Автор: Кардашов Д.А.

Теги: химическая технология химическая промышленность строительство машиностроение строительные материалы полимеры

Год: 1978

Текст

ПОЛИМЕРНЫЕ

МАТЕРИАЛЫ

В НАРОДНОМ

ХОЗЯЙСТВЕ

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ

В НАРОДНОМ ХОЗЯЙСТВЕ

НАУЧНЫЕ ОСНОВЫ И ПРАКТИКА ПРИМЕНЕНИЯ

Москва

ИЗДАТЕЛЬСТВО „ХИМИЙ“1978

КЛЕИ

И ГЕРМЕТИКИ

Под редакцией

Д. А. КАРДАШОВА

Москва

ИЗДАТЕЛЬСТВО „ХИМИЯ" 1978

6П7.56

К 48

УДК 668.395.6/.7

К48 Клеи и герметики. Под ред. Д. А. Кардашова —

М.: Химия, 1978. — с., ил. 44.

В книге, входящей в серию «Полимерные материалы в народном

хозяйстве», показано, как из огромного числа клеев и герметиков

выбрать наиболее подходящие для данной конкретной области приме-

нения, какие типы клеевых и клеемеханнческих соединений наиболее

рациональны, каковы тенденции в производстве клеевых и герметизи-

рующих материалов.

Книга рассчитана на широкий круг специалистов различных отрас-

лей народного хозяйства — как производящих клеи и герметики, так

. и их потребляющих (машиностроение, строительство, приборостроение

и др.).

200 с., 40 табл;, 44 рис., список литературы 348 ссылок.

__ 31410-070 __

К 050(01)-78 70' 6П7.56

t

© Издательство «Химия», 1978 г,

СОДЕРЖАНИЕ

Предисловие 8

ЧАСТЬ ПЕРВАЯ КЛЕИ 9

Введение 9

ГЛАВА I. Общие сведения о клеях 13 Клеи для склеивания металлов и неметаллических конструкционных материалов 13 Клеи для склеивания неметаллических материа- лов 21 Резиновые клеи 30

ГЛАВА II. Основные эксплуатационные свойства клеевых

соединений 33

Стойкость к тепловому старению 34 Водостойкость 40 Радиационная стойкость 44 Атмоеферостойкость 45 Длительная прочность 48 Усталостная прочность 54

ГЛАВА III. Основы технологии применения клеев 56 -•

Подготовка поверхности склеиваемых материалог 56 Нанесение клеев 60 Запрессовка склеиваемых элементов и отвержде- ние клея 61 Контроль качества готовых изделий 63 Техника безопасности 63

ГЛАВА IV. Клееные конструкции 65

65

Трехслойные клееные конструкции 69

ГЛАВА V. Применение клеев 72 Применение клеев в авиационной промышленно- сти 72 Применение клеев в строительстве 74 Применение клеев в автомобильной промышлен- ности 81

Применение-клеев й станкостроении 84 Применение клеев’ в деревообрабатывающей и мебельной промышленности 86 Применение клеев в радиоэлектронике 89 Применение клеев в судостроении 91 Применение клеев в приборостроении 93 Применение клеев в различных областях техники 94 Применение клеев в медицине 95 Применение клеев в быту 96

ГЛАВА VI. Экономические аспекты применения клеев 99

ГЛАВА VII. Методы испытания клеев и клеевых соединений 108 Методы определения физических н физико-хими- ческих свойств клеев 108 Методы испытания механической прочности клее- ’ вых соединений 113 Методы неразрушающего контроля качества клее- вых соединений 119

ГЛАВА Vfll. Прогнозирование свойств клеевых соедииеиий 121 Литература 126

ЧАСТЬ ВТОРАЯ. ГЕРМЕТИКИ 132

ГЛАВА IX. Общие сведения о герметиках 133 Классификация герметиков 133 Способы изготовления и упаковка герметиков 137 Основные требования, предъявляемые к гермети- кам 138

ГЛАВА X. Состав и основные свойства герметиков 140 $ Невысыхающие герметики 140 Вулканизующиеся герметики 147 Высыхающие герметики 165

ГЛАВА XI. Технология герметизации 170 Методы герметизации 170 Основные операции герметизации 171 Техника безопасности 176

ГЛАВА XII. Применение герметиков 177

ГЛАВА XIII. Методы испытания герметиков 181 Методы испытания вулканизующихся и высыхаю- щих герметиков 181 Методы испытания невысыхающих герметиков 187 Методы оценки герметиков за рубежом 189 Литература 192

ПРЕДИСЛОВИЕ

В настоящее время синтетические клеи и герметики применяются

практически во всех отраслях народного хозяйства. Современ-

ные синтетические клеи склеивают любые материалы, клеевые

соединения долговечны, способны работать в широком интерва-

ле температур и в любых климатических условиях. Однако не

каждый клей и не каждый герметик пригоден для применения в

любой области. Правильный выбор клея, рациональной техно-

логии его нанесения, создание прочной и надежной клееной

конструкции, невозможны без знания научных основ Применения

клеев; Эта книга призвана помочь как производителям, так и

потребителям клеев и герметиков выбрать нужный материал для

данной конкретной области применения, сформулировать требо-

вания, к нему предъявляемые, определить методы инженерной

оценки и контроля качества этого материала.

Авторы отдают себе отчет в том, насколько трудна эта зада-

ча, поэтому все критические замечания будут приняты ими с

благодарностью.

Глава I написана Д. А. Кардашовым, главы II и VIII —

А. С. Фрейдиным, III и IV — В. П. Батизатом, V — Д. А. Карда-

шовым, А. С. Фрейдиным, А. П. Петровой и И. М. Заманским,

VI — X. Р. Паркщеяном, VII — И. М. Заманским, главы IX —

XIII написаны Р. А. Смысловой.

Д. А. КАРДАШОВ

ЧАСТЬ ПЕРВАЯ

КЛЕИ

ВВЕДЕНИЕ

Клеи представляют собой индивидуальные вещества или смеси

органических, элементоорганических или неорганических соеди-

нений, которые обладают хорошей адгезией, когезионной проч-

ностью, достаточной эластичностью и долговечностью в усло-

виях применения и способны отверждаться с образованием

прочных клеевых соединений [1].

При контакте клеящего вещества (адгезива) и склеиваемого

материала (субстрата) между ними возникают различные свя-

зи — межмолекулярные, химические, водородные (для более

прочного взаимодействия контактирующие материалы должны

содержать в своем составе способные к взаимодействию функ-

циональные группы). Природа этих связей определяет прочность

клеевых соединений. Кроме того, на прочность клеевого соеди-

нения влияют химическая природа и структура адгезива и суб-

страта, и состояние поверхности склеиваемых материалов,

условия формирования клеевых соединений и ряд других фак-

торов [2].

В основу классификации клеев могут быть положены самые

разнообразные признаки: области применения, свойства клеевых

соединений, природа адгезива и т. п. Однако классифицировать

клеи по областям их применения или по свойствам клеевых со-

единений (прочность, термостойкость, атмосферостойкость

и т. д.) нецелесообразно, так как одни и те же композиции

используются для склеивания материалов в различных изде-

лиях, а характеристики клеевых соединений также часто зави-

сят от свойства склеиваемых материалов. ч

Обычно клеи классифицируют, исходя из того, к какому

классу полимеров — термореактивным или термопластичным —

относится основной компонент. Это в подавляющем большинстве

случаев определяет и 'Области использования клеев, посколь-

ку термореактивные соединения обычно являются основой

. конструкционных клеев, а термопласты используются, как пра-

вило, для склеивания' неметаллических материалов и приклеи-

вания их к металлам в изделиях несилового назначения.

При пользовании данными по клеям необходимо учитывать

следующие Ьбстоятельства. Показатели прочности клеевого со-

единения не являются константами клея, так как зависят от

конфигурации, размеров соединения и, следовательно, от формы

и размеров испытуемых образцов. Приведенные характеристики

клеевых соединений относятся к стандартным образцам и явля-

ются в большинстве случаев минимальными показателями, га-

рантируемыми официальной технической документацией.

В некоторых случаях приводятся типичные данные, представля-

ющие собой результаты научно-исследовательских работ.

Свойства клеевых соединений изменяются во времени, а так-

же при длительном воздействии эксплуатационных факторов

(различные нагрузки, повышенные и пониженные температуры,

вода, тропический климат и т. д.). Величина возможного изме-

нения прочности в результате старения зависит от конструкции

клеевого соединения, метода подготовки поверхности перед

склеиванием и других факторов.

Данные о старении, полученные на стандартных образцах, не

могут быть положены в основу оценки сроков службы клеевых

соединений в конструкциях; ими можно пользоваться при срав-

нении поведения различных клеев в одинаковых условиях.

Необходимо напомнить, что продолжительность выдержки

при отверждении считается с момента достижения в клеевом

соединении определенной температуры, которая и является тем-

пературой склеивания.

При выборе клея для изделия следует учитывать комплекс

его физико-механических и технологических свойств, а также

результаты испытания опытных клеевых конструкций в усло-

виях, максимально приближающихся к эксплуатационным.

Клеи бывают однокомпонентными и многокомпонентными.

Однокомпонентные клеи, поступающие к потребителю в готовом

виде, приготавливают на специализированных предприятиях, и

способы их изготовления ниже не приводятся. Многокомпонент-

ные клеи готовят на месте применения в количествах, которые

могут быть использованы в течение срока жизнеспособности

клея. Методы их приготовления зависят от состава клеящих

композиций и их физического состояния (жидкие, пастообраз-

ные, твердые, пленочные).

Жидкие и пастообразные клеи приготавливают, как правило,

в клеемешалках. Качество клея во многом зависит от конструк-

ции клеемешалки, которую выбирают с учетом вязкости компо-

нентов и готовой композиции, и степени однородности компо-

нентов.

Для приготовления конструкционных многокомпонентных

клеев часто используют клеемешалки' вертикального типа с пла’

10

нетарным или встречным вращением месильных лопастей. Для

приготовления больших количеств эпоксидных и других клеев

хорошо зарекомендовали себя клеемешалки горизонтального

типа с Z-образными лопастями {2].

Во многих случаях (например, фенолоформальдегидные клеи

типа ВИАМБ-3, полиуретановые типа, ПУ-2, ряд эпоксидных

композиций) в процессе приготовления клея необходимо под-

держивать определенную температуру, поэтому стенки и дно

бака клеемешалок делают двойными для циркуляции между

ними холодной или горячей воды. Бачки клеемешалок и месиль-

ные лопасти предпочтительно изготавливать из нержавеющей

стали. Если клеящая композиция обладает высокой адгезией,

внутреннюю поверхность бачков и лопасти целесообразно по-

крывать антиадгезионным составом (например, суспензией фто-

ропласта) .

Твердые порошкообразные клеи, например Эпоксид П, гото-

вят путем измельчения и перемешивания компонентов в шаро-

вых мельницах. Твердый клей, например Эпоксид Пр, получают

из порошка клея в нагретых до 100—120 °C пресс-формах с

последующей запрессовкой при небольшом давлении и охлажде-

нии.

Пленочные клеи, неармированные и содержащие раствори-

тели (например, фенолокаучуковые и эпоксидно-полиамидные),

получают поливом растворов жидких клеевых композиций из

фильер, чаще всего на машинах ленточного типа, применяемых в

производстве кинофотопленок. • В таких машинах поверхностью

для формирования пленки служит бесконечная металлическая

лента, охватывающая два барабана. Для свободного съема

пленки клея,с ленты ее предварительно покрывают подслоем, не

имеющим адгезии к клеевой композиции. В зависимости от

состава клея для этой цели можно использовать кремнийорга-

нические эластомеры холодного отверждения, суспензии, фто-

ропластов, полиэтилен и др. Для изготовления армированных

пленочных клеев из композиций, содержащих, растворители,

можно использовать вертикальные и горизонтальные пропиточ-

ные машины, шпрединг-машины и другие устройства.

Пленочные клеи, не содержащие растворителей, например

модифицированные эпоксидные клеи, также могут быть получе-

ны различными методами. Так, пленочные клеи на основе эпок-

сидно-новолачных смол и поливинилбутираля получают экстру-

зией гранулированного порошка, приготовленного смешением и

вальцеванием порошкообразной смолы и поливинилбутираля

при 140—160 °G. Известен также способ получения эпоксидных

пленочных клеев путем прокатки расплава клеевой композиции

горячими (70—100 °C) вальцами между двумя слоями полиэти-

лентерефталатной пленки.

Специфической разновидностью клеящих материалов явля-

ются липкие ленты, Их изготавливают, как правило, нанесением

11

из растворов липкого клея на подложки из пленок, тканей,

металлической фольги, бумаги. Для этих целей применяют

шпрединг-машины, оснащенные специальными сушилками или

специализированные машины для производства липких лент.

Такие машины могут иметь различные устройства для нанесения

клея: «купающиеся» валики (одна сторона валика касается зер-

кала клея в ванне, другая — покрываемой подложки), фильеры

для полива клея на подложку и т. д.

Ниже подробно описаны современные клеящие материалы,

применяемые для склеивания практически всех материалов —

пластических масс, каучуков, резин, древесины, кожи, бумаги,

тканей, фарфора, керамики, графита, а также стали, меди,

серебра, алюминиевых, магниевых, титановых сплавов и других

металлов и неметаллических материалов [3].

Глава 1

ОБЩИЕ СВЕДЕНИЯ

О КЛЕЯХ

КЛЕИ ДЛЯ СКЛЕИВАНИЯ МЕТАЛЛОВ

И НЕМЕТАЛЛИЧЕСКИХ КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ

Склеивание металлов и неметаллических конструкционных ма-

териалов — наиболее важная и обширная область применения

клеев. Клеевые соединения металлов и других конструкци-

онных материалов должны обладать высокой прочностью, дол-

говечностью в различных климатических условиях, термостойко-

стью. Поскольку последний показатель является одним из

важнейших, то ниже мы и рассмотрим клеи в соответствии с их

тер мостойкостью.

КЛЕИ С ТЕРМОСТОЙКОСТЬЮ ДО 80 °C

В эту группу входят эпоксидные клеи ВК-24, К-153, Л-4,

ВК-32-ЭМ, полиурётановый клей ПУ-2, фенолополивинилаце-

тальный клей БФ-2, клей Циакрин. Эти клеи применяются'в

основном для склеивания различных металлов и таких неметал-

лических материалов, как стеклотекстолиты, а также для соеди-

нения пластмасс (ПУ-2, БФ-2, К-153, Л-4, ВК-32-ЭМ), пенопла-

стов, древесных пластиков, древесины (ПУ-2, БФ-2, К-153, Л-4)

и других материалов.

При применении этих клеев необходимо учитывать следую-

щие обстоятельства.

1. Для создания такого клеевого соединения, которое прак-

тически не содержало бы пор, следует использовать эпоксидные

клеи, в состав которых не входят растворители (ВК-24 (4],

ВК-32-ЭМ, К-153, Л-4).

2. Полиуретановый клей ПУ-2 быстро отверждается при

комнатной температуре, имеет высокие прочностные характери-

стики, хорошо заполняет зазоры между склеиваемыми поверх-

ностями, но обладает токсичностью и требует соблюдения спе-

циальных мер по технике безопасности (см. с. 63),

Таблица 1.1

Технологические характеристики клеев для склеивания металлов

и неметаллических конструкционных материалов с термостойкостью до 80 °C

Марка клея Тип клея Жизнеспо- собность при 20 °C (срок хранения) Режим склеивания Расход клея на каждый СЛОЙ, г/м2 Число слоев Основное назначение

темпера- тура, °C время, ч давление, МПа

ВК-24 Пленочный или жидкий Не менее 3 мес 175 1 0.05-Т-0,! 0,15—0,3 350—400 (масса пленки) 1 Склеивание сотовых конструкций с металлическим и неметаллическим заполнителем, работающих при тем- пературах от —60 до 4-80 °C

К-153 Жидкий много- компонентный 45—60 мин 80 6 0,1-0,3 200—250 1 Склеивание металлов, стеклотексто- литов, пенопластов и других мате- риалов, работающих при ±60 °C

Л-4 Жидкий много- компонентный 45—90 мин 1) 20 2) 120 721 4J 0,01-0,1 200—250 1 Склеивание металлов между собой и с неметаллическими материалами в конструкциях, работающих при ±60 °C • Склеивание сталей, алюминиевых, титановых сплавов, стеклотекстоли- тов в конструкциях, работающих при ±60 °C

ВК-32-ЭМ Пастообразная масса, много- компонентный 24 ч 150 3 0,05—0,2 250—350 1

ПУ-2 Жидкий много- компонентный 3 ч 1) 20 2) НО 241 4J 0,2-0,5 * 150—400* 1 Склеивание металлов, пластмасс, древесины, оргстекла и неметалли- ческих материалов, работающих при ±60 °C

БФ-2 Жидкий одно- компонентный 6 мес 140-160 1 0,5-2,0 150—200 1—3 и более Склеивание металлов, пластмасс, древесины и других материалов, работающих при ±60 °C

* В зависимости от склеиваемого материала.

Рис. I. 1.

Зависимость прочности при сдвиге клеевых

соединений алюминиевого сплава Д-16 на

клеях с теплостойкостью до 80 °C от темпе-

ратуры:

ВК-24; 2—БФ-2, 5—К-153; 4—Л-4;

5—ПУ-2.

3. Пленочный клей ВК-24 на основе модифицированного

эпоксидного полимера обладает хорошей технологичностью и

пригоден благодаря содержанию незначительного количества

летучих веществ для склеивания сотовых конструкций без пер-

форации.

4. Клеи ПУ-2, Л-4, К-153 могут отверждаться при комнатной

температуре, однако в этом случае максимальные прочностные

(как правило, более низкие, чем при горячем отверждении)

характеристики клеевых соединений достигаются в течение зна-

чительно более продолжительного времени, чем при отвержде-

нии в условиях повышенных температур.

5. Клей Циакрин отверждается при комнатной температуре

практически моментально. Его используют для склеивания

небольших поверхностей металлов и неметаллических материа-

лов. Клей хранят в полиэтиленовых запаянных ампулах. Проч-

ность клеевых соединений колеблется от 9 до 13 МПа [8].

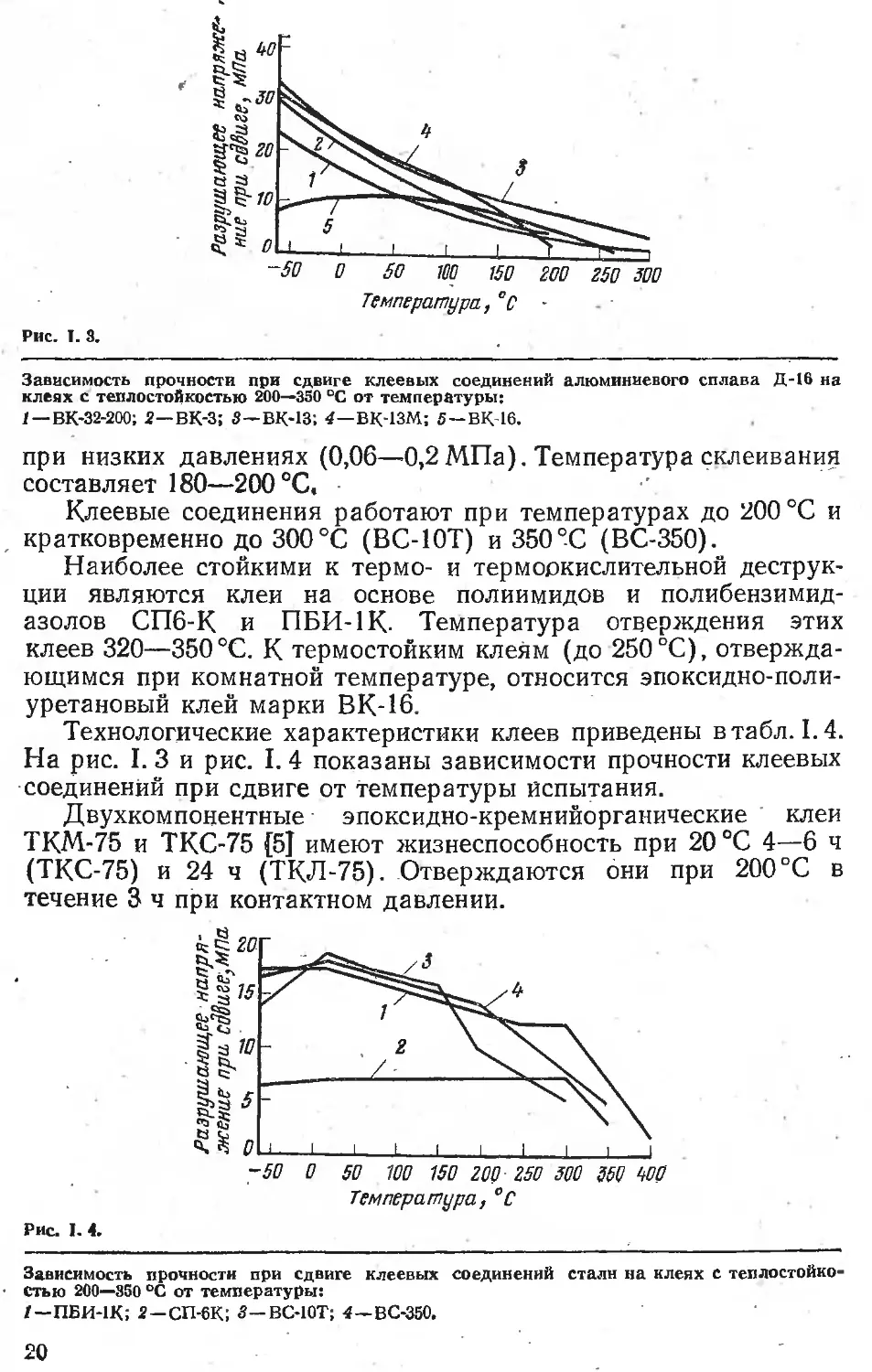

В табл. I. 1 приведены технологические характеристики этих

клеев, а на рис. 1/1 показаны зависимости прочности клеевых

соединений алюминиевого сплава Д-16 от температуры испыта-

ния.

КЛЕИ С ТЕРМОСТОЙКОСТЬЮ ДО 150 °C

К этой группе клеев относятся эпоксидные клеи горячего отвер-

ждения ВК-1, Эпоксид П и Пр и эпоксидные клеи холодного

отверждения ВК-9 и ЭПЦ-1. Клеи не содержат растворителей,

отличаются высокой текучестью, хорошо заполняют зазоры

между склеенными поверхностями и позволяют проводить скле-

ивание при относительно низком давлении. Клеи обладают хо-

рошими, диэлектрическими свойствами, но ограниченно устойчи-

вы к воздействию различных климатических условий.

Клеи данной группы применяются в основном для склеива-

ния металлов, стекла, керамики, кварца, дерева, стеклотексто-

литов и других неметаллов, а также для изготовления клеезак-

Депочных и клеерезьбовых соединений.

Таблица 1.2

Технологические характеристики клеев для склеивания металлов

и неметаллических конструкционных материалов с термостойкостью до 150 °C

Марка клея Тип клея Жизне- способ- ность при 20 °C (срок хра- нения) Режим склеивания Расход клея на каждый слой, г/м2 Число слоев Макси- маль- ная ра- бочая темпе рату- ра, °C Основное назначение

темпера- тура, °C время, ч давление, МПа

ВК-1 Вязкая масса, многокомпонен- тный 48—72. ч 1) 150 2) 120 3) 100 1 ) з г 10 ) 0,05—0,1 250—300 1 150 г Клеевые, клеерезьбовые и клеезаклепочиые соединения металлов и стеклотекстоли- тов

Эпоксид П и Пр Порошок (Эпок- сид П) или пру- ток (Эпоксид Пр) 1 год 1) 200 2) 180 3) 150 40 минЧ 2 ! 5 ) 0,02—0,3 125—200 — 100 Склеивание металлов и неме- таллических материалов в конструкциях, работающих при температурах до 100 °C и в криогенных условиях

ВК-9 ч Вязкая масса 2,5 ч 20 24 0,01—0,05 160—300 — 125 Склеивание сталей, алюми- ниевых сплавов между собой и с неметаллическими мате- риалами

ЭПЦ-1 Вязкая жидкость, многокомпонент- ный Не менее 2 ч 20 24 0,01—0,5 200—300 1—2 150 Склеивание асбестоцемента, стали и других неметалли- ческих материалов

Рис. 1.2.

Зависимость прочности при сдвиге клеевых соединений алюминиевого сплава Д-16 на

клеях с теплостойкостью до 150 °C от температуры:

/—ВК-1; 2— Эпоксид П и Пр; 3—ВК-9-

В табл. I. 2 приведены технологические характеристики этих

клеев, а в табл. I. 3 — показатели их диэлектрических свойств.

На рис. I. 2 показаны зависимости прочности клеевых соедине-

ний при сдвиге от температуры испытания.

Таблица 1.3

Диэлектрические характеристики клеев ВК-1, Эпоксид П и Пр и ВК-9

Марка клея tge Е 9S ОМ Ом «см Электрическая прочность, кВ/мм

ВК-1 0,06 5,4 1,2- 10й 8- 1013 15

Эпоксид 0,01 4,4 1,2- 10й 7 • 1013 22

П и Пр ВК-9 0,05 4,3—7,1 5,1 • 1018 5,6-1013 22

КЛЕИ С ТЕРМОСТОЙКОСТЬЮ 200-350 °C

' Клеи этой группы содержат в своем составе полимеры на основе

модифицированных фенолоальдегидных смол, гетерополиариле-

нов и термостойких эпоксидных смол. Они применяются для

склеивания инструмента..

Фенолокаучуковые клеи ВК-13, ВК-13М, ВК-32-200 и

ВК-13 отличаются высокой эластичностью и стойкостью к дли-

тельному старению. Они относительно мало текучи и при склеи-

вании требуются высокие давления (0,4—2,0 МПа). Температу-

ра склеивания может колебаться от 130 до 200 °C.

Клеи ВК-3 и ВК-13М рекомендуются для работы при темпе-

ратурах до 200 °C, а клеи ВК-32-200 и ВК-13 — кратковремен-

но до 300 °C. Их можно применять для закрытых и сотовых

конструкций.

Фенолополивинилацетальные клеи ВС-10-Т, ВС-350 и

ВФР-2 имеют более высокую текучесть, и ими можно склеивать

Таблица I. 4

Технологические характеристики клеев для склеивания металлов

и неметаллических конструкционных материалов с термостойкостью 200—350 °C

Марка клея Тип клея Жизнеспо-" собность при 20 °C (срок хранения) Режим склеивания Расход клея на каждый слой, г/м2 Число слоев Основное назначение

темпера- тура, °C время, ч давление, МПа

вк-з Пленка или жидкий двухкомпо- нентный 1 год 6—24 ч 160—170 1 0,8—2,0 200—250 2 Склеивание металлов, стеклопла- стиков и сотовых блоков из фольги, работающих при температурах от —60 до 4-200 °C

ЕК-13М Пленка д или жидкий двухкомпо- нентный 1 год 24 ч 145—155 2 0,4—0,6 150—200 2 Склеивание металлов и стеклопла- стиков, длительно работающих при температурах от —60 до 4-200 °C

ВК-32-200 Пленка или жидкий двухкомпо- нентный 1 год 24 ч 180 1 1-2 200—250 2 Склеивание металлов, стеклопла- стиков, сот и пенопластов типа ФК, работающих при 200 °C и кратко- временно при 300 °C

ВК-13 Пленка или жидкий двухкомпо- нентный 1 год 24 ч 180—200 2 0,6-1,0 200—250 2 Склеивание металлических и стекло- пластиковых конструкций, работаю- щих при температурах от —60 до 4-300 °C

ВС-ЮТ Однокомпо- нентный 6 мес. 180 2 0,08—0,5

ВС-350 Однокомпо- нентный 6 мес. 200 2 0,06—0,2

БФР-2 Однокомпо- нентный 6 мес. 150-175 1 1.0—2,0

ВК-16 Многокомпо- нентный 1 ч 1) 20 2) 60 72 3 0,05—0,3

ПБИ-1К Многокомпо- нентный 30 сут 320 1 1.0-1,5

СП-6К Двухкомпо- нентный I мес. при темпера- туре не выше 10 °C 350 1 0J-0.3

150—250

150—200

200—250

150—200 1

600—800

200 1

Склеивание металлов и неметалли-

ческих материалов в конструкциях,

работающих при 200 °C и кратко-

временно до 300 °C; приклеивание

накладок к тормозным колодкам

Склеивание металлов в конструк-

циях, работающих при темпера-

турах до 350 °C -

Склеивание металлов, пластмасс,

производство фольгированных ма-

териалов и печатных схем

Склеивание металлов и неметал-

лических материалов в конструк-

циях, работающих при температу-

рах от —60 до 4-250 °C ,

Склеивание металлов, стеклотек-

столитов и сотового заполнителя,

работающих при температурах от

—60 до 4-300 °C

Склеивание многослойных сотовых

конструкций с применением стекло-

пластиков, работающих длительно

при 300 °C

Рис. I. 3.

Зависимость прочности при сдвиге клеевых соединений алюминиевого сплава Д-16 на

клеях с теплостойкостью 200—350 °C от температуры:

/ — ВК-32-200; 2—ВК-3; ВК-13; 4—ВК-13М; 5 — ВК-16.

при низких давлениях (0,06—0,2 МПа). Температура склеивания

составляет 180—200 °C,

Клеевые соединения работают при температурах до 200 °C и

кратковременно до 300°C (ВС-ЮТ) и 350°C (ВС-350).

Наиболее стойкими к термо- и терморкислительной деструк-

ции являются клеи на основе полиимидов и полибензимид-

азолов СП6-К и ПБИ-1К- Температура отверждения этих

клеев 320—350°C. К термостойким клеям (до 250°C), отвержда-

ющимся при комнатной температуре, относится эпоксидно-поли-

уретановый клей марки ВК-16.

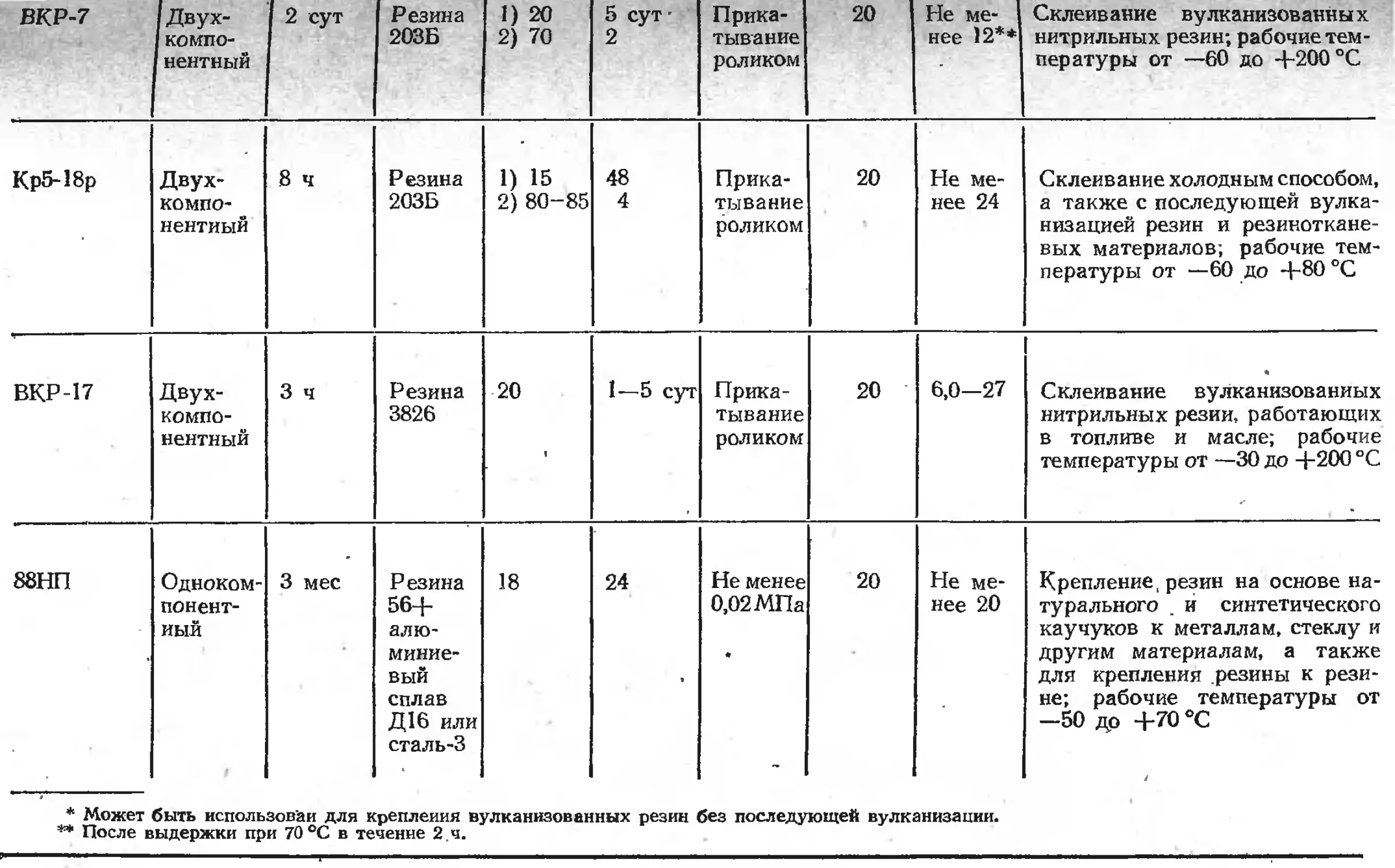

Технологические характеристики клеев приведены в табл. 1.4.

На рис. I. 3 и рис. I. 4 показаны зависимости прочности клеевых

соединений при сдвиге от температуры испытания.

Двухкомпонентные эпоксидно-кремнийорганические ' клеи

ТКМ-75 и ТКС-75 [5J имеют жизнеспособность при 20 °C 4—6 ч

(ТКС-75) и 24 ч (ТКЛ-75). Отверждаются они при 200 °C в

течение 3 ч при контактном давлении.

-50 0 50 100 150 200 250 500 550 W0

Температура, °C

Рис. I. 4.

Зависимость прочности при сдвиге клеевых соединений стали на клеях с теплостойко-

стью 200—350 °C от температуры:

/—ПБИ-1К; 2— СП-6К; 5—ВС-ЮТ; 4 — ВС-350.

!0

Прочность клеевых соединений стали при сдвиге при 20 °C

составляет 18—20, а при 300 °C— 1—3 МПа. Клеевые соедине-

ния на клее ТКС-75 при 350 °C сохраняют прочность при сдвиге,

равную 1,5 МПа.

Клей Т-30 {5] имеет термостойкость до 400 °C; отверждение

проводится при 200 °C в течение 3 ч при контактном давлении.

Прочность клеевых соединений стали при 20 °C—16 МПа, при

400 °C —3 МПа.

Фенолокаучуковые композиции обладают высокой термоста-

бильностью. Например, клеи ВК-32-200 и ВК-З выдерживают

старение при 150 °C в течение более 25 000 ч. При этом прочность

при сдвиге клеевых соединений алюминиевого сплава Д16 со-

ставляет 16—18 МПа (20 °C).

КЛЕИ ДЛЯ СКЛЕИВАНИЯ

НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Для склеивания различных пород древесины применяются фе-

нолоформальдегидные, карбамидные и резорциноформальде-

гидные клеи. Кроме того, при склеивании деревянных конструк-

ций ответственного назначения используется клей ПУ-2.

Феноло- и резорциноформальдегидные композиции являются

более водостойкими по сравнению с карбамидными клеями.

Для склеивания фанеры с повышенной водостойкостью при-

меняется клей на основе фенолоформальдегидной смолы марки

«ЦНИИФ водостойкая» [7].

Эти клеи рекомендуются также для склеивания стеклотек-

столитов, различных пенопластов и других пористых материа-

лов.

Для склеивания различных марок органического стекла и

приклеивания к нему других материалов могут быть использо-

ваны клеи В31-Ф9 (фенолоформальдегйдный), ПУ-2, а также

клей В К-14.

Склеивание теплозвукоизоляционных материалов, тканей и

декоративно-отделочных материалов с металлами и неметалли-

ческими материалами может производиться клеями 88НП

(см. стр. 29), ПУ-2, ВК-Н, ХВК-2а, ТМ-60, а также композици-

ями В КТ-2 и ВКТ-3 (для теплостойких соединений). Клей

ВКТ-3 быстрее «схватывается», но имеет пониженную жизне-

способность.

КЛЕИ С ТЕРМОСТОЙКОСТЬЮ 700 °C И ВЫШЕ

К этой группе относятся композиции на основе модифицирован-

ных фенольных смол и кремнийорганических соединений ВК-8,

вК-15, ВК-18, ВК-18М [6] и ВК-20.

Клеи, как правило, малоэластичные и не рекомендуются

Аля соединений, подвергающихся воздействию неравномерного

21

Таблица 1 5

Технологические свойства клеев для склеивания металлов

и неметаллических конструкционных материалов с термостойкостью 700 °C и выше

1 Марка клея Тип клея Жиз неспо- собность при 20 °C (срок хранения) Режим склеивания Расход клея на каждый слой,£г/м2 Число слоев Основное назначение

темпера тура, °C время, ч давление, МПа

ВК-8 Однокомпо- нентный 6 мес. 200 3 0,3—0,8 200—250 2 Склеивание сталей, титановых спла- вов, графита и Других материалов, работающих кратковременно при 100 °C

ВК-15 Однокомпо- нентный 6 мес. 150 2 0,1—0,3 200—250 1 Склеивание, металлов и тепло- стойких неметаллических ма- териалов, работающих кратко- временно при температурах до 1200 °C

ВК-18 Многокомпо- нентный 8 ч 180—200 3 0,03—0,2 200—300 1—2 Склеивание инструмента и другие соединения металлов, работающие при температурах до 700 °C

ВК-18М Многокомпо- нентный 8 ч 200 зате 250 1 м з 0,03—0,2 200—300 1—2 Склеивание металлов и изготовле- ние клеесбориых инструментов, кратковременно работающих при температурах до 900 °C

ВК-20 Многокомпо- нентный 7 ч 150 3 0,03—0,15 — — Склеивание инструмента и другие соединения металлов, работающие при температурах до 700 °C

рис. I- 5-

' Зависимость прочности при сдвиге клее-

вых соединений стали на клеях с тепло-

стойкостью 700 °C н выше от темпера-

туры:

1—ВК-8; 2—ВК-15; З-ВК-18; 4-ВК-18М.

Температура, °C

отрыва и ударных нагрузок. В табл. I. 5 приведены технологиче-

ские характеристики этих клеев.

'КЛЕИ ДЛЯ КЛЕЕСВАРНЫХ СОЕДИНЕНИЙ

Для клеесварных соединений используются преимущественно

эпоксидные клеи марок ВК-1МС, КЛН-1 и К-4С. Эти клеи

содержат небольшое количество летучих, ими можно склеивать

практически без приложения давления, они хорошо заполняют

зазоры между соединяемыми поверхностями.

• Применение клеев способствует уменьшению концентрации

напряжений вблизи сварных точек, а также повышению прочно-

сти соединений.

Технологические характеристики клеев приведены в табл.

1.6. На рис. I. 5 показаны зависимости прочности клеевых со-

единений при сдвиге от температуры испытания.

Таблица I. 6

Основные характеристики многокомпонентных эпоксидных клеев

- . для клеесварных соединений

Марка клея Жизне- способ- ность при 20 °C (срок хранении) Режим отвер- ждения Тем- пера- тура испы- тания, °C Усталост- ная прочность (напряже- ние на базе 10-106 циклов), МПа Дли- тель- ная проч- ность *, МПа Снижение прочности, после выдержки в течение 30 сут, %

темпера- тура, °C время, ч в воде в условиях тропичес- кого кли- мата

ВК-1МС До 40 мин 120 3 20 5 17 8 30

80 3,5 3,3 17 50

КЛН-1 До 20 мин 1) 18—25 24—48 20 3,5 8 36 54

2) 95-105 4 80 1,5 0,8 59 0

К-4С До 30 мин 120—130 3 20 6 13,5 25 30

80 3 2 41 33

* После 500 ч образцы не разрушились.

j ^Технологические характеристики клеев приведены в табл.

Таблица 1.7

Технологические характеристики многокомпонентных фенола-, резорцино-

и карбамидоформальдегидных клеев для склеивания древесины и других неметаллических материалов

Марка клея Жизнеспо- собность при 20 °C (срок хранения) Режим склеивания Расход клея на каждый СЛОЙ, Г/М2 Прочность клеевых соединений древесины (ясень), МПа Основное назначение

темпера- тура, °C, не менее время, ч давление, МПа -60 °C 20 °C 60 °C

ВИАМ Б-3 {КБ-3) 2—4 ч при 16—25 °C 16 0,25 0,05—0,5 200—250 15,0—18,0 13,0—16,0 15,0—17,0 Склеивание древесины, древес- ных пластиков, пенопластов, стеклотекстолитов, работающих

ВИАМФ-9 3—5 18 18 0,2 150—200 14,0—17,0 13,0—15,0 13,0—14,0 при ±60 °C Склеивание древесных и пори- стых материалов, тканей в из-

ФР-12 2—4 делиях, работающих при дЬбО°C

18 15 24 0,2—0,3 200—250 14,0—16,0 13,0—15,0 13,0—14,0 Склеивание изделий из раз- личных пород древесины, ра- ботающих при ±60 °C

К-17 До 2 ч при

6—12 0,1—0,5 200—250 18,0* 13,8* 15,6* Склеивание древесины в из? делиях несилового назначения, работающих при ±40 °C

(УКС) В31-Ф9 15—30 °C 3,0—3,5 ч

20 15 0,1—0,2 150—200 16,0 ** 11,0 »* 12,5** Склеиваинё органического

при- стёкла между собой н с тканью

ВК-14 18—20 °C из синтетического волокиа

До 1 года 20 24 0,1—0,2 100—120 14,0 ** 21,0** 10,0 ** Склеивание органического

стекла

Древесина дуба.

Органическое стекло.

Таблица 1.8

Технологические характеристики клеев для склеивания теплозвукоизоляционных материалов,

тканей и других материалов с металлами и неметаллическими материалами

Марка клея Тип клея Жизнеспо- собность при 20 °C (срок хранения) Склеиваемые материалы Режим склеивания Темпе- ратура испыта- ния, °C Прочность клеевого соединения, МПа Основное назначение

темпера- время, ч Давление

тура, °C

ВК-11 Полиуре- тановый, многоком- понентный 6—8 ч Павинол+ +фанера 20 24 Прика- тывание роликом 20 10,0—11,0 Склеивание декоративно-отде- лочных материалов, ткаии, поролона с деревом и алю- миниевыми сплавами в изде- лиях, работающих при ±60 °C Склеивание полиэтиленовой и полиэтилентерефталатной пленки в изделиях, работаю- щих при температурах от — 150 до +100 °C

ТМ-60 Полиэфир- ный, двух- компоиент- иый Полиэти- леитереф- талатная пленка 150—160 Прика- тывание горячим роликом 20 Не менее 8% от проч- ности пленки

ХВК-2а Перхлорви- ниловый, одиокомпо- неитный 1 год Ткань+ +фанера Не ниже 18 8 Кон- тактное 20 4,0 Склеивание хлопчатобумаж- ной ткаии с древесиной и фа- нерой в изделиях, работающих при 60 °C

ВКТ-2 и вкт-з Кремний- органичес- кие, ВКТ-2-од- нокомпо- нентный * 45—60 мин Теплоизо- ляционный материал + +иержа- веющая сталь 15—30 5—15 Кон- тактное 20 300 0,25 0,05 Склеивание стекловолокнис- тых теплоизоляционных мате- риалов со сталями в кон- струкциях, работающих при 200 °C длительно и 300—400 °C кратковременно

Клей ВКТ-3 представляет собой клей ВКТ-2, к которому добавлены сухие цинковые белила.

Таблица 1.9

Технологические характеристики клеев для склеивания невулканизованных резин с металлами

Марка клея Тип клея Жизне- способ- ность при 20 °C (срок хранения) Склеиваемые материалы Режим склеивания Темпера- тура испыта- ния, °C Прочность клеевого соедине- ния Основное назначение

темпера- тура, °C время, ч давление

Термопрен Одноком- понентный До 20 мес. Резина 2651 + сталь-3 143±2 Не ме- нее 4 Прика- тывание роли- ком 20 Не ме- нее 0,5 МПа Крепление к металлам резин из натурального или натрийбутадненового каучука в изделиях, ра- ботающих при темпера- турах до 60 °C

Кр-5-18 Двухком- понентный 8 ч Резина 3826 + сталь-3 Нагрева! вулканит !ие по ре> 5ации рези киму иы 20 Не ме- нее 48 МПа Склеивание невулкани- зоваиных нитрильных ре- зин с металлами или стеклотекстолитами в из- делиях, работающих при температурах от —60 до +120 °C

Лейконат Одпоком- понентный 1,5 ч Резина 3826 + сталь-3 Нагревание по режиму вулканизации резины 20 Не ме- нее 40 МПа Крепление к металлам невулканизованных ре- зни на основе натураль-

ВКР-15 Одноком- понентный 6 мес

ВКР-16 Двухком- понентный 8 ч

Резина

3826 +

алюмииие-

вый сплав

Д16

Нагревание по режиму

вулканизации резины

Резина

181 +

алюминие-

вый сплав

Д16

80—85 2 1,5 МПа

ноге, ннтрильного, нйи- ритового, натрийбутадие- нового и стирольного каучуков в изделиях, работающих при темпе- ратурах от —60 до + 130 °C

20 Не ме- нее 40 МН/м Крепление к алюминие- вым сплавам и сталям невулканизованиых ре- зин на основе иитриль- ного и других каучуков в изделиях, работающих при температурах от —50 до +200 °C

20 Не ме- нее 25 МН/м Склеивание вулканизо- ванных резин на основе ннтрильного каучука с металлами' н стеклотек- столитами в изделиях, работающих при тем- пературах от —50 до + 150 °C и кратковремен- но при температурах др 200 °C

Таблица 1.10

Технологические характеристики резиновых клеев для склеивания резин

и резинотканевых материалов

Марка клея Тип клея Жизне- способ- ность при 20 °C (срок хранения) Склеи- ваемые мате- риалы Режим склеивания Темпера- тура испыта- ния, °C Прочность клеевого соеди- нения, МН/м Основное назначение

темпера- тура, °C время, ч давление

4508 Одноком- понеит- ный 6 мес Миткаль или бязь Нагревание по режиму вулканизации резины 20 Не ме- нее 7 Склеивание невулканизованных резин иа основе натурального н других каучуков с последую- щей вулканизацией *; рабочие температуры ±50 °C

КР-6-18 1 Одноком- понент- ный 6 мес Резина 3826 Вулканизация при 143±2°С 20 24 Склеивание невулканизованных резин с последующей вулкани- зацией; рабочие температуры от —60 до +200 °C

4НБув Одноком- понент- ный 3 мес Губка Р-29 Вулканизация при 143±2 °C 20 2,8 Склеивание вулканизованных резин и резинотканевых мате- риалов на основе наиритового, натурального и других каучу- ков; рабочие температуры от —50 до +120 °C

ВИ-4-18Б Одноком- понент- ный 3 мес Бязь Вулканизация при 143±2°С, 20 .10 Склеивание бензо- и маслостой- ких иевулкаинзоваиных ми- тральных резин в конструкциях, работающих при температурах от —60 до +130 °C

। ।

ВКР-7 /Двух- I компо- нентный 2 сут Резина 203Б 1) 20 2) 70 5 сут 2 Прика- тывание роликом 20 Не ме- нее 12** Склеивание вулканизованных нитрильных резин; рабочие тем- пературы от —60 до +200 °C

Кр5-18р Двух- компо- нентный 8 ч Резина 203Б 1) 15 2) 80-85 48 4 Прика- тывание роликом 20 Не ме- нее 24 Склеивание холодным способом, а также с последующей вулка- низацией резин и резиноткане- вых материалов; рабочие тем- пературы от —60 до +80 °C

ВКР-17 Двух- компо- нентный 3 ч Резина 3826 20 1—5 сут Прика- тывание роликом 20 6,0—27 Склеивание вулканизованных нитрильных резин, работающих в топливе и масле; рабочие температуры от —30 до +200 °C

88НП Одноком- понент- иый 3 мес Резина 56+ алю- миние- вый сплав Д16 или сталь-3 18 24 Не менее 0,02 МПа 20 Не ме- нее 20 Крепление,резин на основе на- турального . и синтетического каучуков к металлам, стеклу и другим материалам, а также для крепления резины к рези- не; рабочие температуры от -50 др +70 °C

* Может быть использован для крепления вулканизованных резин без последующей вулканизации.

** После выдержки при 70 °C в течение 2,ч.

РЕЗИНОВЫЕ КЛЕИ

Резиновые клеи подразделяются на три группы: клеи для скле-

ивания резин с металлами, клеи для склеивания резин и рези-

нотканевых материалов и клеи для склеивания силиконовых и

фторорганических резин с металлами и между собой.

КЛЕИ ДЛЯ СКЛЕИВАНИЯ

РЕЗИН С МЕТАЛЛАМИ

Клеи термопрен, КР-5-18, лейконат, ВКР-15, BKP-I6 применя-

ются для крепления невулканизованных резин к металлам, при-

чем склеивание проводится в процессе вулканизации. Клеи

88НП, ВКР-16, КР-5-18, отверждающиеся при комнатной тем-

пературе, применяются для крепления вулканизованных резин к

металлам и другим материалам.

Основой клеев КР-5-18, ВКР-15, ВКР-16 являются бутадиен-

акрилонитрильные каучуки, клея 88НП — полихлоропрен. Клей

термопрен представляет собой раствор термически обработан-

ной смеси натурального каучука и n-фенолсульфокислоты. Клей

лейконат является раствором трифенилметантриизоцианата в.

дихлорэтане.

Клей 88НП для крепления при комнатной температуре резин

к металлам и другим материалам является практически универ-

сальным.

Технологические характеристики клеев этой группы приведе-

ны в' табл, 1.9.

КЛЕИ ДЛЯ СКЛЕИВАНИЯ РЕЗИН

• И РЕЗИНОТКАНЕВЫХ МАТЕРИАЛОВ

К ?той группе относятся клеи для склеивания невулканизован- 1

ных резин ..и прорезиненных тканей с последующей паровой

вулканизацией (4508, КР-6-18, 4НБ ув, Вп-4-18Б и др.) и компо-

зиции для склеивания вулканизованных резин при комнатной

температуре (ВКР-7, Кр5-18р, ВКР-17, 4НБ ув, 88НП, 4508).

Кроме клея холодного отверждения марки 88НП производится

близкий ему по свойствам клей 88Н. Получающиеся клеевые

соединения обладают хорошей атмосферостойкостью.

Технологические характеристики клеев приведены в табл,

I. 10.

ТЕРМОСТОЙКИЕ КЛЕИ ДЛЯ СКЛЕИВАНИЯ

КРЕМНИИОРГАНИЧЕСКИХ И ФТОРОРГАНИЧЕСКИХ РЕЗИН

С МЕТАЛЛАМИ И МЕЖДУ СОБОЙ

Для склеивания кремнийорганических и фторорганических

резин между собой и с металлами используются клей

9М-35Ф, МАС-IB, КТ-15, КТ-25 и КТ-30. Для склеивания

Таблица 1.11

Технологические характеристики термостойких резиновых клеев

Марка клея Тип клея Жизне способ- ность при 20 °C (Срок хранения) Склеиваемые материалы Режим склеивания Темпера- тура испыта- ния, °C Прочность клеевого соедине- ния, МПа Основное назначение

темпера- тура, °C время, ч давление, МПа

9М-35Ф Одноком- понент- ный 6 мес Резина ИРП-1287 + сталь Нагревание по режиму вулканизации резины 20 200 4 0,8 Склеивание теплостойких ие- вулкаиизованных резин на ос- нове фторкаучуков с металлами в изделиях, работающих при температурах от —40 до +200 °C

МАС-1В Двухком- понент- ный 6 мес (без от- вержде- ния) Резина ИРП-1266 + сталь Нагревание по режиму вулканизации резины 20 200 Не ме- нее 1,2 0,8 Склеивание невулканизоваиных силиконовых резин с металлами в изделиях, работающих при температурах от —60 до +350 °C

КТ-15 Двухком- понент- ный 3 мес Резина 14Р-2 + +сталь 200 1 0,2—0,3 20 200 300 Не менее 0,5 0,5 0,3 Склеивание вулканизованных резин на основе каучука СКТ с металлами в деталях неси- лового назначения

КТ-25 Много- компо- нентный 48 ч Резина ИРП-1287 +сталь 150 3 0,02—0,03 20 200 4 0,8 Склеивание вулканизованных резин на основе фтороргаии- ческих каучуков с металлами в изделиях, работающих при температурах от—30 до +250 °C

КТ-30 Одноком- понент- ный 6 мес Резина ИРП-1266 4-сталь 20 48 0,02—0,03 20 200 Не менее 1,2 0,4 Склеивание вулканизованных силиконовых резин с металла- ми в изделиях, работающие при температурах от —60 до +350 °C

невулканизованных фторорганических резин с последующей

вулканизацией используют клей 9М-35-Ф с термостойкостью до

200 °C. Для склеивания невулканизованных кремнийорганиче-

ских резин с металлами с последующей вулканизацией приме-

няют клей МАС-1 В с термостойкостью 250—300 °C.

Для склеивания вулканизованных кремнийорганических ре-

зин следует применять клей КТ-30 с термостойкостью до 350 °C.

Вулканизованные фторорганические резины крепятся к металлу

с помощью клея КТ-25; клеевые соединения имеют рабочие

температуры от — 30 до 250 °C.

Технологические характеристики клеев приведены в табл.

I. 11.

КЛЕИ ДЛЯ СКЛЕИВАНИЯ

ИНЕРТНЫХ МАТЕРИАЛОВ

Полиолефины, фторорганические и кремнийорганические поли-

мерные материалы можно склеивать с помощью клеев ПУ-2,

К-153, ВК-32-200, ВС-10-Т, БФ-2 после предварительной обра-

ботки поверхности.

При склеивании, например, полиолефинов поверхность мате-

риала обрабатывается смесью, состоящей из 75 масс. ч. двухро-

мовокислого калия и 1500 масс. ч. серной кислоты, растворен-

ной в 120 масс. ч. дистиллированной воды.

При склеивании фторорганических полимеров поверхность

материала обрабатывается в течение 15 мин при 20 °C раствором

металлического натрия в смеси нафталина и тетрагидрофу-

рана [2].

Глава II

ОСНОВНЫЕ

ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА

КЛЕЕВЫХ СОЕДИНЕНИЙ

При эксплуатации клеевых соединений обычно происходит

ухудшение их свойств в результате старения. Понимание причин,

приводящих к снижению несущей способности или других важ-

нейших свойств клеевых соединений, является залогом верного

выбора клея для тех или иных условий. Правильные представ-

ления о механизме старения позволяют разработать научно

обоснованные пути прогнозирования свойств клеевых соедине-

ний, что имеет первостепенное значение для практики.

Изменение свойств клеевых соединений может "быть вызвано

химическими, физическими и механическими процессами. Под

химическими процессами понимаются процессы, обусловленные

деструкцией клея, под физическими — процессы усталости

вследствие воздействия различных напряжений, а под механи-

ческими — изменение упругих релаксационных свойств клея

вследствие структурирования или других процессов, влияющих

на прочность соединений с неравномерным распределением на-

пряжений по площади склеивания.

Следует различать деструкцию клея и деструкцию адгезион-

ных связей. В первом случае при снижении прочности происхо-

дит когезионное разрушение по клею, а во-втором разрушение

имеет адгезионный характер. В зависимости от действия того

или иного фактора различают термическую, термоокислитель-

ную, гидролитическую деструкцию. Реже клеи в соединениях

подвергаются фотолизу или радиолизу-.

Однако роль деструкции при изменении свойств клеевых

соединений часто переоценивается [9]. Не отрицая возможности

протекания процессов деструкции, следует подчеркнуть, что ре-

лаксационная природа полимерной основы клеев, с одной сто-

роны, и неравномерность напряжений в клеевых соединениях, а

также неоднородность их напряженного состояния, с другой,

могут явиться причиной того, что по мере возрастания прочности

и модуля упругости клея вследствие его структурирования (а не

деструкции) прочность клеевого соединения может снижаться.

Снижение прочности вследствие усталостных процессов вы-

зывается напряжениями, возникающими при действии внешней

нагрузки, остаточными напряжениями, возникающими при фор-

мировании клеевых соединений, и напряжениями, возникающими

при эксплуатации клеевых соединений вследствие различия

коэффициентов линейного расширения, деформации при увлаж-

нении и т. д. Другими словами, снижение прочности клеевых

соединений происходит вследствие действия и физических, и

(меньше) химических факторов.

СТОЙКОСТЬ К ТЕПЛОВОМУ СТАРЕНИЮ

При длительном действии повышенной температуры на клеевые

соединения происходит изменение прочности вследствие терми-

ческой или термоокислительной деструкции или же вследствие

действия термических напряжений из-за разности коэффициен-

тов линейного расширения склеиваемых материалов и клея. По-

следнее обстоятельство является большей частью решающим

при эксплуатации клеевых соединений в условиях низких темпе-

ратур или резкого температурного перепада. Если склеиваемые

материалы при действии температуры высыхают и при этом

деформируются, то также возникают напряжения (влажност-

ные) , которые могут быть более губительными, чем термические.

Поэтому очень важно выяснить преимущественный механизм

старения.

Общие закономерности, проявляющиеся при тепловом старе-

нии клеевых соединений, сводятся в основном к следующему.

Жесткие сильносшитые полимеры наиболее стойки к термо-

окислению, но в процессе теплового старения испытывают на-

ибольшие перенапряжения, что приводит к значительному сни-

жению прочности при малой потере" массы. Более редкие или

эластичные Связи способствуют релаксации перенапряжений.

Тот же эффект достигается при нанесении под жесткий клей

эластичных полимерных грунтов [9, 16, 19].

При длительном действии - повышенной (а иногда и пони-

женной) температуры может изменяться характер поверхности

склеиваемых материалов. У металлов, которые перед склеива-

нием часто подвергают механической обработке, травлению

и т. д., на поверхности создается специфическая структура, ха-

рактеризующаяся повышенной склонностью к адсорбции и вы-

сокой поверхностной энергией. Если температура старения, та-

кова, что структура поверхности может постепенно перестраи-

ваться, то это приводит к снижению адгезионных характеристик

в уже сформированных клеевых соединениях.

Сами склеиваемые материалы иногда могут катализировать

термоокислительную деструкцию ряда клеев. Примером таких

34

материалов могут служить металлы переменной валентности.

В частности, этим объясняется относительно меньшая стабиль-

ность клеевых соединений стали по сравнению с соединениями

алюминия. В то же время следует иметь в виду, что оксиды

металлов, которые обычно образуются на поверхности, не обла-

дают такой каталитической активностью.

Заметная деструкция эпоксидных клеев начинается при

150 °C, если они отверждаются алифатическими аминами, при

180 °C — ароматическими аминами и при 200 °C — малеиновым

ангидридом. В условиях длительного прогрева более стабиль-

ными являются клеи, модифицированные алифатическими эпок-

сидными смолами, низкомолекулярными каучуками и другими

активными модификаторами, а не инертными пластификаторами

типа дибутилфталата [2, 9].

В связи с тем, что при тепловом старении сначала может

происходить доотверждение клея и его упругие характеристики

будут возрастать, прочность соединенней увеличивается в зави-

симости от напряженного состояния. При испытаниях на сдвиг

соединения алюминиевого сплава на эпоксидном клее ЭПЦ-1,

отвержденном алифатическими аминами, выдерживают нагре-

вание на воздухе или в вакууме при 150 °C в течение 13 000 ч [9];

при этом прочность соединения уменьшается незначительно.

Повышенной стабильностью отличаются соединения на эпок-

сидно-фенольных, эпоксидно-полиамидных и эпоксидно-крем-

нийорганических клеях. В ряде случаев в клеи вводят некоторые

стабилизирующие добавки, например антиоксиданты, хелаты и

нафтенаты металлов, цинковую пыль, которые препятствуют

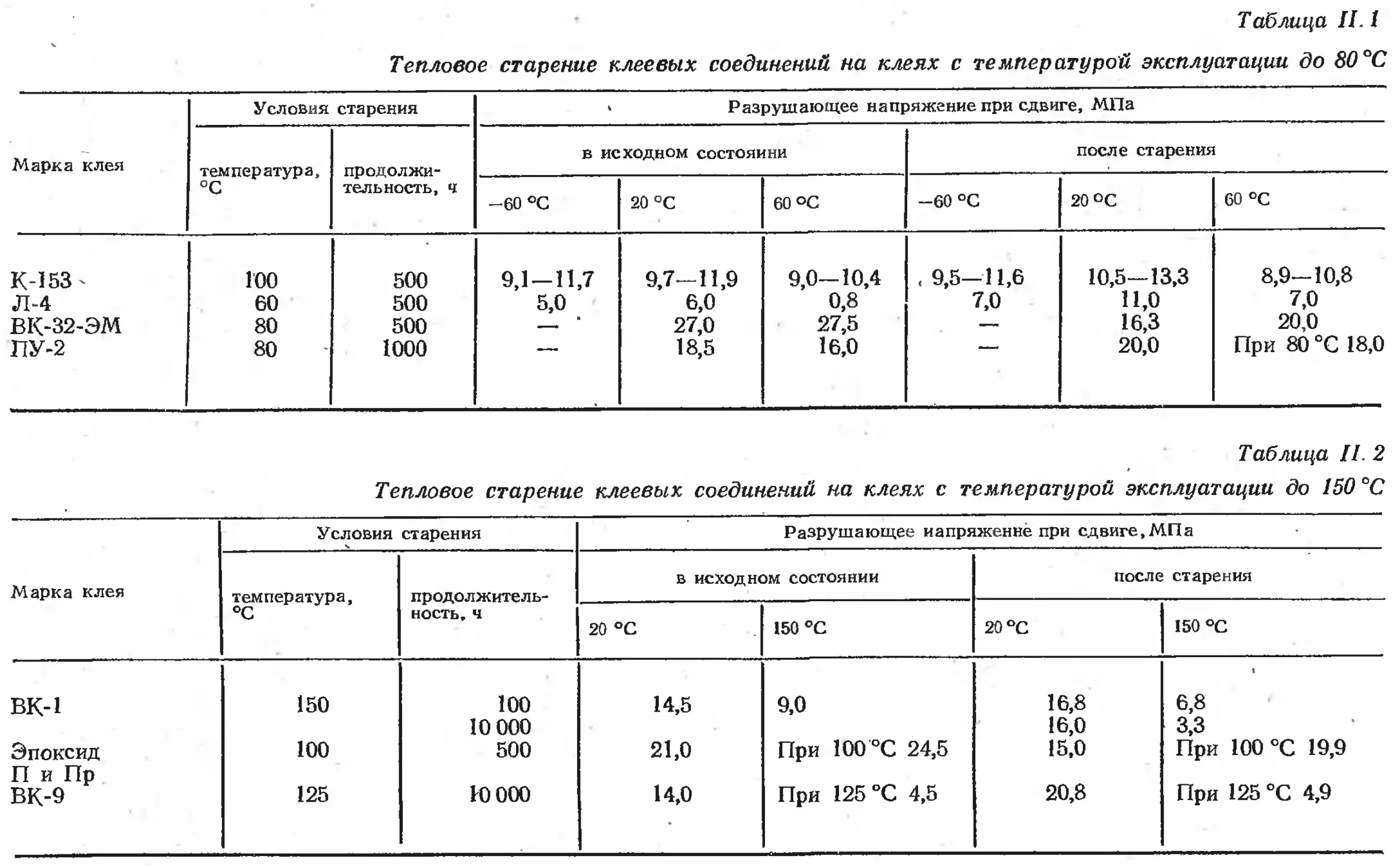

тепловому старению. В табл. II. 1 й II. 2 приведены данные о

тепловом старении клеевых соединений на клеях с температурой

эксплуатации до 80 и 150 °C.

Фенолоформальдегидные клеи отличаются высокой термо-

стабильностью. Основная потеря массы резитов происходит при

400—700 °C. На процессы деструкции фенолоформальдегидных

клеев значительное влияние оказывают соотношение между фе-

нолом и формальдегидом при синтезе смолы, катализатор син-

теза, условия отверждения и т. д. Окисление низкомолекуляр-

ных продуктов перекисью водорода и их связывание резорцином

или резорциновыми смолами способствуют возрастанию стойко-

сти к тепловому старению. На примере смолы марки Резол

300 показано, что с. уменьшением молекулярной массы повыша-

ется термостойкость отвержденного продукта [2]. Основным

недостатком чистых фенольных клеев является не столько их

недостаточная термостабильность, сколько высокая жесткость и

хрупкость. Вследствие этого даже незначительные перенапря-

жения при старении могут разрушать клеевые соединения. Чи-

стые фенольные и резорциновые или фенолорезорциновые клеи

применяются в настоящее время почти исключительно для скле-

ивания древесины в наиболее ответственных конструкциях.

2*

35

Таблица II. 1

Тепловое старение клеевых соединений на клеях с температурой эксплуатации до 80 °C

Марка клея Условия старения » Разрушающее напряжение при сдвиге, МПа

температура, °C продолжи- тельность, ч в исходном состоянии после старения

-60 °C 20 °C 60 °C -60 °C 20 °C 60 °с

К 153 100 500 9,1-11,7 9,7-11,9 9,0—10,4 , 9,5—11,6 10,5—13,3 8,9—10,8

Л-4 60 500 5,0 6,0 0,8 7,0 11,0 7,0

ВК-32-ЭМ 80 500 27,0 27,5 — 16,3 20,0

ПУ-2 80 1000 — 18,5 16,0 20,0 При 80 °C 18,0

Таблица II. 2

Тепловое старение клеевых соединений на клеях с температурой эксплуатации до 150 °C

Марка клея Условия старения Разрушающее иапряженнё при сдвиге,МПа

температура, °C продолжитель- ность, ч в исходном состоянии после старения

20 °C 150 °C 20 °C 150 °C

ВК-1 150 100 14,5 9,0 16,8 6,8

10 000 16,0 3,3

Эпоксид 100 500 21,0 При 100 °C 24,5 15,0 При 100 °C 19,9

П и Пр

ВК-9 125 10 000 14,0 При 125 °C 4,5 20,8 При 125 °C 4,9

Гораздо большее применение находят комбинированные фе-

нолоэпоксидные, фенолополивинилацетальные, фенолокаучуко-

вые и другие сополимерные клеи, обладающие повышенной

способностью к перераспределению напряжений [2,9].

При тепловом старении клеевых соединений на фенолополи-

винилацетальном клее БФ-2 их прочность повышается; разру-

шающее напряжение при сдвиге (20 °C) образцов, предвари-

тельно выдержанных в течение 192 ч при повышенных

температурах (до 175 °C) возрастает (вследствие дополнитель-

' ного отверждения клея) и лишь при температурах выше 200 °C

прочность оказывается ниже исходной.

Фенолоэпоксидные клеи могут эксплуатироваться при темпе-

1 ратуре до 300 °C в течение 100—200 ч.

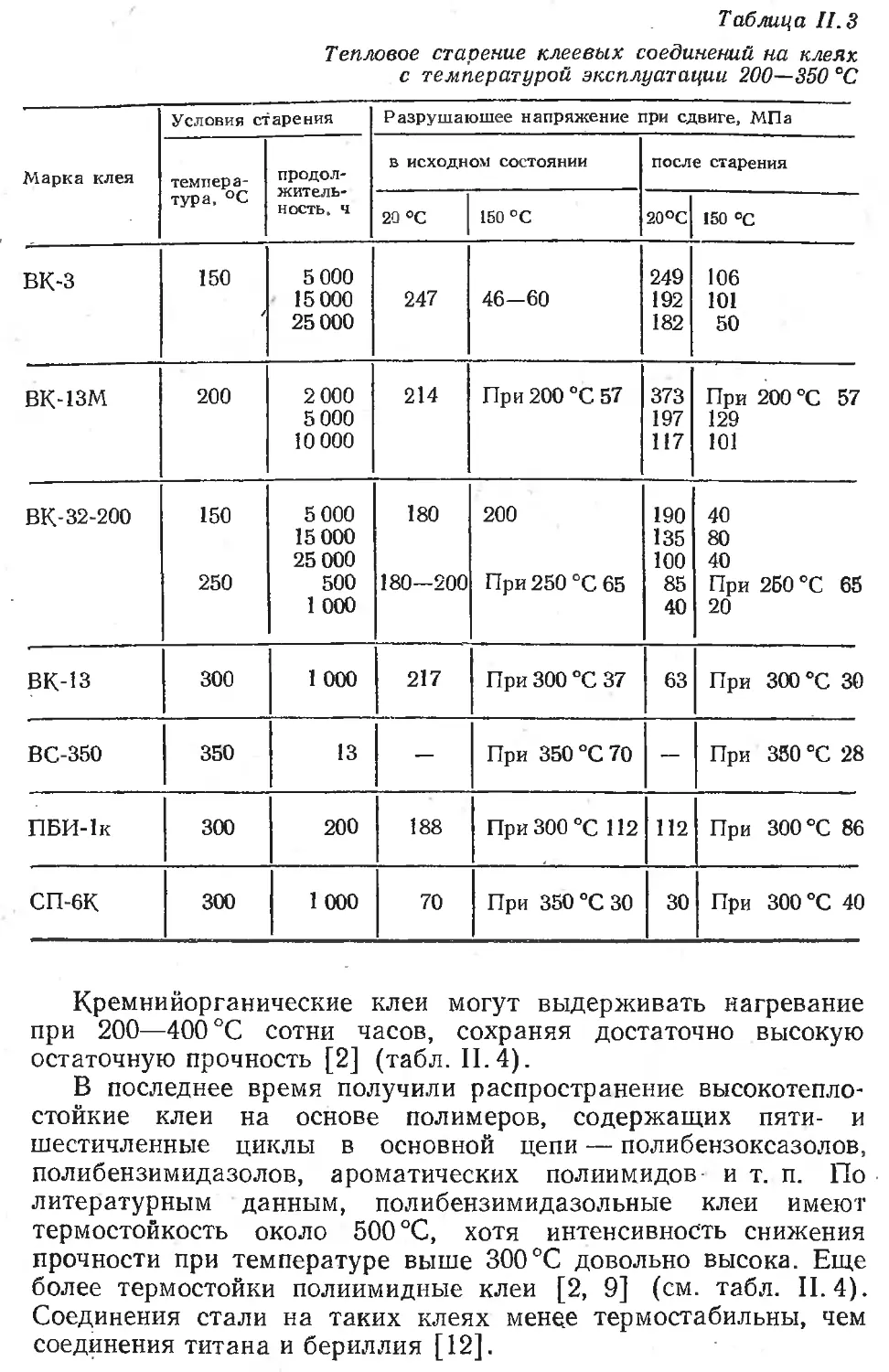

Хорошие данные при длительной эксплуатации при повы-

шенных температурах получены для фенолокаучуковых клеев

(ВК-З, ВК-13 и др.). Они выдерживают нагревание при 200°C

до 5000 ч, а при 300 °C — до 1000 ч для ВК-13 и до 10 000 ч для

ВК-13М (табл. II. 3). Термостабильность фенолополивинилаце-

тальных клеев повышается при введении алкоксисиланов. Такие

наполнители, как оксиды некоторых металлов, например четы-

рехшшсь циркония [10], моноуреиды фталевой кислоты, моно-

аммонийфосфат и другие, также повышают стойкость к тепло-

вому старению модифицированных фенольных клеев.

Карбамидные клеи в соединениях древесины характеризу-

ются относительно небольшой термостабильностью. Однако

причиной этого, очевидно, является не термоокислительная де-

струкция клея, а большая жесткость отвержденного продукта и

значительные остаточные напряжения в клеевом шве [9, 11].

Значительно более термостабильны меламиновые и карбами-

домеламиновые клеи. В этих полимерах, а также в некоторых

полиэфирах с триазиновыми кольцами в цепи термостабильность

обусловлена дииминометиленовыми мостиками между триази-

новыми циклами. В то же время ненасыщенные полиэфиры на

основе полиэфирмалеинатов обладают довольно низкой стойко-

стью к тепловому старению (при 80 °C до 180 сут). Однако и для

полиэфиров следует учитывать не только деструкцию, но и рост

остаточных напряжений.

К весьма термостабильным клеям относятся большинство

клеев на основе кремнийорганических полимеров. Потеря массы

. этих клеев происходит вследствие деструкции боковых групп, а

не основной цепи. При этом происходит дальнейшее структури-

I рование полимера и, рост его термостабильности. Склеиваемые

.материалы, как правило, не ускоряют уменьшение прочности

соединений при старении. Наблюдаемое снижение прочности

' соединений на кремнийорганических клеях, видимо, в значи-

тельной степени объясняется увеличением их жесткости, по-

: скольку модификация полиорганосилоксанов эластичным поли-

органом еталлосилокса ном приводит к росту термостабильности.

Таблица 11.3

Тепловое старение клеевых соединений на клеях

с температурой эксплуатации 200—350 °C

Марка клея Условия старения Разрушаюшее напряжение при сдвиге, МПа

темпера- тура, °C продол- житель- ность. ч в исходном состоянии после старения

20 °C 150 °C 20 °C 150 °C

вк-з 150 Z 5 000 15 000 25 000 247 46—60 249 192 182 106 101 50

ВК-13М 200 2 000 5 000 10 000 214 При 200 °C 57 373 197 117 При 200 °C 57 129 101

ВК-32-200 150 250 5 000 15 000 25 000 500 1 000 180 180—200 200 При 250 °C 65 190 135 100 85 40 40 80 40 При 250 °C 65 20

ВК-13 300 1 000 217 При 300 °C 37 63 При 300 °C 30

ВС-350 350 13 — При 350 °C 70 — При 350 °C 28

ПБИ-1к 300 200 188 При 300 °C 112 112 При 300 °C 86

СП-6К 300 1 000 70 При 350 °C 30 30 При 300 °C 40

Кремнийорганические клеи могут выдерживать нагревание

при 200—400 °C сотни часов, сохраняя достаточно высокую

остаточную прочность [2] (табл. П.4).

В последнее время получили распространение высокотепло-

стойкие клеи на основе полимеров, содержащих пяти- и

шестичленные циклы в основной цепи — полибензоксазолов,

полибензимидазолов, ароматических полиимидов- и т. п. По

литературным данным, полибензимидазольные клеи имеют

термостойкость около 500 °C, хотя интенсивность снижения

прочности при температуре выше 300°C довольно высока. Еще

более термостойки полиимидные клеи [2, 9] (см. табл. II. 4).

Соединения стали на таких клеях менее термостабильны, чем

соединения титана и бериллия [12].

Таблица II. 4

Тепловое старение клеевых соединений на клеях

с температурой эксплуатации до 700 °C и выше

Марка клея Условия старения Разрушающее напряжение при сдвиге, МПа

темпера- тура, °C продол- житель- ность, ч в исходном СОСТОЯНИИ после старения

20 °C 400 °C 20 °C 400 °C

ВК-8 400 800 1000 5 0,25 0,1 15,5 При 1000 °C 1,2 6,4 2,4 1,3 3,1 2,6

ВК-15 600 1000 1000 1 н.о При 425 °C 4,0 При 1000 °C 1,4 3,0 2,0 При 425 °C 3,0

ВК-18М 400 2000 13,5 При 400 °C 11,0 4,3 При 350 °C 5,5

Высокой стойкостью к тепловому старению обладают эле-

ментоорганические и неорганические полимеры, содержащие

бор и фосфор. Клеи на основе фосфатных связующих выдержи-

вают нагревание до 1000 °C, однако вследствие высокой хруп-

кости и несовпадения коэффициентов линейного расширения

прочность клеевых соединений при этом может сильно сни-

жаться.

Поскольку в вулканизатах каучуков подвижность молекул

больше, чем в застеклованных полимерах, диффузия кислорода

в них облегчена и они в большей степени подвержены термо-

окислительной деструкции. В клеях на основе кристаллизую-

щихся каучуков в процессе старения может меняться степень

кристалличности полимера и соответственно прочность соедине-

ний. Полихлоропреновые клей при тепловом старении окис-

ляются и дегидрохлорируются. Выделяющийся хлористый водо-

род связывается оксидом магния. При введении в полихлоро-

преновые клеи замещенных фенольных смол повышается ста-

бильность таких клеев по сравнению с клеями, в которые введе-

ны инденкумароновые смолы [13]. Окисление каучуков значи-

тельно ускоряется солями металлов переменной валентности, что

следует учитывать, например, при соединении резины с металло-

,, кордом [14]. Естественно, что введение антиоксидантов значи-

' тельно повышает стойкость соединений на каучуковых клеях.

Это относится и к соединениям на клеях на основе

термопластичных полимеров типа поликапроамида, полиэти-

лена, полипропилена, и к многочисленным клеям-расплавам,

получившим большое распространение в последнее время.

39

ВОДОСТОЙКОСТЬ

При длительном действии воды на клеевое соединение происхо-

дит уменьшение его прочности. Эффект уменьшения прочности

зависит от 'вида клея, склеиваемых материалов, технологии

склеивания и т. д., а также от отношения площади клеевого

соединения к его периметру, открытого действию воды [9].

Механизмы снижения прочности могут значительно различать-

ся. В большинстве случаев конечный эффект определяет разви-

тие напряжений при увлажнении или сушке независимо от

характера разрушения — адгезионного, когезионного или по

склеиваемым материалам. Ряд клеев подвержен гидролитиче-

ской деструкции, некоторые клеи при длительном действии воды

растворяются. Устойчивость адгезионных связей в воде колеб-

лется для разных систем, причем, если клей находится в высо-

коэластическом состоянии, разрушение связей может иметь об-

ратимый^арактер, и после сушки прочность восстанавливается.

Это свойственно, например, соединениям резины с древесиной и

другими материалами на клее 88НП.

. При определении водостойкости необходимо знать, прони-

кает ли вода в клеевой шов по капиллярному или диффузион-

ному механизму, каковы поверхностные силы, действующие в

клеевом соединении, а также какова смачиваемость клеевого

соединения. При этом следует различать проникновение воды

по клею (а в некоторых случаях и склеиваемому материалу) и

по границе клей склеиваемый материал.

Ниже рассматривается водостойкость соединений на различ-

ных синтетических клеях, главным образом описанных выше.

Наиболее подвержены гидролитической деструкции карбамид-

ные клеи (УКС, КС-68М и др.). Являясь клеями средней

водостойкости при действии холодной воды, они быстро гидро-

лизуются при нагревании. Их водостойкость можно повысить

модификацией меламином, резорцином или соответствующими

смолами [7].

Сравнительно легко гидролизуются полиамидные клеи, по-

этому их целесообразно применять для соединения негигроско-

пичных материалов. Эпоксидные смолы сравнительно стойки

к гидролизу, но присутствующие в отвержденном продукте слож-

ноэфирные группировки могут омыляться в присутствии щело-

чей. Имеются также данные о возможности гидролиза и других

связей в макромолекулах эпоксидных смол [15]. Однако при

сопоставлении действия воды на эпоксидные клеи в свободном

виде и в клеевом соединении можно сделать вывод о том, что

причиной снижения прочности в основном является не гидролиз

полимера, а разрушение адгезионных связей. Клеи на основе

ненасыщенных полиэфирмалеинатов (смола ПН-1 .и т. п.) гид-

ролитически достаточно устойчивы в большинстве соединений,

однако, если склеиваются .материалы щелочной природы, на-

пример асбестоцемент и бетон, то может происходить гидролиз

полиэфиров. Следует отметить, что в эпоксидно-полиэфирных

клеях (К-153 и др.) пониженная водостойкость соединений ме-

таллов при длительном действии воды объясняется гидролизом

полиэфиракрилата МГФ-9 или разрушением связей полиэфира

со склеиваемым материалом. Удаление полиэфира из клеев

К-153, К-115 и др. резко повышает водостойкость [9].

Водостойкость соединений металлов зависит от природы са-

мого -металла и способа подготовки его поверхности. Изменение

прочности клеевых соединений при сдвиге после их выдержки

в воде в течение 30 сут, камере тропического климата (30—35 °C;

95%-ная влажность) и в других условиях характеризуется дан-

ными, приведенными в табл. II. 5 и II. 6.

Таблица II. 5

Изменение прочности при сдвиге клеевых соединений металлов

после выдержки в воде, в тропическом климате и в других условиях

Марка клея Склеиваемые материалы Темпе- ратура испы- тания, °C Уменьшение прочности 'после выдержки, %

в воде в тече- ние ‘ '30 сут (20 °C) в камере тропического климата в течение 3 мес в склад- ских усло- виях в те- чение 5 лет на откры- той пло- щадке в течение 5 лет

вк-з Алюминиевый 20 20 12 5 . 5

сплав Д-16 80 15 15 25* 25*

ВК-13М То же 20 6 10 12 7

200 11 20 30 15

ВК-32-200 » 20 ' 0 0 15** 10**

200 0 0 23 ** 23 **

ВК-13 Сталь ЗОХГСА 20 0 14 13 *** 14 ***

300 9 30 25 *** 14 ***

ВС-ЮТ То же 20 36 — 15 30

300 17 — 20 50

ВС-350 » 20 5 — 30 27

350 0 — 0 12

вк-ю » 20 5 27 0* 0*

250 20 55 20* 70*

ПБИ-1К » 20 0 17 0 0

300 14 4 0 0

СП-6К Спеченный алю- 20 15 20 — —

миниевый сплав 300 10 15 • — —°

* Продолжительность выдержки 3-года.

** Сталь ЗОХГСА. -

*** Алюминиевый сплав Д-16.

Обычно соединения стали несколько более водостойки, чем

соединения алюминия. Оксидирование, особенно электрохими-

ческое, алюминия и травление или опескоструивание стали по-

вышает водостойкость соединений на эпоксидных клеях. При

Таблица II.6

Изменение прочности при сдвиге клеевых соединений стали

на клеях с температурой эксплуатации 700 °C

и выше после выдержки в воде и в тропическом климате

Марка клея Температура ис- пытания, °C Уменьшение прочноетч после выдержки, %

в воде в тече- ние 30 сут в камере тропического климата

30 сут 120 сут

ВК-15 20 10 — 20

425 0 — 0

ВК-18 20 12 20 —

400 0 0

использовании большинства других клеев правильная подго-

товка поверхности этих металлов также влияет на водостой-

кость, но в гораздо меньшей степени. Повышенную водостой-

кость обеспечивает окисление поверхности титана перед склеи-

ванием [16, 17]. Снижение прочности всегда пропорционально

температуре воды. Повышенная влажность воздуха также

влияет на прочность, однако в меньшей степени, чем вода. В тех

случаях, когда вода пластифицирует клей, напряжения распре-

деляются по-другому и прочность может даже повыситься. Та-

ким образом, вода влияет и на остаточные напряжения в клеях,

о чем можно судить на примере эпоксидных клеев [9].

Некоторые данные о действии воды на соединения алюмини-

евого сплава Д-16 после выдержки его в воде, камере тропиче-

ского климата (30—35°C; 95%-ная влажность), в складских

условиях и на открытой площадке приведены в табл. II. 7.

Соединения бетона и асбестоцемента на эпоксидных клеях

водостойки. Очевидно, это является результатом особенностей

химического состава бетона, а не его пористости. Соединения

такого пористого материала, как древесина, на эпоксидных

клеях ограниченно' водостойки. Достаточно высокой водостой-

костью независимо от природы склеиваемых материалов отли-

чаются соединения на эпоксидных клеях, отвержденных низко-

молекулярными полиамидами (ПО-ЗОО, Л-20 и т. п.), в то время

как избыток алифатических аминов против стехиометрического

количества приводит к снижению прочности и переходу от коге-

зионного разрушения к адгезионному [9]. Модификация эпо-

ксидных клеев кремнийорганическими полимерами увеличивает

их водостойкость. Достаточно привести в качестве примера

эпоксидно-кремнийорганические клеи [29], Клеи-герметики на

основе кремнийорганических эластомеров тем не менее без

применения специальных грунтов дают ограниченно водостой-

кие соединения металлов.

Вообще применение при подготовке склеиваемых материалов

грунтов на основе полимеров или особым образом подобранных

Таблица II. 7

Изменение прочности при сдвиге клеевых соединений

алюминиевого сплава Д-16 после выдержки в воде,

в тропическом климате и в других условиях

Марка клея Темпера- тура ис- пытания, °C Уменьшение прочности после выдержки, % Уменьшение прочности прн хранении в течение 5 лет

в воде в течение 30 сут в камере тропического климата

30 сут 60 сут 90 сут в склад- ских усло- виях на откры- той пло- щадке

ВК-24 20 10 30

80 7 25 —

К-153 20—60 10 — .— —

Л-4 20 40 35 — 50 27 57

-60 0 0 — 100 15 47

ВК-32-ЭМ 20 0 — 5 — 16 27

60 5 — 0 — 17 0

ПУ-2 20—60 15-25 .— .— — 1 0-5* 23—25

БФ-2 20 10 — — ! 12 0

60 —> — — — 55 42

ВК-1 20 28 18 •— 55 55 45

150 37 40 .—. 60 60 60

Эпоксид 20 18 37 48 — 40 48

П и Пр 100 12 38 48 — 57 50

ВК-9 20 24 7 — — 40 50

125 0 0 — — 77 77

* Отверждение клея выполнено

при нагревании; поверхность

сплава анодирована.

поверхностно-активных веществ является эффективным сред-

ством повышения водостойкости клеевых соединений. Это объ-

ясняется тем, что энергия взаимодействия указанных веществ

с субстратом превышает энергию взаимодействия воды с субст-

ратом, и при эксплуатации вода не может попасть на границу

раздела. Причем имеется в виду, что грунт достаточно активен

по отношению к клею и эксплуатационные характеристики со-

единений не ухудшатся. Эффективность подобной операции

неодинакова для клеев разных типов. Довольно значительно

водостойкость повышается при обработке стекла при нанесении

полиэфирных и эпоксидных клеев, алюминия при нанесении

эпоксидных клеев, при соединении полиэтилена со сталью, тио-

коловых герметиков с алюминием и др. Фенольные, фенолокау-

чуковые и некоторые другие клеи менее чувствительны к приме-

нению грунтов. Помимо полимеров в качестве грунтов можно

использовать и такие вещества дифильного характера, как стеа-

риновая и олеиновые кислоты, октадециламин, и кремнийорга-

нические соединения (ЭС 1, ГВС-9 и т. д.) [9, 19, 20, 41]. Если

при добавлении подобных веществ в клей энергия его взаимо-

действия с субстратом превысит энергию взаимодействия

43

субстрата с водой, то таким клеем можно склеивать под водой

[21, 22].

В ряде случаев клеевые соединения работают в жидких

агрессивных средах. В целом стойкость клеевых соединений

больше определяется стойкостью клея и склеиваемого мате-

риала к действию данной среды и меньше — адгезией. Соедине-

ния на термореактивных клеях (ВК-З, БФ-2, К-153, ВК-9 и др.)

стойки к большинству углеводородов (топливам, маслам и т. д.).

Каучуковые и полиэтиленовые клеи в этих средах ведут себя

хуже [9, 39]. Довольно кислотостойкими (до определенной кон-

центрации) являются фенольные (в том числе модифицирован-

ные) ,' кремнийорганические, эпоксидные и некоторые другие

клеи. Значительно менее стойки клеи к действию щелочей.

Таблица II. 8

» Прочность клеевых соединений при сдвиге

после выдержки в воде при 20°С в течение 180—360 сут

Склеиваемые материалы Вид клея Марка клея Остаточная прочность, %

Алюминий Эпоксидный ЭПЦ-1 70

К-153 70

Асбестоцемент Эпоксидный ЭПЦ-1 80

К-153 80

Резорциновый ДТ-1 80

» дт-з 60

Древесина Резорциновый ФР-12 70

Фенольный КБ-3 70

Карбамидный К-17

УКС 65

М-70

Стеклопластик Полиэфирный ПН-1 75

Фенольный КБ-3 75

Алюминий + пенопласт ПС-1 Каучуковый 88Н 90

В табл. II. 8 приведем данные об изменении прочности кле- '

евых соединений различных материалов при длительном дей-

ствии воды.

РАДИАЦИОННАЯ СТОЙКОСТЬ

При действии ультрафиолетового излучения происходит фото-

химическая деструкция полимеров, что особенно важно для

оптически прозрачных клеевых соединений. Для предотвраще-

ния фотодеструкции в клеи вводят стабилизаторы или краси-

тели.

Замечено, что фотолиз (полиуретанов и полиэтилена) на

поверхности раздела с твердым' телом происходит интенсивнее,

чем в свободной пленке [23, 24].

44

При малых интегральных дозах ионизирующего излучения

происходит структурирование ряда синтетических клеев, а при

больших — деструкция. При дозах 10—50 Мрад происходит

структурирование фенольных, полиэфирных, поливинилбути-

ральных клеев и увеличение прочности. При дозах 150 Мрад

и более происходит деструкция эпоксидных, фенолокаучуковых,

полиамидофёнольных клеев и соответственно ухудшение проч-

ности.

АТМОСФЕРОСТОЙКОСТЬ

К основным атмосферным факторам, которые влияют на клеевые

соединения, относятся воздействия температуры, света, кисло-

рода и влаги. Поскольку все эти факторы действуют периодиче-

ски (зональная, суточная и сезонная периодичность), то атмос-

ферное старение носит ярко выраженный циклический характер.

В результате в соединениях возникают циклические темпера-

турно-влажностные напряжения, которые приводят к развитию

процессов усталости в клеевом шве. Это обстоятельство (а не

только химическая деструкция) в основном определяет атмос-

феростойкость большинства клеевых соединений.

Для оценки атмосферостойкости клеевых соединений прово-

дят специальные испытания. Так как такие испытания занимают

довольно продолжительное время, то часто используются уско-

ренные методы, основанные на циклическом изменении темпе-

ратуры и влажности.

Скорость изменения прочности в процессе ускоренного ста-

рения зависит от скорости перехода от одних экстремальных

условий к другим, что влияет на возможность релаксации на-

пряжений в клеевом шве, а также от масштабного фактора.

Наиболее эффективны эти методы для соединений материа-

лов, сильно деформирующихся при увлажнении и сушке (древе-

сины, асбестоцемента и др.) и значительно различающихся по

коэффициентам линейного расширения.

Высокой стойкостью к ускоренному старению отличаются

соединения металлов на эпоксидных клеях, древесины на резор-

циновых клеях (фенольные клеи ведут себя хуже) и соединений

различных материалов на каучуковых клеях [9]. Соединения

металлов с древесиной и других разнородных материалов, су-

щественно различающихся по деформациям при действии тем-

пературы и влаги, на жестких клеях характеризуются низкой

стойкостью к ускоренному старению.

' При оценке действия на клеевые соединения климатических

факторов особое внимание следует уделять кондиционированию

образцов после окончания натурных испытаний с тем, чтобы

исключить в них обратимые изменения. Время кондиционирова-

ния зависит от скорости удаления влаги из образца, что, в свою

' 45

очередь, зависит от природы склеиваемых материалов и от от-

ношения периметра клеевого соединения к его площади [9, 29].

Наибольшие изменения прочности при атмосферном старении

происходят за первые 1—3 года. Так, прочность при сдвиге

соединений алюминия на эпоксидных клеях за 5—10 лет снижа-

ется на 25—70% в зависимости от рецептуры клея, режима

отверждения и т. д. Более высокую стабильность имеют клеи,

отверждаемые низкомолекулярными полиамидами (ПО-ЗОО

и т.п.); в присутствии полиэфир акрилатов (МГФ-9 и т.п.) как

модифицирующих добавок атмосферостойкость несколько сни-

жается.

Эпоксидные клеи, модифицированные эластомерами (К-139,

К-153), при прочих равных условиях обеспечивают более высо-

кую атмосферостойкость клеевого соединения благодаря пере-

распределению температурных и влажностных напряжений,

возникающих при изменении погодных условий. Это относится

к склеиванию как однородных, так и разнородных материалов.

Введение в клей наполнителей, способствующих сближению ко-

эффициентов линейного расширения клеев и склеиваемых мате-

риалов, повышает атмосферостойкость. В районах с более

влажным и жарким климатом снижение прочности соединений

на эпоксидных клеях более значительно, чем в районах с сухим

климатом. В то же время выдержка в тропической камере при

отсутствии перепада температур мало влияет на прочность этих

клеевых соединений. Доотверждение, например эпоксидных

клеев, происходящее во времени, и рост их жесткости могут

отразиться на атмосферостойкости, особенно при испытаниях на

неравномерный отрыв или раздир.

Высокой атмосферостойкостью отличаются соединения асбе-

стоцемента на различных эпоксидных клеях, в том числе высо-

комодульных (ЭПЦ-1, К-153). При склеивании стекла должны

применяться эпоксидно-каучуковые клеи, например К-134.

О прочности клеевых соединений асбестоцемента и алюмини-

евого сплава в различных климатических зонах можно судить по

данным табл. II. 9.

Высокой атмосферостойкостью, не уступающей атмосферо-

стойкости склеиваемых материалов, отличаются соединения

стеклопластиков на полиэфирных клеях (ПН-1 и т. п.). Хорошей

атмосферостойкостью характеризуются клеевые соединения на

основе фенольных смол, особенно соединения древесины и неко-

торых стеклопластиков на немодифицированных фенольных и

резорциновых клеях, а также соединения металлов и других

конструкционных материалов на модифицированных фенольных

клеях — фенолоацетальных, фенолокаучуковых и др. [2, 9, 25].

В этих клеях второй компонент — каучук или термопласт —

существенно повышает релаксационную способность системы.

Это же относится . и к соединениям асбестоцемента на

резорцинотиокольных клеях ДТ-1 и ДТ-3, представляющих со-

46

Таблица II. 9

Изменение прочности при сдвиге (в %) клеевых соединений алюминия

и асбестоцемента на эпоксидных клеях после выдержки

в течение 3—7 лет в различных климатических условиях

Клеи -Ташкент (сухой, жаркий климат) Баку (теплый, нормальный климат) Москва (холод- ный, нормальный климат) Якутия (сухой, холодный климат)

Алюминий

ЭПЦ-1 30 10 25 10

К-153 15 10 40 15

К-139 — 50 70' 15

К-147 10 10 45 15

Асбестоцемент

ЭПЦ-1 40 10 20 10

К-153 40 10 20 10

бой композиции на основе алкилрезорциновой смолы ДФК-1А,

тиокола, формалина и наполнителя [29]. Высокой атмосферо-

стойкостью обладают клеи на основе хлоропренового каучука.

Наиболее длительно клеевые соединения в условиях атмо-

сферных воздействий эксплуатируются при их применении

в строительстве. Так, известны случаи более.чем 25-летней

эксплуатации несущих деревянных клееных конструкций на ре-

зорциновых (ФР-12) и некоторых фенольных клеях (КБ-3).

Примерно в течение такого же времени применялись клеевые

трехслойные панели со средним слоем из сотопласта и пено-

пласта.

В табл. II. 10 приведены данные о прочности клеевых соеди-

нений различных материалов на фенольных, резорциновых, по-

лиэфирных и каучуковых клеях в районе с нормальным холод-

ным климатом.

Таблица 11.10

И вменение прочности при сдвиге (в %) клеевых соединений

на различных клеях после выдержки в течение 3—7 лет

в районе с нормальным холодным климатом

Склеиваемые материалы Фенольный КБ-3 Резорциновый ФР-12 Полиэфирный Каучуковый 88Н и 88НП

Древесина (сосна) 20 20 — —

Стеклопластик поли- — — 20 —

эфирный КАСТ-В 20 20 —

Алюминий с пенопластом .—. — 30 20

ПС-1

47

ДЛИТЕЛЬНАЯ ПРОЧНОСТЬ

В процессе эксплуатации клеевые соединения подвергаются

длительному действию различных статических и динамических

нагрузок и внутренних напряжений. При этом в силу кинетиче-

ской природы прочности [26, 27] несущая способность клеевых

соединений неизбежно будет меньше кратковременной прочно-

сти, причем степень этого уменьшения тем больше, чем дли-

тельнее действует нагрузка. Прочность — это первое предель-

ное состояние, по которому должна рассчитываться конструк-

ция. Вторым предельным состоянием, которое учитывается при

расчете, является деформативность. Под действием постоян-

ной нагрузки деформативность клеевого соединения возрастает