Автор: Водяник В.И.

Теги: основы химической технологии химия химическая промышленность оборудование взрывобезопасность

ISBN: 5—7245—0200—3

Год: 1991

Текст

В.И. водяник

-----0----

ВЗРЫВОЗАЩИТА

ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ

МОСКВА

«ХИМИЯ»

1991

ББК 6П7.1

В62

УДК 66.013-623.454.76:541.125

Рецензент: докт. техн, наук, проф. А. Н. Баратов

Водяник В. И.

В62 Взрывозащита технологического оборудования. М.: Хи-

мия, 1991. — 256 с.: ил.

ISBN 5—7245—0200—3

Описаны методы и средства защиты технологического оборудования

от разрушения при взрывах содержащихся в них парогазовых и пыле-

газовых горючих смесей. Приводятся сведения о расчете, конструирова-

нии и изготовлении средств взрывозащиты, а также рекомендации по их

применению. Методики расчетов иллюстрируются примерами.

Книга рассчитана на инженерно-технических работников конструк-

торских и проектных организаций и промышленных предприятий хими-

ческой и других родственных ей отраслей промышленности.

„ 2801000000—063 „

В 050(01)—091 63-91

ББК 6П7.1

ISBN 5—7245—0200—3

© В. И. Водяник, 1991.

ОГЛАВЛЕНИЕ

редисловие .................................... 5

ведение........................................ 7

ПАВА 1. ОБЩИЕ СВЕДЕНИЯ О ВЗРЫВОЗАЩИТЕ ТЕХНОЛОГИ-

ЕСКОГО ОБОРУДОВАНИЯ............................ 9

ПАВА 2. ДИНАМИКА ПРОЦЕССОВ ГОРЕНИЯ В ЗАМКНУТЫХ

БЪЕМАХ..........................................12

1. Общие закономерности горения газов в замкнутых объемах . . 14

2. Динамика сгорания газа в сферическом объеме...................19

3. Динамика сгорания i аза в объеме вытянутой формы .... 23

4. Динамика сгорания газа в цилиндрическом объеме при l!D<gA 42

5. Горение в трубах..............................................44

6. Динамика сгорания газа в сообщающихся сосудах.................53

7. Условия самовоспламенения смеси при горении в замкнутом объеме 54

8. Особенности горения в сосудах, частично заполненных сыпучим ма-

ериалом..........................................................58

ЛАВА 3. УСТРОЙСТВА ДЛЯ СБРОСА ДАВЛЕНИЯ ВЗРЫВА . . 63

1. Предохранительные мембраны...................................63

3.1.1. Конструктивные разновидности мембранных предохранитель-

ных устройств................................................64

3.1.2. Расчет предохранительных мембран на заданное давление

срабатывания ............................................... 75

3.1.3. Динамика срабатывания предохранительных мембран . . 97

3.1.4. Зависимость давления срабатывания мембран от скорости на-

растания давления........................................105

3.1.5. Срок службы предохранительных мембран................106

.2. Взрывные клапаны...........................................115

.3. Расчет площади сбросных отверстий..........................127

ЛАВА 4. СРЕДСТВА ЛОКАЛИЗАЦИИ ВЗРЫВОВ...........................143

.1. Сухие огнепреградители..........................................144

4.1.1. Конструкция огнепреградителей...........................1 45

4.1.2. Гасящая способность огнепреградителей.....................157

4,1.3. Гидравлическое сопротивление огнепреградителей . . . 164

4.2. Жидкостные предохранительные затворы , 166

4.3. Быстродействующие пламеотсекателн . ..................172

4.3.1. Пламеотсекателн прямого действия...................173

4.3.2. Пламеотсекателн с принудительным приводом . 176

ГЛАВА 5. СИСТЕМЫ АКТИВНОГО ПОДАВЛЕНИЯ ВЗРЫВОВ . . 184

5.1. Физико-химические основы процесса подавления взрыва . . 187

5.1.1. Флегматизация и ингибирование горючих смесей . . 188

5.1.2. Расчет концентрации паров ингибитора при его импульсном

впрыске в замкнутый объем.................................198

5.1.3. Эффект охлаждения продуктов сгорания...............202

5.2. Взрыворегистрирующая аппаратура АСПВ......................209

5.2.1. Индикаторы взрывов................................210'

5.3. Исполнительные устройства АСПВ........................... 215

5.4. Система элементов активной взрывозащиты «Щит».............227

5.4.1. Индикатор взрыва ИВ-1..............................227

5.4.2. Сигнализатор пламени «Сириус»......................229

5.4.3. Блок управления БУ-2...............................231

5.4.4. Устройство командное УК-1..........................232

5.4.5. Гидропушки ГПФ-5 и ГПФ-10..........................234

5.4.6. Порошковые пламеподавители ПП-5, ПП-10 и ПП-50 235

5.4.7. Автоматические оросители АО-15, АО-ЗО, АОВ-15 и АОВ-ЗО 237

ГЛАВА 6. ОЦЕНКА ОПАСНОСТИ ВЗРЫВОВ БОЛЬШИХ ГАЗОВЫХ

ОБЛАКОВ В ОТКРЫТОМ ПРОСТРАНСТВЕ................................239

Библиографический список.......................................252

ПРЕДИСЛОВИЕ

Взрыв внутри оборудования и производственных по-

мещений — одна из наиболее опасных аварийных си-

туаций, типичных для предприятий химической и

смежных отраслей промышленности. Статистика по-

казывает, что в химической промышленности 20—

25% аварий связано со взрывами и загораниями по-

лучаемых продуктов или перерабатываемого сырья.

Взрывам в производственных помещениях, как пра-

вило, предшествуют взрывы в оборудовании. Поэто-

му взрывозащита технологического оборудования по-

зволяет предотвратить взрывы в зданиях и обеспе-

чить взрывобезопасность всего производства.

Технологические регламенты большинства процес-

сов по переработке горючих материалов в химиче-

ской, нефтехимической, нефтеперерабатывающей и в:

других отраслях промышленности предназначены для

того, чтобы не допустить образования газов взрыво-

опасных концентраций. Однако практика показывает,

что, несмотря на это, взрывоопасные смеси в аппа-

ратах и трубопроводах образуются довольно часто,,

что является следствием нарушения движения пото-

ков смешиваемых газов, обусловленного отсутствием

или отказами в работе регуляторов давления и рас-

хода, обратных и отсечных клапанов, блокировок, а

также ошибками персонала, обслуживающего техно-

логический процесс.

В оборудовании по переработке горючих порош-

ков очень часто взрывоопасные пылевоздушные сме-

си содержатся постоянно при нормальном ходе тех-

нологического процесса, и то, что на этих производ-

ствах взрывы происходят не столь часто, можно объ-

яснить лишь тем, что для инициирования взрывов,

пылей требуются весьма мощные источники энергии.

Поэтому профилактика взрывов в таких производст-

вах направлена на недопущение мощных электриче-

ских искр, открытого пламени, перегрева деталей ма-

шин и т. д. Анализ показывает, что из всех взрывов

в промышленности только 10% связано со взрывами

пылей, однако это, как правило, наиболее тяжелые

по материальному ущербу и числу человеческих

жертв аварии.

Для крупных пылевых взрывов характерна мно-

гостадийность процесса: взрыв пыли в оборудовании

приводит к его разрушению, взрывная волна перево-

5

дит во взвешенное состояние пыль в помещении, ко-

торой, даже несмотря на частые уборки, обычно бы-

вает достаточно много, и, наконец, взрыв пыли в

объеме помещения, сопровождающийся разрушением

здания. На практике редки случаи, когда в помеще-

нии содержится взвешенная пыль в концентрациях,

достаточных для взрыва, поэтому опасность таких

аварий всегда заключается в оборудовании.

Для обеспечения взрывобезопасности основное

внимание необходимо уделять предупреждению

взрывов, т. е. необходимо исключать возможность

образования взрывоопасных сред и источников их

зажигания. Поскольку возможность взрыва не мо-

жет быть полностью исключена, в промышленности

широко используют средства взрывозащиты техно-

логического оборудования, предотвращающие его

разрушение даже в случае возникновения в нем

взрыва.

В настоящей книге приведено краткое описание

конструкций устройств взрывозащиты и предпринята

попытка систематизировать их расчет, правила кон-

струирования, а также особенности их применения

и тем самым оказать методическую помощь инже-

нерно-техническим работникам проектных и конст-

рукторских организаций, а также промышленных

предприятий в решении практических задач обеспе-

чения взрывобезопасности производств. В книге от-

сутствуют сведения о правилах конструирования

электрооборудования во взрывобезопасном исполне-

нии и о других мерах предупреждения возникнове-

ния взрывов на производствах. Эти сведения, безу-

словно, представляют большой практический инте-

рес, однако они уже получили достаточное отраже-

ние в литературе, и, кроме того, существуют офици-

альные руководящие технические материалы. Поэто-

му в книге описаны лишь те устройства взрывозащи-

ты, которые предотвращают разрушение технологи-

ческого оборудования вследствие взрыва в нем, не-

зависимо от причин его возникновения, а также пре-

пятствуют распространению взрыва в другое

оборудование данного производства по технологиче-

ским коммуникациям. К таким устройствам относят-

ся предохранительные мембраны, взрывные клапаны

и др. Широкое и умелое применение устройств взры-

возащиты технологического оборудования позволяет

значительно повысить безопасность труда в промыш-

ленности.

ВВЕДЕНИЕ

Под взрывом понимают широкий круг явлений, связанных с

выделением большого количества энергий в ограниченном объ-

еме за очень короткий промежуток времени. К взрывным явле-

ниям относятся также мощные электрические разряды, когда в

разрядном промежутке выделяется большое количество тепла,

под воздействием которого среда превращается в ионизирован-

ный газ с высоким давлением; взрыв металлических проволо-

чек при протекании через них мощного электрического тока,

достаточного для быстрого превращения проводника в пар;

внезапное разрушение оболочки, удерживающей газ под высо-

ким давлением; столкновение двух твердых тел, движущихся

навстречу одно другому со скоростью, измеряемой десятками

километров в секунду, когда в результате столкновения тела

полностью превращаются в пар с давлением в несколько мил-

лионов атмосфер, и т. д. Общим признаком для всех этих раз-

нообразных по своей физической сущности явлений взрыва

служит образование в локальной области зоны повышенного

давления с последующим распространением по окружающей

среде со сверхзвуковой скоростью взрывной волны, представ-

ляющей собой скачок давления, плотности, температуры и ско-

рости среды.

При воспламенении горючих газовых или пылегазовых сме-

сей по ним распространяется пламя, представляющее собой

волну химической реакции с выделением большого количества

тепла. Однако, как правило (если не считать детонационных

режимов сгорания), эти процессы происходят недостаточно

быстро для образования взрывной волны. Поэтому процесс

сгорания большинства газовых и пылегазовых горючих смесей

нельзя называть взрывом, хотя такое название широко распро-

странено в технической литературе. Это, по-видимому, связа-

но с тем, что если такие смеси воспламеняются внутри обору-

дования или помещений, то в результате значительного повы-

шения давления происходит разрушение последних, которое по

своей природе и по всем своим внешним проявлениям носит

характер взрыва. Поэтому, если не разделять процессы горе-

ния и собственно разрушения оболочек, а рассматривать все

явление в целом, такое название аварийной ситуации в неко-

торой мере можно считать оправданным.

Итак, называя горючие газовые и пылегазовые смеси

«взрывоопасными», их горение «взрывом» и определяя некото-

рые показатели «взрывоопасности» веществ, следует помнить

об известной условности этих терминов.

Наиболее опасным внешним проявлением взрывов парога-

зовых и пылевоздушных горючих систем в замкнутом объеме

7

является быстрое повышение давления; причем (если не счи-

тать детонации) максимальное давление взрыва может превы-

шать начальное в 8—10, реже в 12 раз. Высокая температура

продуктов сгорания (до 2000 К и выше), как правило, не пред-

ставляет серьезной опасности для оборудования, поскольку

полная теплоемкость газов незначительна по сравнению с теп-

лоемкостью материала оборудования, поэтому температура его

стенок повышается всего лишь на несколько десятков граду-

сов. Таким образом, меры взрывозащиты технологического обо-

рудования по существу всегда направлены на предотвращение

его разрушения под действием давления. Поэтому простейшим

и наиболее надежным способом защиты является установка

достаточно прочного оборудования, способного выдержать пол-

ное давление взрыва. В большинстве случаев этот способ эко-

номически нецелесообразен.

Достаточно надежным способом взрывозащиты оборудова-

ния и зданий является применение устройств сброса давления

взрыва: взрывных клапанов, мембран, вышибных проемов и

легкосбрасываемой кровли. Применение таких устройств в

известной мере представляет собой паллиативное решение за-

дачи обеспечения взрывобезопасности производств, во-первых,

конечно, потому, что они не устраняют полностью, а лишь

уменьшают разрушительное действие взрыва, а во-вторых, их

срабатывание почти всегда связано с большими залповыми вы-

бросами продуктов, представляющих опасность для окружаю-

щей среды и людей, а кроме того, — с выбросами больших оча-

гов пламени и горячих продуктов, обусловливающих серьез-

ную пожарную опасность. Тем не менее, правильно применяя

устройства сброса давления взрыва, можно значительно умень-

шить потенциальную опасность многих производств.

В последнее время появились и начали широко внедряться

в промышленность автоматические системы подавления взры-

вов в оборудовании. Активное подавление взрывов в месте их

возникновения — это наиболее радикальный способ борьбы с

ними. Возможная область его применения очень широкая.

Для повышения уровня взрывобезопасности производств

можно комбинировать различные способы и средства взрыво-

защиты.

Глава 1

ОБЩИЕ СВЕДЕНИЯ О ВЗРЫВОЗАЩИТЕ

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Когда в каталогах или в другой технической документаций

указывается, что оборудование имеет взрывозащищенное ис-

полнение, то это обычно означает всего лишь соответствующее

исполнение его электродвигателя и другого электрооборудова-

ния, а это в свою очередь означает, что такое оборудование не

сможет стать источником зажигания взрывоопасной смеси

внутри производственного помещения, в котором оно находит-

ся. К защищенности же самого технологического оборудова-

ния от взрыва внутри него это никакого отношения не имеет.

Если в каталогах или в другой технической документации

указывается, что оборудование предназначено для переработки

горючих или взрывоопасных материалов, например, дезинтег-

ратор для тонкого сухого измельчения красителей, то это обыч-

но указывает на то, что в его конструкции имеются устройства,

предотвращающие возможность воспламенения в нем среды,

например, установлены: штуцер для непрерывной подачи инерт-

ного газа, магнитный улавливатель на питающей точке для

предупреждения попадания в размольный аппарат посторонних

стальных предметов и др. Во всех этих случаях речь идет о

мерах предупреждения взрывов. В нашем же понимании обес-

печить взрывозащиту технологического оборудования — это

значит исключить возможность его разрушения и травмирова-

ния обслуживающего персонала в случае воспламенения содер-

жащейся в нем среды, которое, несмотря на все принятые пре-

дупредительные меры, рано или поздно может все-таки про-

изойти.

При таком разделении функций мер взрывопредупреждения

и взрывозащиты неизбежно возникают два вопроса:

всегда ли необходимо меры взрывопредупреждения дубли-

ровать мерами взрывозащиты?

если оборудование оснащено эффективными средствами

взрывозащиты, то требуется ли в таком случае принимать ме-

ры для предупреждения взрывов?

Первый вопрос можно решить, выполняя инженерный ана-

лиз. Достаточность или недостаточность мерч предупреждения

в конечном итоге зависит от надежности тех средств, с помощью

которых они осуществляются. Средства взрывозащиты в свою

очередь тоже характеризуются некоторым ограниченным уров-

нем надежности, и задача инженерного анализа в данном слу-

чае как раз и заключается в том, чтобы применением либо

а

только мер взрывопредупреждения, либо сочетанием мер пре-

дупреждения и взрывозащиты добиться требуемого уровня

взрывобезопасности.

Ответ на второй вопрос можно сформулировать более конк-

ретно и даже категорично: применение средств взрывозащиты

технологического оборудования не освобождает от необходимо-

сти предусматривать и соблюдать меры предупреждения взры-

вов.

Наиболее распространенным средством защиты технологи-

ческого оборудования от разрушения при взрывах являются

предохранительные мембраны и взрывные клапаны.

Предельная простота конструкции и исключительно высокое

быстродействие предохранительных мембран характеризуют их

как самые надежные из всех существующих средств взрывоза-

щиты технологического оборудования. Мембраны меньше дру-

гих устройств подвержены влиянию кристаллизации, полимери-

зации среды (в известных пределах), обеспечивают полную

герметичность оборудования (до срабатывания), не имеют ог-

раничений по пропускной способности. Пожалуй единственный,

но весьма существенный недостаток мембран заключается в

том, что после их срабатывания оборудование остается откры-

тым до замены сработавшей мембраны, а это, как правило,

приводит к остановке технологического процесса и к выбросу

излишне большого количества продуктов в атмосферу. Все это

конечно вполне может быть оправдано тем, что предотвращено

разрушение оборудования и, следовательно, еще более серьез-

ная катастрофа. Однако при неправильном применении или

при нарушении сроков замены мембран они могут срабатывать

самопроизвольно в отсутствие аварийной ситуации, — такие

ложные срабатывания могут приносить большой вред для про-

изводства и окружающей атмосферы. Все это необходимо учи-

тывать при назначении давления срабатывания мембран, пре-

дусматривая достаточную разность между давлением срабаты-

вания и максимально возможным рабочим давлением при нор-

мальном технологическом режиме, и при установлении перио-

дичности замены мембран.

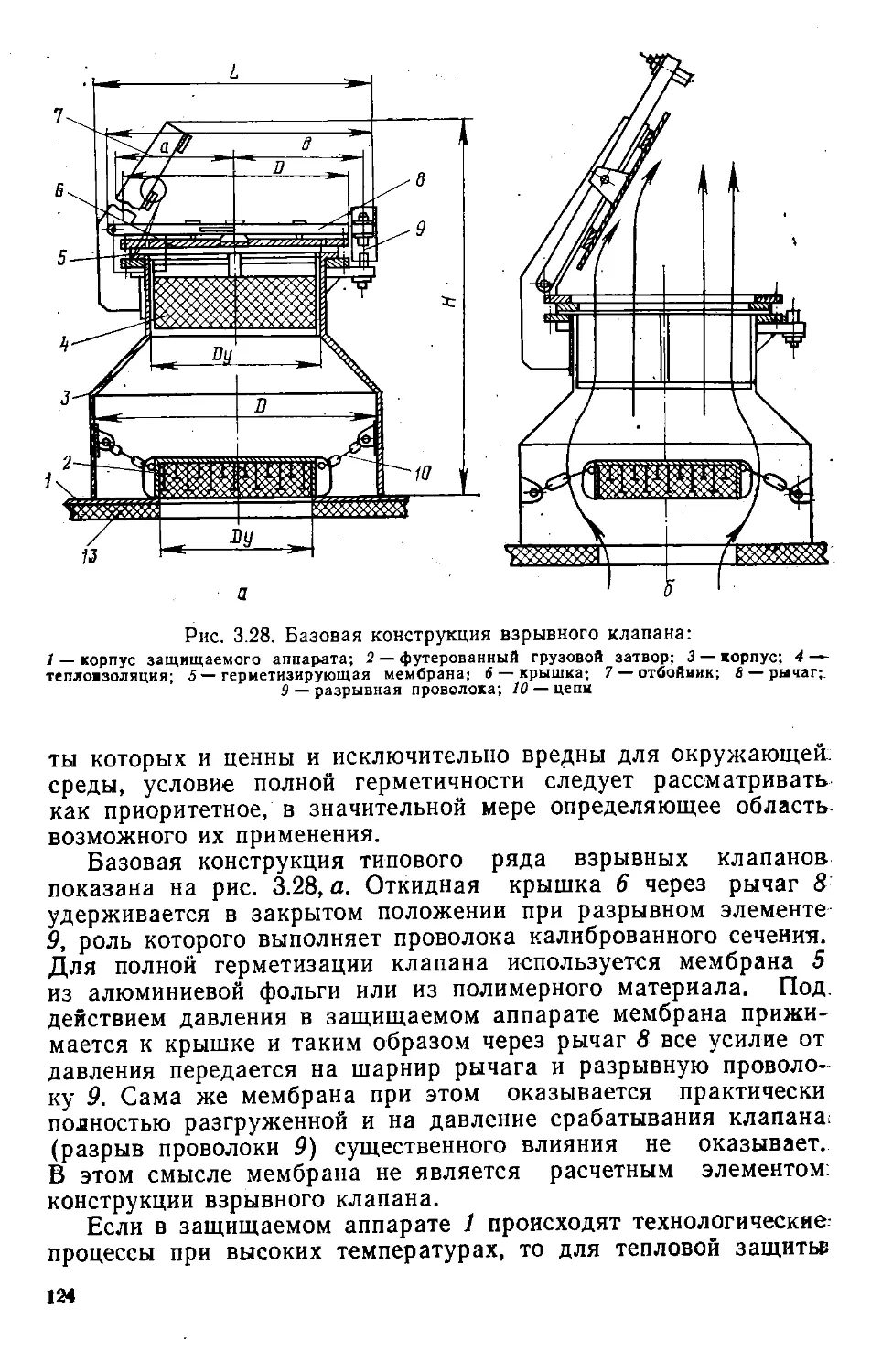

Преимущество взрывных клапанов заключается в том, что

после срабатывания и сброса необходимого количества газов

они вновь закрывают сбросное отверстие и, таким образом, не

вызывают необходимости немедленной остановки оборудования

и проведения восстановительных работ. Кроме того, взрывные

клапаны исключают возможность так называемых вторичных

взрывов, которые бывают обусловлены подсосом свежего воз-

духа через отверстие, образующееся при срабатывании мем-

бран, и повторным созданием иногда еще более взрывоопас-

ных смесей. Поэтому, несмотря на большую инерционность,

значительную сложность конструкции и ряд других недостат-

10

ков, взрывные клапаны являются эффективными устройствами

для снижения взрывоопасности промышленных установок. Од-

нако в химической и других отраслях промышленности взрыв-

ные клапаны не получили достаточно широкого распростране-

ния, в то время как именно в этих условиях наиболее полно

могут быть реализованы их основные преимущества. Широкое

применение эти клапаны нашли для защиты картеров крупных

судовых дизелей от взрывов масляных паров и туманов. По-

этому перенесение и использование имеющегося опыта приме-

нения взрывных клапанов для защиты технологического обо-

рудования химической и других отраслей промышленности мо-

жет оказаться весьма полезным.

Самым распространенным средством защиты сосудов от

разрушения давления являются предохранительные клапаны.

Отечественная промышленность выпускает очень широкий ас-

сортимент этих изделий по конструкциям, условным давлениям,

материалам и т. д. Однако их широкому использованию для

защиты оборудования от взрывов препятствуют два наиболее

существенных обстоятельства: отсутствие клапанов больших

диаметров (общепромышленные клапаны имеют условный про-

ход не более 150 мм) и большая инерционность как грузовых,

так и пружинных клапанов, обусловленная значительной при-

веденной массой подвижных деталей, приходящейся на едини-

цу полезной площади золотника.

Стремление предельно уменьшить массу подвижных дета-

лей и одновременно увеличить пропускную способность приве-

ло к созданию взрывных клапанов. Однако такая модерниза-

ция была сделана в ущерб другой важной характеристике кла-

панов— герметичности. Герметичность даже общепромышлен-

ных предохранительных клапанов часто не соответствует совре-

менным требованиям, так как в условиях химической промыш-

ленности, например, утечки газов связаны со значительными

потерями ценных продуктов и с загрязнением окружающей ат-

мосферы вредными веществами. Недостаточная герметичность

взрывных клапанов ограничивает область их применения: они

могут использоваться для взрывозащиты оборудования, ра о-

тающего при нормальном давлении.

Функция средств локализации пламени состоит в том, что-

бы предотвратить возможность проникновения пламени извне

внутрь оборудования, а также его распространения из аппара-

та в аппарат по технологическим трубопроводам. Средства ло-

кализации пламени разделяются на пассивные, к которым от-

носятся сухие огнепреградители и гидрозатворы, и активные

быстродействующие пламеотсекателн. Различие между ними

очевидно: пассивные постоянно находятся в работе, а актив-

ные постоянно выключены и приводятся в действие принуди-

тельно по сигналу соответствующих систем автоматики.

Принцип действия систем активного подавления взрыва

предельно прост: он заключается в обнаружении начальной

стадии взрыва высокочувствительными датчиками и быстром

введении в защищаемый объем ингибитора (взрывоподавляю-

щего состава), приостанавливающего дальнейший процесс раз-

вития взрыва. По такому принципу работают практически все

системы автоматики, включающие датчики соответствующих

параметров процесса и исполнительные устройства для воздей-

ствия на процесс. Основное различие и очевидная сложность

заключается лишь в быстродействии. Важным преимуществом

активного взрывоподавления по сравнению, например, со сбро-

сом давления взрыва является отсутствие выбросов в атмосфе-

ру токсичных и пожаровзрывоопасных продуктов, горячих га-

зов и открытого пламени.

Промышленность располагает достаточно большим арсена-

лом средств взрывозащиты технологического оборудования;

в широком, а главное — в умелом применении этих средств за-

ключен большой резерв дальнейшего повышения взрывобез-

опасное™ многих потенциально опасных производств в различ-

ных отраслях промышленности.

Вопросы разработки и применения различных средств взры-

возащиты должны базироваться на надежной научной основе.

К этому обязывает и сложность всех физических процессов го-

рения, а главное, высокая мера ответственности принимаемых

технических решений. Одной из наиболее важных научных ос-

нов техники взрывозащиты технологического оборудования яв-

ляется динамика развития взрыва в замкнутом и полузамкну-

том объемах. Только на основе анализа динамики развития

взрыва в каждом конкретном случае можно рассчитать требуе-

мые проходные сечения устройств сброса давления взрыва,

сформулировать требования к быстродействию устройств взры-

возащиты и определить эффективность устройств подавления и

локализации пламени.

Глава 2

ДИНАМИКА ПРОЦЕССОВ ГОРЕНИЯ

В ЗАМКНУТЫХ ОБЪЕМАХ

Горением называют самоускоряющееся химическое превраще-

ние, сопровождающееся интенсивным выделением тепла и из-

лучением света [1]. Чаще всего горение — это окисление горю-

чих веществ. Окислителем при горении обычно является кисло-

род, но могут быть и оксиды азота, галогены, озон. Известны

12

также процессы горения, в которых участвует только один ис-

ходный продукт, способный к быстрому распаду, например,

ацетилен. Для большинства горючих смесей характерно суще-

ствование двух концентрационных пределов воспламенения —

йёрхнего и нижнего, определяющих максимальное и минималь-

ное содержание горючего компонента в окислителе.

Одним из фундаментальных свойств процесса горения газо-

образных смесей является самопроизвольное распространение

волны химической реакции в результате передачи тепла и диф-

фузии активных центров [2], представляющих собой промежу-

точные продукты реакции в виде свободных атомов и радика-

лов с высокой реакционной способностью. Внутри слоя, по ко-

торому распространяется волна горения, скорость химической

реакции резко ускоряется с повышением температуры. В ре-

зультате такого сильного самоускорения химическое превраще-

ние в небольшом по толщине слое успевает пройти до конца.

Зона, в которой происходят интенсивный подогрев горючей сме-

си, диффузия активных центров и химическая реакция до кон-

ца, называется фронтом пламени.

Фронт пламени и процессы, происходящие в нем, являются

предметом специального исследования при изучении физиче-

ских основ и химической кинетики процесса горения [3, 4],

а при описании динамики сгорания газообразных смесей его

часто рассматривают как поверхность, разделяющую холодную

горючую смесь и горячие продукты сгорания. Такое допущение

вполне можно принять, учитывая весьма малую ширину этой

зоны.

Скорость перемещения фронта пламени по горючей среде

определяет интенсивность процесса горения и является его

важнейшей характеристикой. Установлено, что на единице по-

верхности фронта пламени в единицу времени сгорает одно и

то же количество горючей смеси. Поэтому величина поверхно-

сти фронта пламени в значительной мере определяет интенсив-

ность процесса горения. Если пренебречь силами тяжести, обу-

словливающими конвективное-даижение, и горючую среду при-

нять однородной и неподвижной, то можно считать, что пламя

распространяется во всех направлениях одинаково и с равной

скоростью. В этих условиях фронт пламени от точечного ис-

точника поджигания будет иметь форму сферической поверх-

ности непрерывно увеличивающегося радиуса. В реальных ус-

ловиях процесс распространения пламени зависит от двух ос-

новных факторов: движения газового потока, которое опреде-

ляется внешними условиями и часто имеет случайный харак-

тер, и нормальной скоростью распространения пламени, которая

является физико-химической константой горючей смеси.

Установлено, что распространение невозмущенного пламени

произвольной формы происходит в каждой точке фронта по

13

нормали к его поверхности. Такой режим горения называется

нормальным (от слова нормаль), а скорость перемещения пла-

мени по неподвижной горючей среде вдоль нормали к его по-

верхности — нормальной скоростью пламени и. Нормальная

скорость пламени зависит от скорости химической реакции, а

также от совместного проявления теплопроводности смеси и

диффузии молекул и активных центров, т. е. она полностью оп-

ределяется химической природой и физическими параметрами

состояния газовой смеси. Величина и для различных газовых

смесей в значительной степени зависит от соотношения содер-

жания горючего, окислителя и инертных газов, а также от тем-

пературы и давления горючей смеси. Ниже приведены некото-

рые данные о максимальных значениях нормальных скоростей

распространения пламени в различных газах при атмосферном

давлении и комнатной температуре, м/с:

Углеводородо-воздушные смеси . 0,3—0,5

Водородо-воздушная смесь . . . 2,8

Водородо-кислородная смесь ... 13,8

Ацетилено-кислородная смесь . . 15,4

Смесь водорода с хлором ... 2,2

Некоторые пламена распада . . . 0,02—0,03

Необходимо подчеркнуть, что и — это скорость, с которой

движется фронт пламени относительно несгоревшего газа, на-

ходящегося в покое. Обычно расширение продуктов реакции

обусловливает дополнительное перемещение фронта, которое к

нормальной скорости пламени отношения не имеет, поэтому на

практике редко удается наблюдать перемещение фронта отно-

сительно свежей смеси без искажения газовыми потоками.

Под динамикой процесса горения будем понимать закон пе-

ремещения фронта пламени по газу во времени. Если горение

происходит в замкнутом объеме, то динамику этого процесса

можно характеризовать также изменением давления в замк-

нутом объеме во времени. Перемещение фронта пламени и по-

вышение давления связаны между собой функционально, по-

этому динамику горения можно характеризовать любым из

этих процессов в зависимости от конкретной задачи.

2.1. ОБЩИЕ ЗАКОНОМЕРНОСТИ ГОРЕНИЯ ГАЗОВ

В ЗАМКНУТЫХ ОБЪЕМАХ

Горение газов в замкнутом объеме характеризуется тем, что

оно сопровождается их движением, причем в движение вовле-

каются и горючий газ, и продукты сгорания. Причина движе-

ния очевидна: расширение газов при сгорании во фронте пла-

мени. В этих условиях фронт пламени движется не со ско-

ростью и, а со скоростью, равной сумме нормальной скорости

14

Рис. 2.1. Схема процесса горения газа в объеме про-

извольной формы

и скорости движения горючего газа непо-

средственно впереди фронта пламени. Из

этого следует, что описать динамику пе-

ремещения фронта пламени в замкнутом

объеме можно только с учетом динамики

перемещения в нем газов. При этом будем

исходить из предположения, что давление во всех точках объ-

ема одинаково, т. е. что оно зависит только от времени и не

зависит от координаты. С достаточно высокой точностью это

возможно тогда, когда скорость пламени не превышает 0,2—

0,3 скорости звука в горючем газе.

Предположим, что в некоторый текущий момент времени

фронт пламени F разделяет продукты сгорания и горючий газ

в сосуде произвольной формы (рис. 2.1). В течение бесконечно

малого промежутка времени dt сгорает элементарный объем

горючего газа, равный Fudt. В результате расширения этого га-

за при сгорании продукты сгорания, занимавшие до этого объем

Уп, и горючая смесь, занимавшая объем Vc, адиабатически со-

жмутся на величину соответственно dVn и dVc. Для определения

соотношения между величинами dVn и dVc запишем уравнения

адиабат

pvnvn = (P + dP) (vn-dVn)vn;

PVeyc = (P + dP) (Vc - dVcpc,

которые можно привести к виду

P/(P + dP) = (1 -dVn/Vn)vn:

P/(P + dP) = (1 -dV0/Vc)Vc,

где P — давление в сосуде в данный текущий момент времени; и — пока-

затели адиабат соответственно продуктов сгорания и горючей смеси.

Приравнивая правые части, разлагая их в степенной ряд и

пренебрегая бесконечно малыми величинами более высоких по-

рядков, можно получить выражение

7n(dVn/V„) =Te(dVe/V=), (2.1)

устанавливающее искомое соотношение между величинами dVn

и dVc, т. е. описывающее закон расширения газов при их сгора-

нии в замкнутом объеме.

Возвращаясь к анализу рис. 2.1, следует заметить, что

фронт пламени F за время dt переместится не в положение F',

определяемое его нормальной скоростью и, а в положение F",

обусловленное также расширением газов в сторону горючей

смеси на величину dVc.

И

Из определения понятия нормальной скорости пламени сле-

дует, что на единице его поверхности в единицу времени сгора-

ет объем свежего газа, численно равный и. После сгорания этот

газ занимает объем ей, где е — степень расширения газа при

сгорании. При этом часть этого газа, равная (е—1)и, распре-

делится пропорционально величинам dVn и dVc в соответствии

с (2.1). На этом основании можно записать соотношение для

скорости расширения газов, например, в сторону горючей смеси

uc/(e-l)u = dK/(dV„ + dVc).

Если в это соотношение подставить

dVn = (fc/"fn) (V„IVc)dVc,

вытекающее из (2.1), то получим

vc= (e-l)W/[l +Ы7„)(К/К)]. (2.2)

Аналогичным образом можно представить

г,п = _(е_1)гг/[1 + (7n/7c)(K/V„)]. (2.3)

Полученные скорости газов имеют место вблизи фронта пла-

мени, т. е. оп — это скорость продуктов сгорания, вытекающих

из фронта пламени, а ос — это скорость свежего горючего га-

за, оттесняемого фронтом пламени. Знак (—) в формуле (2.3)

указывает на различие направлений скоростей ип и и.

Соотношения (2.2) и (2.3) являются основными уравнения-

ми, описывающими динамику движения газов и распростране-

ния фронта пламени в замкнутом объеме. В частности, для

действительной скорости пламени достаточно записать v=

= vc + u.

Степень расширения газов при сгорании е в процессе рас-

пространения пламени и повышения давления не остается по-

стоянной. Пренебрегая изменением числа молей при сгорании,

можно считать, что

в = Тв/Т, (2.4)

где Т — температура газа перед сгоранием; Ts — температура газа после сго-

рания.

В частности, температура свежего газа изменяется по зако-

ну адиабаты

Т = т0 (P/P0)(Vc-1)/Vc, (2.5)

где Та — начальная температура газа в объеме.

Если процесс сгорания происходит в условиях Р = Р0 = const,

то степень расширения

во = Тво/То, (2.6)<

т. е. температура газа повышается на величину

ДТ = Тво — То = То (во — 1).

16

Величина АТ остается неизменной и в случае сгорания в ус-

ловиях Р = const, так как удельная теплота сгорания и средняя

теплоемкость горючего газа при адиабатическом сжатии прак-

тически не изменяются. Поэтому

7’е=7’4-Д7’

и, следовательно,

е = Тъ/Т= 1 + Д77Т= 1 + (е0- 1) (P/P0)(1“Yc)/Yc. (2.7)’

От динамики распространения пламени в замкнутом объеме

легко перейти к динамике роста в нем давления, если учесть,

что давление повышается прямо пропорционально количеству

сгоревшего газа. Это условие можно выразить уравнением

Р = Ро + (Р шах — Ро) Л,

где Р — текущее значение давления в объеме; Ро — начальное давление

в объеме; Ртах — максимальное давление при полном сгорании всей смеси’,

п—доля смеси, сгоревшей в данный момент времени.

Долю сгоревшей смеси можно связать с объемом Vc горю-

чей смеси в данный момент времени, если учесть, что свежая,

смесь, до сгорания занимавшая объем (1/п+Ес)(1—п), к рас-

сматриваемому моменту времени будет адиабатически сжата,

до объема Vc- Запишем уравнение адиабаты в виде

Vc/(Vn+Vc) (1 -n) = (Р0/Р)‘Лс.

Если два последних уравнения решить совместно, исклю-

чив из них п, то получим

Vc/(Vn + Vc) = [(Pmax-P)/(Pmax-PojKP/f'o)^1/Yc- (2.8)*

Таким образом, соотношения (2.2), (2.3), (2.7)- и (2.8) позво-

ляют полностью описать динамику процесса сгорания газа в-

замкнутом объеме произвольной формы. При более точных

расчетах следует учитывать, что нормальная скорость пламени,

являясь физико-химической константой горючей смеси, зависит

от ее давления и температуры, которые в процессе горения в

замкнутом объеме изменяются в значительных пределах. Зави-

симость и от Р и Т принято выражать эмпирическим уравне-

нием

up.r = и(Р/Р„)т(Г/Тн)\

где Р„, Тя — значения Р и Т, соответствующие нормальным внешним условиям^

(атмосферное давление и комнатная температура), при которых определяет-

ся и.

Значения опытных коэффициентов m и k находятся в пределах

т = — (0,1—0,45), 6 = 1,4—2,1, т. е. с увеличением Р величина и

обычно незначительно уменьшается, а с ростом Т — существен-

но возрастае

2—566

У НИ

17

Как уже отмечалось, во фронте пламени происходит скачок

не только термодинамических параметров и химического со-

става газов, но и их скоростей. При горении в замкнутом со-

суде этот скачок можно определить по формулам (2.2) и (2.3)

До = ос — оп = и (е — 1).

Анализ скоростей движения газов при горении в других усло-

виях, например, в открытом пространстве, в канале от открыто-

го и от закрытого конца и в других случаях, показывает, что

во фронте пламени скачок скорости всегда одинаков и равен

ц(е—1). Такое изменение скорости происходит на пути, рав-

ном толщине фронта пламени. Если в первом приближении

принять, что движение газов на этом отрезке пути является

равноускоренным, то его ускорение можно выразить

а — bvlt = u(e — l)/f.

Между тем

б = ut + Ш2/2,

где 6 — толщина фронта пламени; t — время.

Если из двух последних уравнений исключить t, решив их

совместно, то получим выражение для ускорения газа во фрон-

те пламени

а --= и2 (е2 - 1)/26-

Под толщиной фронта пламени в данном случае следует по-

нимать протяженность зоны прогрева и зоны химической реак-

ции, т. е. протяженность зоны, в которой происходит измене-

ние термодинамических параметров газа. Ускорение газа тре-

бует затрат энергии, а толщина фронта пламени в указанном

выше понимании как раз и является той зоной, где эта энергия

выделяется и передается газу; вне этой зоны ускорения быть

не может, так как нет источника энергии для его поддержания.

Если для оценки порядка величины ускорения газа во

фронте пламени принять е = 10, ц = 0,4 м/с, 6 = 0,5 мм, то полу-

чим а=15 840 м/с2. В качестве движущей силы в газе может

служить только перепад давления. Поэтому интересно оценить

перепад давления во фронте пламени, вызывающий столь ог-

ромные ускорения газа. На основании второго закона механи-

ки можно записать

др = тЗа = брйа,

где —масса газа во фронте пламени, приходящаяся на единицу его поверх-

ности; ре — средняя плотность газа во фронте пламени.

Если для оценки порядка величины ДР принять р0 =

= 0,7 кг/м3, а остальные величины взять из предыдущего при-

мера, то получим ДР = 5,5 Па. Тот факт, что столь малый пере-

18

пад давления во фронте пламени вызывает в нем огромные-

ускорения газа, легко объясняется малой плотностью газа.

Основной вывод, который должен быть сделан из приведен-

ных оценочных расчетов, заключается в том, что перепад дав-

ления во фронте пламени пренебрежимо мал, поэтому можно

считать, что фронт пламени не является местом скачка дав-

ления.

2.2. ДИНАМИКА СГОРАНИЯ ГАЗА В СФЕРИЧЕСКОМ ОБЪЕМЕ

Горение газа в сферическом сосуде при центральном поджоге

является простейшим и наиболее изученным случаем горения

при постоянном объеме. Сферический сосуд часто используют

в качестве удобного инструмента для определения нормальной

скорости распространения пламени, максимального давления

взрыва, скорости нарастания давления взрыва и некоторых

других параметров этого процесса, имеющих важное значение

для решения практических задач взрывобезопасности.

Скорость перемещения фронта сферического пламени с те-

кущим радиусом г можно представить как

drldt = и + vc,

где vc — скорость движения свежего газа впереди фронта пламени, опреде-

ляемая уравнением (2.2).

Для случая сферического пламени в сферическом сосуде

уравнение (2.2) принимает вид

и (е — 1)

Uc = , , Тс 4/3пг3 ’

+ Yn 4/3лЯ®-4/3лг3

где R — радиус сосуда.

Тогда для перемещения фронта пламени можно записать

А = и+--------------------------------------- (2.9)

dt ------1-*г (?с(Чп) г®/(£3 —г®)-

или с учетом (2.7)

д. Г /е ________] ч (Р/Р ) (1—*с)/*с

— =и 1} { 'Ра}-------------------- . (2.10).

dt L 1 + (Тс/Тп) r®/(R® —г3) J

Давление газа в сосуде можно связать с радиусом пламени

по уравнению (2.8), которое применительно к рассматривае-

мому случаю примет вид

I —r®/P® = [(Pmax-P)/(Pmax-P0)](P/P0)“1/Vc. (2.11)

Система уравнений (2.10) и (2.11) полностью описывает

динамику сгорания газа в замкнутом сферическом объеме. Ре-

2*

19

Рис. 2.2. Изменение радиуса пламени и

давления в сферическом объеме:

1, 1' — радиус пламени г\ 2, 2' — давление Р;

1, 2 —по уравнениям (2.10) и (2.11); Г, 2' —

по уравнениям (2.12) н (2.14)

шение этой системы возможно

на ЭВМ. Алгоритм решения за-

ключается в том, что в качестве

аргумента выбирают величину

Р, задаются достаточно малым

шагом интегрирования в интер-

вале Ро^Р^Ртах, по уравнению

(2.11) для каждого Р находят

1—r3/R3, после чего обе величи-

ны подставляют в (2.10) и ин-

тегрированием определяют t. Та-

ким образом получают описание изменений радиуса пламени

и давления в объеме с течением времени. На рис. 2.2 приведе-

ны результаты решения на ЭВМ уравнений (2.10) и (2.11) в

виде зависимостей P(t) и r(t) для случая Ро = О,1 МПа, ео = 6,

7с = 7п=1,4, и=0,4 м/с, Ртах = 0,8 МПа и А? = 1 м.

Недостатком уравнений (2.10) и (2.11) является их слож-

ность, они решаются лишь на ЭВМ, что затрудняет их анализ

и широкое использование для решения практических инженер-

ных задач взрывобезопасности.

Для получения зависимостей r(Z) и P(t) в явном интег-

ральном виде необходимо принять дополнительные упрощения.

В частности, если принять *уп = Тс = Т и e = eo = const, то уравне-

ние (2.9) можно проинтегрировать. Действительно, разделяя

переменные, получим

drill [г— (е— l)r3IR3]=dt.

Здесь удобно ввести обозначение x = rfR и, перейдя к новым

переменным, искать решение в виде

С------= U

J и[е — (е — 1) х3] J

При введении еще одного обозначения а = ~[/ е/(е—1)

уравнения запишется

интеграл

(2.12)

В уравнении (2.12) уже учтено, что постоянная интегрирования

равна нулю из начальных условий: t = 0, х = 0.

Уравнение (2.12) описывает относительное перемещение

фронта пламени во времени. То, что эта зависимость выраже-

на в явном виде относительно t, а не х, даже создает значи-

тельные удобства при пользовании уравнением, так как ин-

тервал значений х всегда одинаков и составляет 0<х<1.

Если в уравнение (2.12) подставить х=1, то можно выра-

зить полное время /тах развития взрыва в сферическом объеме

гшах = А “ Гуз

и Зе L

arctg

уз

2а + 1

-11п

(а—I)3 1

1 4- а + а2 J

(2.13)

2

Для описания динамики изменения давления в сферическом

'объеме величину х можно связать с давлением, используя

(2.11), и получить

х = --/шах ~/ (Р/Рд)-1^- (2.14)

г 'max — г о

При практических расчетах по формулам (2.12) и (2.14)

удобно задаваться значениями Р в интервале РоСРсРтах,

определять х по формуле (2.14) и, подставляя в (2.12), нахо-

дить t. На рис. 2.2 в качестве примера построены зависимости

Pit) и г(t) по этим формулам. Сравнение соответствующих

кривых позволяет видеть погрешность, внесенную в решение

задачи пренебрежением изменения е с ростом давления. Эта

погрешность оказывается практически несущественной, не-

смотря на значительное изменение е в процессе горения. Од-

нако такая неожиданно малая чувствительность динамики сго-

рания газа к изменению е становится вполне понятной из ана-

лиза дифференциального уравнения (2.9). В начальный мо-

мент, т. е. при малых г второй член правой части уравнения

значительно больше первого, и значение dr/dt сильно зависит

от е, при этом е практически не изменяется, так как давление

почти не повышается, и условие e = eo=const соблюдается до-

вольно точно.

Как видно из рис. 2.2, давление почти не повышается в те-

чение около 30% от полного времени сгорания. Поэтому на

этом участке уравнения (2.10) щ (2.12) дают практически сов-

падающие результаты. В дальнейшем рост давления и измене-

ние е становятся существенными, однако при этом г^Р, что

делает второй член правой части уравнения (2.9) малым по

сравнению с первым, и поэтому изменение е существенной роли

не играет. В частности, в конце взрыва, когда г=Р, величина

dr/dt = u, т. е. не зависит от е. Таким образом, условие е =

= ео=const дает точные результаты в начале и в конце про-

цесса горения, а также почти точные результаты на весьма

значительном по времени начальном участке процесса.

Для большей наглядности в табл. 2.1 приведены расчетные

значения полного времени развития взрыва в сферической

•бомбе объемом 10 л (/?« 134 мм), полученные решением урав-

21

ТАБЛИЦА 2.1

Расчетные значения полного времени сгорания газа в сферической бомбе

объемом 10 л

П-араметры горючей смеси Полное время сгорания, с, по формулам

v = Pm^l'Po «о щ м/с (2.10) и (2.12) (2.13)

4 3,127 0,4 0,1391 0,1265

6 4,55 10 0,0428 0,0394

8 5,96 30 0,01183 0,01133

6 4,55 0,4 0,1075 0,0985

8 5,96 10 0,0355 0,034

10 7,38 150 0,00205 0,00187

8 5,96 0,4 0,0882 0,085

10 7,38 0,4 0,0758 0,0703

нений (2.10) и (2.11) на ЭВМ и расчетом по формуле (2.13)

при различных значениях параметров горючей смеси.

Одной из наиболее распространенных характеристик горю-

чих газообразных смесей, наряду с нормальной скоростью пла-

мени, является степень повышения давления при сгорании в

замкнутом объеме в адиабатических условиях. Эта характери-

стика также представляет собой физико-химическую констан-

ту горючей смеси.

Степень расширения е в случае сгорания газа при постоян-

ном давлении и степень повышения давления v = Pmax/Po в слу-

чае сгорания газа при постоянном объеме не являются неза-

висимыми параметрами горючей смеси, и в случае необходимо-

сти один из них можно выразить через другой. В частности,

если горение смеси происходит без увеличения количества мо-

лей продуктов сгорания (что с большой точностью выполняет-

ся для большинства газовоздушных и других смесей) и увели-

чение объема продуктов сгорания или рост давления в замкну-

том объеме происходят только в результате повышения темпе-

ратуры газов, то можно записать

г = Тр!Та и v=TvlTo,

где ТР и Tv — конечная температура продуктов сгорания соответственно при

постоянном давлении и при постоянном объеме.

Если предположить, что в обоих случаях сгорания выделя-

ется одинаковое количество тепла, то можно записать для од-

ного и того же количества смеси

Ср(Тр-Та) = Су (Ту —То),

где Ср и Су — средние теплоемкости газов соответственно при постоянном дав-

лении и постоянном объеме.

22

Учитывая, что CpIcv=\, искомую зависимость можно выра-

зить как

v = 1 + if(e — 1).

(2.15)

-2.3. ДИНАМИКА СГОРАНИЯ ГАЗА В ОБЪЕМЕ ВЫТЯНУТОЙ ФОРМЫ

Случай сгорания газа в замкнутом объеме вытянутой формы

имеет большое прикладное значение, поскольку именно такие

объемы наиболее распространены в практике. Промышленное

емкостное оборудование чаще всего имеет цилиндрическую

форму, а производственные помещения, коммуникационные ка-

налы и другие сооружения имеют форму призм с основанием

многоугольника (чаще прямоугольника).

Основные отличия и главные трудности в теоретическом

описании динамики развития взрывов в несферических объемах

заключаются в том, что в процессе сгорания фронт пламени

имеет более сложную и непрерывно изменяющуюся форму, а

после его соприкосновения со стенками объема происходит ин-

тенсивная передача тепла от продуктов сгорания к стенкам со

сложной динамикой этого процесса.

Еще до касания стенок объема (рис. 2.3, а) пламя «чувст-

вует» их влияние, и первоначально сферический очаг претерпе-

вает деформацию. Считается, что очаг стремится принять фор-

му, подобную форме объема вследствие различия скоростей

движения горючего газа перед фронтом пламени. Иногда при-

нимают, что расширение газов в каждом направлении пропор-

ционально расстоянию от фронта пламени до стенки объема в

любой момент времени. Это утверждение равносильно тому,

что для каждого произвольно выбранного телесного угла da

справедливы соотношения (2.2) и (2.3) скоростей движения

продуктов сгорания и свежего газа. Однако анализ показыва-

ет, что это утверждение неверно, так как оно противоречит ус-

ловию равенства давления газов во всех точках объема в лю-

бой момент времени. Поэтому горючие газы, заключенные в

выделенном угле da, не остаются в нем в течение всего про-

цесса сгорания, что обусловлено выравниванием давления в

Рис. 2.3. Упрощенные схемы процессов горения газов в цилиндрическом объ-

еме (стрелками на рис. 2.3, а показано направление перемещения горючих га-

зов)

23

объеме. По этой же причине горючие газы поступают в прост-

ранство, ограниченное углом d$. Все это в значительной мере

компенсирует описанную выше тенденцию очага пламени при-

нимать форму, подобную форме объема, т. е. вытягиваться

вдоль его большой оси.

Эксперименты показывают, что с момента зажигания и до

момента касания стенок фронт пламени практически является

сферическим. Конечно, в данном случае нельзя утверждать, что

сфера является «идеальной», так как это противоречило бы

приведенным выше рассуждениям, однако для решения ряда

практических задач взрывобезопасности такое утверждение мо-

жет быть принято с достаточной степенью точности. Более того,

при отношении длины объема к его поперечным размерам,

близким к единице, динамику развития взрыва в нем вполне

можно описывать уравнениями для сферы такого же объема.

Очевидно, что существенные различия будут проявляться, если

указанное отношение значительно больше, или значительно

меньше единицы.

Основное упрощение, которое можно принять для сильно

вытянутых объемов, состоит в том, что зажигание в них осу-

ществляется не в точке, а по плоскости, занимающей все его-

поперечное сечение. При этом задача становится одномерной

и ее решение не зависит от формы основания цилиндрического

или призматического объема.

Первое приближение. В первом приближении будем прене-

брегать теплообменом продуктов сгорания со стенками объема.

Форму сосуда для определенности примем цилиндрической

диаметром D и длиной I (рис. 2.3,6), причем //£>^>1. Поджог

смеси осуществляется в геометрическом центре сосуда. Поло-

жение искривленного фронта пламени будем определять по-

ложением некоторого условного поперечного сечения сосуда,

находящегося на расстоянии х от сечения, в котором произве-

ден поджог, считая, что объем части сосуда между этими се-

чениями равен действительному объему продуктов сгорания

между сечением, в котором произведен поджог, и искривлен-

ным фронтом пламени. Перемещение фронта пламени в про-

цессе сгорания будем описывать изменением расстояния х. Ес-

ли поверхности обоих фронтов пламени одинаковы, то картину

процесса их распространения можно считать симметричной, по-

этому достаточно описать движение лишь одного, например,

правого фронта

dx - — (е —1)а

— = и + (|(. = и+ с х

1 + уп (1/2 - х)

(2.16>

где й — эффективное значение нормальной скорости пламени, найденное с уче-

том «закона площадей», т. е. й=и F/S' F — поверхность искривленного фронта

24

-пламени; S — площадь поперечного сечения сосуда; vc — эффективное значе-

ние скорости движения свежего газа перед- фронтом пламени, найденное по

«формуле (2.2) с учетом эффективного значения нормальной скорости пламени.

С учетом (2.7) можно записать

dx -

— и

1-+

(е0-1) (Р/Ро)(1

l+^r/(Z/2-x)

(2.17)

Для описания динамики роста давления в цилиндрическом

-объеме в соответствии с (2.8) получим

X РГПду Р —1 /-V

1-2~ = - -тзх р (Р/Ро) 1Ус. (2.18)

* г max *0

Уравнения (2.17) и (2.18) полностью описывают динамику раз-

вития взрыва в длинном цилиндрическом объеме в первом при-

ближении. Если, как и в случае сферического объема, принять

'7п = 'Ус = ,у и 8 = eo = const, то дифференциальное уравнение

(2.16) можно решить в явном виде

-----in f 1

2u (е — 1) \

е — 1 х \

-------2 —

е I J

(2.19)

Если в уравнении (2.19) принять х=//2, то получим форму-

лу для определения полного времени развития взрыва в ци-

линдрическом объеме

Zmax = [//2й(е—1)]1п е. (2.20)

Подставляя (2.18) в (2.19) и вводя обозначение PmaJPo=v,

получим уравнение динамики роста давления в сосуде вытяну-

той формы при центральном поджоге

--In V~P/P<,-(P/P0)V1}. (2.21)

2и (е — 1) ( е -V — 1 J)

На рис. 2.4 для сравнения представлены кривые роста дав-

ления в цилиндрическом сосуде (кривая 2) диаметром 1,6 м

и высотой 5 м (объем сосуда составляет —10 м3) и в сфериче-

ском сосуде (кривая/) т акого жебо ъема (7? = 1,339 м). Кри-

вые построены по уравнению

(2.21) для цилиндрического со-

суда и по уравнениям (2.12) и

(2.14) для сферического сосуда

ттри й = 0,4 м/с, е = 6, v = 8.

Рис. 2.4. Изменение давления при сгора-

нии газа в сосуде объемом 10 м3 при

v=8, u=0,4 м/с, у = 1,4 и е=6;

J — в сферическом сосуде по уравнениям (2.12)

си (2.14); 2 —в цилиндрическом сосуде по урав-

нению <2.21)

25

Рис. 2.5. Схемы движения и эпю-

ры скоростей газов при взрывах а

оборудовании;

а — плоский фронт пламени; б — фронт

пламени произвольной формы

Сравнение кривых показы-

вает, что в цилиндрическом

сосуде при выбранном со-

отношении высоты и диа-

метра взрыв развивается

почти в 3 раза медленнее,

чем в сферическом сосуде

такого же объема.

Для описания более об-

щего случая сгорания газа

в сосуде вытянутой формы,

когда зажигание осуществ-

ляется не в геометрическом

центре, а в произвольном

сечении, необходимо рас-

смотреть движение газов

не только вблизи фронта

пламени, но и в любой

точке сосуда. Динамика

движения газов в сосуде

при сгорании, как будет

показано ниже, имеет и са-

мостоятельное важное прак-

тическое приложение.

В качестве основных ис-

ходных уравнений для рас-

чета скоростей движения га-

зов следует использовать зависимости (2.2) и (2.3). Они по-

зволяют определять скорость движения горючего газа и про-

дуктов сгорания вблизи фронта пламени в замкнутой полости

произвольной формы. Чтобы определить скорость движения

газа в любом сечении, удаленном от фронта пламени, можно

принять следующие допущения для замкнутых полостей отно-

сительно простой формы.

1. Скорость движения газа в произвольном сечении, удален-

ном на расстояние х от фронта пламени (рис. 2.5,а), во столь-

ко раз меньше скорости газа перед фронтом пламени, во сколь-

ко раз объем полости за выбранным произвольным сечением

меньше объема полости, ограниченной фронтом пламени. С уче-

том (2.2) сказанное можно выразить соотношением (при 7с = 7п)

vx = Vc(Vx!Vc) = u(e — 1) (Vx/V), (2.22a>

где V — полный объем сосуда.

Аналогичным образом можно выразить и скорость движе-

ния продуктов сгорания в произвольном сечении на расстоянии

у от фронта пламени с учетом (2.6)

= On (Vyl Уд) = и(е - 1) (Vy/ V). (2.226)

Полученные соотношения (2.22а) и (2.226) позволяют строить

эпюры скоростей газов, наиболее наглядно и полно характери-

зующие распределение скоростей газов в сосуде в любой мо-

мент времени. На рис. 2.5, а приведена такая эпюра при задан-

ном положении фронта пламени.

Соотношения (2.22а) и (2.226) показывают, что скорость

газов в заданном сечении не зависит от положения фронта

пламени и имеет постоянное значение в течение всего времени

от момента зажигания (если считать, что зажигание осуществ-

ляется не в точке, а по плоскости) до момента подхода пламе-

ни к выбранному сечению. Трансформацию эпюры скоростей

(см. рис. 2.5, а) по мере распространения пламени можно пред-

ставить как скольжение вертикальной линии, изображающей

постоянный скачок скорости vc—vn во фронте пламени, по па-

раллельным наклонным линиям, ограничивающим эпюры. Это

свойство эпюр, во-первых, значительно упрощает их построе-

ние, а во-вторых, — и это главное — отражает важную физи-

ческую особенность динамики движения газов при распростра-

нении пламени.

2. Если фронт пламени имеет искривленную форму, как по-

казано на рис. 2.5,6, то скорости газов ип и ис направлены по

нормали в каждой точке его поверхности, однако на некотором

удалении от фронта пламени скорости газов выравниваются по

величине и направлению, и их можно характеризовать некото-

рыми средними значениями vn и vc, равномерно распределен-

ными по поперечному сечению сосуда. Причем, в соответствии

с так называемым «законом площадей» для пламени можно за-

писать

= v„(FIS) = u(e — 1) (Vn/V) (F/S)} (2.23)

vc = oc(F/S) = u(e- 1) (VJV) (FIS). (2.24)

3. При построении эпюр скоростей газов можно условно

принять, что скорости vn и Vc наблюдаются в некотором сред-

нем сечении А-А (см. рис. 2.5,6), расположенном таким обра-

зом, чтобы оно делило объем сосуда в соотношении, равном

действительному соотношению объемов продуктов сгорания и

несгоревших газов в данный момент времени. На рис. 2.5, б по-

строена эпюра скоростей газов в сосуде для рассматриваемого

случая. Используя это допущение, можно строить эпюры ско-

ростей газов в сосудах любой конфигурации при произвольном

положении очага пламени.

27

Рис. 2.6. Схема процессов распро-

странения пламени и движения га-

зов в длинном сосуде при поджи-

гании в произвольном сечении

4. Скорость газа в лю-

бом сечении сосуда, вы-

званная различными факто-

рами, включая и горение на

нескольких фронтах пламе-

ни, обладает свойством ад-

дитивности.

Описанная методика

расчета динамики движения

газов при взрывах в замк-

нутых сосудах позволяет

определять средние по се-

чению значения. Она не

учитывает действительное

распределение скоростей га-

зов по сечению сосуда. Од-

нако это распределение до-

статочно хорошо изучено и

описано в широко распространенной литературе по гидродина-

мике потоков в каналах как для ламинарных, так и для турбу-

лентных режимов. В рамках рассматриваемой упрощенной мо-

дели процесса распространения пламени это распределение

можно не учитывать и пользоваться только средними по сече-

нию значениями скоростей.

Предположим, что зажигание горючей смеси происходит на

расстоянии А от левого торца длинного цилиндрического сосу-

да (рис. 2.6). Несмотря на существенное различие скоростей

движения обоих фронтов пламени и на их взаимное влияние,

на каждом из них в единицу времени сгорает объем горючего

газа, равный произведению поверхности фронта пламени на

нормальную скорость горения.

Используя свойство аддитивности скоростей движения га-

зов, построим сначала эпюры, обусловленные горением на каж-

дом из фронтов в отдельности, а затем построим суммарную

эпюру. Последовательность построения подробно показана на

рис. 2.6. При этом необходимо условиться в выборе положи-

тельного направления скорости. Будем условно считать поло-

жительным направлением (и откладывать вверх от оси абс-

цисс) скорость слева направо, как это уже было принято и на

рис. 2.5.

На эпюре а (см. рис. 2.6) показаны скорости, обусловленные

перемещением только правого фронта пламени, имеющего поверх-

28

ность Fy. Скорости горючей смеси v'zy и продуктов сгораниж

v'ny в сечении у описываются уравнениями (2.2) и (2.3), кото-

рые при Yc = 7n и замене отношения объемов отношением со-

ответствующих координат можно записать в виде

»'« = (е-l)u(Fv/S) [(I — А — у)/1\;

v'„y = - (в - 1) и(Fy/S) [ (Л + у)//],

а скорость газов в сечении х, вызванная правым фронтом пла-

мени,

v'yt = v'ny(A — x)/(A +у) =-(e-l)u(Fy/S)[(A-x)/l].

Аналогичным образом построена и эпюра б для левого фронта

пламени с поверхностью Fx, для которой скорости газов в со-

ответствующих характерных сечениях выражаются как

= (е - 1) и(Fx/S) [ (А - х) Ц];

v"n* = - (в - 1)и (Fx/S) [ (/ - А + х) //];

V" ху = - (е - 1) и (Fx/S) [(l-A-y)/l\.

Эпюру в действительных скоростей движения газов при од-

новременном перемещении обоих фронтов пламени можно по-

строить как сумму эпюр а и б. При этом интересующие нас

абсолютные значения скоростей движения горючих газов не-

посредственно перед фронтами пламени можно выразить со-

ответственно

vex = v'yx + v"cx = (е — 1) (иу + йх) [(А — x)/J;

Vcy = v'xy + v"ху = (в- 1) (llx + Uy) [(/ - А У)Ц],

где йх и йу — эффективные значения нормальных скоростей пламен соответст-

венно для Fx и Fy.

Теперь динамику перемещения каждого из фронтов легко вы-

разить как

dx/di = йх + ёхх-=-йх+ (€-1)(ах+ йв) [(А — х)/(] (2.25)

dy/dt = йу + vCy = йу + (в — 1) (йх + йу) [(/ — А — у)/1]. (2.26),

Для динамики роста давления уравнение (2.8) применитель-

но к рассматриваемому случаю дает

1 -Ц* + у)/1] = [(Лпах-^ЛЛпах-Л))] (Р/₽о)Лс• (2-27)

Уравнения (2.25), (2.26), (2.27) и (2.7) представляют собой:

систему, полностью описывающую динамику развития взрыва

в длинном цилиндрическом сосуде при произвольном месте-

возникновения очага пламени.

Если, как и раньше, принять 8=const, то дифференциаль-

ные уравнения (2.25) и (2.26) можно решить с учетом началь-

29>

(2.28)

яых условий t=0, х=0, у = 0 и выразить в явном виде

t _________________£ In Г1 - (S~~ (цх + цД_*

(в — 1) («х+ иу) L 1их + (8 — О («х+ иу)А

I Г (8— l)(ux+uu)y 1

t = —--------=---— In 1 - —----------1 \_х^-_у)У (2.29)

(е—1) («x + uj,) L 1иу+ (8 — 1) («х + Uy) (Z — A) J

Уравнения (2.28) и (2.29) описывают движение обоих фрон-

тов пламени до тех пор, пока один из них достигнет торцовой

стенки. Допустим, что в нашем случае первым достигнет тор-

цевой стенки левый фронт Fx, тогда указанное граничное усло-

вие применимости уравнений (2.28) и (2.29) можно выразить

как х=А, а время до достижения этого условия можно опре-

делить из (2.28)

Z ~1их

t л = —------=---=— In ----------= -----.

(8— 1) (Ux + Uy) lUx+ (8 — 1) (иж+ Uy) А

Далее, начиная с момента ti, левый фронт пламени пере-

стает существовать, а характер движения правого фронта Fy

существенно изменяется, поскольку в уравнении (2.29) появ-

ляется йх — 0.

На рис. 2.7 приведены графики перемещения обоих фронтов

пламени со временем при различных значениях А, построенные

по уравнениям (2.28) и (2.29) для случая /=1 м, йх = йу =

= 0,4 м/с, е = 6. Из графиков видно, что в момент исчезновения

одного из фронтов движение второго резко замедляется. Кро-

ме того, рис. 2.7 показывает, что с уменьшением А скорость

движения правого фронта значительно увеличивается и дости-

гает максимума в самый начальный момент движения. Из

(2.26) видно, что

Wm(dyldt) = 8(Дх + йу) — йх.

А -> О

U-+0

Если же Д = 0, т. е. с самого начала происходит поджог смеси

около торца, и существует только один фронт пламени, то

уравнение (2.26) запишется в виде

dyldt = йу + йи (в — 1) [ (Z — у)Ц\

и следовательно

Wmfdy'idt) = ему,

А = 0

у-+о

что указывает на большое различие начальных скоростей пла-

мени при поджигании у закрытого торца сосуда вытянутой

формы, или «почти» у торца. Если йто эти скорости от-

личаются в (2е—1)/е раз.

30

- - b.*

Рис. 2.7. Графики перемещения правого (/, .,

2, 3 и 4) и левого (Г, 2' и 3') фронтов пла-

мени при А/1, равных соответственно 0,5; по

0,2; 0,1 и 0

0,8

Второе приближение. Во вто-

ром приближении будем учитывать Dil.

теплообмен продуктов сгорания со '

стенками сосуда. Динамика пере- 02

дачи тепла от газов к твердой стен- '

ке, учитывающая конвекцию, теп-

лопроводность и радиацию, весьма . о

сложна, и поэтому для инженерно-

го решения поставленной задачи неизбежны значительные уп-

рощения.

Для определенности будем рассматривать случай сгорания

газов в длинном цилиндрическом сосуде, хотя форма осно-

вания сосуда и в этом случае принципиального значения не

имеет. Теплообмен продуктов сгорания со стенками сосуда, во-

первых, приводит к уменьшению их объема, а значит и иска-

жает картину движения газов, описанную при решении задачи

в первом приближении, а во-вторых, к снижению давления в

сосуде в процессе сгорания, включая и конечное давление

взрыва.

Дифференциальное уравнение движения фронта пламени в

длинном цилиндрическом сосуде (рис. 2.8) можно записать в

виде

+й(е—1) [(/ — *)//] 4-п, (2.30)

где v — составляющая скорости движения горючего газа вблизи фронта пла-

мени, обусловленная остыванием продуктов сгорания.

Скорость v можно связать со скоростью изменения объема

продуктов сгорания соотношением

где S=n,D2/4 — площадь поперечного сечения сосуда. _

Температуру продуктов сгорания на расстоянии у от левого

торца сосуда можно характеризовать некоторым средним зна-

чением Ту. Будем считать, что остывание продуктов сгорания

происходит по экспоненте

Ту = Ть - (П - То) [1 - е~*У1х} = То + (Т4 - То) е~‘у/Х,

где Ть — температура пламени или максимальная температура продуктов сго-

рания (до остывания); Тй — температура стенок сосуда; ty— текущее время,

отсчитываемое от момента сгорания газа в сечении у, х — постоянная времени

экспоненты.

Полная (не удельная) теплоемкость стенок сосуда обычно

во много раз превышает теплоемкость содержащегося в нем

3*

Рис. 2.8. Расчетная схема распростра-

нения пламени в длинном цилиндри-

ческом сосуде

газа, поэтому температуру стенок можно принять постоянной.

Это позволяет исключить из рассмотрения теплообмен стенок

сосуда с окружающей средой и значительно упростить задачу.

Чтобы перейти от ty к «единому» текущему времени t, отсчи-

тываемому от момента поджога смеси у левого торца сосуда,

будем считать, что время ty прямо пропорционально расстоя-

нию сечения у от фронта пламени. Тогда

ty = (х — у) tlx

И

Ту = То + (Ть — Toje-*1-»)'/". (2.31)

Изменение объема элемента продуктов сгорания dy (см. рис.

2.8) можно связать с изменением его температуры

dVy = (SdylTy)dTy.

Тогда

dv = [(l — x)/l](dydTylTydt).

Значение dTyldt можно получить дифференцированием уравне-

ния (2.31)

dTy

dt

x—y

x У <T T \ p x

------ (Tb — To) e

XX

Тогда

l-x

dv =----

*~У

(Tь — To) e x

X

То+(ТЬ-Т,)е « ’ т

Температура пламени Ть в процессе сгорания газа не оста-

ется постоянной, так как изменяется температура горючей сме-

си вследствие ее сжатия. Однако в рамках данного прибли-

женного решения задачи Ть можно считать постоянной и, пре-

небрегая изменением числа молей газа при сгорании, принять

Tfc/7'0=v, где v — степень повышения давления в сосуде при

адиабатическом сгорании газа, которая связана с е соотноше-

нием (2.15). Тогда скорость газа v, обусловленную охлаждени-

32

ем продуктов сгорания на всем участке сосуда длиной х, мож-

но выразить интегралом

I — ху(е- 1)е (х — у) ехх

v = — i lx J :

"° 1 + У (в— 1) е~*!хехх

(2.33)

Таким образом, уравнение (2.30) для перемещения фронта

пламени с учетом теплообмена продуктов сгорания со стенка-

ми сосуда можно записать в виде

dx —

dt =зи

I — х

г~

(8 — 1) U —

t

уе~*1х р {х — у) ехх У

хх J 1+у (е-1)

о

dy .(2.34)

На рис. 2.9 приведены графики перемещения фронта пламе-

ни при различных постоянных времени т, полученные решени-

ем дифференциального уравнения (2.34) на ЭВМ.

Чтобы связать перемещение фронта пламени с давлением в

сосуде, введем понятие средневзвешенной температуры продук-

тов сгорания

ТСР= (1/х)*ЗД.

в

Подставляя значение Ту из уравнения (2.31) и производя ин-

тегрирование, получим

Т р = То + (x/t) {Ть е~‘/т). (2.35)

Что касается температуры свежего газа, то в рамках этой

задачи ее, очевидно, нельзя принимать изменяющейся в зави-

симости от давления по закону адиабаты, так как и свежий

газ тоже находится в состоянии теплообмена со стенками со-

суда. В результате температура свежего газа в длинном сосу-

де изменяется незначительно и для упрощения задачи ее мож-

но принять постоянной и равной То. Тогда можно записать

Рис. 2.9. Перемещение фронта пламе-

ни (кривые 1, 2, 3) и изменение дав-

ления (кривые 1', 2' и 3') при сгора-

нии газа в цилиндрическом сосуде

во втором приближении; /=6 м, ц=

=0,4 м/с, е=6:

/ и Г— т=1 с; 2 и ?-г=3 с; 3 и 3' —

т = 10 с

3—566

33

уравнения состояния до и после сгорания в текущий момент

времени:

для продуктов сгорания

Рап/То = Р(х/1')/Тср- (2.36)

для свежего газа

Ро(1 — п) = Р(1 — xll), (2.37)

где п — массовая доля газа, сгоревшего в данный момент времени.

Решим уравнения состояния газов (2.36) и (2.37) совмест-

но, исключив из них и. При этом получим

Р ______________1__________

Ро 1- (х/l) (1 -Т0/Тср) ’

или, если подставить Тср из формулы (2.35) и 7i,/7'0 = v = l +

+ 7(е—1)

(2.38)

Уравнение (2.38) совместно с (2.34) полностью описывает ди-

намику роста давления в длинном цилиндрическом сосуде. На

рис. 2.9 в качестве примера построены графики изменения дав-

ления в сосуде при различных т. Кривые Г, 2' и 3' роста дав-

ления соответствуют кривым 1, 2 и 3 перемещения фронта пла-

мени.

Анализируя влияние т на характер изменения давления,

можно видеть, что теплообмен продуктов сгорания со стенками

сосуда приводит не только к существенному изменению макси-

мального (конечного) давления взрыва, но и полностью изме-

няет характер роста давления. При достаточно малых т (или

достаточно больших Z) процесс горения выходит на некоторый

стационарный режим, при котором скорость перемещения пламе-

ни становится постоянной и равной и, а роста давления практи-

чески не происходит. Это означает, что выделение энергии при

горении полностью компенсируется ее отводом от продуктов

сгорания к стенкам сосуда. Очевидно, что тенденция процесса

к выходу на такой стационарный режим определяется не толь-

ко постоянной времени т, но и длиной сосуда I. Из соображе-

ний размерности можно составить критерий подобия для опи-

санного процесса сгорания газа в длинном цилиндрическом со-

суде

W = //тй.

Постоянную времени т можно выразить как

т = cm/af = ср(л£)2/4)х/алВх = срО/4а,

34

где tn — масса продуктов сгорания; с — средняя удельная теплоемкость про-

дуктов сгорания; р — средняя плотность продуктов сгорания; а — коэффици-

ент теплоотдачи газа к стенкам сосуда; f — площадь поверхности теплообмена.

Конечно, это выражение для т является весьма приближен-

ным и усредненным, так как величины сир переменны вдоль

х, а а зависит от скорости движения газа относительно стенок

сосуда, которая тоже различна вдоль х. Тем не менее, для дан-

ной задачи можно принять т = const и критерий подобия вы-

разить

№=(//£)) (4а/срй). (2.39)

Здесь отношение 1/D выражает естественный критерий геомет-

рического подобия, а второй член определяет физическое по-

добие процесса.

Если условия сгорания газов в различных сосудах характе-

ризуются одинаковым критерием подобия W, то степень повы-

шения давления в конце сгорания будет одинаковой, а время

полного сгорания можно определить как Wx.

Для канала, имеющего, например, прямоугольное сечение

размерами А и В, можно получить аналогичным образом выра-

жения для постоянной времени

г = cm/af = срЛВ/2а(Л + В)

и для критерия подобия

IV = /(1/Л _ 1/В) (2а/ср«).

Более точно величину т можно легко определить экспери-

ментально, сжигая газ в сосуде соответствующей формы, при-

чем для этого достаточно лишь измерить максимальное (ко-

нечное) давление Рк и полное время горения tK. Действитель-

но, если в уравнение (2.38) подставить х = 1, то получим

Рк/Ра = 1 + (т//к) у (е - 1) (1 - е~‘“h , (2.40)

откуда можно однозначно определить т, которое, как видно из

эюй формулы, не зависит ни от Z, ни от и .

Пользуясь экспериментальными значениями т, легко опреде-

лить также среднее значение коэффициента теплоотдачи а, ко-

торый можно рассматривать как физическую константу, харак-

теризующую процесс теплообмена продуктов сгорания со стен-

ками сосуда, и использовать для расчетов динамики развития

взрывов в сосудах с различной формой поперечного сечения и

различным соотношением продольных и поперечных размеров.

Говоря о границах применения рассматриваемой задачи по

величине 1/D, следует подчеркнуть, что они не могут быть оп-

ределены однозначно. Можно лишь указать, что максимальное

значение этого отношения ограничивается принятым условием,

что давление во всех точках объема по его длине одинаково.

3*

3S

мые скачки). Нижняя граница //£>

Рис. 2.10. Эпюры скоростей дви1-

жения газов при сгорании в

длинном сосуде с учетом тепло-

обмена продуктов сгорания со

стенками

Следовательно, модель

длинного сосуда предпо-

лагает пренебрежение

гидравлическим сопро-

тивлением движению га-

за. В этом смысле мож-

но сказать, что верхняя

граница //£> — это гра-

ница между «сосудом» и

«трубой» в том смысле,,

что для трубы характе-

рен градиент давления по

длине (включая и пря-

митируется тем, что пла-

мя с самого начала рассматривается не «точечным», а занима-

ющим все поперечное сечение объема, и тем, что теплообмен

с торцовой стенкой объема принят несущественным по сравне-

нию с теплообменом с боковыми стенками.

На рис. 2.10 показаны эпюры скоростей движения газов в

процессе распространения пламени в длинном сосуде с учетом

теплообмена продуктов сгорания со стенками сосуда. В начале

процесса, когда фронт пламени прошел незначительное рас-

стояние Xi, теплообмен не играет существенной роли, и эпюры

практически не Отличаются от показанных на рис. 2.5 и 2.8.

Незначительная роль теплообмена в данном случае объясняет-

ся, во-первых, малым временем теплообмена, а во-вторых, ма-

лой площадью контакта продуктов сгорания со стенками.

При положении фронта пламени на расстоянии Хз время и

поверхность контакта продуктов сгорания со стенками уже

весьма существенны, что приводит к уменьшению скорости го-

рючей смеси и определяет криволинейный характер эпюры ско-

ростей продуктов сгорания. При еще большем перемещении

фронта пламени, например, на расстояние хз поверхность кон-

такта продуктов сгорания увеличивается настолько, что она

уже не лимитирует процесс теплообмена. Теплообмен, а зна-

чит и перемещения газов наблюдаются лишь на участке Д, а

на всех других участках газ находится в покое: не перемеща-

ется ни горючий газ впереди фронта пламени, ни продукты

сгорания на достаточном удалении от фронта пламени. В это

время процесс сгорания уже не сопровождается повышением

давления в сосуде. При этом следует заметить, что, поскольку

36

кривая эпюры скоростей продуктов сгорания имеет асимптота-

ческий характер, величина Д может быть определена лишь ус-

ловно и приближенно. Как особенность эпюр скоростей газов

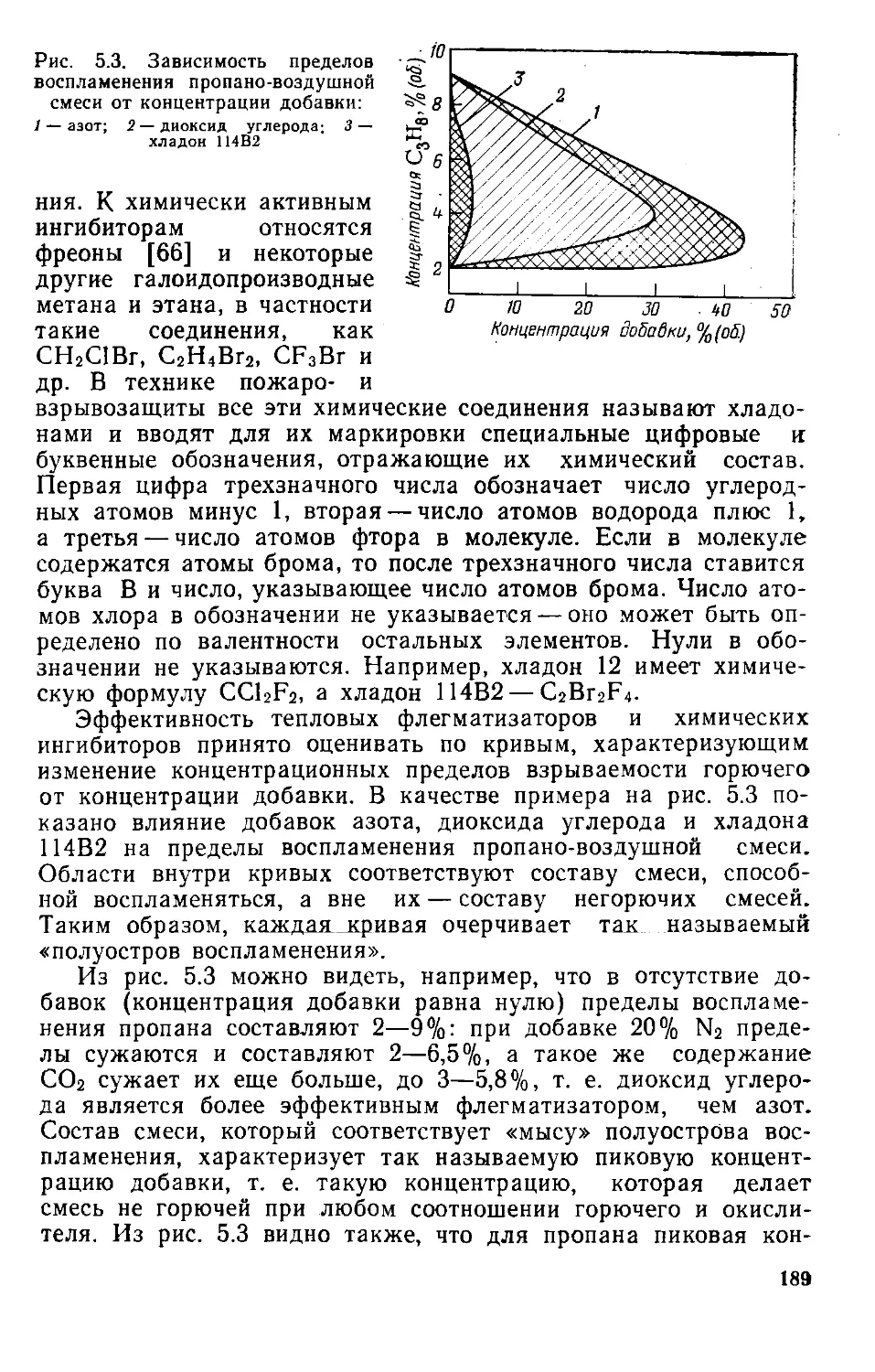

с учетом теплообмена в сосуде следует заметить, что величина