Автор: Филиппов В.В.

Теги: подземное строительство земляные работы фундаменты строительство тоннелей дороги железные дороги железнодорожное строительство автомобильные дороги дорожное строительство транспорт железнодорожный транспорт тоннели геодезия издательство рготупс маркшейдерські роботи

Год: 2004

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ОТКРЫТЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

МИНИСТЕРСТВА ПУТЕЙ СООБЩЕНИЯ

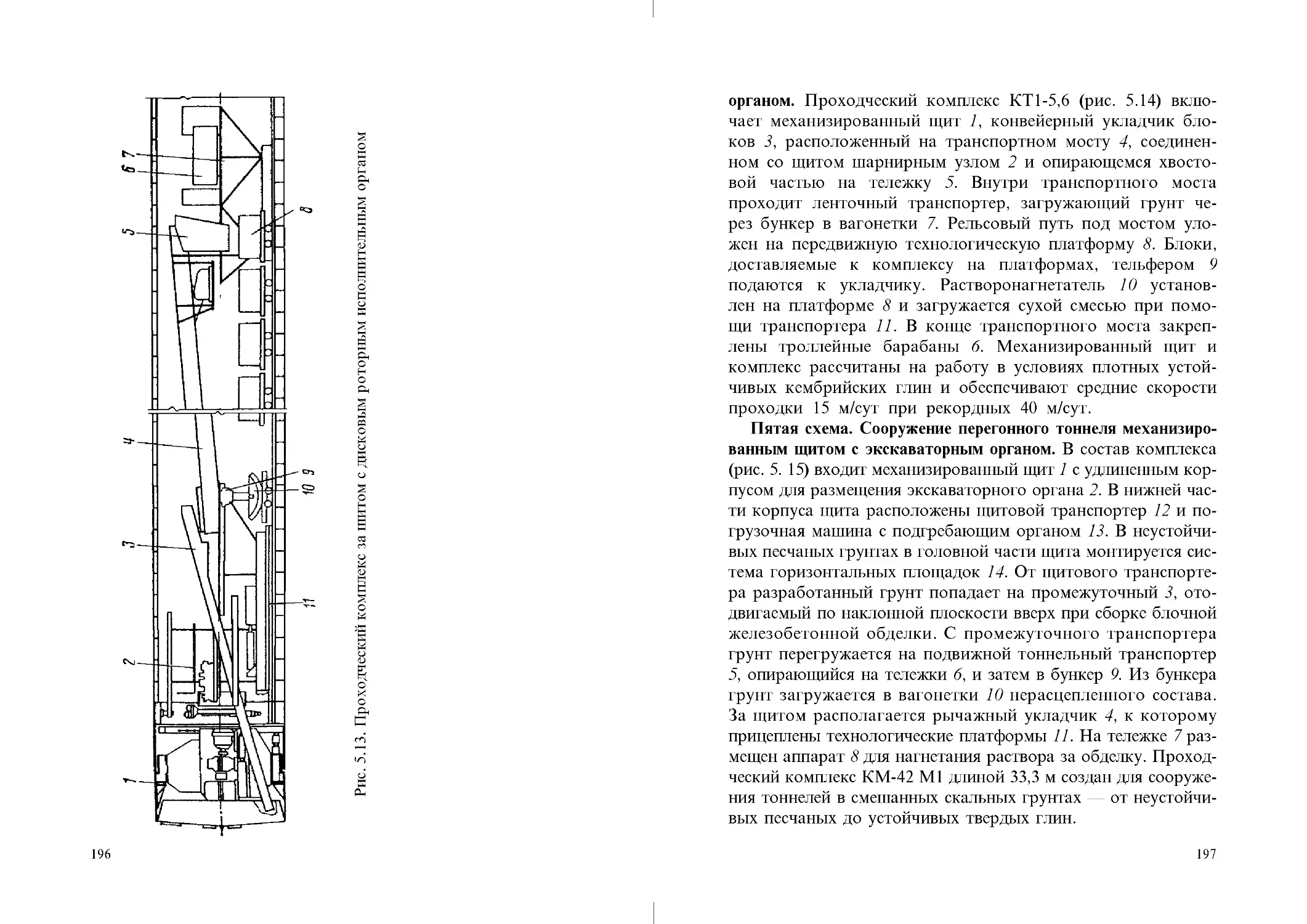

РОССИЙСКОЙ ФЕДЕРАЦИИ

В.В. Филиппов

ТОННЕЛИ,

СООРУЖАЕМЫЕ ЩИТОВЫМ

И СПЕЦИАЛЬНЫМИ СПОСОБАМИ

Утверждено

редакционно-издательским советом РГОТУПСа

в качестве учебного пособия

Москва – 2004

УДК 624.19:[625.1+625.42](075.8)

ББК 39.112 Я73

Ф 53

Филиппов И.И. Тоннели, сооружаемые щитовым и специальными способами: Учеб. пос. — М.: РГОТУПС, 2004. —

212 с.

В качестве лекций рассмотрены конструкции сборных обделок кругового очертания, немеханизированные и механизированные, проходческие щиты, сооружение тоннелей щитовым

способом, расчет тоннельных обделок кругового очертания.

Конспект лекций предназначен для студентов V курса специальности МПС.

ISBN5-7473-0173-X

2

Российский государственный

открытый технический

университет путей сообщения

Министерства путей сообщения

Российской Федерации, 2004

Глава 1

КОНСТРУКЦИИ СБОРНЫХ ОБДЕЛОК

КРУГОВОГО ОЧЕРТАНИЯ

1.1. Щитовой и специальный способы работ

Щитовой способ сооружения тоннелей — щитовая проходка (рис. 1.1) — основан на применении в забое тоннеля

специального агрегата — проходческого щита. Щит представляет собой подвижную металлическую крепь, надежно

ограждающую забойную зону от окружающего грунтового

массива. Под его защитой выполняют основные операции

проходческого цикла: разработку грунта, крепление забоя,

уборку грунта, возведение обделки. Форма поперечного сечения щита повторяет очертание тоннельной обделки и,

как правило, круговая, но может быть сводчатой и прямоугольной.

В головной части щита под защитой ножевого кольца 1

разрабатывают на глубину заходки W грунт забоя 2 и выполняют его крепление. Затем при помощи гидравлических

Рис. 1.1. Схема щитовой проходки

3

щитовых домкратов 3, установленных по периметру опорного кольца 4, передвигают щит вперед в разработанное

пространство. При этом домкраты опирают в ранее возведенную обделку, чаще всего сборную, состоящую из отдельных колец 5, ширина которых b равна или кратна глубине заходки. После передвижки щита и уборки штоков

домкратов в освободившемся пространстве под защитой

хвостовой оболочки 6 возводят очередное кольцо обделки.

По мере передвижения щита и выхода обделки из-под оболочки зазор 7 между обделкой и грунтом заполняют под

давлением цементно-песчаным раствором, обеспечивая надежный контакт обделки с грунтовым массивом.

Для придания щиту необходимой жесткости в пределах

ножевого и опорного колец ставят одну-две горизонтальные перегородки 8, используемые одновременно как рабочие подмости, и две-три вертикальные перегородки 9.

Одна из наиболее тяжелых и трудоемких операций проходки — разработка грунта в забое — может быть механизирована. Для этого в головной части щита под защитой

ножевого кольца устанавливают специальные устройства,

которые при необходимости могут выполнять функцию временной крепи забоя. Такие щиты называют механизированными.

К особенностям щитового способа сооружения тоннелей,

помимо наличия проходческого щита, следует отнести

узость фронта основных проходческих работ, сосредоточенных в пределах щита и выполняемых чаще всего одновременно, и максимальное приближение (до 3,5–5 м) к забою

места возведения обделки, что требует строгой увязки всех

рабочих операций во времени и четкой организации труда.

Достоинства щитового способа наиболее наглядно проявляются при его сравнении с горными способами.

При горных способах проходки в устойчивых грунтах,

допускающих раскрытие сечения выработки в один-два этапа, место возведения обделки удалено от забоя на расстояние, которое связано с технологией выполнения проходчес4

ких операций и составляет десятки метров. Контур выработки на всем протяжении от забоя до места возведения

обделки крепят временной крепью, обладающей большей податливостью, чем обделка. Длительность нахождения выработки на временной крепи в сочетании с ее податливостью

способствует образованию в грунтовом массиве вокруг выработки области неупругих деформаций. В зависимости от

грунтовых условий и глубины заложения тоннеля развитие

этой области может проходить до образования свода обрушения или непосредственно до поверхности земли. Это приводит к возникновению значительного горного давления на

обделку и осадкам поверхности земли.

В слабоустойчивых и неустойчивых грунтах раскрытие

сечения выработки приходится вести в несколько этапов с

устройством временной крепи на каждом этапе расширения. При каждом последующем расширении необходимо перекрепление ранее раскрытой части сечения. В этих условиях вероятность возникновения предельных значений области неупругих деформаций в грунтовом массиве особенно

велика.

Щитовой способ проходки не требует применения временной крепи контура выработки — в этом его главное

достоинство. Контур выработки существенно надежней

закреплен щитом, исключен расход труда и материалов на

устройство временной крепи, что повышает безопасность

выполнения работ, позволяет достичь более высоких скоростей проходки, повышает ее экономическую эффективность.

При щитовой проходке для каждого сечения время с момента раскрытия выработки до момента возведения обделки и ее гарантированного контакта с грунтовым массивом

измеряется часами или даже, при использовании механизированных щитов, десятками минут. Это обстоятельство в

сочетании с практическим отсутствием податливости щитовой конструкции существенно замедляет развитие области неупругих деформаций в грунтовом массиве, что благоприятно сказывается как на горном давлении, так и на

5

деформациях поверхности земли. Деформации имеют особенно важное значение при проходке тоннелей метрополитена, где осадки поверхности вызывают серьезные последствия и должны быть исключены.

Существенным достоинством щитового способа проходки

является его универсальность — возможность эффективного

применения в широком диапазоне геологических и гидрогеологических условий — от крепких скальных до неустойчивых обводненных грунтов при значительном гидростатическом давлении. Для любых условий соответственно приспособленный щит

обеспечивает высокую безопасность работ, частичную или полную механизацию всех горнопроходческих операций.

Щит позволяет получить достаточно точное очертание

выработки, максимально приближенное к обделке, что открывает широкие возможности применения сборных обделок индустриального изготовления, позволяющих повысить

качество тоннельных конструкций и существенно увеличить скорость проходки тоннелей.

Щитовой способ сооружения тоннелей, являясь одним из

наиболее эффективных и индустриальных, получил широкое применение и развитие в СССР, РФ и за границей на

строительстве тоннелей различного назначения.

Для строительства тоннелей, заложенных в специфических инженерно-геологических и гидрогеологических условиях, находят применение специальные способы сооружения: продавливания, проходки под сжатым воздухом (кессонной проходки), опускных секций.

Способ продавливания (рис. 1.2) заключается в том, что

отдельные звенья 3 тоннеля в виде колец или прямоугольных секций постепенно продавливают в грунте при помощи

домкратной установки 1, размещаемой в котловане 2 или

шахте 4. Головное звено снабжено ножевым устройством 5,

под защитой которого разрабатывают грунт, выдавая его

по готовой части тоннеля на поверхность земли. Продавливание ведут по звеньям, которые последовательно монтируют в котловане или шахте. Суммарное усилие домкратной

6

Рис. 1.2. Схема сооружения тоннеля способом продавливания:

а — под железнодорожными путями; б — под каналом

установки должно обеспечить преодоление лобового сопротивления вдавливанию ножевого устройства и сил трения

по наружной поверхности обделки, которые возрастают по

мере увеличения длины продавливаемого тоннеля.

При необходимости их снижения в зазор между обделкой

и грунтом нагнетают антифрикционные суспензии, например бентонитовую.

Длина тоннеля или участка тоннеля, сооружаемого способом продавливания, ограничивается суммарным усилием

домкратной установки и условиями обеспечения точности

положения тоннеля в плане и профиле. На практике эта

длина не превышает десятков метров, хотя возможно продавливание тоннелей длиной 150–200 м и более.

Способ продавливания позволяет вести строительные

работы по сооружению тоннеля на небольшой глубине от

7

пересекаемых искусственных или естественных препятствий без вскрытия поверхности земли при практическом

исключении ее осадок. Его применяют при строительстве

городских пешеходных и транспортных тоннелей, тоннелей

метрополитена под железнодорожными или автомобильными магистралями, в непосредственной близости или непосредственно под существующими зданиями, неширокими реками и каналами в тех случаях, когда применение других

способов (щитового, котлованного, траншейного и др.) экономически нецелесообразно или практически невозможно.

Способ проходки под сжатым воздухом основан на использовании давления сжатого воздуха для отжатия воды

из грунта призабойной зоны, что позволяет вести проходческие работы в осушенных условиях и способствует повышению устойчивости грунта в забое.

Сущность способа (рис. 1.3) заключается в том, что головную часть 1 тоннеля (рабочую зону) отделяют от остальной герметичной перегородкой 2 и в эту зону нагнетают сжатый воздух.

Рис. 1.3. Схема проходки тоннеля под сжатым воздухом

8

Для связи с рабочей зоной в герметичной перегородке

устанавливают шлюзовые аппараты 3. Сжатый воздух отжимает воду из грунта в забое, создавая осушенную зону 4.

Давление сжатого воздуха на уровне лотка тоннеля назначают равным или несколько меньшим гидростатического на

том же уровне. Максимальное давление сжатого воздуха в

рабочей зоне ограничено санитарно-гигиеническими условиями труда людей и по действующим Правилам безопасности при производстве работ под сжатым воздухом (кессонные работы) составляет 0,49 МПа.

Проходку тоннелей под сжатым воздухом, как правило,

осуществляют щитовым способом.

Однако в практике строительства известны случаи проходки тоннелей под сжатым воздухом при горных способах

работ.

Проходка под сжатым воздухом находит применение при сооружении тоннелей в неустойчивых водонасыщенных грунтах

плывунного характера с низкой водоотдающей способностью,

в устойчивых грунтах с большим притоком подземных вод. Известны случаи применения способа в водонепроницаемых грунтах при незначительной их толще над тоннелем, выше которой

залегают неустойчивые водонасыщенные грунты. В этом случае сжатый воздух используется как средство повышения степени устойчивости забоя и служит дополнительным средством

против возможного прорыва воды в забой при нарушении целостности недостаточно надежной кровли водонепроницаемых

грунтов.

Вместе с тем способу проходки под сжатым воздухом

присущи серьезные недостатки. Не может быть полностью

исключена возможность прорыва воды и неустойчивого

грунта в рабочую зону при резком падении в ней давления

сжатого воздуха, которое на уровне верха тоннеля существенно превышает гидростатическое, например при наличии в грунте сквозных ходов.

Работа людей в зоне сжатого воздуха характеризуется

низкой производительностью труда. Это связано с их боль9

шей утомляемостью и значительной непроизводительной

затратой времени на шлюзование и вышлюзовывание. Кроме того, шлюзование и вышлюзовывание сопряжены с повышенным травматизмом (баротравмы) и нередко возникающим профессиональным заболеванием (кессонная болезнь).

Повышенный процент содержания кислорода в рабочей

зоне повышает степень опасности работ в пожарном отношении; в зоне сжатого воздуха необходимы специальные

средства пожаротушения.

Область применения способа ограничена значением гидростатического давления в уровне лотка тоннеля, которое

не должно превышать максимально допустимого давления

сжатого воздуха в рабочей зоне. Этот недостаток в определенных случаях может быть исключен применением в качестве дополнительной меры глубинного водопонижения, позволяющего снизить высоту столба воды над тоннелем.

Скорость проходки тоннелей под сжатым воздухом ниже,

а стоимость работ в среднем на 45–60% выше, чем при

обычной проходке.

Способ опускных секций получил широкое применение

при сооружении подводных тоннелей под руслами рек, проливов, каналов. Секции тоннеля значительной протяженности (до 120 м) изготавливают на берегу, транспортируют к

месту работ на плаву, опускают в подготовленную траншею в дне водотока, последовательно стыкуя между собой,

и затем засыпают.

1.2. Особенности сборных тоннельных обделок

Сборные обделки получили наибольшее распространение

при щитовом способе сооружения тоннелей.

К сборным обделкам предъявляют следующие основные

требования. Она должна обладать прочностью и устойчивостью на все действующие нагрузки, водонепроницаемостью, долговечностью. Элементы обделки должны обеспечивать максимальную их взаимозаменяемость и простоту изготовления. Обделка должна допускать возможность безо10

пасного, высококачественного, простого и быстрого ее

монтажа в подземных условиях при полной механизации

рабочих операций.

Сборные обделки чаще всего имеют круговое очертание.

В этом случае обделка тоннеля представляет собой цилиндрическую трубу из последовательно монтируемых колец

шириной b, состоящих из отдельных элементов. Круговая

форма обеспечивает простое получение минимального числа однотипных взаимозаменяемых элементов в кольце. В

условиях работы обделки на всестороннее или близкое к

нему давление круговая форма позволяет наиболее рационально использовать материал обделки — преимущественно на сжатие. Кроме того, при такой форме проходческие

щиты имеют наиболее простую конструктивную, а для

механизированных щитов и кинематическую схемы.

Ширина кольца обделки в значительной степени зависит

от геологических условий заложения тоннеля. Длина участка контура выработки, обнажаемого в забое на глубину

заходки и требующего надежного закрепления, как правило, равна ширине кольца. Поэтому ширину кольца стремятся ограничить, принимая ее в слабых грунтах в пределах

0,5–0,75 м. Ширина кольца определяет массу элемента и

тем самым грузоподъемность механизма для монтажа обделки, трудовые затраты на монтаж и гидроизоляцию швов.

В стесненных условиях тоннеля грузоподъемность монтажных механизмов, а следовательно, и масса элемента ограничены. По данным практики, она не должна превышать

1,5–2,5 т.

С учетом изложенных соображений ширину кольца принимают в пределах 0,5–1 м.

При этом чем слабее грунт и больше диаметр тоннеля,

тем меньше должна быть ширина кольца.

Для сборных обделок в качестве материала применяют

бетон, железобетон, чугун и сталь. Ведутся работы по исследованию возможности применения для сборных обделок

новых материалов — пластбетона, полимербетона.

11

Правильный выбор материала обделки, зависящий главным образом от геологических и гидрогеологических условий заложения тоннеля, имеет существенное значение, поскольку затраты на материалы при сооружении тоннелей

достигают 50% общей стоимости строительства.

1.3. Металлические тоннельные обделки

Обделка из чугунных тюбингов. Кольцо обделки состоит

из элементов-сегментов коробчатого сечения — тюбингов.

Для их изготовления отливкой в опоки наиболее широко

применяют серый чугун марки СЧ-20, обладающий высокой устойчивостью против коррозии и имеющий расчетные сопротивления: сжатию — 180 МПа, растяжению —

60 МПа. В последнее время рассматривается возможность

применения высокопрочного чугуна марки ВЧ. Такой чугун

имеет повышенные прочностные характеристики благодаря

применению графитизирующих присадок (например, ферросилиций в количестве 0,1–0,6%), создающих его мелкозернистую структуру.

Кольцо обделки (рис. 1.4) состоит из трех типов тюбингов: нормальных H, оба продольных торца которых направлены радиально, ключевого (замкового) К клиновидной

формы и смежных (скошенных) С, один продольный торец

которых, примыкающий к ключевому тюбингу, скошен.

Клиновидная форма тюбинга К обеспечивает возможность

завершения монтажа (замыкания) кольца изнутри. Для тех

же целей. вместо тюбинга К ставят клиновую чугунную

прокладку. Угол клина .замыкающего элемента 6–10°.

Общее число длинных тюбингов (H, C) в кольце зависит от

максимально возможной длины дуги по наружной поверхности

тюбинга, которая по условиям механизированной формовки опок

для отливки не должна быть больше 200 см. При этом масса

тюбинга не превышает 1,5–2 т, что позволяет получить компактные механизмы для монтажа обделки.

Тюбинг (рис. 1.5) представляет собой литое изделие, имеющее плиту-оболочку (спинку) 1 с цилиндрической поверх12

Рис. 1.4. Общий вид кольца обделки чугунных тюбингов

Рис. 1.5. Общий вид тюбинга

13

ностью, обращенной к грунту, и четыре борта, окаймляющих оболочку и направленных внутрь кольца: два продольных (радиальных) борта 2, параллельных продольной оси

тоннеля, два поперечных (кольцевых) борта 3, лежащих в

поперечной плоскости, перпендикулярной продольной оси

тоннеля. Борта придают тюбингу жесткость и служат для

соединения тюбингов в кольцо и колец между собой. Для

этого в бортах предусмотрены болтовые отверстия 5, на

3–4 мм больше диаметра болтов d, с целью облегчения монтажа. Для соединения применяют стальные болты диаметром 20–45 мм. Наружные плоскости бортов подвергают механической обработке прострожкой для обеспечения плотного взаимного примыкания.

Оболочка тюбинга работает на внешние нагрузки как

плита, защемленная по контуру. Для уменьшения ее свободной площади все тюбинги, кроме ключевого, снабжены продольной диафрагмой 4 (или двумя-тремя), поставленной

между болтовыми отверстиями поперечных бортов. При

щитовой проходке в поперечные борта тюбингов опирают

щитовые домкраты, поэтому диафрагма дополнительно

служит средством усиления жесткости бортов и всего тюбинга в целом. В продольном сечении диафрагма имеет

постоянную или плавно уменьшающуюся от бортов к середине высоту или может быть выполнена в виде криволинейных треугольных контрфорсов. В местах примыкания диафрагмы к бортам в ней со стороны оболочки предусмотрены

сквозные вырезы, необходимые для компенсации температурных напряжений, вызываемых неравномерным остыванием отливки при изготовлении тюбинга.

В необходимых случаях для повышения жесткости и несущей способности обделки все тюбинги снабжают средним

поперечным ребром, увеличивающим площадь и момент

инерции рабочего сечения тюбинга.

В оболочке предусмотрено нарезное отверстие 6 диаметром 50 мм для нагнетания раствора за обделку, закрываемое чугунной пробкой. Все борта тюбинга имеют одинако14

вую высоту hб, форму и размеры поперечного сечения

(рис. 1.6). Высоту борта назначают в зависимости от внутреннего диаметра обделки Двн и действующих на нее нагрузок.

Предварительно можно назначать hб = (0,0З÷0,04) Двн. Выпускаемые в стране тюбинги имеют высоту борта 195–350 мм.

Рис. 1.6. Борт тюбинга

Толщина борта a у оболочки ограничена гибкостью консольной части борта, т.е. отношением f/а = 3÷4, где f — длина

консольной части борта.

Предварительно можно задать

a=

hб b

,

400

где hб — высота борта, см;

b — ширина кольца обделки, см.

15

Внутренняя грань бортов имеет уклон 1/30 для удобства

отливки и расформовки тюбинга. В месте каждого болтового отверстия на внутренней грани предусмотрен прилив 1,

плоскость которого параллельна наружной грани борта. С

внутренней стороны тюбинга болтовое отверстие имеет

фаску 2 для размещения гидроизоляционной шайбы.

Каждый борт с наружной стороны у внутренней его

кромки снабжен фальцем 4 по всей длине борта. При монтаже двух соприкасающихся тюбингов фальцы образуют чеканочную канавку, в которую помещают гидроизолирующий материал.

Оболочка тюбинга расчетной толщины t имеет утолщение к бортам в виде вутов 3 с уклоном 1/6–1/9. Минимальная толщина оболочки 18–20 мм диктуется условиями обеспечения долговечности и необходимого ее качества при

отливке тюбинга. Толщина оболочки у борта равна толщине борта а.

Болтовые отверстия по поперечным бортам располагают

с одинаковым шагом на разбивочной окружности, проходящей через середину высоты борта тюбинга. Это обеспечивает взаимозаменяемость тюбингов, длина дуги которых по

разбивочной окружности кратна шагу отверстий.

Постоянство шага обеспечивает возможность поворота

кольца влево или вправо по отношению к смежному на

угол, соответствующий одному-двум болтовым шагам. В

результате достигается перевязка продольных стыков: тюбинги двух соседних колец выполняют роль накладок, перекрывающих продольный стык (рис. 1.7). Это повышает жесткость обделки, особенно необходимую в монтажный период, когда она еще не имеет надежного контакта с грунтом

и может деформироваться под действием собственного

веса.

Болты, устанавливаемые по поперечным бортам, выполняют роль монтажных соединений. Они вступают в работу

лишь при значительных прогибах всей обделки как трубы

на упругом основании.

16

Болты по продольным бортам располагают в один или

два ряда. Они являются рабочими и не допускают раскрытия

стыка между тюбингами внутрь

и наружу кольца под действием

изгибающих моментов переменного знака.

В рассматриваемой конструкции обделки все тюбинги

кольца имеют одинаковые площадь и момент инерции, что

приводит к излишнему запасу

прочности в нижней менее наРис. 1.7. Схема перевязки

пряженной части кольца, а слепродольных стыков:

довательно, к нерациональному

1 — накладки (стрелками поиспользованию материала. Для

казано давление домкратов)

устранения этого недостатка в

нижнюю часть кольца ставят тюбинги с бортами и оболочкой меньшей толщины или без среднего поперечного ребра

(облегченные тюбинги), но с теми же габаритными размерами. Это позволяет снизить расход чугуна на обделку, но

увеличивает число типоразмеров элементов в кольце.

Существенный недостаток обделки в виде строгого геометрического кольца — отсутствие плоского основания в

лотке. Это приводит к необходимости устройства деревянного настила под откаточные пути и людской проход и

последующей очистки пространства под настилом от грязи.

Очистка от грязи трудно поддается механизации и выполняется вручную. Все это увеличивает стоимость и трудоемкость строительных работ.

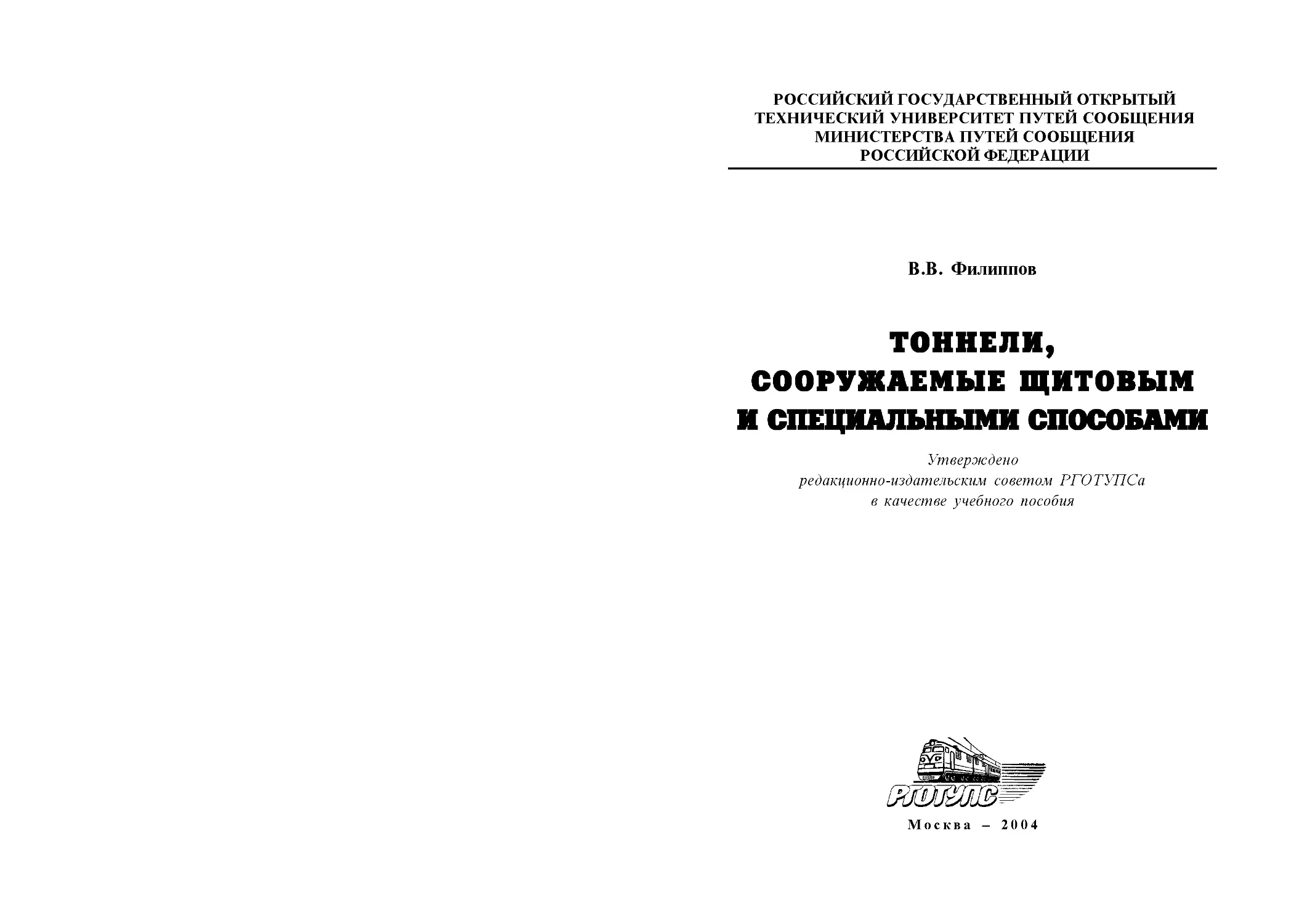

Для исключения этого недостатка нашла применение на

практике чугунная тюбинговая обделка с плоским лотком

(рис. 1.8, а). В состав кольца обделки, помимо тюбингов Н,

С и К (или клиновой прокладки), включен лотковый железобетонный блок Л с плоской внутренней поверхностью. Для

17

обеспечения гидроизоляции плоская поверхность покрыта

двумя чугунными ребристыми плитами толщиной 20 мм,

связанными анкерами с арматурным каркасом блока. Чугунные плиты с наружной стороны по всему периметру

образуют во всех сопряжениях чеканочные канавки для

гидроизоляции швов.

Ширина плоской поверхности 2–2,2 м обеспечивает размещение двух откаточных путей и людского прохода с одной стороны.

Соединение лоткового блока с тюбингами болтовое. Для

этого в продольных торцах блока предусмотрено два отверстия, армированных стальными шестигранными трубками. В трубку помещена гайка, продольное перемещение

которой исключено ее анкеровкой в теле блока.

Применение обделки с плоским лотком позволяет снизить

расход чугуна на 5–8%.

Недостаток обделки — сложность обеспечения плотного

прилегания чугунных тюбингов к лотковому блоку по всей

плоскости продольного стыка из-за различной точности изготовления этих элементов. При монтаже кольца в стыке

может появиться зазор, ликвидировать который затяжкой

Рис. 1.8. Нижняя часть чугунной тюбинговой обделки с плоским

лотком:

а — с одним лотковым блоком; б — с тремя лотковыми блоками

18

болтов не всегда удается. В результате снижается жесткость кольца, а стык может служить источником течей.

Обделка не допускает перевязки продольных стыков.

Чтобы обеспечить перевязку, в состав кольца вводят еще

один тип тюбинга П, половинный от нормального, который

поочередно ставят слева и справа от лоткового блока.

В обводненных устойчивых грунтах, где упругий отпор

достаточно высок, требования к жесткости обделки могут

быть снижены. В этих условиях возможно применение чугунной обделки, в кольце которой смежные с лотковым

блоком тюбинги также заменены железобетонными блоками

с внутренней полигональной поверхностью, покрытой чугунными плитами (рис. 1.8, б). Такое решение дает существенное снижение расхода чугуна. Кроме того, вся лотковая часть кольца имеет гладкую внутреннюю поверхность,

благодаря чему упрощается ее очистка от грязи.

Стык между блоками Л-1 и Л-2 плоский с монтажными

шпильками, а между блоком Л-2 и чугунным тюбингом с

болтовой связью. Наличие четырех стыков, в которых возможно появление зазоров, снижает жесткость кольца в большей степени, чем при одном лотковом блоке. Область применения обделки ограничена устойчивыми грунтами.

На криволинейных участках трассы тоннеля могут применяться специальные клиновидные (угловые) чугунные

тюбинговые кольца, поперечные грани которых не параллельны, а отклоняются под небольшим углом (25').’Такие

кольца, укладываемые в обделку вперемешку с нормальными в различных сочетаниях, позволяют получить необходимое отклонение обделки тоннеля как в плане, так и в

профиле. Универсальность клиновидных колец для различных случаев поворота трассы достигается введением в состав кольца четырех ключевых тюбингов, диаметрально

расположенных на противоположных сторонах.

Для тех же целей вместо клиновидных колец в последнее

время чаще применяют металлические клиновидные прокладки, укладываемые в поперечные швы между нормаль19

ными кольцами. Такое решение требует замены болтов на

удлиненные, усложняет монтажные работы, но позволяет

исключить необходимость изготовления специальных тюбингов для клиновидных колец.

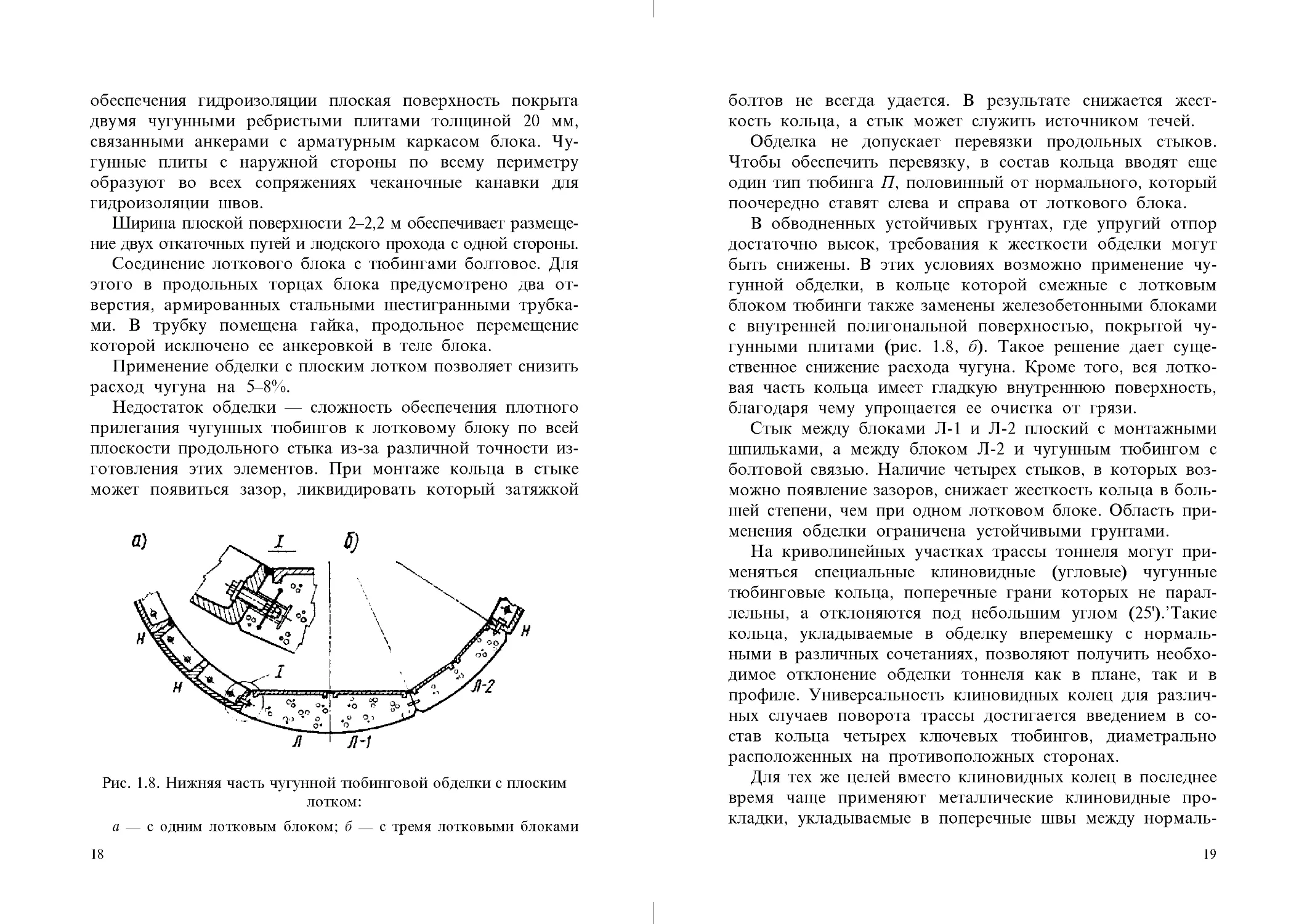

Мероприятия по обеспечению водонепроницаемости чугунной обделки сводятся к гидроизоляции болтовых отверстий (рис. 1.9), отверстий для нагнетания, в которые ввинчивают чугунные или стальные пробки с подложенными

под них асбобитумными шайбами, швов между тюбингами,

которые чеканятся (см. п. 1.3).

Область применения обделки из чугунных тюбингов ограничивается известным дефицитом чугуна. Ее применяют

для тоннелей, сооружаемых закрытым способом в неустойчивых обводненных грунтах (пески, илы, супеси, суглинки

и т.д.); в устойчивых обводненных грунтах при гидростатическом давлении на обделку 100 кПа и более; в водонепроницаемых грунтах при недостаточной их толще ниже лотка

или выше свода обделки, если за пределами толщи лежат

обводненные неустойчивые грунты; на участках зон тектонических нарушений, где возможно высокое горное давление, и в других подобных сложных инженерно-геологических условиях. В каждом случае применение чугунной обделки должно быть обосновано в проекте.

Дальнейшее совершенствование чугунной обделки должно быть направлено на уменьшение ее массы и снижение

излишних запасов прочности. Один из путей решения —

Рис. 1.9. Гидроизоляция болтовых

отверстий:

1 — асбобитумная или полимерная шайба; 2 — стальная сферическая шайба

20

замена обычного серого чугуна высокопрочным марки ВЧ.

Другой перспективный путь — разработка и освоение выпуска более широкого по геометрическим характеристикам

сечения ассортимента тюбингов. Это позволит более рационально с меньшим запасом прочности проектировать обделку для конкретных условий заложения тоннеля. И, наконец, применение принципа обжатия в грунт (см. п. 1.5) для

чугунных обделок, обеспечивающего снижение внутренних

усилий в кольце и тем самым получение более экономичной

конструкции.

Обделка из стальных тюбингов. Обделка из стальных

тюбингов в тоннелестроении применяется редко из-за высокой стоимости, дефицитности стали, а главное — плохого

сопротивления коррозии. Устранение этого недостатка путем повышения химической стойкости стали, применения

специальных покрытий, введения легирующих добавок приводит к значительному удорожанию обделки.

Преимущества стальной обделки перед чугунной вытекают из того, что сталь в отличие от чугуна одинаково

хорошо работает на сжатие и растяжение, поэтому при

равной прочности стальные тюбинги более легкие, а выработка имеет меньшее сечение. Более компактными будут

механизмы для монтажа обделки.

Стальная обделка может быть выполнена из литых и

штампованных тюбингов или изготовленных из сортовой

прокатной стали на сварке. Водонепроницаемость стальной

обделки может быть относительно просто обеспечена путем

сварки стыков.

Стальная обделка находит ограниченное применение при

строительстве подводных тоннелей, как элемент комбинированной обделки (сталь — бетон, сталь — железобетон).

1.4. Железобетонные тоннельные обделки

Классификация обделок. Сборные железобетонные тоннельные обделки получили в настоящее время преимущественное распространение. Их применение обеспечивает ре21

шение одной из важнейших народнохозяйственных задач —

экономию металла, позволяет индустриализировать тоннельное строительство, сократить его сроки и повысить производительность труда.

Попытки применения сборного железобетона делались

еще на ранних стадиях тоннеле- и особенно метростроения.

Однако широкому распространению мешали недостаточная

разработанность расчетных и конструктивных приемов для

рационального проектирования, недостаточно отработанная технология изготовления, монтажа и гидроизоляции.

Основная часть этих проблем решена; “узким” местом остается обеспечение надежной гидроизоляции сборных железобетонных обделок, что препятствует их применению в

обводненных условиях.

Сборные железобетонные обделки могут быть классифицированы по типу продольного стыка между элементами

(плоский стык с монтажными шпильками, с цилиндрическим

вкладышем, с болтовой связью, цилиндрический стык); по

типу элемента кольца, определяемого видом его рабочего

сечения (тюбинги, блоки сплошного сечения, ребристые блоки); по характеру включения обделки в совместную работу

с грунтовым массивом (нагнетанием раствора, обжатием в

грунт). В конкретных конструкциях обделок эти признаки

могут сочетаться в разных комбинациях.

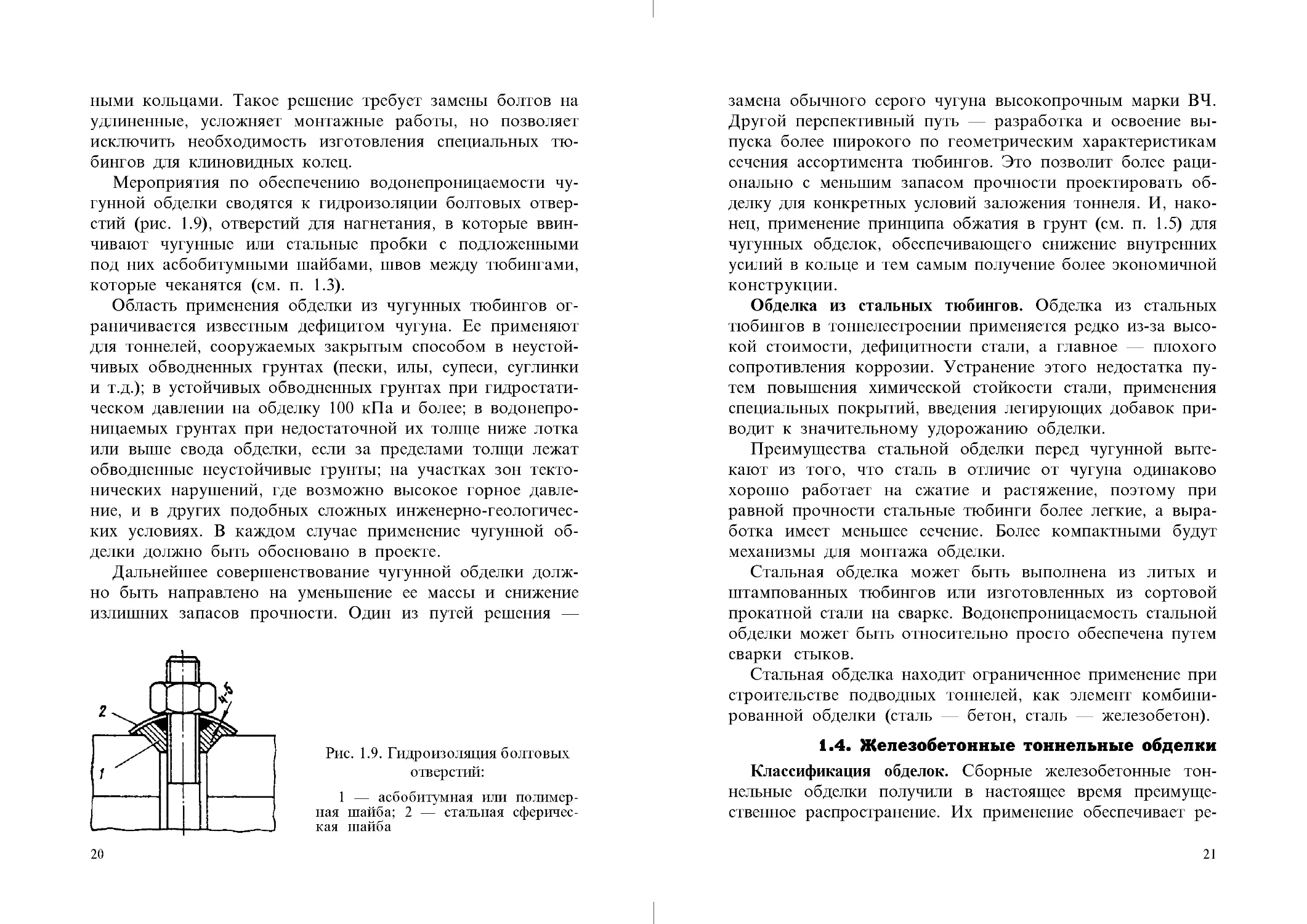

Типы продольных стыков. Опыт практического применения сборных железобетонных обделок и экспериментальные

исследования на стендах показывают, что несущая способность и трещиноустойчивость обделок определяются прочностью продольных стыков.

Плоский стык (рис. 1.10, а, б, в) характеризуется передачей внутренних усилий по плоским торцам соприкасающихся элементов.

В плоском стыке с монтажными шпильками (см. рис. 1.10, а)

в каждом торце элемента примерно в четвертях его ширины предусмотрены два отверстия глубиной 75–10 мм для установки в

них стальных шпилек 1 диаметром 20–30 мм. Диаметр отвер22

Рис. 1.10. Типы стыков сборной железобетонной обделки

стия на 2–4 мм больше, что облегчает монтаж и исключает работу шпилек на изгиб при деформациях кольца под нагрузкой.

В плоском стыке с цилиндрическим вкладышем (см.

рис. 1.10, а) в каждом торце элемента посередине высоты

предусмотрен по всей ширине полуцилиндрический паз радиусом 30–40 мм. При монтаже элементов в образовавшееся отверстие вставляют цилиндрический вкладыш 2 в виде

железобетонного стержня или обрезка стальной трубы. Диаметр вкладыша на 5–8 мм меньше диаметра отверстия, а

длина составляет 1/2–1/3 ширины кольца.

Шпильки и цилиндрический вкладыш обеспечивают при

монтаже правильное положение элементов в кольце, не препятствуя их взаимному повороту. При деформациях кольца

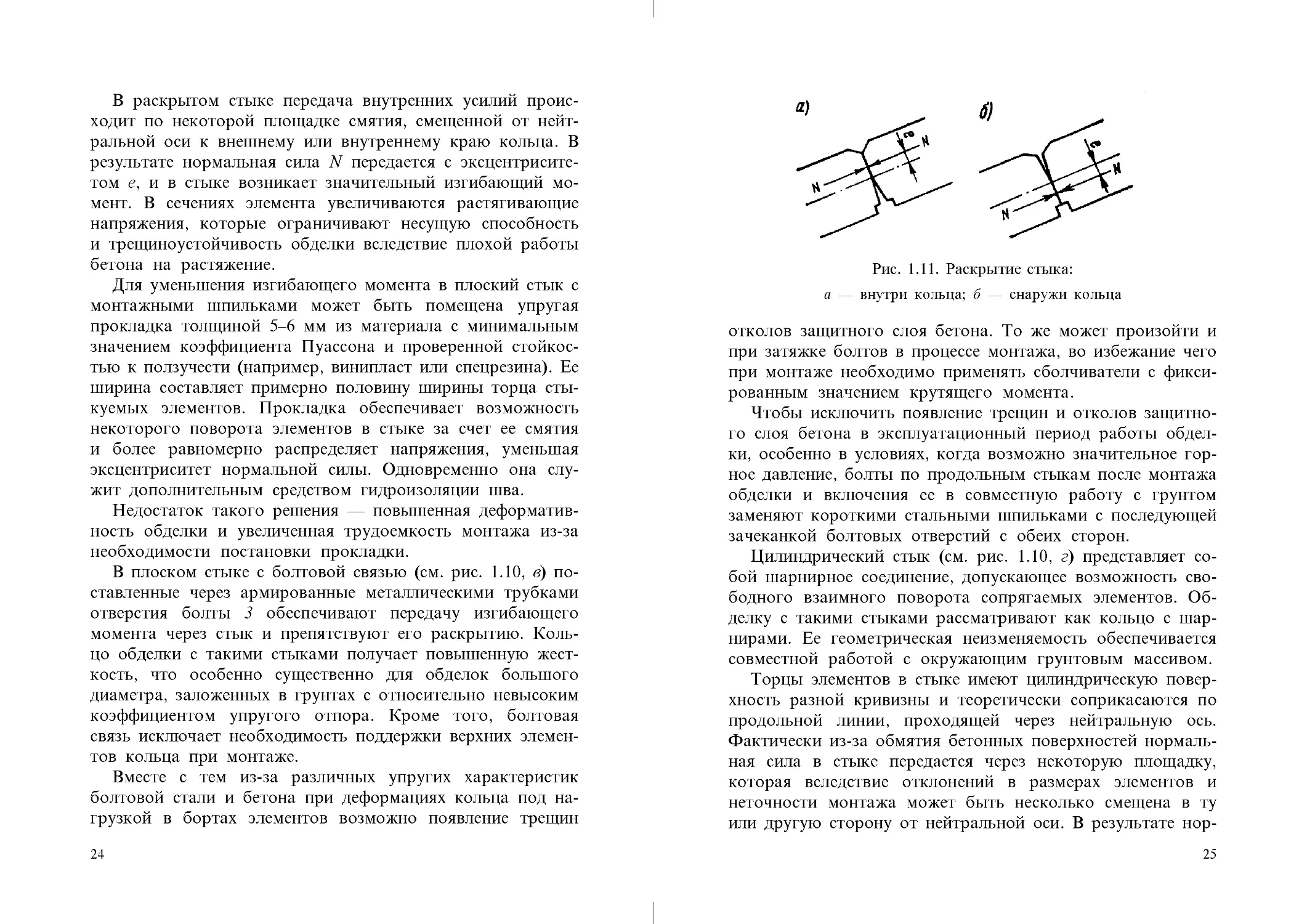

под нагрузкой плоскости торцов стыкуемых элементов образуют между собой некоторый угол — стык оказывается

раскрытым (рис. 1.11). Раскрытие стыка может быть получено и при монтаже в результате отклонений в размерах

элементов при их изготовлении и неточного выполнения

монтажных работ.

23

В раскрытом стыке передача внутренних усилий происходит по некоторой площадке смятия, смещенной от нейтральной оси к внешнему или внутреннему краю кольца. В

результате нормальная сила N передается с эксцентриситетом е, и в стыке возникает значительный изгибающий момент. В сечениях элемента увеличиваются растягивающие

напряжения, которые ограничивают несущую способность

и трещиноустойчивость обделки вследствие плохой работы

бетона на растяжение.

Для уменьшения изгибающего момента в плоский стык с

монтажными шпильками может быть помещена упругая

прокладка толщиной 5–6 мм из материала с минимальным

значением коэффициента Пуассона и проверенной стойкостью к ползучести (например, винипласт или спецрезина). Ее

ширина составляет примерно половину ширины торца стыкуемых элементов. Прокладка обеспечивает возможность

некоторого поворота элементов в стыке за счет ее смятия

и более равномерно распределяет напряжения, уменьшая

эксцентриситет нормальной силы. Одновременно она служит дополнительным средством гидроизоляции шва.

Недостаток такого решения — повышенная деформативность обделки и увеличенная трудоемкость монтажа из-за

необходимости постановки прокладки.

В плоском стыке с болтовой связью (см. рис. 1.10, в) поставленные через армированные металлическими трубками

отверстия болты 3 обеспечивают передачу изгибающего

момента через стык и препятствуют его раскрытию. Кольцо обделки с такими стыками получает повышенную жесткость, что особенно существенно для обделок большого

диаметра, заложенных в грунтах с относительно невысоким

коэффициентом упругого отпора. Кроме того, болтовая

связь исключает необходимость поддержки верхних элементов кольца при монтаже.

Вместе с тем из-за различных упругих характеристик

болтовой стали и бетона при деформациях кольца под нагрузкой в бортах элементов возможно появление трещин

24

Рис. 1.11. Раскрытие стыка:

а — внутри кольца; б — снаружи кольца

отколов защитного слоя бетона. То же может произойти и

при затяжке болтов в процессе монтажа, во избежание чего

при монтаже необходимо применять сболчиватели с фиксированным значением крутящего момента.

Чтобы исключить появление трещин и отколов защитного слоя бетона в эксплуатационный период работы обделки, особенно в условиях, когда возможно значительное горное давление, болты по продольным стыкам после монтажа

обделки и включения ее в совместную работу с грунтом

заменяют короткими стальными шпильками с последующей

зачеканкой болтовых отверстий с обеих сторон.

Цилиндрический стык (см. рис. 1.10, г) представляет собой шарнирное соединение, допускающее возможность свободного взаимного поворота сопрягаемых элементов. Обделку с такими стыками рассматривают как кольцо с шарнирами. Ее геометрическая неизменяемость обеспечивается

совместной работой с окружающим грунтовым массивом.

Торцы элементов в стыке имеют цилиндрическую поверхность разной кривизны и теоретически соприкасаются по

продольной линии, проходящей через нейтральную ось.

Фактически из-за обмятия бетонных поверхностей нормальная сила в стыке передается через некоторую площадку,

которая вследствие отклонений в размерах элементов и

неточности монтажа может быть несколько смещена в ту

или другую сторону от нейтральной оси. В результате нор25

мальная сила передается с некоторым эксцентриситетом и

в стыке возникает изгибающий момент.

Минимальное значение эксцентриситета достигается, если

радиус выпуклого торца составляет 1–1,4 высоты сечения элемента, а вогнутого — на 3–5 см больше. В этом случае эксцентриситет не превышает 0,05–0,1 высоты сечения.

Для фиксации взаимного положения соседних элементов в

стыке предусмотрены две стальные монтажные шпильки 1.

Цилиндрическая выпукло-вогнутая форма стыка снижает изгибающий момент в обделке, обеспечивает хорошее

восприятие поперечной силы и удобство монтажа.

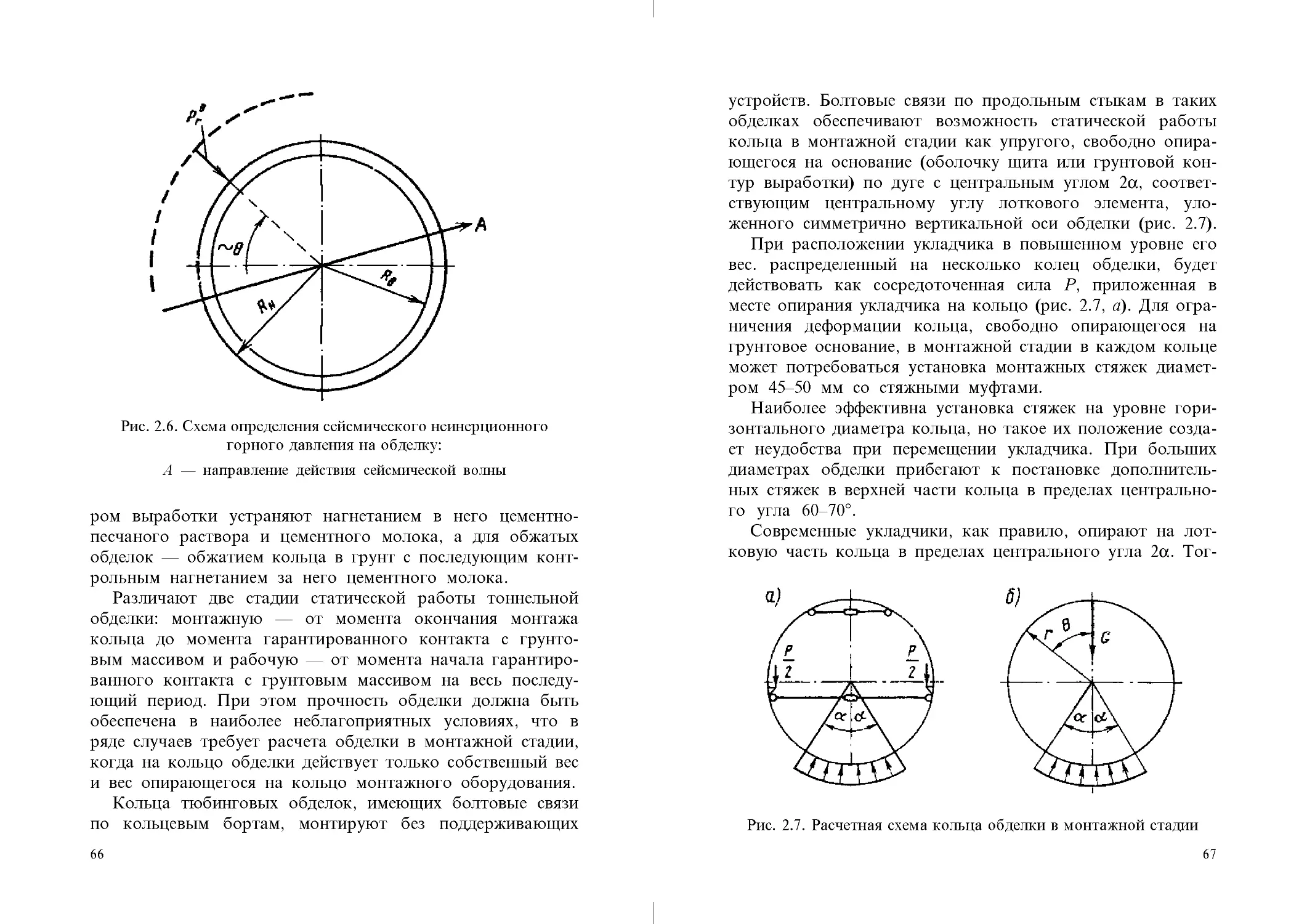

Стыки между кольцами. Стык соседних колец железобетонной обделки может быть выполнен со связью или без нее. Связь

между кольцами повышает жесткость обделки, прежде всего

необходимую в монтажной стадии, особенно для обделок большого диаметра. При наличии связи отпадает необходимость в

специальных средствах для поддержки верхних элементов до

замыкания кольца. В эксплуатационной стадии связь между кольцами может потребоваться в случае, если тоннельная обделка

будет работать как труба на упругом основании, например при

действии сейсмической нагрузки.

Связь между кольцами в виде болтового соединения по

типу продольного плоского стыка с болтами (см. рис. 1.10, в)

выполняет все свои функции как в монтажной, так и в эксплуатационной стадиях работы обделки. Связь в виде соединения типа гребень — паз (рис. 1.12, а) вступает в работу после замыкания кольца, а связь в виде кольцевой шпонки 1 (рис. 1.12, б) — после замыкания кольца и твердения

раствора, нагнетаемого в кольцевой паз между кольцами.

Рассмотренные виды связи могут применяться в обделках с

плоскими продольными стыками.

В обделках с цилиндрическими стыками связь между

кольцами не предусматривается, поскольку она будет препятствовать свободному взаимному повороту смежных элементов в продольных стыках и сделает бессмысленным их

шарнирный характер.

26

Рис. 1.12. Стыки между кольцами:

а — типа гребень — паз; б — с кольцевой шпонкой

Конструкция железобетонной обделки из тюбингов. Железобетонная обделка из тюбингов по конструкции аналогична чугунной тюбинговой. Кольцо обделки, в которой

обеспечена возможность устройства перевязки продольных

стыков, состоит из минимального числа типов тюбингов:

ключевого К, смежных С и нормальных Н. Для исключения

недостатков, связанных с отсутствием горизонтальной площадки в лотке тоннеля, в состав кольца вводят железобетонный лотковый блок Л сплошного или ребристого с наружной стороны поперечного сечения, внутренняя поверхность которого выполнена плоской. В такой обделке

перевязка продольных стыков достигается постановкой в

кольцо дополнительного тюбинга П, половинного от нормального.

Продольные стыки тюбингов плоские с болтовой связью

или с монтажными шпильками; соединение между кольцами

болтовое. Диаметр болтов 26–40 мм, диаметр болтовых

отверстий на 4–6 мм больше. Число болтовых отверстий по

поперечным бортам тюбингов Н и С 2–4; тюбинг К имеет

одно болтовое отверстие. Шаг отверстий по разбивочной

окружности 500–850 мм.

Высота борта тюбингов определяет жесткость и несущую способность кольца и составляет 0,045–0,06 от внутреннего диаметра обделки. Толщина оболочки тюбинга равна 1/4–1/2 высоты борта.

27

Число тюбингов в кольце для снижения трудовых затрат

на монтаж и гидроизоляцию продольных стыков должно

быть по возможности минимальным. Но при этом масса

тюбинга не должна превышать 2–2,5 т, а длина дуги по

наружной стороне, определяющая габарит элемента, —

быть не более 2–3 м. Такой габарит обеспечивает свободную доставку тюбингов к месту монтажа по клетьевому

подъему ствола шахты и подходным выработкам.

К достоинствам железобетонной тюбинговой обделки

относятся: уменьшенный в 1,5–2 раза расход бетона; меньшая, чем для блоков, масса тюбинга, облегчающая транспортные и монтажные работы; удобство монтажа из-за наличия болтовых связей по стыкам; более высокая жесткость

кольца по сравнению с блочными обделками, особенно существенная в монтажной стадии для обделки больших диаметров.

Вместе с тем обделки из железобетонных тюбингов обладают пониженной трещиностойкостью. Трещины могут возникать в местах болтовых соединений и по бортам при изготовлении тюбингов из-за их сложной конфигурации, в

процессе монтажа при затягивании болтов, от действия

щитовых домкратов при передвижке щита, в эксплуатационной стадии работы обделки на действие внешних нагрузок. Трещины служат причиной коррозии арматуры, источниками течей в тоннеле.

К недостаткам железобетонных тюбинговых обделок

следует также отнести более высокую потребность в металле (на 30–40% выше, чем для обделок из. блоков сплошного сечения) из-за большего расхода арматуры, наличия

болтовых связей и закладных деталей, обрамляющих отверстия.

Кроме того, железобетонные обделки из тюбингов имеют

повышенное аэродинамическое сопротивление, вызываемое

ребристой внутренней поверхностью, что ухудшает условия вентиляции тоннеля. По этой причине усложняется очистка тоннеля от грязи при его эксплуатации.

28

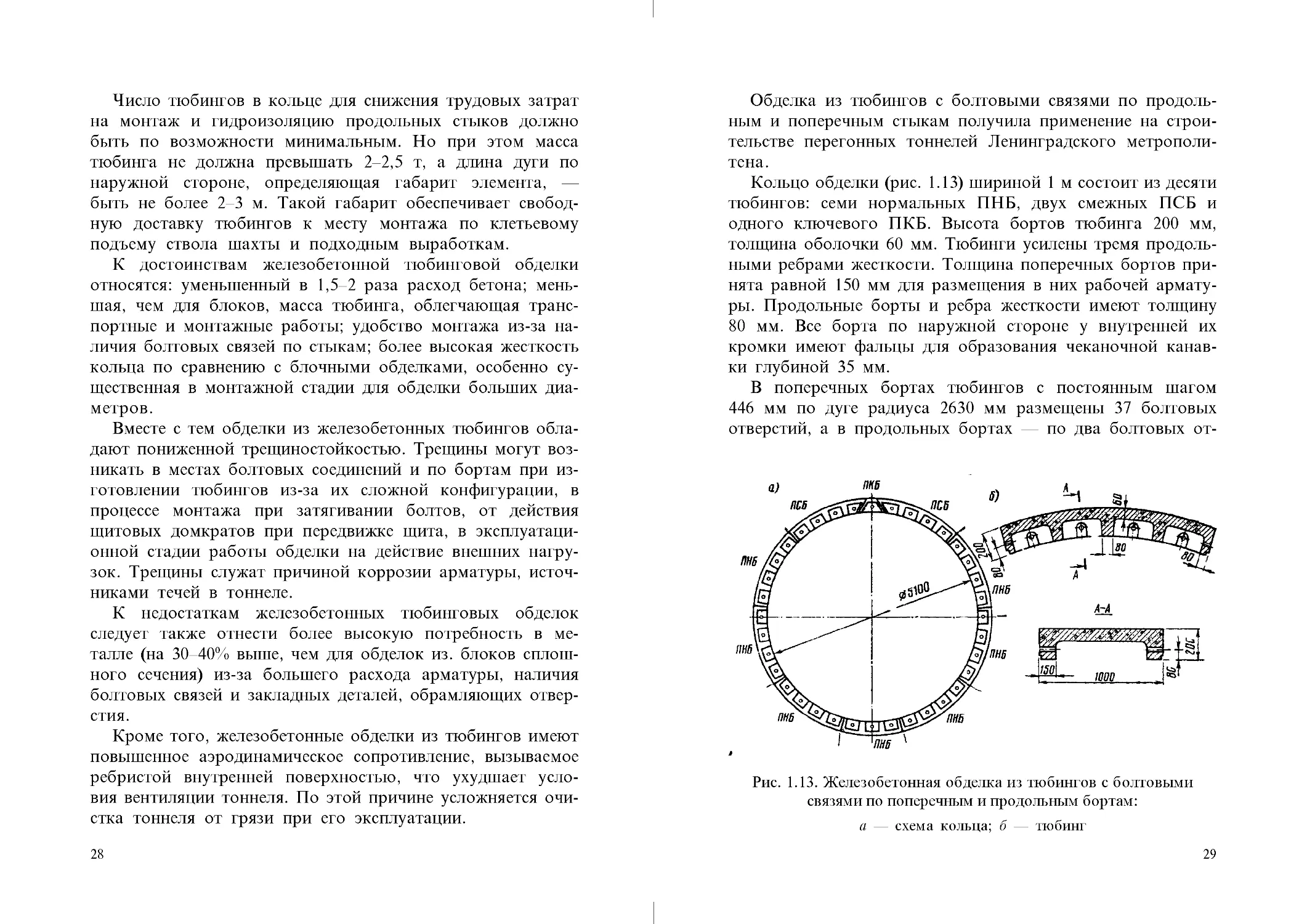

Обделка из тюбингов с болтовыми связями по продольным и поперечным стыкам получила применение на строительстве перегонных тоннелей Ленинградского метрополитена.

Кольцо обделки (рис. 1.13) шириной 1 м состоит из десяти

тюбингов: семи нормальных ПНБ, двух смежных ПСБ и

одного ключевого ПКБ. Высота бортов тюбинга 200 мм,

толщина оболочки 60 мм. Тюбинги усилены тремя продольными ребрами жесткости. Толщина поперечных бортов принята равной 150 мм для размещения в них рабочей арматуры. Продольные борты и ребра жесткости имеют толщину

80 мм. Все борта по наружной стороне у внутренней их

кромки имеют фальцы для образования чеканочной канавки глубиной 35 мм.

В поперечных бортах тюбингов с постоянным шагом

446 мм по дуге радиуса 2630 мм размещены 37 болтовых

отверстий, а в продольных бортах — по два болтовых от-

Рис. 1.13. Железобетонная обделка из тюбингов с болтовыми

связями по поперечным и продольным бортам:

а — схема кольца; б — тюбинг

29

верстия диаметром 33 мм. Болты для крепления приняты

диаметром 27 мм. В месте каждого болтового отверстия на

внутренней грани продольных бортов сделаны углубления

с плоскостью, параллельной наружной грани борта, для нормального размещения болтовой связи.

При необходимости повышения трещиноустойчивости и несущей способности обделки из железобетонных тюбингов принятого внутреннего диаметра можно увеличить высоту борта

до 45 см, толщину оболочки до 25 см и продольных бортов до

26 см. Повышению трещиноустойчивости способствует также

замена болтовых связей по продольным стыкам тюбингов: между нормальными и смежными — на стальные монтажные шпильки, а между смежными и ключевым — на цилиндрические железобетонные составные (из трех-четырех частей) вкладыши диаметром 96 мм. Вкладыши заводятся и кольцевые отверстия, предусмотренные в этих стыках, с торца обделки.

По поперечным бортам всех тюбингов в процессе монтажа устанавливают болты. После выполнения контрольного

нагнетания их заменяют на короткие стальные шпильки

с последующей зачеканкой торцовых участков болтовых

отверстий. Такое решение обеспечивает удобство монтажа

и уменьшает вероятность образования трещин в бортах при

деформациях обделки под нагрузкой в рабочей стадии.

Конструкция железобетонной обделки из блоков. Железобетонные обделки из блоков ребристого или сплошного поперечного сечения отличаются по характеру связи между кольцами,

типу продольных стыков, числу типоразмеров блоков в кольце.

Обделки из ребристых блоков отличаются от тюбинговых большей толщиной спинки и бортов каждого элемента кольца и отсутствием болтовых связей в продольных стыках. Связь между кольцами болтовая, постоянная или только на период монтажа.

Обделка из блоков сплошного сечения характеризуется отсутствием болтовых связей как по продольным, так и по поперечным (за редким исключением) стыкам. В обделках без

болтовых связей между кольцами перевязку продольных стыков не устраивают. Лотковый элемент должен иметь, как пра30

вило, плоскую внутреннюю поверхность шириной 2,2–2,4 м,

позволяющую устраивать на ней откаточные пути и исключающую очистку лотка тоннеля от грязи. При таком расположении лоткового элемента при симметрии конструкции

относительно вертикальной оси кольца число блоков, (без

ключевого) должно быть нечетным.

В обделках из ребристых блоков число болтовых отверстий по поперечному борту блока 2–4, размещаемых с постоянным шагом 500–850 мм по окружности. Постоянный

шаг обеспечивает простую возможность устройства перевязки продольных стыков.

Число элементов в обделках из железобетонных блоков

зависит от диаметра кольца и определяется массой элемента, которая по условиям монтажа в стесненных подземных

условиях не должна превышать 2–2,5 т, и длиной дуги по

наружной стороне, которая по условиям транспортирования не должна быть более 2–3 м.

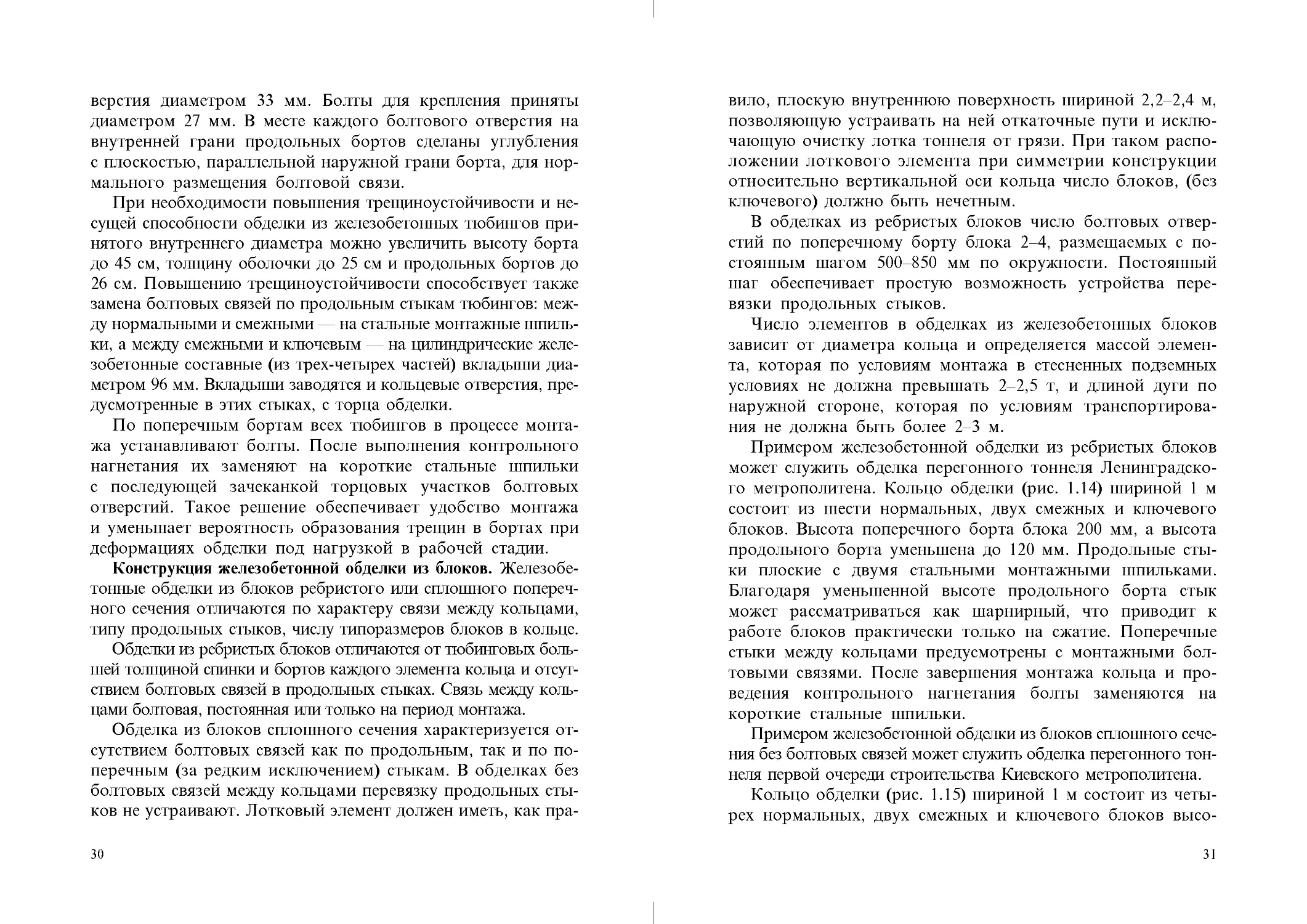

Примером железобетонной обделки из ребристых блоков

может служить обделка перегонного тоннеля Ленинградского метрополитена. Кольцо обделки (рис. 1.14) шириной 1 м

состоит из шести нормальных, двух смежных и ключевого

блоков. Высота поперечного борта блока 200 мм, а высота

продольного борта уменьшена до 120 мм. Продольные стыки плоские с двумя стальными монтажными шпильками.

Благодаря уменьшенной высоте продольного борта стык

может рассматриваться как шарнирный, что приводит к

работе блоков практически только на сжатие. Поперечные

стыки между кольцами предусмотрены с монтажными болтовыми связями. После завершения монтажа кольца и проведения контрольного нагнетания болты заменяются на

короткие стальные шпильки.

Примером железобетонной обделки из блоков сплошного сечения без болтовых связей может служить обделка перегонного тоннеля первой очереди строительства Киевского метрополитена.

Кольцо обделки (рис. 1.15) шириной 1 м состоит из четырех нормальных, двух смежных и ключевого блоков высо31

32

33

Рис. 1.15. Железобетонная обделка из блоков сплошного сечения со шпонками в стыках

а — схема кольца; б — поперечное сечение блока; в — продольный стык блоков; 1 — чеканочная

канавка

Рис. 1.14. Железобетонная обделка из ребристых блоков:

той сечения 30 см. Центральный угол нормальных элементов 60°, а двух смежных и ключевого в сумме 120°. Такая

разбивка позволяет при бесщитовой проходке монтировать

кольцо только из одних нормальных блоков. Замыкание

кольца в этом случае производится переподъемом стыкуемых концов двух верхних блоков с последующим их одновременным опусканием. Это требует перебора грунта над

замковой частью обделки на 15–20 см.

Продольные стыки плоские с фиксирующей цилиндрической шпонкой 1; стыки между кольцами с кольцевой шпонкой 2. Для создания шпонок по продольным и поперечным

торцам каждого блока предусмотрены полуцилиндрические

пазы радиусом 3,5 см, располагаемые посередине высоты

торцов. При монтаже кольца для фиксации взаимного положения двух смежных блоков в образовавшееся в стыке

цилиндрическое отверстие вставляют короткий (длиной

35–40 см) отрезок стальной трубы диаметром 6,4 см. После, окончания монтажа смежного кольца в кольцевой паз

через отверстия 3 производится нагнетание цементного раствора, который заполняет также цилиндрические отверстия в продольных стыках. Затвердевая, раствор образует

сплошную кольцевую шпонку между кольцами обделки и

постоянную фиксирующую цилиндрическую шпонку в каждом продольном стыке.

Наличие кольцевой шпонки повышает жесткость обделки как трубы в рабочей стадии. В монтажной стадии обделка не имеет достаточной жесткости и требует поддерживающих устройств для верхней части кольца. К недостаткам

обделки следует отнести сложность контроля за выполнением нагнетания в кольцевой паз, что не гарантирует качества создания кольцевой шпонки по всему периметру.

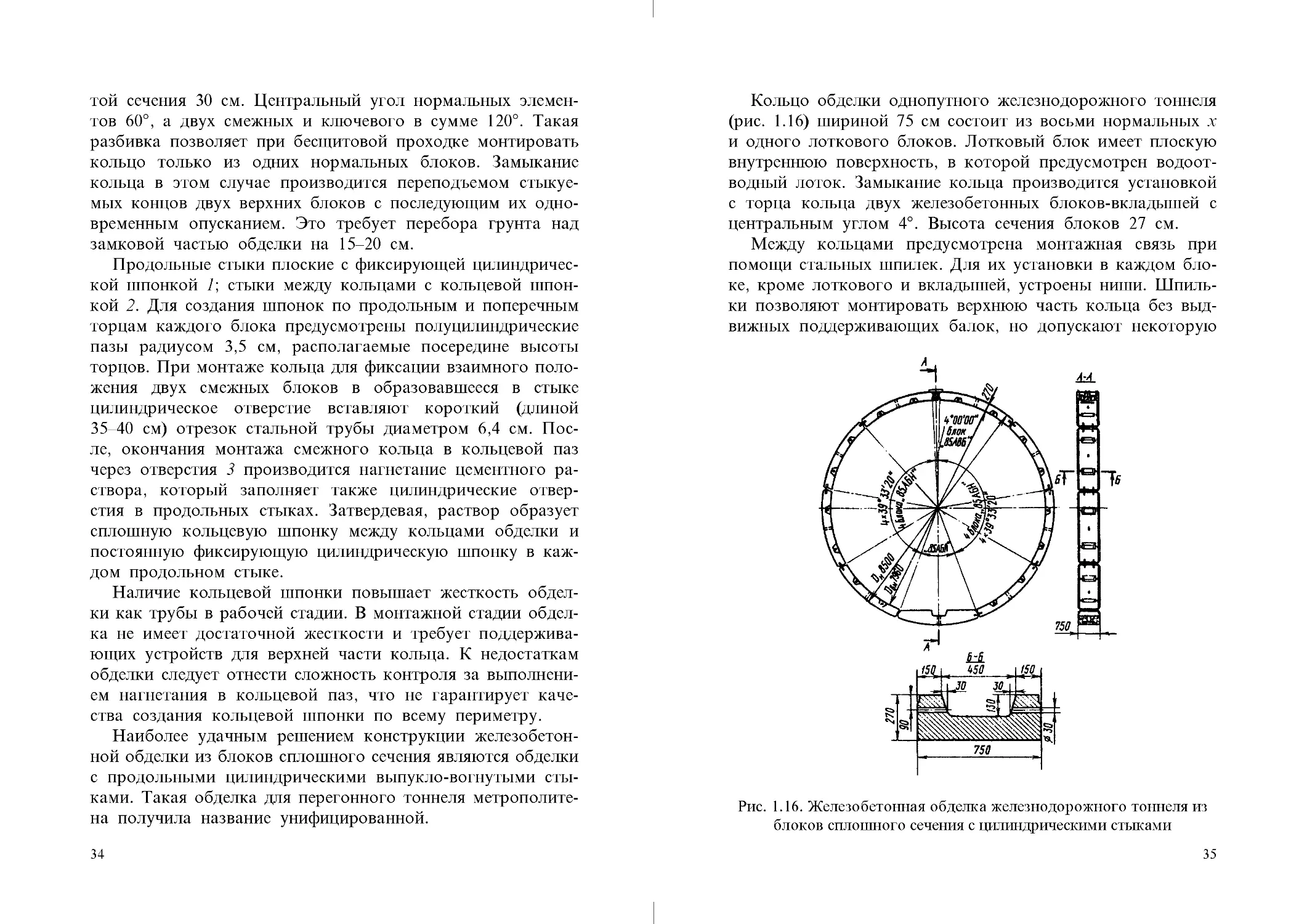

Наиболее удачным решением конструкции железобетонной обделки из блоков сплошного сечения являются обделки

с продольными цилиндрическими выпукло-вогнутыми стыками. Такая обделка для перегонного тоннеля метрополитена получила название унифицированной.

34

Кольцо обделки однопутного железнодорожного тоннеля

(рис. 1.16) шириной 75 см состоит из восьми нормальных х

и одного лоткового блоков. Лотковый блок имеет плоскую

внутреннюю поверхность, в которой предусмотрен водоотводный лоток. Замыкание кольца производится установкой

с торца кольца двух железобетонных блоков-вкладышей с

центральным углом 4°. Высота сечения блоков 27 см.

Между кольцами предусмотрена монтажная связь при

помощи стальных шпилек. Для их установки в каждом блоке, кроме лоткового и вкладышей, устроены ниши. Шпильки позволяют монтировать верхнюю часть кольца без выдвижных поддерживающих балок, но допускают некоторую

Рис. 1.16. Железобетонная обделка железнодорожного тоннеля из

блоков сплошного сечения с цилиндрическими стыками

35

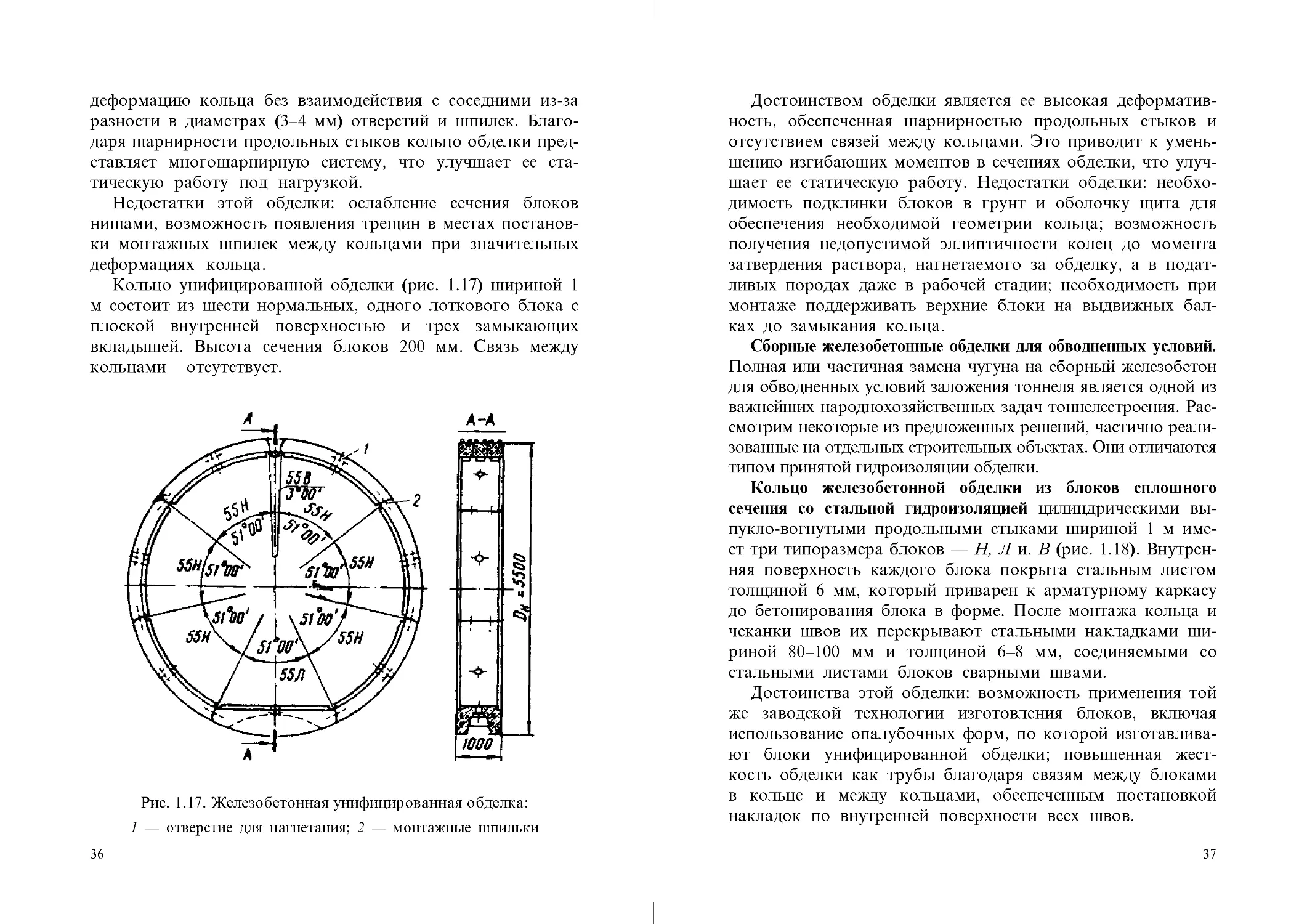

деформацию кольца без взаимодействия с соседними из-за

разности в диаметрах (3–4 мм) отверстий и шпилек. Благодаря шарнирности продольных стыков кольцо обделки представляет многошарнирную систему, что улучшает ее статическую работу под нагрузкой.

Недостатки этой обделки: ослабление сечения блоков

нишами, возможность появления трещин в местах постановки монтажных шпилек между кольцами при значительных

деформациях кольца.

Кольцо унифицированной обделки (рис. 1.17) шириной 1

м состоит из шести нормальных, одного лоткового блока с

плоской внутренней поверхностью и трех замыкающих

вкладышей. Высота сечения блоков 200 мм. Связь между

кольцами отсутствует.

Рис. 1.17. Железобетонная унифицированная обделка:

1 — отверстие для нагнетания; 2 — монтажные шпильки

36

Достоинством обделки является ее высокая деформативность, обеспеченная шарнирностью продольных стыков и

отсутствием связей между кольцами. Это приводит к уменьшению изгибающих моментов в сечениях обделки, что улучшает ее статическую работу. Недостатки обделки: необходимость подклинки блоков в грунт и оболочку щита для

обеспечения необходимой геометрии кольца; возможность

получения недопустимой эллиптичности колец до момента

затвердения раствора, нагнетаемого за обделку, а в податливых породах даже в рабочей стадии; необходимость при

монтаже поддерживать верхние блоки на выдвижных балках до замыкания кольца.

Сборные железобетонные обделки для обводненных условий.

Полная или частичная замена чугуна на сборный железобетон

для обводненных условий заложения тоннеля является одной из

важнейших народнохозяйственных задач тоннелестроения. Рассмотрим некоторые из предложенных решений, частично реализованные на отдельных строительных объектах. Они отличаются

типом принятой гидроизоляции обделки.

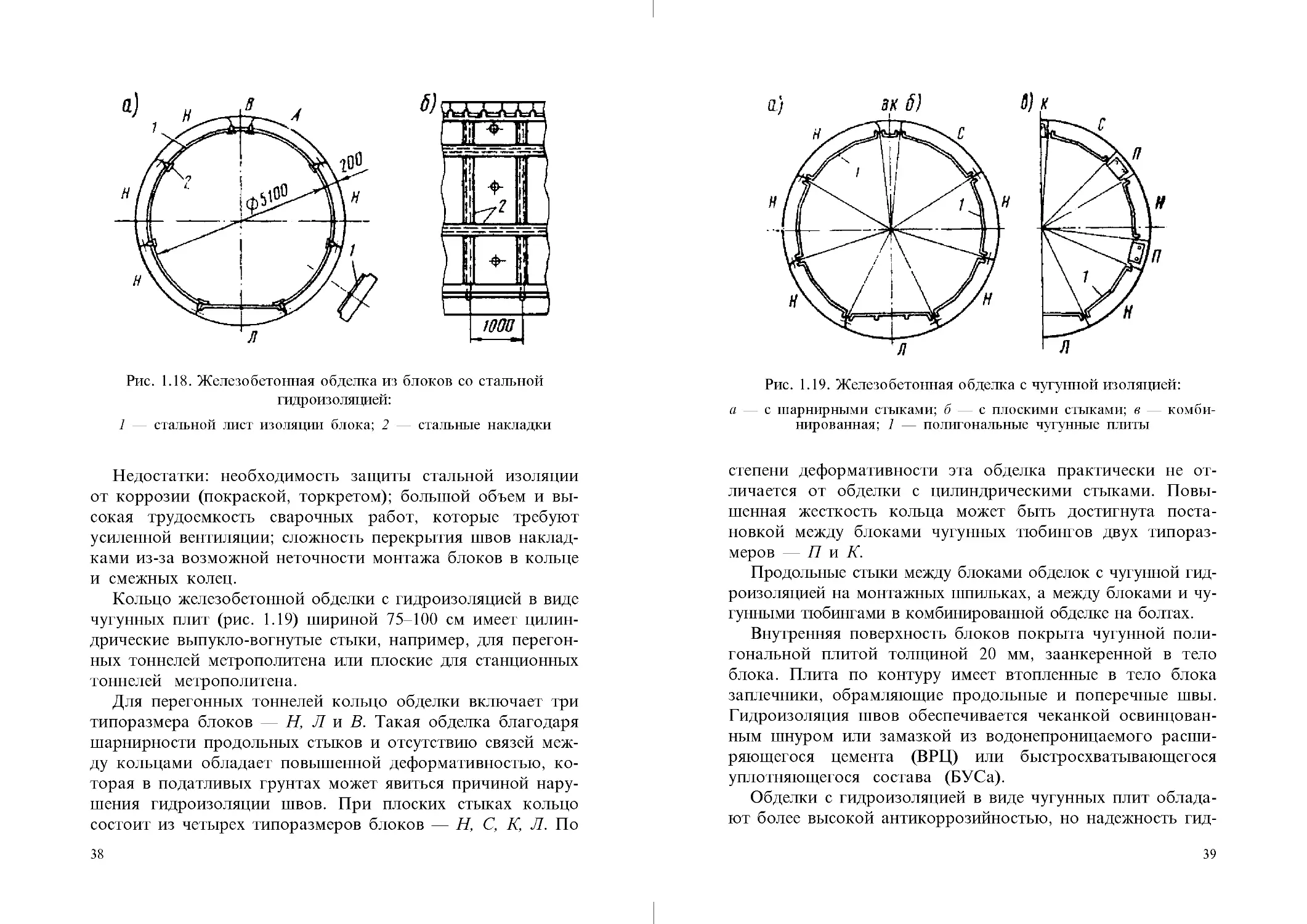

Кольцо железобетонной обделки из блоков сплошного

сечения со стальной гидроизоляцией цилиндрическими выпукло-вогнутыми продольными стыками шириной 1 м имеет три типоразмера блоков — Н, Л и. В (рис. 1.18). Внутренняя поверхность каждого блока покрыта стальным листом

толщиной 6 мм, который приварен к арматурному каркасу

до бетонирования блока в форме. После монтажа кольца и

чеканки швов их перекрывают стальными накладками шириной 80–100 мм и толщиной 6–8 мм, соединяемыми со

стальными листами блоков сварными швами.

Достоинства этой обделки: возможность применения той

же заводской технологии изготовления блоков, включая

использование опалубочных форм, по которой изготавливают блоки унифицированной обделки; повышенная жесткость обделки как трубы благодаря связям между блоками

в кольце и между кольцами, обеспеченным постановкой

накладок по внутренней поверхности всех швов.

37

Рис. 1.18. Железобетонная обделка из блоков со стальной

гидроизоляцией:

Рис. 1.19. Железобетонная обделка с чугунной изоляцией:

1 — стальной лист изоляции блока; 2 — стальные накладки

а — с шарнирными стыками; б — с плоскими стыками; в — комбинированная; 1 — полигональные чугунные плиты

Недостатки: необходимость защиты стальной изоляции

от коррозии (покраской, торкретом); большой объем и высокая трудоемкость сварочных работ, которые требуют

усиленной вентиляции; сложность перекрытия швов накладками из-за возможной неточности монтажа блоков в кольце

и смежных колец.

Кольцо железобетонной обделки с гидроизоляцией в виде

чугунных плит (рис. 1.19) шириной 75–100 см имеет цилиндрические выпукло-вогнутые стыки, например, для перегонных тоннелей метрополитена или плоские для станционных

тоннелей метрополитена.

Для перегонных тоннелей кольцо обделки включает три

типоразмера блоков — Н, Л и В. Такая обделка благодаря

шарнирности продольных стыков и отсутствию связей между кольцами обладает повышенной деформативностью, которая в податливых грунтах может явиться причиной нарушения гидроизоляции швов. При плоских стыках кольцо

состоит из четырех типоразмеров блоков — Н, С, К, Л. По

степени деформативности эта обделка практически не отличается от обделки с цилиндрическими стыками. Повышенная жесткость кольца может быть достигнута постановкой между блоками чугунных тюбингов двух типоразмеров — П и К.

Продольные стыки между блоками обделок с чугунной гидроизоляцией на монтажных шпильках, а между блоками и чугунными тюбингами в комбинированной обделке на болтах.

Внутренняя поверхность блоков покрыта чугунной полигональной плитой толщиной 20 мм, заанкеренной в тело

блока. Плита по контуру имеет втопленные в тело блока

заплечники, обрамляющие продольные и поперечные швы.

Гидроизоляция швов обеспечивается чеканкой освинцованным шнуром или замазкой из водонепроницаемого расширяющегося цемента (ВРЦ) или быстросхватывающегося

уплотняющегося состава (БУСа).

Обделки с гидроизоляцией в виде чугунных плит обладают более высокой антикоррозийностью, но надежность гид-

38

39

роизоляции ниже из-за возможных нарушений гидроизоляции швов.

Железобетонные сейсмостойкие обделки. В сборных железобетонных обделках при заложении тоннелей в сейсмических условиях должна быть обеспечена жесткость всей обделки как трубчатого стержня. Этим требованиям отвечает прежде всего железобетонная тюбинговая обделка с постоянными болтовыми связями по продольным и поперечным стыкам (см. рис. 1.13).

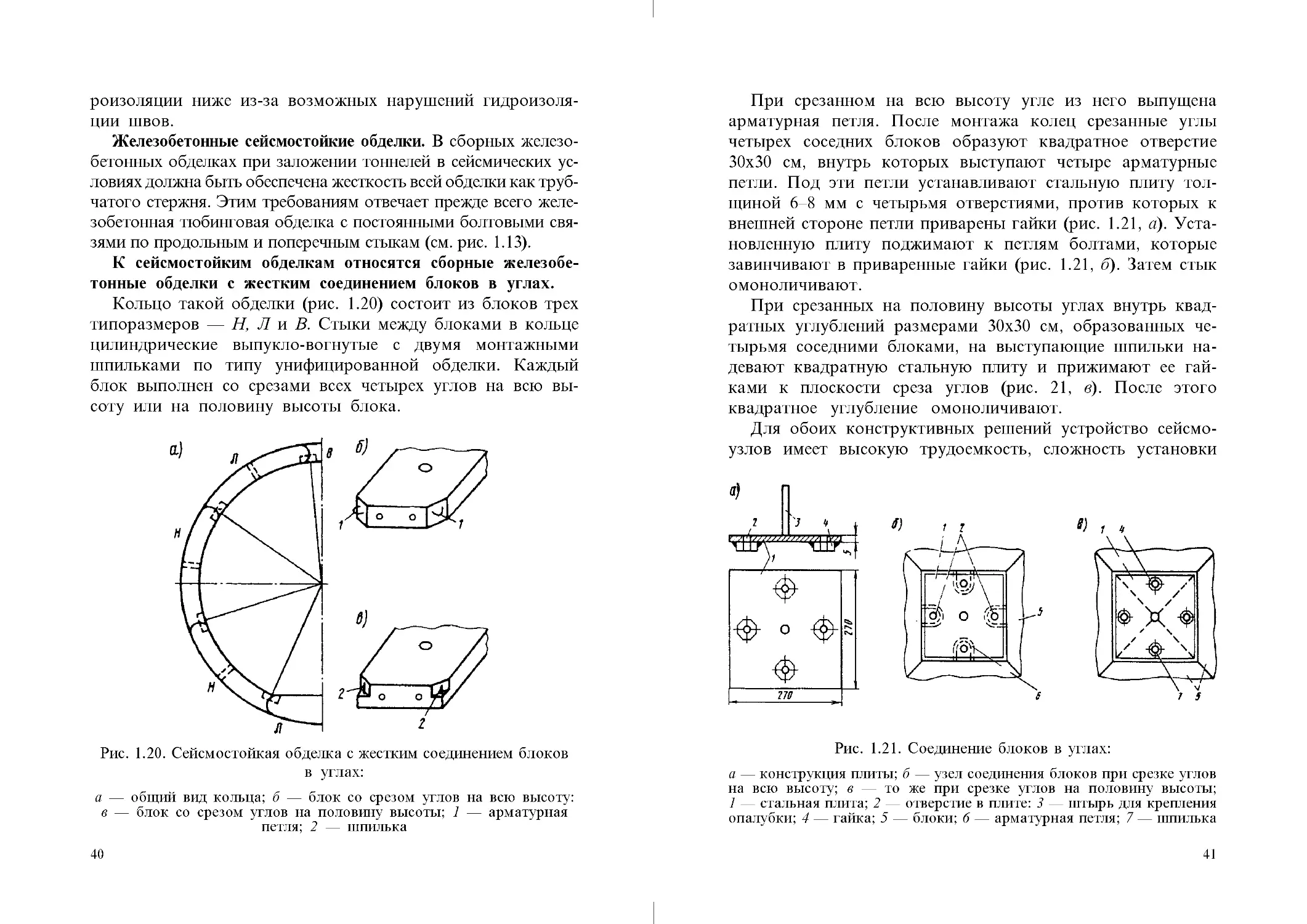

К сейсмостойким обделкам относятся сборные железобетонные обделки с жестким соединением блоков в углах.

Кольцо такой обделки (рис. 1.20) состоит из блоков трех

типоразмеров — Н, Л и В. Стыки между блоками в кольце

цилиндрические выпукло-вогнутые с двумя монтажными

шпильками по типу унифицированной обделки. Каждый

блок выполнен со срезами всех четырех углов на всю высоту или на половину высоты блока.

При срезанном на всю высоту угле из него выпущена

арматурная петля. После монтажа колец срезанные углы

четырех соседних блоков образуют квадратное отверстие

30x30 см, внутрь которых выступают четыре арматурные

петли. Под эти петли устанавливают стальную плиту толщиной 6–8 мм с четырьмя отверстиями, против которых к

внешней стороне петли приварены гайки (рис. 1.21, а). Установленную плиту поджимают к петлям болтами, которые

завинчивают в приваренные гайки (рис. 1.21, б). Затем стык

омоноличивают.

При срезанных на половину высоты углах внутрь квадратных углублений размерами 30x30 см, образованных четырьмя соседними блоками, на выступающие шпильки надевают квадратную стальную плиту и прижимают ее гайками к плоскости среза углов (рис. 21, в). После этого

квадратное углубление омоноличивают.

Для обоих конструктивных решений устройство сейсмоузлов имеет высокую трудоемкость, сложность установки

Рис. 1.20. Сейсмостойкая обделка с жестким соединением блоков

в углах:

Рис. 1.21. Соединение блоков в углах:

а — общий вид кольца; б — блок со срезом углов на всю высоту:

в — блок со срезом углов на половину высоты; 1 — арматурная

петля; 2 — шпилька

40

а — конструкция плиты; б — узел соединения блоков при срезке углов

на всю высоту; в — то же при срезке углов на половину высоты;

1 — стальная плита; 2 — отверстие в плите: 3 — штырь для крепления

опалубки; 4 — гайка; 5 — блоки; 6 — арматурная петля; 7 — шпилька

41

стальной плиты из-за возможной неточности изготовления

блоков и их монтажа, а также сложность обеспечения качественного омоноличивания, особенно для узлов в своде. При

срезанных на всю высоту углах возможно вытекание раствора нагнетания через сквозные отверстия в узлах.

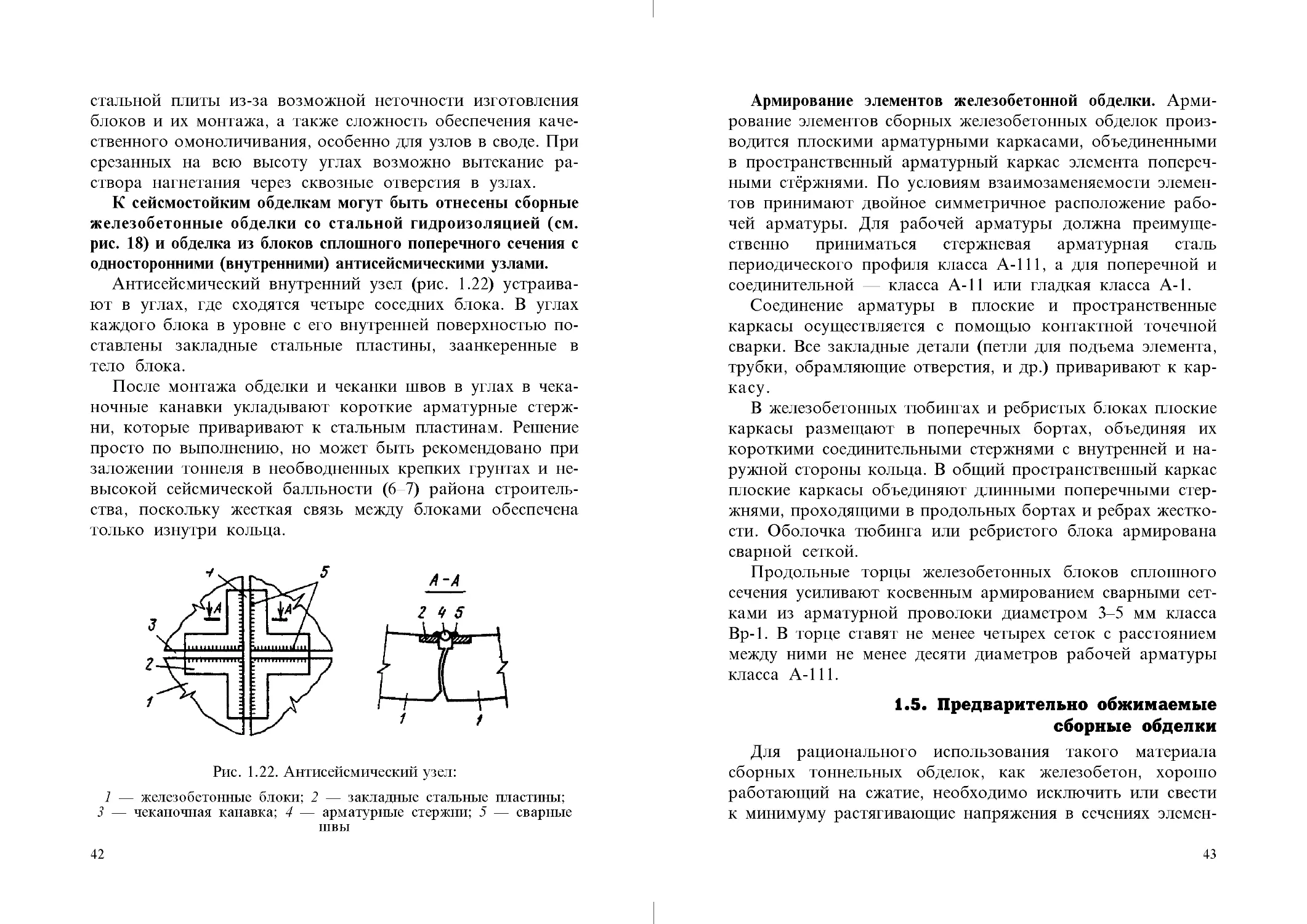

К сейсмостойким обделкам могут быть отнесены сборные

железобетонные обделки со стальной гидроизоляцией (см.

рис. 18) и обделка из блоков сплошного поперечного сечения с

односторонними (внутренними) антисейсмическими узлами.

Антисейсмический внутренний узел (рис. 1.22) устраивают в углах, где сходятся четыре соседних блока. В углах

каждого блока в уровне с его внутренней поверхностью поставлены закладные стальные пластины, заанкеренные в

тело блока.

После монтажа обделки и чеканки швов в углах в чеканочные канавки укладывают короткие арматурные стержни, которые приваривают к стальным пластинам. Решение

просто по выполнению, но может быть рекомендовано при

заложении тоннеля в необводненных крепких грунтах и невысокой сейсмической балльности (6–7) района строительства, поскольку жесткая связь между блоками обеспечена

только изнутри кольца.

Рис. 1.22. Антисейсмический узел:

1 — железобетонные блоки; 2 — закладные стальные пластины;

3 — чеканочная канавка; 4 — арматурные стержни; 5 — сварные

швы

42

Армирование элементов железобетонной обделки. Армирование элементов сборных железобетонных обделок производится плоскими арматурными каркасами, объединенными

в пространственный арматурный каркас элемента поперечными стёржнями. По условиям взаимозаменяемости элементов принимают двойное симметричное расположение рабочей арматуры. Для рабочей арматуры должна преимущественно

приниматься

стержневая

арматурная

сталь

периодического профиля класса А-111, а для поперечной и

соединительной — класса А-11 или гладкая класса А-1.

Соединение арматуры в плоские и пространственные

каркасы осуществляется с помощью контактной точечной

сварки. Все закладные детали (петли для подъема элемента,

трубки, обрамляющие отверстия, и др.) приваривают к каркасу.

В железобетонных тюбингах и ребристых блоках плоские

каркасы размещают в поперечных бортах, объединяя их

короткими соединительными стержнями с внутренней и наружной стороны кольца. В общий пространственный каркас

плоские каркасы объединяют длинными поперечными стержнями, проходящими в продольных бортах и ребрах жесткости. Оболочка тюбинга или ребристого блока армирована

сварной сеткой.

Продольные торцы железобетонных блоков сплошного

сечения усиливают косвенным армированием сварными сетками из арматурной проволоки диаметром 3–5 мм класса

Вр-1. В торце ставят не менее четырех сеток с расстоянием

между ними не менее десяти диаметров рабочей арматуры

класса А-111.

1.5. Предварительно обжимаемые

сборные обделки

Для рационального использования такого материала

сборных тоннельных обделок, как железобетон, хорошо

работающий на сжатие, необходимо исключить или свести

к минимуму растягивающие напряжения в сечениях элемен43

тов кольца при его работе как несущей конструкции в эксплуатационной стадии. Это может быть достигнуто предваритёльным (до начала работы обделки на основные нагрузки) обжатием обделки, в результате которого в ее сечениях создаются сжимающие напряжения. Эти напряжения

должны обеспечить в суммарном напряженном состоянии

(от предварительного напряжения и действия основных нагрузок) только напряжения сжатия, что позволит снизить

расход бетона и арматурной стали на обделку тоннеля.

Предварительным обжатием достигается еще ряд положительных факторов: принудительное закрытие начальных

зазоров в продольных стыках кольца, которые образуются

при монтаже; уплотнение продольных стыков, улучшающее

гидроизоляционные свойства обделки; уменьшение геометрической изменяемости кольца в монтажной стадии.

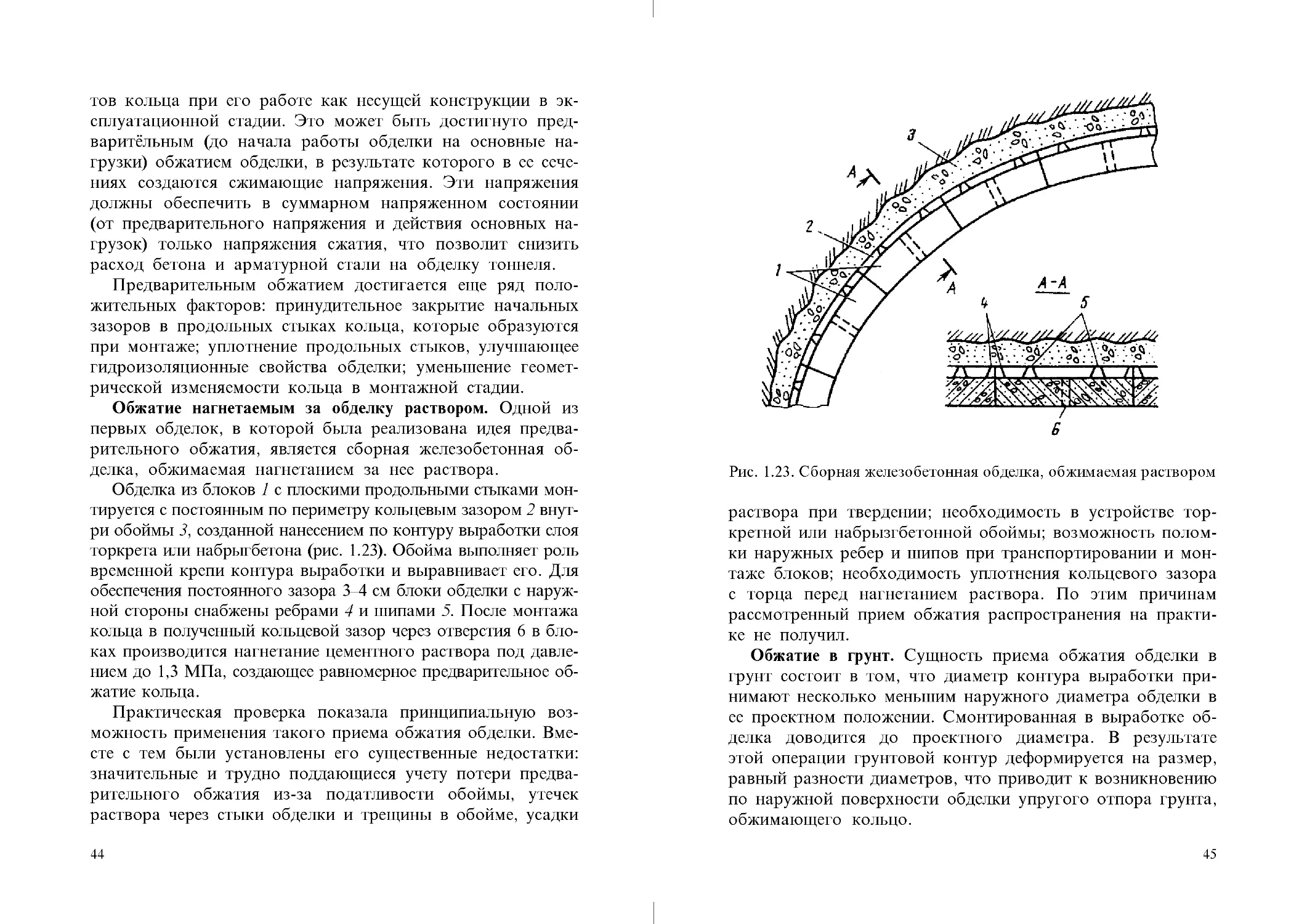

Обжатие нагнетаемым за обделку раствором. Одной из

первых обделок, в которой была реализована идея предварительного обжатия, является сборная железобетонная обделка, обжимаемая нагнетанием за нее раствора.

Обделка из блоков 1 с плоскими продольными стыками монтируется с постоянным по периметру кольцевым зазором 2 внутри обоймы 3, созданной нанесением по контуру выработки слоя

торкрета или набрыгбетона (рис. 1.23). Обойма выполняет роль

временной крепи контура выработки и выравнивает его. Для

обеспечения постоянного зазора 3–4 см блоки обделки с наружной стороны снабжены ребрами 4 и шипами 5. После монтажа

кольца в полученный кольцевой зазор через отверстия 6 в блоках производится нагнетание цементного раствора под давлением до 1,3 МПа, создающее равномерное предварительное обжатие кольца.

Практическая проверка показала принципиальную возможность применения такого приема обжатия обделки. Вместе с тем были установлены его существенные недостатки:

значительные и трудно поддающиеся учету потери предварительного обжатия из-за податливости обоймы, утечек

раствора через стыки обделки и трещины в обойме, усадки

44

Рис. 1.23. Сборная железобетонная обделка, обжимаемая раствором

раствора при твердении; необходимость в устройстве торкретной или набрызгбетонной обоймы; возможность поломки наружных ребер и шипов при транспортировании и монтаже блоков; необходимость уплотнения кольцевого зазора

с торца перед нагнетанием раствора. По этим причинам

рассмотренный прием обжатия распространения на практике не получил.

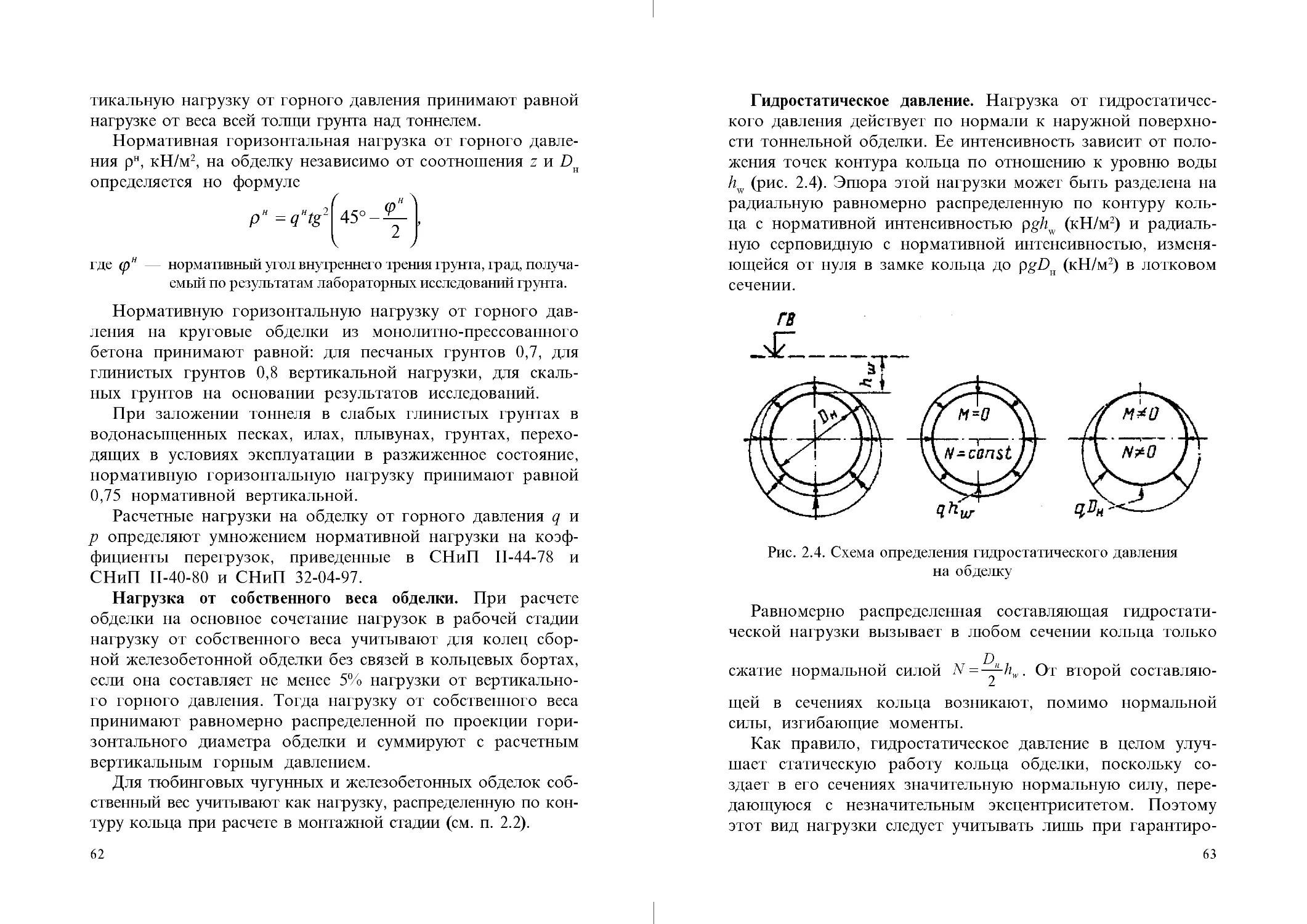

Обжатие в грунт. Сущность приема обжатия обделки в

грунт состоит в том, что диаметр контура выработки принимают несколько меньшим наружного диаметра обделки в

ее проектном положении. Смонтированная в выработке обделка доводится до проектного диаметра. В результате

этой операции грунтовой контур деформируется на размер,

равный разности диаметров, что приводит к возникновению

по наружной поверхности обделки упругого отпора грунта,

обжимающего кольцо.

45

Практическая реализация обжатия обделки в грунт в полной мере

возможна при выполнении следующих принципиальных условий.

Контур выработки должен иметь строго круговое очертание

необходимого диаметра и гладкую поверхность. Это условие

наиболее полно может быть выполнено в мягких и полускальных грунтах при проходке механизированным щитом без какихлибо выступов на его наружной поверхности. При соблюдении

ряда дополнительных требований точное круговое очертание

контура выработки может быть получено и в песчаных грунтах. Ведение щита по трассе должно производиться с минимально возможными отклонениями от проектной оси тоннеля. Колебание рабочего органа щита в процессе разработки грунта должно быть минимальным.

В конструкции обжимаемой обделки должны быть предусмотрены конструктивные меры, обеспечивающие достижение ею строго кольцевой формы к концу обжатия. Этому

условию отвечает обделка с цилиндрическими стыками без

связей между кольцами, в которой возможен взаимный поворот соседних элементов в кольце по мере выполнения

обжатия. Наконец, обделка тоннеля должна иметь максимально приближенное к проектному круговое очертание.

Это требует повышенной точности соблюдения всех размеров элементов кольца при их изготовлении.

Обжатием обделки в грунт достигаются следующие преимущества. Предотвращается развитие деформаций контура выработки за счет более быстрого включения кольца

обделки в совместную работу с окружающим грунтом. Это

стабилизирует грунтовой массив вокруг тоннеля и тем самым снижает горное давление на обделку, исключает или

сводит к минимуму осадки поверхности земли над тоннелем. Исключается необходимость первичного нагнетания и

сводится к минимуму контрольное. Опыт применения обжатых в грунт обделок позволил выявить ряд недостатков,

свойственных этому приему предварительного напряжения.

Практически невозможно получить равномерное обжатие

по периметру кольца из-за возникающих сил трения по наружной поверхности обделки. Силы трения снижают реали46

зуемое при обжатии значение упругого отпора грунта до

2–3 раз на максимальном удалении от точки кольца, в которой прикладывается усилие обжатия.

Созданное обжатием в грунт предварительное напряжение обделки может быть частично или полностью потеряно

из-за релаксационных явлений в грунтовом массиве. В наибольшей степени это проявляется в пластичных глинистых

грунтах. Оценка этих потерь весьма затруднительна. Поэтому в настоящее время обделки, обжатые в грунт, не

рассматриваются как предварительно напряженные.

Конструкции обжатых в грунт обделок могут быть бетонными, железобетонными и даже чугунными с шарнирными продольными стыками без связей между кольцами. Наибольшее

распространение получили железобетонные обделки.

Конструктивные решения обжатых в грунт железобетонных обделок зависят от принятого способа обжатия.

При обжатии одним клиновым блоком, размещенным в

замке, кольцо обделки (рис. 1.24) состоит из пяти типоразмеров блоков: нормальных Н, лоткового Л, смежного левого Сл и правого Сп и клинового К, а в некоторых случаях —

из четырех при исключении лоткового блока.

Рис. 1.24. Обделка, обжатая в грунт клиновым блоком в замке

(стрелкой показано направление вдавливания клина)

47

Оба продольных торца клинового блока и примыкающие

к нему торцы смежных блоков выполнены со скосами, уклон которых 1/8–1/10. Все продольные стыки цилиндрические выпукло-вогнутые с монтажными шпильками между

лотковым, нормальными и смежными блоками и с укороченным трубчатым вкладышем между смежными и клиновым. Этот фиксирующий вкладыш играет роль направляющей и предотвращает выход клинового блока из кольца при

его вдавливании с торца.

Обжатие кольца в грунт выполняется в два этапа вдавливанием клинового блока с торца кольца в зазор между

смежными блоками при помощи укороченного для этих целей верхнего щитового домкрата. На первом этапе вдавливания кольцо обделки максимально приближается к оболочке щита. Затем щит перемещается вперед и кольцо оказывается за пределами оболочки, для чего она укорочена до

размера b — 5 см, где b — ширина кольца. После этого

вдавливают клиновой блок на всю ширину кольца, обжимая его в грунт. Для обеспечения вдавливания клинового

блока на всю ширину кольца шток домкрата наращивают

откидной трубой (рис. 1.25).

Достоинства рассмотренного конструктивного решения:

минимальные трудовые затраты на выполнение обжатия,

поскольку вдавливание клинового блока, обеспечивающее

обжатие, является одновременно завершающей операцией

по монтажу кольца; отсутствие операции перекрепления

обжатого кольца на какие-либо фиксирующие элементы,

Рис. 1.25. Схема наращивания

штока домкрата откидной

трубой:

1 — шток укороченного домкрата; 2 — фиксатор;

3 — откидная труба

48

что исключает потерю достигнутого предварительного напряжения кольца; отсутствие ослаблений поперечного сечения блоков.

К недостаткам следует отнести неравномерность обжатия по периметру кольца из-за значительных (в 2–3 раза)

потерь на трение обделки по грунту; неравномерность создаваемого обжатия от кольца к кольцу. В отдельных случаях усилие на задавливание клина, а следовательно, и

усилие обжатия оказываются столь большими, что это приводит к разрушению торца клинового блока под подушкой

домкрата. В других случаях клиновой блок свободно без

усилия входит в зазор между смежными блоками, не создавая никакого усилия обжатия. Этот недостаток может быть

устранен применением набора клиновых блоков с различной шириной торцов или применением укороченного клинового блока. Однако в этом случае требуется омоноличивание окон в замке обделки, что весьма затруднительно.

Обделка рассмотренного типа наиболее приемлема в

устойчивых глинистых грунтах при небольших (до 4–4,5 м)

диаметрах.

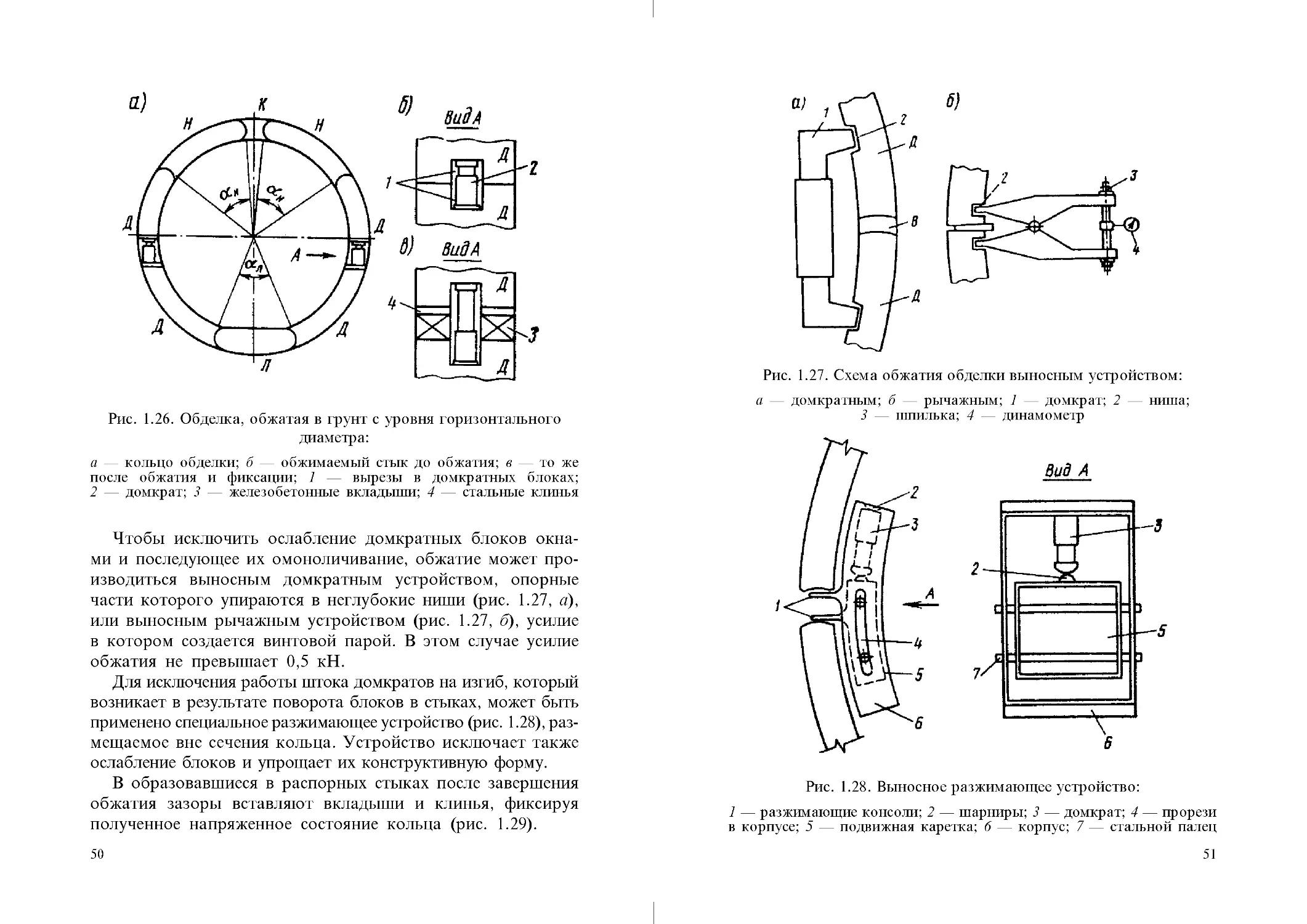

Другим способом обжатия является обжатие двумя гидравлическими домкратами, размещаемыми в кольце на

уровне, близком к горизонтальному диаметру.

Кольцо обделки (рис. 1.26) состоит из четырех типоразмеров

блоков: нормальных, лоткового, ключевого и домкратных. В

каждом домкратном блоке у продольного торца, примыкающего к распорному стыку, устроены сквозные прямоугольные вырезы. Все продольные стыки цилиндрические выпукло-вогнутые.

После монтажа кольца под оболочкой щита в окна, образованные двумя вырезами соседних домкратных блоков,

вставляются домкраты, и с их помощью верхняя половина

кольца поднимается до максимального приближения к оболочке щита. Затем щит передвигается вперед, и теми же

домкратами обжимается в грунт вышедшее из-под оболочки кольцо. Усилие обжатия фиксируется по показаниям

манометров домкратов.

49

Рис. 1.27. Схема обжатия обделки выносным устройством:

Рис. 1.26. Обделка, обжатая в грунт с уровня горизонтального

диаметра:

а — домкратным; б — рычажным; 1 — домкрат; 2 — ниша;

3 — шпилька; 4 — динамометр

а — кольцо обделки; б — обжимаемый стык до обжатия; в — то же

после обжатия и фиксации; 1 — вырезы в домкратных блоках;

2 — домкрат; 3 — железобетонные вкладыши; 4 — стальные клинья

Чтобы исключить ослабление домкратных блоков окнами и последующее их омоноличивание, обжатие может производиться выносным домкратным устройством, опорные

части которого упираются в неглубокие ниши (рис. 1.27, а),

или выносным рычажным устройством (рис. 1.27, б), усилие

в котором создается винтовой парой. В этом случае усилие

обжатия не превышает 0,5 кН.

Для исключения работы штока домкратов на изгиб, который

возникает в результате поворота блоков в стыках, может быть

применено специальное разжимающее устройство (рис. 1.28), размещаемое вне сечения кольца. Устройство исключает также

ослабление блоков и упрощает их конструктивную форму.

В образовавшиеся в распорных стыках после завершения

обжатия зазоры вставляют вкладыши и клинья, фиксируя

полученное напряженное состояние кольца (рис. 1.29).

50

Рис. 1.28. Выносное разжимающее устройство:

1 — разжимающие консоли; 2 — шарниры; 3 — домкрат; 4 — прорези

в корпусе; 5 — подвижная каретка; 6 — корпус; 7 — стальной палец

51

Рис. 1.29. Фиксирующие вкладыши и

клинья в распорном стыке:

1 — вкладыш; 2 — стальной или чугунный клин; 3 — стальная или чугунная

прокладка

Перекрепление обжатого кольца

может производиться при помощи

вставляемого в распорный стык винтового устройства (рис. 1.30).

После снятия домкратов окна в

блоках заполняют бетонными или

железобетонными вкладышами на

растворе или омоноличивают.

Обжатие с уровня горизонтального диаметра кольца существенно уменьшает потери усилия обжатия за счет трения. Еще

одним достоинством является возможность получения необходимого усилия обжатия, которое может быть зафиксировано по манометрам домкратов.

Рис. 1.30. Схема фиксирующего винтового устройства:

1 — домкрат; 2 — винтовое устройство; 3 — вкладыш; 4 — шпилька;

5 — упорная шайба; 6 — сварка; 7 — гайка; 8 — отверстие под

шпильку

52

Недостатком способа является большое число операций

(установка и снятие домкратов, установка фиксирующих

элементов) при обжатии и фиксации, что существенно увеличивает трудоемкость возведения обделки. Кроме того,

сечение домкратных блоков ослаблено окнами, которые

необходимо омоноличивать. При перекреплении кольца с

домкратов на фиксирующие элементы происходит потеря

созданного усилия обжатия, которое неопределенно по величине и может изменяться от кольца к кольцу.

Обделка, обжимаемая в грунт с уровня горизонтального

диаметра, может быть применена не только в устойчивых,

но и в слабых глинистых грунтах. Возможно применение

такой обделки и в песчаных грунтах. В этом случае используют щиты со специальной упругой оболочкой.

Для обеспечения максимального удобства выполнения операций по обжатию и фиксации кольца, позволяющего снизить

трудовые затраты на возведение обделки, ее обжатие в грунт

может быть выполнено одним или двумя гидравлическими домкратами, поставленными в лотке тоннеля.

Кольцо обделки (рис. 1.31) включает нормальные блоки

Н и лотковые полублоки Л1 и Л2, а в некоторых случаях

еще и вкладыши в замке кольца. В каждом полублоке примерно на половину высоты сечения предусмотрены прямоугольные ниши 2. Продольные стыки в кольце цилиндрические выпукло-вогнутые.

Кольцо обжимается в грунт гидравлическим домкратом

1, размещаемым в нишах полублоков. В устойчивых грунтах обжатие выполняется в один прием после передвижки

щита и выхода кольца из-под оболочки. В слабых глинистых и песчаных грунтах кольцо обжимается в два приема.

Вначале до передвижения щита при помощи домкрата максимально приближают кольцо к оболочке щита, а затем

после передвижки щита и выхода кольца из-под оболочки

обжимают его в грунт.

Фиксация обжатого кольца производится при помощи

двух пар клиновых блоков — К1 и К2, которые устанавли53

Рис. 1.31. Обделка, обжатая в грунт из лотка:

а — кольцо обделки; б — обжимаемый стык до обжатия; в — то

же после обжатия и фиксации

ваются в распорный стык изнутри кольца. В этом случае

лотковые полублоки имеют скосы торцов, примыкающих к

распорному стыку.

После снятия домкратов в нишу устанавливают на растворе бетонный вкладыш В.

Недостатки рассмотренного конструктивного решения:

необходимость расчленения одного лоткового блока на два

полублока, необходимость создания в домкрате значительного распорного усилия для получения требуемого обжатия

в верхней части кольца.

Обжатие кольца обделки из лотка может производиться

двумя домкратами, установленными в стыки между лотковым Л и нормальным Н блоками (рис. 1.32). В торцах лоткового блока предусматривают ниши 1, в которые после

монтажа кольца устанавливают домкраты 2. После выполнения обжатия его фиксируют двумя вкладышами В1, снимают домкраты и в ниши устанавливают на растворе вкладыши В2 и В3.

54

Рис. 1.32. Схема обжатия обделки из стыков между лотковым

и нормальным блоками:

а — до начала обжатия; б — после обжатия и фиксации

Обжатие из лотковой части кольца целесообразно для

случаев, когда нет необходимости в получении значительного обжатия в замке обделки.

1.6. Обеспечение водонепроницаемости обделок

из сборного железобетона

Одна из важнейших и до конца нерешенных проблем в

области сборных железобетонных обделок — обеспечение

их водонепроницаемости. Это сдерживает широкое внедрение таких обделок для обводненных условий. Водонепроницаемость сборной железобетонной обделки может быть

обеспечена только при комплексном решении — условии

обеспечения водонепроницаемости самих железобетонных

элементов, стыков и разных отверстий (болтовых, для нагнетания и др.).

Водонепроницаемость самих железобетонных элементов

решают различными путями: повышением плотности бетона

55

соответствующим строго контролируемым подбором его

состава и технологии изготовления элементов; применением

специальных приемов обработки железобетонных элементов

при их изготовлении; введением в состав бетонной смеси

добавок, способствующих водонепроницаемости бетона;

пропитыванием бетона гидроизолирующими составами.

Высокая плотность бетона достигается при использовании

быстросхватывающихся цементов марок 400–500 и выше в

сочетании с низким водоцементным отношением (0, 3) и

размером крупного заполнителя до 60 мм в сочетании

с оптимальным расходом цемента (до 350 кг/м3) и песка

(до 500 кг/м3). Такая жесткая бетонная смесь дает возможность получить высокую плотность бетона, но при ее уплотнении в формах на высокочастотных виброплощадках

возможно отслаивание бетона от арматуры и закладных

частей, приводящее к образованию фильтрации воды. Чтобы избежать этого явления, необходимо регулировать продолжительность и режим вибрирования с учетом массы изделия, его толщины и даже положения формы изделия на

виброплощадке. Положительные результаты достигаются

введением в бетонную смесь строго дозированных пластифицирующих добавок, суперпластификаторов, например,

на основе нафталина марки С-3.

На водопроницаемость железобетонного элемента оказывают влияние такие факторы технологии изготовления, как

масса гравитационного пригруза, накладываемого на изделие. В процессе пригружения с одновременным вибрированием происходит не только уплотнение бетонной смеси и

перераспределение ее по форме в соответствии с конфигурацией железобетонного элемента, но и деформация арматурного каркаса. После снятия пригруза каркас распрямляется, разрушая свежеуплотненную смесь.

Для предотвращения деформации арматурного каркаса

может быть применено дозированное виброформование, при

котором заполнение форм производится через решетчатую

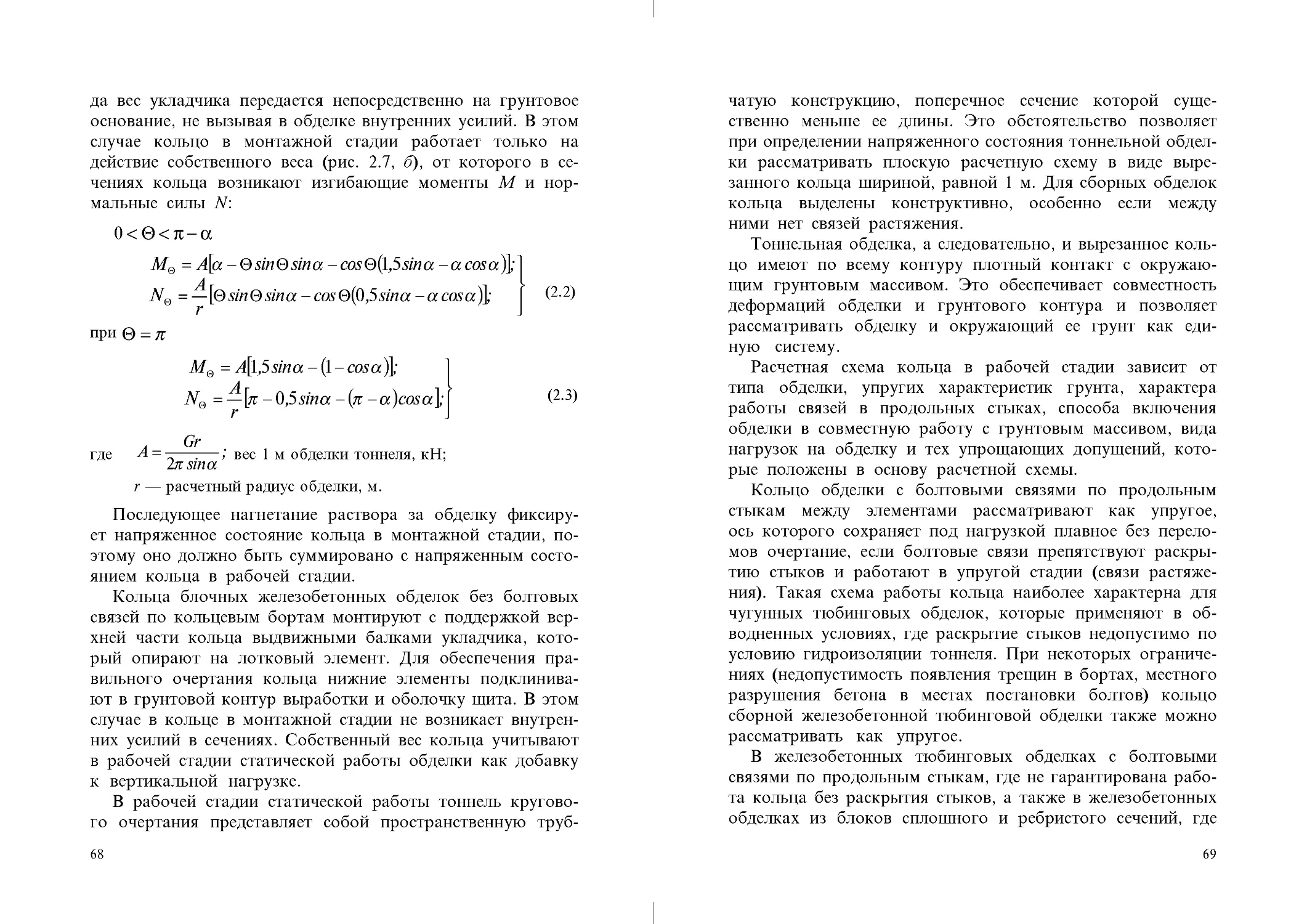

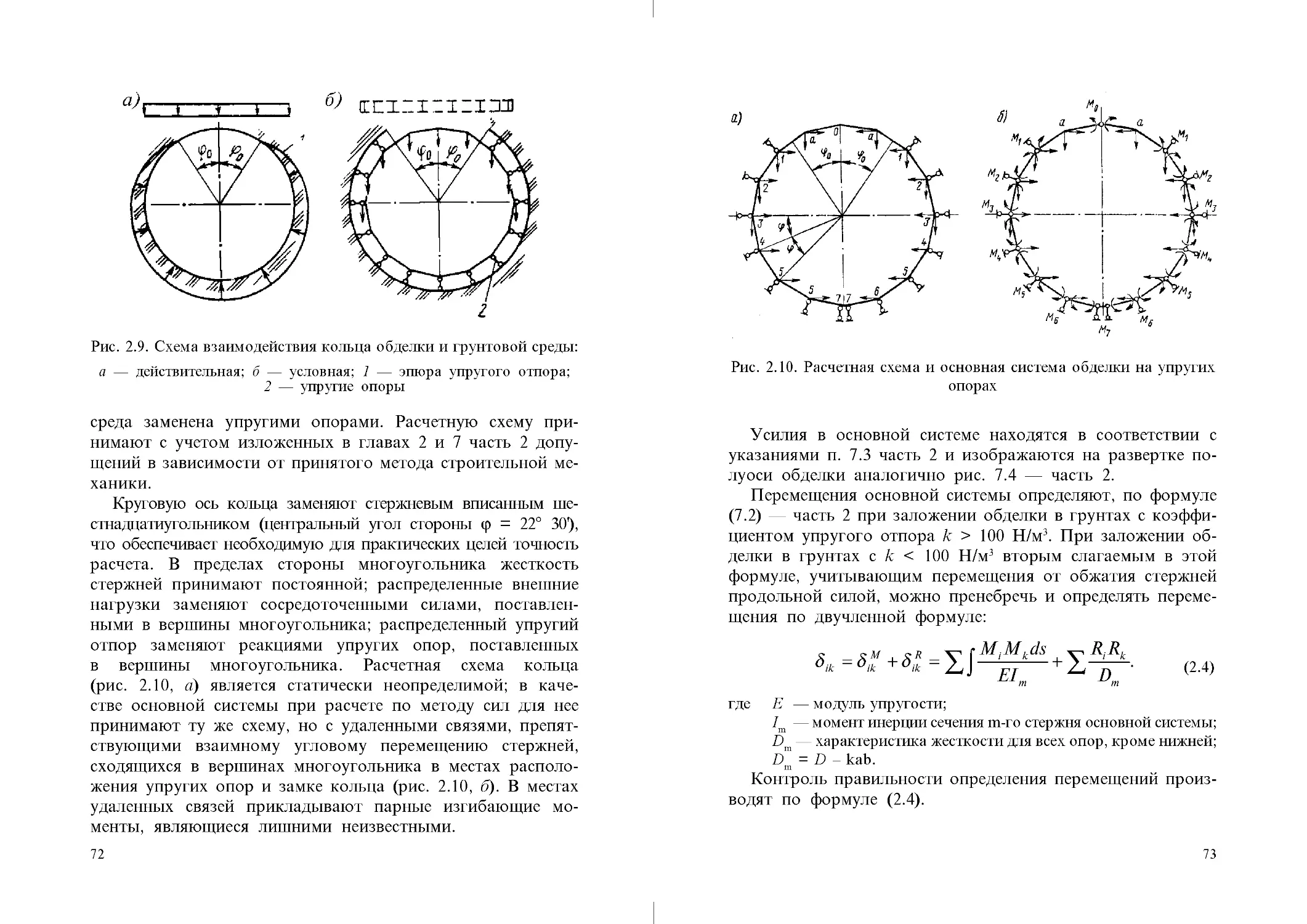

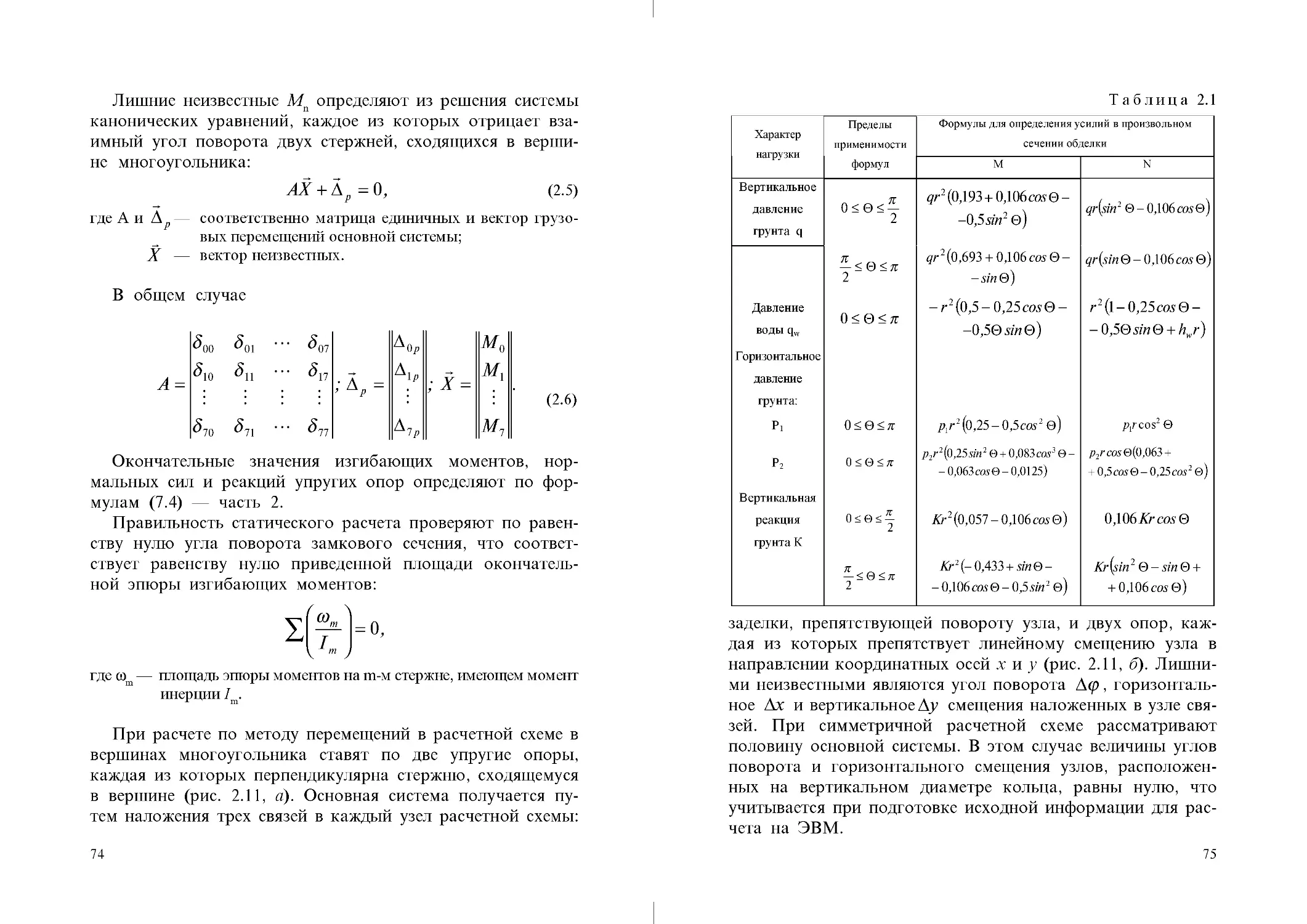

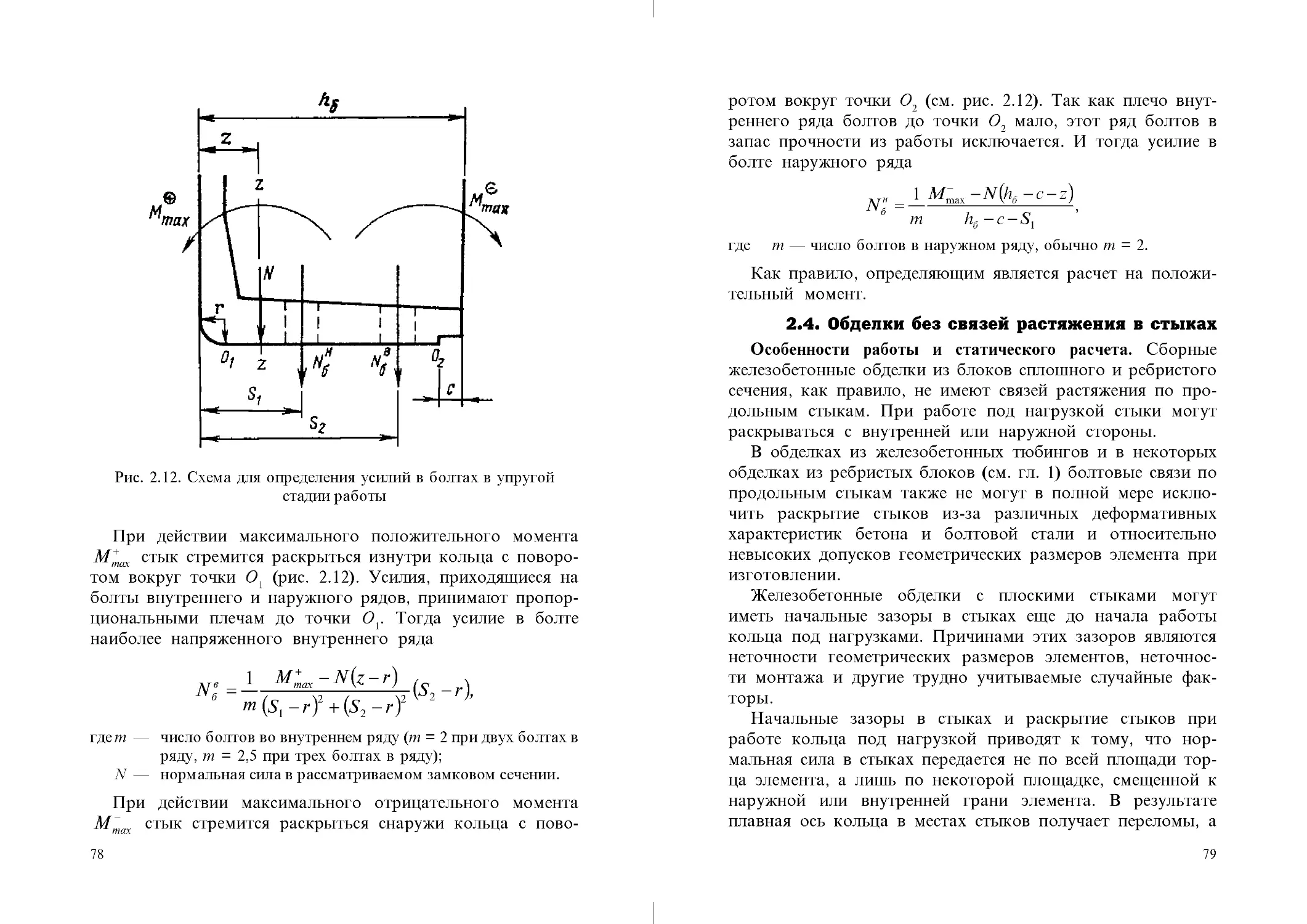

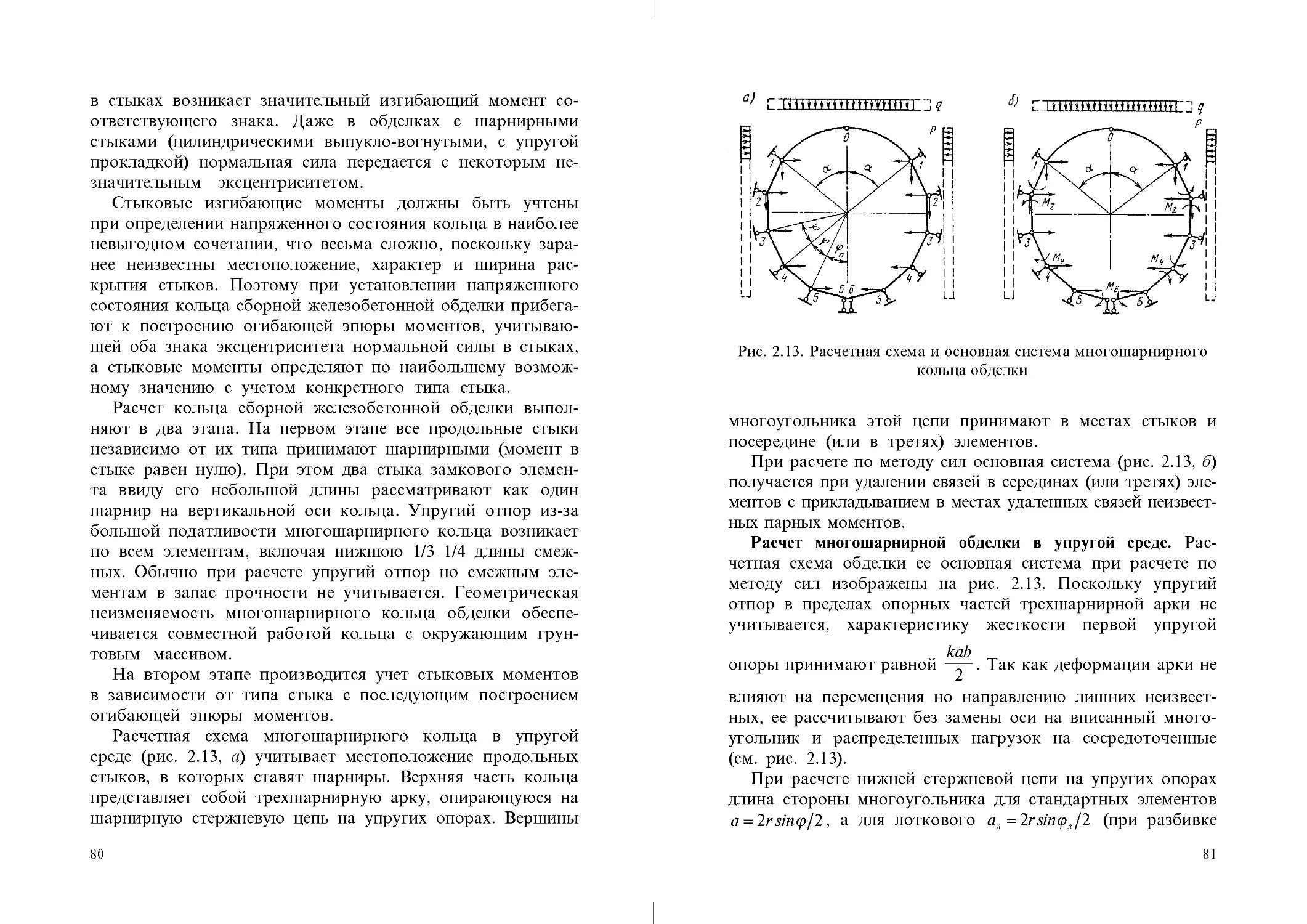

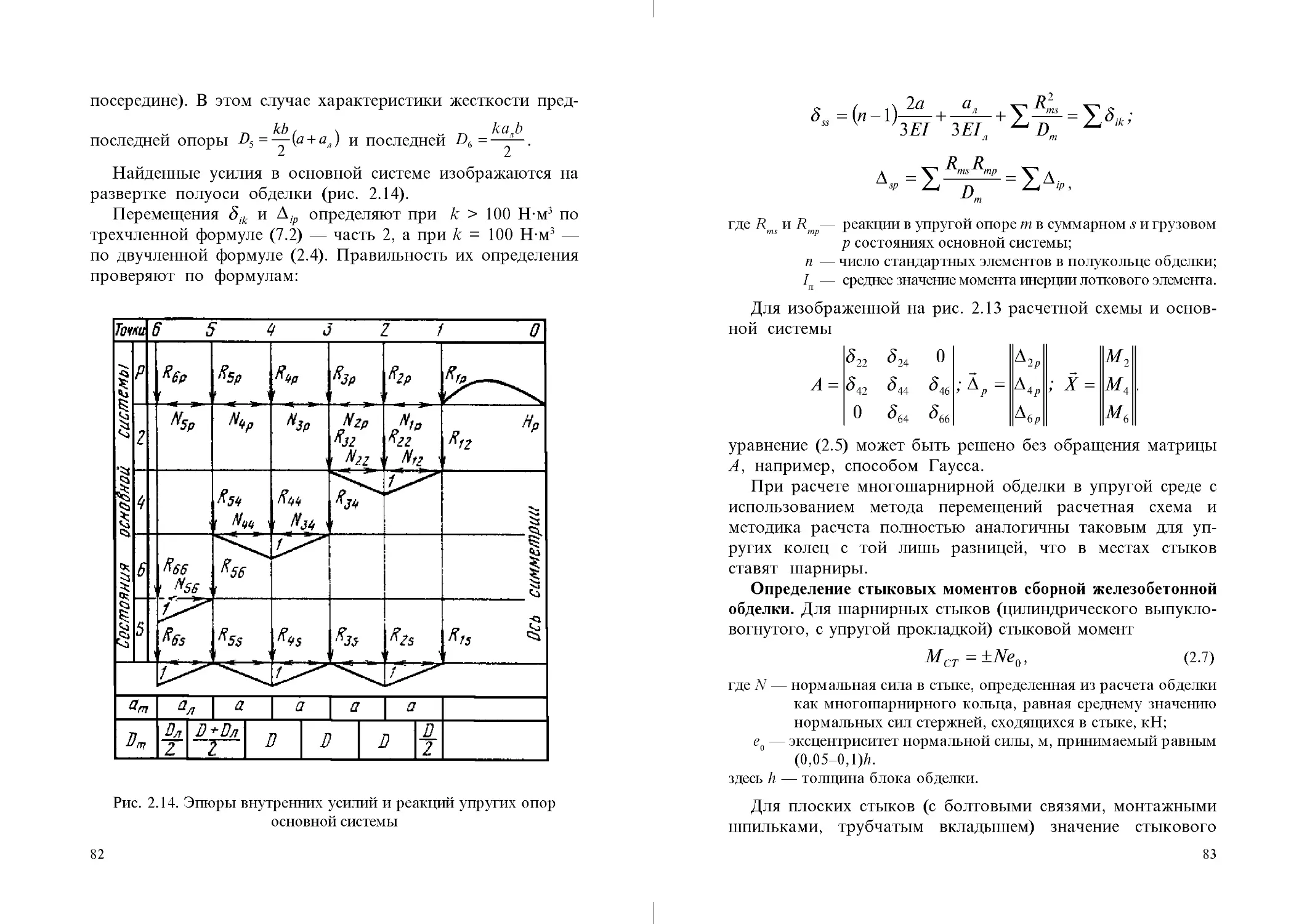

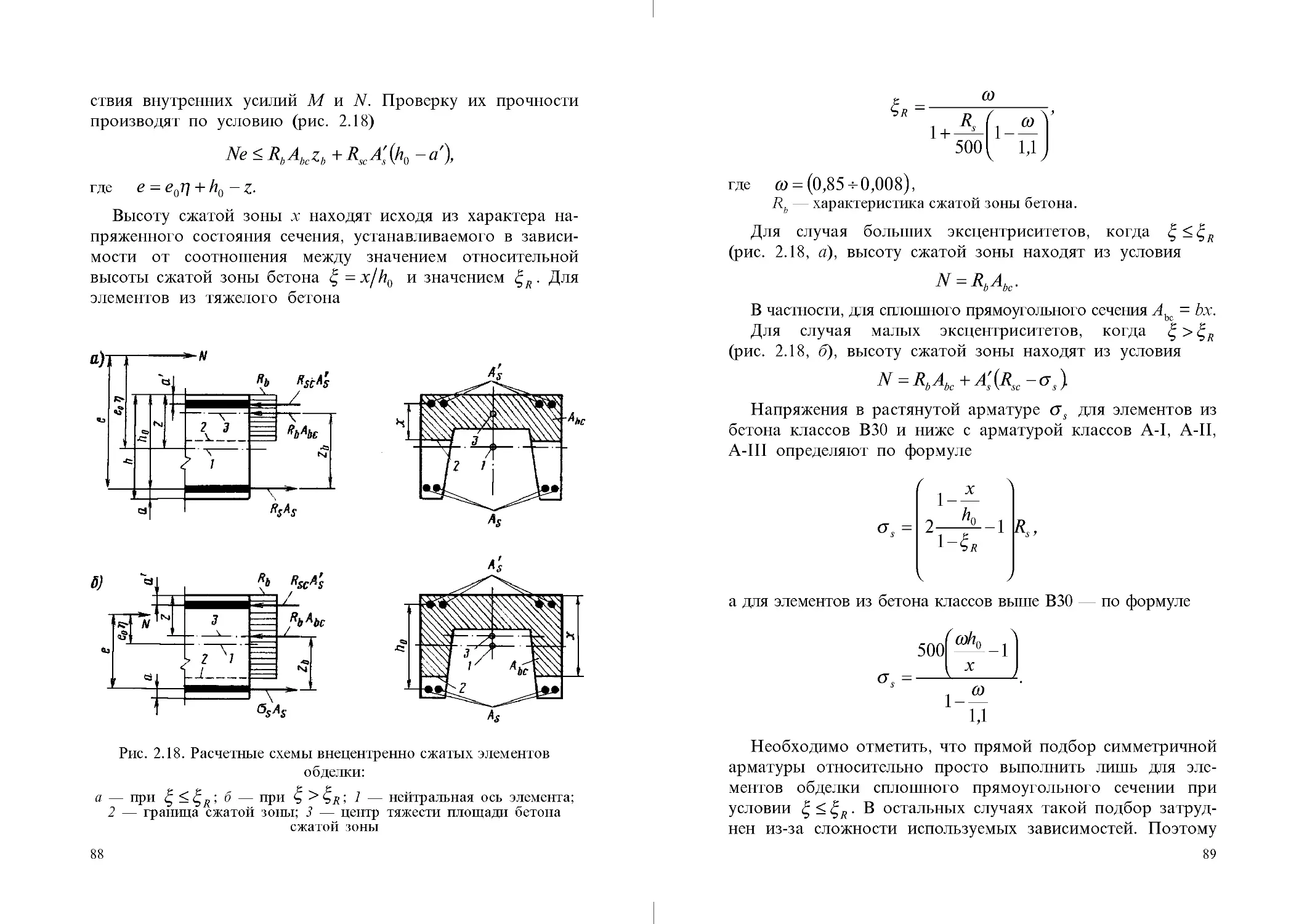

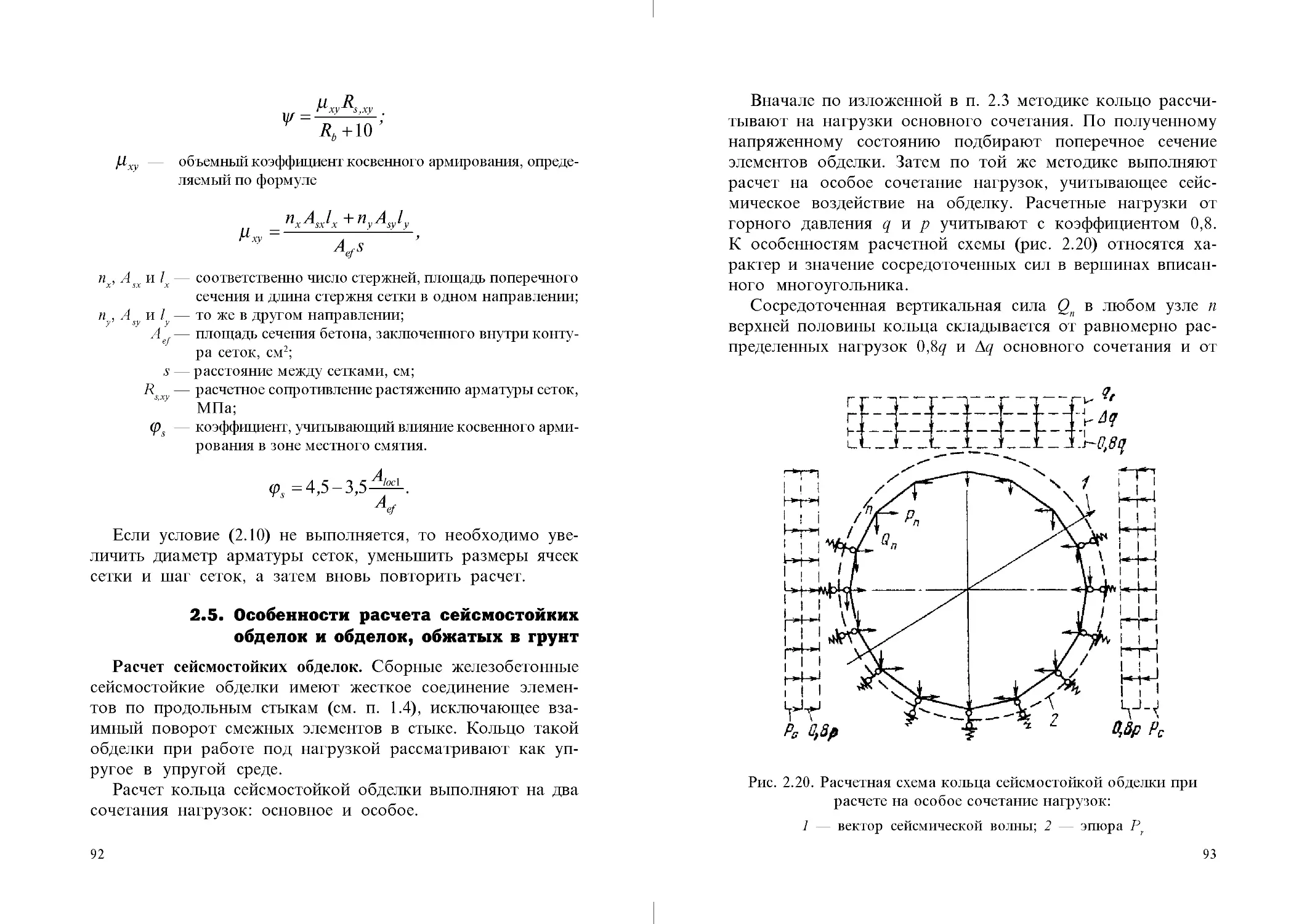

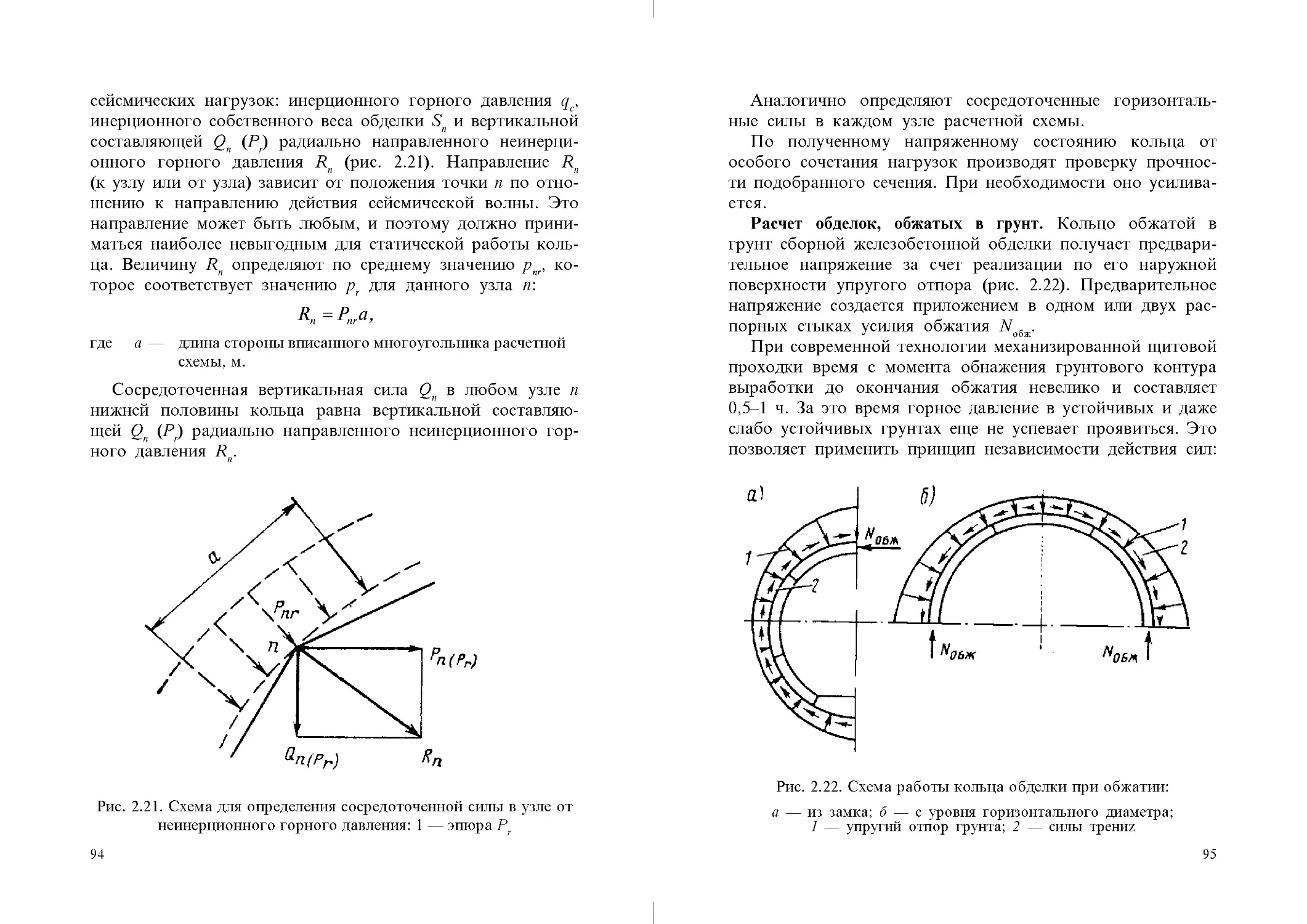

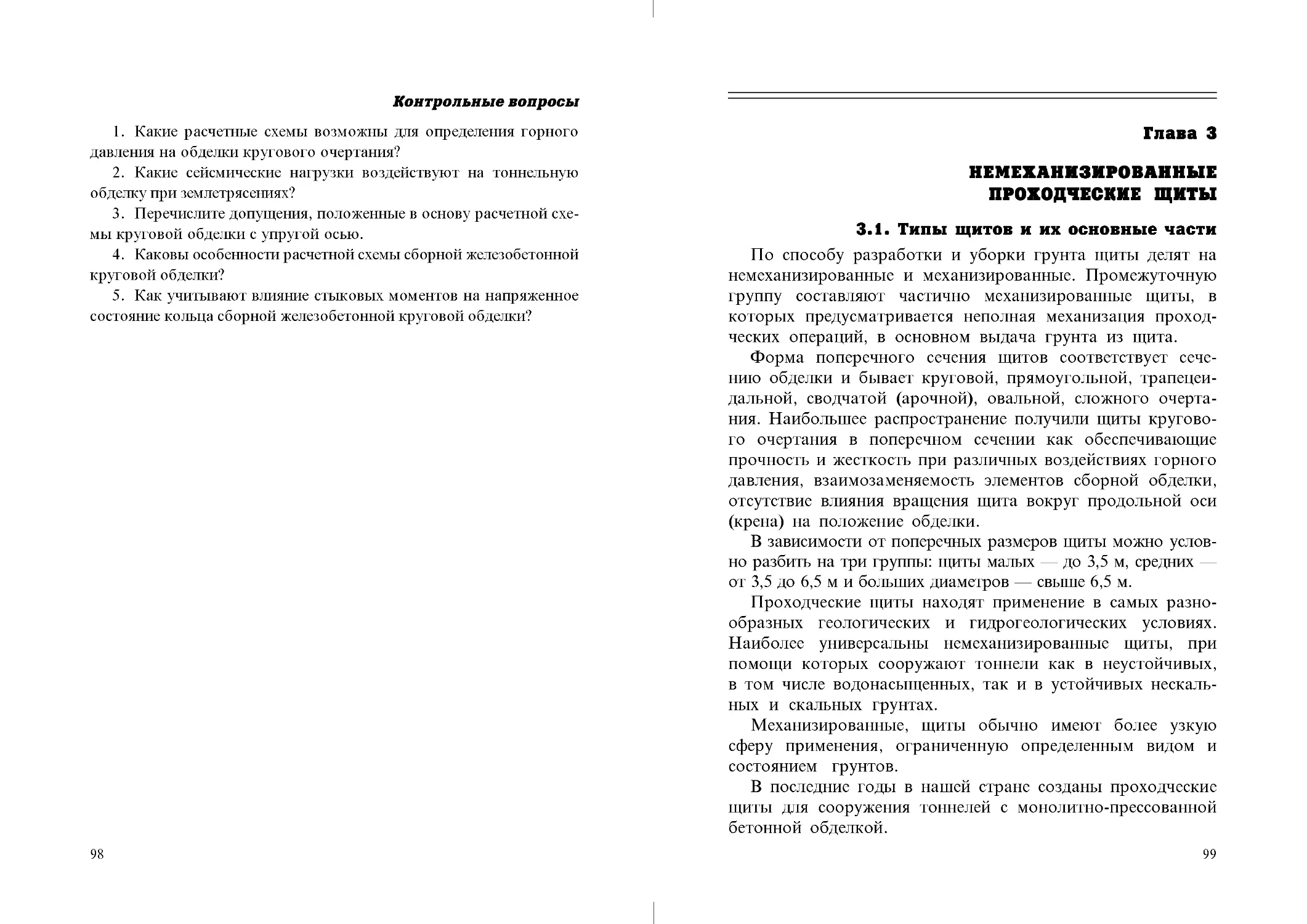

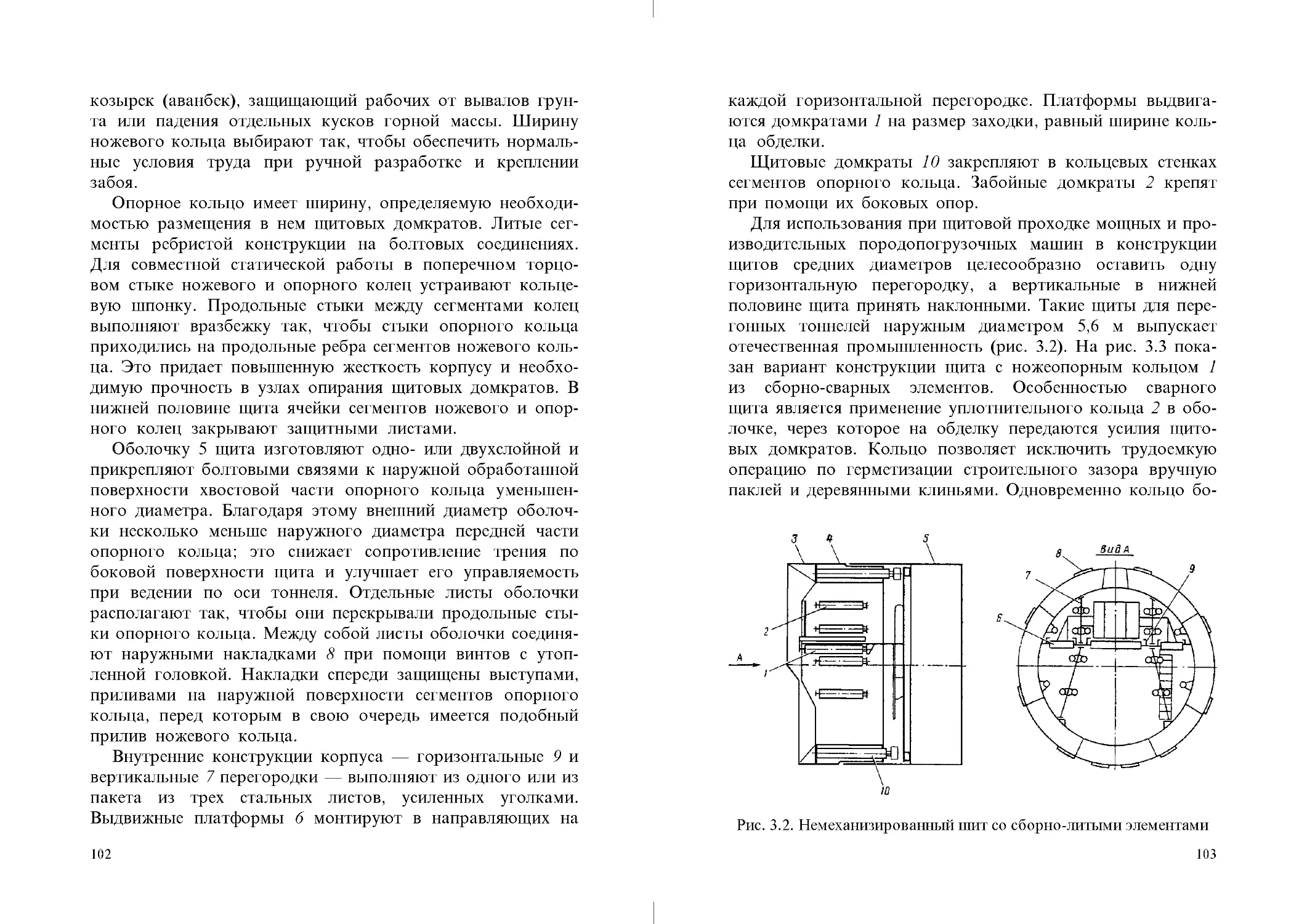

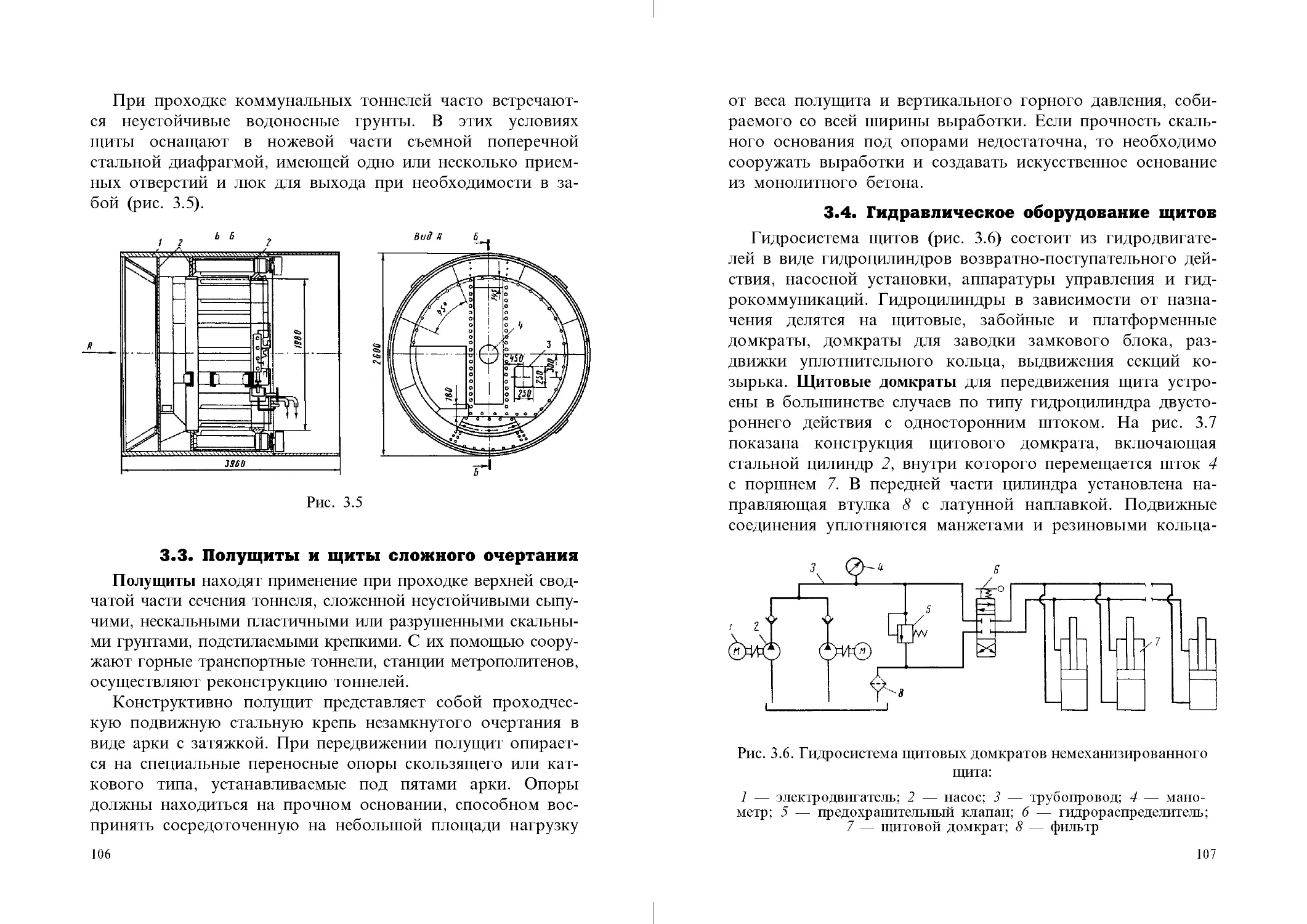

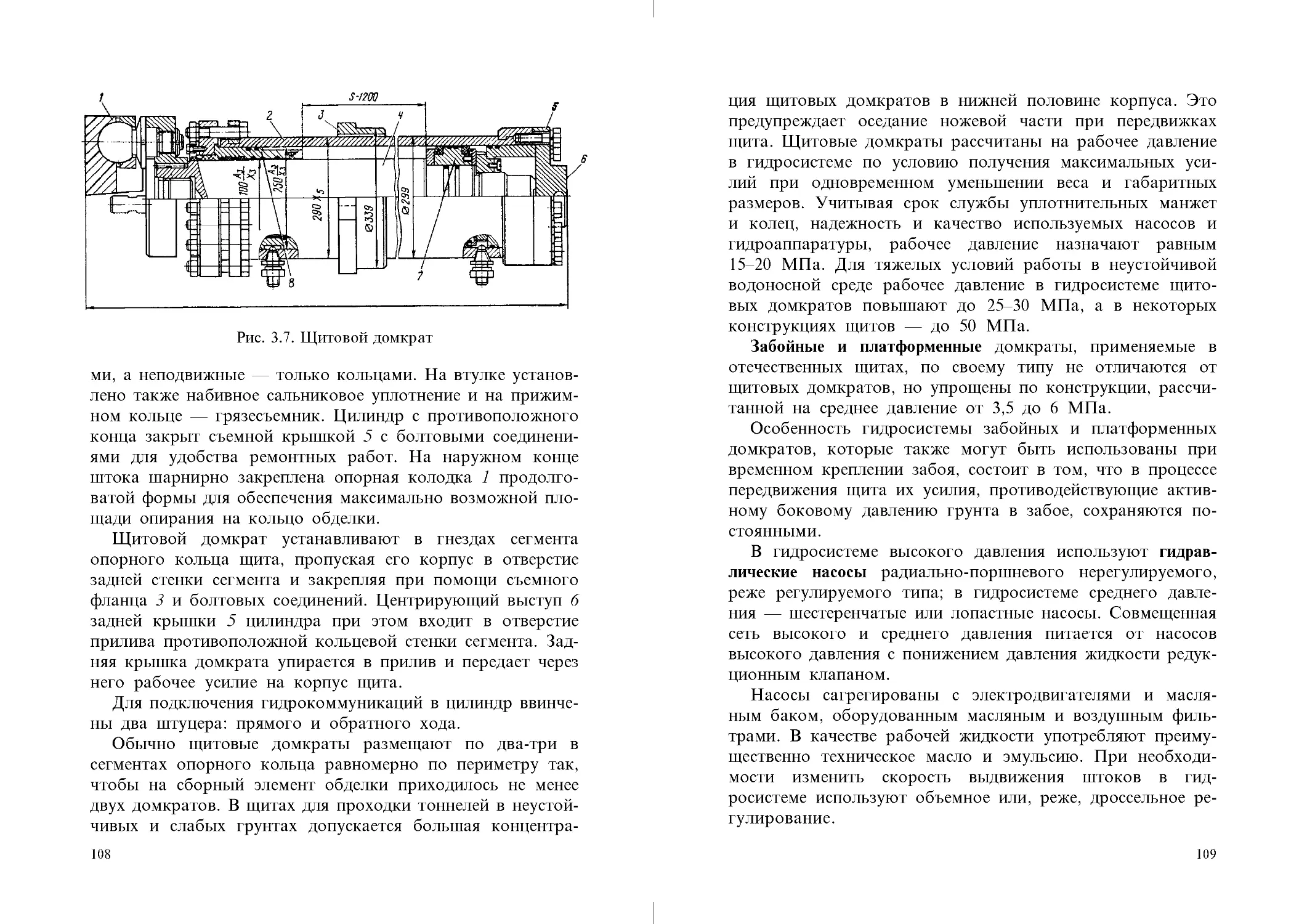

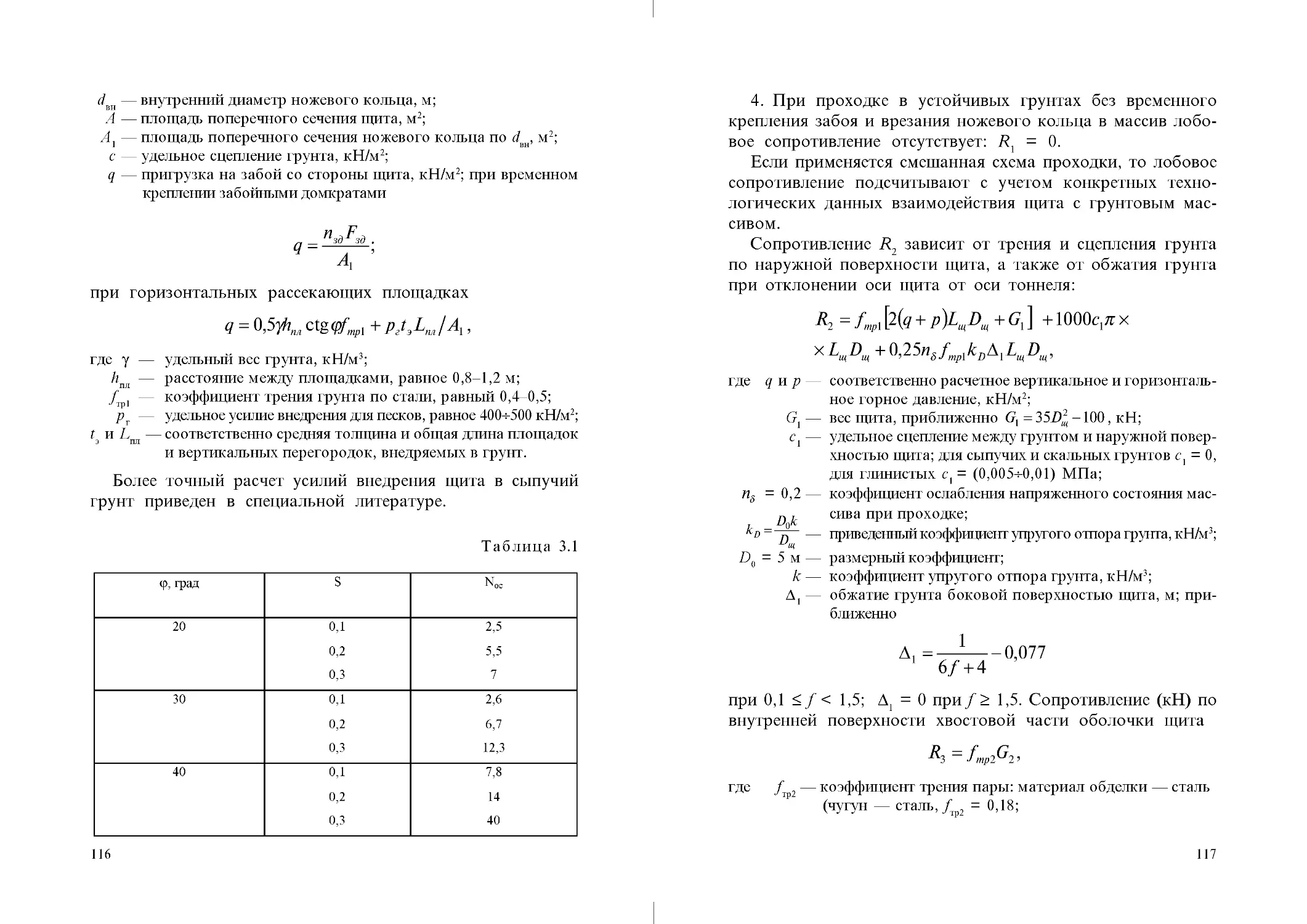

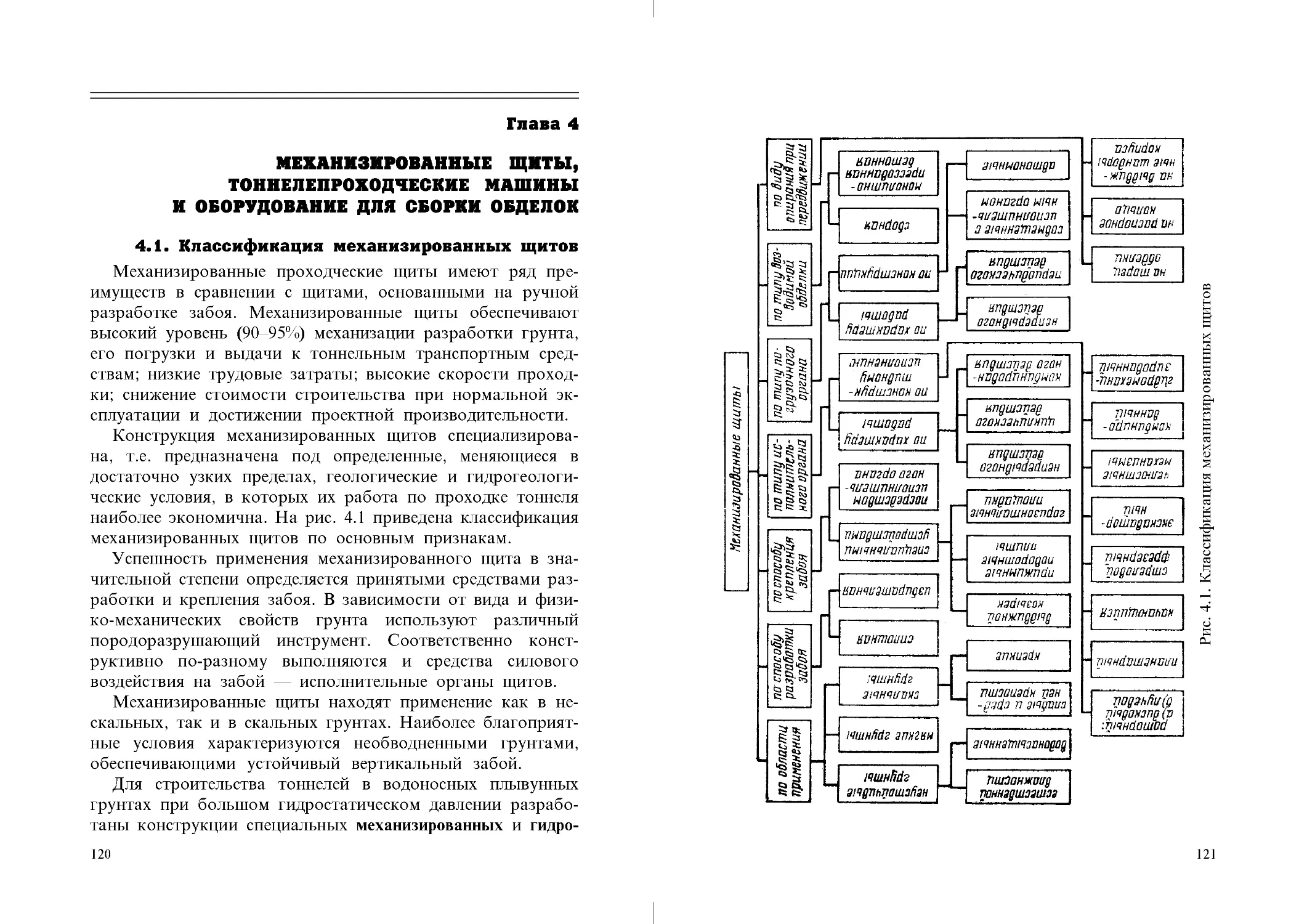

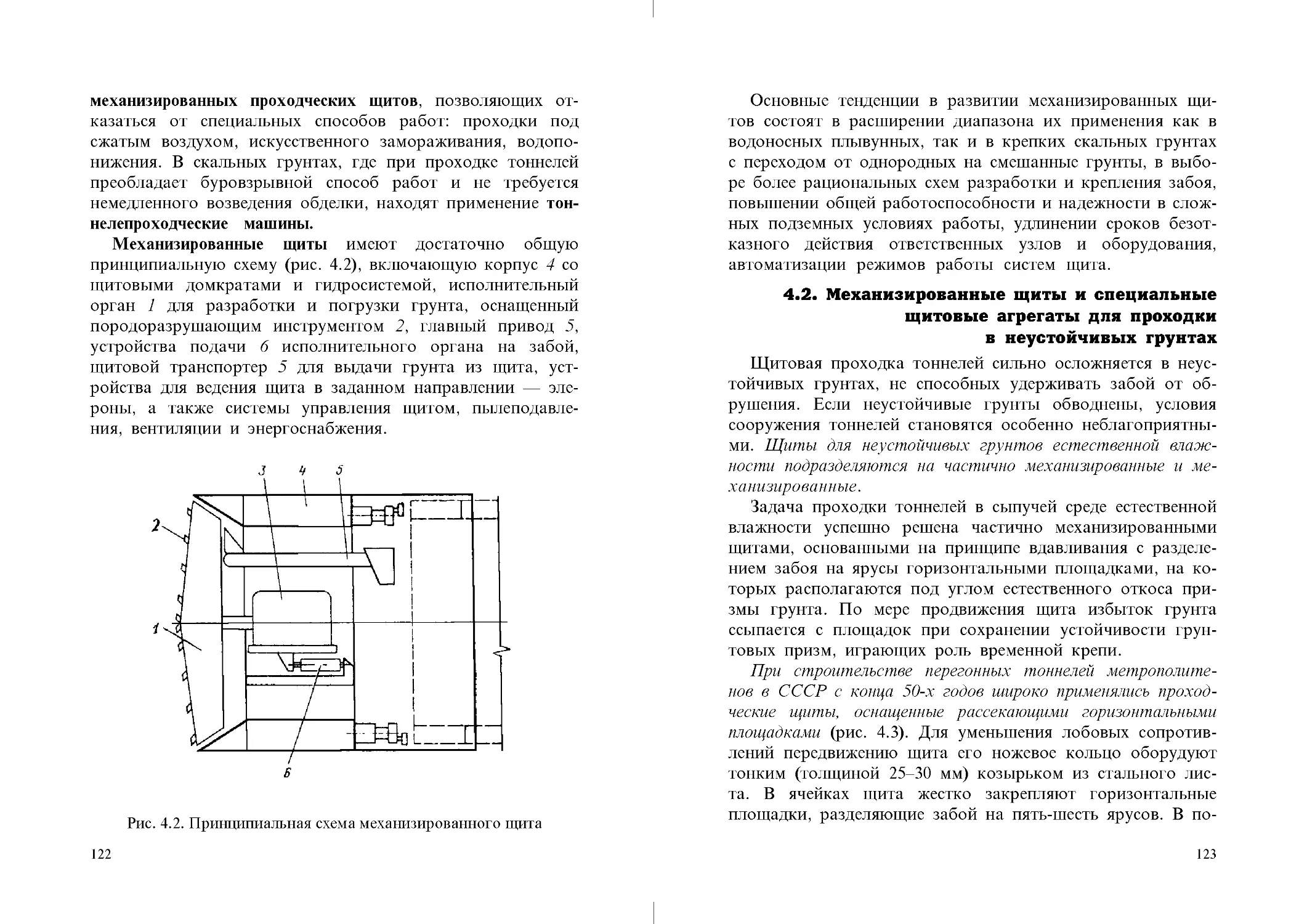

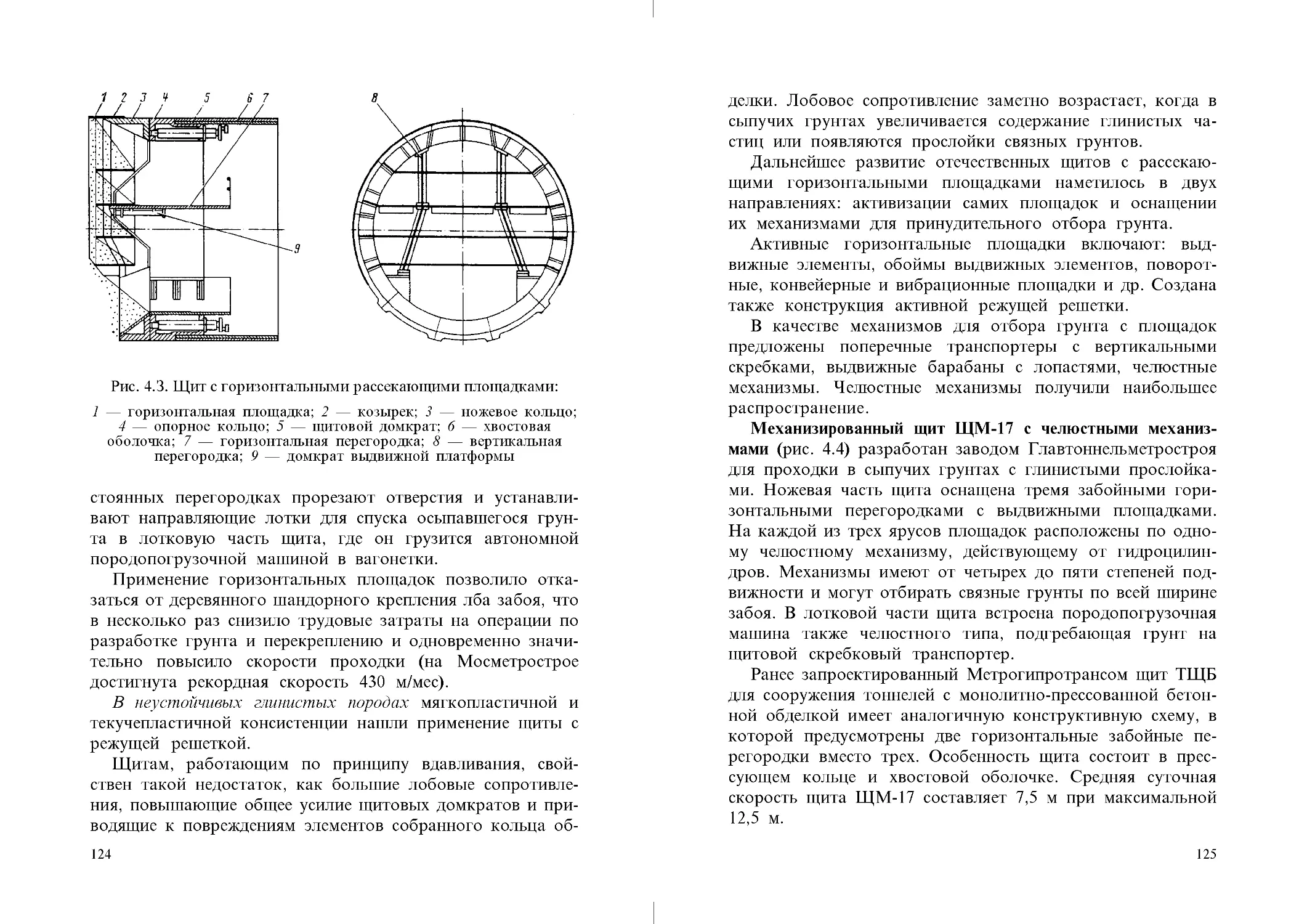

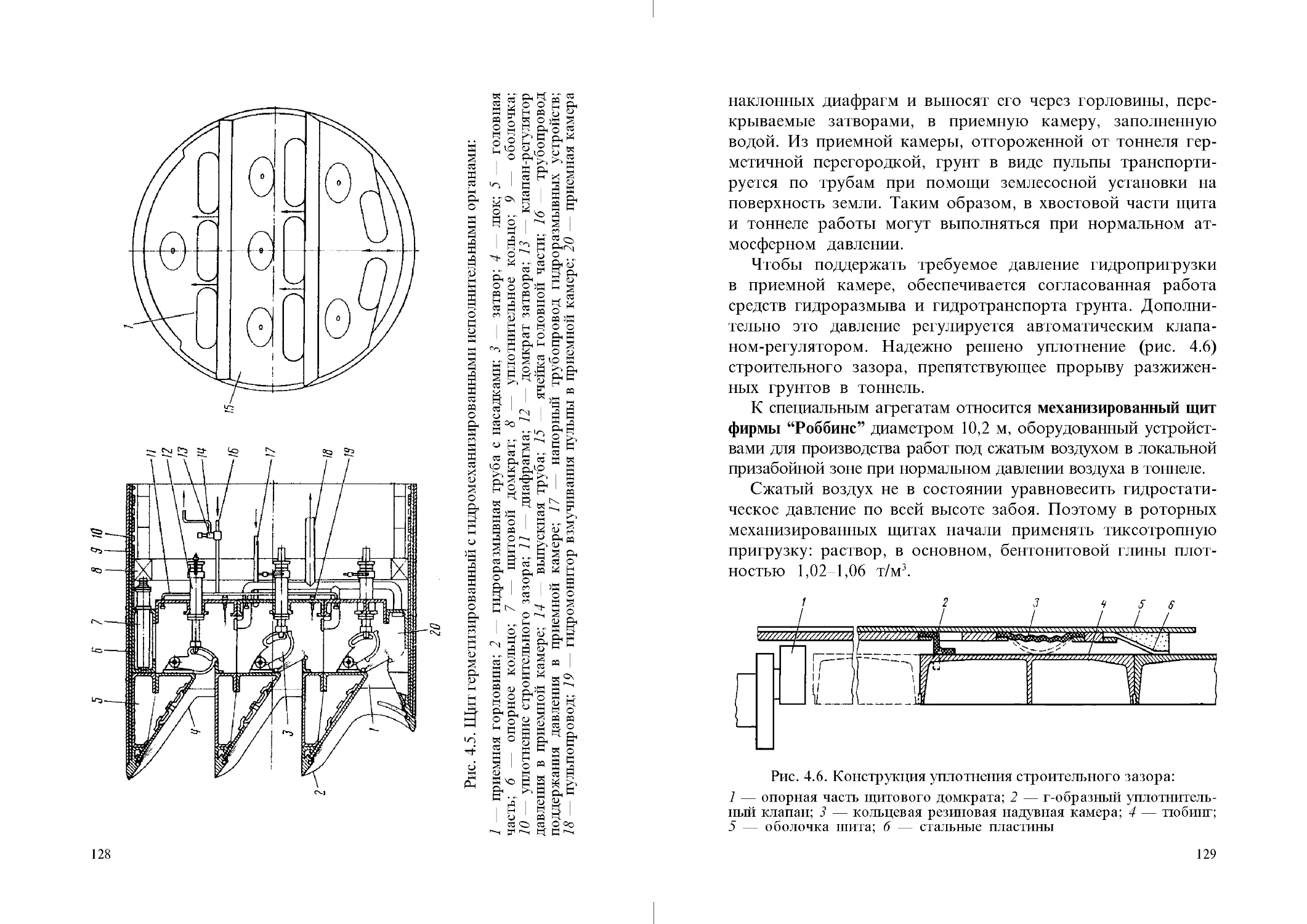

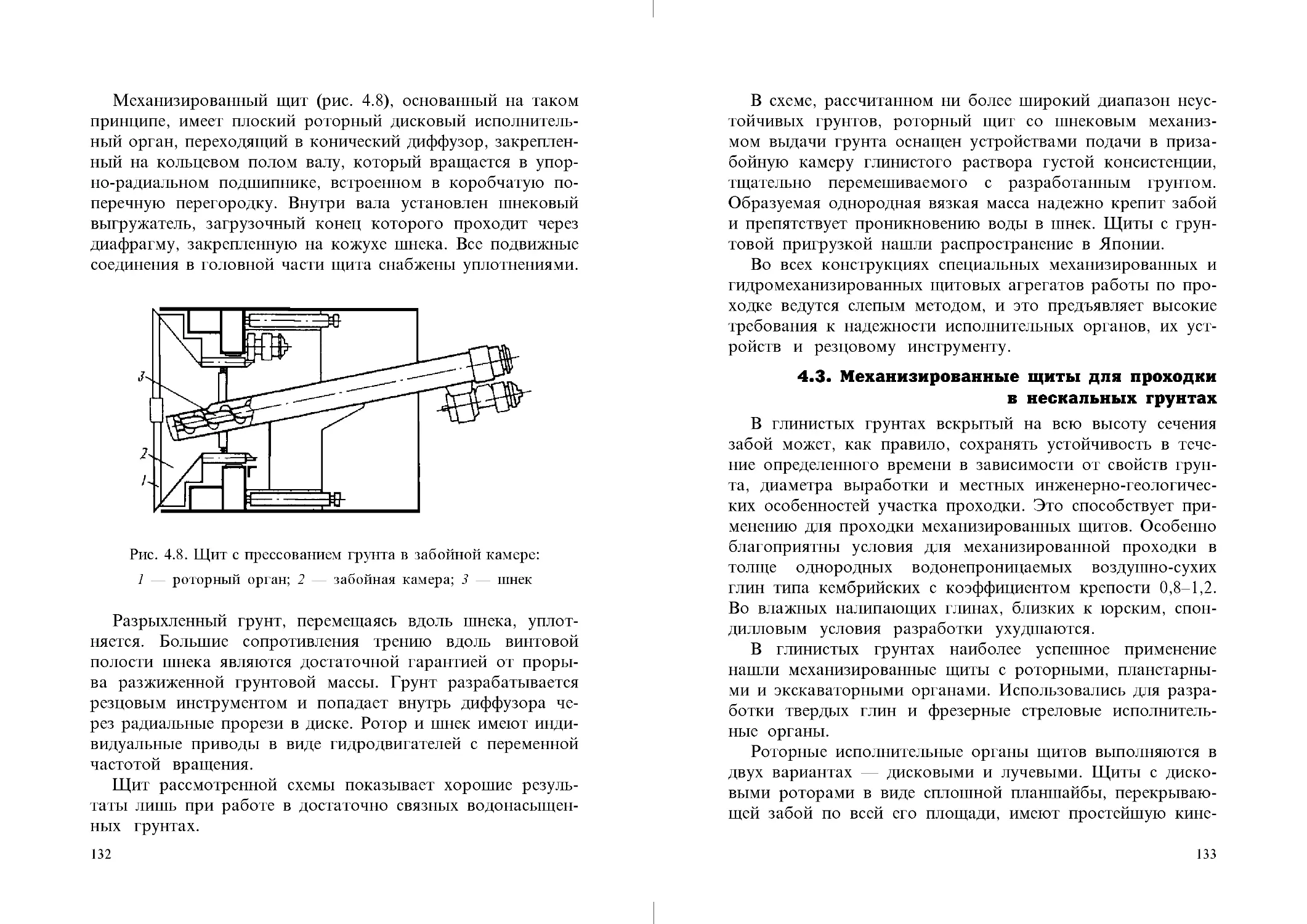

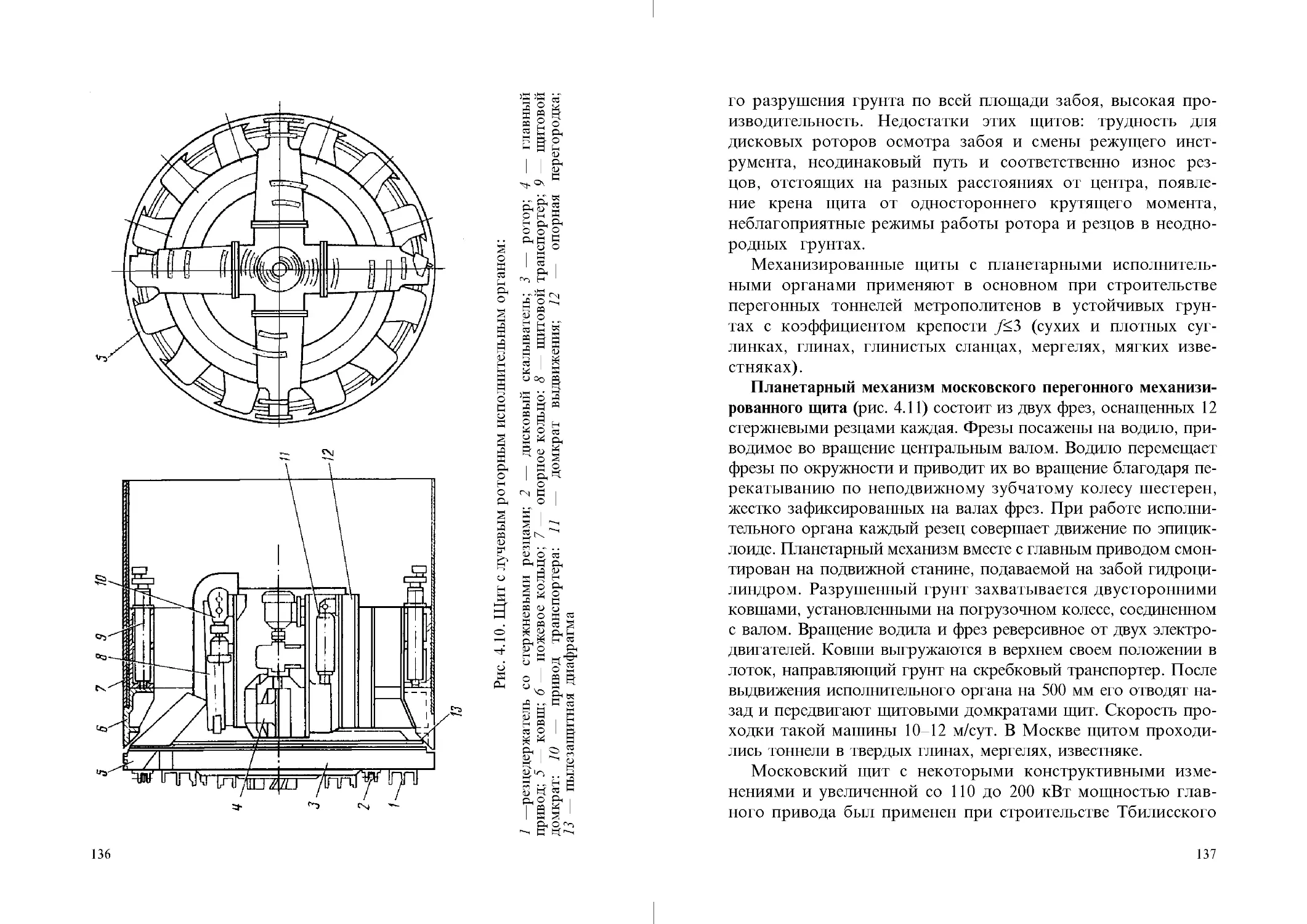

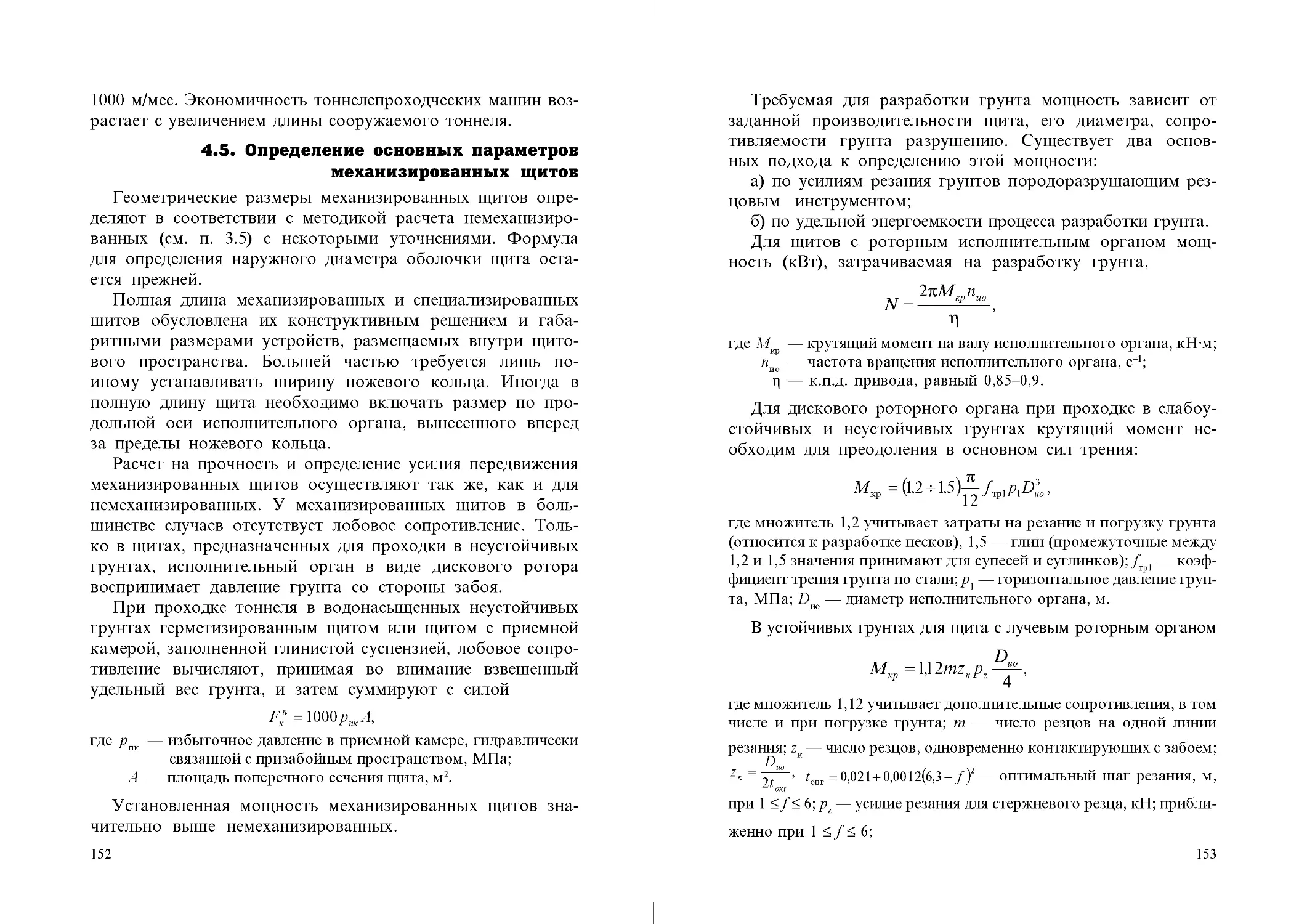

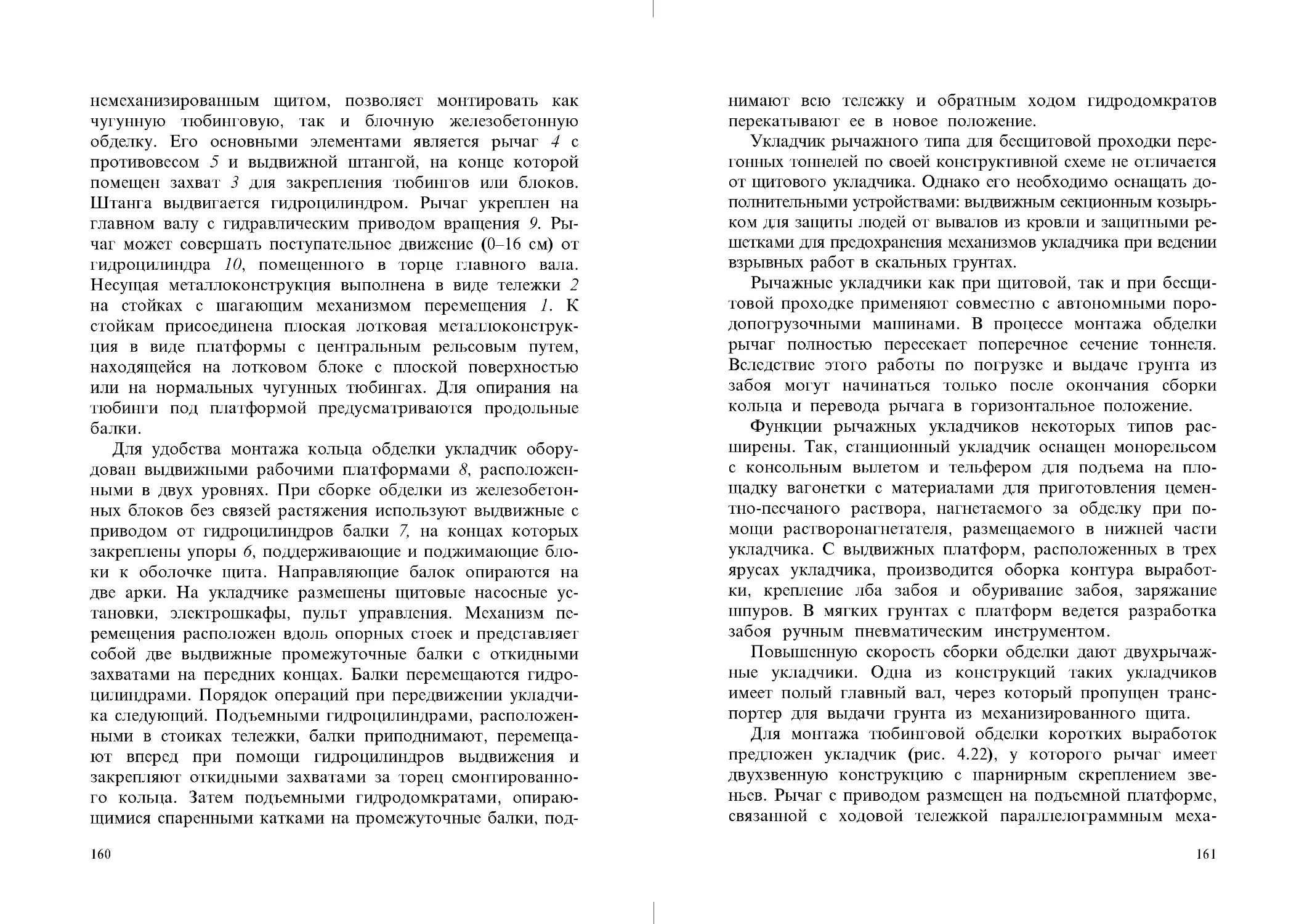

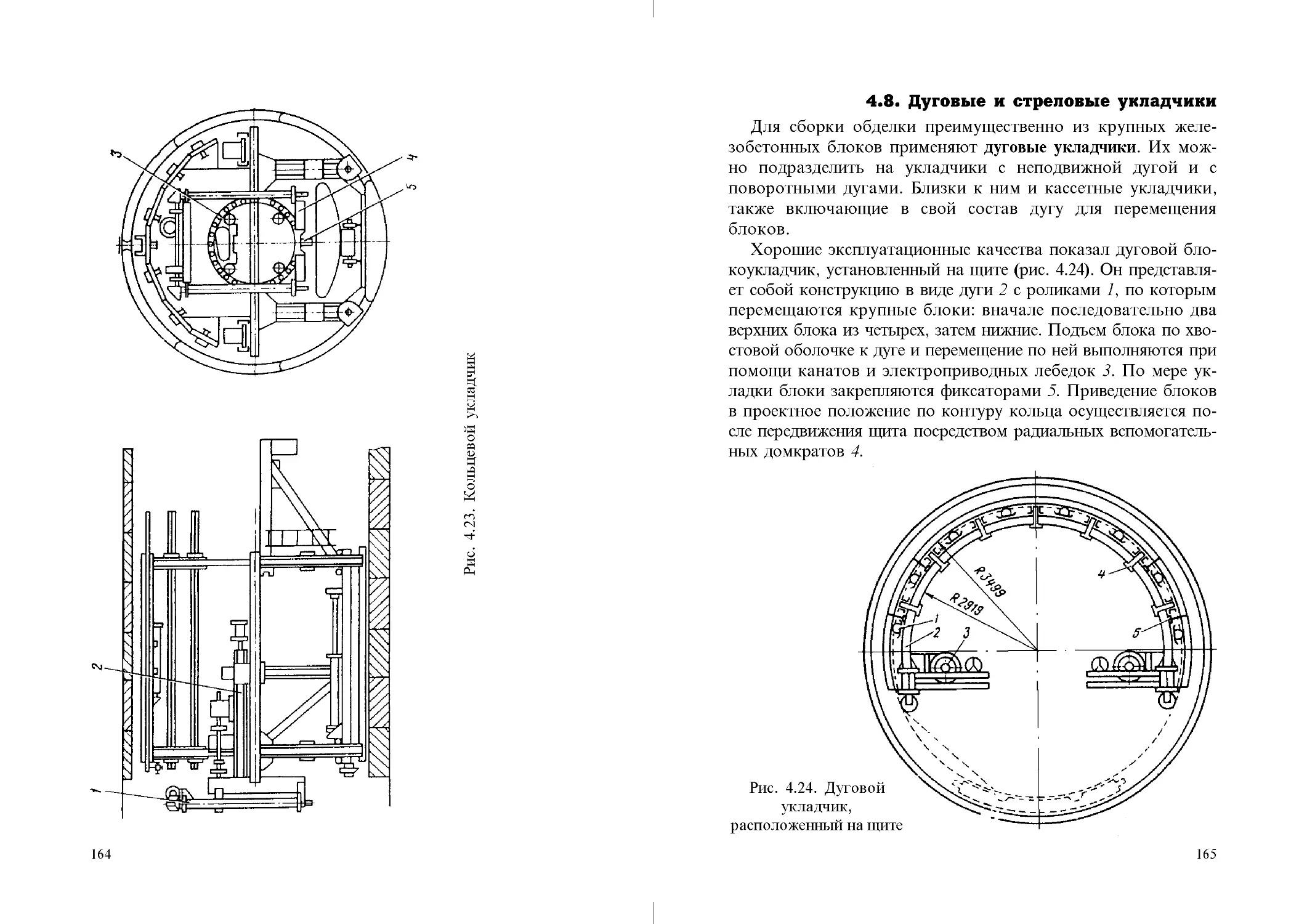

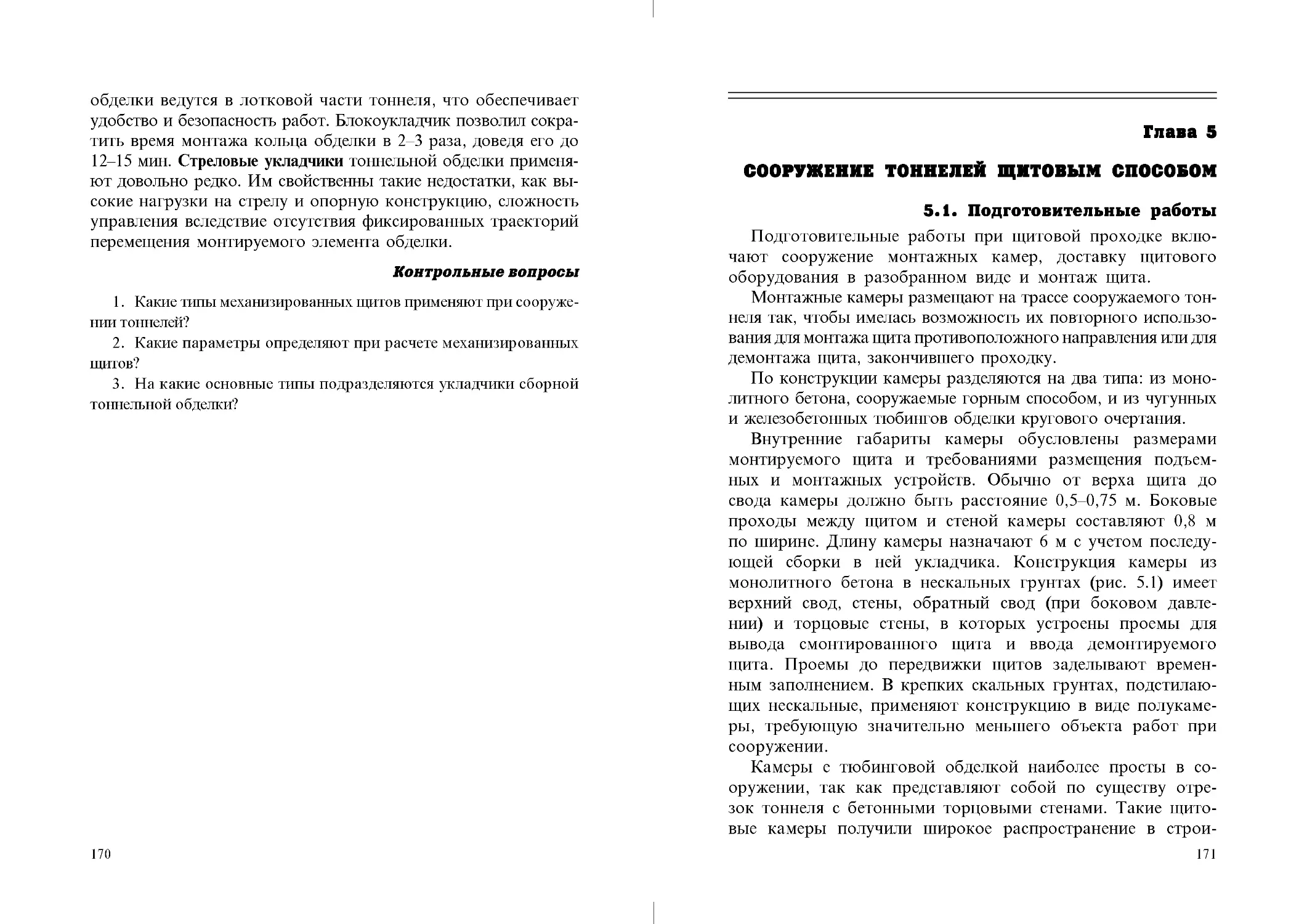

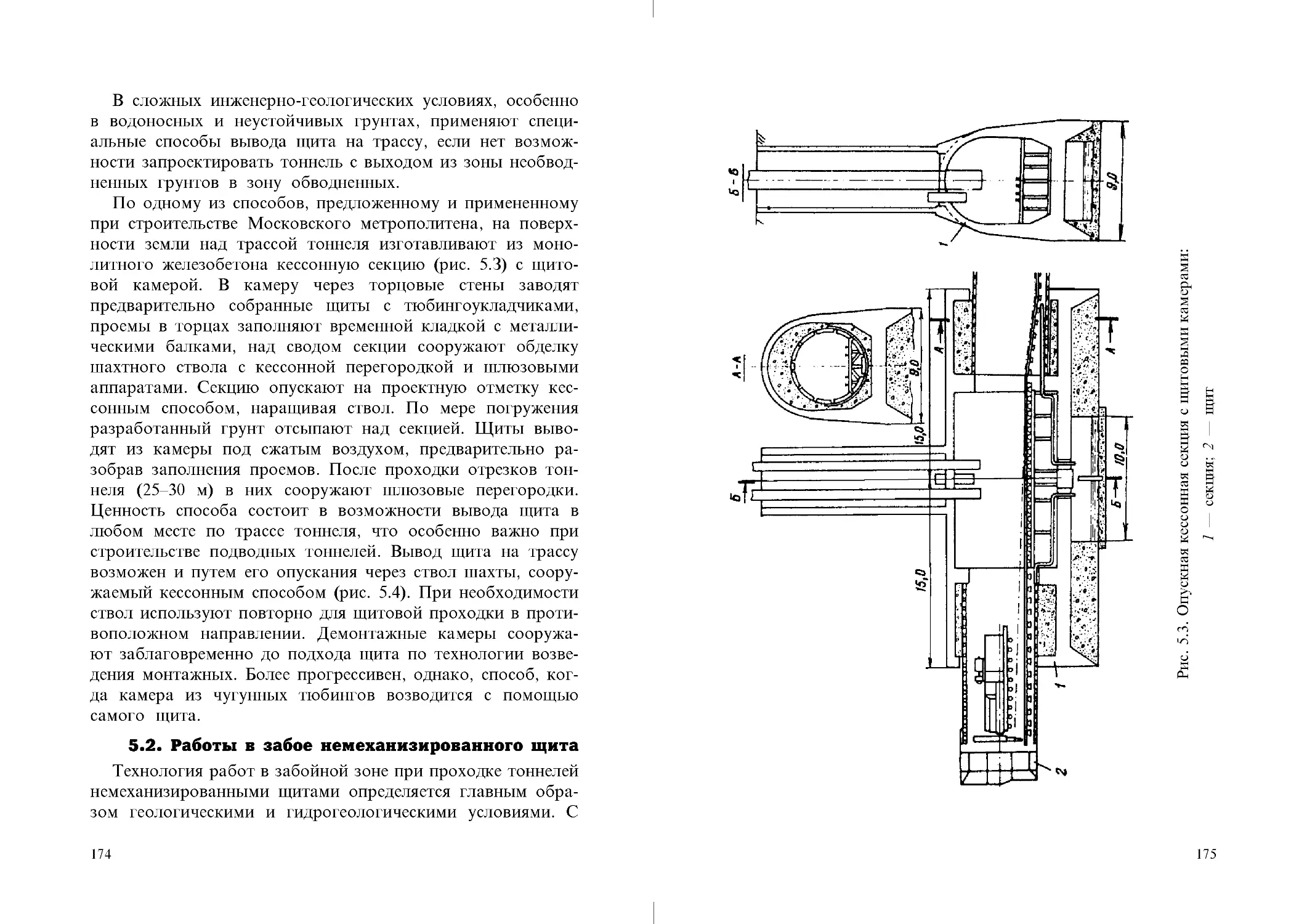

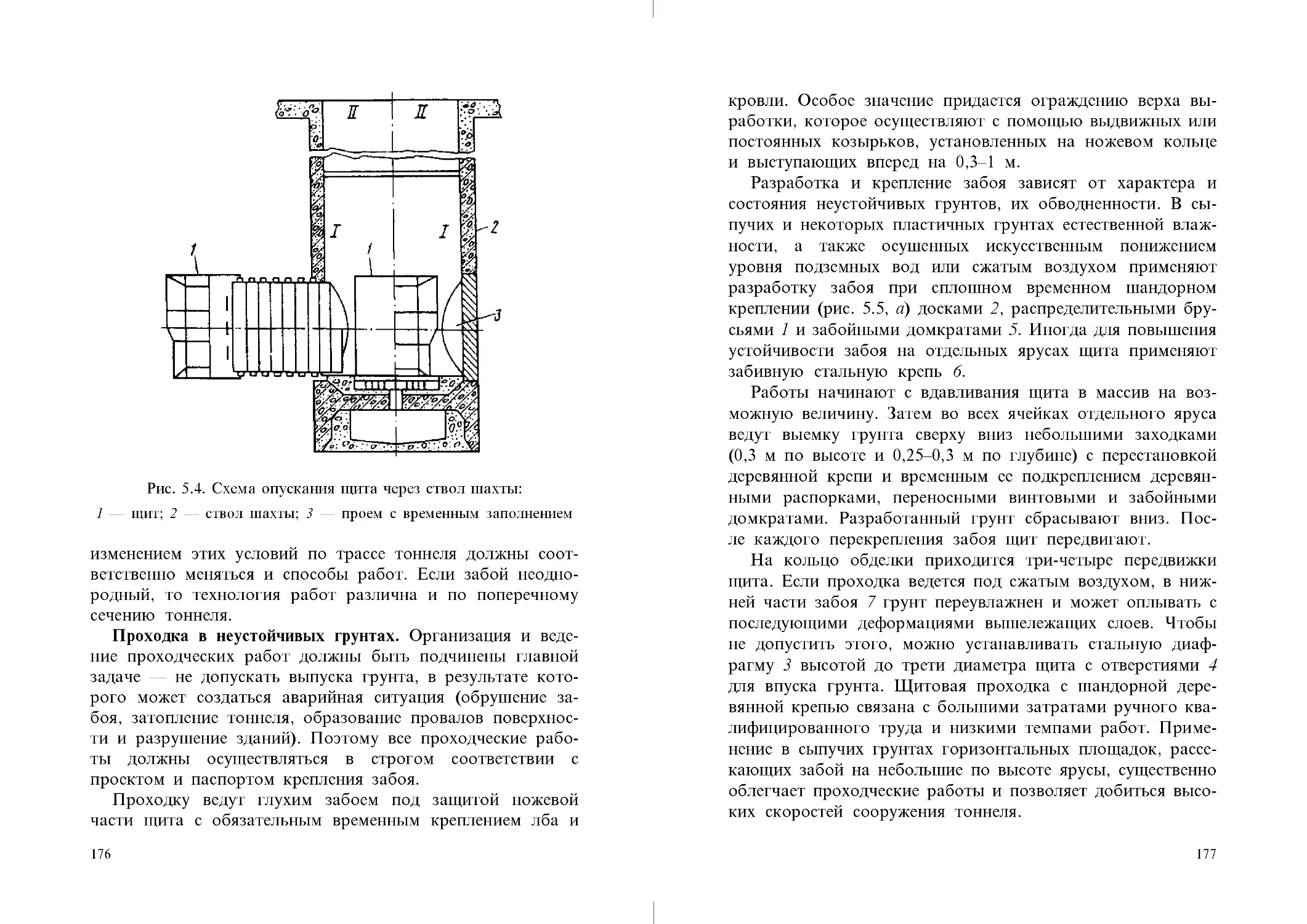

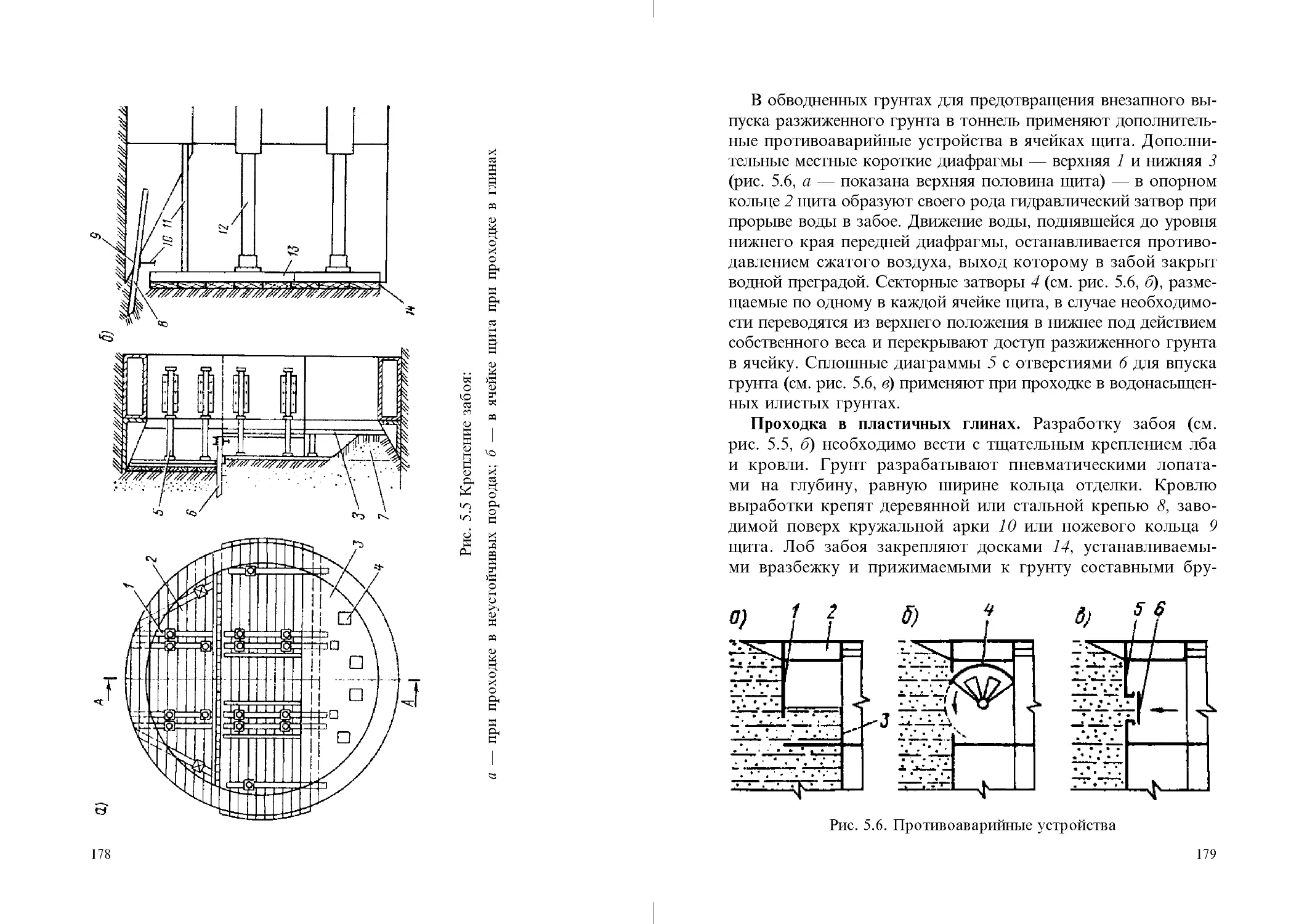

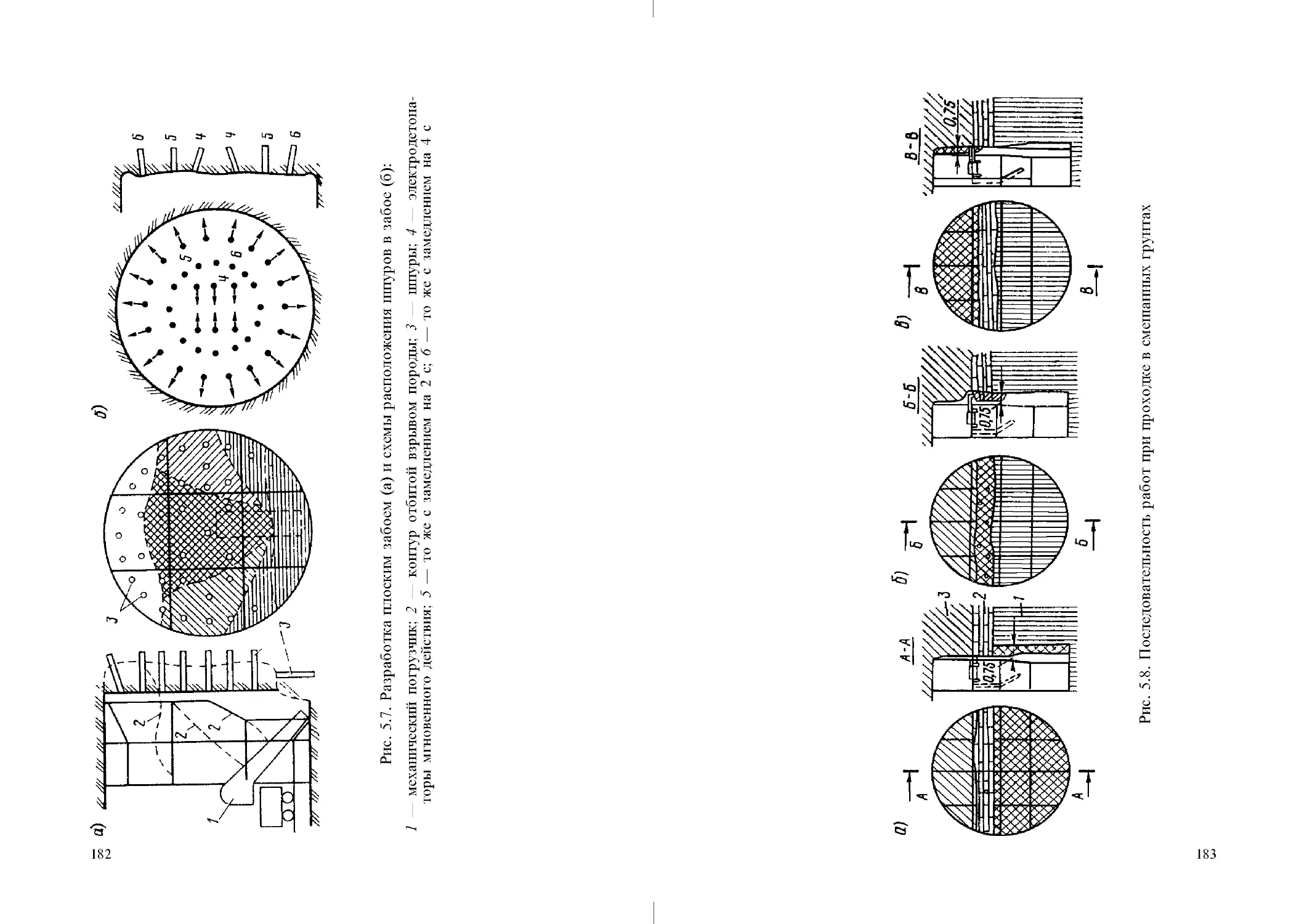

диафрагму с размерами отверстий, обеспечивающими про56