Текст

Е. Зюлко, Г. Орлик

Монтаж

стальных

конструкций

I

I

i

Е. Зюлко, Г. Орлик

Монтаж

стальных

конструкций

Перевод с польского

М.Л. Мозгалевой

Под редакцией

канд. техн, наук М. В. Предтеченского

Ц 34/03

Москва Стройиздат 1984

УДК 693814 057

Зюлко Е., Орлик Г. Монтаж стальных конструкций/ Пер. с

пол. М.Л. Мозгалевой; Под ред. М.В. Предтеченского. — М.:

Стройиздат, 1984. — 284 с., ил. — Перевод изд.: Montaz konstruk—

cji stalowych/J. ZioJko, G. Orlik. — 1980.

В книге польских авторов на опыте возведения различных объектов в

ПНР и за рубежом рассмотрены современные методы монтажа стальных

строительных конструкций. Приведены способы монтажа промышленных

цехов, зрелищных и спортивных запое, высотных зданий, цилиндрических

вертикальных и шаровых резервуаров, магистральных трубопроводов, ан-

гаров, башен, труб, мдаг линий высокого напряжения и водонапорных

бешен.

Для научных и инженерно-технических работников научно-исследова-

тельских организаций.

Табл. 8, ил. 333. список лит.: 175 назв.

Рекомендовано к изданию Центральным научно-исследовательским и

проектным институтом строительных металлоконструкций им, Н.П. Мель-

никова.

3204000000220

3wrrair-w—105-84

© Arkady, Warszawa, 1980

© Предисловие к русскому изданию.

Перевод на русский язык, Строй-

издат, 1984

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

В связи с огромными объемами промышленного, гражданского и специального

(транспортного, энергетического и пр.) строительства в нашей стране в последнее

время особенно остро стоит вопрос об эффективности капитальных вложений. В

решениях. ХХ1У, ХХУ и ХХУ1 съездов КПСС четко указаны пути наиболее эф-

фективного повышения технического уровня отечественного строительства, предус-

матривающие, в частности, сокращение сроков строительства, повышение уровня

индустриализации строительных работ, увеличение степени заводской готовности

строительных конструкций и деталей, расширение объема применения облегчен-

ных (в том числе металлических) конструкций, повышение оснащенности стро-

ительства высокопроизводительными машинами, монтажным оборудованием,

транспортными средствами и пр.

Одним из важных рычагов повышения эффективности капитального строитель-

ства в нашей стране является систематическое изучение передового зарубежного

опыта и оперативное использование его в многообразной отечественной практике.

В предлагаемой советскому читателю книге польских авторов Е. Зюпко и Г. Орлика

приведены многочисленные примеры эффективного монтажа металлических конст-

рукций зданий и сооружений различного назначения, почерпнутые из опыта ПНР,

ряда европейских стран и США.

Следует отметить, что в польском издании настоящей книги достаточно широко

освещен и советский опыт монтажа металлоконструкций, относящийся к 60—70-м

годам и описанный главным образом на основе публикаций в журнале "Монтажные

и специальные работы в строительстве": цех завода Атоммаш, концертный зап и

21-этажное здание в Киеве, мостовые переходы нефтепровода "Дружба" и др. По-

скольку настоящая книга издается в СССР дпн ознакомления советских специалис-

тов с передовым зарубежным опытом, представилось целесообразным описание

отечественных достижений в области монтажа металлоконструкций исключить из

русского издания во избежание ненужных повторений.

В книге подробно изложены особенности конструктивных решений и обуслов-

ленные ими, равно как и другими причинами, методы монтажа производственных

зданий различных отраслей промышленности, спортивно-зрелищных и других

общественных зданий, ангаров, водонапорных башен, дымовых труб, опор ЛЭП, ос-

ветительных мачт, высотных зданий, цилиндрических и шаровых резервуаров, ма-

гистральных трубопроводов. Транспортерных галерей, опорных конструкций техно-

логических трубопроводов и др.

В связи с интенсивным строительством магистральных трубопроводов в северных

районах СССР особый интерес представляет подробное описание трансаляскинского

нефтепровода, подготовленное авторами специально для русского издания.

Использование на отечественных авиалиниях гигантских аэробусов ИЛ-86 несом-

ненно ставит задачу создания ангаров соответствующих размеров для их ремонта.

Описание методов монтажа больших ангаров в ряде городов США и Европы дает

ясное представление об их особенностях как конструктивного, так и технологи-

ческого характера.

Определенный интерес прадставпяет технология монтажа самого высокого в на-

стоящее время в мире здания Сирс Тауэр в Чикаго и других высотных зданий в США

и Канаде.

Анализ материала книги убедительно показывает, что наибольший эффект дости-

гается в тех случаях, когда монтажные требования — простота, удобство, высокая

скорость и безопасность монтажа, обеспечивающие беспрепятственный подъем и

установку в проектное положение, выверку и закрепление монтажных элементов —

тщательно проработаны и учтены еще на стадии проектирования.

5

Книга, естественно, не содержит технико-экономического анализа эффективности

тех или иных методов монтажа применительно к тем или иным зданиям и сооруже-

ниям. Это объясняется как различными социально-экономическими условиями в

разных странах, так и различными техническими возможностями организаций и

фирм, осуществля тщих монтаж конструкций. Однеко и без этого книга, на наш

взгляд, выполняет свою главную задачу — дает достаточно обширную информацию

о современных методах монтажа металлоконструкций и будит инженерную фанта-

зию, ибо монтаж каждого сложного, а тем более уникального объекта представляет

собой оригинальную инженерную задачу, требующую поистине творческого подхода

и осмысления всего накопленного опыта.

Книга представляет интерес для специалистов монтажных, проектных и научно-

исследовательских организаций, а такжа для преподавателей и студентов строитель-

ных вузов.

Канд. техн, наук М.В. Предтеченский

ВВЕДЕНИЕ

Монтаж конструкций, представляющий одну из последних стадий строительства

здания или сооружения, является одновременно проверкой предпосылок и решений,

принятых ввтореми проекта. Цель, стоящая перед всеми специалистами, которые

участвуют в проектировании объекта, включая специалистов в области расчета конст-

рукций, их монтажа, инженерного оборудования, сварки, организации работ и тл.,

заключается в разработке простой с точки зрения монтажа конструкции, которую

обычно называют "технологичной". Для этого необходимо, чтобы метод монтажа

конструкции был выбран на стедии технического проекта, т.е. еще до разработки

детальных конструктивных решений. При определении методов монтажа конструк-

ции, безусловно, полезно обратиться к опыту строительства объектов со сходными

характеристиками. С этой целью и неписана настоящая монография, в которой ис-

пользован опыт строительства объектов резличного назначения в Польше и других

странах за последние двадцать лет. В этот период в Польше был построен ряд зданий

и сооружений, монтаж которых свидетельствует о большой творческой находчиво-

сти, высоком техническом уровне, а также о смелости проектировщиков и монтаж-

ников.

Эти весьма поучительные примеры не всегда достаточно известны широким кру-

гам инженеров-строителей, а вадь они должны быть источником творческого вдох-

новения.

Монтаж конструкций представляет собой многофакторную проблему, в связи

с чем рассматривать и оценивать его можно с самых различных точек зрения. Можно

обратить особое внимание на статические задачи монтвже, можно выдвинуть на пер-

вый план вопросы организации и экономической эффективности производства ра-

бот, а можно детально рессматривать монтажное оборудование или приспособления,

ибо каждый из этих аспектов оказывает определенное влияние на технологию стро-

ительства. Однако все указанные вопросы достаточно полно освещены в различных

публикациях, а также в каталогах фирм, выпускающих строительное оборудование.

Поэтому в настоящей книге было решено представить особенности различных мето-

дов монтажа на основании возможно большего числа примеров. Наиболее важное

место отведено промышленным зданиям и залам различного назначения, где при-

менение стальных конструкций получило самое широкое распространение.

Авторы старались представить наиболее интересные примеры и решения. В соот-

ветствии с целью книги внимание в ней сконцентрировено на технических аспектах

методов монтажа. Авторы не проводили оценки экономической эффективности

монтажа, поскольку она зависит не только от принятого метода возведения объек-

та. Тем не менее представленные в книге примеры при правильной организации

ребот создают возможности получания соизмеримых экономических показателей.

Трудоемкость монтажа как один из критериев его оценки была указано лишь в не-

многих источниках. Кроме того, оценка экономической эффективности приводимых

в книге методов монтажа осложнялась тем, что рассматриваемые примеры отно-

сятся к разным странам и охватывают почти двадцатилетний период, в течение

которого неоднократно изменялись соотношения основных слагаемых затрат в

строительстве.

В книге -в основном предстввлены фотографии и схемы конструкций, а чертежи

конструктивных элементов даны только в тех случаях, когда они необходимы для

характеристики метода монтажа. Отсутствует также описание монтажного оборудо-

вания, технические характеристики которого можно найти в соответствующих пу-

бликациях и каталогах (непример, в сборнике "Строительные машины", Варшава,

Аркады, 1974). Болае подробно описаны лишь методы монтажа конструкций с

применением вертолетов, так как большинство инженеров-строителей мало знакомы

7

с этим методом. Также достаточно подробно описано монтажное оборудование, зе-

проектированное исключительно для возвадения уникельных объектов, непример

для мачты Центральной радиостанции в Гомбине.

Авторы старались подобрать примеры таким образом,чтобы они отражали совре-

менные тенденции монтажа. В целом эти тенденции сводятся к монтажу максималь-

но укрупненных элементов, а также к индустриализации как укрупнительной сбор-

ки конструкций, так и самого процесса монтажа. Несмотря на то что в современных

условиях монтаж характеризуется значительной насыщенностью строительной пло-

щадки высокопроизводительным оборудованием, в некоторых случаях описан мон-

таж конструкций, выполненный при использовании простого и даже устаревшего

оборудования. Включение этих примеров в книгу было обусловлено оригинальными

и тщательно продуманными методами монтажа. Подбор приведенных в книге приме-

ров был необычайно труден. В Польше и за рубежом насчитывается много объектов,

сооруженных весьма интересными способеми. Поэтому авторы старались прадста-

вить наиболее типичные объекты, которые могут явиться примером для возможно

большего числа сооружений. Нельзя было твкже не описать такие уникальные объек-

ты, как универсальный зал в Катовице или телевизионная башня в Торонто. Однако

в некоторых случаях пришлось отказаться от описания интересного с точки зрения

технологии монтажа объекта из-за отсутствия достаточно точных данных, харак-

теризующих основные принципы и методы возведения этого объекта.

Номенклатура и классификация методов монтажа также вызывали некоторые

трудности. Например, метод, которым сооружались цеха заводов малолитражных

автомобилей в городах Бельско-Бяла и Тыхы, имает в технической литературе три

названия: конвейерный, поточный и конвейерно-ритмичный. Однако все эти опре-

деления касаются лишь метода монтажа покрытия и инженерного оборудования,

поскольку другие несущие элементы цеха —колонны, подкрановые белки—монтиро-

вались из отдельных элементов, а стеновые ограждения — блочным Методом. Этот

пример показывает, насколько трудно иногда дать краткое однозначное определение

методе монтажа.

Основное внимание авторы книги старались сконцентрировать на сути анализиру-

емых методов монтажа: давая им те или иные названия, авторы стремились к тому,

чтобы они были краткими, по возможности широко распространенными и, прежде

всего, точно отражали смысл метода.

1. МОНТАЖ ПРОМЫШЛЕННЫХ ЗДАНИЙ,

ЗРЕЛИЩНЫХ И СПОРТИВНЫХ ЗАЛОВ

Различное назначение зданий зального типа обусловливает широкое

разнообразие их конструктивных решений, что, в свою очередь, оказывает

влияние на особенности методов возведения этих объектов [ 3 L

Из применяемых в настоящее время методов монтажа зданий зального

типа можно выделить четыре, которые отвечают современным требова-

ниям монтажа.

Поэлементный монтаж. В этом случае отдельными элементами являют-

ся балки, колонны, фермы, арки или другие несущие элементы. Данный

метод чаще всего применяется при возведении зданий зального типа, вы-

полняемых по индивидуальным проектам. К подобным зданиям обычно

предъявляются особые архитектурные и эксплуатационные требования.

Такими объектами общественного назначения являются зрительные и

спортивные залы, вокзалы, а также некоторые промышленные здания.

С учетом особенностей их конструктивных решений метод монтажа из

отдельных элементов зачастую является единственным возможным и

рациональным методом. Однако следует стремиться к монтажу элемен-

тов, укрупненных на земле, причем степень укрупнения должна быть мак-

симальной. В качестве примера можно привести монтаж колонн цеха на

сталелитейном заводе металлургического комбината "Катовице". Для

укрупнительной сборки колонн (выполнения монтажных стыков) был

создан стационарный монтажный стенд (рис. 1.1) t6l]. Масса одной

колонны, монтируемой в собранном виде, составляла около 77 т (рис.

1.2).

Монтаж блочным методом. Определение "блочный метод" охватывает

весьма различные понятия и методы монтажа и часто относится даже к

Рис.1.1. Монтажный стенд для укрупнительной сборки колонн [61]

1 — переносной козырек из пленки; 2 — стационарный защитный навес для

сварки; 3 — подвижная часть кровли для установки базы колонны; 4 — монтаж-

ная тележка для верхней части колонны; 5 - монтажная тележка для средней

части колонны; 6 — опорное устройство под базу колонны; 7 - монтажные стыки

9

Рис. 1.2. Подъем собранной колонны

Рнс.1.3. Монтаж укрупненного блока покрытия [5]

10

Рис. 1.4. Блочный монтаж покрытия

небольшим элементам, монтируемым в собранном виде. С точки зрения

современного монтажа эти случаи не представляют особого интереса, при-

чем им неправильно приписывается название блочного монтажа.

Конструктивные элементы, соединенные монтажными стыками, не пред-

ставляют собой монтажного блока, а являются лишь одиночными укруп-

ненными конструктивными элементами. Под названием блочный монтаж

мы понимаем такой монтаж, при котором несколько отдельных конст-

руктивных элементов объединяются в жесткий пространственный мон-

тажный блок, поднимаемый и монтируемый в целом виде (рис. 1.3).

В случае зданий зального типа монтажными блоками являются, напри-

мер, конструкция покрытия, собранная из двух ферм, прогонов, связей

и кровли; стеновое ограждение, собранное из ригелей, стоек и заполне-

ния; две колонны, соединенные ригелем, балкой перекрытия или про-

дольными связями.

В то же время нельзя отнести к монтажному блоку, например, строи-

тельную ферму, монтируемую целиком, несмотря на то что она была

собрана на строительной площадке из нескольких отправочных элементов.

Не масса или число монтажных стыков, а наличие конструктивных бло-

11

Рис. 1.5. Расположение стенда для укрупнительной

сборки блоков покрытия

ков, состоящих из различных элементов, определяет блочный характер

монтажа. Этот метод пригоден прежде всего для возведения многопролет-

ных промышленных зданий с площадью застройки примерно до 30 000 м2,

а также частично для строительства крупных уникальных объектов типа

спортивных залов, выставочных павильонов, ангаров и пр. Весьма су-

щественным здесь является соответствующее приспособление конструк-

ции здания к монтажу блочным методом, разделение ее на укрупненные

монтажные элементы, устройство монтажных связей и выбор соответст-

вующих соединений.

Примером правильно запроектированной конструкции, предназначен-

ной для монтажа блочным методом, является покрытие одного из цехов

металлургического комбината "Катовице" (рис. 1.4). Конструкция

покрытия исключает наличие спаренных ферм. В результате вывода ферм

из вертикальной плоскости и соответствующего расположения монтажных

12

Рис-Мь Блочный мздтаж структурного покрытая с орямеяеюем вспомога-

тельных моптааагых саму»

1 - структурное пякдаытие; 2 — вспомогательные монтажные опоры; 3 - тросы

лебедок

стыков прогонов достигнуто значительное упрощение работ за счет воз-

можности соединения элементов конструкции покрытия в монтажные

блоки.

Вследствие применения тяжелого монтажного оборудования и, в част-

ности, кранов блочный монтаж требует хорошей организации и обеспече-

ния своевременны* (поставок материалов, чтобы сократить до минимума

простои тяжелого оборудования. Весьма важно также правильно выбрать

место для сборки «инггажных блоков. При этом весьма существенно, что-

бы расстояние от «иста сборки блока до места его установки было как

можно короче. Пришьное размещение площадки для сборки монтажных

блоков показано на{рнс. 1.5.

Сборку элементов покрытия в монтажные блоки можно вести на зем-

ле в соответствующем пролете непосредственно в месте подъема (особен-

но при монтаже структурных покрытий). При этом применяют два спо-

соба подъема монтажных блоков. Первый из них — так называемый ме-

тод подъема плиты,, который заключается в подъеме блока покрытия с ис-

пользованием ранеУ смонтированных несущих колонн или специально

установленных монтажных опор (рис. 1.6). Второе решение заключается

в сборке блока покрытия в положении, повернутом на небольшой угол

относительно колонн. После подъема блок поворачивается до проектного

положения установки и опускается на колонны (рис. 1.7).

Блочный метр4 особенно рационален при монтаже промышленных зда-

ний с шедовью фкрытием; это связано с безопасностью работ, а также

' 13

Рис.1.7. Укрупненный блок в повернутом положении [136]

1 - блок покрытия в монтажном положении; 2 - дистанция надвиж-

ки опоры

с сегментным характером конструкции покрытия. При возведении шедо-

вых покрытий из одиночных элементов вследствие неправильно выбран-

ного направления монтажа происходили аварии [6—7] в результате поте-

ри устойчивости верхнего пояса прогона, который ei этот период оставался

нераскрепленным. Блочный метод полностью исключает эту опасность.

Применяется также метод, представляющий собой комбинацию поэле-

ментного монтажа и блочного метода. В качестве Примеров можно при-

вести монтаж покрытия универсального зала в Катовице или монтаж ку-

пола зала в Ополе.

Монтаж методом надвижки. Монтаж покрытий методом надвижки

заключается в укрупнительной сборке несущего элемента покрытия за

пределами места установки и надвижке его в проектное, положение по

специально подготовленному пути. Надвигаться могут одиночные конст-

руктивные элементы (например, одна ферма покрытия), а также укруп-

ненные и раскрепленные связями монтажные блоки (рис. 1.8).

Метод надвижки применяется чаще всего в тех случаях, когда строи-

тельная площадка имеет ограниченные размеры, в связки с чем-с помощью

i

14

Рис. 1.8. Надвижка блока ферм покрытия искусственного катка в Гданьске

других методов монтажа нельзя обеспечить скорость и высокое качество

работ. Это ограничение может заключаться либо в отсутствии доступа

внутрь объекта, либо в наличии слишком малой территории вокруг соо-

ружаемого объекта.

Ограничение доступа внутрь объекта может наблюдаться, например,

при строительстве вокзалов, крытых катков, плавательных бассейнов

и других объектов, возведение которых предусматривает одновременный

монтаж несущей конструкции и различного оборудования внутри объекта.

Размещение объектов в условиях города часто связано с тем, что краны

могут быть установлены только с одной стороны, что при ограниченной

длине стрелы диктует необходимость применения метода надвижки как

единственно возможного.

Надвижка покрытий применяется также в случае предварительного

напряжения несущих элементов покрытия на земле [431 или при замене

покрытия [130 3. В последнем случае монтаж может быть выполнен быст-

ро с минимальными остановками работы внутри перестраиваемого

объекта.

Монтаж поточным методом. Этот метод удобен при строительстве мно-

гопролетных зданий площадью более 30 000 м2, поскольку производст-

венные процессы при их возведении приближаются к промышленным

высокоиндустриальным процессам производства на сборочных линиях.

Поточный метод монтажа предусматривает организацию линии, по ко-

торой перед стационарно размещенным оборудованием и бригадами пе-

редвигаются с определенной цикличностью тележки со сблокированными

сегментами, например конструкции покрытия (рис. 1.9). Полностью гото-

15

Рис. 1.9. Монтажная линия при укрупнительной сборке блоков покрытия

вые сегменты покрытия перегружаются затем на транспортную башню,

с помощью которой сегмент устанавливается на заранее установленных

колоннах.

Поточный метод монтажа можно применять при наличии следующих

условий:

площадь здания составляет не менее 30 000 м2;

сегментная конструкция здания позволяет делить покрытие на отдель-

ные монтажные блоки;

имеется возможность выделить территорию для организации монтаж-

ной линии и складов материалов;

подрядные организации обеспечены необходимым монтажным обору-

дованием и инструментом;

обеспечена непрерывность поставки конструкций и материалов.

Возможность применения поточного метода тесно связана с конструк-

тивным решением покрытия. Это выражается прежде всего в сегментном

решении конструкции покрытия, соответствующей конструкции опирания

на колонны, а также в применении вертикальных и горизонтальных связей

вне плоскости покрытия. Необходимо принять во внимание, что короткий

(несколько часов) цикл полной сборки сегмента требует ряда конструк-

тивных и технологических решений, без которых невозможно сохранить

высокий темп работ. К ним, в частности, относятся: применение болтовых

соединений, крепление листов кровли с помощью высокоэффективных

крепежных элементов типа "Хилти" или им подобных, окраска конструк-

ции быстросохнущими красками.

Кроме того, необходима соответствующая подготовка строительной

площадки, которая предусматривает:

устройство бетонных площадок в местах укрупнительной сборки;

прокладку дорог для подвоза конструкций на линии укрупнительной

сборки и для возврата монтажных тележек;

16

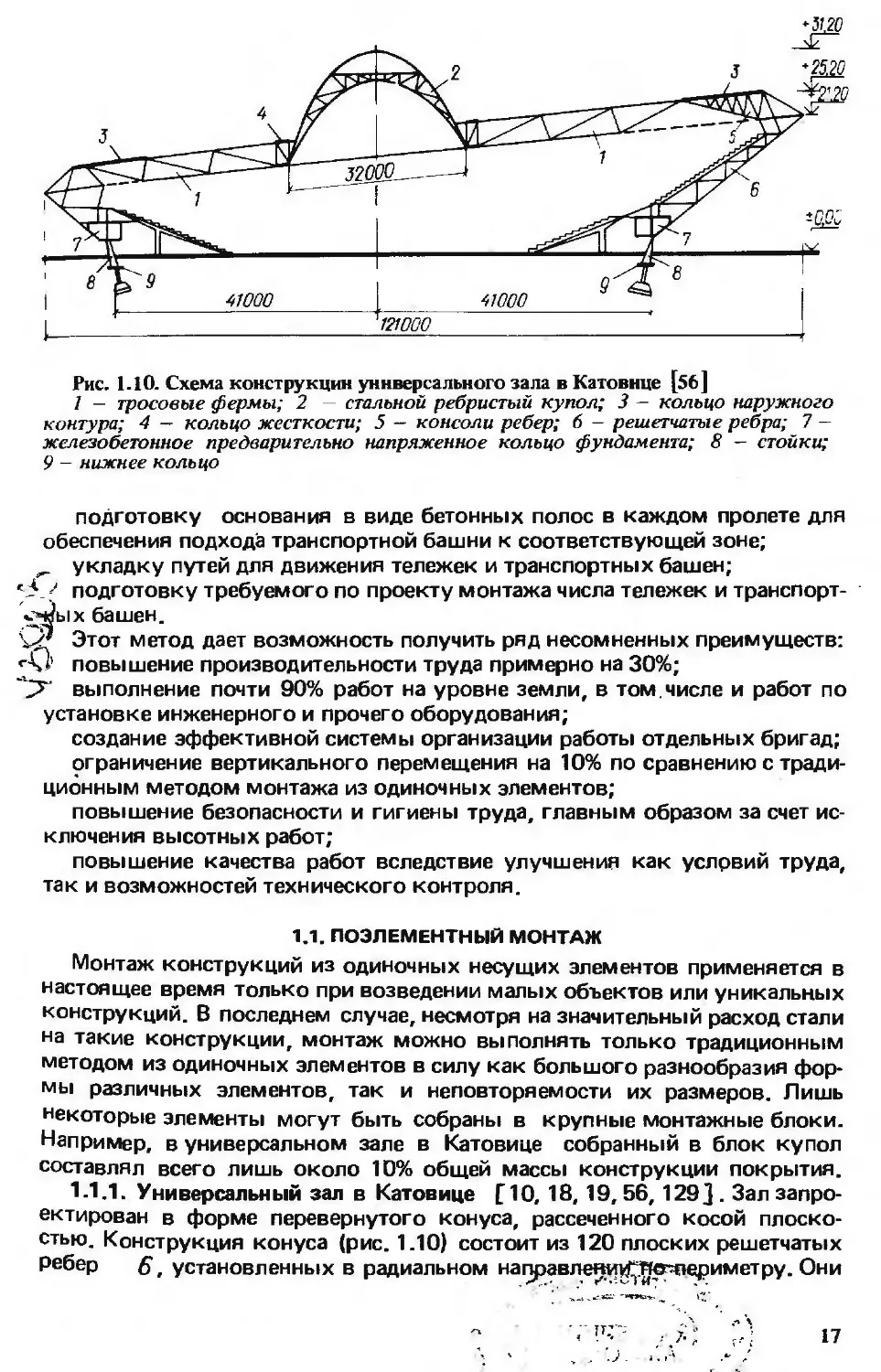

Рис. 1.10. Схема конструкции универсального зала в Катовице [56 ]

1 - тросовые фермы; 2 стальной ребристый купол; 3 - кольцо наружного

контура; 4 — кольцо жесткости; 5 - консоли ребер; 6 - решетчатые ребра; 7 -

железобетонное предварительно напряженное кольцо фундамента; 8 - стойки;

9 — нижнее кольцо

подготовку основания в виде бетонных полос в каждом пролете для

обеспечения подхода транспортной башни к соответствующей зоне;

укладку путей для движения тележек и транспортных башен;

<5подготовку требуемого по проекту монтажа числа тележек и транспорт-

х башен.

Этот метод дает возможность получить ряд несомненных преимуществ:

<41' повышение производительности труда примерно на 30%;

'J5’ выполнение почти 90% работ на уровне земли, в том.числе и работ по

установке инженерного и прочего оборудования;

создание эффективной системы организации работы отдельных бригад;

ограничение вертикального перемещения на 10% по сравнению с тради-

ционным методом монтажа из одиночных элементов;

повышение безопасности и гигиены труда, главным образом за счет ис-

ключения высотных работ;

повышение качества работ вследствие улучшения как условий труда,

так и возможностей технического контроля.

1.1. ПОЭЛЕМЕНТНЫЙ МОНТАЖ

Монтаж конструкций из одиночных несущих элементов применяется в

настоящее время только при возведении малых объектов или уникальных

конструкций. В последнем случае, несмотря на значительный расход стали

на такие конструкции, монтаж можно выполнять только традиционным

методом из одиночных элементов в силу как большого разнообразия фор-

мы различных элементов, так и неповторяемости их размеров. Лишь

некоторые элементы могут быть собраны в крупные монтажные блоки.

Например, в универсальном зале в Катовице собранный в блок купол

составлял всего лишь около 10% общей массы конструкции покрытия.

1-1.1. Универсальный зал в Катовице Г10, 18, 19, 56, 129 Д . Зал запро-

ектирован в форме перевернутого конуса, рассеченного косой плоско-

стью. Конструкция конуса (рис. 1.10) состоит из 120 плоских решетчатых

ребер 5 f установленных в радиальном направлени^'ГКгпериметру. Они

Рис. 1.11. Монтаж консолей ребер

1 - монтажные колонны с регулировочными болтами

опираются на главное железобетонное предварительно напряженное коль-

цо, которое установлено на 120 стойках, опертых, в свою очередь, на ниж-

нее кольцо. В общей сложности запроектировано пять типов ребер, отли-

чающихся сечениями стержней и размерами. Ребра раскреплены решет-

чатыми связями, расположенными на наружной и внутренней поверхно-

стях конуса. В верхней части зала ребра снабжены.консолями 5 переменной

длины, что обусловлено разницей между диаметром окружности и длиной

оси эллипса в плоскости сечения конуса. Двухпоясная плоская крыта

над ареной увенчана ребристым куполом 2 , подвешенным на 120 пред-

варительно напряженных комбинированных фермах 1 (пояса ферм вы-

полнены из пучков тросов, натянутых на вертикальные стойки высотой

4 м) .С внутренней стороны фермы закреплены в кольце жесткости 4 ко-

робчатого сечения, а с внешней стороны — в кольце 3 наружного кон-

тура диаметром 100 м. На внутреннее кольцо 4 опирается ребристый

купол диаметром 32 м и высотой 16 м. Купол в проектном положении

наклонен под углом 9° к горизонтальной плоскости. На верхние пояса

18

Рис. 1.12. Собранный купол зала

тросовых ферм опирается кровля, а к нижней крепится потолок зала.

Пространство между поясами представляет собой технический этаж, в

котором размещено вентиляционное, осветительное и электрическое обо-

рудование. Площадь сооружения в плане составляет почти 20 тыс. м2.

По своей конструкции и размерам несущих элементов и пролета зал

представляет, собой уникальный и весьма интересный объект. Это оказало

существенное влияние на выбор метода монтажа, который был подобран

очень удачно с учетом специфических особенностей конструкции. Приня-

тый метод монтажа учитывал как разнообразие отдельных конструктив-

ных элементов, так и возможности блочного монтажа.

Монтажные работы были разделены на два этапа: этап I — монтаж опор-

ной конструкции (ребра и решетчатые консоли, связи и кольцо наружного

контура), этап 11 — монтаж конструкции покрытия (фермы и купол).

Собранные на земле решетчатые ребра (вместе с консолями) монти-

ровались с помощью башенного крана, расположенного с внешней сторо-

ны зала. В местах, где из-за наличия поблизости других сооружений (ка-

ток, спортивный зал) подходы снаружи оказались невозможными, для

монтажа ребер был применен гусеничный кран; установленный внутри

19

Рис. 1.13. Схема монтажа купола [129]. План и попе-

речные сечения

/ - собранный купол; 2 — опорные элементы покры-

тия; 3 - мачты; 4 — электролебедки; 5 - ручные лебед-

ки; 6 - направляющие ролики; 7 - выдвижные платфор-

мы; S - стол для эапасовки кабелей; 9 — площадка для

сборки тросовых ферм; 10 — тросы, расчаливающие

мачты

объекта. Некоторые типы ребер вследствие значительного вылета консо-

лей монтировались из двух элементов, т.е. ребро и консоль монтировались

по отдельности. Регулировка установки ребра выполнялась во время

монтажа ребер. Поскольку ребра после установки в проектное положе-

ние не обладали достаточной устойчивостью, до окончания монтажа коль-

ца Л были применены монтажные опоры. Для этой цели использовали

трубы, снабженные регулировочными винтами. После окончания монта-

жа связей между ребрами регулировочные винты были использованы

для рихтовки ребер (рис. 1.11). Кольцо 3 наружного контура (см. рис.

1.10) монтировалось с помощью крана изнутри зала.

Второй этап предусматривал сборку купола и подвеску его к тросовым

фермам. Эти работы оказались самым трудным этапом монтажа,

поскольку предстояло поднять на мачтах купол массой около 300 т (рис.

1.12), установить и напрячь тросовые фермы, а также демонтировать

мачты.

Общий план организации монтажа купола приведен на рис. 1.13. Мон-

таж купола проводили в четыре этапа: сборка купола внутри зала; наклон

20

Рис. 1.14. Купол, поднятый на мачтах

купола под углом 9° к горизонтальной плоскости; подъем купола с по-

мощью мачт; подвеска купола к тросовым фермам.

Купол был собран внутри зала на высоте 0,5 м над уровнем земли на

опорах из деревянных шпал. Перед тем как приступить собственно к мон-

тажу, провели пробный подъем с помощью трех гидравлических домкра-

тов, расположенных по окружности кольца.

Для подъема купола были предусмотрены три портальные мачты высо-

той около 29 м. Грузоподъемность одной пары мачт составляла 110 т.

Мачты были оборудованы шестью электролебедками грузоподъемностью

Ют каждая и шестью обоймами блоков грузоподъемностью 60 т каждая

(рис. 1.14). Мачты были расчалены в двух уровнях тросами, прикреплен-

ными к наружному кольцу зала (см. рис. 1.13). Они были оснащены тра-

версой для подъема купола и двумя консолями для опирания траверсы

на время натяжения ферм (рис. 1.15).

Подъем купола осложнялся тем, что предварительно его надо было на-

клонить на угол 9° к горизонтальной плоскости и сохранить этот наклон

в течение всей стадии подъема. При этом происходило смещение центра

тяжести поднимаемого элемента, что могло повлечь за собой его раскачи-

вание. Во избежание раскачивания купола при подъеме были предусмот-

рены три страховочные лебедки 5 (см. рис. 1.13). Подъем купола продол-

жался 15 мин и, если не считать легкого раскачивания в начале операции,

происходил спокойно.

Оперев поднимающие купол траверсы на консоли мачт, можно было

приступить к монтажу тросовых ферм. Сборка ферм производилась на

специальном стенде, после чего они перемещались внутри объекта с по-

мощью передвижных кондукторов (рис. 1.16). Монтаж производился

21

Рис. 1.15. Опирание купола иа консоли мачт

Рис. 1.16. Транспортировка тросовых ферм

22

Рис. 1.17. Монтаж фермы

с подвижных площадок. Были установлены три площадки длиной 35 м,

которые опирались на верхнее кольцо купола и на кольцо наружного

контура (рис. 1.17). На площадке было установлено четыре лебедки для

подъема ферм. После закрепления в кольцах купола и наружного конту-

ра тросы ферм натягивались одновременно с обеих сторон на трех постах,

расположенных под углом 120° друг относительно друга. После натяже-

ния и анкеровки ферм можно было снять передвижной кондуктор. Когда

установили все фермы, купол подняли на мачтах примерно на 5 см, а за-

тем после удаления консолей опустили и подвесили на фермах.

1.1.2. Универсальный зал в Ополе [24, 51]. В качестве покрытия

круглого в плане зала был принят сетчатый купол 1 подкосно-кольце-

вого типа радиусом 69,97 и высотой 16,5 м, разделенный на пять концен-

трических поясов (рис. 1.18). Основными сегментами сетки купола

были треугольные элементы, расположенные по контуру и образующие

пояса. Нижний пояс через 32 гнезда и опорное кольцо 2 опирается на 32

железобетонные колонны J. Самый верхний пояс использован как фо-

нарь верхнего света радиусом около 22 м. Соединение монтажных элемен-

тов в узлах выполнено на болтах. Оболочка покрыта легкими трехслой-

ными плитами с наружным слоем из рубероида. Общая масса стальной

конструкции купола составляет около 185 т.

Основной монтаж стальной конструкции был выполнен с помощью кра-

нов и решетчатых подмостей, при этом отправочные элементы последова-

тельно соединялись в отдельные пояса.

Сетка купола была поделена на отправочные элементы таким образом,

что самый большой из них имел массу около 2,5 т. Деление купола на

отправочные элементы и монтажные пояса, а также положение подмостей

во время монтажа представлены на рис. 1.19. Для большей ясности на

рисунке не представлены второстепенные элементы решетки. После уста-

23

Рис. 1,18 Схема конструкции зала в

Ополе [51] план и поперечный разрез

1 - сетка купола; 2 - опорное коль-

цо; 3 — железобетонные колонны

Рис. 1.19. Сектор купола с делением на отправочные

элементы

1 — 5 - пояса

новки опорного кольца был выполнен первый пояс при положении под-

мостей Ъ, затем подмости можно было демонтировать и установить их в

положение а, при котором выполнялся монтаж второго и третьего поя-

сов. Остальные части конструкции купола, т.е. четвертый и пятый пояса,

были собраны на земле и подняты в проектное положение с помощью

ручных лебедок и монтажной мачты, расположенной в центре зала.

Принятый метод монтажа купола представляет собой сочетание блоч-

ного и поэлементного методов. Монтаж трех первых поясов был выпол-

нен с помощью двух самоходных кранов, размеры которых не позволили

использовать их при монтаже двух остальных поясов и при размещении

24

Рис. 1.20. Схема конструкции ’’Зала цве-

тов” в Хожуве [51]. План и поперечный разрез

1 - параболические хребтовые арки; 2 -

круговые контурные арки; 3 - связи между

хребтовыми арками; 4 - несущие тросы; 5 -

стабилизирующие тросы; 6 - фундаментные

блоки; 7 — самонесущие стеновые ограждения

этих кранов за пределами объекта. Установить кран внутри и продолжать

монтаж было трудно с учетом уже смонтированных трех первых поясов,

а также необходимости повторной установки подмостей. Поэтому пред-

ставляется, что принятый способ монтажа стальной конструкции купола

был оптимальным.

1.1.3. "Зал цветов" в Хожуве ПО, 51 ] . Зал с круговым очертанием в

плане был запроектирован в виде висячего покрытия диаметром 54 м.

Основными несущими элементами покрытия являются четыре арки.

Зал перекрыт двумя "хребтовыми" параболическими трехшарнир-

ными арками коробчатого сечения пролетом 54 м и стрелой подъема

17 м; наклон арок к горизонтальной плоскости составляет 68°. Расстоя-

ние между опорами арок равно 14 м.

Контурные арки запроектированы двухшарнирными пролетами 54 м и

стрелой 19,6 м с наклоном 22° к горизонтальной плоскости. Контурные

арки были подвешены тросами к центральным аркам; тросы восприни-

мают вес кровли и собственный вес арок (рис. 1.20).

Висячую систему составляют несущие продольные и стабилизирующие

поперечные тросы, образующие сетку с ячейками 0,7х0,6 м. Эффект

самонапряжения тросовой сетки достигнут в результате подвески контур-

ных арок. Центральные арки дополнительно соединены решеткой. Кровля

выполнена из легких трехслойных плит. Выставочная площадь зала состав-

ляет 2300 м2.

Процесс монтажа несущей конструкции объекта можно разделить на

три основных этапа: укрупнительная сборка и установка хребтовых арок;

укрупнительная сборка и установка контурных арок; монтаж тросов и

подвеска к ним контурных арок.

Укрупнительная сборка хребтовых арок происходила на земле двумя

отдельными частями, соединенными в замковом шарнире. Монтаж хреб-

товых арок выполнен с помощью крана, которым поднимался каждый

элемент по отдельности с последующим опиранием в пятах на земле и

на монтажной колонне в замковом шарнире. Соединение частей каждой

из хребтовых арок в замковом шарнире проводилось в результате опус-

25

Рис-1.21. Хребтовые арки

1 — хребтовые арки коробчатого сечения опорного козла; 2 — собран-

ные контурные арки (на земле); 3 — связи между хребтовыми арками

Рис. 1.22. ’’Зал цветов” в Хожуве

кания монтажной колонны, на которую опирались обе части арок. После

соединения полуарок монтажная колонна удалялась. Вследствие устойчи-

вого положения хребтовых арок на этом этапе не требовалось никаких до-

полнительных монтажных связей (рис. 1.21).

Контурные арки также собирались на земле. После подъема они были

оперты на временные монтажные опоры, которые оставались до момента

навески тросов. Требуемую кривизну покрытия (тросов) получили путем

точного расчета длины отдельных тросов. Точно нарезанные и подвешен-

ные тросы были отрегулированы до проектного положения с помощью

стяжных муфт (римских гаек). В результате напряжения сетки тросов

отмечался незначительный поворот контурных арок относительно непод-

26

Рис. 1.23. Зал в Кошалине [53 J

вижных опор. Следствием этого были отрыв арок от монтажных опор и

их разгрузка, а также включение в работу всех несущих элементов

конструкции.

Конечным этапом сооружения объекта было устройство кровли и сте-

нового ограждения С учетом самонапряженного характера системы арок

система деформационных швов в стеновых ограждениях была выполнена

как для самонесущих конструктивных элементов (рис. 1.22).

1.1.4. Покрытие зала в Кошалине [52, 53]. Висячее покрытие зала

площадью 4460 м2 запроектировано в виде гиперболического параболои-

да (рис. 1.23). Несущей конструкцией являются две плоские двухшарнир-

ны стальные арки, наклоненные к горизонтальной плоскости под угло№>

около 28°. Между арками, выполненными из труб наружным диаметром

894 мм, натянуты несущие и стабилизирующие элементы. По стабилизи-

рующим элементам, выполненным из прокатных двутавров, уложена кров-

ля из волнистых оцинкованных листов, прикрепленных болтами "хилти"

(рис. 1.24). В проектном положении покрытие удерживается с помощью

шести пар оттяжек (по три пары с каждой стороны).

Монтаж покрытия необходимо было провести так, чтобы в минималь-

ной степени повредить уже построенные трибуны и другое оборудование

открытого зала. Дополнительным фактором, повлиявшим на выбор мето-

да монтажа, были сжатые сроки возведения покрытия. Монтаж арок вы-

полнялся таким же способом, как и для описанного выше зала в Хожуве.

Иным, однако, был способ напряжения конструкции, заключающийся

в жестком повороте арок относительно оси, проходящей через шарниры.

Поворот арок происходил под действием частично собственного веса и

частично — предварительного натяжения оттяжек.

Основные этапы монтажа конструкции: укрупнительная сборка арок

в два монтажных элемента; подъем арок до плоскости проектного поло-

жения; прикрепление к аркам несущих и стабилизирующих элементов;

предварительное напряжение конструкции; устройство кровли из волнис-

тых листов.

Несущие арки были укрупнены в монтажные элементы из 14 отправоч-

ных элементов длиной около 17 м. На каждой арке было выполнено

шесть сварных монтажных стыков. Укрупнительная сборка арок проис-

ходила на подмостях в горизонтальном положении. Укрупненные арки

27

Рис. 1.24. Конструкция покрытия^вид изиутри)[53]

Рис. 1.25. Укрупнительная сборка арок на подмостях [53]

28

Рис. 1.26. Арки перед напряжением оттяжек [53]

массой около 28 т были подняты до проектного положения с помощью

двух самоходных кранов "Гроув-75'' и подперты решетчатыми монтажны-

ми колоннами (рис. 1.25). После закрепления системы несущих тросов

и стабилизирующих элементов (рис. 1.26) арки сняли с помощью крана

с монтажных колонн и в соответствующей последовательности произвели

натяжение оттяжек. Таким образом было достигнуто предварительное

напряжение конструкции. Точное проектное положение арок установили

путем соответствующего натяжения оттяжек. После снятия первой арки

с подмостей вторая была разгружена таким образом, что для ее подъема

оказалась достаточной сила около 50 Н. После натяжения оттяжек со

стороны разгруженной арки вторая арка вследствие жесткого поворота

на шарнире установилась почти в проектном положении. Натяжение от-

тяжек на противоположной стороне привело арки в окончательное по-

ложение.

Такой метод монтажа предварительно напряженных тросовых систем

весьма привлекателен, ибо исключает трудоемкий процесс натяжения

отдельных тросов. Дополнительным фактором, упрощающим монтаж,

было применение дистанционных шайб, которые позволяют регулировать

длину тросов.

1.1.5. Выставочный зал в Лейпциге Г119 J. Конструкция выставочного

зала общей площадью 12 312 м? запроектирована как система защемлен-

ных рам, связанных в продольном направлении промежуточными фер-

мами, а также портальной связью. Колонны и ригели главных рам решет-

чатые. Пролет рам составляет 72 м, а высота колонн — 20,25 м. Принятый

шаг рам в продольном направлении равен 24 м.

29

Рис. 1.27. Стенды укрупнительиой сборки монтажных элементов ри-

гелей [119]

Рис. 1.28. Монтаж крайнего сегмента ригеля [119]

Монтаж конструкции зала в связи со значительной массой отдельных

составных частей рам и недостатком тяжелого монтажного оборудования

выполняли поэлементным методом. Масса решетчатых колонн составила

25 т, а решетчатых ригелей — 45 т. Общая масса конструкции равна 1473 т.

Монтаж конструкции зала выполняли в следующем порядке: установка

30

Рис. 1.29. Монтаж среднего сегмента ригеля [119]

1 - главная колонна; 2 — крайний сегмент; 3 - средний сегмент;

4 — монтажная опора; 5 - гидравлические домкраты

главных колонн; монтаж ригелей, соединенных на коньке и опирающихся

на прогоны, которые поддерживаются несущими стропилами; монтаж

связей; монтаж ригелей рам; монтаж стальных элементов.

Монтаж колонн был начат с центрального поля; их устанавливали

поочередно в направлении крайних полей. Такая очередность была про-

диктована наличием в центральном поле связей по линии колонн, а также

связей покрытия, придающих каркасу жесткость в продольном направле-

нии. В результате одновременного проведения монтажа колонн и ригелей,

соединенных на коньке и опирающихся на прогоны, поддерживаемые

несущими фермами, была обеспечена жесткость конструкции в продоль-

ном направлении без необходимости применения специальных связей во

время монтажа. Главные колонны в собранном виде монтировались

автомобильным краном "Либхерр".

На первом этапе монтажа верхнюю часть колонны поднимали на стропе,

а нижнюю часть подкатывали на специальной тележке. Затем после пово-

рота стрела крана устанавливала колонну в фундаментном башмаке.

Главные фермы укрупнялись в горизонтальном положении (рис. 1.27)

на территории возводимого каркаса. В связи с большой массой и габари-

тами фермы (длина 64 м, высота 5 м) ее монтаж происходил тремя

частями длиной соответственно 20, 24 и 20 м. Масса каждого монтажного

элемента (сегмента) составляла около 15 т.

Монтаж начинали с крайних сегментов ригеля, которые опирались с

одной стороны на колонны, а с другой — на специально сконструирован-

ные башенные монтажные опоры (рис. 1.28). Затем устанавливали цент-

ральный сегмент ригеля, и после регулировки положения его монтажных

стыков с помощью гидравлических домкратов монтажные опоры убирали

(рис. 1.29).

31

Рис. 1.30. Подвесные подмос-

ти с подвеской на тележке, пере-

мещающейся в горизонтальном

направлении [119]

а - вид сбоку; б - план; 1 -

главные фермы; 2 - ригели; 3 -

рабочая платформа; 4 - опущен-

ная часть стойки лесов; 5 - плат-

форма в исходном положении

Интересный способ был применен при подвешивании проводов к верх-

ним и нижним поясам решетчатых ферм, а также при окраске конструк-

ции. С этой целью были изготовлены специальные подвесные подмости с

выдвижной платформой, позволяющей проводить работы на разной высо-

те. Положение платформы изменяли с помощью ручных лебедок грузо-

подъемностью 3 т. Подмости перемещались поперек пролета между двумя

рамами. При переходе на другую захватку платформа опускалась, а затем

самые высокие элементы подмостей опускались на платформу (рис.

1.30). Традиционное решение с применением переставных подмостей

оказалось в этом случае нерентабельным, главным образом из-за большой

площади зала.

1.2. МОНТАЖ БЛОЧНЫМ СПОСОБОМ

В Польше блочный метод широко применялся при монтаже покрытия

и стен прокатного цеха в Заверце, строительстве объектов металлурги-

ческого комбината "Катовице" и монтаже пространственных структурных

покрытий [ 5, 139]. Этот метод распространен во всех развитых странах.

Он успешно был использован в СССР при строительстве Волжского

автозавода в г. Тольятти, где производственная площадь главного корпуса

составляет 518 000 м2, а площадь прессового цеха — 204 000 м2 [94].

Блочный метод часто является основным методом монтажа стальных

конструкций, так как он обеспечивает значительное увеличение произво-

дительности труда, а также возможность расширения фронта работ. Поточ-

32

Рис. 1.31. Фрагмент продольного

сечения цеха в Заверце [31]

1 - предварительно напряжен-

ные фермы; 2 - верхние прогоны;

3 - подвески; 4 — нижний прогон;

Т — направление перемещения бло-

ка; 11 — направление монтажа

ный метод, как и метод надвижки, представляет собой развитие блочного

метода.

Интересным примером блочного монтажа конструкции служит монтаж

колонн кислородно-конверторного цеха на металлургическом комбинате

"Катовице" [61 ]. Монтаж предусматривал укрупнительную сборку двух

колонн с ригелем в горизонтальном положении и подъем конструкции

одним краном "Скай Хоре" путем поворота на шарнирах, выполненных

в местах опирания колонн в фундаментных башмаках.

Блочный монтаж покрытия одного из цехов завода Атоммаш в Волго-

донске подробно описан в работе [98].

1.2.1. Здание цеха прокетки заготовок в Заверце [31,121]. Многопро-

летное здание размером в плане 504x132 м и производственной площадью

более 66 000 м2 запроектировано в видерамной системы. Цех имеет три

пролета по 36 м и один пролет шириной 24 м. Шаг колонн в продольном

направлении составляет 18 м.

Конструкция ригеля представляет собой фермы с консолями длиной

3 м. К концам консолей подвешиваются нижние фермы пролетом 12 м

(рис. 1.31). Фермы пролетом 36 м предварительно напряжены по нижнему

поясу с помощью троса. Кровля выполнена из профилированных листов.

Сегментная несущая конструкция покрытия была предусмотрена уже на

начальной стадии проектирования объекта при заранее принятом принци-

пе блочного монтажа покрытия.

Технологию монтажа, а также организацию работ разработало Силез-

ское бюро по проектированию стальных конструкций и промышленного

строительства в Забже. Блочный монтаж покрытия был начат после завер-

шения нулевого цикла. Колонны, балки и связи монтировали обычным

Рис.1.32. Схематический план орга-

низации монтажа.цеха [31]

1 - железнодорожные пути для

подвоза тяжелой конструкции; 2 -

автомобильные дороги для подвозки

легкой конструкции; 3 — подкрано-

вые пути; 4 - склад конструкций

33

методом. Подвоз тяжелых элементов конструкции со склада на строй-

площадку производился по железной дороге (на платформах) и затем

на автомобилях. На рис. 1.32 представлены пути подвоза конструкций

к местам укрупнительной сборки блоков покрытия, а также пути монтаж-

ных кранов, предусмотренных для транспортировки этих блоков.

Укрупнительную сборку блоков покрытия производили внутри цеха на

специальных монтажных опорах, установленных и закрепленных в фун-

даментах колонн в неперекрытой части цеха. Отсюда блоки перевозили

к месту установки. В связи с принятым монтажным циклом колонны

устанавливались в фундаментах только после перемещения площадок

укрупнительной сборки сегментов на следующее место.

Работы по укрупнительной сборке блока покрытия на монтажной

площадке выполняли в следующем порядке:

установка монтажных опор на фундаментах четырех колонн в монти-

руемом пролете;

регулировка установки опор;

установка двух стропильных ферм на монтажных опорах;

монтаж верхних ферм;

монтаж связей покрытия;

монтаж кровельных плит;

предварительное напряжение стропильных ферм.

Масса блока покрытия размером 36x24 м составляла около 60 т, а бло-

ка размером 24x24 м в пролете С — D — около30т (см.рис. 1.35) .Эти

элементы являются одними из крупнейших в Польше серийных индустри-

альных блоков покрытия промышленных зданий (рис. 1.33). Собранный

таким способом блок покрытия поднимался двумя кранами выше верха

колонн и переносился на расстояние около 150 м (рис. 1.34). После опус-

кания и установки двух очередных блоков к ним подвешивались нижние

Рис. 1.33. Блок покрытия, подготовленный к подъему

34

Рис. 1.34. Монтаж блоков покрытия

1 - поднимаемый блок; 2 - подвески нижних прогонов; 3 - верхние прогоны;

4 — монтажные опоры

(7) (в) (9) @ @ ty @ (g) @ @ @ (Я? @ 23 @ @ ©

Рис.1.35. Размещение монтажных стендов [31]

1 - установленные блоки; 2 - блоки после укрупнительной сборки; 3 - блоки

во время укрупнительной сборки; 4 — железнодорожные пути; 5 — подкрановые

пути; 6 - перекрытая часть цеха

35

Рис. 1.36. Монтаж световых фонарей промышленного здания краном ’’Скай

Хоре”

фермы. Блок размером 24x24 м (в пролете С-В} вследствие значительно

меньшей массы поднимался и перевозился с помощью одного крана.

Примерное размещение монтажных площадок во время сборки бло-

ков, устанавливаемых по осям 12—13 и 14—15, показано на рис. 1.35.

Монтаж собранных кровельных сегментов производился в следующем

порядке:

после сборки блоков покрытия на площадках 2 и 3 монтировали на

• колоннах по осям 12—13;

собранные во вторую очередь блоки монтировали на колоннах по осям

14—15;

на площадках 2 и 3 вновь собирали блоки, которые устанавливали по

осям 16—17;

монтажные опоры переносили на следующие площадки в соответствии

с направлением монтажа, после чего повторяли указанные выше операции.

Монтажные работы при строительстве цеха были разделены на два эта-

па. На первом этапе в связи с необходимостью быстрой подготовки фрон-

та работ для монтажа оборудования был выполнен монтаж покрытия в

пролетах В - С, С - В и D-Е. На втором этапе после устройства пути для

крана "Тур 600" вдоль стены S было смонтировано покрытие пролета

X- В.

36

Рис. 1.37. Схематический план организации блоч-

ного монтажа стеновых ограждений промышленно-

го здания

Г — стенды для укрупнительной сборки стено-

вых. блоков; 2 - установленное стеновое ограж-

дение; 3 - монтажный кран; Т — направление дви-

жения крана с блоком

На рис. 1.36 представлен монтаж фонарей верхнего света в виде блоков

в здании электросталеплавильного цеха металлургического завода в За-

верце.

1.2.2. Фахверковые стены цехов автозавода в г. Тыхы [301. Монтаж

фахверковых ограждающих стен был выполнен блочным методом путем

сборки в монтажный блок фахверка вместе с одним слоем профилирован-

ного стального листа и окнами. Стены были запроектированы как система

основных и промежуточных стоек и ригелей, образующая раму с прикреп-

ляемым к ней профилированным листом и встроенными окнами. Несущие

элементы легкого ограждения крепились к основным колоннам, шаг ко-

торых составлял 12 м. Высота стеновых блоков ограждения равнялась

8—10 м в зависимости от места установки. Масса стенового блока разме-

ром 10x12 м составляла 2,9 т.

Схематический план монтажа стенового ограждения одного из цехов

приведен на рис. 1.37. Укрупнение стенового блока производилось с

помощью автомобильного крана. Для облегчения монтажа крайние стой-

ки и один ригель каркаса стенового блока монтировались заранее обыч-

ным методом (рис. 1.38).

Монтажные работы производились в следующем порядке:

монтаж крайних стоек и ригеля стенового ограждения обычным мето-

дом с помощью крана;

сборка остальных стоек и ригелей на монтажном стенде, монтаж окон,

обшивка несущего каркаса профилированным стальным листом;

подъем укрупненного блока с земли и транспортировка краном до

места установки (от 6 до 50 м);

опускание блока на место установки;

выполнение стыков с помощью специальных подмостей;

укрепление на стене теплоизоляции и профилированного стального

листа со специальных подмостей.

Монтаж стеновых ограждений в месте изменения высоты смежных

пролетов выполняется несколько иначе. В таких случаях в связи с необ-

ходимостью подъезда крана к месту монтажа стен нужно предусмотреть

соответствующее опережение работ, связанных с монтажом блоков

37

Рис. 1.38. Блоки стенового ограждения

~ монтажная траверса; 2 — стеновой блок во время монтажа; 3 — ус-

тановленный стеновой блок

Рис.1.39. Схематический план организации блочного монтажа

стен при разновысоких пролетах промышленного здания

1 — более высокий пролет; 2 - более низкий пролет; 3 - гори-

зонтальные балки; 4 - монтажный кран; 5 — последовательные

стенды укрупнитёльной сборки; 6 — бетонное основание; 7 — под-

вижные подмости

покрытия (рис. 1.39). Как видно из этого рисунка, монтажу ограждения

на осях К — К' должен предшествовать монтаж покрытия в пролетах

K'—L и L~M.

Для выполнения стыков в каркасе фахверковой стены, а также для

закрепления теплоизоляции и второго профилированного листа были

использованы подмости типа "Варшава". Они перемещались по пути,

уложенному по верхнему поясу подстропильных ферм (рис. 1.40).

Порядок проведения монтажных работ был следующий:

38

Рис. 1.40. Блоки стенового

ограждения

а — вид спереди; б — попе-

речный разрез; 1 - более вы-

сокий пролет; 2 — более низ-

кий пролет; 3 - горизонталь-

ные балки; 4 - монтажный

кран; 5 - стенд укрупнитель-

ной сборки; 6 - бетонное ос-

нование; 7 — подвижные под-

мости; 8 — стеновой блок во

время монтажа; 9 - монтаж-

ная траверса; 10 — ездовое

полотно подмостей; 11 —

подмости

сборка бл^ка стенового ограждения на стенде (монтаж промежуточных

и одной крайней стойки, ригелей и профилированного листа) ;

подъем блока и перемещение к месту установки;

соединение стоек с верхним поясом фермы, а также ригелей со стойкой

ранее установленного блока стенового ограждения с помощью подмостей

типа "Варшава";

крепление блока к колоннам более высокого пролета;

монтаж теплоизоляции и наружного профилированного листа.

1.2.3. Промышленное здание системы "Мостосталь" с шедовым покры-

тием [137 ]. Технология блочного монтажа промышленных зданий систе-

мы "Мостосталь" детально разработана для разных пролетов и изложена

в "Инструкциях по технологии и организации монтажа" [135—138]. В на-

стоящей работе блочный монтаж промышленных сооружений по системе

"Мостосталь" представлен на примере монтажа трехпролетного здания

с пролетами по 12 м и высотой 8,4 м. Масса блока, включая профилиро-

ванный стальной лист, утеплитель из минеральной ваты и гидроизоляцию

(рубероид), составляет 15 т. Блок покрытия монтируется на четырех

39

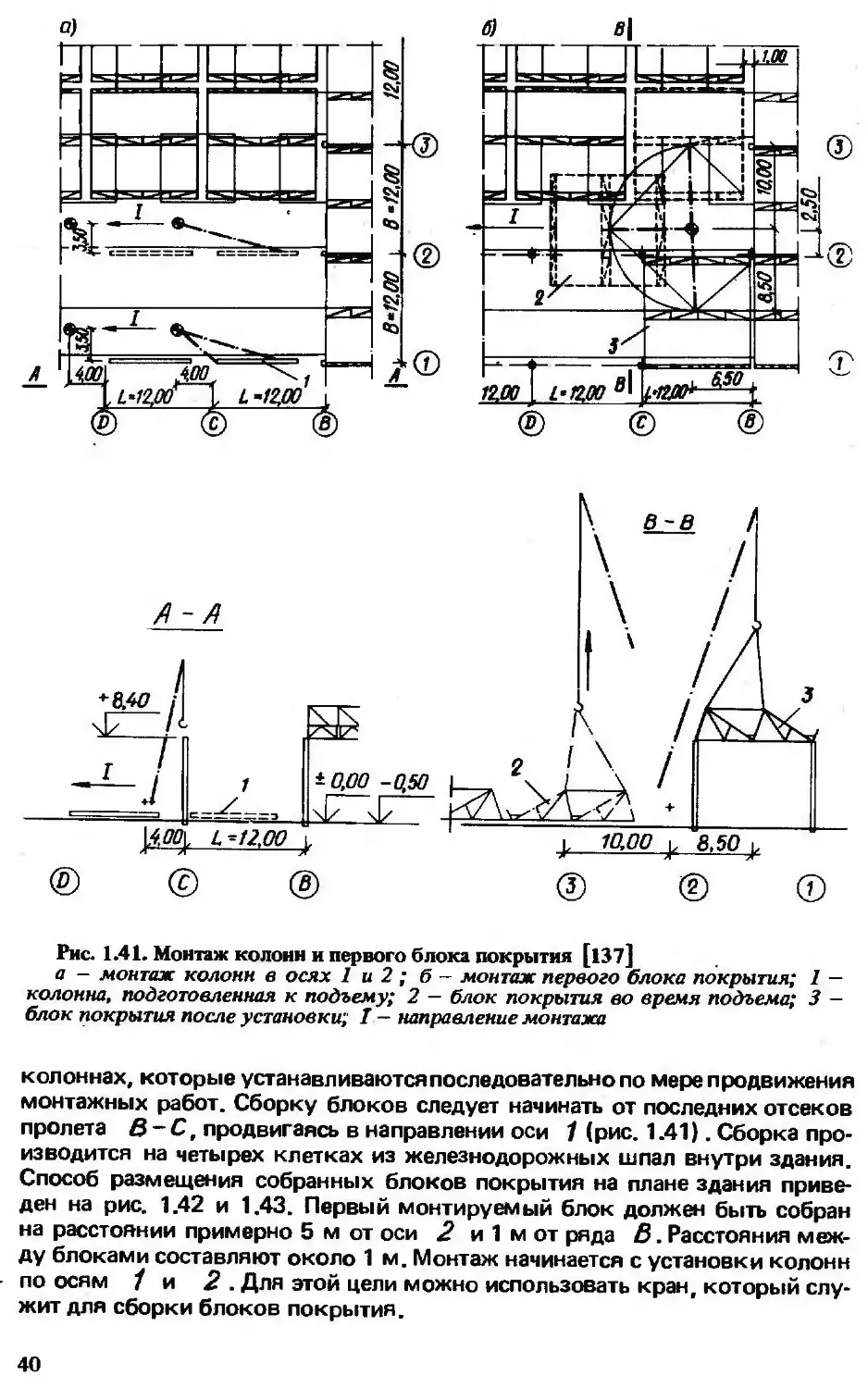

Рис. 1.41. Монтаж колонн и первого блока покрытия [137]

а - монтаж колонн в осях I и 2 ; б - монтаж первого блока покрытия; I —

колонна, подготовленная к подъему; 2 - блок покрытия во время подъема; 3 -

блок покрытия после установки; Т - направление монтажа

колоннах, которые устанавливаютсяпоследовательнопо мере продвижения

монтажных работ. Сборку блоков следует начинать от последних отсеков

пролета В -С, продвигаясь в направлении оси 1 (рис. 1.41). Сборка про-

изводится на четырех клетках из железнодорожных шпал внутри здания.

Способ размещения собранных блоков покрытия на плане здания приве-

ден на рис. 1.42 и 1.43. Первый монтируемый блок должен быть собран

на расстоянии примерно 5 м от оси 2 и 1 м от ряда В. Расстояния меж-

ду блоками составляют около 1 м. Монтаж начинается с установки колонн

по осям 1 и 2 . Для этой цели можно использовать кран, который слу-

жит для сборки блоков покрытия.

40

Рис. 1.42. Монтаж последу-

ющих колонн и блоков по-

крытия [137]

1 - монтируемый блок;

2 — ранее установленный

блок; 3 - монтируемая ко-

лонна; Т — направление мон-

тажа

После установки колонн монтируются блоки покрытия, причем мон-

таж начинается от ряда В и ведется в направлении ряда Е (рис. 1.43).

Для установки блоков покрытия требуется кран со стрелой длиной 32 м,

грузоподъемностью до 16 т при вылете стрелы 12 м. При применении

менее мощных кранов можно уменьшить массу блока путем частичного

или полного отказа от укладки кровли. Кровля имеет довольно значи-

тельную массу (около 9 т); поскольку общая масса полностью готового

блока равна 15 т, то таким образом достигается уменьшение массы почти

на 60%.

После установки блоков в отсек 1—2 между рядами В~Е можно при-

ступить к монтажу колонн по оси J с помощью крана, применяемого

Для монтажа блоков покрытия. Затем устанавливают блоки покрытия

41

Рис. 1.43. Размещение

укрупненных блоков по-

крытия [137]

в отсеках 2 ~ 3 в направлении ряда £.Таким же образом проводят

монтаж в следующих отсеках.

Блочный монтаж покрытий применяют также и для других типов

зданий системы "Мостосталь''. На рис. 1.44 показан блочный монтаж по-

крытия промышленного здания этой системы.

1.2.4. Промышленное здание системы "Мостосталь" со структурным

покрытием [13, 14, 84, 135, 136]. Метод блочного монтажа применим

для промышленных зданий со структурными покрытиями вследствие их

многостержневой пространственной конструкции. Практически не сущест-

вует другого равноценного и столь же эффективного метода монтажа

таких зданий. В отдельных случаях возведения промышленных зданий

могут отличаться только способы сборки блоков по отдельности или на

поточной монтажной линии и их подъема. Для подъема блоков можно

применять следующие способы: подъем двумя кранами, четырьмя кра-

нами, с помощью гидравлических домкратов, ленточной талью, с по-

мощью наращиваемых элементов, а также подъем с помощью вертолета.

42

сИХмы’’Мо^о°сХ“ МОНТаЖ ПОКРЫТИЯ ^°МЬ™"ОГ° зда»и*

На выбор одного из этих способов существенное влияние оказывают

такие факторы, как время монтажа, а также имеющееся оборудование.

Сборка конструкций с подмостей на высоте из одиночных стержней или

пространственных треугольных элементов обоснована лишь в исключи-

тельных случаях. Например, она может быть вызвана необходимостью

одновременного производства земляных работ, когда ощущается недоста-

ток места для сборки блоков вне пределов здания.

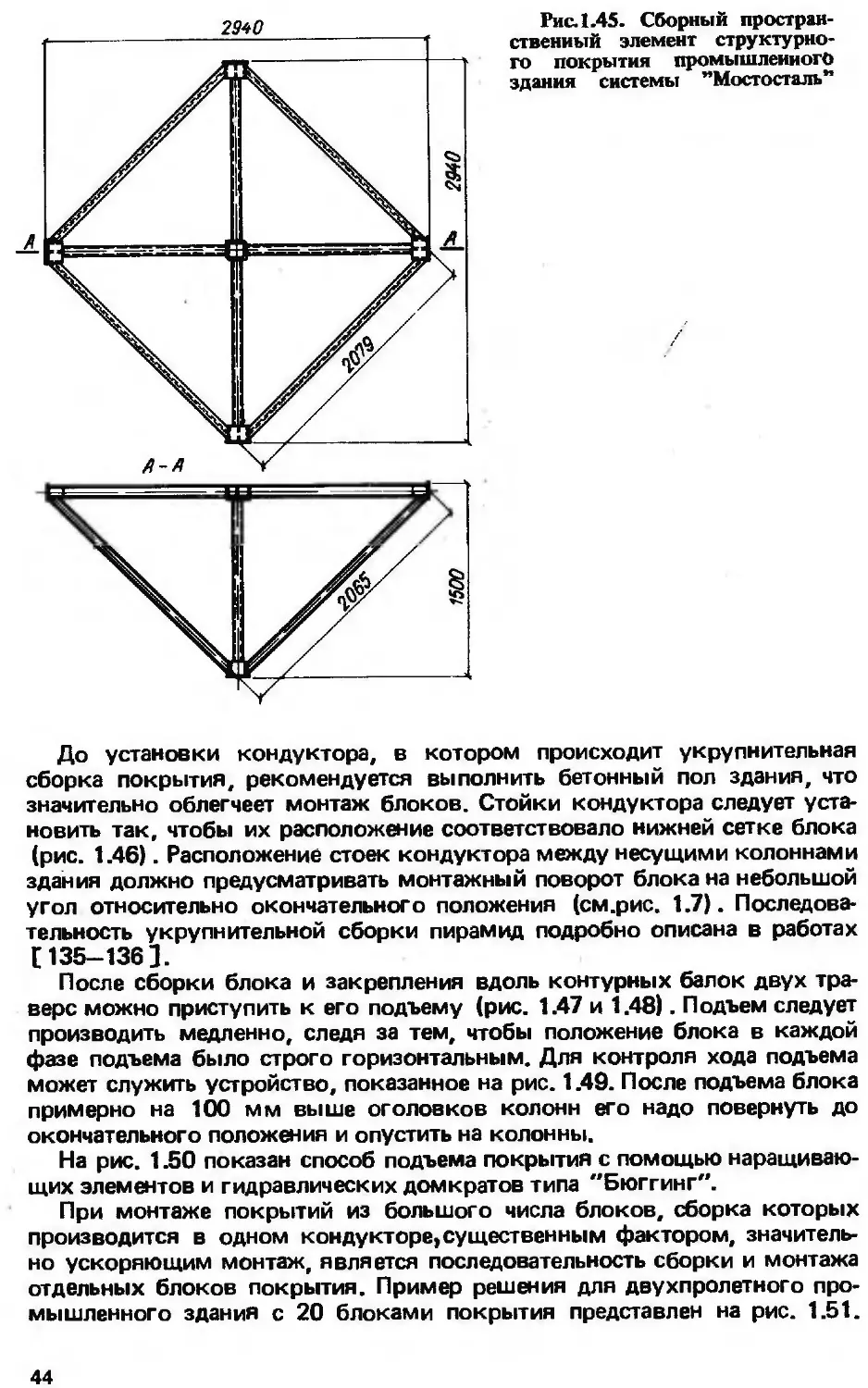

В настоящей работе в качестве примера описан монтаж структурного

покрытия с диагональной сеткой промышленного здания с размером бло-

ков 24x24 м при сборке блоков на земле; монтаж ведется двумя крана-

ми. Блок представляет собой пространственную решетку высотой 1,5 м,

опирающуюся на четыре угловые колонны и контурные балки. Он сос-

тоит из пирамид, изготовляемых серийно на заводе и собранных на

площадке в положении основаниями вверх (рис. 1.45). Последователь-

ность работ при монтаже здания: укрупнительная сборка конструкции

покрытия в кондукторе-шаблоне; монтаж колонн; подъем блока покры-

тия; опускание и крепление блока к оголовкам колонн.

43

2940

Рис. 1.45. Сборный простран-

ственный элемент структурно-

го покрытия промышленного

здания системы "Мостосталь"

До установки кондуктора, в котором происходит укрупнительная

сборка покрытия, рекомендуется выполнить бетонный пол здания, что

значительно облегчеет монтаж блоков. Стойки кондуктора следует уста-

новить так, чтобы их расположение соответствовало нижней сетке блока

(рис. 1.46). Расположение стоек кондуктора между несущими колоннами

здания должно предусматривать монтажный поворот блока на небольшой

угол относительно окончательного положения (см.рис. 1.7). Последова-

тельность укрупнительной сборки пирамид подробно описана в работах

[135-136].

После сборки блока и закрепления вдоль контурных балок двух тра-

верс можно приступить к его подъему (рис. 1.47 и 1.48). Подъем следует

производить медленно, следя за тем, чтобы положение блока в каждой

фазе подъема было строго горизонтальным. Для контроля хода подъема

может служить устройство, показанное на рис. 1.49. После подъема блока

примерно на 100 мм выше оголовков колонн его надо повернуть до

окончательного положения и опустить на колонны.

На рис. 1.50 показан способ подъема покрытия с помощью наращиваю-

щих элементов и гидравлических домкратов типа "Бюггинг".

При монтаже покрытий из большого числа блоков, сборка которых

производится в одном кондукторе,существенным фактором, значитель-

но ускоряющим монтаж, является последовательность сборки и монтажа

отдельных блоков покрытия. Пример решения для двухпролетного про-

мышленного здания с 20 блоками покрытия представлен на рис. 1.51.

44

Рис. 1-46. Укрупнительная сборка

сборных элементов на кондукторе-

шаблоне

Рис.1.47. Укрупненный блок покрытия [153]

I — стойки монтажного кондуктора-шаблона

45

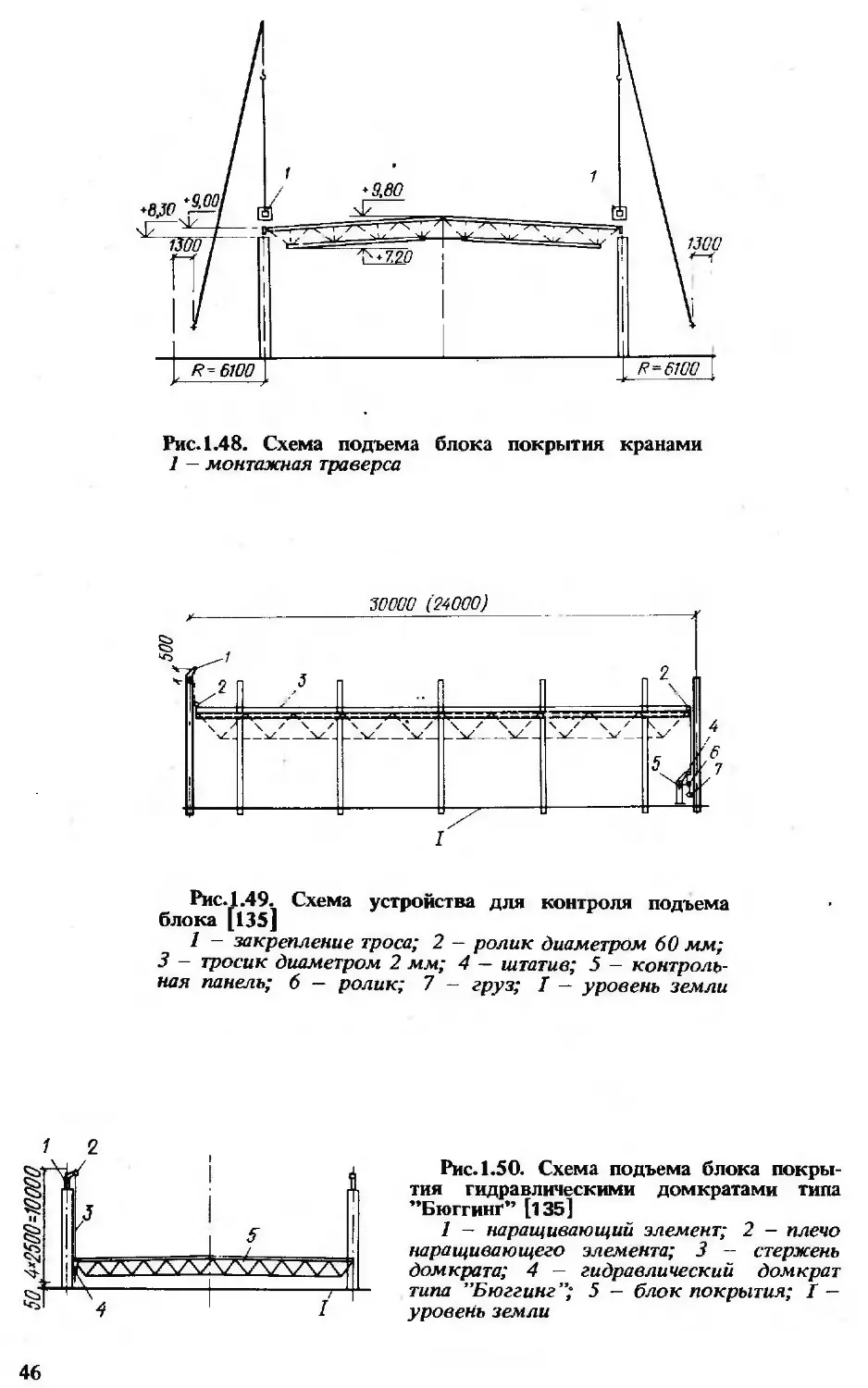

Рис. 1.48. Схема подъема блока покрытия кранами

1 - монтажная траверса

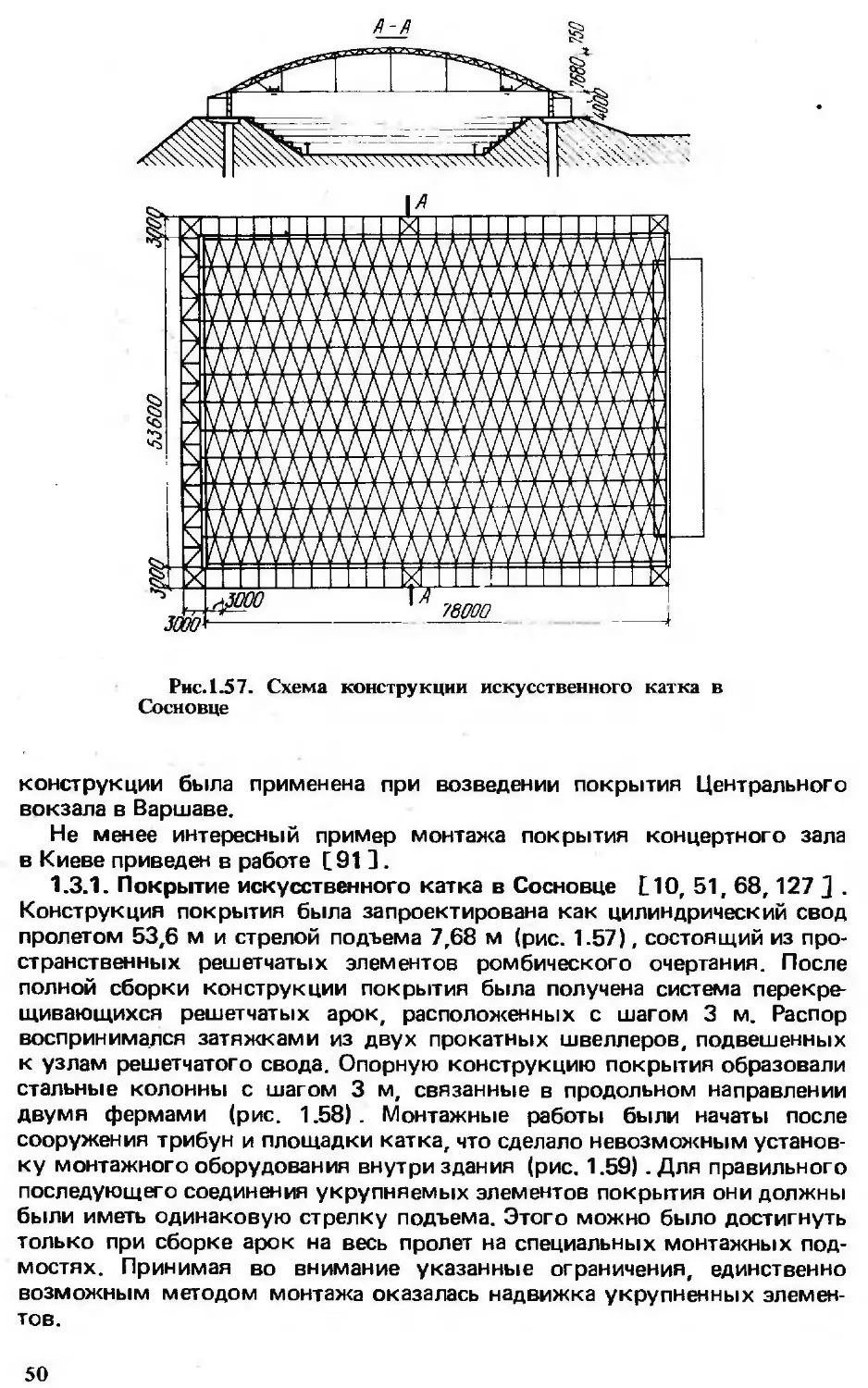

Рис. 1.49. Схема устройства для контроля подъема

блока 1135]

1 — закрепление троса; 2 — ролик диаметром 60 мм;

3 - тросик диаметром 2 мм; 4 — штатив; 5 — контроль-

ная панель; 6 — ролик; 7 - груз; I — уровень земли

50^4*2500*10000.

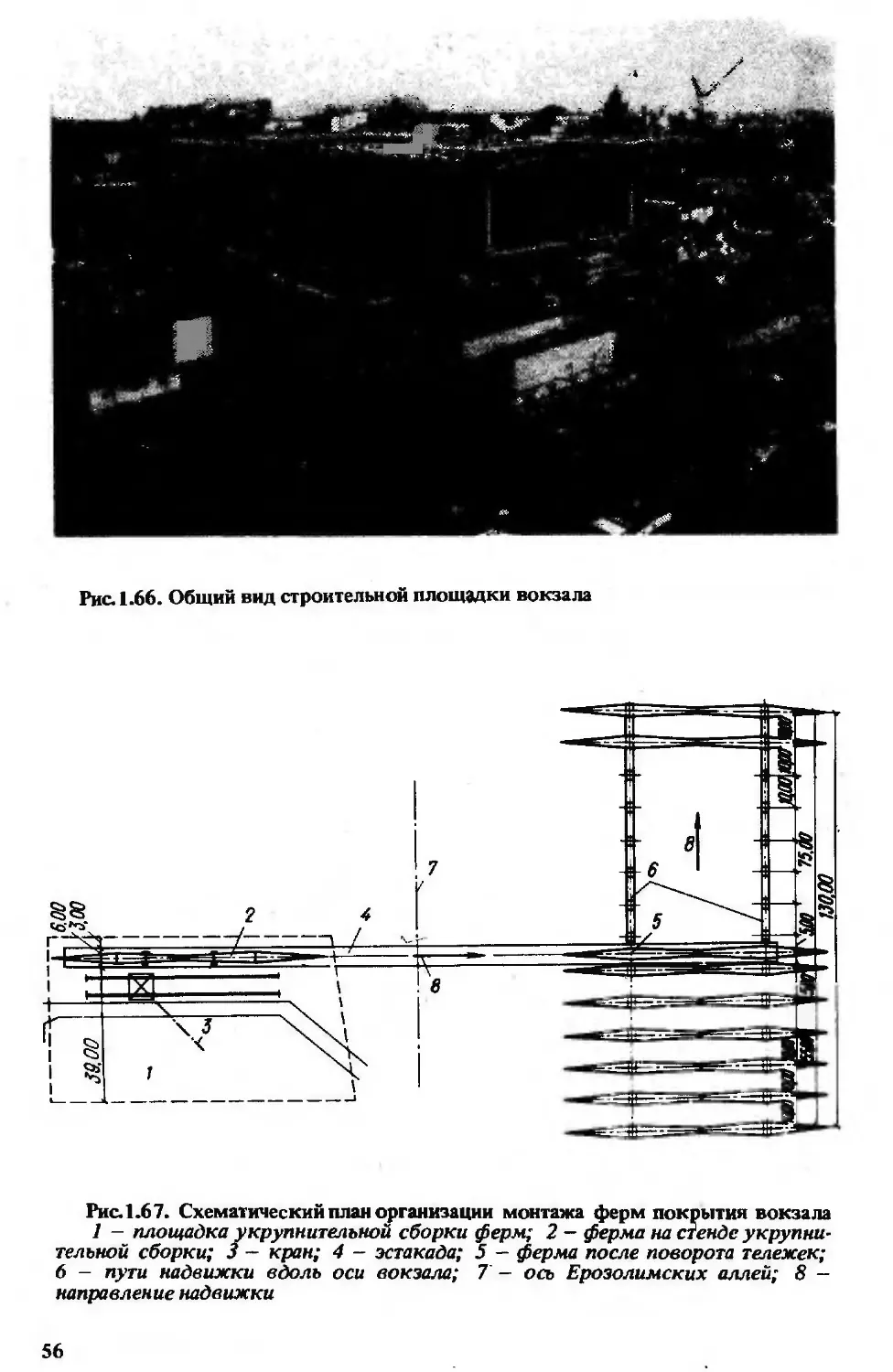

Рис. 1.50. Схема подъема блока покры-

тия гидравлическими домкратами типа

’’Бюггинг” [135]

1 — наращивающий элемент; 2 — плечо

наращивающего элемента; 3 — стержень

домкрата; 4 — гидравлический домкрат

типа "Бюггинг”; 5 — блок покрытия; I —

уровень земли

46

T|[7]|JII4II5IIg II71Га II

1b ~!5 77 p? [F|pJ | # || 711| 2g|p/~

a

Рис. 1.51. Очередность монтажа

при большом числе блоков [135]

покрытия промышленного здания

£1)

Рис.1.52. Схема конструкции искусственного катка в Дрездене [16]

а - поперечный разрез; б - план; в - схема трибун; 1 - арена катка;

2 — трибуны; 3 — покрытие; 4 - несущие колонны

47

Рис. 1.53. Подъем блока покрытия

Г — ТУ - стадии подъема

Рис. 1.54. Опорный узел покрытия

[16]

Рис. 1.55. Установленные стальные фермы трибун [ 1б]

1.2.5. Покрытие искусственного катка в Дрездене С 8, 16 1. Крыша

катка запроектирована как структурное покрытие размером 58x72 м, сос-

тоящее из половинок четырнадцатигранников и восьмигранников.

Стержневая конструкция выполнена из труб, соединяемых в узлах на бол-

тах. На рис. 1.52 даны поперечный разрез и план катка, а также схема

трибун. Длина стержней решетки составляет 3,4 и 4,8 м, высота покры-

тия — 3,4 м. Этапы монтажа конструкции представлены на рис. 1.53. На

первом этапе на уровне бетонного пола была собрана вся конструкция

покрытия в один блок массой около 153 т. Одновременно со сборкой

покрытия смонтировали колонны и связи. Для подъема покрытия исполь-

зованы колонны, а также самоподнимающие устройства грузоподъем-

ностью по 4 т с гидравлическим приводом. Для закрепления поднимаю-

48

Рис. 1.56. Демонтаж подъемного обо-

рудования [16]

щих элементов опорные шаровые узлы покрытия были заменены сталь-

ными фланцами (рис. 1.54), а края нижней сетки — прокатными швел-

лерами. На колоннах установили монтажные балки, к которым крепи-

лись самоподнимающие устройства. Нагрузка от собственного веса

поднимаемой конструкции передавалась через монтажные балки на несу-

щие колонны.

На втором этапе монтажа конструкция кровли была наклонена на

угол 7,5° к горизонтальной плоскости (см. рис. 1.53). После перестанов-

ки монтажных балок на третьем этапе конструкцию подняли на высоту

3,7 м, а затем установили стальные фермы трибун (рис. 1.55). Эти фермы

должны были обеспечить жесткость несущей конструкции на последнем

этапе подъема. После вторичной перестановки монтажных балок (четвер-

тый этап) конструкция покрытия была поднята еще на 3,7 м и оперта на

несущие колонны. При перестановке монтажных балок на более высо-

кий уровень поднимаемая конструкция опиралась на клинья и шплинты.

С этой целью в колоннах были выполнены отверстия, которые видны

на рис. 1.54. Демонтаж балок и подъемных устройств показан на рис.

1.56. Горизонтальные усилия, возникавшие во время подъема конструк-

ции, передавались через раму со стороны оси X) (см. рис. 1.53), а также

через связи в углах здания.

1.3. МОНТАЖ МЕТОДОМ НАДВИЖКИ

Для иллюстрации метода надвижки здесь рассматриваются несколько

примеров. Эти примеры, в частности монтаж покрытия искусственного

катка "Торвар", свидетельствуют о том, что детально продуманная

технология монтажа может дать очень хорошие результаты даже при при-

менении далеко не самого современного оборудования. Другая очень

интересная технология монтажа с изменением направления надвижки

49

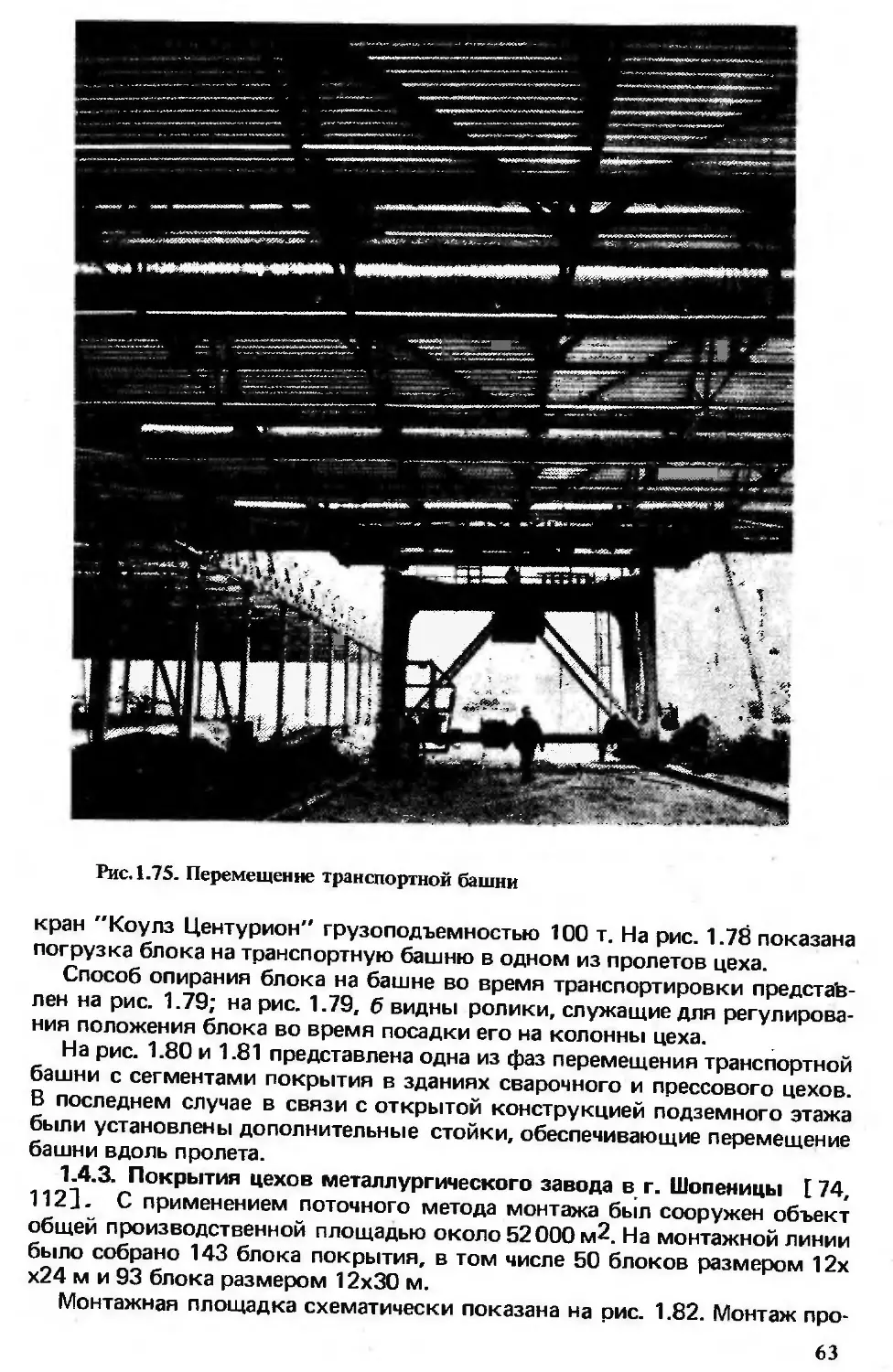

Рис. 1.57. Схема конструкции искусственного катка в

Сосковце

конструкции была применена при возведении покрытия Центрального

вокзала в Варшаве.

Не менее интересный пример монтажа покрытия концертного зала

в Киеве приведен в работе [91 ].

1.3.1. Покрытие искусственного катка в Сосковце [10, 51, 68,127 ] .

Конструкция покрытия была запроектирована как цилиндрический свод

пролетом 53,6 м и стрелой подъема 7,68 м (рис. 1.57), состоящий из про-

странственных решетчатых элементов ромбического очертания. После

полной сборки конструкции покрытия была получена система перекре-

щивающихся решетчатых арок, расположенных с шагом 3 м. Распор

воспринимался затяжками из двух прокатных швеллеров, подвешенных

к узлам решетчатого свода. Опорную конструкцию покрытия образовали

стальные колонны с шагом 3 м, связанные в продольном направлении

двумя фермами (рис. 1.58). Монтажные работы были начаты после

сооружения трибун и площадки катка, что сделало невозможным установ-

ку монтажного оборудования внутри здания (рис. 1.59). Для правильного

последующего соединения укрупняемых элементов покрытия они должны

были иметь одинаковую стрелку подъема. Этого можно было достигнуть

только при сборке арок на весь пролет на специальных монтажных под-

мостях. Принимая во внимание указанные ограничения, единственно

возможным методом монтажа оказалась надвижка укрупненных элемен-

тов.

50

Рис. 1.58. Опорная конструкция покрытия

Рис. 1.59. Вид арены катка

51

Рис. 1.60. Схема монтажа покрытия искусственного катка

1 — ось установленных колонн и прогонов; 2 — элемент 1, установлен-

ный на колоннах; 3 — элемент после перемещения; 4 — кран "Коулз"

34 т; 5 — траверса; 6 - подмости для укрупнительной сборки; 7 —

склад; 8 - кран "Татра" для укрупнительной сборки; 9 — укрупнитель-

ная сборка монтажного элемента; 10 - направление надвижки; 11 - кран

"Коулз" 27 т

Рис. 1.61. Подъем укрупненного блока

52

A-A

Рис. 1.62. Схема покрытия катка "Торвар” в Варшаве [76 ]

1 — консольная часть существующей конструкции покрытия; 2 — оголовок

колонны с опорной частью; 3 - стальная колонна (два швеллера № 50); 4 -

железобетонное основание; 5 — стальные хомуты; 6 - железобетонная диафрагма

Схема монтажа покрытия катка приведена на рис. 1.60. У торцевой сте-

ны здания были сделаны подмости, на которых собирались секции свода

шириной Оми пролетом 53,6 м. Затем с помощью двух кранов типа

"Коулз" каждую секцию поднимали на опорную конструкцию и ручными

лебедками перемещали по специальным направляющим к месту установ-

ки. На рис. 1.61 показан подъем элемента свода с подмостей. В качестве

полотна для перемещения монтажных секций свода была использована

опорная конструкция покрытия, т.е. опорные колонны, а также решетки

продольной связи (см.рис. 1.59).

Последующие монтажные секции свода соединялись с опорной конст-

рукцией на болтах. Всего было надвинуто девять монтажных секций,

в том числе две крайние со стальными обвязочными балками.

1.3.2. Покрытие искусственного катка "Торвар" в Варшаве СЮ, 76,

133]. "Торвар" был построен как открытый каток с частичным покры-

тием трибун. Конструкцию покрытия трибун представляли консольные

предварительно напряженные железобетонные фермы с вылетом 12 м. Не-

сколько лет спустя с целью круглогодичного пользования катком было

решено перекрыть его металлическим покрытием (рис. 1.62). Конструк-

цию покрытия образуют решетчатые фермы пролетом 59 м, каждая из

которых в средней части между существующими предварительно напря-

женными фермами усилена двумя арками, наклоненными к горизонталь-

ной плоскости под углом 520. Плоские фермы в районе ранее покрытых

трибун раздваиваются, передавая нагрузку на две стоящие рядом колон-

ны с шагом 3,6 м. Это обеспечивает равномерную загрузку всех сущест-

вующих железобетонных рам при расположении стальных ферм с шагом

7,2 м. Стальные фермы опираются на стальные стойки, прикрепленные

хомутами к внутренним железобетонным колоннам (см. рис. 1.62).

При выборе метода монтажа пришлось принять во внимание ряд небла-

гоприятных и затрудняющих монтаж факторов. Раздвоенные части решет-

чатых ферм, помещенные под существующим покрытием, делали невоз-

53

Рис.1.63. Путь для переме-

щения конструкции [76

1 - мостовые подмости;

2 — рельсовая тележка; 3 —

рельс S42; 4 -уголок жест-

кости (80*80*8) у каждой

колонны; 5 - трос диамет-

ром 8 мм; А - ось стационар-

ной опоры

можным монтаж традиционным методом с помощью крана. Арена катка

с холодильными установками не позволяла установить там монтажное

оборудование или уложить рельсовый путь для крана. Конструкция раз-

двоенной на концах фермы, усиленной двумя наклонными арками, пред-

ставляла собой сложную систему для монтажа, а тем более для переме-

щения краном. В этих условиях был принят монтаж методом надвижки.

Укрупнительная сборка стальных ферм происходила на специальном мон-

тажном помосте, построенном у торцевой стены внутри здания. Элементы

подавались на помост с помощью крана, где собирались в блок по две

фермы вместе и перемещались к месту установки. Сборка стальных ферм

выполнялась с помощью легкого самоходного крана, который переме-

щался вдоль монтажного помоста снаружи здания. Полотно для переме-

щения блоков опиралось на деревянные леса, установленные на трибунах

катка (рис. 1.63). По рельсам перемещались тележки с подмостями для

передвижения монтажного блока. Общая масса фермы составляла почти

12 т, а общая масса перемещаемого блока — около 30 т (две фермы и

связи). Всего было выполнено шесть циклов передвижения монтажных

блоков. Крайняя ферма монтировалась непосредственно на месте уста-

новки.

Отдельные этапы монтажа покрытия представлены на рис. 1.64. Все

монтажные операции, включая устройство кровли, были проведены

менее чем за 5 мес. Этот срок, учитывая специфические трудности

работ, можно считать исключительно коротким.

1.3.3. Покрытие здания Центрального вокзала в Варшаве 128, 77 1.

Зал Центрального вокзала, предназначенный для отъезжающих пасса-

жиров, имеет площадь около 12 000 м2 при ширине 84 и длине 130 м.

Несущей конструкцией зала являются двухэтажные железобетонные рамы

со стальными двухконсольными ригелями; стальные ригели опираются

на колонны, расстояние между которыми составляет 42 м в поперечном

направлении и 10 м — в продольном (рис. 1.65).

54

Рис. 1.64. Стадии монтажа покрытия катка [76 ]

а — Г и П стадии; б - III стадия; в - ГУ и У стадии; г — УТ стадия; д —

УН стадия; е — У1'1 стадия; 1 — ось подвески; 2. — монтажные связи; 3 -

ручная лебедка

Рис. 1.65. Схема конструкции Централь-

ного вокзала в Варшаве

Стальные ригели рам были запроектированы в виде решетчатых ферм

треугольного сечения. Прямолинейный верхний пояс имеет коробчатое

открытое сечение, а нижние пояса параболического очертания выполне-

ны из сварных тавров. Кровля предусмотрена из профилированного

стального листа, включаемого в работу покрытия.

Стеновые ограждения запроектированы в виде экрана, подвешенного

к конструкции покрытия, с возможностью перемещения понизу.

На примере конструкции ригелей можно показать взаимозависимость

проектных решений и методов монтажа. Ферма покрытия имеет две кон-

соли вылетом 21 м каждая, в связи с чем ее нижний пояс сжат по всей

длине (см. рис. 1.65). Это обусловило необходимость применения разви-

того по ширине двухветвевого пояса. Мощное поперечное сечение нижне-

го пояса с устройством двух ветвей (максимально до 2 м) позволило

получить вполне устойчивую ферму, а это, в свою очередь, дало возмож-

ность безопасно и относительно просто, без дополнительного подкреп-

ления, транспортировать ее к месту установки.

55

Рис. 1.66. Общий вид строительной площадки вокзала

Рис. 1.6 7. Схематический план организации монтажа ферм покрытия вокзала

1 - площадка укрупнительной сборки ферм; 2 — ферма на стенде укрупни-

тельной сборки; 3 — кран; 4 - эстакада; 5 — ферма после поворота тележек;

6 - пути надвижки вдоль оси вокзала; 7 - ось Ерозолимских аллей; 8 -

направление надвижки

130.00

56

Рис. 1.68. Перемещение фермы перпендикулярно оси вокзала

Фермы доставлялись на площадку в пяти отправочных элементах.

После сборки масса фермы составляла около 40 т, вследствие чего исклю-

чалась возможность ее подъема с помощью кранов, устанавливаемых на

перекрытии подземной части вокзала. Поэтому было принято решение

выполнять монтаж методом надвижки. Выбор метода был продиктован

еще отсутствием места для монтажа и складирования конструкций непо-

средственно на строительной площадке (рис. 1.66) .Укрупнительная сбор-

ка ферм производилась на площадке, отделенной от вокзала одной из

центральных улиц города — Ерозолимскими аллеями.

План организации монтажа ферм схематически представлен на рис.

1.67. Укрупнительную сборку ферм производили на специальной эстакаде,

выполненной из элементов разборного моста. Отправочные элементы

ферм подавали на эстакаду с помощью крана. После сборки фермы пере-

возили над Ерозолимскими аллеями на двух плоских двухосных тележ-

ках по пути, расположенному на эстакаде (рис. 1.68). Транспортировка

осуществлялась с помощью двух ручных лебедок грузоподъемностью

3 т. Для надвижки фермы на ось здания необходимо было изменить

направление движения на 90°. Дальнейшее перемещение происходило

вдоль оси вокзала до места установки по пути (рис. 1.69), опорной конст-

рукцией которого являлись решетчатые монтажные колонны, установлен-

ные попарно у каждой железобетонной колонны. Фермы перевозили на

четырех тележках — по две тележки под каждую опору фермы (рис.

1.70).

Направление передвижения изменяли следующим образом:

останавливали одну из тележек, установленных на эстакаде;

поднимали ферму над второй тележкой;

57

Рис. 1.69. Перемещение фермы вдоль оси вокзала

Рис. 1.70. Фрагмент опирания фермы на тележках

после поворота тележки на угол 90° ее помещали на путь вдоль оси

вокзала;

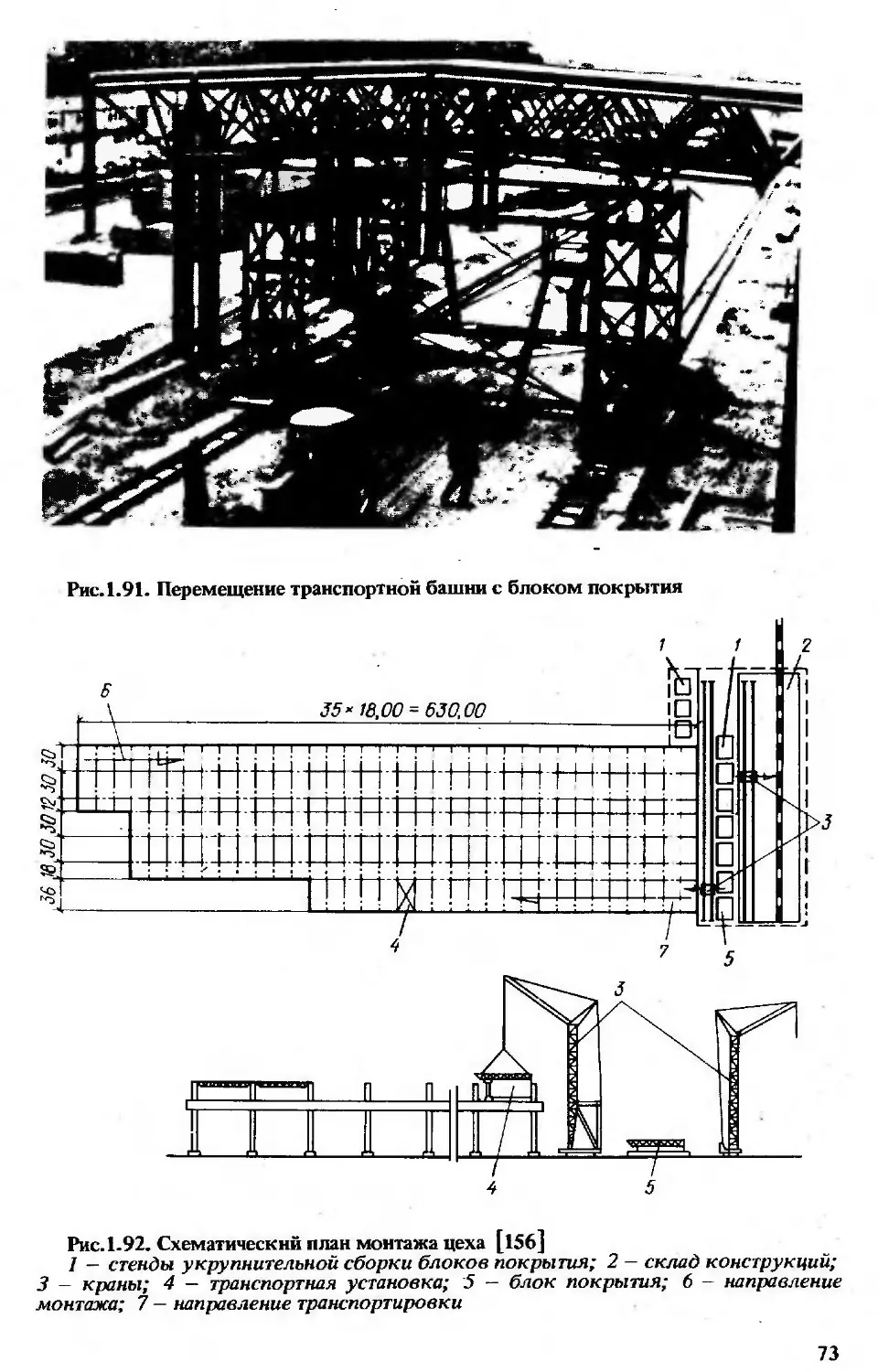

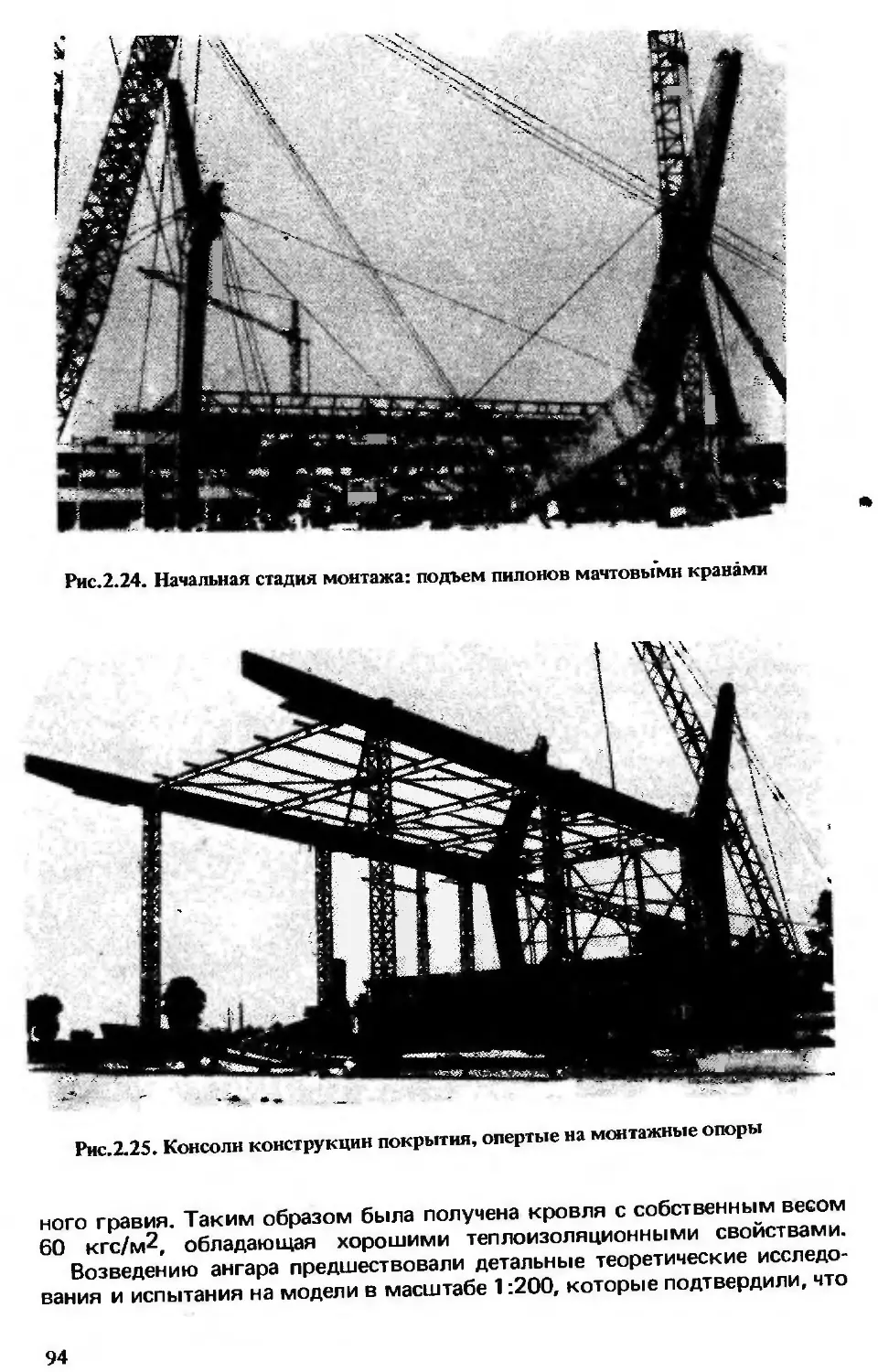

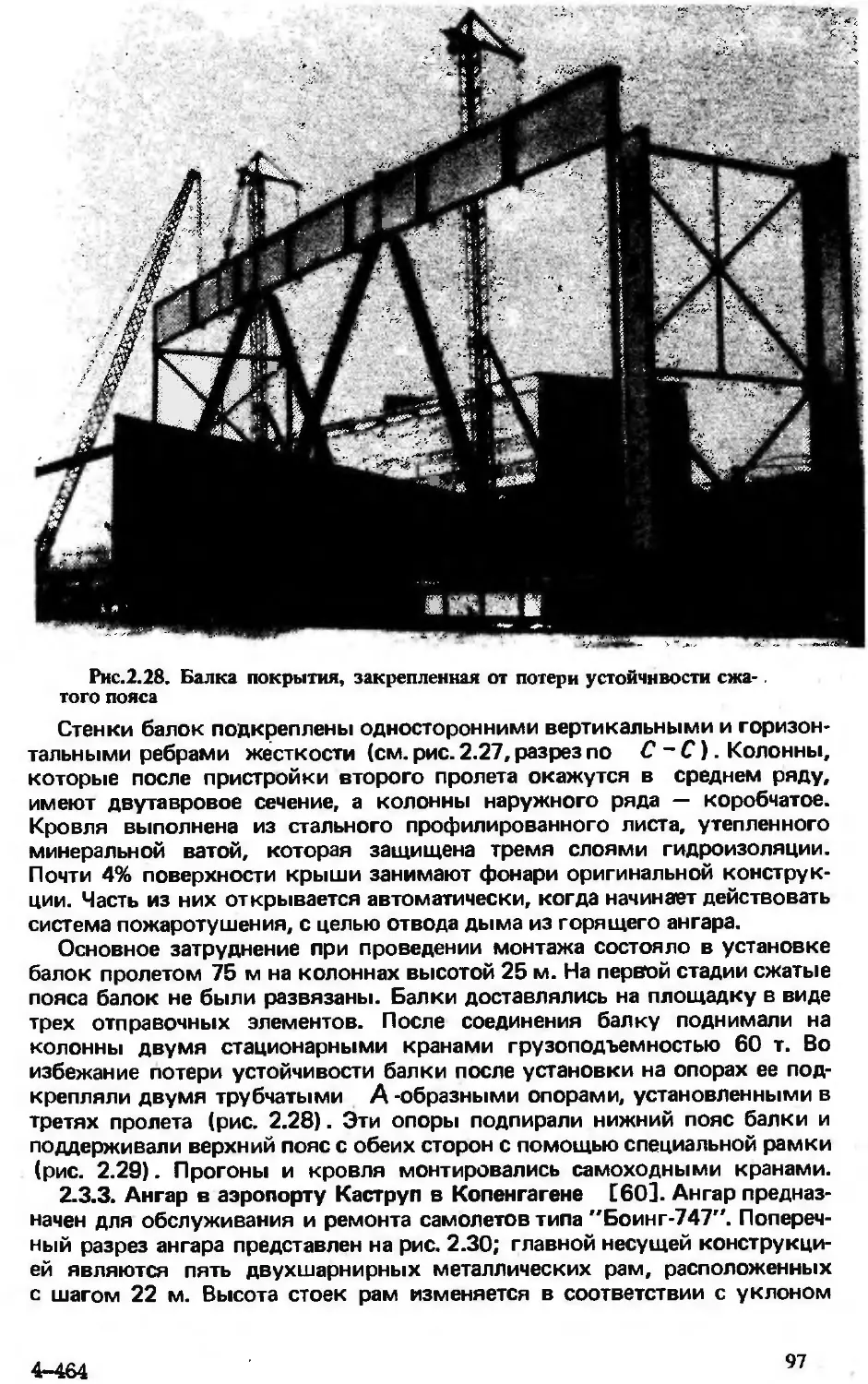

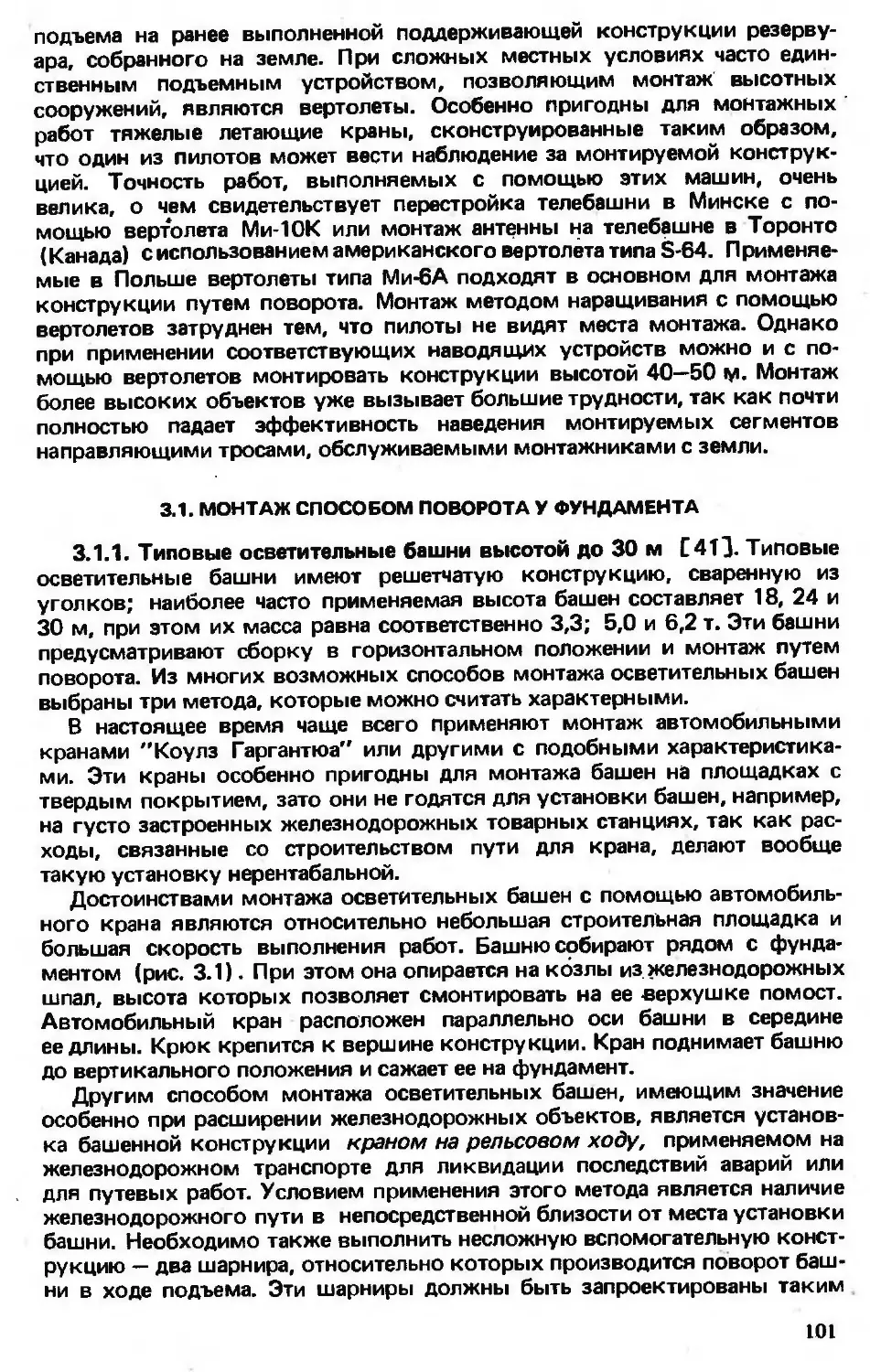

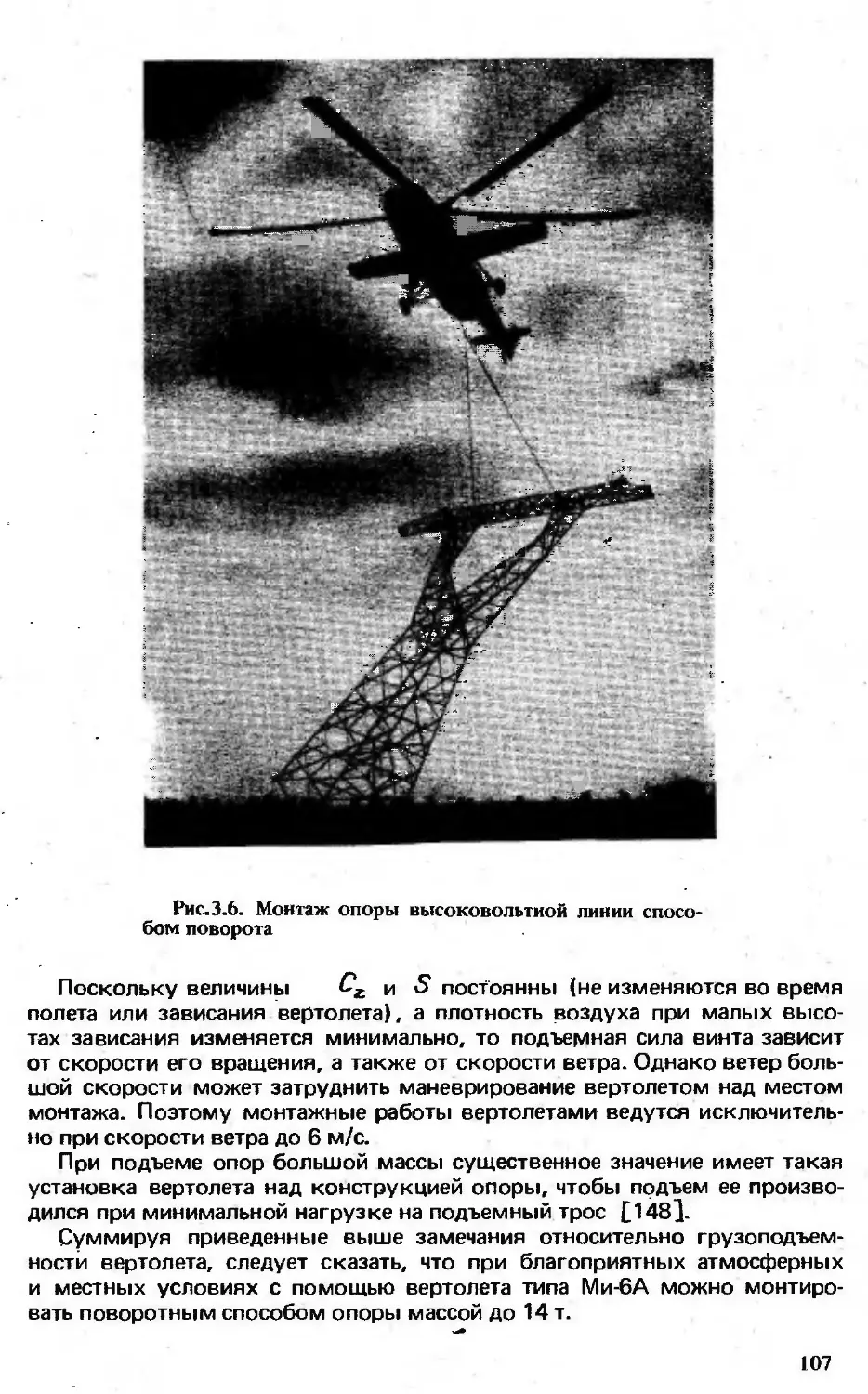

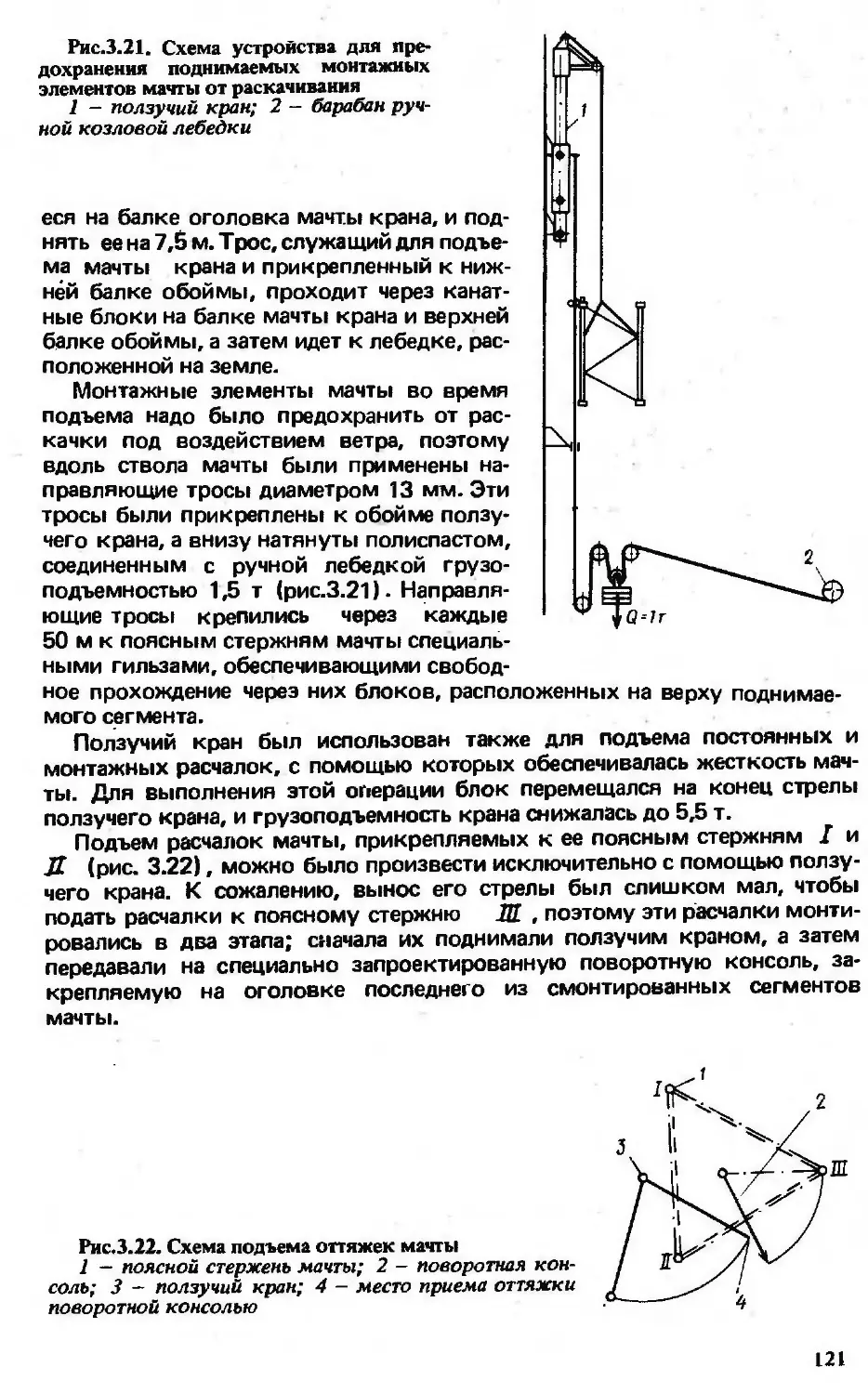

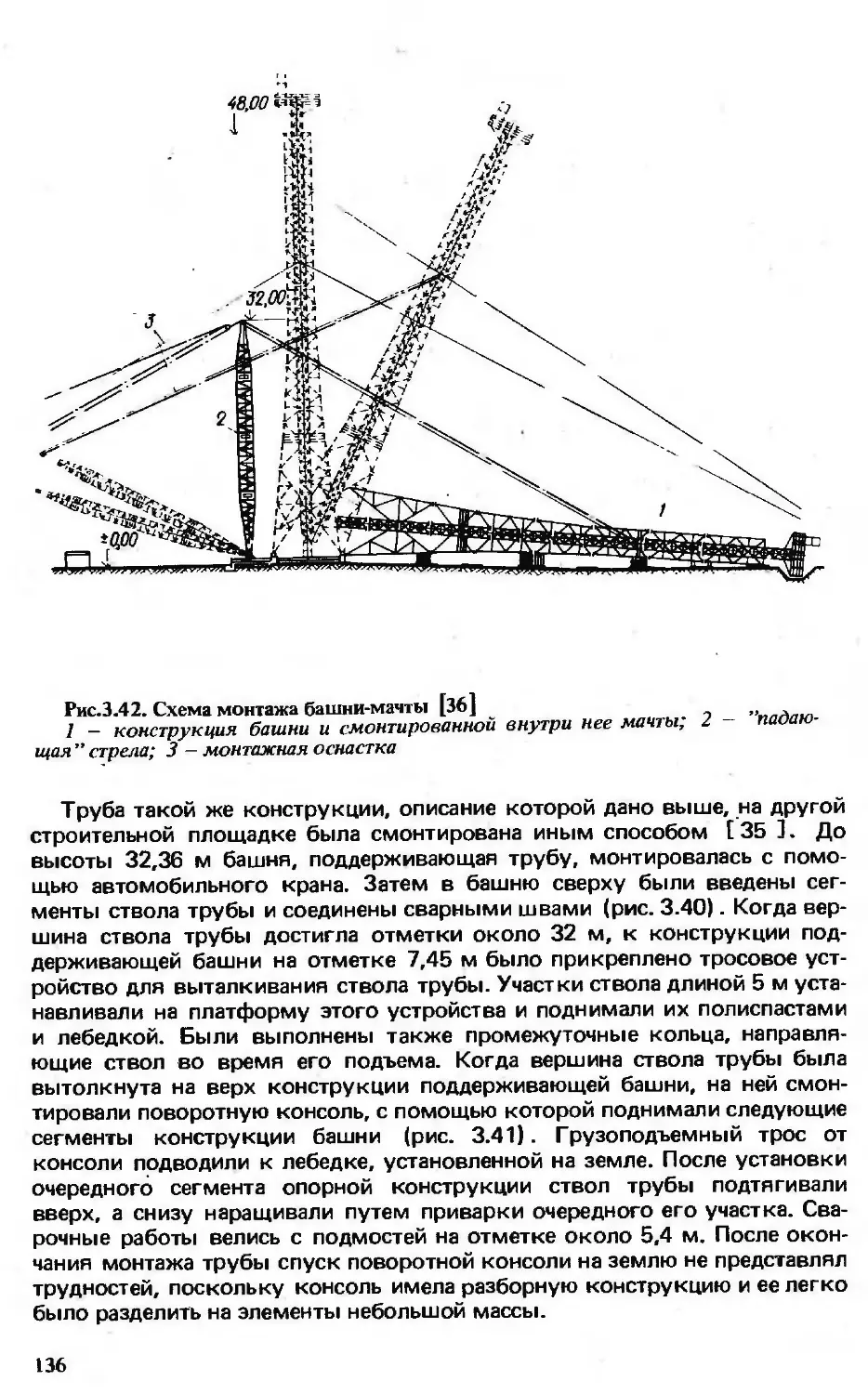

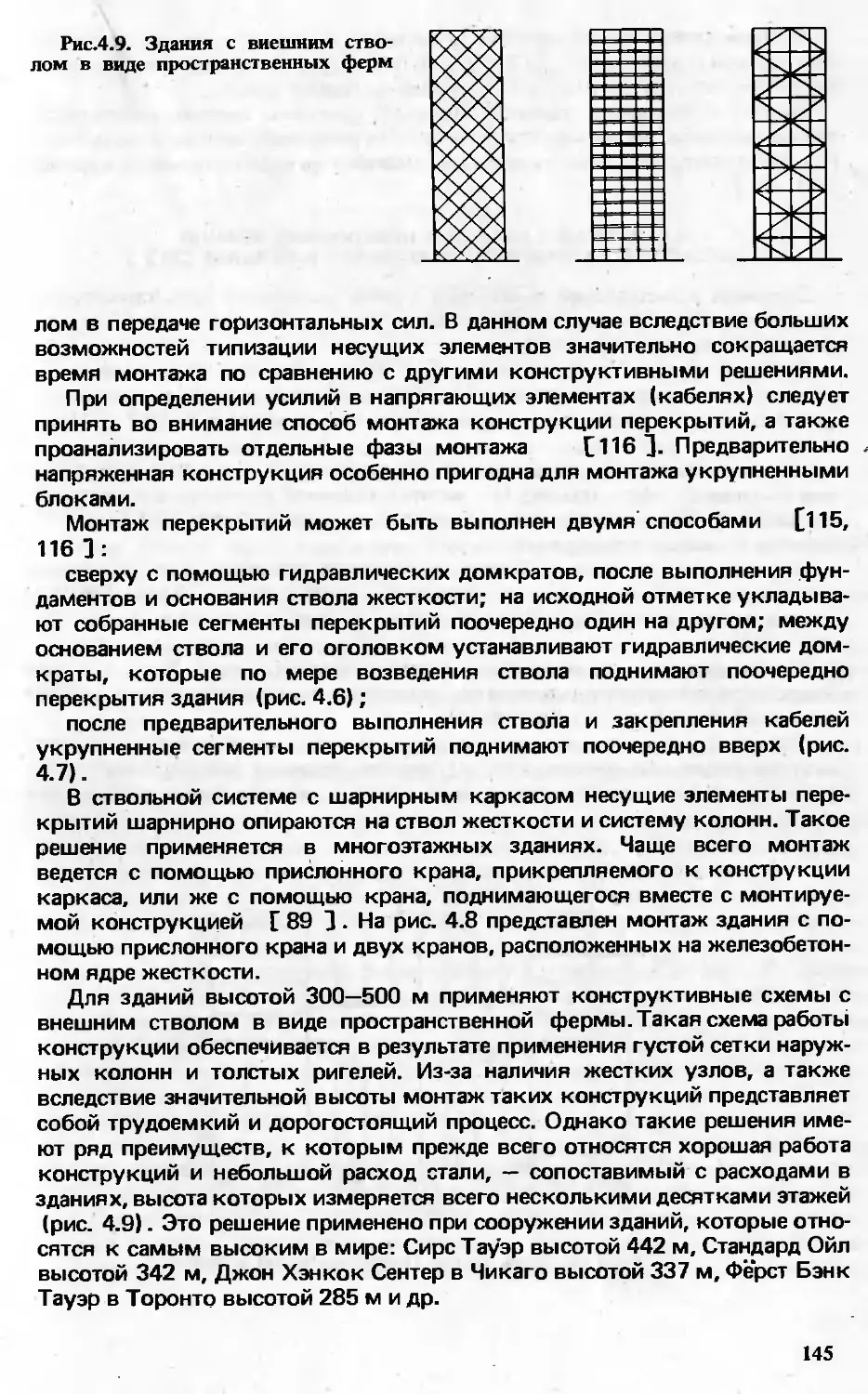

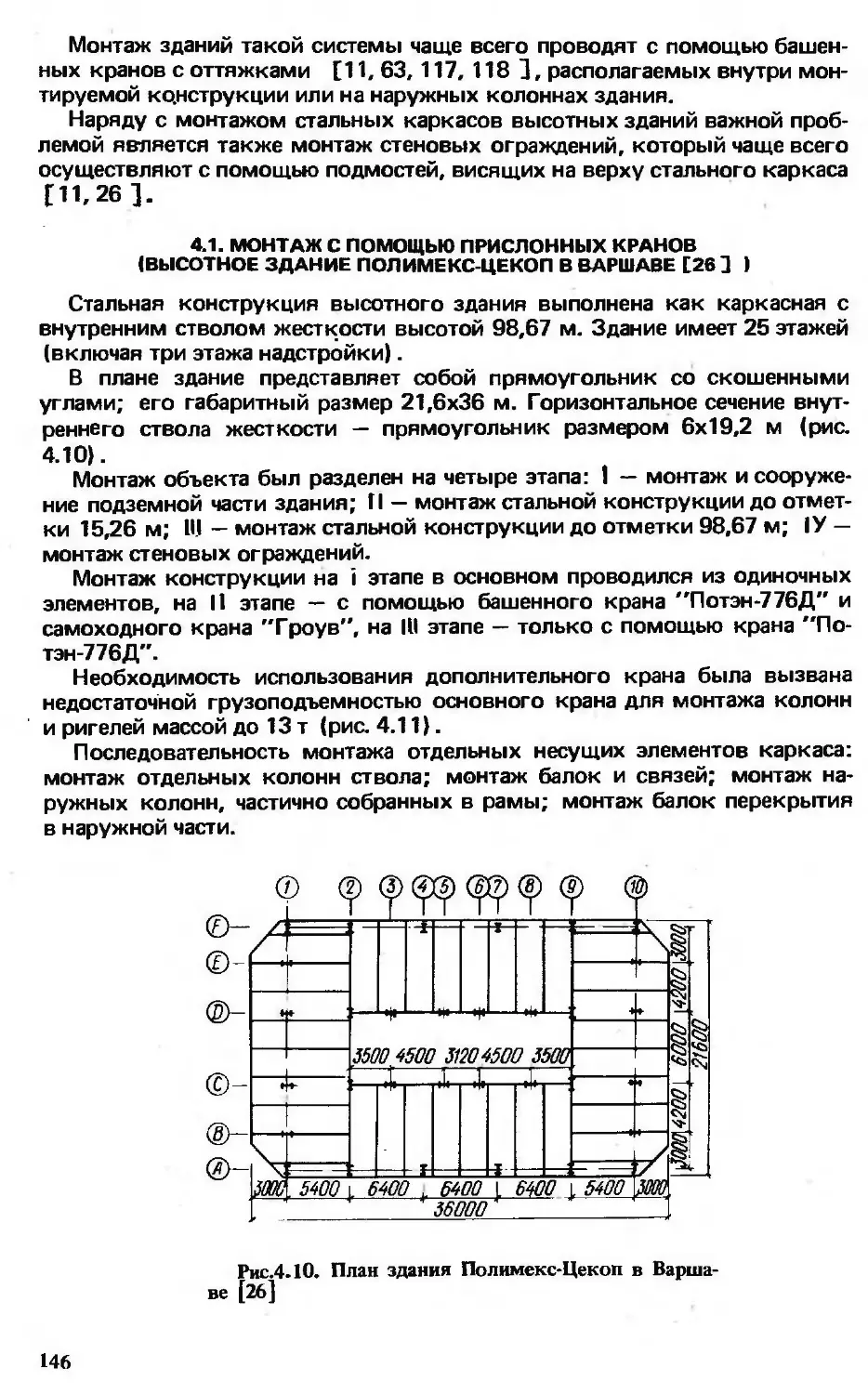

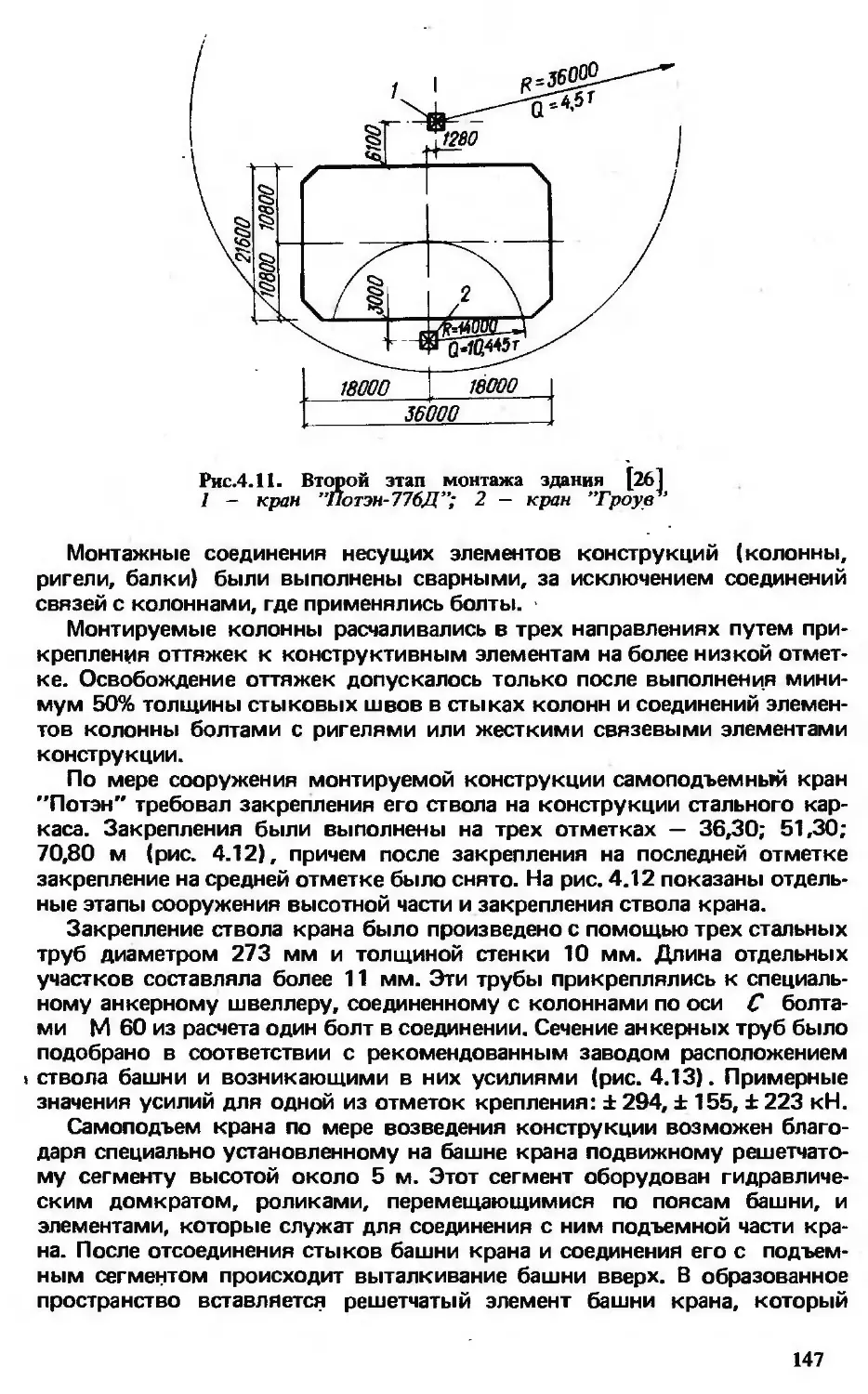

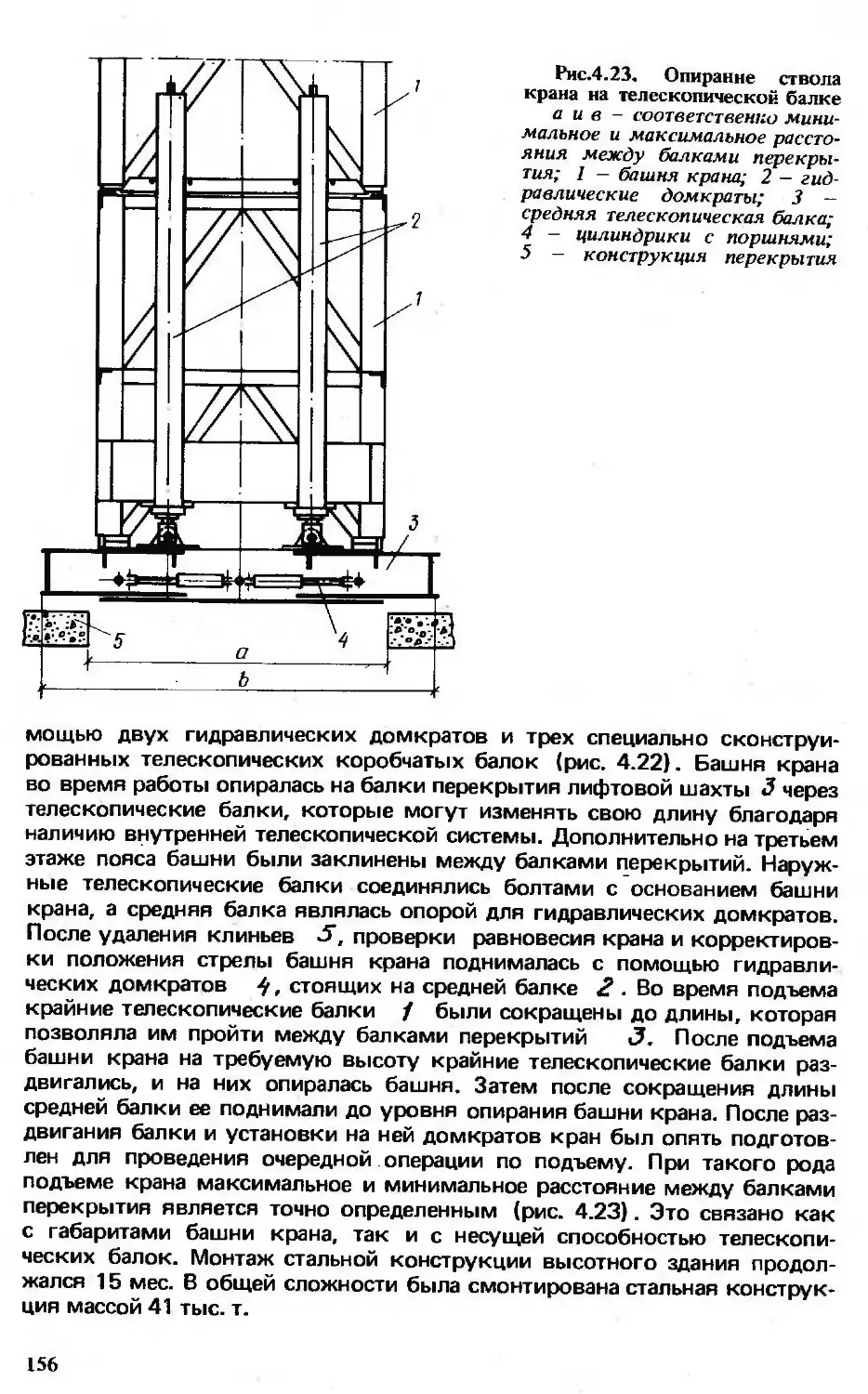

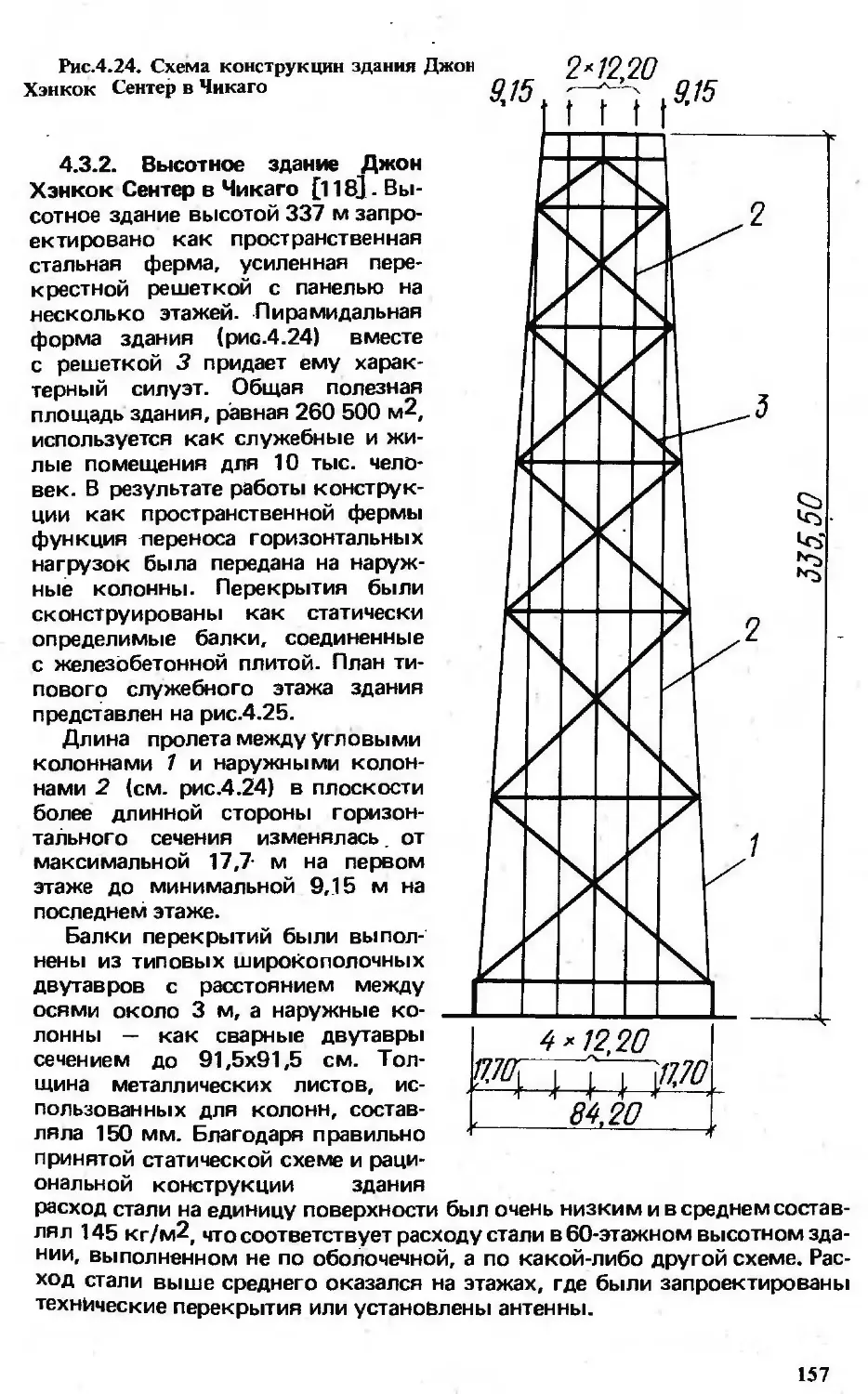

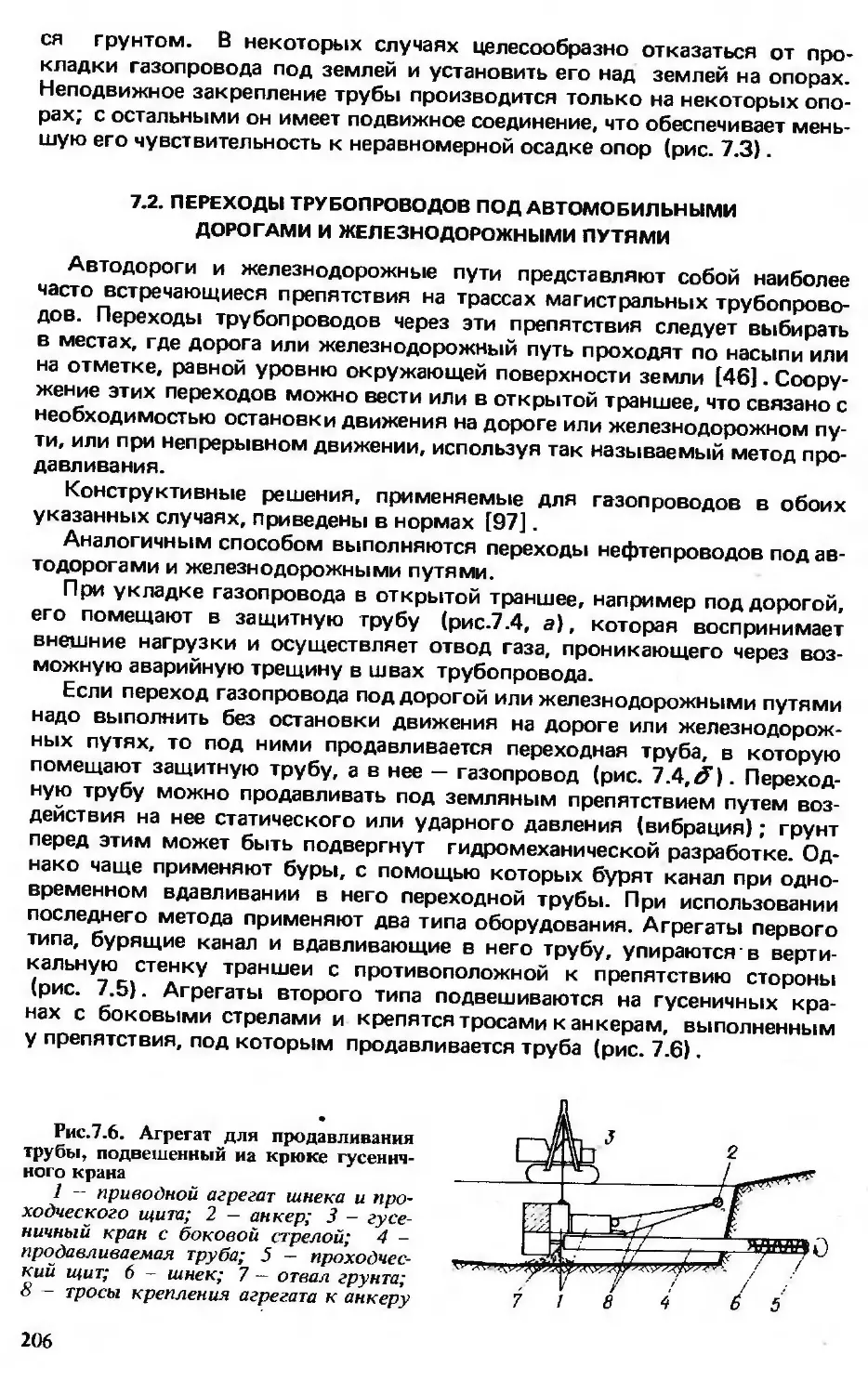

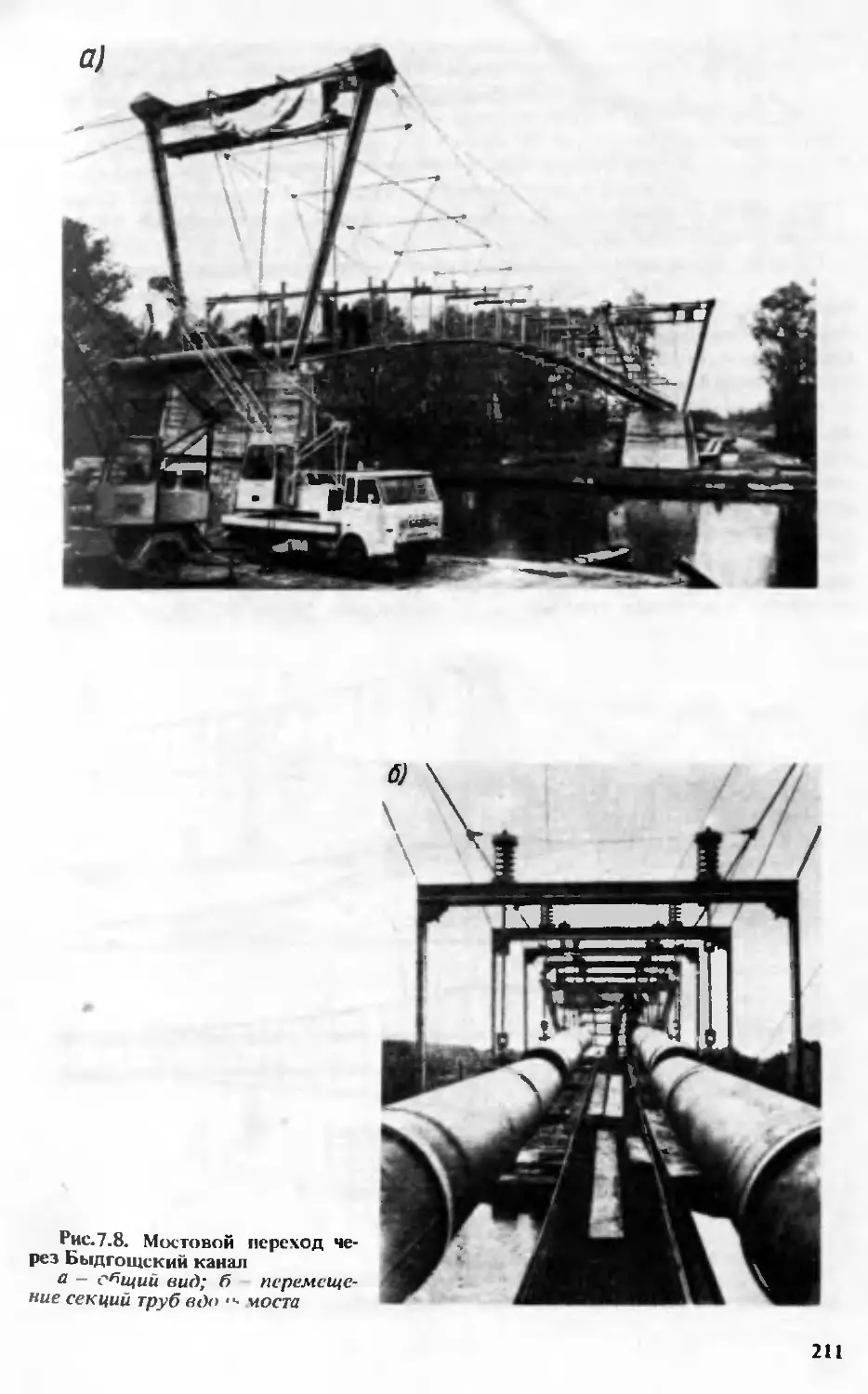

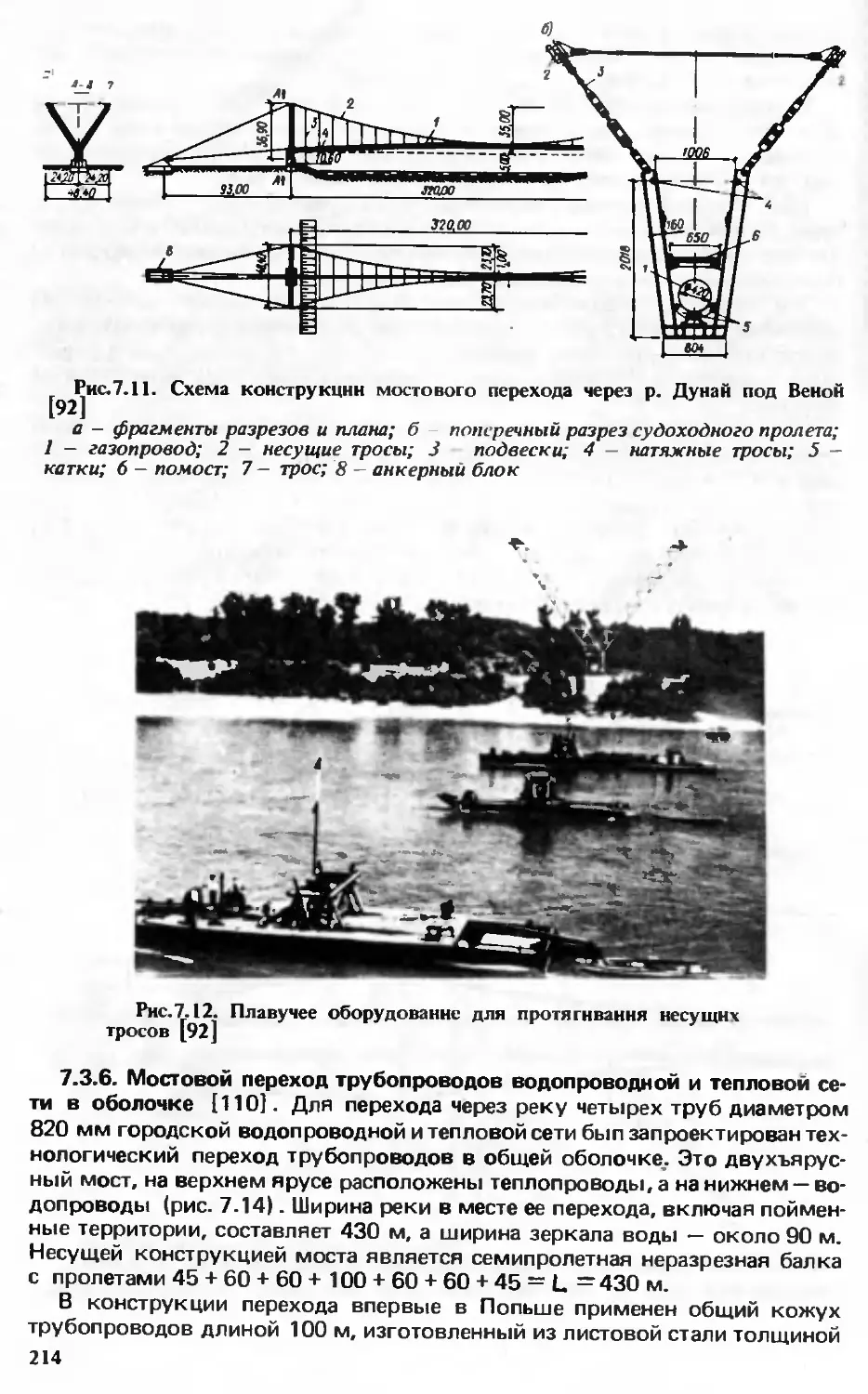

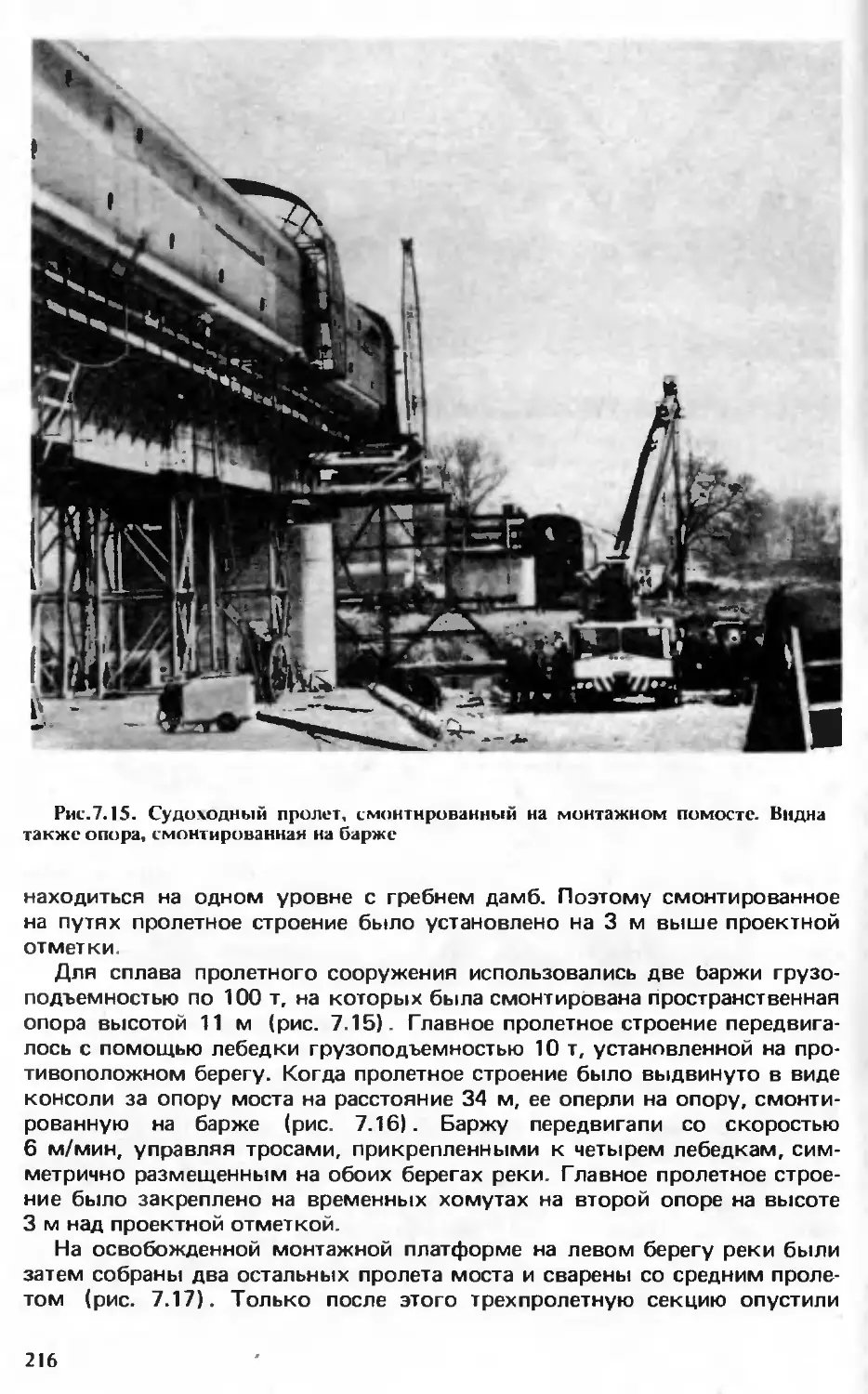

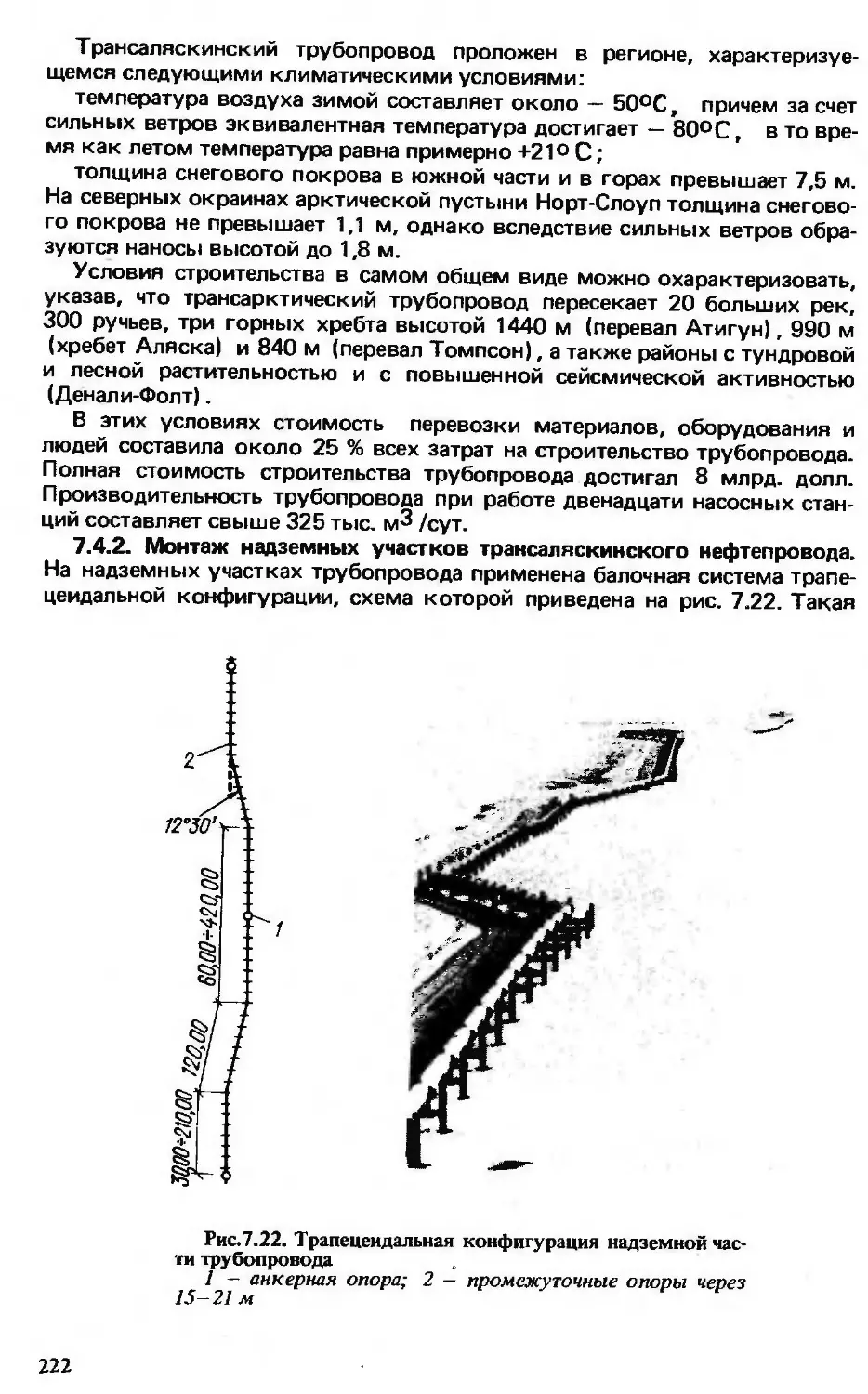

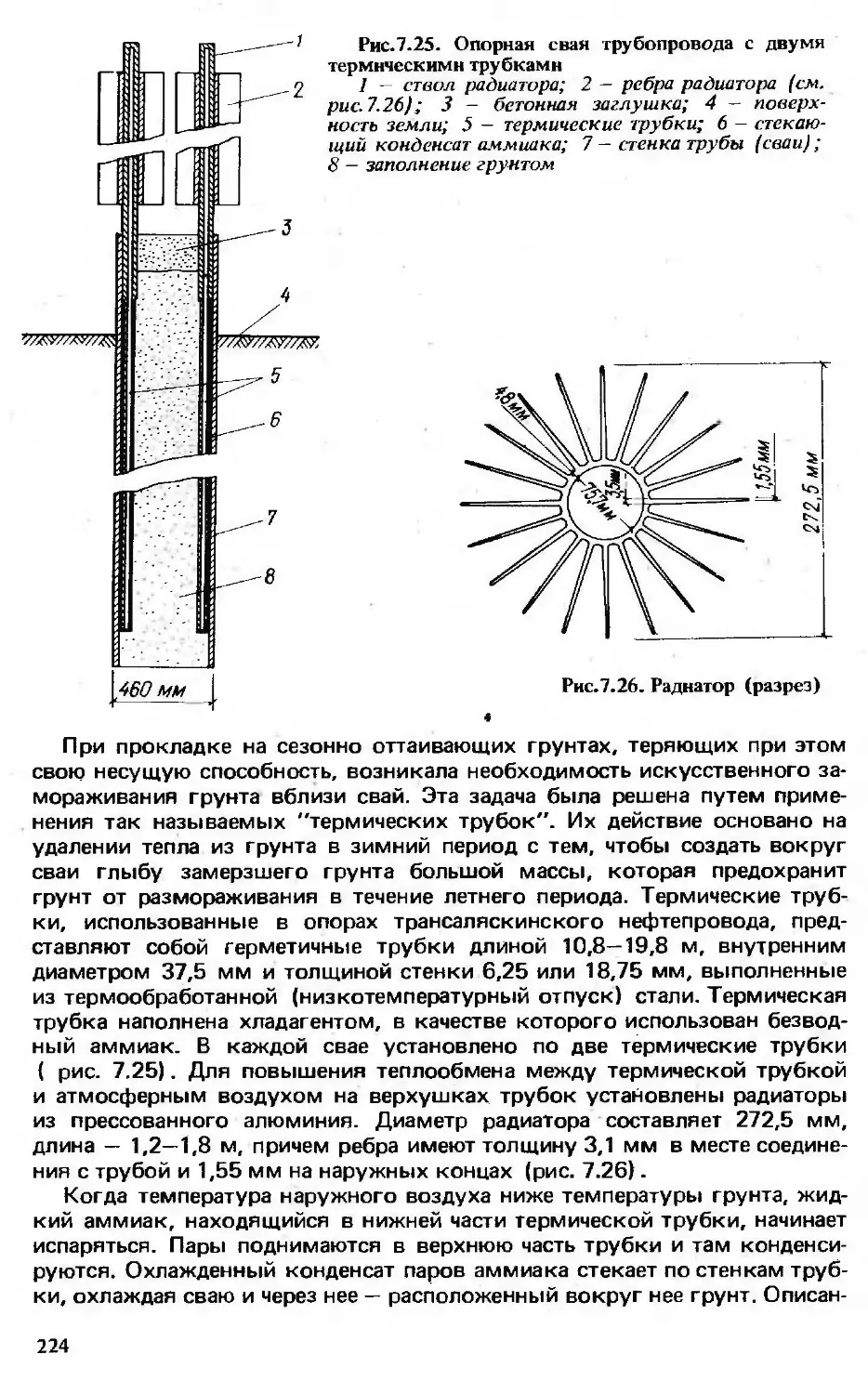

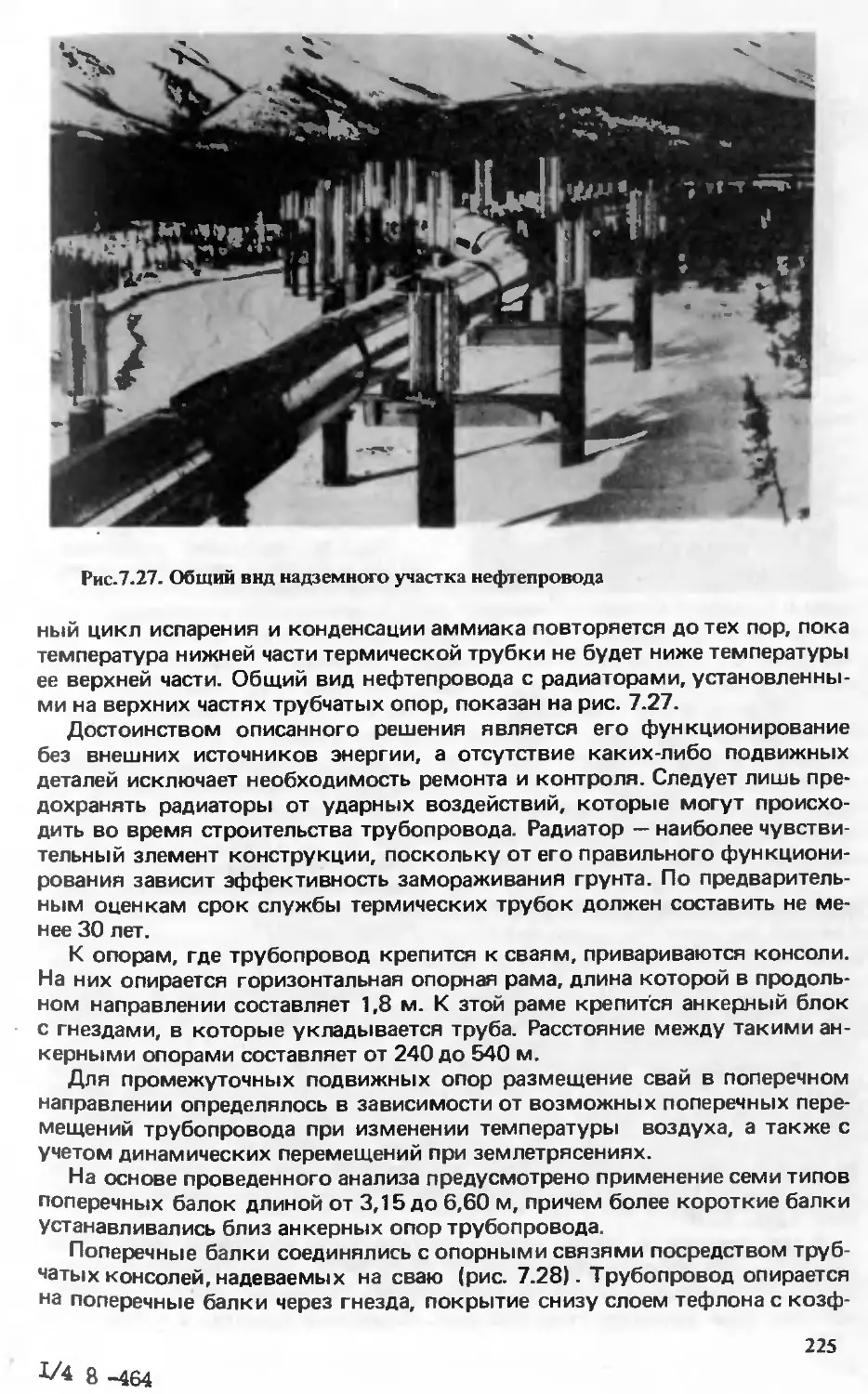

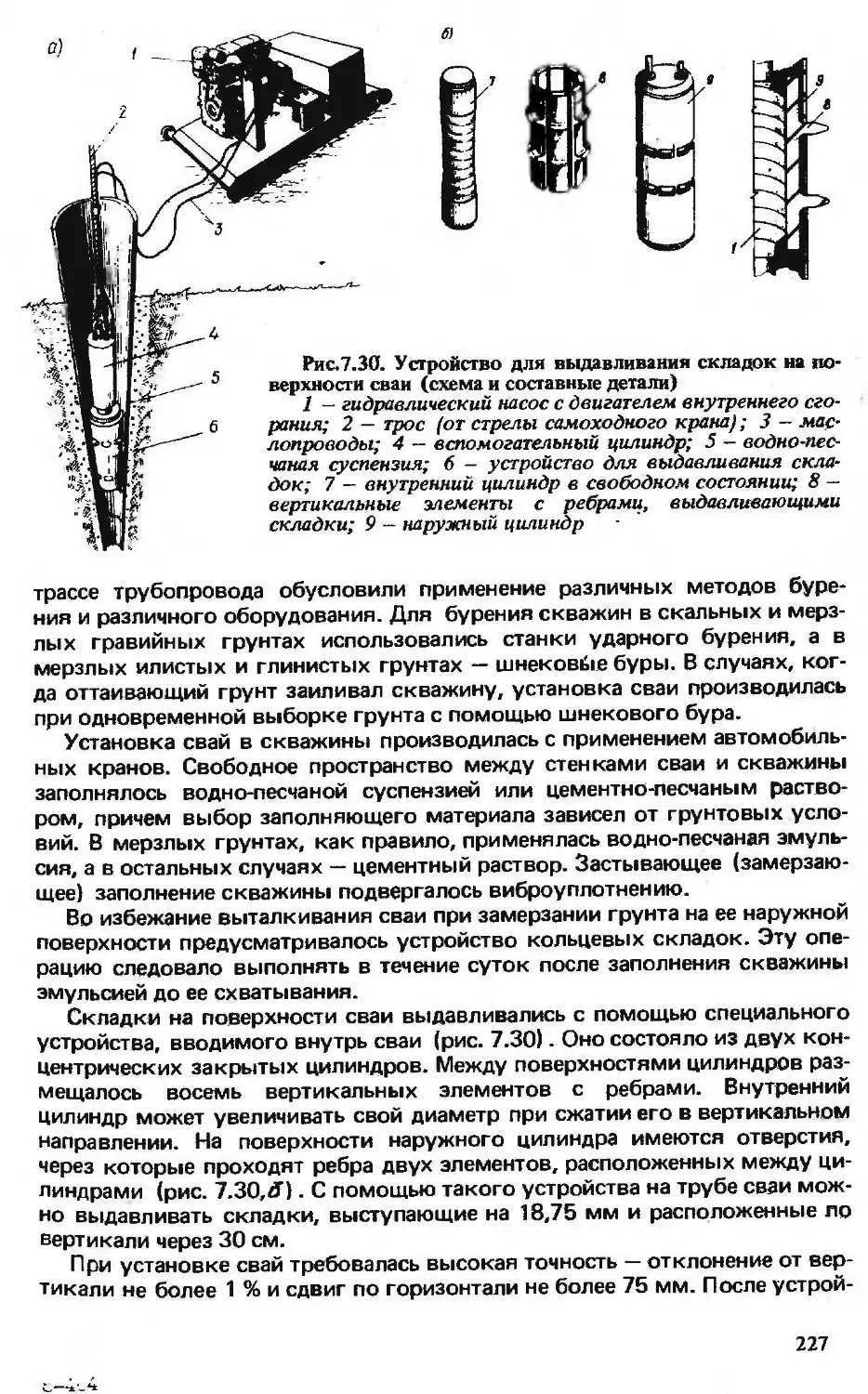

устанавливали вторую тележку;