Текст

СТРОИТЕЛЬНЫЕРАБОТЫПРИ РЕКОНСТРУКЦИИ

ПРЕДПРИЯТИЙЮ.И.БеляковА.В.РезуникН.М.Федосенко

ББК. 38.683

Б 44УДК 69.059.38 : 725.4Печатается по решению секции литературы по технологии

строительных работ редакционного совета СтройиздатаРецензент — зав. лабораторией ЦНИИОМТП, канд. техн.

наук Р. Л. ГребенникБ 44 Беляков Ю. И. и др.Строительные работы при реконструкции пред¬

приятий/Ю. И. Беляков, А. Ф. Резуник, Н. М. Фе-

досенко. — М.: Стройиздат, 1986.—224 с.Описана передовая технология и организация строительно-мон-

тажных работ (земляных, бетонных* монтажных) в действующих це¬

хах реконструируемых промышленных предприятий. Даны рекоменда¬

ции по подготовке и организации рабочих мест и рациональным

приемам работы с использованием эффективных средств механизации

строительных процессов и операций. Показаны основные пути повы¬

шения эффективности работ при реконструкции предприятий. Рас*

смотрены вопросы обеспечения охраны труда при выполнении основ¬

ных строительных процессов и операций.Для рабочих строительных организаций.3204000000—329 _ ББК 38.683

Б 047(01)—86 147-86 6С6.8Юрий Иванович Беляков, Анатолий Васильевич Резуник, Николай Михайлович

ФедосенкоСТРОИТЕЛЬНЫЕ РАБОТЫ ПРИ РЕКОНСТРУКЦИИ ПРЕДПРИЯТИЙРедакция литературы по технологии строительных работ

Зав. редакцией Е. А. Ларина

Редактор А. Ф. ТарасоваВнешнее оформление художника Л. А. Бабаджанян

Технический редактор В. Д. Павлова

Корректор Л. П. Бирюкова

ИБ № 3913Сдана в набор 17.01.86 Подписано в печать 17.03.86 Т-08127Формат 84X108V;3a Бумага тип. № 2 Гарнитура «Литературная»Печать высокая Уел. печ. л. 11,76 Уел. кр.-отт. 11,97 Уч.-изд. л. 12,55

Тираж 29.000 экз. Изд. № AVI 1—1203 Заказ 16i/137 Цена 65 коп.Стройиздат, 10144(2, Москва, Каляевская, 23а

Набрано в московской типографии № 13 ПО «Периодика»ВО «Союзполиграфпром* Государствен ого комитета СССР

по делам издательств, полиграфии и книжной торговли

107005, Москва, Б-5, Денисовский пер., д. 30Отпечатано в Подольском филиале ПО «Периодика» Союзполиграфпрома

при Государственном комитете СССР по делам издательств,

полиграфии и книжной торговли, 142110, г. Подольск, ул. Кирова, д. 25© Стройиздат, 1986

ВВЕДЕНИЕНа XXVII съезде КПСС в докладе Председателя Совета Ми¬

нистров СССР тов. Рыжкова Н. И. об Основных направлениях

экономического и социального развития СССР на 1986—1990 годы

и на период до 2000 года техническое перевооружение и реконст¬

рукция действующего производства названы «характерной чертой

новой пятилетки». ■В настоящее время намечено обеспечить поступательный рост

экономики путем концентрации капитальных вложений на главных

направлениях и прежде всего на реконструкции и техническом пе¬

ревооружении действующих предприятий.Если при новом строительстве промышленных предприятий необ¬

ходимо осуществлять весь комплекс строительно-монтажных работ

(СМР), начиная с инженерной подготовки территории, возведения

основных и вспомогательных сооружений, прокладки инженерных

коммуникаций, то при реконструкции предполагается только частич¬

ное переустройство сооружений и коммуникаций, частичное создание

новых основных фондов предприятий.Техническая необходимость реконструкции вызвана ускоренным

моральным старением и физическим износом активной и пассивной

частей основных фондов. Срок морального старения оборудования

в условиях ускорения темпов научно-технического прогресса состав¬

ляет 7...8 лет. Нормативный срок эксплуатации зданий обычно80... 100 лет, а зданий и сооружений горячих цехов черной металлур¬

гии снижается до 40...60, а иногда и до 30...40 лет. Таким образом,

промышленные здания в период эксплуатации должны претерпевать5...8-кратное обновление технологического оборудования, которое

обычно вызывает изменения в объемно-планировочных решениях це¬

хов. Кроме того, появляется необходимость выполнения работ по

восстановлению несущей способности конструкций и повышению

долговечности зданий и сооружений.При реконструкции выполняется комплекс работ по строитель¬

ству и расширению вспомогательных объектов, замене морально

устаревшего и физически изношенного оборудования, а также устра¬

нение диспропорций между технологическими подразделениями пред¬

приятия. В результате этого обеспечивается улучшение качества

продукции и увеличение производственной мощности с лучшими тех¬

нико-экономическими показателями по сравнению с новым строи¬

тельством и расширением аналогичных предприятий. Реконструкция

предприятий позволяет увеличить выпуск продукции без расшире¬

ния производственных площадей, с меньшими затратами и в более

короткие сроки по сравнению с новым строительством.Так, реконструкция и модернизация цехов Павловского завода

металлоизделий (г. Павлово Горьковской области) дала возмож¬

ность увеличить производительность труда на 89 %, а годовой вы¬

пуск изделий — на 65 % при сокращении численности рабочих на

400 чел.; при реконструкции цеха бесшовных труб на трубопрокат¬

ном заводе имени В. И. Ленина (Днепропетровск) удельные капи¬

тальные вложения на 1 т продукции уменьшились на 28 % при рез¬

ком увеличении объема производства. Модернизация трубопрокат¬

ного стана на Уральском новотрубном заводе (Первоуральск) поз¬

волила увеличить выпуск продукции на 31 % при затратах в 2,5 ра¬

за меньших, чем потребовалось бы для строительства нового. Рас-1* Зак. 1373

ширение и реконструкция Ленинградского фарфорового завода

им. М. В. Ломоносова позволили увеличить мощность предприятия

на 48 %, производительность труда на 40,5 % при одновременном

снижении затрат на 1 руб. готовой продукции до 18,1 %.В то же время реконструкция промышленного предприятия пред¬

ставляет собой целую область строительного производства, требую¬

щую специальных знаний, определенных навыков и соответствую¬

щей подготовки рабочих для ведения подобного рода работ. Это

связано прежде всего с тем, что для их осуществления необходима

специальная технология, поскольку выполняют эти работы в дей¬

ствующих цехах, в стесненных условиях, иногда в старых, крайне

неудобных для этого зданиях. Все это затрудняет применение имею¬

щихся средств механизации, усложняет доставку материалов и кон¬

струкций к рабочим местам, препятствует нормальному складиро¬

ванию их в зоне работ. Это в конечном счете ведет к увеличению

затрат ручного труда, а в особо стесненных условиях зачастую вы¬

зывает повышенную опасность их выполнения.От рабочих-строителей требуются углубленные знания специфи¬

ки технологии и организации строительно-монтажных работ в ус¬

ловиях реконструкции промышленных предприятий, а также посто¬

янное совершенствование и накопление производственного опыта

в этой обширной области строительного производства.Основное внимание в книге уделено наиболее трудоемким строи¬

тельным процессам, к которым в первую очередь относятся раз¬

борка и разрушение конструкций, усиление и устройство фундамен¬

тов под оборудование, демонтажно-монтажные работы и некоторые

другие. Приведенный в книге материал в основном отражает спе¬

цифику производства работ при реконструкции одно- и многоэтаж¬

ных зданий, как наиболее распространенных в промышленном строи*

тельстве.

ГЛАВА 1. УСЛОВИЯ ВЫПОЛНЕНИЯСТРОИТЕЛЬНЫХ РАБОТПРИ РЕКОНСТРУКЦИИ ОБЪЕКТОВ1.1. КРАТКАЯ ХАРАКТЕРИСТИКА

ОБЪЕМНО-ПЛАНИРОВОЧНЫХ РЕШЕНИИ

РЕКОНСТРУИРУЕМЫХ ЗДАНИЙИз всего разнообразия факторов, определяющих схе¬

му организации строительно-монтажных работ (СМР),

наиболее важным является тип реконструируемого зда¬

ния и сооружения.Здание классифицируют по материалам конструк¬

ций — со стальным каркасом, с железобетонным, со

смешанным; по оснащенности подъемно-транспортным

оборудованием — крановые и бескрановые. Объемно¬

планировочные и конструктивные решения промышлен¬

ных зданий зависят от организации в них производст¬

венного процесса и размещения оборудования. Промыш¬

ленные здания делятся на одноэтажные (наиболее рас¬

пространенный тип), многоэтажные и здания смешанной

этажности, которые значительно отличаются друг от дру¬

га конструктивными схемами и основными конструктив¬

ными элементами.Существующие одноэтажные промышленные здания

имеют различные объемно-планировочные решения.

Наиболее часто встречаются следующие схемы одно¬

этажных зданий: по направлению пролетов — с продоль¬

ными и поперечными пролетами; по числу пролетов—

одно- и двухпролетные, а также универсальные с неогра¬

ниченным числом пролетов одного направления; по гео¬

метрическому очертанию в плане — П- и Ш-образные,

с замкнутым двором и др.При реконструкции П- и Ш-образных зданий, кото¬

рые характерны для предприятий с вредными производ¬

ственными условиями (прокатные, кузнечно-прессовые

цеха), значительные трудности возникают с монтажом

систем вентиляции и кондиционирования воздуха.На действующих предприятиях во многих случаях в

одном здании объединены производства с различными

санитарно-гигиеническими и пожароопасными условия¬

ми, помещения с избыточным выделением тепла, с раз¬

ным уровнем шума. В многопролетных зданиях нередки5

случаи разновысотности пролетов. Все эти обстоятель¬

ства затрудняют составление проекта реконструкции.Объемно-планировочные решения зданий зависят от

площади реконструируемых частей, размеров пролетов,

числа однотипных пролетов, их унификации, шага ко¬

лонн, высоты и др.Площадь возводимых при расширении и реконструк¬

ции частей зданий в десятки раз меньше,. чем вновь

строящихся цехов. Так, для прокатных и трубных цехов

она составляет 1. . .50 тыс. м2, а при новом строитель¬

стве — 30. . .200 тыс. м2 и более. Следствием этой осо¬

бенности является более частая, чем при новом строи¬

тельстве, передислокация строительных машин и мон¬

тажных механизмов, зачастую повышение единовремен¬

ных затрат и др.При новом строительстве основными для главных

зданий являются пролеты шириной 30 и 36 м, занимаю¬

щие более 97 % общей площади. Доля площади, зани¬

маемая такими пролетами при реконструкции и расши¬

рении предприятий, снижается до 30 % и значительно

возрастает доля площади, занимаемой пролетами не¬

большой ширины. Например, для предприятий метал¬

лургической промышленности ширина пролетов 25...42 м

и имеет 28 типоразмеров. Высота пролетов до низа стро¬

пильных ферм 10...22 м. При этом около 60 % общей

площади занимают пролеты высотой 12...15 м.Шаг колонн реконструируемых зданий изменяется от

6 до 36 м. Цехи довоенной постройки объединения «Ки¬

ровский завод» в Ленинграде и металлургического заво¬

да им. Г. И. Петровского в Днепропетровске имеют шаг

колонн 6,25; 8,31; 10,5; 12,7 м и др.Производственные площади многоэтажных промыш¬

ленных зданий составляют около 25 % всего промышлен¬

ного строительства в стране. Эти здания предназначе¬

ны для организации производства с вертикальной тех¬

нологической схемой (химическая, угольная промышлен¬

ность, предприятия стройиндустрии и т. п.), а также

для размещения предприятий с легким оборудованием

(радиоэлектроника, приборостроение, полиграфическая,

легкая и пищевая отрасли промышленности).Многоэтажные промышленные здания старой за¬

стройки подразделяют на бескаркасные, с полным и не¬

полным каркасами. Каркасы старых зданий выполнены

в основном из монолитного железобетона и металла.6

В зданиях с неполным каркасом отсутствуют крайние

ряды колонн, а стены являются несущими. Очень часто

в этих зданиях в качестве опор использованы армиро¬

ванные кирпичные столбы с металлическими или моно¬

литными железобетонными прогонами (главными бал¬

ками).Конструктивные схемы -каркасов из монолитного же¬

лезобетона довольно разнообразны, а размеры сечения

колонн составляют от 200X200 до 650X1260 мм. Сече¬

ния балок в старых многоэтажных зданиях изменяются

от 120X300 до 500X1300 мм. Толщина плит изменяется

от 80 до 300 мм.Стальные каркасы многоэтажных промышленных

зданий имеют связевую, чаще рамную и комбинирован¬

ную конструкции.Широко распространены промышленные здания с не¬

полным каркасом. Шаг кирпичных столбов 3...6 м, про¬

леты достигают 5,2...7,8 м. Перекрытия преимуществен¬

но выполняют из монолитного железобетона, но могут

быть перекрытия в виде кирпичных сводов или изготов¬

лены из промежуточных металлических балок с дере¬

вянным или бетонным заполнением, а также из состав¬

ных или цельных деревянных балок.Наружные и внутренние стены у многоэтажных бес¬

каркасных кирпичных промышленных зданий имеют

значительные проемы. Пролеты проемов могут быть от

1,8 до 6 м.Реконструируемые промышленные здания должны

иметь гибкую технологию. В последние годы широкое

распространение получили многоэтажные здания, в ко¬

торых размещены предприятия различных или родствен¬

ных отраслей промышленности. При проектировании та¬

ких зданий чаще применяют секционный и блочный ме¬

тоды компоновки корпусов. В многоэтажных зданиях

секционного типа основой компоновки является унифи¬

цированный этаж-секция или многоэтажная секция. Мно¬

гоэтажные здания блочного типа разделены по верти¬

кали и в плане на отсеки.1.2. ОСОБЕННОСТИ РЕКОНСТРУКТИВНЫХ РАБОТМетоды технологии и организации строительных про¬

цессов при реконструкции зданий и сооружений зависят

от вида, номенклатуры и объемов запланированных ра-7

бот, технологических условий их выполнения на объекте,

типов, размеров и массы конструкций, номенклатуры и

типоразмеров применяемых машин и механизмов, ка¬

чества оснастки и вспомогательного оборудования, обу¬

ченности и опыта рабочих, а также сроков реконст¬

рукции.Принятые проектные решения на реконструкцию зда¬

ний и сооружений оказывают существенное влияние на

выбор комплектов машин. Применение различных кон¬

структивных решений требует использования большой

номенклатуры и типоразмеров строительных машин. Как

показывает практика, при реконструкции объектов воз¬

можность типизации, унификации конструкций и объем-

но-планировочных решений весьма ограничена, что сдер¬

живает создание специализированного оборудования и

вынуждает использовать в основном машины, выпускае¬

мые для нового строительства.Организация строительного производства при рекон¬

струкции зданий и сооружений имеет ряд особенностей

по сравнению с организацией работ при новом строи¬

тельстве: значительная разнородность, рассредоточен¬

ность и мелкообъемность выполняемых работ; осуществ¬

ление комплекса работ, не присущих новому строитель¬

ству (демонтаж конструкций, их усиление, замена от¬

дельных конструктивных элементов и т. п.); производст¬

во работ в основном в стесненных условиях, что оказы¬

вает решающее влияние на общую схему организации

работ.Условия строительной площадки при реконструкции

зданий и сооружений отражаются на уровне механиза¬

ции производственных процессов и зачастую приводят к

увеличению объема работ, выполняемых вручную.

Вследствие влияния факторов стесненности и рассредо¬

точенности наиболее трудоемкими при реконструкции

являются монтажно-демонтажные работы, разборка и

разрушение конструкций и монолитных массивов, усиле¬

ние существующих и устройство новых фундаментов в

стесненных условиях, а также прокладка подземных ком¬

муникаций и устройство бетонных подготовок под полы.Поэтому выбор оптимальных вариантов технологии

и механизации этих работ по сути определяет уровень

технико-экономических показателей при реконструкции

в целом. Зачастую отсутствуют требуемая номенклатура

и нужные типоразмеры специальных машин для ревдн-8

счгруктивных работ, проводимых в стесненных условиях.

Это вызывает необходимость применения при реконст¬

рукции зданий средств, служащих для механизации ра¬

бот при возведении новых зданий и сооружений.Одним из важнейших факторов, определяющих вы¬

бор технологии строительного процесса, машин и меха¬

низмов, является стесненность объекта. В таких услови¬

ях ограничены производительное использование техни¬

ки, предназначенной для работы в нормальных условиях

на оптимальных режимах, рабочие движения машин и

исполнителей, возможности складирования, приобъект¬

ного и внутриобъектного перемещения строительных ма¬

териалов, конструкций и деталей, «вписываемость»

транспортных средств и строительных машин в габари¬

ты рабочей площадки и проезды внутри объекта.Строительные объекты характеризуются внешней и

внутренней стесненностью.Внешняя стесненность объекта обусловлена ограни¬

чениями габаритов рабочих зон и проездов строительных

машин и транспортных средств естественными и искус¬

ственными препятствиями на территории площадки.Внутренняя стесненность объекта оценивается нали¬

чием во внутриобъектном пространстве препятствий в

виде существующих строительных конструкций, специ¬

ального и технологического оборудования, демонтаж ко¬

торых технически невозможен или экономически невы¬

годен. Эти препятствия усложняют организацию рацио¬

нальных рабочих мест, ограничивают фронт работ, созда¬

ют дополнительные трудности при внутриобъектном пе¬

ремещении строительных конструкций и деталей.В связи с изменением объемно-планировочных реше¬

ний при реконструкции промышленных предприятий час¬

то возникает необходимость демонтажа существующих

частей зданий. Демонтажным работам и работам по уси¬

лению конструкций практически всегда сопутствует

комплекс работ по обеспечению устойчивости сохраняе¬

мых частей зданий и усиливаемых конструкций. Эти ра¬

боты обычно осуществляют в условиях действующего

цеха, что затрудняет их механизацию. При этом основ¬

ным средством монтажа являются простейшие монтаж¬

ные приспособления — лебедки, тали, полиспасты, дом¬

краты, монтажные балки, что приводит к непроизводи¬

тельным затратам труда при организации рабочих мест

и повышенной трудоемкости работ.9

1.3. ОРГАНИЗАЦИЯ РАБОЧИХ МЕСТОсновные требования к организации рабочих мест

заключаются в том, чтобы все необходимые орудия и

средства труда находились в зоне, позволяющей исполь¬

зовать их с минимумом рабочих движений. Зона работ

должна иметь ограждения, а работающие в ней должны

быть обеспечены защитными и предохранительными уст¬

ройствами и приспособлениями.При выполнении строительно-монтажных работ на

реконструируемых объектах, где полностью или частич¬

но должны быть сохранены существующие строительные

конструкции, технологическое или специальное оборудо¬

вание и инженерные коммуникации, необходим специфи¬

ческий подход к организации рабочих мест. Различают

свободные и стесненные рабочие места.Работа в стесненных условиях требует постоянно

повышенного внимания всех участников процесса, до¬

полнительных физических затрат, связанных с осторож¬

ностью перемещения конструкций и многократным ма¬

нипулированием, что, естественно, несколько снижает

производительность труда. Так, установлено, что произ¬

водительность труда рабочих снижается на монтаже кон¬

струкций перекрытий при реконструкции и капитальном

ремонте жилых зданий. Чем меньше по площади рабо¬

чее место, тем в большей степени наблюдается снижение

[(производительности (рис. 1.1, а).В стесненных рабочих местах резко падает произво¬

дительность труда каменщика в зависимости от поло¬

жения его тела (рис. 1.1,6) до 9... 17 %, если за 100 %

принять производительность труда при нормальном по¬

ложении тела. Примерно в такой же степени наблюда¬

ется снижение производительности труда рабочих при

разборке кирпичной кладки.Вопросы организации труда на СМР подробно рас¬

сматриваются в технологических картах, которые состав¬

ляют основу ППР, и в картах организации трудовых

процессов. Так, например, карта монтажных (демонтаж¬

ных) работ состоит из пяти разделов: в первом разделе

дается область применения карты и связь монтажных

(демонтажных) работ с другими технологическими про¬

цессами; во втором — монтаж (демонтаж) конструкции

разделяется на операции с описанием технологии вы¬

полнения каждой и приводятся рекомендации по орга¬10

низации рабочего места, а также перечень необходимых

строительных машин, механизмов, инструмента, приспо¬

соблений и такелажной оснастки; в третьем — дается

пооперационный график выполнения процесса; в четбер-1.1. Зависимость производительности труда от параметров рабочего

местаа — в плане для монтажников; б — по вертикали для каменщикови

том — расчет материально-технических ресурсов (основ¬

ных материалов, конструкций и деталей, машин, меха¬

низмов, инструмента и пр.); в пятом — содержится про¬

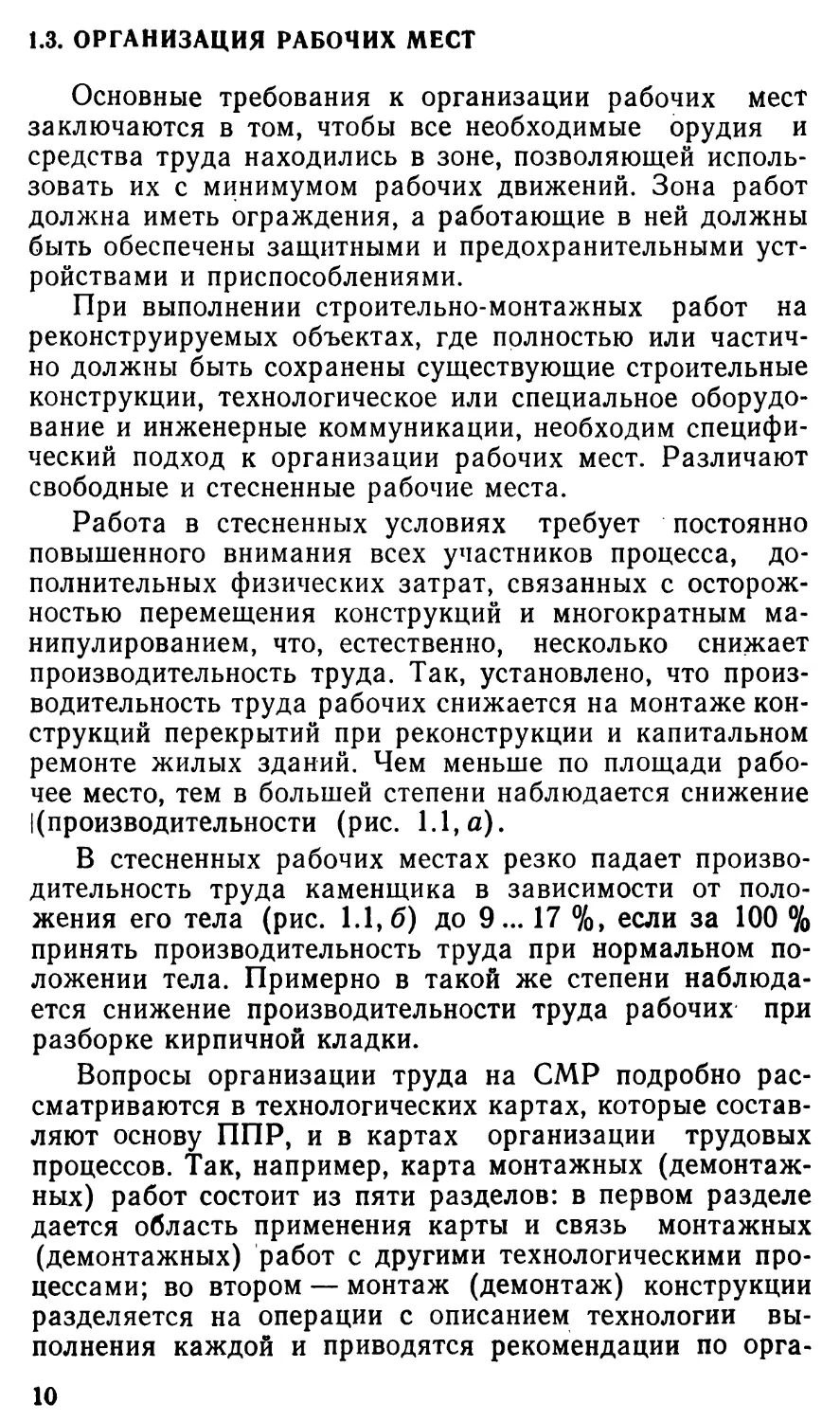

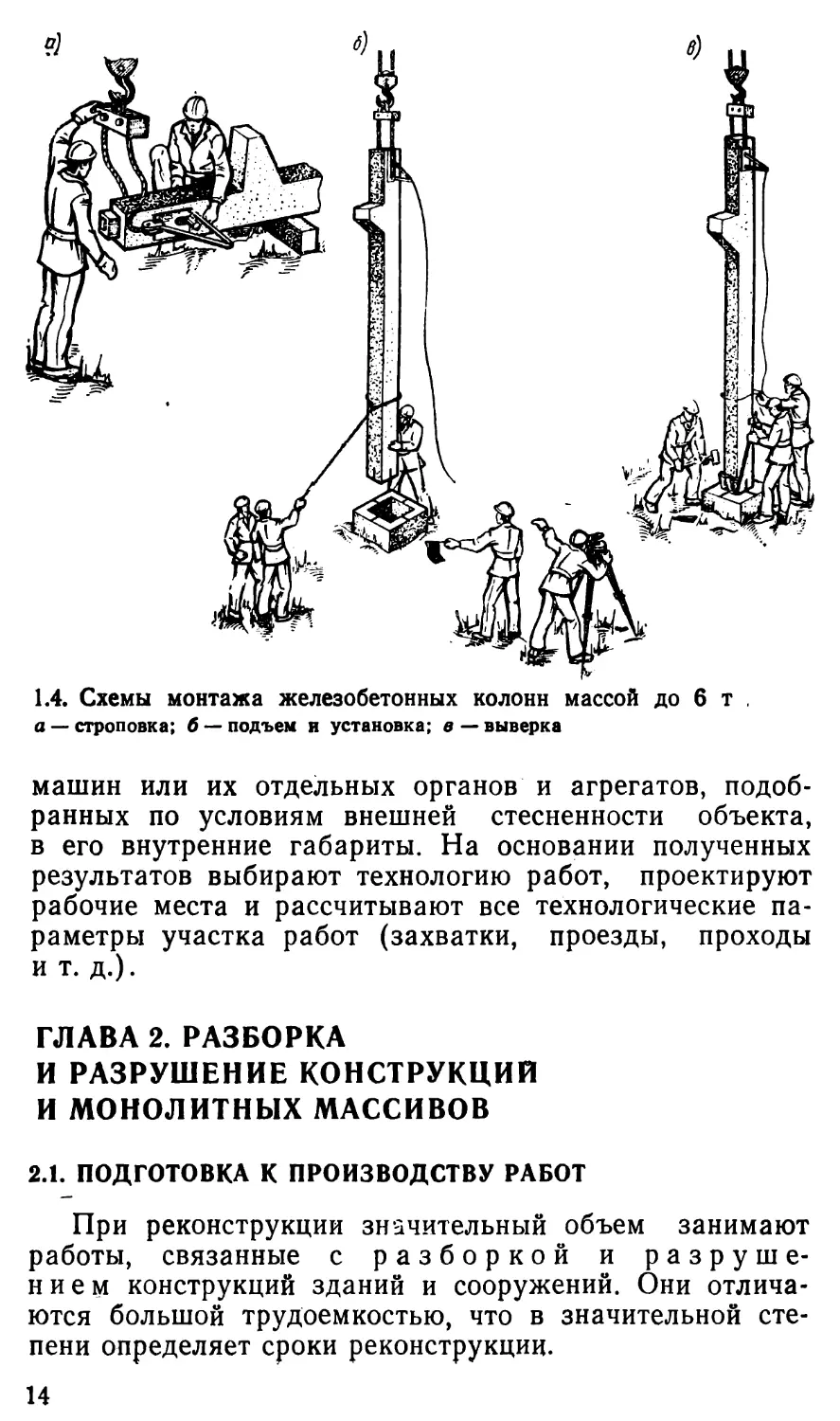

изводственная калькуляция затрат.Так, в технологической карте монтажа железобетон¬

ных колонн массой до 6 т, который ведет бригада мон¬

тажников из 4 чел. соответственно V, IV, III и II разря¬

да, приводится схема организации рабочего места

(рис. 1.2). В пределах монтажной зоны размещают гео¬

дезические приборы, прожекторные стойки для освеще¬

ния рабочего места, контейнеры для хранения инстру¬

ментов и монтажных приспособлений.Колонны монтируют в порядке, указанном в поопера¬

ционном графике трудового процесса (рис. 1.3).Кроме технологических карт для рациональной орга¬

низации каждого процесса разрабатываются карты ор¬

ганизации трудовых процессов, обычно состоящие из

трех разделов: в первом — определяется область при¬

менения карты, приводятся показатели производительно¬

сти труда в натуральном выражении, описываются тех¬

нология работ и основные требования к материалам и

конструкциям; во втором — даются сведения о составе

работ с подробным описанием всего комплекса опера-1.2. Схема организации рабочего места при монтаже железобетон¬

ных колонн массой до 6 т (М1...М4 рабочие места монтажников)1. 2 — стоянки крана; 3 — подкладки; 4 — теодолит; 5 — передвижной кон¬

тейнер для инструмента12

ций, составе бригады, организации рабочего места,

а также пооперационный график выполнения работ,

в третьем — описываются приемы труда (рис. 1.4), при¬

водятся иллюстрации способов и последовательности

производства рабочих операций.На действующих предприятиях с руководством согла¬

совывают производство работ вблизи технологического

оборудования, энергетических магистралей или складов

ядовитых веществ, а также возможность временного ог¬

раничения или исключения действия неблагоприятных

факторов. Затем проверяют вписываемость строительныхОперацияПродолжительность процесса, минПродолжительность

операции, минЗатраты труда,

чел,-мин510152025303540455055Подготовка колонныМ3М448Раскладка инстру -

мента; установка

теодолита—М1М2М1М21224Подготовка стакана

фундамента—М3М4510Установка крана—М1М248Строповка колонны,

подъем, укладка

подкладки, опуска¬

ние колонны на под¬

кладки и расстро -

повкаМ3М424Строповка колонны

для основного

подъема-М3М424Подъем колонны

с разворотомМ3М436Установка колонны

в стакан фундаментаМ1М2М3М4312Выверка и закрепле¬

ние колонныМ1М3М2М4252396РасстроповкаМ3М424Подготовительно¬заключительныеработыМ1М2М3М4-28Итого1841.3. График трудового процесса при монтаже колонны массой до 6 т13

1.4. Схемы монтажа железобетонных колонн массой до 6 т ,

а — строповка; б — подъем и установка; в — выверкамашин или их отдельных органов и агрегатов, подоб¬

ранных по условиям внешней стесненности объекта,

в его внутренние габариты. На основании полученных

результатов выбирают технологию работ, проектируют

рабочие места и рассчитывают все технологические па¬

раметры участка работ (захватки, проезды, проходы

и т. д.).ГЛАВА 2. РАЗБОРКА

И РАЗРУШЕНИЕ КОНСТРУКЦИИ

И МОНОЛИТНЫХ МАССИВОВ2.1. ПОДГОТОВКА К ПРОИЗВОДСТВУ РАБОТПри реконструкции значительный объем занимают

работы, связанные с разборкой и разруше¬

нием конструкций зданий и сооружений. Они отлича¬

ются большой трудоемкостью, что в значительной сте¬

пени определяет сроки реконструкции.14

Под разборкой и разрушением строительных конст¬

рукций обычно понимают комплексный процесс по уда¬

лению какой-то части или всех конструктивных элемен¬

тов здания, высвобождение и расчистку места строи¬

тельства с последующей вывозкой непригодных конст¬

рукций, материалов, строительных отходов и мусора на

специально оборудованные и отведенные для этого

места.Полная разборка и разрушение зданий и их отдель¬

ных конструктивных элементов осуществляется при сно¬

се или значительной реконструкции зданий и сооруже¬

ний. Частичная — при изменении объемно-планировоч¬

ного решения здания, замене отдельных конструкций,

элементов, а также их ремонте.При выборе способов разборки и разрушения строи¬

тельных конструкций учитывают выход годных к пов¬

торному использованию материалов. Выбор того или

иного способа разборки и разрушения следует обосно¬

вывать в каждом конкретном случае технико-экономи¬

ческими расчетами.Пр всех способах разборки зданий и сооружений

должны быть приняты меры по уменьшению образова¬

ния пыли. С этой целью при разборке и при сбрасыва¬

нии, погрузке и перегрузке пылящие материалы необ¬

ходимо увлажнять. Материалы от разборки допускается

сбрасывать с высоты только по закрытым трубам или

желобам (временным мусоропроводам).Работы по разборке и разрушению конструкций дол¬

жны выполняться в строгом соответствии с разработан¬

ными ППР и технологическими картами. До составле¬

ния ППР по разборке здания обычно обследуют

разбираемое здание и его конструкции

и устанавливают фактическое состояние конструкций к

моменту начала работ, их размеры, массу, способы сое¬

динения конструкций, характеристику площадки строи¬

тельства и прилегающих к объекту участков, а также

факторы, которые могут повлиять на выбор способов

производства работ.В обследовании здания принимают участие предста¬

вители проектного института, подрядной организации и

предприятия-заказчика. При этом уточняют объемы и

намечают методы производства работ, способы усиления

конструкций, которые в дальнейшем будут эксплуатиро¬

ваться, устанавливают сроки начала и окончания работ,15

а также сроки предоставления заказчиком фронта

работ.Результаты обследования заносятся в специальные ве¬

домости обследования здания или сооружения. К ведо¬

мости обследования здания или сооружения прилагают

ситуационный план участка с нанесенными на нем зда¬

ниями, сооружениями, инженерными сетями, дорогами

и т. д., а также пояснительную записку, в которой при¬

водится описание объемно-конструктивной схемы зда¬

ния с указанием всех необходимых размеров, состояние

конструкций и их элементов (коррозия, деформации,

трещины и т. д.), вид соединений конструкций между со¬

бой и их техническое состояние, наличие и состояние

связевых элементов, материал стенового ограждения,

конструкцию соединения стен с элементами каркаса и

способ передачи нагрузок и т. д.Р аз р а б отку ППР на разборку (разрушение)

зданий, сооружений и их конструктивных элементов вы¬

полняют на основании следующих исходных материа¬

лов: утвержденного технического (технорабочего) про¬

екта, проекта организации строительства в части реше¬

ний по разборке и разрушению конструкций, техниче¬

ского паспорта эксплуатировавшегося здания и рабочих

чертежей, по которым оно строилось, ведомости обсле¬

дования здания (сооружения), нормативного или ди¬

рективного срока продолжительности работ, согласован¬

ного по срокам графика на освобождение предприяти¬

ем сносимого здания или его отдельных частей, справки

предприятия-заказчика о всех ограничениях, наклады¬

ваемых специфическими условиями данного производ¬

ства на способы выполнения строительно-монтажных ра¬

бот; сведений о возможности, сроках и продолжитель¬

ности использования существующих подъездных путей

предприятия, энергетических и других источников снаб¬

жения и т. д., действующих нормативных документов

(СНиП, ЕНиР), инструкций и указаний по производст¬

ву строительно-монтажных работ.Состав и порядок разработки ППР регламентирова¬

ны «Инструкцией по разработке проектов организации

строительства и проектов производства работ» СН 47-74.

Дополнительно ППР на разборку зданий и сооружений

должен содержать последовательность разборки элемен¬

тов конструкций, способы строповки демонтируемых

элементов, спецификацию разбираемых элементов, тех¬16

нические характеристики используемых машин и меха¬

низмов, мероприятия по обеспечению устойчивости зда¬

ния и отдельных его частей и конструктивных элементов.При разборке элементов здания вручную или с при¬

менением пневматических и электрических ручных ма¬

шин следует давать схему установки и крепления лесов

для выполнения этих работ, разрабатывать , защитные

ограждающие настилы и стенки.ППР должен содержать планы площадок и схемы

складирования разобранных элементов и конструкций,

способы погрузки их в транспортные средства, способы

и средства удаления строительного мусора. В отдель¬

ных случаях при разборке устаревших конструкций, гео¬

метрическая форма которых значительно отличается от

применяемых в настоящее время, следует разрабатывать

отдельные схемы складирования и транспортировки и

указывать в них меры, обеспечивающие неизменяемость

их положения на складе и в транспортном средстве.Особое внимание в ППР должно быть уделено раз¬

работке и согласованию координирующих решений по

последовательности, совмещению работ, обеспечению ус¬

тойчивости сооружений, выделению и ограничению опас¬

ных зон и т. д.ППР согласовывают со всеми службами предприя¬

тия-заказчика, участвующими в проектных работах.При реконструкции зданий существующие конструк¬

ции, как правило, приходится разбирать не полностью,

а частично, т. е. выборочно заменять их в связи с фи¬

зическим или моральным износом. При этом работы сле¬

дует вести без остановки производства или с кратковре¬

менной остановкой его только на участке, ограничен¬

ном монтажной зоной. В таких случаях в ППР наряду

с разработкой специальных мер по охране труда долж¬

ны быть указаны решения по защите технологического

оборудования и систем инженерного обеспечения, цеха

от возможного повреждения.Работы по разборке и разрушению строительных кон¬

струкций рекомендуется выполнять в доостановочный

период реконструкции.До начала производства работ необхо¬

димо отключить внутренние инженерные сети (энерго¬

снабжение, водопровод, отопление и т. д.). Эти работы

должны проводить соответствующие службы предприя¬

тия-заказчика. По окончании указанных работ заказчик17

обязан выдать подрядной организации справку о foM,

что в предназначенном для разборки здании (или части

здания) все энергосистемы отсоединены от питающих

сетей.Перед началом производства работ при разборке

зданий и сооружений необходимо убедиться: в надеж¬

ности отключения внутренних систем электроосвещения,

газопровода, отопления и других магистральных сетей;

в освобождении участка работ от оборудования, заго¬

товок и готовой продукции предприятия.2.2. ТЕХНОЛОГИЯ РАЗБОРКИ ЗДАНИЙ,СООРУЖЕНИЙ И КОНСТРУКЦИЙСтроительные конструкции зданий и сооружений

разбирают следующими способами: поэлементно и ук¬

рупненными блоками.Поэлементную разборку выполняют вруч¬

ную или с применением ручных машин. Поэлементно

строительные конструкции разбирают в целях макси¬

мальной сохранности материалов для их повторного ис¬

пользования.Вручную разбирают остродефицитные отделочно¬

декоративные, деревянные и мелкие металлические кон¬

струкции. Способ разборки вручную кирпичных и буто¬

бетонных конструкций можно применять только при не¬

большом объеме работ и в тех случаях, когда остальные

способы по каким-либо причинам не могут быть исполь¬

зованы.Способ разборки с помощью ручных машин яв¬

ляется также довольно трудоемким и дорогим, поэтому

его следует применять только при отсутствии более про¬

изводительных способов.При разборке конструкций пользуются отбойными

пневматическими молотками и ломами, а также бетоно-

ломами (табл. 2.1). Пневматические ручные машины

снабжают энергией стационарные установки и воздухо¬

распределительные сети реконструируемого предприя¬

тия. При отсутствии такой возможности используют пе¬

редвижные компрессоры.Для разборки конструкций применяют та:кже элект¬

рические ручные молотки. Так, например, ручной элект¬

ромолоток ИЭ-4211 имеет энергию удара 0,25 Дж, ча¬

стоту ударов 1080 в мин, потребляемую мощность18

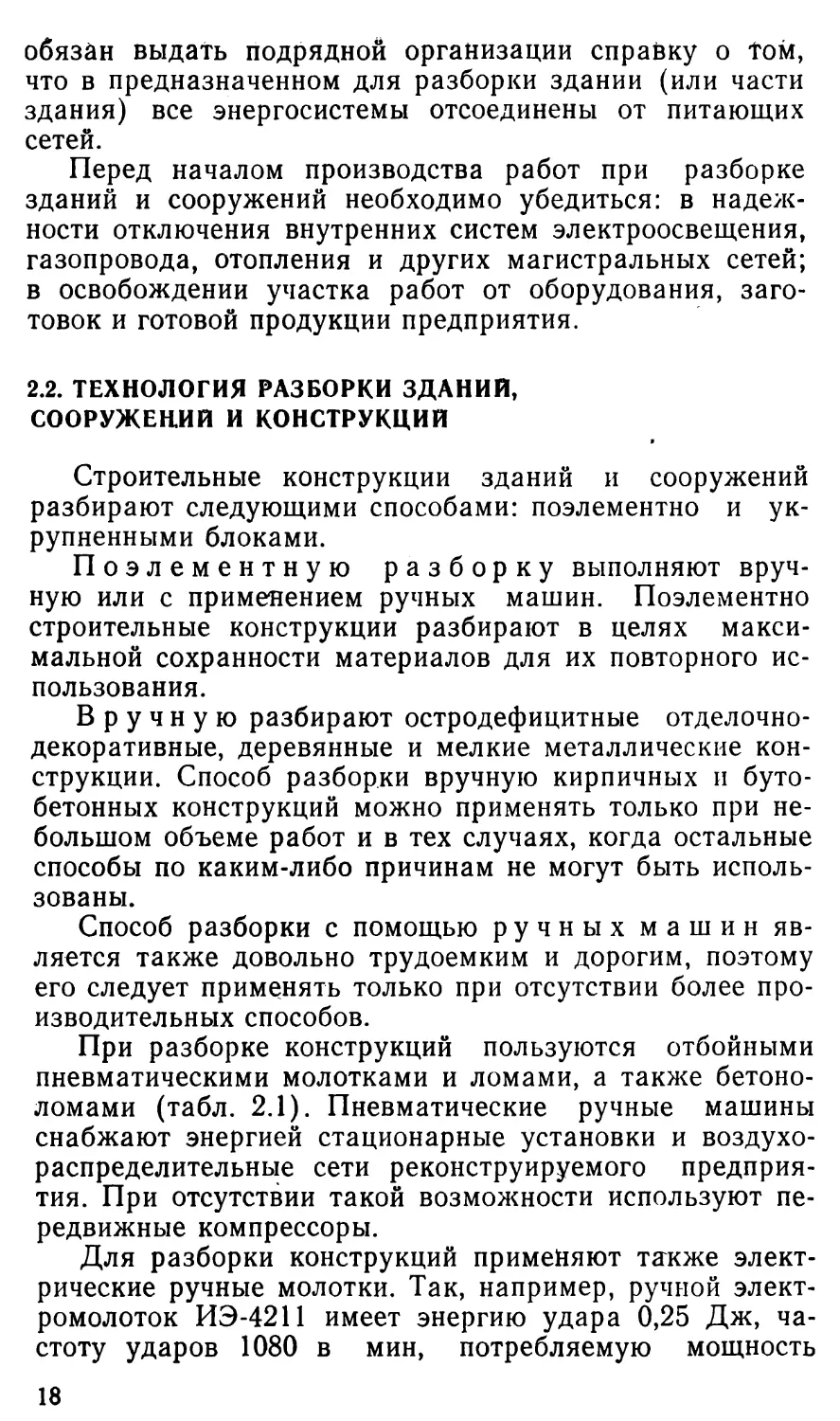

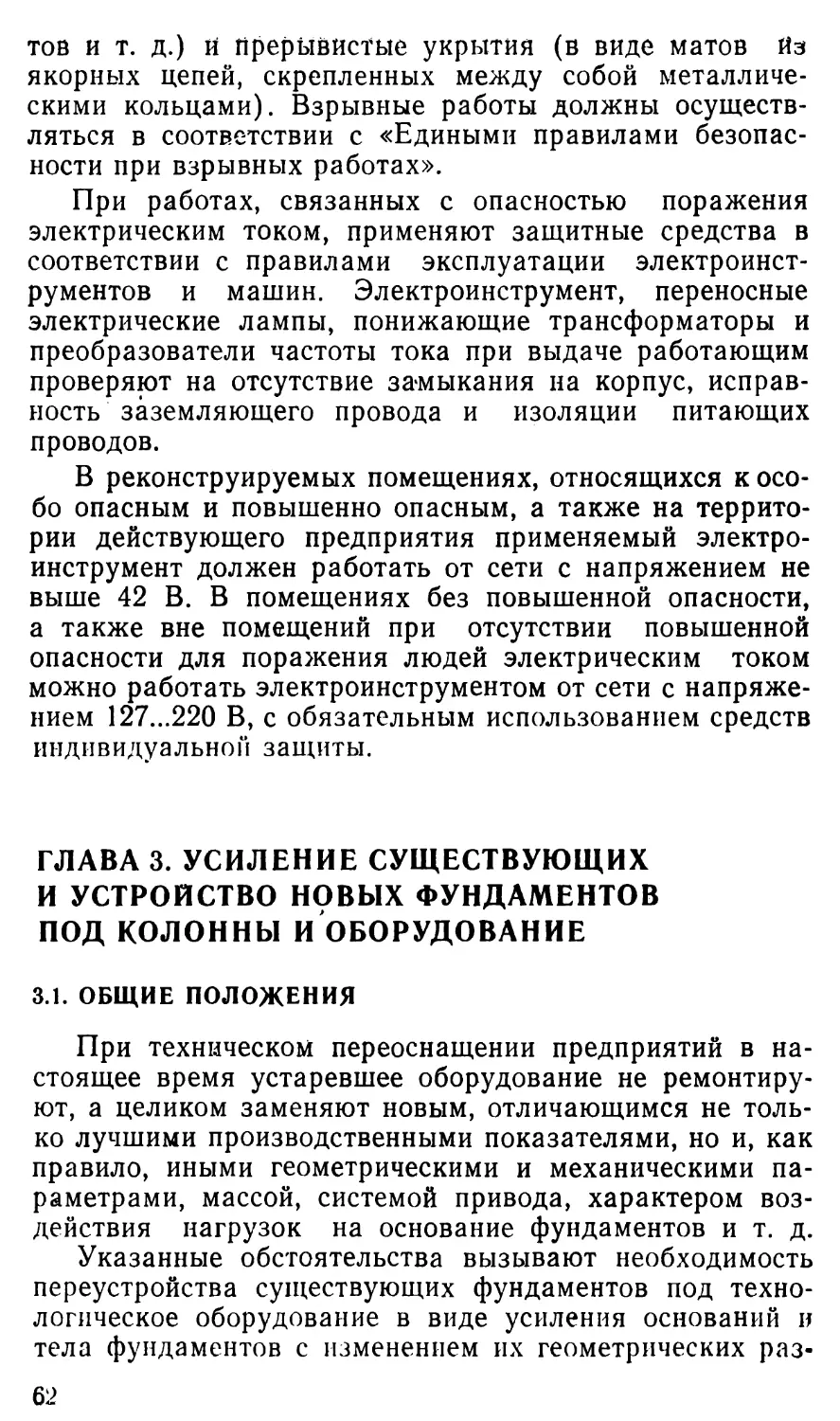

2.1. ХАРАКТЕРИСТИКА РУЧНЫХ МАШИН С РАБОЧИМ ДАВЛЕНИЕМ

0,5 МПа, ПРИМЕНЯЕМЫХ ПРИ РАЗБОРКЕ КОНСТРУКЦИЯПневматические молоткиЛом пневма¬

тический

ИП-4604БетоноломИП-4602Показатель J ,МО-8ПМО-9Пмо-юпМО-6МПЭнергия удара, Дж0,30,370,450,380,90,8Число ударов в 1 мин1600140012001500780850Расход воздуха,М*/МИН1,251,251,251.51.81.6Масса, кг89106,51816,71,05 кВт, ток трехфазный с напряжением 220 В, массу

без кабеля и наконечника 21 кг.Разборка укрупненными блоками име¬

ет ряд преимуществ по сравнению с поэлементной,

в частности, сокращаются сроки работ и в 1,5...2 раза

уменьшается их трудоемкость, повышается безопас¬

ность и культура производства работ.До начала работ по разборке необходимо наметить

места разъединения конструкций в соответствии с по¬

элементной схемой их удаления, установить временные

крепления конструкций, а также устроить временные ог¬

раждения, настилы и защитные козырьки.Первоначально разбирают технологическое и специ¬

альное оборудование, КИПиА, электрические и слабо-

точные сети.Разборку ведут, как правило, сверху вниз в следую-,

щем порядке:технологические конструкции (трубопроводы, инже¬

нерные коммуникации, мачты, опоры, этажерки под обо¬

рудование, подъемники);ограждающие конструкции: горизонтальные (полы,

кровля, перекрытия); вертикальные (ворота, двери, ок¬

на, витражи и ненесущие наружные и внутренние

стены);специальные конструкции (лестницы, смотровые пло¬

щадки, пандусы, шахты, галереи, рельсовые пути);несущие конструкции: горизонтальные (фонари, пли¬

ты покрытий и перекрытий, фермы, балки, ригели, под¬19

крановые балки); вертикальные (стены, колонны,

стойки);тоннели, подвалы, фундаменты.Одноэтажные здания разбирают последовательным

способом, включающим поэлементную разборку конст¬

рукций по всему зданию; комплексным, при котором

здание разбирают посекционно, а также комбинирован¬

ным. Многоэтажные здания следует разбирать поэтажно

по отдельным секциям или по всей длине здания.Разборку электросети следует начинать со

снятия плафонов, патронов, выключателей, розеток, щи¬

тов и т. п. Затем приступают к демонтажу проводки.

Снятые провода следует разглаживать и сматывать в

бухты.При разборке изношенные инженер¬

ные сети и оборудование следует расчленять

с помощью электрической или газовой резки. Непригод¬

ные чугунные трубопроводы разбирают без расчеканки

раструба, места их соединения можно разбивать молот¬

ком. Все снятые элементы инженерного оборудования

(раковины, умывальники, ванны, унитазы, смывные бач¬

ки, нагревательные приборы систем центрального отоп¬

ления, водоразборные краны и т. д.) необходимо сорти¬

ровать с отборкой годных для дальнейшей эксплуа¬

тации.Кровлю обычно разбирают в два этапа: сначала —

кровельное покрытие, а затем — основные несущие эле¬

менты кровли.Конструкцию рулонной кровли, содержащую утепли¬

тель, снимают одновременно с утеплителем. Работы сле¬

дует вести вдоль пролета, начиная с самой высокой от¬

метки кровли. В качестве инструмента можно применять

легкие ломы, штыковые или совковые лопаты. Разби¬

раемый материал следует опускать с помощью кранов в

бадьях или специальных ящиках или по закрытым же¬

лобам.Кровельное покрытие из рулонных материалов без

утеплителя рекомендуется отрывать от сплошного осно¬

вания стальной лопаткой, а участок его вдоль ската —

отрезать ножницами.Кровли из штучных мелких материалов разбирают

поэлементно в порядке, обратном их устройству. При

аккуратной разборке можно сохранить до 80...85 % ма~

териала.20

При разборке кровли из волнистых асбестоцементных

листов сначала следует перерезать шурупы и гвозди,

затем снять элементы кровли с конька, рядовые листки,

лотки и уголки. Покрытия элементов асбестоцементной

кровли, выполненные из кровельной стали (трубы, свесы

и др.), снимают после удаления асбестоцементных де¬

талей.Разборку стальной кровли необходимо начинать

со снятия покрытия около труб и выступающих частей.

Рядовое покрытие из кровельной стали можно разби¬

рать двумя способами.При первом — отделяют кляммеры от обрешетки и с

помощью отверток или ломика раскрывают один из

стоящих фальцев на картину по всему скату кровли.

Затем, отсоединив лежачий фалец, скрепляющий карти¬

ну с листами желоба, поднимают картину ломиками и пе¬

реворачивают ее на соседний ряд, после чего разъеди¬

няют отдельные картины.При втором — кровельными ножницами срезают стоя¬

чие фальцы, затем раскрывают лежачие фальцы и ска¬

тывают картины в рулоны.Оставшиеся элементы кровельного покрытия (пара¬

петные решетки, лотки, воронки, желобки и свесы) раз¬

бирают после разборки обрешетки с уровня чердачного

перекрытия.Деревянные обрешетки рабочие разбирают поэле

ментно с помощью специального ломика и гвоздодера.Деревянные стропила следует разбирать по¬

элементно, соблюдая очередность, указанную на схемах

(рис. 2.1, 2.2).Деревянные строительные конструкции можно демон¬

тировать целиком с помощью грузоподъемных механиз¬

мов. При этом конструкцию вначале стропят и, поддер¬

живая ее краном, снимают опорные крепления.Деревянные клееные балки рекомендуется разби¬

рать (демонтировать) целиком с помощью кранов. Когда

невозможно применить краны, клееные деревянные бал¬

ки демонтируют с помощью лебедок, если над балками

имеются конструкции, позволяющие подвесить к ним

блок лебедки.При реконструкции многоэтажных зданий часто при¬

ходится разбирать междуэтажные перекрытия,

которые обычно бывают из монолитного железобетона

(плоскими или ребристыми), из кирпича в виде сводов21

или выполненными по металлическим балкам с деревян¬

ным или бетонным заполнением. Реже встречаются

стальные перекрытия.Перекрытие до начала разборки необходимо обсле¬

довать, для чего в отдельных местах вскрывают пол.2.1. Последовательность разборки

1—6 наклонных стропил крыш

различной конструкцииа, б — односкатной и двускатной с

симметрично расположенной стеной;

в — двускатной с несимметрично рас¬

положенной средней капитальной сте¬

ной; 1 — подкос; 2 — стропильная но¬

га; 3 —верхний прогон; 4 — лежень;

5 — подстропильный брус; 6 — затяж¬

ка2.2. Последовательность разборки 1—6 висячих стропил (а, б) и

опускания стропильных ферм на чердачные перекрытия (в)22

Результаты обследования и обмеры (при отсутствий

чертежей конструкций зданий) являются исходными

данными для разработки ППР.При деревянных полах разборку перекрытий начина¬

ют со снятия настила пола. Перекрытия, имеющие це¬

ментные, бетонные и асфальтовые полы, следует разби¬

рать вместе с этими полами.Перекрытие по металлическим балкам с кирпичным

заполнением в виде сводов наиболее целесообразно раз¬

бирать поперек по отношению к блокам участками ши¬

риной до 2 м и длиной по размеру перекрытия (рис. 2.3).Если почему-либо невозможно вести разборку пере¬

крытия поперек, его разбирают вдоль участка, ограни¬

ченного двумя соседними балками, однако при этом до

начала разборки следует между балками установить спе¬

циальные распорки. Распорки могут быть из бревен диа¬

метром 16...18 см, их устанавливают через 2...3 м по

длине балок.Работу по разборке сводчатых кирпичных перекрытий

следует вести только с рабочих настилов из досок на2.3. Схема разборки сводов между стальными балкамиI—VI — очередность разборки сводов; а — расположение деревянных распо¬

рок между стальными балками; б — разборка сводов поперечными участка¬

ми; / — деревянная распорка; 2 — кирпичный свод; 3 — поперечный участок

разборки; 4 — стальная балка; 5 — свод на балке23

сшивных планках, укладываемых по балкам перекрытия.

Настилы имеют ширину 60...80 см.Цилиндрические кирпичные своды разбирают отдель¬

ными участками шириной 0,8... 1 м от торцовых стен с

середины дуги к опорам одновременно с двух сторон.

Последний средний участок обрушивают подсечкой осно¬

вания опор.Сомкнутые, крестовые, купольные и парусные своды

разбирают по кольцевым зонам шириной 250 мм от цент¬

ра (замка) к пятам (рис. 2.4). При наличии сквозных

трещин и выпадении отдельных кирпичей своды в зави¬

симости от характера трещин и степени развития де¬

формаций обрушают, расширяя трещины, или разбира¬

ют их по частям.Для разборки кирпичных сводчатых и монолитных

железобетонных перекрытий следует использовать пнев¬

матические или электрические отбойные молотки.Кирпичные стены старых зданий, сложенные на из¬

вестковом растворе, обычно легко разбираются по плос¬

костям отдельных кирпичей. Поэтому основная масса

кирпичей может быть повторно использована. Однако

при разборке такой кирпичной кладки образуется значи¬

тельное количество пыли.Разборка кирпичной кладки на цементном и цемент¬

но-известковом растворах требует значительно больших

усилий. При этом кирпич и раствор разламываются на

большие глыбы и отделить кирпич от раствора практи¬

чески невозможно. В этих случаях при разборке следует

применять ручные машины.Кирпичные стены обычно разбирают с лесов.

Часто применяют инвентарные трубчатые леса, которые

крепят к разбираемой стене в соответствии с типовым

проектом на применение этих лесов. Для этого вверты¬

вают, например, анкеры в деревянные пробки, забивае¬

мые в предварительно пробитые шлямбуром гнезда, или

используют инвентарные анкеры-пробки. Порядок уста¬

новки и последовательность разборки их должны быть

изложены в ППР.Кирпичные стены в стесненных условиях действую¬

щего цеха разбирают по рядам обычно вручную с ис¬

пользованием ломов, легких кувалд, клиньев и кирок или

полумеханизированным способом с помощью отбойных

молотков. Все остальные способы в большинстве случаев

оказываются неприемлемы. В зависимости от прочности24

2.4. Схема разборки цилиндрического (а), сомкнутого (б) и крес¬

тового (в) сводов1—VII — последовательность разборки по участкам; / — опорная стена; 2 —

пята свода; 3 — начало разборки; 4 — торцовая стенакладки, толщины стены и применяемого инструмента

разборку ведут на высоту двух или трех рядов.Кирпичи и строительный мусор следует складывать

в тачки или металлические ящики, которые устанавли¬

вают на лесах и снимают

краном. Материалы от раз¬

борки можно также пода¬

вать на отметку пола или

перекрытия с помощью эле¬

ваторных подъемников или

по деревянным желобам

закрытого типа в приемный

бункер. Весьма удобны для

этих целей выпускаемые

венгерской фирмой «Бек¬

кер» сборные подвижные

секционные и телескопиче¬

ские мусоропроводы из алю¬

миния, стали и пластика в

комплекте с тачками и бун¬

керами для приема мусора2.5. Разбор¬

ка кирпич¬

ных стен

блокамиа —строповка

блока с помо¬

щью штырей и

накладок;

б — то же, с

при менением

захвата грей¬

ферного типа25

или с разгрузкой его в автотранспорт. Длина металли¬

ческих секций мусоропровода 1,5...3 м, сечение

380X300 мм, диаметр пластиковых мусоропроводов

760 мм, длина секции 1,2 м [10].Кирпичные стены, если это возможно, следует раз¬

бирать укрупненными блоками. Блоки стропят специ¬

альными грузозахватными приспособлениями различных

конструкций с помощью штырей и накладок, грейферно¬

го типа (рис. 2.5) и др. Блоки кладки отделяют отбой¬

ными молотками или ручными дискофрезерными маши¬

нами, поддерживая их при этом грузоподъемными ма¬

шинами.По мере разборки стены удаляют проектные крепле¬

ния й связи, обеспечивающие в процессе эксплуатации

ее устойчивость. Поэтому для предотвращения обруше¬

ния какого-либо участка разбираемой стены необходимо

дополнительно (на период разборки) укрепить ее спо¬

собами, разрабатываемыми в ППР.На период производства работ опасную зону ограж¬

дают и закрывают доступ посторонним лицам. Если ра¬

боты по разборке ведут в затемненных или совсем не

имеющих дневного освещения частях здания, то должно

быть устроено временное освещение рабочих мест с ос¬

вещенностью не менее 25 лк.Кирпичные стены многоэтажных промышленных зда¬

ний разбирают аналогичным образом после разборки

всех внутренних конструкций на этаже. Необходимо сле¬

дить за тем, чтобы междуэтажные перекрытия не пере¬

гружались разбираемыми материалами, а также маши¬

нами и механизмами. На первый этаж материал можно

спускать на грузовых лифтах, а также по закрытым де¬

ревянным желобам. От мест разборки материал подают

к лифтам и желобам в тачках, которые перемещаются

по специально устраиваемым ходам. Из желобов, кото¬

рые целесообразно оборудовать шиберными затворами,

строительный мусор можно сразу выгружать в самосвал.При разборке чистого пола из шпунтованных

досок сначала снимают плинтус или галтели, удаляют

одну из фризовых или крайних досок и затем последо¬

вательно разбирают доски пола. Для сохранения досок

их слегка отрывают от лаг, затем осаживают вниз уда¬

ром молотка, после чего выдергивают гвозди.При разборке чистого пола на время работ следует

оставлять нетронутыми 2...3 доски через каждые 1,5.,.2 м.26

Они служат для прохода рабочих и перемещения мате¬

риала и остаются до полного снятия настила, засыпки

и накатов. Снимают их непосредственно перед опуска¬

нием балок.Щитовой паркет следует снимать целиком щитами.

При разборке паркет прорезают циркулярной пилой в

местах примыкания щитов и затем поднимают ломиками.Эффективность процесса разборки зданий и отдель¬

ных конструкций во многом определяется тем, как быст¬

ро и удобно монтируются поддерживающие леса, под¬

мости, люльки и т. п., а также от размеров площадки

(в плане), на которой располагаются рабочие. В этом

отношении наиболее удобными являются мобильные са¬

моподъемные леса и подмости.СКВ Мосстроя разработало несколько типов само¬

ходных подмостей. Одностоечные подмости ПС 1-100-300

предназначены для строительных и ремонтных работ на

фасадах жилых, общественных и промышленных зданий,

а также внутри высоких зданий. Такие подмости могут

быть использованы и при реконструкции зданий.Подмости состоят из разборной секционной мачты,

подъемной платформы и опорной рамы. Мачта крепится

к стене здания кронштейнами, устанавливаемыми с ин¬

тервалом 7 м. Свободно стоящие подмости (т. е. без

крепления к стене) могут иметь высоту до 7 м. При не¬

большом изменении сечения мачты высота увеличивается

почти вдвое. Изготовитель подмостей — Объединение

«Моспромстроймеханизация» Главмонтажспецстроя.Техническая характеристика подмостей ПС1-100-300Грузоподъемность • 300 кгВысота подъема 100 мСкорость подъема 5,75 м/минМощность электродвигателя лебедки 1,5 кВтРазмеры платформы 1X6 мМасса:подмостей при высоте подъема 100 м . . . . 5750 кгодной секции мачты 55 »При разборке зданий и сооружений могут быть ши¬

роко применены вышки отечественного производства, пе¬

редвигающиеся на собственном ходу (смонтированные

на автомобильном шасси и имеющие электропривод хо¬

довой части) или вручную по катальным (деревянным

или металлическим) ходам.27

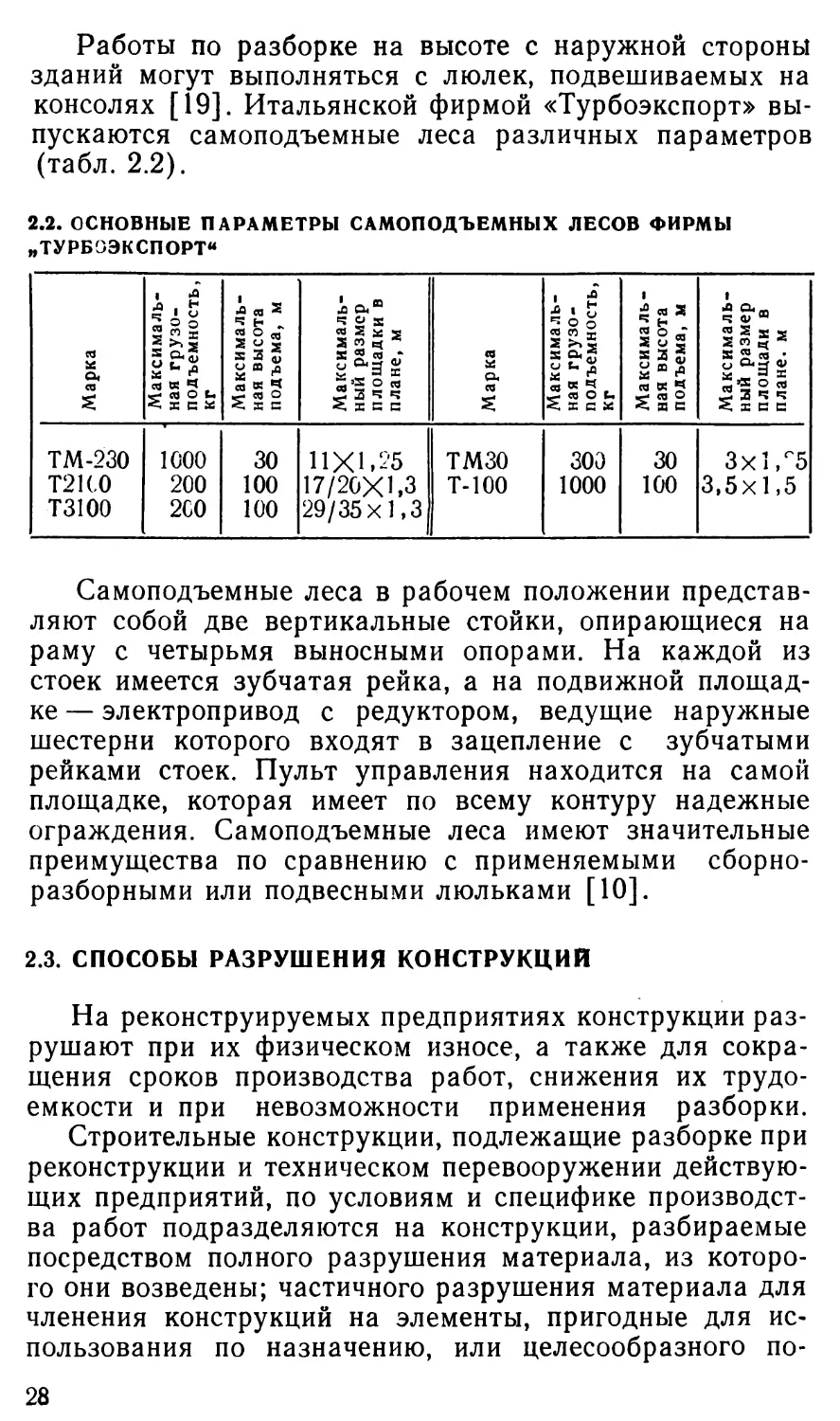

Работы по разборке на высоте с наружной стороны

зданий могут выполняться с люлек, подвешиваемых на

консолях [19]. Итальянской фирмой «Турбоэкспорт» вы¬

пускаются самоподъемные леса различных параметров

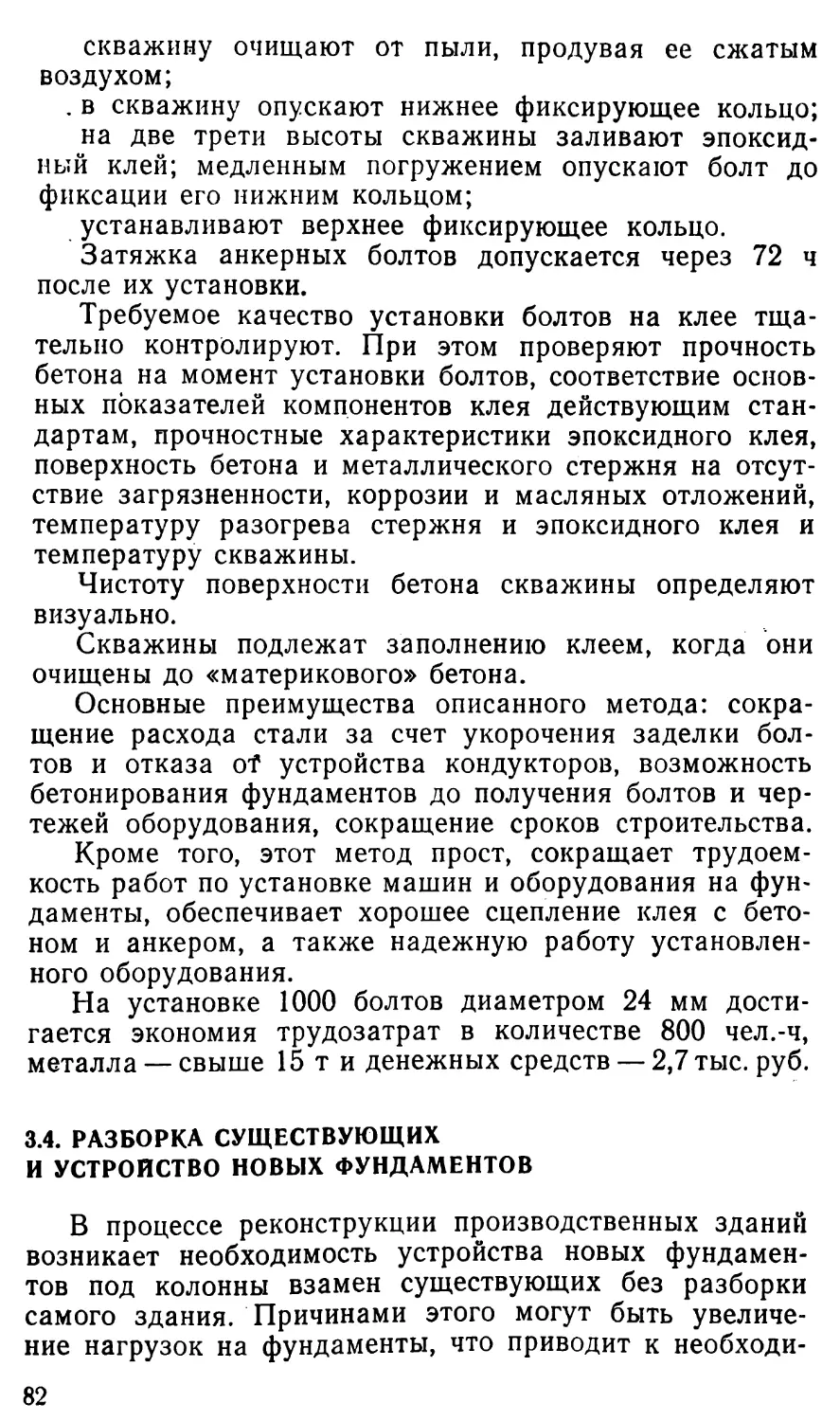

(табл. 2.2).2.2. ОСНОВНЫЕ ПАРАМЕТРЫ САМОПОДЪЕМНЫХ ЛЕСОВ ФИРМЫ

„ТУРБОЭКСПОРТ"МаркаМаксималь¬

ная грузо¬

подъемность,

кгМаксималь¬

ная высота

подъема, мМаксималь¬

ный размер

площадки в

плане, мМаркаМаксималь¬

ная грузо¬

подъемность,

кгМаксималь¬

ная высота

подъема, мМаксималь¬

ный размер

площади в

плане, м1TM-23010003011X1.25тмзо300303x1,"5T21C020010017/20X1,3т-10010001003,5х 1,5T31002С010029/35x1,3Самоподъемные леса в рабочем положении представ¬

ляют собой две вертикальные стойки, опирающиеся на

раму с четырьмя выносными опорами. На каждой из

стоек имеется зубчатая рейка, а на подвижной площад¬

ке — электропривод с редуктором, ведущие наружные

шестерни которого входят в зацепление с зубчатыми

рейками стоек. Пульт управления находится на самой

площадке, которая имеет по всему контуру надежные

ограждения. Самоподъемные леса имеют значительные

преимущества по сравнению с применяемыми сборно¬

разборными или подвесными люльками [10].2.3. СПОСОБЫ РАЗРУШЕНИЯ КОНСТРУКЦИЙНа реконструируемых предприятиях конструкции раз¬

рушают при их физическом износе, а также для сокра¬

щения сроков производства работ, снижения их трудо¬

емкости и при невозможности применения разборки.Строительные конструкции, подлежащие разборке при

реконструкции и техническом перевооружении действую¬

щих предприятий, по условиям и специфике производст¬

ва работ подразделяются на конструкции, разбираемые

посредством полного разрушения материала, из которо¬

го они возведены; частичного разрушения материала для

членения конструкций на элементы, пригодные для ис¬

пользования по назначению, или целесообразного по¬28

следующего применения; частичного или полного разру¬

шения материала в зависимости от условий производст¬

ва на действующих предприятиях, наличия средств раз¬

рушения материала или обеспеченности подъемно-тран¬

спортными средствами необходимой грузоподъемно¬

сти [12].К конструкциям, разбираемым посредством полного

разрушения материала, относятся бетонные и железобе¬

тонные фундаменты, возведенные из бетона марки от

М100 до М300 и более, разбираемые в стесненных усло¬

виях и на свободной площадке.К конструкциям, разбираемым посредством частич¬

ного разрушения материалов, относятся элементы кар¬

каса зданий — колонны, подкрановые и подстропильные

балки, ригели, рамные и решетчатые пространственные

конструкции, сваи сечением 400X400 мм и более, от¬

дельно стоящие опоры, башни.К конструкциям, разбираемым посредством частич¬

ного или полного разрушения материала, относятся бе¬

тонные основания и полы толщиной до 200 мм и от 200

до 500 мм, стены и перегородки кирпичные, бетонные и

железобетонные; железобетонные покрытия и пере¬

крытия.Для разрушения монолитных строительных конструк¬

ций из бетона (в основном ' фундаментов) применяют

средства разрушающего действия, дробящие бетон.Для разборки монолитных и сборных железобетон¬

ных каркасных (пространственных рамных и решетча¬

тых) конструкций, свай, опор, башен и пр. используют¬

ся средства расчленяющего действия, с помощью кото¬

рых разрезают стыки конструктивных элементов и сами

конструктивные элементы на части (отвечающие имею¬

щимся производственным условиям по размеру, объему

и массе этих частей), подлежащие погрузке на транс¬

портные средства и вывозке к месту складирования.Для разборки монолитных кирпичных, бетонных или

железобетонных большеобъемных (или большой площа¬

ди) массивов применяют средства разрушающего дейст¬

вия, если производится дробление материала, или рас¬

членяющего действия, если есть возможность и возника¬

ет целесообразность расчленения этих массивов на бло¬

ки или плиты для последующего применения.К средствам разрушающего действия относятся на¬

весные клин- и шар-молоты, импульсные водометы, от-29

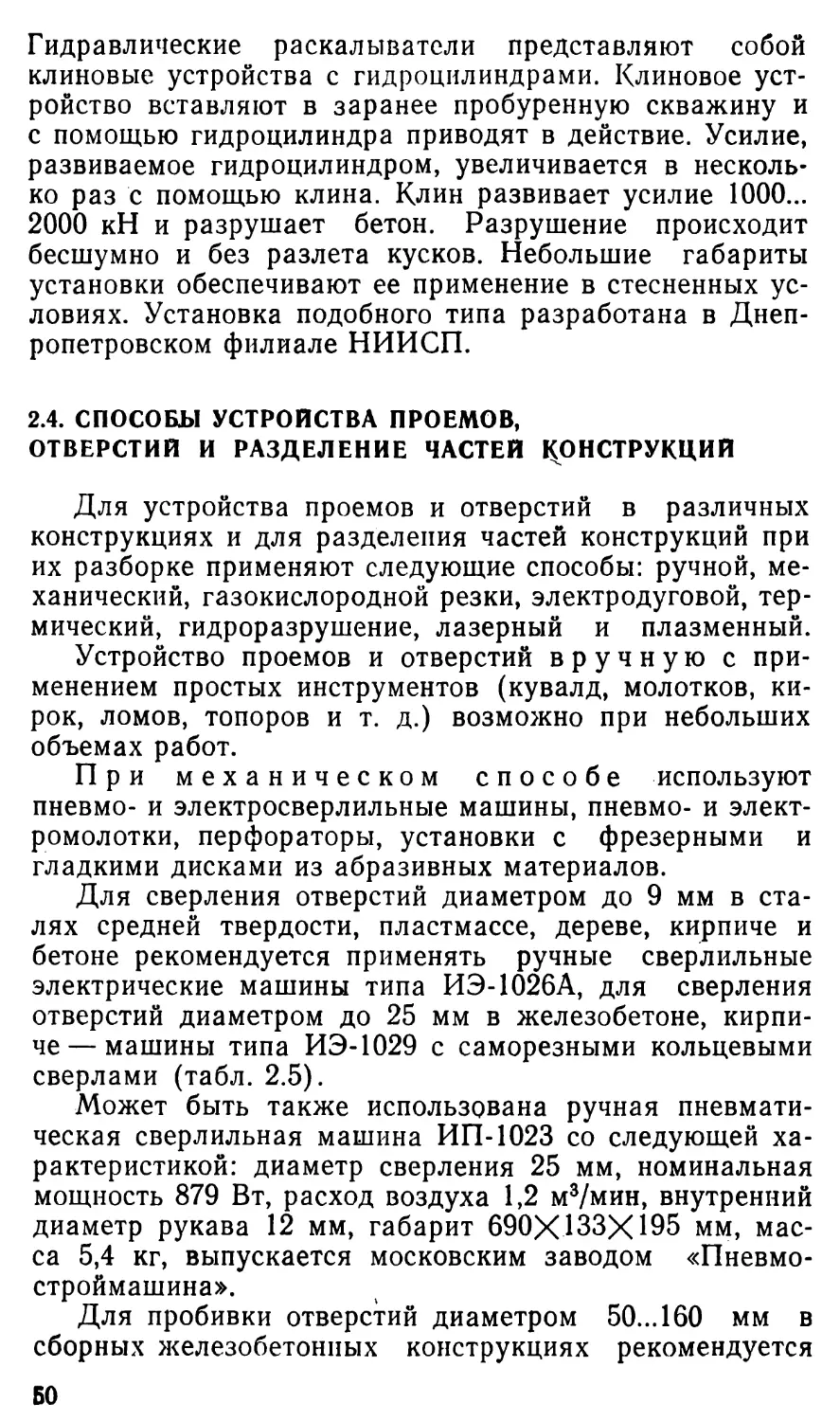

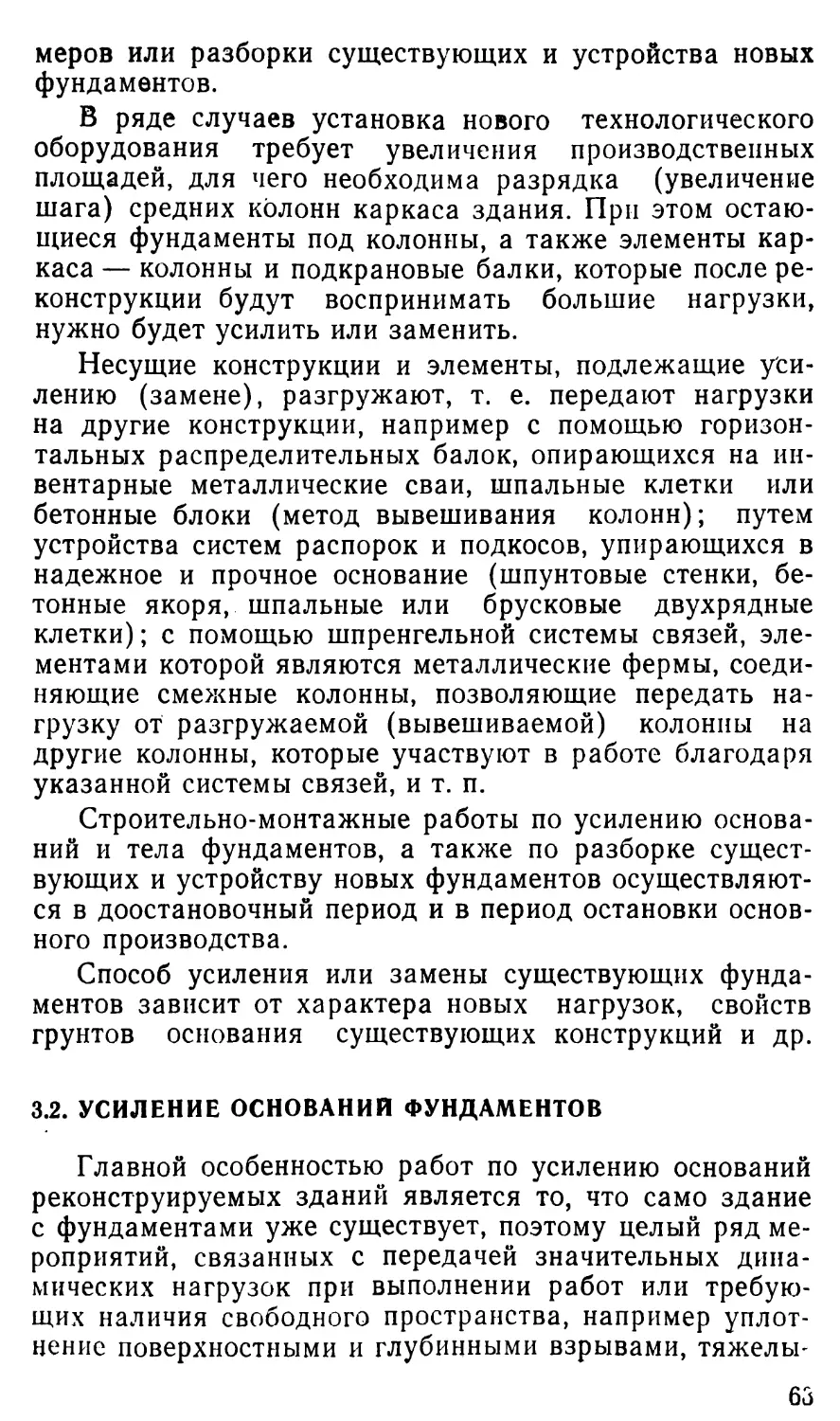

23. СРЕДСТВА РАЗРУШЕНИЯ МАТЕРИАЛОВ РАЗБИРАЕМЫХ СТРОИТЕЛЬДЕЙСТВУЮЩИХ30Средства и

способы раз¬

рушенияТипы разби¬

раемых кон¬

струкцийСредняя про¬

изводитель¬

ностьХарактер раз¬

рушенияТехнологическая

структура про¬

цесса разборкиГидроцилиндр

(клиновой рас-

калыватель)Фундаментные

и плитные

(плиты на

грунте)0,45 м8<ч на

один раска-

лывательРаскалывание

бетонных и

железобетон¬

ных массивовПодготовка фун¬

дамента к разбор¬

ке.Бурение шпуров.

Размещение кли¬

нового раскалы-

ватсля в шпуре.

Раскалывание бе¬

тона. Разборка

отколовшихся

частей бетонаГидромолот

типа СП-62

(пневмомолот)То же1,5...2,5 м*/чПолное раз¬

рушение кон¬

струкцииПодготовка фун¬

дамента к разбор¬

ке.Разрушение фун¬

дамента. Уборка

разрушенного бе¬

тонаБетоноломы

пневматичес¬

кие и элект¬

рическиеФундаментные0,25...0,6

м*/смену;РаскалываниебетонаПодготовка фун¬

дамента.

РаскалываниеУстройствоУРГССвайные20 шт/сменуРазрушение

бетона голо¬

вок [свайПодготовка сваи,

установка устрой¬

ства. Подключе¬

ние к базовомуВзрывогене¬

раторная уста¬

новка ВН-2Фундаменты иполы42... 150 м»/чДроблениебетонаа грегатуПодготовка гене¬

ратораГидровзрывФундаментные20 м»/чОткалывание

кусков бетонаБурение шпуров.

Закладка взрыва¬

теляУстановкиэлектрогид-равлическогоразрушения(ЭГЭ):«Вулкан»,«ЭГУРН»,«Базальт»,«Импульс»,ПЭИУФундаментные,

плитные (пли*

ты на грунте),

стенчатые1. . .10 м»/чРаскалывание

бетона,желе¬

зобетонаПодготовка фун¬

даментов к раз¬

борке.Бурение шпуров.

Установка элект¬

родной системы.

Разряд конденса¬

торной батареи.

Уборка разрушен¬

ного бетонаСкалоломТо жеДо 1 мв/смену

бетона маркиМ200Разделение на

блокиПодготовка фун¬

дамента к {'разбор-

ке. Бурение шпу¬

ров и заполнение

их водой.

Установка скало-

лома. Раскалыва¬

ние массива.

Уборка разрушен¬

ного бетонаСве, лильные

станки:

с алмазными

сверламиСтенчатые,

плитные (пли*

ты перекры¬

тия), столбча¬

то-балочные1,2...2,4м/ч(отверстия)Устройство

. отверстий,

образование

проемов, раз*.

Делительная^Подготовка кон¬

струкций к раз¬

борке..Сверление,конст¬

рукций.

НЫХ КОНСТРУКЦИЙ, РЕКОМЕНДУЕМЫЕ ПРИ РЕКОНСТРУКЦИИ

ПРЕДПРИЯТИЙ31Рекомендуемый комп¬

лект машин и меха¬

низмовОпыт применения

средств разруше¬

нияВозможность

применения

внутри поме¬

щенийОрганизация-изгото¬

витель или распро¬

странитель техничес¬

кой документацииПневмоперфоратор

И П-4701.Компрессор ЗИФ-55

с набором пневмати*

ческих отбойных мо¬

лотков. Масляная

станция СМЖ-33

(НСП-400). Клиновой

раскалыватель (воз¬

можно применение

нескольких раскалы-

вателей)Разборка бетонных

фундаментов трес¬

том № 17 на Дне¬

пропетровском

радиозаводеВозможноДнепропетровский

филиал НИИСП Гос¬

строя УССРЭкскаватор Э-4121.

Гидромолот СП-62

(пневмомолот)Рыхление скаль¬

ных грунтов.в Ме-

леховском карье¬

ре (Владимирская

обл.)Возможно при

высоте низа

несущих Кон¬

струкций бо¬

лее 8,4 мКовровский экскава¬

торный заводБетоноломМассовое приме¬

нениеВозможно‘МинстройдормашУстройство УРГС.

Базовая машина (эк*

скаватор, трактор

и Др.)То жеТо жеЛенинградоргстройВзрывогенератор

ВН-2. Базовый авто¬

мобиль КРАЗ-257 КОпытно-промыш¬

ленное испытаниеОграниченаЦНИИподземмаш

(Москва). Скуратов-

ский эксперименталь¬

ный завод ЦНИИпод-

земмашаМеханизм для буре¬

ния шпуровРазборка фунда¬

мента воздухонаг¬

ревателя завода

им. ф. Э. Дзер¬

жинскогоТо жеУстановка ЭГЭ. Пер¬

форатор для бурения

шпуров. Компрессор

ЗИф-^55 с набором

пневмомолотковЦНИЛЭГЭКМин-

сельстроя СССР)

и др.ВозможноЦНИЛЭГЭ (установки

«Вулкан», «ЭГУРН»)

ПКБ электрогидрав¬

лики, г. Николаев

(установка «Базальт»),

Геолого-разведочный

институт» Москва

(установка «Им¬

пульс»)Скалолом.ПневмоперфораторИП-4701.Компрессор ЗИФ-55

с набором пневмо¬

молотковСтроительство

ДнепроГЭС-2,

НИС Гидропроек¬

таТо жеУгличский экспери¬

ментальный ремонтно¬

механический заводСтанок алмазного

сверления.Набор алмазных

сверл.Компрессор ЗИФ-55Хозрасчетный

участок ГСМО

№ 1 Главмоспром-

строя»Одесский завод строи¬

тельно- отделочных

машин

Средства и

способы раз¬

рушенияТипы разби¬

раемых кон¬

струкцийСредняя про¬

изводитель¬

ностьХарактерразрушенияТехнологическая

структура про¬

цесса разборкирезка желе¬

зобетонных ,

бетонных и

кирпичных

конструкцийУборка разрушен¬

ных конструкцийс эльборными

сверламиСтенчатые

плитные(пли¬

ты перекры¬

тия), столбча-

то-балочные3,5 м/ч (от¬

верстия)То жеТо жеУстановка

термитно-кис¬

лородной рез¬

киТо же0,6...2,4 м/ч

(отверстия)Устройство

отверстий,

образование

проемов, раз¬

делительная

резка желе¬

зобетонных,

бетонных и

кирпичных

конструкцийПодготовка кон¬

струкции к раз¬

борке. Резка кон¬

струкций методом

последовательного

прожигания от¬

верстий. Уборка

разрушенных кон¬

струкцийУстановка

электродуго-

вой резки»1,8...3,6 м/ч

(отверстия)То жеТо жеАлмазные от¬

резные дискиПлитные (пли¬

ты на грунте),

столбчато-ба-

лочные, стен¬

чатые6...12 м/чРазделитель¬

ная резка бе¬

тона толщи¬

ной до 400 мм,

устройство

проемов в

стенах и пе¬

рекрытиях,

фрезерование

материаловПодготовка по¬

верхности конст¬

рукций. Резка

конструкций ал¬

мазными отрезны¬

ми дисками.

Уборка разрезан¬

ных конструкцийбойные молотки, бетоноломы, навесные пневмомолоты,

навесные гидромолоты, клиновые раскалыватели, взрыв¬

чатые вещества, гидровзрыв, электрогидравлический эф¬

фект, взрывогенератор ВН-2 и пороховой скалолом.К средствам расчленяющего действия относятся руч¬

ные сверлильные машины с твердосплавными и алмаз¬

ными кольцевыми сверлами, сверлильные станки с ал¬

мазными кольцевыми сверлами, станки с алмазными от¬

резными дисками, гидравлическое устройство для срез¬

ки голов свай, электрические бороздоделы, кислородное

копье, газоструйное порошково-кислородное копье, по¬

рошково-кислородный резак, реактивно-струйная горел¬

ка, установки плазменной резки и электродугового плав¬

ления.Средства разрушения материала разбираемых конст-32

Продолженис табл. 23рукций приведены в табл. 2.3

[12].Способ разрушения конст¬

рукций ударными нагрузками

широко~применя№Г ДЛЯ рЗЗру-'

шения сводчатых кирпичных,

бетонных и железобетонных

перекрытий с помощью клин-

молота, а также для разруше¬

ния кирпичных стен и перего¬

родок с применением шар-мо¬

лота |(рис. 2.6). Недостаток

механизированного способа

разрушения конструкций удар¬

ными нагрузками заключается2.6. Схема разрушения конст¬

рукций ударным способом2 Зак. 13733Рекомендуемый комп¬

лект машин и меха¬

низмовОпыт применения

средств разру¬

шенияВозможность

применения

внутри поме¬

щенийОрганизация-изгото-

витель или распро¬

странитель техничес¬

кой документациипри воздушном ох¬

лажденииСтанок для сверле¬

ния эльборным инст¬

рументом. Набор эЛь-

борных сверл. Комп¬

рессор ЗИФ-55

Установка Г типа

УПКР-2Объекты Ленин¬

градского завода

турбинных лопа¬

ток, объекты

Главмоспромстроя

Строительство

объектов Кали-

тянского комби¬

кормового завода

и гостиницы

«Киев»ВозможноВозможноНИИСП Госстроя.

УССРУстановка электро-

дуговой резкиСтанок с алмазными

отрезными ^кругамиРеконструкция

Днепропетровско¬

го коксохимичес¬

кого завода им.

М. И. КалининаСтроительство

Волжского авто¬

завода, завода

микроавтобусов в

Елгаве, Бровар-

ского завода алю¬

миниевых конст¬

рукцийВозможно при

усиленной вен¬

тиляции и спе¬

циальных

с;елствах за¬

щиты

Возможно.Днепропетровский

филиал НИИСП

Госстроя СССРДнепропетровский

филиал НИИСП Гос¬

строя УССР

в том, что в результате больших динамических нагрузок,

возникающих при подъему раскачивании и сбрасывании

груза, быстро изнашиваются механизм и несущие узлы

машины. В связи с чем этот способ должеьГ'быть заме-

иеТПэолее прогрессивным.ЦНИИОМТП разработал технические требования на

съемные рабочие органы (манипуляторы) для разруше¬

ния сносимых зданий и конструкций, которые утверж¬

дены Госстроем СССР и переданы в Минстройдормаш

для реализации. Комплект сменных органов и оборудо¬

вания включает специальную удлиненную стрелу-рукоять

и до четырех разновидностей захватно-рычажных орга¬

нов, навешиваемых на гидравлические экскаваторы4...6-й размерных групп. Челюстной захват позволяет пе¬

рекусывать стержни арматуры, другие металлические

элементы, развивая при этом усилие до 600...800 кН.Обрушение отдельных сооружений и конструкций с

помощью бульдозеров и тракторов выполняют следую¬

щим образом. Стены отсекают от основной части здания

любым из известных способов. Если кирпичные продоль¬

ные стены сложены на слабых растворах, их разбирают

без вертикального членения и отделения от поперечных

стен. Места вертикального членения стен намечают так,

чтобы рассечка не вызывала их преждевременного обру¬

шения. Для рассечки целесообразно использовать окон¬

ные и дверные проемы. Стены рассекают обычно отбой¬

ными молотками. Металлические связи рассекают авто¬

геном. Каналом обвязывают стены до рассечки, привя¬

зывая один конец каната к верхней консольной части

стены, а другой — к крюку трактора (рис. 2.7,а). Натя¬

гивая трактором канат, обрушают стены. С помощью

тракторов обрушают также отдельные конструкции зда¬

ний. Стальной канат имеет диаметр 19...27 мм. Длина

каната должна быть такой, чтобы его рабочая часть со¬

ответствовала двойной высоте обрушаемой стены, а пол¬

ная длина была не менее трех высот обрушаемых стен

(с учетом длины на обвязку). Конец каната закрепля¬

ют кольцевой вязкой за простенок нижней части стены

по центру обрушаемого участка и через верх стены пе¬

рекидывают к трактору. Бульдозер ставят перпендику¬

лярно плоскости стены. Он медленно движется вперед

до полного натяжений каната. После незначительного

раскачивания машинист бульдозера дает ход вперед и

натягивает канат, обрушая стену. Если стена не подда¬34

ется, раскачивание повторяют. Образовавшиеся завалы

разбирают с помощью экскаваторов, погрузчиков, буль¬

дозеров и автомобильных кранов.Если стены прочные, их предварительно подрубают

со стороны обрушения дисковыми режущими машина¬

ми и отбойными молотками. Глубина вруба обычно со¬

ставляет 74 часть толщины стены, а ширина около 100...

150 мм. Канат должен охватывать петлей обрушаемую

часть стены на 20...30 см выше подруба и перепускать¬

ся через верх стены (рис. 2.7,6).Порядок операций при этом следующий: закрепляют

тяговый канат на стене, подрубают стену в нижней час¬

ти, устраивают рассечку обрушаемой части стены от

каркаса и других частей стены, обрушают стену трак¬

тором с помощью тягового каната.Для разрушения строительных конструкций можно

использовать пневм о- игидромолоты (табл. 2.4),

они являются сменным рабочим оборудованием одноков¬

шовых гидравлических экскаваторов. В строительстве

наиболее широко эксплуатируют гидромолоты, серийно

выпускаемые предприятиями Минстройдормаша, а ред¬

ко — пневмомолоты, серийно выпускаемые Минстроем

СССР.Замена ковша экскаватора на пневмо- или гидромо¬

лот, а также обратная операция занимает в среднем45...50 мин.2.7. Схема обрушения стены с помощью трактораа — обвязка канатом отсеченной части стены; б — схема запасовки каната

при обрушении стены с предварительным ее подрубанием; / — крюк; 2 —

охватывающая петля; 3 — подкладка из досок; 4 — тяговая ветвь к тракто¬

ру; 5 — стена; 6 — подруб2* Зак. 13735

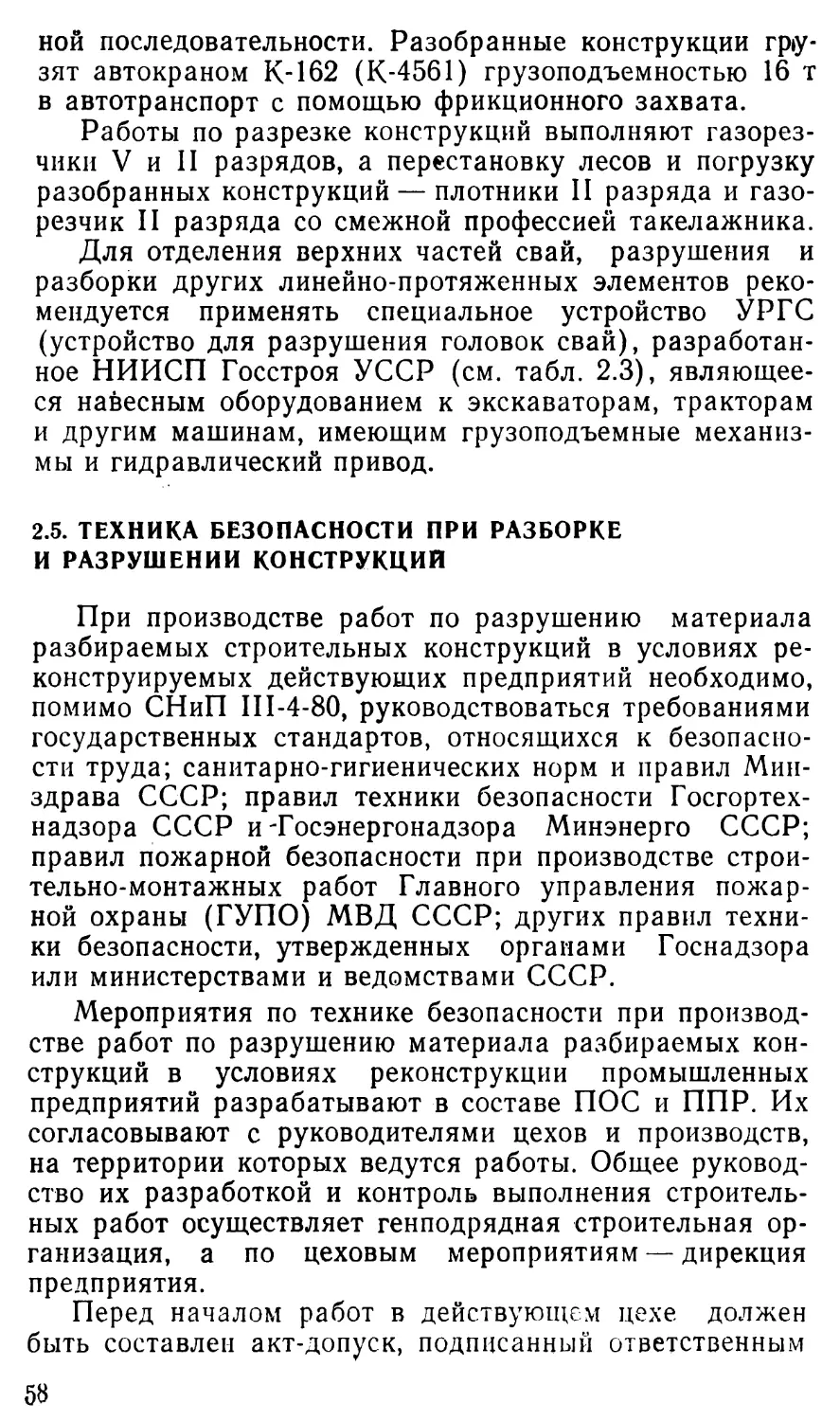

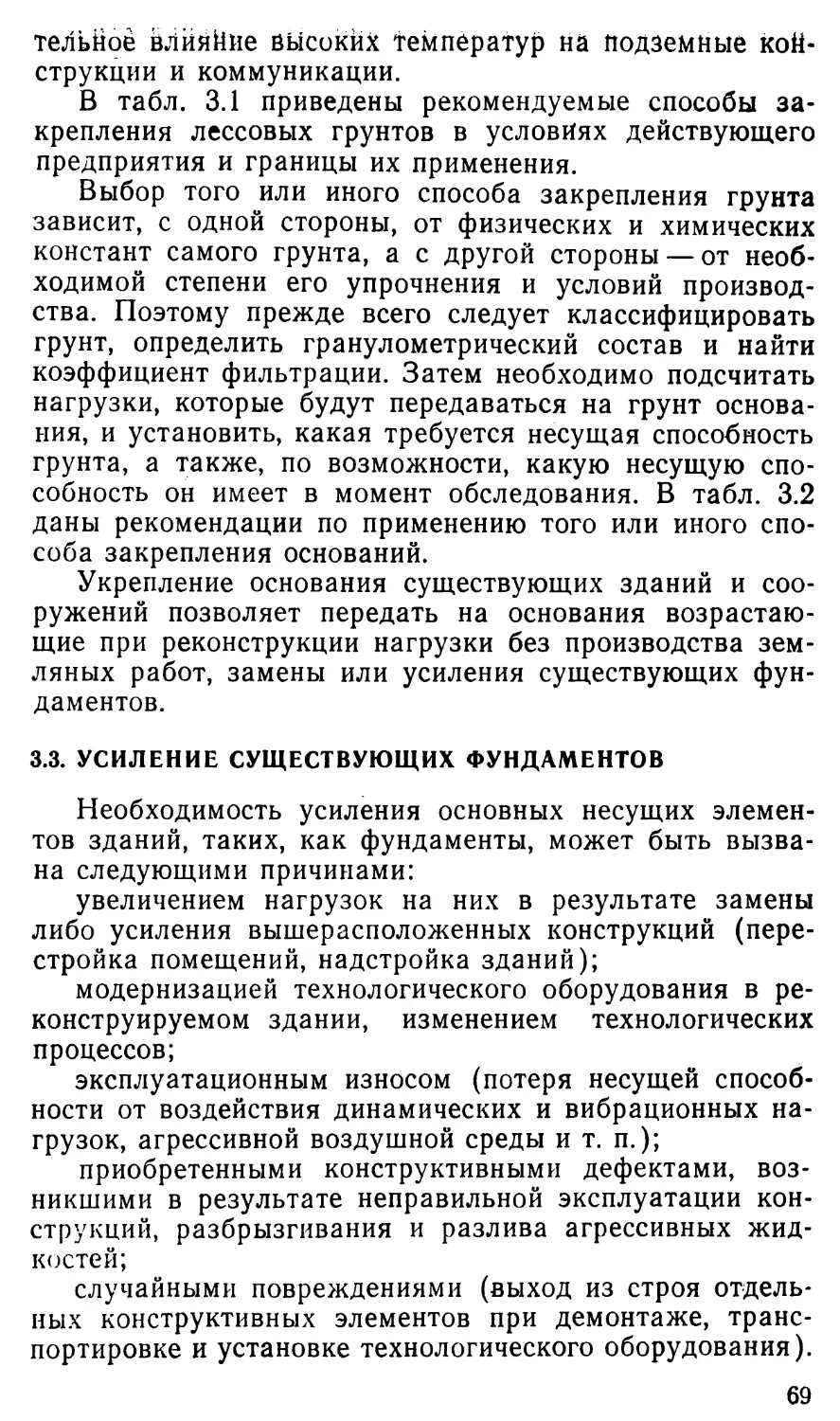

2.4. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НАВЕСНЫХ МОЛОТОВПоказательГПМ-120В-200СП-71гпм-зооСП-62пн-1300Тип ударного уст¬

ройстваГ идропневматическийГ идравличес-кийПневматичес¬кийРазмерная группа

базового экскавато¬

ра23ОО442Энергия единичного

удара, Дж1200120030003000900013С0Максимальная часто¬

та ударов в 1 мин240560120180160500Масса, кг2756007509602250350Завод-изготовитель•«Красныйэкскава¬тор»(Киев)Фирма«Роксон»(Финлян¬дия)Калининскийэкскаваторныйзавод«Красный экс¬

каватор»

(Киев)КовровскийэкскаваторныйзаводЯрославский

ремонтно-ме-

ханический

завод Мин¬

строя СССР36

При разрушении бетонных, асфальтобетонных и ас¬

фальтовых покрытий толщиной 0,3...0,5 м рекомендуется

молотами в покрытии пробивать отверстия, а дальней¬

шее разрушение покрытий производить ковшом экска¬

ватора в процессе экскавации.Сетка точек внедрения обычно выбирается в зависи¬

мости от толщины разрушаемой конструкции (фунда¬

мента и т. п.) или покрытия, их прочности и вместимости

ковша экскаватора, выполняющего экскавацию. Наибо¬

лее часто рекомендуются сетки от 0,5X0,5 до 0,9X0,9 м.Обрушение протяженных конструкций, имеющих вы¬

соту 1,5 м и более (стены, перегородки и т. д.), с по¬

мощью гидромолотов следует вести от себя, разрушать

конструкцию последовательно сверху вниз частями. При

этом необходимо учитывать, что при работе в горизон¬

тальном или близком к нему направлении энергия еди¬

ничного удара снижается на 20...40 %.Конструкции высотой до 1,5 м следует разрушать или

обрушать приемом «с подбоем», когда рабочий инстру¬

мент молота заглубляют в конструкцию как можно бли¬

же к уровню земли и дальнейшими манипуляциями мо¬

лота отделяют конструкцию или ее часть от заглублен¬

ного массива.На рис. 2.8 представлена схема разрушения железо¬

бетонного фундамента (из бетона марки М300 с 2,5%-

ным армированием) внутри реконструируемого промыш¬

ленного здания пролетом 18 м при расстоянии до низа

несущих конструкций более 12,4 м [12].Разрушаемый фундамент в плане разбит на две за¬

хватки размером 6X4 м каждая, исходя из радиусов

работы экскаватора ЭО-4121 и автомобильного крана

МКА-10 м по вертикали — на четыре захватки по 0,5 м

каждая из условия оптимальной глубины разрушения

гидромолотом СП-62.После разрушения тела фундамента на первой за¬

хватке обнаженную арматуру перерезают ацетиленовым-

резаком (до 10 и более резов на 1 м3 бетона), затем

куски железобетона грузят краном МКА-10 м в само¬

свал ЗИЛ-55 с помощью захвата РШ-3 конструкции

Шилтенко (рис. 2.9), грейферного или захватного кле¬

щевого ковша, а в отдельных случаях стропят универ¬

сальным кольцевым стропом. В это время гидромолот

работает на второй захватке, после чего автокран также37

перемещается на вторую захватку и заканчивает работы

по отгрузке разрушенного железобетона.При одновременной работе экскаватора и грузоподъ¬

емного крана необходимо соблюдать расстояние по го¬

ризонтали между поднимаемым грузом и рабочим ор¬

ганом экскаватора не менее 5 м.В состав звена рабочих входят: машинист крана

VI разряда, машинист V разряда и помощник машинис¬

та IV разряда экскаватора, газорезчик и два такелаж¬

ника III разряда.2.8. Схема разрушения железобетонного фундамента гидромолотом

СП-62 на базе экскаватора ЭО-4121/, //— захватки; / — самосвал ЗИЛ-555; 2 — экскаватор ЭО-4121 с гидромо¬

лотом СП-62; 3 — разрушаемый фундамент; 4 — автокран МКА-10 м с кле¬

щевым захватом (грейфером)38

Взрывные работы при реконструкции промыш¬

ленных зданий могут выполняться для разрушения или

дробления каменных, бетонных и железобетонных конст¬

рукций, обрушения старых зданий и сооружений на их

основание или в заданном направлении. Эти работы осу¬

ществляются по индивидуальным проектам.Разрушение фундаментов взрывом может произво¬

диться на открытых строительных и заводских площад¬

ках и внутри помещений. Взрывать фундаменты внутри

зданий необходимо только «на рыхление».Для принятия решений по разрушению фундаментов

должно быть установлено следующее: конструкции и

размеры фундаментов, характеристика материала (мар¬

ка бетона, число арматурных стержней, их диаметр, мар¬

ка стали), наличие каналов, камер, пустот в разрушае¬

мом массиве, их расположение, данные о средствах ме¬

ханизации для разборки взорванного материала, требо¬

вания к крупности кусков, план расположения конструк¬

ций, зданий, сооружений и коммуникаций, подлежащих

защите от взрыва, наличие стеклянных ограждений вбли¬

зи места работ.Заряды для разрушения фундаментов размещают в

шпурах или рукавах. При разрушении фундаментов

шпуровым методом сразу на всю высоту глубину шпуров

принимают равной 0,9 высоты фундамента (рис. 2.10).

При разрушении фундамента отдельными слоями глуби¬

на шпуров должна быть равной толщине каждого слоя,

за исключением последнего слоя фундамента. В нем для

предохранения от повреждения основания фундаментов

шпуры должны иметь глубину, равную 0,9 толщины сни¬

маемого слоя.При разрушении фундамента горизонтальными шпу¬

рами между ними и основанием фундамента должен ос¬

таваться предохранительный слой толщиной 0,2...0,4 м.

Диаметр шпуров при разрушении фундаментов состав¬

ляет 35...60 мм, расчетная линия сопротивления 0,5...0,7

глубины шпура. При этом удельный расход ВВ (аммо¬

нита № 6) принимается соответственно равным для фун¬

даментов кирпичных на известковом растворе 0,3...0,45,

для кирпичных на цементном и сложном растворе 0,4...

0,55, для бетонных 0,5...0,65 и для железобетонных

0,5...0,7 кг/м3.Для предотвращения разлета осколков при взрыве

используют локализаторы взрыва или фундамент укры¬39

вают мешками с песком, металлической сеткой или ог¬

раждают специальными щитами толщиной не менее

50 мм, расположенными на расстоянии около 60 см от

фундамента. Окружающие агрегаты и остальные части

здания, находящиеся вблизи взрываемого фундамента,

закрывают специальными щитами.Взрывание железобетона приводит к выбиванию бе¬

тона из арматуры, затем арматуру режут бензорезомили автогеном. В соответст¬

вии с этим железобетонный

массив необходимо делить

на транспортабельные бло¬

ки, по границам которых

располагать и взрывать за¬

ряды из высокобризантного

ВВ.2.9. Захват РШ-2 конструкции

Шилтенко1 — защемляющий башмак; 2 —

стяжной винт; 3 — распорка; 4 —

ползунок; 5 — крановое устройство;

6 — направляющий стержень; 7 —

рычаг кранового устройства; 8 — ус

тановочный упор; 9 — коромысло2.11. Схема укрытия бетонно¬

го тоннеля металлической сет¬

кой для предотвращения раз¬

лета осколков1 — распорки; 2 — сетка; 3 — под¬

держивающие столбы; 4 — бетонный

тоннель; 5 — шпуровые заряды402.10. Схема размещения шпу¬

ровых зарядов при разрушении

фундамента/ — фундаменты; 2 — забойка; 3 —

электродетонатор; 4 — шпуры; 5 —

заряд BB

При разрушении плиты или стены толщиной менее

40 см для выбивания бетона применяют удлиненные на¬

кладные заряды. При толщине плиты более 40 см по

направлению реза бурят шпуры глубиной 2/з толщины

стены. Расстояние между шпурами в зависимости от

плотности железобетона принимают равным (10...15)d,

где d — диаметр шпура [2].Для перебивания железобетонных колонн рекоменду¬

ется использбвать шпуровые заряды, которые распола¬

гают в два ряда на расстояниях 15с? в ряду и между ря¬

дами.При разрушении железобетонных эстакад вначале

выбивают бетон из перекрытий. После резки и уборки

частей его перебивают и убирают поддерживающие ко¬

лонны.Надземные бетонные сооружения в зависимости от

их мощности разрушают шпуровыми или скважинными

зарядами. При шпуровом методе ведения работ глубину

шпуров принимают равной 0,9 толщины взрываемого

объекта. Располагать шпуры следует в шахматном по¬

рядке, удельный расход ВВ для бетона назначать 0,4...

0,5 кг/м3, шпуры бурят с верхней или боковой поверх¬

ности сооружения. Обычно применяют электрическое,

короткозамедленное взрывание. Для предотвращения

разлета осколков сооружение укрывают металлической

сеткой (рис. 2.11).При большой мощности бетонного блока используют

метод скважинных зарядов. В зависимости от размерор

блока скважины диаметром d располагают в один или

несколько рядов по квадратной сетке, равной (25...27)d.

При бурении скважин сверху вниз глубину скважины

принимают на 5d меньше высоты бетонного блока. Пр!:

бурении с боковой поверхности скважины до противопо¬

ложной боковой ее поверхности не доходят на (10... 15) of.

При этом для удобства бурения скважины рекомендует¬

ся располагать веером: нижние слегка наклонены вниз,

средние — горизонтальные, верхние — с наклоном вверх.Взрывной способ может быть также использован при

разрушении металлических конструкций на более мел¬

кие части, удобные для перемещения.Для перебивания фасонных или составных рам i:

конструкций, металлических листов и плит толщиной ме

нее 15 см целесообразно применять наружные заряды

Массу заряда для перебивания фасонных и составньг41

конструкций определяют для каждой составной части в

отдельности. Заряды могут быть в виде патронов или в

виде шашек. Наружные заряды прикрывают со всех сто¬

рон слегка уплотненным забоечным материалом из пес¬

ка, глины и т. н. толщиной 25...30 см.При перебивании конструкций толщиной более 15 см

рекомендуется использовать шпуровые заряды диамет¬

ром 30...35 мм, шпуры прожигают кислородом или свер¬

лят. Линии расположения шпуров (линии реза) опреде¬

ляются размерами отдельных кусков, которые должны

образоваться в результате разрушения. Шпуры необхо¬

димо выбуривать по длине реза на расстоянии 1... 1,5 глу¬

бины шпура, но не далее 30...40 см один от другого. Глу¬

бина шпуров должна быть не более 2/з (для стали 3Д)

и не менее */з толщины разрушаемого объекта.Здания и сооружения обрушают с помощью

взрыва на их основание или в заданном направлении

(направленное разрушение). В заданном направлении

рекомендуется обрушать высотные здания и сооружения

(дымовые трубы, башни и т. п.).Принцип обрушения зданий и сооружений на свое ос¬

нование заключается в образовании взрывом сквозного

подбоя по периметру здания или сооружения. В резуль¬

тате взрыва объект, падая на свое основание, разруша¬

ется. Высота развала обычно не превышает 1/3 высоты

здания, а ширина развала в стороны за периметр зда¬

ния — */г высоты стен. Перед взрывом все внутренние

перегородки и печи, перекрытия, стропила, крышу, двер¬

ные и оконные коробки обычно разбивают и удаляют.Здания и сооружения обрушают зарядами в шпурах

или рукавах. При обрушении зданий на основание шпу¬

ры размещают с внутренней стороны здания. Диаметр

шпуров 40...60 мм, а глубина — 2/3 толщины стены. Шпу¬

ры обычно размещают в два ряда в шахматном поряд¬