Автор: Быков Б.В.

Теги: тяга поездов на железных дорогах подвижной состав железнодорожный транспорт транспорт издательство москва издательство трансинфо

ISBN: 5-94069-009-2

Год: 2006

Текст

Б.В. БЫКОВ

УСТРОЙСТВО

И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ПАССАЖИРСКИХ ВАГОНОВ

Пособие осмотрщику, осмотрщику-ремонтнику

и слесарю по техническому обслуживанию

и текущему ремонту пассажирских вагонов

Желдориздат i

Трансинфо

Москва 2006

УДК 629.45

ББК 39.24

Б95

Издано при финансовой поддержке Федерального агентства РФ

по печати и массовым коммуникациям в рамках Федеральной *

целевой программы «Культура России».

Быков Б.В. Устройство и техническое обслуживание пассажирских

вагонов. — М.: Желдориздат, Трансинфо, 2006. —344 с.

Изложены сведения о конструкции современных пассажирских вагонов, передо-

вые методы выявления и устранения неисправностей пассажирских вагонов в поездах

и при текущем ремонте. Приведен порядок подготовки пассажирских составов в рейс,

их осмотр и ремонт при различных видах технического обслуживания.

Подробно рассмотрена конструкция и неисправности колесных пар, буксового

узла, тележек, приводов подвагонного генератора, в наибольшей степени влияющих на

безопасность движения, а также внутреннего оборудования, систем кондиционирова-

ния воздуха, санитарно-технического оборудования, обеспечивающих благоприятные

условия для пассажиров в пути следования. Особое внимание уделяется описанию вы-

явления скрытых неисправностей вагонов и путей устранения этих неисправностей.

Указаны перспективы совершенствования конструкции и повышения комфорта-

бельности пассажирских вагонов.

Книга адресована осмотрщикам, осмотрщикам-ремонтникам, слесарям, занятым

техническим обслуживанием пассажирских вагонов, а также будет полезна всем ра-

ботникам железнодорожного транспорта, связанным с эксплуатацией, обслуживани-

ем и ремонтом пассажирских вагонов.

ISBN 5-94069-009-2 . л @ БыковБВ

' .уч • © Желдориздат, 2006

Подписано в печать 30.07.06. Формат 60х90>/1б- Бумага офсетная.

Печать офсетная. Печ.л. 23,5. Тираж 1500. Заказ 17189.

Q7X171

ООО «Желдориздат»,

123458, Москва, Таллинская ул., 8, кор. 1, офис 139

ПГУПС

Н в учи о-техничесхм

б®Лютатйие в оао

Адрес для писем:

107078 Москва а/я 286

«Саратовский полиграфический комбинат»

------——440004, г. -Саратов, ул. Чернышевского, 59.

ПГУПС |

Научно-техническая

библио’-

ВВЕДЕНИЕ W >' <

Железные дороги занимают ведущее место в транспортной систе-

u России. Около 40% пассажирооборота выполняется железнодо-

>жпым транспортом. В 2004 году пассажирооборот только в поез-

1ч лвльнего следования составил 114,6 млрд пассажирокилометров

предполагается его дальнейшее увеличение.

большая работа проделана и ведется по созданию удобных и на-

। «пых новых типов пассажирских вагонов, которые смогут успеш-

но конкурировать с другими видами транспорта.

( оврсменные пассажирские вагоны могут эксплуатироваться

о скоростями до 200 км/час, имеют привлекательный внешний и

нугренний вид, разнообразную планировку. В конструкции кузова

‘«''пользуются нержавеющие стали и пожаробезопасные материалы

высокими эстетическими качествами. Разработаны новые типы

< пежек, букс, автосцепок, приводов генератора, компактные по-

««ночные кондиционеры, экологически чистое санитарно-техниче-

кос оборудование.

Уровень комфорта и ассортимент сервисных услуг в современных

пионах учитывает потребности и финансовые возможности различ-

ных категорий пассажиров.

11ассажирские вагоны оборудуются средствами связи, видеокон-

цюля и системами диагностики состояния оборудования.

Вместе с тем, при эксплуатации пассажирских вагонов в них по-

чиняются различные неисправности, которые нарушают благопри-

И111ые условия для пассажиров, приводят к задержке движения по-

с |дов и могут вызвать аварийные ситуации.

Существующая система технического обслуживания вагонов, их

состояние невозможны без таких профессий, как осмотрщик ваго-

нов, осмотрщик-ремонтник и слесарь по ремонту подвижного со-

става. Эти профессии относятся к числу наиболее важных, интерес-

ных и многочисленных на железнодорожном транспорте.

Осмотрщики и осмотрщики-ремонтники вагонов осуществляют

контроль исправного состояния вагонов в эксплуатации и устраня-

ют обнаруженные неисправности.

Профессия осмотрщика и осмотрщика-ремонтника требует глу-

боких знаний по конструкции всех узлов и систем пассажирских ва-

гонов, умения выявлять и устранять не только явные, но и скрытые

3

неисправности вагонов, которые в пути следования могут создать

аварийные ситуации и приводят к срыву графика движения поезда.

Конструкция вагонов непрерывно совершенствуется, изменяются

требования к их техническому обслуживанию, поэтому осмотрщики

вагонов обязаны постоянно пополнять свои знания, знакомиться с

передовыми методами обнаружения и устранения неисправностей

вагонов.

Качественная подготовка осмотрщиков, осмотрщиков-ремонт-

ников и слесарей по ремонту вагонов, в совершенстве владеющих

знаниями и умениями по конструкции вагонов, передовыми метода-

ми и приемами обнаружения и устранения различных неисправно-

стей подвижного состава, является важным резервом в организации

безопасного и своевременного движения пассажирских поездов.

Глава 1. ОБЩИЕ СВЕДЕНИЯ О ПАССАЖИРСКИХ

ВАГОНАХ

। 1. Назначение и классификация пассажирских вагонов

К пассажирским вагонам относятся вагоны для перевозки нас-

трои, вагоны-рестораны, вагоны-бары, почтовые, багажные,

и пильные (например, вагон для перевозки спецконтингента,

ин । пн для перевозки драгоценностей, вагон-прачечная, вагоны для

Пррспозки высших должностных лиц ОАО «РЖД» и др.) и служеб-

11п технические (вагоны-лаборатории, вагоны восстановительных

< пиарных поездов, вагоны-дефектоскопы и др.).

11ассажирские вагоны либо постоянно эксплуатируются в пре-

.IX одной дороги, либо после каждого рейса возвращаются на

рогу, к которой приписаны. Внутри дороги эксплуатацией и тех-

итсским обслуживанием пассажирских вагонов распоряжаются

। 'рскции по обслуживанию пассажиров (ДОП). Региональные

i'll входят в состав Федеральной пассажирской компании, кото-

। в вл яется дочерним акционерным обществом ОАО «Российские

к-тные дороги ».

Па железных дорогах России эксплуатируется большое количе-

< । ва гонов, построенных в ГД Р, а в настоящее время основным по-

। циникомпассажирскихвагоновлокомотивнойтягиявляетсяОАО

I псрской вагоностроительный завод » (г. Тверь). Вагоны-рестора-

ны, багажные и межобластные вагоны выпускает завод им. Егоро-

ва в Санкт-Петербурге. Выпуск вагонов электропоездов освоен на

Дсмиховском заводе под Москвой. Для повышения надежности,

уровня комфорта, увеличения количества новых вагонов планиру-

f ten создать конкуренцию в сфере их производства путем открытия

Нескольких новых вагоностроительных заводов. Один из них будет

И ( амаре, другой, видимо, в Красноярске. Кроме того, одним из ny-

tril обновления пассажирского парка является привлечение к стро-

II 1с льс гву, ремонту и эксплуатации вагонов частного капитала.

11ассажирские вагоны бывают самоходными и несамоходными.

I (есамоходные вагоны перемещаются локомотивом. К самоход-

ным вагонам относятся автомотриссы, вагоны электро- и дизель-

носздов, которые двигаются от собственного энерго-сетевого обо-

рудования.

5

ц

Для России выпускают вагоны для эксплуатации по железным

дорогам с шириной колеи 1520 мм. Большинство зарубежных стран

имеют ширину 1435 мм.

В зависимости от дальности перевозок пассажирские вагоны от-

личаются своим устройством и разделяются по назначению на ва-

гоны:

— дальнего следования - для перевозки пассажиров на расстоя-

ние свыше 700 км. Эти вагоны бывают купированными и некупи-

рованными. Они оборудуются жесткими и мягкими диванами для

лежания и поэтому называются жесткими и мягкими вагонами;

— межобластного сообщения — для перевозки пассажиров на

расстояние до 700 км, преимущественно в дневное время. Эти ва-

гоны оборудованы удобными диванами для сидения и бывают ку-

пейными или открытого типа;

— пригородные — для перевозки пассажиров на небольшие рас-

стояния в сравнительно короткое время (1-2 часа). Они оборуду-

ются диванами для сидения и рассчитаны на наибольшую вмести-

мость;

— вагоны-рестораны — для организации питания пассажиров в

пути следования;

— почтовые — для перевозки почтового груза;

— багажные — для перевозки багажа; -ч

— почтово-багажные — выполняющие работу почтовых и ба-

гажных вагонов на участках железных дорог с небольшими пасса-

жирскими перевозками.

По габариту подвижного состава различают вагоны, предназна-

ченные для обращения по всей железнодорожной сети страны, ва-

гоны, обращение которых допустимо только на реконструирован-

ных участках дорог РФ и вагоны для международных сообщений.

Подвижной состав, в том числе и вагоны, строятся по определен-

ному габариту с целью предупреждения возможности соприкосно-

вения вагонов со станционными сооружениями, расположенными

вблизи железнодорожного пути. По своим размерам вагоны соот-

ветствуют габаритам подвижного состава (ГОСТ 9238-83).

Под габаритом подвижного состава подразумевают предельное

поперечное, перпендикулярное оси пути очертание, в котором,

не выходя наружу, должны помещаться установленные на прямом

горизонтальном пути как в порожнем, так и в нагруженном состо-

6

мини не только новые вагоны, но и имеющие максимальные нор-

мируемые допуски и износы.

Рп 1меры вагонов должны также удовлетворять габариту прибли-

♦ < nun строений железных дорог С, которым называется предельное

tn iiicpc'iiioe, перпендикулярное оси пути очертание, внутрь которо-

। юм и мо подвижного состава, не должны заходить никакие части

>ружсиий и устройств, а также лежащие около пути материалы,

ыспые части и оборудование, за исключением устройств, пред-

шпченных для непосредственного взаимодействия с подвижным

(ИНОМ.

Между габаритами подвижного состава Т и приближения стро-

и II (' оставляется некоторое пространство, предназначенное для

шсний подвижного состава, которые вызываются допускаем ы-

• <н клонениями в состоянии отдельных элементов пути, а также

«оными и вертикальными колебаниями подвижного состава на

сорном подвешивании и понижением его из-за износов в дета-

< ч I абарит подвижного состава связан с размерами колеи желез-

ных дорог: чем шире колея, тем шире и выше может быть подвиж-

<1. >й состав, обращающийся по этой колее.

ГОСТ устанавливает следующие габариты подвижного сос-

. .па:

габарит Т предназначен для подвижного состава, допускае-

। о к обращению по путям общей сети железных дорог России

габарит 1-Т — для подвижного состава, эксплуатируемого по

м путям железных дорог России, других стран СНГ, Монголии

1|||ЛТИИ.

габариты 1-ВМ, О-ВМ, 02-ВМ и 03-ВМ предназначены для

шижного состава, допускаемого к обращению как по железным

ногам СНГ колеи 1520 (1524)мм, так и по железным дорогам за-

>сжных стран колеи 1435 мм.

Для вагонов РЖД внутреннего сообщения основным габаритом

нппяется габарит 1-ВМ, а для пассажирских вагонов международ-

ник) сообщения для всех стран Азии и Европы — габарит 03-ВМ.

Имею гея в эксплуатации вагоны, построенные и по другим габа-

1»| гам.

Для отличия вагонов внутреннего сообщения от международ-

ных, на кузовах вагонов габаритов 1-ВМ, О-ВМ, 03-ВМ наносят

|наки соответственно: «МС-1», «МС-0», «МС».

7

В зависимости от своего назначения, внутреннего оборудова-

ния и уровня комфортабельности вагоны имеют различную пла-

нировку.

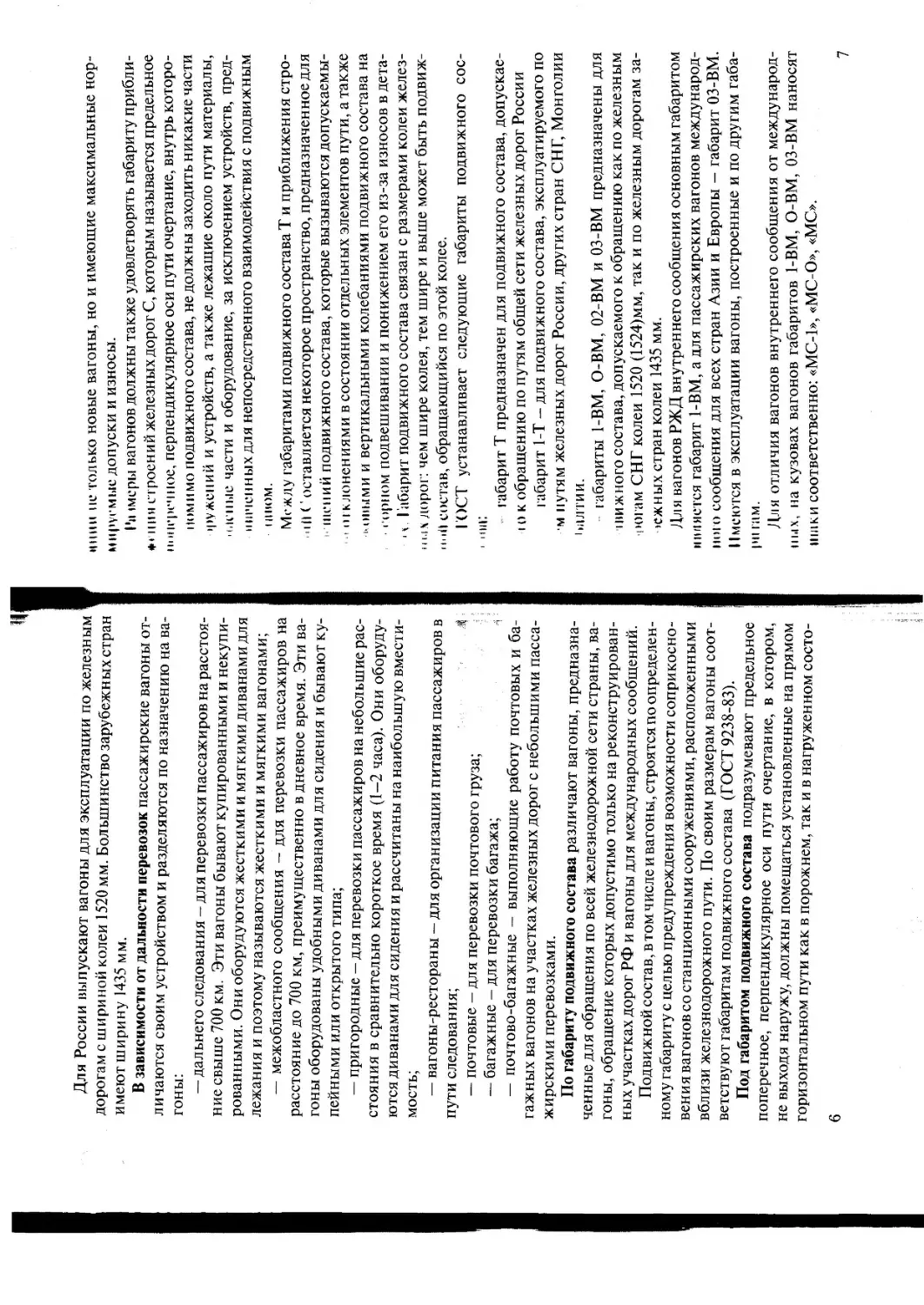

1.2. Части вагона, их назначение

Каждый вагон состоит из

ходовой части, рамы, кузо-

ва, ударно-тяговых приборов

и автоматических тормозов

(рис. 1.1).

Кузовом вагона называет-

ся часть вагона, расположен-

ная над рамой и служащая

для размещения пассажиров,

внутреннего и санитарно-

технического оборудования.

Кузова пассажирских ваго-

нов имеют прочную цельнометаллическую конструкцию с тепло-

изоляцией и декоративным внутренним покрытием. Для размеще-

ния пассажиров и создания им в пути следования максимальных

удобств, внутри кузова имеется необходимое оборудование, кото-

рое по расположению различают на внутривагонное и располо-

женные в крышевом пространстве.

Внутривагонное оборудование включает диваны, полки, сто-

лики, места для сидения и размещения багажа, санитарно-тех-

ническое оборудование, щиты управления, телеаппаратура и т.д.

Санитарно-техническое оборудование включает системы обеспе-

чения жизнедеятельности пассажиров: холодного и горячего водо-

снабжения, отопления, вентиляции, холодильные установки.

В крышевом пространстве размещены элементы системы вен-

тиляции, электропроводка, трубы системы отопления, водяные

баки и трубопроводы систем водоснабжения. В вагонах последних

лет выпуска вся установка кондиционирования воздуха монтиру-

ется в крышевом пространстве.

Рама вагона является основанием кузова и состоит из жестко со-

единенных между собой продольных и поперечных балок. На раме

крепятся кузов, ударно-тяговые приборы, части автоматического и

8

I •» 'I hoi о тормозов, элементы электро — и холодильного оборудова-

। В цельнометаллических пассажирских вагонах рама являет-

|цним из основных элементов кузова, представляющего собой

11 v ю несущую конструкцию. Рама вагона передает нагрузки на

оные части.

Кодовые части являются опорой кузова и обеспечивают движе-

и,' нагона по рельсовому пути с необходимой плавностью хода.

11 । нагонах России в качестве ходовых частей используются только

и ж к и, состоящие из колесных пар с буксами, рессорного подве-

Н1П11ИЯ, рам, надрессорных балок, рычажной передачи автотор-

ы и других деталей, обеспечивающих безаварийную работу.

Ударно-тяговые приборы служат для сцепления вагонов и локо-

• । ина, удержания их на определенном расстоянии друг от друга,

• । । к же для передачи силы тяги от локомотива к вагонам и смягче-

нии ударов, возникающих при сцеплении или набегании вагонов

и поезде. В качестве ударно-тяговых приборов на вагонах России

IIрн мен яют автосцепное устройство, включающее автосцепку, рас-

ЦГПНОЙ привод, центрирующий механизм и упряжное устройство.

Ни каждом вагоне два комплекта автосцепных устройств, разме-

шен 11 ы х в концевых частях рамы. Переходные площадки автосцеп-

п ы х ус тройств обеспечивают безопасный переход из вагона в вагон

Пассажиров и поездной бригады.

Тормоз — это устройство на подвижном составе, с помощью ко-

lupoi o создается сопротивление движению поезда или отдельного

Итона, необходимое для остановки поезда или регулирования его

।корости.

Тормоза бывают ручные и автоматические. На пассажирских

итонах установлены как автоматические, так и ручные тормоза.

Ни вагонах эксплуатационного парка применяются электропнев-

►| пические колодочные тормоза, а на вагонах новой постройки

(исковые и магниторельсовые.

Все вагоны пассажирского парка для скоростей движения до 160

•/час строятся с цельнометаллическими кузовами длиной 23,6 м

н шириной 3106 мм и различаются по планировке и внутреннему

• •••орудованию, конструкции кузова и рамы.

Увеличение пассажирских перевозок на железнодорожном

11 и пс1 юрте, возросшие требования к комфорту в вагонах, а также

повышение скоростей движения — все это привело к значится ьно-

9

му улучшению конструкции кузова и внутреннего оборудования

вагонов. Типовым является цельнометаллический вагон с прину-

дительной вентиляцией, системой отопления, водоснабжения и

электроснабжения. Многие типы вагонов имеют установки кон-

диционирования воздуха.

Внутренняя планировка пассажирского вагона зависит от его

типа. В вагонах поездов дальнего следования должны быть созда-

ны наибольшие удобства для пассажиров: достаточный объем пас-

сажирского помещения с благоприятным климатом, удобные ме-

ста для сидения и лежания, рациональное размещение туалетных

отделений и надлежащее их оборудование, достаточное освещение

(естественное и искусственное), хорошая внутренняя отделка.

1.3. Разновидности планировки пассажирских вагонов

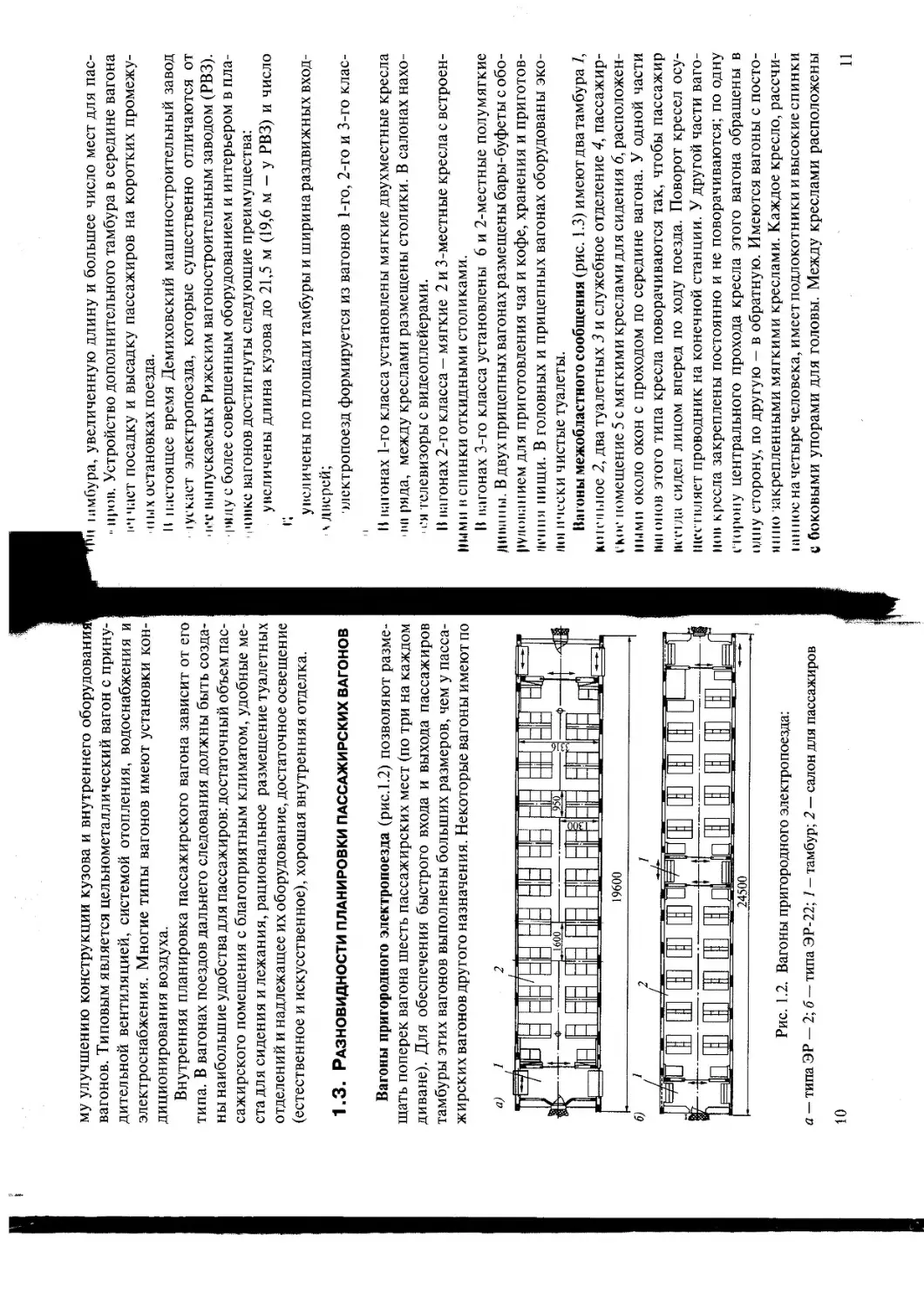

Вагоны пригородного электропоезда (рис.1.2) позволяют разме-

щать поперек вагона шесть пассажирских мест (по три на каждом

диване). Для обеспечения быстрого входа и выхода пассажиров

тамбуры этих вагонов выполнены больших размеров, чем у пасса-

жирских вагонов другого назначения. Некоторые вагоны имеют по

Рис. 1.2. Вагоны пригородного электропоезда:

а — типа ЭР — 2; б — типа ЭР-22; 1 — тамбур; 2 — салон для пассажиров

10

тли । и мбура, увеличенную длину и большее число мест для пас-

upon. Устройство дополнительного тамбура в середине вагона

иччаст посадку и высадку пассажиров на коротких промежу-

11 i.i х остановках поезда.

II настоящее время Демиховский машиностроительный завод

। ус кает электропоезда, которые существенно отличаются от

и'с выпускаемых Рижским вагоностроительным заводом (РВЗ).

ряду с более совершенным оборудованием и интерьером в пла-

|Ц»вкс вагонов достигнуты следующие преимущества:

увеличены длина кузова до 21,5 м (19,6 м — у РВЗ) и число

г;

увеличены по площади тамбуры и ширина раздвижных вход-

хдверей;

электропоезд формируется из вагонов 1-го, 2-го и 3-го клас-

II вагонах 1-го класса установлены мягкие двухместные кресла

- ив ряда, между креслами размещены столики. В салонах нахо-

ея телевизоры с видеоплейерами.

II вагонах 2-го класса — мягкие 2 и 3-местные кресла с встроен-

ными в спинки откидными столиками.

II вагонах 3-го класса установлены 6 и 2-местные полумягкие

ди на 11 ы. В двух прицепных вагонах размещены бары-буфеты с обо-

||у)|онанием для приготовления чая и кофе, хранения и приготов-

1ИЧП1Я пиши. В головных и прицепных вагонах оборудованы эко-

п<я плески чистые туалеты.

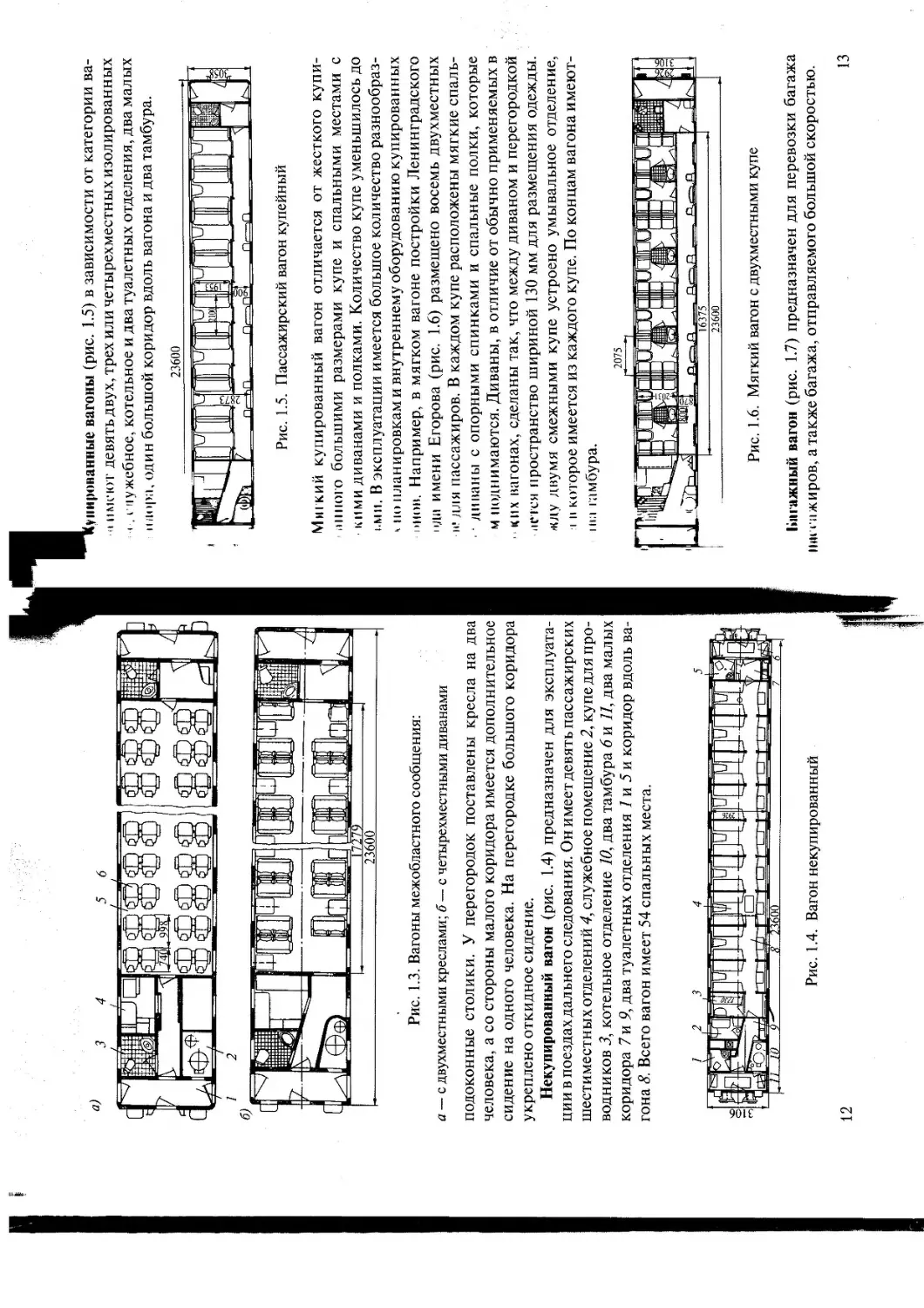

Вагоны межобластного сообщения (рис. 1.3) имеют два тамбура 7,

Мпсныюе 2, два туалетных 3 и служебное отделение 4, пассажир-

ское помещение 5 с мягкими креслами для сидения 6, расположен-

ным и около окон с проходом по середине вагона. У одной части

шпонов этого типа кресла поворачиваются так, чтобы пассажир

исегда сидел лицом вперед по ходу поезда. Поворот кресел осу-

ществляет проводник на конечной станции. У другой части ваго-

нов кресла закреплены постоянно и не поворачиваются; по одну

сторону центрального прохода кресла этого вагона обращены в

одну сторону, по другую — в обратную. Имеются вагоны с посто-

янно закрепленными мягкими креслами. Каждое кресло, рассчи-

iiiHiioc начетыре человека, имеет подлокотники и высокие спинки

С боковыми упорами для головы. Между креслами расположены

11

а) 3 4 5 6

1 2

Рис. 1.3. Вагоны межобластного сообщения:

а — с двухместными креслами; б—с четырехместными диванами

подоконные столики. У перегородок поставлены кресла на два

человека, а со стороны малого коридора имеется дополнительное

сидение на одного человека. На перегородке большого коридора

укреплено откидное сидение.

Некупированный вагон (рис. 1.4) предназначен для эксплуата-

ции в поездах дальнего следования. Он имеет девять пассажирских

шестиместных отделений 4, служебное помещение 2, купе для про-

водников 3, котельное отделение 10, два тамбура 6 и 11, два малых

коридора 7 и 9, два туалетных отделения 1 и 5 и коридор вдоль ва-

гона 8. Всего вагон имеет 54 спальных места.

Рис. 1.4. Вагон некупированный

12

1

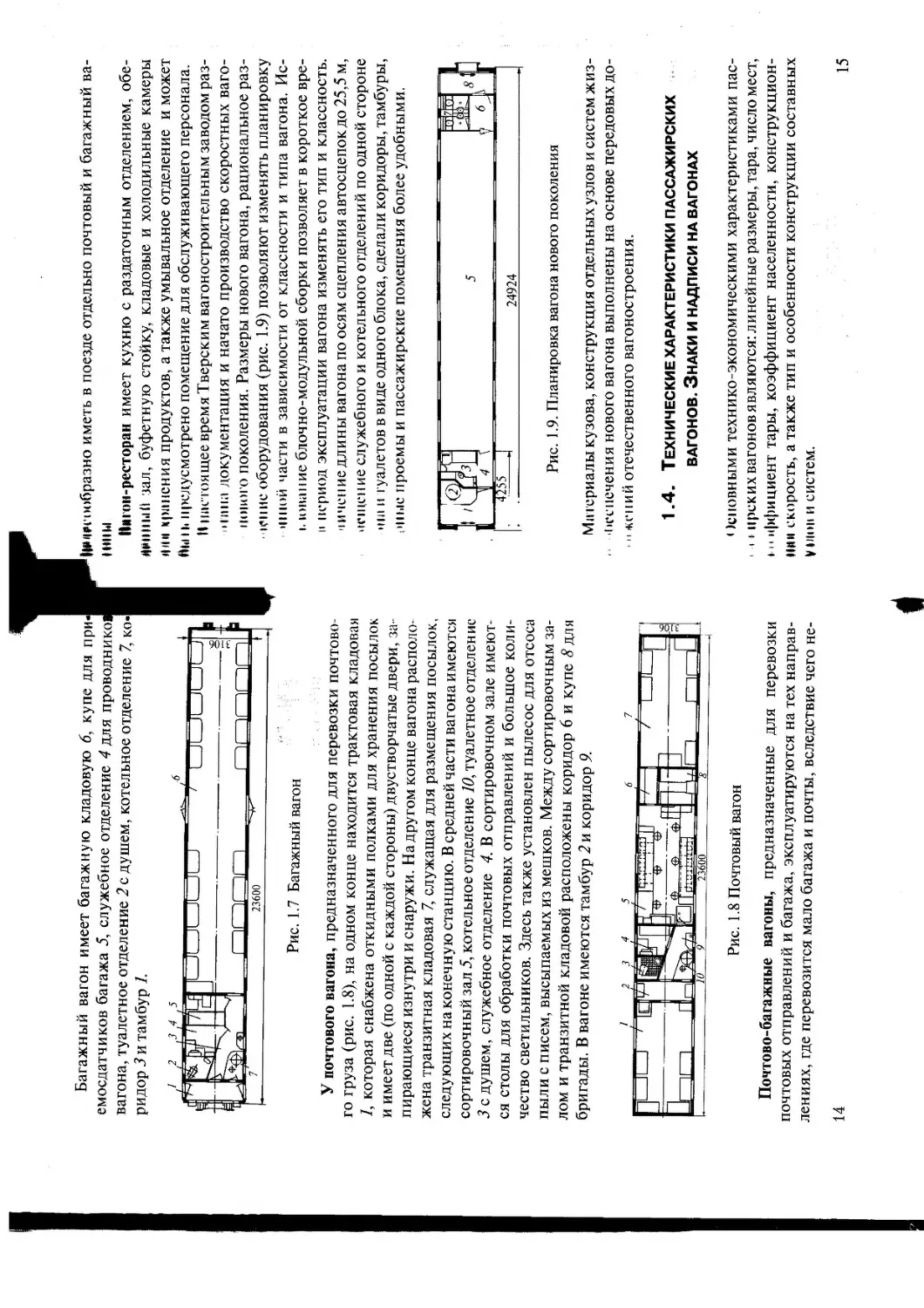

" Купированные вагоны (рис. 1.5) в зависимости от категории ва-

< имеют девять двух, трех или четырехместных изолированных

I, служебное, котельное и два туалетных отделения, два малых

шюра, один большой коридор вдоль вагона и два тамбура.

Рис. 1.5. Пассажирский вагон купейный

Мягкий купированный вагон отличается от жесткого купи-

>) и пою большими размерами купе и спальными местами с

ними диванами и полками. Количество купе уменьшилось до

i.mii. В эксплуатации имеется большое количество разнообраз-

н но планировкам и внутреннему оборудованию купированных

>нов. Например, в мягком вагоне постройки Ленинградского

иди имени Егорова (рис. 1.6) размещено восемь двухместных

«• для пассажиров. В каждом купе расположены мягкие спаль-

диваны с опорными спинками и спальные полки, которые

М поднимаются. Диваны, в отличие от обычно применяемых в

к их вагонах, сделаны так, что между диваном и перегородкой

ас гея пространство шириной 130 мм для размещения одежды,

жду двумя смежными купе устроено умывальное отделение,

। в которое имеется из каждого купе. По концам вагона имеют-

nia тамбура.

Рис. 1.6. Мягкий вагон с двухместными купе

Ьпгажный вагон (рис. 1.7) предназначен для перевозки багажа

Ош гпжиров, а также багажа, отправляемого большой скоростью.

13

Багажный вагон имеет багажную кладовую 6, купе для при4

емосдатчиков багажа 5, служебное отделение 4 для проводников

вагона, туалетное отделение 2 с душем, котельное отделение 7, ко-

ридор 3 и тамбур 1.

У почтового вагона, предназначенного для перевозки почтово-

го груза (рис. 1.8), на одном конце находится трактовая кладовая

1, которая снабжена откидными полками для хранения посылок

и имеет две (по одной с каждой стороны) двустворчатые двери, за -

пирающиеся изнутри и снаружи. На другом конце вагона располо-

жена транзитная кладовая 7, служащая для размещения посылок,

следующих на конечную станцию. В средней части вагона имеются

сортировочный зал 5, котельное отделение 10, туалетное отделение

3 с душем, служебное отделение 4. В сортировочном зале имеют-

ся столы для обработки почтовых отправлений и большое коли-

чество светильников. Здесь также установлен пылесос для отсоса

пыли с писем, высыпаемых из мешков. Между сортировочным за-

лом и транзитной кладовой расположены коридор 6 и купе 8 для

бригады. В вагоне имеются тамбур 2 и коридор 9.

Рис. 1.8 Почтовый вагон

Почтово-багажные вагоны, предназначенные для перевозки

почтовых отправлений и багажа, эксплуатируются на тех направ-

лениях, где перевозится мало багажа и почты, вследствие чего не-

14

Шиггообразно иметь в поезде отдельно почтовый и багажный ва-

шим

Ни1 он-ресторан имеет кухню с раздаточным отделением, обе-

rtvifiii.iil зал, буфетную стойку, кладовые и холодильные камеры

»|(Н1 хранения продуктов, а также умывальное отделение и может

ЙЫ11< предусмотрено помещение для обслуживающего персонала.

II настоящее время Тверским вагоностроительным заводом раз-

> t ина документация и начато производство скоростных ваго-

нового поколения. Размеры нового вагона, рациональное раз-

ит ие оборудования (рис. 1.9) позволяют изменять планировку

•иной части в зависимости от классности и типа вагона. Ис-

I. кжание блочно-модульной сборки позволяет в короткое вре-

и период эксплуатации вагона изменять его тип и классность,

ч имение длины вагона по осям сцепления автосцепок до 25,5 м,

исщсние служебного и котельного отделений по одной стороне

>пп и туалетов в виде одного блока, сделали коридоры, тамбуры,

иные проемы и пассажирские помещения более удобными.

Рис. 1.9. Планировка вагона нового поколения

Мп гериалы кузова, конструкция отдельных узлов и систем жиз-

•псспечения нового вагона выполнены на основе передовых до-

и «гний отечественного вагоностроения.

1.4. Технические характеристики пассажирских

вагонов. Знаки и надписи на вагонах

Основными технико-экономическими характеристиками пас-

• > । нреких вагонов являются: линейные размеры, тара, число мест,

। >1 >ффициент тары, коэффициент населенности, конструкцион-

нии скорость, а также тип и особенности конструкции составных

V iiiiiB и систем.

15

Линейные размеры определяют базу вагона, длину по осям сце^^^Ми

пления автосцепок, длину и ширину кузова и высоту его от голон^^^И*

ки рельса.

Базой вагона называется расстояние между центрами пятни кои

вагона. Базу вагона определяют исходя из условий вписывания и

кривые и устойчивости вагона на рельсовом пути. Она зависит 01

длины и ширины вагона, а также от наименьших радиусов кривы)!

участков пути. I

Пассажирские вагоны для скоростей движения до 160 км/чаа

построены с одинаковыми основными размерами: длиной 23,6 м|

шириной 3,105 м и базой 17,0 м . 1

Новые пассажирские вагоны имеют увеличенную длину до 21

м, что сделало возможным получить более удобными пассажир!

ские салоны, тамбуры, туалетные отделения и дверные проемы. |

Тара вагона Т — масса порожнего вагона. Тара указывается

нижней части кузова. |

Количество мест в вагоне зависит от его типа, назначения и

уровня комфорта, предоставляемого пассажирам. j

Коэффициент тары — отношение массы тары к числу мест в ва!

гоне — является основным показателем экономичности вагона. |

Снижение массы кузова и его коэффициента тары за счец

применения более легких и коррозийностойких сталей, тепло!

изоляционнных материалов с улучшенными теплотехническими

характеристиками, а также более эффективных систем кондици!

онирования воздуха, позволит значительно снизить расходы на

эксплуатацию вагонов и сделает их более удобными. В настоящее

время коэффициент тары для пассажирских вагонов недопустимо!

высок и составляет 1-2 т/пассажира, что в десять раз уступает авто!

мобилестроен ию.

Для вагонов пригородных поездов определяют массу тары]

приходящуюся на 1м2 площади пола, так как в таких вагонах учи!

тывается число пассажиров, которые могут находиться стоя.

В технической характеристике вагона указывается вид систем]

отопления, установок кондиционирования воздуха, тип тележек,

привода генератора, автосцепки, генератора, тормоза, наличие

дополнительного оборудования: холодильника, микроволновой

печи, установок пожаротушения и других комплектующих эле-

ментов.

16

S3

2Г

г<3

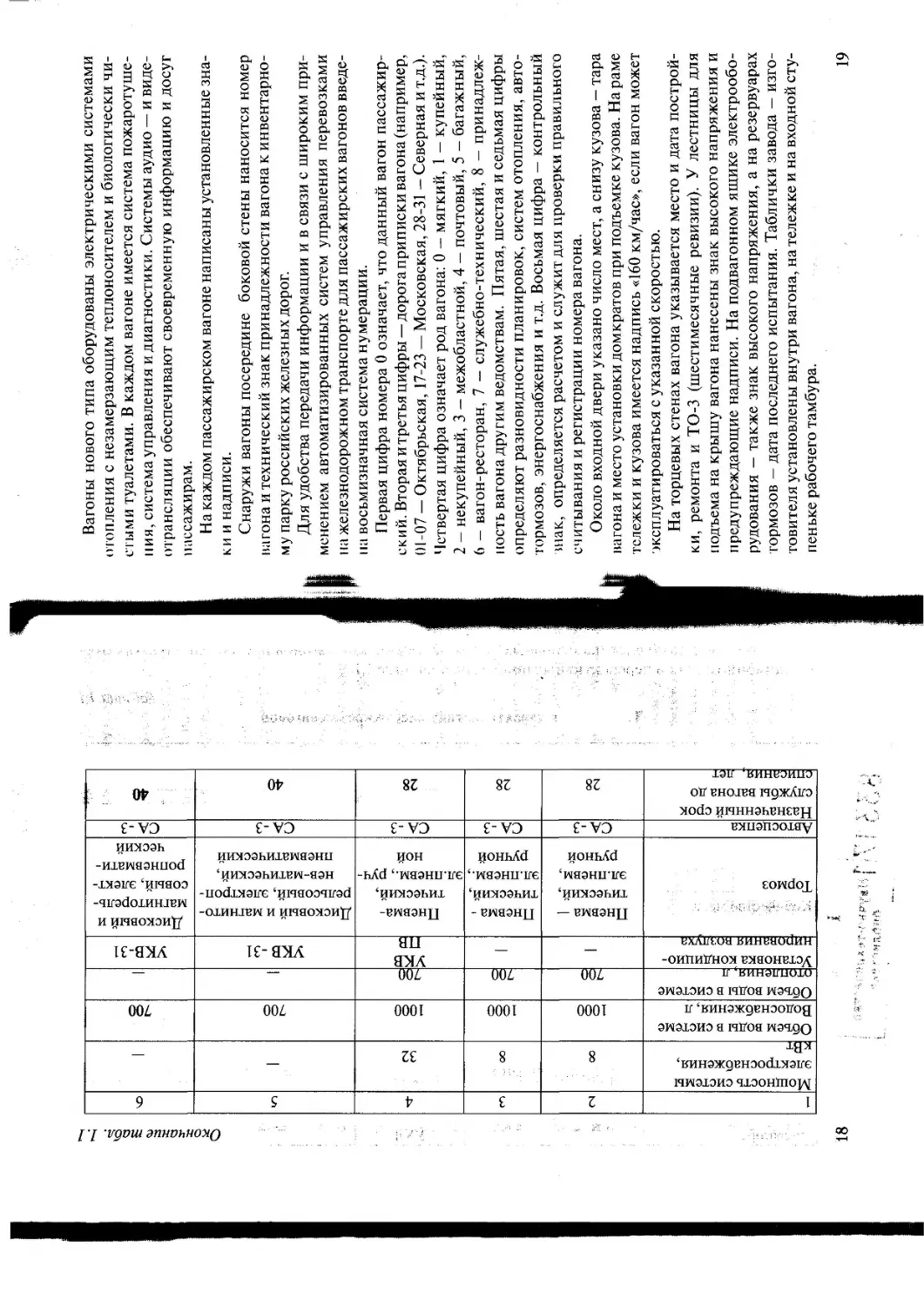

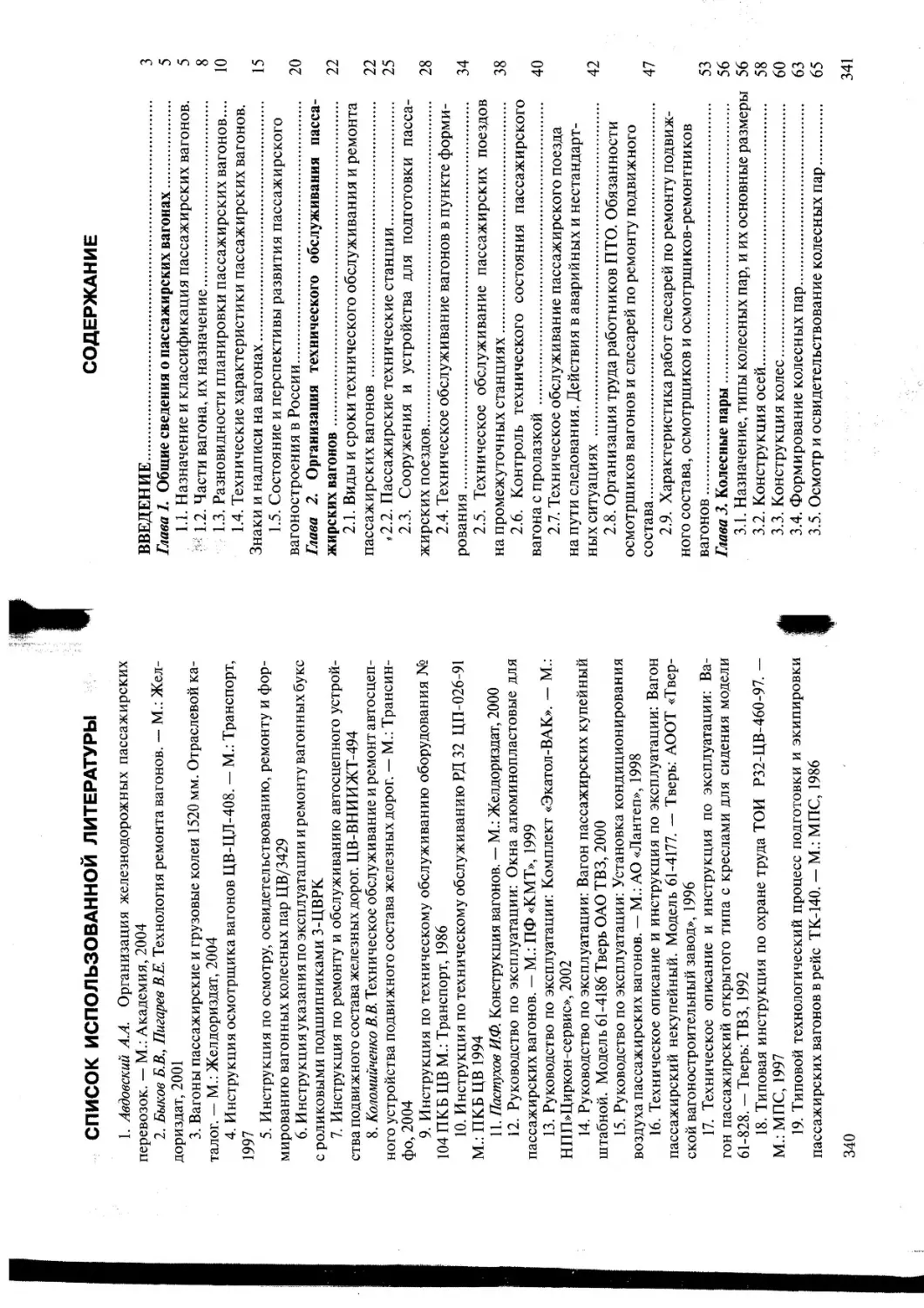

Техническая характеристика основных типов пассажирских вагонов

плуатационного. так и перспективных приведена в таблице 1.1.

Техническая характеристика пассажирских вагонов

§ 5 § о с о о о к а о к § bi -41 штабной 40 57 38 для сидения 1 для сидения 1 200 68 -4075 68 -4076 Центра - лизованное электро-снаб- жение

61-4170 «П 57 48 для сидения 1 для сидения 200 68-4075 68-4076 Централи- зованное электро снабжение

Модели в; Эксплуатационного парка 61-4179 т 56,7 £ СЧ 091 in 40 40 40 О О эгв 08. VI ACT -32 УХЛ

61-828 ел 50,3 60 спален 1 спален 1 1 160 68-875 68 -876 Генератор ЭГВ 0008.2 ТК-2

61 -4177 гч 53,5 54 спален 2 спален 160 68-875 68 -876 Генератор ЭГВОЫУ ТК-2

Параметры Масса тары вагона, т | Количество мест: I для пассажиров ! для проводников 1 — < Конструкционная ско- 1 ППСТК k’Xf /час .1.. Гележка . j Электроснабжение Привод генератора

ПГУПС

17

Вагоны нового типа оборудованы электрическими системами

о топления с незамерзающим теплоносителем и биологически чи-

стыми туалетами. В каждом вагоне имеется система пожаротуше-

ния, система управления и диагностики. Системы аудио — и виде-

отрансляции обеспечивают своевременную информацию и досуг

пассажирам.

На каждом пассажирском вагоне написаны установленные зна-

ки и надписи.

Снаружи вагоны посередине боковой стены наносится номер

вагона и технический знак принадлежности вагона к инвентарно-

му парку российских железных дорог.

Для удобства передачи информации и в связи с широким при-

менением автоматизированных систем управления перевозками

на железнодорожном транспорте для пассажирских вагонов введе-

на восьмизначная система нумерации.

Первая цифра номера 0 означает, что данный вагон пассажир-

ский. Вторая и третья цифры — дорога приписки вагона (например,

01-07 — Октябрьская, 17-23 — Московская, 28-31 - Северная и т.д.).

Четвертая цифра означает род вагона: 0 — мягкий, 1 — купейный,

2 - некупейный, 3 — межобластной, 4 — почтовый, 5 — багажный,

6 - вагон-ресторан, 7 — служебно-технический, 8 — принадлеж-

ность вагона другим ведомствам. Пятая, шестая и седьмая цифры

определяют разновидности планировок, систем отопления, авто-

тормозов, энергоснабжения и т.д. Восьмая цифра — контрольный

шак, определяется расчетом и служит для проверки правильного

считывания и регистрации номера вагона.

Около входной двери указано число мест, а снизу кузова — тара

вагона и место установки домкратов при подъемке кузова. На раме

тележки и кузова имеется надпись «160 км/час», если вагон может

эксплуатироваться с указанной скоростью.

На торцевых стенах вагона указывается место и дата построй-

ки, ремонта и ТО-3 (шестимесячные ревизии). У лестницы для

подъема на крышу вагона нанесены знак высокого напряжения и

предупреждающие надписи. На подвагонном ящике электрообо-

рудования — также знак высокого напряжения, а на резервуарах

тормозов — дата последнего испытания. Таблички завода — изго-

товителя установлены внутри вагона, на тележке и на входной сту-

пеньке рабочего тамбура.

19

Внутри вагона для пассажиров имеются поясняющие надписи

и знаки.

1.5. Состоянием перспективы развития пассажирского

ВАГОНОСТРОЕНИЯ В РОССИИ

В настоящее время в инвентарном парке ОАО «РЖД» насчитыва

ется около 24000 вагонов локомотивной тяги, предназначенных для

перевозки пассажиров. Из них примерно половину составляют ку

пированные вагоны. Эксплуатационный парк во многом устарел

физически и морально и в настоящее время его старение пропс

ходит быстрее, чем обновление. Износ вагонов в среднем состав

ляет 60%.

Это связано с падением объема перевозок с 1991 года и резким со

крашением закупки новых вагонов. Финансовые возможности МП(

России не позволяли выделять в достаточном количестве средства

на разработку новых конструкций и обновление материальной базы

вагоностроительной и вагоноремонтной промышленности.

Большинство эксплуатируемых вагонов имеют низкую надеж

ность и требуют в эксплуатации больших затрат на поддержание

в исправном состоянии. По своим потребительским качествам:

оформлению интерьера, скорости движения, температурным ре-

жимом, уровню шума и вибрации вагона несоответствуют совре-

менным требованиям. Использование вагонов с истекшим сроком

службы резко ухудшает показатели безопасностидвижения, сдер

живает увеличение скорости и делает невозможным организацию

пассажирских перевозок на безубыточном уровне.

Для изменения сложившегося положения ОАО «РЖД» разрабо

тана Концепция по содержанию пассажирского вагона XXI века.

В Концепции определены основные направления развития пасса

жирских перевозок в области создания новых вагонов, модерниза

ции существующих, в совершенствовании ремонтного и эксплуата

ционного хозяйства, включая качественную подготовку персонала

Основными задачами Концепции являются:

— создание и освоение выпуска новых комфортабельных ваг<>

нов с уменьшением массы и энергопотребления;

— обновление пассажирского парка за счет строительства но

вых и модернизации существующих вагонов;

20

п

..•нышсние скорости движения;

И .ик-спечение безопасности движения.

I и и решения этих задач необходимы разработки новых типов

*гк, а итосцепных устройств, автотормозов, систем обеспече-

ния ^деятельности пассажиров, использование новых мате-

ч(И1 н конструкции кузова и внутреннего оборудования.

И настоящее время вагоностроительными заводами освоен вы-

нагонов повышенной комфортности с применением:

ноной системы кондиционирования воздуха с использовани-

щоиогически чистого хладоносителя;

повой системы отопления с экологической регенерацией

ы,

экологически чистых туалетов;

новых огнестойких материалов;

новых систем противопожарного контроля и тушения огня;

новых систем сервисного обслуживания пассажиров;

нержавеющих материалов и покрытий кузовов.

1 овременные вагоны рассчитаны на скорость движения 200—

км/час, имеют централизованное энергоснабжение, кондици-

ронание воздуха, централизованную систему диагностики и

управления.

11ассажирский вагон нового поколения имеет внешне привле-

Н1.НЫЙ вид с более совершенной аэродинамикой. Интерьер

пный и уютный. Микроклимат в купе регулируется кондици-

ром с тепловым насосом. Имеются системы информации, ин-

I' ндуальные радиопрограммы, установлены телефоны и видео-

анка.

Jacca вагона значительно уменьшена. Несущие конструк-

। высокопрочные, антикоррозийные, долговечные. Пред-

ч > । рено уменьшение износов в трущихся узлах.

§ I ня внутренней отделки применены негорючие, нетоксичные

и н вандальные материалы. Вагон оборудован никель-кадмие-

III аккумуляторными батареями и статистическими преобра-

। гелями энергии на новой элементной базе. Такая конструкция

>на позволит сократить расходы на его эксплуатацию.

i 1,ля повышения конкурентоспособности пассажирских же-

нодорожных перевозок изменяется планировка, внутренняя

елка вагонов, внедряются новые виды и формы услуг в поез-

21

дах. Во многих фирменных поездах имеются вагоны с детски

ми, бытовыми и интернет-купе, спутниковой связью, а в вагонах

СВ — цветные телевизоры и душевые кабины. Более ста штабн ы \

вагонов имеют купе и туалет для инвалидов. Такие вагоны имен и

более широкие коридоры и подъемники для посадки и высадки

пассажиров-инвалидов.

Эксплуатируются вагоны класса «Люкс» по 4—5 купе в вагоне,

с индивидуальными туалетами и душем, с современным интерьс

ром и набором услуг, обеспечивающим максимальный уровень

удобств для пассажиров.

Все пассажирские вагоны новой постройки оборудованы ком

пактными установками кондиционирования воздуха, полносч ью

размещенными в воздуховоде над потолком вагона. Тележки со

временных вагонов имеют безлюлечную конструкцию и увеличен

ную плавность хода при повышенных скоростях движения.

Глава 2. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ ПАССАЖИРСКИХ ВАГОНОВ

2.1. Виды И СРОКИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

ПАССАЖИРСКИХ ВАГОНОВ

Все пассажирские вагоны приписаны к отдельным дорогам, ни

которых организацию работ по обслуживанию пассажиров, тех

ническому обслуживанию вагонов выполняют дирекции.

Как правило, существуют отдельные дирекции по дальним и

пригородным перевозкам, что позволяет лучше организовать вы

имодействие железных дорог и органов регионального управления

и обеспечивает получение дорогами компенсаций за льготный

проезд пассажиров.

Пассажирские вагоны, обладая высокой надежностью и проч

ностью, имеют сложное оборудование и требуют в эксплуатации

постоянного и квалифицированного контроля и обслуживания. В

течение года и на протяжении суток происходят значительные ко

лебания температуры наружного воздуха. Поэтому в работе систем

отопления, вентиляции, холодильных установок следует изменял к

режимы работы.

22

Чин обеспечения безаварийного и своевременного движения

щон в настоящее время выполняют следующие виды техниче-

<1 обслуживания пассажирских вагонов: ТО-1, ТО-2, ТО-3.

। О | выполняют на пунктах формирования, оборота и в пути

। bib 11 и я. В пути следования вагоны обслуживает поездная бри-

, включающая проводников, электромеханика и начальника

11и Современные вагоны оборудованы средствами диагности-

оюрые постоянно контролируют работу основных узлов и си-

। вагонов и своевременно сигнализируют поездной бригаде о

пн'пиях в работе какого- либо оборудования.

। Li пунктах формирования, оборота, а также на промежуточ-

। । акциях, где предусмотрена стоянка поезда и есть пассажир-

II ГО (пункт технического обслуживания), ТО-1 выполняют

ирщики- ремонтники.

1 абогпики ПТО обязаны в полном объеме выполнить осмотр

мон г наружного и внутреннего оборудования пассажирских

нов и несут ответственность за безопасное проследование ва-

п| (»ез отцепки от поезда на протяжении всего рейса от станции

м ирования до станции оборота и обратно.

иг гем ы электроснабжения, водоснабжения и конденсиониро-

IH воздуха должны обеспечить в каждом вагоне необходимые

о| । ри я гн ые условия для пассажиров в соответствии с санитар-

ах и ическими нормами.

। <) 2 выполняется перед началом летних или зимних перевозок

з ючаст комплекс работ по подготовке и работе в новых услови-

ле гем отопления, вентиляции, водоснабжения и холодильного

>удопания.

। < )-3 с ревизией основных узлов пассажирских вагонов выпол-

। см через шесть месяцев в пунктах формирования поездов с от-

• <>й и подачей вагонов на специализированные пути.

। Р — текущий ремонт вагона с его отцепкой от состава и no-

il на специализированный путь выполняется, если у вагона

• । ру же на неисправность, которую в составе поезда отремон-

>па । ь невозможно. Наиболее часто в текущий ремонт подают

игы из-за неисправностей колесных пар, буксового узла, при-

||| генератора.

плановым видам ремонта пассажирских вагонов относятся

। нс кой и капитальные.

23

24

1<’||<>вской ремонт выполняется в вагонных депо с разборкой и

hi гом наиболее ответственных узлов: ходовых частей, автос-

юго и автотормозного оборудования. Ремонт кузовов выпол-

। по состоянию.

1 I' I -первый капитальный ремонт (капитальный ремонт пер-

объема) выполняется на вагоноремонтных вагонах (ВРЗ) с

.inим объемом работ по разработке и более строгими требова-

ми к ремонту отдельных деталей, чем при деповском ремонте.

1 I’ 2- капитальный ремонт второго объема с полным или ча-

п| ы м вскрытием кузова до металлической обшивки, с заменой

нт золяции и электропроводки. Окна, двери, мебель, системы

пения, водоснабжения, вентиляции и электрооборудование

пом виде ремонта разбирается полностью, и многие узлы за-

нют на новые.

уществуютразновидности КР-2: КР-2 повышенной сложности

। * 2 с модернизацией, которые введены для увеличения межре-

Н1ЫХ пробегов вагонов до 450 тыс. км. При этих видах ремонта

пиболее ответственные детали наносят износостойкие покры-

п ип заменяют на детали, изготовленные из композиционных

риалов.

1 III* — капитально- восстановительный ремонт, который про-

пои вагонам, проработавшим более 20 лет и имеющим значи-

мый износ.

1рп КВР выполняют обновление внутреннего оборудования и

и юг современный интерьер. Ресурс вагона, прошедшего КВР,

•л и ждется к ресурсу вагона новой постройки.

Подача вагонов в капитальные виды ремонта осуществляется

року, а в ТО-3 и деповской ремонт - по пробегу и по сроку.

11ерподичность плановых ремонтов и технического обслужива-

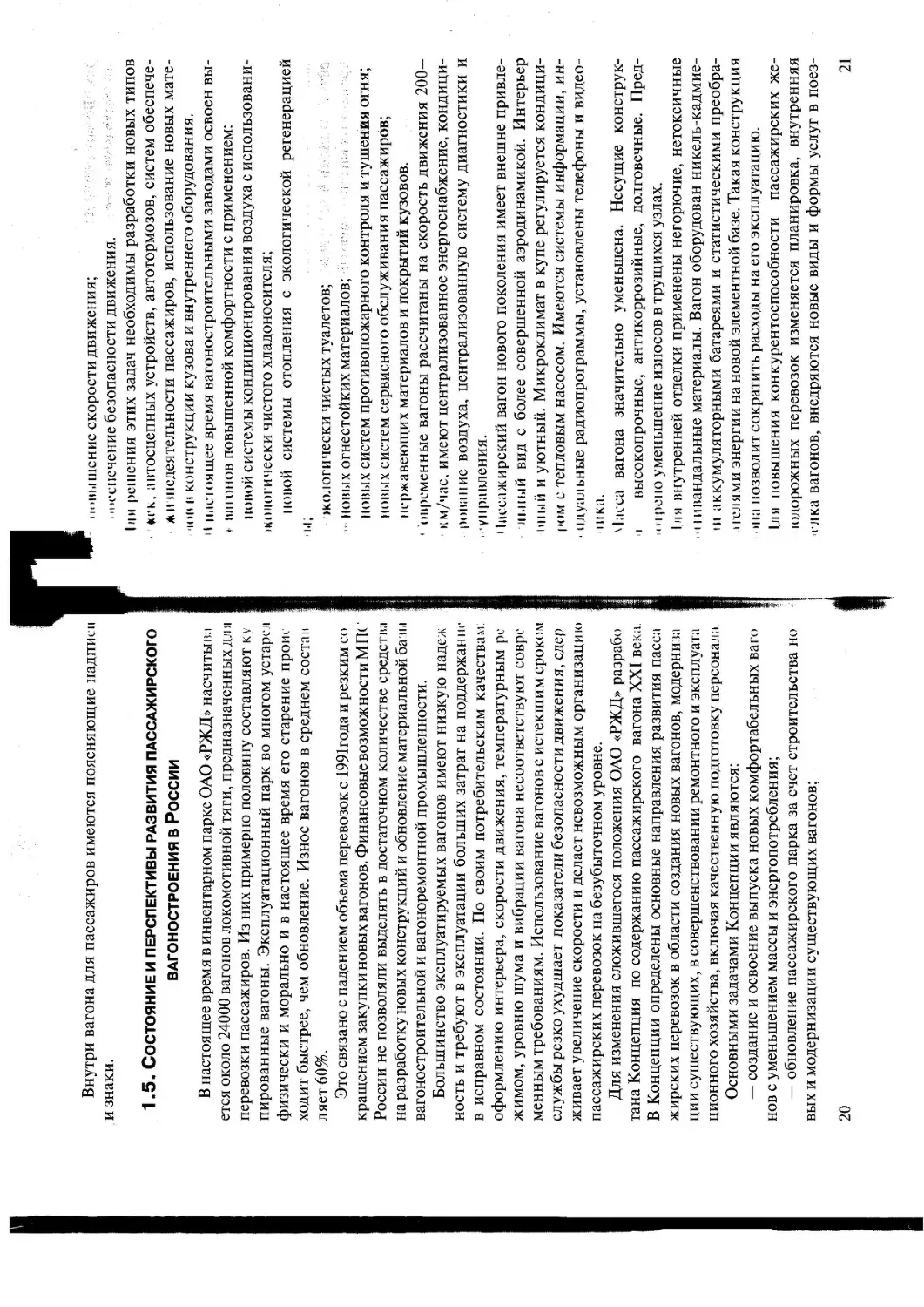

। ГО З приведена в таблице 2.1.

Нес пассажирские вагоны после постройки, КР-2 и КВР первым

hick им вагоном ремонтируются через 2 года, а первым капи-

И1ЫМ- через 6 лет.

2.2. Пассажирские технические станции

Подготовка пассажирских вагонов в рейс включает техниче-

nil и санитарный осмотры, наружную обмывку и внутреннюю

25

уборку; текущий ремонт наружного и внутреннего оборудован»!

установок кондиционирования воздуха, систем электро- и вод

снабжения, радиооборудования; дезинфекцию и дезинсекци!

экипировку - снабжение постельными и чайными принадлежи

стями, водой, топливом и культинвентарем. Одновременно прои и

водят подготовку вагонов- ресторанов, вагонов- баров, почтовы х Ц

багажных вагонов. Завершается подготовка состава его приемкой

специальной комиссией, в составе помощника начальника дире,

ции по обслуживанию пассажиров, санитарного врача и нача и.

ника поезда.

При больших размерах движения на станциях формирован ,1 я и

оборота составов организуют пассажирские технические станции,

где осуществляется комплексная подготовка составов в рейс. В ь,

висимости от объема работы и местных условий различают пасс,

жирские технические станции следующих типов:

— крупные (многопарковые) — формирующие более 15 состаппи

в сутки;

— средние (однопарковые) — формирующие от 5 до 15 составам

в сутки.

На станциях с меньшим объемом работ организуют техни1

ские парки.

Многопарковые станции бывают с последовательным распо;

жением парков и ремонтно-экипировочных устройств и с napi

дельным расположением парков.

Для выполнения необходимых работ на пассажирской тех!

ческой станции имеются парки приема, отправления, отстоя

гонов; депо для ремонта и экипировки; моечные машины для <

мывки вагонов, транспортные дорожки, сеть энергоснабжен:

оборудование для дезинфекции и газовой обработки, устройс

канализации и др.

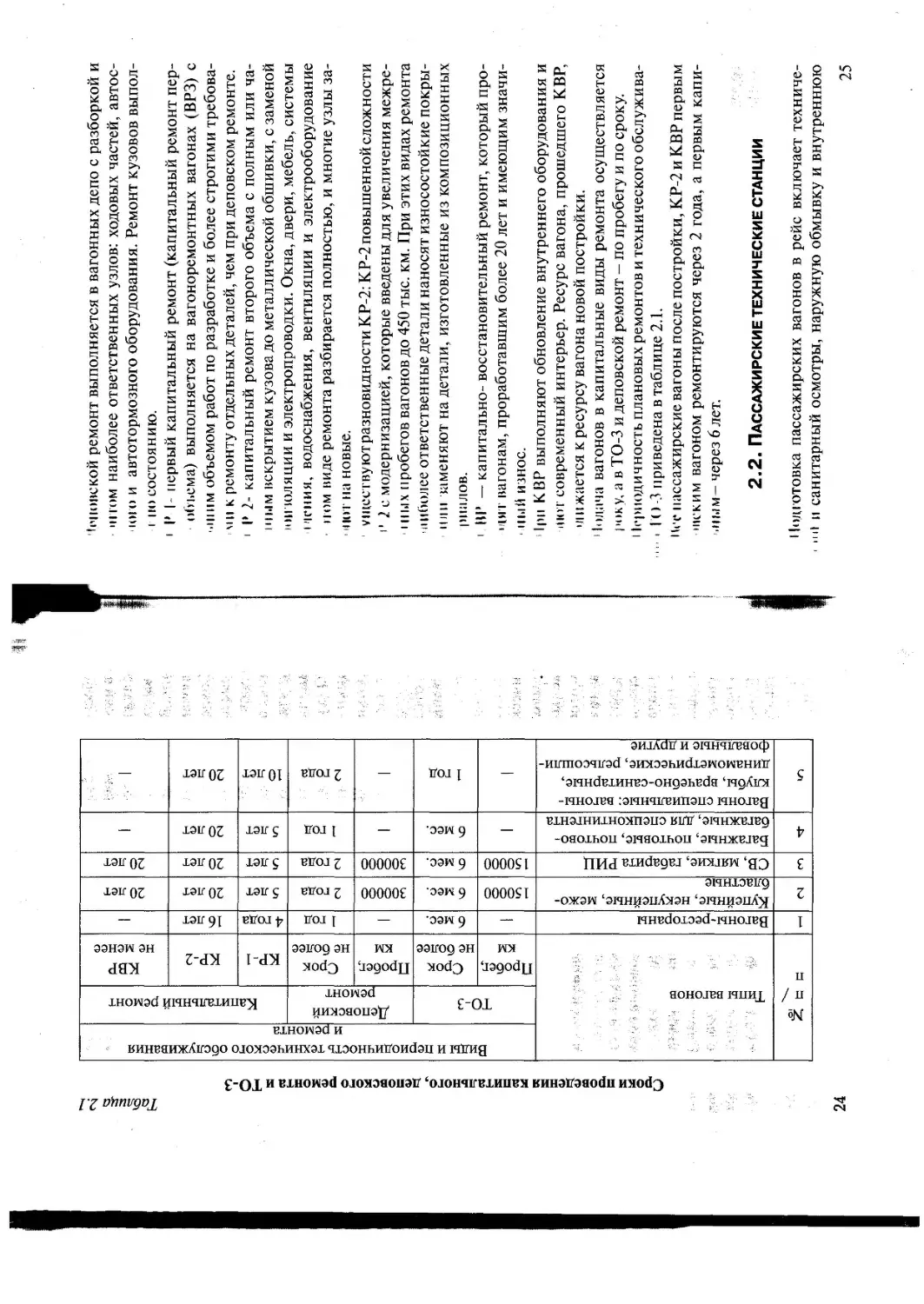

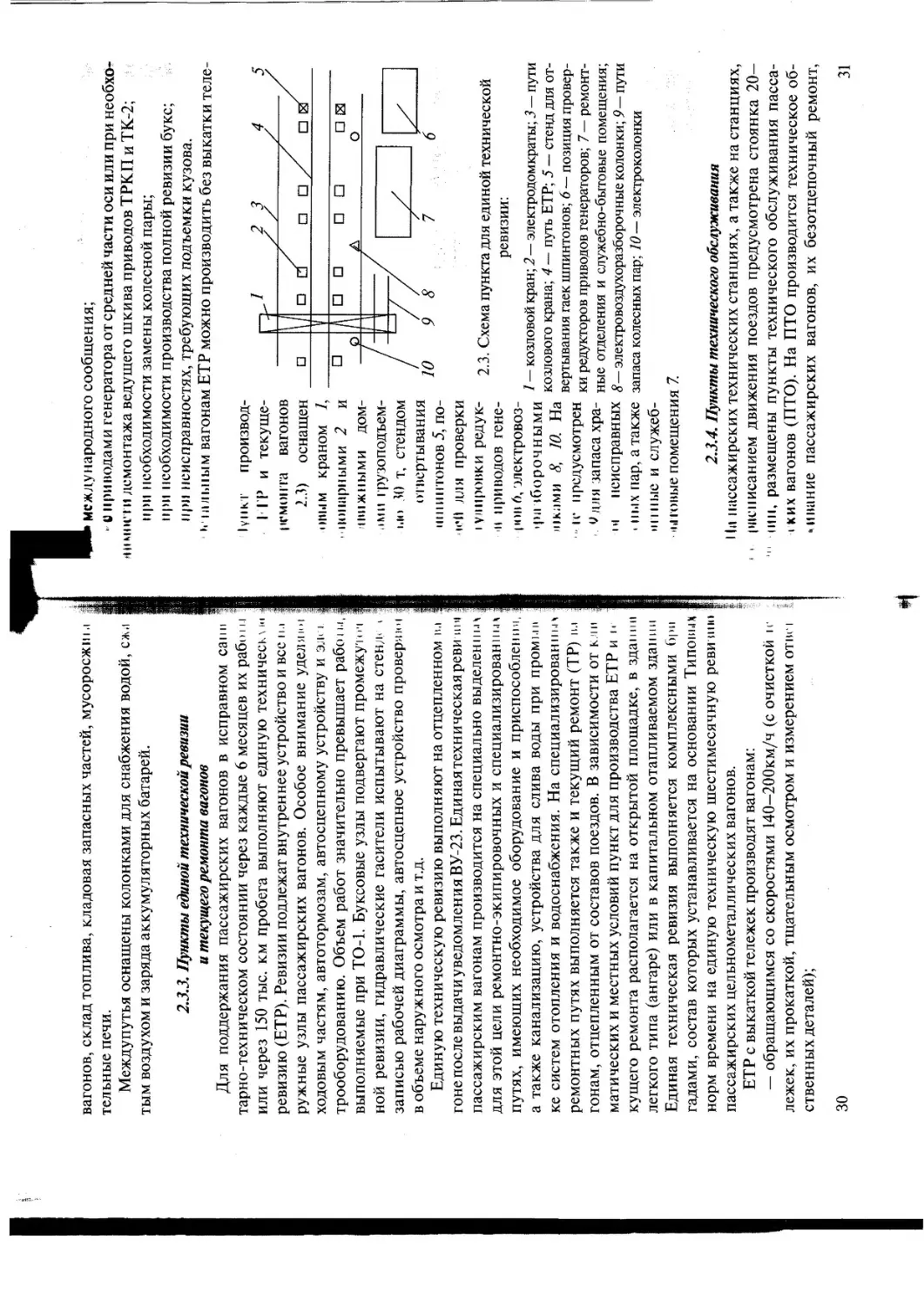

На рис. 2.1, а приведена схема многопарковой технической ста

ции с параллельным расположением парков, а на рис. 2.1, б — одн

парковая станция с параллельным расположением экипировочн

го депо.

После высадки пассажиров состав с пути прибытия подаю , пи

пути парка приема 1 (рис. 2.1, а). Здесь производят осмотр с лр<

лазкой подвагонного и внутреннего оборудования. Затем сосни

подают в вагономоечную машину 9, и далее в ремонтно-экипиро.

26

Йос депо 4, где производится влажная уборка, текущий ремонт

ниировка вагонов. Текущий отцепочный ремонт выполняют

цчшализированном пути 8. Дезинфекция составов выполня-

। и и и rape 7

i0Mii многопарковой технической станции; б — схема однопарковой тех-

кой станции; 1 — парк приема; 2 — парк пригородных и местных соста-

1 парк отправления; 4 — ремонтно-экипировочное депо; 5 — депо для

и га пассажирских вагонов; 6 — парк отстоя и технического обслужи ва-

г к-рвных вагонов; 7—ангар для газовой дезинфекции вагонов; У— путь

кто отцепочного ремонта; 9 — вагономоечная машина; 10 — приемо-

точные пути; 11 — служебный переход; 12 — вагономоечная машина;

II ГО; 14— ремонтно-экипировочное депо (РЭД); 15—служебные поме-

"Ч Р' )Д; 76 — участок текущего отцепочного ремонта вагонов; 17— пути

। |>с к-рпных вагонов; 18 — ангар для газовой дезинфекции вагонов

27

Подготовленный к рейсу состав подают в парк отправлен и

где его принимает комиссия с участием начальника поезда. Пос;

устранения выявленных недостатков состав подают на путь i

правления для посадки пассажиров.

На станциях, где нет экипировочных депо, все работы по п<

готовке составов в рейс выполняют на путях парка форми|

вания.

2.3. Сооружения и устройства для подготовки

ПАССАЖИРСКИХ ПОЕЗДОВ

Подготовка пассажирских составов в рейс выполняется с 1

пользованием различных устройств и сооружений. К ним отн>

сятся: ремонтно-экипировочное депо или парки; контрольны

пункты автотормозов (АКП), пункты технического обслужи ни

ния (ПТО), специализированные пункты единой технически!

ревизии, пути для текущего отцепочного ремонта, обустройсп!

для обслуживания пассажиров, вагономоечные машины, систем!

электро- и воздухоснабжения и т.д.

2.3.1. Ремонтно-экипировочное депо

Ремонтно-экипировочные депо (РЭД) служат для комплексно!

подготовки в рейс пассажирских составов. РЭД представляет со

бой крытое помещение (ангар), в который устанавливают состав!

целиком или по полсостава на каждый путь.

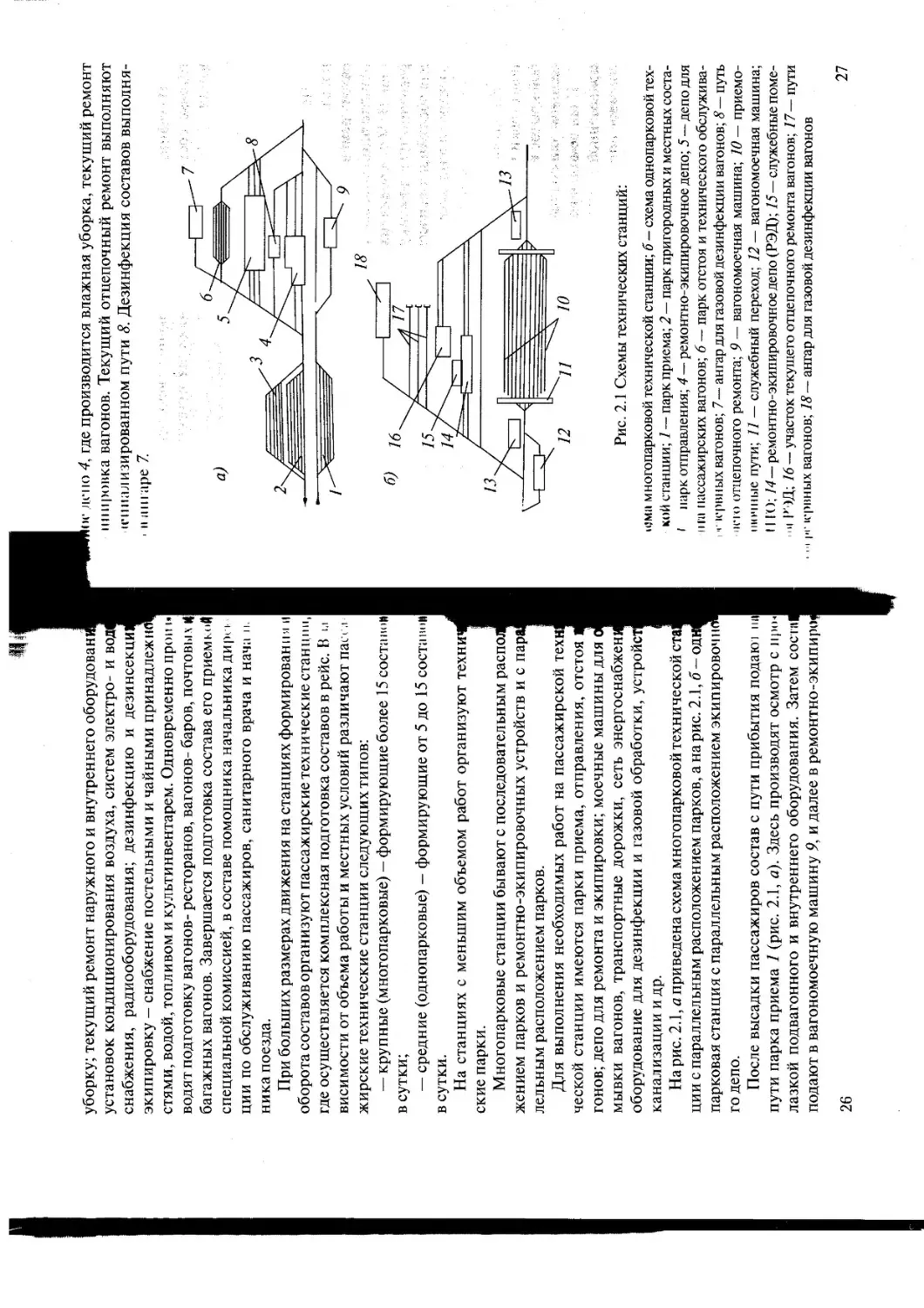

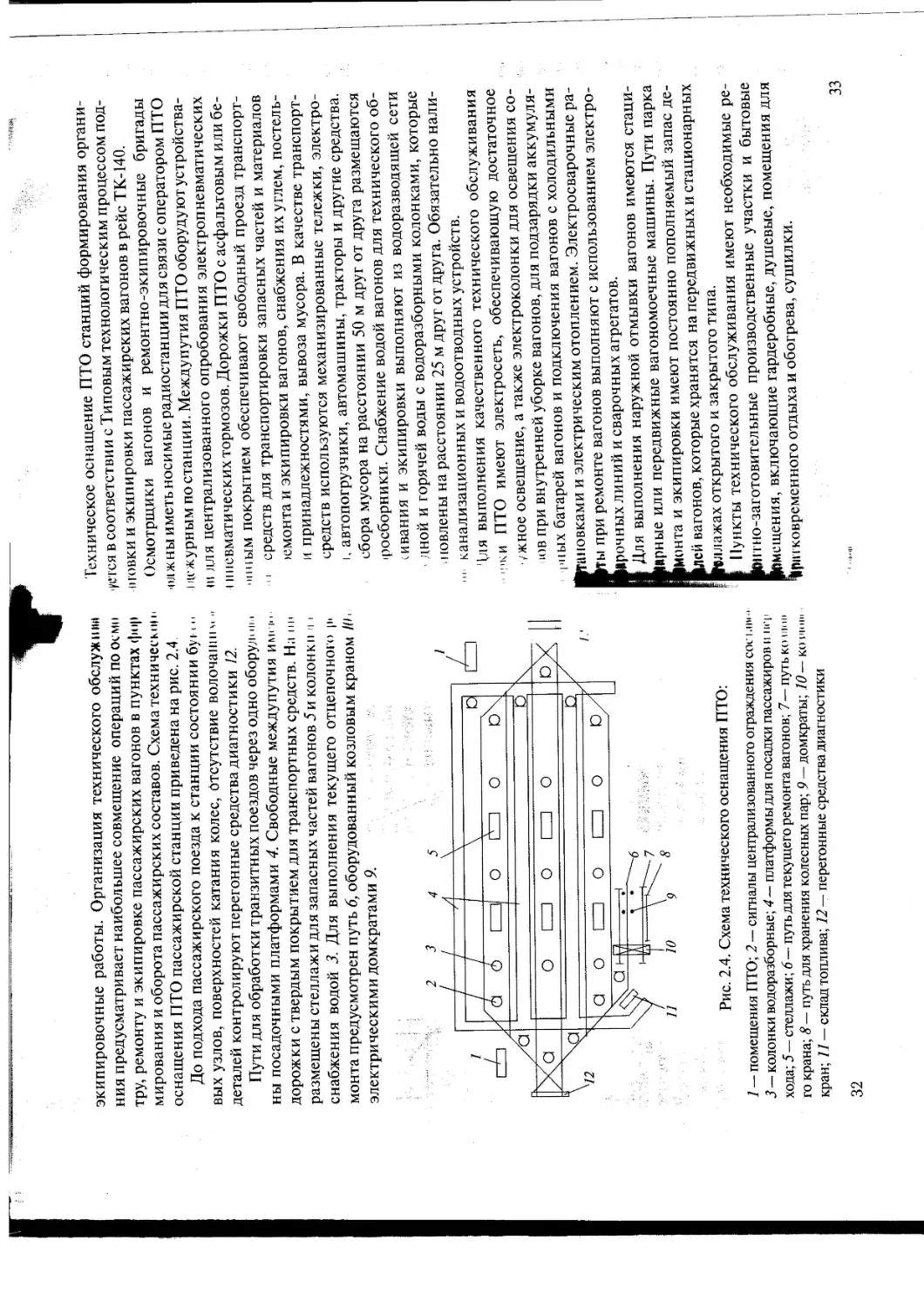

План ремонтно-экипировочного депо приведен на рис. 2.2. II

приведенной схеме цех экипировки 1 рассчитан на обработку дну

составов по 16 вагонов, кроме того, в цехе 5 одновременно на дну

путях производится подготовка вагонов-ресторанов. Пути эки

пировки оборудованы смотровыми канавами 7и платформами /

Вдоль основного цеха (рис. 2.2) размещены: участок текущего ре

монта 2, ремонтные отделения 3, производственные подразделе

ния подготовки белья и мягкого инвентаря 4, производственны

подразделения по обслуживанию вагонов-ресторанов.

Ремонт вагонов с подъемкой производится с использование!

домкратов 6. Цех экипировки оборудован мостовым краном 9 i pv

зоподъемностью Ют. РЭД снабжены сжатым воздухом, электро

сварочной линией, электроосвещением, канализацией и паропро

28

120 000

Рис. 2.2. Схема ремонтно-экипировочного депо

I.

ь

□ □

п~~п

□ □

Ремонтные отделения включают столярное, стекольное,

|рм

pipiioe, регенерации и ремонта фильтров систем вентиляции,

11'"ремонтное, аккумуляторное, радиоаппаратуры, кондици-

|| сварочное, кузнечное и т.д. Такое размещение устройств

| кт затраты на строительство, маневровые работы и no-

il .. । организовать непрерывный технологический процесс вы-

hir 11 и и предусмотренных экипировочных работ в одном месте с

[Меньшим простоем под операциями.

4

И

* 2.3.2 Ремонтно-экипировочные парки

flpit о । сутствии на пассажирской технической станции ремонт-

(Кипировочного депо работы по экипировке и ремонту соста-

l*pi пнизованы на ремонтно-экипировочных парках.

I ремонтно-экипировочном парке размещают здание пункта

Иннчкого обслуживания, вагономоечную машину, призвод-

tiiii.ie участки по ремонту внутреннего, электро- и радиообо-

Щспыния, систем водоснабжения и кондиционирования воздуха,

КЦ"", та для обслуживания вагонов-ресторанов и контор об-

№ ' > hi и я пассажиров.

И । нупутин парка имеют твердое покрытие для проезда элек-

<|(| и другой техники для перевозки топлива, материалов, за-

чыч нагонных частей, передвижных стендов для испытания ге-

<♦ । миров на вагонах.

И ремонтно-экипировочном парке имеется ангар или площадка

НИН I гнущего отцепочного ремонта и единой технической ревизии

29

вагонов, склад топлива, кладовая запасных частей, мусоросжш л

тельные печи.

Междупутья оснащены колонками для снабжения водой, сжл

тым воздухом и заряда аккумуляторных батарей.

2.3.3. Пункты единой технической ревизии

и текущего ремонта вагонов

Для поддержания пассажирских вагонов в исправном сани

тарно-техническом состоянии через каждые 6 месяцев их раб<> 111

или через 150 тыс. км пробега выполняют единую техничесьл м

ревизию (ЕТР). Ревизии подлежат внутреннее устройство и все ни

ружные узлы пассажирских вагонов. Особое внимание удел я ни

ходовым частям, автотормозам, автосцепному устройству и эл* ।

трооборудованию. Объем работ значительно превышает рабшы.

выполняемые при ТО-1. Буксовые узлы подвергают промежунп

ной ревизии, гидравлические гасители испытывают на стенд* ।

записью рабочей диаграммы, автосцепное устройство проверяй >i

в объеме наружного осмотра и т.д.

Единую техническую ревизию выполняют на отцепленном вл

гоне после выдачиуведомления ВУ-23. Единая техническая ревиш ч

пассажирским вагонам производится на специально выделен и и \

для этой цели ремонтно-экипировочных и специализирован ши

путях, имеющих необходимое оборудование и приспособления,

а также канализацию, устройства для слива воды при пром мп

ке систем отопления и водоснабжения. На специализирован!но

ремонтных путях выполняется также и текущий ремонт (ТР) вл

гонам, отцепленным от составов поездов. В зависимости от к и»

матических и местных условий пункт для производства ЕТР и н

кущего ремонта располагается на открытой площадке, в здании

легкого типа (ангаре) или в капитальном отапливаемом здании

Единая техническая ревизия выполняется комплексными бри

гадами, состав которых устанавливается на основании Типовым

норм времени на единую техническую шестимесячную ревизии»

пассажирских цельнометаллических вагонов.

ЕТР с выкаткой тележек производят вагонам:

— обращающимся со скоростями 140—200км/ч (с очисткой if

лежек, их прокаткой, тщательным осмотром и измерением otbci

ственных деталей);

30

международного сообщения;

€ при подами генератора от средней части оси или при необхо-

димости демонтажа ведущего шкива приводов ТРКП и ТК-2;

при необходимости замены колесной пары;

при необходимости производства полной ревизии букс;

при неисправностях, требующих подъемки кузова.

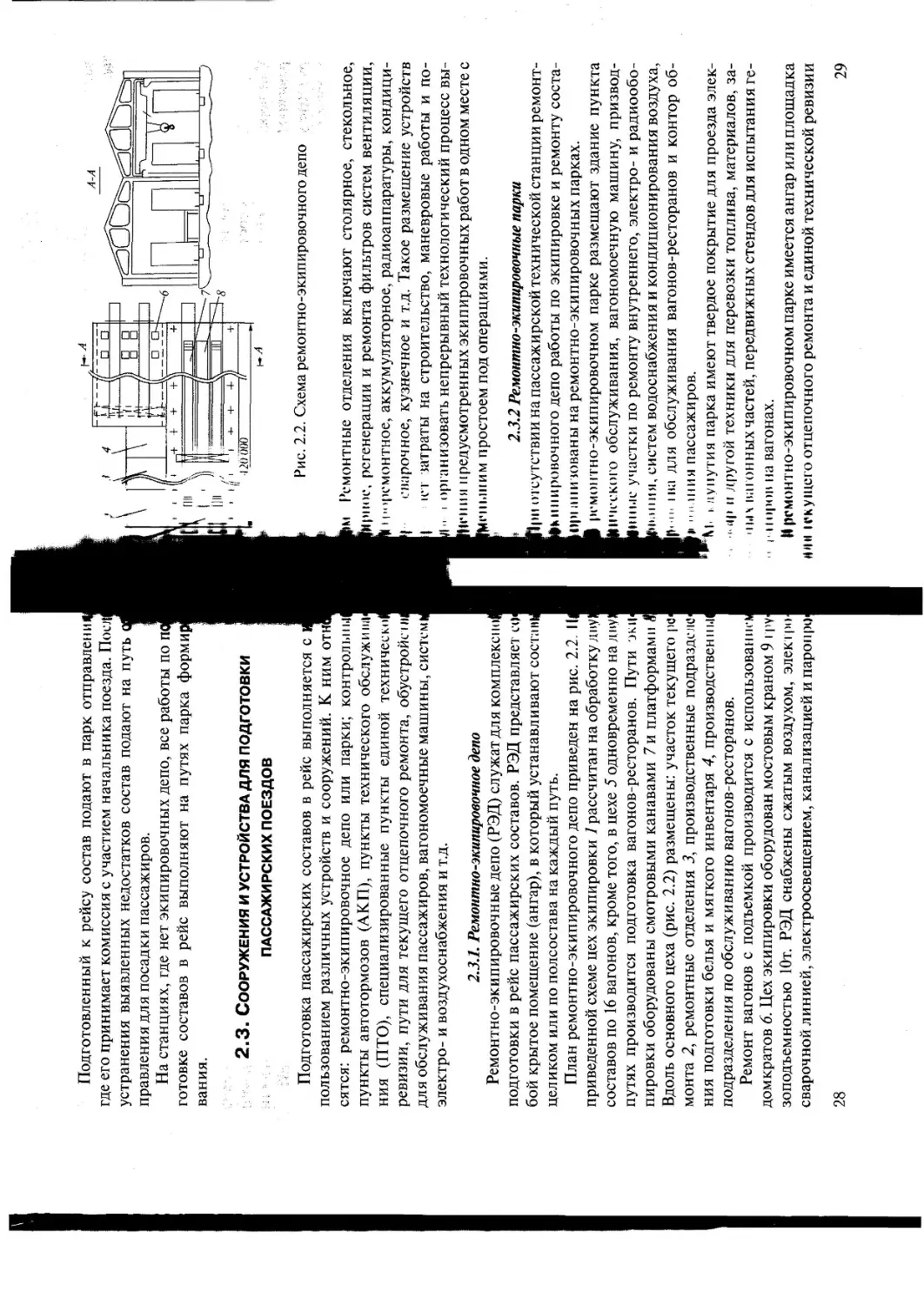

><i ильным вагонам ЕТР можно производить без выкатки теле-

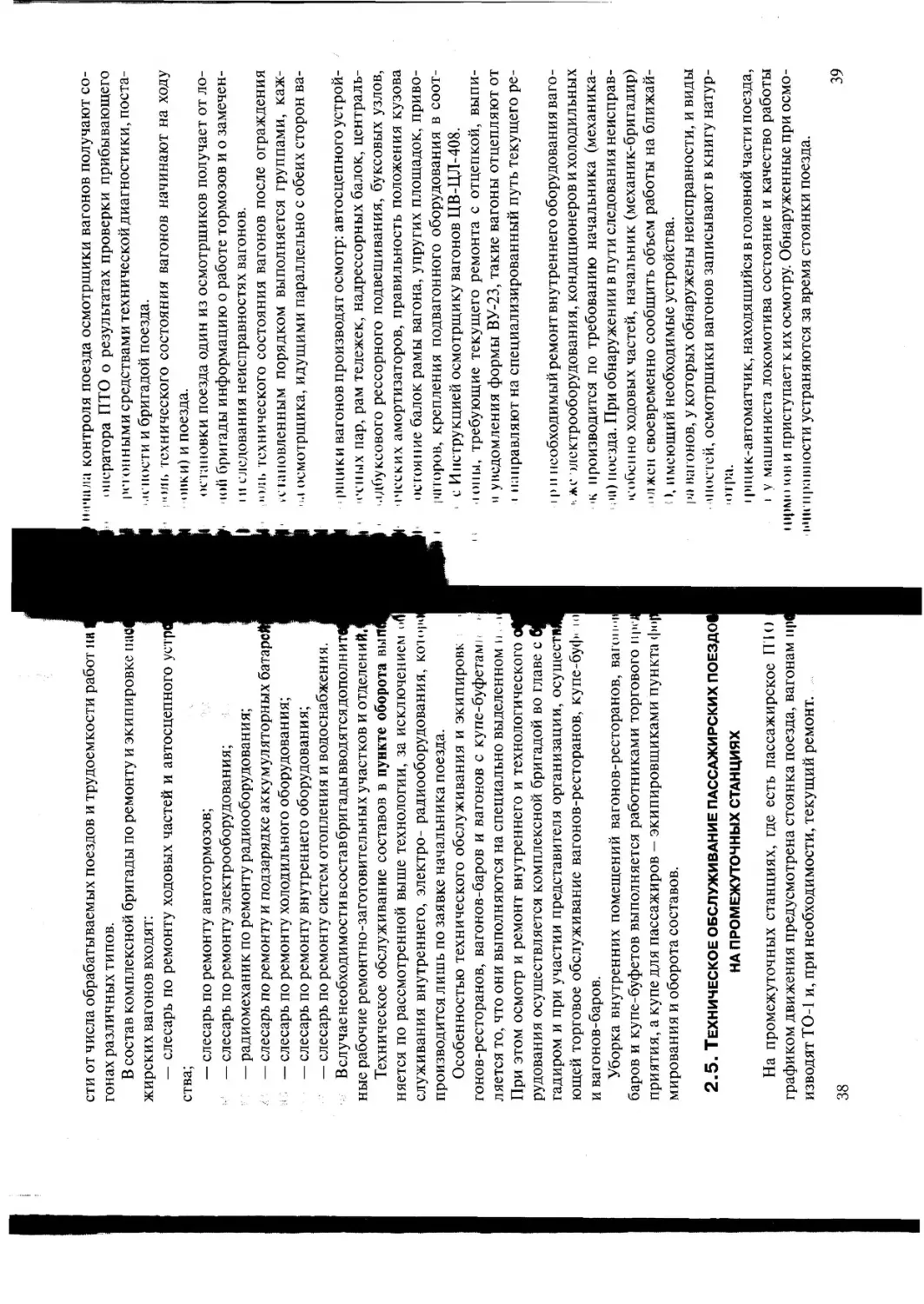

ком произвол-

IIP и текуще-

ргмонга вагонов

2.3) оснащен

оным краном 1,

попарными 2 и

1НИЖ11ЫМИ дом-

1ми грузоподъем-

ыо 30 т, стендом

отвертывания

ни hi нтонов 5, по-

ii’ll для проверки

lymipoBKH редук-

п приводов гене-

рив 6, электровоз-

ов! 1борочными

иными 8, 10. На

•|с предусмотрен

Vдля запаса хра-

14 неисправных

. пых пар, а также

2.3. Схема пункта для единой технической

ревизии:

1 — козловой кран; 2 — электродомкраты; 3 — пути

козлового крана; 4 — путь ЕТР; 5 — стенд для от-

вертывания гаек шпинтонов; 6 — позиция провер-

ки редукторов приводов генераторов; 7 — ремонт-

ные отделения и служебно-бытовые помещения;

8— электровоздухоразборочные колонки; 9— пути

запаса колесных пар; 10 — электроколонки

•iiiiibie и служеб-

ы говые помещения 7.

2.3.4. Пункты технического обслуживания

I In пассажирских технических станциях, а также на станциях,

* • расписанием движения поездов предусмотрена стоянка 20—

inн, размещены пункты технического обслуживания пасса-

। ких вагонов (ПТО). На ПТО производится техническое об-

бивание пассажирских вагонов, их безотцепочный ремонт,

31

экипировочные работы. Организация технического обслужи ни

ния предусматривает наибольшее совмещение операций по осмо

тру, ремонту и экипировке пассажирских вагонов в пунктах фор

мирования и оборота пассажирских составов. Схема технически! и

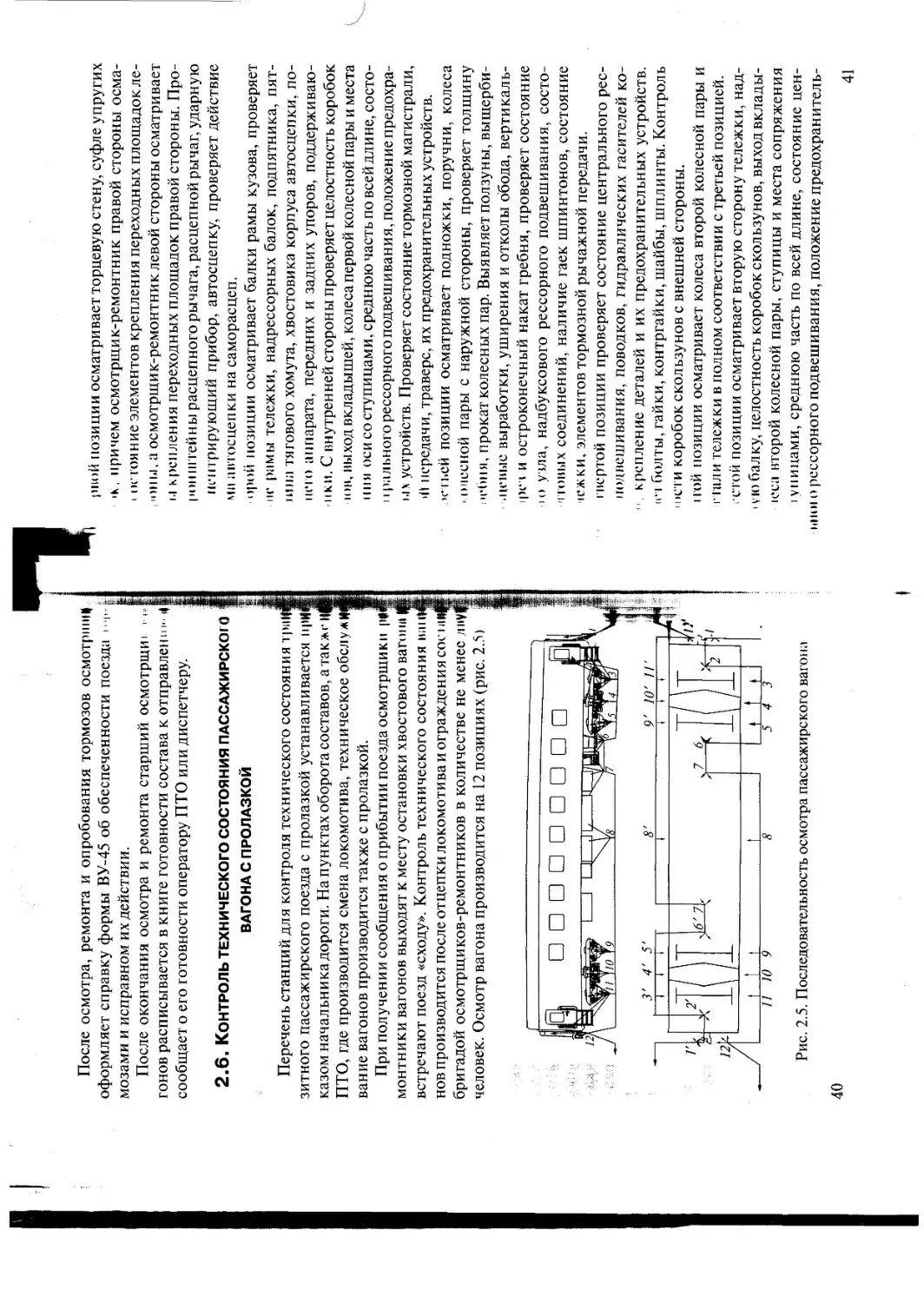

оснащения ПТО пассажирской станции приведена на рис. 2.4

До подхода пассажирского поезда к станции состоянии бу• <

вых узлов, поверхностей катания колес, Отсутствие волочашиз' «

деталей контролируют перегонные средства диагностики 12.

Пути для обработки транзитных поездов через одно оборул>>п >

ны посадочными платформами 4. Свободные междупутия им, г

дорожки с твердым покрытием для транспортных средств. На ни

размещены стеллажи для запасных частей вагонов 5 и колон к и и >

снабжения водой 3. Для выполнения текущего отцепочноп»

монта предусмотрен путь 6, оборудованный козловым краном 10 «•

электрическими домкратами 9.

Рис. 2.4. Схема технического оснащения ПТО:

1 — помещения ПТО; 2 — сигналы централизованного ограждения сое i .пн ••

3 — колонки водоразборные; 4— платформыдля посадки пассажиров и игр

хода; 5 — стеллажи; 6 — путь для текущего ремонта вагонов; 7— путь ко пи >и

го крана; 8 — путь для хранения колесных пар; 9 — домкраты; 10 — коз..

кран; 11 — склад топлива; 12 — перегонные средства диагностики

32

Техническое оснащение ПТО станций формирования органи-

ке гея в соответствии с Типовым технологическим процессом под-

оговки и экипировки пассажирских вагонов в рейс ТК-140.

Осмотрщики вагонов и ремонтно-экипировочные бригады

плжны иметь носимые радиостанции для связи с оператором ПТО

I дежурным по станции. Междупутия ПТО оборудуют устройства-

|ц для централизованного опробования электропневматических

। пневматических тормозов. Дорожки ПТО с асфальтовым или бе-

• шным покрытием обеспечивают свободный проезд транспорт-

ч средств для транспортировки запасных частей и материалов

>емонта и экипировки вагонов, снабжения их углем, постель-

и принадлежностями, вывоза мусора. В качестве транспорт-

средств используются механизированные тележки, электро-

I, автопогрузчики, автомашины, тракторы и другие средства,

сбора мусора на расстоянии 50 м друг от друга размещаются

|росборники. Снабжение водой вагонов для технического об-

.ивания и экипировки выполняют из водоразводящей сети

дной и горячей воды с водоразборными колонками, которые

новлены на расстоянии 25 м друг от друга. Обязательно нали-

", канализационных и водоотводных устройств.

1ля выполнения качественного технического обслуживания

;>ки ПТО имеют электросеть, обеспечивающую достаточное

/жное освещение, а также электроколонки для освещения со-

1ов при внутренней уборке вагонов, для подзарядки аккумуля-

|Ч1ых батарей вагонов и подключения вагонов с холодильными

тнновками и электрическим отоплением. Электросварочные ра-

ты при ремонте вагонов выполняют с использованием электро-

црочных линий и сварочных агрегатов.

Для выполнения наружной отмывки вагонов имеются стаци-

йрные или передвижные вагономоечные машины. Пути парка

Монта и экипировки имеют постоянно пополняемый запас де-

Лсй вагонов, которые хранятся на передвижных и стационарных

еллажах открытого и закрытого типа.

I Пункты технического обслуживания имеют необходимые ре-

ВИгно-заготовительные производственные участки и бытовые

|рмещения, включающие гардеробные, душевые, помещения для

Ipn । ковременного отдыха и обогрева, сушилки.

33

2.4. Техническое обслуживание вагонов i

В ПУНКТЕ ФОРМИРОВАНИЯ И

В комплексную подготовку пассажирских составов и отдел й

них вагонов в рейс в пункте формирования входят: *

— техническое обслуживание; ! 1

— наружная очистка, обмывка и внутренняя уборка; I

— санитарная обработка; 1

— экипировка постельными принадлежностями, мягким ин

вентарем, углем, водой, инвентарным имуществом, настолып

играми, предметами чайной торговли, посудой.

Нормы времени на техническую подготовку пассажирски ч

ставов в рейс приведены в таблице 2.2.

Таблиц

Нормативы подготовки составов в рейс

Вид поезда Время нахожде- ния в пути сле- дования в один конец (сутки) Время на подготовку состава,

В пункте формиро- вания В пункте обо|

общее в том числе на техподго- товку общее В Т* 1 числ* техт» TOBI.

Международный Скоростной Дальний — 9,5 7,5 7,5 -

— 9,5 7,5 7,5 5>

свыше 5 9,5 7,5 7,5 5/'

от 3 до 5 7,5 5,5 5,5 3.'

до 3 7,5 5,5 3,5 2,0

Местный — 5,5 3,5 2,5

Пригородный — 4,5 3,0 — -

Техническая подготовка транзитных поездов производится ы

время стоянки согласно действующему расписанию.

При подходе пассажирского поезда к станции расположении

ПТО осмотрщики вагонов заблаговременно выходят к пути прибы

тия и размещаются в установленном технологическим процессом

месте для контроля состава на ходу, до его остановки. Многие н<

исправности колесных пар, буксового узла, приводов генераторов

34

t"ii।нс гидравлических гасителей проще выявить у движущего-

п ж кого состава. Кроме того, от диспетчера ПТО поступает

ipcMCHHO информация о неисправностях, возникающих в

зопания и выявляемых приборами диагностики и бригадой

К средствам диагностики состояния пассажирских вагонов

। »i ус тройства контроля перегрева буксового узла КТСМ-

п пеке технических средств модернизации ПОНАБ), ДИСК

пионная система контроля). К базовой системе контроля

। о узла ДИСК-Б могут быть подключены системы контроля

(ДИСК-Т), волочащихся деталей (ДИСК-В), контроля ко-

н к К К). Имеются в эксплуатации средства технического диа-

ч ><»папия состояния автосцепного устройства.

ч || предварительном поступлении на ПТО информации от

|цка поезда или от средств диагностики о необходимости

ния неисправностей вагонов, руководитель смены ПТО за-

менно сообщает об этом осмотрщикам вагонов.

। рщи к и вагонов имеют информацию о количестве и о рас-

1Ии в прибывающем поезде букс с повышенным нагревом,

зефектами на поверхности катания и о наличии волоча-

ieзалей или узлов.

и; остановки поезда контроль вагонов выполняется группа-

ждой по два осмотрщика, которые следуют по обе стороны

Осмотрщики вагонов производят контроль состояния ко-

пир, буксовых узлов, рам и надрессорных балок, централь-

пуксового рессорного подвешивания, приводов генерато-

.ШИЛЫ1ОСТИ положения кузова на тележке, автосцепного

। на, переходных площадок, подвагонного оборудования,

иные неисправности осмотрщики вагонов записывают в

|.курного осмотра. После высадки пассажиров, выгрузки

и после окончания технического обслуживания состав по-

i.i путь парка формирования.

рный по станции сообщает оператору о передаче состава со

। высадки пассажиров на пункт формирования, а оператор

поря жен ие осмотрщикам вагонов произвести осмотр соста-

। у», а также сообщает им о уже выявленных неисправностях,

шаемый в пункт формирования состав осматривается на

шейх сторон. После остановки и отцепки локомотива co-

in I hi ждается, после чего оператор дает команду о начале про-

35

изводства контроля технического состояния вагонов. Ограждений

состава производится централизованно. |

Осмотр состава производится осмотрщиками вагонов, осмоц|

рщиками по электрооборудованию, осмотрщиками внутренн. i«i|

оборудования одновременно. Два осмотрщика вагонов иду I

раллельно с обеих сторон состава. При этом осмотрщики про |

ют: сроки периодического планового ремонта и единой шее i ; 5

сячной ревизии вагонов; состояние хвостовика автосцепки, к н|

тягового хомута и его крепление, поглощающего аппарата и*

крепление, состояние переходных площадок, поручней, деря »;

и рычагов расцепного привода автосцепки, буферных приб 11

осей, колес и мест их сопряжения между собой, болтовых сое; |

ний (наличие гаек и шплинтов), рам тележек, надрессорны х б |

подвесок (тяг, валиков, серег) и поддонов, надбуксового поди i

вания; крепление коробок скользунов, износ вкладышей и за tif

между скользунами; положение надрессорной балки и пово । ®

гидравлических амортизаторов; состояние балок рам вагоно!

ковых и торцевых стен, крыш, редукторно-карданных прин<

крепление подвагонного оборудования. i

Осмотрщик по электрооборудованию совместно с поез.н.нм

электромехаником проверяет состояние электрооборудования ыш

гонов в соответствии с требованиями действующей Инструкции ц||.

техническому содержанию оборудования пассажирских Baroiu>|ti

Кроме проверки неисправностей, записанных поездным эле i । ро i

механиком в книгу формы ВУ-94 проверяется состояние пред i 4

нителей, положение автоматических выключателей, правиль г,

функционирования систем освещения, контроля нагрева • |

контроля замыкания электрооборудования на корпус вагона ।

тиляции, электрических калориферов, установок кондицион и ц i

ния воздуха, холодильного оборудования, автоматики и устриц । м

высоковольтного отопления, состояние проводов, надежность < р>'

пления контактов (в доступных местах и на монтажной ст(ч»’И₽

распределительных щитов), состояние изоляции в системе элск ।рч

оборудования относительно корпуса вагона, работа выключат ни ;

и пакетных переключателей, сигнальных фонарей, электродви i a i г

лей вентиляции и водяных насосов, обогревателей водоналивным и

сливных труб, электрокипятильников, охладителей питьевой 1)одЫ(

электромашинного преобразователя. У аккумуляторных батарей

36

। "I io гея уплотнения и замки крышек аккумуляторных ящи-

। и пяционные патрубки и дефлекторы, исправность аккуму-

* । ч батарей в соответствии с ТУ-104. Неисправные аккумуля-

U-I in ются на равноценные по емкости. Один развтри месяца

> шниси в книге формы ВУ-94 необходимо производить за-

кумуляторных батарей от стационарного источника тока.

। электролита соответствующей плотности или дистилли-

Й поды производится по мере необходимости. Элементы

но избежание их перемещения во время движения поезда

ныть надежно закреплены в подвагонных аккумуляторных

Проверяется наличие электролита в чехлах и производится

। нпс.

। ряс гея система пожарной сигнализации (СПС) в соответ-

11 нструкцией для электромеханика поезда, разработанной

и зготовителем вагонов.

• । р внутреннего оборудования вагонов производят специа-

лсленные для этого осмотрщики.

псиные неисправности осмотрщики вагонов записывают

натурного осмотра ВУ-15. Оператор составляет наряд и вы-

масгерам (бригадирам) комплексных ремонтных бригад

аюдс гва при выполнении работ.

агоны, требующие плановых видов и текущего ремонта

। цепкой, а также выполнения единой технической ревизии

। мотрщик вагонов выписывает и вручает оператору уведом-

>рмы ВУДЗ. Далее производят переформирование состава,

иная обмывка вагонов состава может производится после

. в нарке прибытия пункта формирования и после техниче-

й ' л у ж и вания, экипировки и ремонта перед подачей состава

। к у или в парк отстоя, в зависимости от местных условий,

шрование состава производится после окончания техни-

обслуживания, экипировки и санитарной обработки ва-

рсд подачей в парк отстоя или под посадку.

шение неисправностей вагонов производится комплексны-

лдами на основании нарядов, выданных оператором. Для

ния времени простоя вагонов в ремонте неисправные дета-

। я ю г готовыми или заранее отремонтированными. Ремонт

яс гея с максимальной параллельностью работ. Количество

i.iB комплексных бригад определяется расчетом в зависимо-

37

сти от числа обрабатываемых поездов и трудоемкости работ ня

гонах различных типов.

В состав комплексной бригады по ремонту и экипировке нас

жирских вагонов входят:

— слесарь по ремонту ходовых частей и автосцепного устр(

ства;

— слесарь по ремонту автотормозов;

— слесарь по ремонту электрооборудования;

— радиомеханик по ремонту радиооборудования;

— слесарь по ремонту и подзарядке аккумуляторных батарс!

— слесарь по ремонту холодильного оборудования;

— слесарь по ремонту внутреннего оборудования;

— слесарь по ремонту систем отопления и водоснабжени я.

В случае необходимости всостав бригад ы вводятся допол н итв

ные рабочие ремонтно-заготовительных участков и отделений,

Техническое обслуживание составов в пункте оборота вып

няется по рассмотренной выше технологии, за исключением <><

служивания внутреннего, электро- радиооборудования, котор»

производится лишь по заявке начальника поезда.

Особенностью технического обслуживания и экипировк

гонов-ресторанов, вагонов-баров и вагонов с купе-буфета мй

ляется то, что они выполняются на специально выделенном 11

При этом осмотр и ремонт внутреннего и технологического (

рудования осуществляется комплексной бригадой во главе с I

гадиром и при участии представителя организации, осущест,

ющей торговое обслуживание вагонов-ресторанов, купе-буф' н

и вагонов-баров.

Уборка внутренних помещений вагонов-ресторанов, вагон"П

баров и купе-буфетов выполняется работниками торгового ирг

приятия, а купе для пассажиров — экипировщиками пункта <|ш

мирования и оборота составов.

2.5. Техническое обслуживание пассажирских поездо!

НА ПРОМЕЖУТОЧНЫХ СТАНЦИЯХ

На промежуточных станциях, где есть пассажирское П И)

графиком движения предусмотрена стоянка поезда, вагонам пр

изводят ТО-1 и, при необходимости, текущий ремонт.

38

Hii,iiui;i контроля поезда осмотрщики вагонов получают со-

оператора ПТО о результатах проверки прибывающего

I нтон н ими средствами технической диагностики, поста-

ми пости и бригадой поезда.

:ниц, технического состояния вагонов начинают на ходу

опки)и поезда.

остановки поезда один из осмотрщиков получает от ло-

зой бригады информацию о работе тормозов и о замечен-

। и следования неисправностях вагонов.

Юль технического состояния вагонов после ограждения

остановленным порядком выполняется группами, каж-

i.i осмотрщика, идущими параллельно с обеих сторон ва-

рщики вагонов производят осмотр: автосцепного устрой-

ссных пар, рам тележек, надрессорных балок, централь-

> лдбуксового рессорного подвешивания, буксовых узлов,

i веских амортизаторов, правильность положения кузова

остояние балок рамы вагона, упругих площадок, приво-

ра торов, крепления подвагонного оборудования в соот-

* с И иструкцией осмотрщику вагонов ЦВ-ЦЛ-408.

зоны, требующие текущего ремонта с отцепкой, выпи-

и уведомления формы ВУ-23, такие вагоны отцепляют от

। направляют на специализированный путь текущего ре-

। р п необходимый ремонт внутреннего оборудования ваго-

же электрооборудования, кондиционеров и холодильных

• производится по требованию начальника (механика-

>а) поезда. При обнаружении в пути следования неисправ-

ч обенно ходовых частей, начальник (механик-бригадир)

и и жен своевременно сообщить объем работы на ближай-

< >, имеющий необходимые устройства.

1>а вагонов, у которых обнаружены неисправности, и виды

•Hoc гей, осмотрщики вагонов записывают в книгу натур-

огра.

। рщи к-автоматчик, находящийся в головной части поезда,

। у машиниста локомотива состояние и качество работы

Ирмо юв и приступает к их осмотру. Обнаруженные при осмо-

чп правности устраняются за время стоянки поезда.

39

После осмотра, ремонта и опробования тормозов осмотрнпщ

оформляет справку формы ВУ-45 об обеспеченности поезда - г

мозами и исправном их действии. |

После окончания осмотра и ремонта старший осмотрщш |

гонов расписывается в книге готовности состава к отправлении о

сообщает о его готовности оператору ПТО или диспетчеру. ?

2.6. Контроль технического состояния пассажирскою |

ВАГОНА С ПРОЛАЗКОЙ g

Перечень станций для контроля технического состояния трит

зитного пассажирского поезда с пролазкой устанавливается ирИИ

казом начальника дороги. На пунктах оборота составов, а так же цм

ПТО, где производится смена локомотива, техническое обслужив

вание вагонов производится также с пролазкой.

При получении сообщения о прибытии поезда осмотрщики р»<

монтники вагонов выходят к месту остановки хвостового вагопи О

встречают поезд «сходу». Контрольтехнического состояния нанИ|

нов производится после отцепки локомотива и огражден ия сое ।

бригадой осмотрщиков-ремонтников в количестве не менее

человек. Осмотр вагона производится на 12 позициях (рис. 2.5)

Рис. 2.5. Последовательность осмотра пассажирского вагона

40

рвой позиции осматривает торцевую стену, суфле упругих

>к, причем осмотрщик-ремонтник правой стороны осма-

। остояние элементов крепления переходных площадок ле-

И1И1 ы, а осмотрщик-ремонтник левой стороны осматривает

и крепления переходных площадок правой стороны. Про-

рок штейны расцепного рычага, расцепной рычаг, ударную

центрирующий прибор, автосцепку, проверяет действие

мп автосцепки на саморасцеп.

крой позиции осматривает балки рамы кузова, проверяет

не рамы тележки, надрессорных балок, подпятника, пят-

iniia тягового хомута, хвостовика корпуса автосцепки, по-

пето аппарата, передних и задних упоров, поддерживаю-

11 к и. С внутренней стороны проверяет целостность коробок

юн, выход вкладышей, колеса первой колесной пары и места

пня оси со ступицами, среднюю часть по всей длине, состо-

11 рального рессорного подвешивания, положение пред охра-

1.1 х устройств. Проверяет состояние тормозной магистрали,

•й передачи, траверс, их предохранительных устройств.

'с гьей позиции осматривает подножки, поручни, колеса

опесной пары с наружной стороны, проверяет толщину

ч*(»ня, прокат колесных пар. Выявляет ползуны, выщерби-

иевые выработки, уширения и отколы обода, вертикаль-

|рсз и остроконечный накат гребня, проверяет состояние

к» узла, надбуксового рессорного подвешивания, состо-

। юных соединений, наличие гаек шпинтонов, состояние

ц'жки, элементов тормозной рычажной передачи.

। вертой позиции проверяет состояние центрального рес-

ноднешивания, поводков, гидравлических гасителей ко-

крепление деталей и их предохранительных устройств.

н* । болты, гайки, контргайки, шайбы, шплинты. Контроль

• >с ги коробок скользунов с внешней стороны.

। гой позиции осматривает колеса второй колесной пары и

। тали тележки в полном соответствии с третьей позицией.

стой позиции осматривает вторую сторону тележки, над-

। у 10 балку, целостность коробок скользунов, выход вклады-

icca второй колесной пары, ступицы и места сопряжения

|упицами, среднюю часть по всей длине, состояние цен-

hiioi о рессорного подвешивания, положение предохранитель-

41

ных устройств. Проверяет состояние тормозной магистрали

чажной передачи, траверс, их предохранительных устройств, i

или проворот редуктора на средней части оси, ослабление б<

крепления опоры против скручивания редуктора от средней ч

оси, состояние предохранительных устройств, карданных и;

муфт, следы касания карданного вала о предохранительные

бы или другие детали тележки, погнутости, вмятины и други

ханические повреждения карданного вала, повреждение сип

надрыв и расслоение плоских ремней привода, нагрев шарн

карданного вала и фрикционной муфты, а также вмятины к<

сов шарниров, трещины и отколы шкивов клиноременного и

скоременного приводов.

На седьмой позиции осматривает балки рамы, крепление

стояние генератора, холодильных установок, аккумулято

ящиков, крепление деталей тормозного и другого подвагог*

оборудования.

На восьмой позиции осматривает крепление подвагонного

рудования с наружной стороны вагона.

Контроль технического состояния второй половины на

производится в обратной последовательности соответствен г

девятой-двенадцатой позициях. Осмотрщик-ремонтник л

стороны осуществляет контроль технического состояния на

по позициям, отмеченным цифрами со штрихом. Детали ра

ного привода, валик подъемника, его крепление осматриваю! д-

позициях 1 и 12. Осмотр с пролазкой первой тележки произноси

правый осмотрщик-ремонтник, второй тележки — левый. 4

При обнаружении неисправностей, требующих отцепки вагоМ1

осмотрщик-ремонтник сообщает об этом начальнику поезда и*|

журному по станции. | i

2.7. Техническое обслуживание пассажирского поезд*

на пути следования.

Действия в аварийных и нестандартных ситуациях

В пути следования пассажирского поезда содержание >

правном состоянии внутривагонного оборудования возложс

начальника поезда, поездного электромеханика и проводи

Поездная бригада несет полную ответственность за исправи>

42

1

। и Им щудования вагонов и незамедлительно принимает меры

in к новен ии неисправностей, угрожающих безопасности

' ч, создающих угрозу травматизма пассажиров и поездной

и также когда не обеспечены необходимые комфортные

иля пассажиров.

। сажирских станциях, где стоянка поезда предусмотрена

ши, проводник вагона обязан контролировать исправное

if тележек, приводов генераторов, тормозного и другого

июго оборудования. При стоянке на станции более Юмин

пк должен в зимнее время удалить лед с рычажной пере-

нрдаиного вала привода не оставляя при этом вмятин на

i.i и и и. Также необходимо очистить от снега и льда дефлек-

умуляторной батареи.

о in и кновении в вагоне неисправности, угрожающей жиз-

и пли безопасности движения, проводник должен немед-

IIIповить поезд стоп-краном и по радиосвязи или цепочке

поездного электромеханика и начальника поезда. Началь-

|Ц|| совместно с поездным электромехаником определяют

кк ть следования поезда до ближайшего ПТО.

in в пути следования возникают неисправности вагонов,

nice движение с которыми требует от работников, выпол-

гехпическое обслуживание вагонов, принимать нестан-

решения. Рассмотрим порядок действий в случае возник-

.тарийных и нестандартных ситуаций.

’. /. ( рабатывание системы контроля нагрева букс (СКНБ)

рабатывании СКНБ проводник обязан остановить поезд

Шим, оградить его красным сигналом, по цепочке вызвать

ика поезда или поездного электромеханика, проверить на

а грев букс. Если роликовая букса имеет чрезмерный на-

совместно с машинистом локомотива принимается опе-

< решение и устанавливается режим движения поезда до

ней станции для замены колесной пары или отцепки ваго-

нпаяся букса требует внимательной всесторонней провер-

। не выявлены следы сдвига корпуса с шейки оси и отсут-

жлинивание колесной пары, рекомендуется следование до

П1П1СЙ станции со скоростью не выше 15 км/ч с остановками

। каждые 5—6 км для контроля состояния буксы.

43

При выявлении недопустимого схода корпуса буксы по о । -

шению к лабиринтному кольцу, дальнейшее следование по

производится при постоянном контроле буксы членом посзл

бригады или осмотрщиком вагонов, который должен Henpepi

следить за греющейся буксой, находясь на подножке или след)

обочине рядом с аварийным вагоном. Скорость движения п<

не должна превышать 5—7 км/ч. При обнаружении увелич< г

схода буксы следует остановить поезд и начальник поезда дот |

передоть поездному диспетчеру о невозможности дальней! i

следования. *

При позисторной системе СКНБ срабатывание на преры ви< i /

сигнал указывает на нарушение цепи, в этом случае вызывается

ездной электромеханик для устранения неисправности. ОстаноиЦ

поезда стоп-краном производится на непрерывный сигнал. Щт

2.7.2. Замыкание на корпус вагона ’ll

В случае полного замыкания на корпус вагона (одна сигналы ыЦ

лампочка на щите погасла, другая горит полным накалом), пр< н«и Д

дник обязан обесточить электрощит (нажатием аварийной к i к ни -

ки на электрощите) и вызвать по цепочке начальника поезд;..

поездного электромеханика для принятия решения. Запрета,

давать питание или питаться от соседнего вагона при ......и

«+» или «-» на корпус вагона.

2.7.3. Заклинивание колесных пар

При заклинивании колесных пар (вибрация вагона, скр< । >|

проводник вагона останавливает поезд стоп-краном, огра л ।. I

красным сигналом, вызывает начальника поезда или посзл"

электромеханика для принятия решения.

При наличии ползунов на колесных парах выключается

духораспределитель при помощи ручки разобщительного к|

выпускается воздух из запасного резервуара при помощи вы i

ного клапана. При глубине ползуна более 1 мм, но не более .

разрешается довести вагон в составе поезда со скоростью нс t

100 км/ч до ближайшего пункта смены колесных пар. При н< ш

чине ползуна от 2 до 6 мм допускается следование до ближанш. и

станции со скоростью до 15км/ч, а при величине от 6 до 12 м м

скоростью до 10 км/ч. При ползуне более 12мм допускается с.т , •

44

МННр no ближайшей станции co скоростью ДО 10км/ч при условии

ЦН'•нигиия вращения колесной пары.

2.7.4. Саморасцеп между вагонами в поезде

При епморасцепе в составе поезда проводники отцепившейся

HH.I приводят в действие ручные тормоза. Начальник поезда

....здпой электромеханик совместно с локомотивной брига-

।веря ют исправность механизмов автосцепок, при их не-

ги производят сцепление вагонов.

। ипсправности механизма автосцепки заменяют неисправ-

лли за счет снятия с хвостовой автосцепки.

ипение снятой автосцепки производится на ближайшем

2.7.5. Возникновение посторонних шумов

возникновении посторонних шумов под вагоном поезд не-

ю остановить стоп-краном, оградить красным сигналом.

"1ке вызывается начальник поезда или поездной электро-

к для выявления причины появления посторонних шумов

। ги я оперативных мер.

'. 6. Неисправность узлов тележки и приводов генераторов

* позере или обрыве двух, трех клиновых ремней в приво-

И.1 ГРК (комплект из 4-х ремней) или ТК-2 (комплект из

иней) генератор должен быть отключен, а на промежуточ-

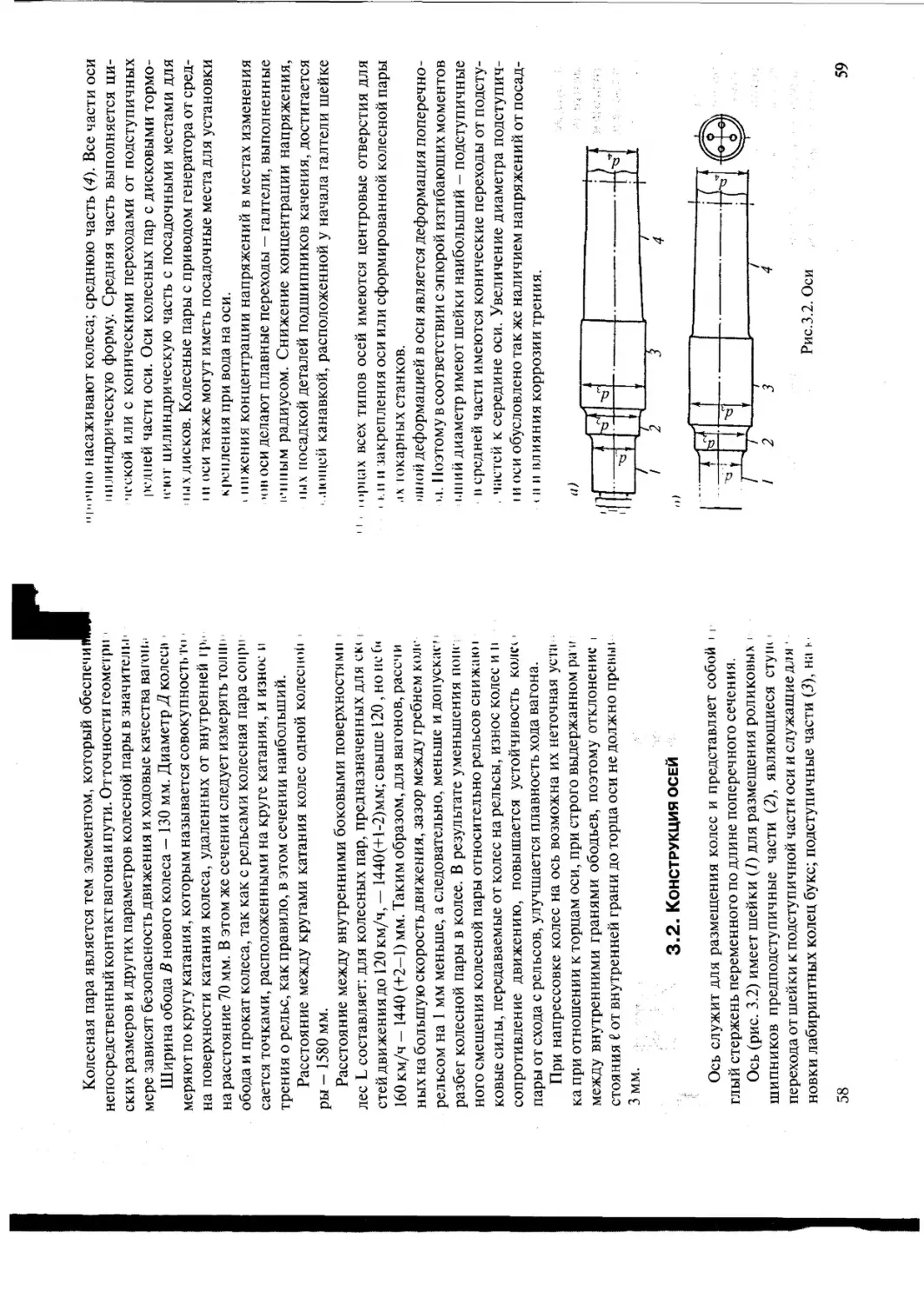

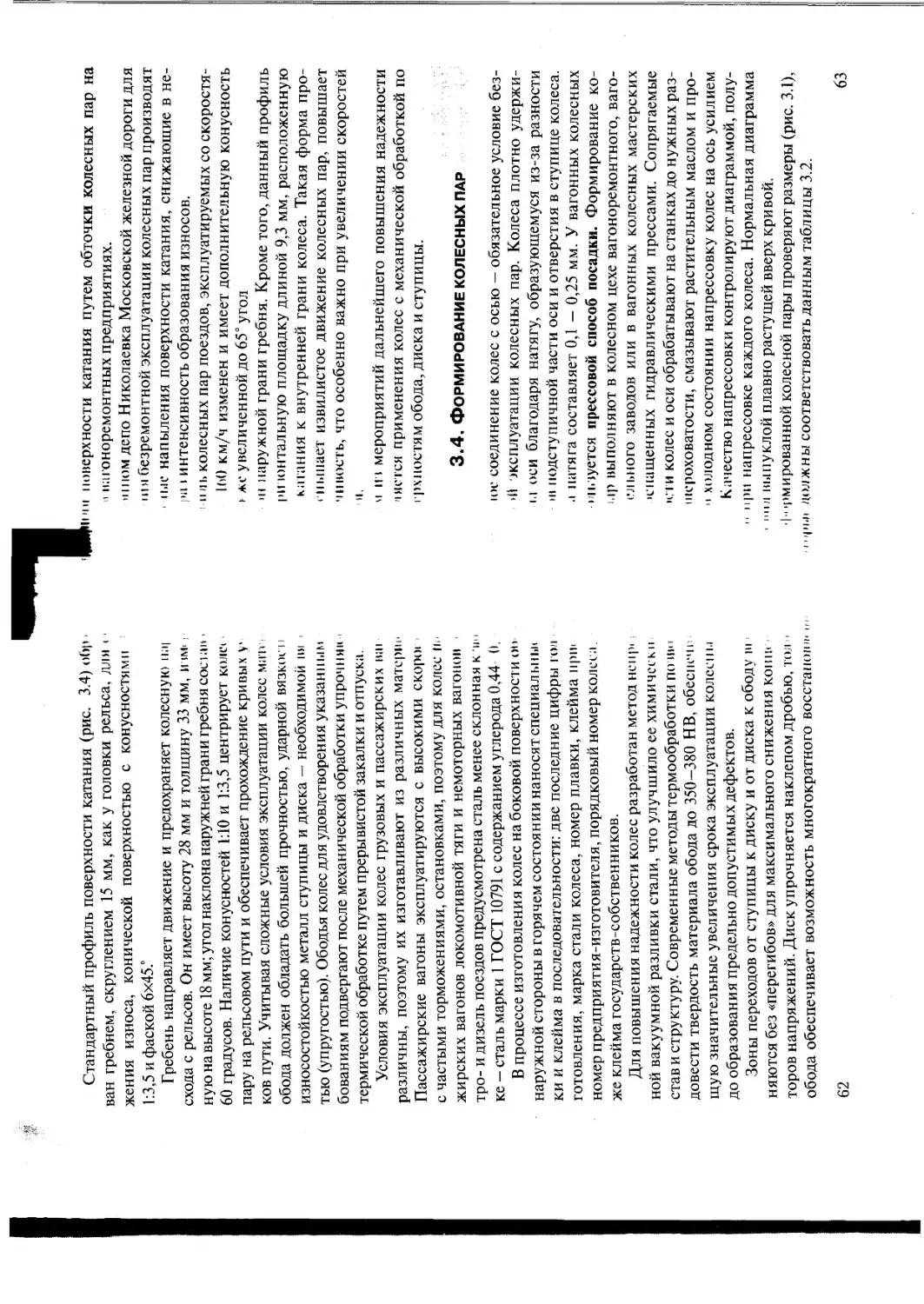

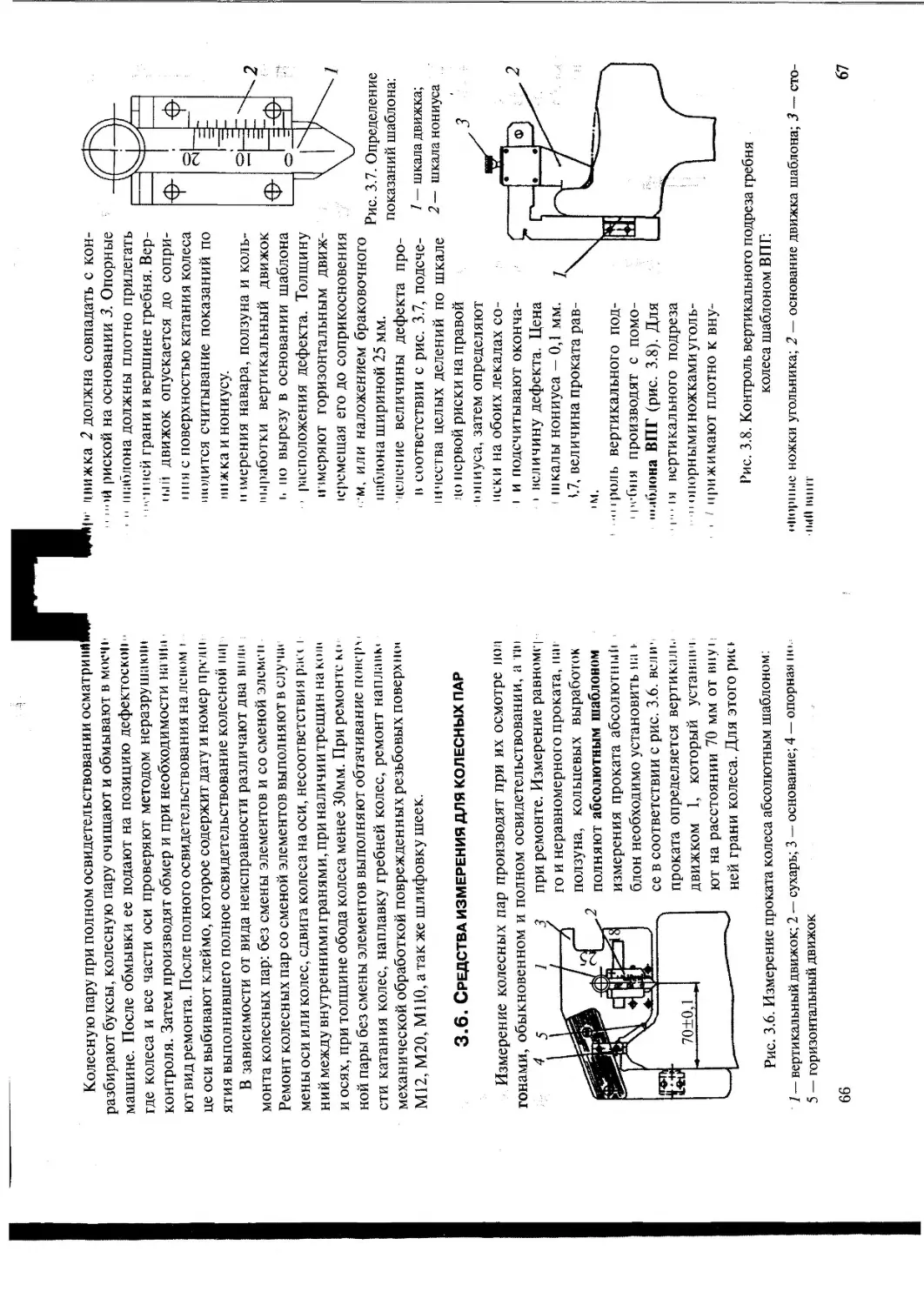

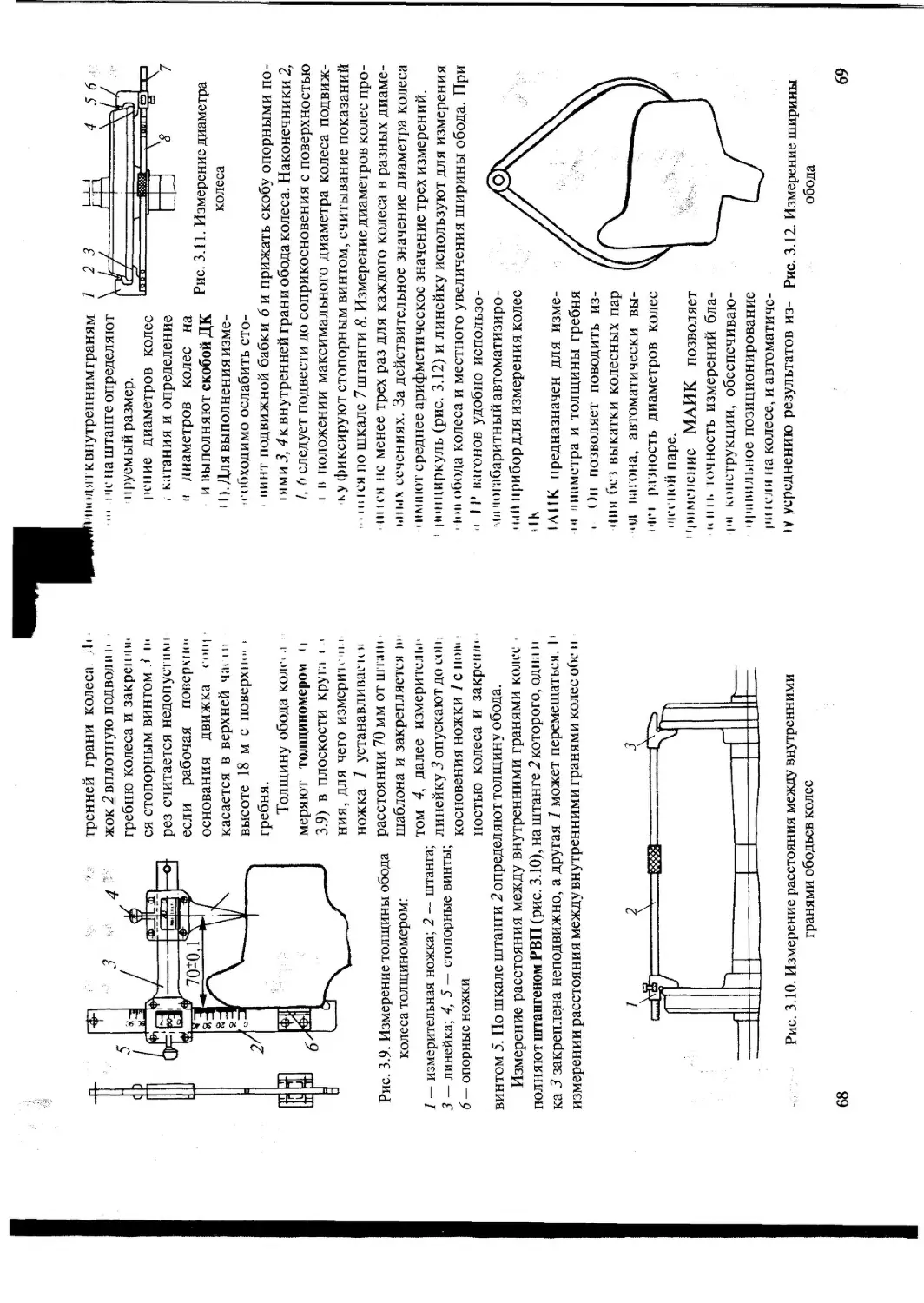

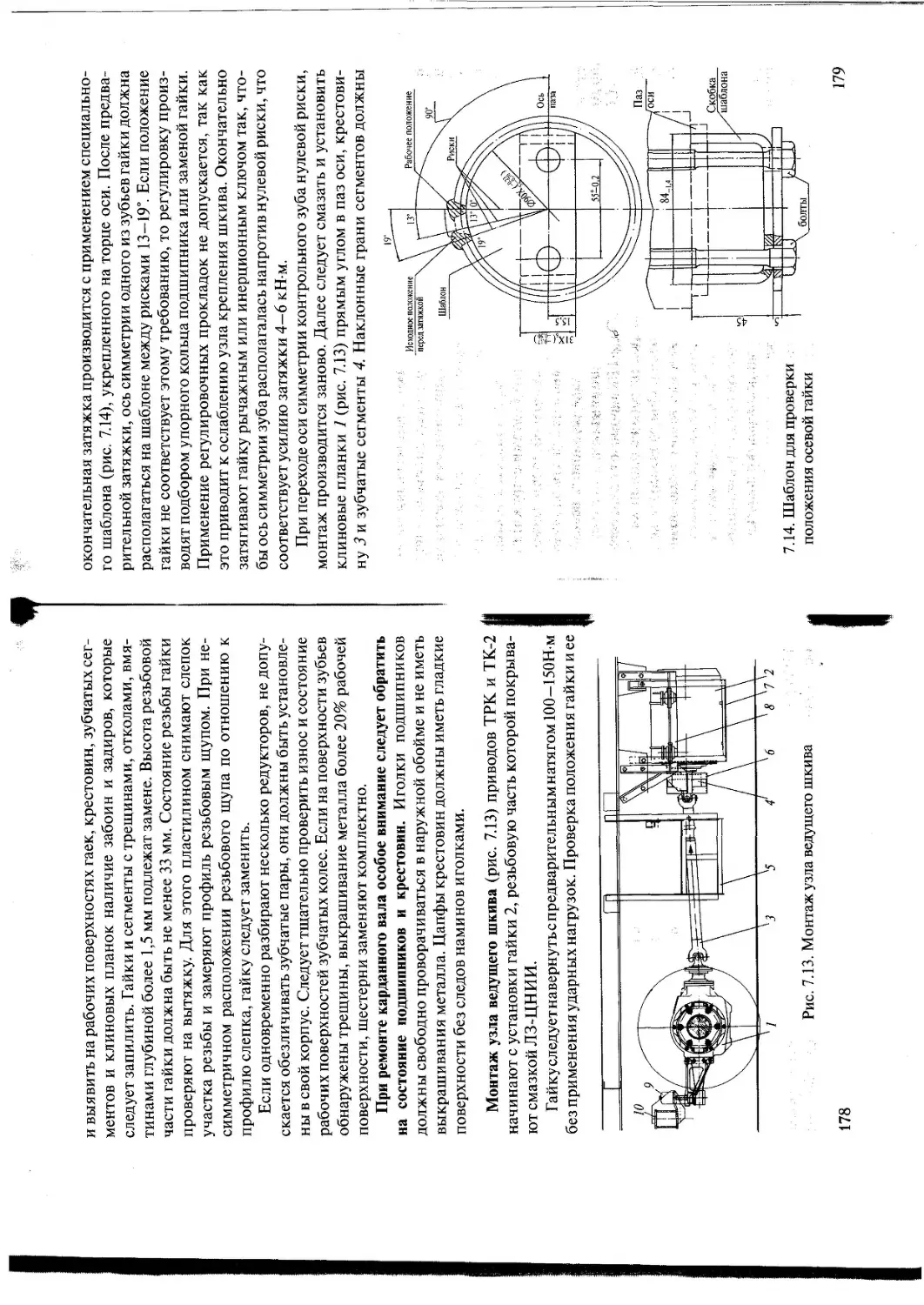

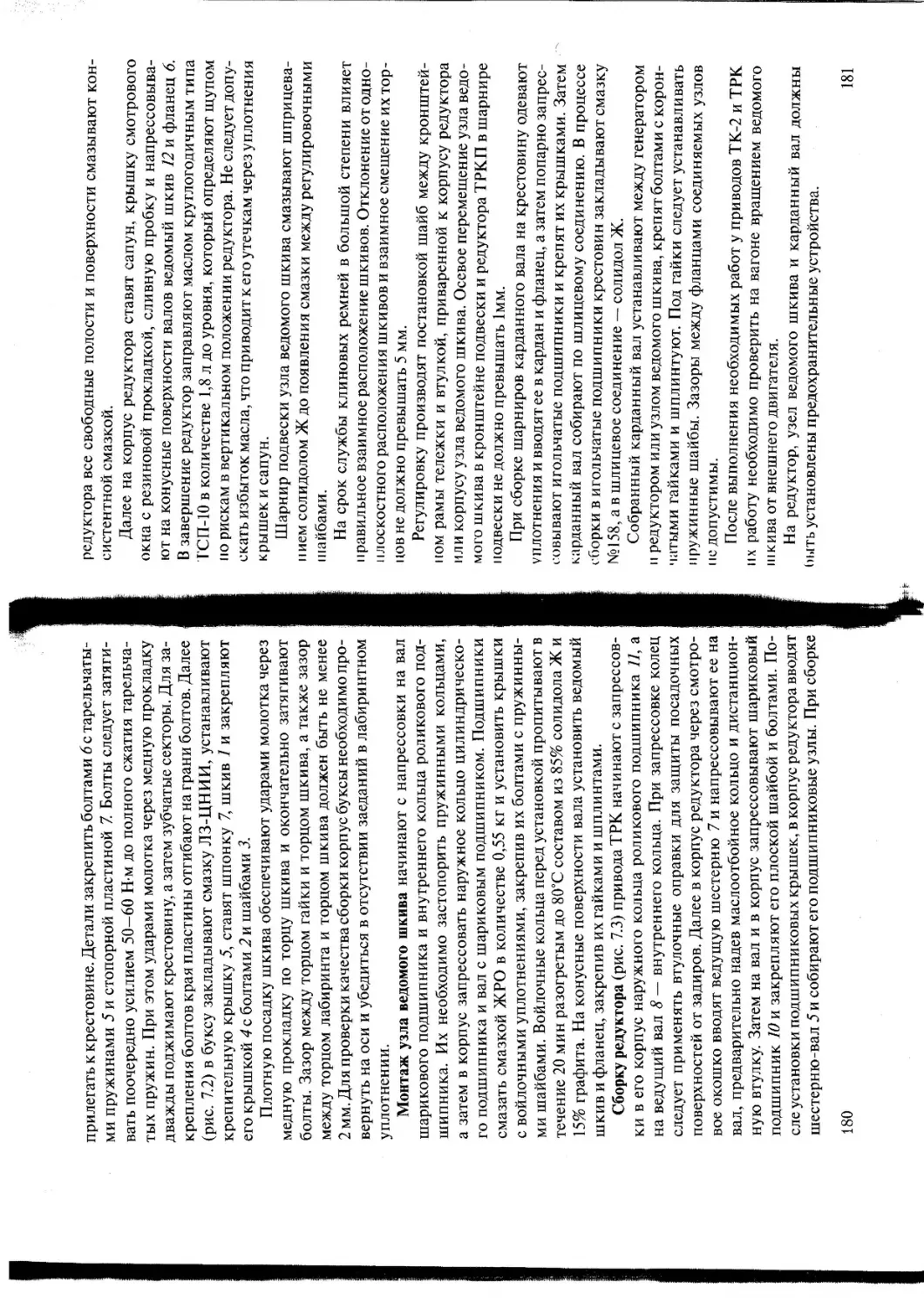

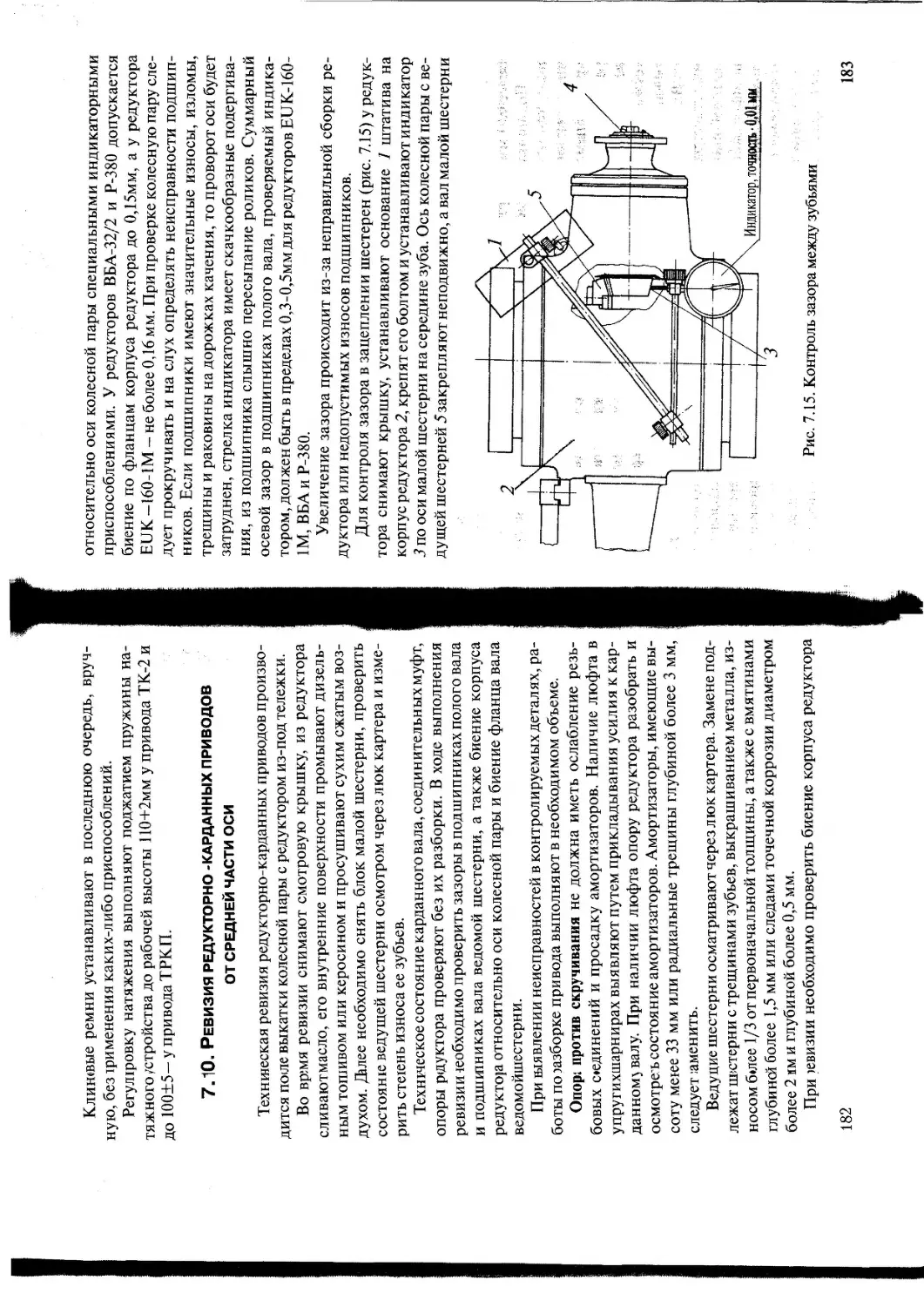

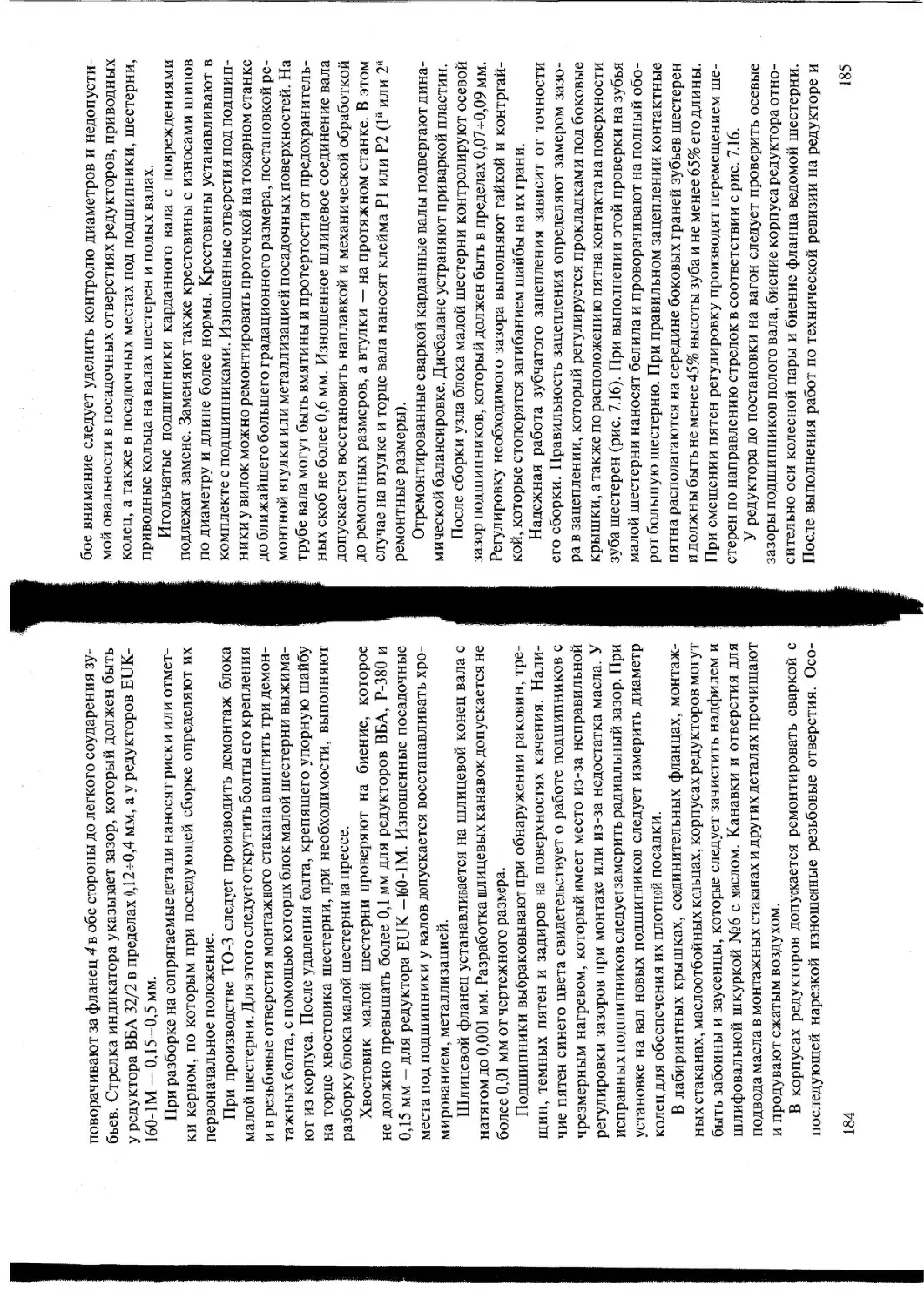

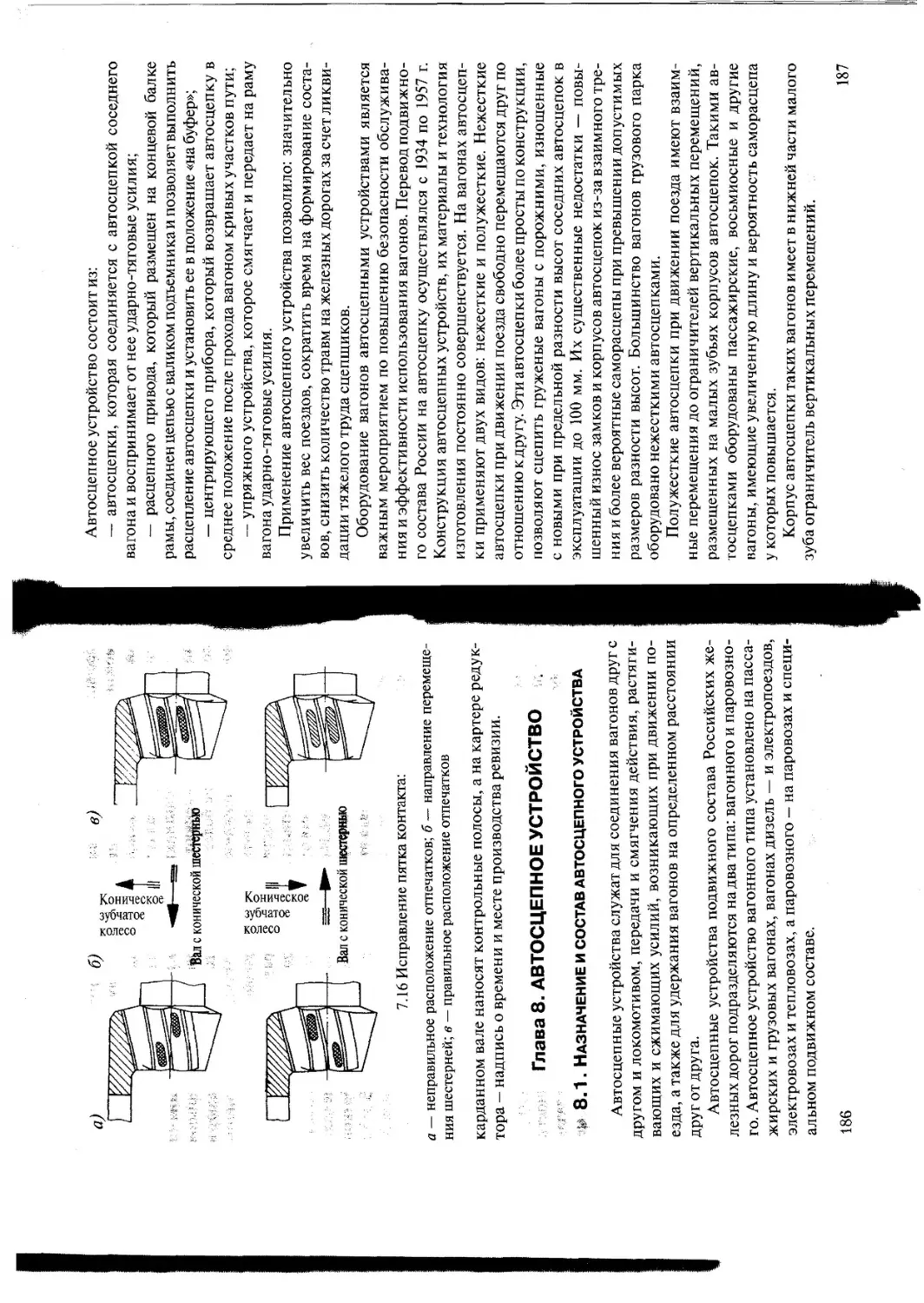

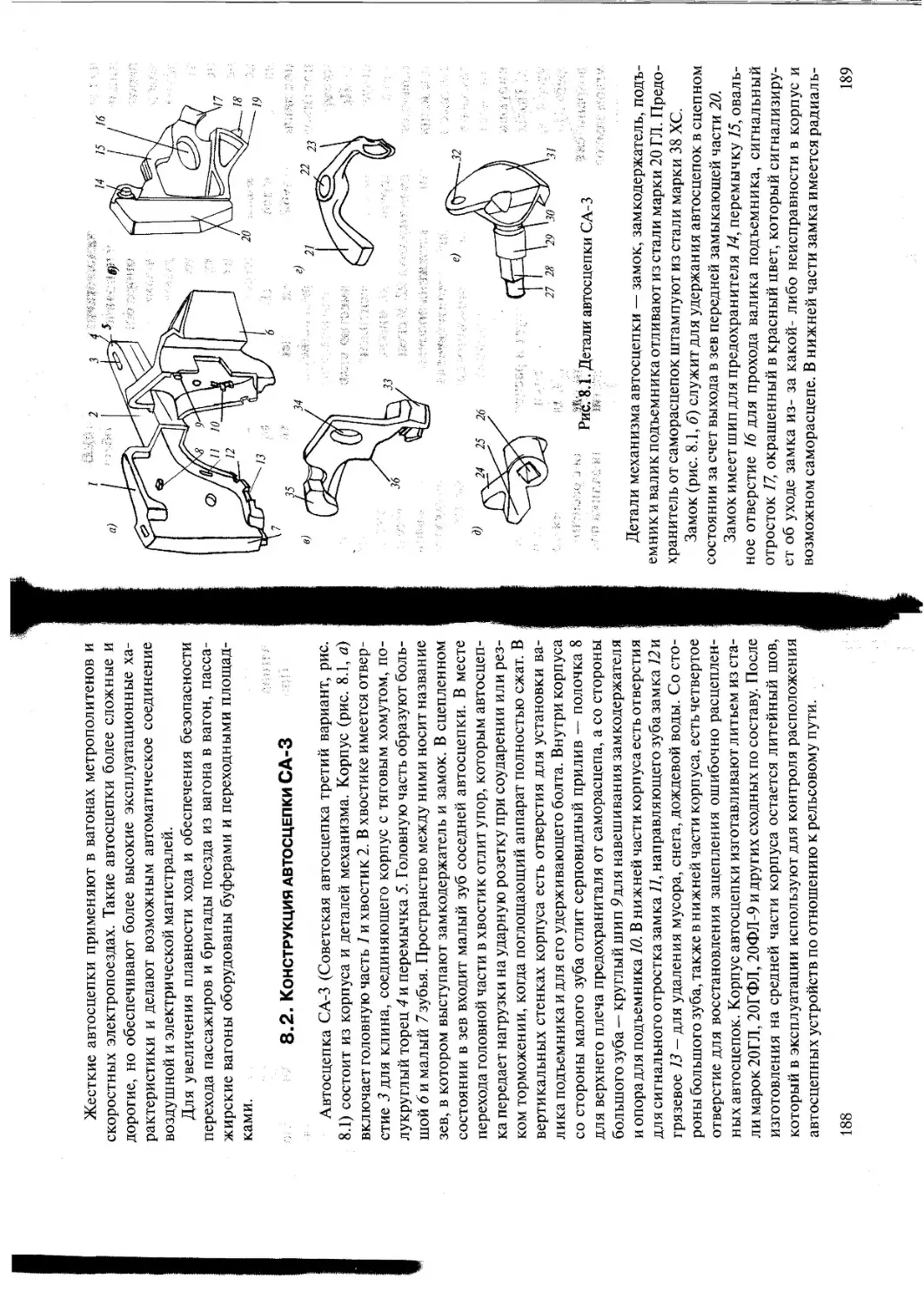

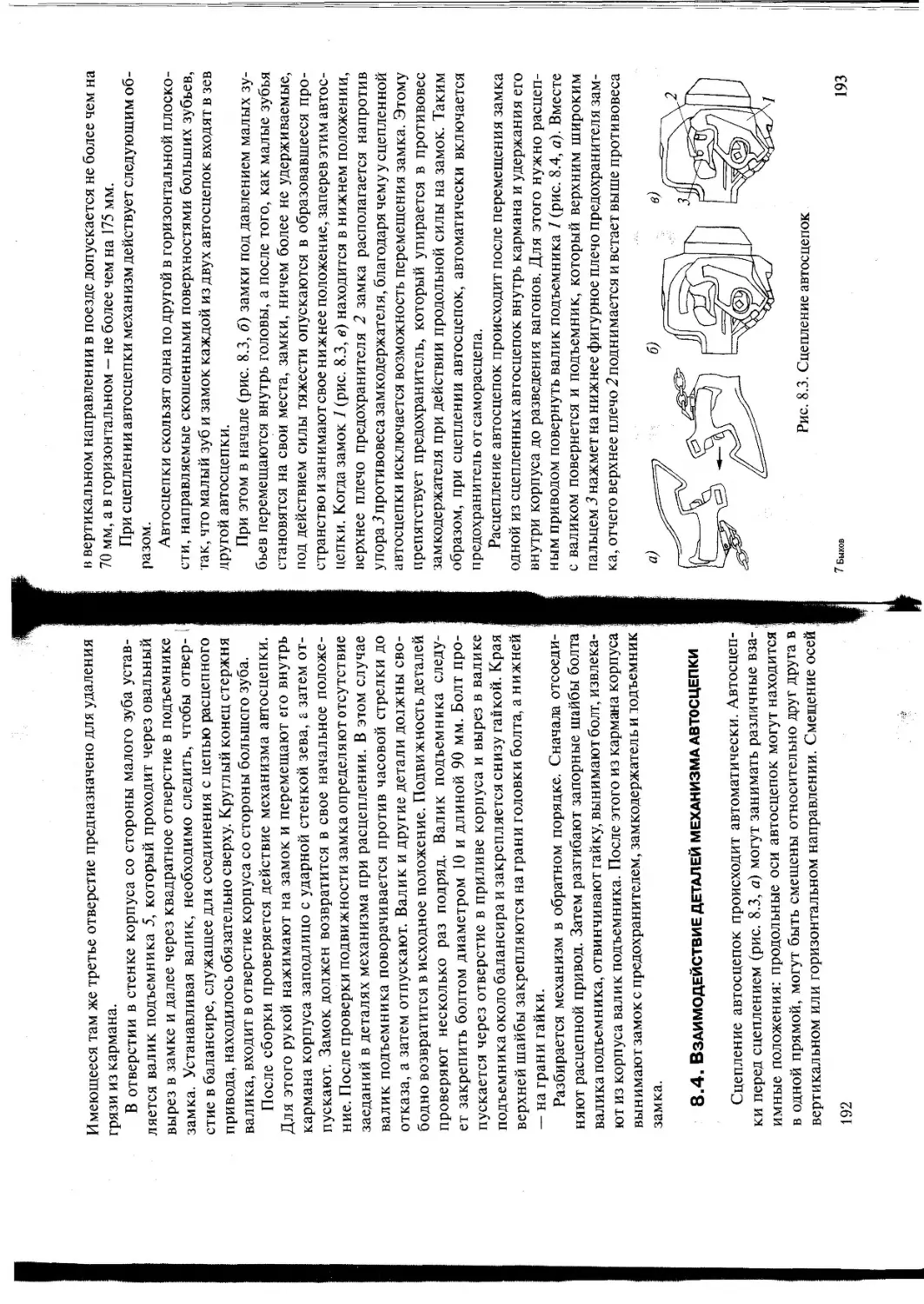

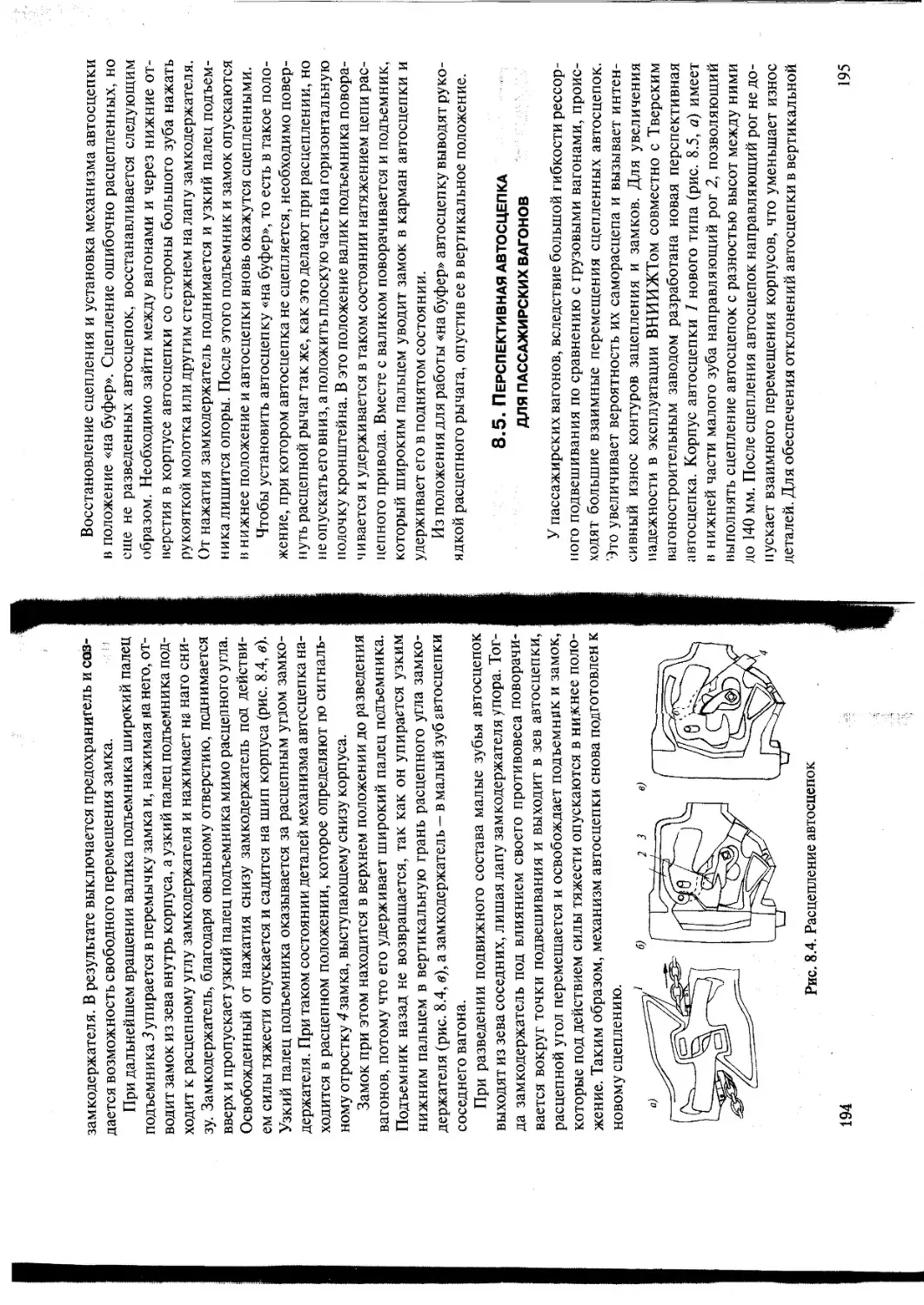

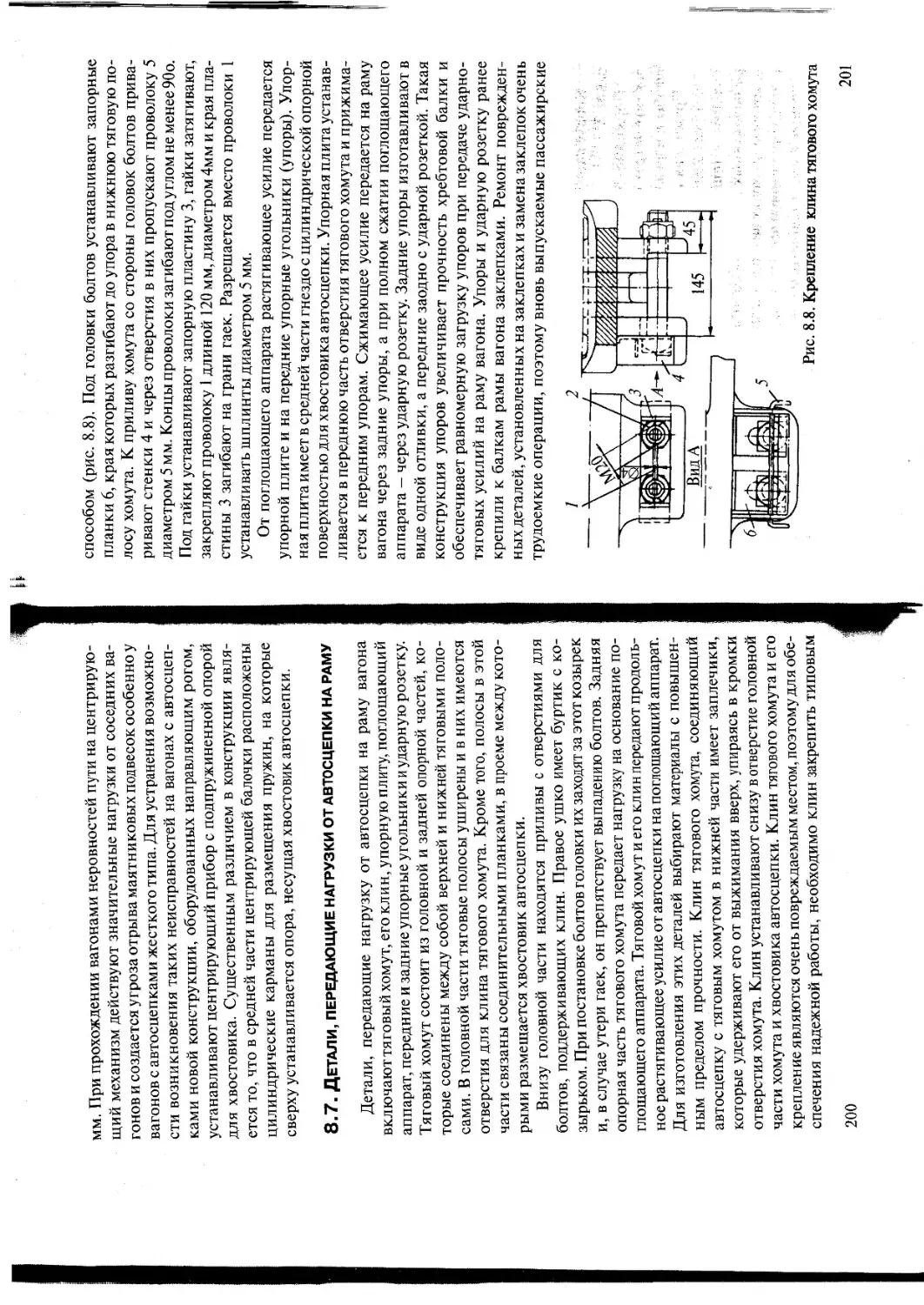

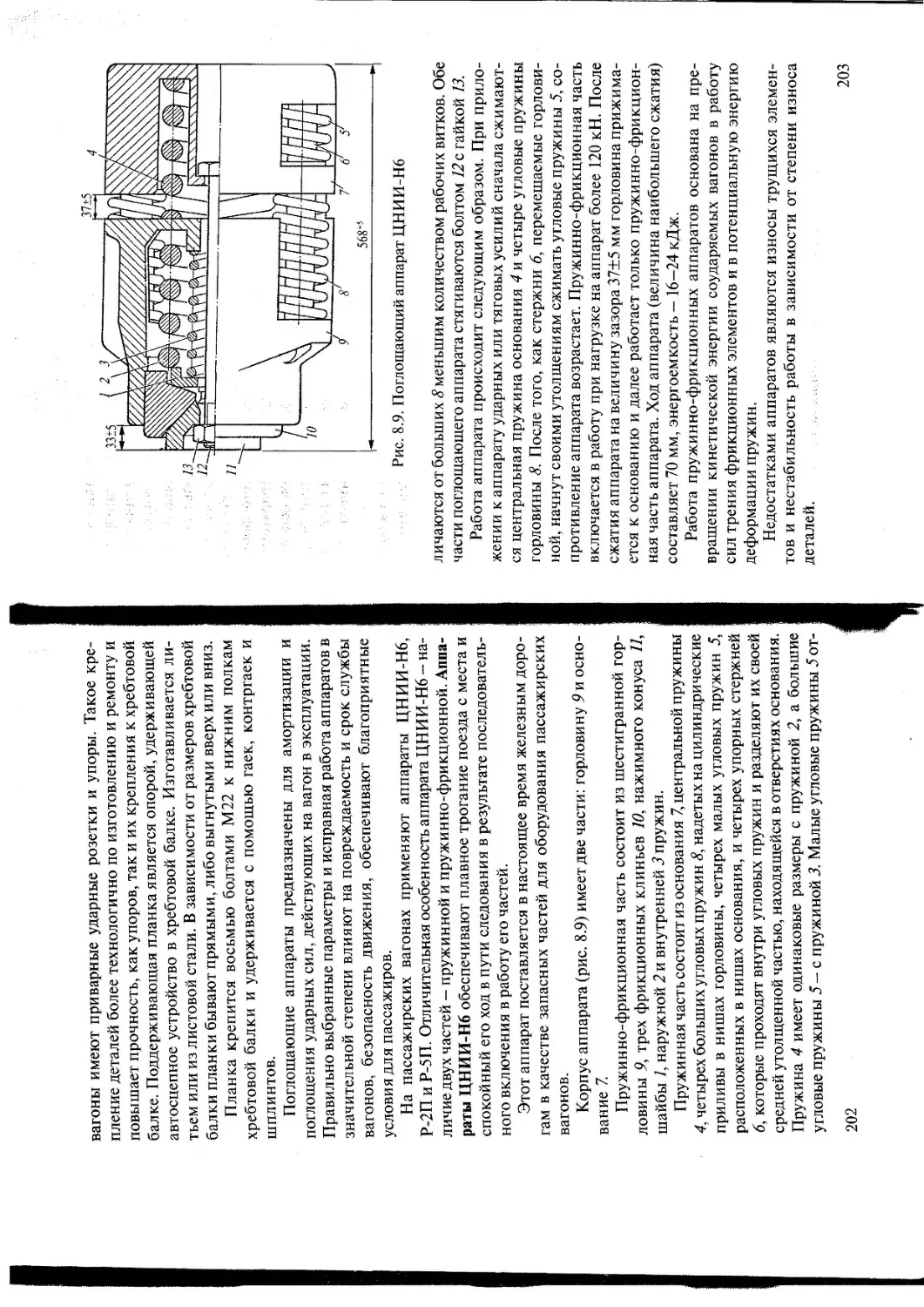

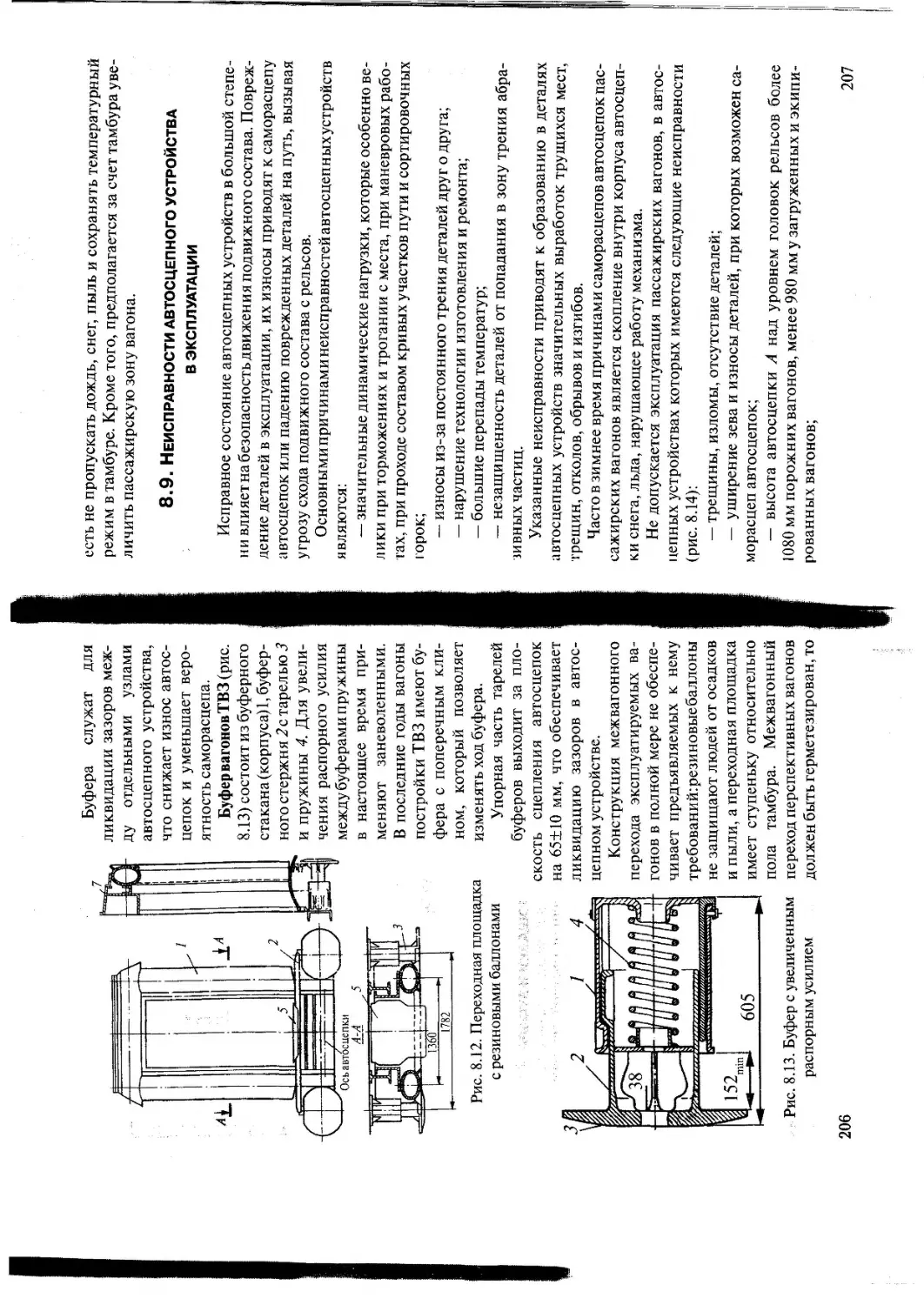

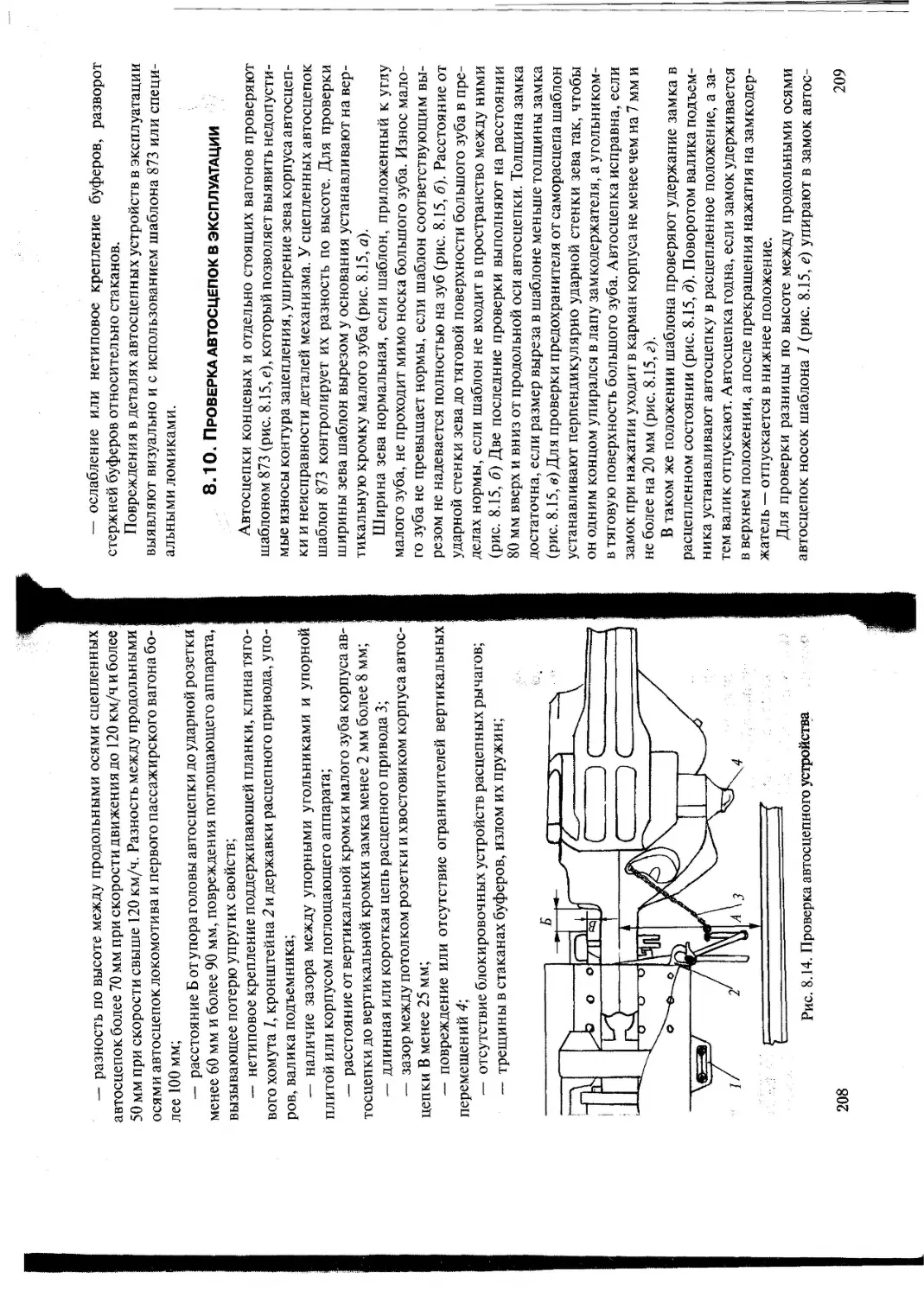

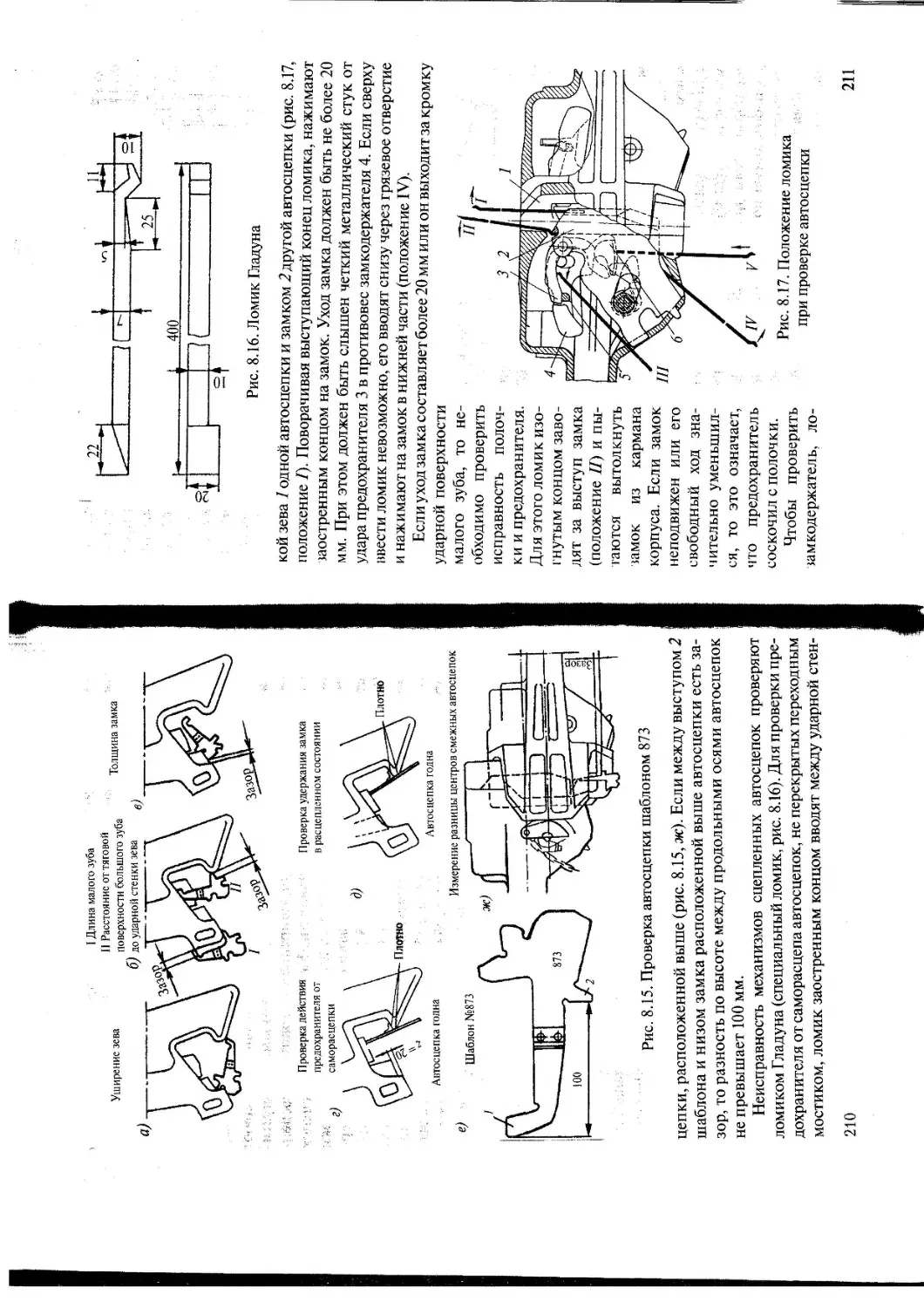

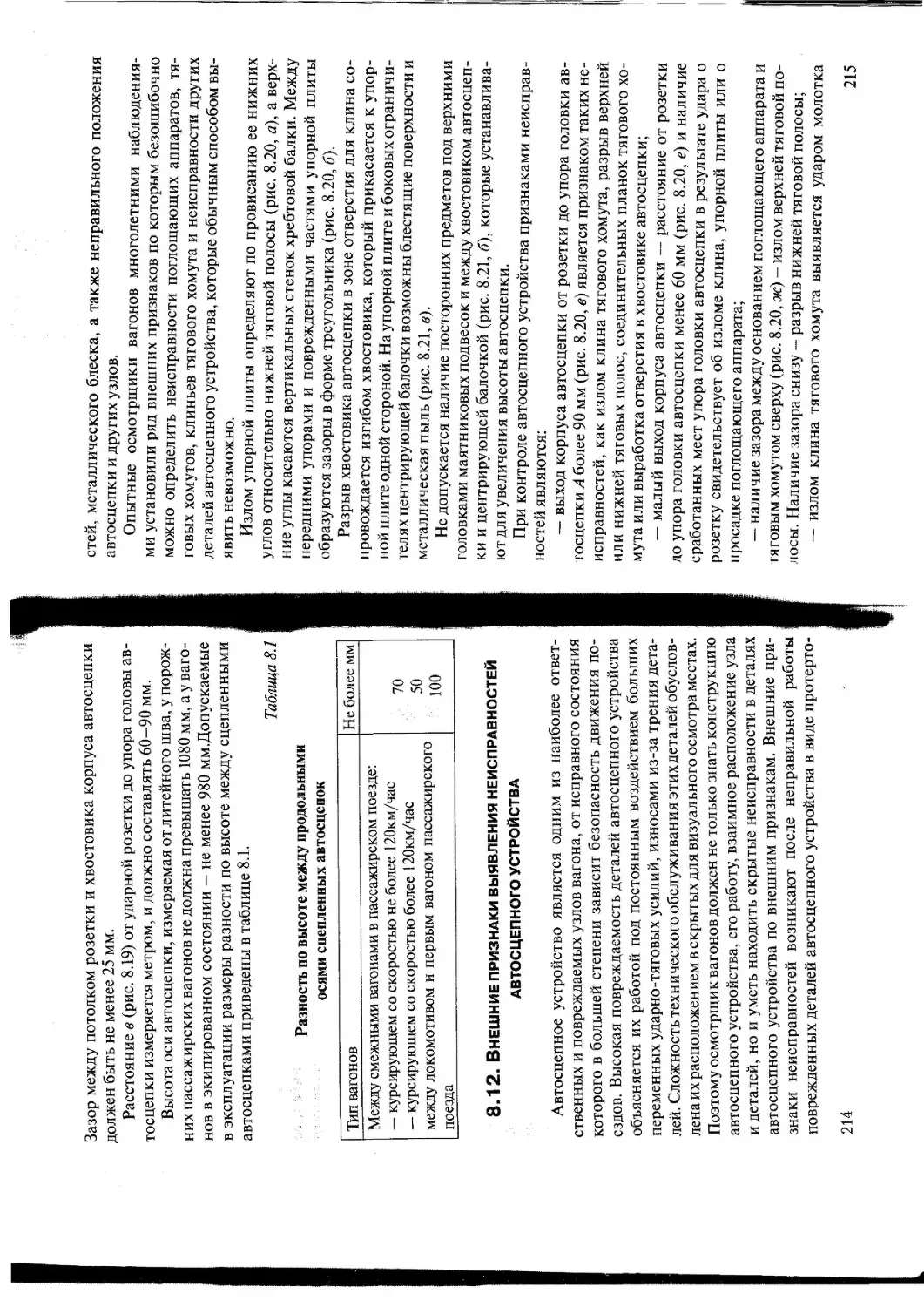

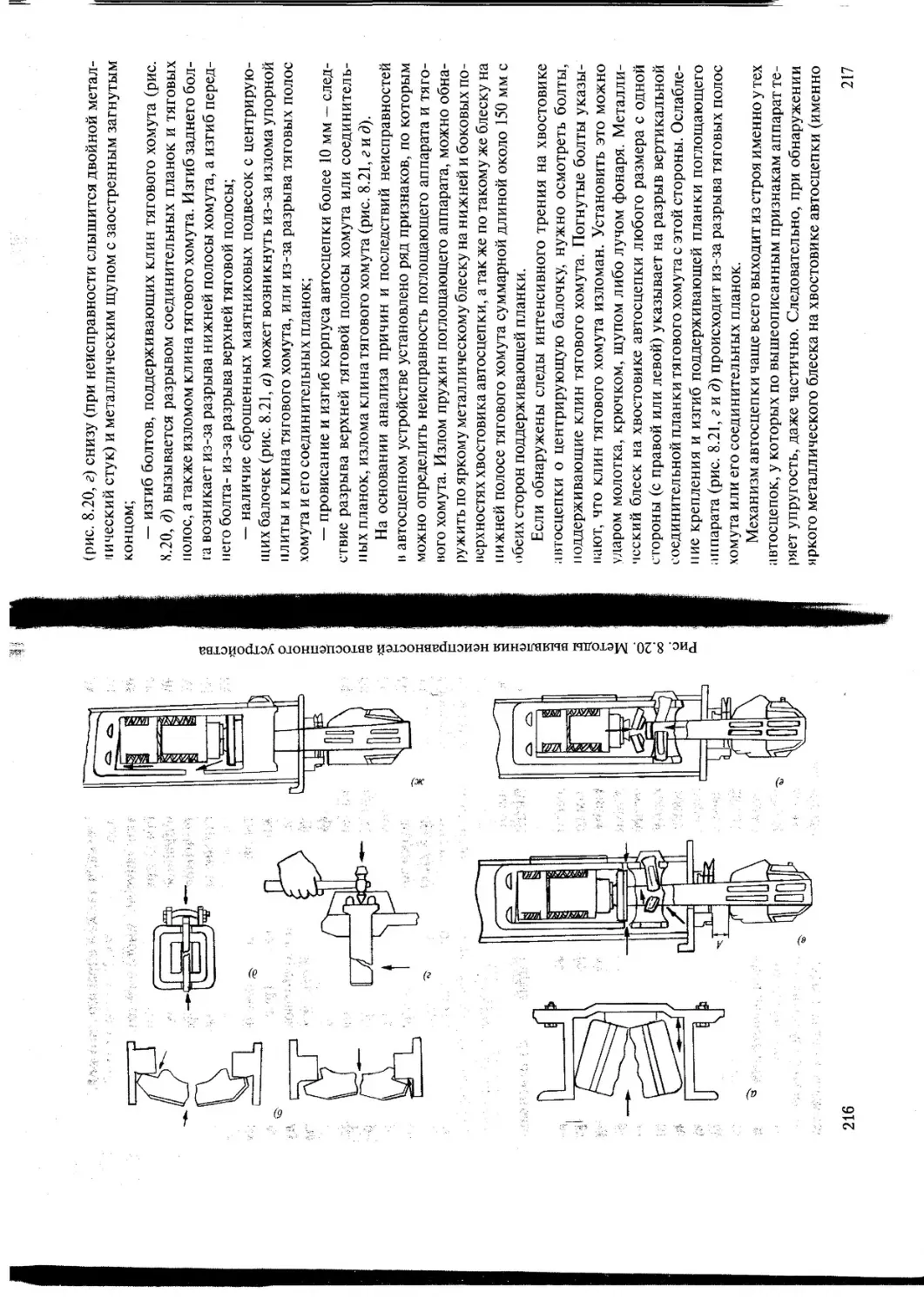

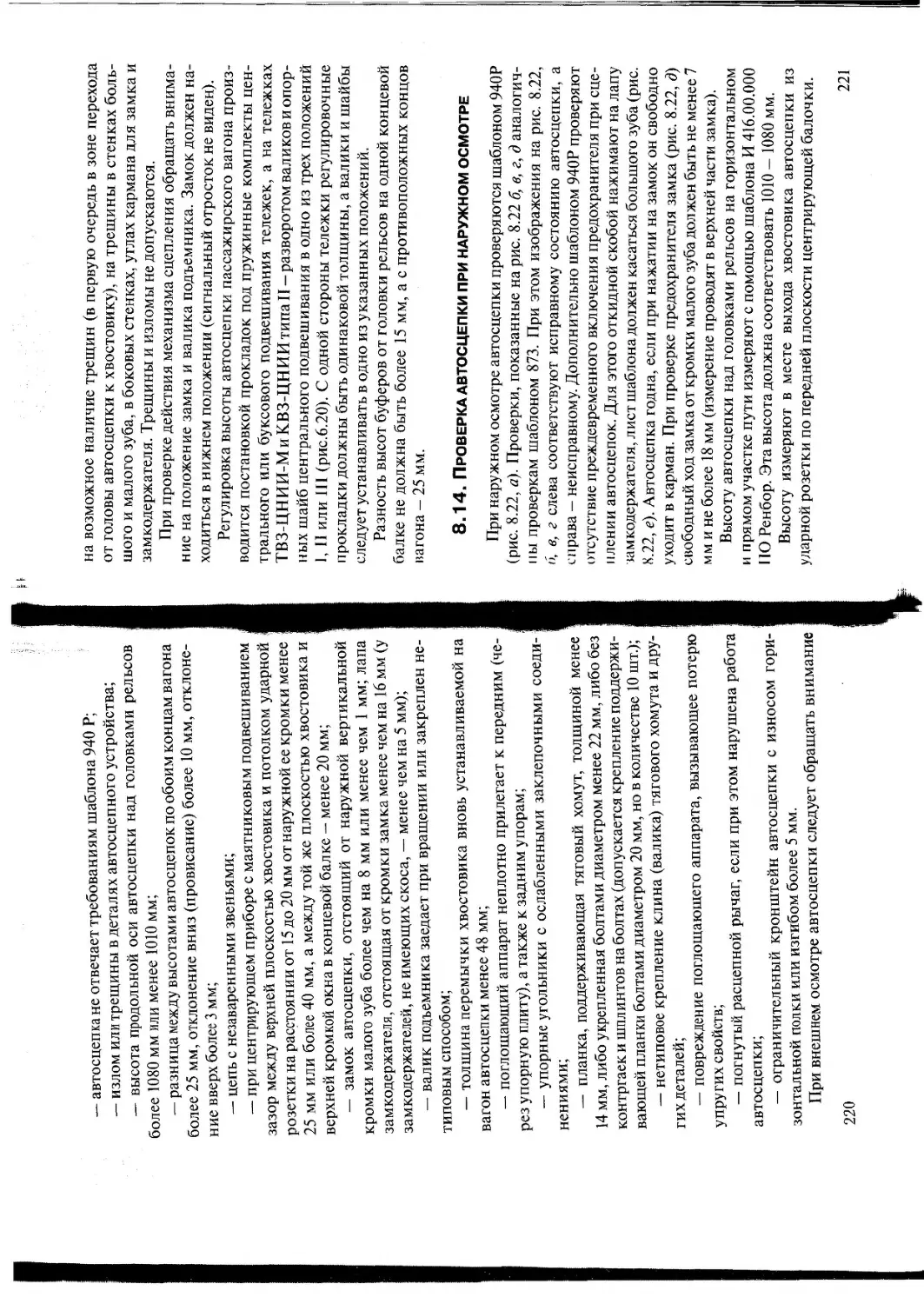

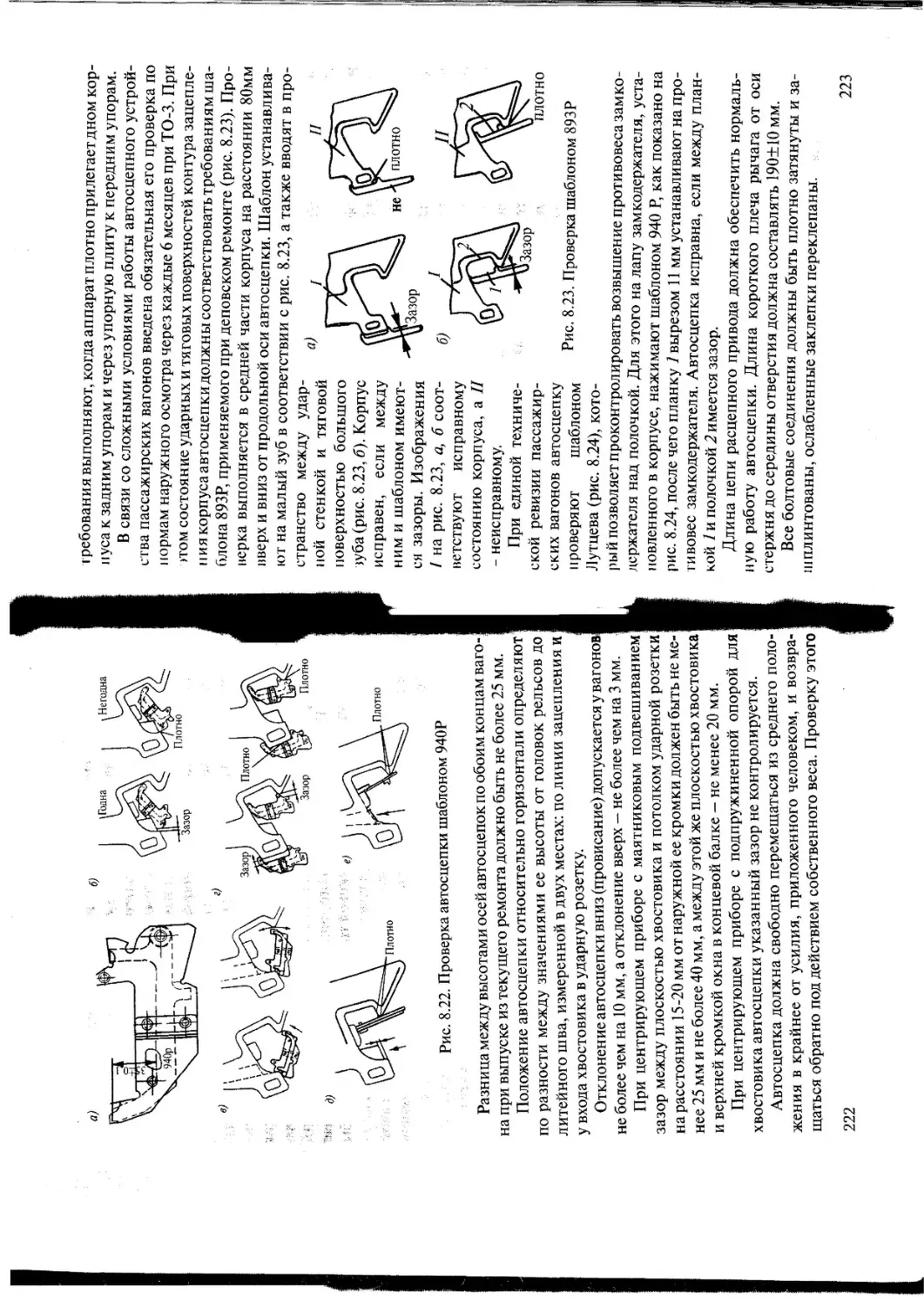

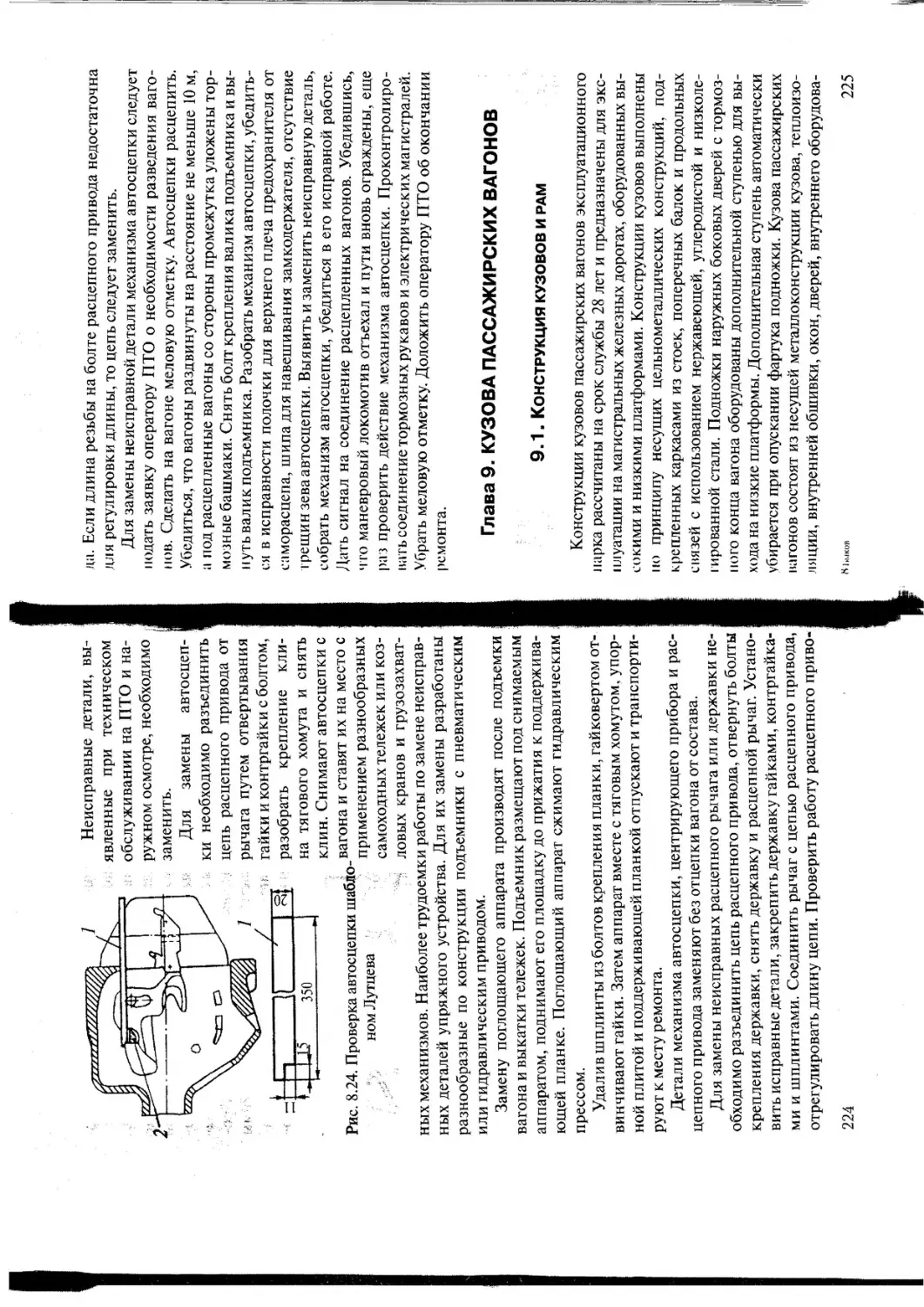

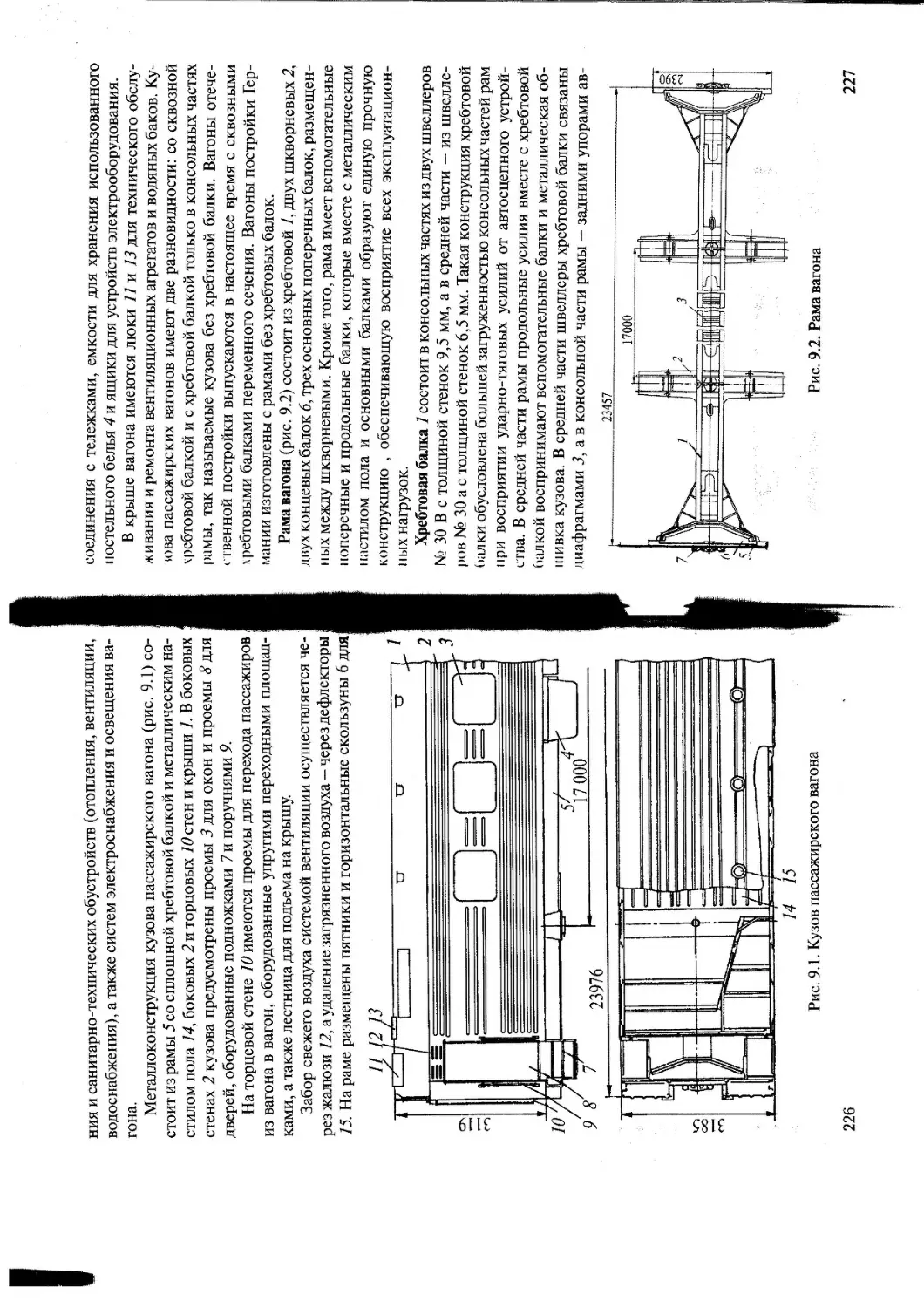

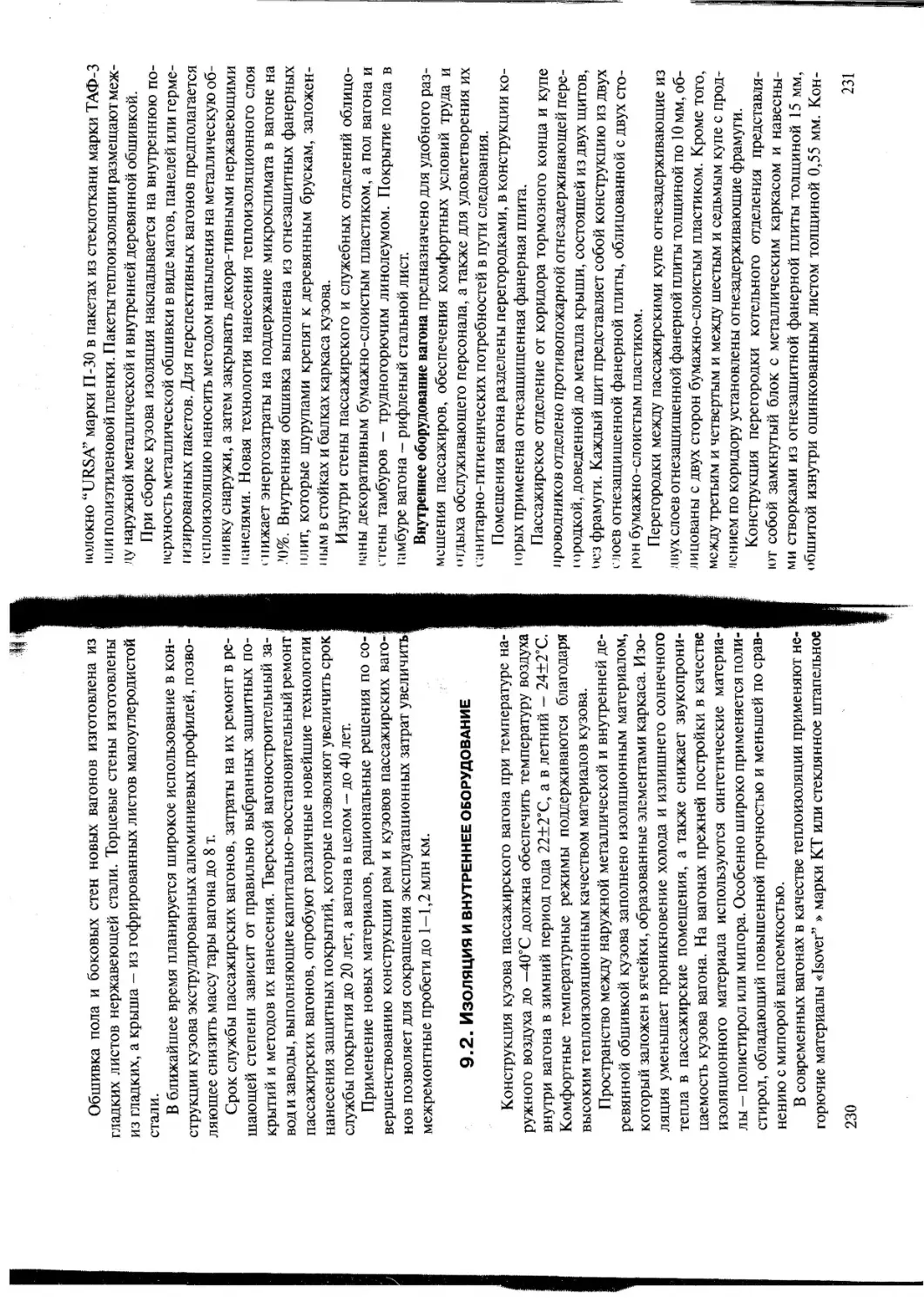

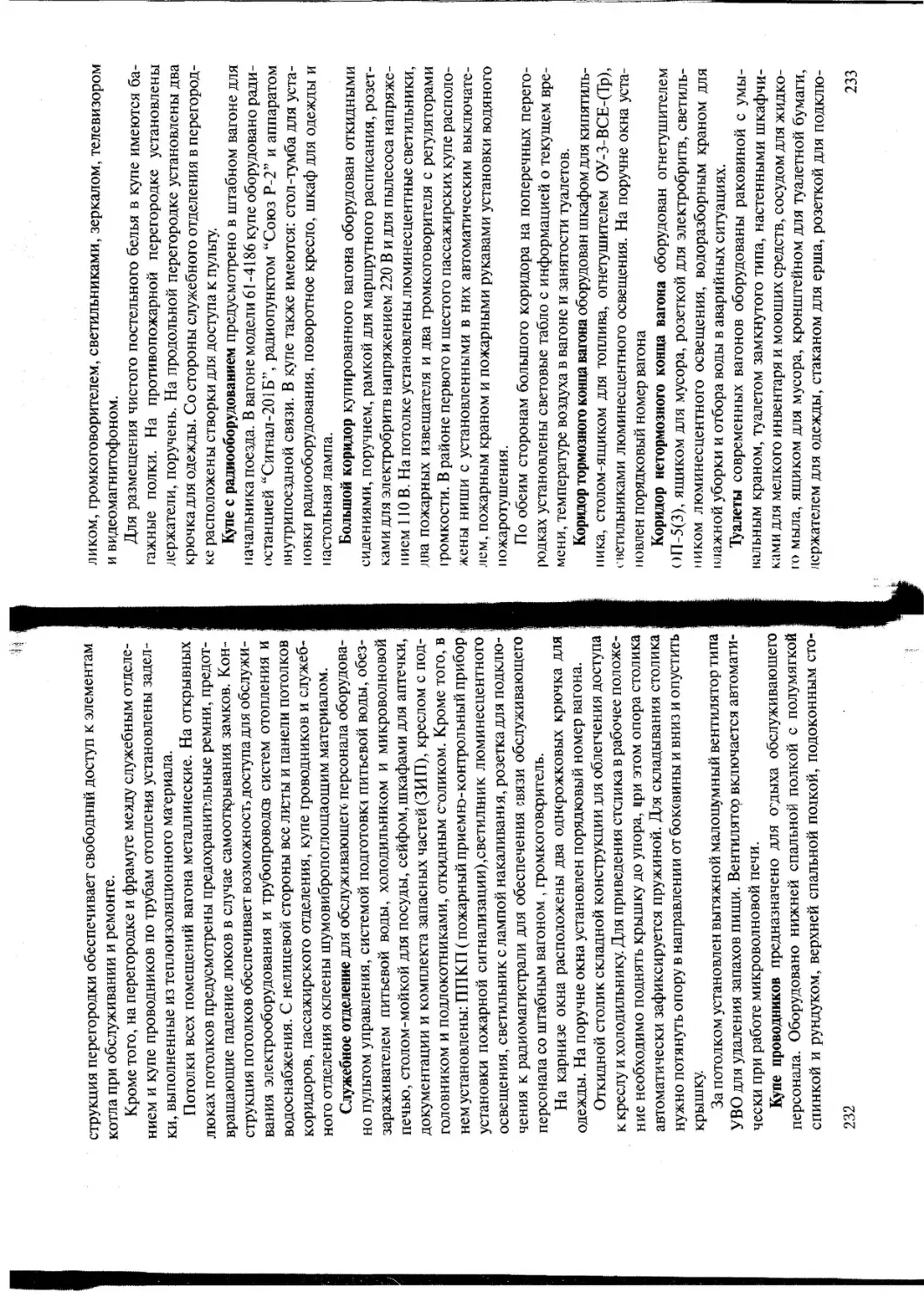

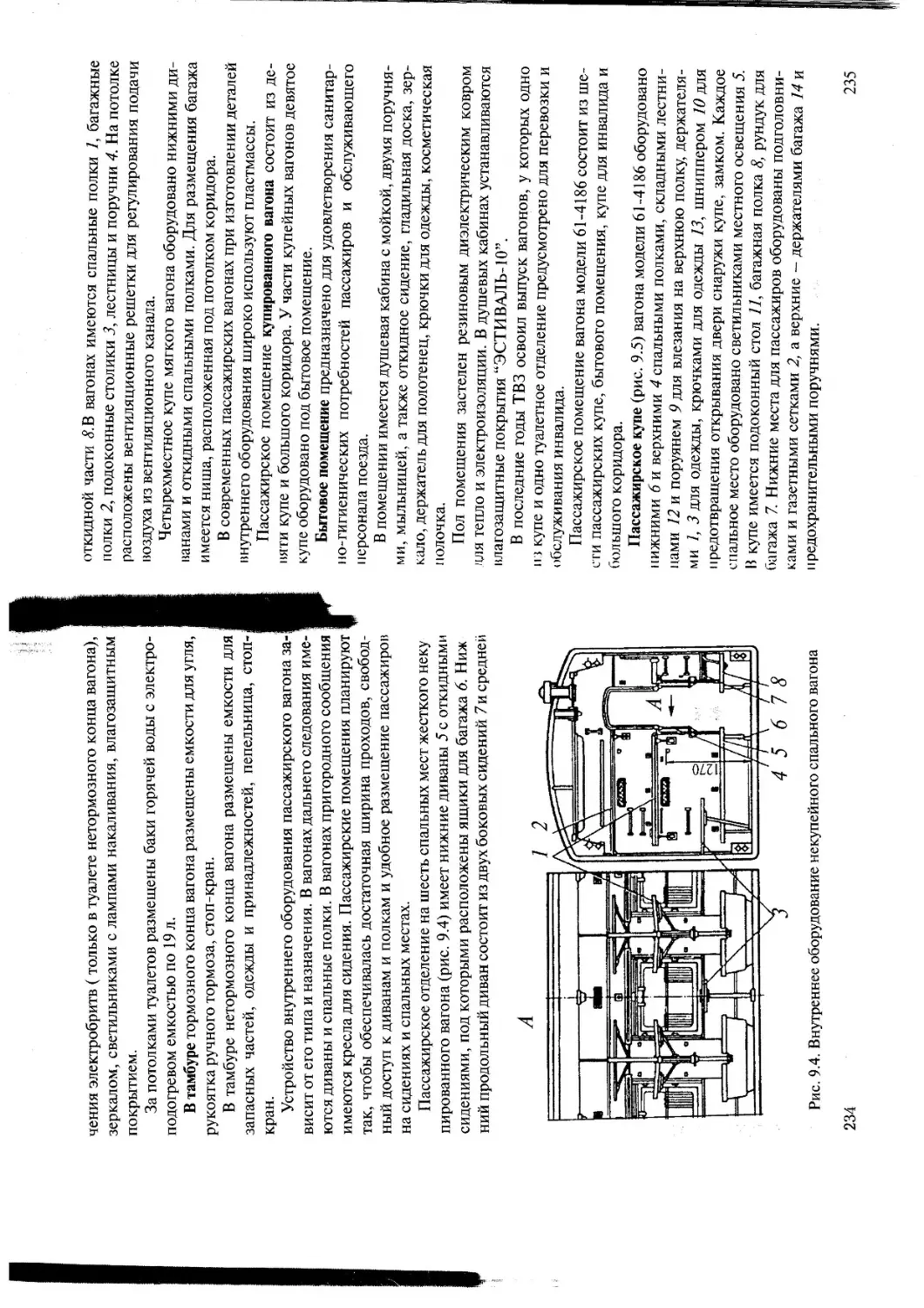

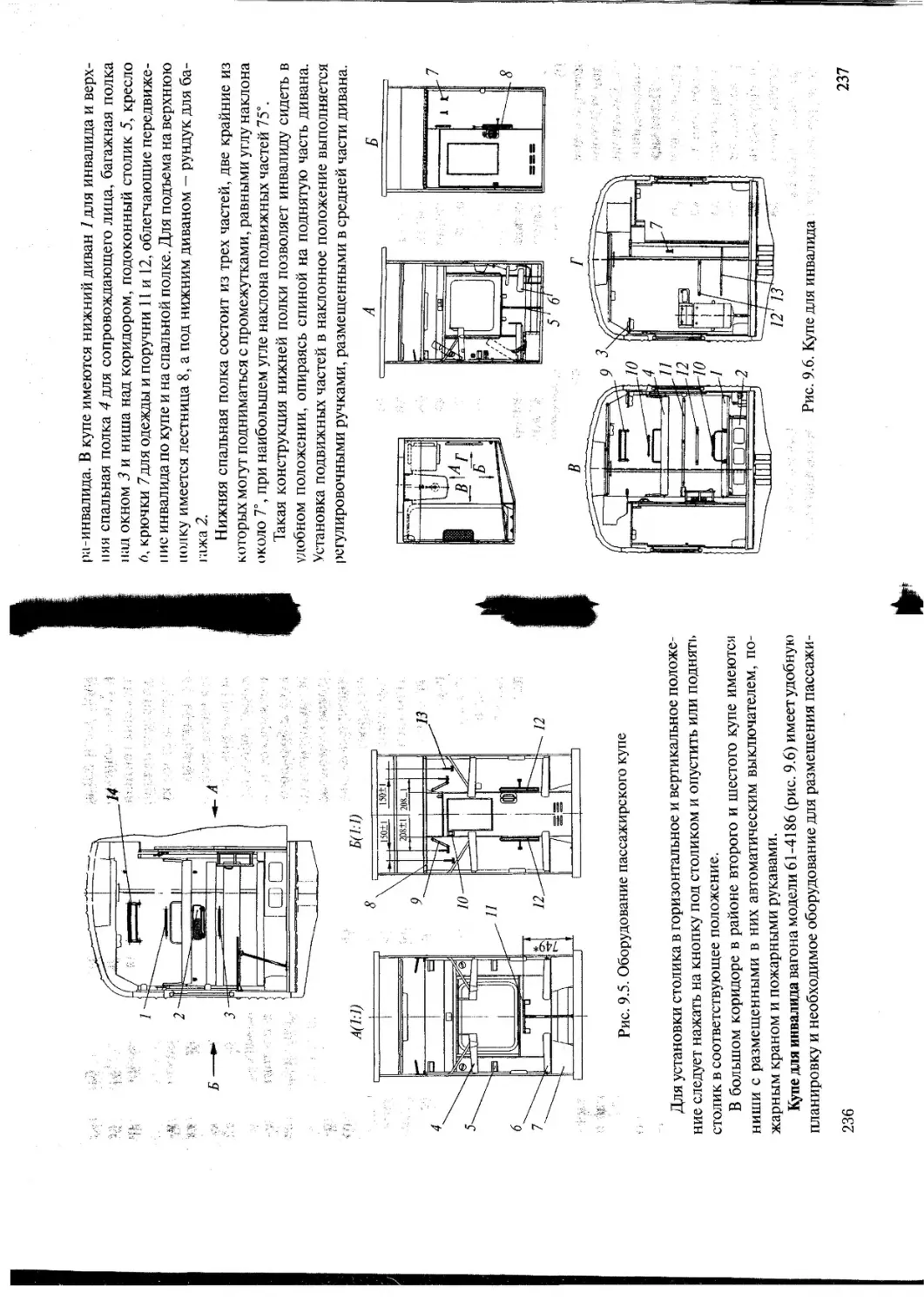

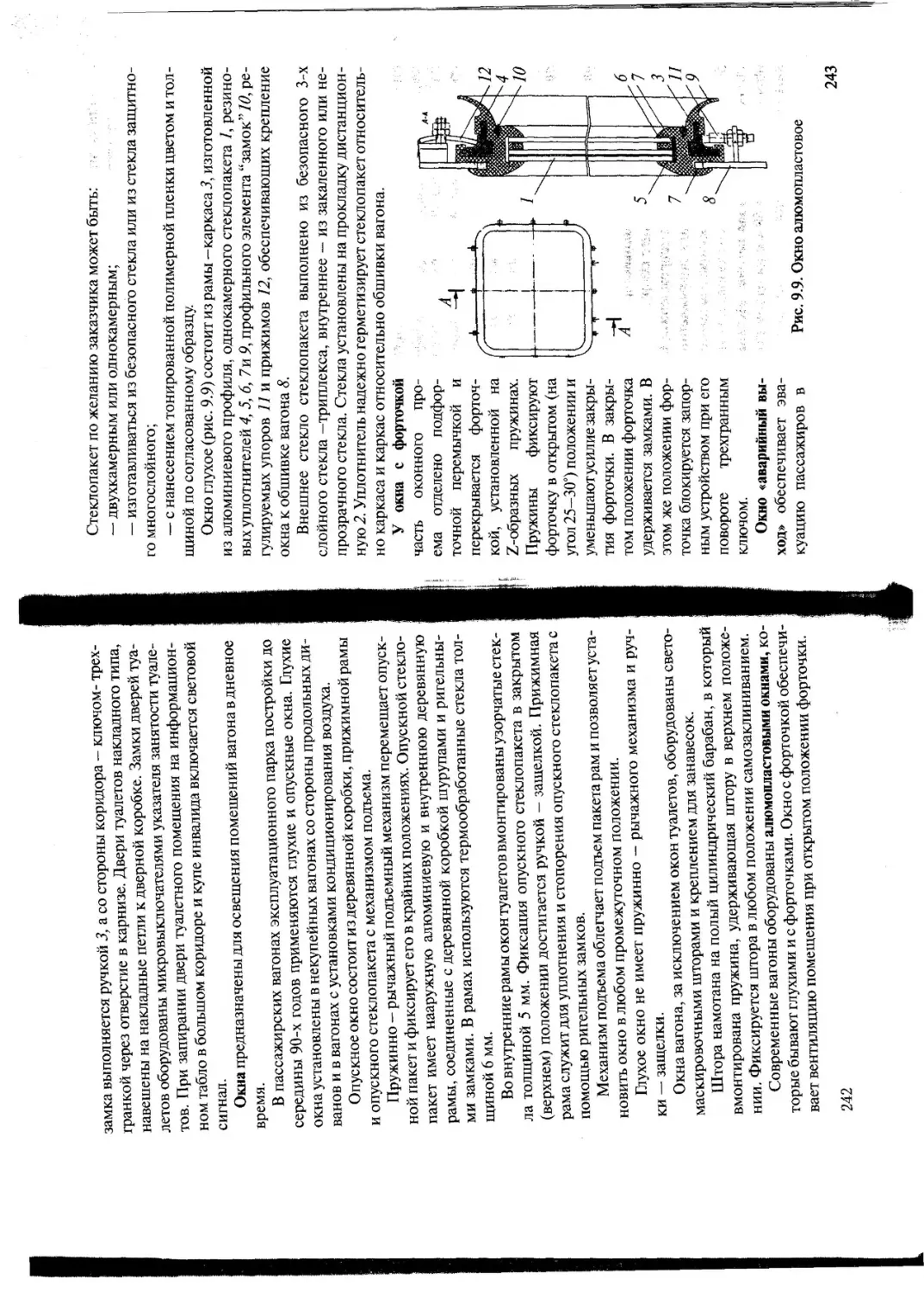

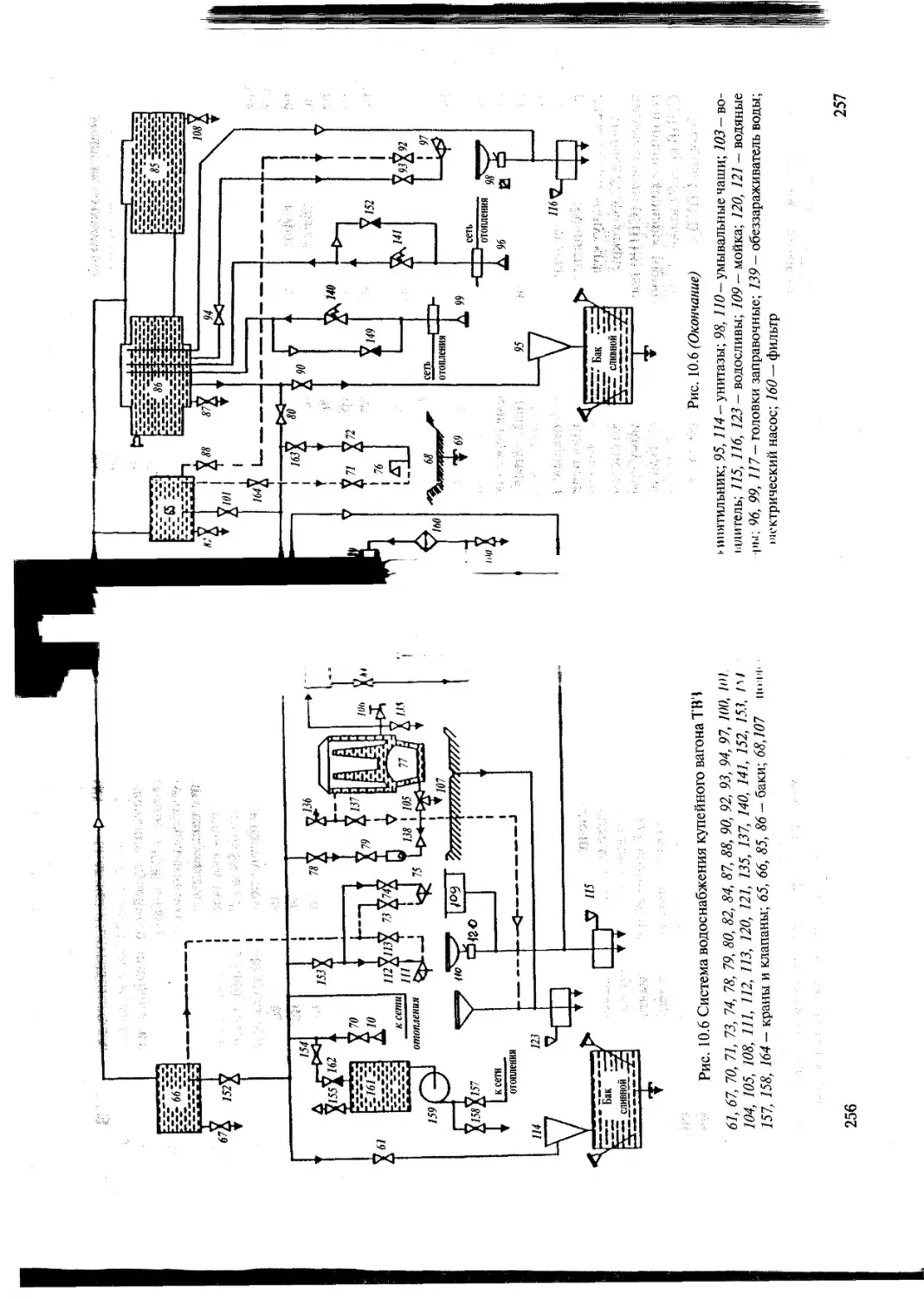

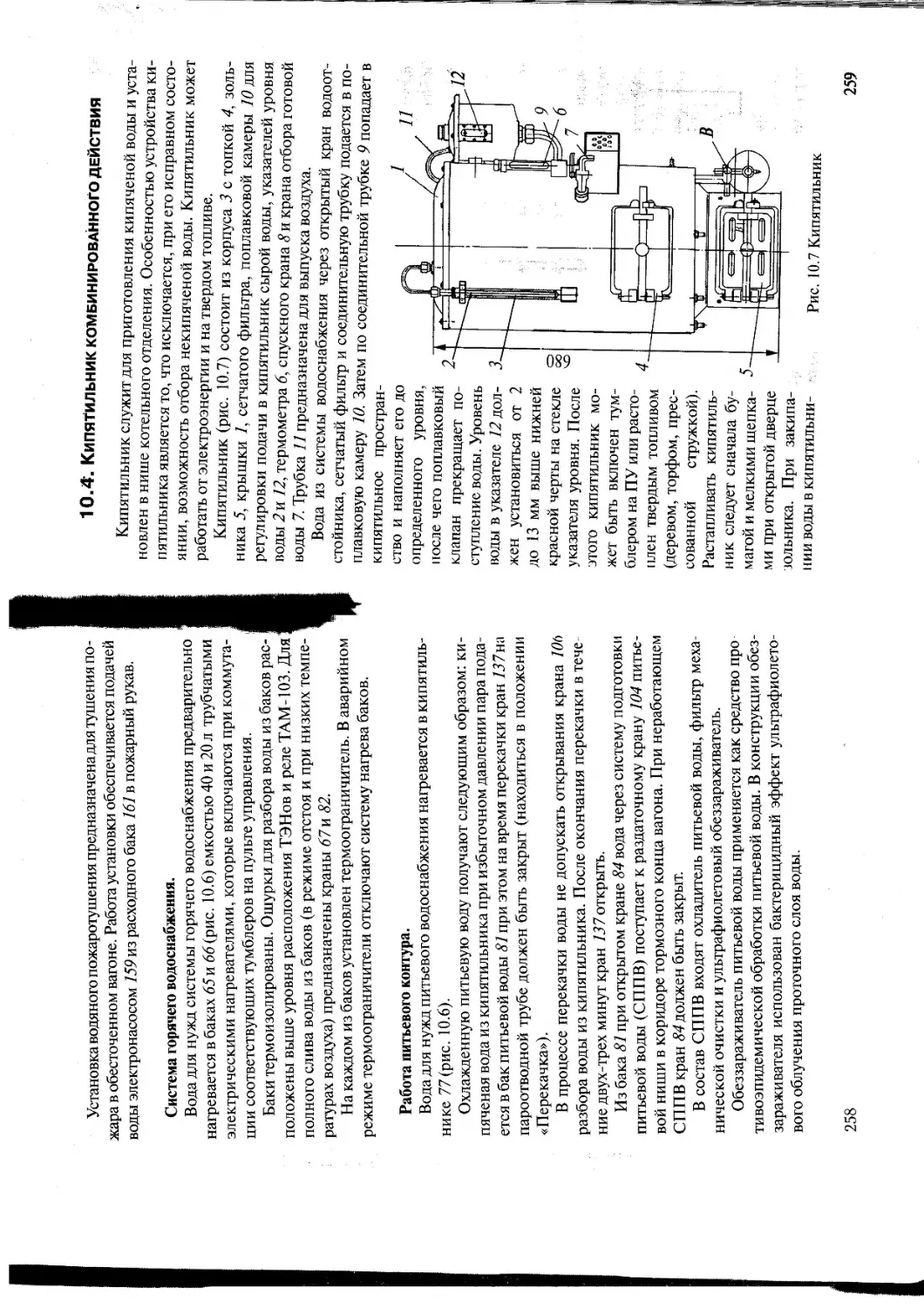

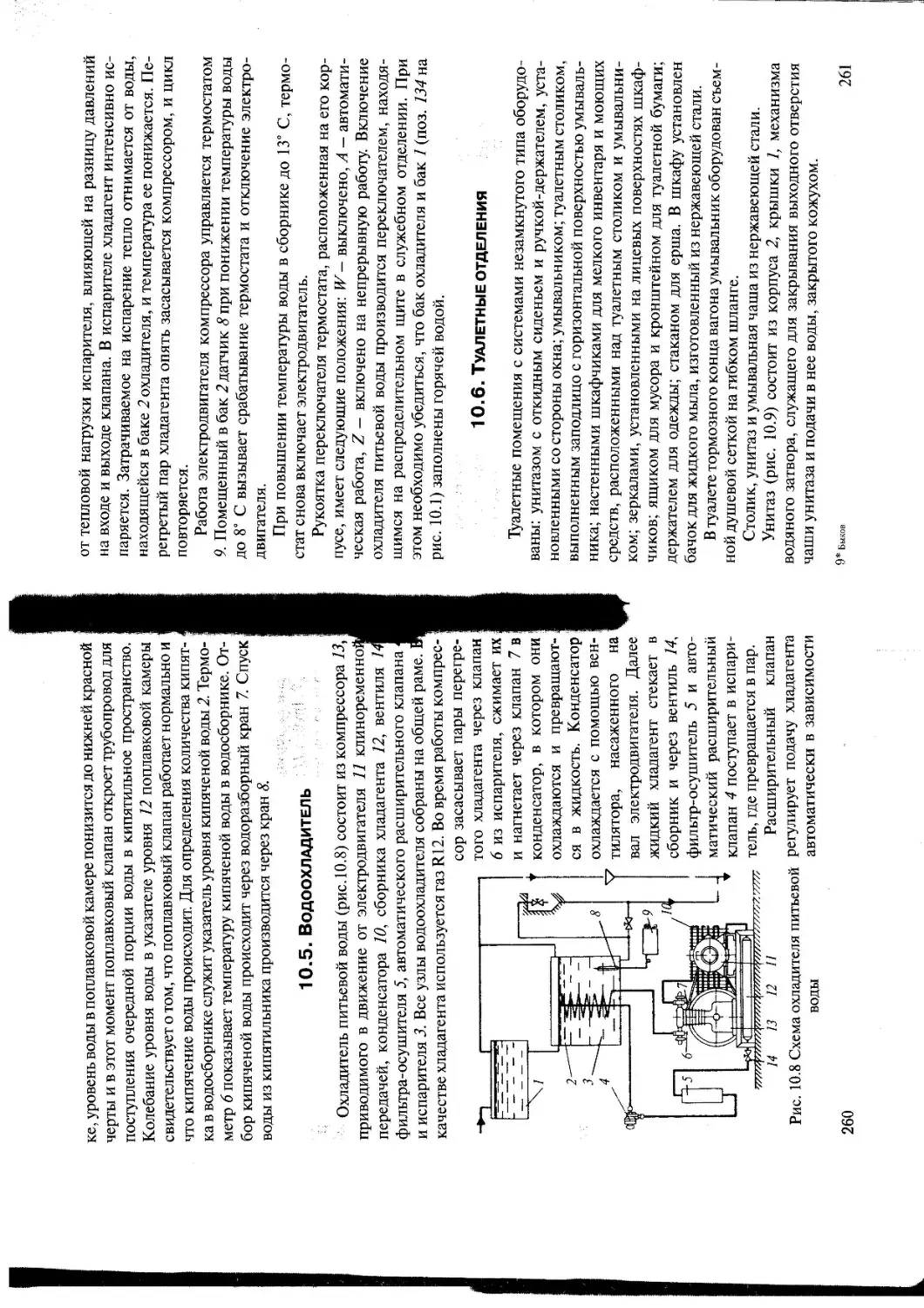

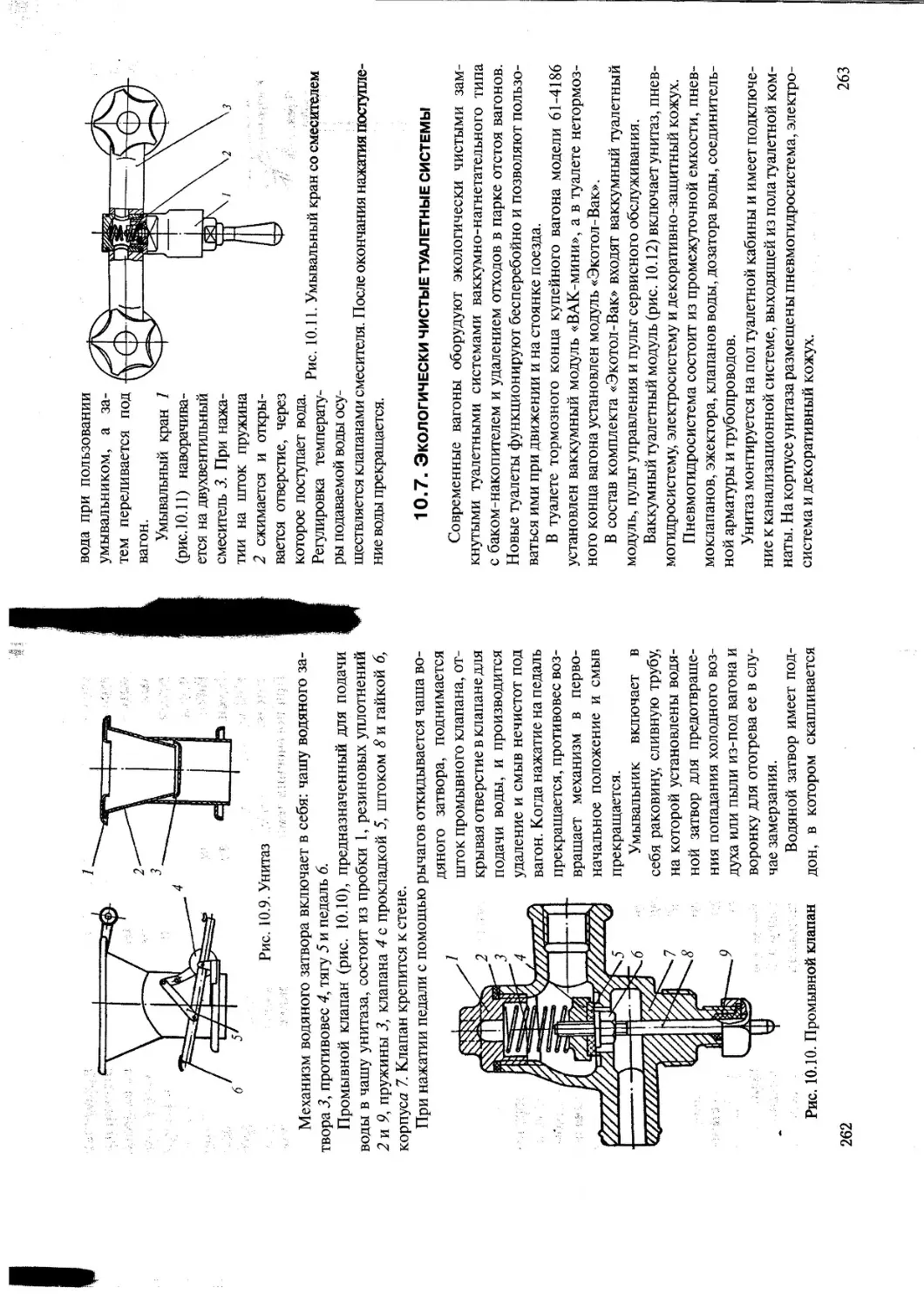

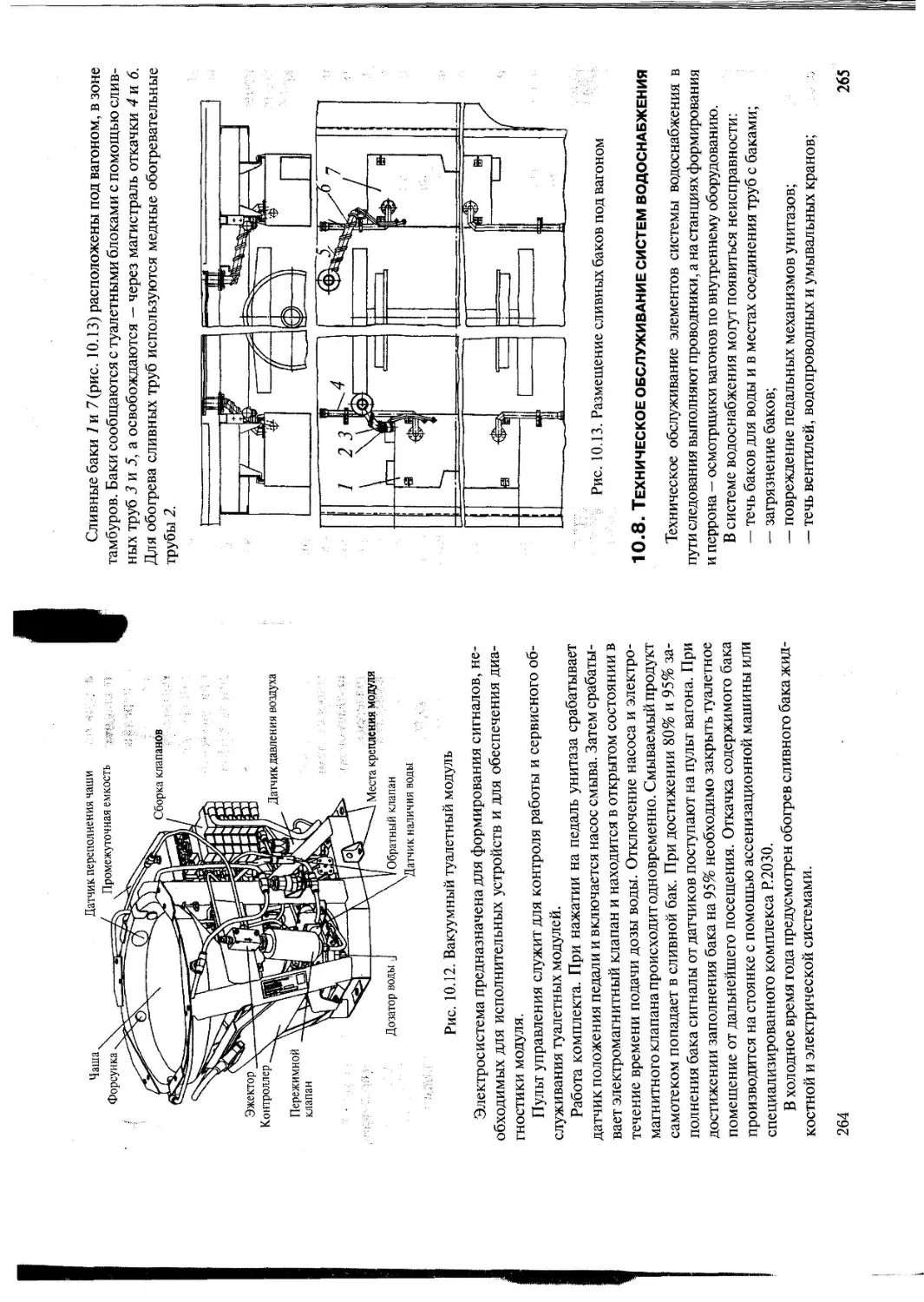

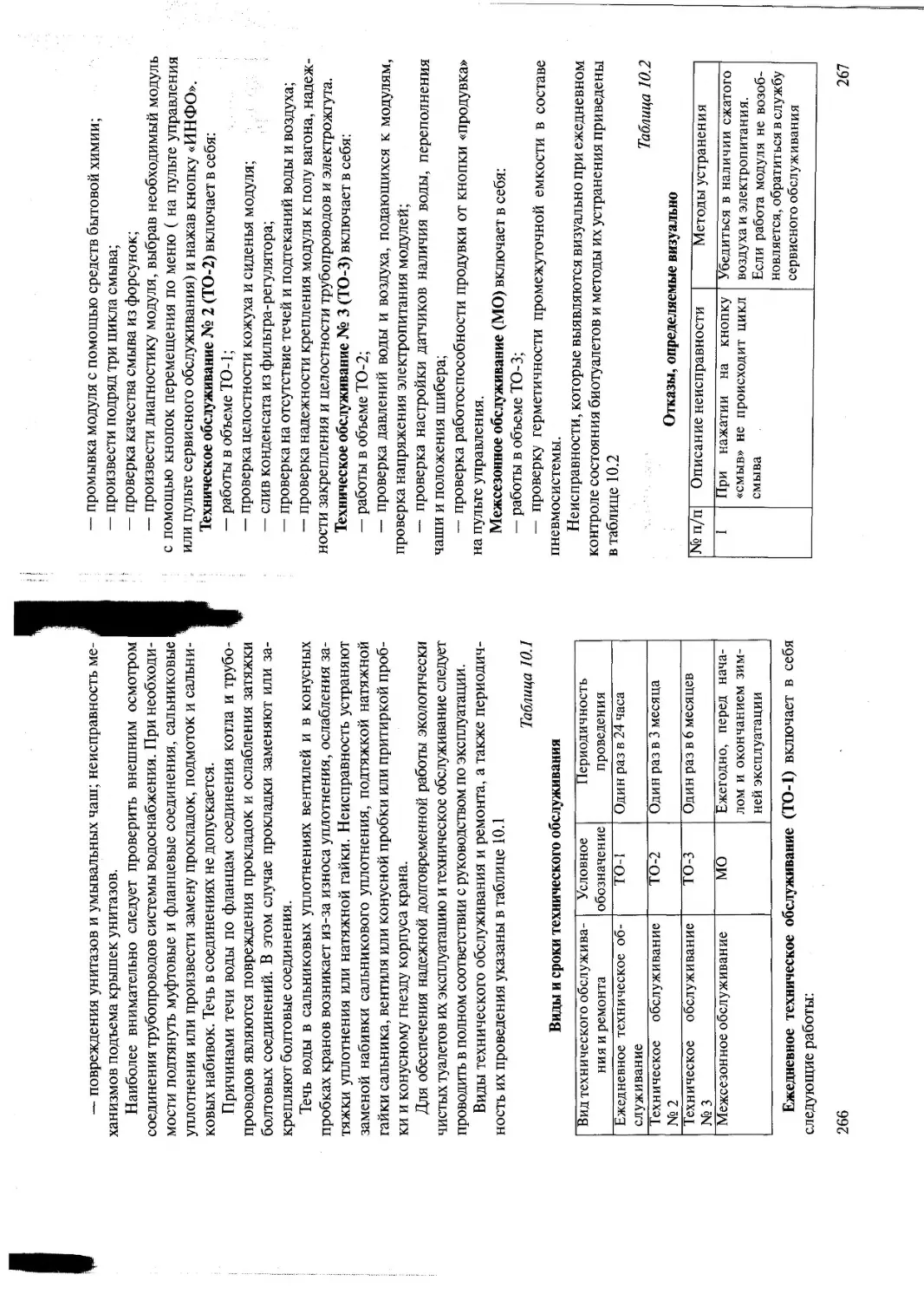

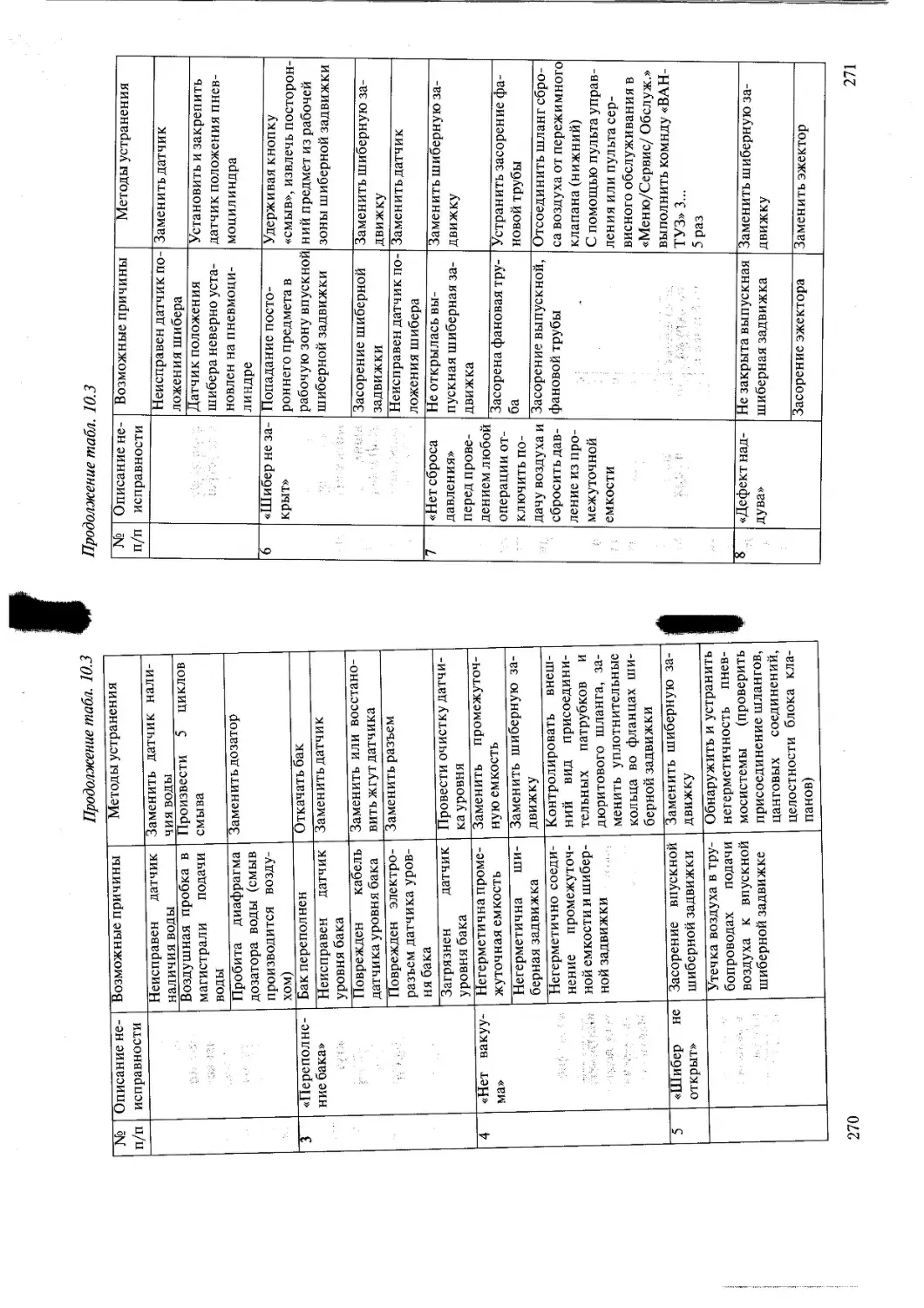

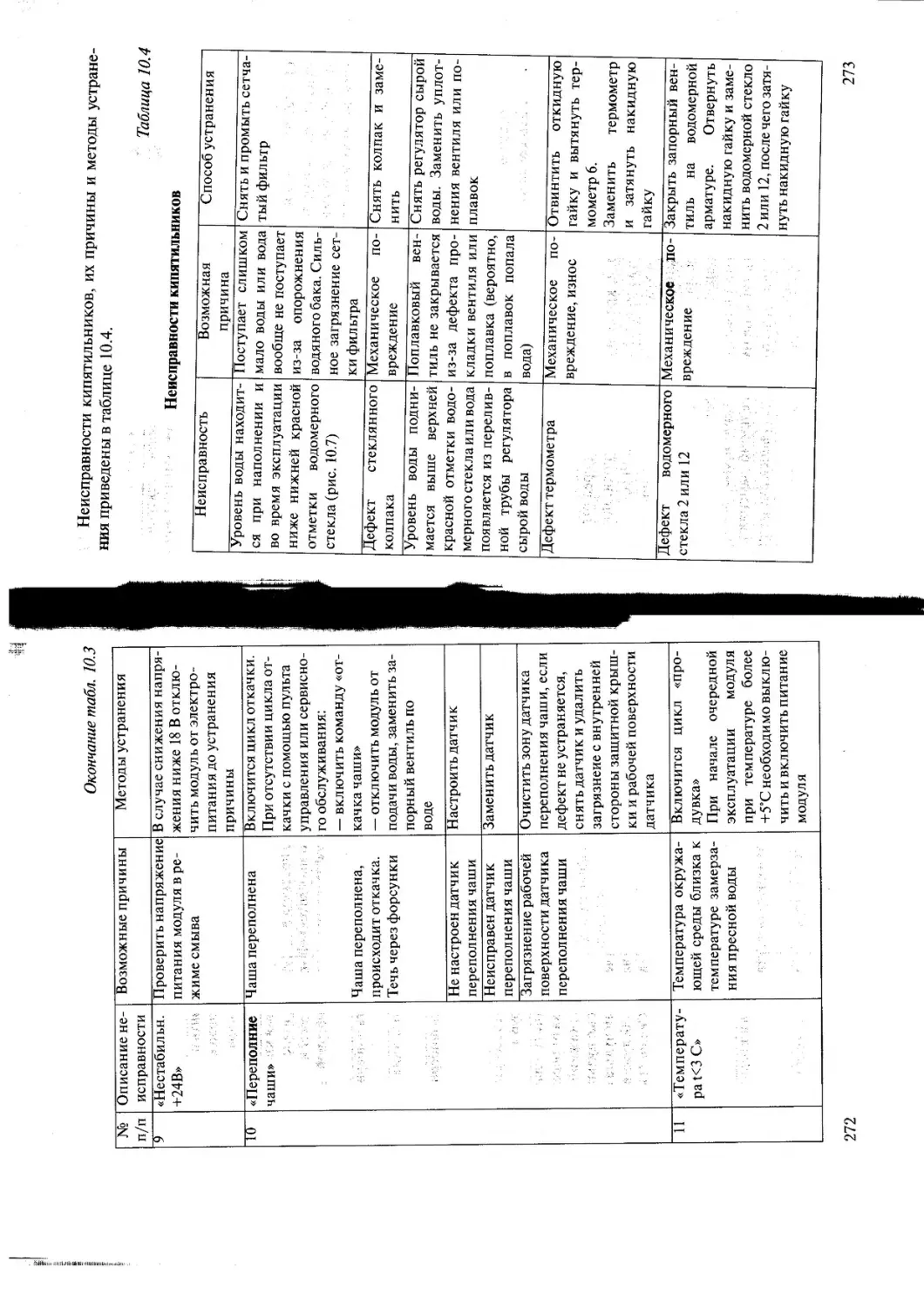

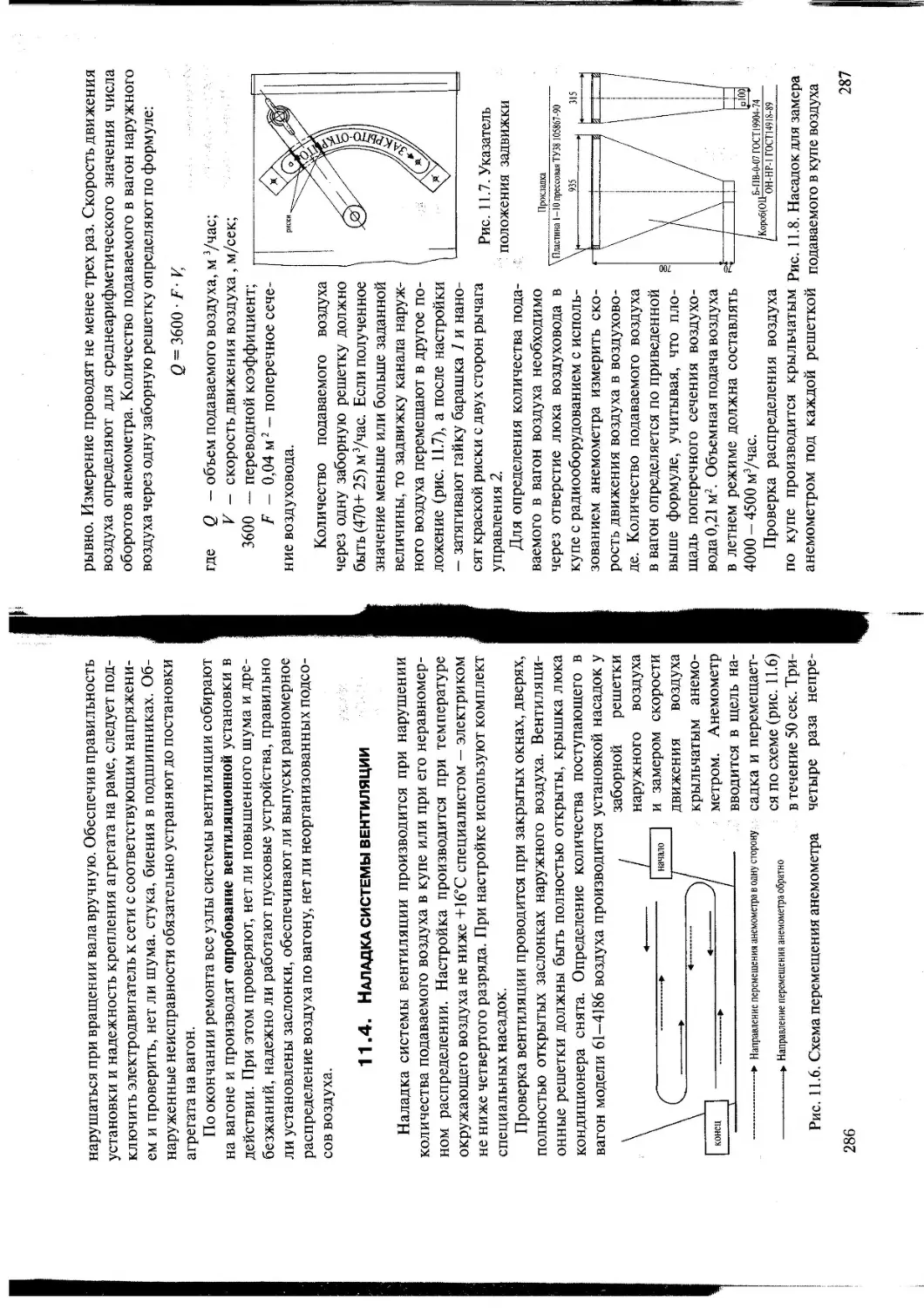

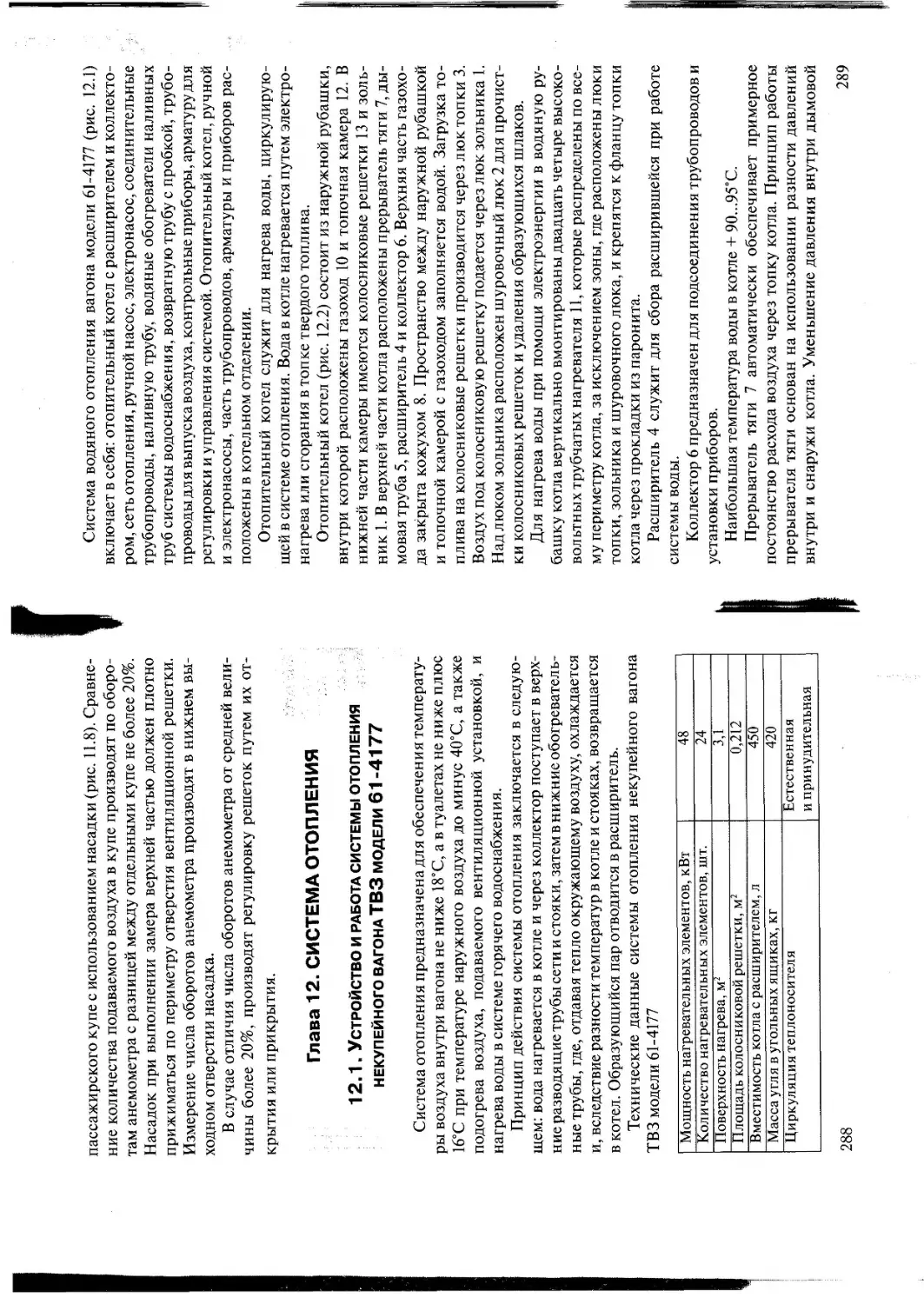

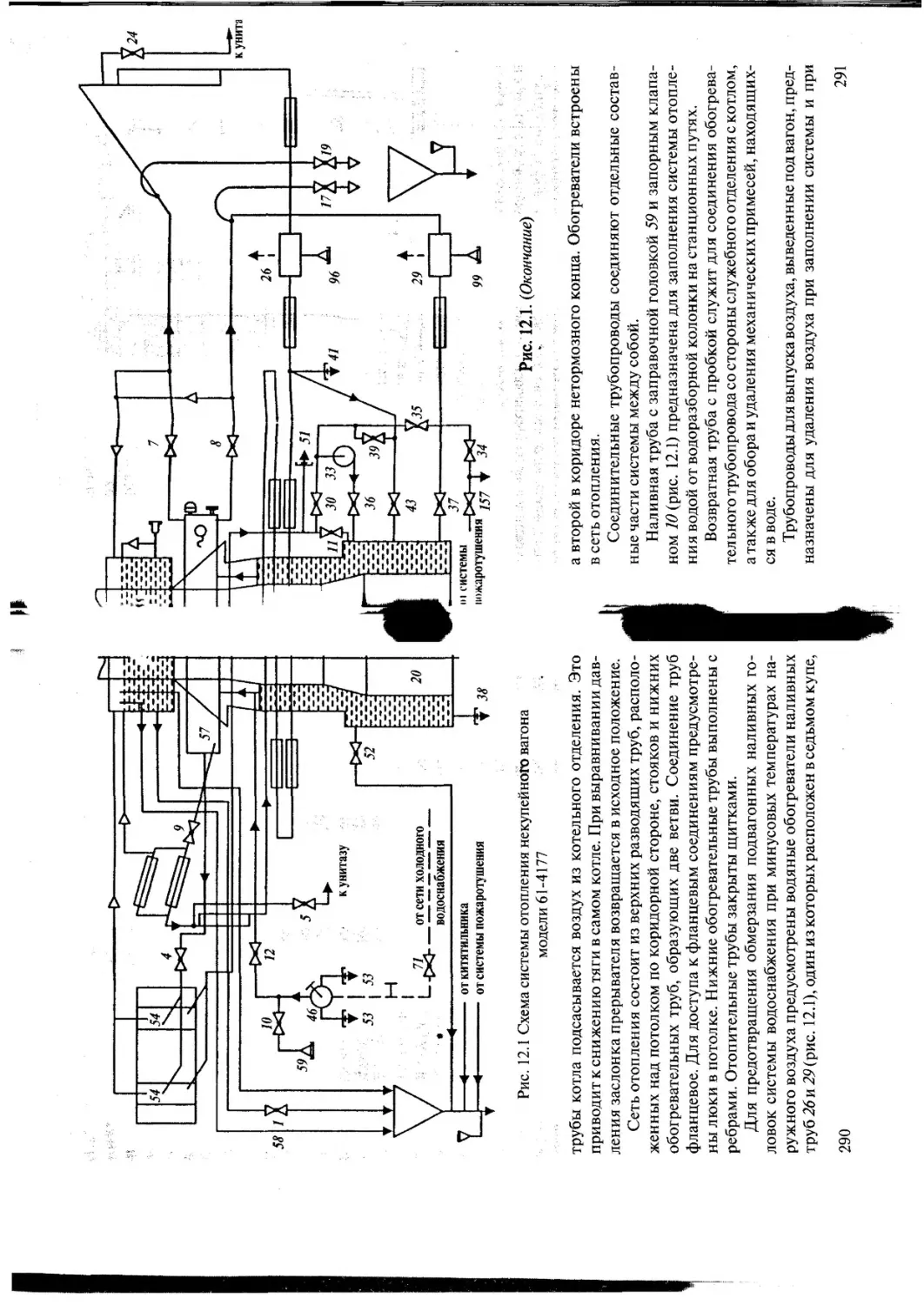

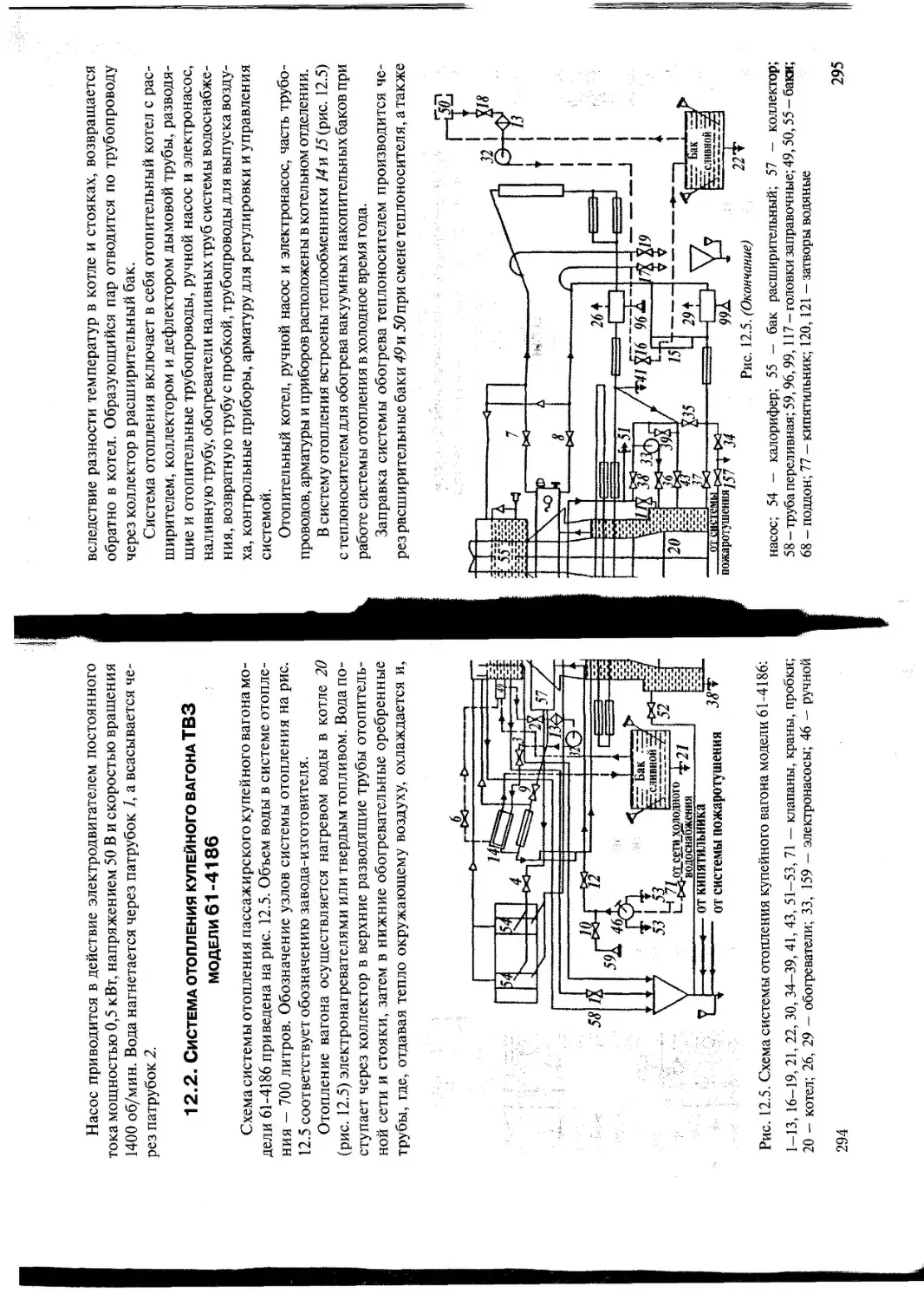

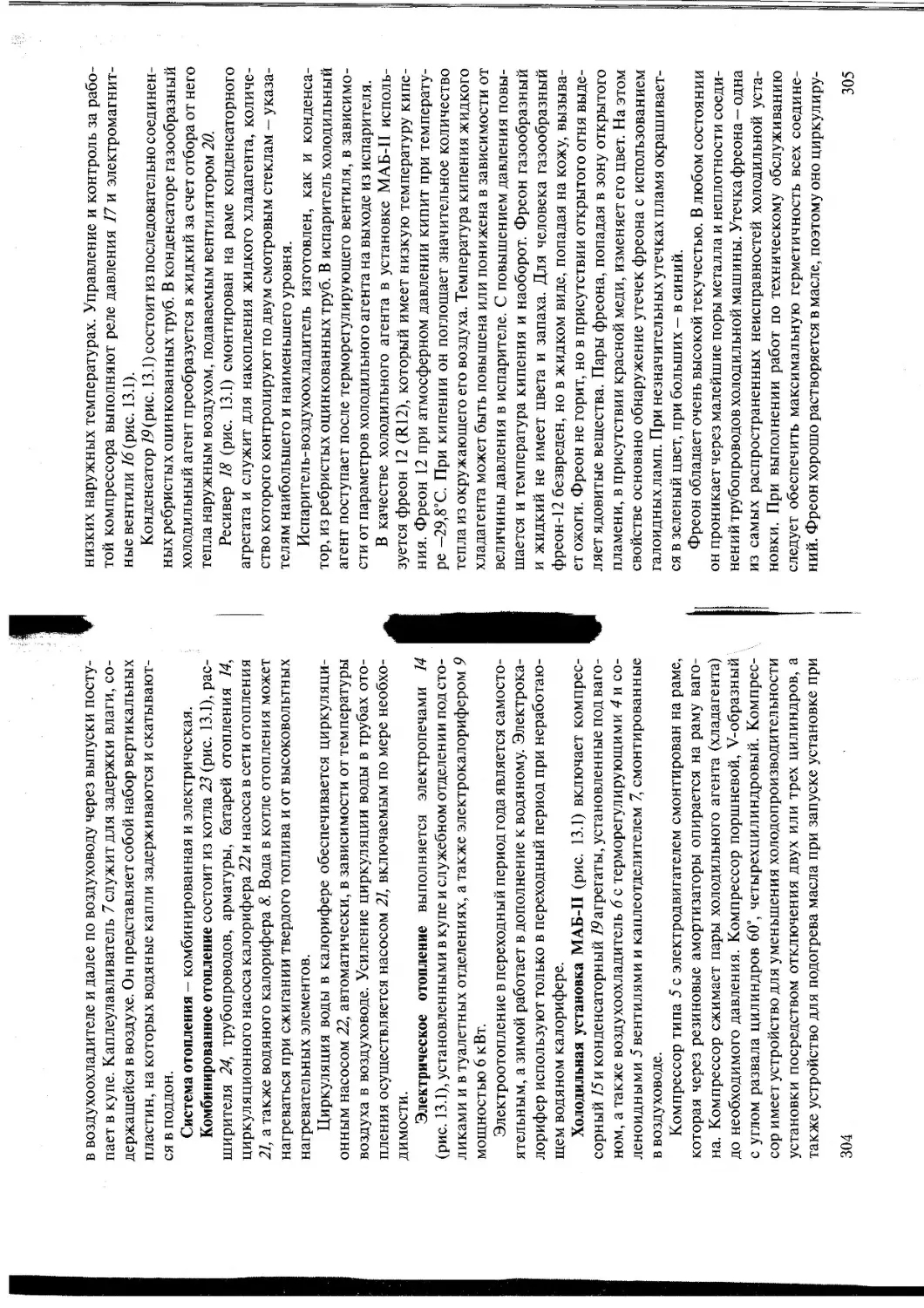

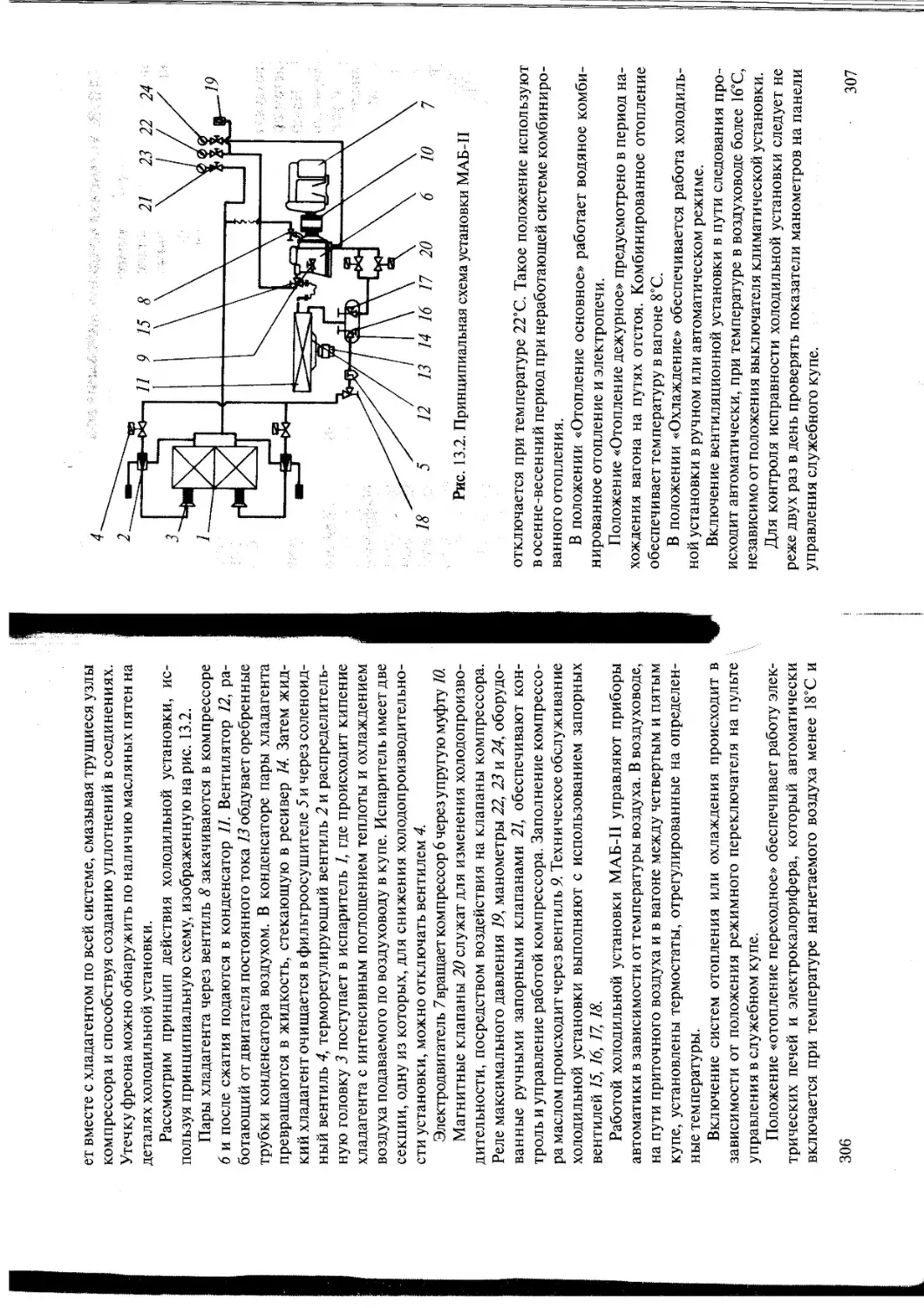

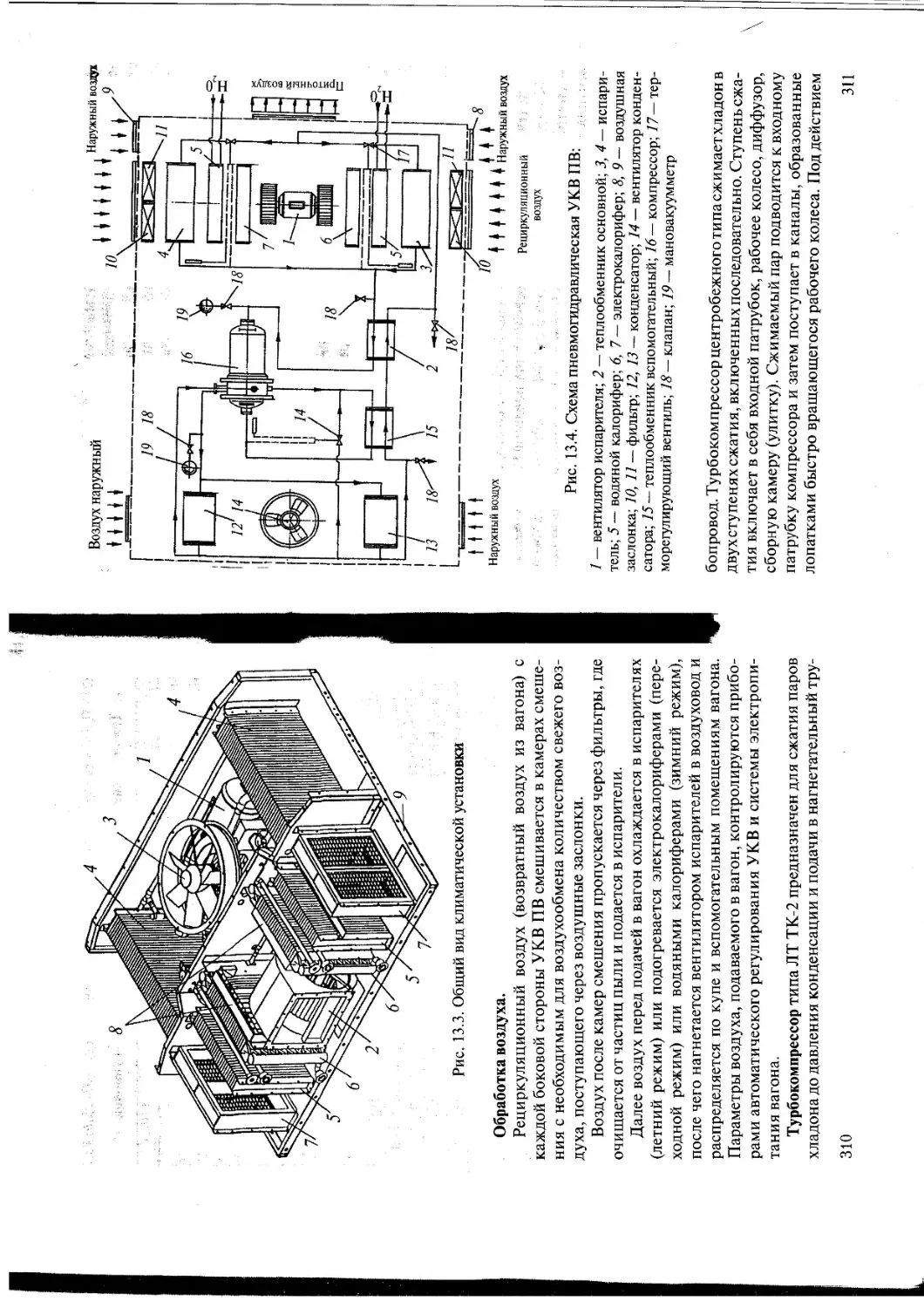

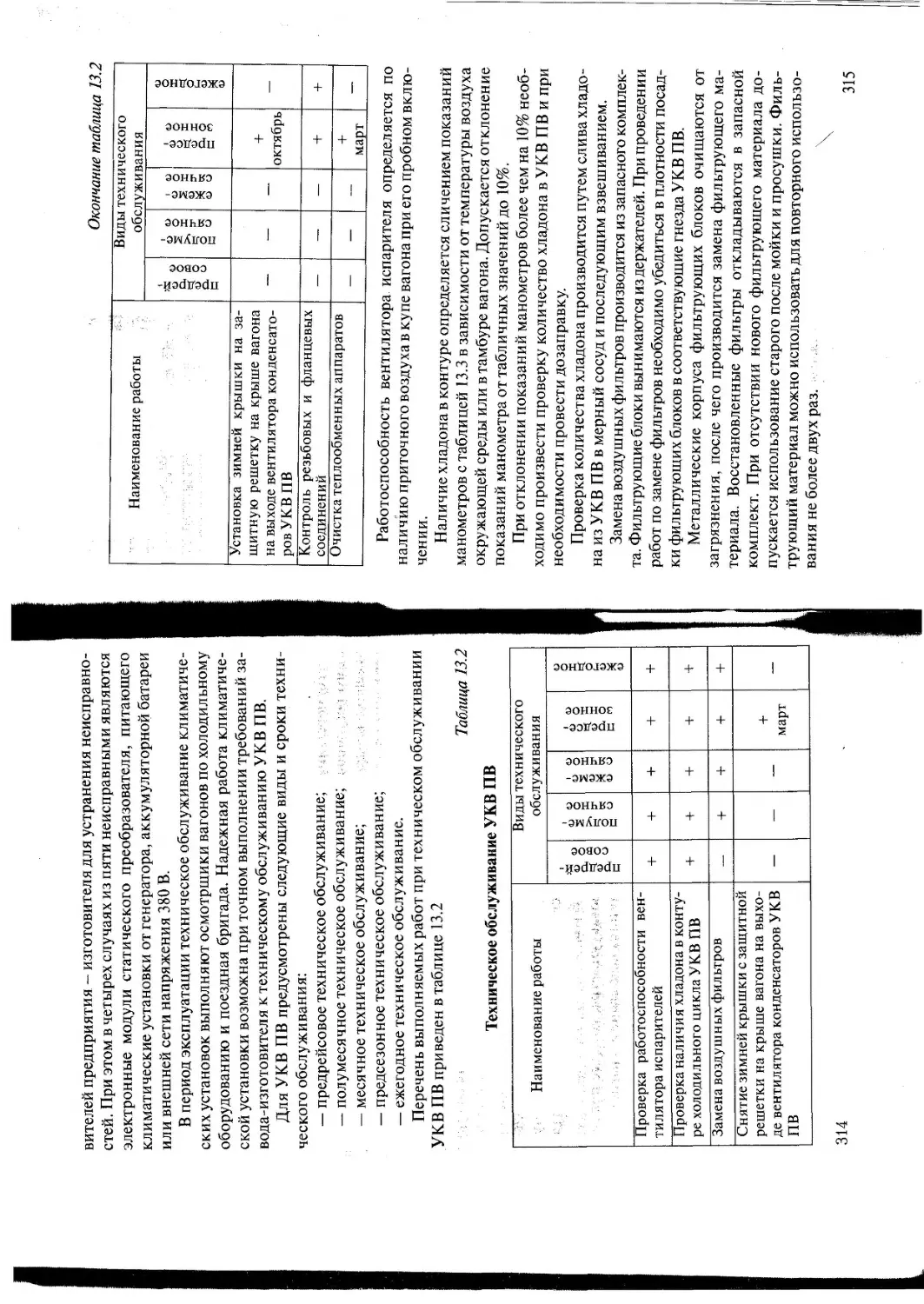

ен и и комплект ремней должен быть восстановлен.