Текст

* ^'

\

-^.

**

"V

> ^1

X --

икш

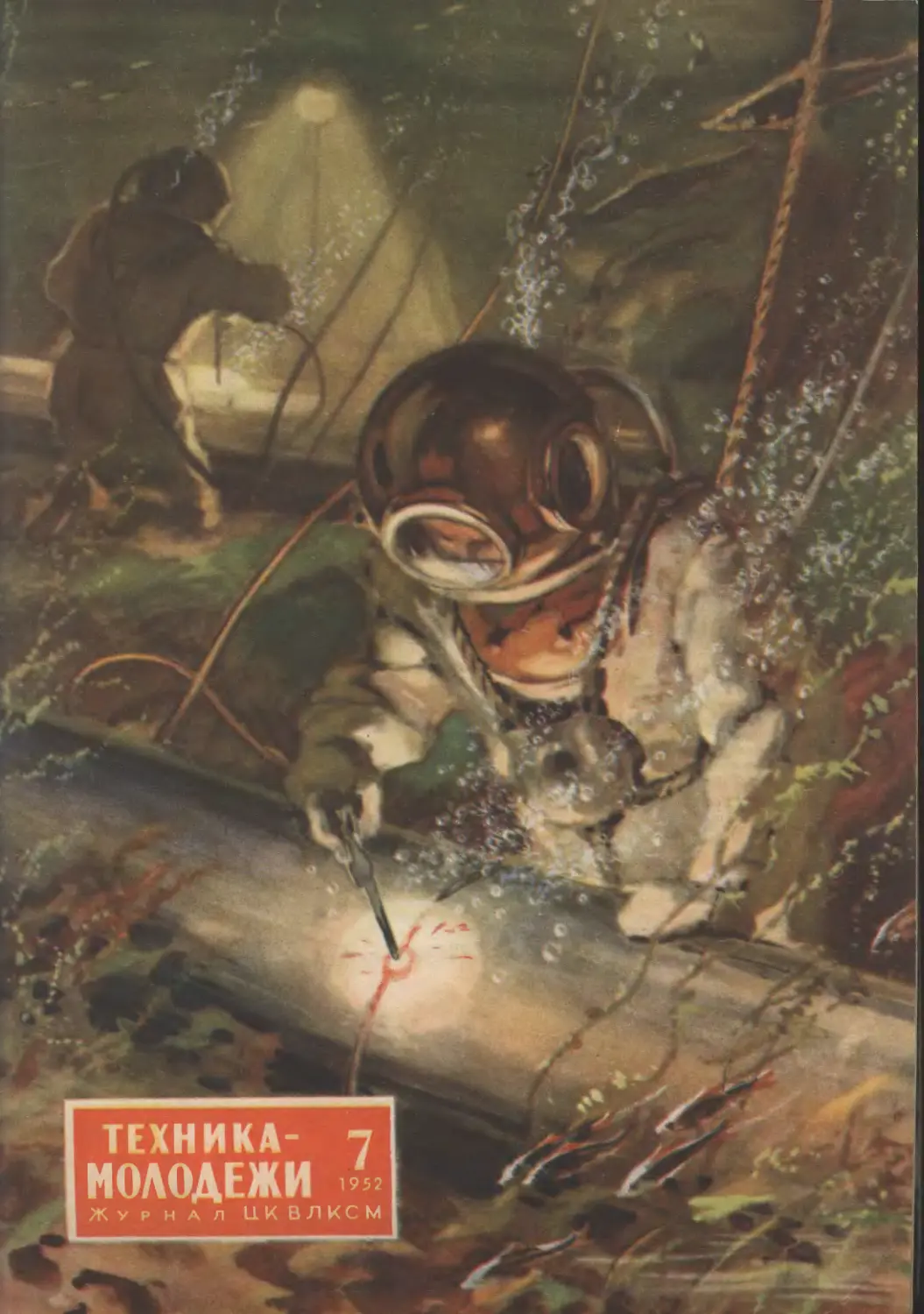

Пролетарии всех стран,

соединяйтесь]

ТЕХНИКА-

МОЛОДЕЖИ

ежемесячный популярный

производственно- \

технический и научный

журнал цк влксм

20-й год издания

№ 7 ИЮЛЬ 1952

ВЫПОЛНЕНИЕ -т-твг--^^Ю5А

НОРМ -^^ЗШ^— "

^ПРОЦЕНТАХ)

'.45

СН№НИЕ

брака

(в процЕНтдх)

±

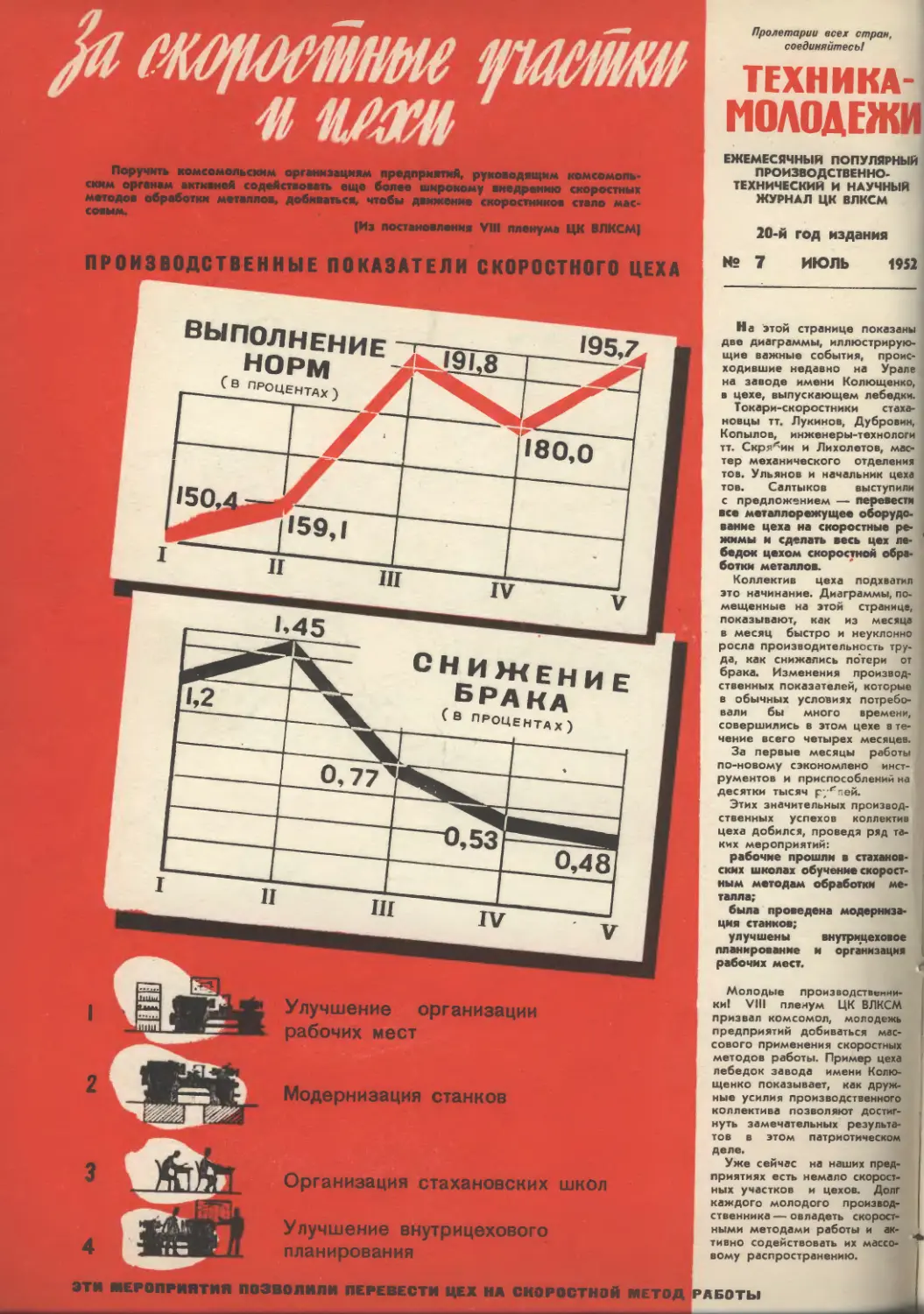

На этой странице показаны

две диаграммы,

иллюстрирующие важные события,

происходившие недавно на Урале,

на заводе имени Колющенко,

в цехе, выпускающем лебедки.

Токари-скоростники

стахановцы тт. Лукинов, Дубровин,

Копылов, инженеры-технологи

тт. Скрябин и Лихолетов,

мастер механического отделения

тов. Ульянов и начальник цеха

тов. Салтыков выступили

с предложением — перевести

■се металлорежущее

оборудование цеха на скоростные

режимы и сделать весь цех

лебедок цехом скоростной

обработки металлов.

Коллектив цеха подхватил

это начинание. Диаграммы,

помещенные на этой странице,

показывают, как из месяца

в месяц быстро и неуклонно

росла производительность

труда, как снижались по'тсри от

брака. Изменения

производственных показателей, которые

в обычных условиях

потребовали бы много времени,

совершились в этом цехе в

течение всего четырех месяцев.

За первые месяцы работы

по-новому сэкономлено

инструментов и приспособлений на

десятки тысяч р/^тей.

Этих значительных

производственных успехов коллектив

цеха добился, проведя ряд

таких мероприятий:

рабочие прошли в

стахановских школах обучение

скоростным методам обработки

металла;

была проведена

модернизация станков;

улучшены внутрицеховое

планирование и организация

рабочих мест.

Молодые

производственники! VIII пленум ЦК ВЛКСМ

призвал комсомол, молодежь

предприятий добиваться

массового применения скоростных

методов работы. Пример цеха

лебедок завода имени

Колющенко показывает, как

дружные усилия производственного

коллектива позволяют достиг- л

нуть замечательных

результатов в этом патриотическом

деле.

Уже сейчас на наших пред

приятиях есть немало скорост-^1

ных участков и цехов. Дел*

каждого молодого производи

ственника — овладеть

скоростными методами работы и

тивно содействовать их масс

вому распространению

'АБОТЫ

массоЛиГ

Л

Инструктор скоростных

методов обработки металла на

Кировском заводе лауреат

Сталинской премии Евгв'

иий Савич и стахановка-

комсомолка Айна Петрова.

РАБОТЫ ЛАУРЕАТОВ

СТАЛИНСКИХ ПРЕМИЙ

Е. ХРИСТОФОРОВ

(Ленинград)

Рис. А. КАТКОВСКОГО

Года два тому назад в одной из лабораторий

Ленинградского дома научно-технической пропаганды

собралась большая группа работников

машиностроительных предприятий. Они внимательно слушали

худощавого человека с пытливым, умным взглядом

исследователя и крепкими, огрубевшими от постоянного

обращения с металлом руками рабочего. Это был

Евгений Францевич Савич — инструктор по внедрению

скоростных методов труда на Кировском заводе.

То, о чем рассказывал Савич, многим из

присутствующих было знакомо: весть о выдающихся

достижениях знатного фрезеровщика давно уже облетела

цехи ленинградских предприятий. И все же, слушая

рассказ новатора, рассматривая принесенные им

с собой чертежи и таблицы, вдумываясь в скупой, но

выразительный язык названных им цифр, Люди не

могли скрыть своего восхищения. Перед ними,

представителями техники, производства, раскрывались

новые широкие горизонты и захватывающие

перспективы. Каждая цифра, каждый пример, приведенные

Савичем, с убеждающей ясностью свидетельствовали

об одном: скоростное фрезерование уже не мечта,

а вполне реальное, осуществимое дело. Высокие

скорости, сберегающие время и труд человека во многих

других областях производства, стали приобретать все

права гражданства и в области фрезерования.

Савич пригласил присутствующих к одному из

стоящих в лаборатории фрезерных станков.

- Покажи-ка товарищам свое искусство, — чуть

улыбаясь, обратился он к своей спутнице, молоденькой

девушке-фрезеровщице.

Девушка, слегка волнуясь, быстро установила

деталь, закрепила фрезу и, отрегулировав подачу, пустила

станок. Мотор завыл на высоких оборотах, горизон-

1Г

1

о

тальный стол станка с закрепленной на нем деталью

стремительно двинулся вперед. Вгрызающиеся в

металл зубцы бешено вращающейся фрезы сразу стали

неразличимыми: они слились в один сверкающий круг,

опоясанный огненной лентой стружек.

Все это было столь необычным, столь не

вяжущимся с привычной картиной фрезерования, что гости

невольно переглянулись и встревоженно придвинулись

к станку. Вот сейчас послышится характерный

скрежет, треск, фреза «сядет» — выкрошится и...

Но ни девушка, стоявшая у станка, ни Савич не

проявляли ни малейших признаков беспокойства.

Закончив одну операцию, фрезеровщица выключила

станок, быстро сменила один набор фрез другим и так же

спокойно продолжала работу. Молча, затаив дыхание,

наблюдали гости за ее ритмичными, уверенными

движениями, за тем, как она быстро устанавливала

детали и снимала готовые. Горка обработанных изделий

с непостижимой быстротой росла на столике возле

станка. И когда демонстрация была закончена,

каждому из присутствовавших стало ясно: он был свидетелем

рождения новой технологии, технологии будущего,

начисто опрокидывающей и отметающей устарелые,

традиционные нормы, меняющей самое понятие о

фрезерной обработке как об одной из «тихоходных*.

1

г

...Сейчас этот эпизод, как и многое из того, что

сопровождало первые шаги скоростного фрезерования

на заводе, для Савича и его товарищей по работе

уже «история*. За время, прошедшее с тех пор, они

далеко шагнули вперед. Внедрение скоростного

фрезерования в цехе, где работает Савич, позволило

значительно снизить трудоемкость обработки деталей,

высвободить для других работ десятки рабочих и 14 станков.

Три четверти всех механических операций в цехе

выполняются на повышенных режимах. Цех удостоен

звания стахановского.

Имя Евгения Францевича Савича мы прочитали

недавно в почетном списке лауреатов Сталинских

премий. Это заслуженная награда новатору за его

упорный, самоотверженный труд.

Чтобы яснее представить себе всю значимость и

важность этой работы, понять огромную ценность

почина Савича для нашей промышленности, нужно

мысленным взором окинуть весь путь, приведший

новатора к победе.

Потомственный кировец, страстный новатор по

самой природе своей, Евгений Савич давно уже лелеял

мечту о скоростном фрезеровании. Первые попытки

в этом отношении были им сделаны еще в 1946 году.

Но результаты были малоубедительными: сказывалось

отсутствие опыта, необходимых навыков и знаний.

Савич накапливал и то и другое, упорно учился, много

читал. Через некоторое время ему удалось добиться

повышения скорости резания, изменив заточку • фрезы.

Савич чувствовал, что встал на правильный путь.

Именно так — изменяя, совершенствуя инструмент,

создавая новый, вводя в действие различные

приспособления - можно было добиться успеха. Чем больше

думал новатор, тем яснее понимал: перед ним не

один вопрос, не одна проблема, а целая серия, целый

комплекс вопросов. Ясно, например, что нужны будут

фрезы с ножами не только новой геометрии, но и из

другого, более стойкого материала, способного

выдержать повышенные скорости. Вполне понятно, что

придется внести кое-какие изменения и в конструкцию

самих станков. Но это не все. Нельзя было

ограничиться одним лишь усовершенствованием

непосредственно самого процесса резания, не подумав о

соответствующей оснастке для быстрого и надежного

закрепления деталей. В противном случае весь

выигрыш во времени, полученный в результате скоростной

обработки, почти начисто «съедался» бы так

называемыми подготовительными операциями и возник бы

вопиющий разрыв между рабочим, или, как его еще

называют, машинным временем, идущим на

непосредственную обработку металла, и вспомогательным,

которое тратится на установку детали, инструмента,

наладку станков и т. д.

Но и это было не все. Ведь Савич думал не только

о себе, о своей лишь работе. Он хотел добиться

массового распространения скоростных методов. Значит,

нужно было подумать и о том, как организовать

изготовление, заточку и доводку твердосплавного

инструмента, изготовление оснастки, надо было отработать

режимы резания, обеспечить подготовку оборудования

цеха к переводу на скоростные режимы.

Конечно, справиться со всем этим было бы не под

силу одному человеку. Комплекс вопросов нужно было

и решать совместными усилиями — комплексно. Так

возникла мысль о создании в цехе специальной,

комплексной бригады. В бригаду, кроме Савича, вошли

инженер заводской лаборатории резания, работники

отдела главного технолога — конструктор по режущему

инструменту, технолог и конструктор по

приспособлениям, технолог цеха и ряд других инженеров.

Деятельное участие в работе бригады принял доцент

Ленинградского политехнического института кандидат

технических наук А. В. Щеголев. Так сложилось

действенное творческое содружество стахановца-новатора

с инженерно-техническими работниками и учеными,

содружество, направленное к решению одной, общей

для всех цели. На первых порах бригада новаторов

решила перевести на скоростное фрезерование 75

процентов операций, а когда это было успешно

выполнено, продолжила свое наступление на оставшиеся

25 процентов. Недавно уже 90 процентов фрезерных

операций в крупнейшем цехе выполнялось

скоростными методами.

Пройдемся по просторному, светлому помещению

механического цеха, где сейчас на новых скоростных

режимах работают десятки станков.

Прежде всего о самих станках. На первый взгляд

это те же самые станки, что стояли здесь несколько

лет назад. Но опытный глаз специалиста сразу же

подметит в них несколько новых деталей. Они

нужны для того, чтобы станок мог выдержать возросшую

нагрузку при работе на больших скоростях. Обращают

на себя внимание специальные маховики. Эти

маховики обеспечивают более равномерное вращение

шпинделя, применение их повышает качество обработки и

увеличивает стойкость фрез. Нижние части, так

называемые столы, многих станков укреплены

дополнительными металлическими кронштейнами, придающими

станку, как говорят механики, большую «жесткость»,

большую сопротивляемость повышенной нагрузке, -

ведь и скорость вращения шпинделя и быстрота

подачи увеличились в несколько раз!

Есть изменения и невидимые снаружи. Разрежем

мысленно «хобот» одного из стоящих в цехе

горизонтально-фрезерных станков. Мы не увидим здесь

обычных бронзовых вкладышей, служивших раньше

подшипниками, поддерживавшими оправку, на которую

насажена фреза. При работе на высоких оборотах

такие вкладыши быстро нагревались и выходили из

строя. Членами бригады для этой цели применен

роликовый упорный подшипник, позволяющий работать

на больших скоростях.

Известно, что концентрация операций — один из

эффективных способов обеспечения высокой

производительности труда при обработке деталей на станках.

Принцип этот осуществляется двумя параллельными

путями. С одной стороны, стараются обрабатывать

одновременно на каждом станке максимально большее

число деталей, с другой — стремятся совместить

одновременную работу максимального количества

инструментов, то-есть совместить на одном станке возможно

больше различных операций.

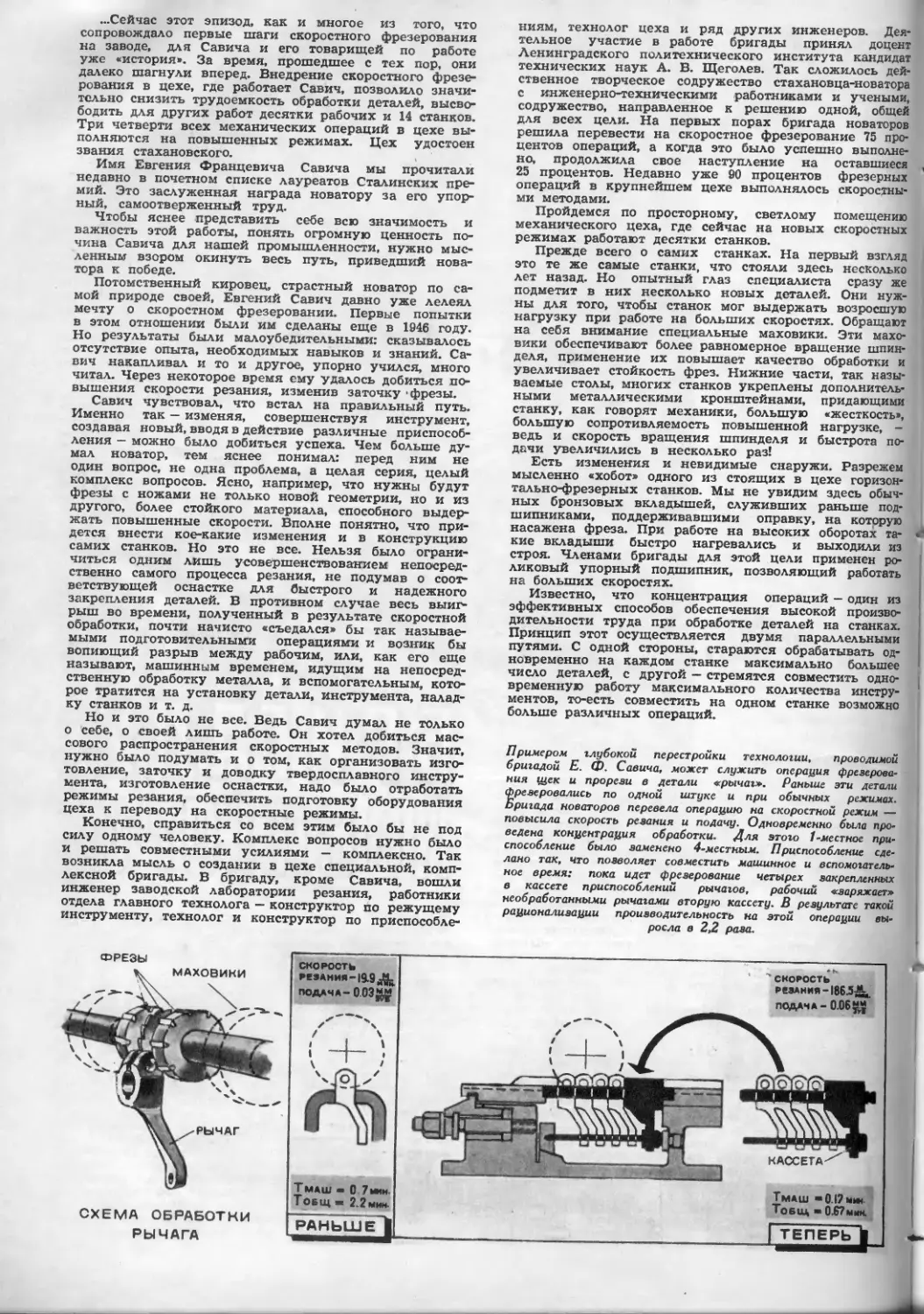

Примером глубокой перестройки технологии, проводимой

бригадой Е. Ф. Савича, может служить операция

фрезерования щек и прорези в детали «рычаг». Раньше эти детали

фрезеровались по одной штуке и при обычных режимах.

Бригада новаторов перевела операцию на скоростной режим —

повысила скорость резания и подачу. Одновременно была

проведена концентрация обработки. Для этого 1-местное

приспособление было заменено 4-местным. Приспособление

сделано так, что позволяет совместить машинное и

вспомогательное время: пока идет фрезерование четырех закрепленных

в кассете приспособлений рычагов, рабочий «заряжает»

необработанными рычагами вторую кассету. В результате такой

рационализации производительность на этой операции

выросла в 2,2 раза.

ФРЕЗЫ

МАХОВИКИ

СХЕМА ОБРАБОТКИ

РЫЧАГА

СКОРОСТЬ

РЕЗАНИЯ-19.9^

ПОДАЧА-0.03$*

Тмаш * 0.7мим.

То&щш 2.2мин.

РАНЬШЕ

'СКОРОСТЬ

ревлния-186.5^

ПОДАЧА- 0.06$$*

ДЕТАЛЬ

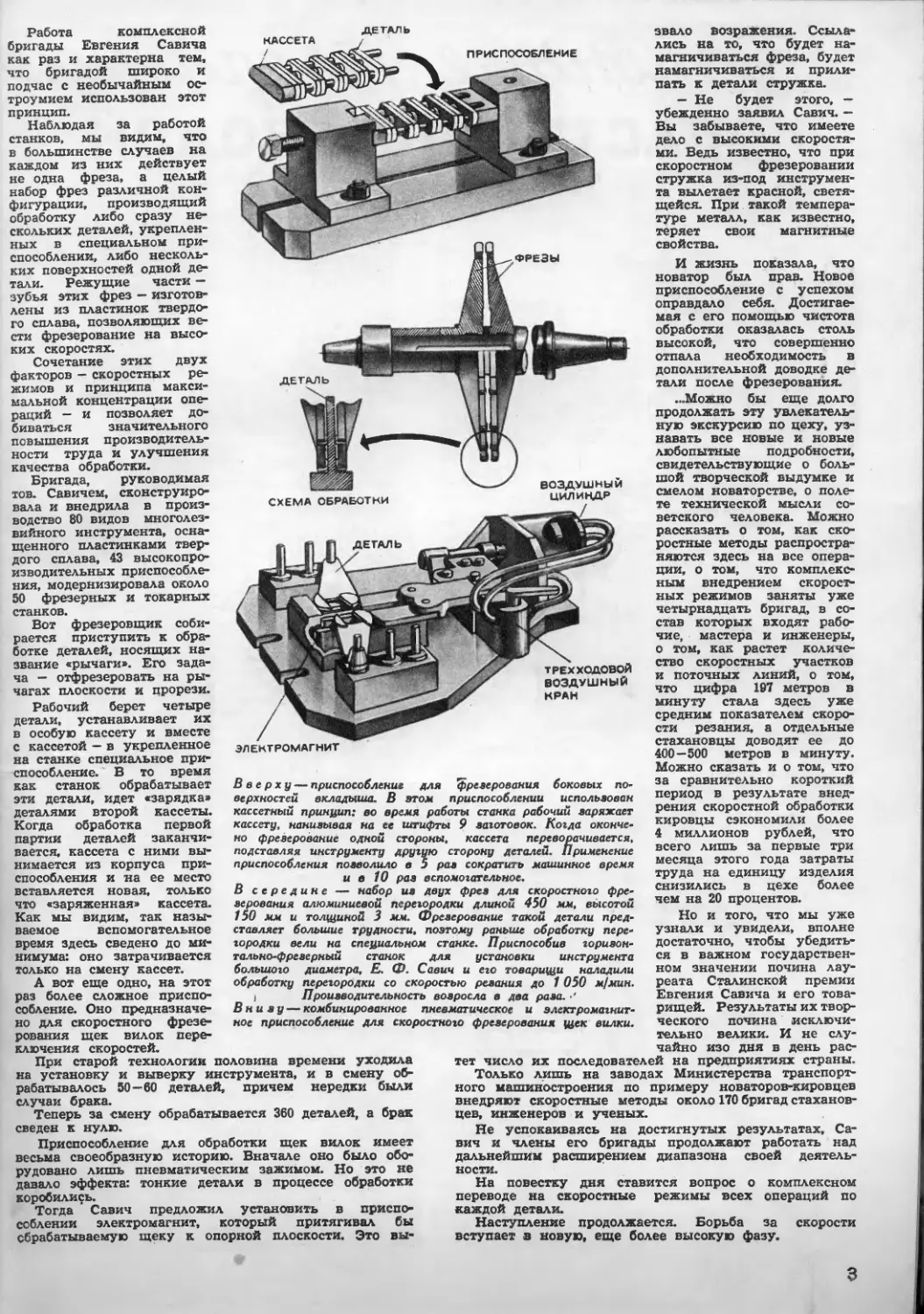

Работа комплексной

бригады Евгения Савича

как раз и характерна тем,

что бригадой широко и

подчас с необычайным

остроумием использован этот

принцип.

Наблюдая за работой

станков, мы видим, что

в большинстве случаев на

каждом из них действует

не одна фреза, а целый

набор фрез различной

конфигурации, производящий

обработку либо сразу

нескольких деталей,

укрепленных в специальном

приспособлении, либо

нескольких поверхностей одной

детали. Режущие части —

зубья этих фрез —

изготовлены из пластинок

твердого сплава, позволяющих

вести фрезерование на

высоких скоростях.

Сочетание этих двух

факторов — скоростных

режимов и принципа

максимальной концентрации

операций — и позволяет

добиваться значительного

повышения

производительности труда и улучшения

качества обработки.

Бригада, руководимая

тов. Савичем,

сконструировала и внедрила в

производство 80 видов

многолезвийного инструмента,

оснащенного пластинками

твердого сплава, 43

высокопроизводительных

приспособления, модернизировала около

50 фрезерных и токарных

станков.

Вот фрезеровщик

собирается приступить к

обработке деталей, носящих

название «рычаги». Его

задача — отфрезеровать на

рычагах плоскости и прорези.

Рабочий берет четыре

детали, устанавливает их

в особую кассету и вместе

с кассетой — в укрепленное

на станке специальное

приспособление. В то время

как станок обрабатывает

эти детали, идет «зарядка»

деталями второй кассеты.

Когда обработка первой

партии деталей

заканчивается, кассета с ними

вынимается из корпуса

приспособления и на ее место

вставляется новая, только

что «заряженная» кассета.

Как мы видим, так

называемое вспомогательное

время здесь сведено до

минимума: оно затрачивается

только на смену кассет.

А вот еще одно, на этот

раз более сложное

приспособление. Оно

предназначено для скоростного

фрезерования щек вилок

переключения скоростей.

При старой технологии половина времени уходила

на установку и выверку инструмента, и в смену

обрабатывалось 50—60 деталей, причем нередки были

случаи брака.

Теперь за смену обрабатывается 360 деталей, а брак

сведен к нулю.

Приспособление для обработки щек вилок имеет

весьма своеобразную историю. Вначале оно было

оборудовано лишь пневматическим зажимом. Но это не

давало эффекта: тонкие детали в процессе обработки

коробились.

Тогда Савич предложил установить в

приспособлении электромагнит, который притягивал бы

обрабатываемую щеку к опорной плоскости. Это вы-

ПРИСПОСОБЛЕНИЕ

ЭЛЕКТРОМАГНИТ

боковых по-

использован

Вверху — приспособление для фрезерования

верхностей вкладыша. В этом приспособлении

кассетный принцип: во время работы станка рабочий заряжает

кассету, нанизывая на ее штифты 9 заготовок. Когда

окончено фрезерование одной стороны, кассета переворачивается,

подставляя инструменту другую сторону деталей. Применение

приспособления позволило в 5 раз сократить машинное время

и в 10 раз вспомогательное.

В середине — набор из двух фрез для скоростного

фрезерования алюминиевой перегородки длиной 450 мм, высотой

150 мм и толщиной 3 мм. Фрезерование такой детали

представляет большие трудности, поэтому раньше обработку

перегородки вели на специальном станке. Приспособив

горизонтально-фрезерный станок для установки инструмента

большою диаметра, 22. Ф. Савич и его товарищи наладили

обработку перегородки со скоростью резания до 1 050 м/мин.

> Производительность возросла в два раза. •'

Внизу — комбинированное пневматическое и

электромагнитное приспособление для скоростного фрезерования щек вилки.

звало возражения.

Ссылались на то, что будет

намагничиваться фреза, будет

намагничиваться и

прилипать к детали стружка.

— Не будет этого, —

убежденно заявил Савич. —

Вы забываете, что имеете

дело с высокими

скоростями. Ведь известно, что при

скоростном фрезеровании

стружка из-под

инструмента вылетает красной,

светящейся. При такой

температуре металл, как известно,

теряет свои магнитные

свойства.

И жизнь показала, что

новатор был прав. Новое

приспособление с успехом

оправдало себя.

Достигаемая с его помощью чистота

обработки оказалась столь

высокой, что совершенно

отпала необходимость в

дополнительной доводке

детали после фрезерования.

...Можно бы еще долго

продолжать эту

увлекательную экскурсию по цеху,

узнавать все новые и новые

любопытные подробности,

свидетельствующие о

большой творческой выдумке и

смелом новаторстве, о

полете технической мысли

советского человека. Можно

рассказать о том, как

скоростные методы

распространяются здесь на все

операции, о том, что

комплексным внедрением

скоростных режимов заняты уже

четырнадцать бригад, в

состав которых входят

рабочие, мастера и инженеры,

о том, как растет

количество скоростных участков

и поточных линий, о том,

что цифра 107 метров в

минуту стала здесь уже

средним показателем

скорости резания, а отдельные

стахановцы доводят ее до

400—500 метров в минуту.

Можно сказать и о том, что

за сравнительно короткий

период в результате

внедрения скоростной обработки

кировцы сэкономили более

4 миллионов рублей, что

всего лишь за первые три

месяца этого года затраты

труда на единицу изделия

снизились в цехе более

чем на 20 процентов.

Но и того, что мы уже

узнали и увидели, вполне

достаточно, чтобы

убедиться в важном

государственном значении почина

лауреата Сталинской премии

Евгения Савича и его

товарищей. Результаты их

творческого почина

исключительно велики. И не

случайно изо дня в день

растет число их последователей на предприятиях страны.

Только лишь на заводах Министерства

транспортного машиностроения по примеру новаторов-кировцев

внедряют скоростные методы около 170 бригад

стахановцев, инженеров и ученых.

Не успокаиваясь на достигнутых результатах,

Савич и члены его бригады продолжают работать над

дальнейшим расширением диапазона своей

деятельности.

На повестку дня ставится вопрос о комплексном

переводе на скоростные режимы всех операций по

каждой детали.

Наступление продолжается. Борьба за скорости

вступает а новую, еще более высокую фазу.

трехходовой

воздушный

КРАН

3

АС ТУТ ПОД ВОДОЙ

Инженер А. ЧУЙКО

Рис. А. ПОБЕДИНСКОГО

и Н. СМОЛЬЯНИНОВА

Бетон, этот искусственный камень, долговечен и

прочен, как природный гранит. На него

опираются дома, маяки, мосты. Из него возводят

сооружения, высоко поднимающиеся над землей и

глубоко уходящие под воду. Условия бетонирования на

суше и под водой резко различны. На суше бетон

просто отливается в формы, где он твердеет. А

отливку бетонных оснований в воде раньше производили

лишь с помощью кессонов, что было связано с

немалыми трудностями и не позволяло создавать большие

подводные сооружения из бетона.

Строительство величайших в мире

гидроэлектростанций требует сейчас возведения под водой

огромных бетонных массивов. Выполнить их кессонным

способом нельзя. Но и укладывать бетонную смесь

непосредственно в воду недопустимо. Ее составные

части будут оседать неравномерно: песок и

цемент - медленнее, щебень или гравий — быстрее.

В результате вяжущее вещество — цемент —

останется во взвешенном состоянии, в то время как крупные

заполнители, образующие каркас бетона, осядут.

Поэтому бетон, уложенный в подводную конструкцию

непосредственно через слой воды, оказывается

рыхлым, непрочным.

Чтобы бетонирование под водой шло успешно,

необходимо было найти такой способ работы, при

котором свежий бетон не мог бы соприкасаться с водой.

Но как это сделать? Задача на первый взгляд

кажется невыполнимой. Но советские инженеры

решили ее.

Сейчас на наших стройках применяют два способа

подводного бетонирования. Бетонные работы на

глубине до 20 м производят с помощью вертикально-

перемещающейся трубы. Вторым способом,

называющимся «восходящая заливка», можно укладывать бетон

на глубине втрое большей.

БЕТОН ТРАНСПОРТИРУЕТСЯ НАСОСОМ

У каждого бетонного сооружения при его

возведении имеется своя деревянная «рубашка» — опалубка.

В нее, как в форму, заливается бетон.

Для бетонирования под водой опалубка возводится

на всю высоту подводной части сооружения и

выводится на поверхность водоема.

Когда с помощью водолазов опалубка опущена

и установлена на дне, в нее можно подавать бетон.

Но здесь-то и начинаются трудности. Бетон нужно

опустить через многометровый слой воды к нижней

части сооружения, предохранив его от

соприкосновения с водой. Для этого выступающая над водой часть

опалубки оборудуется площадкой, где из звеньев

длиною 1-2 м и диаметром 25-40 см собирается труба

необходимой длины. Подъем и опускание этого

металлического хобота осуществляется с помощью лебедки.

По нему специальный насос гонит бетон в подводное

сооружение. Через такую трубу можно бетонировать

под водой площадь до 30 кв. м, укладывая 15—20

кубометров бетона в час.

В надводной части трубы имеется приемная

воронка, снабженная клапаном, регулирующим скорость

__.. *«-в«и»ччв*»шв^вж«'^*.»<ч п°Дачи бетонной смеси. В горло-

^^^^^?1УУ1^иДдрпКДГ <Ш вине воронки устанавливается

^.-.^Г^гЭйг!/^»гг«^7Д>.<жз шарнирная заслонка,

закрывающая вход в трубу. Перед

началом бетонирования в трубу

укладывается пробка из мешочной ткани. Затем труба

опускается в воду до дна котлована. При закрытой

горловине трубы производится загрузка воронки

бетонной смесью. После открытия заслонки бетон

устремляется в трубу, заполняет ее целиком, и

пробкой из мешковины, как поршнем, он вытесняет воду.

В это время воронка доверху загружается новой

порцией бетона. Трубу осторожно приподнимают, а затем,

как только уровень бетона в воронке начнет

повышаться, быстро опускают вниз. Вокруг устья

образуется куча бетона. Теперь погруженная в бетон труба

готова к работе. Нужно только следить, чтобы

уровень бетона в ней все время был выше уровня

горизонта воды.

Бетонная смесь, укладываемая в подводную

конструкцию, должна обладать хорошей подвижностью,

легко растекаться и равномерно заполнять всю

площадь бетонируемой конструкции. Подача бетонной

смеси в подводный массив не должна прекращаться

ни на минуту. Перебои могут вызвать расслаивание

бетона и ослабление конструкции. Выходя из трубы,

бетон легко растекается по дну опалубки. Этому

способствует вибрация трубы, вызываемая работой

насоса. С ростом подводного сооружения труба

постепенно поднимается, но с таким расчетом, чтобы ее

нижнее отверстие было постоянно погружено в бетонную

массу на глубину не меньшую, чем один метр.

Особое значение при подводном бетонировании

имеет транспортировка бетона от места его приготовления

к месту укладки. Она должна быть организована так,

чтобы бетонная смесь, во-первых, не расслаивалась

в пути, а во-вторых, чтобы скорость ее вытекания из

трубы была согласована со скоростью перемещения

трубы в вертикальном направлении. Для

транспортирования бетонной смеси при подводном бетонировании

применяется поршневой насос.

Из бетономешалки смесь подается сначала в

воронку, а затем попадает в цилиндр насоса, откуда

поршень гонит ее уже в бетоновод.

По трубам бетон движется равномерными

толчками. Вследствие трения струи потока имеют различные

скорости, в результате чего происходит

дополнительное перемешивание бетона.

После того как бетонная кладка поднимется над

горизонтом воды, труба извлекается и бетонирование

надводной части ведется обычным способом, но перед

этим верхний слой бетона, находившийся в процессе

бетонирования в соприкосновении с водой, удаляется.

Бетонная смесь, в отличие от других строительных

материалов, способна твердеть, приобретать прочность

под водой, поэтому, очутившись в подводной части

возводимого сооружения, она через две-три недели

превращается в прочный каменный монолит. При этом

верхний слой бетона играет роль покрова,

предохраняющего свежеуложенный бетон от размывания.

КАМНИ СКЛЕИВАЮТСЯ ПОД ВОДОЙ

В практике современного строительства нередко

приходится возводить подводные сооружения на

глубинах более чем 20 м. В таких случаях слишком

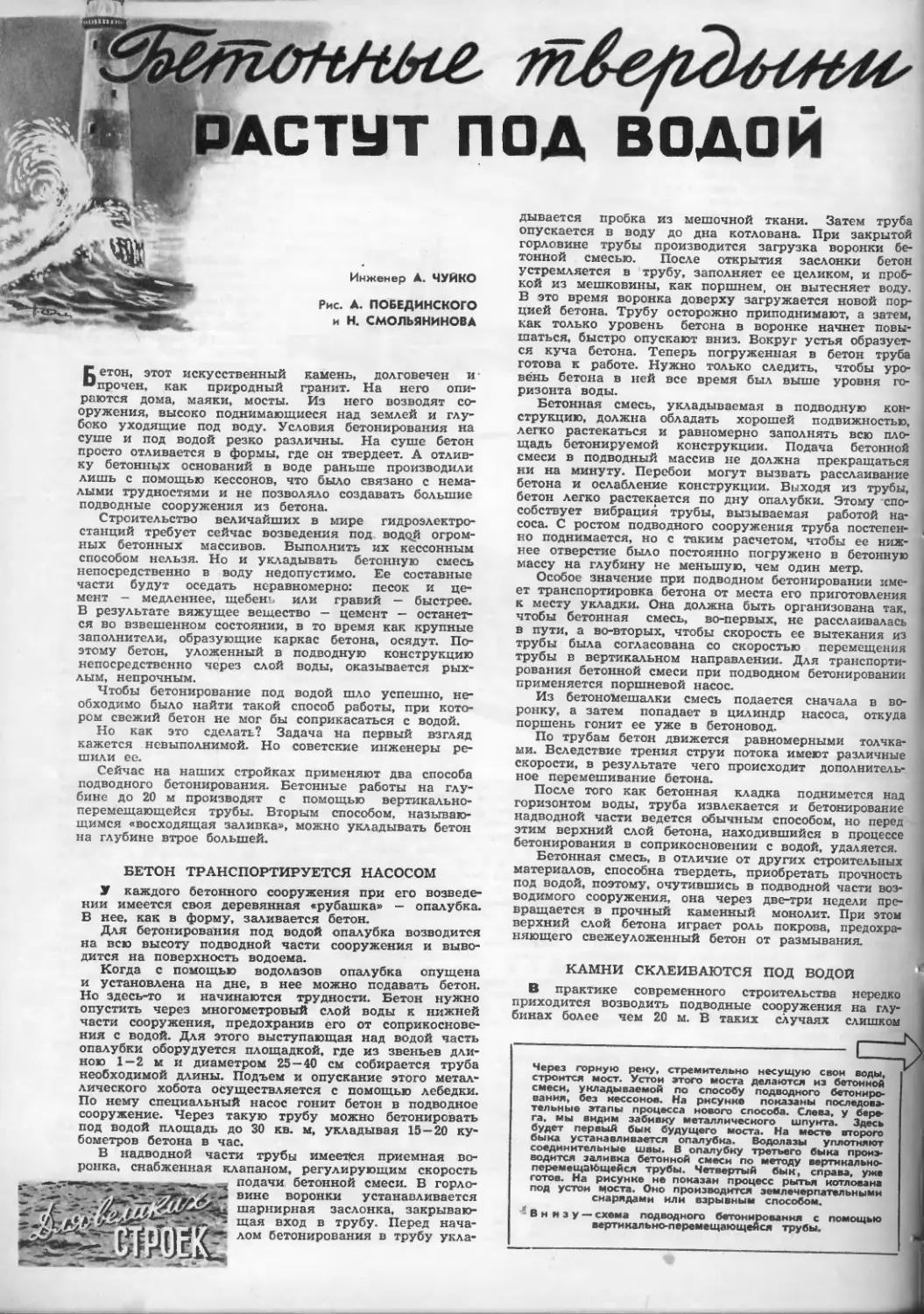

Через горную реку, стремительно несущую свои воды,

строится мост. Устои этого моста делаются из бетонной

смеси, укладываемой по способу подводного

бетонирования, без кессонов. На рисунке показаны

последовательные этапы процесса нового способа. Слева, у

берега, мы видим забивку металлического шпунта. Здесь

будет первый бык будущего моста. На месте второго

быка устанавливается опалубка. Водолазы уплотняют

соединительные швы. В опалубку третьего быка

производится заливка бетонной смеси по методу вертикально-

перемещающейся трубы. Четвертый бык, справа, уже

готов. На рисунке не показан процесс рытья котлована

под устои моста. Оно производится землечерпательными

снарядами или взрывным способом.

•* В н и з у — схема подводного бетонирования с помощью

вертикально-перемещающейся трубы.

ВЫХОДНОЙ КЛАПАН

БЕТОНОНАСОС

ВЕРТИКАЛЬНО'

ПЕРЕМЕЩАЮЩАЯСЯ

ТРУБА

длинные трубы бетоноводов сильно усложнили бы

работу. Поэтому глубинное подводное бетонирование

осуществляется по-иному.

Вместо того чтобы сразу готовить' бетонную смесь

наверху, в подготовленную опалубку на всю высоту

возводимого массива загружают камни, щебень, а при

необходимости и железную арматуру. Затем

приступают к заливке цементного раствора. Эта заливка

должна производиться непрерывно. Кратковременные,

но не частые остановки допустимы лишь при

прочистке или смене звена трубы.

Бетонировать большую площадь приходится через

несколько вливающих труб, но расстояние между

ними не должно превышать 10 м. При заливке

цементного раствора в каменную наброску устье вливающей

трубы должно находиться на 0,5 м «иже уровня

раствора. В противном случае вода будет попадать в трубу.

Глубинное подводное бетонирование

осуществляется с помощью специального растворонасоса. Такой

насос сконструирован инженерами И. В. Соколовым

и В. Н. Соколовским.

При работе растворонасос в зависимости от

направления движения плунжера (попеременно создает то

сжатие, то разрежение. Когда в насосе образуется

разрежение, масса раствора из бункера поднимает

шаровой клапан и засасывается. Когда же наступает сжатие,

всасывающий клапан садится на седло и доступ

раствора из бункера прекращается. Теперь цементный

раствор гонится из камеры насоса по нагнетательному

трубопроводу в приемную воронку, откуда через це-

ментовод поступает в подводную часть каменной

наброски бетонируемого массива.

Под действием напора цементный раствор

заполняет пустоты в каменной наброске. Твердея, он

прочно склеивает камни под водой и превращает всю

массу в монолитную бетонную конструкцию.

ОТ МАЯКА ДО КОРАБЛЯ

Советскому Союзу принадлежит первенство в

области создания новых методов подводного

бетонирования. Эти методы уже широко внедрены в практику

строительства.

Разрешение проблем бетонирования под водой

связано с исследовательской работой профессоров

Б. И. Дмитриевского, И. А. Савримовича и

доктора технических наук В. В. Стольникова, а само

бетонирование было успешно проведено инженерами

Н. С. Курочкиным, К. С. Калентьевым и другими.

ПОДАЧА

мст ворон асос цементного

Схема подводного бетонирования по способу

восходящей заливки.

Сейчас с помощью подводного бетонирования

возводятся * опоры морских буровых вытек, строятся

фундаменты маяков, молов, перемычек, опор

шоссейных и железнодорожных мостов. Применяется оно

также при кладке фундаментов зданий, расположенных

в районе обильных грунтовых вод. Этим методом

возводятся причальные устройства, стенки судоходных

шлюзов и сухие доки. Так многообразно строительство

из бетона под водой.

Особенно большое распространение приобретает

подводное бетонирование на стройках Куйбышевской,

Сталинградской и Каховской гидроэлектростанций. I

6

Инженер А. КИРЮХИН

Труженики полей сложили песни о «стальном

коне» — тракторе, и о «степном корабле» -

комбайне. Но среди многих сельскохозяйственных машин

есть и такая, которая сама, как песня, реет в воздухе.

Это сельскохозяйственный самолет. С его помощью

производится сев, химическая прополка, ведется

борьба с вредителями растений. Внешне такой самолет

почти неотличим от всякого другого; только

специальное оборудование указывает на его принадлежность-

к сельскому хозяйству. На нем установлены либо рас-

пыливатели, либо опрыскиватели, либо рассеиватели.

С помощью самолетов у нас ежегодно обрабатывают

миллионы гектаров посевов. Нигде в мире этот вид

работы авиации не достиг такого размаха, как в СССР.

ВОЙНА С ВРЕДИТЕЛЯМИ РАСТЕНИЙ

В 1025 году из Изюмского района Харьковской

области в Москву поступили тревожные сигналы: «На

плантациях сахарной свеклы появился жучок

долгоносик и губит посевы». Немедленно на борьбу с

вредителями была брошена авиация. В короткий срок

советские летчики ядом уничтожили врага и спасли

богатый урожай. В мировой практике это был первый

случай использования авиации в сельском хозяйстве.

При воздушной обработке зараженных

долгоносиком свекловичных плантаций потребовалось в пять

раз меньше рабочей силы и вдвое меньше химикатов,

чем при конной обработке,

В настоящее время сельскохозяйственная авиация

успешно борется не только с вредителями сахарной

свеклы, но и с врагами других растений.

Наши летчики опрыскивают виноградники

специальными маслами. Мельчайшие капли масел,

оседающие на виноградную лозу, образуют сплошную

пленку, и зимующие на лозе насекомые гибнут. За

день самолет может обработать 35—50 га

виноградника. При ручном опрыскивании для выполнения этой

работы требуется 100—170 человек.

Особенно выгодно применение самолетов для

борьбы с вредителями хлопчатника. Здесь работа

крылатого опрыскивателя сберегает труд 4 тысяч хлопководов.

Авиация используется и для облегчения уборки

хлопка. Если кусты хлопчатника опылить или

опрыснуть с самолета смесью цианамида-кальция и кремне-

фтористого натрия, то в течение двух-трех дней

растения сбросят листья. Это ускоряет раскрытие хлопковых

коробочек и упрощает сбор хлопка-сырца машинами.

Применяется авиахимический метод и для

уничтожения вредителей на лесных посадках.

Высаженные в степи молодые деревца сразу же

вступают в борьбу с многочисленными врагами.

Сражение идет не на жизнь, а на смерть, и перевес

сил в первые годы явно на стороне врагов. Опыление

химическими препаратами вызывает массовую

гибель воедителей, которая начинается примерно через

час.

РАБОТЫ ЛАУРЕАТОВ

'СТАЛИНСКИХ ПРЕМИЙ

Рис. К. АРЦЕУЛОВА и А. ПЕТРОВА

На больших площадях в Африке, на Аравийском

полуострове, в Афганистане, Пакистане, Индии, Иране,

США и других странах из года в год саранча

уничтожает урожаи. Это насекомое недаром называют

«летающим голодом».

В Советском Союзе опасность нашествия саранчи

устранена. Накопленный у нас богатый опыт

авиахимической борьбы с ней пригодился и зарубежным

странам. Когда полчища саранчи нагрянули на поля

Ирана, правительство Ирана обратилось за помощью

к советскому правительству. В короткий срок наши

летчики помогли ликвидировать угрозу.

Это не единственный случай бескорыстной помощи

со стороны Советского Союза народам соседних стран.

Лишь только стало известно, что на поля Германской

Демократической Республики, на земли Польши,

Венгрии и Чехословакии американские летчики сбросили

в огромном количестве опаснейшего вредителя

картофеля — колорадского жука, советское правительство

немедленно предоставило в распоряжение этих стран

отряды сельскохозяйственной авиации. Наши летчики

и ученые-энтомологи помогли чехам, венграм,

полякам и немцам уничтожить шестиногого диверсанта из

США.

АВИАХИМИЧЕСКАЯ ПРОПОЛКА

Ручная прополка полей — тяжелый труд.

Лауреаты Сталинской премии И. И. Гунар, М.

Я.Березовский и другие разработали химический способ

борьбы с сорняками. Они создали такие химические

вещества, которые, будучи распыленными с самолета,

словно роса оседают на листьях растений. Через листья

химикаты проникают в стебли сорняков, доходят до

корней и парализуют их деятельность. Через несколько

дней сорняки гибнут, а хлеба остаются

неповрежденными.

Этот метод прополки основан на том, что растворы

некоторых химических веществ убивают всходы

двудольных растений — сорняков, но совершенно

безвредны для однодольных злаковых растений — пшеницы,

овса, ржи, ячменя и других.

Самолетом можно обработать за день до 100 га

посевов. Чтобы прополоть такую площадь за день

вручную, потребовалось бы не меньше чем 300 — 400

человек.

В настоящее время авиационная прополка зерновых

культур производится у нас на миллионах гектаров

колхозных и совхозных полей. Она дает прирост

урожая в 2.6-3,5 центнера на гектар.

УДОБРЕНИЕ С ВОЗДУХА

Сельскохозяйственный самолет оказался

чрезвычайно удобен и для разбрасывания по полям

удобрений. Растения, подкормленные минеральными

удобрениями с воздуха, дают урожай на 20—25 процентов

•

у.-

ч-._^

ЙРТГО

ОС 1 ьг

/- »

'' /'.../

'' ' ''

<' У .

>~ч-?;

х щшт +

ОБРАБАТЫВАЕМЫЙ

———————

^^

'-' / /

/ /

** *ч»

УЧАСТОК.

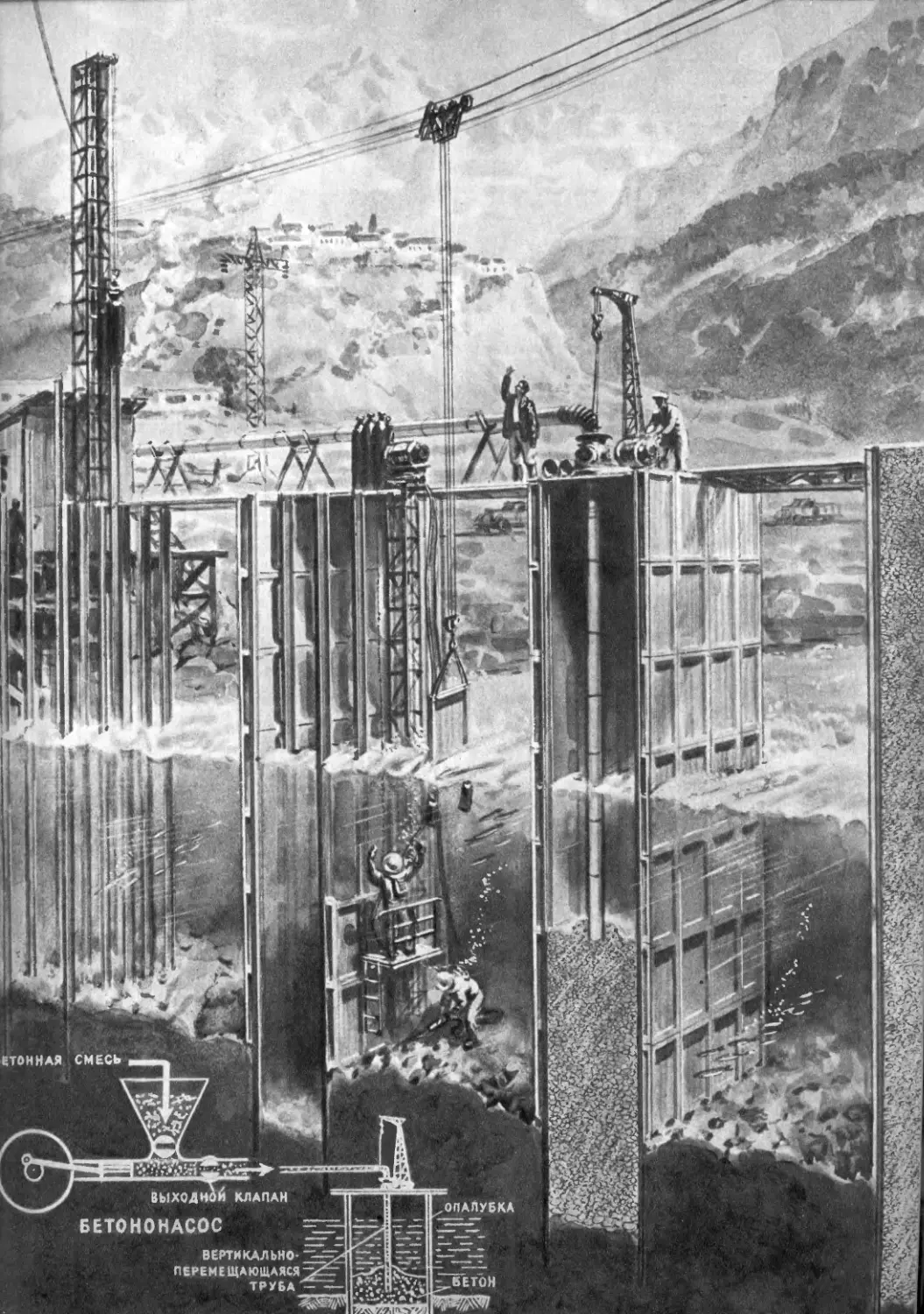

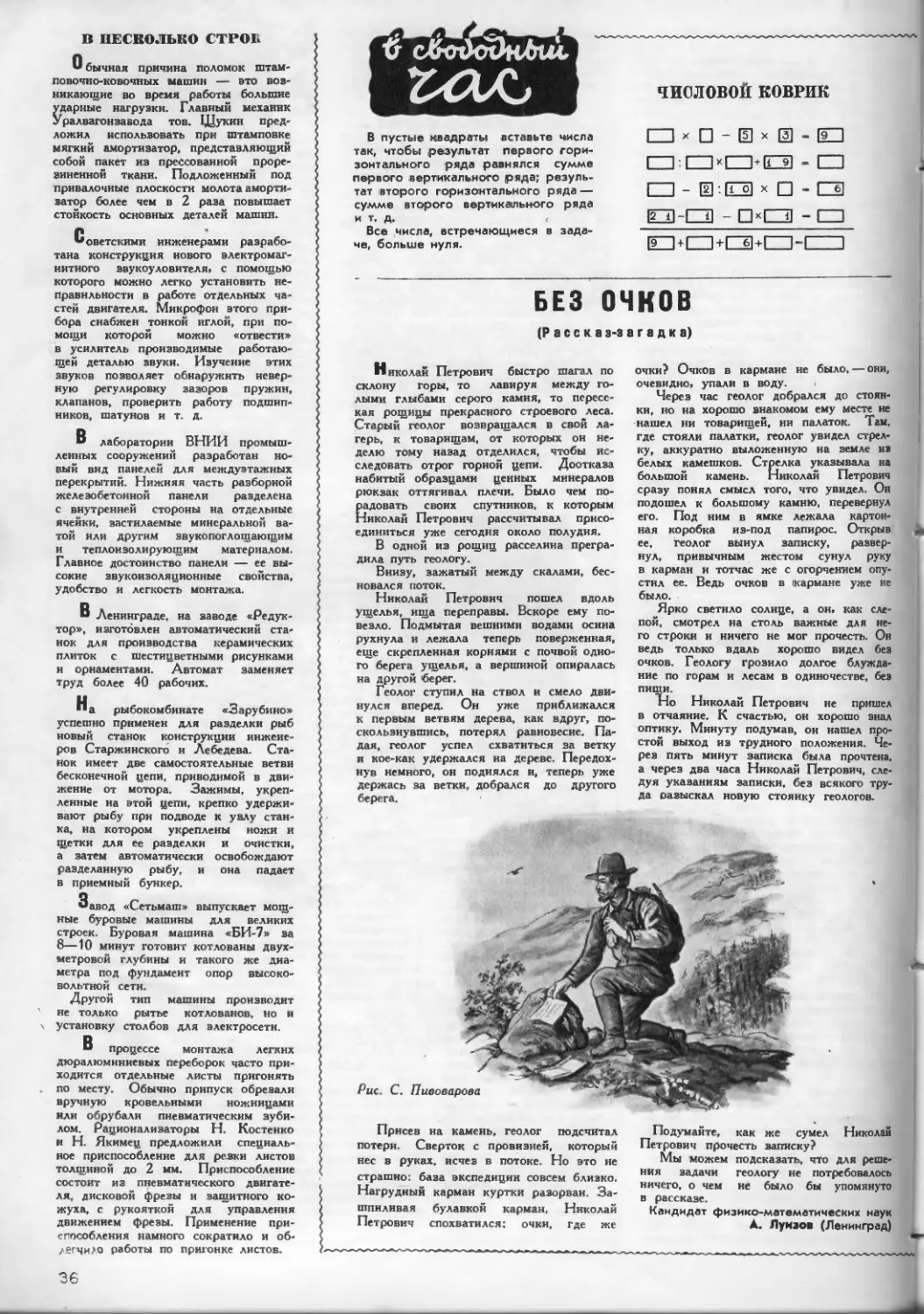

Схема обработки участка

челночным способом. Само-

лет покрывает участок пу-

тем перекрывающихся па-

раллелъных заходов.

Действует одна сигнальная линия

выше, чем при подкормке вручную. Этот прирост

урожая происходит благодаря более равномерному

рассеиванию удобрений с воздуха. Кроме того, удобрять

поля с помощью самолета можно и ранней весною по

снегу и летом при высоких всходах, когда никакими

наземными машинами обрабатывать поле уже нельзя.

Всесоюзная опытная станция животноводства в Ту-

таево Ярославской области впервые провела с

самолета подкормочное опрыскивание семенного клевера

и луговых трав жидкими минеральными удобрениями.

В результате урожай увеличился.

УВЛАЖНЕНИЕ ПОЧВЫ

Накопление влаги в почве - важное условие

плодородия. Колхозники стремятся всячески задержать на

полях снег. Но известно, что весною почвой

впитывается далеко не вся талая вода. Значительная часть

ее стекает по уклонам полей в овраги и балки, унося

с собой питательные вещества.

Как же сохранить воду? И здесь на помощь

колхозникам также пришел самолет.

В марте 1950 года над заснеженными полями Ти-

машевского сахарного комбината появился самолет.

Он летел на высоте 6—10 м, оставляя в воздухе

клубящуюся ленту густого черного «дыма». Этот

стлавшийся за самолетом «дым» представлял собой обычную

кизячную золу, предварительно просушенную и

просеянную через сито. Вскоре поля, над которыми летел

самолет, оказались расчерченными темными полосами

шириною в 12—15 м, тянувшимися поперек склона.

Через 6—8 дней началось таяние снега.

Зачерненные полосы сильно поглощали тепло солнечных лучей,

и снег на них таял быстрее. Вода не сбегала по

склону, а впитывалась почвой. Поле быстро просохло,

и в первых числах мая начался сев.

С момента полного освобождения полей от снега

и до конца мая в районе Тимашева не выпало ни

одного дождя. Но накопленная в результате зачерне-

ния снега влага повысила урожайность на

обработанных самолетом участках почти на 20 процентов.

САМОЛЕТ В КОЛХОЗЕ

Обширна и многогранна деятельность

сельскохозяйственной авиации.

Авиаторы патрулируют колхозные земли, охраняя

отары овец и гурты скота от волков и других

хищников, ведут разведку новых естественных пастбищ.

НОВЫЙ СВАРОЧНЫЙ АГРЕГАТ

Оркое пламя вспыхнуло между двумя электродами.

п Сварщик пытается сварнть этим пламенем, вводя

в него стержень наплавляемого металла, две стальные

пластины. Дело подвигается вперед очень

медленно: у пламени нам бы нехватает тепла для

расплавления металла. Да и шов получается некачественный —

с прослойками металла, окисленного кислородом

воздуха.

Но вот сварщик открыл какой-то кран, и к гудению

электрической дуги присоединился новый звук —

шипение выходящего через щель газа. И работа сразу

разительно изменилась. Из-под пламени начала

выходить ровная сверкающая полоска высококачественного

шва без малейших признаков окислов. Скорость сварки

также значительно увеличилась.

Может быть, к пламени электрической дуги

прибавилось пламя горючего газа? Нет, атомно-водородная

сварка, о которой мы рассказываем, происходит в

основном за счет тепла, развиваемого электрической

дугой.

Но облако азота и водорода, окружающее дугу,

помогает концентрировать это тепло на поверхности

металла. Происходит это так: высокая температура дуги

заставляет молекулы водорода распадаться на атомы.

Эта реакция сопровождается поглощением тепла. На

поверхности же свариваемого металла в то же время идет

другая реакция — обратное соединение атомов водорода

в молекулы. Вторая реакция идет с выделением тепла.

Так атомы водорода переносят тепло из далеко отстоя,

щих от шва участков пламени к месту сварки.

Это же облако азота и водорода защищает расплавленный

металл от действия кислорода воздуха и предотвращает

появление в шве окислов.

Однако широкое внедрение этого вида сварки дол-

гое время тормозилось из-за громоздкости

аппаратуры.

/. Схема размещения опрыскивателя на самолете. 1. Бак для

распыливаемой жидкости.

II. Устройство авиаопрыскивателя: 1. Бак для распыливаемой

жидкости. 2. Заборная горловина. 3, 4. Насадки-распылите-

ли. 5. Сменный распылитель. 6. Центробежный насос. 7.

Регулирующий клапан. 8. Ветряк, приводящий насос в действие.

9, Гидравлический перемешиватель жидкости, находящейся

в баке. 10. Ручка управления. Положения ручки: а — ветряк

заторможен ленточным тормозом, насос не работает, клапан 7

закрыт; б — насос работает, но приводит в ход только

гидравлическую мешалку, подготавливающую жидкость к распы-

ливанию; в — насос нагнетает жидкость в распылительные

насадки. 11. Ленточный тормоз ветряка. 12. Трос управления

тормозом.

III. Схема авиаразбрасывателя: 1. Ветряк, приводящий в

движение диск, с помощью которого разбрасывается зерновая

масса. 2. Разбрасывающий диск. 3. Вал. 4. Направляющий

конус, соединяющий горловину бака с диском разбрасывателя.

5. Заслонка. 6. Дозирующие щели. 7. Микродозировщик,

регулирующий расход зерновой массы на гектар обрабатываемой

площади. 8. Предохранительный колпачок. 9. Крестообразная

мешалка зерновой массы. 10. Бак для зерновой массы.

С самолетов производят аэрофотосъемку полей. За

лето один летчик-наблюдатель может

сфотографировать полмиллиона гектаров. Наземному наблюдателю

потребовалось бы для этого 15 лет!

Для колхозных водоемов самолеты привозят

издалека мальков ценных пород рыб, для птицеферм -

инкубаторных однодневных цыплят, на пасеки — пчел.

С помощью самолетов насаждают леса. Зеленые

насаждения, произведенные авиацией, остановили

движение песков на правом берегу Аму-Дарьи и вдоль

Ашхабадской железной дороги. Эту же работу

самолетам предстоит проделать на площади в

полмиллиона гектаров по трассе Главного Туркменского

канала.

Помощь, оказываемая нашими летчиками сельскому

хозяйству, получила высокую оценку. В прошлом году

сотрудники Научно-исследовательского института

гражданского воздушного флота Д. В. Кущак, Я. М. Ми-

хайлов-Санкевич, С. Д. Попов, С. Г. Старостин,

В. М. Ясько, работники Главного управления

гражданского воздушного флота СССР Л. Д. Лавров, И. В.

Сазанов, М. Б. Тютюнник, доцент Московской

сельскохозяйственной академии имени Тимирязева Б. И.

Рукавишников за разработку и внедрение авиационных

методов защиты и повышения урожайности

сельскохозяйственных культур удостоены Сталинской

премии.

В то время как советское правительство награждает

работников авиации за борьбу с вредителями полей,

правительство США щедро оплачивает своих летчиков,

сбрасывающих чумные, тифозные, холерные бактерии

над Кореей и Китаем. Американские воздушные

пираты сеют смерть с самолетов. Советская авиация

несет на своих крыльях жизнь!

Для получения азотно-водородной смеси необходимо

иметь специальный диссоциатор, в котором при

температуре 550—600° в присутствии железных стружек,

играющих роль катализатора, происходит разложение

аммиака на азот и

водород. Установка должна

быть снабжена

специальным трансформатором с

дросселем, питающим

электрическую дугу.

Автор этих строк

предложил объединить в

одном агрегате и

электрическую часть

установки — трансформатор с

дросселем и газовую —

крекер-диссоциатор.

Основной частью

комбинированного агрегата

является камера, внутри

которой происходит

диссоциация аммиака. Эта

камера, заполненная

стальной стружкой,

выполняет роль сердечника трансформатора (дросселя),

а обмотка его одновременно служит нагревательной

спиралью, создающей в крекер-диссоциаторе нужную

для разложения аммиака температуру. Снаружи

агрегат одет металлическим кожухом е

теплоизоляцией.

Новый агрегат для атом но-водород ной сварки

потребляет при работе по сравнению с ранее существо,

вавшими конструкциями почти в 3 раза меньше

электроэнергии. Он дешев, прост, удобен в производстве

и эксплуатации.

Инженер М. Вишневский

КО-*"6ИНИРОвАНМЫИ

ДМССОЦРДТСР

ДРОССЕЛЬ

8

лЛ

РАБОТЫ ЛАУРЬАНЛ* шдлинипил к г с м п п

|№1&

ВИТИШт

>■%.<.

*>•/.

'л) ■* » ' , *-'«-»^;'

Лауреат Сталинской премии, кандидат

технических наук А. МАТВЕЕВ и И. УСКОВ

Рис. Ф. РАБИЗА

О машинном зале электростанции

■* было тихо. Мощная паровая

турбина вращалась почти

бесшумно. Вдруг сильный удар потряс

здание. Погас свет, зазвенели

разбитые стекла окон. Зал наполнился

клубами пара. Авария!

Что же случилось? Аварийная

комиссия выяснила; лопнул диск

ротора турбины. Тончайшая

трещина в толще диска, появившаяся,

очевидно, во время горячей

посадки его на вал при сборке, — вот

причина гибели турбины».

Такие эпизоды расписывали

когда-то авторы научно-популярных

статей, с тем чтобы

проиллюстрировать значение прочности деталей

машин. В наши дни такие эпизоды

фантастичны.

«Почему только в наши дни? —

спросите вы. — Разве и раньше

нельзя было своевременно

обнаружить трещину в диске турбины?

Ведь в руках инженеров давно

уже есть средства заглядывать

внутрь металлов. Много лет назад

техника стала применять для

«просвечивания» деталей машин

рентгеновские лучи и гамма-лучи,

отыскивающие в них дефекты».

Все это верно. Но прежняя

техника «просвечивания»

непрозрачного зачастую была бессильна

обнаружить скрытую болезнь детали.

Лучи, создаваемые ампулами

радия и самыми мощными

рентгеновскими аппаратами, проникают

в толщу металла не более чем на

два-три десятка сантиметров.

Детали же современных мощных

машин имеют значительно большие

размеры. Но даже в тех изделиях,

которые могут быть просвечены

рентгеном или гамма-лучами

радия, далеко не всегда возможно

обнаружить все дефекты. Особенно

трудно находить тонкие трещины.

В самом деле, для четкого

выявления трещины необходимо, чтобы

лучи, прошедшие через место

с трещиной, поглощались

значительно меньше, чем лучи,

проходящие через толщу здорового

металла. Иначе не будет заметной

разницы в почернении участков

фотопленки, соответствующих

здоровым и дефектным зонам детали,

и, следовательно, на пленке не

получится изображения дефекта.

Практика показывает, что

рентгеновские лучи уверенно

обнаруживают дефект, когда его толщина

не менее 2-4 процентов

толщины изделия. Для того чтобы, ска

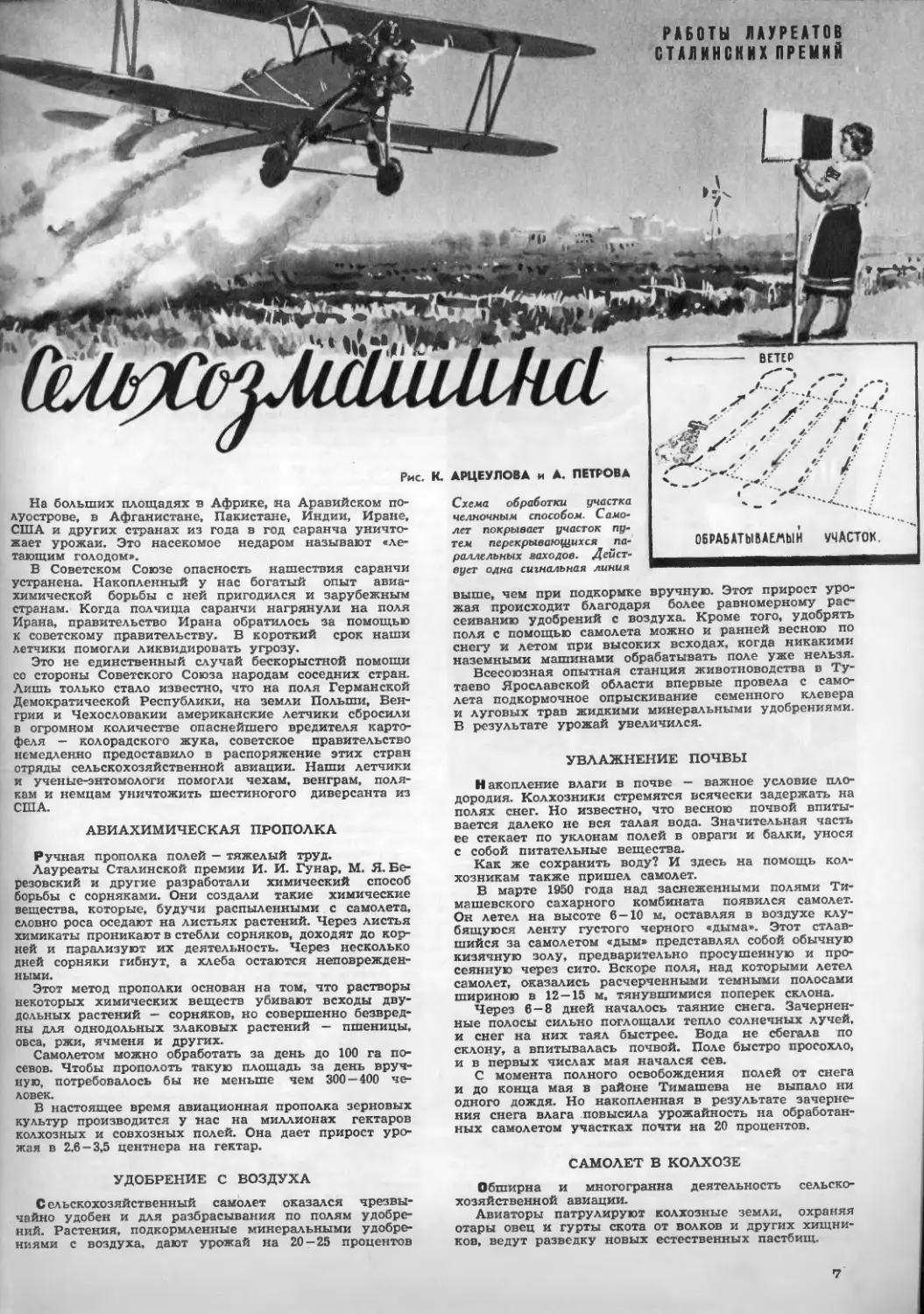

В заголовке: ультразвуковой де-

фектЪскоп.

жем, обнаружить трещину в детали

толщиной 20 см, эта трещина

должна иметь толщину не менее 4—

8 мм. Такие трещины встречаются

очень редко. Обычно толщина

трещин измеряется десятыми или

даже сотыми долями миллиметра,

что не делает их менее опасными

для работы машины.

«А нельзя ли обнаружить такие

трещины с помощью звука? —

спросите вы. — Ведь обнаруживает

присутствие тончайших, невидимых

глазу трещин в лопнувшей чашке

продавец посудного магазина,

пощелкивая по ней ногтем и слушая,

не дребезжит ли она. Подобным

образом действуют и осмотрщики

бандажей вагонных колес,

обстукивая их молотком».

Мысль использовать звук для

исследования толщи металла давно

пришла в голову ученым. У звука

есть большое достоинство: он

легко проникает на большие глубины

в толщу металла. Однако

тщательные исследования показали, что

с помощью обычного звука

невозможно найти внутренние, не

выходящие на поверхность дефекты.

Это объясняется слишком низкими

частотами звуковых колебаний,

слышимых человеческим ухом.

Наше ухо слышит звуки, частоты

которых лежат в пределах от 16 до

20 000 колебаний в секунду (герц).

Длину волны звука можно

вычислить, разделив его скорость на

его частоту. В большинстве

металлов звук распространяется со ско-

Прозвучивание металлического

изделия с внутренним дефектом, и карти-

на, наблюдаемая на экране

дефектоскопа: 1. Начальный импульс. 2.

Импульс, отраженный от дефекта. 3.

Импульс, отраженный от

противоположной стенки изделия.

ростью примерно 5 тысяч метров в

секунду, и, значит, длины звуковых

волн в металле лежат в пределах

от 30 см до 300 м.

Физики уже давно установили,

что если на пути волны

встречается какое-то препятствие (в нашем

случае дефект в толще

металлического изделия), имеющее размеры,

меньшие длины волны, то волна

огибает -это препятствие и

распространяется дальше так, как если

бы препятствия не было вовсе.

Так, морская волна, разбиваясь

о мол, легко огибает бакен, не

меняя своего направления.

К 4-й СТРАНИЦЕ ОБЛОЖКИ

Современная техника нашла

ультразвукам много важных и

интересных применений. На 4-й странице

обложки показаны принцип действия

излучателей ультразвука —

пьезоэлектрического (1) и магнитострикционно-

го (2) и некоторые из применений

ультразвука. На . кораблях работают

эхолоты и подводные акустические

локаторы (асдики) (3). Испускаемые

этими аппаратами ультразвуковые

лучи исследуют рельеф морского дна,

отыскивают косяки рыбы,

предупреждают о появлении айсбергов. На

наших заводах работают

ультразвуковые дефектоскопы, отыскивающие

малейшие трещины, волосовины и

раковины в массивных деталях машин (4).

Ультразвуковой микроскоп (5) может

не только обнаружить' предмет,

находящийся в непрозрачной среде или

прозрачный предмет в прозрачной же

среде, но и показать его

изображение. На нашем рисунке на экране

ультразвукового микроскопа видно,

как теплая жидкость растекается в

такой же жидкости, но только

холодной. Строители турбин используют

ультразвуки для того, чтобы в

короткий срок определить стойкость

металла против действия кавитации.

Пластинку из испытуемого металла

подвергают действию

гидравлических ударов, возникающих при

разрушении микроскопических

пузырьков, порождаемых в жидкости

ультразвуком (6). Архитекторы используют

ультразвук для изучения

акустических свойств проектируемого

зрительного зала (7). Врачи и биологи

с помощью ультразвуков

приготовляют эмульсии (8),

9

Трещина в диске турбины. Снимок еде-

лан после разрезки диска по дефектной

зоне, указанной ультразвуковым

дефектоскопом.

Звуковые волны, слышимые

ухом, не могут обнаружить

внутренних дефектов, если только они

не имеют очень больших

размеров или не пронизывают

изделие насквозь, полностью нарушая

нормальное распространение звука.

Проблема обнаружения

мельчайших дефектов в металле с

помощью звуковых колебаний была

решена советским ученым,

профессором С. Я. Соколовым. Ученый

предложил использовать

неслышимые звуки — ультразвуки,

частоты которых равняются сотням

тысяч или даже миллионам периодов

в секунду.

Для получения ультразвуков

ученые применяют тела,

обладающие пьезоэлектрическими или

магнитострикционными свойствами.

Если вырезать плоскую

пластинку из некоторых кристаллов

(например, кварца, турмалина или

сегнетовой соли), поместить ее

между двумя металлическими

обкладками и подать на обкладки

переменное электрическое

напряжение высокой частоты, то такая

пластинка начнет сжиматься и

расширяться в такт с

электрическими колебаниями. От пластинки

побегут узким пучком

ультразвуковые волны. Пьезоэлектрический

эффект обратим. Этим же

устройством можно обнаруживать

ультразвуки. Под действием их

пластинка начинает сжиматься и

растягиваться. При этом на ее обкладках

возникают переменные

электрические заряды.

Пьезоэлектрический эффект не

является единственным способом

получать быстрые звуковые

колебания. Если поместить стержень

или трубку, изготовленные из

никеля или некоторых других

металлов, в переменное магнитное

поле, создаваемое колебаниями

электрического тока в катушке,

стержень начнет в такт с

колебаниями электрического тока

сжиматься и расширяться. Это

явление называется магнитострикцией.

Но вернемся к нашей задаче —

отыскать тончайшую трещину

в толще металла. Прижмем нашу

пьезоэлектрическую пластинку или

конец магнитострикционного

стержня к поверхности металла. Для

получения хорошего контакта

лучше смазать поверхность металла

тонкой пленкой масла, так как

воздушная прослойка, неизбежно

получающаяся из-за неровностей

поверхности, плохо проводит

ультразвуки. В пленке масла под

влиянием вибрации пластинки или

стержня образуются периодические

сгущения или разряжения частиц.

Иначе, выражаясь языком физика,

в пленке масла возникнет волна

продольных ультразвуковых

колебаний. Эта волна имеет

определенную длину (расстояние между

соседними сгущениями). Падая на

поверхность металла под прямым

углом, волна заставляет

колебаться расположенные на этой

поверхности частицы металла. Они

передают свое движение частицам,

лежащим глубже. Возникает

продольная ультразвуковая волна,

распространяющаяся от

поверхности в толщу металла. Так как

скорость звука в металле больше,

чем в масле, длина волны в

металле также будет больше.

Если в толще металла

скрываются дефекты — трещины,

раковины, то нормальный ход

ультразвуковой волны нарушается. Часть

волн отражается обратно к

поверхности. Появляется ультразвуковое

эхо. Опыт и теория показывают,

что количество отраженной

ультразвуковой энергии не зависит от

толщины дефекта. Тончайшая

трещина отражает звук так же, как и

широкая.

В качестве приемника

отраженных ультразвуковых колебаний

можно применить

пьезоэлектрическую пластинку. Уловленное ею

эхо возбудит на ее обкладках

переменные электрические заряды. Эти

заряды можно усилить усилителем

радиотехнического типа и

привести в действие какой-нибудь

индикатор — электрический

измерительный прибор, катодный

осциллограф, самописец и т. д.

Определить глубину залегания

дефекта можно довольно просто.

Для этого достаточно посылать

ультразвук в изделие не

непрерывно, а короткими импульсами

с большими паузами между ними.

В этом случае глубина залегания

дефекта легко может быть

определена измерением времени между

посылкой начального импульса и

приходом его отражения (эха).

После всего сказанного

нетрудно понять принцип работы

ультразвукового дефектоскопа.

Основным элементом

дефектоскопа является пьезоэлектрическая

пластинка, возбуждающая

ультразвуковые импульсы в исследуемом

изделии и в паузах между ними

принимающая отраженное от

дефектов эхо. Для удобства работы

пластинка вместе с обкладками

оформляется в виде

пьезоэлектрического «щупа», соединенного

с основным прибором длинным

гибким шлангом. Специальный

электрический генератор,

смонтированный в корпусе дефектоскопа,

возбуждает в пластинке короткие

ультразвуковые импульсы, которые

можно ввести в изделие,

прикладывая щуп к различным точкам его

поверхности. Для измерения

промежутков времени между подачей

начального импульса и приходом

его отражения (эха) используется

электроннолучевая трубка.

В момент подачи начального

ультразвукового импульса в

контролируемое изделие на экране

трубки появляется выброс. В этот

же момент электронный луч

трубки начинает двигаться с

постоянной скоростью вдоль экрана слева

направо, прочерчивая на нем

горизонтальную линию. Когда приходит

им<пульс, отраженный от дефекта,

на экране появляется второй

выброс, смещенный на некоторое

расстояние от начального импульса.

Это расстояние пропорционально

времени пробега ультразвукового

импульса до дефекта и обратно.

Если размеры дефекта невелики,

то часть энергии начального

ультразвукового импульса от него

отразится, а другая часть будет

распространяться дальше до

противоположной стороны изделия, от

которой также отразится обратно,

вызывая на экране дефектоскопа

еще один выброс.

Отношение расстояния до

выброса, порожденного дефектом, и

выброса, вызванного эхом от

стенки изделия, равно отношению

глубины залегания дефекта к

полной толщине изделия.

В современных дефектоскопах

применяются частоты

ультразвуковых колебаний порядка нескольких

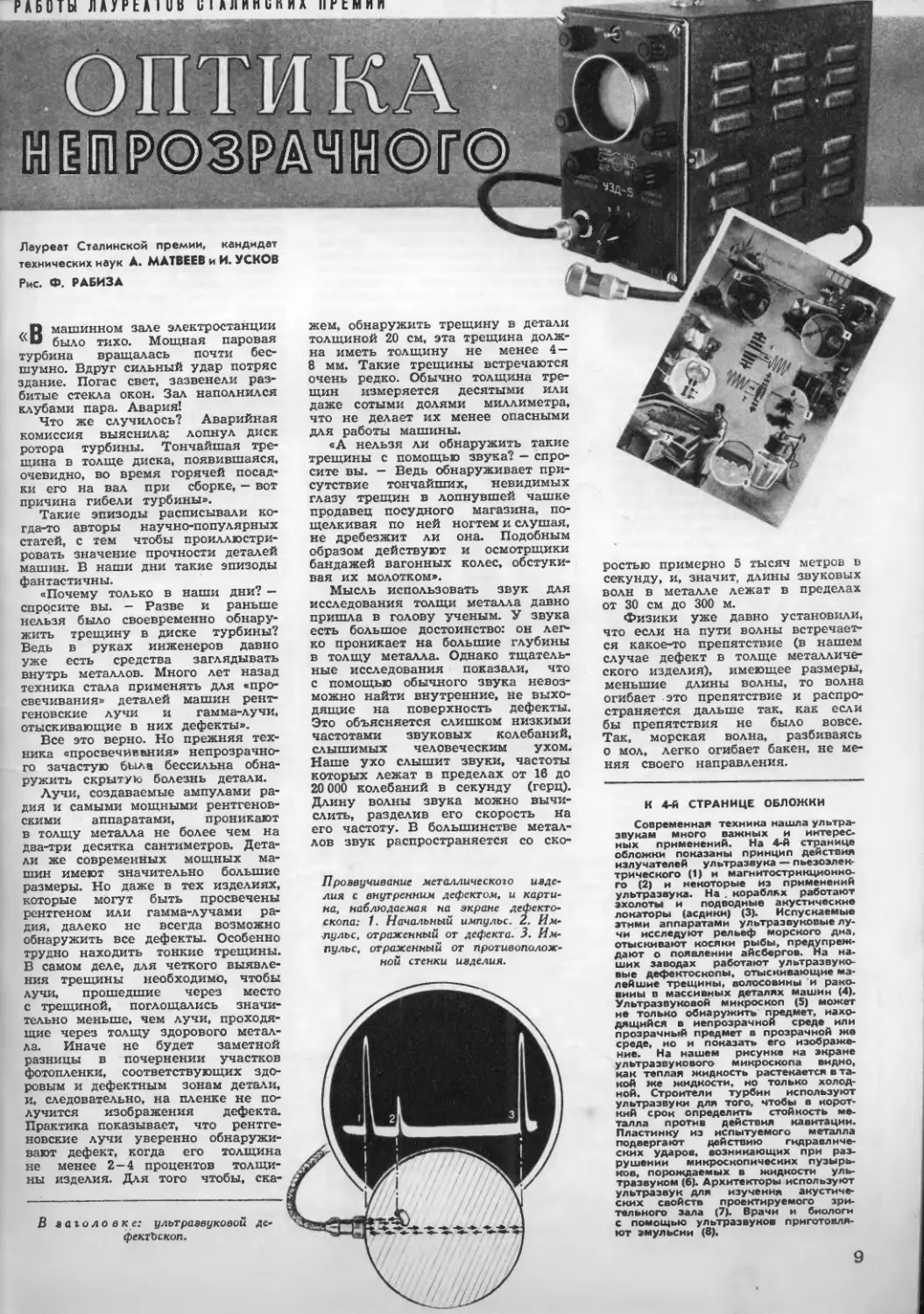

Распространение ультразвуковых волн в металле: 1. Распространяется только

продольная ультразвуковая волна. 2. В металле бегут одновременно продольная и

поперечная ультразвуковые волны. 3. Продольная волна испытывает полное

внутреннее отражение и затухает в «ловушке» ультразвуковой призмы. В металле

распространяется только поперечная волна. 4 и 5. Случаи, когда продольными

волнами найти дефект невозможно. Косые же пучки поперечных ультразвуковых волн

легко обнаруживают дефекты в труднодоступных участках деталей.

10

миллионов колебаний в секунду

(мегагерц). При этих частотах

длина ультразвуковой волны,

а следовательно, и минимальные

размеры дефекта, который может

быть обнаружен, равны 1—2 мм.

Глубина же проникновения в

толщу металлов ультразвуков таких

частот измеряется несколькими

метрами, что вполне достаточно

при исследовании даже самых

крупных деталей машин.

Большим преимуществом

ультразвукового дефектоскопа

является возможность проводить контроль,

имея доступ только к одной

стороне исследуемого изделия.

Практически это очень важно.

Ультразвуковым дефектоскопом можно

исследовать длинные трубы,

барабаны котлов и т. д. Другие методы

дефектоскопии (рентген, гамма-

лучи радия) требуют, чтобы

обязательно имелся доступ к

противоположной стороне изделия (с одной

стороны помещается аппарат,

создающий пучок лучей, а с

противоположной — кассета с фотопленкой).

Однако у обычного

ультразвукового дефектоскопа есть серьезный

недостаток: приложить пьезоквар-

цевый щуп возможно далеко не ко

всем точкам изделия. Как,

например, контролировать сварной шов,

поверхность которого не позволяет

создать плотного контакта между

ней и пьезоэлектрическим щупом?

На первый взгляд кажется, что

трудности обойти очень просто.

Надо создать щуп, посылающий

в металл ультразвуковую волну

под углом к его поверхности.

Тогда, устанавливая щуп на

доступное место изделия, можно послать

ультразвуковой луч в любом

направлении, в том числе и в

труднодоступное место. Заставить луч

итти под косым углом нетрудно.

Для этого достаточно между щупом

и изделием поста!'вить призму из

вещества, преломляющего

ультразвук.

Но первые попытки сделать так

окончились полной неудачей. Дело

в том, что при косом падении

продольной ультразвуковой волны на

поверхность изделия в толще

металла возникают две волны.

Первая волна продольная. Она

имеет большую скорость

распространения и сильнее преломляется.

Вторая же волна возникает за

счет колебаний частичек металла

в направлении, перпендикулярном

распространению ультразвука,—это

поперечная волна. Скорость ее

распространения значительно

меньше (для металлов почти вдвое),

чем продольной. Наличие двух

одновременно распространяющихся

волн даст два эха, отражающихся

от одного и того же дефекта, что

затрудняет расшифровку картины

на экране дефектоскопа. Кроме

того, часть посланной продольной

волны отразится от границы

металла обратно в призму и,

воздействуя на пьезоэлектрическую

пластинку, будет мешать приему эха.

Выход был найден выбором

определенного преломляющего угла

призмы и созданием призмы

специальной формы.

Преломляющий угол призмы

был сделан таким, что продольная

волна испытывает полное

внутреннее отражение на границе металла

и в толщу металла не входит.

В металле распространяется только

поперечная волна.

Отраженная же продольная

волна попадает, как в ловушку, в

верхнюю часть призмы, где, испытав

многократные отражения, затухает

и уже не может помешать приему

эха. Призматические щупы

позволили с успехом исследовать

изделия сложной формы, добираться

пучком поперечных

ультразвуковых волн до самых

труднодоступных мест изделий.

Ультразвук — одно из

острейших средств дефектоскопии. От

зоркого глаза ультразвукового

дефектоскопа не укроются даже

тончайшие трещины и другие

дефекты в ответственных деталях

машин. Ультразвуки

предупреждают о скрытой опасности и

позволяют избегать аварий машин.

Советская техника успешно

решает еще более сложную задачу.

Принцип действия ультразвукового

микроскопа.

На экране ультразвукового

дефектоскопа видны выбросы,

вызываемые ультразвуковым эхом,

отразившимся от дефектов, а не

сами дефекты. А нельзя ли

заставить ультразвуки рисовать на

экране дефектоскопа изображения

различных неоднородностей

дефектов и предметов, находящихся

в непрозрачной среде?

Основные трудности при

решении этой задачи заключаются не

только в сложности получения

ультразвукового изображения

любых размеров. Ученые научились

изготовлять ультразвуковую

оптику, то-есть различные линзы,

призмы и зеркала, которые можно

использовать для получения

ультразвуковых изображений так же, как

это делается в обычной оптике.

Ультразвуковые линзы имеют

несколько необычный вид. Для их

изготовления нет необходимости

применять прозрачные материалы.

Так, например, хорошим

материалом для таких линз является

алюминий.

Обычно в материале линз

скорость звука больше, чем в

окружающей среде (например, в воде,

масле, керосине и т. д.), поэтому

собирательная ультразвуковая

линза имеет вогнутую форму

рассеивающей оптической линзы.

Самым трудным оказывается

превратить ультразвуковое

изображение в видимое.

Для рентгеновских лучей такая

задача давно решена. На пути

лучей ставят либо экран, покрытый

веществом, светящимся в тех

точках, до которых доходят лучи, либо

фотопластинку. Веществ, которые

заметно светятся под воздействием

ультразвука, пока не найдено.

Поэтому приходится искать обходной

путь.

Наибольших успехов в решении

этой задачи добился профессор

С. Я. Соколов. Он сконструировал

прибор для получения видимых

изображений с помощью

ультразвуковых колебаний —

ультразвуковой микроскоп.

Посмотрим, как работает одна

из конструкций ультразвукового

микроскопа С. Я. Соколова.

Пьезоэлектрическая пластинка

посылает в исследуемую среду

ультразвуковые волны. Эти волны,

наталкиваясь на неоднородности

внутри среды, отражаются обратно.

На приемной пьезоэлектрической

пластинке возникает

ультразвуковая «тень», повторяющая форму

предмета. Под воздействием

ультразвуковых колебаний на

приемной пластинке появляются

электрические заряды. Там же, где

лежит «тень», зарядов на пластинке

не возникает. Таким образом,

приемная пластинка превращает

«ультразвуковое изображение» в

«электрическое».

«Электрическое изображение»

превратить в видимое уже

нетрудно. Это давно научились делать

в телевидении. Так же как и

в передающей телевизионной

трубке (иконоскопе), электрические

заряды с приемной пластинки

снимаются электронным лучом,

пробегающим последовательно все

точки пластинки. В цепи прибора

возникает переменный

электрический ток. Он усиливается, а

потом подается на трубку, подобную

приемной трубке телевизора. В

результате на экране приемной

трубки возникает изображение

того, что «увидел» ультразвук.

Мы описали простейший случай

получения с помощью ультразвука

видимого изображения

исследуемого предмета. Конечно, можно

вместо «тени» отбрасывать на

кварцевую пластинку микроскопа

изображение предмета, полученное

с помощью ультразвуковых линз

или зеркал. В этом случае удается

добиться значительных увеличений

предметов.

С помощью ультразвукового

микроскопа можно видеть не

только предметы в непрозрачной среде,

но и, что тоже очень интересно,

прозрачные предметы в прозрачной

среде. Ультразвуковой микроскоп,

например, позволяет проследить

растворение или рост прозрачных

кристаллов, которые не могут быть

обнаружены обычными приборами.

С помощью ультразвукового

микроскопа можно наблюдать

процесс распространения горячей

жидкости в такой же, но холодной.

Ультразвуковые волны

распространяются в таких жидкостях

по-разному, что дает возможность

получить их изображение на экране

микроскопа. Ультразвук позволяет

«видеть» тепло!

Для получения видимых

изображений дефектов в массивных

металлических изделиях нужно еще

много поработать над

усовершенствованием конструкции

ультразвукового микроскопа.

Нет никакого сомнения в том,

что советская наука в ближайшее

время решит эту задачу.

11

о советской

В,

ТКАЦКАЯ МАШИНА

'течение многих столетий

принято было вырабатывать ткани на

ткацких станках в виде плоского

полотна. При этом способе ткань

изготовляется из двух систем

нитей, называемых основой и утком.

Нити основы — это те нити,

которые образуют основание ткани и

располагаются в длину полотна, а

нити утка размещаются

перпендикулярно к нитям основы по

ширине ткани. Челнок с нитью утка

при этом движется вперед и назад

в горизонтальной плоскости.

Советские инженеры создали

новую ткацкую машину, в (Которой

челнок с утком имеет все время

поступательное движение по

кругу, вырабатываемая же ткань

имеет вид длинного круглого рукава.

Преимущество круглой ткацкой

машины перед ткацкими станками,

вырабатывающими плоские ткани,

заключается в том, что движение

челнока по кругу обеспечивает

большую производительность, чем

при поступательно-возвратном

движении. При переходах челнока

с одного края плоской ткани на

другой он должен

затормаживаться, а поэтому затрачиваемая

энергия на его движение расходуется

непроизводительно.

Необходимость создания круглой

ткацкой машины диктуется еще и

специфическими требованиями,

предъявляемыми к ряду таких

технических тканей, как, например,

пожарные рукава, мешочная ткань

и другие, в которых круглая форма

при высоком качестве самой

ткани наиболее рациональна.

Производительность круглой ткацкой

машины, как показали испытания,

в 1,5 раза больше обычной.

КОЛОДЦЫ В СТЕПИ

В

южных районах СССР

огромные стада скота угоняют на

все лето иа дальние пастбища.

Снабдить водой такое количество

животных в безводных пустынных

районах—очень трудная задача.

Для этого нужно копать колодцы

глубиной до 20, а то и 30 м.

Кроме того, из-за малой водонос^

ности грунтов приходится уже в

самом .водоносном слое углублять

колодец еще на несколько метров.

Сделать это лопатой невозможно.

Советские специалисты А. В.

Чумак и А. А. Швецов

сконструировали для рытья степных

колодцев специальную передвижную

машину.

Главной частью этой машины

является бур, служащий

одновременно сверлом, разрыхляющим

землю, и резервуаром для сбора

этой земли. Бур устанавливается

на вышке и работает от

бензинового двигателя мощностью в 32 л. с.

Когда бур, вращаясь,

углубляется в землю, расположенные

в его конусном дне

ножи разрыхляют

грунт, и «стружки»

грунта попадают

внутрь бура. В

верхней его части

расположены другие ножи —

«расширители». Они

срезают грунт по

окружности и расширяют

шахту колодца до диаметра

1,2 м. Периодически

бур вынимают на

поверхность, грунт из

него высыпают, и цикл

работ повторяется.

Одновременно стенки

колодца крепятся

обсадными кольцами.

Полный цикл бур совершает за

6—7 минут. За час он углубляет

колодец более чем на метр.

Машина роет колодцы

глубиной до 30 м.

струированный и выпущенный

Люберецким заводом

сельскохозяйственных машин имени

Ухтомского. Этот

стогометатель—передвижной подъемный края, стрела

которого вооружена

раскрывающимися «когтями», захватывающими

сено. На опорной платформе

крана установлена лебедка с

бензиновым двигателем.

Работает стогометатель так.

Моторист с помощью штурвала

поворачивает колонну,

поддерживающую стрелу, и опускает

«когти» в .раскрытом положении на

копну сена. Рабочий заглубляет

«когти» В' сено, и концы их

соединяются замком. Затем моторист

включает привод, и стрела

поднимает захваченную копну.

Одновременно с этим поворачивается

колонна, и «когти» с сеном

подводятся к верхушке стога. Рабочий,

стоящий «а стоге, дергает за

прикрепленную к замку «когтей»

веревку, отчего они раскрываются и

сено падает.

Стогометатель «СКП-0,15»

совершает полный цикл всего

лишь за 60—64 секунды. Его

«когти» могут забрать за один

раз до 160 кг сена и поднять его

на высоту 7 м. За день

стогометатель укладывает до 40 т сена.

АППАРАТ ДЛЯ ГАЗОВОГО

НАРКОЗА

МОТОРНЫЙ

СТОГОМЕТАТЕЛЬ

С,

У,

борка сена у нас

механизирована почти полностью. Однако

одна из самых трудоемких .работ —

укладка сена в стога и скирды —

до последнего времени

производилась вручную. Для механизации

этого процесса создан

стогометатель марки «СКП-0,15», скон-

'оветские специалисты —

доктор технических наук М. А. Ску-

ршгин, инженеры И. А. Антонов

и В. А.

Михалев—сконструировали аппарат, с помощью

которого оперируемого больного можно

подвергать газовому (наркозу,

применяя различные газы раздельно

или в смеси.

Кислород для дыхания

подается отдельно. Больной, надевший

маску аппарата, дышит без напря-

/КсННЯ. >

Газы, выдыхаемые больным,

пропускаются через фильтр с

натронной известью, где

освобождаются от углекислого газа и влаги,

и ©новь поступают в маску. При

таком кругообращении наркотирую-

щие газы не попадают в воздух

операционной.

В отличие от обычного наркоза

аппарат точно дозирует

необходимые добавки в газовую смесь и

позволяет непрерывно наблюдать

за дыханием больного. Подача

газов контролируется счетчиками.

Новый аппарат для газового

наркоза принят к серийному

производству.

БАКТЕРИОЛОВИТЕЛЬ

В цехах пищевых,

пивоваренных, молочных, фармацевтических

и химических заводов, а также

в операционных помещениях

больниц тщательно следят за тем,

чтобы воздух не был загрязнен

бактериями. Здесь в первую

очередь важен контроль его чистоты.

Советский врач Ю. А. Кротов

сконструировал новый прибор,

позволяющий делать такой анализ

с точностью в три раза большей,

чем приборы прежних систем.

С помощью нового прибора

определяется количественный и

качественный состав микроорганизмов

в 'воздухе. Прибор Ю. А. Кротова

представляет собой закрытый

металлический сосуд, в крышке

которого проделана узкая

радиальная щель или сделаны круглые

отверстия.

Внутри прибора на особом

столике расположена чашка с агар-

агаром —студенистым веществом,

добываемым из водорослей и

являющимся питательной средой для

бактерий.

Когда включают находящийся

в приборе вентилятор, (воздух из

помещения, пройдя через щель в

крышке, ударяется о поверхность

агар-агара. Столик, несущий

чашку с агар-агаром, вращается, что

улучшает соприкосновение

воздуха с «им и позволяет осадить на

нем почти все находящиеся © струе

воздуха бактерии. Специальный

счетчик показывает, какой объем

воздуха был пропущен через

прибор. Затем определяются размеры

выросших на питательном

растворе колоний бактерий я их виды.

По отношению этих величин и

судят о степени чистоты

исследованного воздуха.

КАРТОФЕЛЕУБОРОЧНЫЙ

О этом году завод «Рязсель-

маш» выпускает первую серию

картофелеуборочных комбайнов.

Это умелые и производительные

машины. |

Проедет такой комбайн по

картофельному полю, и вместо

вянущих кустов на грядах появятся

ровные ряды корзин с

картофелем, очищенным от ботвы и земли.

Двумя укрепленными впереди

машины лемехами комбайн

подкапывает клубни на двух смежных

рядках. Вся грядка с землей,

клубнями и ботвой вползает с лемехов

в машину и попадает на

наклонный прутковый элеватор.

Элеватор непрерывно встряхивается, и

налипшая на клубнях земля

отстает и просеивается между

прутками. Затем клубни, ботва и

оставшиеся твердые комки почвы

переносятся элеватором к двум

резиновым пневматическим

цилиндрам, которые, словно валки,

разминают идущую с элеватора

массу. При этом «земляные комки

раздавливаются и просеиваются, а

клубни с ботвой переходят

наследующие транспортеры. По пути

мощная струя «воздуха прижимает

ботву к пруткам маленького

наклонного транспортера. Затем они

прижимаются еще одним

транспортером, расположенным сверху.

Ботва втягивается между этими

транспортерами, отрывается от

клубней и падает под машину, а

клубни скатываются вниз на

последний транспортер—переборщик,

туда же попадают и оставшиеся

комки' земли, камни и т. д.

По бокам переборщика стоят

двое или четверо рабочих, которые

отбирают эти примеси и

сбрасывают их под машину. Чистый

картофель идет © бункер.

Дно бункера периодически

открывается, и картофель

высыпается в подвешенную под дном

корзину вместимостью в 35 «кг. Затем

бункер закрывается, а

наполненная корзина опускается на землю.

Под бункер подвешивается

следующая пустая корзина, и процесс

повторяется.

Комбайн работает на прицепе

к трактору, от вала отбора

мощности которого приводятся в

движение все его (механизмы. За час

комбайн убирает 0,5 га

картофельного поля.

Конструкция

•картофелеуборочного комбайна разработана в Ко-

реяевском институте картофельного

хозяйства инженером П. С. Чир-

куновым.

БУДУЩЕГО

РАБОТЫ ЛАУРЕАТОВ СТАЛИНСКИХ ПРЕМИЙ

Арк. ЭРИВАНСКИЙ

"авод-автомат, на котором в единый комплекс

соединены литье, механическая, термическая и

химическая обработка металла и упаковка готовых

изделий, стал явью наших замечательных дней. Мы дали

его подробное описание в № 12 нашего журнала

за 1951 год.

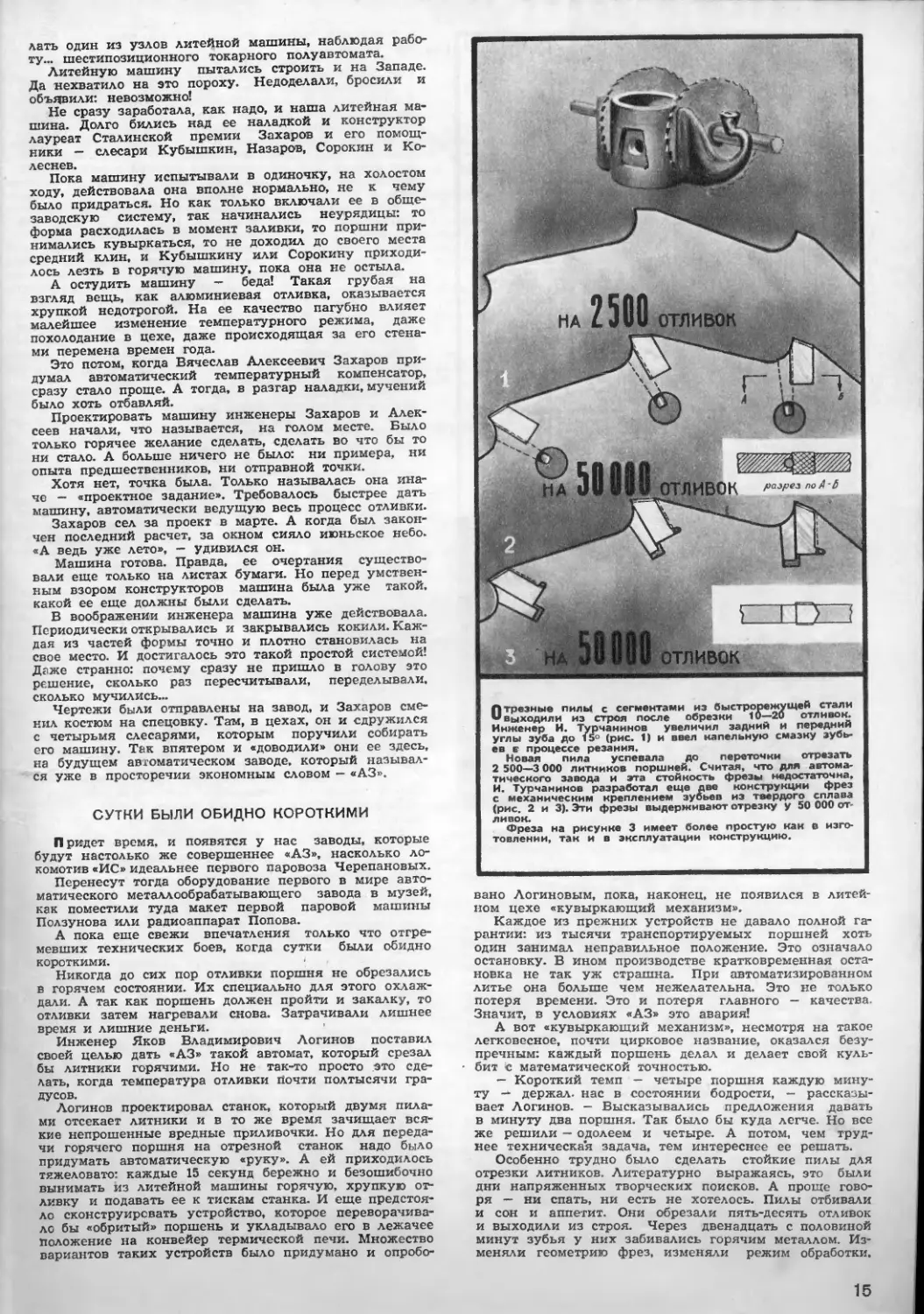

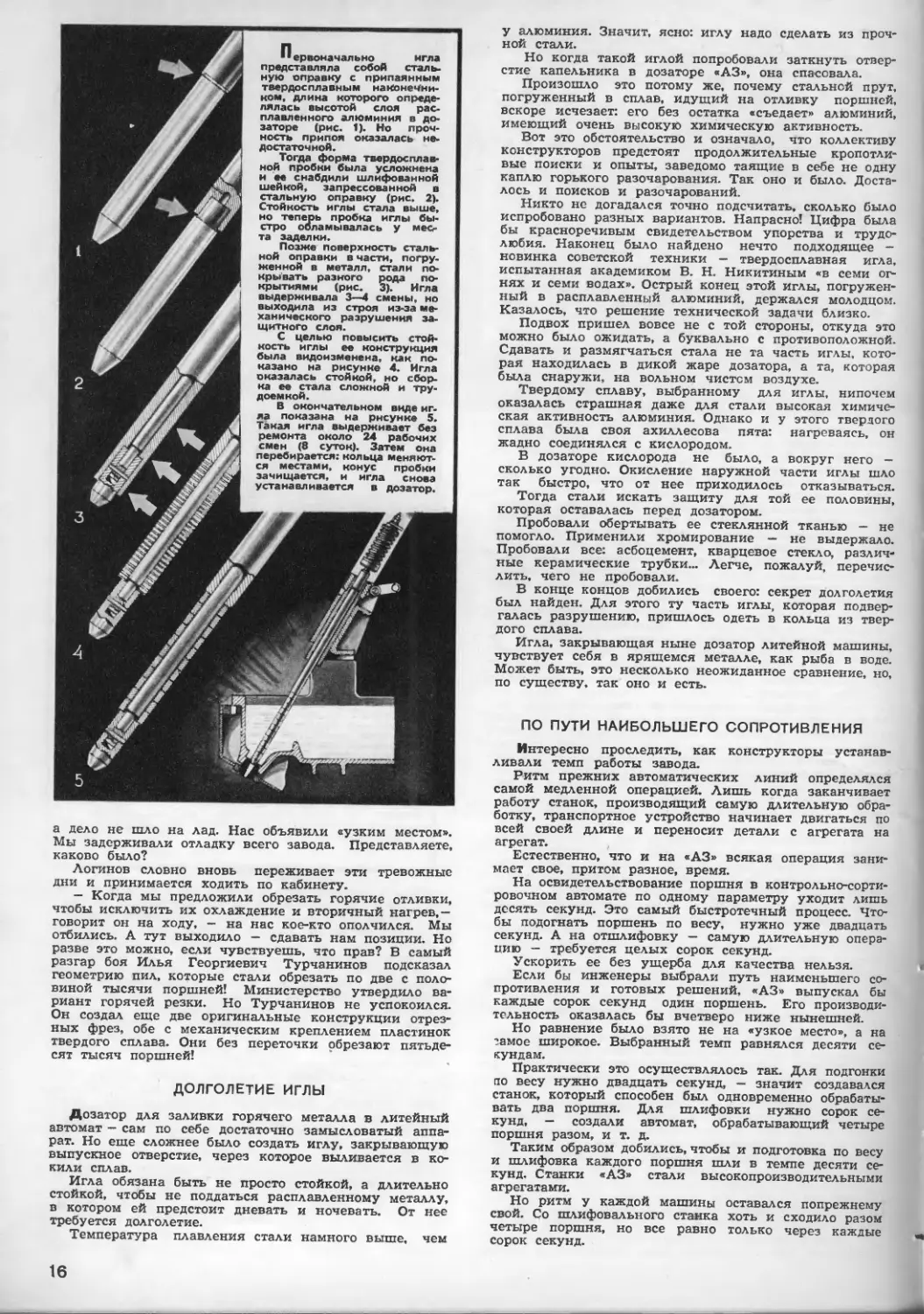

В создании автоматического завода принимали