Автор: Наметкин С.С.

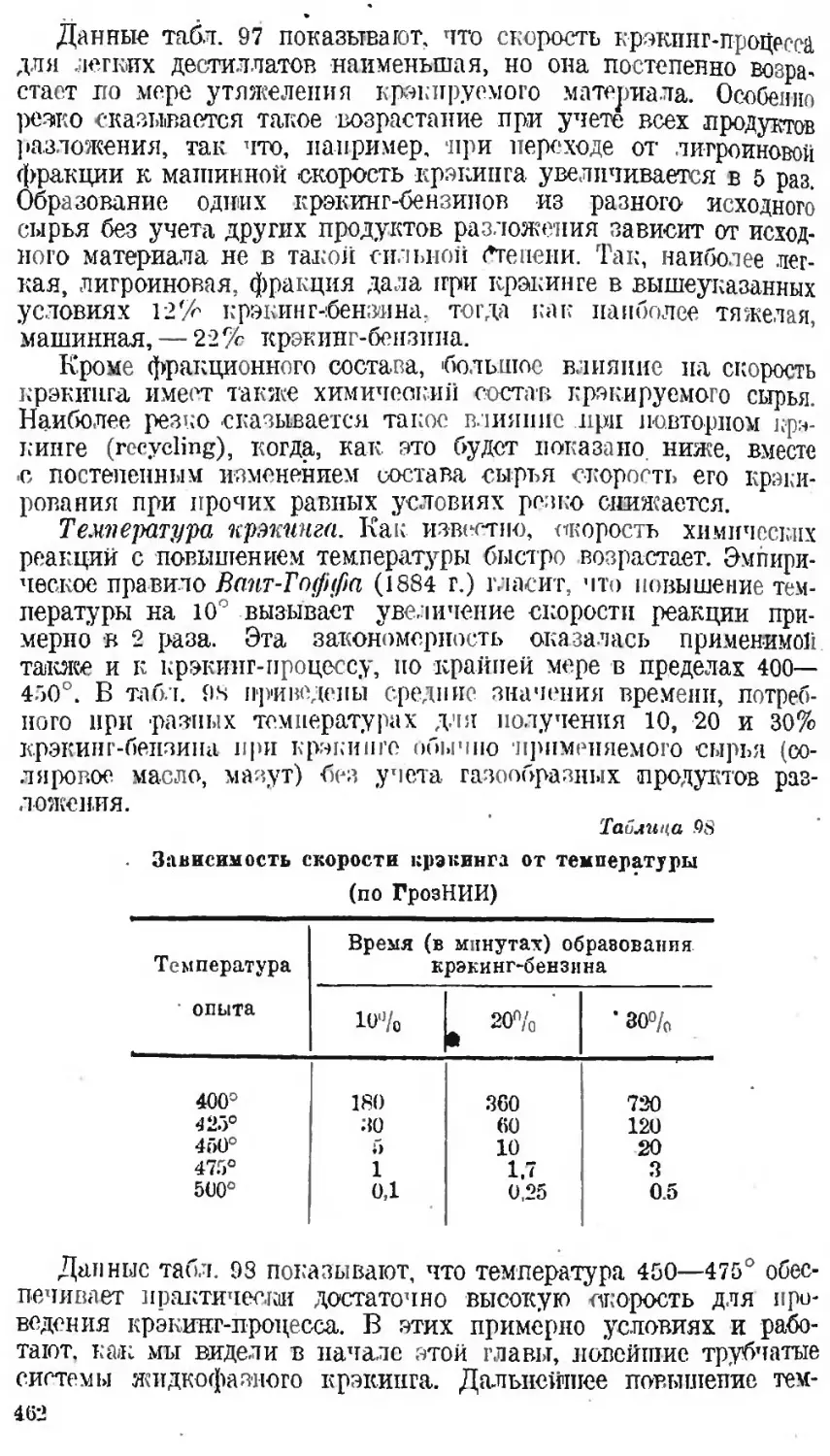

Теги: химия нефть органическая химия нефтяная промышленность нефтехимия

Год: 1939

Текст

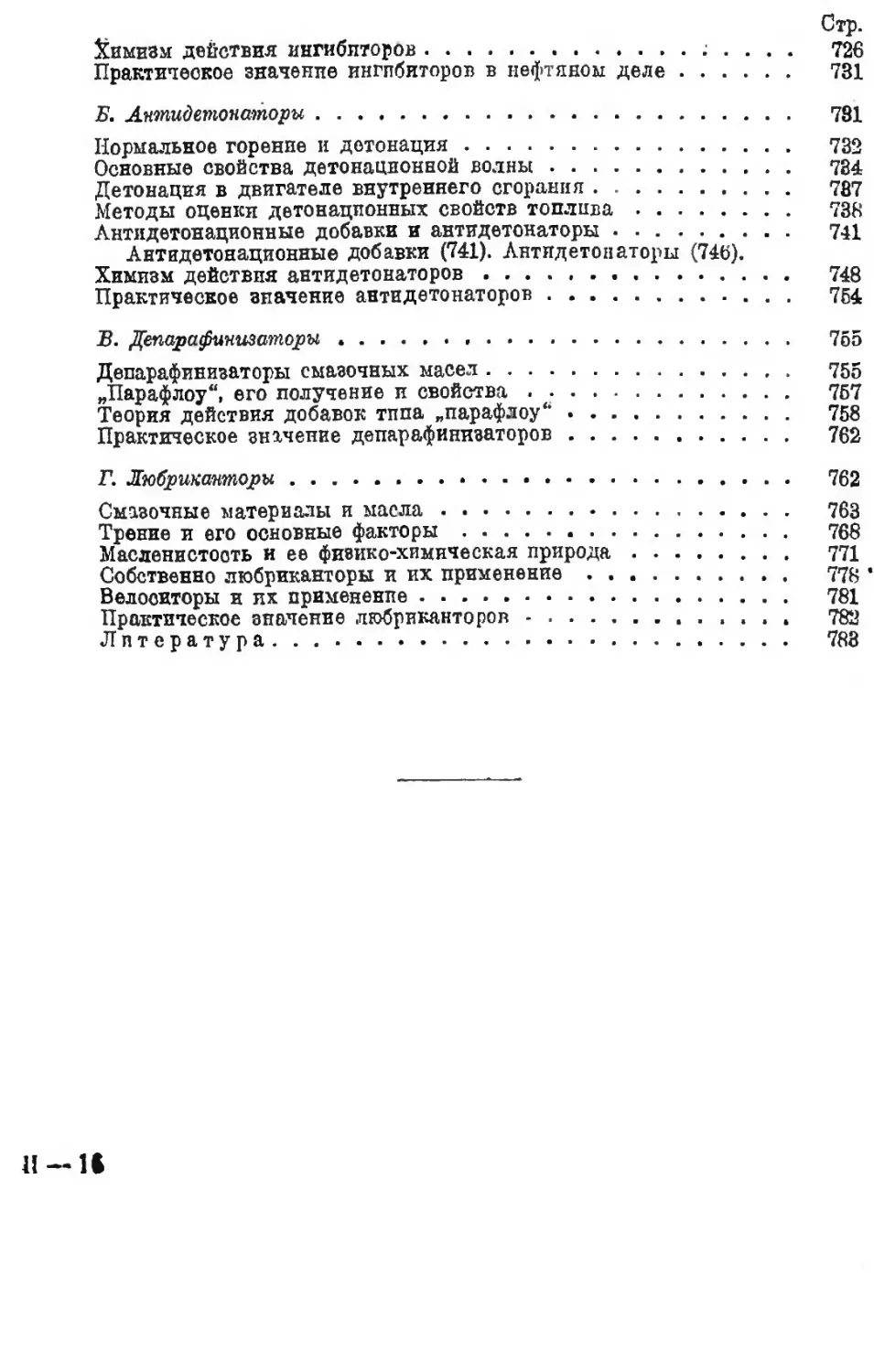

ОПЕЧАТКИ

Стр. Строка Напечатано Следует читать По ВИНС

159 5 си. консистенция Консистентность автора

176 18 св. с реакциями наряду с реакциями тип.

178 25 п Одним и, пожалуй, Одним и еще недавно автора

единственным единственным

184 6 , прямой линии прямой гонки тип.

190 14 я Для замещения Для замещенных

197 1 сн. СбН8(НСз)2 С5Н8(СН3)2 9

292 19 св. солями слоями 99

307 11 л устойчивостью и еустойчивостью 99

325 16 , автором некоторыми авторами автора

338 1 сн. 1751° 175° я

346 17 св. заводской нефти заводской перегонки тип.

нефти

426 в гл. VI в ч. III гл. II Д автора

486 14 сн. циклогексена из бензола бензола из циклогексена 99

619 24 , ОДгвОдН C2H6OSO3H я

625 3 » сульфииированием сульфированием тип.

679 6 „ высокосортных высокосернистых автора

691 9 я чашки части тип.

693 13 св. пропана пропаном автора

762 6 сн. вязкости вязкостные тип.

>&s. 1622. Хлхяя кефтк.

Акад. С. С. НАМЕТКИН

ХИМИЯ НЕФТИ

ИЗДАНИЕ ВТОРОЕ

ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ

Утверждено Всесоюзным Комитетом

по делам высшей шкош в качестве учебника

2/з%

ГОСУДАРСТВЕННОЕ

ОБЪЕДИНЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

РЕДАКЦИЯ ГОРНО-ТОПЛИВНОЙ И ГЕОЛОГО-РАЗВЕДОЧНОЙ ЛИТЕРАТУРЫ

МОСКВА 1939 ЛЕНИНГРАД

АННОТАЦИЯ

Книга представляет ссбою второе, исправленное и рас-

ширенное издание Kjpca, читанного автором в течение ряда

лет в Московском нефтяном институте им. И. М. Губкина.

Ее задача — дать в сжатом изложении основные предста-

вления о составе, свойствах и происхождении нефти (I ч.),

химические основы переработки нефти (II ч.) и химические

основы очистки нефти и повышения качества нефтепродуктов

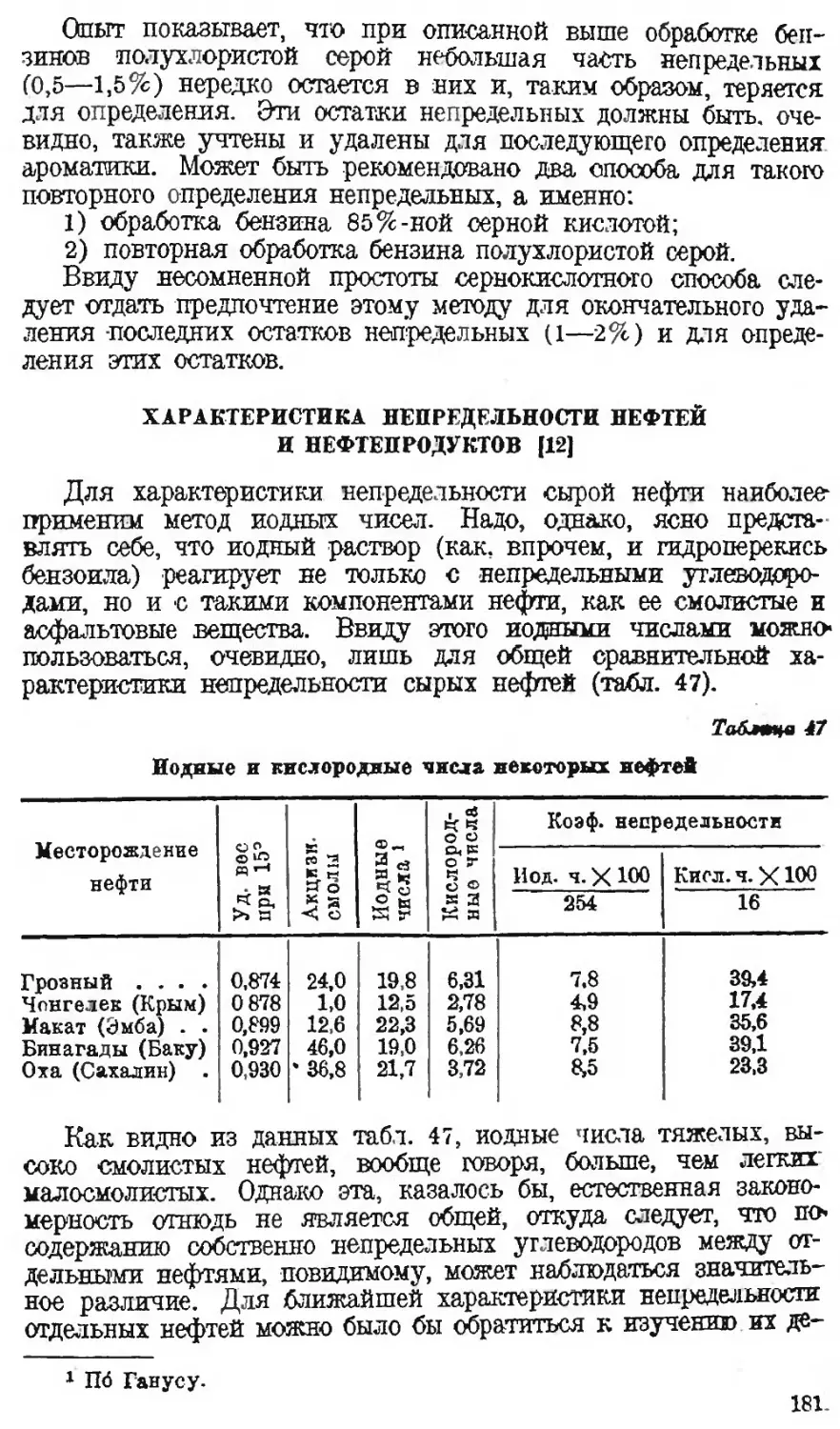

(III ч.). По сравнению с первым изданием, план курса остался

без изменения. Более или менее значительные дополнения

внесены во все главы. Кроме того введена новая обширная

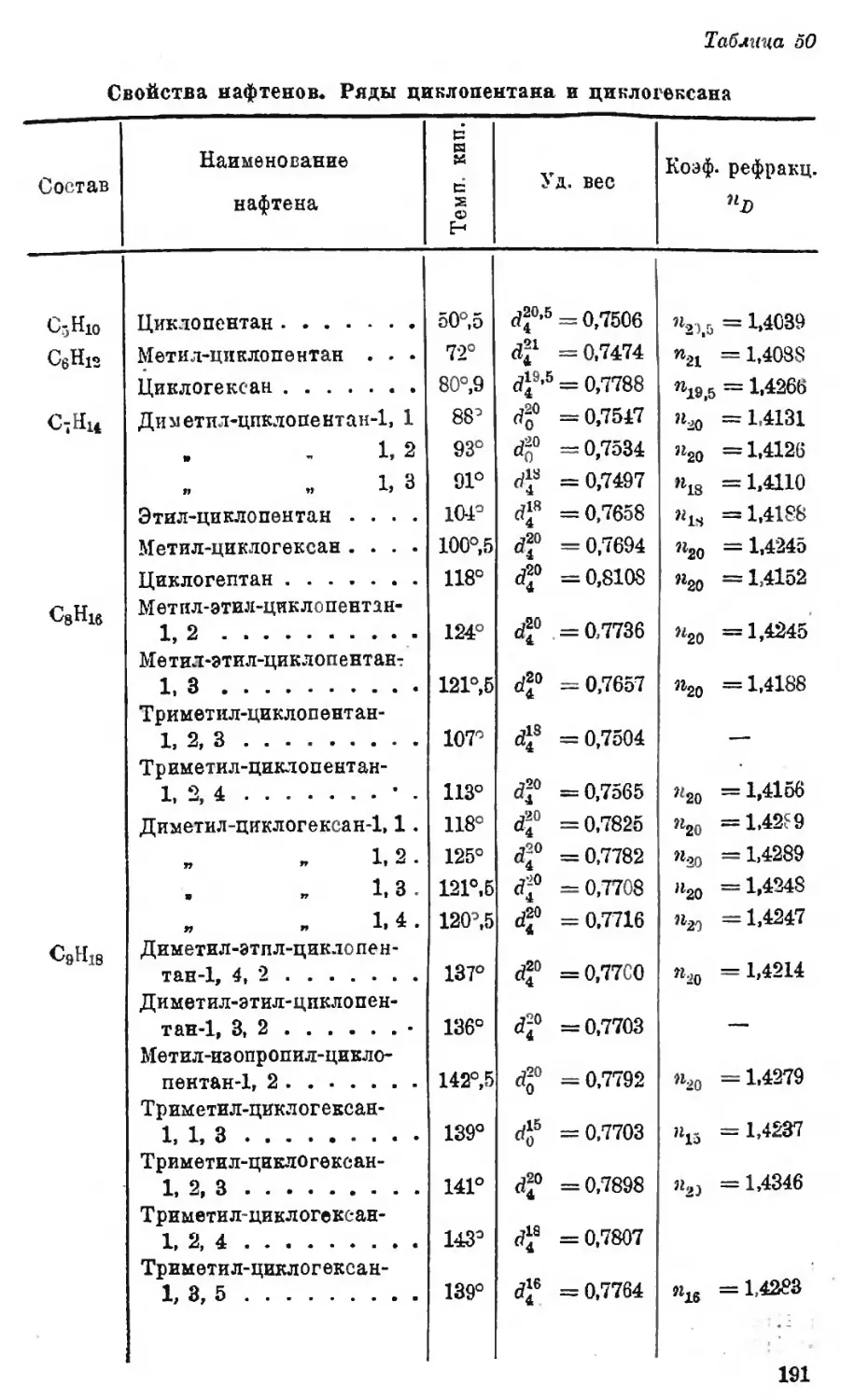

глава .Повышение качества нефтепродуктов методом при-

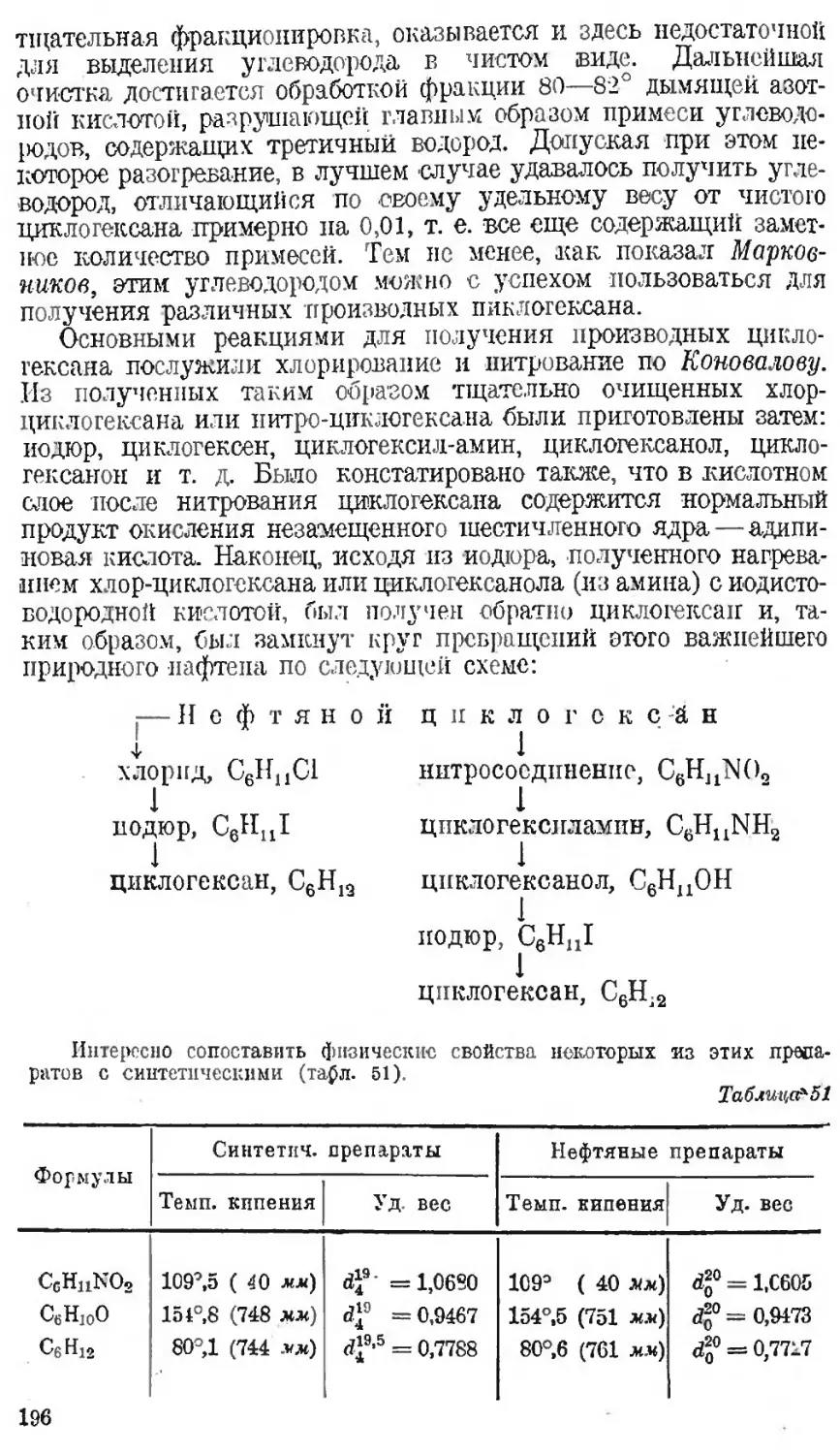

садок “ (ч. III, гл. III).

Книга рассчитана на студентов нефтяных и химических

втузов, а также на аспирантов и работников научно-иссле-

довательских институтов.

Редактор Федотов И. /7. Технич. редактор Б. Модель

Сдано в набор 28 IV 1939 г. Тираж 6000 экз. ГГТ-30-5-2 Прот. Т. К. К. № 29 I 56,1 уч. авт. л. Объем { J 1 49у3 печ. л. Бум. листов 24% Заказ № 1622 Подписано к печати 28/VII 1939 г. Формат бумаги бОХ^’/тв Изд. № 170 Учетный № 1799. Леноблгорлит 3342 Тип. зн. в 1 бум. листе 103168

Бумага Вишерского бумкомбината

3-я тип. ГОНТИ им. Евг. Соколовой. Ленинград, пр. Красных Командиров, 29.

НРЕДИСЛОНИЕ W ВТОРОМУ ИЗДАНИЮ

Второе издание «Химии нефти» идет в печать, когда наша

страна Практически осуществляет третий пятилетии й план раз-

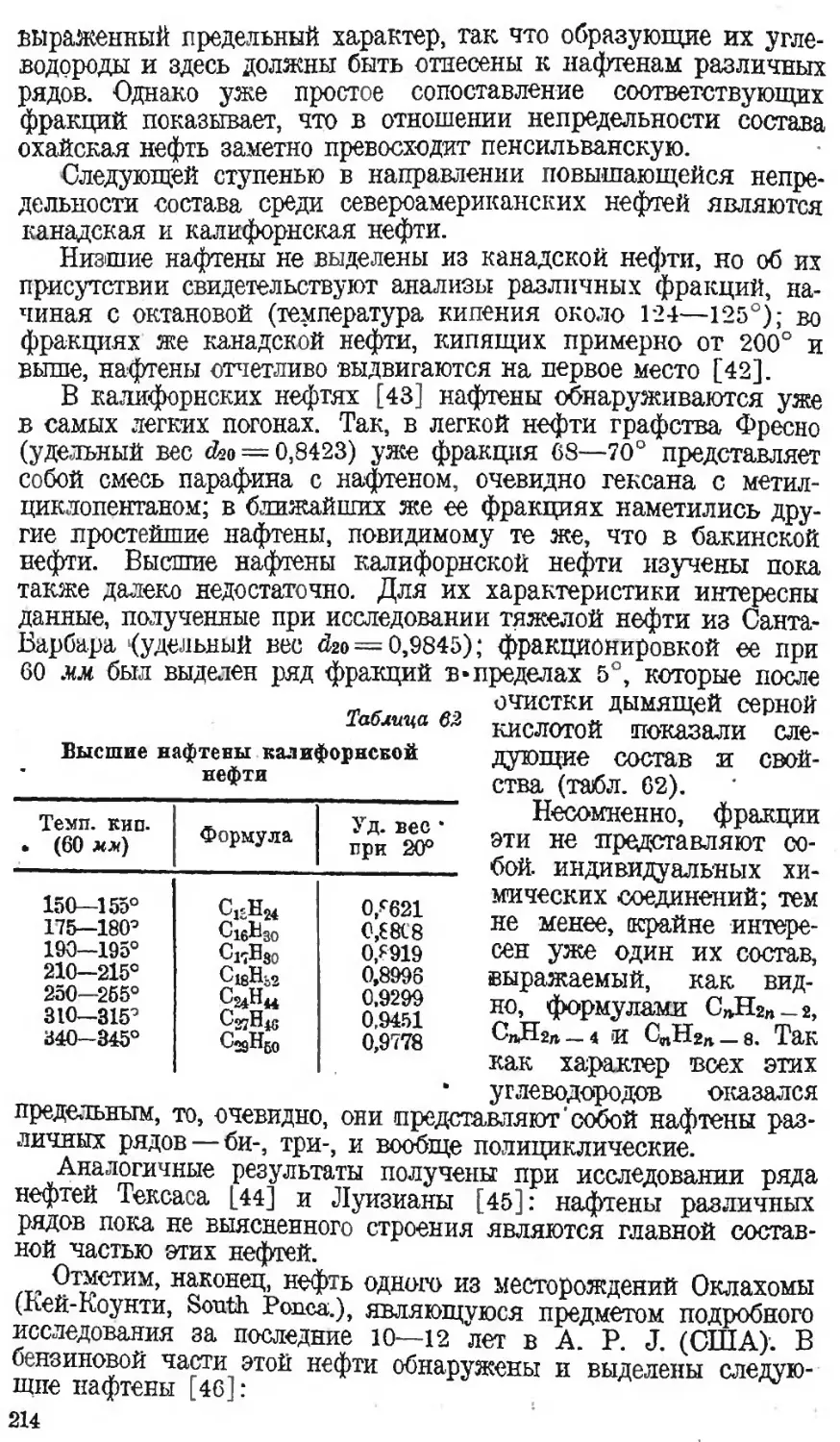

вития .народного хозяйства СССР. Задачи, выполнение которых

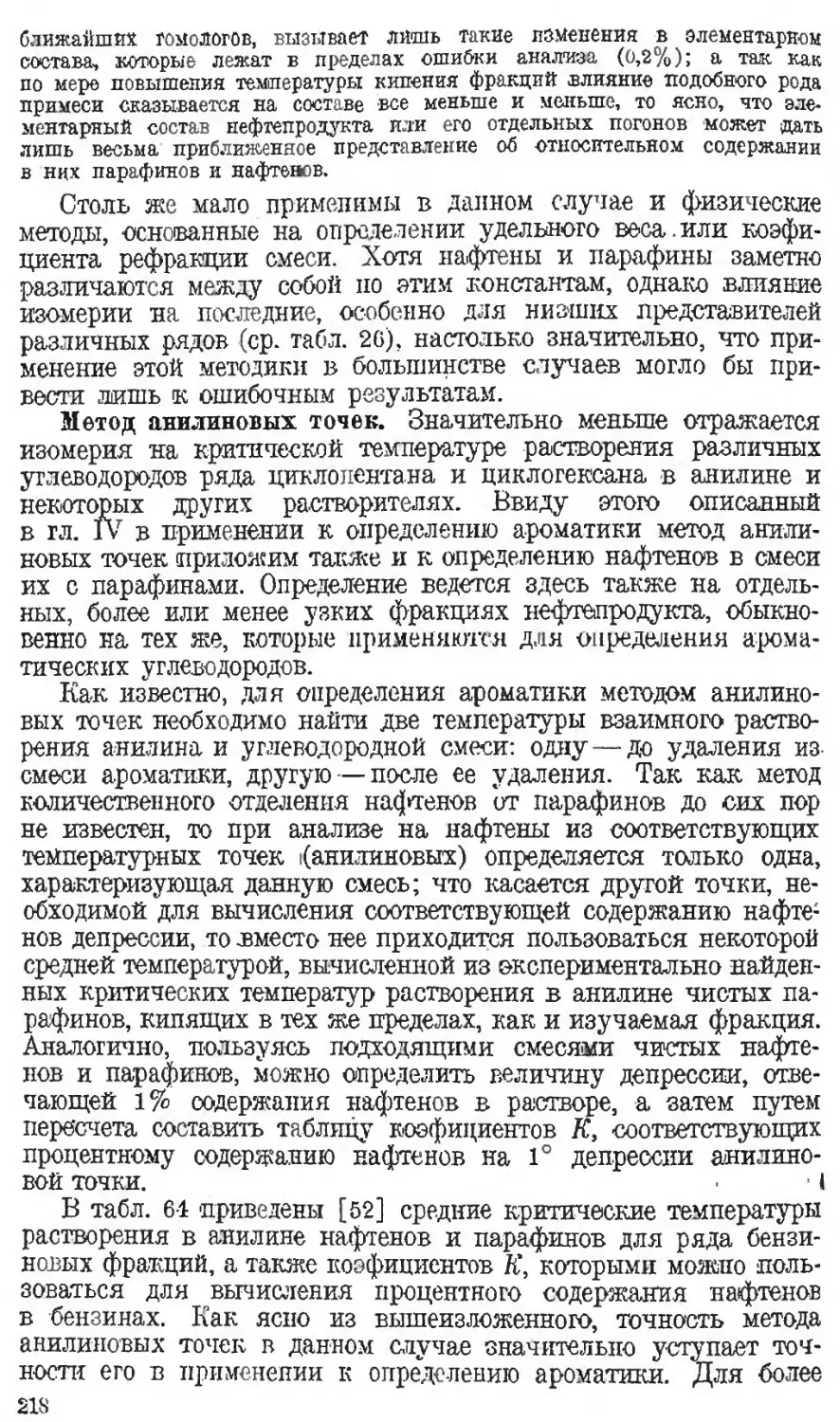

поставлено этим планом на очередь, поистине грандиозны по

всем отраслям нашего народного хозяйства. Но с особой силой про-

звучали слова, доклада В. М. Молотова и резолюций XVIII Съезда

ВКП(б) в части, касающейся химической промышленности. От-

ныне все живые химические силы страны должны проникнуться

положением, что «третья пятилетка— пятилетка химии» и что

одной из основных ее задач является задача: «превратить хими-

ческую промышленность в одну из ведущих отраслей промыш-

ленности полностью удовлетворяющих, потребное ги народного

хозяйства и обороны страны». • ' *'

Не менее ответственны задачи, поставленные планом третьей

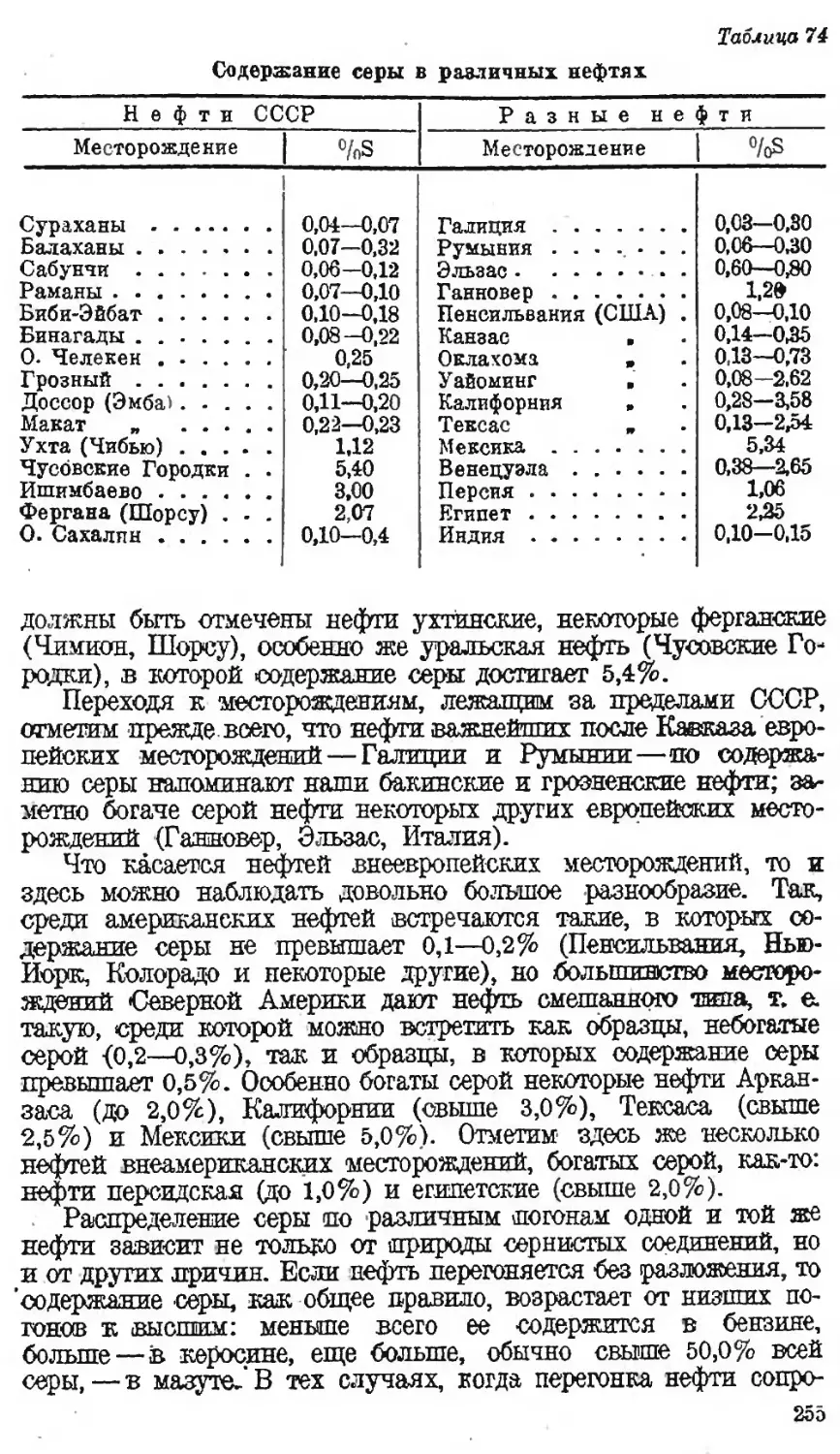

пятилетки перед нефтяной промышленностью. Не касаясь здесь

всей совокупности мероприятий, намеченных планом в деле раз-

вития и рационализации нашей нефтяной промышленности, до-

статочно вспомнить, что одной из основных задач третьей пяти-

легки является проведение в жизнь Сталинской идеи создания

в районе Урата—Волги Второго Баку, — идеи, в которой кроется

обширнейшая и благодарная программа работ по всем разделам

науки о нефти и по всем отраслям нефтяной промышленности.

Важнейшими условиями успешного выполнения плана третьей

пятилетки, вне всякого сомнения, являются широко поставлен-

ная научно-исследовательская работа по всем очередным, в част-

ности, химико-технологическим задачам пашей промышленности

и надлежащая подготовка химико-технологических кадров для

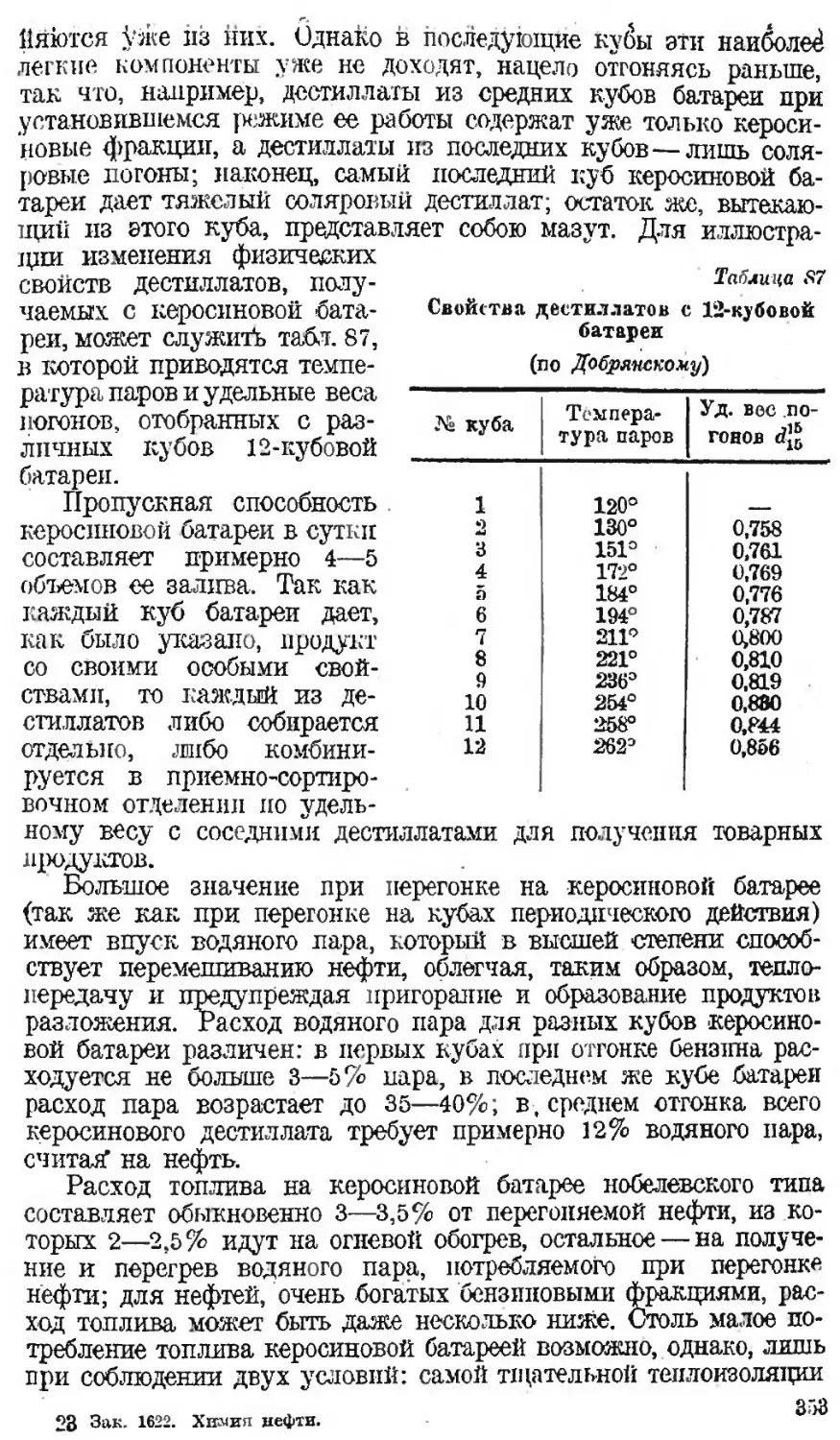

освоения новых и рационализации старых технологических про-

цессов, намеченных к внедрению и расширению в течение третьей

пятилетки. Подходя с этой точки зрения к своей работе, позво-

ляю себе выразить надежду, что «Химия нефти» в ее новом

издании явится одним из посильных вкладов автора в великое

общее дело выполнения плана третьей пятилетки.

Потребность в новом издании «Химии нефти» обнаружилась

почти тотчас же после выхода II части книги. Уже одно это

обстоятельство свидетельствует о том, что в связи с бурным раз-

витием нашей нефтяной промышленности и ростом ее химиче-

ских кадров нужда в руководстве, которое освещало бы с хими-

ческой точки зрения 'основные вопросы состава и переработки

1* з

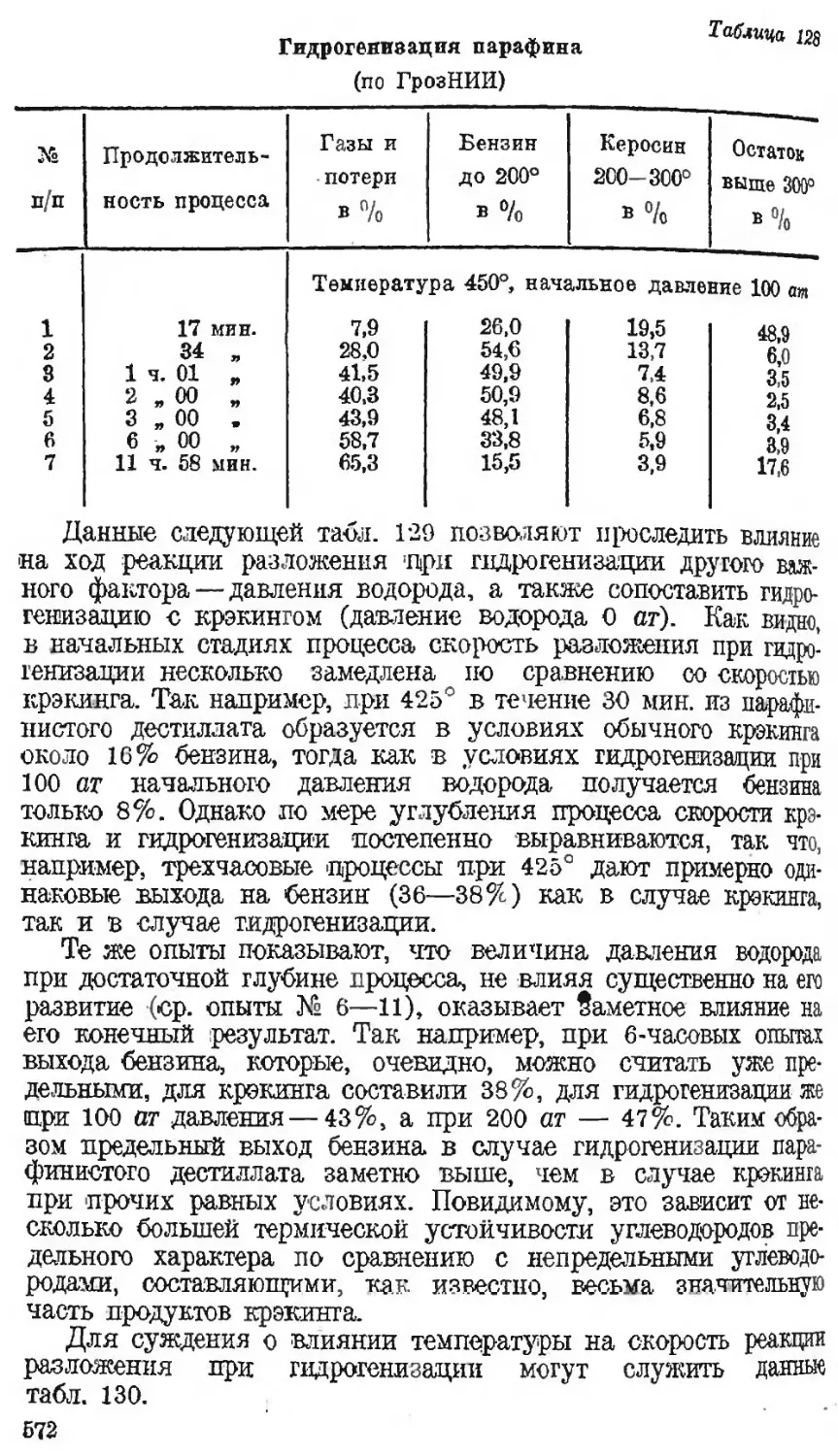

нефти, действительно ощущается. Потребовалось, однако, доста-

точно времени и труда, чтобы, внимательно пересмотрев обе

части старого издания, выправить его недочеты, снять все из-

лишнее, утратившее интерес и значение, и восполнить отдельные

главы результатами новейших исследований в данной, быстро

и широко развивающейся отрасли химической науки.

Более или менее обширные пополнения внесены во все главы

нового издания. Кроме того, автор счел необходимым выделить

в особую новую главу важный, имеющий большое теоретическое

и широкое практическое значение вопрос о повышении качества

нефтепродуктов методом специальных присадок (добавок), како-

выми являются ингибиторы, антидетонаторы и т. д. В основном

порядок и распределение материала в новом издании «Химии

нефти» остались без изменения. Лишь глава о происхождении

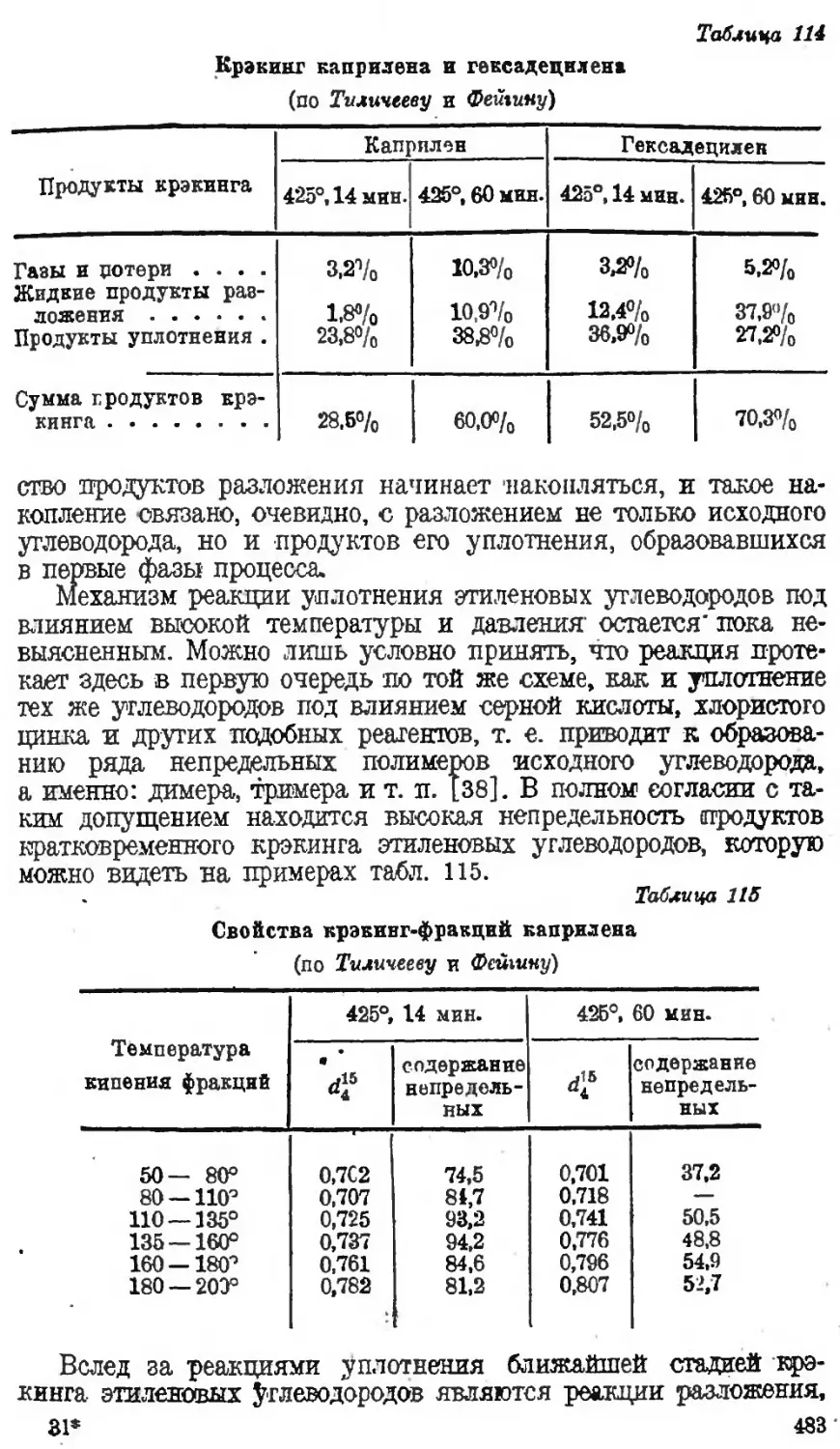

нефти перенесена из II части в I часть в соответствии с програм-

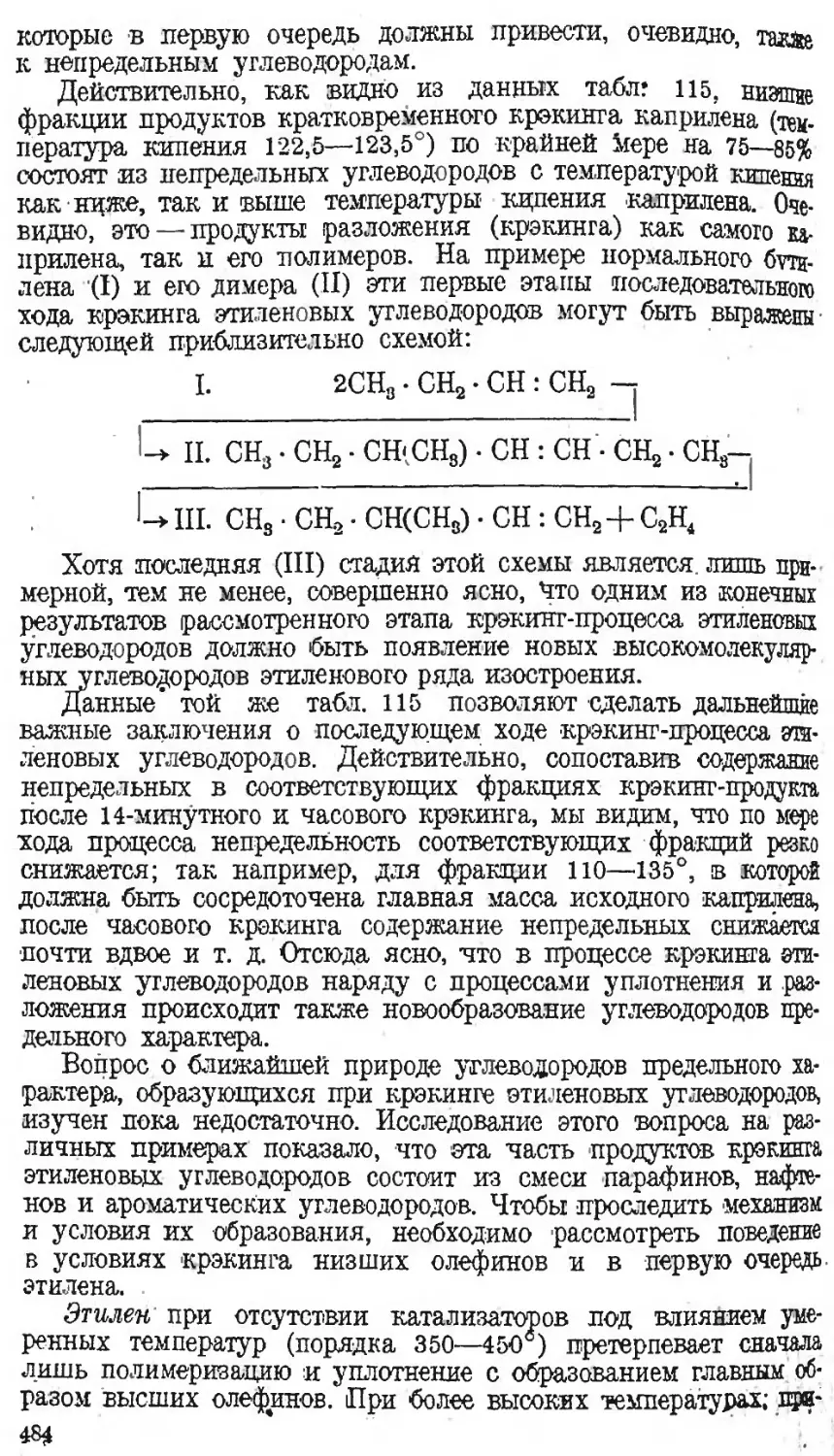

мой по «Химии нефти», утвержденной ГУУЗ НКТП 29 июля

1938 г. Вместе с тем в связи со значительным расширением

отдельных глав по переработке и очистке нефти признано целе-

сообразным в настоящем издании выделить вопросы очистки и

повышения качества нефтепродуктов в самостоятельную

(III) часть, сохранив во II части лишь вопросы переработки

нефти, т. е. обезвоживание ее и разные виды ее перегонки.

При подготовке к печати второго издания «Химии нефти»

были приняты во внимание полученные мною советы и указания

ряда товарищей. Пользуюсь отучаем выразить мою особую при-

знательность за это Б. П. Воинову, проф. А. К. Зайцеву, проф.

В. И. Исагулянц, проф. С. Н. Обрядиикову, П. В. Пучкову, Л. А.

Потоловскому, Е. А. Робинзон и А. В. Фросту. Позволяю себе

также вновь просить товарищей по работе в области химии и

переработки нефти не отказать мне в указаниях на замеченные

ими недочеты во втором издании этой книги.

Автор

ПРЕДИСЛОВИЕ к ПЕРВОМУ ИЗДАНИЮ

, «Химия нефти» представляет собою несколько расширенный

и дополненный курс, читанный мною в течение ряда лет студен-

там нефтяного факультета Московской горной академии, ныне

Московского нефтяного института им. акад И. М. Губкина. Курс

имеет своей задачей дать в сжатом виде химические основы тех-

нологии нефти, по возможности не затрагивая чисто технологи-

ческих вопросов ее переработки. Это ограничение должно иметь,

по мнению автора, весьма существенное значение для усвоения

химической стороны технологии нефти, т. е. той ее части, кото-

рой за сложностью новейшей аппаратуры и грандиозностью мас-

штабов нефтяной промышленности уделяется все еще недостаточ-

ное внимание. Такое положение дела является несомненно пере-

4

житном эпохи, когда на нефть смотрели почти исключительно

как на котельное топливо; оно — явно ненормально в настоящее

время, когда нефть постепенно приобретает характер сырья, под-

лежащего более или менее сложной химической переработке.

Действительно, не говоря уже о таких новейших методах пе-

реработки нефти, как крэкпнг и гидрогенизация, или о таких

направлениях технологии нефти, которые имеют задачей чисто

химическую переработку отдельных нефтяных фракций прямой

гонки или перегонки под давлением, достаточно вспомнить о том,

настолько усложнились требования, предъявляемые современной

техникой даже к таким нефтепродуктам, которые применяются

либо в качестве топлива для двигателей внутреннего сгорания,

либо в качестве смазочных материалов для машин разнообраз-

нейших конструкций и рабочих режимов. Чтобы удовлетворить

этим требованиям не только с качественной, но и с количествен-

ной стороны, старые, испытанные методы переработки нефти уже

недостаточны. На смену им является новая методика, в основу

которой приходится класть более глубокое знание состава нефти

и химизма способов ее переработки. Отсюда усиленная прора-

ботка разнообразнейпшх вопросов химии нефти в новейшее

время и громадная, быстро растущая литература по вопросам,

которыми еще недавно интересовались лишь отдельные предста-

вители «чистой науки».

Настоящий курс химии нефти распадается на две части. Его

первую часть составляет учение о составе и свойствах нефти; во

вторую часть курса вошли химия переработки и очистки нефти,

а также учение о происхождении нефти с химической точки зре-

ния. Как и в каждом специальном курсе, здесь представлялось

важным не только дать сжатое изложение важнейших результа-

тов исследования по отдельным вопросам и наметить проблемы

и очередные задачи дальнейшей работы, но по возможности кос-

нуться также самого процесса научного исследования нефти и

•его методологии. В связи с этим во всех главах, относящихся

к отдельным компонентам нефти, пришлось уделить внимание

методике анализа нефтей и нефтепродуктов й определения от-

дельных их составных частей, давая каждому методу критиче-

скую оценку с точки зрения его точности и достоверности полу-

чаемых результатов. Два шрифта, которыми отпечатана книга,

позволяют выделить материал первоочередного значения от того,

что имеет характер дальнейшего углубления вопроса.

Каждая глава снабжена- литературными ссылками общего и

специального характера. Первые из них либо дают указания на

источники, в которых материал соответствующей главы изложен

более подробно и которые в большей или меньшей степени были

использованы автором при составлении книги, либо специально

предназначены для первоначального ознакомления’ с предметом

и имеют своею целью подчеркнуть особую важность тщательного

изучения общей и -органической химии как базы для специаль-

ного изучения химии нефти. Ссылки второго рода отсылают чи-

тателя к первоисточникам. Само собою разумеется, что ссылки

5

эти отнюдь не исчерпывают журнальной литературы отдельных

вопросов полностью. В каждом случае автор стремился дать лишь

основные руководящие указания, воспользовавшись которыми,

читатель в порядке дальнейшей самостоятельной работы мог бы

охватить литературу вопроса с желаемой полнотой.

Не подлежит сомнению, что нефтяная промышленность уже

вступила в ту эпоху своего развития, когда не только нефть, но

и мазут будут целиком перерабатываться на полноценные про-

дукты самого разнообразного состава и характера. Мы живем

в начале этой -эпохи, но ее давно уже провидели наши научные

работники в области химического исследования нефти, своими

работами почти исключительно за свой страх и риск стремив-

шиеся приблизить наступление этой эпохи. Имена Менделеева.

Бейлъштейна и Курбатова, Марковникова и Оглоблина, Зелин-

ского, Конова wea, Гурвича и многих других исследователей кав-

казской нефти всегда будут памятны в истории развития хими-

ческого познания нефти вообще; но полагаться и в дальнейшем

на частную инициативу отдельных ученых-энтузиастов, очевидно,

невозможно. Наша нефтяная промышленность должна отчетливо

осознать, что ее дальнейшие успехи, особенно на новом этапе ее

развития, теснейшим образом связаны с успехами химии нефти,

что успехи эти всецело зависят от широкой и планомерной по-

становки научно-исследовательской работы в данной области п

что работы этого рода, несмотря на неотложные заботы сегодняш-

него дня, должны быть в полной мере обеспечены надлежащими:

с^дствами и кадрами. Внести посильную долю в <это большое

дело — главпая задача, котор, ю ставит себе автор настоящей

книги, надеясь, что труд его может послужить пособием не

только для студентов и аспирантов нефтяных факультетов и

вузов, но и ддя работников научно-исследовательских институ-

тов и промышленности.

ЧАСТЬ I

СОСТАВ, СВОЙСТВА. И ПРОИСХОЖДЕНИЕ НЕФТИ

ГЛАВА I

СОСТАВ И КЛАССИФИКАЦИЯ НЕФТЕЙ

Как известно, химическая природа вещества в первую оче-

редь определяется его составом. Ввиду этого изучение элемен-

тарного состава нефти и определение ближайших ее составных

частей являются первой естественной ступенью в химическом

познании нефтей. Эти же данные должны лечь в основу их хи-

мической классификации.

ЭЛЕМЕНТАРНЫЙ СОСТАВ НЕФТИ

Хотя нефть встречается -во всех странах света в весьма разно-

образных геологических условиях и на различных глубинах, тем

не менее элементарный состав ее колеблется в весьма узких пре-

делах (табл. 1). Основными образующими нефть элементами

являются углерод и водород. В громадном большинстве нефтей

содержание углерода колеблется в пределах от 84 до 85%, содер-

жание же водорода редко выходит за границы 12—147с. Отсту-

пления от ©тих норм наблюдаются лишь в тех случаях, когда,

кроме углерода и водорода, в составе нефти принимают заметное

участие другие элементы, а именно кислород, сера и азот. Часто

на долю этих трех элементов приходится в сумме меньше 1%;

-однако встречаются нефти, в которых содержание одной серы

может достигать 1—2% и более. Естественно, что в таких нефтях

содержание углерода и водорода не доходит до указанных выше

Йорм, однако во всяком случае не больше чём на 1% порознь

для углерода и водорода.

Другое свойство, тесно связанное с элементарным составом

нефти*'— ее удельный вес. Чем легче нефть, тем она при прочих

равных условиях меньше содержит углерода и больше водорода;

наоборот, чем тяжелее нефть, тем она при прочих равных усло-

виях больше содержит углерода и меньше водорода. Эта связь

между элементарным составом нефти и ее удельным весом ста-

новится совершенно понятной, если обратиться хотя бы к пред-

варительному рассмотрению ее химического состава.

Т

Определение элементарного состава нефти производится об-

щими методами анализа органических соединений, а именно:

углерод и водород определяются сожжением по Либиху, или в ка-

лориметрической бомбе; азот определяется по Дюма; сера — по

Кариусу, либо иными методами, которые будут рассмотрены

в гл. VIII; наконец, кислород определяется обыкновенно по

остатку, редко — методом непосредственного определения в виде

воды.

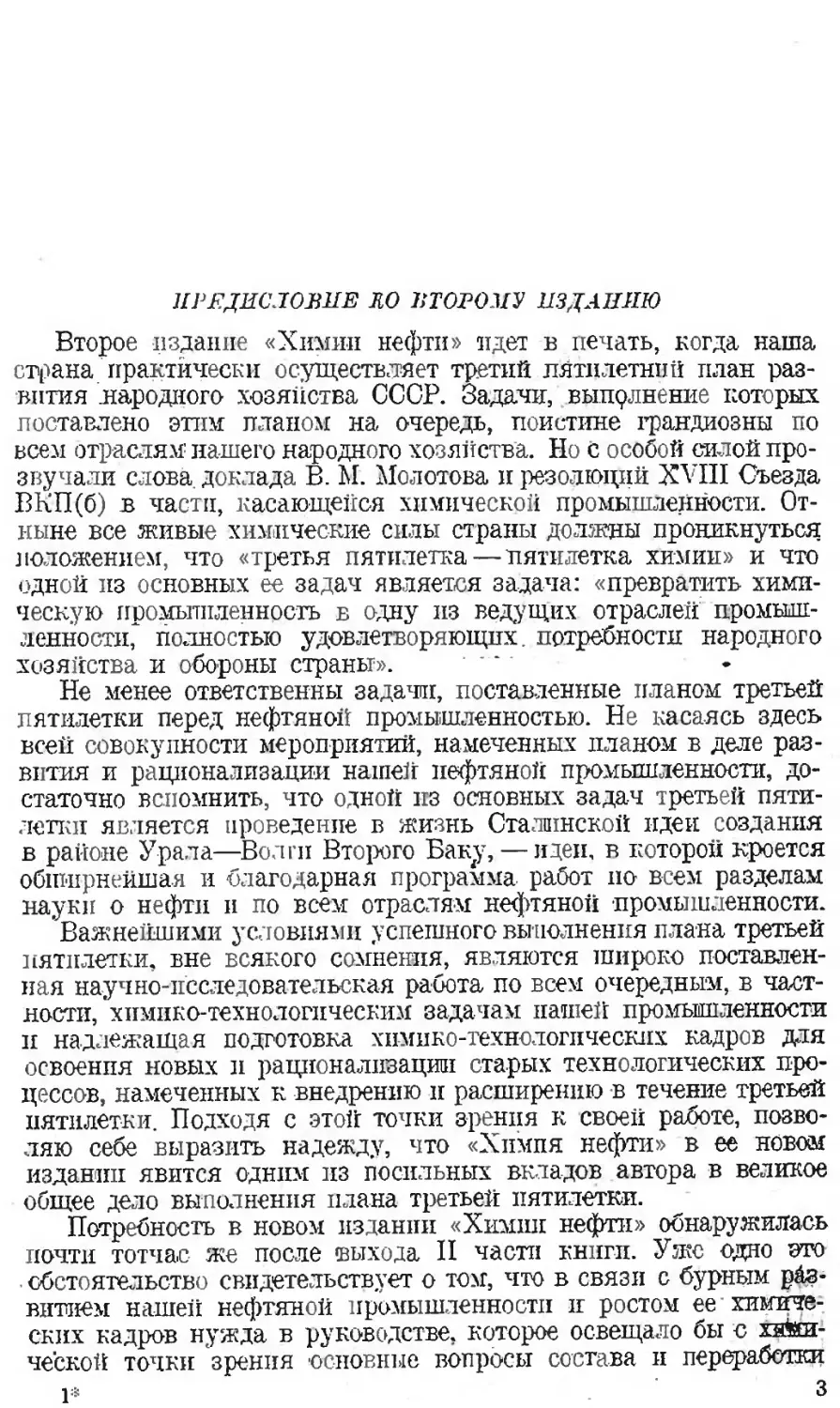

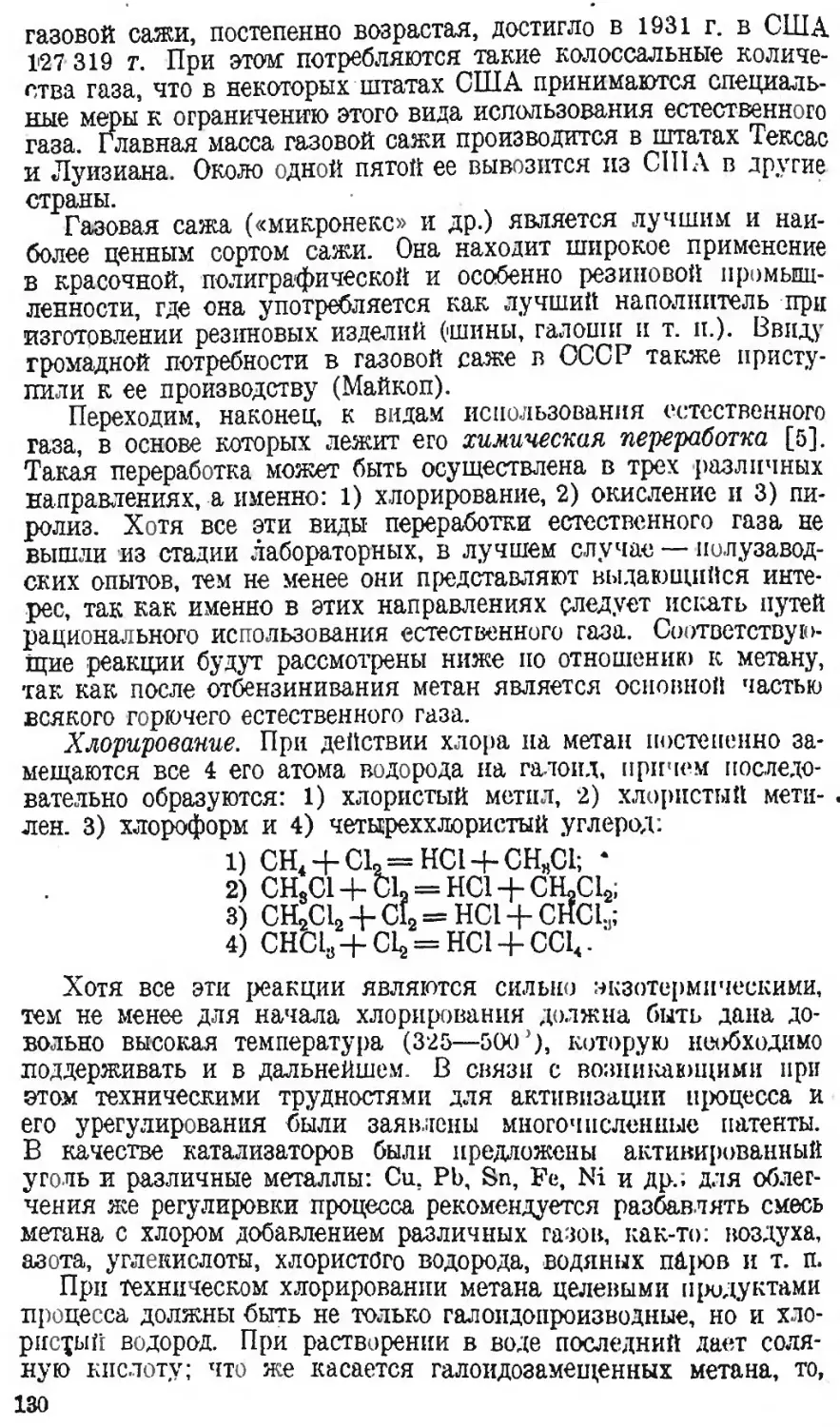

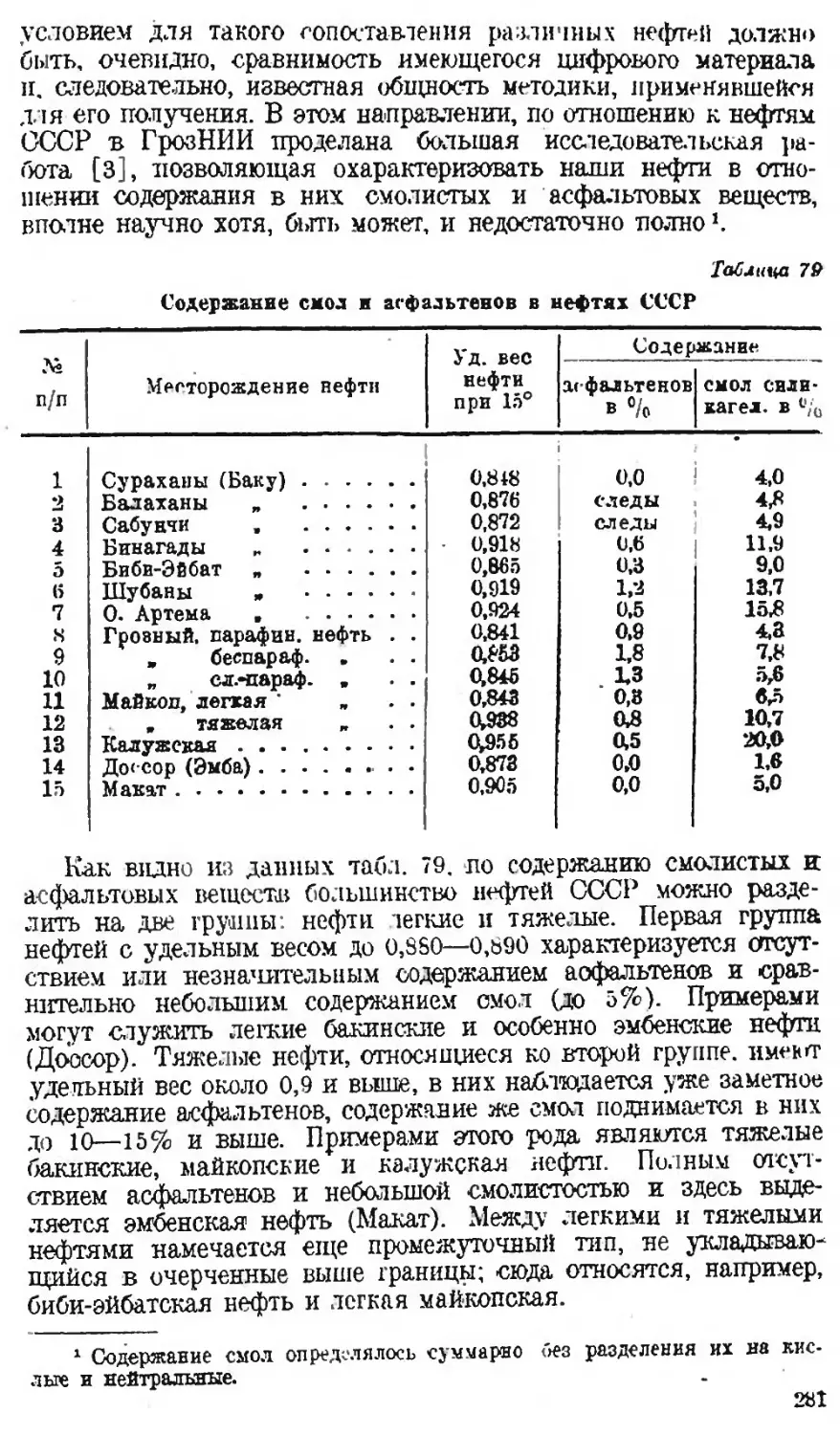

Таблица 1

Элементарный состав нефтей различных месторождений

№ п/п Месторождение УД. вес % с %н %s %N % О % золы

1 Сураханы (красная). - 0,793 85,34 14,14 0,03 0,49 ——.

2 Балаханы 0,930 87,01 12,15 0,40 0,44 —

3 Бинагады 0,911 87,01 12,30 0,15 0,54 —

4 Биби-Эйбат 0,901 86,72 12,72 0,20 0,36 —

5 Грозный 0,*50 85,95 13,00 0,14 0,07 0.74 ОДО

6 Грозный 0,906 86,41 18,00 0,10 0,07 0,40 0,12

7 Ухта 0,928 85,47 12,19 1,09 0,20 — 0,02

8 Ухта 0,897 85,30 12,46 0,88 0,14 — , 0,01

9 Галиция (Мразница). . 0,880 84,60 14,00 0,14 1,25 - —

10 Румыния (Буштенари) . 0,842 86,30 13,32 0,18 —

11 Германия (Ганновер; . 0,941 86,50 11,60 1,20 0,70 —

12 Эльзас (Пешрльбронн). 0,918 86,00 12,10 0,80 1,20 “ 1

13 США (Ойл Сити, Пен-

СИЛЬВ.) 0,810 85,80 14,00 —• 0.06 — •

14 США (Финдлей, Охайо) 0,836 84,57 13,62 0,72 0,11 — —

15 США (Канзас) — 84,20 13,00 1,90 0,45 0,45 —

16 США (Бомонт, Текс ас) 0,912 85,00 12,30 1,75 0,92 —

17 США (Вентура, Кали-

форния) 0,912 84,00 12,70 0,40 1,70 1.20 —

18 Канада (Ойл Спрингс) . 0,844 83,60 13,40 0,60 0,18 — —

19 Мексика 0,970 83,00 11,00 4,30 1,70 —

20 Саравак (о. Борнео) . . 0,902 86,47 12,37 0,35 0,13 0,68 —

21 Япония (Амацэ).... 0,829 84,66 13,22 0,22 0,35 1,32 0,23

22 Япония (Катцубо; . . - 0,881 84,52 13,12 0,83 0,97 0,77 0.27

23 Япония (Мийагава) . . 0,935 84,86 13,83 0,32 0,55 0.20 оде

24 Персия (Майдан-и-Наф-

тун) . . . . .... 0,837 85,40 12,80 1,(6 0,76 —

25 Египет 0,907 85,15 11,71 2,25* 0,89

ПРЕДВАРИТЕЛЬНЫЕ ДАННЫЕ О ХИМИЧЕСКОМ СОСТАВЕ НЕФТИ

Химический состав нефти в значительной степени опреде-

ляется уже ее элементарным анализом. Так как многие нефти но

своему элементарному составу более чем на 99% состоят из угле-

рода и водорода, то их главной составной частью являются, оче-

видно, углеводороды. Подавляющее большинство нефтяных угле-

водородов имеет предельный характер, чем резко ограничивается

выбор тех рядов, представители которых составляют главную

массу нефти: очевидно, это могут быть прежде всего углеводо-

роды ряда метана, или парафины, и полиметиленовые углеводо-

роды, или нафтены. Оба эти углеводородных ряда действительно

широко представлены в нефти, но далеко не одинаково в коли-

чественном отношении в одних и тех же погонах.

Углеводороды ряда метана общего состава CJ},H-2.W^2 пред-

ставлены в нефти наиболее полно и разнообразно, а именно, на-

чиная от газообразного метана, простейшего представителя ряда,

и кончая наиболее высокомолекулярными гомологами—твер-

дыми парафинами. Распределение этих углеводородов в различ-

ных нефтяных погонах и содержание их в различных нефтях

крайне неравномерны. Наиболее богаты парафинами газообраз-

ные части нефти, состоящие почти исключительно из низших,

газообразных гомологов метана; представители же других угле-

водородных рядов содержатся в этих газах лишь в качестве не-

большой примеси в виде паров. Жидкие нефтяные - погоны содер-

жат. более или менее зна зительнре. количество углеводородов

ряда метана..лщпь^й^пфеделах .до" 100—150°; -во фракциях же

с температурой кипения выше 150° содержание этих утлеводр-

дгиашо быстро -падает примерно „.до. q и ни,жег

Наконец, фракции пефтаг- начиная с самых легких

(соляровое, веретенное мшм ;т^..дХ .часто содержат"твердый

парафин, количество, которого, заставляет иногда 10—12 %л счи-

тая на сьщую..нефть (парафинистые нефти)? ОДНйко широко рас-

прбстранены также нефти, в которых содержание парафина либо

не превышает 1—2% (слабопарафинистые нефти), либо спу-

скается еще ниже — до таких количеств, точное определение ко-

торых с помощью обычно применяемых методов затруднительно

(беспарафиновые нефти). Наиболее яркие примеры парафи-

нистых нефтей OGCP дают грозненская, сураханская и челекен-

ская нефти; из парафинистых нефтей других европейских место-

рождений достаточно отметить румынские и галицийские нефти;

из американских — пенсильванскую нефть и некоторые мекси-

канские.

Даже в парафинистых нефтях уже значительно ниже 50°

к углеводородам ряда метана начинают присоединяться углево-

дороды других рядов и прежде всего простейшие нафтены, или

полиметилены. Эти углеводороды имеют непредельный состав, но

по своим химическим свойствам мало отличаются от гомологов

метана, т. е. имеют ясно выраженный предельный характер. Осо-

бенностью их строения является, как известно, кольчатое или

циклическое расположение углеродных атомов в частице угле-

водорода. Простейшие нафтены, состава СПН2И, содержат одно

такое углеродное кольцо- (цикл) и называются моноцикличе-

скими. Как показывает опыт, синтетически могут быть получены

моноциклические системы с весьма разнообразным числом угле-

родных атомов в цикле: от 3 до 15—17. а невидимому, и гораздо

больше (до 40 О). Замечательно, однако, что моноциклические

нафтены, обнаруженные до сих пор в нефти, принадлежат лишь

к двум нафтеновым рядам, а именно: к ряду циклопентана, т. е.

с 5 атомами углерода в цикле, и циклогексана, т. е. с 6 атомами

углерода в основном ядре; монощгелические же системы трех-

или четырехчленные, а также с 7, 8 и т. д. атомами углерода

9

в цикле до сих пор в нефти не обнаружены и, невидимому, в ней

не содержатся.

Кроме нафтенов рассмотренного типа, известно немало более

сложных кольчатых систем предельного характера, которые по

своей химической природе напоминают моноциклические наф-

тены. Их можно определить как би-, три- и вообще полицикли-

ческие нафтены. Простейшие из них генетически связаны с обще-

известными конденсированными системами ароматического ряда

(нафталин и т. п.). Все они соответственно своему циклическому

строению имеют различный непредельный состав, но вместе с тем

подобно моноциклическим нафтенам — ясно выраженный пре-

дельный характер. Примером бициклических нафтенов может

служить декагидронафталин или декалин, CioHie, обнаруженный

в различных нефтях. Судя по составу средних и высших нефтя-

ных погонов, весьма вероятно нахождение в нефти также многих

других би- и полициклических нафтенов; однако исследование

этих погонов представляет, как будет показано ниже, чрезвычай-

ные трудности и пока находится в начальной стадии.

Хотя содержание нафтенов в различных нефтях пока не

поддается точному учету, тем не менее не подлежит сомнению,,

что нафтеновые углеводороды .составляют -главную_ массу' .боль-

удаствал^фтейг--а.именно для средних и высших’погонов — до

60^70%^ jix состава и больше. Особенно это относится, конечно,

к нефтям слаГопарафинистым и беспарафиновым; но и парафи-

нистые нефти в своих погонах с температурой кипения выше 300°

.состоят преимущественно из углеводородов различных нафте-

новых рядов, поскольку об этом можно судить на основании их

предельного характера при непредельном составе. Наиболее бо-

гаты нафтенами из нефтей СССР — бакинские и эмбенские нефти,

из американских нефтей — калифорнские.

Кроме парафинов и нафтенов, одной из постоянных состав-

ных частей нефти являются бензольные или ароматические угле-

водороды. Низшие, наиболее изученные и интересные в практи-

ческом отношении углеводороды этого ряда, т. е. бензол, толуол

и ксилолы, содержатся в большинстве нефтей в весьма ограни-

ченном количестве. Выделенные из _них„лшрокие -бензольная,

толуольная и ксилольная фракции содержат обыкновенно от "1

до ,16%‘ ароматики на‘данную фракцию, и только для некоторых

нефтей эта величина поднимается до 12—17%. Наконец, хотя

и очень редко, встречаются нефти, в которых содержание бензола

в бензольной фракции (температура кипения 60—95°) достигает

20%, содержание же толуола и ксилолов в соответствующих по-

гонах (до 150°) поднимается до 30—60% и выше; в этих же при-

мерно границах удерживается содержание ароматики и в после-

дующих погонах. Таким образом для этих, правда, очень редких

нефтей ароматические углеводороды являются главной составной

частью,, т. е. играют в их составе такую же роль, какую для

большинства нефтей играют нафтены. Примерами особенно бо-

гатых ароматикой .нефтей могут служить из нефтей СССР ураль-

ская нефть (м. Чусовские Городки) и в значительна меньшей

Ю

степени — майкопская; из нефтей других месторождений — нефть

Зондских островов (Борнео. Ява).

Парафины, нафтены и ароматические углеводороды являются

главной составной частью нефти. Представители других углево-

дородных рядов, например непредельных, также обнаружены

в различных нефтях, но в крайне незначительных количествах.

Гораздо больший интерес для состава -нефти представляют не-

которые другие классы органических соединений, на (присутствие

которых указывает уже содержание в ней кислорода, серы и

азота (табл. 1). Правда, в количественном отношении, как об

этом можно судить по содержанию в различных нефтях соответ-

ствующих элементов (О, S и N), эти соединения играют в составе

большинства природных нефтей лишь второстепенную роль. Так

например, важнейшие из кислородных соединений нефти — неф-

тяные кислоты — содержатся в средних нефтяных погонах в ко-

личестве не более 1—2%, а в наиболее легких и самых тяжелых

дестиллатах (бензиновый, керосиновый, цилиндровый) их еще

меньше (0,0—0,5%). Что касается, наконец, сернистых и особенно

азотистых соединений нефти, то, как общее правило, они содер-

жатся в нефтях в количествах, значительно меньших, чем неф-

тяные кислоты.

Есть, однако, один тип кислород- и серу-содержащих соеди-

нений, которые занимают в составе некоторых нефтей видное

место; это— смолистые и--асфальтовые вещества, нефти Содер-

^.ание-этих.веществ в некоторых.тяжелых нефтях достигает Ш—

20%; а так как при 'этом нефти приобретают о<^бый-.ацецифиие-

скпй характер>..то. иногда их выделяют & -особую группу алв-

чистых, .нефтей Те из них, которые особенно богаты смолистыми

if асфальтовыми веществами, представляют собою уже переход-

ные формы от нефтей к природным асфальтам.

Этих предварительных данных о составе нефти вполне доста-

точно для объяснения отмеченной выше связи между удельным

весом нефти и ее элементарным составом. Чем тяжелее нефть,

тем больше содержится в ной высокомолекулярных углеводоро-

дов; в последних же по мере увеличения молекулярного веса

содержание углерода, естественно, возрастает, содержание же

водорода уменьшается, — правильность, которой подчиняются все

углеводородные ряды, за исключением нафтенов общей формулы

СнНг». Понятно поэтому, что чем тяжелее нефть, тем -в известных,

отмеченных выше пределах она богаче углеродом и беднее водо-

родом. Некоторую роль <в этоИ правильности может играть также

присутствие в" тяжелых нефтях других высокомолекулярных

соединений, например нефтяных смол и асфальтов.

ХИМИЧЕСКАЯ КЛАССИФИКАЦИЯ НЕФТЕЙ

В основу хпмшеекюй классификации нефтей должен быть

положен их*химический состав, -и в нефтяной литературе’ можно

найти несколько опытов в этом направлении [3, 7]. Так- какт

однако, данные о химическом составе нефтей крайне недоста-

11

точны и неполны, то в американской литературе обычно ограни-

чиваются характеристикой нефти, основанной на содержании,

в ней двух наиболее точно определяемых ее компонентов: пара-

фина и смолисто-асфальтовых веществ. Соответственно этому

нефти подразделяются на три следующих группы:

1) нефти парафинового основания;

2) нефти асфальтового основания;

3) нефти смешанного основания.

В настоящее время, в связи с несомненными успехами в деле

исследования химического состава нефтей, вопрос об их класси-

фикации вновь может быть поставлен на очередь. В основу ра-

циональной химической классификации нефтей должно- быть по-

ложено содержание в ннх какого-либо основного их компонента,

т. е. того или иного углеводородного ряда. Мы видели, что тако-

выми являются три ряда углеводородов: парафины, нафтены и

бензольные углеводороды (ароматика), соответственно чему в пер-

вую очередь намечаются следующие три основных типа нефтей:

I. Метановые нефти.

II. Нафтеновые нефти.

III. Ароматические или бензольные нефти.

Следует помнить, однако, что углеводороды тоге или иного

ряда никогда не являются единственным углеводородным ком-

понентом какой-либо нефти. Как явствует из вышеизложенного,

вместе, например, с нафтенами в нефти обыкновенно содержатся

в большем или меньшем количестве также парафины и арома-

тика. Таким образом при определении типа нефти надо иметь

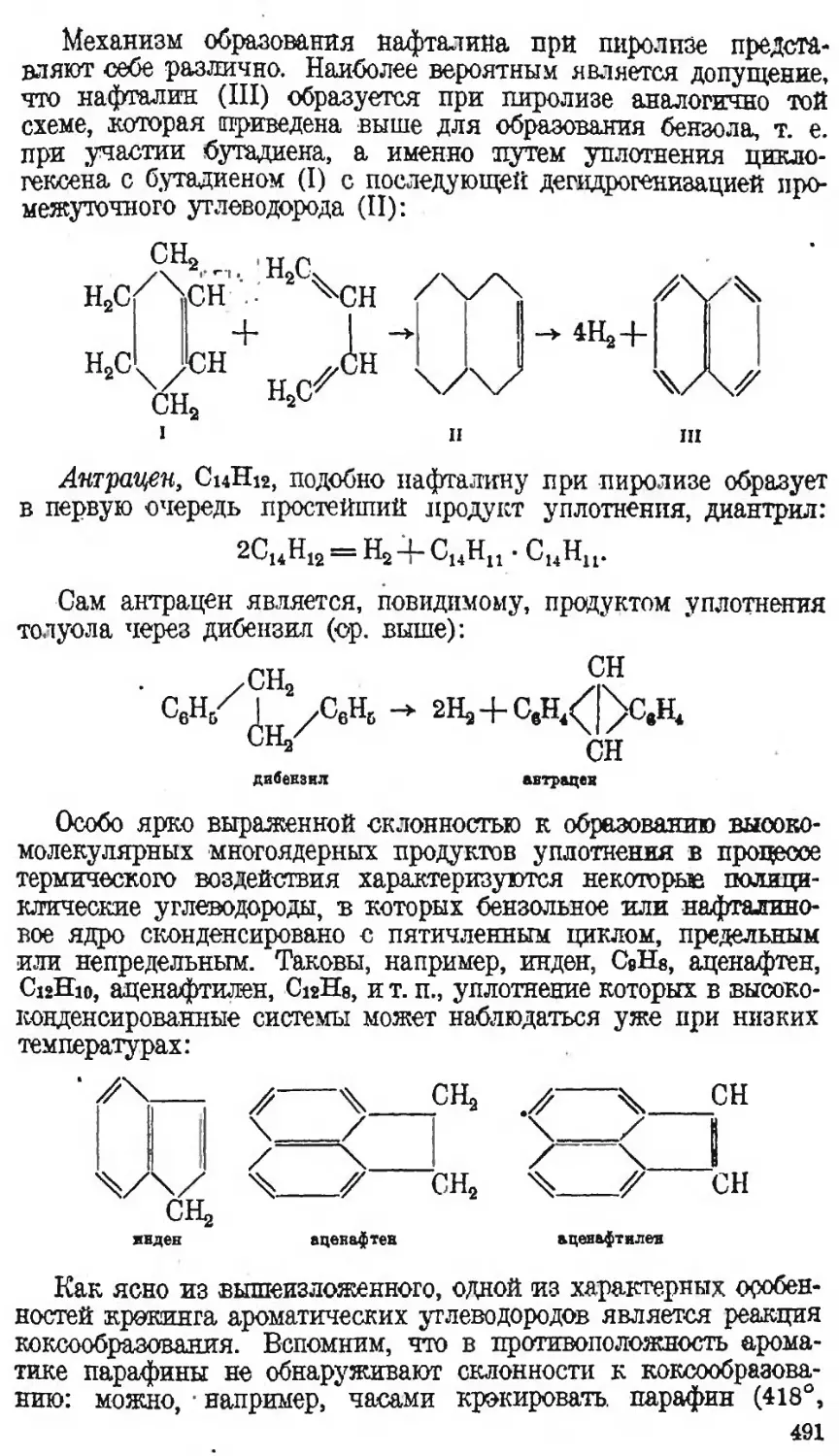

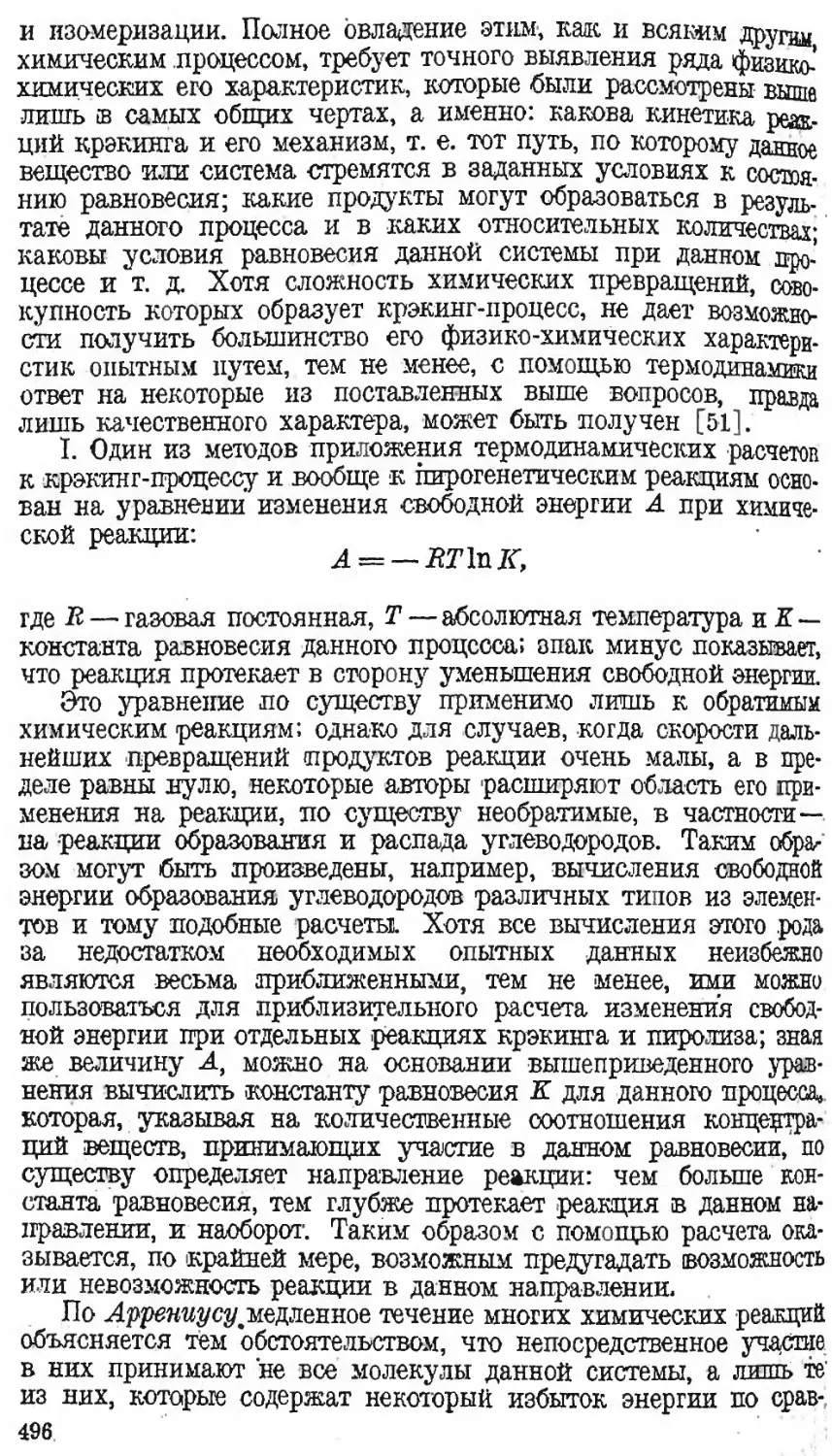

в виду только преобладающее содержание в ней углеводородов

одного из вышеуказанных рядов, т. е. когда тот или иной выше-

указанный компонент нефти составляет больше ее половины

(50%). В подобного рода случаях вторая, меньшая, половина

нефти приходится на долю смолисто-асфальтовых и других вто-

ростепенных ее компонентов (нефтяные кислоты, сернистые со-

единения и т. д.), главным же образом — на долю других углево-

дородных рядов, сопутствующих основному. Если один из этих

дополнительных углеводородных рядов содержится в нефти в ко-

личестве не менее 25% ее состава, то вся нефть, естественно,

приобретает некоторые добавочные специфические особенности,,

свойственные данному ряду. Таким образом могут быть наме-

чены 6 смешанных типов нефтей, при обозначении которых

основной компонент должен занимать некоторое определенное,,

например последнее, место, а именно:

IV. Метано-нафтеновые нефти.

V. Нафтено-метановые нефти.

VI. Бензольно-нафтеновые нефти.

VII. Нафтено-бензолъные нефти.

VIII. Бензолъно-метановые нефти.

IX. Метано-бензолъные нефти.

Наконец, можно представить себе такие случаи, и они дей-

ствительно наблюдались, когда каждый из основных углеводо-

родных рядов, т. е. метановый, нафтеновый и бензольный, пред-

12

ставлены в нефти примерно >в равных количествах. Мы получаем

в таком случае последний смешанный тип:

X. Метано-бензолъно-нафтеновые нефти.

Раньше чем перейти к примерам, которые могут иллюстриро-

вать приведенную классификацию нефтей, необходимо отметить

следующее. Согласно применяемой в настоящее время и, как

будет показано йиже, пока довольно несовершенной методике

количественное определение углеводородов различных рядов про-

изводится не сразу во всей нефти, а в отдельных более или ме-

нее широких ее погонах. Так как наиболее точные результаты

получаются при этом для погонов, выкипающих до 300°, то при

определении типа нефти данные об этих погонах должны пре-

имущественно приниматься во внимание. Условие это особенно

важно в тех нередких случаях, когда тип нефти при переходе

от низших ее погонов к высшим несколько изменяется, что для

полной характеристики типа нефти должно быть, конечно, ого-

ворено. .

Приведем в заключение несколько примеров распределения

нефтей по вышеуказанным типам, воспользовавшись для этого

произведенными в ГрозНИИ анализами нефтей преимуще-

ственно СССР [7].

Как уже было указано, три основных типа нефтей встречаются

сравнительно редко. Наиболее распространенным из них

является нафтеновый тип, примерами которого могут служить

среди нефтей СССР прежде всего эмбенские нефти (Доссор, Ма-

нат); сюда же можно, невидимому, причислить некоторые наши

тяжелые нефти различных месторождений, например: тяжелую

майкопскую, калужскую, а также кирмакинейую нефть. Наконец,

довольно ярко выражен нафтеновый тип у некоторых бакинских

нефтей, например балаханской и сураханской, хотя отдельные

погоны этих нефтей, низшие п средние, вследствие значитель-

ного содержания парафинов, приобретают метано-нафтеновый

характер.

Нефти метанового типа в чистом виде не встречаются в СССР.

Так, даже грозненская парафинистая нефть в своих погонах до

300° имеет ясно выраженный нафтено-метановый характер; в по-

гонах же ее, кипящих выше 300°, нафтены по сравнению с пара-

финами выходят уже на первое место (метано-нафтеновый тип).

Таков же, повидимому, характер большинства других нефтей

Грозненского района (см. ниже).

Что касается третьего, основного типа нефтей, бензольного

или ароматического, то единственная нефть СССР, которая более

или менее' подходит к нему, это — уральская нефть (м. Чусов-

ские Городки). Однако значительное содержание в отдельных ее

погонах нафтенов заставляет отнести ее скорее к нафтено-бен-

зольному типу. .

Переходим к смешанным типам нефтей. Выше уже были при-

ведены примеры некоторых смешанных типов, а именно метШ>

нафтеновых, нафтено-метановых и нафгено-бензольных цефтей.

Примерами бенаольно-нафтенового типа могут служил» нефти

; 13

^иби-эйбатская и грозненская беспарафиновая (верхние пласты’

тяжелая); однако в своих легких погонах (до 150 ) обе эти нефти

носят иной характер, а именно являются метано-нафтеновыми.

Нефти метано-бензольного и бензольно-метанового типа, по-

водимому, в природе не встречаются.

Наконец, примером нефти, в которой все три основных угле-

водородных ряда представлены ботее или менее одинаково, мо-

жет служить майкопская нефть (метано-бензольно-нафгеновый

тип).

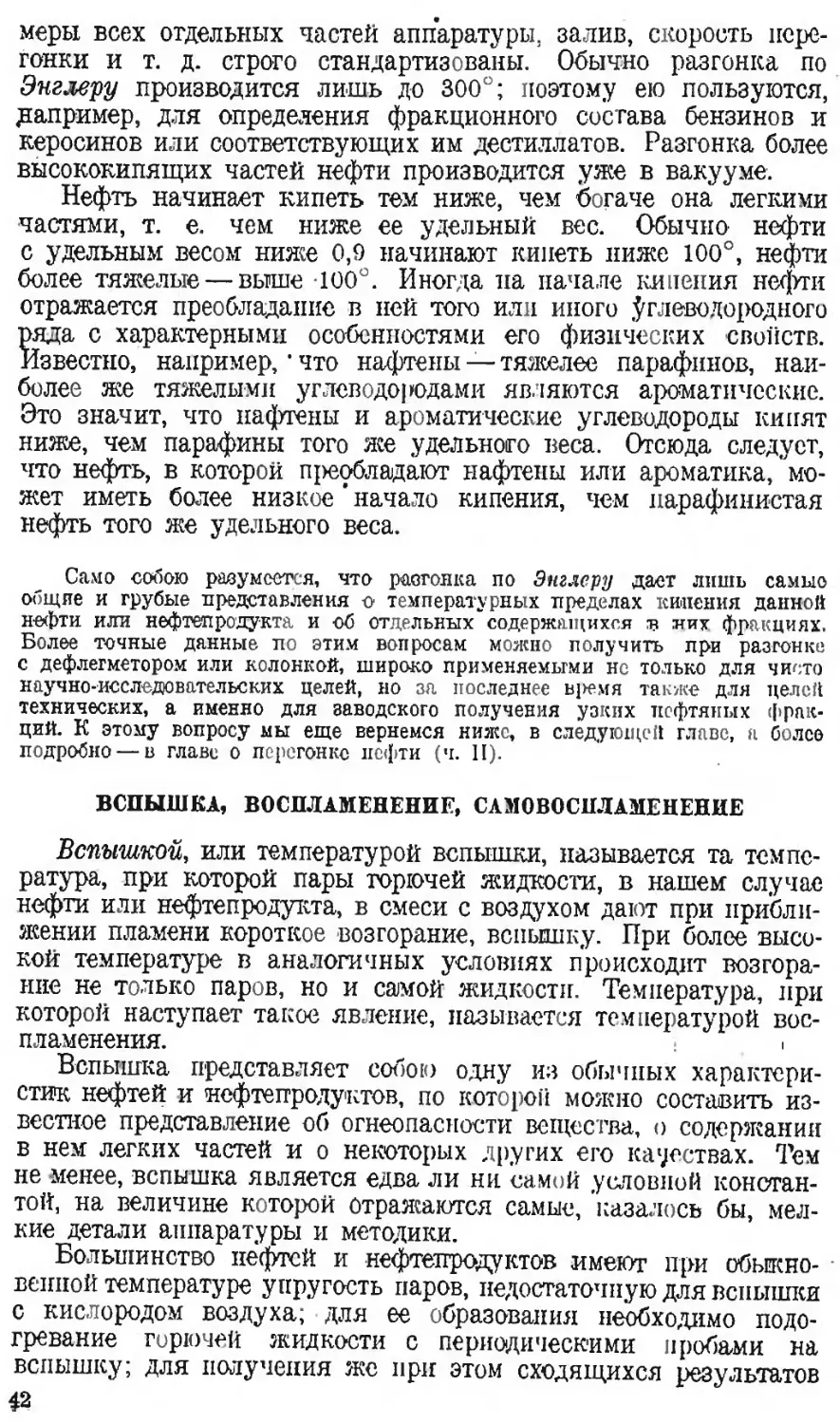

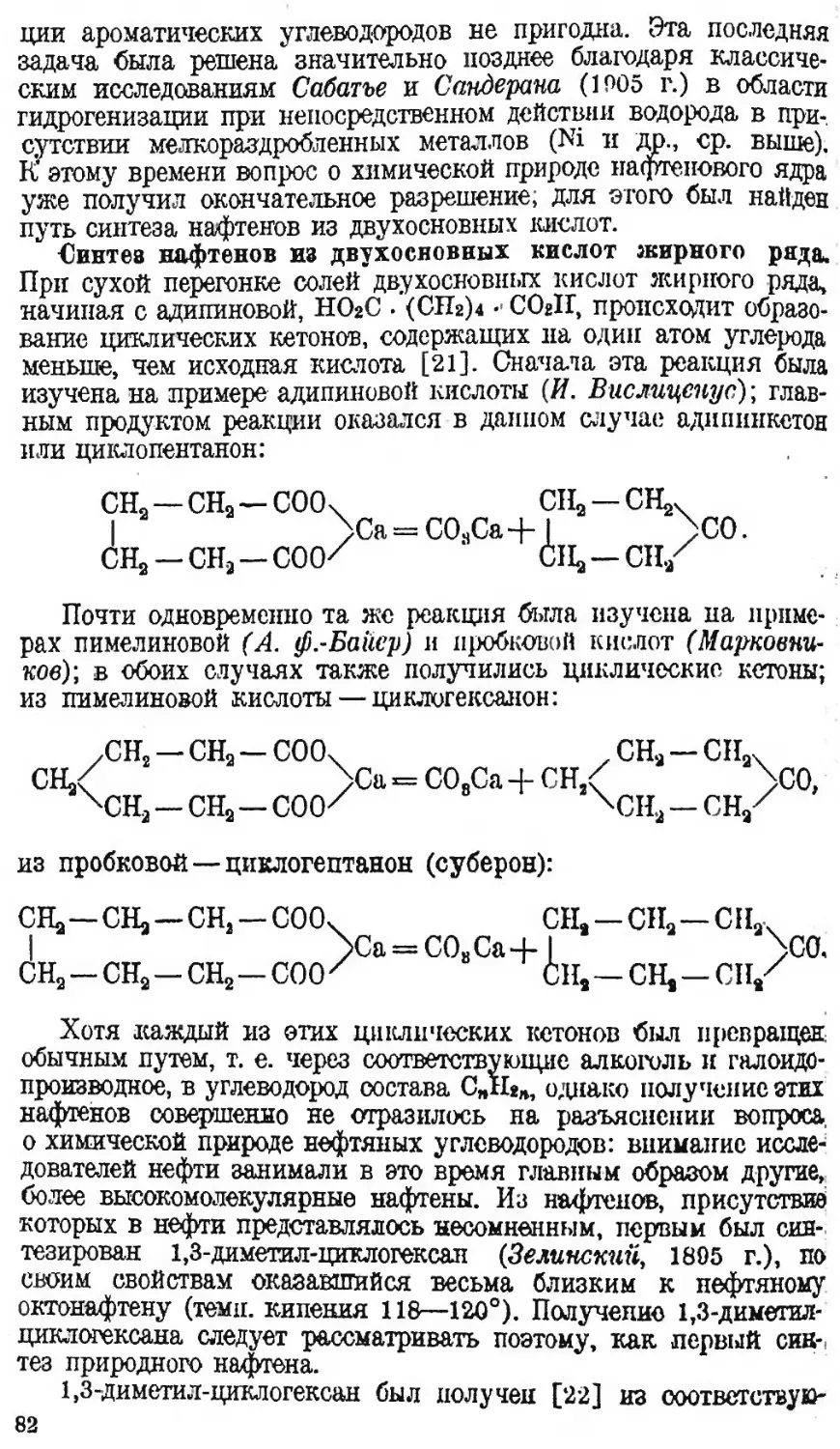

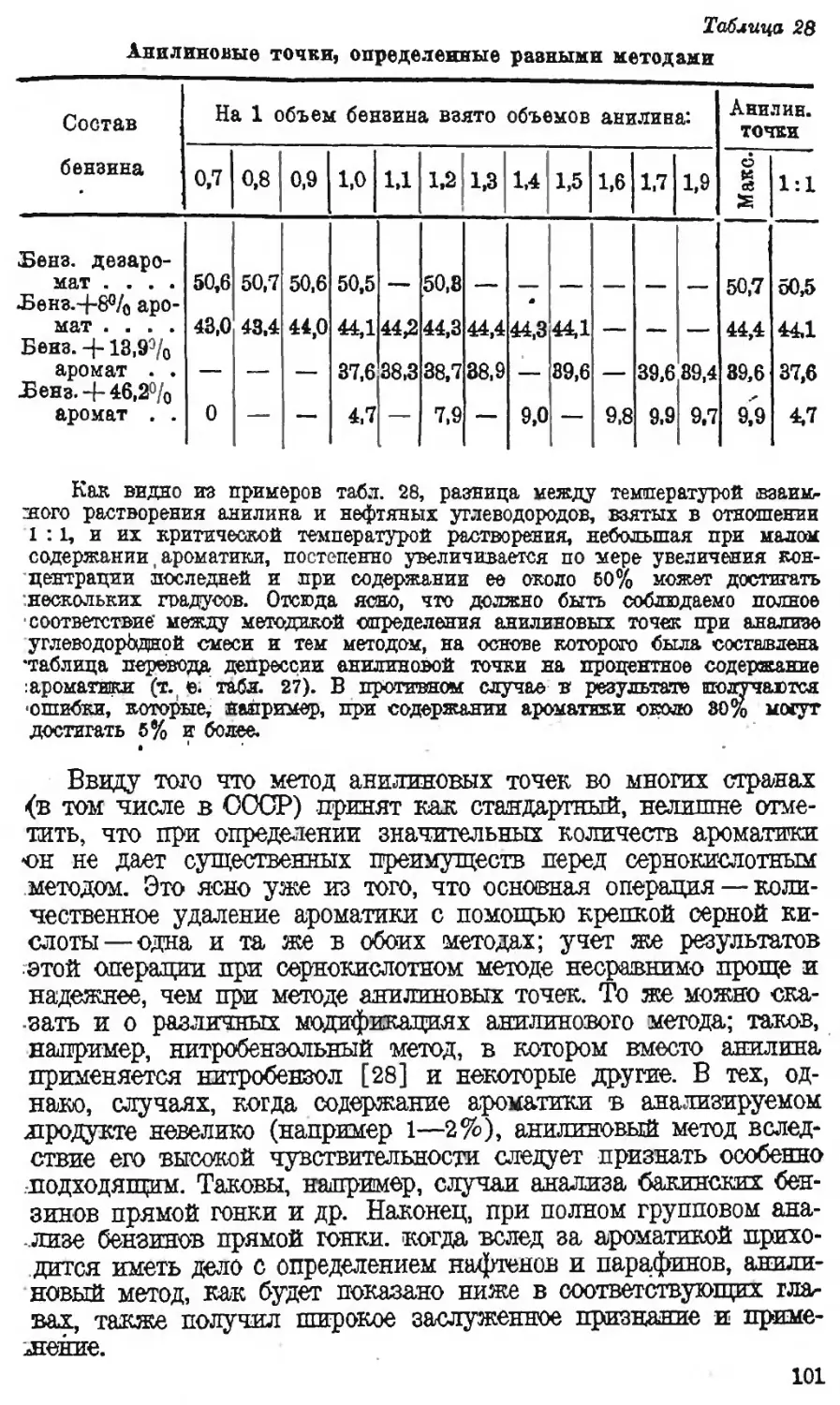

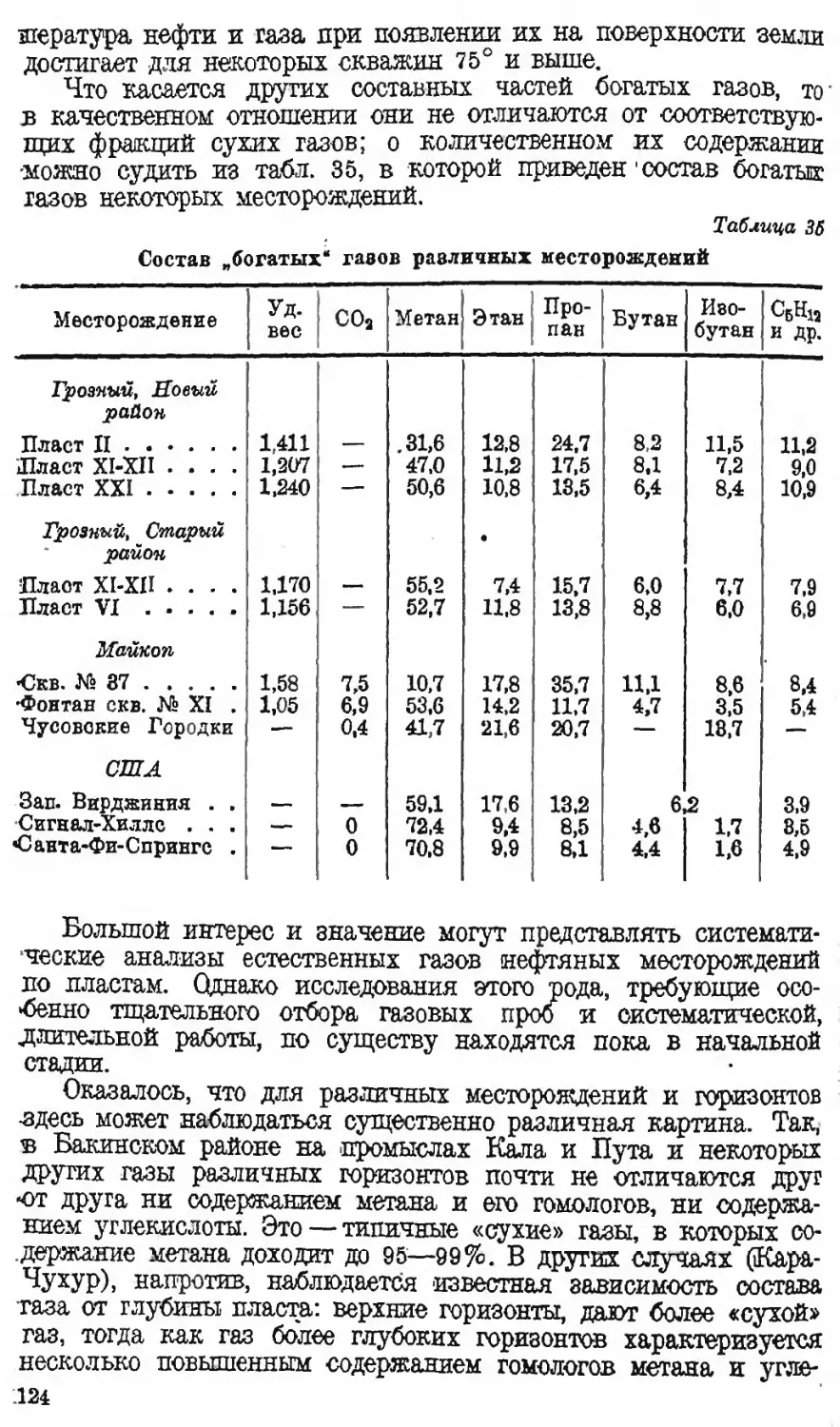

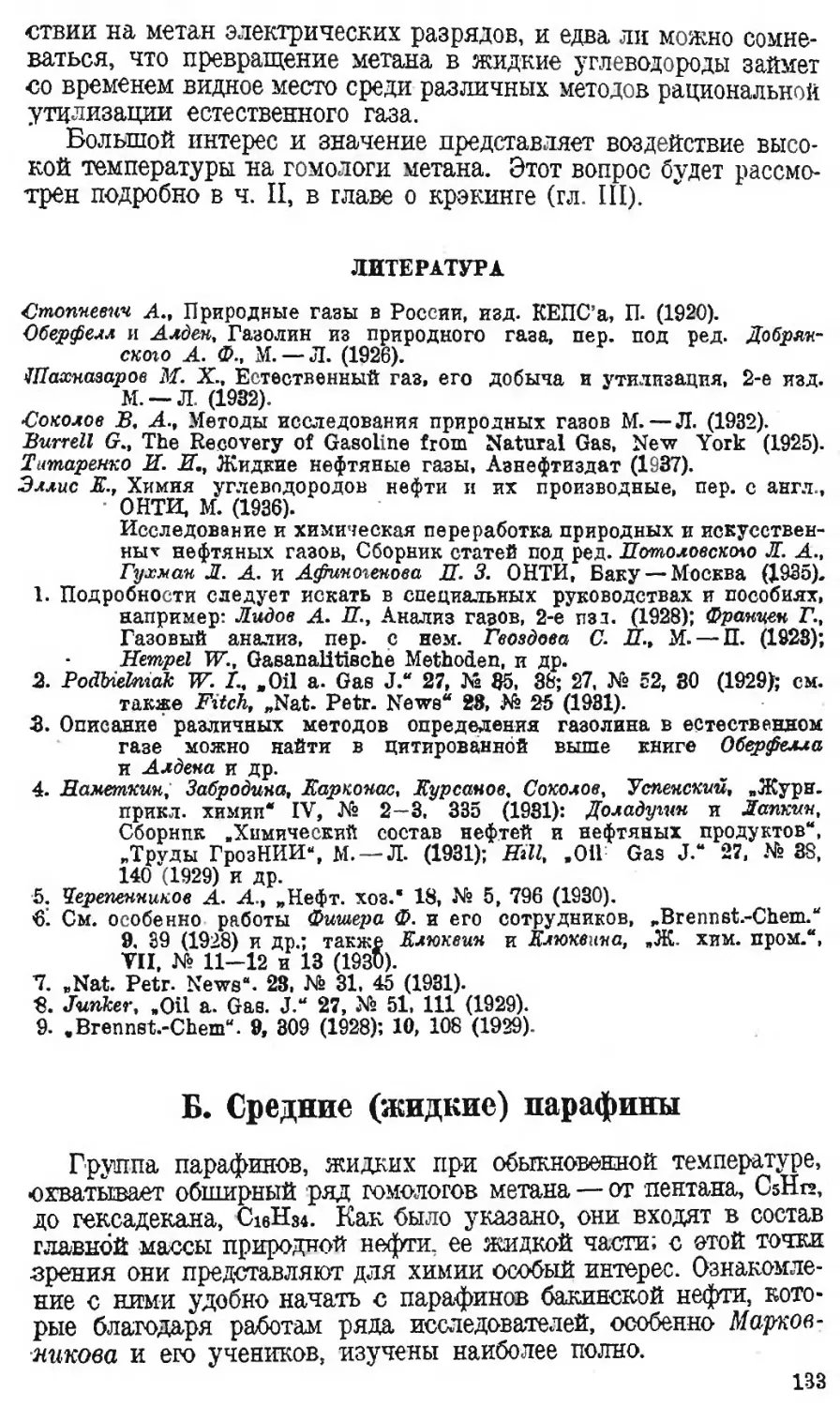

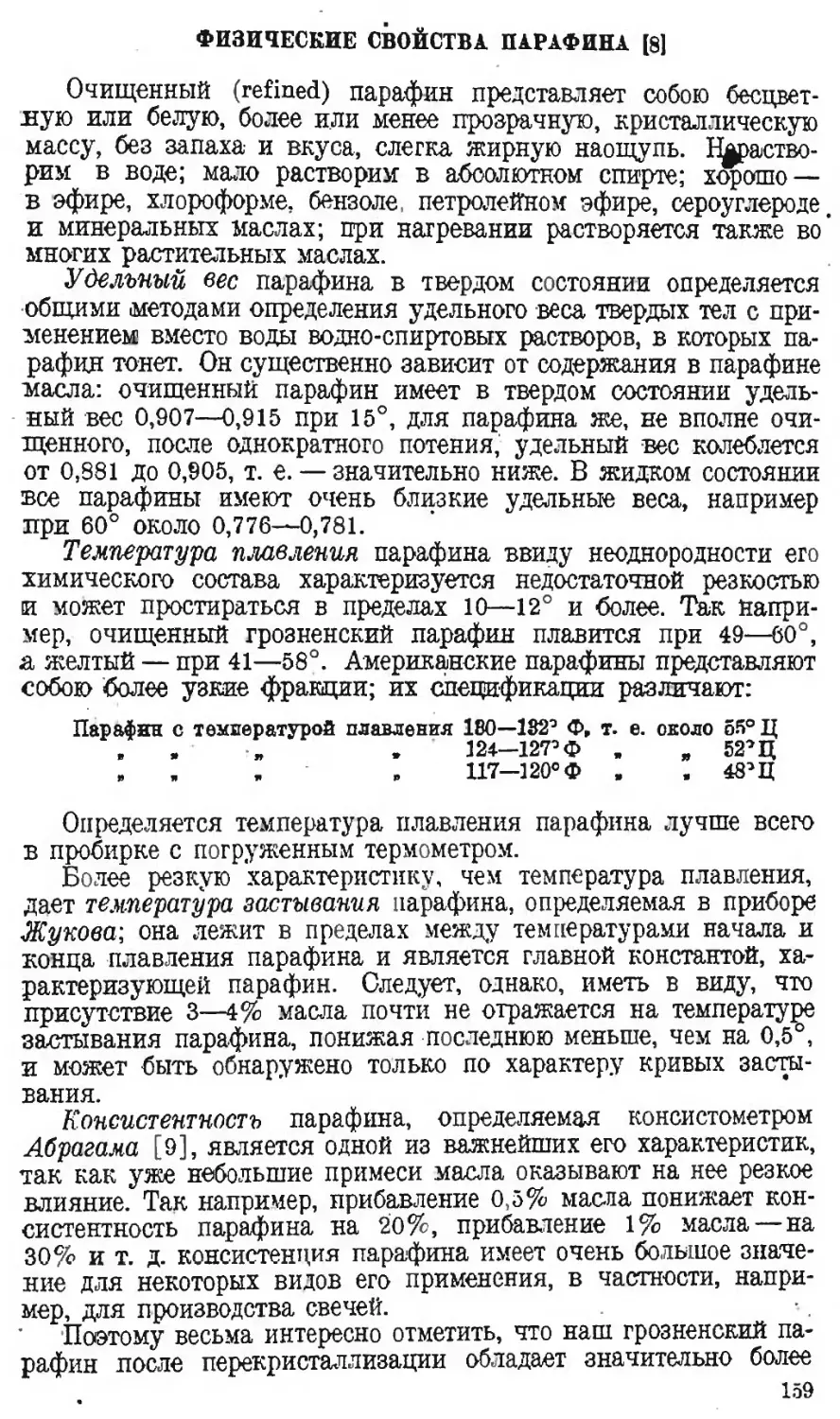

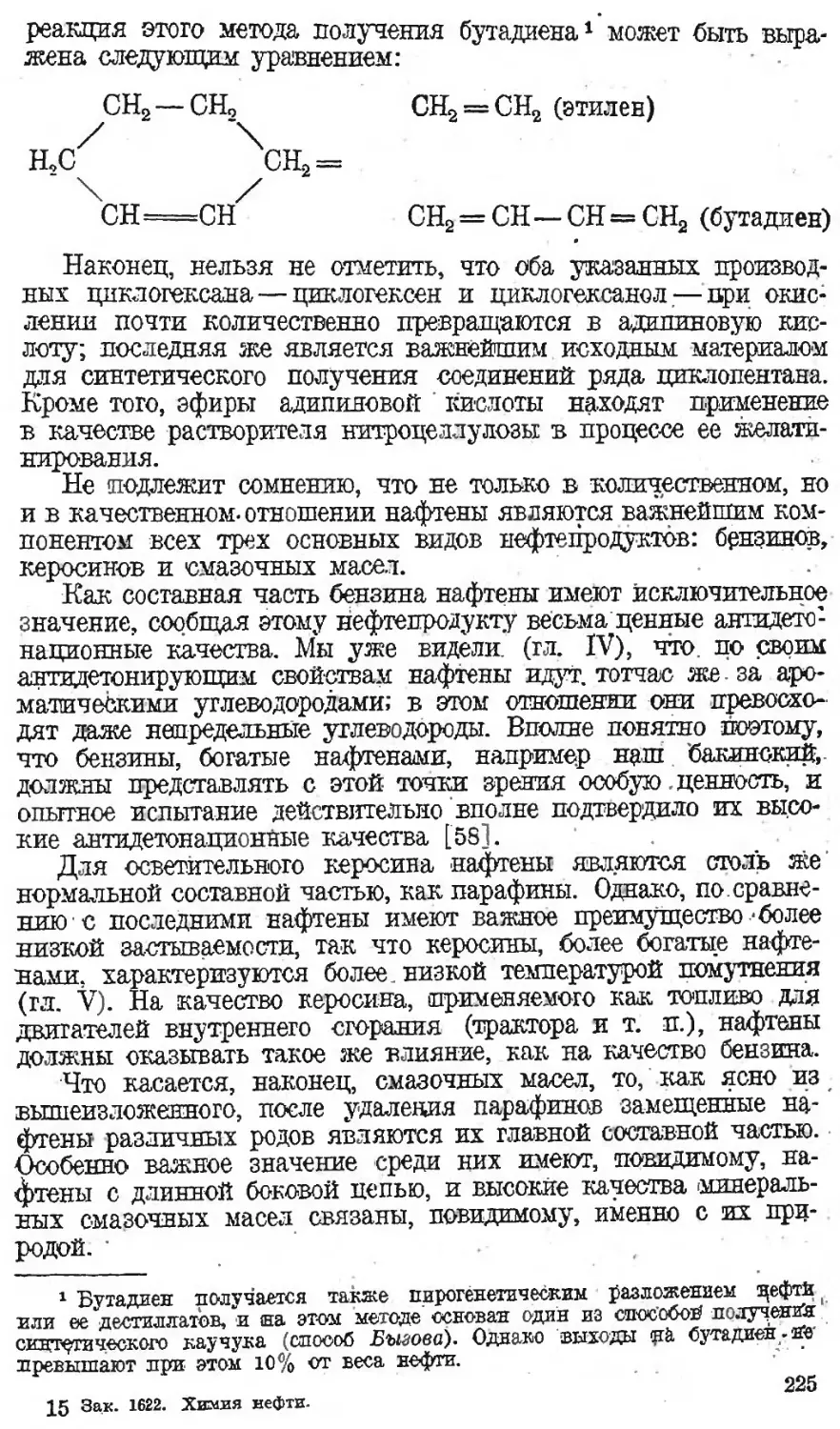

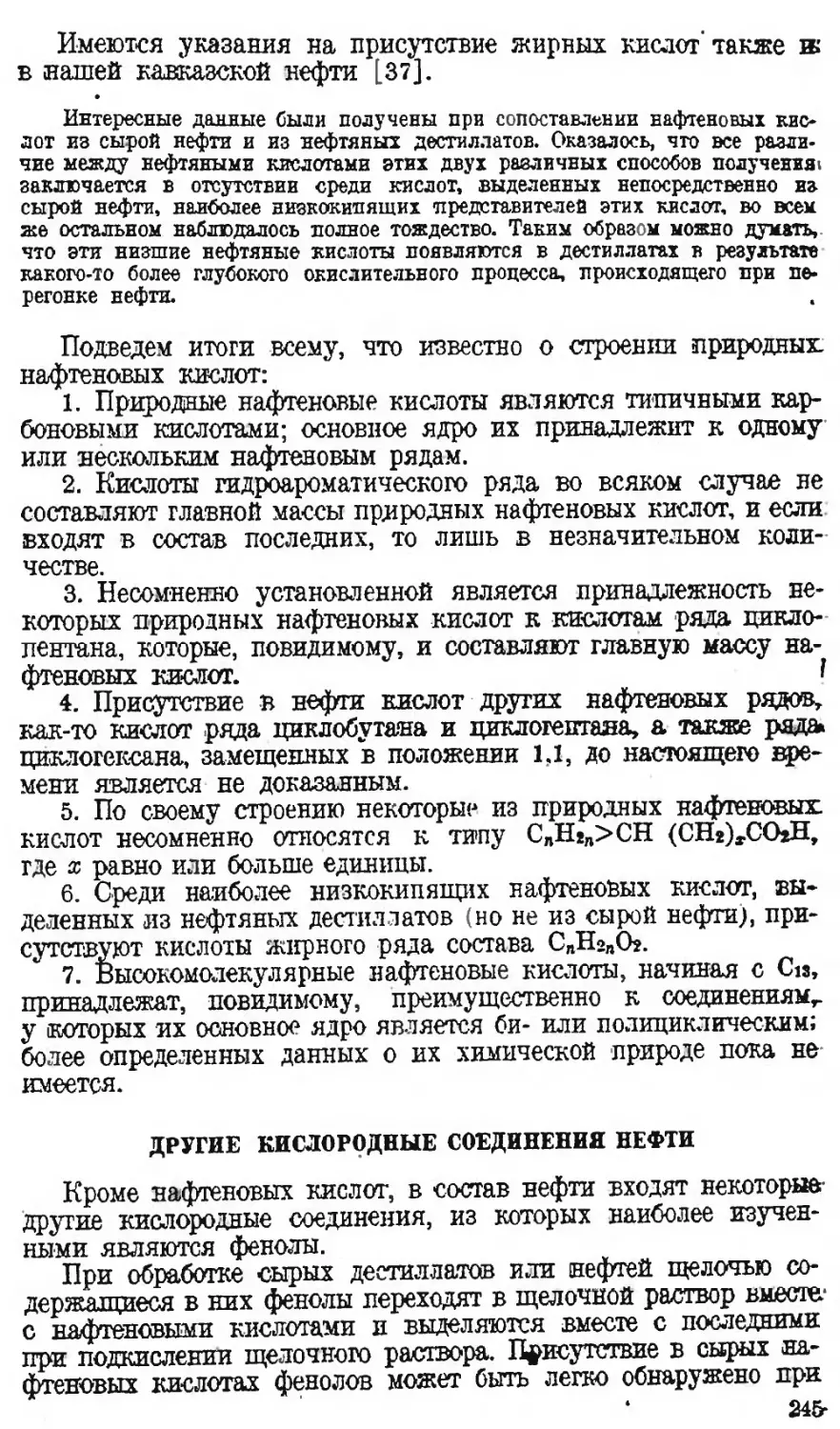

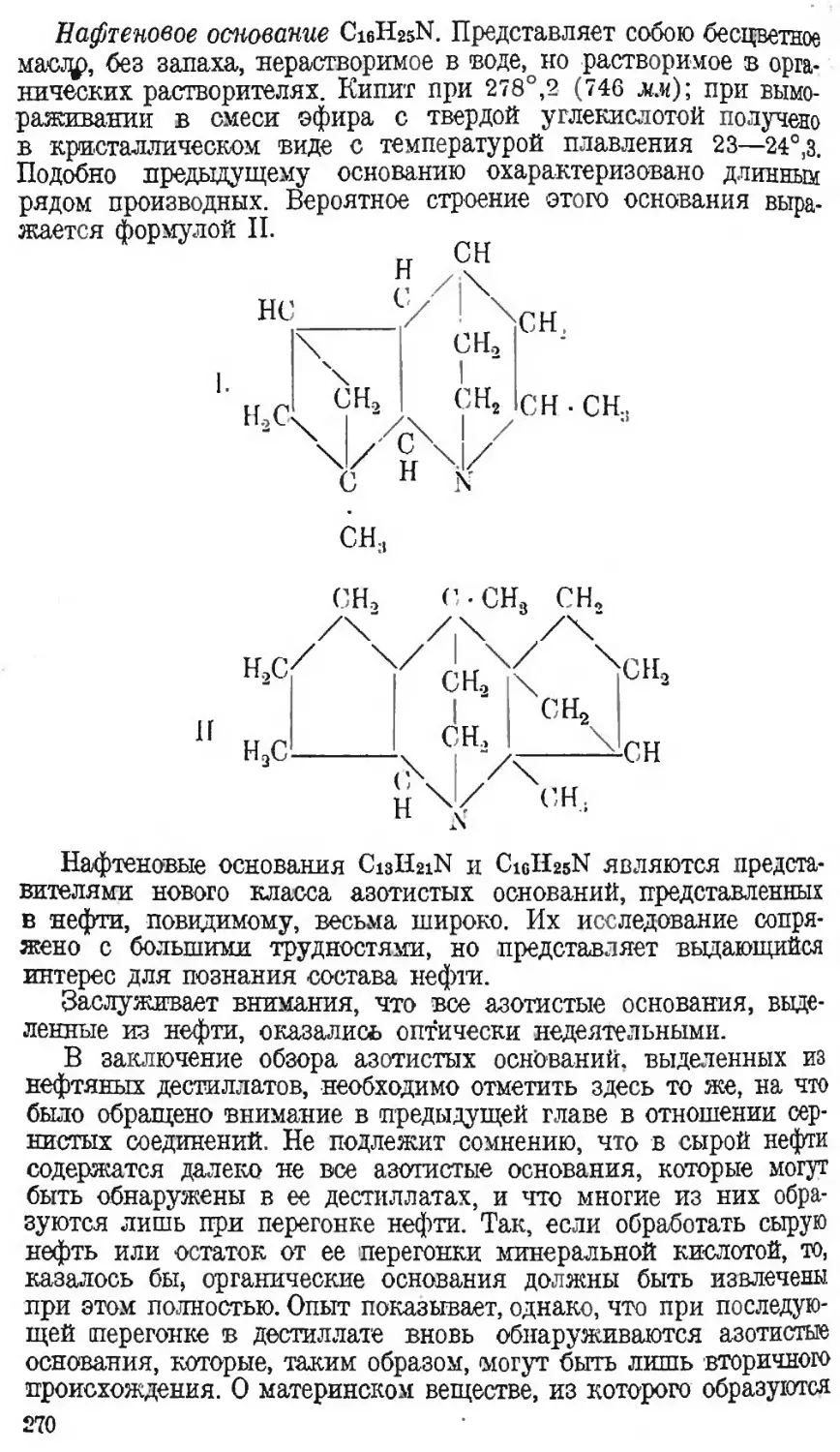

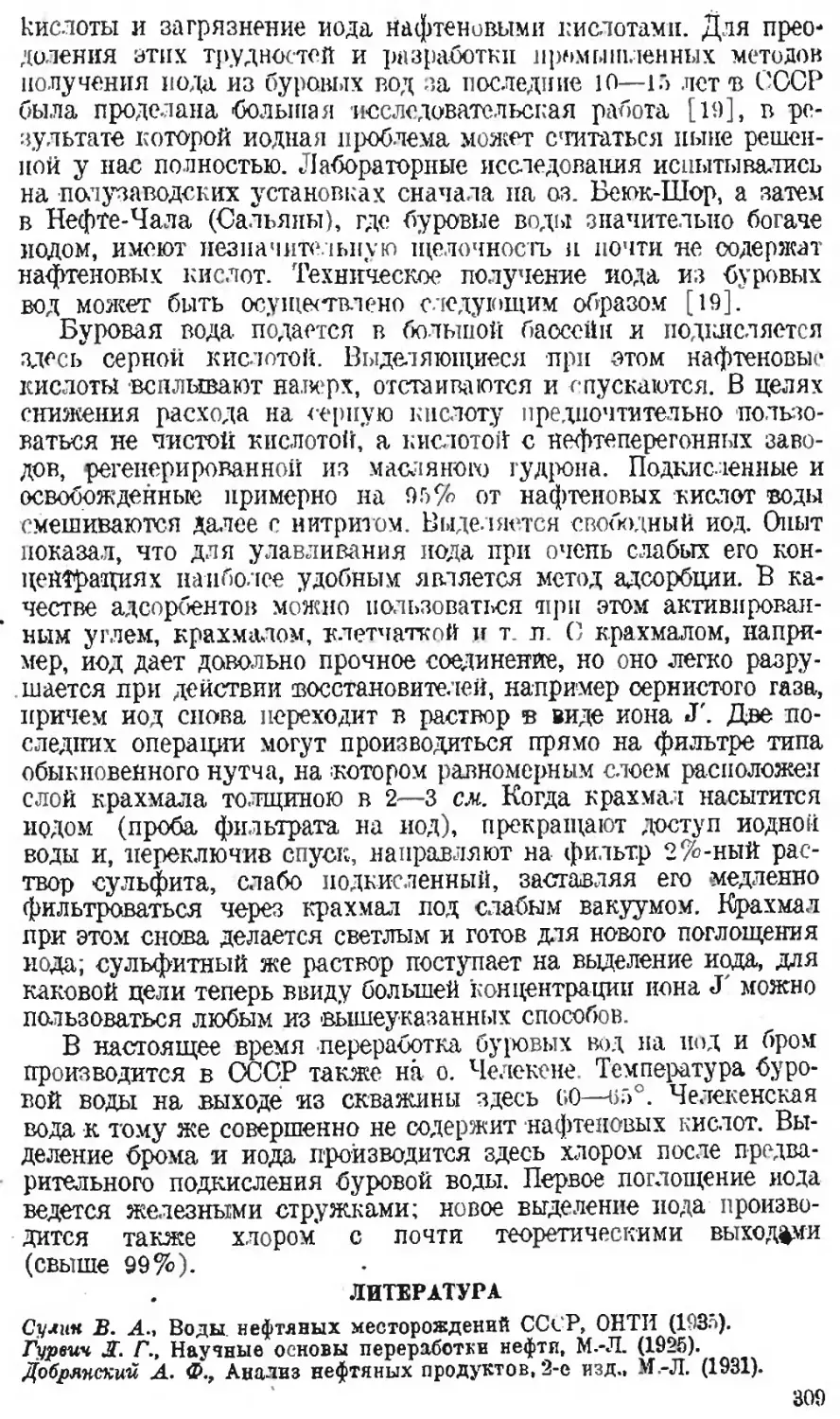

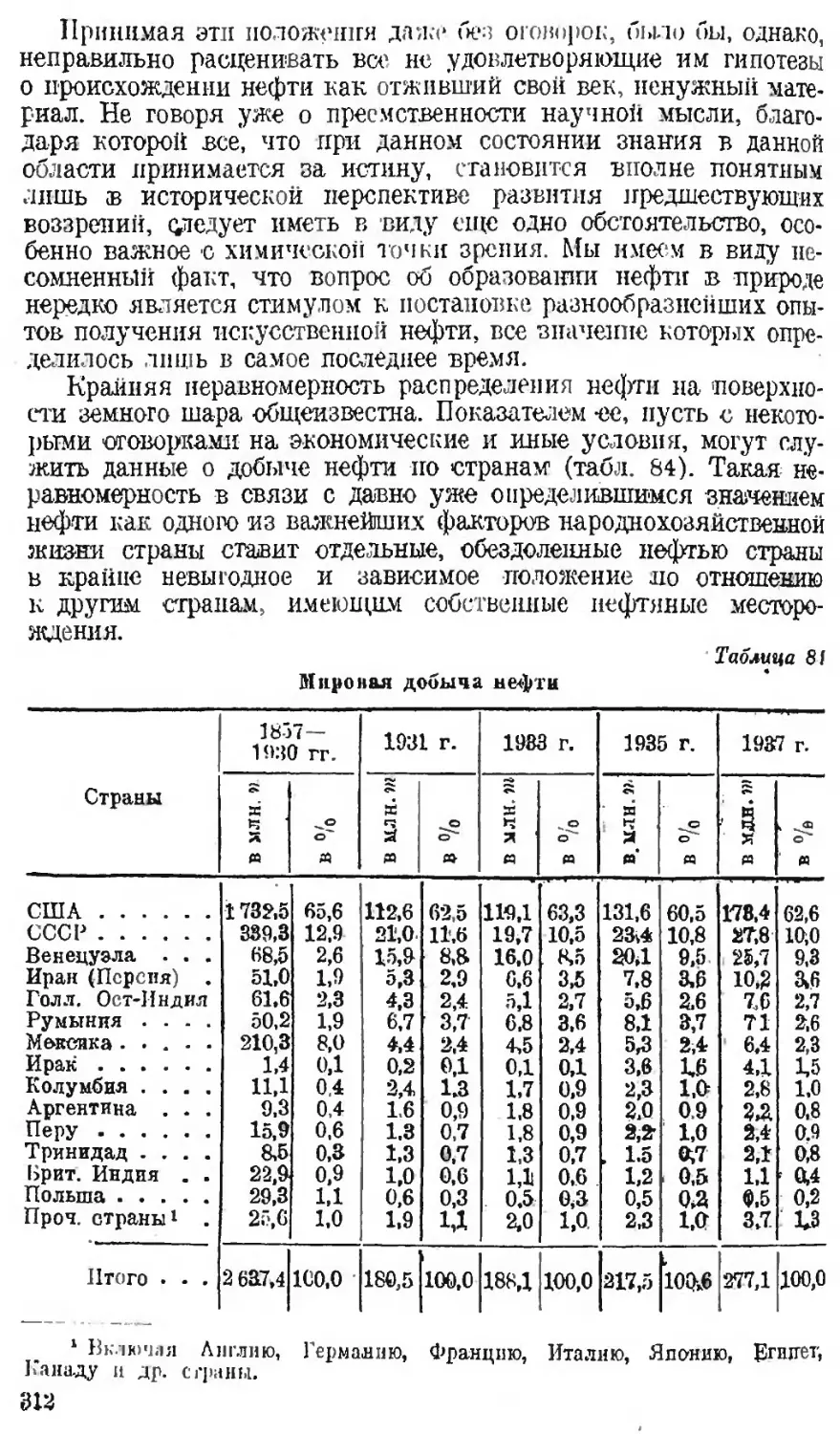

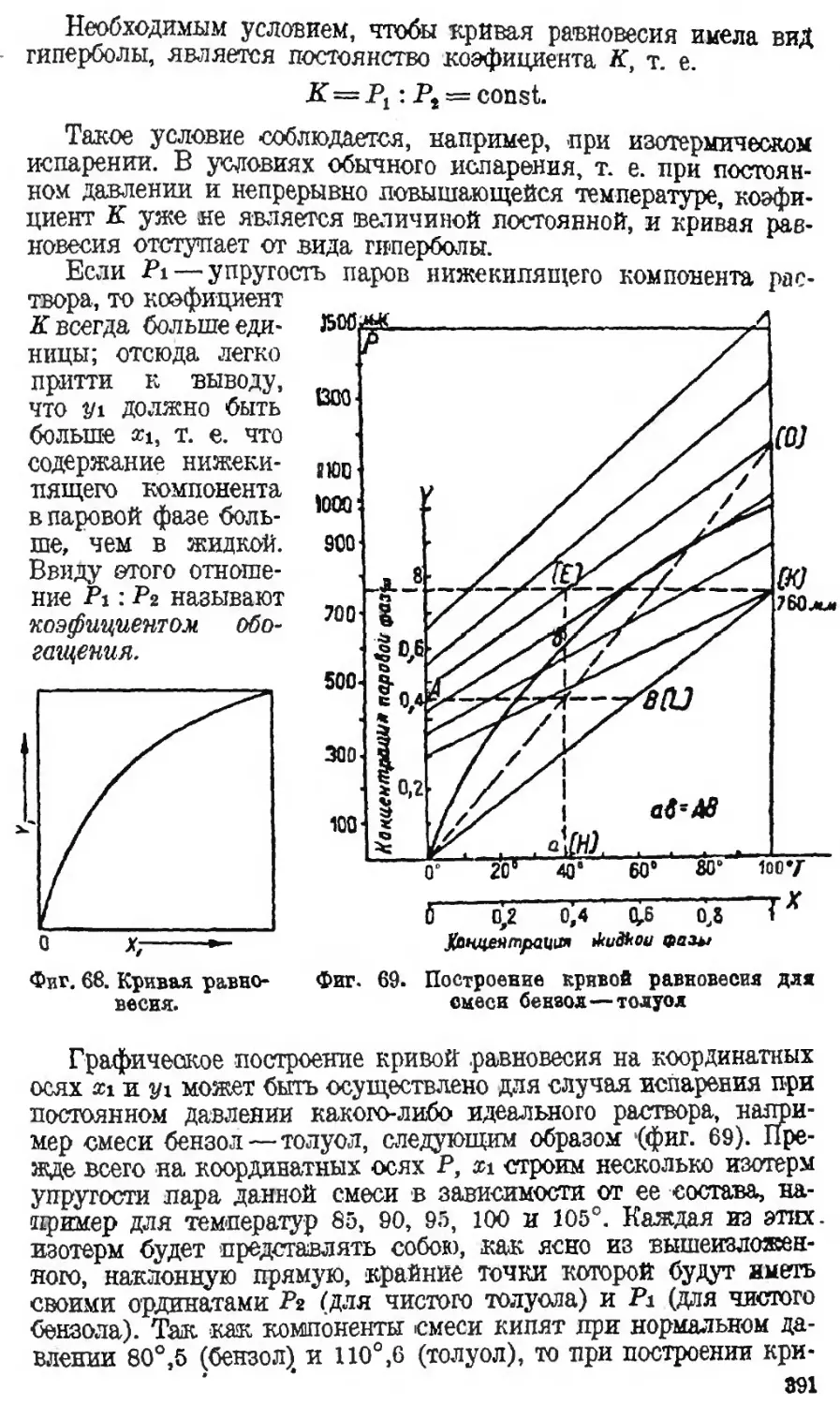

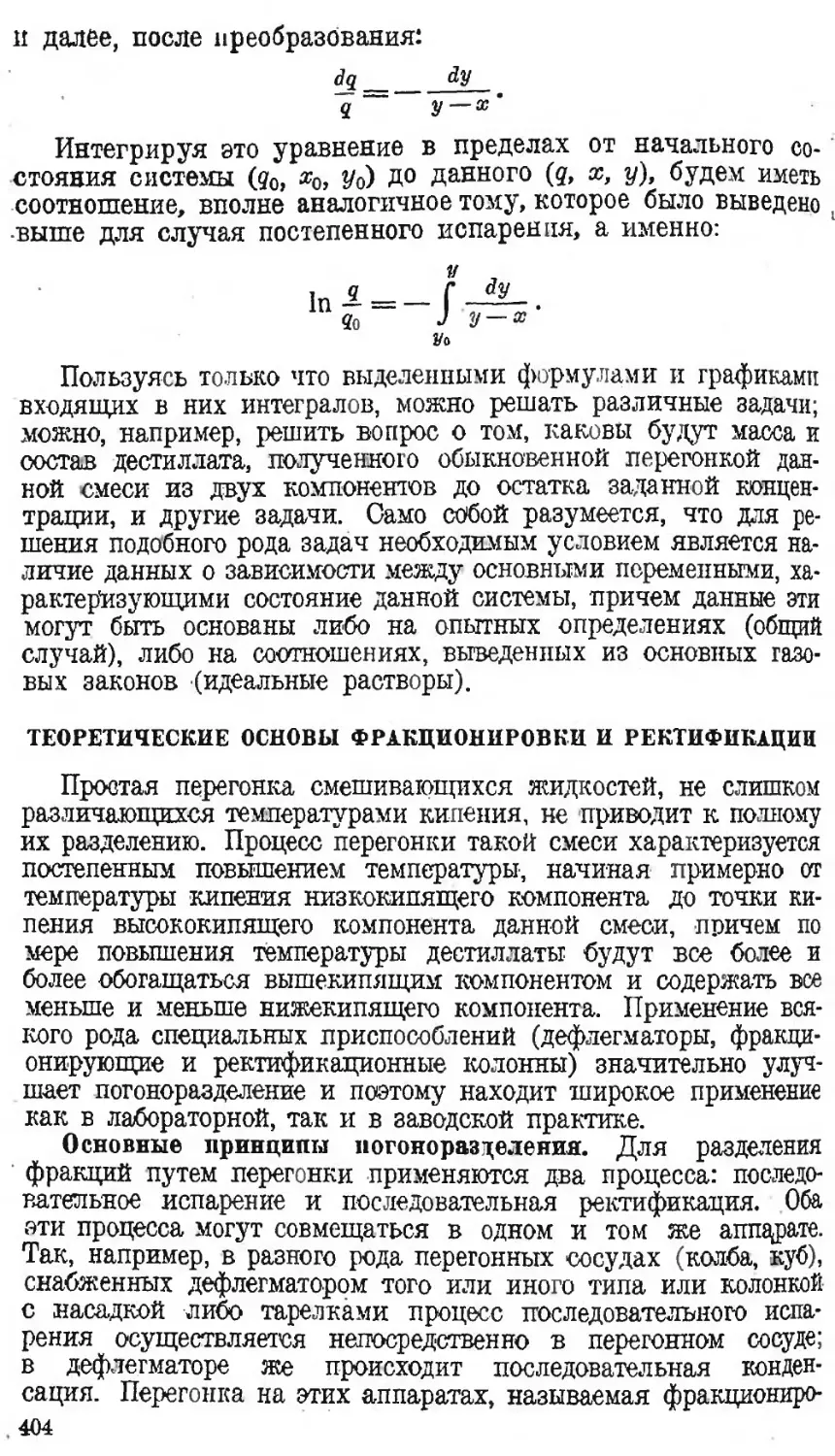

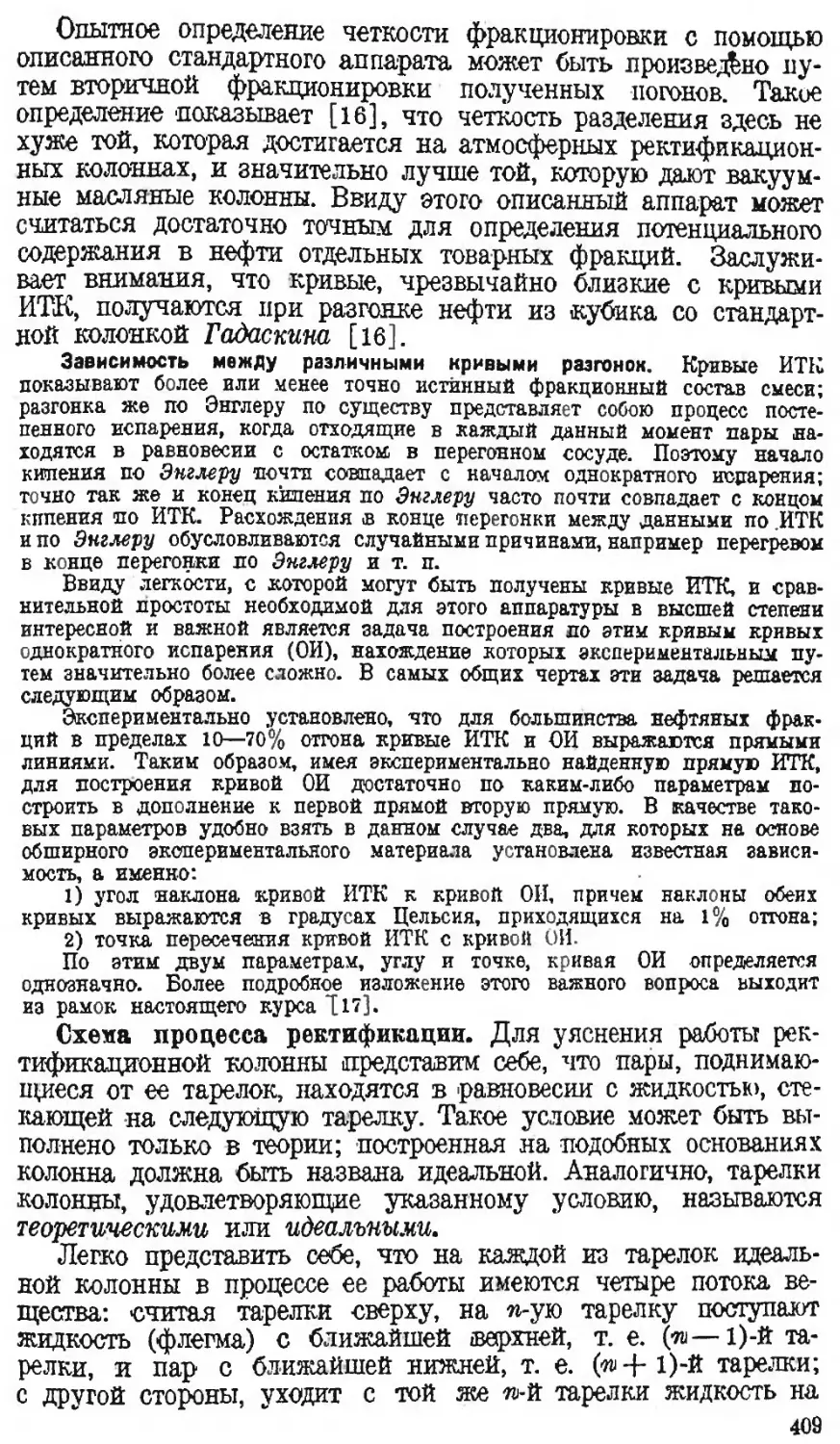

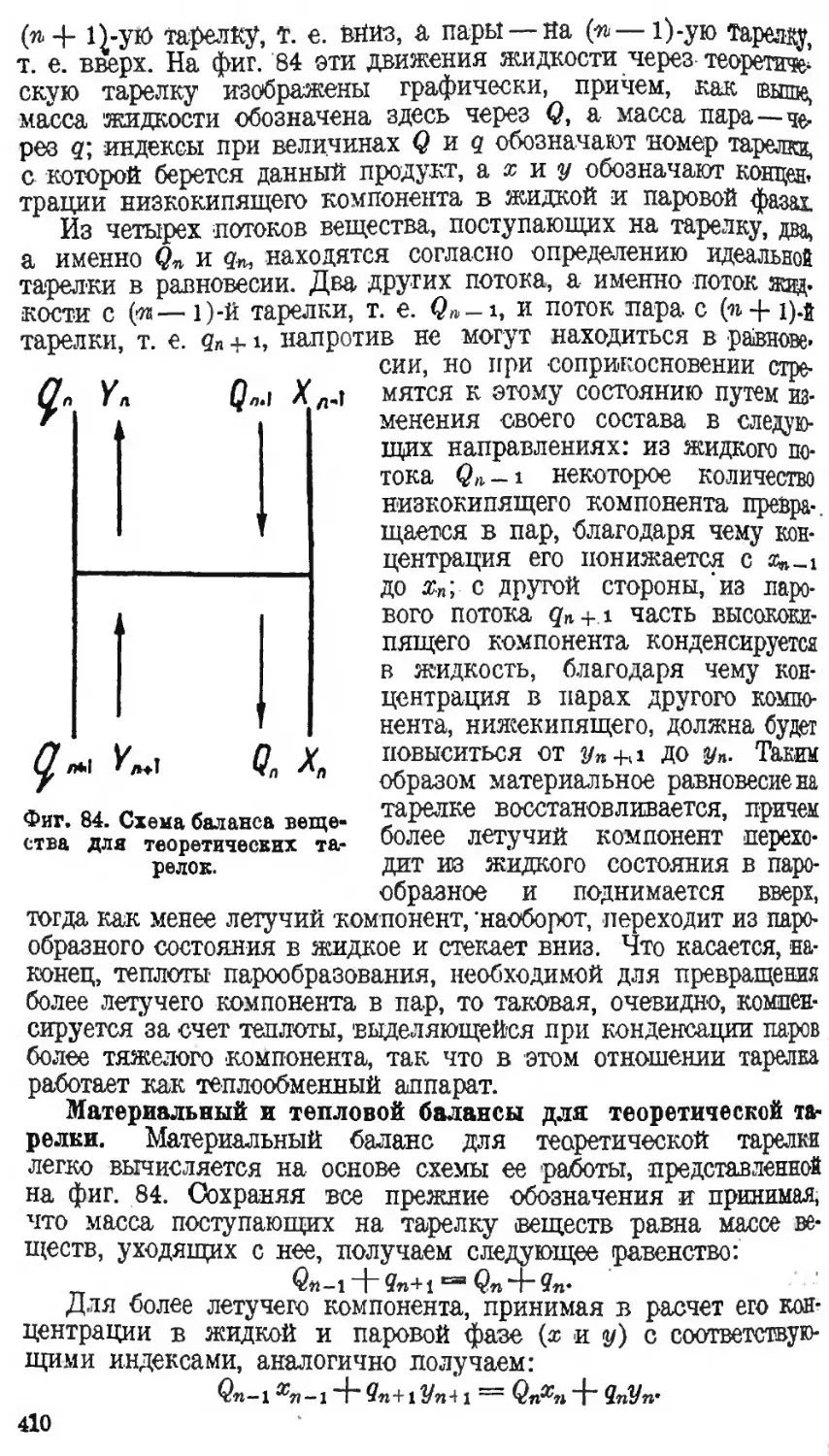

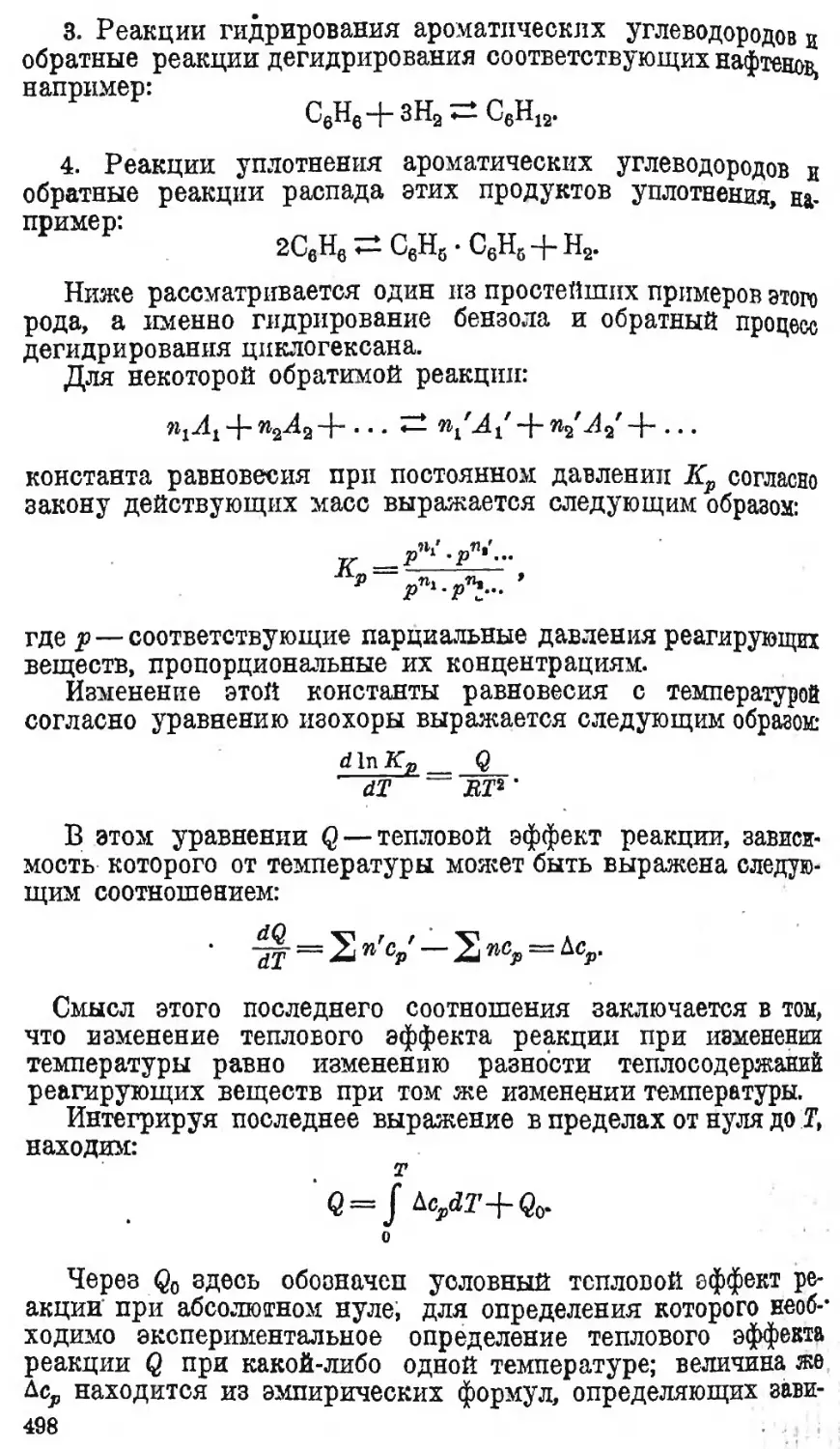

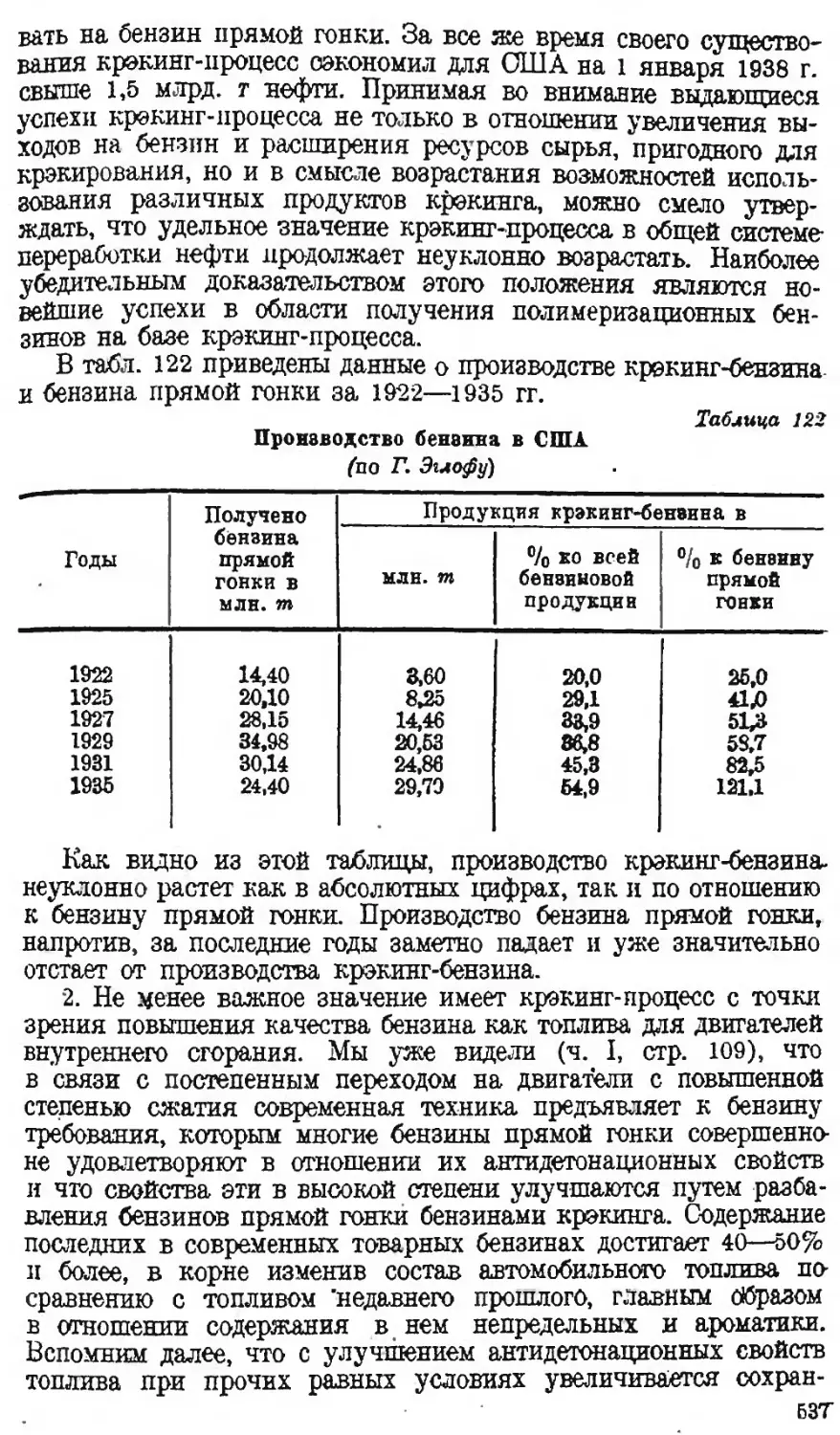

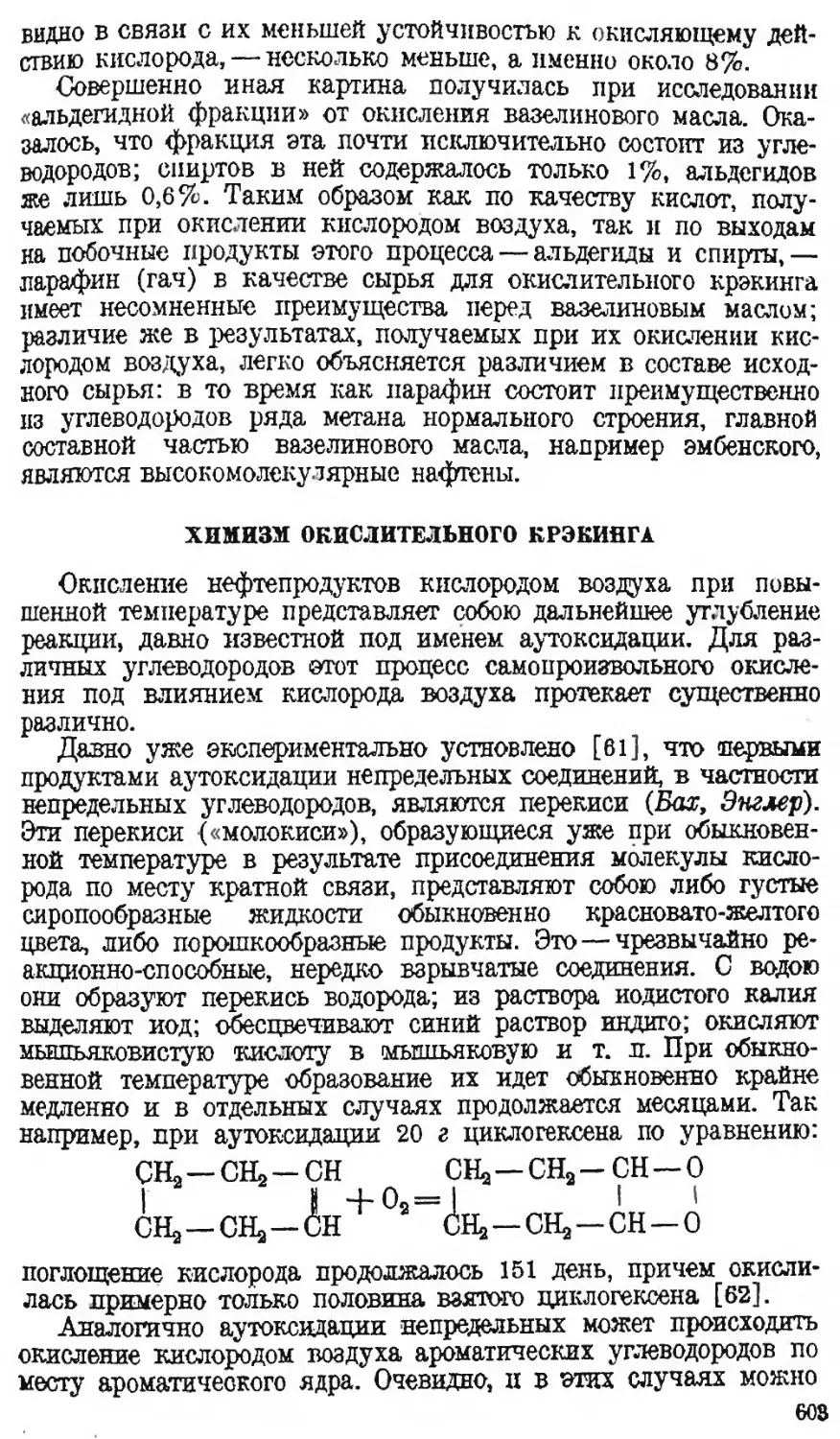

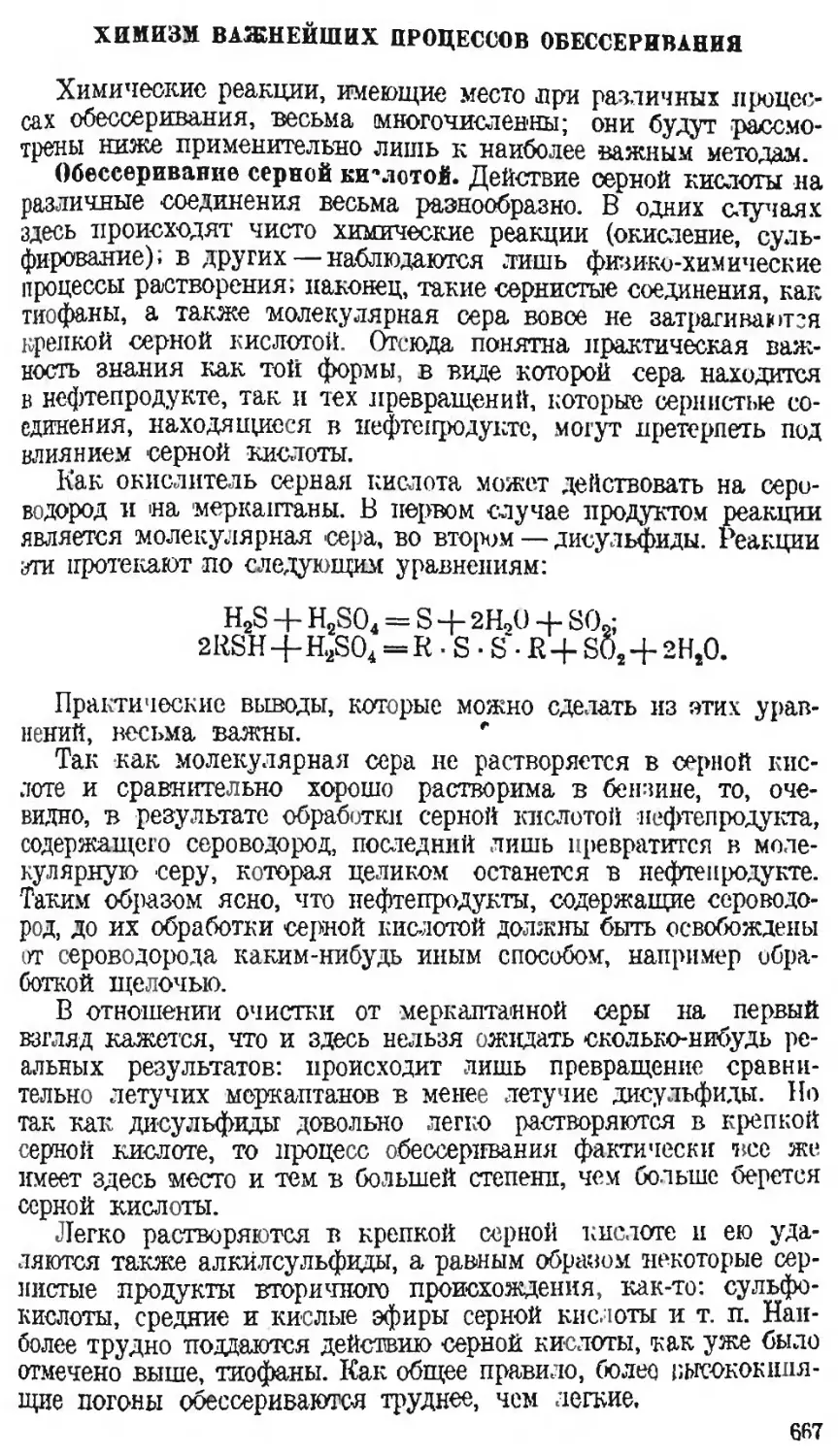

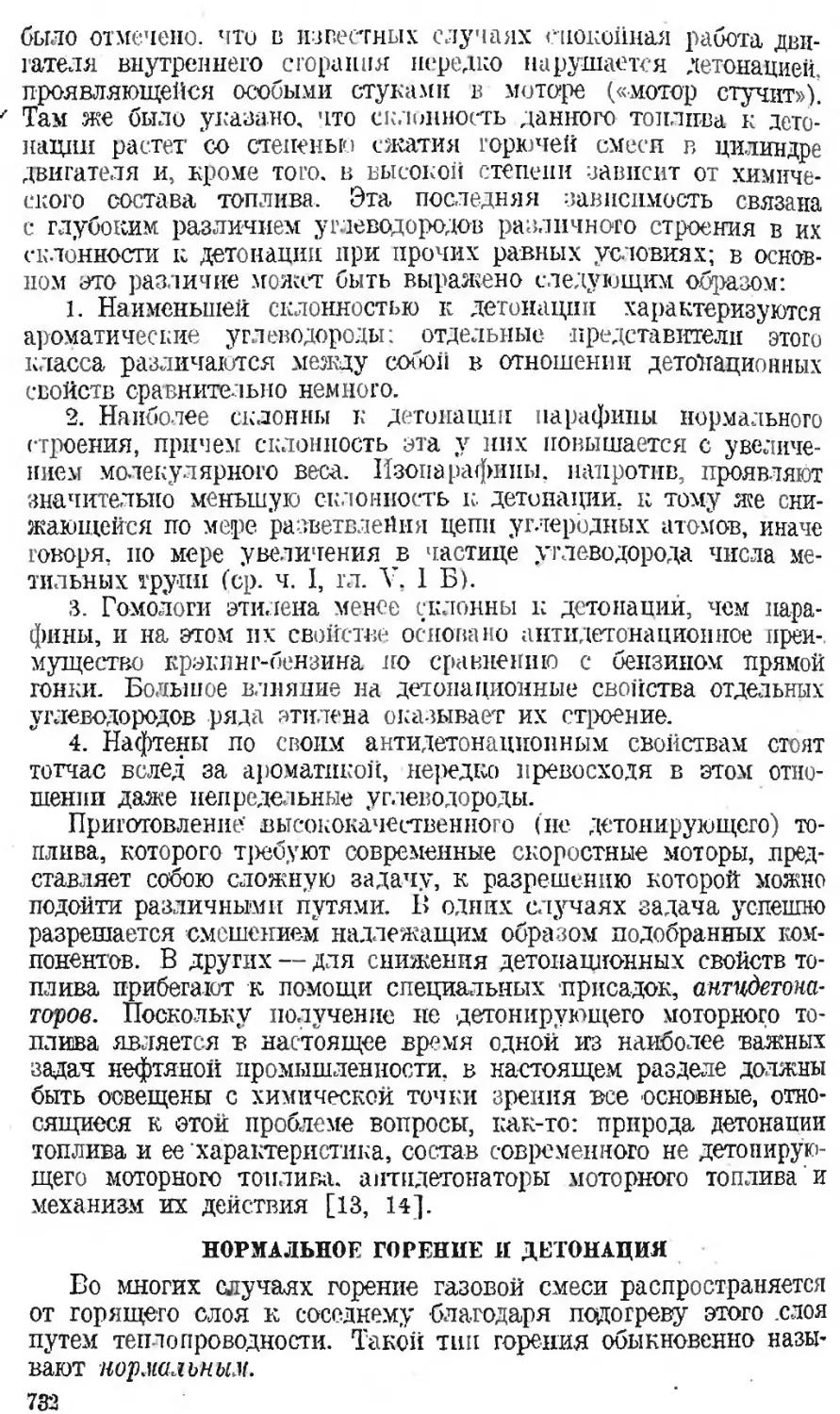

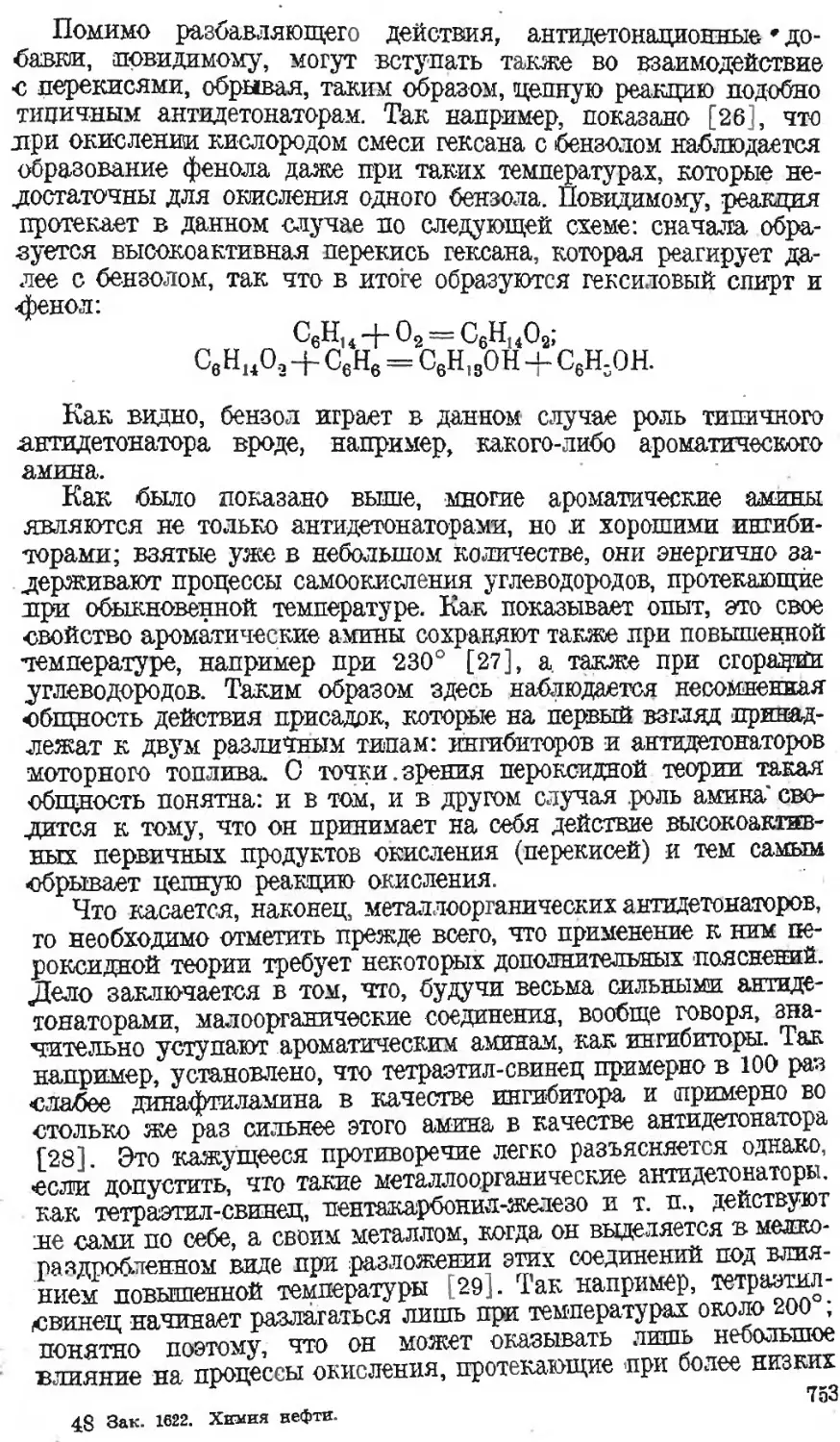

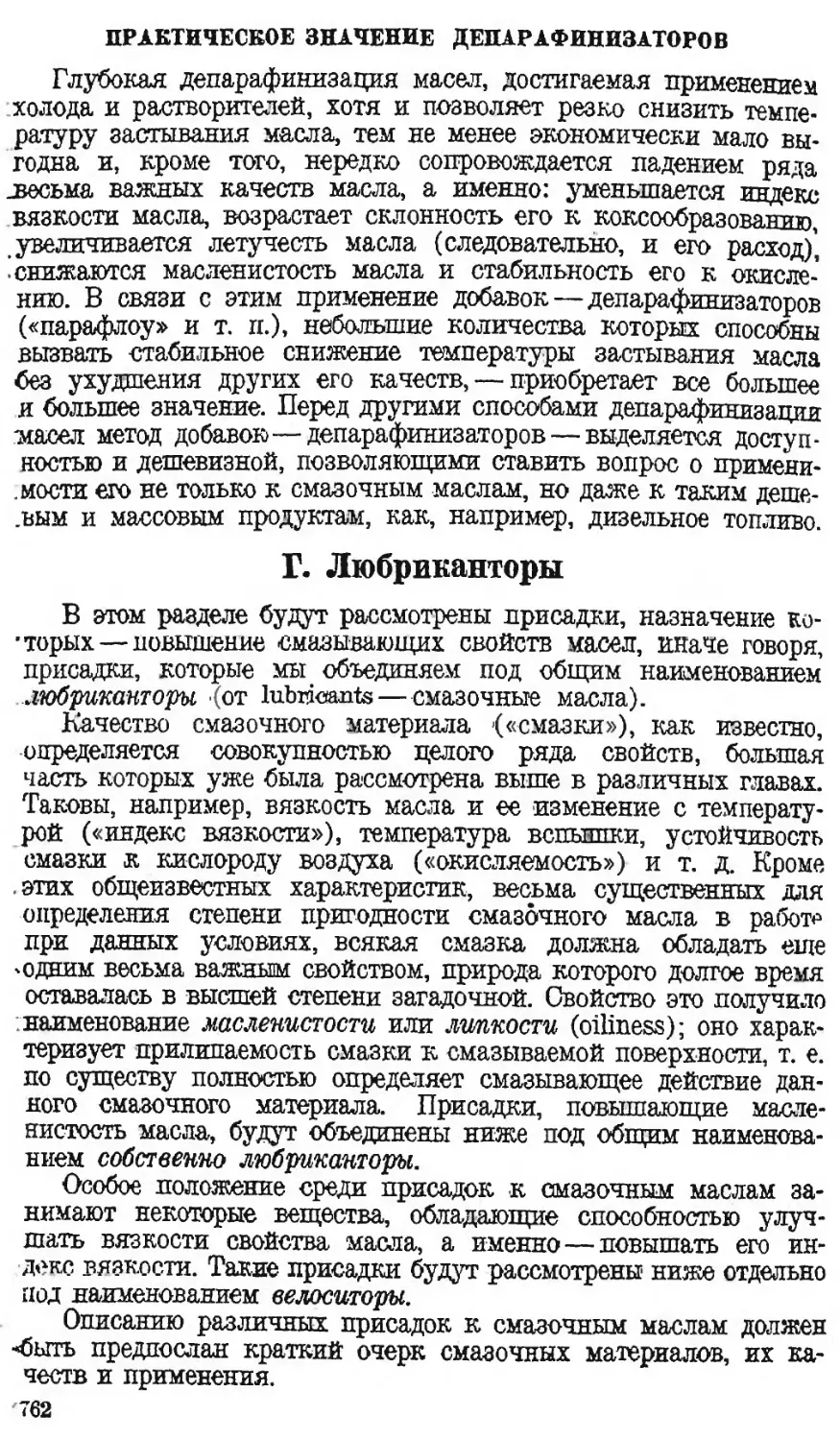

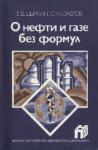

Приведенная выше химическая классификация нефтей может быть изо-

бражена графически, как показано на фиг. 1; дополнением к ней должна

служить табл. 2, в которой поименованы все 10 возможных типов нефтей

с их порядковыми литерами п числовыми индексами [8].

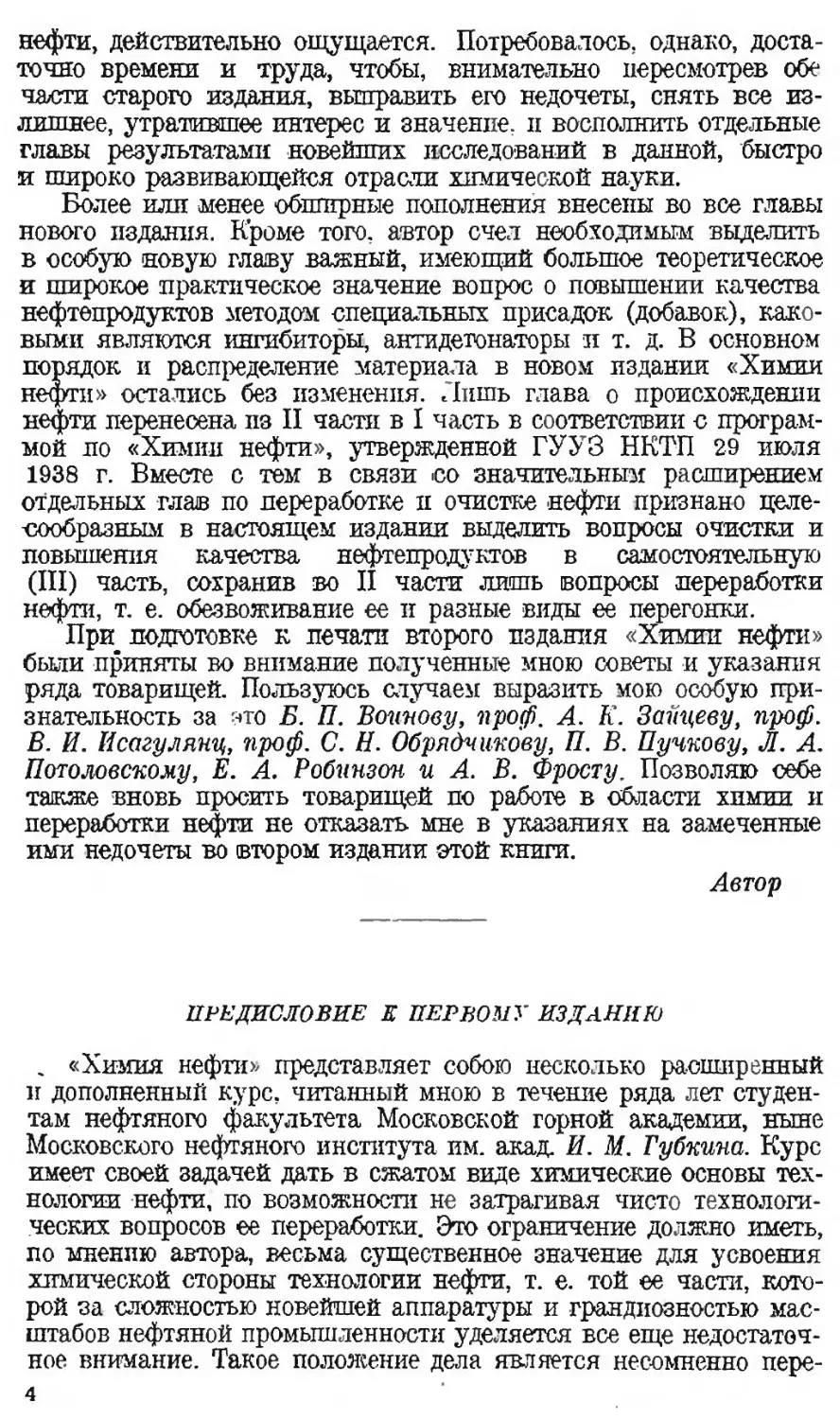

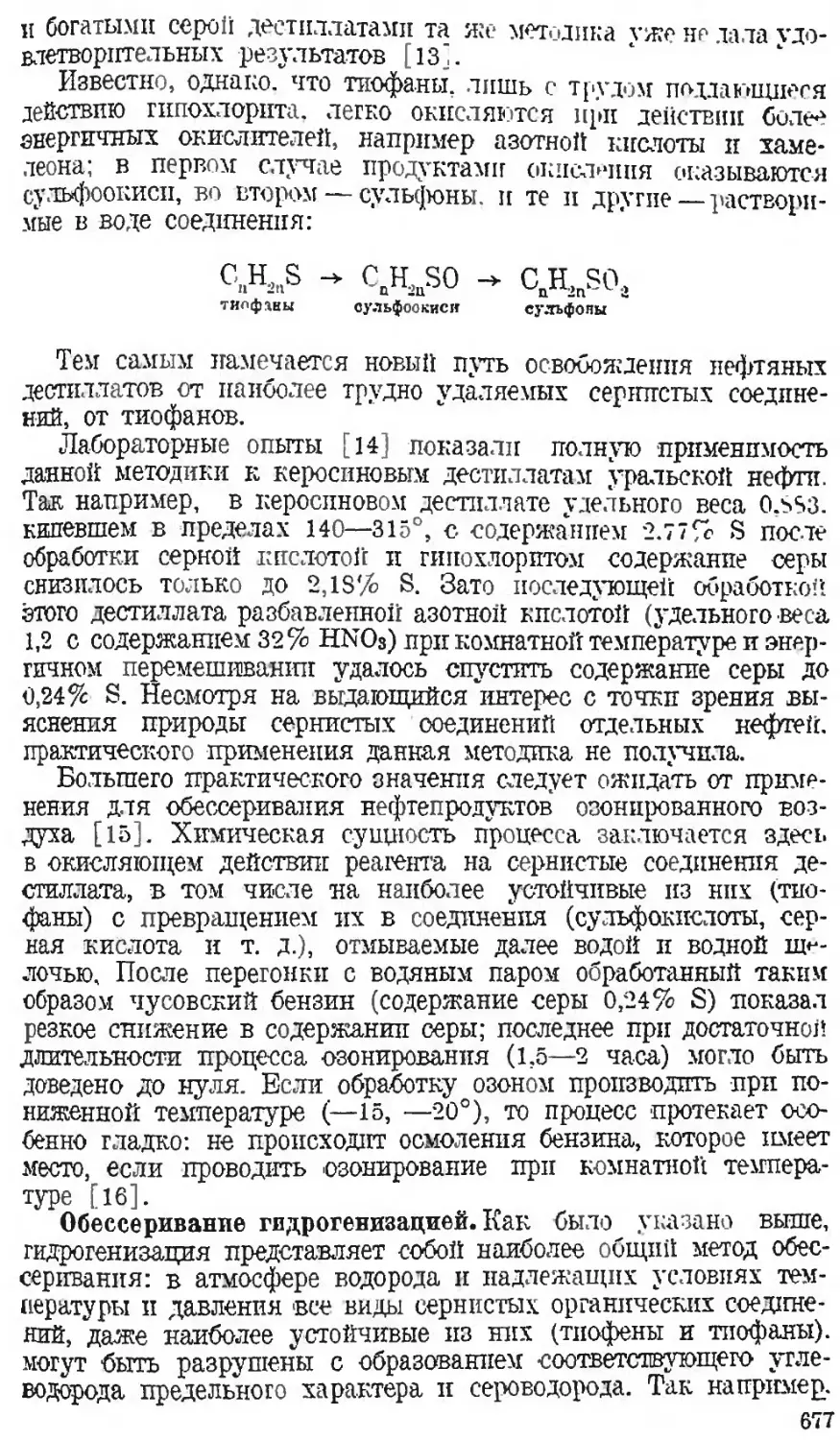

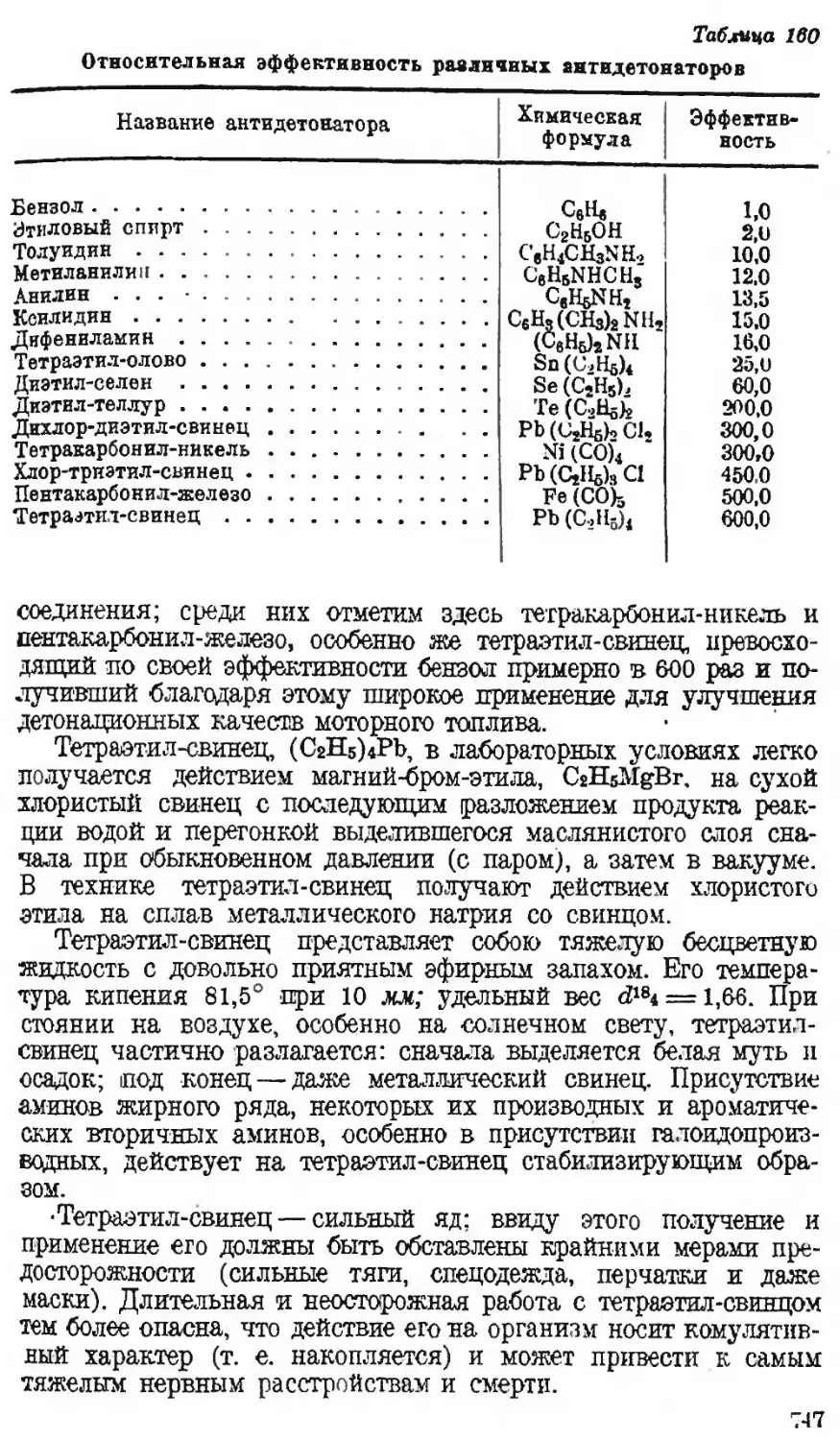

Таблица 2

Химическая классификация нефти

№ п/п Наименование классов Поряд- ковые литеры Число- вой индекс

I Метановые нефти А 1

II Нафтеновые „ В 2

III Бензольные „ ..... С 3

IV Метано-нафтендвые нефти м 12

V Нафтено-метановые , N 21

VI Бевзольно-нафтеновые „ 0 32

VII Нафтено-бензольные . р 23

VIII Бенвольно-метановые , R 31

IX Метано-бен зольные , Q 13

X Метано-нафтено-бензольные S 123

Фиг. 1. График химической клас-

сификации нефтей.

Согласно этому графику и табл. 2 смесь углеводородов какого-либо одного

ряда должна обозначаться однозначн*ым числом 1 (метайовая смесь), 2 (нефт-1-

новая смесь) или 3 (бензольная смесь),

и ее графическое изображение будет

представлять собою это число, ио мо-

щенное в центре круга (фиг. 2 или вну-

тренний круг фиг. 1). Двойные смеси,

к которым принадлежат некоторые при-

родные нефти, должны иметь индек-

сом двузначное число, причем цифра,

отвечающая преобладающей группе

углеводородов, должна занимать, со-

гласно сказанному выше, второе место.

Графически такие смеси углеводородов

могут быть изображены круговой стрел-

кой с двумя цифрами; стрелка должна

указывать на индекс преобладающей

в данной смеси группы углеводородов.

Кроме того, за каждой двойной смесью

подобного рода может быть закреплена

некоторая порядковая литера. Так на-

пример, нафтеяо-метановая нефть имеет

литеру N; ее индекс — 21 (график

см. фиг. з). Наконец, равномерная смесь углеводородов всех трех рядов

должна изображаться трехзначным числом 123; ее графиком является круг

с тремя разрывами (фиг 4), т. е. внешний круг фиг. 1

14

В заключение необходимо еще раз подчеркнуть условность

химической классификации нефтей, зависящую от нередко на-

блюдаемой изменчивости их состава при переходе от низших

погонов к высшим. Это обстоятельство, иллюстрированное выше

на примере грозненской парафинистой нефти, заставляет харак-

теризовать химический состав, нефти не в целом, а по отдельным

более или менее широким ее погонам. Естественно, что в такого

рода случаях можно говорить о принадлежности к тому или

иному типу не всей данной нефти, а лишь отдельных ее пого-

нов более или менее однородного состава.

Фиг. 3. График

смеси углеводоро-

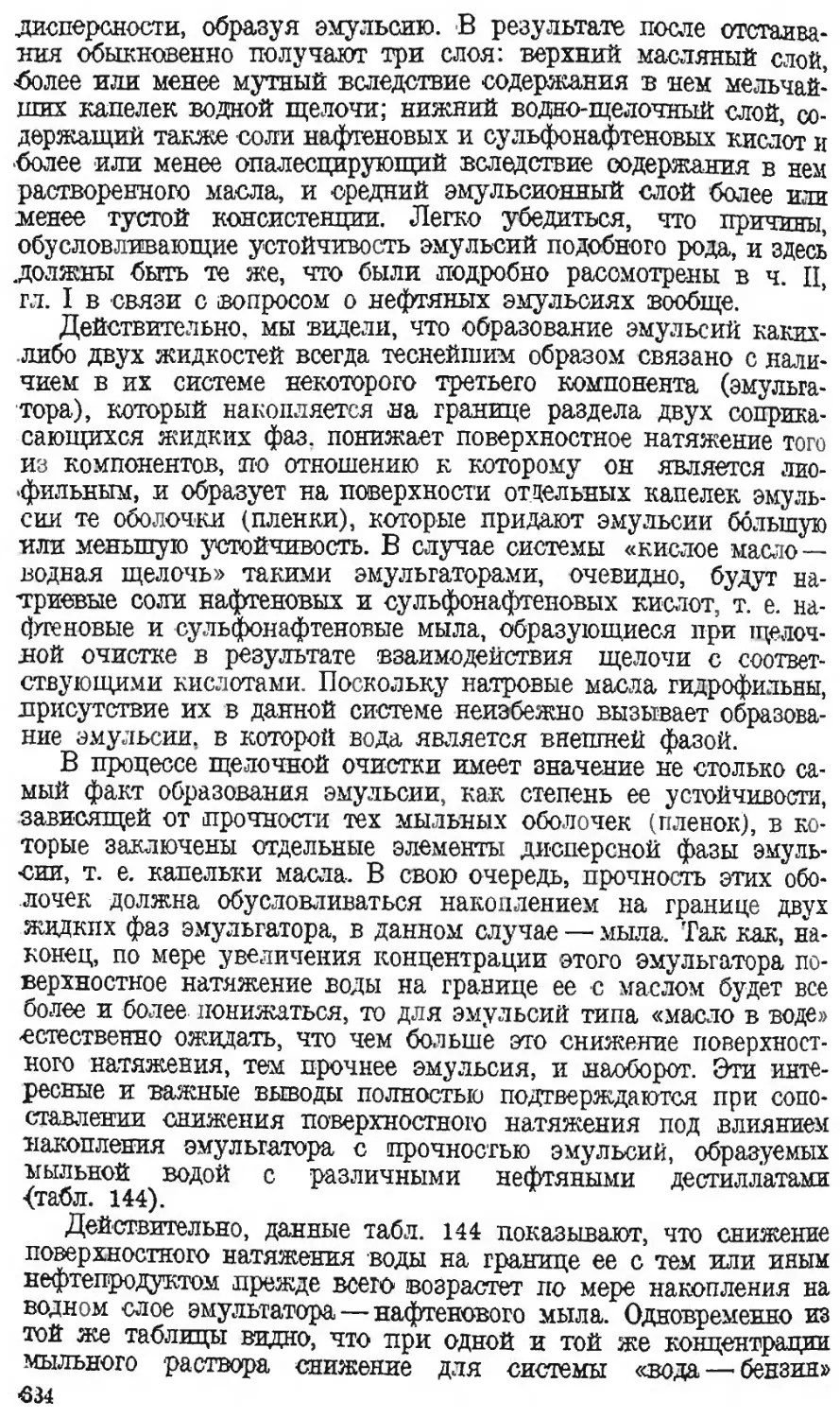

дов двух рядов.

Фиг. 2. График

смеси углеводоро-

дов одного ряда.

Фиг. 4. График

смеси углеводоро-

дов трех рядов.

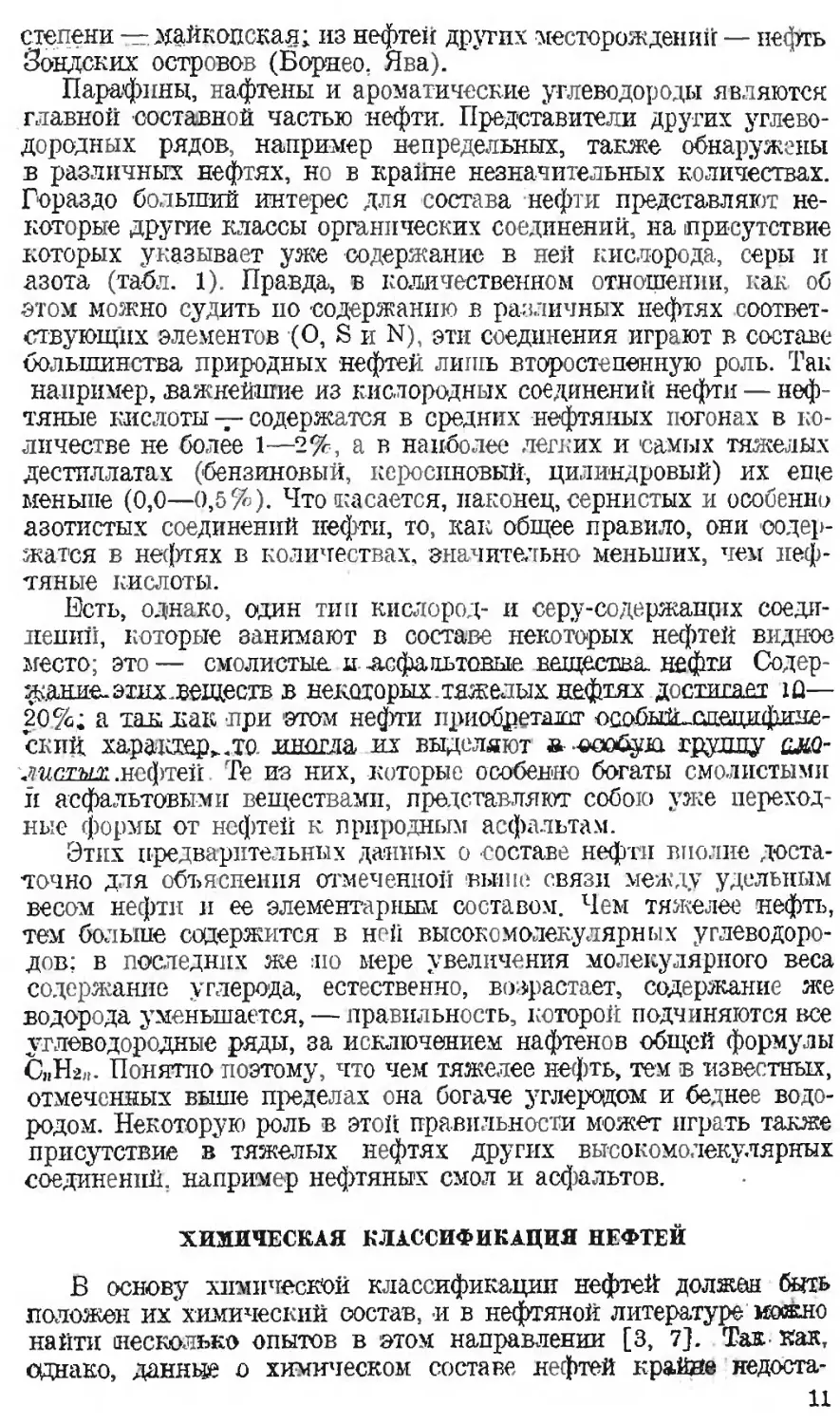

Несмотря на громадные трудности, встречаемые при рациональной

классификации нефтей, попытки в этом направлении продолжаются. Отме-

тим здесь новую классификацию американских нефтей, недавно разрабо-

танную и опубликованную Горным бюро США [9], в основе которой по-

ложены следующие операции и характеристики нефтей:

1. Разгонка нефти сначала при атмосферном давлении по стандартному

методу до 200° и далее на двадцатипятиградусные фракции, кончая

250—275° (показательная фракция легкой части нефти).

2. Разгонка нефти при 40 мм до 200° и дальше на двадцатипятигра-

дусные фракции, кончая 275—300° (показательная фракция тяжелой части

нефти).

3. Определение удельного веса обеих показательных фракций и отне-

сение легкой и тяжелой частей нефти к одному из трех классов соответ-

ственно границам удельных весов, установленным в табл. 3 для нефтей

парафинового основания, промежуточного основания и нафтенового осно-

вания- ‘ Таблица 3

Нормы к классификации нефтей по Горному бюро США.

Показательные фракции Удельны1? вес показательных фракций нефтей

Нефти пара- финовбго основания Нефти проме- жуточного основания Нефти нафте- нового осно- вания

Легкая часть нефти 0.8251 от 0,8255 0,8602

(фр’тция 250—275° при атмосферном давлении) и ниже до 0,8597 и выше

Тяжелая часть нефти 0,8762 от 0,8767 0,9340

(фракция 275—300° при 40 мм) и ниже до 0,9334 и выше

15

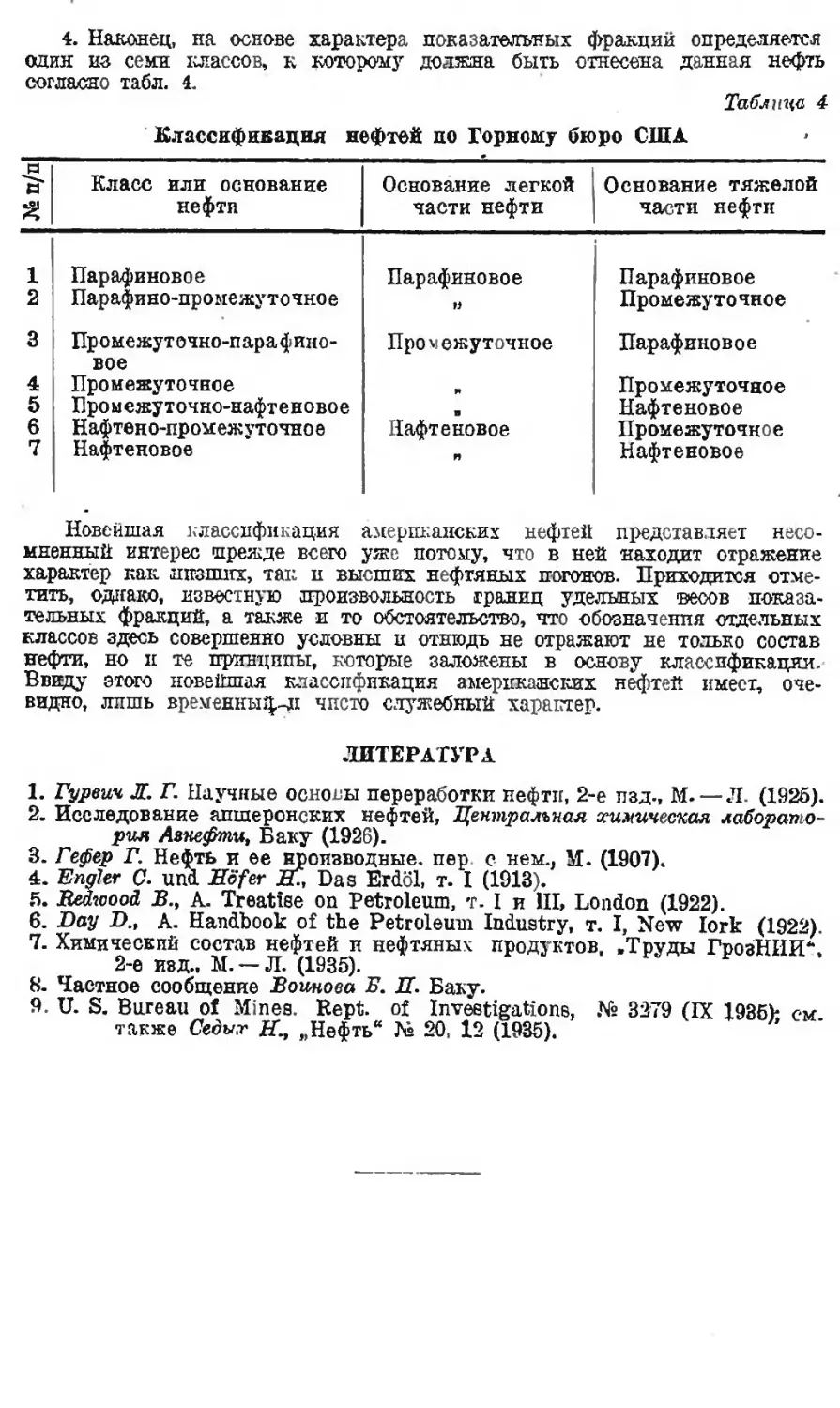

4. Наконец, на основе характера показательных фракций определяется

один из семи классов, к которому должна быть отнесена данная нефть

согласно табл. 4.

Таблица 4

Классификация нефтей по Горному бюро США

я 'и' Класс или основание нефти Основание легкой части нефти Основание тяжелой части нефти

1 Парафиновое Парафиновое Парафиновое

2 Парафино-промежуточное Промежуточное

3 Промежуточно-парафино- вое Промежуточное Парафиновое

4 Промежуточное W Промежуточное

5 Промежуточно-нафтеновое в Нафтеновое

6 Нафтено-промежуточное Нафтеновое Промежуточное

7 Нафтеновое и Нафтеновое

Новейшая классификация американских нефтей представляет несо-

мненный интерес прежде всего уже потому, что в ней находит отражение

характер как низших, так и высших нефтяных погонов. Приходится отме-

тить, однако, известную произвольность границ удельных весов показа-

тельных фракций, а также и то обстоятельство, что обозначения отдельных

классов здесь совершенно условны и отнюдь не отражают не только состав

нефти, но и те принципы, которые заложены в основу классификации.

Ввиду этого новейшая классификация американских нефтей имеет, оче-

видно, лишь временны^-л чисто служебный характер.

ЛИТЕРАТУРА

1. Гурвич Л. Г. Научные основы переработки нефти, 2-е пзд., М. — Л. (1925).

2. Исследование апшеронских нефтей, Центральная химическая лаборато-

рия Азнефти, Баку (1926).

3. Гефер Г. Нефть и ее ироизводные. пер с нем., М. (1907).

4. 'Engler С. und Hofer Н, Das Erdol, т- I (1913).

5. Redwood В., A. Treatise on Petroleum, т. I и HI, London (1922).

6. Hay H„ A. Handbook of the Petroleum Industry, т. I, New lork (1922)

7. Химический состав нефтей и нефтяных продуктов, «Труды ГрозНИИ4*

2-е ивд., М. —Л. (1935).

8. Частное сообщение Воинова Б. П. Баку.

9. U. S. Bureau of Mines. Rept. of Investigations, № 3279 (IX 1985k cm.

также Седых H., „Нефть* 20, 12 (1935).

ГЛАВА И

ФИЗИЧЕСКИЕ СВОЙСТВА НЕФТИ

Всякое химически чистое индивидуальное вещество характе-

ризуется совокупностью физических свойств, называемых его

константами. Таковы, например, удельный вес вещества, его тем-

пература кипения, температура плавления и т. д. Все эти свой-

ства или константы вещества всецело определяются его химиче-

ским составом и строением: изменяется состав или строение ве-

щества— изменяются и его константы.

Так как нефть представляет собою не химически индиви-

дуальное вещество, а чрезвычайно сложную смесь, к тому же

переменного состава, то говорить о константах нефти, как гово-

рят, например, о константах химически чистой воды, спирта или

какого-либо углеводорода, очевидно, невозздежно, тем более что

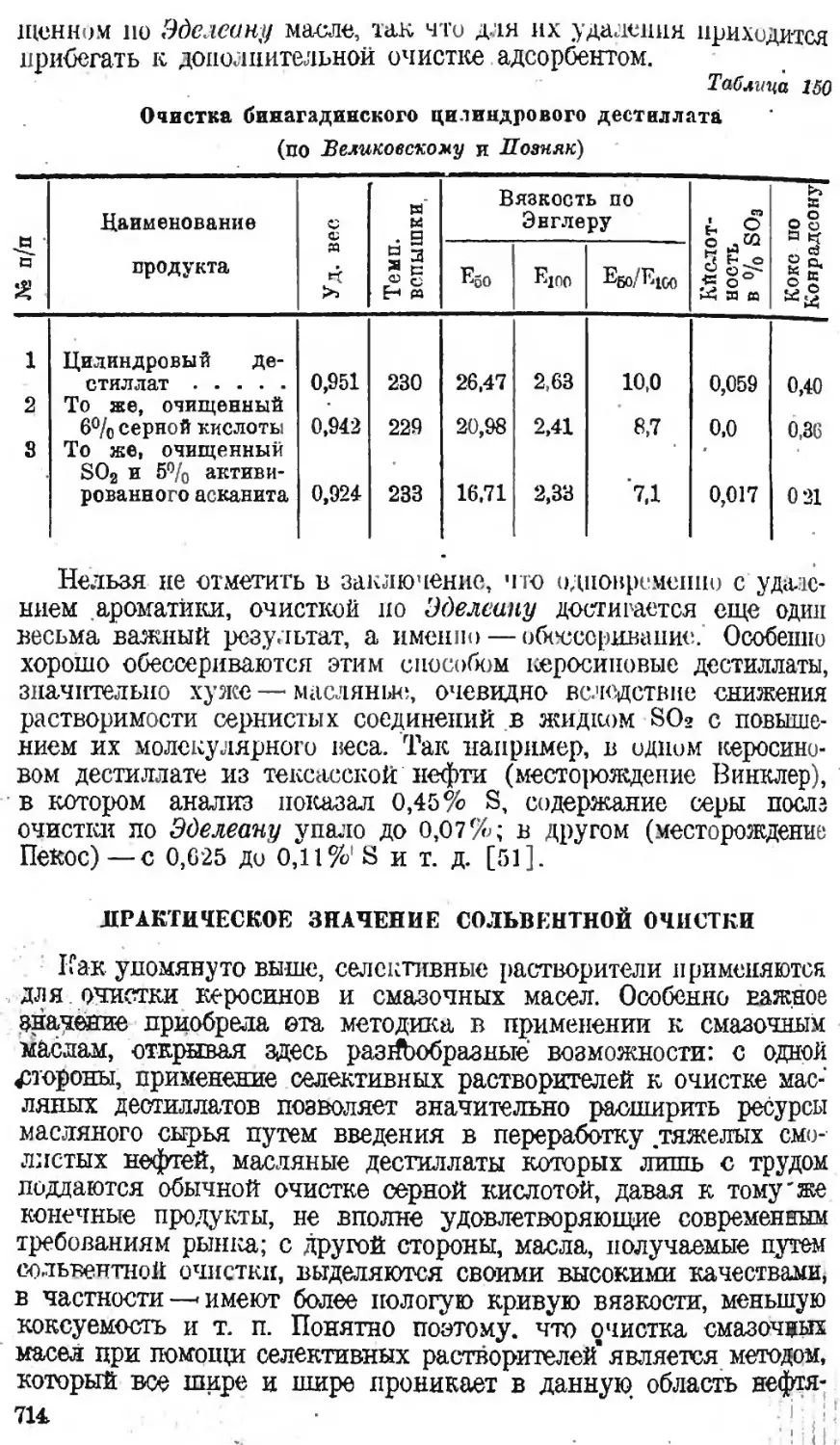

состав и свойства нефти, в зависимости от условий ее хранения,

улетучивания легких частей и т. п., могут весьма существенно

изменяться. И тем не менее, для характеристики нефти опреде-

ление ряда ее физических свойств имеет весьма важное значе-

ние. При всей простоте определения таких свойств, как удель-

ный -вес, температура кипения или застывания и т. п., они дают

первую, хотя и грубую характеристику нефти в отношении ее

состава и товарных качеств. Определение некоторых других фи-

зических свойств нефти является важным в ином отношении:

они дают основания для расчета и проектировки нефтепроводов,

аппаратуры для переработки данной нефти и т. п. Подробное

рассмотрение различных физических свойств нефти и методов

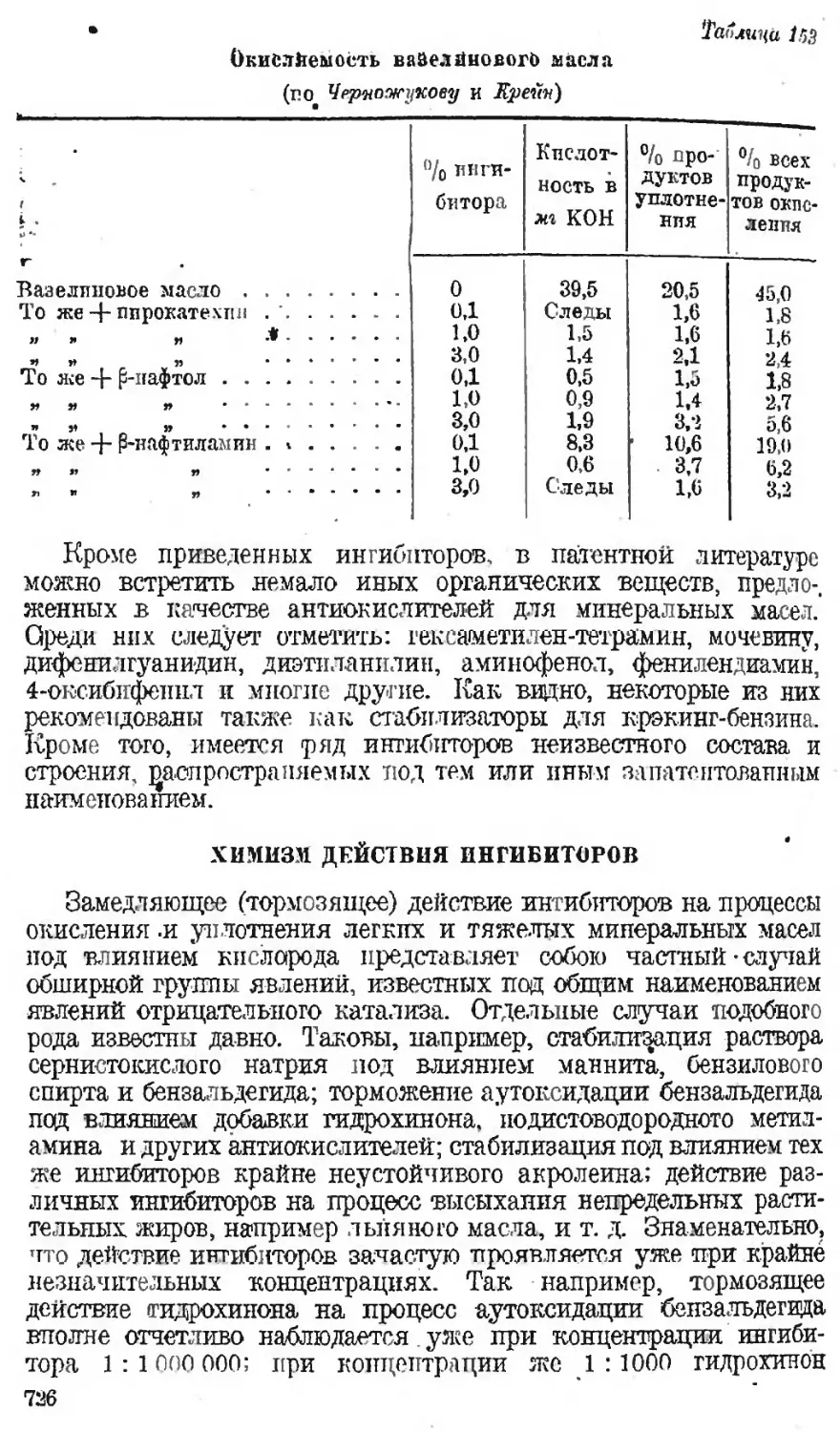

нх определения могло бы составить предмет специального курса

«ФЩ51Ёка.нефти»; в последующем изложении вопросы, относя-

:щйеся к этой обширной теме, будут освещены лишь в самых

общих чертах Ч

ОБЩАЯ ХАРАКТЕРИСТИКА

Нефть представляет собою жирную наощупь горючую жид-

кость, обыкновенно теынокоричневого или черного цвета. Кон-

систенция различных нефтей крайне разнообразна: от жидкой

1 Прекрасное начало курсу «Физика нефти» положил Кусаков М. М.

в своем фундаментальном труде: «Методы определения физико-химических

характеристик нефтяных продуктов», ОНТИ, М.—Л. (1S36).

2 Вак. 1622. Химия нефти.

17

маслянистой до густой смолообразной. Громадное большинство-

нефтей — легче воды. Все они обладают специфическим харак-

терным запахом, который от присутствия более или менее значи-

тельных количеств сернистых соединений может становиться’

крайне неприятным и даже трудно переносимым. Из нефтей

СССР ярким примером нефти такого рода может служить ураль-

ская нефть.

УДЕЛЬНЫЙ ВЕС

Для громадного большинства нефтей удельный вес их укла-

дывается в пределы от 0,75 до 1,00. Лишь как исключение встре-

чаются нефти с удельным весом меньше 0.75 и густые асфальто-

образные нефти с удельным весом больше 1,00.

Обыкновенно в каждом месторождении можно встретить как

легкие нефти с удельным -весом до 0,80—0,85, так и тяжелые

с удельным весом выше 0,90. Так например, удельный вес бакин-

ских нефтей колеблется к пределах от 0,78 до 0,93; для саха-

линских нефтей пределы этих колебаний от 0,83 до 0,94; для

калифорнских— от 0,77 до 1,01; для мексиканских — от 0,79

до 1,06; для тексасских — от 0,80 до 0,97 н т. д. Однако встре-

чаются месторождения и с более узкими пределами удельного

веса. Так например, для основных районов Грозненского место-

рождения колебания удельного веса нефтей ограничиваются' пре-

делами 0,84—о.-s7; для эмбенских нефтей — от 0,86 до 0,90 и

т. д.

Причину различия удельных весов у различных нефтей сле-

дует искать, конечно, в их составе и прежде всего в различии

химической природы их углеводородной части. Так как углево-

дороды различных рядов при одинаковой сложности их со-

става заметно различаются между собой удельным весом, то,,

естественно, преобладание в нефти того или иного углеводород-

ного ряда не может не отразиться на ее удельном весе: нефти

с преобладанием углеводородов парафинового ряда будут, вообще-

говоря, легче нефтей нафтенового типа; последние же — легче-

нефтей, богатых ароматическими углеводородами. Крайними при-

мерами, иллюстрирующими это положение, могут служить, с од-

ной стороны, легкие парафинистые пенсильванские нефти, с дру-

гой — тяжелая, богатая ароматикой уральская (пермская)-

нефть.

Наряду с химической природой образующих нефть углеводо-

родов большое влияние на величину ее удельного веса оказы-

вают и другие факторы. Так например, потеря нефтью легких

ее частей вследствие их испарения, естественно, должна сказы-

ваться на повышении ее. удельного веса. Если такое улетучива-

ние легких частей происходит в естественных условиях (выве-

тривание), то оно сопровождается обыкновенно побочными про-

цессами окислительного характера; в результате последних

нефть обогащается тяжелыми, смолистыми продуктами, еще бо-

лее повышающими ее удельный вес. Отсюда следурт, что влияние-

химической природы нефтяных углеводородов на удельный вес

18

л вообще физические свойства не4 та можно наблюдать лишь на

сравпимых объектах и лучше — не на сырых нефтях, а на со-

ответствующих, полученных из них дестиллатах и нефтепродук-

тах: бензине, керосине и т. п. с, одинаковыми пределами темпе-

ратуры кипения.

Большой интерес и значение представляют изменения удель-

ного веса нефтей отдельных месторождений в зависимости от глу-

бины их залегания. Характер этих -изменений может быть двоя-

кого рода.

В одних случаях удельный вес нефти уменьшается по мере

перехода от верхних нефтеносных пластов к нижним. Такого

рода изменение удельного веса нефтей с глубиной их залегания

наблюдается, например, у нас в Грозном и Майкопе, а также

в Галиции, Ганновере, Пенсильвании и некоторых других место-

рождениях. Оно легко объясняется большей сохранностью нефти

в нижележащих горизонтах, особенно если они защищены сверху

непроницаемыми, например глинистыми пластами, и сравни-

тельно большей склонностью ее к испарению зг окислению

в вышележащих, особенно в пористых слоях. Явления утяжеле-

ния нефти под влиянием указанных факторов наиболее ярко

наблюдаются при естественных выходах нефти, где зачастую она

является в виде густой вязкой массы, подобной горному дегтю.

В других случаях ход изменения удельного веса нефтей

с глубиной продуктивных горизонтов оказывается прямо проти-

воположным, т. е. по мере возрастания глубины залегания удель-

ный вес нефти не уменьшается, а увеличивается. Явления по-

добного рода, встречаемые в Бакинском районе, Эльзасе и дру-

гих месторождениях, объясняются следующим образом. Нередко

нефть встречается в залеганиях вторичного характера,, образо-

вавшихся в результате ее перехода с места образования в новые,

вышележащие горизонты. Эта миграция нефти может происхо-

дить по трещинам и расселинам; она может сопровождаться

также фильтрацией через пористые горные .породы, в ре-

зультате чего наиболее тяжелые смолистые части нефти, встре-

чая на своем пути некоторые породы, например типа флоридина,

могут ими задерживаться (адсорбироваться), облегчая, таким

образом, нефть, поступающую в верхние горизонты.

Что касается, наконец, изменения удельного веса для различ-

ных фракций какой-либо одной нефти, то, как общее правило,

удельный вес их возрастает по мере повышения температуры их

кипения: керосиновые погоны имеют более высокий удельный

вес, чем бензиновые, и т. д. Такая правильность наблюдается,

однако, лишь при грубой разгонке. Более тщательная фракцио-

нировка, когда влияние отдельных компонентов на физические

свойства смеси может сказываться более явственно, приводит

к гораздо более сложной зависимости, примеры которой будут

приведены в следующей главе при изложении результатов фра&-

ционировки бакинского бензина.

Удельный вес нефтей и нефтепродуктов находит широкое при-

менение для расчетов веса продукта по занимаемому им ббъему

’ 19

или, наоборот, объема продукта по его весу. Эти расчеты про-

изводятся по известной формуле:

P=VD,

где Р — вес тела, V — его объем и D — удельный вес.

Для ближайшей характеристики нефтей и нефтепродуктов и

их оценки удельный вес имеет довольно ограниченное значение.

Определение удельного ве^а нефтей п нефтепродуктов производится

либо ареометром, либо весами Вестфаля, реже—пикнометром. Относительно'

температурных условий, прп которых определяется удельный вес нефте-

продуктов, в разных странах полного единообразия не наблюдается. В СССР

вес нефтепродукта при 15° Ц относится к весу равного объема воды также

при 15° Ц, т. е. дается В США определение ©едется при 60° Ф или

16,66° Ц, т. е. определяется djjj- Такие же температурные нормы приняты

в Англии. Наконец в других европейских странах вес нефтепродукта при

15° Ц относится к весу воды при 4° Ц, т. е. определяется d™.

Отметим в заключение, что вместо обычных ареометров, которые сразу

дают удельный вес жидкости по отношению к воде, .в нефтяной промыш-

ленности США применяются обычно ареометры Бомэ (Ваитё), которые

дают плотность в градусах Боме (°Вб). Имеются две шкалы Боме, пока-

зания которых несколько отличаются между собою. Одна из них принята

Бюро стандартов США, другая, почти повсеместно употребляемая в неф-

тяной промышленности Штатов, недавно принята Американским нефтя-

ным институтом (API). Переход от этих шкал к обычным удельным весам

и обратно осуществляется при посредстве специальных таблиц.

ВЯЗКОСТЬ

'Вязкостью или внутренним трением жидкости называется

свойство, проявляющееся в сопротивлении, которое жидкость

оказывает перемещению ее частиц под влиянием действующей

на них силы

Различаются:

1. Абсолютная вязкость ?], представляющая собой силу сопро-

тивления взаимному перемещению двух слоев жидкости с по-

верхностью в 1 см2, находящихся друг от друга на расстоянии

1 см, если действующая сила вызывает взаимное перемещение их

со скоростью 1 см/сек. Абсолютная вязкость определяется по

скорости истечения жидкости из капиллярной трубки на основе

формулы Пуазеиля:

71 ~ SvL ’

где Р— давление, под которым происходит истечение; г—ра-

диус и L — длина капиллярной трубки; Т — время в секундах,

в течение -которого происходит вытекание объема жидкости v

(в си3).

Единица абсолютной вязкости называется пуазом’, для нее

указанная сила сопротивления равна 1 абсолютной единице

силы, т. е. 1 дине.

2G

2. Кинематическая вязкость представляющая собою отно-

шение абсолютной вязкости iq жидкости к ее удельному весу d

при той же температуре, т. е.

^~~d'

3. Удельная вязкость, JH, определяемая как отношение абсо-

лютной вязкости ц данной жидкости к абсолютной вязкости

?10 воды при той же температуре:

ff=i.

тю

4. Величина, обратная вязкости, 1

-честью (f).

—, называется теку-

М-

Вязкость является одним из важнейших физических свойств--

нефтей и нефтепродуктов. С ней приходится считаться при дви-

жении нефти по трубам (нефтепроводы), при работе освежитель-

ных и, особенно, смазочных масел и т. д. Определение абсолют-

ной вязкости — слишком сложно для подобного рода практиче-

ских задач, так как при этом пришлось бы предварительно опре-

делять такие величины, как длину капилляра, его радиус и т. д..

Эти определения совершенно отпадают для удельной вязкости,

как это ясно из следующего.

По формуле Пуазейля для абсолютной вязкости какого-

либо масла и абсолютной вязкости воды имеем:

т.Р^Т -p^tq

Г' = ~&Ъ И

Отсюда удельная вязкость масла получается, как отноше-

ние Tp'/j,/

п _ . РТ

тю РоЗУ.

где Р —давление, под которым происходит истечение масла из:

капилляра во время Т, а Ро и То — те же величины при том же

капилляре для воды.

Если истечение жидкости совершается под влиянием силы.’

тяжести, то, очевидно,

ветственным удельным

величины Р и Ро пропорциональны ооот-

весам d и <Zo; следовательно:

у] (IT

•/j0 rf02o

для определения удельной вязкости ка-

Как было указано,

кого-либо масла необходимо найти время истечения из капил-

ляра равных объемов масла и воды. Это соотношение положено

в основу техническою определения вязкости с помощью прибо-

ров, называемых вискозиметрами.

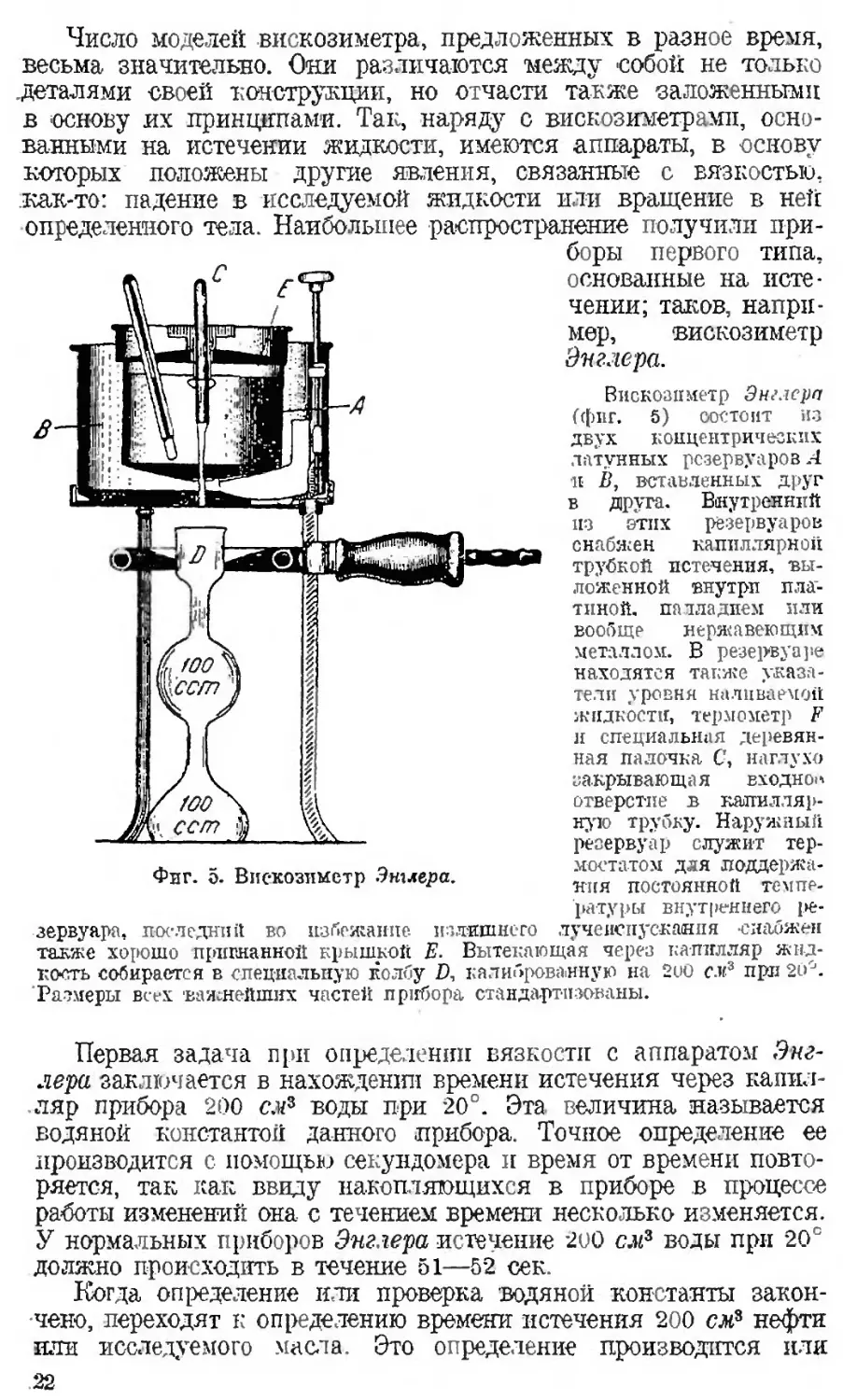

Число моделей вискозиметра предложенных в разное время,

весьма значительно. Они различаются между собой не только

.деталями своей конструкции, но отчасти также заложенными

в основу их принципами. Так, наряду с вискозиметрами, осно-

ванными на истечении жидкост I, имеются аппараты, в основу

которых положены другие явления, связанные с вязкостью,

.как-то: падение в исследуемой жидкости или вращение в ней

определенного тела. Наибольшее распространение получили при-

боры первого типа,

основанные на исте-

чении; таков, напри-

мер, вискозиметр

Энглера.

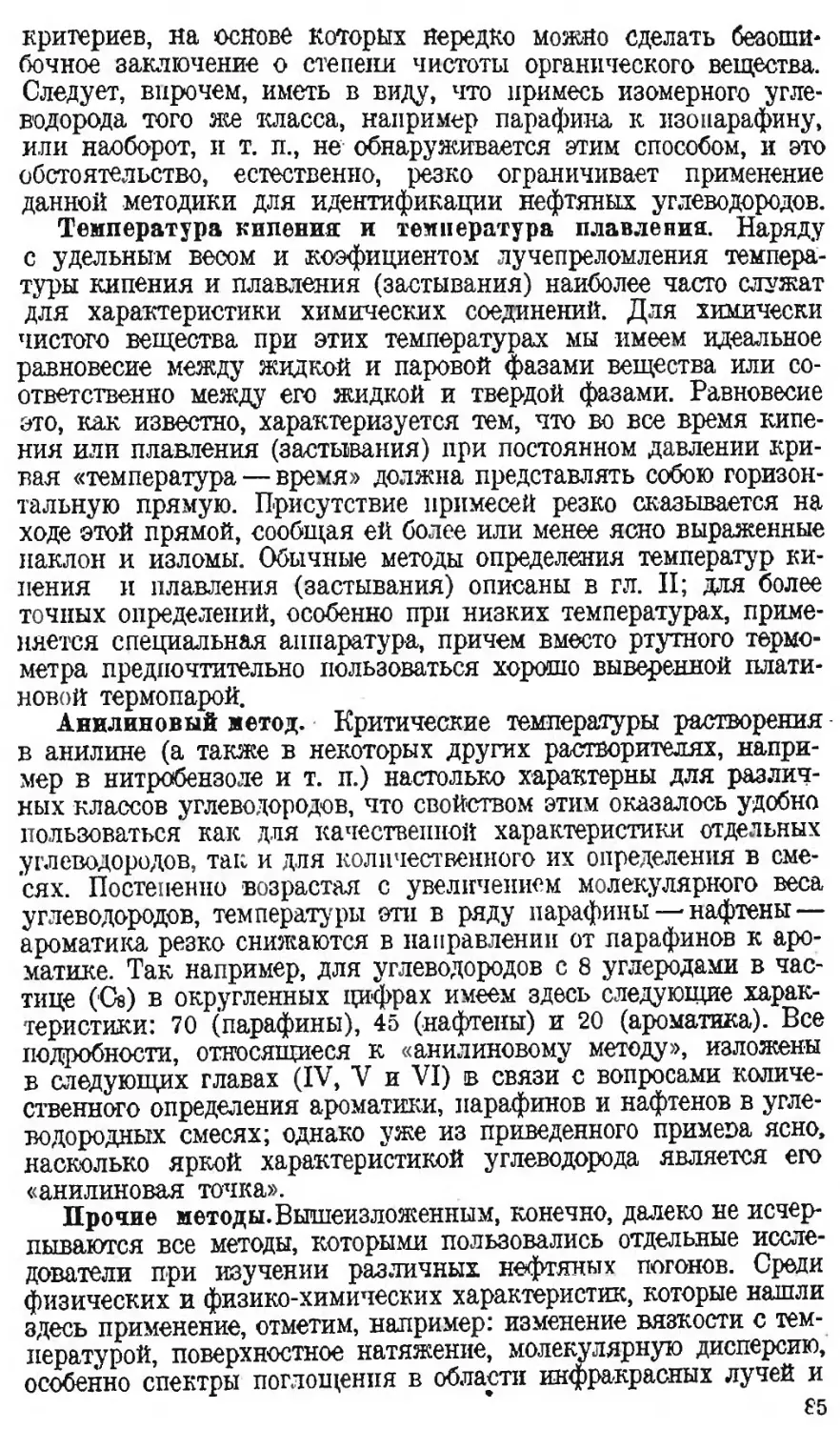

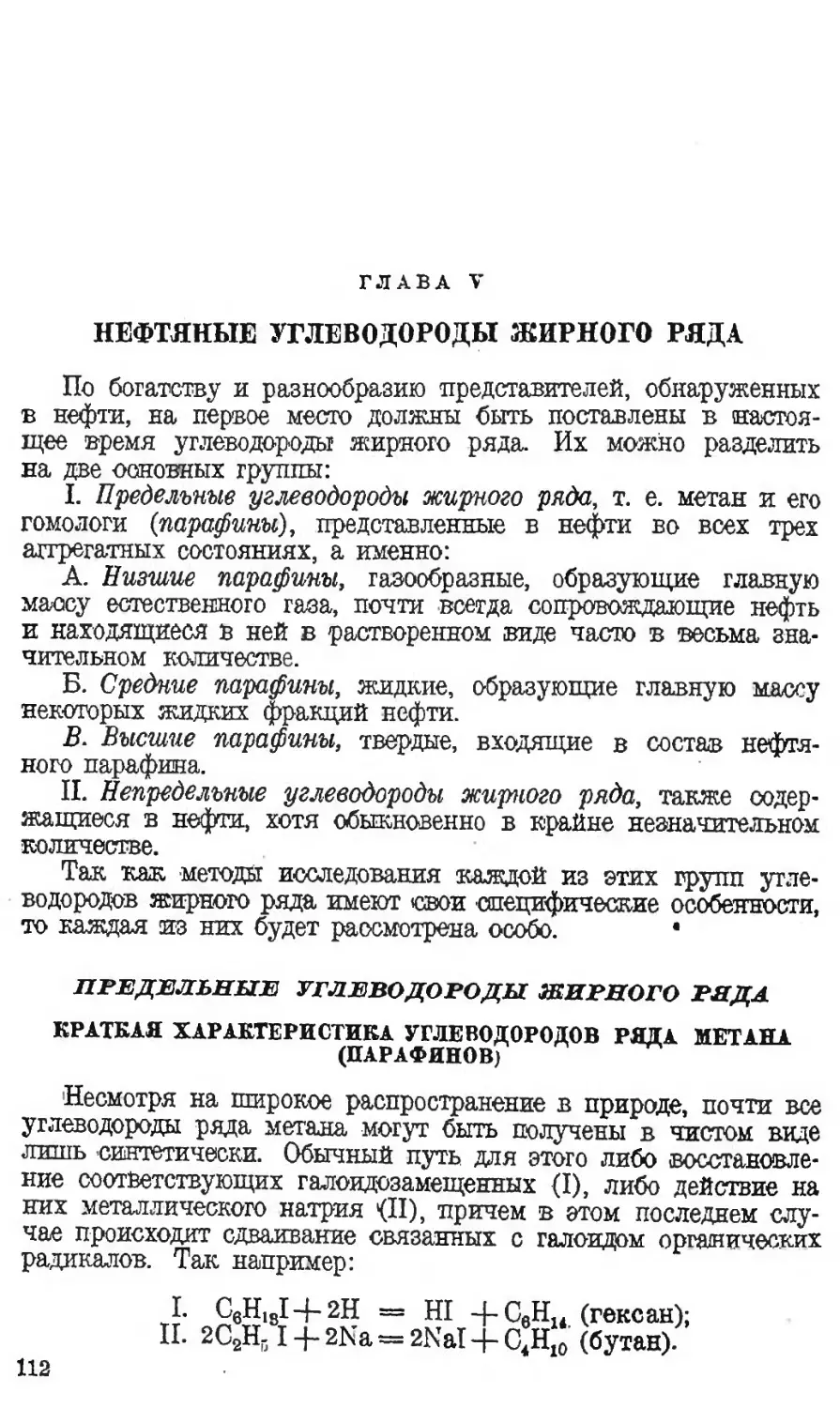

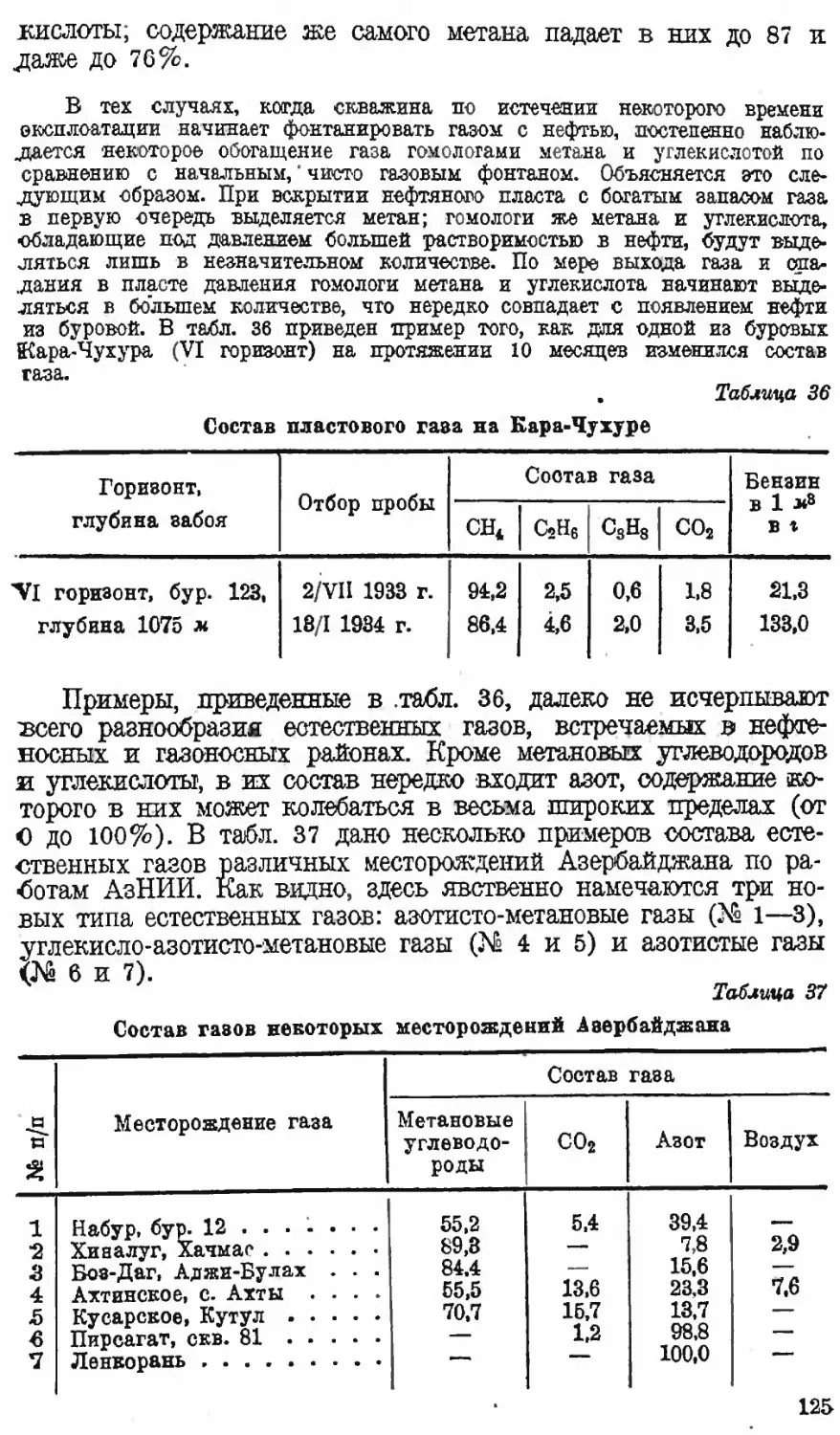

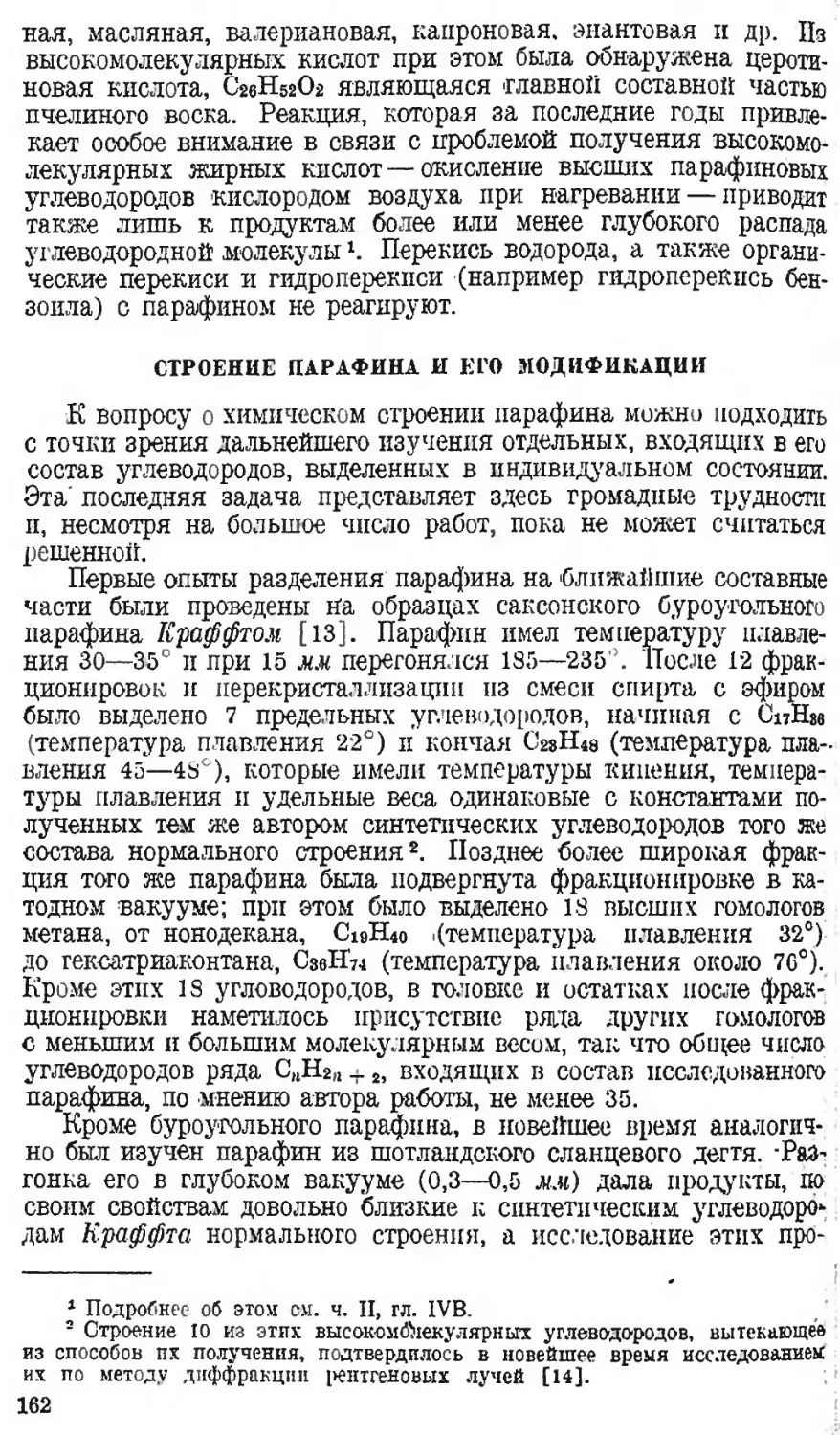

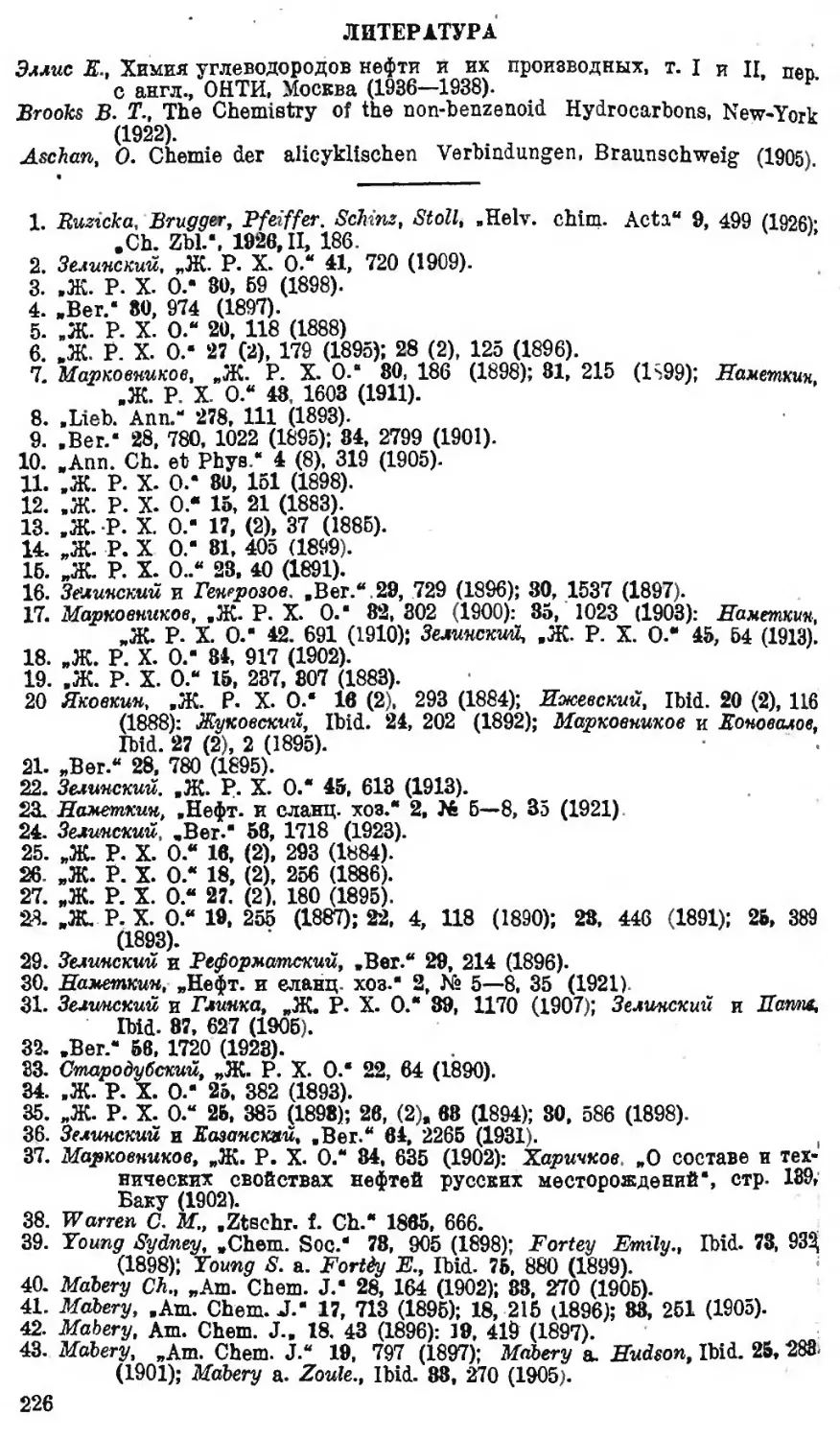

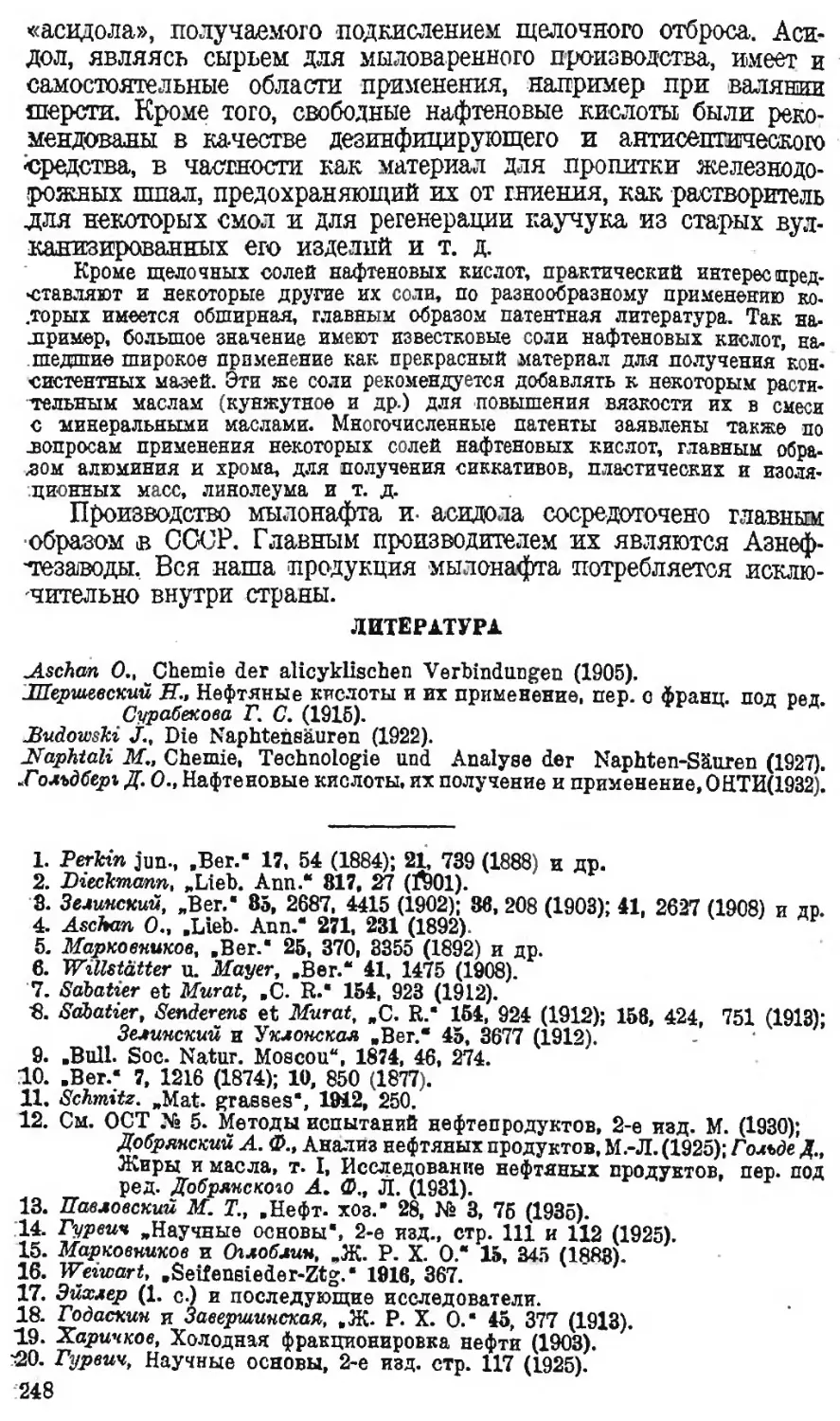

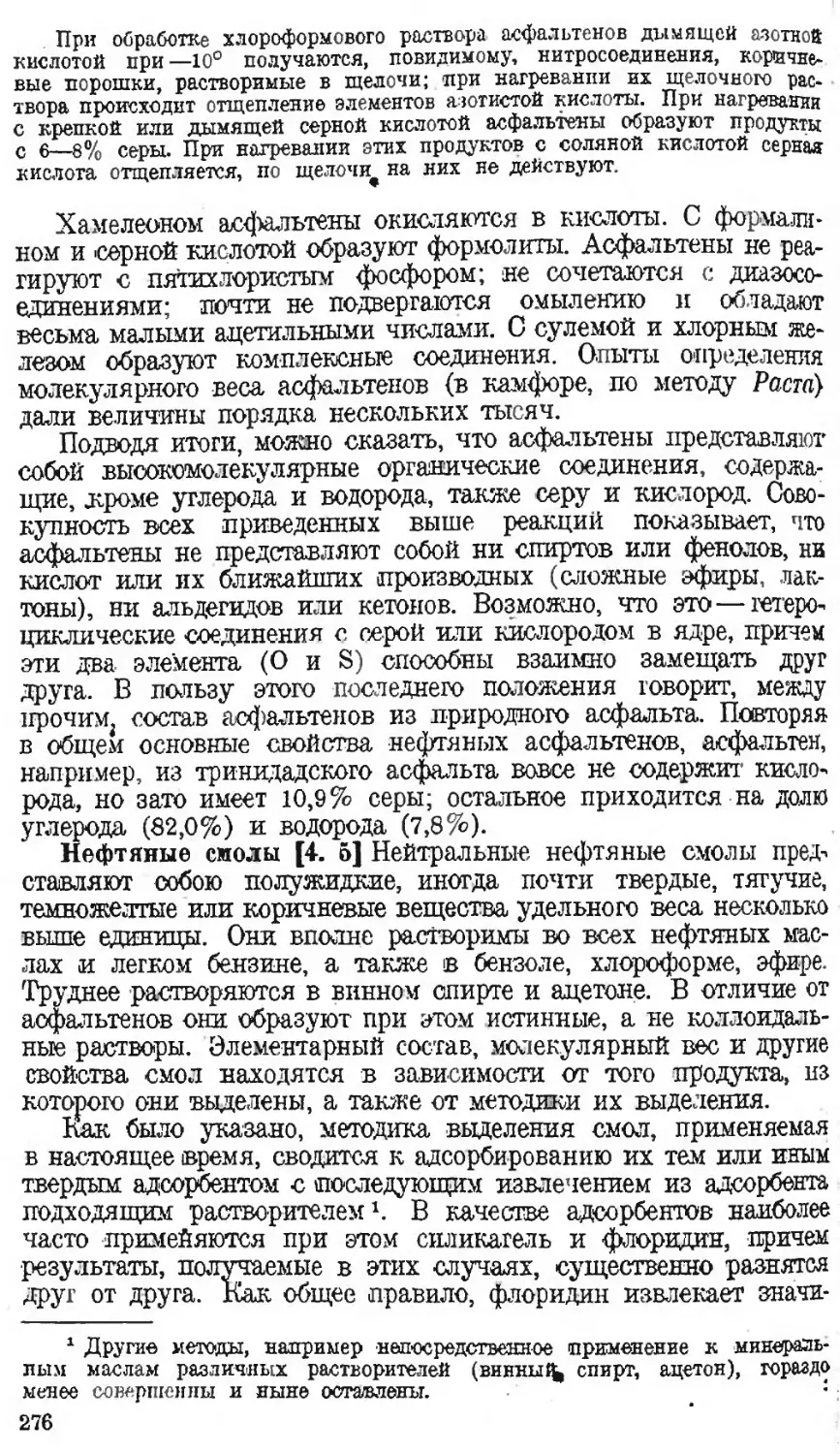

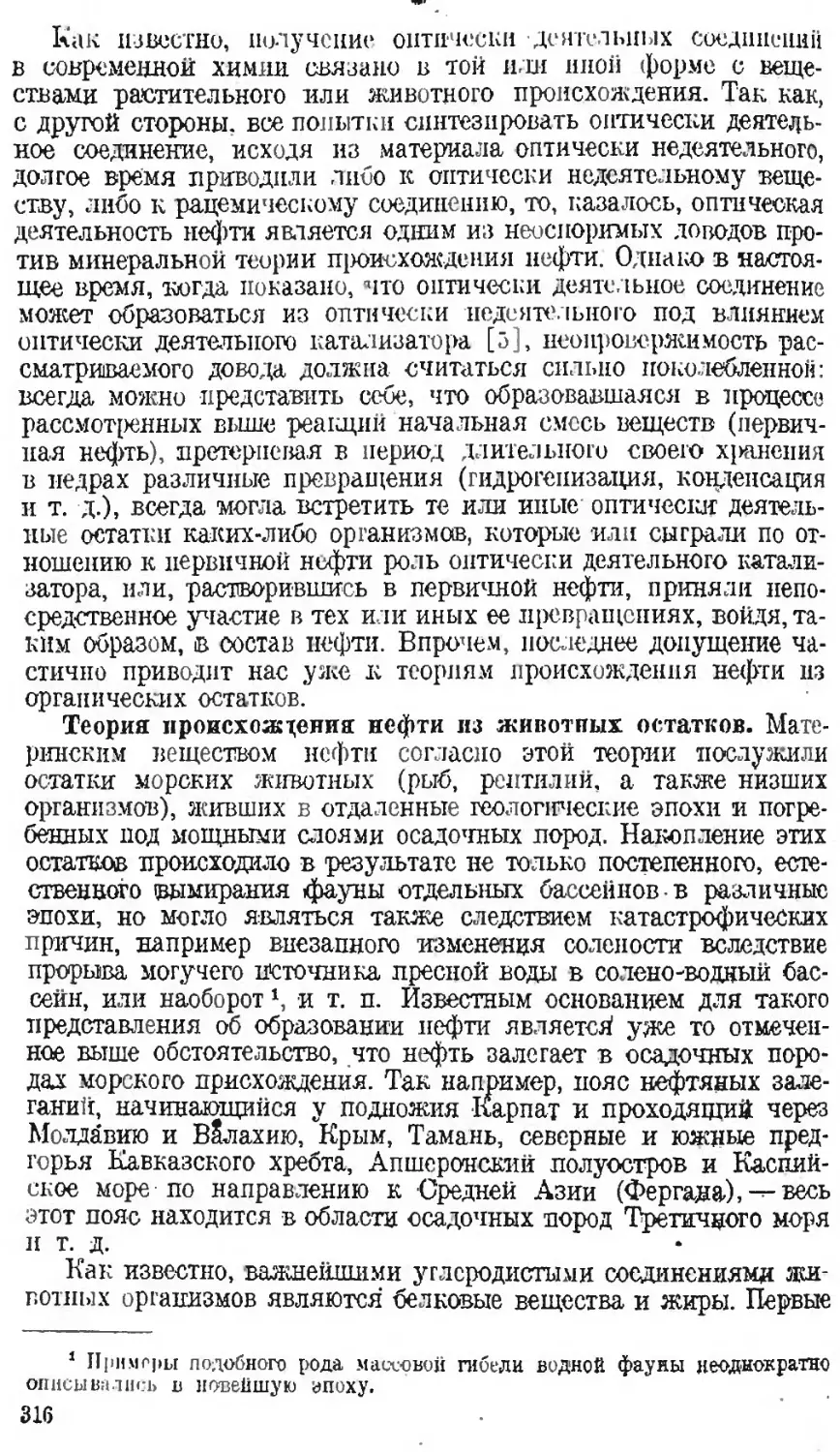

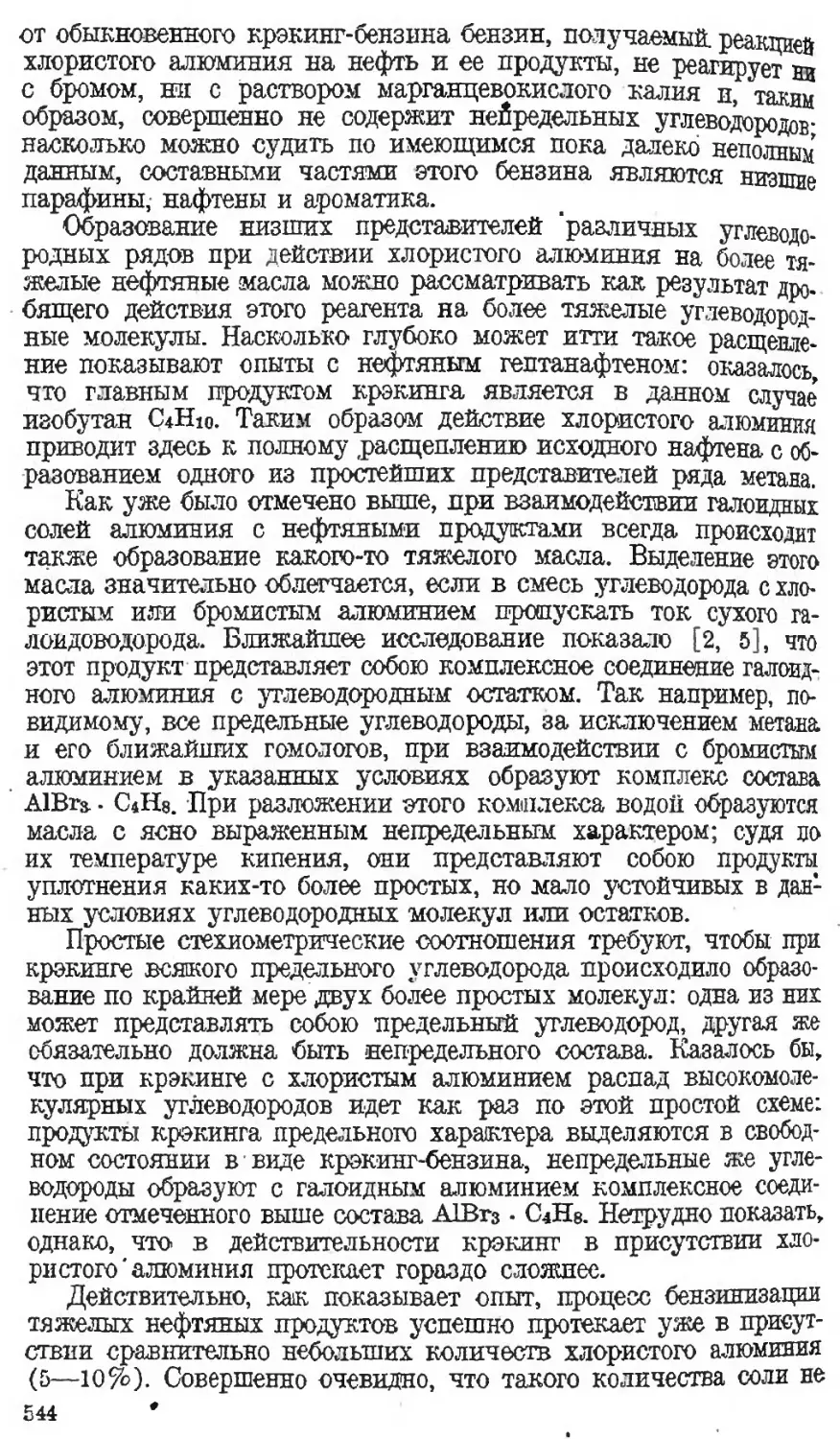

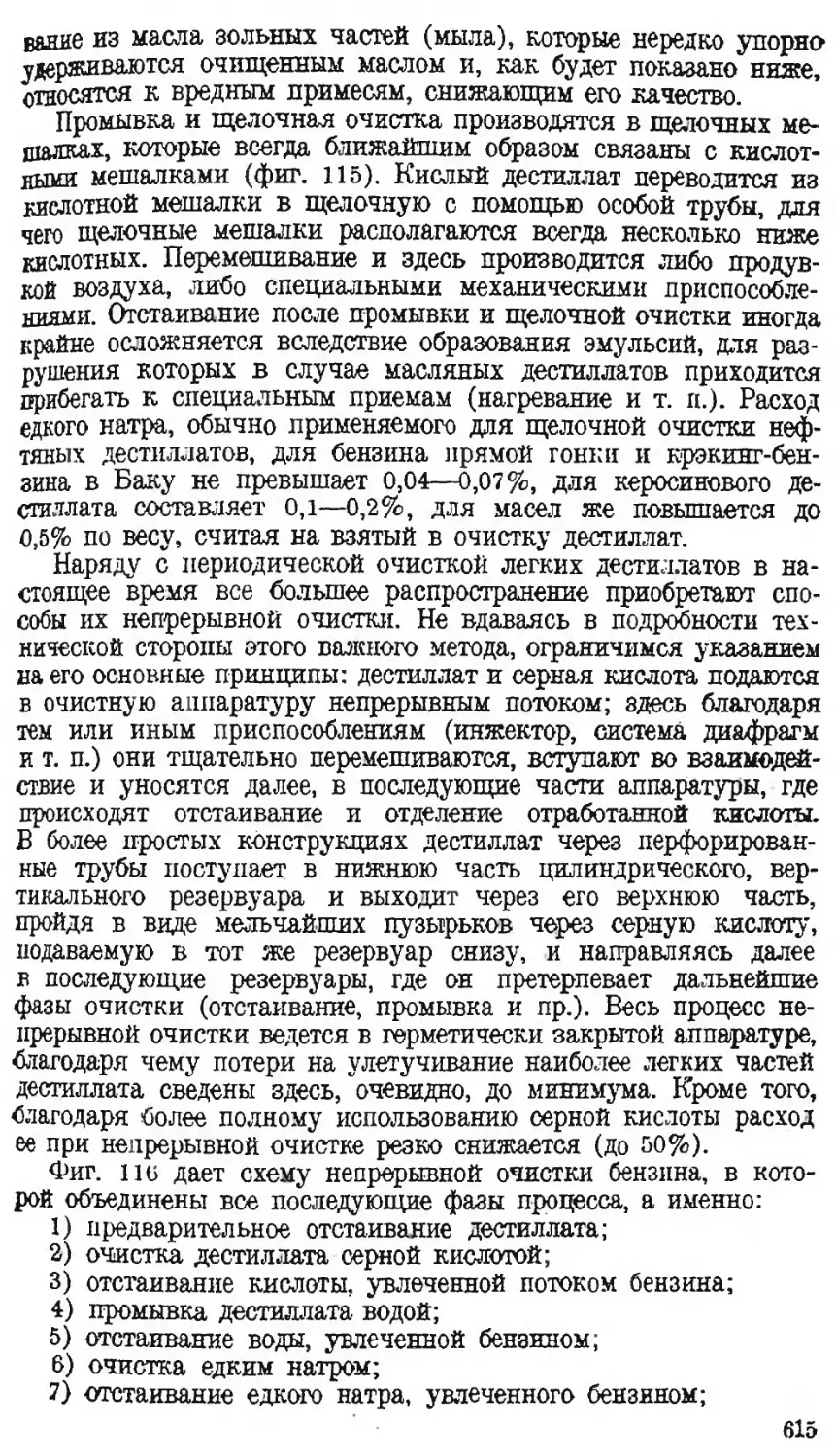

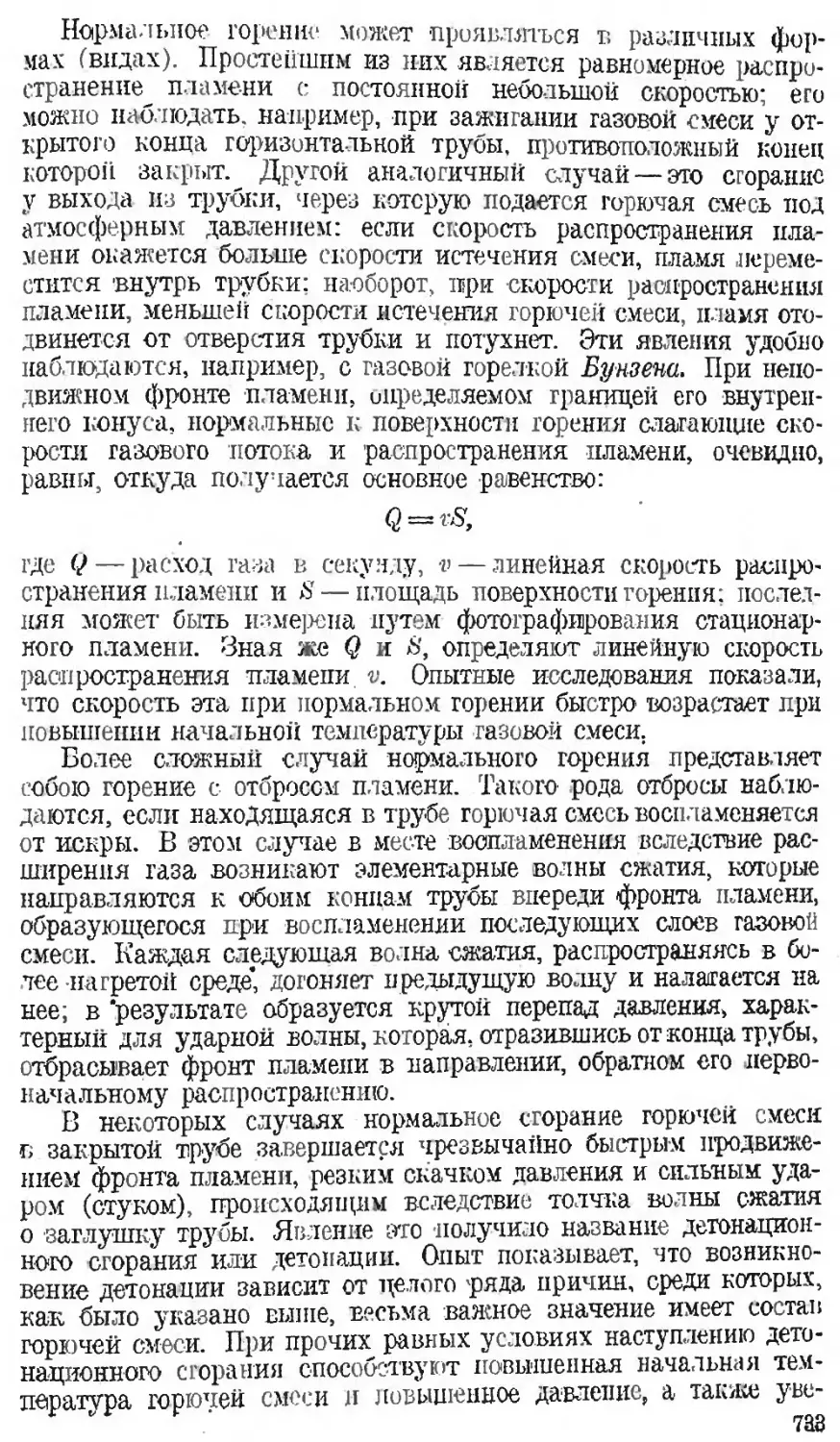

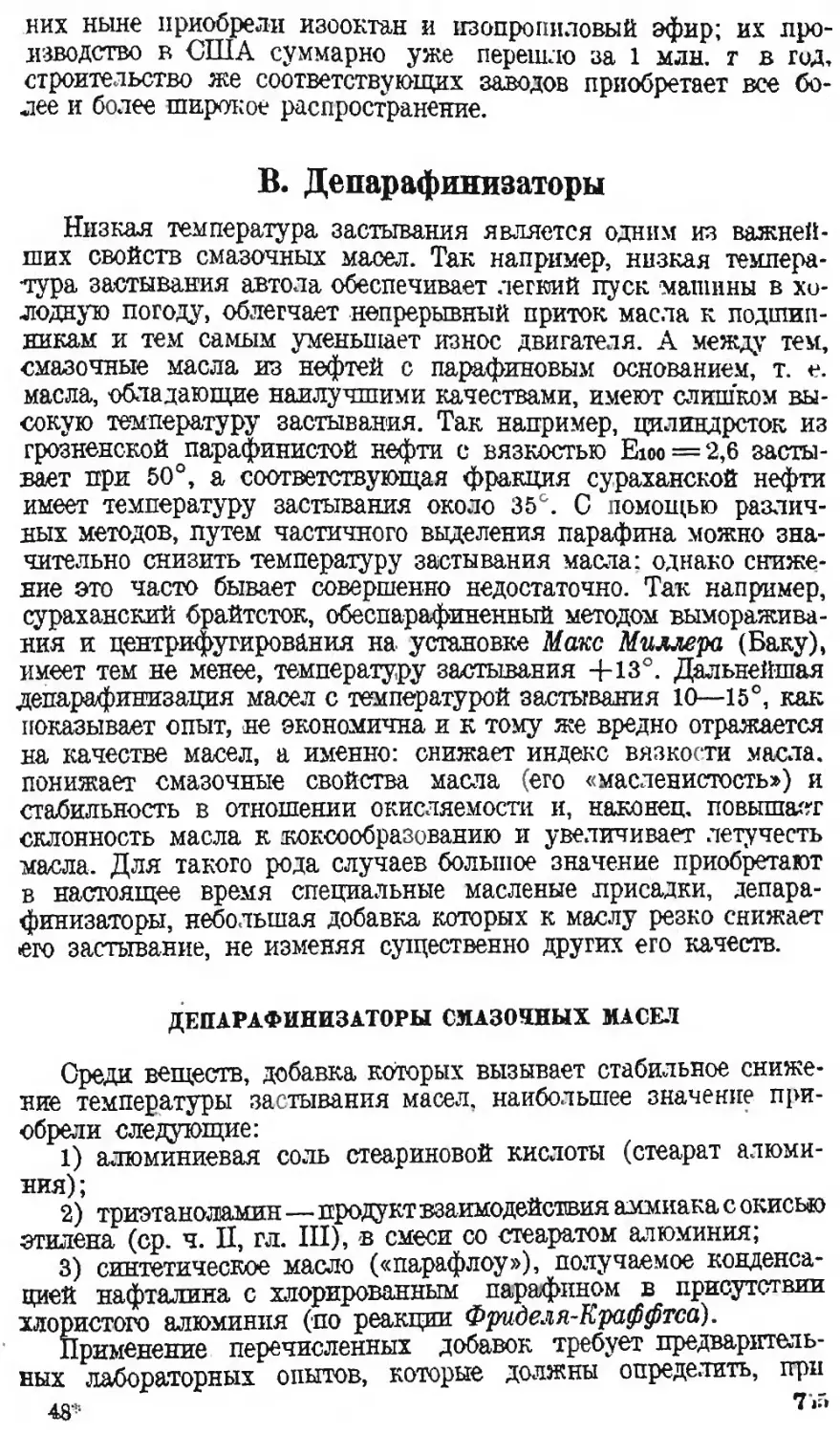

Вискозиметр Энглера

(фиг. б) состоит из

двух концентрических

латунных резервуаров А

п В, вставленных друг

в друга. Внутренний

из этих резервуаров

снабжен капиллярной

трубкой истечения, вы-

ложенной внутри пла-

тиной. палладием или

вообще нержавеющим

металлом. В резервуаре

находятся также указа-

тели уровня наливаемой

жидкости, термометр F

и специальная деревян-

ная палочка С, наглухо

закрывающая входной

отверстие в капилляр-

ную трубку. Наружный

резервуар служит тер-

мостатом для поддержа-

ния постоянной темпе-

ратуры внутреннего ре-

зервуара, последний во избежание, излишнего лучеиспускания -снабжен

также хорошо пригнанной крышкой Е. Вытекающая через капилляр жид-

кость собирается в специальную колбу D, калиброванную на 2ио c.w3 при 20°.

Размеры всех 'важнейших частей прибора, стандартизованы.

Первая задача при определении вязкости с аппаратом Энг-

лера заключается в нахождении времени истечения через капил-

ляр прибора 200 ел3 воды при 20°. Эта величина называется

водяной константой данного прибора. Точное определение ее

производится с помощью секундомера и время от времени повто-

ряется, так как ввиду накопляющихся в приборе .в процессе

работы изменений она с течением времени несколько изменяется.

У нормальных приборов Энглера истечение 200 см3 воды при 20е

должно происходить в течение 51—52 сек.

Когда определение или проверка водяной константы закон-

чено, переходят к определению времени истечения 200 см3 нефти

или исследуемого маета. Это определение производится или

22

также при 20р, или для вязких масел— при более высокой тем-

пературе, например при 50, 80 или 100°. В тех случаях, когда

надо проследить ход изменения кривой вязкости с температу-

рой, определения производятся последовательно при нескельких

температурах, например от 0° через каждые 10 или 20°. Обяза-

тельным условием точности всех этих определений является

неукоснительное выполнение ряда точно установленных приемов

•и правил, описание которых дается в специальных практических

руководствах.

Когда время истечения 200 см3 исследуемого масла и того же

объема воды определено, первую величину делят на вторую и

получают вязкость данного масла по Энглеру при температуре

истечения масла. Величину эту принято обозначать буквой Е

(или Э) с указанием соответствующей температуры, например

Его, Езо и т. д.

Вискозиметр Энглера применяется для определения вязкостей нефтей и

нефтепродуктов ® СССР и Германии, отчасти также в Румынии и Италии.

В других странах для этом цели пользуются вискозиметрами несколько

иной конструкции, но также основанными на истечении. Так, в США.

употребляют вискозиметр Сеиболта «универсальный», а для нефтетоплива

и особо вязких масел — «фурол», в Англии и ее колониях пользуются виско-

зиметром Редвуда, «обыкновенным» и «адмиралтейским»; во Франции —

иксометром Барбъе. Для приведения показаний этих вискозиметров к граду-

сам Энглера или обратно применяются специальные таблицы

Вискозиметром Энглера можно пользоваться также, хотя бы

масла для определения .вязкости имелось меньше 200 см3. В по-

добного рода случаях для вычисления вязкости по Энглеру

применяют либо специальные формулы, либо таблицы соответ-

ствующих поправок и множителей. Так например, при заливе

масла в вискозиметр 120 c..it3 и истечения 100 слг3 множитель

для перевода на истечение 200 сл3 равняется 1,65; при заливе

50 см3 и истечении -10 сл3 множитель равен 3,02 л т. д. Для той

же цели иногда находит применение специально сконструиро-

ванный по типу Энглера вискозиметр Уббелоде, требующий для

определения вязкости всего 30 с.м3 масла. Из вышеизложенного

ясно, что -вязкость, определенная по Энглеру или на любом из

других технических аппаратов, представляет собою чисто услов-

ную величину, пригодную лишь для сопоставления двух жидко-

стей, близких друг к другу .по своим физическим свойствам.

В тех случаях нефтяной практики, когда нельзя ограничиться

этими условными величинами, определяют абсолютную вязкость-

нефти "или нефтепродукта, наблюдая для этого продолжитель-

ность Пуазейлевского истечения с помощью капиллярного ви-

скозиметра.

Выше была выведена формула:

•г, _ dr

Подставляя в нее К — -—г, получаем:

•Л = KdT,

25

•где К представляет -собою константу данного прибора по отноше-

-кию к воде. Для расчета т)о, т. е. вязкость воды при различных

’температурах, может быть взята из таблиц; То определяется не-

посредственно, равным образом также d и Т. Зная абсолютную

вязкость жидкости или величины К и Г, не трудно рассчитать

и кинематическую вязкость щ. по формуле:

г1к — ~^ = К?-

а

Капиллярные вискозиметры, применяемые для определения

абсолютной вязкости, известны подобно техническим вискози-

метрам во многих модификациях. Простейшие из них—вискози-

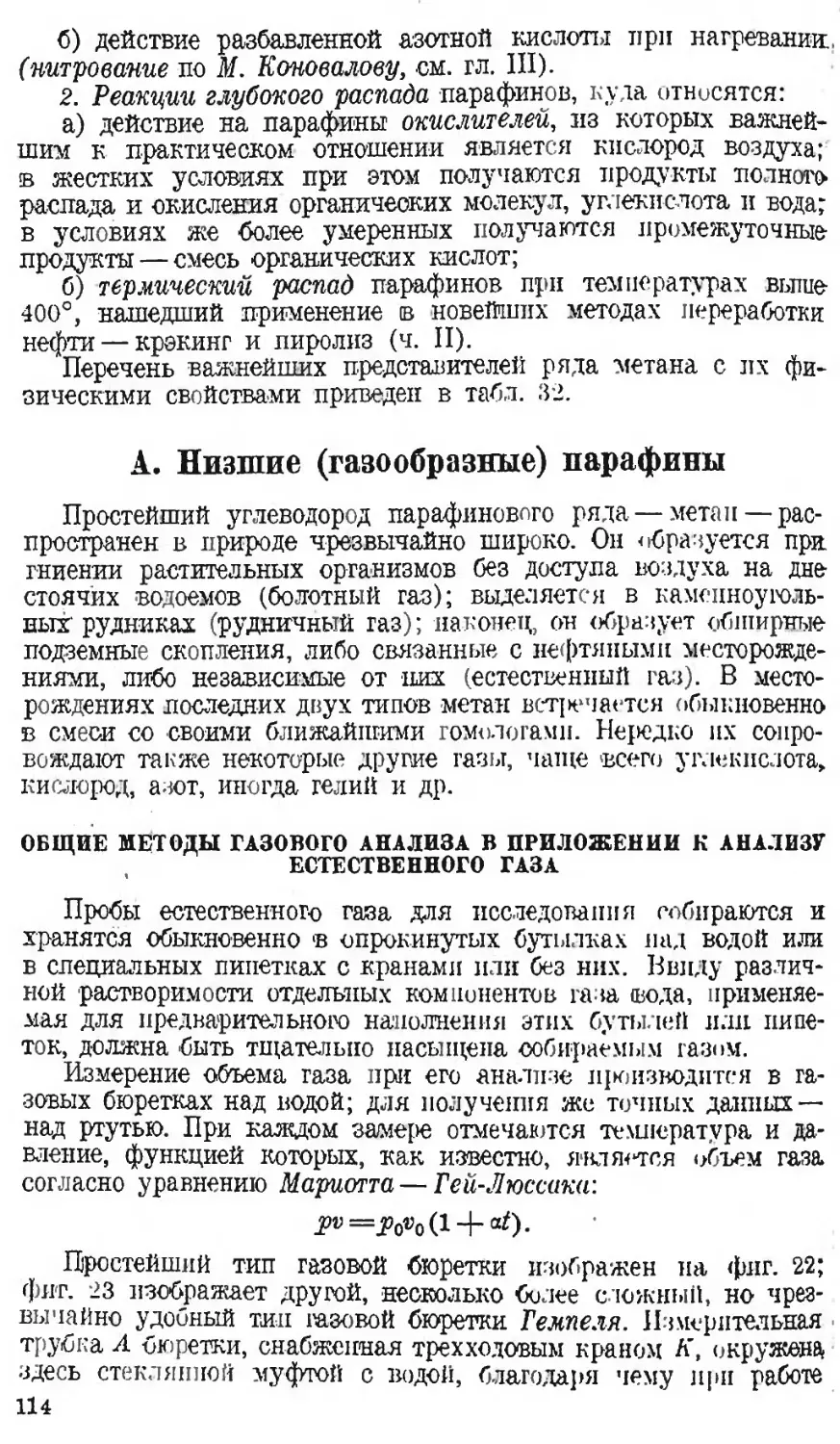

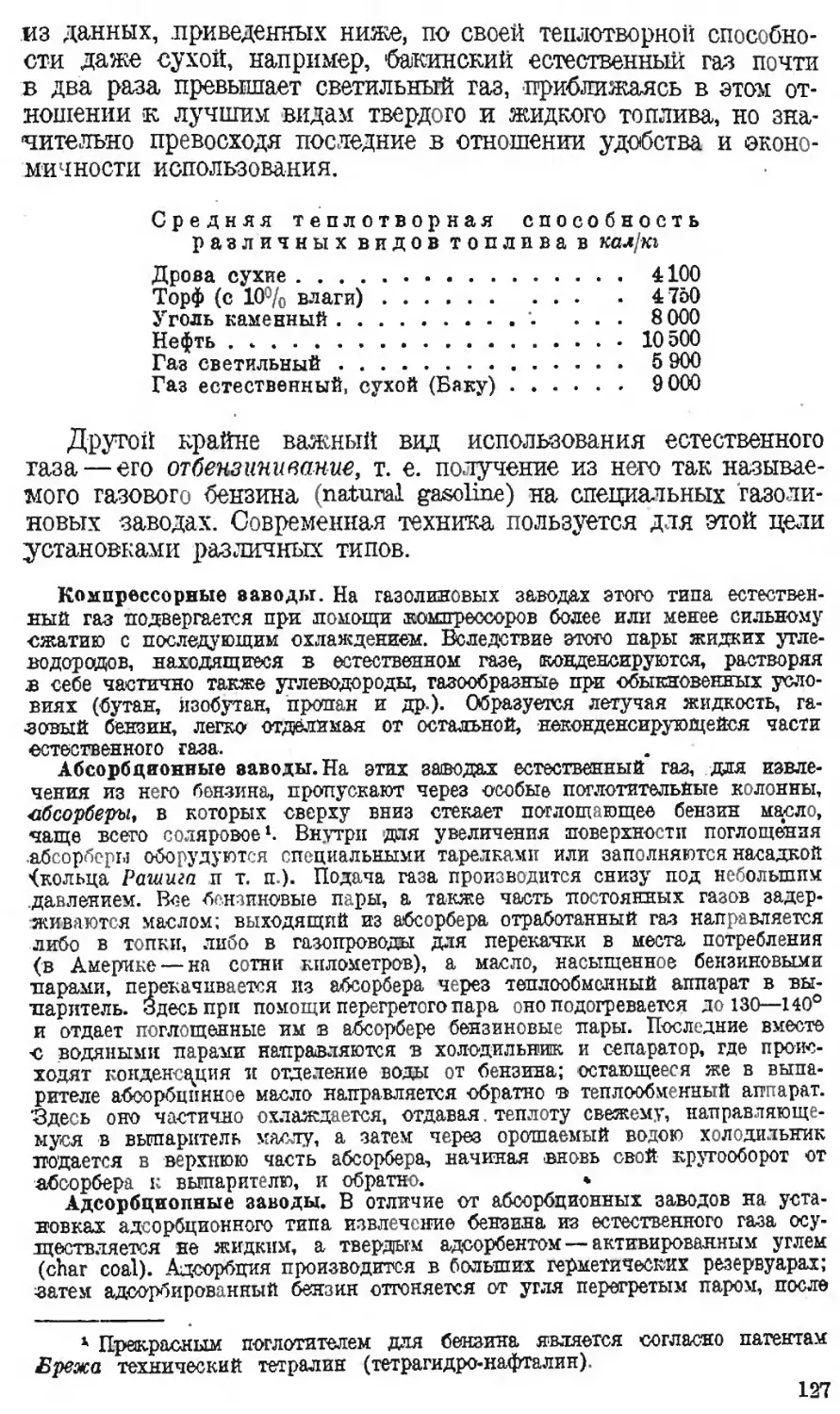

метры Оствальда и капилляр Уббелоде— даны на фиг. 6 и 7.

•Оба они представляют собою U-образную трубку, в одно из колен

которой е впаян длинный капилляр к, заканчивающийся сверху

шарообразным расширением с метками с и d. Различие в устрой-

стве другого колена а видно на рисунках. Наблюдается время,

в течение которого жидкость в приборе, проходя капилляр, опу-

скается от с до d (у Оствальда) или поднимается в обратном на-

правлении от d до с (у Уббелоде). Последнее устройство более

правильно, так как при этом

устраняется необходимость введе-

лярный вискози-

метр Оствальда.

К

ния поправки на смачивание сте-

нок расширенной части левого

колена прибора cd, где измеряется

прошедший через капилляр объем

жидкости.

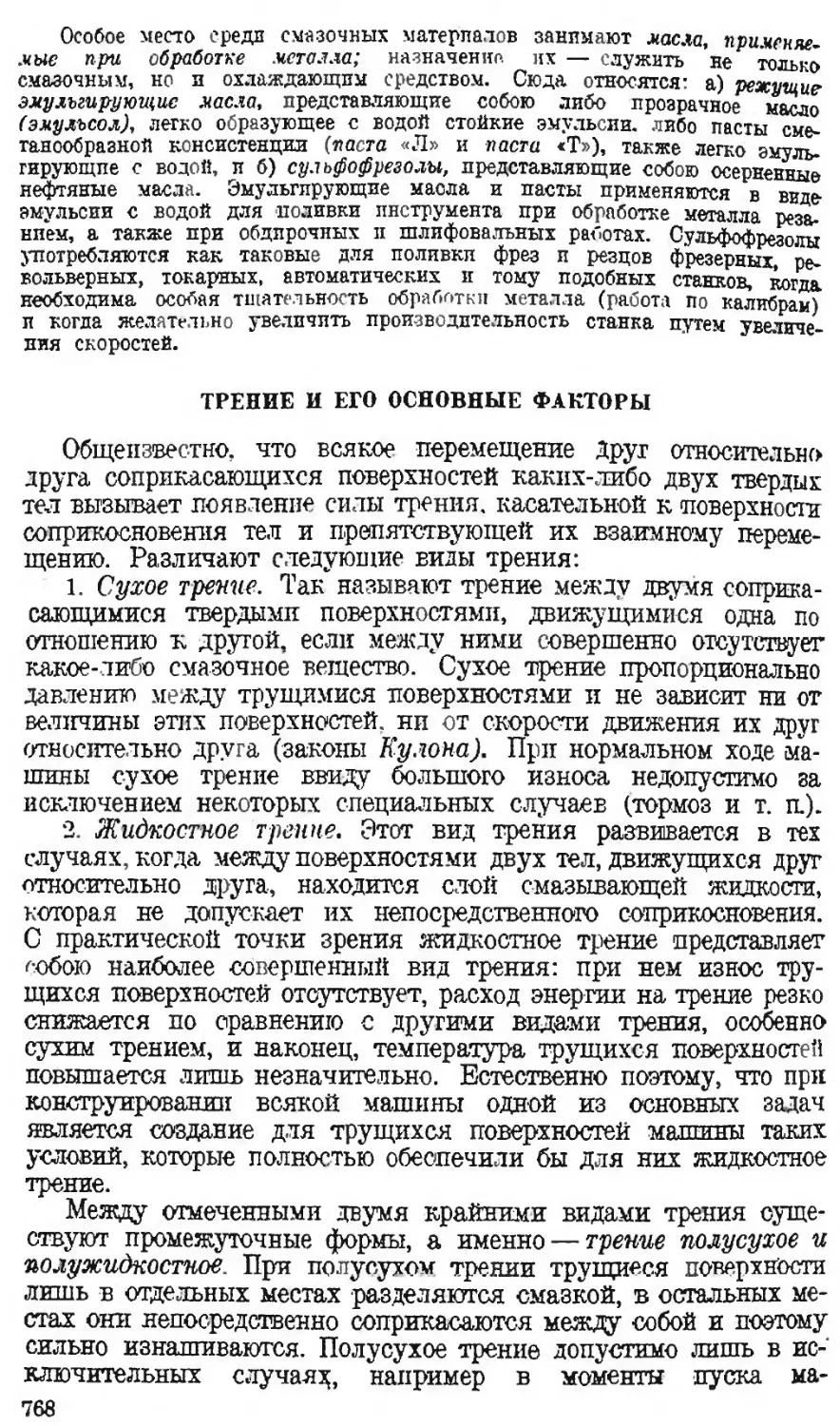

Таблица 5

Абсолютная вязкость воды

Фиг. 7. Капил-

лярный вискози-

метр Убеллоде.

Температура

0° 0,01797»)

103 0,013010

20е 0,010060

30= 0,007998

403 0,006563

50° 0,005500

60° 0,004735

70° 0,004075

80° 0,( 03570

90° 0,003143

Как было указано, для определения абсолютной вязкости ка-

кой-либо жидкости с помощью капиллярного вискозиметра не-

обходимо знать абсолютную вязкость воды. Эта константа не-

• однократно определялась различными.методами; значения ее для

различных температур от 0 до 90° даны в табл. 5. Как. видно,

абсолютная вязкость воды при 20° равна 0,01006. Отбрасывая

пятый десятичный знак, получаем, что при 20° для воды

'24

7)0 = 0,01 пуаза, что позволяет простым умножением на 100 пе-

рейти от абсолютной вязкости к удельной.

• Ввиду широкого распространения технических вискозиметров и сравни--

тельной простоты обращения с ними удобно иногда воспользоваться из по-

казаниями для расчета абсолютной, удельной или кинематической вязкости.

Для этого пользуются специальными эмпирическими формулами или таб-

лицами перевода одних величин в другие. Такова, например, формула Уб-

бело де, определяющая зависимость между удельной вязкостью R \ воде

при 0° и вязкостью в градусах по, Энглеру (£):

Я = = (4,(У12Е— d,

где d — у/]цельный .вес жидкости.

Если ввести в эту формулу значение = 0,01797 (при 0е), то после

соответствующих преобразований легко получаются формулы, связывающие

вязкость по Энглеру с абсолютной кинематической вязкостью:

Л ГГГО1 тп 0,0631'

'/] = I 0,07317?----—

X & <

и

т)Л = (0073137—

\ "

Чтобы составить представление о том, насколько по градусам

Энглера можно судить об истинной вязкости жидкости, сопоста-

вим в некоторых пределах градусы Энглера с кинематической-

вязкостью (табл. 6). Легко видеть, что для жидких масел вели-

чина щ. растет значительно быстрее, чем градусы Энглера; про-

порциональное же изменение обеих величин начинается при-

мерно только сЕ = 5. Отсюда можно судить о том, насколько-

условно определение вязкости по Энглеру и какие ошибки воз-

можны, если, например, при сопоставлении двух жидкостей вос-

пользоваться данными, полученными с помощью вискозиметра

Энглера без перевода их в абсолютные единицы Поэтому в на-

учно-исследовательской работе определение вязкости по Энглеру

не рекомендуется.

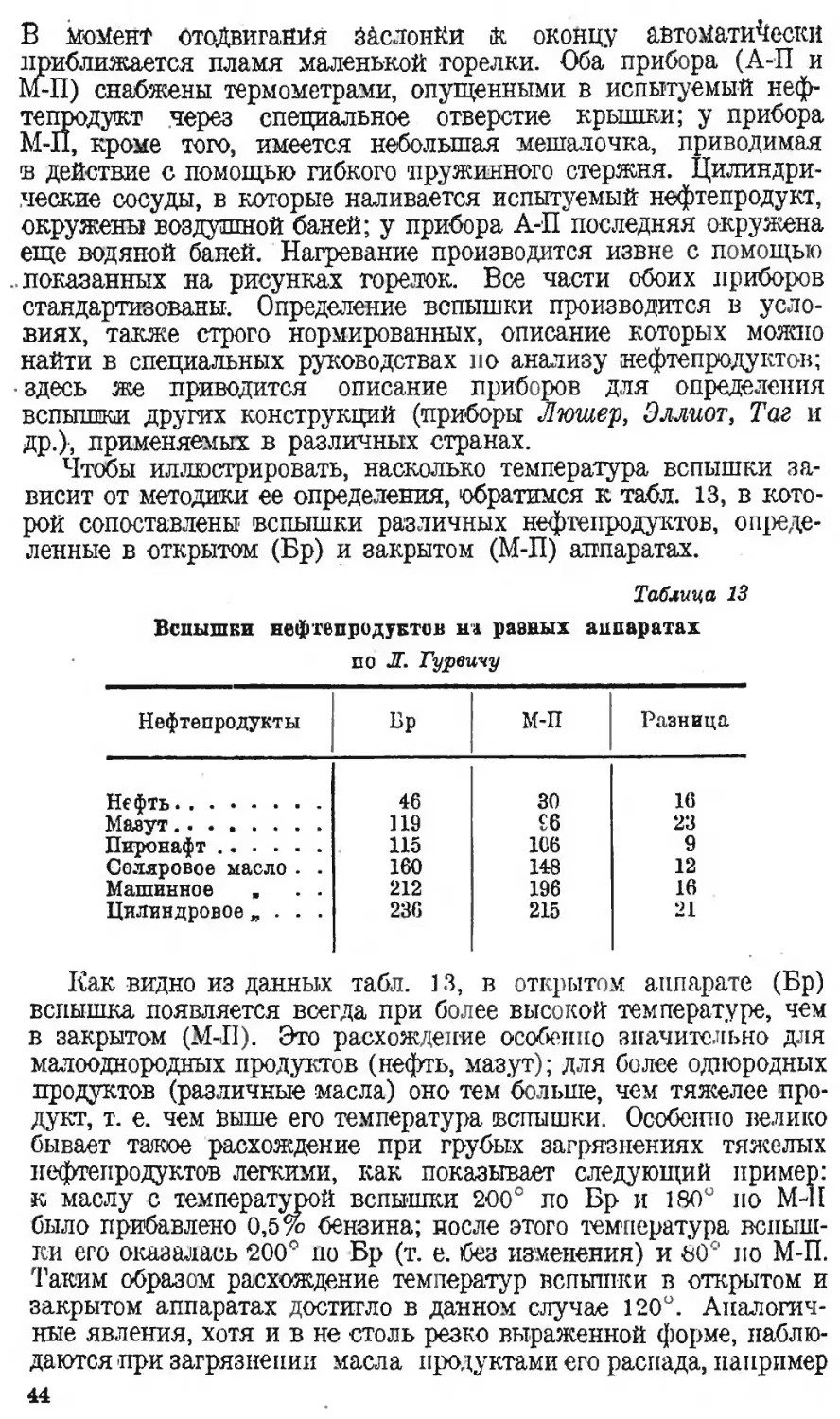

Таблица G

Перевод градусов Энглера в кинематическую вявкоет*

Градусы Энглера г1к Градусы Эмлера Ti*

1 0,0100 10 0,7247

2 0,1147 15 1,0926

3 0,1983 20 1,4588

4 0,2766 30 2,1900

5 0,3529 40 2,9224

7,5 0,5398 59 3,6637

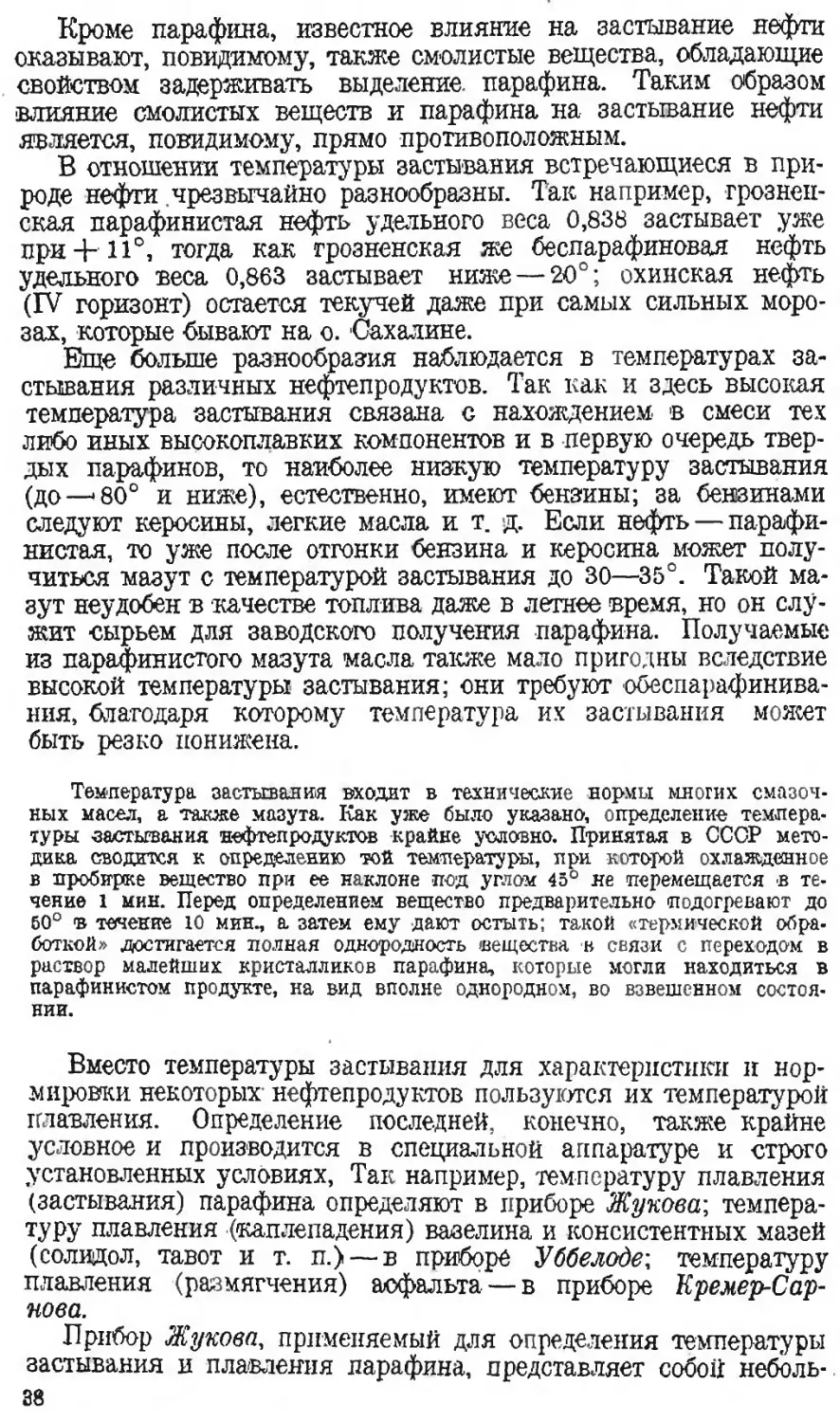

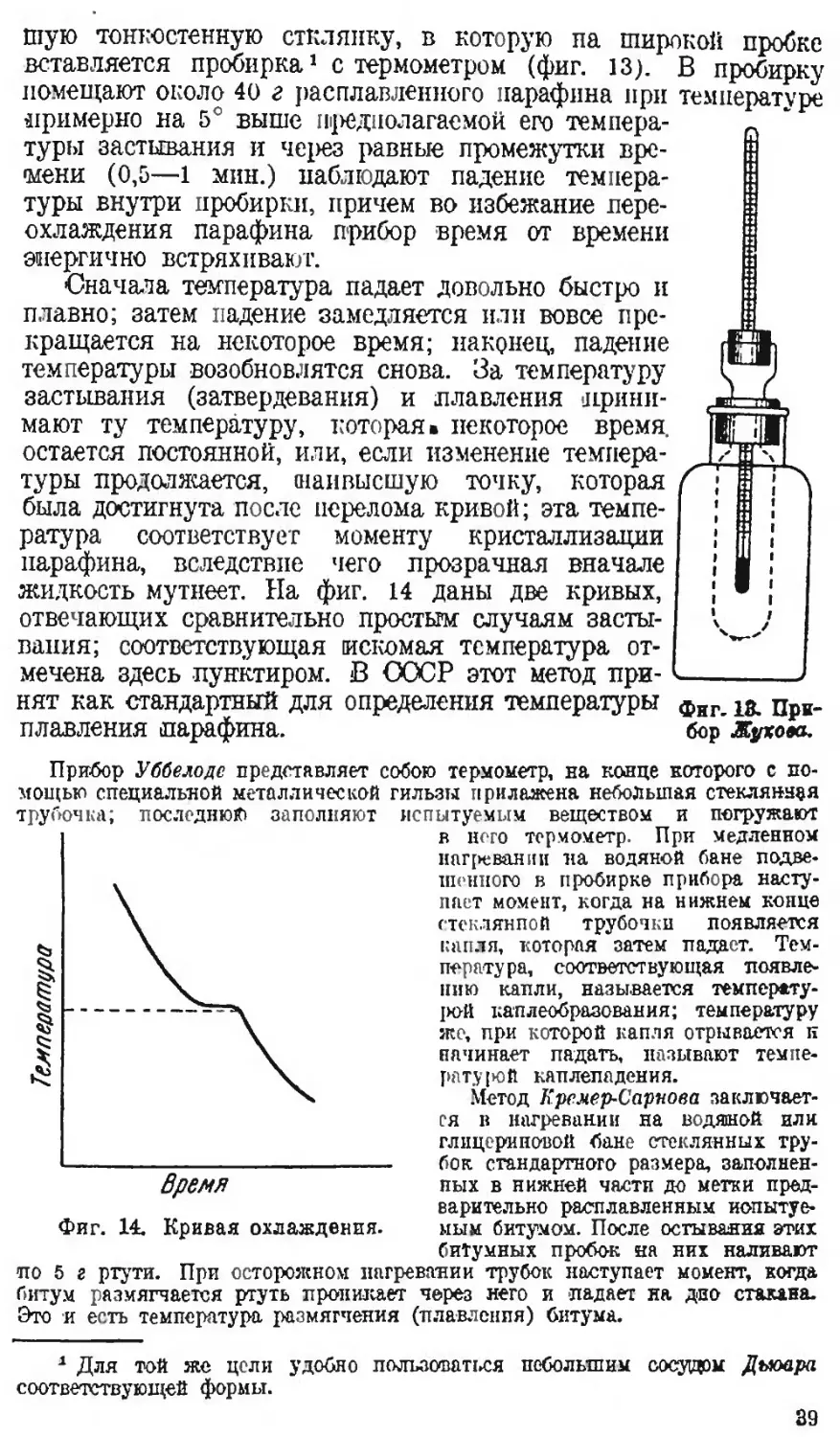

Общеизвестно, что при охлаждении нефть и ее продукты

густеют, а при нагревании становятся более жидкими. Таким

образом вязкость зависит от температуры, и эта зависимость

ж.

.представляет большое значение и интерес для разрешения не-

которых практических вопросов, например при подборе смазоч-

ного масла для подшипников и других частей машины, работаю-

щих в различных температурных условиях в зависимости

от степени нагрузки и т. д.

Зависимость вязкости от температуры можно выразить следующей

эмпирической формулой:

'Go = (1 + at -+ ы'~ +•••).

•где и —вязкости данного масла при 0 и t°. Определив вязкость его

при трех разных температурах о, t и Л°, можно составить систему уравне-

ний первой степени, решением которых коэфпцпенты а и Ъ легко опреде-

ляются; зная же эти коэфпцпенты, можно на основе того же уравнения

составить таблиц) изменения вязкости масла с температурой.

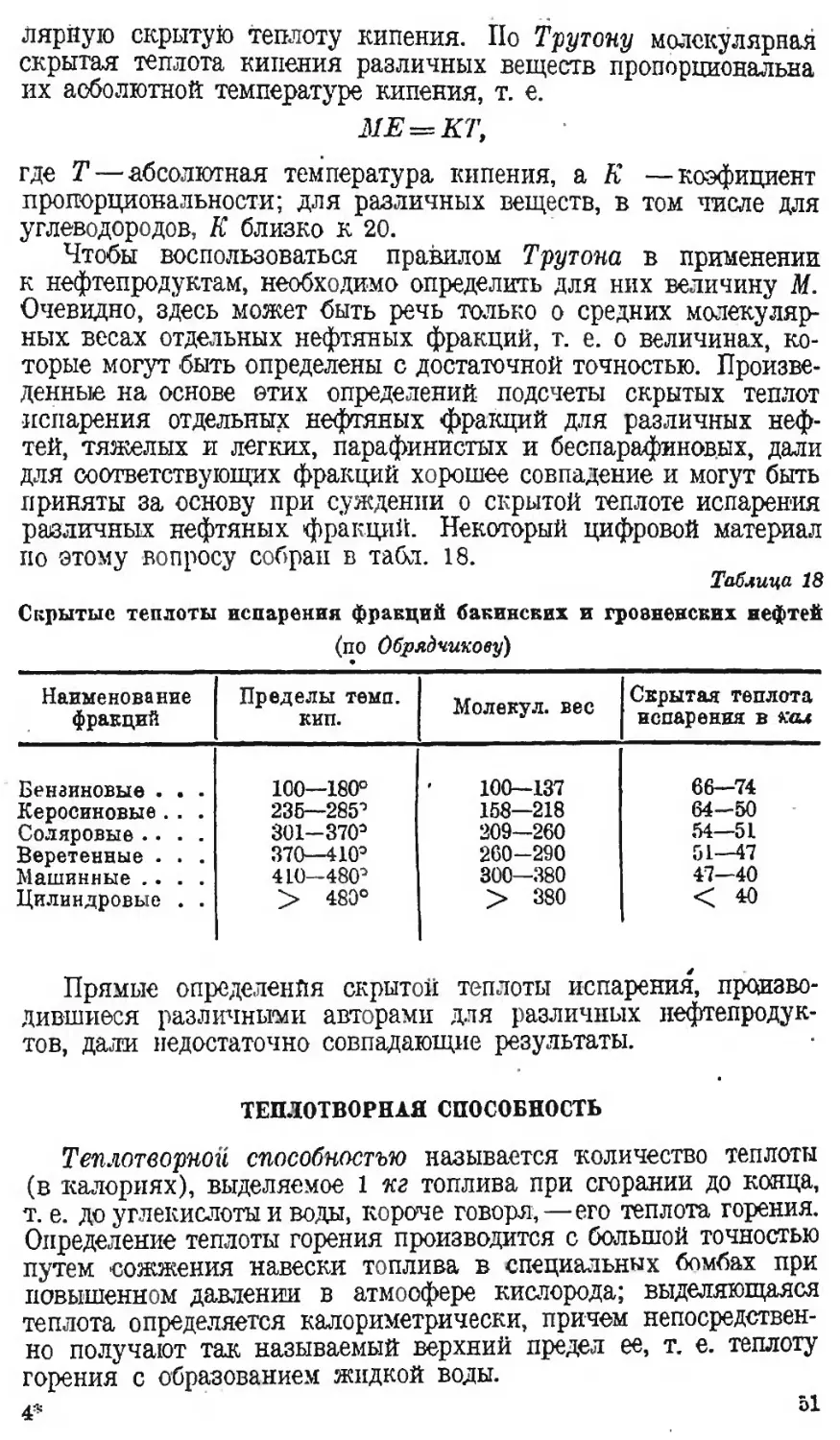

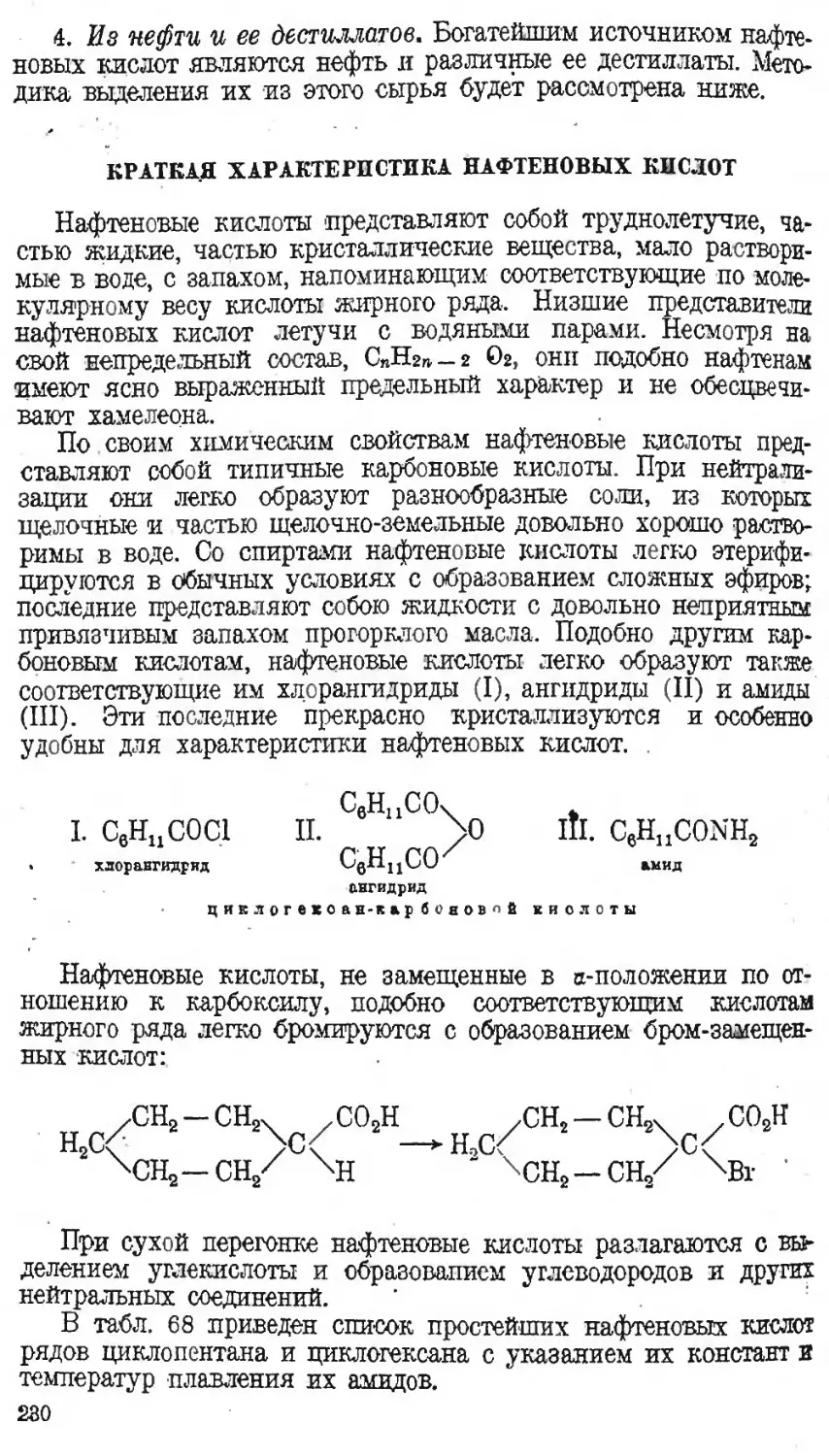

Наиболее наглядное представление о том, как изменяется вяз-

кость масла с температурой, можно получить, если, определив

вязкость его при нескольких температурах, построить соответ-

ствующие кривые; при этом на оси абсцисс обыкновенно стала -

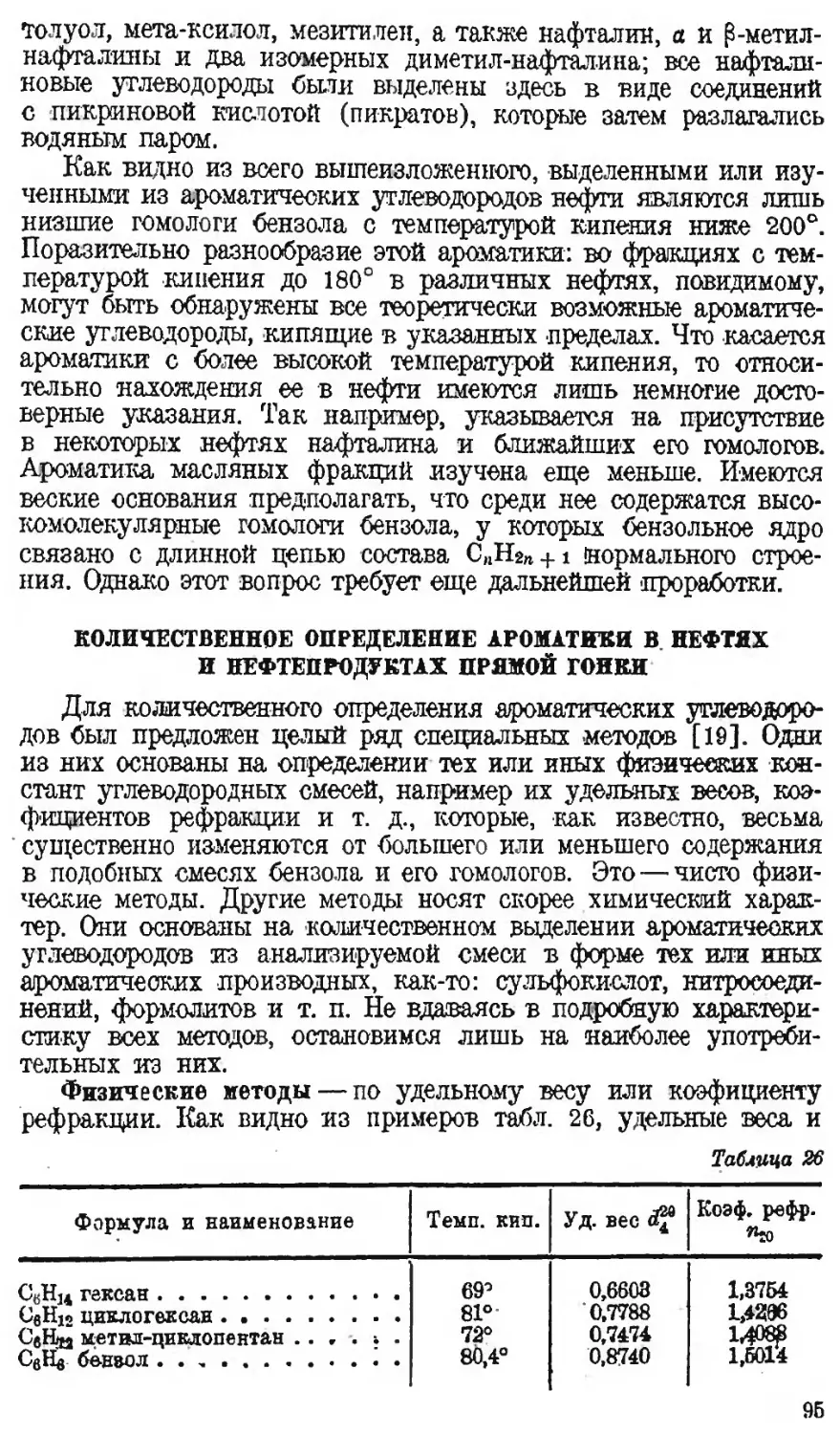

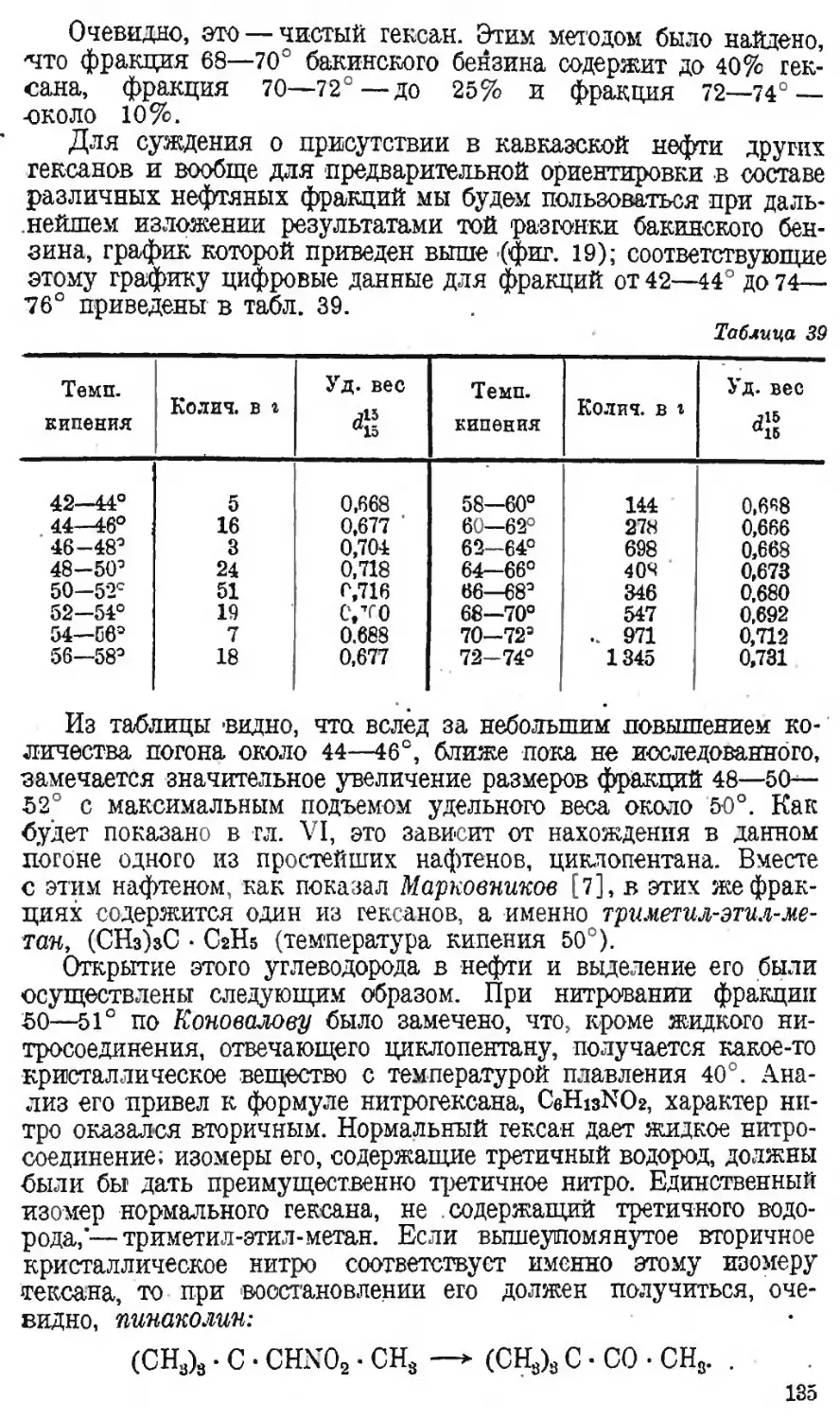

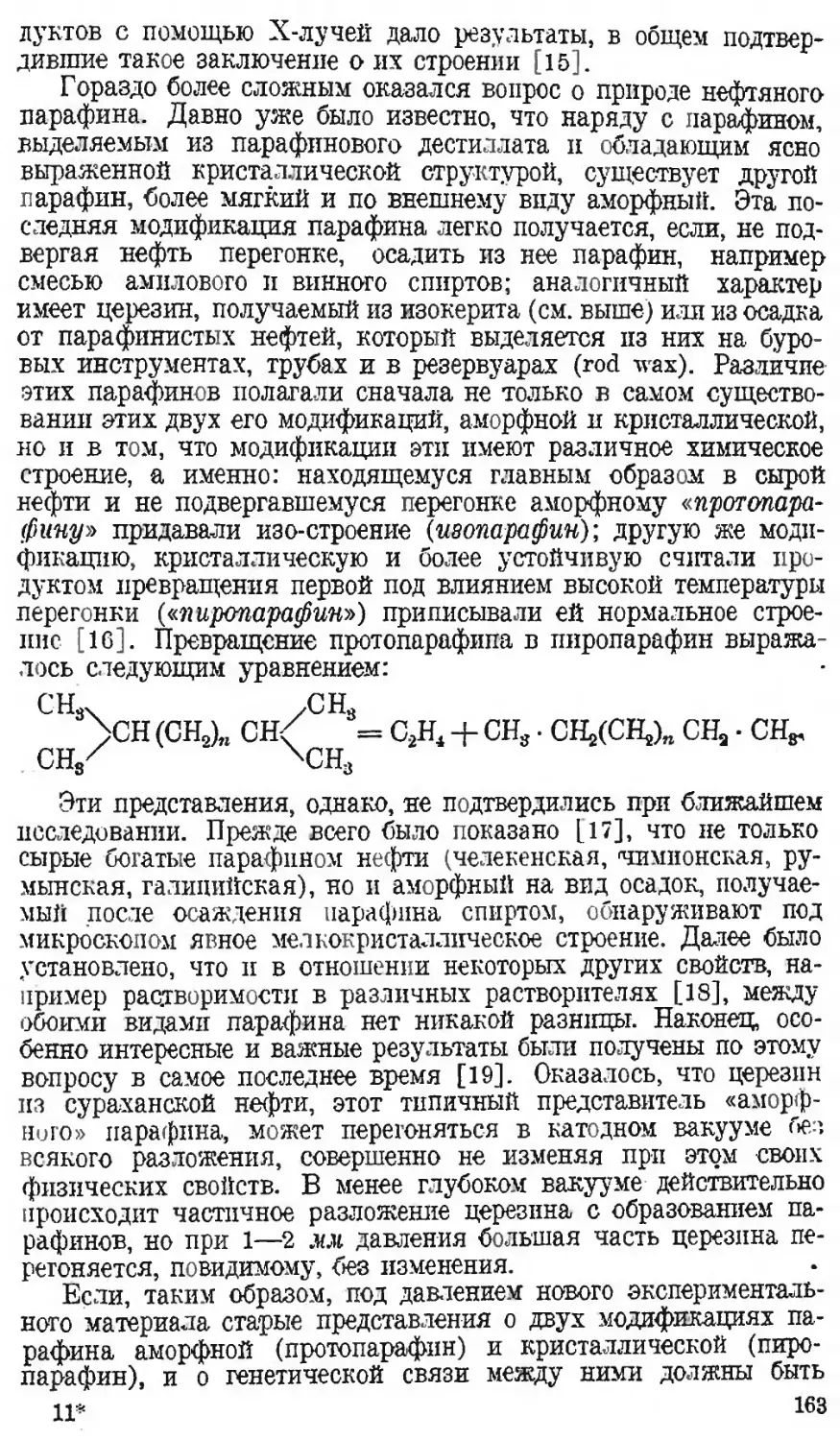

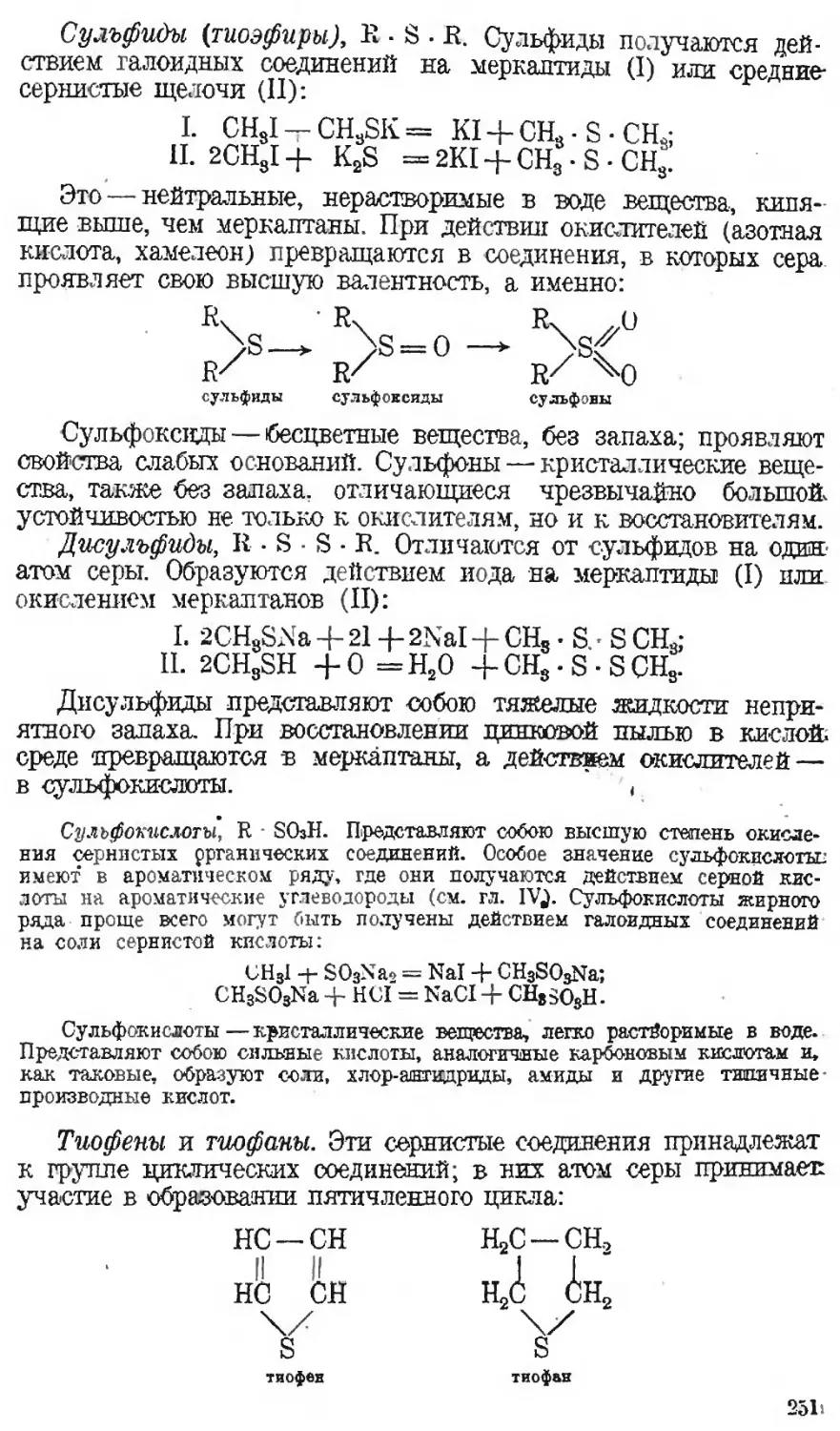

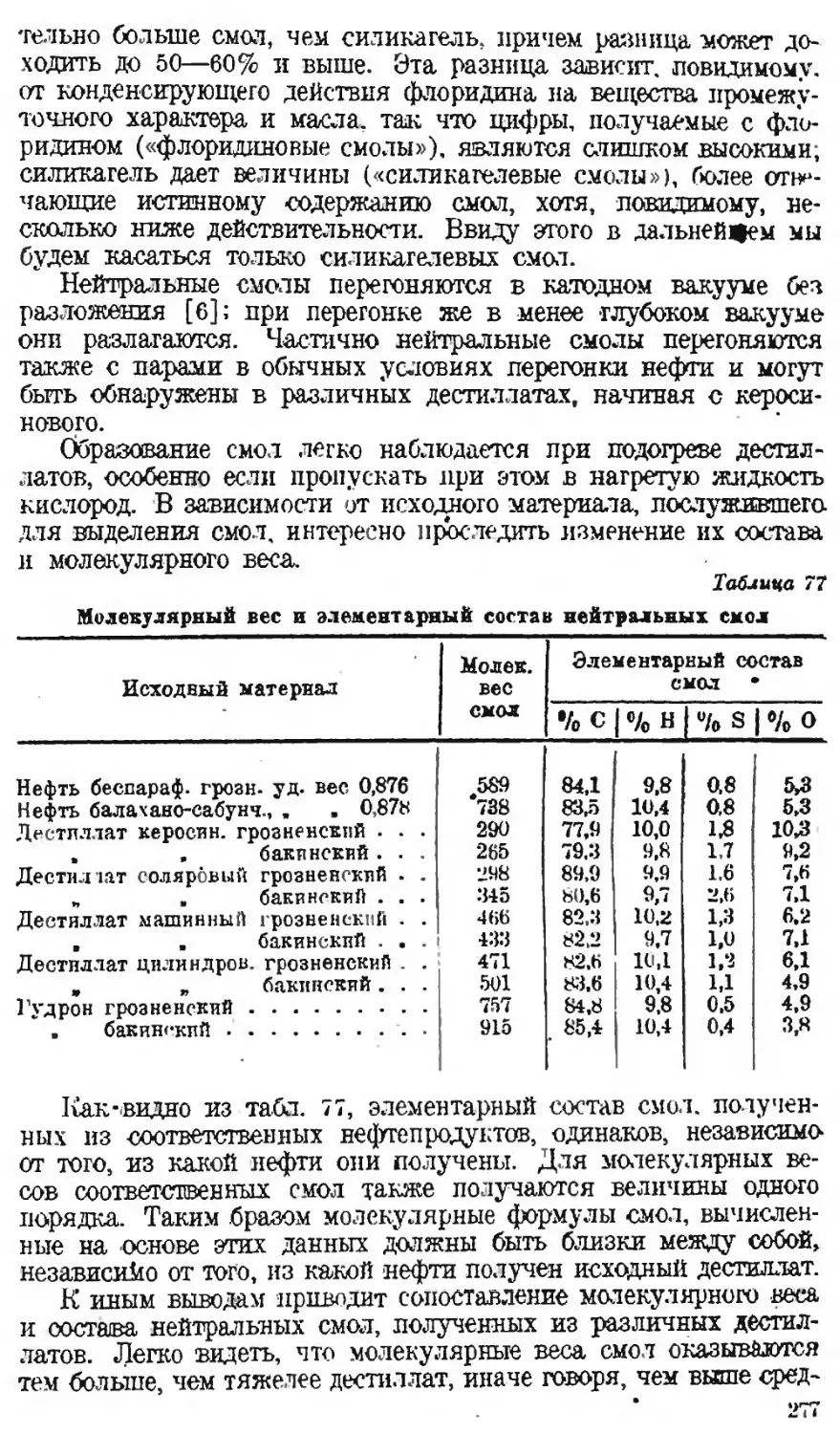

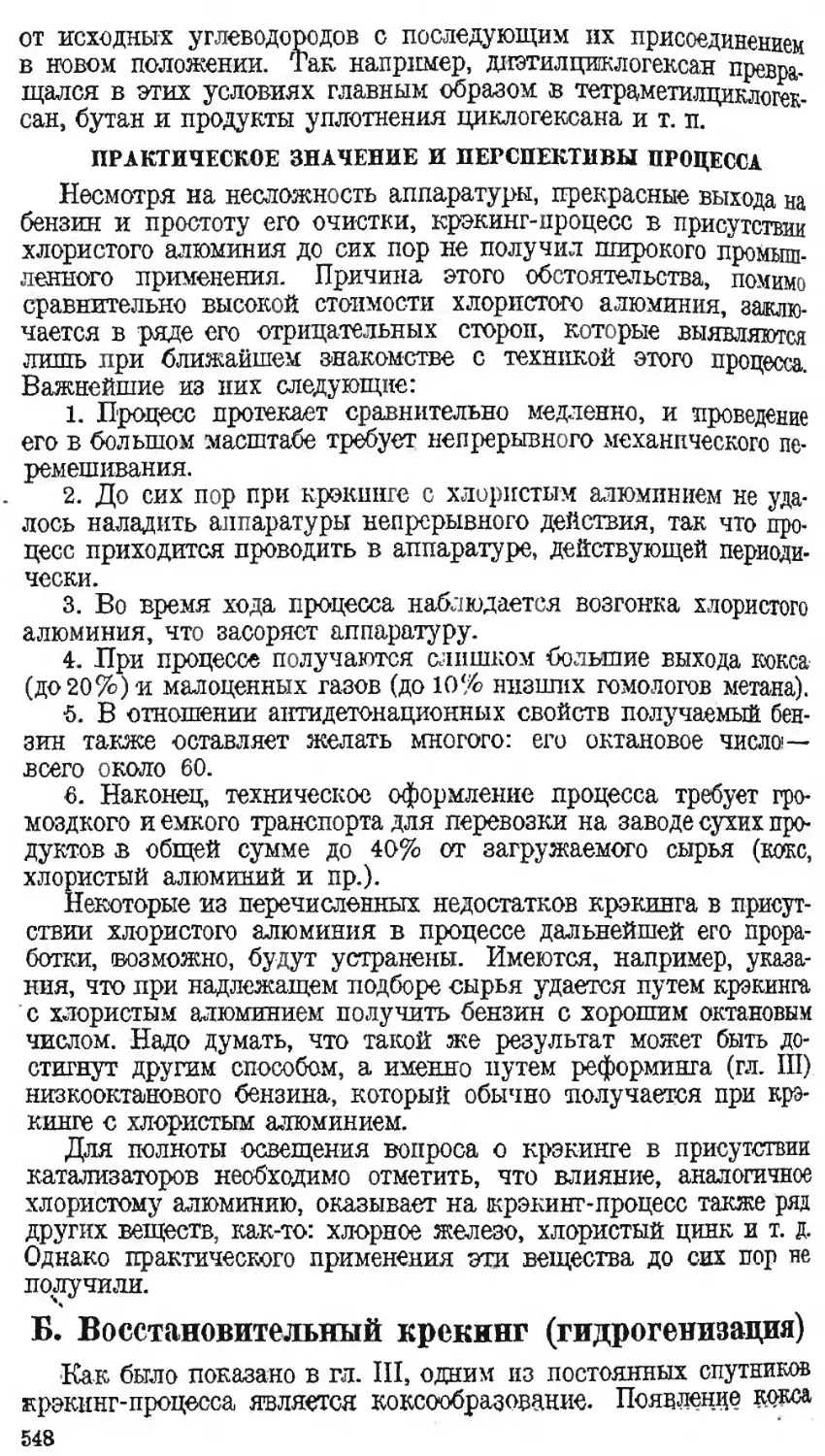

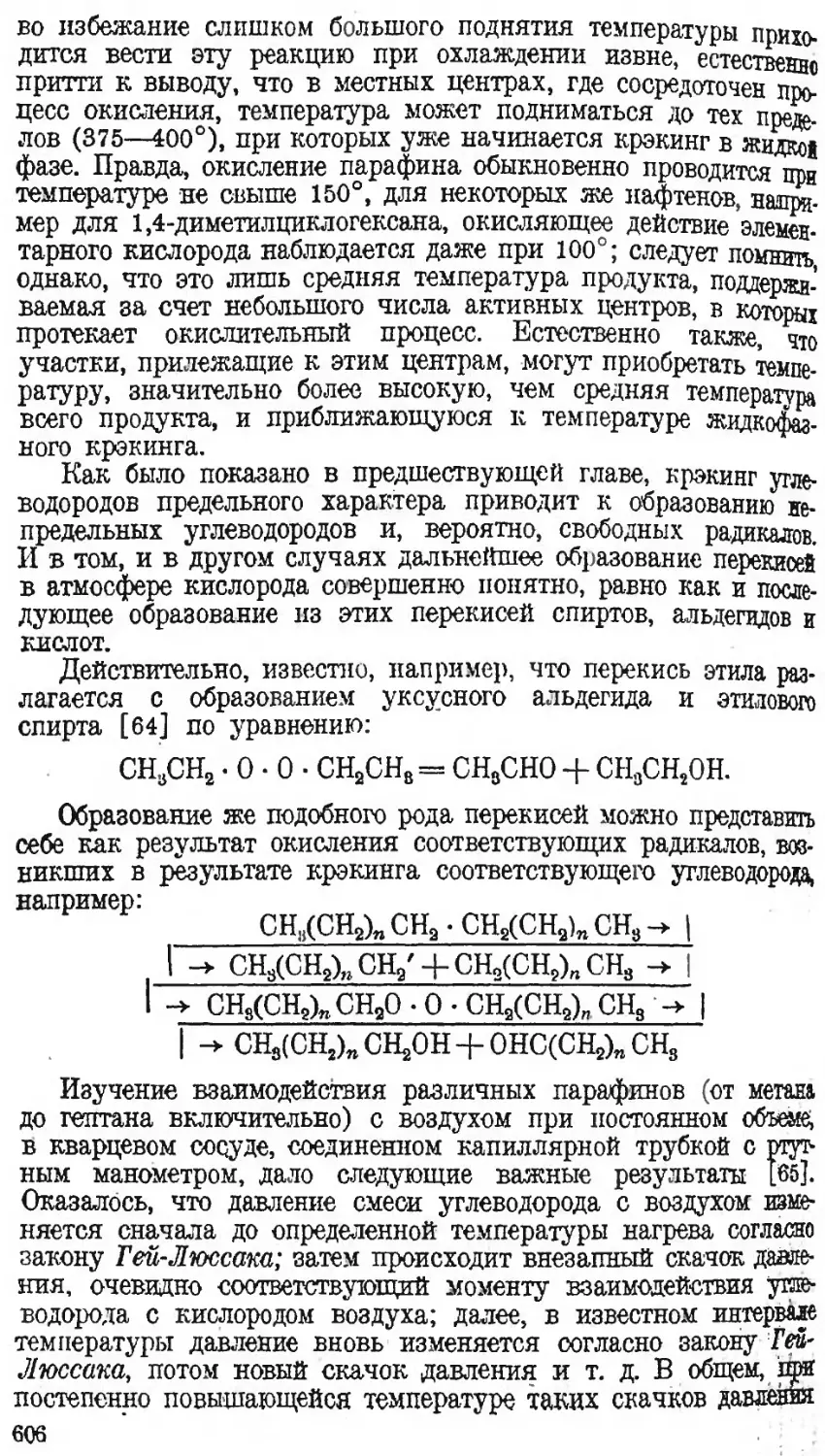

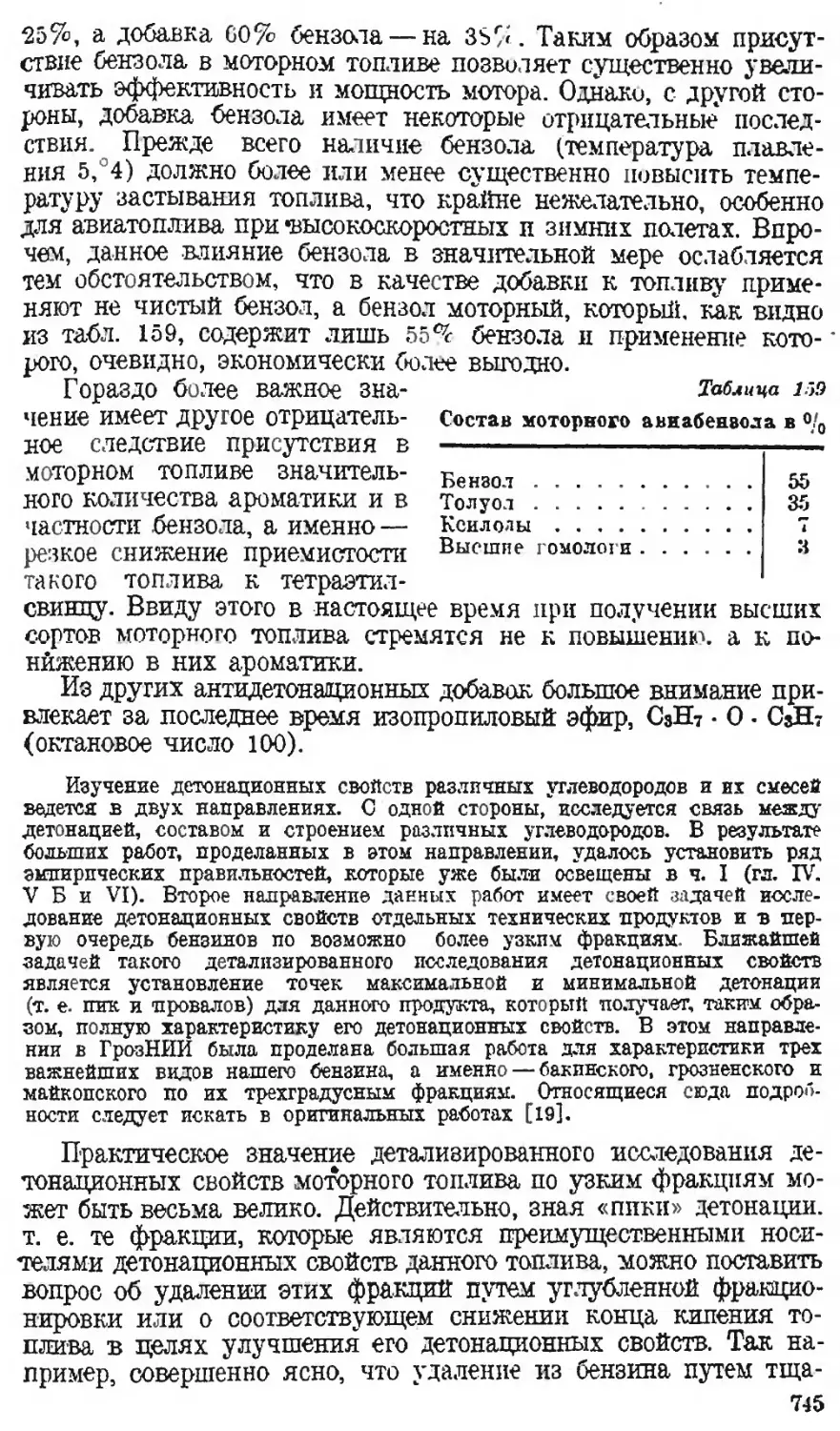

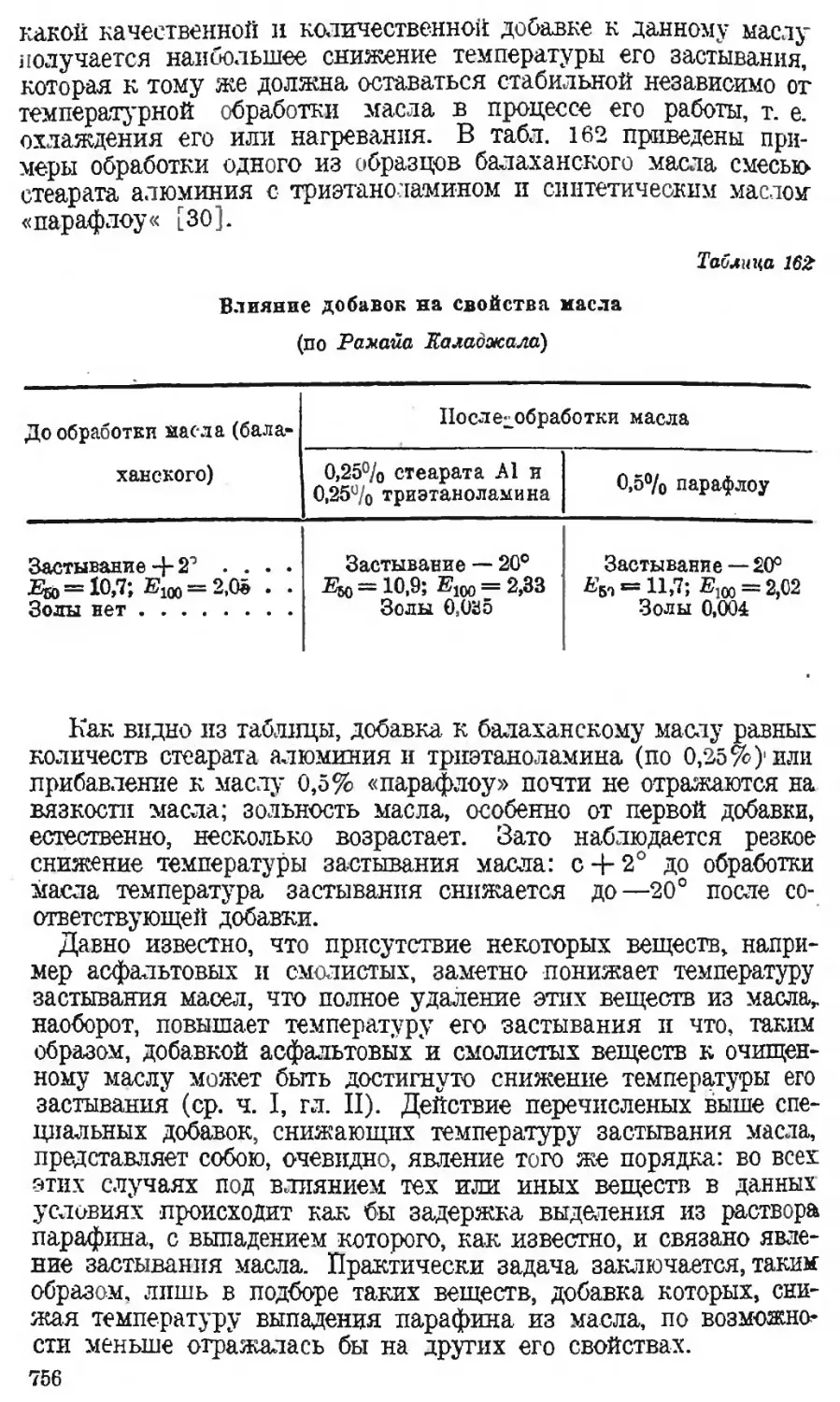

Фиг. 8. Температурные кривые кине-

матической вязкости по Блоху н До-

брянскому:

1— биби-8йбатская нефть; 2—бплахапская тяже-

лая нефть; з —балах&вская масляная нефть;

4—суахакская легкая нефть.

Фиг. 9. Температурные кривые

вязкости различных масел по

Блоху и Добрянскому:

I — спермацетовое масло; 2—сурепное

масли.

дываются температуры, на оси же ординат — вязкости, выражен-

ные в тех или иных единицах Примеры подобного рода кривых

можно видеть на фиг. 8 и 9. Фиг. 8 дает температурные кривые

кинематической вязкости нескольких бакинских нефтей. Как

видно, кривые эти имеют вполне плавный характер. Они на-

глядно показывают, что по мере повышения температуры вяз-

кость нефти сначала падает очень быстро, а затем — все более

26

и более медленно. У различных нефтей в ходе изменения этой

кривой наблюдается, однако, заметная разница. Вообще говоря,

у тяжелых нефтей температурная кривая вязкости имеет очень-

крутой вид, у более же легких нефтей — значительно более по-

логий. Не надо забывать однако, что, помимо влияния темпера-

туры, здесь могут иметь весьма существенное значение и другие

факторы, в первую очередь состав нефти, содержание в ней смо-

листых веществ и т. п. (см. ниже).

Ход изменения вязкости для различных масел (фиг. э) в об-

щем имеет такой же характер, как и для нефтей. В приведенных

примерах обращает на себя внимание чрезвычайно пологий вил

кривых вязкости для спермацетового и сурепного масел. Такой

ход изменения вязкости с температурой, характерный вообще

для растительных масел и жиров, составляет ценнейшее их свой-

ство как смазочного материала. Из минеральных масел очень

высоко стоят в этом отношении так называемые брайт-стоки.

Изменение вязкости смазочных масел с температурой часто

выражается в настоящее время при помощи специальных харак-

теристик, получивших наименование индекса вязкости. По Дину

и Дэвису [1] индекс вязкости масла представляет собою функ-

цию его вязкости У по Сейболту «универсальному» при темпе-

ратуре 100° Ф (т. е. 37,73° Ц) и вязкостей L п Н при той же

температуре масел двух серий, а именно:

1) сер-ии масел с наивысшим изменением вязкости от темпе-

ратуры; индекс вязкости этой серии масел условно принимается

равным О, самая же серия обозначается L;

2) серии масел с небольшим изменением вязкости от темпе-

ратуры; индекс вязкости этой серии масел условно принимается

равным 100, самая же серия обозначается Н.

Из каждой серии масел для сравнения с испытуемым берется

по образцу; вязкости этих образцов при 210 Ф (т. е. 9s,89 Ц) —

те же, что у испытуемого масла. В этих условиях индекс вяз-

кости вычисляется на основе следующего уравнения:

В. = 100^^- =

100(1 — V)

р

гдеВ = Ь —Я.

Здесь И. В. — индекс вязкости испытуемого масла; Лг—его

вязкость при 100° Ф; L и Н— вязкости при той же температуре

масел двух указанных выше серий, причем вязкости этих масел

при 210° Ф должны быть такие же, как у данного масла. Таким

образом индекс вязкости любого масла некоторой неизвестной

серии представляет собою выраженное в процентах отношение

разности между вязкостями при 100° Ф масла серии L и дан-

ного масла к разности О вязкостей при той же температуре ма-

сел серий L и Н при условии, что вязкости всех трех образцов-

этих масел при 210 Ф одинаковы.

Для вычисления индексов вязкости масел пользуются спе-

циальными таблицами или составленными на их основе номо-

граммами. Выдержка из такой таблицы приводился ниже

27

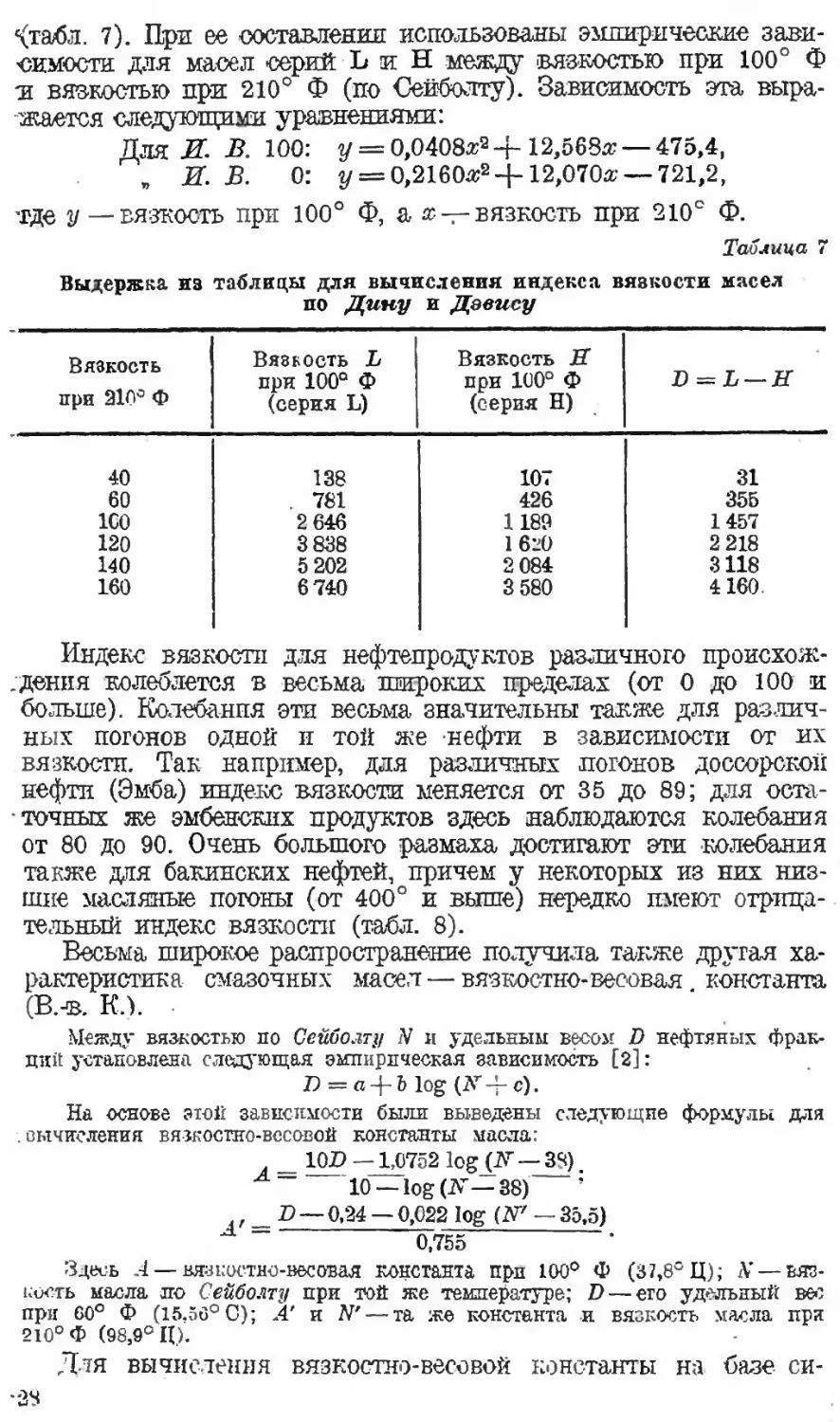

«(табл. 7). Ирл ее составлении использованы эмпирические зави-

симости для масел серий L и Н между 'Вязкостью при 100° Ф

ъ вязкостью при 210° Ф (по Сейболту). Зависимость эта выра-

жается следующими уравнениями:

Для К В. 100: ?/ = 0,0408л2 4-12,568^ — 475,4,

„ К В. 0: у = 0,2160л2 + 12,070л — 721,2,

тде у —вязкость при 100° Ф, а л— вязкость при 210е Ф.

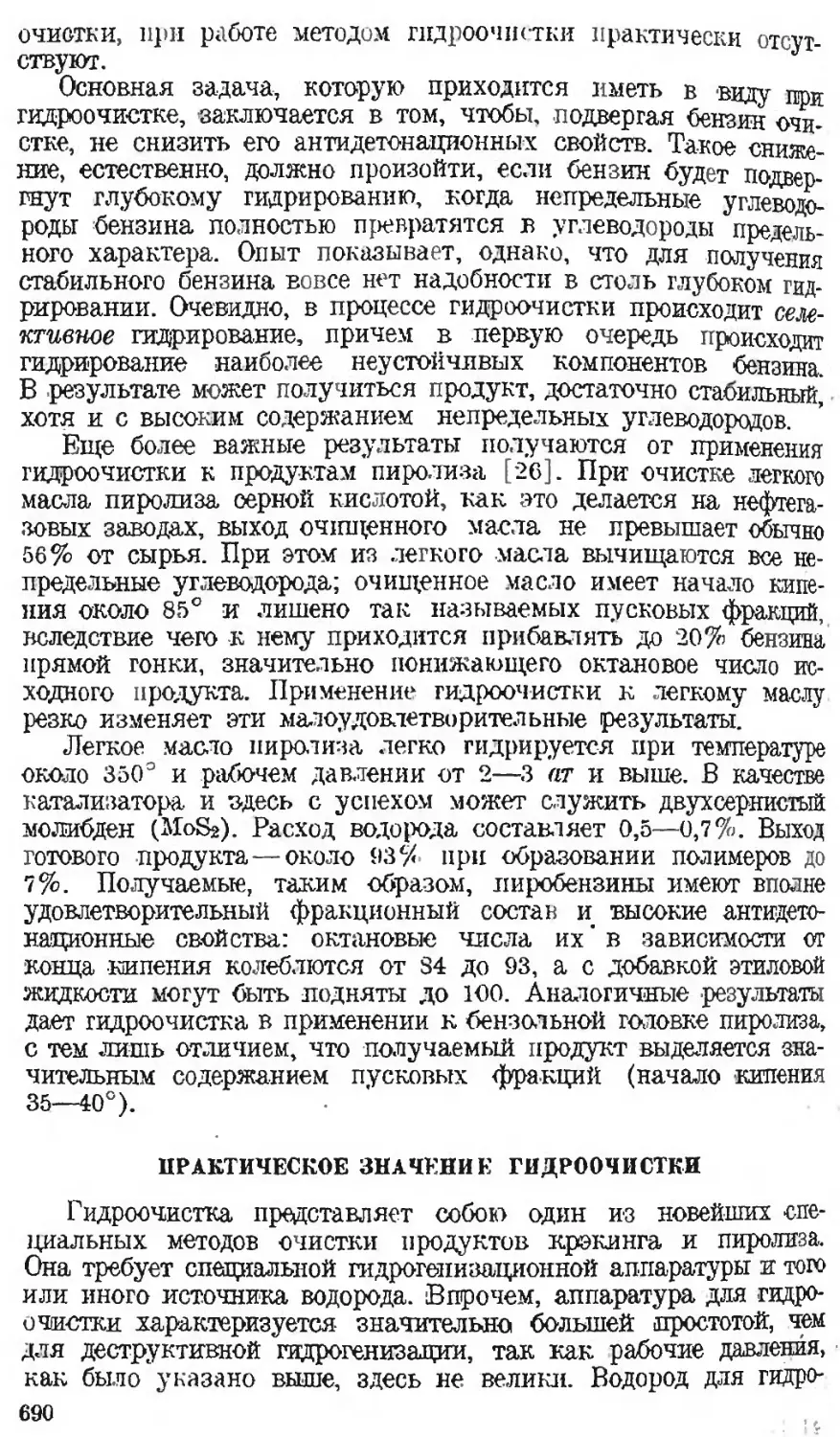

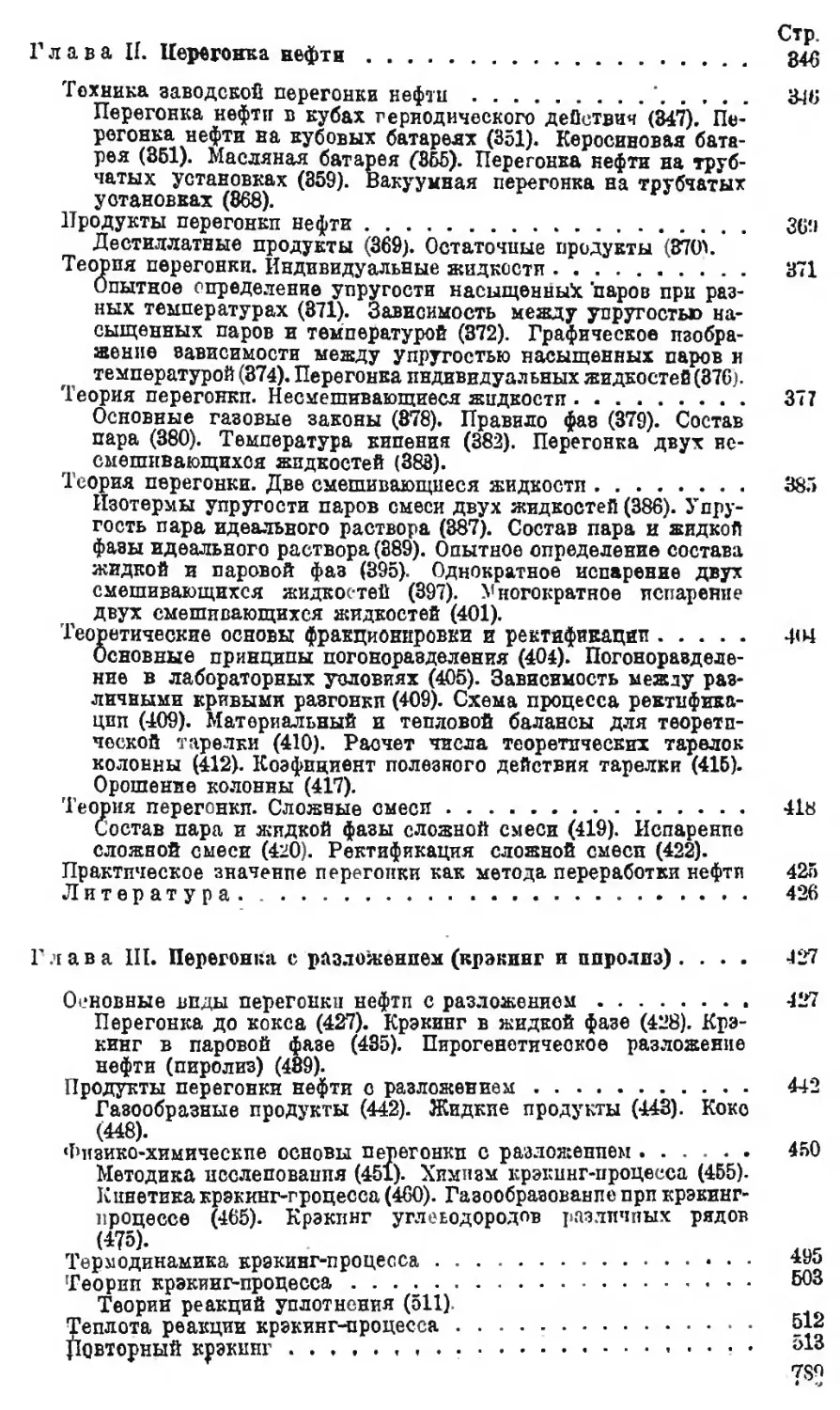

Таблица 7

Выдержка из таблицы для вычисления индекса вязкости масел

по Дину и Дзвиеу

Вязкость при 310° Ф Вязкость L при 100° Ф (серия L) Вязкость Н при 100° Ф (серия Н) D = L — Н

40 138 107 31

60 . 781 426 355

100 2 646 1189 1457

120 3 838 1 620 2 218

140 5 202 2 084 3118

160 6740 3 580 4160.

Индекс вязкости для нефтепродуктов различного происхож-

дения колеблется в весьма широких пределах (от О до 100 и

больше). Колебания эти весьма значительны также для различ-

ных погонов одной и той же нефти в зависимости от их

вязкости. Так например, для различных погонов доссорской

нефти (Эмба) индекс вязкости меняется от 35 до 89; для оста-

точных же эмбенских продуктов здесь наблюдаются колебания

от 80 до 90. Очень большого размаха достигают эти -колебания

также для бакинских нефтей, причем у некоторых из них низ-

шие масляные погоны (от 400° и выше) нередко имеют отрица-

тельный индекс вязкости (табл. 8).

Весьма широкое распространение получила также другая ха-

рактеристика смазочных масел — вязкостно-весовая константа

(В.-в. К.).

Между вязкостью по Сейболту N и удельным весом D нефтяных фрак-

ции установлена следующая эмпирическая зависимость [2]:

7) = a-J-b log (Лг-т-с).

На основе этой зависимости были выведены следующие формулы для

.вычисления вязкостно-весовой константы масла:

10JD —1,0752 log (2Г — 38)

10 —log (X—38)

_ D — 0,24 — 0,022 log (N' — 35,5)

Л 0,755

Здесь A — вязкостно-весовая константа при 100° Ф (37,8° Ц); А’— вяз-

кость масла по Сейболту при той же температуре; D — его удельный вес

при 60° Ф (15.56° С); А' и N'— та же константа и вязкость масла при

210° Ф (98,9° Ц).

Для вычисления вязкостно-весовой константы на базе си-

28

стены определений и мер, принятых в Европе и в частности

в СССР, была предложена следующая формула [3]:

d — 0,24 — 0,038 logz

а =------!----’----__

0 755 — 0,01 log iq

Здесь а — вязкостно-весовая константа; d — удельный вес

нефтепродукта при 15° С и — кинематическая вязкость его

при 100° С, выраженная в сантистоксах.

Для нефтепродуктов из нефтей парафинового основания

вязкостно-весовая константа равна примерно 0,80—0,83; для

продуктов же пз нефтей нафтенового основания она выражается

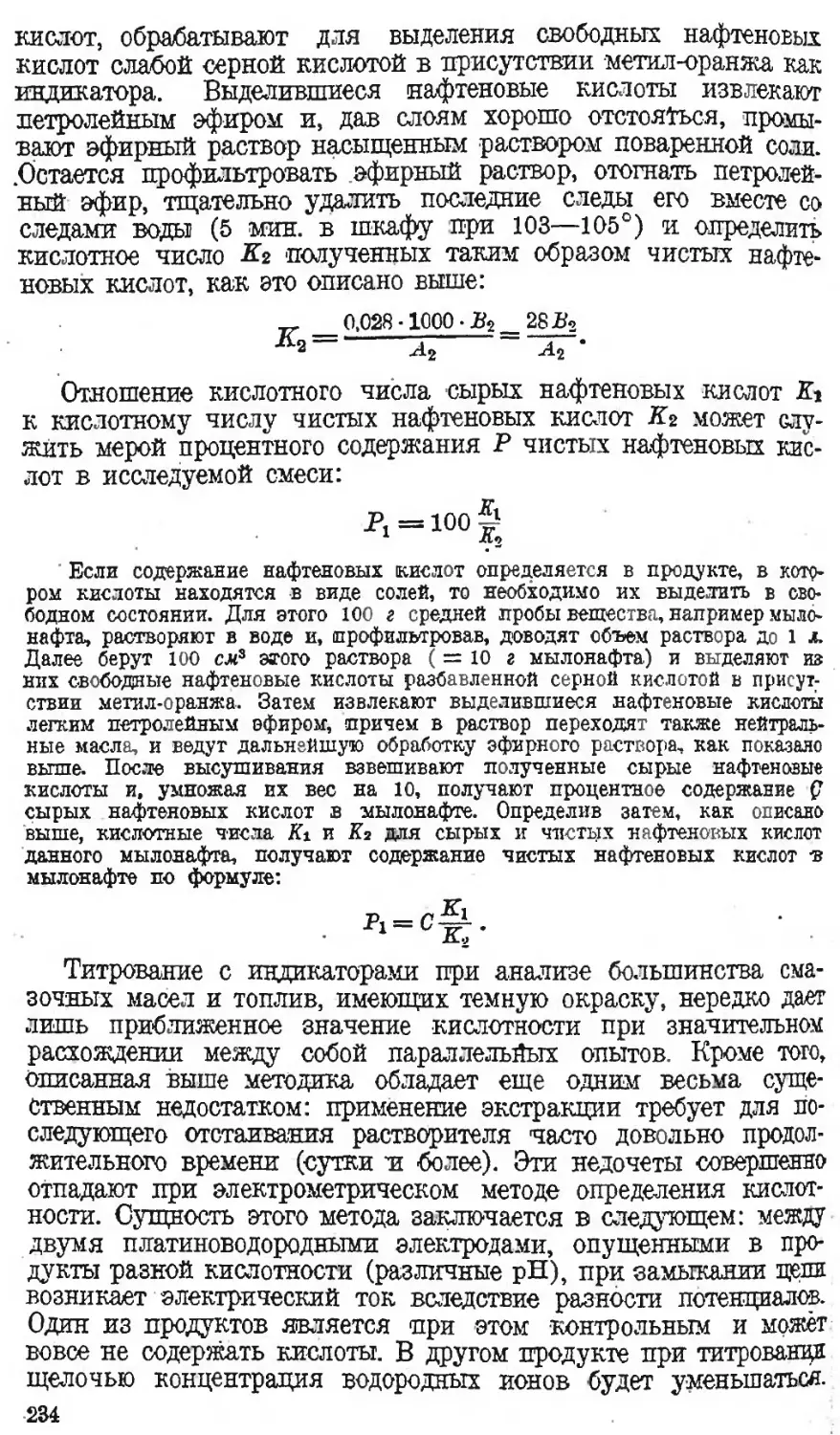

величиной 0,87—0,90. Константы для различных нефтепродуктов

из одной и той же нефти отличаются между7 собою незначи-

тельно. В табл. 8 приведены характеристики некоторых совет-

ских масел с их индексом вязкости (И. В.) по Дину и Дэвису и

с их вязкостно-весовой константой (В.-в. К.) [3].

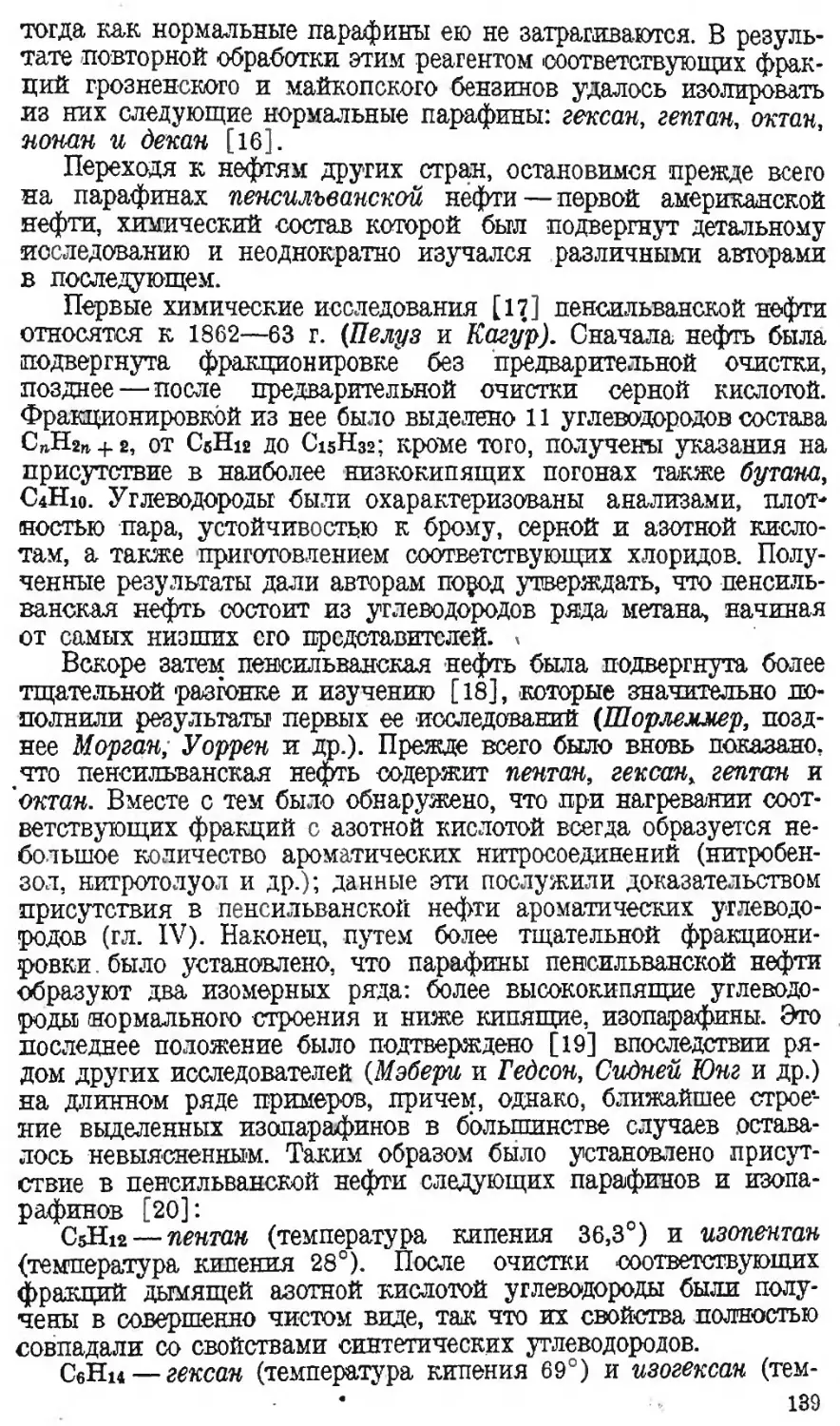

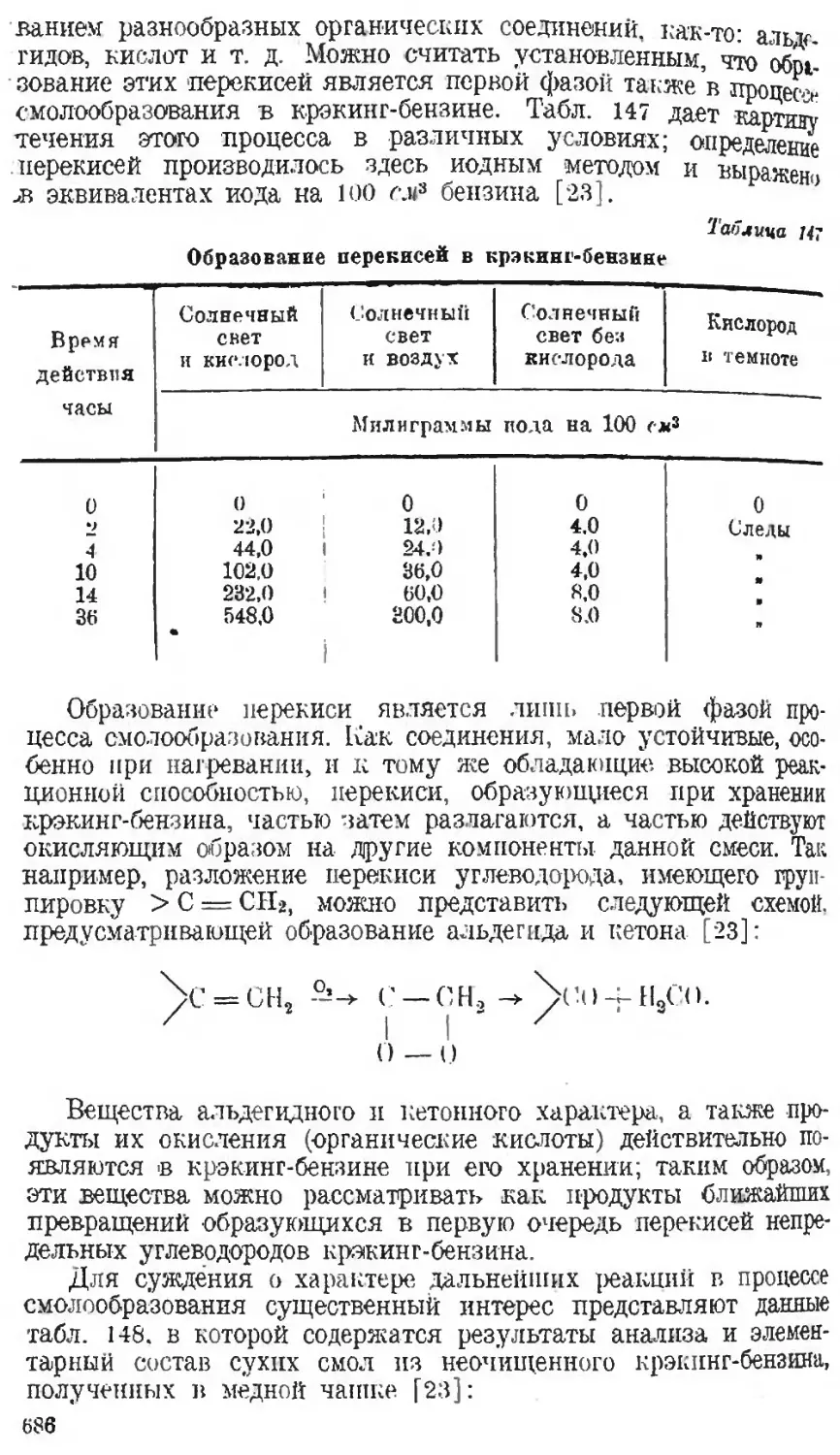

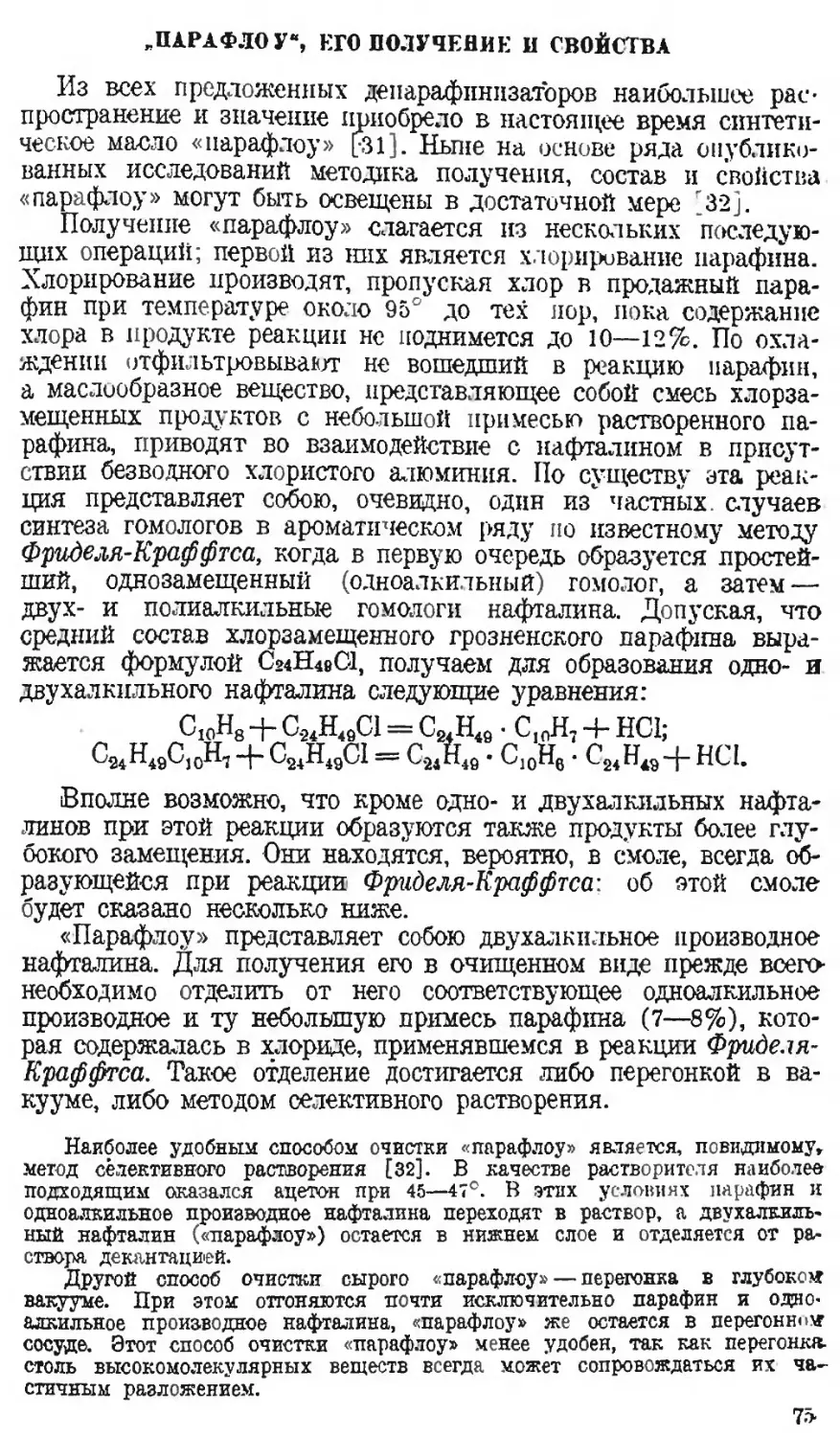

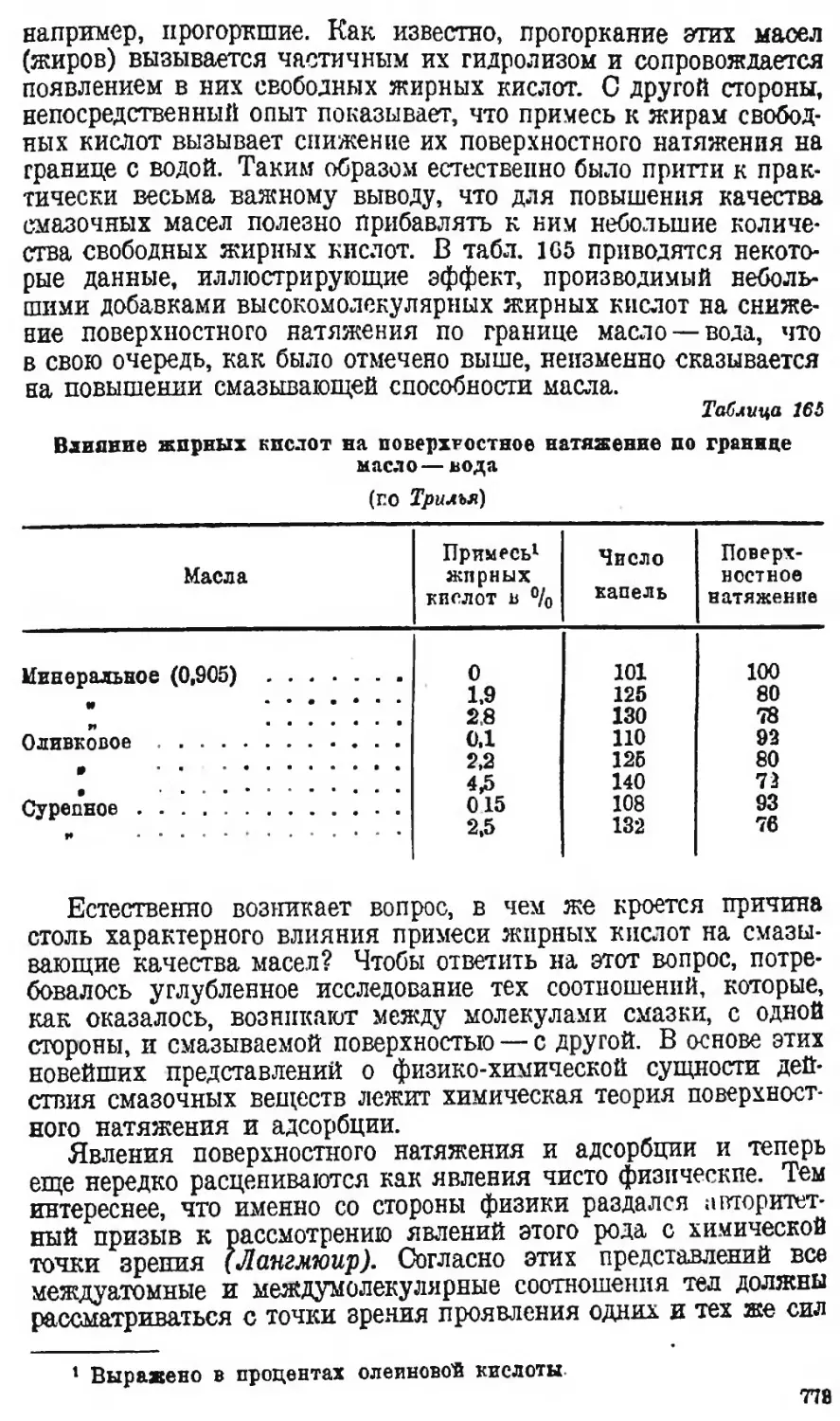

Таблица 8

Характеристики некоторых советских смазочных масел

Название продукта Уд. вес ^15 37,8°Ц Я 98,9Щ N' 100° ц Чй Я. В. В.-в. К.

Доссорская нефть

1 фракция (450—500°) . . . 2 „ (500—550°) ... . 3 » (550-600°) . . . Остаток 0,8948 0,9003 0,9009 09183 234,0 5254 1002,9 8 170,0 44.9 57.3 76,4 290,0 5.82 9,50 14,75 60.21 34,8 52,3 62,4 88,7 0,8366 0,8360 0,8285 0,8275

Легкая биби-эйбатская нефть •

1 фракция (400—450е) -. . 2 „ (450—500°) . . . 3 „ (500—510°) . . . Остаток 0,9078 0,91-95 0,9*293 0,9522 93,5 274,0 970.0 12 195,0 37,0 45,0 64,2 271.3 3.34 5.90 11,12 56,26 — 10,1 — 7.7 50,0 0Л64О 0,8690 0,8720 0,8750

Сураханский мазут •

1 фракция (408—425°) . . . 2 . (425—510°) . - . Остаток 0,8935 0,9159 09450 124,0 674,5 40,0 62,5 388,0 4.21 10,88 80,73 45,1 49,7 0,8410 0,8580 0,8590

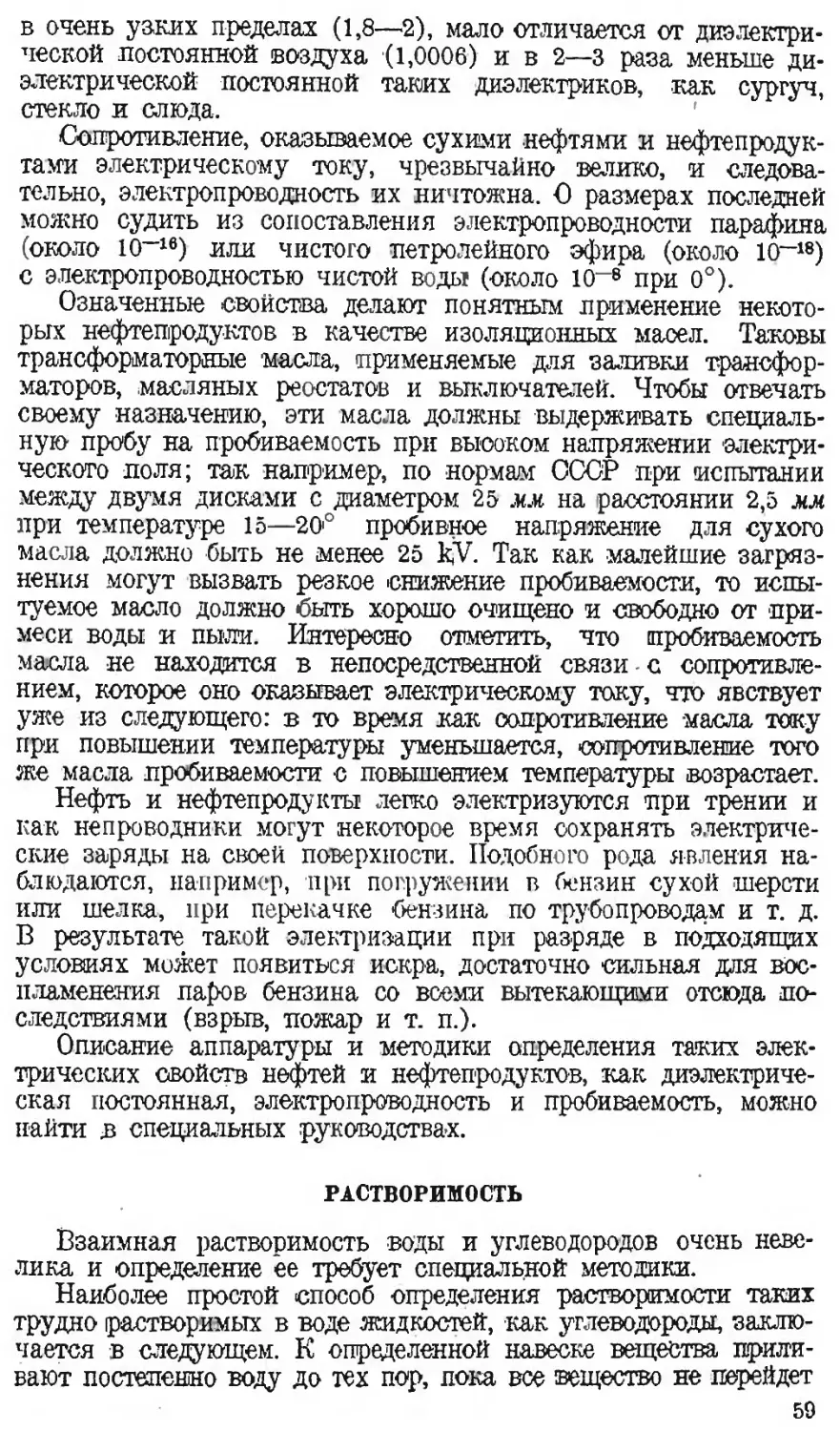

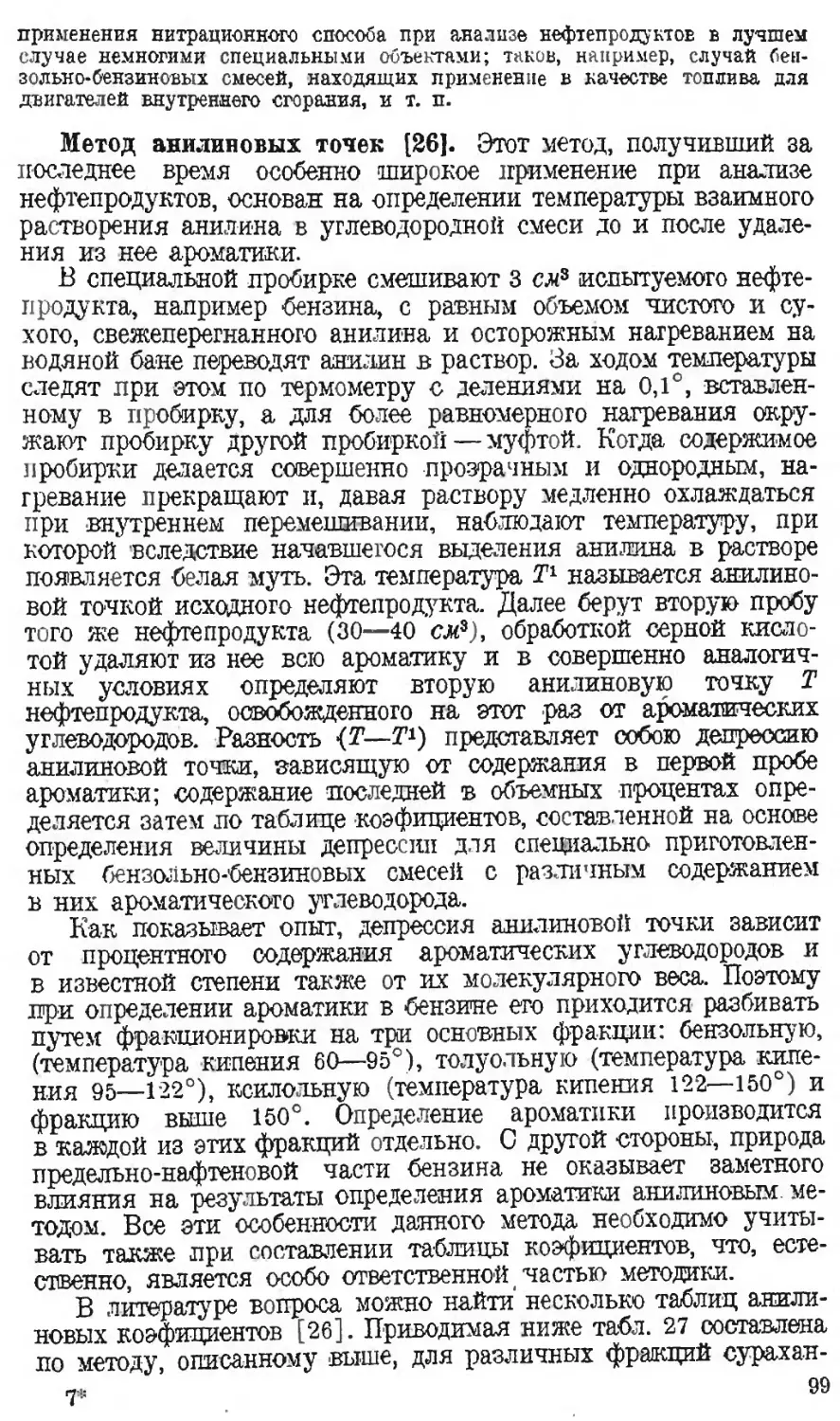

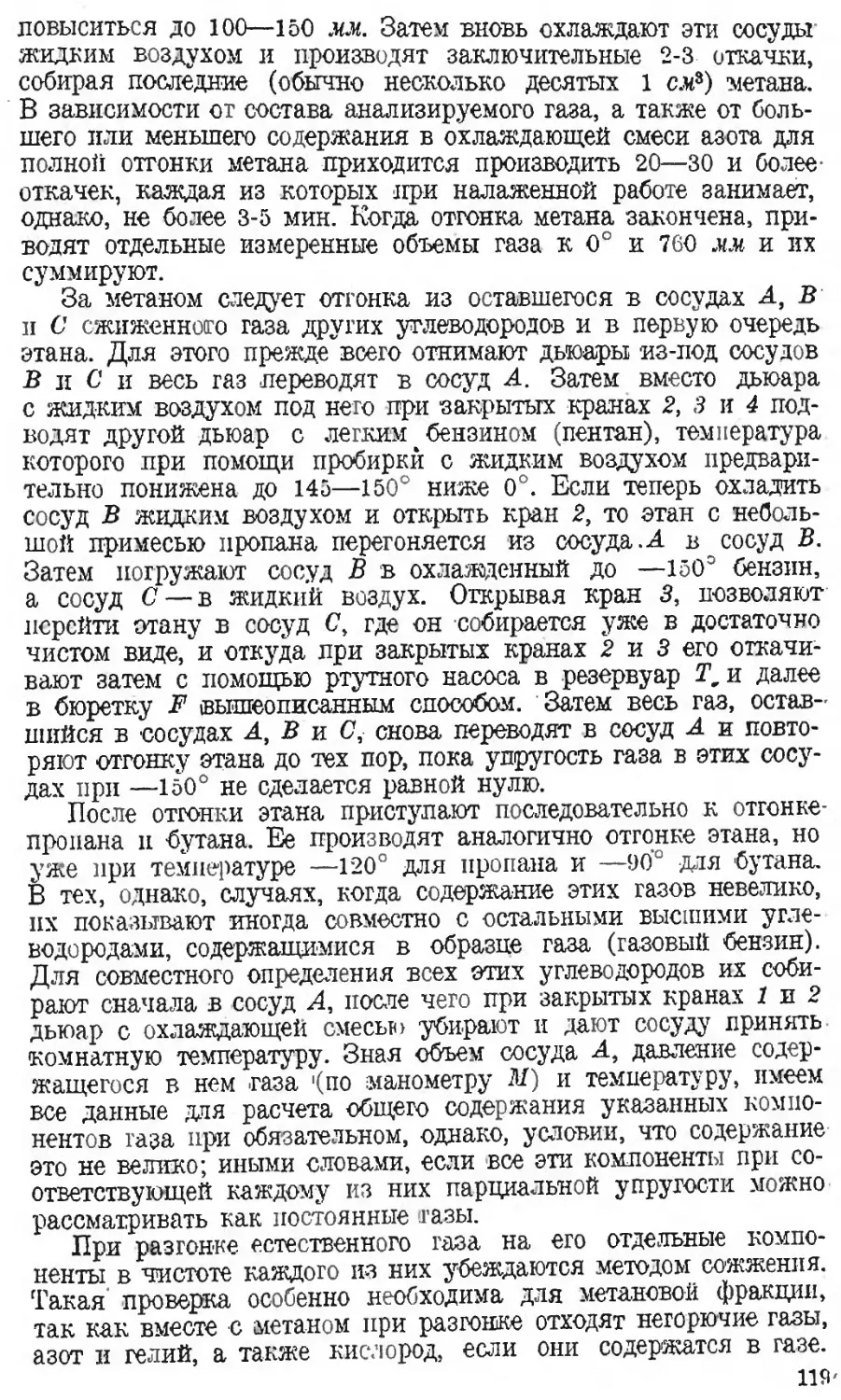

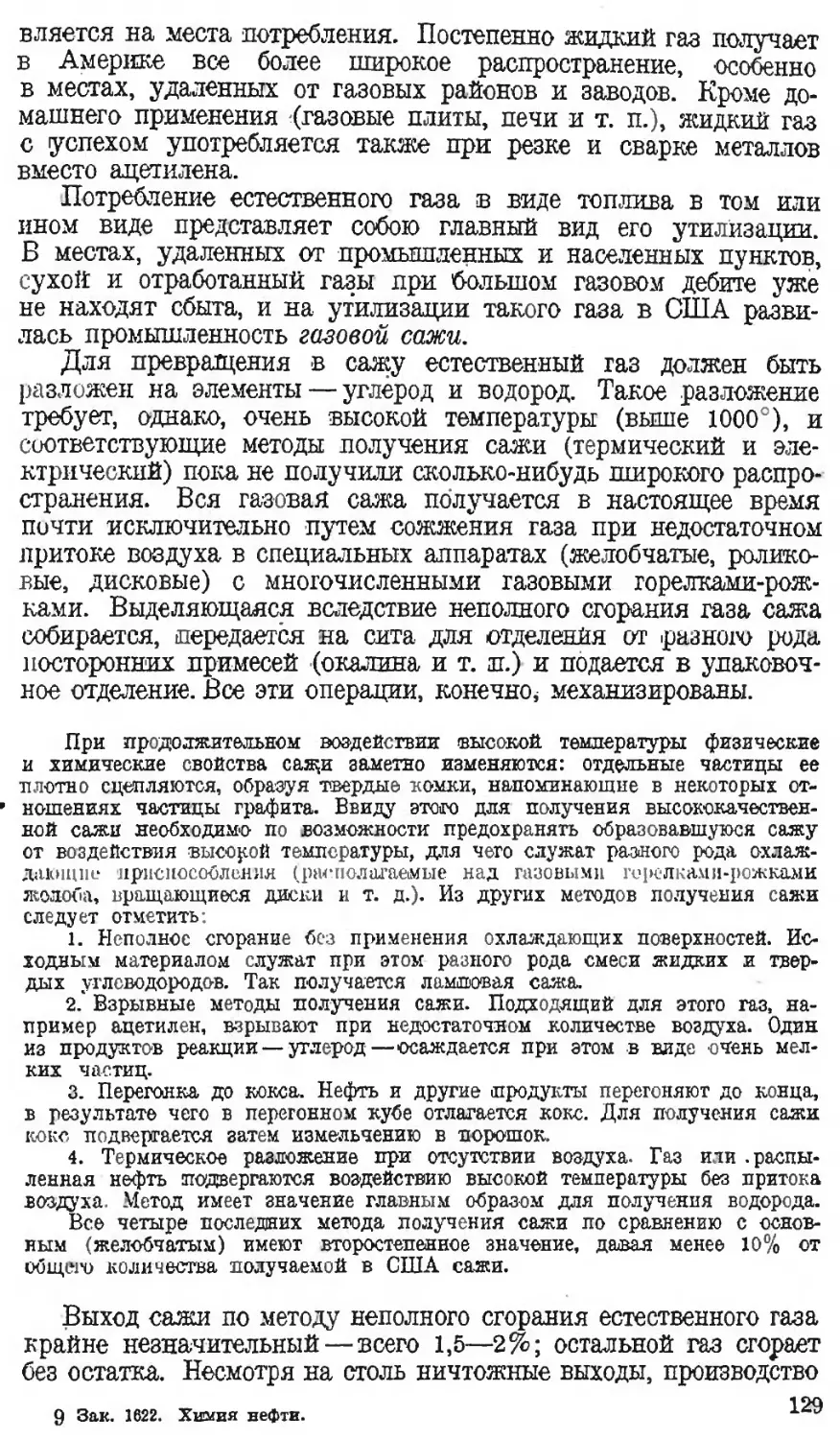

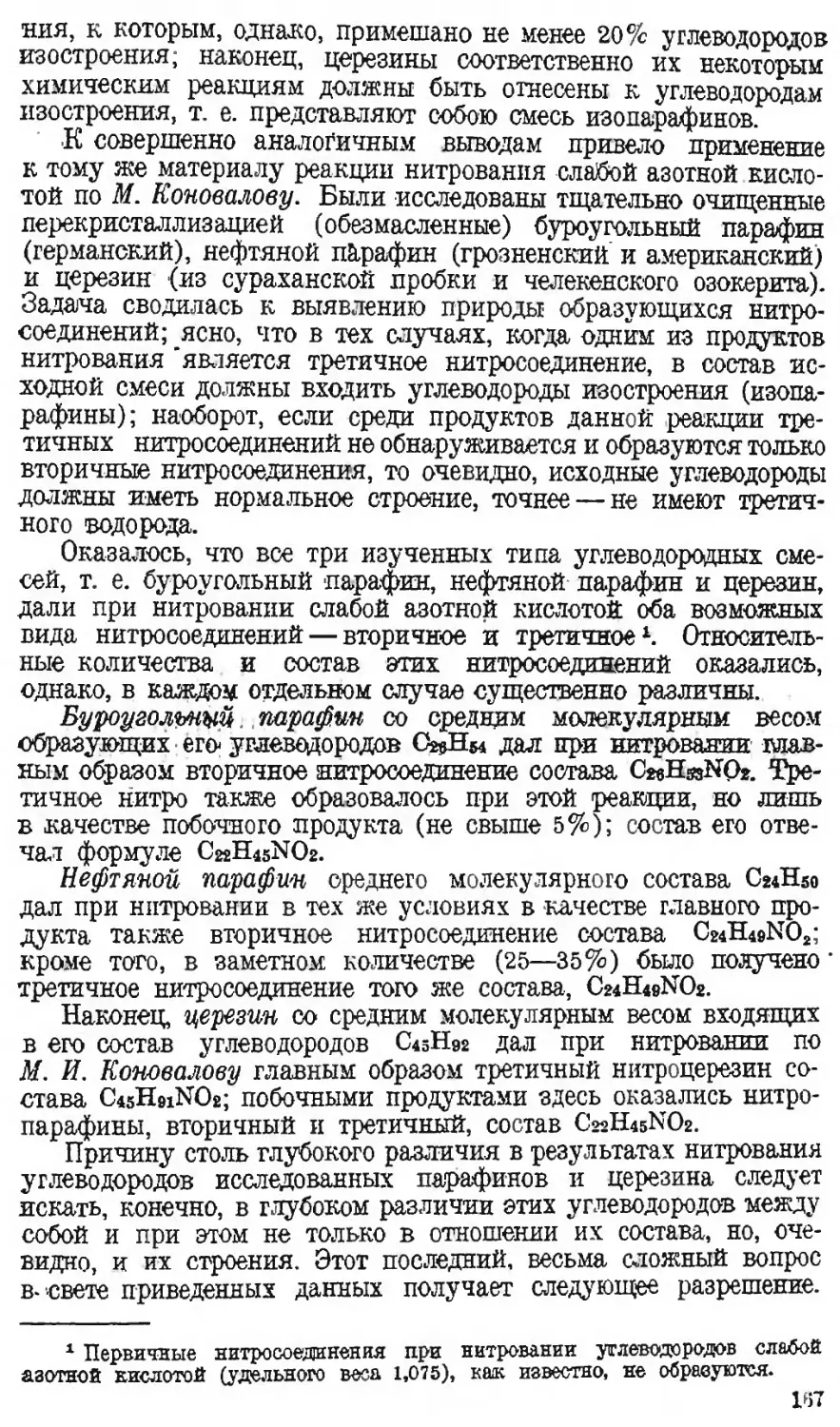

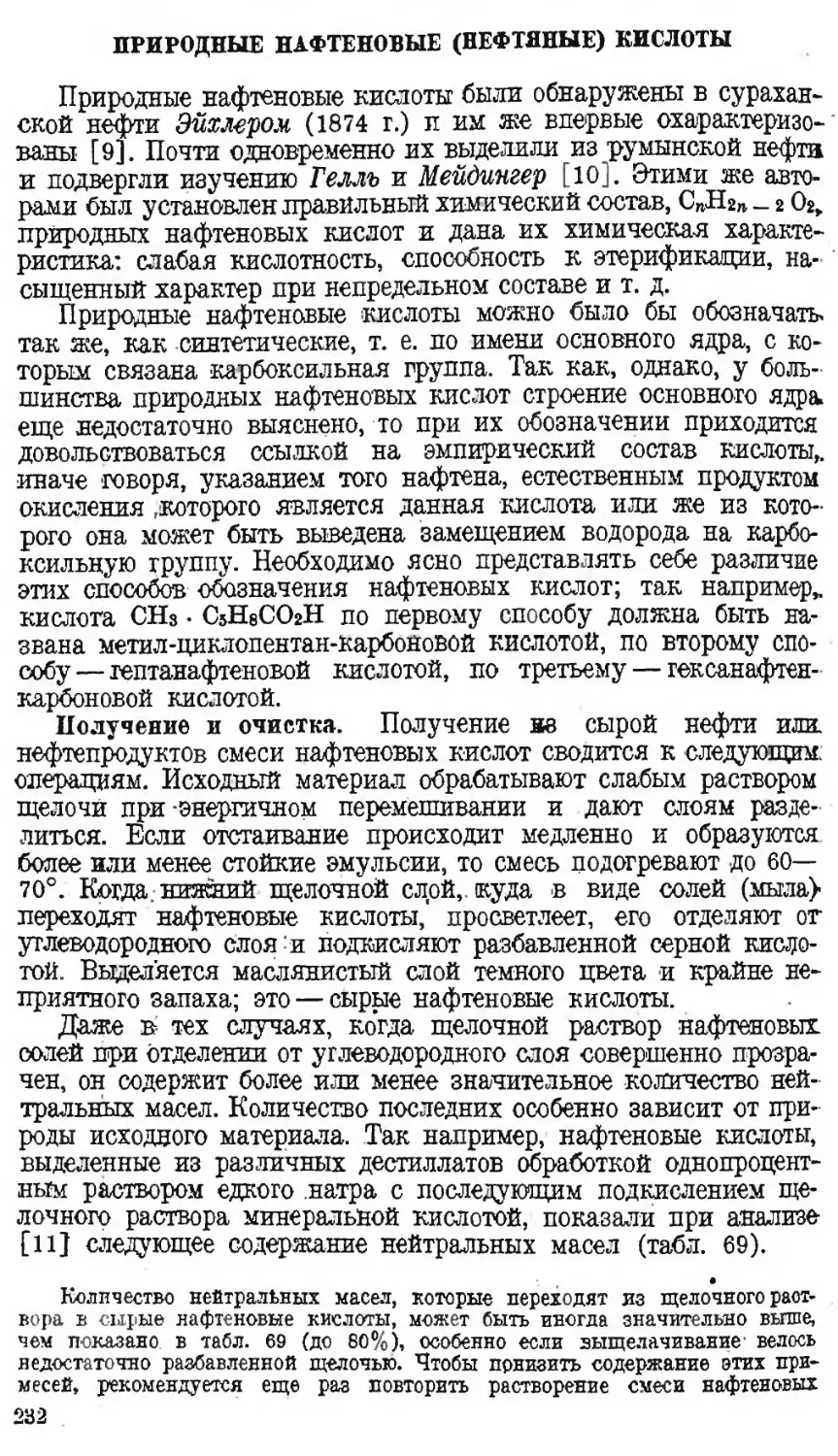

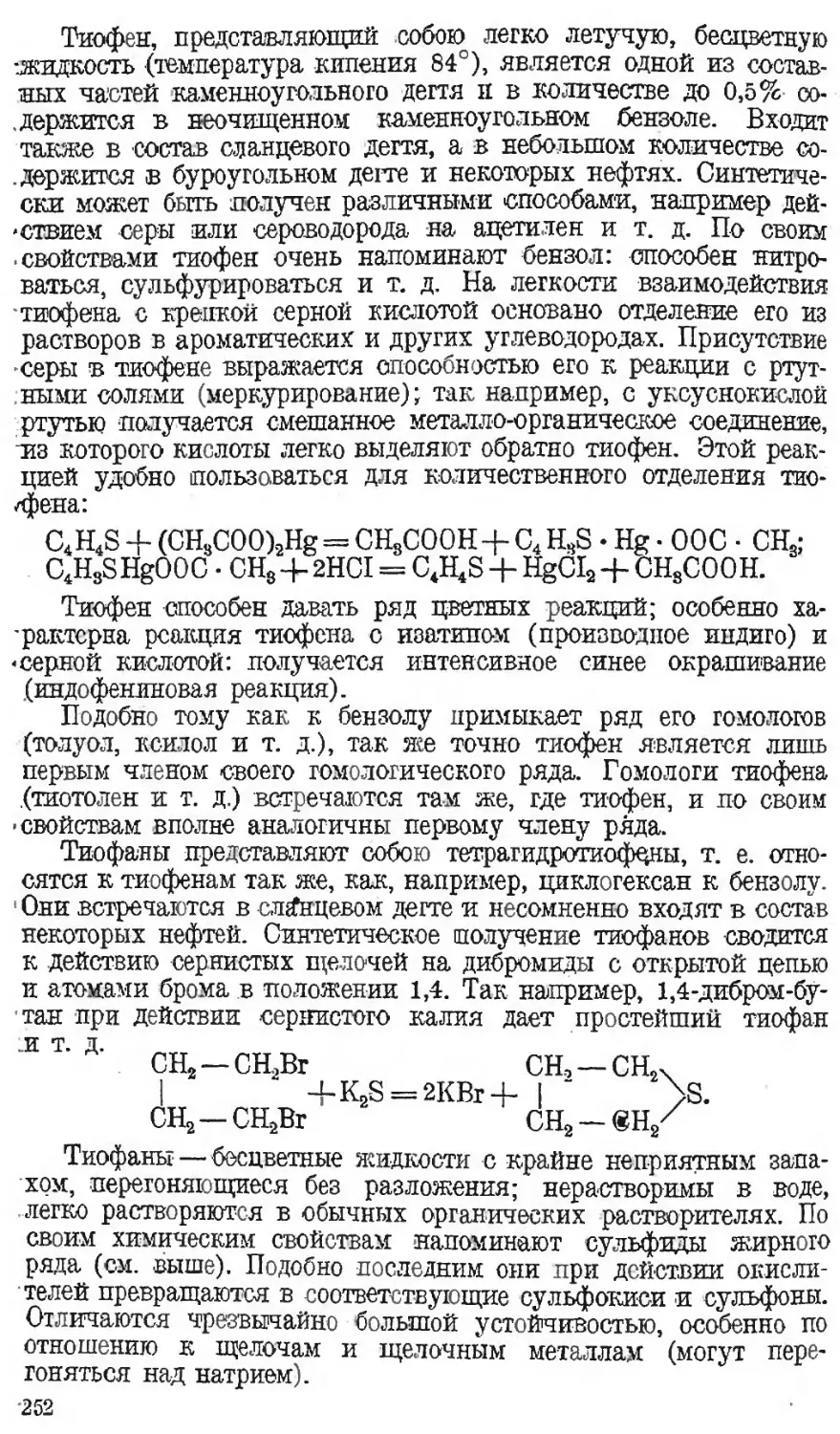

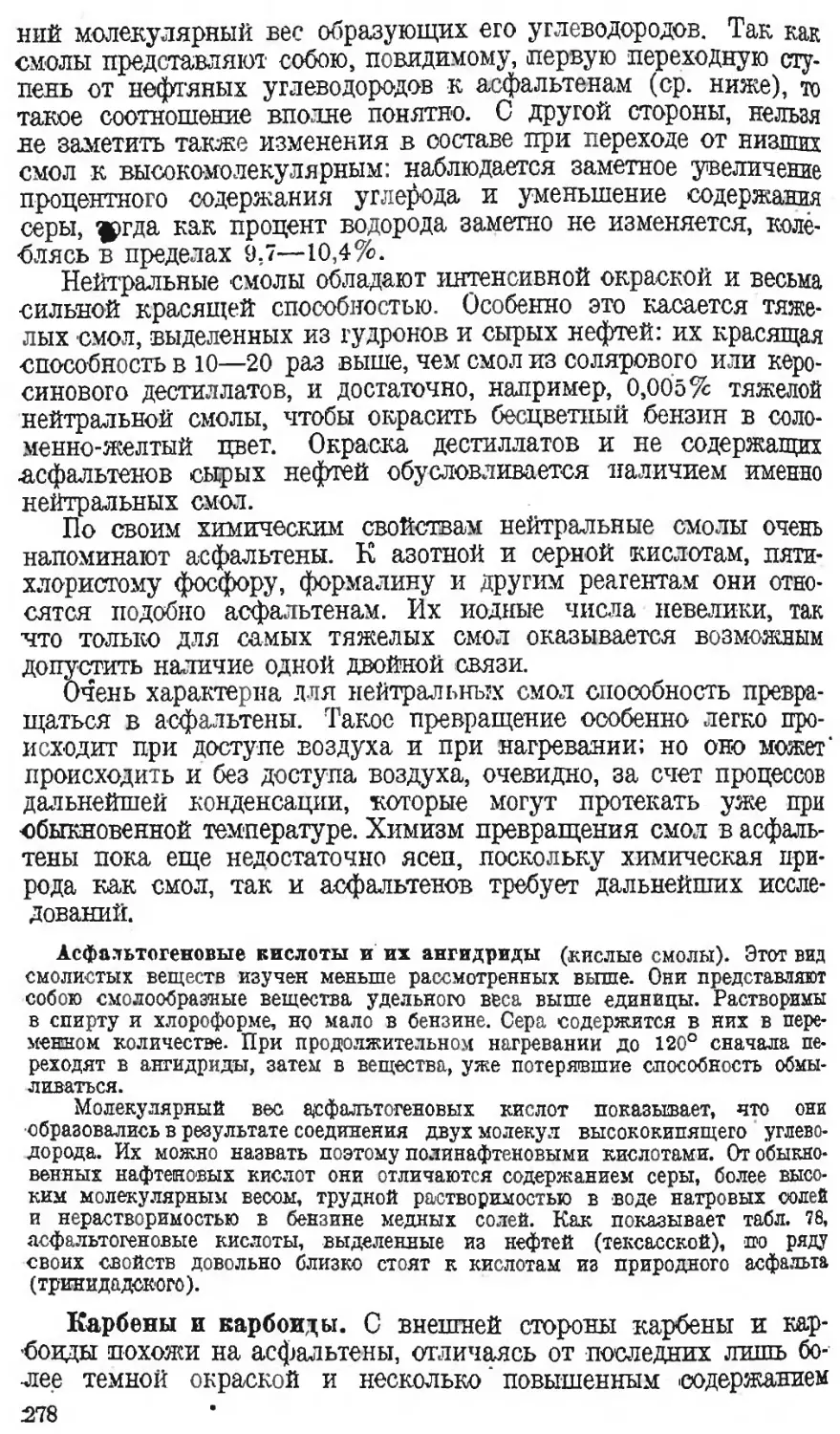

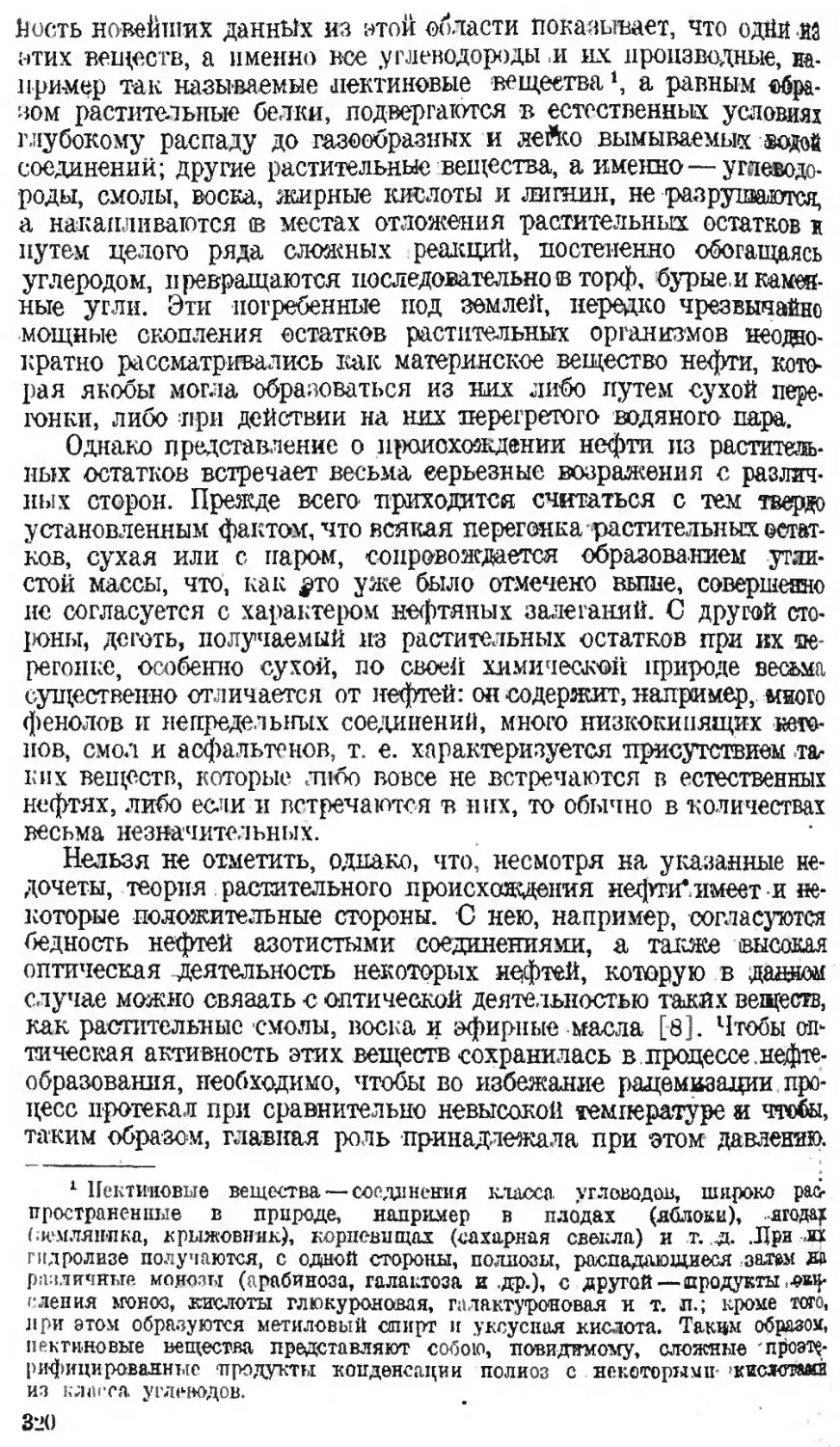

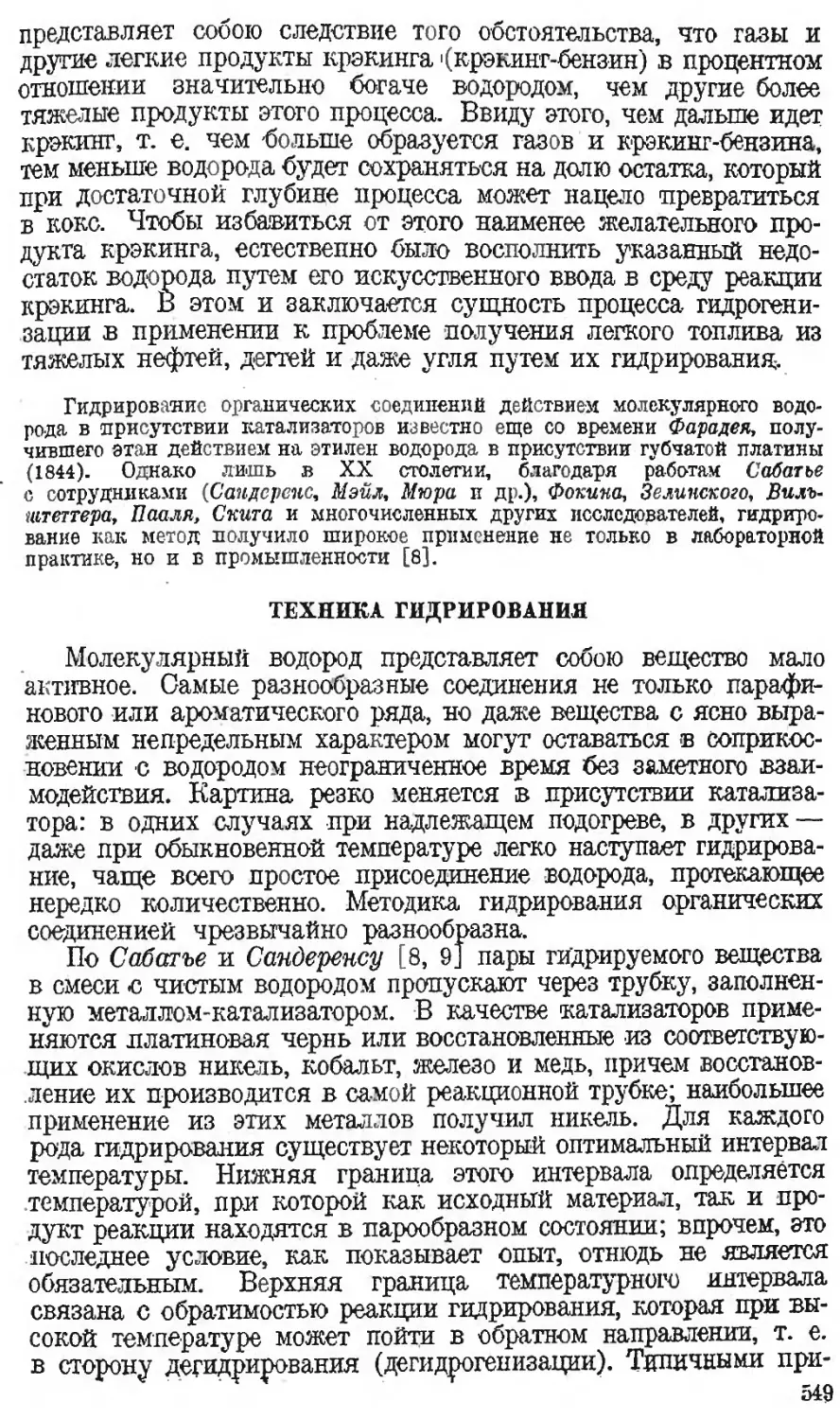

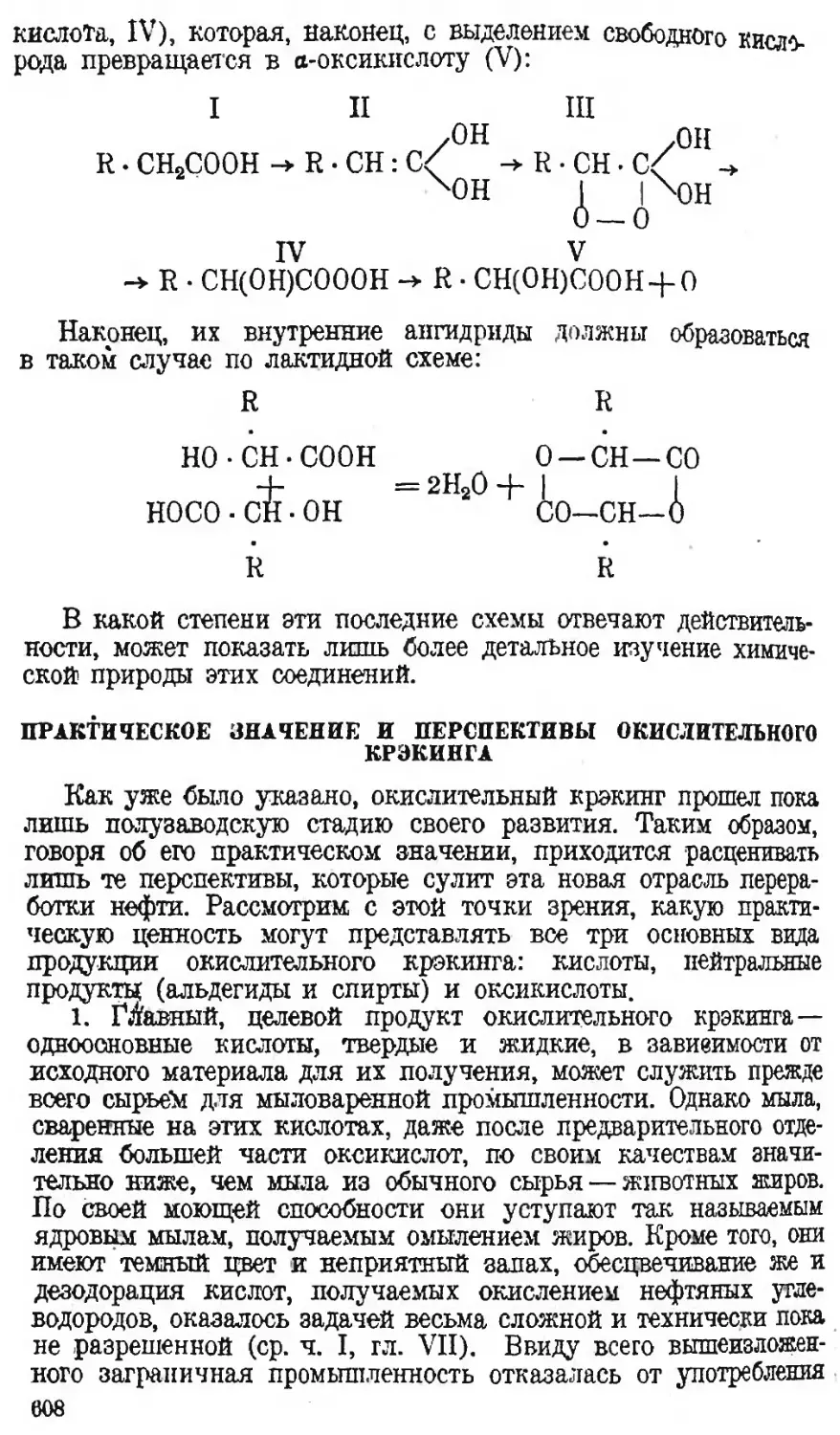

Кроме температуры, вязкость зависит та<кже от давления. 0 характере

этой зависимости можно судитв по кривым фиг. 10, где на оси абсцисс

отложены давления в килограммах на 1 слг, а на оси ординат — отношения

вязкости при соответствующем давлении к -вязкости при атмосферном давле-

нии ( — для ряда минеральных и неминеральных масел. Как видно, с уве-

личением давления вязкость масел также увеличивается, причем характер

нарастания вязкости оказывается сначала довольно медленным, постепен-

ным; однако, начиная примерно с давления в 250—300 кг/см\ кривые дая

минеральных масел резко поворачивают вверх, указывая на чрезвычайно

быстрое увеличение вязкости при дальнейшем повышении давления: для

немпперальных масел характер кривых в общем сохраняется старый при

гораздо более высоких давлениях. В конечном итоге при очень высоких

давлениях (выше 1000 кг/см*) вязкость возрастает настолько, что масло

теряет характер жидкости и превращается в пластическую массу.

39

Помимо чисто физических, условий (температура, давление),

весьма существенное влияние на вязкость оказывают также

факторы химического характера.

Известно, -что при переходе от низших фракций какой-либо

нефти к высшим вязкость их повышается. Эта правильность

представляет собою проявление об-

Фиг. 10. Зависимость вязкости

от давления по Блоху и До-

брянскому.

Кривые т и 2 относятсяук органиче-

ским маслам, кривые з н_4 —к »ине-

ральным.

нов, п т. д. Иллюстрацией

собранный в табл. 9.

щей закономерности, согласно кото-

рой с повышением молекулярного

веса углеводородов в одном и том же

ряду вязкость их увеличивается.

Лишь для первых членов аромати-

ческого ряда наблюдается несколько

более сложная зависимость.

При сопоставлении соответствую-

щих угле водородов различных рядов

замечено, чго наибольшей вязкостью

обладают, повиД имому, нафтены,

далее следует ароматические угле-

водороды, затем парафины и, нако-

нец, непредельные углеводороды.

Существенное влияние оказывает

также строение углеводорода. Так

например, установлено, что у пара-

финов нормального строения вяз-

кость при прочих равных условиях

несколько выше, чем у нзопарафи-

сказанного может служить материал,

Таблица 9

Абсолютная вязкость углеводородов

Формула Название т] X Ю-5 Формула Назван пе 7) X IO”5

(*Б Н12 Пентан 287 (0°) Cfl Щн Октан 588 (20°)

С5 н10 Амилен 262 (0°) И io Этил-бензол 666 (20°)

Се н14 Гексан 320 (20°) л Ксилол-орто 807 (20°)

< 99 Гексан изо- 300 (20°) и Ксилол-мета 615 (20°) 1

Н6 Бензол 649 (20°) Ксилол-пара 648 (20°)

G; Н16 Гептан 410 (20°) ^8 Н16 Этнл-циклогексан 895 (20°)

Хотя данные по вопросу о влиянии химической природы

углеводородов на их вязкость пока далеко недостаточны и.к тому

же относятся почти исключительно к низшим представителям

различных рядов, тем не менее для химика-нефтяника они пред-;

ставляют выдающийся интерес. Действительно, мы подходим

здесь к вопросу об относительной важности в нефтепродукт

углеводородов различных рядов с точки зрения их вязкосиК

короче говоря, о так называемых «носителях вязкости», пред^

ставляющих особые интерес и значение для смазочных масел^

до

же на основании вышеприведенного материала следует ожи-

дать, что ни парафины, ни непредельные углеводороды с их

сравнительно малой вязкостью не могут быть носителями вяз-

кости смазочных масел. В самом деле, непосредственный опыт

показывает, что отделение парафина повышает вязкость сма-

зочного масла, и наоборог, добавлением Парафина вязкость сма-

зочного масла может быть понижена. С другой стороны, как

известно, в результате сернокислотной очистки содержание не-

предельных углеводородов в смазочных маслах становится

крайне незначительным; в некоторых же случаях оно делается

.даже равным нулю без существенного влияния на вязкость

масел.

Если, таким образом, ни парафины, ни непредельные угле-

водороды не могут быть носителями вязкости смазочных масел,

•то, очевидно, эта роль может принадлежать только одно- или

многоядерным представителям ароматического или нафтенового

рядов. Так как дальнейшее углубление этого вопроса

путем выделения отдельных компонентов смазочных масел

представляет, как будет показано ниже, чрезвычайные труд-

ности, то большой интерес представляет другой подход к его

изучению, а именно синтез высокомолекулярных ароматических

и нафтеновых углеводородов и выявление этим путем тех осо-

бенностей химического строения, которые оказывают то или

иное влияние на вязкость вещества (см. ч. Ш, гл. III).

Большой интерес для нефтяной практики имеет вопрос

о зависимости между вязкостью смеси и вязкостями образую-

щих ее компонентов.

Уже давно было показано, что вязкость смеси двух жидко-

стей, вообще говоря, не подчиняется закону аддитивности,

т. е. не является линейной функцией ре состава, и не может

быть вычислена по правилу смещения.

100—р . р

Т| ‘TJ’ —Ко Ь юо ’

где u Hi и — вязкости смеси и ее компонентов, а р— процент-

ное отношение между компонентами.

Если разница между вязкостями компонентов невелика, то

по только что приведенной формуле с достаточной точностью

может быть вычислена текучесть смеси, т. е. величина, обратная

вязкости; в общем же случае ошибки при такого рода расчете

как дтя вязкости, так и для текучести могут быть громадны

.(до 30%).

Теоретическое исследование вопроса о вязкости смеси двух

жидкостей приводит к довольно сложной формуле. Более на-

глядное представление по этому вопросу можно получить графи-

чески.'Если на оси абсцисс откладывать процентное содержание

в смеси одного из компонентов, а на оси ординат — вязкость

смеси, то ход изменения этого свойства выразится' не прямой

линией, а гиперболой, проходящей ниже прямой. Таким образом

вязкость смеси всегда оказывается меньше, чем этого требует

31

расчет по правилу смешения. На практике для определения

вязкости смеси из двух компонентов и для аналогичных расче-

тов удобно пользоваться специальной таблицей Молин-Гурвича*

составленной на основе чисто эмпирических данных.

ПОВЕРХНОСТНОЕ НАТЯЖЕНИЕ

Поверхностным натяжением называется сила, с которой жид-

кость сопротивляется увеличению своей поверхности. Отнесен-

ная к единице длины поверхностного слоя жидкости, сила эта„

выраженная в дпнах, принимается за единицу поверхностного

натяжения. С величиной поверхностного натяжения тесно свя-

зана другая физическая константа жидкости, ее капиллярная

постоянная, численно равная высоте подъема жидкости

в трубке, радиус канала которой равен 1 мм, а стенки которой

вполне смачиваются данной жидкостью. Соотношение между