Текст

АКАДЕМИЯ НАУК ТАТАРСТАНА

В.П. ТРОНОВ

ПРОМЫСЛОВАЯ

ПОДГОТОВКА НЕФТИ

Издательство «Фэн»

Казань 2000

УДК 622.276.8

ББК 33.361

Печатается по постановлению

Редакционно-издательского совета АНТ

-Тропой В.П. ПРОМЫСЛОВАЯ ПОДГОТОВКА НЕФТИ.

Казань, «Фэн», 2000,416 с.

В монографии рассмотрены наиболее прогрессивные технологические схе-

мы сбора и подготовки продукции скважин, в том числе совмещенные схемы, обес-

печивающие получение высокого качества нефти, газа и попутных вод при низких

издержках производства.

Впервые рассмотрены разделы по гидромеханике водонефтяных эмульсий в

процессе их движения по трубопроводам различного класса, дана классификация

нефтяных эмульсий. Приведены методы расчета трубопроводных коммуникаций в

технологических целях, отстойной аппаратуры и каплеобразователей для осуществ-

ления массообмениых процессов коалесценции глобул эмульсии и расслоения пото-

ка, а также определения их производительности. Особое внимание уделено техноло-

гии улучшения качества подготовки нефти При минимальном наборе оборудования,

низких температурах процесса, расходе деэмульгаторов и пресной воды.

Освещены механизмы действия деэмульгаторов различного типа, процессов

обессоливания нефти в промысловых условиях и НПЗ по схемам «смешения» и «за-

мещения», а также высокоэффективными методами компаундирования. Приведены

эффективные технологические схемы подготовки ловушечных нефтей, а также дана

классификация уровней подготовки нефти в их историческом развитии.

Приведены конкретные технологические сх^мы повышения производитель-

ности установок, улучшения качества продукции, сокращения энергозатрат. Рас-

смотрены варианты совмещенных технологических схем подготовки нефти в интер-

вале промысел - головные сооружения - НПЗ. Показан зарубежный опыт промысло-

вой подготовки нефти. Приведены примеры необходимых расчетов по всем основ-

ным разделам.

Монография (книга первая) подготовлена институтом ТатНИПИнефть с

соисполнителями по заказу АО Татнефть (договор № 99.1479.00 - «Анализ совре-

менных методов сбора, подготовки и транспорта продукции скважин).

В подготовке рукописи принимали участие к.т.н. Тронов А.В., к.т.н. Шире-

ев А.И., Калинина Л.М., Савельев А.В., Амерханова С.И., Савельева И.В..

Монография рассчитана для научных и инженерно-технических работни-

ков, а также преподавателей и студентов вузов и курсов повышения квалификации в

нефтедобывающей промышленности. I

ISBN 5-7544-0147-7

© Издательство «Фэн», 2000

ГЛАВAl

1. ОСНОВНЫЕ НАПРАВЛЕНИЯ И РАЗВИТИЕ

МЕТОДОВ ПОДГОТОВКИ НЕФТИ

1.1, РАЗВИТИЕ МЕТОДОВ ПОДГОТОВКИ НЕФТИ

Успешное решение проблемы подготовки нефти на промыслах

и нефтеперерабатывающих заводах тесно связано со многими аспек-

тами разработки и эксплуатации нефтяных месторождений, особен-

ностями процессов перекачки нефти по магистральным трубопрово-

дам и не может рассматриваться изолировано от них. Выбор объектов

подготовки нефти и применяемая на них технология обусловлены

рядом факторов [12,13-34]:

- уровнем развития теории оптимальных условий процессов

разрушения эмульсий и очистки пластовых вод;

- геолого-климатическими условиями нефтедобывающих рай-

онов;

- размерами нефтяных месторождений и длительностью их

эксплуатации;

- метоДамц разработки месторождений и способами воздейст-

вия на пласт (законтурное заводнение, применение ПАВ и т.д.);

- темпами отбора нефти и воды и абсолютными их объемами;

- удаленностью месторождений от нефтедобывающих заводов

и особенностями перекачки нефти;

- взаимным расположением головных сооружений магистраль-

ных нефтепроводов и центральных пунктов сбора нефти и газа;

- особенностями промысловой системы сбора,, учета нефти и

сепарации газа (герметизированная, негерметизированная, однотруб-

ная, двухтрубная и т.д.);

3

- номенклатурой серийно выпускаемого оборудования;

- физико-химическими свойствами нефтей, пластовых вод и

образуемых ими эмульсий;

- требуемым качеством подготовленной нефти.

История развития промысловой технологии подготовки нефти

- по существу, история углубления знаний об образовании эмульсий

в различных условиях, а также разработки и применения различных

средств интенсификации разделения потока на нефть, воду и газ. Не-

смотря на большое разнообразие технологических схем подготовки

нефти, применявшихся в промысловой и заводской практике, их

можно классифицировать, приняв за основу такие технологические

приемы, использование которых поднимало эффективность техноло-

гии подготовки нефти на каждом этапе на более высокий уровень.

Эти приемы следующие:

на первом уровне - использование принципа естественного

расслоения эмульсии на нефть и воду в поле сил гравитации [12, 17,

35]:

- на втором уровне в дополнение к первому - применение

средств интенсификации разрушения бронирующих оболочек на

глобулах пластовой воды и снижения вязкости нефти (нагрев, де-

эмульгаторы, промывка в водном слое);

- на третьем уровне, при использовании преимуществ первых

двух, - интенсификация процесса коалесценции и укрупнения

капель (коалесцирующие фильтры, электрическое поле, гидродина-

мические коалесценторы, ультразвук);

- на четвертом уровне - применение средств интенсифика-

ции расслоения потока на нефть и воду (концевые делители фаз,

трубная деэмульсация, расслоители потока и секционные каплеобра-

зователи);

- на пятом уровне - прямое вытеснение глобул воды из

эмульсии под действием энергии расширяющегося газа в дренажную

воду;

- на шестом уровне, включающем все процессы пяти рассмот-

ренных выше, - расчленение процессов на отдельные элементы,

осуществление каждого из них при наиболее благоприятном гидро-

динамическом режиме и совмещение их с другими процессами

(транспортирование, сепарация газа, очистка, сброс воды и т.д.).

Развитие новых теоретических представлений об оптимальных

условиях разрушения эмульсий, очистки пластовых вод и сепарации

нефтяного газа, разработка на этой основе высокоэффективной со-

4

вмещенной технологии сбора, транспортирования и обработки про-

дукции скважин определяются следующими основными условиями:

- отходом от традиционных принципов осуществления опера-

ций по сбору и транспортированию продукции скважин, подготовке

нефти, очистке пластовых вод и сепарации газа, как технологически

автономных процессов;

- отказом от строительства традиционных узлов сепарации,

установки подготовки нефти и очистных сооружений, как технологи-

чески. и территориально автономных объектов, отличающихся гро-

моздкостью, повышенной металлоемкостью и требующих обслужи-

вания специально созданными для этих целей службами;

- технологическим совмещением различных элементов этих

операций в промысловых системах сбора, коммуникационных и ма-

гистральных трубопроводах, товарных парках и другом оборудова-

нии в процессе транспортирования продукции скважин до конечных

пунктов, включая нефтеперерабатывающие заводы, и значительной

завершенностью процессов перед поступлением жидкости и газа в.

аппараты окончательной обработки;

- многоцелевым использованием оборудования и резким уве-

личением единичной производительности аппаратов, служащих в ос-

новном для завершения операций по сепарации газа, отделению воды

от нефти и очистке пластовых вод;

- значительным уменьшением на этой основе числа техноло-

гических аппаратов и сооружений, необходимых для обработки

больших объемов жидкости и газа;

- созданием центральных сборных пунктов высокой произво-

дительности на технологических площадках небольших размеров;

- осуществлением всего комплекса технологических процес-

сов на сборных пунктах одним и тем же обслуживающим персона-

лом;

- значительным улучшением технико-экономических показа-

телей сбора, подготовки нефти, очистки воды пластовых вод и сепа-

рации газа.

Применение совмещенной технологии позволяет существенно

изменить индустриальную картину современного нефтедобывающего

предприятия. Появилась реальная возможность вместо нескольких

крупных технологически и территориально автономных промысло-

вых объектов (узел сепарации, установка подготовки нефти, очист-

ные сооружения) иметь один центральный пункт сбора и подготовки

нефти (ЦПС), общи размеры площадки которого значительно меньше

размеров технологической площадки некоторых из прежних объек-

тов, взятых в отдельности.

5

Совмещенный центральный сборный пункт - это не механиче-

ское соединение в одном месте аппаратов различного назначения.

Он характеризуется, прежде всего, технологической взаимосвя-

занностью осуществляемых на нем’ процессов, последовательным,

непрерывным переходом их один в другой при взаимном проникно-

вении окончания одного процесса в начало другого или осуществле-

нием нескольких процессов одновременно в одном и том же аппара-

те. Дифференцирование процессов подготовки нефти, сепарации газа

и очистки пластовых вод на отдельные элементы создает необходи-

мые предпосылки для осуществления технологически совместимых

операций в одном и том же оборудовании при наиболее благоприят-

ных гидродинамических режимах и использования для этих целей

трубопроводов различного назначения, промысловых товарных пар-

ков и другого оборудования. Возможность многоцелевого использо-

вания оборудования обусловливает резкое увеличение производи-

тельности аппаратов (сепараторы, отстойники, емкости очистки воды

и т.д.) на завершающих стадиях процессов, характерных для аппара-

тов данного типа. Резкое увеличение производительности аппаратов

позволяет осуществлять обработку больших, объемов продукции

скважин в небольшом числе блоков. Это в свою очередь создает не-

обходимые предпосылки для «встраивания» отдельных процессов в

общую цепочку промысловых работ, отказа от строительства дорого-

стоящих и неудобных в эксплуатации автономных объектов и резкого

улучшения всех основных технико-экономических показателей про-

мысловых технологических процессов.

Технологическим схемам каждого уровня соответствуют опре-

деленные представления об оптимальных условиях осуществления

процессов промысловой подготовки нефти, газа и воды.

Технологические схемы первого уровня базировались на техно-

логии обезвоживания нефти, разработанной на основе учета сведений

о естественной разнице плотностей воды и нефти и возможности рас-

слоения эмульсии под действием сйл гравитации [12, 35-39]. Наибо-

лее простая технологическая схема обезвоживания нефти предусмат-

ривала циклическое заполнение емкостей эмульсией, последующее

отстаивание, сброс воды и откачку обезвоженной нефти. При обра-

ботке нестойких эмульсий заполнение емкостей, отстаивание и сброс

воды, а также откачка нефти осуществлялись непрерывно. В этот пе-

риод отсутствовали сведения о наличии бронирующих оболочек из

эмульгирующих компонентов нефти на каплях пластовой воды. Воз-

никающий промежуточный слой неразрушенной эмульсии, как уже

отмечалось, сбрасывали «в амбары». Газ и испаряющиеся легкие

фракции нефти выпускались в атмосферу.

6

Исторически такая технология была применена одной из пер-

вых и получила широкое распространение на заре развития нефтяной

промышленности. В настоящее время «холодный отстой» входит в

качестве составного элемента практически во все технологические

схемы.

Обнаружение бронирующих оболочек на глобулах пластовой

воды, стремление ослабить или разрушить их и ускорить па этой ос-

нове расслоение эмульсии на нефть и воду обусловили разработку

целого ряда технологических схем подготовки нефти второго уровня,

предусматривающих применение различных средеiв разрушения

бронирующих оболочек на глобулах пластовой воды (нагрев, приме-

нение деэмульгаторов, промывка в водном слое, комбинированное

применение этих средств). Одна из них основана на использовании

эффекта теплового воздействия на бронирующие оболочки капель,

приводящего к снижению их прочности, интенсификации процесса

деэмульсации путем уменьшения вязкости среды (нефги), обеспечи-

вающего более быстрое осаждение капель на дно аппаратов, и в каче-

стве одного из элементов включаег в себя метод огсгаивания. Наряду

с отстойными аппаратами в технологическую схему необходимо

включение нагревательных элементов - печей для прямого нагрева

эмульсии, либо печей в комплексе с теплообменной аппаратурой

Эта технология получила широкое распространение на место-

рождениях всех стран, особенно в ранний период. Значительно позже

(1954 г.) идея промывки эмульсии в слое воды была развита в работах

Л.А. Сельского [40], и принципиально по новому объяснена [35, 41-

48].

Установлено, что разложение эмульсии при ее промывке через

слой дренажной воды объясняется не обращением фаз, а разрушени-

ем оболочек на глобулах пластовой воды, находящихся на поверхно-

сти всплывающих в слое дренажной воды крупных капель эмульсии,

и глобулах осаждающих па него из гонкого слоя нефти

Технология, предусматривающая применение химических реа-

гентов, основана на использовании веществ, обладающих более вы-

сокой поверхностной активностью, чем природные эмульгаторы,

входящие в состав бронирующих оболочек, и оказывающие на них

вытесняющее, дробящее и пептизирующее действие [49].

Установление возможности значительной интенсификации

процессов деэмульсации нефти путем предварительной коалесценции

капель в более крупные перед направлением эмульсии на отстой по-

будило исследователей к разработке целого ряда способов и схем

подготовки нефти, обеспечивающих эффективную коалесценцию ка-

пель после разрушения на них бронирующих оболочек. Исследования

развивались одновременно в нескольких направлениях. Предусмат-

ривалось применение для этих целей электрического поля, эффектов

избирательного смачивания (коалесцирующие фильтры), гидродина-

мических эффектов (трубчатые каллеобразователи), ультразвука. В

результате всесторонней проверки разработанных средств интенси-

фикации коалесценции капель перед направлением эмульсии на от-

стой были созданы многочисленные технологические схемы подго-

товки нефти (третьего уровня), получившие в настоящее время наи-

более широкое распространение.

Технология с использованием подвижных коалесцирующих

элементов была разработана в ТатНИПИнефги [50], применившем в

качестве коалесцирующего элемента диспергированную в потоке

дренажную воду. Двигаясь вместе с потоком эмульсии, поступающей

из скважины, капли дренажной воды выполняют роль идеально гид-

рофильных центров коалесценции. Одновременно с этим эффективно

используется peaiewr, растворенный в дренажной воде, утилизирует-

ся тело и исключается проблема закупорки пор, регенерации коалес-

цирующих материалов и их утилизации. Использованная в качестве

коалесцирующего элемента вода, автоматически очищаясь в потоке,

отделяется от нефти в узлах предварительного сброса и закачивается

в продуктивный пласт.

В качестве эффективного средства интенсификации коалесцен-

ции капель было использовано электрическое поле [51-56]. В настоя-

щее время за рубежом широко применяют электростатические дегид-

раторы, в которых предусмотрены также нагрев эмульсии и обработ-

ка ее деэмульгаторами.

В развитии техники и технологии подготовки нефти третьего

уровня знаменательно создание гидродинамических коалесценторов,

получивших название линейных трубчатых каплеобразователей. Идея

создания трубчатых гидродинамических каплеобразователей была

выдвинута и обоснована в институте ТатНИПИнефть в 1964 г. [57].

Использовать отстойные аппараты предполагалось в основном в ка-

честве водоотделителей. С разработкой теоретических предпосылок

коалесценции капель в турбулентном потоке и получением расчетных

формул для определения основных параметров гидродинамических

каплеобразователей (длина, диаметр, режим движения) при заданных

технологических параметрах процесса появилась возможность вне-

дрить в промышленных масштабах высокопроизводительную отстой-

ную аппаратуру и эффективные технологические схемы подготовки

нефти.

Принципиальным отличием технологии этого типа от других,

обусловливающим ее высокую эффективность, являются доведение

8

реагента до глобул пластовой воды и укрупнение капель не в состоя-

нии покоя или ламинарном режиме движения, исключающем воз-

можность дробления капель (принцип Берти), а при турбулентном

режиме движения, обусловливающем последовательное протекание

процессов дробления и коалесценции капель со сдвигом к сгорону их

укрупнения, Внешняя простота конструктивного исполнения трубча-

тых каплеобразователей в данном случае не отражает сложности гид-

родинамических процессов, происходящих в движущемся потоке об-

работанной реагентом эмульсии.

Теоретическими работами и экспериментальными исследова-

ниями [41-47, 58] была обоснована возможность дальнейшей интен-

сификации процесса подготовки нефти путем ускорения расслоения

эмульсии на нефть и воду под воздействием естественных турбулент-

ных пульсаций, возникающих в трубопроводах и создаваемых в от-

стойных аппаратах с помощью механических или гидродинамических

пульсаторов. Это привело ксозданиютехнологии четвертого уровня.

Возможность осуществления процесса расслоения эмульсии

непосредственно в трубопроводах при низких температурах и в труб-

чатых элементах при температуре 30-40°С также имела важные по-

следствия. На основе первого развилось новое направление; в техно-

логии подготовки нефти - трубная деэмульсация нефги, получившая

широкое применение, второе привело к созданию секционных капле-

образователей (имеющих секцию расслоения) и малогабаритной от-

стойной аппаратуры, изготавливаемой из труб нефтяного сортамента.

Таким образом, под сомнением оказалась целесообразность

проектирования, строительства и эксплуатации установок подготовки

нефти традиционного типа и, следовательно, резко уменьшилась по-

требность в аппаратуре, обширных технологических площадках, т.е.

появились необходимые предпосылки для разработки «встроенных» в

технологию сбора и транспортирования нефти и газа схем промысло-

вой технологии подготовки нефти четвертого уровня. Трубная де-

эмульсация как повое направление в технологии подготовки нефти

разработана в 1964-1966 гт. Впервые идея использования трубопро-

водов для выполнения функции технологических аппаратов была

сформулирована в 1964 г. в ТагНИПИнефти (Тронов В,11.). В после-

дующем эта идея получила развитие в многочисленных работах, в

которых было показано, чго трубная деэмульсация может быть ис-

пользована как для повышения эффективности действующих устано-

вок, так и для подготовки нефти без строинщьства установок 1ради-

ционного типа [318, 319, 320, 321].

В отличие от принципа Берти, положенного в основу общепри-

нятой технологии подготовки нефти с применением деэмульгаторов.

в соответствии с которым смешение эмульсии с деэмульгаторами

предписывалось осуществлять в условиях, исключающих дробление

капель пластовой воды, при осуществлении трубной деэмульсации

был использован принцип дробления капель пластовой воды гидро-

динамическими средствами. К другим особенностям трубной де-

эмульсации можно отнести:

- последовательные и многократно перемежающиеся процессы

дробления и слияния капель при турбулентном режиме в потоке и на

поверхности инверсирующих экранов-трубопроводов;

- коалесценцию и укрупнение капель в затухающем турбулент-

ном потоке и на поверхности инверсирующих экранов-

трубопроводов;

— расслоение потока на нефть и воду при величинах критерия

Рейнольдса, близких к критическим, интенсифицируемое колебатель-

ными движениями потока за счет естественных пульсаций.

Использование трубопровода для перечисленных технологиче-

ских функций обусловлено параболическим законом изменения ско-

ростей по его сечению и связанной с этим термодинамической воз-

можностью существования капель различных критических диаметров

в различных его зонах, тенденцией к дроблению, укрупнению капель

и расслоению потока при определенных режимных параметрах. До

того как были сформулированы основные принципы трубной де-

эмульсации нефти, промысловые трубопроводы всех классов исполь-

зовались лишь в качестве транспортных элементов, связывающих

скважины с технологическими аппаратами и товарными парками, а

также другие промышленные объекты друг с другом. При этом, с по-

зиций технологии подготовки нефти трубопроводы, как правило, рас-

ценивались как технологически вредные элементы, способствующие

образованию стойких эмульсий [307, 308, 309, 314, 316, 317].

Дальнейшее развитие теории формирования и разрушения во-

донефтяных эмульсий позволило выдвинуть идею разработки ряда

технологических схем подготовки нефти пятого уровня. В соответст-

вии с основным принципом новой технологии интенсификация про-

цессов обезвоживания и обессоливания нефти достигается заменой

многочисленных операций по доведению реагента до каждой глобу-

лы пластовой воды, разрушению бронирующих оболочек, коалесцен-

ции капель и расслоению потока одной технологической операцией:

вытеснением из всплывающей в водном слое эмульсии глобул воды в

слой обогащенной деэмульгатором дренажной воды под действием

энергии расширяющегося газа.

При такой «пенной» деэмульсации достигается активное воз-

действие на капли всех размеров, так как в принципе самая маленькая

10

глобула может быть вытеснена газом в состав дренажной воды. Эго

позволяет осуществлять глубокое обезвоживание и обессоливание

нефти быстро и эффективно. Технология имеет теоретическое обос-

нование, успешно прошла проверку в промысловых условиях в 1971

г. на групповой установке № 6 Абдрахмановской площади [35] и

применяется на предприятиях нефтяной промышленности в тех или

иных вариантах. Расчеты показали, что производительность пенных

деэмульсаторов может быть на порядок выше, чем дегидраторов

обычного типа.

Разработаны два варианта пенной деэмульсации нефти. Первый

из них предусматривает осуществление деэмульсации нефш в полом

аппарате, снабженном лишь необходимыми конструктивными эле-

ментами для пропускания газированной эмульсии (штуцеры расчет-

ных параметров, обеспечивающие «вспенивание» эмульсии при про-

хождении ее в слой дренажной воды). В соответствии со вторым ва-

риантом вытеснение глобул пластовой виды в состав дренажной воды

осуществляе гея при совместном движении по трубопроводам эмуль-

сии с введенной в нес в капельном состоянии дренажной водой и на

ступенях сепарации в процессе интенсивного ее разгазирования, а

отделение воды от нефти - в отстойной аппаратуре, работающей под

давлением, либо после отбора выделившегося газа - в резервуарах

или других емкостях. Второй вариант получил широкое применение

на месторождениях Татарской АССР на ступени предварительного

сброса и осуществляется при темпера гуре потока не более 20‘>С.

1.2. РАЗДЕЛЬНЫЙ СБОР ОБВОДНЕННОЙ И БЕЗВОДНОЙ НЕФТИ

Острога проблемы подготовки нефти во многих случаях, наря-

ду с другими причинами, обусловлена смешением продукции безвод-

ных скважин с обводненной нефтью в коннекторах промысловых сис-

тем обора и возникающей в связи с этим необходимостью подвергать

обработке всю добываемую жидкость. Вместе с тем на протяжении

значительного периода эксплуатации нефтяных месторождений, в

том числе и таких, которые разрабатываются с применением закон-

турного и внутрикоптурного заводнения, добывается огромное коли-

чество практически безводной нефти, ле нуждающейся п обработке

перед транспортированием на нефтеперерабатывающие заводы (12,

591

Наиболее полное представление о возможном соотношении

объемов добываемой обводненной н безводной нефтей на месторож-

дениях, разрабатываемых с применением законтурного и внутрикон-

турного заводнения, можно получить па основе анализа разработки

основных месторождений Татарской АССР, добыча нефти на кото-

рых уже прошла через максимум (рис. 1.1.)

Так, на Бавлинском нефтяном месторождении за период его

разработки с 1946 по 1974 г. добыча обводненной и безводной нефтей

составила соответственно 49 и 51%. Если учесть, что максимальный

объем обводненной нефти также не превышает половины из общего

количества добытой в период наивысшего уровня добычи нефти, ста-

новится понятным, что мощность объектов подготовки нефти при

использовании раздельной системы сбора обводненной и безводной

нефтей не должна превышать 50% от максимального уровня их до-

бычи. На такую же величину должны быть снижены и эксплуатаци-

онные затраты. Если учесть, что за это время в обработку было во-

влечено около 30 млн.т безводной нефти, становится понятным, что

непроизводительные затраты были значительные.

Рис. 1.1. Изменение (в процентах) числа

обводнявшихся скважин (I), обводненности

продукции скважин (2) и числа скважин с

безводной нефтью (3) в процессе разработки

Бавлинского (а), Ромашкинского (б) и

Новоелховского (в) нефтяных месторождений;

г - средневзвешенных значений для этих трех

месторождений.

Аналогичные выводы следуют из анализа результатов разра-

ботки Ромашкинского и Новоелховского месторождений (рис. 1.1. б,

в).

Весьма показательно, что большое число скважин, дающих без-

водную нефть, имеется как на площадях, занимающих сводовую

часть месторождений (Абдрахмановская, Миннибаевская), так и на

краевых участках (Альметьевская, Алькеевская, Восточно-

Сулеевская, Зеленодольская, Южно-Ромашкинская). Даже для такой

площади, как Павловская, особенность геологического строения ко-

торой состоит в том, что пластовые воды подстилают продуктивные

12

горизонты и вода во многих скважинах извлекается вместе с нефтью

с начала ее разработки, соотношение обводненных и безводных

скважин достигло величины 1:1 лишь через 14 лет с начала эксплуа-

тации (рис. 1.2). Через 25 лет с начала разработки этой площади 40%

всех скважин все еще давали безводную нефть.

ГЬды

Рис, 1.2. Изменение (в процентах) числа скважин с безводной (1-8) и обводненной (Г-

8’) нефтями в процессе разработки Павловской (Г-Г), Южно-Ромашкинской (2-2’),

Альметьевской (3-3’), Зеленогорской (4-4’), Восточно-Сулеевской (5-5’), Алькеев-

ской (6-6’), Миннибаевской (7-7’) и Абдрахмановской (8-8’) площадей Ромашкин-

ckofo месторождения.

В целом на Ромашкинском нефтяном месторождении за период

с 1950 по 1974 гг. добыча практически безводной нефти составила

72%. Однако в 1974 г. добыча обводненной нефти на этом месторож-

дении достигала максимум (61%). Анализ показал, что естественное

падение добычи нефти в последующие годы компенсирует относи-

тельный рост объема обводненной нефти и суммарная необходимая

мощность установок для ее обезвоживания не превышает 61% от

максимального уровня добычи нефти на этом месторождении.

На Новоелховском месторождении через 20 лет эксплуатации

более 40% скважин давали практически безводную нефть (рис. 1.1 в).

Объем безводной нефти за этот период составил 77% от общего

уровня ее добычи.

Обобщенные данные об изменении соотнощения добытой об-

водненной и безводной нефтей по трем месторождениям, разработан-

ным объединением Татнефть (Ромашкинское, Бавлинское, Новоел-

ховское), за период с 1946 по 1974 гг. представлены на рис. 1.1 г. Из

рисунка следует, что за 28 лет деятельности объединения более 70%

от всей добытой нефти приходится на практически безводную нефть.

Однако в связи с отсутствием раздельной системы сбора большая

часть этой нефти была смешена с обводненной и подвергнута обра-

ботке на установках. Суммарные непроизводительные затраты на об-

работку безводной до смешения нефти за этот период составили зна-

чительную сумму. Из этого следует заключить, что имеются все не-

обходимые предпосылки для проектирования и использования с на-

чала разработки раздельной системы сбора безводной и обводненной

нефтей. Применение раздельной системы сбора позволяет в значи-

тельной мере уменьшить остроту проблемы подготовки нефти и сэ-

кономить большие материальные и денежные ресурсы. Для решения

проблемы подготовки нефти наряду с совершенствованием техноло-

гических схем и режимов, форсированием строительства необходи-

мых объектов необходимо обеспечить поступление на обработку

нефти только из обводнившихся скважин.

Следует, однако, отметить, что потенциальные возможности

резкого снижения затрат на подготовку нефти не всегда использова-

лись в полной мере. Внедрение раздельной системы сбора продукции

скважин в значительной мере сдерживалось необходимостью про-

кладки двойной системы трубопроводов, пропуская способность ка-

ждого из которых приближалась к максимальной, увеличения числа

замерной и сепарирующей аппаратуры, значительным увеличением

капитальных затрат и металлоемкости системы сбора, а также отсут-

ствием надежных прогнозных данных и количестве безводной и об-

водненной нефтей, добываемых на различных стадиях разработки

месторождений. Последнее особенно важно в технико-экономических

расчетах при оценке целесообразности применения раздельной сис-

темы сбора.

Анализ показал [60], что проблема снижения металлоемкости

раздельной системы сбора решается путем использования принципа

прокладки трубопроводов в варианте «неравных диаметров». Это оз-

начает, что при обустройстве новых площадей необходимо отказаться

от строительства сборных трубопроводов, рассчитанных на транспор-

тирование жидкости по одной трубе большого диаметра. Сборные

коллекторы целесообразно прокладывать из двух труб разных диа-

метров, суммарная пропускная способность которых была бы не-

сколько выше рассчитанной по максимальному объему добычи жид-

кости. Это позволит организовать раздельный сбор безводной и об-

водненной продукции скважин в течение всего периода эксплуатации

месторождения.

Для практических расчетов по методике ТатНИПИнефть [60]

строят графики (рис. 1.3). По характеру кривых делают заключение о

рациональном варианте проектирования сборных линий для безвод-

ной и обводненной нефтей, определяют соотношение их диаметров,

время взаимного переключения трубопроводов для транспортирова-

14

ния продукции скважин при изменении ее качества и определяют по-

требную мощность установок по подготовке нефти и срока ввода в

эксплуатацию.

Так, продукцию скважин второго ряда можно транспортировать

по двум трубопроводам пропускной способностью соответственно Qi

и Q2 млн.т/год (см. рис. 1.3).

Рис. 1.3. Изменение количества Q безвод-

ной (1) и обводненной (2) нефтей для

второго ряда пятирядной полосовой сис-

темы расположения скважин от времени

разработки.

В этом случае безводную нефть с начала разработки площади в

течение Т2 лет предполагается транспортировать по трубопроводу с

пропускной способностью Q) млн.т/год. Затем этот трубопровод мо-

жет быть переключен для перекачки по нему обводненной нефти. По-

следнюю целесообразно начать транспортировать через Ti лет после

ввода площади в разработку по трубопроводу с пропускной способ-

ностью Q2 млн.т/год. Через Т2 лет его следует переключить для

транспортирования безводной нефти. При этом, кроме снижения ме-

таллоемкости систем сбора, по сравнению с существующими на

практике вариантами здесь возможен выигрыш во времени на освое-

ние капиталовложений, так как прокладка второго трубопровода мо-

жет быть закончена не к моменту ввода площади в разработку, а че-

рез Т, лет. Таким образом, с помощью двух трубопроводов различно-

го диаметра суммарной пропускной способностью, несколько пре-

вышающей максимальный объем добываемой жидкости, можно раз-

дельно перекачивать безводную и обводненную продукцию скважин

в течение всего периода разработки данной площади.

Рассмотренный выше пример относится к системе раздельного

сбора продукции скважин вдоль эксплуатационных рядов, однако

аналогичные расчеты могут быть положены в основу любой конкрет-

ной схемы сбора и транспортирования нефти. В качестве исходных

данных для расчета системы сбора нефти в этих условиях могут быть

взяты упомянутые выше графики по рядам, откорректированные по

параметрам коллекторов конкретных участков.

15

Выполненные на основе таких данных расчеты позволили оп-

ределить экономическую эффективность раздельного сбора и подго-

товки нефти на стадии составления проектов разработки и обустрой-

ства одной из площадей. Экономическая эффективность при этом

достигается путем снижения капитальных вложений в строительство

установок по обезвоживанию нефти, так как при раздельном транс-

портировании обводненной и безводной нефтей требуется меньшая

их мощность, а также снижения эксплуатационных затрат на подго-

товку нефти в связи с уменьшением ее объема, подлежащего обезво-

живанию.

Объем добычи нефти из безводных и обводнившихся скважин

на этой площади, а также объем добываемой вместе с нефтью воды

приведены в таблице 1.1.

Из приведенных в табл. 1.1. данных видно также, что количест-

во нефти, подвергающейся обезвоживанию без раздельного сбора, за

первые десять лет эксплуатации составляет 50,5 млн.т, а при раздель-

ном сборе - 13,8 млн.т. При средней отраслевой себестоимости под-

готовки нефти 20 коп/т экономия эксплуатационных затрат на первом

этапе разработки (10 лет) составит 7,35 ' млн.руб. или 0,73

млн.руб/год.

Таблица 1.1.

Годы Добыча нефти, млн.т/год Число эксплуатаци- онных скважин Отбор воды, млн.м3/год

Всего Из обвод- нившихся скважин Из без- водных скважин Всего Дающих безводную нефть

1 2 3 4 5 6 7

1967 2,60 0,09 2,51 147 146 —

1968 3,70 0,21 3,54 223 217 0,05

1969 4,80 0,39 4.41 297 281 0,16

1970 5,80 0,71 5,09 372 336 0,32

1971 6,00 1,14 4,86 372 312 0,51

1972 6,00 1,74 4,26 372 285 0,74

1973 6,00 2,32 3,68 372 240 1,20

1974 5,50 2,45 3,05 370 213 1,39

1975 5,00 2,34 2,64 367 186 1,74

1976 4,60 2,40 2,20 364 173 1,88

1977 4,30 2,23 2,07 360 155 2,01

Расчеты показали, что металлоемкость нефтесборных систем

при раздельном сборе по варианту «неравных диаметров» возрастает

на 18%. Наибольшая эффективность применения раздельной системы

сбора обводненной и безводной продукции скважин достигается на

16

месторождениях, разрабатываемых в сложных климатических усло-

виях, как, например, в Западной Сибири. Применение в практике раз-

работки нефтяных месторождений Западной Сибири принципов, рас-

смотренных в работе [60], позволило в значительной мере снять ост-

роту проблемы подготовки нефти в этом районе и добиться огромной

экономии государственных средств. В соответствии с исследования-

ми, выполненными Я.М. Каганом (Гипротюменнефтегаз) установле-

но, что на месторождениях Западной Сибири проявляются те же тен-

денции в соотношении обводненных и безводных скважин, которые

были характерны и для районов Среднего Поволжья. На рис. 1.4. при-

ведены данные о соотношении добываемых безводной и обводненной

нефтей с течением времени на Усть-Балыкском, Тетерево-

Мартмьинском и Самотлорском нефтяных месторождениях.

Из данных рис. 1.4. видно, что объем безводной нефти доста-

точно большой и для таких месторождений, как Усть-Балыке кое и

Самотлорское, изменяется от 10-30 до 70-80% в течение 5 лет экс-

плуатации. Из данных Ф.Ф. Назарова (Главтюменнефтегаз) следует,

что объем добычи безводной нефти, не нуждающейся в промысловой

подготовке, составлял примерно половину от общего объема добы-

ваемой нефти. Это позволило в свое время специалистам Главтюмен-

нефтегаза и Гипротюменнефтегаза использовать в широких промыш-

ленных масштабах применение раздельного сбора обводненной и

безводной продукции скважин.

1966 1968 1970

Годы

Рис. 1.4. Графики добычи безводной (1) и обводненной (2) нефтей в процессе разра-

ботки Усть-Балыкского (а) Тетерево-Мартымьинского (б) и Самотлорского (е) ме-

сторождений.

Это дает возможность существенно уменьшить капиталовложе-

ния, снизить эксплуатационные расходы и исключить из обработки

большое количество безводной нефти.

1.3. ЭМУЛЬСИИ, СВОЙСТВА, УСЛОВИЯ ИХ РАЗРУШЕНИЯ

При подъеме обводненной нефти от забоя скважины до ее

устья и дальнейшем движении по промысловым коммуникациям

происходит непрерывное перемешивание нефти с водой, сопровож-

даемое образованием стойких эмульсий. Стойкость эмульсии опреде-

ляется в основном размерами капель, прочностью бронирующих обо-

лочек, возникающих на их поверхности в результате адсорбции на

границе раздела фаз нефть-вода асфальтово-смолистых веществ и ту-

гоплавких парафинов и флотации капельками воды частиц механиче-

ских примесей [35].

Критические размеры капель, которые могут существовать в

потоке при данном термодинамическом режиме, определяются боль-

шим числом факторов и в первом приближении описываются сле-

дующим уравнением.

/ г2 3

^=4,825^, (1.1)

у и кр

где dKP - критический диаметр капли; о - поверхностное натяжение; к

- коэффициент, учитывающий вязкость воды и нефти; р - плотность

внешней среды; L - масштаб пульсации; и - скорость потока.

Решающими параметрами, определяющими степень дисперс-

ности эмульсии при совместном движении воды и нефти, являются

скорость потока, величина поверхностного натяжения на границе

раздела фаз и масштаб пульсации.

Скорость потока при движении водонефтяной смеси от забоя

скважины до конечных пунктов транспортирования изменяется в ши-

роких пределах. Особенно большие изменения ее, а следовательно, и

дисперсности наблюдаются при прохождении смеси через штуди-

рующие устройства, газовые сепараторы, центробежные насосы. В

этих местах скорость потока и турбулентность возрастают, как пра-

вило, на 1-2 порядка, что, при всех прочих равных условиях, приво-

дит к уменьшению диаметров глобул воды в десятки и сотни раз.

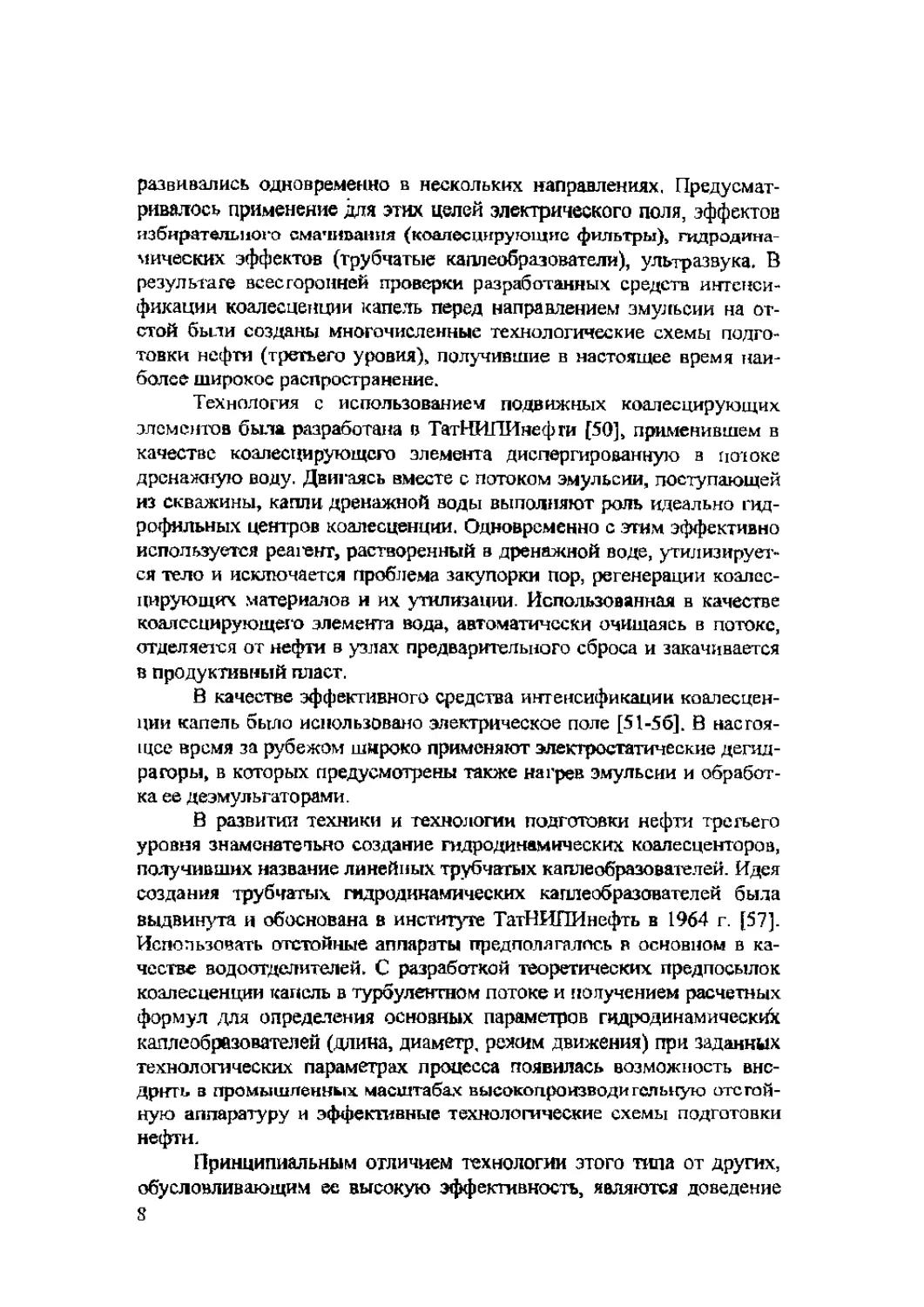

Величины изменения степени дисперсности эмульсии при

движении ее от устья скважины до сырьевого насоса сборного пункта

приведены в табл. 1.2.

18

Таблица! .2.

Параметры Место отбора проб

у сква- жины Перед трапом После трапа после насоса

Количество эмульгированной капля- ми воды (в %) при диаметре капель.

мкм: 1 0,0000 0,0001 0,0002 0,0003

3 0,0002 1,16 3,9

5 0,0008 0,0003 4,32 5,6

10 0,0070 0,0006 28,84 11,22

15 0,0120 65,70 79,20

25 0,1500 0,7890 -

50 2,0300 1,2100 - -

100

200 98,0000 98,0000 -

Объем эмульгированной воды на каждые 100 представительных ка- пель (по отношению к исходному объему), % 100 25 0,039 0,028

Средневзвешенный радиус, мк 116,8 74,2 8,6 7,7

Число капель в пересчете на исход- 100 400 256 000 358

ный объем Суммарная поверхность капель, мм2: 000

на фактически эмульгированный объем 100 каплями 10,5 2,83 0,68 0,495

в пересчете на исходный объем 10,5 11,31 174,5 178,0

Примечание. За исходный принят объем воды, эмульгированный 100 представительными

каплями в пробе нефти у скважины.

У устья скважины основной объем эмульгированной воды

(98%) сконцентрирован в основном в каплях больших размеров (200

мкм). После газового сепаратора основной объем воды представлен

каплями размером 10-15 мкм (95%). Существенно увеличивается объ-

ем эмульгированной воды в каплях размером 3 и 5 мкм. Средневзве-

шенный радиус капель перед входом в сепаратор оказался в 1,56 раз и

после сепаратора в 13,5 раз меньше, чем у устья скважин. Это эквива-

лентно дроблению каждой капли при ее движении от скважины к се-

паратору на 4 более мелких капли и в самом сепараторе (уже этих

измельченных капель) еще на 640 капель. В итоге в интервале сква-

жина - сепаратор каждая капля оказывается раздробленной в среднем

на 2560 более мелких. Поэтому одним из основных узлов промысло-

вой системы сбора, на котором резко увеличивается степень дисперс-

ности эмульсии, является газовый сепаратор.

Механизм дробления крупных капель воды на более мелкие

представляется различными исследователями по-разному. Наиболее

распространена подтвержденная экспериментами точка зрения шко-

лы академика П.А. Ребиндера, согласно которой для разрушения

крупной капли на несколько более мелких необходимо поставить ее в

такие условия, которые обеспечивали бы предварительное вытягива-

ние сферической капли в цилиндрик с критическими параметрами

Н > 2лг,

где И иг - соответственно высота и радиус цилиндра.

Затрачиваемая при этом работа расходуется на увеличение

поверхностной энергии системы в связи с возрастанием поверхности

цилиндра. Такой цилиндрик с критическими размерами самопроиз-

вольно распадается на ряд капель сферической формы, в связи с чем

суммарная их поверхность, а следовательно, и свободная поверхност-

ная энергия системы возрастают. Одновременно с этим какая-то часть

капель воды при столкновении коалесцирует, что приводит к сниже-

нию свободной поверхностной энергии системы. По мере дальнейше-

го интенсивного перемешивания воды и нефти процесс сдвигается в

сторону образования все более мелких капель.

Образование эмульсий в штудирующих устройствах при

впрыскивании одной жидкости в другую, под действием сдвигающих

усилий на каплю в зоне больших градиентов скоростей, под влиянием

ультразвуковых колебаний или путем простого перемешивания имеет

свои особенности.

На образование эмульсии при впрыскивании одной из несме-

шивающихся жидкостей в другую большое влияние оказывает ско-

рость потока, а на распадение струи - инерционные и вязкостные си-

лы. Тонкодисперсная эмульсия получается при достижении струей

критической скорости и, которая может быть рассчитана по формуле

tll(paD)'11 = 2000(7/црО)4'3, (1-2)

где D - диаметр отверстия; р и Г] - соответственно плотность и вяз-

кость диспергируемой жидкости; ст - поверхностное натяжение.

При скорости ниже критической дробление струи сопровож-

дается появлением крупных, а при скорости выше критической -

чрезвычайно мелких капель. Для диаметра сопла около 0,1 см крити-

ческая скорость для воды, впрыскиваемой в нефть, составит 1-2 м/с.

Для определения размера капель, получаемых при впрыскивании во-

ды в нефть, можно пользоваться формулой (1.3)

(щ//100и)5'4 =100(vo/v), (1.3)

.20 . ..... ............’.......

где u - скорость потока; d - расчетный диаметр капель; v - кинема-

тическая вязкость впрыскиваемой жидкости; v0 - вязкость дисперси-

онной среды.

При дроблении капель под действием сдвигающих усилий

связь между размерами капель, градиентом усилия сдвига, межфаз-

ным натяжением и вязкостью жидкостей, участвующих в процессе,

выражается зависимостью (1.4)

Г| +Г2

где г, - радиус наибольшей капли, которая может существовать при

данном градиенте сдвига; г2 - радиус наименьшей капли в этих усло-

виях; А - безразмерная величина, пропорциональная скорости потока

и зависящая от межфазного натяжения, вязкости и радиуса капли.

Под воздействием перепада давления капля изменяет форму,

растягиваясь в нитевидную частицу, и произвольно распадается на

мелкие капли.

Л.Я. Кремнев и А.А. Равдель механизм дробления капель объ-

ясняют с несколько иной точки зрения. Принимая, что под воздейст-

вием градиента давления капля вытягивается в цилиндр, они считают,

что цилиндр распадается на две сферические капли (радиусы которых

относятся друг к другу как п:1) и общая поверхность капель может

оказаться меньше поверхности цилиндра, т.е.

^_[2(и2+1)]Г Зк

Р \ + к [_4(н2+1)

(1.5)

где к - отношение высоты цилиндра к радиусу.

Образование двух капель возможно, например, при к=2 и п=1.

Допускается, однако, что капля примет форму не цилиндра, а эллип-

соида, который может распасться на две капли;

для сплющенной с полюсов капли при условии

(и2+1)£|/3 1

и для капли продолговатой формы при условии

п2 +1

(и3 + 1)£,/3

(1-6)

(1.7)

Э1

Возможно, что эллипсоид распадается сразу на большое количество

капель различных размеров.

Эффект дробления капель при движении эмульсии по трубо-

проводу в турбулентном режиме обусловлен неодинаковой скоро-

стью движения по его сечению

мп , V

и = ~\п~, (1.8)

где и - средняя скорость; а - коэффициент; у - расстояние от стенки

трубы; 8й - толщина ламинарного слоя; и0 - скорость пульсации.

Это приводит к тому, что на поверхность капель действуют

различные динамические напоры, обусловливающие их деформацию

и последующий распад на более мелкие частицы.

В областях, удаленных от стенок трубопровода, дробление

капель происходит с меньшей интенсивностью, чем у стенок. В по-

следнем случае критические размеры капель определяются выраже-

нием (1.9)

о-9)

где ст — поверхностное натяжение; р - плотность нефти; и0 - ско-

рость пульсации; v - вязкость нефти.

Из-за неравномерности пульсаций в турбулентном потоке

возникают зоны, в которых возможно существование капель воды

различных диаметров. Попадая в область более высоких градиентов

скоростей, где существуют капли определенного критического диа-

метра, крупные капли испытывают тенденцию к дроблению. Выходя

в зоны более низких градиентов и меньших масштабов пульсаций,

они будут объективно испытывать тенденцию к слиянию. Это обу-

словливает существование в потоке нефти целого спектра диаметров

капель воды и объясняет причину поступления в отстойную аппара-

туру установок явно неоднородной эмульсии. В целом, после прохо-

ждения эмульсией основных диспергирующих узлов (сепараторы,

насосы и т.д.) и в процессе ее транспортирования по промысловым

системам сбора, возникают объективные условия для существования

в потоке более крупных, чем, например, в сепараторе, капель воды,

размер которых определяется сотнями микрон и даже 1-2 мм. Это

предопределяет неустойчивость системы и выражается в ее стремле-

нии к разрушению эмульсии и укрупнению глобул за счет внутрен-

22

них сил, направленных на уменьшение свободной поверхностной

энергии. Однако этим тенденциям противостоят другие процессы,

связанные с уменьшением абсолютного значения а в результате ад-

сорбционных процессов и упрочнением бронирующих оболочек из

асфальтово-смолистых веществ и других компонентов, возникающих

на каплях пластовой воды.

Упрочнение бронирующих оболочек в процессе движения

водонефтяной эмульсии по промысловым коммуникациям (рис. 1.5) и

при ее транспортировании без обработки деэмульгаторами по маги-

стральным трубопроводам на нефтеперерабатывающие заводы полу-

чило название «старения».

Рис. 1.5. Изменение стойкости эмульсии по пути ее движения от скважин до промы-

словых товарных парков.

Точки отбора проб: 1 - перед сепаратором; 2 - после сепаратора; 3 - перед насосом; 4 -• после насоса; 5 -

перед установкой подготовки нефти. AW - остаточное содержание воды в пробах после обработки реагентом

и отстоя.

В табл. 1.3. приведены данные о количественном составе основных

пленкообразующих компонентов, выделенных из эмульсий некото-

рых нефтей [35, 312].

Таблица 1.3.

Нефти Асфаль- тены, % Смолы силикаге- левые, % Парафин, % Карбе- ны и карбои- ды, % Содержание, %

Сера Азот

Ромашкин- ская 63,2 6,7 29 (Т|ш=79-80йС) U 3,39 1,15

Арланская 76,3 11,4 9,2 2,0 3,92 1,13

Мангыш- лакская 24,7 23,4 42 (Т„л=-64-69°С) 0,8 0,32 0,19

23

Из табл. 1.3 видно, что в составе пленкообразующих компо-

нентов ромашкинской и арланской нефтей доминирующее положение

занимают асфальтены. И другие вещества, коллоидно-

диспергированные в нефти. Удаление этих веществ на суперцентри-

фуге лишает нефть способности образовывать стойкие эмульсии.

В результате спектрофотометрического анализа в осадке, вы-

деленном на центрифуге, были обнаружены порфириновые комплек-

сы ванадия. В этой связи механизм возникновения прочных брони-

рующих оболочек на каплях пластовой воды представляется как ком-

плекс последовательно протекающих процессов, включающих ад-

сорбцию на границе раздела фаз коллоидно-диспергированных в неф-

ти веществ.

1.3.1. КЛАССИФИКАЦИЯ НЕФТЯНЫХ ЭМУЛЬСИЙ

В эмульсиях, т.е. механических смесях нерастворимых друг в

друге жидкостей (бывают газожидкостные эмульсии), различают две

фазы - внутреннюю и внешнюю.

Лиофобные, т.е. термодинамически неустойчивые, эмульсии

классифицируют по полярности дисперсной фазы и дисперсионной

среды, а также по концентрации дисперсной фазы в системе:

Согласно первой классификации, различают эмульсии:

- неполярной жидкости (нефти) в полярной воде - эмульсии первого

рода, или прямые (М/В),;

- эмульсии полярной жидкости в неполярной среде эмульсии второ-

го рода, или обратные (В/М).

Жйдкость, в которой содержатся мелкие капли другой жидко-

сти, называют дисперсионной средой (внешней, неразрывной,

сплошной), а капли жидкости, размещенные в дисперсионной среде,

- дисперсной фазой (внутренней, разобщенной).

В эмульсиях М/В внешней фазой является вода, и поэтому

они смешиваются с водой в любых отношениях и обладают высокой

электропроводностью, в то время как эмульсии В/М смешиваются

только с углеводородной жидкостью и не обладают заметной элек-

тропроводностью. Установлено, что тип образующейся эмульсии в

основном зависит от соотношения объемов нефти и воды; дисперси-

онной средой (внешней) обычно стремится стать та жидкость, объем

которой больше.

Иногда нефтяные эмульсии классифицируют по концентра-

ции дисперсной фазы в дисперсионной среде, в связи с чем они под-

разделяются на три типа: разбавленные, концентрированные и высо-

коконцентрированные.

.. 24

К разбавленным эмульсиям относят системы жидкость - жид-

кость, содержащие до 0,2. объем. % дисперсной фазы; к концентри-

рованным эмульсиям - с содержанием дисперсной фазы до 74 объем.

%; к высококонцентрированным - с содержанием дисперсной фазы

свыше, чем 74 объем. %.

Особенности разбавленных эмульсий: 1) незначительный

диаметр капель дисперсной фазы (10‘5 см); 2) наличие на каплях элек-

трических зарядов; 3) низкая вероятность их столкновения; 4) высо-

кая стойкость.

Особенности концентрированных эмульсий: 1) капли имеют

относительно большие размеры и могут седиментировать; 2) могут

быть как устойчивыми, так и неустойчивыми.

Особенности высококонцентрированных эмульсий: 1) капли

(одиночные) дисперсной фазы практически не способны к седимен-

тации; 2) вследствие большой концентрации могут быть деформиро-

ваны.

Размеры капель дисперсной фазы в эмульсиях могут быть са-

мыми разнообразными и колебаться в пределах от 0,1 до 100 и более

мкм.

Нефтяные эмульсии относятся к полидисперсным системам,

т.е. к системам, содержащим частицы самых разных размеров.

Нефтяные эмульсии характеризуются следующими основны-

ми физико-химическими свойствами: дисперсностью, вязкостью,

плотностью и электрическими свойствами. Кратко остановимся на

этих свойствах эмульсий [53].

1.3.2. ДИСПЕРСНОСТЬ ЭМУЛЬСИЙ

Под дисперсностью эмульсий понимают степень раздроб-

ленности дисперсной фазы в дисперсной среде. Дисперсность явля-

ется важной характеристикой эмульсий, определяющей их свойства.

Дисперсность эмульсий характеризуется тремя величинами: диамет-

ром капелек d, обратной величиной диаметра капельки D= 1/d, назы-

ваемой обычно дисперсностью, удельной межфазной поверхностью,

т.е. отношением суммарной поверхности глобул к общему их объему.

Все эти величины взаимосвязаны [310, 311, 332, 340, 341].

Чем больше удельная поверхность, чем более стойкой являет-

ся эмульсия, тем будет больше расход деэмульгатора для разрушения

бронирующих оболочек на глобулах воды.

Дисперсные системы, состоящие из капель различного диа-

метра называются полидисперсными. Нефтяные эмульсии относятся

к полидисперсным системам.

25

Удельная поверхность дисперсной системы Syfl равна общей

поверхности между фазами S, деленной на объем дисперсной фазы V.

Удельную поверхность эмульсий, содержащих в дисперсной фазе

сферические частицы диаметром d, определяют по формуле:

(1Ю)

Из формулы (1.10) видно, что удельная поверхность обратно

пропорциональна размеру капель.

1.3.3. ВЯЗКОСТЬ ЭМУЛЬСИЙ

Вязкость нефтяных эмульсий - не аддитивное свойство, т.е.

Цэ * Цк + Цв,

где ц,( и |лв - абсолютные вязкости нефти й воды, и она зависит от

следующих основных факторов: 1) вязкости самой нефти; 2) темпера-

туры, при которой формируется эмульсия; 3) количества содержа-

щейся воды в нефти; 4) степени дисперсности, или диаметра капель

дисперсной фазы в дисперсионной среде (для эмульсий типа В/Н).

У нефтяных эмульсий, как и у парафинистых нефтей, не под-

чиняющихся закону Ньютона, вязкость цэ изменяется в зависимости

от градиента скорости. В этом случае ц* называют кажущейся вяз-

костью.

Основной причиной аномалии вязкости эмульсий является

деформация диспергированных частиц, возникающая в процессе уве-

личения напряжения сдвига. С возрастанием приложенной силы кап-

ли эмульгированной жидкости удлиняются, превращаясь из шариков

в эллипсоиды, что затрудняет течение и приводит к повышению ка-

жущейся вязкости эмульсии [304-306,315,325,338].

Над изучением вязкости дисперсных систем и, в частности,

эмульсий работали многие исследователи, которые предложили не-

сколько уравнений для расчета вязкости систем с различным содер-

жанием диспергированного вещества.

А. Эйнштейн предложил следующую формулу:

p3_pH(l+2,5Wu),

(1.11)

26

где Цэ -вязкость эмульсии; /л„ - вязкость дисперсионной среды (неф-

ти); Wu - коэффициент обводненности - отношение объема дисперс-

ной фазы (воды) к общему объему системы (воды + нефти).

Формула справедлива только при низких концентрациях диспергиро-

ванного вещества (воды).

При выводе формулы предполагалось, что диспергированные

частицы имеют вид упругих шариков, диаметр которых мал по срав-

нению с расстоянием между ними.

Позднее была установлена возможность использования фор-

мулы Эйнштейна при обводненности нефти до 15%.

Тейлор предложил следующую формулу (1.12)

2

Щ = 7(1 + 2,5^----Ц, (1.12)

7 + 7

где т|0 - вязкость эмульсии; тр - вязкость внутренней фазы; ц - вяз-

кость внешней фазы. Но и она не позволяет достаточно точно опреде-

лять вязкость эмульсий.

Одной из таких более универсальных формул является фор-

мула Монсона, полученная на калифорнийских нефтях:

цэ = цй(1 +2,5WU +2,19 Wv2 +27,45 Wu3) (1.13)

Однако она применима, как указывает сам автор, для эмуль-

сий, в которых Wu < 0,5

В формуле не учитывается влияние размеров капель воды на

величину вязкости эмульсии, что противоречит выводам, вытекаю-

щим из формулы (1.13), сделанным П.А. Ребиндером [325].

Формула (1.13) получена автором для эмульсий типа В/М, без

учета газовой фазы.

1.3Д.1. ВЛИЯНИЕ ДИСПЕРСНОСТИ ГЛОБУЛ ВОДЫ НА вязкость ЭМУЛЬСИЙ

Рассмотрено в [315], что уменьшение размера частиц при

одинаковой концентрации дисперсной фазы приводит к увеличению

вязкости системы. Связь эта нелинейна и ослабевает по мере увели-

чения размера частиц. Установлено, что при диаметрах частиц более

100 мкм влияние их размера на вязкость системы становится пренеб-

режимо малым И ОНО становится весьма ощутимым, когда размер ка-

пель достигает 10 и менее мкм.

27

Опираясь на исследования [9, 54, 310, 356] и др. автором в

[315] была предложена формула и графики, учитывающие влияние на

вязкость дегазированных эмульсий размеров глобул воды при раз-

личной обводненности.

Из графика (рис. 1.6.) видно, что влияние дисперсности на

увеличение вязкости эмульсии весьма существенна при небольших

размерах капель, но оно быстро ослабевает при увеличении их разме-

ров до 120-160 мкм.

Рис. 1.6. Зависимость Ц. =Цфд, а):

1, 2, 3 - соответственно при <рд равном 0,2; 0,3; 0,4; 4 - экспериментальные данные Б,А. Соломыкова прн <рд -

0,3; срд - содержание воды в нефти в долях единицы; а - размер глобул, мкм.

1.3.3.2. ПРОГНОЗИРОВАНИЕ ВЯЗКОСТИ ДЕГАЗИРОВАННЫХ ЭМУЛЬСИЙ

При составлении проектов разработки и обустройства нефтя-

ных месторождений необходимо располагать данными о вязкости

разгазированных водонефтяных эмульсий при различной температуре

в широком диапазоне обводненности (10-60 %). Однако таких дан-

ных, как правило, не хватает в связи с неразбуренностью месторож-

дения и небольшим числом скважин, прошедших стадию пробной

эксплуатации. Поэтому проблема прогнозирования вязкости водо-

нефтяных эмульсий по ограниченному объему материалов и небодь-

шому числу параметров всегда весьма актуальна. Наиболее часто из-

вестными параметрами оказываются вязкость безводной нефти по

нескольким скважинам и заданные значения обводненности и темпе-

ратуры [333].

Особенно важно располагать прогнозными данными по ме-

сторождениям и залежам тяжелых нефтей плотностью 900-930 кг/м3,

объем добычи которых постоянно возрастает. Как отмечалось, на вяз-

кость эмульсии существенно влияет степень дисперсности глобул

28

воды. При проектировании принимают максимальные значения вяз-

кости эмульсий, соответствующие размерам глобул воды в нефти в

промысловых условиях порядка 3-10 мк.

Для приготовления искусственных эмульсий безводные нефти

скв. 1, 2, 3 плотностью соответственно 910, 913 и 930 кг/м5 и вязко-

стью 74, 90, 144 мПа-c при температуре 20°С использовалась лабора-

торная четырехлопастная мешалка и соленая пластовая вода плотно-

стью 1,17 кг/м3 обеспечивающая дробление капель пластовой воды до

размера 3-10 мк. Стабильность приготовленных эмульсий проверяли

путем статического отстоя при температуре 20-22°С в течение 120

мин. Они считались стабильными, если количество выделившейся

свободной воды не превышало 0,5% ее исходного содержания.

Вязкость безводных нефтей и искусственных эмульсий опре-

деляли на ротационном вискозиметре типа ФАНН, где их выдержи-

вали при заданной температуре в течение 10 мин. Показания снимали

после включения ротора при частотах вращения п, равных 600, 300,

200 и 100 мин '. Так как способы эксплуатации скважин, количество

извлекаемой жидкости и обводненность нефти в процессе разработки

месторождений постоянно изменяются, что влияет на скорость дви-

жения жидкости и степень дисперсности эмульсий, пропускную спо-

собность трубопроводов обычно рассчитывают по усредненным зна-

чениям вязкости эмульсий в диапазоне градиентов скоростей 0,2-1,2

м/с. Усредненный расчетный градиент скорости был принят равным

0,56 м/с.

Кажущуюся динамическую вязкость нефти и эмульсий опре-

деляли по формуле

г| = SOfc , (1-14)

где S - фактор скорости (для п, равной 600, 300, 200 и 100 мин S со-

ответственно равен 0,5; 1; 1,5 и 3); Ф - показание шкалы вискозимет-

ра; f- коэффициент пружины (1 и 10); с = I коэффициент ротора.

Закономерности изменения вязкости эмульсий в зависимости

от обводненности при температуре процесса 30-50°С оказались прак-

тически одинаковыми. Из этого следует, что вязкость свежесформи-

рованных эмульсий различной обводненности при прочих равных

условиях (температура и др.) определяется в основном вязкостью

безводных нефтей. Следовательно, в первом приближении темп уве-

личения вязкости эмульсии можно считать пропорциональным коэф-

фициенту обводненности Kw(t), равному отношению вязкости эмуль- :

29

сии r|wW, замеренной при температуре t, к вязкости безводной нефти

Т]о(у, определенной при той же температуре.

Значения к^, при температуре t = 20-60°С и обводненности

w = 0-60%, рассчитанные по экспериментальным данным, приведены

в табл. 1.4. Из нее видно, что средние значения к^) Для различных

типов нефтей при одном и том же w для всех скважин достаточно хо-

рошо совпадают и увеличиваются с повышением w. Аналогичные за-

кономерности изменения т] и KW(t) в зависимости от w получены и для

эмульсий, сформированных опресненными водами.

Для исключения промежуточных замеров вязкости безводной

нефти при разных температурах был введен поправочный безразмер-

ный коэффициент равный отношению вязкости безводной нефти

при t = 20°С к вязкости этой же нефти при температуре t(x). Значения

коэффициентов Kt(X), рассчитанные по экспериментальным данным,

представлены в табл. 1.5. После соответствующих преобразований

линейной зависимости кц$, от t(x) пол;, сна формула

Kt(x) = 0,0733t(x) - 0,632.

(1.15)

С учетом выражения (1.15) можно ориентировочно рассчиты-

вать прогнозные значения вязкости обводненной нефти при заданных

температурах по известной вязкости безводной нефти при фиксиро-

ванной температуре t(x) и значению параметра Kw(t), выбираемому по

табл. 1.4.

Анализ показал, что рассматриваемая методика оценки про-

гнозной вязкости приемлема для w <45%. Вместе с тем расчетные

значения вязкости эмульсии для нефтей различных скважин обвод-

ненностью около 60% изменяются в значительных пределах (рис.

1.7).

Рис. 1.7. Зависимость вязкости

эмульсий п от обводненности w при

температуре 50°С.

кривые: I, 2 - экспериментальные; Г, 2’ -

расчетные соответственно для скв. 1 и 2.

30

Та блица 1.4.

Темпера- к.«> при обводненности. %

тура, °C 10 20 1 . 30 40 50 60

% скважины

1 2 3 1 2 1 2 3 1 2 3 1 2 3 1 2 3

20 1.4 1,5 1.6 2.1 2.1 2.3 3,4 3,3 3,3 6,2 6,6 4,6 14 12 13 20 i7 ^4

30 1,6 ’ 1,4 1,6 2,3 2,2 2,2 3,8 3 2 з,з 7,8 6,7 6,2 16 12,2 15,1 25 20 20

40 1,8 1,2 — 2.2 2,1 2,0 2,4 2,7 3,0 7.1 6,8 6,4 15,2 14 12 24 23 21

50 1,7 1.2 2.1 2,0 2,0 2,7 3,0 3,6 7.0 7.0 5,9 14 11 14 24 20 25

60 1.5 1,3 1,5 2.4 2,0 2,4 3,5 3.2 3,3 6,4 6,8 6,0 12 11 7,0 22 21 29

Среднее 1.6 1,32 1,4 2.2 2,1 2,2 3,1 3,1 3,3 6,8 6,4 5,8 14,3 12 12.4 23 20,2 21,8

. значение

K.w,:

по сква-

жииам

по обэод- 1,44 2.16 3,17 6.47 12,93 21,66

ненности

Примечание При w=0 коэффициент *•'>= 1

Поэтому очевидна необходимость получения для них расчетных за-

висимостей. В частности, были получены корреляционные зависимо-

сти, связывающие вязкость нефти обводненностью w при температу-

ре t, вязкость безводной нефти при t=20°C, обводненность нефти в

интервале 0-60% и температуру нефти в диапазоне 10-60°С.

При обработке экспериментальных данных для корреляции

использования три вида уравнений множественных регрессий: ли-

нейные, степенные и показательные. Средние квадратические по-

грешности соответственно составили 183, 291, 132 мПа-c, что также

оказалось неприемлемым.

Таблица 1.5.

Обводнен- ность, % № сква- жины xtW при температуре, °C

30 40 50 60

0 1 1,80 2,16 3,36 4,35

0 2 1,55 2,14 3,00 3,90

0 ' 3 1,50 - 3,27 4,80

10 1 1,55 2,12 2,94 3,92

10 2 1,63 2,47 3,60 4,86

10 3 1,48 - 3,57 5,00

20 1 1,60 2,35 3,29 3,78

Обводнен- № сква- Кцх) при температуре, °C

ность, % жины 30 40 50 60

20 2 1,50 2,20 3,23 4,20

20 3 1,54 - 3,82 4,62

30 1 1,59 2,30 3,40 4,25

30 2 1,58 2,40 3,33 4,28

30 3 1,46 - 2,90 4,65

40 1 1,39 2,00 2,96 4,18

40 2 1,50 2,22 2,86 4,00

40 3 1,10 - 2,50 3,12

50 1 1,47 2,19 3,32 4,63

50 2 1,45 2,16 3,23 4,56

50 3 1,24 - 2,99 4,44

60 1 1,38 1,86 2,80 3,86

60 2 1,25 1,66 2,46 3,30

60 3 1,00 - 1,32 2,13

Средние 1 1,54 2,18 3,15 4,14

значения 2 1,49 2,17 3,1 4,15

3 1,33 - 2,91 4,11

32

В связи с этим был предпринят иной подход для выведения

зависимости r| = f(w , t, ро), позволяющий с достаточной точностью

связать необходимые параметры в широком диапазоне изменения

вязкости безводных нефтей.

Из таблицы 1.5 видно, что параметр рассчитанный по экс-

периментальным данным при заданной температуре, для эмульсий

различной обводненности (0—60%) и нефтей различной исходной вяз-

кости является величиной одного порядка, т.е.

?(<Ц.?0|) w ^МоЛм) 7(<*МоЛо,)

7(°МЛ0|) ^'Лог) 7(^^Ло,)

(1-17)

Здесь индексы 1,2,.../ соответствуют количественному но-

меру скважины.

Отсюда

7(«^Ло/) =

^ЛЛо,)

(118)

Так как значения коэффициентов для скв. 1, 2, 3 в рассмат-

риваемом диапазоне температур практически одинаковы, зависи-

мость этого параметра от температуры может быть определена по

любой из них. Например, для скв. 1 при t, равной 20, 30, 40, 50, 60°С,

К( составляет соответственно 1, 1,54 2,18 3,15 и 4,14. По этим данным

завиеимость к, хорошо описывается показательной функцией.

я; = 0,512 1,0362'

(1-19)

При этом средняя квадратичная погрешность ст0 = 0,1. Для

нефти той же скважины зависимость р = f(w , t, г|0) можно предста-

вить показательной функцией при to = 20°С;

т| =0,845 т|о 1,054’"

(1.20)

Отношение т^/По Для нефтей различной начальной вязкости и

определенной обводненности w (табл. 1.6) при t = 20°С является ве-

личиной одного порядка и может считаться практически постоянной,

т.е. тр„/г]0| = ... = т|,м/т]о/ ==

2. Э-261

33

Таблица 1.6,

№ K'v^rivAlo при to=20”C

скважины Обводненность, %

10 20 30 . 40 50 60

1 1,432 2,09 3,44 6,216 13,9 19,86

2 1,56 2,15 3,33 6,66 11,66 16,6

з 1,56 ! 2,31 3,22 4,51 12,5 13,19

еледователы-ю, для любой из рассматриваемых нефтей с

различной вязкостью расчетное значение вязкости эмульсии может

определяться уравнением (1.20), в котором т]0 - вязкость нефти г-й

скважины при /=20°С. Подставив выражения (1.19) и (1.20) в форму-

лу, получим зависимость изменения вязкости эмульсии для любой

скважины от температуры и обводненности:

П = 1,65 р01,054*-1,0362’'

(1-21)

На рис. 1.8 а, б представлены зависимости вязкости эмульсии

скв. 1, 2, 3 от обводненности при температурах 50 и 30°С. Из него

видно, что экспериментальные и расчетные значения т], полученные

по формуле (1.21), практически совпадают.

Рис 1.8. Зависимость вязкости эмульсий q от обводненности w при температурах 50

(а) и 30 (б)°С:

I, П - соответственно экспериментальные н расчетные данные; 1,2,3 - соответственно скв. 1,2, 3.

Выражение (1.21) было получено для нефти скв. 1, однако,

как это видно из рис. 1.8, она достаточно хорошо описывает характер

зависимости т] - f(w , t,) и для скв. 2 и 3, вязкость безводных нефтей

которых существенно различается. Это свидетельствует об универ-

сальности формулы (1.21) в рассмотренных условиях.

34

Таким образом, зависимость (1.21) удовлетворительно описы-

вает связь между параметрами г], Т|о, w , t, и может использоваться для

прогнозных расчетов вязкости эмульсий с различным содержанием

воды при исходной вязкости безводной нефти (при t=20°C) 74-144

мПа-c. По-видимому, не существует объективных причин, препятст-

вующих использованию формулы (1.21) и в других диапазонах значе-

ний вязкости при соблюдении рассмотренной методики приготовле-

ния эмульсий.

Для получения расчетных зависимостей для эмульсий, усло-

вия формирования которых могут существенно отличаться от рас-

смотренных, необходимо соблюдать следующие методические прие-

мы и последовательность [333].

1. Определяют вязкость безводной и обводненной нефти для

группы скважин данного месторождения при заданных температурах,

в результате чего получают массив данных p(w , t, r|0).

2. Разделяют независимые переменные w и t, вводя коэффи-

циенты к№ = трЛь и к, =T|(w , t0)/ r|(w , t). (t0 = 20°C, т]0 взято для t=

20°C) или их величины при температуре t: k,/=t](w t, z/0)/ r](w0 t, T]o

и Kt - r)(r]Q,t0)/В последующем используют те из них, кото-

рые позволяют получить формулу, более удовлетворительно описы-

вающую функцию T|(w , t, т]0 ). В нашем случае наименьшее расхож-

дение экспериментальных и расчетных данных было получено при

использовании к„ и к,. .

3. Заданные функции Kw'=f(w} и Kt =f(t) представляют в виде

таблицы или формулы, например показательной функции, которая

оказалась наиболее приемлемой. Точность расчетов существенно по-

вышается, если к, и к,, также определяют для группы скважин (1, 2, ...,

j) при 1-й температуре или i-й обводненности:

И I/ Н

4. Записывают уравнение p(w , t, т]0) аналогично формуле

(1.20) и подставляют в него значения функций к, =f(t) и p=(w , t,

Hoi)=f(K«', w , Ло). В результате получается расчетное уравнение типа

уравнения (1.21)

Такая методика и расчетная формула позволяют прогнозиро-

вать вязкостные характеристики водонефтяных эмульсий на стадии

проектирования нефтяных месторождений с достаточной для практи-

ки точностью.

35

t.3.3.3. ОПРЕДЕЛЕНИЕ ВЯЗКОСТИ ГАЗИРОВАННЫХ ЭМУЛЬСИЙ

В ряде случаев для оценки эффективности процесса подго-

товки газонасыщенной нефти под давлением необходимо сопостав-

ление энергетических затрат по вариантам: снижение вязкости нефти

до необходимого уровня вследствие растворения в ней газа при по-

вышенном расходе энергии на поддержание высокого давления в ап-

паратах для предотвращения выделения свободного газа; повышение

температуры нефти после ее сепарации по сравнению с первым вари-

антом [335].

Для расчета трубопроводов и технологических аппаратов

также необходимы надежные данные о реологических характеристи-

ках перекачиваемой эмульсии с растворенным в нефти газом. Изуче-

ние влияния растворенного в нефти газа на реологические характери-

стики водонефтяных эмульсий проводилось на специальной установ-

ке. Исследовались нефти с различными физико-химическими свойст-

вами (сив. 1 и 2) с плотностью 0,9282 и 0,9364 г/см3, вязкостью 100 и

120 мПа-c, содержанием в.нефти до 76,5 м3/м3 растворенного газа и

обводненностью до 60% при температуре 15,6°С. Различные значения

водосодержания и газонасыщенности нефтяной эмульсии достига-

лись смешиванием газированной безводной нефти с концентрирован-

ной эмульсией в различных соотношениях.

За критерий степени влияния растворенного газа на свойства

изучаемых систем был принят безразмерный параметр /2* = ,

Дг

представляющий отношение динамических вязкостей дегазированной

(|Д) и газированной (цг) эмульсий с одинаковым содержанием воды.

В этом случае влияние газа на вязкостные свойства систем проявля-

ется наиболее полно, что позволяет характеризовать эмульсии раз-

личной обводненности независимо от формирующих их свойств.

Экспериментальные измерения вязкости рассматриваемых систем в

виде безразмерного параметра ц при небольшом разбросе данных и

температуре 20°С интерпретируются в координатах Г; Ц* (Г - количе-

ство растворенного газа в нефти, м3/м3; ц* - безразмерный параметр) в

виде прямой типа а=1+Ьх и выражаются формулой

р* = 1+ЬГ ..., (1.22)

где Ь = 0,0857.

Наибольшее отклонение экспериментальных точек от функ-

ции параметра ц* в принятой системе координат составляет 12,8% и

находится в области высоких газосодержаний (порядка 77 м3/м3), не

36

I

имеющих практического значения для расчета системы пефтегазос-

бора и совершенствования промысловых технологических процессов

Введение безразмерного критерия ц. позволяет проводить

прогнозные расчеты вязкости эмульсии по известным значениям вя г-

кости дегазированных эмульсий и количссг иу paci supcuiioiс в нефти

газа по формуле (1.23) при одинаковых обводненности и температуре

2k

(1.23)

1+0,0857 Г

Такие расчеты необходимы при проектировании систем обустройства

И технологических схем и процессов добычи, сбора, транспорта и

подготовки нефти.

Например, вязкость эмульсии воды в нефти высокой плотно-

сти, содержащей газ, может быть в несколько раз (пракгически на

порядок) ниже вязкости эмульсии дегазированной нефти. Вместе с

тем одним из решающих факторов, определяющих вягкость эмульси-

онной системы, являезея вязкость диспергированной среды, г.с. неф-

ти. Влияние растворенного газа на эту характеристику в исследован-

ном диапазоне температур, обводненное ги и вязкости безводной неф-

ти оказалось практически линейным Но значениям безразмерного

параметра р. и вязкости дегазированной системы можно рассчитать

вязкость газированных эмульсий любой обводненное ги, если газ на-

ходится в растворенном состоянии и известна вязкость дегазирован-

ной эмульсии с таким же содержанием воды.

Характер кривых изменения вязкости эмульсии воды в нефти

в зависимости оз количества растворенного в ней газа для различных

скважин (рис. 1.9) свидетельствует о существенном влиянии вязкости

исходной безводной нефти па абсолютное значение вязкости эмуль-

сионной системы и возможности резкого сокращения энергетических

затра*'1 на нагревание и перекачку при транспортировании и предвари-

тельном сбросе пластовых вод из эмульсий высокой вязкости, обез-

воживании и обессоливании нефти (которые пропорциональны вяз-

кости обрабатываемой системы), если в нефти сохраняется раство-

ренный газ. Так, вязкость дегазированной нефти при температуре

4С°С (скв. 2) эквивалентна вязкости этой же нефти при 20"С, содер-

жащей 18 м3/м3 растворенного газа.

Характер изменения вязкости эмульсии от обводненности,

обусловленной смешением нефтей различной начальной вязкости с

пластовой водой соответствующих горизонтов, одинаков (рис. 1.10)

и коррелирует с начальными значениями вязкости газированной неф-

ти, являющейся диспергированной средой в эмульсионной системе.

При любом значении обводненности наименьшая вязкость присуща

эмульсиям, полученным при смешивании воды и нефти с минималь-

ной начальной вязкостью.

Рис. 1.9. Изменение вязкости

безводной газонасыщенной нефти

(5), эмульсии при обводненности 20

% (1, 4, 3) от количества

расворенного в нефти газа при

температуре 20°С и дегазированной

нефти при нагреве (2):

I - скв.З; 2, 3 и 5 - скв.2; 4 - скв. I

При содержании воды в нефти более 60% вязкость эмульсии в

результате обращения фаз во всех случаях имеет тенденцию к сниже-

нию. Абсолютные значения вязкости газированных эмульсий более

низкие по сравнению с дегазированными для нефти трех скважин,

существенно различающихся по значениям вязкости безводной нефти

(рис. 1.11)

Рис. 1.10. Зависим ость вязкости

эмульсии от обводненности нефти W

при содержании растворенного газа в

нефти 40 м3/м3

38

При содержании воды в нефти более 60% вязкость эмульсии в

результате обращения фаз во всех случаях имеет тенденцию к сниже-

нию. Абсолютные значения вязкости газированных эмульсий более

низкие по сравнению с дегазированными для нефти трех скважин,

существенно различающихся по значениям вязкости безводной нефти

(рис. 1.11).

Рис. 1.11. Зависимость вязкости

газонасыщенной эмульсии от

газосодержания и обводненности

нефти скв.2 (температура нефти

20°С)

В результате обработки данных получено выражение, позво-

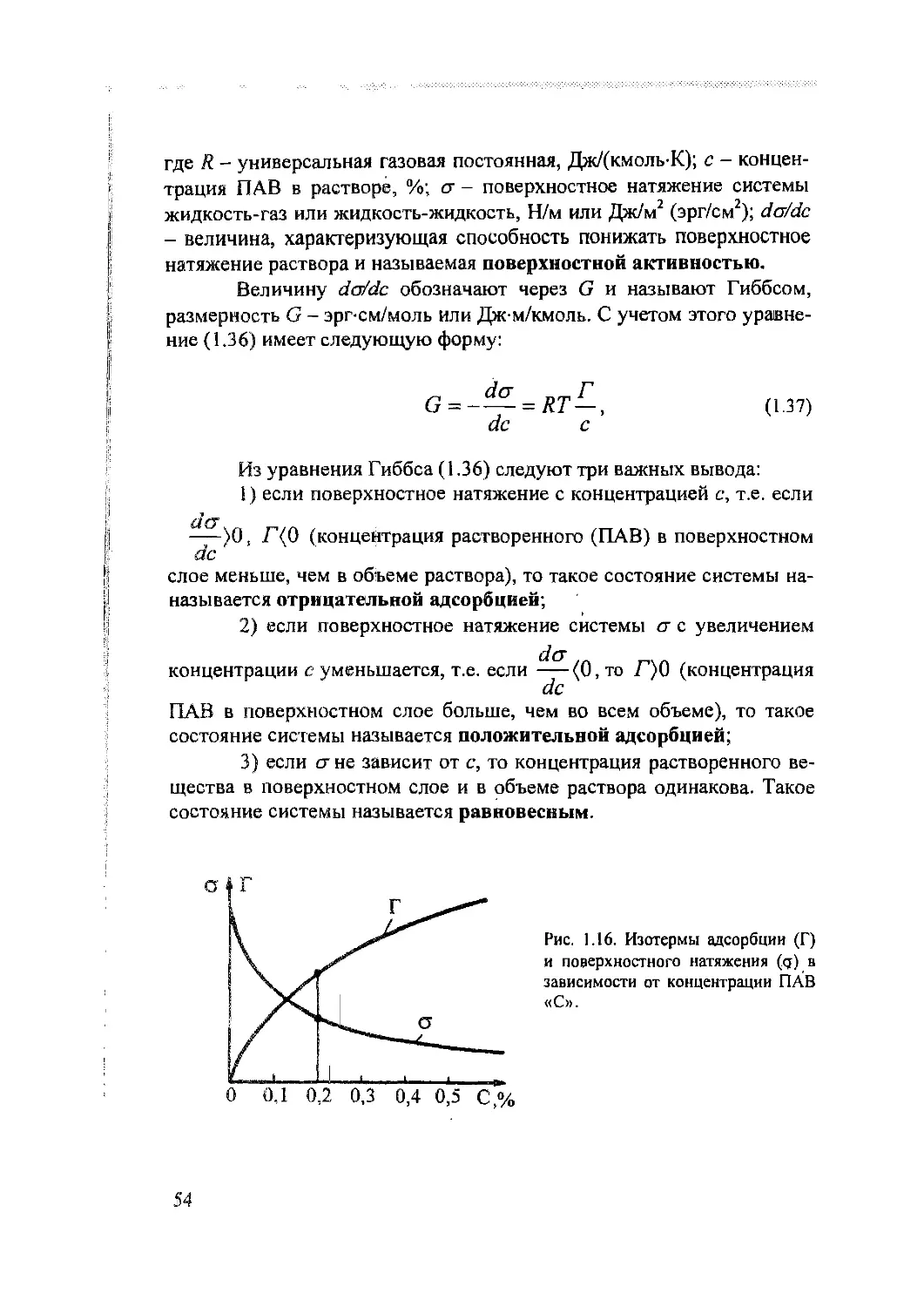

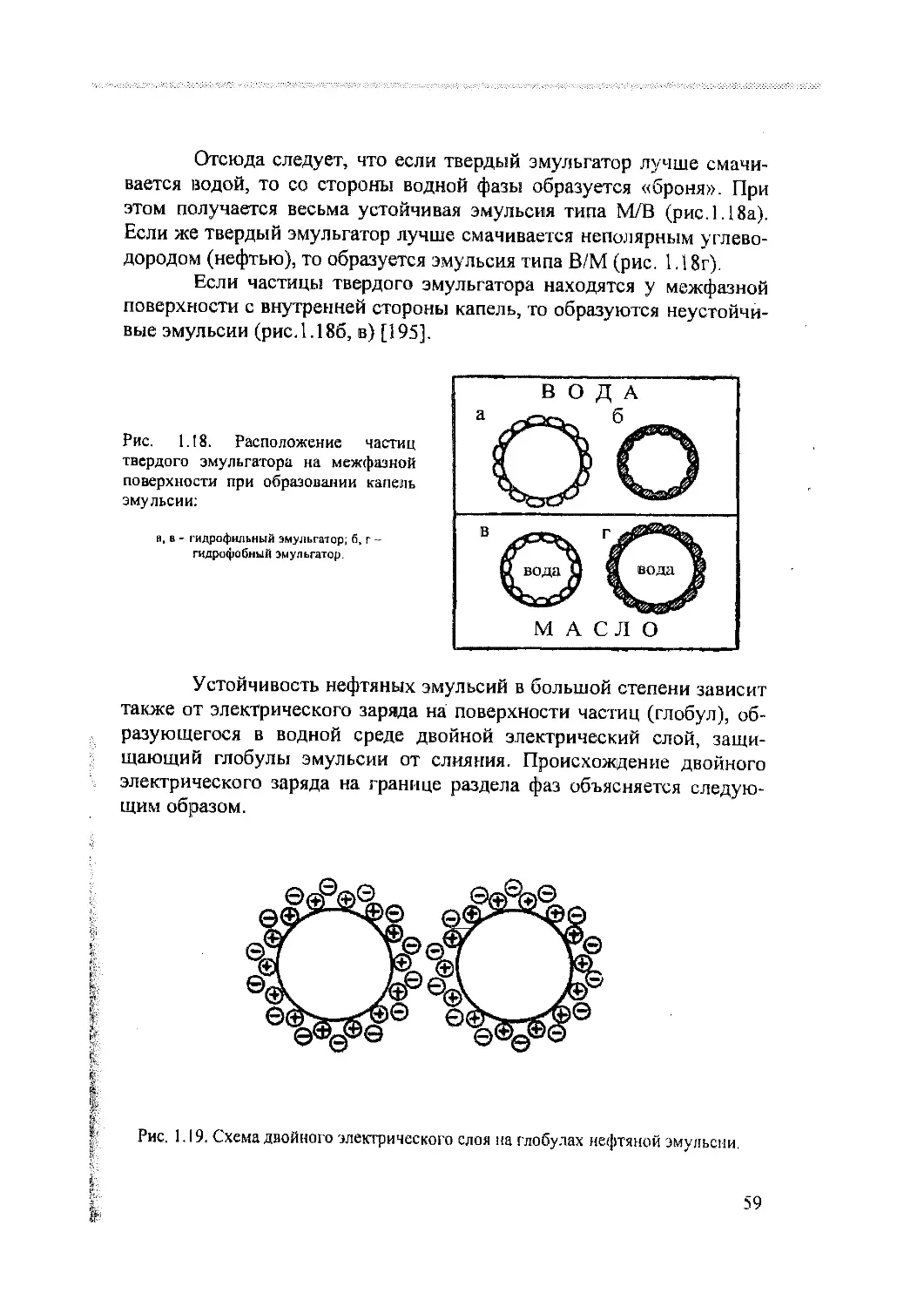

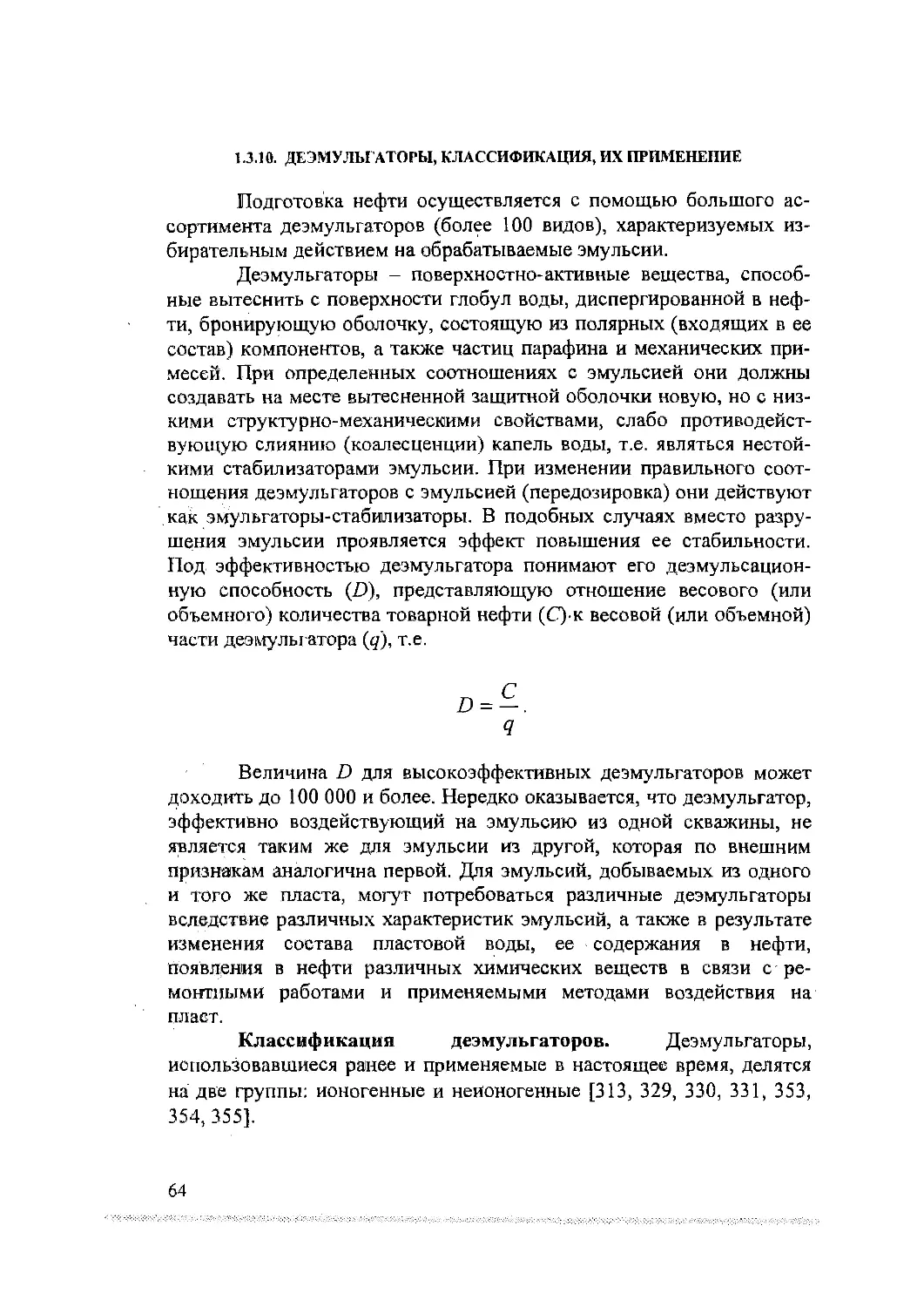

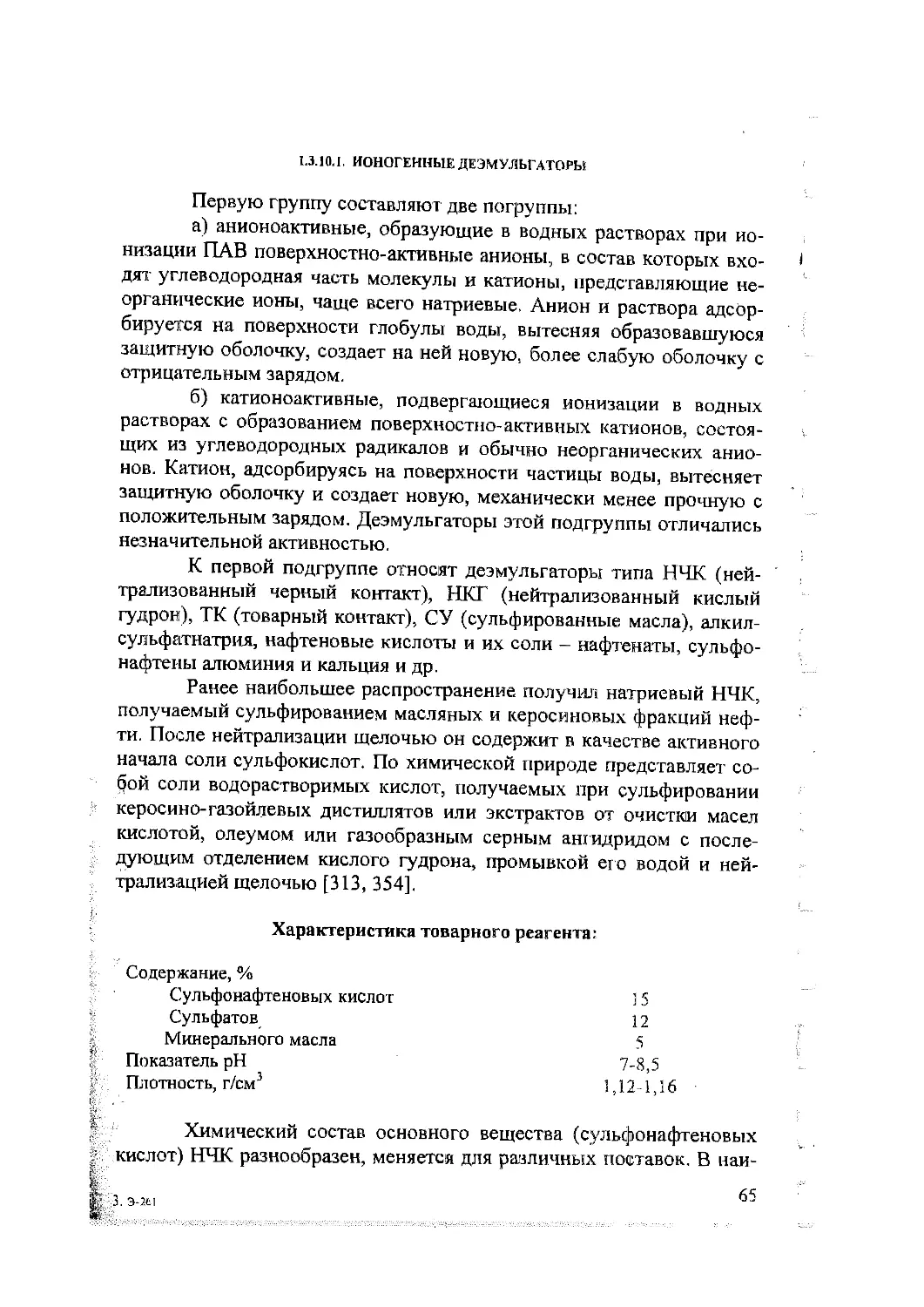

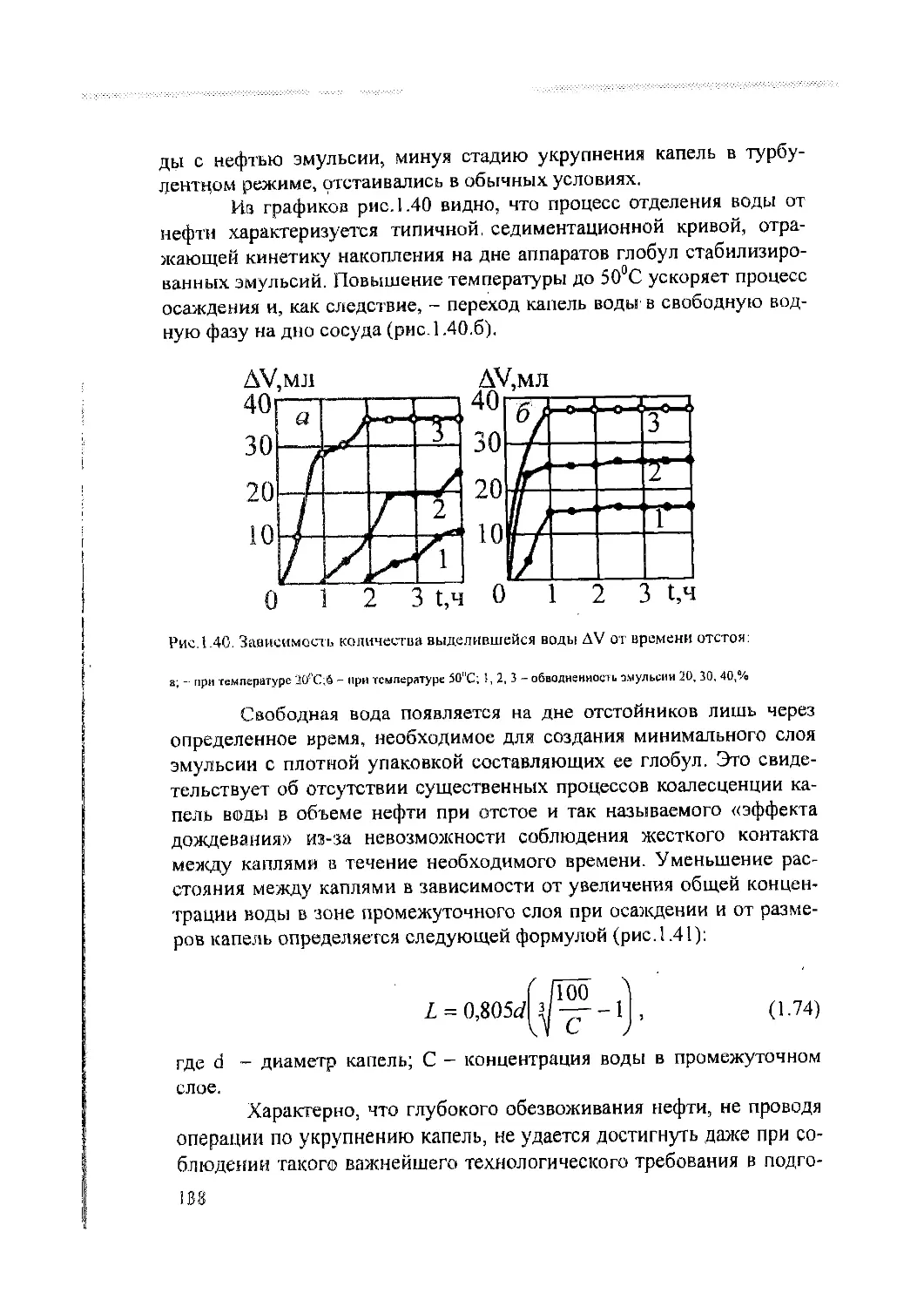

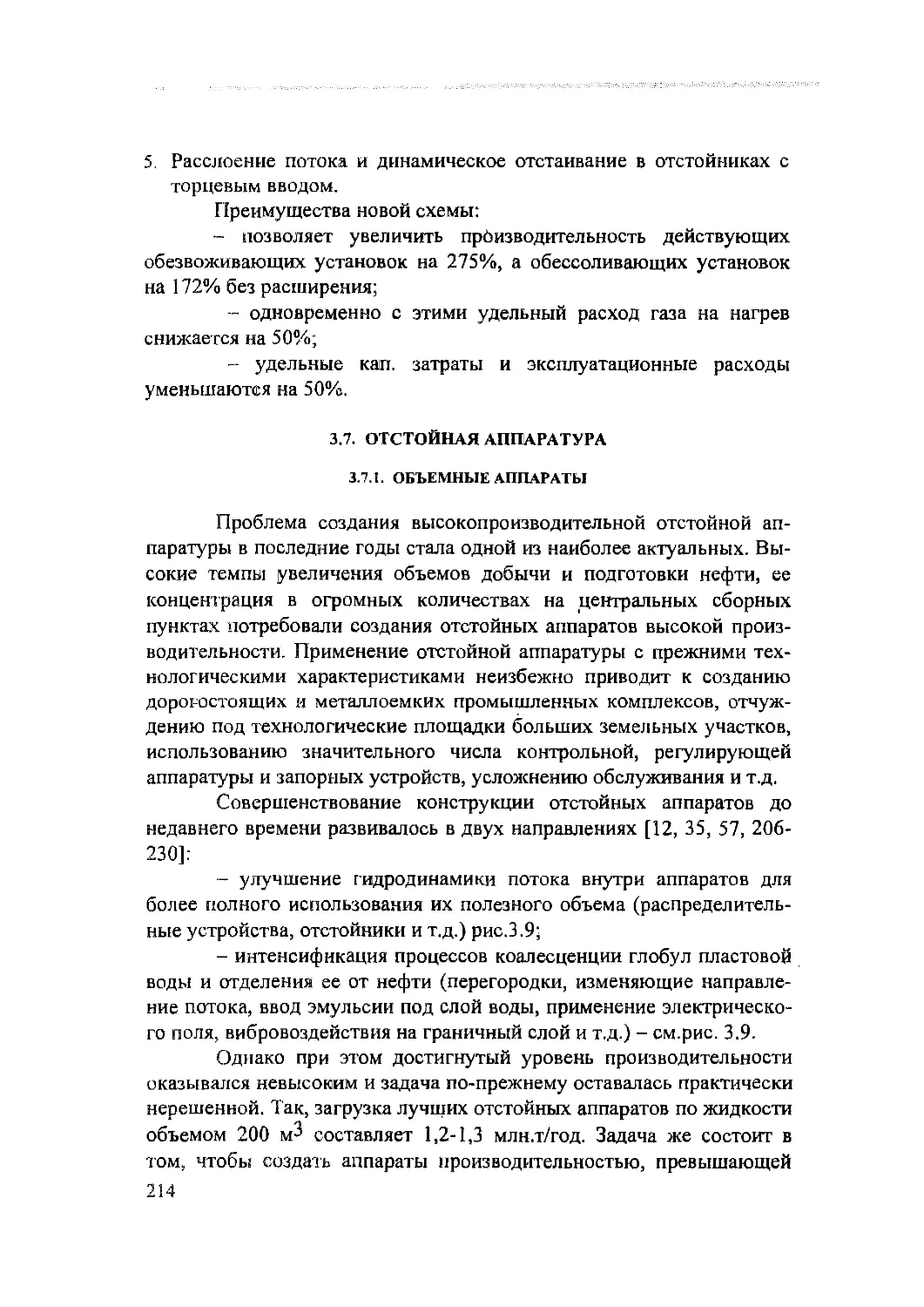

ляющее с достаточной для практических целей точностью рассчитать