Текст

A. H. ОГЛОБЛИН

СПРАВОЧНИК

ТОКАРЯ

Издание пятое, переработанное

и дополненное

МАШГИЗ

ГОСУДАРСТВЕННОЕ НАУЧНО ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА 1960 ЛЕНИНГРАД

Справочник токаря содержит сведения, необходимые

для разрешения практических и теоретических вопросов,

связанных с работой на токарном стайке. Материалы,

необходимость в которых возникает в производственной

обстановке, даны в Справочнике в виде подробных таб-

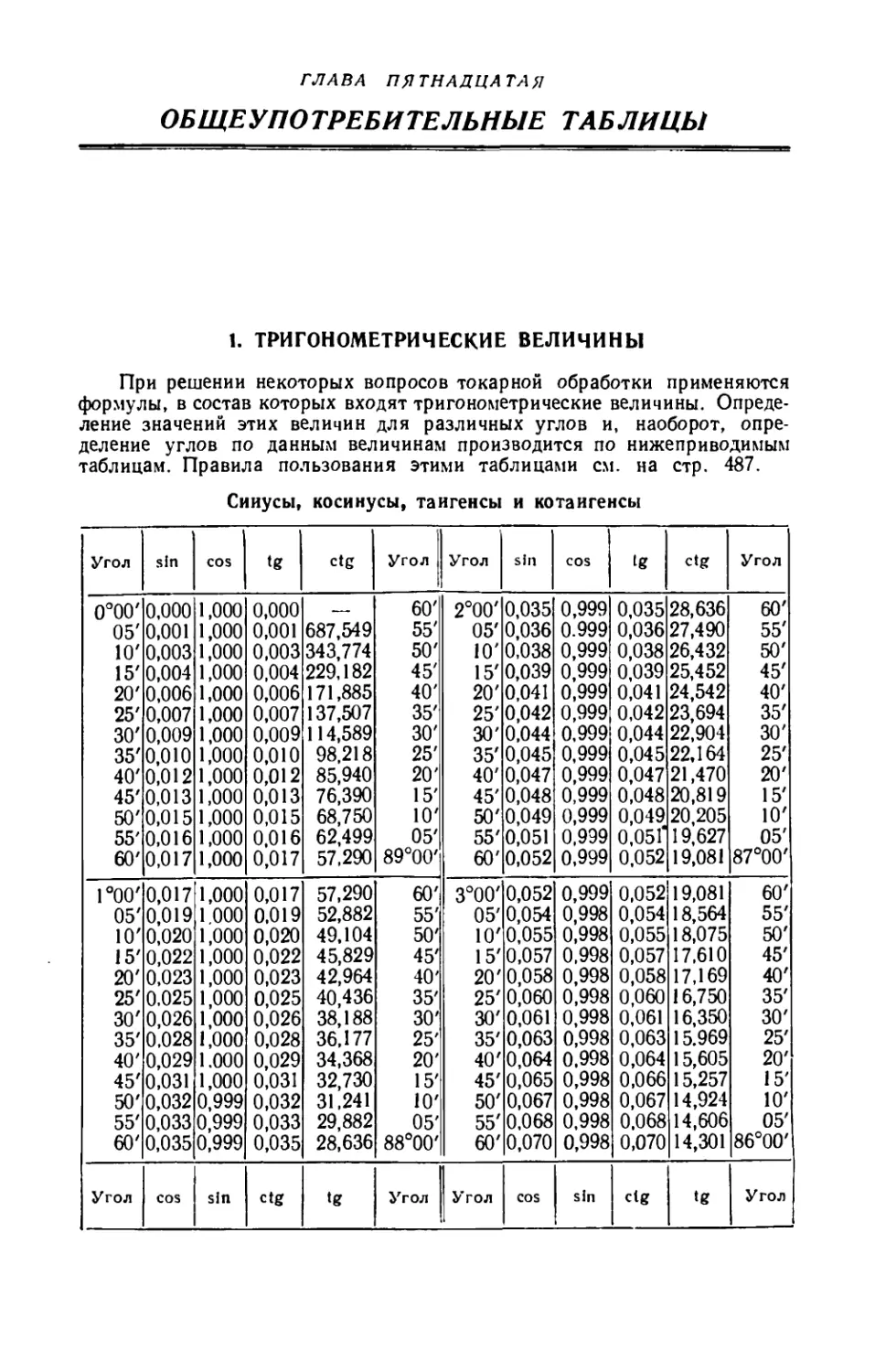

лиц; некоторые данные более общего характера пред-

ставлены краткими таблицами; по вопросам, сравнительно

редким, приведены лишь формулы и примеры их исполь-

зования.

Разделы Справочника, посвященные основам теории

процесса резания металлов, точности размеров и чистоте

поверхностей обрабатываемых деталей, рекомендациям

по вопросам модернизации токарных станков, выбору

производительных зажимных приспособлений и т. п.,

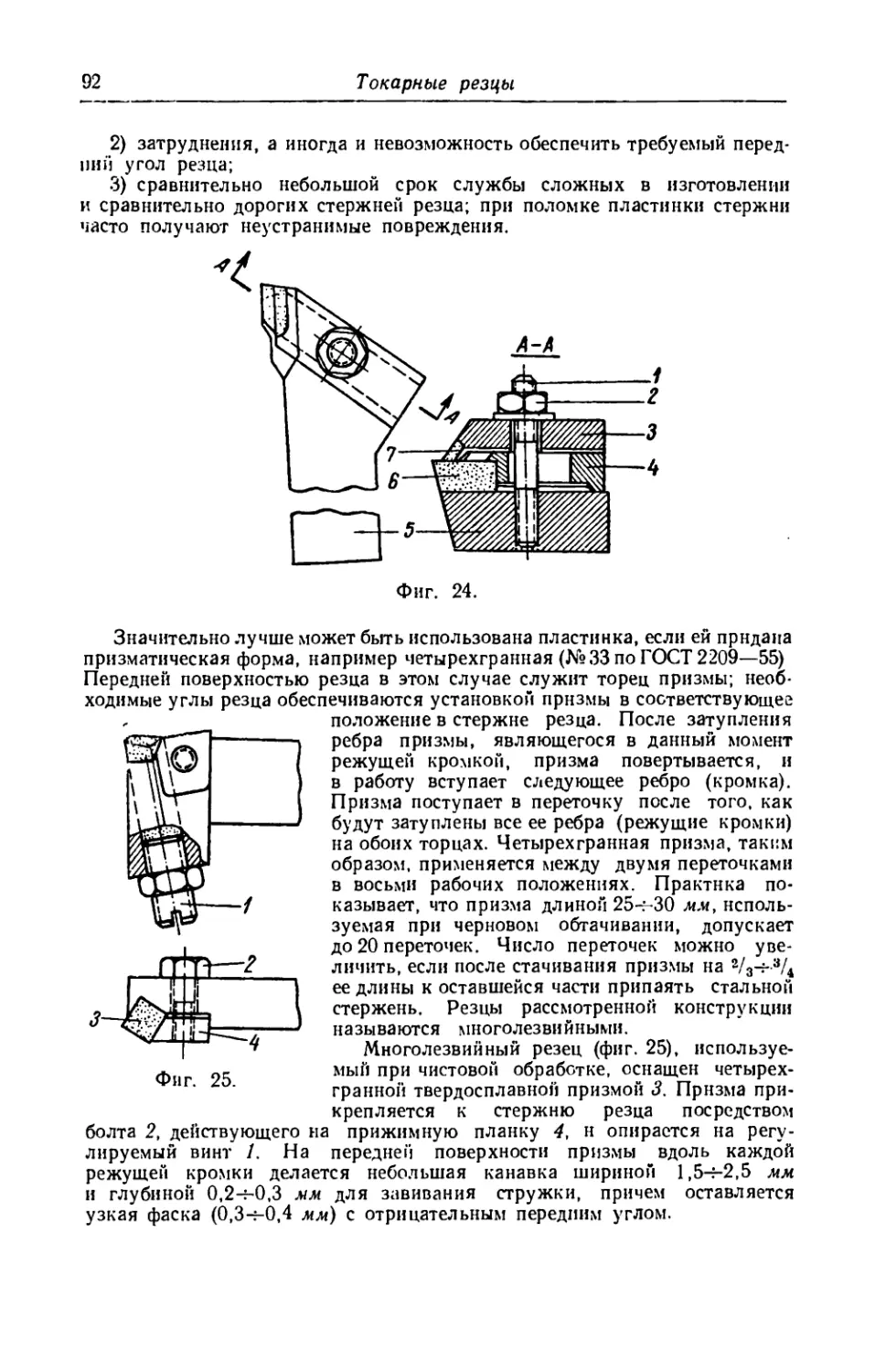

даны в более или менее развернутом виде, что объясняется

характером вопросов, излагаемых в этих разделах.

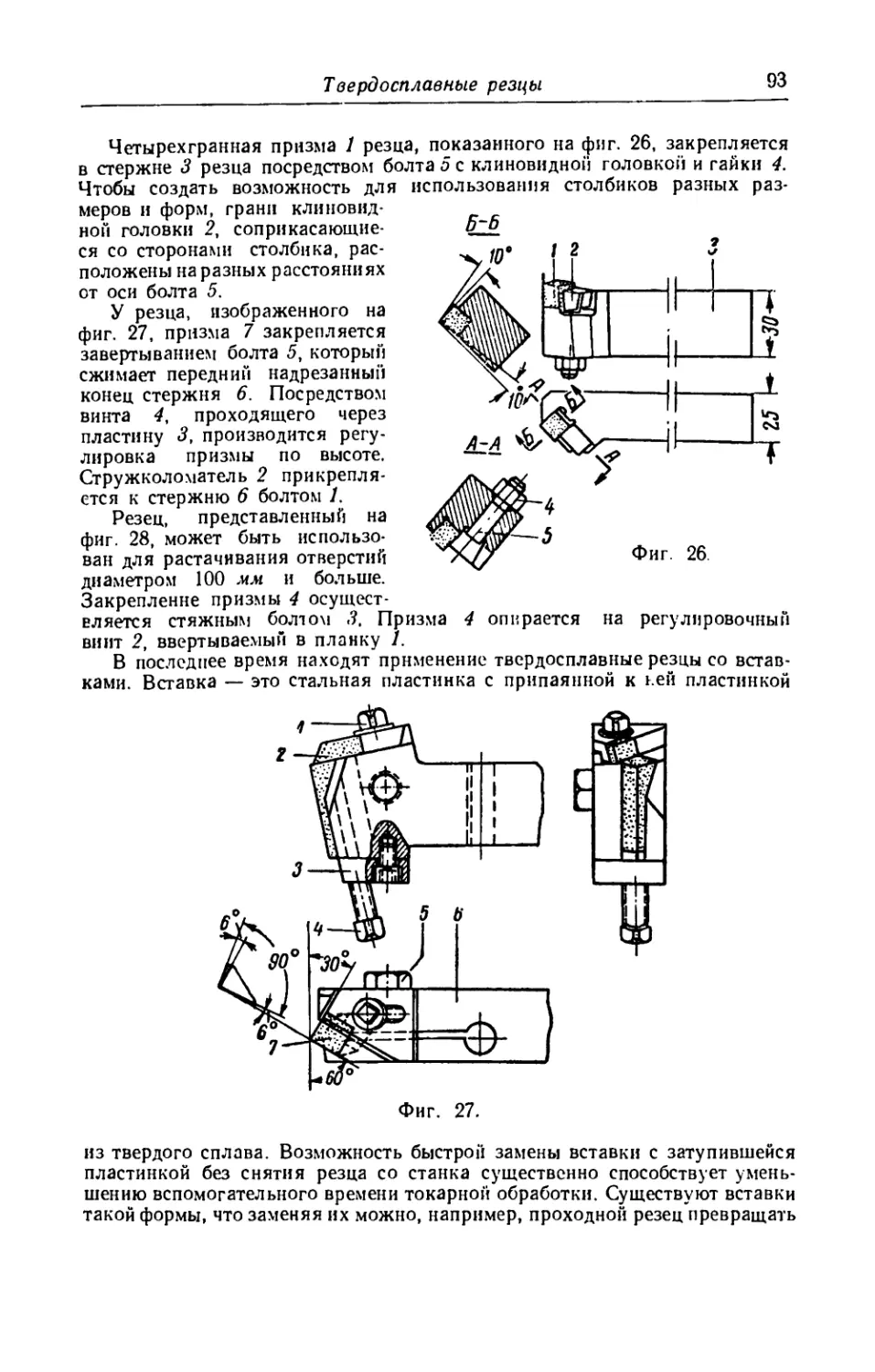

Справочник предназначается для токарей, работающих

в производственных, ремонтных и отчасти в инструмен-

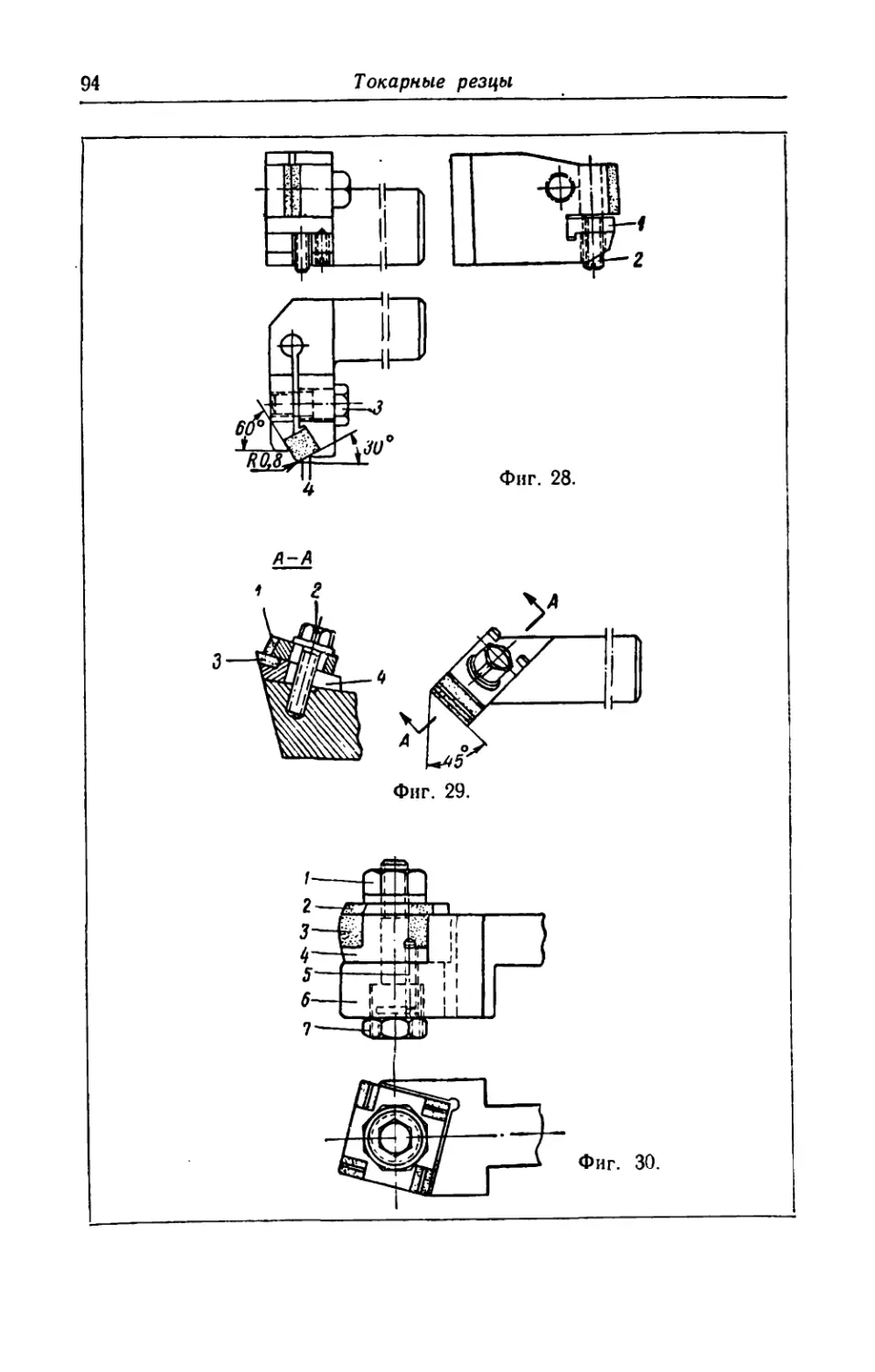

тальных цехах; он может быть полезен также мастерам

и бригадирам токарных участков этих цехов.

Рецензенты инж. В. Н. Березовский и 3. М. Ольбинский

Редактор инж. Г. А. Глазов

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ МАШГИЗА

Редакция литературы по технологии машиностроения

Заведующий редакцией инж. £. П. Наумов

ПРЕДИСЛОВИЕ К ПЯТОМУ ИЗДАНИЮ

Настоящее издание Справочника токаря содержит ряд новых глав

по вопросам практики и теории токарного дела; все главы, перенесенные

из 4-го издания, пополнены новыми материалами, устаревшие данные

заменены современными. В предлагаемом Справочнике отсутствуют неко-

торые полезные лишь в редких случаях таблицы, приведенные в 4-м издании.

Указанная переработка Справочника и, главным образом, расширение

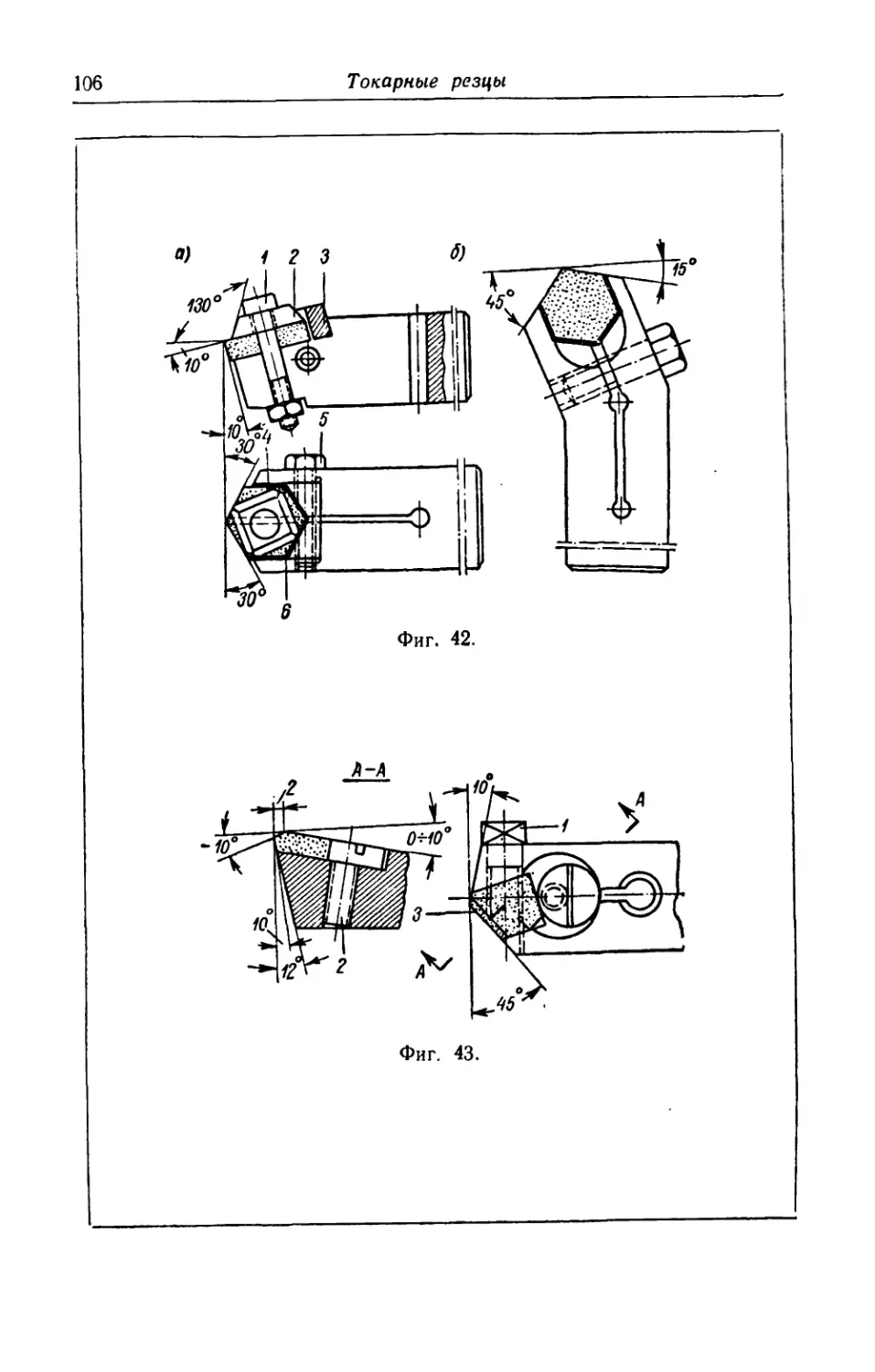

затрагиваемых в нем вопросов привело к тому, что 5-е издание Справочника

отличается от 4-го и характером изложения. В то время как «старые»

разделы книги сохранили оформление, присущее справочной литературе,

«новые» разделы представлены в ряде случаев в описательной форме.

Автор счел возможным такое нарушение единства характера изложения

книги, учитывая необходимость скорейшего освоения токарями прогрес-

сивных методов работы, основанного на ясном понимании технического

существа этих методов. По мнению автора, развернутое описание совре-

менных высокопроизводительных режущих инструментов, зажимных

и других приспособлений, используемых при токарной обработке, осве-

щение опыта токарей-новаторов будут особенно полезны токарям, окон-

чившим среднюю школу и не имеющим профессионального образования,

а также токарям, работающим на заводах, расположенных вне крупных

машиностроительных центров.

Справочник написан для токарей-универсалов, работающих на стан-

ках средних размеров в производственных, ремонтных и отчасти инстру-

ментальных цехах, поэтому в нем отсутствуют сведения, относящиеся

к области тяжелого машиностроения и к специальным инструментальным

работам.

Автор пользуется случаем выразить свою признательность товарищам

токарям, сообщившим ему свои критические замечания по 4-му изданию

1*

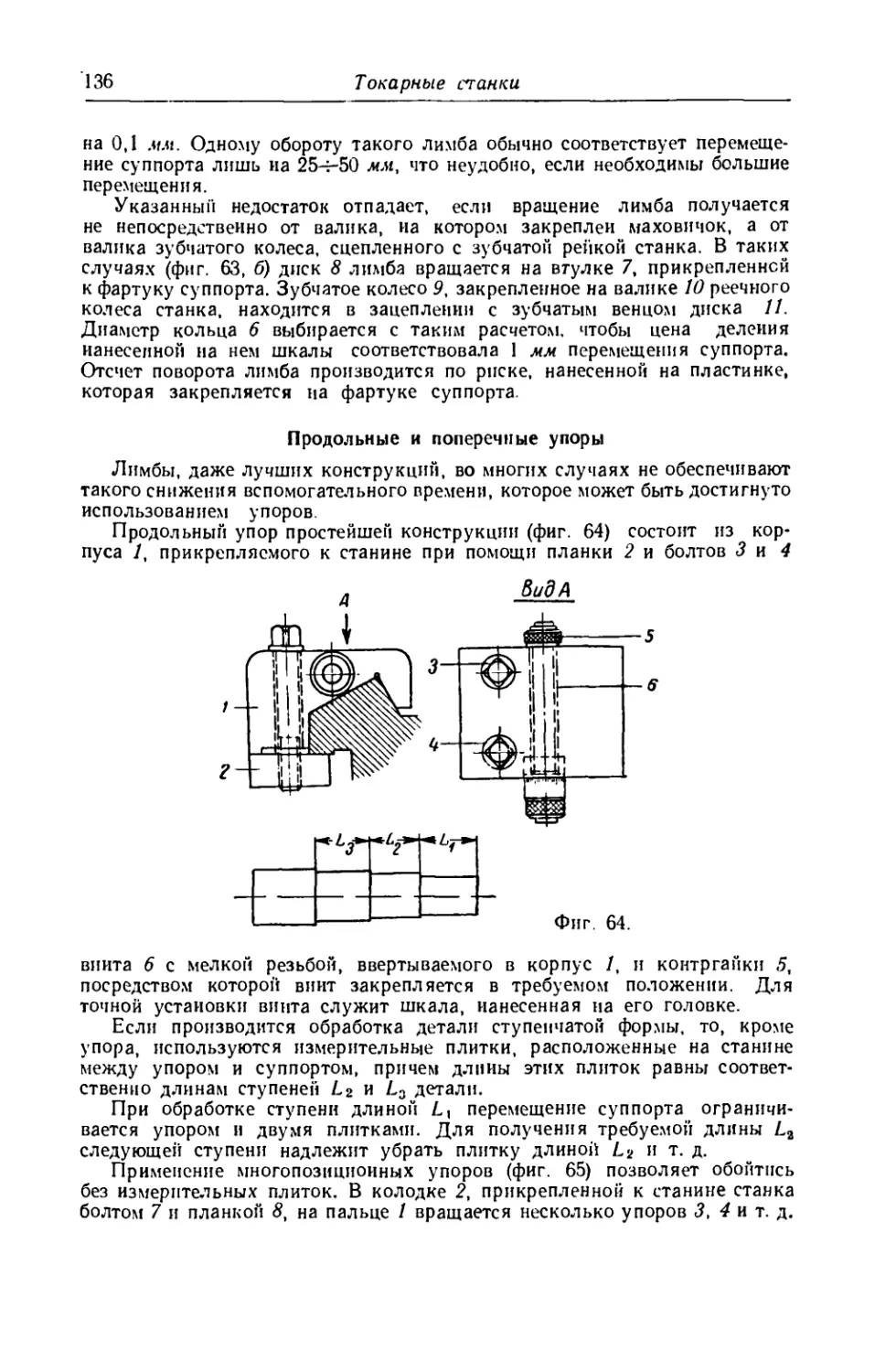

4

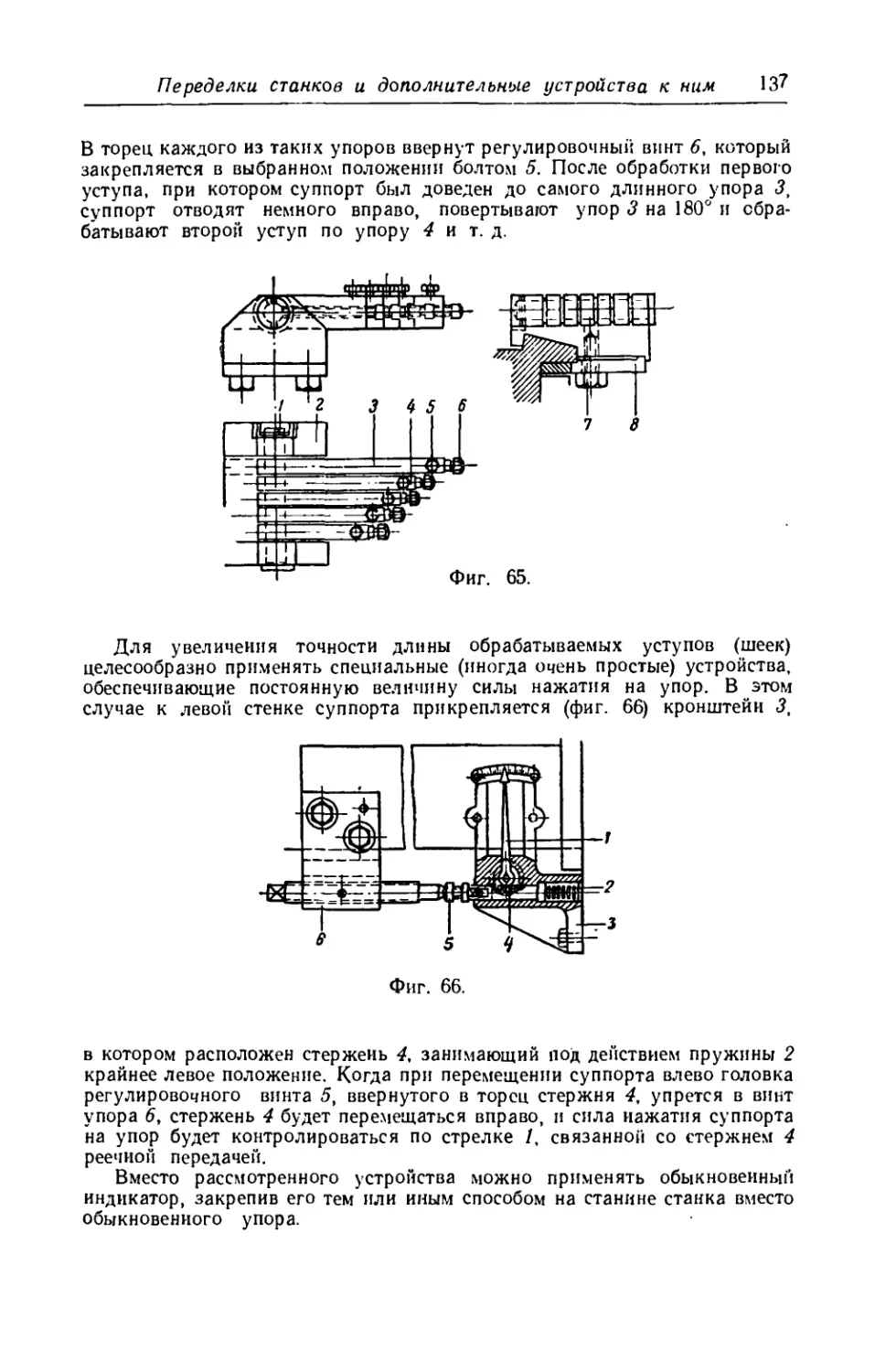

Предисловие

Справочника токаря и рекомендации для настоящего издания. Одновре-

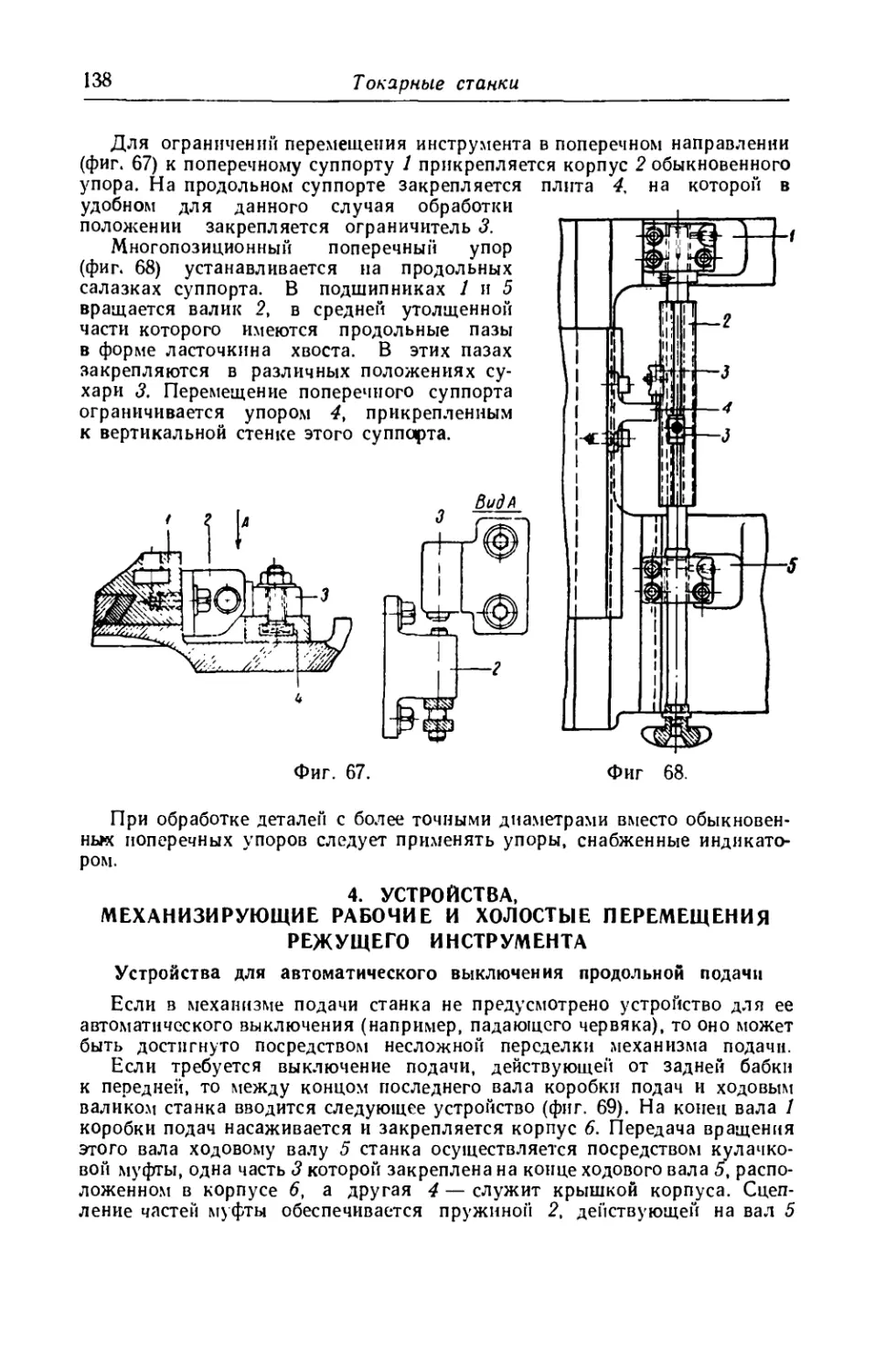

менно автор приносит глубокую благодарность инж. Г. А. Глазову за боль-

шую помощь, оказанную при подготовке рукописи настоящей книги.

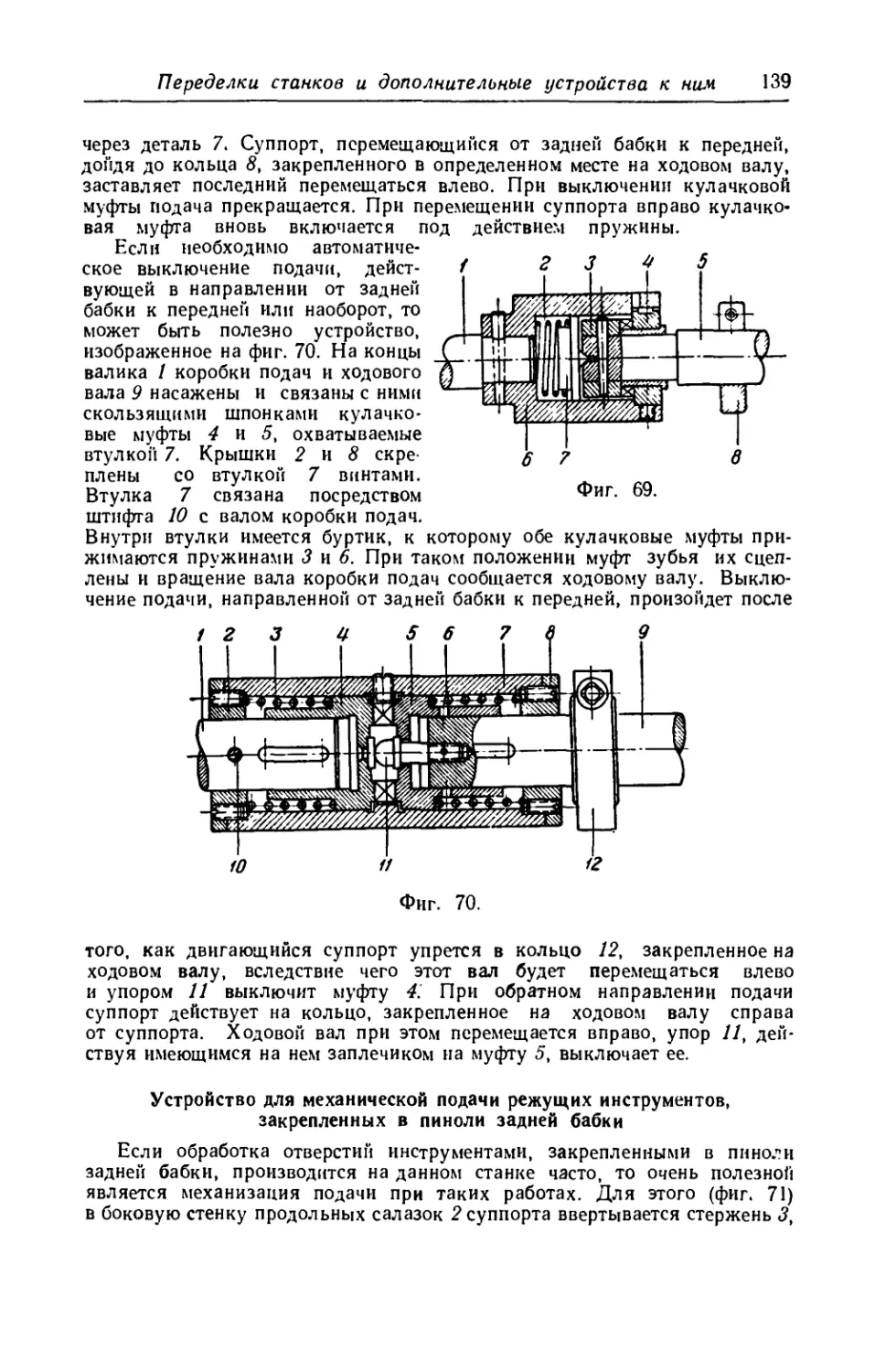

В заключение автор отмечает, что он будет благодарен за все указания

о недостатках, которые, возможно, имеются и в предлагаемом издании Спра-

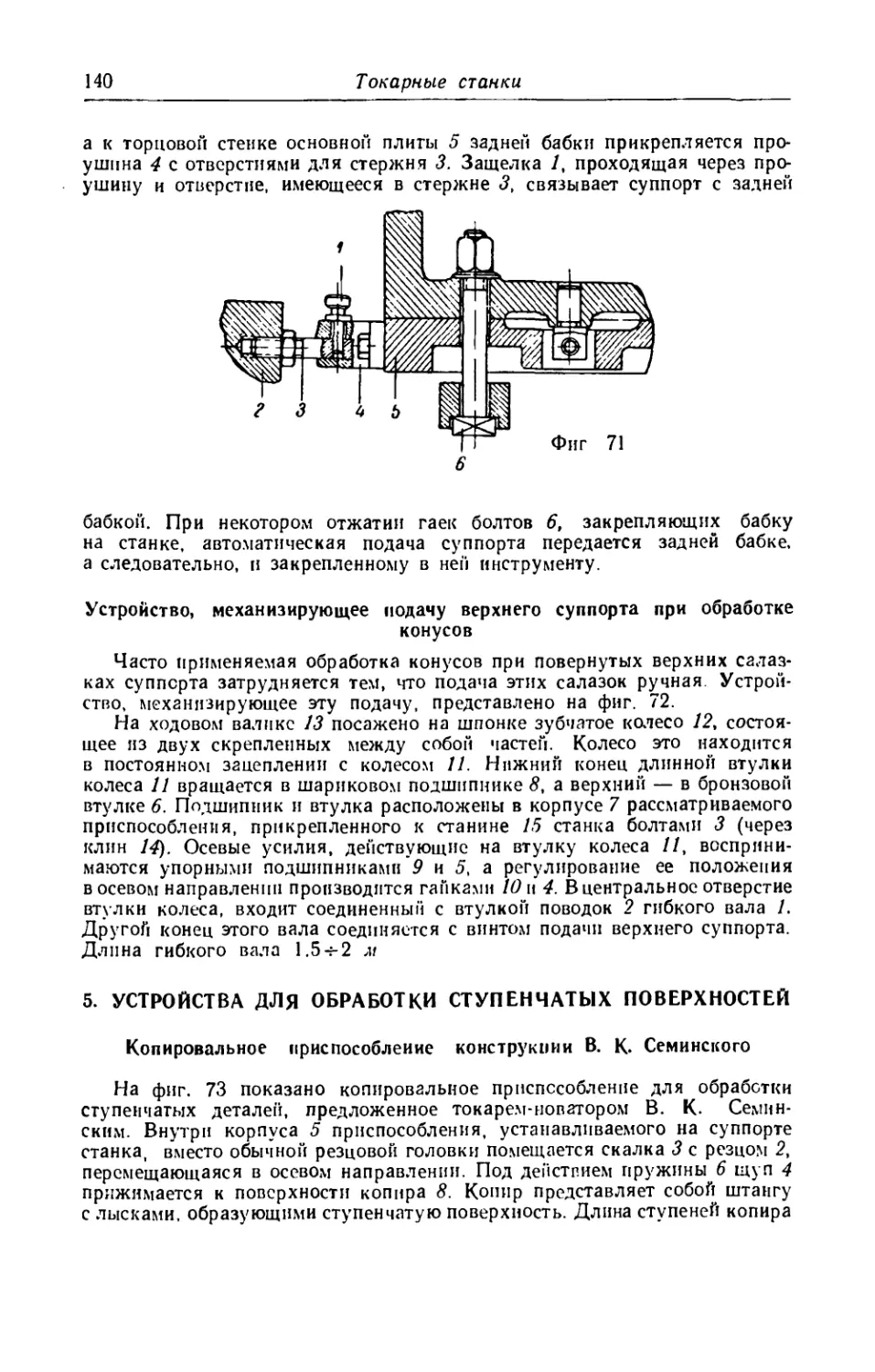

вочника токаря

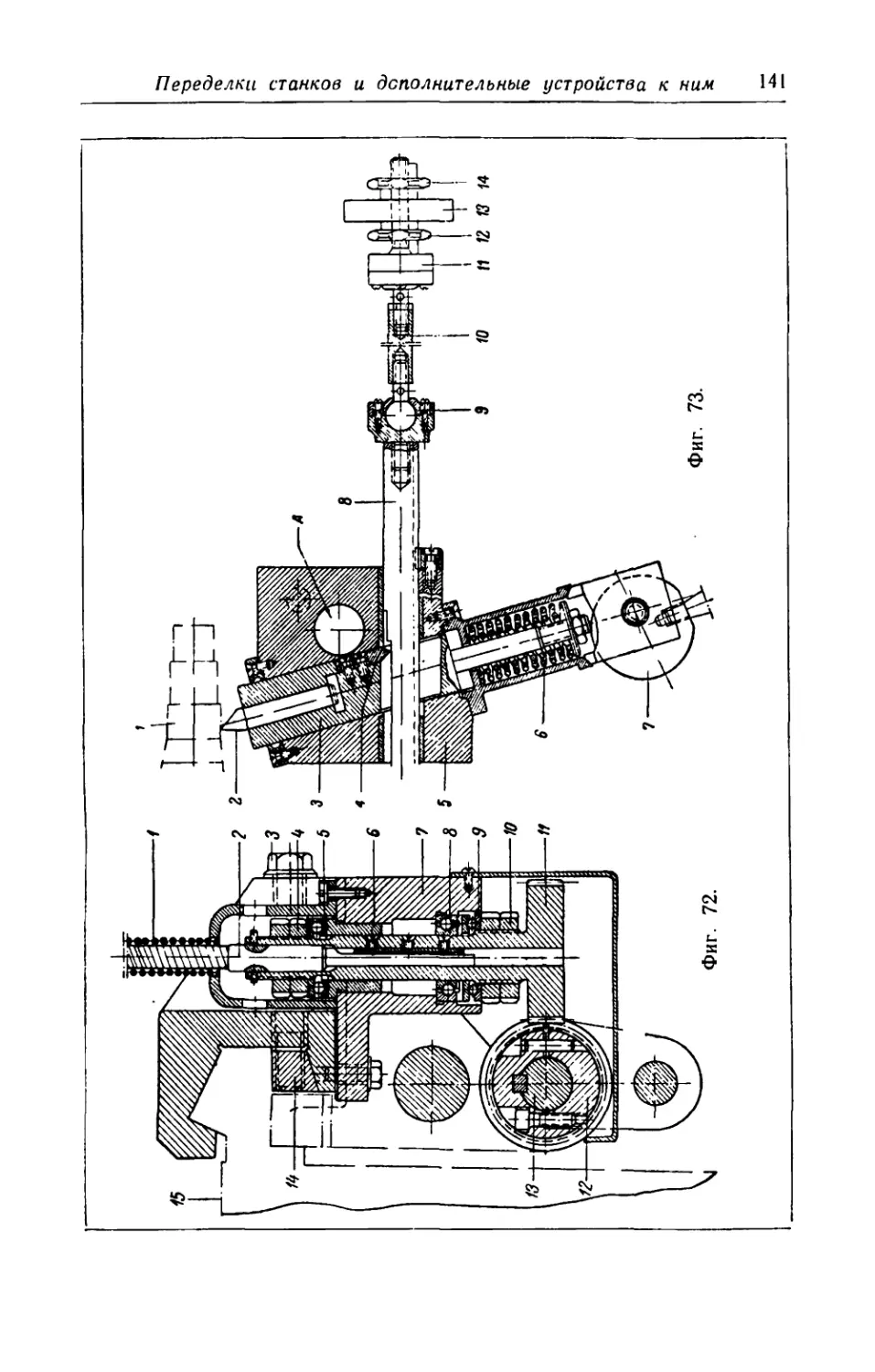

Автор

ВВЕДЕНИЕ

Повышение производительности труда — повседневная задача токаря.

Успешное решение этой задачи достигается очень многими и самыми разно-

образными способами. Выбор наиболее рационального способа обработки

детали вплоть до наиболее эффективной последовательности переходов,

использование высокопроизводительных приспособлений для закрепления

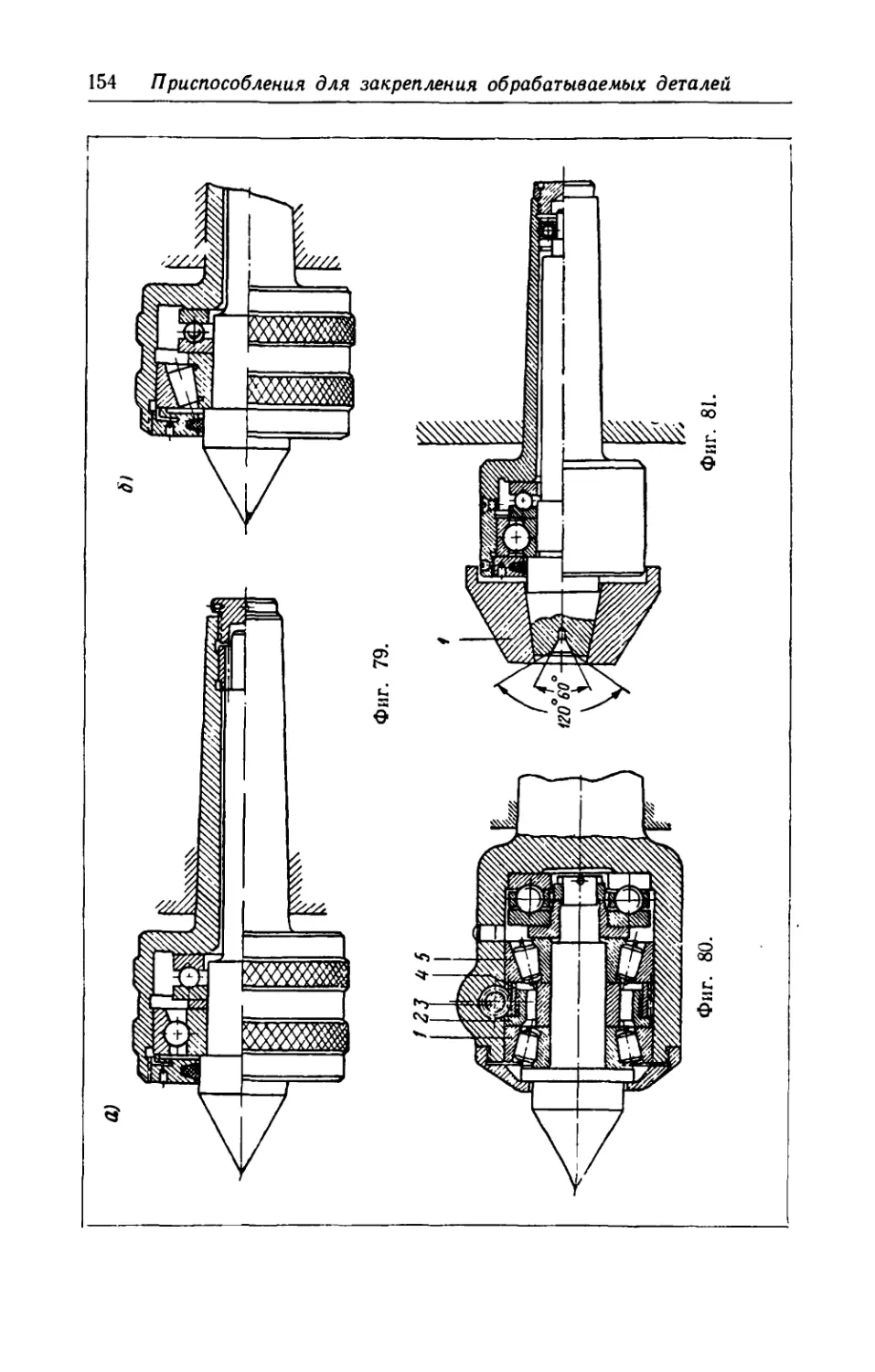

обрабатываемых деталей, выбор режущего инструмента и режима резания,

широкое применение различных дополнительных устройств к станку,

способствующих уменьшению вспомогательного времени обработки, меха-

низирующих или автоматизирующих работу станка, организация рабо-

чего места — вот краткий перечень только некоторых основных напра-

влений повышения производительности обработки, вполне доступных каж-

дому токарю. Отметим лишь еще один способ повышения производитель-

ности труда токарей — это широкое использование ими различных руко-

водящих и справочных материалов, содержащих ответы на вопросы, часто

возникающие в процессе работы, и освобождающих токарей от длительных

подсчетов, предшествующих настройке станка для очередной работы и т. д.

Для повышения производительности обработки детали на металлоре-

жущих станках, в частности, токарных, особое значение имеет правильная

организация труда рабочих-станочников. И именно поэтому в поста-

новлении Пленума ЦК КПСС, состоявшегося в июне 1959 г., как одно

из важнейших направлений технического прогресса в машиностроении

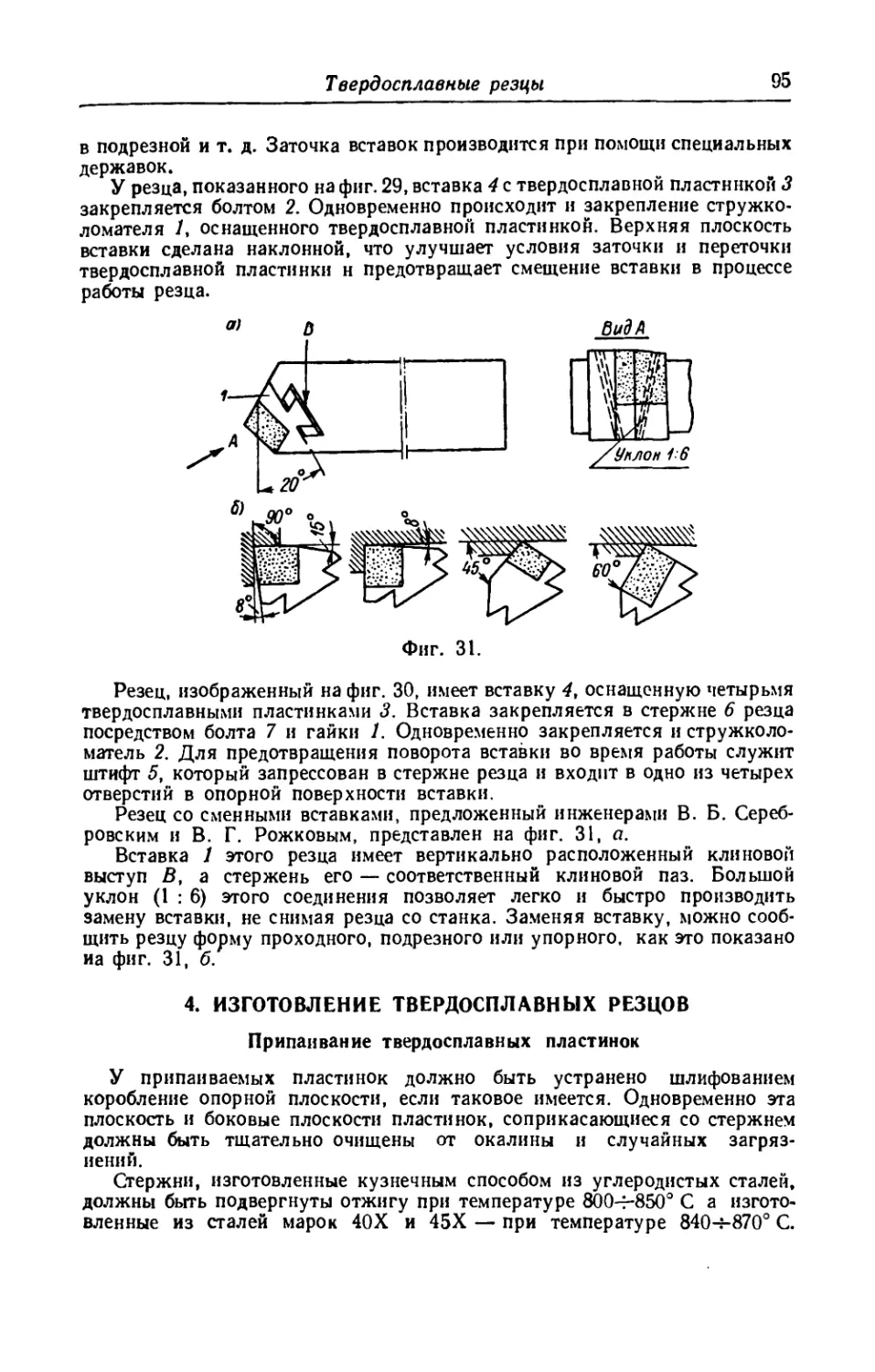

отмечено широкое внедрение группового метода обработки.

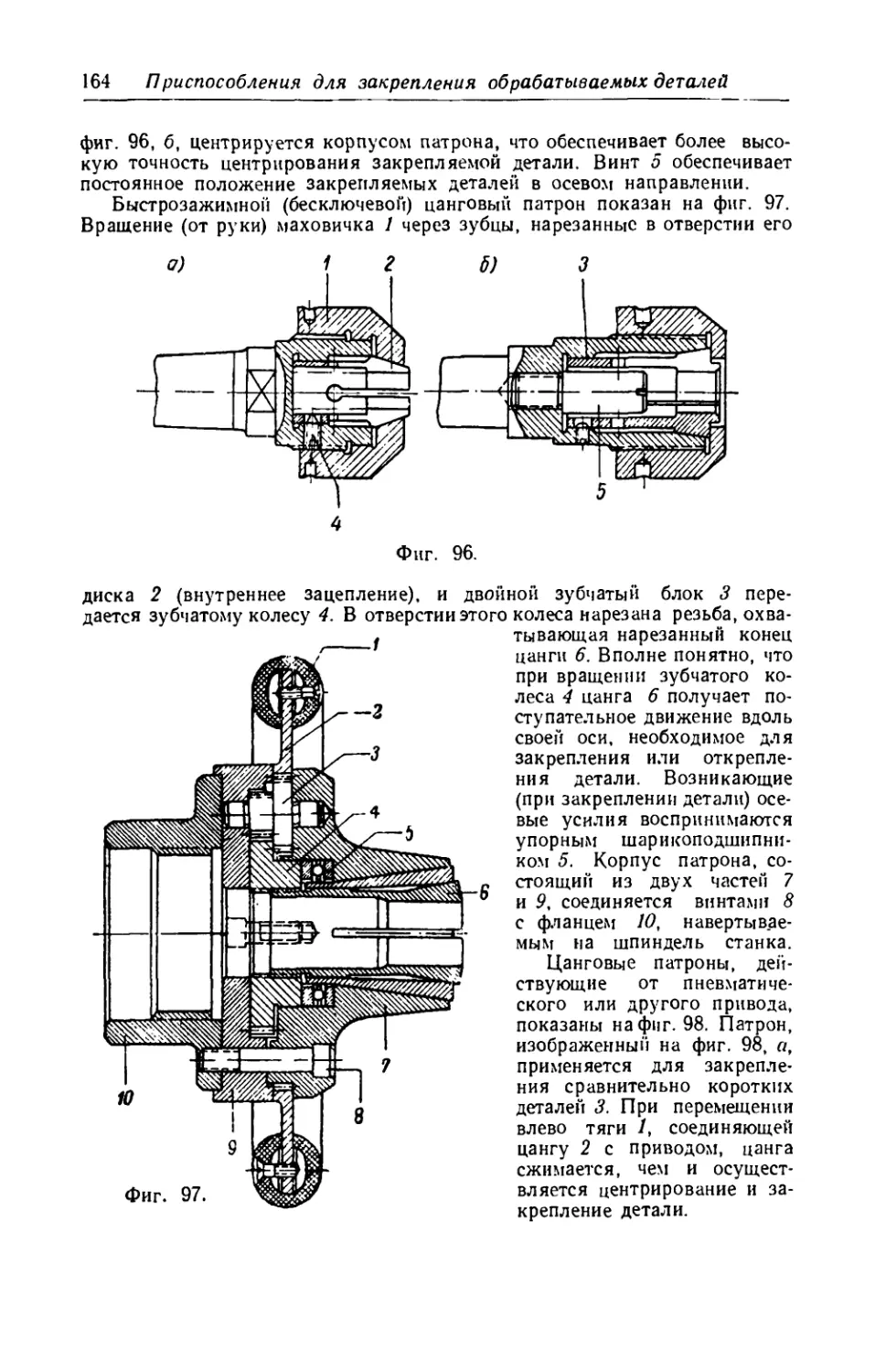

Сущность группового метода, разработанного канд. техн, наук С. П. Ми-

трофановым, состоит в следующем. Все детали, обрабатываемые в данном

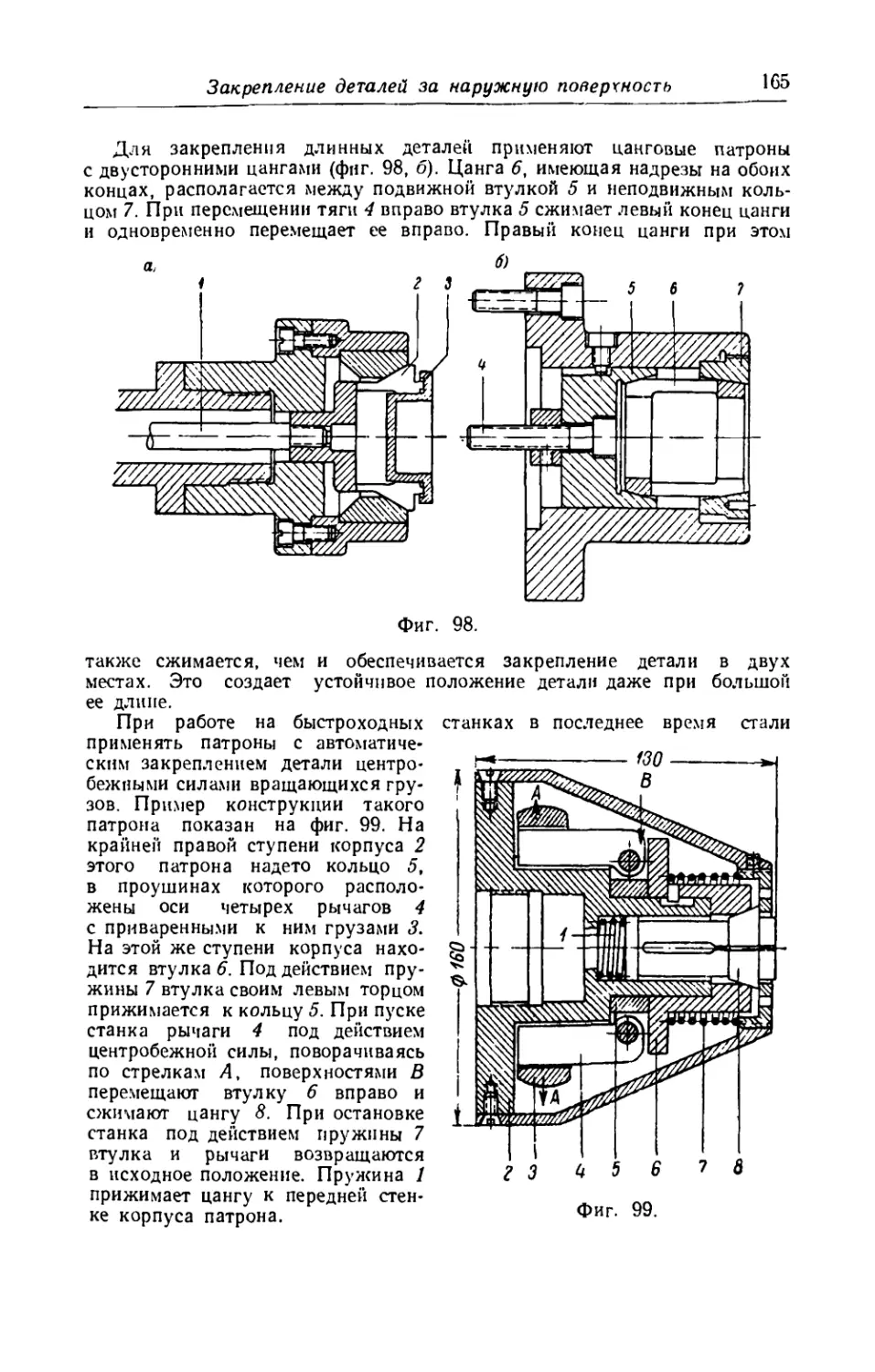

цехе или на данном участке, разбиваются иа классы по признаку оборудо-

вания, обеспечивающего наиболее рациональное изготовление деталей

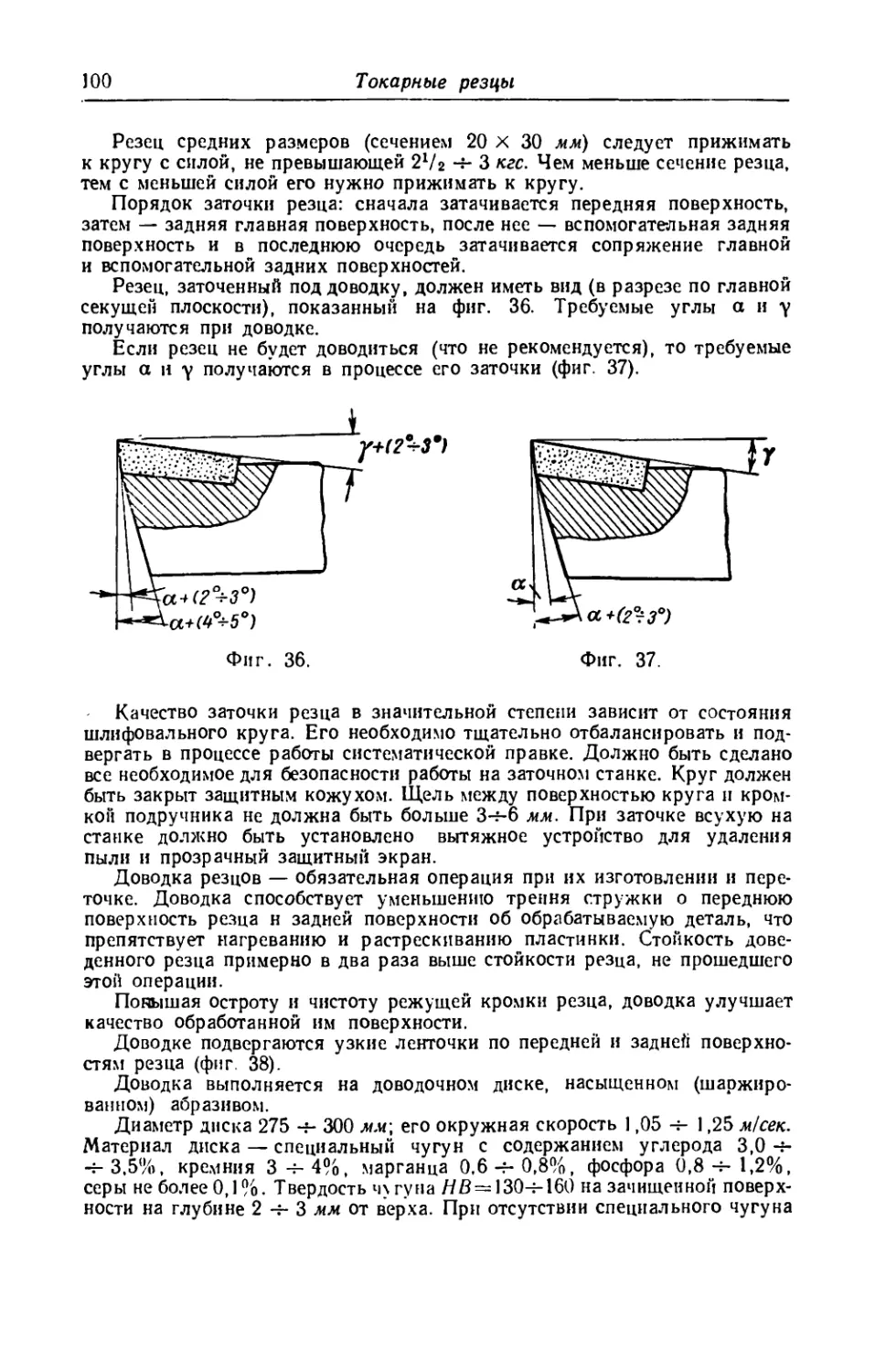

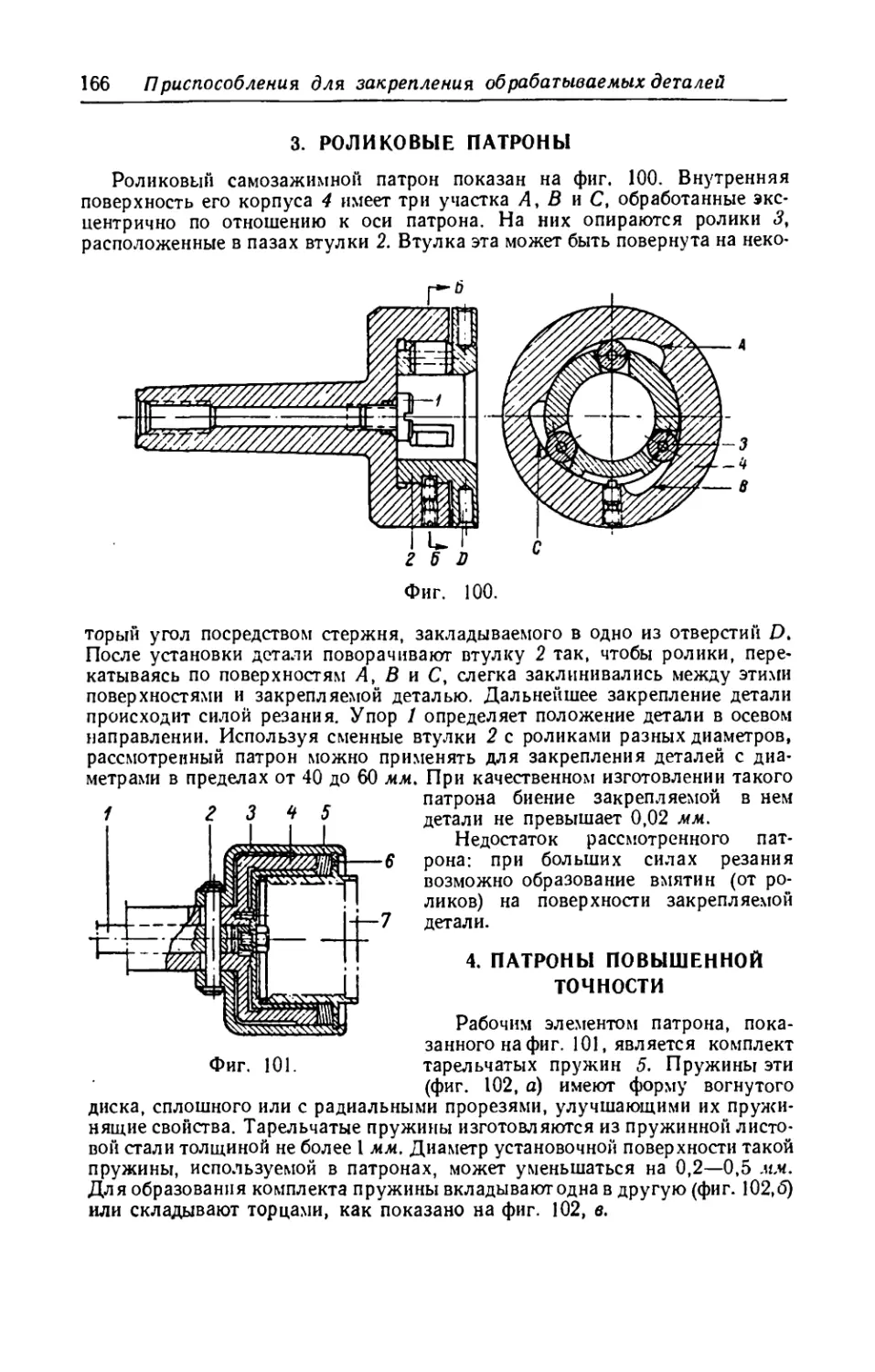

либо полностью, либо по определенным технологическим операциям.

Например, создаются классы деталей, обрабатываемых на токарных, ре-

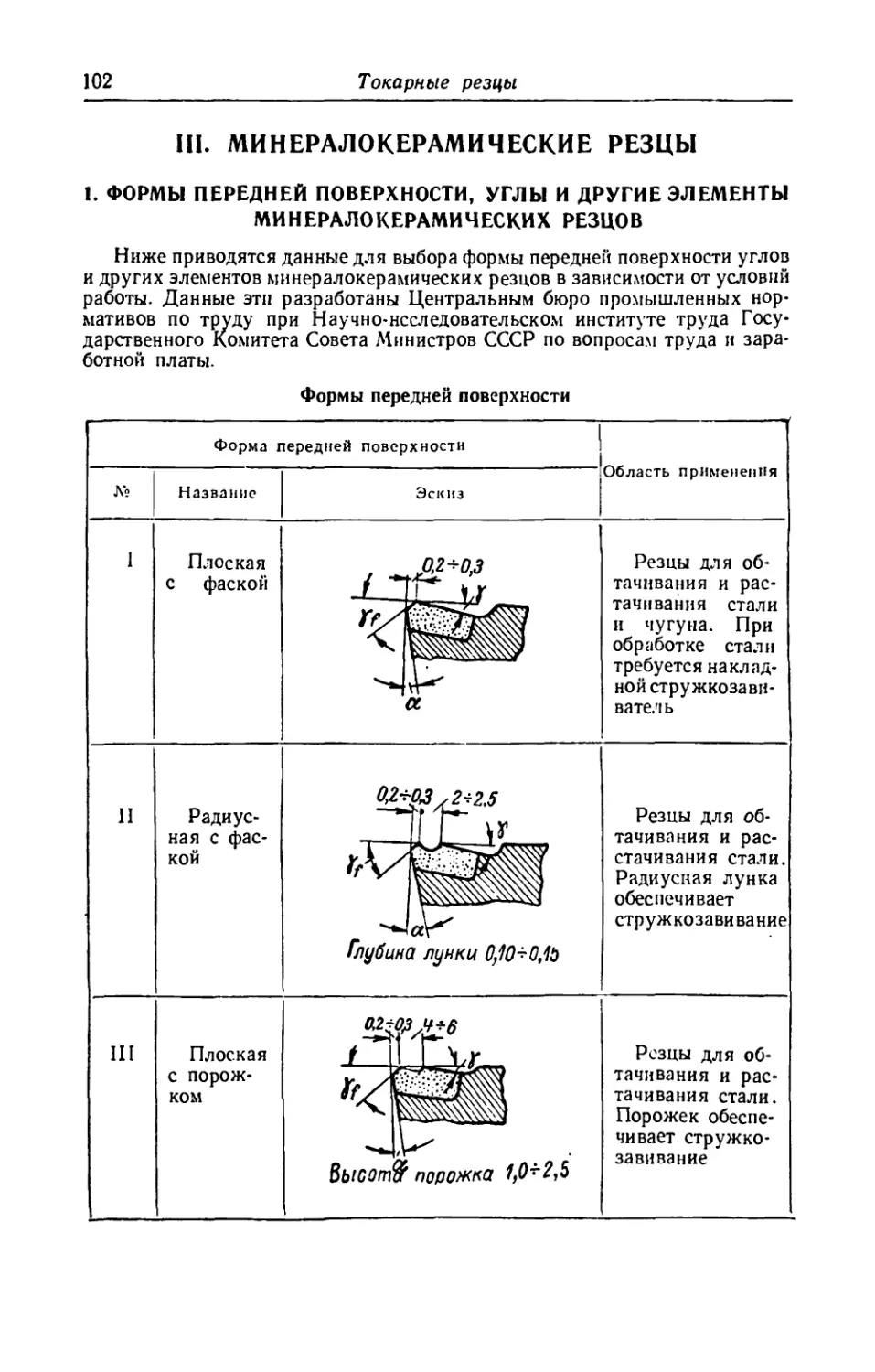

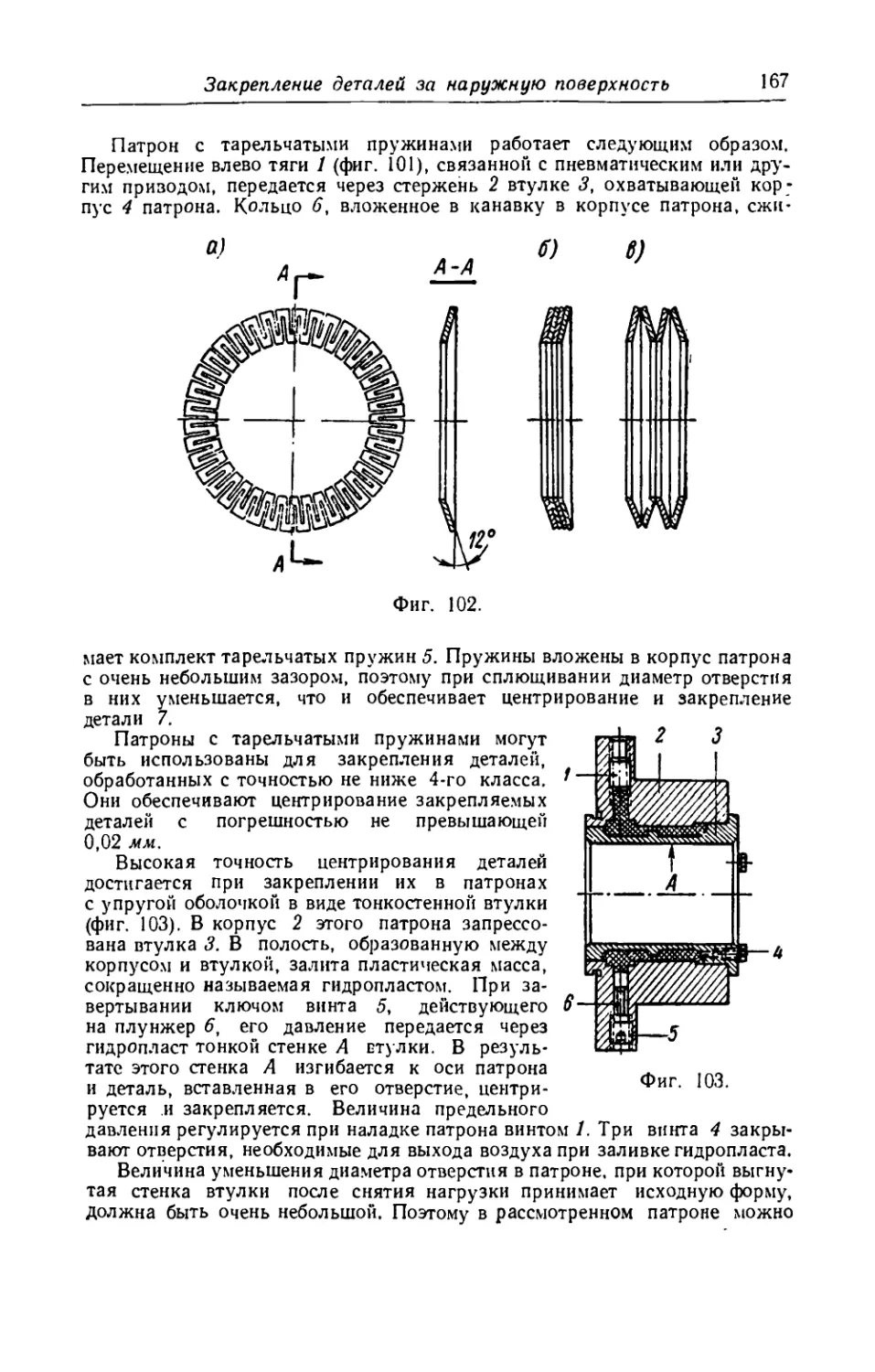

вольверных, фрезерных и других станках.

В пределах каждого класса детали разбиваются на группы с учетом

формы деталей, т. е. общности элементов, образующих ее конфигурацию;

общности поверхностей, подлежащих обработке; общности построения

технологического процесса изготовления этих деталей.

Обработка деталей одной группы должна производиться на однород-

ном оборудовании, с применением групповой настройки и характерных

для данной группы приспособлений и инструментов.

Для составления технологического процесса обработки деталей принятых

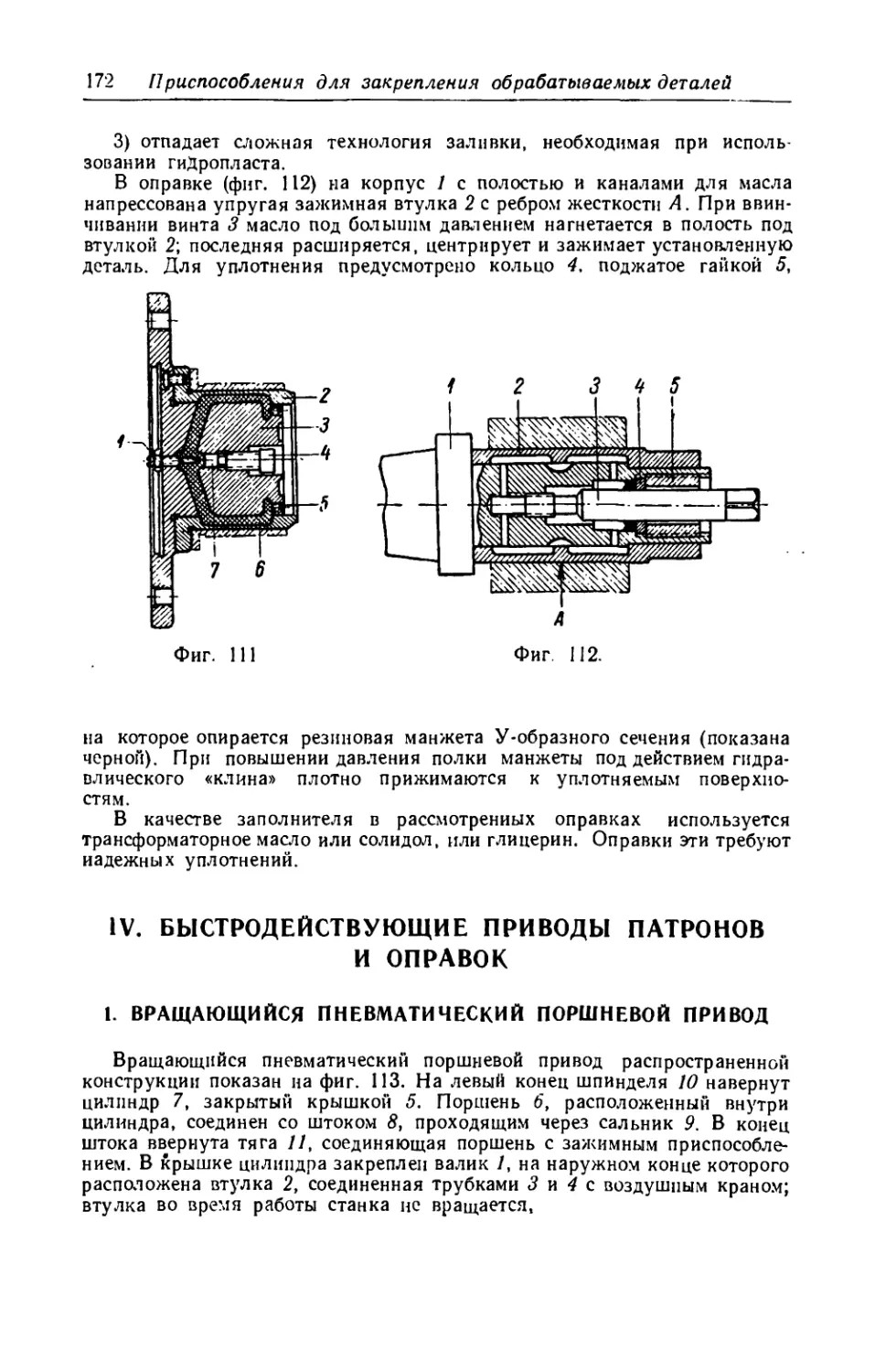

групп, называемого групповым, в каждой группе выделяется характерная

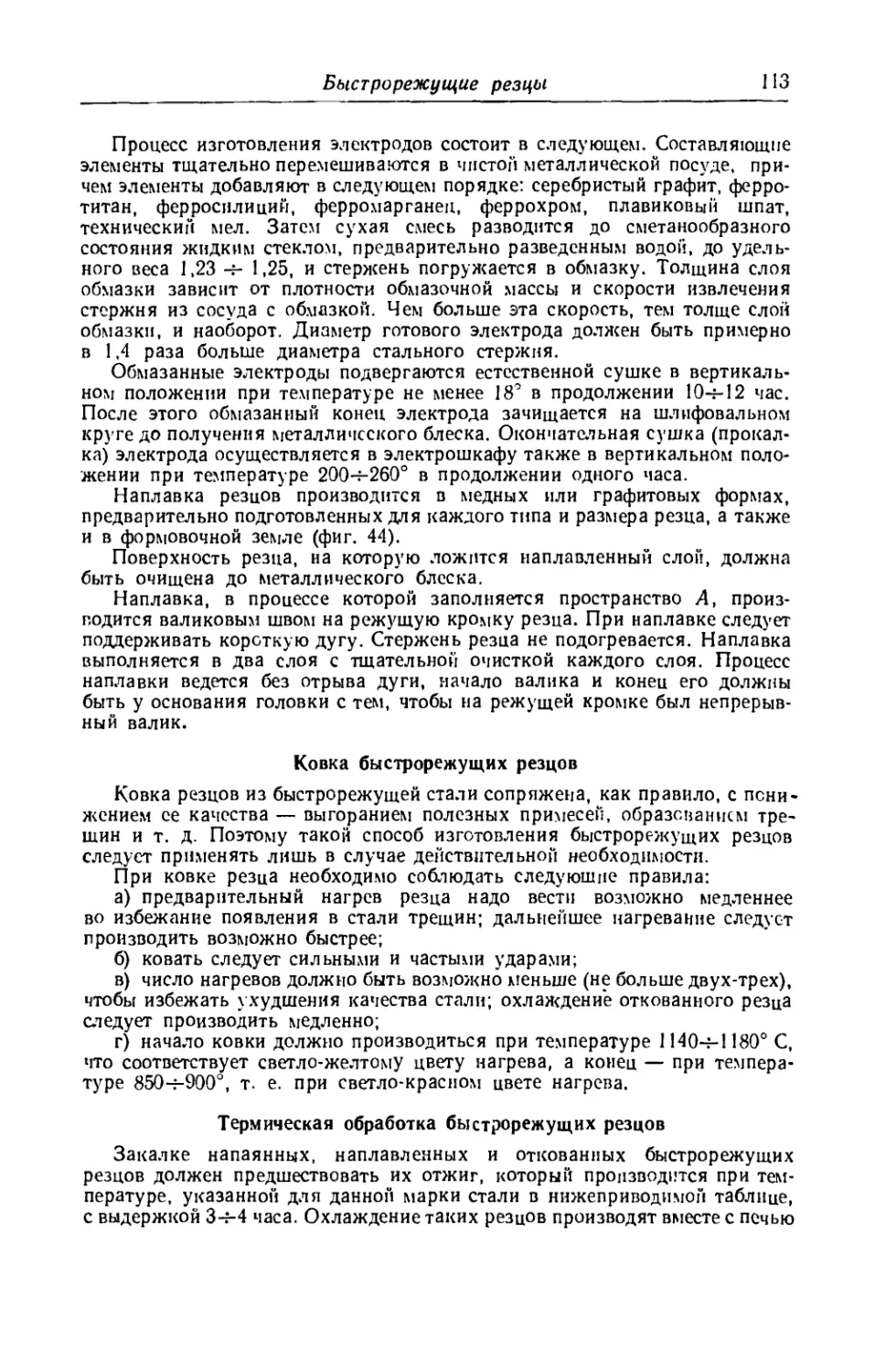

6

Введение

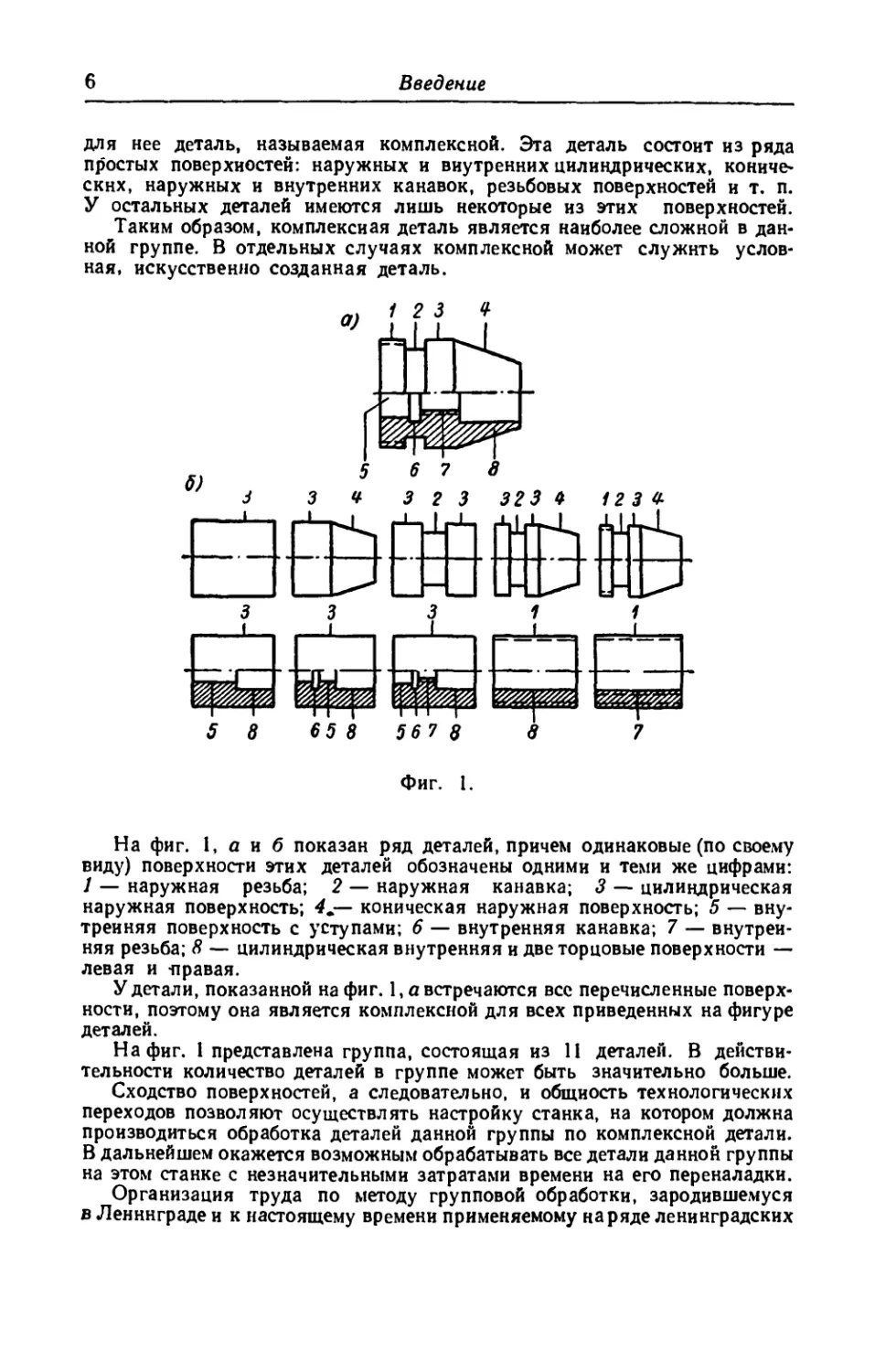

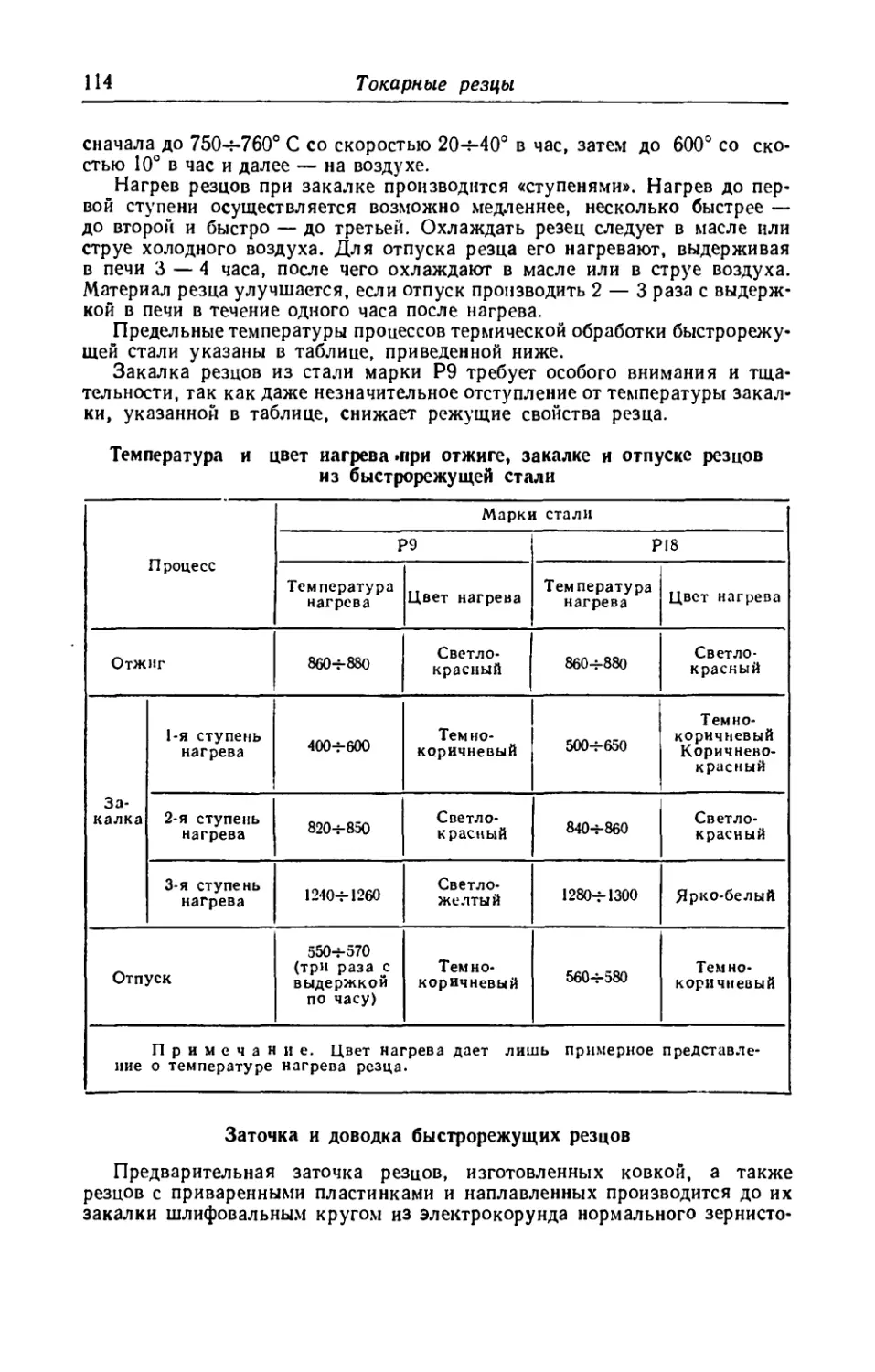

для нее деталь, называемая комплексной. Эта деталь состоит из ряда

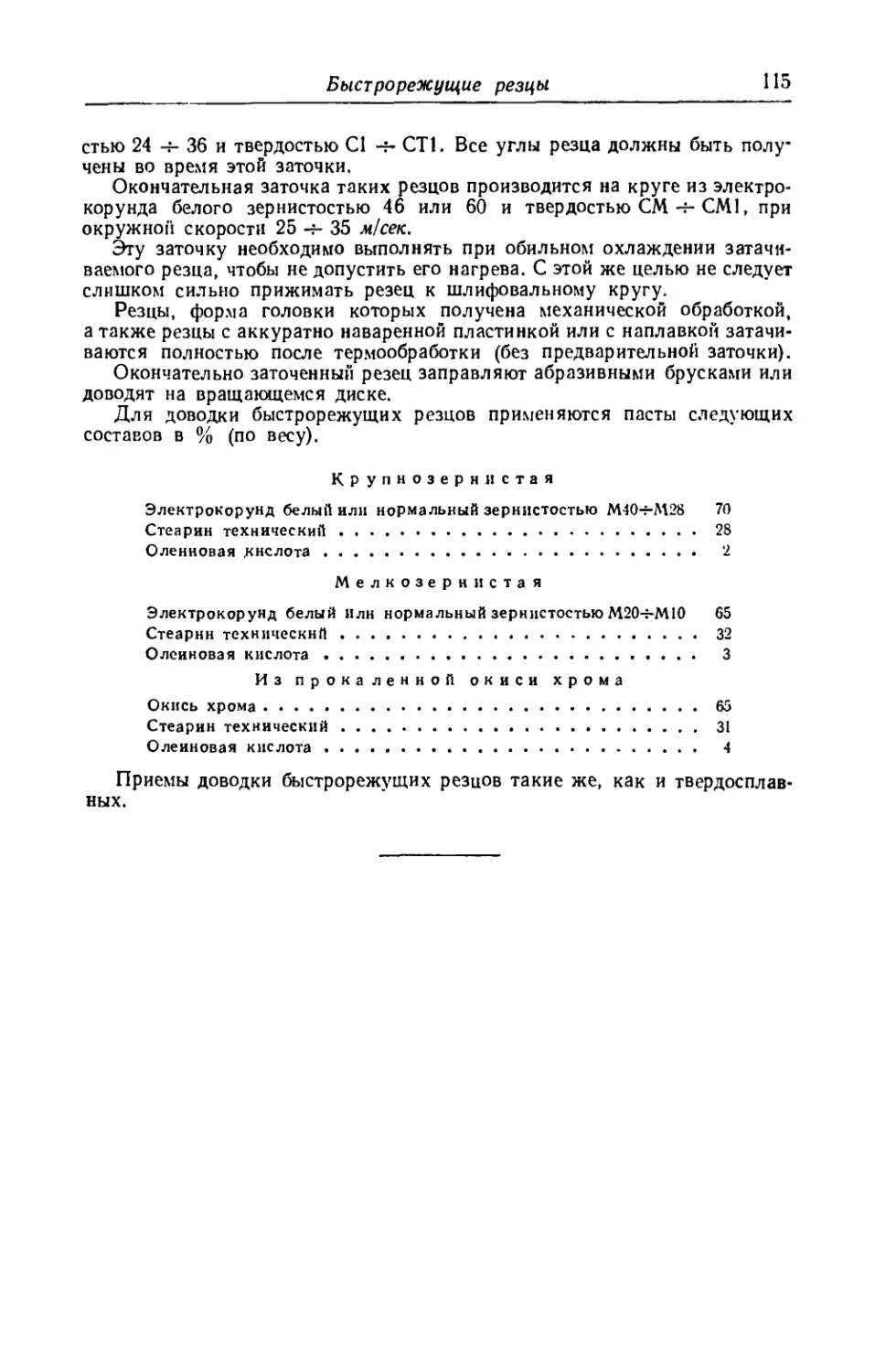

простых поверхностей: наружных и внутренних цилиндрических, кониче-

ских, наружных и внутренних канавок, резьбовых поверхностей и т. п.

У остальных деталей имеются лишь некоторые из этих поверхностей.

Таким образом, комплексная деталь является наиболее сложной в дан-

ной группе. В отдельных случаях комплексной может служить услов-

ная, искусственно созданная деталь.

Фиг. 1.

На фиг. 1, а и б показан ряд деталей, причем одинаковые (по своему

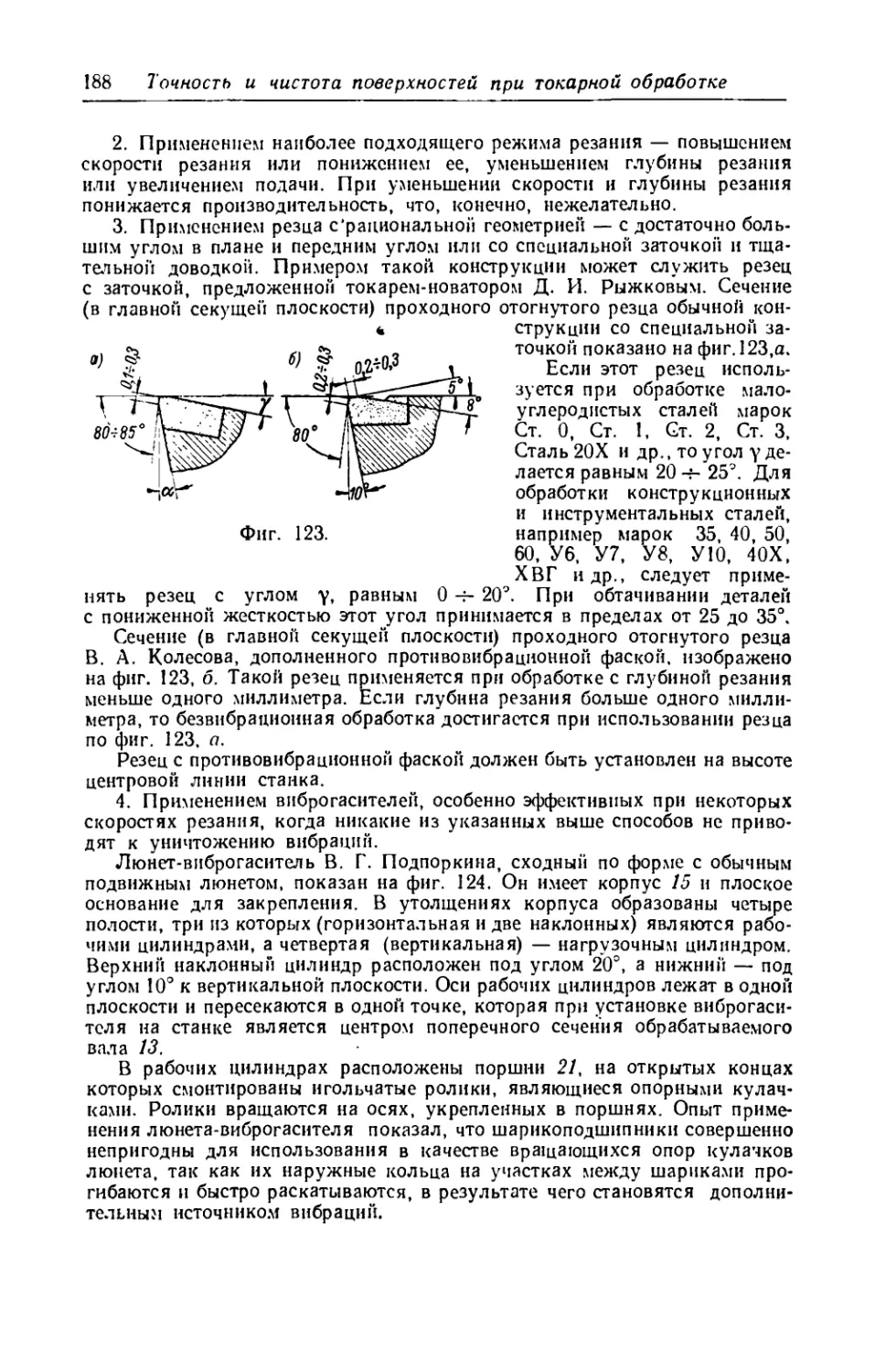

виду) поверхности этих деталей обозначены одними и теми же цифрами:

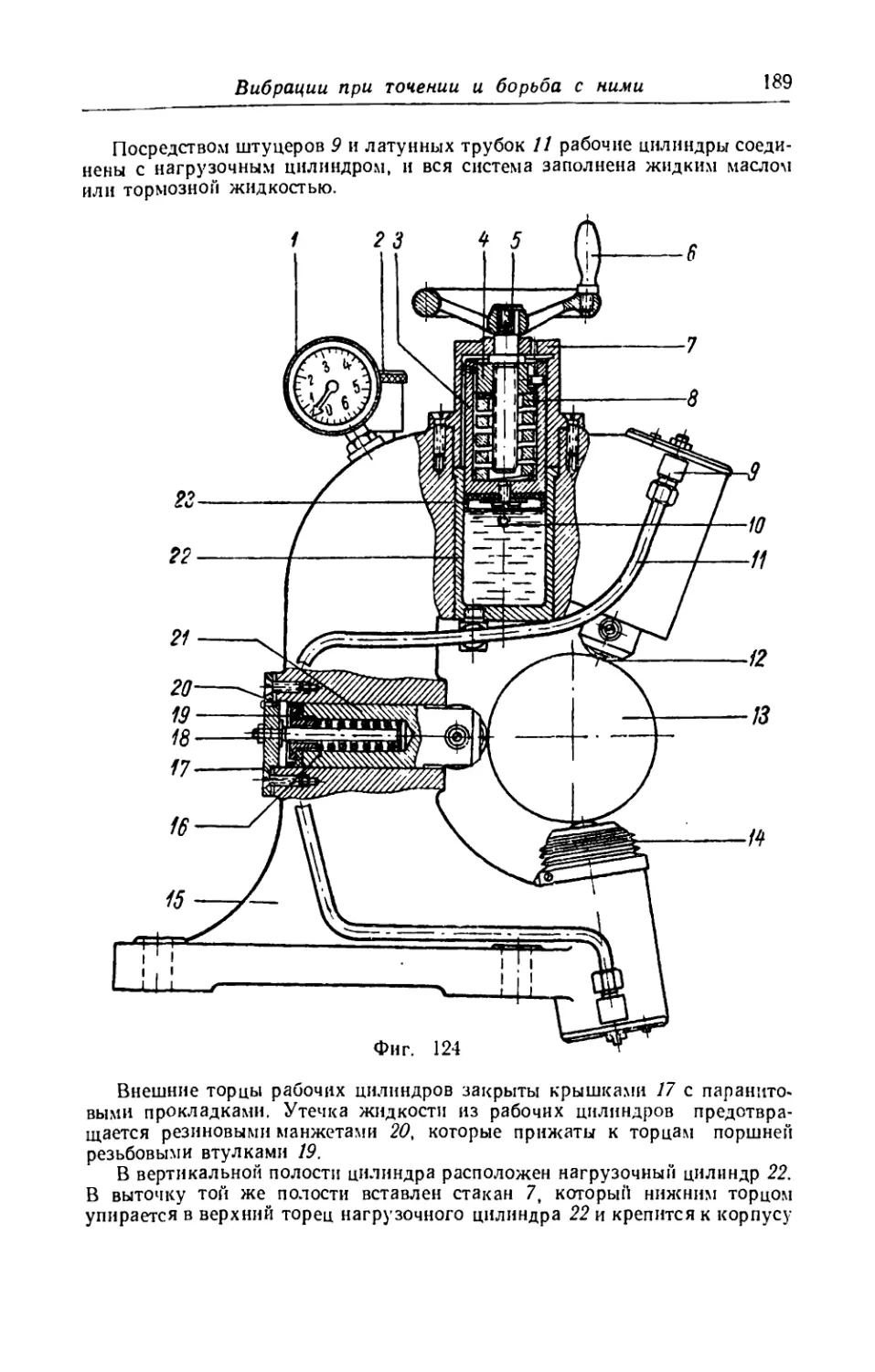

1 — наружная резьба; 2 — наружная канавка; 3 — цилиндрическая

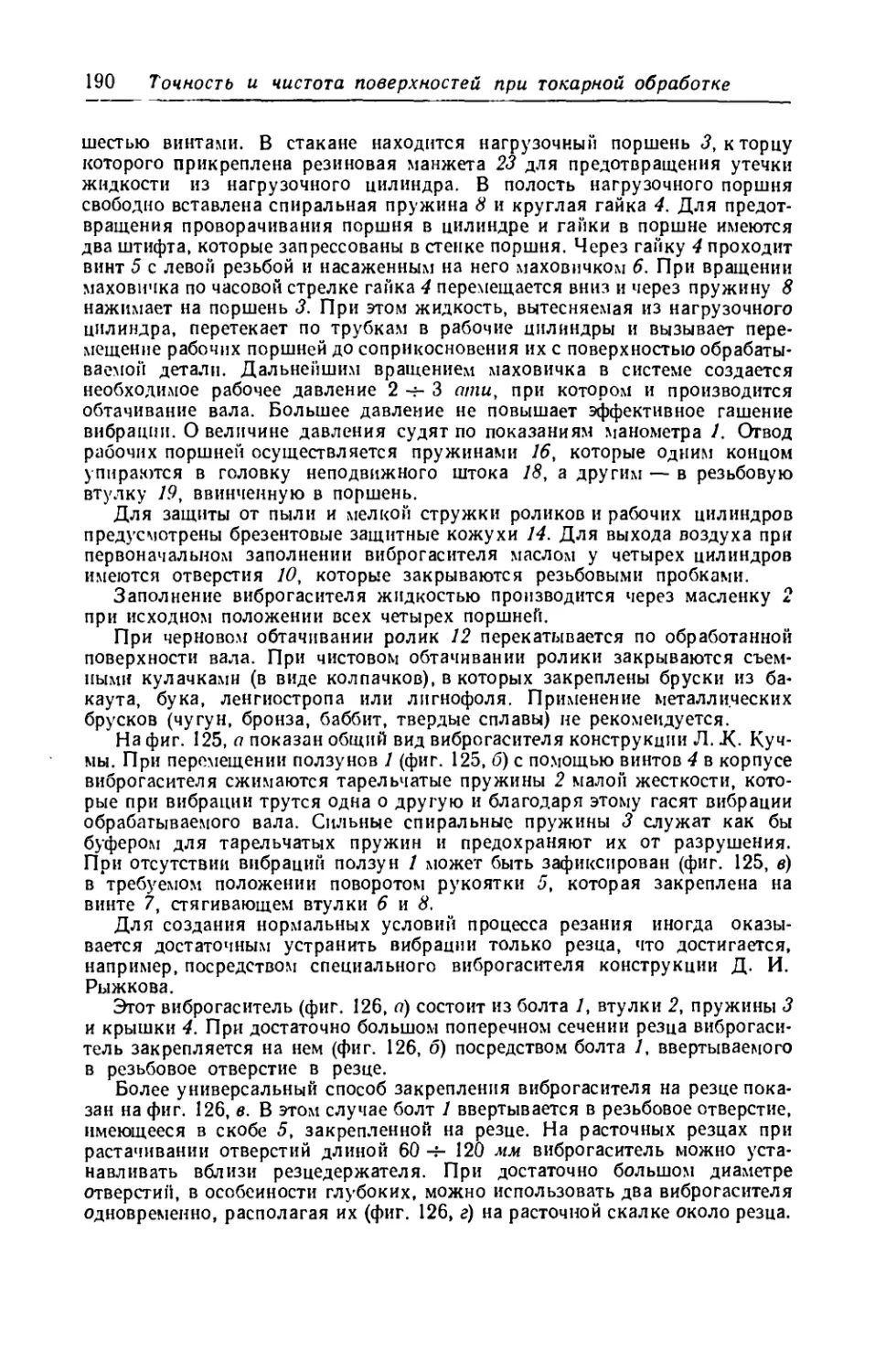

наружная поверхность; 4~— коническая наружная поверхность; 5 — вну-

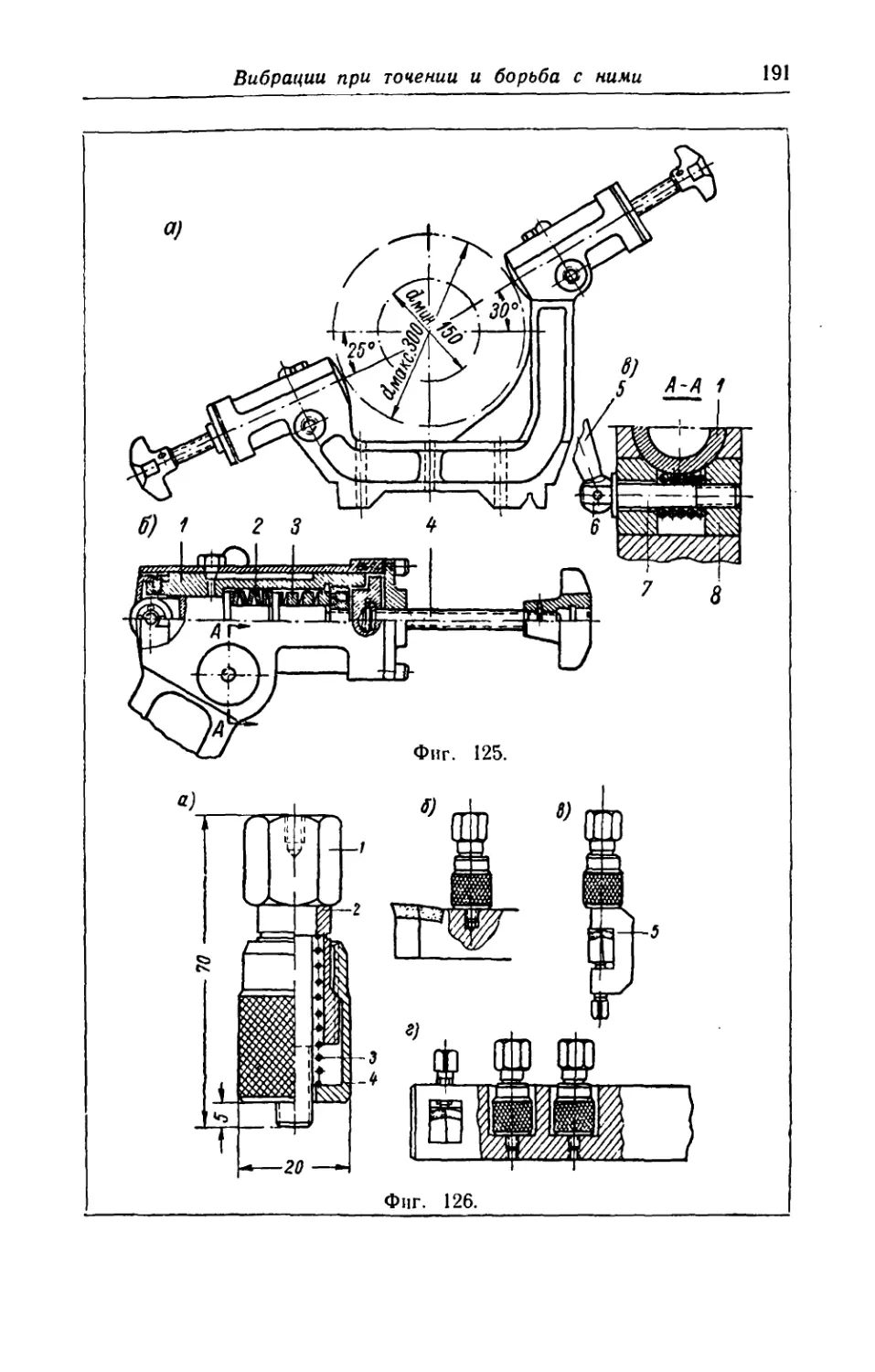

тренняя поверхность с уступами; 6 — внутренняя канавка; 7 — внутрен-

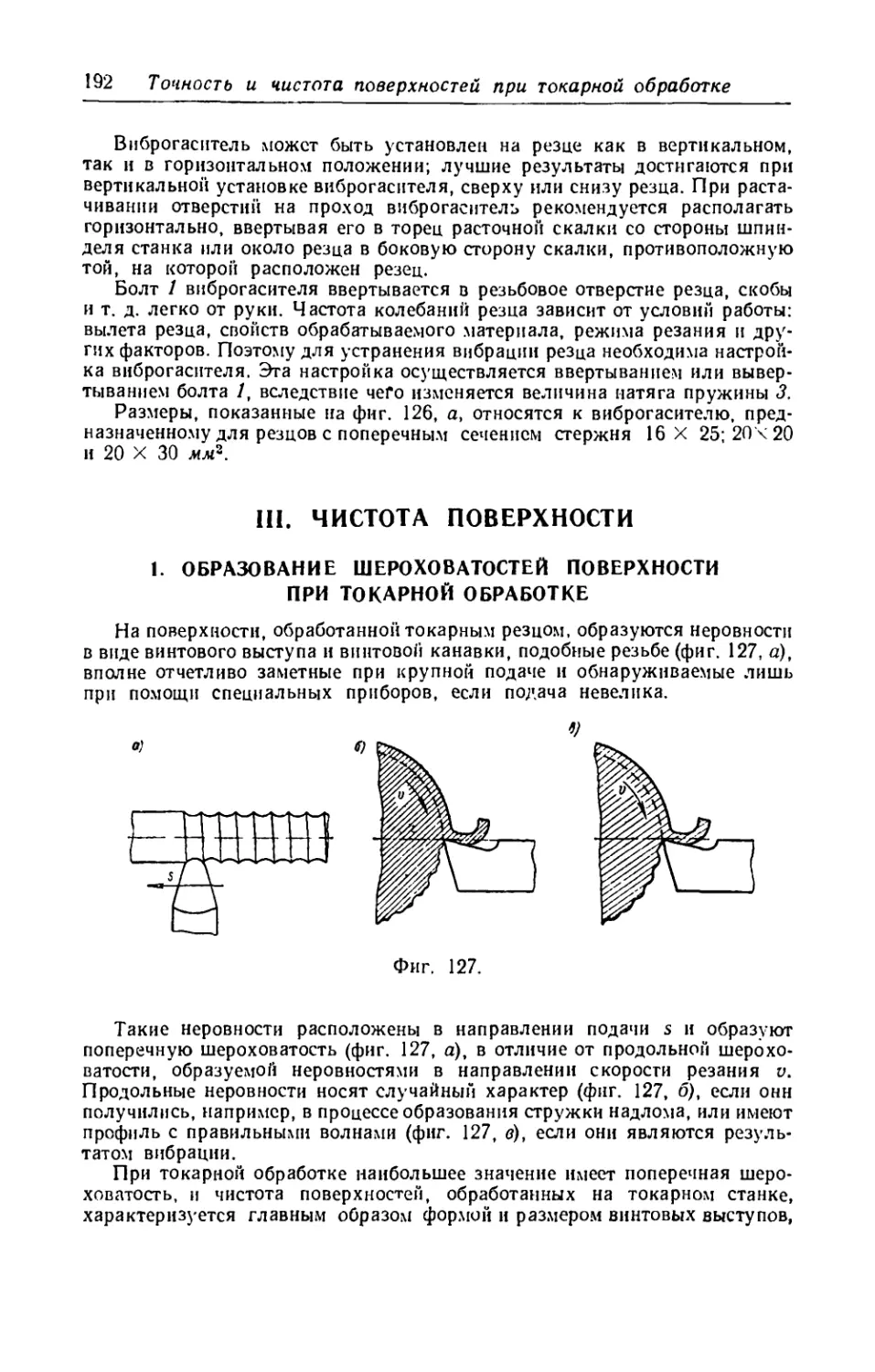

няя резьба; 8 — цилиндрическая внутренняя и две торцовые поверхности —

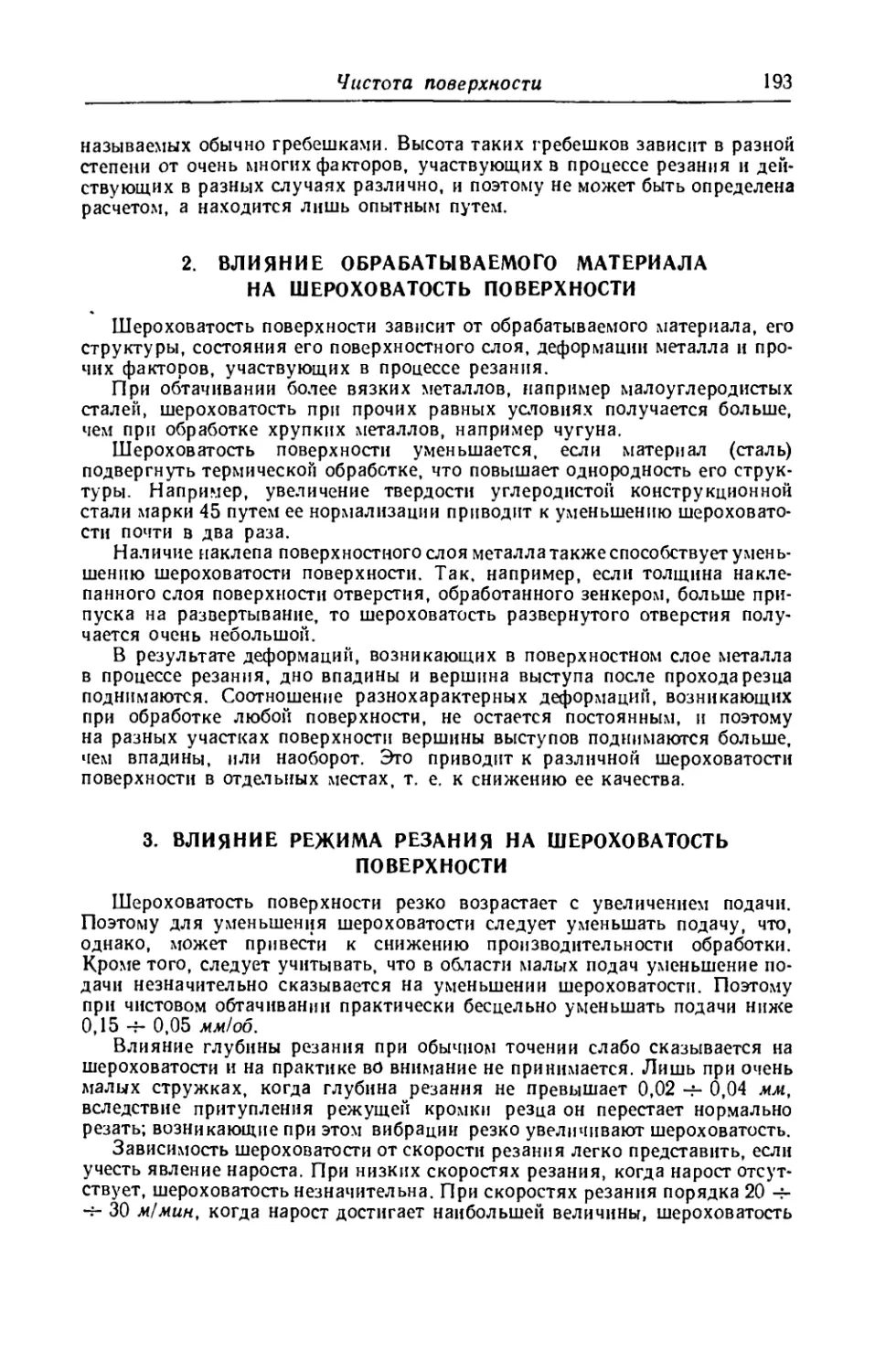

левая и -правая.

У детали, показанной на фиг. 1, а встречаются все перечисленные поверх-

ности, поэтому она является комплексной для всех приведенных на фигуре

деталей.

Нафиг. 1 представлена группа, состоящая из 11 деталей. В действи-

тельности количество деталей в группе может быть значительно больше.

Сходство поверхностей, а следовательно, и общность технологических

переходов позволяют осуществлять настройку станка, на котором должна

производиться обработка деталей данной группы по комплексной детали.

В дальнейшем окажется возможным обрабатывать все детали данной группы

на этом станке с незначительными затратами времени на его переналадки.

Организация труда по методу групповой обработки, зародившемуся

в Ленинграде и к настоящему времени применяемому наряде ленинградских

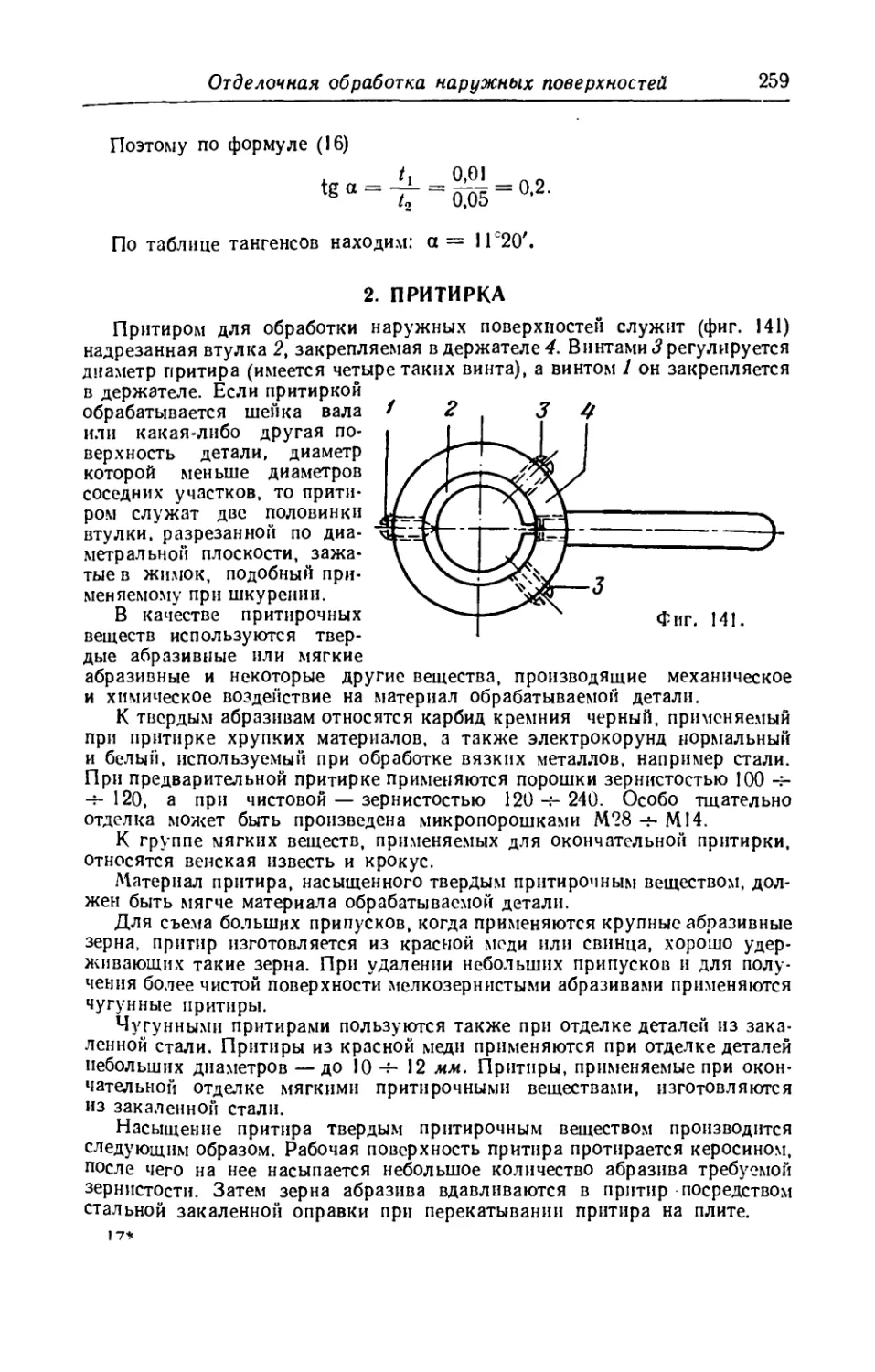

Введение

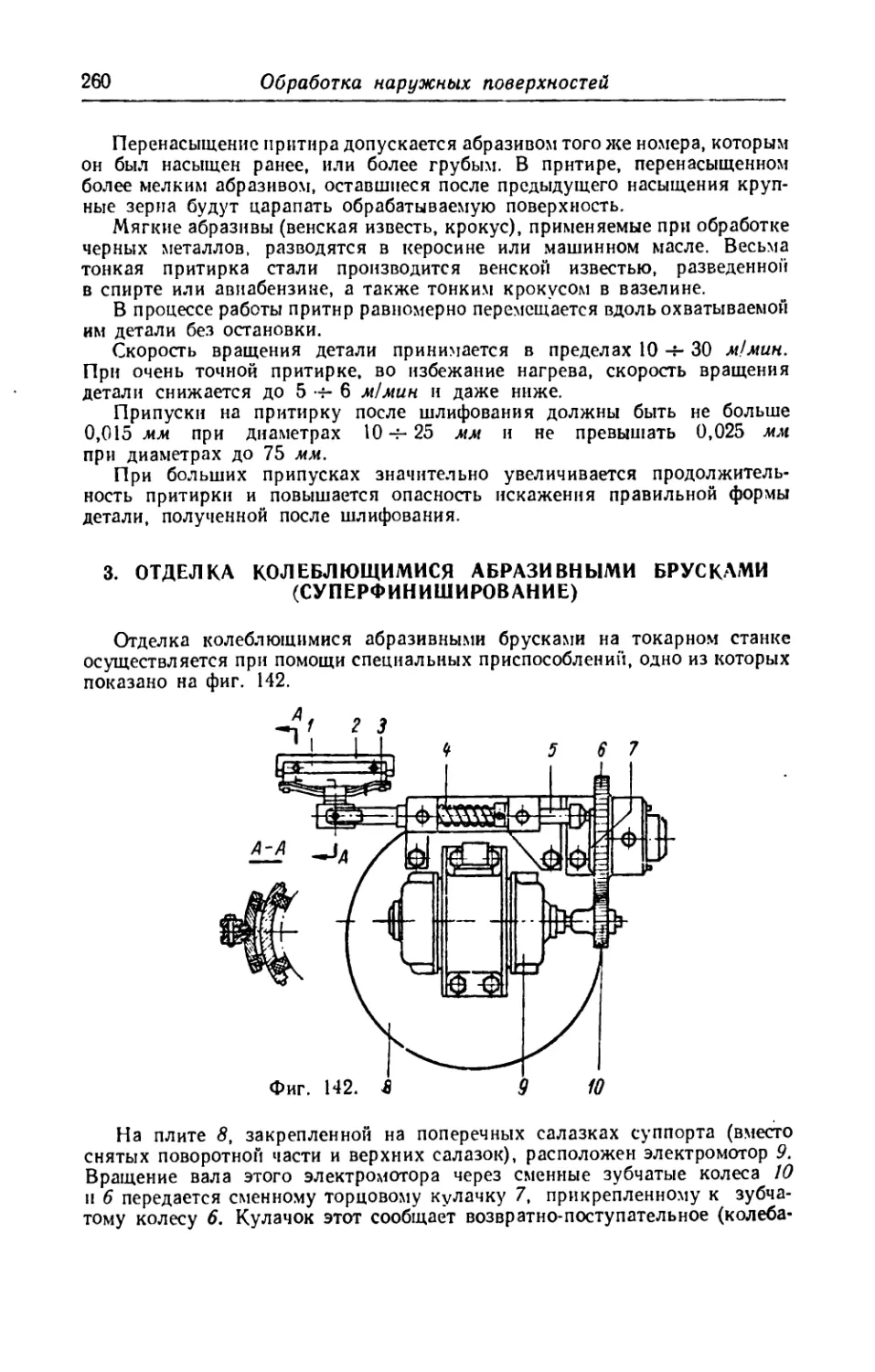

7

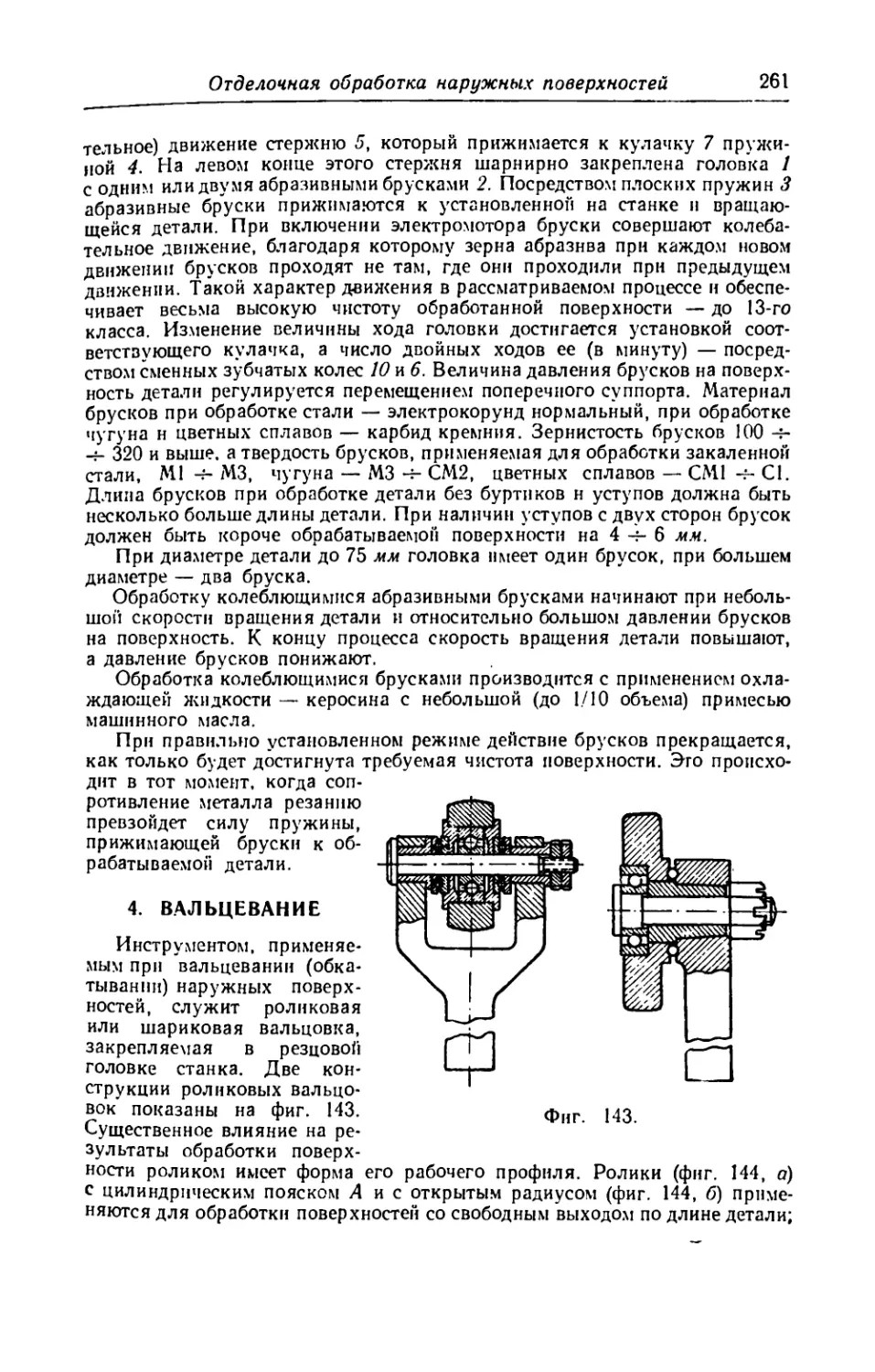

заводов и на заводах других городов, резко повышает производительность

труда.

Средствами для применения этого метода должны являться модерниза-

ция стайка с применением механизирующих и автоматизирующих устрой-

ств, использование которых целесообразно для обработки дайной группы

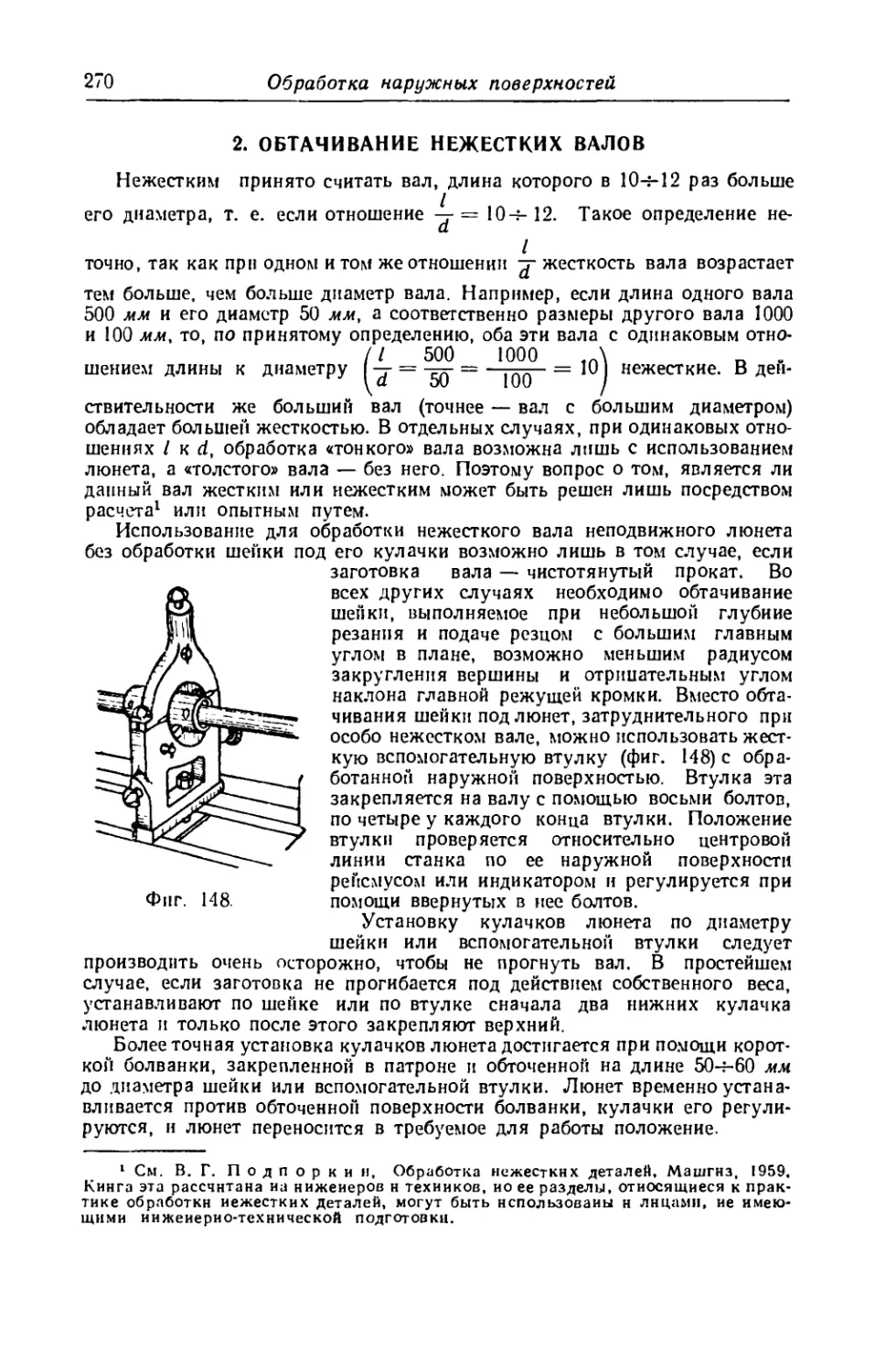

деталей, соответствующее оснащение станка, применение групповых пере-

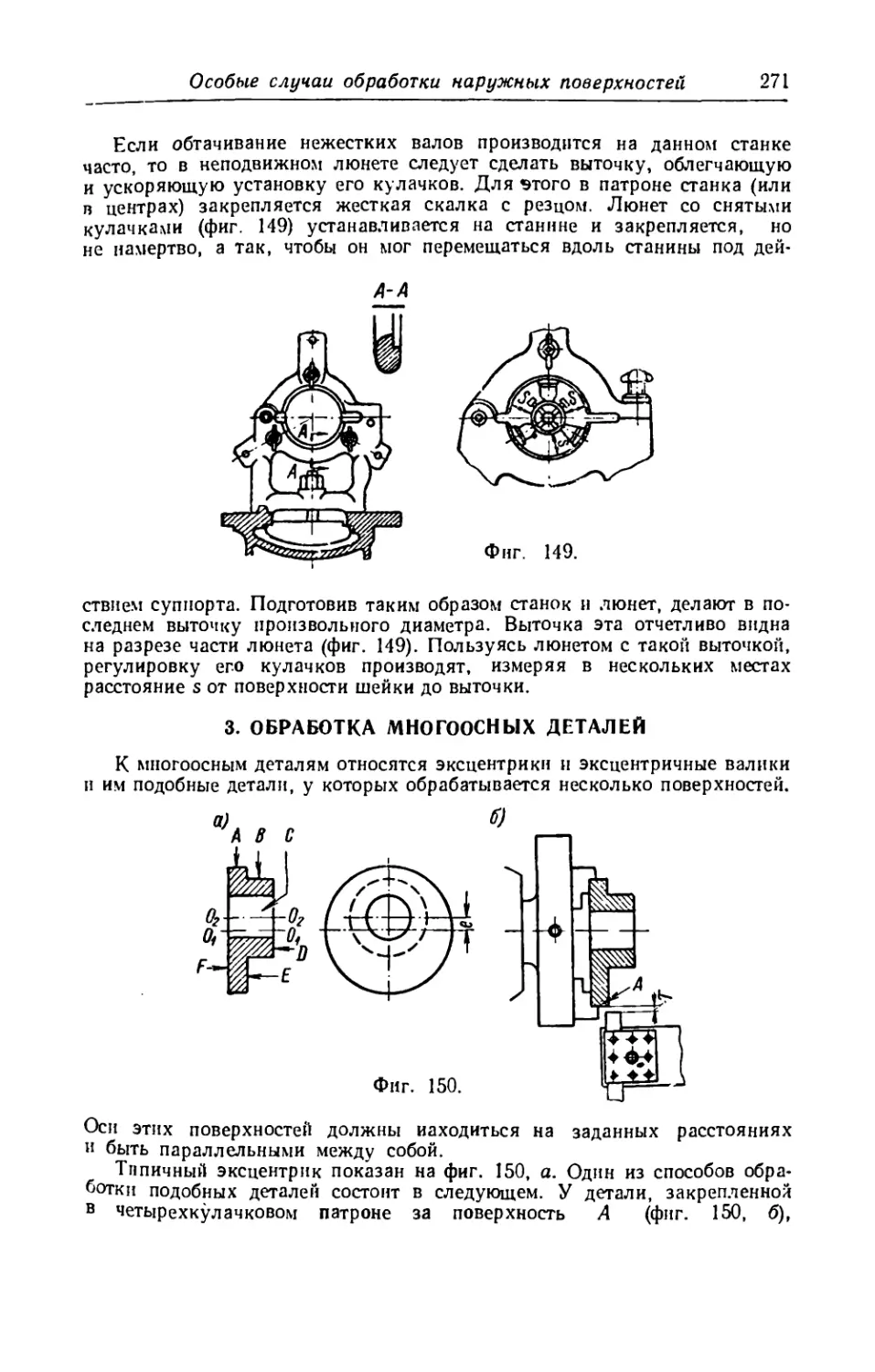

налаживаемых приспособлений, наладка инструмента в резцовой головке

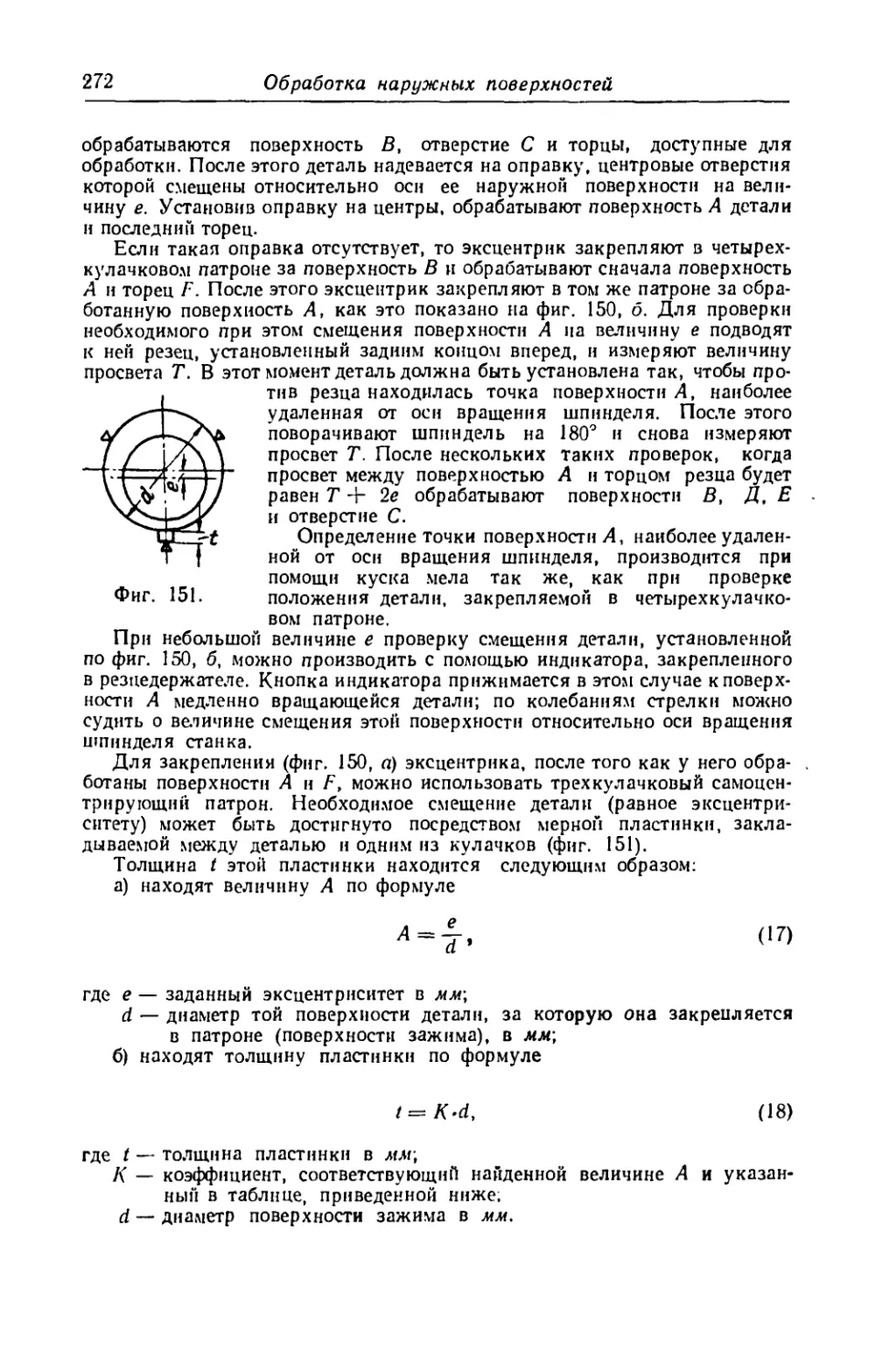

и т. д.

В справочнике эти вопросы по возможности освещены с учетом приме-

нения тех или иных усовершенствований в условиях групповой обработки

деталей.

ГЛАВА ПЕРВАЯ'

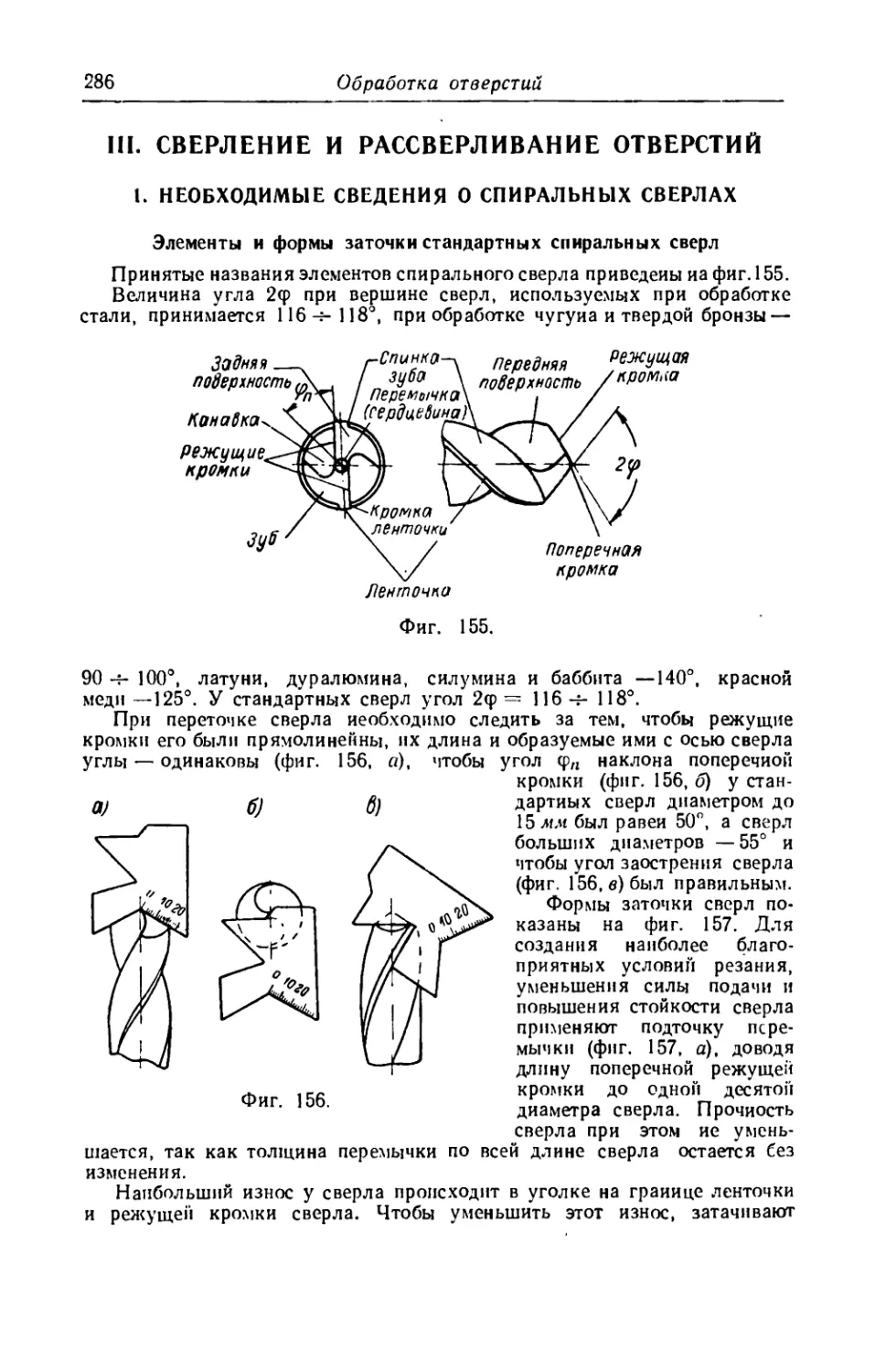

ОБЩИЕ СВЕДЕНИЯ И ДАННЫЕ

1. НЕОБХОДИМЫЕ СВЕДЕНИЯ О СПРАВОЧНИКЕ

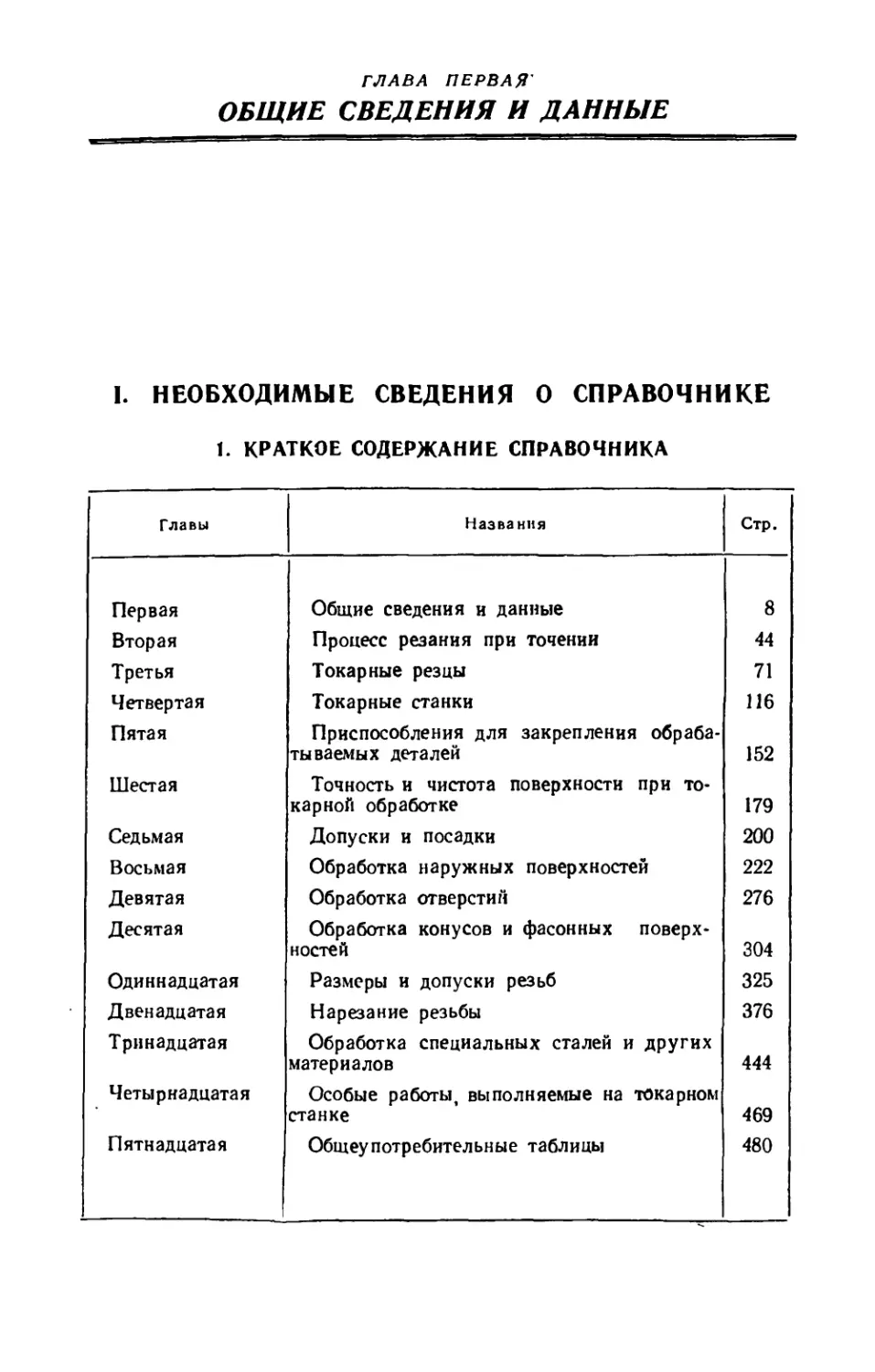

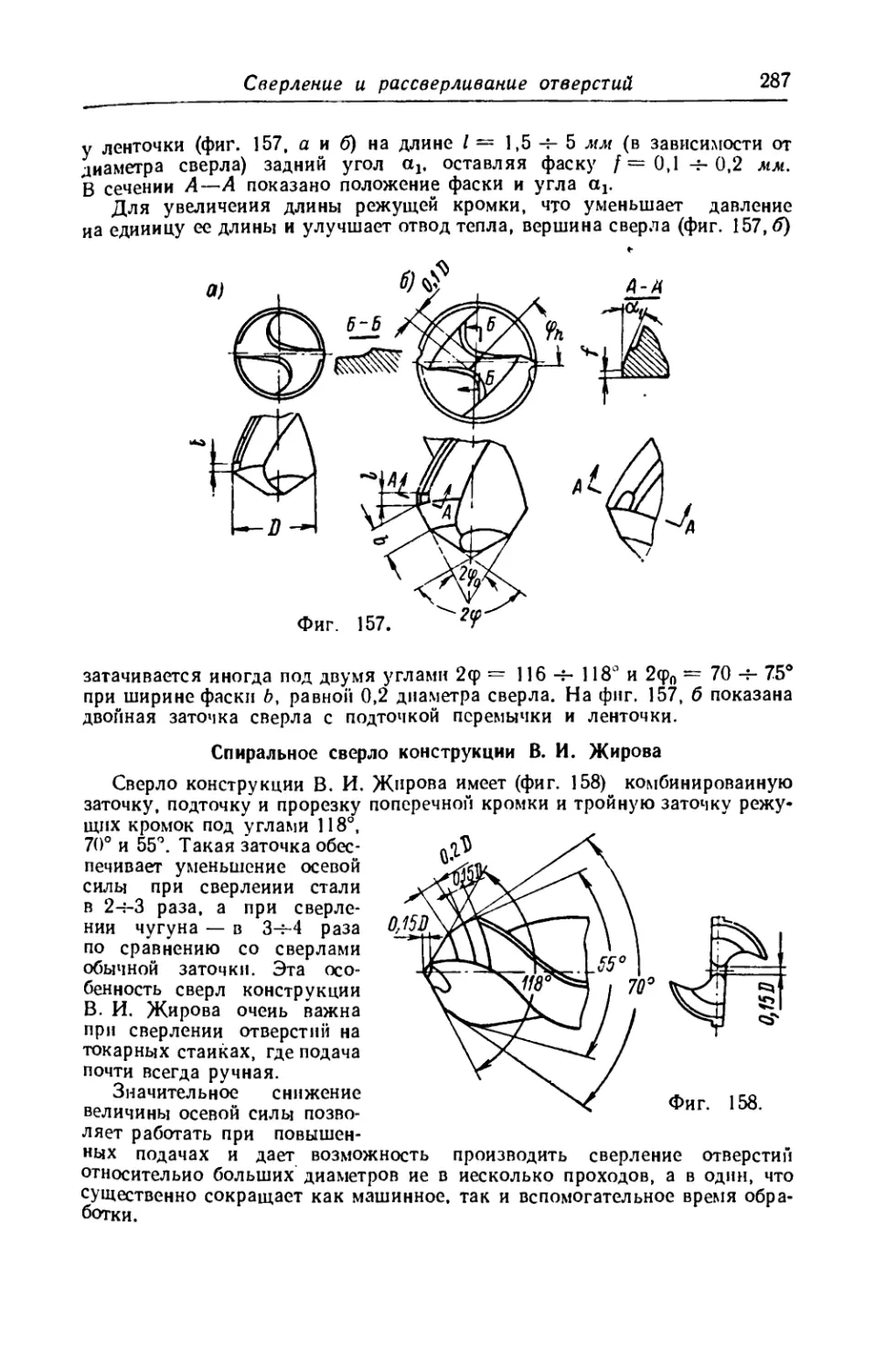

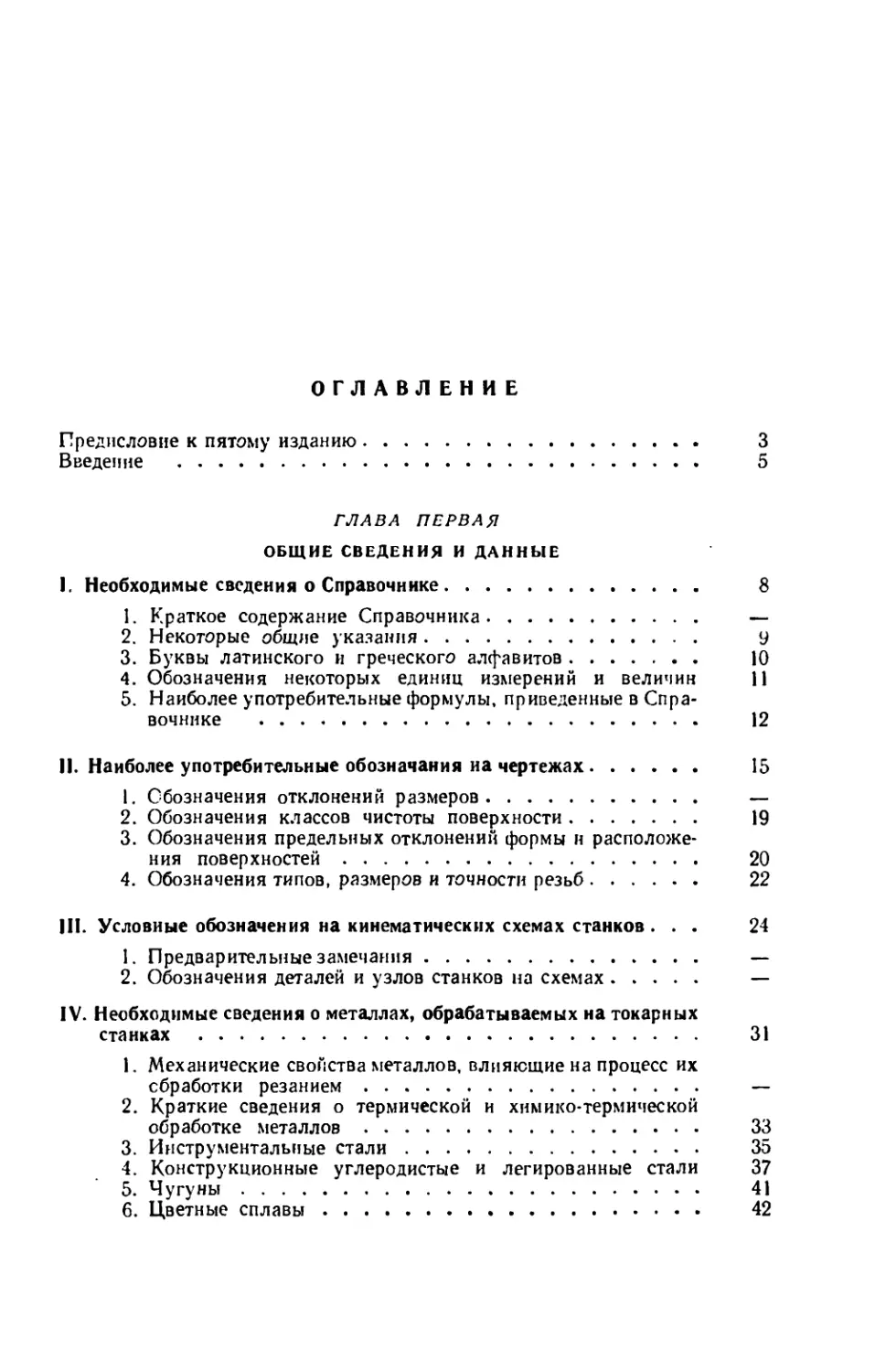

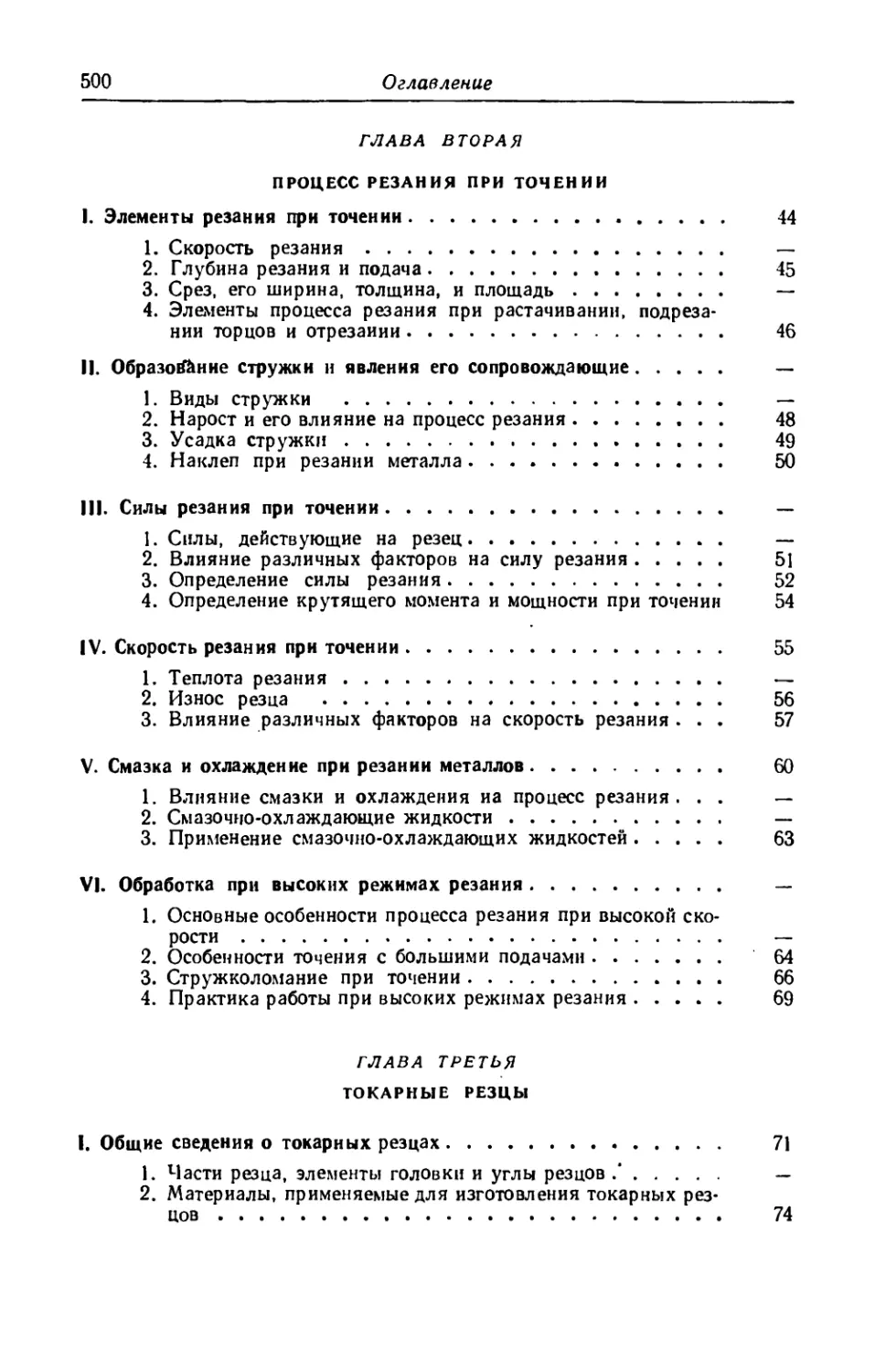

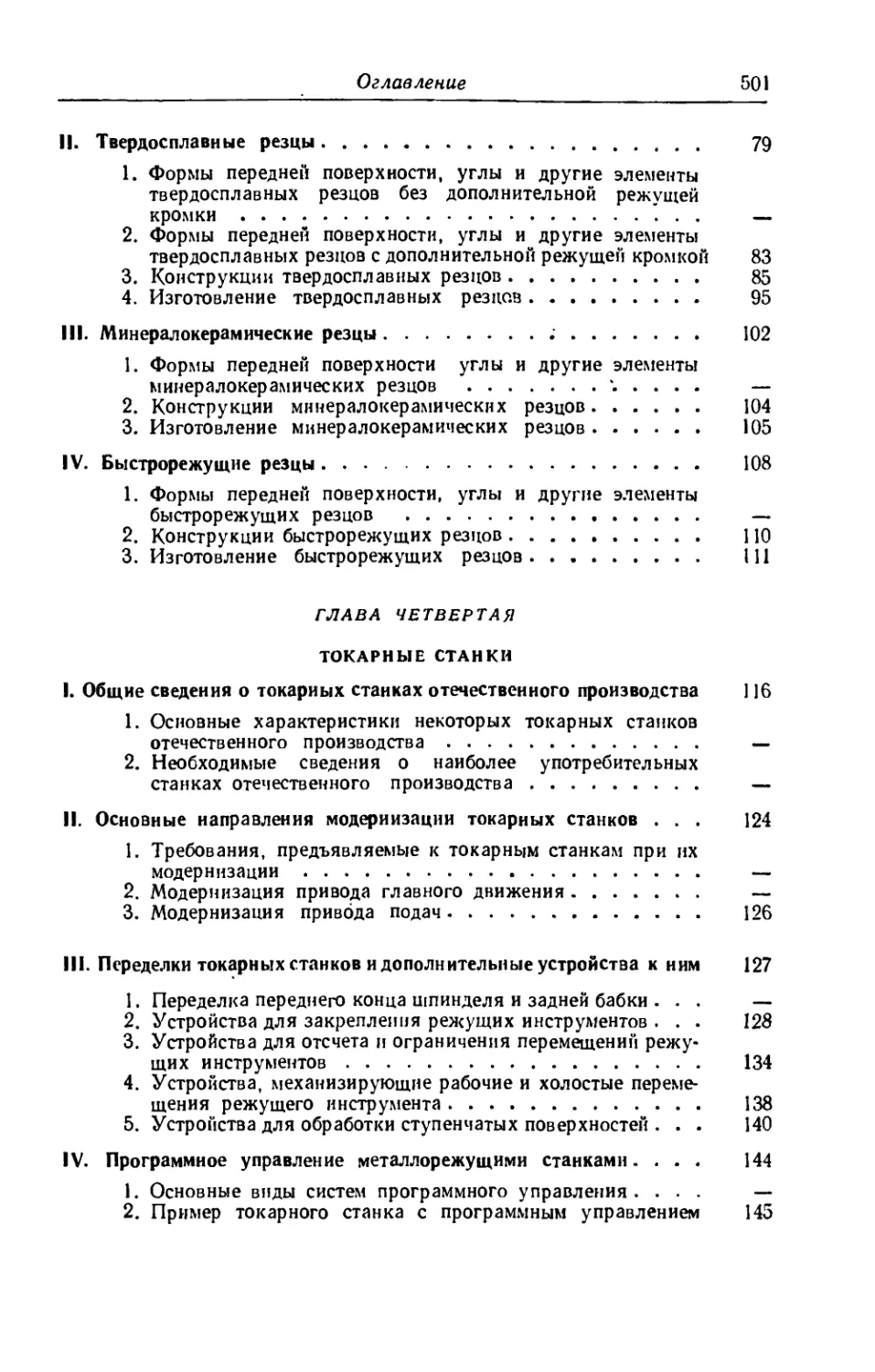

1. КРАТКОЕ СОДЕРЖАНИЕ СПРАВОЧНИКА

Главы Названия Стр.

Первая Общие сведения и данные 8

Вторая Процесс резания при точении 44

Третья Токарные резцы 71

Четвертая Токарные станки 116

Пятая Приспособления для закрепления обраба-

тываемых деталей 152

Шестая Точность и чистота поверхности при то-

карной обработке 179

Седьмая Допуски и посадки 200

Восьмая Обработка наружных поверхностей 222

Девятая Обработка отверстии 276

Десятая Обработка конусов и фасонных поверх-

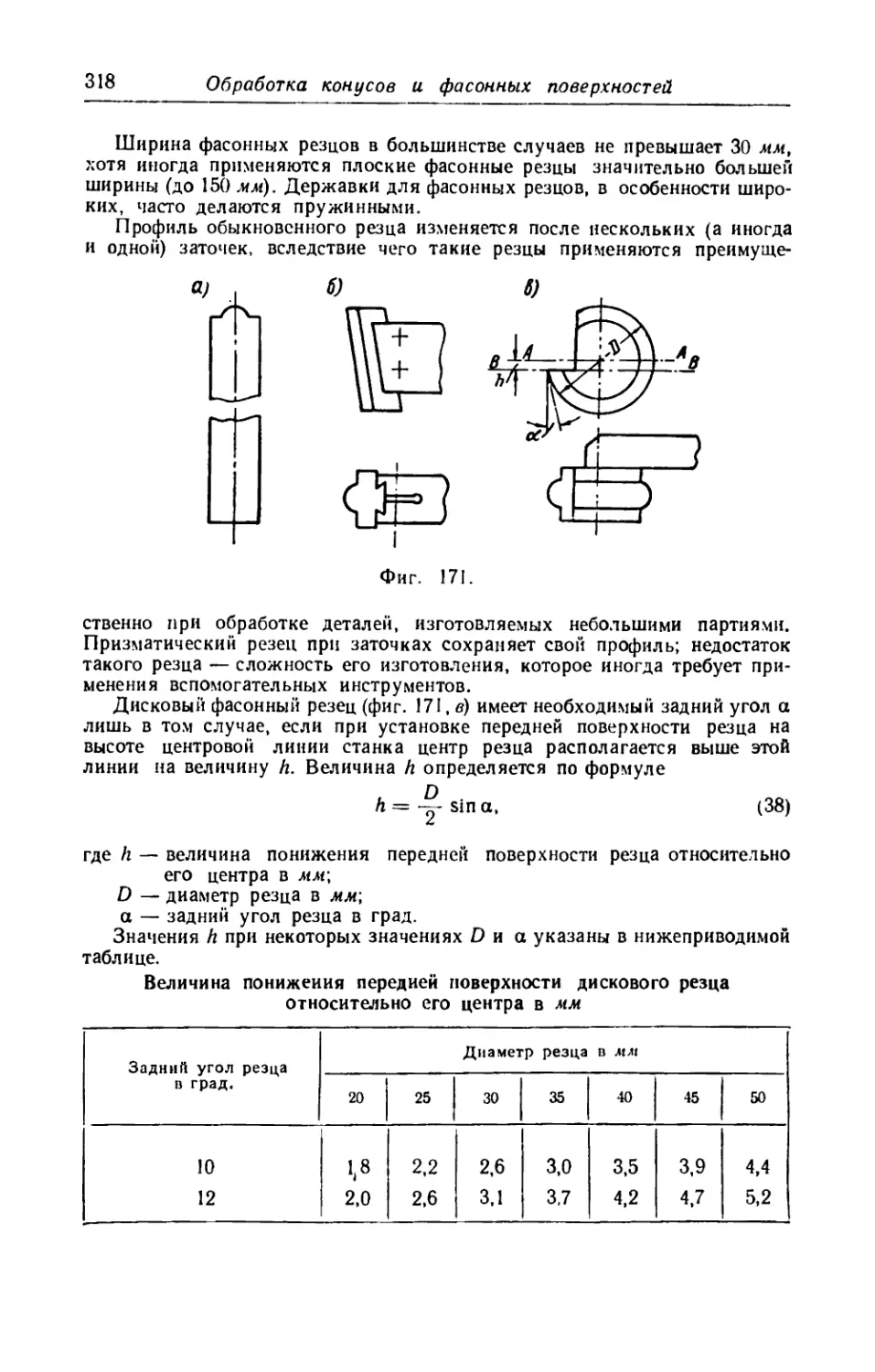

ностей 304

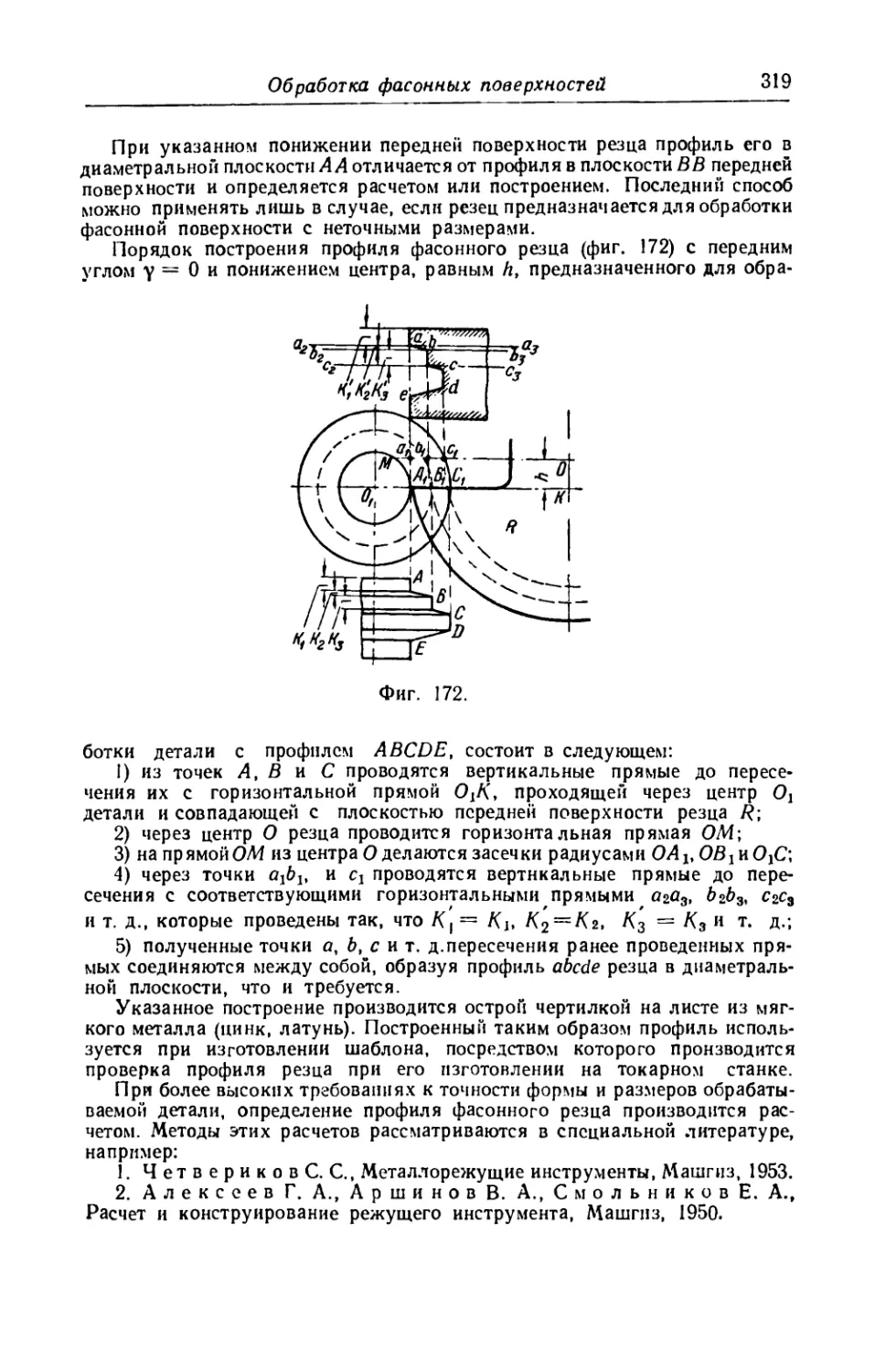

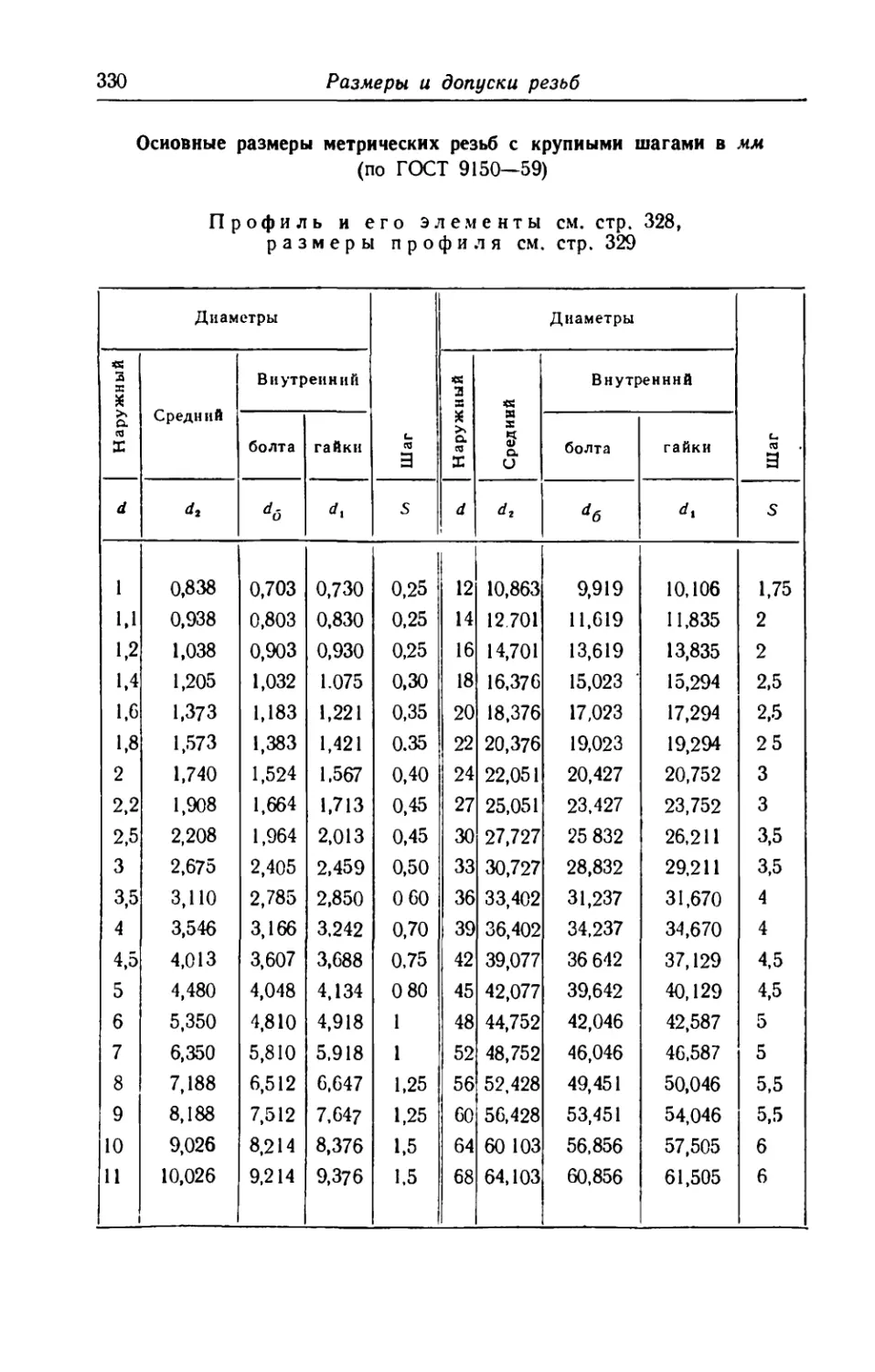

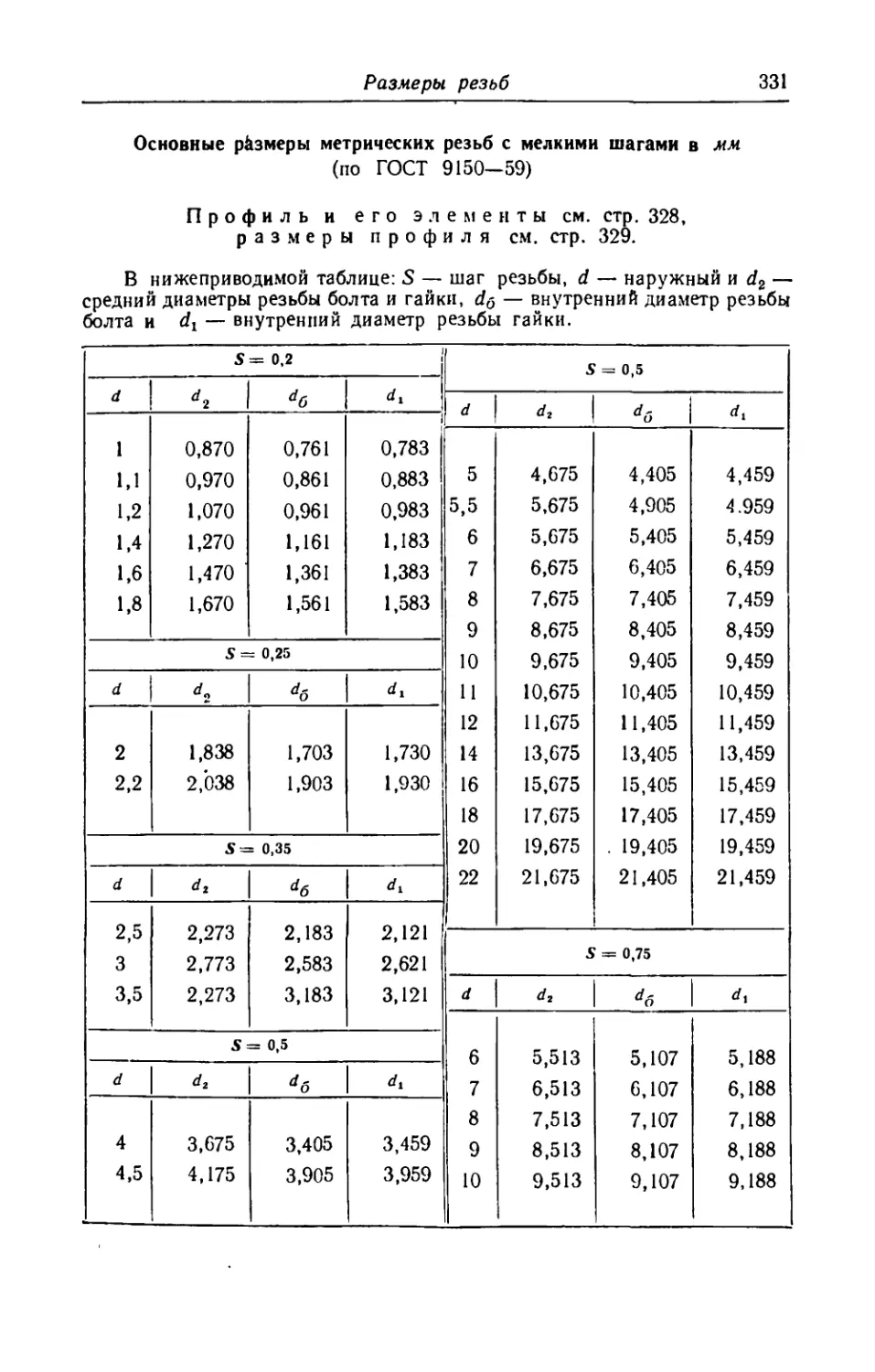

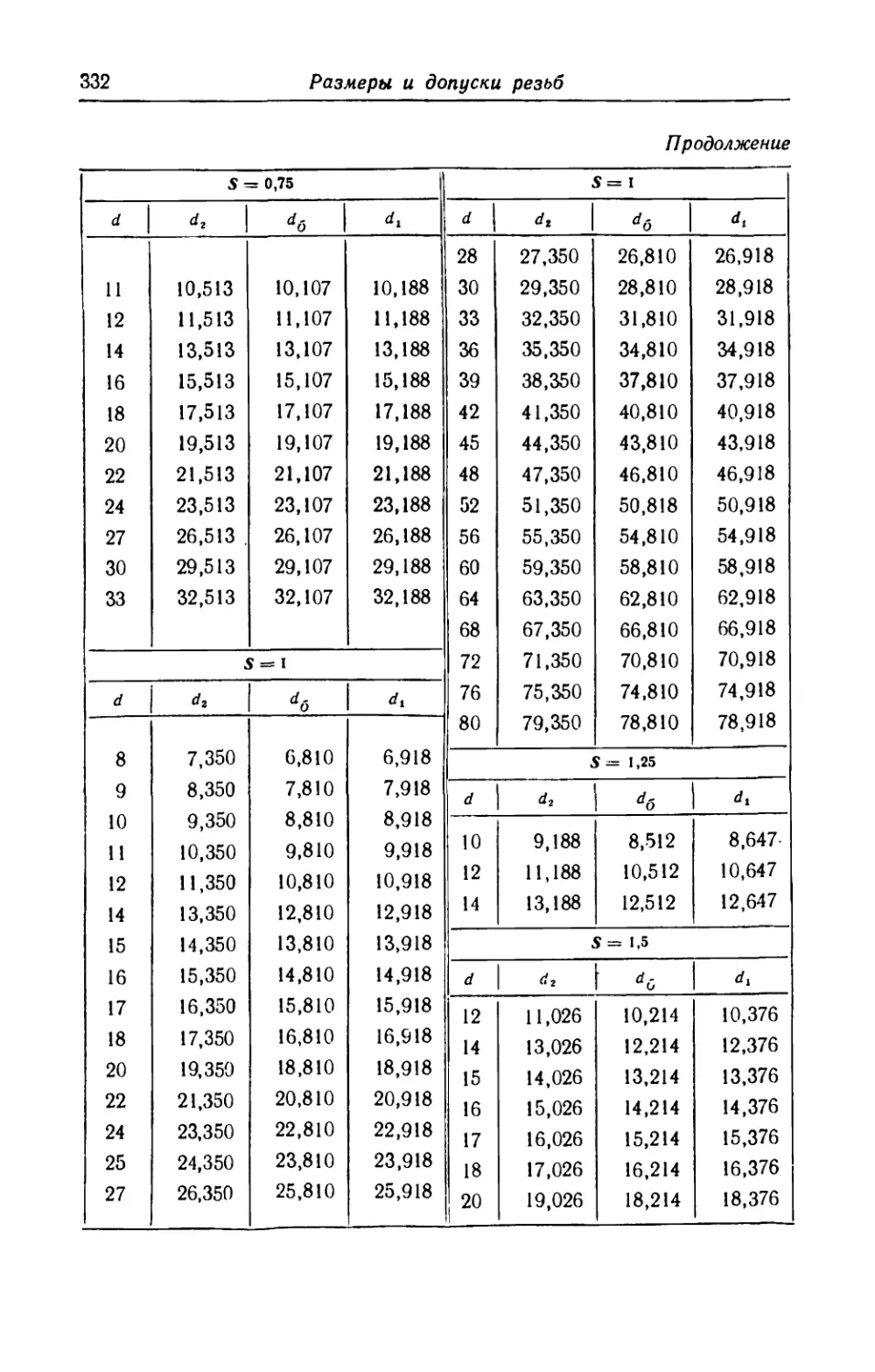

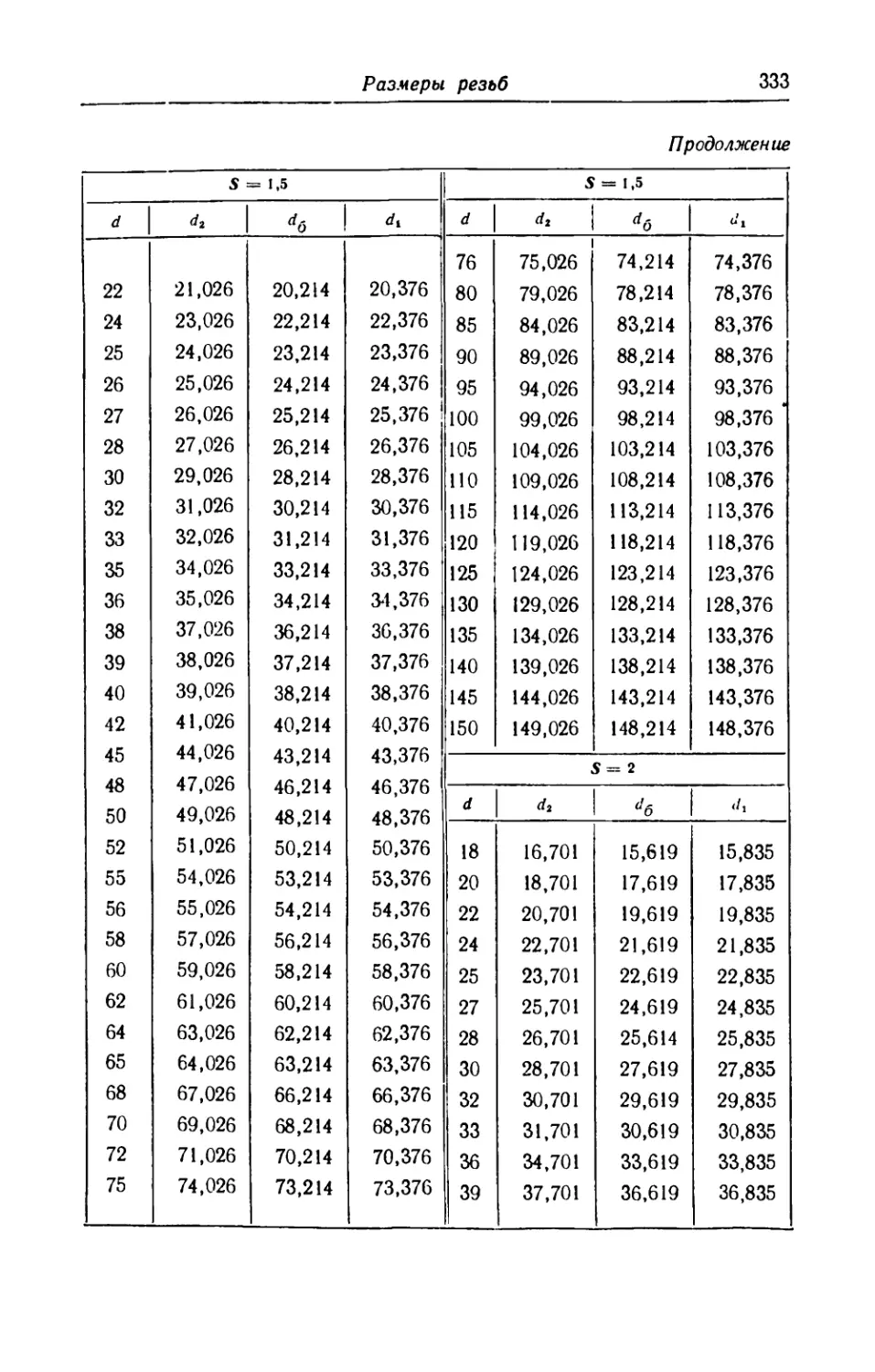

Одиннадцатая Размеры и допуски резьб 325

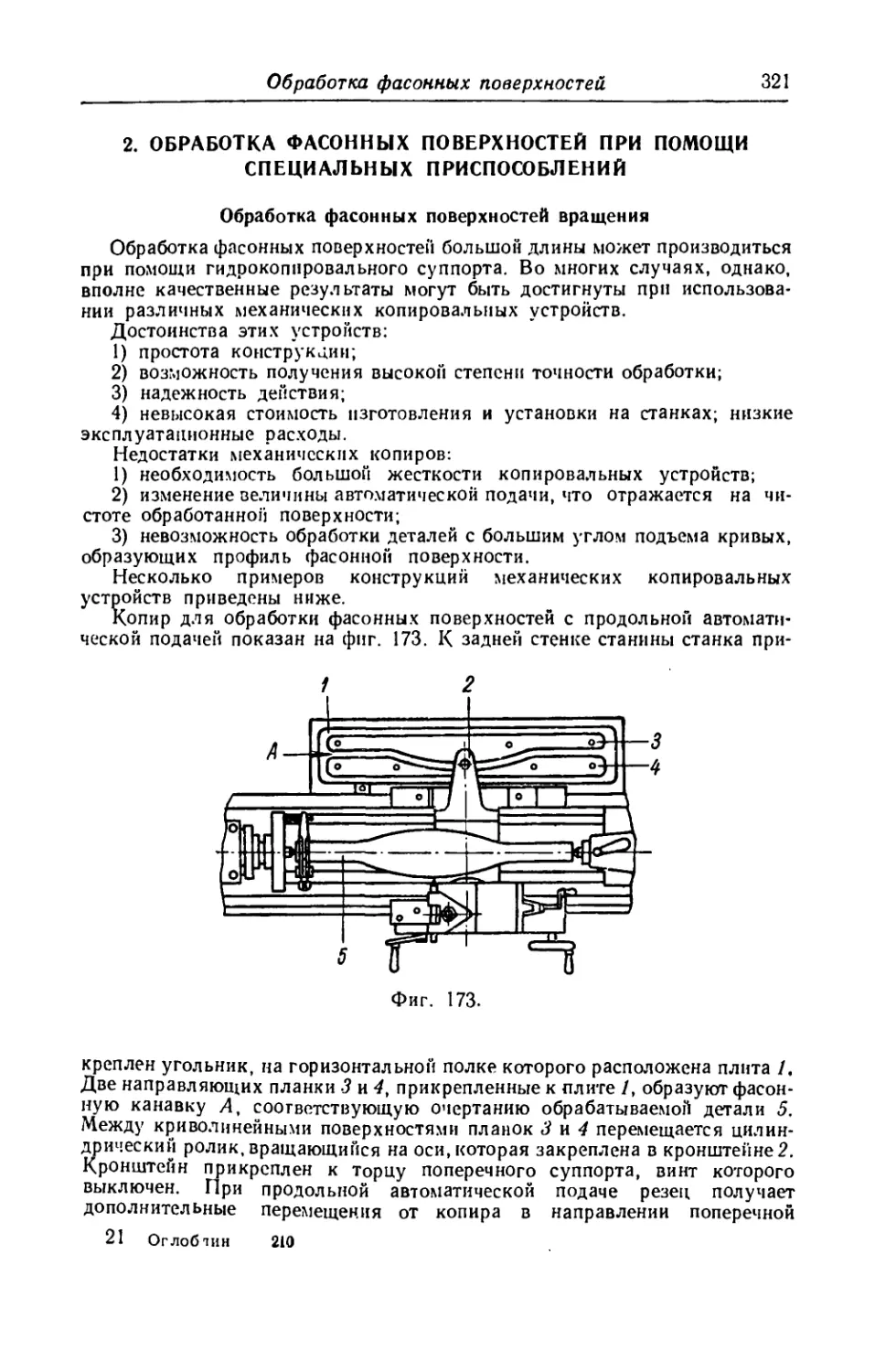

Двенадцатая Нарезание резьбы 376

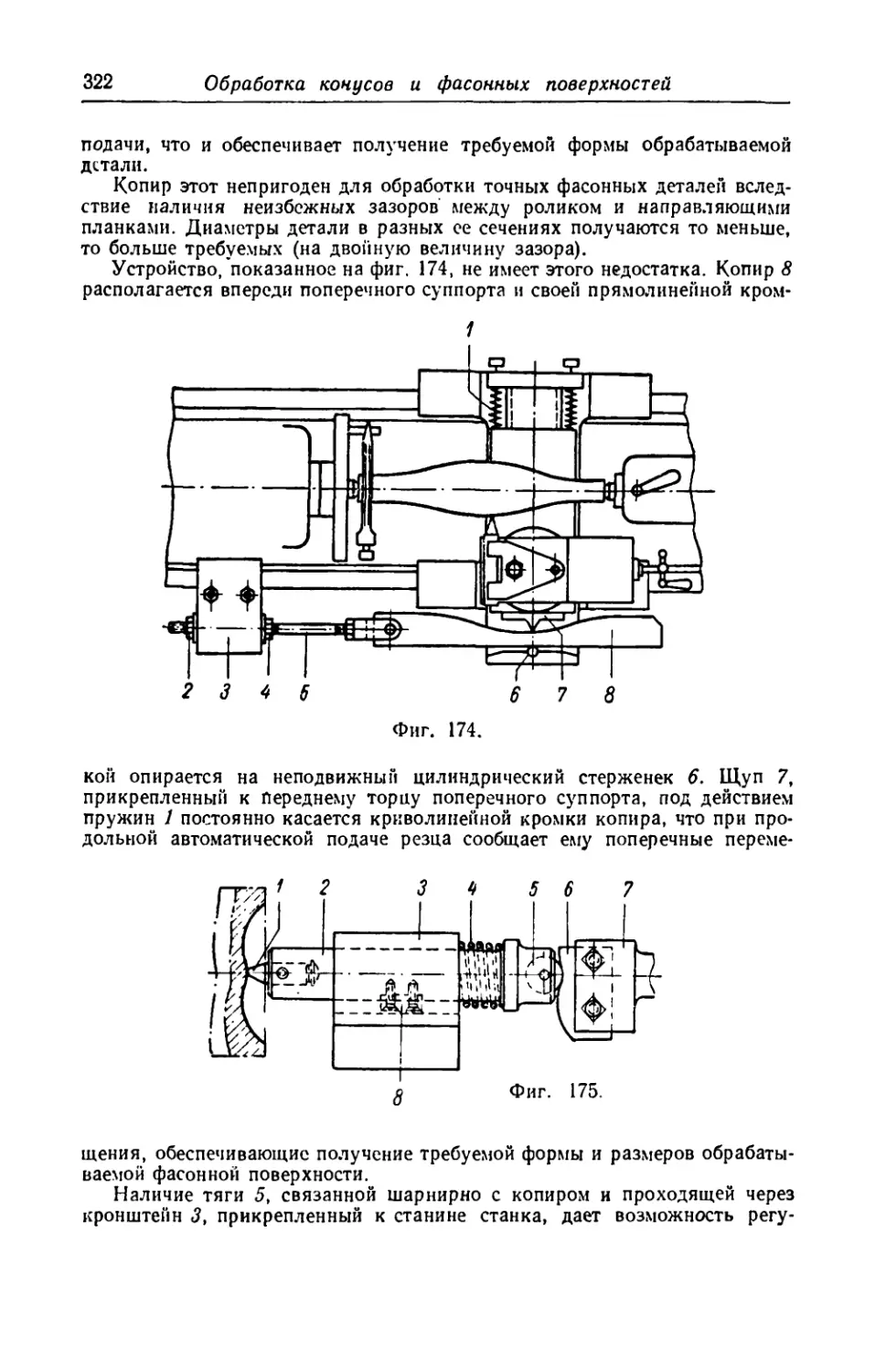

Тринадцатая Обработка специальных сталей и других

материалов 444

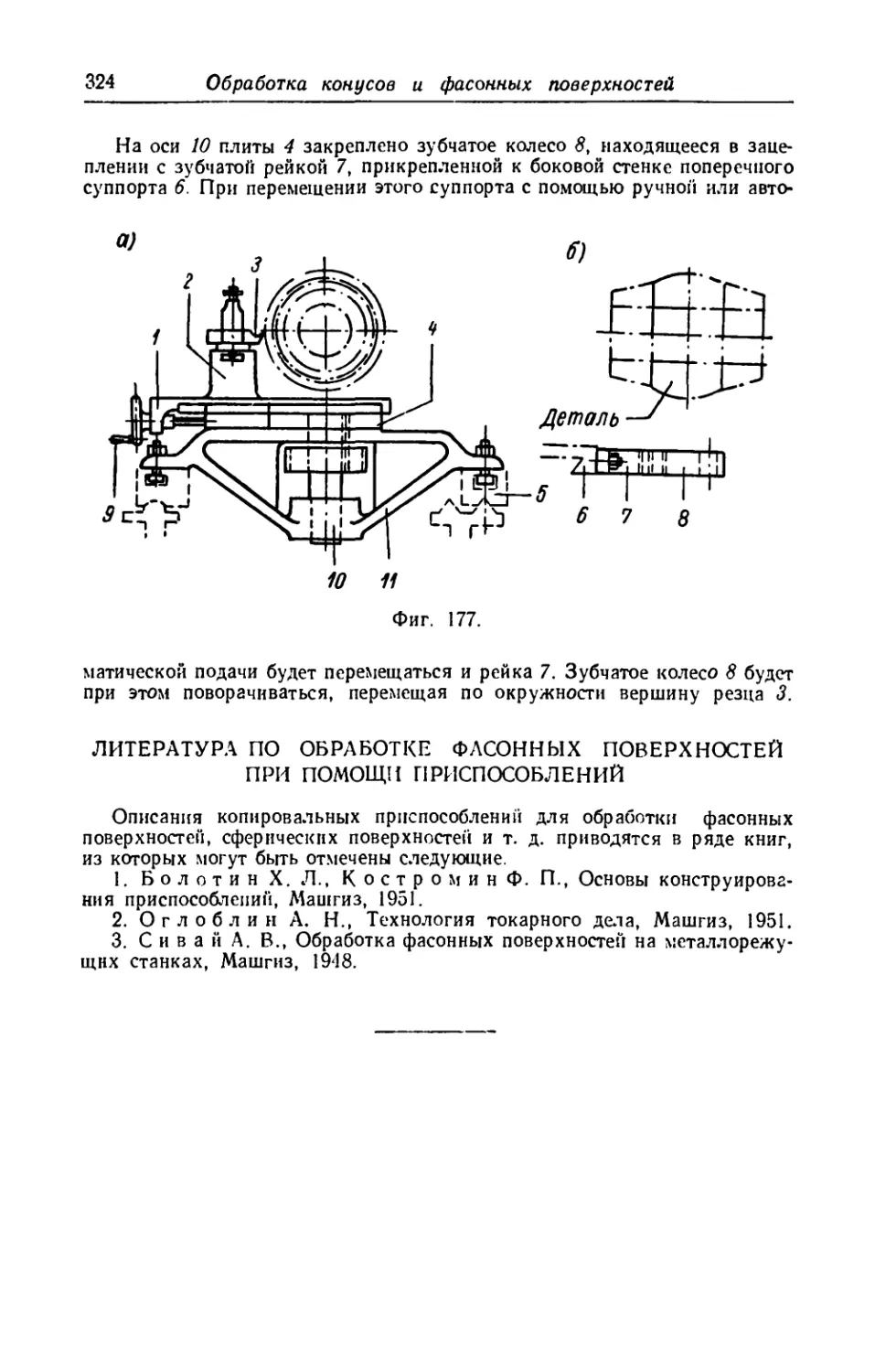

Четырнадцатая Особые работы, выполняемые на токарном

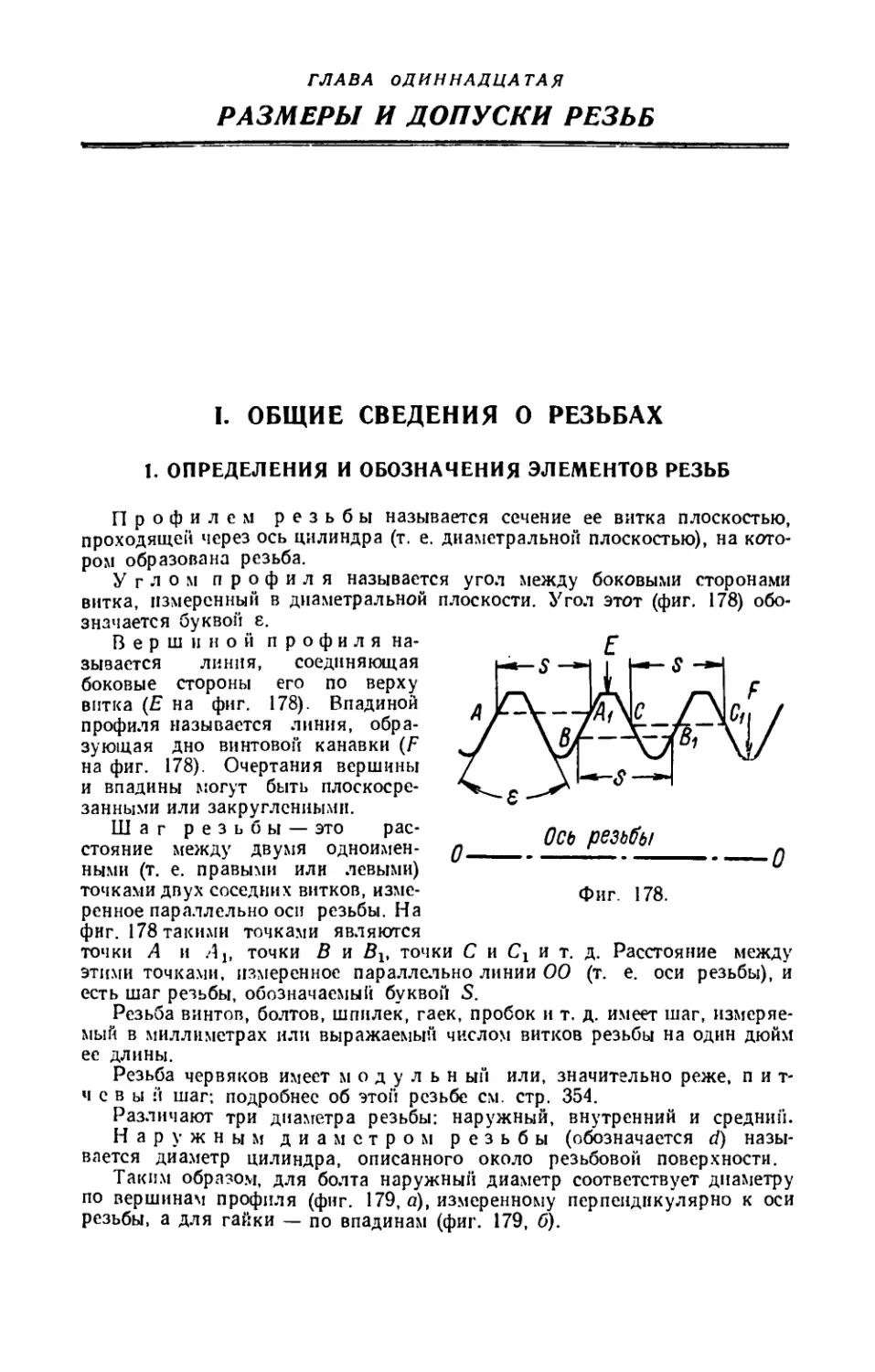

станке 469

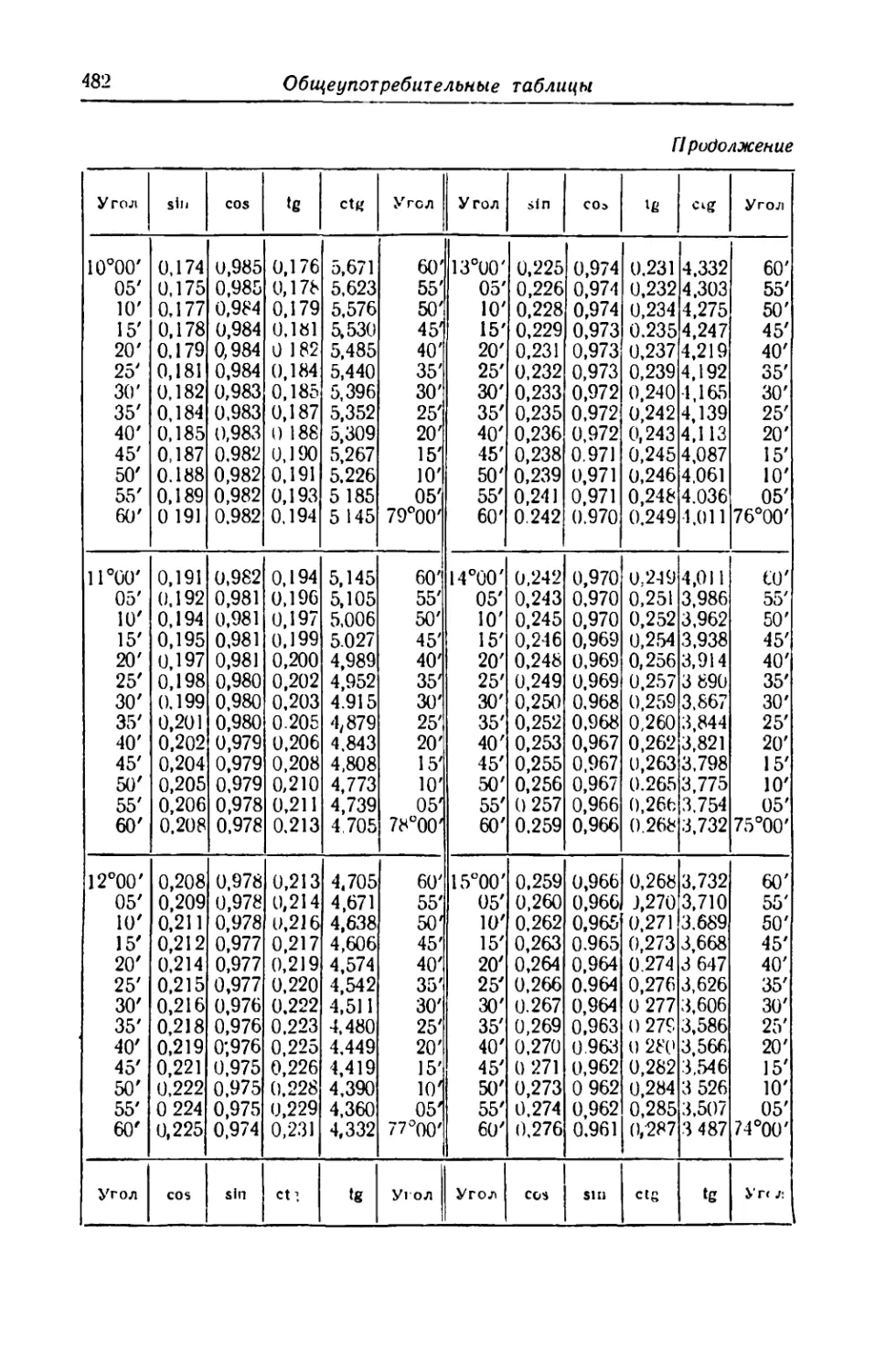

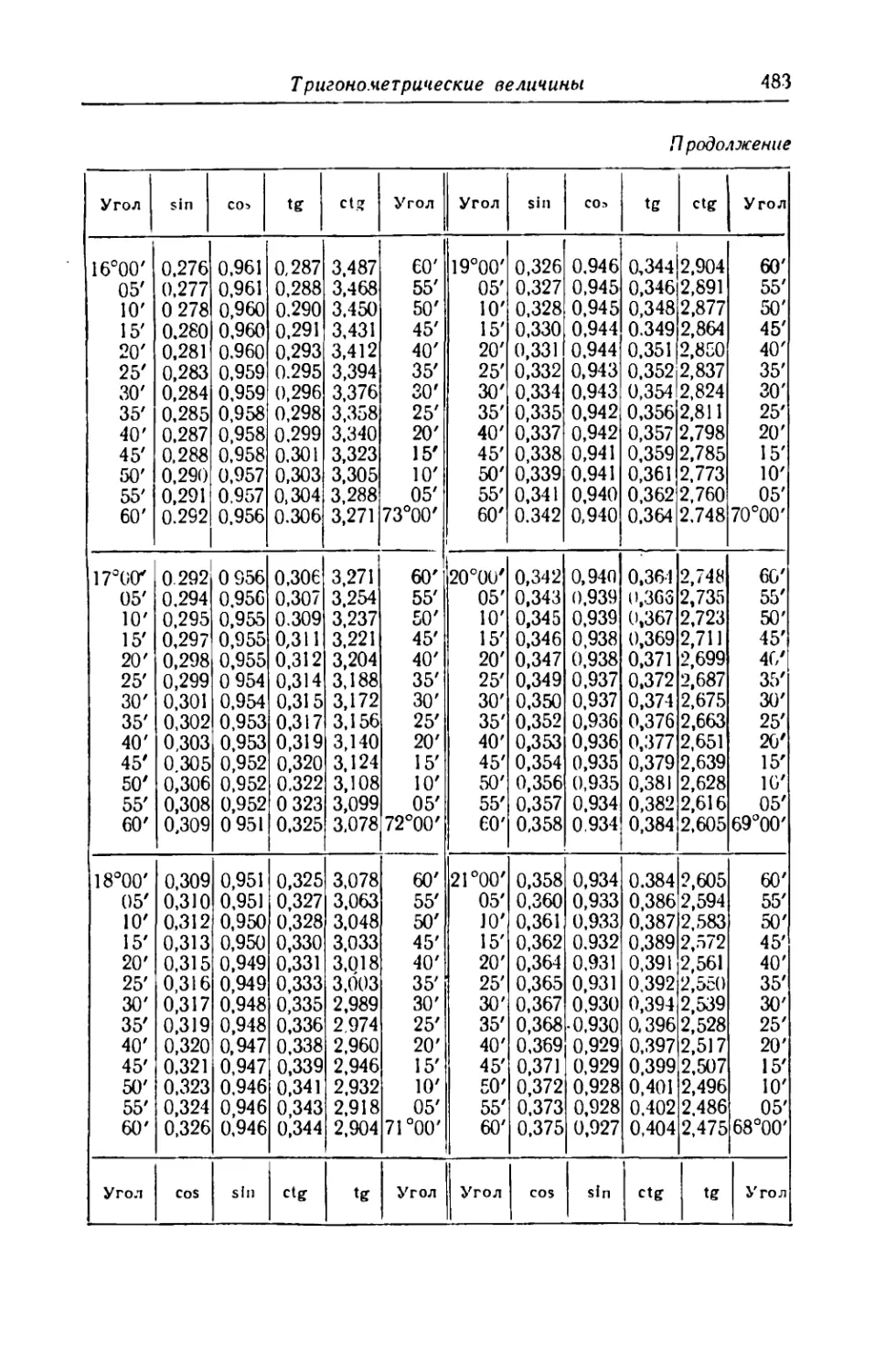

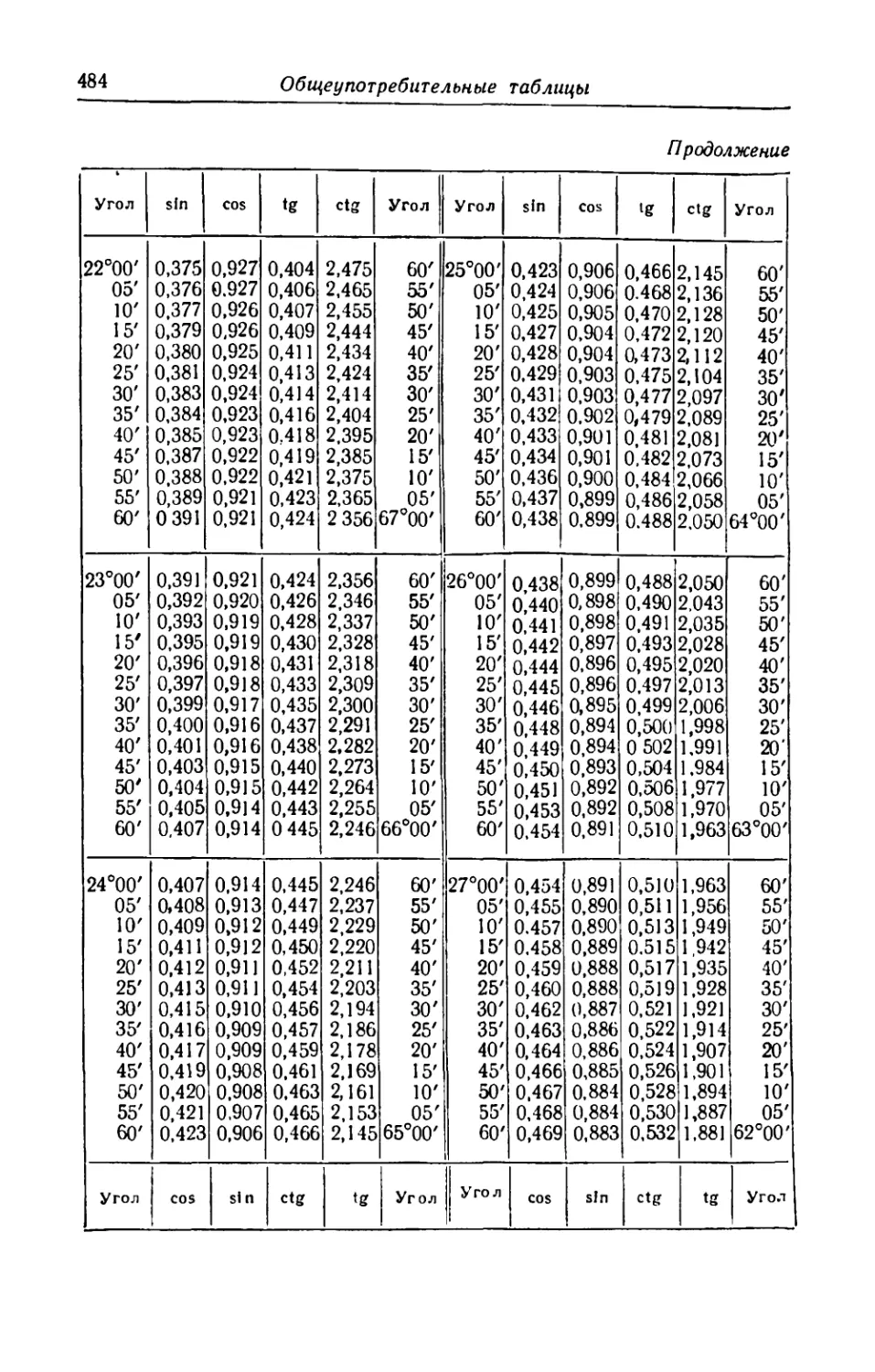

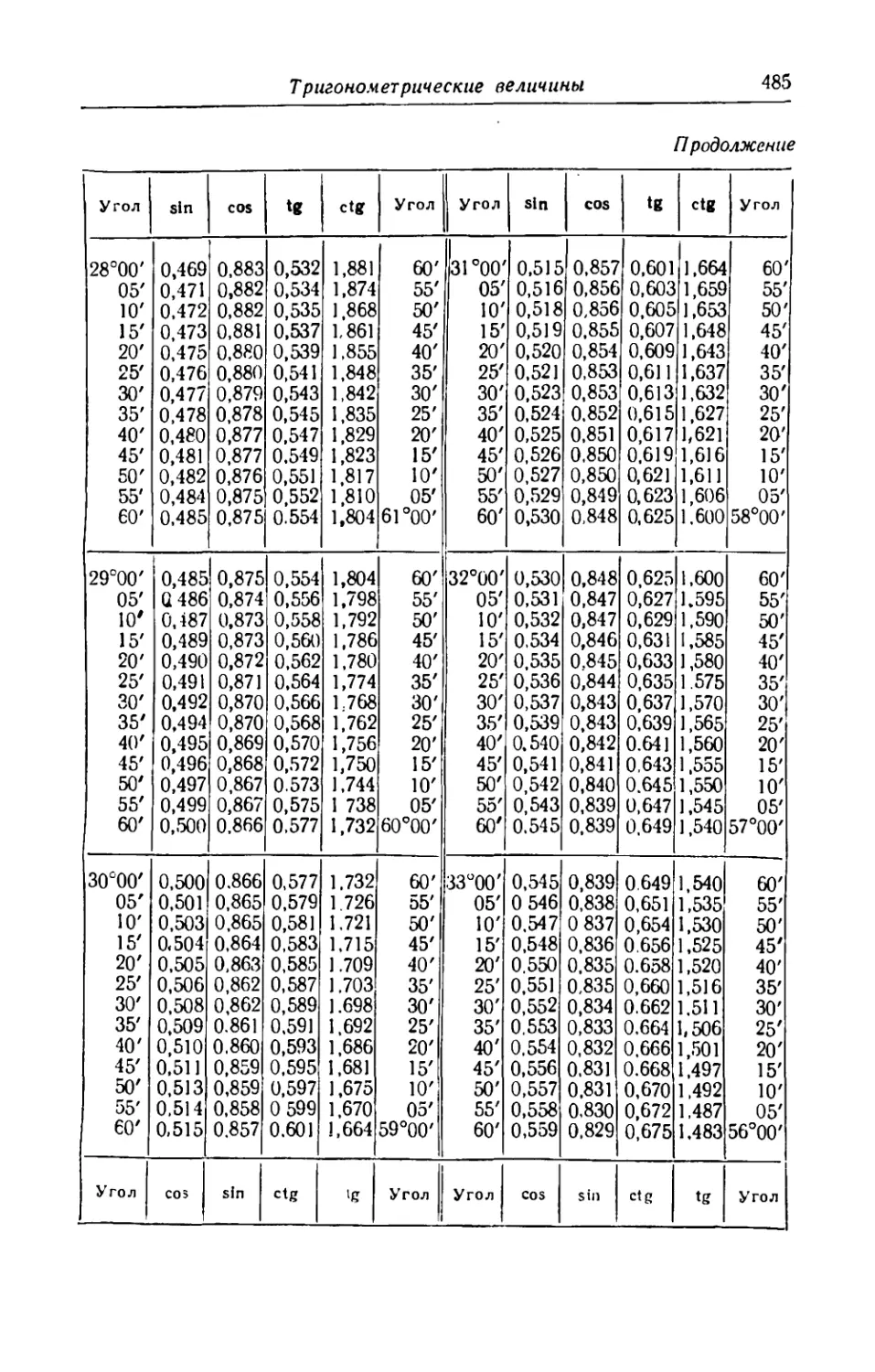

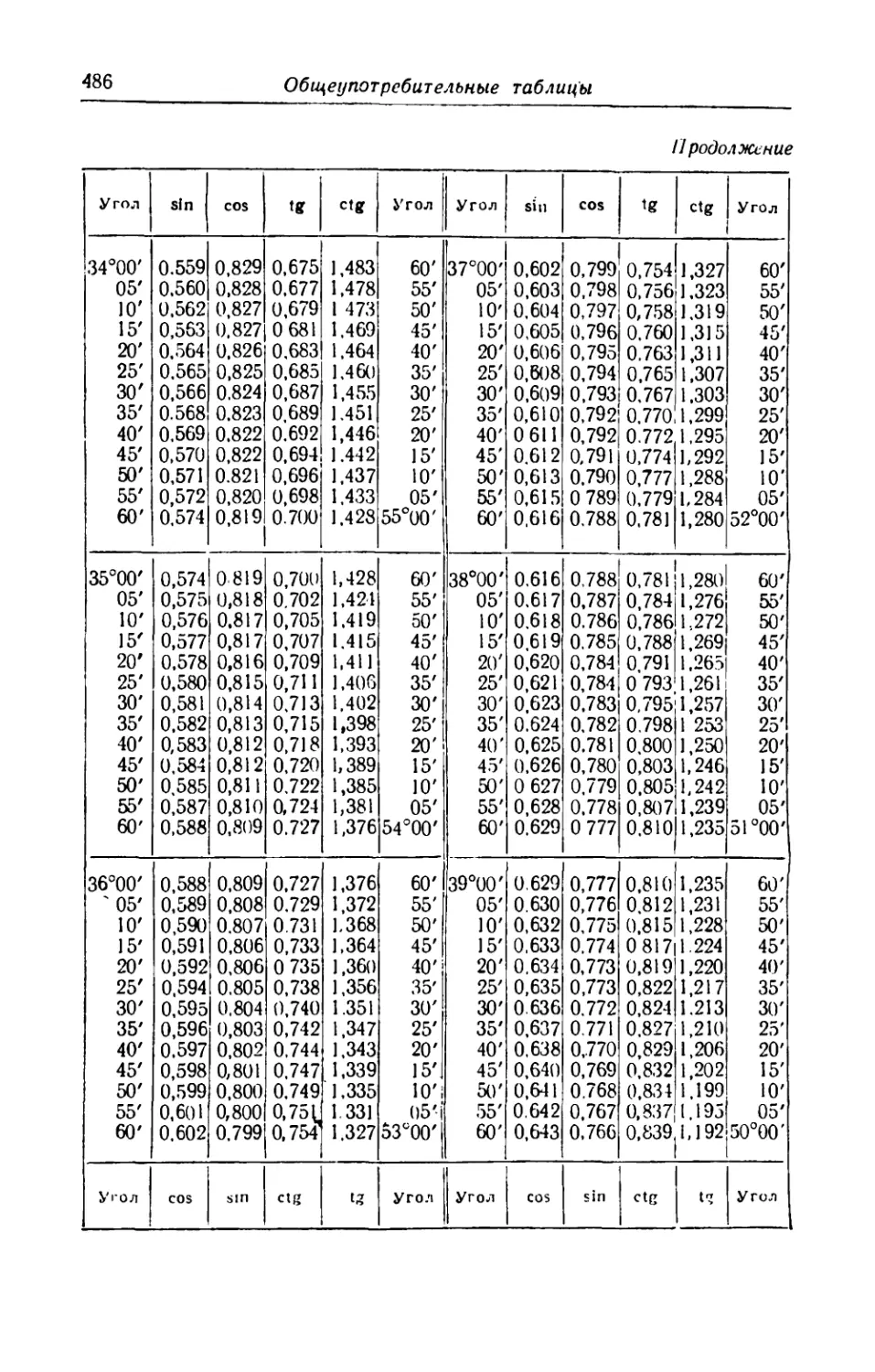

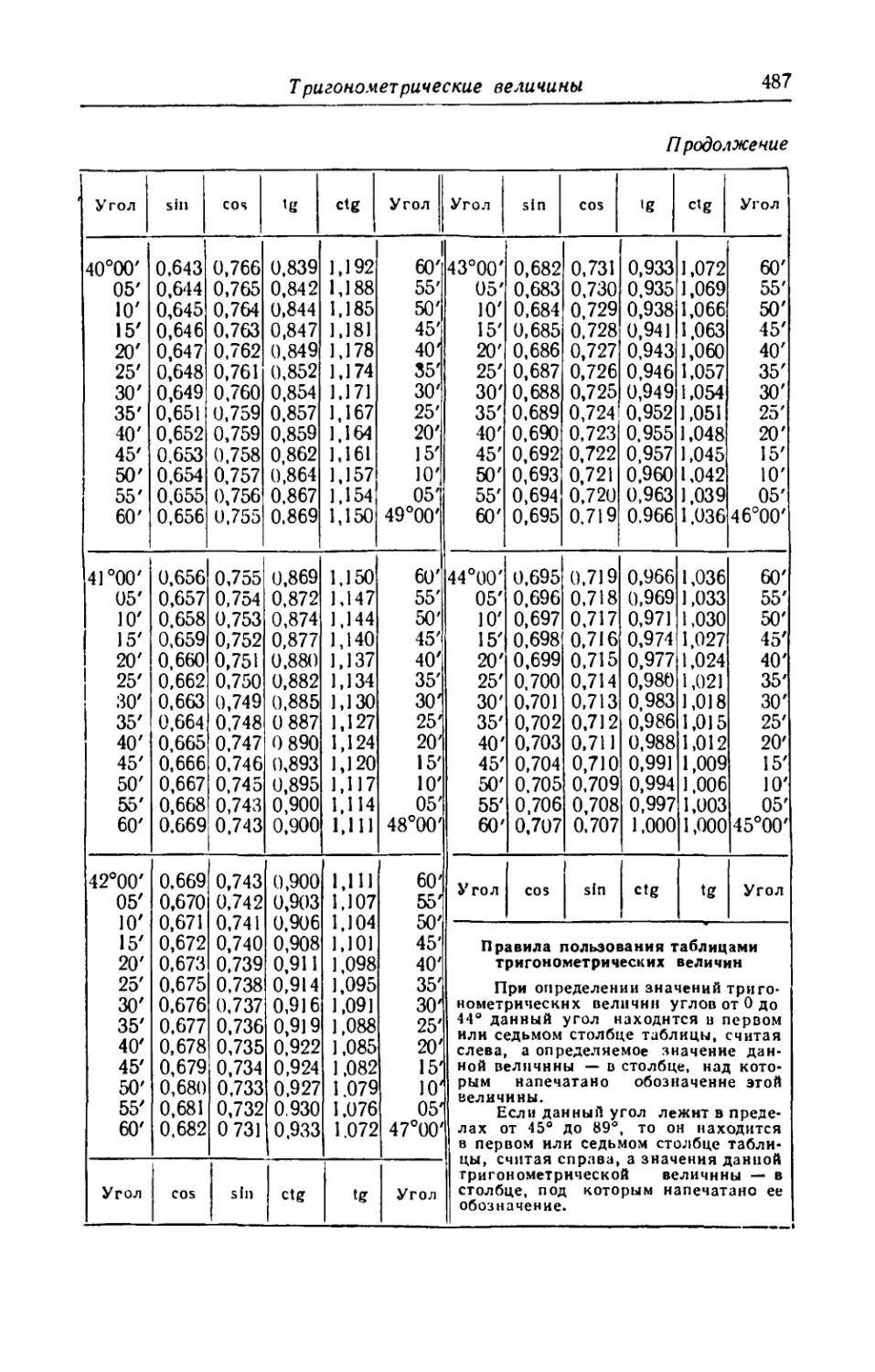

Пятнадцатая Общеупотребительные таблицы 480

Необходимые сведения о Справочнике

9

2. НЕКОТОРЫЕ ОБЩИЕ УКАЗАНИЯ

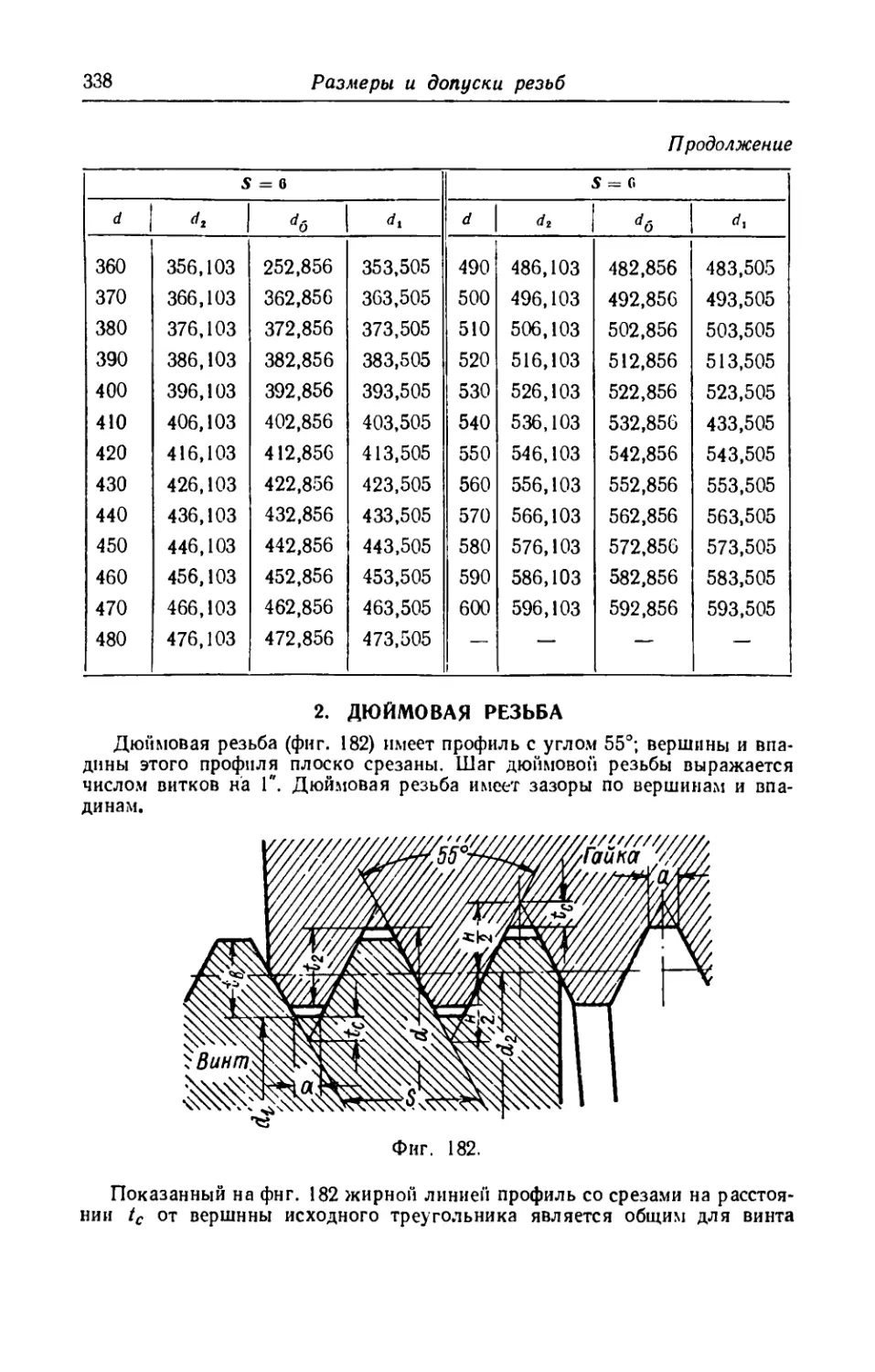

1. В Справочнике приняты следующие названия инструментальных

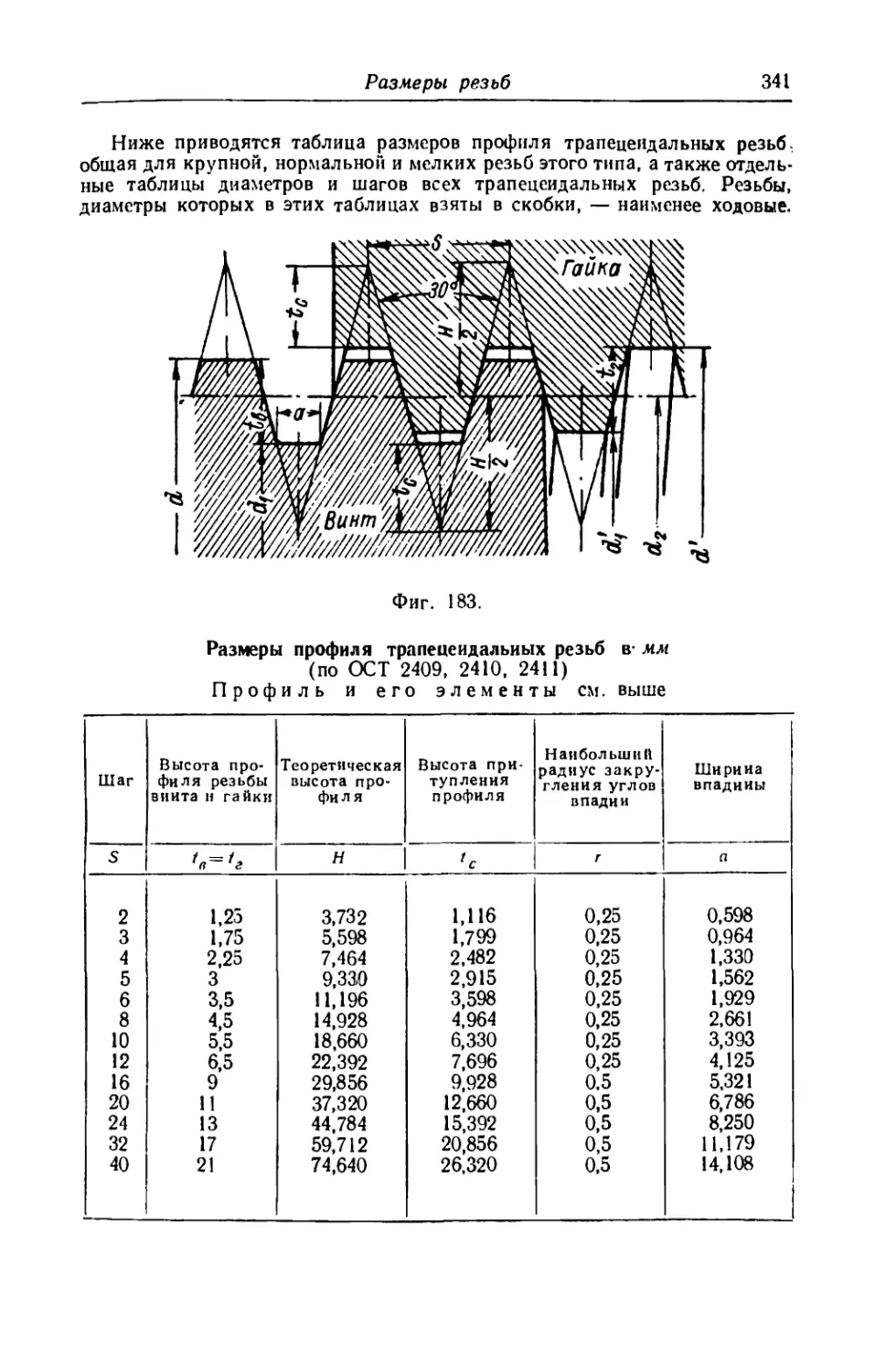

сплавов и оснащенных ими инструментов:

а) вольфрамо-кобальтовые твердые сплавы марок ВКЗ, ВК4, ВК6, ВК8

и др., а также вольфрамо-титано-кобальтовые твердые сплавы марок Т5К10,

Т15К6, ТЗОК4 и др. в Справочнике называются твердыми сплавами,

а инструменты, оснащенные пластинками из этих сплавов, называются

твердосплавными;

б) сплавы, изготовляемые на основе окиси алюминия — корунда марок

ЦМ332, ТВ48 и др., в Справочнике называются минерало керамическими

сплавами, а инструменты, оснащенные пластинками из этих сплавов, —

минералокерамическими.

2. Если таблица, помещенная в Справочнике, составлена для интерва-

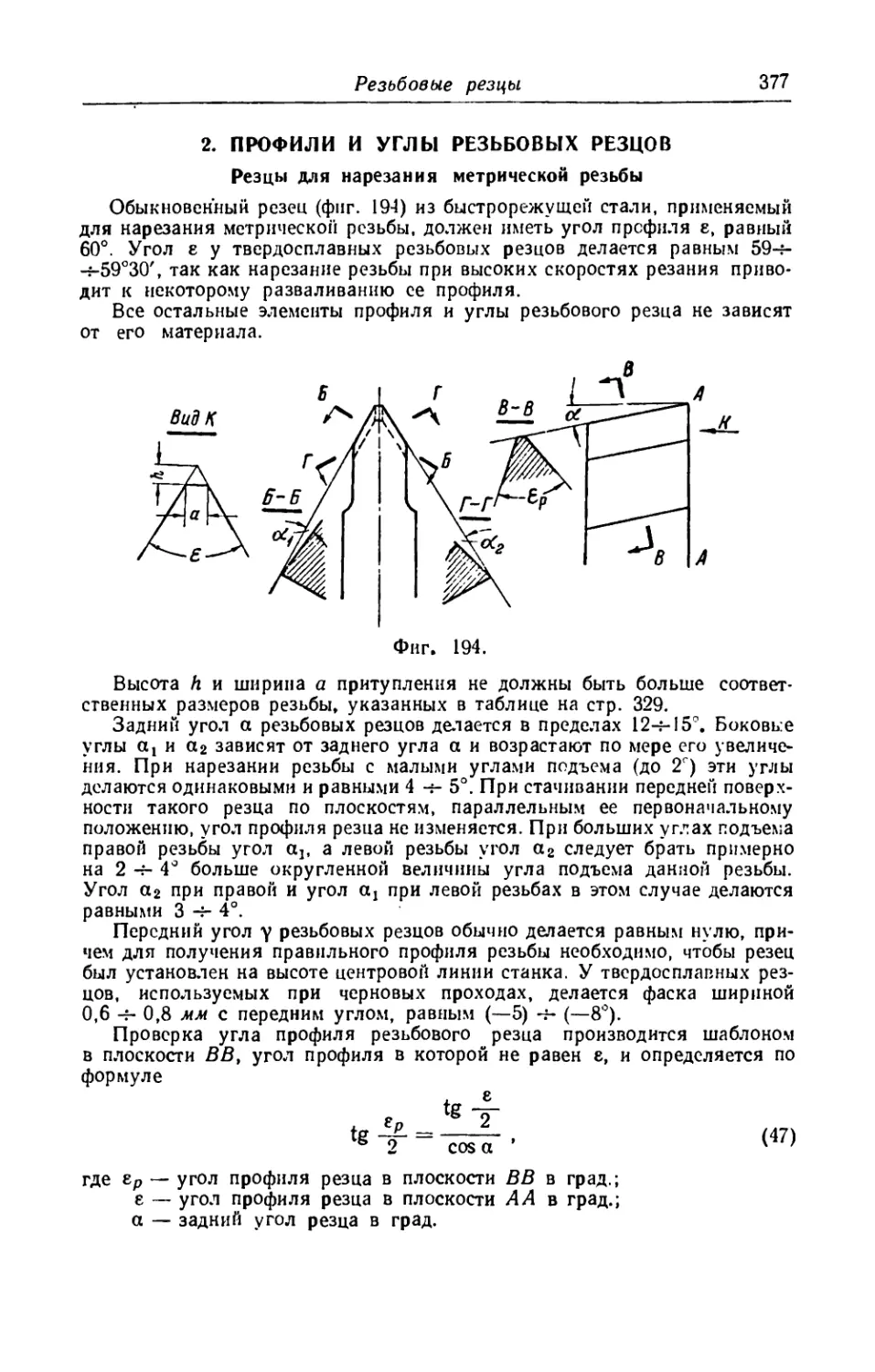

лов значений какой-либо величины, то каждый интервал включает в себя

наибольшее значение данной величины для данного интервала. Таким

образом, например, пользуясь нижней таблицей на стр. 52, значение

Кх для НВ 180 следует брать по строке «160-5-180», а не по строке

«180-5-200».

3. Округление значений величин, выраженных десятичной дробью

и приведенных в Справочнике, произведено по следующему правилу:

а) если первая из отбрасываемых цифр больше 5, то последняя оста-

вляемая цифра увеличена на единицу; например, при округлении дроби

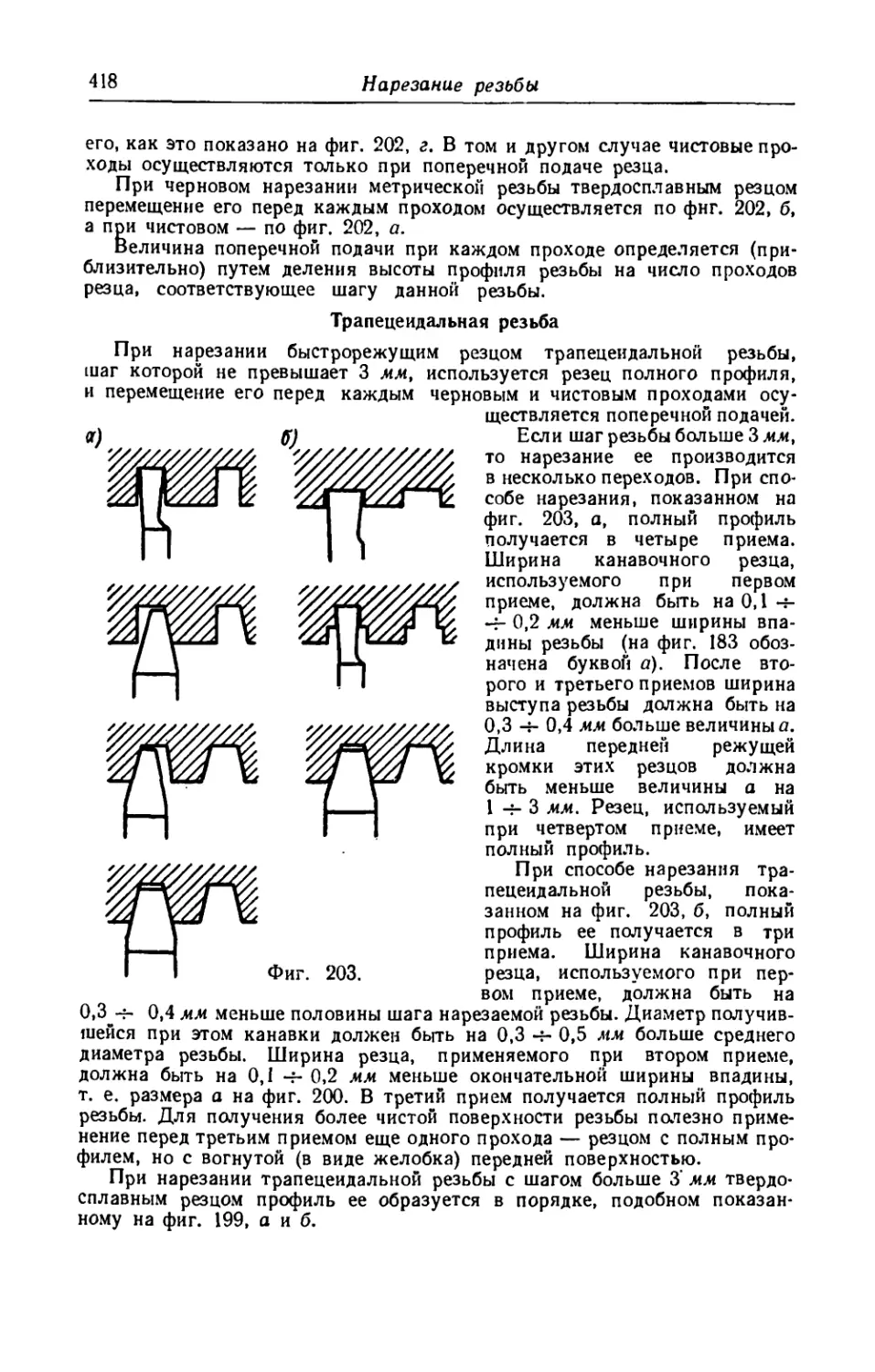

5,79467 до третьего десятичного знака она заменена дробью 5,795;

б) если первая из отбрасываемых цифр меньше 5, то последняя гета-

вляемая цифра не изменена; например при округлении дроби 5,79437 до

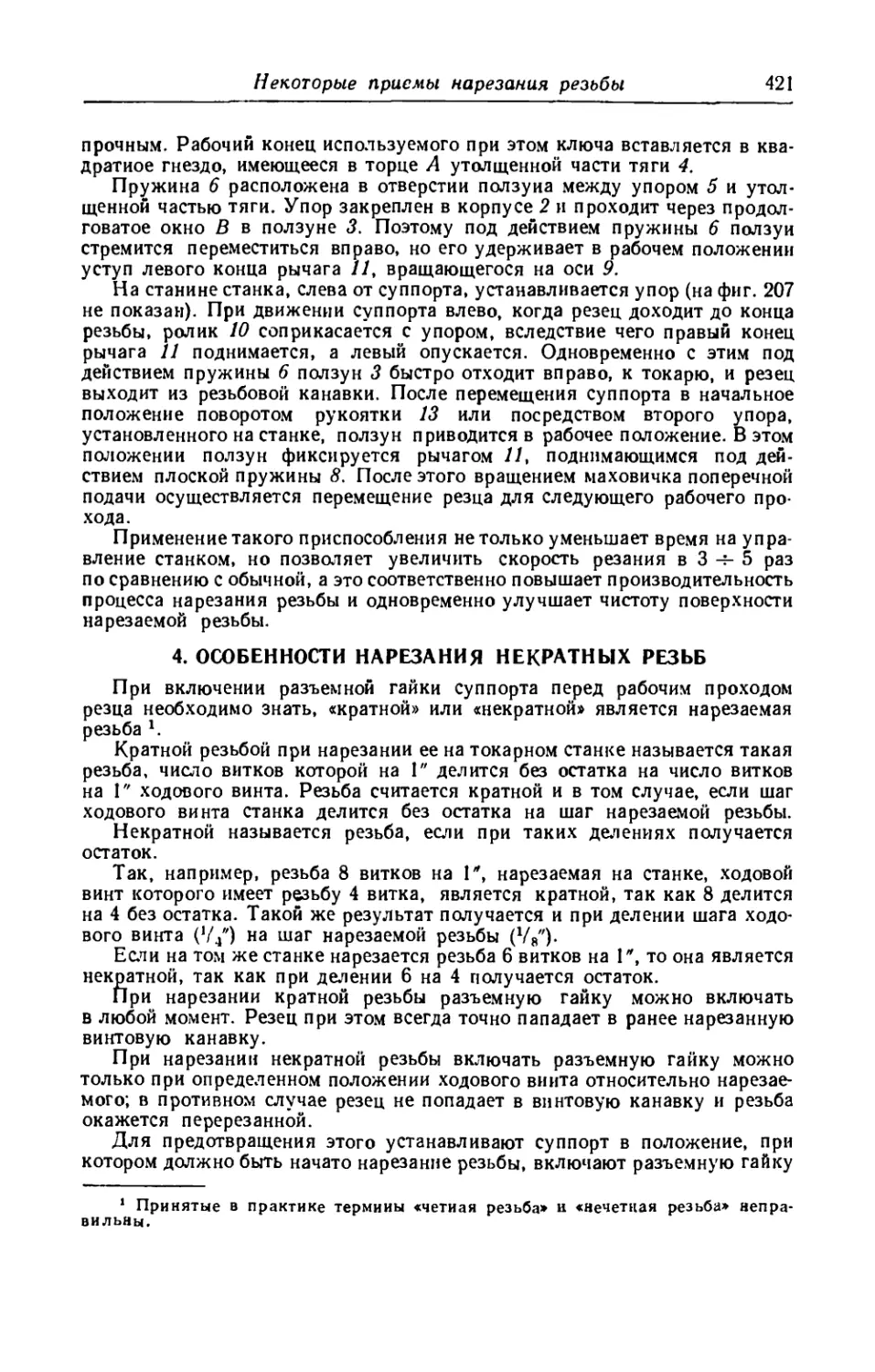

третьего десятичного знака она заменена дробью 5,794;

в) если первая из отбрасываемых цифр есть 5, то последняя из оста-

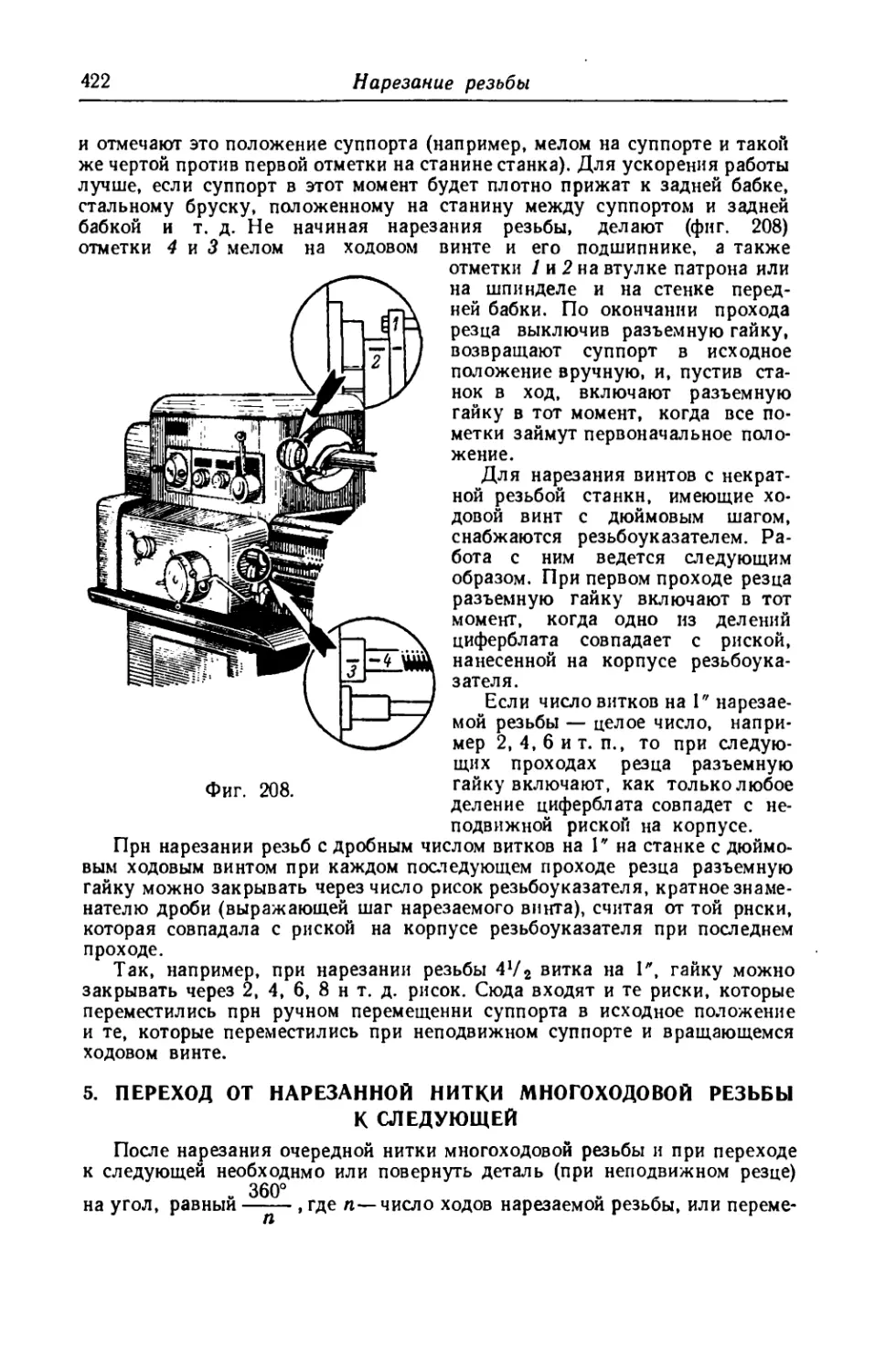

вляемых цифр увеличена на единицу, если она нечетная, и не изменена,

если она четная; например, при округлении дроби 5,79353 до третьего деся-

тичного знака она заменена дорбью 5,794; при таком же округлении дроби

5,79253 она заменена дробью 5,792.

4. В ряде таблиц Справочника части угла, выраженные в минутах

заменены долями градуса следующим образом:

Угол от 0 до 7 минут

» » 8 > 22 >

> > 23 > 37 »

> > 38 » 62 >

» » 53 » 59 >

отброшен

принят равным ‘/ж®

1°.

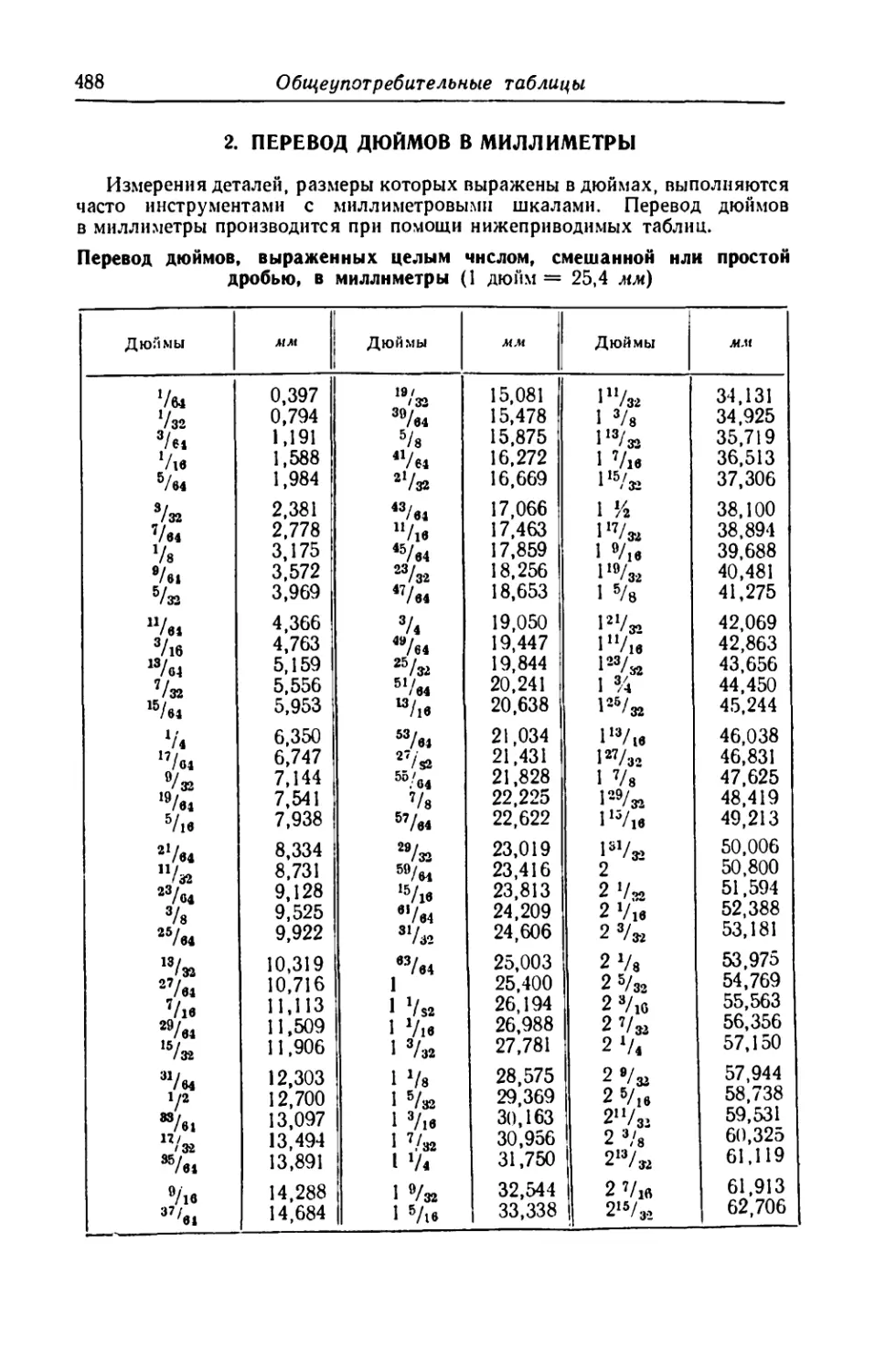

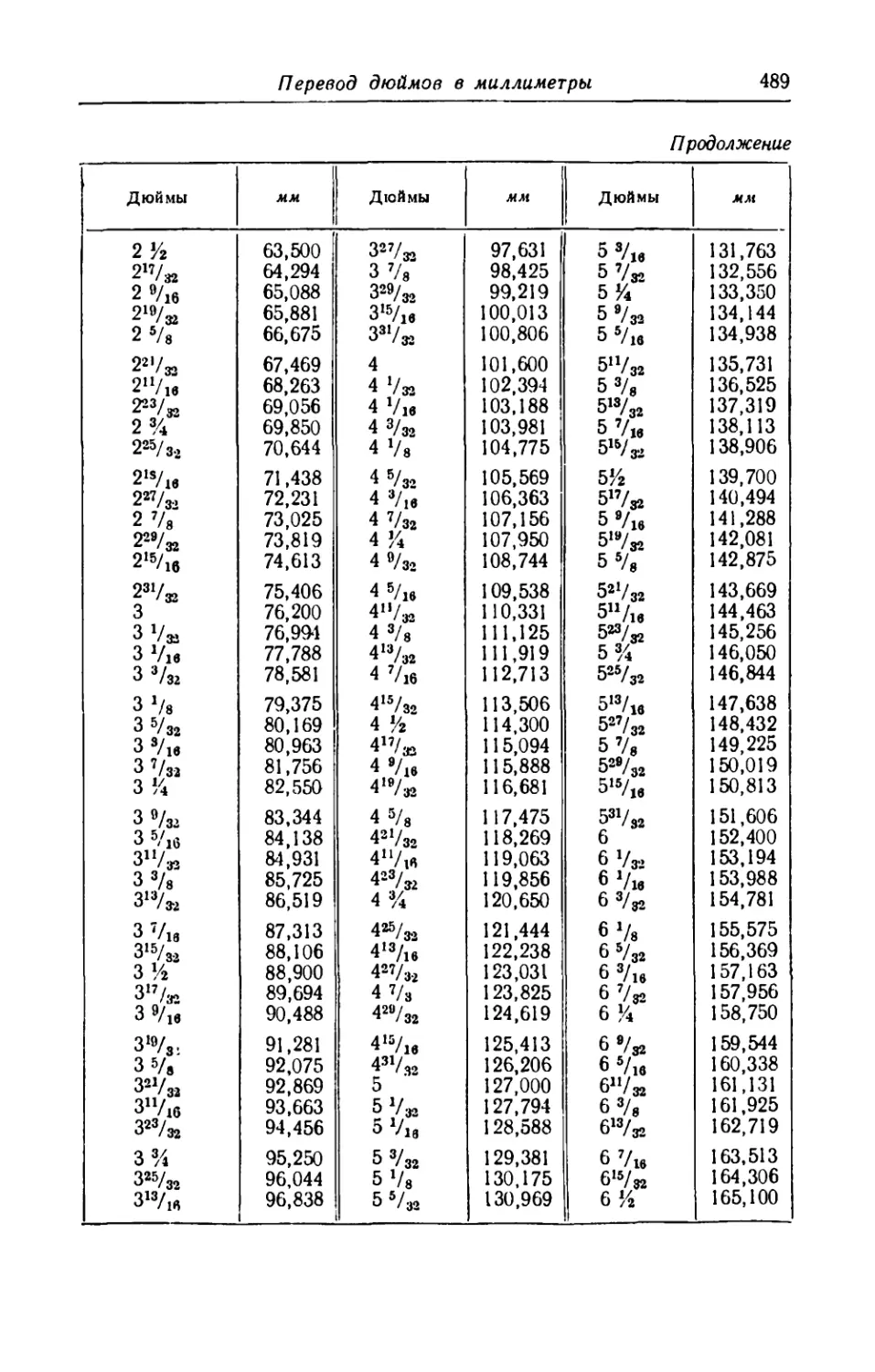

5. Все длины, диаметры и другие размеры деталей (за исключением диа-

метров некоторых резьб), упоминаемые в Справочнике, приведены только

в миллиметрах. При обработке деталей, размеры которых выражены в дюй-

мах, следует переводить эти размеры в миллиметры, пользуясь таблицами

перевода мер (стр. 488).

6. С особым вниманием необходимо прочесть общие замечания, пред-

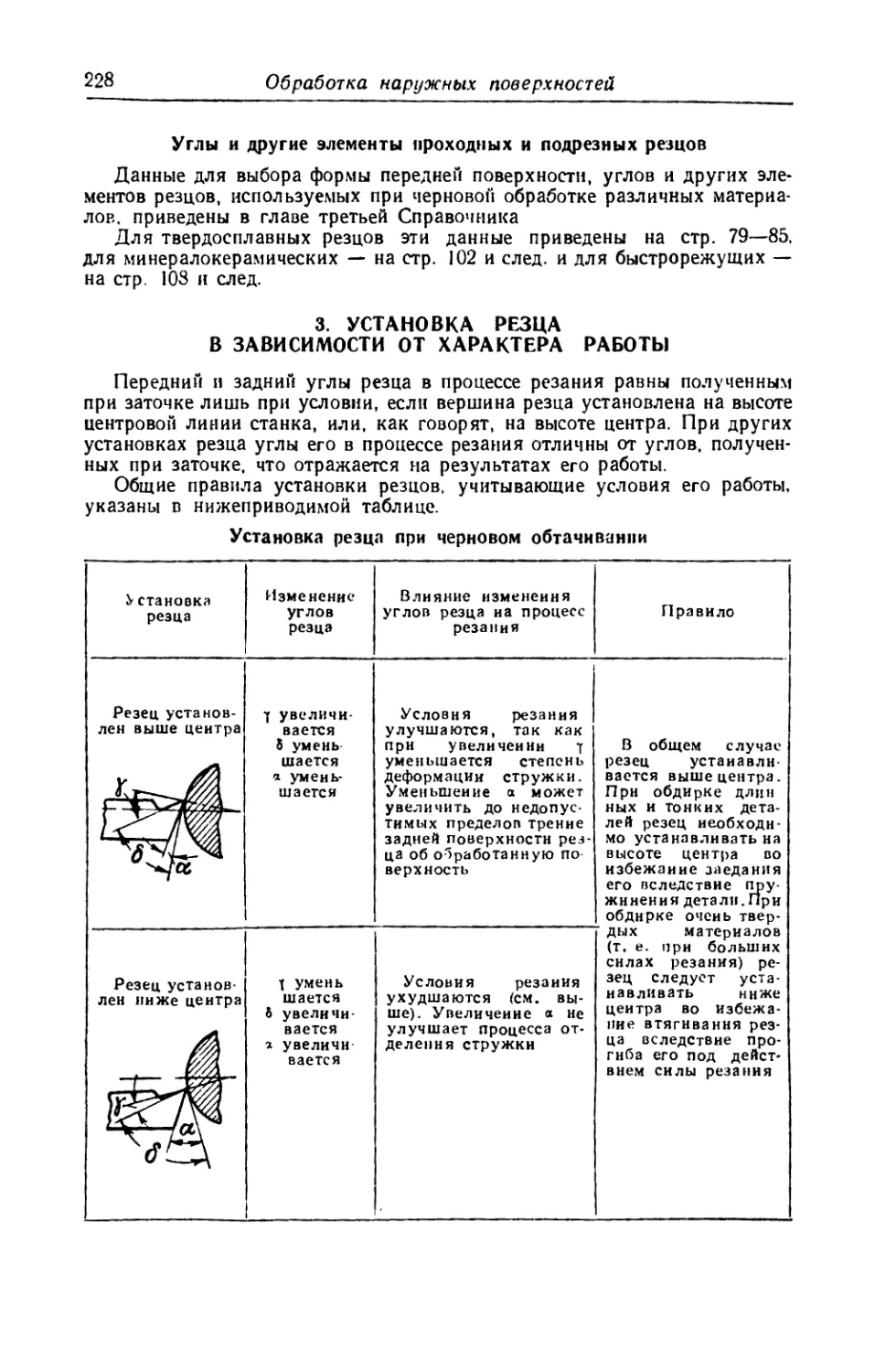

шествующие таблицам размеров метрических резьб.

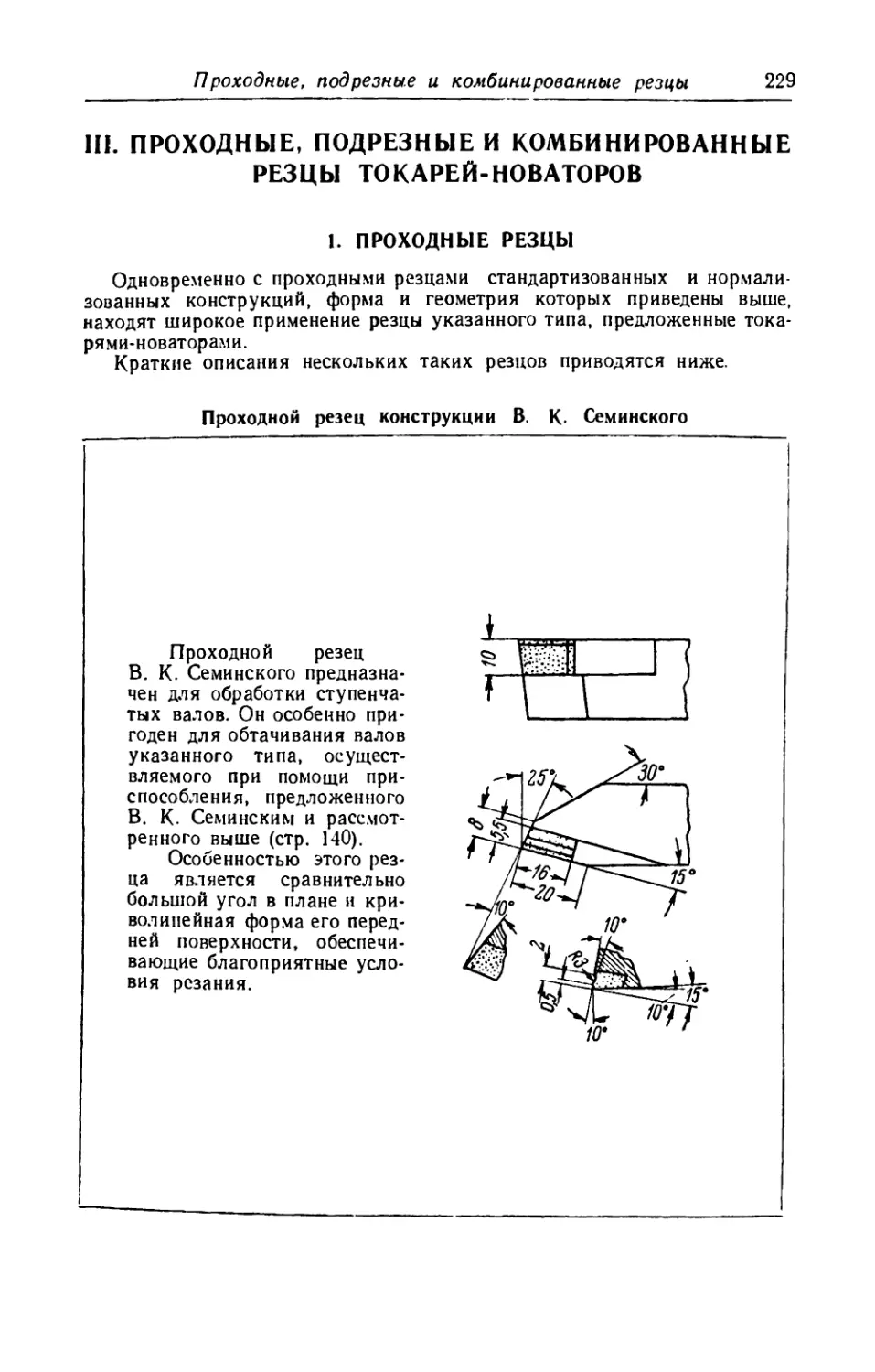

7. Раньше чем пользоваться таблицами режимов резания, приведен-

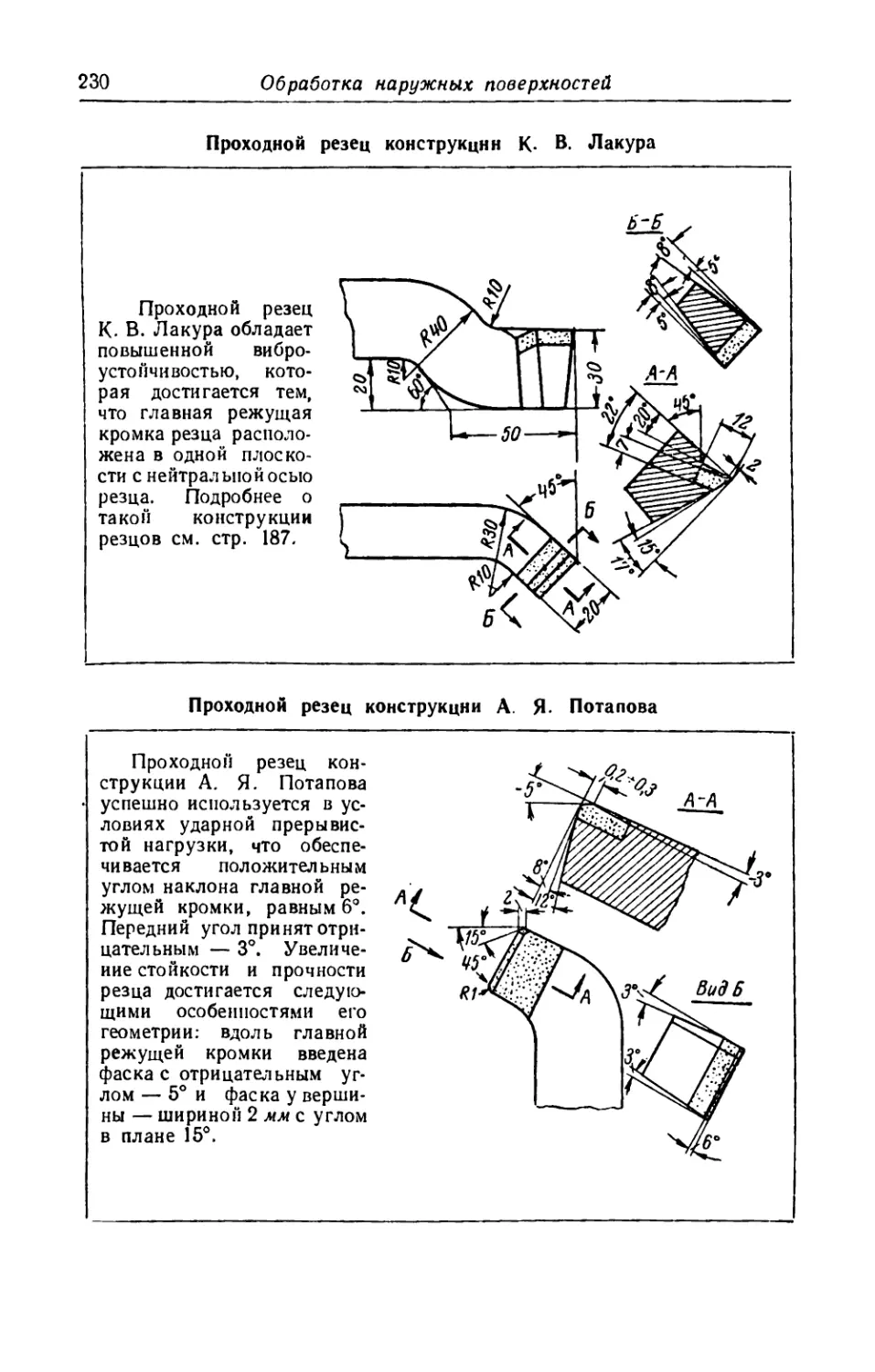

ными в Справочнике, следует внимательно прочесть предшествующие этим

таблицам общие указания.

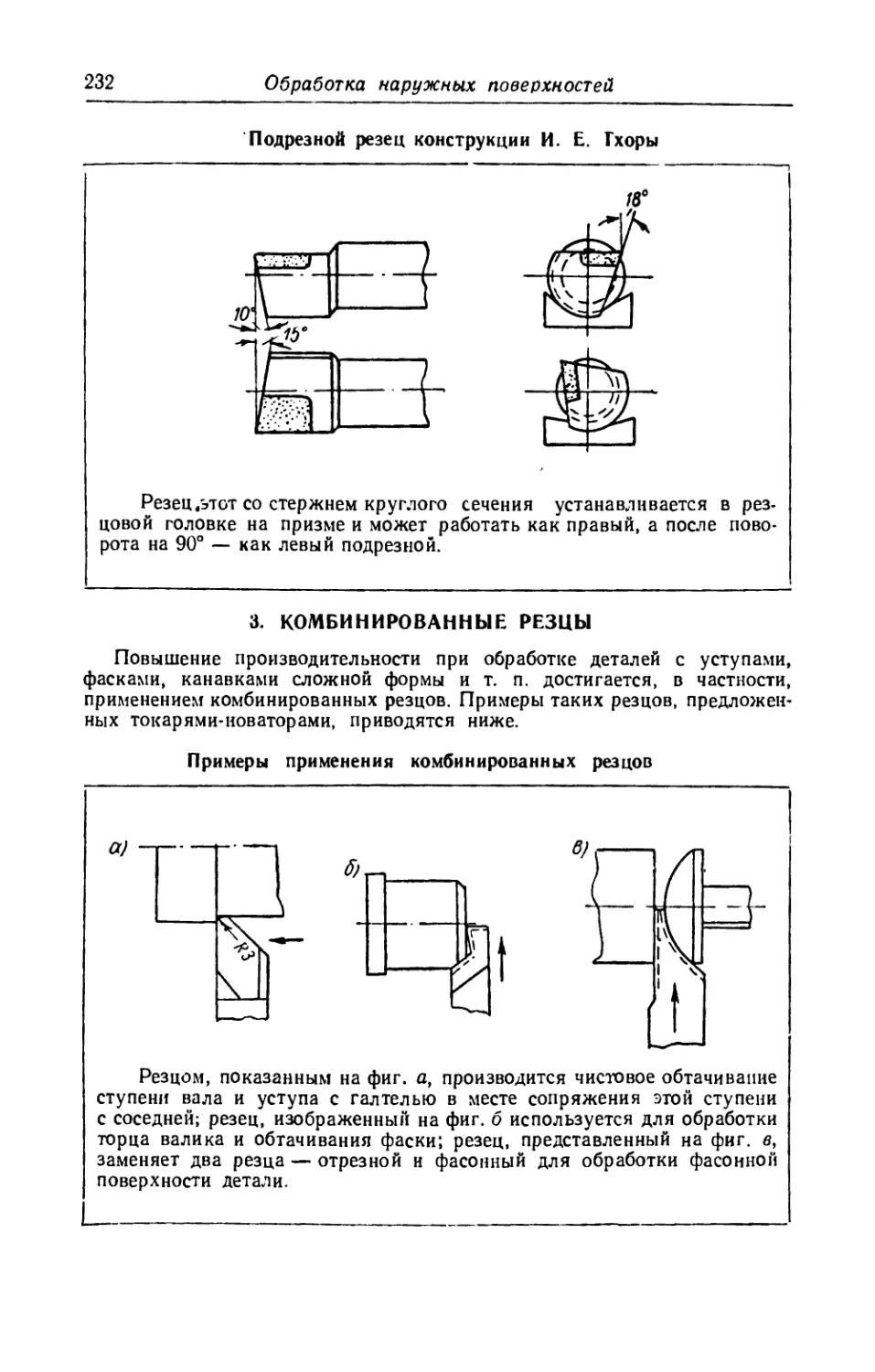

8. В ряде’глав Справочника приводятся данные, заимствованные из

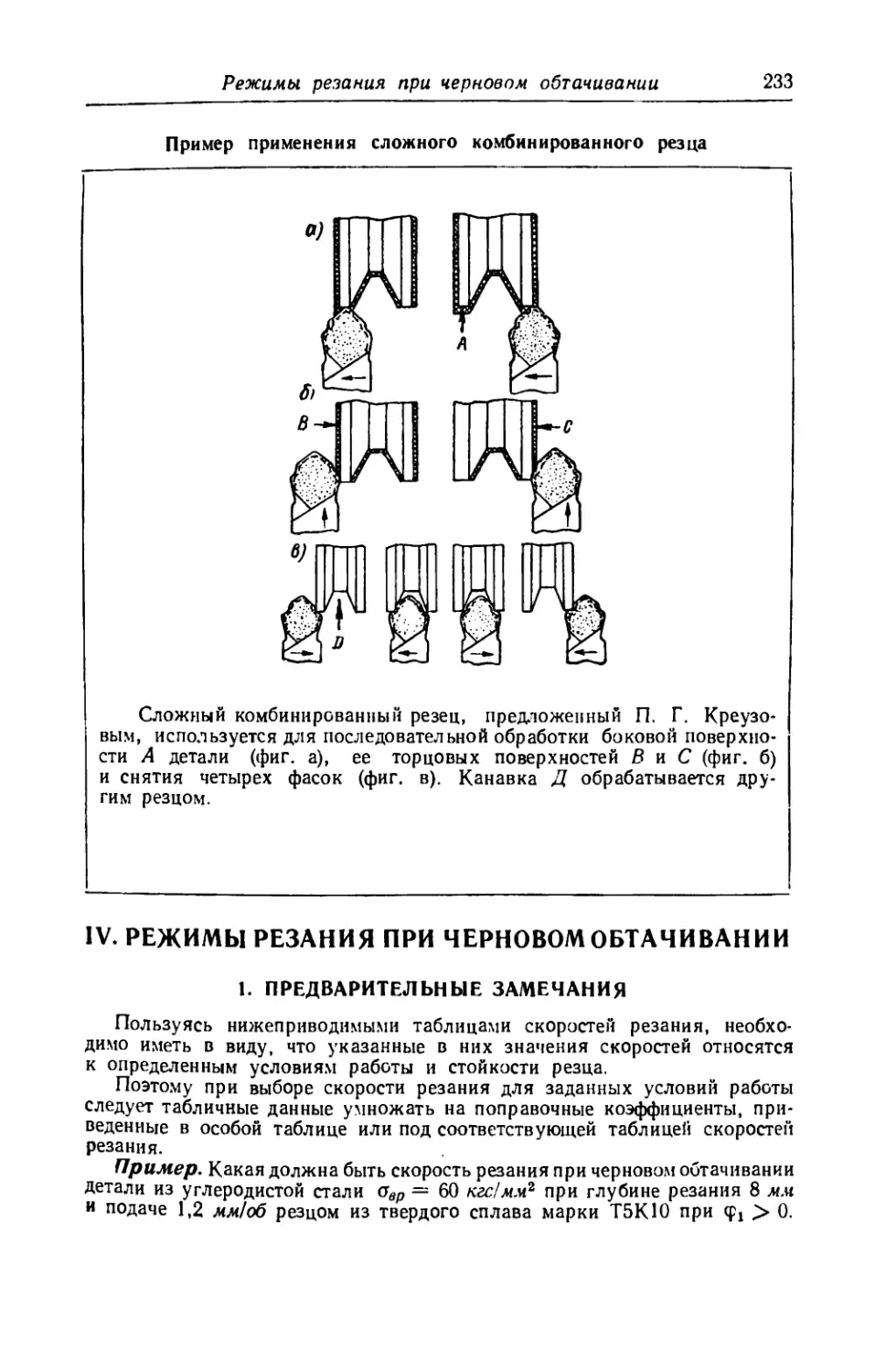

книги «Центральное бюро промышленных нормативов по труду при научно-

исследовательском институте Труда Государственного Комитета Совета

10

Общие сведения и данные

Министров СССР по вопросам труда и заработной платы. Общемашиностро-

ительные нормативы режимов резания и времени для технического норми-

рования работ на токарных станках», Машгиз, 1959. Везде в Справочнике

эта книга для краткости называется «Нормативы режимов резания».

9. В Справочнике, как и во многих других книгах по технологии маши-

ностроения, вместо выражения «система станок — приспособление — ин-

струмент — деталь» пишется кратко система СПИД.

10. Прежде чем пользоваться этой книгой, следует самым тщательным

образом изучить ее содержание и, главное, расположение приведенного

в ней материала. Только при выполнении этого условия пользующийся

Справочником сможет быстро находить в нем ответы на возникшие вопросы.

Только в этом случае Справочник, в особенности при использовании его

непосредственно н? рабочем месте, сможет принести существенную пользу

токарю.

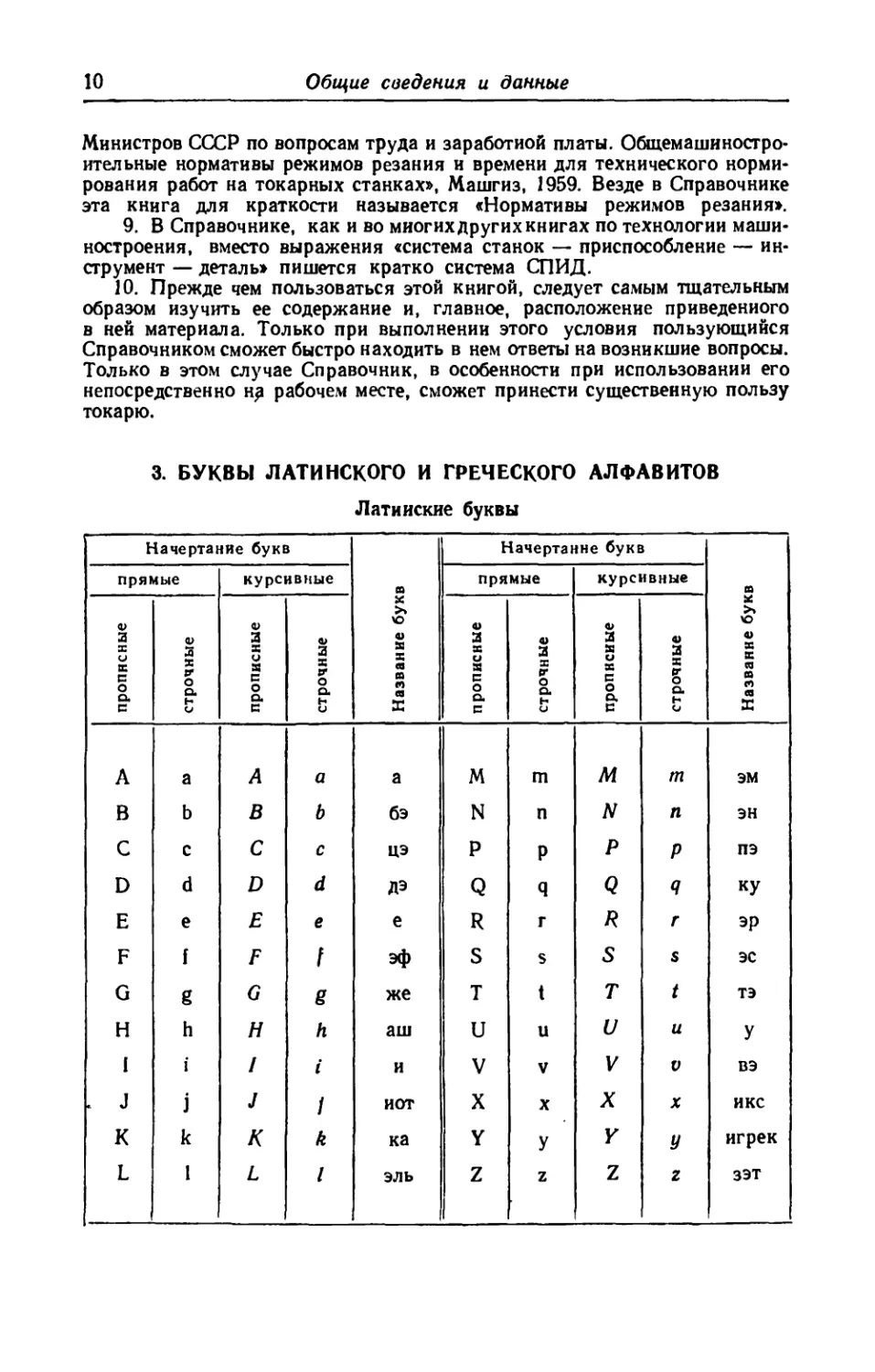

3. БУКВЫ ЛАТИНСКОГО И ГРЕЧЕСКОГО АЛФАВИТОВ

Латинские буквы

Начертание букв n Начертание букв X

прямые курсивные прямые курсивные

V 3 V a> 3 ф re бук ф 3 ф ф 3 ф ie бук

X SC 2 X X Q X 3 X ж X СВ X и X 3 X X X 3 к ж к св

Е О о. Е о о. E О Q. E о Q. co п св к Е О о. Е О о. о Е О Е о о. X <•> св к

А а A a а м m м tn эм

В b В b бэ N п N п эн

С с C c цэ Р Р Р Р ПЭ

D d D d ДЭ Q q Q Я ку

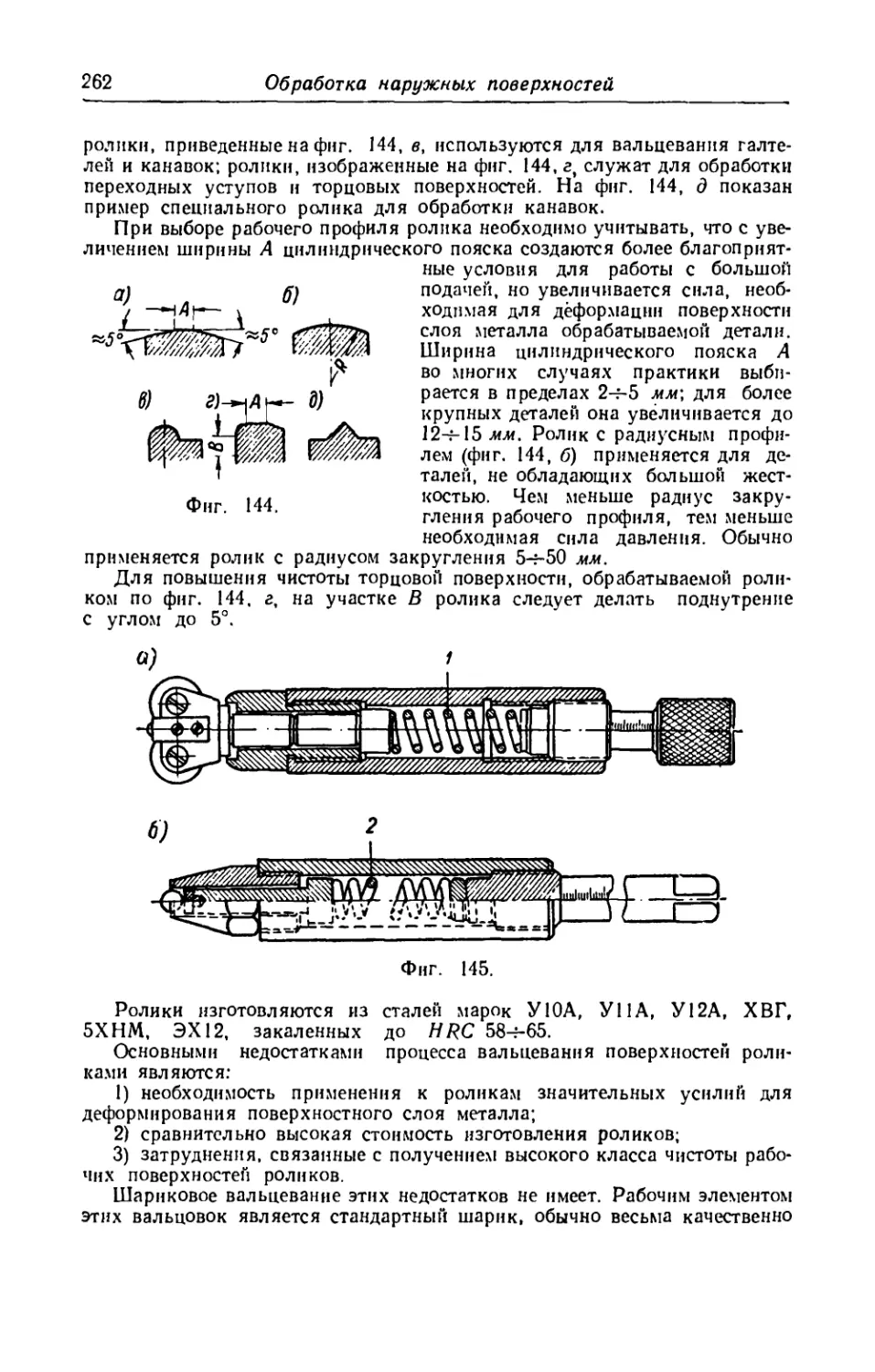

Е е E e е R г R г эр

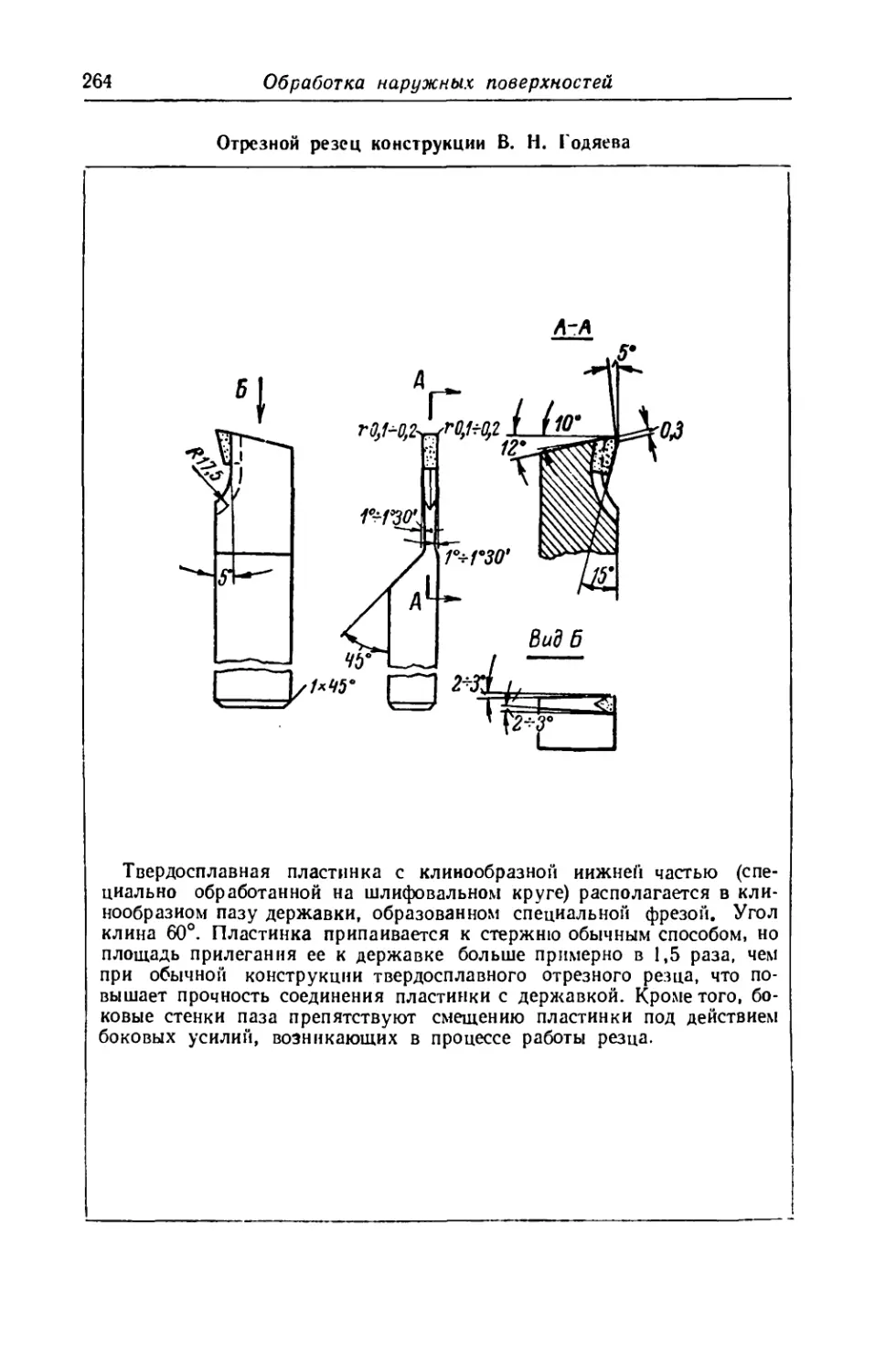

F f F f эф S S S S эс

G g G g же Т t Т t тэ

Н h H h аш и U и и У

I i / i и V V V V вэ

. J j J 1 йот X X X X икс

К k К k ка Y У Y У игрек

L 1 L I эль Z Z Z Z зэт

Необходимые сведения о Справочнике

11

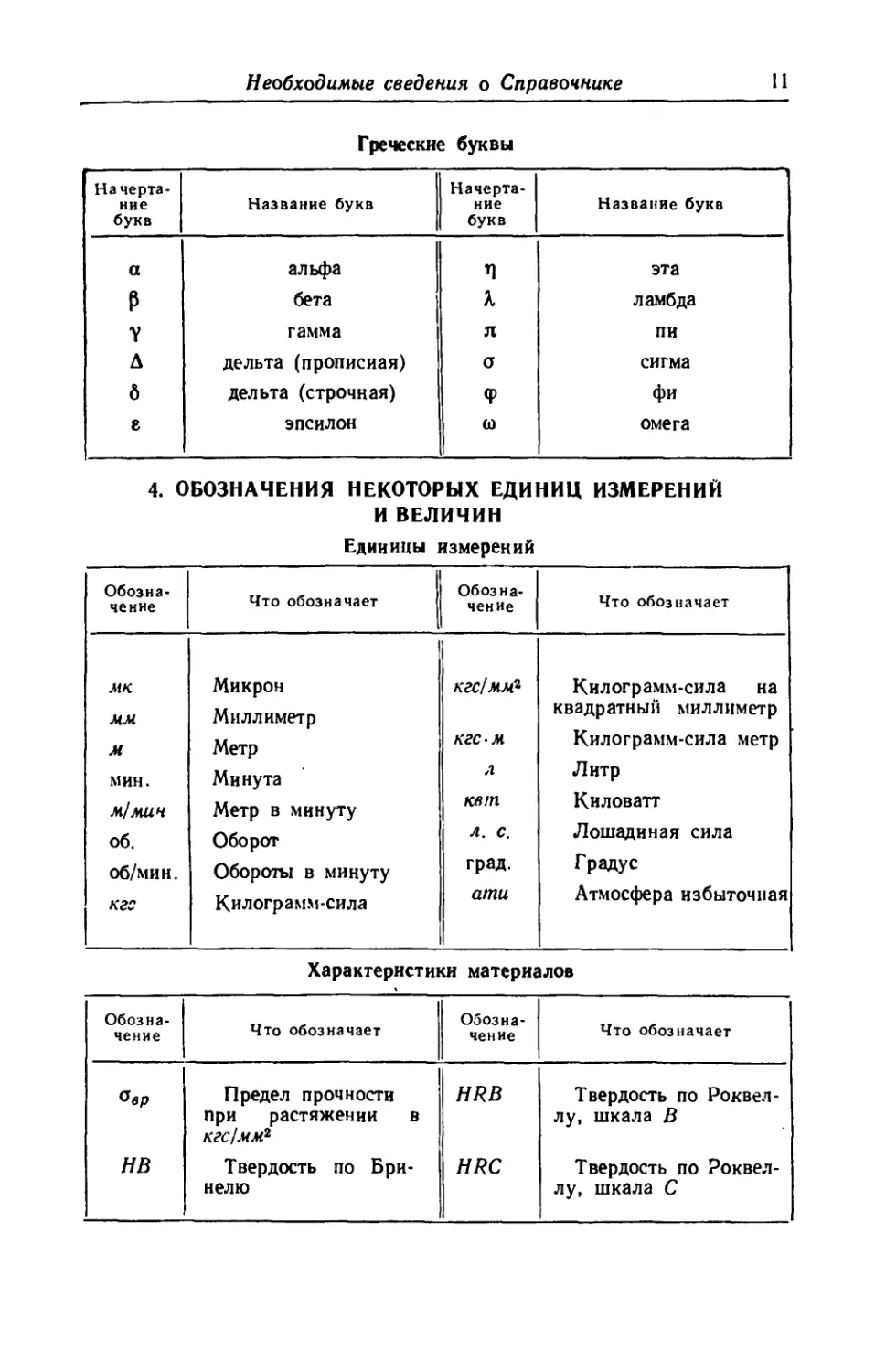

Греческие буквы

Начерта- ние букв Название букв Начерта- ние букв Название букв

а альфа п эта

₽ бета л ламбда

Y гамма л пи

А дельта (прописная) о сигма

б дельта (строчная) Ф фи

е эпсилон (0 омега

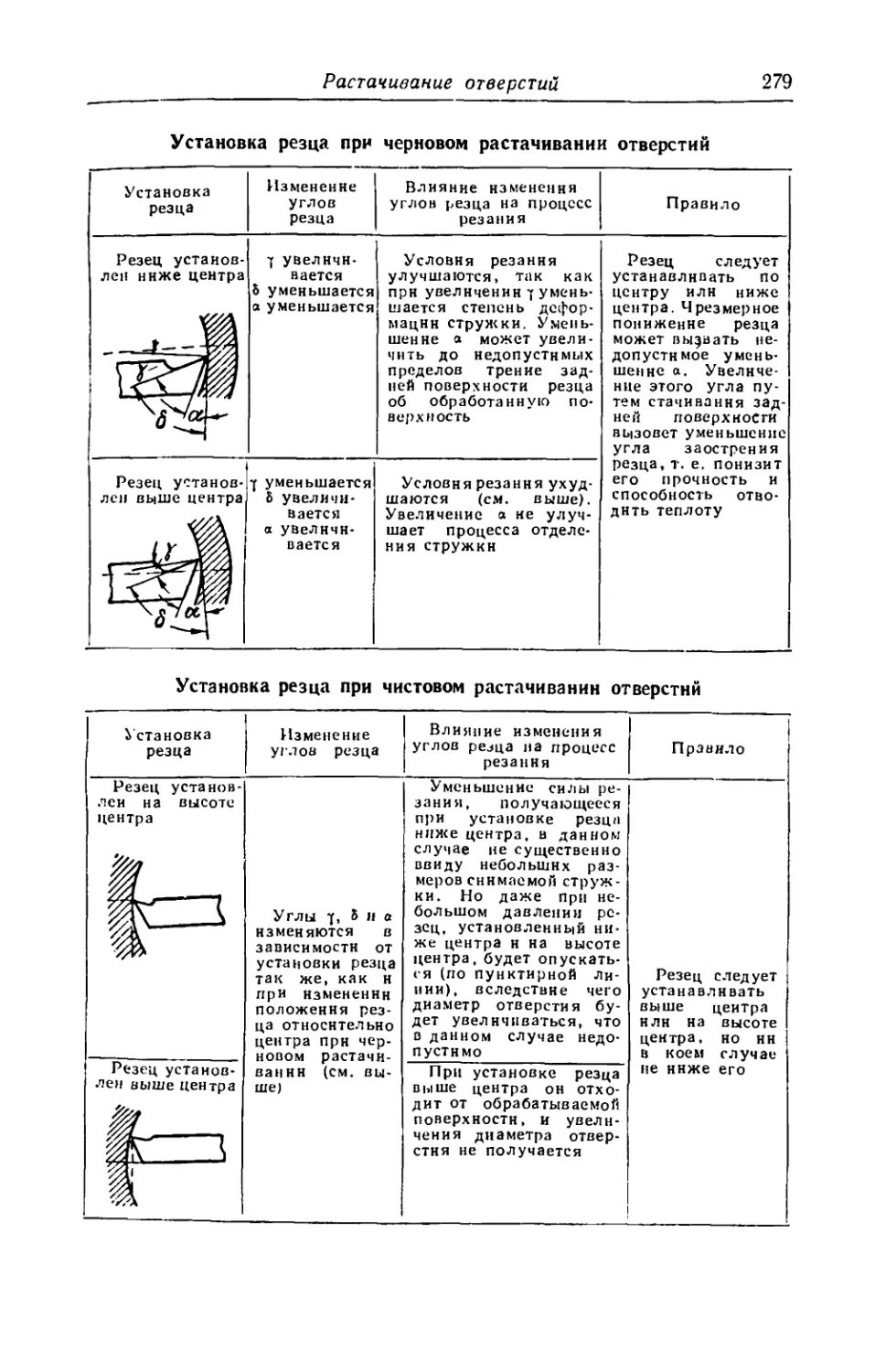

4. ОБОЗНАЧЕНИЯ НЕКОТОРЫХ ЕДИНИЦ ИЗМЕРЕНИЙ

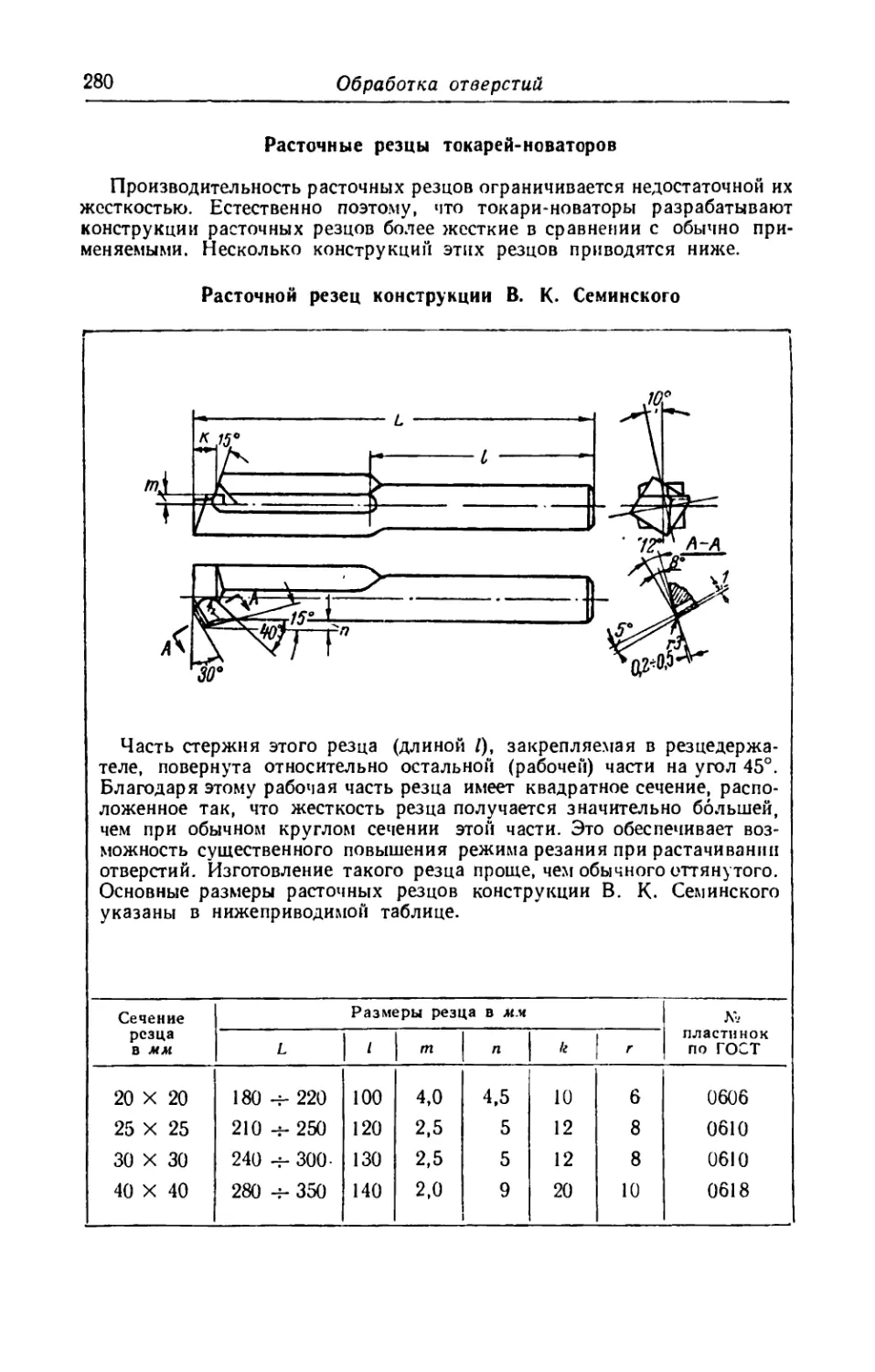

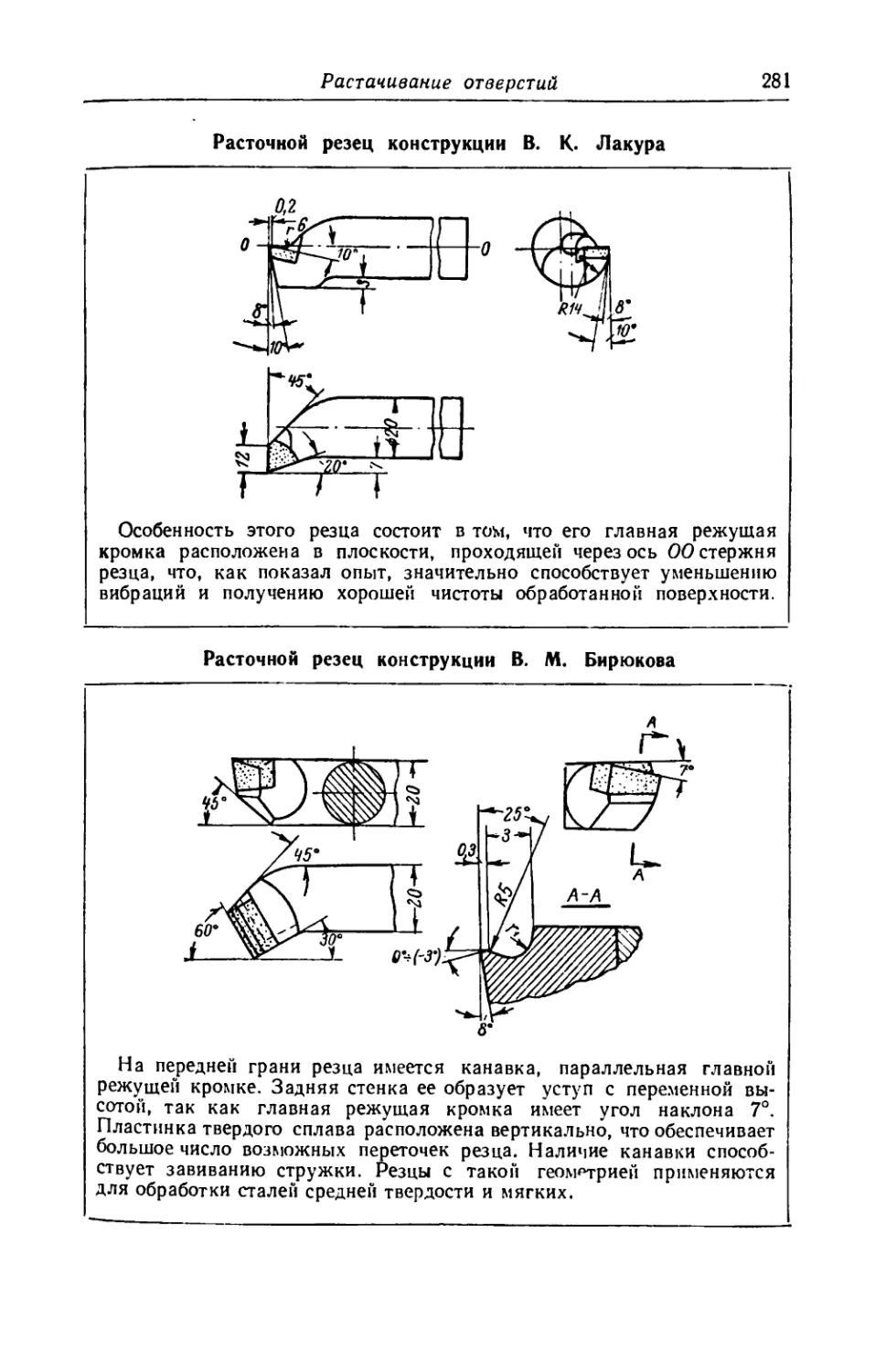

И ВЕЛИЧИН

Единицы измерений

Обозна- чение Что обозначает 1 Обозна- чение Что обозначает

мк ММ м мин. м/мин об. об/мин. кгс Микрон Миллиметр Метр Минута Метр в минуту Оборот Обороты в минуту Килограмм-сила кгс/мм2 кгс-м л кет л. с. град. ати Килограмм-сила на квадратный миллиметр Килограмм-сила метр Литр Киловатт Лошадиная сила Градус Атмосфера избыточная

Характеристики материалов

Обозна- чение Что обозначает Обозна- чение Что обозначает

°вр Предел прочности при растяжении в кгс/мм2 HRB Твердость по Роквел- лу, шкала В

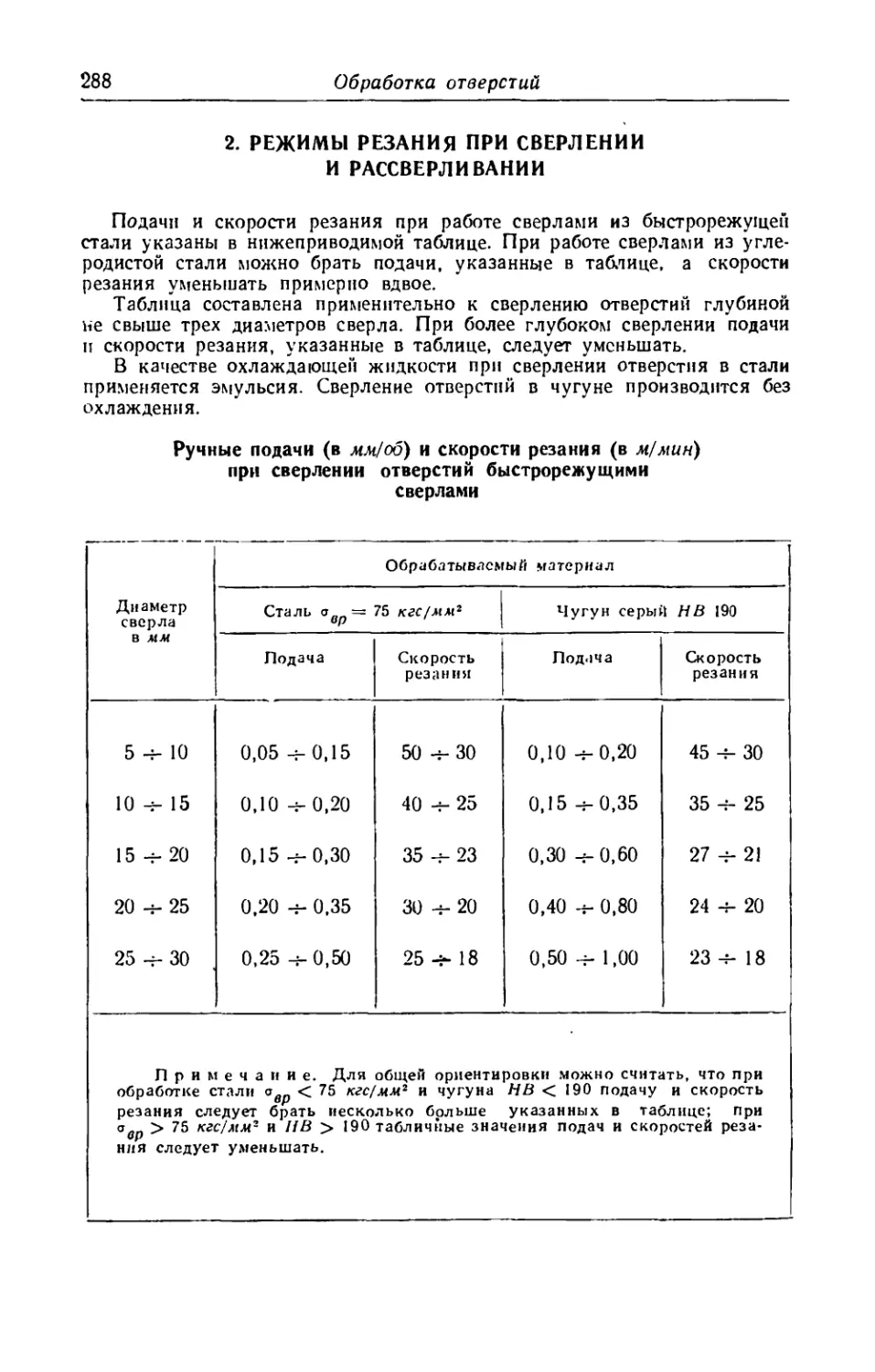

НВ Твердость по Бри- нелю HRC Твердость по Роквел- лу, шкала С

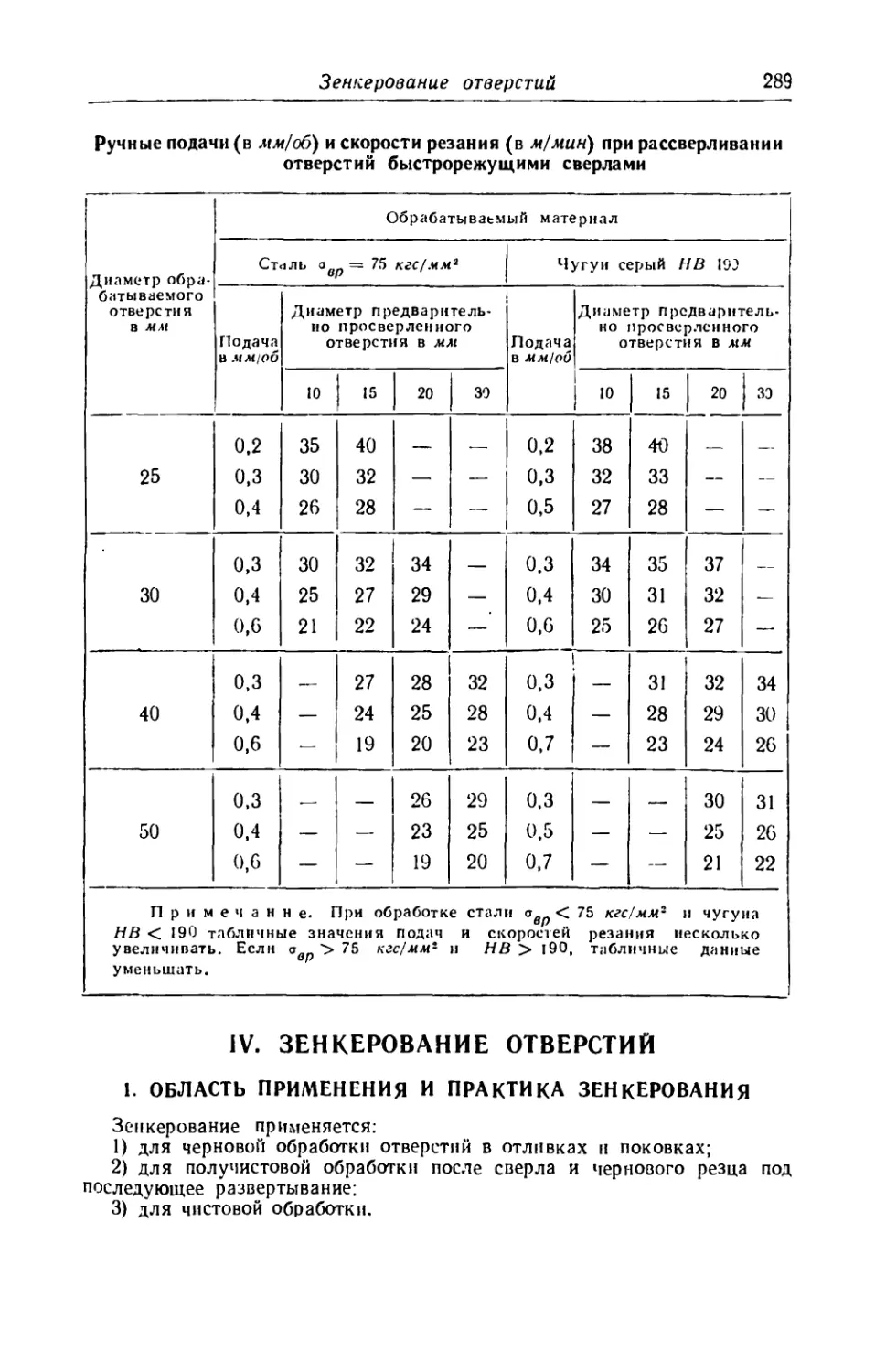

12

Общие сведения и данные

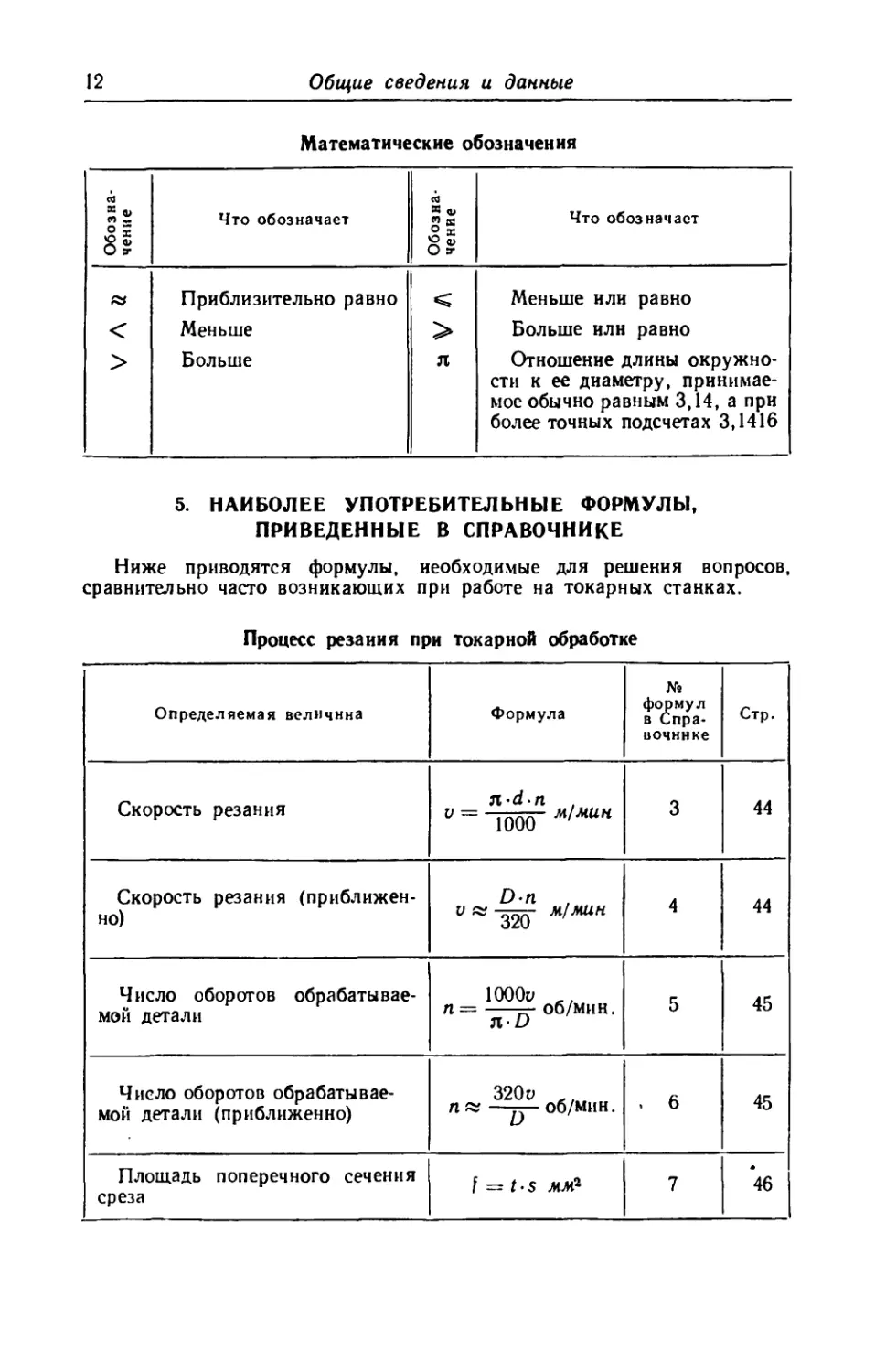

Математические обозначения

Обозна- 1 чение Что обозначает Обозна* чение Что обозначает

Приблизительно равно Меньше или равно

< Меньше > Больше илн равно

Больше Л Отношение длины окружно- сти к ее диаметру, принимае- мое обычно равным 3,14, а при более точных подсчетах 3,1416

5. НАИБОЛЕЕ УПОТРЕБИТЕЛЬНЫЕ ФОРМУЛЫ,

ПРИВЕДЕННЫЕ В СПРАВОЧНИКЕ

Ниже приводятся формулы, необходимые для решения вопросов,

сравнительно часто возникающих при работе на токарных станках.

Процесс резания при токарной обработке

Определяемая величина Формула № формул в Спра- вочнике Стр.

Скорость резания л-d-n , р = 1000 м1мин 3 44

Скорость резания (приближен- но) Dn , с'да'32О’ я/мин 4 44

Число оборотов обрабатывае- мой детали 1000с/ п = — об/мин. лй 5 45

Число оборотов обрабатывае- мой детали (приближенно) 320с/ х, п об/мин. . 6 45

Площадь поперечного сечения среза f = t- S мм2 7 46

Необходимые сведения о Справочнике

13

Продолжение

Определяемая величина Формула № формул в Спра- вочнике Стр.

Приближенное значение вели- чины силы резания Pz= Krt-s кгс 8 52

Мощность, затрачиваемая при точении Nкет ~ Pz-v = квт 6120т] 11 54

В вышеприведенных формулах: с» — скорость резания в м/мин; D — диаметр детали в мм; п — число оборотов детали в минуту; f — сечение среза в мм2; t — глубина резания, в мм; s — подача в мм/об; Pz — сила резания в кгс; — коэффициент, ! значение которого берется по таблице, приведенной на стр. 52; Nкот ~~ мощность в кот; Т) — коэффициент полезного действия станка.

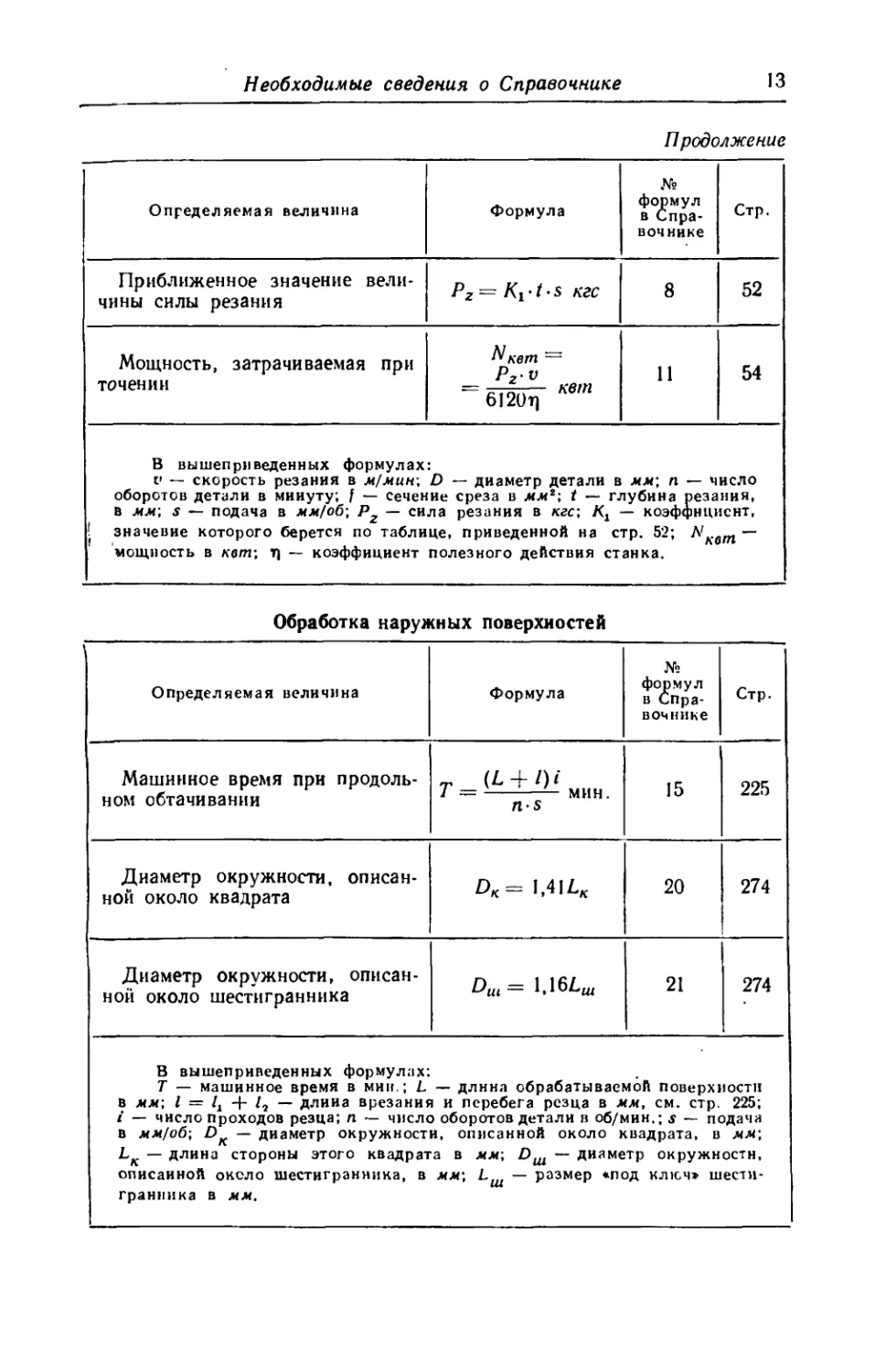

Обработка наружных поверхностей

Определяемая величина Формула № формул в Спра- вочнике Стр.

Машинное время при продоль- ном обтачивании Т = — мин. ns 15 225

Диаметр окружности, описан- ной около квадрата &к — 1,41LK 20 274

Диаметр окружности, описан- ной около шестигранника Dtu = 21 274

В вышеприведенных формулах:

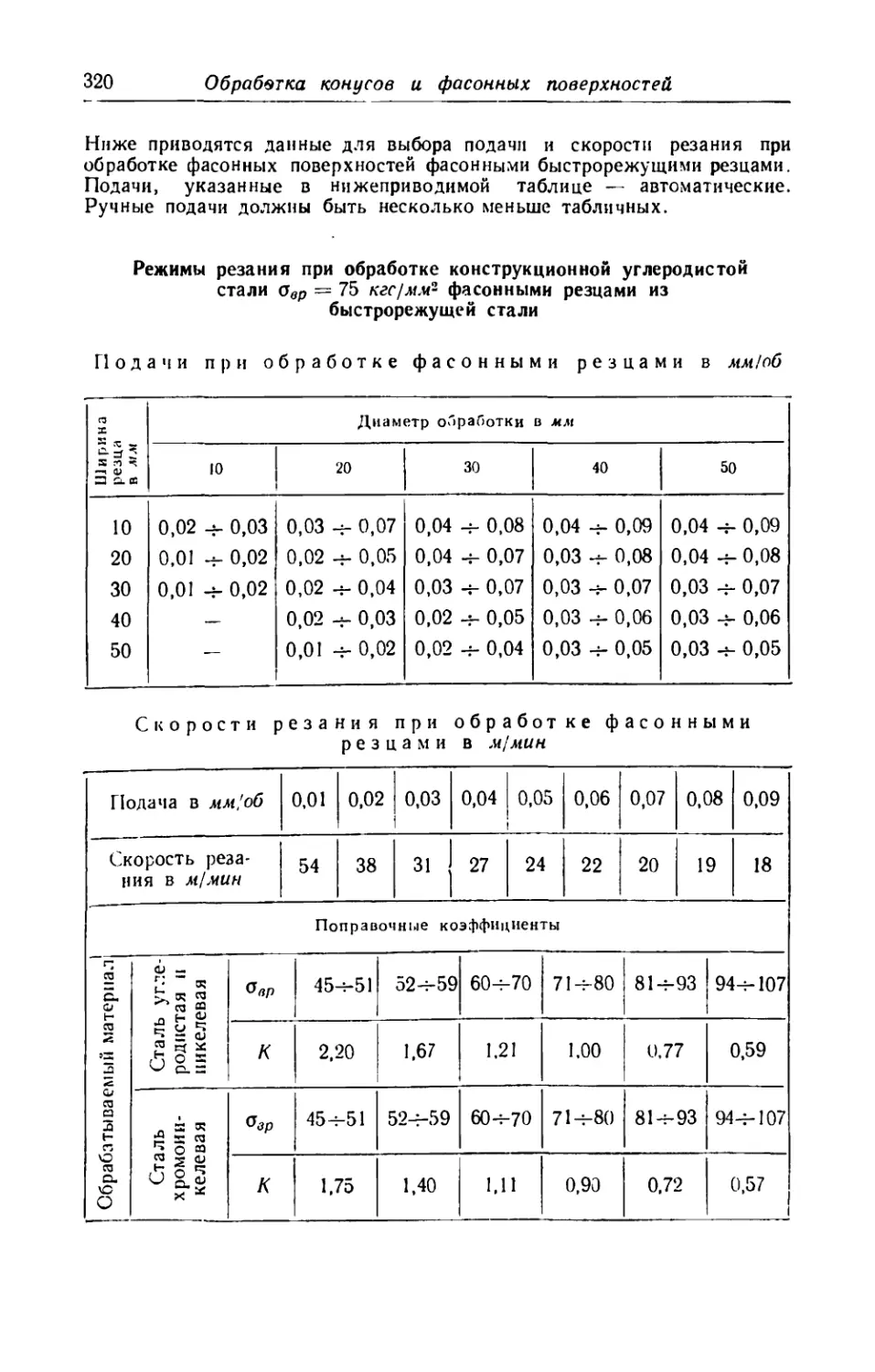

Т — машинное время в мин.; L — длина обрабатываемой поверхности

в мм-, I = — длина врезания и перебега резца в мм, см. стр. 225;

i — число проходов резца; п — число оборотов детали в об/мин.; j — подача

в мм/об; D* — диаметр окружности, описанной около квадрата, в мм;

LK — длина стороны этого квадрата в мм; &ш — диаметр окружности,

описанной около шестигранника, в мм; — размер *под ключ» шести-

гранника в мм.

14

Общие сведения и данные

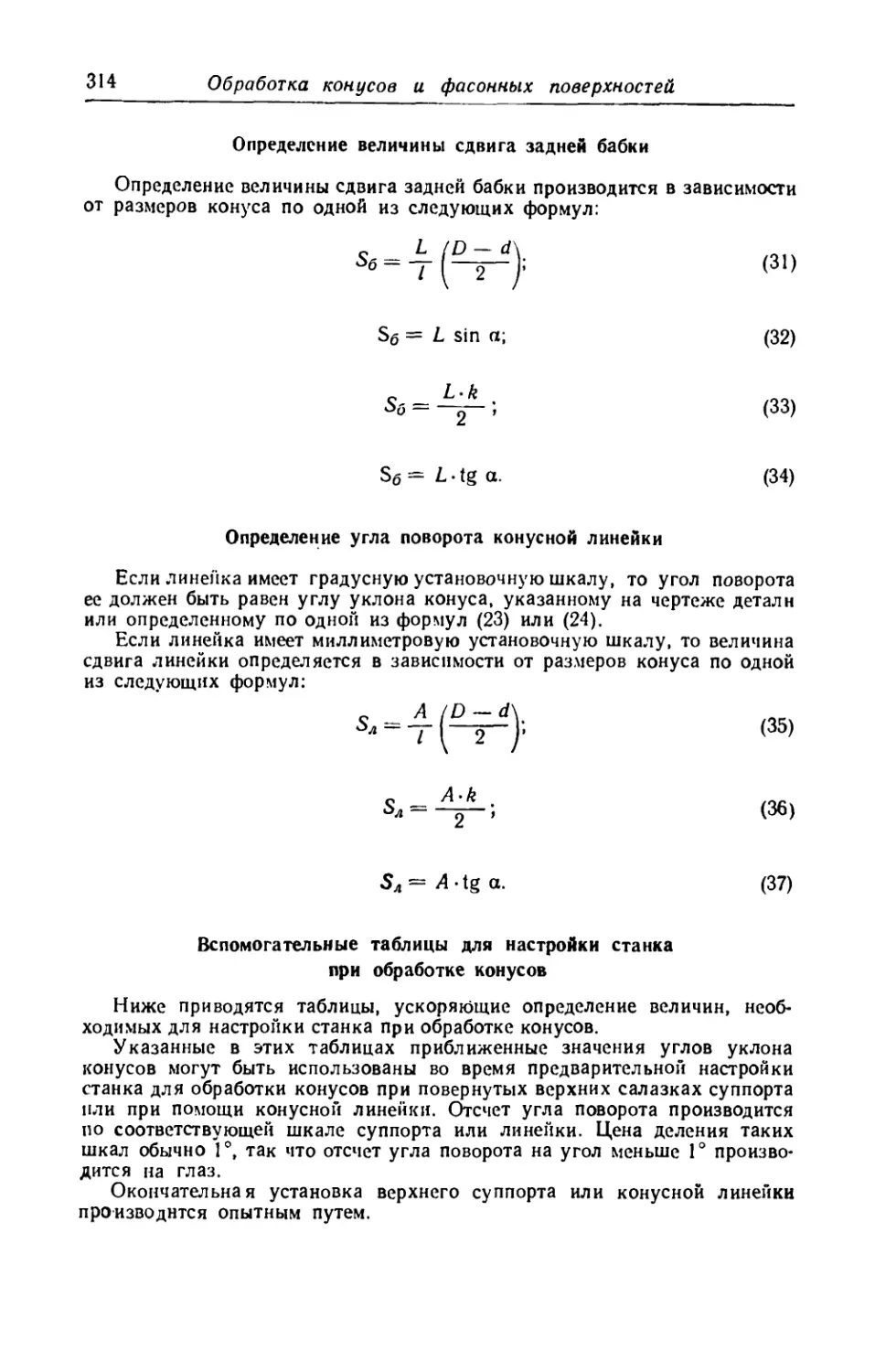

Элементы и Ьбработка конусов

Определяемая величина Формулы № формул в Спра- вочнике

Л / 22

х D — d tga= 2/ 23

Размеры конуса, не указанные на чертеже $s Q II ar 24

D = d + 2/ tg a 25

D = d + kl 26

d=D — 2ltga 27

d = D—kl 28

Угол поворота верхнего суп- порта S’ ffQ Q ° II II 23 24

« L (D-d\ 6=~\ 4 / i 31 1

Величина поперечного смеще- ния задней бабки $6= L sin a 2 _ Lk 32 33

Sq — L tga 34

Поворот конусной линейки с миллиметровой шкалой •X3 1 CM | II II 1 35 36

S4 = A tg a 37

В вышеприведенных формулах: k — конусность; D — больший диаметр конуса в мм; d — мет диаметр конуса в мм; 1 — длина конической части детали в мм; L — д. детали, часть которой есть конус, в мм; а — угол уклона конуса, pai половине угла при вершине конуса, в град.’, S& — величина попереч смещения задней бабки в мм; SA — величина поворота конусной лине отсчитываемая по миллиметровой шкале, в мм; А — расстояние от вращения линейки до ее установочной шкалы в мм.

Наиболее употребительные обозначения на чертежах

15

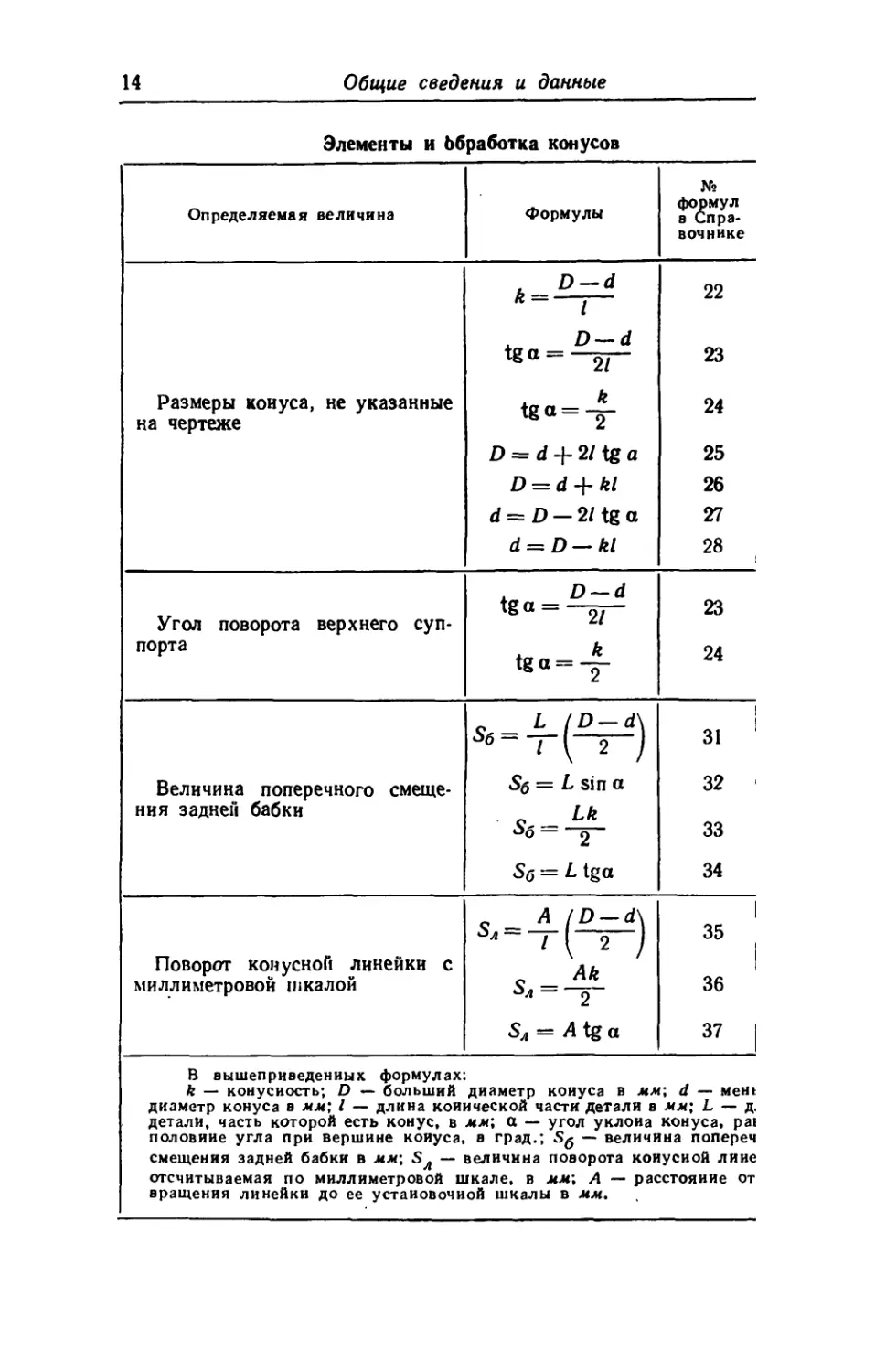

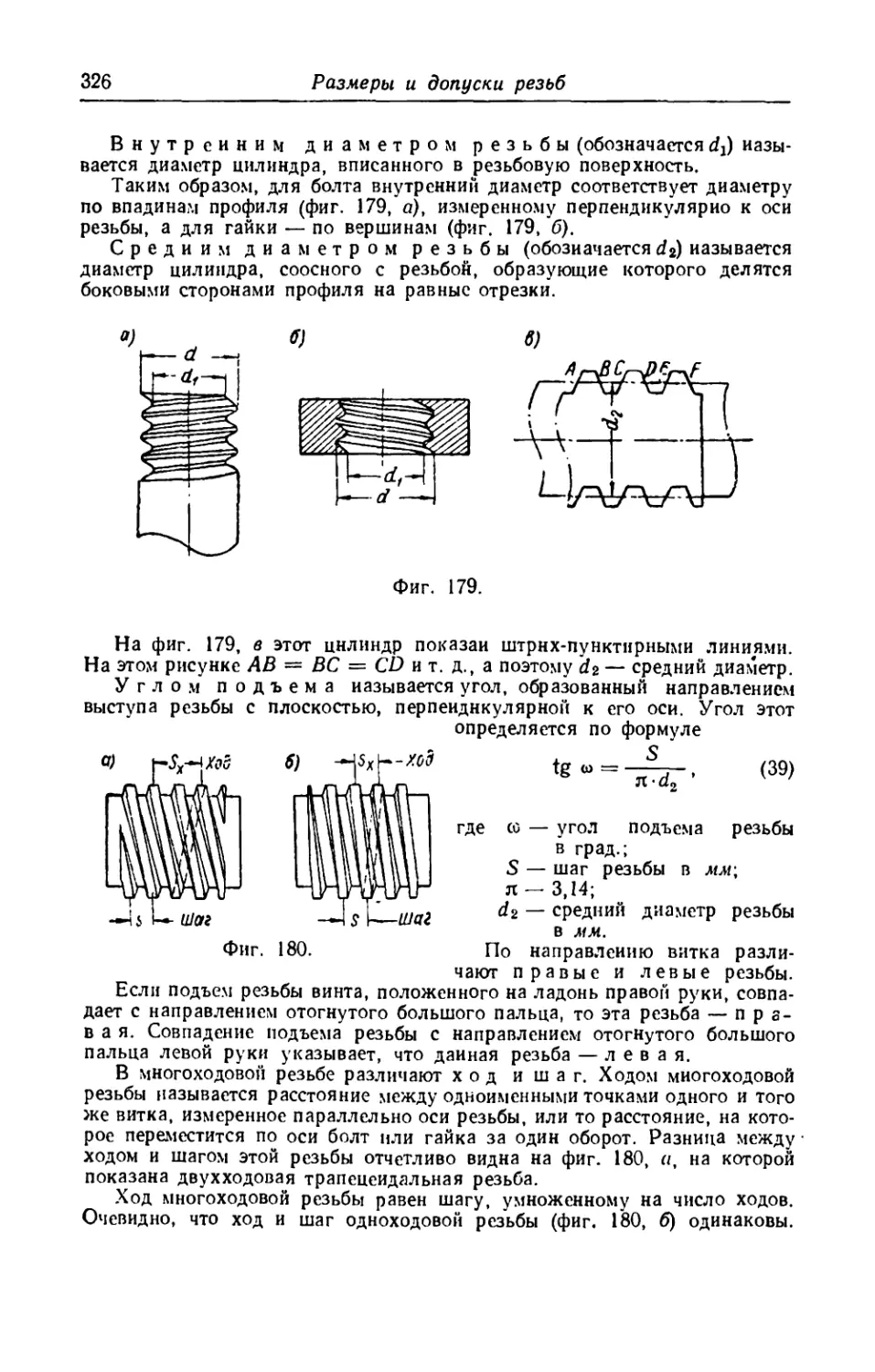

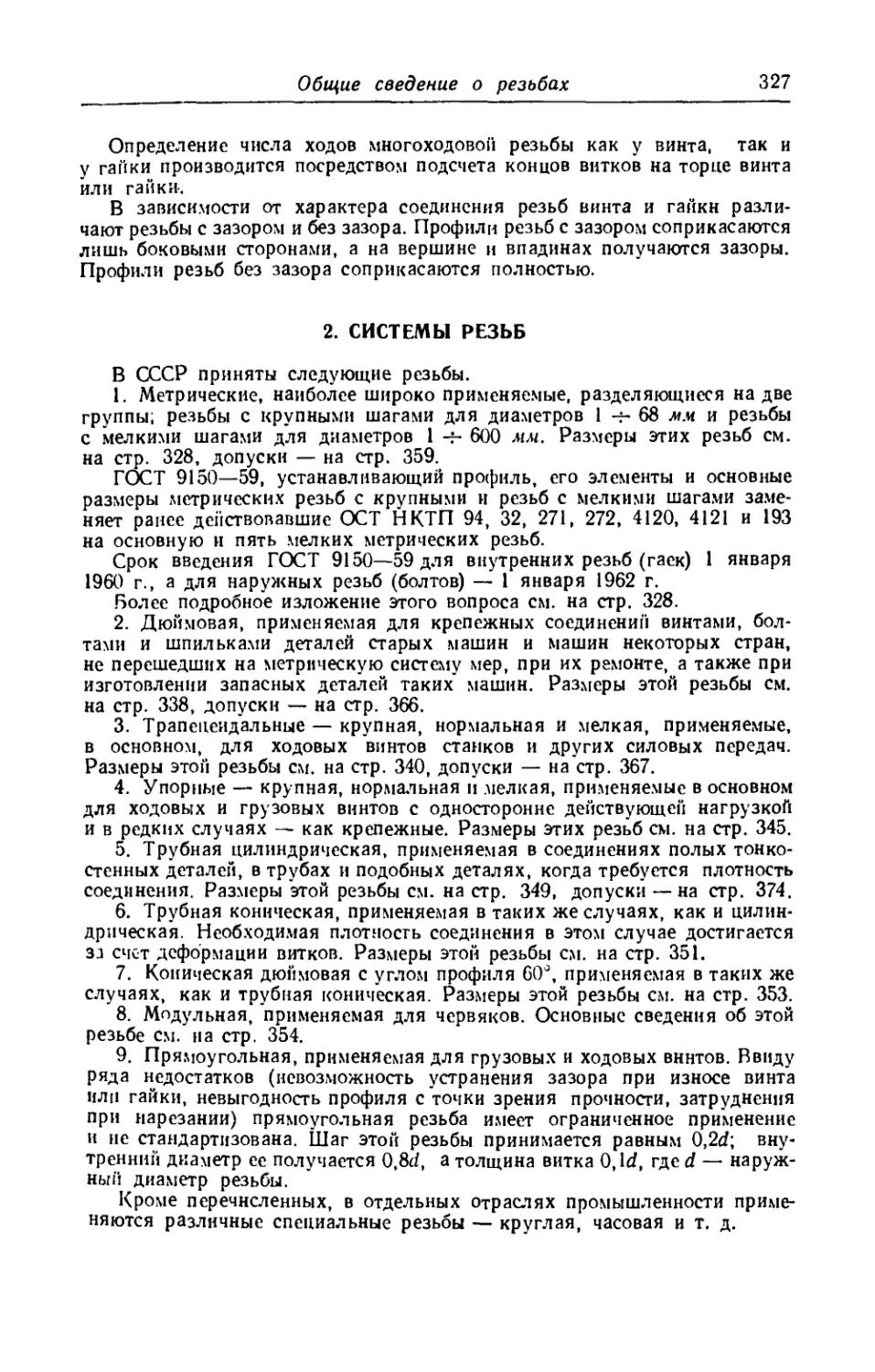

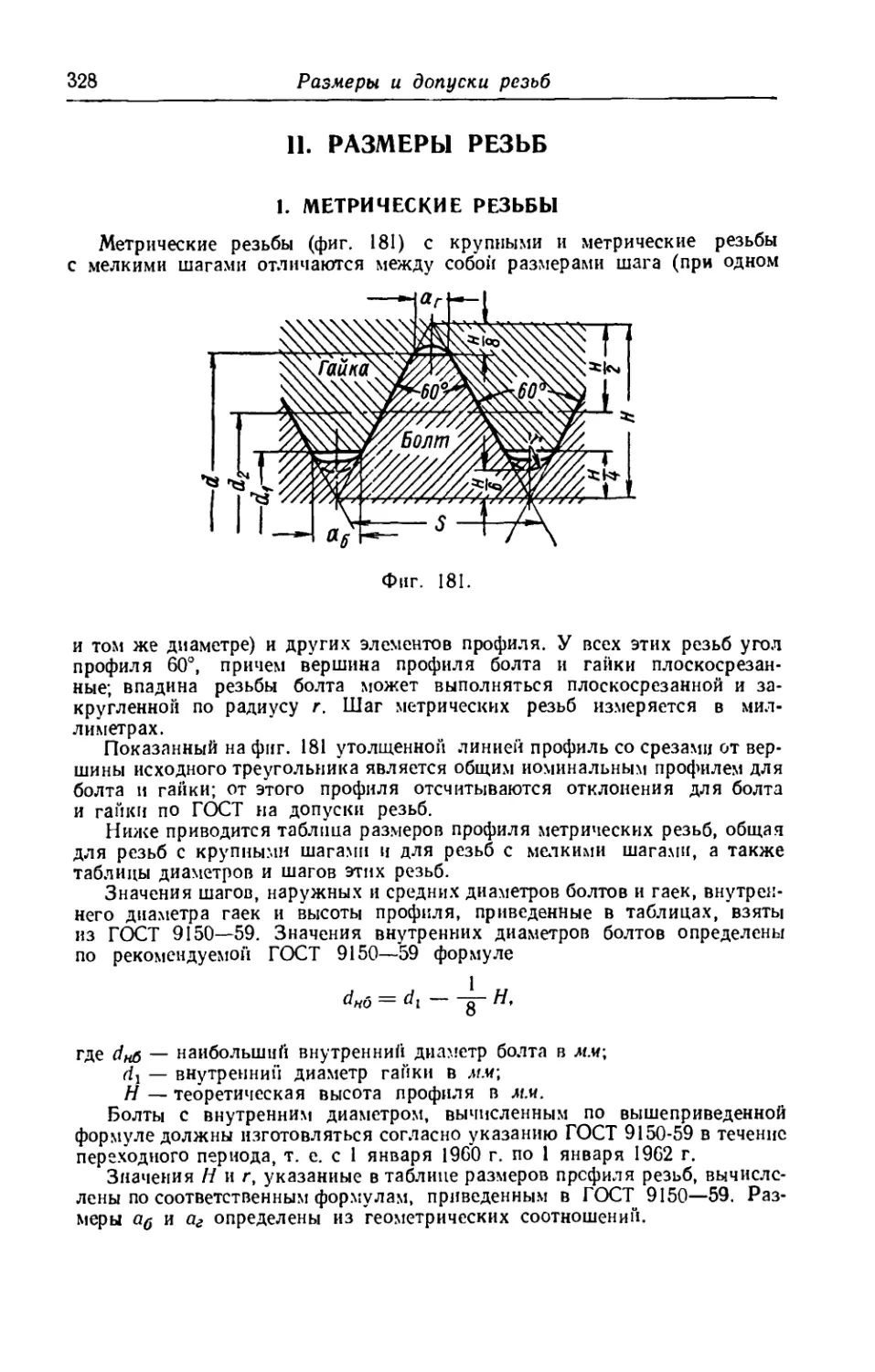

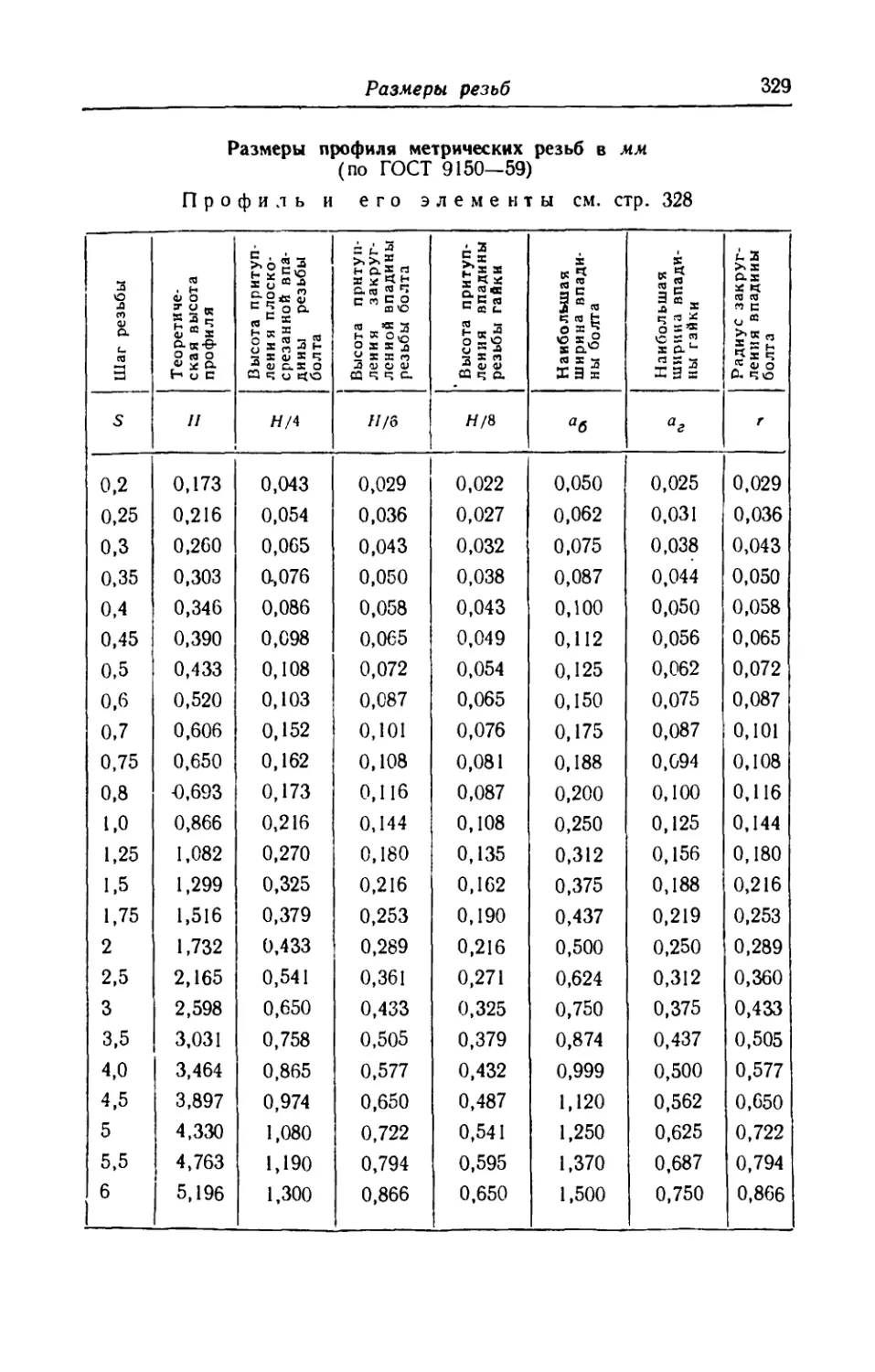

Элементы резьбы

Определяемая величина Формулы № формул в Спра- вочнике Стр.

Угол подъема резьбы х S tgO== ла2 39 326

Шаг модульной резьбы SM — игл 40 354

Ход многоходовой мо- дульной резьбы Sx = SMz 42 355

Угол подъема нитки мно- гоходового червяка . SMz „d, г tg“'= nd2 43 44 356 356

Ширина впадины червя- ка с модульной резьбой m/з.Н — 4,8 tg-|Л a~ 2 46 356

В вышеприведенных формулах: (В — угол подъема резьбы в град.; S — шаг резьбы в мм; п = 3,1416; — средний диаметр резьбы в мм; SM — шаг модульной резьбы в мм; пг — модуль в мм; Sx — ход модульной резьбы в мм; z — число ходов резьбы; св* — угол подъема многоходовой резьбы в град.; а — ширина впадины модульной резьбы в мм; е — угол профиля резьбы в град.

I. НАИБОЛЕЕ УПОТРЕБИТЕЛЬНЫЕ ОБОЗНАЧЕНИЯ

НА ЧЕРТЕЖАХ

1. ОБОЗНАЧЕНИЯ ОТКЛОНЕНИЙ РАЗМЕРОВ

Буква (или буквы) с индексом (или без индекса), проставленная справа

от номинального (т. е. основного расчетного) размера, является условным

обозначением предельных отклонений данного размера от номинального.

Отклонения отверстия в системе отверстия обозначаются буквой А, а откло-

нения вала в системе вала — буквой В. Отклонения вала в системе отвер-

стия и отклонения отверстия в системе вала указываются условными

16

Общие сведения и данные

обозначениями отклонений посадки. Класс точности указывается индексом,

проставляемым справа от буквы А, В или условного обозначения посадки.

При 2-м классе индекс отсутствует.

Числа (в большинстве случаев десятичные дроби), проставленные

одно над другим справа от номинального размера, указывают величины

допустимых отклонений данного размера от номинального. Знак (+),

поставленный перед таким числом, указывает, что данное отклонение поло-

жительное, а знак (—) — что это отклонение отрицательное. Число, стоя-

щее выше, указывает верхнее отклонение, ниже — нижнее. Число, со зна-

ком (±), проставленное справа от номинального размера, указывает, <гго

абсолютные величины отклонений в данном случае одинаковы. Если после

номинального размера стоит одно число со знаком (+) или (—), это зна-

чит, что второе отклонение данного размера равно нулю.

Иногда предельные отклонения на обработку указываются после номи-

нального размера условным обозначением основного отверстия вала или

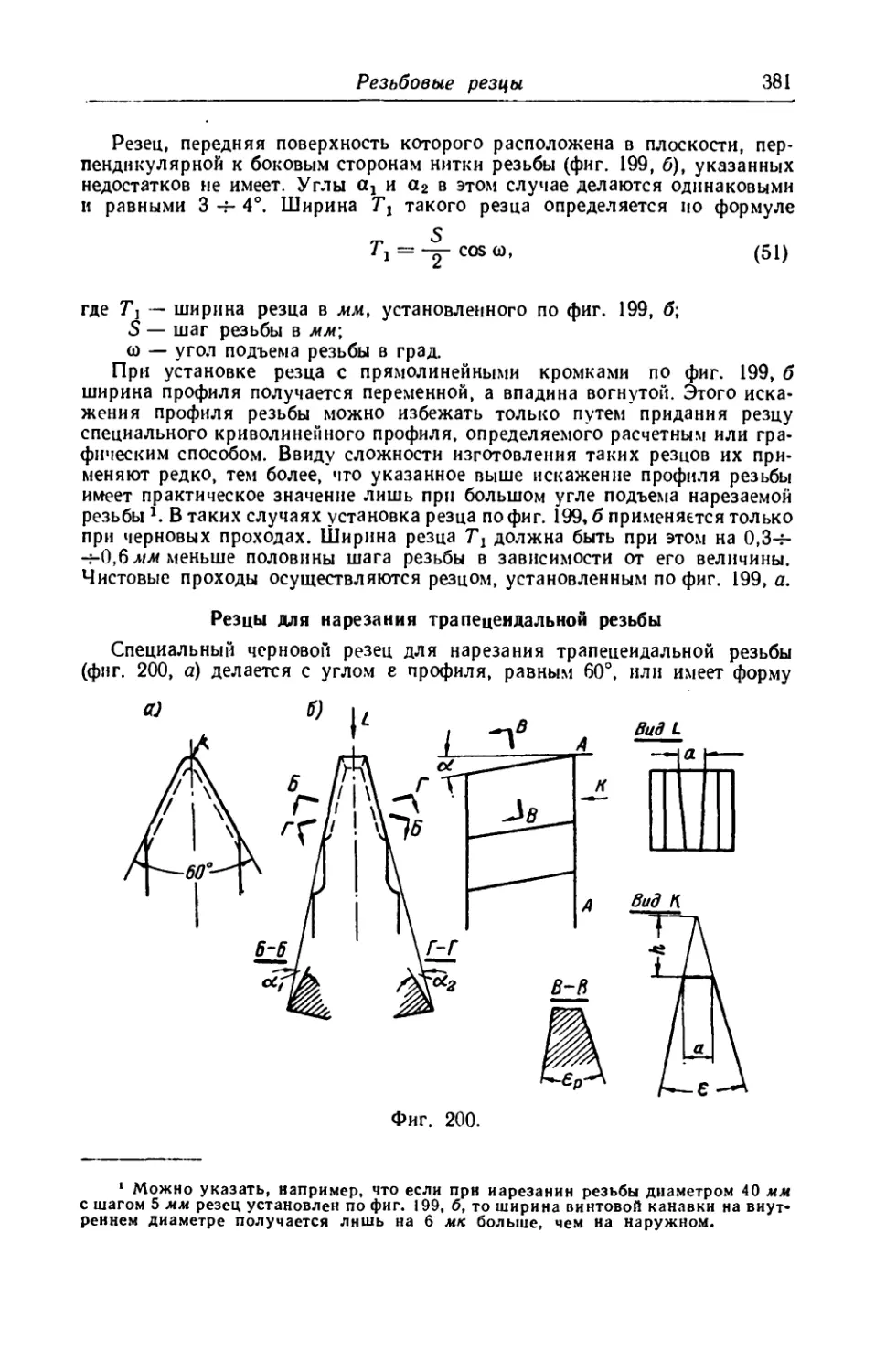

посадки и, кроме того, числовыми величинами этих отклонений.

Примеры обозначений предельных отклонений размеров указаны в ниже-

приводимых таблицах.

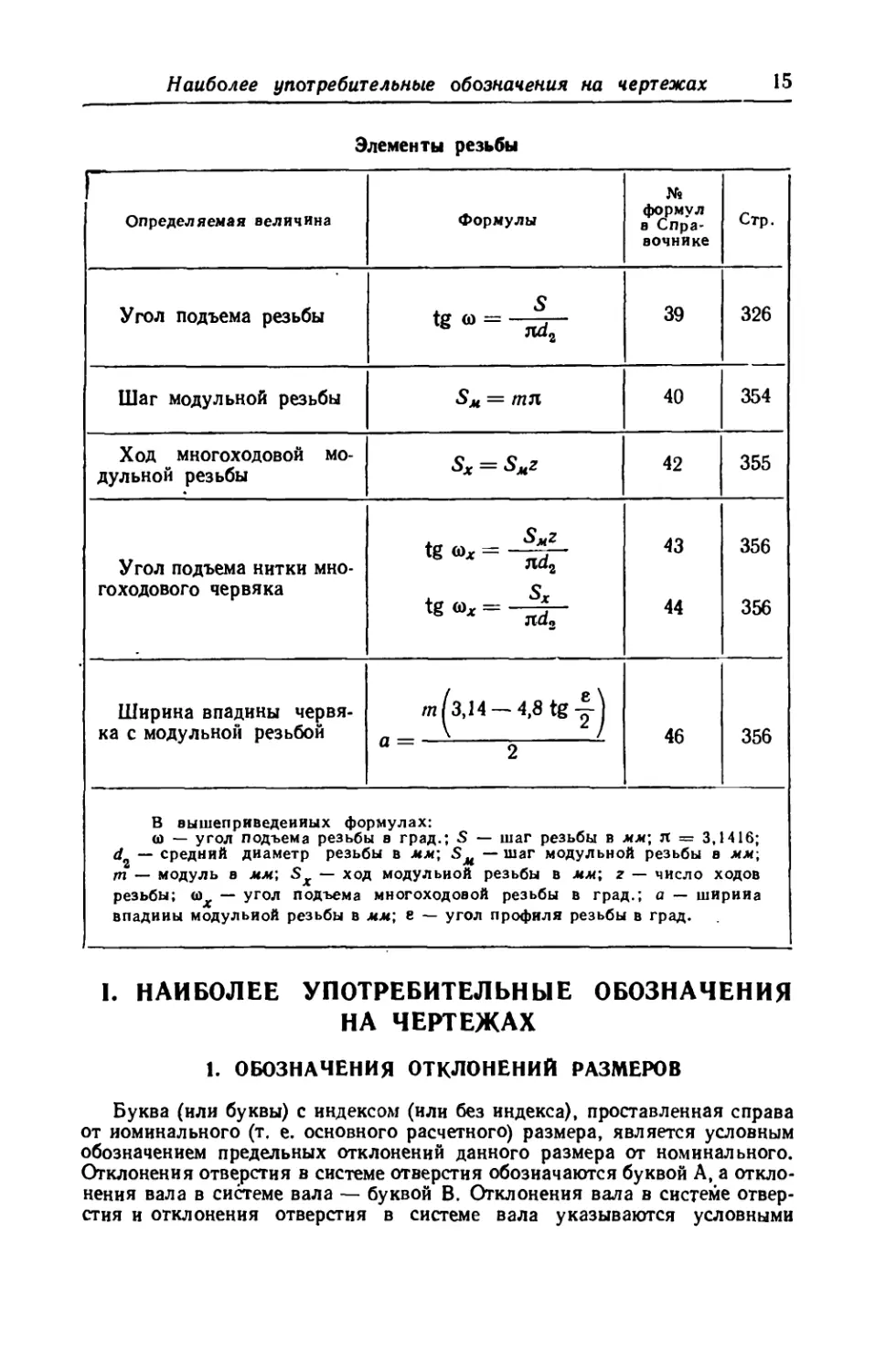

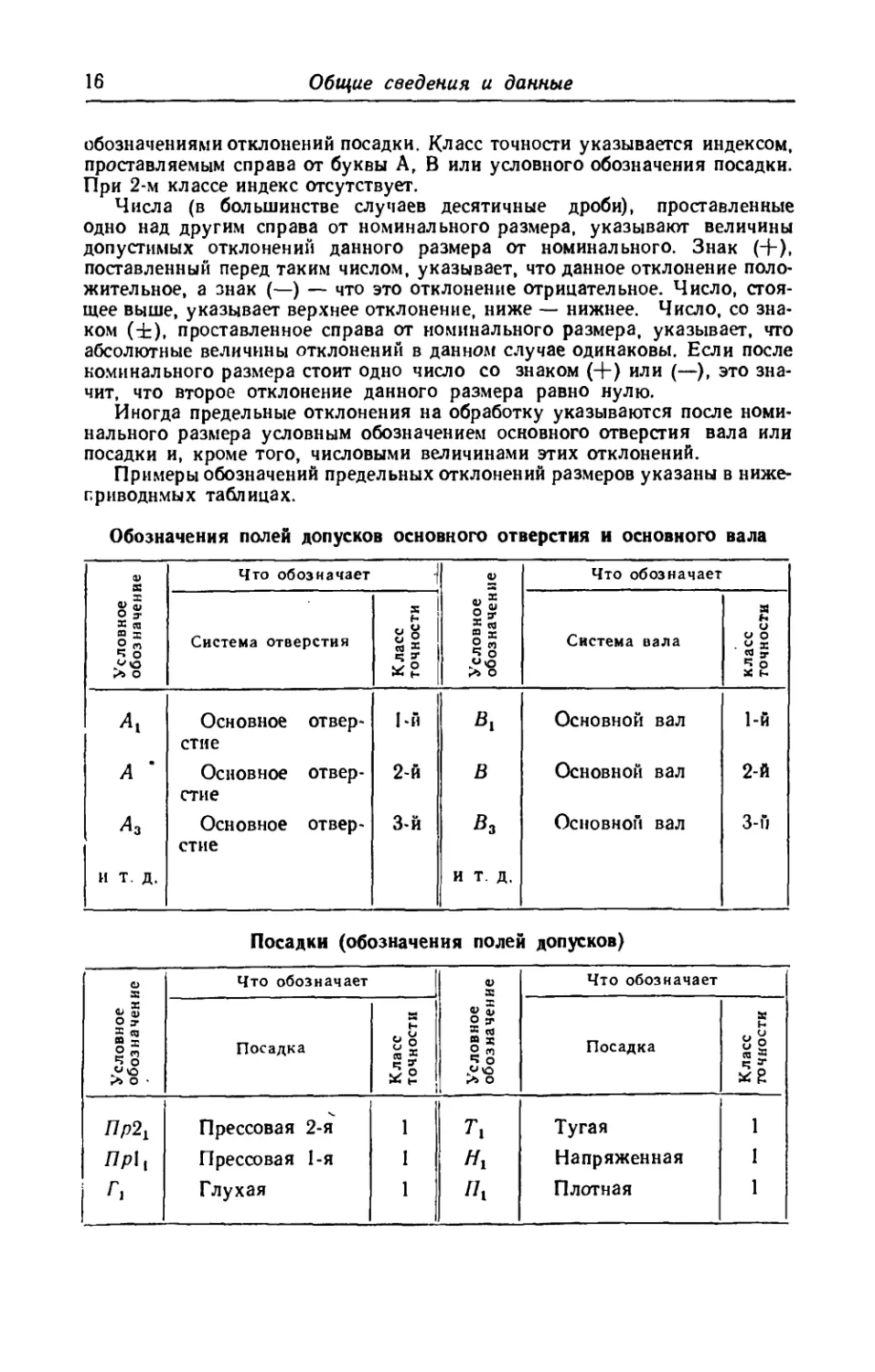

Обозначения полей допусков основного отверстия и основного вала

Условное обозначение Что обозначает Условное обозначение Что обозначает

Система отверстия Класс точности Система в 1ала класс точности

А Основное отвер- стие 1-й В. Основной вал 1-й

А ‘ Основное отвер- стие 2-й в Основной вал 2-й

^3 И т. д. Основное отвер- стие 3-й В3 и т. д. Основной вал 3-й

Посадки (обозначения полей допусков)

Условное обозначение Что обозначает Условное обозначение Что обозначает

Посадка Класс точности Посадка Класс точности

ПД2, Прессовая 2-я 1 Т, Тугая 1

ПрЦ Прессовая 1-я 1 Я, Напряженная 1

i r' Глухая 1 Плотная 1

Наиболее употребительные обозначения на чертежах

17

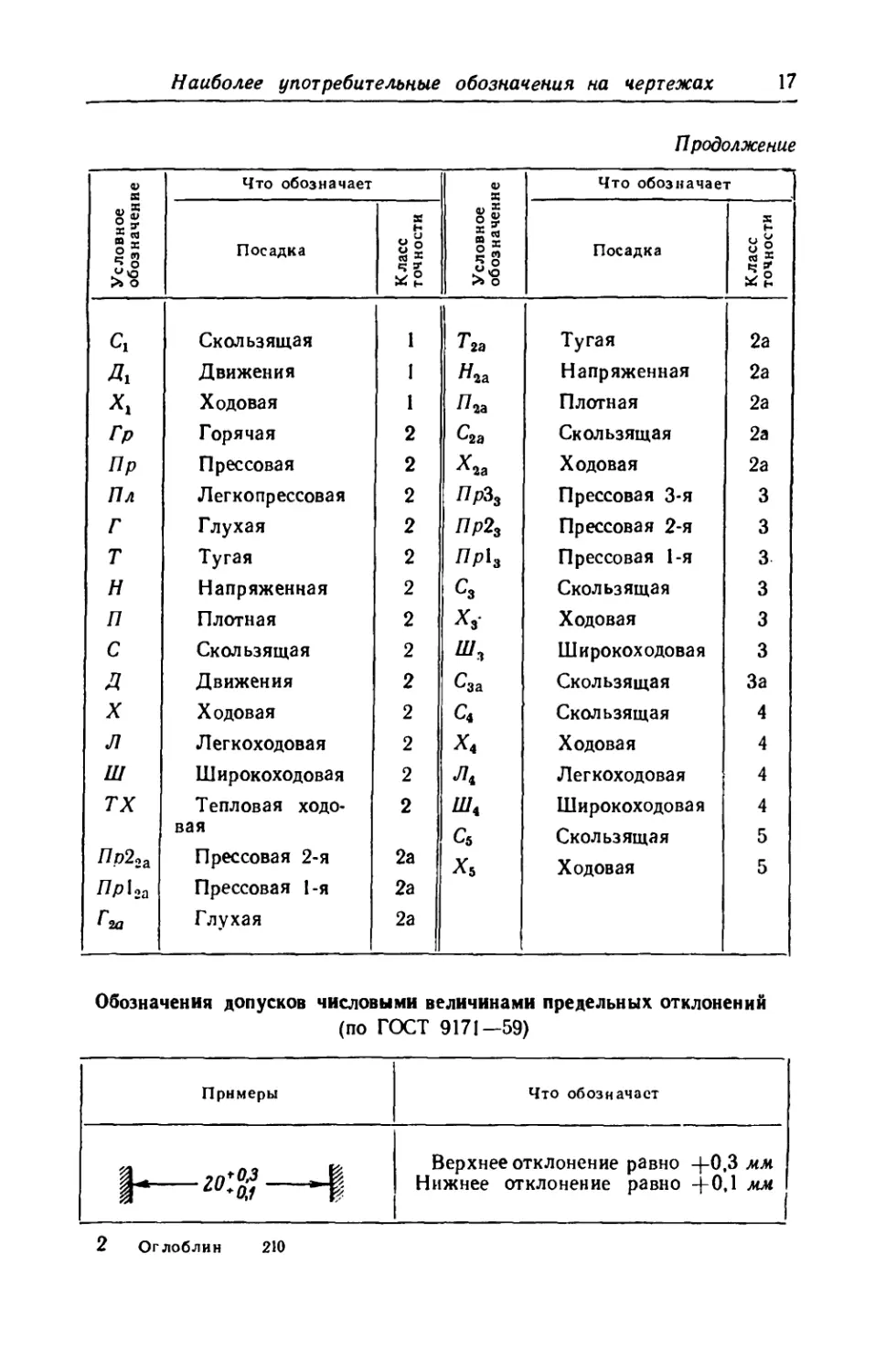

Продолжение

Условное обозначение Что обозначает Условное обозначение Что обозначает

Посадка Класс точности Посадка Класс точности

С. Скользящая Tjg Тугая 2а

Д, Движения 1 Н2а Напряженная 2а

х» Ходовая 1 П 2а Плотная 2а

Гр Горячая 2 Cja Скользящая 2а

Пр Прессовая 2 Х2а Ходовая 2а

Пл Легкопрессовая 2 Пр33 Прессовая 3-я 3

Г Глухая 2 Пр23 Прессовая 2-я 3

Т Тугая 2 Пр13 Прессовая 1-я 3

н Напряженная 2 с3 Скользящая 3

П Плотная 2 *3' Ходовая 3

с Скользящая 2 Широкоходовая 3

д Движения 2 Сза Скользящая За

X Ходовая 2 С4 Скользящая 4

Л Легкоходовая 2 х4 Ходовая 4

ш Широкоходовая 2 л Легкоходовая 4

тх Тепловая ходо- 2 Широкоходовая 4

вая Cs Скользящая 5

/7р22а Прессовая 2-я 2а Х5 Ходовая 5

Пр^2а Прессовая 1-я 2а

Г^а Глухая 2а

Обозначения допусков числовыми величинами предельных отклонений

(по ГОСТ 9171—59)

Примеры Что обозначает

F—1 Верхнее отклонение равно +0,3 мм Нижнее отклонение равно -j-0,1 мм

2 Оглоблин

210

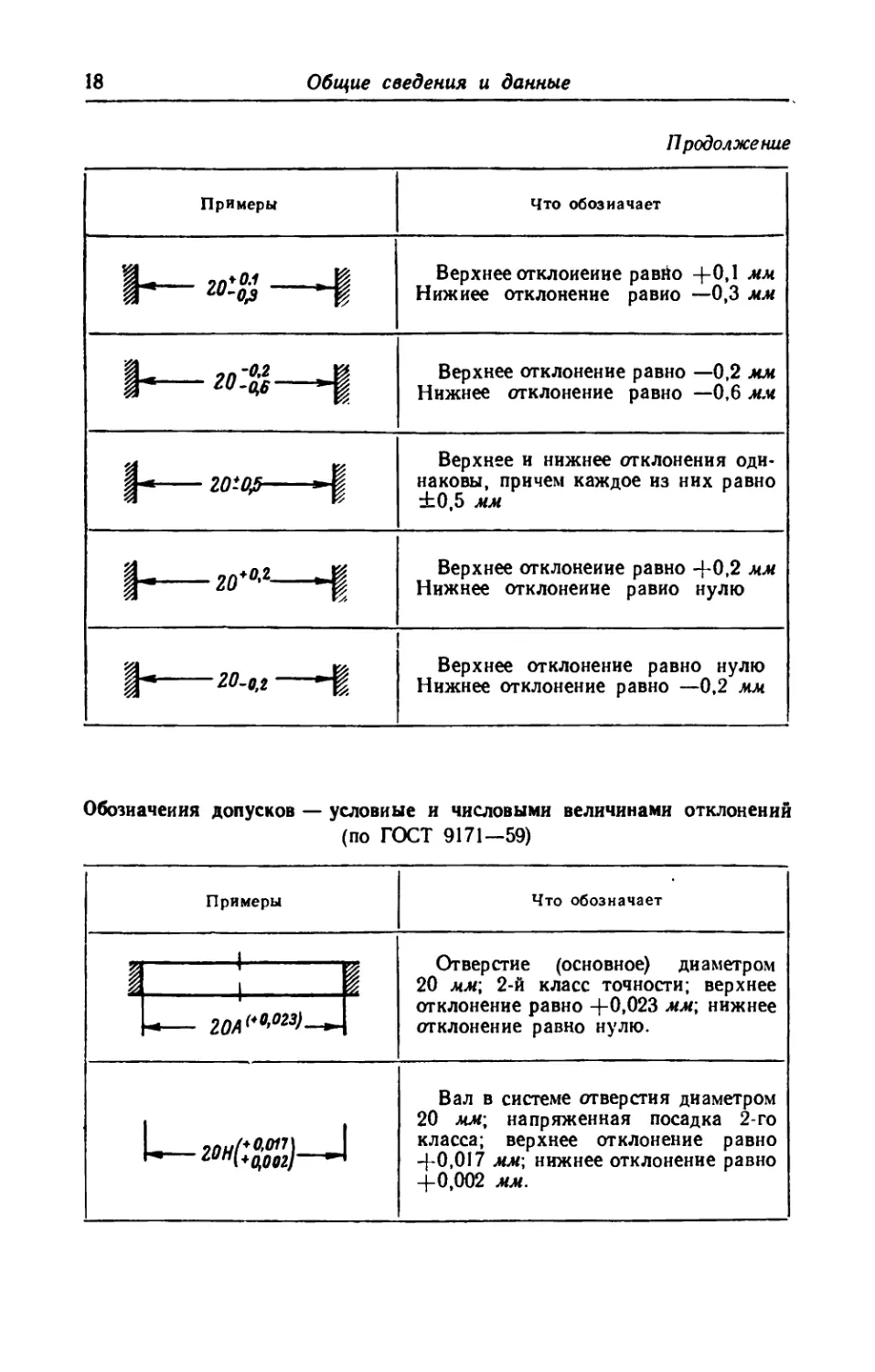

18

Общие сведения и данные

Продолжение

Примеры Что обозначает

В* zo~o$ Верхнее отклонение равно +0,1 мм Нижнее отклонение равно —0,3 мм

у см Верхнее отклонение равно —0,2 мм Нижнее отклонение равно —0,6 мм

ЧЦ Верхнее и нижнее отклонения оди- наковы, причем каждое из них равно ±0,5 мм

frO О Верхнее отклонение равно +0,2 мм Нижнее отклонение равно нулю

20-к—g Верхнее отклонение равно нулю Нижнее отклонение равно —0,2 мм

Обозначения допусков — условные и числовыми величинами отклонений

(по ГОСТ 9171—59)

Примеры Что обозначает

1 Отверстие (основное) диаметром 20 мм; 2-й класс точности; верхнее отклонение равно +0,023 мм; нижнее отклонение равно нулю.

1 | 1

к»— 2OA<te’023)-»-

L— гон(^^г)—-J Вал в системе отверстия диаметром 20 мм; напряженная посадка 2-го класса; верхнее отклонение равно +0,017 мм; нижнее отклонение равно +0,002 мм.

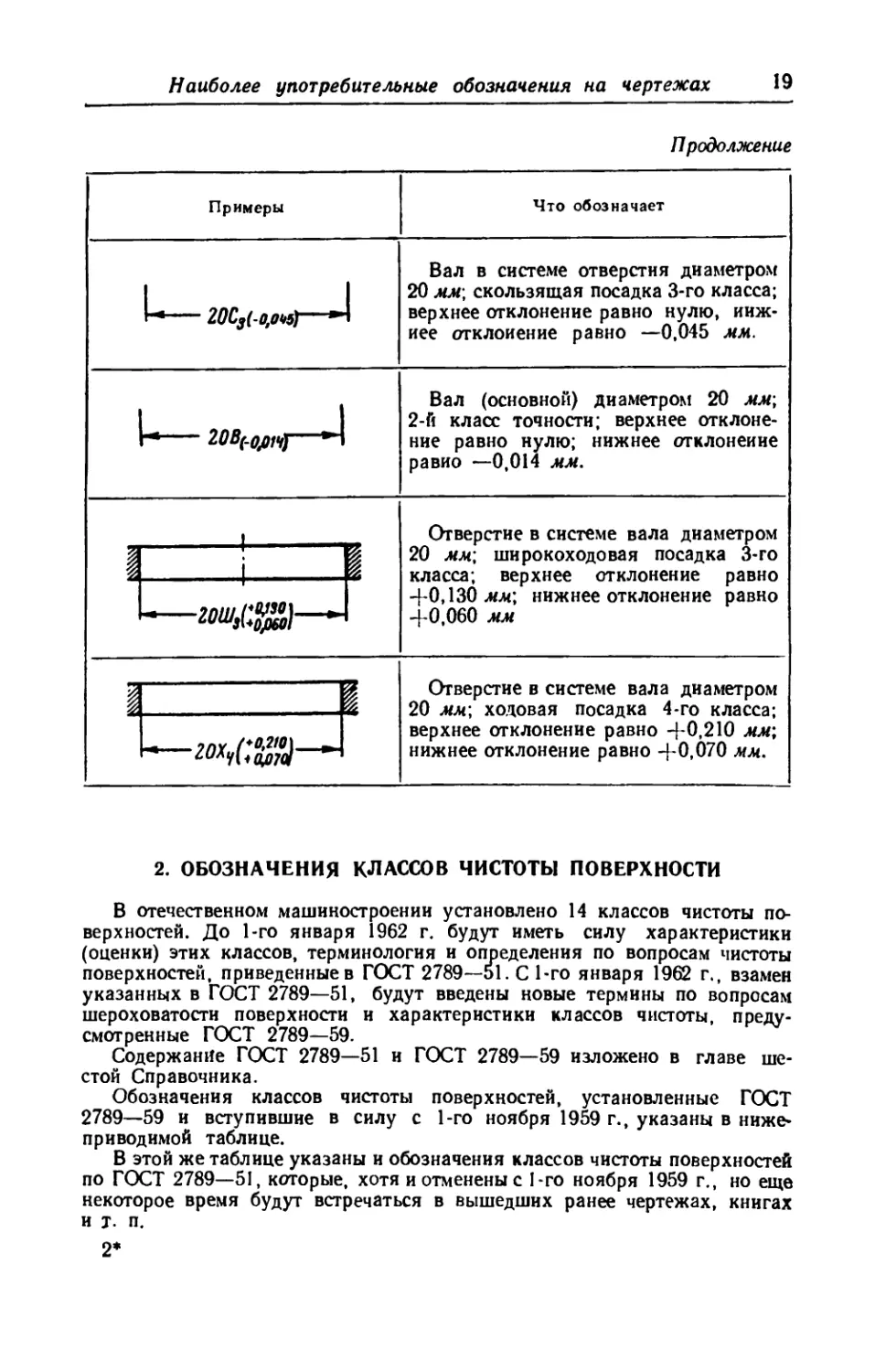

Наиболее употребительные обозначения на чертежах

19

Продолжение

Примеры Что обозначает

Вал в системе отверстия диаметром 20 мм\ скользящая посадка 3-го класса;

L* 20С3(-ог(№)—J . 1 верхнее отклонение равно нулю, ииж- иее отклонение равно —0,045 мм. Вал (основной) диаметром 20 мм,

г* * 1 2-й класс точности; верхнее отклоне- ние равно нулю; нижнее отклонение равно —0,014 мм.

1 •' ' ' Р 1 j 1 Отверстие в системе вала диаметром 20 мм\ широкоходовая посадка 3-го класса; верхнее отклонение равно

+0,130 мм\ нижнее отклонение равно +0,060 мм

Отверстие в системе вала диаметром 20 мм\ ходовая посадка 4-го класса;

1—ги,еда-j верхнее отклонение равно +0,210 мм\ нижнее отклонение равно +0,070 мм.

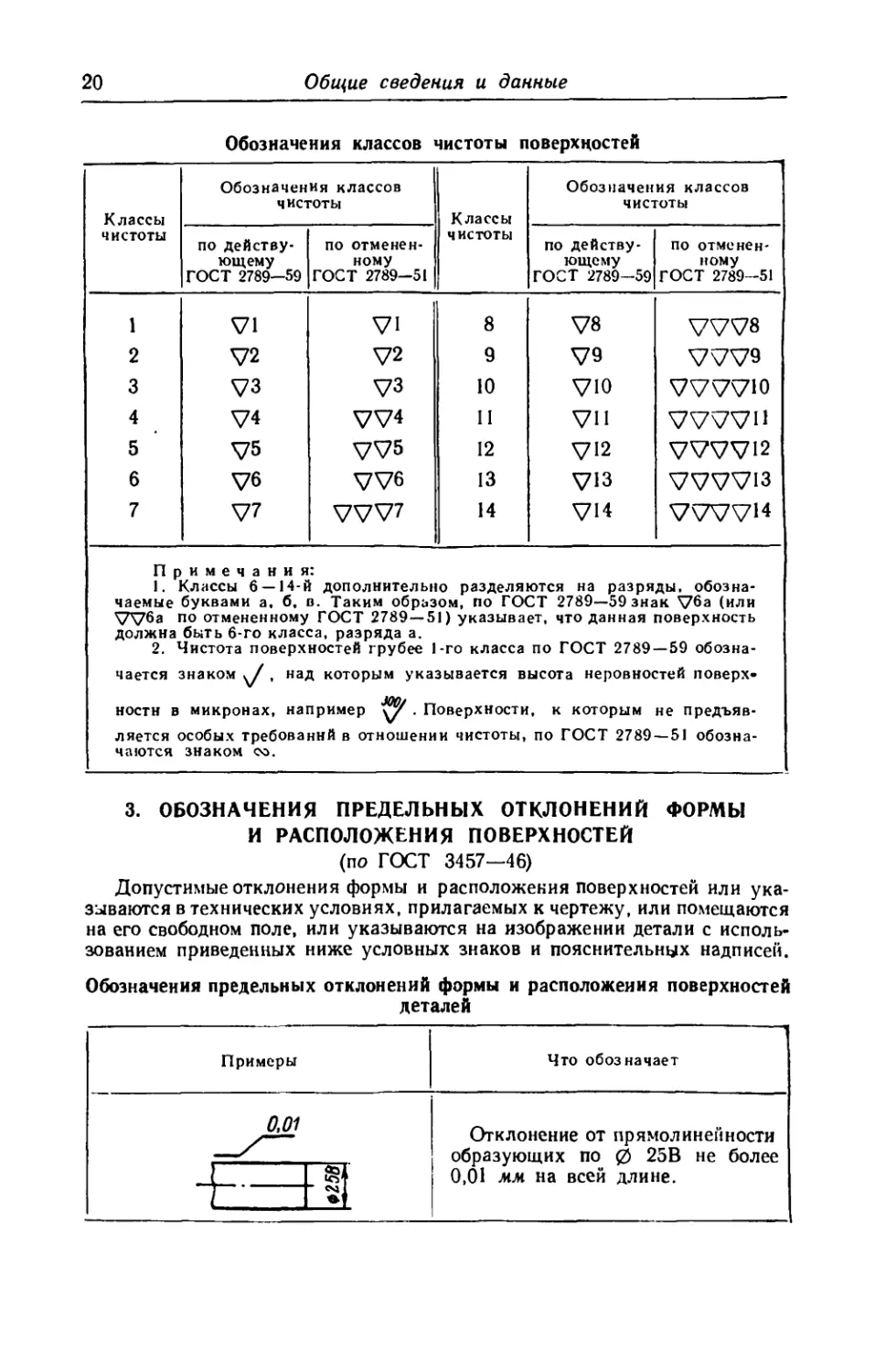

2. ОБОЗНАЧЕНИЯ КЛАССОВ ЧИСТОТЫ ПОВЕРХНОСТИ

В отечественном машиностроении установлено 14 классов чистоты по-

верхностей. До 1-го января 1962 г. будут иметь силу характеристики

(оценки) этих классов, терминология и определения по вопросам чистоты

поверхностей, приведенные в ГОСТ 2789—51. С 1-го января 1962 г., взамен

указанных в ГОСТ 2789—51, будут введены новые термины по вопросам

шероховатости поверхности и характеристики классов чистоты, преду-

смотренные ГОСТ 2789—59.

Содержание ГОСТ 2789—51 и ГОСТ 2789—59 изложено в главе ше-

стой Справочника.

Обозначения классов чистоты поверхностей, установленные ГОСТ

2789—59 и вступившие в силу с 1-го ноября 1959 г., указаны в ниже-

приводимой таблице.

В этой же таблице указаны и обозначения классов чистоты поверхностей

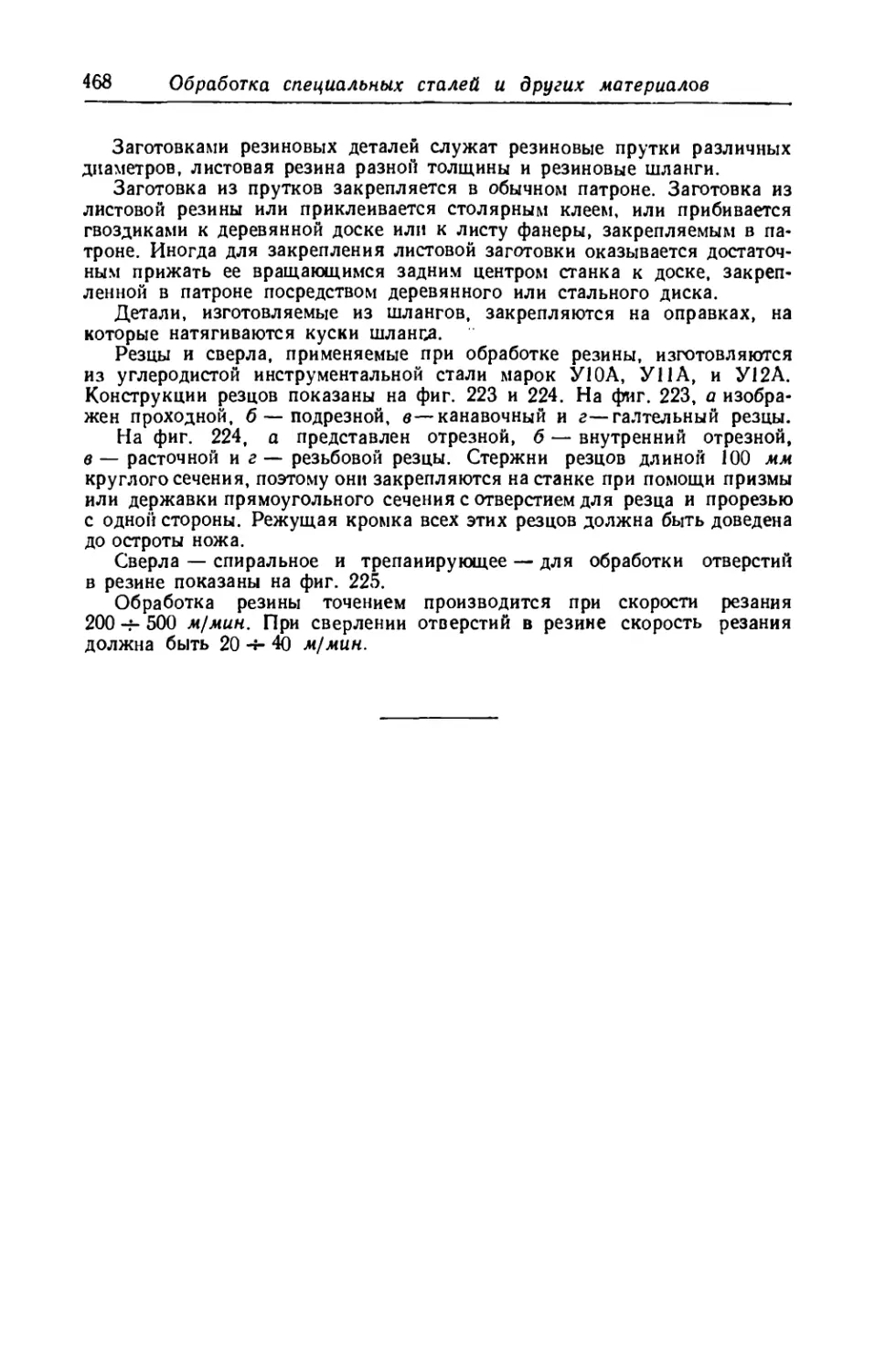

по ГОСТ 2789—51, которые, хотя и отменены с 1-го ноября 1959 г., но еще

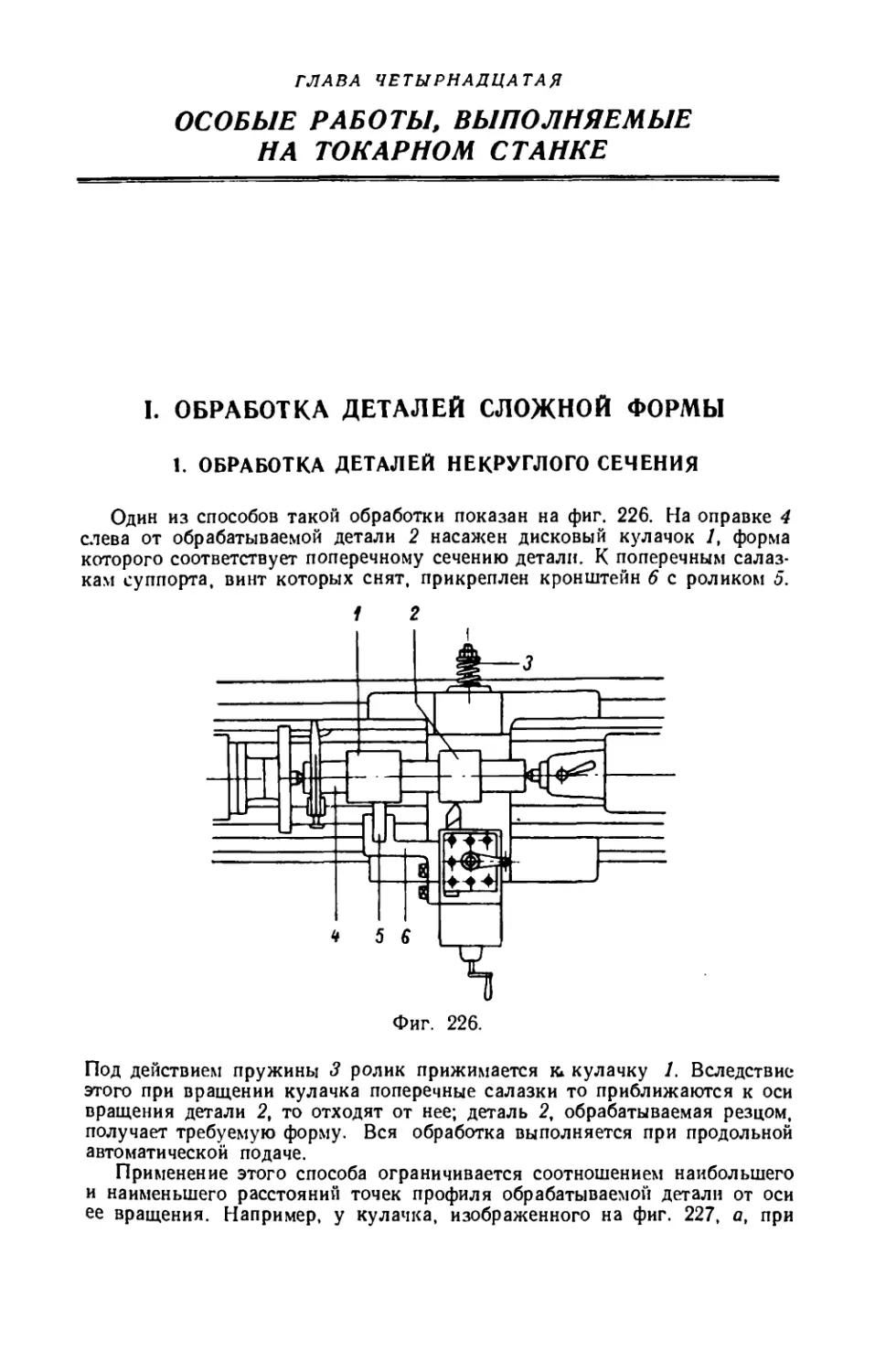

некоторое время будут встречаться в вышедших ранее чертежах, книгах

и т. п.

2*

20

Общие сведения и данные

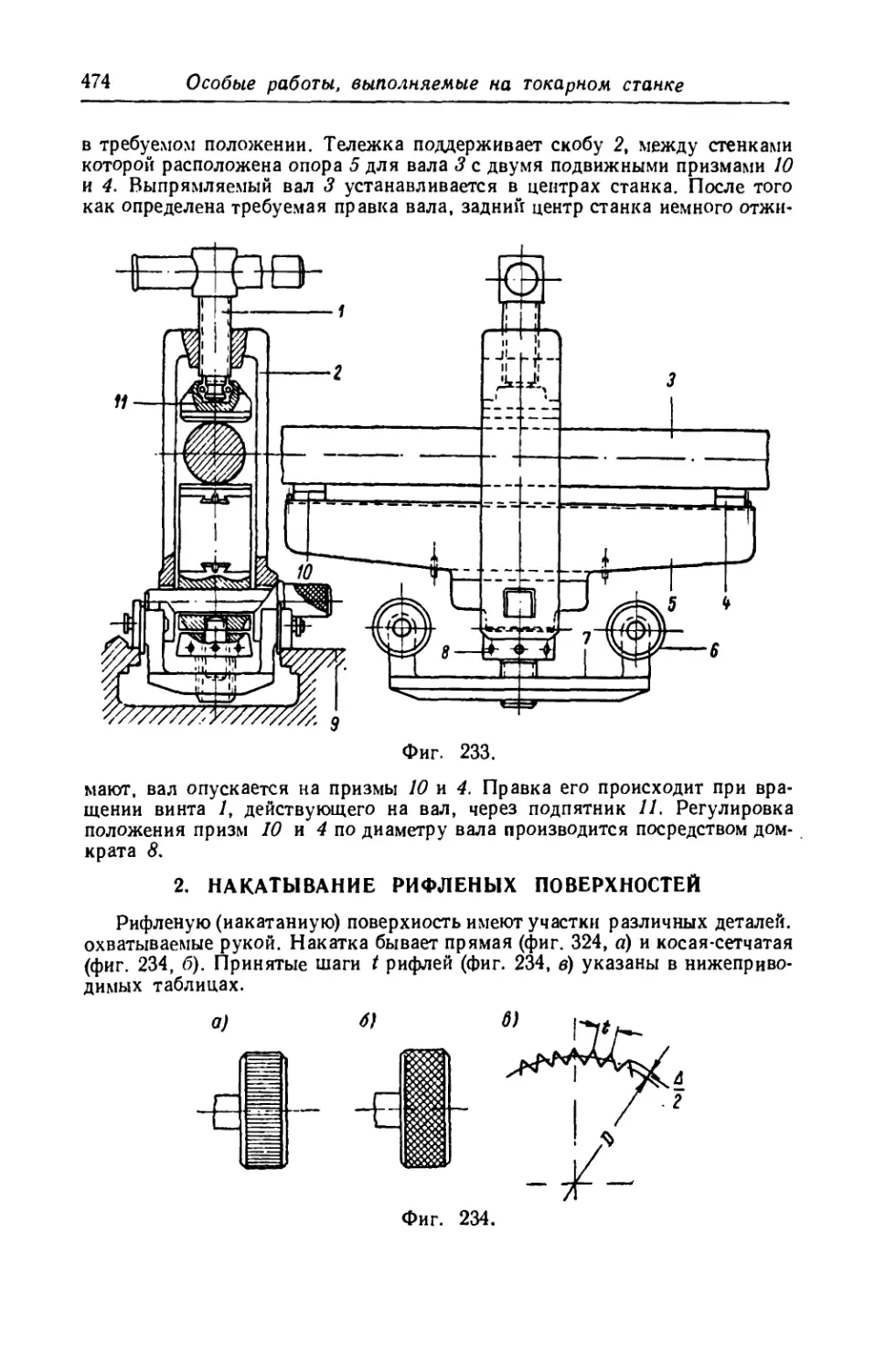

Обозначения классов чистоты поверхностей

Классы чистоты Обозначения классов чистоты Классы чистоты Обозначения классов чистоты

по действу- ющему ГОСТ 2789—59 по отменен- ному ГОСТ 2789—51 по действу- ющему ГОСТ 2789-59 по отменен- ному ГОСТ 2789—51

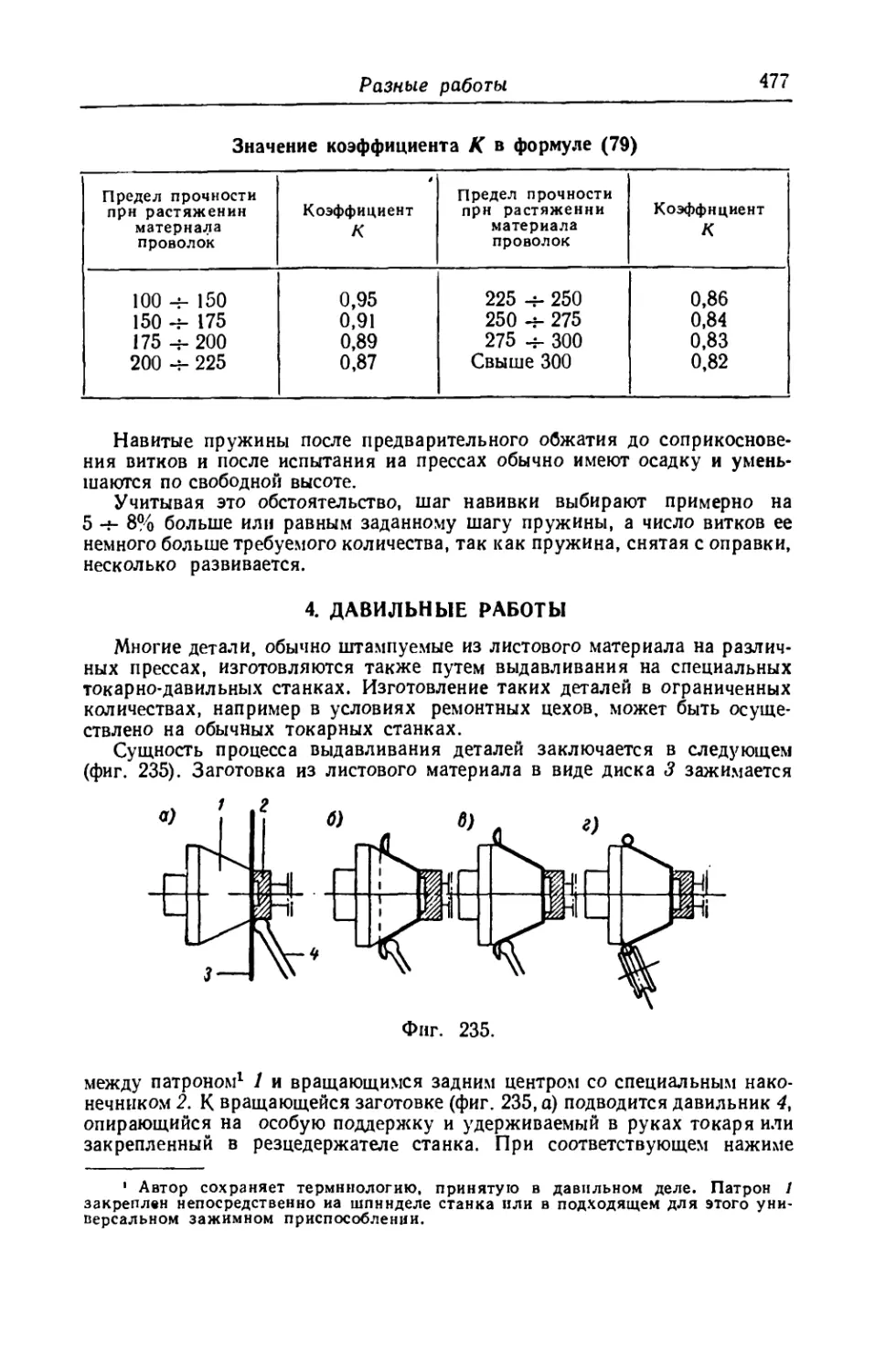

1 VI VI 8 V8 VVV8

2 V2 V2 9 V9 VVV9

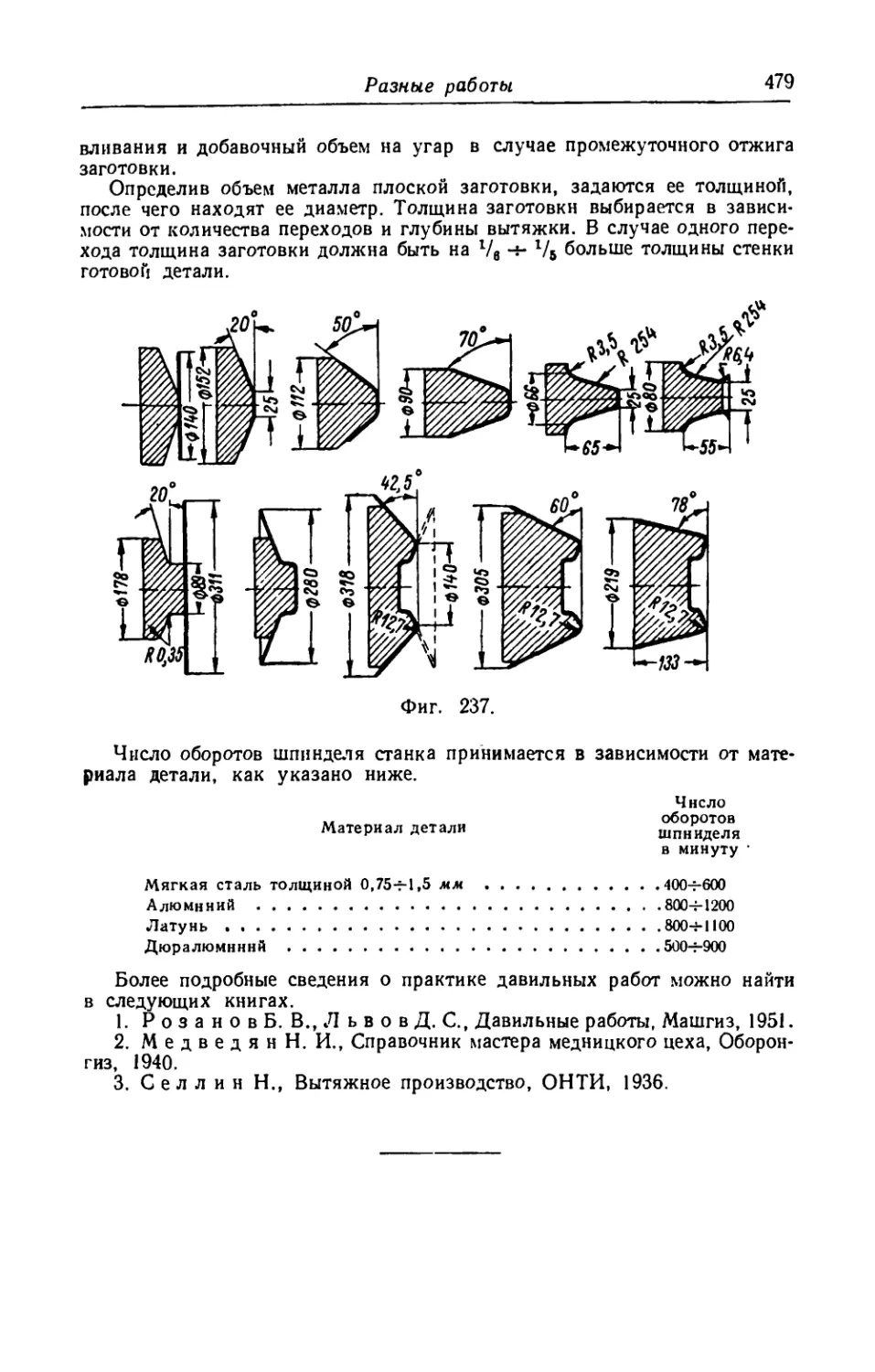

3 V3 V3 10 V10 VVVV10

4 V4 VV4 11 VII VVVVI1

5 V5 VV5 12 V12 VVVV12

6 V6 VV6 13 V13 VVVV13

7 V7 VVV7 14 V14 WW*4

Примечания: 1. Классы 6 — 14-й дополнительно разделяются на разряды, обозна- чаемые буквами а, б, в. Таким образом, по ГОСТ 2789—59 знак V6a (или VV6a по отмененному ГОСТ 2789 — 51) указывает, что данная поверхность должна быть 6-го класса, разряда а. 2. Чистота поверхностей грубее 1-го класса по ГОСТ 2789 — 59 обозна-

чается знаком , над которым указывается высота неровностей поверх-

ностн в мл* г-, микронах, например . Поверхности, к которым не предъяв-

ляется особых требований в отношении чистоты, чаются знаком оо. по ГОСТ 2789 — 51 обозна-

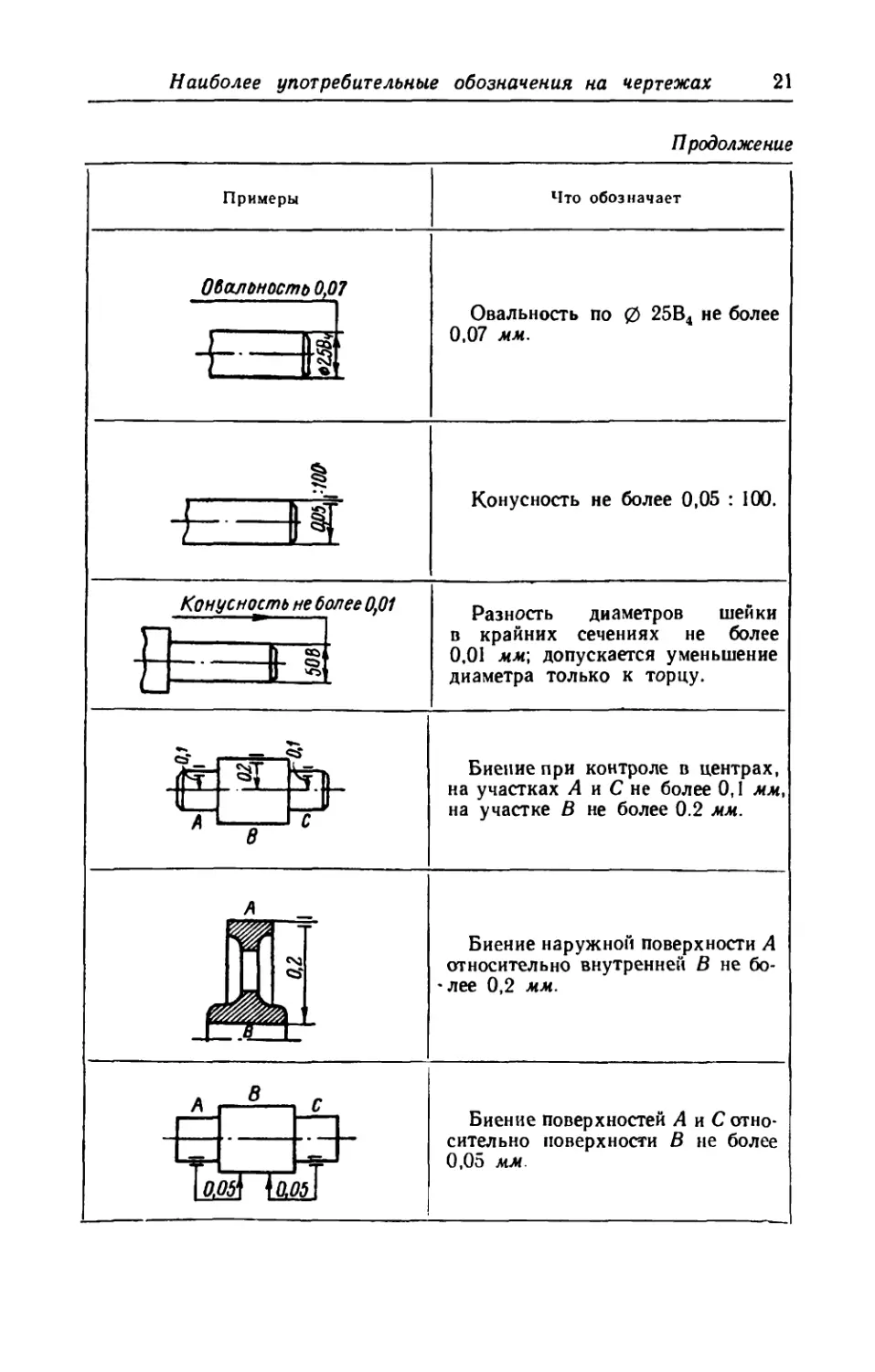

3. ОБОЗНАЧЕНИЯ ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ ФОРМЫ

И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

(по ГОСТ 3457—46)

Допустимые отклонения формы и расположения поверхностей или ука-

зываются в технических условиях, прилагаемых к чертежу, или помещаются

на его свободном поле, или указываются на изображении детали с исполь-

зованием приведенных ниже условных знаков и пояснительных надписей.

Обозначения предельных отклонений формы и расположения поверхностей

деталей

Примеры Что обозначает

^0,01 Отклонение от прямолинейности образующих по 0 25В не более 0,01 лслс на всей длине.

Наиболее употребительные обозначения на чертежах

21

Продолжение

Примеры

Овальность 0,07

- .—

-F—Й

Конусность не более 0,01

Что обозначает

Овальность по 0 25В4 не более

0,07 мм.

Конусность не более 0,05 : 100.

Разность диаметров шейки

в крайних сечениях не более

0,01 мм\ допускается уменьшение

диаметра только к торцу.

Биение при контроле в центрах,

на участках А и С не более 0,1 мм,

на участке В не более 0.2 мм.

Биение наружной поверхности А

относительно внутренней В не бо-

лее 0,2 мм.

Биение поверхностей А и С отно-

сительно поверхности В не более

0,05 мм

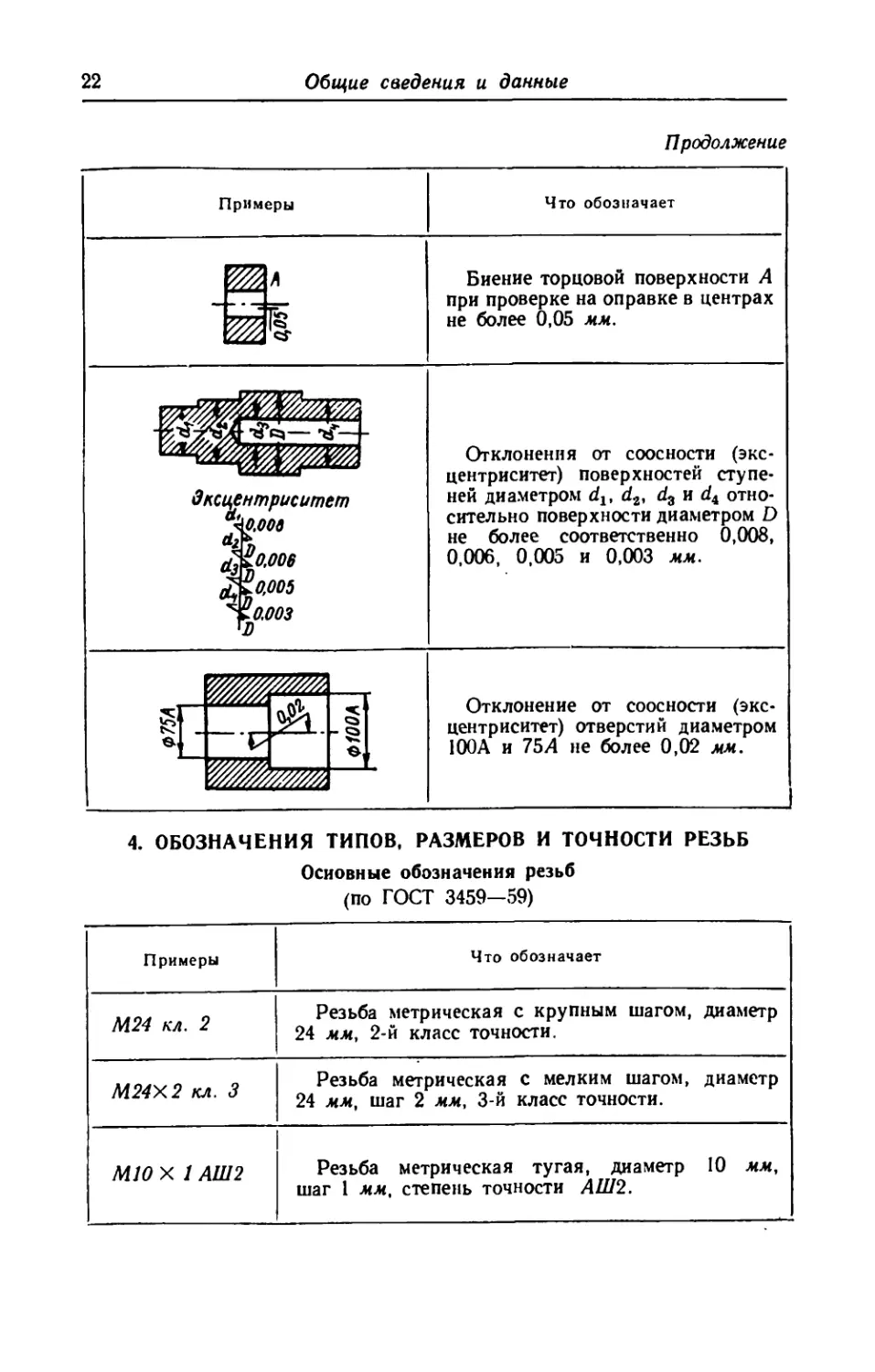

22

Общие сведения и данные

Продолжение

Примеры

Что обозначает

Биение торцовой поверхности А

при проверке на оправке в центрах

не более 0,05 мм.

Отклонения от соосности (экс-

центриситет) поверхностей ступе-

ней диаметром dlt d2, d3 и di отно-

сительно поверхности диаметром D

не более соответственно 0,008,

0,006, 0,005 и 0,003 мм.

Отклонение от соосности (экс-

центриситет) отверстий диаметром

100А и 75А не более 0,02 мм.

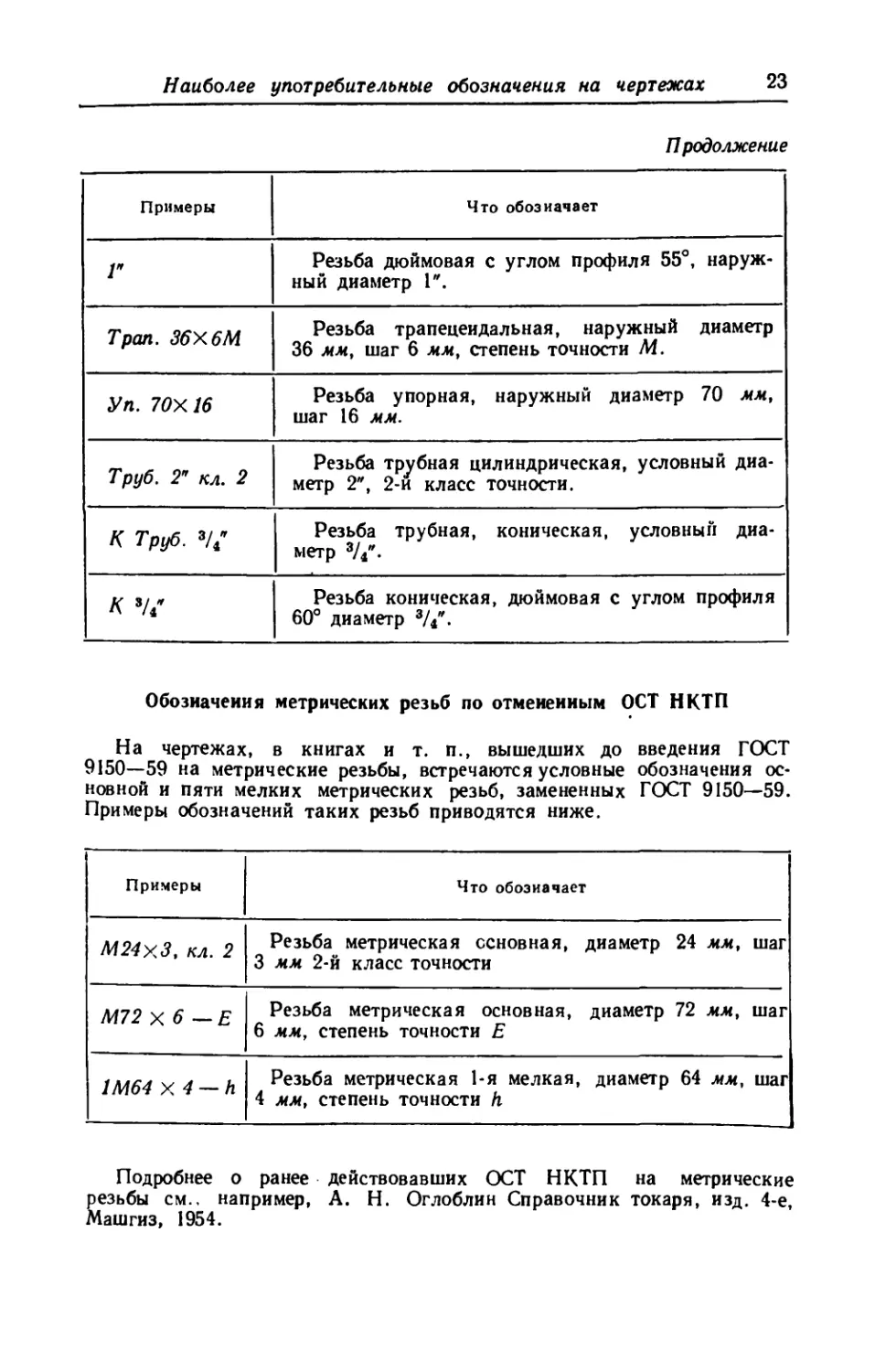

4. ОБОЗНАЧЕНИЯ ТИПОВ, РАЗМЕРОВ И ТОЧНОСТИ РЕЗЬБ

Основные обозначения резьб

(ПО ГОСТ 3459—59)

Примеры Что обозначает

М24 кл. 2 Резьба метрическая с крупным шагом, диаметр 24 мм, 2-й класс точности.

М24Х2 кл. 3 Резьба метрическая с мелким шагом, диаметр 24 мм, шаг 2 мм, 3-й класс точности.

М10 X 1 АШ2 Резьба метрическая тугая, диаметр 10 мм, шаг 1 мм, степень точности АШ2.

Наиболее употребительные обозначения на чертежах

23

Продолжение

Примеры Что обозначает

Г Резьба дюймовая с углом профиля 55°, наруж- ный диаметр 1*.

Трап. 36Х6М Резьба трапецеидальная, наружный диаметр 36 мм, шаг 6 мм, степень точности Л4.

Уп. 70X16 Резьба упорная, наружный диаметр 70 мм, шаг 16 мм.

Труб. 2” кл. 2 Резьба трубная цилиндрическая, условный диа- метр 2", 2-и класс точности.

К Труб, з// Резьба трубная, коническая, условный диа- метр %".

К »/г Резьба коническая, дюймовая с углом профиля 60° диаметр 3/4".

Обозначения метрических резьб по отмененным ОСТ НКТП

На чертежах, в книгах и т. п., вышедших до введения ГОСТ

9150—59 на метрические резьбы, встречаются условные обозначения ос-

новной и пяти мелких метрических резьб, замененных ГОСТ 9150—59.

Примеры обозначений таких резьб приводятся ниже.

Примеры Что обозначает

М24хЗ, кл. 2 Резьба метрическая основная, диаметр 24 мм, шаг 3 мм 2-й класс точности

М72 х 6 — Е Резьба метрическая основная, диаметр 72 мм, шаг 6 мм, степень точности Е

1М64 X4 — h Резьба метрическая 1-я мелкая, диаметр 64 мм, шаг 4 мм, степень точности h

Подробнее о ранее действовавших ОСТ НКТП на метрические

•езьбы см., например, А. Н. Оглоблин Справочник токаря, изд. 4-е,

4ашгиз, 1954.

24

Общие сведения и данные

Дополнительные указания, характеризующие резьбу

(ГОСТ .3459—59)

Кроме указанных выше, возможны следующие указания, характери-

зующие резьбу.

1. Если резьба является левой, то к обозначению ее, указанному в таб-

лице, прибавляется слово «лев.». Так, например, надпись Трап 22X2 М лев

обозначает, что данная резьба трапецеидальная, диаметр 22 мм,

шаг 2 мм, степень точности М, левая.

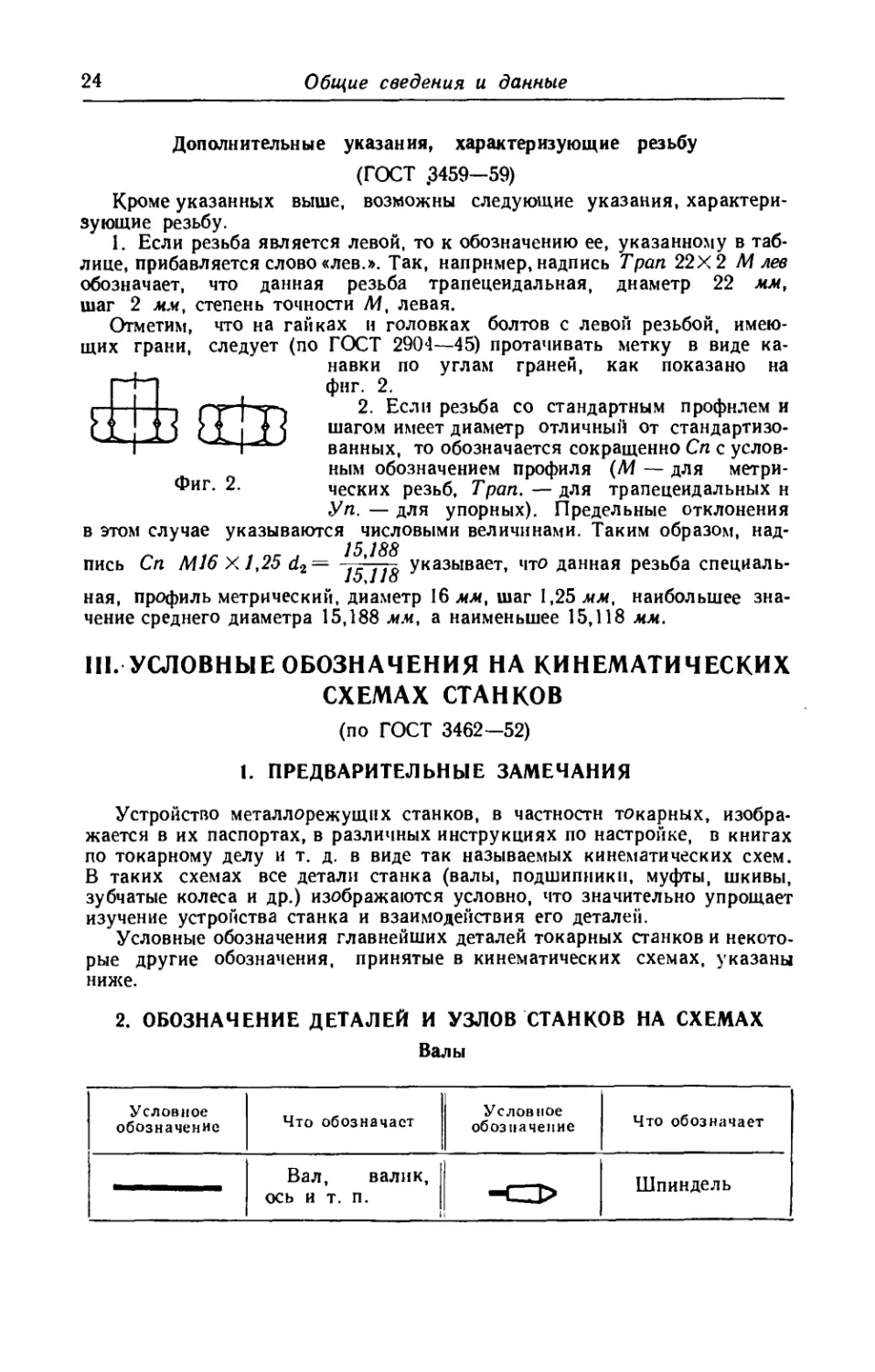

Отметим, что на гайках н головках болтов с левой резьбой, имею-

щих грани, следует (по ГОСТ 2904—45) протачивать метку в виде ка-

навки по углам граней, как показано на

фнг. 2.

2. Если резьба со стандартным профилем и

шагом имеет диаметр отличный от стандартизо-

ванных, то обозначается сокращенно Сп с услов-

ным обозначением профиля (М — для метри-

ческих резьб. Трап.—для трапецеидальных н

Уп. — для упорных). Предельные отклонения

в этом случае указываются числовыми величинами. Таким образом, над-

15 188

пись Сп М16 Xl,25 d2 = j указывает, что данная резьба специаль-

ная, профиль метрический, диаметр 16 мм, шаг 1,25 мм, наибольшее зна-

чение среднего диаметра 15,188 мм, а наименьшее 15,118 мм.

Фиг. 2.

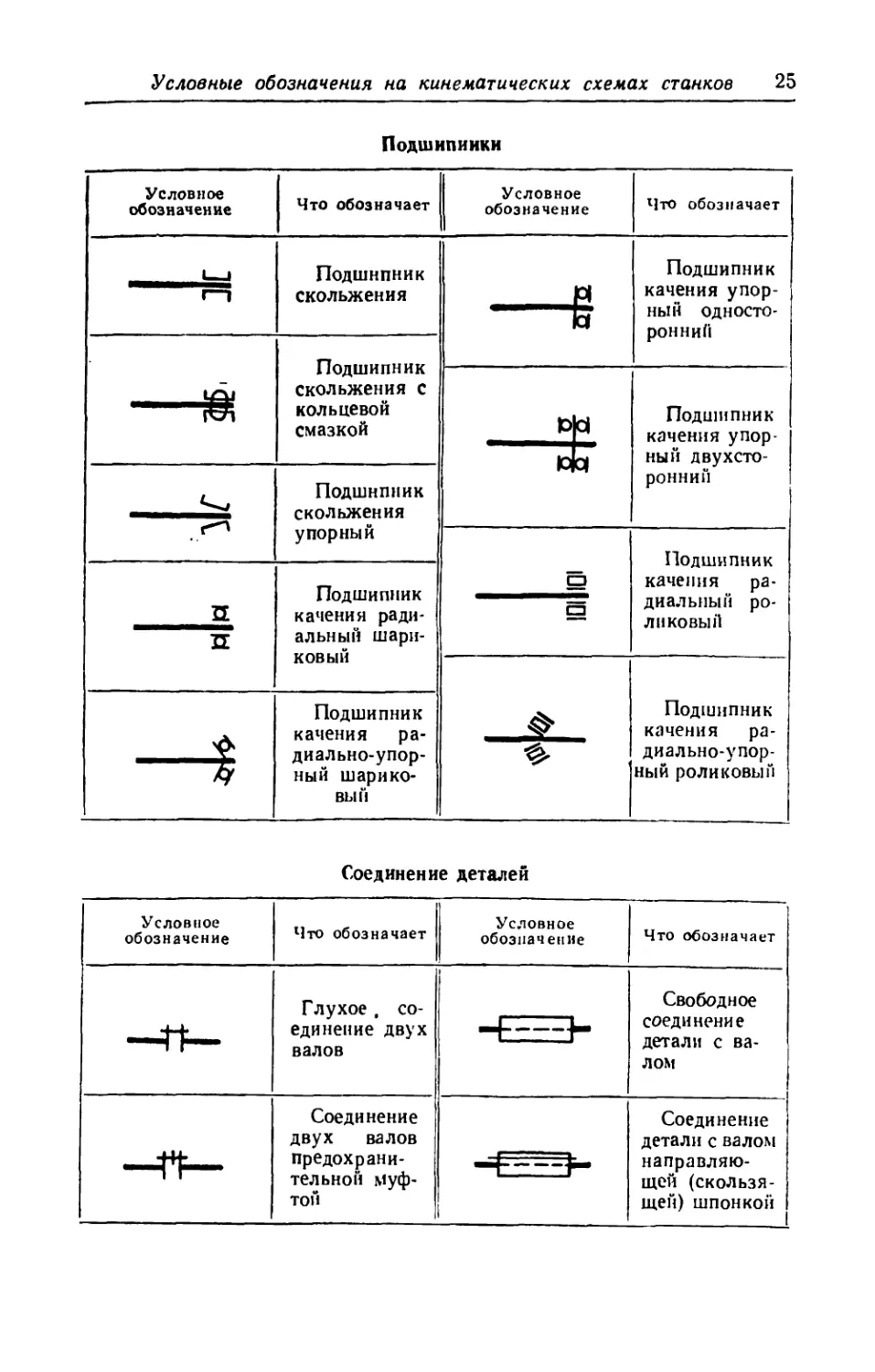

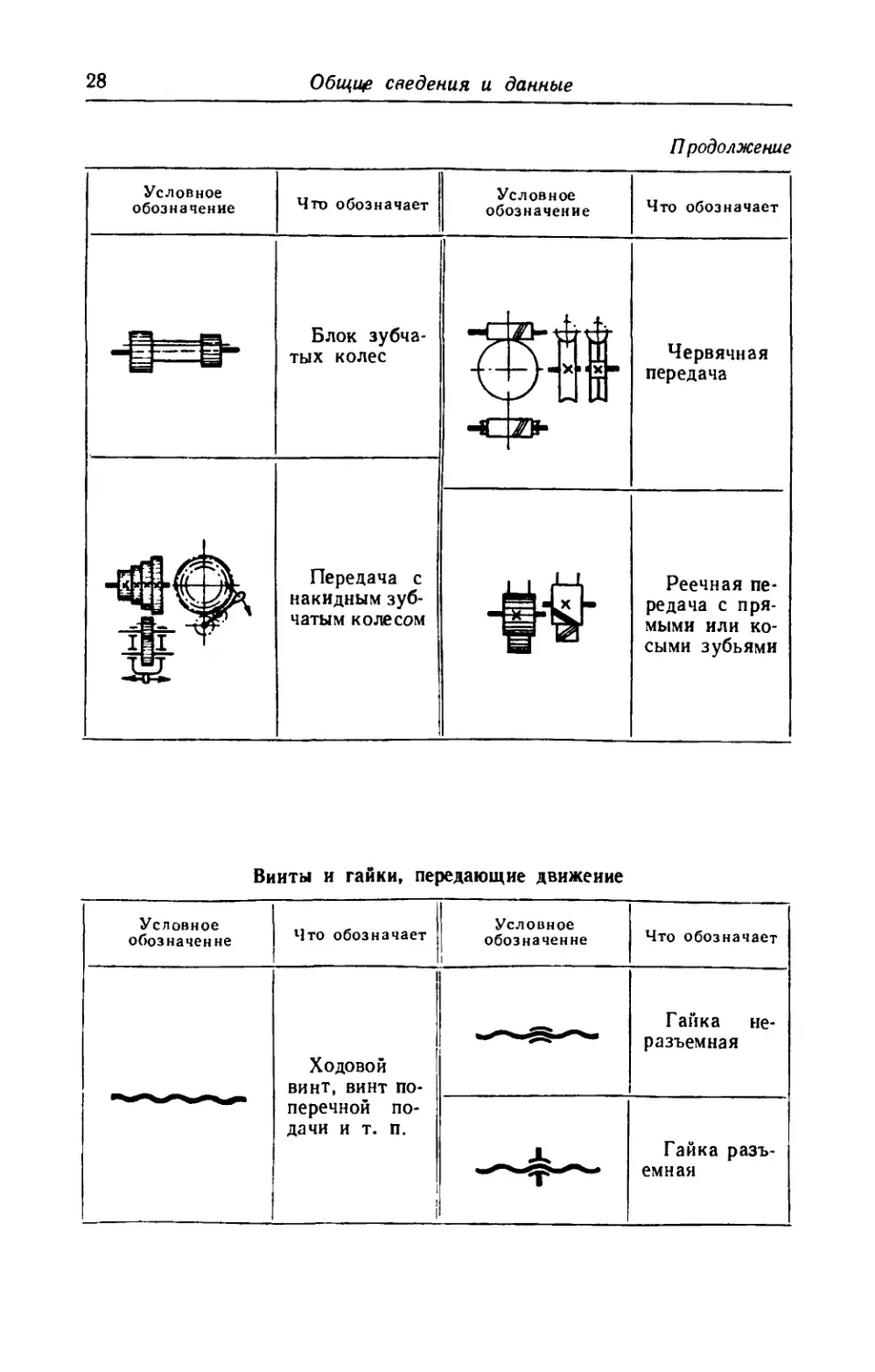

111. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ НА КИНЕМАТИЧЕСКИХ

СХЕМАХ СТАНКОВ

(по ГОСТ 3462-52)

I. ПРЕДВАРИТЕЛЬНЫЕ ЗАМЕЧАНИЯ

Устройство металлорежущих станков, в частности токарных, изобра-

жается в их паспортах, в различных инструкциях по настройке, в книгах

по токарному делу и т. д. в виде так называемых кинематических схем.

В таких схемах все детали станка (валы, подшипники, муфты, шкивы,

зубчатые колеса и др.) изображаются условно, что значительно упрощает

изучение устройства станка и взаимодействия его деталей.

Условные обозначения главнейших деталей токарных станков и некото-

рые другие обозначения, принятые в кинематических схемах, указаны

ниже.

2. ОБОЗНАЧЕНИЕ ДЕТАЛЕЙ И УЗЛОВ СТАНКОВ НА СХЕМАХ

Валы

Условное обозначение Что обозначает Условное обозначение Что обозначает

Вал, валик, ось и т. п. Шпиндель

Условные обозначения на кинематических схемах станков 25

Подшипники

Условное обозначение Что обозначает Условное обозначение Что обозначает

Г—1 Подшипник скольжения —§ Подшипник качения упор- ный односто- ронний

—й Подшипник скольжения с кольцевой смазкой

Подшипник качения упор- ный двухсто- ронний

ГН Подшипник скольжения упорный

i 101101 Подшипник качения ра- диальный ро- ликовый

И Id Подшипник качения ради- альный шари- ковый

Подшипник качения ра- диально-упор- ный роликовый

Подшипник качения ра- диально-упор- ный шарико- вый

Соединение деталей

Условное обозначение Что обозначает Условное обозначение Что обозначает

Глухое , со- единение двух валов Ч-.т-h Свободное соединение детали с ва- лом

—-. Соединение двух валов предохрани- тельной муф- той Соединение детали с валом направляю- щей (скользя- щей) шпонкой

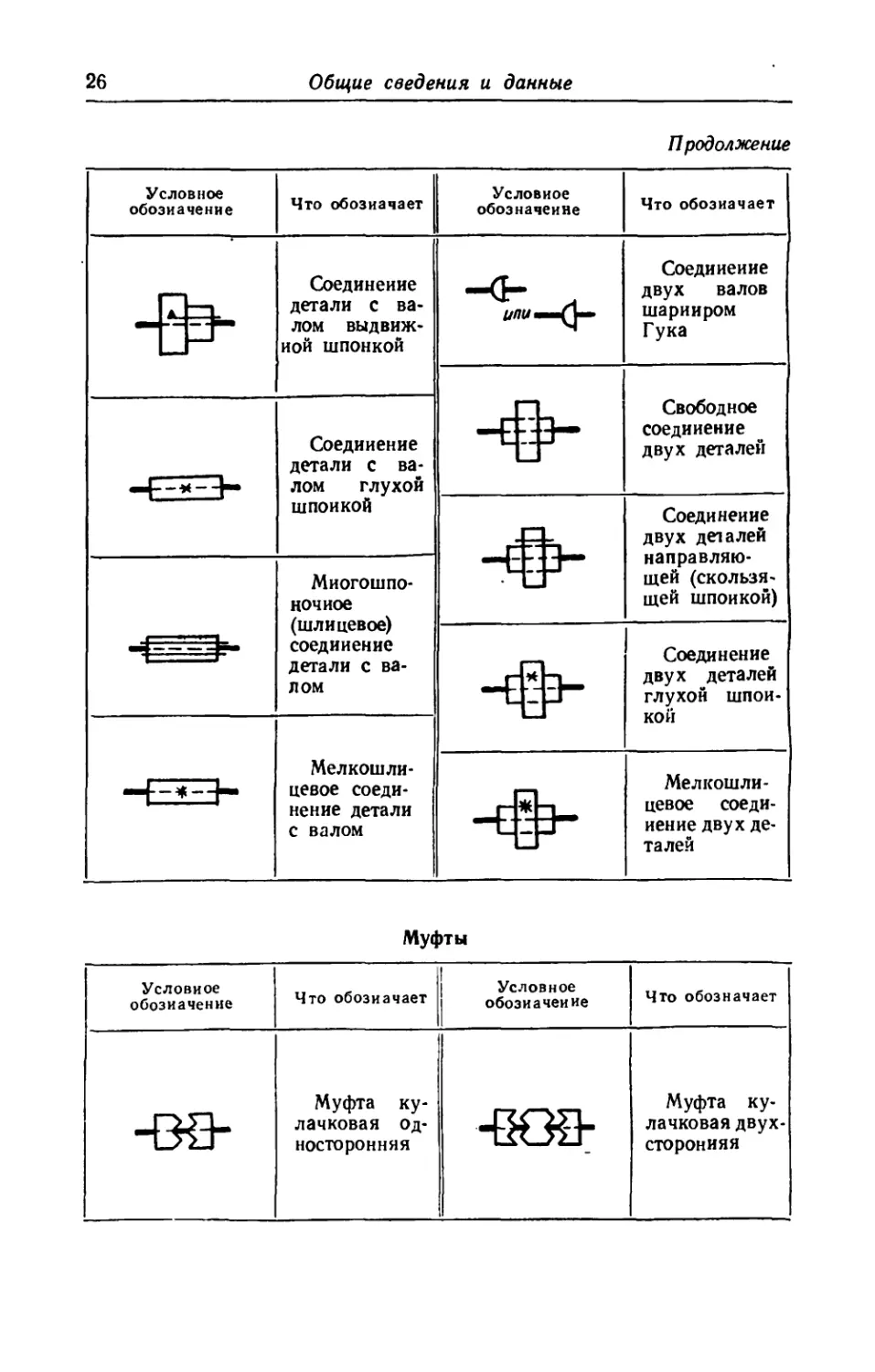

26

Общие сведения и данные

Продолжение

Условное обозначение Что обозначает Условное обозначение Что обозначает

Соединение детали с ва- лом выдвиж- ной шпонкой ///71/—0— Соединение двух валов шарниром Гука

—» Свободное соединение двух деталей

Соединение детали с ва- лом глухой шпонкой

Соединение двух дел алей направляю- щей (скользя- щей шпонкой)

Миогошпо- ночное (шлицевое) соединение детали с ва- лом

Соединение двух деталей глухой шпон- кой

—t— Мелкошли- цевое соеди- нение детали с валом

Мелкошли- цевое соеди- нение двух де- талей

Муфты

Условное обозначение Что обозначает Условное обозначение Что обозначает

Муфта ку- лачковая од- носторонняя -Й32- Муфта ку- лачковая двух- сторонняя

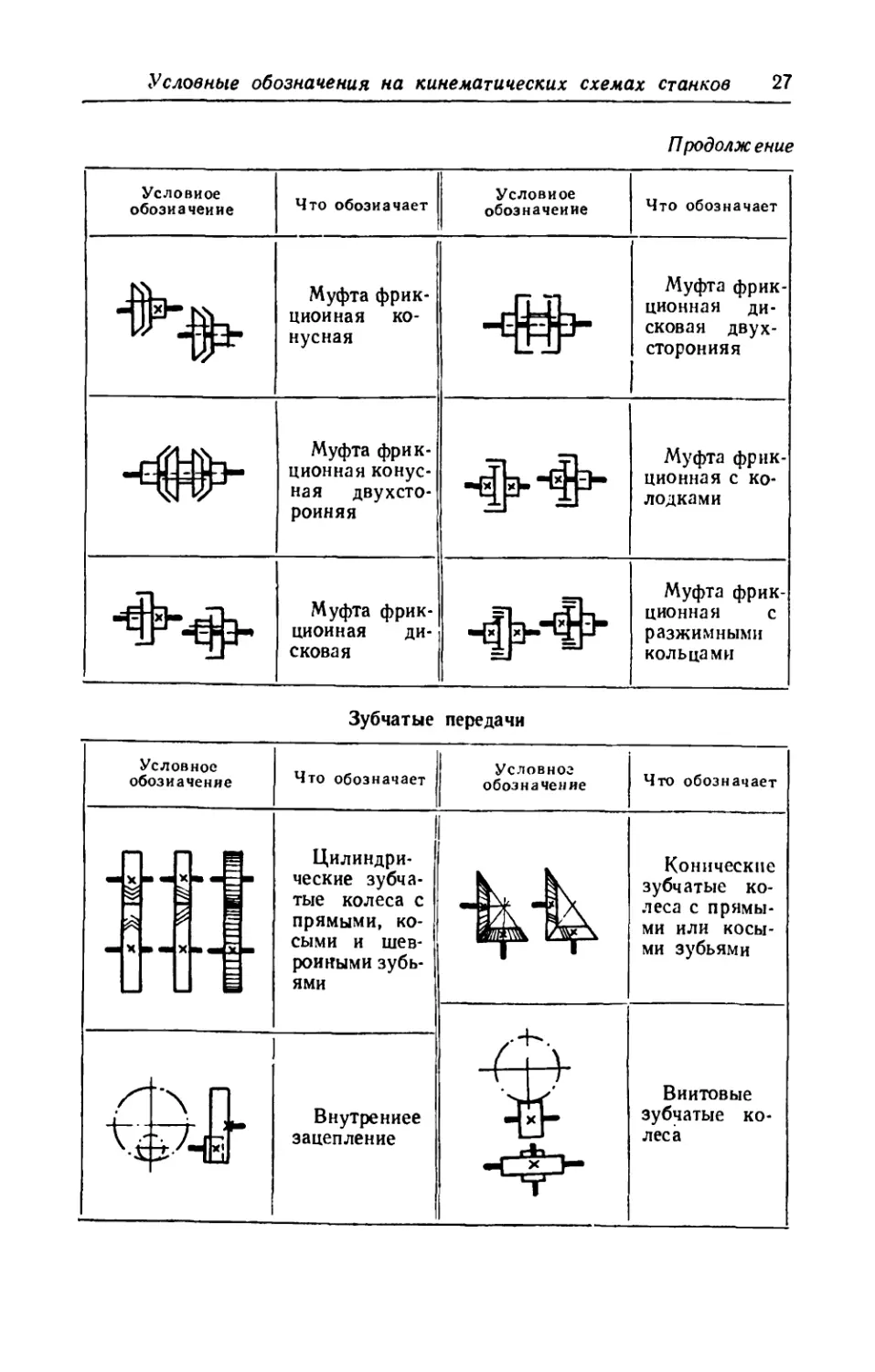

Условные обозначения на кинематических схемах станков 27

Продолж ение

Условное обозначение Что обозначает Условное обозначение Что обозначает

Муфта фрик- ционная ко- нусная Муфта фрик- ционная ди- сковая двух- сторонняя

Муфта фрик- ционная конус- ная двухсто- ронняя Муфта фрик- ционная с ко- лодками

Муфта фрик- ционная ди- сковая фиф- Муфта фрик- ционная с разжимными кольцами

Зубчатые передачи

Условное

обозначение

Что обозначает

Условное

обозначение

Что обозначает

Цилиндри-

ческие зубча-

тые колеса с

прямыми, ко-

сыми и шев-

ронными зубь-

ями

Конические

зубчатые ко-

леса с прямы-

ми или косы-

ми зубьями

Внутреннее

зацепление

Винтовые

зубчатые ко-

леса

28

Общи? сведения и данные

Продолжение

Условное

обозначение

Что обозначает

Передача с

накидным зуб-

чатым колесом

Блок зубча-

тых колес

Условное обозначение Что обозначает

Т Г"*'1?Г* Червячная передача

J Реечная пе- редача с пря- мыми или ко- сыми зубьями

Вииты и гайки, передающие движение

Условное обозначение Что обозначает Условное обозначение Что обозначает

**^^^*^*^ Ходовой винт, винт по- | перечной по- дачи и т. п. Гайка не- разъемная

Гайка разъ- емная

Условные обозначения на кинематических схемах станков

29

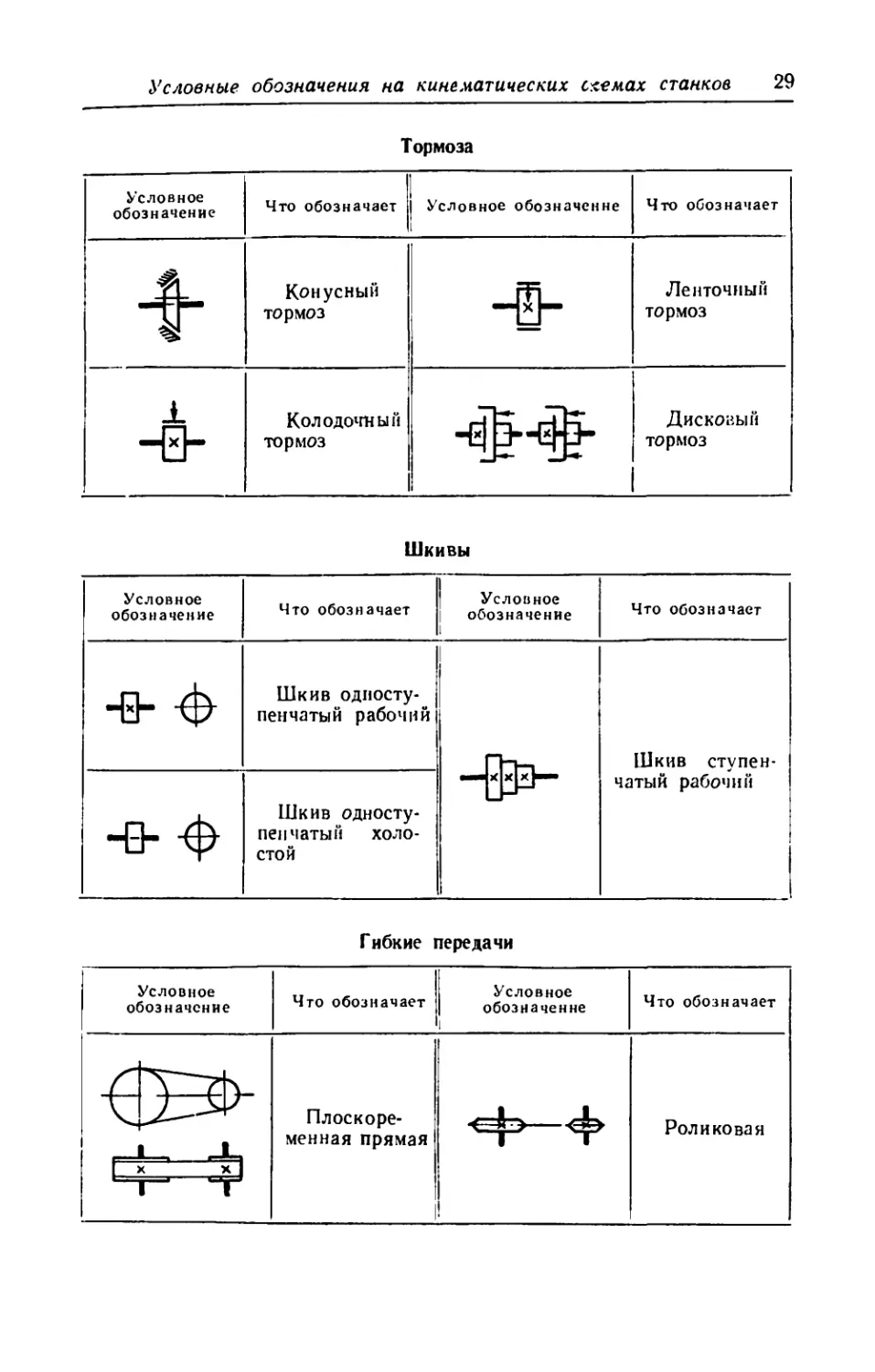

Тормоза

Условное обозначение Что обозначает ) j Условное обозначение 1 Что обозначает

Конусный тормоз — । Ленточный тормоз

Колодочный тормоз 1 Дисковый тормоз 1

Шкивы

Условное обозначение Что обозначает | Условное 1 обозначение Что обозначает

Шкив односту- | пенчатый рабочий] 1 —и|й|х|х^— Шкив ступен- чатый рабочий

1 ""О" Шкив односту- пенчатый холо- стой

Гибкие передачи

Условное обозначение Что обозначает Условное | обозначение Что обозначает

₽= ц I х х I НН -г Плоскоре- менная прямая 1 f 1 Роликовая

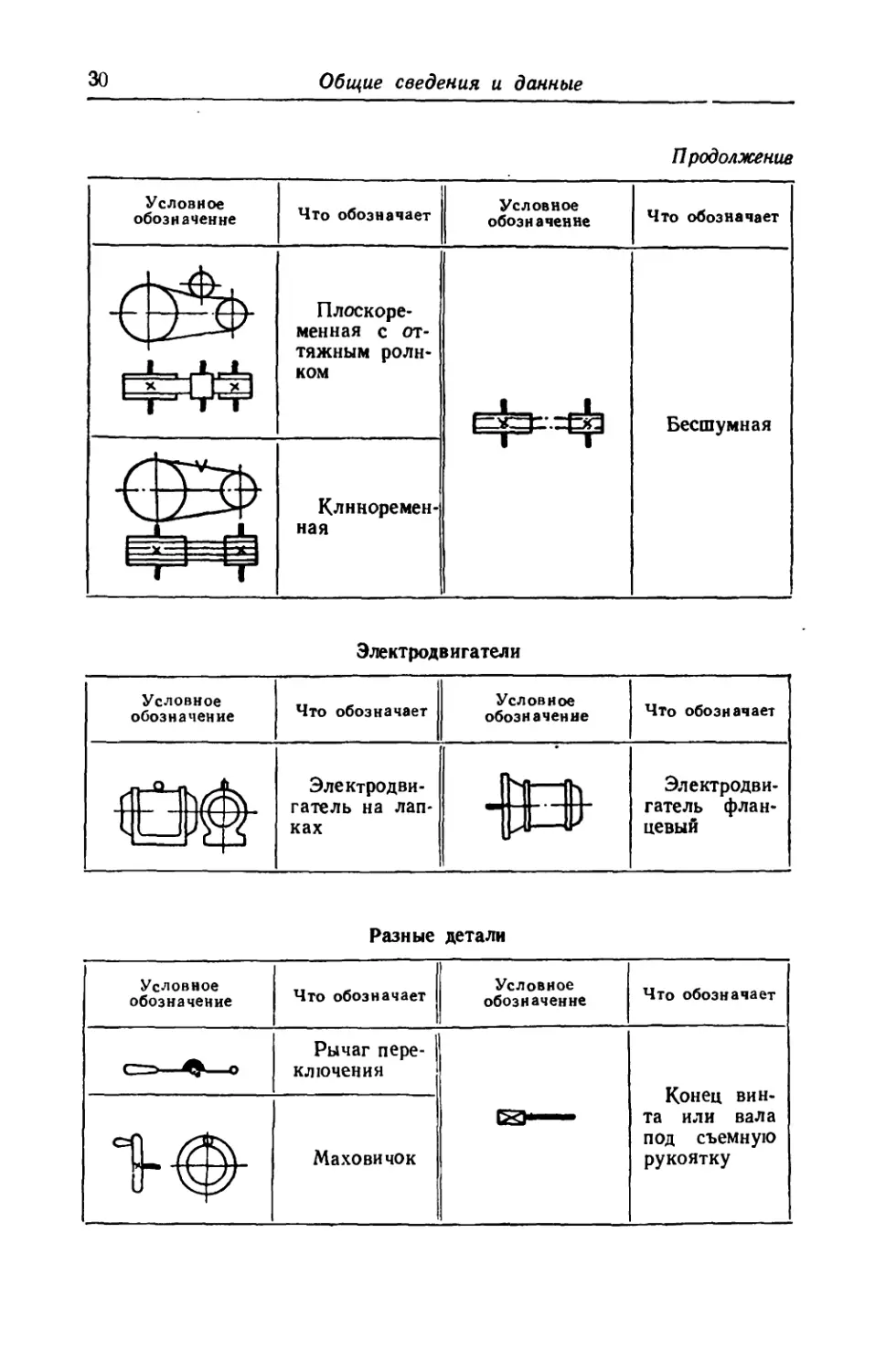

30

Общие сведения и данные

Продолжение

Условное обозначение Что обозначает Условное обозначение Что обозначает

1 Г" 1 1 Плоскоре- менная с от- тяжным роли- ком =Ф Бесшумная

Клнноремен - ная

Электродвигатели

Условное обозначение Что обозначает Условное обозначение Что обозначает

tit Электродви- гатель на лап- ках Электродви- гатель флан- цевый

Разные детали

Условное обозначение Что обозначает Условное обозначение Что обозначает

С=э— о Рычаг пере- ключения sai । Конец вин- та или вала под съемную рукоятку

'Н Маховичок

Необходимые сведения о металлах

31

Продолжение

Условное обозначение Что обозначает | Условное обозначение Что обозначает

Г t Рукоятка | VWV\ Пружина сжатия

—АЛЛЛг* Пружина растяжения

IV. НЕОБХОДИМЫЕ СВЕДЕНИЯ О МЕТАЛЛАХ,

ОБРАБАТЫВАЕМЫХ НА ТОКАРНЫХ СТАНКАХ

I. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ,

ВЛИЯЮЩИЕ НА ПРОЦЕСС ИХ ОБРАБОТКИ РЕЗАНИЕМ

Общие понятия о механических свойствах металлов

Механическими свойствами металла, определяющими возможность

использования его для изготовления той или иной детали, являются проч-

ность, твердость, упругость, пластичность, ударная вязкость и выносли-

вость, иначе называемая усталостной прочностью.

Из всех этих свойств металла особое значение имеют прочность пря

растяжении и твердость, так как именно эти свойства оказывают существен-

ное влияние на процесс обработки металла различными режущими инстру-

ментами — резцами, сверлами и т. д.

Прочность металлов при растяжении

Прочностью металлов при растяжении называется их способность сопро-

тивляться разрушению под действием растягивающих сил.

Предел прочности при растяжении есть напряжение, отвечающее наи-

большей нагрузке, предшествующей разрушению образца.

Для определения прочности металла на растяжение из него изгото-

вляется обоазец круглого нли плоского сечення. Размеры образцов уста-

новлены ГОСТ.

После закрепления образца за утолщенные концы в зажимах специаль-

ной разрывной машины его нагружают растягивающей силой. При посте-

пенном увеличении этой силы (величина ее указывается манометром)

испытуемый образец растягивается; длина образца увеличивается за счет

уменьшения поперечного сечения его средней тонкой части. При некотором

значении величины нагрузки на этой части образца происходит заметное

уменьшение поперечного сечения с образованием шейки, по которой он

в дальнейшем разрушается.

32

Общие сведения и данные

Зная величину силы, при которой произошел разрыв образца, и вели-

чину площади поперечного сечения его средней части до испытания, можно

определить предел прочности при растяжении металла образца путем деле-

ния значения наибольшей силы (нагрузки), которую выдержал образец

до разрыва, на площадь поперечного сечения образца. Предел прочности

при растяжении измеряетси в кгс/мм2 и обозначается авр.

Зная длину образца до и после его разрыва, можно определить относи-

тельное удлинение металла, характеризующее его вязкость, по формуле

б = Z-^100,

где д — относительное удлинение в %;

/г — длина образца после испытания в мм;

1Х — длина образца до испытании в мм.

Чем больше числовое значение относительного удлинения металла, тем

больше его вязкость, и наоборот.

Твердость металлов

Твердостью называется способность металла оказывать сопротивление

внедрению в него другого твердого тела.

Определение твердости по Бринелю производится на приборе типа ТШ.

Стальной шарик вдавливается в испытуемый образец (деталь) под действием

некоторой нагрузки, прилагаемой в течение определенного времени. После

снятия нагрузки измеряется диаметр отпечатка, оставшегося на поверхно-

сти образца детали.

Число твердости по Бринелю определяется путем деления величины

нагрузки на площадь поверхности сферического отпечатка, или по таблицам.

При измерении твердости шариком диаметром 10 мм под нагрузкой,

равной 3000 кгс, с выдержкой 10 сек. перед числом твердости пишется обо-

значение НВ, например.так: НВ 200.

При других условиях измерения обозначение НВ дополняется индек-

сом, указывающим условия измерения, в следующем порядке: диаметр

шарика, нагрузка и продолжительность нагрузки. Например,

НВ 5/250/30—200 означает число твердости по Бринелю (200) при испыта-

нии шариком диаметром 5,0 мм, под нагрузкой 250 кгс, прилагаемой в тече-

ние 30 сек.

Способом Бринеля можно пользоваться, если твердость испытуемого

образца не превышает 450; при большей твердости шарик сминается и

результаты испытаний получаются неправильными.

Поэтому при твердости свыше 450 определение ее производится по Рок-

веллу на приборе типа ТК.

При измерении твердости по Роквеллу наконечник стандартного типа

(алмазный конус с углом при вершине 120° или стальной шарик диаме-

тром 1,588 мм) вдавливается в испытуемый образец (деталь). Вдавливание

конуса или шарика производится под действием двух последовательно

прилагаемых нагрузок — предварительной и основной. Предварительная

нагрузка при конусе и шарике равна 10 кгс. Величина основной нагрузки

при вдавливании конуса 140 кгс, а шарика 90 кгс. Таким образом полная

(общая) нагрузка на конус составляет 10 + 140 = 150 кгс, а на шарик

10 + 90 — 100 кгс. Происходящее при этом углубление наконечника при-

бора отсчитывается по шкале С, если наконечник — алмазный конус,

Необходимые сведения о металлах

33

и по шкале В, если наконечник — шарик Ч Величина углубления конуса

или шарика измеряется индикатором, закрепленным на приборе. Величина,

соответствующая осевому перемещению наконечника на 0,002 мм прини-

мается за единицу твердости. При использовании шкалы С полученный от-

счет вычитают из 100, при шкале В — из 130. Найденная разность и будет

в первом случае числом твердости по Роквеллу, шкала С, а во втором —

числом твердости по Роквеллу, шкала В.

Пример обозначения твердости по Роквеллу: HRC 50 (твердость 50

по шкале С).

Соотношение между пределом прочности при растяжении и твердостью

по Бринелю

Зная твердость по Бринелю данного металла, можно находить прибли-

женное значение его предела прочности при растяжении по следующим

формулам 1 2 3:

для кованой и катаной стали

авр = 0.36НВ кгс/мм2, (1)

для чугуна

НВ — 40 , 9

0вр =----------кгс/мм2. (2)

2. КРАТКИЕ СВЕДЕНИЯ О ТЕРМИЧЕСКОЙ

И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛрВ

Цели и способы термической обработки стали

Термическая обработка стальной детали состоит из трех основных опе-

раций: нагрева детали до определенной температуры, выдержки при этой

температуре и охлаждения. Изменяя в некоторых пределах режимы этих

операций, можно стали одного и того же химического состава придавать

различные свойства.

Р зависимости от температуры нагрева и скорости охлаждения суще-

ствуют следующие виды термической обработки: отжиг, нормализация,

закалка и отпуск.

Отжиг стальных деталей применяется:

1);для улучшения механических свойств;

2) для облегчения обрабатываемости;

3) для увеличения вязкости стали, получившей наклеп при одной из

предыдущих операций: волочении, протягивании и пр.;

4) для устранения внутренних напряжений, полученных во время пре-

дыдущих операций, что необходимо для последующей обработки, например

перед закалкой;

5) с целью изменения структуры (для улучшения качества стали в жела-

емом направлении при последующей термической обработке).

1 Шкала А прибора ТК используется (при нагрузке 60 кгс) для определения

твердости азотированных и цианнрованных деталей, т. е. при тонком (0,2-=-0,3 мм)

твердом поверхностном слое.

2 А. В. Ш м ы к о в, Справочник термиста, изд. 3-е, Машгиз, 1955, стр. 49.

3 Оглоблин 210

34

Общие сведения и данные

Сущность отжига состоит в том, что деталь нагревается до некоторой

температуры, вполне определенной для каждого сорта стали, а затем мед-

ленно охлаждается (вместе с печью). В результате этого получается более

мягкий металл, легче обрабатываемый режущими инструментами.

Нормализацией называется нагрев стали до температуры несколько

выше температуры отжига с последующим свободным охлаждением на воз-

духе. В результате нормализации достигается повышение предела проч-

ности стали при растяжении, а также некоторое повышение ее твердости.

Закалка применяется для придания стали значительной твердости.

Процесс закалки заключается в том, что стальная деталь, нагретая

в печи до определенной температуры, быстро охлаждается в какой-либо

среде, вследствие чего и получает требуемую высокую твердость.

При такой закалке материал детали приобретает твердость на значи-

тельную глубину, что вызывает изменение размеров детали и понижает

ее прочность при ударных нагрузках. Поэтому многие детали в процессе

закалки нагревают так, что до требуемой температуры нагревается только

поверхностный слой материала. При охлаждении детали только этот слой

металла приобретает необходимую твердость, а сердцевина его сохраняет

свойства, которые она имела до закалки. Нагревание детали в этом случае

производится, например, посредством воздействия токов высокой частоты.

Отпуск имеет целью уменьшение хрупкости металла, образовавшейся

при его закалке. При этом твердость металла, достигнутая при закалке,

понижается, но незначительно.

Отпуск заключается в том, что закаленная стальная деталь подвер-

гается вторичному, но уже умеренному нагреванию до сравнительно невы-

соких температур.

Отпуск рекомендуется производить сразу после закалки. Это позво-

ляет обойтись без дополнительного нагрева детали. Температура отпуска

выбирается в зависимости от желаемой степени твердости и вязкости терми-

чески обработанной детали.

Цели и способы химико-термической обработки стали

Эта обработка применяется в тех случаях, когда по условиям работы

детали поверхностные слои ее материала должны быть твердыми, а нижеле-

жащие — вязкими. Наиболее употребительный способ получения деталей

с такими свойствами — цементация. Широкое применение находят также

азотирование и цианирование.

Цементация стали состоит из собственно цементации и закалки.

В процессе цементации поверхностный слой металла с низким содер-

жанием углерода, не поддающийся закалке, получает дополнительный

углерод, сообщающий поверхностному слою металла способность закали-

ваться. Это достигается путем прокаливания детали из малоуглеродистой

стали (с содержанием углерода не более 0,25%) при высокой температуре

в закрытых сосудах, наполненных веществами, богатыми углеродом, —

карбюризаторами. Карбюризаторы могут быть твердыми (например, дре-

весный уголь перемешанный с содой, поваренной солью и пр.), жидкими

(расплавленные углекислые соли) и газообразными (метан, светильный газ

и пр.). На практике наиболее часто применяются твердые карбюризаторы.

Продолжительность цементации при работе твердыми карбюризаторами

обыкновенно составляет от 4 до 8 час. (в зависимости от глубины цементуе-

мого слоя и габаритов цементуемых деталей). Цементацию обычно произ-

водят на глубину от 0,5 до 1,5 мм.

Необходимые сведения о металлах

35

После того как процесс цементации закончен, деталь закаливается

обычным способом.

Азотирование основано на способности железа поглощать и растворять

в себе азот. Для насыщения поверхностного слоя металла деталь поме-

шают в печь с температурой 500-4-550° и через печь пропускается аммиак.

При разложении аммиака выделяется азот, который и поглощается поверх-

ностью азотируемой детали.

В результате азотирования поверхность детали получается тверже, чем

после цементации, и отпадает необходимость в закалке. Особое достоин-

ство азотирования состоит в том, что в процессе его проведения деталь не

деформируется.

Цианирование производится при погружении детали в расплавленные

соляные ванны, содержащие азот и углерод. В результате этого процесса

поверхность детали насыщается углеродом и азотом, вследствие чего после

закалки и отпуска поверхностный слой детали приобретает большую твер-

дость, чем при цементации. В последнее время применяют газовое циани-

рование (газами, содержащими углерод и азот).

Старение

В процессе отвердевания после отливки чугунные детали охлаждаются

с неравномерной скоростью. Вначале отвердевают более тонкие части (стенки,

ребра и т. п.) и несколько позднее — части с более массивным сечением.

Тонкие части, отвердевшие раньше, противодействуют нормальному умень-

шению объема, а следовательно, и размеров более массивных частей во

время их охлаждения. Это вызывает в отливке появление так называемых

внутренних напряжений, которые являются причиной деформации детали

в течение более или менее длительного времени. Сравнительно интенсивные

вначале деформации со временем ослабевают, так как внутренние напря-

жения в отливке в известной степени уравновешиваются. После снятия

поверхностного слоя металла в процессе обработки детали указанное равно-

весие внутренних напряжений исчезает. Деформация детали возобновляется

настолько, что правильная форма ее, достигнутая обработкой, нарушается.

Поэтому обработку отливок, деформирующихся от действия перераспре-

деления внутренних литейных напряжений, разделяют на две, черновую

и чистовую, с введением между ними операции старения. Старение может

быть естественным или искусственным. При естественном старении детали

дают некоторое время вылежаться; лучше если это происходит при перемен-

ной температуре воздуха (во дворе). При искусственном старении деталь

погружают в печь, медленно нагревают, выдерживают в нагретом состоя-

нии несколько часов и затем также медленно охлаждают вместе с печыа

3. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Механические свойства инструментальных быстрорежущих сталей

(по ГОСТ ’5952—51)

Твердость быстрорежущих сталей марок Р18, PI8M, Р9 и РЭМ в ото-

жженном состоянии НВ 255-4-207, что соответствует авр = 95 ч- 70 кгс!мм*.

Цифры в марках быстрорежущих сталей после буквы Р указывают сред-

нее содержание (в процентах) вольфрама. Буква М указывает, что данная

сталь с повышенным содержанием молибдена.

3*

36

Общие сведения и данные

Торцы болванок быстрорежущей стали крупных размеров и концы

прутков мелких размеров окрашиваются одним или двумя цветами; допу-

скается также наклеивание на прутки бумажных этикеток соответствующих

цветов, указанных ниже:

Марка стали Цвета окраски

Р18 Бронзовый 4- красный

PI8M Бронзовый 4- зеленый

Р9 Бронзовый

Р9М Бронзовый 4- белый

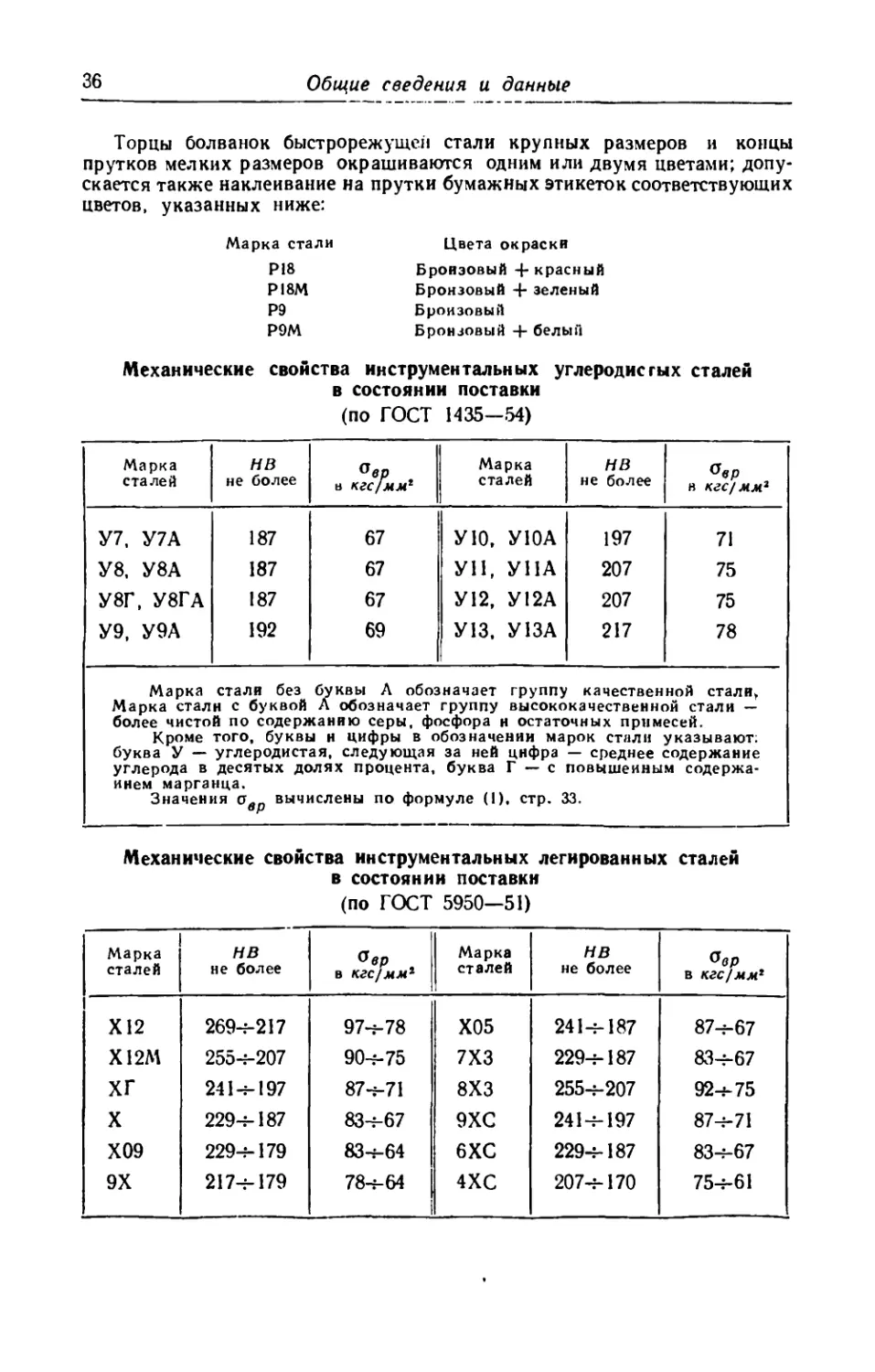

Механические свойства инструментальных углеродистых сталей

в состоянии поставки

(по ГОСТ 1435—54)

Марка сталей НВ не более °вр в кгс/ммг Марка сталей НВ не более в кгс/ мм2

У7, У7А У8, У8А У8Г, У8ГА У9, У9А 187 187 187 192 67 67 67 69 У10, У10А УН, УНА У12, У12А У13, У13А 197 207 207 217 71 75 75 78

Марка стали без буквы Л обозначает группу качественной сталиу Марка стали с буквой А обозначает группу высококачественной стали — более чистой по содержанию серы, фосфора н остаточных примесей. Кроме того, буквы н цифры в обозначении марок стали указывают; буква У — углеродистая, следующая за ней цифра — среднее содержание углерода в десятых долях процента, буква Г — с повышенным содержа- нием марганца. Значения о вычислены по формуле (1), стр. 33.

Механические свойства инструментальных легированных сталей

в состоянии поставки

(по ГОСТ 5950—51)

Марка сталей НВ не более Пер в кгс/мм2 Марка сталей НВ не более &вр в кгс/мм2

Х12 269-5-217 97-5-78 Х05 241-5-187 87-5-67

Х12М 2554-207 90-5-75 7X3 229-5-187 83-5-67

хг 241-5-197 87-5-71 8X3 255-5-207 92-5-75

X 229-5-187 83-5-67 9ХС 241-5-197 87-5-71

Х09 229-5-179 83-5-64 6ХС 229-5-187 83-5-67

9Х 217-5-179 78-5-64 4ХС 207-5-170 75-5-61

Необходимые сведения о металлах

37

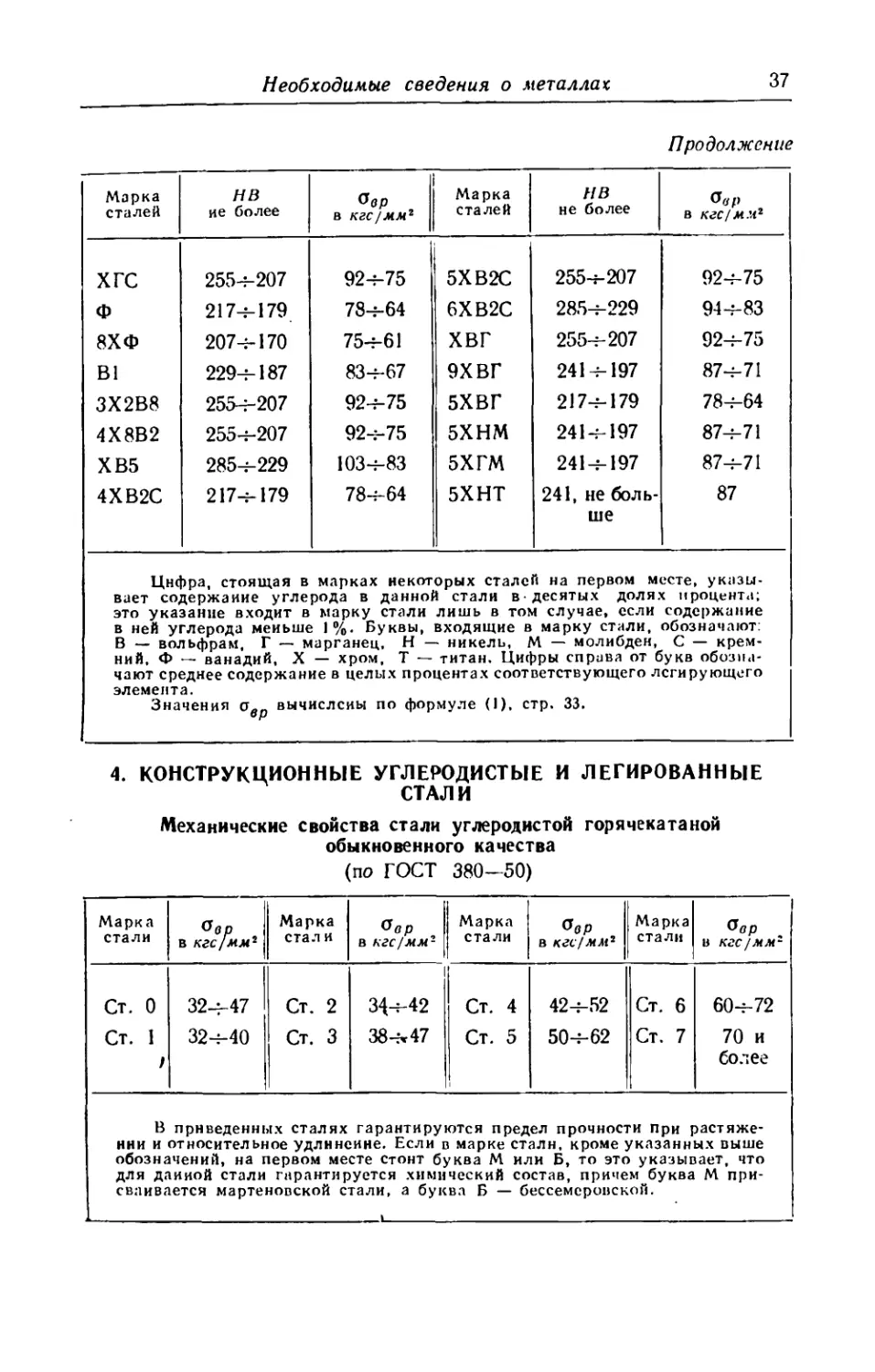

Продолжение

Марка сталей НВ ие более в кгс/мм2 Марка сталей НВ не более в кгс/мм2

хгс 255—207 924-75 5ХВ2С 2554-207 924-75

ф 2174-179 784-64 6ХВ2С 2854-229 944-83

8ХФ 2074-170 754-61 ХВГ 2554-207 924-75

В1 2294-187 834-67 9ХВГ 2414-197 874-71

ЗХ2В8 2554-207 924-75 5ХВГ 2174-179 784-64

4Х8В2 2554-207 924-75 5ХНМ 2414-197 874-71

ХВ5 2854-229 1034-83 5ХГМ 2414-197 874-71

4ХВ2С 2174-179 784-64 5ХНТ 241, не боль- ше 87

Цифра, стоящая в марках некоторых сталей на первом месте, указы-

вает содержание углерода в данной стали в-десятых долях процента;

это указание входит в марку стали лишь в том случае, если содержание

в ней углерода меньше 1%. Буквы, входящие в марку стали, обозначают:

В — вольфрам, Г — марганец, Н — никель, М — молибден, С — крем-

ний, Ф — ванадий, X — хром, Т — титан. Цифры справа от букв обозна-

чают среднее содержание в целых процентах соответствующего легирующего

элемента.

Значения о вычислены по формуле (1), стр. 33.

4. КОНСТРУКЦИОННЫЕ УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ

СТАЛИ

Механические свойства стали углеродистой горячекатаной

обыкновенного качества

(по ГОСТ 380—50)

Марка стали «Тар ) в кгс/мм2 Марка стал и 00 р в кгс/мм2 Марка | стали <?0Р в кгс/мм2 Марка стали &вр в кгс/мм2

Ст. 0 32-4-47 Ст. 2 1 3<4-42 Ст. 4 424-52 Ст. 6 604-72

Ст. 1 / 324-40 Ст. 3 384т 47 Ст. 5 504-62 Ст. 7 70 и более

В приведенных сталях гарантируются предел прочности при растяже-

нии и относительное удлннеине. Если в марке стали, кроме указанных выше

обозначений, на первом месте стоит буква М или Б, то это указывает, что

для даииой стали гарантируется химический состав, причем буква М при-

сваивается мартеновской стали, а буква Б — бессемеровской.

38

Общие сведения и данные

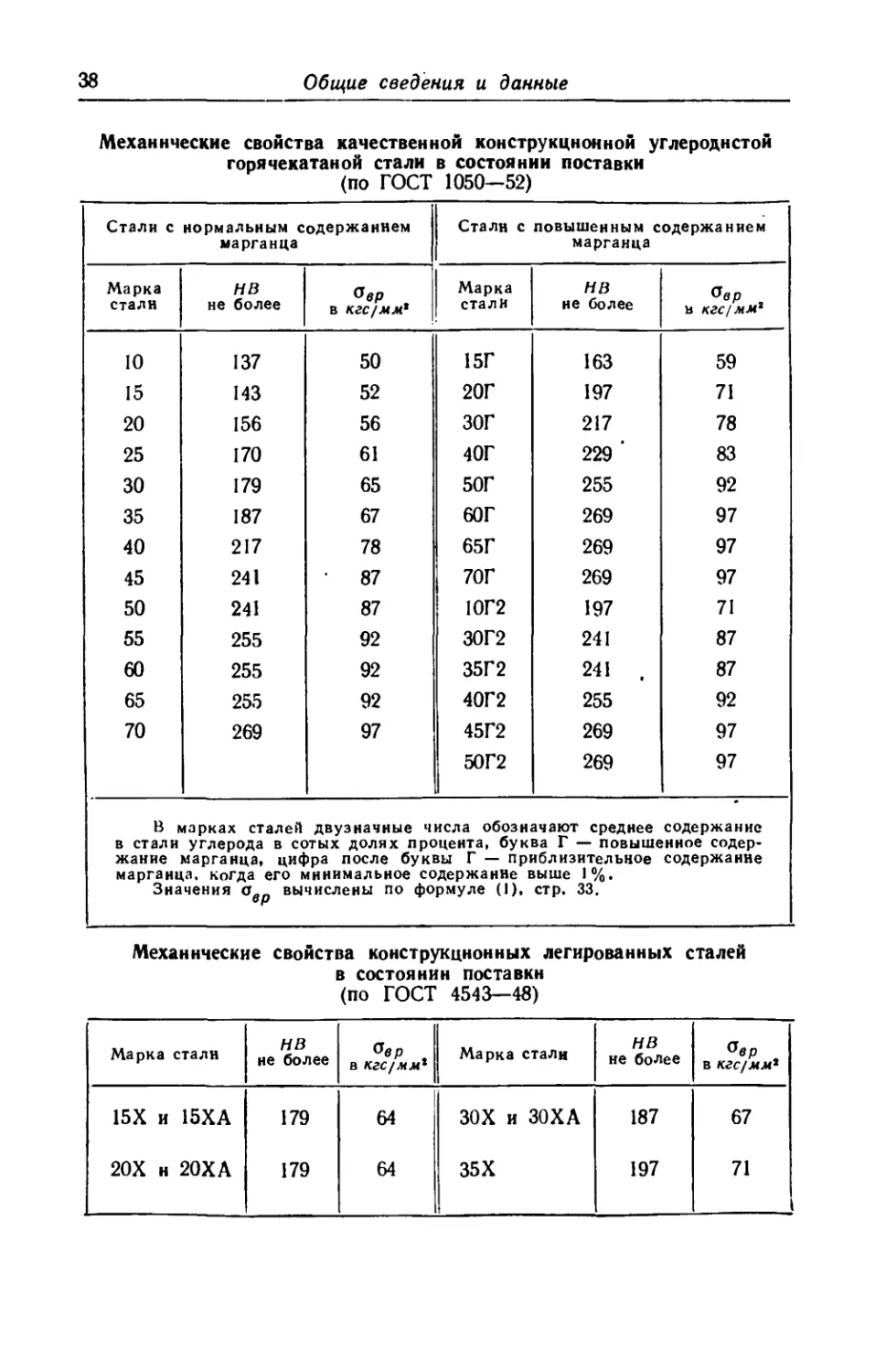

Механические свойства качественной конструкционной углеродистой

горячекатаной стали в состоянии поставки

(по ГОСТ 1050—52)

Стали с нормальным содержанием марганца Стали с повышенным содержанием марганца

Марка стали НВ не более вер в кгс/мм1 Марка стали НВ не более &вр в кгс/ммг

10 137 50 15Г 163 59

15 143 52 20Г 197 71

20 156 56 ЗОГ 217 78

25 170 61 40Г 229 ’ 83

30 179 65 50Г 255 92

35 187 67 60Г 269 97

40 217 78 65Г 269 97

45 241 87 70Г 269 97

50 241 87 ЮГ2 197 71

55 255 92 30Г2 241 87

60 255 92 35Г2 241 , 87

65 255 92 40Г2 255 92

70 269 97 45Г2 269 97

50Г2 269 97

В марках сталей двузначные числа обозначают среднее содержание в стали углерода в сотых долях процента, буква Г — повышенное содер- жание марганца, цифра после буквы Г — приблизительное содержание марганца, когда его минимальное содержание выше 1%. Значения вычислены по формуле (1), стр. 33. вР

Механические свойства конструкционных легированных сталей

в состоянии поставки

(по ГОСТ 4543—48)

Марка стали НВ не более Пар в кгс/мм1 Марка стали НВ не более &вр в кгс/мм*

15Х и 15ХА 179 64 ЗОХ и ЗОХА 187 67

20Х н 20ХА 179 64 35Х 197 71

Необходимые сведения о металлах

39

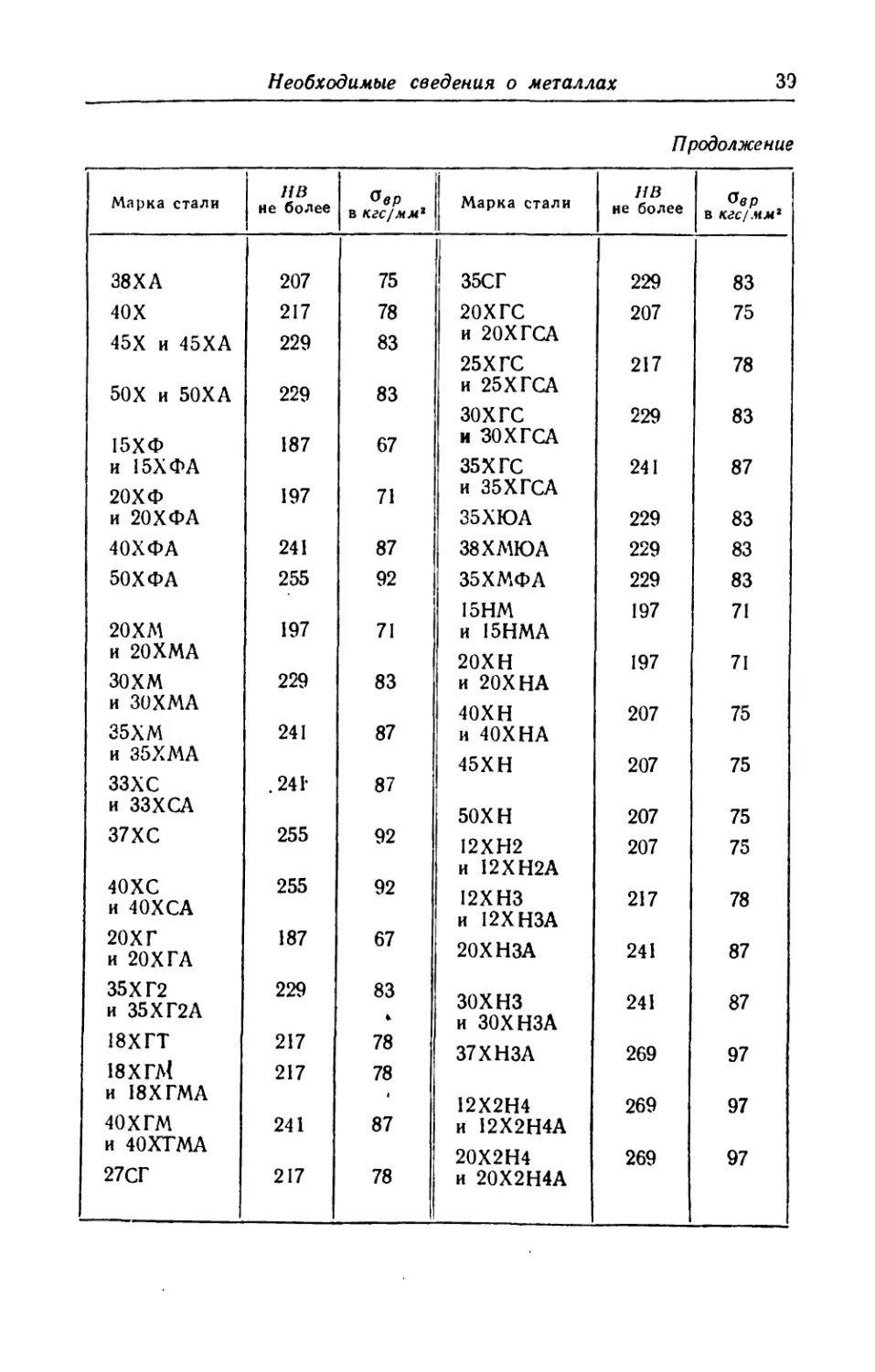

Продолжение

Марка стали НВ не более вер в кгс/мм2 Марка стали НВ не более вер в кгс/мм2

38ХА 207 75 35СГ 229 83

40Х 217 78 20ХГС 207 75

45Х и 45ХА 229 83 и 20ХГСА 25ХГС 217 78

50Х и 50ХА 229 83 и 25ХГСА ЗОХГС 229 83

15ХФ 187 67 и ЗОХГСА

и 15ХФА 35ХГС 241 87

20ХФ 197 71 и 35ХГСА

и 20ХФА 35ХЮА 229 83

40ХФА 241 87 38ХМЮА 229 83

50ХФА 255 92 35ХМФА 229 83

I5HM 197 71

20ХМ 197 71 и 15НМА

и 20ХМА 20ХН 197 71

ЗОХМ 229 83 и 20ХНА

и ЗОХМА 40ХН 207 75

35ХМ 241 87 и 40ХНА

и 35ХМА 45ХН 207 75

ЗЗХС и ЗЗХСА .241- 87 50ХН 207 75

37ХС 255 92 I2XH2 и 12ХН2А 207 75

4ОХС и 4ОХСА 255 92 I2XH3 и I2XH3A 217 78

20ХГ и 20ХГА 187 67 20ХНЗА 241 87

35ХГ2 и 35ХГ2А 229 83 ЗОХНЗ и ЗОХНЗА 241 87

18ХГТ 217 78 37XH3A 269 97

18ХГЛ< и 18ХГМА 217 78 12Х2Н4 269 97

4ОХГМ 241 87 и 12Х2Н4А

и 40ХТМА 20Х2Н4 269 97

27СГ 217 78 и 20Х2Н4А

40

Общие сведения и данные

Продолжение

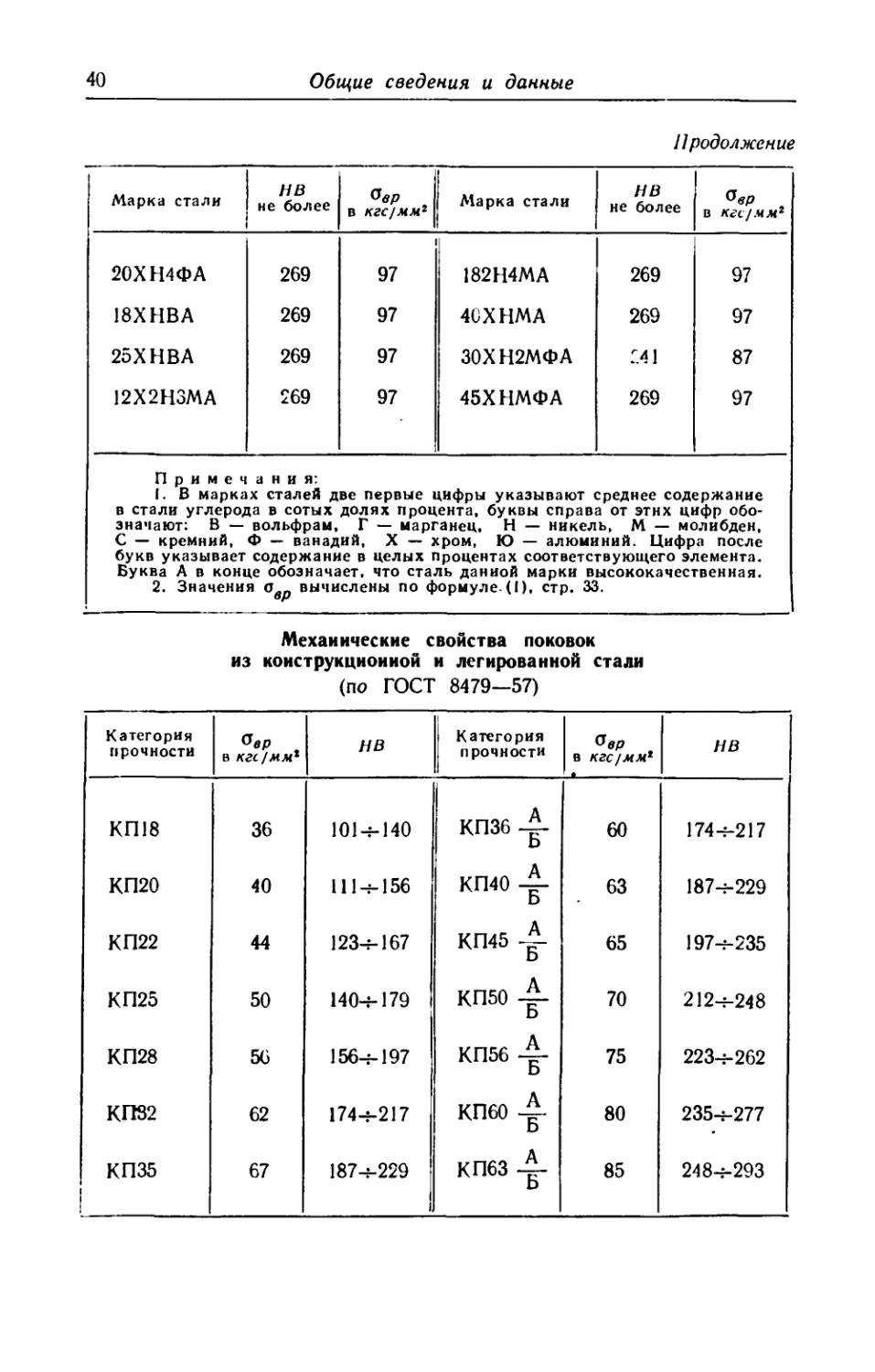

Марка стали НВ не более ®вр в ягс/лл2 Марка стали НВ не более в ягс/.илс2

20ХН4ФА 269 97 182Н4МА 269 97

18ХНВА 269 97 4СХНМА 269 97

25ХНВА 269 97 30ХН2МФА 241 87

12Х2НЗМА 269 97 45ХНМФА 269 97

Примечания:

I. В марках сталей две первые цифры указывают среднее содержание

в стали углерода в сотых долях процента, буквы справа от этих цифр обо-

значают: В — вольфрам, Г — марганец, Н — никель, М — молибден,

С — кремний, Ф — ванадий, X — хром, Ю — алюминий. Цифра после

букв указывает содержание в целых процентах соответствующего элемента.

Буква А в конце обозначает, что сталь данной марки высококачественная.

2. Значения а вычислены по формуле.(I), стр. 33.

Механические свойства поковок

из конструкционной и легированной стали

(по ГОСТ 8479-57)

Категория прочности в кгс] мм* НВ Категория прочности ®вр в кгс]мм* НВ

КП18 36 1014-140 кпзб А 60 1744-217

КП20 40 111-г-156 д КП40 -4- ь 63 187ч-229

КП22 44 123ч-167 А КП45 -А- D 65 1974-235

КП25 50 1404-179 А КП50 4- D 70 2124-248

КП28 56 1564-197 А КП56 4- D 75 2234-262

КП82 62 1744-217 А КП60 44 D 80 2354-277

КП35 67 1874-229 кпбз А D 85 2484-293

Необходимые сведения о металлах

41

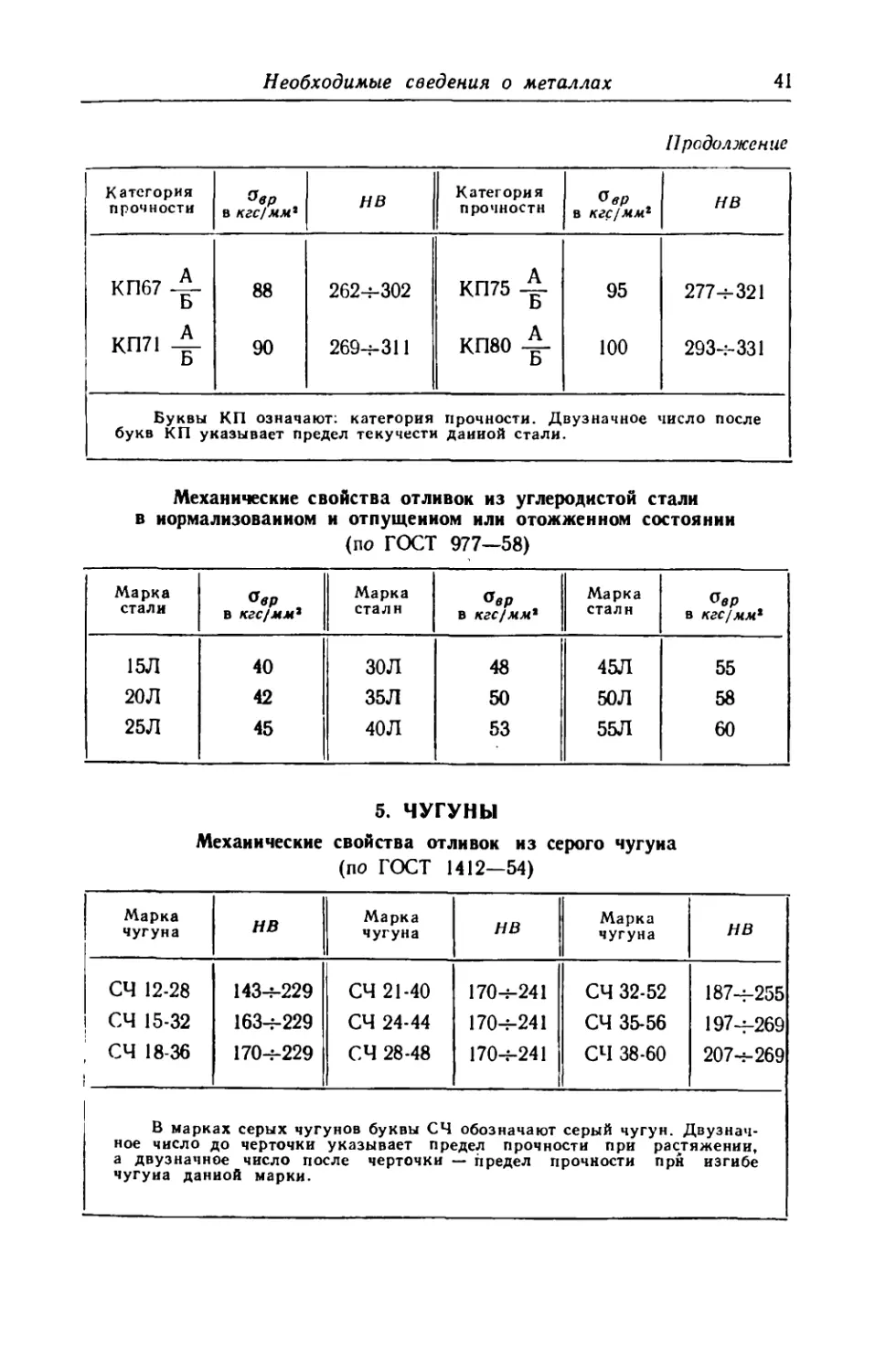

Продолжение

Категория прочности $вр в кгс] мм1 НВ Категория прочности &вр в кгс! мм* НВ

А КП67 4- D 88 262+302 А КП75 4 D 95 277+321

А КП71 4- ь 90 269+311 А КП80 4 D 100 293+331

Буквы КП означают; категория прочности. Двузначное число после букв КП указывает предел текучести данной стали.

Механические свойства отливок из углеродистой стали

в нормализованном и отпущенном или отожженном состоянии

(по ГОСТ 977—58)

Марка стали вер в кгс[мм* Марка стали ^вр в кгс [мм* Марка стали в кгс[м.м*

15Л 40 ЗОЛ 48 45Л 55

20Л 42 35Л 50 50Л 58

25Л 45 40Л 53 55Л 60

5. ЧУГУНЫ

Механические свойства отливок из серого чугуна

(по ГОСТ 1412—54)

Марка чугуна НВ Марка чугуна НВ Марка чугуна НВ

СЧ 12-28 143+229 СЧ 21-40 170-5-241 СЧ 32-52 1874-255

СЧ 15-32 163+229 СЧ 24-44 1704-241 СЧ 35-56 1974-269

СЧ 18-36 170+229 СЧ 28-48 1704-241 СЧ 38-60 207—269

В марках серых чугунов буквы СЧ обозначают серый чугун. Двузнач-

ное число до черточки указывает предел прочности при растяжении,

а двузначное число после черточки — предел прочности прн изгибе

чугуна данной марки.

42

Общие сведения и данные

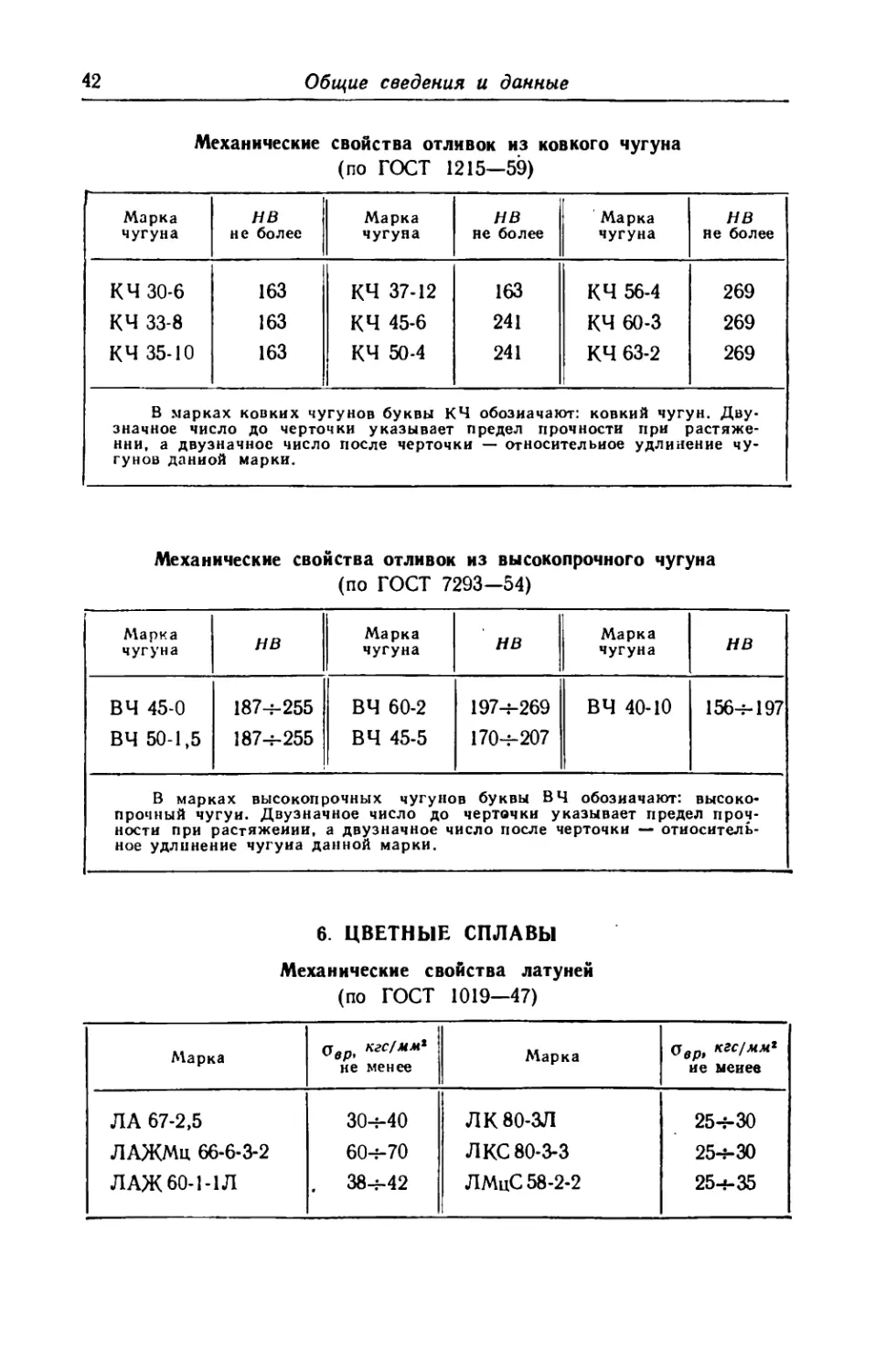

Механические свойства отливок из ковкого чугуна

(по ГОСТ 1215—59)

Марка чугуна НВ ; н е более Марка чугуна НВ не более Марка чугуна НВ не более

К ч 30-6 163 КЧ 37-12 163 КЧ 56-4 269

кч 33-8 163 КЧ 45-6 241 КЧ 60-3 269

кч 35-10 163 КЧ 50-4 241 КЧ 63-2 269

В марках ковких чугунов буквы КЧ обозначают: ковкий чугун. Дву- значное число до черточки указывает предел прочности при растяже- нии, а двузначное число после черточки — относительное удлинение чу- гунов данной марки.

Механические свойства отливок из высокопрочного чугуна

(по ГОСТ 7293—54)

Марка чугуна НВ Марка чугуна НВ Марка чугуна НВ

ВЧ 45-0 ВЧ 50-1,5 187ч-255 187ч-255 ВЧ 60-2 ВЧ 45-5 197-5-269 170-5-207 ВЧ 40-10 156ч-197

В марках высокопрочных чугунов буквы ВЧ обозначают: высоко- прочный чугун. Двузначное число до черточки указывает предел проч- ности при растяжении, а двузначное число после черточки — относитель- ное удлинение чугуна данной марки.

6. ЦВЕТНЫЕ СПЛАВЫ

Механические свойства латуней

(по ГОСТ 1019—47)

Марка авр, кгс/мм* не менее Марка кгс/мм* не менее

ЛА 67-2,5 30-5-40 ЛК80-ЗЛ 254-30

ЛАЖМц 66-6-3-2 60-5-70 Л КС 80-3-3 254-30

ЛАЖ 60-1-1Л . 38-5-42 ЛМцС 58-2-2 25ч-35

Необходимые сведения о металлах

43

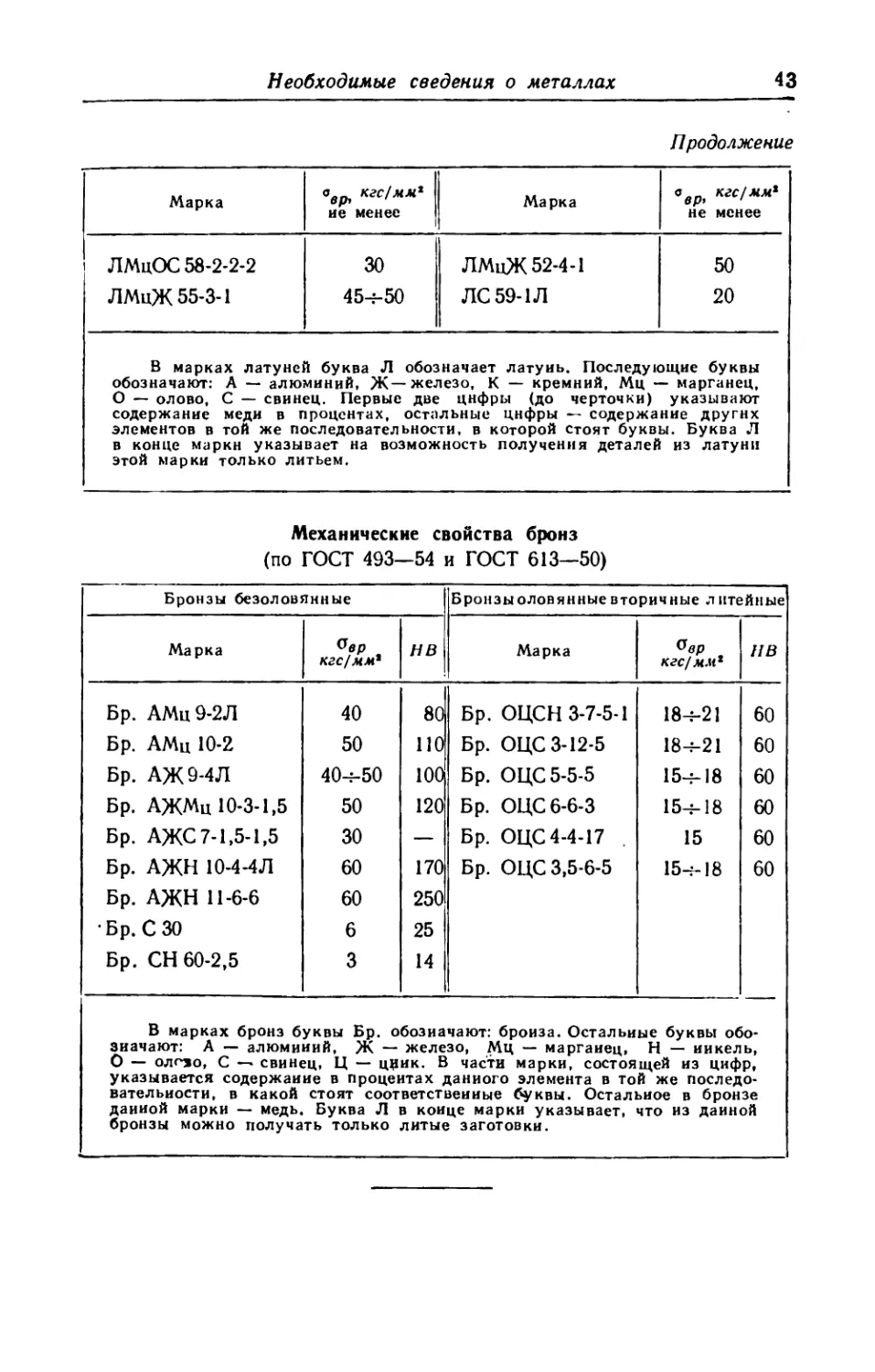

Продолжение

Марка ’ер, кгс/мм* не менее Марка °вр, не менее

ЛМцОС 58-2-2-2 ЛМиЖ 55-3-1 8 8 -1- LQ ЛМцЖ 52-4-1 ЛС 59-1Л 50 20

В марках латуней буква Л обозначает латунь. Последующие буквы

обозначают: А — алюминий, Ж—железо, К — кремний, Мц — марганец,

О — олово, С — свинец. Первые две цифры (до черточки) указывают

содержание меди в процентах, остальные цифры -- содержание других

элементов в той же последовательности, в которой стоят буквы. Буква Л

в конце марки указывает на возможность получения деталей из латуни

этой марки только литьем.

Механические свойства бронз

(по ГОСТ 493—54 и ГОСТ 613—50)

Бронзы безоловянные Бронзыоловянныевторичные литейные

Марка кгс/мм2 НВ Марка вер кгс/ мм2 НВ

Бр. АМц9-2Л 40 80 Бр. ОЦСН 3-7-5-1 18-Г-21 60

Бр. АМц 10-2 50 ПО Бр. ОЦС 3-12-5 18-7-21 60

Бр. АЖ 9-4Л 40-7-50 100 Бр. ОЦС 5-5-5 154-18 60

Бр. АЖМц 10-3-1,5 50 120 Бр. ОЦС 6-6-3 154-18 60

Бр. АЖС7-1,5-1,5 30 — Бр. ОЦС 4-4-17 . 15 60

Бр. АЖН 10-4-4Л 60 170 Бр. ОЦС 3,5-6-5 154-18 60

Бр. АЖН 11-6-6 60 250

Бр. С 30 6 25

Бр. СН 60-2,5 3 14

В марках бронз буквы Бр. обозначают: бронза. Остальные буквы обо*

зиачают: А — алюминий, Ж — железо, Мц — марганец, Н — никель,

О — олеэо, С —. свинец, Ц — ццик. В части марки, состоящей из цифр,

указывается содержание в процентах данного элемента в той же последо*

вательиости, в какой стоят соответственные буквы. Остальное в бронзе

дайной марки — медь. Буква Л в конце марки указывает, что из дайной

бронзы можно получать только литые заготовки.

ГЛАВА ВТОРАЯ

ПРОЦЕСС РЕЗАНИЯ ПРИ ТОЧЕНИИ

I. ЭЛЕМЕНТЫ РЕЗАНИЯ ПРИ ТОЧЕНИИ

I. СКОРОСТЬ РЕЗАНИЯ

Скоростью резания при точении называется длина пути, который про-

ходит в одну минуту точка обрабатываемой поверхности детали.

Скорость резания измеряется в метрах в минуту, обозначается буквой v

и определяется по формуле

v = ~ймхГ” м,мин'

(3)

где v — скорость резания в м!мин\

Л — 3,14;

D — диаметр обрабатываемой поверхности детали в мм\

п — число оборотов детали в минуту.

Пример. Определить скорость резания, если диаметр обрабатываемой

поверхности детали равен 50 мм и деталь делает 300об/мин. По формуле (3)

л-Dn

v ~ 1000

3,14-50.300

1000

= 47,1 & 47 м/мин.

Для определения приближенного значения скорости резания по дан-

ным диаметру детали и числу ее оборотов в минуту можно пользоваться

формулой

D-n

и « ~32о м! мин. (4)

По данным вышеприведенного примера, применяя формулу (4), находим:

О-п 50-300

и 320 —32^— 46,8 « 47 м/мин.

Значения величины скорости резания, вычисленные по формулам (3)

и (4), после округления получаются или одинаковыми или несущественно

отличающимися.

Элементы резания при точении

45

Число оборотов детали при данных диаметре и скорости резания нахо-

дится по формуле

lOOOv

п = —— об/мин. (5)

Значение букв в этой формуле см. выше.

Пример. Определить число оборотов в минуту, которое делает деталь

при скорости резания, равной 47 м/мин, если диаметр обрабатываемой

поверхности равен 50 мм.

В данном случае и — 47 м!мин и D = 50 мм. Поэтому по формуле (5)

ЮООи 1000-47

п = -n.D = "ЗЛТбб" = 300 об/мин'

Приближенное значение числа оборотов детали по данным скорости

резания и диаметру обрабатываемой поверхности определяется по формуле

320и

п » --р— об/мин. (6)

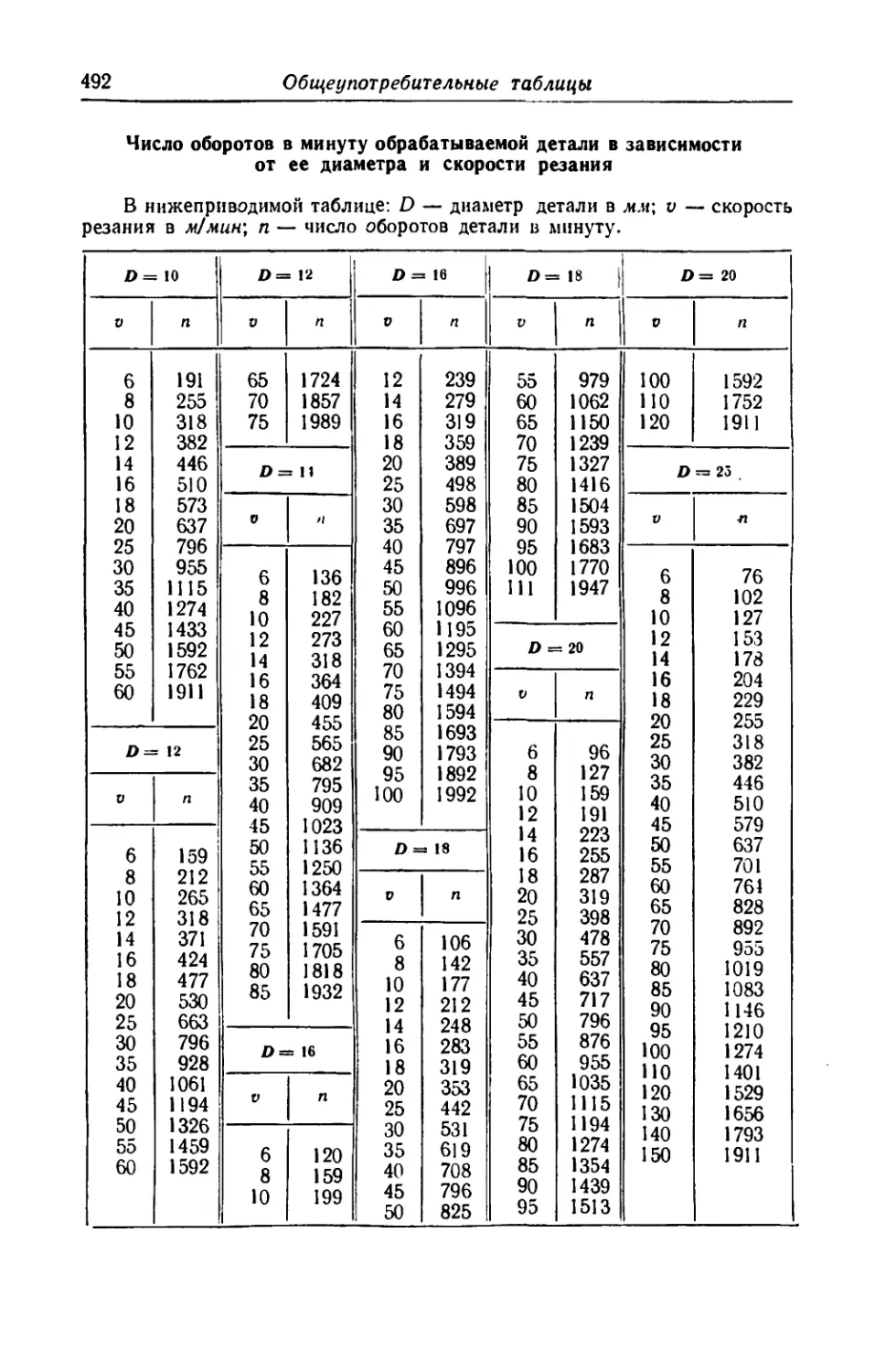

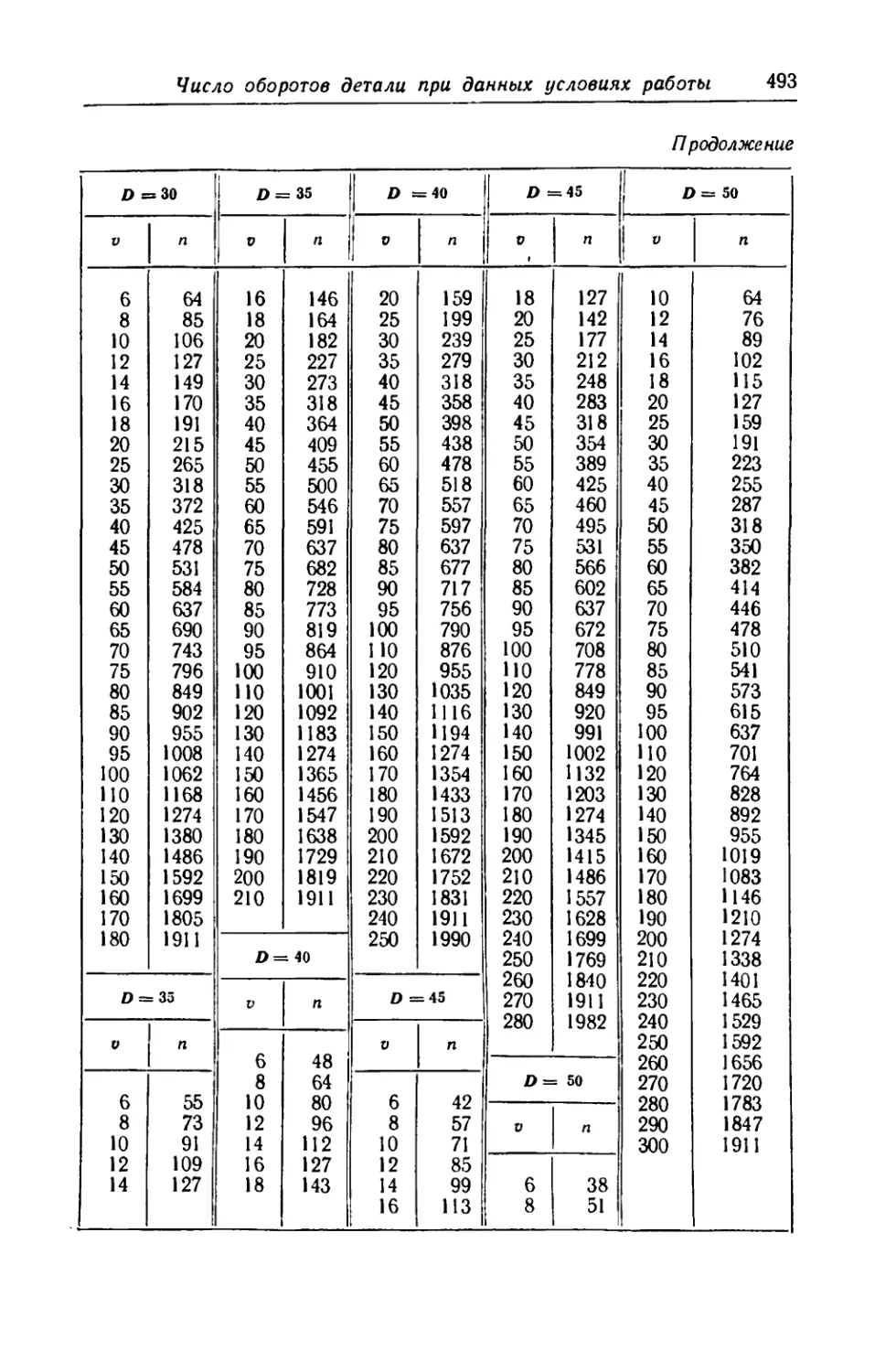

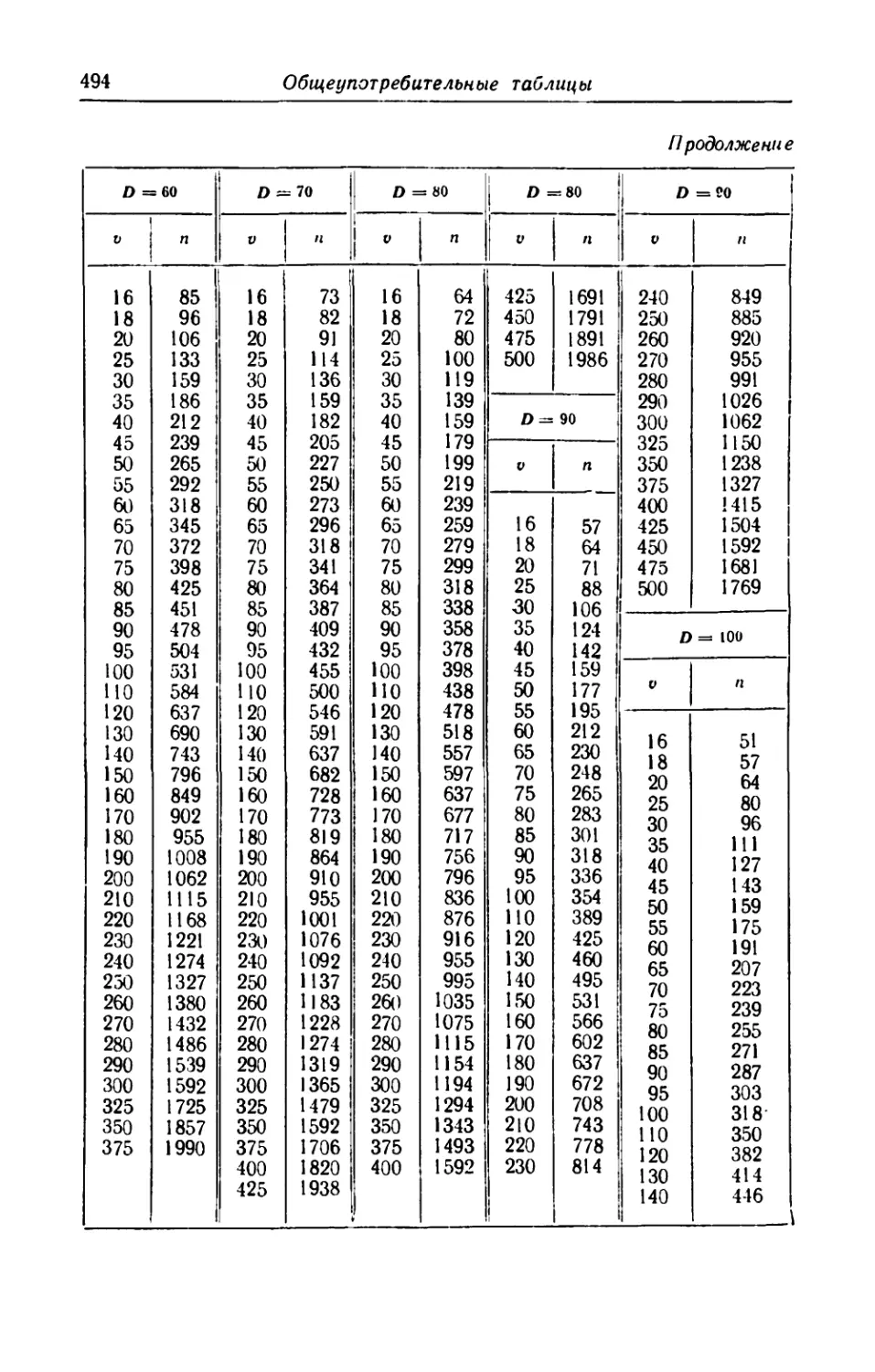

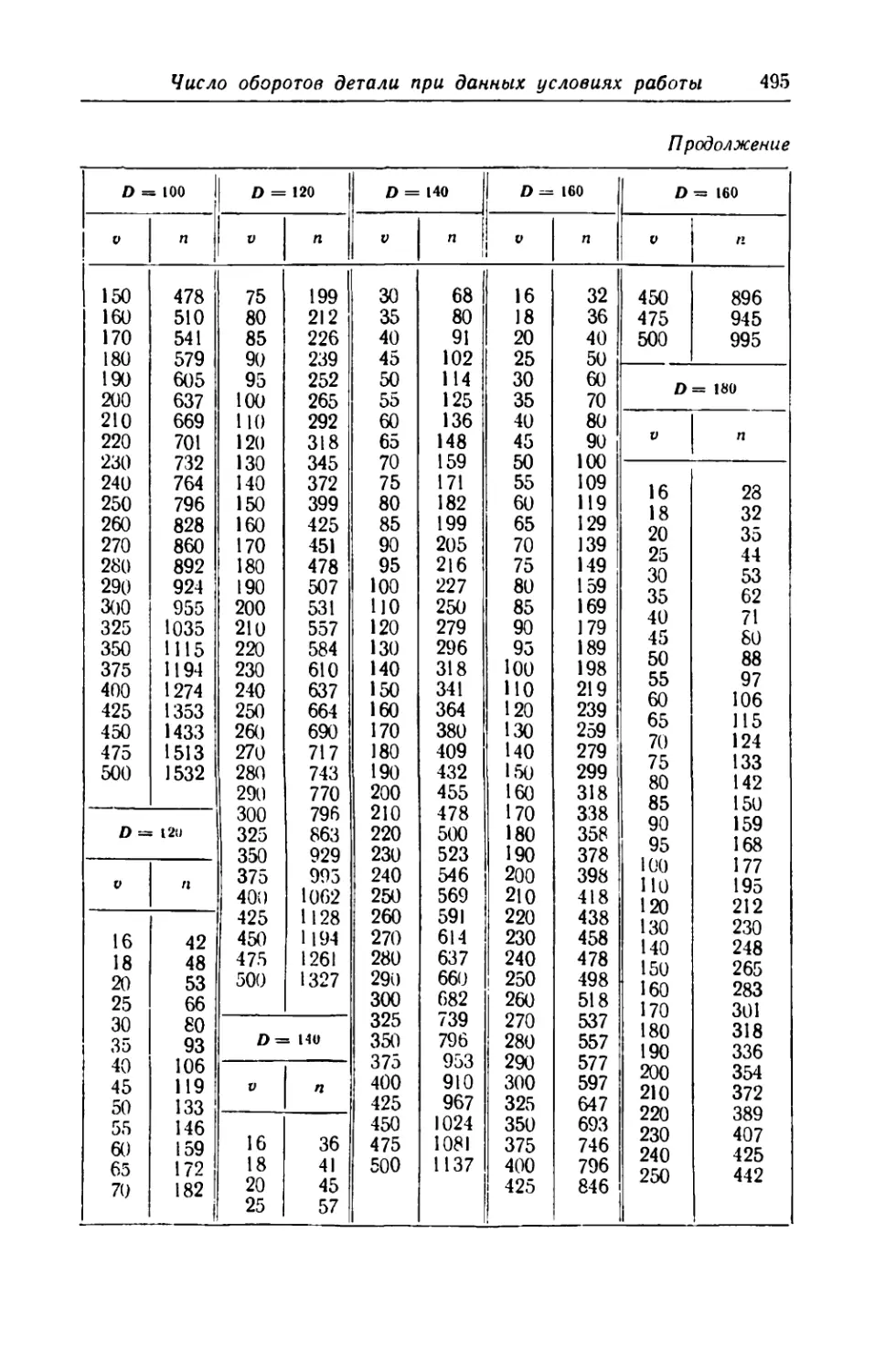

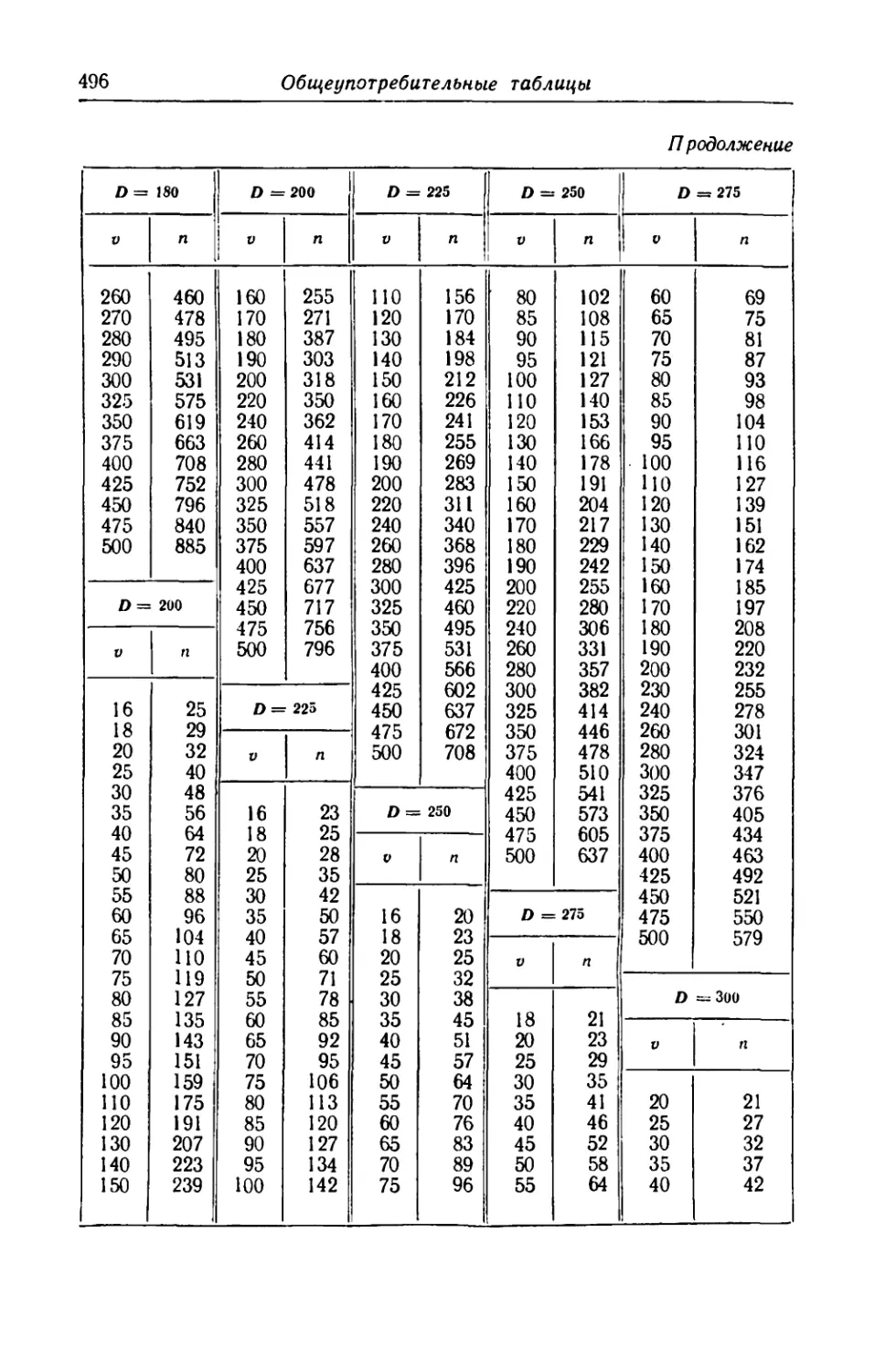

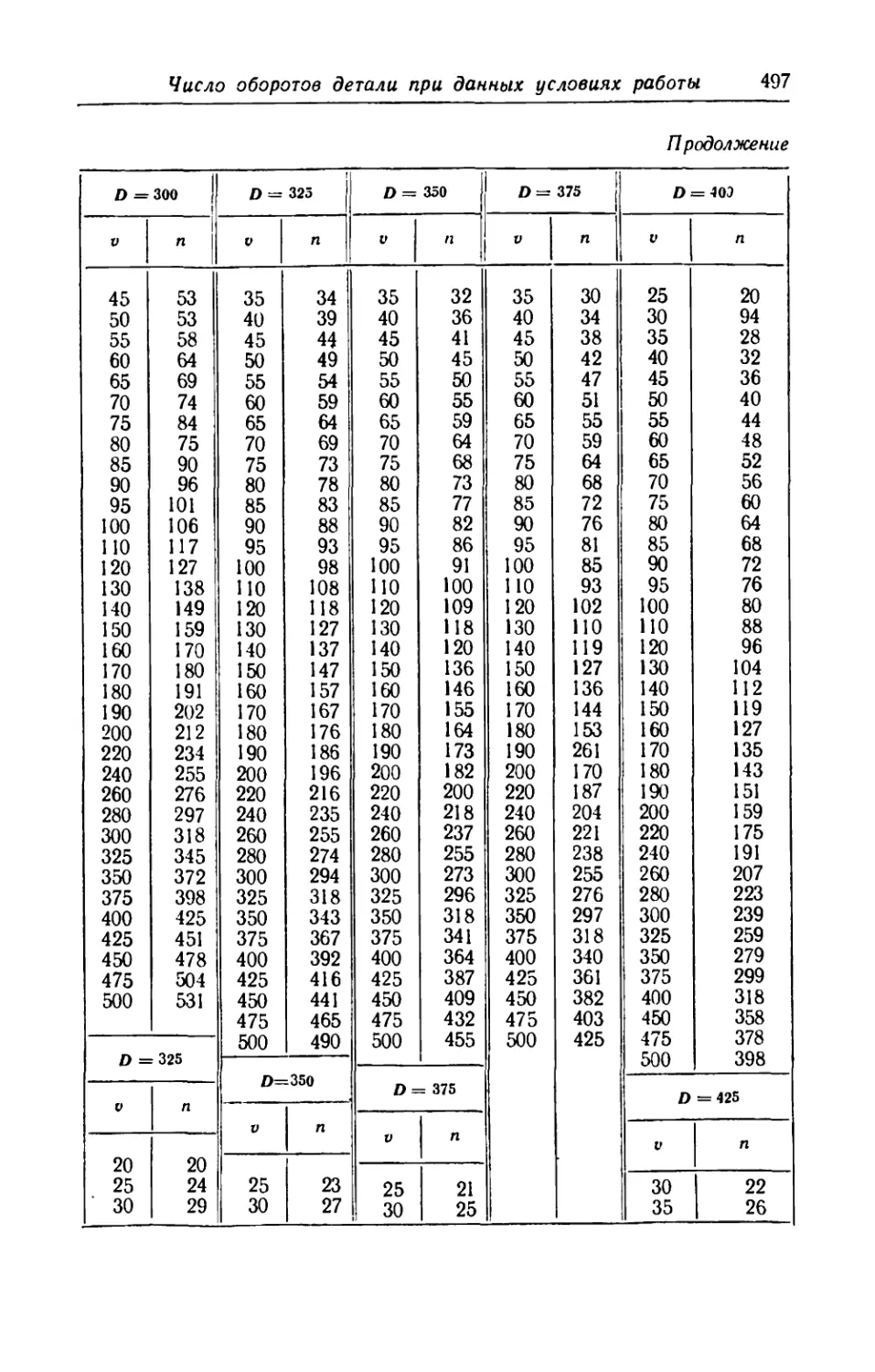

Для определения п при некоторых значениях D и v можно пользоваться

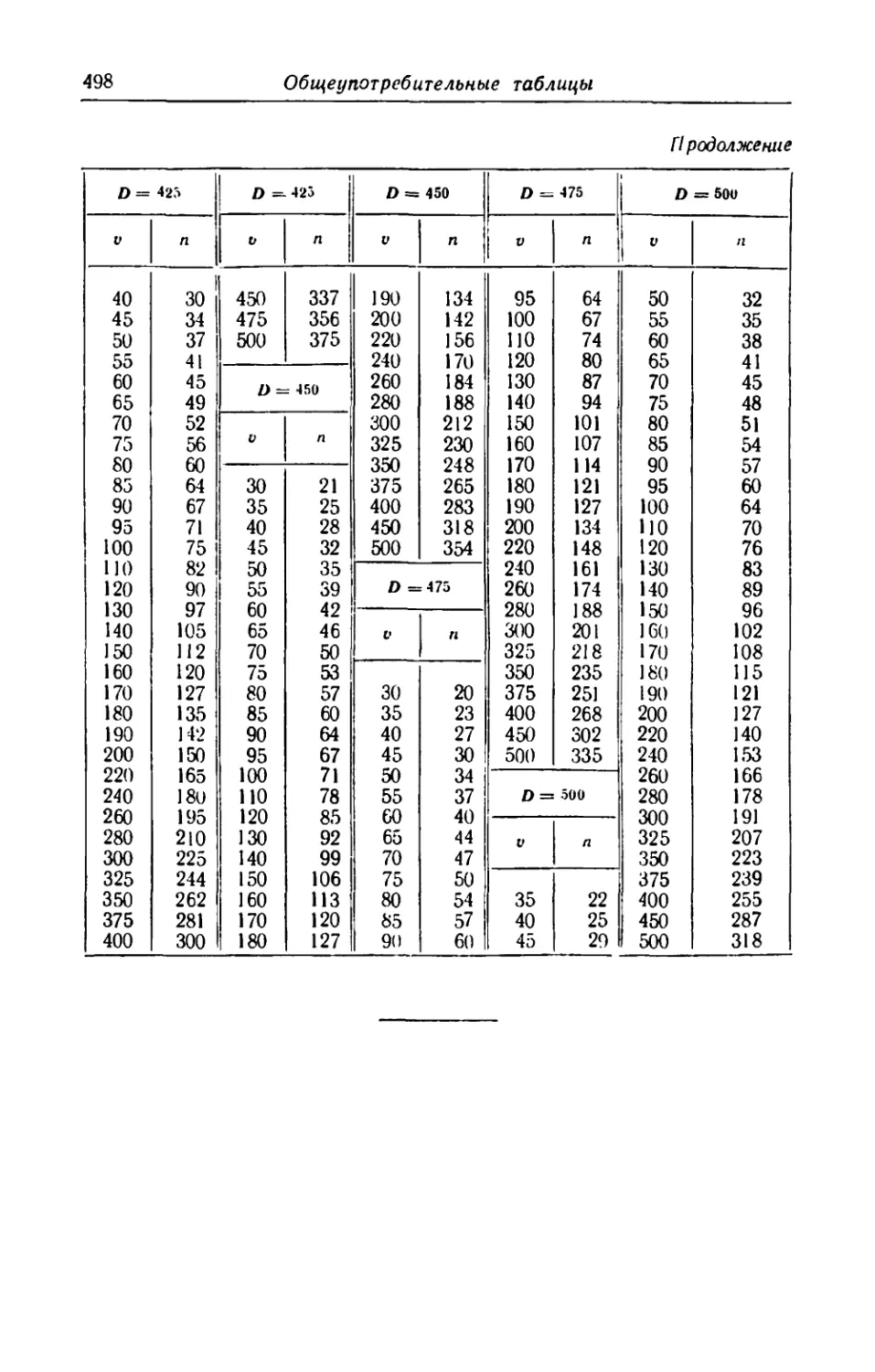

таблицей, помещенной на стр. 491 и след.

По найденному п устанавливается бли-

жайшее к нему число оборотов шпинделя

в минуту, осуществимое на данном станке.

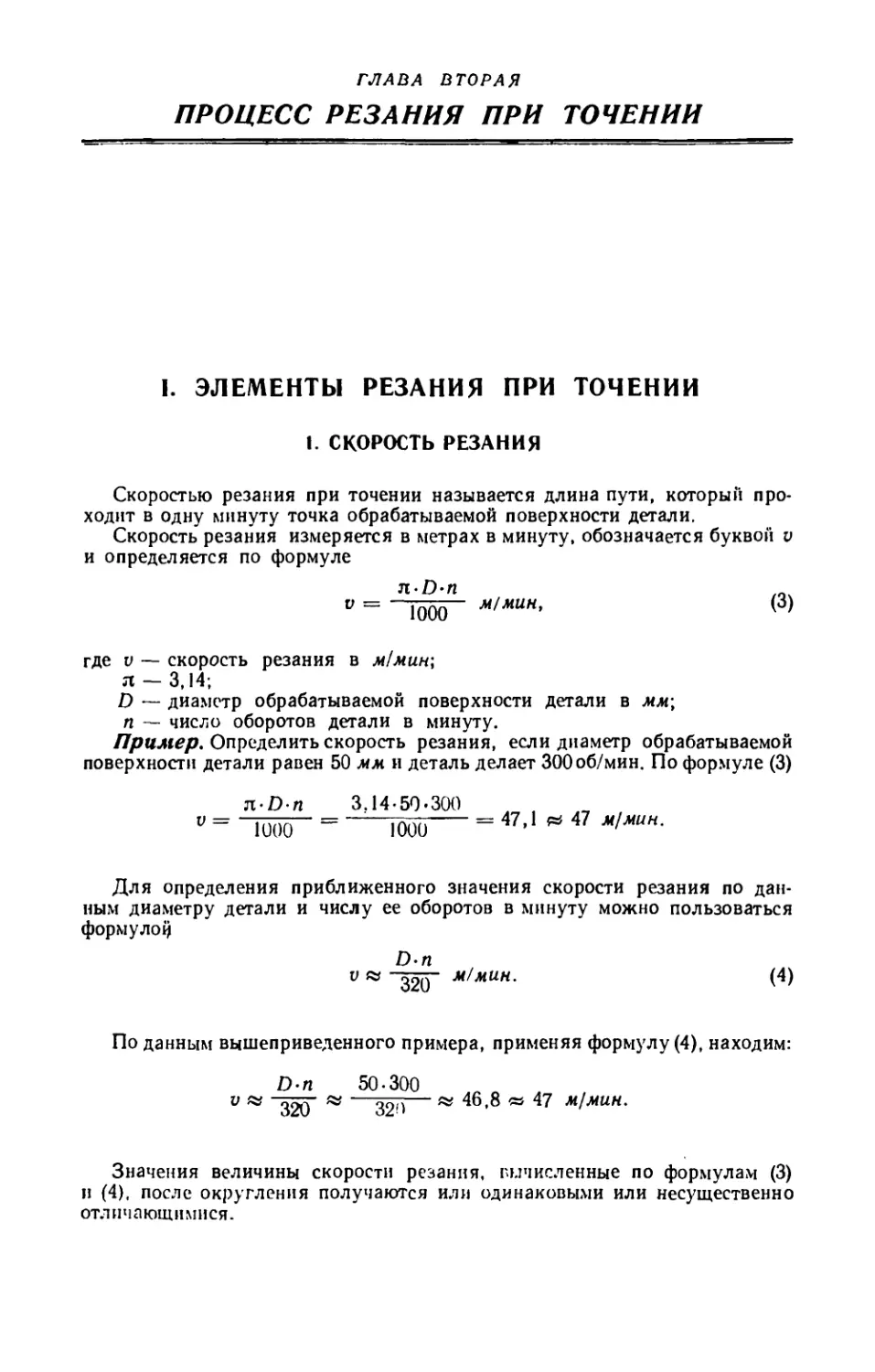

2. ГЛУБИНА РЕЗАНИЯ И ПОДАЧА

Фиг. 3.

Глубиной резания называется расстоя-

ние между обрабатываемой и обработан-

ной поверхностями, перпендикулярное

к последней (фиг. 3).

Глубина резания измеряется в миллиме-

трах и обозначается буквой /.

Подачей называется величина перемещения резца при вспомогатель-

ном движении за один оборот обрабатываемой детали (фиг. 3).

Подача измеряется в миллиметрах на один оборот детали и обозначается

буквой s.

3. СРЕЗ, ЕГО ШИРИНА, ТОЛЩИНА И ПЛОЩАДЬ

Вследствие деформациих, происходящей в процессе образования

стружки, ширина и особенно толщина ее получаются больше размеров b и а

на фиг. 3. Длина стружки оказывается меньше соответственного размера

обработанного участка поверхности детали. 2 Поэтому площадь, заштри-

хованная на фиг. 3 и называемая срезом, не отражает поперечного сечения

стружки, снимаемой в этом случае.

1 Деформация — изменение формы и размеров тела под влиянием приложен-

ных к нему внешних сил.

1 Подробнее об этом см. ниже, стр. 49.

46

Процесс резания при точении

Срезом называется поперечное сечение слоя металла, снимаемого при

данной глубине резания и подаче. Размеры среза характеризуются его

шириной и толщиной.

Шириной среза называется расстояние между крайними точками рабо-

тающей части режущей кромки резца. Ширина среза измеряется в милли-

метрах и обозначается буквой 6.

Толщиной среза называется расстояние между положениями режущей

кромки резца до и после одного оборота детали, измеренное по перпенди-

куляру к режущей кромке. Толщина среза измеряется в миллиметрах

и обозначается буквой а.

Четырехугольник, заштрихованный на фиг. 3, изображает площадь

среза.

Площадь среза равна произведению глубины резания на подачу.

Площадь среза измеряется в мм2, обозначается буквой f и определяется

по формуле

f=t-s мм\ (7)

где / — площадь среза в мм2;

t — глубина резания в мм;

s — подача на один оборот в мм.

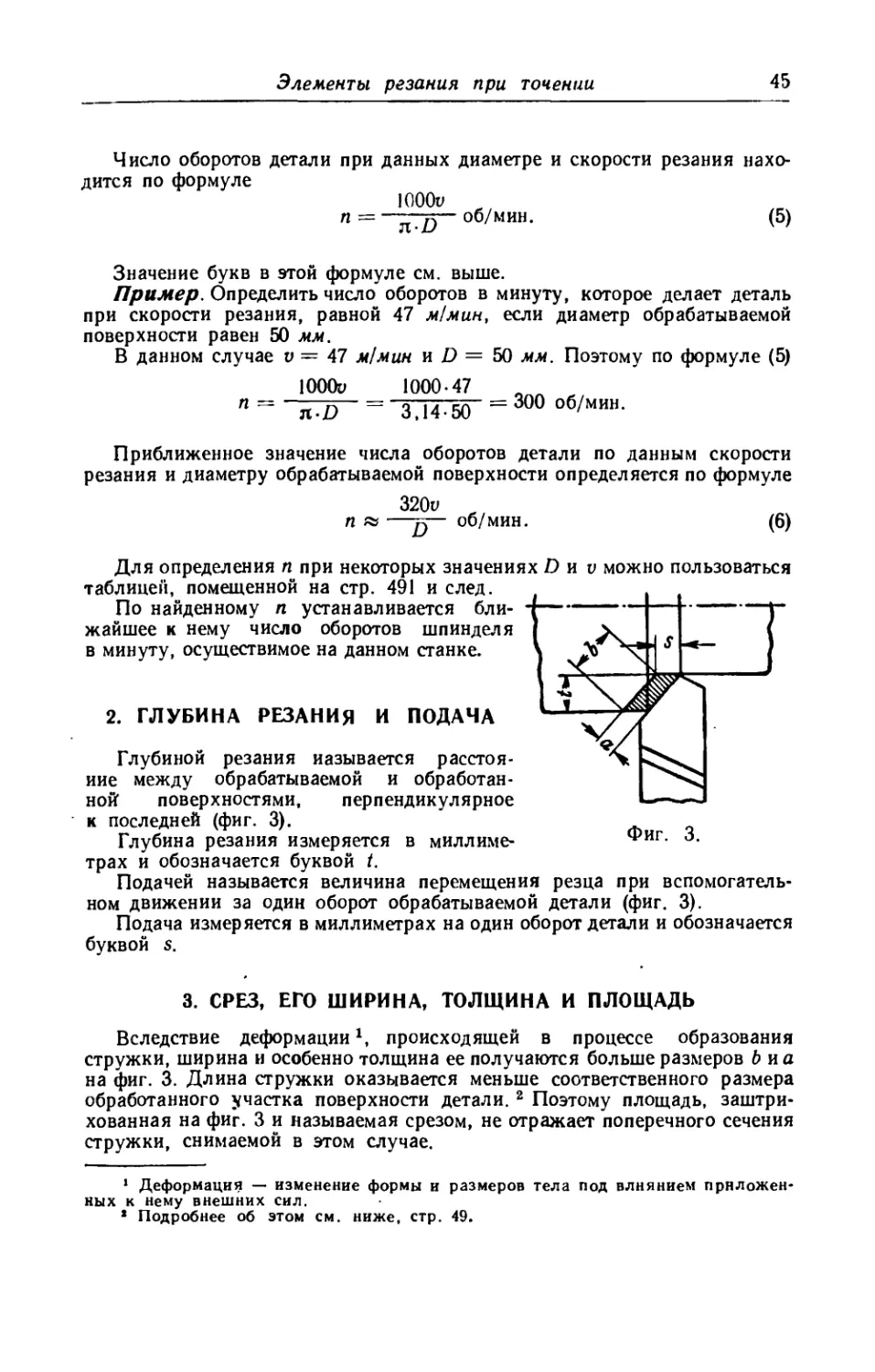

4. ЭЛЕМЕНТЫ ПРОЦЕССА РЕЗАНИЯ ПРИ РАСТАЧИВАНИИ,

ПОДРЕЗАНИИ ТОРЦОВ И ОТРЕЗАНИИ

Все эти элементы показаны на фиг. 4. Заштрихованные площадки —

сечения среза.

11. ОБРАЗОВАНИЕ СТРУЖКИ И ЯВЛЕНИЯ

ЕГО СОПРОВОЖДАЮЩИЕ

1. ВИДЫ СТРУЖКИ

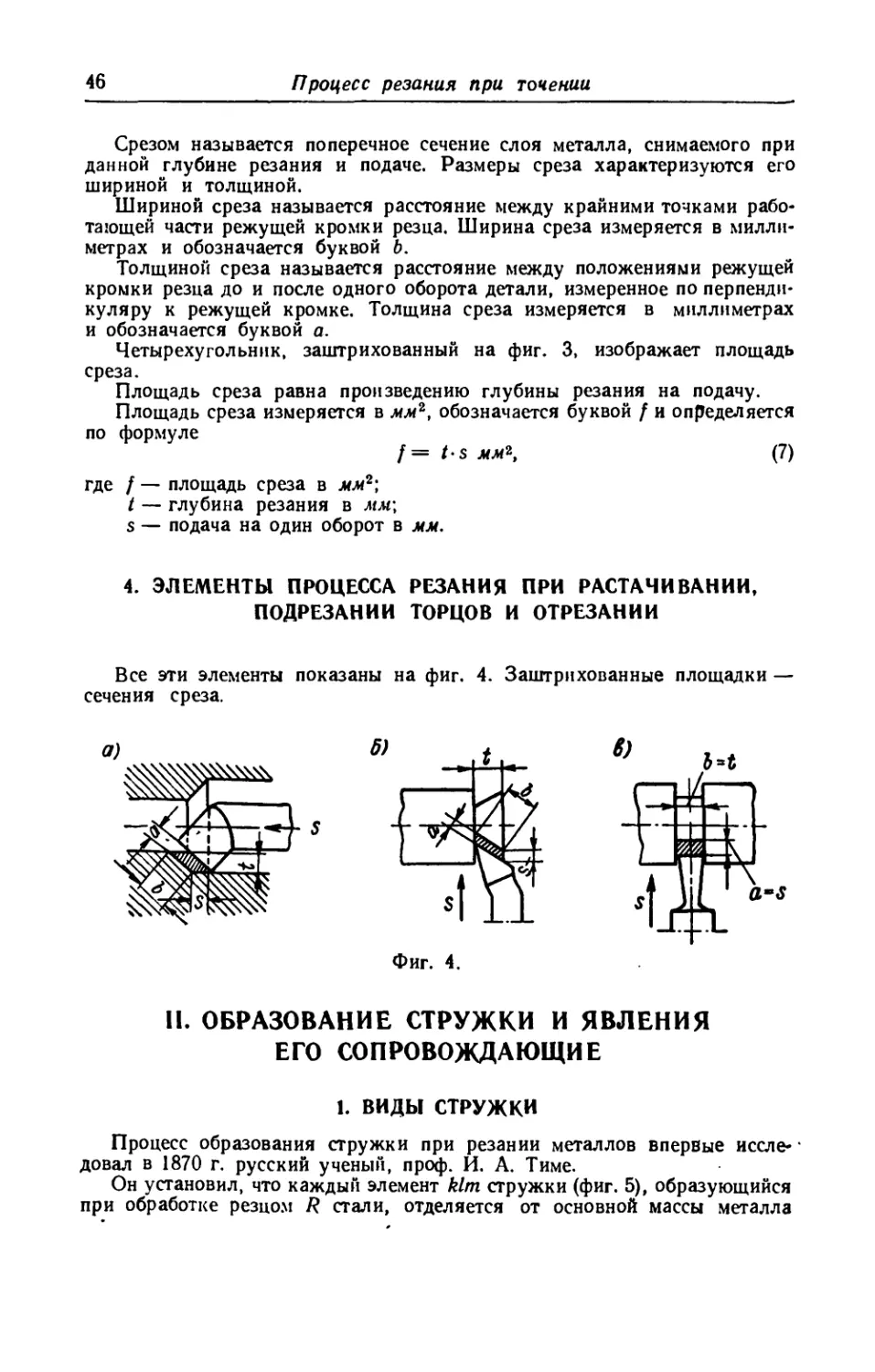

Процесс образования стружки при резании металлов впервые иссле- *

довал в 1870 г. русский ученый, преф. И. А. Тиме.

Он установил, что каждый элемент klm стружки (фиг. 5), образующийся

при обработке резцом R стали, отделяется от основной массы металла

Образование стружки и явления его сопровождающие

47

по плоскости, условно показанной на фиг. 5 линией РР и называемой

плоскостью скалывания.

По данным опытов И. А. Тиме, величина угла А, образуемого плоско-

стью скалывания с направлением движения резца, лишь незначительно

зависит от величины угла резания 6 и изменяется в весьма узких преде-

лах — от 145 до 155°.

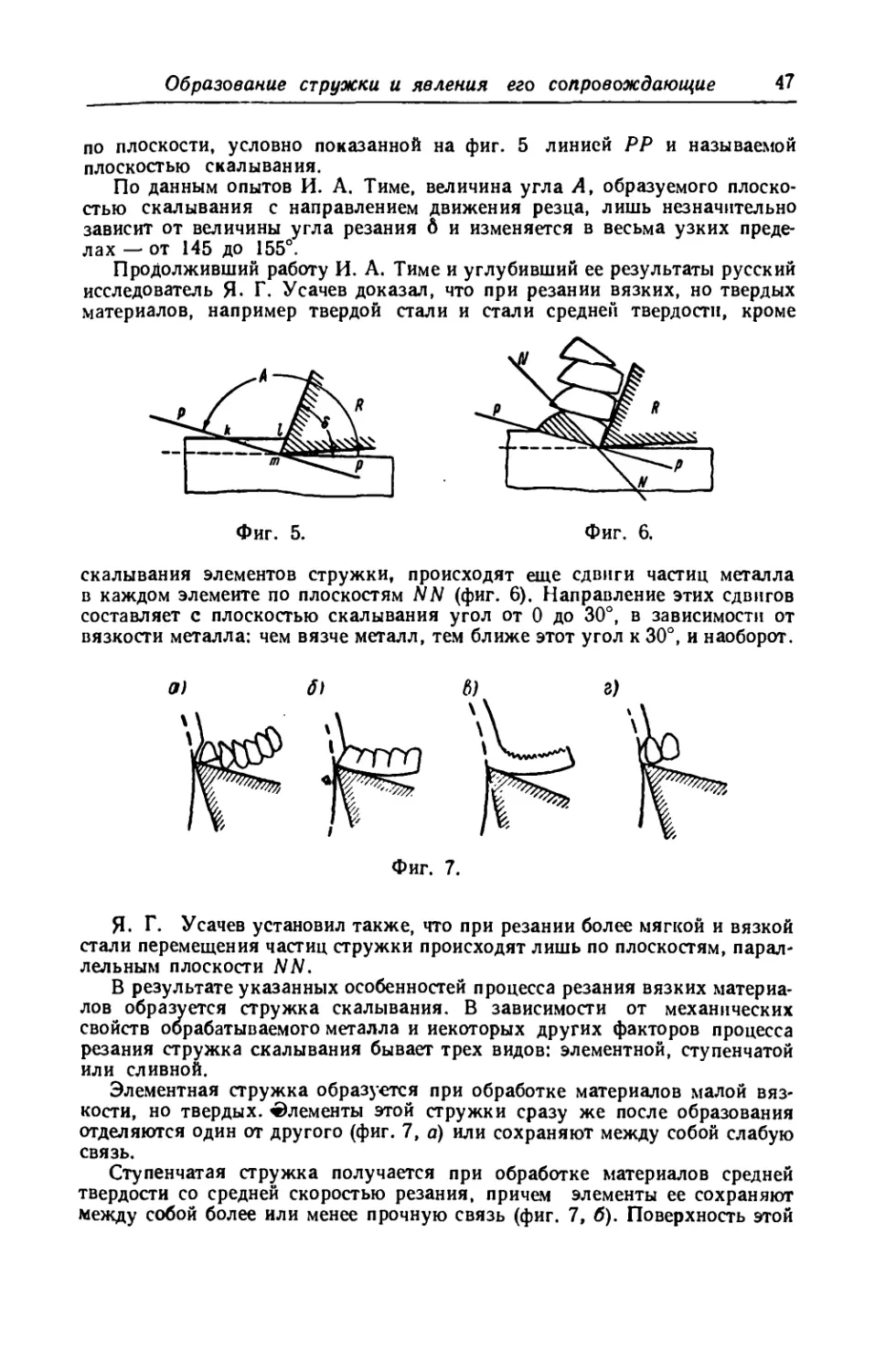

Продолживший работу И. А. Тиме и углубивший ее результаты русский

исследователь Я. Г. Усачев доказал, что при резании вязких, но твердых

материалов, например

твердой стали и стали средней твердости, кроме

Фиг. 5.

скалывания элементов стружки, происходят еще сдвиги частиц металла

в каждом элементе по плоскостям NN (фиг. 6). Направление этих сдвигов

составляет с плоскостью скалывания угол от 0 до 30°, в зависимости от

вязкости металла: чем вязче металл, тем ближе этот угол к 30°, и наоборот.

Я. Г. Усачев установил также, что при резании более мягкой и вязкой

стали перемещения частиц стружки происходят лишь по плоскостям, парал-

лельным плоскости NN,

В результате указанных особенностей процесса резания вязких материа-

лов образуется стружка скалывания. В зависимости от механических

свойств обрабатываемого металла и некоторых других факторов процесса

резания стружка скалывания бывает трех видов: элементной, ступенчатой

или сливной.

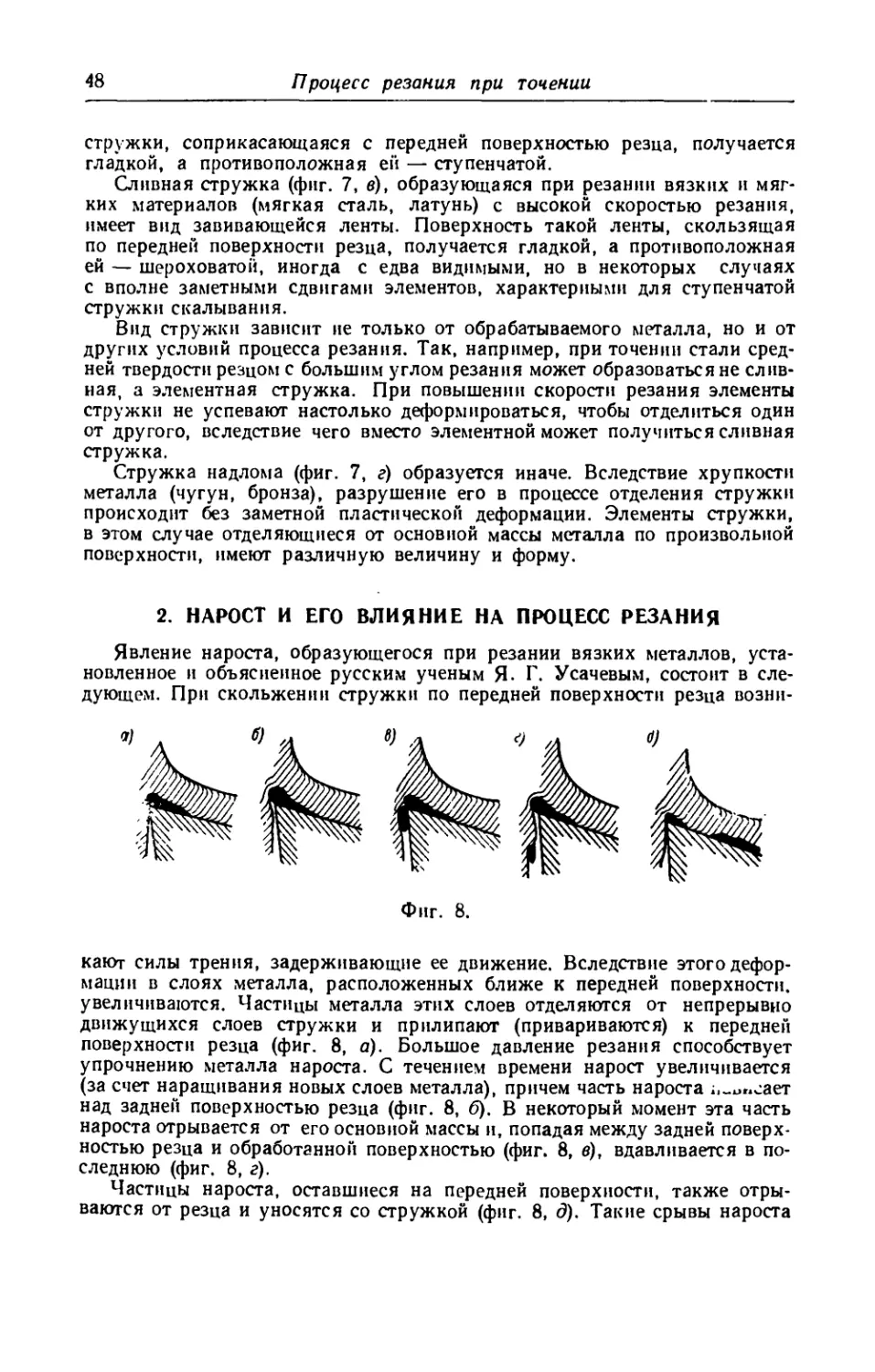

Элементная стружка образуется при обработке материалов малой вяз-

кости, но твердых. Элементы этой стружки сразу же после образования

отделяются один от другого (фиг. 7, а) или сохраняют между собой слабую

связь.

Ступенчатая стружка получается при обработке материалов средней

твердости со средней скоростью резания, причем элементы ее сохраняют

между собой более или менее прочную связь (фиг. 7, б). Поверхность этой

48

Процесс резания при точении

стружки, соприкасающаяся с передней поверхностью резца, получается

гладкой, а противоположная ей — ступенчатой.

Сливная стружка (фиг. 7, в), образующаяся при резании вязких и мяг-

ких материалов (мягкая сталь, латунь) с высокой скоростью резания,

имеет вид завивающейся ленты. Поверхность такой ленты, скользящая

по передней поверхности резца, получается гладкой, а противоположная

ей — шероховатой, иногда с едва видимыми, но в некоторых случаях

с вполне заметными сдвигами элементов, характерными для ступенчатой

стружки скалывания.

Вид стружки зависит ие только от обрабатываемого металла, но и от

других условий процесса резания. Так, например, при точении стали сред-

ней твердости резцом с большим углом резания может образоваться не слив-

ная, а элементная стружка. При повышении скорости резания элементы

стружки не успевают настолько деформироваться, чтобы отделиться один

от другого, вследствие чего вместо элементной может получиться сливная

стружка.

Стружка надлома (фиг. 7, г) образуется иначе. Вследствие хрупкости

металла (чугун, бронза), разрушение его в процессе отделения стружки

происходит без заметной пластической деформации. Элементы стружки,

в этом случае отделяющиеся от основной массы металла по произвольной

поверхности, имеют различную величину и форму.

2. НАРОСТ И ЕГО ВЛИЯНИЕ НА ПРОЦЕСС РЕЗАНИЯ

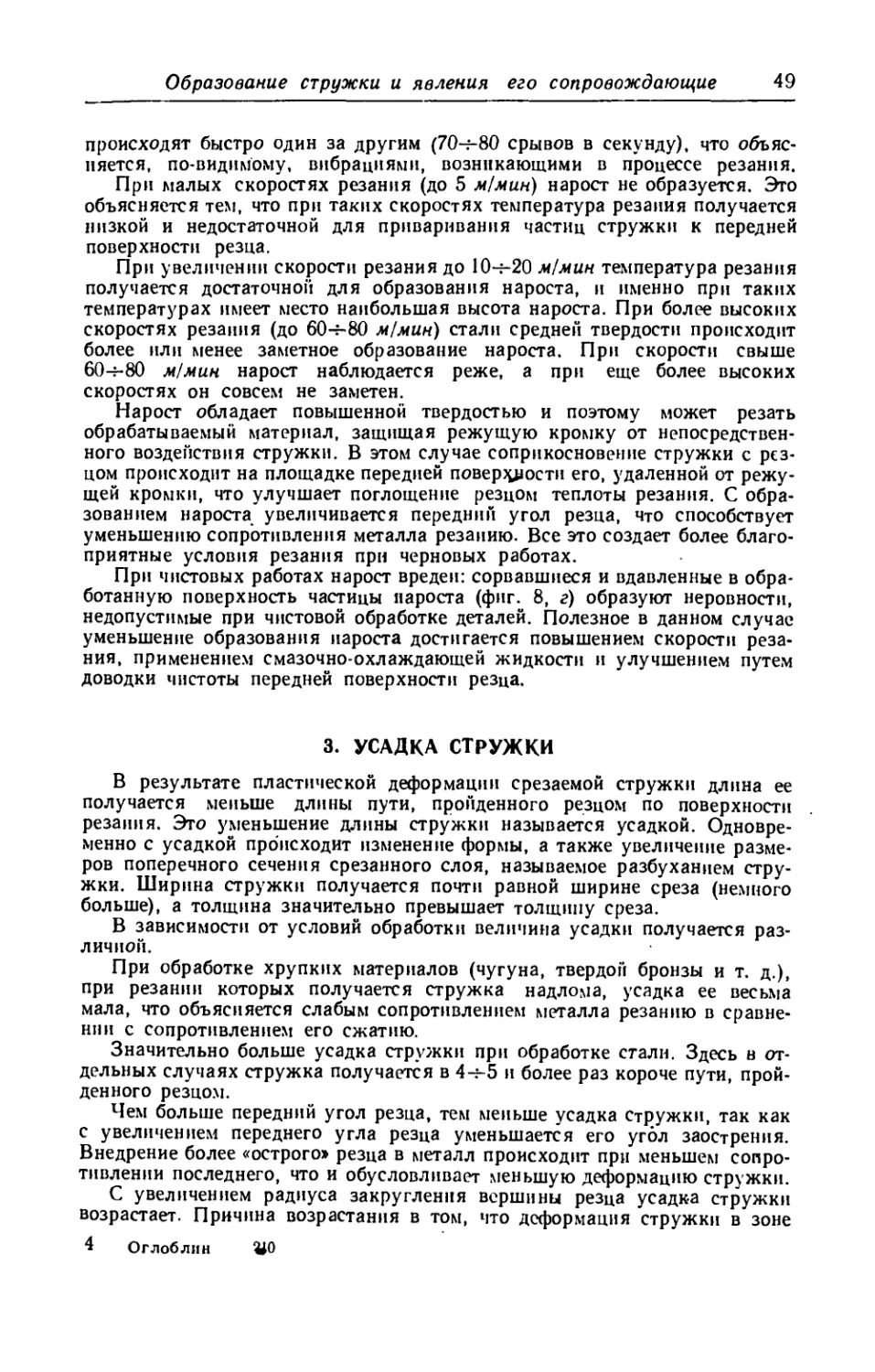

Явление нароста, образующегося при резании вязких металлов, уста-

новленное и объясненное русским ученым Я- Г. Усачевым, состоит в сле-

дующем. При скольжении стружки по передней поверхности резца возни-

Фиг. 8.

кают силы трения, задерживающие ее движение. Вследствие этого дефор-

мации в слоях металла, расположенных ближе к передней поверхности,

увеличиваются. Частицы металла этих слоев отделяются от непрерывно

движущихся слоев стружки и прилипают (привариваются) к передней

поверхности резца (фиг. 8, а). Большое давление резания способствует

упрочнению металла нароста. С течением времени нарост увеличивается

(за счет наращивания новых слоев металла), причем часть нароста .^ог.сает

над задней поверхностью резца (фиг. 8, б). В некоторый момент эта часть

нароста отрывается от его основной массы и, попадая между задней поверх-

ностью резца и обработанной поверхностью (фиг. 8, в), вдавливается в по-

следнюю (фиг. 8, г).

Частицы нароста, оставшиеся на передней поверхности, также отры-

ваются от резца и уносятся со стружкой (фиг. 8, д). Такие срывы нароста

Образование стружки и явления его сопровождающие

49

происходят быстро один за другим (70-Т-80 срывов в секунду), что объяс-

няется, по-видимому, вибрациями, возникающими в процессе резания.

При малых скоростях резания (до 5 м!мин) нарост не образуется. Это

объясняется тем, что при таких скоростях температура резания получается

низкой и недостаточной для приваривания частиц стружки к передней

поверхности резца.

При увеличении скорости резания до 10-J-20 м!мин температура резания

получается достаточной для образования нароста, и именно при таких

температурах имеет место наибольшая высота нароста. При более высоких

скоростях резания (до 60ч-80 м/мин) стали средней твердости происходит

более или менее заметное образование нароста. При скорости свыше

60-7-80 м/мин нарост наблюдается реже, а при еще более высоких

скоростях он совсем не заметен.

Нарост обладает повышенной твердостью и поэтому может резать

обрабатываемый материал, защищая режущую кромку от непосредствен-

ного воздействия стружки. В этом случае соприкосновение стружки с рез-

цом происходит на площадке передней поверхности его, удаленной от режу-

щей кромки, что улучшает поглощение резцом теплоты резания. С обра-

зованием нароста увеличивается передний угол резца, что способствует

уменьшению сопротивления металла резанию. Все это создает более благо-

приятные условия резания при черновых работах.

При чистовых работах нарост вреден: сорвавшиеся и вдавленные в обра-

ботанную поверхность частицы нароста (фиг. 8, г) образуют неровности,

недопустимые при чистовой обработке деталей. Полезное в данном случае

уменьшение образования нароста достигается повышением скорости реза-

ния, применением смазочно-охлаждающей жидкости и улучшением путем

доводки чистоты передней поверхности резца.

3. УСАДКА СТРУЖКИ

В результате пластической деформации срезаемой стружки длина ее

получается меньше длины пути, пройденного резцом по поверхности

резания. Это уменьшение длины стружки называется усадкой. Одновре-

менно с усадкой происходит изменение формы, а также увеличение разме-

ров поперечного сечения срезанного слоя, называемое разбуханием стру-

жки. Ширина стружки получается почти равной ширине среза (немного

больше), а толщина значительно превышает толщину среза.

В зависимости от условий обработки величина усадки получается раз-

личной.

При обработке хрупких материалов (чугуна, твердой бронзы и т. д.),

при резании которых получается стружка надлома, усадка ее весьма

мала, что объясняется слабым сопротивлением металла резанию в сравне-

нии с сопротивлением его сжатию.

Значительно больше усадка стружки при обработке стали. Здесь в от-

дельных случаях стружка получается в 4ч-5 и более раз короче пути, прой-

денного резцом.

Чем больше передний угол резца, тем меньше усадка стружки, так как

с увеличением переднего угла резца уменьшается его угол заострения.

Внедрение более «острого» резца в металл происходит при меньшем сопро-

тивлении последнего, что и обусловливает меньшую деформацию стружки.

С увеличением радиуса закругления вершины резца усадка стружки

возрастает. Причина возрастания в том, что деформация стружки в зоне

4 Оглоблин

50

Процесс резания при точении

криволинейного участка режущей кромки резца сложнее, чем при прямо-

линейной кромке.

Чем больше скорость резания, тем меньше усадка стружки, так как

при более высокой скорости резания элементы стружки «не успевают»

деформироваться в такой степени, в какой это происходит при сравни-

тельно низкой скорости.

Нарост, образующийся на передней поверхности резца во время его

работы, существенно влияет на усадку стружки. При малых скоростях

резания, когда нароста не бывает, усадка стружки получается наибольшей.

При повышении скорости резания начинается образование нароста, перед-

ний угол резца увеличивается, усадка стружки уменьшается. При дальней-

шем повышении скорости резания нарост убывает, действительный перед-

ний угол резца уменьшается, усадка стружки увеличивается до тех пор

пока нарост не исчезнет полностью. С последующим увеличением скорости

резания усадка стружки снова уменьшается. В этом случае, при отсутствии

нароста, на процесс усадки стружки основное влияние оказывает скорость

резания.

4. НАКЛЕП ПРИ РЕЗАНИИ МЕТАЛЛА

В процессе резания пластическая деформация происходит не только

в срезаемом слое, но и в поверхностном слое основной массы металла.

Глубина распространения деформации от поверхности резания и от обра-

ботанной поверхности зависит от ряда факторов и'может достигать сотых

долей миллиметра, а в отдельных случаях даже целых миллиметров.

Пластическое деформирование вызывает упрочнение металла, его

наклеп. Твердость наклепанного слоя в ряде случаев может значительно

превышать твердость недеформированного металла.

Чем мягче обрабатываемый металл, тем большему наклепу он подвер-

гается. При резании стали наклепанный слой может быть в З-т-4 раза

тверже основного металла. Чугун упрочняется значительно меньше стали,

как по величине твердости, так и по глубине распространения. Чем

больше угол резания, радиус закругления вершины резца и подача, тем

больше наклеп. При увеличении скорости резания с некоторого ее значе-

ния наклеп уменьшается.

Наклеп обработанной поверхности детали повышает ее износостой-

кость. Но с другой стороны, значительное увеличение твердости поверх-

ности может иногда вызвать затруднения при дальнейшей ее обработке.

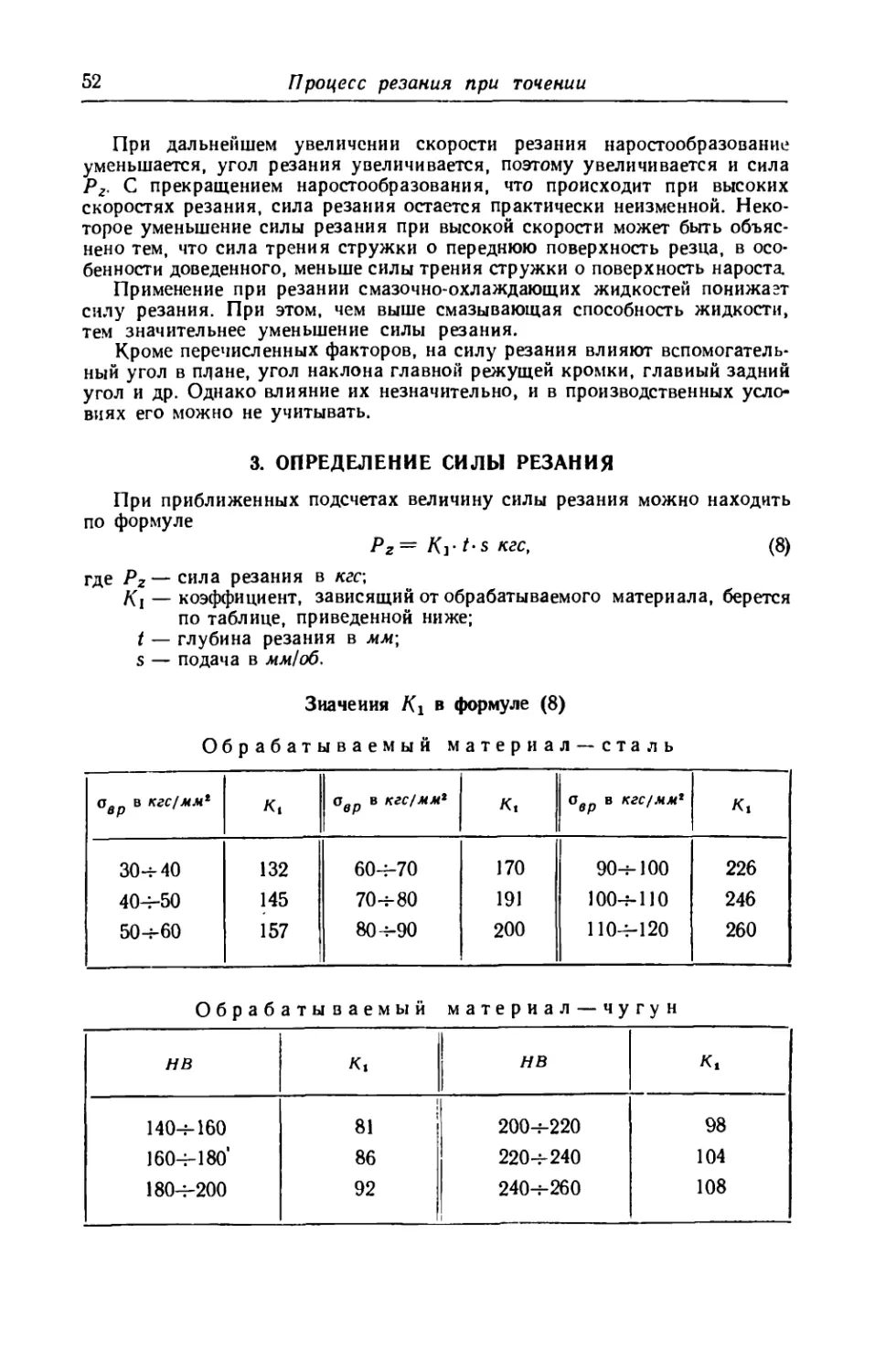

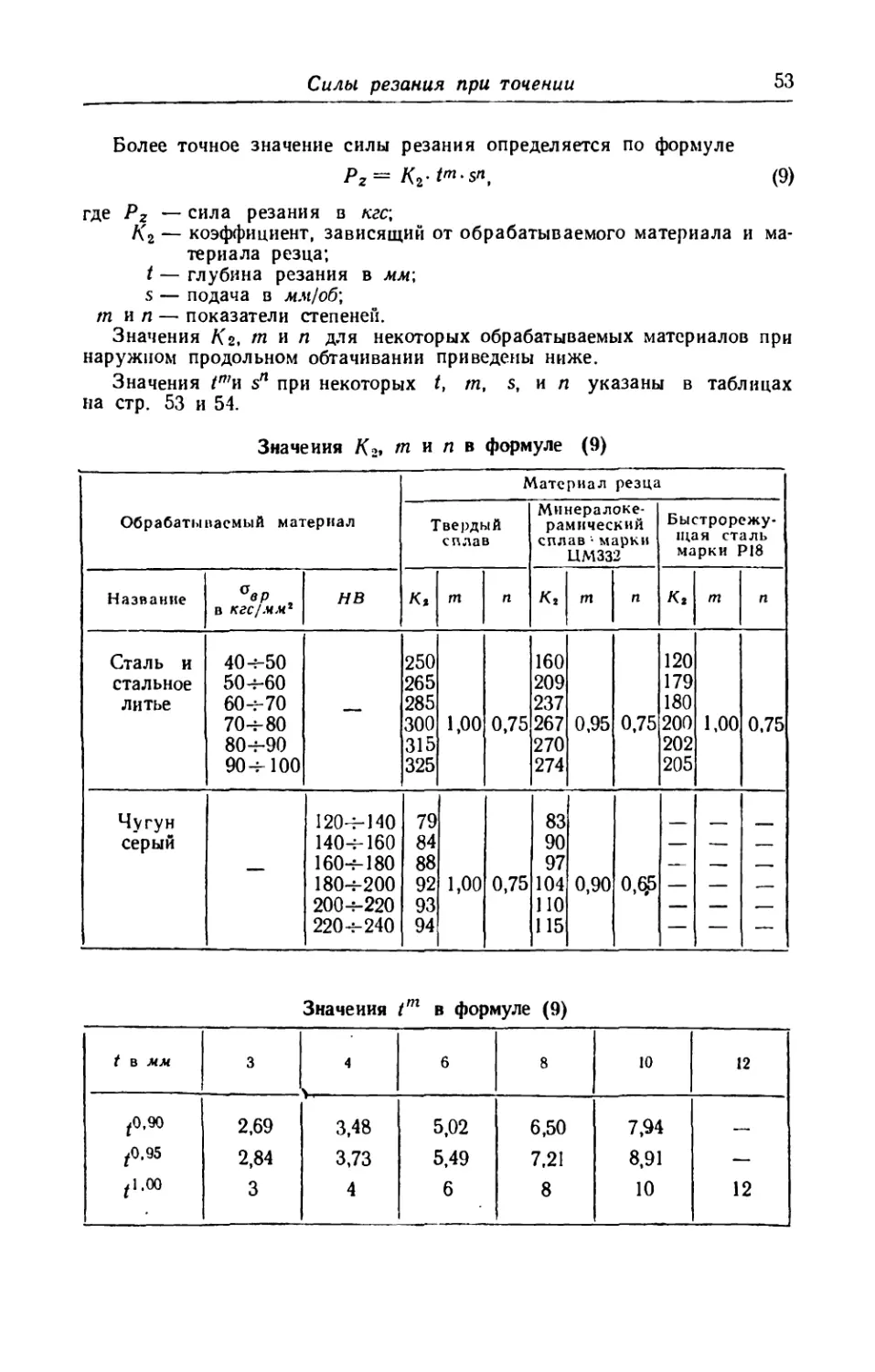

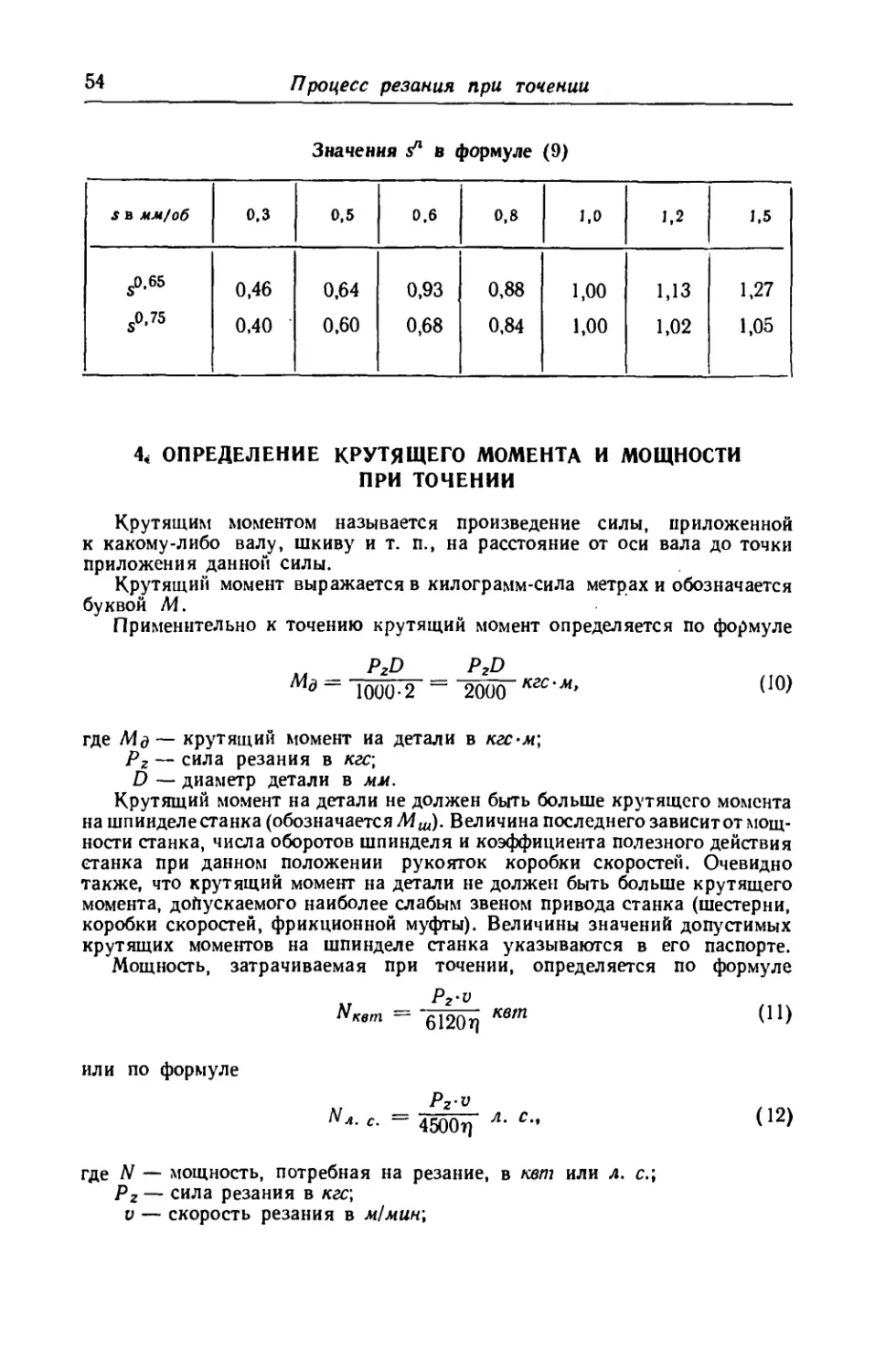

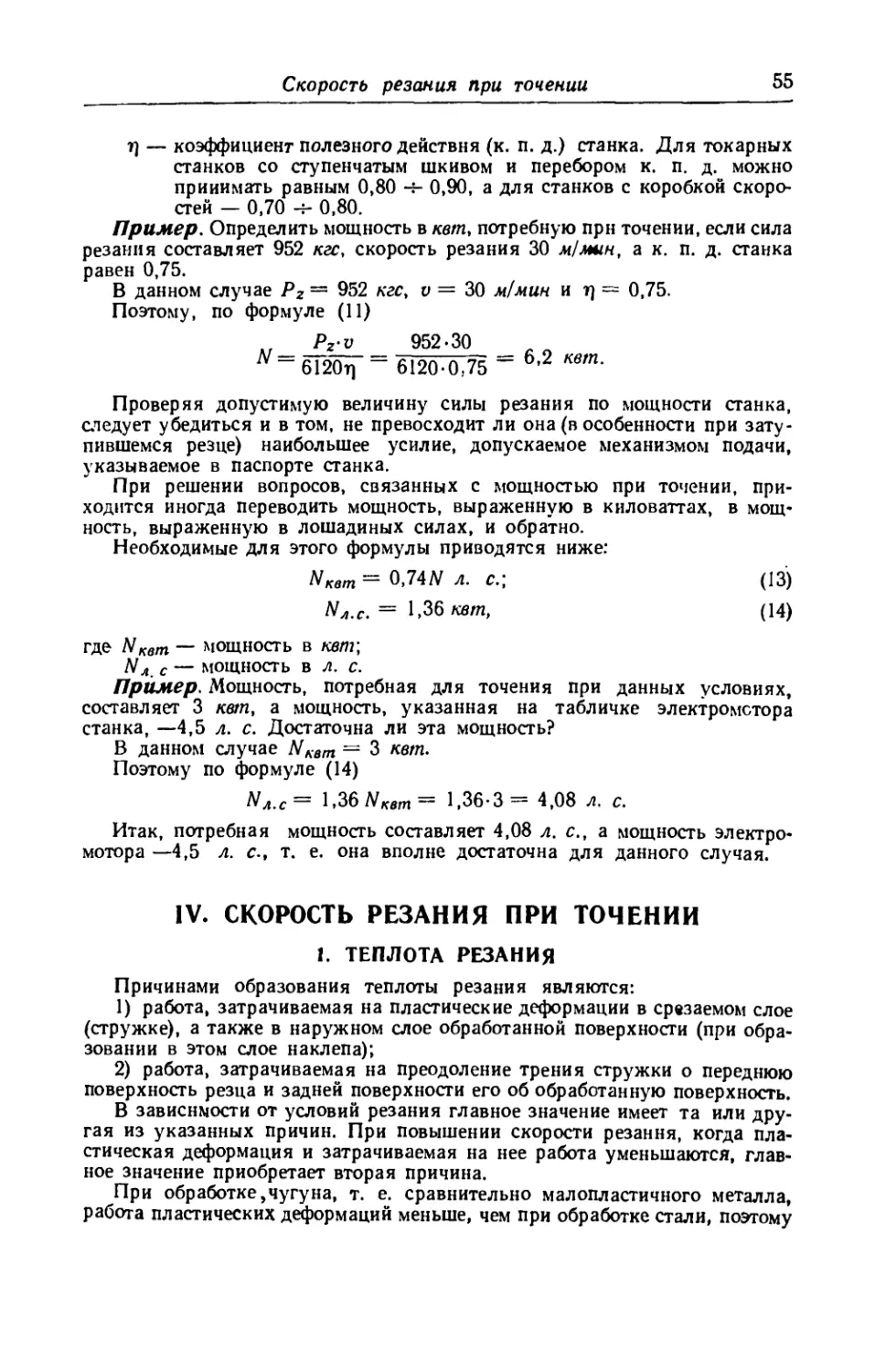

III. СИЛЫ РЕЗАНИЯ ПРИ ТОЧЕНИИ

1. СИЛЫ, ДЕЙСТВУЮЩИЕ НА РЕЗЕЦ

В результате сопротивления срезаемого слоя металла деформации сжа-

тия, трения стружки о переднюю поверхность резца и некоторых других

причин возникает сила резания.

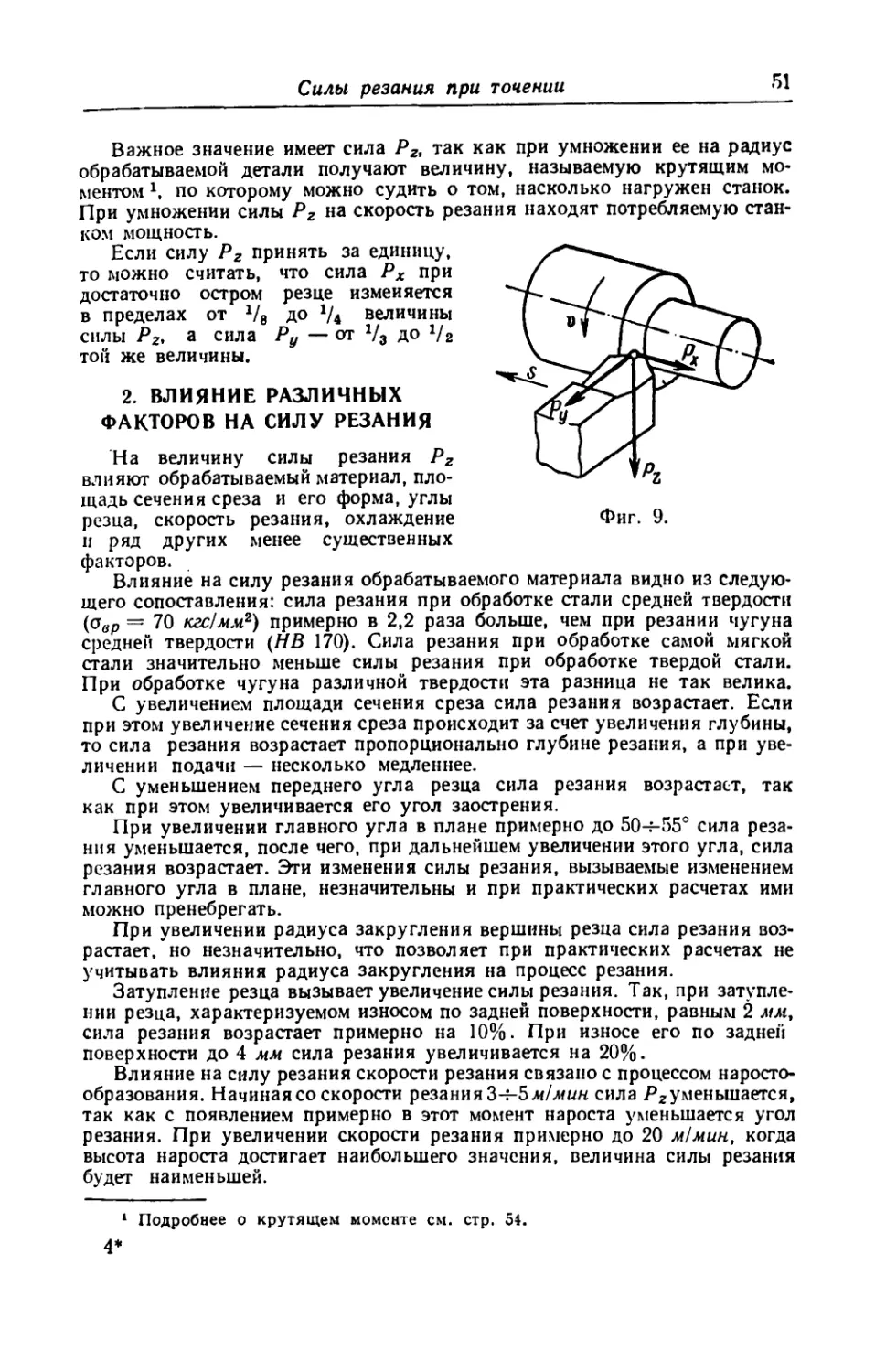

При работе токарного резца (фиг. 9) эта сила разлагается на три соста-

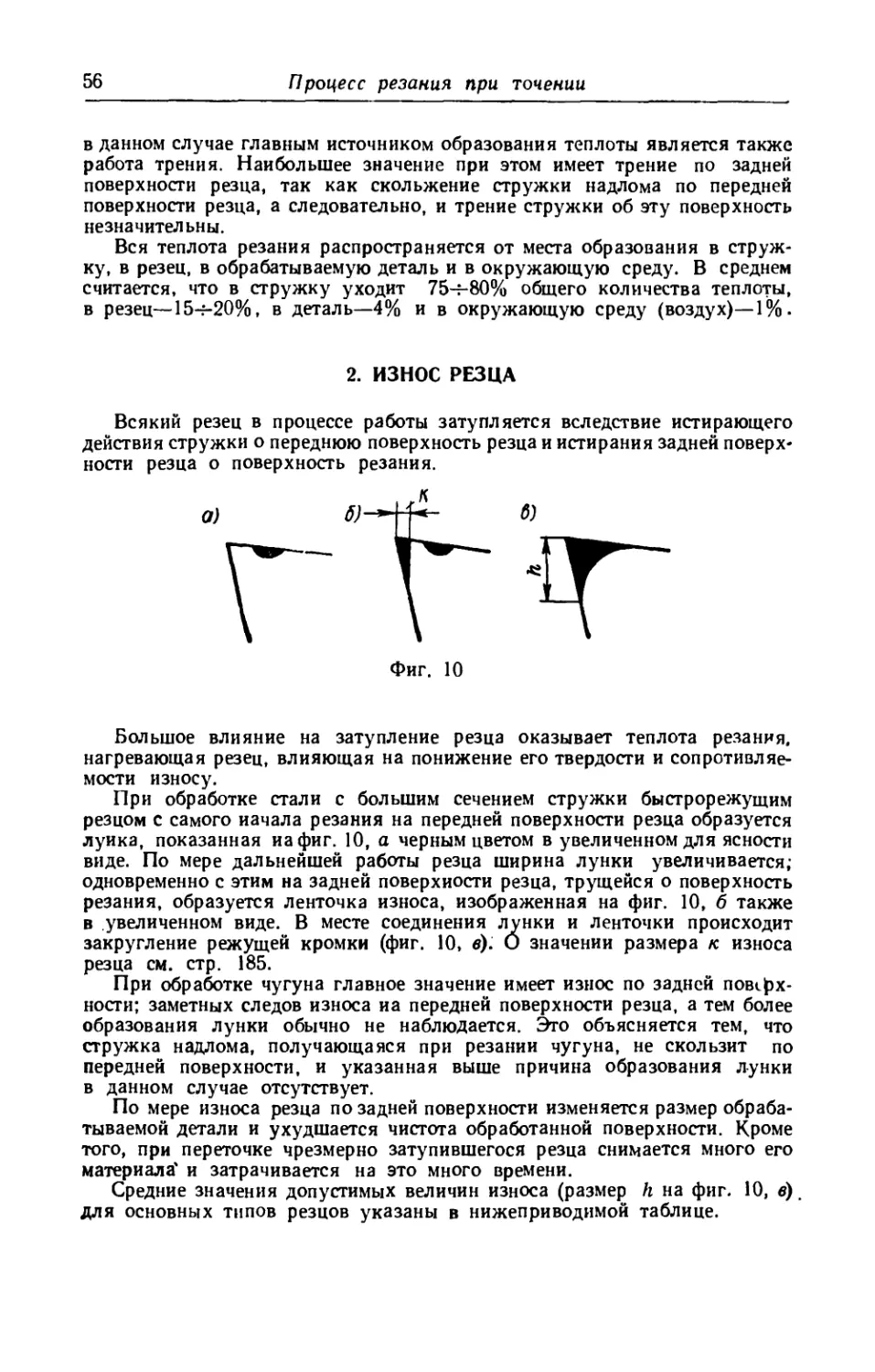

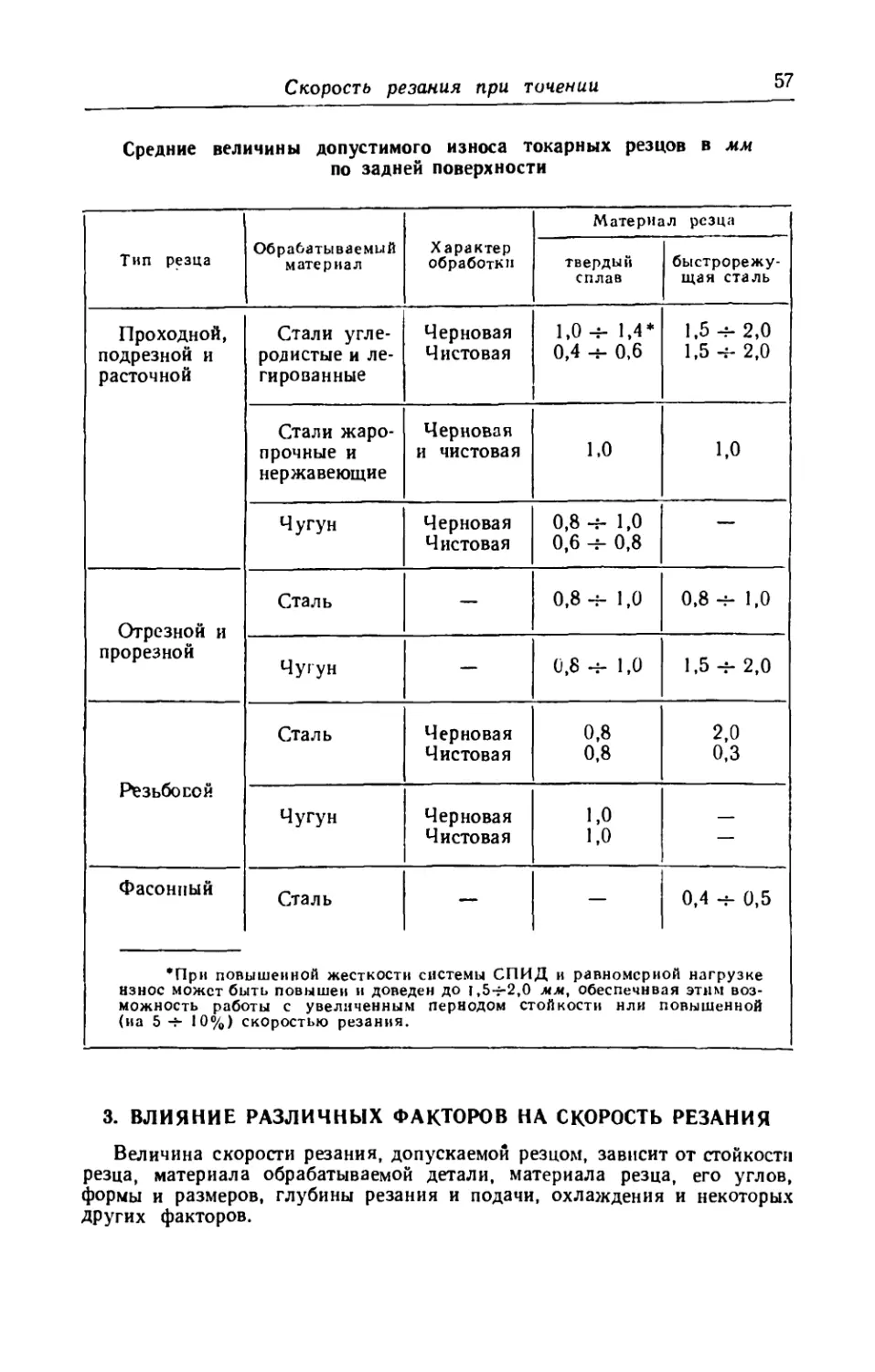

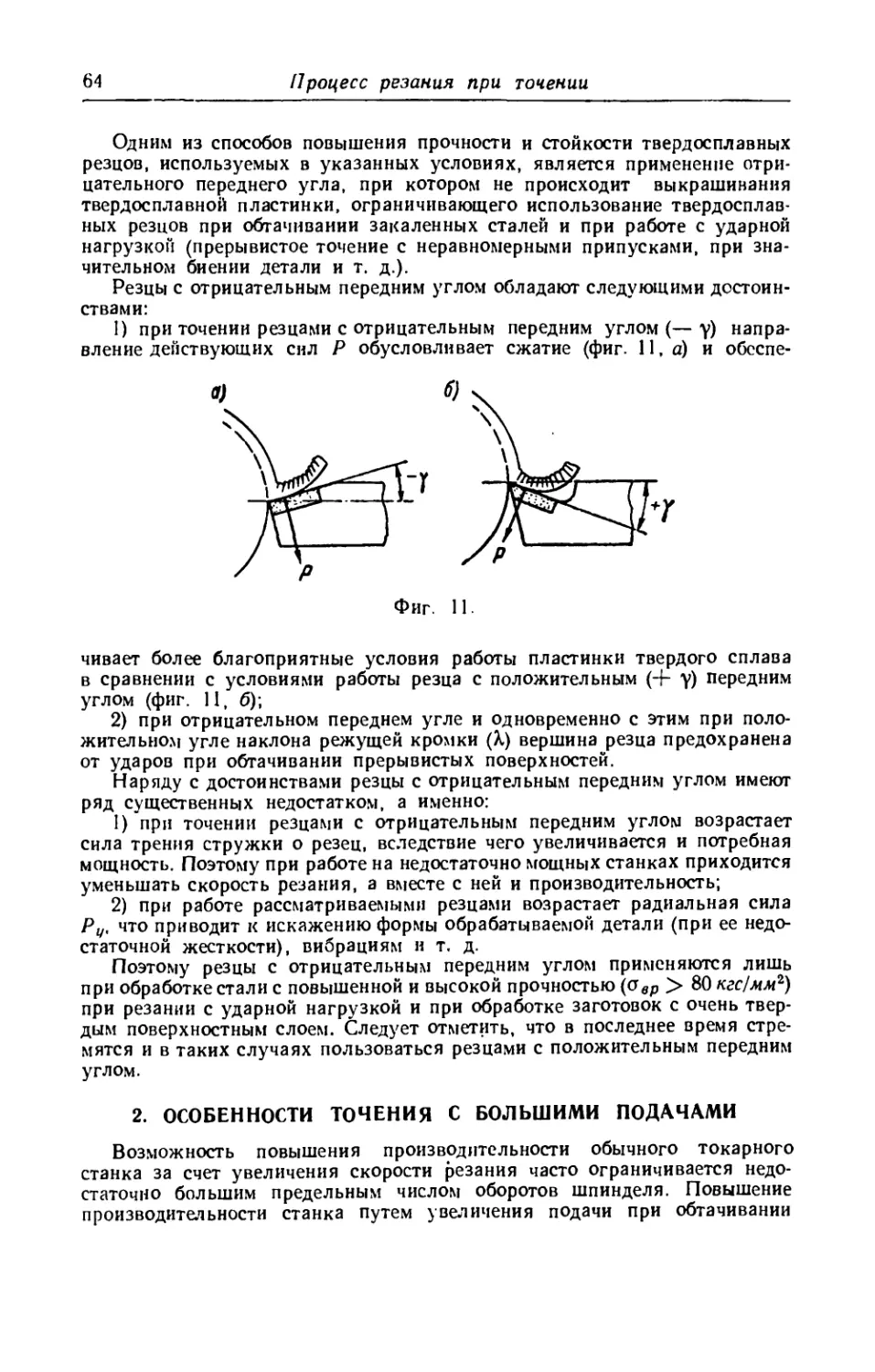

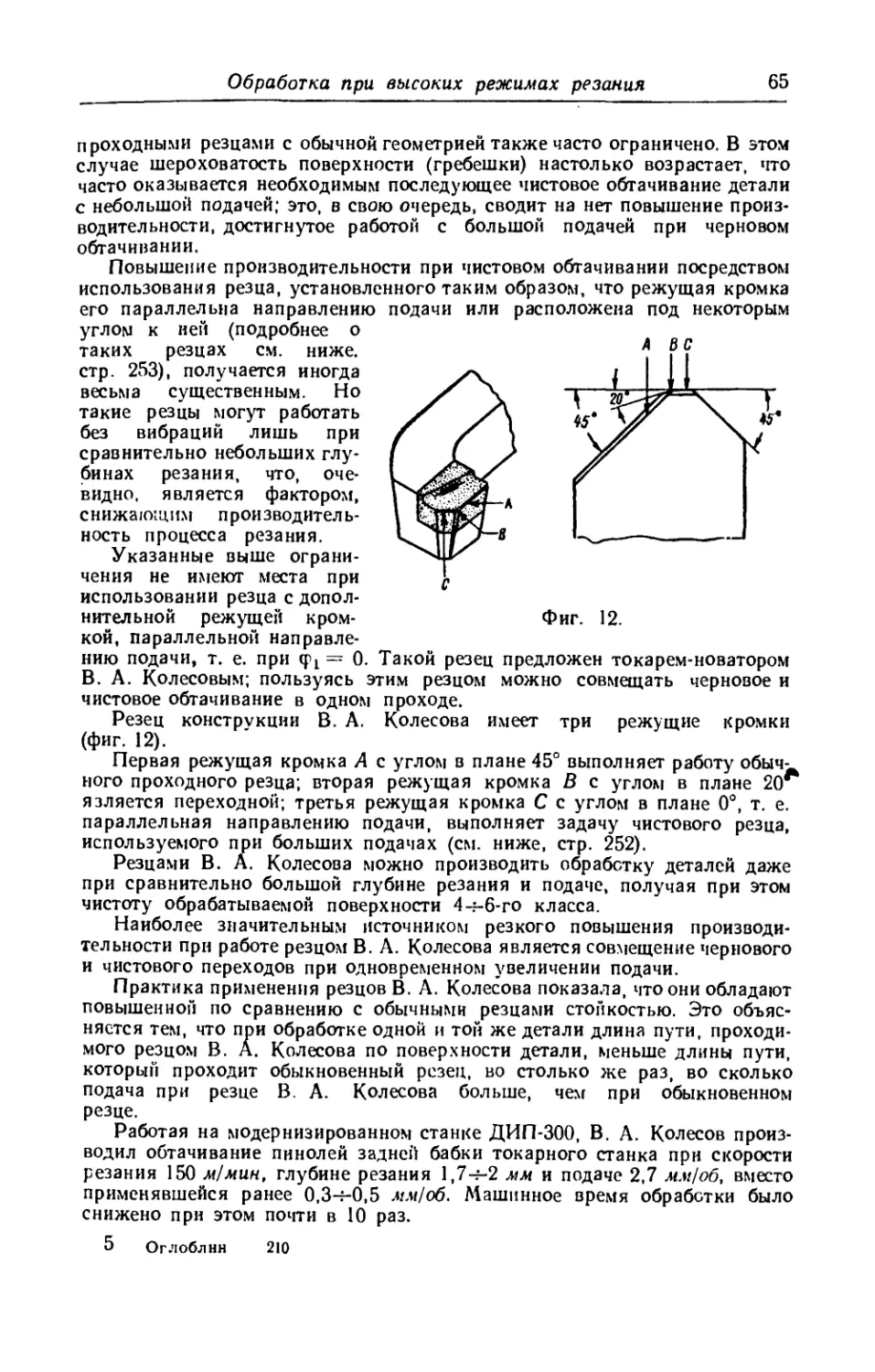

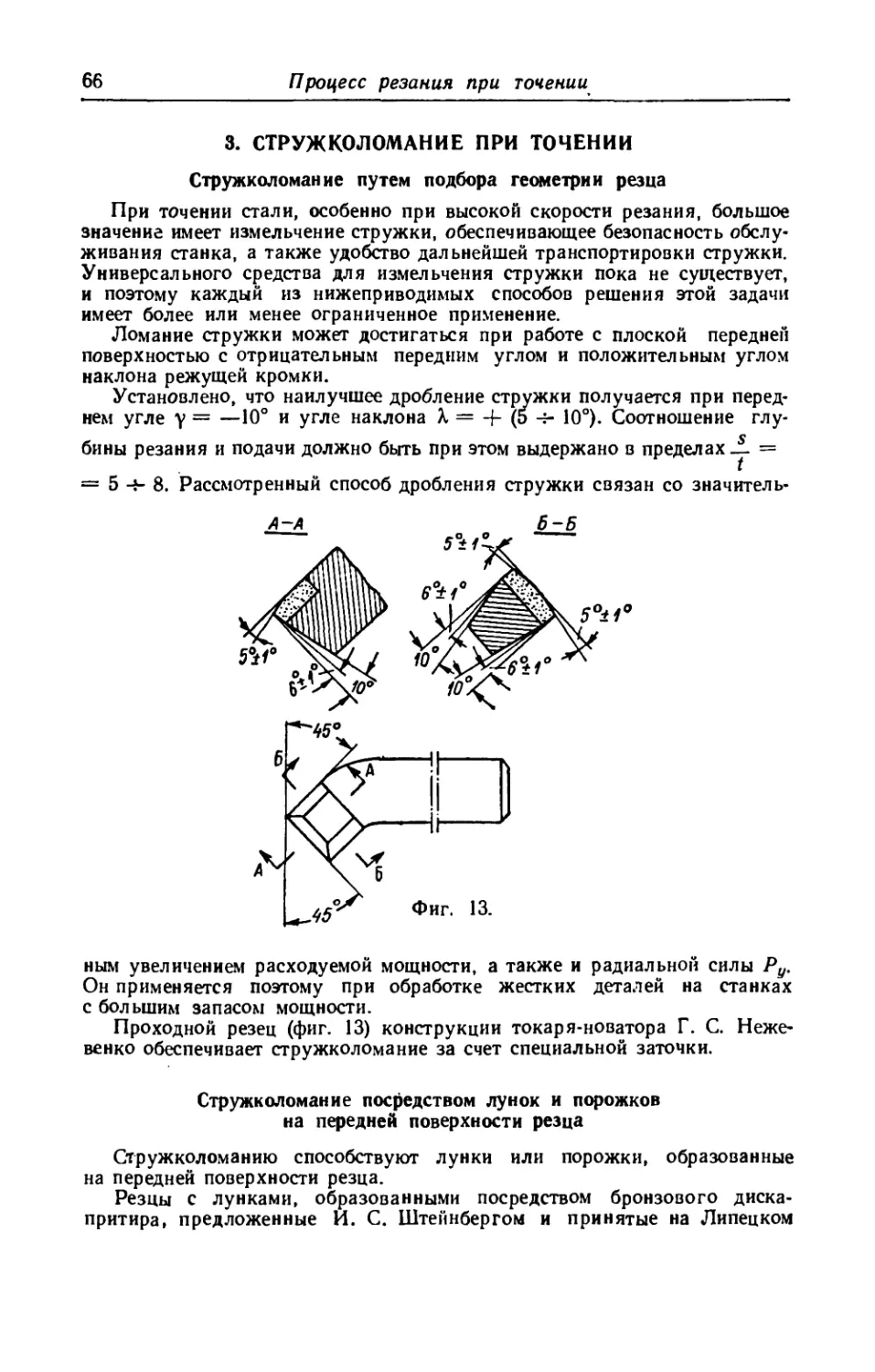

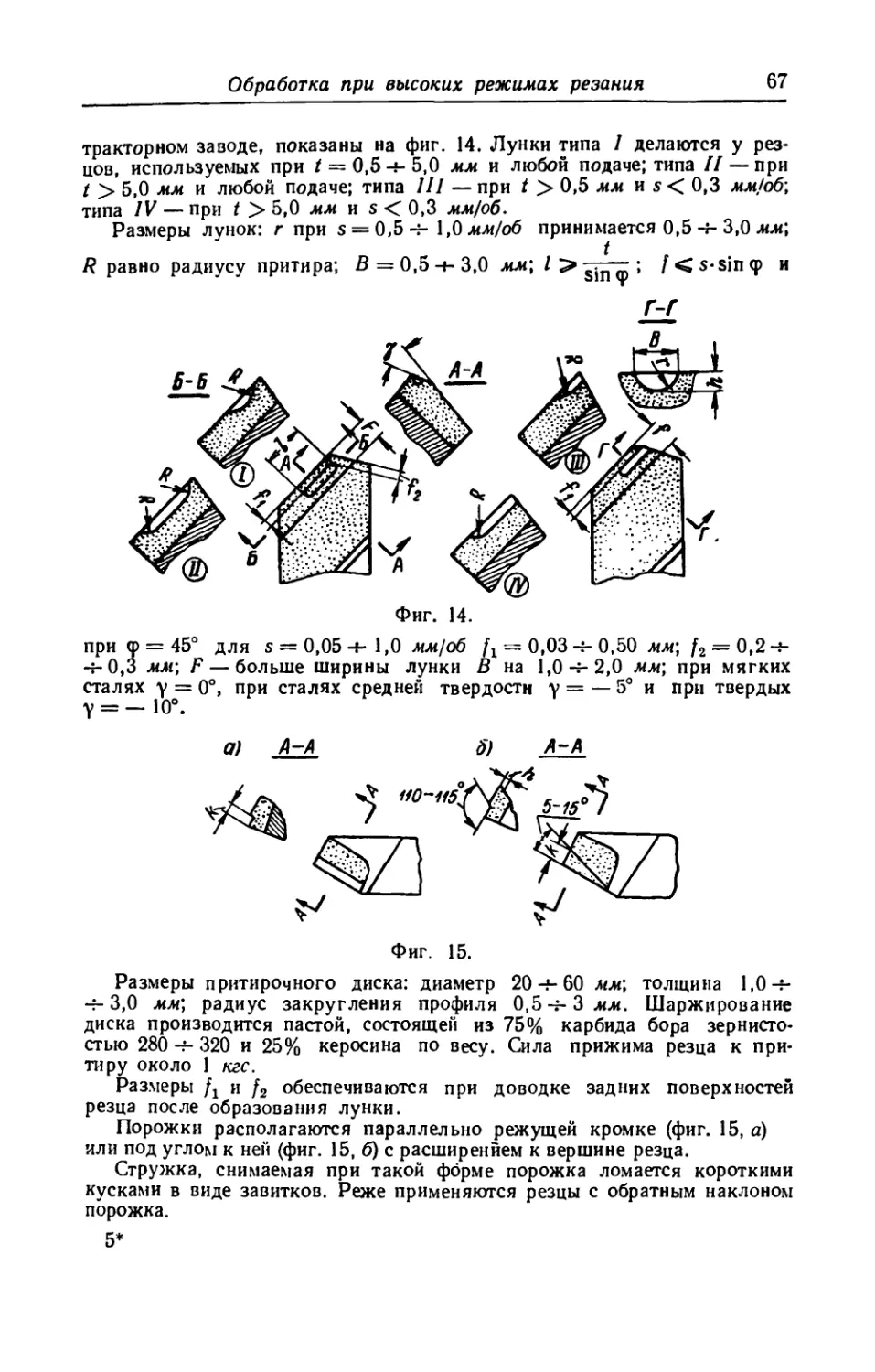

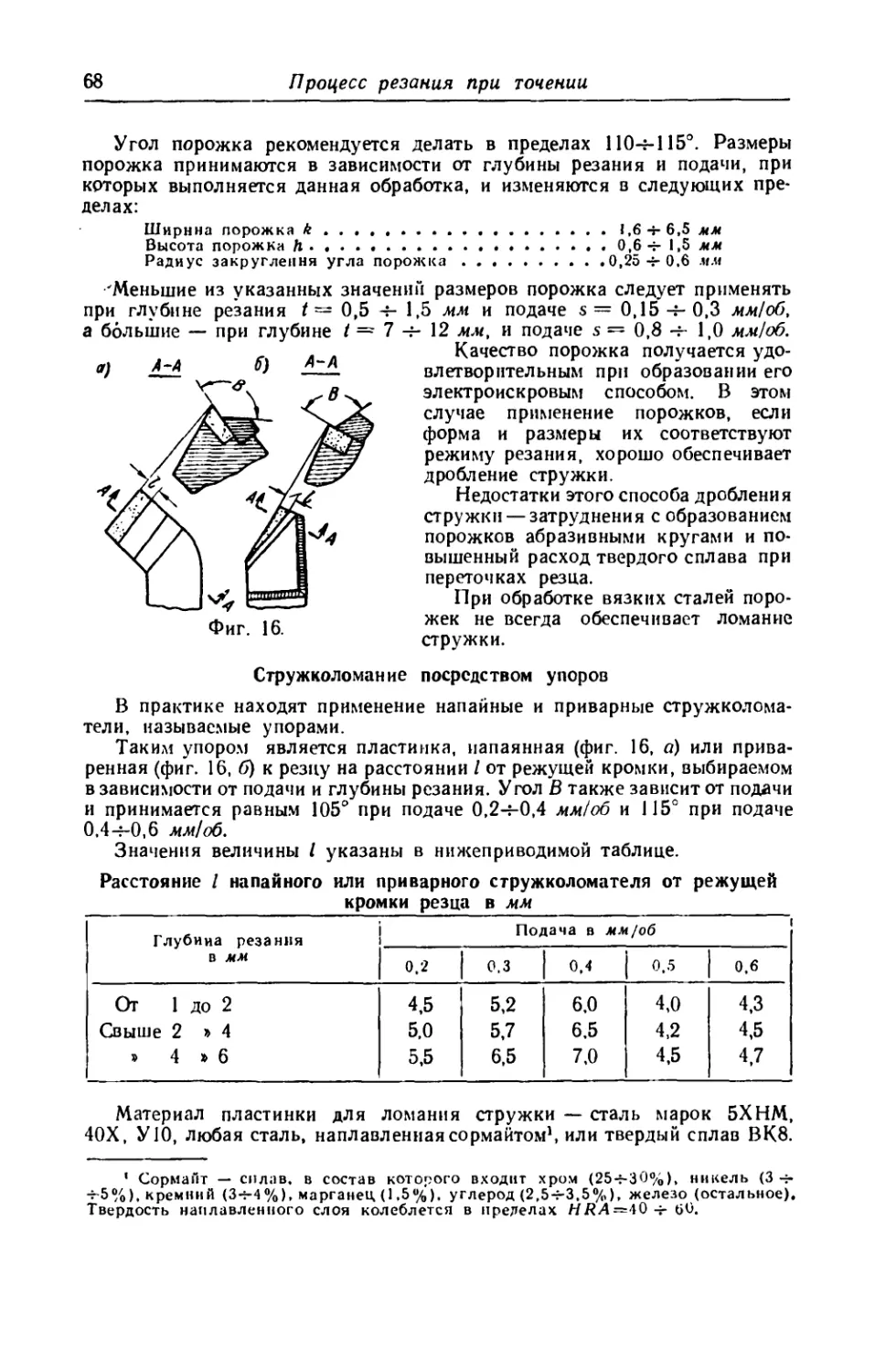

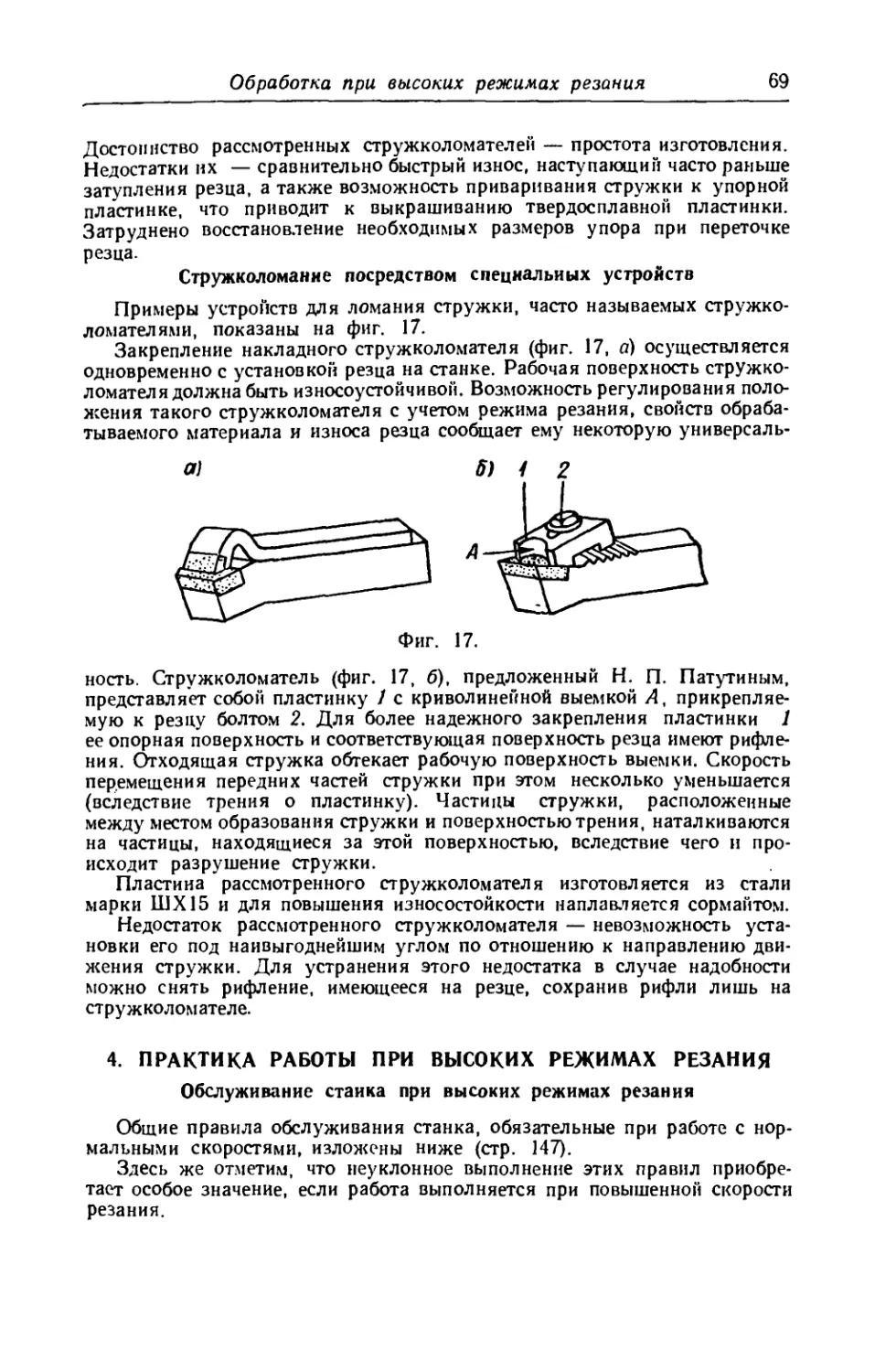

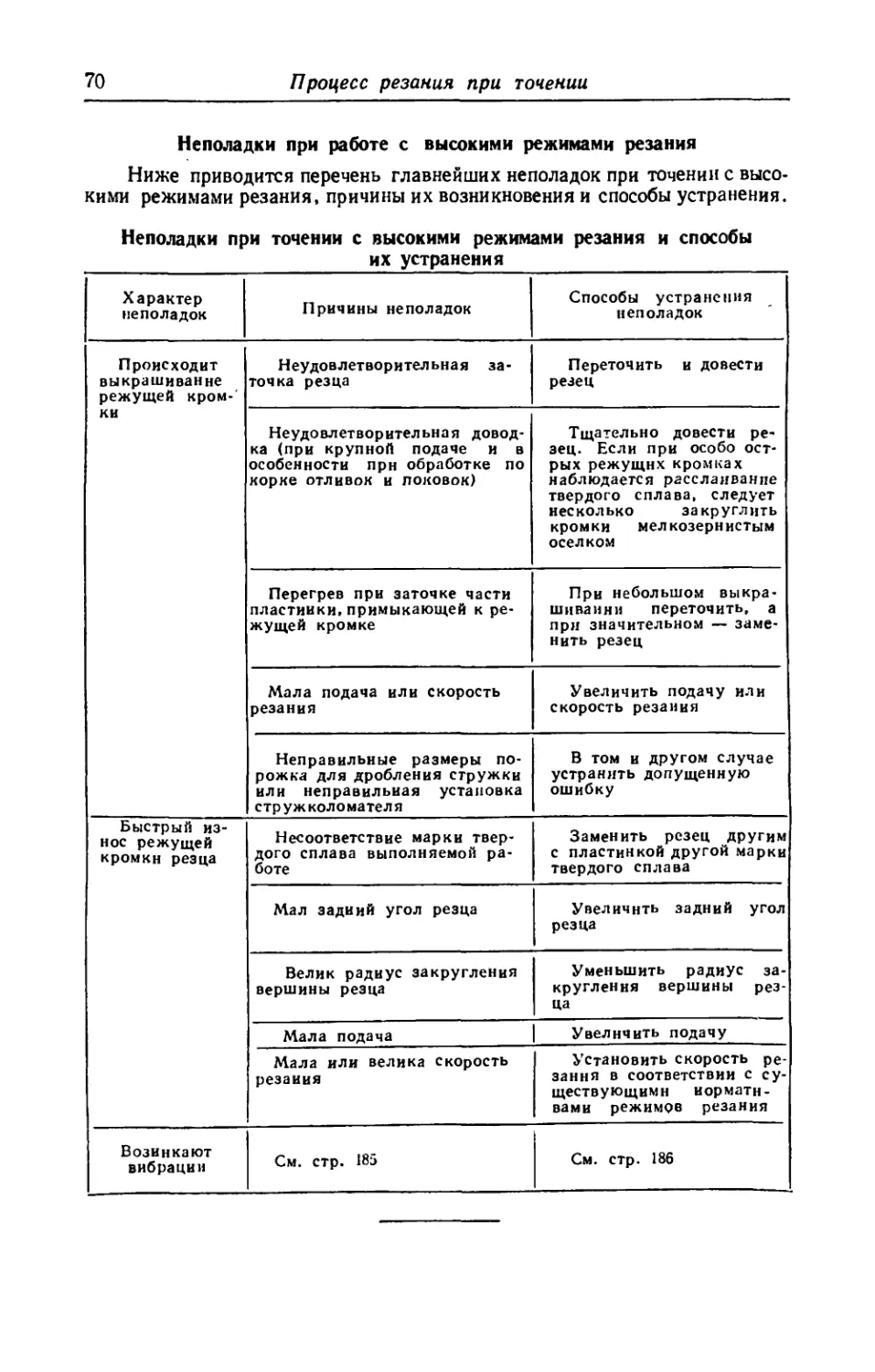

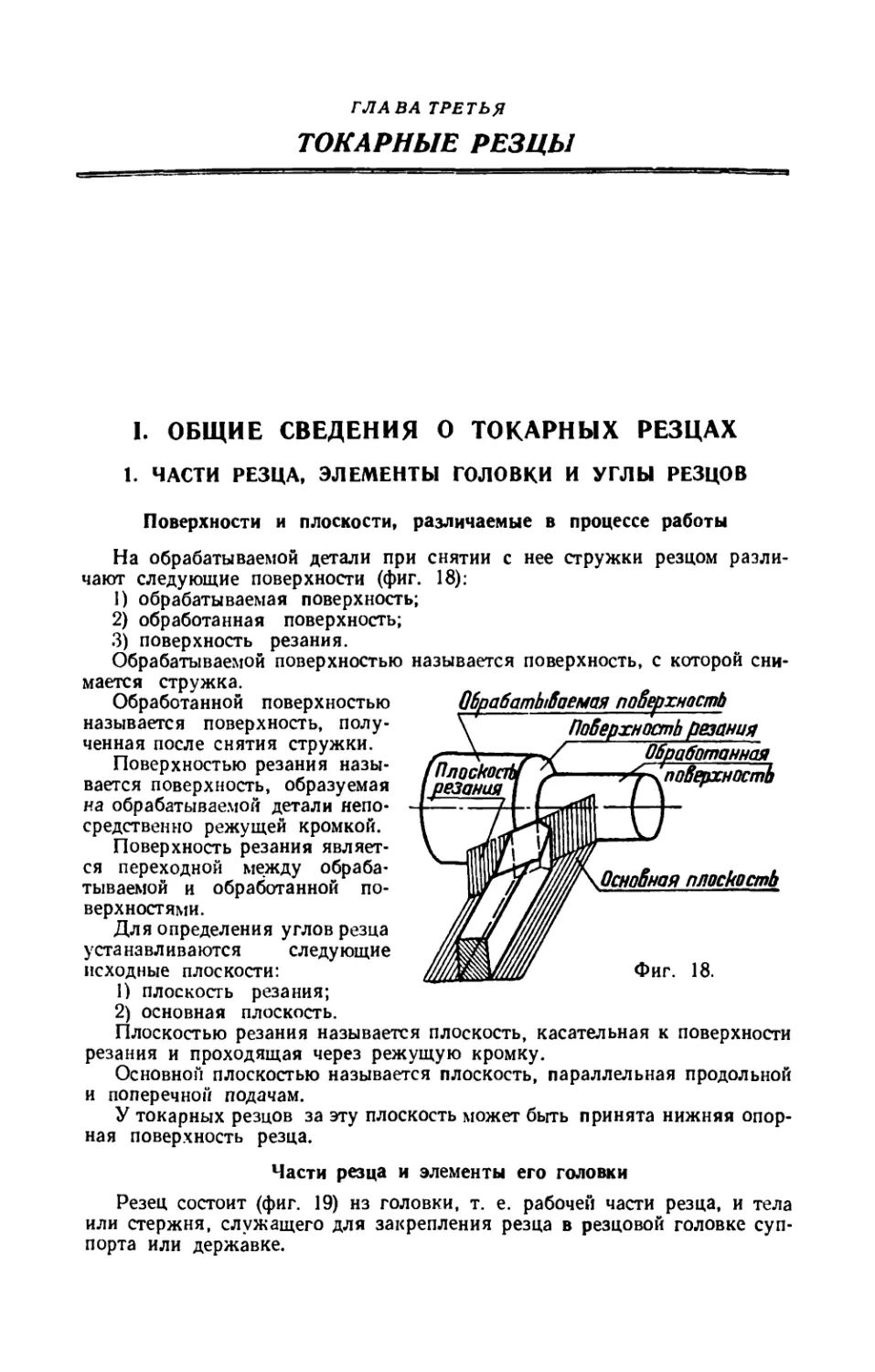

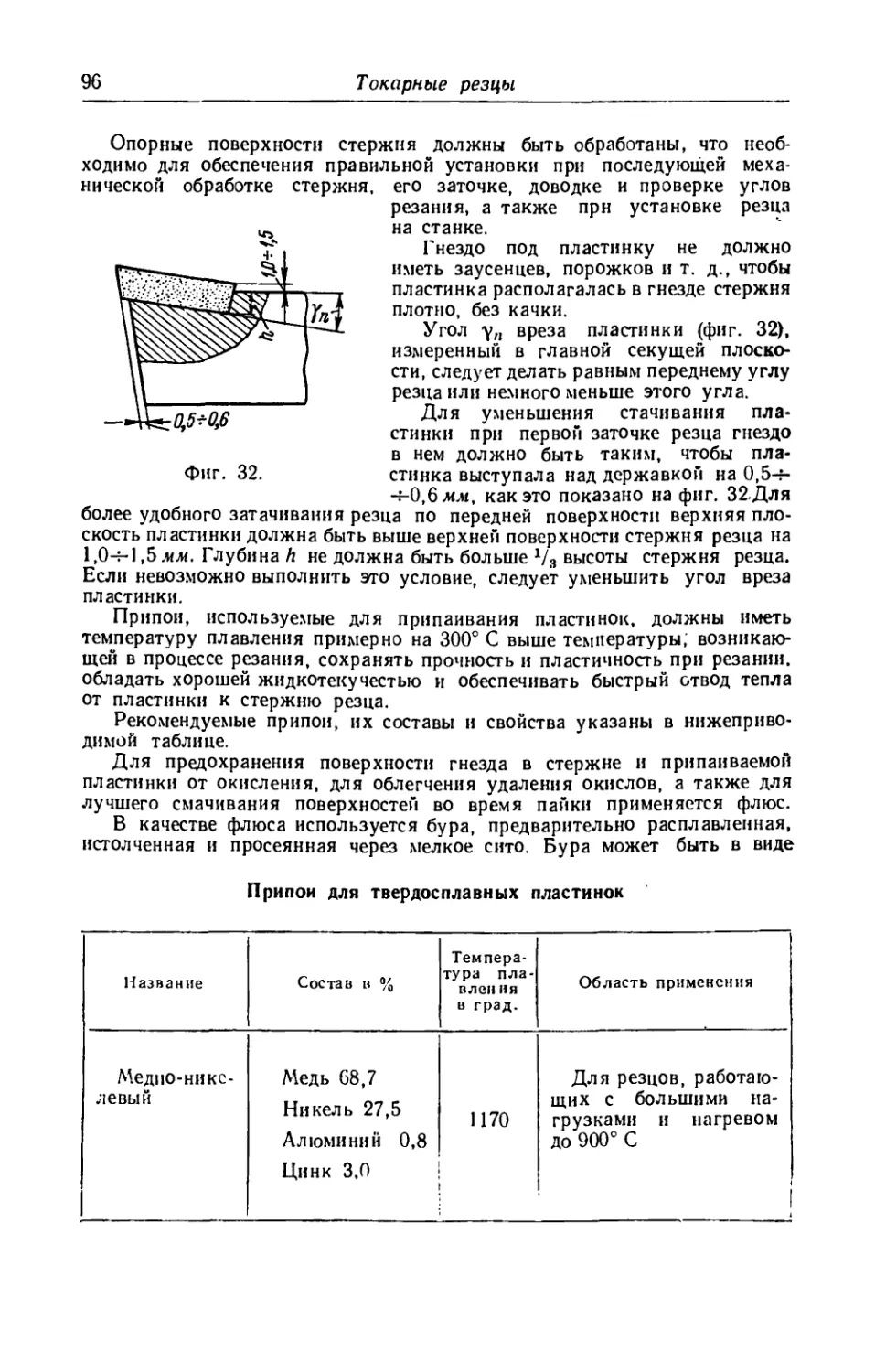

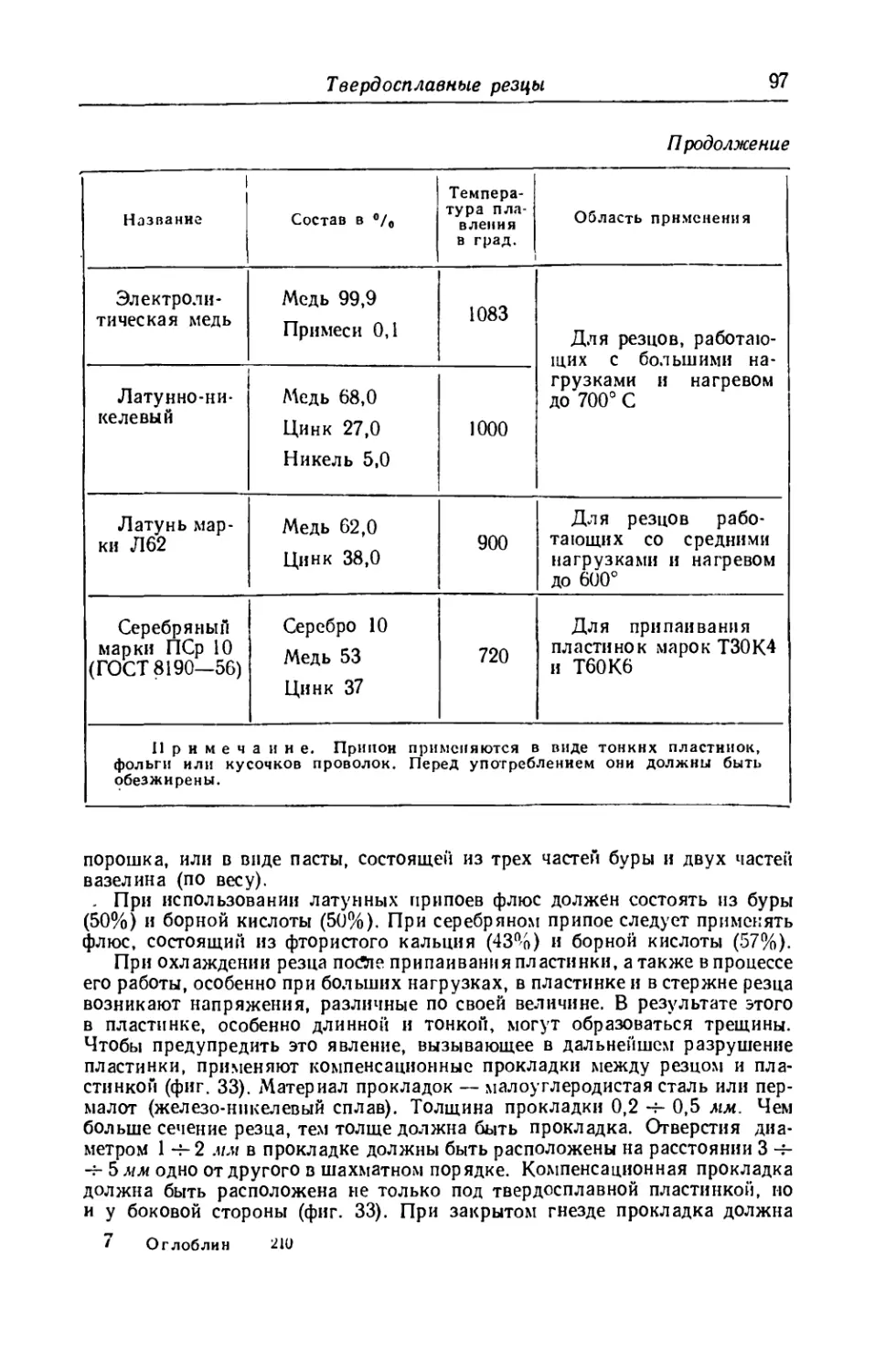

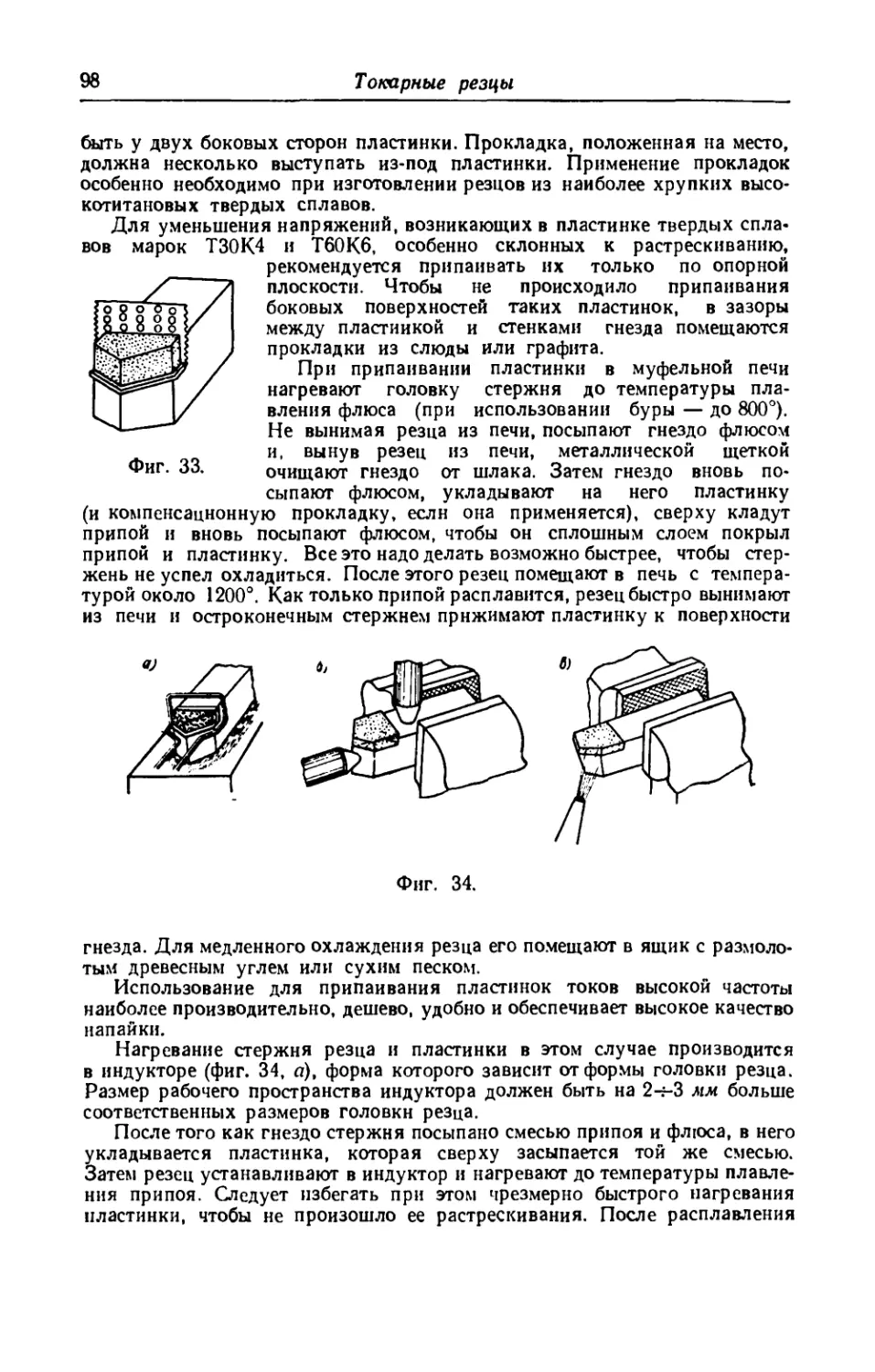

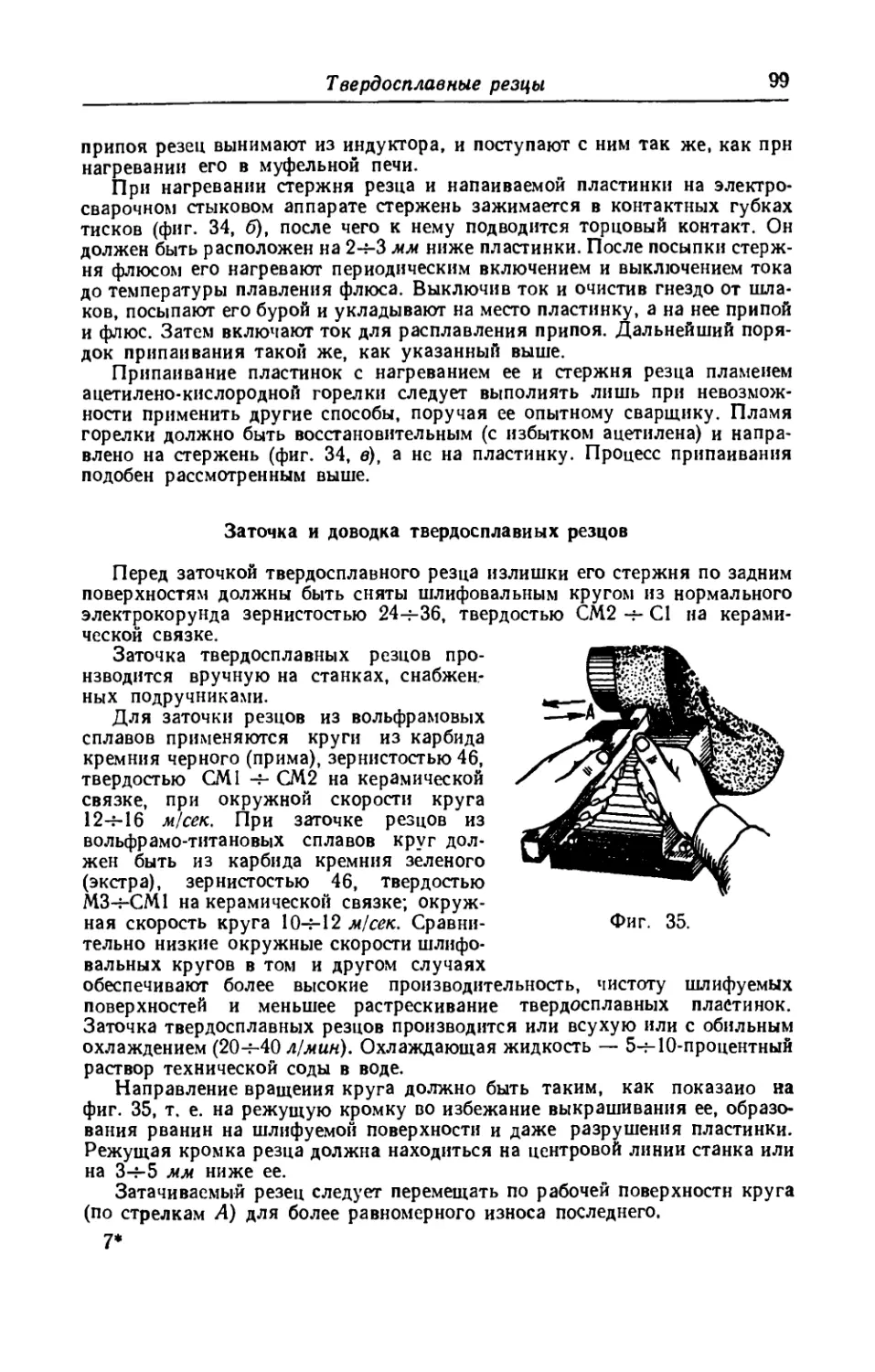

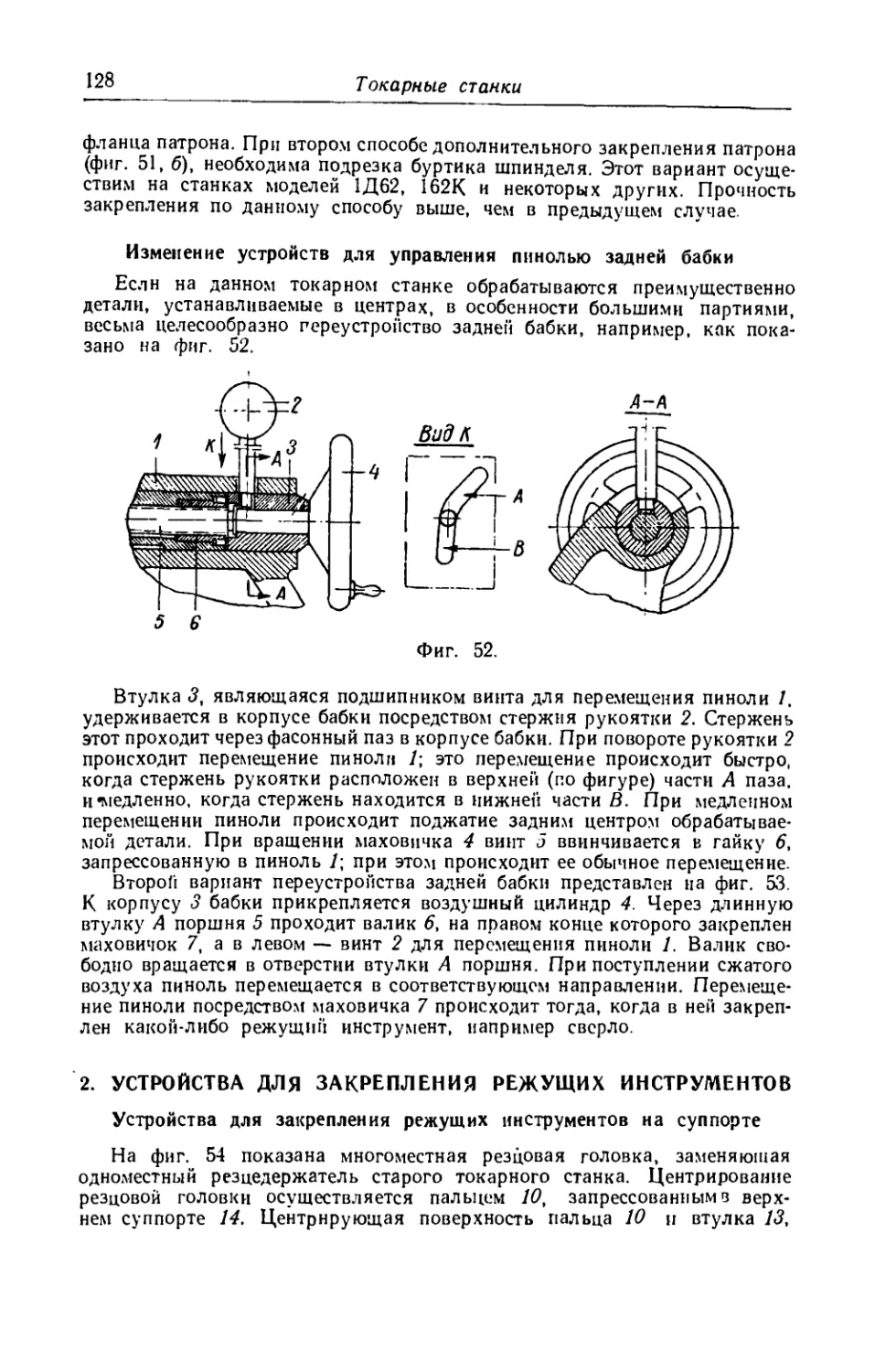

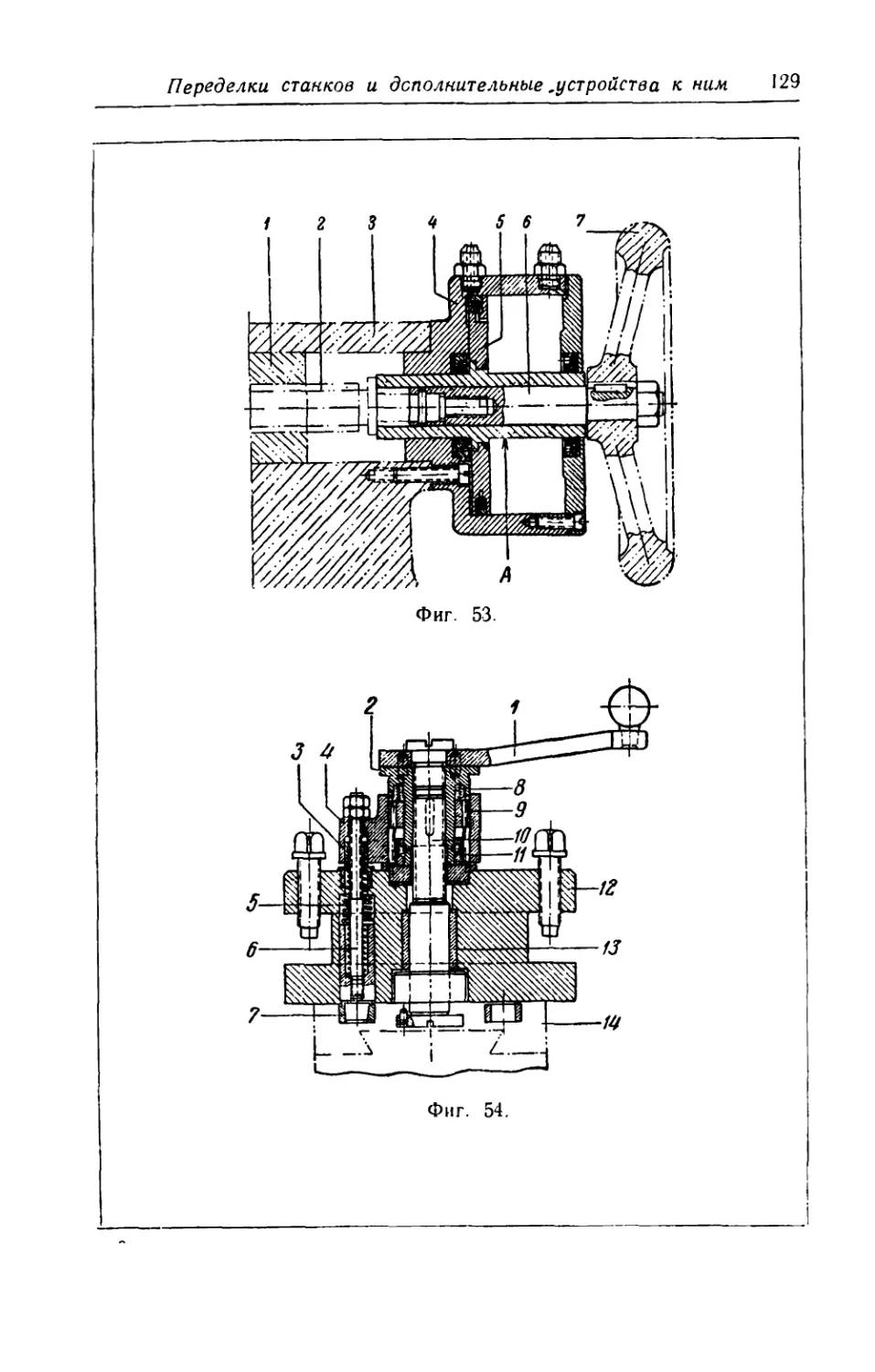

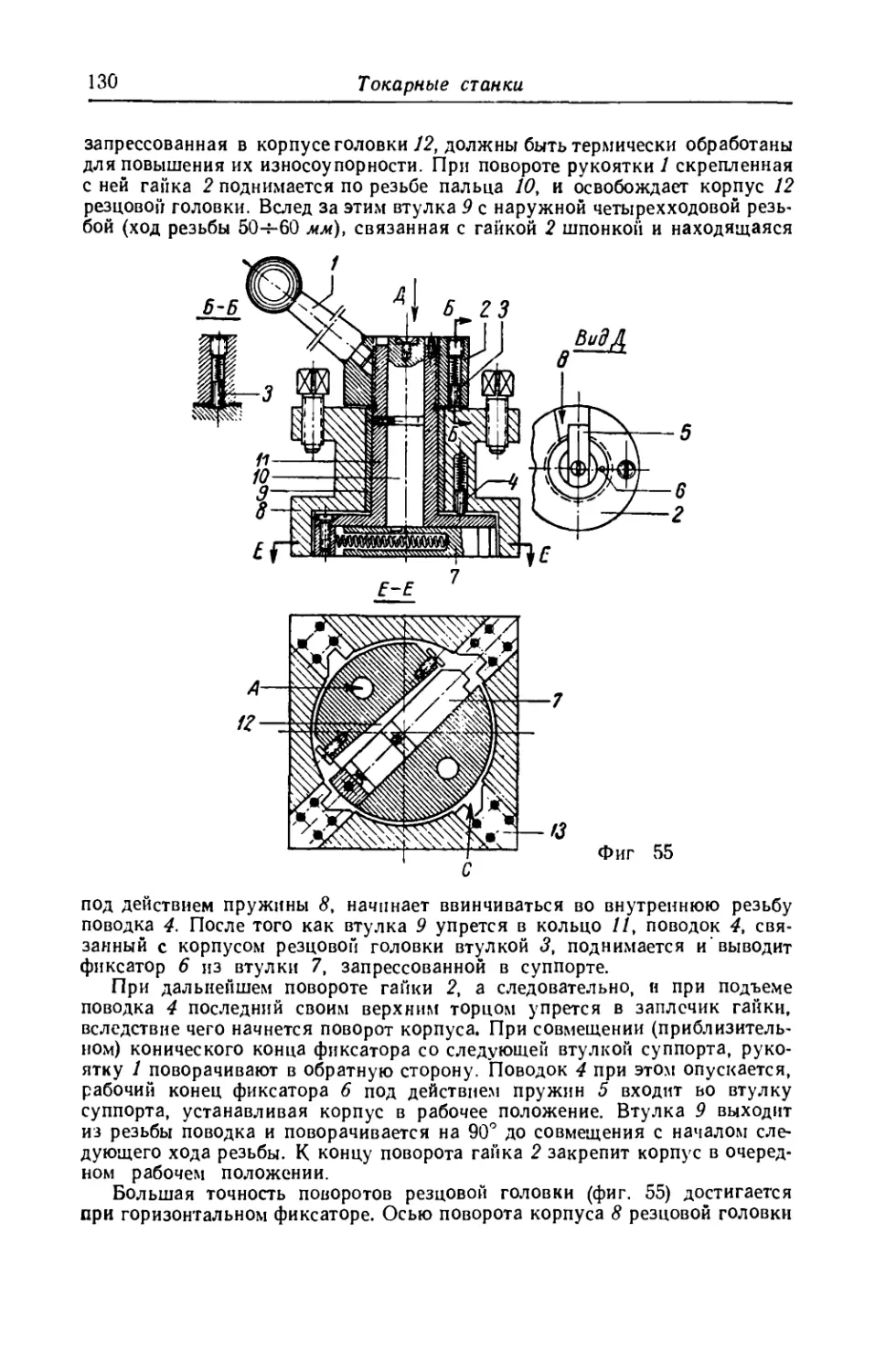

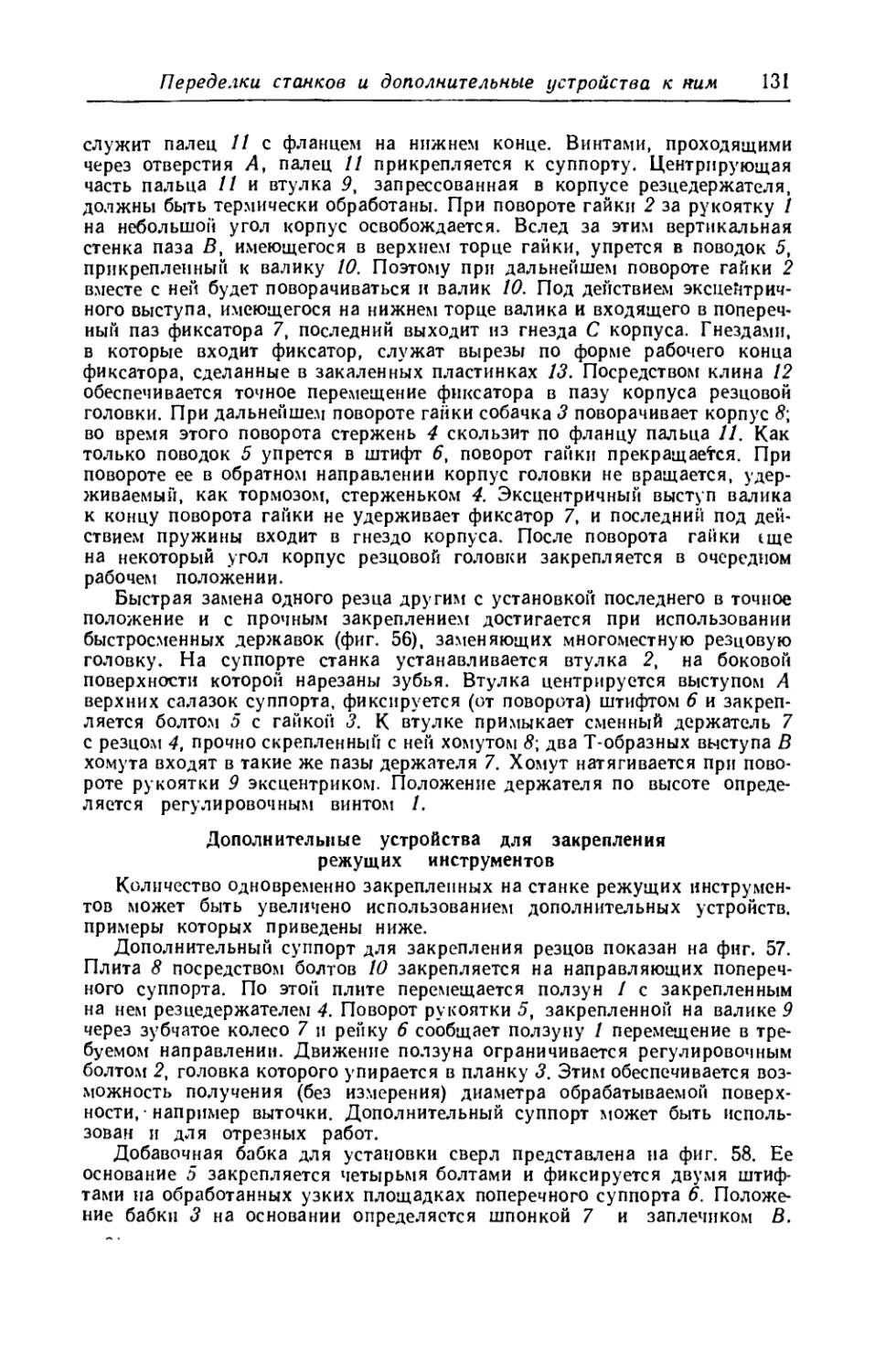

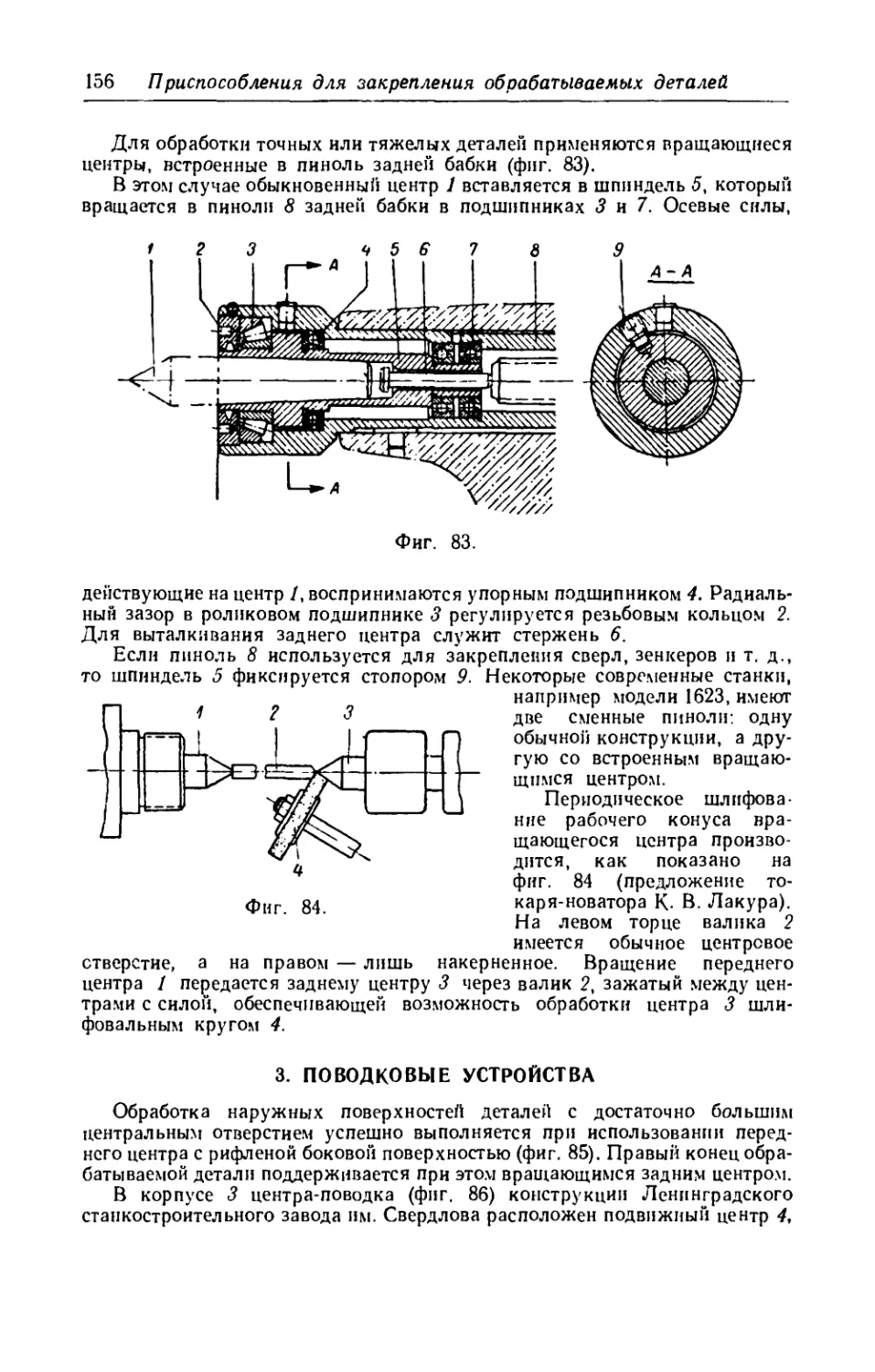

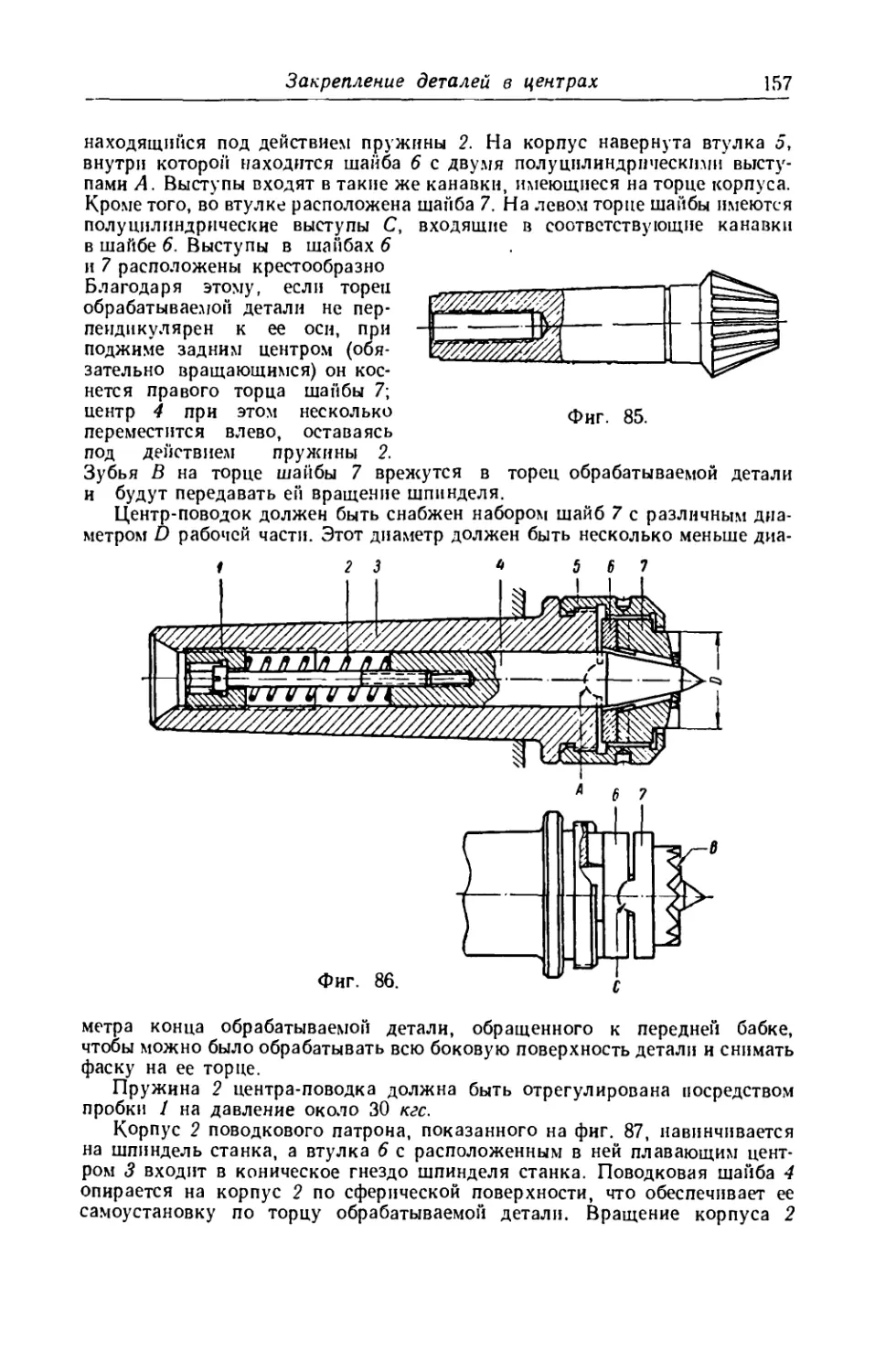

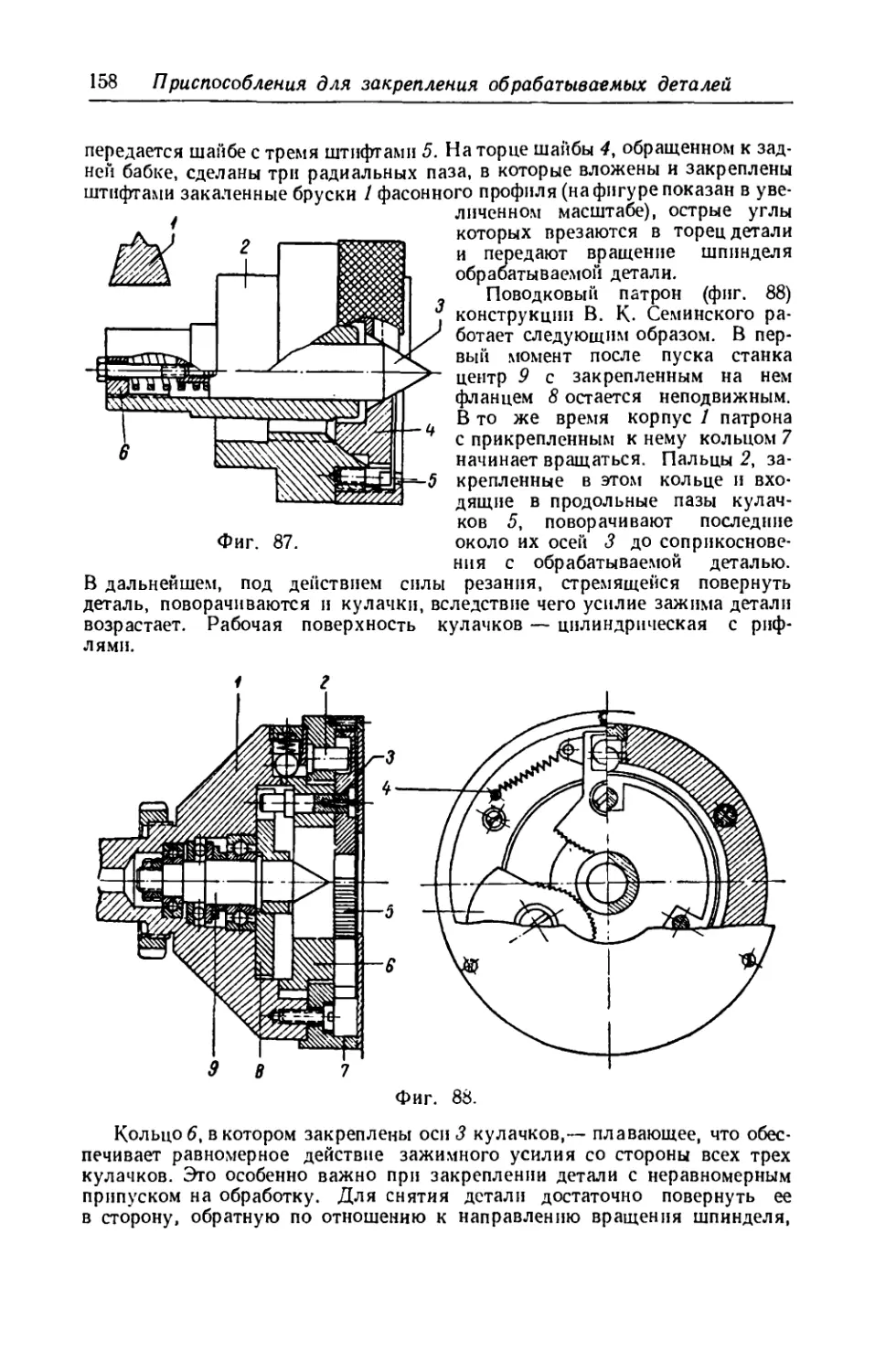

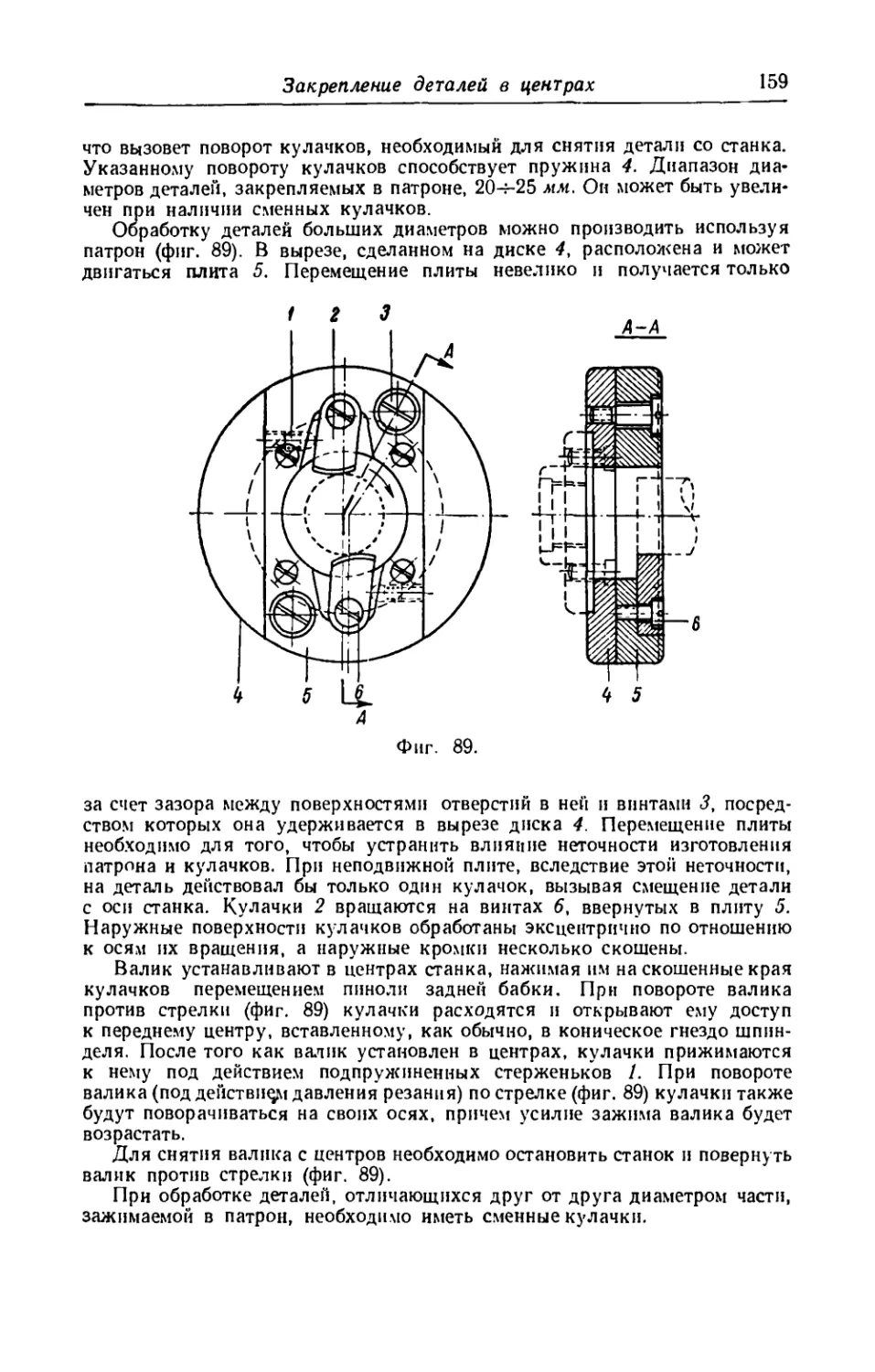

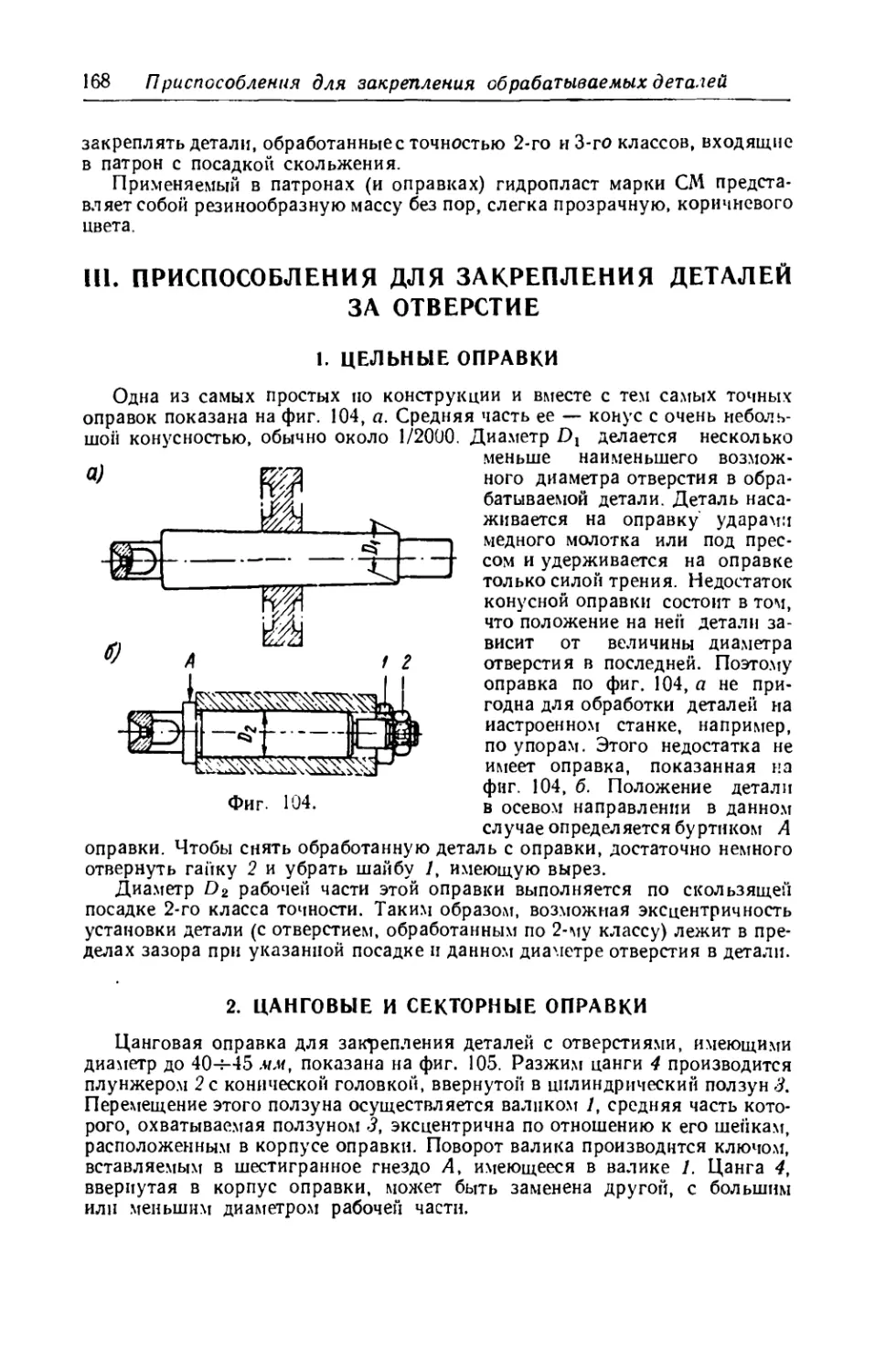

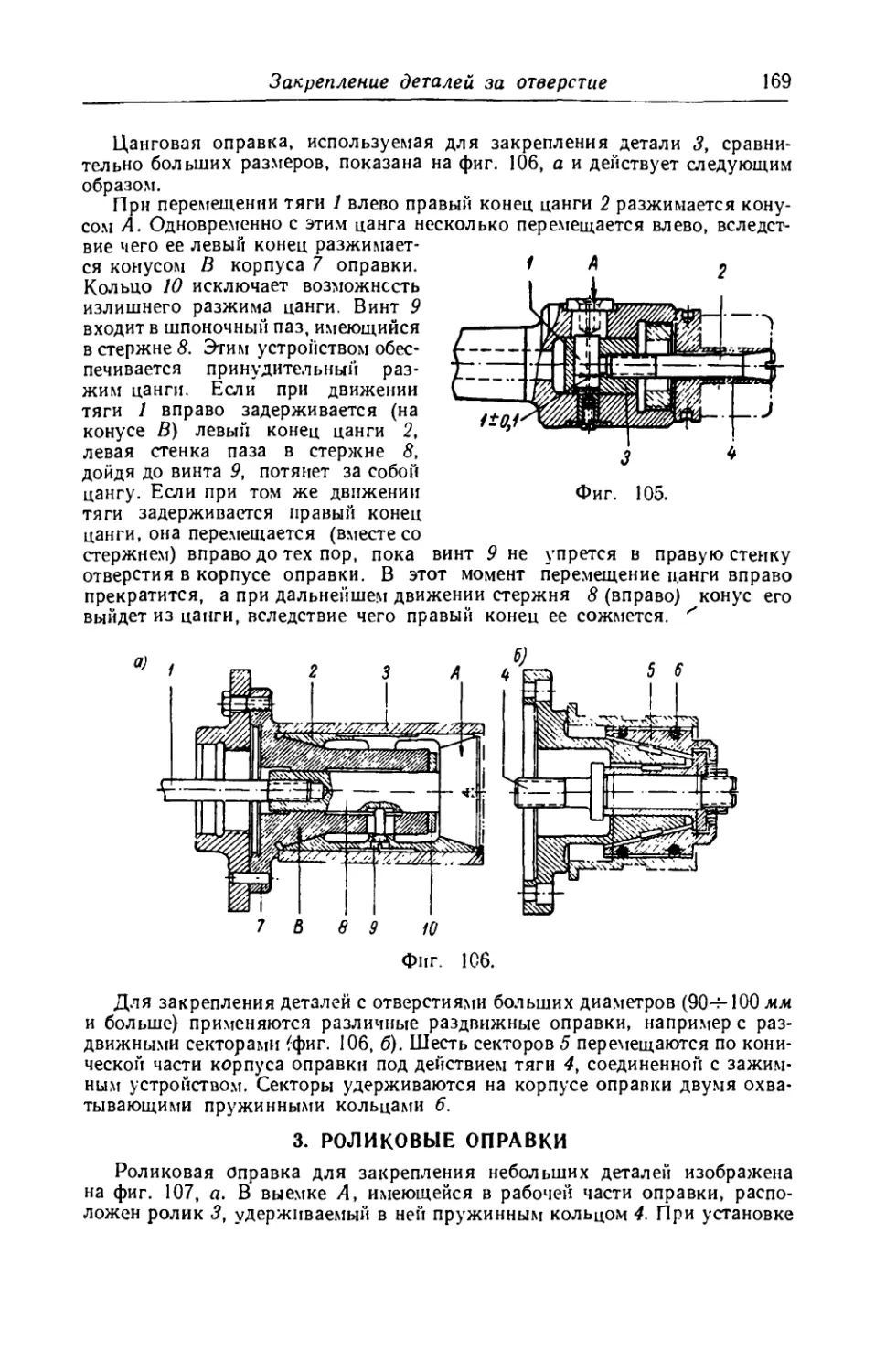

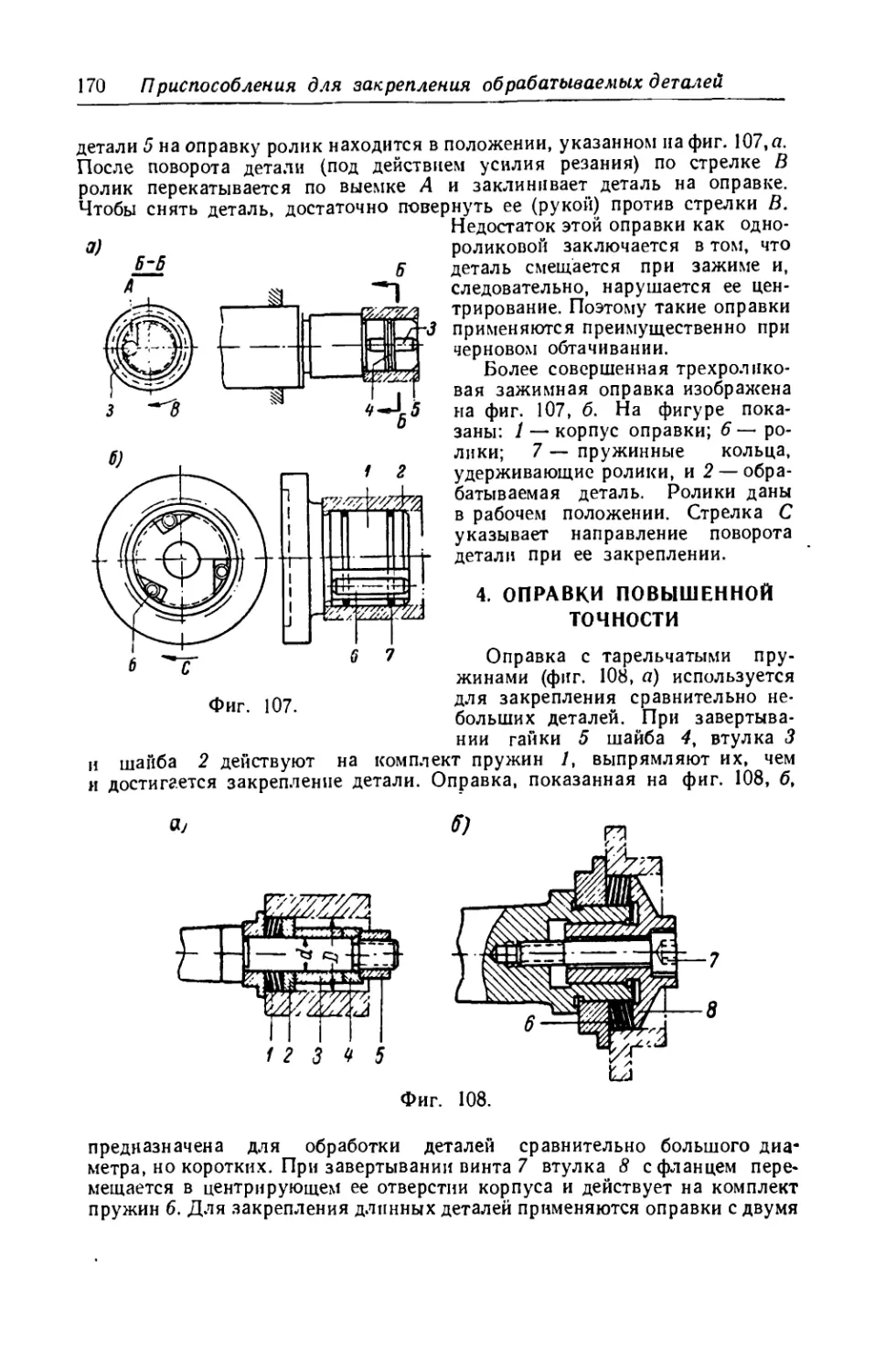

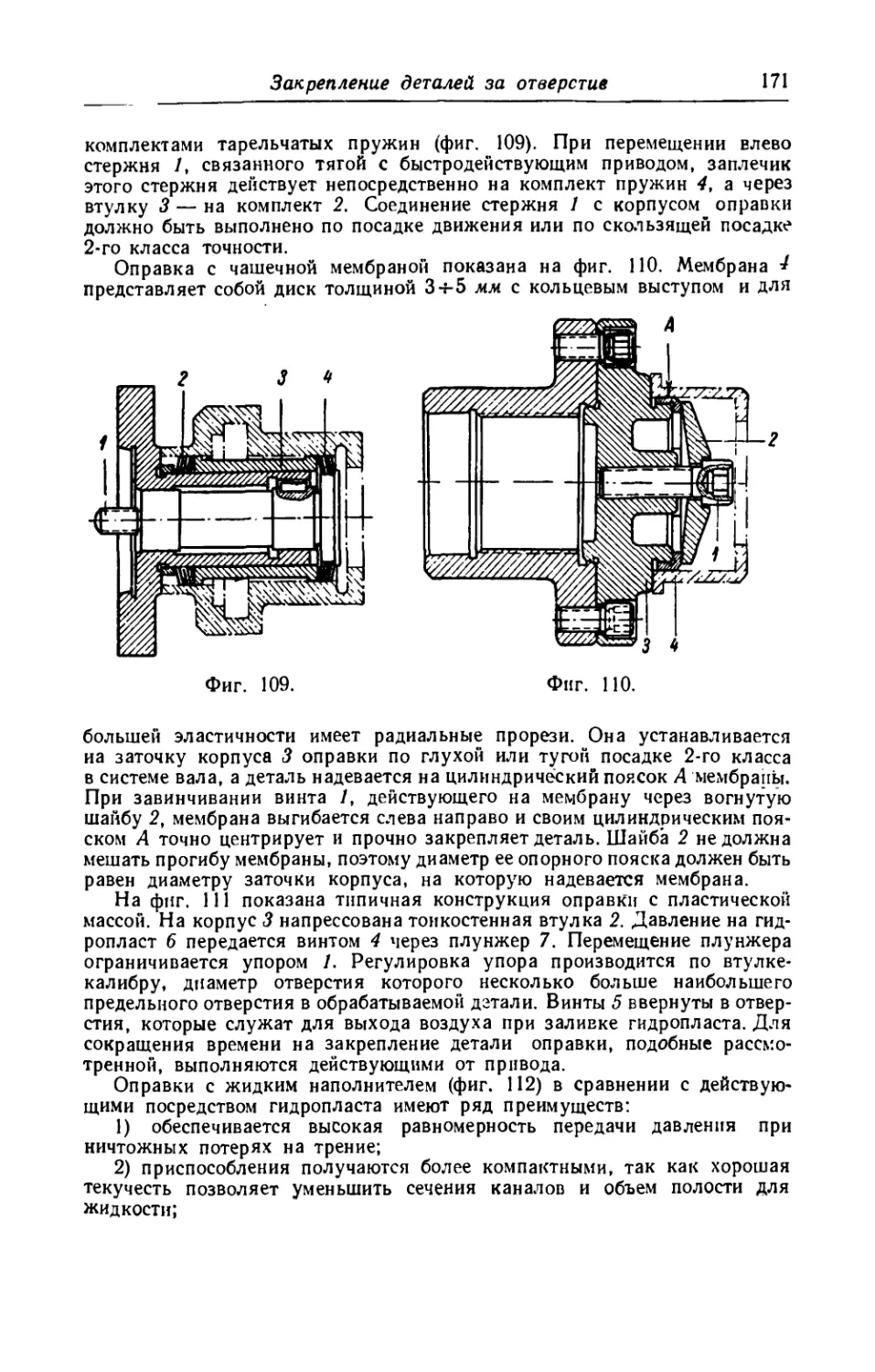

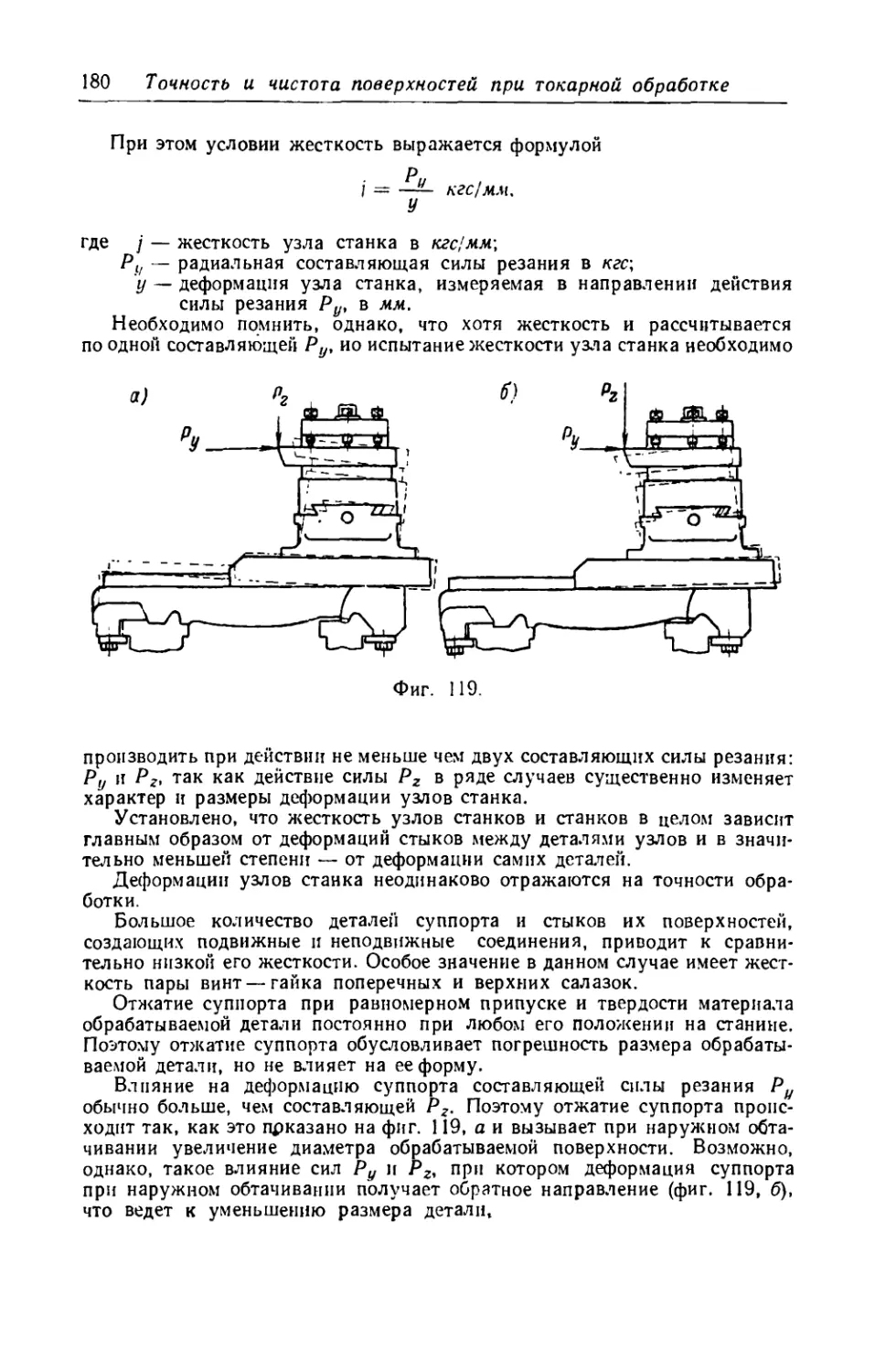

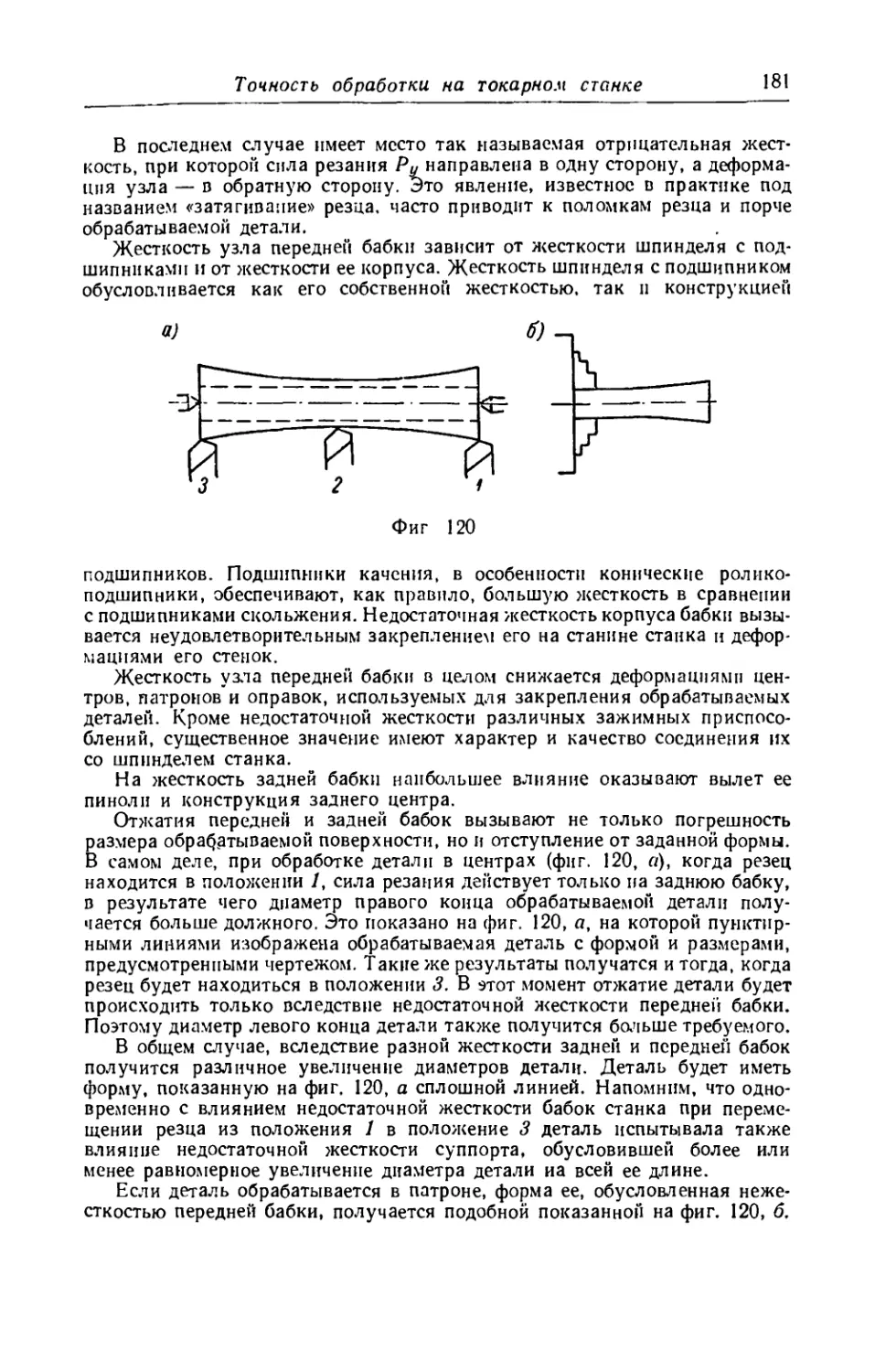

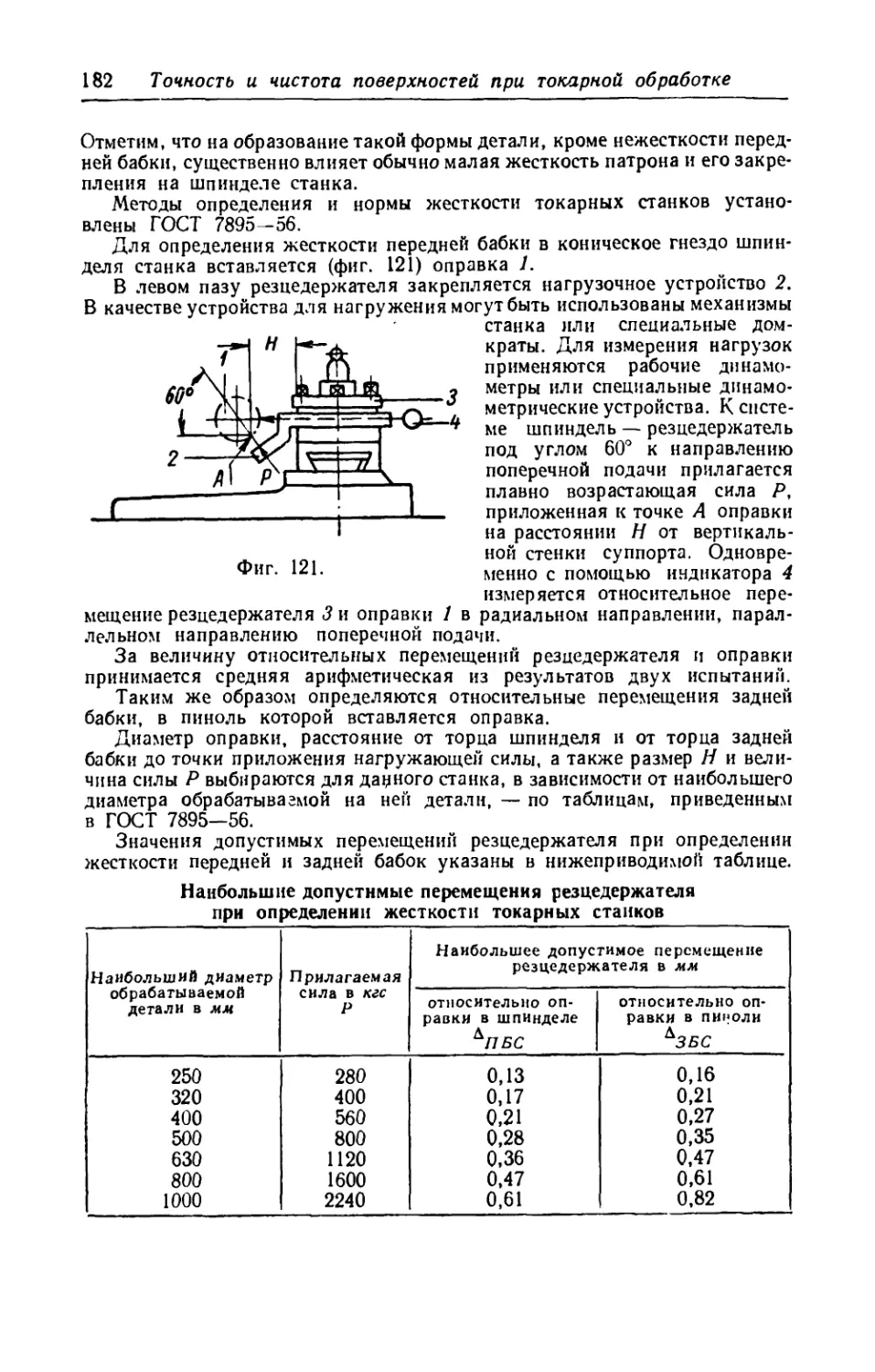

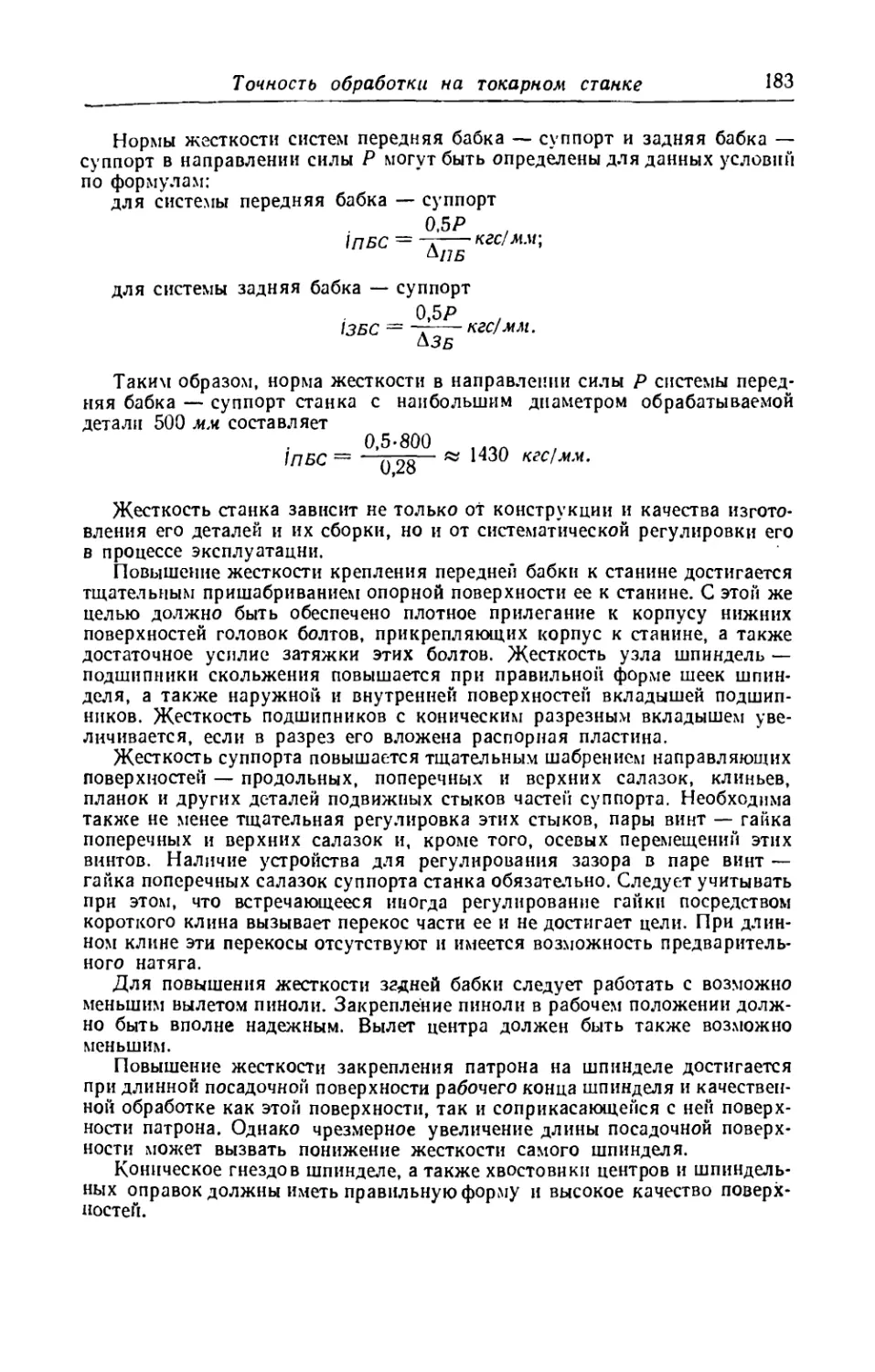

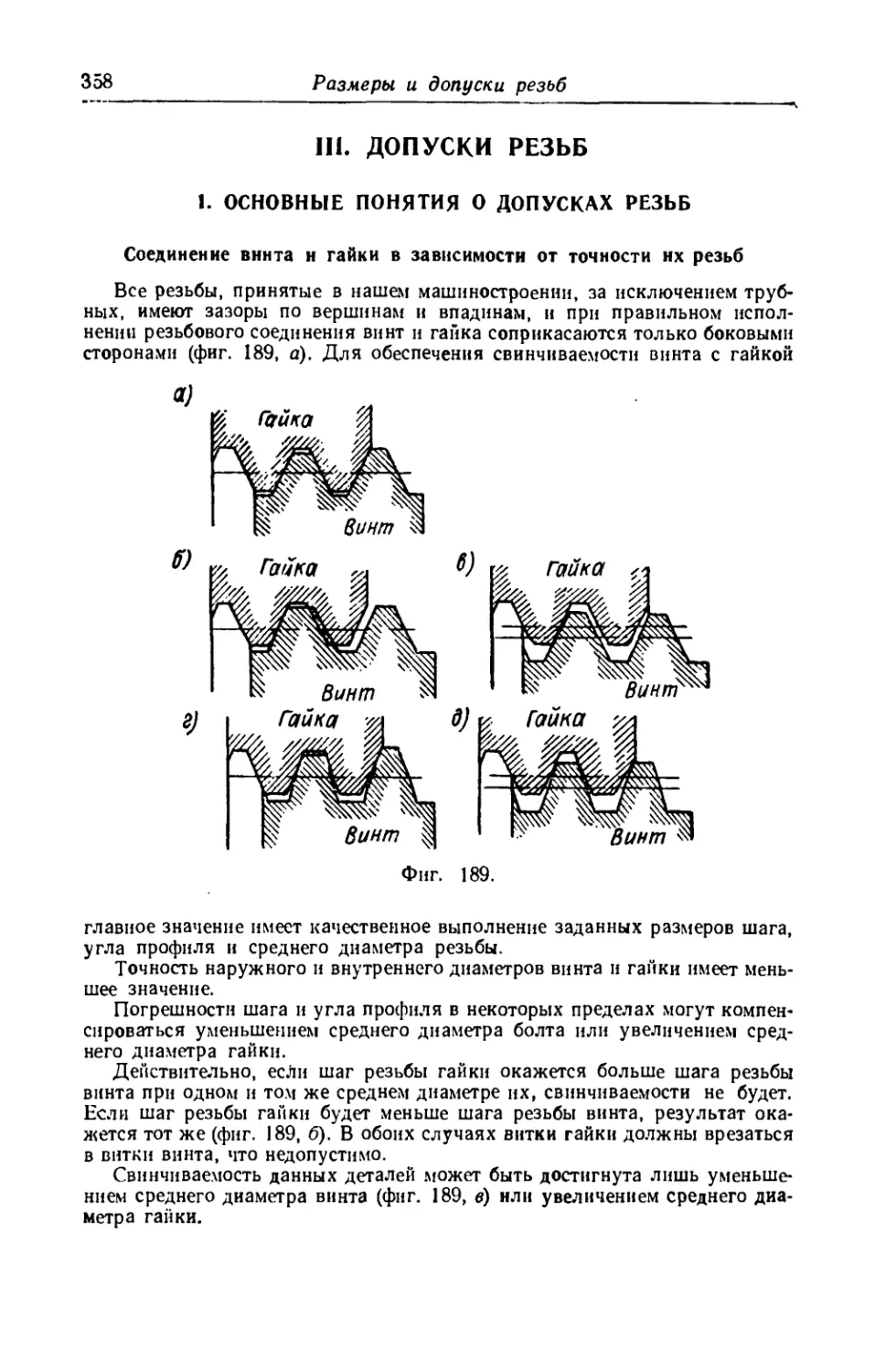

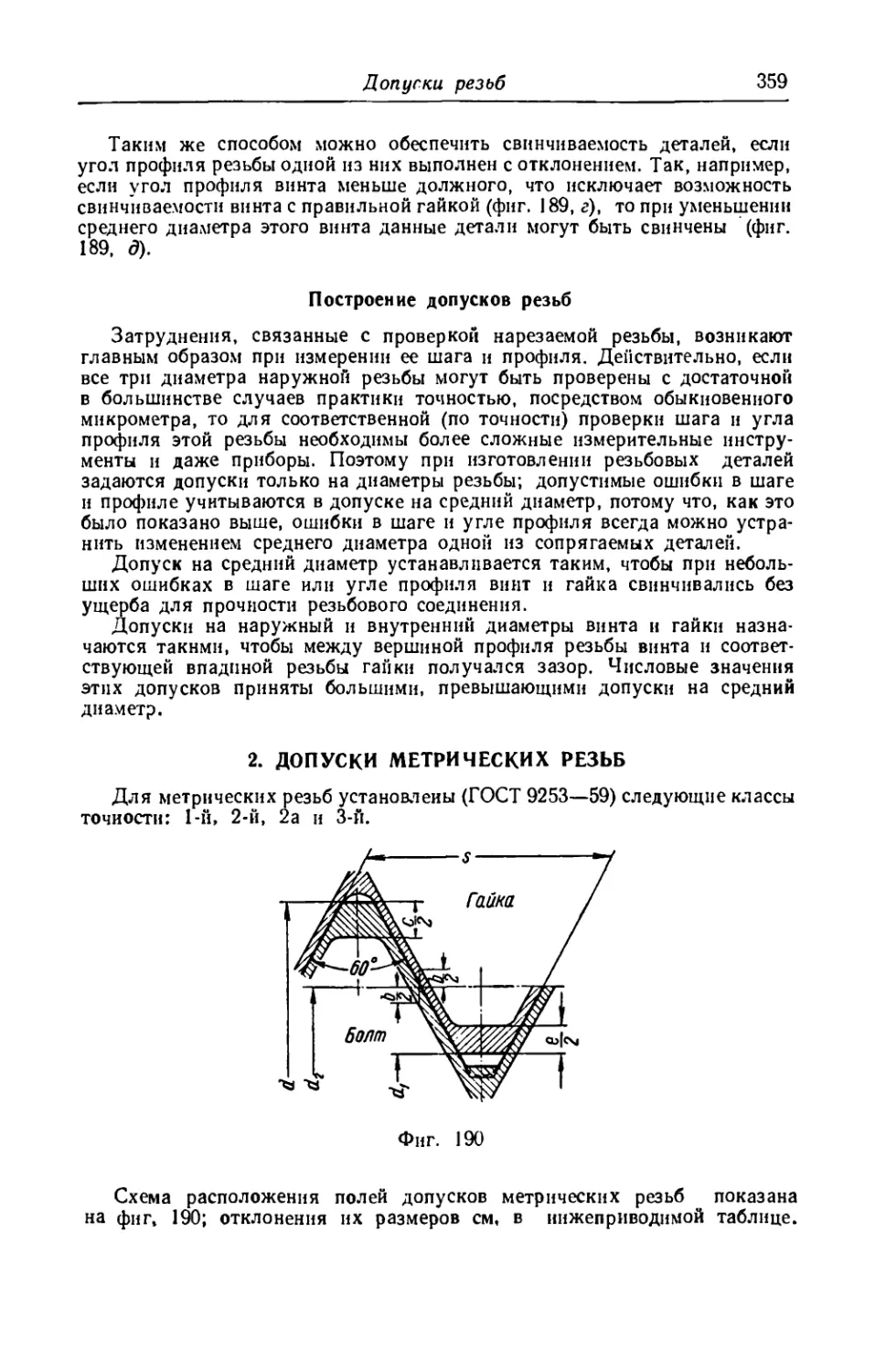

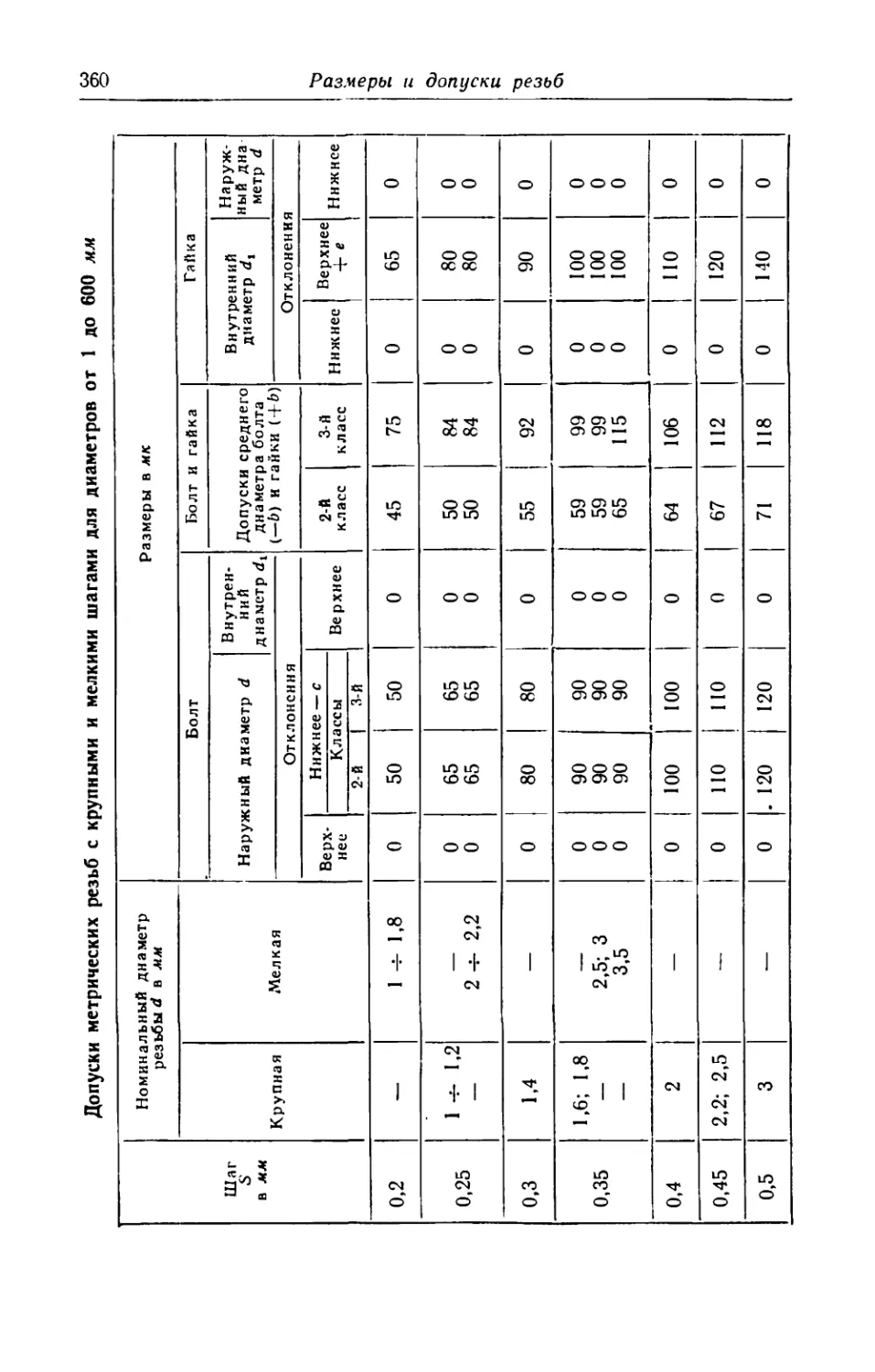

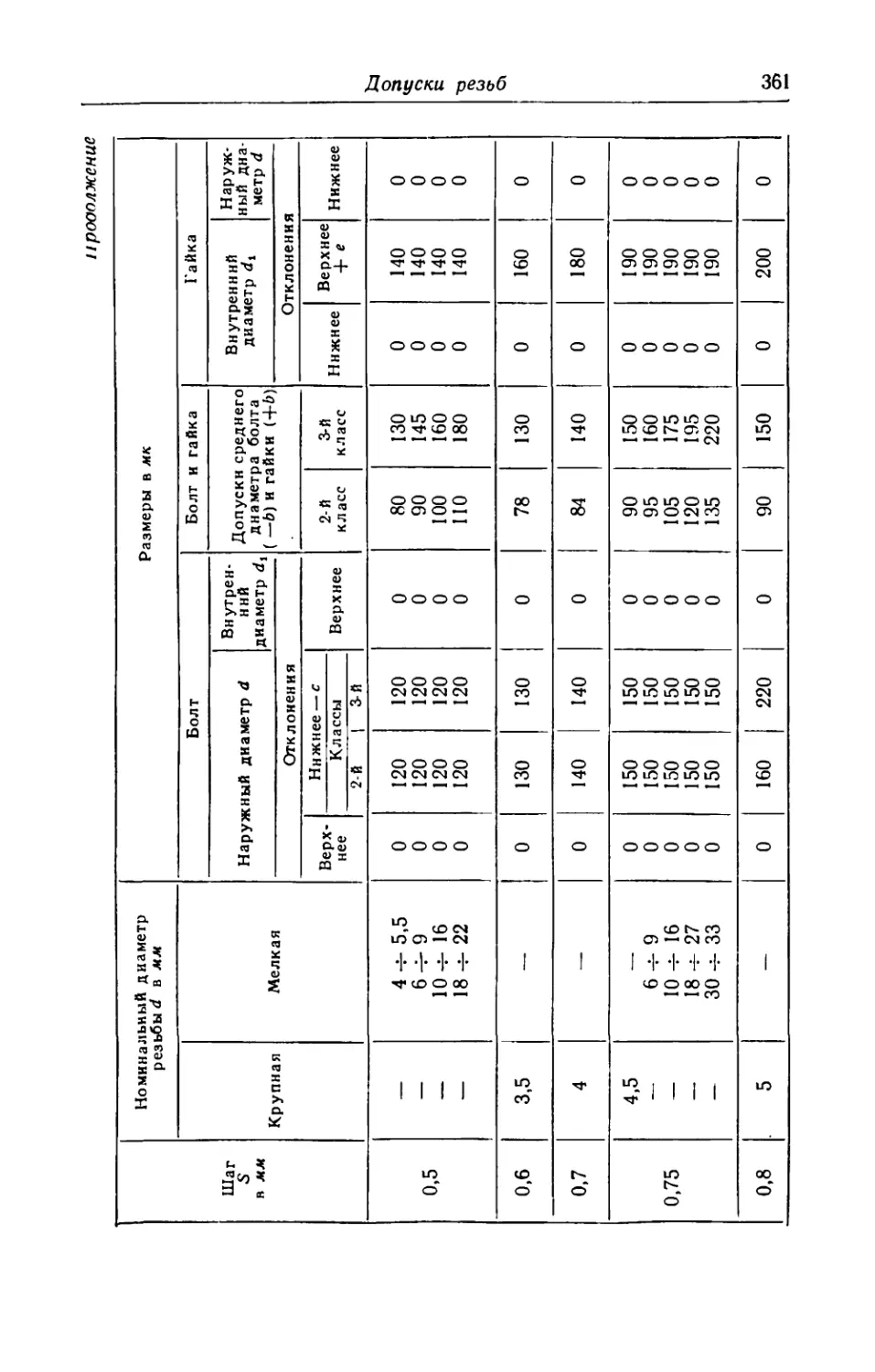

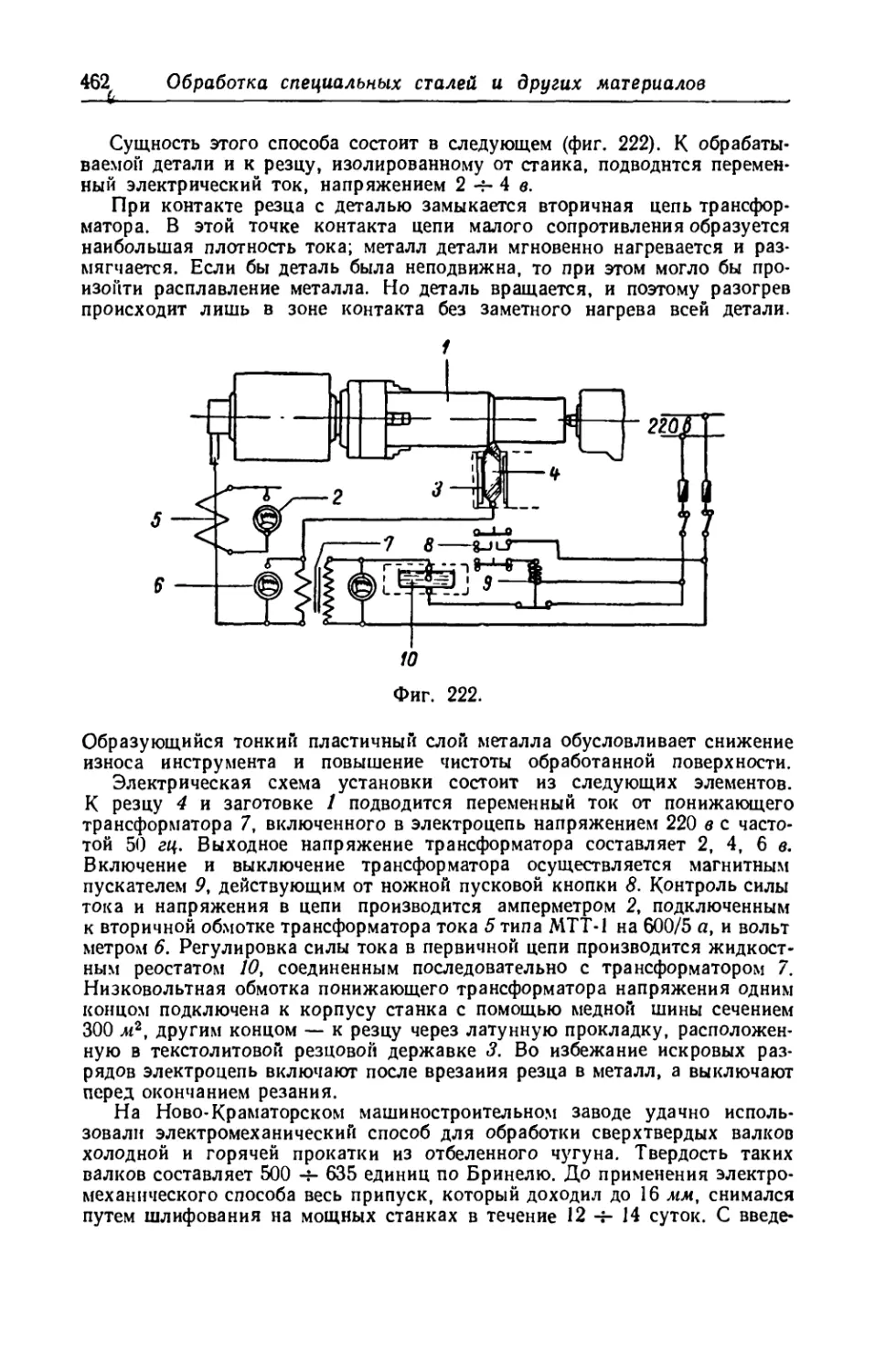

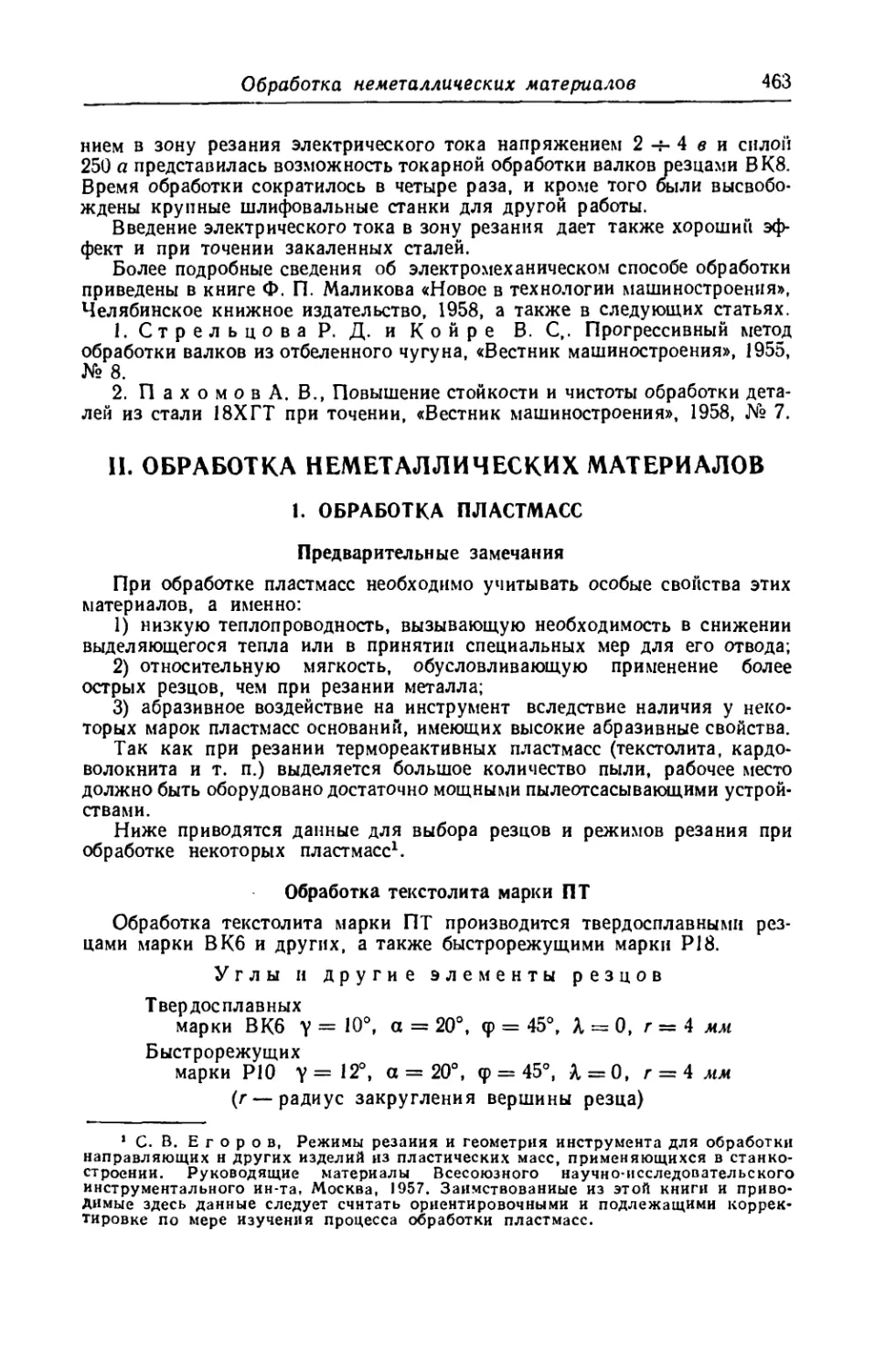

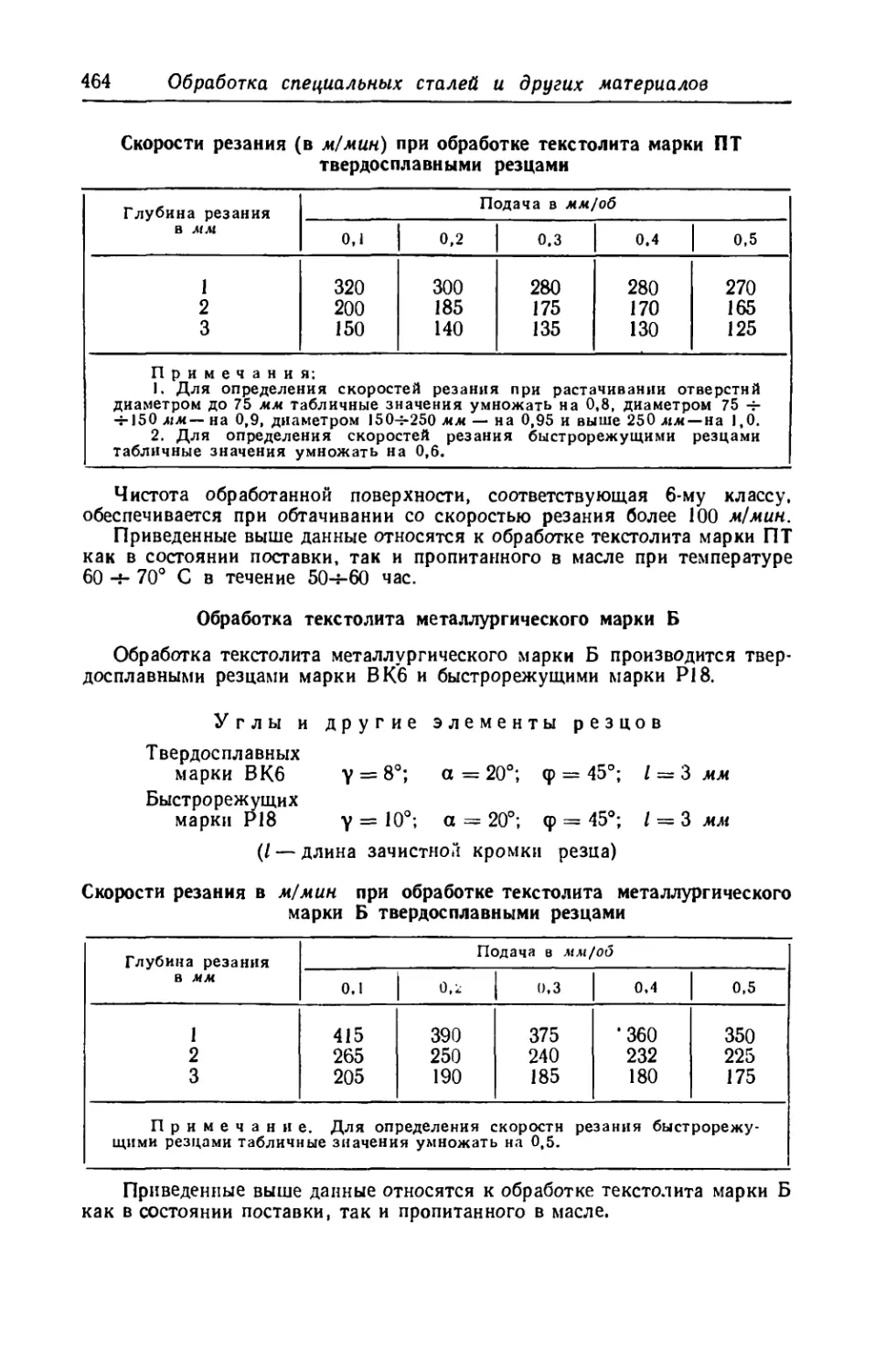

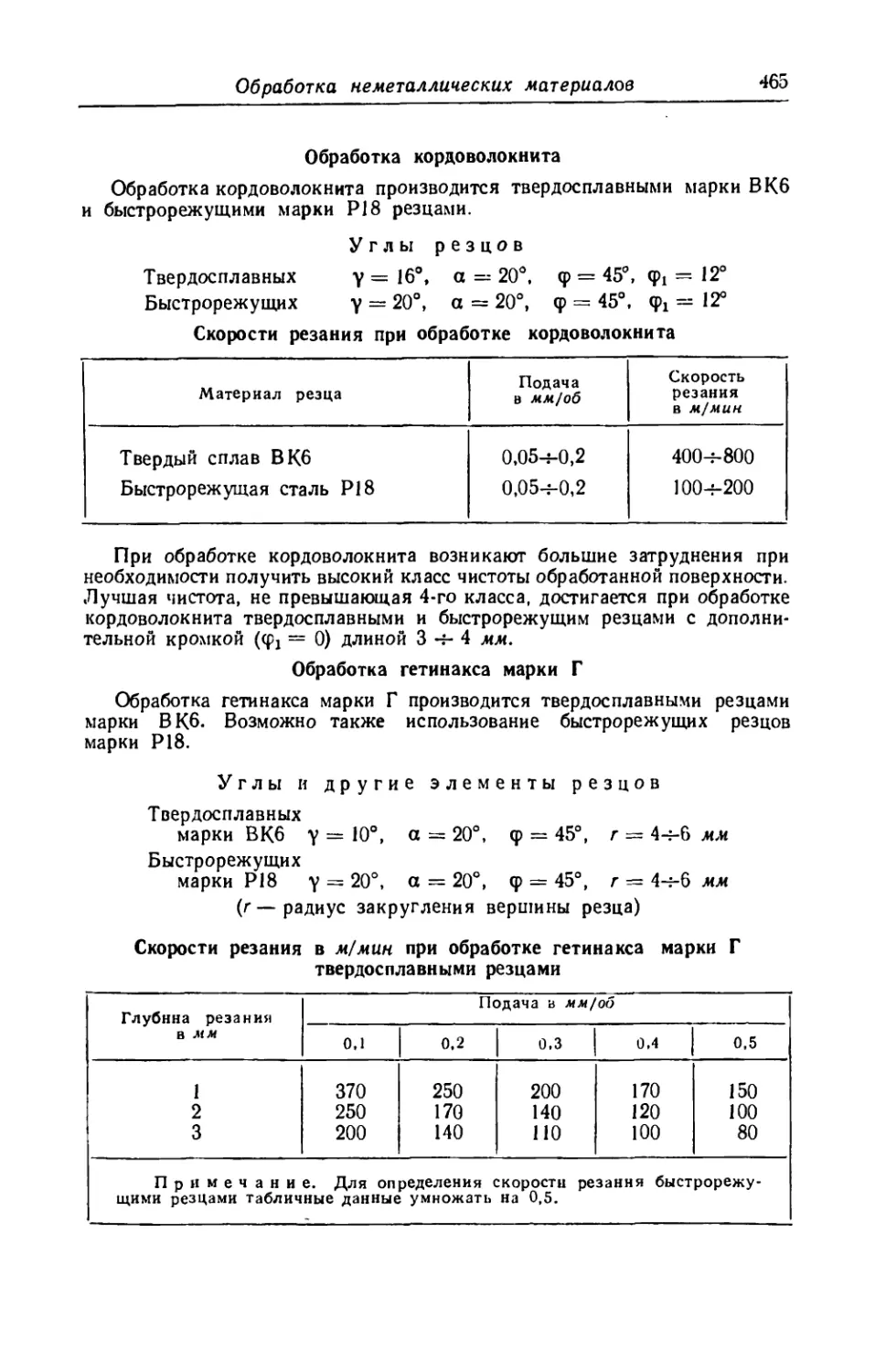

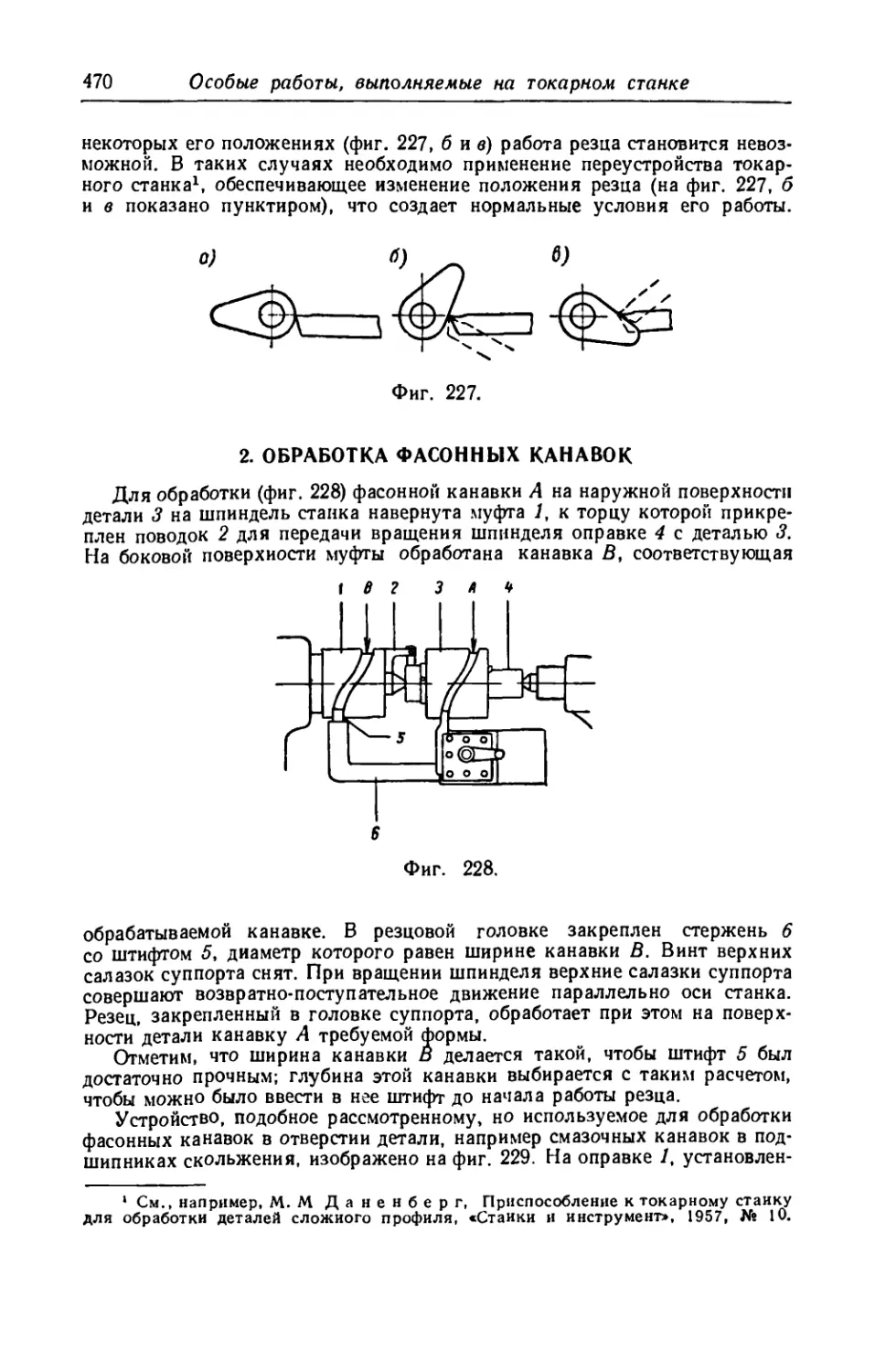

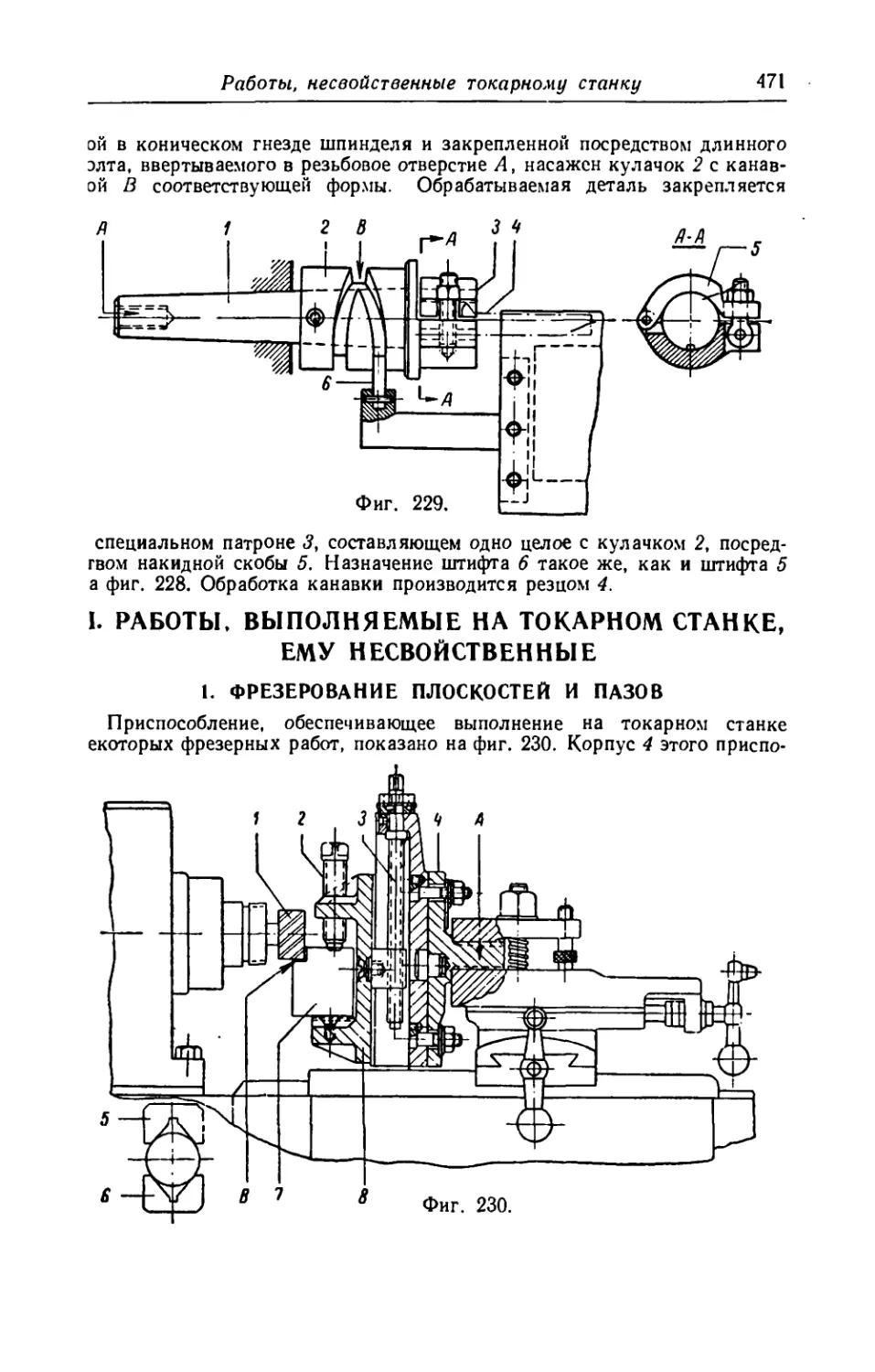

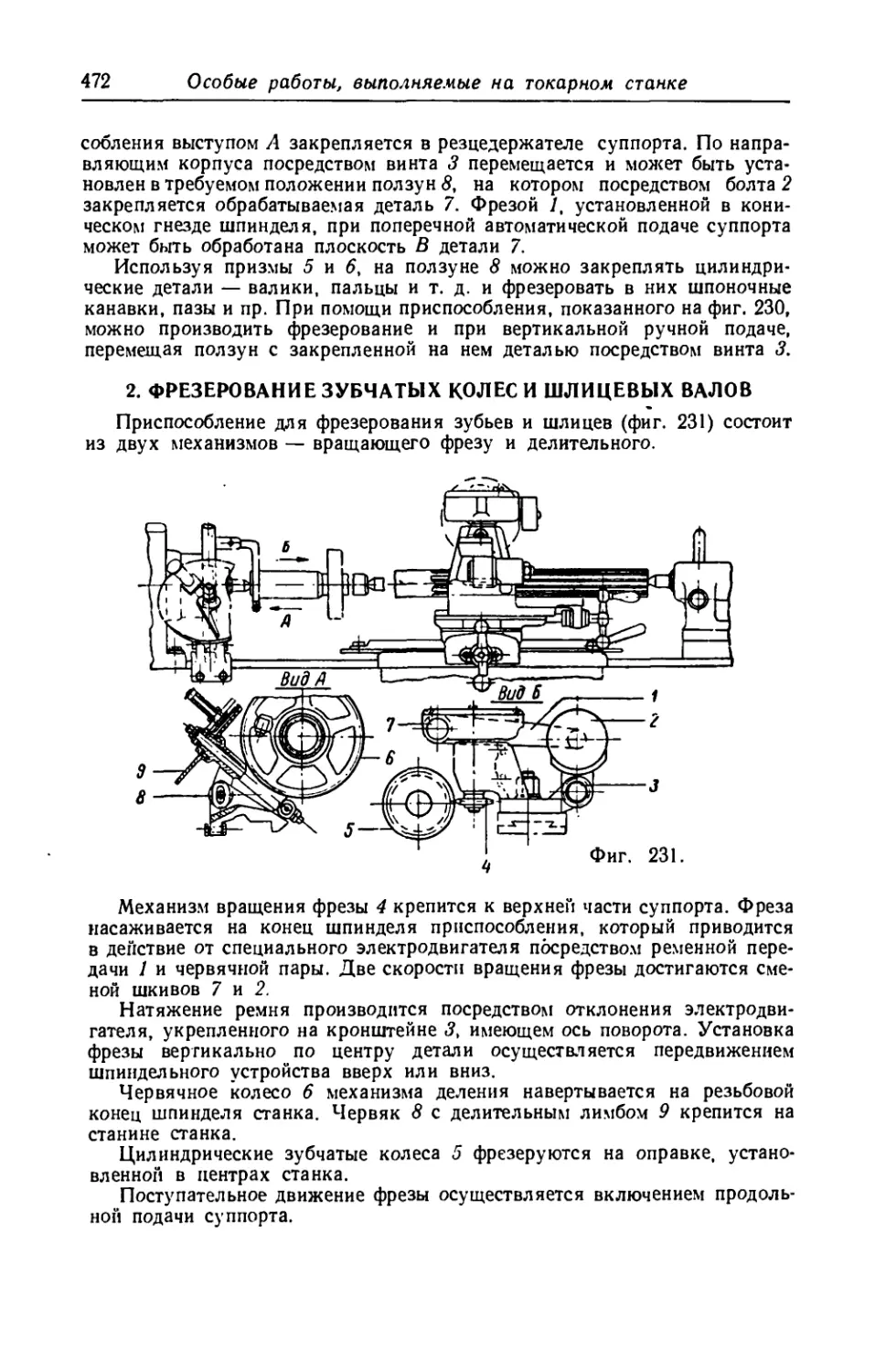

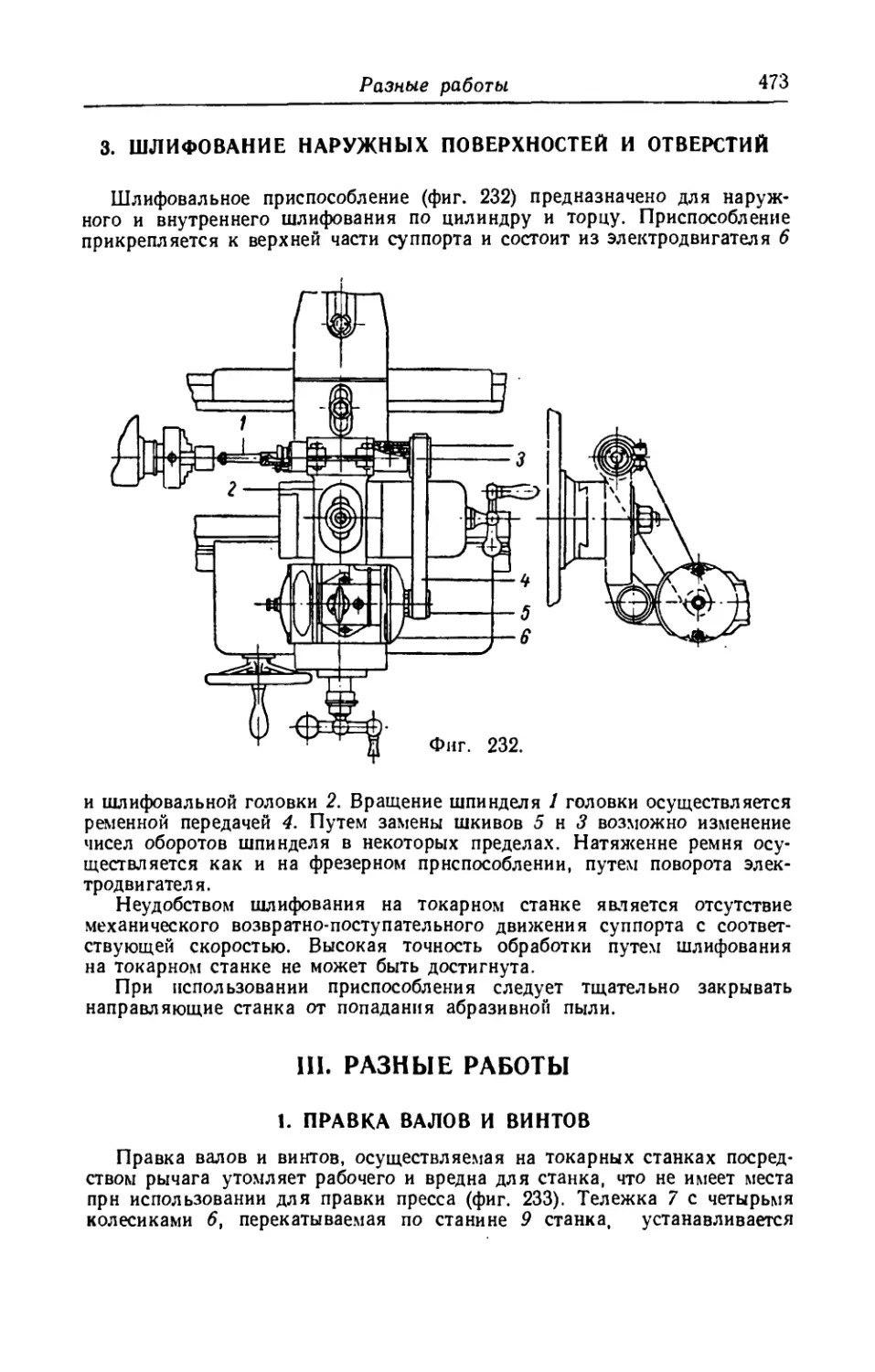

вляющие: собственно силу резания Р2, силу подачи Рх и радиальную силу