Текст

A. M. ЮРЧУК

РАСЧЕТЫ

В ДОБЫЧЕ

НЕФТИ

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебного пособия

для нефтяных техникумов

ИЗДАТЕЛЬСТВО «НЕДРА»

МОСКВА 1ЭВ9

УДК (622.323 : 001.24) (075.8)

А, М. Юрчук, Расчеты в добыче

нефти. Изд-во «Недра». 1969, стр. 240.

Книга является учебным пособием для

выполнения учащимися нефтяных технику-

мов курсовых и дипломных проектов по до-

быче нефти.

В ней приведены необходимые расчет-

ные и справочные материалы, а также дано

решение ряда типовых и более сложных за-

дач,

Книга может быть также полезной для

инженерно-технических работников нефтя-

ных промыслов и проектных организаций.

Таблиц 64, иллюстраций 59, библиогра-

фия 49 названий.

Рецензенты:

преподаватель Октябрьского нефтяного техникума

В. С. Молостов и инж. В. М, Муравьев

3-8-1

8-69

ПРЕДИСЛОВИЕ

Настоящее учебное пособие составлено в соответст-

вии с программой курса «Эксплуатация нефтяных сква-

жин» для учащихся нефтяных техникумов. В нем отра-

жены последние достижения й области развития и усо-

вершенствования техники добычи нефти.

Учебное пособие в первом разделе содержит расчетные

и справочные материалы (формулы, номограммы, диаг-

раммы, таблицы и др.}, необходимые для решения задач

по добыче нефти.

В пособии приведены также некоторые материалы,

формально не входящие в программу курса эксплуата-

ции нефтяных скважин (расчет насосных штанг, расчет

уравновешивания станков-качалок, сбор и транспорт

нефти и газа на промыслах и др.), но тесно связанные

с вопросами добычи нефти и встречающиеся в комплекс-

ных задачах при курсовом и особенно при дипломном

проектировании.

Во втором разделе учебного пособия в качестве при-

меров приведено решение ряда типовых и более сложных

задач.

В книге применена общеупотребительная метрическая

система единиц измерения. Для перевода внесистемных

единиц измерения в международную систему СИ дана

таблица в приложении.

1*

Раздел I РАСЧЕТНЫЕ И СПРАВОЧНЫЕ

МАТЕРИАЛЫ

1. ОПРЕДЕЛЕНИЕ СВОЙСТВ НЕФТИ И ГАЗА В ПЛАСТОВЫХ УСЛОВИЯХ,

ОПРЕДЕЛЕНИЕ ПРИВЕДЕННЫХ ПЛАСТОВЫХ ДАВЛЕНИИ

1. Определение давления насыщения нефти газом, объемного

коэффициента и усадки нефти

Давление насыщения нефти может быть определено по номо-

грамме М. Стендинга (рис, 1) [1], на которой графически связаны

между собой газовый фактор в м3/м3, относительный удельный вес

газа и нефти, пластовая температура в °C и давление насыщений

в атмосферах.

Для решения этой задачи надо из точки в левой части номо-

граммы, соответствующей газовому фактору, провести горизонталь

вправо до пересечения с наклонной прямой относительного удель-

ного веса газа. Затем спроектировать эту точку вниз до пересече-

ния с прямой удельного веса нефти, далее провести горизонталь

вправо до пересечения с линией пластовой температуры и опустить

вертикаль на ось давлений, где найдем величину давления насыще-

ния нефти газом (см. ключ, показанный пунктирными линиями).

Объемный коэффициент нефти в пластовых условиях может быть

определен по другой номограмме Стендинга (рис, 2) [1], выражаю-

щей графическую зависимость между газовым фактором, относи-

тельным удельным весом газа и нефти, пластовой температурой,

пластовым давлением и объемным коэффициентом нефти.

Для этого надо В Левой части номограммы найти значение газо-

вого фактора, провести из этой точки горизонталь вправо до пересе-

чения с линией относительного удельного веса газа, далее спроекти-

ровать эту точку вниз до линии удельного веса нефти, затем прове-

сти горизонталь вправо до линии пластовой температуры, после

чего опустить вертикаль до пересечения с линией пластового давле-

ния, откуда по горизонтали, проведенной вправо, находим значение

объемного коэффициента нефти (см. ключ, показанный пунктиром),

Объемный коэффициент нефти всегда больше единицы.

Усадка нефти на поверхности происходит за счет уменьшения

ее объема вследствие выделения из нефти растворенного газа

5

Рис. 1. Номограмма для определения давления насыщения.

I

(дегазации нефти) и снижения температуры. Усадка нефти опреде-

ляется отношением

₽ = I (1-1)

°н

где Ьи — объемный коэффициент нефти. '

Номограммы Стендинга не применимы для нефтей и газов, со-

держащих значительное количество азота, воздуха или углекислого

Рис. 2. Номограмма для определения объемного коэффициента нефти

в пластовых условиях.

газа. Более точные значения объемного коэффициента и коэффи-

циента усадки для различных нефтей находят экспериментальным

путем на специальных лабораторных установках.

2. Определение вязкости нефти в пластовых условиях

Для определения вязкости нефти в пластовых условиях необхо-

димо установить, находится ли нефть с растворенным в ней газом

в насыгценном или недонасыщенном состоянии. Для этого по номо-

грамме Стендинга (см. рис. 1) находим давление насыщения нефти.

7

сиз ‘

сиз 'пшсВан пониздоЗпсогад чшзоясид нпиштиозду

Если пластовое давление окажется больше давления насыщения

(рпл > Рнао), то нефть в пластовых условиях будет находиться

в недонасыщенном состоянии, и вязкость такой нефти несколько

возрастет.

Для определения вязкости недонасыщенной нефти сначала на-

ходят по графику (рис. 3) вязкость дегазированной нефти данного

удельного веса при атмосферном давлении и пластовой темпера-

туре. Искомую вязкость определяют по ординате. Решение показано

пунктирными линиями. Далее по другому графику (рис. 4) полу-

чают вязкость газонасыщенной нефти, зная количество растворен-

ного газа в и вязкость дегазированной нефти при пластовой

температуре в спз.

Превышение давления над давлением Давление,

насыщения, ат ат

Рис. 5. Кривые вязкости недонасыщенной газом нефти.

Для пластового давления, превышающего давление насыщения,

вязкость нефти определяется по графику рис. 5. Наклонные линии

этого графика отвечают вязкости насыщенной нефти, найденной по

предыдущему графику (см. рис. 4). Для решения надо взять на оси

абсцисс точку, соответствующую превышению пластового давления

над давлением насыщения, провести вверх вертикаль до пересече-

ния наклонной линии, отвечающей вязкости газонасыщенной нефти,

и найденную точку пересечения спроектировать на ось ординат, где

и определится вязкость при заданном пластовом давлении.

Более точные значения вязкости нефти в пластовых условиях

определяются опытным путем иа специальных установках.

9

Рис. 6. Номограмма для определения объемного коэффициента нефти при Рис. 7. Зависимость коэффи-

давлеиии насыщения. циеита сжимаемости нефти

от удельного веса нефти при

давлении насыщения.

к Определение коэффициента сжимаемости пластовой нефти

По номограмме Стендинга (см. рис. 1) находят значение давле-

ния насыщения нефти при пластовой температуре и известном газо-

вом факторе. Затем по другой номограмме (рис. 6) определяют

объемный коэффициент при давлении насыщения нефти (см.

ключ).

Для определения среднего коэффициента сжимаемости нефти

необходимо предварительно найти удельный вес нефти при давле-

нии насыщения. Для этого вычисляют вес смеси нефти и газа, до-

бываемых с 1 м3 нефти, в пластовых условиях:

Сси-(ОН+Ог) кГ, (1.2)

где GH— вес нефти; Gr— вес газа, который равен произведению

газового фактора Go в л3/л3 на удельный вес воздуха (1,22 кГ1м3

при температуре 20° С) и на удельный вес газа (относительно воз-

духа).

Удельный вес нефти при давлении насыщения будет

Тсм = -^-^3- (1-3)

°см

Далее по графику (рис. 7) находят средний коэффициент сжи-

маемости нефти.

4. Определение коэффициента сжимаемости газа в пластовых

условиях

Для того чтобы найти коэффициент сжимаемости газа в пласто-

вых условиях, сначала по удельному весу газа находят из рис. 8

среднекритическое давление рс₽. кр в ат и среднекритическую темпе-

ратуру Тср.кр в °К. Затем определяют приведенные давление и тем-

пературу:

= и Гпр = -^. С-4)

Fcp. кр 7 ср, кр

Наконец, по графикам (рис. 9) по найденным приведенным да-

влению и температуре находят коэффициент сжимаемости газа. Для

этого берут на оси абсцисс точку, соответствующую приведенному

давлению, из нее проводят вертикаль вверх до пересечения с кри-

вой приведенной температуры и из найденной точки ведут горизон-

таль, которая на оси ординат определит коэффициент сжимаемости

газа в пластовых условиях.

5, Приведение пластовых давлений к заданной плоскости [37]

Для сравнения пластовых давлений, замеренных в разных сква-

жинах одного и того же пласта, требуется привести их к одной

какой-либо плоскости (первоначальному водо-нефтяному контакту

или уровню моря).

Предположим, что замеры сделаны по трем скважинам: в пер-

вой текущее пластовое давление обозначим р' в ат и этаж нефте-

11

Рис. 8. Зависимость средие-

критических давлений и темпе-

ратур от удельного веса газа.

1 — обычные газовые месторожде-

ния; 2 — газоконденсатные место-

рождения.

Ложности (считая от плоскости первоначального водо-нефтяного кон-

такта до забоя) h'a в м; во второй скважине пластовое давление

будет р"л и этаж нефтеносности Л" в я; в третьей скважине соот-

ветственно р'" и h'".

г пл н

Удельный вес нефти в пластовых условиях уя.

Так как забои всех скважин находятся на структуре выше водо-

нефтяного контакта, то для получения пластового давления, приве-

денного к этому контакту, надо к текущему пластовому давлению

прибавить давление столба нефти, соответствующего этажу нефте-

носности.

Приведенные пластовые давления будут равны:

для первой скважины

, Рпр ^пл -|---jQ5- (1*5)

для второй скважины

л'т

О-6)

для третьей скважины

h т

Рп;==<л + -Г(Г«г. (1.7)

Знание приведенных пластовых давлений дает возможность су-

дить о распределении пластовой энергии по площади залежи, а сле-

довательно, о возможной добыче нефти из отдельных скважин.

II. ВСКРЫТИЕ ПЛАСТА И ОСВОЕНИЕ СКВАЖИН

1. Расчеты по гидропескоструйной перфорации [31, 36]

Расход жидкости (воды) определится по формуле

Q = nyf • 0,01 У л]сек, (П. 1)

где п — число насадок; ср — коэффициент скорости, который можно

принять равным коэффициенту расхода 0,82; f — сечение отверстия

насадки в см2; g=981 см!сек2 — ускорение силы тяжести; Др — пе-

репад давления в насадке в аг; усм — удельный вес смеси воды

с песком, равный

Тсм = С(Тп —Тв) + Тв- (П.2)

В последней формуле уп=2,7 Г1см2— удельный вес песка; ув=е:

= 1 Г/см2 — удельный вес воды; С — объемная концентрация песка

(безразмерная величина):

С Со+ ЮООтп

(Со—'весовая концентрация песка в е/л).

13

Потребное количество жидкости устанавливается из расчета

двух объемов скважины (один объем для подачи песка на забой

скважины и второй объем для продавливания песка и промывки

скважины по окончании процесса) плюс 0,5 объема на потерю за

счет фильтрации в пласт.

Таким образом,

qjk = 2,5V м\

где V — объем скважины в м3.

Необходимое количество кварцевого песка

Qn — 1,51/Со кг. (П.4)

Максимальная глубина проникновения струи в пласт

м, (П.5)

где k= = 22-т-ПО — отношение длины начального участка

ио

струи с постоянной скоростью 1Я к диаметру отверстия насадки

do в м; ф=0,425 — отношение средней скорости струи (в любом

поперечном сечении основного участка струи) к скорости на ее оси

в том же сечении; ст — сила сцепления породы в кГ)см2 (опреде-

ляется лабораторным анализом); В= —— ----— =0,675 — коэффи-

1 — cos р

циент (0 = 120°— угол между плоскостями, ограничивающими раз-

рушенное пространство).

Гидравлические потери напора при гидропескоструйной перфо-

рации

Ают = дА, + ДА + ДА + ДА ат, (П.6)

где Дрн — потери напора в насадках в ат; Дрт — потери напора

в трубах в ат; Дрк — потери напора в кольцевом пространстве в ат;

Дрп—потери напора в полости, образованной абразивной струей,

в ат.

Потери напора в насадках

дА=-5Дс". (И-7)

где Q — расход жидкости в л/сек-, остальные обозначения прежние.

Число насадок можно определить из формулы (II.1) расхода

жидкости:

п

_____100Q _

у 1 /20g Др

’ Теи

(П.8)

14

Потери напора в трубах

ДА=82ХТсм-^-, (П.9)

“в

где Q— расход жидкости в л/сек; Н — глубина спуска труб в ж;

dB — внутренний диаметр промывочных труб в см; Хт — коэффи-

циент гидравлического сопротивления в промывочных трубах

(см. табл. 21).

Потери напора в кольцевом пространстве

ДА = , 2 ---- (II. Ю)

(D2_d2)2(D-rfH)^

где Q — в л/сек; D — внутренний диаметр эксплуатационной ко-

лонны в см; du— наружный диаметр промывочных труб в см;

— коэффициент гидравлического сопротивления в кольцевом

пространстве.

Для определения Ак найдем число Рейнольдса по Минцу и Шу-

берту:

Re = . W^CM . , (II.И)

6p.CM(l —m) ’ ' '

где w= —-----------------

О,785 (£>2 — d*)

скорость движения жидкостной смеси

в кольцевом сечении труб в см/сек; D — внутренний диаметр экс-

плуатационной колонны в см; dn—наружный диаметр промывоч-

ных труб в см; 6 —средний диаметр зерен песка в см; т —услов-

ная пористость твердой фазы в трубах, значение которой вычи-

сляется по формуле

/и= 1

Тем —Тв .

Тп

(П.12)

Нем — вязкость песчано-жидкостной смеси в пз (Г/см- сек), ко-

торая определяется по формуле

Р'см = Нве3’18с (11.13)

(здесь С —объемная концентрация песка; е— основание натураль-

ных логарифмов).

По значению Re определяют режим движения смеси и находят

/ 64 \

значение Ак по формуле Стокса I Л«= - ) при ламинарном ре-

\ Кб ’

. с /, 0,3164 \

жиме или по формуле Блазиуса I лк=--------- I при турбулентном

VR?

режиме.

Потери напора в полости Дрн, образованной абразивной струей,

по опытным данным изменяются в пределах 204-50 ат. Можно при-

нять среднее значение Дрн=35 ат.

15

Деление ЖИДКОСТИ с Песком на выходе из насадок

Л = Ру + °»1/Лем — Лот ат> (П.14)

где ру — давление нагнетания на устье скважины в ат; Н — глубина

установки гидропескоструйного перфоратора в скважине в м\ усм —

удельный вес смеси жидкости с песком в Г/см3-, paOt — гидравличе-

ские потери напора в ат.

При проведении гидропескоструйной перфорации необходимо во

избежание обрыва проверять колонну насосно-компрессорных труб

на допустимую максимальную

глубину спуска, а для точной

установки перфоратора надо

знать удлинение этой колонны

труб.

Предельно безопасная дли-

на подвески насосно-компрес-

сорных труб может быть най-

дена по таблицам (приложе-

ния 12, 13 и 14), а для труб из

стали группы прочности Д—

по графику (рис. 10).

По оси абсцисс этого гра-

фика находят избыточное дав-

ление в трубах на устье сква-

жины в ат, а по оси ординат

максимально допустимую глу-

бину спуска труб в м.

На графике приведены две

группы линий, соответствую-

щих трубам разного диаметра:

группа L — для условий наличия

циркуляции жидкости в сква-

жине и группа L' — для усло-

вий отсутствия циркуляции

жидкости (полное поглощение

Рис. 10. График для определения

максимально допустимой глубины

спуска гидропескоструйного перфо-

ратора на одноразмерной колонне

насосно-компрессорных труб (прн

наличии циркуляции).

жидкости-песконосителя).

Допустимые глубины спуска труб определялись при коэффи-

циенте запаса прочности К—1,5. При других значениях К допусти-

мые глубины спуска колонн определяются из соотношения

1,5

Кх ’

(11.15)

где 1х — искомая глубина спуска колонн в м; L — допустимая глу-

бина спуска колонны при /(=1,5; К.х — заданная величина коэф-

фициента запаса прочности.

В процессе гидропескоструйной перфорации незакрепленная

нижняя часть колонны насосно-компрессорных труб удлиняется под

цействием следующих нагрузок: 1) собственного веса; 2) избыточ-

16

його давления в трубах; 3) веса смеси жидкости с песком в объеме

1руб (или полном поглощении циркулирующей жидкости).

Удлинение насосно-компрессорных труб под действием указан-

ных выше нагрузок определяется по закону Гука по формуле

Д£ = -—-м, (11.16)

где G — общая нагрузка на трубы в кГ; L — длина колонны труб

в м; £==2,1 • 106 кГ)см2— модуль упругости; — площадь попереч-

ного сечения тела трубы в см2.

При наличии циркуляции жидкости G будет равно

0 = ^4- Дрк/Н + fK (ру - , (II. 17)

L

где qt — вес в жидкости 1 м труб с муфтами в кг; qt-^-нагрузка

от собственного веса труб с муфтами в кГ; Дрк—потери напора

в кольцевом пространстве в ат; fs — поперечное сечение промывоч-

ных труб по наружному диаметру в см2; fK — площадь проходного

сечения этих труб в см2; ру — давление нагнетания на устье сква-

жины в ат; \pi — потери напора в трубах в ат.

При отсутствии циркуляции жидкости общая нагрузка будет

равна

O’^q'T 4 + Л(0,1АТсм+ру - кГ, (И.18)

гДе — вес в воздухе 1 м промывочных труб с муфтами в кг.

Удлинение колонны труб, составленной из отдельных секций, оп-

ределяется суммированием удлинений этих секций.

Количество насосных агрегатов (с учетом запасного), необходи-

мое для закачки жидкостно-песчаной смеси, определяется по фор-

муле

(11.19)

где Q — расход жидкости в л[сек [определяется по формуле (П.1);

q — производительность одного агрегата при данном давлении на

устье скважины в л!сек.

Параметры работы установленного оборудования задаются на

основании расхода жидкости, давления и концентрации песка по

паспортным характеристикам оборудования.

2. Расчеты при освоении скважин [32]

Все существующие способы освоения скважин основаны на

принципе снижения забойного давления.

Осцрение скважин с высоким и средним пластовым давлением

ведется путем постепенного снижения удельного веса промывочной

2 Заказ № 126 17

жидкости переходом с глинистого раствора на воду, затем на нефть

и путем предварительной аэрации промывочной жидкости.

Забойное давление равно

Ааб = -ТГ- аТ> (П-20>

где Н — глубина скважины (точнее, расстояние до верхних отвер-

стий фильтра) в лс; у® — относительный удельный вес жидкости

(глинистого раствора, воды, нефти).

Путем предварительной аэрации нефти можно снизить ее удель-

ный вес до 0,4 <-0,5.

Освоение скважин с высоким и средним пластовым давлением

в условиях достаточной сцементированности коллектора можно

также проводить компрессорным способом, при котором уровень

жидкости в скважине снижается более резко.

Максимальное рабочее давление, необходимое для продавлива-

ния газа к башмаку подъемных труб после замещения глинистого

раствора водой, будет

Рмакс ю

(11.21)

где L — длина подъемных труб в ж; ув=1—относительный удель-

ный вес воды.

Давление у башмака подъемных труб pi в начале раббты пла-

ста (при р3аб=рпл и Q = 0) в скважине, заполненной водой, будет

Л = 0,1Т Г-1^ -(//-£)] ат

18 J

(11.22)

или

А = 0,1Твй-Я+ ат, (11.23)

\ IB /

где рпл — пластовое давление в ат.

Расчет пусковых давлений компрессорного подъемника [32].

Пусковое давление подъемника двух- и полуторарядной конструк-

ции кольцевой системы при отсутствии поглощения жидкости пла-

стом определяется по формуле

Луск = D2_Dd2f + d2B аТ’ (П.24)

где Лет — статический уровень (от устья) в м\ у— относительный

удельный вес жидкости; D — диаметр эксплуатационной колонны;

dn— диаметр наружного ряда подъемных труб; с/в— диаметр внут-

реннего ряда подъемных труб.

Величины D, dH и dB должны иметь одинаковую размерность.

18

пмии /77

”пуск= 10 UI

Пусковое давление подъемника однорядной конструкции коль-

цевой системы при отсутствии поглощения жидкости пластом

А.Уск = ^г'-^, (П.25)

где d — диаметр подъемных труб.

Пусковое давление подъемника центральной системы при отсут-

ствии поглощения жидкости пластом

Аус» = ^' (П.26)

Минимально возможное пусковое давление подъемника любой

конструкции и системы в случае полного поглощения пластом жид-

кости, вытесняемой из труб наружного ряда, будет

(11.27)

Максимально возможное пусковое давление подъемника коль-

цевой системы при высоком статическом уровне и отсутствии погло-

щения определяется гидростатическим давлением столба жидкости

в подъемных трубах

Рп^ = ^аТ- (IL28)

Освоение скважин со средним пластовым давлением иногда

проводят путем поршневания.

Определим приближенно, после скольких рейсов поршня и через

сколько времени забойное давление станет равным пластовому,

чтобы при дальнейшем понижении уровня можно было получить

приток жидкости из пласта. Проверим также тартальный канат на

прочность.

Количество жидкости от устья до статического уровня, подлежа-

щее извлечению поршнем, будет

Q1 = O,785£)2Act м3,

где D — внутренний диаметр эксплуатационной колонны в м; hCT —

расстояние от устья до статического уровня в м;

Количество жидкости, извлекаемое за каждый рейс поршня,

h м3

— 4 м >

где с/т— диаметр подъемных труб в м\ dK — диаметр каната в м-,

ft=s=75-bl50 м — среднее погружение поршня под уровень в м.

Средняя глубина спуска поршня

Лср — hn -J- h.

2*

19

Время для спуска поршня на среднюю глубину Лср

Лср

Л = -— сек,

1 V!

где vt — средняя скорость спуска поршня (с учетом трения в тру-

бах и в жидкости) в м/сек.

Время на подъем поршня с глубины /iCT

, Лср

г,—----сек,

2 v2

где V2 — средняя скорость подъема поршня в м/сек.

Время, необходимое на один рейс поршня, включая 30 сек на за-

медление при подходе поршня к устью и в начале опускания, будет

/ = Zj + + 30 сек.

Общее время на понижение уровня до статического

T = tn,

где п — число рейсов поршня.

Общая нагрузка (в тоннах) на канат

<?= '/ж + <7к+ <? + <7тр>

где — вес поднимаемого столба жидкости в т; qK — вес спущен-

ного в скважину каната в т; q — вес поршня с грузовой штангой,

который можно принять равным 0,1 т; <7тр— силы трения жидкости,

которые примем условно равными 0,1 т.

Вес жидкости

<?ж == ФгТж.

где — относительный удельный вес жидкости.

Вес каната

<7к=0,81£ • Ю-3 т,

где 0,81 кг — вес 1 м каната диаметром 15,5 мм (см. приложение 2);

L — длина каната в скважине.

Ш. ЭКСПЛУАТАЦИЯ ФОНТАННО-КОМПРЕССОРНЫХ И ГАЗОВЫХ

СКВАЖИН

1. Расчет фонтанного подъемника [32]

Условие фонтанирования скважины, если забойное давление

меньше давления насыщения (рзаб < Днас), выражается формулой

пв \ > 0,0123£[т£—10(Р1 — ра)1

100 <«(F.-A>l|-g-

(111.1)

fi “ / Pl + Pi I \1 l\

Щ ~2 /IV

20

где Go — эффективно действующий газовый фактор (отнесенный

к нефти), приведенный к нормальным условиям, в м3/т; а —коэффи-

циент растворимости газа в м3/м3>ат; у — средний относительный

удельный вес жидкости; pt и р2—абсолютное давление у башмака

подъемных труб и на устье скважины (буферное) в ат; пв — процент

воды в добываемой жидкости; L — длина подъемника в м; d — внут-

ренний диаметр подъемных труб в см.

Это условие фонтанирования скважин справедливо, если подъ-

емные трубы спущены до верхних отверстий фильтра, а давление

у башмака подъемника равно забойному давлению (р1«*рааб)-

Если Дзаб > Днас, то газ начнет выделяться из нефти только

в стволе скважины. В таких случаях для выяснения возможности

фонтанирования скважины необходимо подставить в приведенное

выше неравенство вместо р4 величину д8ас (давление насыщения),

а вместо длины подъемника L — расстояние от устья до точки, где

давление равно давлению насыщения

Lmc 10(^~ Риас) м (П1.2)

где Я — глубина скважины в м.

Минимальное забойное давление, при котором еще возможно

фонтанирование скважины, будет

Рз,б = .(ЯТо£—+ (Ш-3>

При расчете диаметра фонтанных труб нужно стремиться

к тому, чтобы пропускная способность подъемника обеспечила полу-

чение оптимальных дебитов в течение всего периода фонтанирова-

ния. Для этого определяют диаметр фонтанных труб, при котором

скважина будет работать на оптимальном режиме в конце периода

фонтанирования, по формуле

d = 0,188 V-..-г--------------------г см, (III.4)

’ г Р1 — Р2 у Lt— ю(д! — д2) v '

где Q — дебит скважины в конце фонтанирования в сутки; осталь-

ные величины (у, L, pi и р2) имеют прежние значения.

Если найденный по расчету диаметр не совпадает со стандарт-

ным, берут ближайший стандартный диаметр или, если это воз-

можно (отсутствие запарафинирования труб и необходимости при-

менения скребков), применяют двухступенчатую колонну из труб

стандартных размеров, эквивалентных найденному расчетом диа-

метру.

Длина верхней ступени (большего диаметра) будет

<ш5>

где L —общая длина подъемника в м; d — внутренний диаметр

подъемных труб, полученный расчетом, в см; di — ближайший

21

Меньший стандартный диаметр труб (нижней ступени); dz—бли-

жайший больший стандартный диаметр труб (верхней ступени).

Размерность величин d, di и dz должна быть одинаковая.

Длина нижней ступени (меньшего диаметра) li=L — lz м.

Рис. 11. Зависимость между давлением у башмака и удельным

расходом газа.

Q,m]сутки для подъемников дуСЛ=32,1(2,^8мм

Рис. 12. Диаграмма для определения диаметра фонтанного

подъемника.

Расчет диаметра фонтанных труб по конечным условиям фонта-

нирования часто затрудняется из-за отсутствия данных о дебите и

забойном давлении. Значение этих величин можно взять по сосед-

ним скважинам, уже закончившим фонтанирование, которые нахо-

дятся в аналогичных условиях (если такие скважины имеются).

22

Так как отбор жидкости из фонтанных скважин, как правило,

ограничен, дебит в конце фонтанирования обычно принимается рав-

ным установленному отбору, а забойное давление (давление у баш-

мака) может быть найдено из графика (рис. 11) по предполагае-

мому газовому фактору. Для этого на оси абсцисс графика надо

найти точку допускаемой величины удельного расхода газа (газо-

вого фактора) 7?о в л3/т и провести из этой точки вертикаль вверх

до пересечения линии, соответствующей общей длине подъемных

(фонтанных) труб L в м. Найденную точку пересечения надо спро-

ектировать на ось ординат, где и определится величина забойного

давления pi в ат (ключ решения показан на рисунке пунктирными

линиями).

Этот график построен для подъемника г/усл=73 мм, у=0,9,

при абсолютном давлении на устье скважины рг=2 ат. Для других

диаметров подъемника удельный расход получают умножением

найденного по графику значения /?о на коэффициенты:

для 48-лглг подъемника........................1,29

„ 60-лглг „ ......................1,12

, 89-лмг , ......................0,912

„ 114-мм „ ......................0,8

Для ускорения расчета диаметра подъемника можно пользо-

ваться специальной диаграммой (рис. 12). Для этого надо знать

дебит скважины Q в т]сутки, давление у башмака pi в ат (забой-

ное давление, если трубы спущены до верхних дыр фильтра) и

длину подъемника L в м. При построении этого графика приняты

удельный вес нефти у = 0,9 и абсолютное давление на устье сква-

жины рг=2 ат.

Эта диаграмма состоит из двух частей: в правой части по оси

абсцисс находятся значения давления у башмака pi в ат, а в ле-

вой—дебит скважины в конце фонтанирования Q в т[сутки. Для

определения диаметра подъемника надо найти на оси абсцисс пра-

вой части диаграммы точку, соответствующую значению рь затем

провести из нее вертикаль вверх до пересечения с линией длины

подъемных (фонтанных) труб в м и одновременно провести вверх

вертикаль из точки абсциссы левой части диаграммы Q т!сутки.

Диаметр фонтанных труб определится пересечением с последней

вертикалью горизонтальной линии, проведенной из найденной точки

пересечения вертикали правой части с линией длины L (см. указан-

ный на рисунке пунктирными линиями ключ для решения этой за-

дачи).

Диаметр подъемника, найденный по конечным условиям фонтй-

нирования скважины, надо проверить на максимальную пропускную

способность по формуле

QMaKc- 152’Н3^1н,^--1,5 ^ут««. (1II.6)

7 z,

где piH и р2н — соответственно давление у башмака и на устье сква-

жины в начале фонтанирования.

23

В этой формуле неизвестной величиной является давление на

устье pant Которое может быть определено из формулы

(10.7)

где Снач — начальный эффективный газовый фактор.

Значение рги можно также найти из графика (рис. 13), но для

этого надо предварительно определить значение абсциссы

0,0123yLa

Рис. 13. График для определения давления на устье

фонтанного подъемника.

Если начальный дебнт скважины окажется больше, чем полу-

ченный по формуле для QMaKC, то подъемник, рассчитанный по ко-

нечным условиям фонтанирования, не сможет пропустить более

Высокий начальный дебит. Тогда подъемник надо рассчитывать по

начальным условиям фонтанирования на режиме Фмакс- Необходи-

мый диаметр подъемника определится по формуле

а=0.188 /о?8 см. (Ш.8)

Подъемник диаметром, полученным по этой формуле, не будет

работать с максимальным к. п. д. в конце фонтанирования, а по-

этому фонтанирование скважины прекратится несколько раньше.

Принятый в результате расчета диаметр фонтанных труб надо

проверить на возможность спуска их в скважину, руководствуясь

24

следующим соотношением между диаметрами эксплуатационной ко-

лонны и фонтанных труб:

при 114-жж колонне

, 141-жж

, 168-жж »

, 219-жж

dy не

rfy

более 60

. 73

89

1U

мм

мм

мм

мм

Рабочее давление у башмака подъемных труб, необходимое для

нормальной работы воздушного подъемника, равно

Рра6 = 0,17н(£-//+-^) ат,

где(ув — относительный удельный вес нефти.

Расход газа (воздуха) при установившемся оптимальном ре-

жиме работы подъемника

0,0777d2,5 (драв —Д2)0’5 11н7-— Ю(дРаб“Рг)]2 ,, .......

Vх опт —----------777TZ—ТСН------------------ м l4'f U И. i V/

(Ш.9>

Р2

где d — внутренний диаметр подъемных труб в сж; L — длина

подъемных труб в ж; р2— абсолютное давление на устье в ат.

2. Расчет компрессорного подъемника [32]

а. Расчет подъемника, работающего с ограниченным отбором

жидкости. Находят допускаемый отбор жидкости (дебит сква-

жины):

(П1.и>

где К — коэффициент продуктивности скважины в т/сутки • ат\

\р— допускаемая депрессия в ат.

Забойное давление при этом дебите

Рзаб^Ал- ДР ат. (III. 12)

Длина подъемных труб обычно зависит от располагаемого рабо-

чего давления и определяется по формуле

L = Н £1)- ж,

(111.13)

7 см

где Н — глубина скважины в ж; pi — давление у башмака подъем-

ных труб, равное рраб=4 ат (ррае— рабочее давление, а 4 ат —

средние потери напора на движение газа от компрессора до баш-

мака подъемных труб), в ат.

Диаметр подъемника в условиях работы его на оптимальном ре-

жиме определяется по формуле

- ‘'=°'1881GSV

QL

(Ш.14>

25

или по упрощенной формуле

</=0,6 (111.15)

. Ю(Р1 — Рг) .

где §=----------—— — относительное погружение подъемных труб

под динамический уровень (здесь р2— давление на устье скважины

в ат); Qж — допускаемый дебит скважины в т/сутки.

Если полученный по расчету диаметр труб окажется нестандарт-

ным, можно взять ближайший меньший или ближайший больший

стандартный диаметр (лучше ближайший меньший) или применить

двухступенчатый подъемник. Длину каждой ступени находят так

же, как и для фонтанного подъемника.

Оптимальный полный удельный расход газа (включая собствен-

ный газ скважины) рассчитывают по формуле

м’/r (Ш.16)

или

/?<,,м= Л1/Г (Ш.17)

Л18-§-

Удельный расход нагнетаемого газа

Я0наг=/?0ПОл-(Оо-« ^4^) М31Т. (III.18)

Часовой расход нагнетаемого газа

V= /?0™г(?н м31ч. (П1.19)

Для ускорения и облегчения расчетов диаметр подъемника и

удельный расход рабочего агента могут быть определены по спе-

циальной номограмме А. П. Крылова (рис. 14). Для этого надо

знать дебит скважины Q, процент погружения подъемных труб (от-

носительное погружение g, умноженное на 100), абсолютное давле-

ние у башмака подъемника pi и приведенный динамический уро-

вень, который равен

hQ — L — (1П.20)

Тж

Для определения по номограмме диаметра подъемника от точки,

соответствующей проценту погружения подъемных труб /г°/о,

на оси ординат первого квадранта проводим горизонталь вправо,

а из точки дебита на оси абсцисс этого же квадранта — вертикаль

вверх. Точка пересечения этих линий определит диаметр подъем-

ника в условиях оптимального или максимального режима.

26

Для определения удельного расхода газа из точки, соответствую-

щей проценту погружения подъемных труб, проводим горизонталь,

влево до пересечения с линией, соответствующей значению давле-

ния у башмака pi во втором квадранте, после чего опускаем верти-

каль до пересечения в третьем квадранте с линией h0 (расстояние

до динамического уровня при оптимальном режиме) или с линией L

Рнс. 14. Номограмма А. П. Крылова для расчета компрессорного

подъемника.

(длина подъемника при максимальном режиме). Далее от точки

пересечения ведем горизонталь вправо до линии в четвертом квад-

ранте, соответствующей найденному диаметру подъемника. Нако-

нец, ведем вертикаль вверх до пересечения с осью абсцисс первого

квадранта, на которой находим необходимый полный удельный

расход рабочего агента.

б. Расчет подъемника, работающего с неограниченным отбором

жидкости. Определяем полный удельный расход рабочего агента:

/?0пол-/?0наг+О0 (111.21)

где Ронаг — допустимый удельный расход нагнетаемого газа

27

(устанавливается с учетом технико-экономических соображений)

в л3/т; Go — газовый фактор (по нефти) в л3/т.

В условиях неограниченного отбора жидкости из скважины для

получения наименьшего давления на забое длину подъемника при-

нимаем равной глубине скважины до верхних отверстий фильтра

(Ь==Я).

Давление у башмака pi, равное в данном случае (при L = H)

давлению у забоя рзаб, может быть определено по графику (см.

рис. 11) в зависимости от полного удельного расхода рабочего

агента /?оПол-

По уравнению притока находят возможный дебит скважины:

Q=«(pnn~p3^. (111.22)

Затем определяют относительное погружение подъемных труб

10 (pi — р2)

g—------— ----и диаметр подъемника по формуле

“=<’•<’ /Т . ом. (111.23)

Найденный диаметр округляют до ближайшего стандартного

диаметра или применяют ступенчатый подъемник.

3. Определение диаметра штуцера

а. Диаметр отверстия устьевого штуцера для фонтанных сква-

жин с большим газовым фактором можно определить по фор-

муле Г. Н. Газиева [26]:

d = 0,27? (мм> (Ц1.24)

\ Ру /

где ф — Коэффициент, зависящий от величины газового фактора,

который принимается равным 1,0-*-1,2; Qr — дебит газа в м31сутки\

Ут — удельный вес газа в кГ/м3-, р7 — давление на устье скважины

перед штуцером в ат.

б. Методика расчета диаметра отверстия глубинного штуцера

для насосных скважин, эксплуатация которых осложнена влия-

нием газа (периодически фонтанирующих) и песка [33].

1. Определяют величину необходимого снижения уровня жидко-

сти (депрессию):

ДЛ=-^лс, (111.25)

Я

где Q® — дебит жидкости в т!сутки\ q — удельный дебит жидкости

в т]сутки • м.

28

2. Находят глубину погружения насоса под динамический уро-

вень:

h = L Лст — Mi м, (111.26)

где L — глубина установки насоса в м\ ha — статический уровень

в м.

3. Определяют активный напор по разности напоров в затруб-

ном и трубном пространствах:

м\ (III.27)

где у — относительный удельный вес добываемой жидкости; у' —

относительный удельный вес газо-жидкостной смеси, который для

скважин с глубиной подвески насоса до 1000 м принимается рав-

ным 0,35 (эта величина в зависимости от газового фактора может

отклоняться в обе стороны не более чем на 20%).

4. Находят объем газо-жидкостной смеси:

Qcm- Q* + Q- = м?1сутки, (111.28)

где Q® — объемный расход жидкости в м31сутки\ Qr — объемный

расход газа в м3) сутки.-, Go — газовый фактор в м3/м3-, а — коэффи-

иу

циент растворимости газа в м3/м3-ат-, р=--------давление у входа

10

в штуцер в ат.

5. Определяют сечение и диаметр глубинного штуцера:

р —@см м2

(111.29)

откуда

d== У0,785 М’

(111.30)

где ц=0,8 —коэффициент расхода; g=9,81 м!сек2— ускорение

Силы тяжести.

4. Расчет колонны подъемных труб при фоитанно-компрессорной

эксплуатации

Слабым звеном у гладких насосно-компрессорных труб (ГОСТ

633-63) является резьбовое соединение.

Нарезка резьбы приводит к уменьшению прочности труб, осо-

бенно труб малых размеров, с малой толщиной стенки.

Исходной величиной для расчета труб является сопротивление

их растягивающим нагрузкам. Усилия, при которых напряжения

1 В тех случаях, когда имеется полная уверенность, что фонтанные явления

в скважине отсутствуют, уравнение активного напора будет иметь вид Я=«йу'.

29

в Нарезанной части трубы достигают предела текучести (страги-

вающая нагрузка), приведены в приложении 4.

Предельно допускаемая длина I подвески для одноразмерной

колонны определяется из выражения

Фетр

4тр

М,

(III.31)

где Qctp—страгивающая нагрузка для выбранных типа и размера

труб в «Г; k — коэффициент запаса прочности, обычно принимае-

мый равным 1,3—1,5; q?p— вес 1 м труб в кг.

Для двухразмерной колонны длины секций будут

Z I Q»P~9g.P. l+l^L. (IlL32)

1 41 2 '112

Для трехразмерной колонны

j _ Qcrp J Qcrp @стр

kqY ; :

, . Qctp -Qctp ; l^l^l^L. (III.33)

3 kq3

Счет секций ведется снизу вверх. Обычно внизу колонны уста-

навливаются трубы меньшего размера, а по направлению к устью

размер труб увеличивается.

Для труб с высаженными наружу концами прочность по телу

соответствует прочности по нарезанной части трубы (равнопроч-

ная конструкция). Расчет ведут по телу трубы, исходя из растяже-

ния от собственного веса.

Для одноразмерной колонны допустимая длина подвески насоса

определяется из выражения

(Ш.34)

где Qi — растягивающее усилие, соответствующее пределу текуче-

сти материала трубы; Qi=/7io'; q^— вес 1 м трубы; Ft — площадь

сечения труб; о' — предел текучести.

Для двухразмерной колонны длины нижней и верхней секций

будут

/ =-gk. И 4 = -^=^-, (111.35)

1 kqx 2 kq2 v ’

где Qz — усилие, соответствующее пределу текучести материала

трубы второй секции; Q2=<j"F2; qz — вес 1 м труб второй секции.

Для трехразмерной колонны

__ Qi . / _ Qz — Qi . ] _ Qz— Q2

1 4i ’ 2 kq3 ' 3 kq3

(111.36)

30

где <2з = а"'Гз — усилие, соответствующее пределу текучести для

труб третьей секции.

Предельные глубины спуска кблонн при фонтанно-компрессор-

ной эксплуатации можно определить по таблицам приложений

6, 7 и 8.

Для подбора ступенчатых колонн подъемных труб из стали

группы прочности Д можно пользоваться специальными графиками

(рис. 15, 16 и 17).

График рис. 15 составлен для двухступенчатых (двухразмерных)

колонн неравнопрочных подъемных труб, а график рис. 16 —для

двухступенчатых колонн равнопрочных подъемных труб, график

рис. 17 служит для подбора трехступенчатых колонн равнопрочных

подъемных труб.

При составлении этих графиков за расчетные усилия для фон-

танно-компрессорных скважин принят собственный вес труб.

По оси абсцисс этих графиков даны разные значения коэффи-

циента запаса прочности труб К, а по оси ординат — предельная

общая глубина спуска всей колонны h и длина верхней и средней

(для трехступенчатых колонн) ступеней /ц и /12 в м.

Графики состоят из двух (для двухступенчатых колонн) и трех

(для трехступенчатых колонн) групп кривых.

Как показывают пунктирные линии, проведенные на графиках

рис. 15 и 16, для подбора двухступенчатых колонн подъемных труб

надо найти на оси ординат точку 1, соответствующую общей глу-

бине спуска всей колонны, и провести из нее горизонталь вправо до

пересечения с кривой для колонны принятой конструкции (точка 2).

Из этой точки пересечения надо опустить перпендикуляр на ось

абсцисс. Положение точки 3 определит коэффициент запаса прочно-

сти труб (отнесенный к пределу текучести), который должен быть

не меньше 1,5.

Для определения длины верхней ступени труб hi надо найти

точку 4 пересечения опущенного на ось абсцисс перпендикуляра

с кривой конструкции колонны в нижней части графика. Горизон-

таль, проведенная из точки 4 влево, определит в пересечении с осью

ординат длину верхней ступени труб большего диаметра. Длина

нижней ступени труб меньшего диаметра будет равна hz~h — hi.

Запас прочности при трехступенчатых колоннах находится ана-

логично (см. рис. 17). Длины ступеней этих колонн определяются

путем пересечения перпендикуляра, опущенного на ось абсцисс,

с соответствующими кривыми конструкции подъемной колонны

в средней и нижней частях графика (группы hi и /12). При этом

верхняя ступень из труб большего диаметра определится пересече-

нием кривой группы hi, а средняя — пересечением кривой группы /12.

Длина нижней ступени из труб самого малого диаметра будет

равна h3=h — (hi + А2).

31

Рис. 15. График для подбора двух-

размерных колони подъемных не-

равнопрочных труб из стали группы

прочности Д.

h ----/7Wf

6500

6000

5500

5000

4500

4000

3500

3000

2500

7000

1500

1000

500

11

0,

0,5 1.0 1,5 2.0 к

Рис. 16. График для подбора двух-

размерных колонн подъемных равно-

прочных труб из стали группы проч-

ности Д.

Рис. 17. График для подбора трехразмерных

колонн подъемных равнопрочных труб из стали

группы прочности Д.

3 Заказ № 126

Допустимое внутреннее давление для труб определяется по фор-

муле Барлоу:

Аоп=--^- (Ш.37)

где 6—толщина стенки трубы в мм\ стт — предел текучести

в кГ/см2-, dn — наружный диаметр трубы в мм-, X — коэффициент

запаса прочности, равный 2.

Прочностная характеристика насосно-компрессорных труб дана

в приложении 3.

5. Расчет установки периодического компрессорного

подъемника [32]

Требуется рассчитать по методу А. П. Крылова двухрядный

подъемник с камерой замещения, с отсечкой газа на устье и у ка-

меры.

а. Отсечка газа на устье. Рабочее давление нагнетаемого газа

Рра6 = -§- + ^р + 1 ат- (Ш-38)

где h — высота столба жидкости, который может быть вытеснен

в подъемные трубы при полном использовании рабочего давления

в м; ртр — потери напора на трение в м ст. жидк.\ у — относитель-

ный удельный вес жидкости.

Зная рРаб, находим

0.01Z ,\

Р₽аб А5 1 10

“п ]

-

д (Рраб-Лр-1)- 10

п —-------------—

(111.39)

т

где L —длина подъемника, которая обычно принимается равной

глубине скважины (приемный клапан у забоя), в м; dn — диаметр

подъемных труб в см.

Длина камеры (при коэффициенте наполнения, равном единице)

d2h

= (Ш.40)

где DK— максимально возможный диаметр камеры замещения в см.

Дебит жидкости за один цикл при оптимальном расходе нагне-

таемого газа

(Ш.41)

где f — площадь внутреннего поперечного сечения подъемных труб

в м2.

34

Т, — -=— мин.

v о

Расход газа в период нагнетания, соответствующий минималь-

ному удельному расходу газа, будет

у0 = о,1IbcftyH? м^ч. (111.42)

Необходимое для одного цикла количество газа, приведенное

к нормальным условиям, при отсечке газа у устья скважины

vy = [А (Л - А) + f + * - QI (Ш.43)

где h=:L — 1К — длина подъемных труб (без длины камеры) в м;

fB — площадь внутреннего поперечного сечения труб наружного

ряда в мг; ft — площадь наружного поперечного сечения подъемных

труб в л2; р0 — атмосферное давление в ат.

Продолжительность периода нагнетания газа

(1П.44)

Продолжительность периода накопления жидкости

14400Г In 4^

1 мин, (Ш.45)

где F — площадь поперечного сечения эксплуатационной колонны

в л2; К — коэффициент продуктивности в т! сутки- ат-, Si=L— 1К —

— hCj — расстояние от статического уровня до верха камеры заме-

щения в м (рис. 18); /id — статический уровень жидкости в м; Зз —

расстояние от статического уровня до уровня в камере, который

устанавливается в ней перед началом процесса накопления жидко-

сти (после входа жидкости из затрубного пространства и стока ее

со стенок подъемных труб), в ж;

' VCT

«з=--«з---

где s'— расстояние от статического уровня до уровня в камере,

который устанавливается в ней после входа жидкости из затруб-

ного пространства, в м\ VCT — объем жидкости, стекающей со сте-

нок подъемных труб после каждого выброса жидкости, определяе-

мый по формуле

,, 0,8/

Кт = - .0-5-•• (Ш-46)

“п

S3 = ZK + - (Sx - s2) - 1К , (Ш.47)

где 5г — расстояние от статического уровня до уровня жидкости

в затрубном пространстве, который установится к концу нагнета-

3*

35

нйя, в м; Faat—площадь сечения между эксплуатационной колон-

ной и трубами наружного ряда в F а — площадь сечения

между эксплуатационной колонной и камерой замещения в м2.

о —

е14 400/?затр

(Ш.48)

где е — основание натуральных логарифмов.

Определив значение 8г, находим величины s', S3 и Т%.

Статический

уровень

Рис. 18. Схема перемещения уровня

при установке в скважине камеры

замещения.

а — при отсечке газа на устье; б —при

отсечке газа у камеры.

Продолжительность полного цикла

Т = Тх-\-Т2 мин. (111.49)

Дебит скважины

Q== <7Ц —т/сутки. (111.50)

Удельный расход газа

(Ш.51)

б. Отсечка газа у камеры. В этом случае величины й, дц,

36

Ik, Vo, Vct и Si остаются без изменения. Несколько меняется опре-

деление и Тг :

l/,=/(Z4-A-ZK)^ дС; (III.52)

14400Гкам1п А

Г2 -------мин, (111.53)

где Гкам — площадь поперечного сечения камеры в ж2.

«2 = L - Лст - м. (111.54)

‘ кам

В остальном расчет ведется аналогично случаю отсечки газа на

устье.

6. Определение давления сжатого газа при освоении

газовой скважины [13]

Столб находящейся в скважине жидкости оказывает на забой

давление

ат, (111.55)

где Я —глубина скважины в м\ у — относительный удельный вес

жидкости.

Понижение забойного давления на необходимую величину по-

требует понижения уровня жидкости в скважине на Hi. При этом

забойное давление будет

Хаб = т-4Г’ (Ш.56)

откуда

= м (1П,57)

Повышение уровня в затрубном пространстве в момент снятия

давления газа в нем будет равно

Я2 = м< (1П.58)

где f — площадь сечения подъемных труб в ж2; F — то же эксплуа-

тационной колонны в м2.

Давление сжатого газа, необходимое для вытеснения жидкости

из затрубного пространства, будет

р = 1^1+^Н. ат. (111.59)

37

7. Определение максимально возможного дебита газовой

скважины [13]

Критическая скорость газового потока в подъемных трубах на

устье скважины равна

®кр = 3,ЗЗУЯГ м/сек, (111.60)

где R — газовая постоянная (для метана /?=53); Т—абсолютная

температура газа на устье в °К.

Для природного газа (при 7=288° К) при расчетах можно при-

нимать wKP=400 м/сек.

Максимальный дебит при отборе газа через фонтанные трубы

Q<j> = ^KpfPy М3/сутки, (111.61)

где f — площадь сечения фонтанных труб в мг; ру-— давление на

устье скважины в ат.

Максимальный дебит при отборе газа через эксплуатационную

колонну

(2экс=®кр/>у -И3/СУТИН,

где F— площадь сечения эксплуатационной колонны в м2.

8. Определение диаметра фонтанных труб [24]

Согласно опытным данным, минимальная величина скорости w,

обеспечивающая вынос воды, конденсата и механических примесей,

находится в пределах 5-J-10 м/сек. При ш=10 м/сек диаметр фон-

танных труб может быть определен по формуле

d = 0,228 ]/см, (III.62)

где Q — дебит газовой скважины в тыс. мР/суткщ Т — абсолютная

пластовая температура в °К.

Если найденный диаметр труб получится нестандартный, то сле-

дует принять ближайший стандартный диаметр (как правило, бли-

жайший меньший). Если полученный диаметр не соответствует га-

баритам скважины, то должен быть принят максимально допусти-

мый диаметр (d^0,57>, где D — диаметр эксплуатационной ко-

лонны).

9. Определение диаметра штуцера для газовой скважины [13]

Диаметр отверстия штуцера может быть определен по формуле

= 0,264 мм, (III.63)

где Q — дебит скважины в м3/суткщ р — давление перед штуцером

(буферное на устье скважины) в от; |л=0,96 — коэффициент рас-

хода.

38

10. Определение работы расширения газа на этапах

его движения, принимая расширение газа в штуцере и регуляторе

давления адиабатическим, а на остальных участках —

изотермическим [13]

Расчет ведем на объем V= 1000 м3 газа.

Весовое количество газа

G = V~(= ЮООу кг,

(111.64)

где у — удельный вес газа.

Работа, затрачиваемая на движение газа по пласту к забою

скважины, выразится в виде:

Lx = 2,3zxGRTx\g кГч, (111.65)

где Zi — коэффициент сжимаемости газа при пластовом давлении

рпл; R — газовая постоянная; Т\— пластовая температура в °К.

Работа, затрачиваемая на подъем газа в стволе скважины, оп-

ределится формулой

L2^2,3zxGRTx\g-^- кГм, (1П.66)

Ру

где ру — давление на устье скважины (буферное) в ат.

Работа, теряемая в штуцере:

г —z q RTi

кГм,

(111.67)

где Z2 — коэффициент сжимаемости газа при давлении ру; k — по-

казатель адиабаты; рс — давление в сепараторе в ат.

Работа, затрачиваемая на преодоление сопротивлений в про-

мысловой газосборной сети:

ц = 2,Зз3О/?Г2 1g -g- кГм, (111.68)

где Зз —коэффициент сжимаемости газа при давлении рс; Тг — тем-

пература газа на поверхности в °К; Pi — давление в начале газо-

провода в ат.

Работа, затрачиваемая на преодоление сопротивлений в маги-

стральном газопроводе (коэффициентом сжимаемости при невысо-

ком давлении можно пренебречь) :

L5=2,3GRT2lg-g- кГм, (1П.69)

где рг — давление в конце магистрального газопровода в ат.

39

Работа, затрачиваемая на преодоление сопротивлений в город-

ской газораспределительной сети высокого давления:

Z6 = 2,3G/?r2lg~g- кГм, (111.70)

где рз — давление у газораспределительных будок в ат.

Работа, теряемая при адиабатическом расширении В редукцион-

ных клапанах газораспределительных будок:

I — q Ф2

^7—

Л-1

Л

кГм,

(111.71)

где р4— давление в газораспределительной сети низкого давления

в ат.

Для наглядного сравнения расхода пластовой энергии на раз-

ных этапах движения газа следует выразить результаты расчета

в процентах и свести в общую таблицу.

11. Определение температуры подогрева газа у скважины

для предотвращения образования гидратов [13]

Подогрев газа — один из способов борьбы с гидратами.

Температура газа после штуцера

= °C, (П1.72)

где ti — температура газа в °C; ру — давление на устье в ат;

рс — давление в сепараторе в ат; ц.—0,3 — коэффициент, учитываю-

щий дроссельный эффект охлаждения газа при редуцировании его

в штуцере.

Температура образования гидратов /г зависит от удельного веса

газа и давления.

Для того чтобы обеспечить температуру газа за штуцером

выше tT, газ в летних условиях надо подогревать на 6-т-10°С. Зимой

подогрев должен компенсировать также и охлаждение газа в газо-

сборной сети. Температура в конце этой сети (перед дегидрационной

установкой) может быть определена по формуле Шухова:

+ ”С. (111.73)

е QlC

где to—температура грунта зимой в °C; t — температура газа в °C;

k — показатель адиабаты; D — диаметр газопровода в м\ L —

длина газопровода в м; Q — дебит скважины в м3/ч; у — удельный

вес газа; С — теплоемкость газа в ккал/кГ\ е=2,718 — основание

натуральных логарифмов.

Ясно, что tx>tr.

40

IV. ЭКСПЛУАТАЦИЯ СКВАЖИН ШТАНГОВЫМИ НАСОСАМИ

1. Определение производительности и коэффициента подачи

насосной установки

Теоретическая производительность глубиннонасосной установки

определяется по формуле

QT= 1440-^-sn-[ т1сутки, (IV.1)

где 1440 — число минут в сутках; D — диаметр плунжера насоса

в л; s —длина хода головки балансира (полированного штока) вл<;

п — число качаний (двойных ходов) в минуту; у — относительный

удельный вес жидкости.

Коэффициент подачи насосной установки

(1V.2)

где Q$ — фактическая производительность насосной установки.

В целях ускорения и облегчения расчетов для определения

теоретической производительности штанговых насосов можно поль-

зоваться специальной таблицей (приложение 16) или номограм-

мой Иванова, перестроенной нами для стандартных диаметров

насосов и длин хода полированного штока в соответствии с суще-

ствующим нормальным рядом станков-качалок (рис. 19).

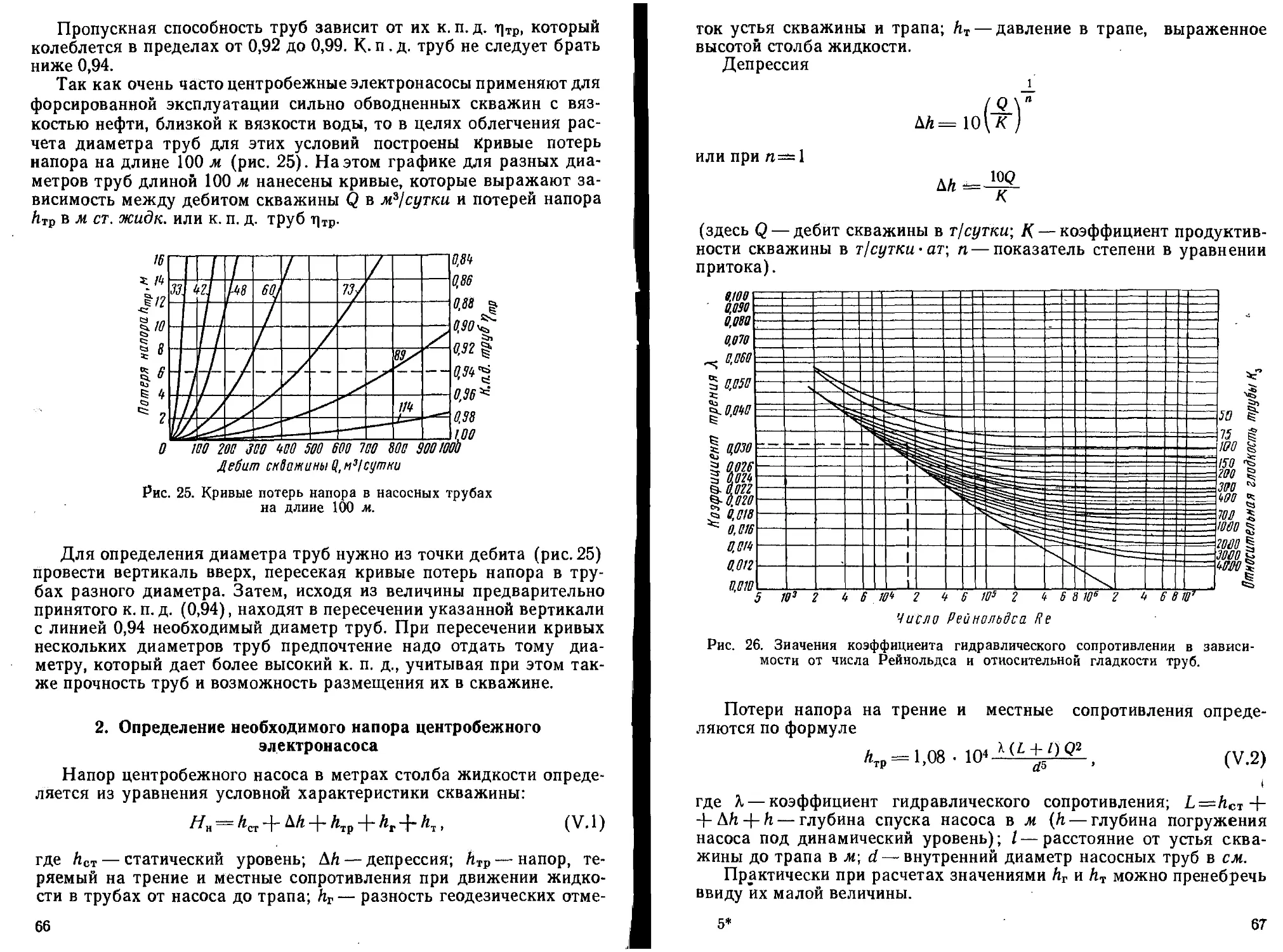

По этой номограмме можно найти любой из пяти параметров

работы насосной установки (Q, D, s, п, ц) при четырех других из-

вестных. На практике чаще всего приходится определять D, Q и ц.

Для определения диаметра плунжера D (при известных п, $,

QT и ц) необходимо из точки на левой ветви оси абсцисс, соответст-

вующей значению числа качаний п, провести вертикаль вверх до пе-

ресечения с лучом длины хода головки балансира $, затем из

найденной точки провести горизонталь вправо к лучам диаметра

плунжера насоса D. С другой стороны надо взять точку на оси ор-

динат, соответствующую фактической производительности насосной

установки Q в м3! сутки, провести из этой точки горизонталь вправо

до пересечения с лучом ц и из полученной точки провести вертикаль

вверх до пересечения с горизонталью, проведенной ранее к лучам D.

Найденная точка и определит диаметр плунжера насоса D. В слу-

чае, если эта точка попадет в промежуток между двумя лучами D,

диаметр плунжера находят интерполированием, и он получается

нестандартный. Тогда пользуются ближайшим стандартным значе-

нием диаметра, а для получения заданной производительности Q

соответственно изменяют значения параметров s и п.

Для определения фактической производительности насосной

установки Q (при известных п, s, D и т]) необходимо на левой ветви

оси абсцисс найти точку, соответствующую заданному значению п,

затем ’провести вертикаль вверх до значения s, а из полученной

41

точки провести горизонталь вправо до пересечения с лучом D, после

чего опустить вертикаль вниз до луча т] и, наконец, провести го-

ризонталь влево до оси ординат, где и будет найдена производи-

тельность Q.

Для определения коэффициента подачи насосной установки д

(при известных значениях п, s, D и Q) ведут из точки п (левая

ветвь оси абсцисс) вертикаль вверх до пересечения луча $, откуда

3300

3000

2100

2оое

2100

1800

1500

1350

1200

1050

300,

Длина хаба полиробаннигщ

ч штока s,mm

050

1510 12 10 Я . .

Число качаний б мину ту,п

<

&.

28323803 56 68

4/Р

80-

120-

180-

200-

S3

.Диаметр плунжера насоса 0, мм.

200___ 300 000 500

•оретиПсная пппиз-_ 1 _

^6а0цтельносгп QT, муашт—

КоэффициентпоОачи нйс'оса^.'

320 —----------1—— :

360---------------------------X

ООО-----------------------------

ООО-----------------------------

0,1

0J5

0,2

0,25

0,3

0,35

0,0

0,05

0,5

0,55

0,6

0,65

0.1

0,15

0,8

0.85

0,3

1SL

6 0 2 S

1 I

Ж

J+W

&

§

Рис. 19. Номограмма для определения параметров работы штангового

насоса.

проводят горизонталь вправо до пересечения с лучом D, затем опу-

скают вертикаль до пересечения с горизонталью, проведенной

вправо из точки QT, взятой на оси ординат. Если найденная точка

попадет в промежуток между двумя соседними лучами, значение tj

находят интерполированием.

2. Определение длины хода плунжера в я

а. По статической (элементарной) теории

®пл ^11 “Г jqi2 ) (IV .3)

42

где s — дЛина

в минуту;

хода полированного штока в м; п — число качаний

; __ плТ£*(/ш ~Ь /т)

л ~ 1(Н£/ш/т

(1V.4>

— потеря хода от удлинений насосных штанг и труб; L — глубина

спуска насоса в л<; ?Пл — площадь сечения плунжера в см2; —

площадь сечения насосных штанг в см2; fT—площадь сечения тела

насосных труб в см2;-у— удельный вес жидкости в кГ/м3; Е—

=2,1 • 10е — модуль упругости стали в кГ1см2.

б. По формуле Л. С. Лейбензона (по динамической теории)

где <р=---- радиан — угол сдвига фаз при движении плунжера;

лп

<в— ’зб’

угловая скорость; «=5100 м/сек — скорость звука в ме-

талле штанг.

В случае применения двухступенчатой колонны насосных штанг

общее удлинение всей колонны определится по формуле

(IV.6)

где т — доля длины штанг большего диаметра (верхней ступени);

b — то же меньшего диаметра (нижней ступени); fi — площадь се-

чения штанг верхней ступени; /г — площадь сечения штанг нижней

ступени;

x=-fy~, (IV.7)

/2

При глубинах установки штангового насоса более 1500 м и при

большем числе качаний расчет по динамической теории дает боль-

шие значения длины хода, чем по статической теории.

В большинстве случаев (при L<1500 м) можно пользоваться

более простой формулой статической теории. При малых числах ка-

чаний (до 6—8 в минуту) 5пл можно определять по статической

/ 225Lana X

теории без учета фактора выигрыша хода 1 + ~ , т. е.

с учетом только упругих удлинений насосных штанг и труб.

3. Определение диаметра плунжера, обеспечивающего

максимальную производительность насоса

Увеличение диаметра плунжера приводит к повышению произ-

водительности глубинного насоса только до определенного предела,

так как одновременно увеличиваются потери хода вследствие уп-

ругих’деформаций насосных штанг и труб. Увеличение диаметра

43

плунжера сверх этого предела при постоянных параметрАх работы

насоса (длина хода и число качаний) ведет к уменьшению произ-

водительности. Поэтому для любой глубины спуска набосй суще-

ствует предельный диаметр плунжера, при котором можно полу-

чить максимальную производительность.

Для условий свободной подвески насосных труб максимальная

площадь сечения плунжера определяется по формуле [32]

F макс

sE • 104

СМ,

(1V.8)

где уж — удельный вес добываемой жидкости в кГ/м3-, Лд — расстоя-

ние от устья до динамического уровня в л<; L — глубина спуска на-

соса в м; остальные обозначения прежние.

О;л==-|/ cm. (1V.9)

Если насосные трубы заякорены (опираются на забой или трубо-

держатель), то они не испытывают упругих деформаций. Тогда

максимально возможное поперечное сечение плунжера опреде-

ляется по формуле

(IV-10)

откуда

|/" 4/»акс СМ' (IV.11)

4. Подбор основного глубинноиасосного оборудования

нормального ряда и установление режима работы насоса

Эта задача может решаться графическим и аналитическим ме-

тодами.

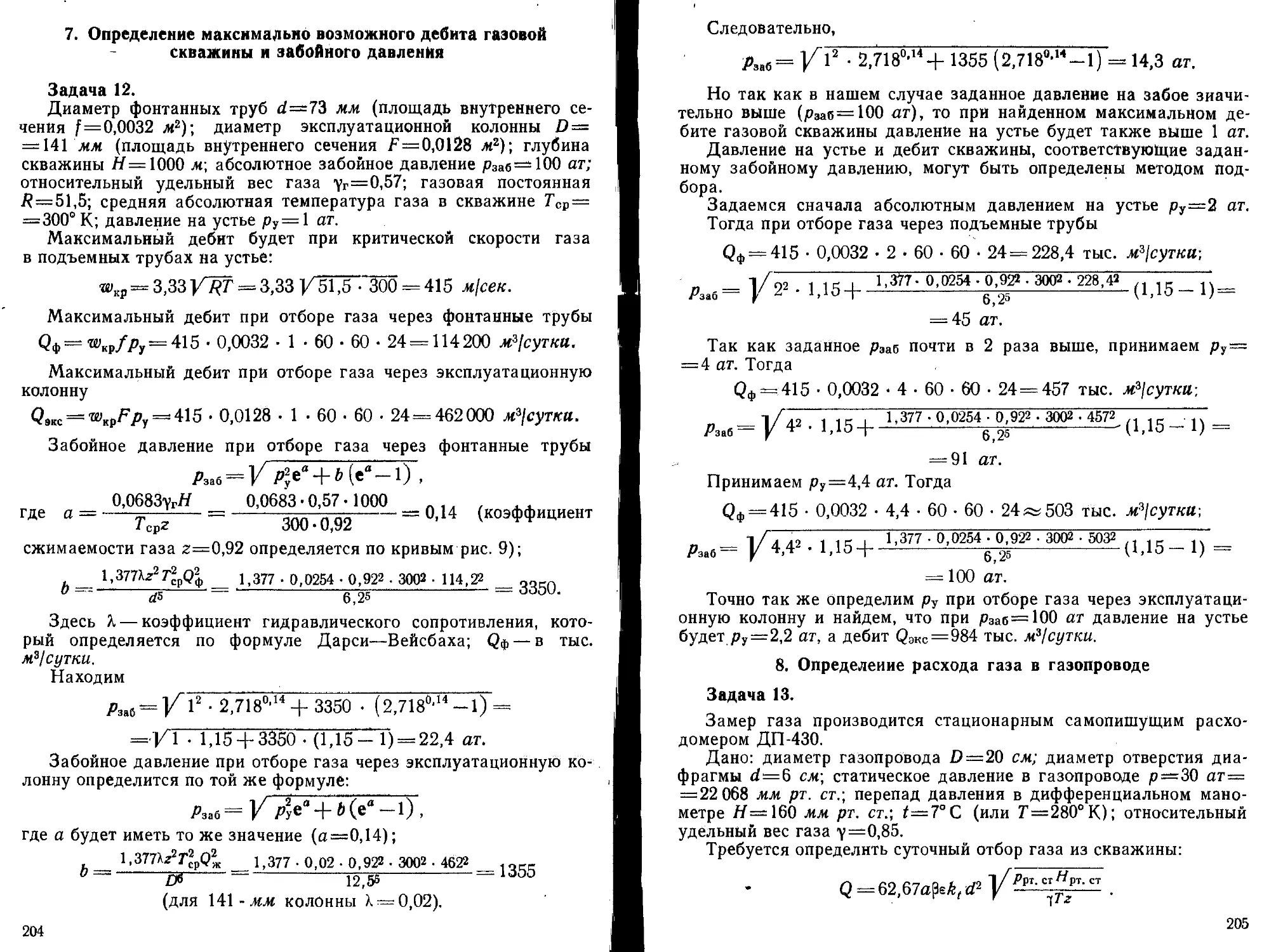

Графический метод основан на применении диаграмм АзНИИ

(рис. 20 и 21). Для этого надо знать дебит скважины Q в т!сутки и

глубину спуска насоса L в м.

Тип станка-качалки и диаметр плунжера насоса находят непо-

средственно из диаграммы (пересечением проекций точек дебита н

глубины спуска насоса). Тип насоса определяют в зависимости от

глубины его спуска (при глубине свыше 1000—1200 м следует при-

менять вставные насосы).

Диаметр насосных труб зависит от типа и диаметра насоса.

Группу прочности (марку) стали для труб выбирают с учетом глу-

бины подвески насоса. Диаметр насосных штанг и группу прочно-

сти стали подбирают также с учетом глубины подвески насоса. При

Глубине подвески свыше 1000—1200 м для облегчения собственного

44

Рис. 20. Диаграмма АзНИИ (А. Н. Адоиина) для выбора

глубиннонасосного оборудования нормального ряда при дебите

до 125 м3/сутки.

1 - СКН2-615; 2 - СКНЗ-1515; 3 - СКН5-3015; 4 — СКН10-3315.

веса насосных штанг следует применять ступенчатые колонны. При

двухступенчатой колонне углеродистых штанг (из стали! 40У) про-

центное количество штанг верхней ступени равно диаметру плун-

жера в мм. Для штанг из стали других групп прочности (марок)

длину ступеней находят по соответствующим таблицам! [4].

Для установления режимных параметров работы нааоса следует

принять максимально возможную длину хода полированного штока

для выбранного типа станка-качалки и иайти необходимое число

качаний из следующей зависимости:

(IV.12)

Чтмакс

где пМакс — максимальное число качаний по характеристике станка-

качалки; (?ф — фактический дебит скважины в т/сутки; QMaKC— мак-

симальная производительность насоса при работе на максималь-

ных параметрах (находят по диаграмме АзНЙИ).

Аналитический метод решения этой задачи состоит в определе-

нии для принятого типа станка-качалки диаметра плунжера £>Пл,

длины хода полированного штока s и число качаний п. Тип станка-

качалки может быть выбран и позже, после определения указанных

параметров и величины нагрузки на головку балансира.

Для выбора оптимального режима работы насоса надо исхо-

дить из условия получения минимальной нагрузки на головку ба-

лансира, минимальных напряжений в штангах с последующей про-

веркой прочности штанг на разрыв и частоту обрыва.

Для получения минимального напряжения в штангах значения

Опл, s и п должны находиться в следующей зависимости между со-

бой (при коэффициенте подачи т]=0,7 и удельном весе нефти

у=900 кГ/м3) [37]:

<1V-13)

Рпл = 0,29 Г (IV.14)

где qcp — средний вес 1 м насосных штанг в кг.

Для выбора наивыгоднейшего режима, соответствующего мини-

мальному напряжению в штангах, необходимо сначала задаться

рядом возможных значений s для принятого типа станка-качалки и

найти по первой формуле соответствующие им значения п. Далее

для принятых значений s и вычисленных значений п надо найти

из формулы производительности насоса площадь сечения и диаметр

плунжера:

^л = ^^2, (IV.15)

где Q — производительность насоса в м3/сутки-, s — длина хода по-

лированного штока в и;

46

Затем иадо задаться стандартными значениями п, найти по вто-

рой формуле соответствующие им значения Едп и из формулы про-

изводительности найти

* = (IV.17)

г плл

Для наглядности результаты вычислений следует свести в таб-

лицу.

Для всей режимов, при которых s и п не превышают макси-

мально возможных значений, надо определить нагрузку на головку

балансира.

Максимальная нагрузка по статической теории будет

+ «Г, (IV.18)

Уш — Уж

где L — глубина спуска насоса в м; Ь~—-------!-----коэффициент

2

потери веса штанг в жидкости; ------------фактор динамичности.

Для режима, при котором нагрузка на головку балансира РмаКс

получится минимальная, определяют максимальное напряжение

в штангах:

= (IV.19)

J ш

где /ш—площадь сечения штанг в ши2 (см. приложение 15).

Принятые штанги проверяют на выносливость путем определе-

ния параметра k, входящего в формулу А. С. Вирновского:

(IV.20)

Из всех возможных режимов самым выгодным будет тот, при

котором получаются минимальные значения оМакс и k.

Полученные расчетным путем режимные параметры Дпл и п мо-

гут оказаться нестандартными. При нестандартном диаметре плун-

жера определяют число качаний, которое надо иметь для получения

заданного дебита при ближайшем значении стандартного диаметра:

п==пр~п------> (1V.21)

Ь'пл. ст

где Пр — расчетное число качаний; £)пл.р— расчетный диаметр плун-

жера; £>пл. ст — стандартный диаметр плунжера.

Если при этом получится и нестандартное, следует изготовить

шкив для электродвигателя необходимого диаметра, который опре-

делится по формуле

= . (IV.22)

47

где п — число качаний в минуту; dv~ диаметр редукторного шкива

в мм; i — передаточное число редуктора; «эл — числа оборотов

вала электродвигателя В минуту. /

Диаметры стандартных шкивов указаны в табл. 1. I

Таблица 1

Диаметры шкивов, лл

Тип станка-качалки

редуктора

электродвигателя

СКН2-615 490 70, 125, 170, 270

СКНЗ-915 (СКНЗ-1515) 742 102, 142, 212

СКН5-1812 (СКН5-3015) 800 200, 300, 400

СКН10-2115 (СКН10-3315) 990 200, 240, 300

5. Расчет ступенчатых колонн насосных штанг [32]

Подбор ступенчатой колонны штаиг ведется двумя способами:

а) путем определения точки, в которой напряжение равно макси-

мально допустимому; б) путем определения такой длины ступеней,

при которой максимальные напряжения в каждой ступени штанг

равны между собой.

Первый способ. Длина нижней ступени насосных штанг в м

(счет индексов сверху)

/ — °/2 — f ж

2 q2(b + nT)

(IV.23)

где ст — максимально допустимое напряжение на растяжение в за-

висимости от группы прочности (марки) стали в кГ/см2; /г— пло-

щадь сечения штанг нижней ступени в см2; Рж — вес столба жидко-

сти над плунжером в кг; дг— вес 1 м штанг нижней ступени в кг;

b — _!----1----коэффициент потери веса штанг в жидкости (уш —

Уш

удельный вес материала штанг; у» —удельный вес жидкости);

sn2

т~ «гх ~ фактор динамичности,

1440

Длина верхней ступени насосных штанг

/ — ° (/1-Л)

1 qx(b + m)

М,

(1V.24)

где fi — площадь сечения штанг верхней ступени в см2; <71 — вес 1 м

Штанг верхней ступени в кг.

Максимальное напряжение в точке подвески штанг

\ *Г1см>, (IV.25)

где !

Лк + Рш (Ь + т) = Рж + (^/1 + q2l2) (Ь + т) кГ.

По ама1с подбирают группу прочности (марку) стали.

Второй способ. Длина отдельных ступеней насосных штанг (счет

индексов сверху) при трехступенчатой колонне

/2 = L -1^ж±±. ft.+.(у ~ 1)..; (iv.26)

^у/з — ----— Ий + т)

lz=L + у ~2z) + qr{b + т)

41 (*+ т) (з—-----

l^L-l2~l,; (1V.28)

fl __ 41___r. /1 ____. 41 _ /2___ 42 __..

/2 42 fa 4a ’ fa 4a

где qm — вес 1 м жидкости над плунжером в кг-, Ь — коэффициент

потери веса штанг в жидкости; fi, fa и fs—площади поперечного се-

чения штанг разного диаметра в см2; qt, q2 и q&— вес 1 м штанг

разного диаметра в кг.

По величине

Рмакс ~ Рж 4" (<7/1’4" <?2^2 4- <7з^з) (Ь 4" ni)

р

определяют омакс=—и подбирают группу прочности (марку)

Л

стали.

6. Определение приведенных напряжений в насосных штангах

Как показали исследования И. Л. Фаермана, разрушение насос-

ных штанг обычно носит усталостный характер. Поэтому правиль-

нее вести расчет колонны штанг не по максимальному напряжению

в опасном сучении, а по «приведенному напряжению», которое за-

висит от максимального напряжения амакс и от амплитуды измене-

ния напряжения оа.

А. С. Вирновский на основе элементарной теории дает следую-

щее расчетное уравнение для определения приведенных напряжений

в любом сечении колонны насосных штанг:

= кГ/мм2, (1V.29)

где Омэкс = Оср 4-Оа —максимальное напряжение в кГ/мм2; оср —

4 Заказ № 126

49

среднее напряжение цикла, действующее на верхнее сечение штанг,

которое определяется по формуле /

°ср = Тж (4"^ ~ L кГ1мм2’ (IV-30)

для Dnn — диаметр плунжера насоса; dm — диаметр йасосжых штанг

(в одинаковой размерности с £>цл); L— глубина спуска насоса в м;

Уж и уш — удельный вес жидкости и насосных штанг в кГ/м3.

Oa = 575-^ + wcp7ui-g-£ кГ1мм2

I* Iff

(IV.31)

— амплитуда напряжений, где тср=1,2 — средний кинематический

ГСП

коэффициент станка-качалки [6]; со= —---угловая скорость вра-

щения кривошипов; п — число качаний в минуту; s — длина хода

полированного штока в м.

При применении ступенчатой колонны штанг длины ступеней

подбирают так, чтобы наибольшие значения уомаКс оа для верхних

сечений ступеней были одинаковы, т. е. чтобы

°макс1аа1 Омакс2°а2 “ • • • ’ °макс гР&п >

где Омаксь оМакс2, омаксп — максимальные напряжения в верх-

них сечениях ступеней штанг; oai, оа2, .оап —средние ампли-

туды напряжений ступеней штанг.

Для двухступенчатой колонны штанг, обозначив через L длину

всей колонны, а через I — длину нижней ступени колонны, получим

по приближенным формулам А. С. Вирновского:

для нижней ступени

= + (IV.32)

°a2 = 575^A+wcp7ui^Z; . (IV.33)

а2 &

°макс2 :== °ср2 “Ь °а2> (IV.34)

для верхней ступени

( 1 Z)2 , А , . (, d2 А , , ( I , I , d2 А.

°ср! — '(ш I 2 ^2 1 I “Ь *Ьк I 1 ^2 +

(IV.35)

(«2 X

(lv-36)

°макс! == оср1 "Ь °а! •

50

Следовательно, для двухступенчатой колонны штанг должно

иметь место равенство

1 °макс1°»1 0макс20а2 • (IV.37)

Подставляя в это равенство значения отдельных членов, найден-

ные выше, и решая его относительно I, можно определить длину

нижней ступени колонны штанг.

При подборе группы прочности стали для штанг надо руковод-

ствоваться следующими нормами допускаемых приведенных напря-

жений [37]:

Рис. 22. Номограмма Я. А. Грузинова для подбора колонн насосных штанг.

для углеродистых штанг (сталь 40У) —7 кГ/мм2-,

для тех же штанг с уплотненной поверхностью, наклепанной

дробью, — 8 кГ1мм2\

для нормализованных штанг из хромоникелевой (20ХН) или

марганцовистой (36Г1) стали — 9 кГ/мм2-,

для сорбитизированных штанг из никельмолибденовой стали

15НМ—11 кГ/мм2.

Кроме аналитического метода (по формулам А. С. Вирнов-

ского), для подбора насосных штанг по приведенным напряжениям

можно пользоваться расчетными таблицами (приложения 17, 18 и

19) и номограммой Я. А. Грузинова (рис. 22). На этой номограмме

по оси абсцисс отложены глубины спуска насоса bjk, а по оси орди-

нат—значения приведенных напряжений в кГ/мм2.

4* 51

Система точек и квадратов в правой части номограммы (7), со-

единенных между собой пунктирными линиями, выражает /очетаиие

применяемых диаметров насосов и штанг. |

Система пунктирных линий в левой части иомограммй (II) вы-

ражает сочетание чисел качаний п и длины хода полированного

штока s. I

Система сплошных линий в левой части номограммы/(777) слу-

жит для расчета ступенчатых колонн. Расстояния между'этими ли-

ниями и осью ординат выражают величины снижения значений при-

веденного напряжения при переходе от ступени меньшего диаметра

к соседней ступени большего диаметра.

Таким образом, можно быстро и без громоздких вычислений рас-

считать ступенчатую колонну штанг.

7. Проверка необходимости установки утяжеленного низа колонны

насосных штанг и определение его веса

Исследованиями Н. В. Зубкова установлено, что сила трения

плунжера о цилиндр насоса при отсутствии в жидкости песка имеет

небольшую величину, которой можно пренебречь.

Фактически опусканию штанг при ходе плунжера вниз проти-

водействуют следующие силы *:

1) разность гидравлических сил, действукицих на плунжере

снизу и сверху;

2) гидравлические сопротивления при движении жидкости через

нагнетательные клапаны;

3) силы трения штанг о трубы и жидкость;

4) инерционные силы.

Последние две силы действуют равномерно по всей колонне

штанг (кроме случая искривления ствола), а потому не вызывают

продольного изгиба штанг. Следовательно, суммарная сила, вызы-

вающая продольный изгиб штанг при ходе вниз, будет

СИз = 0,иТж/ш + С?1К кг, (IV.38)

где 0,17/у>4ш — разность гидравлических сил, действующих на плун-

жер снизу и сверху; GTK — гидравлические сопротивления в нагне-

тательных клапанах, равные

GTK== нк ДР(77ПЛ —/0), (IV.39)

где «к — число нагнетательных клапанов на плунжере; РПл— пло-

щадь сечения плунжера в сл<1 2; f0 — площадь отверстия в седле кла-

пана в см2; АР — потеря напора в одном клапане, определяемая

по формуле [39]

ДР = 1|4-.I0~3(sn)2bL_ . ат (IV.40)

(здесь d0 — диаметр отверстия в седле клапана в одинаковой с £>Пл

1 Н. В. Зубков. Методика определения потребного утяжеленного низа

насосных штанг. Нефть и газ, № 1, 1964.

52

размерности; |л — коэффициент расхода, который находят по гра-

фику рис. [23 в зависимости от числа Рейнольдса Re).

Для определения Re надо найти максимальную скорость движе-

ния жидкости через отверстие в седле клапана по формуле [39]

D^nns

^макс=^60-- (1V.41)

По величине силы, вызывающей продольный изгиб штанг, нахо-

дят величину изгибающего напряжения в штангах:

«Псм2, (1V.42)

о йо* gw3 bio3 /О" aw i-wywiie

Рис. 23. График для определения коэффициента расхода

для различных клапанов штанговых насосов.

1 — клапаны завода нм. Дзержинского; 2 — клапаны нормаль-

ного исполнения открытого типа; 3 — то же закрытого типа.

где с/т и dm — диаметры насосных труб и насосных штаиг в см;

№=0,1 d3m— момент сопротивления штанг.

Если Оиз — получится больше допускаемого (400 кГ/см2), то сле-

дует применить утяжеленный низ.

Необходимый вес утяжеленного низа будет

Оуг=Сиз-<Лоп кГ, (1V.43)

где бдоп определяется из формулы для оиз:

Длина утяжеленного низа будет

Z м> (IV.45)

3 Чш

где </ш — вес 1 м насосных штаиг, принимаемых в качестве утяже-

ленного низа, в кГ.

Утяжеленный низ колонны насосных штанг следует применять-

также при небольших заклиниваниях плунжера насоса песком. Не-

обходимый вес утяжеленного низа в этих случаях определяется

опытным путем и не превышает 360 кГ.

53

После подбора утяжеленного низа надо, проверить егр на воз-

можность спуска в насосные трубы принятого диаметру. В связи

с этим иногда приходится увеличивать диаметр насосных| труб.

8. Расчет газового и газо-песочного якорей [3sj

Расчет газового и газо-песочного якорей состоит в определении

диаметра корпуса, числа корпусов, длины якоря, коэффициента се-

парации, числа отверстий в каждом корпусе, объема песочной сек-

ции и диаметра рабочей трубки песочного якоря.

Площадь сепарационного сечения якоря F„ в см2 (при диаметре

пузырьков газа 0,2 см и коэффициенте использования объема

якоря 0,6) определяется по формулам:

для тяжелых, вязких нефтей

F„ = 0,013Fn4sw; (IV. 46)

для легких нефтей

Гя = 0,0054FnjIs/i V'V; (IV.47)

для нефтей, обводненных более чем на 80%,