Текст

Г.А.БУАЫЧЕВ и А. И. ПО ЗИН

СБОРКА

АВИАЦИОННЫХ

МОТОРОВ

ОВОРОНГИЗ 1930

Г. А. БУЛЫЧЕВ и А. И. ПО ЗИН

«1961 г.“ •G"9<>

£9о

СБОРКА АВИАЦИОННЫХ

МОТОРОВ

Издание 2-е, переработанное

ЫБА' ЛТ.КА

*Швс Jo

П

с Kl-неЛ

НКОП СССР

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

МОСКВА 1939 ЛЕНИНГРАД

Книга представляет собой пособие для курсов техминимума

и дает читателю сведения по конструкции и сборке авиационных

моторов, по применяющимся в авиамоторостроенин материалам,

а также по допускам и посадкам. Изложение ведется примени-

тельно к четырем моторам современного типа. Книга доступна

для малоквалифицированного читателя.

По сравнению с первым изданием (вышедшим в 1936 г., изд.

ОНТИ) материал значительно обновлен и дополнен. Особенно рас-

ширен объем глав, посвященных непосредственно сборке.

„Стахановское движение это

такое движение рабочих и работ-

ниц, которое ставит своей целью

преодоление нынешних техниче-

ских норм, преодоление существу-

ющих проектных мощностей,

преодоление существующих произ-

водственных планов и балансов"

И. Сталин.

ГЛАВА I

АВИАЦИОННЫЕ МАТЕРИАЛЫ

ОСНОВНЫЕ СВОЙСТВА МАТЕРИАЛОВ

Качество материала является одним из основных факторов, от

которых зависят совершенство конструкции мотора и его надежность

Ввиду того что детали авиамотора работают в исключительно

тяжелых условиях, к материалам, из которых они изготовляются,

предъявляются очень высокие требования.

Лучше всего удовлетворяют этим требованиям металлы, которые

и являются основными материалами, применяемыми в авиамоторо-

строении. На изготовление деталей мотора в незначительном коли-

честве идут также резина, дюрит, фибра, пластмассы и пр.

Основными качествами, характеризующими авиационные мате-

риалы, являются следующие: а) крепость, б) вязкость, в) твердость,

г) химическая устойчивость, д) жаростойкость и е) легкость.

Крепостью называется способность материала сопротив-

ляться внешним силам (нагрузкам), стремящимся деформировать

или разрушить деталь. Разрушение может быть вызвано растяги-

вающими, сжимающими, изгибающими или другими усилиями. Ме-

рилом крепости служит нагрузка в килограммах, приходящаяся на

единицу площади сечения детали в квадратных миллиметрах и вызы-

вающая разрушение материала.

Вязкостью называется способность материала деформиро-

ваться, не разрушаясь. Ее определяют по удлинению, представ-

ляющему собой отношение разности длин образца после и до разрыва

к длине его до разрыва.

От вязкости зависит очень важная для деталей авиамотора спо-

собность материала выносить ударную нагрузку: поэтому вязкость

определяется также испытанием на удар.

Твердостью называется способность материала сопротив-

ляться проникновению в него постороннего тела. Мерилом твердости

чаще всего служит отпечаток, оставляемый закаленным шариком,

вдавливаемым в поверхность испытываемой детали или образца при

постоянной нагрузке. Наиболее распространенным прибором ддя

определения твердости является пресс Бринелля.

От твердости зависит большая или меньшая легкость обработки

детали резцом. От нее зависит также способность материала сопро-

тивляться истиранию, что очень важно для трущихся поверхностей.

5

Твердость сталей и ряда других сплавов может быть увеличена

соответствующей термической обработкой, но так как с увеличением

твердости термообрабатываемого материала уменьшается его вяз-

кость (увеличивается хрупкость), то детали, подверженные ударным

нагрузкам и имеющие трущиеся (рабочие) поверхности, обрабатывают

таким образом, чтобы рабочие поверхности представляли собой тон-

кую твердую корку, в то время как тело детали оставалось бы мягким

и вязким. Для этого детали придается поверхностная твердость или

путем изменения химического состава наружного слоя ее материала

(например, деталь цементируется, азотируется), или (реже) деталь

покрывается тонким слоем другого твердого материала (например,

хрома). Не все материалы допускают ту или иную из указанных

обработок поверхности. Возможность придания материалу той или

иной обработки является часто решающей при выборе марки

материала.

Химическая устойчивость — это способность мате-

риала сопротивляться разрушению и изменению своих свойств под

влиянием химического воздействия среды. В авиамоторе поверхности

иногда сильно нагретых деталей приходят в соприкосновение с воз-

духом, водой (пресной и соленой), маслом, топливом, продуктами

горения топлива и т. д. Все эти вещества в большей или меньшей

степени содействуют разрушению или порче поверхности материала

(окисление, коррозия). Наибольший вред приносят содержащиеся

в них кислоты (органические и особенно минеральные) и отчасти ще-

лочи. Для предохранения поверхностей деталей от разрушения под

влиянием химического воздействия среды на них наносятся, преиму-

щественно гальванопластическим путем, защити ыепокрытия

(плакирование, кадмирование, никелировка, облужение, оцинкова-

ние и пр.).

Жаростойкость—это способность материала не разрушаться

и не терять своих механических качеств и химической устой-

чивости при высоких температурах. Это свойство важно для сильно

нагреваемых при работе и недостаточно охлаждаемых деталей, как,

например, выхлопные трубопроводы и особенно выхлопные клапаны,

которые в нагретом до высоких температур состоянии испытывают

значительные механические нагрузки.

Легкость — малый удельный вес, т. е. малый вес, приходя-

щийся на единицу объема. Легкость сама по себе не характеризует

ценности материала, применяемого для изготовления деталей авиа-

мотора. Ее надо рассматривать только в связи с механическими и

другими качествами материала. Одним из основных требований,

предъявляемых к авиамотору, является легкость; поэтому желательно,

чтобы деталь при той же прочности была возможно легче. Особенно

важно это для неравномерно движущихся деталей мотора (поршень,

шатуны, клапаны).

Кроме того при изготовлении некоторых нагревающихся в работе

деталей имеет существенное значение коэфициент температурного

расширения и коэфициент теплопроводности.

Коэфициентом линейного температурного

расширения называется увеличение единицы длины тела при

б

изменении его температуры на один градус. От этого коэфициента

зависит выбор зазора между нагреваемыми в работе деталями (на-

пример, цилиндр и поршень).

Коэфициент теплопроводности выражается в ка-

лориях, деленных на сантиметр, на секунду и на градус {Цельсия,

и дает скорость, с которой тела, нагреваемые с одной поверхности

и охлаждаемые с другой, проводят через себя тепло. Таким образом

от теплопроводности материала зависит температура нагреваемой

поверхности детали, например: днища поршня, стенок головки ци-

линдра, поверхности грибка клапана.

Каждый из материалов, применяемых в авиамоторостроении, об-

ладает в различной степени тем или иным из перечисленных свойств.

Использование материалов для изготовления какой-либо детали за-

висит от того, какое из свойств имеет первостепенное значение при

изготовлении и при работе данной детали.

Применяющиеся металлы подразделяются на две группы: группу

черных металлов и группу цветных металлов. К первой группе от-

носятся стали и чугуны; ко второй группе — бронзы, латунь, баб-

бит, а также легкие (алюминиевые и магниевые) сплавы.

В современных авиамоторах вес цветных металлов составляет от

40 до 65% веса мотора, в зависимости от конструкции. Стали харак-

теризуются в основном высокой прочностью при большом удельном

весе; легкие сплавы обладают меньшей прочностью при малом удель-

ном весе.

Детали мотора, сильно нагруженные (например: коленчатый вал,

шатуны и т. д.), воспринимающие большие и переменные нагрузки,

изготовляются из сталей различных марок.

Детали, которые хотя и не несут большой нагрузки, но служат

для оформления конструкций (например: картеры, блоки, рубашки

моторов водяного охлаждения, корпусы насосов, кожухи и крышки

и т. д.), делаются из легких сплавов.

В особую группу могут быть выделены антифрикционные мате-

риалы, идущие на заливку подшипников, изготовление втулок, на-

правляющих и т. д.

ИСХОДНЫЕ МАТЕРИАЛЫ

Железо (Fe, Ferrum — феррум) в чистом виде и в твердом состоя-

нии имеет синеватосеребристый цвет. В сухом воздухе железо не

окисляется, при наличии же в воздухе влаги и углекислого газа

получаются водные окисли железа, так называемая ржавчина.

Удельный вес химически чистого железа 7,88; температура плав-

ления 1529° Ц; температура кипения 2450° Ц.

Источниками получения железа служат железные руды.

В чистом виде железо не применяется. Оно является основной

составной частью черных металлов — стали и чугуна.

Алюминий (Al, Aluminium — алюминиум) — серебристый металл

с легким синеватым оттенком, чрезвычайно тягуч; чистый алюминий

покрывается на воздухе тонкой пленкой окисла, предохраняющей

металл от дальнейшего окисления.

7

Алюминий получается из чистого глинозема электролитическим

путем; исходным сырьем для получения глинозема является боксит

А1гО3 2Н2О — продукт выветривания горных пород.

Удельный вес алюминия 2,7; температура плавления 657° Ц, тем-

пература кипения 1800° Ц; сопротивление разрыву 9—10 кг/лш*.

В чистом виде алюминий применяется только для изготовления

мягких прокладок. Он является главной составной частью широко

распространенных в авиамоторостроении алюминиевых сплавов,

а также используется в небольших количествах в качестве присадки

для специальных сталей и бронз.

Вольфрам (W, Wolf га mi um — вольфрамиум) — твердый металл

се ребристо бе лог о цвета. При обыкновенной температуре вода и воз-

дух на вольфрам не действуют; при температуре красного каления

вольфрам медленно окисляется.

Удельный вес вольфрама, сплавленного в электрической печи,

равен 18,7; температура плавления 3400° Ц. Сопротивление вольфра-

мовой проволоки разрыву может достигать (в зависимости от способа

протяжки) 460 кг/мм*.

Магний (Mg, Magnesium —магнезиум)— в чистом виде серебри-

стобелый металл. На воздухе магний легко окисляется, покрываясь

окисью магния; нагретый до температуры свыше 500° Ц, магний при

доступе воздуха интенсивно окисляется и начинает гореть ослепи-

тельно белым пламенем.

В природе магний встречается в виде магнезита, доломита и разно-

образных силикатов.

Удельный вес магния 1,74; температура плавления 650° Ц; тем-

пература кипения около 1100° Ц; сопротивление разрыву 20 кг/мм2;

число твердости по Бринеллю 25.

Магний является основной частью легких магниевых сплавов —

электрона; он используется также в качестве присадки для алюминие-

вых сплавов и бронз.

Хром (Cr, Chromium — хромиум) — белый блестящий метал л

весьма значительной твердости. В отношении химических свойств

чрезвычайно стоек, не окисляется заметно ни в сухом, ни во влажном,

воздухе. В силу очень большой хрупкости в чистом виде применяется

только для электролитического покрытия металлических предметов.

Добывается главным образом из хромита (хромистый железняк) и

крокоита (красная свинцовая руда).

Удельный вес хрома 6,9—7,2. Вследствие затруднительности по-

лучения абсолютно чистого хрома, разные исследователи по-разному

определяют температуру плавления хрома: от 1520 до 1765° Ц; тем-

пература кипения хрома около 2200° Ц. Используется в качестве

присадки для большинства авиамоторных сталей.

Никель (Ni, Niccolum — никколум) — блестящий серебристобе-

лый металл, легко полируется. При нагревании в присутствии воз-

духа никель окисляется, образуя окислы NiO (зеленого) и Ni2O3

(черного цвета), которые не плавятся и сравнительно хорошо шлаку-

ются на поверхности расплавленного металла.

В природе чаще всего встречается в виде соединений с серой NiS или

мышьяком NiAs и обычно сопутствует свинцовым и цинковым рудам.

8

Средний удельный вес литого никеля 8,86; температура плавле-

ния 1450° Ц; сопротивление разрыву 40—45 кг/мм2; число твердости

по Бринеллю 80—90.

Широко применяется в качестве присадки для сталей. Входит

также в состав бронз и алюминиевых сплавов.

Цинк (Zjn, Zincum — цинкум) — металл синеватосерого цвета с ме-

таллическим блеском; в изломе видны характерные крупные кристаллы.

При нагревании на воздухе загорается при 500° Ц и горит ярким

си неватозеленым пламенем.

Удельный вес цинка 6,9—7,2; температура плавления 419° Ц,

температура кипения 930° Ц, сопротивление разрыву литого цинка

2—3 кг/мм2; число твердости по Бринеллю 40—50.

Сырьем является цинковая обманка — соединение цинка с серой

ZnS, или же смитсонит ZnCO3 и красная руда ZnO.

Цинк является основной присадкой латуни, а также используется

в качестве присадки в бронзах, алюминиевых сплавах и металлах

для заливки подшипников.

Олово (Sn, Stannum — станнум) — сравнительно мягкий серебри-

стобелого цвета блестящий металл. При длительном хранении

олова, а также изделий из него при температуре ниже 18° Ц оно ста-

новится серым и хрупким. В природе встречается в виде минерала

касситерита (оловянный камень SnO2), станнита и свинцово-оловян-

IH.IX руд. Так как олово в основном импортируется, следует^считать

его дефицитным и расходовать осторожно.

Удельный вес литого олова 7,29; температура плавления 232° Ц;

температура .кипения 2275° Ц, сопротивление разрыву литого олова

3,5—4,5 кг!мм2; число твердости по Бринеллю 12. Является основной

присадкой в некоторых сортах бронз и баббитов.

Медь (Си, Cuprum — купрум). Чистая медь — металл хапактер-

ного красноватого цвета, тягучий и мягкий. При обычной темпера-

туре и отсутствии углекислого газа действию воздуха и влаги не под-

дается; под действием углекислого газа во влажном воздухе покры-

вается зеленым налетом — окисью меди.

Средний удельный вес меди 8,6; температура плавления 1083° Ц;

температура кипения 2310° Ц; сопротивление разрыву литой меди

20—22 кг/мм2; число твердости по Бринеллю около 30.

Медь является основной составной частью медных сплавов (бронза,

латунь), а также широко используется в качестве присадки для алю-

миниевых сплавов.

КОНСТРУКЦИОННЫЕ И ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Сталью называется сплав железа с углероде л С, содержащий до

1,7% углерода. Углеродистая сталь подразделяется на конструк-

ционную (машиноподелочную или поделочную) и инстру-

ментальную.

Конструкционная сталь имеет основным показателем содержание

углерода от 0,05 до 0,55%. Нормальная конструкционная сталь со-

держит углерода от 0,3 до 0,4%. Конструкционные стали изготов-

ляются в мартеновских и электрических печах в виде поковок или

прокатанных прутков, листов, полос и труб.

9

о Таблица 1

Химический состав сталей (%)

Марка сплав а С Si Мп Сг Л> Nt W Мо Va 1 Fe

ОМ , . . 0,05—0,15 0,3 0,35-0,65 0,2 0,3 - — —

У2 . . . 0,2 —0,3 0,17-0,37 0,5 -0,8 0,2 0,3 — — —

У 4 .... 0,4 -0,5 0_. 17-0,37 0,5 -0,8 0,2 0,3 — — —

ЦК ... . 0,10-0,16 0,35 0,20-0,50 0,7 -1,0 0,3 — — —

Н5а ... 0,10-0,17 0,35 0,20-0,50 0,25 4,5 5 25 — — —

ХН1 . . . 0,17 0,17-0,37 0.25-0,55 0,60-0,90 2,75-3,75 — — и е

ХН2 . . 0,17-0,25 0,17-0,37 0,30-0,60 0,60—0,90 2,75-3,25 — -- X

ХНВЦ 0,15-0,22 0,17—0,37 0,2 -0,5 1,35-1,65 4,1 -4,6 0,8 -1,2 0,25-0.45 — Ч

ХНВ . . 0,22—0,3 0,17-0,37 0,2 -0,5 1,35 -1,65 4,0 -4,7 0,8 —1,2 0,25-0,45 — н

7320. . . ч 0,35-0,45 0,35 0,4 -0,8 0,6 -0,9 1,25-1,75 0,15-0,3 — О

ЭХНМ . . 0,27-0,33 0,15-0,4 0,3 -0,6 1,0 -1,3 4,0 -4,5 — 0 3 -0,6 —

ХНВа. . . 0,16-0,25 0,4 0,3 -0,5 0,7 —1.1 3,9 -4,6 — — 0,2-0,4

XI2M . 1,3 —1,7 0,4 0,3 -0,6 11,0-12,5 — — 02 -0,5 0,3

I4H . . . 0,4 0,5 0,3 -0,8 0,3 -0,8 13,0-15,0 13,0-15,0 1,75-3,0 05 —

25Н . . 0,3 -0,4 2.3 -2,9 0,4 -0,7 16,0-22,0 23,0-27,0 — - -

Таблица 2

Механические свойства сталей

Марки сталей Сопротивле- ние разрыву (кг! мм1)

ОМ ... . 32

У2 43

У 4 . . . 70

ЦК ... . 60

Н5а ... 100

ХН1 115

ХН2 . . . 100

хнвц 120

хнв . , 110

7320 100

эхнм . . 110

ХНВа. . , 100

Х12М . . . —

14Н ...

25Н

Удлинение (%)| Число твердо- сти по Бри- неллю Соп ротивл ение удару {кг/dji м1) Области применения в авиа моторостроении

25 18 10 12 7 7 7 10 12 8 290 295 300 360 375 300 320 363 335 388 340 230 255 415 5 12 11 10 .0 9 9 12 12 8 - Рубашки, цилиндры, вкладыши под ла л ивку баббитом и свинцовистой бронзой, патрубки. Клапанные головки цилиндров, вкладыши под аал ивку баббитом и свинцовистой брон- зой. Сортовая сталь. Цилиндры, втулки винтов, вкладыши под заливку баббитом, распределительные валы и различные цементируемые детали, закаливаемые в масле. Сортовая сталь. Распределительные валы и различные цементируемые детали, закаливаемые в масле. ' Сортовая сталь. Кулачковые шайбы. Распределительные валики и различные цементируемые детали, шестерни, рычаги и кулачковые муфты, шатуны. Сортовая сталь. Втулки винта. Сортовая сталь. Коленчатые валы, шатуны, валы редукторов, фрикционные диски сцепления, стяж- - ные шпильки, шпильки шатунов. Сортовая сталь. То же. Коленчатые валы, валы винтов, шатуны. Коленчатые валы. Клапаны выпуска и сортовая сталь. Клапаны выпуска. То же. То же.

Инструментальная углеродистая сталь применяется для инстру-

мента. При закалке она должна давать достаточную твердость для

обработки разных материалов. Содержание углерода в инструменталь-

ных сталях колеблется от 0,55 до 1,5%. Инструментальная сталь гото-

вится в мартеновских и электрических печах и в тиглях. Из этой стали

изготовляются сверла, развертки, метчики, плашки, шарошки, ша-

беры и другой инструмент.

Для повышения качества стали ее сплавляют с другими метал-

лами. Такая улучшенная сталь называется легированной.

Различные примеси (присадки) по-разному изменяют качества

стали, действуя на ее основные свойства. Термообработка и обра-

ботка поверхности сталей с различными примесями должны соот-

ветствовать их составу. Так, например, присадка хрома повышает

глубину проникновения закалки и требует повышенной температуры

закалки и большей выдержки. Азотируются только стали с присадкой

алюминия. Сталь, содержащая более 0,3% углерода (а легированная

сталь с содержанием более 0,2% С), не допускает цементации и т. д.

Ниже мы даем основные марки сталей, применяемых в авиамото-

ростроении в СССР. В табл. 1 приведен химический состав различных

марок стали. В табл. 2 указаны механические их свойства, а также

области их применения.

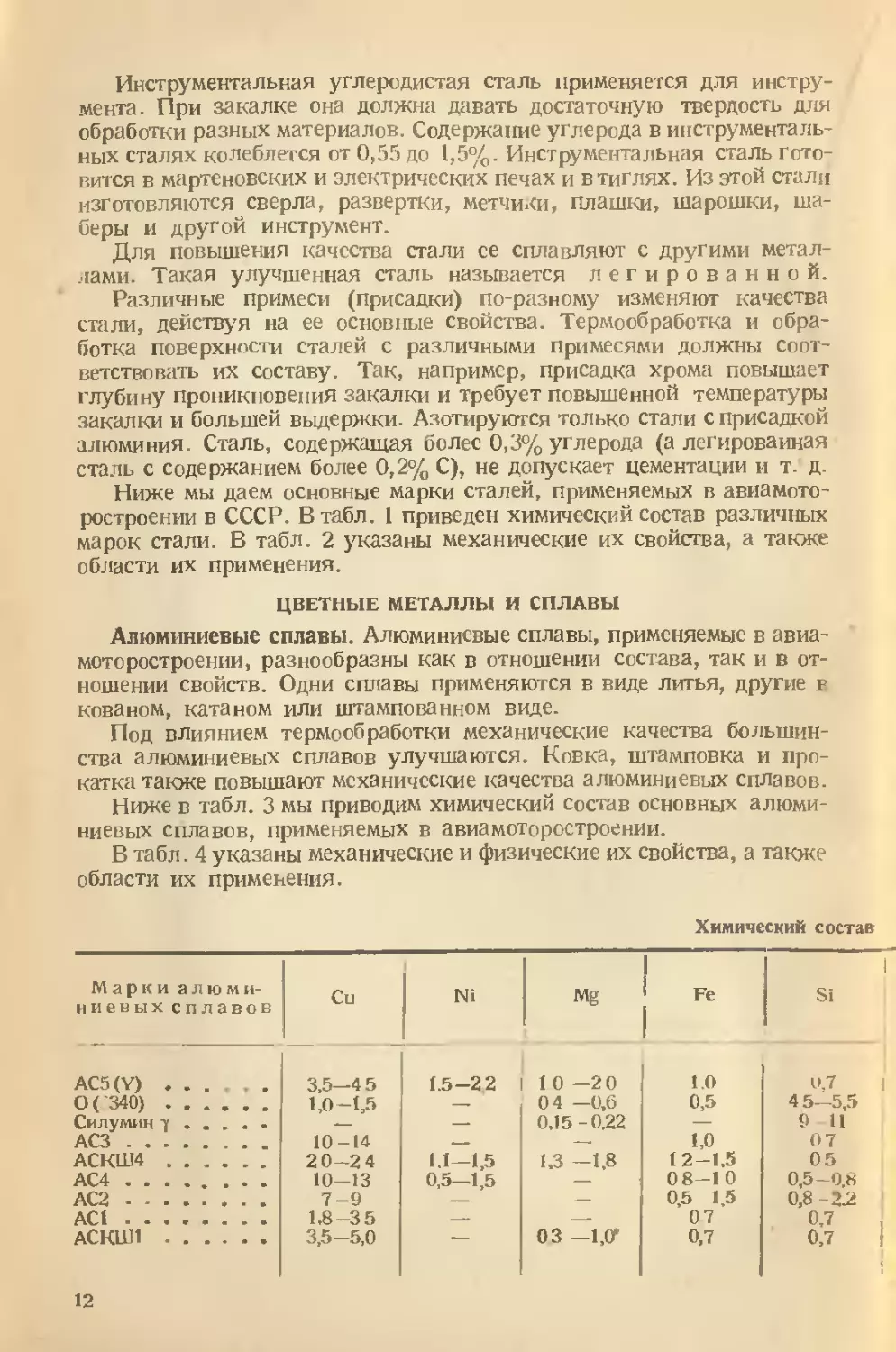

ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Алюминиевые сплавы. Алюминиевые сплавы, применяемые в авиа-

моторостроении, разнообразны как в отношении состава, так и в от-

ношении свойств. Одни сплавы применяются в виде литья, другие f

кованом, катаном или штампованном виде.

Под влиянием термообработки механические качества большин-

ства алюминиевых сплавов улучшаются. Ковка, штамповка и про-

катка также повышают механические качества алюминиевых сплавов.

Ниже в табл. 3 мы приводим химический состав основных алюми-

ниевых сплавов, применяемых в авиамоторостроении.

В табл. 4 указаны механические и физические их свойства, а также

области их применения.

Химический состав

Марки алюми- ниевых сплавов Си Ni Mg Fe Si

AC5(Y) . . . 3.5—45 1.5—22 1 0 —20 1.0 v.7

0( 340) 1,0-1,5 — 0 4 —0,6 0,5 45—5,5

Силумин у .... . .— —. 0,15 - 0.22 — 9 11

АСЗ 10-14 .—_ — 1,0 07

АСКШ4 20-2 4 1.1—1,5 1,3 —1.8 12 — 1,5 05

АС4 10-13 0,5—1,5 — 08-10 0,5-0,8

АС2 7-9 — — 0,5 1,5 0,8 -2.2

АС! 1.8-35 — —- 07 0,7

АСКШ1 3,5-5,0 — 03 -l.or 0,7 0,7

12

Магниевые сплавы. Магний с удельным весом 1,72 и его сплавы

(электрон) с удельным весом около 1,8 начинают понемногу вытес-

нять алюминиевые сплавы.

Широкому применению сплавов на магниевой основе, или, как

их называют иначе, электрона, мешает несколько более сложная тех-

нология приготовления сплава и отливки из него деталей, а также

несколько большая способность его подвергаться коррозии.

Из электрона отливают картеры моторов как рядных, так и звез-

дообразных, носки моторов, корпусы нагнетателей, крышки и дру-

гие детали. Не применяют пока электрона для отливки деталей, со-

прикасающихся во время работы с водой, так как последняя вызывает

коррозию электрона. Химический состав и механические свойства

основных магниевых сплавов приведены в табл. 5.

Оба сплава обладают следующими физическими свойствами:

Температура плавления . . . 625 — 659° Ц,

Теплопроводность . . . 0,32 кал}см сек ’Ц,

Коэфициент расширения 0,00002.

Некоторые магниевые сплавы можно ковать. Для деталей, под-

вергающихся ковке, применяется сплав следующего состава: 4,0% А1,

0,3% Мп, Mg—остальное. Сопротивление разрыву 26—28 кг/мм2;

относительное удлинение 12—16%; твердость по Бринеллю 45—50.

Поддается ковке, хотя с некоторым трудом, также и сплав Э2.

Магниевые сплавы можно улучшать путем термообработки.

Магний обладает большим сродством к кислороду. В электроне

количество магния бывает не меньше 90%, благодаря чему электрон

обладает свойством магния легко окисляться-

Для защиты деталей из электрона от коррозии их поверхности

окрашивают быстро сохнущим нитролаком.

Для защиты поверхностей неокрашенных деталей от коррозии

при хранении должны применяться смазки: пушечное сало (ОСТ

2613) и ружейное сало (ОСТ 2612). Для смазки целых узлов,

в которые, наряду с деталями из магниевых сплавов, входят детали

из алюминиевых сплавов, применяется обезвоженный вазелин.

Таблица 3

алюминиевых сплавов (%)

Со Мп Ti Zn Al

0,3-0,5 0.15—0,30 — —

— 0,1-0,12 —. Остальное

— —

0,3 —1,0 — 11,0—14,0

13

Таблица 4

Механические и физические свойства алюминиевых сплавов

Механические свойства Физические свойства

Марки алю- миниевых спл авов Сопротив- ление раз- рыву (кг/мм2) Удлинение (%) Число твер- дости по Бринеллю Удельный вес Коэфициент линейного расширения Коэфициент теплопро- водности Точка плавления СИ)

AC5(Y) . - - 2,7—2,8 0,0000235) 0,40 630

0(6340) .... 5-27 4-6 00-95 27 0,000023 0.42 630

Силумин f , . . 25-29 ч4—6 00—95 265 0,000023 1 0,39 557

14 0-0,8 65-75 2,94 1 0,000023 034 620

АСКШ4 36-45 6-10 120-150 2,75 0,000023 0,40 1 635

АС4 — — — 2.94 0,000023 1 0,34 620

АС2 АС1 10-14 15 0-0,6 2 60-65 60 2,8 2,9-3.0 0,0000235. 0,33 0,000026 1 0,32 635 615

АСКШ1 36 10 120 1 г

Области применения

Блоки, головки и рубашки моторов водяного

охлаждения, головки моторов воздушного

охлаждения; поршни, литые в землю и в ко-

киль, кованые и штампованные. Сплав тер-

мообрабатывается .

Блоки, головки и рубашки моторов водяного

охлаждения, литые картеры моторов, штампо-

ванные картеры звездообразных моторов, кор-

пусы и улитки нагнетателей, а также различ-

ные напряженные детали.

Блоки, головки и рубашки моторов водяного

охлаждения, картеры моторов, корпусы и

улитки нагнетателей, получаемые путем от-

ливки. Сплав термообрабатывается.

Головки моторов воздушного охлаждения, порш-

ни, литые в землю и в кокиль. Сплав термо-

обрабатывается.

Головки моторов воздушного охлаждения и порш-

ни, получаемые путем ковки и штамповки.

Сплав термообрабатывается.

Поршни моторов, получаемые путем отливки в

кокиль.

Рубашки моторов водяного охлаждения, картеры

моторов и разные детали, получаемые путем

отливки. Сплав не термообрабатывается.

Подвески картера, подшипники распределитель-

ного вала, крыльчатки.

Таблица 5

Химический состав

7—9

0,1-0,3

45

1.79

5—8

0,3-0,4

1.83

40

1,2—3,2

5 Q.W

<и о

е ? В

Медные сплавы в зависимости от основных присадок: олово, алю-

миний, свинец, называются оловянными, алюминиевыми или свинцо-

вистыми бронзами. Медные сплавы с большим содержанием цинка

называются латунью.

Из бронзы в авиамоторостроении в основном изготовляются раз-

личного рода втулки, клапанные гнезда и изредка шестерни- Бронзы

обладают большой вязкостью и высокими антифрикционными свой-

ствами. Бронзы применяются обычно в литом виде, Причем некоторые

марки для повышения механических качеств подвергаются проковке

и термообработке.

Латунь идет в виде катаных прутков и листов и применяется

на изготовление различных мелких деталей.

Латунь обладает большой стойкостью в отношении окисления при

соприкосновении с водой и воздухом; поэтому она применяется для

изготовления различных деталей арматуры: нипелей, тройников, кра-

нов и т. д.

В последнее время некоторые сорта свинцовистой бронзы исполь-

зуются для заливки подшипников.

В табл. 6 приведен химический состав бронз в процентах. В табл. 7

указаны механические и физические их свойства, а также области их

применения.

Таблица 6

Марки бронз Sn Р Zn РЬ Ni Cd А, Различ- ные при- , меси Си г< Be

Бронза На-

ро . . . 7-9 0,25 — — — 0,15 0,15 1 — —

МСЗ . . . 10 0,15 2 — — —— —

БОС10 . . 10 0,15 0,15 10 — — — 0,5 X — —

МС4. . . . 4 — — 24 2 0,5 — — Г — —-

АНФ . . . Бериллие- — 0,04 — — 6 — 11 —- ь о 6 —

вая бром-

за . . . — — — — — — 0,2 2-2,5

Латунь

мен. . 0,3 0,01 осталь- ное 2-3 0,005 — — 60,57 0,3 —

15

Таблица 7

Механические свойства

Физиче-

ские

свойства

Марки

бронз

Сопро-

тивление!

разрыву।

(кг! мм-)

Удлине-

ние

Число

твердо-

сти по

Бринел-

Коэфи-

циент

линей-

ного рас-

ширения

Области применения

Бронза Кари 42 50 30—45 110—130 0,000018 Втулки подшипниковые

МСЗ .... 22—28 10-15 65-ЯО 1 0 000018 (кованые) Подшипники, втулки.

БОС10 .... 20 23 3 5 75—78 ' 0,000018 арматура Втулки быстро вращаю-

МС4 .... 12 6 36 10,000018 щихся цапф Втулки быстро вращаю-

АНФ — 10.000017 1 щихся, тяжело на- груженных цапф Седла клапанов, направ-

Бериллиевая бронза 85—135 0.4-0.6 310 —396| 0,000017 1 ляющие втулки кла- панов То же

Латунь МСН 35 30 Разные мелкие детали

Сплавы для заливки подшипников. Рабочие поверхности всех

тяжело нагруженных подшипников авиамоторов заливаются тонким

слоем (примерно 0,5 мм) специального металла. Для этой цели при-

меняют два сплава: баббит и свинцовистая бронза. Цель применения

этих металлов — уменьшить трение в подшипниках при работе мо-

тора и уменьшить износ трущихся деталей. Баббиты и свинцовистая

бронза должны обладать большой вязкостью, эластичностью, способ-

ностью хорошо приставать к поверхности, на которую они заливаются,

большой теплопроводностью и химической устойчивостью в отноше-

нии смазочных материалов.

Таблица S

Основные данные баббитов

X и м и ч е с к и й соста В (%) Примеси (г ) Число твердо- сти по Бри-

не л/ ю

Sb Си Ni Sn РЬ Всего при 20° Ц при 100эЦ

4,0-5 0 4,0—5,0 о о 0,35 0.5 20-24 9-10

7.0-8,0 3,5 4 0 — 0,35 О.5 22-26 10-11

10—12 2,5—3,5 — го 035 0,5 28-30 11—12

3,5-5,0 3,25-4,5 0,3-0,5 о о 0,30 0,5 18-22 8-9

16

для заливки подшипников авиамоторов применяют различные

баббиты с большим содержанием олова и некоторые сорта свинцо-

вистой бронзы. Основные данные баббитов приведены в табл. 8.

Свинцовистая бронза МС7 применяется для заливки стальных

коренных и шатунных вкладышей авиамоторов.

Химический состав бронзы МС7

Свинец РЬ 30%, Мыптьяк As 0,1%,

Железо Fe 0,1%, Примеси расные 0,5%,

Сурьма Sb 0,1%, Медь Си остальное.

Висмут Bi 0,1%,

Механические свойства бронзы МС7

Сопротивление разрыву 12 кг[мм*

Удлинение .................. 16%

Число твердости по Бринеллю... 30

ПРОЧИЕ МАТЕРИАЛЫ

Фибра. Вулканизированная фибра получается обработкой бумаги

или целлюлозы хлористым цинком. Под действием хлористого цинка

волокна бумаги разбухают до такой степени, что оболочка волокон

превращается в желеобразную массу. Уложенную в стопки, обра-

> ботанную таким путем бумагу в нагретом состоянии подвергают дав-

> лению. Вследствие большого давления происходит уплотнение слоев

Г до образования твердого тела, в котором не заметны отдельные слои.

Фибра поставляется в виде листов, трубок и стержней. При вы-

держивании фибры в горячей воде она размягчается, чем пользуются

для придания нужной формы изделию из фибры.

Удельный вес фибры 1,0—1,4; сопротивление разрыву вдоль воло-

кон 8—10 кг/мм2, и поперек волокон 5—7 кг/мм2; число твердости по

Бринеллю 15—10.

Из фибры делаются прокладки, изоляционные наконечники про-

водов и прочие изолирующие детали.

Каучук и резиновые изделия. Каучук в чистом виде не находит

применения; по методу получения он делится на синтетический и

естественный. Естественный каучук представляет собой затвердевший

сок некоторых растений. У нас в СССР естественный каучук полу-

чают из каучуконосных растений: гвайюлы, таусагыза и др. Каучук

применяется в вулканизированном виде. Вулканизация состоит в том,

что каучук смешивают с серой или с содержащими серу веществами

и подвергают нагреву под давлением. Для придания большей проч-

ности изделиям из каучука их делают слоистыми, используя для этого

полотно. Пропитанное каучуком полотно укладывают между слоями

каучука с серой и подвергают вулканизации. В таком виде этот мате-

риал, называемый дюритом, находит применение в авиамоторостроении.

Из дюрита изготовляют пластины, идущие на прокладки, или

соединительные шланги. Последние часто делаются фасонной формы.

Эбонит. Изготовляется в виде пластин, стержней или трубок. Наи-

лучшие сорта эбонита состоят из 70% каучука и 25% серы. Иногда ,

для увеличения теплостойкости и уменьшения стоимости эбонита

г. А. Булычев—244—2 (7

к каучуку, кроме серы, добавляют еще наполнители. Приготовлен-

ная смесь подвергается вулканизации под давлением, в результате

чего получается твердое вещество. Эбонит применяется в качестве

электроизолирующего материала в магнето и в проводах.

Удельный вес эбонита 1,4—1,5; сопротивление сжатию 22 кг]мм\

сопротивление изгибу 60 кг}м/^.

Бакелит н изделия из него. В тех случаях, когда алюминиевые

отливки (картер, блок, корпус помпы и др.) при гидроиспытании

обнаруживают незначительную пористость, для устранения этого

дефекта производится пропитка детали бакелитовым лаком г. По-

крытая бакелитовым лаком деталь подвергается сушке при 150° Ц,

при которой происходит процесс затвердевания пленки лака. Послед-

няя представляет собой непроницаемое покрытие. Очень часто внут-

реннюю поверхность картеров покрывают бакелитовым лаком с целью

сделать поверхность более чистой и гладкой. Эта пленка бакелито-

вого лака одновременно связывает все мельчайшие частицы песка,

которые находятся в порах алюминиевой или магниевой отливки.

Из бакелитовых композиций делаются неответственные детали

моторов: крышки, суфлеры, прокладки, шестерни бензиновых насо-

сов и пр.

Свойства пластика, представляющего собой композицию из баке-

лита и ткани, следующие: сопротивление разрыву 1—13 кг} мм1 2,

удельный вес 1,34—1,40.

На пластические композиции не действуют бензин, нефть, масло

и вода. Пластик не горит; при нагреве выше 300° Ц он начинает обуг-

ливаться.

ГЛАВА II

ДОПУСКИ И ПОСАДКИ

ОБЩИЕ ЗАМЕЧАНИЯ

Каждому сборщику известно, что некоторые детали сопрягаются

с другими с зазором, а некоторые — с натягом. Характер сопряже-

ния деталей определяется их взаимодействием во время работы мотора:

при подвижных соединениях детали сопрягаются с зазором, а при

неподвижных — с натягом. Величины зазоров или натягов также бы-

вают разные и зависят от целого ряда причин: нагруженности детали,

нагрева во время работы, скорости скольжения, степени подвиж-

ности или плотности соединения и т. д. Нн одна деталь не может

быть изготовлена в производстве совершенно точно по заданным

конструктором основным номинальным размерам; поэтому, кроме но-

минального размера детали, должны быть заданы допустимые откло-

нения — допуски. Если бы детали получались на сборку с произ-

вольными отклонениями от номинального размера, то часть деталей

приходилось бы браковать вследствие того, что их размеры оказа-

1 Бакелитовый лак есть спиртовый раствор продукта конденсации фенола

с формальдегидом в присутствии щелочного катализатора.

18

лись бы или слишком малы или чересчур велики, а другие пришлось

бы очень долго индивидуально подгонять друг к другу. В случае

поломки одной из таких индивидуально подогнанных деталей приш-

лось бы сменить обе детали, а может быть, и целый узел, что привело бы

к большой потере времени и средств. Чтобы избежать этих потерь,

все детали по возможности должны изготовляться взаимозаменяе-

мыми.

Взаимозаменяемыми называются однородные детали,

изготовленные с такой степенью точности, что любую из них по по-

лучении из производства можно установить на место без какой-либо

дополнительной подгонки и без подбора; поэтому для получения

взаимозаменяемости, кроме номинального размера детали, должны

быть заданы допустимые отклонения ее размеров — допуски.

Допуском называется разность между наибольшим и наи-

меньшим предельными размерами.

Разность между наибольшим предельным размером и номиналь-

ным размером называется верхним отклонением. Раз-

ность между наименьшим предельным размером и номинальным раз-

мером называется нижним отклонением.

Зазором называется положительная разность между диа-

метрами отверстия и вала, создающая свободу их относительного

движения.

Натягом называется отрицательная разность между диамет-

рами отверстия и вала до сборки, создающая после сборки неподвиж-

ные соединения.

Детали, размеры которых не укладываются в пределы, указанные

допусками, не должны быть пущены в дальнейшую обработку и сборку.

Применение допусков при изготовлении деталей имеет огромное

значение для промышленности: оно уменьшает стоимость изделий

и дает возможность в случае износа или поломки детали легко заме-

нить ее.

ВЫБОР ДОПУСКА

От величины допуска зависит точность выполнения заданного

зазора — точность посадки.

В авиамоторе, ввиду его быстроходности и чрезвычайной нагру-

женное™ всех деталей, движения всего механизма должны быть очень

точными и определенными, что требует большой точности выполнения

всех выбранных посадок. Малейшие отклонения от заданных посадок

вызывают удары, наклеп и заедание движущихся деталей или раз-

балтывание и сдвиг с места деталей, соединенных с натягом.

При выборе зазора между нагреваемыми в работе деталями особо

должна быть учтена разница в изменении размеров деталей вследствие

нагрева, могущая возникнуть в результате различия температуры

деталей и коэфициентов расширения их материалов. Характерным

примером может служить зазор между сильно нагретым алюминиевым

поршнем и менее нагретым зеркалом цилиндра. Давать излишне

точные посадки там, где этого не требуется, невыгодно с точки зрения

затрат на обработку. Другими словами, там, где может быть допу-

19

щена более грубая посадка деталей, не следует применять точной или

особо точной. Точность посадки определяет допуск на обработку

деталей *.

Таким образом, не требуя излишне точных посадок, мы избежим

лишних затрат на специальное оборудование, мерительный и режущий

инструмент, а также сэкономим на времени обработки, заточке ин-

струмента, на стоимости приспособления и т. д.

От точности допуска зависят требуемая точность обработки и

чистота поверхности детали, а следовательно, тип и точность станков,

инструментов и приспособлений, а также способ 'обработки. Напри-

мер, при обработке детали на специальном шлифовальном станке

достигается точность до 3—5 микрон (микрон (••) равен 0,001 мм).

На точном токарном или фрезерном станке деталь может быть обра-

ботана с точностью до 0,02—0,03 мм.

Приведенные цифровые данные относятся к черным металлам;

цветные металлы, как более мягкие и вязкие, легко обрабатываются

резцом с точностью порядка шлифовки. Таким образом достижимая

при данном способе обработки точность зависит также и от материала.

У наиболее нагруженных деталей (коленчатый вал, поршень, шатун)

шлифуются, а иногда и полируются, как сопряженные, т. е. приле-

гающие к другим деталям, так и свободные поверхности, так как

качество поверхности, с одной стороны, увеличивает прочность дета-

лей, а с другой — улучшает условия смазки.

НЕПОДВИЖНЫЕ СОЕДИНЕНИЯ (ПОСАДКИ)

Неподвижными посадками с наибольшими натягами являются

посадки прессовые.

Прессовые посадки применяются, например, при за-

прессовке направляющих втулок клапанов, седел клапанов, крыль-

чаток нагнетателей, втулок верхних головок шатунов и т. д.

Прессовая посадка осуществляется также между коренными вкла-

дышами и опорами. Шестерни тоже часто соединяются с валом путем

прессовой посадки.

При прессовых посадках прочное и надежное соединение полу-

чают вследствие деформации соединяемых деталей, причем между

прилегающими поверхностями создается определенный натяг.

Степень прочности и надежности соединения зависит от величины

натяга, т. е. от превышения размеров прессуемой детали над разме-

ром отверстия, от материала соединяемых деталей, состояния их

поверхностей, толщины стенок, температурных условий работы и

коэфициентов расширения. Например, для направляющих втулок

клапанов натяг должен быть подобран с таким расчетом, чтобы при

1 Встречаются случаи, когда требуется особая точность посадки деталей,

ради которой можно поступиться взаимозаменяемостью. Достигнуть требуемой

точности путем уменьшения пределов допусков часто бывает при этом невыгодно,

а иногда и невозможно. В этих случаях прибегают кподбору деталей, заклю-

чающемуся в том, что изготовленные с определенными допусками детали обме-

ряются и разбиваются по их размерам на несколько групп,причем детали каждой

группы имеют более узкие пределы допусков. При сборке соответствующих групп

сопрягаемых деталей можно получить требуемые посадки. —-

20

нагреве во время работы натяг, вследствие различия коэфициентов

расширения'материалов головки и втулки, не уничтожился, так как

это может привести к выпадению втулки или к плохому отводу тепла

от клапана, а стало быть, к быстрому заеданию клапана в направляю-

щей и к выводу его из строя. С другой стороны, дать чрезмерно боль-

шой натяг опасно, так как большой натяг может привести к разрыву

бобышки и к выводу головки из строя. Натяг направляющих втулок

клапанов обычно допускают от 0,06 до 0,08 мм.

Другим примером могут служить седла клапанов, которым дают

натяг в 2—3 раза больший, чем направляющим втулкам клапанов.

Натяг такого порядка вызывается необходимостью, во-первых, обес-

печить хороший отвод тепла от грибка клапана, во-вторых, сохранить

при нагреве седла и головки натяг, который предупредил бы разбал-

тывание или выпадение седла из гнезда при ударах клапана о седло.

Натяг в седлах клапанов дают от 0,1 до 0,3 мм. Такой натяг может

быть допущен ввиду значительной толщины тела головки в этом месте

и большого диаметра и упругости такого седла.

В авиационных моторах встречаются также детали, соединение

между которыми должно быть неподвижным, но вместе с тем допу-

скающим легкую сборку при ремонте; встречаются также такие де-

тали, у которых большие натяги могут привести к поломке при сборке.

В таких случаях применяются посадки, имеющие меньшие величины

натягов, а именно: глухая, тугая, напряженная и

плотная- Такие посадки для обеспечения неподвижности обычно

требуют дополнительного крепления, например: шпонками, торце-

выми шлицами, пазами, стопорами и т. д. Глухая, тугая и напряжен-

ная посадки применяются между вкладышами и стаканом вертикаль-

ной передачи, при посадке на вал шестерен. При установке подшип-

ников передач к агрегатам у подшипников, например, должна быть

обеспечена посадка, которая удерживала бы от проворачивания при

длительной работе мотора и не вызвала бы при запрессовке поломки

тонкостенных деталей. Плотные посадки также могут быть применены

в местах такого же рода (например, посадка крыльчатки на вал

нагнетателя), но чаще всего применяются для создания герметич-

ности соединений в блоках мотора, цилиндрах, агрегатах и т. д.,

т. е. там, где необходимо избежать вытекания воды и масла или про-

рыва газов.

После выпрессовки детали ее диаметр уменьшается, а диаметр

отверстия, в которое была запрессована деталь, увеличивается; поэ-

тому при вторичной запрессовке отверстие детали надо промерить

и изготовить для него новую деталь с индивидуальным размером,

исходя из того же натяга.

ПОДВИЖНЫЕ СОЕДИНЕНИЯ (ПОСАДКИ)

В авиамоторостроении применяются следующие подвижные сое-

динения (посадки): скользящая, движения, ходовая,

легкоходовая и широкоходовая; они имеют соот-

ветственно возрастающие величины среднего зазора.

В качестве примеров подвижных соединений в авиационных мото-

рах можно привести соединения поршневого пальца с бобышками

21

поршня, поршневого пальца с верхней головкой шатуна, корпуса

подшипника вертикальных передач с корпусами передач к магнето,

стакана вертикальных передач с картером, клапана с направляющей

втулкой его, коренных вкладышей с коленчатым валом, поршня с ци-

линдром, поршневых колец с поршнем и т. д.

Некоторые тяжело нагруженные и подвергающиеся сильным уда-

рам детали требуют особенно точной посадки. Так, например, между

диаметром отверстия верхней головки шатуна и диаметром поршне-

вого пальца дается настолько малый разбег допуска на зазор, что он

требует соединения этих деталей путем подбора. Моторостроительные

заводы при выпуске своей продукции указывают допустимые пределы

зазора для сочленений и дают одновременно наиболее выгодный жела-

тельный зазор, которого завод придерживается при сборке новых

моторов.

Так как при длительной работе зазоры увеличиваются вследствие

износа, соответственно ухудшаются смазка и условия передачи нагру-

зок между сопряженными деталями мотора. На основании эксплоа-

тационного опыта каждый завод устанавливает наибольший предель-

ный износ деталей и зазор для каждого соединения. Превышение

предельного зазора требует замены деталей и целых узлов в моторе.

Выбор зазора между поршнем и цилиндром, как уже было указано,

в основном зависит от температурных деформаций. В моторах водя-

ного охлаждения зазор между цилиндром и поршнем вблизи более

нагретого днища назначают от 0,8 до 0,95 мм и в моторах воздушного

охлаждения от 1,2 до 1,4 мм; зазор между юбкой поршня и цилиндром

в моторах водяного охлаждения — от 0,5 до 0,75 мм. Выгодные и

благоприятные зазоры поршневых колец в канавках рекомендуется

подбирать в таких пределах:

1-е кольцо (верхнее) . от 0,10 до 0,18 мм

2-е » ...» 0,10 » 0,16 •'

3-е » (маслосборочное) 0,05 » 0,12 о

4-е » » 0,05 “ 0,095 •

Зазор между пальцем и бобышкой поршня подбирается из условий

температур, коэфициентов расширения и ударных переменных на-

грузок для длительной работы мотора на режиме. Зазоры между

пальцем и бобышкой назначаются от 0 до 0,03 мм, средние (желатель-

ные) будут 0,01 мм.

На основании тех же условий назначаются зазоры между пальцем

поршня и бронзовой втулкой верхней головки шатуна. Зазоры даются

от 0,02 до 0,06 мм; средние (желательные) зазоры равны 0,04 мм.

Зазоры между направляющими втулками и штоком клапанов

выбираются в зависимости от материала втулки и клапана, рабочей

температуры их, диаметров штока и длины втулки. Малые зазоры

могут привести к заеданию клапана на длительных режимах работы

мотора, большие зазоры — к ухудшению теплопередачи, быстрому

износу втулки, плохому направлению штока клапана, плохой по-

садке клапана и выбиванию вследствие этого грибком клапана своего

седла — в результате к потере компрессии в цилиндре и к падению

мощности мотора. В данном случае желательные зазоры надо назна-

чать в таких пределах: от 0,045 до 0,094 мм для направляющих кла-

22

панов и от 0,045 до 0,10 лш для направляющих клапанов выхлопа

и всасывания.

Величины диаметральных зазоров между коренной шейкой колен-

чатого вала и коренным вкладышем, между шатунной шейкой вала

и подшипником нижней головки шатуна назначаются в зависимости

от температурных условий их работы, смазки, диаметра и длины

шейки, материала (баббит, свинцовистая бронза) и характера нагрузки.

Малые зазоры могут привести к перегреву подшипника, выплавлению

баббита, заеданию подшипника (в случае свинцовистой бронзы) и

аварии мотора.

Большие зазоры между коренными вкладышами, подшипниками

шатунов и шейками коленчатого вала могут вызывать стуки вслед-

ствие переменных ударных нагрузок на шатунах, разбивать и выкра-

шивать баббит и ухудшать смазку подшипников. В подобных сочле-

нениях зазоры желательно выдерживать в следующих пределах:

между коренными шейками и вкладышами от 0,05 до 0,10 мм, между

шатунными шейками и подшипниками от 0,03 до 0,08 мм.

Приведенные величины зазоров в сочленениях коленчатого вала

и вкладышей зависят от конструкции мотора и выбираются на осно-

вании опыта эксплоатации моторов.

СИСТЕМЫ ДОПУСКОВ

Для того чтобы конструктор не должен был в каждом отдельном

случае выбирать величину допуска в зависимости от того или иного

характера соединения или величины диаметра и, с другой стороны,

для того чтобы сократить количество применяемого инструмента,

специальными организациями (у нас в СССР Всесоюзным комитетом

стандартизации) разработаны стандартные допуски. Такие допуски,

сведенные в таблицу, дают возможность в зависимости от характера

соединения и диаметра деталей определять, с каким допуском должны

изготовляться отверстие и вал (валом в системе допусков назы-

вается деталь, входящая в отверстие, как, например, болт, валик,

ось и т. п.).

Система отверстия. Для получения ряда различных посадок вы-

бранной нами точности достаточно изменять размеры одной из

сопрягаемых деталей. Имея постоянное отверстие какой-либо детали,

мы можем менять допуски на размер вала и получать желаемую

посадку. Другими словами, мы можем дать одно постоянное

отклонение, т. е. одинаковые максимальный и минимальный

размеры отверстий данного диаметра, и, чтобы получить нуж-

ные посадки, изменять диаметры (размеры) валов,

т. е. задавать такие отклонения от его номинального диаметра, кото-

рые дадут желаемые посадки. При различных посадках данного класса

точности при таком способе изменяется допуск на диаметр

вала. Построенные по такому способу посадки называют системой

отверстия- Основной деталью этой системы считают отверстие.

Система вала. Можно создать нужные посадки, изменяя

размеры отверстий, для чего задается одно постоянное

отклонение (допуск на обработку) для валов одинакового диаметра.

23

„Давая отклонения отверстию от номинального размера, получим

соответственно все нужные посадки. В этом случае допуски на по-

садку задаем на отверстиях. Построенная по такому спо-

собу система посадок называется системой вала.

Система отверстия и система вала на равных правах применяются

на моторостроительных заводах, которые выбирают ту или другую

систему в зависимости от конструкции мотора.

Единица допуска. Опытные данные заводских обмеров и иссле-

дования показали, что величины допусков на посадку и обработку

зависят главным образом от диаметра: на больший диаметр дается

больший допуск. Точность допуска может быть, таким образом, вы-

ражена в единицах допуска, зависящих от диаметра.

Каждый класс точности имеет определенное число единиц допуска,

даваемых на основные детали системы.

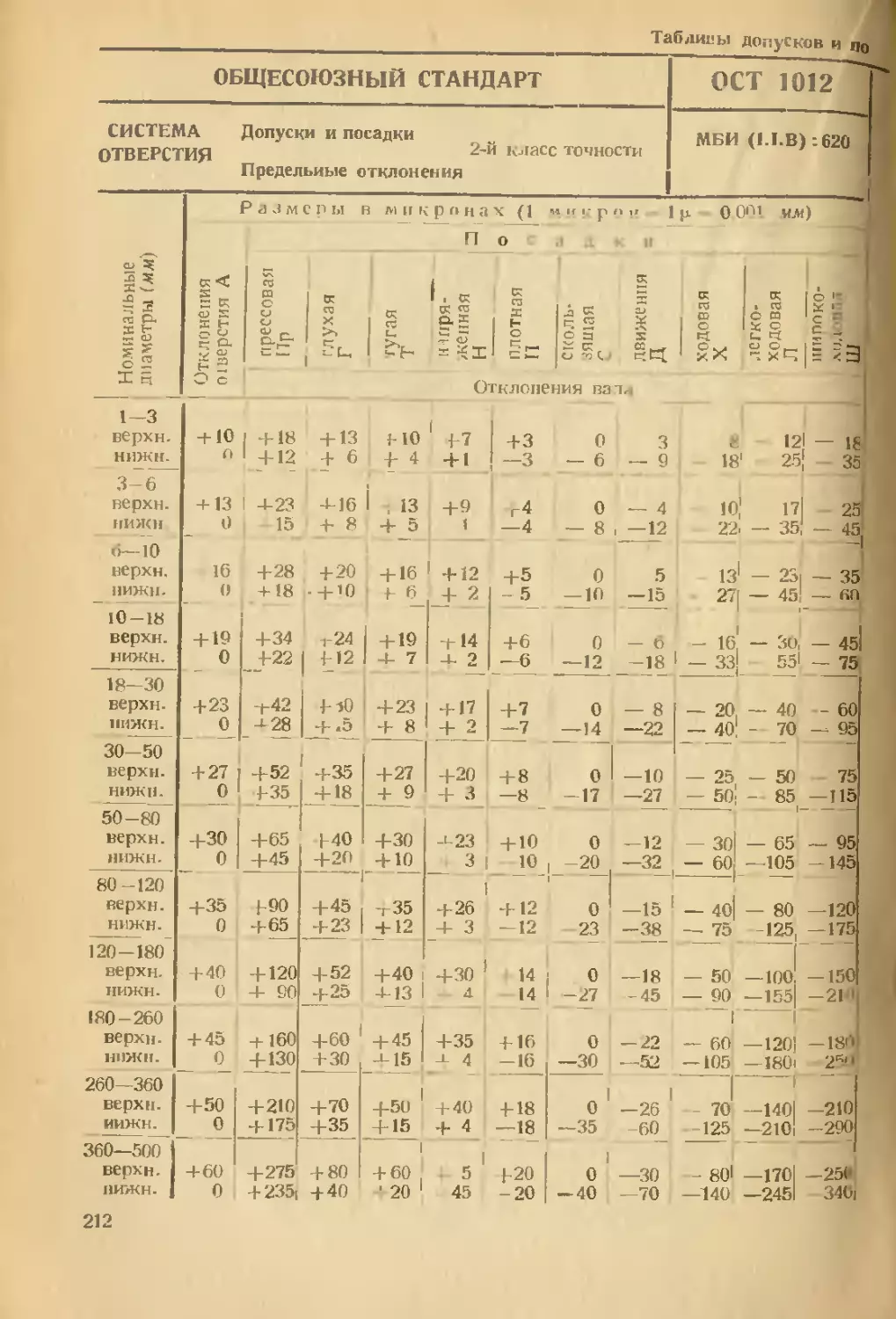

КЛАССЫ ТОЧНОСТИ по ост

Для посадок и допусков должен существовать стандарт, которым

обязаны пользоваться заводы- Этот стандарт должен предусмотреть

нужды всех отраслей производства и дать возможность обрабаты-

вать детали машин с такой степенью точности, которая действительно

необходима. В Общесоюзном стандарте (ОСТ) таких классов точности

восемь- Таким образом для одного и того же номинального диаметра

одинаковые по своему характеру посадки имеются в нескольких

классах точности.

Одинаковые по своему характеру (одноименные) посадки в раз-

ных классах точности отличаются друг от друга величинами допусков

на обработку сочлененных деталей и величиной колебаний зазоров

и натягов.

Первые четыре класса точности включают как неподвижные,

так и подвижные посадки, пятый класс — только подвижные. 5-ый,

7-ой, 8-ой ц 9-ый классы точности применяются главным образом

для свободных и осевых размеров.

В авиационном моторостроении применяют главным образом вто-

рой класс точности, так как авиационные моторы являются очень

ответственной и сложной машиной, от которой требуют четкой и

бесперебойной работы. Посадки второго класса точности применяются

в тех деталях моторов, которые требуют тщательной и чистой отделки

для точной посадки. В наиболее ответственных местах деталей при-

меняют обычно шлифовку. К таким деталям относятся пальцы поршня,

рабочие шейки валиков вертикальных передач, распределительные

валики, штоки клапанов, шейки коленчатого вала и т. д.

Таблицы допусков и посадок по ОСТ для системы отверстия и для

системы вала по второму классу точности приведены в приложениях I

и II в конце книги.

24

ГЛАВА I I 1

КОНСТРУКЦИЯ АВИАМОТОРОВ

КОНСТРУКЦИЯ МОТОРОВ водяного ОХЛАЖДЕНИЯ

Авиационные двигатели внутреннего сгорания жидкостного охлаж-

дения существуют около 35 лет и за время своего существования пре-

терпели ряд существенных конструктивных изменений.

Первые авиадвигатели водяного^ охлаждения имели отдельно стоя-

щие стальные цилиндры. К днищу цилиндра приваривались стальные

клапанные головки, а по диаметру — штампованная из листовой

стали рубашка. Каждый цилиндр, опираясь фланцем на картер,

крепился к нему шпильками.

В современном авиамоторостроении моторы этого типа вытеснены

«блочными» конструкциями. В блочной конструкции цилиндры, рас-

положенные в один ряд, собираются в одну общую, отлитую из алю-

миния рубашку и крепятся к общей для всех цилиндров, отлитой

из алюминия головке и к картеру. Эта система дает возможность

уменьшить габариты мотора по длине. Алюминиевое литье улучшает

теплоотвод и уменьшает вес мотора, тогда как блочная система при-

дает мотору большую жесткость и надежность по сравнению с преж-

ними конструкциями. Важным преимуществом блочных машин яв-

ляются также даваемые ими лучшие коэфициенты полезного действия.

В качестве типичного примера блочных конструкций здесь при-

водится описание мотора советской конструкции АМ-34РН и фран-

цузского мотора 12Ybrs фирмы Испано-Сюиза.

Общие данные моторов следующие:

Советский Французский

Условные обозначения типа мотора АМ-34РН 12Ybrs

Тип мотора .... V-образный V-образный

Угол между блоками 60° 60°

Охлаждение .... . Водяное Водяное-

Число цилиндров ................ 12 12

Нумерация цилиндров (от летчика) 1П, 2П, ЗП,4П, 1П, 2П.ЗП.4П,

5П, 6П 5П, 6П

1Л, 2Л,ЗЛ, 4Л. 1Л,2Л,ЗЛ,4ЛГ

5Л.6Л 5Л.6Л

Диаметр цилиндра (мм) 160 150

Ход поршня (мм) 190 170

Степень сжатия .... 6,2 6,0

Рабочий объем цилиндра (л) ... 3,82 3,0

Рабочий объем всех цилиндров (л) . 45,84 36

Передача на винт .... . Редуктор Редуктор

Степень редукции ............... 0,59 0,667

Направление вращения винта, если

смотреть со стороны мотора, противопо-

ложной винту .... Против часовой Против часовой

стрелки стрелки

Номинальная мощность на расчетной

высоте (л. с.) .......... .... 750 860

Число оборотов коленчатого вала при

номинальной мощности (об/мин) - • 1850 2400

Эксплоатацнонная мощность (л. с.) . 675 —

Число оборотов коленчатого вала при

экстоатационной мощности (об/мин) . . 1780 —

25

Советский Французский

Максимальная мощность (л. с.) . . . Число оборотов коленчатого вала при 850 —

максимальной мощности (об/мин) . . . . Минимальное число оборотов колен- чатого вала, при которых мотор работает 1760 гт

устойчиво (об/мин) Сухой вес мотора без втулки винта самопуска, синхронизатора бензинового 300—400 —

насоса и выхлопных патрубков (кг) 735 445

Передаточное число нагнетателя 11,0 10,0

Удельный вес мотора (кг/л. с.) . . . Габаритные размеры (м): ЗГ" 0,5

длина . - . 2,293 1,722

ширина 0,86 0,764

высота .... 3 а ж н г 1,168 а н и е 0,935

Порядок зажигания в цилиндрах . 1Л, 6П, 5Л, 2П, 1Л, 6П, 5Л,

ЗЛ, 4П, 6Л, 1Н, 2П, ЗЛ, 4П,

2Л, 5П, 4Л, ЗП 6Л, 1П, 2Л, 5П, 4Л, ЗП

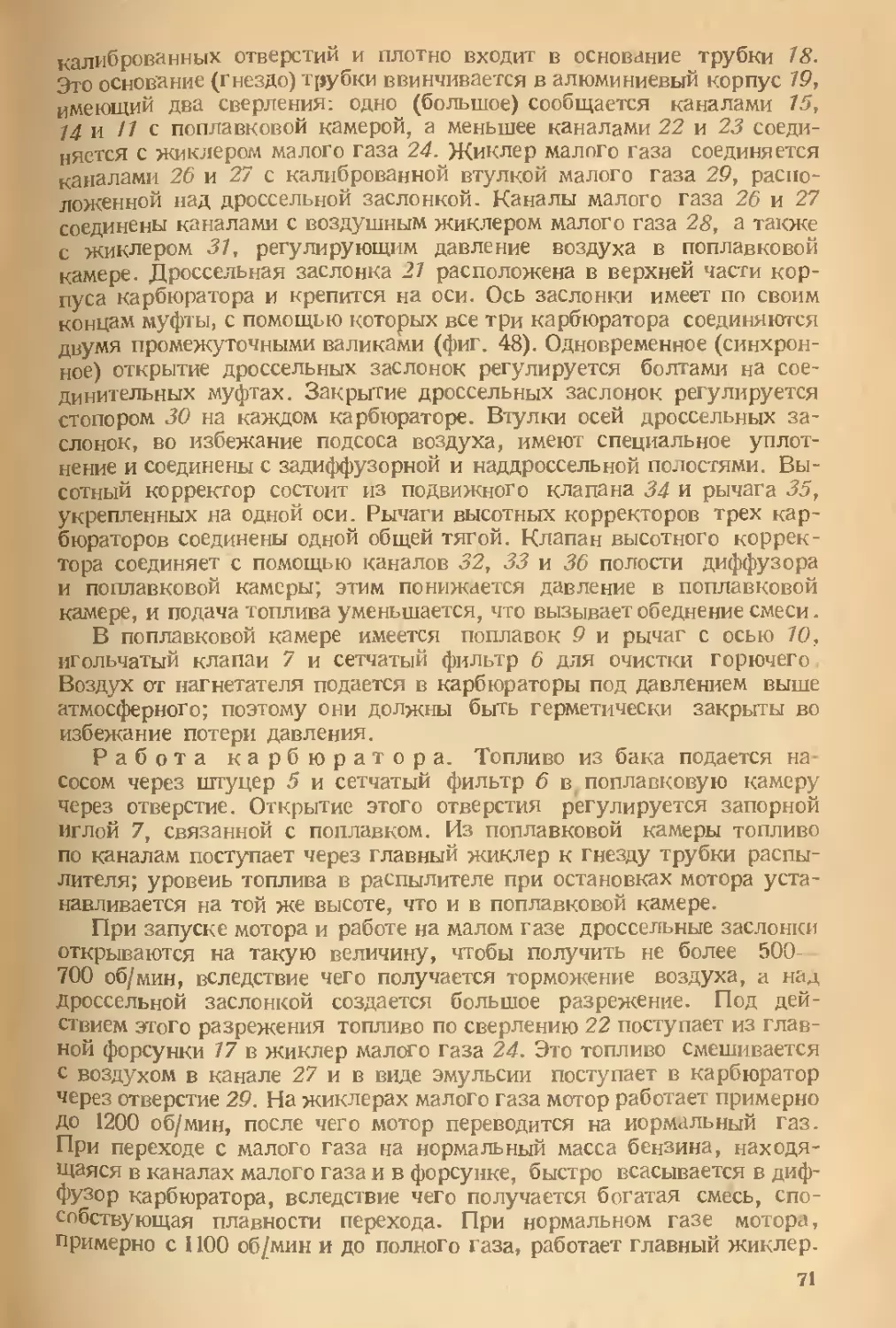

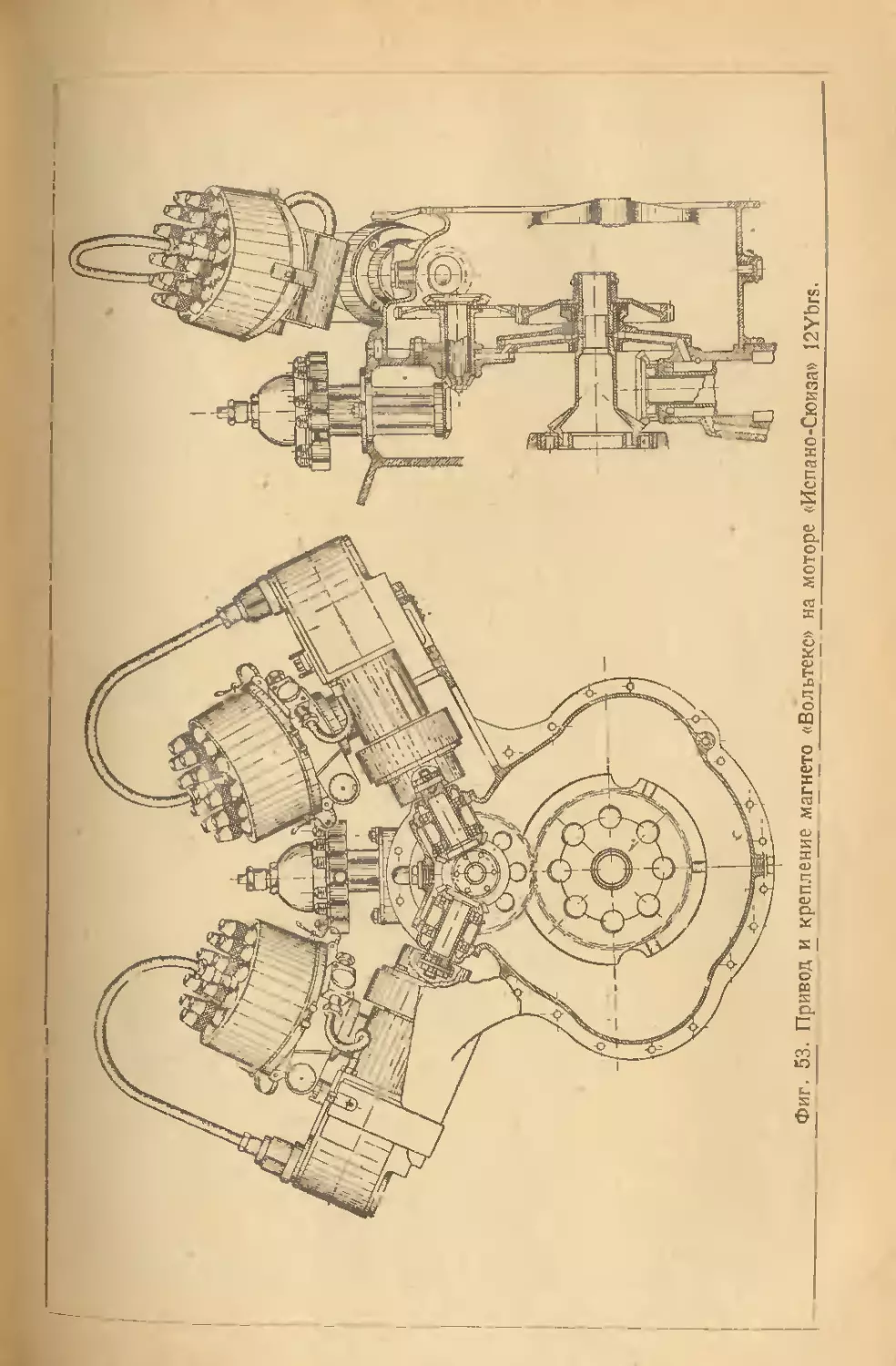

Магнето Электрозавода «Вольтекс» или «Сцинтнлла»

Число магнето на моторе Отношение числа оборотов магнето 2 2

к числу оборотов коленчатого вала . . . Опережение зажигания в градусах до в. м. т. для правого и левого магнето: 3/2 3/2

для неавтоматического 34 31

»> автоматического . 16 И

Тип свечей „ . _ . эох

Число свечей на цилиндр ... 2 2

Зазор между электродами свечи (мм) Распред Клапаны впуска: 0,3—0,4 е л е н и е 0,3—0,4

открытие до в. м. т. 10°±Зс 10°

закрытие после н. м. т. Продолжительность всасывания в 58е -3° 60э

градусах поворота коленчатого вала . . 248 250

Максимальный подъем клапана (мн) Зазор между тарелкой клапана и тыльной частью кулачка в холодном состоянии мо- 14

тора (мм) Клапаны выпуска: 2,55 ±0.15 2.0

открытие до н. м. т. . . 48° ±3° 60°

закрытие после в. м. т Продолжительность выхлопа в гра- 10° ±3° 19°

дусах поворота коленчатого вала .... 238 259

Максимальный подъем клапана (мм) Зазор между тарелкой клапана и тыльной частью кулачка в холодном со- 14

стоянии мотора (мм) 2,70^0,05 2,0

Система питан ИЯ топливом

Тип бензиног-дх насолю 18ПБ-1 1 AM

Число бензиновых насосов Отношение чпе ia оииротов бензино- вого насоса к числу оборотов коленчатого 2

вала 3/2 7/6

26

Давление в бензинопроводе (кг/см1 2) . 0,2—0,35

Тип карбюратора . . - - К-34Б

Число карбюраторов на моторе 1

Расход топлива:

па эксплоатационной мощности

(г/л. с. час).................. 255

на номинальной мощности

(г/л. с. час) ............... 270

Система смазки

Тип смазки .... . - Под давлением

Тип масляного насоса . . Шестеренчатый

Число масляных насосов ......... 1

Отношение числа оборотов масляного

насоса к числу оборотов коленчатого вала 3/2

Давление масла в главной магистрали

на эксплоатационном режиме (кг/см2) . 7—9

Давление масла в кулачковых вали-

0.22

<<Йспано-Со >.с

6

260

Под давлением,

Коловратный

3

5/6

5—7

Давление масла в нагнетателе (кг/см2) 3—4

Температура входящего в мотор масла:

не ниже .......................40*

» выше ......................65°

Температура выходящего из мотора (

масла, не выше ...................- 95°

Сорт масла ................... ААС

Удельный расход масла на эксплоа-

тационном режиме не более (г/л. с. час) 15

Охлажде нне

Тип водяного насоса . . . Центробежный

Число водяных насосов . .... 1

Отношение числа оборотов насоса

к числу оборотов коленчатого вала . . . 3/2

Температура входящей в мотор воды,

не ниже........................... 60°

Температура Выходящей из мотора

воды, не выше .....................70°

Температура выходящей из мотора

воды на номинальной мощности, не выше 80°

40е

65*

05°

ААС

8—10

Центробежный

1

5/6

60°

70°

80°

Пусковое

Тип пускового приспособления

Тип воздушного самопуска

Число самопусков ....

приспособление

Воздушный Воздушный

М-17 «Ис пано-Сюиза»

Два распределителя Два распредели-

теля

Число пусковых клапанов на цилиндр

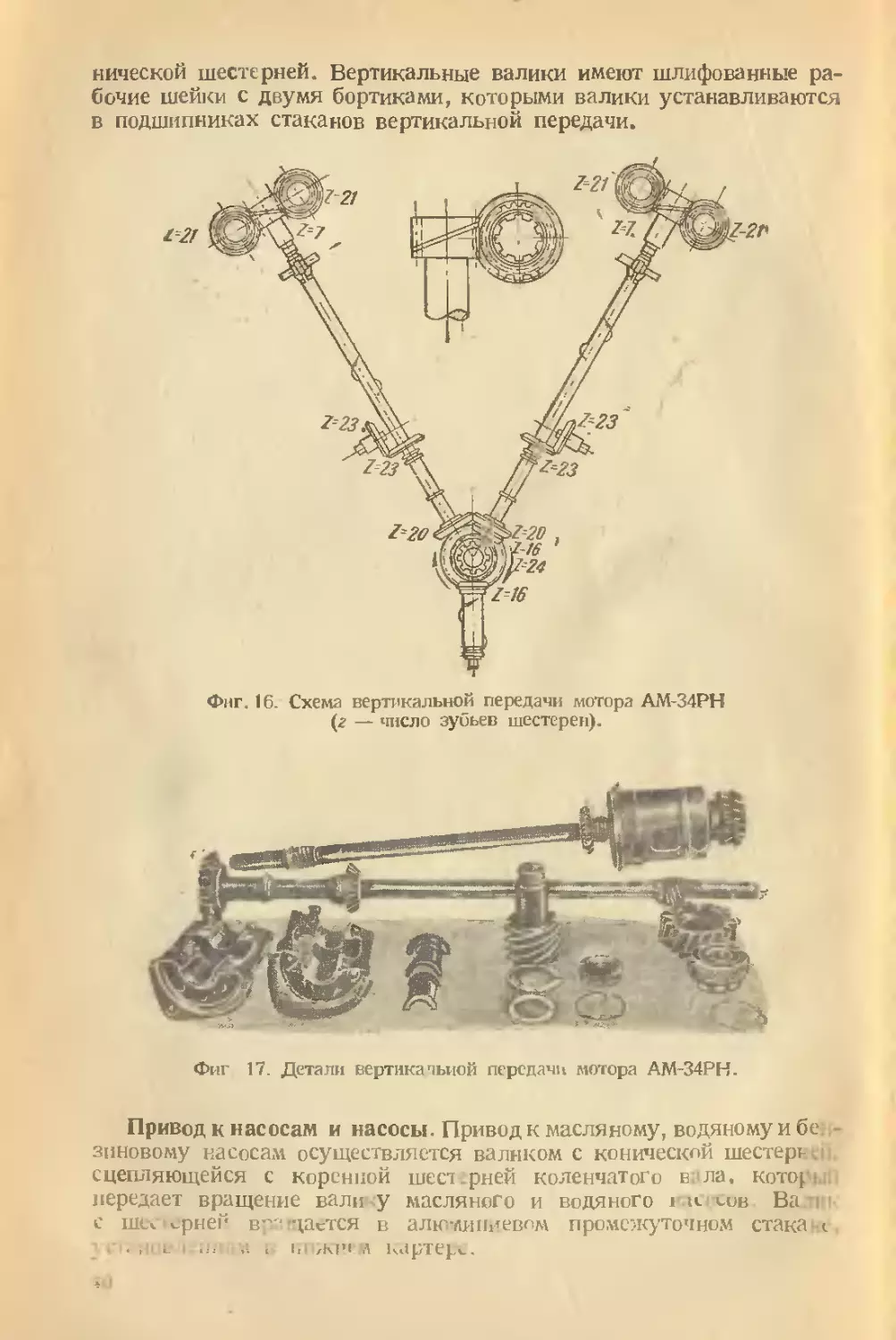

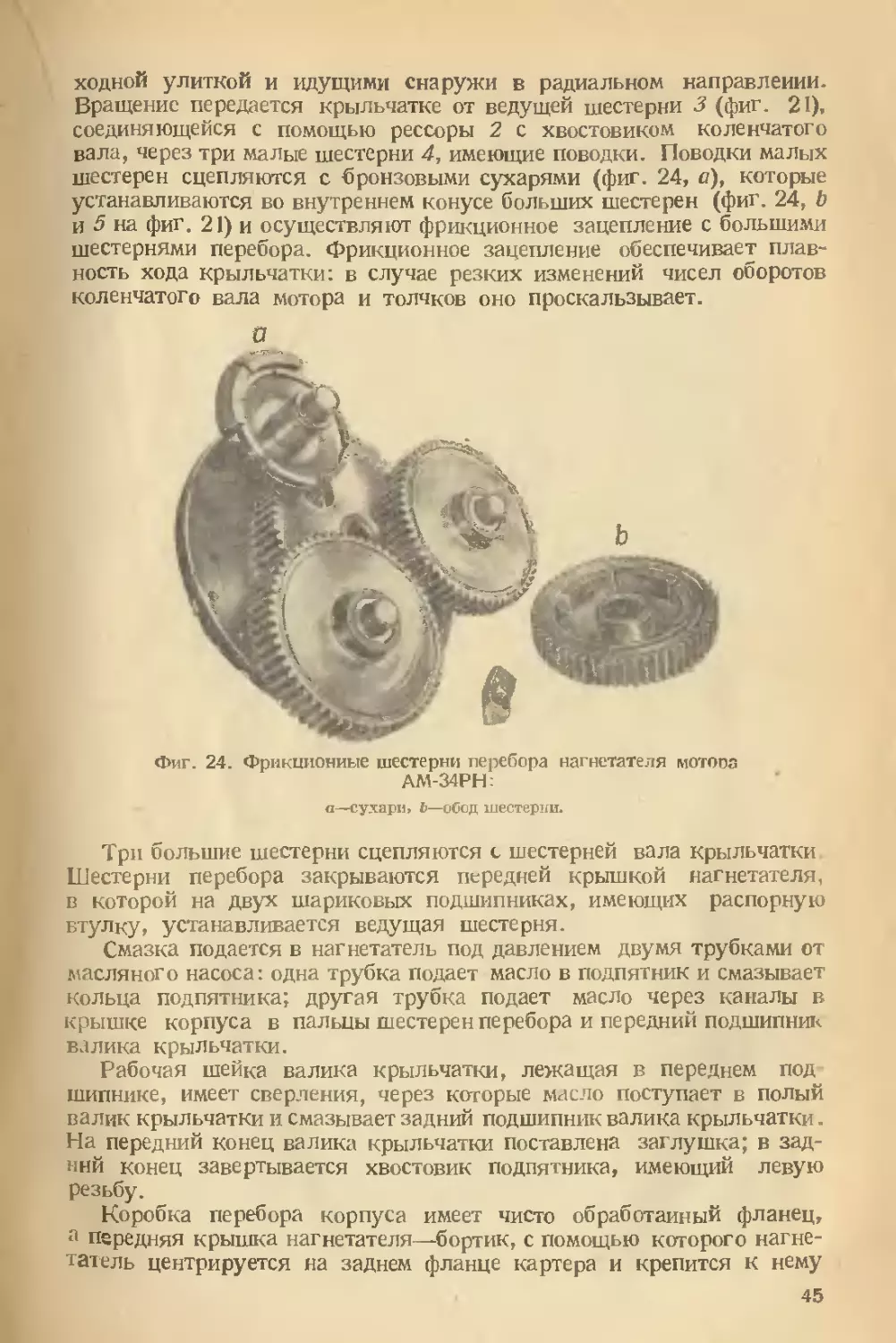

Мотор АМ-34РН

Мотор АМ-34РН (фиг. 1 и 2) представляет собой 12-цилиндровый

мотор водяного охлаждения, V-образного типа, блочной системы Ч

Два блока имеют по шесть цилиндров каждый и расположены под

1 Данное описание мотора АМ-34РН относятся к одной нз серий этого мотора,

выпускавшихся ранее. Более поздние серии имеют некоторые отличия. Важней-

шие из этих отличий следующие: конструкции шатунов изменены — вместо виль-

чатых введены прицепные шатуны; изменена конструкция блоков (изменен ма-

териал седел, переделано уплотнение гильз и головок и пр.); переконструирован

масляный насос.

27

углом 60 и друг к другу. Мотор снабжен редуктором и нагнетателем.

Расчетная высота, до которой мотор сохраняет номинальную мощность,

довольно значительна.

Фиг. 1. Мотор AM 34РН. Вид сбоку.

Мотор устанавливается на испытательный заводский станок для

испытаний или на подмоторную раму самолета на четырех лапах,

Фиг 2 Мотор АМ-34РН. Вид сзади.

цровых блоков. Блоки крепятся

отлитых вместе с верхним карте-

ром, и крепится восемью болтами.

В описании принято называть пе-

редней частью мотора сторону вин-

та, а задней частью—сторону вер-

тикальной передачи, крепления

нагнетателя и магнето. Правую и

левую стороны устанавливают,

смотря на мотор сзади. Счет ци-

линдров ведется от задней части

к передней.

Картер, отлитый из алюминие-

вого сплава, состоит из двух частей:

верхнего и нижнего картеров.

Картер верхний имеет с

каждой стороны по две массивные

лапы коробчатого сечения, которые

для жесткости соединяются между

собой продольными ребрами.

Две чисто обработанные плоско-

сти служат для установки цилин-

к картеру длинными, так называе-

мыми силовыми шпильками, завернутыми в соответствующие бобышки,

прилитые к поперечным перегородкам верхнего картера.

28

Поперечные перегородки имеют с обеих сторон сетку ребер, пред-

назначенных для придания картеру большей жесткости и прочности.

Каждый цилиндровый блок крепится к картеру 14 шпильками.

В плоскостях подблоки расточено по шесть отверстий, в которые вхо-

дят выступающие из блока нижние концы гильз. Внутри картера на рав-

ном расстоянии друг от друга отлито пять поперечных перегородок. Эти

перегородки вместе с задней и передней стенками картера образуют

восемь верхних опор для коренных вкладышей коленчатого вала.

Все опоры для коренных вкладышей обрабатываются одновременно.

В середине каждой опоры запрессованы штифты, которые удерживают

вкладыши от проворачивания. Передняя часть картера отлита за

одно целое с картером редуктора

(фиг. 3). С задней стороны кар-

тера редуктора имеется отвер-

стие для установки суфлера,

служащего для вентиляции кар-

тера и уравнивания давлений, и

две бобышки с отверстиями для

установки трубок для слива

масла из головки в картер.

К задней части картера при-

лита коробка с двумя кронштей-

нами. Коробка обрабатывается

под тем же углом (120°), что

и плоскости картера под блоки.

В коробке расточены два отвер-

стия и два обработанных фланца

для установки стаканов верти-

кальной передачи и стаканов

привода магнето. Между этими

фланцами имеется небольшой

фланчик, к которому крепится

тройник, служащий для распре-

деления междуголовкой мотора

и нагнетателем подаваемого из фиг. з. Передняя часть картера мотора

масляного насоса масла. АМ-34РН и картер редуктора.

К кронштейнам на четырех

шпильках крепятся площадки, служащие для установки магнето.

С задней стороны коробка имеет половину большого круглого фланца

(нижняя половина прилита к нижнему картеру). К этому фланцу

крепится нагнетатель, который центрируется при помощи внутрен-

него промежуточного фланца на расточенном в нем отверстии.

Верхний картер соединяется с нижним с помощью коренных шпи-

лек, завернутых в массивные бобышки, прилитые к поперечным пере-

городкам верхнего картера по бокам опор коренных вкладышей.

Кроме тоге в задней части картера просверлены четыре отверстия

под стяжные бллты, а по фланцу разъема ввернуты 30 шпилек, обес-

печивающие йлггн.сть стык.1- Для центрировки картеров и восприя-

тия сдвигающих усилий служат центрирующие стальные стаканчики,

посаженные концснтрично вокруг каждой коренной шпильки.

29

Нижний картер, подобно верхнему, снабжен поперечными

перегородками, которые для большей жесткости и прочности имеют

с обеих сторон сетку ребер; эти перегородки, задняя стенка и носок

образуют восемь нижних опор для коренных вкладышей,, симметрич-

ных опорам в верхнем картере. К поперечным перегородкам при-

литы бобышки. В бобышках просверлены сквозные отверстия, через

которые коренные шпильки выходят в стаканы, отлитые в стенках

картера. При соединении нижнего картера с верхним под гайки ко-

ренных шпилек подкладываются шлифованные шайбы.

Фланец стыка нижнего картера имеет ряд отверстий соответственно

количеству стяжных шпилек в верхнем картере. Задняя часть ниж-

него картера соответственно верхнему развита в большой полуфланец,

образующий нижнюю половину фланца крепления нагнетателя. Внизу

полуфланца сделано овальное отверстие, через которое в нижний

картер стекает из нагнетателя отработанное масло. По дну картера

укладывается стальная трубка главной нагнетательной магистрали

маслопровода, проходящая через отверстия, просверленные в бобыш-

ках, отлитых под каждой поперечной перегородкой.

Эта трубка вставляется в задней части картера и выходит в бо-

бышку, прилитую в передней части картера, под редуктором, в кото-

рую завернут нипель масляного манометра. Между нипелем и трубкой

положены кожаная прокладка и шайба для уплотнения. К заднему

концу трубки припаяны угольник и бобышка с резьбой. От этой маги-

страли идут трубки, по которым масло подается в коренные вкладыши.

В нижней задней части картера с внешней стороны расточено большое

отверстие с фланцем, к которому на двух контрольных штифтах

и на восьми шпильках крепятся масляный и водяной насосы.

Коленчатый вал и редуктор. Коленчатый вал изготовляется из

хромоникелевольфрамовой стали и имеет шесть колен, расположенных

в трех плоскостях, лежащих под углом 120°. Щеки вала имеют эллип-

тическую форму. Все шейки сильно расточены изнутри, что обеспе-

чивает легкость и достаточную жесткость вала. Наружные края расто-

чек в коренных и шатунных шейках сняты на конус. К образованному

таким образом коническому седлу прижимаются дюралевые заглушки,

которые стягиваются между собой попарно болтами. Под головку и

гайку болтов кладутся медноасбестовые и простые шайбы. Таким обра-

зом заглушаются все шатунные и 2-я, 4-я и 6-я коренные шейки.

В щеках № 2, 3, 6, 7, 10 и 11 просверлены каналы, соединяю-

щие заглушенные шатунные шейки с коренными. Выходы этих кана-

лов из шатунных щек наружу глушатся стальными пробками, завер-

нутыми на резьбе.

Заглушенные коренные шейки имеют по четыре отверстия, через

которые в них подается масло из трубок коренных опор. Для смазки

шатунов в шатунных шейках просверлено по отверстию. В сверле-

ниях шатунных шеек вставлены и развальцованы медные трубочки,

предохраняющие от попадания на шатунный подшипник отстояв-

шейся иа дне грязи. В задний конец вала запрессован хвостовик,

имеющий снаружи восемь шлиц, на которые насаживается коренная

коническая шестерня, а внутри —• треугольные шлицы для рессоры

привода нагнетателя. Чтобы предотвратить проворачивание хвосто-

30

вика он контрится шестью круглыми шпильками. На переднем конце

коленчатого вала сделан фланец, к которому на болтах крепится

Фиг. 4. Венец ведомой ше-

стерни редуктора мотора

АМ-34РН.

шевронная шестерня редуктора.

Малая (ведущая) шестерня зацепляется с большой (ведомой)

шевронной шестерней (фиг. 4). Большая

шестерня через посредство цилиндрических

амортизационных пружин передает усилие

барабану, который крепится на болтах к

фланцу вала винта (фиг. 5.)

С внутренней стороны венец большой

шестерни имеет пазы; такие же пазы

и в том же количестве профрезерованы на

наружной цилиндрической поверхности

барабана поводка. В эти пазы вставляют

предварительно сжатые амортизационные

пружины. Пружины опираются на выступы

пазов посредством особых тарелок с хво-

стами, которые предохраняют пружины

от чрезмерного сжатия во время работы

мотора при резких колебаниях числа оборотов. Размеры пазов выбраны

с таким расчетом, чтобы половина тарелки

пружины помещалась в пазу шестерни, а

другая половина — в пазу барабана.

Венец шестерни центрируется на барабане

по цилиндрической поверхности кольцевых

выступов между пазами (фиг. 4). Венец ше-

стерни на барабане и амортизационные пру-

Фиг. 5.’ Барабан редук- жины удерживаются от выпадания из пазов

тора мотора АМ-34РН. двумя шайбами-фланцами, которые ставятся

с обеих сторон и скрепляются сквозными

болтами (фиг. 6). Вал редуктора укладывается на двух скользящих

подшипниках большого размера для уменьшения удельных давлений.

Вкладыши вала редуктора пред-

ставляют собой стальные втулки,

залитые внутри баббитом. Один из

этих вкладышей (задний), запрес-

сованный в гнездо картера, виден

на фиг. 3. Между шейками вала

редуктора сделан специальный фла-

нец с уступом, на котором центри-

руется и крепится болтами барабан.

На передней части вала редук-

тора выфрезерованы шлицы, на

которые насаживается на двух

распорных конусах втулка винта.

Осевая нагрузка от тяги винта

воспринимается однорядным шариковым подшипником, который уста-

навливается таким образом, чтобы он был совершенно разгружен от

радиальной нагрузки- Вал редуктора полый и внутренняя часть его

использована для подачи масла к подшипникам.

31

Передняя часть картера редуктора имеет обработанный фланец,

на котором устанавливается отлитая из электрона передняя опора

вала редуктора (фиг. 7, а). Отлитый из электрона носок картера

редуктора, в котором установлен упорный шарикоподшипник, кре-

пится на шпильки того же фланца (фиг. 7, Ь).

Шариковый подшипник установлен так, что он может восприни-

мать усилия тянущего и толкающего винтов. Специальные маслоот-

ражатели подводят масло к шариковому подшипнику и предохраняют

от утечки масла через носок картера редуктора. Подача масла в ре-

дуктор производится через опору 8-го коренного вкладыша.

ь

Фиг. 7.

в—передняя опора вала редуктора. Ь—носок картера редуктора.

Втулка винта. Втулка винта состоит из двух частей: втулки с зад-

ним фланцем, изготовленной из целой поковки, и из переднего фланца,

который свободно надевается на широкие шлицы переднего конца

втулки, определяющие положение фланца относительно втулки.

Шлицы внутри втулки винта воспринимают вращение от коленчатого

вала. Один шлиц во втулке винта предназначен для того, чтобы через

это место проходили два спаренных шлица вала редуктора. Делается

это с яелью облегчить постановку собранного винта с втулкой и обес-

печить посадку втулки винта на валу редуктора всегда в одном поло -

жении.

Шатуны изготовлены из поковок хромоникелевольфрамовой стали

и кругом тщательно отполированы для уничтожения следов механи-

ческой обработки. На каждую шатунную шейку коленчатого вала

ставится комплект шатунов, состоящих из вильчатого шатуна и внут-

реннего, работающего по головке вильчатого шатуна (фиг. 8).

Вильчатый шатун состоит из трех частей: стебля ша-

туна, нижней головки и крышки головки. Стебель шатуна двутавро-

вого сечения. В верхней своей части стебель переходит в верхнюю

(малую) головку шатуна, которая связывает шатун с поршнем при

помощи поршневого пальца.

В верхнюю головку запрессована бронзовая втулка, изнутри про-

шлифованная и законтренная латунными стопорами от проворачп-

32

вания; Впрессованная бронзовая втулка работает по плавающему

поршневому пальцу. В верхней (малой) головке просверлены для под-

вода масла три сквозных отверстия сверху и два снизу.

В нижней своей части стебель шатуна переходит в вилку с четырьмя

лапами, в которых просверлены отверстия под болты. Нижняя по-

верхность лапы точно обрабатывается и опирается на соответствую-

щие ушки нижней головки шатуна.

Нижняя Головка шатуна состоит из двух половин, изготовленных

из стальной поковки, залитых с двух сторон баббитом. Верхняя по-

ловина имеет форму полуцилиндра и снабжена четырьмя ушками

и двумя ребрами под вилкой для жесткости. Нижняя половина —

Фиг. 8. Вильчатый и внутренний шатуны мотора АМ-34РН

крышка — отличается от верхней ребрами между ушками, обеспе-

чивающими жесткость системы.

Соответственно отверстиям на лапах стебля шатуна на ушках

головки просверлены отверстия под болты. По наружному слою

баббита головки вильчатого шатуна работает внутренний шатун.

Внутренний шатун смазывается через ряд сверлений в головке, по-

дающих масло от отверстия шатунной шейки коленчатого вала.

Внутренняя поверхность головки вильчатого шатуна работает

непосредственно по шейке вала. При сборке шатун стягивается че-

тырьмя ступенчатыми болтами.

Болты имею^ по два шлифованных пояса: верхний пояс у головки

болта центрирует верхнюю половину головки при соединении ее

с лапами шатуна л воспринимает усилия от сдвига в стыке; средний

пояс центрирует верхнюю половину с крышкой и воспринимает

сдвигающие усилий в стыке.

Точное совпадение осей сверлений в лапах шатуна и ушках го-

ловки обеспечивается окончательным развертыванием отверстий ша-

туна в собранном виД^. Гайки болтов корончатые и после атяжки

шплинтуются.

Внутренний щ а т у н состоит из двух частей: стебля шату-

1 /на и крышки. Шатун изготовлен из одной целой поковки хромо-

никалевольфрамовой стали, крышка же отрезается при механиче-

ской обработке. Сечение стчДля шатуна двутавровое, а малая головка

Т-А. 33

Фиг; 9. Поршень мйтора

AM 3*РН-

одинакового размера с малой головкой вильчатого шатуна. В нижней

своей части стебель шатуна переходит в верхнюю половину большой

головки.

С боков ребра фрезерованы для облегчения, а сверху подторцо-

ваны, образуя место для гаек болтов. Крышка представляет Собой

полукольцо с двумя ушками для болтов. Жесткость головки дости-

гается двумя высокими ребрами, которые

соетиня.от между собой ушки.

Крышка соединяется со стеблем шатуна

двумя ступенчатыми болтами с шлифован-

ными поясами, подобно вильчатому ша-

туну.

Гайки болтов корончатые и после за-

тяжки шплинтуются. Внутренняя поверх-

ность большой головки шатуна, работаю-

щая по внешней части большой головки

вильчатого шатуна, тщательно отшлифо-

вана.

Поршни (фиг. 9) отливаются из алюминия с примесью меди (из

медноа^ юмьниевого сплава). Днище поршня выпуклое. Располо-

женные внутри поршня бобышки поршневого пальца прилиты к днищу

и сопрягаются с ним. большими радиусами. Поршневой палец плаваю-

щий и удерживается от продольных перемещений двумя алюминие-

выми заглушками, которые вставляются в него с обоих концов- Каж-

Фиг. 10 Правый блок мотора АМ-34РН в собранном виде.

дый поршень имеет по четыре поршневых кольда — два газовых

(уплотнительных) и два маслосборочных. Масло./снимаемое со сте-

нок цилиндра маслосборочными кольцами, стекает внутрь поршня

по кольцевым канавкам, снабженным сверлениями диаметром 3 мм.

На бобышках имеются сверления для смазки поршневого пальца.

Цилиндровый блок состоит из трех основных деталей: головки

блока, рубашки и гильзы цилиндра (фиг. 16).

Головка блока отлита из алюминиевого сплава Y. По

нижней своей плоскости головка имеет чи/то обработанный фланец,

на который выходят своей открытой частью шесть камер сгорания.

34

Камеры сгорания шатрового типа и получаются прямо из лнтья-

не подвергаясь последующей механической обработке.

На дне каждой камеры сгорания имеется по четыре клапанных

окна, соединяющих ее с выхлопными и всасывающими каналами.

Отверстия эти растачиваются на конус и в них запрессовываются

клапанные седла из алюминиевой бронзы (фиг. 11). Выхлопные и

всасывающие каналы выходят на боковые поверхности головки,

образуя на каждой стороне по шесть овальных отверстий с фланцами,

к которым на шпильках крепятся всасывающие и выхлопные патрубки.

Каждая пара выхлопных и всасывающих клапанных окон выходит

в один канал, причем всасывающий канал имеет между клапанами

небольшое вертикальное ребро для направления поступающей в ка-

нал смеси. В выхлопном, канале сделано ребро значительно больших

размеров. В каналах против клапанного окна имеются' бобышки со

сквозными сверлениями, в которые запрессовываются направляющие

Фог. 11. Головка блока мотора АМ-34РН. Вид снизу.

втулки клапанов. Бобышки омываются водой, что обеспечивает хо-

роший отвод тепла от клапанов.

Направляющие втулки выхлопных клапанов предохраняются от

непосредственного действия пламени отработанных газов бобышками

выхлопных клапанов, которые продолжены внутрь канала, закрывая

почти всю нижнюю часть втулки.

Каждая камера сгорания имеет два отверстия для установки

свечей и два для пусковых клапанов воздушного распределителя. Во

все эти сверления завернуты законтренные штифтами бронзовые

втулки с резьбой под свечи. Головка имеет отверстия для прохода

Силовых шпилек и отверстия с большими фасками, в которые встав-

ляются своим верхним концом перепускные трубочки для протока

воды из рубашки. Поверх перепускных трубочек надеваются уплот-

няющие резиновые боченки, которые, опираясь на фаски, уплотняют

водяные пространства головки и рубашки. С переднего и заднего

концов (по торцам) головка имеет тщательно обработанные фланцы,

к которым крепится на шпильках коробка для отвода воды из головки

и кронштейн вертикальной передачи. Верхняя плоскость головки

обрабатывается после постановки кронштейна вертикальной пере-

дачи и коробки для отвода воды.

Тщательно обработанная плоскость головки образует фланец для

крепления крышки головки. На верхней плоскости головки сделано

12 фланцев для крепления подшипников распред лительных валиков.

На кронштейне сделан фасонный фланец для установки подшип-

ника вертикальной передачи и распределительных валисов. Каж-

35

дый подшипник крепится двумя шпильками. На верхнюю плоскость

головки выходят стаканы отверстий силовых шпилек- В нижней своей

части стаканы переходят в бобышки, прилитые между камерами сго-

рания. В бобышках сделаны отверстия, через которые проходят сило-

вые шпильки и выходят в стаканы, имеющие обработанное дно, куда

под гайку силовой шпильки кладется толстая шайба.

Рубашка блока отлита из алюминия. Она разделена

сквозными перегородками, образующими шесть отверстий для запрес-

совки гильз (фиг. 12). Нижней своей чисто обработанной плоскостью

рубашка ставится на картер и центрируется на нем контрольными

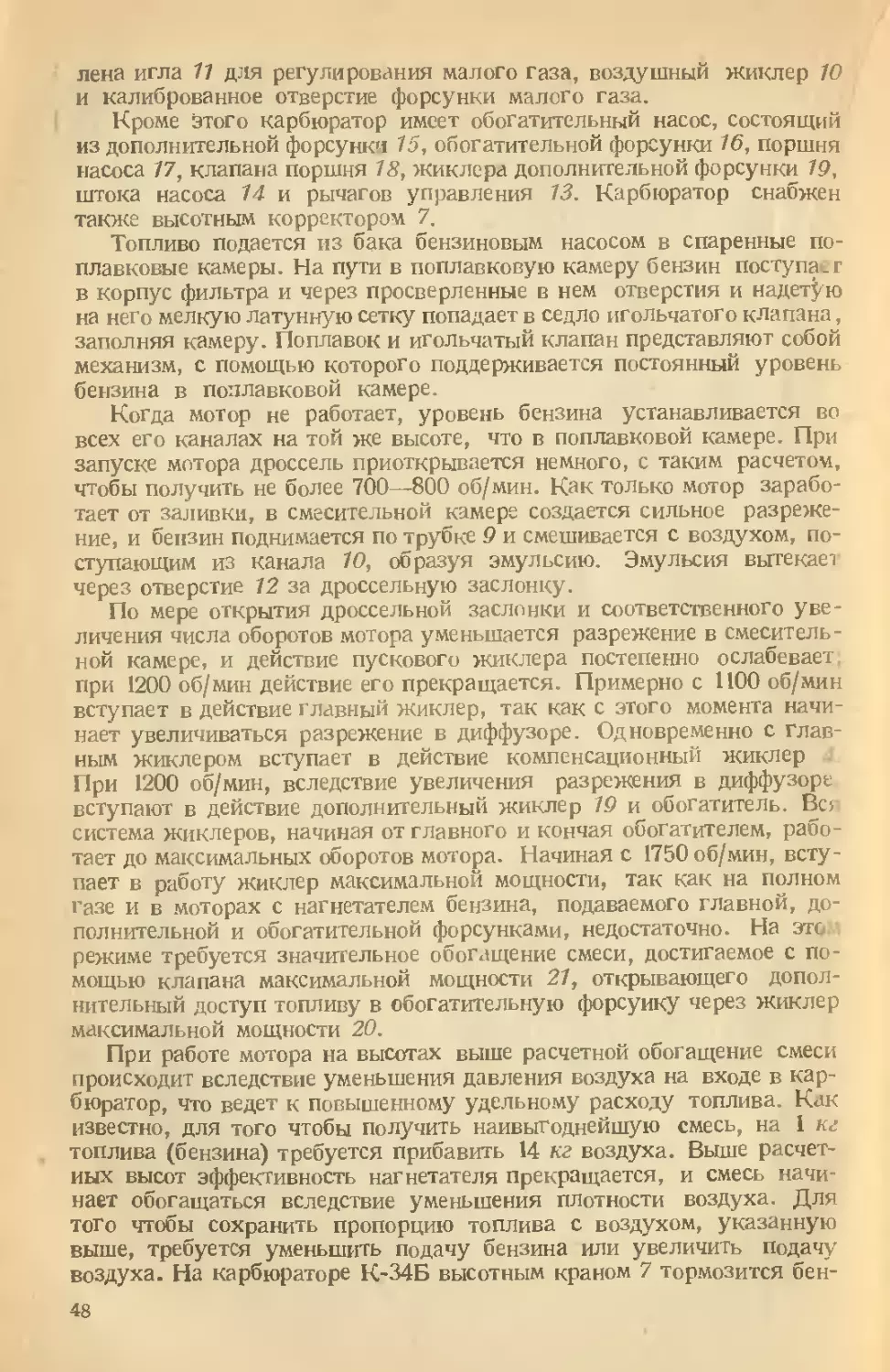

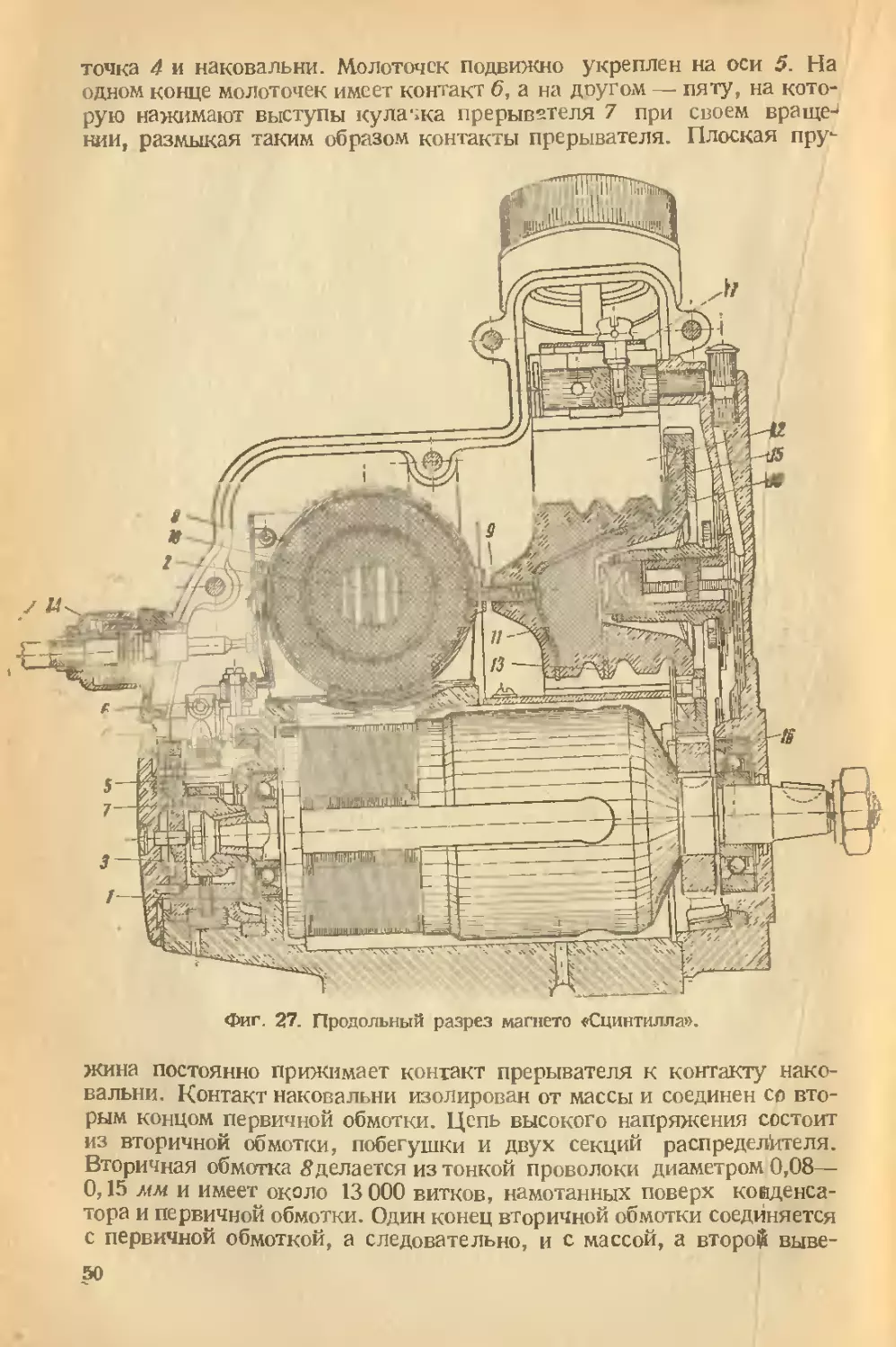

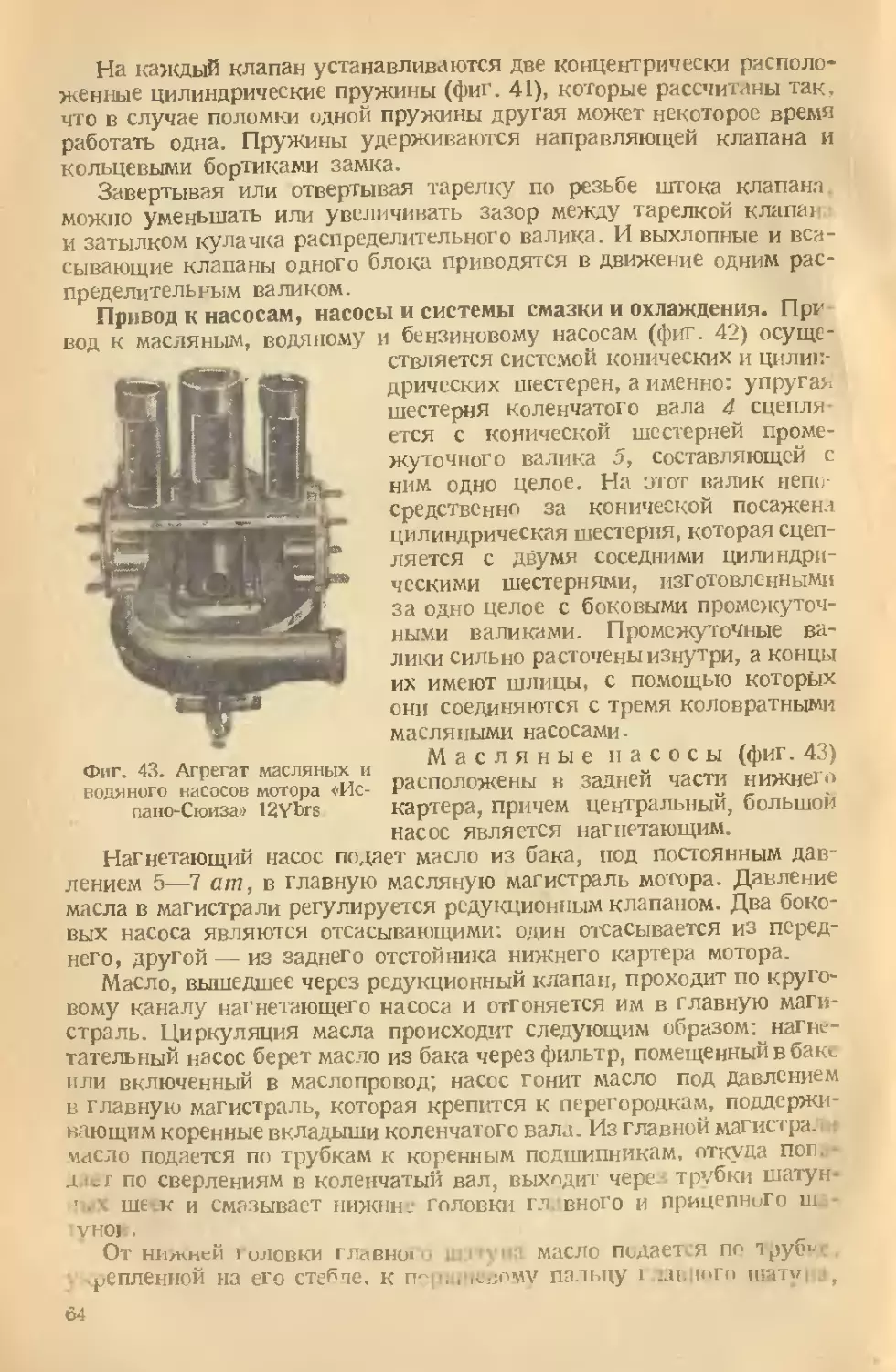

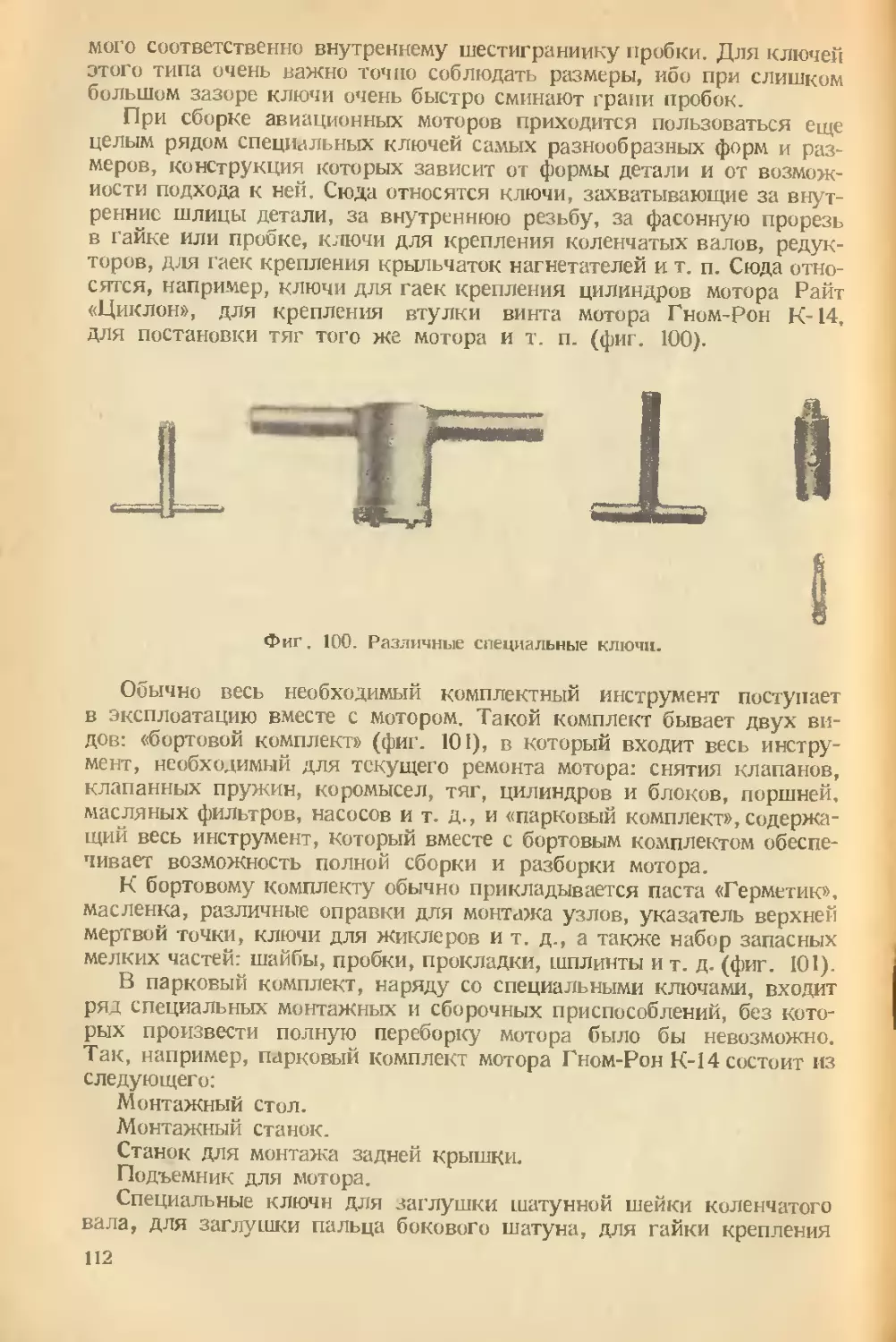

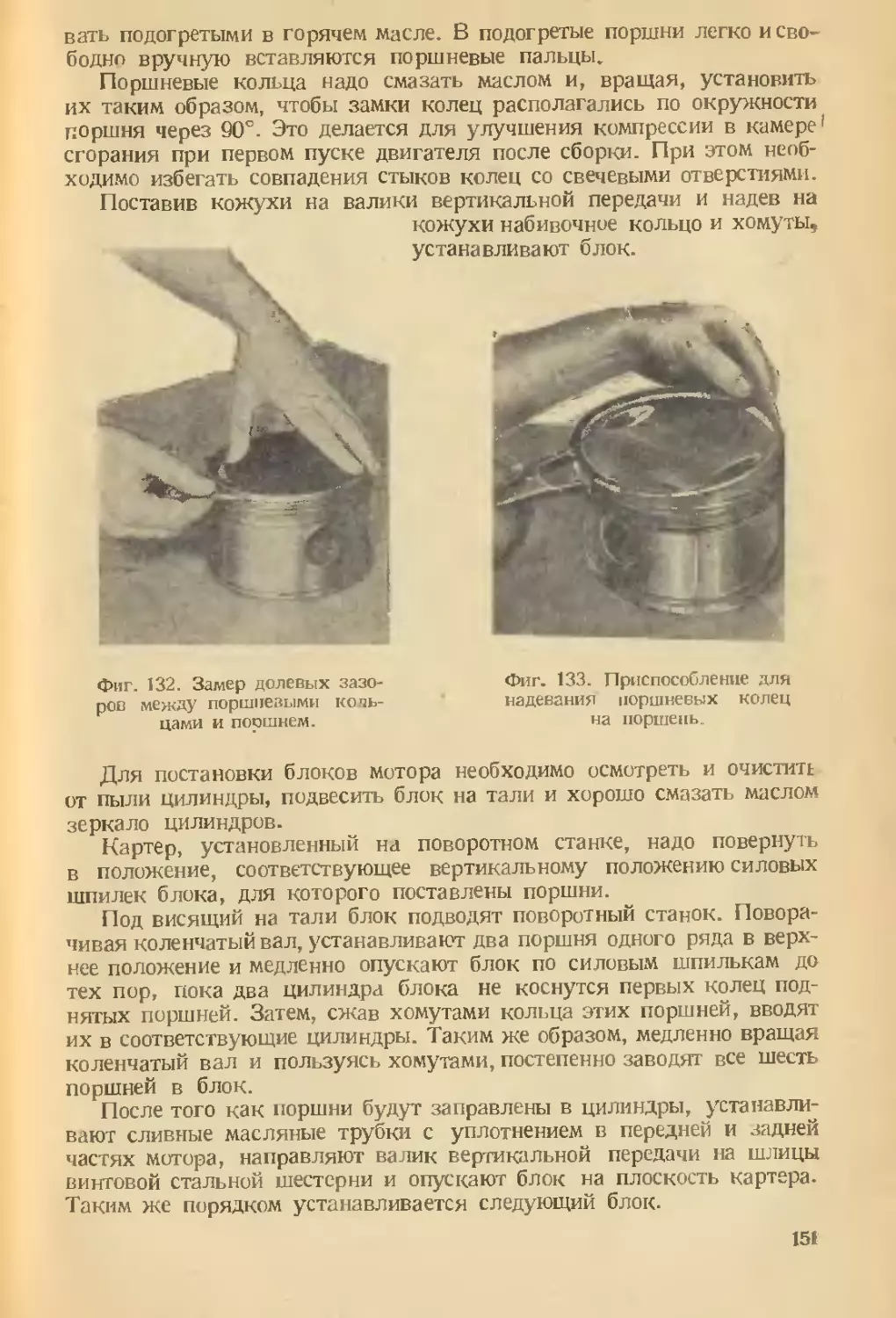

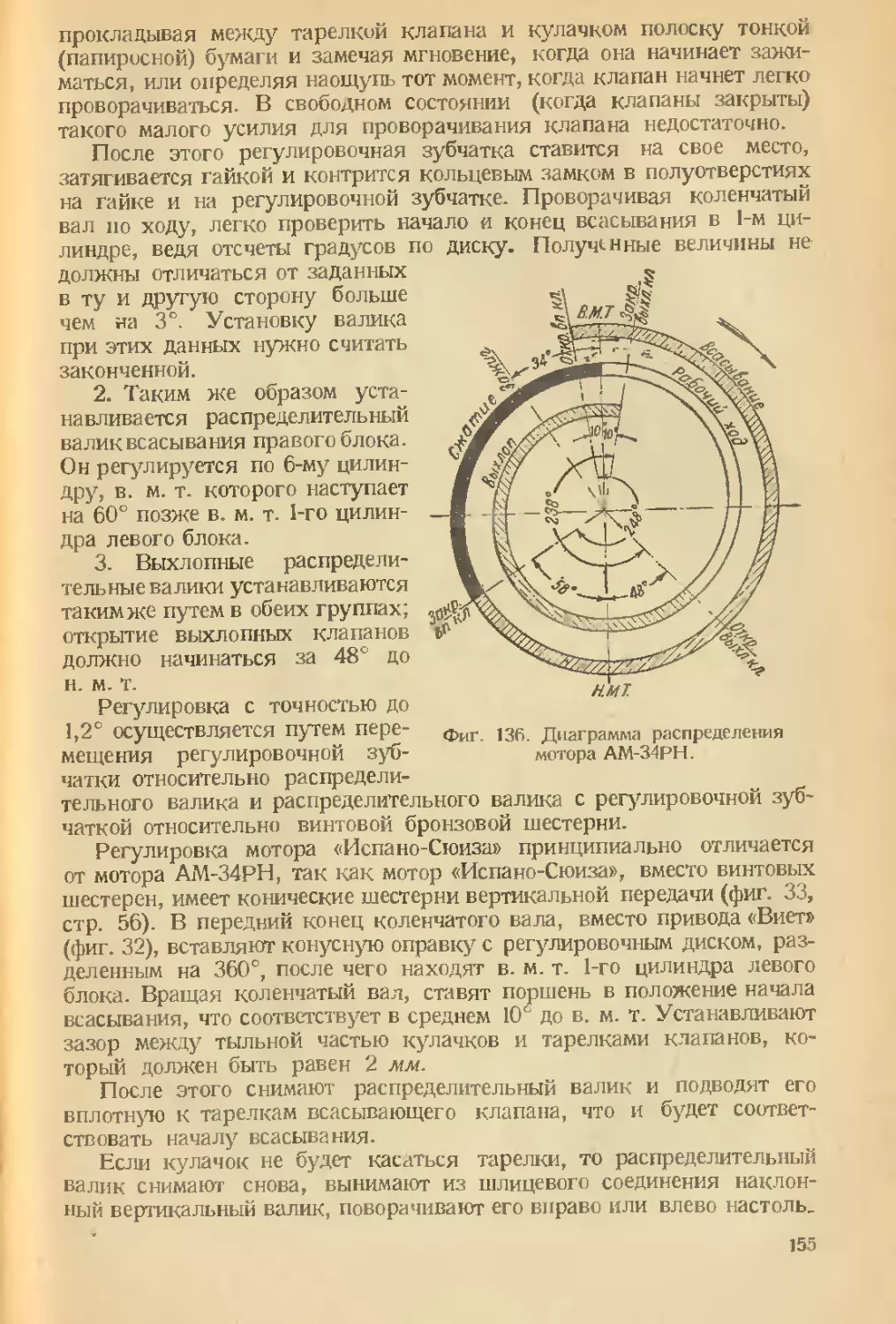

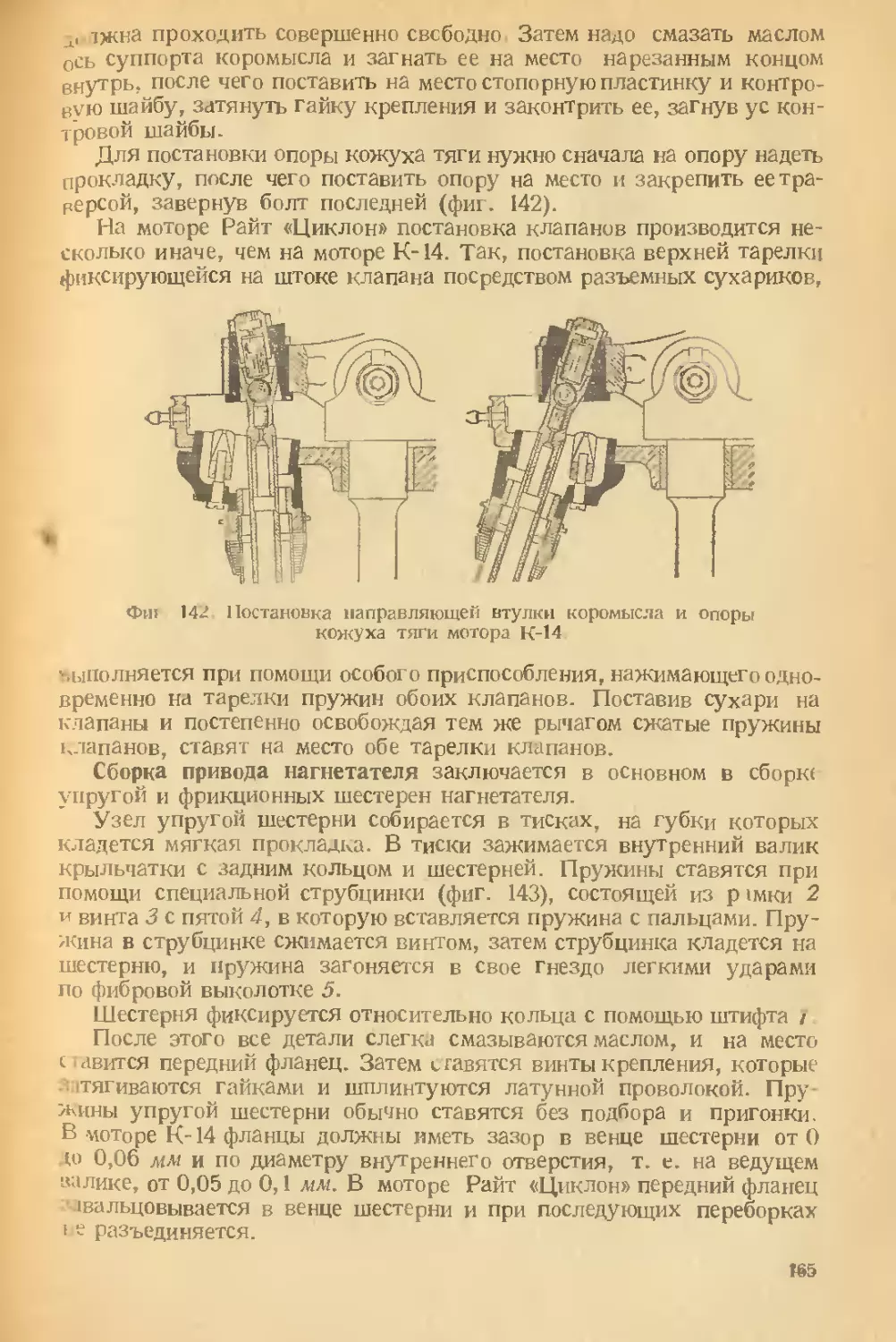

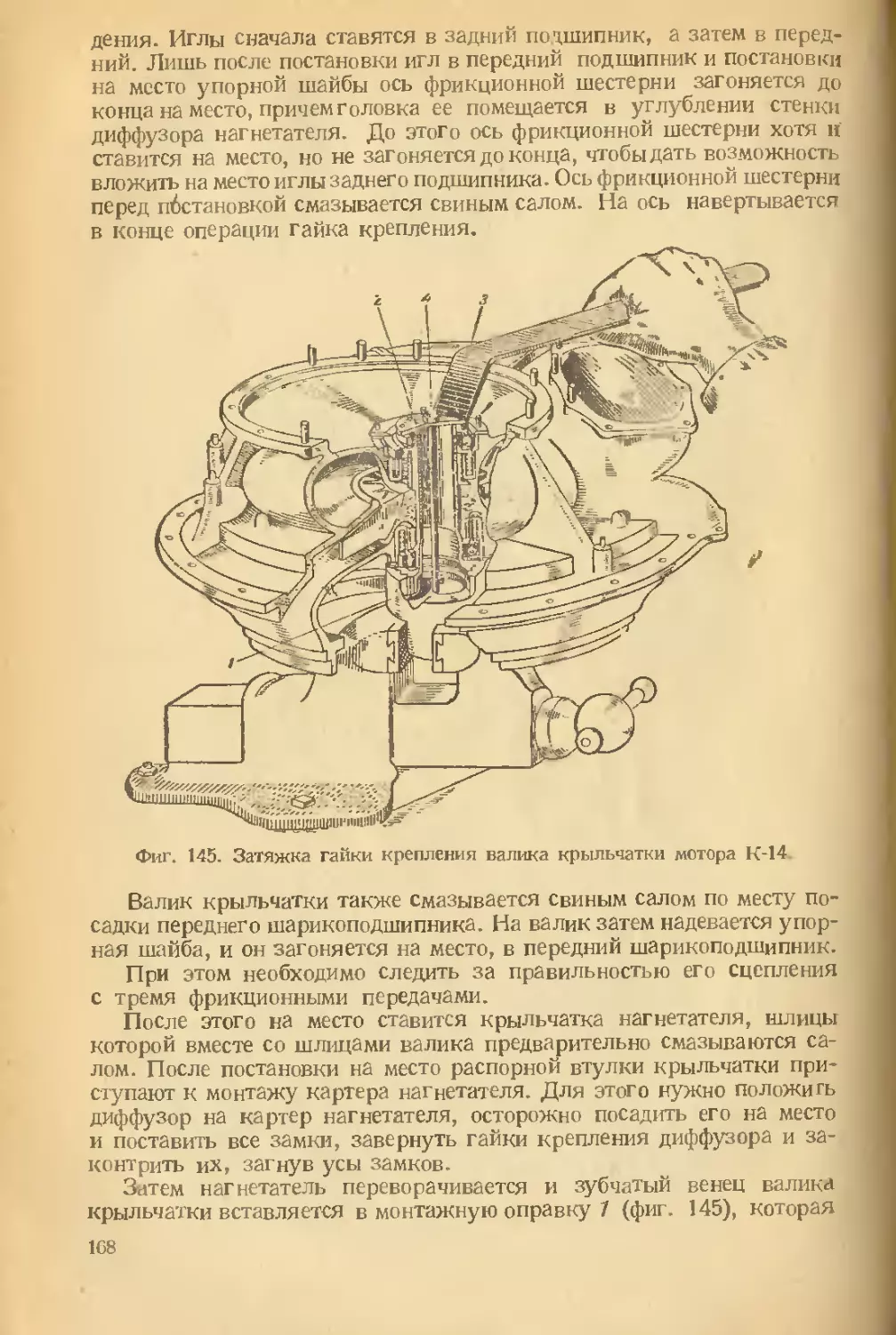

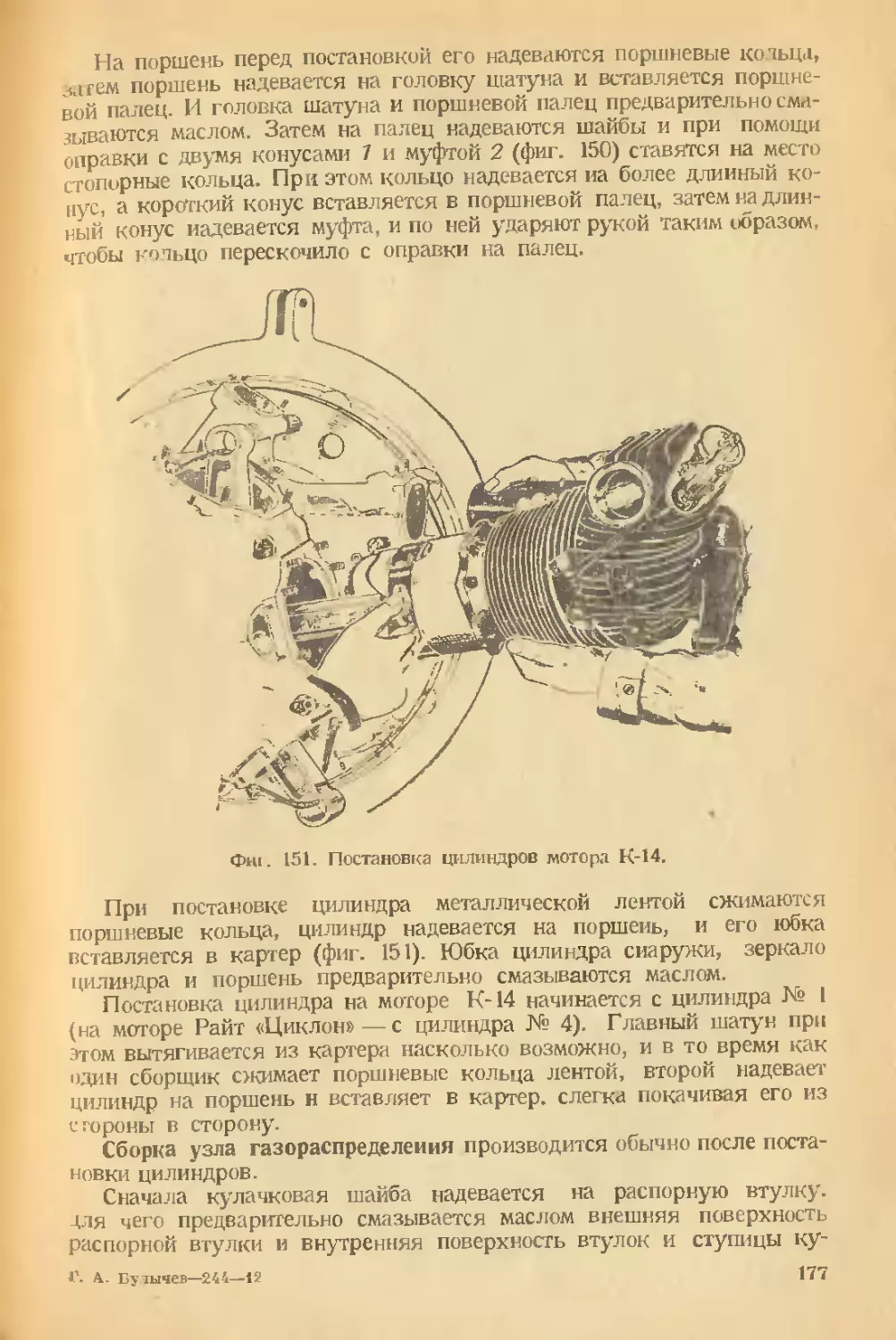

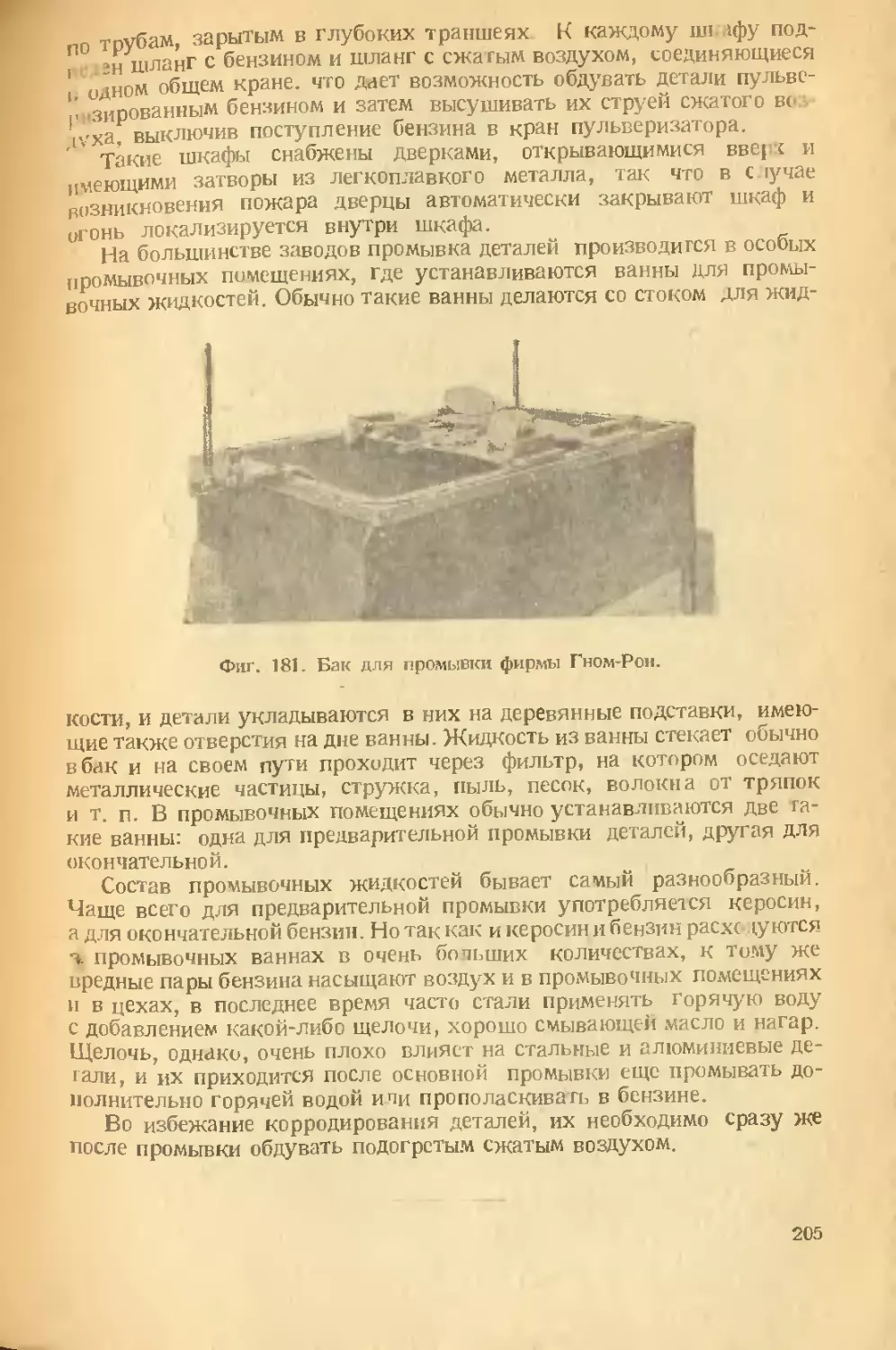

шпильками В нижней плоскости рубашки сделаны отверстия, в ко-