Текст

ОХРАНА

ТРУДА

В МАШИНОСТРОЕНИИ

ОХРАНА

ТРУДА

В МАШИНОСТРОЕНИИ

Под редакцией

д-ра техн, наук проф. Е. Я. ЮДИНА

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов

машиностроительных специальностей

высших учебных заведений

Москва

«МАШИНОСТРОЕНИЕ»

1976

6П5

0-92

УДК 621:658.382.2

Авторы: Е. Я. ЮДИН, А. Н. БАРАТОВ, Ф. А. КАРБИНОВ,

П. А. ДОЛИН, В. И. ДРОНОВ, А. Ф. КОЗЬЯКОВ, А. П. КУЗЬМИН,

И. В. ПЕРЕЕЗДЧИКОВ, Э. П. ПЫШКИНА, С. Г. СМИРНОВ,

А. С. ТЕРЕХИН, Л. Ф. ЯКОВЛЕВА

Рецензенты: по учебнику в целом — кафедра «Охрана труда»

Московского авиационного института им. С. Орджоникидзе; по

главам — канд. техн, наук Ю. М. Васильев, инж. В. К. Вереску нов,

канд. техн, наук А. Ф. Власов, канд. техн, наук А. И. Герасименко,

канд. техн, наук Т. А. Глаголева, д-р техн, наук проф. Н. Д. Золот-

ницкий, д-р физ.-мат. наук проф. В. И. Иванов, д-р техн, наук

проф. Б. А. Князевский, канд. техн, наук Д. А. Литвинов, канд.

техн, наук Г. Л, Осипов, д-р техн, наук Е. Я. Улицкий, д-р техн.

наук В. М. Эльтерман

0-92 Охрана труда в машиностроении. Под ред. Е. Я. Юди-

на. Уч. для вузов. М., «Машиностроение», 1976.

335 с.

На обороте тит. л. авт.: Е. Я. Юдин, А. Н. Баратов, Ф. А. Барбп-

нов и др.

В учебнике рассмотрены правовые и организационные вопросы охраны

труда. Описаны меры защиты от поражения электрическим током, вред-

ного воздействия вибрации, шума, ультразвука, электромагнитных полей,

ионизирующих излучений. Изложены требования безопасности к обору-

дованию, находящемуся под давлением, к устройству и эксплуатации

механизмов и машин. Описаны меры оздоровления воздушной среды,

требования к освещению. Специальный раздел посвящен вопросам по-

жарной профилактики.

30102-316

° 038 (01)-76

316-76

6П5

©Издательство «Машиностроение», 1976 г.

ВВЕДЕНИЕ

Охрана труда — это система законодательных актов и норм,

направленных на обеспечение безопасности труда, и соответствую-

щих им социально-экономических, организационных, технических

и санитарно-гигиенических мероприятий.

Полностью безопасных и безвредных производств не существует.

Задача охраны труда — свести к минимальной вероятность пора-

жения или заболевания работающего с одновременным обеспече-

нием комфорта при максимальной производительности труда. Реаль-

ные производственные условия характеризуются, как правило,

наличием некоторых опасностей и вредностей.

Производственная опасность — это угроза воздействия на рабо-

тающих опасных и вредных производственных факторов, а произ:

водственная вредность — воздействие на работающих вредных про-

изводственных факторов.

Примерами производственных опасностей могут служить откры-

тые токоведущие части оборудования, раскаленные тела, движущи-

еся детали машин и механизмов и др. Производственные вредности

возникают из-за неудовлетворительных санитарно-гигиенических

условий на производстве: наличия неблагоприятного микроклимата,

вредных примесей в воздухе, лучистого тепла, плохого освещения,

вибрации, шума, ультразвука, ионизирующих излучений, электро-

магнитных полей.

Событие, при котором воздействие на работающего опасного

производственного фактора приводит к травме, тепловому удару,

обморожению или ожогу, называется несчастным случаем. Воздей-

ствие на человека вредного производственного фактора может при-

вести к профессиональному заболеванию и отравлению.

Между производственными опасностями и вредностями часто

нельзя провести четкой границы. Один и тот же фактор может вы-

звать и травму и профзаболевание (например, пылинка, попавшая

в глаз, вызывает травму, а пыль — заболевание силикоз; излишнее

количество тепла приводит к травме — ожогу и заболеванию —

перегреву организма и т. д.).

Комплекс организационных и технических мероприятий и

средств, предотвращающих несчастные случаи на производстве,

называется техникой безопасности. Производственная санитария

включает в себя комплекс организационных, гигиенических и сани-

1* 3

тарно-технических мероприятий и средств, предотвращающих про-

изводственные вредности.

Существует огромная разница в отношении к вопросам охраны

труда в условиях капитализма и при социализме.

Капитализм вызвал к жизни машинную индустрию. Но машина

в условиях капитализма служит но для облегчения труда и не для

улучшения благосостояния трудящихся; она служит средством

получения прибавочной стоимости, орудном эксплуатации трудя-

щихся. Условия труда на производство в капиталистических странах

и ныне таковы, что они представляют угрозу здоровью и жизни

работающих. По данным VI Международного конгресса по преду-

преждению несчастных случаев на производстве и профессиональных

заболеваний (Вена, 1971 г.), в капиталистических странах от про-

изводственного травматизма ежегодно погибает около 100 тыс.

человек.

Эксплуатируемые массы трудящихся борются за улучшение

условий труда, поэтому капиталисты вынуждены идти на некоторые

уступки и принимать те или иные меры безопасности труда. Однако

средства на улучшение условий и безопасности труда выделяются

только в том случае, если при этом достигается увеличение прибыли.

Принципиально иное отношение к вопросам охраны труда су-

ществует в СССР и других странах победившего социализма.

Основатель Коммунистической партии и Советского государства

В. И. Ленин в своих трудах, начиная с самых ранних, неоднократно

подчеркивал важность борьбы за охрану труда рабочих. Этот вопрос

рассматривался в его работах «Новый фабричный закон» (1895 г.),

«Проект программы нашей партии» (1899 г.), «Проект программы

Российской социал-демократической партии» (1902 г.), «Закон о

вознаграждении рабочих, потерпевших от несчастных случаев»

(1903 г.) и в ряде других работ.

Мысли и идеи В. И. Ленина по вопросам охраны труда с победой

Великой Октябрьской социалистической революции легли в основу

деятельности партии и государства в этой области.

Одним из первых декретов, принятых Советом Народных Комис-

саров, был декрет от 29 октября (11 ноября) 1917 г. «О восьмичасовом

рабочем дне». В мае 1918 г. был принят декрет «Об учреждении Ин-

спекции труда», целью которого являлась охрана здоровья трудя-

щихся. В декабре 1918 г. был издан первый советский Кодекс зако-

нов о труде РСФСР, в разработке которого принимал участие В. И. Ле-

нин.

В Программе партии, принятой VIII съездом РКП(б) (март

1919 г.), проект которой был подготовлен под руководством В. И. Ле-

нина, отмечались огромные достижения Советского государства

по охране труда. Эти достижения стали возможны в результате

установления диктатуры пролетариата, реализовавшей больше-

вистскую программу профилактических мероприятий в области

безопасности и гигиены труда.

В 1922 г. ВЦИК утвердил новый Кодекс законов о труде, в кото-

ром предусматривались развернутые мероприятия по охране труда.

4

Забота об охране труда находилась в центре внимания Комму-

нистической партии и советского государства во все периоды раз-

вития нашей страны.

5 июля 1929 г. Центральный комитет партии принял постанов-

ление «Об усилении партийного руководства работой по охране

труда и технике безопасности в промышленности и на транспорте».

В этом постановлении указывалось, что социалистическая рекон-

струкция и капитальное переоборудование промышленности и тран-

спорта требуют решительных мероприятий по оздоровлению усло-

вий труда на предприятиях.

В 1930 ’г.’ XVI съезд партии специально рассмотрел вопрос об

охране труда в условиях бурного развития промышленности и о

роли профсоюзов в этом деле. Вопросы охраны труда заняли также

достойное место в решениях XIX, XX и XXIII съездов партии.

В программе КПСС, принятой XXII съездом партии (1961 г.),

указывается: «Всемерное оздоровление и облегчение условий труда —

одна из важных задач подъема народного благосостояния. На всех

предприятиях будут внедрены современные средства техники безо-

пасности и обеспечены санитарно-гигиенические условия, устраняю-

щие производственный травматизм и профессиональные заболева-

ния».

Значительное внимание вопросам охраны труда уделено XXIV

съездом КПСС. Директивами XXIV съезда поставлена задача:

на основе повышения технического уровня производства последо-

вательно сокращать применение ручного и тяжелого, а также неква-

лифицированного труда во всех отраслях народного хозяйства;

обеспечить дальнейшее улучшение условий труда, повысить осна-

щенность предприятий современными средствами техники безо-

пасности и охраны труда.

В нашей стране обеспечение безопасных и здоровых условий

труда является общегосударственной задачей. В СССР непрерывно

увеличиваются ассигнования на охрану труда. Только на осущест-

вление оздоровительных мероприятий по соглашениям, заключае-

мым между администрацией предприятий и профсоюзными комите-

тами, в 1972 г. расходы достигли почти 1,5 млрд. руб. Спецодеждой,

спецобувью, средствами индивидуальной защиты обеспечено 50 млн.

трудящихся.

В результате проведенных в стране мероприятий, направленных

на улучшение условий труда, снизилась профессиональная забо-

леваемость, систематически снижается производственный травма-

тизм.

В отчетном докладе ВЦСПС XV съезду профсоюзов СССР (1972 г.)

отмечалось, что Советский Союз относится к числу стран с самым

низким в мире уровнем производственного травматизма.

Большая роль в улучшении условий труда принадлежит про-

фессиональным союзам, которые осуществляют государственный

надзор и общественный контроль за охраной труда во всем народном

хозяйстве и распоряжаются фондами социального страхования.

В период развернутого строительства коммунизма значение профес-

5

сиональных союзов особенно возрастает. Среди задач профсоюзов,

указанных в Программе КПСС, важное место отводится заботе об

улучшении условий труда.

В резолюции XXIV съезда КПСС по отчетному докладу ЦК КПСС

говорится: «Одной из основных задач профсоюзов является забота

о законных интересах рабочих и всех трудящихся, забота об улуч-

шении условий их труда и быта, усиление контроля за соблюдением

трудового законодательства, правил и норм охраны труда и техники

безопасности, забота о лучшей организации культурного и здорового

отдыха трудящихся».

Производственный травматизм в машиностроении, как и во всем

народном хозяйстве, постоянно снижается. В результате широкой

механизации и автоматизации ликвидировано большинство тяжелых

и опасных профессий, значительно уменьшилась профессиональная

заболеваемость.

Однако научно-технический прогресс ставит ряд новых проблем.

Повышение технической оснащенности машиностроительных пред-

приятий, применение новых химических материалов, конструкций

и процессов, увеличение скоростей и мощностей машин оказывают

влияние на характер и частоту несчастных случаев и заболеваний

на производстве. Так, например, применение ручного механизи-

рованного инструмента, увеличившее производительность труда

и снизившее затраты мышечной энергии, привело к возрастанию

случаев вибрационной болезни; автоматизация производства умень-

шила затраты труда на единицу продукции, однако появился ряд

проблем, связанных с увеличением нервно-психической нагрузки

на оператора, и т. д.

Научными исследованиями в области охраны труда в нашей

стране занимается более 400 научно-исследовательских организа-

ций и лабораторий, в том числе шесть институтов охраны труда

в системе ВЦСПС, ряд отраслевых институтов, проектные органи-

зации, кафедры вузов; медицинские аспекты проблемы разраба-

тываются в многочисленных научно-исследовательских учрежде-

ниях медицинского профиля (институты гигиены труда и профза-

болеваний и др.).

Разработку вопросов пожарной профилактики и противопожар-

ной техники ведет Всесоюзный научно-исследовательский и опытно-

конструкторский институт противопожарной обороны.

По масштабам научных работ в области охраны труда Совет-

ский Союз значительно опережает капиталистические страны.

Большое значение в создании здоровых и безопасных условий

труда имеет стандартизация. Она позволяет принять действенные

меры по повышению технического уровня и упорядочению разра-

ботки нормативно-технической документации по безопасности труда.

В нашей стране с 1972 г. создается Система стандартов по безо-

пасности труда (ССБТ), которая представляет собой комплекс боль-

шого числа взаимосвязанных стандартов, направленных на обес-

печение безопасности труда. Эта система устанавливает общие

требования и нормы по видам опасных и вредных производствен-

6

пых факторов, общие требования безопасности к производственному

оборудованию и процессам, требования к средствам защиты рабо-

тающих, методы оценки безопасности труда. Такого рода всеобъ-

емлющая система стандартов создается в мировой практике впервые.

Кроме того, в нашей стране во все стандарты и технические усло-

вия должен быть включен раздел «Требования безопасности», в ко-

тором даются конкретные требования безопасности к конструк-

ции — устройство ограждений подвижных и опасных элементов;

блокировка включений при нерабочем и аварийном положении;

фиксация и крепление подвижных органов при ремонтах, в нерабо-

чем состоянии и при транспортировании; обеспечение ограничи-

телями хода и концевыми выключателями подвижных элементов

и др. В этом же разделе приводятся требования по обеспечению нор-

мальных санитарно-гигиенических условий на объекте стандарти-

зации (вентиляция, пылеподавление и т. п.), а также требования

электро-, пожаро- и взрывобезопасности, эргономические требова-

ния по обеспечению удобств при запуске, управлении и обслужива-

нии изделий, их окраске в соответствии с требованиями техничес-

кой эстетики, методы и средства оценки параметров опасности или

вредности и т. п.

Исключением из этого правила являются стандарты на термины,

обозначения, единицы измерений, системы документации, а также

сырье и изделия, не создающие опасности и не влияющие при их

получении и применении на санитарно-гигиенические условия труда

работающих.

Улучшение условий труда, повышение его безопасности и без-

вредности имеет большое экономическое значение. Оно влияет на

экономические результаты производства — на производительность

труда, качество и себестоимость выпускаемой продукции.

Производительность труда повышается благодаря сохранению

здоровья и работоспособности человека, экономии живого труда

путем повышения уровня использования рабочего времени, прод-

ления периода активной трудовой деятельности человека, экономии

общественного труда путем повышения качества продукции, улуч-

шения использования основных производственных фондов, умень-

шения числа аварий и т. п.

Улучшение условий труда и его безопасность приводят к сниже-

нию производственного травматизма, профессиональных заболева-

ний, инвалидности, что сохраняет здоровье трудящихся и одновре-

менно приводит к уменьшению затрат на оплату льгот и компенса-

ций за работу в неблагоприятных условиях труда, на оплату

последствий такой работы (временной и постоянной нетрудоспособ-

ности), на лечение, переподготовку работников производства в

связи с текучестью кадров по причинам, связанным с условиями

труда.

Экономическое содержание условий труда неразрывно связано

с социальным. Улучшение условий труда приводит к таким соци-

альным результатам, как улучшение здоровья трудящихся, повы-

шение степени удовлетворенности трудом, укрепление трудовой

7

дисциплины, повышение престижа ряда профессий, развитие ком-

мунистического отношения к труду, рост производственной и общест-

венной активности и улучшение ряда других показателей, характе-

ризующих более высокую ступень социального развития трудя-

щихся.

Курс охраны труда включает в себя основы законодательства

об охране труда, вопросы организации охраны труда на предприя-

тиях, технические и гигиенические основы производственной сани-

тарии, безопасности труда и пожарной профилактики.

Охрана труда теснейшим образом связана также с общей задачей

охраны природы, так как очистка и обезвреживание сточных вод

и выбросов в атмосферу, борьба с шумом и вибрацией, защита от

электромагнитных полей и ионизирующих излучений служат не

только целям охраны труда, но и одновременно способствуют сохра-

нению среды обитания человека.

Изучение методов защиты от отдельных вредностей и опасностей

рекомендуется проводить в следующей последовательности: социаль-

ное значение этой вредности или опасности; ее физическая природа

и единицы измерения; действие на человека и санитарно-гигиени-

ческое нормирование; методы подавления в источнике и на путях

распространения; средства индивидуальной защиты; измерения и кон-

троль.

Учебник является коллективным трудом. Отдельные главы на-

писаны: введение — Е. Я. Юдиным (принимал участие в подготовке

остальных глав), гл. I—В. И. Дроновым и А. П. Кузьминым,

гл. 2 и 5 — А. С. Терехиным, гл. 3 — С. Г. Смирновым, гл. 4 и

11 — А. Ф. Козьяковым, гл. 6 — Э. П. Пышкиной, гл. 7 — Л. Ф. Яков-

левой, гл. 8 — П. А. Долиным, гл. 9 — И. В. Переездчиковым,

гл. 10 — А. Н. Баратовым (совместно с Э. П. Пышкиной), гл. 12 —

Ф. А. Карбиновым.

Глава 1

ПРАВОВЫЕ И ОРГАНИЗАЦИОННЫЕ ВОПРОСЫ

ОХРАНЫ ТРУДА

§ 1. Понятие охраны труда в советском праве

Создание здоровых и безопасных условий труда в нашей стране

является делом государственной важности. Партия, правительство,

профсоюзы постоянно уделяют внимание вопросам систематического

облегчения и оздоровления условий труда.

В Советском Союзе создано самое передовое законодательство

о труде, опирающееся на завоевания Октябрьской революции и ве-

ликие достижения социализма.

Всю систему правовых норм, регулирующих охрану труда,

можно представить себе в следующем виде:

а) правила и нормы по технике безопасности и производственной

санитарии, в том числе правила и нормы, обеспечивающие индиви-

дуальную защиту работающих от производственных травм и про-

фессиональных заболеваний;

б) правила, регулирующие организацию охраны труда;

в) правила и нормы по специальной охране труда женщин,

молодежи и лиц с пониженной трудоспособностью;

г) правила, регулирующие деятельность органов государствен-

ного надзора и общественного контроля в области охраны труда;

д) нормы, предусматривающие ответственность за нарушения за-

конодательства об охране труда.

Важнейшие положения в области охраны труда закреплены

в «Основах законодательства Союза ССР и союзных республик о тру-

де», введенных в действие с 1 января 1971 г., в соответствии с

которыми разработан Кодекс законов о труде (КЗоТ) РСФСР

(введен в действие с 1 апреля 1972 г).

В вводной части (преамбуле) КЗоТ РСФСР указано, что охрана

здоровья трудящихся, обеспечение безопасных условий труда,

ликвидация профессиональных заболеваний и производственного

травматизма составляет одну из главных забот Советского госу-

дарства. Право на здоровые и безопасные условия труда КЗоТ РСФСР

относит к основному трудовому праву рабочих и служащих.

Законодательство об охране труда включает законы и подза-

конные Союза ССР и союзных республик совместные с ВЦСПС

акты Советов Министров СССР и союзных республик, инструкции,

постановления Государственного комитета Совета Министров СССР

по вопросам труда и заработной платы, инструкции и приказы мини-

стерств и ведомств, согласованные с соответствующими профсоюз-

9

ными органами, а равно решения местных органов власти по вопро-

сам, входящим в их компетенцию. Нормы охраны труда содержатся

и в правилах внутреннего распорядка. К этим актам примы-

кают соответствующие постановления ВЦСПС, издаваемые в пре-

делах предоставленных ему законом прав по вопросам охраны

труда.

Обеспечение здоровых и безопасных условий труда возлагается

на администрацию предприятий, учреждений, организаций. Адми-

нистрация обязана внедрять современные средства техники безо-

пасности, предупреждающие производственный травматизм, и обес-

печивать санитарно-гигиенические условия, предотвращающие

возникновение профессиональных заболеваний рабочих и служащих.

Производственные здания, сооружения, оборудование, техно-

логические процессы должны отвечать требованиям, обеспечиваю-

щим здоровые и безопасные условия труда. Эти требования вклю-

чают^ рациональное использование территории и производственных

помещений, правильную эксплуатацию оборудования и организа-

цию технологических процессов, защиту работающих от воздей-

ствия вредных условий труда, содержание производственных поме-

щений и рабочих мест в соответствии с санитарно-гигиеническими

нормами и правилами, устройство санитарно-бытовых помещений.

При проектировании, строительстве и эксплуатации производствен-

ных зданий и сооружений должны соблюдаться правила и нормы

по охране труда.

Проекты машин, станков и другого производственного обору-

дования должны соответствовать требованиям по технике безопас-

ности и производственной санитарии. Пи один образец новой машины,

механизма и другого производственного оборудования нс может

быть передан в серийное производство, если он нс отвечает требо-

ваниям охраны труда.

Администрация предприятий и учреждений обязана проводить

организационную работу по обеспечению безопасных и здоровых

условий труда (планирование и финансирование различных меро-

приятий по охране труда, проведение инструктажа рабочих и слу-

жащих по технике безопасности и производственной санитарии и т. п.)

В трудовом законодательстве особое внимание уделяется соблю-

дению требований охраны труда уже при проектировании и раз-

работке новых (и реконструируемых) предприятий, машин и техно-

логических процессов.

Запрещается вводить в эксплуатацию предприятия, не отвечаю-

щие требованиям охраны труда. Ни одно предприятие, цех, участок

производство не могут быть приняты и введены в эксплуатацию,

если на них не обеспечены здоровые и безопасные условия труда.

Ввод в эксплуатацию новых и реконструированных объектов произ-

водственного назначения не допускается без разрешения органов,

осуществляющих государственный санитарный и технический над-

зор, технической инспекции профсоюзов и фабричного, заводского,

местного комитета профессионального союза предприятия, учреж-

дения, организации, вводящих объект в эксплуатацию,

10

§ 2. Правила и нормы по технике безопасности

и производственной санитарии

Правила и нормы по технике безопасности направлены на защиту

организма человека от физических травм, воздействия технических

средств, используемых в процессе труда. Они регулируют поведение

людей, обеспечивающее безопасность труда с точки зрения устройства

и размещения машин и оборудования.

Правила и нормы по производственной санитарии и гигиене

имеют целью защиту организма от переутомления, химического,

атмосферного воздействия и т. п. Эти правила и нормы устанавливают

требования по благоустройству и правильному использованию тер-

ритории, производственных и бытовых помещений предприятий,

оборудованию рабочих мест и т. п.

Правила и нормы по технике безопасности и производственной

санитарии необходимо соблюдать как при проектировании, так и при

эксплуатации промышленных объектов, оборудования.

Требования в области обеспечения безопасных и здоровых усло-

вий труда, содержащиеся в правилах и нормах по технике безопас-

ности и производственной санитарии, являются юридически обяза-

тельными как для администрации, так и для рабочих и служащих.

При несоблюдении этих правил и норм виновные лица несут юриди-

ческую ответственность.

По сфере действия правила по технике безопасности и произ-

водственной санитарии бывают единые для всех отраслей народного

хозяйства, межотраслевые и отраслевые правила и нормы.

Единые правила по технике безопасности и производствен-

ной санитарии распространяются на все отрасли народного хозяй-

ства и закрепляют важнейшие гарантии безопасности и гигиены

труда, уровень которых должен быть одинаковым во всех отраслях

народного хозяйства.

Межотраслевые правила по технике безопасности и про-

изводственной санитарии являются также общими и закрепляют

важнейшие гарантии безопасности и гигиены труда либо в несколь-

ких отраслях, либо в отдельных видах производств, работ или па

отдельных типах оборудования в любых отраслях народного хозяй-

ства.

Отраслевые правила по технике безопасности и производ-

ственной санитарии распространяются только на отдельную отрасль

производства в масштабах всей страны и содержат гарантии безо-

пасности и гигиены труда, специфичные для данной отрасли.

К числу норм по технике безопасности и производственной сани-

тарии относятся нормы, устанавливающие меры индивидуальной

защиты работающих от профессиональных заболеваний и производ-

ственных травм. Эти нормы предусматривают следующее. На рабо-

тах с вредными условиями труда, а также на работах, производимых

в особых температурных условиях или связанных с загрязнением,

рабочим и служащим выдаются бесплатно по установленным нормам

11

специальная одежда, специальная обувь и другие средства инди-

видуальной защиты. Рабочие и служащие обязаны пользоваться

в рабочее время выданной им спецодеждой, спецобувью и предохра-

нительными приспособлениями.

На работах, связанных с загрязнением, рабочим и служащим

выдается бесплатно по установленным нормам мыло, смывающие

и обезвреживающие средства.

На работах с вредными условиями труда рабочим и служащим

выдаются бесплатно по установленным нормам молоко или другие

равноценные пищевые продукты. На работах с особо вредными

условиями труда представляется бесплатно по установленным нор-

мам лечебно-профилактическое питание.

Для рабочих и служащих, занятых на работах с вредными усло-

виями труда, устанавливается сокращенная продолжительность ра-

бочего времени не более 36 ч в неделю и предоставляются допол-

нительные отпуска.

Администрация предприятия (организации) обязана бесплатно

снабжать рабочих горячих цехов газированной подсоленной водой.

Рабочие и служащие, занятые на тяжелых работах и на работах

с вредными или опасными условиями труда, а также на работах,

связанных с движением транспорта, проходят обязательные пред-

варительные (при поступлении на работу) и периодические меди-

цинские осмотры для определения пригодности их к поручаемой

работе и предупреждения профессиональных заболеваний.

Рабочим и служащим, работающим в холодное время года на

открытом воздухе или в закрытых необогреваемых помещениях,

грузчикам, занятым на погрузочно-разгрузочных работах, а также

некоторым другим категориям работников в случаях, предусмотрен-

ных законодательством, предоставляются специальные перерывы

для обогревания и отдыха, которые включают в рабочее время.

Рабочих и служащих, нуждающихся в предоставлении более

легкой работы, администрация предприятия, учреждения, органи-

зации обязана перевести с их согласия на такую работу в соответ-

ствии с медицинским заключением временно или без ограничения

срока.

§ 3. Организация охраны труда на предприятии

Организация охраны труда на предприятиях является одной

из важнейших задач и обязанностей администрации. Администрация

предприятий, учреждений, организаций обязана обеспечивать над-

лежащее техническое оборудование всех рабочих мест и создавать

на них условия работы, соответствующие правилам по охране труда.

Действующее трудовое законодательство устанавливает, что от-

ветственность за организацию труда в целом по предприятию несут

его директор и главный инженер. По отдельным подразделениям

такая ответственность возложена на соответствующих руководи-

телей этих подразделений (начальников цехов, участков, мастеров

12

и т. д.). Непосредственное руководство по организации охраны

труда осуществляет главный инженер предприятия.

На предприятиях и в организациях в коллективных договорах,

которые ежегодно от имени коллектива рабочих и служащих заклю-

чаются ФЗМК профсоюза с администрацией, должна предусматри-

ваться конкретная работа в области охраны труда.

Кроме того, проведение текущих мероприятий по охране труда

отражается в соглашениях по охране труда, являющихся официаль-

ным приложением, составной частью коллективных договоров, а

также в единых комплексных планах оздоровительных мероприя-

тий. Ежегодные соглашения по охране труда — это важная право-

вая форма планирования мероприятий по охране труда. В соглаше-

ниях по охране труда уточняются и дополняются мероприятия по

охране труда по цехам, участкам, агрегатам, устанавливаются сроки

проведения каждого мероприятия, указываются лица, ответствен-

ные за их проведение.

Согласно ст. 148 КЗоТ РСФСР для проведения мероприятий

по охране труда предприятия (организации) выделяют в установ-

ленном порядке средства и необходимые материалы. Расходование

этих средств и материалов на другие цели запрещается.

Важное значение имеют правовые нормы, которые регулируют

деятельность администрации предприятий (учреждений) и других

должностных лиц, направленную на организацию предупрежде-

ния несчастных случаев и устранение вредных и опасных усло-

вий труда.

В целях охраны труда КЗоТ РСФСР возлагает на администра-

цию предприятий, учреждений, организаций, во-первых, проведение

инструктажа рабочих и служащих по технике безопасности, произ-

водственной санитарии, противопожарной охране и другим прави-

лам охраны труда, и во-вторых, осуществление постоянного конт-

роля за соблюдением работниками всех требований инструкций по

охране труда.

Инструктаж и обучение работников правилам безопасных прие-

мов и методов работы должны проводиться обязательно на всех

предприятиях и в организациях, независимо от характера и степени

опасности производства, а также квалификации и стажа работы

работающего по данной профессии или должности.

На рабочих и служащих, в свою очередь, возлагаются также обя-

занности: соблюдение инструкций по охране труда, установленных

требований обращения с машинами и механизмами и пользования

средствами индивидуальной защиты. Невыполнение этих обя-

занностей рабочими и служащими является нарушением трудовой

дисциплины. Инструкции по охране труда устанавливают правила

выполнения работ и поведения работающих в производственных

помещениях и на строительных площадках.

Особую роль в организации работы по предупреждению несча-

стных случаев и проведению мероприятий, обеспечивающих безо-

пасные и здоровые условия труда, играет инженерная служба тех-

ники безопасности, которая непосредственно подчинена руководи-

13

телю предприятия (организации) и главному инженеру. В ее состав

входят инженеры по технике безопасности или отдела (группы)

по технике безопасности.

Инженер по технике безопасности отвечает за организацию раз-

работки мероприятий по технике безопасности производственными

подразделениями и принимает участие во внедрении этих мероприя-

тий; осуществляет контроль за соблюдением на предприятиях зако-

нодательства по технике безопасности и проверку выполнения на-

меченных мероприятий в области охраны труда; участвует в комис-

сиях по рассмотрению проектов строительства, реконструкции

ремонта цехов и оборудования и по приемке их в эксплуатацию

и в расследовании причин аварий и несчастных случаев.

Для выполнения этих функций инженеру по технике безопас-

ности предоставлен ряд прав, в том числе, право давать указания

руководителям цехов и участков об устранении недостатков и нару-

шений правил безопасности, право запрещать работу на отдельных

производствах, участках, агрегатах и станках в условиях, явно

опасных для жизни и здоровья работающих, право принимать меры

к изъятию инструментов, оборудования и приспособлений при несо-

ответствии их требованиям техники безопасности и т. д.

Важнейшей задачей отдела техники безопасности является при-

влечение всего коллектива к участию в разработке и внедрении

мероприятий по охране труда, а также к контролю за состоянием

охраны труда на предприятии. Для этого отдел совместно с общест-

венными организациями предприятия проводит смотры, соревно-

вания по улучшению охраны труда и культуры производства.

Широкое распространение на предприятиях получил трехсту-

пенчатый метод контроля за состоянием охраны труда. На первой

ступени контроля участвуют мастер и общественный инспектор по

охране труда, которые ежедневно проверяют на своем участке состоя-

ние рабочих мест, исправность оборудования, наличие и исправность

ограждений, индивидуальных средств защиты и т. д. Обнаруженные

недостатки отмечаются в специальном журнале, принимаются меры

к их устранению.

Начальник цеха, председатель цехкома или председатель комис-

сии охраны труда цехкома, инженер по технике безопасности и це-

ховой врач один раз в неделю осуществляют вторую ступень конт-

роля за состоянием охраны труда в цехе.

На третьей ступени контроля главный инженер завода, предсе-

датель завкома профсоюза или председатель комиссии охраны труда

завкома, промсанврач, начальник отдела техники безопасности

с участием главного механика и главного энергетика один раз в

месяц проверяют состояние охраны труда в каждом цехе или группе

цехов. Результаты проверки обсуждаются на совещании начальнИ’

ков цехов и отделов у директора завода или главного инженера

завода с последующим изданием приказа по предприятию, которым

утверждаются мероприятия по дальнейшему улучшению условий

труда и техники безопасности с указанием сроков исполнения и

исполнителей.

14

§ 4. Надзор и контроль

за соблюдением законодательства об охране труда

В «Основах законодательства Союза ССР и союзных республик

о труде» указываются органы, призванные осуществлять надзор

и контроль за соблюдением законодательства о труде и правил по

охране труда. К ним относятся: специально уполномоченные на то

государственные органы и инспекции, не зависящие в своей деятель-

ности от администрации предприятий, учреждений, организаций

и их вышестоящих органов (Госгортехнадзор, Госэнергонадзор,

Санитарно-эпидемиологическая служба); профессиональные союзы и

состоящие в их ведении техническая и правовая инспекции труда.

Советы депутатов трудящихся и их исполнительные и распоря-

дительные органы осуществляют контроль за соблюдением законо-

дательства о труде в порядке, предусмотренном законодательством

СССР и союзных республик. Министерства и ведомства осуществля-

ют внутриведомственный контроль за подчиненными им предприя-

тиями, учреждениями, организациями.

Высший надзор за точным исполнением законов о труде мини-

стерствами и ведомствами, предприятиями, учреждениями, граж-

данами и должностными лицами возложен на Генерального Проку-

рора СССР.

На Госгортехнадзор возлагается обеспечение единства требований,

предусмотренных в правилах по технике безопасности, для под-

контрольных предприятий и объектов, независимо от их террито-

риального расположения и ведомственной подчиненности.

Государственный надзор за проведением мероприятий, обеспе-

чивающих безопасное обслуживание электрических и теплоисполь-

зующих установок, осуществляется органами государственного над-

зора системы Министерства энергетики и электрификации СССР.

Государственный санитарный надзор за соблюдением предпри-

ятиями, учреждениями, организациями санитарно-противоэпиде-

мических правил осуществляется органами и учреждениями сани-

тарно-эпидемиологической службы Министерства здравоохранения

СССР и Министерства здравоохранения РСФСР.

Надзор и контроль за осуществлением советского законодатель-

ства об охране труда профессиональные союзы осуществляют через

свои выборные органы (советы профсоюзов, центральные и местные

органы отраслевых профсоюзов, фабрично-заводские и местные коми-

теты профсоюзов), а также через техническую и правовую инспек-

ции труда.

§ 5. Ответственность должностных лиц

за нарушение законодательства об охране труда.

Расследование, регистрация и учет

несчастных случаев, связанных с производством

Должностные лица, виновные в нарушении законодательства

о труде и правил по охране труда, в невыполнении обязательств

по коллективным договорам и соглашениям по охране труда или

15

в воспрепятствовании деятельности профессиональных союзов, несут

ответственность (дисциплинарную, административную, уголовную

и материальную) в порядке, установленном законодательством Союза

ССР и РСФСР.

Дисциплинарная ответственность наступает в тех случаях, когда

по вине должностных лиц из числа руководящих, административно-

технических и административно-хозяйственных работников допус-

каются нарушения охраны труда, которые не влекут за собой тяже-

лые последствия и не могли повлечь их. Привлечение к дисципли-

нарной ответственности выражается в объявлении виновному лицу

дисциплинарного взыскания.

Административная ответственность за нарушение законодатель-

ства об охране труда выражается в наложении на виновных дол-

жностных лиц денежных штрафов. Правом наложения штрафов

пользуются: Главные технические и технические инспектора проф-

союзов, органы Госгортехнадзора, органы Государственного сани-

тарного надзора, а также инспекции некоторых министерств и пожар-

ная инспекция.

Уголовная ответственность за нарушение правил по технике

безопасности, промышленной санитарии и иных правил охраны

труда наступает тогда, когда эти нарушения могли повлечь или

повлекли за собой несчастные случаи с людьми или иные тяжелые

последствия. Эту уголовную ответственность могут нести лишь те

должностные лица, на которых в силу их служебного положения

или по специальному распоряжению возложена обязанность по

охране труда и соблюдению правил техники безопасности на соот-

ветствующем участке работы или контроль за их выпол-

нением.

Материальная ответственность должностных лиц за нарушение

правил охраны труда возникает, если в результате такого нару-

шения предприятие (учреждение, организация) обязано выплатить

определенные денежные суммы потерпевшему лицу или органам

социального страхования (социального обеспечения).

Для выявления нарушений норм по охране труда и предотвра-

щения травматизма важное значение имеют регистрация и учет

несчастных случаев, связанных с производством.

Расследованию подлежат те несчастные случаи, которые прои-

зошли на территории предприятия или учреждения; вне территории

предприятия или учреждения при выполнении работы по его зада-

нию (на коммуникациях тепло- и энергосети, связи, на ремонт-

ных работах жилого фонда предприятия или учреждения и т. д.),

а также с рабочими и служащими, доставляемыми на место работы

и с работы на транспорте, предоставленном предприятием или учреж-

дением.

Расследованию подлежат несчастные случаи, происшедшие

как в течение рабочего времени (включая установленные пере-

рывы), так и перед началом и по окончании работ, а также при

выполнении работ в сверхурочное время, в выходные и празднич-

ные дни.

16

Острые отравления, тепловые удары, обмораживания расследу-

ются как несчастные случаи.

Результаты расследования несчастного случая на производстве,

вызвавшего потерю трудоспособности не менее одного рабочего

дня, оформляются актом по форме Н-1.

О каждом несчастном случае на производстве пострадавший или

очевидец несчастного случая немедленно извещают мастера, началь-

ника цеха или соответствующего руководителя работ. Мастер, узнав

о несчастном случае, должен организовать первую помощь постра-

давшему и направить его в медицинский пункт, и сообщить о про-

исшедшем случае начальнику цеха или соответствующему руково-

дителю работ.

Начальник цеха (руководитель соответствующего участка), где

произошел несчастный случай, обязан срочно сообщить о происшед-

шем несчастном случае руководителю предприятия или учреждения

и ФЗМК профсоюза, расследовать в течение 24 ч совместно со стар-

шим общественным инспектором по охране труда цеха и инженером

по технике безопасности или лицом, его замещающим, происшедший

несчастный случай, выявить его обстоятельства и причины, а также

определить мероприятия по предупреждению повторения подоб-

ных случаев. Начальник цеха обязан составить акт о несчаст-

ном случае по форме Н-1, в четырех экземплярах и направить

их главному инженеру (руководителю) предприятия или учреж-

дения. ,

Главный инженер предприятия обязан в суточный срок утвер-

дить акт и принять меры к устранению причин, вызвавших несчаст-

ный случай.

В особом порядке подлежат расследованию и учету групповые

(происшедшие с двумя и более работниками), тяжелые и со смер-

тельным исходом несчастные случаи.

Ответственность за правильное и своевременное расследование

и учет несчастных случаев, а также за выполнение мероприятий,

указанных в акте, несут руководитель предприятия или учрежде-

ния, главный инженер, начальники цехов, мастера и другие руко-

водители соответствующих участков.

По материалам расследования и решению ФЗМК руководитель

предприятия или учреждения издает приказ по устранению причин,

вызвавших несчастный случай, с указанием сроков исполнения

мероприятий и лиц, ответственных за их выполнение.

Контроль за правильным и своевременным расследованием и

учетом несчастных случаев, а также за выполнением мероприятий

по устранению причин, вызвавших несчастный случай, осуществляют

вышестоящие хозяйственные органы, общественные органы, ФЗМК

профсоюза, общественные инспектора по охране труда, технические

инспектора профсоюзов и местные органы Госгортехнадзора и Гос-

энергонадзора на объектах, им подконтрольных

17

§ 6. Анализ производственного травматизма

и профессиональных заболеваний,

классификация их причин

Анализ травматизма и профессиональных заболеваний ставит

задачу установить закономерности, которые вызвали появление

несчастных случаев и заболеваний. Несчастному случаю всегда

предшествуют те или иные отклонения от нормального хода произ-

водства. Поэтому изучение травматизма дает возможность разра-

ботать профилактические мероприятия, устраняющие опасные и вред-

ные условия труда на производстве.'

Проблема безопасности труда должна рассматриваться комп-

лексно с учетом всех факторов, создающих условия несчастных

случаев и заболеваний.

Рис. 1. Схема взаимодействия человека с элементами системы труда

Для изучения факторов, влияющих на условия труда, рассмот-

рим взаимосвязи человека с элементами системы труда (рис. 1).

В процессе труда человек средствами труда воздействует на

предмет труда, качественно видоизменяя или меняя положение

его в пространстве. В свою очередь, сам предмет труда, материалы,

инструменты и оборудование, имеющиеся в распоряжении человека,

оказывают влияние на характер условий труда. Кроме того, безо-

пасность и безвредность труда зависят от параметров производст-

венной среды (микроклимата, производственных вредностей), уровня

организации труда, от взаимоотношений человека с трудовым кол-

лективом и, наконец, от качества самого исполнителя. Все элементы

процесса труда находятся в диалектической взаимосвязи и образуют

единую систему.

Из анализа взаимосвязей человека с элементами системы труда

следует, что безопасность и безвредность условий труда опреде-

ляют две группы факторов: производственно-технические (организа-

ционные, технические, факторы производственной среды) и «чело-

18

веческие» или, как их принято называть, психофизиологические фак-

торы. Технические факторы отличаются большим многообразием, по-

этому они могут быть подразделены на три вида: конструкторские,

технологические и факторы технического обслуживания (содер-

жание в исправности техники).

При анализе производственного травматизма и профессиональ-

ных заболеваний необходимо учитывать комплекс факторов, опре-

деляющих условия труда на производстве.

В настоящее время общепринятой классификации причин несча-

стных случаев не существует. Может быть предложена следующая

условная классификация причин травматизма.

1. Организационные причины: отсутствие или некачественное

проведение, инструктажа и обучения; отсутствие проекта работ,

инструкций по технике безопасности, руководства и надзора за рабо-

той; неудовлетворительный режим труда и отдыха; неправильная

организация рабочего места, движения пешеходов и транспорта;

отсутствие, неисправность или несоответствие условиям работы

спецодежды, индивидуальных средств защиты и др.

2. Конструкторские причины: несоответствие требованиям безо-

пасности конструкций технологического оборудования, транспорт-

ных и энергетических устройств; несовершенство конструкции тех-

нологической оснастки, ручного и переносного механизированного

инструмента; отсутствие или несовершенство оградительных, пре-

дохранительных и других технических средств безопасности; неудов-

летворительная компоновка поста управления; неудобное проведе-

ние осмотра, технического ухода и ремонта.

3. Технологические причины: неправильный выбор оборудова-

ния, оснастки, транспортных средств; отсутствие или недостаточная

механизация тяжелых и опасных операций; неправильный выбор

режимов обработки; несовершенство планировки и технологиче-

ского обслуживания оборудования; нарушение технологического

процесса.

4. Причины неудовлетворительного технического обслуживания:

отсутствие плановых профилактических осмотров, технических ухо-

дов и ремонтов оборудования, оснастки и транспортных средств;

неисправность оборудования, оснастки и транспортных средств,

а также оградительных, предохранительных и других технических

средств безопасности; неисправность ручного и переносного механи-

зированного инструмента.

5. Причины неудовлетворительного состояния производственной

среды: неблагоприятные метеорологические условия; повышенная

концентрация вредных веществ в воздухе рабочей зоны; наличие

вредных облучений; неудовлетворительная освещенность; большой

уровень шума и вибрации.

6. Психофизиологические причины (связанные с неблагоприят-

ной особенностью личного фактора): несоответствие анатомо-физио-

логических и психологических особенностей организма человека

условиям труда; неудовлетворенность работой, неприменение ограж-

дений опасных зон, индивидуальных средств защиты; алкогольное

19

опьянение; неудовлетворительный «психологический климат» в кол-

лективе и др.

Анализ производственного травматизма по предложенной клас-

сификации позволяет решать задачи ликвидации несчастных слу-

чаев и профессиональных заболеваний в тесной взаимосвязи с дру-

гими задачами управления и производства.

§ 7. Методы анализа производственного травматизма

Для анализа производственного травматизма применяют три

основных метода: статистический, монографический и экономиче-

ский.

Статистический метод основан на изучении причин травматизма

по документам, регистрирующим несчастные случаи (акты по форме

Н-1, листки нетрудоспособности) за определенный период времени.

Этот метод позволяет определить сравнительную динамику травма-

тизма по отдельным отраслям, предприятиям, цехам и участкам

одного предприятия и выявить закономерности роста или снижения

травматизма.

Для оценки уровня травматизма пользуются относительными

статистическими показателями частоты и тяжести травматизма.

В СССР в качестве показателя частоты травматизма принимается

число несчастных случаев, приходящееся на тысячу работающих

за определенный календарный период:

г- Т-1000

-------р 9

где Т — число несчастных случаев за данный период; Р — сред-

несписочное число работающих за тот же период.

В качестве показателя тяжести травматизма принимается сред-

няя длительность нетрудоспособности, приходящаяся на один несча-

стный случай:

К __Д

-- У 9

где Д — суммарное число дней нетрудоспособности по всем несчаст-

ным случаям за данный период.

При углубленном статистическом анализе травматизма помимо

выявления непосредственных причин травматизма производится

также анализ несчастных случаев по характеру воздействия на орга-

низм человека, по видам работ, анализируются сведения о постра-

давших (профессия, стаж, возраст, пол) и данные о времени проис-

шествия (месяц года, день недели, смена, час рабочего дня).

Статистические методы предусматривают следующие этапы иссле-

дования: наблюдение, накопление статистического материала и обра-

ботку (анализ), полученных данных с последующими выводами и

рекомендациями. Анализ статистического материала, сгруппиро-

ванного в табличные сводки, становится более наглядным при гра-

фическом его изображении в виде диаграмм и графиков.

20

Разновидностью статистического метода являются групповой

и топографический.

Групповой метод изучения травматизма основан на повторяемости

несчастных случаев независимо от тяжести повреждения. Имею-

щийся материал расследования распределяется по группам с целью

выявления несчастных случаев, одинаковых по обстоятельствам,

происшедших при однородной обстановке на однородном оборудо-

вании, а также повторяющихся по характеру повреждений. Это

позволяет определить профессии и работы, на которые падает боль-

шее число несчастных случаев, выявить дефекты данного вида про-

изводственного оборудования и наметить пути его модернизации

с целью обеспечения безопасности труда.

Топографический метод состоит в изучении причин несчастных

случаев по месту их происшествия. Все несчастные случаи систе-

матически наносятся условными знаками на планы цехов, в резуль-

тате чего наглядно видны места травматизма, производственные

участки, требующие особого внимания, тщательного обследования

и принятия профилактических мер.

Статистические методы исследования дают возможность полу-

чить общую картину состояния травматизма, установить его дина-

мику, выявить определенные связи и зависимости. Однако при этом

не изучаются углубленно производственные условия, в которых

произошли учтенные несчастные случаи.

Монографический метод изучения травматизма включает в себя

детальное исследование всего комплекса условий, в которых

произошел несчастный случай: трудовой и технологический

процессы, рабочее место, основное и вспомогательное оборудо-

вание, обрабатываемые материалы, индивидуальные защитные

средства, общие условия производственной обстановки и т. д.

При монографическом анализе определенного участка производ-

ства широко применяют также технические методы исследова-

ния (испытание оборудования, контроль производственной среды

И др.).

В результате такого исследования выявляются не только при-

чины происшедших несчастных случаев, но и, что особенно важно,

потенциальные опасности и вредности, которые могут оказать вред-

ное воздействие на работающих.

Монографический анализ дает возможность наиболее полно уста-

новить способы предупреждения травматизма и профессиональных

заболеваний.

Экономический метод заключается в определении экономического

ущерба от производственного травматизма, а также в оценке эффек-

тивности затрат, направленных на предупреждение несчастных слу-

чаев, с целью оптимального распределения средств на мероприятия

по охране труда.

Наряду с традиционными методами анализа травматизма можно

отметить некоторые новые направления, характерные для исследо-

вания условий безопасности труда и предупреждения производствен-

ного травматизма.

21

Системный подход к решению проблемы безопасности труда

предполагает изучение полной совокупности факторов, влияющих

на условия труда, на всех стадиях производственного процесса. При

этом используются комплексные методы исследования, которые соче-

тают в себе рассмотренные выше методы. Например, результаты

монографического исследования отдельных несчастных случаев за

длительный период времени могут быть использованы для статисти-

ческого анализа.

Объективная характеристика травматизма определяется на основе

изучения множественных количественных показателей, величина

которых складывается под влиянием большого числа факторов, одно-

временно действующих в различной комбинации. Поэтому аналити-

ческий вывод закономерностей производственного травматизма, как

явления, возможен только с использованием комплекса методов

математической статистики.

Для определения степени влияния нескольких факторов на основ-

ные показатели травматизма, выявления характера и тесноты связи

между показателями и факторами травматизма используют, напри-

мер, методы дисперсионного и корреляционного анализов.

В последние годы начинает находить применение метод научного

прогнозирования безопасности труда. Он служит для вероятностной

оценки динамики травматизма, предсказания неблагоприятных фак-

торов новых производств, технологий и разработки для них требо-

ваний безопасности. Система стандартов безопасности труда (ССБТ)

предусматривает разработку методики комплексной оценки безо-

пасности технологических процессов и оборудования на стадии их

проектирования, изготовления и эксплуатации.

Современное производство предъявляет повышенные требования

и к самой службе обеспечения безопасности труда. Форма информа-

ционного обмена службы обеспечения безопасности труда с управ-

ляемым объектом должна обеспечивать возможность оперативного

вмешательства в ход производственного процесса при появлении

в нем неблагоприятных тенденций.

Для оперативного учета и обработки информации о травматизме

иогут быть использованы ручные и машинные перфокартные системы,

электронно-вычислительные машины.

Весьма перспективной представляется разработка автоматизиро-

ванных систем оперативного учета и предупреждения производствен-

ного травматизма, которые должны стать одним из звеньев автома-

тизированной системы управления производством (АСУП).

Глава 2

ОЗДОРОВЛЕНИЕ ВОЗДУШНОЙ СРЕДЫ

Одним из необходимых условий здорового и высокопроизводи-

тельного труда является обеспечение чистоты воздуха и нормальных

метеорологических условий в рабочих помещениях. Устранение

воздействия таких вредных производственных факторов, как газов

и паров, пыли, избыточного тепла и влаги и создание здоровой воз-

душной среды, является важной народнохозяйственной задачей,

которая должна осуществляться комплексно, одновременно с реше-

нием основных вопросов производства.

§ 8. Причины и характер загрязнения воздушной среды

в производственных условиях

Химический состав чистого и свежего воздуха приведен ниже.

Составляющая Содя!?!!<ани»/

по объему, %

Азот .............................................. 87,80

Кислород........................................... 20,95

Аргон, неон и другие инертные газы ................. 0,93

Углекислый газ...................................... 0,03

Прочие газы......................................... 0,01

Здоровый воздух должен также иметь определенный ионный

состав. В атмосферном воздухе содержатся отрицательные и поло-

жительные ионы, по своей -подвижности разделяющиеся на легкие

и тяжелые. Тяжелые ионы образуются в результате оседания легких

ионов на различные материальные частички: пылинки, капли тумана

и т. п. В чистом воздухе преимущественно находятся легкие ионы,

а в загрязненном — тяжелые. Исследования показывают, что на

жизнедеятельность человеческого организма благотворное влияние

оказывают отрицательные ионы кислорода воздуха.

На производстве воздух редко имеет естественный состав, так

как многие технологические процессы сопровождаются выделением

в воздух производственных помещений вредных веществ — паров,

газов, пылей.

Вредные вещества проникают в организм человека главным обра-

зом через дыхательные пути, а также через кожу и с пищей. По дей-

23

ствию на человека они делятся на две группы: неядовитые и ядови-

тые (токсичные).

Неядовитые вещества оказывают только раздражающее дей-

ствие на слизистые оболочки дыхательных путей, кожу, глаз, прак-

тически не попадая в круг кровообращения вследствие плохой ра-

створимости в биологических средах (крови, лимфе и других жид-

костях).

Ядовитые вещества, хорошо растворяясь в биологических сре-

дах, способны вступать с ними во взаимодействие, вызывая нару-

шение нормальной жизнедеятельности. В результате действия ядо-

витых веществ у человека возникает болезненное состояние — отрав-

ление, опасность которого зависит от продолжительности действия,

концентрации (мг/м3) и вида яда.

Многие вещества, которые считаются неядовитыми, в необычных

условиях способны оказывать токсическое действие на человека.

Например, инертные газы при атмосферном давлении вредны лишь

в той мере, в какой они своим присутствием снижают содержание

кислорода в воздухе, а при применении этих газов под давлением

они становятся сильными наркотиками.

Поступление в воздух производственных помещений того или

иного вредного вещества зависит от технологического процесса,

используемого сырья, а также от промежуточных и конечных про-

дуктов.

Причины выделения пыли на предприятиях машиностроения

могут быть самыми разнообразными. Пыль образуется при дроблении

и размоле, транспортировке измельченного материала, механической

обработке хрупких материалов, отделке поверхности (шлифовка,

глянцовка), упаковке и расфасовке и т. п. Эти виды пылеообразо-

вания являются основными или первичными. В условиях производ-

ства может возникать и вторичное пылеобразование, например,

при уборке помещений, движении людей и т. п. Такое выделение

пыли бывает в ряде случаев (в электровакуумной промышленности,

приборостроении) весьма нежелательным.

Степень вредного действия пыли на человека зависит от ее кон-

центрации, механических свойств, химического состава и размера

частиц (дисперсности).

Для неядовитой пыли характерно раздражение и даже ранение

пылинками слизистых оболочек дыхательных путей, приводящее

к их воспалению, а при проникновении в легкие — к возникновению

специфических заболеваний. К этим пылям относятся металличе-

ская (чугунная, железная, медная, алюминиевая и др.), пластмас-

совая, наждачная, карборундовая, древесная, пыль стеклянного и

минерального волокна, кремнеземсодержащие пыли. Образование

этих пылей имеет место при металлообработке, прокатке, штамповке,

в литейном производстве и т. д.

Ядовитыми являются свинцовая, цинковая пыль и др. При сварке

образуется пыль содержащая марганец, хром, фтор. В литейном

производстве в ряде случаев образуется пыль, содержащая мышьяк

и бериллий.

24

Пыль во взвешенном состоянии, наиболее неблагоприятном для

человека, называется аэрозолем, а в осевшем — аэрогелем. Дым —

это аэрозоль твердового вещества, туман — жидкого.

Пыль бывает крупно- (размер частиц более 10 мкм), средне-

(5—10 мкм) и мелкодисперсная (<5 мкм).

Наибольшую опасность представляет мелкодисперсная пыль.

Такая пыль в отличие от крупнодисперсной пыли практически не

оседает в воздухе производственных помещений, находится во взве-

шенном состоянии и легко проникает в легкие. При высокой дисперс-

ности пыль отличается повышенной химической активностью бла-

годаря большой поверхности. Например, в сварочной пыли содер-

жится 90% частиц размером менее 5 мкм, что определяет ее особую

вредность.

По физиологическому действию ядовитые вещества могут быть

разделены на четыре основные группы: 1

1) раздражающие — действуют на поверхностные ткани дыха-

тельного тракта и слизистые оболочки (сернистый газ, хлор, аммиак,

фтористый водород, окислы азота, пары серной, соляной и азотной

кислот, формальдегид, акролеин, ацетон, азон и др.);

2) удушающие — действуют как вещества, нарушающие процесс

усвоения кислорода тканями (окись углерода, сероводород, циани-

стый водород и др.);

3) наркотические — действуют как наркотики (азот под давле-

нием, трихлорэтилен, дихлорэтан, четыреххлористый углерод, аце-

тилен, бензин и др.);

4) соматические яды — вызывают нарушения деятельности всего

организма или его отдельных органов и систем (свинец, ртуть, бен-

зол, мышьяк и его соединения, олово, марганец, фосфор и др.).

Действие вредных веществ в условиях высоких температур, шума

и вибраций значительно усугубляется, хотя количественную оценку

этого явления в настоящее время дать трудно. Так, при высокой тем-

пературе воздуха расширяются кожные сосуды, усиливается потоот-

деление, учащается дыхание, что ускоряет проникновение ядов

в организм.

В результате воздействия вредных веществ могут возникать про-

фессиональные заболевания. Так, при длительном вдыхании пыли

возникают пневмокониозы. Наиболее тяжелым из них является сили-

коз, возникающий при попадании в легкие пыли, содержащей дву-

окись кремния. Это заболевание имеет место в литейном производ-

стве, при пескоструйной обработке. Электросварочная пыль, а также

1 Такая классификация ядовитых веществ в известной мере условна, так

как физиологическое действие многих из них меняется с изменением концентра-

ции или бывает комбинированным. При этом необходимо иметь в виду, что

при определенных условиях воздействие всех вредных паров и газов может

дать смертельный исход. Например, при небольших концентрациях хлор ока-

зывает раздражающее действие на дыхательные пути, а при высоких концентра-

циях возможна «молниеносная» смерть вследствие рефлекторного торможения

дыхательного центра.

25

пыль, образующаяся при шлифовке, могут явиться причиной заболе-

вания пневмокониозом.

На производствах, связанных с применением свинца, ртути,

мышьяка и других ядовитых веществ, при выделении окиси углерода

возможны отравления. При сварке оцинкованных изделий, плавке

бронзы и латуни иногда возникает отравление окисью цинка — так

называемая литейная лихорадка. При действии кислот, щелочей,

растворителей и других едких веществ возникают разнообразные кож-

ные заболевания. В ряде случаев вредные вещества могут вызвать

не только прямые (видимые), но и отдаленные последствия из-за гене-

тических изменений.

§ 9. Нормирование содержания вредных веществ

в воздухе

По GH 245-—71 установлены предельно допустимые концентрации

вредных веществ #пдк в мг/м3 в воздухе рабочей зоны производст-

венных помещений. Так, для окиси углерода <?пдк = 20 мг/м3, мар-

ганца — 0,3 мг/м3, ртути, свинца — 0,01 мг/м3 и т. п.

Вредные вещества по степени воздействия на организм человека

подразделяются на четыре класса: 1 — чрезвычайно опасные; 2 — вы-

сокоопасные; 3 умеренно опасные; 4 — малоопасные.

Приведенные выше требования к содержанию вредных веществ

в воздухе производственных помещений рассматриваются с точки

зрения воздействия их на организм человека. Для ряда производств,

например для электровакуумного, указанные нормы недостаточны.

Загрязнение воздушной среды пылью, парами масла, кислот, щело-

чей в сильной степени влияет на качество изделий. Чем сложнее при-

бор, тем более строгой вакуумной гигиены необходимо придержи-

ваться при его изготовлении. Поэтому, например, в помещениях,

в которых производится сборка внутренней арматуры приборов и их

герметизация, содержание пыли должно быть минимальным — не

более 50 частиц на 1 л воздуха.

Эти требования обусловливают применение специальной техноло-

гической дисциплины, спецодежды, обдувающих душей перед входом

в помещение и т. д.

В атмосферном воздухе населенных пунктов также установлены

предельно допустимые концентрации (максимальные разовые и средне-

суточные) вредных веществ, величины которых значительно ниже

предельных концентраций в рабочей зоне производственных помеще-

ний.

Воздух, удаляемый системами вентиляции и содержащий пыль,

вредные или неприятно пахнущие вещества, перед выбросом в атмо-

сферу должен очищаться с тем, чтобы в атмосферном воздухе населен-

ных пунктов не было концентраций вредных веществ, превышающих

санитарные нормы; в воздухе, поступающем внутрь производствен-

ных помещений, концентрации вредностей не превышали величины

0,Здпдк для рабочей зоны этих помещений.

26

§ 10. Метеорологические условия

в производственных помещениях

Метеорологические условия или микроклимат в производственных

условиях определяются следующими параметрами: 1) температурой

воздуха t, °C; 2) относительной влажностью <р, %; 3) скоростью движе-

ния воздуха на рабочем месте и, м/с; 4) барометрическим давлением

Р, мм рт. ст.

Необходимость учета этих параметров может быть объяснена на

основании рассмотрения теплового баланса в организме человека.

Величина тепловыделения Q организмом человека зависит от сте-

пени физического напряжения в определенных метеорологических

условиях и составляет от 75 ккал/ч (в состоянии покоя) до 400 ккал/ч

(при тяжелой работе).

Человек постоянно находится в процессе теплового взаимодейст-

вия с окружающей средой.' Для того чтобы физиологические процессы

в его организме протекали нормально, выделяемое организмом тепло

должно отводиться в окружающую человека среду. Соответствие ме-

жду количеством этого тепла и охлаждающей способностью среды

характеризует ее как комфортную. В условиях комфорта у человека

не возникает беспокоящих его тепловых ощущений — холода или

перегрева.

Отдача тепла организмом человека в окружающую среду проис-

ходит посредством теплопроводности через одежду @т, конвекции

в результате омывания воздухом тела человека фк, излучения на окру-

жающие поверхности Qa, испарения влаги с поверхности кожи @Исп.

Часть тепла расходуется на нагрев вдыхаемого воздуха QB.

Количество тепла, отдаваемое организмом человека каждым из

этих путей, зависит от величины того или иного параметра микрокли-

мата. Так, теплоотдача конвекцией зависит от температуры окружа-

ющего воздуха и скорости его движения на рабочем месте. Излучение

тепла происходит в направлении окружающих человека поверхностей,

имеющих более низкую температуру поверхности, чем температура

поверхности одежды (27—31° С) и открытых частей тела человека

(около 33,5° С). При высоких температурах окружающих поверх-

ностей (30—35° С) теплоотдача излучением полностью прекращается,

а при более высоких температурах теплообмен идет в обратном на-

правлении — от поверхностей к человеку.

Отдача тепла испарением пота зависит от относительной влаж-

ности и скорости движения воздуха. В состоянии покоя при тем-

пературе окружающего воздуха 18° С доля QK составляет около 30%

всего отводимого тепла, (?и ~ 45%, @Исп — 20% и QB — 5%.

При изменении температуры воздуха, скорости его движения и

влажности, при наличии вблизи человека нагретых поверхностей,

в условиях физической работы и т. д. эти соотношения существенно

меняются.

Нормальное тепловое самочувствие (комфортные условия), соот-

ветствующее данному виду работы^ обеспечивается при соблюдении

27

теплового баланса:

Q — фт4’фк"Ьфи4’фиСП“Ьфв»

благодаря чему температура внутренних органов человека остается

постоянной (около 36,6° С). Эта способность человеческого организма

поддерживать постоянной температуру при изменении параметров

микроклимата и при выполнении различной по тяжести работы на-

зывается терморегуляцией.

При высокой температуре воздуха в помещении кровеносные со-

суды поверхности тела расширяются, при этом происходит повышен-

ный приток крови к поверхности тела и теплоотдача в окружающую

среду значительно увеличивается. Однако при температурах окру-

жающего воздуха и ограждений порядка 30—33° С отдача тепла кон-

векцией и излучением в основном прекращается. При более высокой

температуре воздуха большая часть тепла отдается путем испарения

пота с поверхности кожи. Прй этом организм теряет определенное

количество влаги, а вместе с ней и солей, играющих важную роль

в жизнедеятельности организма. По этой причине в горячих цехах

рабочим дают подсоленную воду.

При понижении температуры окружающего воздуха реакция

человеческого организма иная: кровеносные сосуды кожи сужаются,

приток крови к поверхности тела замедляется и отдача тепла конвек-

цией и излучением уменьшается.

Таким образом, для теплового самочувствия человека важно

определенное сочетание температуры, относительной влажности и

скорости движения воздуха.

Влажность воздуха оказывает большое влияние на терморегуля-

цию организма. Повышенная влажность (<р > 85%) затрудняет тер-

морегуляцию вследствие снижения испарения пота, а слишком

низкая влажность (<р < 20%) вызывает пересыхание слизистых оболо-

чек дыхательных путей. Нормальные величины относительной влаж-

ности составляет 30—60%.

Движение воздуха в помещениях является важным фактором,

влияющим на самочувствие человека. В жарком помещении движе-

ние воздуха способствует увеличению отдачи тепла организмом и

улучшает его состояние, но оказывает неблагоприятное воздействие

при низкой температуре воздуха в холодное время года.

Минимальная скорость движения воздуха, ощущаемая человеком,

составляет 0,2 м/с. В зимнее время года скорость движения воздуха

не должна превышать 0,3—0,5 м/с, а летом — 0,5—1 м/с.

В горячих цехах допускается увеличение скорости обдува рабочих

(воздушное душирование) до 3,5 м/с.

Скорость воздуха оказывает также влияние на распределение

вредных веществ в помещении. Воздушные потоки могут распро-

странять их по всему объему помещения, переводить пыль из

осевшего состояния во взвешенное. В ряде случаев относительно

высокая скорость воздуха (более 0,3—0,5 м/с) может мешать тех-

нологическому процессу, например при сварке в среде защитных

газов.

28

Барометрическое давление влияет на парциальное давление основ-

ных компонентов воздуха — кислорода и азота, а следовательно, и

на процесс дыхания.

Жизнедеятельность человека может проходить в довольно широ-

ком диапазоне давлений порядка 550—950 мм рт. ст. Однако здесь

необходимо учитывать, что для здоровья человека опасно быстрое

изменение давления, а не сама величина этого давления. Например,

быстрое снижение давления всего на несколько миллиметров ртут-

ного столба по отношению к нормальной величине (РНорм =

= 760 мм рт. ст.) вызывает болезненное ощущение.

При воздействии высокой температуры, интенсивного теплового

излучения возможен перегрев организма, который характеризуется

повышением температуры тела, обильным потовыделением, учащением

пульса и дыхания, резкой слабостью, головокружением, а в тяжелых

случаях — появлением судорог и возникновением теплового удара.

Особенно неблагоприятные условия наступают в том случае,

когда наряду с высокой температурой в помещении наблюдается по-

вышенная влажность, ускоряющая возникновение перегрева орга-

низма. Вследствие резких колебаний температуры в помещении, об-

дувания холодным воздухом (сквозняки) на производстве имеют место

простудные заболевания.

В соответствии с санитарными нормами СН 245—71 устанавли-

ваются оптимальные и допустимые метеорологические условия для

рабочей зоны помещения (пространство высотой 2 м над уровнем пола

или площадки, где находятся рабочие места).

Нормы учитывают:

1) время года — холодный и переходный периоды с температурой

наружного воздуха ниже +10° С; теплый период с температурой

+10° С и выше;

2) категорию работы — все работы по тяжести подразделяются

на три категории:

а) легкие работы (затраты энергии до 150 ккал/ч), к которым от-

носятся, например, основные процессы точного приборостроения и

машиностроения;

б) работы средней тяжести (затраты энергии от 150 до 250 ккал/ч),

например, в механосборочных, механизированных литейных, прокат-

ных, термических цехах и т. п.;

в) тяжелые работы (затраты более 250 ккал/ч), к которым отно-

сятся работы, связанные с систематическим физическим напряжением

и переноской значительных (более 10 кг) тяжестей; это — кузнечные

цехи с ручной ковкой, литейные с ручной набивкой и заливкой опок

и т. п.;

3) характеристику помещения по теплоизбыткам — все производ-

ственные помещения делятся на помещения с незначительными из-

бытками явного тепла, приходящимися на 1 м3 объема помещения, —

20 ккал/м3-ч и менее, и со значительными избытками — более

20 ккал/м3‘Ч.

К теплоизбыткам относится остаточное количество тепла, посту-

пающего в помещение после осуществления всех технологических и

29

строительных мероприятий по их уменьшению. Величина тепл ©из-

бытков (ккал/ч) определяется на основании баланса тепла в помеще-

нии по формуле

(?изб = У] (? “•“ Jj (1)

где ZQ — суммарное количество поступающего в помещение тепла

(тепловыделения); S(?yx — суммарное количество уходящего из по-

мещения тепла (за счет теплопотерь ограждениями, удаляемого мест-

ной вентиляцией, нагретым воздухом и т. п.).

В так называемых холодных цехах (механосборочные, точного

машиностроения и др.) теплоизбытки составляют менее 20 ккал/м3-ч.

Что же касается горячих цехов (прокатные, кузнечные, термические,

литейные и т. п.), то в них теплоизбытки составляют 150—

200 ккал/м3-ч, а в ряде случаев до 300—500 ккал/м3 -ч.

Основными источниками тепловыделений в машиностроении

являются пламенные печи, электропечи, ванны с подогревом, куз-

нечные горны, нагретый металл, электрооборудование, различные

нагретые поверхности, солнечная радиация. Расчет тепловыделений

производят по справочникам.

С учетом перечисленных выше факторов определяют нормы тем-

пературы, относительной влажности и скорости движения воздуха.

Например, для легкой работы, выполняемой в помещениях с незна-

чительными теплоизбытками в холодный период года, допустимые

параметры следующие: температура 17—22° С, относительная влаж-

ность — не более 75 %1 скорость движения воздуха — не более

0,3 м/с.

§ И. Мероприятия по оздоровлению воздушной среды

Требуемое состояние воздушной среды может быть обеспечено

выполнением определенных мероприятий, к основным из которых

относятся:

1. Механизация и автоматизация производственных процессов,

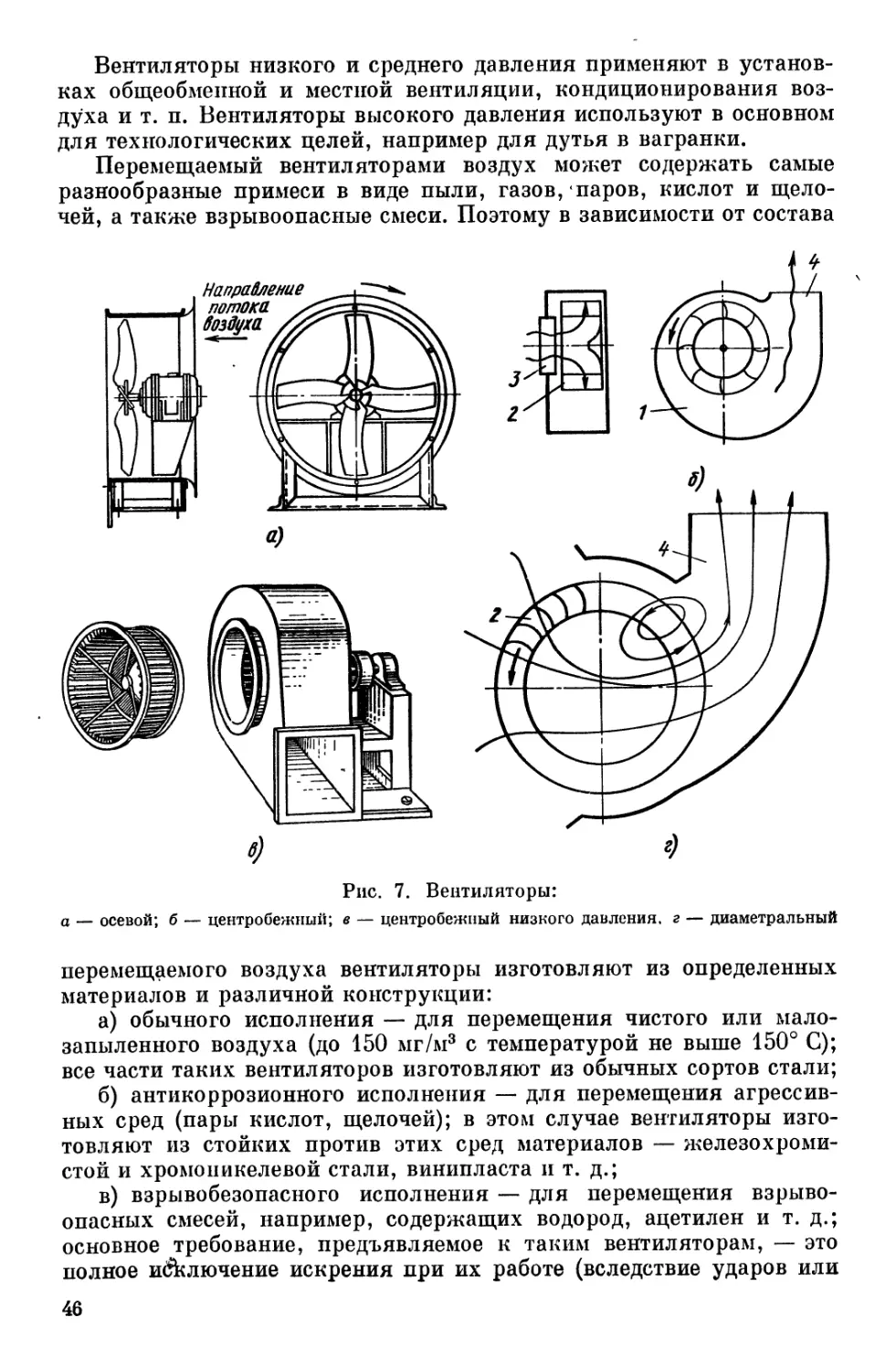

дистанционное управление ими.

Это мероприятие имеет большое значение для защиты от воздей-

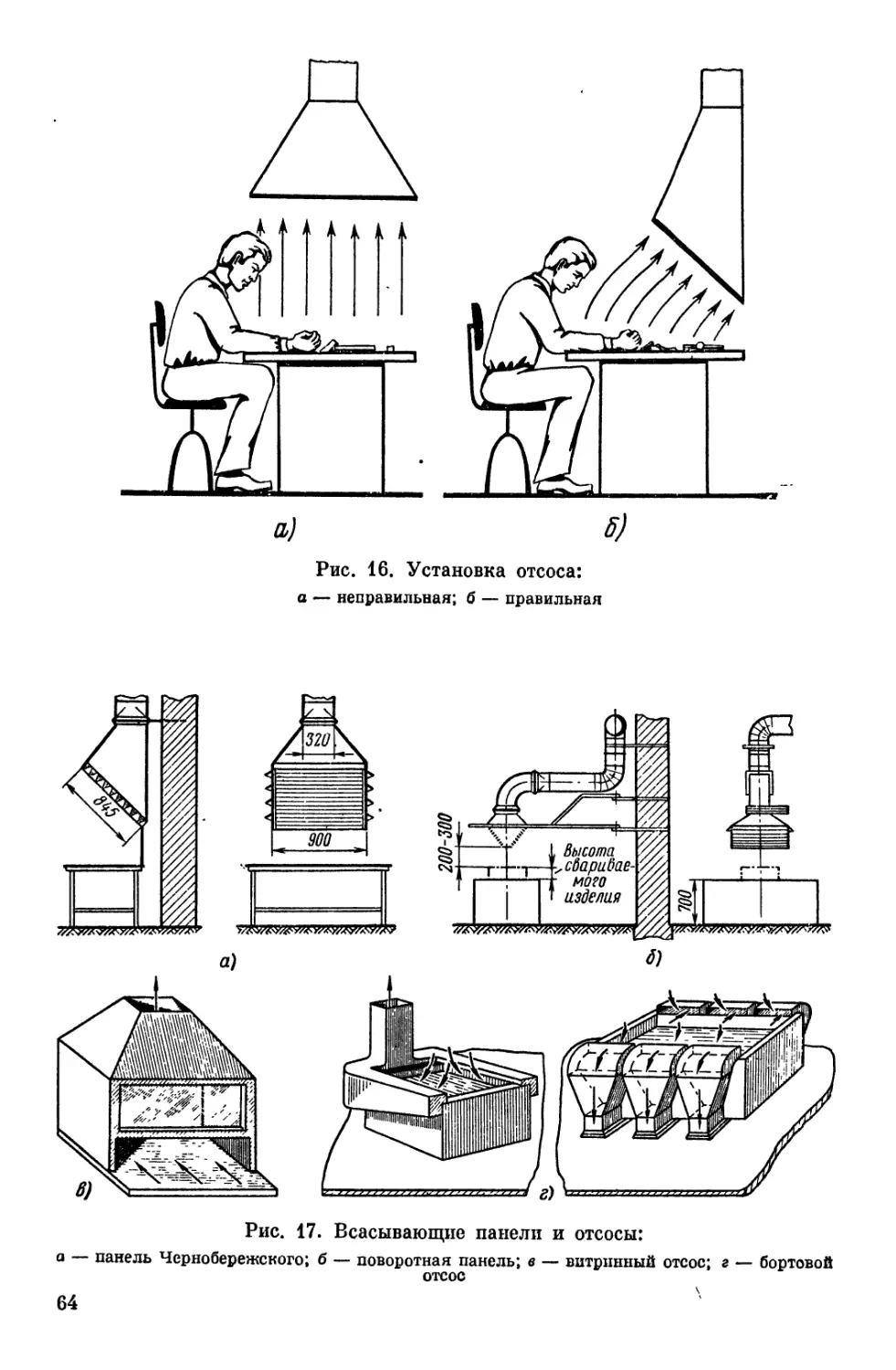

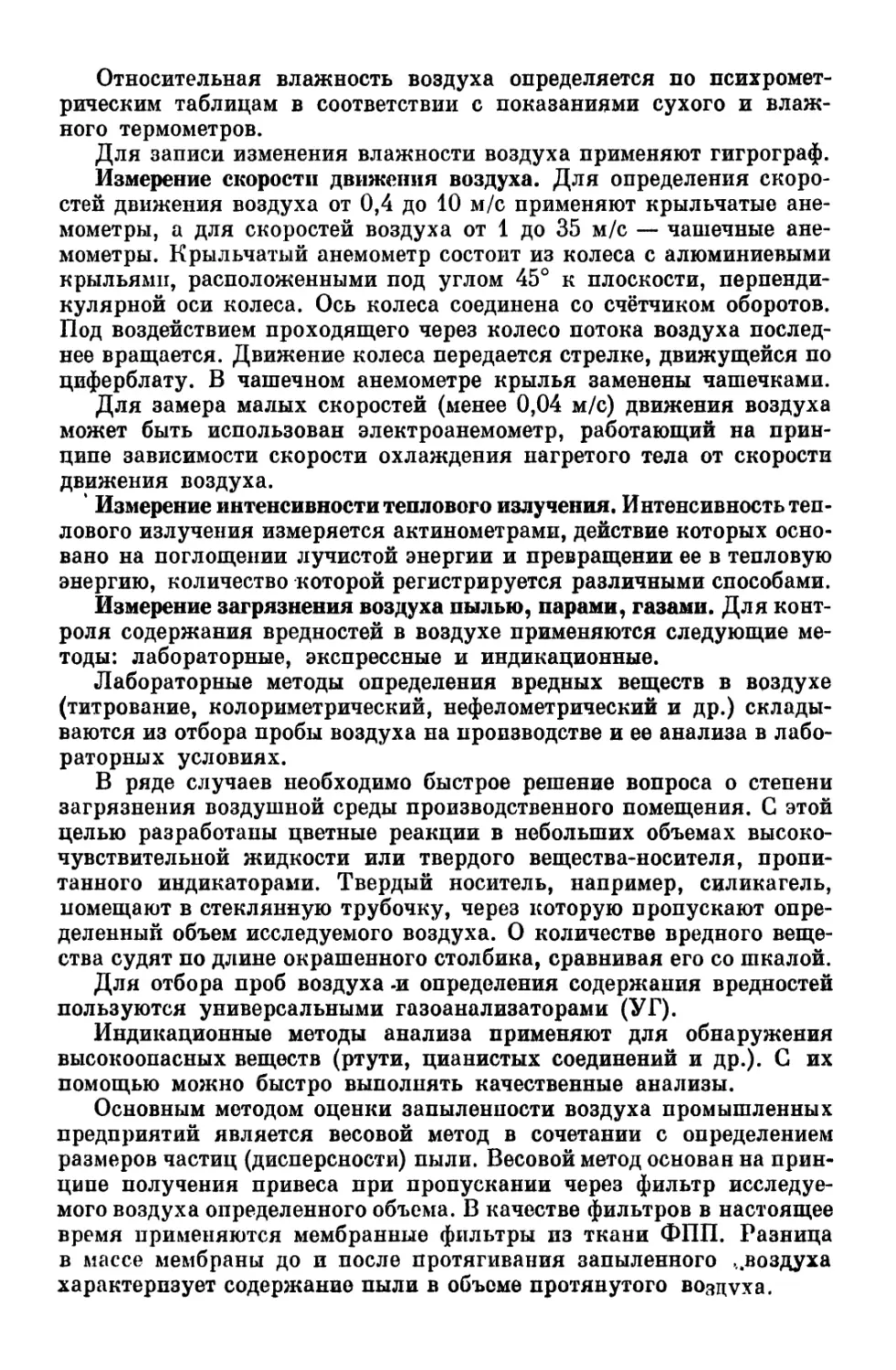

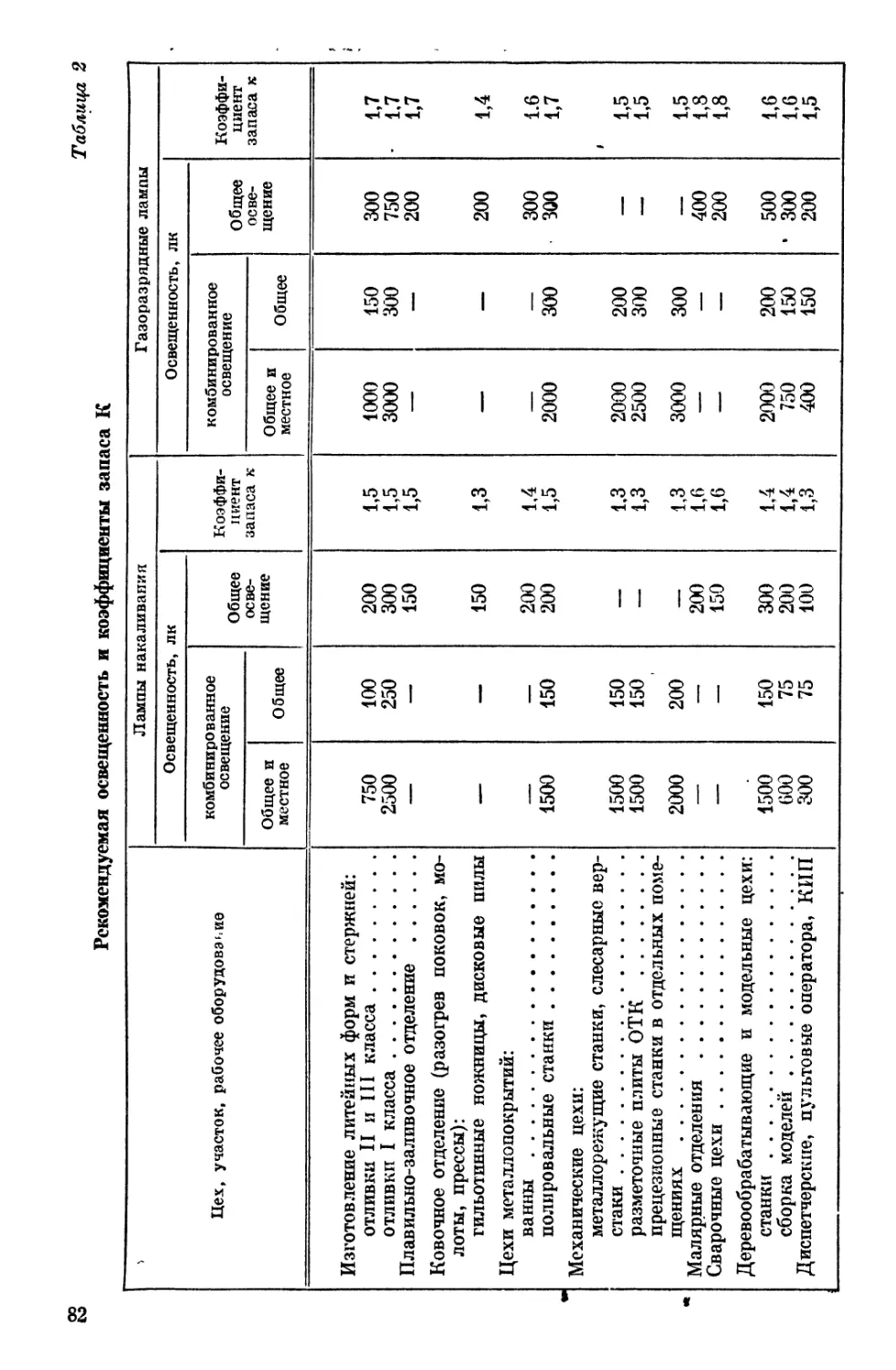

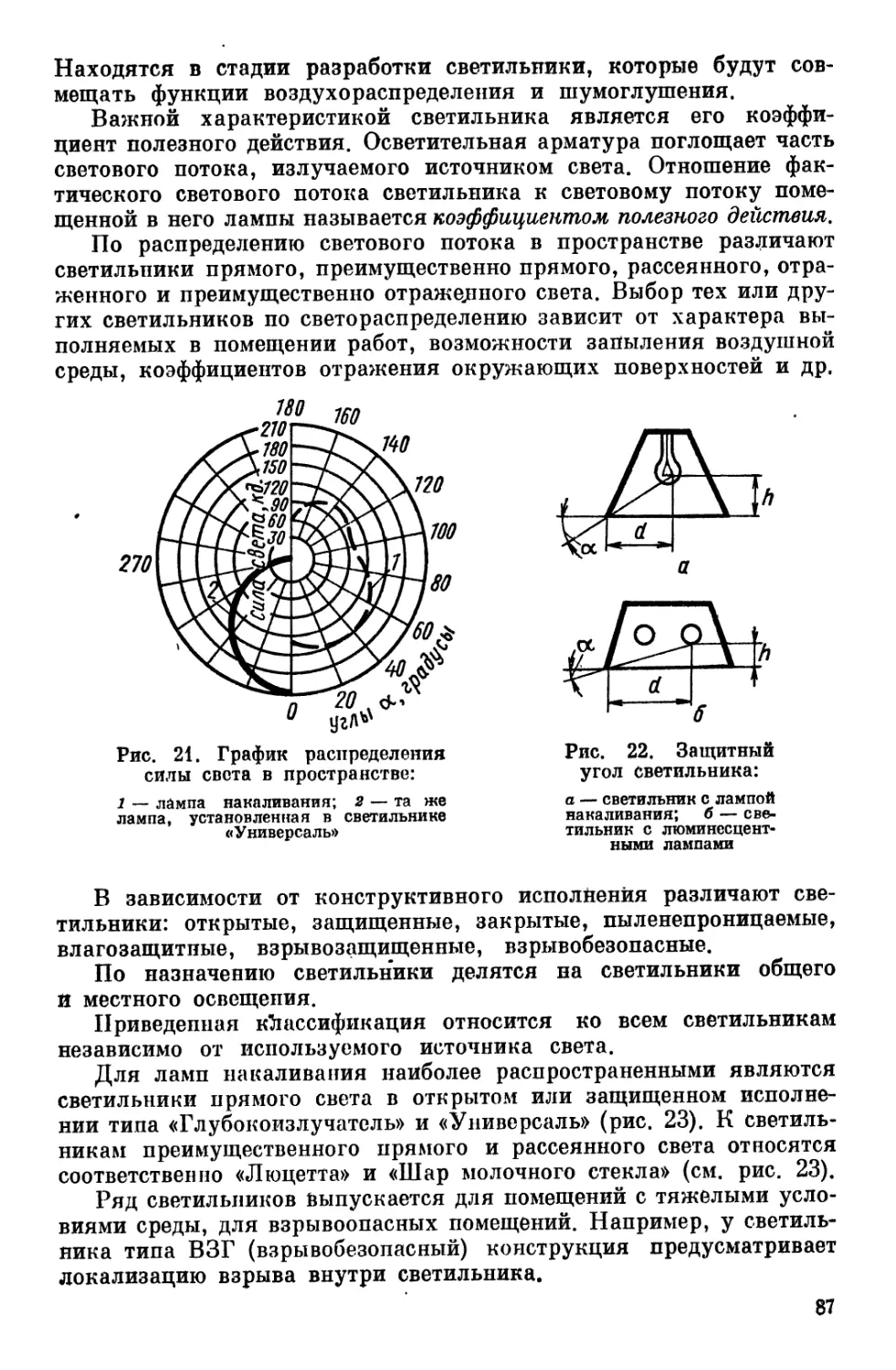

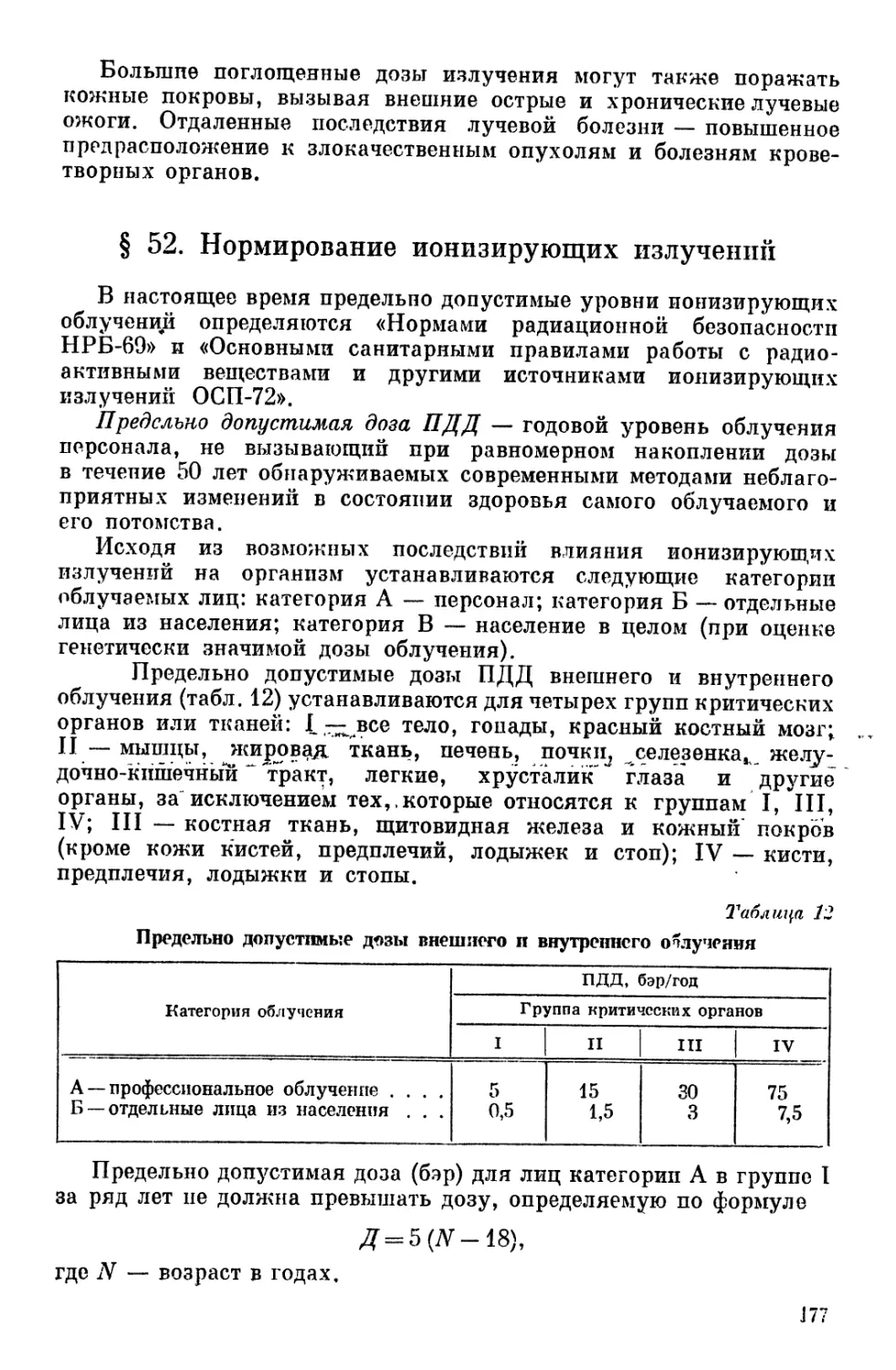

ствия вредных веществ, лучистого тепла, особенно при выполнении