Текст

ОХРАНА ТРУДА

В МАШИНОСТРОЕНИИ

Второе издание,

переработанное и дополненное

Под редакцией д-ра техн. наук проф. Е. Я. Юдина

и д-ра техн. наук проф. С. В. Белова

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов

машиностроительных специальностей вузов

щ

МОСКВА « МАШИНОСТРОЕНИЕ » 1983

ББК 65.9BJ48

0-92

УДК 658.382.3@75)

621

Е. Я. Юдин, С. В. Белов, С. К. Баланцев, А. Н. Баратов,

Ф. А. Барбинов, II. А. Долин, В. И. Дронов, А. Ф. Козьяков,

A. П. Кузьмин, И. В. Переездчиков, Э. П. Пышкина,

С. Г. Смирнов, А. С. Терехин, В. В, Тупов, Л. Ф. Яковлева

Рецензенты: канд. техн. наук Ю. М. Васильев, янж«

B. К. Верескунов, канд. техн. наук А. Ф. Власоз, инж*

А. И. Герасименко, инж. В. М. Зубенко, д-р физ.-мат. наук

проф. В. И. Иванов, д-р техн. наук проф. М. П. Калинушки^

д-р техн. наук проф. С. Д. Ковригин, инж. А. П. Купчин,

канд. техн. наук Е. А. Никитина, д-р техн. наук ироф,

Г. Л, Осипов, канд. техн. наук доц. Ю. Г. Сибаров

Охрана тя&даBj^Mtm^i^otHVim Учебник для

0-92 машиностроиаишЫТбхвузов/Е. Я. Юдин, С. В. Бе-»

лов, С. К. Баланцев и др.; Под ред. Е. Я. Юдина,

С. В. Белова — 2-е изд., перераб. и доп.— М.: Ма*

шиностроение, 1983, 432 с, ил.

В пер.: 1 р. 10 к.

Рассмотрены правовые и организационные вопросы охраны труда,

описаны меры защиты от поражения электрическим током, вредного

воздействия вибраций, шума, ультразвука, электромагнитных полей,

ионизирующих излучений. Изложены требования безопасности к

оборудованию, находящемуся под давлением, к устройству и эксплуатации

механизмов и машин. Приведены меры оздоровления воздушной среды,

требования к освещению. В новое издание A-е изд. 1976 г.) введены

разделы: защита от статического электричества и инфразвука, очистка

воздуха рабочей зоны от газовых примесей, безопасность эксплуатации

криогенных и вакуумных систем.

2203000000-223 ББК 65.9BJ48

0 038@1)-83 223"83 ЗОН

© Издательство «Машиностроение», 1983 г,

ПРЕДИСЛОВИЕ

Настоящая книга является вторым изданием

учебника «Охрана труда в машиностроении». Учебник

написан на основе новой типовой программы, разработанной

кафедрой охраны труда МВТУ им. Н. Э. Баумана с

учетом опыта чтения данного курса студентам

специальностей МВТУ и рекомендованной MB и ССО СССР для

машиностроительных специальностей высших учебных

заведений. Учебник включает основы законодательства

об охране труда, вопросы организации охраны труда на

предприятиях, производственной санитарии,

безопасности труда и пожарной безопасности.

Второе издание учебника дополнено новыми

разделами, содержащими материалы по очистке воздуха

рабочей зоны от газовых примесей, безопасности

эксплуатации криогенных и вакуумных систем, защите от

статического электричества и инфразвука. Приведены

основные положения по АСУ «Охрана труда» на

машиностроительных предприятиях, дан анализ системы

стандартов безопасности труда.

Учебник может использоваться студентами при

самостоятельной проработке лекционного курса но охране

труда, при подготовке к проведению лабораторных

работ, при разработке раздела охраны труда в дипломных

проектах. Материал учебника может представлять

интерес для инженерно-технических работников

промышленных предприятий машиностроительного профиля.

Учебник написан преподавателями кафедры охраны

труда МВТУ им. Н. Э. Баумана с привлечением отдельных

специалистов других научных организаций. Введение

написал Е. Я. Юдин, гл. 1 — В. И. Дронов, А. П.

Кузьмин и А. Ф. Козьяков, гл. 2—А. С. Терехин и С.

В.Белов (§ 19), гл. 3 — С. Г. Смирнов, гл. 4 — А. Ф.

Козьяков, гл. 5 — А. С. Терехин, гл. 6 — Э. П. Пышкина и

С. К. Баланцев (§ 52), гл. 7 — Л. Ф. Яковлева, гл. 8 —

П. А. Долин и В. В. Тупов (§71), гл. 9 —И. В.

Переездчиков, гл. 10—А. Н. Баратов и Э. П. Пышкина,

гл. 11—А. Ф. Козьяков, гл. 12—Ф. А. Барбинов.

1*

ВВЕДЕНИЕ

Охрана труда — это система законодательных актов,

социально-экономических, организационных,

технических, гигиенических и лечебно-профилактических

мероприятий и средств, обеспечивающих безопасность,

сохранение здоровья и работоспособности человека в

процессе труда.

Полностью безопасных и безвредных производств

не существует. Задача охраны труда — свести к

минимальной вероятность поражения или заболевания

работающего с одновременным обеспечением комфорта при

максимальной производительности труда. Реальные

производственные условия характеризуются, как правило,

наличием некоторых опасных и вредных

производственных факторов.

Опасным производственным фактором называется

такой производственный фактор, воздействие которого

на работающего в определенных условиях приводит к

травме или к другому внезапному, резкому ухудшению

здоровья.

Вредным производственным фактором называется

такой производственный фактор, воздействие которого

на работающего в определенных условиях приводит к

заболеванию или снижению трудоспособности.

Примерами опасных факторов могут служить

открытые токоведущие части оборудования, движущиеся

детали машин и механизмов, раскаленные тела,

возможность падения с высоты самого работающего либо

деталей и предметов, наличие емкостей со сжатыми или

вредными веществами и т. п. Примерами вредных

факторов являются вредные примеси в воздухе,

неблагоприятные метеорологические условия, лучистая теплота,

недостаточное освещение, вибрации, шум, ультра- и ин«

фразвук, ионизирующие и лазерные излучения,

электромагнитные поля, повышенные напряженность и

тяжесть труда, наличие вредных микроорганизмов или

насекомых и т. д.

4

Между опасными и вредными факторами часто

нельзя провести четкой границы. Один и тот же

фактор может привести к несчастному случаю.

Несчастный случай на производстве — случай

воздействия на работающего опасного производственного

фактора при выполнении им трудовых обязанностей

или заданий руководителя работ. Воздействие на

человека вредного производственного фактора может

привести к профессиональному заболеванию. Например,

профессиональным заболеванием является пневмокони-

оз у шахтеров, практически не встречающийся в быту, а

острое респираторное заболевание может возникнуть

из-за неблагоприятных метеорологических условий как

на производстве, так и в быту. Результатом несчастного

случая является травма — повреждение тканей

организма и нарушения его функций внешним

воздействием.

Дисциплина «Охрана труда» — комплексная

социально-техническая дисциплина. Она включает

производственную санитарию, технику безопасности, пожарную и

взрывную безопасность, законодательство по охране

труда.

Производственная санитария — это система

организационных мероприятий и технических средств,

предотвращающих или уменьшающих воздействие на

работающих вредных производственных факторов. К

производственной санитарии относятся гигиена труда

(область профилактической медицины, изучающая

условия сохранения здоровья на производстве, и

мероприятия, способствующие этому) и санитарная

техника (мероприятия и устройства технического

характера, относящиеся к производственной санитарии —

системы и устройства вентиляции, отопления,

кондиционирования воздуха, теплоснабжения, газоснабжения,

водоснабжения, канализации, очистки и нейтрализации

выбросов вредных веществ в атмосферу и водоемы,

освещения, защиты человека от вибраций, шума, действия

вредных излучений и полей, санитарные и бытовые

сооружения и устройства, строительная теплотехника,

строительная климатология и т. п.).

Техника безопасности — это система

организационных мероприятий-и технических средств,

предотвращающих воздействие на работающих опасных

производственных факторов.

5

Пожарная и взрывная безопасность — это система

организационных и технических средств, направленных

на профилактику и ликвидацию пожаров и взрывов,

ограничение их последствий.

Законодательство по охране труда — это часть

трудового законодательства.

Применение средств коллективной и индивидуальной

защиты является одной из самых распространенных

мер предупреждения неблагоприятного воздействия на

работающих опасных и вредных производственных фак-

торов.

Средства коллективной защиты — средства,

предназначенные для одновременной защиты двух и более

работающих.

Средства индивидуальной защиты — средства,

предназначенные для защиты одного работающего. Они

могут относиться как к технике безопасности (например,

каска, защищающая от травм), так и к

производственной санитарии (респираторы или наушники,

защищающие от вредных производственных факторов).

Курс «Охрана труда» дает научные основы этой

дисциплины применительно к специальности. Вопросы

конкретной техники безопасности, производственной

санитарии и пожарной профилактики, касающиеся конкретных

видов машин, оборудования, транспортных средств,

технологических процессов, видов работ, зданий и

сооружений, рассматриваются в курсах соответствующих

специальных дисциплин.

Курс «Охрана труда» связан с такими

дисциплинами, как «Эргономика», «Инженерная психология»,

«Научная организация труда», «Техническая эстетика»,

«Гигиена и физиология труда», «Советское право»,

«Экономика», «Охрана окружающей среды» и др.

Основатель Коммунистической партии и Советского

государства В. И. Ленин в своих трудах, начиная с

самых ранних, неоднократно подчеркивал важность

борьбы за охрану труда рабочих. Этот вопрос

рассматривался в его работах «Новый фабричный закон» A897 г.),

«Проект программы Российской социал-демократической

рабочей партии» A902 г.), «Закон о вознаграждении

рабочих, потерпевших от несчастных случаев» A903 г.)

и в ряде других работ.

Мысли и идеи В. И. Ленина по вопросам охраны

труда .с победой Великой Октябрьской социалистической

6

революции легли в основу деятельности партии и

правительства в этой области.

Одним из первых декретов, принятых Советом

Народных Комиссаров, был декрет от 29 октября 1917 г.

«О восьмичасовом рабочем дне». В мае 1918 г. был

подписан декрет «Об Инспекции Труда», целью

которого являлась охрана здоровья трудящихся. В декабре

1918 г. был издан первый советский Кодекс законов о

труде РСФСР, в разработке которого принимал участие

В. Й. Ленин.

В программе партии, принятой VIII съездом РКП (б)

(март 1919 г.), проект которой был подготовлен под

руководством В. И. Ленина, отмечались огромные

достижения Советского государства по охране труда.

В 1922 г. ВЦИК утвердил новый Кодекс законов о

труде, в котором предусматривалась развернутые

мероприятия по охране труда.

Забота об охране труда находилась в центре

внимания Коммунистической партии и Советского государства

во все периоды развития нашей страны.

5 июля 1929 г. ЦК ВКП(б) принял постановление

«Об усилении партруководства работой по охране труда

и техники безопасности в промышленности и на

транспорте». В этом постановлении указывалось, что

социалистическая реконструкция и капитальное

переоборудование промышленности и транспорта требуют

решительных мероприятий по оздоровлению условий труда на

предприятиях.

В 1930 г. XVI съезд партии специально рассмотрел

вопрос об охране труда в условиях бурного развития

промышленности и о роли профсоюзов в этом деле.

Вопросы охраны труда заняли также достойное место в

решениях XIX, XX и XXIII съездов партии.

Значительное внимание вопросам охраны труда

уделялось последующими съездами партии. В «Основных

направлениях экономического и социального развития

СССР на 1981—1985 годы и на период до 1990 года»,

утвержденных XXVI съездом КПСС, сказано:

«...предусмотреть... улучшение охраны труда и техники

безопасности...». На основе повышения технического уровня

производства сокращается применение ручного и

тяжелого, а также неквалифицированного труда во всех

отраслях народного хозяйства, повышается уровень

оснащенности предприятий средствами производственной са-

7

нитарии, техники безопасности и пожарной

безопасности. Главной задачей сейчас является создание более

безопасных машин, технологии, средств транспорта.

В нашей стране обеспечение безопасных и здоровых

условий труда является общегосударственной задачей.

В СССР непрерывно увеличиваются ассигнования на

охрану труда. Только на осуществление

оздоровительных мероприятий по соглашениям, заключенным между

администрацией предприятия и профсоюзными

комитетами, в десятой пятилетке расходы составили свыше

11 млрд. руб.

В результате проведенных в стране

мероприятий,направленных на улучшение условий труда, снизилась

профессиональная заболеваемость, систематически

снижается производственный травматизм. Советский Союз

относится к числу стран с самым низким в мире

уровнем производственного травматизма.

Большая роль в улучшении условий труда

принадлежит профессиональным союзам, которые

осуществляют государственный надзор и общественный контроль за

охраной труда во всем народном хозяйстве и

распоряжаются фондами социального страхования. Среди задач

профсоюзов, указанных в Программе КПСС, важное

место отводится заботе об улучшении условий труда.

В резолюции XXIV съезда КПСС по Отчетному

докладу ЦК КПСС говорится: «Одной из основных задач

профсоюзов является забота о законных интересах

рабочих и всех трудящихся, забота об улучшении условий

их труда и быта, усиление контроля за соблюдением

трудового законодательства, правил и норм охраны

труда и техники безопасности, забота о лучшей

организации культурного и здорового отдыха трудящихся».

Производственный травматизм в машиностроении,

как и во всем народном хозяйстве, постоянно снижается.

В результате широкой механизации и автоматизации

ликвидировано большинство тяжелых и опасных

профессий, значительно уменьшилась профессиональная

заболеваемость.

Однако научно-технический прогресс ставит ряд

новых проблем. Повышение технической оснащенности

машиностроительных предприятий, применение новых

материалов, конструкций и процессов, увеличение

скоростей и мощностей машин оказывают влияние на

характер и частоту несчастных случаев и заболеваний на

8

ороизводстве. Так, применение ручного

механизированного инструмента, увеличившее производительность

труда и снизившее затраты мышечной энергии, привело к

возрастанию случаев вибрационной болезни;

автоматизация производства уменьшила затраты труда на

единицу продукции, однако появился ряд проблем, связанных

с увеличением нервно-психической нагрузки на

операторов, и т. д.

Научными исследованиями в области охраны труда

в нашей стране занимаются более 600

научно-исследовательских организаций и лабораторий, в том числе шесть

институтов охраны труда в системе ВЦСПС, ряд

отраслевых институтов, проектные организации, кафедры

вузов; медицинские аспекты проблемы разрабатываются в

многочисленных научно-исследовательских учреждениях

медицинского профиля (институты гигиены труда и

профзаболеваний и др.)- По масштабам научных работ

в области охраны труда Советский Союз значительно

опережает капиталистические страны.

Большое значение в создании здоровых и безопасных

условий труда имеет стандартизация. Она позволяет

принять действенные меры по повышению технического

уровня и упорядочению разработки

нормативно-технической документации по охране труда.

В нашей стране с 1972 г. создается система

стандартов по безопасности труда (ССБТ). Кроме того, во все

стандарты и технические условия, как правило,

включается раздел «Требования безопасности».

Улучшение условий труда, повышение его

безопасности влияют на результаты производства — на

производительность труда, качество и себестоимость выпускаемой

продукции.

Производительность труда повышается за счет

сохранения здоровья и работоспособности человека,

экономии живого труда путем повышения уровня

использования рабочего времени, продления периода активной

трудовой деятельности человека, экономии

общественного труда путем повышения качества продукции,

улучшения использования основных производственных фондов,

уменьшения числа аварий и т. п.

Улучшение условий труда и его безопасность

приводят к снижению производственного травматизма,

профессиональных заболеваний, что сохраняет здоровье

трудящихся и одновременно приводит к уменьшению за-

9

трат на оплату льгот и компенсаций за работу в

неблагоприятных условиях труда, на оплату последствий

такой работы (временной или постоянной

нетрудоспособности), на лечение, переподготовку работников

производства в связи с текучестью кадров по причинам,

связанным с условиями труда.

Улучшение условий труда приводит и к социальным

результатам — улучшению здоровья трудящихся,

повышению степени удовлетворенности трудом, укреплению

трудовой дисциплины, повышению престижа ряда

профессий, развитию коммунистического отношения к

труду, росту производственной и общественной активности

и улучшению ряда других показателей,

характеризующих более высокую степень социального развития

трудящихся.

При изучении курса и подготовке студента к

экзамену ему рекомендуется придерживаться следующего

плана применительно к разделам дисциплины.

Производственная санитария: социальное значение

опасного и вредного производственных факторов;

физическая природа вредного фактора; единицы измерения;

действие на человека, профессиональные заболевания;

гигиеническое и техническое нормирование; защита

воздействием на источник; защита на путях

распространения; средства индивидуальной защиты;

медико-профилактические мероприятия, измерения и контроль, расчет

и анализ.

Техника безопасности: социальное значение

опасного фактора; физическая природа и физические

характеристики опасных факторов; воздействие на человека

опасных факторов и нормирование; технические методы

обеспечения безопасности; средства индивидуальной

защиты; организационные методы (обучение, информация,

окраска, знаки безопасности, учет безопасности при

проектировании, обеспечение безопасности в процессе

изготовления, приемочных испытаний, периодических

испытаний и осмотров, техобслуживания и ремонта);

учет и анализ травматизма; управление охраной труда.

Пожарная безопасность: физическая природа

горения и взрыва; причины возникновения пожаров;

объективные и субъективные методы обеспечения

безопасности от пожаров и взрывов; тушение пожаров и взрывов;

организация пожарной охраны.

Гл а в а 1.

ПРАВОВЫЕ И ОРГАНИЗАЦИОННЫЕ

ВОПРОСЫ ОХРАНЫ ТРУДА

§ 1. Законодательство об охране труда

(общие положения)

Забота об улучшении условий труда и повышении

его безопасности всегда находится в центре внимания

Коммунистической партии и Советского правительства

и рассматривается как одна из важнейших социальных

задач.

В утвержденных XXVI съездом КПСС «Осиовиык

направлениях экономического и социального развития

СССР на 1981—1985 годы и на период до 1990 года»

улучшение охраны труда рассматривается как одна из

основных задач дальнейшего социального развития

нашей страны.

В соответствии со ст. 21 Конституции СССР

государство заботится об улучшении условий и охране труда,

его научной организации, о сокращении, а в

дальнейшем и полном вытеснении тяжелого физического труда

на основе комплексной механизации и автоматизации

производственных процессов во всех отраслях

народного хозяйства.

Конституция СССР (ст. 42) закрепляет право

граждан СССР на охрану здоровья. Это право, в частности,

обеспечивается развитием и совершенствованием

техники безопасности и производственной санитарии;

проведением широких профилактических мероприятий;

бесплатной квалифицированной медицинской помощью,

оказываемой государственными учреждениями

здравоохранения.

В законодательстве об охране труда отражено

следующее:

а) правила организации охраны труда на

предприятиях (в учреждениях), о планировании и

финансировании мероприятий по охране труда;

б) правила по технике безопасности и

производственной санитарии, в том числе правила,

обеспечивающие индивидуальную защиту работающих от

производственных травм и профессиональных заболеваний,

включая льготы и компенсации за неблагоприятные

(вредные) условия труда;

11

в) правила и нормы по специальной охране труда

женщин, молодежи и лиц с пониженной

трудоспособностью;

г) правила, регулирующие деятельность органов

государственного надзора и общественного контроля в

области охраны труда;

д) правовые нормы, в которых предусматривается

ответственность за нарушения законодательства об

охране труда.

Важнейшие положения в области охраны труда

закреплены в «Основах законодательства Союза ССР и

союзных республик о труде», введенных в действие с

1 января 1971 г., в соответствии с которыми разработан

Кодекс законов о труде (КЗоТ) РСФСР (введен в

действие с 1 апреля 1972 г.).

В вводной части КЗоТ РСФСР указано, что охрана

здоровья трудящихся, обеспечение безопасных условий

труда, ликвидация профессиональных заболеваний и

производственного травматизма составляют одну из

главных забот Советского государства. Право на

здоровье и безопасные условия труда КЗоТ РСФСР

относит к основным трудовым правам рабочих и служащих.

Законодательство об охране труда включает законы

и подзаконные акты Союза ССР и союзных республик,

совместные с ВЦСПС постановления Совета Министров

СССР и Советов Министров союзных республик;

инструкции и постановления Государственного комитета

СССР по труду и социальным вопросам; инструкции и

приказы министерств и ведомств, согласованные с

соответствующими профсоюзными органами, а также

решения местных органов государственной власти и

управления по вопросам, входящим в их компетенцию. Нормы

охраны труда содержатся и в правилах внутреннего

трудового распорядка предприятий (учреждений). К

подзаконным актам относятся постановления ВЦСПС по

вопросам охраны труда.

.Обеспечение здоровых и безопасных условий труда

возлагается на администрацию предприятий

(учреждений). Администрация обязана внедрять современные

средства техники безопасности, предупреждающие

производственный травматизм, и обеспечивать санитарно-

гигиенические условия, предотвращающие

возникновение профессиональных заболеваний рабочих и

служащих.

12

Производственные здания, сооружения,

оборудование, технологические процессы должны отвечать

требованиям, обеспечивающим здоровые и безопасные

условия труда. Эти требования включают: рациональное

использование территории и производственных

помещений, правильную эксплуатацию оборудования и

организацию технологических процессов, защиту работающих

от воздействия вредных условий труда, содержание

производственных помещений и рабочих мест в

соответствии с санитарно-гигиеническими нормами и правилами,

устройство санитарно-бытовых помещений. При

проектировании, строительстве и эксплуатации

производственных зданий и сооружений должны соблюдаться

правила и нормы по охране труда.

Проекты машин, механизмов и другого

производственного оборудования должны соответствовать

требованиям по технике безопасности и производственной

санитарии. Ни один образец новой машины, механизма и

другого производственного оборудования не может быть

передан в серийное производство, если он не отвечает

требованиям охраны труда.

Администрация предприятий (учреждений) обязана

осуществлять организационную работу по обеспечению

безопасных и здоровых условий труда (планирование и

финансирование различных мероприятий по охране

труда, проведение инструктажа рабочих и служащих по

технике безопасности и производственной санитарии

и т. п.).

В законодательстве о труде особое внимание

уделяется соблюдению требований охраны труда при

проектировании и разработке новых (и реконструируемых)

предприятий, машин, оборудования и технологических

процессов.

Запрещается принимать и вводить в эксплуатацию

предприятия, не отвечающие требованиям охраны труда.

Ни одно предприятие, цех, участок, производство не

могут быть приняты и введены в эксплуатацию, если на

них не обеспечены здоровые и безопасные условия

труда. Ввод в эксплуатацию новых и реконструированных

объектов производственного назначения не допускается

без разрешения органов, осуществляющих

государственный санитарный и технический надзор, а также

профсоюзного комитета предприятий (учреждения),

вводящих объект в эксплуатацию.

13

§ 2. Организация охраны труда на предприятии

Администрация предприятий (учреждений) обязана

обеспечивать надлежащее техническое оборудование

всех рабочих мест и создавать на них условия работы,

соответствующие правилам по охране труда (правилам

по технике безопасности, санитарным нормам и

правилам и др.).

Действующее трудовое законодательство

устанавливает, что ответственность за организацию труда в целом

по предприятию несут директор и главный инженер. По

отдельным подразделениям такая ответственность

возложена на руководителей цехов, участков, служб и т.д.

Непосредственное руководство организацией охраны

труда осуществляет главный инженер предприятия.

На предприятиях и в организациях в коллективных

договорах, которые ежегодно от имени коллектива

рабочих и служащих заключаются профсоюзными

комитетами с администрацией, должна предусматриваться

конкретная работа в области охраны труда.

Кроме того, проведение текущих мероприятий по

охране труда отражается в соглашениях по охране

труда, являющихся официальным приложением, составной

частью коллективных договоров, а также в единых

комплексных планах оздоровительных мероприятий.

Ежегодные соглашения по охране труда — это важная

правовая форма планирования и проведения мероприятий

по охране труда. В соглашениях по охране труда

уточняются и дополняются мероприятия по охране труда по

цехам, участкам, агрегатам, устанавливаются сроки

проведения каждого мероприятия, указываются лица,

ответственные за их проведение.

Согласно ст. 148 КЗоТ РСФСР для проведения

мероприятий по охране труда предприятия (организации)

выделяют в установленном порядке средства и

необходимые материалы. Расходование этих средств и

материалов на другие цели запрещается.

В целях охраны труда КЗоТ РСФСР возлагает на

администрацию предприятий (учреждений), во-первых,

проведение инструктажа рабочих и служащих по

технике безопасности, производственной санитарии,

противопожарной охране и другим правилам охраны труда,

ЛЗо-вторых, организацию работы по профессиональному

отбору и, в-третьих, осуществление постоянного контро-

14

ля за соблюдением работниками всех требований

инструкций по охране труда.

Инструктаж и обучение правилам безопасных

приемов и методов работы должны быть организованы

обязательно на всех предприятиях независимо от характера

и степени опасности производства, а также

квалификации и стажа работы лиц, выполняющих работу (ГОСТ

12.0.004—79).

Министерства (ведомства) по согласованию с

соответствующим отраслевым ЦК профсоюза утверждают

специальные положения о порядке проведения

инструктажа и обучения рабочих и служащих по технике

безопасности. На главного инженера предприятия

возлагается оперативное руководство организацией инструктажа

(обучения) и ответственность за его проведение в

целом по предприятию. Непосредственный контроль за

своевременным проведением инструктажа осуществляет

начальник отдела (бюро), старший инженер или

инженер по охране труда. Начальник цеха (в масштабе

цеха) и мастер производственного участка

(непосредственно на рабочих местах) несут ответственность за

своевременное и. качественное проведение инструктажа.

Существует несколько видов инструктажа: вводный,

первичный на рабочем месте, повторный, внеплановый,

текущий.

Вводный инструктаж обязаны пройти все вновь

поступающие на предприятие, а также командированные

и учащиеся, прибывшие на практику. Его проводит

инженер по охране труда.

Первичный инструктаою на рабочем месте проводят

со всеми вновь принятыми на предприятие,

переводимыми из одного подразделения в другое,

командированными и др.

Повторный инструктаж проводится не реже чем

через шесть месяцев. Цель этого инструктажа —

восстановить в памяти рабочего правила по охране труда, а

также разобрать конкретные нарушения из практики цеха

или предприятия.

Внеплановый инструктаою проводят при изменении

технологического процесса, изменении правил по

охране труда, внедрении новой техники, нарушении

работниками требований безопасности труда, которые могут

привести или привели к травме, аварии, взрыву или

пожару; при перерывах в работе — для работ, к которым

15

предъявляются дополнительные требования

безопасности труда более чем на 30 календарных дней, для

остальных работ — 60 дней.

Текущий инструктаж проводят с работниками перед

производством работ, на которые оформляется допуск-

наряд. Первичный инструктаж на рабочем месте,

повторный, внеплановый, текущий проводит

непосредственный руководитель работ. Сведения о проведенных

инструктажах заносят в журнал регистрации вводного

инструктажа, журнал (личная карточка) регистрации

инструктажа на рабочем месте или в допуск-наряд.

Для лиц, обслуживающих установки повышенной

опасности (крановщиков, сварщиков и др.), обучение и

проверка знаний проводятся в организациях Госгортех-

надзора СССР.

Важное значение для обеспечения безопасности

труда имеет профессиональный отбор, цель которого —

выявить лиц, непригодных по своим физическим и

антропометрическим данным к участию в том или ином

производственном процессе. В ряде производств при

поступлении на работу проводят обязательные

предварительные, а в некоторых случаях и периодические

медицинские осмотры, цель которых — предупреждение

профессиональных заболеваний.

На рабочих и служащих, в свою очередь,

возлагаются также обязанности: соблюдение инструкций по

охране труда, установленных требований обращения с

машинами и механизмами и пользования средствами

индивидуальной защиты. Невыполнение этих обязанно-

стей рабочими и служащими является нарушением

трудовой дисциплины. Инструкции по охране труда

устанавливают правила выполнения работ и'поведения

работающих в производственных помещениях и на

строительных площадках.

Такие инструкции разрабатывает и утверждает

администрация предприятия (учреждения) совместно с

профсоюзным комитетом. Министерства и ведомства по

согласованию с ЦК отраслевых профсоюзов (а в

необходимых случаях и с соответствующими органами надзора

за соблюдением правил по охране труда) могут

утверждать типовые инструкции по охране труда для

рабочих основных профессий.

Рабочие и служащие обязаны также соблюдать

установленные требования обращения с машинами и меха*

-16

низмами, а также пользоваться выдаваемыми им

средствами индивидуальной защиты.

Особую роль в организации работы по

предупреждению несчастных случаев и проведению мероприятий,

обеспечивающих безопасные и здоровые условия труда,

играет служба охраны труда, которая непосредственно

подчинена руководителю предприятия (организации) и

главному инженеру. Структура этой службы и ее

функции определяются отраслевыми положениями о данной

службе, которые утверждают соответствующие

министерства по согласованию с ЦК отраслевых профсоюзов.

Руководитель предприятия (учреждения) определяет

численность работников службы охраны труда в

зависимости от объема работ, сложности и опасности

технологических процессов и оборудования, числа

работающих.

Отделы (бюро) или инженеры (старшие инженеры)

по охране труда осуществляют

внутрипроизводственный контроль за охраной труда во всех подразделениях

и проведением мероприятий по обеспечению здоровых и

безопасных условий труда.

Инженер по охране труда отвечает за организацию

разработки мероприятий по охране труда в

производственных подразделениях и принимает участие во

внедрении этих мероприятий; осуществляет контроль за

соблюдением на предприятии законодательства по охране

труда и проверку выполнения намеченных мероприятий,

участвует в комиссиях по рассмотрению проектов

строительства, реконструкции, ремонта цехов и оборудования;

и по приемке их в эксплуатацию; в расследовании

причин аварий и несчастных случаев.

Для выполнения этих функций инженеру по охране

труда предоставлен ряд прав, в том числе право давать

указания руководителям цехов и участков об

устранении недостатков и нарушений правил безопасности,

право запрещать работу на отдельных производствах,

участках, агрегатах и станках в условиях, явно опасных

для жизни и здоровья работающих, право принимать

меры к изъятию инструментов, оборудования и

приспособлений при несоответствии их требованиям техники

безопасности и т. д. ,• н. х

Важнейшей задаче^ётдетуа охраны труда (бюро,

старшего инженера,/ф\жепЩф\по охране труда)

является привлечение веейУ коллфрнва к участию в разра-

Сотке и внедрении мероприятий по охране труда, а так»

ке к контролю за состоянием охраны труда на пред*

приятии. Для этого отдел совместно с общественными

организациями предприятия проводит смотры,

соревнования по улучшению охраны труда и культуры произ-*

водства.

Широкое распространение на предприятиях получил

трехступенчатый метод контроля за состоянием охраны

труда. На первой ступени контроля участвуют мастер и

общественный инспектор но охране труда, которые

ежедневно проверяют на своем участке состояние рабочих

мест, исправность оборудования, наличие и исправность

ограждений, индивидуальных средств защиты и т. д.

Обнаруженные недостатки отмечают в специальном

журнале, по которым принимаются меры к их

устранению.

Начальник цеха, председатель комиссии охраны тру*

да профкома цеха с привлечением специалистов один

раз в неделю осуществляют вторую ступень контроля за

состоянием охраны труда в цехе.

На третьей ступени контроля руководители

предприятия, служб и отделов, председатель комиссии

охраны труда профсоюзного комитета предприятия один раз

в месяц проверяют состояние охраны труда на

предприятии в целом. Результаты проверки обсуждаются на

совещании начальников цехов и отделов у директора

предприятия или главного инженера предприятия с

последующим изданием приказа. В этом приказе

утверждаются мероприятия по дальнейшему улучшению

охраны труда с указанием сроков их выполнения и

исполнителей.

§ 3. Правила по технике безопасности и нормы

по производственной санитарии

В ГОСТ 12.0.002—80 техника безопасности

определена как система организационных мероприятий и

технических средств, предотвращающих воздействие на рабо-

• тающих опасных производственных факторов, а

производственная санитария — как система организационных,

технических средств, предотвращающих или

уменьшающих воздействие на работающих вредных

производственных факторов.

Правила по технике безопасности содержат

требования технического характера, направленные на защиту

18

работающих от воздействия предметов и средств труда,

безопасную работу машин, оборудования и

инструментов, снабжение станков и машин конструктивными

ограждениями и предохранительными

приспособлениями и др.

Нормы по производственной санитарии и гигиене

труда определяют устройство производственных и

бытовых помещений, рабочих мест в соответствии с

физиологией и гигиеной труда, а также безопасные пределы

содержания в воздухе производственных помещений пыли,

газов, паров и др.

Правила и нормы по технике безопасности и

производственной санитарии необходимо соблюдать как при

проектировании, так и при эксплуатации промышленных

объектов, оборудования. Требования в области

обеспечения безопасных и здоровых условий труда,

содержащиеся в правилах и нормах по технике безопасности и

производственной санитарии, являются юридически

обязательными как для администрации, так и для рабочих

и служащих. При несоблюдении этих правил и норм

виновные лица несут юридическую ответственность.

По сфере действия правила и нормы по технике

безопасности и производственной санитарии бывают

общие, т. е. единые для всех отраслей народного

хозяйства, межотраслевые и отраслевые.

Общие, т. е. единые правила и нормы по технике

безопасности и производственной санитарии,

распространяются на все отрасли народного хозяйства и

закрепляют важнейшие гарантии безопасности и гигиены

труда. Уровень этих гарантий должен быть одинаковым во

всех отраслях народного хозяйства.

Межотраслевые правила и нормы по технике

безопасности и производственной санитарии закрепляют

важнейшие гарантии безопасности и гигиены труда

либо в нескольких отраслях, либо в отдельных видах

производств, работ или на отдельных типах оборудования в

любых отраслях народного хозяйства. Такие правила

и нормы (единые для всех отраслей народного

хозяйства либо межотраслевые) утверждают Совет

Министров СССР либо по его поручению другие

государственные органы совместно или по согласованию с ВЦСПС.

Отраслевые правила и нормы по технике

безопасности и производственной санитарии распространяются

только на отдельную отрасль производства в масшта-

19

бах всей страны и содержат гарантии безопасности и

гигиены труда, специфичные для конкретной отрасли.

Отраслевые правила и нормы по технике

безопасности и производственной санитарии утверждают в

установленном порядке министерства, ведомства, органы

государственного надзора за соблюдением правил по

охране труда совместно или по согласованию с ЦК

профсоюзов.

При отсутствии в названных выше правилах и

нормах требований, соблюдение которых при производстве

работ необходимо для обеспечения безопасных условий

труда, администрация предприятия (учреждения) по

согласованию с профсоюзным комитетом принимает

меры, обеспечивающие безопасные условия труда.

К числу норм по технике безопасности и

производственной санитарии относятся нормы, устанавливающие

меры индивидуальной защиты работающих от

профессиональных заболеваний и производственных травм.

Эти нормы предусматривают следующее. На работах

с вредными условиями труда, а также на работах,

производимых в особых температурных условиях или

связанных с загрязнением, рабочим и служащим выдаются

бесплатно по установленным нормам специальная

одежда, специальная обувь и другие средства

индивидуальной защиты. Рабочие и служащие обязаны

пользоваться в рабочее время выдаваемыми им средствами

индивидуальной защиты.

На работах, связанных с загрязнением, рабочим и

служащим выдается бесплатно по установленным

нормам мыло. На работах, где возможно воздействие на

кожу вредно действующих веществ, выдаются бесплатно

по установленным нормам смывающие и

обезвреживающие средства.

На работах с вредными условиями труда рабочим и

служащим выдаются бесплатно по установленным

нормам молоко или другие равноценные пищевые

продукты. На работах с особо вредными условиями труда

предоставляется бесплатно по установленным нормам

лечебно-профилактическое питание.

Для рабочих и служащих, занятых на работах с

вредными условиями труда, устанавливается

сокращенная продолжительность рабочего времени не более 36 ч

в' неделю и предоставляются дополнительные ежегодные

отпуска.

20

Администрация предприятия (учреждения) обязана

бесплатно снабжать рабочих горячих цехов

газированной подсоленной водой.

Рабочие и служащие, занятые на тяжелых работах и

на работах с вредными или опасными условиями труда,

а также на работах, связанных с движением

транспорта, проходят обязательные предварительные при

поступлении на работу и периодические медицинские осмотры

для определения пригодности их к поручаемой работе

и предупреждения профессиональных заболеваний.

Рабочим и служащим, работающим в холодное

время года на открытом воздухе или в закрытых необогре-

ваемых помещениях, грузчикам, занятым на погрузочно-

разгрузочных работах, а также другим категориям

работников в случаях, предусмотренных

законодательством, предоставляются специальные перерывы для

обогревания и отдыха, которые включаются в рабочее

время.

Рабочих и служащих, нуждающихся по состоянию

здоровья в предоставлении более легкой работы,

администрация предприятия (учреждения) обязана перевести

с их согласия на такую работу в соответствии с

медицинским заключением временно или без ограничения

срока.

В настоящее время у нас в стране внедряется ССБТ,

в рамках которой производятся систематизация

нормативно-технической документации по безопасности

труда, взаимная увязка многочисленных норм и правил по

технике безопасности и производственной санитарии

как общесоюзного, так и отраслевого значения.

ССБТ — составная часть государственной системы

стандартизации (ГСС). Она представляет собой

комплекс взаимосвязанных стандартов, направленных на

обеспечение безопасных условий труда, сохранение

здоровья и работоспособности человека в процессе труда.

Решение этой задачи обеспечивается путем

стандартизации требований безопасности, т. е. включения этих

требований в стандарты и технические условия (ТУ) на

все виды серийно выпускаемой продукции.

ССБТ устанавливает:

организационно-методические положения по

построению системы;

требования и нормы по видам опасных и вредных

производственных факторов;

21

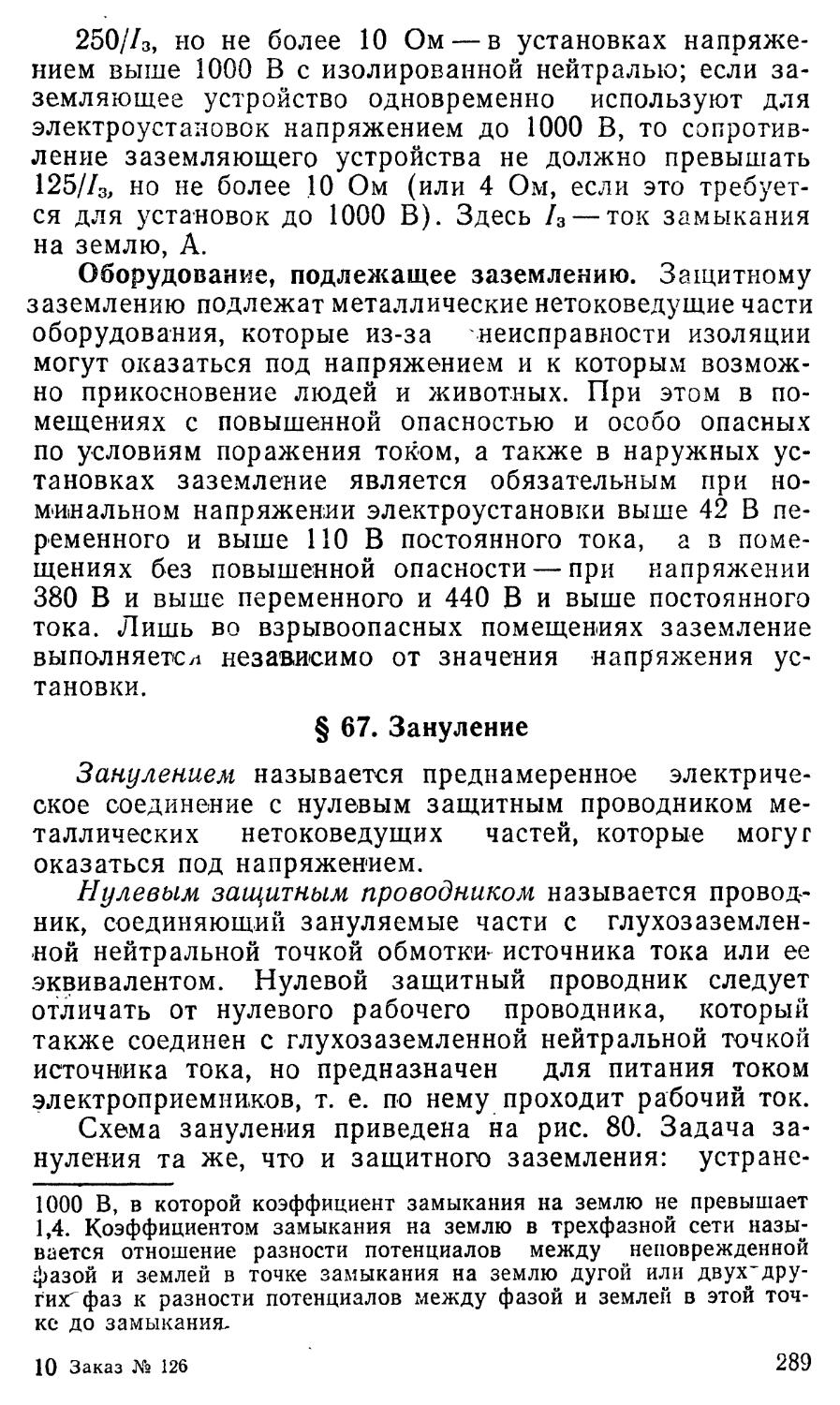

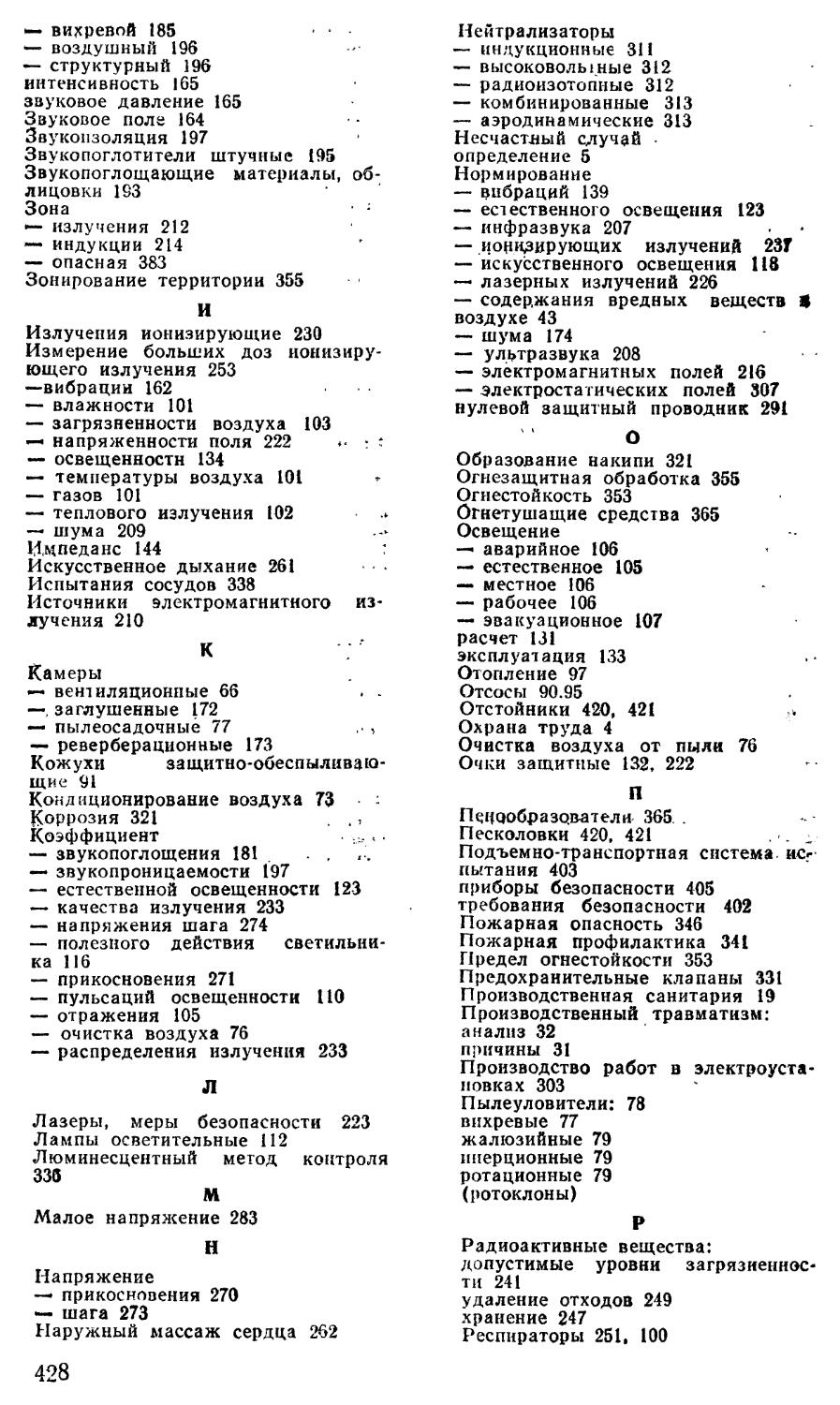

Стандарты предприятия

Республиканские стандарты

Отраслевые станаарты

Государственные стандарты

Организационно-методические

стандарты

Г"

Стандарты требований и норм

по Видам опасных и вредных

производственных факторов

Стандарты требований безопасности

к производственному оборудованию

Стандарты требований безопасности

к производственным процессам

!_

Стандарты требований безопасности

к средствам защиты

II

а

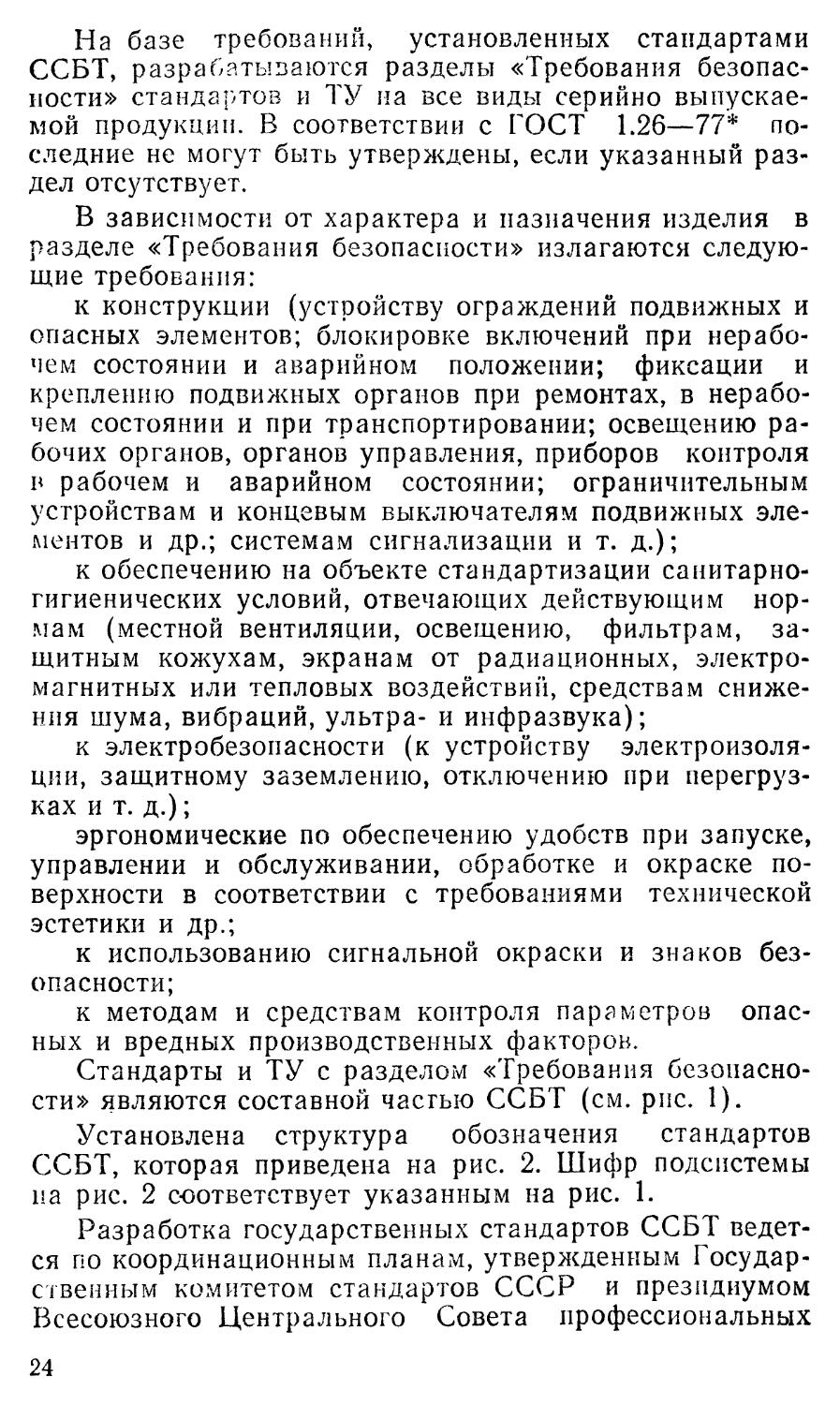

Рис. 1. Структура ССБТ @,1,2,3,4 — шифры подсистем ССБТ)

требования безопасности к производственному

оборудованию;

требования безопасности к производственным

процессам;

требования к средствам защиты работающих.

Стандарты ССБТ могут быть государственными,

отраслевыми, республиканскими, а также стандартами

предприятий (СТП ССБТ). Республиканские стандарты

разрабатываются при необходимости отразить

специфику безопасности труда в отдельных отраслях народного

хозяйства союзных республик. Стандарты предприятий

отражают специфику производства данного

предприятия.

ССБТ включают отдельные подсистемы,

наименование и шифр которых приведены на рис. 1,

22

Стандарты подсистемы О устанавливают цели,

задачи, область распространения, структуру ССБТ и

особенности согласования стандартов ССБТ,

терминологию в области охраны труда, классификацию опасных

и вредных производственных факторов, принципы

организации работы по обеспечению безопасных условий

труда в промышленности.

На базе организационно-методических

государственных стандартов ССБТ разрабатываются

соответствующие отраслевые и республиканские стандарты, а также

стандарты предприятий. Объектами стандартизации

последних являются: планирование работ по безопасности

труда на предприятии; порядок стимулирования этой

работы; организация обучения и инструктажа

работающих по безопасности труда; организация контроля за

безопасностью труда; порядок надзора за объектами

повышенной опасности; порядок аттестации персонала,

обслуживающего объекты повышенной опасности;

методы оценки работы по обеспечению безопасности труда

в подразделениях и службах предприятий; порядок

проведения анализа причин производственного травматизма

и профессиональных заболеваний на предприятии;

порядок внесения требований безопасности в

конструкторскую и технологическую документацию; организация

работы по обеспечению пожарной безопасности на

предприятии.

Стандарты подсистемы 1 устанавливают требования

по видам опасных и вредных производственных

факторов и предельно допустимые значения их параметров,

методы контроля нормируемых параметров опасных и

вредных производственных факторов.

В стандартах подсистемы 2 отражаются: общие

требования безопасности к производственному

оборудованию, требования безопасности к отдельным группам

производственного оборудования, методы контроля

выполнения требований безопасности.

Стандарты подсистемы 3 устанавливают общие

требования безопасности к производственным процессами

отдельным группам технологических процессов, методы

контроля выполнения требований безопасности.

В стандартах подсистемы 4 приведены:

классификация средств защиты, требования к отдельным классам и

видам средств защиты, методы контроля и оценки

средств защиты.

23

На базе требований, установленных стандартами

ССБТ, разрабатываются разделы «Требования

безопасности» стандартов и ТУ на все виды серийно

выпускаемой продукции. В соответствии с ГОСТ 1.26—77*

последние не могут быть утверждены, если указанный

раздел отсутствует.

В зависимости от характера и назначения изделия в

разделе «Требования безопасности» излагаются

следующие требования:

к конструкции (устройству ограждений подвижных и

опасных элементов; блокировке включений при

нерабочем состоянии и аварийном положении; фиксации и

креплению подвижных органов при ремонтах, в

нерабочем состоянии и при транспортировании; освещению

рабочих органов, органов управления, приборов контроля

и рабочем и аварийном состоянии; ограничительным

устройствам и концевым выключателям подвижных

элементов и др.; системам сигнализации и т. д.);

к обеспечению на объекте стандартизации санитарно-

гигиенических условий, отвечающих действующим

нормам (местной вентиляции, освещению, фильтрам,

защитным кожухам, экранам от радиационных,

электромагнитных или тепловых воздействий, средствам

снижения шума, вибраций, ультра- и инфразвука);

к электробезопасности (к устройству

электроизоляции, защитному заземлению, отключению при

перегрузках и т. д.);

эргономические по обеспечению удобств при запуске,

управлении и обслуживании, обработке и окраске

поверхности в соответствии с требованиями технической

эстетики и др.;

к использованию сигнальной окраски и знаков

безопасности;

к методам и средствам контроля параметров

опасных и вредных производственных факторов.

Стандарты и ТУ с разделом «Требования

безопасности» являются составной частью ССБТ (см. рис. 1).

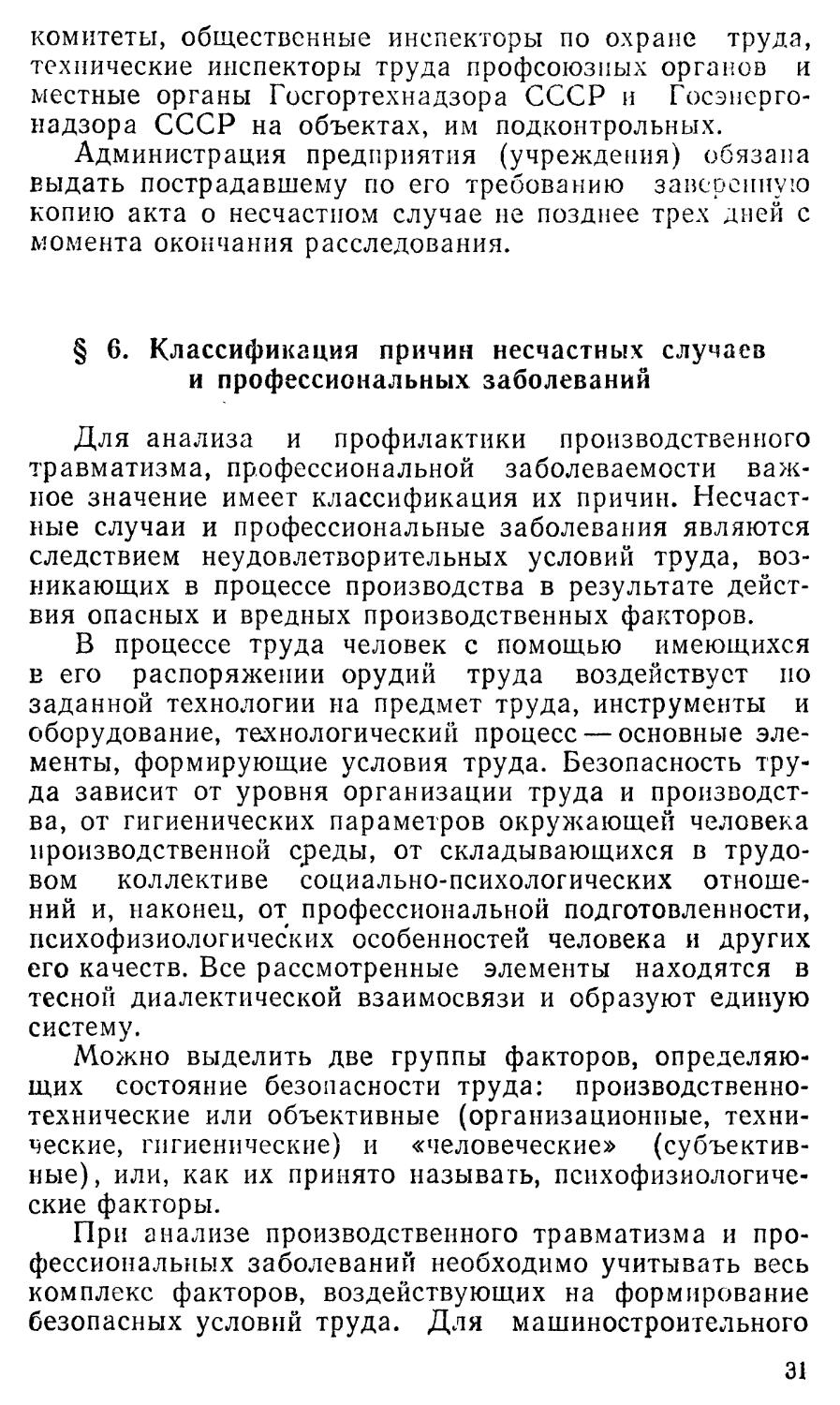

Установлена структура обозначения стандартов

ССБТ, которая приведена на рис. 2. Шифр подсистемы

на рис. 2 соответствует указанным на рис. 1.

Разработка государственных стандартов ССБТ

ведется по координационным планам, утвержденным

Государственным комитетом стандартов СССР и президиумом

Всесоюзного Центрального Совета профессиональных

24

XX X XXX XX

I Последние две

цифры года

регистрации

I I Порядковый номер в подсистеме

I J UJu(pp подсистемы (см. рис, 1)

| 12 (шифр ССдТ 6 ГСС)

Индекс по ГОСТ 7.2.- 68*или ГОСТ 1.3- 68*

Рис. 2. Структура обозначения стандартов ССБТ

Союзов, с привлечением институтов охраны труда

ВЦСПС и отдельных отраслей промышленности,

проектных и научно-исследовательских организаций, вузов.

Такого рода планы составляют на пятилетку.

Отраслевые стандарты ССБТ разрабатывают в

соответствии с планами стандартизации отдельных

министерств (ведомств) с привлечением научных

организаций-соисполнителей, СТП — в соответствии с планами

стандартизации предприятий силами соответствующих

отделов (главного механика, главного конструктора,

охраны труда и т. д.).

Перечни стандартов и ТУ, в которые требуется

включить раздел «Требования безопасности», устанавливают

министерства (ведомства) при разработке годовых

планов государственной, отраслевой и республиканской

стандартизации по согласованию:

с отделом охраны труда ВЦСПС — для

государственных стандартов;

с ЦК профсоюзов, в профобслуживании которого

находится данное министерство (ведомство)—для

отраслевых стандартов и ТУ;

с республиканским комитетом (советом)

профсоюзов, в профобслуживании которого находится данное

министерство (ведомство),— для республиканских

стандартов и ТУ.

Проекты государственных стандартов ССБТ

согласовывают с ВЦСПС; проекты отраслевых,

республиканских стандартов — с центральными, республиканскими

комитетами (советами) профсоюзов; стандарты

предприятий— с профсоюзными комитетами. Проекты

государственных и отраслевых стандартов ССБТ

согласовывают с Министерством здравоохранения СССР, проекты

25

республиканских стандартов ССБТ — с министерствами

здравоохранения союзных республик. Проекты

стандартов ССБТ согласовывают с соответствующими органами

государственного надзора (Госгортехнадзором СССР,

Главным управлением пожарной охраны МВД СССР,

Госэнергонадзором СССР и др.).

Контроль за внедрением и соблюдением ССБТ

ведется в соответствии с методическими указаниями

Госстандарта и ВЦСПС (РДМУ 86—77), согласно которым на

предприятиях (учреждениях) осуществляются

проверки, проводимые территориальными органами

Госстандарта СССР самостоятельно или совместно с

профсоюзными органами (технической инспекцией труда).

В зависимости от объекта проверки к участию в ней

могут привлекаться представители органов

государственного надзора (Госгортехнадзора СССР, Госэнергонадзо-

ра СССР, Минздрава СССР, ГУПО МВД СССР и т.д.),

а также представители головных и базовых организаций

по стандартизации в области безопасности труда

отраслевых министерств.

§ 4. Надзор и контроль за соблюдением

законодательства об охране труда

В «Основах законодательства Союза ССР и

союзных республик о труде» определены органы, которые

осуществляют надзор и контроль за соблюдением

законодательства о труде и правил по охране труда. К ним

относятся специально уполнохмоченные на то

государственные органы и инспекции (Госгортехнадзор СССР,

Госэнергонадзор СССР, Госсаннадзор СССР), не

зависящие в своей деятельности от администрации

предприятий (учреждений) и их вышестоящих органов;

профессиональные союзы, а также состоящие в их ведении

технические инспекции труда. Советы народных

депутатов и их исполнительные и распорядительные органы

осуществляют контроль за соблюдением

законодательства о труде в порядке, предусмотренном

законодательством СССР и союзных республик. Министерства и

ведомства осуществляют внутриведомственный контроль

за соблюдением законодательства об охране труда в

отношении подчиненных им предприятий (учреждений).

Высший надзор за точным исполнением законов о труде

(в том числе об охране труда) всеми министерствами и

26

ведомствами, предприятиями, учреждениями и

должностными лицами осуществляет Генеральный Прокурор

СССР через органы прокуратуры.

На органы Госгортехнадзора СССР возлагаются:

контроль за выполнением установленных требований

по безопасному ведению работ и проведением

профилактических мер по предупреждению аварии,

производственного травматизма на подконтрольных предприятиях,

производствах, объектах;

обеспечение единства требований, предусмотренных в

правилах, нормах и инструкциях по охране труда для

подконтрольных предприятий, производств, объектов

независимо от их территориального расположения и

ведомственной принадлежности.

Государственный надзор за проведением

мероприятий, обеспечивающих безопасное обслуживание

электрических и теплоиспользующих установок, а также за

техническим состоянием электростанций, электрических и

теплоиспользующих установок осуществляется органами

Госэнергонадзора СССР.

Государственный пожарный надзор в нашей стране

осуществляет Главное управление пожарной охраны

Министерства внутренних дел СССР, управления (отделы)

пожарной охраны министерств внутренних дел

союзных республик, управления и отделы (отделения,

инспекции, инспекторы) государственного пожарного

надзора отделов внутренних дел исполкомов местных

Советов народных депутатов (городскими и районными).

Государственный санитарный надзор за соблюдением

предприятиями (учреждениями) санитарно-противоэпи-

демических правил и норм, а также за проведением са-

нитарно-противоэпидемических мероприятий

осуществляют органы Госсаннадзора СССР, находящиеся в

ведении Минздрава СССР, Министерства

здравоохранения РСФСР и других союзных и автономных республик.

В соответствии с «Типовым положением о

Государственной автомобильной инспекции» (утверждено

постановлением Совета Министров СССР от 30 сентября

1963 г. № 1022), Государственная автомобильная

инспекция обязана, в частности, осуществлять контроль

за исправностью находящихся в эксплуатации

автомобилей, троллейбусов, трамваев и др.; выдачу заключений

по проектам ГОСТов на автомобили, троллейбусы,

трамваи и др.; контроль за проведением министерствами, ве-

27

домствами и транспортными хозяйствами необходимых

мероприятий по предупреждению аварийности и

содержанию транспортных средств в исправном состоянии.

Государственные автомобильные инспекторы имеют

право беспрепятственно посещать транспортные хозяйства,

давать руководителям указанных хозяйств

рекомендации о проведении мероприятий по предупреждению

аварийности и содержанию транспортных средств в

исправном состоянии и т. п.

Надзор и контроль за осуществлением советского

законодательства об охране труда профессиональные

союзы осуществляют через свои выборные органы

(ВЦСПС, советы профсоюзов, центральные и местные

органы отраслевых профсоюзов, профсоюзные комитеты

предприятий), а также через техническую инспекцию

труда.

§ 5. Ответственность должностных лиц за нарушение

законодательства об охране труда.

Расследование, регистрация ,и учет несчастных случаев,

связанных с производством

Должностные лица, виновные в нарушении

законодательства об охране труда, в невыполнении

обязательств по коллективным договорам и соглашениям

по охране труда или в воспрепятствовании

деятельности профессиональных союзов, несут юридическую

ответственность (дисциплинарную, административную,

уголовную и материальную) в порядке, установленном

законодательством Союза ССР и союзных республик.

Дисциплинарная ответственность наступает в тех •

случаях, когда по вине должностных лиц из числа

руководящих, административно-технических и

административно-хозяйственных работников допускаются

нарушения правил и норм по охране труда, которые не влекут

за собой тяжелые последствия и не могли повлечь их.

Привлечение к дисциплинарной ответственности

выражается в объявлении виновному лицу дисциплинарного

взыскания.

Административная ответственность за нарушение

законодательства об охране труда выражается в

наложении на виновных должностных лиц денежных

штрафов до 50 р. Правом наложения штрафов пользуются

главные технические и технические инспекторы труда

28

профсоюзов, органы Госгортехнадзора СССР, Госсан-

иадзора СССР, органы Госпожнадзора СССР.

Уголовная ответственность за нарушение правил по

охране труда наступает тогда, когда эти нарушения

могли повлечь или повлекли за собой несчастные случаи с

людьми или иные тяжелые последствия. Эту уголовную

ответственность могут нести лишь те виновные

должностные лица, на которых в силу их служебного

положения или по специальному распределению возложена

обязанность по обеспечению безопасных и здоровых

условий труда на соответствующих участках работы.

Материальная ответственность виновных

должностных лиц за нарушение правил охраны труда возникает,

если в результате такого нарушения предприятие

(учреждение) будет обязано выплатить определенные

денежные суммы потерпевшему от несчастного случая

лицу (или получившему профзаболевание) или органам

социального страхования (социального обеспечения).

Эти денежные суммы частично или полностью

взыскиваются с виновных должностных лиц.

ГИля выявления нарушений норм по охране труда и

предотвращения травматизма важное значение имеют

расследование и учет несчастных случаев, связанных с

производством.

Расследованию подлежат те несчастные случаи,

которые произошли на территории предприятия

(учреждения); вне территории предприятия (учреждения) при

выполнении работы по его заданию (на коммуникациях

тепло- и энергосети, связи, на ремонтных работах

жилого фонда предприятия или учреждения и т. д.), а также

с рабочими и служащими, доставляемыми на место

работы и с работы на транспорте, предоставленном

предприятием (учреждением).

. Расследованию подлежат несчастные случаи,

происшедшие как в течение рабочего времени (включая

установленные перерывы), так и перед началом и по

окончании работ, а также при выполнении работ в

сверхурочное время, в выходные и праздничные дни.

Острые отравления, тепловые удары, обмораживания

расследуются и учитываются как несчастные случаи.

Результаты расследования несчастного случая на

производстве, вызвавшего потерю трудоспособности

не менее одного рабочего дня, оформляются

администрацией актом по форме Н-1.

29

О каждом несчастном случае на производстве

пострадавший или очевидец несчастного случая

немедленно извещает мастера, начальника цеха или

соответствующего руководителя работ. Мастер, узнав о

несчастном случае, должен организовать первую помощь

пострадавшему и направить его в медицинский пункт и

сообщить о происшедшем случае начальнику цеха или

соответствующему руководителю работ.

Начальник цеха {руководитель соответствующего

участка), где произошел несчастный случай, обязан

срочно сообщить о происшедшем несчастном случае

руководителю предприятия (учреждения) и профсоюзному

комитету, расследовать в течение 24 ч совместно со

старшим общественным инспектором по охране труда

цеха и инженером по охране труда или лицом, его

замещающим, происшедший несчастный случай, выяснить

его обстоятельства и причины, а также наметить

мероприятия по предупреждению повторения подобных

случаев. Начальник цеха обязан составить акт о

несчастном случае по форме Н-1 в четырех экземплярах и

направить их главному инженеру (руководителю)

предприятия (учреждения).

Главный инженер предприятия обязан в суточный

срок рассмотреть и утвердить акт и принять меры к

устранению причин, вызвавших несчастный случай.

В особом порядке подлежат расследованию и учету

групповые (происшедшие с двумя и более работниками)

тяжелые и со смертельным исходом несчастные случаи.

Ответственность за правильное и своевременное

расследование и учет несчастных случаев, а также за

выполнение мероприятий, указанных в акте, несут

руководитель предприятия (учреждения), главный инженер,

начальники цехов, мастера и другие руководители

соответствующих участков.

По материалам расследования и решению

профсоюзного комитета руководитель предприятия или

учреждения издает приказ по устранению причин, вызвавших

несчастный случай, с указанием сроков исполнения

мероприятий и лиц, ответственных за их выполнение.

Контроль за правильным и своевременным

расследованием и учетом несчастных случаев, а также за

выполнением мероприятий но устранению причин, вызвавших

несчастный случай, осуществляют вышестоящие

ведомственные органы, общественные органы, профсоюзные

30

комитеты, общественные инспекторы по охране труда,

технические инспекторы труда профсоюзных органов и

местные органы Госгортехнадзора СССР и Госэнерго-

надзора СССР на объектах, им подконтрольных.

Администрация предприятия (учреждения) обязана

выдать пострадавшему по его требованию заверенную

копию акта о несчастном случае не позднее трех дней с

момента окончания расследования.

§ 6. Классификация причин несчастных случаев

и профессиональных заболеваний

Для анализа и профилактики производственного

травматизма, профессиональной заболеваемости

важное значение имеет классификация их причин.

Несчастные случаи и профессиональные заболевания являются

следствием неудовлетворительных условий труда,

возникающих в процессе производства в результате

действия опасных и вредных производственных факторов.

В процессе труда человек с помощью имеющихся

в его распоряжении орудий труда воздействует но

заданной технологии на предмет труда, инструменты и

оборудование, технологический процесс — основные

элементы, формирующие условия труда. Безопасность

труда зависит от уровня организации труда и

производства, от гигиенических параметров окружающей человека

производственной среды, от складывающихся в

трудовом коллективе социально-психологических

отношений и, наконец, от профессиональной подготовленности,

психофизиологических особенностей человека и других

его качеств. Все рассмотренные элементы находятся в

тесной диалектической взаимосвязи и образуют единую

систему.

Можно выделить две группы факторов,

определяющих состояние безопасности труда: производственно-

технические или объективные (организационные,

технические, гигиенические) и «человеческие»

(субъективные), или, как их принято называть,

психофизиологические факторы.

При анализе производственного травматизма и

профессиональных заболеваний необходимо учитывать весь

комплекс факторов, воздействующих на формирование

безопасных условий труда. Для машиностроительного

31

производства может быть использована следующая

обобщенная классификация причин травматизма:

организационные: отсутствие или некачественное

проведение инструктажа и обучения; отсутствие

проекта работ, инструкций по охране труда; недостаточный

контроль охраны труда; неудовлетворительная

организация и содержание рабочих мест; нарушение правил

безопасности движения, технической и линейной

эксплуатации транспорта;

технические: несоответствие нормам безопасности

конструкции технологического оборудования и

подъемно-транспортных устройств, технологической оснастки,

ручного механизированного инструмента (отсутствие

или недостаточная надежность защитных устройств,

наличие потенциально опасных зон и др.); несоответствие

конструкции оборудования эргономическим требованиям

(нерациональная компоновка поста управления,

неудобство обслуживания и др.); неправильный выбор

оборудования, оснастки, транспортных средств, методов,

режимов обработки, сборки и транспортирования;

отсутствие указаний о способах и средствах безопасного

выполнения работ; несоблюдение сроков

планово-предупредительного ремонта, неисправность технологического

оборудования, оснастки, подъемно-транспортных

устройств, ручного механизированного инструмента;

санитарно-гигиенические: неблагоприятные

метеорологические условия; высокая концентрация вредных

веществ в воздухе рабочей зоны; неудовлетворительные

условия освещения; высокий уровень шума и вибрации;

наличие вредных излучений;

психофизиологические: совершение ошибочных

действий вследствие высокой тяжести и напряженности

труда, повышенной утомляемости, снижения

внимательности; монотонные условия труда; недостаточная

профессиональная подготовленность; нарушение правил

безопасного выполнения работ, трудовой и

производственной дисциплины; несоответствие

психофизиологических данных работающего выполняемой работе или его

болезненное состояние.

§ 7. Методы анализа производственного травматизма

Главными задачами анализа травматизма являются

установление закономерностей, вызывающих

несчастные случаи, и разработка на этой основе эффективных

32

профилактических мероприятий. Для анализа

производственного травматизма применяют четыре основных

метода: статистический, топографический,

монографический и экономический.

Статистический метод основан на изучении причин

травматизма по документам, в которых регистрируются

несчастные случаи (акты по форме Н-1, листки

нетрудоспособности) за определенный период времени. Этот

метод позволяет получить общую картину состояния

травматизма, определить его динамику, выявить связи,

закономерности между обстоятельствами и причинами

возникновения-несчастных случаев.

Для оценки уровня травматизма пользуются

относительными статистическими показателями частоты и

тяжести.

Показатель частоты травматизма Кч определяет

число несчастных случаев, приходящихся на 1000

работающих за определенный календарный период (месяц,

квартал, год):

Кч = Т 1000/Р,

где Т — число травм (несчастных случаев) за

конкретный период; Р — среднесписочное число работающих.

Показатель тяжести травматизма /(т характеризует

среднюю длительность нетрудоспособности,

приходящуюся на один несчастный случай:

KT = D/T,

где Д — суммарное число дней нетрудоспособности по

всем несчастным случаям.

Помимо анализа динамики и причин травматизма

рассматривается также распределение несчастных

случаев по видам работ и опасным и вредным

производственным факторам, характеру их воздействия на

организм человека, изучаются сведения о пострадавших

(профессия, стаж, возраст, пол) и данные о времени и

месте происшествия (месяц, день, смена, час рабочего

дня).

Для оперативного учета и обработки информации о

травматизме могут быть использованы ручные и

машинные перфокартные системы, ЭВМ.

Топографический метод состоит в изучении причин

несчастных случаев по месту их происшествия. Все не-

2 Заказ №> 126 33

счастные случаи систематически наносят условными

знаками на планы цехов, в результате чего наглядно виДв**

'.раск>!ШПшЁста7]^^ травмооласностью,

требующие особого внимания, тщательного обследд*

вания и проведения профилактических меродрия-

"/тай. ;/ - ,. - ,-. ' -..•/-•"-' ^ - -. -

Монографический метод изучения травматизма

включает детальное исследование всего комплекса условий

труда, в которых произошел несчастный случай: тру до*

вого н технологического процесса, рабочего места, основ*

його и вспомогательного оборудования* средств

коллективной и индивидуальной защиты и т* д. При моногра*

фическом анализе цшрока Применяют также

технически^ способы и средства исследования (испытание

оборудования, контроль параметров производственной

среды и др.). ^

В результате такого исследовайи^ выявляются не

тдлько причины происщедших несчастных случаев, но и,

что особенно важно, причины, которые могут привести к

травматизму. : ,

Экономический метод заключается в определении

потерь, вызванных производственным травматизмом, а

также в оцейкё еоциально^кономйческрй

эффективности мероприятий ПО' предупреждению несчастных

случаев. : ' _".-' , , ' -У ' *'- ' .-'¦-У'*у? • у' $'- '"".¦•¦-- -.¦• s

/Наиболее полные и объективные результаты подвеь

ляют получить комплексные методы исследования

производственного травматизма, сочетающие

рассмотренные выше методы..-* . ; ,

, Научной основой планированияу мероприятий по

предупреждению несчастных случаев является

прогнозирование безопасности труда. Оно служит для

вероятностной оценки динамики показателей и>причин траву

; матизма, предсказания неблагоприятных тенденций,

опасных и вредных факторов для различных произ^

водств, ; - '* _ ^

ССБТ предусматрпвает^разработку .методов

комплексной количественной оценки уровня безодасностр*

технологических'Т1роцессов|>;Ма'щи^''и/оборудования.

Такая сравнительная оценка дает возмодао^ть установить

наиболее опасные производственные^, участки, рабочие

места, а также предъявить конкретные требования' на

стадии проектирования технологических процессов и

оборудования. У —/ ,^-

34. У~''УУ ".л" '"х-1 ' ^ :-.^;:'""ч". ^-'У'' .- ; :^;&^УГ.

§ 8. Система управления безопасностью труда

на предприятии

В условиях современного производства отдельные,

частные мероприятия по улучшению условий труда,

предупреждению травматизма и заболеваемости

оказываются недостаточно эффективными. Необходимо,

чтобы они осуществлялись комплексно, образуя в системе

управления производством подсистему управления

безопасностью труда. При этом открываются наиболее

широкие возможности для целенаправленного

регулирования процесса формирования безопасных условий

труда на производстве.

Система управления безопасностью труда (СУБТ)

может быть определена как функциональная

подсистема управления предприятием, целью которой является

обеспечение безопасных условий труда.

Одним из наиболее важных принципов построения и

функционирования СУБТ является принцип системного

подхода. Он выражается в том, что на основе

программно-целевого управления осуществляется комплекс

взаимосвязанных организационных, технических,

гигиенических и социально-экономических мероприятий,

направленных на создание условий для

высокопроизводительного и безопасного труда на всех участках и стадиях

производства.

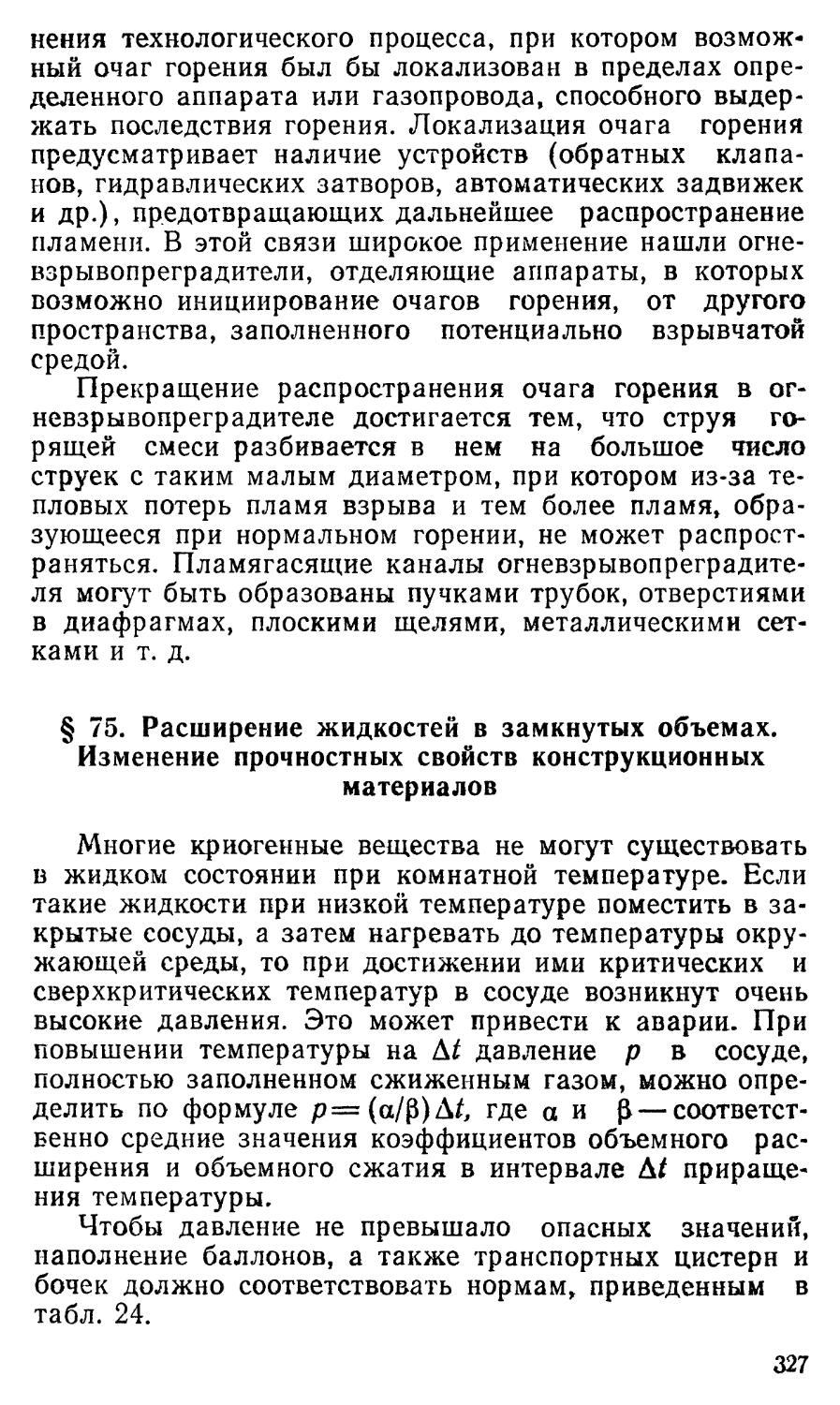

С точки зрения кибернетического моделирования

СУБТ представляет совокупность объекта управления и

управляющей части, связанных каналами передачи

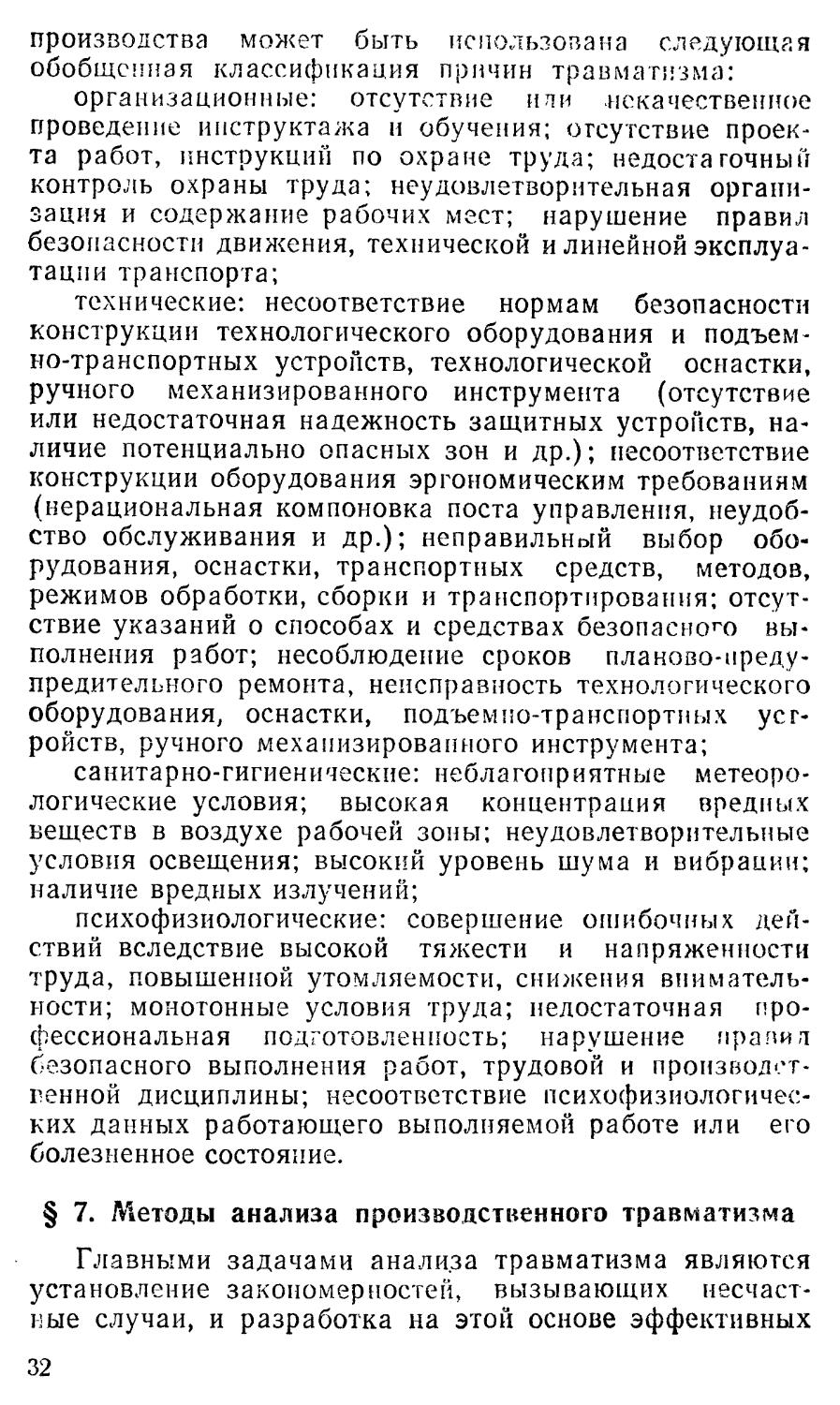

информации (рис. 3,а). Объектом управления служит без*

опасность т^уда на рабочем месте, участке, в цехе, во

всей системе «человек — производство»,

характеризующейся взаимодействием людей с предметом и орудиями

труда, окружающей /Производственной средой.

Управляющая 4acfbv (управляющий орган) включает руково^

Дйтелей предприятия и структурных подразделений,

службу охраны труда, т. е. аппарат управления.

Состояние объекта управления определяется

входными параметрами-факторами; воздействующими на без?

опасность трудовой деятельности: Х\, х2, ..„ %п. К ним

можно отнести безопасность конструкции оборудования

и содержание его в безопасном состоянии, безопасность

технологически, процессов, организацию труда, произ*

родства и управления,, гигиенические параметры произ-

?*

35

Отчетная

информация

I

1

1

*1

Х2

*П

Факторы, Воздей-,

стВующие на дезол

пасность труда '

Управляющая часть

\ Директор,

гл. инженер

\ \

Руководители

цехов, отделов,

служб

*•

^_

Umuc/i |

охраны труда

\ \

Профсоюзный комитет]

Одъект управления

безопасность труда на рабочем

месте, участке, В цехе

Участники производства

и!

Т

3=J

Технологические процессы,

оборудование, производственная среда

а)

Внешняя

информация

&

III

111

Система сбора

и обработки

информации

111

! Ш \

y=ffX/,x2r..tx/J)\

ЦппВень брзп- У

Уровень

безопасности труда

Функции выработки и принятия решений

1 Оператив-

н ное

[управление

Планирование

дезопасности

Прогнозирование

Анализ 1 1

и оценка U

безопасности I

I

Функции организации исполнения

решений

Контрольно- информационные

функции

Стимулирование

повышениях

безопасности

Административные^

\социально-

психологи-

ческие

воздействия

Контроль

исполнения\

и оценкаего\

зффективА

ности

Контроль

состояния

безопасности труда

Учет

травматизма и

[заболеваемости

Сбор,

\обра5отка\

и передача

информа

ции

Одъект управления

Реализация решении исполнителями I

Устранение отклонений от требовании^

безопасности труда

S)

Рис. 3. Схема системы управления безопасностью труда на предприятии!

а — структурная; б — функциональная

36

водственной среды, социально-психологические и

психофизиологические (субъективные) факторы. Поскольку

реальные производственные условия не являются

абсолютно безопасными, то выходной характеристикой

служит некоторый уровень безопасности труда: y=f(x\t

*2, • •> Хп). Показатели количественной и качественной

оценки уровня безопасности выступают в роли

критериев эффективности управления.

Выходы объекта управления связаны через систему

сбора и обработки информации со входами

управляющей части. Инфорхмация о выявленных в процессе

контроля отклонениях от норм безопасности труда,

потенциальных опасностях производства, а также данные о

травматизме и заболеваемости поступают в

управляющий орган для анализа, выработки и принятия

решений (управляющих воздействий), направленных на

регулирование управляющих параметров — входов объекта

управления. Таким образом, СУБТ действует по

принципу обратной связи, при этом осуществляется замкнутое

автономное управление.

Несмотря на относительную информационную

обособленность, СУБТ является элементом системы

управления более высокого порядка (министерство, отрасль

народного хозяйства). Поэтому на входы управляющей

части поступает внешняя информация:

законодательная, директивная и нормативная, регламентирующая

условия труда. Отчетная информация о состоянии СУБТ

передается в вышестоящие управляющие органы.

Достижение целей СУБТ обеспечивается путем pea*

лизации определенных функций управления. Их можно

условно подразделить на три группы:

контрольно-информационные, функции выработки, принятия решений,

планирования и функции организации исполнения решений

(рис. 3,6).

Контроль позволяет получить информацию о

фактическом состоянии безопасности труда и выявить

имеющиеся отклонения от нормативных требований. Учет