Автор: Россал Н.А. Боголюбов Б.Н. Срибнис Н.В.

Теги: машиностроение автомобили грузоподъемные машины

Год: 1955

Текст

МИНИСТЕРСТВО ОБОРОНЫ СОЮЗА ССР

★★★

5726

ч Экз. №

РУКОВОДСТВО

ПО МАТЕРИАЛЬНОЙ ЧАСТИ

СРЕДСТВ

ИНЖЕНЕРНОГО ВООРУЖЕНИЯ

★

ГРУЗОПОДЪЕМНЫЕ СРЕДСТВА

f

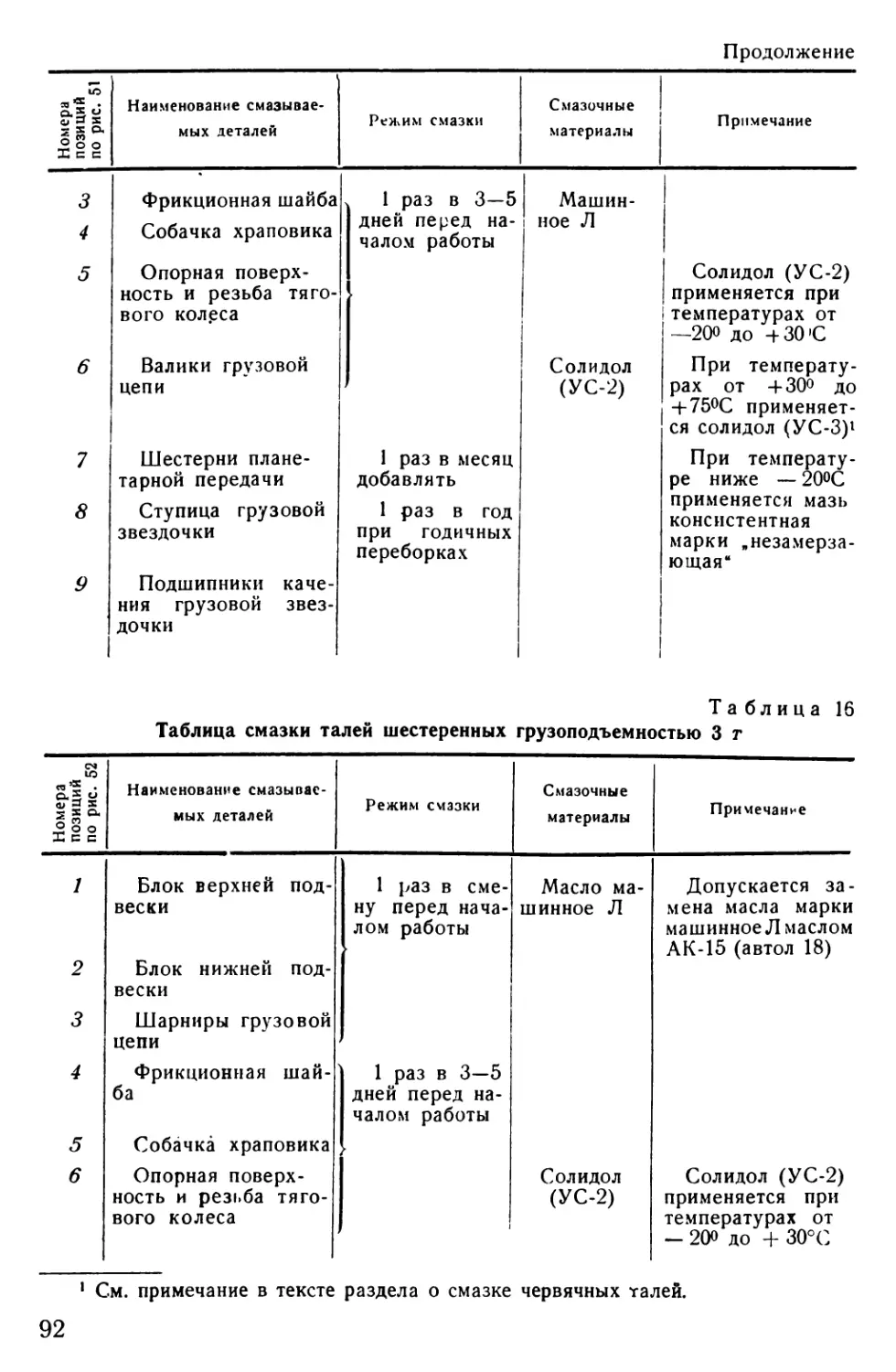

.

ВОЕННОЕ ИЗДАТЕЛЬСГ О

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

МОСКВА — 1955

МИНИСТЕРСТВО ОБОРОНЫ СОЮЗА ССР

РУКОВОДСТВО

ПО МАТЕРИАЛЬНОЙ ЧАСТИ

СРЕДСТВ

ИНЖЕНЕРНОГО ВООРУЖЕНИЯ

ГРУЗОПОДЪЕМНЫЕ СРЕДСТВА

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

МОСКВА— 1955

ВВЕДЕНИЕ

Грузоподъемные средства предназначены для подъема и переме-

щения на небольшие расстояния различных деталей и конструкций

при» постройке фортификационных сооружений, мостов, дорог, обору-

довании переПрав и на других военно-инженерных работах.

Грузоподъемные средства применяются также при преодолении

заграждений и разрушений (например, при растаскивании лесных за-

валов, расчистке улиц от обрушенных зданий), на аварийно-спаса-

тельных работах, для механизации погрузочно-разгрузочных работ.

В настоящем Руководстве рассматриваются:

— краны автомобильные;

— простые грузоподъемные средства (лебедки, тали и Дом-

краты).

3

ГЛАВА ПЕРВАЯ

АВТОМОБИЛЬНЫЕ КРАНЫ

Автомобильные краны имеют широкое применение -на военно-ин-

женерныХ работах. Смонтированные на шасси грузовых автомобилей

крайы^огут быстро перемещаться своим ходом к объектам работ и

на' рабочих площадках.

Автомобильные краны могут применяться:

— L на’ строительстве мостов и при оборудовании переправ для

подачи рам, ферм, прогонов, блоков продетного строения, для сборки

и р^збрр^и.пристаней, паромов, погрузки и разгрузки понтонов и дру-

гих" ‘эЯёмёйтбв понтонных парков, при складывании переправочного

и мостового имущества;

— на дорожных работах и при прокладывании колонных путей

для укладки звеньев колейных покрытий и колейных мостов;

— при монтаже и демонтаже фортификационных сооружений для

погрузки, разгрузки и подачи броневых, железобетонных и других

конструкций различных сборных элементов;

— на подъемно-транспортных работах для погрузки лесомате-

риалов и других строительных материалов, для работ по укладке

грузов в штабели;

— для различных подъемных аварийных работ, для расчистки

путей движения от завалов и обломков разрушенных зданий;

— для различных монтажных работ.

К автомобильным кранам относятся краны следующих типов:

К-32, К-51 и кран с электроприводом.

АВТОМОБИЛЬНЫЙ КРАН К-32

Автомобильный кран К-32 (рис. 1) грузоподъемностью 3 т смон-

тирован на шасси автомобиля ЗИС-150. Скорость передвижения

автомобильного крана со стрелой, установленной в походное поло-

жение, до 30 км/час; скорость передвижения крана на рабочей пло-

щадке с грузом не более 300 кг, висящим на крюке стрелы впереди

радиатора автомобиля, — до 5 км/час.

Автомобильный кран обслуживается водителем автомобиля.

4

При производстве работ с применением автомобильного крана

дополнительно выделяются солдаты, имеющие опыт работы с краном

и навыки в такелажных и грузоподъемных работах.

Рис. 1. Автомобильный кран К-32 в походном положении

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА КРАНА

а) Грузоподъемность в зависимости от вылета

стрелы1

Вылет стрелы от оси вращения крана в .и ч Грузоподъемность в кг

на домкратах без домкратов

2,5 3000 1000

3,0 2000 900

3,5 1500 750

4.5 1000 500

5,5 750 400

б) В е с о в ы е данные в кг

Полный вес крана с автомобилем 7480

В том числе:

Шасси с кабиной 3480

Стрела с крюком 450

Поворотная часть крана 2190

Неповоротная часть крана 1360

в) Габаритные размеры в мм

Высота в походном положении 3400

Общая длина крана в походном положении 8750

1 Вылетом стрелы называется расстояние от центра поворота крана до оси

головного блока стрелы.

5

Ширина крана 2800

Ширина колеи передних колес 1700

Ширина колеи задних колес 1740

г) Силовая установка

Двигатель автомобиля ЗИС-150

Мощность в л с. . . ... 90

Число оборотов коленчатого вала в минуту 2700

Диаметр цилиндра в мм 101,6

Ход поршня в мм 114,3

Число цилиндров 6

д) Характеристика проволочных

канатов подъема i р у з а и стрелы

Диаметр каната в мм к . 13

Тип каната (ГОСТ 3077—46) 6X37=222+1

Разрывное усилие на канат в целом в кг 7760

Длина каната подъема груза в м 26,5

Длина каната подъема стрелы в м 17

е) Основные данные лебедки

Диаметр барабанов подъема груза и стрелы в мм 350

Диаметр блоков в мм . 300

Кратность полиспаста подъема стрелы 2

Кратность полиспаста подъема груза 2

ж) Тормоза

Механизма подъема груза, замкнутый с храпо-

виком Ленточный, по-

стоянно за-

мкнутый

Механизма подъема стрелы с храповиком Ленточный, по-

стоянно за-

мкнутый

Механизма поворота Ленточный,

сблокирован-

ный с выклю-

чением по-

ворота

з) М у ф т ы

Механизма подъема стрелы Кулачковая

Механизма подъема груза Кулачковая

Механизма поворота Кулачковая

Реверса Кулачковая

Редуктора отбора мощности................... Шестерня-

каретка

6

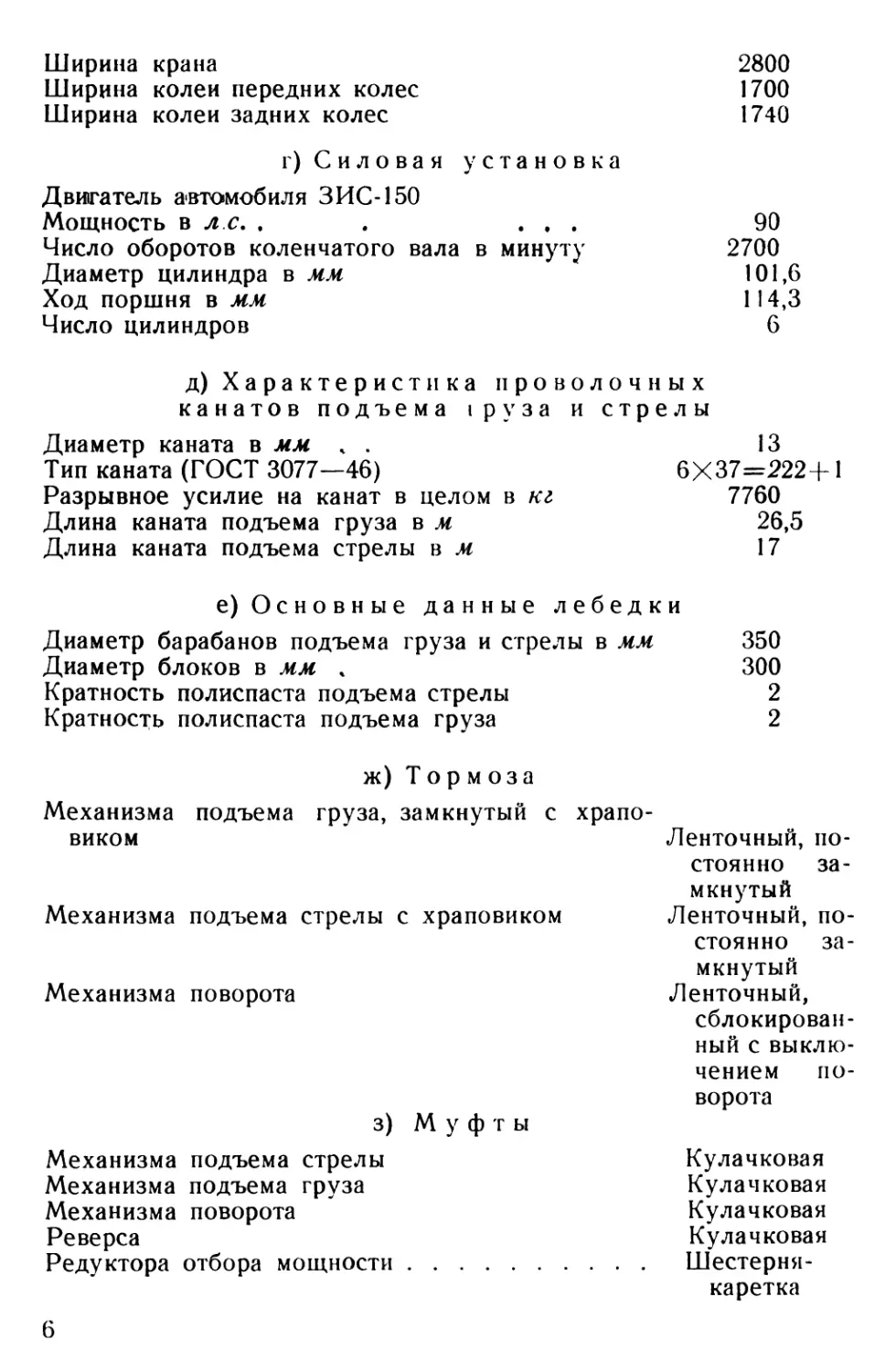

Рис. 2. Автомобильный кран К-32:

а — вид сбоку; б — вид сверху; / — шасси автомобиля; 2 — сварная рама; 3 — выносной домкрат; 4 — стабилизатор; 5 — редуктор отбора мощности; 9 — круг катания механизма поворота крана;

Ю — стойка; 11 — поворотная платформа; 12 — стойка стрелы; 13 — стрела; 14 — портал; 15 — грузовой канат; 145 — канат подъема стрелы; 17 — кронштейн с балансиром; 18 опорный ролик:

19 — лебедка; 20 — распределительная коробка; 21 — реверс; 22 — механизм поворота платформы; 23 — кабина

001Л

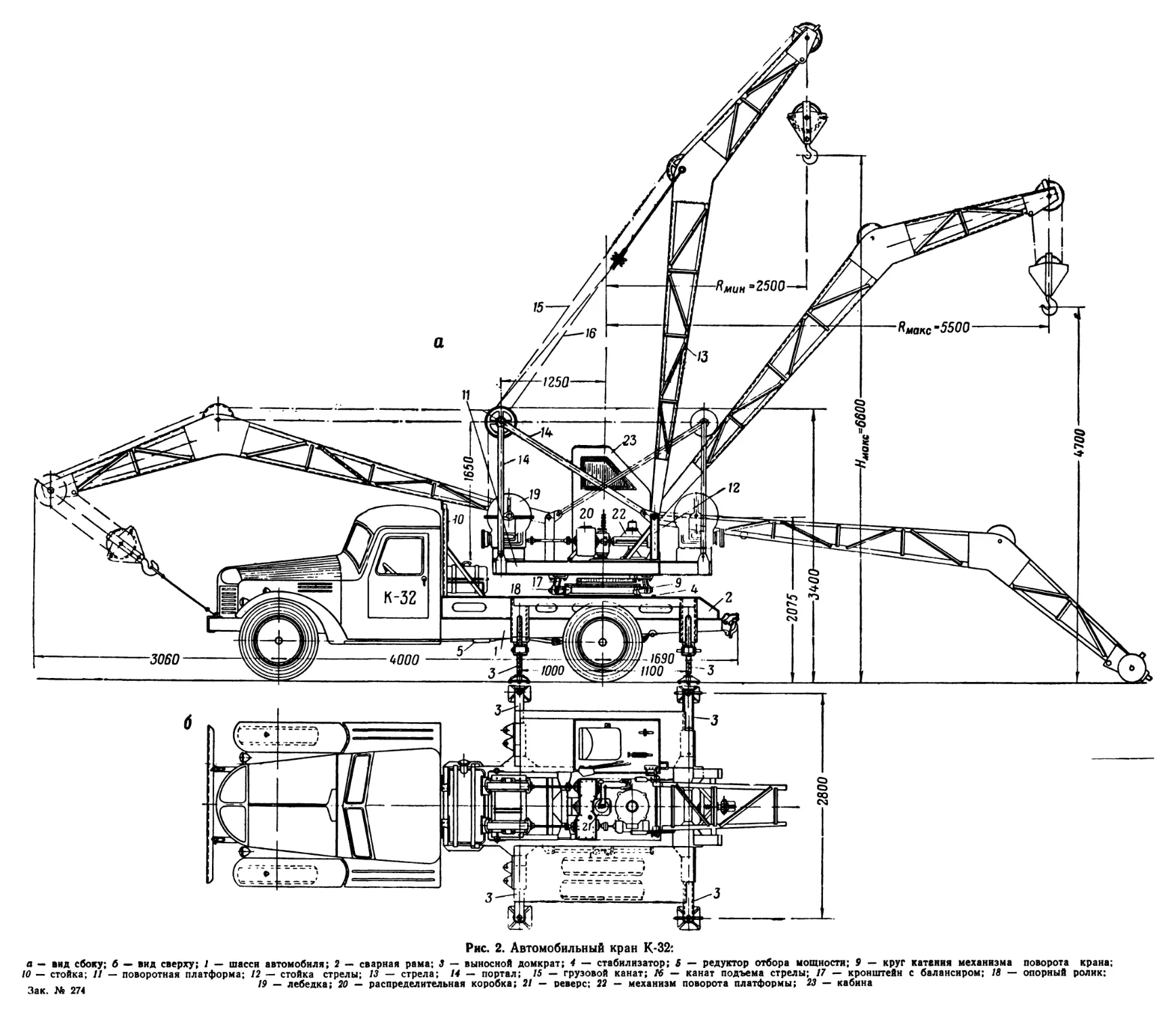

Рис. 3. Общий вид крана:

/ — шасси автомобиля; 2 — сварная рама; 3 — выносной домкрат;# — стабилизатор; 5 — редуктор отбора мощности; 6 — карданный вал; 7 — конический редуктор неповоротной части крана;

8 — центральная колонка; 9 — круг катания механизма поворота крана; 10 — стойка; 11 — поворотная платформа; 12 — стойка стрелы; 13 — стрела; 14 — портал; 15 — грузовой канат; 16 — канат

подъема стрелы; 17 — кронштейн с балансиром; 18 — опорный ролик; 19 — лебедка; 20 — распределительная коробка; 21 — реверс; 22 — механизм поворота платформы; 23 — кабина

Зак. № 274

ОПИСАНИЕ УСТРОЙСТВА КРАНА

Кран состоит из следующих основных частей:

1) неповоротной части;

2) редуктора отбора мощности;

3) редуктора неповоротной части;

4) поворотной платформы;

5) распределительной коробки с реверсом;

6) лебедки подъема груза и стрелы;

7) механизма поворота;

8) стрелы;

9) кабины управления.

На шасси 1 автомобиля (рис. 2 и 3) монтируется съемная непо-

зоротная часть крана, основным узлом которой является сварная

рама 2, прикрепленная стремянками к раме автомобиля. В перед-

ней и задней частях рамы установлены специальные коробки, в ко-

торых размещены выносные домкраты 3, служащие для придания

крану более устойчивого положения при работе с предельными гру-

зами. Кроме выносных домкратов, кран снабжен стабилизатором 4,

обеспечивающим равномерную осадку задних рессор при подъеме

грузов без домкратов и для повышения устойчивости крана при

работе как с домкратами, так и без них.

В передней части рамы установлен редуктор 5 (рис. 3) отбора

мощности, который при помощи карданного вала 6 связан с кониче-

ским редуктором 7 неповоротной части крана.

Сверху к раме 2 неповоротной части крана крепится центральная

колонка 8, круг катания 9 механизма поворота крана и стойка 10 для

опирания стрелы во время транспортировки. Поворотная платформа

11 крана сварена из швеллеров. В передней части платформы

имеется стойка 12 для крепления стрелы 13 и передних стержней

портала 14. В верхней части портала укреплены блоки грузового ка-

ната 15 и каната 16 подъема стрелы. Снизу поворотной платформы

прикреплены три кронштейна 17 с балансирами. Каждый балансир

имеет по два опорных ролика 18, которые во время поворота плат-

формы катятся по пазам круга катания 9 неповоротной части крана.

На поворотной платформе установлены следующие основные ме-

ханизмы крана: лебедка 19 для подъема груза и стрелы; распредели-

тельная коробка 20 с реверсом 21; механизм поворота платформы 22;

кабина 23, в которой расположены рычаги управления краном.

КИНЕМАТИЧЕСКАЯ СХЕМА КРАНА

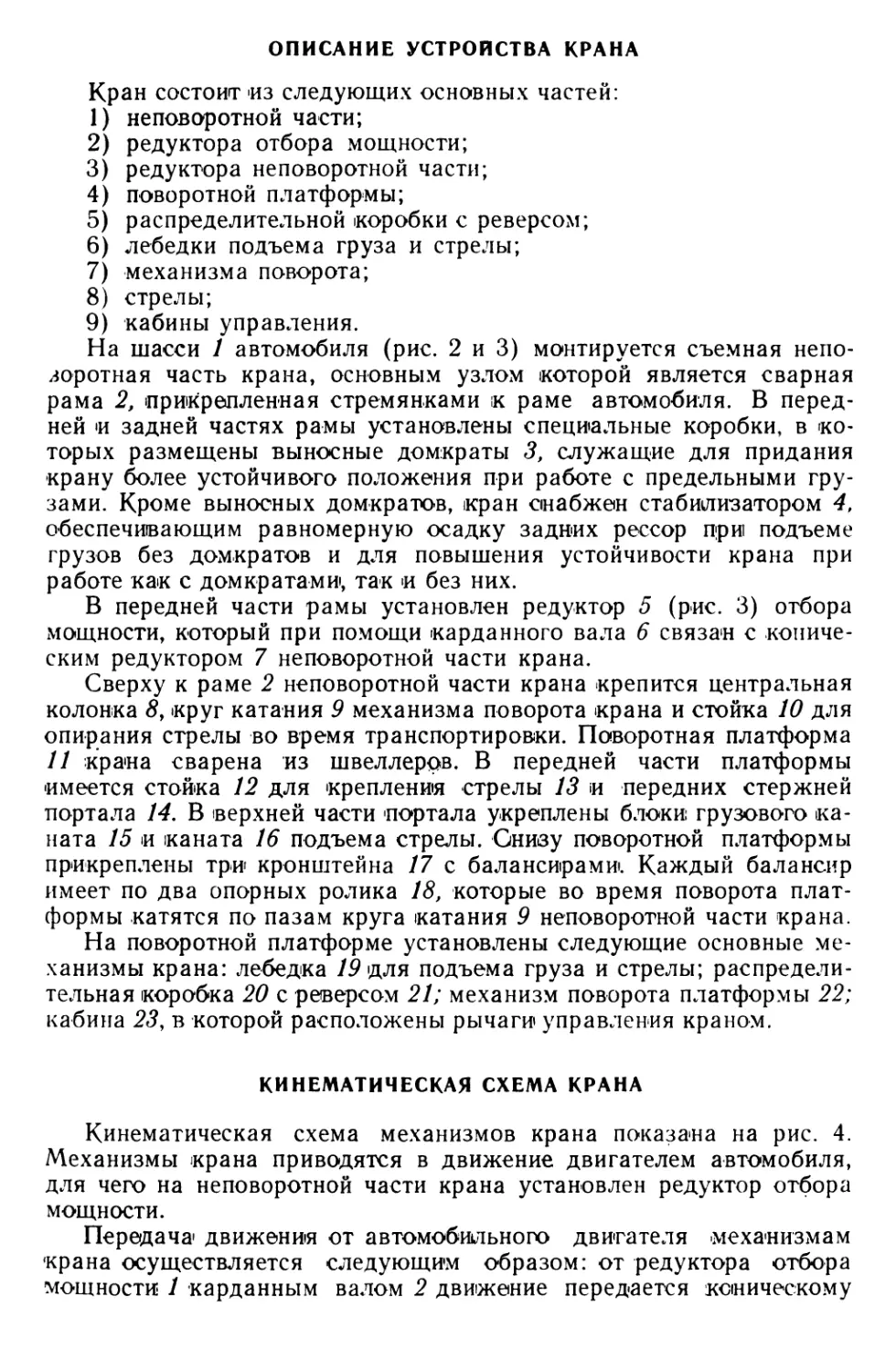

Кинематическая схема механизмов крана показана на рис. 4.

Механизмы крана приводятся в движение двигателем автомобиля,

для чего на неповоротной части крана установлен редуктор отбора

мощности.

Передача движения от автомобильного двигателя механизмам

крана осуществляется следующим образом: от редуктора отбора

мощности 1 карданным валом 2 движение передается коническому

редуктору 3 неповоротной часта крана; редуктор посредством верти-

кального 'вала 4, находящегося в центральной колонке, соединен с

реверсом 5, который состоит из трех конических шестерен, при помо-

щи которых поменяется направление движения механизмов поворот-

ной платформы крана. Реверс соединен с распределительной короб-

Рис. 4. Кинематическая схема механизмов крана К-32:

/ — редуктор отбора мощности; 2 — карданный вал; 3 — редуктор неповоротной

части крана; 4 — вертикальный вал; 5 — реверс; 6 — распределительная коробка;

7 — грузовая и стреловая лебедка; в — механизм поворота крана

кой 6, состоящей из трех цилиндрических шестерен, передающих дви-

жение грузовому и стреловому барабанам лебедки 7, а также

механизму поворота крана 8.

Управление редуктором отбора мощности осуществляется при

помощи специального рычага, установленного в кабине водителя

автомобиля.

МЕХАНИЗМЫ КРАНА

Редуктор отбора мощности

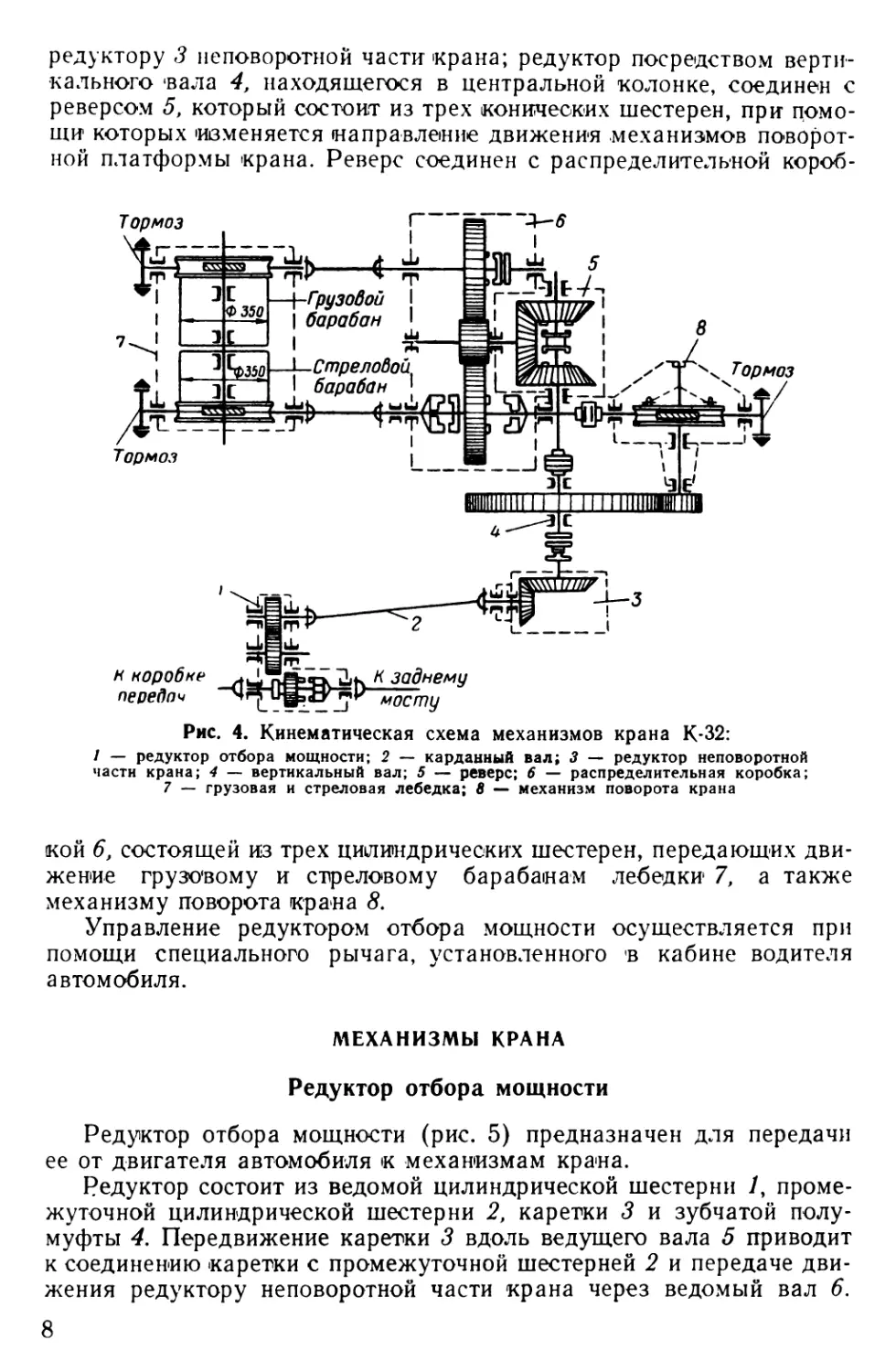

Редуктор отбора мощности (рис. 5) предназначен для передачи

ее от двигателя автомобиля к механизмам крана.

Редуктор состоит из ведомой цилиндрической шестерни /, проме-

жуточной цилиндрической шестерни 2, каретки 3 и зубчатой полу-

муфты 4. Передвижение каретки 3 вдоль ведущего вала 5 приводит

к соединению каретки с промежуточной шестерней 2 и передаче дви-

жения редуктору неповоротной части крана через ведомый вал 6.

8

Включение каретки 3 в зубчатую полумуфту 4 приводит к передаче

движения заднему мосту автомобиля через карданный вал 7.

В табл.-1 приведены основные данные о шестернях редуктора

отбора мощности.

Разрез по А 5

Рис. 5. Редуктор отбора мощности:

/ — ведомая цилиндрическая шестерня; 2 — промежуточная цилиндрическая шестерня;

<3 — каретка; 4 — зубчатая полумуфта; 5 — ведущий вал; 6 — вал, ведомый к редуктору

неповоротной части крана; 7 — карданный вал

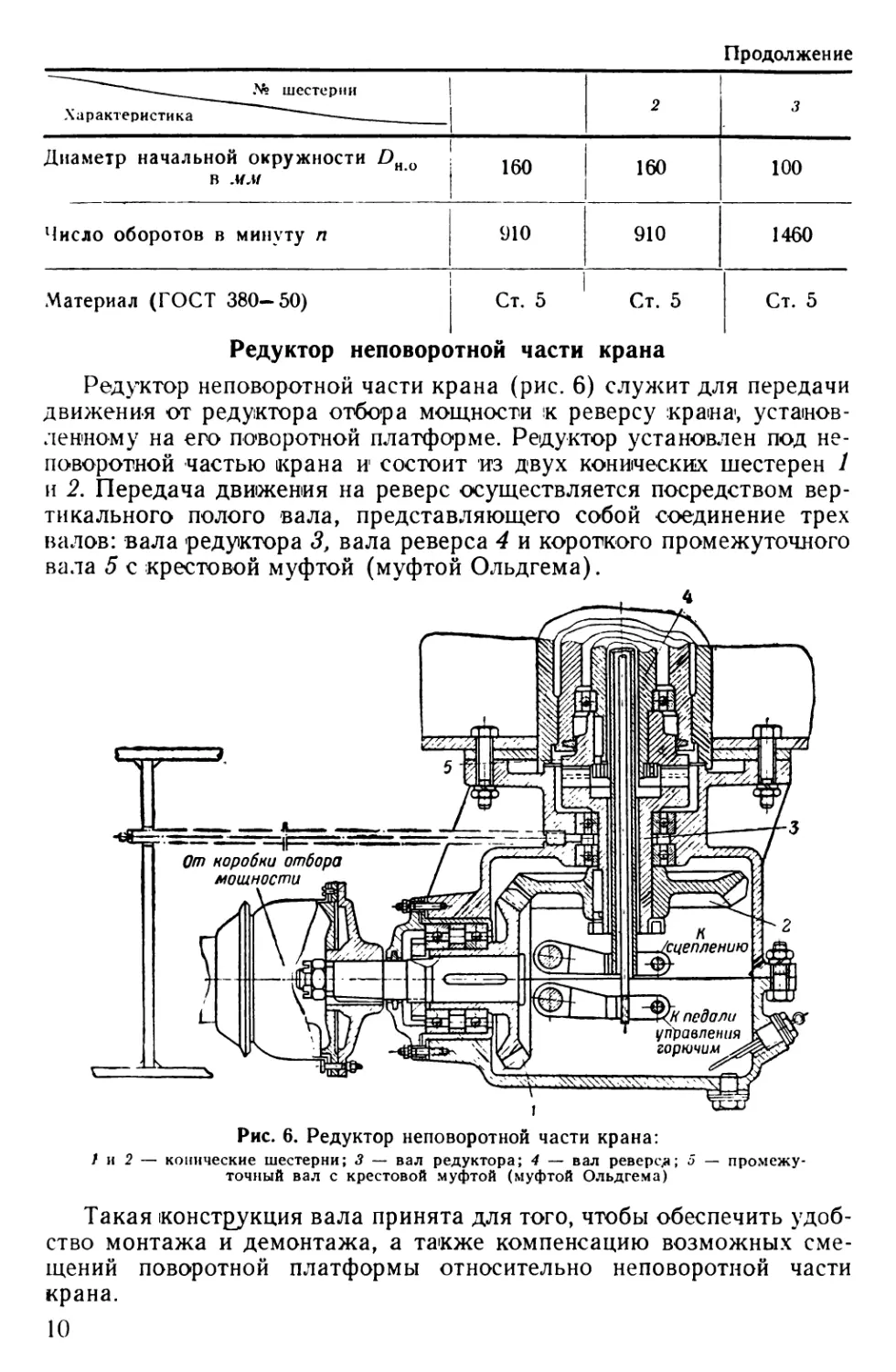

Таблица

Основные данные о шестернях редуктора отбора мощности

’ —№ шестерни Характеристика ' — 2 3

Число зубцов Z 32 32 20

1 Модуль т в мм ! 5 5 1 ! 5

9

Продолжение

—___ № шестерни Характеристика 2 3

Диаметр начальной окружности DH о в .мм J 160 160 100

Число оборотов в минуту п 910 910 1460

Материал (ГОСТ 380—50) | Ст. 5 Ст. 5 Ст. 5

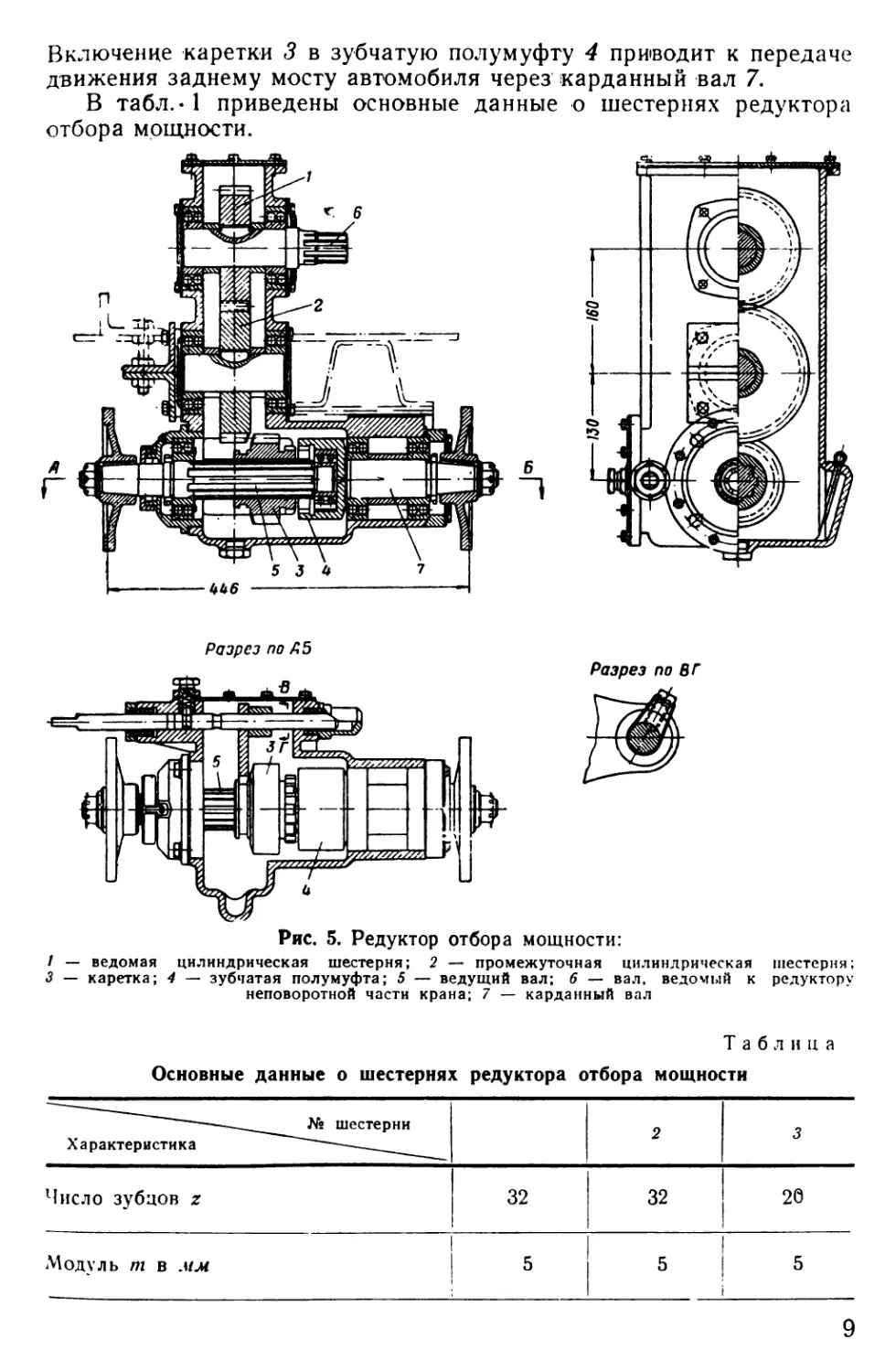

Редуктор неповоротной части крана

Редуктор неповоротной части крана (рис. 6) служит для передачи

движения от редуктора отбора мощности к реверсу крана, установ-

ленному на его поворотной платформе. Редуктор установлен под не-

поворотной частью крана и состоит из двух конических шестерен 1

и 2. Передача движения на реверс осуществляется посредством вер-

тикального полого вала, представляющего собой соединение трех

валов: вала редуктора 3, вала реверса 4 и короткого промежуточного

вала 5 с крестовой муфтой (муфтой Ольдгема).

Рис. 6. Редуктор неповоротной части крана:

/и 2 — конические шестерни; 3 — вал редуктора; 4 — вал реверсу; 5 — промежу-

точный вал с крестовой муфтой (муфтой Ольдгема)

Такая конструкция вала принята для того, чтобы обеспечить удоб-

ство монтажа и демонтажа, а также компенсацию возможных сме-

щений поворотной платформы относительно неповоротной части

крана.

10

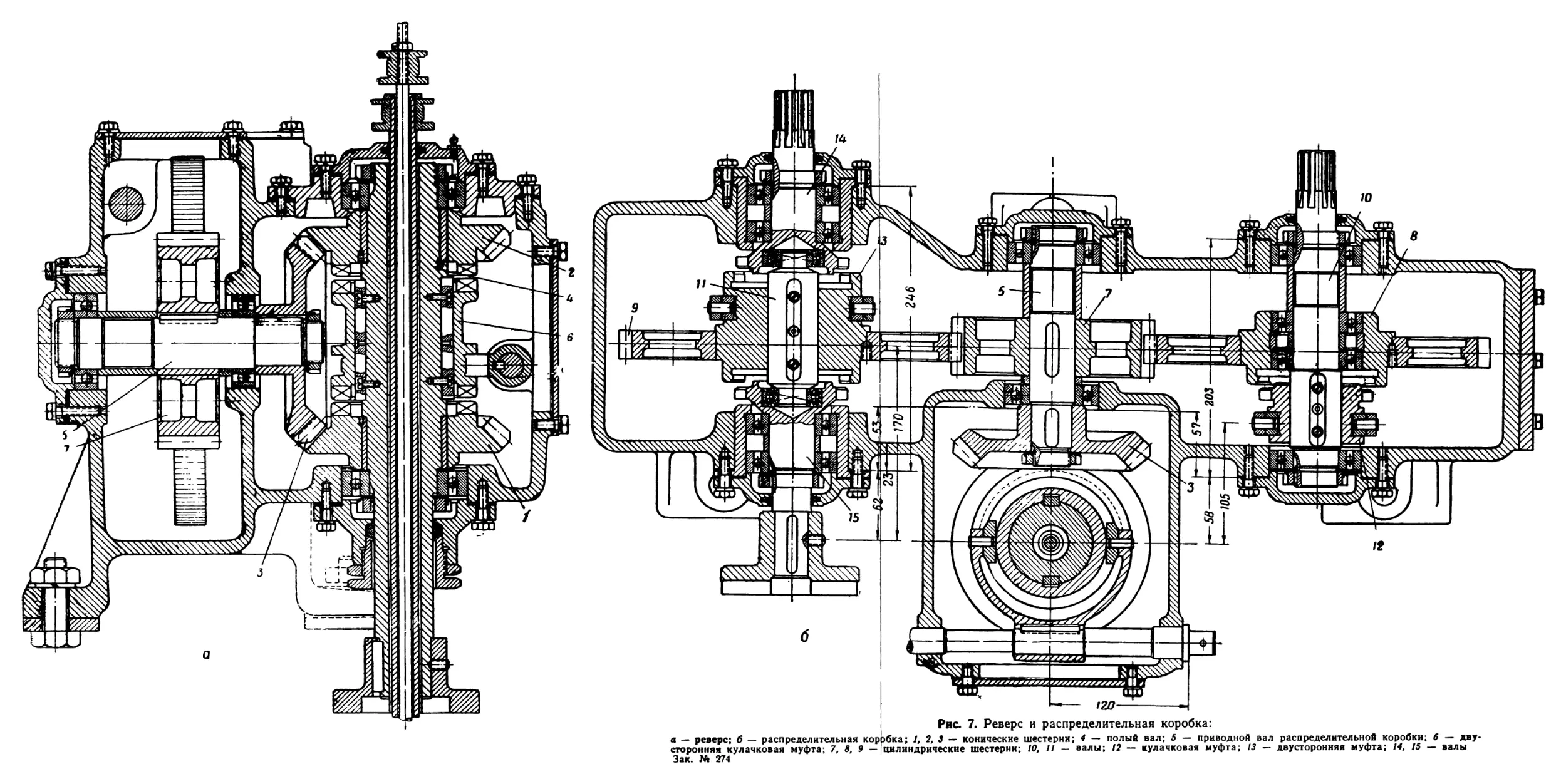

Рис 7. Реверс и распределительная коробка:

□ — реверс; б — распределительная корэбка; /, 2, 3 — конические шестерни; 4 — полый вал; 5 — приводной вал распределительной коробки; 6 дву-

сторонняя кулачковая муфта; 7, 8, 9 — цилиндрические шестерни; 10, 11 — валы; 12 — кулачковая муфта; 13 — двусторонняя муфта; 14, 15 валы

Зак. № 274

Для вывода на поворотную платформу крана тяг управления пи-

танием горючим и» сцеплением автомобиля использована полость вер-

тикального вала, в которой и установлены тяги.

В табл. 2 приведены основные данные о конических шестернях

редуктора неповоротной части.

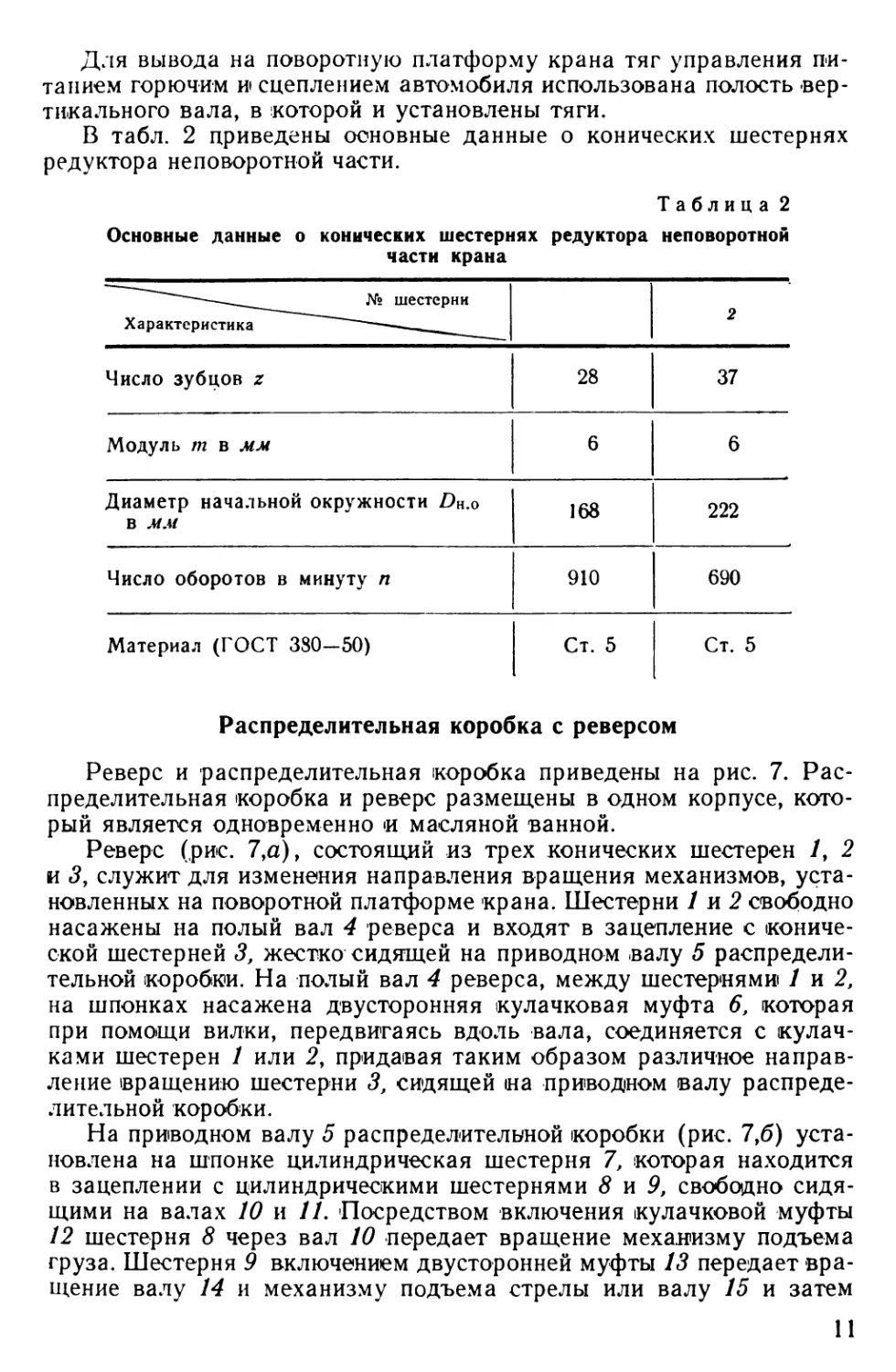

Таблица 2

Основные данные о конических шестернях редуктора неповоротной

части крана

'—— № шестерни Характеристика ‘ 2

Число зубцов Z 28 37

Модуль т в мм 6 6

Диаметр начальной окружности Z)H.o в мм 168 222

Число оборотов в минуту п 910 690

Материал (ГОСТ 380—50) Ст. 5 Ст. 5

Распределительная коробка с реверсом

Реверс и распределительная коробка приведены на рис. 7. Рас-

пределительная коробка и реверс размещены в одном корпусе, кото-

рый является одновременно и масляной ванной.

Реверс (рис. 7,а), состоящий из трех конических шестерен /, 2

и 5, служит для изменения направления вращения механизмов, уста-

новленных на поворотной платформе крана. Шестерни 1 и 2 свободно

насажены на полый вал 4 реверса и входят в зацепление с кониче-

ской шестерней 3, жестко сидящей на приводном валу 5 распредели-

тельной коробки. На полый вал 4 реверса, между шестернями 1 и 2,

на шпонках насажена двусторонняя кулачковая муфта 6, которая

при помощи вилки, передвигаясь вдоль вала, соединяется с кулач-

ками шестерен 1 или 2, придавая таким образом различное направ-

ление вращению шестерни 3, сидящей на приводном валу распреде-

лительной коробки.

На приводном валу 5 распределительной коробки (рис. 7,6) уста-

новлена на шпонке цилиндрическая шестерня 7, которая находится

в зацеплении с цилиндрическими шестернями 8 и 9, свободно сидя-

щими на валах 10 и //. Посредством включения кулачковой муфты

12 шестерня 8 через вал 10 передает вращение механизму подъема

груза. Шестерня 9 включением двусторонней муфты 13 передает вра-

щение валу 14 и механизму подъема стрелы или валу 15 и затем

11

механизму поворота крана. Таким образом кулачковая муфта 13

может включать раздельно или механизм подъема стрелы, или меха-

низм поворота крана. Одновременного включения обоих механизмов

в данной конструкции быть не может.

В табл. 3 приведены основные данные о шестернях реверса и рас-

пределительной коробки.

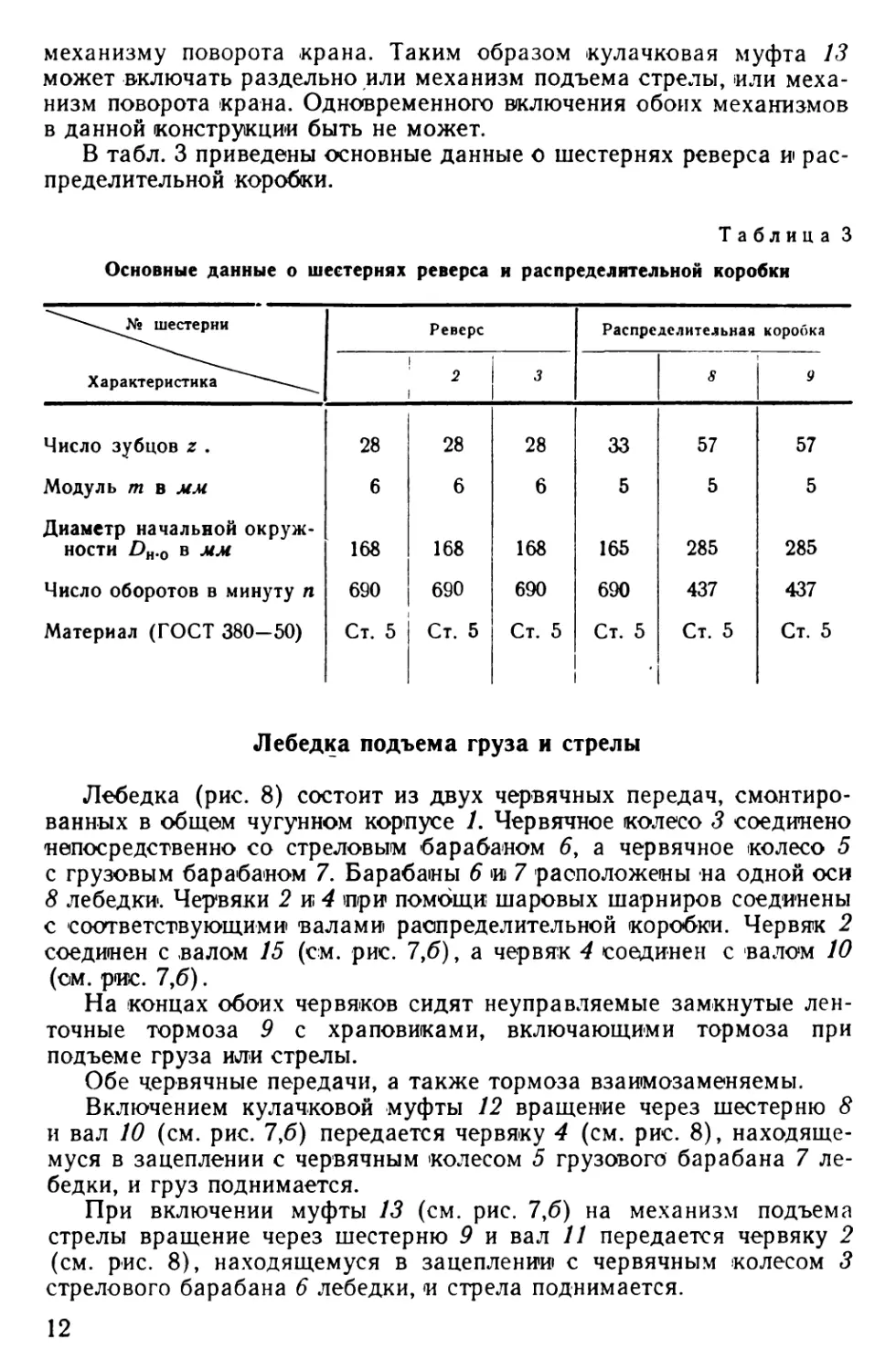

Таблица 3

Основные данные о шестернях реверса и распределительной коробки

шестерни Характеристика Реверс Распределительная коробка

! 2 1 3 8 9

Число зубцов Z . 28 28 28 33 57 57

Модуль т в мм 6 6 6 5 5 5

Диаметр начальной окруж- ности £>н.о в мм 168 168 168 165 285 285

Число оборотов в минуту п 690 690 690 690 437 437

Материал (ГОСТ 380—50) Ст. 5 Ст. 5 Ст. 5 I Ст. 5 Ст. 5 Ст. 5

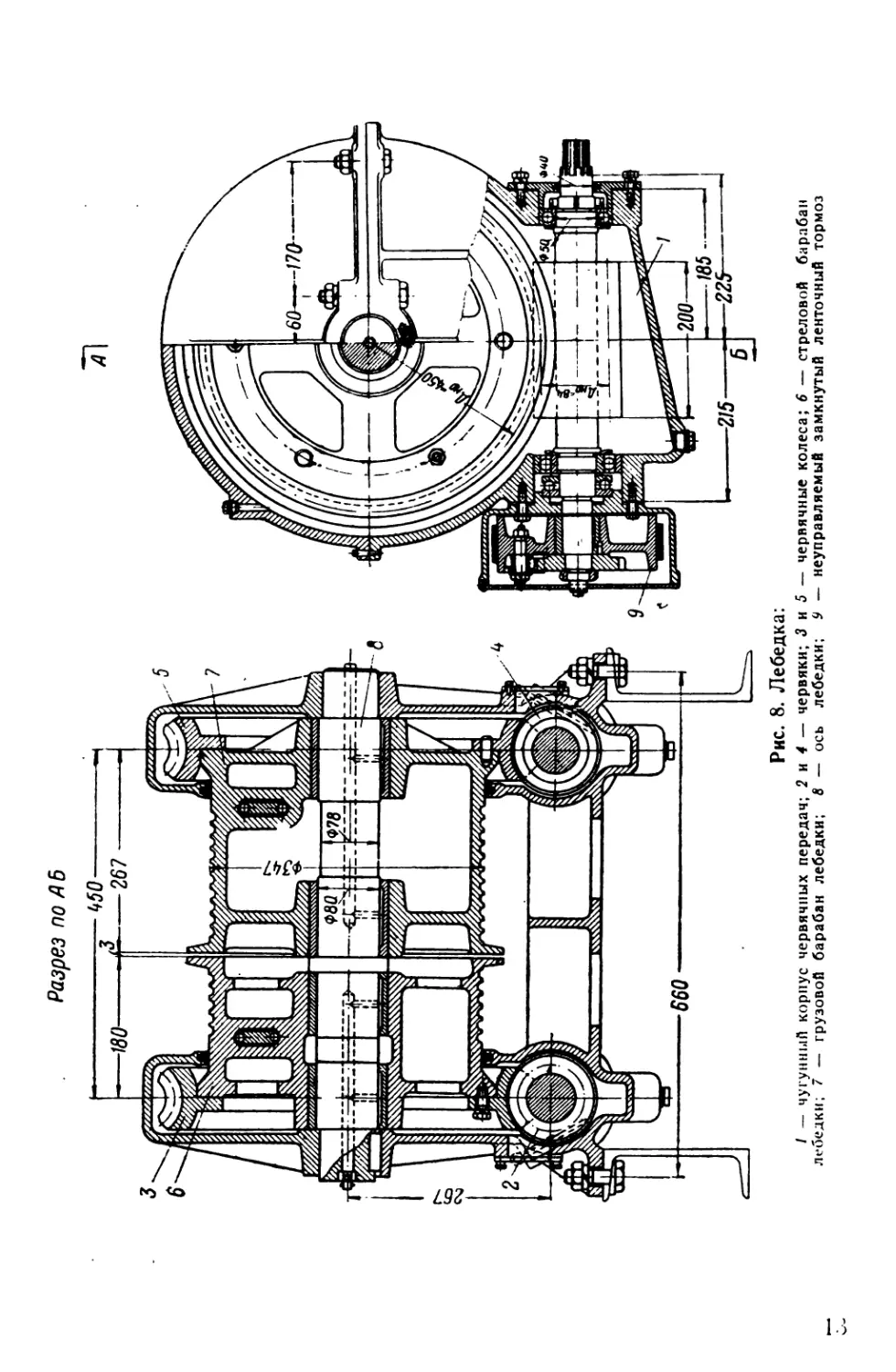

Лебедка подъема груза и стрелы

Лебедка (рис. 8) состоит из двух червячных передач, смонтиро-

ванных в общем чугунном корпусе 1. Червячное колесо 3 соединено

непосредственно со стреловым барабаном 6, а червячное колесо 5

с грузовым барабаном 7. Барабаны 6 и 7 расположены на одной оси

8 лебедки. Червяки 2 и 4 при помощи шаровых шарниров соединены

с соответствующими валами распределительной коробки. Червяк 2

соединен с валом 15 (см. рис. 7,6), а червяк 4 соединен с валом 10

(см. рис. 7,6).

На концах обоих червяков сидят неуправляемые замкнутые лен-

точные тормоза 9 с храповиками, включающими тормоза при

подъеме груза или стрелы.

Обе червячные передачи, а также тормоза взаимозаменяемы.

Включением кулачковой муфты 12 вращение через шестерню 8

и вал 10 (см. рис. 7,6) передается червяку 4 (см. рис. 8), находяще-

муся в зацеплении с червячным колесом 5 грузового барабана 7 ле-

бедки, и груз поднимается.

При включении муфты 13 (см. рис. 7,6) на механизм подъема

стрелы вращение через шестерню 9 и вал 11 передается червяку 2

(см. рис. 8), находящемуся в зацеплении с червячным колесом 3

стрелового барабана 6 лебедки, и стрела поднимается.

12

Рис. 8. Лебедка:

/ — чугунный корпус червячных передач; 2 и 4 — червяки; 3 и 5 — червячные колеса; 6 — стреловой барабан

лебедки; 7 — грузовой барабан лебедки; 8 — ось лебедки; 9 — неуправляемый замкнутый ленточный тормоз

В табл. 4 приведены основные данные о червячных передачах

лебедки.

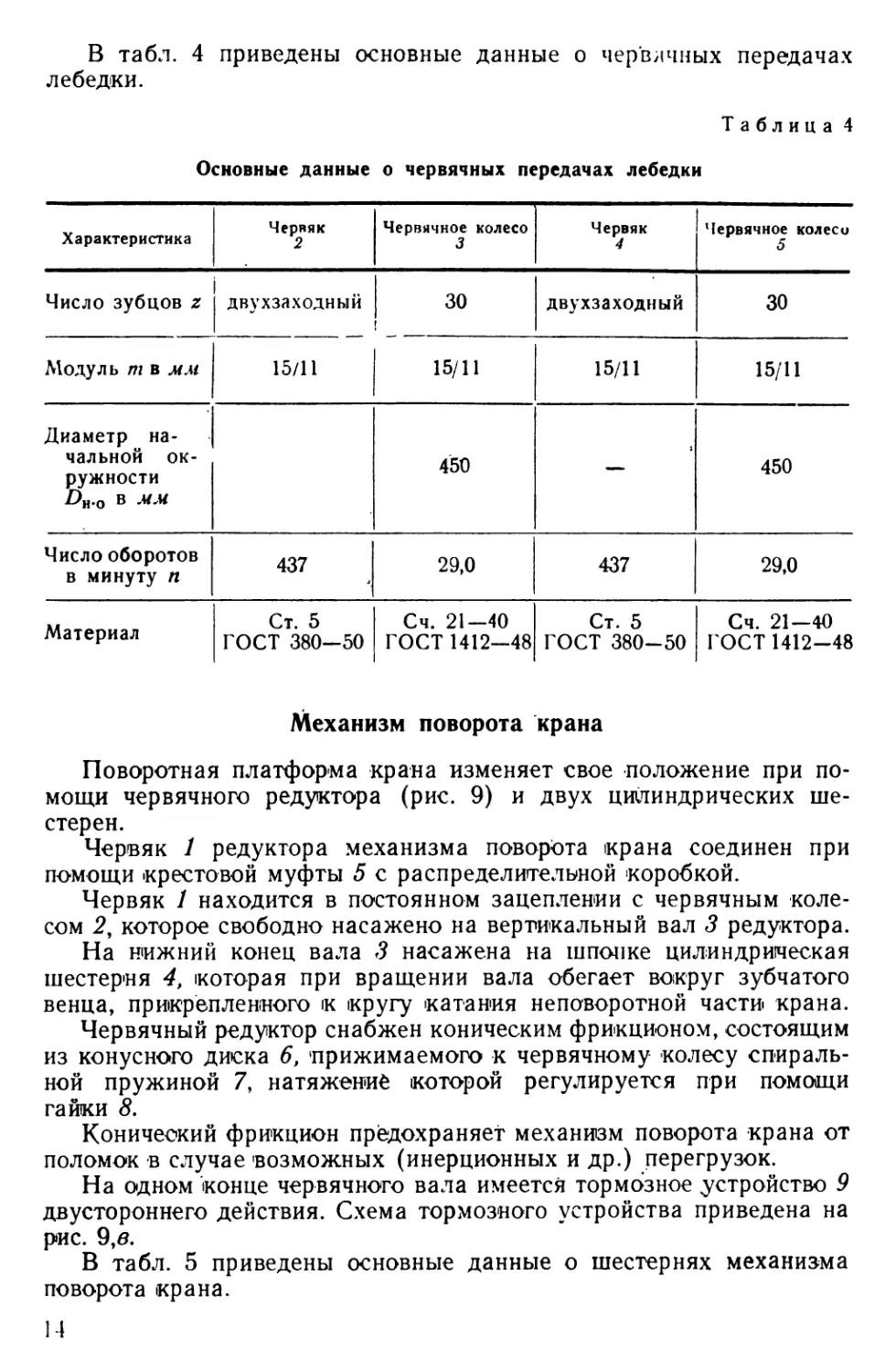

Таблица 4

Основные данные о червячных передачах лебедки

Характеристика Червяк 2 Червячное колесо 3 Червяк 4 Червячное колеси 5

Число зубцов Z двухзаходныи 30 двухзаходный 30

Модуль т в мм 15/11 1 15/11 15/11 15/11

Диаметр на- | чальной ок- ружности £>н.о в мм 450 — 450

Число оборотов в минуту п 437 29,0 437 29,0

Материал ГОСТАМ—50 I Сч. 21—40 ГОСТ 1412—48 Ст. 5 ГОСТ 380-50 Сч. 21—40 ГОСТ 1412-48

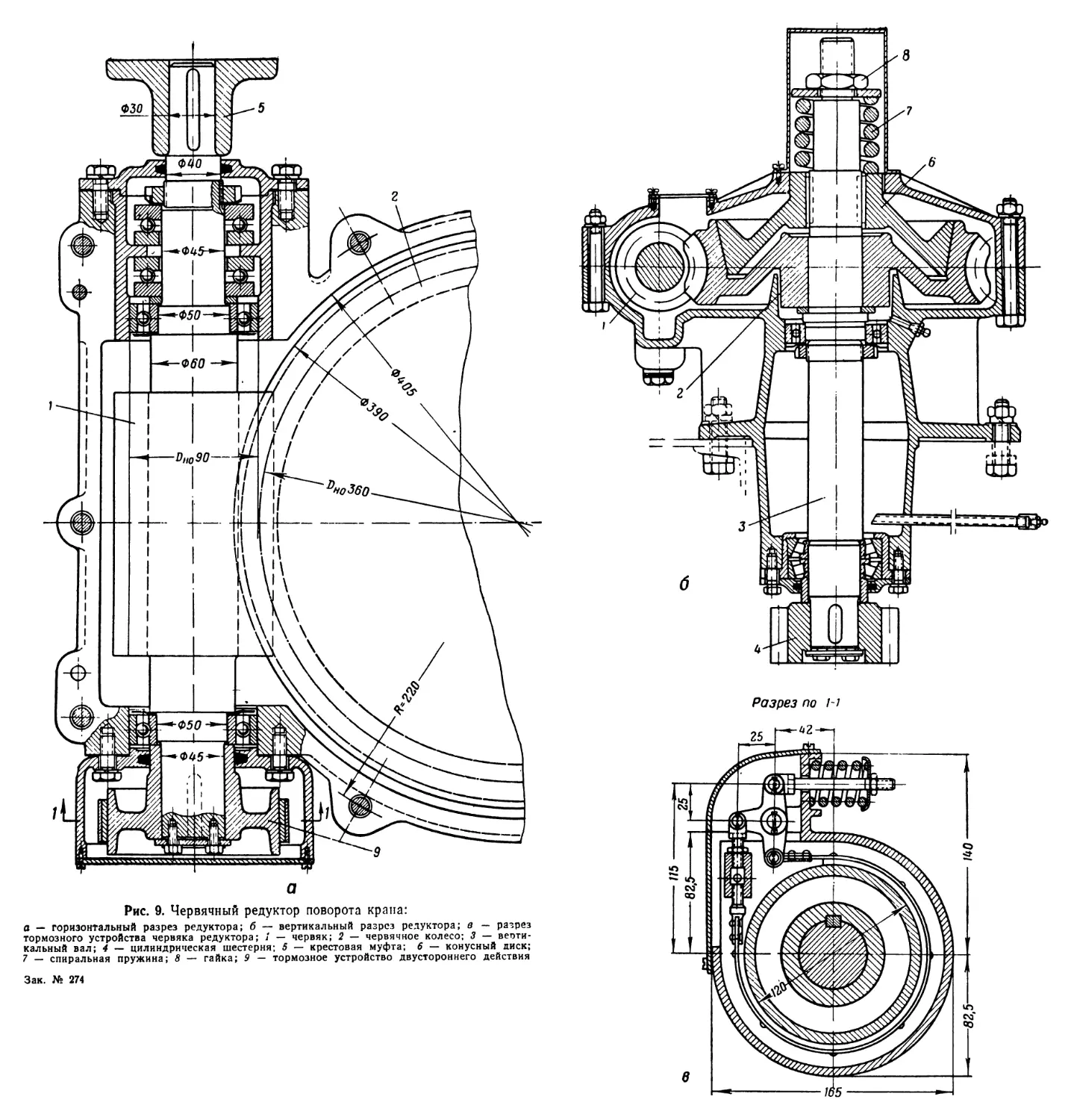

Механизм поворота крана

Поворотная платформа крана изменяет свое положение при по-

мощи червячного редуктора (рис. 9) и двух цилиндрических ше-

стерен.

Червяк 1 редуктора механизма поворота крана соединен при

помощи крестовой муфты 5 с распределительной коробкой.

Червяк 1 находится в постоянном зацеплении с червячным коле-

сом 2, которое свободно насажено на вертикальный вал 3 редуктора.

На нижний конец вала 3 насажена на шпонке цилиндрическая

шестерня 4, которая при вращении вала обегает вокруг зубчатого

венца, прикрепленного к кругу катания неповоротной части крана.

Червячный редуктор снабжен коническим фрикционом, состоящим

из конусного диска 6, прижимаемого к червячному колесу спираль-

ной пружиной 7, натяжение которой регулируется при помощи

гайки 8.

Конический фрикцион предохраняет механизм поворота крана от

поломок в случае возможных (инерционных и др.) перегрузок.

На одном конце червячного вала имеется тормозное устройство 9

двустороннего действия. Схема тормозного устройства приведена на

рис. 9,8.

В табл. 5 приведены основные данные о шестернях механизма

поворота крана.

14

Разрез по н

a

Рис. 9. Червячный редуктор поворота крана:

а — горизонтальный разрез редуктора; б — вертикальный разрез редуктора; в — разрез

тормозного устройства червяка редуктора; 1 — червяк; 2 — червячное колесо; 3 — веоти-

кальный вал; 4 — цилиндрическая шестерня; 5 — крестовая муфта; 6 — конусный диск;

7 — спиральная пружина; 8 — гайка; 9 — тормозное устройство двустороннего действия

Зак. № 274

165

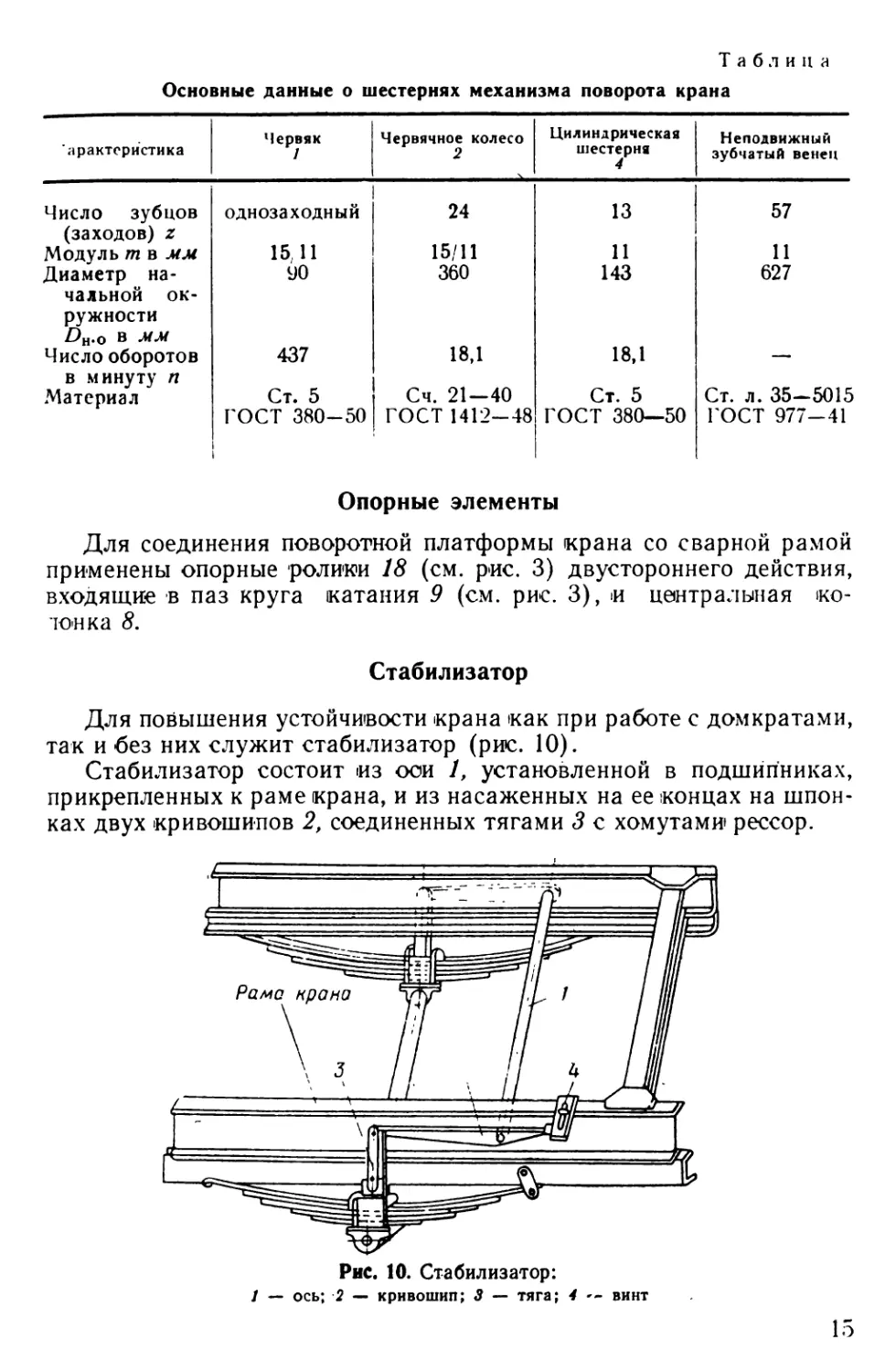

Таблица

Основные данные о шестернях механизма поворота крана

арактерйстика Червяк Червячное колесо 2 Цилиндрическая шестерня 4 Неподвижный зубчатый венец

Число зубцов однозаходный 24 13 57

(заходов) z Модуль т в мм 15 11 15/11 11 11

Диаметр на- 90 360 143 627

чальной ок- ружности £)н.о в мм Число оборотов 437 18,1 18,1

в минуту п Материал Ст. 5 Сч. 21—40 Ст. 5 Ст. л. 35-5015

ГОСТ 380-50 ГОСТ 1412—48 ГОСТ 380—50 ГОСТ 977-41

Опорные элементы

Для соединения поворотной платформы крана со сварной рамой

применены опорные ролики 18 (см. рис. 3) двустороннего действия,

входящие в паз круга катания 9 (см. рис. 3), и центральная ко-

томка 8,

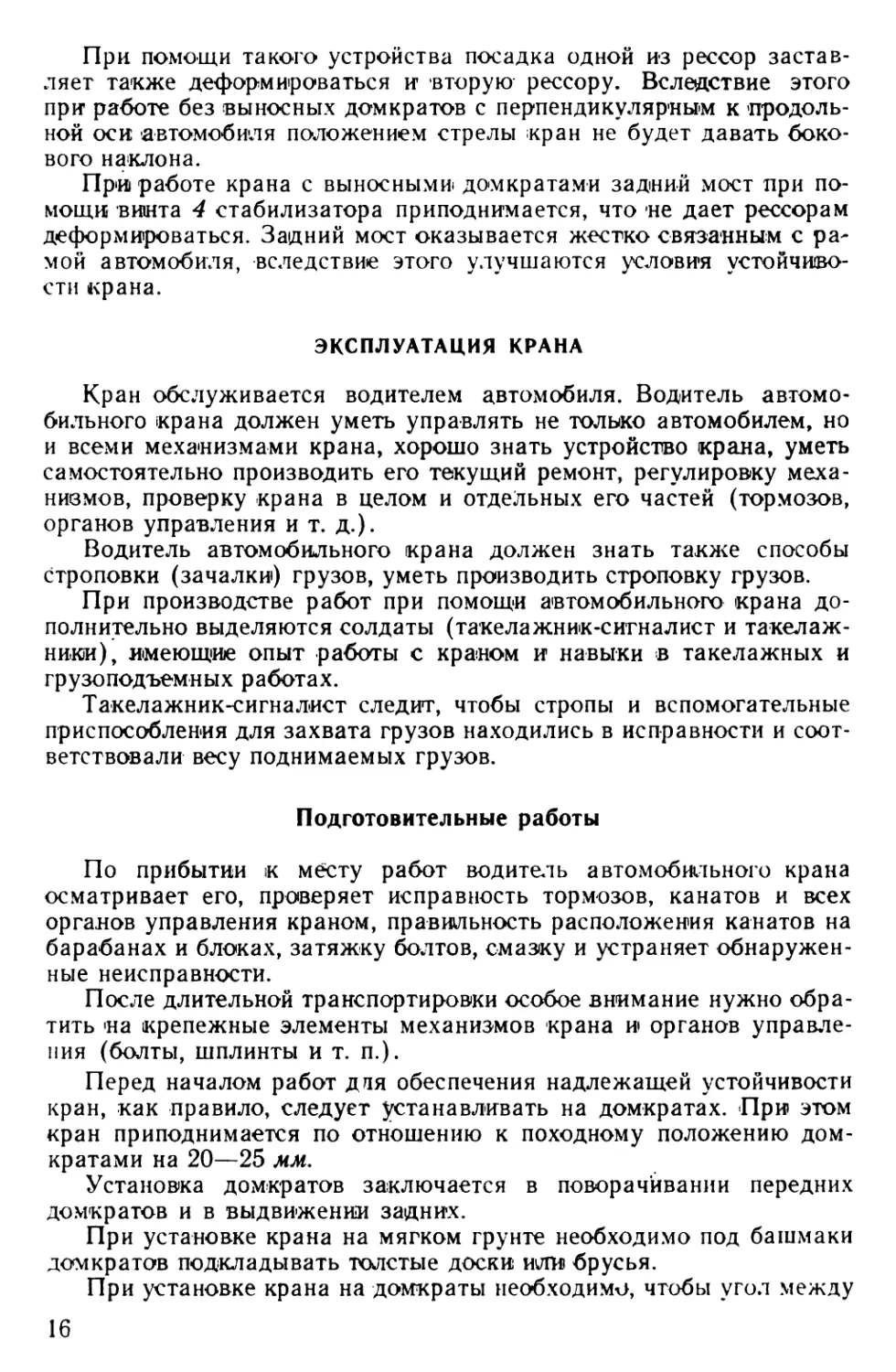

Стабилизатор

Для повышения устойчивости крана как при работе с домкратами,

так и без них служит стабилизатор (рис. 10).

Стабилизатор состоит из оси 1, установленной в подшипниках,

прикрепленных к раме крана, и из насаженных на ее концах на шпон-

ках двух кривошипов 2, соединенных тягами 3 с хомутами» рессор.

Рис. 10. Стабилизатор:

/ — ось; 2 — кривошип; 3 — тяга; 4 — винт

При помощи такого устройства посадка одной из рессор застав-

ляет также деформироваться и вторую рессору. Вследствие этого

при работе без выносных домкратов с перпендикулярным к ’Продоль-

ной оси автомобиля положением стрелы кран не будет давать боко-

вого наклона.

При работе крана с выносными домкратами задний мост при по-

мощи винта 4 стабилизатора приподнимается, что не дает рессорам

деформироваться. Задний мост оказывается жестко связанным с ра-

мой автомобиля, вследствие этого улучшаются условия устойчиво-

сти крана.

ЭКСПЛУАТАЦИЯ КРАНА

Кран обслуживается водителем автомобиля. Водитель автомо-

бильного крана должен уметь управлять не только автомобилем, но

и всеми механизмами крана, хорошо знать устройство крана, уметь

самостоятельно производить его текущий ремонт, регулировку меха-

низмов, проверку крана в целом и отдельных его частей (тормозов,

органов управления и т. д.).

Водитель автомобильного крана должен знать также способы

строповки (зачалки) грузов, уметь производить строповку грузов.

При производстве работ при помощи автомобильного крана до-

полнительно выделяются солдаты (такелажник-сигналист и такелаж-

ники), имеющие опыт работы с краном и навыки в такелажных и

грузоподъемных работах.

Такелажник-сигналист следит, чтобы стропы и вспомогательные

приспособления для захвата грузов находились в исправности и соот-

ветствовали весу поднимаемых грузов.

Подготовительные работы

По прибытии к месту работ водитель автомобильного крана

осматривает его, проверяет исправность тормозов, канатов и всех

органов управления краном, правильность расположения канатов на

барабанах и блоках, затяжку болтов, смазку и устраняет обнаружен-

ные неисправности.

После длительной транспортировки особое внимание нужно обра-

тить на крепежные элементы механизмов крана и органов управле-

ния (болты, шплинты и т. п.).

Перед начало/М работ для обеспечения надлежащей устойчивости

кран, как правило, следует устанавливать на домкратах. При» этом

кран приподнимается по отношению к походному положению дом-

кратами на 20—25 мм.

Установка домкратов заключается в поворачивании передних

домкратов и в выдвижении задних.

При установке крана на мягком грунте необходимо под башмаки

домкратов подкладывать толстые доски или брусья.

При установке крана на домкраты необходимо, чтобы угол между

16

поверхностью рабочей площадки и плоскостью 'неподвижной рамы

не превышал 3°, особенно в поперечном направлении.

После установки домкратов специальными винтами, находящи-

мися на раме крана, фиксируется положение стабилизатора.

Управление краном

При приведении крана в рабочее положение необходимо, в зави-

симости от желаемой скорости подъема груза, поставить рычаг ко-

робки перемены передач автомобиля на I или III передачу. После

этого рычагом, также находящимся в кабине автомобиля, включается

редуктор отбора мощности для привода механизмов крана.

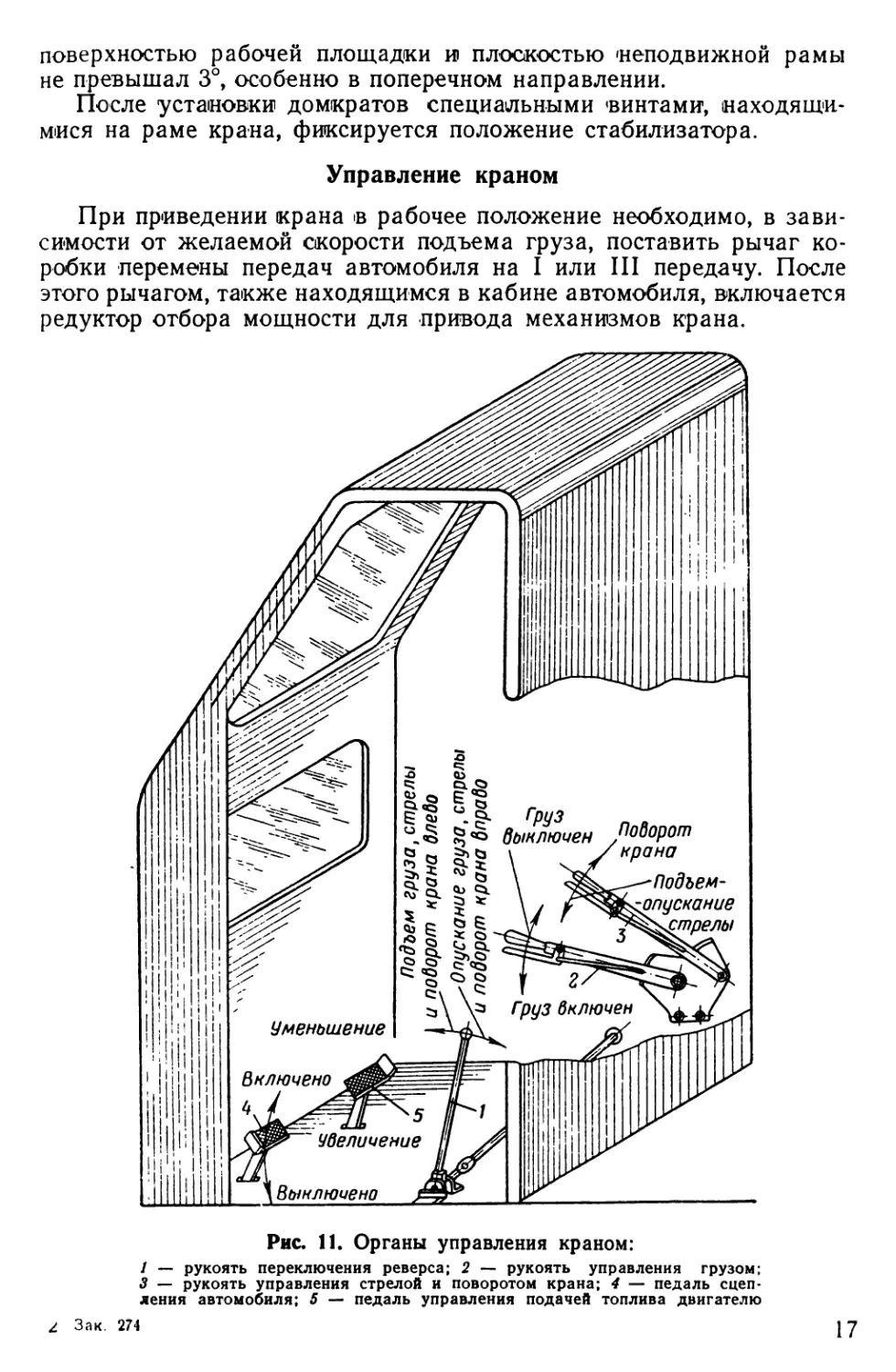

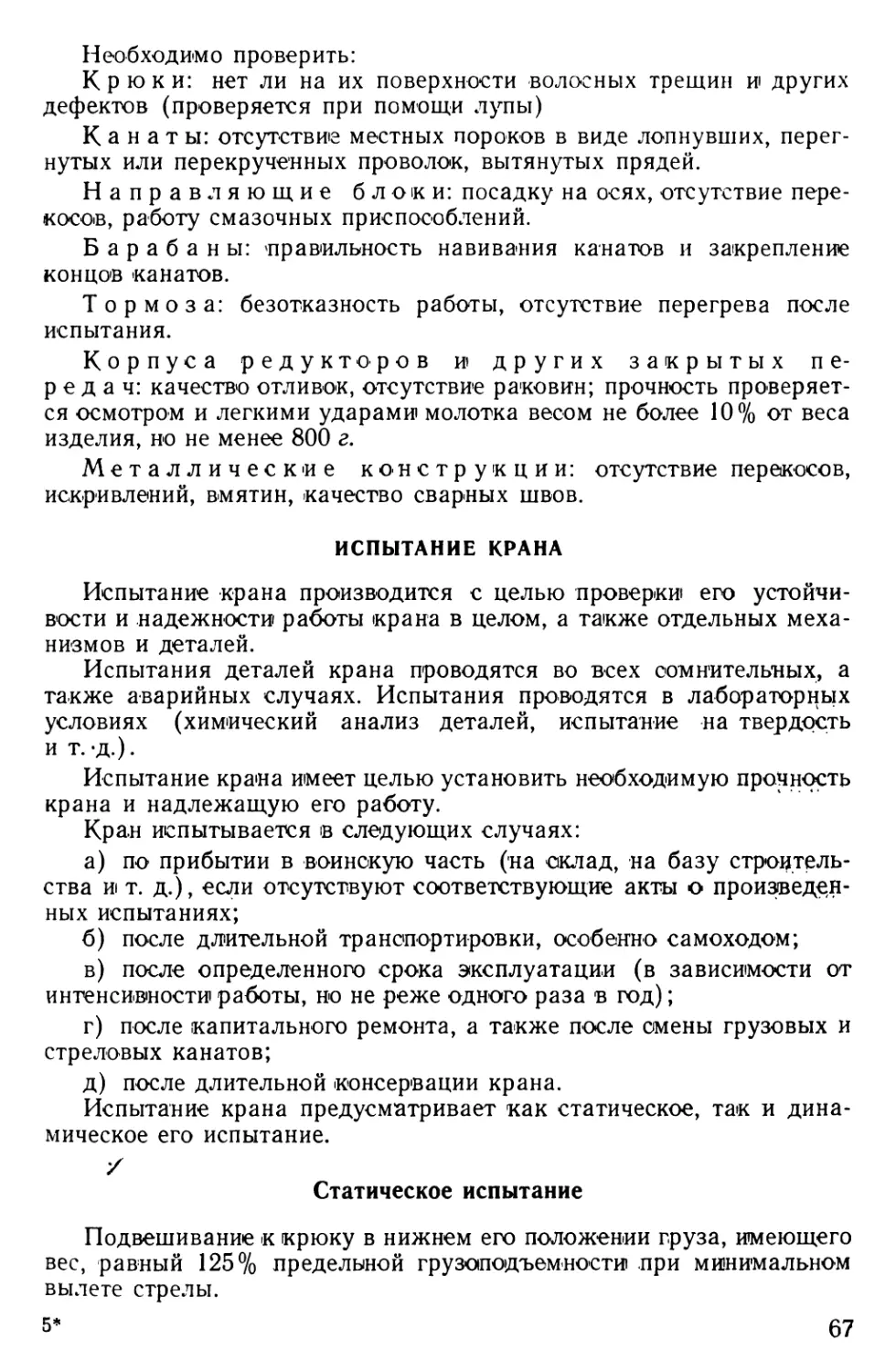

Рис. 11. Органы управления краном:

/ — рукоять переключения реверса; 2 — рукоять управления грузом;

3 — рукоять управления стрелой и поворотом крана; 4 — педаль сцеп-

ления автомобиля; 5 — педаль управления подачей топлива двигателю

2 Зак. 274

17

Дальнейшие операции производятся из кабины крановщика.

В кабине крановщика (рис. 11) имеются следующие органы

управления краном:

слева от сиденья — рукоять 1 для переключения реверса;

справа от сиденья — рукоять 2 управления грузом и рукоять 3

управления стрелой и поворотом крана;

впереди — педаль 4 сцепления автомобиля и педаль 5 управления

подачей топлива.

Перед подъемом или опусканием груза, подъемом или опуска-

нием стрелы, поворотом крана вправо или влево следует включить

реверс крана. При передвижении рукояти 1 управления реверсом

от себя механизмы устанавливаются на подъем груза, подъем стрелы

и поворот крана влево. Передвижение рукояти 1 реверса к себе уста-

навливает механизмы на опускание груза и стрелы, а также поворот

крана вправо. После установки рукояти переключения реверса вклю-

чаются механизмы управления грузом, стрелой или поворотом крана.

Перед включением кулачковых муфт реверса и распределитель-

ной коробки необходимо выключить сцепление двигателя педалью 4,

находящейся под левой ногой крановщика, и только после этого

включить муфты, а за ними педаль сцепления.

Управление подачей топлива двигателю осуществляется при

помощи педали 5, находящейся под правой ногой крановщика.

Вылет стрелы определяется по находящемуся в кабине кранов-

щика указателю, на котором имеется шкала вылетов и соответствую-

щих им наибольших величин грузов, которые можно безопасно под-

нимать при данном вылете стрелы.

Общие правила работы с краном

Для достижения безаварийной работы крана необходимо придер-

живаться следующих правил и указаний:

а) Перед началом работы:

1. Проверить затяжку всех болтов, гаек и контргаек, а также

состояние всех стопорных устройств и приспособлений.

2. Смазать все трущиеся поверхности в соответствии* с таблицей

смазки.

Во избежание перегрузки механизмов лебедки подъема груза

и стрелы замкнутые ленточные тормоза на концах червяков должны

быть отрегулированы только на удержание предельного груза с пере-

грузкой не более 15—20%, не допуская при этом полного сжатия

пружины.

б) Во время работы:

3. Строго следить за соответствием поднимаемых грузов вылету

стрелы, не допуская подъема грузов, превышающих допустимые для

данного вылета.

4. При очень сильном ветре работу следует прекратить, опустить

груз и опустить стрелу на стойки.

5. Не производить резких включений механизмов; при реверсиро-

вании обязательно выключать сцепление. Особенно следует избегать

резких включений при подъеме грузов предельного веса.

18

6. При переключении кулачковых муфт обязательно сбавлять газ.

7. Вырывать из грунта крепко сидящие предметы (сваи, надолбы)

нужно с особой осторожностью, чтобы не опрокинуть кран.

8. Нельзя допускать раскачивания груза на крюке и заноса груза

при быстром повороте или резком торможении поворотной плат-

формы.

9. Следует избегать подъема и опускания стрелы с грузом, под-

вешенным на крюке. В случае необходимости эту операцию можно

выполнить, но при этом надо следить за тем, чтобы вес поднятого

груза не превышал предела, допускаемого для данного вылета

стрелы.

10. При подъеме стрелы без груза необходимо следить, чтобы

стрела не поднялась выше положения, соответствующего 2,5-л

вылету.

И. При работе крана с грузами предельного веса как на дом-

кратах, так и без домкратов необходимо сначала приподнять груз

на несколько сантиметров над землей, убедиться в исправном дей-

ствии тормозов, домкратов и только после этого продолжать подъем

груза.

12. Необходимо следить за тем, чтобы при наматывании на бара-

баны лебедки канаты ложились в один слой без узлов и скручивания.

13. При разматывании канатов на каждом барабане лебедки

должно оставаться не менее полутора витка.

14. Во время работы крана запрещается находиться или прохо-

дить под поднятым грузом, если это не является неизбежным по

условиям работы.

15. При зачалке грузов должны соблюдаться следующие правила:

а) строповку и подъем груза производить только в вертикальном

направлении по отношению к концу стрелы; при этом должно быть

обращено внимание на то, чтобы стропы не могли сойти с крюка;

б) грузы, поднимаемые краном, должны быть прочно и надежно

обвязаны стропами или схвачены соответствующими захватными

приспособлениями;

в) стропы должны быть наложены на поднимаемый груз равно-

мерно, без узлов и перекручивания;

г) стропы и вспомогательные приспособления для захвата грузов

должны соответствовать весу поднимаемых грузов и всегда нахо-

диться в исправности; необходимо тщательно следить за поверх-

ностью канатов и не допускать износа до разрыва отдельных прово-

лочек; в случае такого износа канат обязательно сменить; при обрыве

канатов или при наличии в них местных пороков сращивание не

допускается;

д) на острые ребра поднимаемого предмета под канат должны

быть подложены прокладки для предохранения канатов от исти-

рания;

е) при применении в качестве стропов цепей нужно обращать

внимание на правильное расположение звеньев цепи на углах груза

во избежание обминания или разрушения углов груза;

2*

19

ж) при подъеме длинных громоздких грузов должны употреб-

ляться канаты необходимой длины, при помощи которых груз удер-

живается в равновесии.

16. Становиться на груз или подвешиваться к нему в целях соз-

дания равновесия запрещается.

17. Необходимый для работы инструмент должен быть всегда

исправен и находиться в местах, предназначенных для его хранения.

в) После окончания работы:

18. Необходимо снять груз с крюка, остановить двигатель; в хо-

лодное время года выпустить воду из всей системы охлаждения дви-

гателя.

19. Во время передвижения крана в транспортном положении

необходимо строго руководствоваться правилами, устанавливаемыми

Государственной автоинспекцией.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОИЗВОДСТВЕ РАБОТ

1. Уход за автомобилем и управление им и краном поручаются

водителю-крановщику, имеющему квалификацию шофера, хорошо

изучившему конструкцию крана, правила его эксплуатации и тех-

нику безопасности.

2. Необходимо точно соблюдать правила эксплуатации крана,

указанные на стр. 16—20.

3. Смазка и регулировка механизмов крана во время работы

запрещаются.

4. Запрещается трогать руками движущиеся грузовой и стреловой

канаты.

5. Крановщик должен строго руководствоваться данными таб-

лицы грузоподъемности крана.

6. Водитель автомобильного крана не имеет права допускать

на кран посторонних лиц.

7. Водитель автомобильного крана обязан проинструктировать

выделенных солдат перед работой, внимательно следить за стропов-

кой грузов и принимать сигналы только от такелажника-сигналь-

щика.

8. Во избежание опрокидывания крана при подъеме груза необ-

ходимо убедиться в правильности установки выносных домкратов

на -грунт.

9. Водитель автомобильного крана не должен оставлять кран

с грузом навесу.

10. Следует регулярно проверять надежность крепления концов

канатов на барабанах и зачалку коушей.

11. При обнаружении неисправности крана (например, пробук-

совки сцепления или ленточных тормозов) необходимо прекратить

работу и устранить дефекты.

12. Следует строго соблюдать правила противопожарной без-

опасности:

а) во время заправки автомобиля горючим и проверке его уровня

в баке не пользоваться огнем и не курить;

20

б) работать ночью по возможности при электрическом освеще-

нии;

в) следить, чтобы не было течи бензопроводов.

ТРАНСПОРТИРОВКА КРАНА

При передвижении крана на большие расстояния необходимо по-

ставить стрелу вперед вдоль шасси, опустить ее так, чтобы между

стрелой и стойкой остался зазор 30—60 мм, после чего крюк крана

закрепить впереди кабины и затянуть канатом. Винты стабилизатора

поставить в крайнее высшее положение. Домкраты привести в поход-

ное положение, закрепить их, проверить крепление. Передвижение

крана может производиться на всех передачах.

УХОД ЗА АВТОМОБИЛЬНЫМ КРАНОМ

В уходе за двигателем и ходовой частью крана следует руковод-

ствоваться правилами ухода за автомобилем ЗИС-150.

Новый кран нужно смазывать чаще, чем старый, уже работав-

ший. Первые 5—10 дней (при односменной работе) в местах смазки

при помощи тавотниц производить смазку два раза в смену, причем

первый раз обязательно перед началом работы.

Жидкую смазку в новом кране необходимо менять первый раз

после 25 часов работы крана, второй раз — через 50 часов.

В дальнейшем смазку автомобильного крана вести согласно

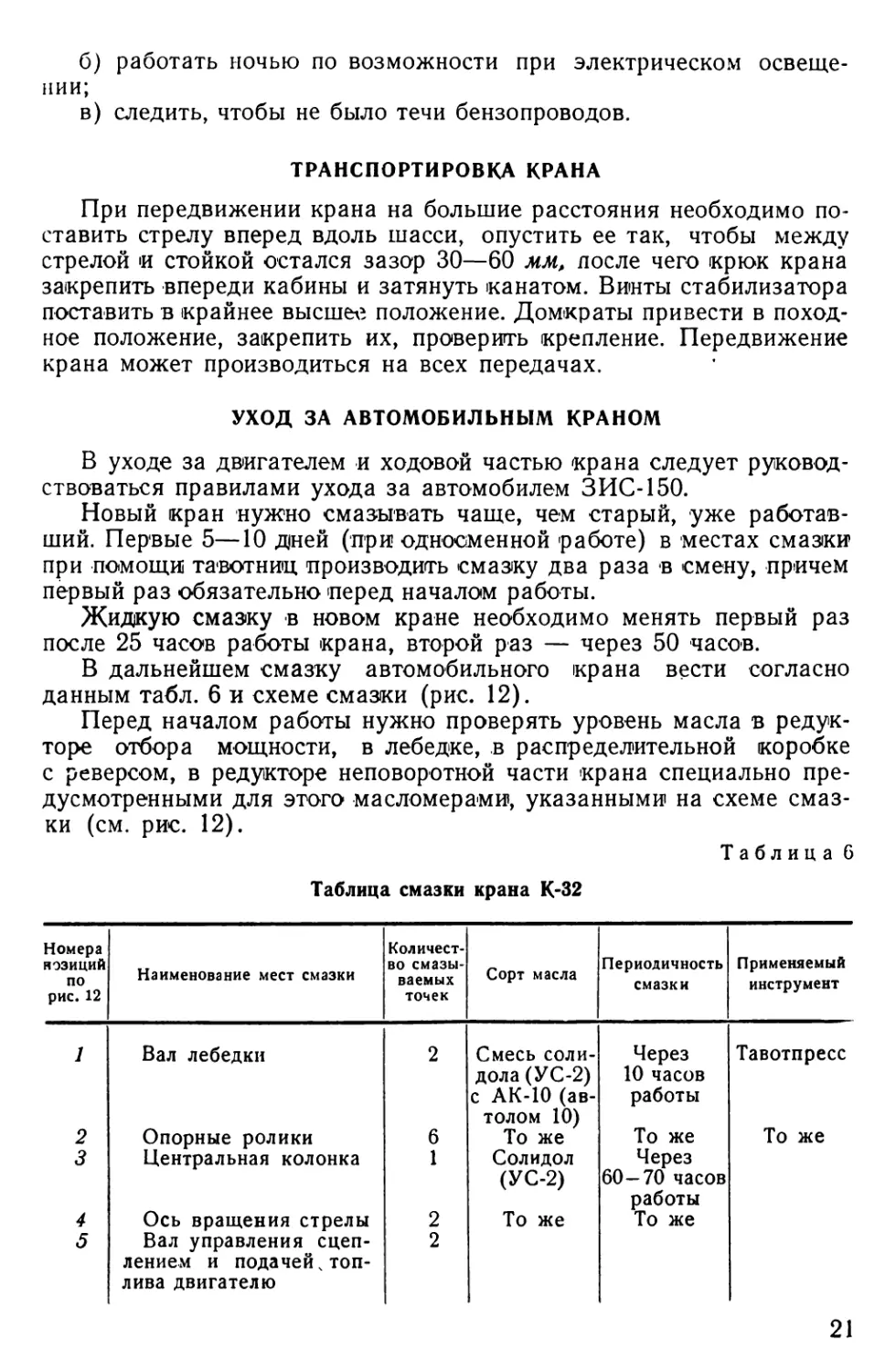

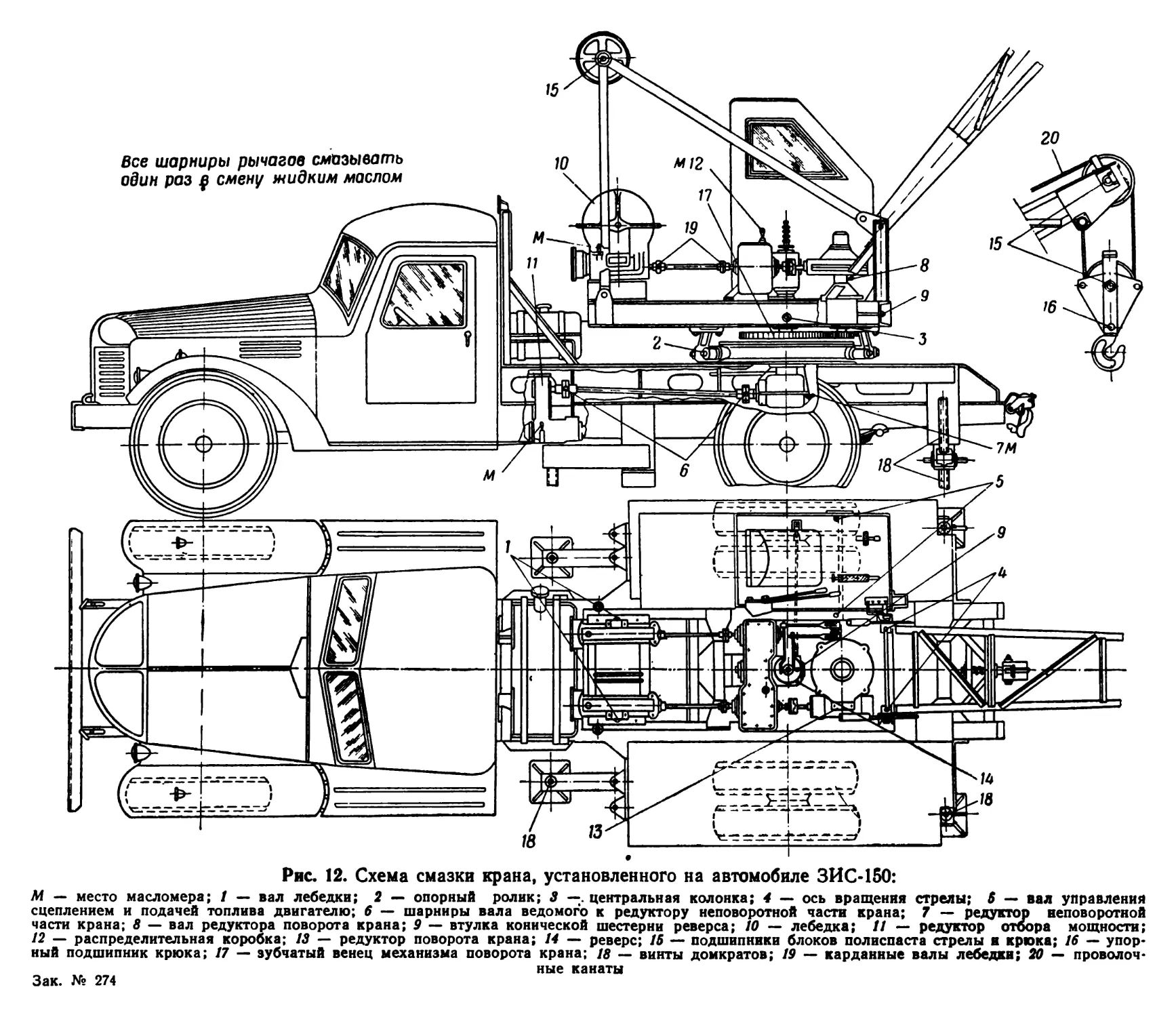

данным табл. 6 и схеме смазки (рис. 12).

Перед началом работы нужно проверять уровень масла в редук-

торе отбора мощности, в лебедке, в распределительной коробке

с реверсом, в редукторе неповоротной части крана специально пре-

дусмотренными для этого масломерами, указанными на схеме смаз-

ки (см. рис. 12).

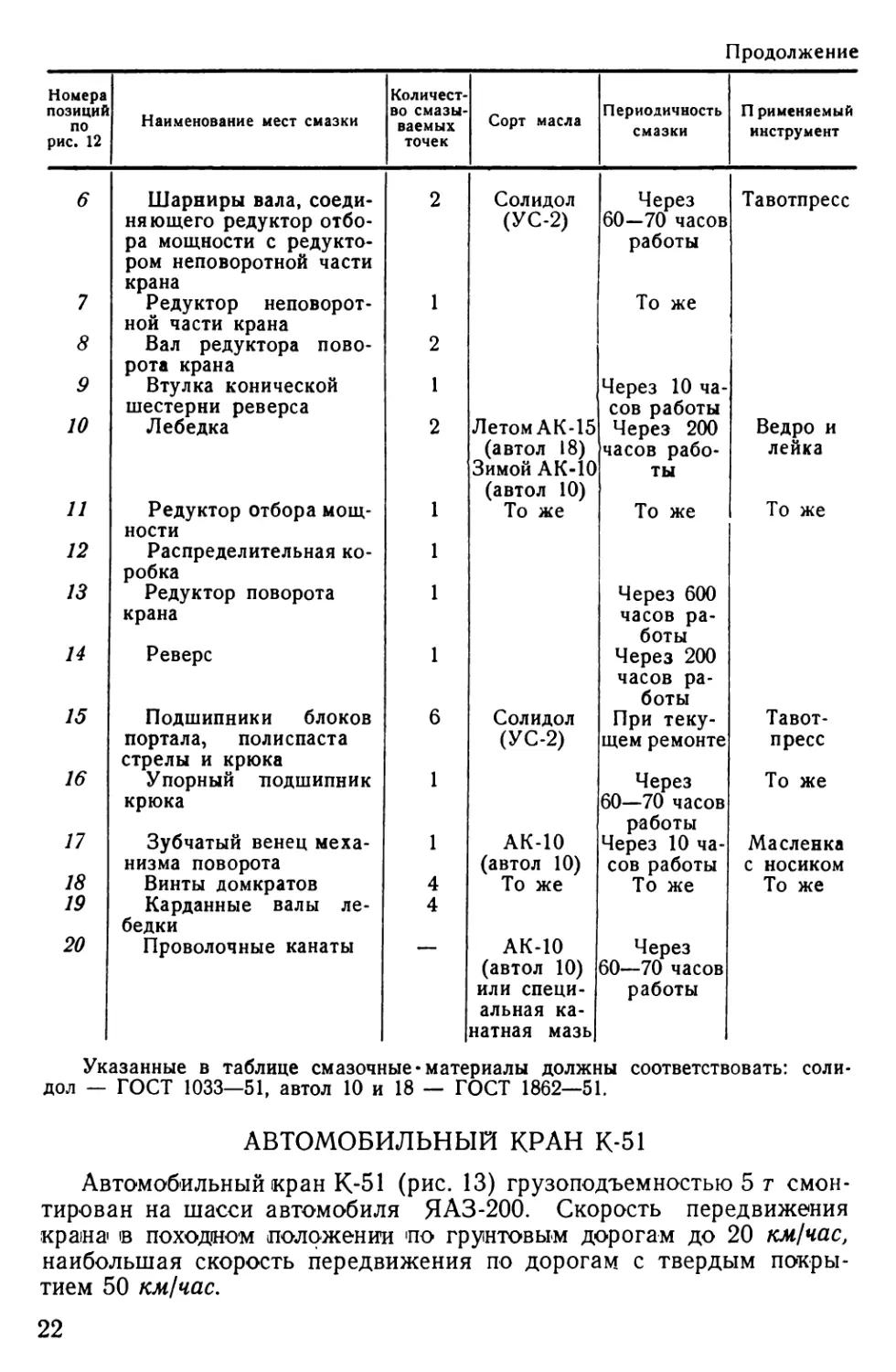

Таблица 6

Таблица смазки крана К-32

Номера позиций по рис. 12 Наименование мест смазки Количест- во смазы- ваемых точек Сорт масла Периодичность смазки Применяемый инструмент

1 Вал лебедки 2 Смесь соли- дола (УС-2) с АК-10 (ав- толом 10) Через 10 часов работы Тавотпресс

2 Опорные ролики 6 То же То же То же

3 Центральная колонка 1 Солидол (УС-2) Через 60—70 часов работы

4 5 Ось вращения стрелы Вал управления сцеп- лением и подачей.топ- лива двигателю 2 2 То же То же

21

Продолжение

Номера позиций по рис. 12 Наименование мест смазки Количест- во смазы- ваемых точек Сорт масла Периодичность смазки П рименяемый инструмент

6 7 8 9 Шарниры вала, соеди- няющего редуктор отбо- ра мощности с редукто- ром неповоротной части крана Редуктор неповорот- ной части крана Вал редуктора пово- рота крана Втулка конической шестерни реверса 2 1 2 1 Солидол (УС-2) Через 60—70 часов работы То же Через 10 ча- сов работы Тавотпресс

10 Лебедка 2 Летом АК-15 (автол 18) Зимой АК-10 (автол 10) Через 200 часов рабо- ты Ведро и лейка

11 12 13 14 Редуктор отбора мощ- ности Распределительная ко- робка Редуктор поворота крана Реверс 1 1 1 1 То же То же Через 600 часов ра- боты Через 200 часов ра- боты То же

15 16 Подшипники блоков портала, полиспаста стрелы и крюка Упорный подшипник крюка 6 1 Солидол (УС-2) При теку- щем ремонте Через 60—70 часов работы Через 10 ча- сов работы Тавот- пресс То же

17 Зубчатый венец меха- низма поворота 1 АК-10 (автол 10) Масленка с носиком

18 19 20 Винты домкратов Карданные валы ле- бедки Проволочные канаты 4 4 То же АК-10 (автол 10) или специ- альная ка- натная мазь То же Через 60—70 часов работы То же

Указанные в таблице смазочные'Материалы должны соответствовать: соли-

дол — ГОСТ 1033—51, автол 10 и 18 — ГОСТ 1862—51.

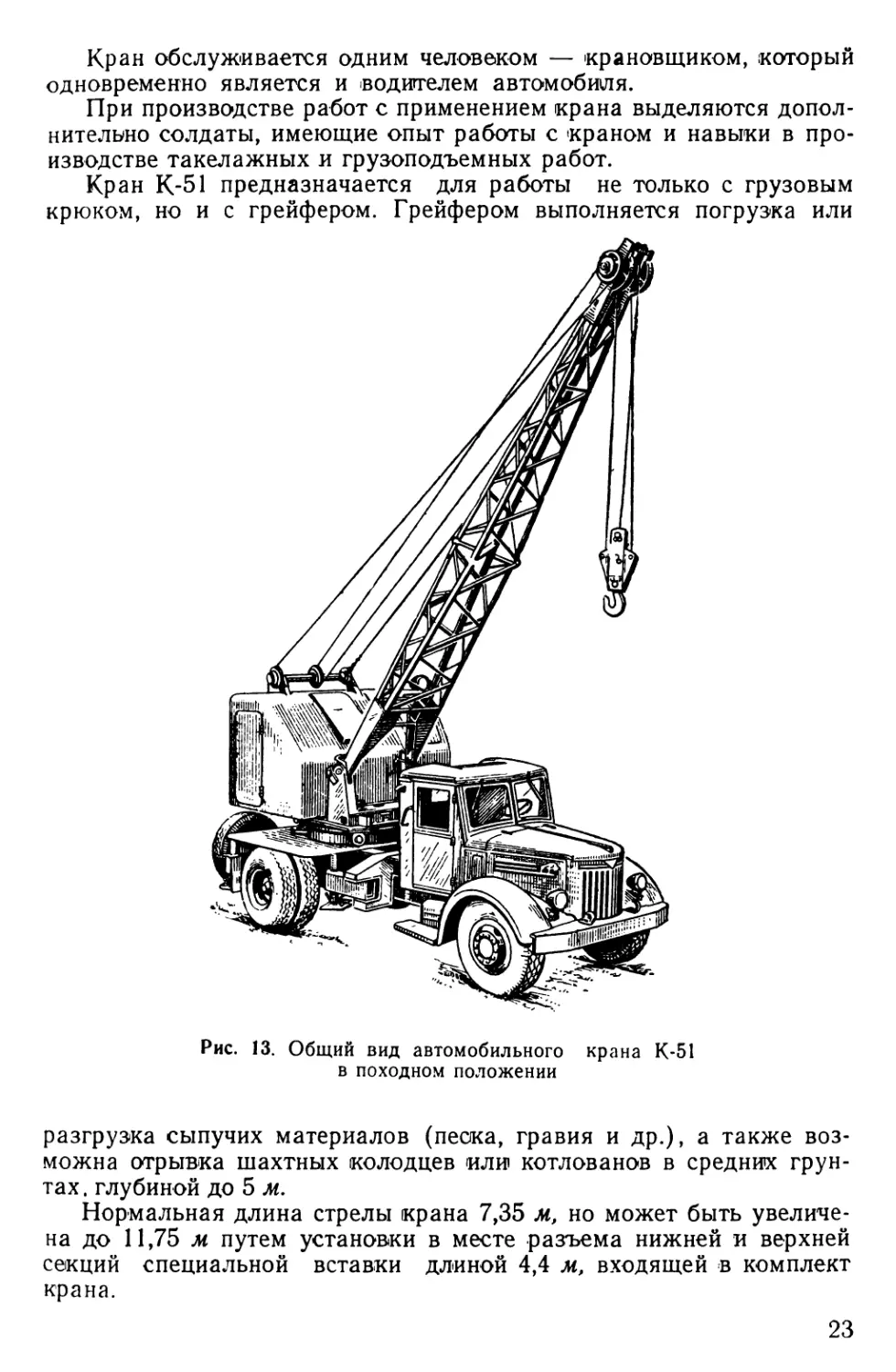

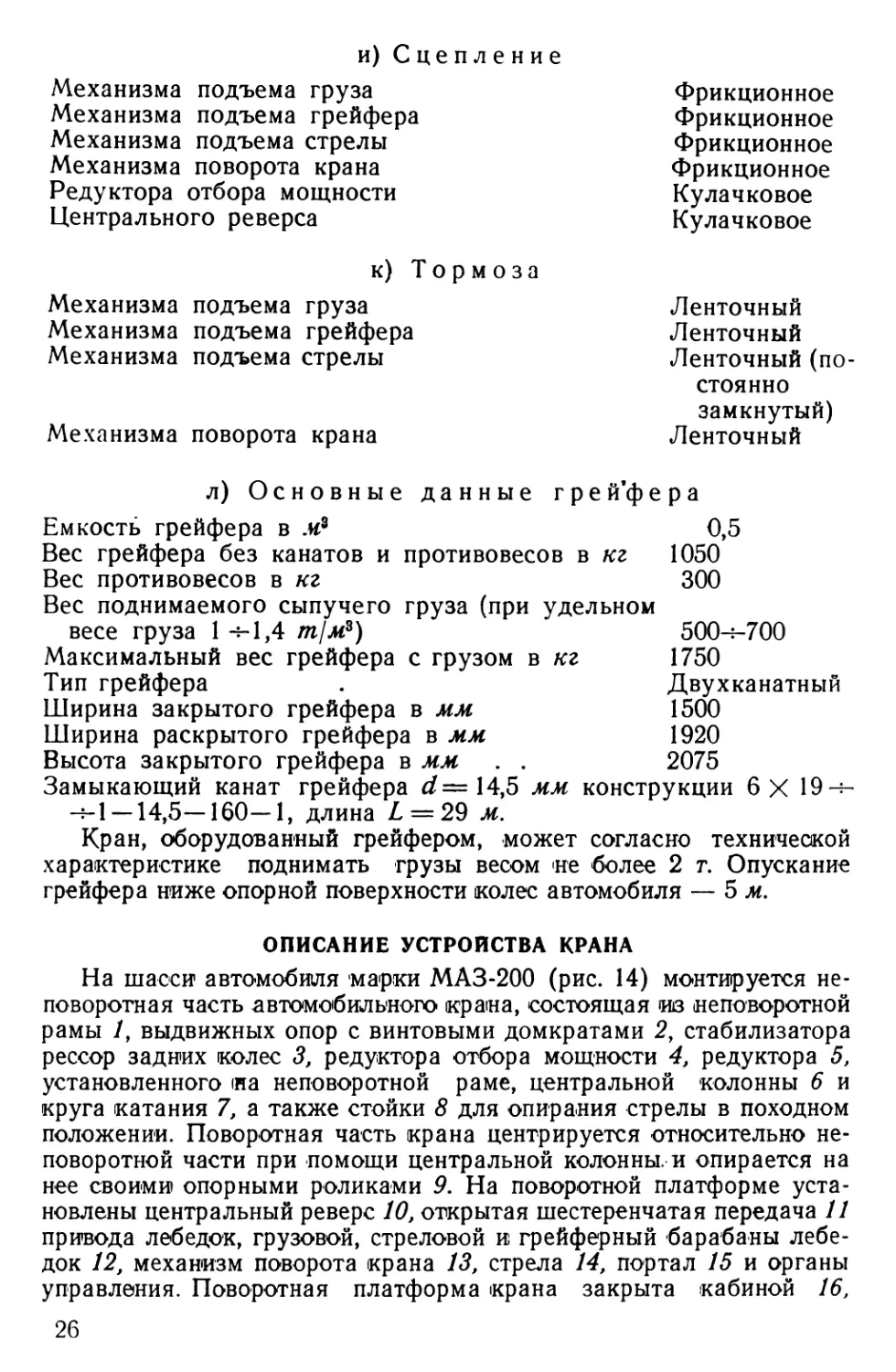

АВТОМОБИЛЬНЫЙ КРАН К-51

Автомобильный кран К-51 (рис. 13) грузоподъемностью 5 т смон-

тирован на шасси автомобиля ЯАЗ-200. Скорость передвижения

крана в походном положении по грунтовым дорогам до 20 км!час,

наибольшая скорость передвижения по дорогам с твердым покры-

тием 50 км/час.

22

Рис. 12. Схема смазки крана, установленного на автомобиле ЗИС-150:

М — место масломера; / — вал лебедки; 2 — опорный ролик; 3 —. центральная колонка; 4 — ось вращения стрелы; 6 — вал управления

сцеплением и подачей топлива двигателю; 6 — шарниры вала ведомого к редуктору неповоротной части крана; 7 — редуктор неповоротной

части крана; 8 — вал редуктора поворота крана; 9 — втулка конической шестерни реверса; 10 — лебедка; 11 — редуктор отбора мощности;

12 — распределительная коробка; 13 — редуктор поворота крана; 14 — реверс; 15 — подшипники блоков полиспаста стрелы в крюка; 16 — упор-

ный подшипник крюка; 17 — зубчатый венец механизма поворота крана; 18 — винты домкратов; 19 — карданные валы лебедки; 20 — проволоч-

Зак. № 274

ные канаты

Кран обслуживается одним человеком — крановщиком, который

одновременно является и водителем автомобиля.

При производстве работ с применением крана выделяются допол-

нительно солдаты, имеющие опыт работы с краном и навыки в про-

изводстве такелажных и грузоподъемных работ.

Кран К-51 предназначается для работы не только с грузовым

крюком, но и с грейфером. Грейфером выполняется погрузка или

Рис. 13. Общий вид автомобильного крана К-51

в походном положении

разгрузка сыпучих материалов (песка, гравия и др.), а также воз-

можна отрывка шахтных колодцев или котлованов в средних грун-

тах. глубиной до 5 м.

Нормальная длина стрелы крана 7,35 м, но может быть увеличе-

на до 11,75 м путем установки в месте разъема нижней и верхней

секций специальной вставки длиной 4,4 м, входящей в комплект

крана.

23

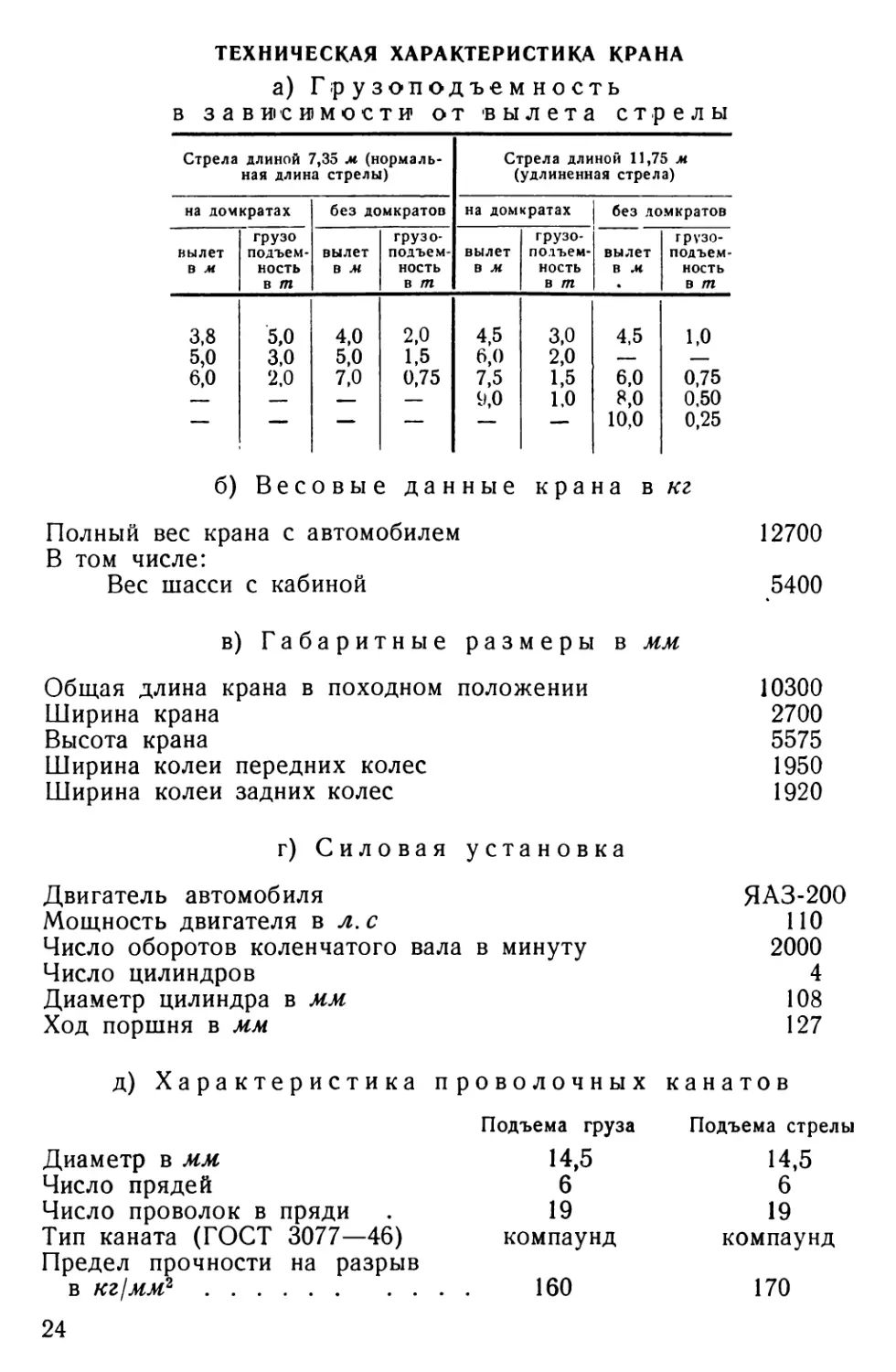

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА КРАНА а) Грузоподъемность в зависимости» от вылета стрелы

Стрела длиной 7,35 м (нормаль- ная длина стрелы) Стрела длиной 11,75 м (удлиненная стрела)

на домкратах без домкратов на домкратах без домкратов

вылет в м грузо подъем- ность в т вылет в м грузо- подъем- ность в т вылет в м грузо- подъем- ность в т вылет в м грузо- подъем- ность в т

3,8 5,0 6,0 5,0 3,0 2,0 4,0 5,0 7,0 2,0 1,5 0,75 4,5 6,0 7,5 9,0 3,0 2,0 1,5 1,0 4,5 6,0 8,0 10,0 1,0 0,75 0,50 0,25

б) Весовые данные крана в кг

Полный вес крана с автомобилем 12700

В том числе:

Вес шасси с кабиной 5400

в) Габаритные размеры в мм

Общая длина крана в походном положении 10300

Ширина крана 2700

Высота крана 5575

Ширина колеи передних колес 1950

Ширина колеи задних колес 1920

г) Силовая установка

Двигатель автомобиля ЯАЗ-200

Мощность двигателя в л. с НО

Число оборотов коленчатого вала в минуту 2000

Число цилиндров 4

Диаметр цилиндра в мм 108

Ход поршня в мм 127

д) Характеристика проволочных канатов

Подъема груза Подъема стрелы

Диаметр в мм 14,5 14,5

Число прядей 6 6

Число проволок в пряди 19 19

Тип каната (ГОСТ 3077—46) компаунд компаунд

Предел прочности на разрыв в кг/мм2 160 170

24

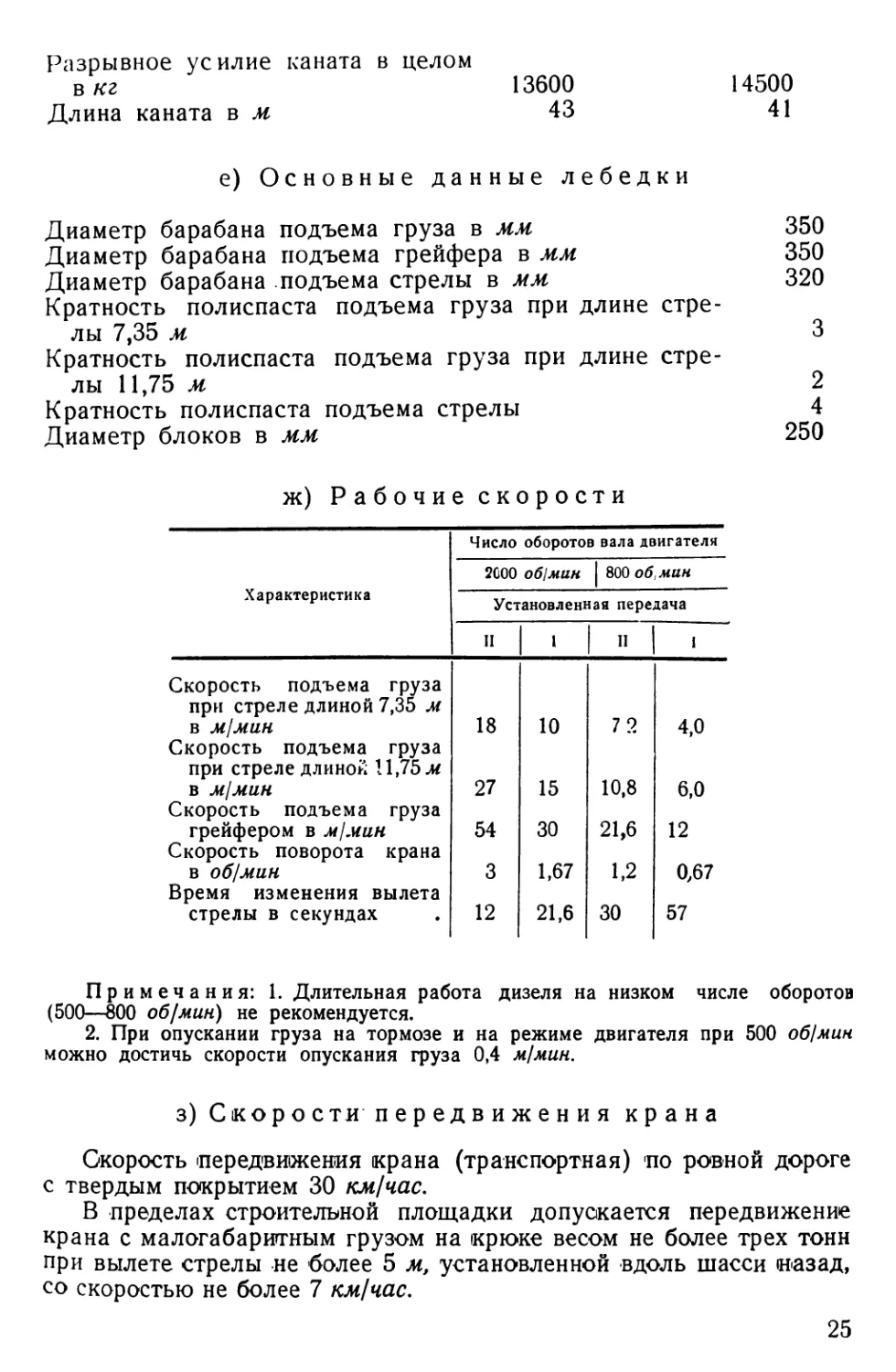

Разрывное усилие каната в целом

в кг 13600

14500

Длина каната в м 43 41

е) Основные данные лебедки

Диаметр барабана подъема груза в мм 350

Диаметр барабана подъема грейфера в мм 350

Диаметр барабана подъема стрелы в мм 320

Кратность полиспаста подъема груза при длине стре-

лы 7,35 м 3

Кратность полиспаста подъема груза при длине стре-

лы 11,75 м 2

Кратность полиспаста подъема стрелы 4

Диаметр блоков в мм 250

ж) Рабочие скорости

Характеристика Число оборотов вала двигателя 2000 об/мин | 800 об, мин Установленная передача

II 1 | П 1 1

Скорость подъема груза при стреле длиной 7,35 м в м!мин 18 10 72 4,0

Скорость подъема груза при стреле длиной 11,75 м в м[мин 27 15 10,8 6,0

Скорость подъема груза грейфером в м]мин 54 30 21,6 12

Скорость поворота крана в об/мин 3 1,67 1,2 0,67

Время изменения вылета стрелы в секундах 12 21,6 30 57

Примечания: 1. Длительная работа дизеля на низком числе оборотов

(500—800 об/мин) не рекомендуется.

2. При опускании груза на тормозе и на режиме двигателя при 500 об!мин

можно достичь скорости опускания груза 0,4 м!мин.

з) Скорости передвижения крана

Скорость передвижения крана (транспортная) по ровной дороге

с твердым покрытием 30 км/час,

В пределах строительной площадки допускается передвижение

крана с малогабаритным грузом на крюке весом не более трех тонн

при вылете стрелы не более 5 м, установленной вдоль шасси назад,

со скоростью не более 7 км/час.

25

и) Сцепление

Механизма подъема груза

Механизма подъема грейфера

Механизма подъема стрелы

Механизма поворота крана

Редуктора отбора мощности

Центрального реверса

к) Тормоза

Механизма подъема груза

Механизма подъема грейфера

Механизма подъема стрелы

Механизма поворота крана

Фрикционное

Фрикционное

Фрикционное

Фрикционное

Кулачковое

Кулачковое

Ленточный

Ленточный

Ленточный (по-

стоянно

замкнутый)

Ленточный

л) Основные данные грей’фера

Емкость грейфера в .и3 0,5

Вес грейфера без канатов и противовесов в кг 1050

Вес противовесов в кг 300

Вес поднимаемого сыпучего груза (при удельном

весе груза 1 = 1,4 т/м3) 500н-700

Максимальный вес грейфера с грузом в кг 1750

Тип грейфера . Двухканатный

Ширина закрытого грейфера в мм 1500

Ширина раскрытого грейфера в мм 1920

Высота закрытого грейфера в мм . . 2075

Замыкающий канат грейфера //=14,5 мм конструкции 6Х 19-н

-н1 —14,5—160— 1, длина Л = 29 м.

Кран, оборудованный грейфером, может согласно технической

характеристике поднимать грузы весом -не более 2 т. Опускание

грейфера ниже опорной поверхности колес автомобиля — 5 м.

ОПИСАНИЕ УСТРОЙСТВА КРАНА

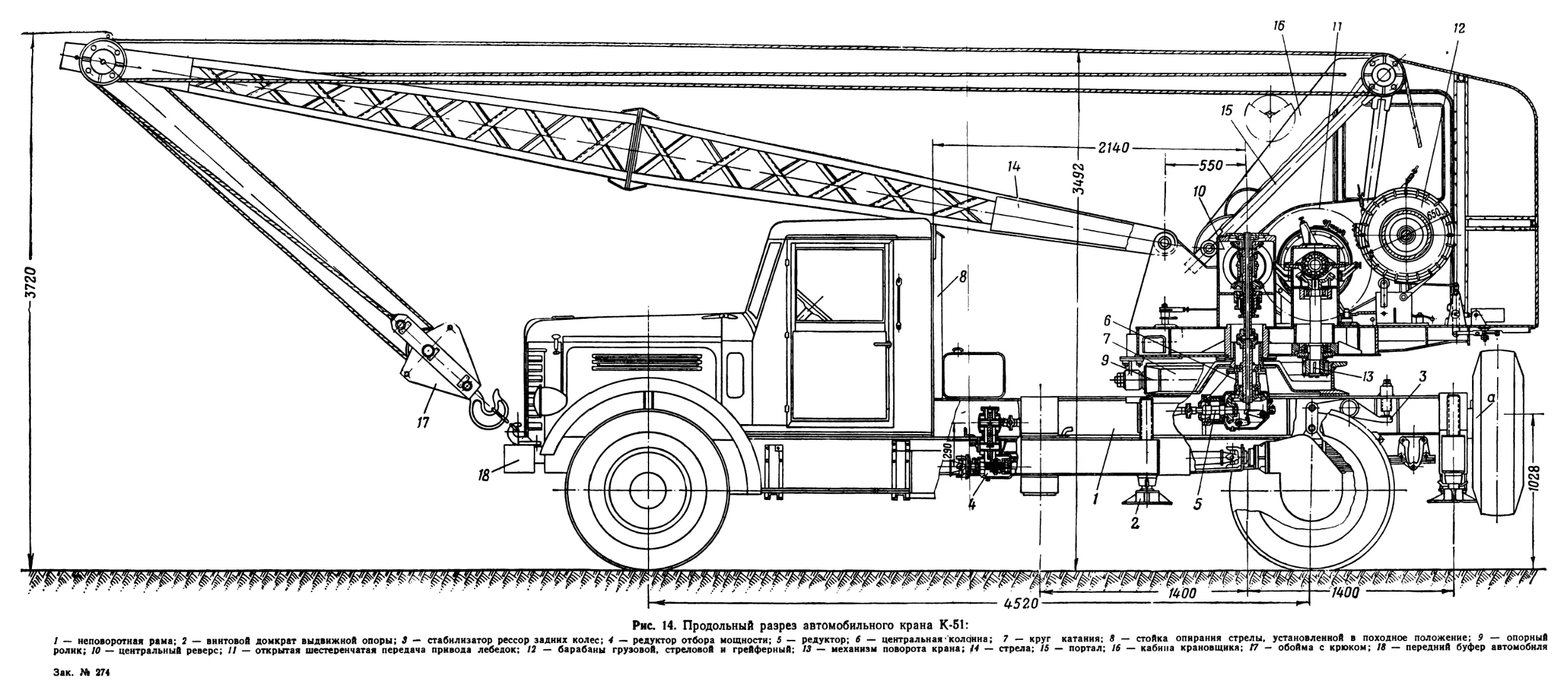

На шасси автомобиля марки МАЗ-200 (рис. 14) монтируется не-

поворотная часть автомобильного крана, состоящая из неповоротной

рамы /, выдвижных опор с винтовыми домкратами 2, стабилизатора

рессор задних колес 3, редуктора отбора мощности 4, редуктора 5,

установленного на неповоротной раме, центральной колонны 6 и

круга катания 7, а также стойки 8 для опирания стрелы в походном

положении. Поворотная часть крана центрируется относительно не-

поворотной части при помощи центральной колонны, и опирается на

нее своими опорными роликами 9. На поворотной платформе уста-

новлены центральный реверс 10, открытая шестеренчатая передача 11

привода лебедок, грузовой, стреловой и грейферный барабаны лебе-

док 12, механизм поворота крана 13, стрела 14, портал 15 и органы

управления. Поворотная платформа крана закрыта кабиной 16,

26

3720

1028

Рис. 14. Продольный разрез автомобильного крана К-51:

/ — неповоротная рама; 2 — винтовой домкрат выдвижной опоры; 3 — стабилизатор рессор задних колес; 4 — редуктор отбора мощности; 5 — редуктор; 6 — центральная-колонна; 7 — круг катания; в — стойка опирания стрелы, установленной в походное положение; 9

ролик; 10 — центральный реверс; 11 — открытая шестеренчатая передача привода лебедок; 12 — барабаны грузовой, стреловой и грейферный; 13 — механизм поворота крана; J4 — стрела; 15 — портал; 16 — кабина крановщика; Г7 - обойма с крюком, 18 передний буфер автомобиля

Зак. № 274

в которой находится крановщик во время работы. Для удобства ра-

^ты перед крановщиком установлен показатель вылетов стрелы

с указанием веса груза, который может быть поднят на данном вы-

лете. В походном положении крана обойма с крюком 17 при помощи

каната крепится к переднему буферу 18 автомобиля. Перед началом

работы походное крепление крюка снимается.

КИНЕМАТИЧЕСКАЯ СХЕМА КРАНА

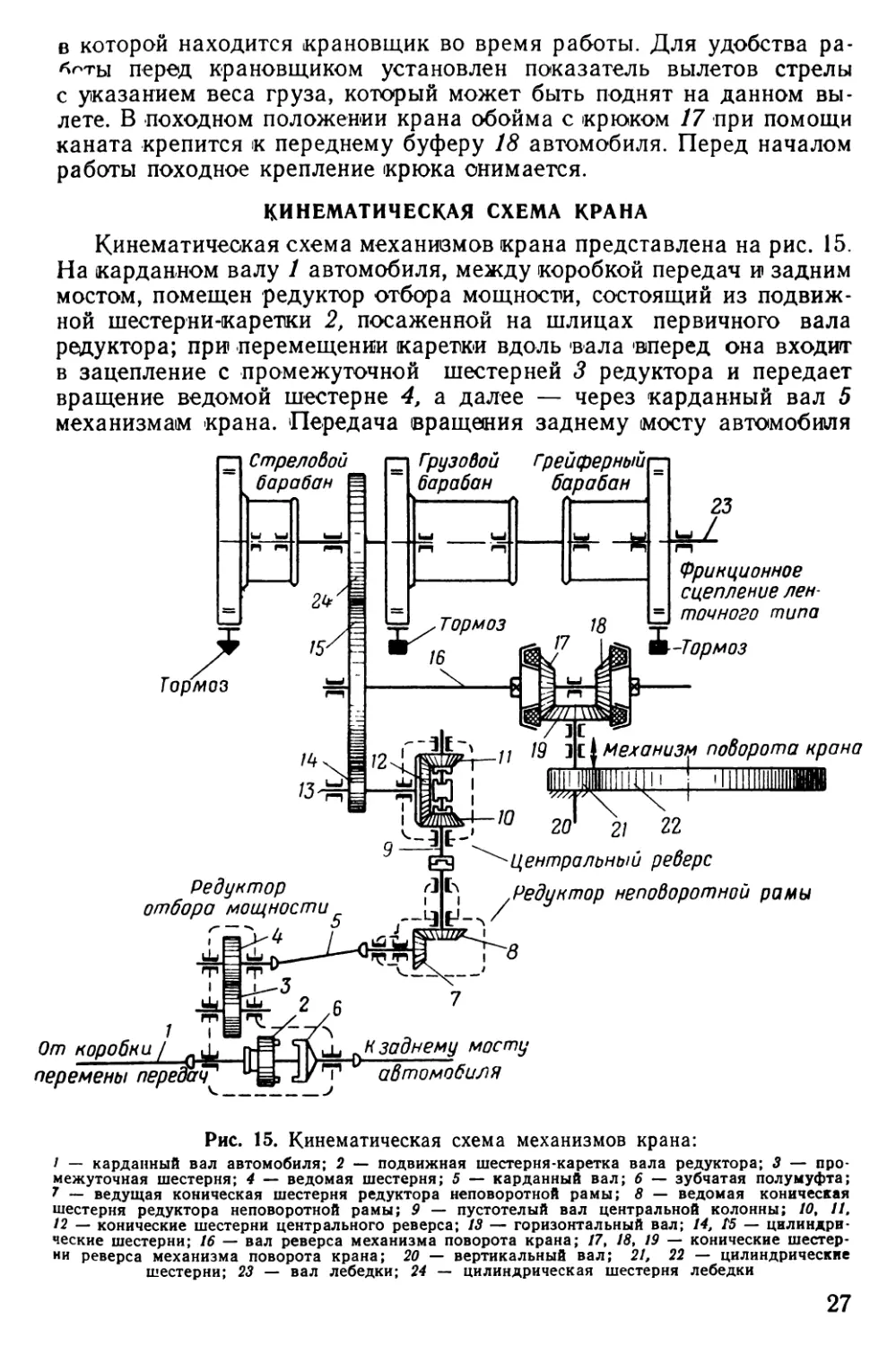

Кинематическая схема механизмов крана представлена на рис. 15.

На карданном валу 1 автомобиля, между коробкой передач и задним

мостом, помещен редуктор отбора мощности, состоящий из подвиж-

ной шестерни-каретки 2, посаженной на шлицах первичного вала

редуктора; при перемещении каретки вдоль вала вперед она входит

в зацепление с промежуточной шестерней 3 редуктора и передает

вращение ведомой шестерне 4, а далее — через карданный вал 5

механизмам крана. Передача вращения заднему мосту автомобиля

Грузовой грейферный

23

Фрикционное

сцепление лен-

Рис. 15. Кинематическая схема механизмов крана:

1 — карданный вал автомобиля; 2 — подвижная шестерня-каретка вала редуктора; 3 — про-

межуточная шестерня; 4 — ведомая шестерня; 5 — карданный вал; 6 — зубчатая полумуфта;

7 — ведущая коническая шестерня редуктора неповоротной рамы; 8 — ведомая коническая

шестерня редуктора неповоротной рамы; 9 — пустотелый вал центральной колонны; 10, 11,

12 — конические шестерни центрального реверса; 13 — горизонтальный вал; 14, 15 — цилиндри-

ческие шестерни; 16 — вал реверса механизма поворота крана; 17, 18, 19 — конические шестер-

ни реверса механизма поворота крана; 20 — вертикальный вал; 21, 22 — цилиндрические

шестерни; 23 — вал лебедки; 24 — цилиндрическая шестерня лебедки

27

осуществляется при зацеплении каретки 2 с зубчатой полумуфтой 6,

наглухо насаженной на карданном валу. Вал 5 обеспечивает пере-

дачу вращения ведущей конической шестерне 7 редуктора, установ-

ленного на неповоротной раме крана. Ведомая шестерня 8 этого ре-

дуктора посажена на шпонке на пустотелый вал 9 центральной ко-

лонны. Вал разрезной и имеет соединительную муфту, допускающую

поперечное смещение валов при монтаже. Вал 9, расположенный

вертикально, входит в коробку центрального реверса, где на нем

свободно сидят две конические шестерни 10 и 11, находящиеся в по-

стояннохм зацеплении с шестерней 12. Реверсирование вращения до-

стигается включением той или иной шестерни (10 или 11) при помо-

щи кулачковой муфты, перемещающейся по шлицам вала 9.

На горизонтальном валу 13 посажена цилиндрическая шестер-

ня 14, находящаяся в постоянном зацеплении с шестерней 15, кото-

рая находится на валу 16 реверса механизма поворота крана.

Механизм поворота состоит из двух сидящих на горизонтальном

валу конических шестерен 17 и 18, находящейся в зацеплении с ними

конической шестерни 19, сидящей на вертикальном валу 20, и пары

цилиндрических шестерен 21 и 22. Шестерня этой передачи с внут-

ренним зацеплением неподвижна, по ней происходит обкатывание

ведущей шестерни 21, а следовательно, и поворот крана. Включение

конической шестерни 17 или 18 механизма поворота крана выпол-

няется при помощи фрикционных сцеплений.

На горизонтальном валу 23 свободно посажены (на подшипни-

ках) три барабана лебедки стреловой, грузовой и грейферный. Вал

получает вращение через цилиндрическую шестерню 24, находя-

щуюся в постоянном зацеплении с шестерней 15. Нужный для ра-

боты барабан лебедки включается фрикционным сцеплением ленточ-

ного типа. Каждый барабан снабжен ленточным тормозом, причем

грузовой и грейферный барабаны имеют управляемые тормоза, обес-

печивающие возможность спуска груза (или ковша грейфера) на

тормозном режиме. Стреловой барабан имеет постоянно замкнутый

тормоз.

Кинематическая схема крана обеспечивает совмещение многих

операций, что увеличивает производительность крана. Одновременно

можно выполнять следующие операции: подъем крюка и подъем

стрелы, подъем крюка и поворот крана в любую сторону, подъем

стрелы и опускание крюка при растормаживании барабана и ряд

других операций при различном их сочетании. Характеристика

шестерен крана приведена в табл. 7.

МЕХАНИЗМЫ КРАНА

Редуктор отбора мощности

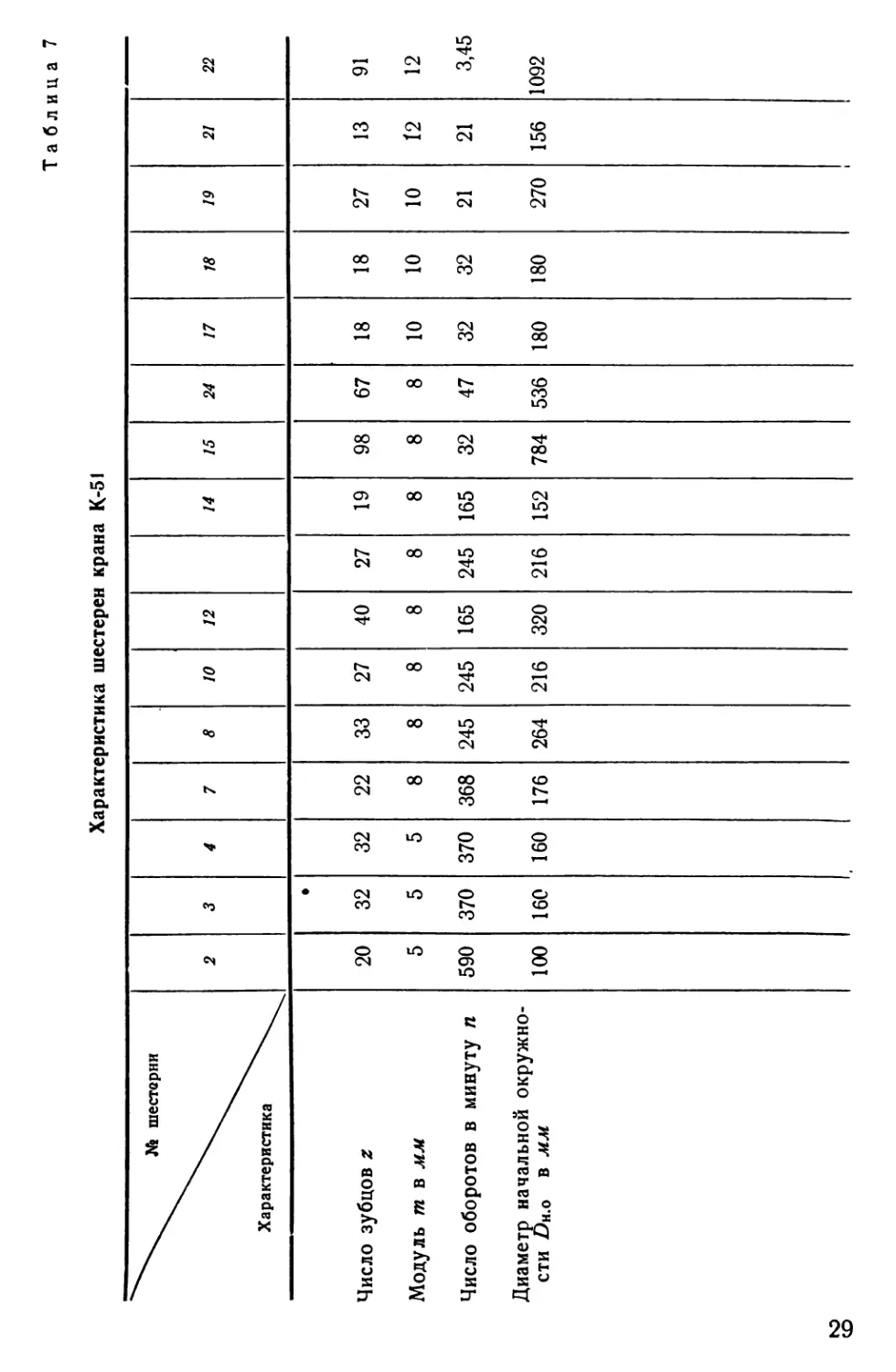

Редуктор отбора мощности (рис. 16) предназначен для передачи

вращения механизмам крана или заднему мосту автомобиля. Корпус

редуктора крепится к неповоротной раме крана так, что первичный

вал редуктора через вилочный шарнир соединяется с валом коробки

передач автомобиля.

28

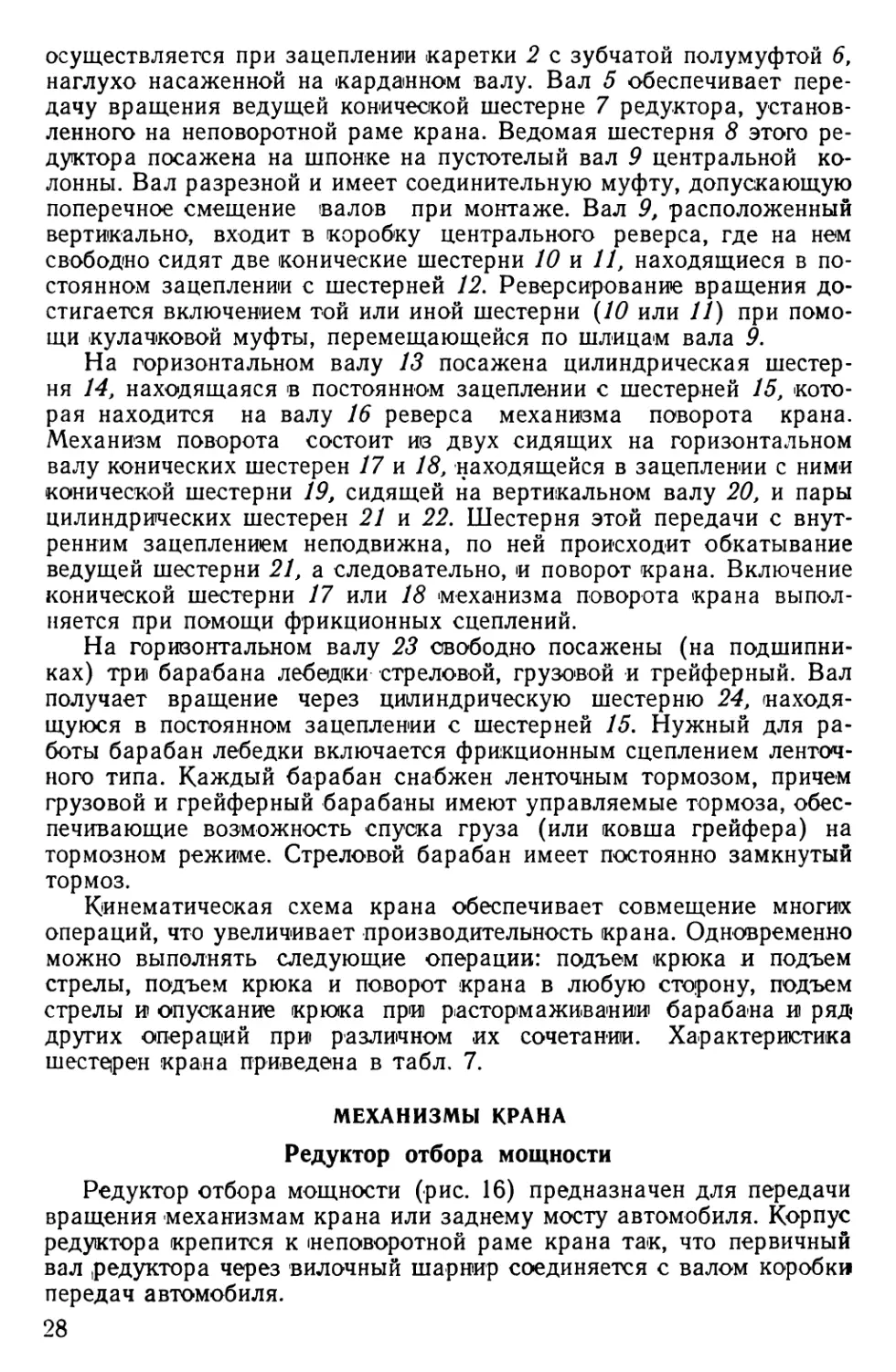

Таблица 7

Характеристика шестерен крана К-51

№ шестерни Характеристика 2 3 4 7 8 10 12 14 15 24 17 18 19 21 22

Число зубцов Z 20 • 32 32 22 33 27 40 27 19 98 67 18 18 <17 13 91

Ъкъщлъ т в мм 5 5 5 8 8 8 8 8 8 8 8 10 10 10 12 12

Число оборотов в минуту п Диаметр начальной окружно- 590 370 370 368 245 245 165 245 165 32 47 32 32 21 21 3,45

сти DH.o в мм ND С© 100 160 160 176 264 216 320 216 152 784 536 180 180 270 156 1092

В корпусе редуктора на двух сферических шариковых подшипни-

ках установлен первичный вал 1, на шлицах которого находится под-

вижная шестерня-каретка 2, управляемая специальным рычагом из

кабины водителя автомобиля. Шестерня-каретка закрепляется на

валу в определенном положении при помощи шарикового пружин-

Разрез по А5

Рис. 16. Редуктор отбора мощности:

/ — первичный вал; 2 — подвижная шестерня-каретка; 3 — шариковый пружинный фиксатор;

* — промежуточная шестерня; 5 — ведомая шестерня редуктора; 6 — ведомый вал; 7 — зуб-

чатая полумуфта; 8 — вал; 9 — пружина фиксатора

ного фиксатора 3. Шестерня-каретка может быть закреплена в сле-

дующих трех положениях:

1. В переднем положении, находясь в зацеплении с промежуточ-

ной шестерней 4, она передает вращение механизмам крана.

2. В нейтральном положении.

3. В заднем положении она передает крутящий момент заднему

мосту автомобиля.

Промежуточная шестерня 4 находится в постоянном зацеплении

с ведомой шестерней 5. Обе шестерни закреплены на валах сегмент-

30

ними шпонками, а валы опираются на два сферических двухрядных

шариковых подшипника каждый. Выходящий из редуктора конец

ведомого вала 6 имеет шлицы, на которые надевается вилка шар-

нира.

Задний подшипник первичного вала монтируется в корпусе зуб-

чатой полумуфты 7, изготовленной вместе с валом 8. Вдвиганием

шестерни-каретки 2 в корпус полумуфты достигается передача вра-

щения на задний мост. Во время работы возможны случаи самовыклю-

чения шестерни-каретки редуктора отбора мощности. Для предуп-

реждения этого необходимо тщательно отрегулировать величину

сжатия пружины фиксатора 9.

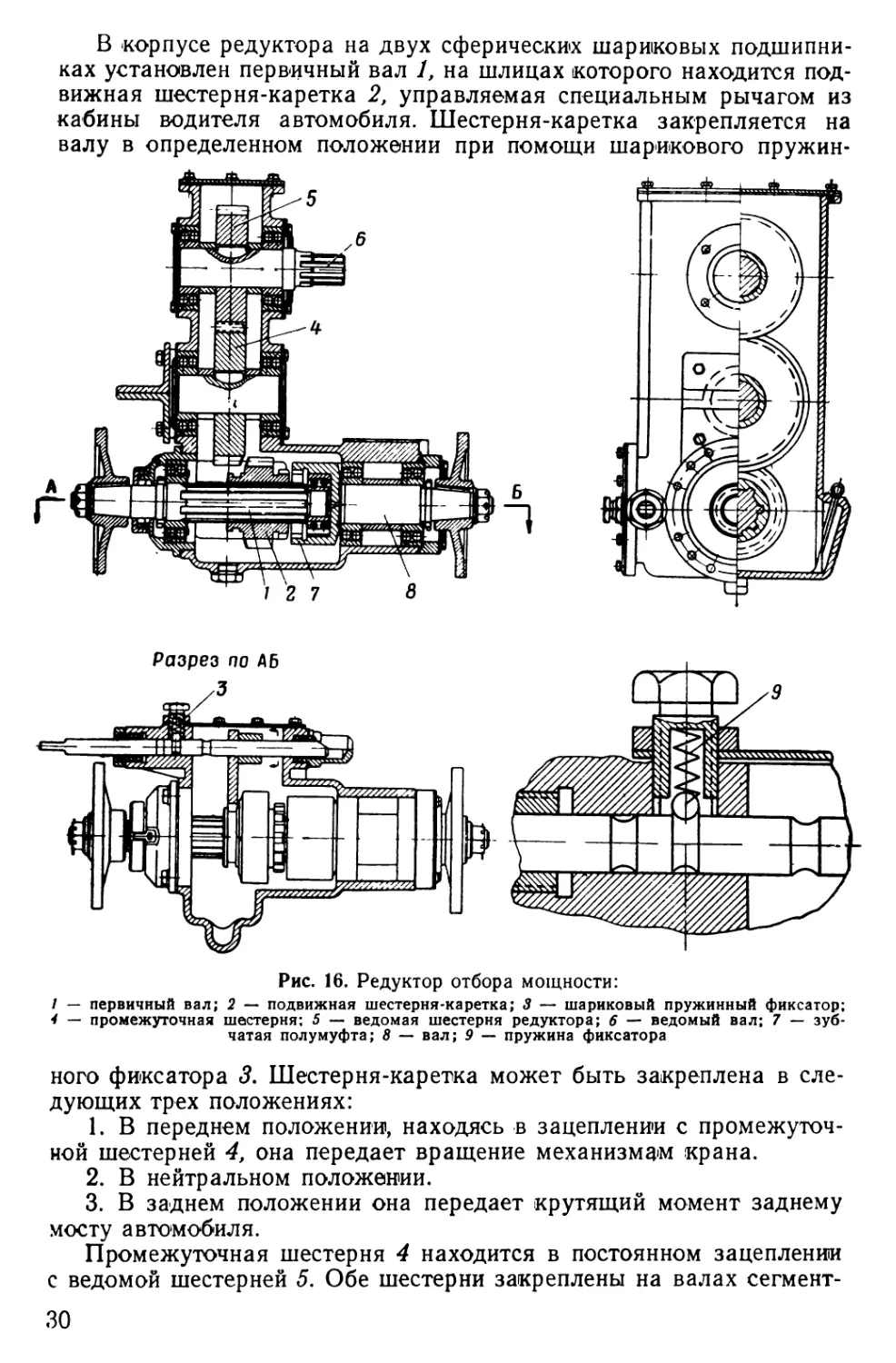

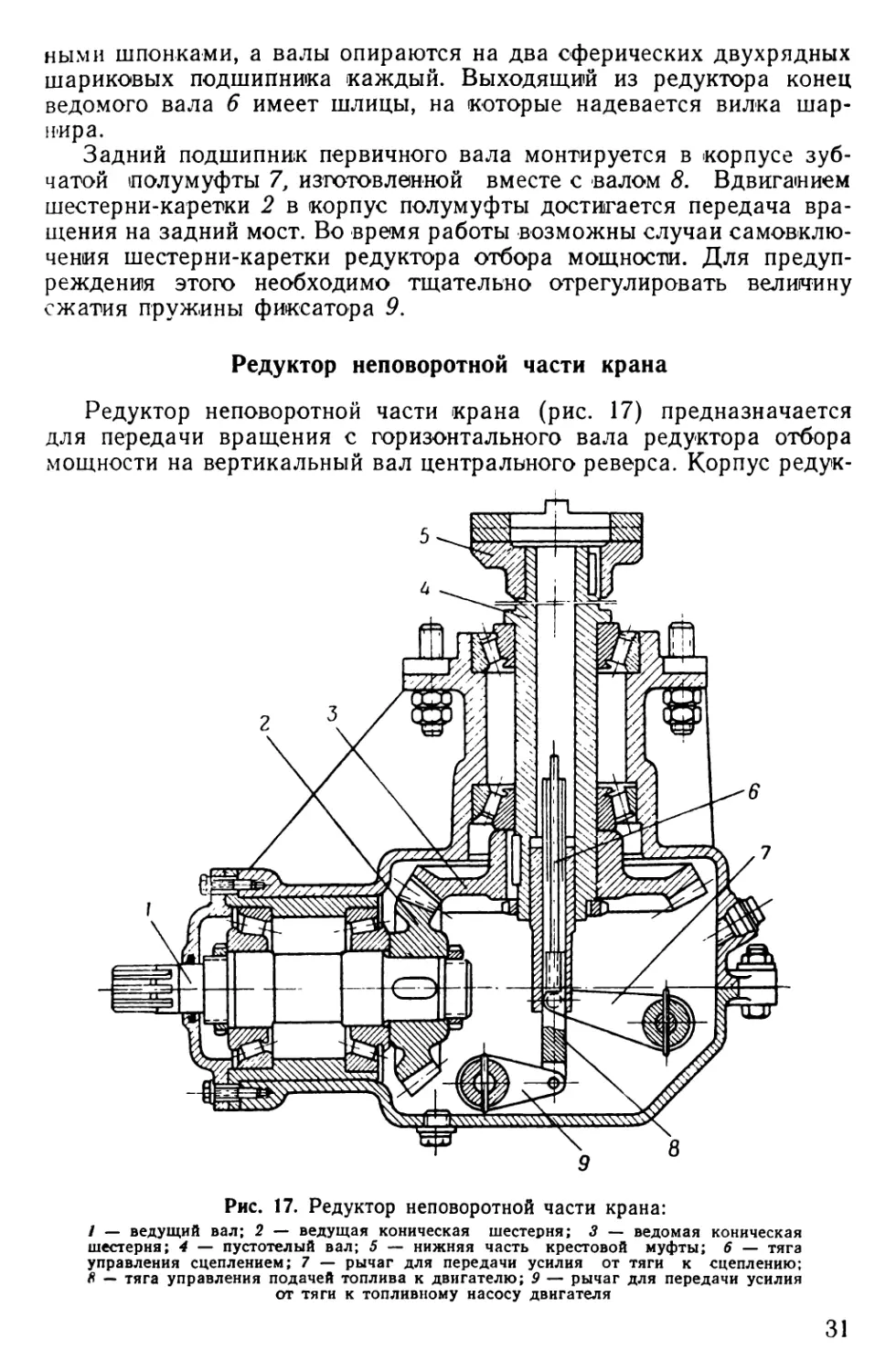

Редуктор неповоротной части крана

Редуктор неповоротной части крана (рис. 17) предназначается

для передачи вращения с горизонтального вала редуктора отбора

мощности на вертикальный вал центрального реверса. Корпус редук-

Рис. 17. Редуктор неповоротной части крана:

/ — ведущий вал; 2 — ведущая коническая шестерня; 3 — ведомая коническая

шестерня; 4 — пустотелый вал; 5 — нижняя часть крестовой муфты; 6 — тяга

управления сцеплением; 7 — рычаг для передачи усилия от тяги к сцеплению;

3 — тяга управления подачей топлива к двигателю; 9 — рычаг для передачи усилия

от тяги к топливному насосу двигателя

31

тора неповоротной части крана крепится болтами к ступице круга

катания. Ведущий вал 1 редуктора опирается на два роликовых под-

шипника, установленных в цилиндрическом стакане корпуса.

На валу 1 на шпонке закреплена ведущая коническая шестерня 2,

находящаяся в постоянном зацеплении с ведомой конической шестер-

ней 3, которая посажена на шпонке на пустотелый вал 4. Вал 4 опи-

рается на два роликовых подшипника. На выходящий из корпуса

редуктора конец вала надевается на шпонке нижняя половина кре-

стовой муфты 5.

Во внутренней полости пустотелого вала 4 проходят тяги управ-

ления. Тяга 6 и рычаг 7 служат для управления сцеплением авто-

мобиля из кабины крановщика, находящейся на поворотной плат-

форме, а при помощи тяги 8 и рычага 9 происходит управление по-

дачей топлива к двигателю.

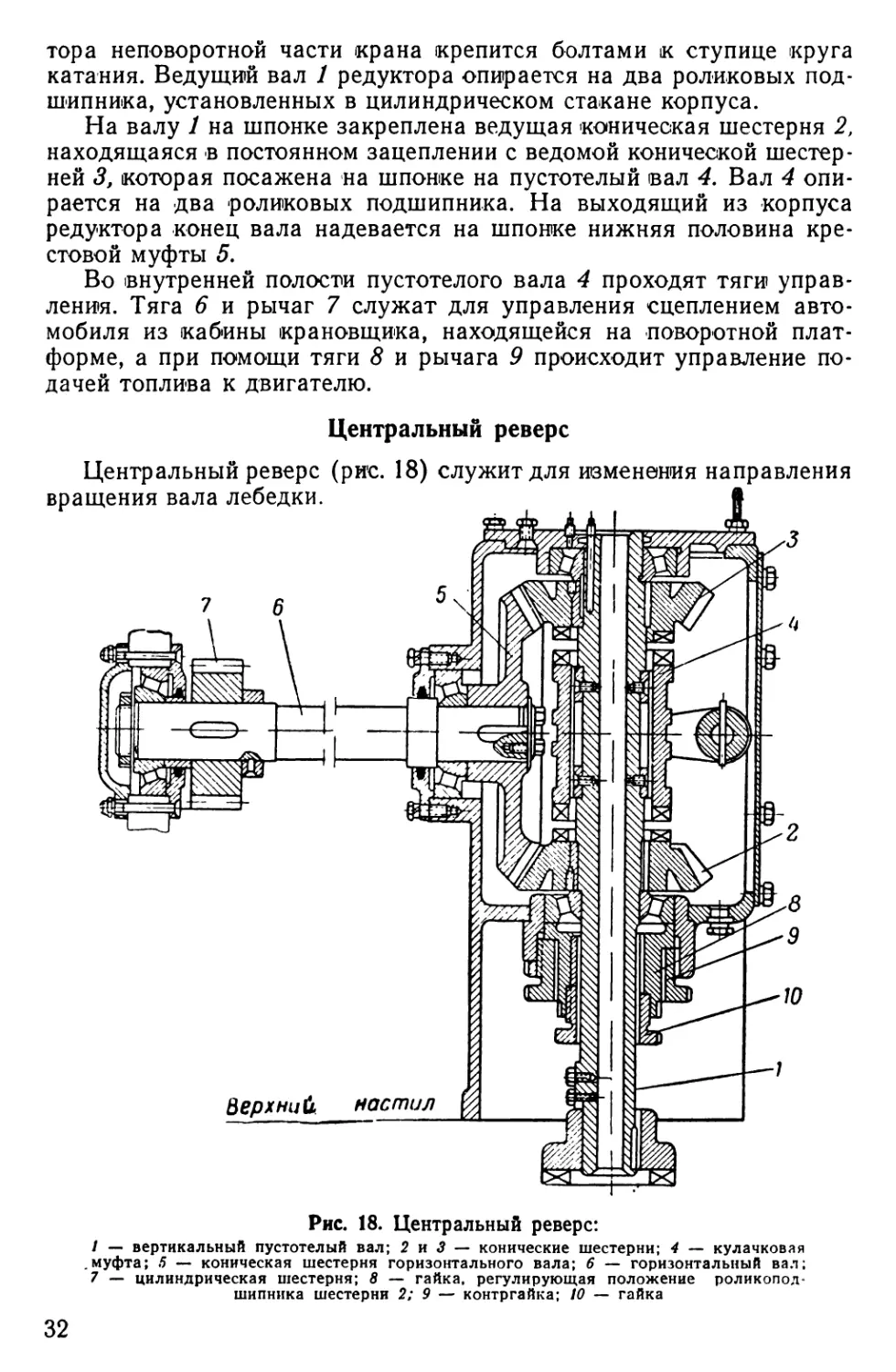

Центральный реверс

Центральный реверс (рис. 18) служит для изменения направления

Рис. 18. Центральный реверс:

/ — вертикальный пустотелый вал; 2 и 3 — конические шестерни; 4 — кулачковая

.муфта; 5 — коническая шестерня горизонтального вала; 6 — горизонтальный вал;

7 — цилиндрическая шестерня; 8 — гайка, регулирующая положение роликопод-

шипника шестерни 2; 9 — контргайка; 10 — гайка

32

Вертикальный пустотелый вал 1 центрального реверса приводится

во вращение вертикальным валом редуктора неповоротной части

крана, которые соединяются между собой крестовой муфтой (муфтой

Ольдгема).

Внутри корпуса на вертикальном валу свободно посажены две

конические шестерни 2 и 3, имеющие на ступицах кулачки. Между

шестернями на двух скользящих шпонках установлена кулачковая

муфта 4.

Конические шестерни 2 и 3 находятся в постоянном зацеплении

с конической шестерней 5, сидящей на горизонтальном валу 6, пере-

дающем вращение через цилиндрическую шестерню 7 валу лебедки

и механизму поворота крана.

Изменение направления вращения горизонтального вала 6 осу-

ществляется путем ввода в зацепление кулачковой муфты 4 с кони-

ческой шестерней 2 или с конической шестерней 3.

Кулачковая муфта может быть зафиксирована на валу в следую-

щих трех положениях:

— в первом положении (основное) включением шестерни 2 обес-

печивается подъем стрелы и груза, а также поворот крана;

— второе положение нейтральное;

— в третьем положении включением шестерни 3 обеспечивается

спуск груза и опускание стрелы при помощи двигателя.

Регулировка роликоподшипника шестерни 2 осуществляется при

помощи гайки 8 и контргайки 9, а поджатие уплотнения — гайкой 10.

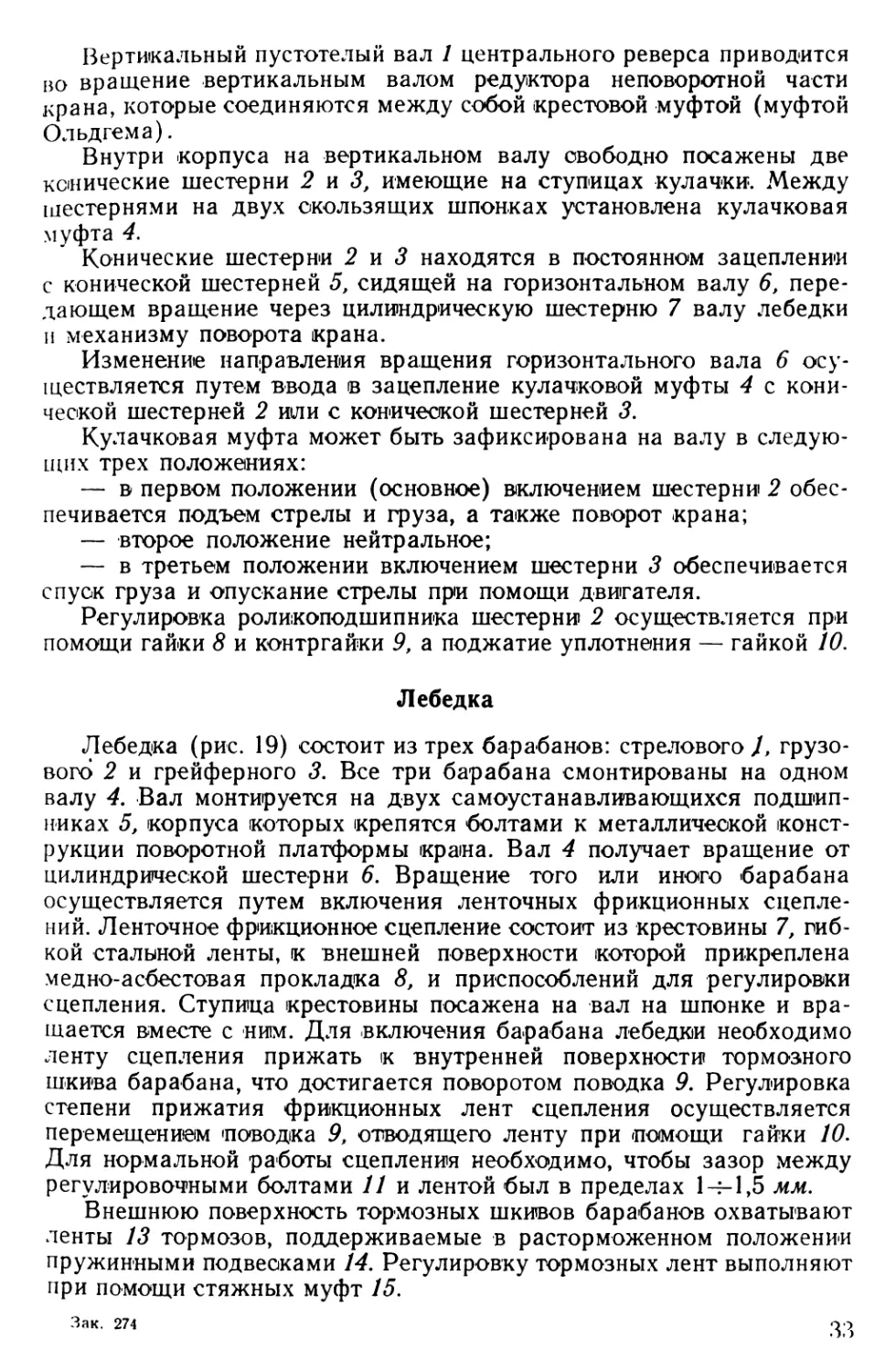

Лебедка

Лебедка (рис. 19) состоит из трех барабанов: стрелового/, грузо-

вого 2 и грейферного 3. Все три барабана смонтированы на одном

валу 4. Вал монтируется на двух самоустанавливающихся подшип-

никах 5, корпуса которых крепятся болтами к металлической конст-

рукции поворотной платформы крана. Вал 4 получает вращение от

цилиндрической шестерни 6. Вращение того или иного барабана

осуществляется путем включения ленточных фрикционных сцепле-

ний. Ленточное фрикционное сцепление состоит из крестовины 7, гиб-

кой стальной ленты, к внешней поверхности которой прикреплена

медно-асбестовая прокладка 8, и приспособлений для регулировки

сцепления. Ступица крестовины посажена на вал на шпонке и вра-

щается вместе с ним. Для включения барабана лебедки необходимо

ленту сцепления прижать к внутренней поверхности тормозного

шкива барабана, что достигается поворотом поводка 9. Регулировка

степени прижатия фрикционных лент сцепления осуществляется

перемещением «поводка 9, отводящего ленту при помощи гайки 10.

Для нормальной работы сцепления необходимо, чтобы зазор между

регулировочными болтами 11 и лентой был в пределах 1ч-1,5 мм.

Внешнюю поверхность тормозных шкивов барабанов охватывают

ленты 13 тормозов, поддерживаемые в расторможенном положении

пружинными подвесками 14. Регулировку тормозных лент выполняют

при помощи стяжных муфт 15.

Зак. 274

33

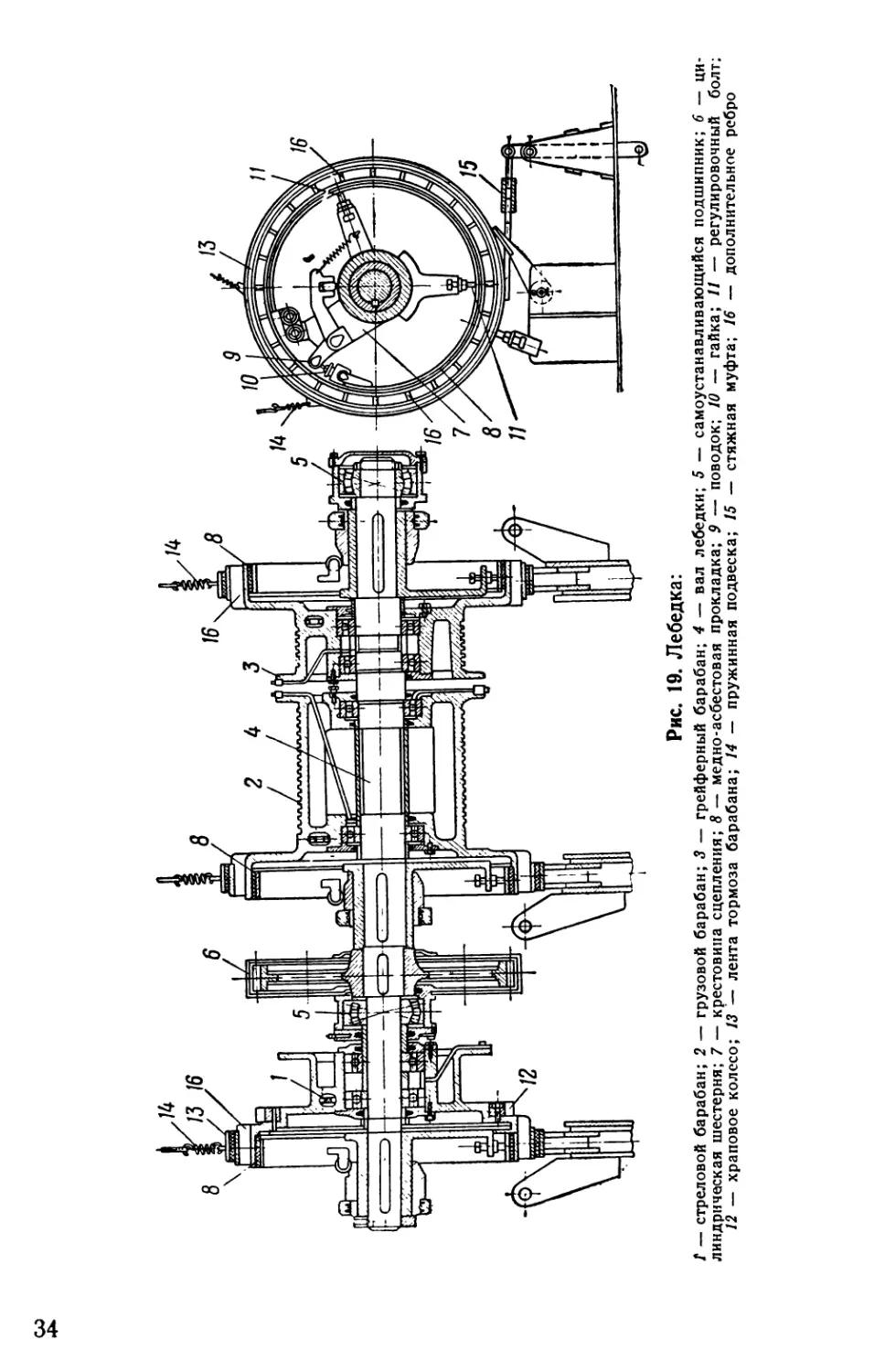

Рис. 19. Лебедка:

/ _ стреловой барабан; 2 — грузовой барабан; 3 — грейферный барабан; 4 — вал лебедки; 5 — самоустанавливающийся подшипник; 6 — ци-

линдрическая шестерня; 7 — крестовина сцепления; 8 — медно-асбестовая прокладка; 9 — поводок; 10 — гайка; 11 — регулировочный болт;

12 — храповое колесо; 13 лента тормоза барабана; 14 — пружинная подвеска; 15 — стяжная муфта; 16 — дополнительное ребро

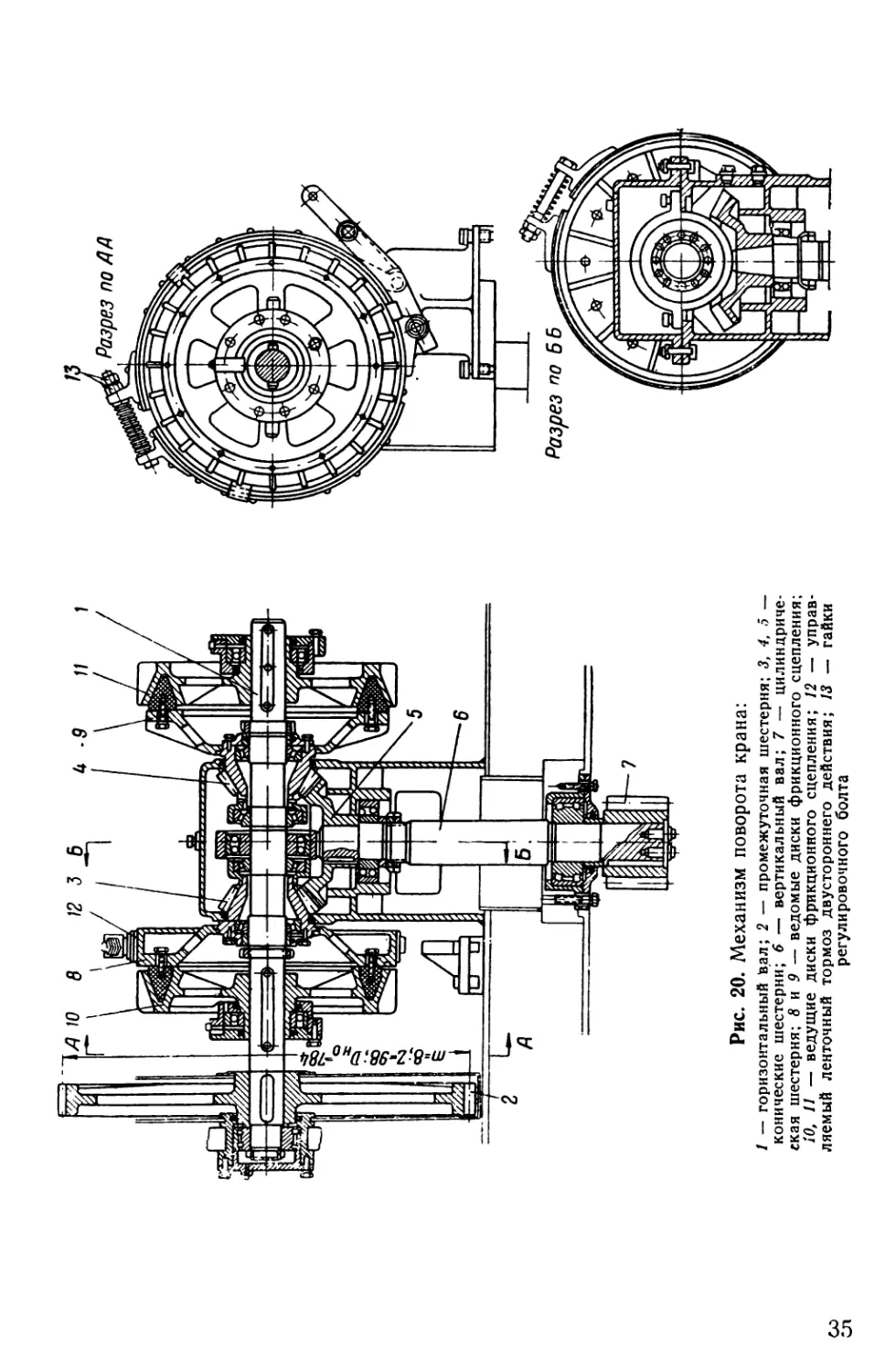

Рис. 20. Механизм поворота крана:

1 — горизонтальный Рал; 2 — промежуточная шестерня; 3, 4, 5 —

конические шестерни; 6 — вертикальный вал; 7 — цилиндриче-

ская шестерня; 8 и 9 — ведомые диски фрикционного сцепления;

10, 11 — ведущие диски фрикционного сцепления; 12 — управ-

ляемый ленточный тормоз двустороннего действия; 13 — гайки

регулировочного болта

Для обеспечения большей надежности в работе барабан подъема

стрелы имеет, кроме ленточного тормоза, храповой механизм, со-

стоящий из храпового колеса 12 и собачки!.

Для лучшего охлаждения тормозного шкива барабана между его

рабочими поверхностями (внутренней и наружной) предусмотрены

дополнительные ребра 16, увеличивающие поверхность охлаждения.

Механизм поворота крана

Механизм поворота крана (рис. 20) служит для перемещения

поворотной платформы крана на 360°

Механизм поворота состоит из горизонтального вала 1, получаю-

щего вращение через промежуточную шестерню 2, трех конических

шестерен 3, 4, 5, образующих реверсивный механизм, цилиндриче-

ского зубчатого венца и цилиндрической шестерни 7. Шестерня 7

находится внутри неподвижного зубчатого венца с внутренним за-

цеплением, жестко соединенного с кругом катания. Шестерня 7, об-

катываясь вокруг неподвижного зубчатого венца, ведет за собой по-

воротную платформу крана.

Горизонтальный вал 1 монтируется в двух самоустанавливаю-

щихся подшипниках. Вращение валу передается через промежуточ-

ную шестерню 2 механизмом центрального реверса. На валу 1 сво-

бодно насажены две конические шестерни 3 и 4, находящиеся в по-

стоянном зацеплении с шестерней 5, которая при помощи шпонки за-

креплена на вертикальном валу 6, имеющем две опоры и на нижнем

конце также на шпонке цилиндрическую шестерню 7.

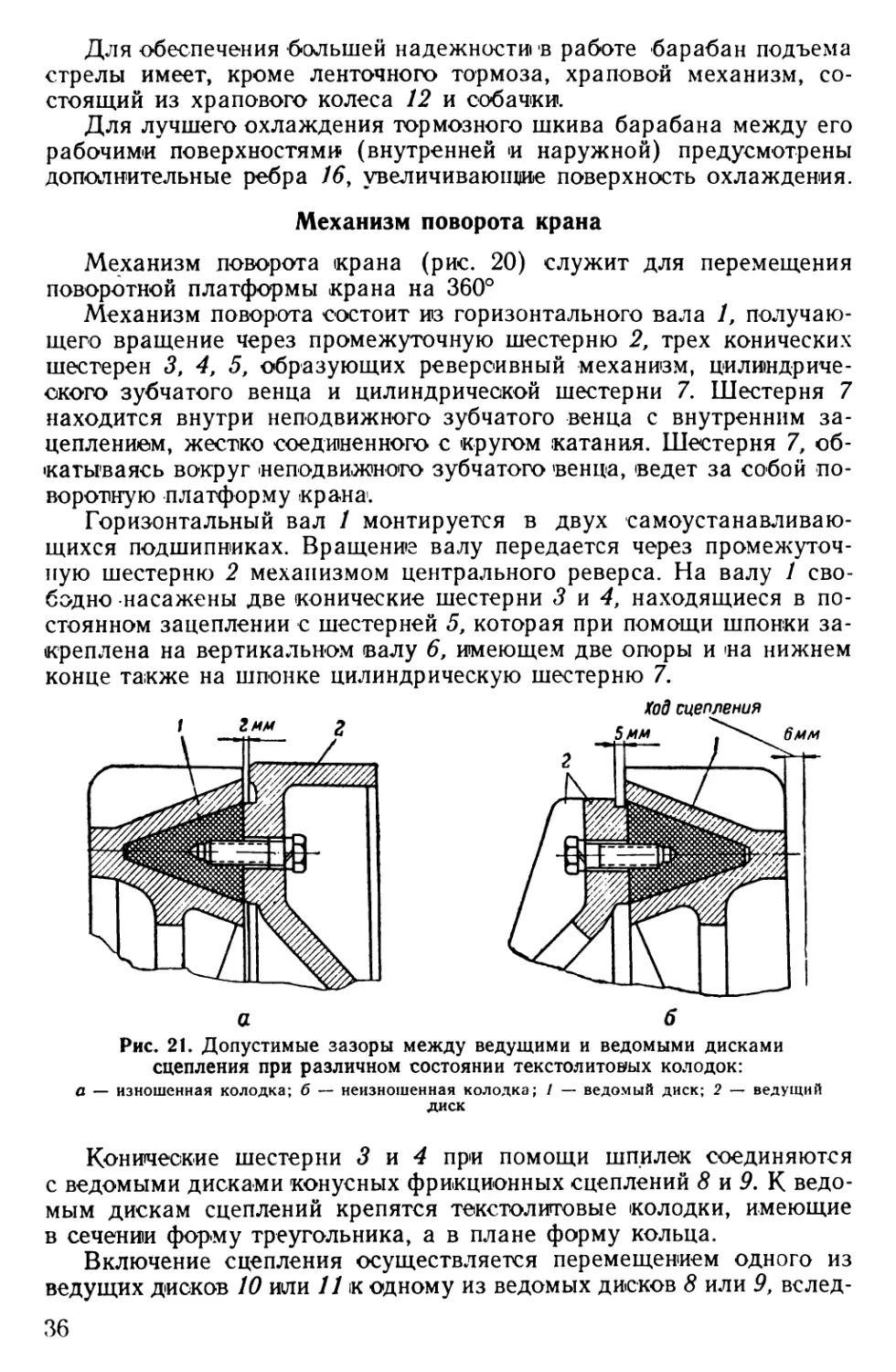

Рис. 21. Допустимые зазоры между ведущими и ведомыми дисками

сцепления при различном состоянии текстолитовых колодок:

а — изношенная колодка; б — неизношенная колодка; 1 — ведомый диск; 2 — ведущий

диск

Конические шестерни 3 и 4 при помощи шпилек соединяются

с ведомыми дисками конусных фрикционных сцеплений 8 и 9, К ведо-

мым дискам сцеплений крепятся текстолитовые колодки, имеющие

в сечении форму треугольника, а в плане форму кольца.

Включение сцепления осуществляется перемещением одного из

ведущих дисков 10 или 11 к одному из ведомых дисков 8 или 9, вслед-

36

ствие чего шестерня 3 или 4 получит вращение, а следовательно, ше-

стерня 5 с валом 6 будет вращаться вправо или влево.

Механизм поворота крана имеет управляемый ленточный тор-

моз 12 двустороннего действия. Регулировка натяжения ленты тор-

моза осуществляется при помощи гаек 13 регулировочного болта,

При работе крана необходимо следить за износом колодок фрик-

ционных сцеплений. Допустимый износ колодок определяется зазо-

ром между торцами ведущих 10 и 11 и ведомых 8 и 9 дисков, соеди-

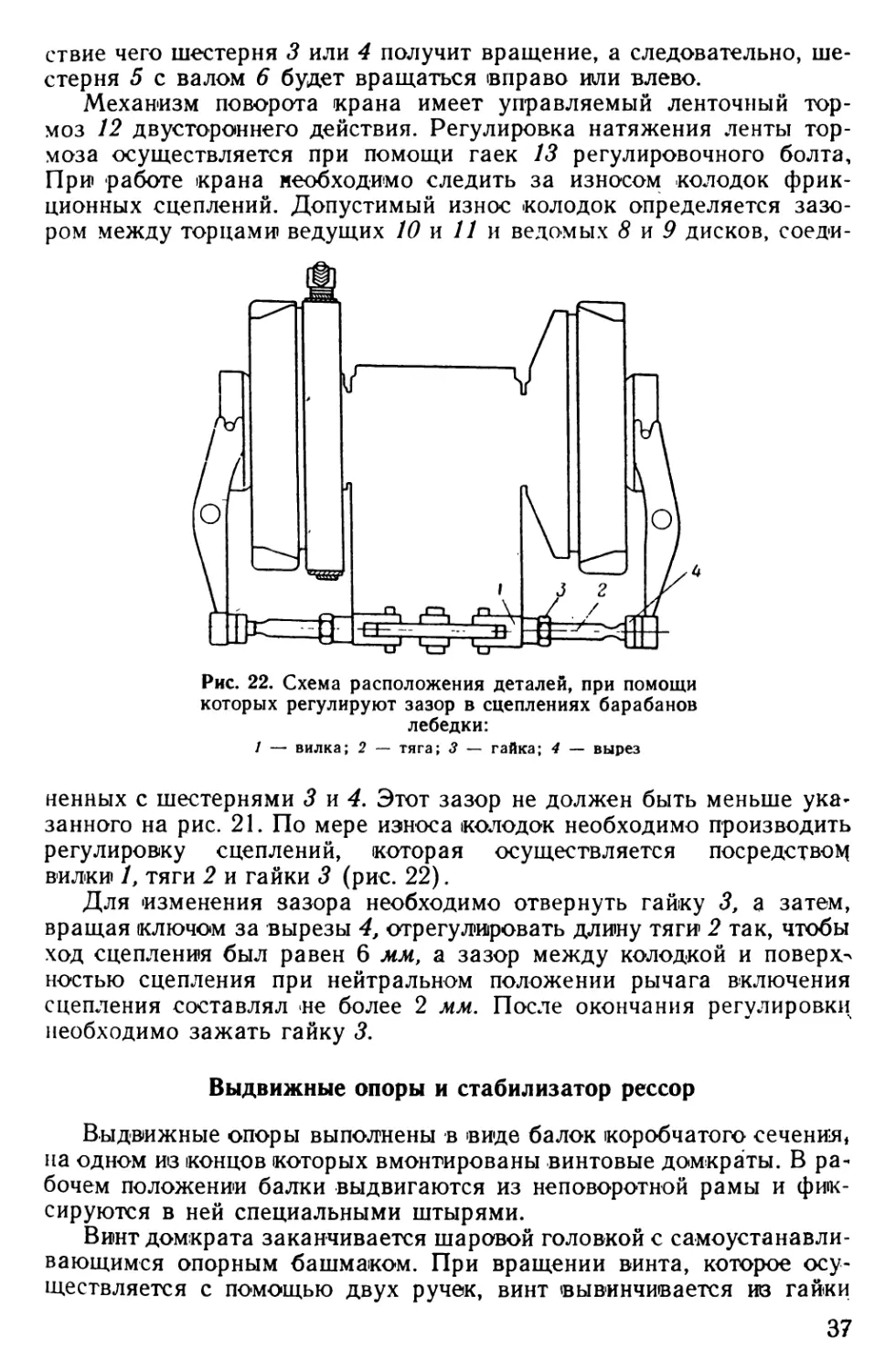

Рис. 22. Схема расположения деталей, при помощи

которых регулируют зазор в сцеплениях барабанов

лебедки:

/ — вилка; 2 — тяга; 3 — гайка; 4 — вырез

ненных с шестернями 3 и 4. Этот зазор не должен быть меньше ука-

занного на рис. 21. По мере износа колодок необходимо производить

регулировку сцеплений, которая осуществляется посредством

вилки /, тяги 2 и гайки 3 (рис. 22).

Для изменения зазора необходимо отвернуть гайку 3, а затем,

вращая ключом за вырезы 4, отрегулировать длину тяги 2 так, чтобы

ход сцепления был равен 6 мм, а зазор между колодкой и поверх-

ностью сцепления при нейтральном положении рычага включения

сцепления составлял не более 2 мм. После окончания регулировки

необходимо зажать гайку 3.

Выдвижные опоры и стабилизатор рессор

Выдвижные опоры выполнены в виде балок коробчатого сечения,

на одном из концов которых вмонтированы винтовые домкраты. В ра-

бочем положении балки выдвигаются из неповоротной рамы и фик-

сируются в ней специальными штырями.

Винт домкрата заканчивается шаровой головкой с самоустанавли-

вающимся опорным башмаком. При вращении винта, которое осу-

ществляется с помощью двух ручек, винт вывинчивается из гайки

37

так, что опорный башмак доводится до соприкосновения с грунтом.

При подъеме грузов весом более двух тонн кран обязательно

ставится на домкраты, что повышает его устойчивость. Для транс-

портного положения опорные башмаки домкратов поднимаются

вверх, передние балки выносных опор поворачиваются вдоль лонже-

ронов шасси автомобиля, задние балки вдвигаются в раму и в таком

положении опоры стопорятся штырями.

Рис. 23. Стабилизатор:

1 — горизонтальная ось; 2 — рычаг; 3 — тяга; 4 — хомут задней рессоры; 5 — винт

Для равномерной осадки задних рессор при подъеме груза стре-

лой, расположенной поперек шасси, а также для повышения попереч-

ной устойчивости крана при его передвижении в конструкцию крана

К-51 введен стабилизатор, который блокирует правую и левую рес-

соры автомобиля.

Стабилизатор (рис. 23) выполнен следующим образом.

Через раму неповоротной части крана проходит горизонтальная

ось 1, опирающаяся на подшипники. По концам этой оси, с внешних

сторон рамы, закреплены два рычага 2. Передние концы рычагов сое-

динены тягами 3 с хомутами задних рессор 4, При работе крана на

выдвижных опорах стабилизатор фиксируется винтом 5, расположен-

ным на раме неповоротной части. Ввинч>иванием винта достигается

его упор в задний конец рычага 2, вследствие чего задний мост при-

поднимается и. рессоры теряют возможность деформироваться, зад-

ний мост автомобиля оказывается жестко связанным с неповоротной

рамой крана.

Рабочее оборудование крана

Рабочее оборудование крана состоит из стрелы, грузового крюка

или грейфера и системы канатов, имеющих определенный порядок

запасовки (укладки).

38

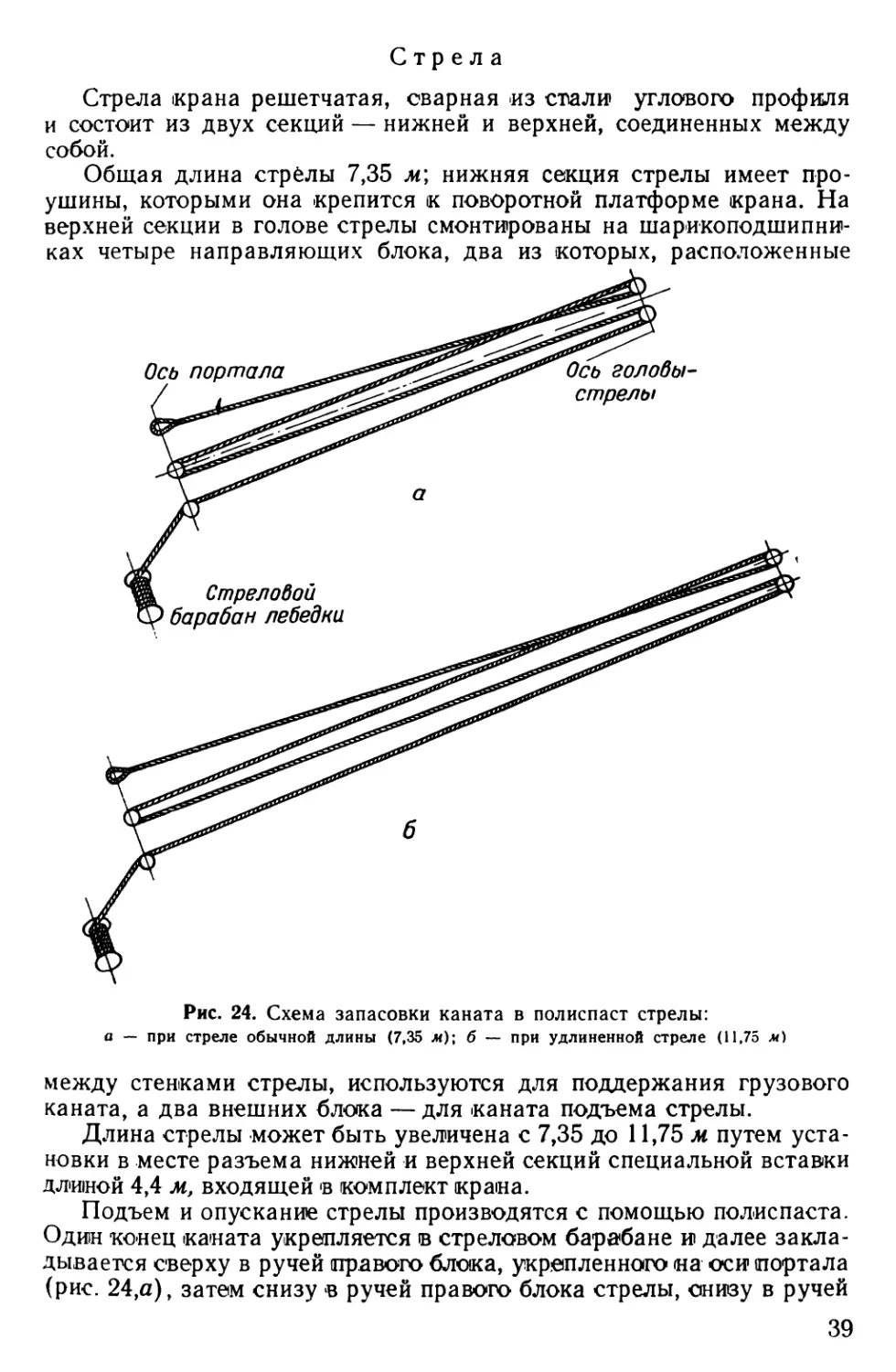

Стрела

Стрела крана решетчатая, сварная из стали» углового профиля

и состоит из двух секций — нижней и верхней, соединенных между

собой.

Общая длина стрелы 7,35 м\ нижняя секция стрелы имеет про-

ушины, которыми она крепится к поворотной платформе крана. На

верхней секции в голове стрелы смонтированы на шарикоподшипни-

ках четыре направляющих блока, два из которых, расположенные

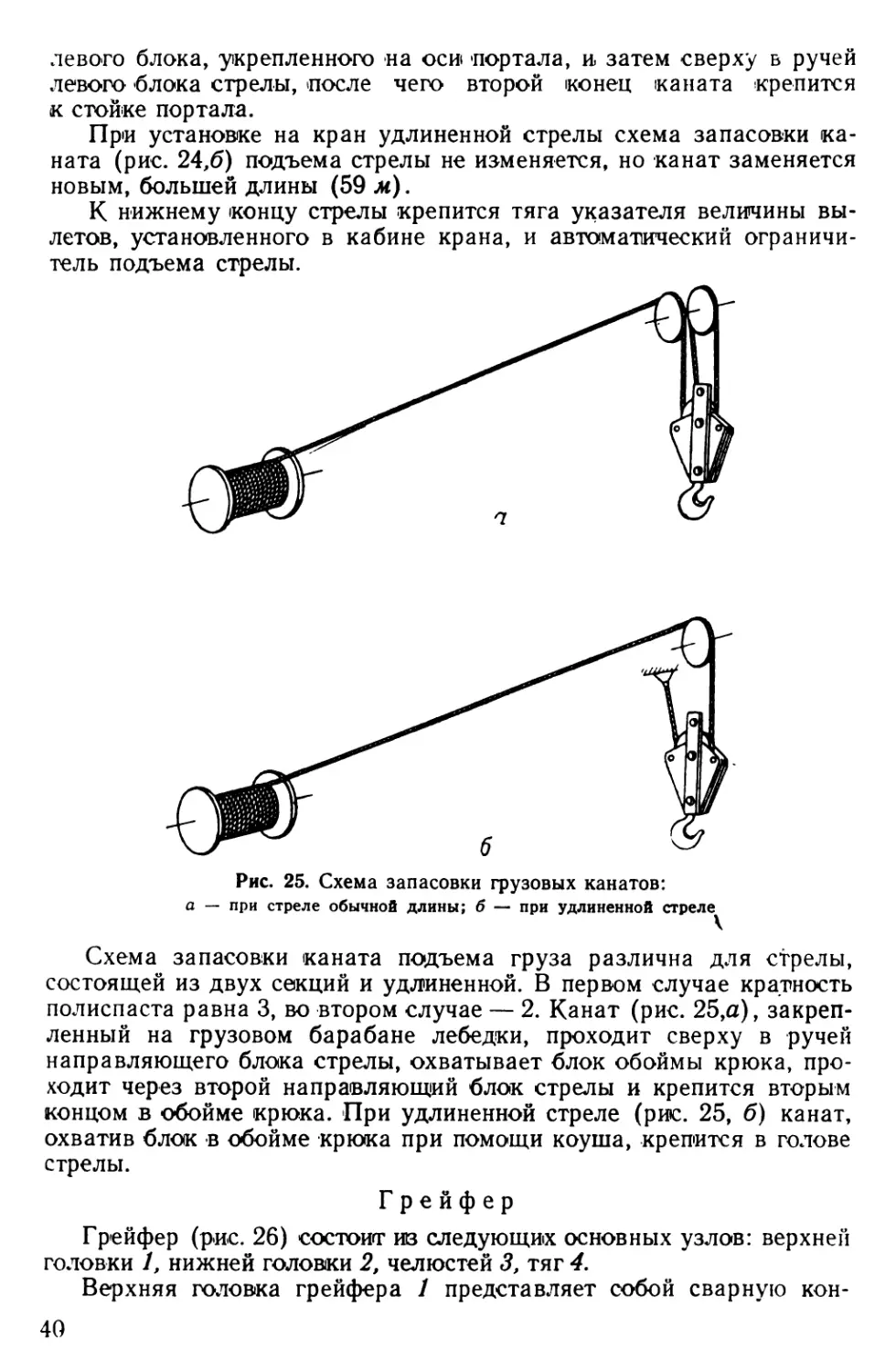

Рис. 24. Схема запасовки каната в полиспаст стрелы:

а — при стреле обычной длины (7,35 м); б — при удлиненной стреле (11,75 м)

между стенками стрелы, используются для поддержания грузового

каната, а два внешних блока — для каната подъема стрелы.

Длина стрелы может быть увеличена с 7,35 до 11,75 м путем уста-

новки в месте разъема нижней и верхней секций специальной вставки

длиной 4,4 м, входящей в комплект крана.

Подъем и опускание стрелы производятся с помощью полиспаста.

Один конец каната укрепляется в стреловом барабане и далее закла-

дывается сверху в ручей правого блока, укрепленного на оси портала

(рис. 24,а), затем снизу в ручей правого блока стрелы, снизу в ручей

39

левого блока, укрепленного на оси портала, и затем сверху в ручей

левого блока стрелы, после чего второй конец каната крепится

к стойке портала.

При установке на кран удлиненной стрелы схема запасовки ка-

ната (рис. 24,6) подъема стрелы не изменяется, но канат заменяется

новым, большей длины (59 м).

К нижнему концу стрелы крепится тяга указателя величины вы-

летов, установленного в кабине крана, и автоматический ограничи-

тель подъема стрелы.

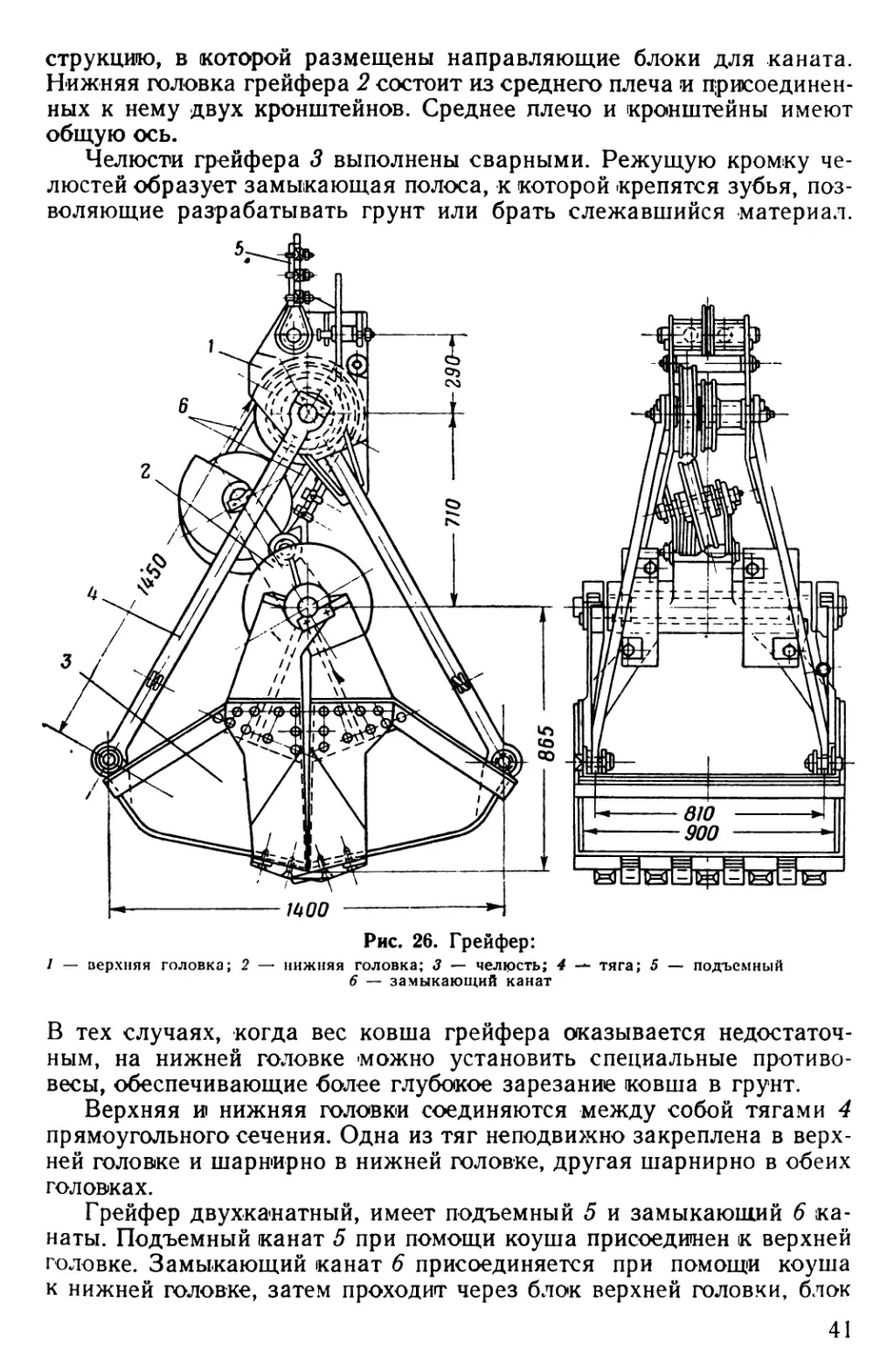

Рис. 25. Схема запасовки грузовых канатов:

а — при стреле обычной длины; б — при удлиненной стреле^

Схема запасовки каната подъема груза различна для стрелы,

состоящей из двух секций и удлиненной. В первом случае кратность

полиспаста равна 3, во втором случае — 2. Канат (рис. 25,а), закреп-

ленный на грузовом барабане лебедки, проходит сверху в ручей

направляющего блока стрелы, охватывает блок обоймы крюка, про-

ходит через второй направляющий блок стрелы и крепится вторым

концом в обойме крюка. При удлиненной стреле (рис. 25, б) канат,

охватив блок в обойме крюка при помощи коуша, крепится в голове

стрелы.

Грейфер

Грейфер (рис. 26) состоит из следующих основных узлов: верхней

головки /, нижней головки 2, челюстей 3, тяг 4.

Верхняя головка грейфера 1 представляет собой сварную кон-

40

струкцию, в которой размещены направляющие блоки для каната.

Нижняя головка грейфера 2 состоит из среднего плеча и присоединен-

ных к нему двух кронштейнов. Среднее плечо и кронштейны имеют

общую ось.

Челюсти грейфера 3 выполнены сварными. Режущую кромку че-

люстей образует замыкающая полоса, к которой крепятся зубья, поз-

воляющие разрабатывать грунт или брать слежавшийся материал.

Рис. 26. Грейфер:

/ — верхняя головка; 2 — нижняя головка; 3 — челюсть; 4 — тяга; 5 — подъемный

6 — замыкающий канат

В тех случаях, когда вес ковша грейфера оказывается недостаточ-

ным, на нижней головке -можно установить специальные противо-

весы, обеспечивающие более глубокое зарезание ковша в грунт.

Верхняя и нижняя головки соединяются между собой тягами 4

прямоугольного сечения. Одна из тяг неподвижно закреплена в верх-

ней головке и шарнирно в нижней головке, другая шарнирно в обеих

головках.

Грейфер двухка-натный, имеет подъемный 5 и замыкающий 6 ка-

наты. Подъемный канат 5 при помощи коуша присоединен к верхней

головке. Замыкающий канат 6 присоединяется при помощи коуша

к нижней головке, затем проходит через блок верхней головки, блок

41

нижней головки и мимо направляющих блоков к верхней головке

выходит наружу, образуя таким образом трехкратный полиспаст.

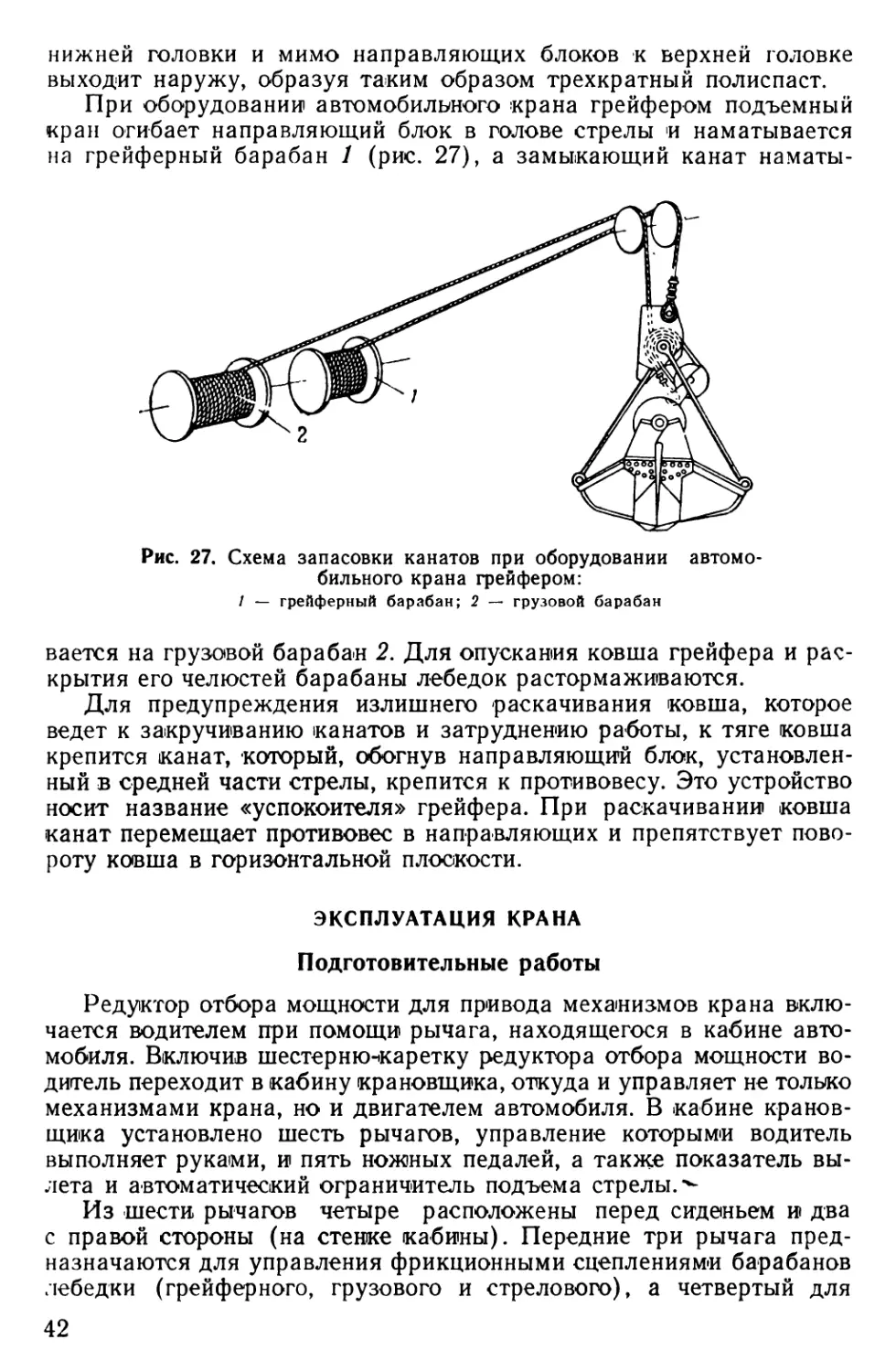

При оборудовании автомобильного крана грейфером подъемный

кран огибает направляющий блок в голове стрелы и наматывается

на грейферный барабан 1 (рис. 27), а замыкающий канат наматы-

Рис. 27. Схема запасовки канатов при оборудовании автомо-

бильного крана грейфером:

1 — грейферный барабан; 2 — грузовой барабан

вается на грузовой барабан 2. Для опускания ковша грейфера и рас-

крытия его челюстей барабаны лебедок растормаживаются.

Для предупреждения излишнего раскачивания ковша, которое

ведет к закручиванию канатов и затруднению работы, к тяге ковша

крепится канат, который, обогнув направляющий блок, установлен-

ный в средней части стрелы, крепится к противовесу. Это устройство

носит название «успокоителя» грейфера. При раскачивании ковша

канат перемещает противовес в направляющих и препятствует пово-

роту ковша в горизонтальной плоскости.

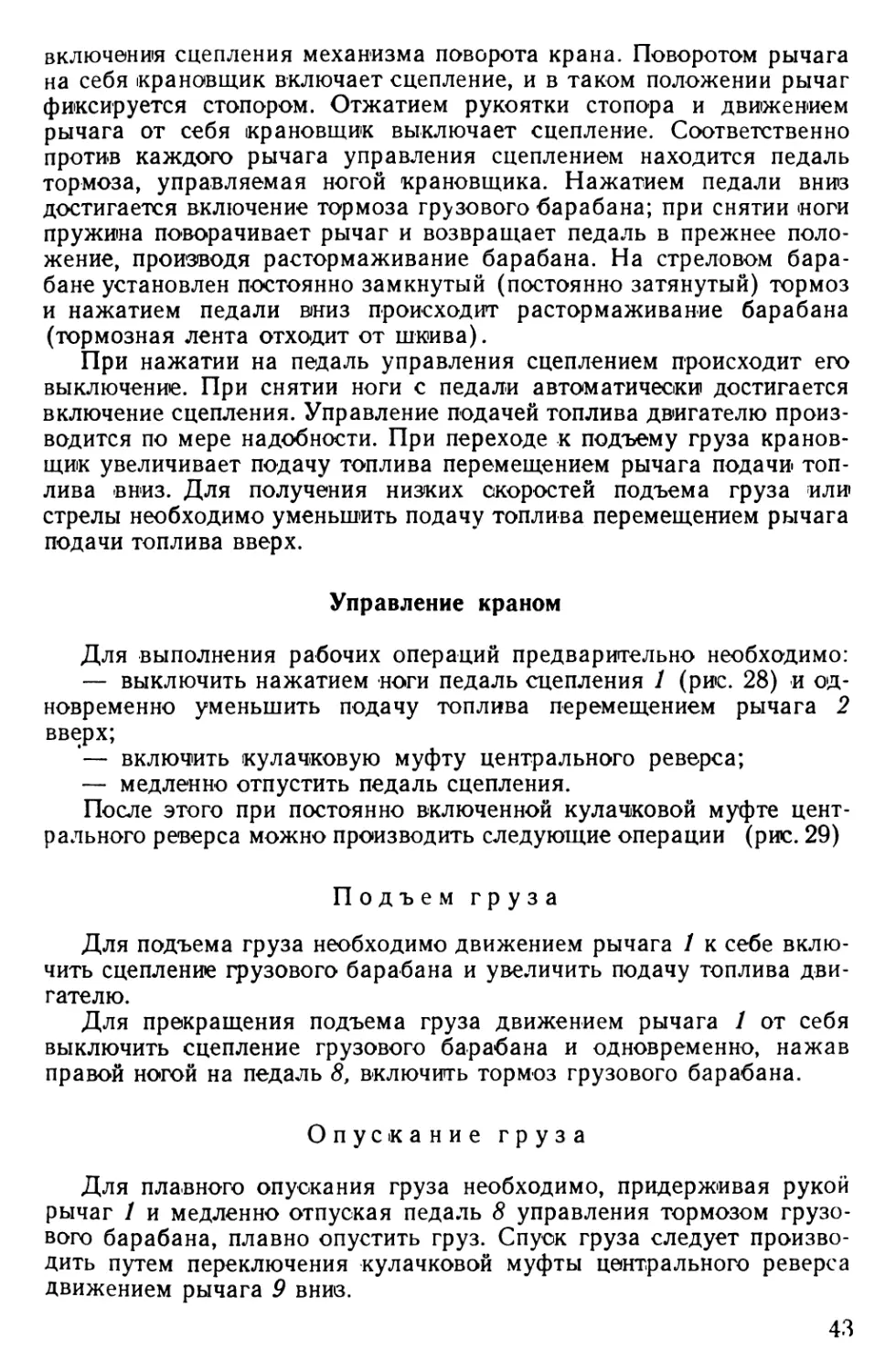

ЭКСПЛУАТАЦИЯ КРАНА

Подготовительные работы

Редуктор отбора мощности для привода механизмов крана вклю-

чается водителем при помощи рычага, находящегося в кабине авто-

мобиля. Включив шестерню-каретку редуктора отбора мощности во-

дитель переходит в кабину крановщика, откуда и управляет не только

механизмами крана, но и двигателем автомобиля. В кабине кранов-

щика установлено шесть рычагов, управление которыми водитель

выполняет руками, и пять ножных педалей, а также показатель вы-

лета и автоматический ограничитель подъема стрелы.

Из шести рычагов четыре расположены перед сиденьем и два

с правой стороны (на стенке кабины). Передние три рычага пред-

назначаются для управления фрикционными сцеплениями барабанов

лебедки (грейферного, грузового и стрелового), а четвертый для

42

включения сцепления механизма поворота крана. Поворотом рычага

на себя крановщик включает сцепление, и в таком положении рычаг

фиксируется стопором. Отжатием рукоятки стопора и движением

рычага от себя крановщик выключает сцепление. Соответственно

против каждого рычага управления сцеплением находится педаль

тормоза, управляемая ногой крановщика. Нажатием педали вниз

достигается включение тормоза грузового барабана; при снятии ноги

пружина поворачивает рычаг и возвращает педаль в прежнее поло-

жение, производя растормаживание барабана. На стреловом бара-

бане установлен постоянно замкнутый (постоянно затянутый) тормоз

и нажатием педали вниз происходит растормаживание барабана

(тормозная лента отходит от шкива).

При нажатии на педаль управления сцеплением происходит его

выключение. При снятии ноги с педали автоматически достигается

включение сцепления. Управление подачей топлива двигателю произ-

водится по мере надобности. При переходе к подъему груза кранов-

щик увеличивает подачу топлива перемещением рычага подачи топ-

лива вниз. Для получения низких скоростей подъема груза или

стрелы необходимо уменьшить подачу топлива перемещением рычага

подачи топлива вверх.

Управление краном

Для выполнения рабочих операций предварительно необходимо:

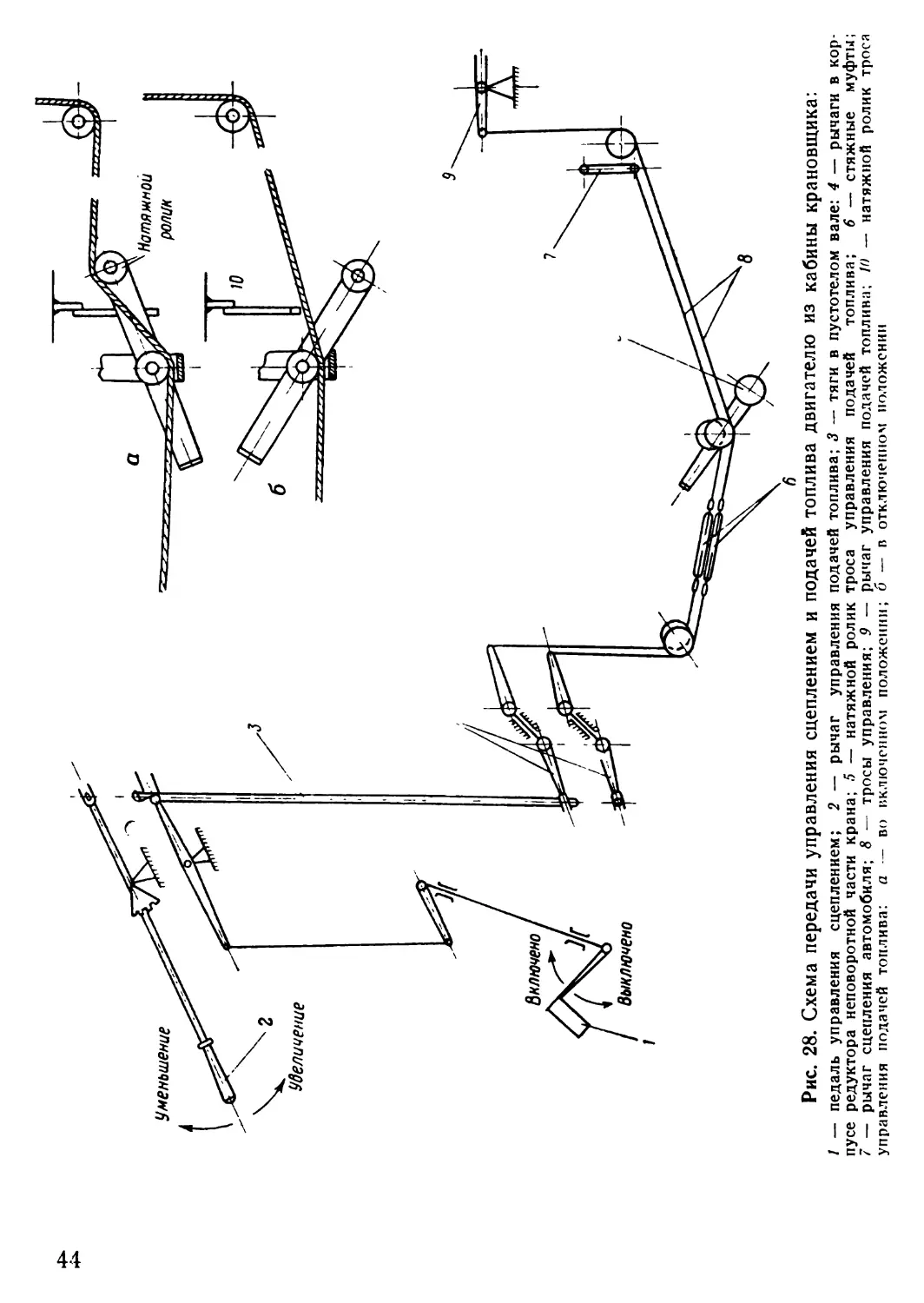

— выключить нажатием ноги педаль сцепления 1 (рис. 28) и од-

новременно уменьшить подачу топлива перемещением рычага 2

вверх;

’— включить кулачковую муфту центрального реверса;

— медленно отпустить педаль сцепления.

После этого при постоянно включенной кулачковой муфте цент-

рального реверса можно производить следующие операции (рис. 29)

Подъем груза

Для подъема груза необходимо движением рычага 1 к себе вклю-

чить сцепление грузового барабана и увеличить подачу топлива дви-

гателю.

Для прекращения подъема груза движением рычага 1 от себя

выключить сцепление грузового барабана и одновременно, нажав

правой ногой на педаль 8, включить тормоз грузового барабана.

Опускание груза

Для плавного опускания груза необходимо, придерживая рукой

рычаг 1 и медленно отпуская педаль 8 управления тормозом грузо-

вого барабана, плавно опустить груз. Спуск груза следует произво-

дить путем переключения кулачковой муфты центрального реверса

движением рычага 9 вниз.

43

6

Рис. 28. Схема передачи управления сцеплением и подачей топлива двигателю из кабины крановщика:

1 — педаль управления сцеплением; 2 — рычаг управления подачей топлива; 3 — тяги в пустотелом вале: 4 — рычаги в кор-

пусе редуктора неповоротной части крана; 5 — натяжной ролик троса управления подачей топлива; 6 — стяжные муфты;

7 — рычаг сцепления автомобиля; 8 — тросы управления; 9 — рычаг управления подачей топлива; Ю — натяжной ролик троса

управления подачей топлива: а — во включенном положении; б — в отключенном положении

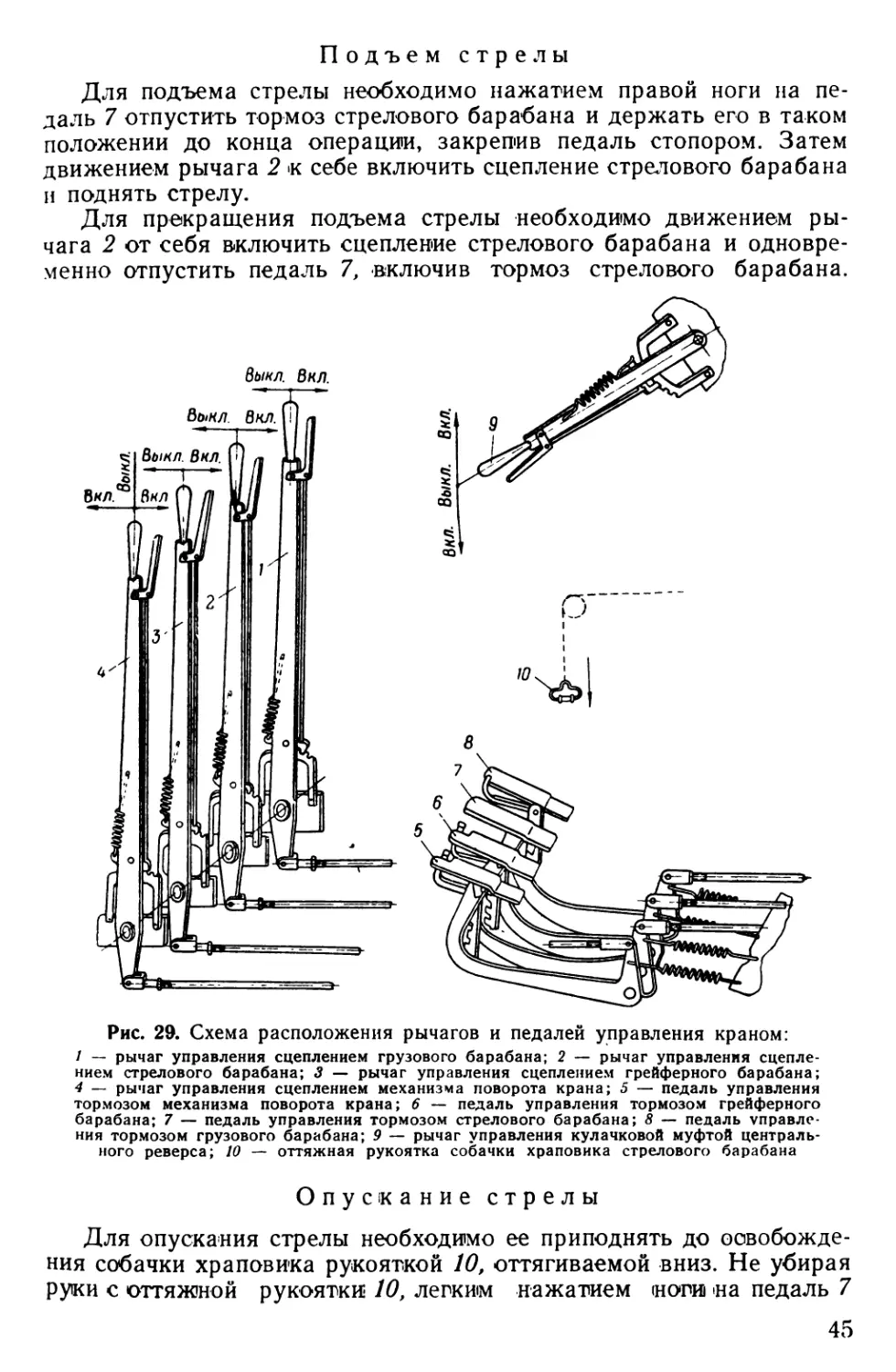

Подъем стрелы

Для подъема стрелы необходимо нажатием правой ноги на пе-

даль 7 отпустить тормоз стрелового барабана и держать его в таком

положении до конца операции, закрепив педаль стопором. Затем

движением рычага 2 к себе включить сцепление стрелового барабана

и поднять стрелу.

Для прекращения подъема стрелы необходимо движением ры-

чага 2 от себя включить сцепление стрелового барабана и одновре-

менно отпустить педаль 7, включив тормоз стрелового барабана.

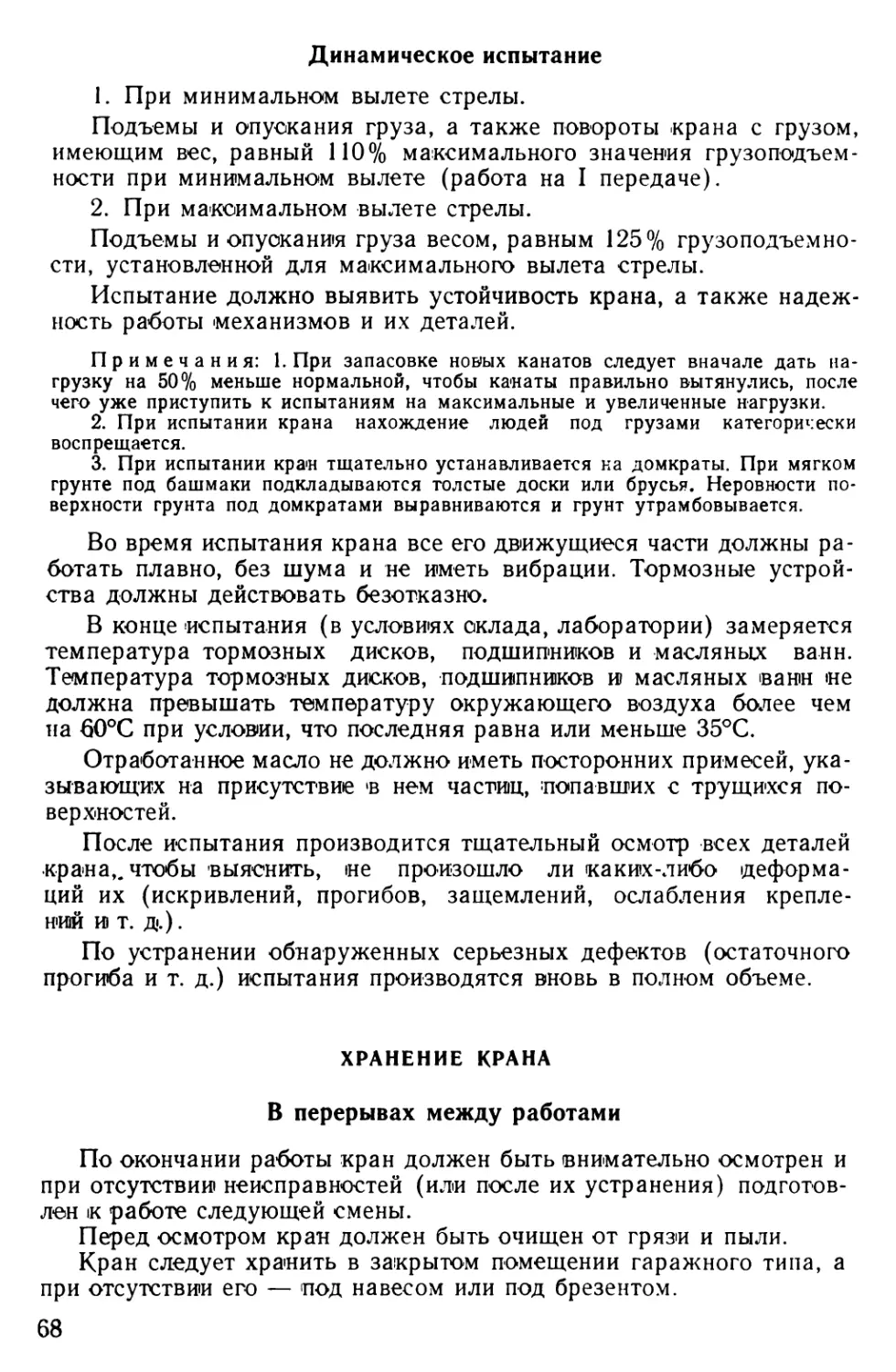

Рис. 29. Схема расположения рычагов и педалей управления краном:

/ — рычаг управления сцеплением грузового барабана; 2 — рычаг управления сцепле-

нием стрелового барабана; 3 — рычаг управления сцеплением грейферного барабана;

4 — рычаг управления сцеплением механизма поворота крана; 5 — педаль управления

тормозом механизма поворота крана; 6 — педаль управления тормозом грейферного

барабана; 7 — педаль управления тормозом стрелового барабана; 8 — педаль управле-

ния тормозом грузового барабана; 9 — рычаг управления кулачковой муфтой централь-

ного реверса; 10 — оттяжная рукоятка собачки храповика стрелового барабана

Опускание стрелы

Для опускания стрелы необходимо ее приподнять до освобожде-

ния собачки храповика рукояткой 10, оттягиваемой вниз. Не убирая

руки с оттяжной рукоятки 10, легким нажатием ноги на педаль 7

45

управления тормозом стрелового барабана опустить стрелу на тор-

мозе.

Опустить стрелу можно также принудительно, при помощи дви-

гателя. Для этого необходимо переключить кулачковую муфту цент-

рального реверса движением рычага 9 вн*из, предварительно выклю-

чив собачку, и, подтормаживая стрелу тормозом, опустить ее.

Поворот крана

Для поворота крана необходимо рычаг 4 (см. рис. 29)' из ней-

трального (среднего) положения движением к себе или от себя

включить одно из сцеплений механизма поворота. Этим достигается

поворот крана вправо или влево. Торможение поворота крана произ-

водится нажатием педали 5 тормоза механизма поворота крана

с одновременной установкой рычага 4 в нейтральное положение.

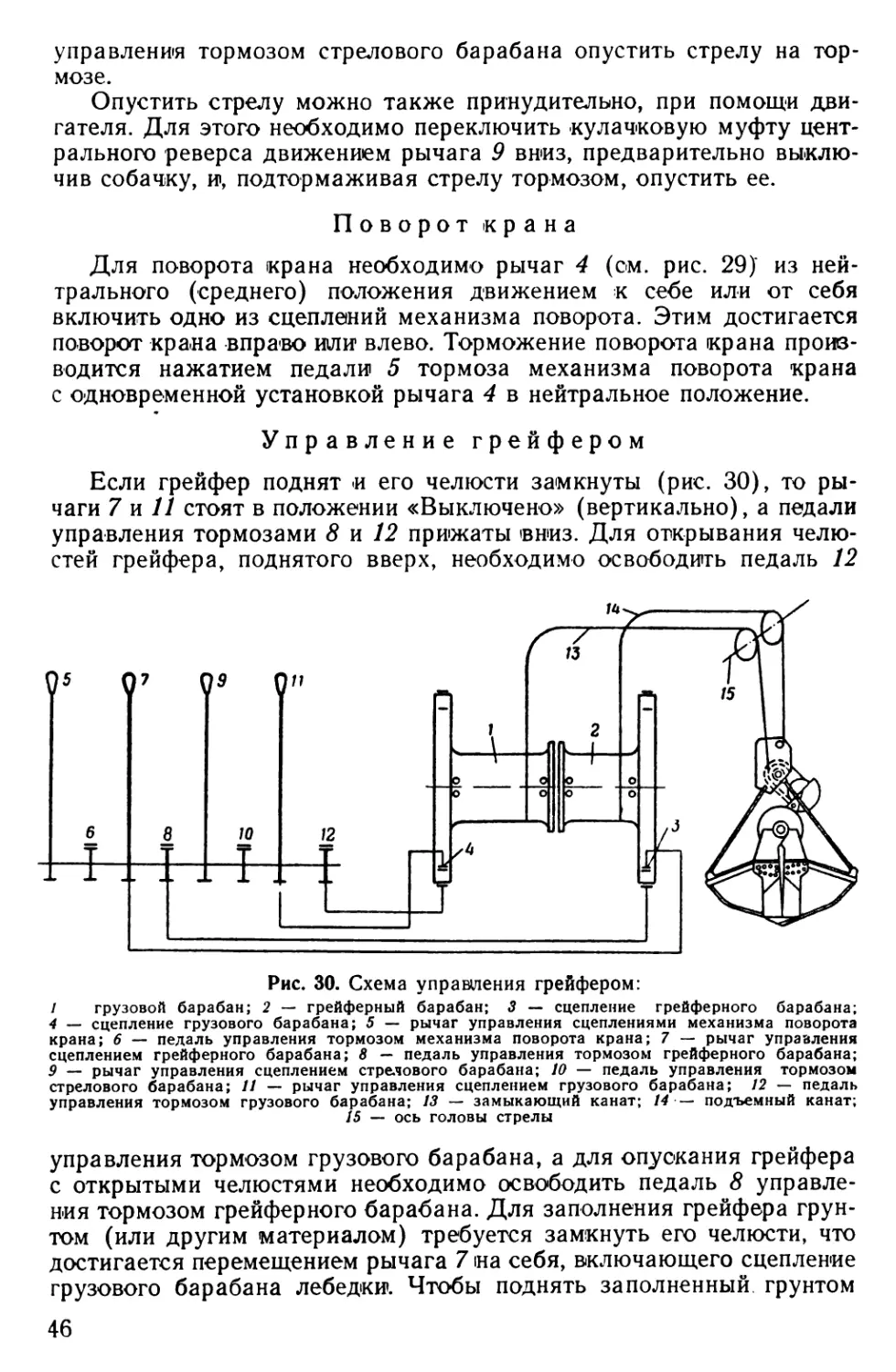

Управление грейфером

Если грейфер поднят и его челюсти замкнуты (рис. 30), то ры-

чаги 7 и 11 стоят в положении «Выключено» (вертикально), а педали

управления тормозами 8 и 12 прижаты вниз. Для открывания челю-

стей грейфера, поднятого вверх, необходимо освободить педаль 12

Рис. 30. Схема управления грейфером:

1 грузовой барабан; 2 — грейферный барабан; 3 — сцепление грейферного барабана;

4 — сцепление грузового барабана; 5 — рычаг управления сцеплениями механизма поворота

крана; 6 — педаль управления тормозом механизма поворота крана; 7 — рычаг управления

сцеплением грейферного барабана; 8 — педаль управления тормозом грейферного барабана;

9 — рычаг управления сцеплением стрелового барабана; 10 — педаль управления тормозом

стрелового барабана; 11 — рычаг управления сцеплением грузового барабана; 12 — педаль

управления тормозом грузового барабана; 13 — замыкающий канат; 14 — подъемный канат;

15 — ось головы стрелы

управления тормозом грузового барабана, а для опускания грейфера

с открытыми челюстями необходимо освободить педаль 8 управле-

ния тормозом грейферного барабана. Для заполнения грейфера грун-

том (или другим материалом) требуется замкнуть его челюсти, что

достигается перемещением рычага 7 на себя, включающего сцепление

грузового барабана лебедки. Чтобы поднять заполненный грунтом

46

грейфер, надо переместить рычаг 7/ на себя; при этом включается

сцепление грейферного барабана, поднимающего грейфер. Во время

подъема грейфера с замкнутыми челюстями вращаются оба бара-

бана, производя наматывание канатов. Прекратить подъем и удер-

жать грейфер с закрытыми челюстями можно только одновременным

выключением фрикционных сцеплений (поставить рычаги 7 и 11 в по-

ложение «Выключено») и включением тормозов барабанов лебедки

(нажать педали 8 и 12). При освобождении педали 12 грузовой бара-

бан растормаживается, челюсти грейфера раскрываются и материал

из него высыпается вниз.

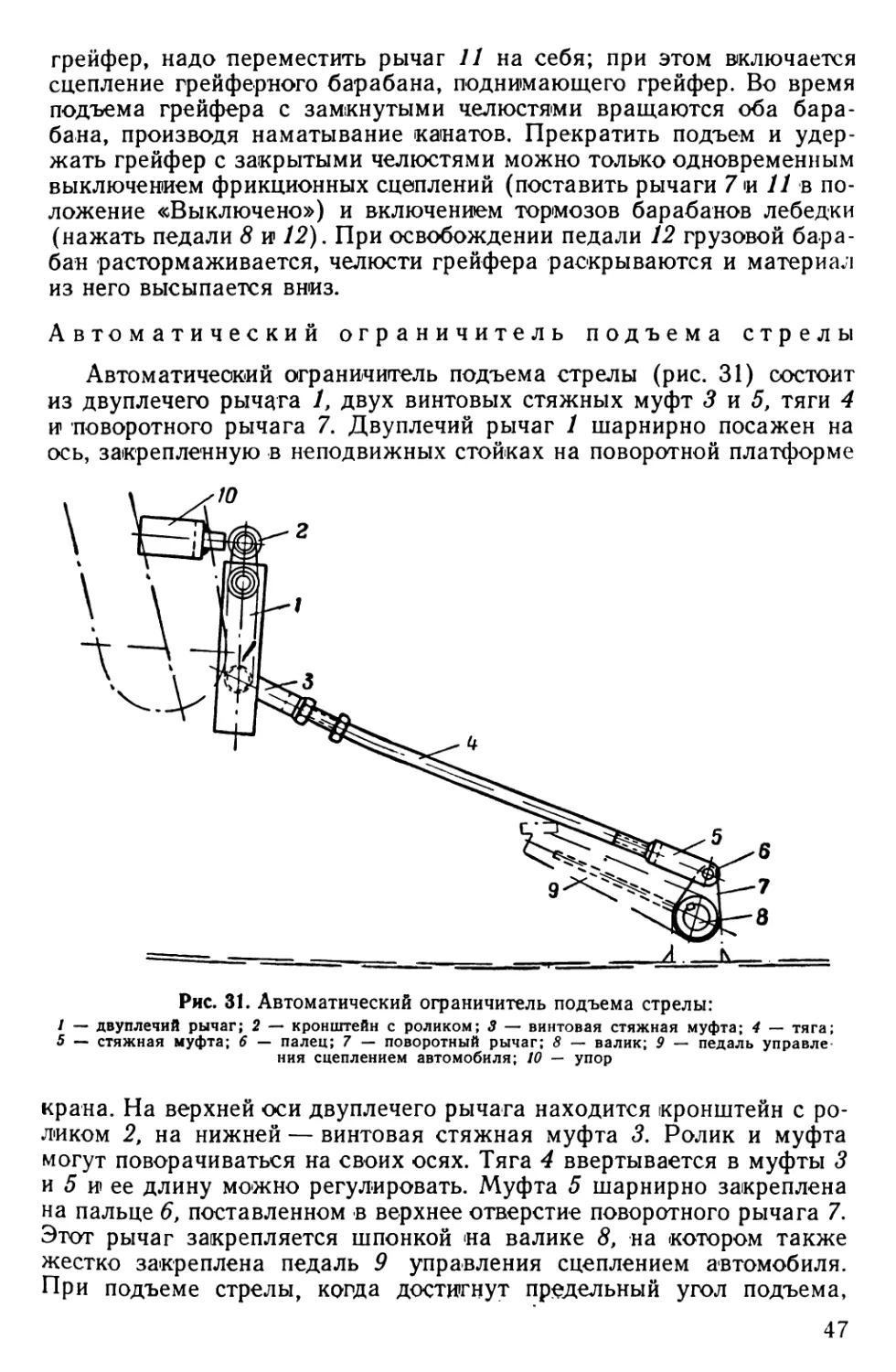

Автоматический ограничитель подъема стрелы

Автоматический ограничитель подъема стрелы (рис. 31) состоит

из двуплечего рычдга 1, двух винтовых стяжных муфт 3 и 5, тяги 4

и поворотного рычага 7. Двуплечий рычаг 1 шарнирно посажен на

ось, закрепленную в неподвижных стойках на поворотной платформе

Рис. 31. Автоматический ограничитель подъема стрелы:

/ — двуплечий рычаг; 2 — кронштейн с роликом; 3 — винтовая стяжная муфта; 4 — тяга;

5 — стяжная муфта; 6 — палец; 7 — поворотный рычаг; 8 — валик; 9 — педаль управле

ния сцеплением автомобиля; 10 — упор

крана. На верхней оси двуплечего рычага находится кронштейн с ро-

ликом 2, на нижней — винтовая стяжная муфта 3. Ролик и муфта

могут поворачиваться на своих осях. Тяга 4 ввертывается в муфты 3

и 5 и ее длину можно регулировать. Муфта 5 шарнирно закреплена

на пальце 6, поставленном в верхнее отверстие поворотного рычага 7.

Этот рычаг закрепляется шпонкой на валике 8, на котором также

жестко закреплена педаль 9 управления сцеплением автомобиля.

При подъеме стрелы, когда достигнут предельный угол подъема,

47

упор 10, приваренный на стреле, поворачивает двуплечий рычаг; при

этом тяга 4, поворачивая рычаг 7, выключает сцепление автомобиля.

В случае выключения сцепления автомобиля автоматическим

ограничителем подъема необходимо остановить двигатель и поста-

вить рычаг управления кулачковой муфтой центрального реверса

в среднее положение. Затем выбить палец 6, выключить собачку хра-

повика стрелового барабана и, слегка нажимая на педаль ленточ-

ного тормоза барабана, чуть опустить стрелу. После этого палец 6

поставить на место и продолжать работу.

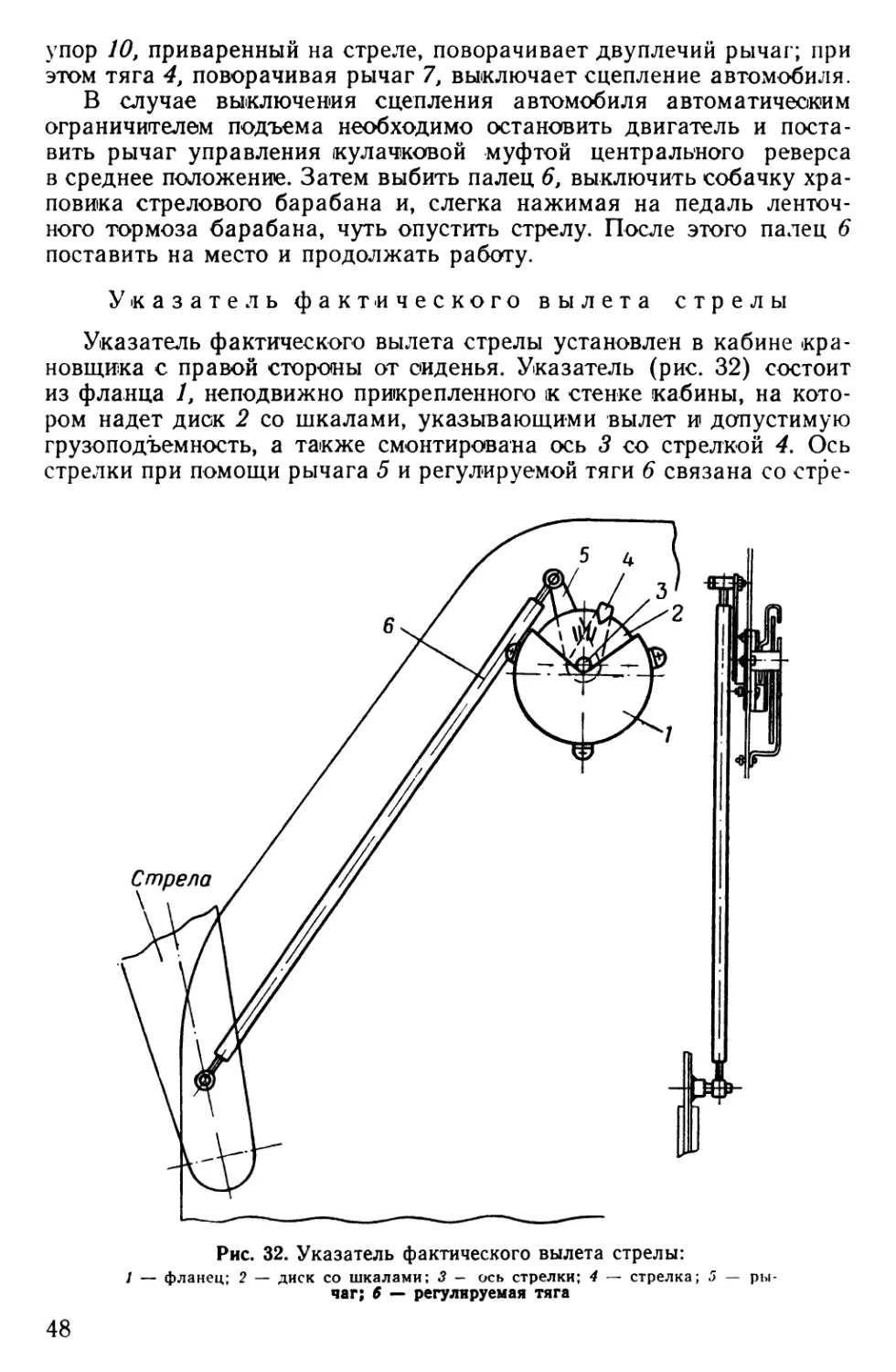

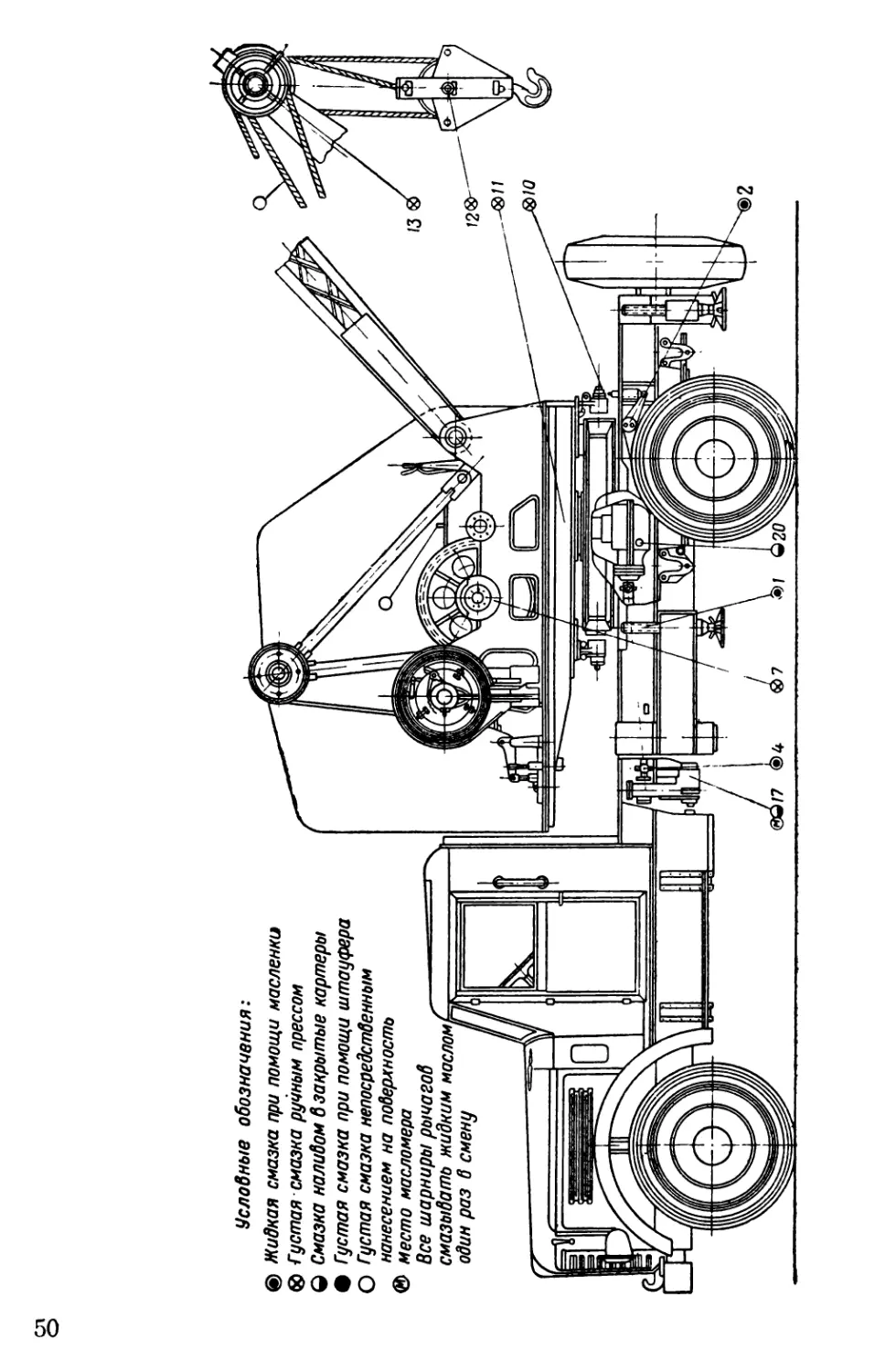

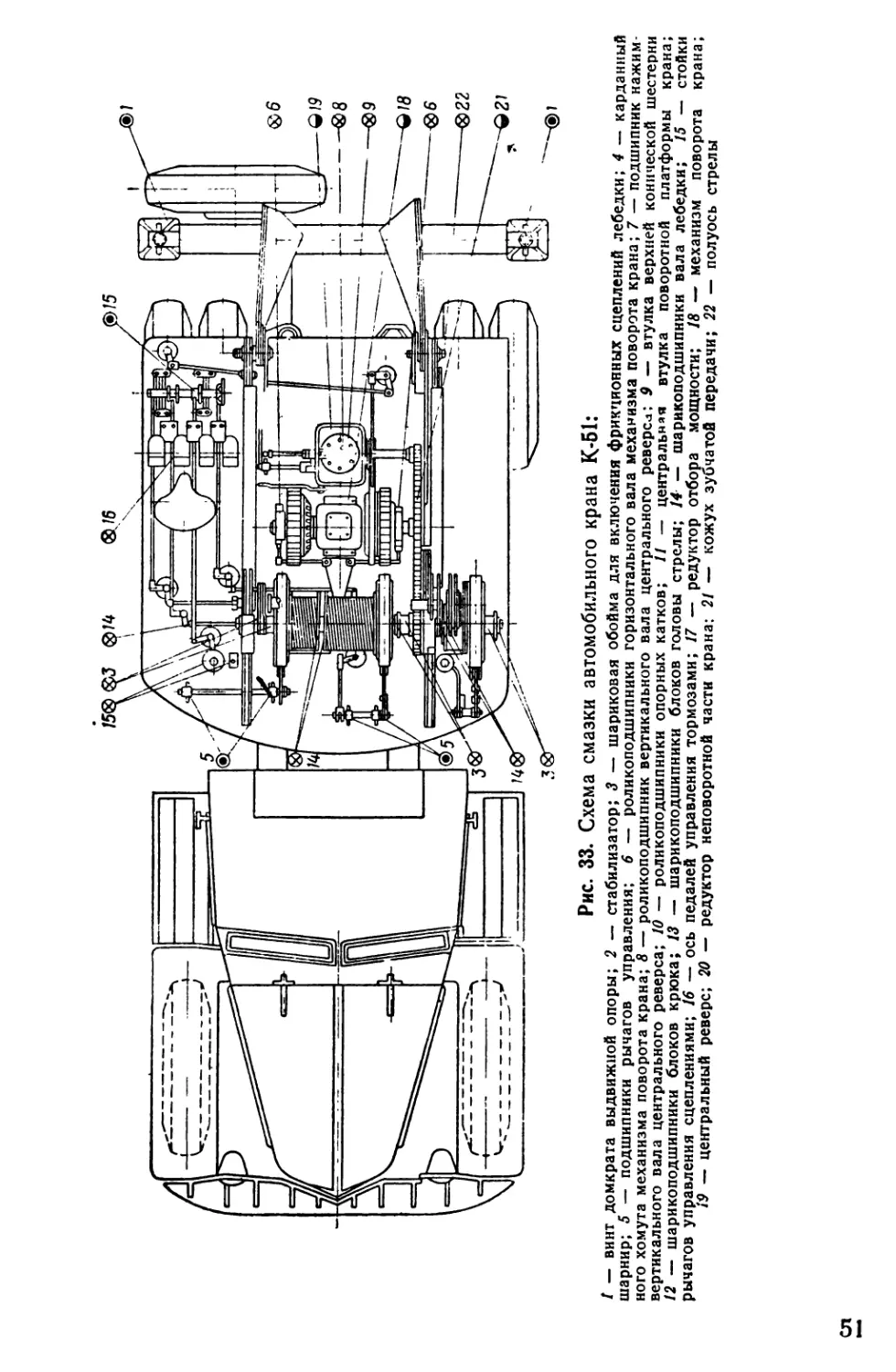

Указатель фактического вылета стрелы

Указатель фактического вылета стрелы установлен в кабине кра-

новщика с правой стороны от сиденья. Указатель (рис. 32) состоит

из фланца 1, неподвижно прикрепленного к стенке кабины, на кото-

ром надет диск 2 со шкалами, указывающими вылет и допустимую

грузоподъемность, а также смонтирована ось 3 со стрелкой 4. Ось

стрелки при помощи рычага 5 и регулируемой тяги 6 связана со стре-

Рис. 32. Указатель фактического вылета стрелы:

/ — фланец; 2 — диск со шкалами; 3 - ось стрелки; 4 — стрелка; 5 — ры-

чаг; 6 — регулируемая тяга

48

лой крана. При изменении вылета стрелы тяга 6 повернет рычаг 5

и ось 3, а стрелка 4 покажет фактический вылет стрелы.

Так как кран может работать с нормальной или с удлиненной

стрелой, установку указателя вылетов необходимо изменять в соот-

ветствии с длиной стрелы крана.

Указатель имеет диск с двумя шкалами: одна из них для стрелы

длиной 7,35 м, другая для стрелы 11,75 м, На диске для каждой

длины стрелы размещено по две шкалы: одна для работы крана на

выдвижных опорах, другая для работы без них.

Перед началом работы крана необходимо проверить соответст-

вие показаний шкал с действительными вылетами стрелы.

Для этого кран устанавливают на горизонтальной площадке,

а стреле дают минимальный вылет, отмеченный на соответствующей

шкале указателя. После этого необходимо отрегулировать длину

тяги 6 таким образом, чтобы стрелка указателя показывала тот же

вылет на шкале. Указатель следует регулировать с минимальным

грузом на стреле, указанным на соответствующей шкале.

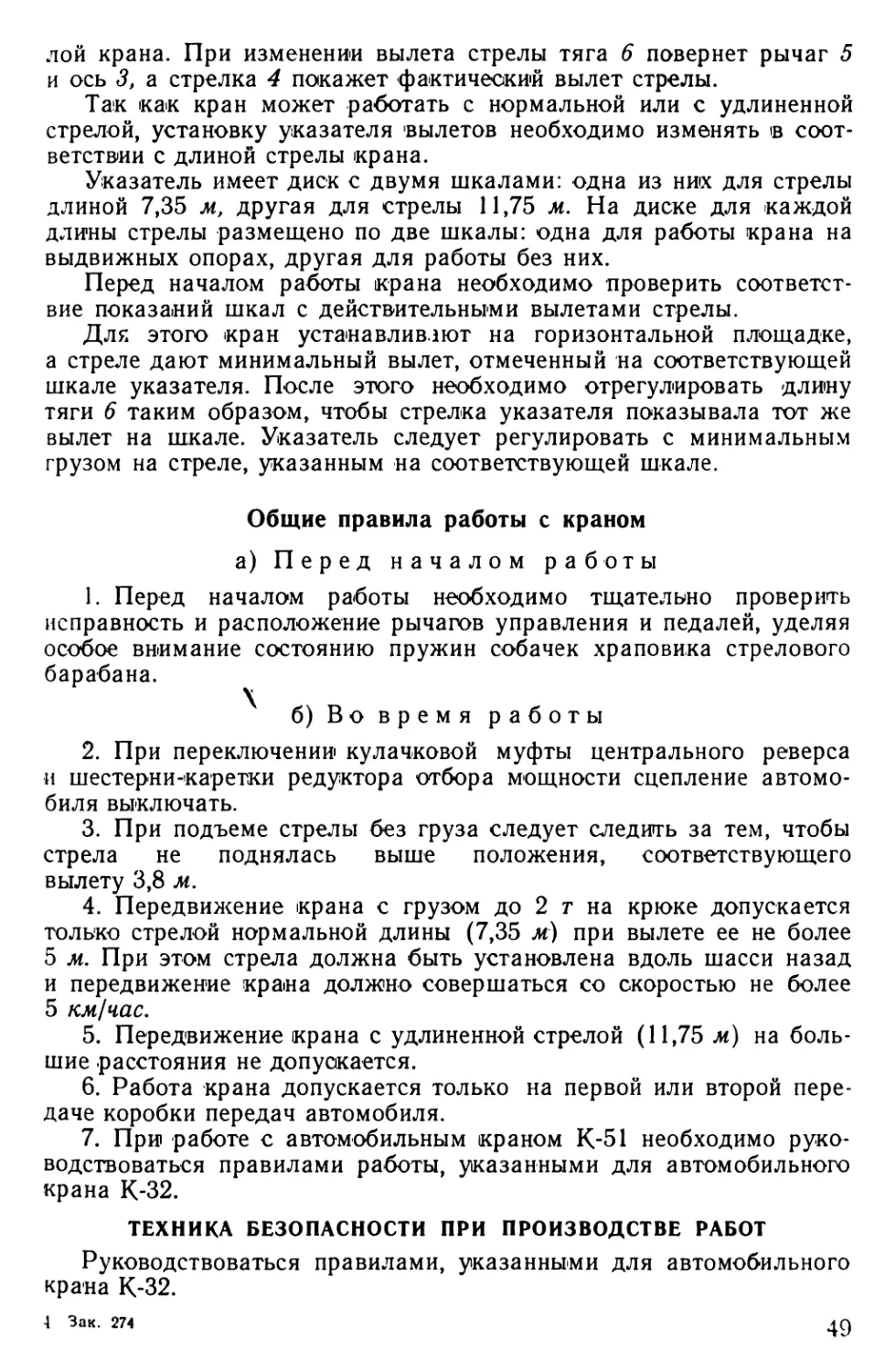

Общие правила работы с краном

а) Перед началом работы

1. Перед началом работы необходимо тщательно проверить

исправность и расположение рычагов управления и педалей, уделяя

особое внимание состоянию пружин собачек храповика стрелового

барабана.

б) Во время работы

2. При переключении кулачковой муфты центрального реверса

и шестерни-каретки редуктора отбора мощности сцепление автомо-

биля выключать.

3. При подъеме стрелы без груза следует следить за тем, чтобы

стрела не поднялась выше положения, соответствующего

вылету 3,8 м.

4. Передвижение крана с грузом до 2 т на крюке допускается

только стрелой нормальной длины (7,35 м) при вылете ее не более

5 м. При этом стрела должна быть установлена вдоль шасси назад

и передвижение крана должно совершаться со скоростью не более

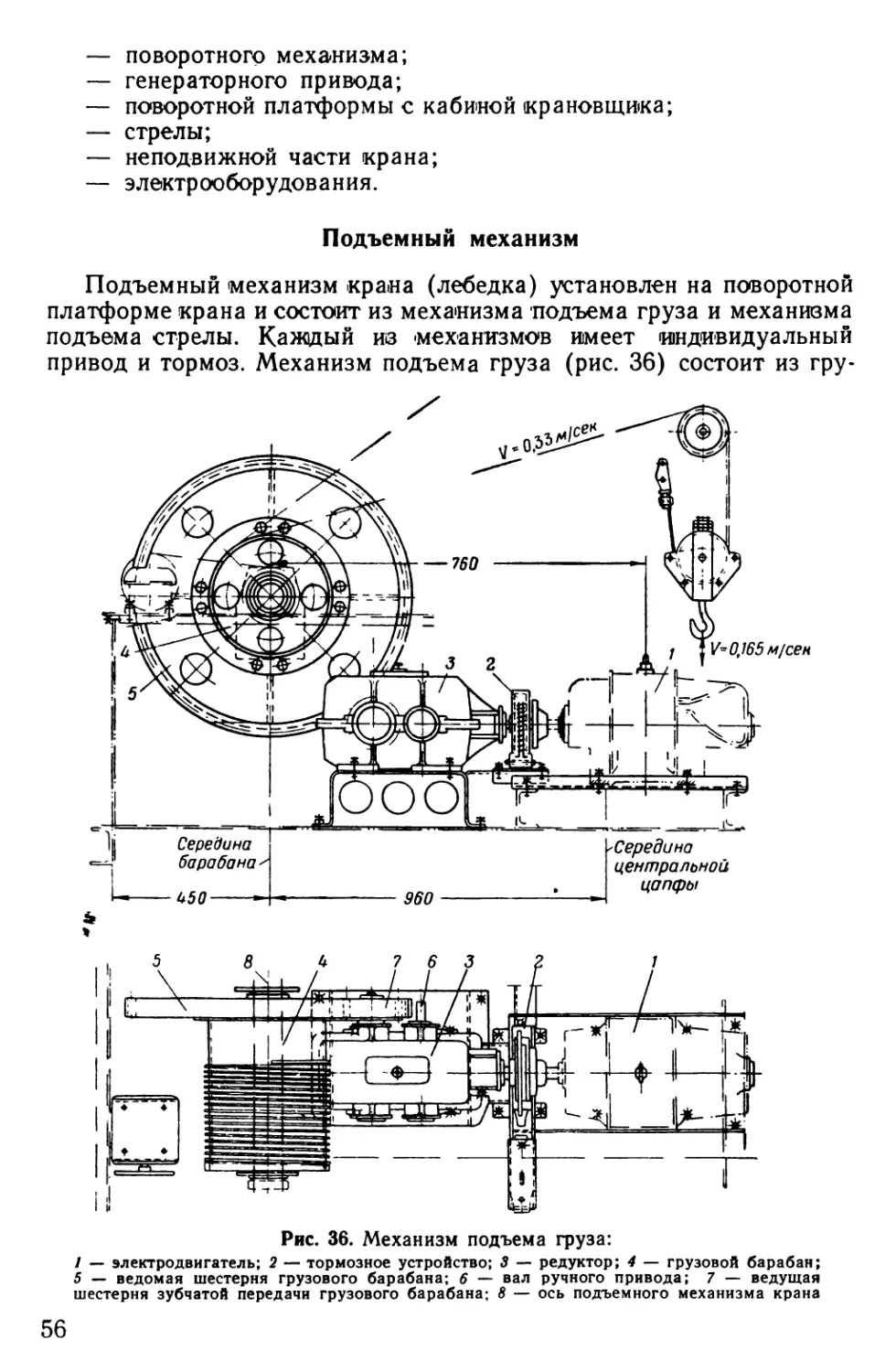

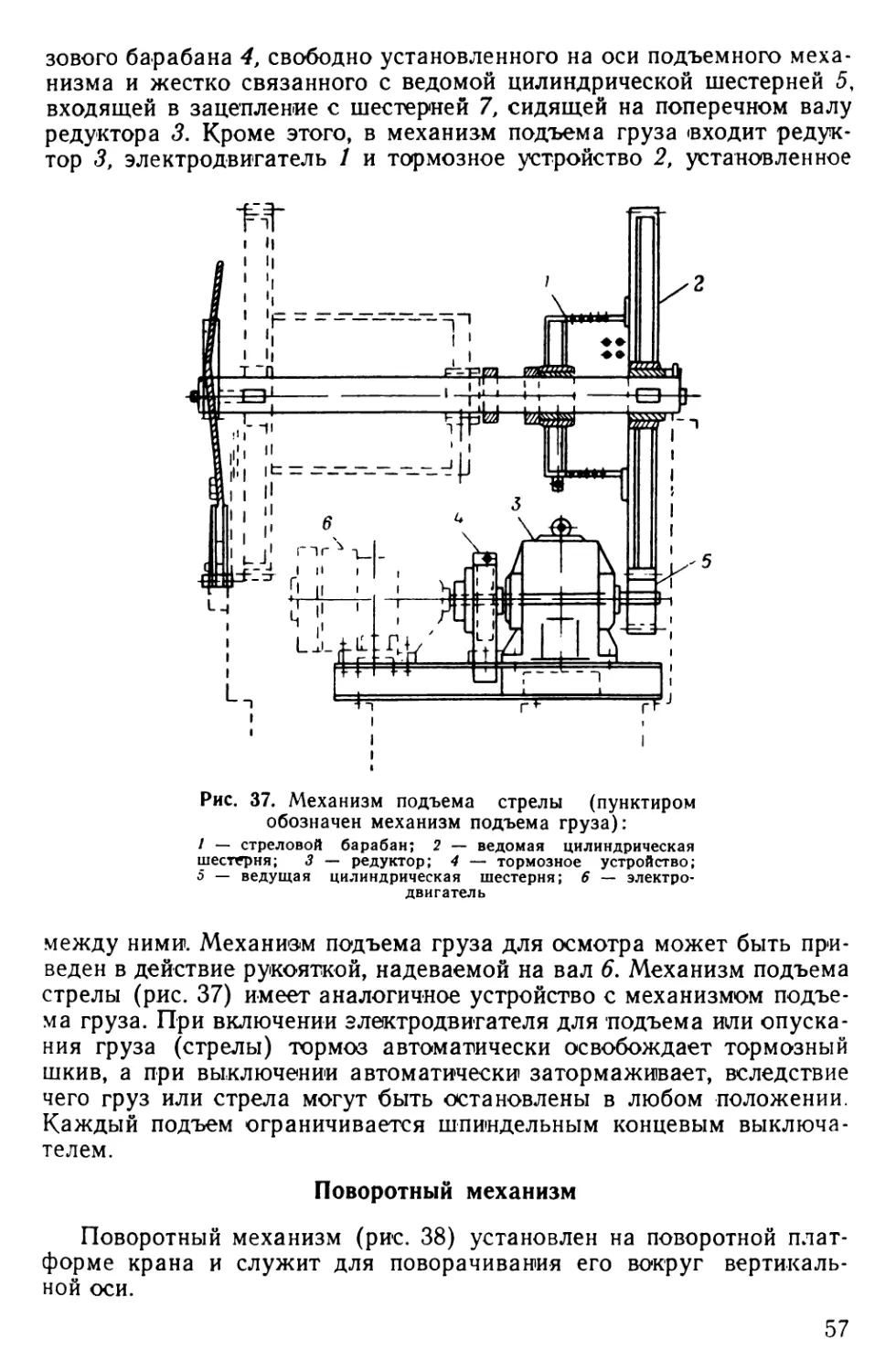

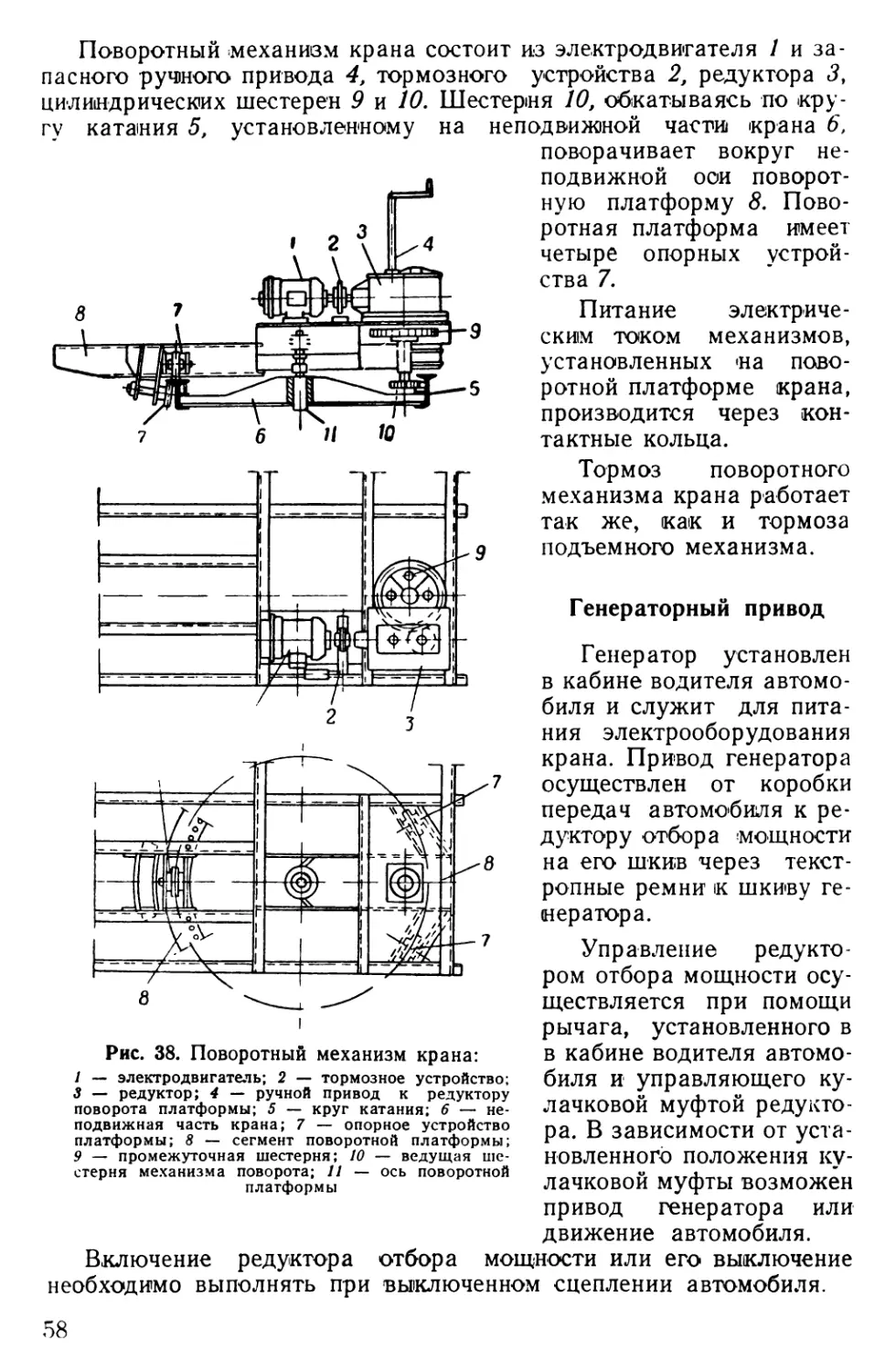

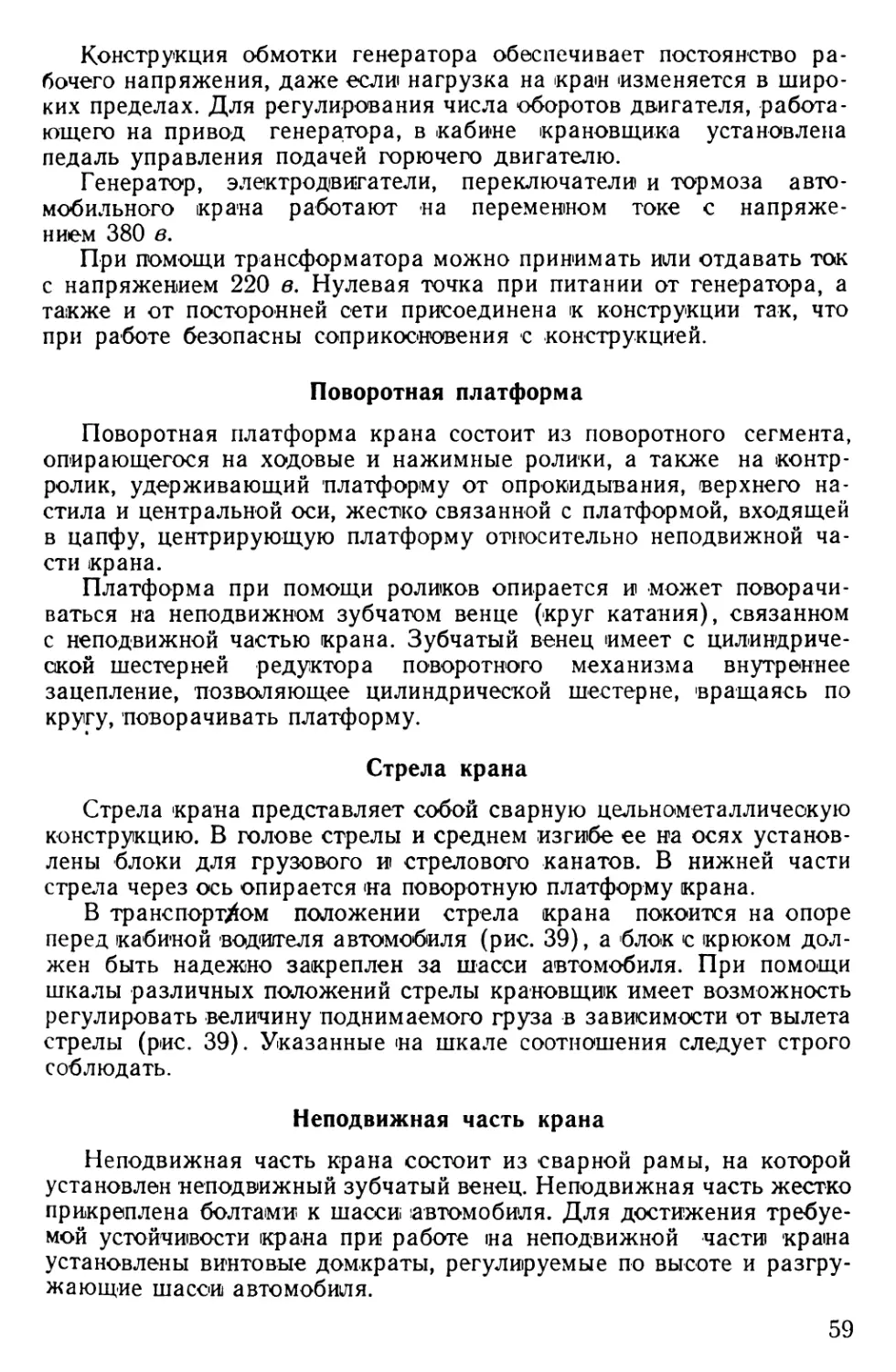

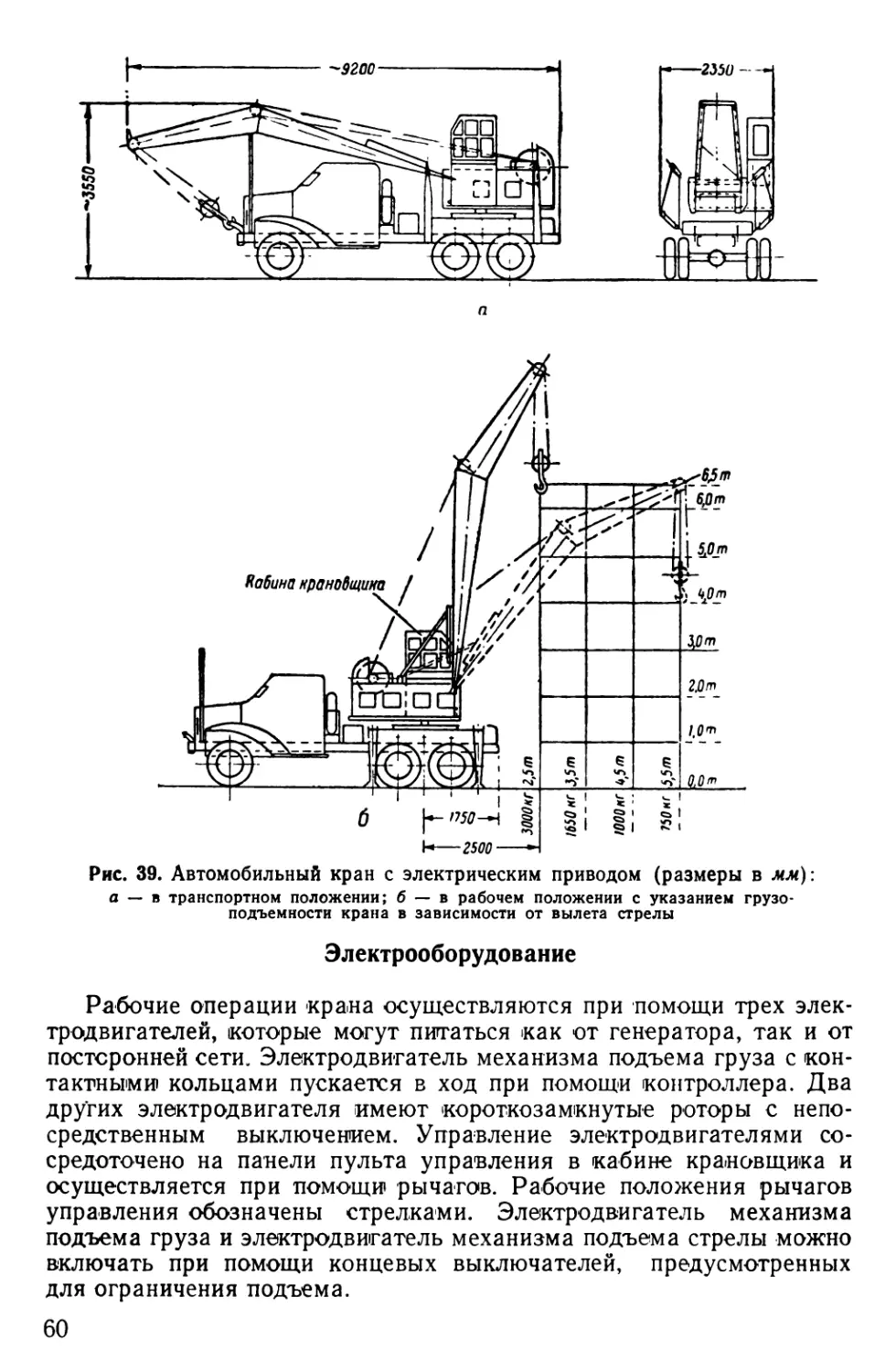

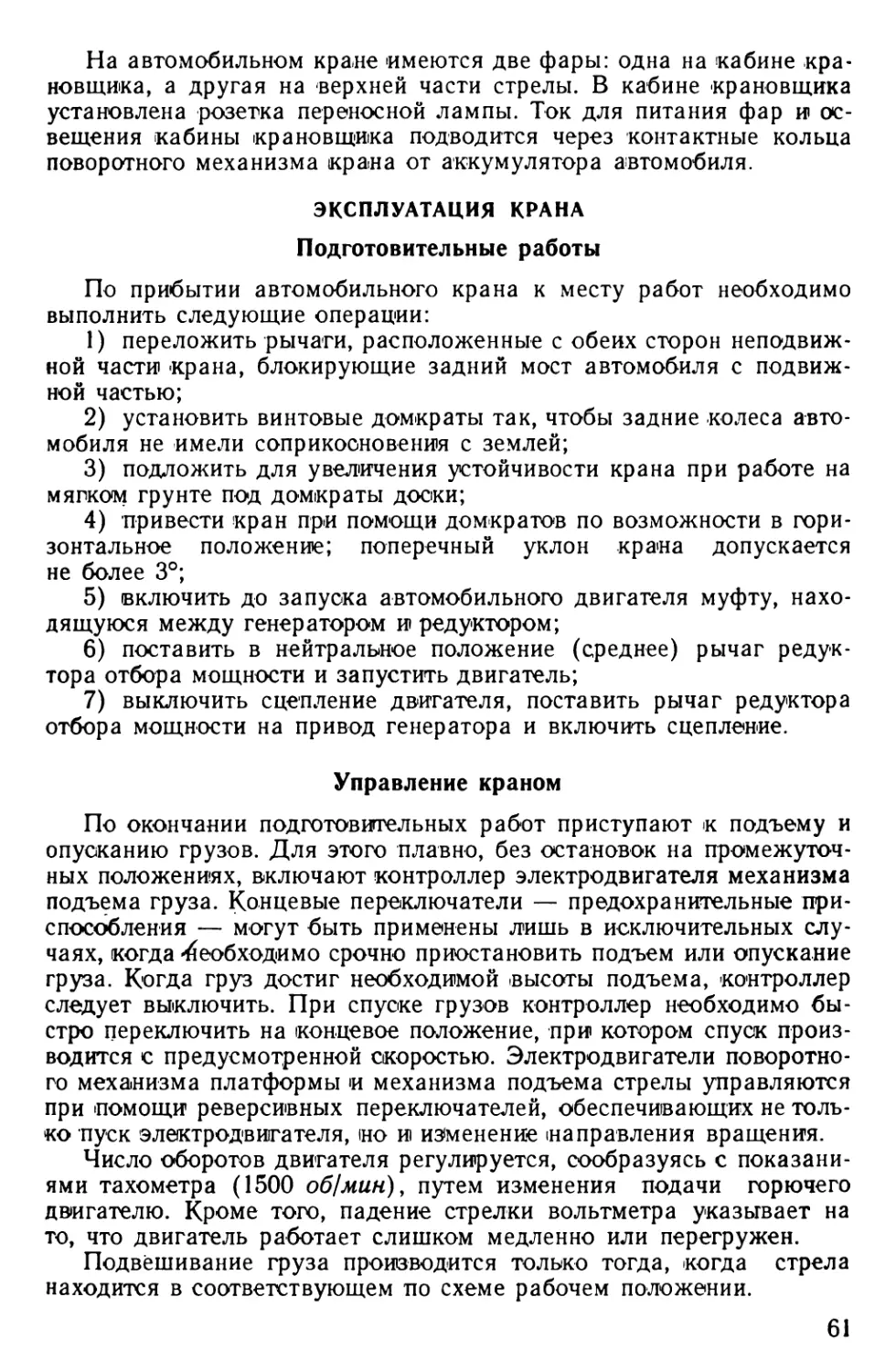

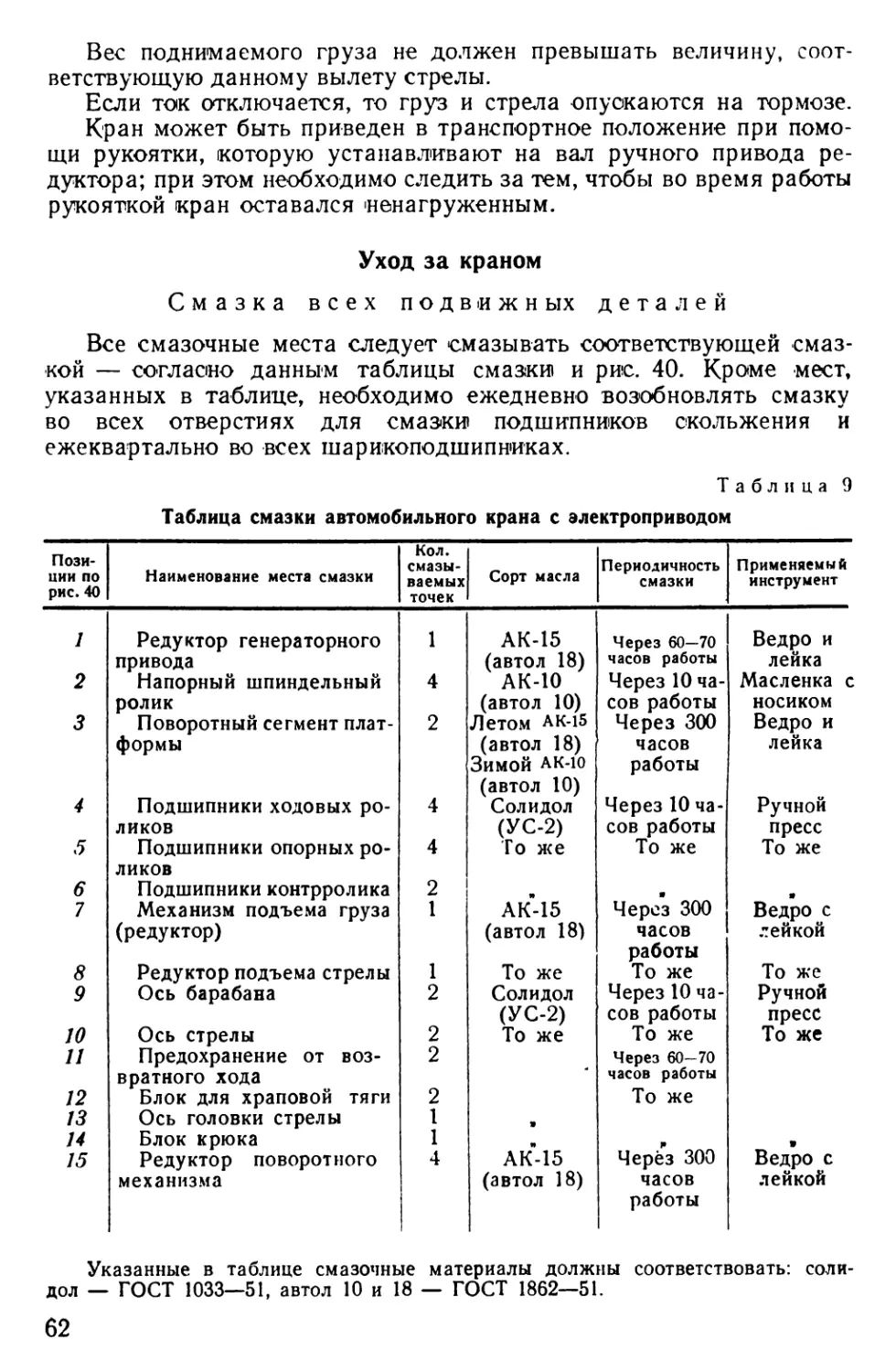

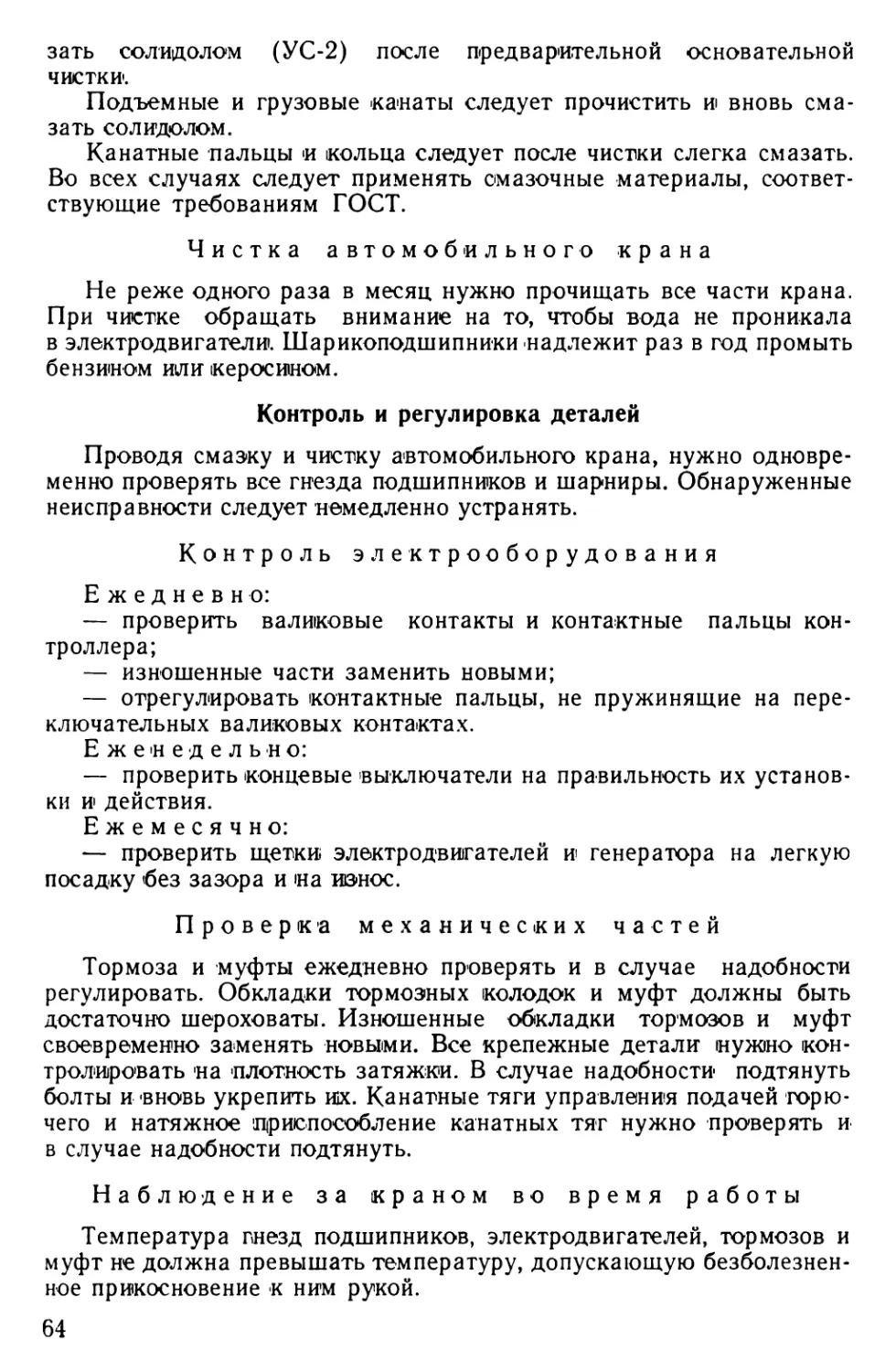

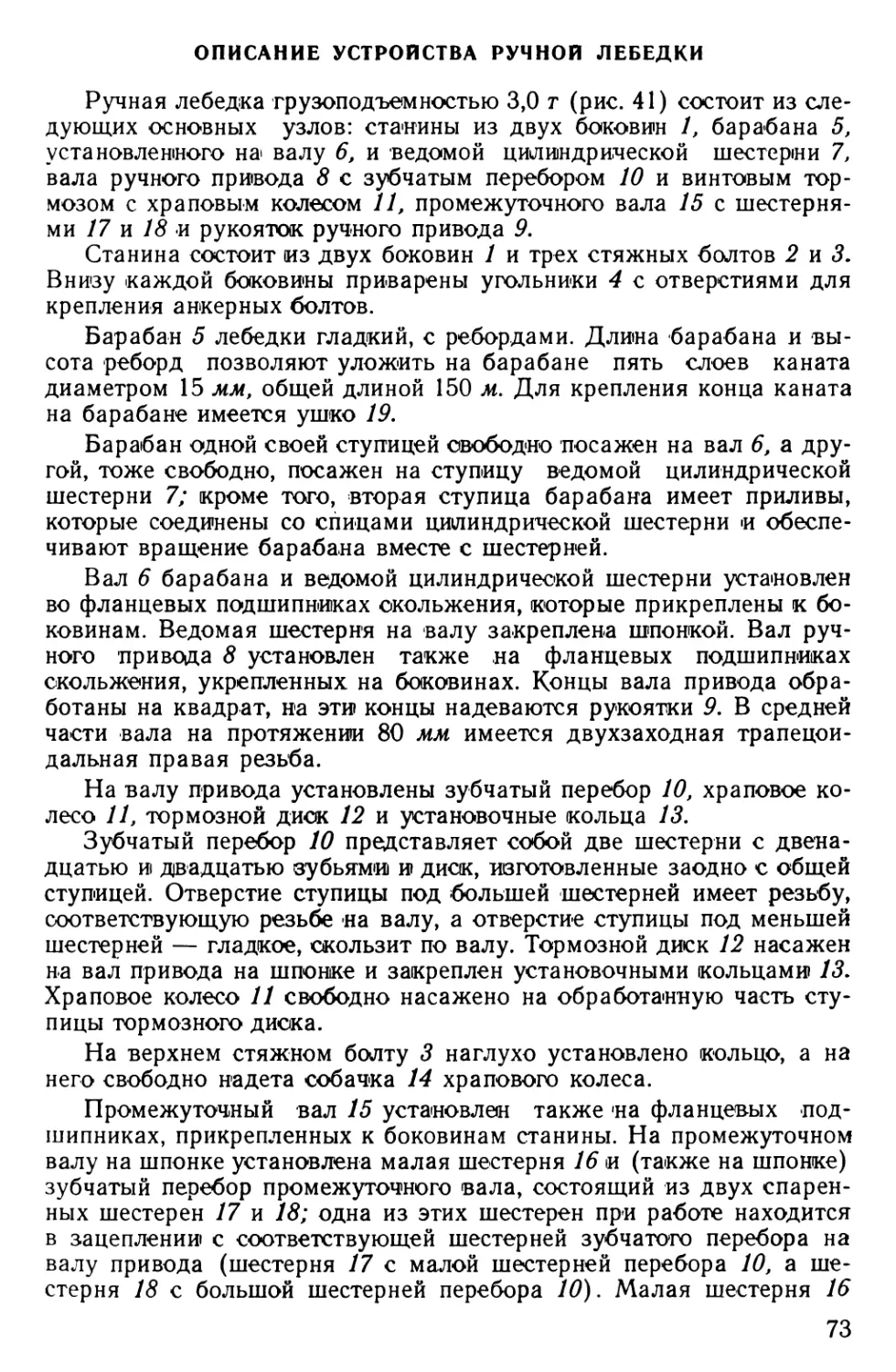

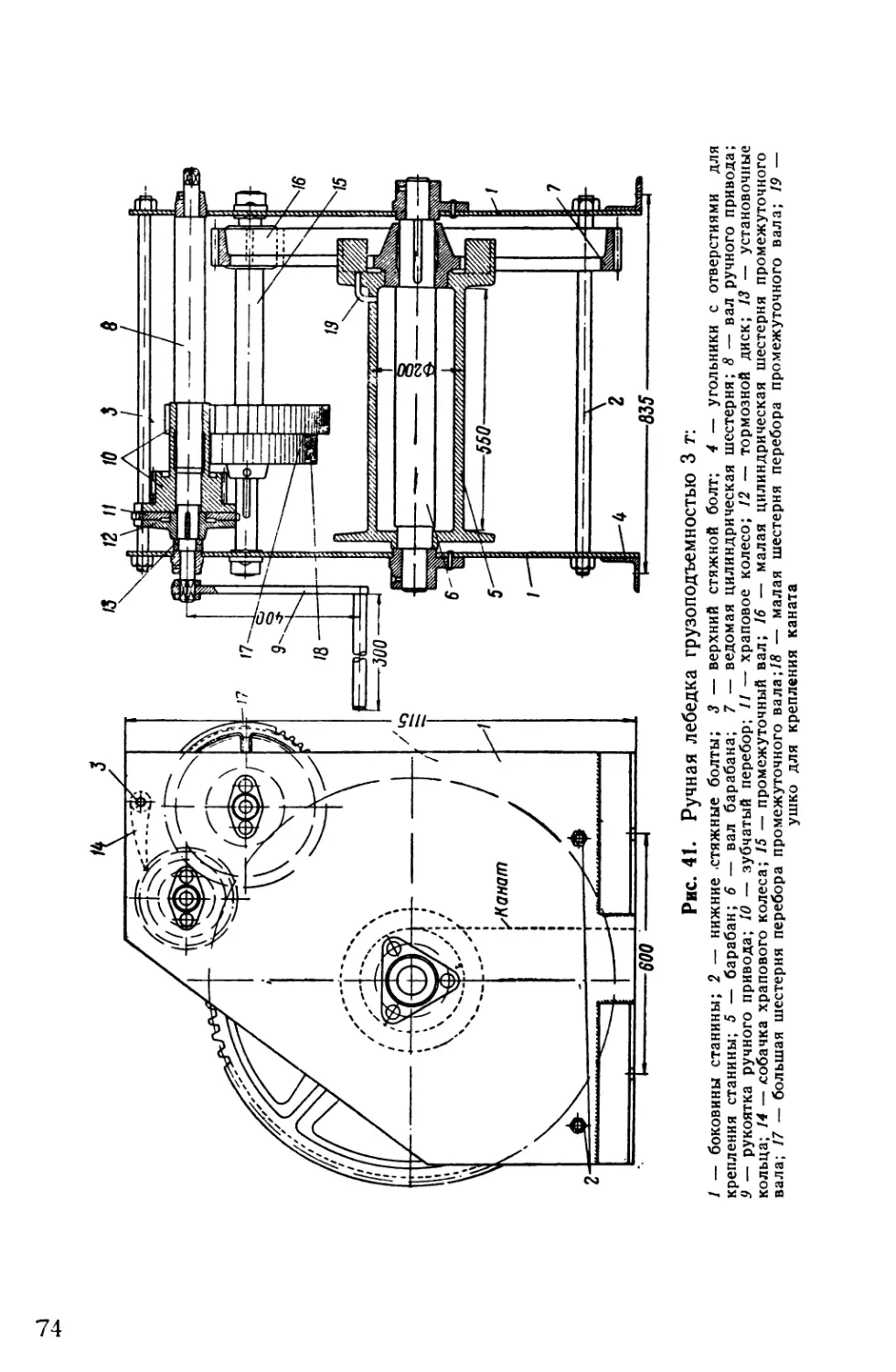

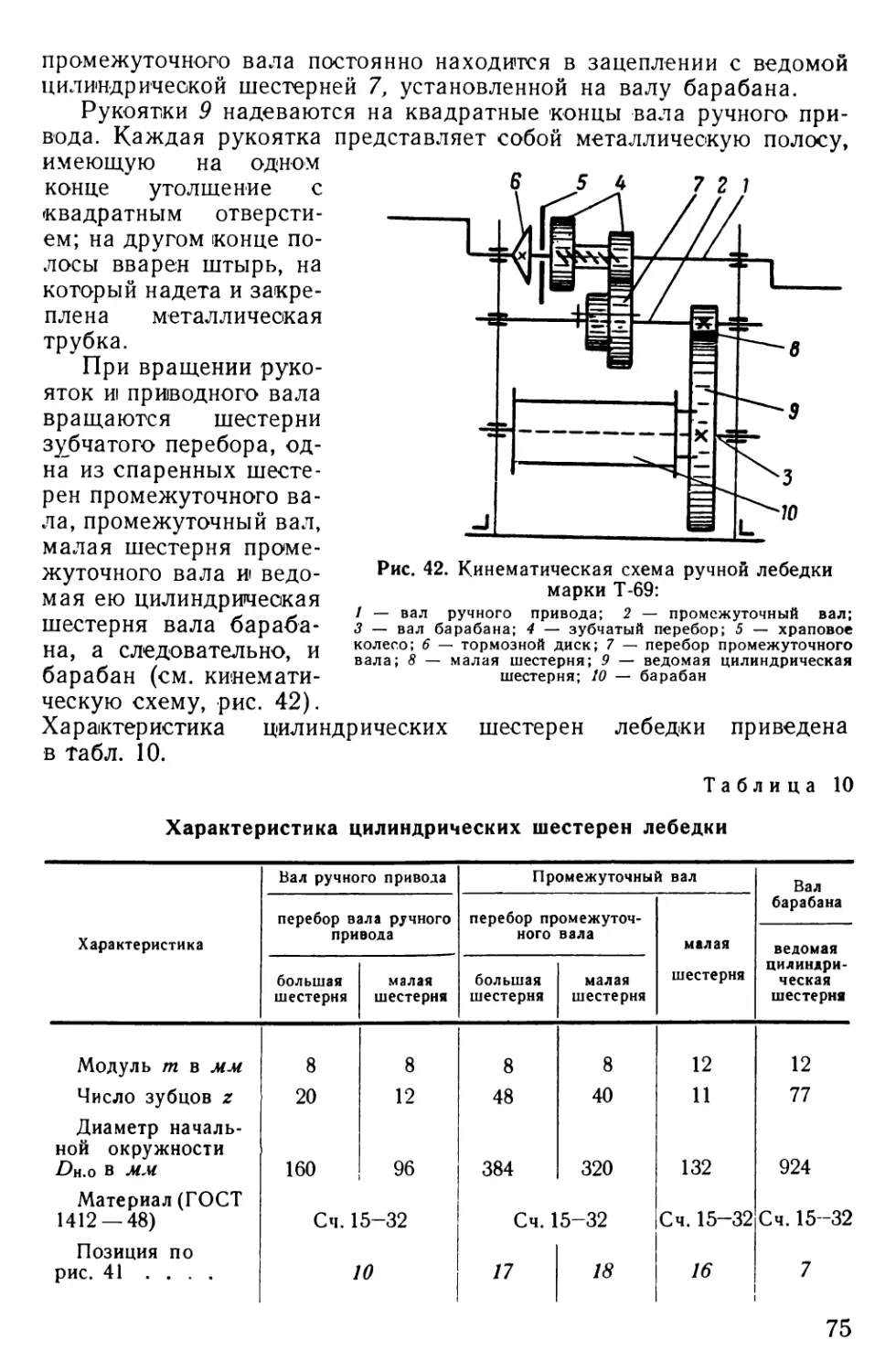

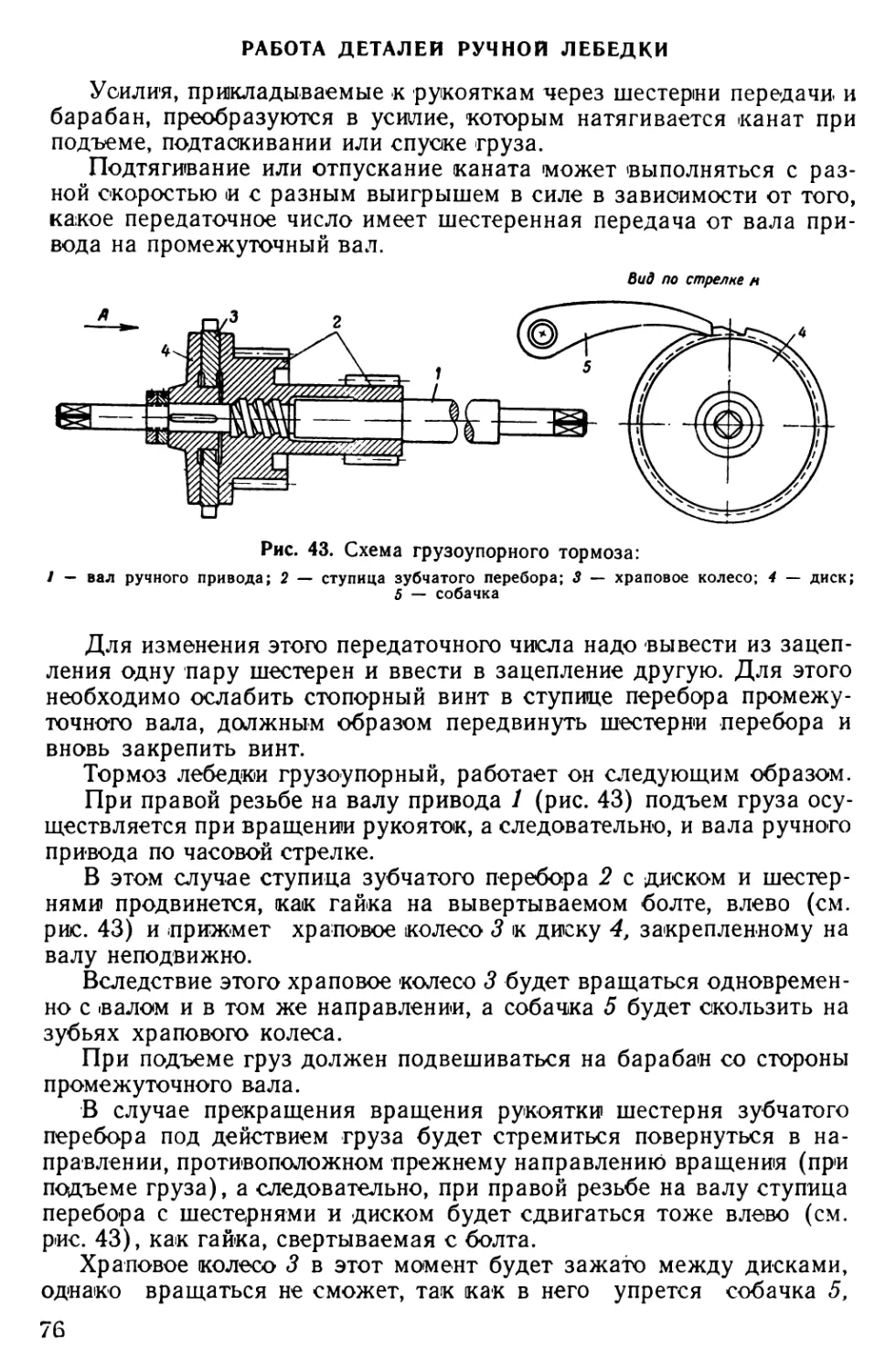

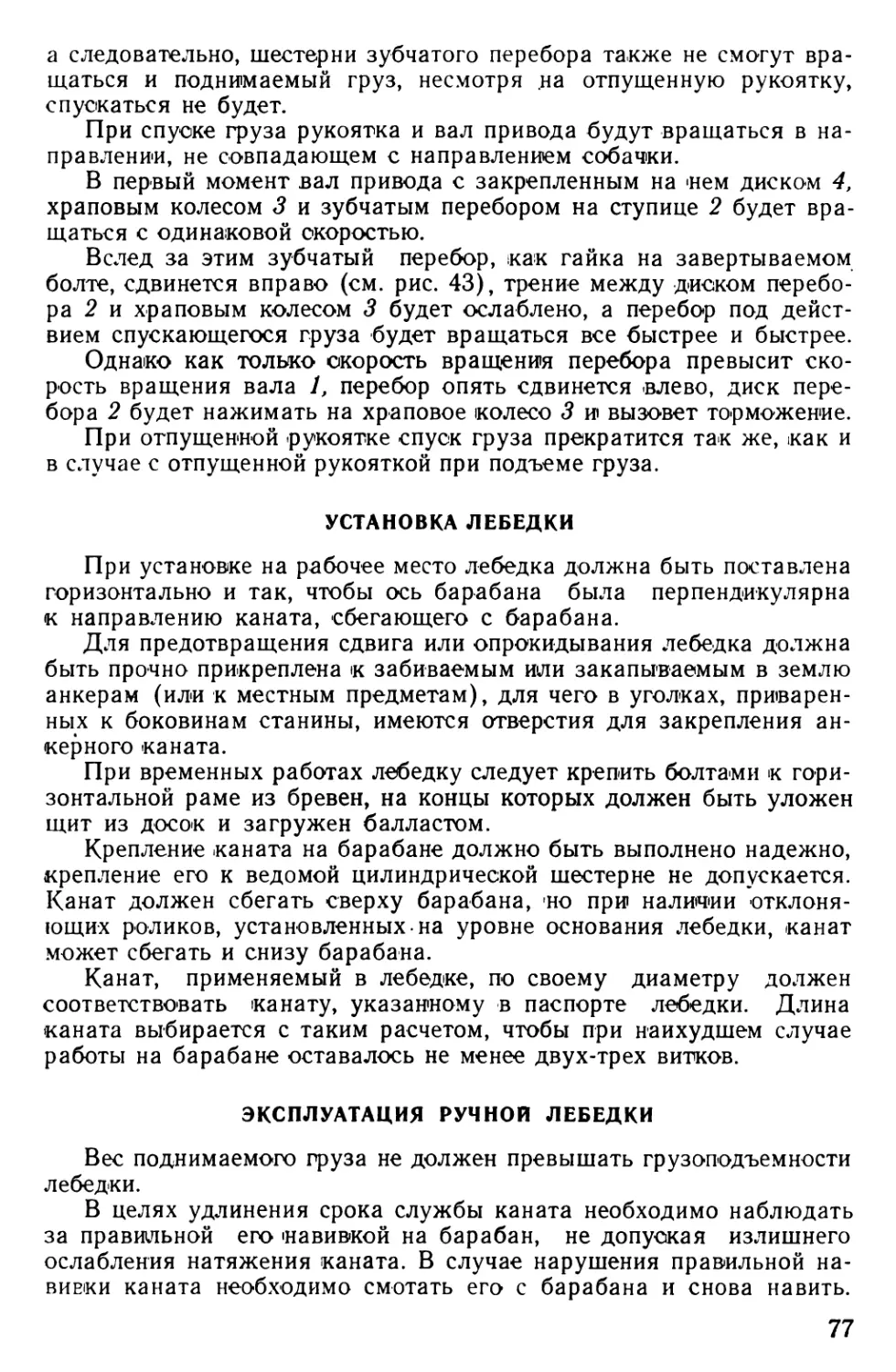

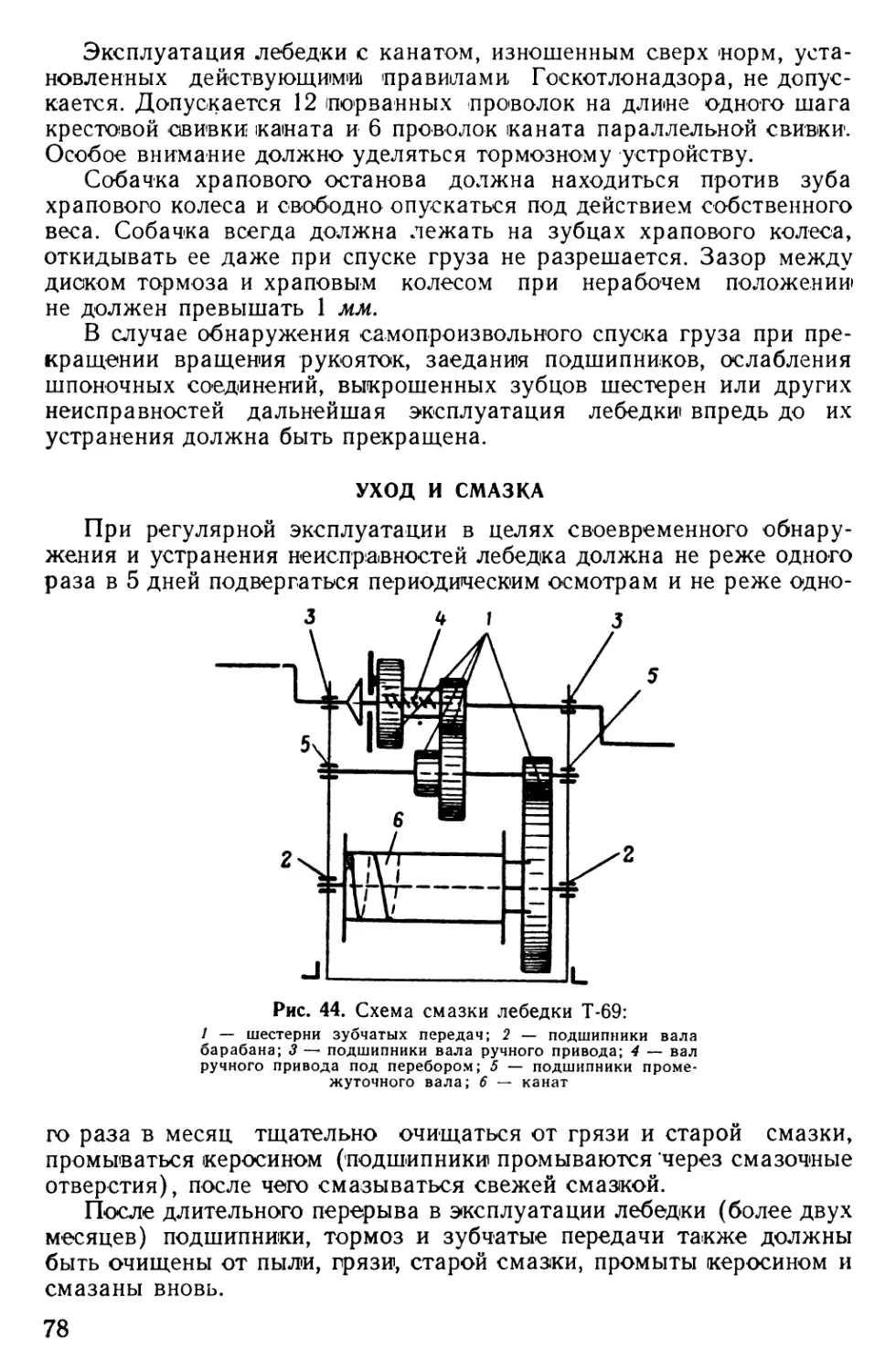

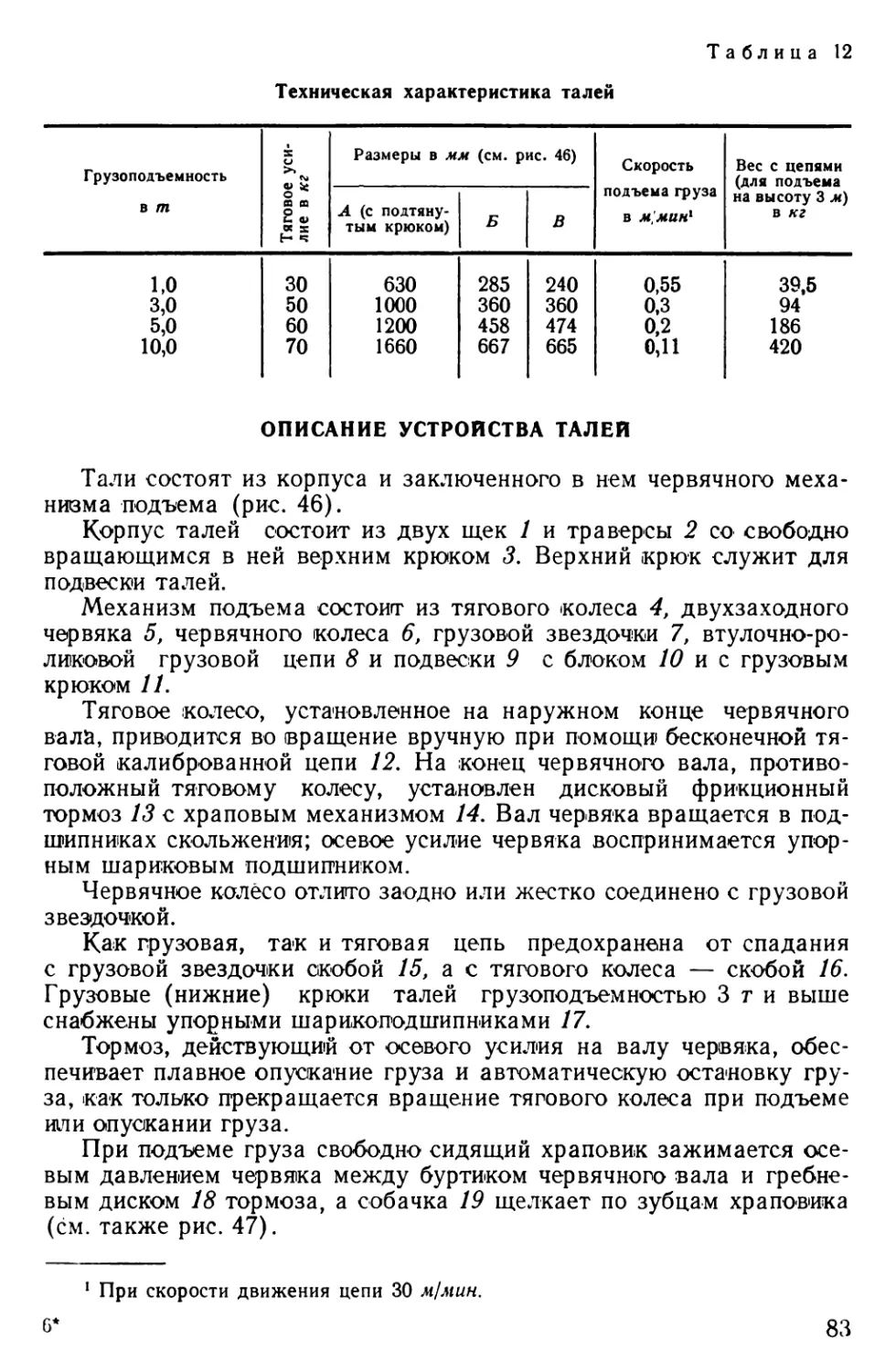

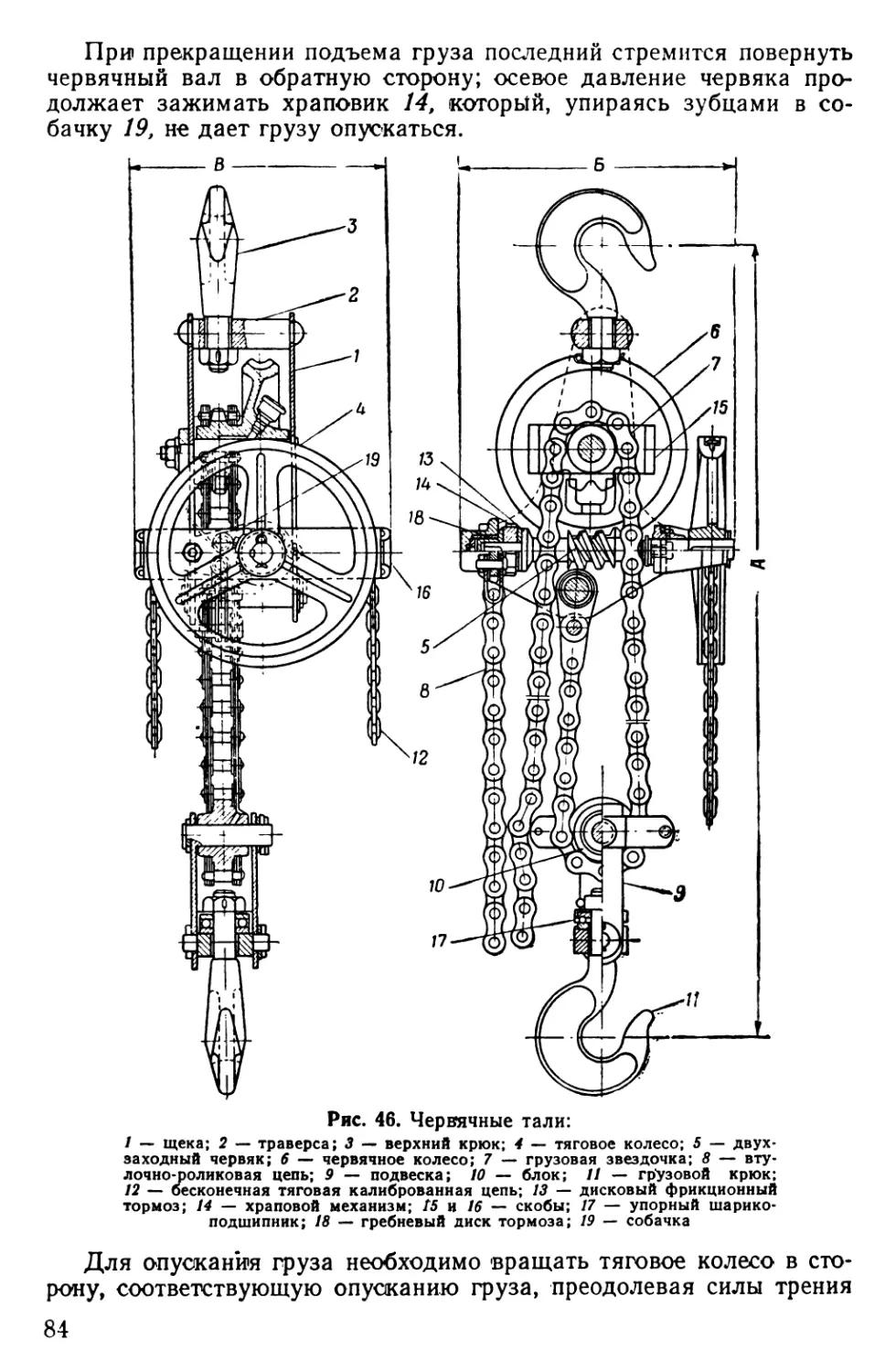

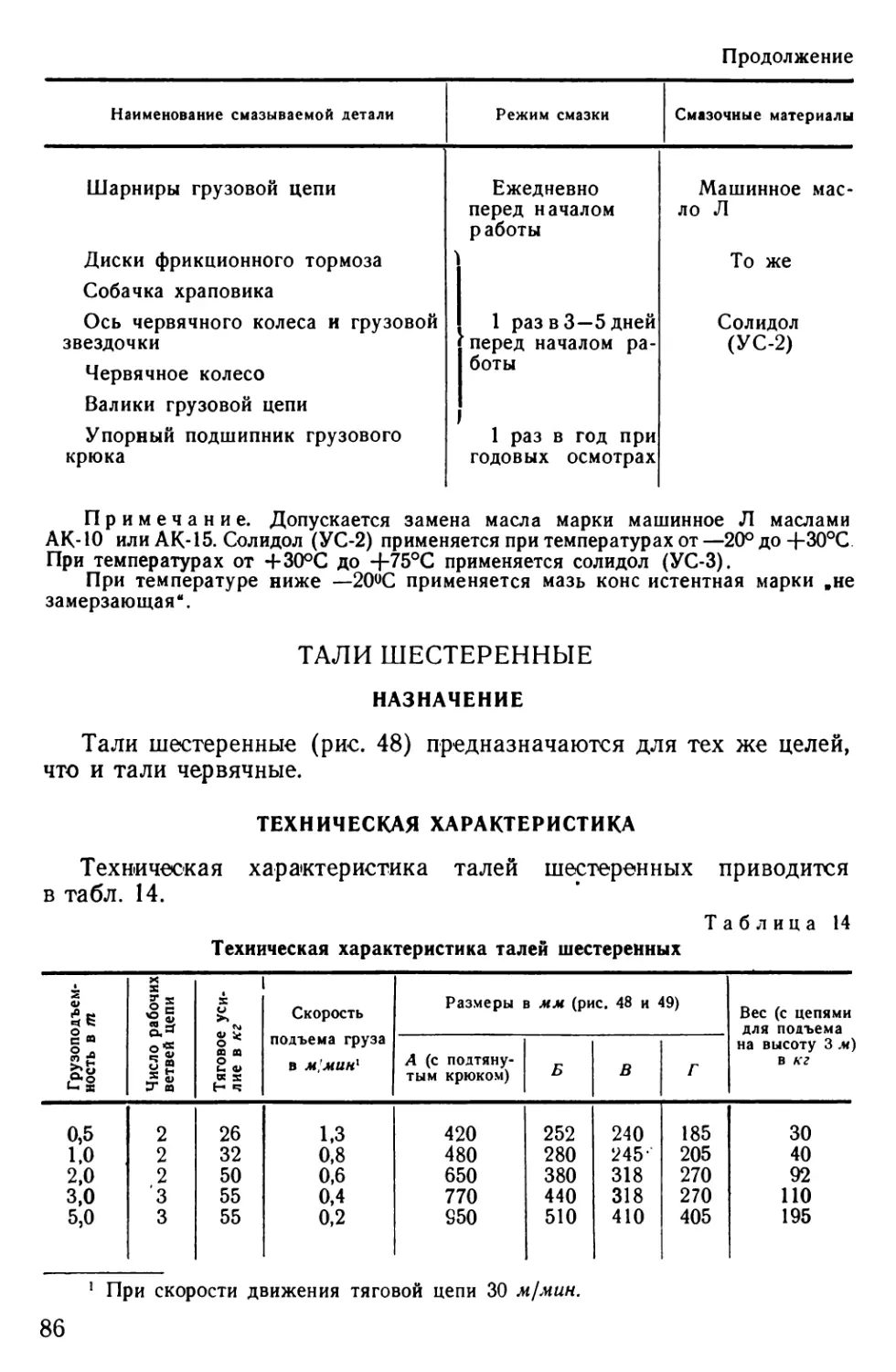

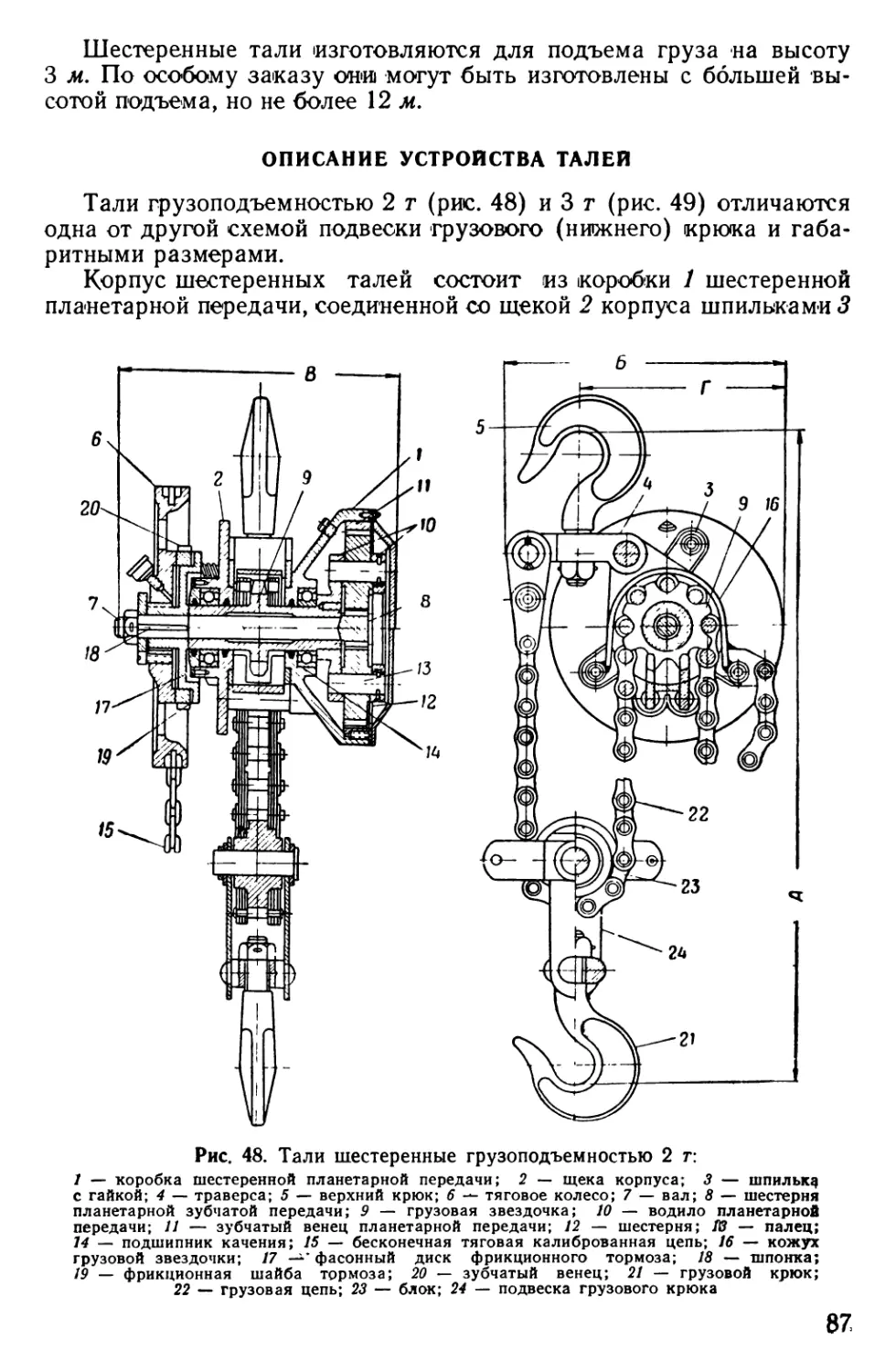

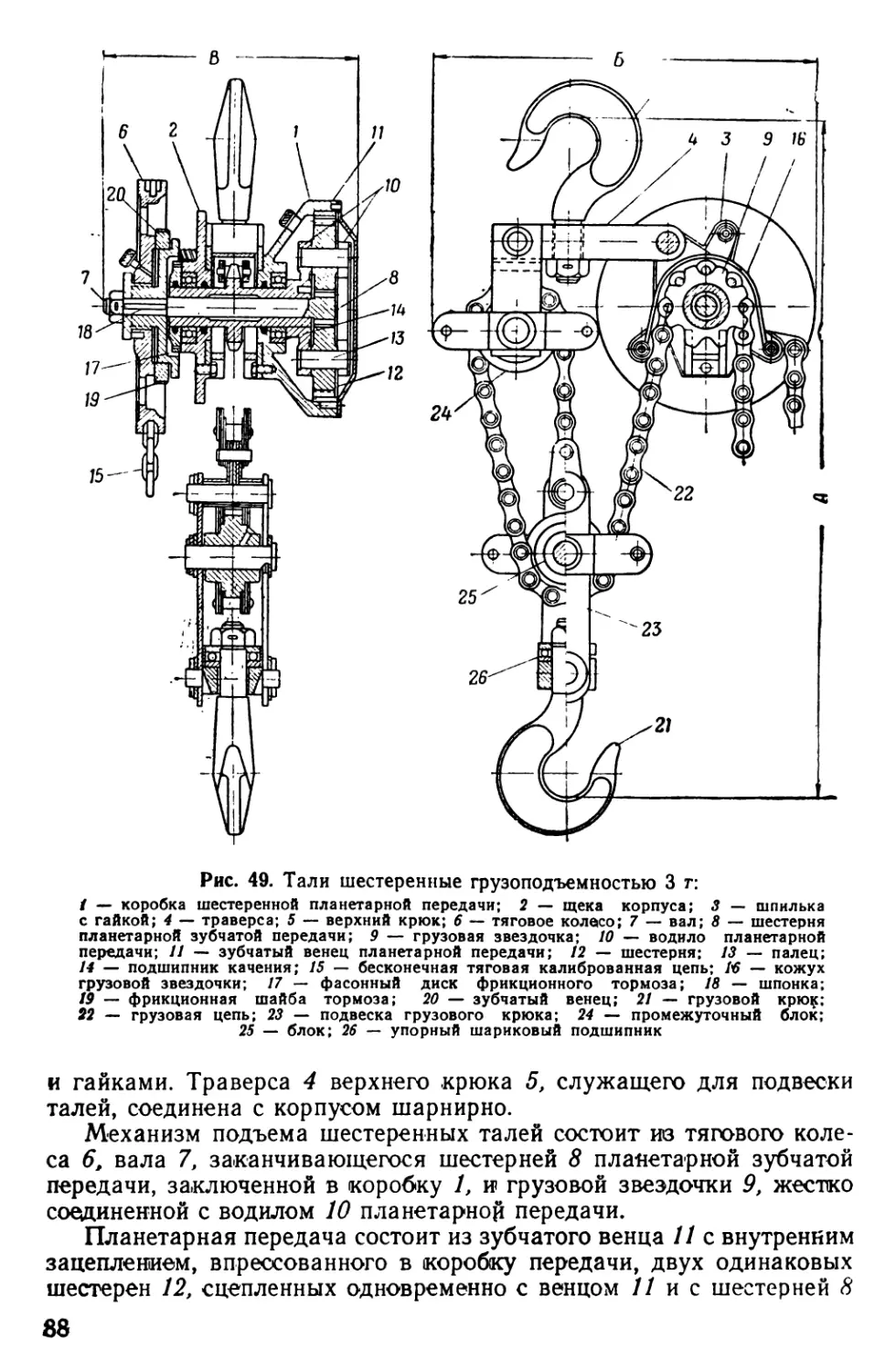

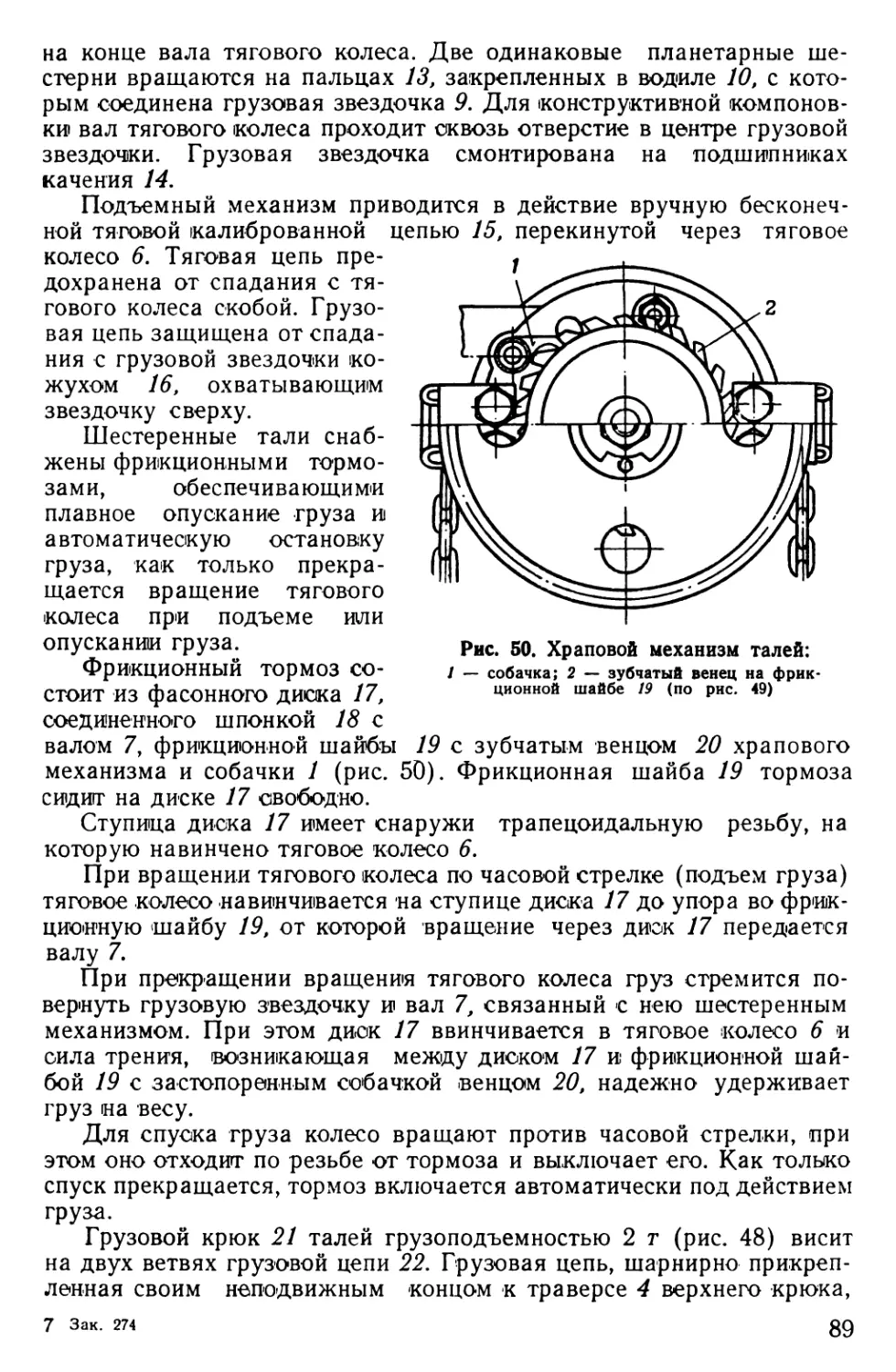

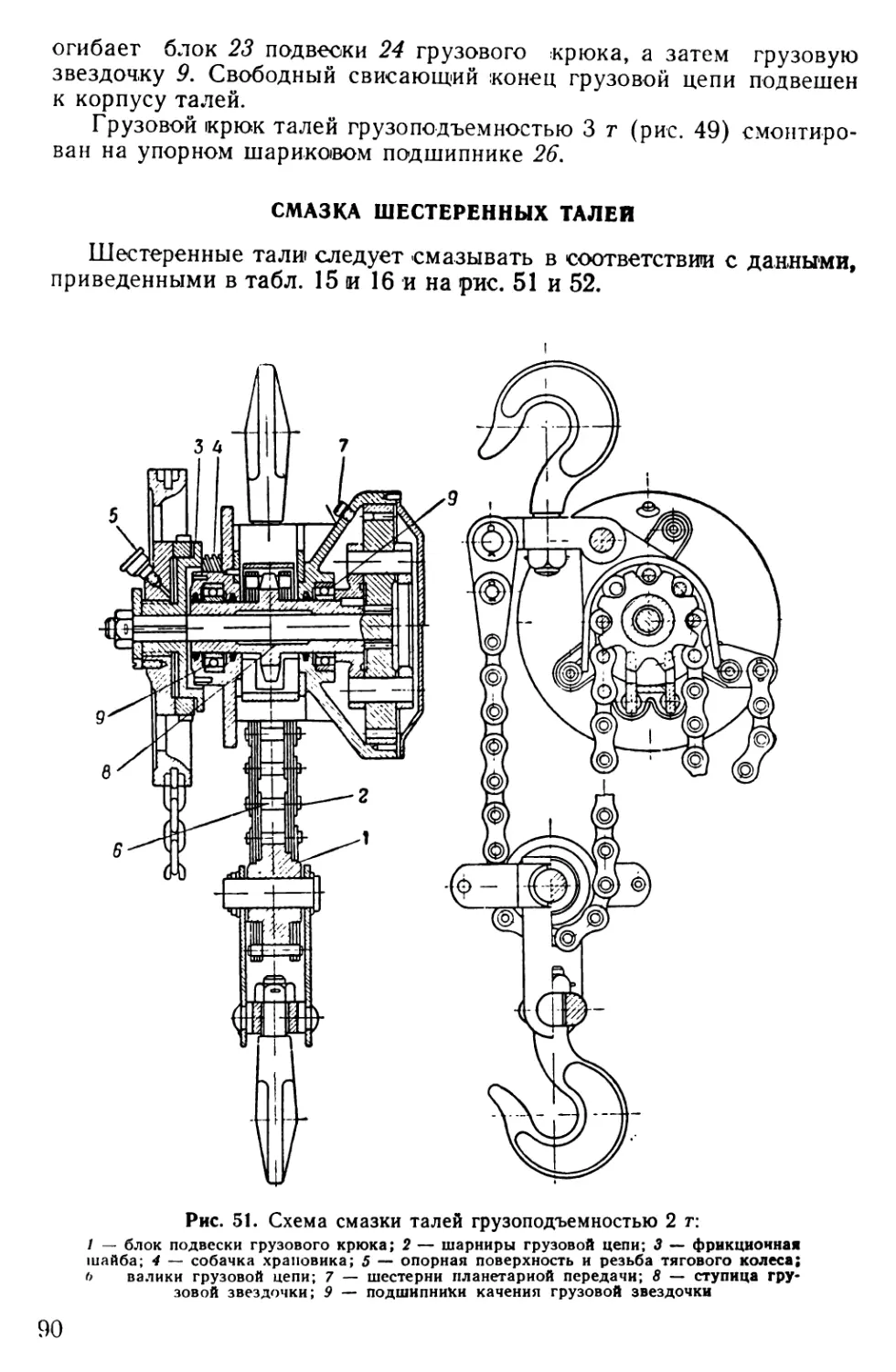

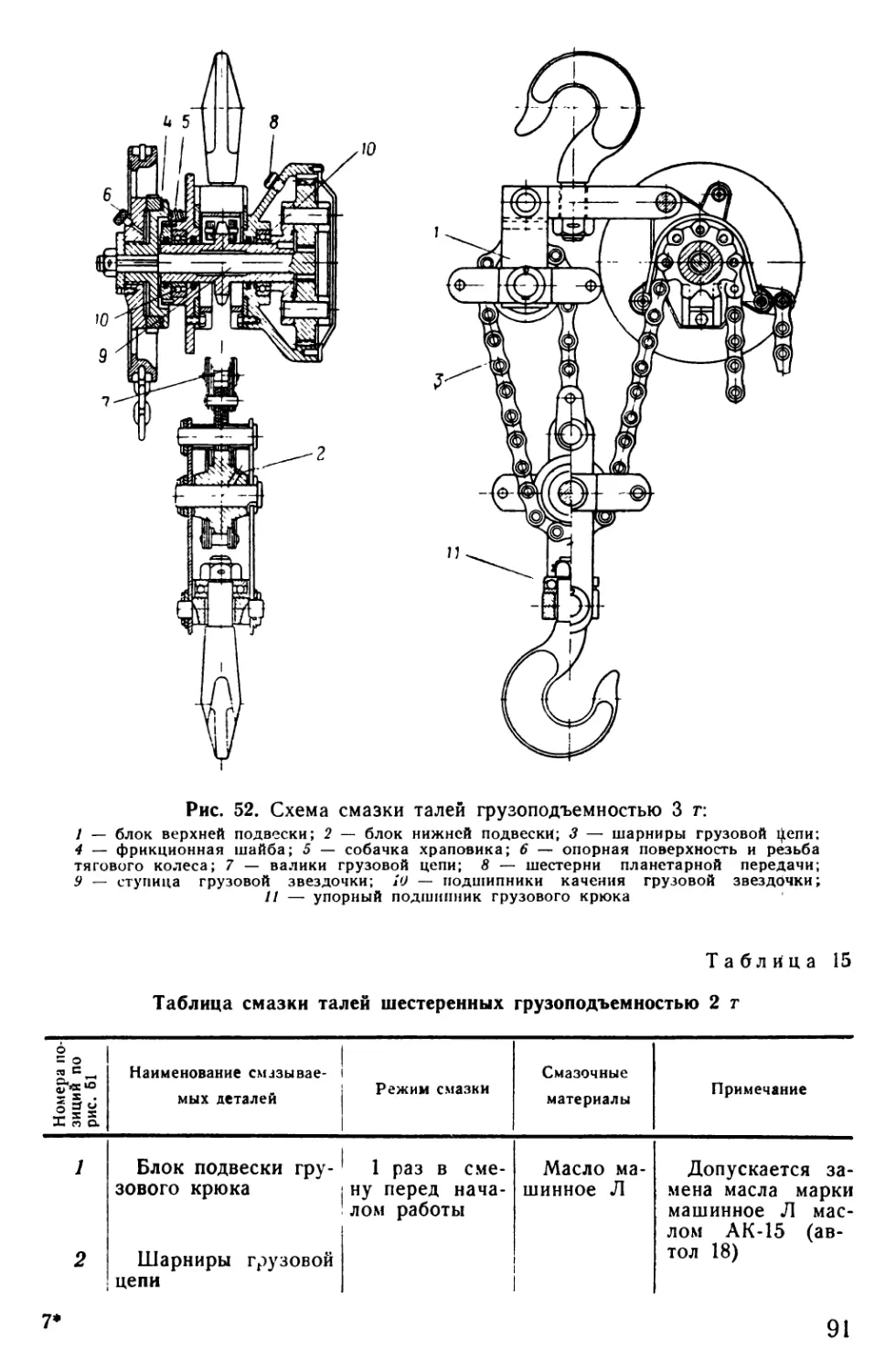

5 км/час,