Текст

С.Н.КОЖЕВНИКОВ,Я.И.ЕСИПЕНКО,Я.М.РАСКИН

х^хехавшзмы

СПРАВОЧНОЕ ПОСОБИЕ

Под редакцией чл.-кор. АН УССР

С. Н. КОЖЕВНИКОВА

Издание четвертое, переработанное и дополненное

т

МОСКВА

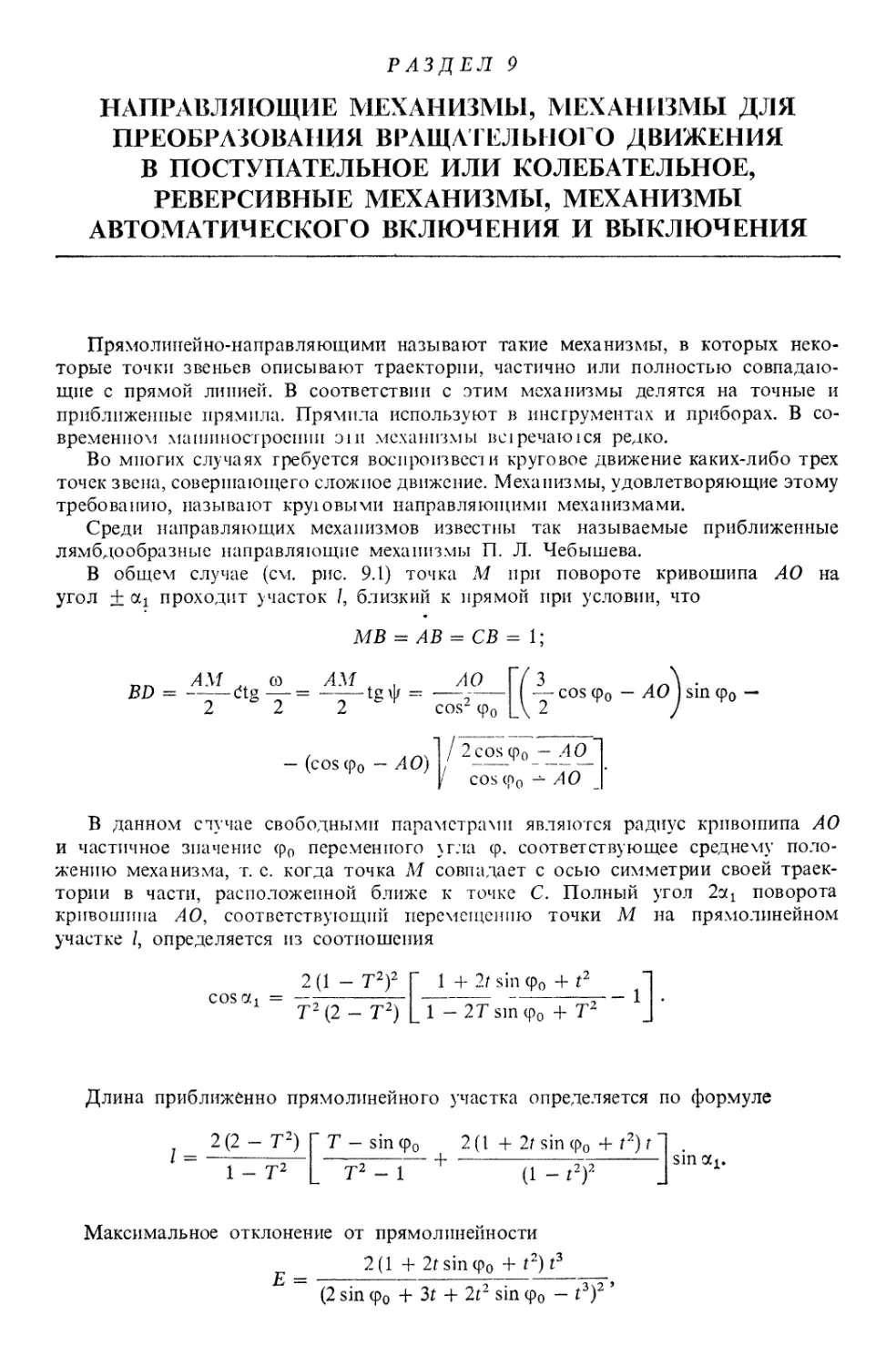

«МАШИНОСТРОЕНИЕ»

1976

6П5.1

К58

УДК 621.01(031)

СЕРГЕЙ НИКОЛАЕВИЧ КОЖЕВНИКОВ,

ЯКОВ ИВАНОВИЧ ЕСИПЕНКО,

ЯКОВ МИХАЙЛОВИЧ РАСКИН

МЕХАНИЗМЫ

Редактор издательства Л. П. Рыжова

Технические редакторы Н. В. Тимофеенко, Л. П. Гордеева, Ф. П. Мельниченко

Корректор О. Е. Мишина

Переплет художника А. Я. Михайлова

Сдано в набор 29/1-1976 г Поаписано к печати 29/Х-1976 г Т-16495 Формат 60x907if, Бумага

типографская № I Уел печ л 49 Уч-изд л 49,4 Тираж 60000 экз. Заказ № 422 Цена 2 р. 78 к.

Издагельство «Машиностроение», 107885, Москва, Б-78, 1-й Басманный пер., 3

Ордена Трудового Красного Знамени Ленинградское производственно-техническое

объединение «Печатный Двор» имени А. М. Горького Союзполиграфпрома при Государственном

комитете Совета Министров СССР по делам издательств, полиграфии и книжной торговли.

197136, Ленинград, 11-136, Гатчинская ул., 26.

Кожевников С. Н., Есипенко Я. И., Раскин Я. М.

К58 Механизмы. Справочник. Изд. 4-е, перераб. и доп.

Под ред. С. Н. Кожевникова М., «Машиностроение»,

1976.

784 с. с ил.

Книга содержит описание около 2000 механизмов и их элементов,

применяющихся в современных машинах различных отраслей

промышленности. В основу расположения материала положена преимущественно

функциональная классификация механизмов. Для многих механизмов приведены

в окончательном виде расчетные формулы, облегчающие проектирование.

Книга может служить справочным руководством для

инженерно-технических работников заводов, технологических и проектных институтов,

а также может быть полезной для студентов при проектировании

механизмов и машин.

31302-034

^ 038(01)-76 ^-'^ ^"^-^

© Издательство «Машиностроение», 1976 г.

СОДЕРЖАНИЕ

Предисловие 6

Раздел 1

СВЕДЕНИЯ ИЗ КИНЕМАТИКИ И ДИНАМИКИ МЕХАНИЗМОВ .... 7

Структурный анализ 7

Кинематика плоских стержневых механизмов 12

Разме1ка положений звеньев и носiроение траекторий точек .... 12

Графическое определение cKopocieii и ycKopcHHii 16

Построение передаточных харакхсрисгнк .... 23

Аналитическая кинематика некоторых С1ержневых механизмов . . 25

Кинематика пространственных механизмов . . . . 28

Некоторые сведения из динамики машин 36

Силы, действующие в машине 36

Силовой расчет плоских стержневых механизмов . ... ... 38

Трение в кинематических парах . ... 42

Приведение масс и сил ... 46

К. п. д. некоторых частных механизмов 48

Уравнение движения механизма 50

Неравномерность хода машин и расчет маховика 52

Уравновешивание механизмов и машин 55

Раздел 2

ЗВЕНЬЯ, КИНЕМАТИЧЕСКИЕ ПАРЫ И СТЕРЖНЕВЫЕ МЕХАНИЗМЫ ... 60

Звенья 60

Кинематические пары 63

Плоские стержневые механизмы 74

Пространственные стержневые механизмы 121

Винты и винтовые механизмы 132

Раздел 3

ЗУБЧАТЫЕ КОЛЕСА И МЕХАНИЗМЫ, СОСТАВЛЕННЫЕ ИЗ ЗУБЧАТЫХ

КОЛЕС 145

Геометрические элементы . . 145

Кривые, используемые при профилировании зубчатых колес .... . 147

Механизмы, составленные из зубчатых колес 171

Простые передачи 171

Эпиник.тичсские передачи 188

Плане!арные рсдукюры 193

Эпициклические реверсивные механизмы и механизмы управления 208

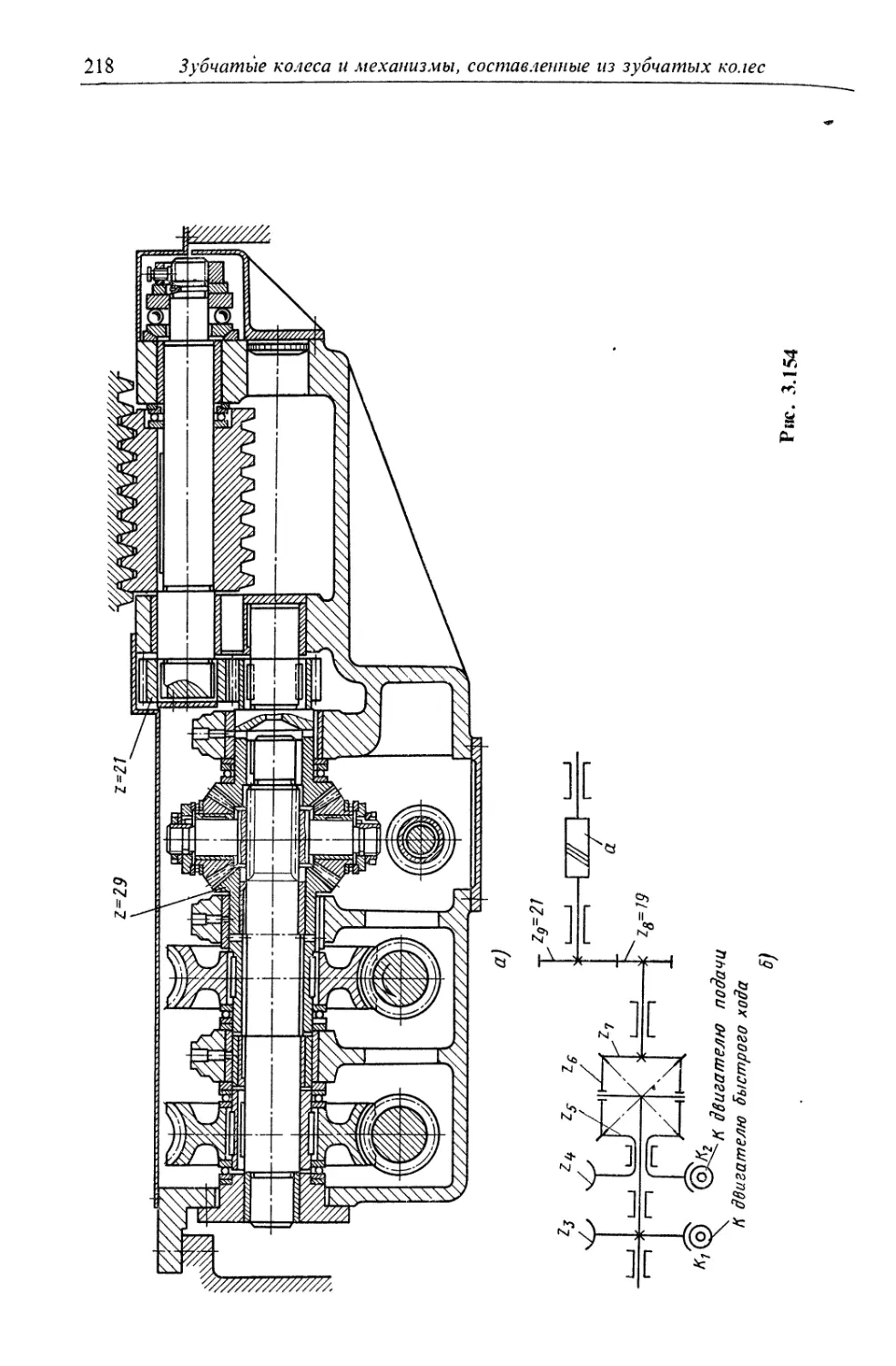

Планетарные коробки скоростей 220

Содерэрсание

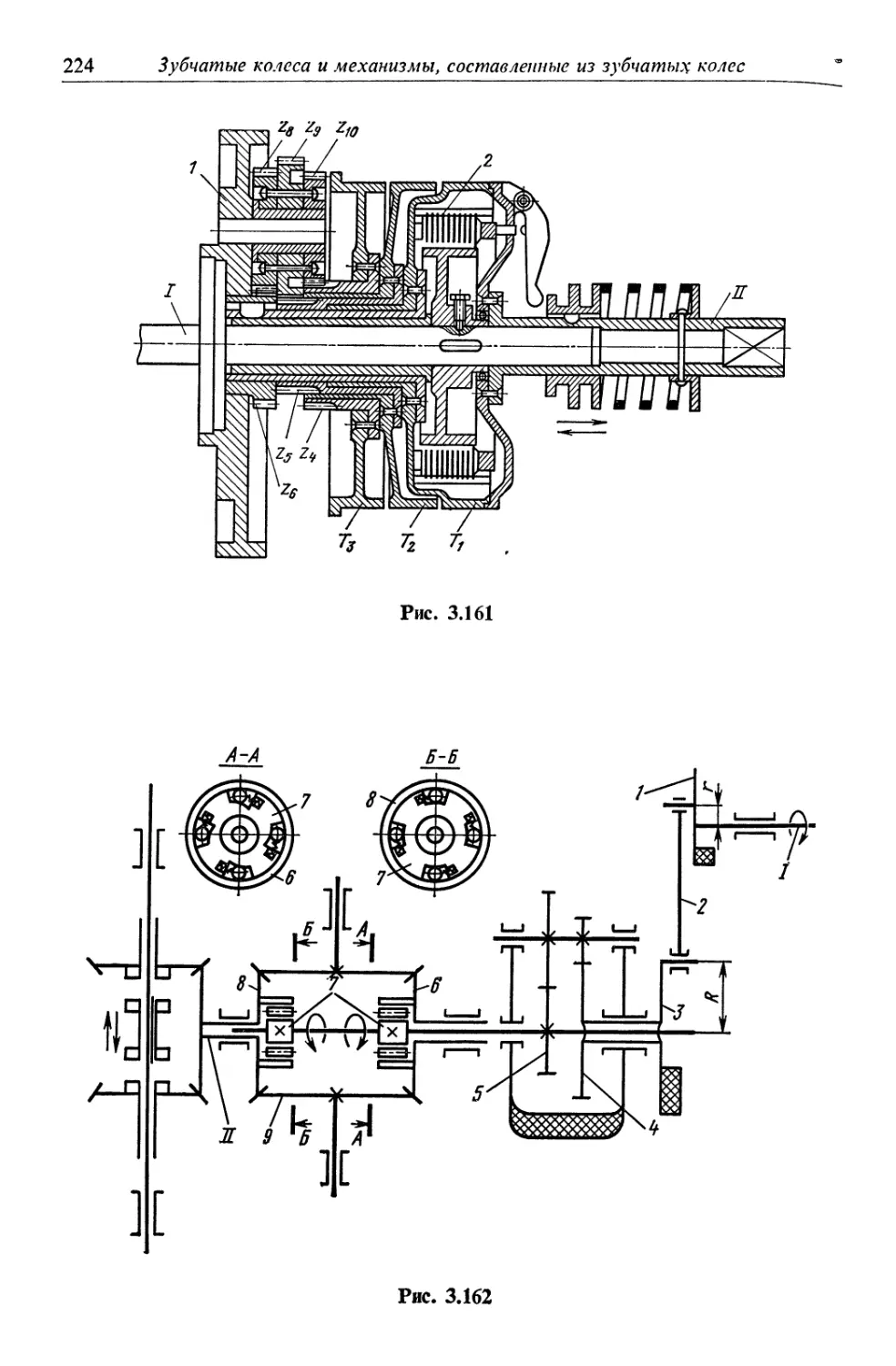

Суммирующие и уравнительные эпициклические механизмы и

механизмы подачи 228

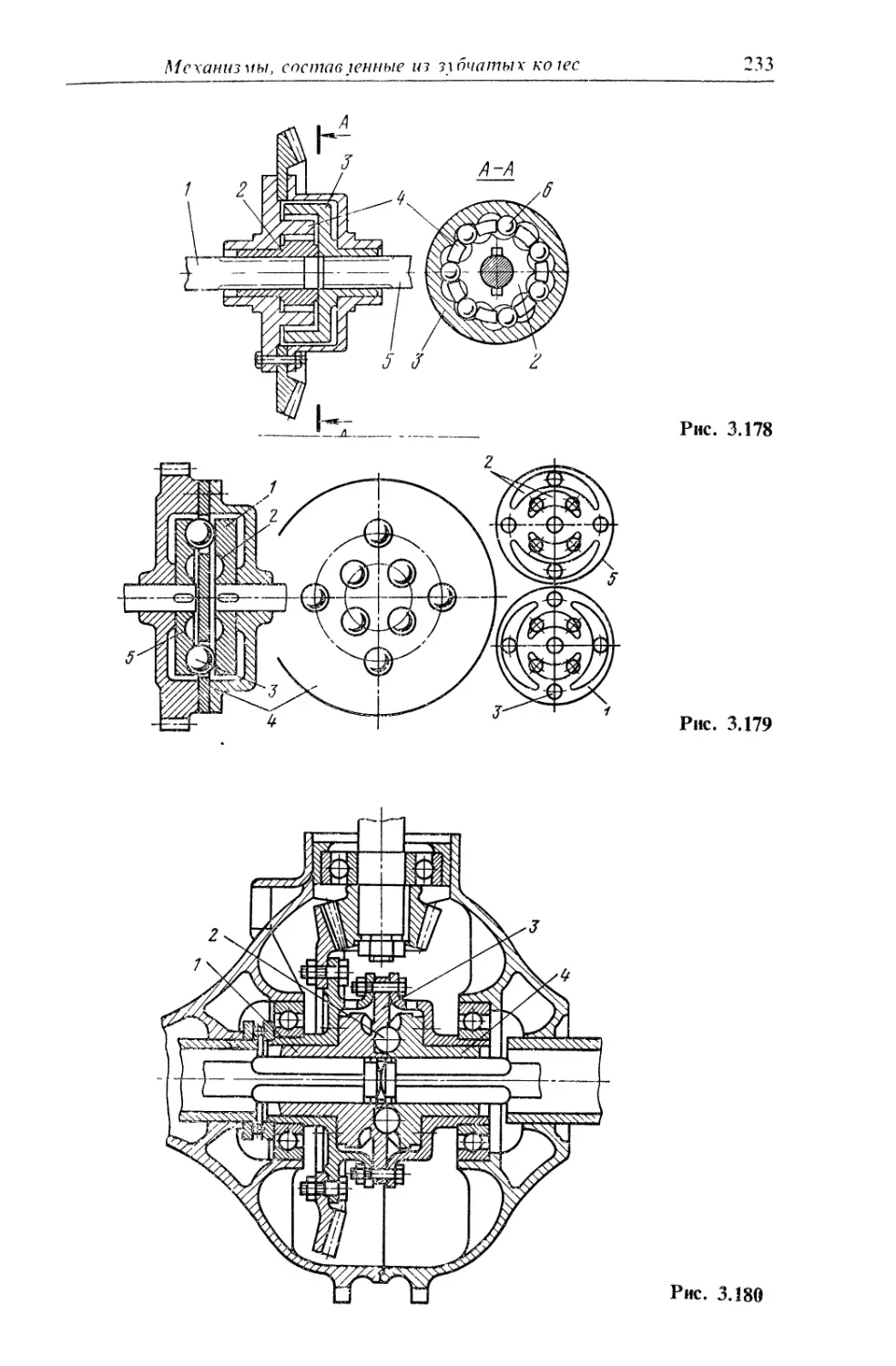

Механизмы грузоподъемных машин 235

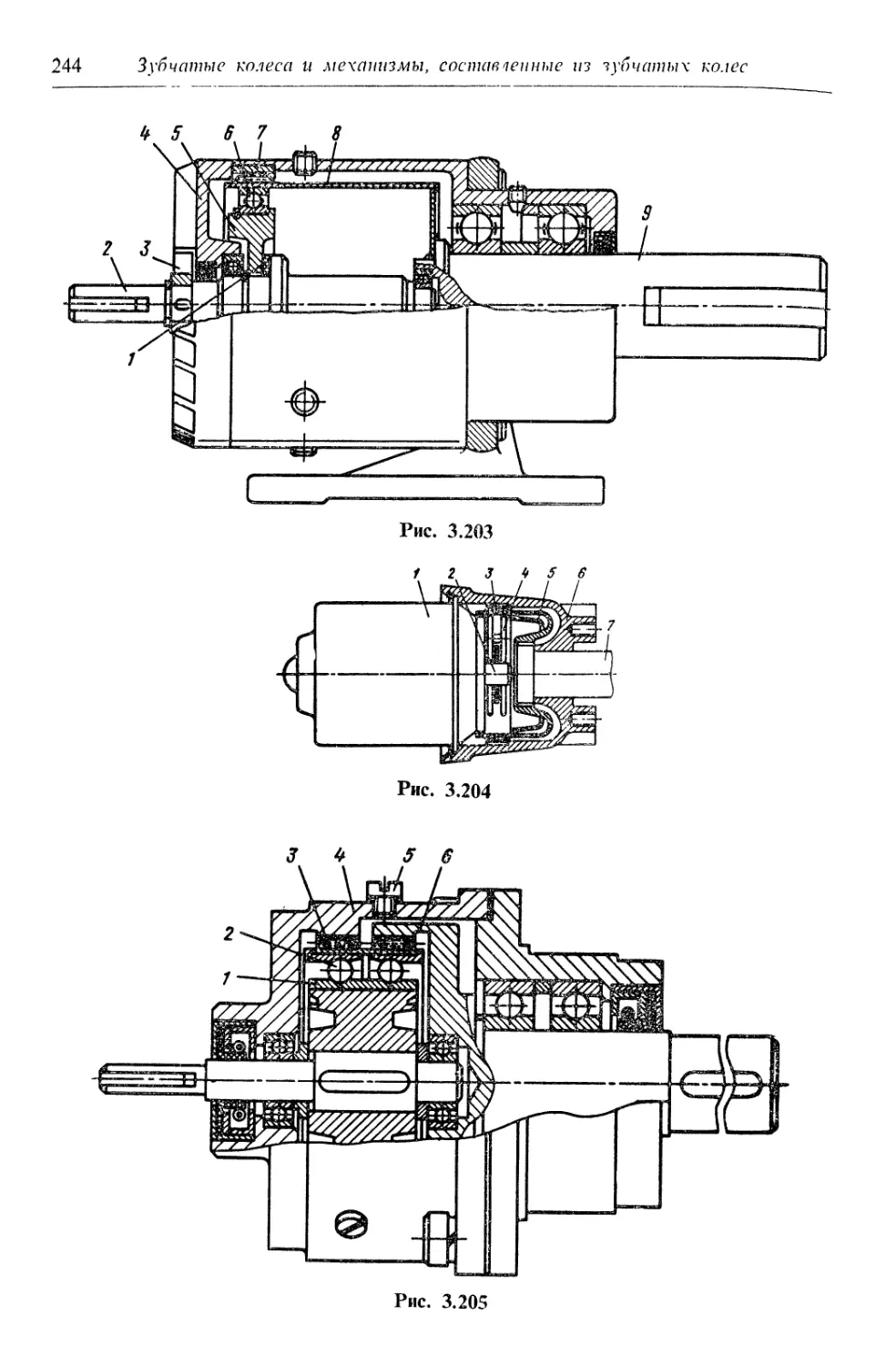

Комбинированные механизмы 252

Раздел 4

КУЛАЧКОВЫЕ МЕХАНИЗМЫ .... 268

Общие сведения о кулачковых механизмах 268

Выбор размеров кулачкового механизма 272

Построение профиля кулачка 277

Схемы кулачковых механизмов 283

Раздел 5

ФРИКЦИОННЫЕ ПЕРЕДАЧИ И ВАРИАТОРЫ. ТОРМОЗА 315

Фрикционные передачи 322

Ременные передачи и вариаторы скорости ... 329

Тормоза ". 367

Раздел б

МУФТЫ 381

Постоянные муфты 381

Управляемые муфты 394

Самоуправляющиеся муфты 408

Раздел 7

МЕХАНИЗМЫ С ПРЕРЫВИСТЫМ ДВИЖЕНИЕМ ВЕДОМОГО ЗВЕНА ... 437

Храповые механизмы 440

Мальтийские механизмы 452

Стержневые механизмы с остановками 459

Кулачковые механизмы с остановками 470

Зубчатые механизмы с остановками 475

Раздел 8

МЕХАНИЗМЫ С РЕГУЛИРУЕМЫМ ХОДОМ, КОМПЕНСИРУЮЩИЕ,

УРАВНИТЕЛЬНЫЕ И ПРЕДОХРАНИТЕЛЬНЫЕ МЕХАНИЗМЫ И УСТРОЙСТВА 489

Механизмы с регулируемым ходом 492

Компенсирующие и уравнительные механизмы и приспособления .... 502

Предохранительные механизмы и устройства 519

Раздел 9

НАПРАВЛЯЮЩИЕ МЕХАНИЗМЫ, МЕХАНИЗМЫ ДЛЯ ПРЕОБРАЗОВАНИЯ

ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ ИЛИ

КОЛЕБАТЕЛЬНОЕ, РЕВЕРСИВНЫЕ МЕХАНИЗМЫ, МЕХАНИЗМЫ АВТОМАТИЧЕСКОГО

ВКЛЮЧЕНИЯ И ВЫКЛЮЧЕНИЯ 532

Направляющие механизмы 536

Механизмы для преобразования вращательного движения в поступательное 542

Механизмы для преобразования вращательного движения в колебательное 564

Реверсивные механизмы 569

Механизмы автоматического включения и выключения 579

Содержание

Раздел 10

МЕХАНИЗМЫ ДЛЯ ВЫПОЛНЕНИЯ МАТЕМАТИЧЕСКИХ ОПЕРАЦИЙ И МЕ-

ХАНИЗМЫ ПРИБОРОВ 582

Приборы для вычерчивания кривых 587

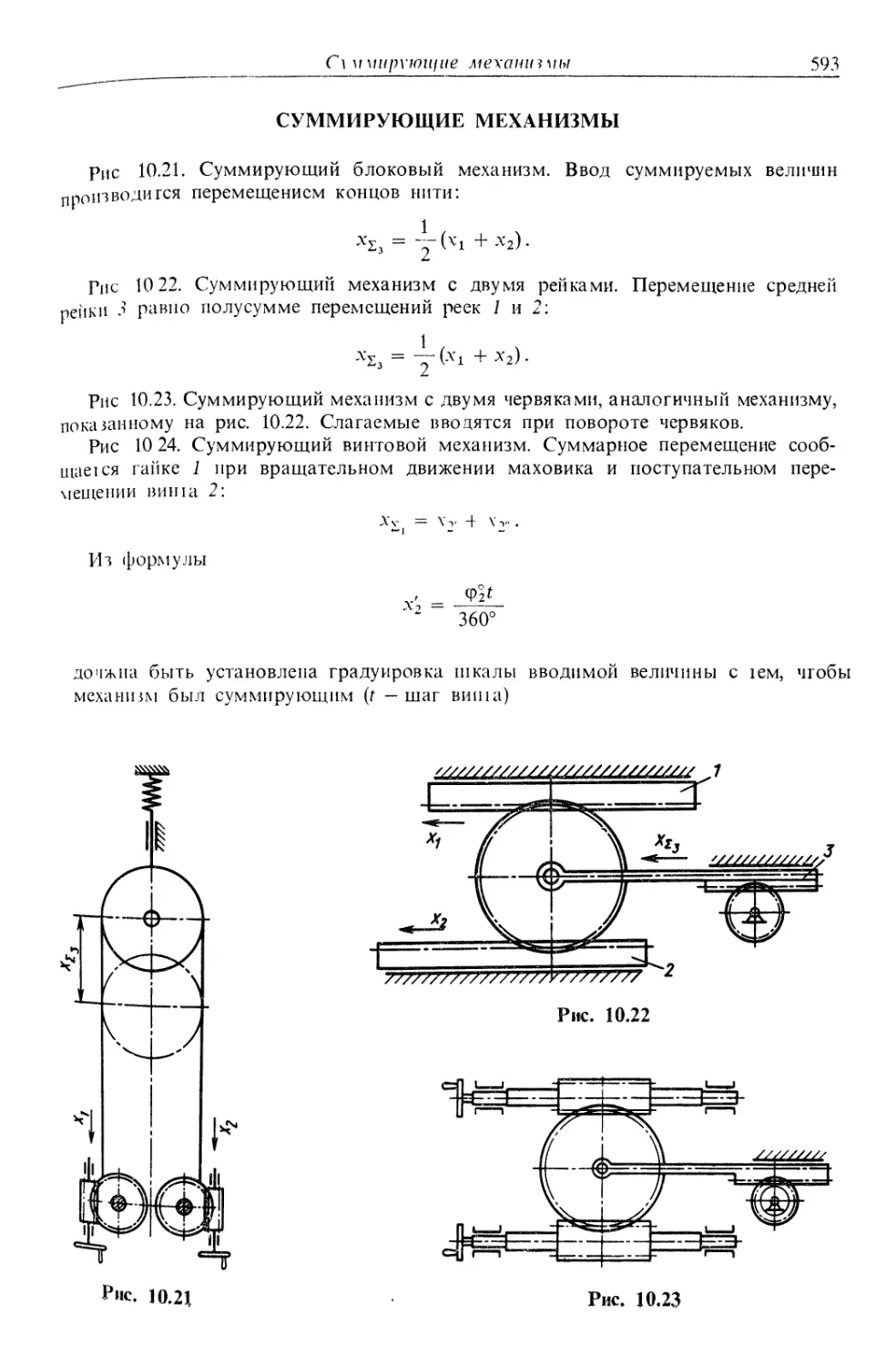

Суммирующие механизмы , 593

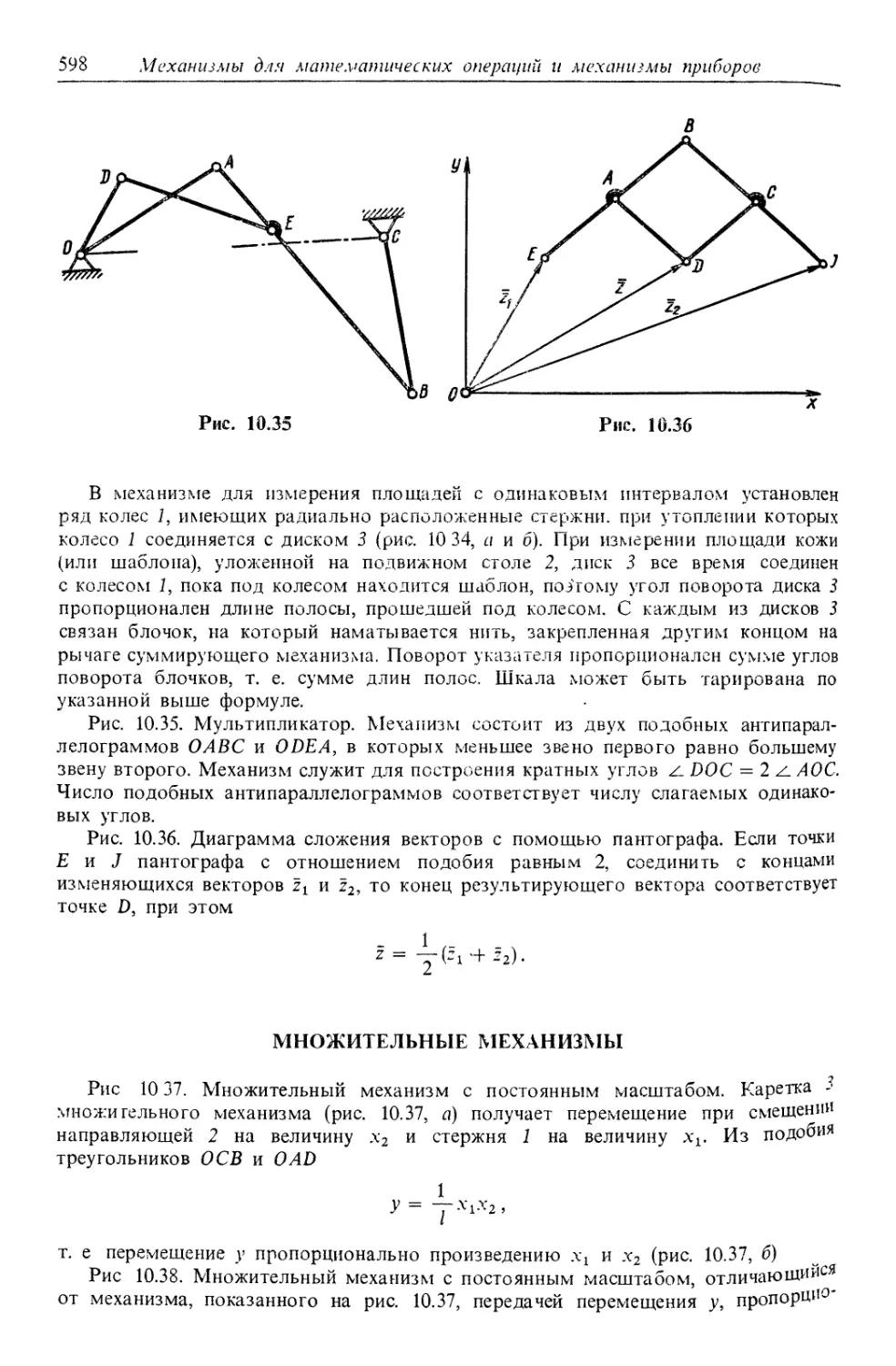

Множительные механизмы 598

Механизмы тригонометрических функций 602

Планиметры, интеграторы, гармонические анализаторы 604

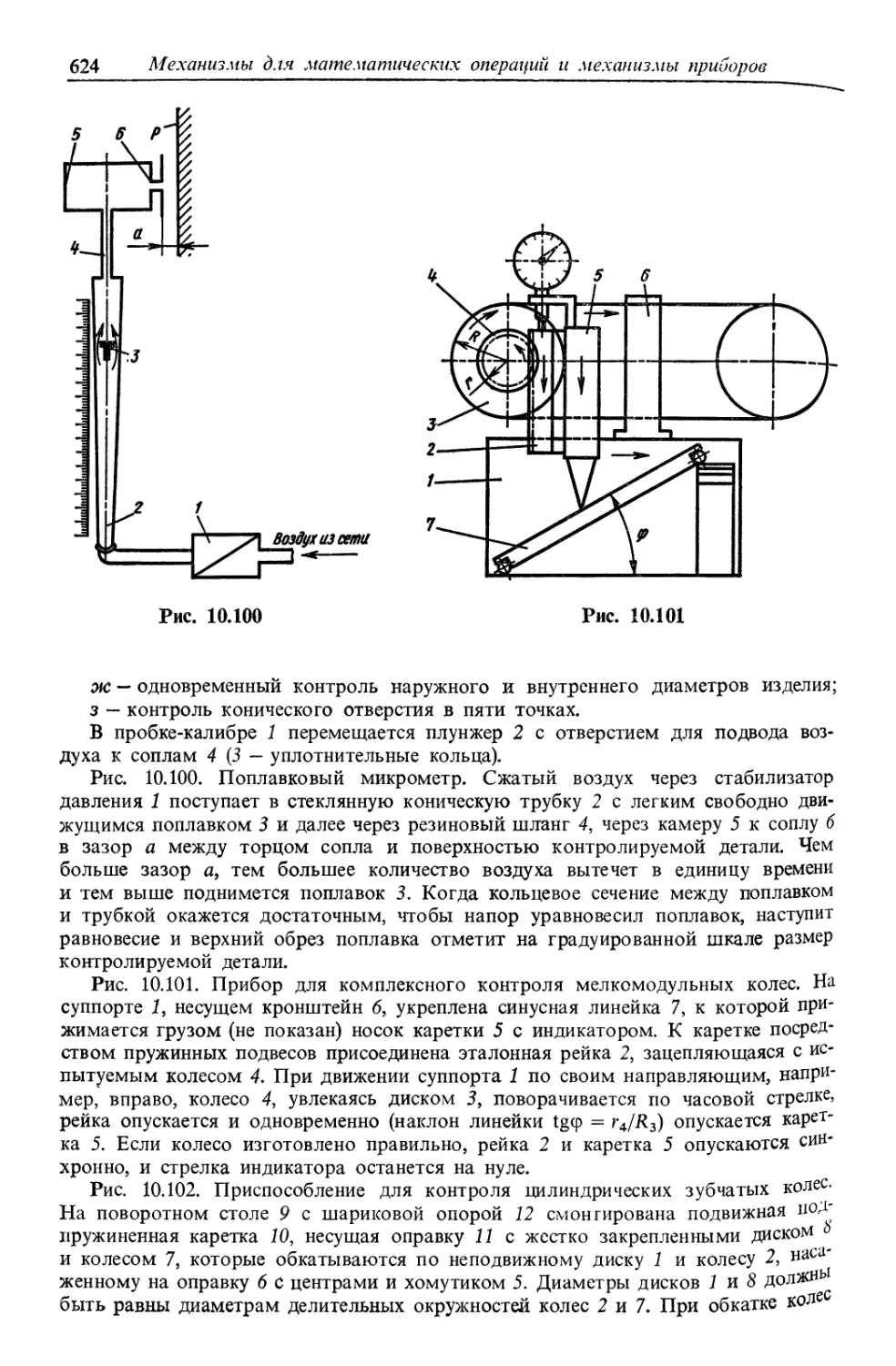

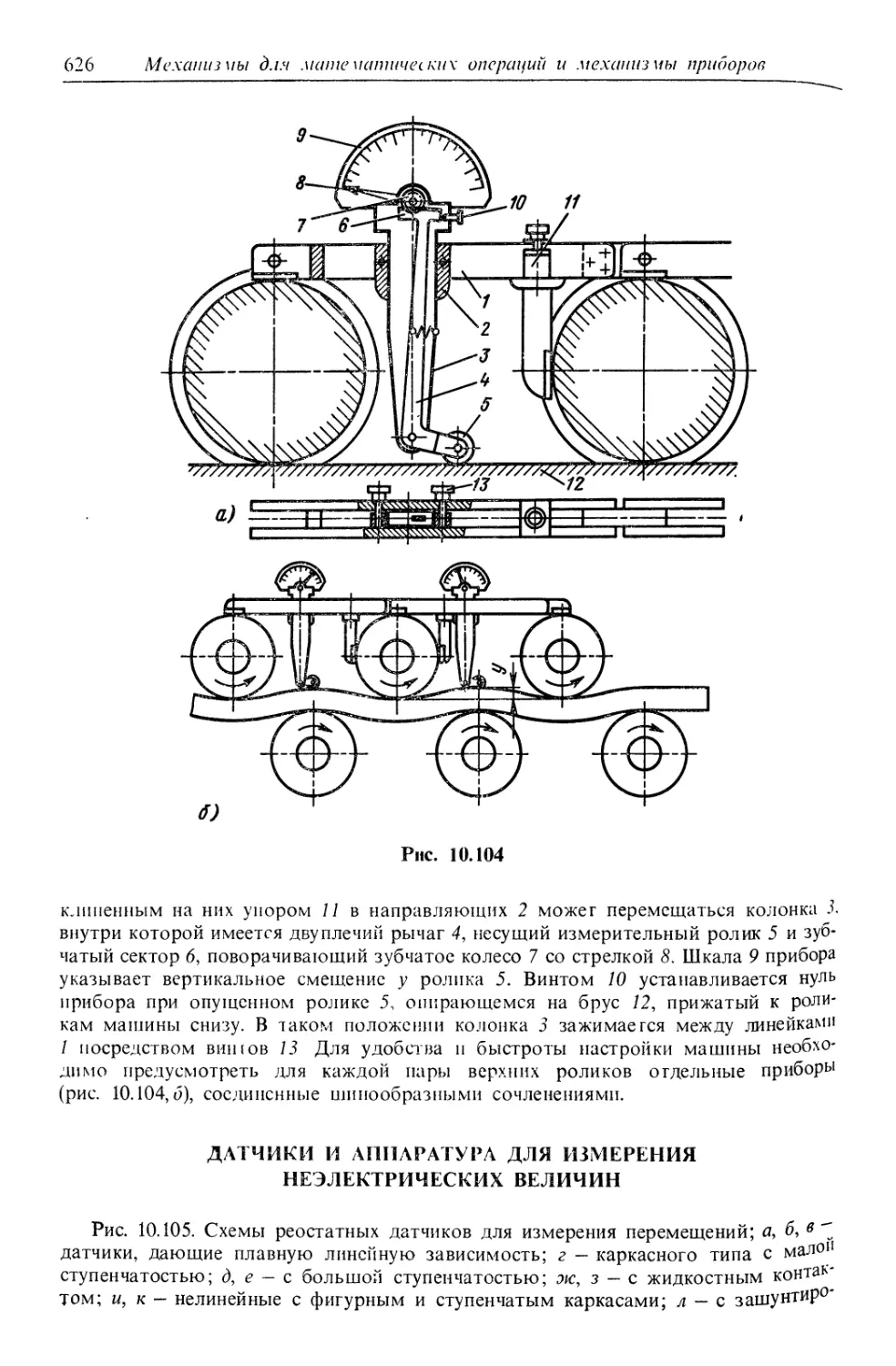

Механизмы приборов ' 612

Датчики и аппаратура для измерения неэлектрических величин 626

Раздел 11

МЕХАНИЗМЫ И МАШИНЫ ВИБРАЦИОННОГО И УДАРНОГО ДЕЙСТВИЯ 664

Вибраторы и виброзащитные приспособления 666

Машины вибрационного действия 679

Машины виброударного и ударного действия 702

Средства для устранения опасных колебаний механизмов и машин .... 714

Раздел 12

РЕЗИНОВЫЕ ДЕТАЛИ МАШИН И РЕЗИНОМЕТАЛЛИЧЕСКИЕ СОЕДИНЕНИЯ 721

Раздел 13

МЕХАНИЗМЫ ПИТАНИЯ АВТОМАТОВ 753

Механизмы питания автоматов прутковым и полосовым материалом 753

Механизмы дискового и роторного питания 754

Механизмы ориентации заготовок 755

Отсекатели 760

Механизмы бункерного питания 762

Механизмы магазинного питания 769

Транспортирующие и вспомогательные устройства 770

Устройства для контроля и сортировки изделий 774

Питатели 776

Дозаторы 779

Дозаторы для жидких тел 783

Список литературы 784

ПРЕДИСЛОВИЕ

Современные инженер-конструктор, технолог, исследователь должны в

совершенстве владеть методами расчета и конструирования новых приборов,

быстроходных высокопроизводительных машин, машин-автоматов, автоматических линий,

удовлетворяющих высоким требованиям надежности и точности воспроизведения

перемещений рабочего органа.

При создании сложных машин и особенно машин-автоматов или

автоматических линий необходимо, прежде всего, разработать рациональный

технологический процесс, в соответствии с которым конс1руктору и технологу надлежит

проектировать отдельные исполнительные механизмы, механизмы управления,

специальные устройства для контроля точности и отбраковки изделий и др.

По сравнению с предыдущим изданием в книге сделаны значительные

сокращения за счет устаревших механизмов и устройств.

В то же время значительно расширены вводные главы и два раздела,

посвященные механизмам и машинам вибрационного действия п резинометалли-

ческим соединениям.

Для облегчения пользования книгой все описанные механизмы разделены по

функциональным признакам и почти каждый раздел снабжен вводной статьей.

Такое разделение, может быть, и не совсем удовлетворяет требованиям строгой

классификаций механизмов, однако, как подтвердила практика, конструктора

больше всего интересуют функции механизмов и его возможности, т. е.

характеристики.

При подготовке книги к четвертому изданию авторами были учтены все

замечания, которые были получены со времени выхода в свет третьего издания.

Замечания и пожелания просьба направлять в издательство (Москва, Б-78,

1-й Басманный пер., 3).

РАЗДЕЛ 1

СВЕДЕНИЯ ИЗ КИНЕМАТИКИ И ДИНАМИКИ

МЕХАНИЗМОВ

СТРУКТУРНЫЙ АНАЛИЗ

Совокупность деталей, неподвижно соединенных между собой, называется

звеном механизма (рис. 1.1).

Каждое отдельно взятое звено плоского механизма может иметь три

независимых движения: два поступательных — вдоль осей х и у произвольно

выбранной системы координат, и вращательное — вокруг оси z. Звено, движущееся

в пространстве, может иметь шесть независимых перемещений — три

поступательных и три вращательных.

Каждое независимое движение тела называют степенью свободы.

На свободное движение точки или тела можно накладывать различного рода

ограничения (условия связи) — геометрические, кинематические и

динамические. Степени свободы и условия связи — это понятия, взаимно исключающие

одно другое. Число наложенных связей не может превышать пяти. При шести

наложенных связях относительное движение звеньев исключено.

Кинематическую связь осуществляют в механизме гибкие звенья,

динамическую — упругие звенья, муфты и другие устройства. Если геометрические связи

обеспечивают постоянную связь между движениями звеньев независимо от

нагрузки, то при динамической связи соотношение перемещений зависит от нагрузки.

Наряду с жесткими звеньями существуют звенья упругие (рис. 1.2, а) —

пружины, рессоры, металлорезиновые соединения, воздух или газ, заключенные в

пространстве с переменным объемом, и гибкие (рис. 1.2, б) — канаты, ремни, цепи,

пгариковые передачи.

Кинематической парой (рис. 1.3) называется подвижное соединение двух

тел, взаимно ограничивающее их относительное движение.

При образовании кинематической пары звенья теряют свободу перемещения,

и число степеней свободы уменьшается. По числу оставшихся степеней

свободы кинематические пары группируют по родам. Если осталась не

уничтоженной одна степень свободы, то пару относят к I роду (рис. 1.3, а), при двух

оставшихся степенях свободы — ко И роду (рис. 1.3,6) и т.д. (рис. 1.3,в—Э). В

дальнейшем на схемах род кинематической пары обозначается римскими цифрами

I, II и т.д.

Подвижное сочленение звеньев осуществляется часто не с помощью

кинематической пары, а посредством кинематического соединения — введением между

звеньями промежуточных тел (например: подшипники качения (рис. 1.3, е), шари-

ко-винтовые механизмы (рис. 1.3, ж) и др. Сферический подшипник допускает

три вращения, так же как сферический шарнир, радиальный подшипник — одно

вращение, как цилиндрический шарнир. Род кинематического соединения

соответствует роду надлежащей кинематической пары.

Совокупность подвижно соединенных тел образует кинематическую

Ц е п ь — открытую (рис. L4, л) или закрытую (рис. 1.4,6). Механизм может быть

получен из замкнутой кинематической цепи обращением одного из звеньев

в стойку (неподвижно закрепленное звено, рис. 1.5). Число степеней свободы

плоского механизма может быть вычислено по формуле Чебышева:

n^ = 3(fi-l)~2pi-.p2, (U)

Сведения из кинематики и динамики механизмов

Рис. 1.1

^

<ГЬ|. f^m *'4fr . 'W ■ ' ff? ^

>lj> " " чЦ>' ' \L|J; " Л!р ' ■ \Ц> " .\1|У

^;

Рис. 1.2

Структурный анализ

Рис. 1.3

Рис. 1.4

Рис. 1.5

Рис. 1.6

:.^^

10 Сведения из кипематики и динамики механизмов

Pi и р2 — число кинематических-пар I и II рода, а пространственного механизма —

по формуле Малышева: *

W :=^в{п-\)-5р,- 4р2 - Ърг ^ 2р4 - Р5, (1.2)

где л —1—число подвижных звеньев механизма; р^, р^, ру р^ и p^ — 4ViCJio

кинематических пар I —V родов.

При определении числа кинематических пар следует иметь в Виду, что в

случае сложного шарнира (рис. 1.6) число кинематических пар будет на единицу

меньше числа сходящихся звеньев 1, 2, 3.

Для получения определенности движения звеньев механизма необходимо

задавать независимые движения, число которых равно числу степеней свободы. При

Ж = 2 необходимо задавать движение двум звеньям. Наоборот, если

необходимо задать два независимых движения, то механизм должен обладать двумя

степенями свободы. В технике используют преимущественно механизмы с одной

степенью свободы.

Звено механизма, которому задается независимое движение, называют

начальным или входным. В большинстве случаев начальное звено движется

относительно неподвижного, т. е. задается движение одного из звеньев механизма,

связанного со стойкой, однако применяют механизмы, в которых начальное звено

вращается относительно подвижного звена. Например, для механизма

вентилятора (рис. 1.7) задается движение поводку 2 относительно коромысла 1 (угол

Ф21), на котором закреплен электрический двигатель.

Найденное по формуле (1.1) число степеней свободы механизма не всегда

будет соответствовать действительному. В некоторых случаях может оказаться,

что формально учтенные в формулах (1.1) или (1.2) условия связи будут

пассивными, т. е. тождественными с другими. Такие связи не влияют на кинематику,

но вызывают статическую неопределенность.

В механизме могут быть так же лишние степени свободы, не

влияющие на закон движения ведомого звена (вращение ролика толкателя вокруг

своей оси; вращение шатуна вокруг оси, проходящей через центры сферических

шарниров, с помощью которых шатун соединяется с другими звеньями, и т. д.).

Число q пассивных связей можно определить по формуле

g = Ж - 6п + 5pi + 4р2 + Зрз + 2р4 + Р5. (1.3)

Например, для кривошипно-ползуиного механизма (рис. 1.8) имеем п — 3,

Pi = 4, W — \ и, следовательно:

(/=1-6.3 -1-5.4 = 3.

Результат означает, что при сборке из-за неизбежных неточностей

изготовления в последней паре ползун — направляющие могут возникнуть натяги трех

видов. Чтобы исключить этот недостаток, звенья следует соединять посредством

таких кинематических пар, для которых q = 0.

Если в кривошипно-ползунном механизме (рис. 1.9) кривошип со стойкой

соединить посредством пары I рода, кривошип с шатуном — парой II рода,

шатун с ползуном - парой III рода, ползун с направляющей - парой I рода,

то получим

^ = 1-6.3 + 5.2-f 4-1 + 3.1 =0.

Число степеней свободы механизма не изменится, если к нему присоединить

или от него отсоединить статически определимые группы звеньев {W— 0). Это

свойство групп положено в основу классификации Ассура.

Структурный анализ

11

Ш)^////Л

Рис. 1.8

Рис. 1.7

^Щ/////Л

Рис. 1.9

Рис. 1.10

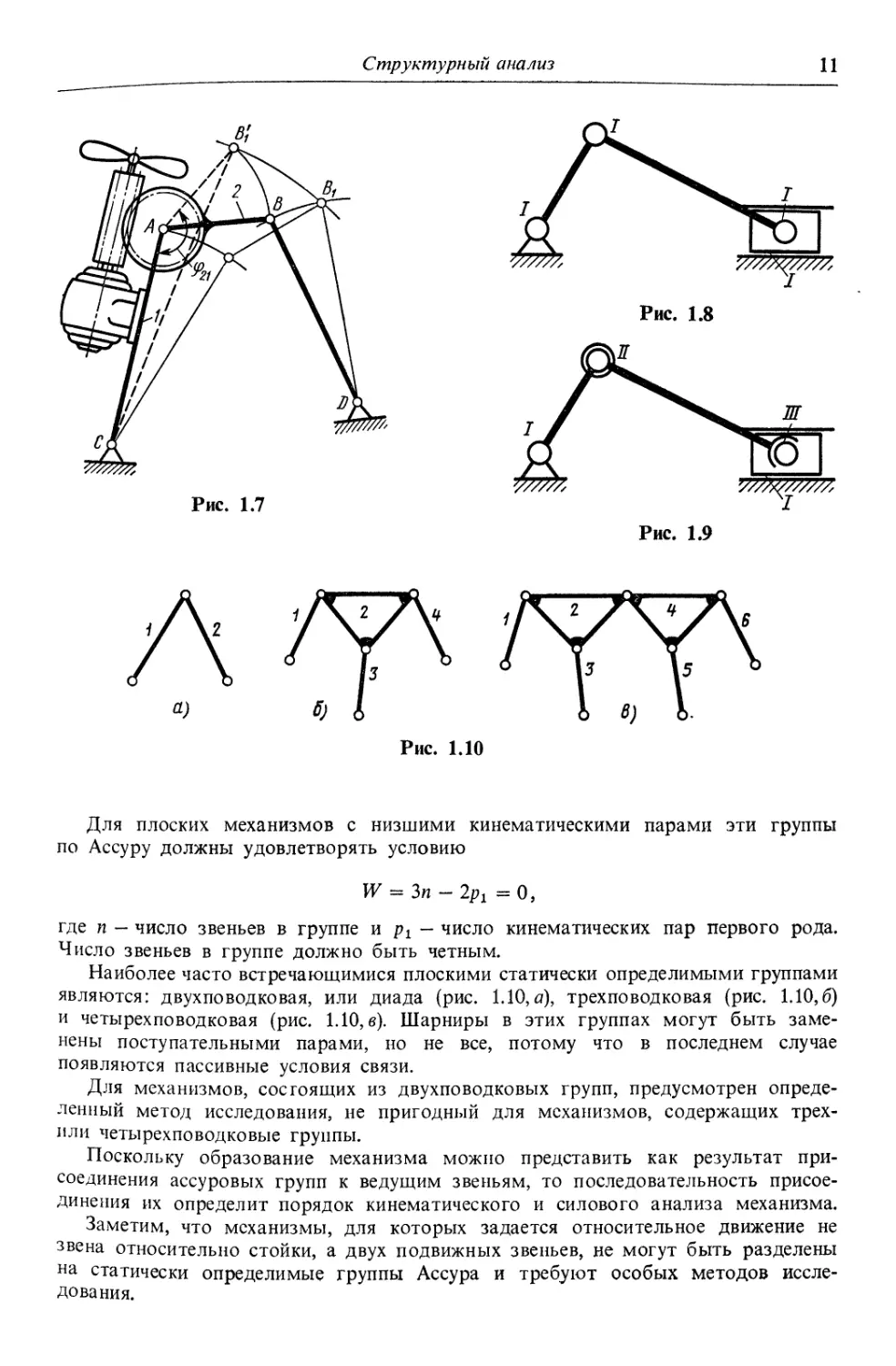

Для плоских механизмов с низшими кинематическими парами эти группы

по Ассуру должны удовлетворять условию

Ж = Зп - 2pi = О,

где п — число звеньев в группе и р^ — число кинематических пар первого рода.

Число звеньев в группе должно быть четным.

Наиболее часто встречающимися плоскими статически определимыми группами

являются: двухповодковая, или диада (рис. 1.10,а), трехповодковая (рис. 1.10,6)

и четырехповодковая (рис. 1.10, б). Шарниры в этих группах могут быть

заменены поступательными парами, но не все, потому что в последнем случае

появляются пассивные условия связи.

Для механизмов, состоящих из двухповодковых групп, предусмотрен

определенный метод исследования, не пригодный для механизмов, содержащих трех-

пли четырехповодковые группы.

Поскольку образование механизма можно представить как результат

присоединения ассуровых групп к ведущим звеньям, то последовательность

присоединения их определит порядок кинематического и силового анализа механизма.

Заметим, что механизмы, для которых задается относительное движение не

звена относительно стойки, а двух подвижных звеньев, не могут быть разделены

на статически определимые группы Ассура и требуют особых методов

исследования.

12 Сведения из кинематики и динамики механизмов

КИНЕМАТИКА ПЛОСКИХ СТЕРЖНЕВЫХ МЕХАНИЗМОВ

Разметка положений звеньев и построение

траекторий точек

При конструировании новых или исследовании действующих механизмов

необходимо знать траектории, скорости и ускорения точек, а также положения,

угловые скорости и ускорения звеньев механизма. Определение указанных

Параметров называется кинематическим исследованием механизма.

Построение положений звеньев механизма и разметку положений точек на

траектории плоских стержневых механизмов можно производить различными

методами. К числу наиболее распространенных относят методы засечек,

круговых линеек и ложных положений. Метод построения положений звеньев

механизма зависит от вида статически определимых групп, определяющих его

структуру.

На рис. 1.11 показан четырехшарнирный механизм, состоящий из начального

звена OiAi, закон движения которого задан, и двухповодковой группы AiBiO^.

Задаваясь рядом положений точки А^ на окружности а, засечками радиуса

А^Вх на окружности р находят соответствующие положения В и Вг и т. д. точки В.

Траекторию промежуточной точки Cj шатуна находят построением на всех

положениях шатуна АВ соответствующей геометрической фигуры и соединением

последовательных положений точки С.

На рис. 1.12 показано построение положений звеньев двухповодковых групп

различных модификаций, в которых некоторые шарниры заменены

поступательными парами.

Индексы О определяют заданное положение группы, а индекс 1 — искомое,

положение точек А^ и Cj задано. Сделав засечки из точек Ai и С^

радиусами, равными длине соответствующих поводков, находят положение точки

Bi (рис. 1.12,4

Новое положение звеньев группы на рис, 1.12,6 найдено построением

касательной к дуге радиуса /ii, проходящей через точку Ci. Положение В^ точки В для

группы на рис. 1.12, в найдено засечкой дугой радиуса АВ на новом заданном

положении средней линии 5i направляющей Sq, Положение звеньев группы на

рис. 1.12,2 при заданных положениях А^ и Si находим построением сначала'

произвольной прямой I'l, составляющей заданный угол р с лиш1ей Si, а затем

параллельной ей прямой ii, проходящей через точку Ai. Положение Bi группы

по рис. 1.12, д определяется пересечением прямых, находящихся на расстояниях

hi и /i2 от направляющих q^ и Si.

Для построения положений звеньев механизма, включающих трехповодковую

группу, необходимо применять метод ложных положений звеньев. На рис. 1.13

изображена схема кулисного механизма, состоящего из двухповодковой группы

5, 6 и трехповодковой группы с центральным звеном 1 и поводками 2, 3 и 4. Для

определения положения золотникового штока предполагаем поводок и кулису

разъединенными в точке F. После этого при поставленном в требуемое

положение двойном эксцентрике 7 задаем произвольные положения одной из тяг 2 или

3 и отыскиваем траекторию ф, точка пересечения которой с дугой радиуса GF

определяет положение точки F кулисы. Затем обычным способом определяем

положение всех остальных звеньев кулисы, в том числе и золотникового штока 6.

Для механизмов, включающих четырехповодковые группы, положение звеньев

строится аналогично. На рис. 1.14 показана схема механизма продвижения ткани

Кинематика плоских стержневых механизмов

13

^ П Bj 3-

Рис. 1.12

14

Сведения из кинематики и динамики механизмов

Рис. 1.13

Рис. 1.14

Рис. 1.15

швейной машины с четырехповодковои группой, составленной из соединенных

между собой центральных звеньев 6 и 7 и поводков 2, 3, 4, 5. При

заданном положении двойного эксцентрика 1, полагая, что точки А )л В

неподвижны, разъединяем в точке Е звенья 6 и 7 и, задавая произвольные положения

точек С и D, строим траектории Ze и ву точки Е. Пересечение этих

траекторий определяет действительное положение точки Е, Такое построение следует

делать для каждого из положений эксцентрика.

Применение механизмов с двумя начальными звеньями позволяет

воспроизвести весьма сложные траектории точек.

В механизме игловодителя обувной швейной машины (рис. 1.15) движение

начальным звеньям i и 2 сообщается с помощью кулачков 5 и 5, укреплен-

Кинематика плоских стержневых механизмов

15

ных па одном валу. При этом профиль кулачка 5 определяет отклонение игло-

водителя 4, а кулачка 3 — перемещение его в подвижных направляющих. В

результате комбинирования этих двух движений воспроизводится траектория,

показанная на рисунке справа. Траектория построена методом засечек при

найденных по профилям кулачков положениях начальных звеньев 1 и 2.

В том случае, когда задается относительное перемещение звеньев, план

механизма необходимо строить несколько иначе, так как разделить механизм на

ipynnbi Ассура не представляется возможным.

Для определения положений звеньев механизма (рис. 1.16) при заданном

yijic Ф21 полагаем звенья 2 и 3 разъединенными в точке В. Повернув звено 2

относительно звена 1 так, чтобы между ними был угол фзь описываем

радиусом СВ\ дугу окружности. После этого задаем ряд последовательных положений

одного из звеньев (4 или 5), находим траекторию (3 точки В четырехзвенного

механизма^ 3, 4, 5. Пересечение кривой р с дугой радиуса СВ\ определяет

положение Bi точки В на неподвижной плоскости, а следовательно, и положение

всех звеньев механизма.

Если в механизме (рис. 1.17) задано перемещение поводка 2 относительно

звена 1, то, полагая звенья 2 и 3 разъединенными, поворачивасхм звено 2

относительно звена 1 до заданного yi ла Ф21, строим траектории (3 и р' точек В и В\ и

находим точку Bi пересечения их. Найденная точка определяет искомые положения

звеньев механизма.

В некоторых случаях необходимо знать только ход ведомого звена, который

определяется его крайними положениями.

Для кривошипно-ползунного (рис. 1.18) или чегырехшарнирного (рис. 1.19)

механизмов крайние положения ведомою звена соответствуют совпадению на-

Рис. 1.16

Рис. 1.18

16

Сведения из кинематики и динамики механизмов

Рис. 1.19

Рис. 1.20

правлений кривошипа АВ и шатуна ВС. Точка Q и Со возврата находятся от

точки А на расстоянии l-hr и /-г. Путь CqCq равен ходу Я (см. рис. 1.18).

Угол поворота ^i (рис. 1.19) соответствует переходу точки С из положения

Со в Со, а ф2 — в обратном направлении. Через угол Э определяется отношение

средних скоростей движения коромысла CD впеоед и назад.

Несколько труднее определять ход ведомого звена в сложном механизме.

На рис. 1.20 показано определение хода поршня бокового цилиндра V-образного

двигателя внутреннего сгорания. Вследствие того что положение кривошипа АВ,

при котором поршень занимает крайние положения, неизвестно, из произвольно

выбранных положений 1, 2, 3 и т. д. точки Е сделаем засечки радиусом ED на

траектории точки D главного шатуна BCD. Проведя через середины дуг Г, 2', 3' и т. д.

кривую до пересечения с траекторией точки /), находим точку />о, в которую

попадает точка D при верхнем крайнем положении поршня. Делая засечку на

оси цилршдра радиусом DE, находим мертвую точку j^o- Аналогично

определяется /)о, а следовательно, и £о. Ход Я поршня равен расстоянию EqEq.

Графическое определение скоростей и ускорений

При проектировании механизма необходимо знать величину и направление

скоростей и ускорений, т. е. их векторы.

Если Р — мгновенный центр вращения тела М (рис. 1.21), то скорости точек

А, В и С, из которых задана, например, скорость v^ точки А, пропорциональны

РА, РВ и PC. Взяв произвольную точку р^, отложим

отрезки р^а, р^Ь, р^с, пропорциональные и

перпендикулярные РА, РВ и PC, получим фигуру р^дЬс,

в которой отрезки Pt,a, p^b и p^,c представляют

собой векторы скоростей точек А, В и С. Фигура

p^,abc подобна фиг\ре РАВС и называется

планом скоростей. Фигура аЬс, CToponaNni

которой являются скорости относительного движения

точек А, В и С, подобная фигуре ABC и повернутая

относительно последней на 90°, называется

картиной относительных скоростей.

Свойством подобия картины относительных скоростей и

перемещающейся фигуры обычно пользуются при

отыскании скоростей промежуточных точек звеньев.

Рис. 1.21

Кинематика плоских стержневых механизмов 17

Обычно при исследовании сложных механизмов, составленных из статически

определимых групп, скорости определяют последовательно, начиная с группы,

присоединенной к начальному звену. Для двухповодковых групп скорости

определяют из условия, что плоскопараллельное движение звена ^южнo

рассматривать как сумму поступательного (вместе с одной из его точек) и вращательного

(вокруг оси, проходящей через эту точку) движений. Например, если заданы или

предварительно вычислены скорости точек А и С дв>хповодковой группы

(рис. 1.22,а), то скорость точки В определяется согласно векторным уравнениям:

vb=-va + vba

где V4 'Я vc — скорости переносного поступательного движения для звеньев АВ

и ВС; Vba и vbc -" скорости точки В при вращении звеньев АВ и ВС вокруг

осей, проходящих через точки А и С, перпендикулярные соответственно

отрезкам АВ и ВС. Построение векторных сумм из произвольно выбранного полюса

Ру показано на рис. 1.~22, а.

Угловые скорости группы звеньев 1 и 2 определяются по форм>'лам

©1 =

Ш2 =

УВ4 _ Д^^;

Ub Ub

Vbc Ьск^

^св кв

В случае замены одного из шарниров поступательной парой (рис. 1.22, б)

точка С должна быть взята на направляющей q, по которой перемещается пол-

зушка, а скорость ее относительного движения две на плане должна быть

направлена параллельно направляющей. Уравнения для определения скоростей

остаются теми же, что и для двухповодковой группы с тремя шарнирами.

Индексы у букв планов положений диад указывают, к какому из звеньев

относится точка. На планах скоростей и ускорений эти индексы опущены.

Для остальных модификащш двухповодковых гр>пп по рис. 1.22 угловые

скорости звеньев определяются по формулам:

coi =: —^^ и ©2 = о>5 (рис. 1.22,6); ш^ == Ш2 = со^ (рис. 1.22, г);

и в

<^i = -~- и 0)2 = coi (рис. 1.22, в); ©i = сОр и сэ2 = со^ (рис. 1.22, д).

в качестве примера определим скорости точек звеньев механизма (рис. 1.23),

состоящего из диады 2—3, присоединенной в точке А к кривошипу, а в точке

^1 — к неподвижному звену, и диады 4—5, ползун которой скользит по

направляющей АВ.

От произвольно взятого полюса р^ отложим скорость V4 в масштабе /с^

(отрезок р^а) и проведем через p^, линию перпендикулярно 6iB, а через а —

перпендикулярно АВ. В точке b пересечения этих линий лежит конец вектора

Pv^ = -^^1 скороз:;щуточки в. Затем найдем вектор скорости точки D направляю-

Щ^и, пользуясь подобием Перемещающейся фигуры звена и картины относи-

18

Сведения из кинематики и динамики механизмов

Рис. 1.22

Кинематика плоских стермсневых механизмов

19

Ско-

тельных скоростей, т.

ad AD

пропорции -^ = -^.

рость точки Е направлена

перпендикулярно £F, v^ =

= !)£) + ved^ поэтому, проведя

через d линию,

параллельную направляющей, и через

р^ _ линию,

перпендикулярную EF, в точке их

пересечения получаем конец е

вектора скорости точки Е.

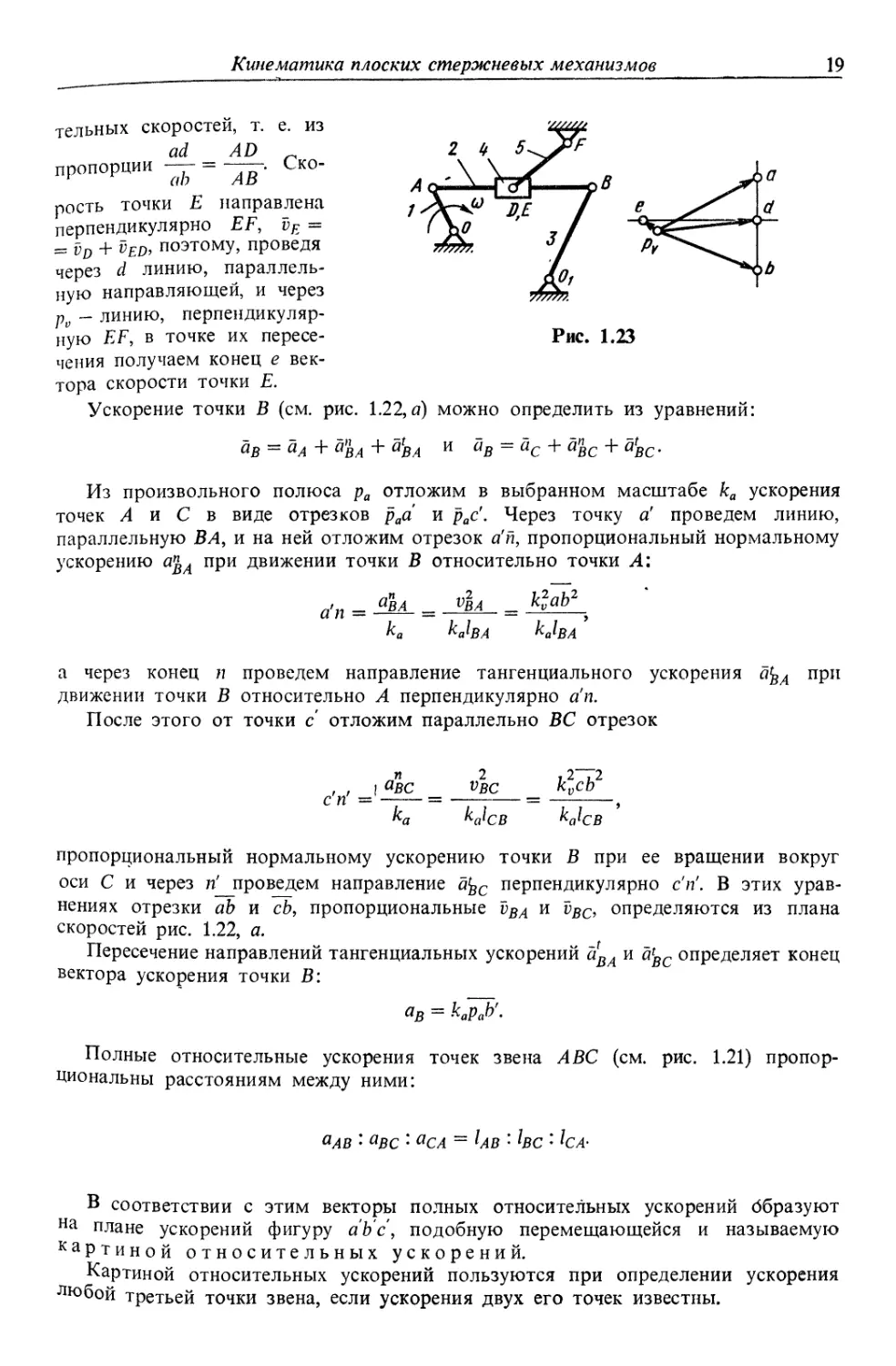

Ускорение точки В (см. рис. 1.22, а) можно определить из уравнений:

Рис. 1.23

ав = аА + а^А + й^л

и Gr, = йг + а^п

Из произвольного полюса ра отложим в выбранном масштабе /Сд ускорения

точек Л и С в виде отрезков Pad и РаС'. Через точку а' проведем линию,

параллельную ВА, и на ней отложим отрезок а'п, пропорциональный нормальному

ускорению а^^ при движении точки В относительно точки А;

а'п = -^^ =

^ВА

ВА

kah

klah^

kjRA

а через конец п проведем направление тангенциального ускорения а^^ при

движении точки В относительно А перпендикулярно а'п.

После этого от точки с отложим параллельно ВС отрезок

I Две

2

УВС

kJcB

к.хЬ

knU

а^СВ

пропорциональный нормальному ускорению точки В при ее вращении вокруг

оси С и через п' проведем направление а^(^ перпендикулярно с'п'. В этих

уравнениях отрезки аЬ и сЬ, пропорциональные vq^ и v^o определяются из плана

скоростей рис. 1.22, а.

Пересечение направлений тангенциальных ускорений а^^ и д^^ определяет конец

вектора ускорения точки В:

ав = КРаЬ'.

Полные относительные ускорения точек звена ABC (см. рис. 1.21)

пропорциональны расстояниям между ними:

^лв • <^вс • ^СА - hB • he ' ^СА-

В соответствии с этим векторы полных относительных ускорений ббразуют

на плане ускорений фигуру аЬ'с\ подобную перемещающейся и называемую

картиной относительных ускорений.

Картиной относительных ускорений пользуются при определении ускорения

любой третьей точки звена, если ускорения двух его точек известны.

20

Сведения из кинематики и динамики механизмов

Рис. 1.24

Если одна из вращательных пар двухповодковой группы заменена

поступательной парой, то ускорение точки В (см. рис. 1.22,6) может быть определено

по уравнениям

«5 = ^Л + Й'Ьл + ^ВА И ^5 = ЙС + 4с + ^i

^^вс

Смысл первого уравнения прежний, что касается второго, то в нем ас —

ускорение точки С направляющей, совпадающей в данный момент времени с точкой В\

а^с — кориолпсово ускорение, появляющееся при вращательном переносном

движении, равное 2(0qVgc и по направлению совпадающее с вектором v^c,

повернутым на 90° в направлении со^.

Аналогично составляются векторные уравнения и формулы, необходимые для

определения ускорений точек звеньев различных модификаций диад на рис. 1.22.

Если в механизм входит трехповодковая группа, то для- определения

скоростей и ускорений точек ее звеньев следует применять метод ложных положений

ка|5тин относительных скоростей и ускорений или особые точки Ассура.

Метод ложных положений картины относительных

скоростей заключается в следующем. Допустим, что в результате кинематического

исследования определены скорости центров А, В и С шарниров (рис. 1.24),

которыми трехповодковая группа присоединяется к механизму, и отложены от р^

(рис. 1.24, fl) в виде отрезков р^д, р^Ь и р^с. Для точек D, Е и F можно написать

векторные уравнения Vj) — v^^ + Vj)^; Vf = 1)^ -\- Vfg и i^£ = t^c + ^£0 из которых

следует, что концы векторов v^, vj), Vf должны лежать на перпендикулярах 5, ф

и S к AD, BF и ЕС, проведенных соответственно через точки а, b и с. Кроме того,

известно, что векторы скоростей относительного движения точек D, Е и F

Кинематика плоских стержневых механизмов

21

образуют треугольник, подобный ADEF, с соответственно перпендикулярными

сторонами. Для того чтобы правильно расположить картину относительных

скоростей, строим сначала ее ложное положение d^ej^^, задавшись произвольно

одной из относительных скоростей, например, Vj)^ (отрезок adi на плане). Если

теперь вершины due перемещать по линиям 5 и s, то стороны

треугольника edf будут изменяться пропорционально, причем точка / будет перемещаться

по прямой ф1, проходящей через точки О и /j. Пересечение линий ф и ф^

определяет искомое положение точки /, следовательно и точек end картины

относительных скоростей звена DEF, После определения вектора Pyf скорости

точки F легко определить скорости и остальных точек.

Метод ложных положений картины относительных

ускорений сводится к следующему. Если заданы ускорения а^, а^ и ас точек А, В и С

(рис. 1.24), то ускорения точек D, Е и F могут быть выражены следующими

векторными уравнениями:

«D = ^л + ^Ъа + ^'daI аЕ^асЛ- а\с + «£с; «f = ^в + ^Ъ + ^'fb-

Нормальные ускорения й^^; a^Q\ Щ^ могут быть вычислены после

построения плана скоростей и отложены от концов а\ Ь\ с' векторов ускорений точек

А, В я С в виде отрезков rij)^, прв, п^с-

Через конец каждого из построенных отрезков необходимо провести

направления тангенциальных ускорений aj)^, а^^о ^гв перпенди^сулярно отрезкам

f^DA> ^ЕС и nfB соответственно. Полные ускорения в относительном движении

точек Д £ и F образуют на плане ускорений l^def\ подобный ADEF,

вершины которого соответственно располагаются на прямых 5', s', ф'. Для

удовлетворения этого условия задаемся положением одной точки (например, d\\

находим вторую точку (например, e'l) по уравнению

^£ = а£> + all) + dED (^•'^)

и на полученном отрезке d[e'i строим Ad'ie\f'i, подобный ADEF.

Если теперь перемещать Ad\e\f\ вершинами d\ и е'^ по прямым 5' и s' так,

чтобы сохранялось подобие и удовлетворялось уравнение (1.4), то третья

вершина f\ треугольника будет перемещаться по прямой ф'^, параллельной ф^ на

плане скоростей (см. рис. 1.24). Конец /' вектора ускорения точки F лежит на

пересечении линий ф'1 и ф'. Направление линии ф' можно получить также

построением двух ложных положений d\e\f\ и d^e'if'i картины относительных

ускорений, проведя прямую через вершины f\ и /2. Ускорения остальных точек

теперь определяются по обычным уравнениям.

Покажем еще методику построения скоростей и ускорений для несложного

четырехшарнирного механизма, если задано относительное движение СО21 двух

смежных звеньев (рис. 1.25, а).

Рис. 1.25

22 ' Сведения из кинематики и динамики механизмов

Движение ведущего звена 2 можно представить, как результат сложения

вращения звена 2 вместе со звеном 1 и заданного вращения звена 2 относительно

звена 1 (рис. 1.25,6).

Здесь %21 = ^2\^АВ — скорость точки В при вращений звена 2 относительно

звена ]; v^ = cDi/^ ^ — скорость точки Б, когда C02i=0 и звенья 1 и 2 жестко

соединены.

Поскольку ©1 неизвестна, вычислить v^i нельзя; vq = соз/с/) — скорость точки

В при вращении звена 3 относительно точки С.

Так так coi и соз неизвестны, полюс р^ плана скоростей находим из построения.

Т~7 ^И^АВ

Из произвольной точки М строим отрезок Ь^Ь ■-

К

Через точку Ъ^ проводим перпендикуляр к ОВ, а через точку Ъ —

перпендикуляр к ВС, в пересечении которых получаем полюс р„. Вектор v^ найдем

построением на отрезке pj^i треугольника, подобного треугольнику ОАВ.

Цифры 1—4 на плане скоростей (рис. 1.25, 6) обозначают последовательность

его построения.

Построим план ускорений (рис. 1.25, в), полагая Zii =0. Имеем

-и , -f

ав-^в^^в-

Здесь ci^g^ = p^^bl —— нормальное ускорение точки В при вращении звена 2

^ов вместе со звеном 7;

^Вз ^ ^21^^5 — нормальное ускорение точки В при вращении звена 2

с угловой скоростью 0)21 вокруг оси А\

~к Г~ ^^AB^v^Il

^B2i~ Pf^^i ] кориолисово ускорение, возникающее при движении

юв точки В по вращающейся траектории с центром в точке А;

— k^'

^"в — Pv^ -j^ нормальное ускорение при движении точки В вокруг

^св оси С.

Все отрезки перечисленных нормальных и кориолисова ускорений необходимо

предварительно вычислить. Полюс Рд плана ускорений находим из построения.

Из произвольной точки Mq' строим вектор а^^, направляя его параллельно

ВО от Б к O.JK^ найденному вектору прибавляем ускорение й^ , так как

скорость Vi^_^^= к^^Ь^а направлена на плане скоростей сверху вниз, а соi — против

часовой стрелки, то д^ направляем вправо, а ускорение a"j^ направляем влево,

т. е. от В к А.

Направление неизвестного по величине ускорения «^ проводим через точку

М^; перпендикулярно ОВ. ^

Навстречу векторам правой части векторного уравнения строим векторы левой

части: «^ , направленный вниз параллельно звену J5C и д^ — перпендикулярно

звену ВС. Точка пересечения двух тангенциальных ускорений a^g и а^д служит

полюсом Ра плана. Ускорение а^ ^ м'ка получа4§1У$ построением на отрезке

РаЬ' треугольника, подобного треугольнику ОАВ.

Кинематика плоских стерлсиевых механизмов

23

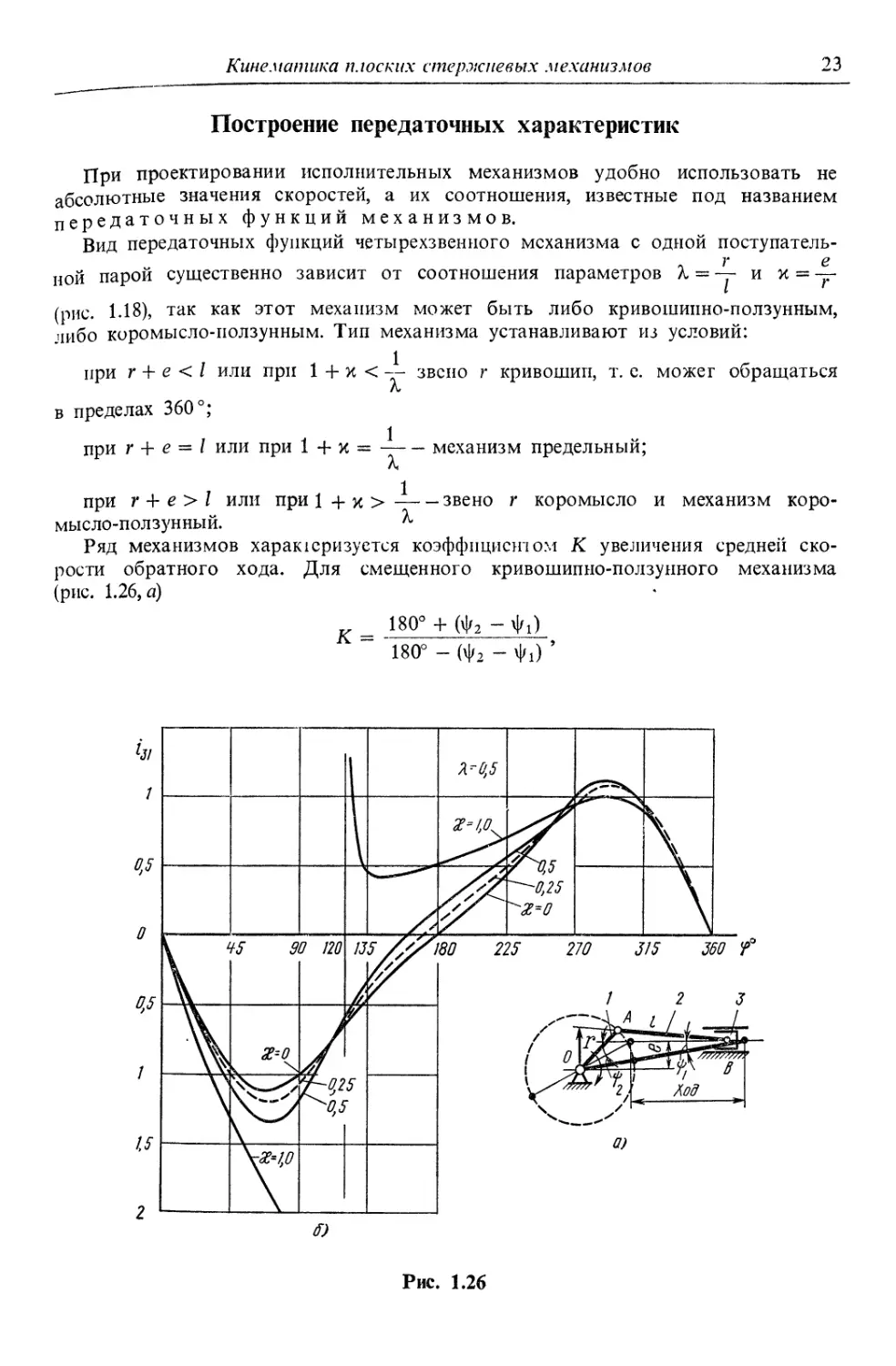

Построение передаточных характеристик

При проектировании исполнительных механизмов удобно использовать не

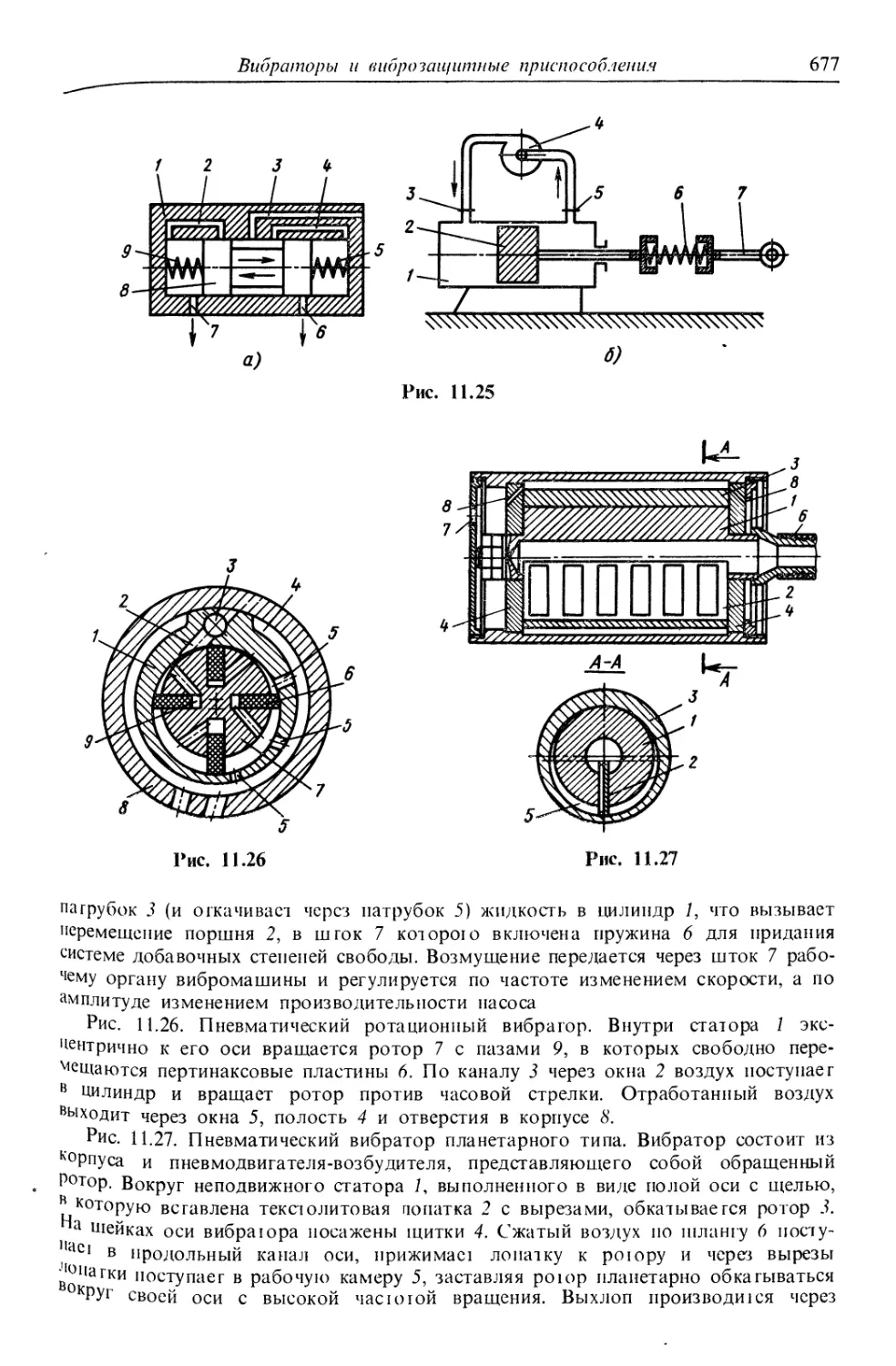

абсолютные значения скоростей, а их соотношения, известные под названием

передаточных функций механизмов.

Вид передаточных функций четырехзвенного механизма с одной поступатель-

^ г е

ной парой существенно зависит от соотношения параметров А, = — и х = -у-

(рис. 1.18), так как этот механизм может быть либо кривошипно-ползунным,

иибо коромысло-ползунным. Тип механизма устанавливают из условий:

при г + е < I или при 1 + к < — звено г кривошип, т. е. можег обращаться

в пределах 360°;

при г + е = I или при 1 + >с = механизм предельный;

при г ■\- е > I или при 1 + X > звено г коромысло и механизм коро-

мысло-ползунный. ^

Ряд механизмов харак1сризуется коэффпцистом К yвeJи^чeния средней

скорости обратного хода. Для смещенного кривошипно-ползунного механизма

(рис. 1.26, а)

180^ + (vl/2-xl/i)

К =

180° - (\|/2 - vl/i) '

Рис. 1.26

24

Сведения из кинематики и динамики механизмов

К

2

1

03

Х-0^

Щ5\

''"€ ОД 0,5 0J5 IX

Рис. 1.27

^^

Рис. 1.28

где

sin\l/i =

sin \]/2 =

у^Х

1Л-Г

1-г

1 + Х

уХ

1 -X

Графики К в функции X я у. приведены на рис. 1,27.

Например, для кривошипно-ползунного механизма легко найти передаточную

функцию/з1 =-^ (см. рис. 1.26, а) в результате построения повернутых планов

скоростей в масштабе кривошипа в функции параметров X и х.

На рис. 1.26, б приведены передаточные функции кривошипно-ползунного

механизма для А, = 0,5 и нескольких значений параметра х.

Пользуясь графиками fsi и X, можно подобрать по заданным условиям

параметры X и х, а по ним размеры звеньев.

При проектировании исполнительных гидравлических и пневматических

механизмов встречаются случаи, когда х велико, и ведомое звено с неподвижной

осью вращения может перемещаться в пределах ограниченного угла, меньшего

180^ В этом случае полччаем коромысло-ползунный механизм 1, 2, 3 (рис. 1.28),

и кинематический анализ сводится к построению кривых i^^ в функции

параметров А, п X f а иногда и а = —).

На рис, 1.:

показаны графики г^з = -^ и ф в функции перемещения s^ веду-

щего ползуна для 7. = 0,55 и х = 1.

Кинематика плоских стержневых механизмов

25

Рабочий угол фо выбран из условия

cos Фо >

Хус

1 + Х

Кривые iisisg) и ф(5^) несимметричны относительно оси ординат.

Если необходимо, чтобы v^ при v^ — const мало отличались от постоянной,

то, по-видимому, крайние положения кривошипа должны быть несимметричными.

Задавшись процентом превышения v над v^, можно найти ход Я поршня.

Аналогичные характеристики могут быть использованы при проектировании

других механизмов — с качающейся или вращающейся кулисами, четырехшарнир-

ных и т.д.

Аналитическая кинематика некоторых

стержневых механизмов

Для многих практических расчетов точность графических методов

недостаточна, и необходимо применять аналитические методы исследования.

Рассмотрим аналитическую кинематику некоторых широко применяющихся

в технике стержневых механизмов.

Примем в качестве безразмерных параметров кривошипно-ползунного механизма

1, 2, 3 (рис. 1.29)

I '

а за независимые переменные — угол ф в обычном криво шип но-ползунном

механизме, параметр а — в гидро-пневмомеханизмах, угол )j/ - в механизмах с

заданным относительным движением звеньев.

Как видно из схемы механизма,

1

Х = — = —

/ ' г

5^ = rCOS ф + /cos l|/ = г1 COS ф Н C0S\1/

г sin ф = е + / sin \|г,

или в безразмерной форме

ст - >,со5ф = cos\|r, сг + Хф81пф = ~^sinv[r,

X(sin ф - х) = sinxj/, Я,фcosф = \j/cos\l(,

откуда находим передаточные функции

COi ф COS\|/

ф cos\lf

1 cosvl/

л созф

Рис. 1.29

26

Сведения из кинематики и динамики механизмов

1

?21

cos\|/

5Ш(ф + \|/)

С08ф

X sin (ф + \1/) '

'23 == ~

COS ф

sin (ф -f \|/)

^'в

Так как d = f"" ^bij ^ ^ =

-^ = ф/з1 + ф^/з1> то при ведущем звене 1 имеем

точные формулы

и приближенные

sin (ф 4- \|/)

СОЗф

Jj5 = - rODf

С08(ф + \1/) , л СОЗ^ф

COS ф COS^ \j/

vb--

— rcD] ( sin Ф

л sin 2ф — >.x COS ф );

Ад = — rcof (cos Ф + ?i COS 2ф + Xx sin ф).

Для центрального кривошипно-ползунного механизма е = О, х = О, и поэтому

^в

= — rcoi { sin ф Н sin 2ф |; Ajb = "" ''^i (^^s ф + Xcos 2ф),

или в форме тригонометрического ряда*

Vb- - УЩ {Bi sin ф + В2 sin 2ф + В^ sin 4ф + ...);

ав= — г(д\ {Bi cos ф + 2^2cos2ф + 4^4cos 4ф + ...);

здесь В. = -1; В, =-(-|. +^ + .Л B, = AL+^ + ....

Если ведущим служит звено 3 или 2, то формулы

для определения v я а ведомых звеньев при помощи

^ соответствующих передаточных функций /23 и i^^

в первом случае и fi2 и /32. во втором получают

аналогично.

Для кулисного механизма (рис. 1.30), обозначив

X = —, г — длина кривошипа АВ, найдем tg ф =

г sin а sin ot ,. ^

= = ._^ ^^ Кулиса 5 качающаяся, если

е + г cos а л + cos а

г < г, и, вращающаяся, если/ г > ^. Имея в виду,

что 'coi = d и ©3 = Ф> определим угловую скорость

кулисы

1 + ^ cos а

Рис. 1.30

ШЗ = 0ili3 = СО1

1 + 2?1 COS а + Х,^ '

Кинематика плоских стерлснебых механизмов

27

угловое ускоренпе кулпсы при

ведущем звене 1

_ 2 >и (1 - Х^) sin а

^^""^' (l + 2Xcosa + ?.2)2

и то же при ведущей кулисе 3

2 Х{1 - Х^) sin а

S3=-C0l

(1 + X cos а) X

X (1 + 2Х, cos а + Х^)

Для определения относительных

перемещений, скорости и ускорения

камня и кулисы служат формулы

Х23 = Х5 == £?(со5ф + -—cos\|/1;

sin с/.

^2ъ ^ - есоз,

cos\|/'

Рис. 1.31

sma ^

8з + соз

cos\|i

cos ос . COS'

- + Х

COS \|/ COS

т

Для четырехшарнирного механизма (рис. 1.31), задавая угол а поворота

кривошипа, найдем углы у, 5 и Р:

arccos -

2ad cos а — а^ + Ь^ + с^ - rf^

2bc

s о.^+„ bsiny , ^ «sin а

6 = arctg ^ + arctg

с — b cos у

n \ ^^ с . «'

p = arccos cos 6 H

L ^b

d — a cos a '

2 4. ^2 _ ^.2 _ ^2

2flb

Построив положения мгновенного центра р вращения шатуна ВС, определим

угловые скорости со^ и соз шатуна и коромысла:

С02= -

Vc

Щ

'рС

^рВ

СОз = =

с /,

рВ

^рВ

а sin р

с sin у

и при coi = const угловое ускорение 83 коромысла

S3 = COf

, sin 5 cos р sin а sin Р ctg у

ad с

be

sin^y

Аналитическая кинематика многозвенных механизмов может быть сведена к ана-

j^ гичной задаче для отдельных структурных групп. Для механизмов, составлен-

пло ^^ двухповодковых групп, может быть получено точное решение для

скоростей и ускорений.

28

Сведения из кинематики и динамики механизмов

^\

Для двухповодковой группы с тремя

шарнирами (рис. 1.32) при заданных

длинах а VI Ъ поводков и проекциях (х^, у^

и (^в^ Ув) координат концевых шарниров

А и В найдем координаты, скорости и

ускорения точки С.

Имеем

С2 = {хв - Ха? + {уВ - У А? = Ai + У1а;

Ув-Ул Ув4 .

tge =

^В ~ ^А

Рис. 1.32 Хс = хл + Ь COS 0ь; хс^х^- д^Ь sin 9^;

^с - ^л ■" ^ь^ sin 9б - ^Ь cos 0^,;

Ус^Уа + Ь sin 0^,; Ус=^Уа + ^ь cos 0^;

Ус^Уа-^ '^ьЬ cos 0ь -^ dlb sin 0^,;

здесь 9f, = 0 + а; 0^, = 0 + d; 0^, = 0 + а;

0 ^ УвА cos 0 - xg4 sin 0 ,

0 =

j;^^ cos 0 — xqa sin 0 — 2c0

c=:%^cos0 + J5^sin0;

с = Зс^д cos 0 + Ура. sin 0 + c0^;

6' (6 cos a — c)

^c sm a

a ^ ^' № cos (X-- c) — loLcb sin g •- oc^cb cos a — c^

be sin a

Если треВуется определить координаты, скорости и ускорения любой другой

точки звена АС, например, точки Z), то необходимо в приведенных выше

формулах заменить Ь на J и 0^, на 0^ + 5., В шарнире D к звену ACD может

присоединяться следующая двухповодковая группа, поэтому, выполнив расчет,

получим данные для анализа присоединяемой группы.

КИНЕМАТИКА ПРОСТРАНСТВЕННЫХ МЕХАНИЗМОВ

С точки зрения кинематики к пространственным следует отнести механизмы,

отдельные точки звеньев которых описывают пространственные кривые или же

перемещаются в непараллельных плоскостях. Однако с точки зрения статики

пространственным механизмом нужно считать и плоский механизм, если силы^

действующие на его звенья, располагаются не в одной плоскости, или если

на них действуют моменты, направленные неперпендикулярно плоскости движения

точек звеньев механизма. В последнем случае появляется перекос осей шарниров

Кинематика пространственных механизмов 29

и следовательно, на звенья, кроме реакплй, действуют еще реактивные моменты,

векторы которых располагаются в плоскости движения механизма.

Пространственный механизм следует рассматривать как пространственную

Кинематическую цепь с одним неподвижным звеном, звенья которой могут

образовать кинематические пары, допускающие возможное относительное перемещение

с числом подвижностей от одной до пяти.

Ввиду того что свободное твердое тело (звено) в пространстве может

совершать шесть независимых перемещений — три поступательных движения вдоль

координатных осей и три вращения вокруг них — и что в результате

образования каждой из кинематических пар уничтожается от одного до пяти

независимых относительных движений звеньев, нетрудно получить формулу, позволяющую

установить количество W степеней свободы или независимых движений, которое

нужно сообщить звеньям механизма, чтобы перемещения их были

определенными:

W-6(n-l)-5pi~4i72^3i73-2p4-P5, (t5)

Здесь ps ••• Pi ~ "ЧИСЛО кинематических пар, уничтожающих относительные

движения звеньев числом от одного до пяти; и — 1 — число подвижных звеньев. '

Пользуясь приведенной формулой, можно проверить правильность построения

механизма.

Не исключено, что при проектировании не будут учтены вее связи, и тогда

система может оказаться или с лишними степенями свободы, когда

определенность движения звеньев исключена, или статически определимой (или

неопределимой), и движение звеньев окажется невозможным или же будет происходить

за счет их деформации. В последнем случае возможно разрушение наиболее

слабого звена или будет иметь место интенсивный износ трущихся поверхностей.

Формула (1.5) справедлива только для механизма, в котором выпадения

связей не происходит, т. е. для случая, когда все ограничения движений,

налагаемые кинематическими парами, действительные.

Так, если звенья механизма образуют только цилиндрические шарниры, каждый

из которых вносит пять ограничений, то по формуле (1.5) можно определить

число звеньев механизма при одном ведущем звене (W = 1):

W = 1 = б (п -- 1) - 5pi = б (п - 1) - 5?7.

Отсюда п = 7, т. е. в общем случае простейший стержневой

пространственный механизм с цилиндрическими шарнирами будет семизвенным.

Однако возможны случаи, когда ограничения, налагаемые в результате

образования кинематических пар, оказываются пассивными, т. е. не стесняют

движения звеньев.

Представим, что в пространственном механизме (см. рис. 2.220) звено с и

стойка d в шарнире 4 разъединены. Тогда четырехзвенная цепь будет иметь

три степени свободы. Особенностью этого механизма является то, что оси 7, 2 и 5

пересекаются в точке М, следовательно, звенья а, b vi с вращаются вокруг этой

точки как вокруг неподвижного центра. Если ось шарнира 4 направить

произвольно, то кинематическая цепь обратится в дважды статически неопределимую

систему в результате внесения пяти независимых связей. Нетрудно убедиться

S том, что если в указанной кинематической цепи ось шарнира 4 провести

'1ерез точку Л/, то три уравнения связи окажутся тождественныкш, а сакш связи —

^ссивпыми, т. е. не ограничивающими движениями. Таким образом, в случае

пресечения всех осей цилиндрических шарниров четырехзвенной кинематической

30 Сведения из кипе\tamuKU и динамики механизмов

цепи в одной точке происходит выпадение трех условии связи и система из дважды

статически неопределимой обращается в механизм с одной степенью свободы.

Механизмы такого типа получили название сферических, вследствие того,

что любая из точек звеньев механизма описывает траекторию на сфере. При

увеличении радиуса сферы до бесконечности сферический механизм обращается

в плоский.

Некоторые конструктивные разновидности сферических механизмов приведены

на рис. 2.221-2.225.

В пространственных механизмах число пассивных связей, выражающихся

тождественными уравнениями, может быть от одного до четырех.

На рис. 1.33, а показана открытая кинематическая цепь с пяfью

цилиндрическими шарнирами, из которых оси первых трех пересекаются в точке А, а

остальных — в точке В. Точка В пересечения осей шарниров при любом

положении звеньев остается на сфере радиуса /^g с центром в точке А. Присоединяя

звено 6 к неподвижному звену 1 цилиндрическим шарниром с произвольным

расположением оси, вносим пять независимых условий связи и система будет иметь

W = О, т.е. будет неподвижна. Однако, если задаться условием, при ко юром

ось последнего шарнира проходила бы через точку В (рис. 1.33,6), то

независимых условий связи можно внести не пять, а только четыре — в виде двух

координат точки (третья выражается тождественным уравнением сферы, на KOTopoii

располагается точка) и двух уравнений плоскостей, пересечение которых опреде=

ляет направление оси последнего шарнира. В результате происходит выпадение

одного условия связи, и система приобретает подвижность с W = 1.

В пятизвенном винтовом механизме с параллельными не совпадающими осями

винтов происходит выпадение двух условий связи, и система вместо статическо!!

неопределимости в общем случае приобретает подвижность с одной степенью

свободы.

Наконец, если в пространственной трехзвенной системе звенья связаны

поступательными парами, то выпадает четыре условия в том случае, когда

пространственный механизм обращен в плоский.

При проектировании машин, в которые включены пространственные механизмы,

кроме проверки правильности структуры механизма, приходится уточнять

величину хода и определять скорости и ускорения отдельных точек, а также

выполнять кинетостатические расчеты для нахождения реакций в кинематических парах,

величина которых определяет прочные размеры звеньев.

Указанные виды расчетов пространственных механизмов весьма сложны и

практически доступны только для некоторых простейших механизмов.

Основания для кинематических расчетов пространственных механизмов, в

результате которых могут быть определены скорости и ускорения точек отдельных

звеньев, а также угловые скорости и

ускорения их, заложены в известных

теоремах теоре1ической механики.

Предполагая, что положение

звеньев пространственного механизма

может быть построено тем или иным

путем, свяжем с каждым из звеньев

механизма систему координат.

Естественно, что в механизме с т звеньями

одна система координат с началом

в 0„,, связанная со стойкой, будет

неподвижна, а m — 1 систем координат

определенным образом перемешаются

^ЧТ) k т^

д)

Рис. 1.33

9,

Ч

Кинематика пространственных механизмов

31

в пространстве вместе со звеньями

механизма.

Точку Л (рис. 1.34) произвольно

выбранного звена /с механизма можно

координировать радиусами-векторами

п 4 в неподвижной системе координат,

р',"^ - в системе координат, связанной

со звеном 1 и т. д., причем связь

между этими радиусами-векторами

осуществляется при помощи равенств

Рш4 = Й + Pl4J

РЫ =0. + Р2 4;

Р2Л = ^""3 + РЗЛ И Т. Д.

Рис. 1.34

Здесь 7~1, р2» ^3 — радиусы-векторы, определяющие начало последующей

системы координат относительно предыдущей.

Поэтому радиус-вектор р^^, определяющий положение точки в неподвижной

системе координат, может быть представлен суммой

Рш/1 = ^ +Г2 +Гз + ...а + р;^4-

Скорость 1'4 точки А можно выразить равенством

^л

^гЛ J^^A ^.^^,,,^р,д

ih

dt

(1.6)

В свою очередь, скорость выделенной точки А относительно системы

координат с началом в точке Oi определяется равенством

^Рм

dt J,

dri

+ 1^1 +[«2.Р2.].

Аналогичные равенства получим, если будем рассматривать движение в какой-

либо другой координатной систему.

Теперь можно найти выражение для скорости точки Л, когда подвижность

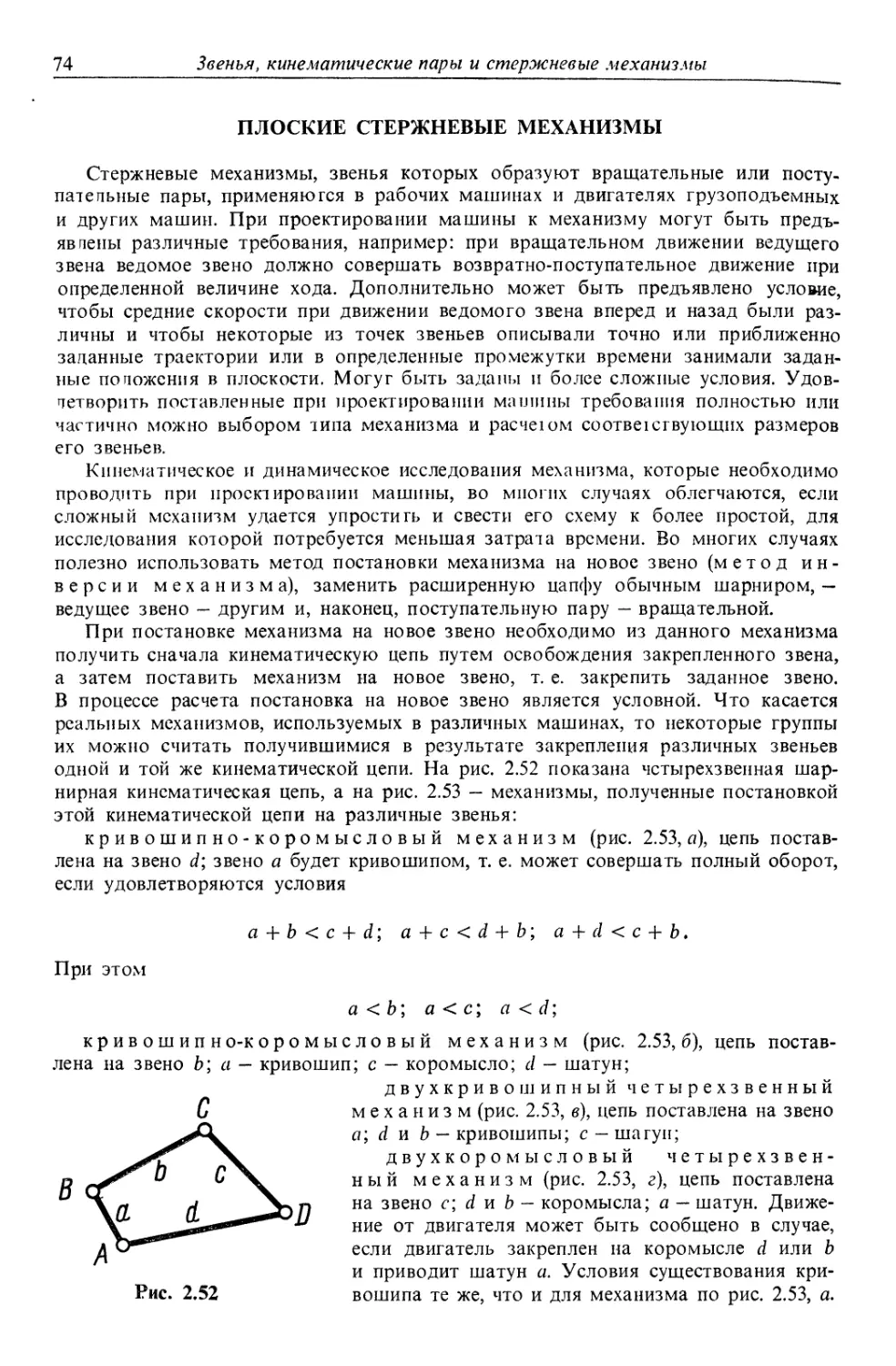

имеет место во всех кинематических парах. Производя последовательно замену

dp\A

производных векторов

dt

в выражении (1.6) найдем

1'Л =

~] + [«1шРм] + (^) + [С021Р2Л] +

+

(-f-)^-b[%.P3.] + ....(f\_^Hc4.->Pu].

(1.7)

31 Сведения из кинематики и динамики механизмов

Индекс у круглых скобок указывает, к какой из систем координат отнесена

производная вектора.

Если подвижность обеспечена только для первой кинематической пары т, 1, то

все члены выражения (1.7) кроме первых двух, исчезают; в случае обеспечения

подвижности только во второй кинематической паре 1, 2 в выражении (1.7) остается

вторая пара слагаемых и т. д.

Обозначим L^-^\ + [0Э1,„Р1л] = ^Л1т;

— 1 + [С021Р2Л] = 1^Л21 и т. д.

Тогда выражение (1.7) можно заменить более простым:

Va = ^Alm + VA2i + VA32- (1-В)

Таким образо]>1, при определении скоростей точек звеньев движение последних

следует рассматривать как результат сложения движений всех звеньев вместе

с кривошипом 1 относительно стойки (скорость D^i„i), движения всех звеньев

относительно кривошипа вместе со звеном 2 (скорость i;^2i) и т. д.

В зависимости от характера условий связи, накладываемых кинематическими

парами, каждое слагаемое в уравнении (1.8) может иметь определенное число

известных параметров.

Вектор в пространстве определяется тремя параметрами, например тремя

проекциями на оси координат, поэтому искомая скорость будет найдена, если

составлено три алгебраических или одно векторное уравнение с тремя

неизвестными параметрами.

Практически для каждой из кинематических пар легко установить число

неизвестных параметров вектора результирующей относительной скорости.

Действительно, если два звена соединяются шаровым шарниром (см. рис. 2.40, 2.41) или

шаровым шарниром с двумя степенями свободы (см. рис. 2.38), то вектор

скорости относительного движения всегда будет располагаться в плоскости,

касающейся сферы, радиус которой равен расстоянию между центром шарнира и

рассматриваемой точкой.

Вследствие того что аналитически плоскость определяется одним уравнением,

вектор искомой относительной скорости имеет два неизвестных параметра.

В случае соединения звеньев цилиндрической парой (см. рис. 2.10, в) вектор

относительной скорости лежит в плоскости, касающейся цилиндра радиуса,

равного расстоянию от оси цилиндрической пары до рассматриваемой точки.

При практических расчетах в некоторых случаях одного уравнения (1.8)

оказывается недостаточно вследствие того, что число неизвестных параметров больше

того, которое позволяет определить уравнение.

_ Если обратиться к уравнению (1.7), то нетрудно заметить, что члены

dr/dt представляют собой не что иное, как скорость поступательного перемещения

системы координат, а члены вида [со,-^ f-i, р,-^] - скорость точки при вращений

системы координат относительно начала, легко определимые при известной

угловой скорости СО;, f-i.

в связи с этим для исследования ряда механизмов необходимо добавить

уравнение, связывающее между собой угловые скорости звеньев:

Кинематика плоских стержневых механизмов 33

Здесь СО/С — угловая скорость рассматриваемого звена относительно

неподвижного; cbi„ - угловая скорость звена 1 относительно звена m и т. д.

Производя дифференцирование уравнения (1.7), можно уравнение для определения

ускорения точки А звена к представить в виде

Здесь aoun^ ^"^02ь ^032 ~ ускорения при поступательном движении системы

координат с началом Oi, О2, О3 и т.д. относительно звеньев w, 7, 2 и т.д.

(fA\nv «Л21 •••• «!4м'-1 И «лЬн. «Л21 И Т. Д. -

нормальные и тангенциальные ускорения при вращении системы координат

относительно начала, при этом

п ^ AtJ-l

Pi 4

Нормальное ускорение направлено вдоль р/^ от точки Л «к началу коорди-

наг Oj.

Тангенциальные ускорения лежат в плоскости, перпендикулярной радиусу р,д.

Кориолисовы ускорения определяются из выражения

в котором СО/ ,_1 — угловая скорость последующего звена относительно

предыдущего, например coj,,,, 0)21, сЬ^2 " т.д.; ?"'^о/— скорость точки А при движении

01носительно начала координат О,-, появляющаяся в результате сложения

относи гельно! о движения всех последующих звеньев, например:

5-2 S = 2

А'Н'Г^^'Ь''^--'^-'^

5 = 3

^■ki — угол между осью вращения f, / — 1 и вектором скорости движения точки А

относителыю начала координат.

Направление вектора кориолисова ускорения определяется направлением ско-

рсхти конца вектора v при вращении его вокруг вектора со как оси.

В дополнение к уравнению (1.10) в некоторых случаях необходимо

использовать еще и уравнение, связывающее между собой угловые ускорения звеньев.

Дифференцированием уравнения (1.9), имея в виду, что каждый из векторов а

отнесен к соответствующей системе координат, получим

Чпг = (eim)m + (£21)1 +£21 + (£32)2 + £32 + ' ' ' (LH)

■^ Кожевников и др.

34

Сведеныч из кинематики и динамики механизмов

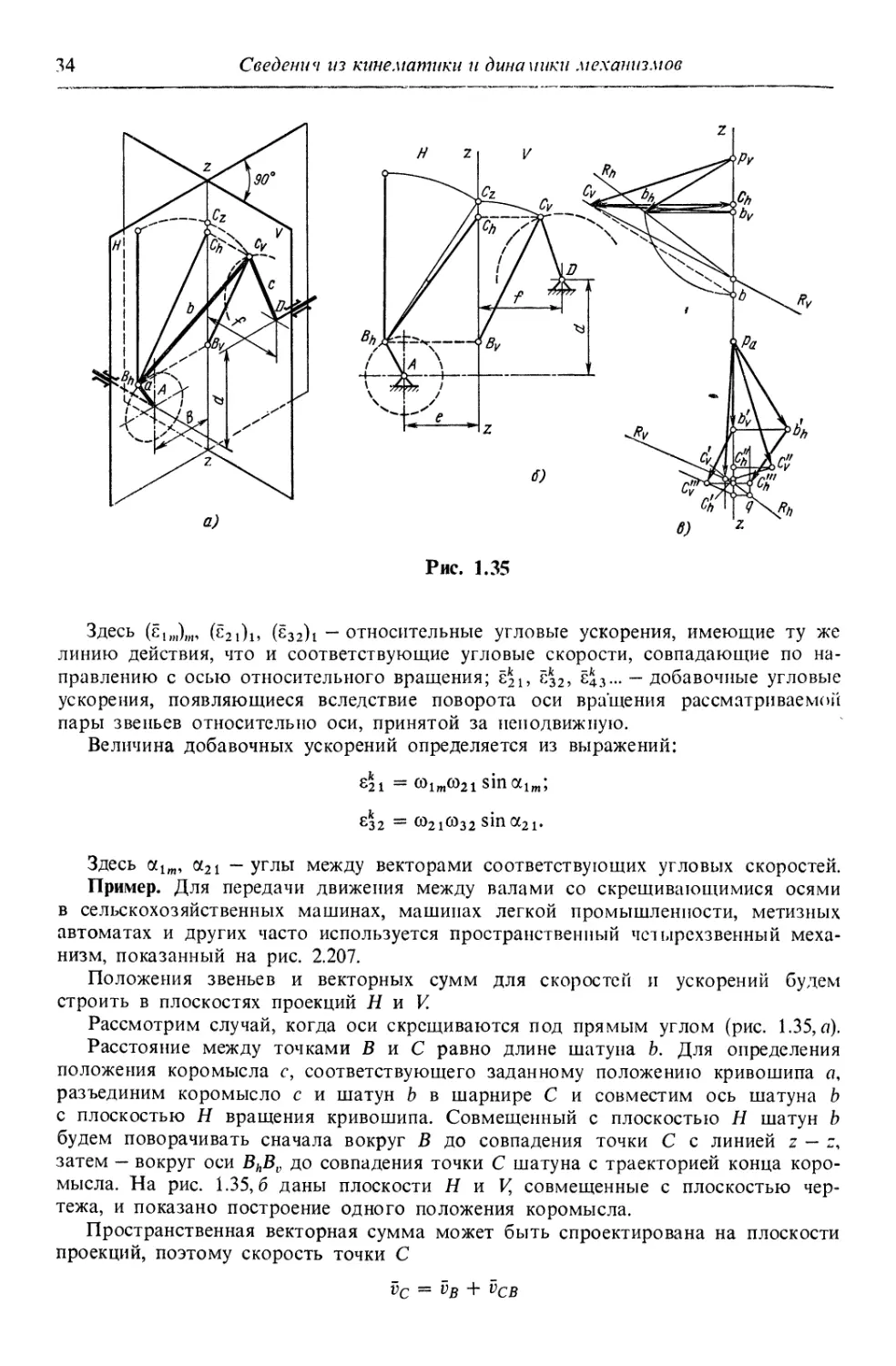

Рис. 1.35

Здесь (ciJ,„, (i:2i)i, (§32)1 - относительные угловые ускорения, имеющие ту же

линию действия, что и соответствующие угловые скорости, совпадающие по

направлению с осью относительного вращения; ёзь ^^32? £4з- — добавочные угловые

ускорения, появляющиеся вследствие поворота оси вращения рассматриваемой

пары звеньев относительно оси, принятой за неподвижную.

Величина добавочных ускорений определяется из выражений:

^21

0)1^0)21 smai^;

ез2 = С0210)32 sin а21.

Здесь «1^, «21 — углы между векторами соответствующих угловых скоростей.

Пример. Для передачи движения между валами со скрещивающимися осями

в сельскохозяйственных машинах, машинах легкой промышленности, метизных

автоматах и других часто используется пространственный чстырехзвенный

механизм, показанный на рис. 2.207.

Положения звеньев и векторных сумм для скоростей и ускорений будем

строить в плоскостях проекций Я и К

Рассмотрим случай, когда оси скрещиваются под прямым углом (рис. 1.35,«).

Расстояние между точками В и С равно длине шатуна Ь. Для определения

положения коромысла с, соответствующего заданному положению кривошипа а,

разъединим коромысло с и шатун b в шарнире С и совместим ось шатуна b

с плоскостью Я вращения кривошипа. Совмещенный с плоскостью Я шатун b

будем поворачивать сначала вокруг В до совпадения точки С с линией z — г,

затем — вокруг оси В^^г ДО совпадения точки С шатуна с траекторией конца

коромысла. Па рис. 1.35,6 даны плоскости Я и К совмещенные с плоскостью

чертежа, и показано построение одного положения коромысла.

Пространственная векторная сумма может быть спроектирована на плоскости

проекций, поэтому скорость точки С

г^с = i^B + ^св

Кинематика п.юскых стержневых механизмов 35

Г rieM определять в тех же плоскостях Н и V проекций, причем vq = coi/^g, пер-

1дикулярна 1ав и лежит в плоскости Н; дев лежит в плоскости,

перпендикулярной ВС; vc перпендикулярна ^со и лежит в плоскости V.

Л1я удобства полюс р^ выбираем на оси z (рис. 1.35, в) и откладываем вектор

-т ^ 1^- k -масштаб плана скоростей. Через точку Ь^ необходимо про-

вести плоскость R, перпендикулярную шатуну, и найти точку ее пересечения

с линией, проведенной через р^ перпендикулярно DC. Следы К,, и R^, плоскости R,

перпендикулярные соответствующим проекциям шатуна, пересекаются на оси z.

Проводим через bh след R^ до пересечения с осью z, а через найденную точку -

с тел R до пересечения с направлением скорости точки С, проведенной через p^^.

Построенная точка с^ определяет конец вектора скорости коромысла. Отрезки

/) ( и hf,Ch представляют собой проектщи вектора скорости относительного

движения. Поворачивая одну из проекций, например, /?/,(,, до положения,

параллельною оси, найдем на1уральную вeJшчинy вектора (показан на рис. 1.35,6

штриховой .чипией).

Рх\чи оси кривотнипа и коромысла скрещиваю 1ся не под прямым углом, одну

И} ичоекостей проекций необходимо совмести 1Ь с н;юскос1ью вращения

коромысла Траектория центра шарнира на кривошипе в таком случае изображается на

ИЧ0СК0С1ЯХ проекций в виде эллипсов.

При ностроетши плана скоростей необходимо сначала определить проекции

скорое 1 и центра шарнира кривошипа, пользуясь правилами начертательной гео-

Meipnn, а затем производить nociроение плана скоросхей так же, как и раньше.

Ускорение точки С определяется равенствами

а^ = ill + at^

а^ = а в + сГсв + а'св^

примем

„ kiJ^'i „ kiVci v'b

«с = -,—; ^св = ——; cjb = 7~-

ФС '5С MB

Нормальные ускорения направлены соответственно вдоль линий CD, ВС и ВЛ,

а ташснциальное ускорение а^св лежит в плоскости, перпендикулярной шатуну ВС;

^''с ч if[ лежат в ПJюcкocти ВС,

2

Из полюса /)д 01кладывасм оiрезки pjy^^ __ - ^^— параллельно

1^^ параллельно Di ^. При nociроении проекции вектора

нормальною ycKopeiHiH a'l^^ нужно дела1ь следующее.

l^-1">ci ючки h]^ и /\, провесш линии, нapaJI.leJпиlыe соо1ве1ствующим просктшям

^^^чуна, и о 1 дожить на них известным способом проекции нормального ускорения

(/? на иыбранщ,1е п;юскости проекций. Через точку Г;/' провести вертикаль

• Р<<'Г1С1п.цо /^„ до пересечения с плоскостью Я в ючке 9, а через найденную

'^''"^У ^/ спел Ru

перпсндикулярпо В^С^, до пересечения с направлением ташен-

С' /Л.!'^^ У^-'корсния ючки С. Последнее должно быть проведено чсре? ючку

м'ь ''"'^^^'""Ь1с проектщи векторов ускорений позволяют получи 1ь величину

искомых ус

ко рений.

36 Сведения из кипе матики и динамики механизмов

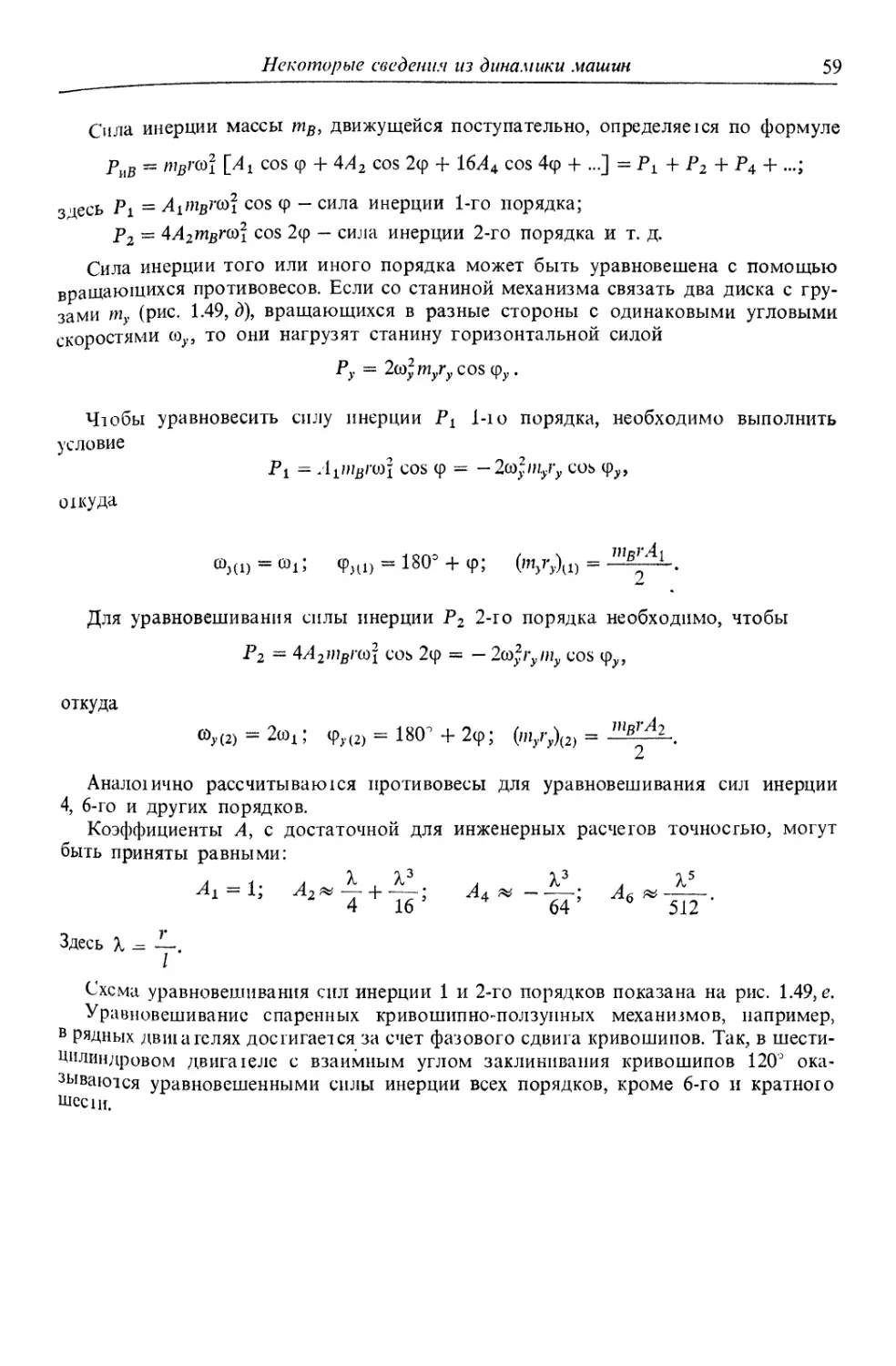

НЕКОТОРЫЕ СВЕДЕНИЯ ИЗ ДИНАМИКИ МАШИН

Силы, действующие в машине

Задачей динамики механизмов является определение сил, действующих на

элементы кинематических пар, необходимых для подбора подшипников, расчета

деталей и узлов на прочность, выбора рациональной схемы смазки, определения

мощности двигателя по моменту на начальном звене.

К ведущим звеньям машины могут быть приложены силы и моменты сил

движущих (Р, Мр), совершающих положительную работу; силы или момен-сы сил

технологических сопротивлений (g, М^), прикладываемые к ведомым звеньям

и силы механических сопротивлений (F, Mf), главным образом в виде сил

трения, совершающих отрицательную работу; силы тяжести (G, Mq\ работа которых

за цикл равна нулю и, наконец, силы инерции (Р^, М„), возникающие при

неравномерном движении звеньев.

Если звено движется поступательно (ползун, поршень, долбяк), то сила инерции

равна произведению массы и ускорения центра тяжести звена Р„ = — та. Если

звено вращается равномерно вокруг оси, совпадающей с центром тяжести

(уравновешенный кривошип), то сила инерции P,i = О и момент сил инерции М^, = О

Если звено вращается неравномерно вокруг оси, не совпадающей с центром

тяжести S (неуравновешенное коромысло), то налицо и сила Р„ и момент М„ сил

инерции, которые могут быть заменены одной силой инерции Р„, приложенной

в точке К (рис. 1.36, (7) — центре качания физического маятника. Его положение

определяется по формуле

и к =

mln

Здесь Js — момент инерции звена относительно оси, проходящей через центр

тяжести.

Если звено совершает сложное движение (шатун), то элементарные силы

инерции частиц звена приводятся к силе инерции Р„ = — та^, приложенной

в центре тяжесги S звена и к моменту М^, = — eJg- Ускорение as центра

тяжести звена и его угловое ускорение s определяют из кинематического расчета,

предшествующего силовому.

В случае сложного движения можно силу и момент сил инерции также свести

к одной силе инерции, приложив ее в полюсе инерции Т. Рассматривая силу

инерции в виде суммы сил инерции переносного и оТ1юси тельного движения

Л| = Ли + ^n.v 1' находим Ткак точку пересечения направления ускорения точки /1,

приняют! за полюс, проведенною через цстпр тяжести 5, и иаправлеттия ото-

сительною ускоретитя, проведенною через центр качания К физического

маятника (рис, 1.36,6).

При определении сил инерции целесообразно применять метод замещения

масс. РаспределетЩуто массу звена можно заменить системой дискретных масс,

если при нахождении их величины и мест расположения соблюдены условия:

а) сумма дискретных масс равна массе звена;

б) ускорение центра тяжести системы масс равно ускорению центра тяжести

звена;

в) момент инерции массы звена равен сумме моментов инерции

сосредоточенных масс.

Некоторые сведения из динамики машин

Ъ1

Рис. 1.36

Удобно распределенную массу приближенно заменять двумя массами

(рис. 1.36, б), сосредоточенными в концевых шарнирах (статическая замена), и тогда

b а

т^ — т

а +,Ь

и Шв ^ т

а + b

чти двумя массами, одна из которых сосредоточена в центре К (динамическая

замена), и югда

Xi а

т^ = m —--—- и тк = т —--—-.

а + /Ci а + Ki

"^ рис. 1.36,2 показано применение метода. Зная ускорение концевых

шарниров и центра качания, определяем на плане механизма линию действия силы

нерции pjj при статической замене массы и при динамической. Для этого

статочно через точки А и В провести линии, параллельные ад w ciq ъ пер-

м случае, и через точки А и К линии, параллельные а^ и а^ во втором

' отри план ускорений), и в точках Т' и Т их пересечения приложить силу

м та^. При этом погрешность в моменте сил инерции о г статической

^'^мены составит АМ^ = Р^Мг,

38 Сведения из кинематики и динамики механизмов

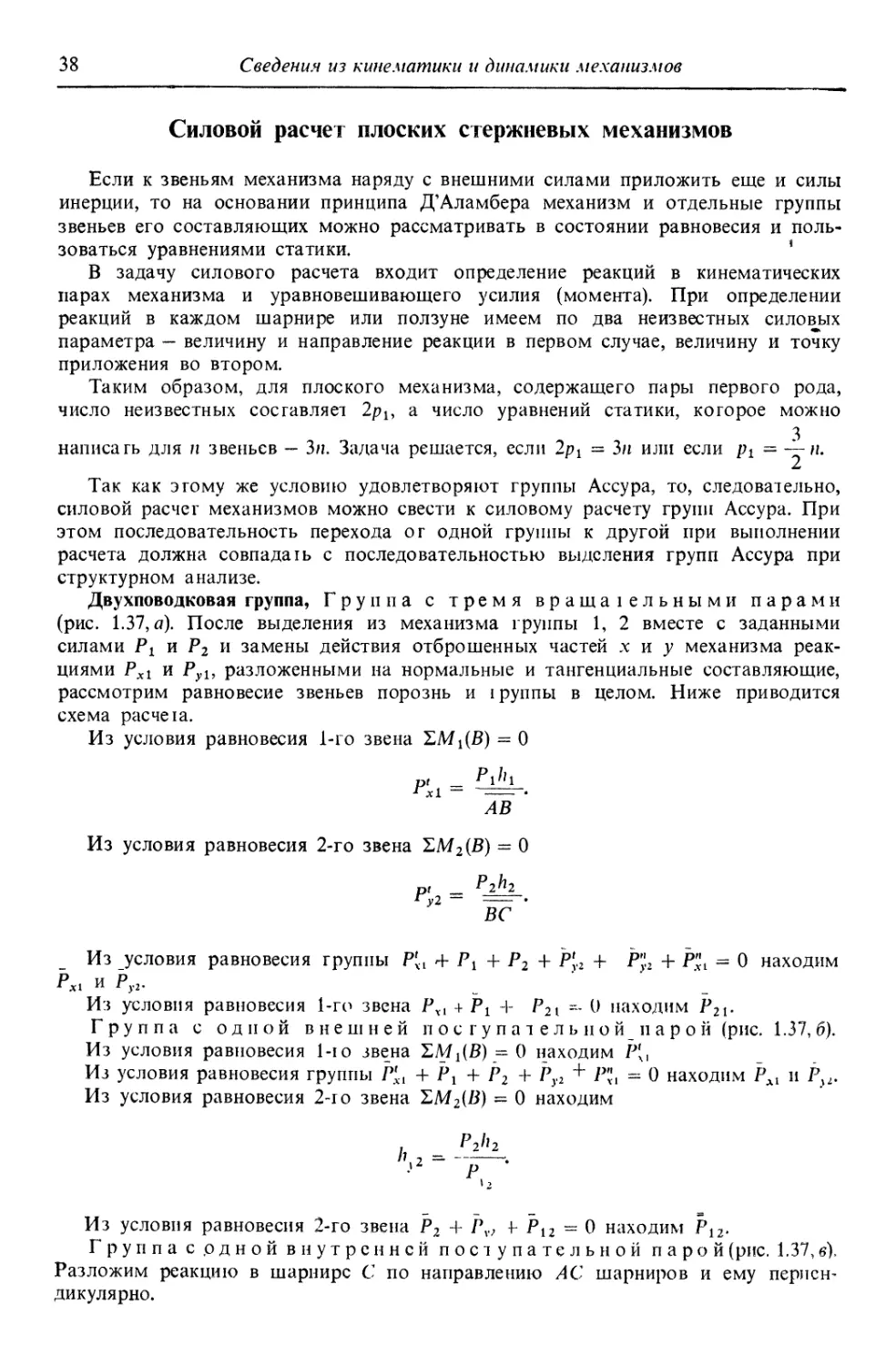

Силовой расчет плоских стержневых механизмов

Если к звеньям механизма наряду с внешними силами приложить еще и силы

инерции, то на основании принципа Д'Аламбера механизм и отдельные группы

звеньев его составляющих можно рассматривать в состоянии равновесия и

пользоваться уравнениями статики. '

В задачу силового расчета входит определение реакций в кинематических

парах механизма и уравновешивающего усилия (момента). При определении

реакций в каждом шарнире или ползуне имеем по два неизвестных силовь1Х

параметра — величину и направление реакции в первом случае, величину и точку

приложения во втором.

Таким образом, для плоского механизма, содержащего пары первого рода,

число неизвестных сосгавляет 2pi, а число уравнений статики, которое можно

3

написагь для п звеньев ~ Ъп. Задача решается, если 2pi = Ъп или если pi = -—//.

Так как эгому же условию удовлетворяют группы Ассура, то, следовательно,

силовой расчет механизмов можно свести к силовому расчету групп Ассура. При

этом последовательность перехода от одной rpyinibi к другой при выгюлнении

расчета должна совпадать с последовательностью выделения групп Ассура при

структурном анализе.

Двухповодковая группа, Группа с тремя вращательными парами

(рис. 1.37,«). После выделения из механизма группы 1, 2 вместе с заданными

силами Fi и Pi и замены действия отброшенных частей хну механизма

реакциями Pxi и Pyi, разложенными на нормальные и тангенциальные составляющие,

рассмотрим равновесие звеньев порознь и ipynnbi в целом. Ниже приводится

схема расчета.

Из условия равновесия 1-го звена LMi(B) = О

П1 =

p,h.

лв

Из условия равновесия 2-го звена l^MiiB) - О

'^ ВС '

Из условия равновесия группы P[i 4- Pi + Р2 + Hz + Руг + P"i = о находим

к и Р,а.

Из условия равновесия 1-го звена Р^., + Pi -\- Pix ^- О находим Р21.

Группа с одной внешней п ос ту п а i ел ь пой парой (рис. 1.37, б).

Из условия равновесия l-io звена IMi(B) = О ттаходим Р^,

Из условия равновесия группы Р^, -\- Р^ -^ Р2 + ^yi "^ ^'"i == О находим Р^, и Р,,.

Из условия равновесия 2-io звена ЪМ2(В) = О находим

. Pihi

Из условия равновесия 2-го звена Р^ + Р,.; +- f'u = О находим Pi2.

Группа с.одной внутренней поступательной парой (рис. 1.37, б).

Разложим реакцию в шарнире С по направлению АС шарниров и ему

перпендикулярно.

Некоторые сведения из динамики машин

39

Рис. 1.37

40 Сведения из кинематики и дина мики механизмов

Из условия равновесия группы ЕМгр(Л) = О находим

Р2/?2 + Plhi

Р\. =

АС

Из условия равновесия 2-го звена Pj,, + Р2 4- Р12 -\- P'li ^ О находим Ру^ и P^j-

Из условия равновесия 2-го звена 1М2(Г) = О находим

^2h2

Если сила Pi2 выйдет за пределы опорной поверхности ползуна, то в паре

фактически действуют две реакции Pi2 и Pi2 нормально к направляющей

(и в сумме равные Pi2), которые могут вызвать заклинивание ползуна.

Группа с одной внутренней вра щ а тельной парой [рис. L37, г).

Из условия равновесия группы Р^, + Pi + Р2 + Руг = О находим Р^, и Р^з-

Из условия равновесия 1-го звена ZMi(B) = О находим

Р

Из условия равновесия 2-го звена SAf2(B) == О находим

Из условия равновесия 1-го звена P^i -V Pi f Р21 = О находим Р21.

Группа с одной в н е hi н е й в р а nun е л ь и о й парой (рис. 1 37, д)

Из условия равновесия 1-го звена Р,, + Pi -f P,u -^ О находим Р^, и Рзь

Из условия равновесия 2-го звена /%2 ^ ^2 + ^ "= ^ находим Р .

Из условия равновесия 2=го звена ЕЛ'/2(С) =^ О находим

Из условия равновесия группы SM,p(C) = О находим

К =

Pilh-^Pzh

Если центры шарниров не смещены относительно осей направляющих

поступательных пар, то возможны упрощения, которые покажем па примере силового

расчета механизма качающегося транспортера (рис. 1.37, £>), нагруженного силой Р^

технологического сопротивления и силами инерции звеньев.

Выделим из механизма группу 4, 5 с одной внешней поступательной парой

и приложим реакцию Pgg направляющей. Из условия равновесия группы и звеньев

5 и 4 получаем:

Е М,р (С) = о, отсюда Р„ = ^'''' Т ^"'^''" ;

Ps + ^^65 + Р45 ~ О, находим Р45;

^54 + Л14. + ^24 = О? находим Р24 = - Р4

Некоторые сведения из динамики машин 41

Выделяем группу 2, 3 с тремя вращательными парами и прикладываем к ней

силу Ра2 силы инерции и реакции Р^2 и Реъ- Находим

P^aKaki - М„2

Р\

12 - /

М ______

Из У Мз (С) = О находим Р^з = "г'-- Из Р^^^ + ^и2 + Р42 + Р^ + ^63 + ^Ь = ^

naxoAHvr Pi2 и Рбз- На звено 3 в точке С со стороны звена 2 действует сила

р _ _р^з. Наконец, сила Р2с, действующая на звено 2 в точке С

^2С = ^32 + hi-

Сила Р21 = - Рц известна, а реакция Pgi = — Р21. Момент, который нужно

приложить к кривошипу 1 для уравновешивания всех сил, действующих на звенья

при равномерном вращении кривошипа:

Мур= -Piihik-

Выполнив расчет, например, для 12 положений, строят график Мур,

необходимый для выбора двигателя, и годографы реакций в каждой из кинематических

пар, которые используют для прочностных расчетов и выбора мест для подвода

смазки.

Если требуется определить только Мур, ю удобно воспользоваться рычагом

Н Е. Жуковского. Из уравнения мгновенных мощностей Pji^i cos а^ + P2V2 cos olj +

+ ... + MiCOi + М2^2 + ••• — ^ можно найти искомый уравновешивающий момент,

если к концам векторов скоростей на повернутом плане скоростей приложить

соответствующие силы и приравнять нулю сумму моментов сил относительно

полюса плана скоростей, рассматриваемого как жесткий рычаг. Если, кроме сил,

к звеньям приложены моменты сил, то необходимо величину момента,

прикладываемого к рычагу, пересчитать по формуле М^ = М2 , ^ направление -

в соответс1вии с направлением приложенной к рычагу пары сил, заменяющей

viOMCHT. На рис. 1.37, (? построен рычаг Жуковского для того же механизма

грохота. Из суммы ^юмcнIOв ^ М^,^ = Р.^.е + PJi,^ + М;,з + Р,2/^„2 + М'и2 - ^^ур^ = О

находим урав-новешивающую силу Рур и уравновешивающий момент

Чр -Рур^в- Здесь М;,2 = М,2 -^ и М'.з = М„з -^.

^вc he

АЛЯ группы Ассура высших порядков силовой расчет удобно выполнять с

помощью особых точек Ассура. Покажем схему силового расчета групп 1-го класса

и 4-го порядков, содержащих только вращательные пары.

i ремюводковая группа (рис. 1.38, а). Строим особую точку Ассура пересечением

направлени!! двух поводков и далее:

из условия равновесия звеньев 2, 4, 5 находим Р\2, PU, -^65;

из условия равновесия всей группы XA^rpW_=0 находим Pgs;

из тою же условия Y.i\ = О находим PU и Р;2;

из условия равновесия звеньев 2, 4, 5 находим Pg, Рс, Р^

Чегырехповодковая группа (рис. 1.38,6). Строим две точки Ассура: Li и L2,

^^к показано на рисунке, , ; F д >F i 2

42

Сведения из кипе матики и динамики механизмов

Рис. 1.39

щий момент Ml

-М,

Рис. 1.38

Из условия_ равновесия поводков i, 5, 5, 6

находим ?[)!, Р'т^Р'пъ. Не-

Расчленим в шарнире М группу на две части:

/ и // и прикладываем по направлению LiLj и ему

перпендикулярному составляющие реакщ1и Р42 и

-Р42 = ~ ^24-

Из условия ^M(ijp)Li =0 находим P^z-

Из условия Х^(Пгр)^2 =0 находим Р'-уб-

Из условия Y.Pi{ii гр) = 0 находим F75 и Р24.

Из условия "^Pjiiip) = 0 находим Р73 и Pqi.

Из условия равновесия каждого поводка

находим Pj:, Pf, Pyv» Рр- Переход к следующей группе

Ассура, а также стагика кривошипа не

отличаются от изложенною выше для двухповодковых

групп.

Силовой расчет механизмов с заданным

относительным движением звеньев. Пусть для механизма

по рис. 1.39 заданы силы Pj, Р2, Р3 и требуется

найти реакции в шарнирах и неизвестный вращаю-

Приводим схему решения.

Из условия равновесия 3-го звена ^Мз(В) = О находим Р4з._

Из условия равновесия группы 1, 2 ^M^piB) = О находим Р!ц.

Из условия равновесия механизма P^i + Pi + Р2 + Р3 + Р43 + Р'лз + PI

находим PJi и Р43, т. е. Р41 и Р43.

Из условия равновесия 1-го звена: ^М^О = О находим М21.

Трение в кинематических парах

Предельное значение силы сопротивления смещению принято называть силой

трения покоя, а ее отношение к нормальной силе — коэффициентом трения. Сила

трения при трогании с места несколько Оольше силы трения при движении,

Некоторые сведения из диначики машин

43

Риг. 1.40

В поступательной паре результируюнщя сила трения F зависит не только от

материапов трущихся поверхносгей, учитываемых коэффициентом трения ц, но и

or точки приложения и направления силы и размеров ползуна. При действии

на ползун силы сопротивления Q сдвигающая сила Р, составляющая с осью

ползуна угол а (рис. 1.40, «), определяется по формуле

Р-

cos

а - ц sin а I 1 +

2х — |Д(7

~\

и булет тем меньше, чем 'больше длина / ползуна и чем меньше а и х. Если

t?'-/ ^

j,(i + ^i^

или X ^

/

1

^\%1

--1 +

lifl

то ползун заклинится и его движение станет невозможным.

Если сдвигающая сила параллельна оси ползуна (рис. 1.40, в), то движение

возможно, когда — > |х и невозможно при ^ < 1^- Отсюда можно выбрать

размеры а и / направляющей втулки, например тарельчатого толкателя (рис. 1.40, б)

так, чтобы его движение было возможным, или размеры втулки траверсы ра-

диальносверлильного станка (см. рис. 1.40, в) так, чтобы она не смогла скользить

вниз под действием силы тяжести. Поскольку условием самоторможения будет

^ D

— < и или р < р,

2/

то достаточно построить угол р( tgp = —) и угол трения p(tgp = ц). Если центр

тяжести S траверсы окажется в заштрихованной зоне самоторможения, то

самопроизвольное сползание траверсы будет исключено.

Теория наклонной плоскости имеет большое прикладное значение. Сила Р,

игающая груз Q вверх по наклонной плоскости (рис. 1.40, г), может быть при-

ена под углом р к направлению плоскости, и тогда из силового треугольника

i' = e

sin (g + р)

cos (р - Р) *

44

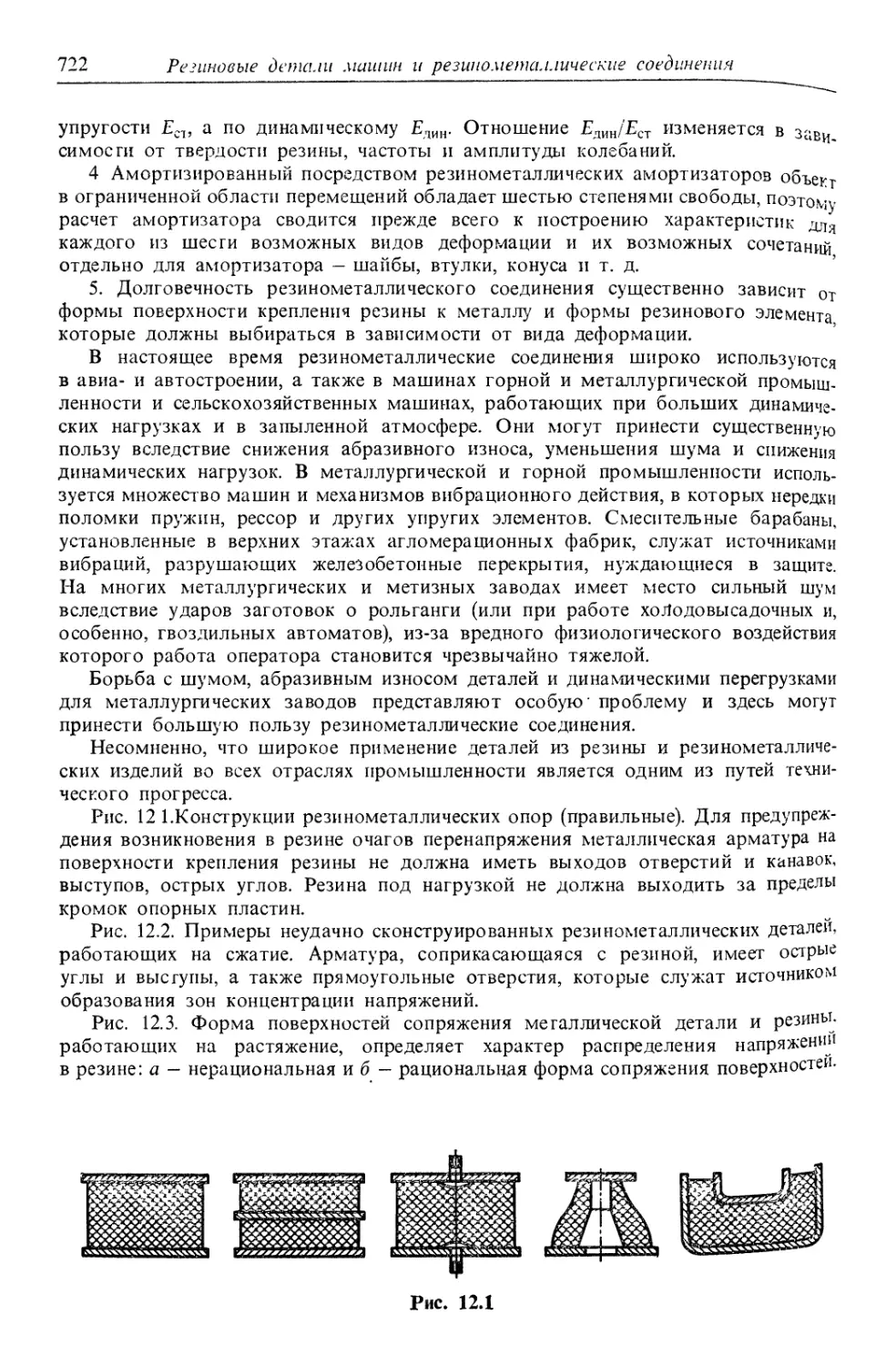

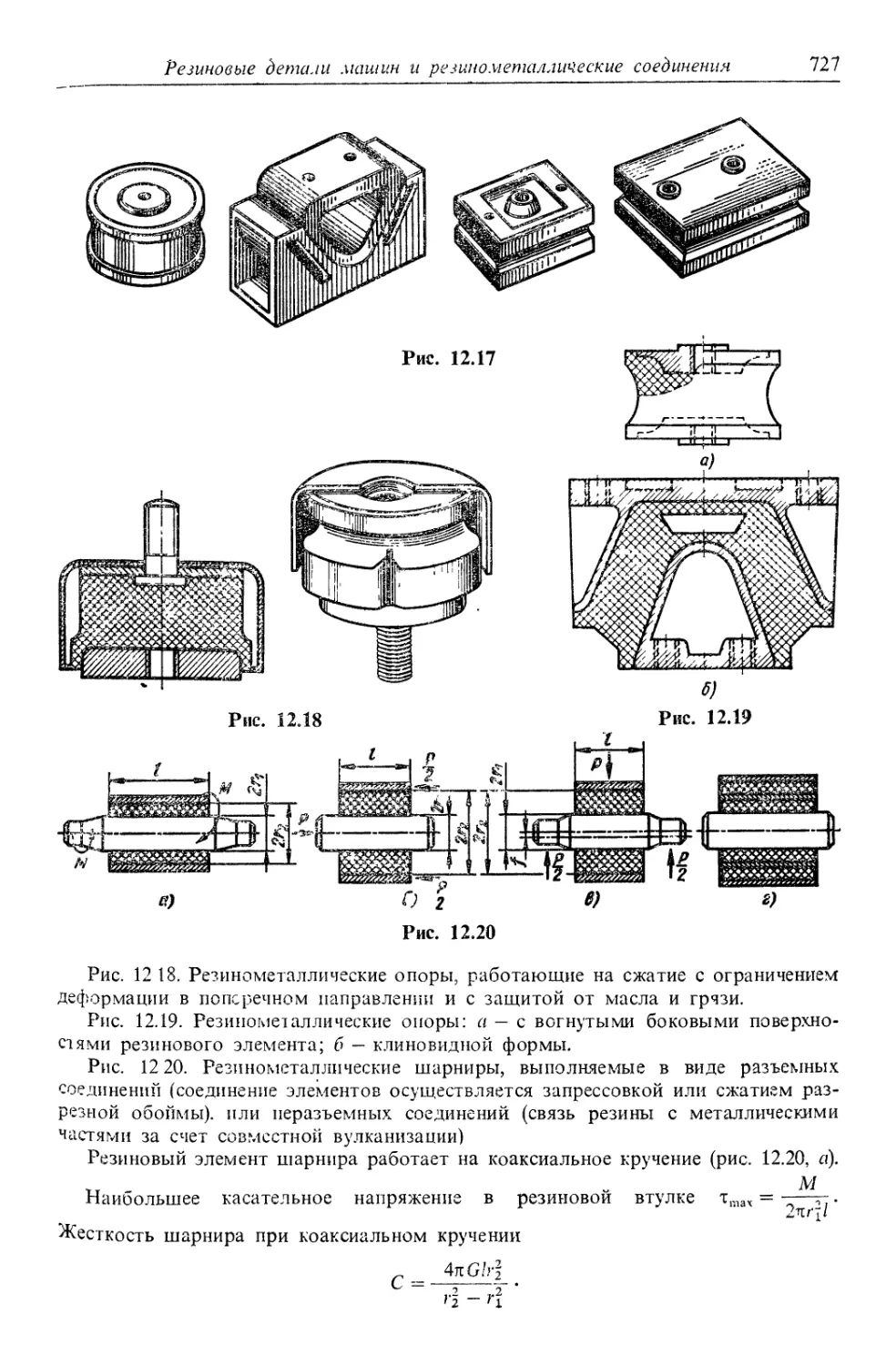

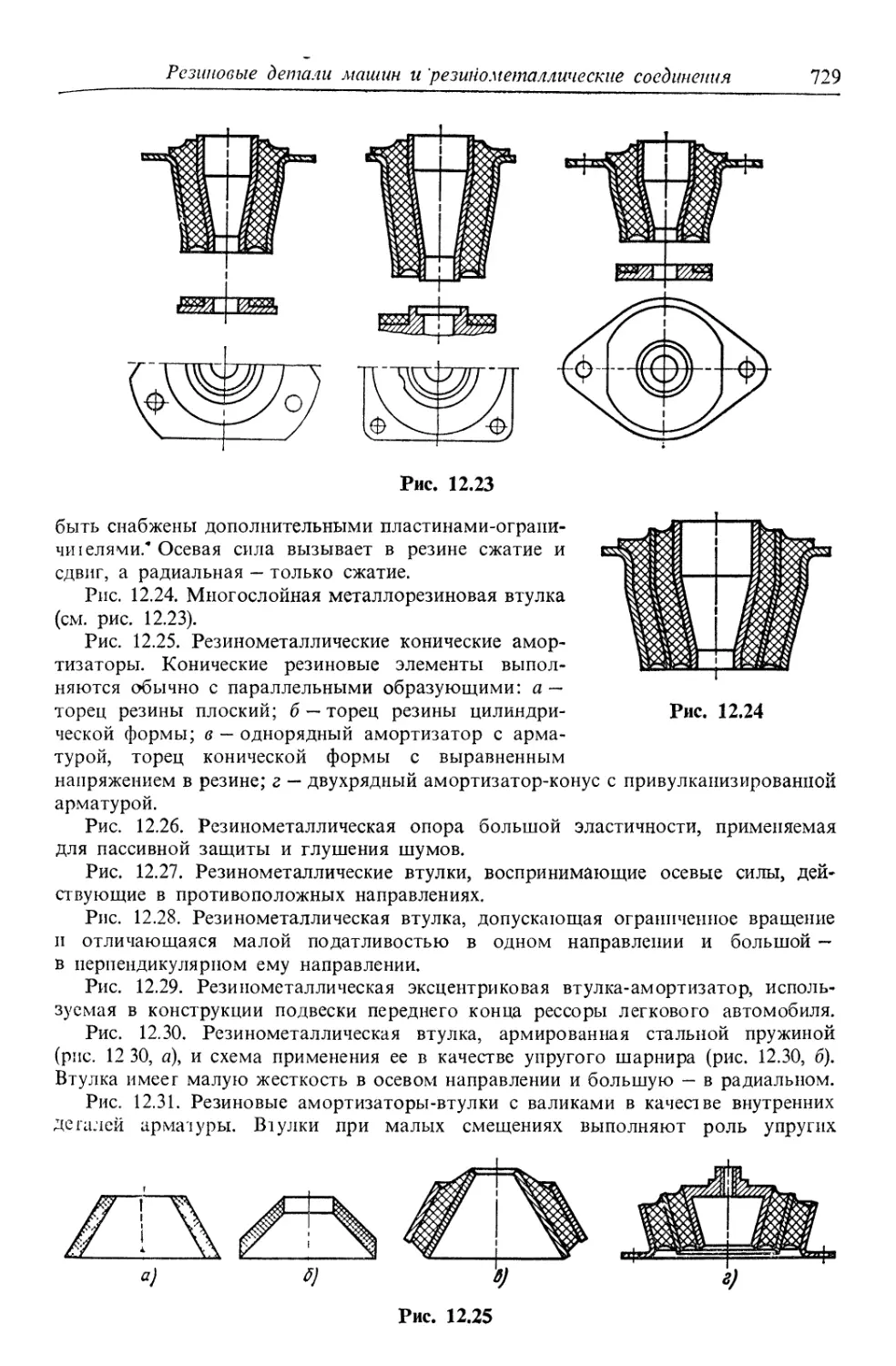

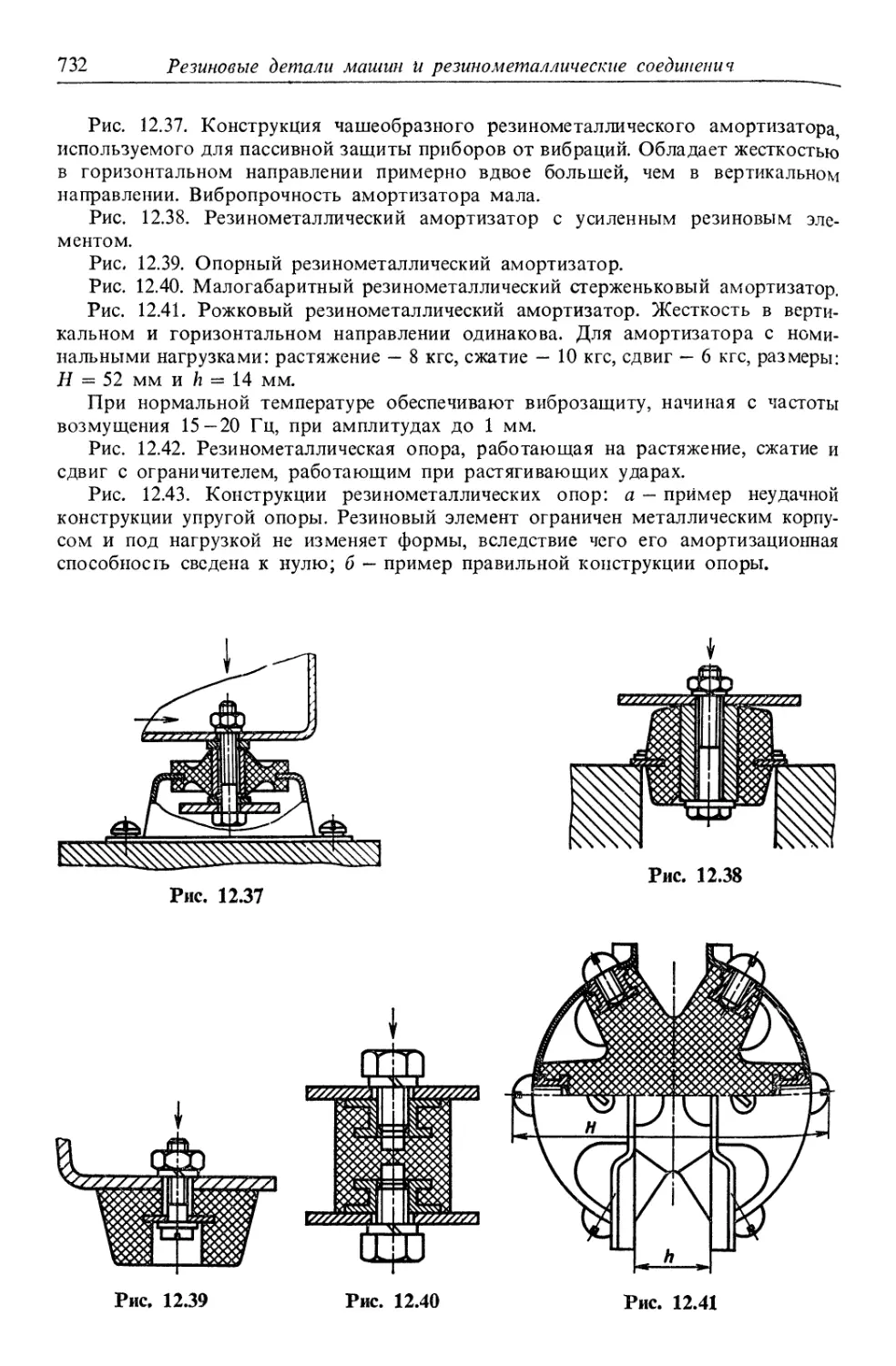

Сведения из кинематики и динамики механизмов