Текст

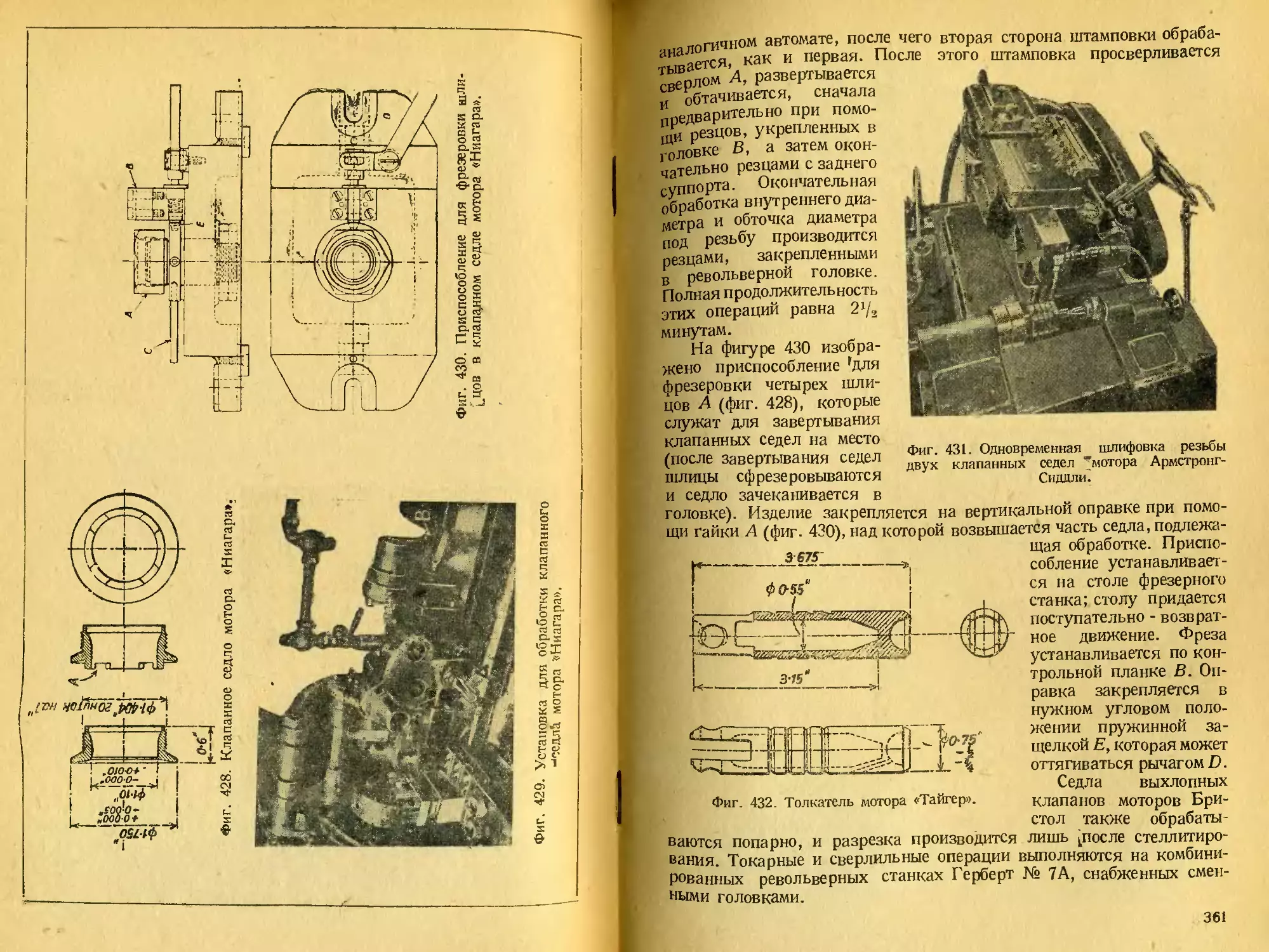

„1961 г.“

британское авиационное

МОТОРОСТРОЕНИЕ

ОРГАНИЗАЦИЯ, ТЕХНОЛОГИЯ

ПО МАТЕРИАЛАМ ЖУРНАЛОВ

MACHINERY (London Edition) и AUTOMOBILE ENGINEER

Составил А. А. Велижев

is f w не выгг СГ5

КмНсь о AbIo

Институту

С ' А лоб

нкоп . СССР

осу дарственное издательство оборонной промышленности

1939

ЛЕНИНГРАД

Труд А. А. Велижева освещает приемы и методику про-

изводства авиационных моторов в одной из ведущих стран

авиационного." моторостроения—в Англии.

В книге описаны конструкция и основные данные"1 се-

рийных моторов, строющихся на заводах Бристол, Нэпир,

Армстронг Сидлли, Побджой, Ролльс-Ройс, и подробно опи-

саны технология изготовления деталей авиационных моторов,

применяемые станки и приспособления.

Книга предназначена дляГпроизводственников, конструк-

торов и студентов втузов, специализирующихся по конструкции

и производству авиационных моторов.

ОТ СОСТАВИТЕЛЯ

Британское авиационное моторостроение всегда играло выдаю-

щуюся роль в мировом производстве авиационных моторов. В резуль-

тате реализации плана подготовки авиационной промып ленности

к войне, пресловутого «плана смежников», британское авиамоторо-

строение резко выдвинулось вперед не только по качеству конструк-

ций, но и по масштабам и технологии производства. Вследствие этого

оно заслуживает самого пристального внимания.

В предлагаемой вниманию читателя книге изложена технология

производства авиационных моторов на основных английских заводах,

как она описана в английских журналах «Machinery» и «Automobile

Engineer» за 1935—1938 гг. Материал этот, несмотря на некоторые

пробелы, представляет ценность для советского читателя. Он пред-

назначается для инженеров и техников, работающих по станкам,

инструменту и приспособлениям, для специалистов по механиче-

ской обработке, интересующихся авиамоторостроением, а также для

студентов.

Материал был бы, конечно, гораздо пеннее при наличии более

полного. описания новвоведений в технологии производства моторов

на новых заводах «плана смежников», а также технологии бесклапан-

ных моторсв Бристол и 12-цилиндрового V-образного мотора воз-

душного охлаждения Де-Хэвиллэнд«Джипси-Туэлв». Однако по при-

чинам, более чем понятным, английская печать воздерживается от

опубликования этих материалов.

Учитывая бедность специальной литературы по технологии авиа-

моторостроения как за рубежом, так и у нас, отсутствие у нас спе-

циального учебного пособия по этому делу, если не считать очень

сжатого курса Хрущева (изд. 1931—1932 гг.), устаревшего на десять

лет, мы считаем весьма полезным ознакомление советского читателя

с настоящими материалами.

ВВЕДЕНИЕ

ЭКОНОМИЧЕСКАЯ БАЗА АНГЛИЙСКОГО \ВИАМОТОРОСТРОЕНИЯ

Обычно принято рассматривать достижения британского авиа-

ционного моторостроения почти исключительно с точки зрения

качественной, говоря более конкретно, — с точки зрения совершен-

ства конструкций; однако и размеры продукции авиамоторов в

Англии весьма внушительны (табл. 1).

Слабо развитое до 1914 г., британское авиамоторостроение

к концу мировой войны догнало ушедшую вперед Германию по сум-

марному выпуску и почти догнало Францию по месячному выпуску.

Несмотря на рекордный месячный выпуск, авиамоторостроение США

не смогло к тому времени догнать английское по суммарному штуч-

ному выпуску. Только в результате послевоенного развития авиа-

моторостроение США перегнало английское в этом отношении. Однако

в течение последнего пятилетия грандиозная программа британских

воздушных вооружений позволила снова сквитать счет. По суммар-

ному выпуску авиамоторов за последнее пятилетие Англия делит

с Францией второе место в капиталистическом мире — после бе-

шено и любой ценой вооружающейся Германии. Что же касается

продукции 1937 г. и достигнутой месячной продукции, то английское

авиамоторостроение делит первое место с Германией, давая, при-

мерно, четвертую часть продукции шести капиталистических авиа-

ционых держав.

Однако следует отметить, что в течение всей мировой войны бри-

танское авиационное моторостроение не смогло полностью обеспе-

чить растущее производство самолетов, как об этом свидетельствуют

цифры выпуска самолетов и моторов (табл. 2.)

Для ликвидации дефицита авиамоторов Великобритания импорти-

ровала в годы войны 16 897 авиамоторов, главным образом из Франции,

приобретя в общей сложности 57 931 авиамотор. В последние месяцы

войны на приобретение авиамоторов Англия тратила по 500000 фунт.ст.

в день.

В течение пяти послевоенных лет серийное производство авиамото-

ров в Англии было ничтожно, ибо на него давили запасы военного

времени. Данные государственного ценза о последующих годах при-

ведены в таблице 3.

5

Показатели производства авиамоторов в главнейших капиталистических странах

I

6

Даже при отсутствии мобилизации военного времени британскому

авиамоторостроению обеспечены до 1941 г. включительно заказы на

8000—9000 авиамоторов ежегодно. Таблица 2

В денежном выражении это состав-

ляет и— 12 млн. фунт. ст. (290—

320 млн. руб.) ежегодно.

В результате экстраординар-

ных усилий британского правитель-

ства, путем постройки и оборудо-

вания на государственный счет не-

скольких специализированных за-

водов деталей авиамоторов при

автомобильных заводах в порядке

так называемой Shadow Scheme

(«плана смежников»)1, мобилизаци-

онная мощность британского авиа-

Производство самолетов и авиамото-

ров в Англии в годы мировой войны

Годы Моторов Самоле- тов

1914 99 245

1915 1721 1932

1916 5363 6149

1917 11536 14421

1918 22102 32106

Всего. 408212 54853

моторостроения увеличилась к 1938 г., примерно, на 20 000 авиамото-

ров в год. Этим Англия догнала США и Францию с их первоочеред-

ной мобилизационной мощностью в 30 000 авиамоторов в год в той

и другой стране. Конечно, второочередная мобилизационная мощность

США гораздо больше английской.

Таблица 3

Годы Количество (штук) Стоимость (в фунт, ст.)

суммарная средняя одного мотора

1924 884 1479000 1660

1930 1941 2 104000 1080

1933 1444 2050000 1340

1934 1685 2357 000 1400

1935 3008 3 906000 1300

Значительная доля продукции британского авиамоторостроения

экспортируется (см. табл. 4).

Как мы видим, экспорт британских авиамоторов был довольно

стабилен по ценности, а ныне быстро растет, составляя 20—30% от

общей ценности произведенных авиамоторов.

Во избежание недоразумений поясним, что слово Shadow надо понимать

здесь в смысле «сопутствования»", т. е. производственного кооперирования.

8 По другим данным — 41034.

7

Таблица 4

Экспорт авиамоторов из Англии

Годы Количество (штук) Стоимость (в фунт, ст.)

суммарная средняя стои- мость одного мотора

1924 580 449335 775*

1925 492 438666 895’

1926 266 296 347 1110

1927 380 396 143 1040

1928 432 348606 810

1929 1148 503 538 440

1930 552 539541 980

1931 363 413 428 1140

1932 452 467 409 1040

1933 409 448 383 1090

1934 479 592 536 1240

1935 652 695 697 1070

1936 625 741 191 1190

ОБЩАЯ ОРГАНИЗАЦИОННАЯ СТРУКТУРА

Основу британского авиационного моторостроения образуют шесть

фирм: Бристол (Bristol)—авиамоторы и самолеты, Рольс-Ройс (Rolls

Royce) — авиамоторы и автомобили, Армстронг-Сиддли (Armstrong-

Siddeley) — филиал авиа-автотреста Хоукер-Сиддли (Hawker-Sidde-

ley), Нэпир (Napier) — авиамоторы и автомобили, Де-Хэвилэнд (De-

Havilland) — самолеты, авиамоторы, пропеллеры, Побджой (Pobioy)—

филиал самолетной фирмы Шорт (Short). Все эти фирмы имеют опыт-

ные конструкторские бюро по авиамоторам и строят в крупных сериях

оригинальные образцы. Упомянутые фирмы, кроме фирмы Побджой,

являются монопольными поставщиками британских воздушных сил

(в особенности три первых). Фирмы Сиррус-Хермес (Cirrus-Hermes)

и Уолсли (Wolseley), также имеющие самостоятельные конструктор-

ские бюро, не в состоянии пока конкурировать с указанными шестью

фирмами и ведут лишь малосерийное производство авиамоторов.

В последние годы несколько новых и старых английских фирм

за неимением опытных конструкторских и производственных кадров,

специализировавшихся в авиамоторостроении, пытаются развернуть

серийное производство авиамоторов иностранных образцов.

Так, автомобильная фирма Олвис (Alvis) приобрела лицензию •

на производство мощных французских авиамоторов Гном-Рон; фирма

Бритиш Аэро-Инджинс (British Aero-Engines) — авиамоторов Испано-

1 Низкая средняя стоимость экспортных авиамоторов в 1924—1925 гг.

объясняется тем, что экспортировались, главным образом, моторы из запасов

мировой войны.

8

Сюиза того же происхождения; самолетостроительная фирма

Филипс-Пауис —американских авиамоторов Менаско. Даже италь-

янская фирма Изотта-Фраскини пыталась основать в Англии свой

филиал, но потерпела фиаско. В течение целого ряда лет не имел

в Англии серьезного успеха филиал французской авиамоторной

фирмы Сальмсон. Всякая попытка со стороны министерства авиации

заказать хотя бы малую серию авиамоторов иностранного образца,

пусть даже изготовленную в Англии, не говоря уже об импорте

авиамоторов, встречается взрывом возмущения в парламенте и в

прессе.

Автомобильно-мотоциклетные фирмы Руте—Хомбер (Roots—Hum-

ber), Дэймлер (Daimler), Стэндард (Standard), Ровер (Rover) и Остин

(Austin) регистрируются ныне также в качестве авиамоторных. Однако

все они являются пока лишь смежниками фирмы Бристол и поста-

вляют ей детали для сборки, кроме фирмы Остин, ведущей сборку

параллельно с фирмой Бристол, но не имеющей все же комплектного

производства деталей, как и другие смежники.

ЗНАЧЕНИЕ И ОСОБЕННОСТИ БРИТАНСКОГО АВИАЦИОННОГО

МОТОРОСТРОЕНИЯ

На протяжении последних двадцати лет британское авиацион-

ное моторостроение твердо занимает ведущее положение в мировом

авиационном моторостроении, наряду с Францией и США. Это отно-

сится и к экспериментальной стороне, к области конструкций и к

производству.

Первый образец знаменитого мотора «Юпитер» был создан инж.

Федден в Англии в 1917 г. Когда в США, под влиянием первых успе-

хов мотора «Юпитер», фирма Лоуренс начала в 1920 г. опыты с мото-

рами воздушного охлаждения, она использовала в широкой мере

опыт другой английской фирмы — А. В. С., создавшей в конце миро-

вой войны 9-цилиндровый мотор «Драгонфлай» 320 л. с. Впоследствии

тот же инж. Лоуренс создал для известной фирмы Райт образцы

«Уэрлуинд» и «Сайклон», а для фирмы Пратт и Уитни — образцы

«Уосп» и «Хорнет». Опыт постройки моторов указанного класса был

усвоен французской фирмой Гном-Рон в результате 8-летнего произ-

водства по лицензии моторов «Юпитер». Таким образом, Англия

является родиной всего этого класса моторов.

То же относится и к 14-цилиндровым звездообразным моторам

воздушного охлаждения. Первый образец моторов этого класса —

мотор «Меркурий» 315 л. с.—создан тем же Федденом в 1917 г. Правда,

развития он не получил. Зато мотор Армстронг-Сиддли «Ягуар»

300 л. с., созданный почти одновременно, был первым серийным образ-

цом этого класса и долгое время единственным.

Бесклапанные моторы с гильзовым распределением, перспективы

развития которых трудно переоценить, являются пока монополией

английской фирмы Бристол. В создании их сыграл большую роль

проф. Рикардо и его лаборатория.

9

Обратимся к другому классу моторов воздушного охлаждения —

с рядным расположением цилиндров. Если откинуть моторы с при-

нудительным охлаждением от вентилятора (Рено, Юнкере) и не по-

лучивший серийного осуществления американский мотор Эллисон

(вариант мотора «Либерти»), то родиной и этого класса моторов сле-

дует признать Англию. В результате работы по модернизиции старого

мотора Рено инж. Холфорд, работавший в английской фирме A. D. С.

(«Эрдиско») в первые послевоенные годы, создал известный 4-цилин-

дровый мотор «Сиррус» (1925 г.). Затем он сконструировал еще более

известные моторы Де-Хэвилэнд «Джипси» — 4-, б- и 12-цилиндровый

(последний выпущен в 1938 г.). Успехи «Джипси» вызвали появле-

ние моторов аналогичной конструкции во Франции (Рено, Ренье,

Сальмсон) и в США (Менаско, Ренджер). Идя по пути увеличения

числа рядов и числа цилиндров, Холфорд создал Н-образное моторы

этого класса с 16 цилиндрами (Нэпир «Рэпир») и с 24 цилиндрами

(Нэпир «Дэггер»), расположенными в четыре ряда (с двумя коленча-

тыми валами).

Моторы жидкостного охлаждения распространены сейчас не-

широко. В этом классе моторов с французской фирмой Испано-

Сюиза соперничает лишь английская фирма Рольс-Ройс и ее

главный конструктор Роуледж, бывший ранее главным конструкто-

ром фирмы Нэпир.

Что касается авиационных дизелей, то в области экспериментов

и опытных образцов Англия не уступает США и Франции, хотя все

эти три страны отстали от Германии с ее моторами Юнкере — един-

ственными авиационными дизелями, находящимися в регулярной

эксплоатации. Однако дизель далеко не играет ведущей роли в совре-

менном авиационном моторостроении.

Что касается производства авиамоторов, то британская техноло-

гия на данном этапе не уступает французской и даже американской.

Нужно отметить, что технология литья, ковки, штамповки, термо-

обработки и механической обработки в авиамоторостроении ныне раз-

нится скорее по фирмам, чем по странам. Любая из ведущих авиа-

моторостроительных фирм США, Франции и Англии имеет свои сильные

стороны в этом отношении наряду с некоторыми элементами косности,

питаемыми ограниченностью размеров серий авиамоторов (50 —

500 штук). То же относится и к поставщикам заготовок для этих

фирм.

Современная технология считается тем более передовой, чем более

она обеспечивает поточно-массовые методы производства сложных

и высококачественных машин, чем более она обеспечивает эксплоа-

тацию этих машин массовым снабжением частями и агрегатами. На

данном этапе, в результате привлечения к авиамоторостроению «аме-

риканизированных» автомобильных заводов в порядке «плана смеж-

ников», в результате постройки цехов большой площади и в резуль-

тате резкого увеличения размеров серий авиамоторов (до нескольких

тысяч машин одного образца) Англия, пожалуй, даже перегоняет

Ю

Первыми объектами производства заводов, построенных в по-

рядке выполнения «плана смежников», оборудованных на казенные

средства, избраны детали нормального клапанного мотора Бристол

«Меркурий», которые будут обрабатываться по технологии, описанной

в этой книге, однако, как указывают официальные сообщения, «без

рабского копирования». Изменения, внесенные автозаводами, выте-

кают- из их опыта массового производства.

Моторы должны окончательно собираться на двух грандиозных

сборочных заводах — Остин и Бристол, на каждый из которых ло-

жится сборка до 10000 совершенно однотипных моторов в год.

Эти сборочные заводы еще не построены. Нет пока указаний на

методы сборки, которые на них должны быть приняты. Однако не

будет слишком смелым то допущение, что они рассчитаны на кон-

вейерную сборку.

Не будет также слишком смелым предположение, что клапанный

мотор «Меркурий» является лишь временным объектом производства

новых британских авиазаводов. Возможно, что в дальнейшем, по на-

коплении опыта, они будут переключены на массовое производство

бесклапанных моторов Бристол «Персей» 730 л. с. или «Геркулес»

1125 л. с. , а может быть одновременно того и другого.

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ОСНОВНЫХ

БРИТАНСКИХ СЕРИЙНЫХ АВИАМОТОРОВ

МОТОРЫ БРИСТОЛ «ПЕГАС» И «МЕРКУРИЙ»

В 192и г. фирма Бристол открыла моторный отдел. С тех пор

политика ее заключалась в постепенном увеличении мощности мо-

тора одного и того же типа и размеров — 9-цилиндрового одноряд

кого звездообразного мотора воздушного охлаждения.

Первый мотор фирмы Бристол, известный под названием «Юпитер»,

в сентябре 1921 г. прошел официальные испытания по программе

британского министерства авиации, с номинальной мощностью

380 л. с. и максимальной 400 л. с. Рабочий объем этого мотора

равнялся 28,7 л, а его литровая мощность на максимальном числе

оборотов в минуту была равна 13,9 л. с./л при удельном весе

0,82 кг/л. с. В результате постепенного развития серий моторов

«Юпитер» последняя его модификация, выпущенная в июле 1929 г.,

имела следующие данные:

Номинальная мощность .

Максимальная мощность

Вес ...........................

Литровая мощность на максимальном

числе оборотов ......... ......

Удельный вес (по максимальной мощ-

ности) ......

555 л. с на высоте 1 210 м

600 » » » 1460 »

435 кг

20,9 л. c./Hj

0,726 кг)л. с.

(При сравнении весов и удельных мощностей авиамоторов следует

считаться с тем, что в период с 1920 г. по 1930 г. в конструкцию мо-

торов вошли новые агрегаты: редуктор и нагнетатель. Кроме того,

в настоящее время удельный вес моторов с наддувом в Англии при-

нято относить к высотной максимальной мощности).

Вес редуктора мотора типа Бристол колебался в пределах

41 — 45 кг, а вес нагнетателя составлял 17 кг. Таким образом, не-

смотря на увеличение веса вследствие постановки редуктора и на-

гнетателя, удельный вес мотора за десятилетний период значительно

снизился.

В 1931 г. фирма Бристол выпустила новые серии 9-цилиндровых

звездообразных моторов воздушного охлаждения, известных под мар-

кой «Пегас», с тем же самым диаметром цилиндра, ходом поршня

и рабочим объемом, что и «Юпитер», но имевших некоторые новые

12

и важные особенности. Первый мотор «Пегас» имел следующие

данные:

Номинальная мощность

Максимальная мощность

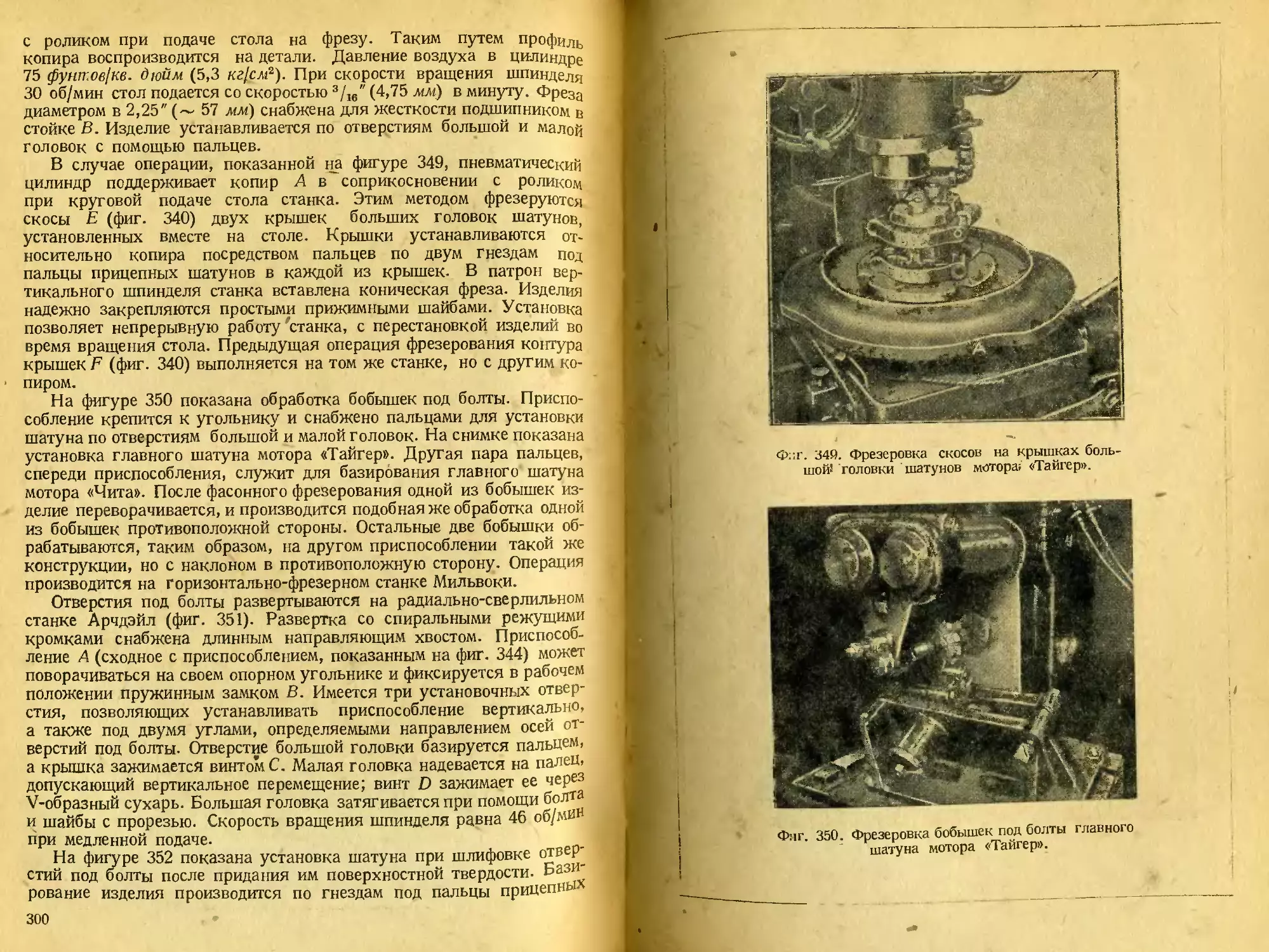

Вес - ..........................

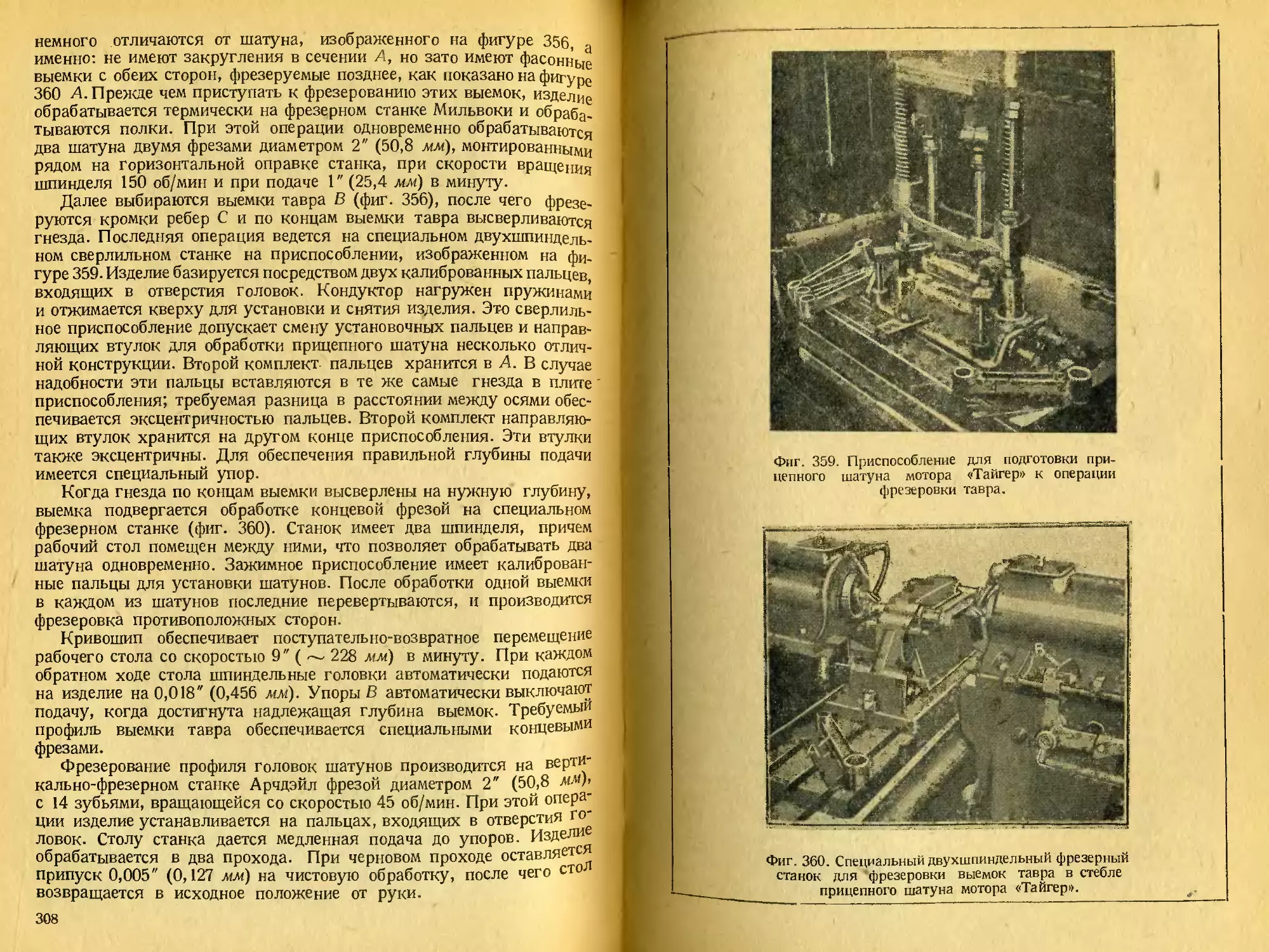

Литровая мощность на максимальном

числе оборотов ............

Удельный вес на максимальном числе

оборотов

565 л. с. на высоте 1370 м

620 » » » 1980 »

435 кг

21,6 л. с.[л

0,72 кг/л. с.

В то же время были выпущены другие серии моторов Бристол,

названные «Меркурий», имевшие тот же диаметр цилиндра, но более

короткий ход поршня, а именно 165,5 мм вместо 190,5 мм. Габарит-

ный диаметр «Меркурия» был, разумеется, меньше, чем у «Пегаса»,

а рабочий объем равнялся 24,8 л. Первый мотор «Меркурий» имел

следующие данные:

Номинальная мощность . 510 л. с. на высоте 4100 м

Максимальная мощность 560 » » » 4550 »

Вес . .................... 426 кг

Литровая мощность на максимальном

числе оборотов ... ... 22,6 л. с./л

Удельный вес на максимальном числе

оборотов ... . . . 0,752 кг[л. с.

Мотор «Пегас» 1936 г.; развивал*максимальную мощность 920 л. с.

на высоте 3050 м при максимальной литровой мощности 32 л. с.1л

и удельном весе по максимальной мощности 0,49 кг/л. с.

Мотор «Меркурий» 1936 г. развивал максимальную мощность

840 л. с. на высоте 4250 м при максимальной литровой мощности

34 л. с./л и удельном весе на максима льном числе оборотов 0,526 кг/л. с.

Отсюда видно, что за 15 лет литровая мощность возросла на 145%,

а удельный вес сократился на 40%. Максимальное число оборотов

в минуту первого мотора «Юпитер» было 1625, а последнего «Мер-

курия»— 3125. За указанный период среднее эффективное давление

возросло с 7,9 кг/см2 до 13 кг/см2, причем было достигнуто сокращение

удельного расхода топлива, примерно, на 25%.

Подобное развитие мотора оказалось возможным в значительной

мере благодаря появлению высококачественных сталей и легких

сплавов. Фирма Бристол была пионером в области внедрения в авиа-

моторостроение кованых картеров, поршней и головок цилиндров,

разъемных коленчатых валов, а также придания поверхностной твер-

дости цилиндрам.

Значительные выгоды как конструктивного характера, так и

с точки зрения использования рабочего объема мотора ожидаются

от замены клапанного распределения гильзовым. Возможное при этом

упрощение конструкции наглядно поясняется фигурой 1. В 1936 г.

фирмой Бристол выпущена малая серия моторов бесклапанного типа,

прошедшего государственные испытания пока лишь по условиям

для гражданской авиации; в опытной стадии находится несколько

образцов, предназначенных для военной авиации.

Мотор Бристол «Пегас» типа, выпускаемого в настоящее время, по-

казан на фигуре 2. Моторы «Пегас» и «Меркурий» очень похожи друг

13

Фиг.Т1. Комплекты деталей цилиндра и привода распределения:

слева J—бесклапанного' мотора, ш справа —клапанного!' .мотора

Бристол.

Фиг. 2. Мотор'^Бристол «Пегас». Вид разрезанного мотора.

а друга и отличаются только ходом поршня и габаритным диаметром

мотор «Меркурий» предназначен в первую очередь для истре-

бительной и вообще скоростной авиации, в том числе и бомбардиро-

вочной. Мотор «Пегас» предназначен для самолетов весьма разнооб-

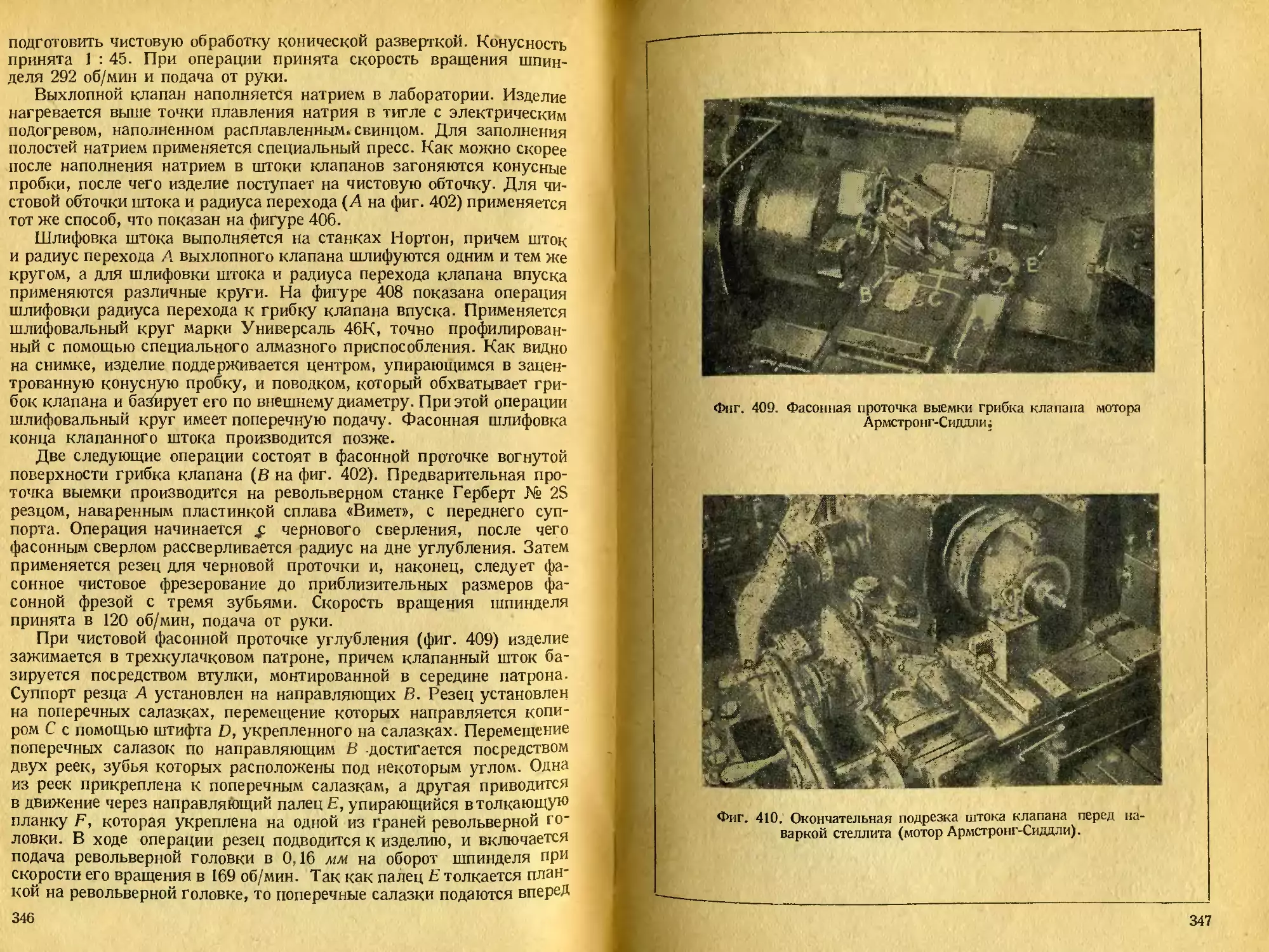

Ва3ных типов, требующих моторов мощностью порядка 750—950 л. с.

Р Подробное описание конструкции моторов Бристол ввиду их широ-

кой известности может быть опущено, но необходимо отметить сле-

дующее. Вследствие значительного увеличения литровой мощности

должно быть обращено особое внимание на оребрение цилиндра и

его головки. Каким образом развивалось в последние годы оребре-

ние головки цилиндра, можно проследить по фигуре 3. Крайняя

левая головка цилиндра принадлежит старому образцу мотора «Юпи-

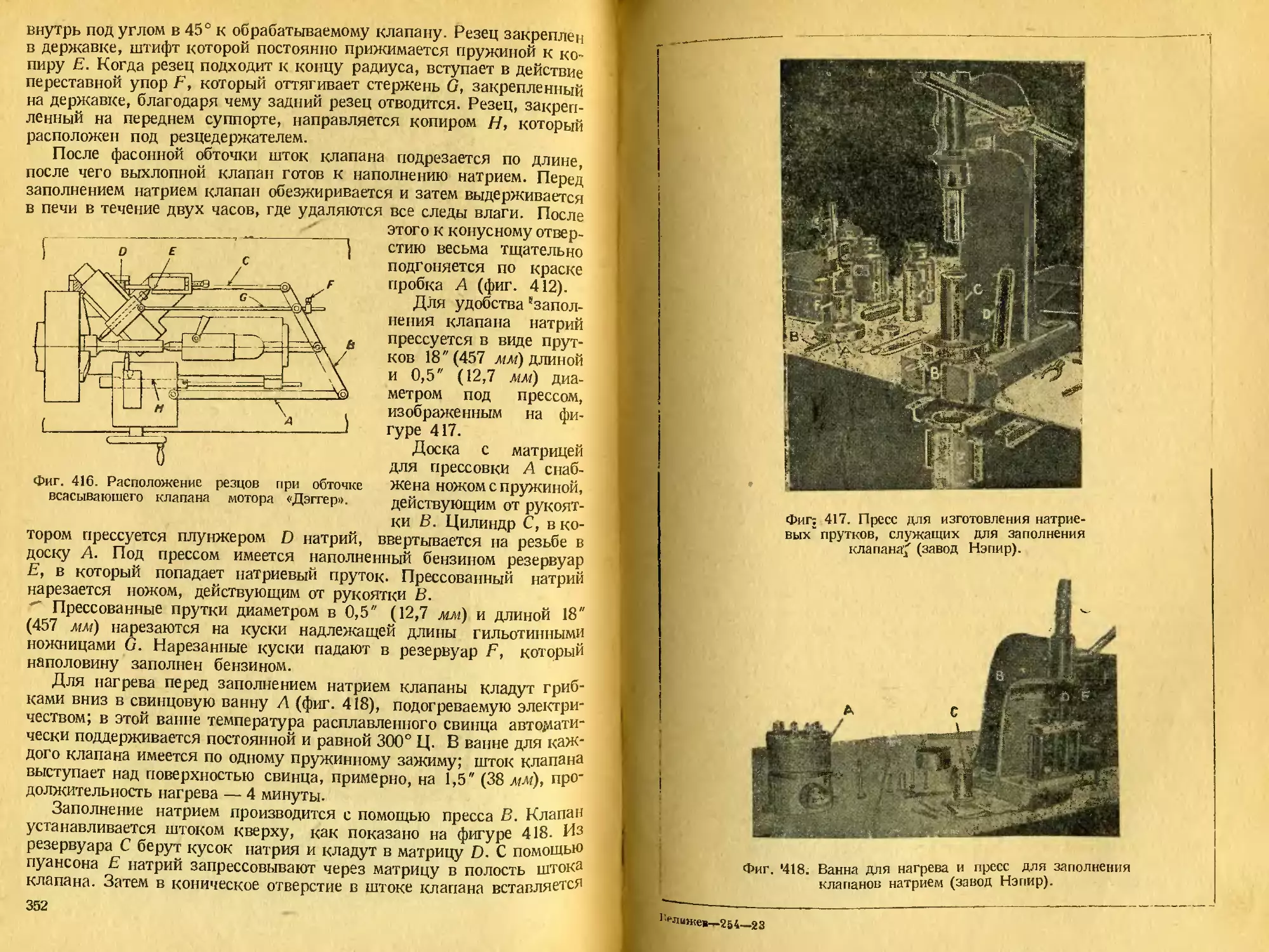

тер», а крайняя правая — современному мотору (см. также фиг. 170,

стр.’167 и фиг. 486, стр. 401). Подобное же внимание было уделено

оребрению гильзы цилиндра (см. фиг. 207, стр.£196), площадь кото-

рого увеличилась за тот же период более чем на 50%.

Фир. 3. Развитие оребрения головки авиамотороз Бристол.

В конструкцию клапанов и их седел в последние годы внесены

значительные изменения. В серийном производстве приняты выхлоп-

ные клапаны с натриевым охлаждением (см. фиг. 396, стр. 335).

В качестве дополнительной меры против влияния высоких темпера-

тур и топлив с примесью тэтраэтилового свинца применяется наварка

стеллита на фаски клапанных седел и клапанов. Клапанным штокам

придается поверхностная твердость посредством азотирования; на-

правляющие клапанов впуска снабжаются масляными уплотнениями

во избежание нарушения герметичности на высоте при высоком дав-

лении наддува.

Шатунный механизм был в 1935—1936 гг. переконструирован,

а затем, усилен применением улучшенного материала. Неразъемный

главный шатун посажен на плавающей втулке на шатунную шейку

коленчатого вала, которой придается поверхностная твердость. Ко-

ленчатый вал (см. фиг. 285, стр. 254) сделан разъемным, причем перед-

няя часть вала сочленяется с задней посредством затяжки болтом

разрезного уха задней щеки вала, стягивающей шатунную шейку,

вал посажен на одном шариковом и на двух роликовых подшипни-

всХ“ он ™ее3 ОСевое сверление для облегчения и для подвода смазки;

ей раоочеи поверхности вала придана поверхностная твердость.

15

Обе половины картера обработаны из отдельных поковок алюминие-

вого сплава и соединяются девятью сквозными болтами (см. фиг. 88

и 89, стр. 104 и 105).

На фигуре 249 (стр. 226) показан поршень, а на фигуре 294

(стр. 260) — редуктор мотора «Пегас».

МОТОРЫ АРМСТРОНГ-СИДДЛИ «ТАЙГЕР» И «ЧИТА»

Первый звездообразный мотор марки Армстронг-Сиддли «Ягуар»

был выпущен в 1932 г. Он имел номинальную мощность 320 л. с.,

его 14 цилиндров

были расположены

радиально вокруг

картера, отлитого из

алюминиевого спла-

ва, в два ряда в

шахматном порядке;

число оборотов ко-

ленчатого вала было

равно до 1620 в

инуту.

В целях удовле-

творения спроса на

маломощные моторы

для учебных целей в

1923 г. был выпущен

мотор «Линкс» —

7-цилиндровый, одно-

рядный, звездообраз-

ный, представлявший

как бы половину

«Ягуара». Из этих

двух моторов («Линкс»

и «Ягуар») развиты

Фиг. 4. Авиамотор Армстронг-Сиддли «Чита».

современные 7- и 14-цилиндровые авиамоторы Армстронг-Сиддли.

Моторы «Тайгер» и «Чита» очень схожи друг с другом. «Чита»

имеет 7 цилиндров (фиг. 4), а «Тайгер» 14 — в два ряда по 7 (фиг. 5

и 6).

Диаметр цилиндра мотора «Чита» равен 5,25" (133 мм), а ход

поршня — 5,5" (140 мм), что дает литраж мотора 834 куб. дюйма

(13,7 л). С винтом постоянного шага мотор имеет номинальную мощ-

ность 310 л. с. при 2100 об/мин, а с винтом с регулируемым в полете

шагом номинальная мощность равна 335 л. с. Диаметр мотора равен

47,7" (12 Юлии), а сухой вес — 635 фунтам (289 кг).

Мотор «Тайгер» имеет диаметр цилиндра 5,5" (140 мм), ход

поршня—б"(152 мм), что дает литражмотора 32,8 л Мотор «Тайгер IX»

имеет номинальную мощность Т95 л. с. при 2375 об/мин; диаметр

мотора — 50,8" (1290 мм), а сухой вес — 1220 фунтов (554 кг). в

16

Картер мотора «Тайгер» несет неразъемный вал, изготовленный

п0ковки; мотор имеет два главных шатуна и 12 прицепных. Глав-

ные шатуны действуют на две шатунные шейки вала; кривошипно-

•атунный механизм уравновешен двумя стальными, залитыми свин-

цом противовесами, прикрепленными болтами к щекам коленчатого

вала диаметрально противоположно шатунным шейкам.

Коленчатый вал вращается в двух роликовых подшипниках, из

которых один помещается в передней части картера, а другой—в пере-

городке, отделяющей картер от нагнетателя.

Фиг. 5. Авиамотор Армстронг-Сиддли «Тайгер». Вид сбоку.

Собранный цилиндр, показанный вместе с картером на фигуре 7,

состоит из стальной гильзы (см. фиг. 217, стр. 204) с навернутой

на нее в горячем состоянии головкой из алюминиевого сплава

(см. фиг. 183, стр. 177); скрепление этих деталей обеспечивается контр -

гаечным кольцом. В цилиндр ввертываются две свечи. Каждый цилиндр

имеет два клапана (см. фиг. 402, стр. 340); выхлопной клапан имеет

натриевое охлаждение; клапанные седла, изготовленные из хромо-ни-

кель-марганцевой стали ввертываются в нарезанные гнезда. Зазоры в

клапанах регулируются с помощью эксцентричной цапфы в подшипнике

коромысла. Каждый клапан имеет две пружины; кроме того, пружина

устанавливается на толкателе. Весь механизм привода клапанов за-

ключен в кожух, а толкатели снабжены масляными уплотнителями.

Для укрепления цилиндров на картере применяются стальные

гайки, навертываемые изнутри на нарезанные части стаканов цилин -

Дров. Гайки помещены в цилиндровых отверстиях картера и предохра-

нены от пповопачивани^нтр^н-зуи и пружинными кольцами.

Вел®жев—254—2 I ЙБЛЮТЕКД 1 17

MrAiCbKoro Аы<>.

Фиг. 6. Мотор «Тайгер VI». Вид разрезанного мотора:

Фиг. 7. Картер и собранный цилиндр мотора «Тайгер».

На фигуре 8 показаны главный шатун (см. также фиг. 340, стр. 294)

и поршень мотора «Тайгер», а на фигуре 9 показаны комплект шатунов

и распределительная шайба мотора «Чита». Поршни с плоскими дни-

щами имеют кольцевые ребра на днищах, служащие для придания

Фиг. 8. Поршень и главный шатун мотора «Тайгер».

прочности и для увеличения охлаждающей поверхности; поршни

г авных шатунов имеют удлиненные юбки. Каждый поршень имеет

три уплотнительных кольца и одно двойное маслосбрасывающее,

причем последнее располагается ниже поршневого пальца.

Фиг. 9. Шатунный комплект и распределительная шайба мотора

«Чита».

Разъемные главные шатуны с втулками, залитыми свинцовистой

бронзой, стягиваются четырьмя болтами, которые одновременно фикси-

руют четыре пальца прицепных шатунов. Остальные два прицепных

шатуна крепятся с помощью пальцев, запрессованных в большую

19

Головку главного шатуна и фиксированных посредством пружинных

колец. Головки прицепных шатунов (см. фиг. 356, стр. 306) и малая

головка главного шатуна имеют неподвижные бронзовые втулки.

Передняя крышка картера заключает в себе эпициклический ре-

дуктор (фиг. 6), состоящий из шестерни с внутренним зацеплением,

посаженной на шлицах и на распорном конусе и затянутой гайкой

на коленчатом валу, из 10 планетарных шестерен, вращающихся на

специальных пальцах в залитых баббитом подшипниках, и из одной

центральной шестерни, посаженной на вал винта. Вал винта несет

коробку, в которой укреплены пальцы планетарных шестерен; упор-

ный подшипник вала винта вставлен в стальную обойму, запрессо-

ванную в переднюю крышку, в которой предусмотрено уплотнение

во избежание течи масла. В верхней части передней крышки установ-

лен масляный клапан управления винтом переменного шага, поворот

лопастей которого осуществляется давлением масла, нагнетаемого

масляным насосом мотора.

Картер передачи к распределению и к масляному насосу, распо-

ложенный между передней крышкой и главным картером, заключает

в себе нагнетающую ступень, главную и вспомогательную отсасываю-

щие ступени масляного насоса, фильтр нагнетающей ступени и редук-

ционный клапан. Три цилиндрические шестерни, приводящие три

ступени насоса, сцеплены с шестерней привода масляного насоса,

прикрепленной болтами к переднему торцу распределительной

шайбы.

Распределительная шайба приводится от коленчатого вала через

систему планетарных шестерен с числом оборотов, в восемь раз мень-

шим оборотов коленчатого вала. На периферии распределительной

шайбы имеются четыре ряда кулачков, по четыре кулачка в каждом

(см. фиг. 326, стр. 284).

Картер нагнетателя, отделенный от главного картера перегородкой,

заключает в себе крыльчатку с ее приводом и задний приводной

валик. Передаточное число между коленчатым валом и крыльчаткой

равно 1 : 5,4. Передача состоит из двух пар шестерен; две промежу-

точный шестерни закреплены на передаточном валике нагнетателя,

опертом своими концами в перегородках картера и корпуса нагне-

тателя. Неравномерность крутящего момента выравнивается посред-

ством пружинной муфты, включенной в заднюю шестерню коленча-

того вала; нагрузки от сил инерции поглощаются скользящей муф-

той в большой промежуточной шестерне (фиг. 6).

Задний приводной валик, приводимый от задней шестерни колен-

чатого вала через промежуточную шестерню, установленную между

перегородками картера и корпуса нагнетателя, приводит в действие

магнето и вспомогательные агрегаты.

Последние помещаются в особой коробке, установленной на пло-

щадке в верхней части задней крышки; магнето установлены по обеим

сторонам задней крышки, а между ними помещен воздушный само-

пуск. Магнето приводятся от заднего приводного валика через кони-

ческую шестерню и вращаются со скоростью, в 13/4 раза большей

20

скорости коленчатого вала. Второй самопуск, приводимый или от

DVKH иЛИ от электРомотоРа> вращает коленчатый вал посредством

червячного редуктора и самовключающейся муфты.

МОТОР РОЛЬС-РОЙС «МЕРЛИН»

Мотор Рольс-Ройс «Мерлин» (фиг. 10, 11 и 12) представляет собой

двенадцатицилиндровый V-образный двигатель блочной конструкции.

Диаметр цилиндра равен 5,4" (137,16 мм), ход— 6" (152,4 мм). Лит-

раж мотора равен 27 л. Двигатель имеет редуктор и нагнетатель и

Фиг. 10. Мотор «Мерлин». Вид сбоку.

снабжен автоматом, поддерживающим постоянное давление во вса-

сывающем трубопроводе, и автоматом постоянного состава смеси

с двумя регулировками. Этот двигатель установлен на новейших

скоростных самолетах Фейри «Бэттл», Хоукер «Хуррикейн» и Сю-

пермарин «Спитфайр».

Конструкция мотора «Мерлин» в основных чертах следует практике

фирмы Рольс-Ройс; мотор отличается от своих предшественников

лишь некоторыми конструктивными усовершенствованиями, которых

потребовало увеличение мощности и высотности мотора. Мотор снаб-

жен приводами для многочисленных агрегатов (воздушного компрес-

сора, электрического генератора, гидравлического насоса для об-

служивания убирающегося шасси, двойного топливного насоса и т. д.).

Мотор сконструирован с расчетом на высокотемпературное гли-

колевое охлаждение с температурой охлаждающей жидкости на вы-

и3 МоТоРа п°рядка 95° Ц при крейсерском режиме и порядка

*40 Ц при режиме максимальной скорости и скороподъемности.

Высокая температура охлаждающей жидкости позволяет ввиду уве-

личенного температурного перепада между стенками цилиндра и

21

окружающим воздухом уменьшить поверхность охлаждения, а сле-

довательно, и воздушное сопротивление радиатора'. Во время кон-

струирования и доводки этого мотора много взимания было уделено

проблеме уменьшения воздушного сопротивления охлаждающей си-

стемы. В результате этой работы возникла система туннельного охла-

ждения с малой скоростью обдува. Поместив радиатор в закрытый

капот и регулируя поток охлаждающего воздуха через капот при

помощи регулируемых отверстий в задней части капота, можно обес-

печить охлаждение мотора при всех режимах полета. Туннельное

охлаждение позволяет зна-

чительно уменьшить воз-

душное сопротивление от

взаимодействия радиатора

с окружающими частями

самолета. Наряду с при-

менением высококипящей

жидкости для охлаждения

это позволяет очень силь-

но сократить затрату мощ-

ности на охлаждение мо-

тора.

По международному

стандарту номинальная

мощность мотора «Мерлин»

равна 990 л. с. на высоте

12 250 футов (3740 м) при

2600 об/мин. Максимальная

мощность двигателя равна

1030 л. с. на высоте 16 250

футов (4950 м) при 3000

об/мин. Сухой вес мотора,

не считая веса втулки

винта, выхлопных трубо-

Фпг. 11. Мотор «Мерлин». Вид спереди.

проводов, всасывающих па-

трубков, водопроводов от радиатора к водяному насосу и к выход-

ным патрубкам рубашек, составляет 1335 англ, фунтов (605 кг), что

дает удельный вес по максимальной мощности 0,588 кг/л. с. Лоб

двигателя показан на фигуре 11.

Блок цилиндров (фиг. 13) состоит из блока головок и рубашек

и стальных гильз цилиндров. В блоке головок расположены клапаны,

распределительный валик и клапанные коромысла. Гильзы цилиндров

центрируются выточками в отверстиях блока головок. Герметичность

обеспечивается алюминиевым прокладным кольцом. Гильзы при-

тянуты к блоку головок двумя кронштейнами и болтами, показан-

ными на фигуре 14. Это крепление имеет целью, главным образом,

облегчить сборку и разборку мотора; необходимая же герметичность

стыка обеспечивается затяжкой блока силовыми шпильками, показан-

ными на фигуре 15. Нижний конец гильзы уплотнен в блоке рубашек

22

cu

при помощи резинового кольца, затянутого пружинным стальным

кольцом (фиг. 13). На нижних концах гильз имеются фланцы, которыми

гильзы опираются на картер. Блок цилиндров притягивается к кар-

Фиг. 13. Блок цилиндров мотора «Мерлин».

теру длинными силовыми шпильками, которые проходят через

дуралюминовые трубки, завальцованные в блок цилиндров и предупре-

ждающие соприкосновение шпилек с охлаждающей жидкостью. Уплот-

нение в нижней части цилиндров допускает свободное перемещение

Фиг. 14. Крепление гильзы цилиндра

мотора «Мерлин» к головке.

блока цилиндров относительно

гильз при нагреве и охлаждении

блока в работе.

Распределительный механизм.

Каждый цилиндр имеет четыре кла-

пана — два всасывающих и два

выхлопных. Клапаны приводятся

в действие распределительным ва-

ликом через посредство рычагов

(фиг. 16). Оси клапанов парал-

лельны оси цилиндров. Выхлопные

клапаны охлаждаются натрием.

Направляющие выхлопных клапа-

нов изготовлены из фосфористой

бронзы, направляющие всасываю-

щих клапанов—из чугуна. Клапан-

ные седла завернуты в головки на

резьбе. Седло выхлопного клапана

изготовлено из стали с высоким

содержанием кремния и хрома, седло всасывающего клапана — из

алюминиевой бронзы. Головки и седла выхлопных клапанов покрыты

особым сверхтвердым сплавом — Брайтрей. Концы штоков выхлоп-

ных клапанов снабжены наконечниками из цементированной никелевой

стали. Концы штоков всасывающих клапанов стеллитированы. По-

садка клапанов на седла обеспечивается двумя пружинами на кажНлй

клапан. Пружины зафиксированы при помощи разрезного конуса

и тарелки. Распределительный валик и оси коромысел оперты в под-

24

шипниках, притянутых к блоку головок шпильками (фиг. 14). Рас-

пределительные валики приводятся в действие вертикальными вали-

ками и коническими шестернями от задка коленчатого вала. Зазоры

Фиг. 15. Картер мотора «Мерлин».

в (клапанахх регулируются с помощью регулировочных шурупов и

контргаек. Привод к распределительным валикам и другим агрегатам

снабжен упругой муфтой, которая смягчает неравномерность крутя-

щего момента двигателя.

Фиг. 16. Механизм привода клапанов мотора «Мерлин».

Поршни, шатуны и коленчатый вал. Поршни изготовляются из

поковки дуралюминового сплава (см. фиг. 256, стр. 231). Поршень

снабжен тремя газовыми и двумя маслосбрасывающими кольцами.

25

Поршневой палец цементован. На фигуре 17, показывающей ча-

стично разобранный мотор, видны поршни и шпильки крепления

цилиндровых блоков к картеру.

Фиг. 17. Частично собранный мотор «Мерлин» на монтажной лрльке.

Фиг. 18. Коленчатый вал мотора» «Мерлин»

в сборе с шатунами.

Шатуны изготовляются из никелевой стали, обрабатываются и

полируются кругом. Шатуны центрального типа. Вильчатый шатун

с отъемной головкой, состоящей из двух частей, обхватывает шатунную

шейку коленчатого вала. На-

ружная поверхность отъемной

головки залита свинцовистой

бронзой и по ней работает

внутренний шатун. Поршне-

вая головка шатунов снаб-

жена плавающей бронзовой

втулкой. На фигуре 18 пока-

зан комплект шатунов, монти-

рованных на вал.

Коленчатый вал, изготов-

ляемый из стальной поковки,

имеет масляные полости (см.

фиг. 297, стр. 262). На перед-

ней части коленчатого вала

имеется фланец, к которо-

му привертывается диск со

шлицами, при помощи которых крутящий момент мотора через по-

средство промежуточного шлицевоГо валика передается малой ше-

стерне редуктора. На окружности диска нанесены риски для облег-

чения регулировки мотора; подшипник передней опоры коленчатого

вала имеет стрелку для этой же цели. Коленчатый вал лежит на семи

подшипниках, залитых свинцовистой бронзой.

26

Для увеличения жесткости картера крышки подшипников не

только притянуты к картеру обычным способом при помощи верти-

кальных шпилек, но и стянуты каждая с картером двумя сквозными

горизонтальными болтами (А на фиг. 15). Отверстия под эти болты

выполнены с большим зазором; болты затягиваются после затяжки

вертикальных крепежных шпилек.

Нижняя крышка картера (фиг. 12) несет масляные фильтры и

маслопроводы, масляные помпы и привод для гидравлической помпы,

обслуживающей убираю-

щееся шасси. В носке кар-

тера имеется смотровая

крышка для проверки пра-

вильности установки рас-

пределения.

Редуктор. Картер ре-

дуктора выполнен за одно

целое с верхним картером

мотора .(фиг. I5)- нем

расположены подшипники

редуктора и маслопроводы

для винта переменного

шага с двумя положения-

ми лопастей. Вал винта

помещается выше линии

центра коленчатого вала

(фиг. 12). Малая привод-

ная шестерня, установлен-

ная на роликоподшипни-

ках, концентрична с колен-

чатым валом и приводится

промежуточным валиком

с шлицами, которые за-

цепляются с внутренними

зубьями фланца, укреплен-

ного на ОДНОМ конце колен- Фиг- Задок мотора «Мерлин» с нагнетателем.

чатого вала. Это устрой-

ство обеспечивает полную изоляцию концевого подшипника ко-

ленчатого вала от нагрузки, вызываемой передачей; вся эта на-

грузка воспринимается упомянутыми роликоподшипниками. Ше-

стерня зафиксирована в осевом направлении с помощью переднего

роликоподшипника. Вал редуктора установлен на роликоподшип-

никах; упорный шарикоподшипник воспринимает тягу тянущего

или толкающего винта. Шестерня смазывается двумя масляными

соплами, которые направляют струю масла на зубья в точке их

зацепления. J }

Передаточное число редуктора равно 0,477.

0 аг|[етатель. На фигуре 19 показан внешний вид, а на фигуре 20—

рез нагнетателя, представляющего собой приводной центробеж-

27

ный компрессор. Крыльчатка нагнетателя концентрична с коленча-

тым валом. Она состоит из двух частей — из] дуралюминовой крыль-

чатки с прямыми лопатками и из стального направляющего колеса

с загнутыми лопатками (см. также фиг. 383, стр. 326). Лопатки на-

правляющего колеса и лопатки

Фиг. 20. Нагнетатель мотора «Мерлин».

крыльчатки составляют продолже-

ние друг друга. На фигуре 389

(стр. 330) показан диффузор

нагнетателя.

Движение крыльчатке нагне-

тателя передается через три

группы шестерен (фиг. 20) от

шестерни, приводимой коленча-

тым валом двигателя. В каждой

из трех больших шестерен пере-

дачи имеется фрикционная муф-

та, состоящая из нескольких

бронзовых сухарей, прижимае-

мых действием легкой пружины

к внутренней части обода ше-

стерни и ведомых поводком

малой шестерни перебора. Мо-

мент, передаваемый фрикцион-

ными муфтами, пропорционален

нажиму сухарей на обод шесте-

рен, т. е. центробежной силе

сухарей. Так как последняя

пропорциональна квадрату числа

оборотов валика перебора, то и

передаваемый муфтами момент

пропорционален квадрату числа

оборотов коленчатого вала.

Вследствие того, что рабочий

момент нагнетателя также про-

порционален квадрату числа

оборотов коленчатого вала дви-

гателя, описанное сцепление

обеспечивает одинаковый запас

надежности на всех режимах нагнетателя. С другой стороны, фрик-

ционные муфты выравнивают усилия, передаваемые всеми тремя ше-

стернями на приводную шестерню вала крыльчатки, и предупреждают

повреждения, которые могут быть вызваны внезапным изменением

числа оборотов двигателя. Наконец, фрикционное сцепление демпфи-

рует колебания коленчатого вала благодаря тому, что крыльчатка

нагнетателя в силу своей инерции вращается с почти постоянной

скоростью.

Передаточное отношение в переборе нагнетателя равно 8,588.

Крыльчатка нагнетателя делает при номинальном числе оборотов

коленчатого вала 22300 об/мин.

28

регулятор давления во всасывающем трубопроводе. На фигуре 21

изображена схема действия регулятора постоянного давления во

всасывающем трубопроводе, освобождающего летчика от обязанности

регулировать Давление во всасывающем трубопроводе вручную по

показаниям манометра. Основной деталью регулятора является ане-

роидная коробка В, находящаяся под действием давления в выходной

улитке нагнетателя. Изменения объема анероидной коробки пере-

даются золотнику, который перепускает давление на выходе нагне-

тателя то на одну, то на другую сторону серво-поршня К, связанного

Фиг. 21. Схема действия регулятора давления во вса-

сывающем трубопроводе мотора «Мерлин».

с дроссельной заслонкой М на входе в нагнетатель. Противоположная

сторона серво-поршня соединена с входной улиткой нагнетателя,

в которой во время работы двигателя воздух разрежен; разность дав-

ления и разрежения представляет источник двигательной силы для

перемещения дроссельной заслонки. Движение дроссельной заслонке

передается от серво-поршня через диференциал L, который с другой

стороны соединен с рукояткой управления дросселем в кабине лет-

чика. При дросселировании двигателя, когда давление на выходе нагне-

тателя может оказаться недостаточным для перемещения дроссельной

заслонки, давление на выходе нагнетателя заменяется атмосферным

давлением при помощи переключающего цилиндрического золотника.

На трубопроводе, ведущем от выходной улитки нагнетателя

к кожуху анероидной коробки, помещен кран S, присоединенный

к рукоятке в кабинке летчика; кран обычно запечатан, так как

прибегать к нему разрешается лишь в случае экстренной необходи-

мости. Поворот этого крана сообщает кожух анероидной коробки со

всасывающим патрубком нагнетателя и, таким образом, выключает

регулятор.

29

Давление передается в полость С через трубку D. Пружина R

противодействует давлению наддува и при нормальном давлении

на выходе из нагнетателя приводит золотник Р в такое положение,

при котором отверстия Н и J закрыты. Давление на выходе нагнета-

теля передается в серво-поршень через трубку G, а разрежение на

входе — через трубку F. Шток поршня соединен с солнечной ше-

стерней диференциала L; коробка планетарных шестерен диферен-

циала соединена с рычагом Q в кабинке летчика. Другая солнечная

шестерня соединена с дроссельной заслонкой М. Золотниковый кла-

пан N, присоединенный к коробке планетарных шестерн диференциала,

приводится в действие рукояткой Q.

Действие регулятора заключается в следующем. При первых обо-

ротах мотора на сильно прикрытом дросселе в анероидной коробке С

возникает разрежение, заставляющее золотник Р передвинуться вниз

и соединить отверстие J через трубку F со стороной всасывания нагне-

тателя, тогда как отверстие Н через кран N соединяется с атмосфер-

ным давлением. Благодаря этому с левой стороны поршня возникает

разрежение, а с правой устанавливается атмосферное давление.

Дроссель можно открыть ручным рычагом до положения номиналь-

ного давления наддува прежде, чем регулятор вступит в действие и

начнет ограничивать открытие дросселя. На фигуре 21 показано поло-

жение, когда регулятор готов вступить в действие. Переключающий

золотник N предназначен для замены давления наддува атмосферным

давлением через канал G. Одновременно давление наддува в камере С

повышается и заставляет золотник Р занять такое положение, при

котором он перепускает давление наддува на левую сторону цилин-

дра Е, а давление на всасывании — на правую сторону. Если ручной

рычаг дросселя открыт в достаточной степени, то шток поршня дви-

нется вправо и прикроет дроссель с помощью диференциала L на такую

величину, при которой будет достигнуто состояние равновесия.

Если ручной рычаг дросселя будет передвигаться в положение

полного открытия у земли, то дроссель откроется не больше, чем

требуется для номинального давления наддува. По мере подъема

самолета давление наддува будет сохраняться регулятором до расчет-

ной высоты. При достижении расчетной высоты Йоршень переместится

в левую сторону цилиндра, и дроссель будет полностью открыт.

Отсечной кран S предназначается для замены давления наддува

в камере анероида С давлением на всасывании. Открытие крана

вызывает прекращение действия регулятора и допускает полное от-

крытие дросселя ручным рычагом на любой высоте.

Карбюратор и топливный насос. На моторе установлен карбюратор

Рольс-Ройс SU с двойным диффузором. Два вертикальных патрубка,

ведущие к диффузорам, соединяются обычно с одним всасывающим

патрубком, снабженным сетчатым фильтром. Каждый диффузор имеет

отдельный жиклер и распылитель, установленный перпендикулярно

воздушному потоку, систему малого газа и ускорительный насос.

Главный топливный жиклер затопленного типа регулируется кониче-

ской иглой. В системе имеется полуавтоматический двухступенчатый

30

прибор для регулировки смеси, который управляется давлением на

всасывании, давлением наддува или рычагом пилота.

5 Каждый главный жиклер регулируется анероидом с уравновешен-

ными гибкими металлическими мембранами. Во избежание обледенения

к рубашкам дросселя подводится подогрев от системы охлаждения.

Кроме того, через полые дроссельные заслонки циркулирует масло

из масляной системы двигателя.

§Вид на мотор с карбюраторами сзади показан на фигуре 19.

Фиг. 22. Задок мотора «Мерлин».

Двойной шестеренчатый топливный насос приводится от коробки

передачи. Так как пропускная способность каждого насоса превос-

ходит максимальную потребность мотора, то в системе имеется пере-

пускной клапан. Повреждение одного насоса не прекращает работы

другого.

Зажигание осуществляется двумя магнето В. Т. Н. (фиг. 19 и 22).

На каждый цилиндр имеется по 2 свечи.

Запуск двигателя осуществляется при помощи 12-вольтового элек-

тросамопуска, монтированного вертикально на коробке приводов

распределения. Самопуск приводит через передаточные шестерни и

храповик одну из малых шестерен привода нагнетателя, а через нее—

Коленчатый вал мотора. Общее передаточное число пусковой системы

равно 1 : 393. В системе имеется винтовой включающий механизм

и фрикционное сцепление, предупреждающее чрезмерные нагрузки

на шестерни передач. На ту же систему передаточных шестерен дей-

ствует ручной самопуск с колесом свободного хода. Передаточное

число ручного самопуска равно приблизительно 1 : 14. На фиг. 22

показан электрический самопуск А и привод ручного самопуска В.

31

МОТОР НЭПИР «ДЭГГЕР»

/Моторы Нэпир конструкции Холфорда отличаются многими осо-

бенностями. Моторы имеют Н-образную форму и состоят из четырех

вертикальных рядов цилиндров, два из которых перевернуты (фиг. 23).

Моторы «Рэпир», являющиеся первыми из этой серии, имеют по

4 цилиндра в ряду, всего 16 цилиндров.

В моторе «Дэггер» число цилиндров доведено до 24. Цилиндры

верхнего и нижнего рядов расположены друг против друга; каждая

Фиг. 23. Мотор Нэпир «Дэггер». Вид спереди.

пара рядов цилиндров

имеет отдельный ко-

ленчатый вал. Таким

образом, мотор со-

стоит как бы из двух

отдельных моторов с

общим картером. Диа-

метр цилиндра равен

313/16" (96,8 мм), ход

поршня 31/4" (95,2 мм),

общий литраж соста-

вляет 16,8 л.

Максимальная эф-

фективная мощность,

равная 805 л. с. на

высоте 5000 футов

(1520 м), достигается

при 4000 об/мин ко-

ленчатого вала. Такая

оборотность требует

большой степени ре-

дукции от коленчатого

вала к винту.

Конструкция мото-

ра обеспечивает малый лоб. Воздухоуловители (капоты), видные на

фигурах 24 и 25, направляют встречный воздушный поток в простран-

ство между рядами цилиндров; направляемый дефлекторами воздух

омывает ребра головок цилиндра и гильз.

Сухой вес мотора без втулки винта, генератора, компрессора и

передачи к пулемету составляет 1805 англ, фунтов (595 кг). Считая

по максимальной мощности, удельный вес на 1 л. с. равен 1,62 англ,

фунтов (0,71 кг). Максимальная литровая мощность достигает 48 л. с./л.

Расход топлива на экономичной регулировке смеси равен 0,461

пинт на 1 л. с. в час (0,262 л/л. с. ч.) при 580 л. с. и 3500 об/мин;

расход масла составляет в среднем 6,52 пинт (3,6 л) в час при мощ-

ности 628 л. с. при 3500 об/мин.

Картер мотора (фиг. 26 и 27) состоит из двух алюминиевых от-

ливок, идентичных по своей форме, но различных в некоторых дета-

лях. Картер имеет разъем по горизонтальной плоскости; кроме бол-

тов, проходящих через наружные фланцы, обе половины соединяются

2

28 длинными болтами, проходящими ог верхней поверхности

верхнего картера до нижней поверхности нижнего картера.

*Эти стяжные болты, один из

которых обозначен (на фиг. 27)

буквой А, дают весьма жесткое

крепление.

Коленчатые валы изготовле-

ны из стальной поковки и кру-

гом обработаны (см. (риг. 309,

стр. 270). Каждый из коленчатых

валов лежит ва семи опорных

подшипниках, состоящих из

стальных вкладышей, залитых

свинцовистой бронзой. Щеки ко-

ленчатых валов имеют овальную

форму; в коренных и шатунных

шейках высверлены для облег-

чения отверстия большого диа-

метра. В эти отверстия посажены

конические заглушки, стягивае-

мые болтами.

Передние концы коленчатых

валов имеют конусы, на которые

на шпонке насажены цементо-

ванные цилиндрические шестер-

ни, имеющие по 16 зубьев. Эти

шестерни зацепляются с ше-

Фиг. 24. Мотор НэпнрТ<Дэггер» с уста

новленными капотами. Вид спереди.

Фиг. 25. Мотор Нэпир «Дэггер» с установленными капотами. Вид сбоку,

стерней D (фиг.' 28), имеющей 48 зубьев и сидящей на валу винта,

коленчатые валы смещены друг относительно друга на 30°; сделано

Велишев—2з4—3

это для получения различных интервалов между вспышками для

всего цикла.

Поршни и шатуны. Как указывалось выше, цилиндры в левой и

правой паре рядов расположены вертикально друг под другом так,

что по каждой шатунной шейке работают по два шатуна (фиг. 29).

В каждой паре шатунов один внутренний, другой вильчатый. Поршни

трех передних цилиндров в верхнем левом ряду и трех задних цилин-

дров в верхнем правом ряду (если смотреть с задка мотора) соеди-

нены с внутренними шатунами, а остальные поршни верхних рядов

цилиндров соединены с вильчатыми шатунами.

Фиг. 26. Мотор Нэпир «Дэггер»:

I—подшипники оси рычагов и распределительного валика, 2—распределитель-

ный валик, 3— клапанные рычаги, монтированные на общей оси, 4—коническая

шестерни передачи к распределению, 5—генератор, «—инерционный самопуск,

7—карбюратор, «—отвод масла в бак, s—крыльчатка пагнетателп, 10—привод

к синхронизатору пулемета, 11—шестерни валика вертикальной передачи,

12—маслопровод низкого давления к передаче на распределение, 13—привод

воздушного компрессора, 14—ушко для подъема мотора, 15—отсасывающий

кднал, идущий от носка партера, 16—входная улитка, 17—выходная “улитка

нагнетателя, 18—всасывающий смесепровод (проходит между рядами цилинд-

ров), 19—фильтр на нагнетательной линии, 20—фильтр на отсасывающей ли-

нии, 21—дефлектор, 22—коленчатые валы, 23—ребро картера, несущее корен-

ные подшипники, 24—передняя крышка картера, 25—пусковое магнето,

26—шестерня передачи на винт, 27—шестерня, сидящая на валу шестерпл

26 и приводящая распределение мотора и агрегаты.

«

В нижних головках шатунов установлены разрезные стальные

вкладыши с бортиками, залитые свинцовистой бронзой по всей своей

длине, а также по торцам. Вкладыши закреплены в вильчатых шату-

нах шипами. Опорной поверхностью для внутренних шатунов слу-

жат наружные центральные части вкладышей, которые заливаются

медно-оловянно-свинцовым сплавом.

34

Jr

Гильзы цилиндров изготовляются из стальных ПОКОВОК ^фш. 30)

Стенки цилиндра обработаны в верхней части несколько на конус

(см. фиг. 230, стр. 213); конусность такова, что стенки становятся

Параллельными в рабочих условиях.

Головки цилиндров изготовлены из цельных поковок алюминие-

вого сплава. Головка не навертывается, как обычно, на цилиндр,

а укрепляется с помощью шпилек и небольших фланцев. Цилиндро-

вый узел соединяется с картером четырьмя длинными стяжными

шпильками. Эти шпильки проходят через отверстия в головке и имеют

в верхней части резьбу, на которую навинчиваются прижимные гайки.

Фпг. 28. Разрез носка мотора «Даггер»; видна передача на вал винта,

магнето и распределитель.

В ребрах цилиндров делаются прорези для этих шпилек. Преиму-

щества съемной головки, с точки зрения эксплоатации, совершенно

очевидны.

Распределение. В каждой головке имеется по два наклонных кла-

пана, приводимых в действие от полого распределительного валика.

В головку на прессовой посадке вставлены седла, наваренные стел-

литом; удерживаются они на месте расчеканкой.

Клапаны впуска и выпуска — пог ые; выхлопные клапаны охлаж-

даются натрием; концы штоков и рабочие поверхности наварены

беллитом.

коробки, закрывающей распределительный механизм,

юловке цилиндра кольцевыми гайками, которые

з резьбовую часть направляющих клапанов (Е на

Нижняя часть

прикрепляется к

навертываются н

фиг. 27).

35

Коромысла клапанов представляют особый интерес, так как плечо,

соприкасающееся с кулачком распределительного валика, имеет гид.

равлический толкатель Холфорда. Плечо, действующее на клапан,

имеет ролик.

Фиг. 29. Шатуны Фиг. 30. Монтаж гильз цплин-

мотора «Доггер». дров мотора «Дэггер».

Патентованный толкатель Холфорда автоматически выбирает кла-

панные зазоры; толкатель находится все время в соприкосновении

с кулачком распределительного валика; ролик со штоком клапана

находится под давлением, которое,

однако, не препятствует надлежащей

посадке клапана.

Механизм толкателя виден на фи-

гуре 31. В коромысле растачивается

выемка, играющая роль небольшого

гидравлического цилиндрика. В этом

цилиндрике свободно перемешается пор-

шенек F, сферическая поверхность ко-

торого работает по кулачку.

Когда пространство между поршень-

ком и головкой цилиндрика заполнено

Фиг. 31. Коромысло мотора

Нэпир «Дэггер» с гидравличе-

ским толкателем Холфорда.

маслом, движение передается коромыслу через небольшой столб жид-

кости, так как масло надо считать практически несжимаемым. Для

компенсации в случае утечки и для обеспечения постоянного давления

масла в цилиндрике во время работы мотора предусматривается ша-

ровой клапан G. С одной стороны, этот клапан находится под дав-

лением смазочной системы мотора, действующим через канал Н в

коромысле, и, с другой стороны, под давлением, создаваемым в

цилиндре.

36

Когда последнее давление становится ниже давления смазочного

ела, клапан открывается и давление восстанавливается. Это, ко-

м|чн0’ может произойти лишь в тот момент, когда клапан опирается

Н седло. Через небольшое отверстие К подается определенное

количество масла для смазки поршенька и кулачка-j

к При запуске мотора масла в цилиндре нет и поршенек перемещает

коромысло, непосредственно упираясь в него своим бортиком; при

таких условиях зазор в распределительном механизме чрезмерно

велик, но это продолжается лишь секунду — две. Когда в коромысле

создается достаточное давление масла, толкатель начинает работать,

как описано выше.

В случае заедания клапана или неправильной его посадки пор-

шенек стремится выйти, из цилиндрической выемки в коромысле. Для

того, чтобы предотвратить такое выталкивание поршенька, в послед-

нем делается канавка L; при перекрытии канавкой L бортика М

в выемке коромысла масло свободно вытекает.

Движение к четырем распределительным валикам передается от

вала винта через муфту с внутренними шлицами, соединенную с по-

лым валом N (фиг. 28), идущим к задку мотора. Отсюда движение

передается через две конические шестерни Р (фиг. 32) на два коротких

валика с коническими шестернями на обоих концах, а затем к четы-

рем наклонным валикам. Конические шестерни на наружных концах

этих валиков сопрягаются с коническими шестернями, которые сое-

диняются с распределительными валиками посредством муфты с но-

ниусом, обеспечивающей точную регулировку клапанов.

Система смазки и передача к агрегатам. Мотор имеет один нагне-

тающий мабляный насос и два отсасывающих. В нагнетающий насос

масло поступает из бака и затем подается к различным рабочим

частям мотора; отсасывающие насосы отсасывают масло из картера

и возвращают его в бак. Привод к масляным насосам осуществляется

двумя коническими шестернями Р (фиг. 32) через поперечный вал Т,

затем через конические шестерни и цилиндрические шестерни (фиг. 32

и 27).

Поперечный вал также приводит в действие кулачки синхрони-

затора с левой стороны и воздушный компрессор В. Т. Н. с правой.

На этом валу справа закреплена коническая шестерня для привода

I оператора или к&мпрессора сжатого воздуха и цилиндрическая ше-

стерня, приводящая топливные насосы.

Задний конец левого коленчатого вала приводит в действие через

систему конических шестерен инерционный самопуск «Ротакс Эклипс X»;

, Система зажигания двойная, в каждом цилиндре имеются по две све-

п; мотор снабжен двумя магнето В. Т. Н. и двумя распределителями.

Каждое магнето и распределитель питают током по одной свече

Цилиндре. Привод к обоим магнето V и распределителям II/ осущест-

фигурЯ2|аЛ0М винта чеРез конические шестерни, как показано на

нач^ИЛИНДры в веРхиих правых рядах нумеруются от задка мотора,

‘ ная с 1 до 6, в нижних рядах нумерация идет также от задка

37

мотора с цифры 12 до 7. Порядок зажигания следующий: Л1—П10

Л9 — П2 — Л5-П7 - Л12 - П4 - ЛЗ -ПН— Л8 - П1 -Лб’-

П9 - ’Л 10 — П5 — Л2 — П12 Л7 — ПЗ — Л4 — П8 — Л11 Пб.

Карбюратор конструкции Клодель-Гобсон установлен сзади мотора

под нагнетателем (фиг. 27);

)

Фиг. 32. Общее расположение передачи к распределительным

валикам и вспомогательным агрегатам на задке мотора «Даггер».

Нагнетатель центробежного типа нагнетает смесь в два всасываю-

щих коллектора Y (фиг. 27), отлитых заодно с нижним и верхним

картером. От коллекторов отходят U-образные трубы, которые сое-

диняются с двумя ответвлениями всасывающих окон. Нагнетатель

приводится от хвостовика центрального полого вала через промежу-

точные валики, диференциальную передачу и фрикционную муфту.

38

„ учительное количество деталей на моторе «Дэггер», как-то:

-ки распределительного механизма, крышки распределительных

короок Рк0 ‘ус нагнетателя, корпусы фильтра и масляного насоса

|з;1ЛИугие мелкие отливки, изготовлены из электрона.

11 др*

МОТОРЫ ДЕ-ХЭВИЛЛЭНД «ДЖИПСИ VI» И «ДЖИПСИ-МЭЙДЖОР»

Объектами производства фирмы Де-Хэвиллэнд до 1937 г. явились,

»рным образом, моторы «Джипси V1» («Джипси-Сикс») (фиг. 33)

«Пжипси-Мэйджор» (фиг. 34). Мотор «Джипси VI» поступил в се.

’* йное производство в 1934 г.-; подобно моторам «Джипси I» (1927 г.),

1 III и «Мэйджор» (1932 г.) он сконструирован Холфордом.

Фиг. 33. Мотор Де-Хэвилэпд «Джипси-Сикс». Вид разрезанного мотора.

«Джипси-VI»*является 6-цилиндровым мотором воздушного охла-

ждения перевернутого типа, с прямой передачей на винт (фиг. 35)

Диаметр цилиндра — 4,646" (118 мм), ход поршня — 5,512" (140 мм).

Номинальная мощность мотора — 185 л. с. при 2100 об/мин, а макси-

мальная мощность — 200 л. с. при 2350 об/мин.

Конструкция мотора ясна из фигур 33 и 35.

гильзы цилиндров изготовляются из поковок углеродистой стали

марки S7O. Особое внимание уделяется соблюдению точности пепе-

меннои толщины стенок и глубины оребрения (см. фиг. 240, стр 2191

Юбки гильзу как видно на фигуре 35, глубоко входят в картер благо-

даря 1 ему ооразуется достаточный объем для стока масла без риска

39

заливания маслом цилиндров. Внешние поверхности цилиндров подвер-

гнуты особой обработке, делающей их устойчивыми против коррозии.

Головки цилиндров, отлитые из алюминиевой бронзы,, имеют по

два клапана, установленных вертикально, причем седла для них

выточены прямо в материале головки.

Поршни типа Рикардо отлиты из термически обработанного алю-

миниевого сплава, соответствующего спецификации министерства

авиации DTD131, "и сконструированы так, что усилие от днища

передается непосредственно бобышкам поршневого пальца, а не через

юбку. Шатуны усиленной конструкции изготовлены из стали DTD 130.

Фиг. 34. Мотор «Джипси-Мэйджор».

Картер отлит из электрона. Глубокое расположение подшипни-

ков коленчатого вала, считая от торцевой поверхности А (фиг. 35),

увеличивает жесткость конструкции. Каждый из коренных подшип-

ников поддерживается перегородкой, связанной со стенками картера.

Задняя часть картера служит для установки нагнетающего масляного

насоса. Картер снабжен фланцами под лапы крепления моторной

рамы В, фланцами под бензиновые насосы С, масляные насосы и

фильтры D, под приводы к тахометру Е и к самопуску F.

Верхняя крышка картера также отлита из электрона и служит

для установки магнето, распределителей и механизма привода гене-

ратора G. Коленчатый вал из хромо-никелевой стали лежит на восьми

подшипниках со стальными вкладышами, залитыми баббитом.

Распределительный валик вращается в семи подшипниках, рас-

положенных с левой стороны мотора (если смотреть с задка мотора);

кулачки его действуют на стальные толкатели. Движение толкателей

передается клапанам через полые стальные тяги и коромысла. Распре-

делительный валик и все агрегаты приводятся от шестерни Н, уста-

новленной на переднем конце коленчатого вала между упорным ша-

рикоподшипником и первым коленом. От шестерни Н вращение пере-

40

еТся через промежуточные шестерни вниз распределительному ва-

пику J и передаточному валику К, расположенному внутри верхнем

коышки. Этот валик вращается в полтора раза быстрее коленчатого

вала; на заднем канце валика укреплена шестерня L, приводящая

а магнето, расположенных параллельно, и якори распределителем.

Коническая шестерня, установленная на заднем конце распреде-

™тельного валика, приводит вертикальный валик, нижний конец

ва1^Р°Г0 сЦеплен с масляными насосами D. От распределительного

Ка приводятся также бензиновые насосы С и тахометр Ь.

iivcJ?KHraHHe обеспечивается двумя магнето В. Т. Н., снабженными

выми ускорителями. Расположение их на верхней крышке

41

ЗАМЕЧЕННЫЕ ОПЕЧАТКИ

Стр. Строка Напечатано Должно быть По чьей вине

40 10 сверху из стали из дюралюмина автора

№ 251—Вележев, Британское авиационное моторостроение

картера делает их легко доступными, не увеличивает длины мотора

и позволяет вписать их в общие контуры капота. Магнето приводятся

посредством цилиндрических шестерен, сцепленных справа и слева

с центральной ведущей шестерней L. Ток высокого напряжения по-

дается к двум отдельным распределителям, установленным впереди

каждого из магнето.

Предусмотрена установка 6-вольтового электрозапуска «Ротакс»

на задней стенке картера. При замыкании контакта в кабине пилота

вал самопуска сцепляется с храповиком коленчатого вала N и вра-

щает его через зубчатую передачу со скоростью, обеспечивающей

удовлетворительный запуск в любых условиях. Храповик автомати-

чески выключается пбсле запуска мотора.

Фиг. 36. Мотор «Джипси-Мэйджор» — продольный разрез.

Хотя конструкция мотора «Джипси-Мэйджор» несколько от-

лична от описанной, некоторые его детали взаимозаменяемы с .соот-

ветствующими деталями мотора «Джипси VI»: цилиндр, головка ци-

линдра, клапаны и их приводы, поршень, шатун, самопуск и карбю-

раторы.

Продольный разрез мотора «Джипси-Мэйджор» показан на фигуре Зб.

Это 4-цилиндровый мотор воздушного охлаждения перевернутого

типа, развивающий номинальную мощность 120 л. с. при 2100 об/мин

и максимальную мощность 130 л. с. при 2350 об/мин. Картер и его

верхняя крышка отлиты из алюминиевого сплава.

42

Коленчатый вал изготовлен из поковки хромо-никелевой стали

оашается в пяти подшипниках скольжения; упорный шарикопод-

" ипннк, расположенный вблизи переднего конца вала, фиксирует

LiI1' и воспринимает тягу винта. Конструкция распределительного

^лика и привода к клапанам такая же, как и в моторе «Джипси VI».

Однако, в противоположность последнему, приводы к агрегатам мо-

тора «Джипси-Мэйджор» помещены в отдельной коробке А, находящейся

на задке картера (фиг. 36).

Этот привод включает винтовую шестерню, передающую движение

поперечному валику привода магнето. Два магнето установлены на

площадках, по одному на каждом конце поперечного валика, с кото-

рым они сцеплены конусными муфтами Симмс. Левое магнето имеет

пусковой ускоритель (фиг. 34).

МОТОР ПОБДЖОЙ «НИАГАРА III»

На фигуре 37 изображен внешний вид мотора «Ниагара III», а на

фигуре 38 — мотор «Ниагара II». Мотор представляет собой семи-

Фпг. 37. Мотор Побджой «Ниагара».

цилиндровый звездообразный двигатель воздушного охлаждения. Диа-

метр цилиндра равен 77 мм, ход — 87 мм; литраж мотора составляет

—”35 л. Номинальная мощность мотора равна 88 л. с. при 3300 об/мин;

при 3650 об/мин двигатель развивает максимальную мощность 95 л. с.

исход горючего равен 250 г/л. с.-ч, расход масла— 10 г/л. с.-ч. Сухой

вес двигателя 70 кг; удельный вес его по номинальной мощности равен

,о7 кг/л. с. На двигателе установлен карбюратор КлодельТобсон AV 40

' 1 с масляной рубашкой для подогрева, с регулятором состава смеси

с топливным фильтром. Зажигание обслуживается двумя четырех-

1скровыми магнето Ротакс АЕ со стационарным прерывателем

опливо подается двумя бензиновыми насосами Побджой Текалемит

43

Фиг.^38. Мотор Побджой «Ниагара II»:

1—навертная головка цилиндра, 2—ввертное клапанное седло, г—тяга клапан-

ного привода, 4—подача смазки к клапанным коромыслам, 5—всасывающий

патрубок, 6—выхлопной коллектор, 7—направляющая толкателя клапанного

привода, 8—задний капот, 9—правый распределитель зажигания, 10—соедине-

ние маслопровода, ведущего из картера, 11—привод к агрегатам, 12—соедини-

тельная муфта самопуска, 13—тахометр, 14— привод к тахометру, 15—электроса-

мопуск, 16— окно всасывающего трубопровода задка в стыке со всасывающим

трубопроводом в картере, 17—динамо, 18—му фта привода к динамо,

управления магнето, 20—выхлопное окно в коллекторе, 21—дефлектор между

цилиндрами, 22—центробежный масляной сепаратор, 23—большая шевронная

шестерня редуктора, Si—крепление капота на картере, 25—дефлектор между

головками цилиндров, 26—передняя кольцевая решетка капота, 27—дефлектор

между цилиндрами, 28—магнето, 29—черняк привода к агрегатам, 30—распре-

делительная шайба, 31—промежуточная двойная шестерня привода к агрега-

там п распределению, 32—храповик самопуска, 33—путь горючей смеси через

трубопровод между задком и всасывающим патрубком цилиндра.

ВАЖНЕЙШИЕ БРИТАНСКИЕ АВИАМОТОРОСТРОИТЕЛЬНЫЕ

ЗАВОДЫ

ЗАВОД ФИРМЫ БРИСТОЛ В ФИЛТОНЕ

СПРАВОЧНЫЕ СВЕДЕНИЯ О ФИРМЕ

Родоначальником фирмы Бристол является самолетостроительное

предприятие, основанное английским «трамвайным королем» Джор-

джем Уайтом в 1909 г.

Во время мировой войны завод в Филтоне близ Бристола сильно

разросся и в 1918 г. выпускал до 50 самолетов в неделю, главным

образом легкие разведчики «Файтер».

Моторный отдел фирмы, значение которого ныне далеко превосхо-

дит значение самолетостроительного отдела, ведет свое происхожде-

ние от известной до мировой войны автомобильной фирмы Брэзил-

Стрэйкер, которая в 1915 г. начала работать в области авиамоторо-

строения. Эта фирма проводила опыты с авиамотором «Кертис» и произ-

водила авиамоторы Рольс-Ройс «Хоук» и «Фокон» и детали мотора

«Игл», являясь единственным смежником фирмы Рольс-Ройс. Кроме

того, она выпускала рядные моторы воздушного охлаждения Рено

80 л. с.

В 1917 г. по заданию Британского авиационного совета фирма

начала работать над развитием звездообразных авиамоторов воздуш-

ного охлаждения стационарного типа. В июле 1917 г. под руковод-

ством инж. Рой Феден началось проектирование двухрядной 14-ци-

линдровой звезды воздушного охлаждения, названной «Меркурий».

Мотор был готов в начале 1918 г. Мощность его составляла 350 л. с.

при 2000 об/мин. Однако с доводкой этого образца до серийного

производства фирма не справилась. Не справилась она тем более

с доводкой еще более крупного и сложного образца — 18-цилиндро-

Двухрядной звезды «Геркулес», развивавшей Ю00 л. с. при

/50 об,.мин. Поэтому фирма перенесла свои усилия на развитие

первою образца из серии знаменитых моторов «Юпитер», развивав-

шего ,400 л. с. при 1650 об/мин.

В 1920 г. фирма Брэзил-Стрэйкер, реорганизованная перед

этим в компанию под названием Космос Инджиниринг Компани,

подпала под контроль фирмы Бристол в качестве авиамоторного

филиала последней. Работа началась со штатом 70 человек в двух

пустующих ангарах площадью 1395 м2 на аэродроме Филтон вблизи

самолетостроительного завода Бристол.

45

В 1922 г. успех мотора «Юпитер» настолько определился, что ста-

рая французская авиамоторная фирма Гном-Рон избрала его основ-

ным объектом своего производства и приобрела на него монопольную

лицензию на всю Европу. Лицензии на производство «Юпитера» при-

обрели также германская фирмы Сименс, итальянская Ромео, чешская

Вальтер, японская Накадзима и ряд других. За все время постройки

«Юпитера» (1920—1935 гг.) было выпущено в 16 странах около 12 000

моторов различных модификаций этого образца.

Моторы с меньшим числом цилиндров («Люцифер» — 3 цилиндра,

«Титан» — 5 цилиндров и «Нептун» — 7 цилиндров), построенные

по образцу «Юпитера», имели лишь слабый успех.

Авиамоторный завод Бристол в Филтоне расширялся постепенно.

До 1926 г. он расширялся три раза, а затем до 1929 г. — ежегодно

В 1929 г. расширение было связано с реорганизацией завода, после

чего площадь его полов возросла почти до 10 000 м2, а число рабочих

и служащих до 1700 против 1000 в 1928 г. Завод мог выпускать по

110—130 моторов в месяц. Конструкция «Юпитера» была значи-

тельно улучшена: введены штамованные и кованые заготовки из

легких сплавов вместо отливок, на моторе был установлен нагнетатель.

В 1932 г. были введены в серийное производство новые моторы

«Пегас» и «Меркурий», развитые из «Юпитера». До сих пор, еще более

усовершенствованные, они являются основными объектами произ-

водства фирмы. Кроме того, они производятся по лицензиям в Италии,

Чехословакии, Польше, Швеции, Югославии, Финляндии и Дании.

К началу 1935 г. площадь полов завода в Филтоне возросла на

2600 м2, дойдя до 12 500 м2, из которых около 9300 м2 занимали меха-

нический и термический цехи серийного производства .Л роизводитель-

иость завода возросла на 25%.

К середине 1935 г. выпуск возрос до 70 моторов в месяц.

К концу декабря 1935 г. рядом со старым заводом был отстроен

и оборудован новый механический цех площадью в 17 750 м2.

К 1938 г. общее количество моторов Бристол, изготовленных как

в Англии, так и за границей, достигло 20 000 штук.

Ныне цехи старого завода загружены преимущественно опытным

и малосерийным производством новейших образцов, а именно — бес-

клапанных моторов с гильзовым распределением. Фирма имеет сей-

час три таких образца: «Аквила» ($34 г.) 15,6 л 500 л. с. при 2600

об/мин; «Персей» (1933 г.) 24,9 л 715/745 л. с. на высоте 1980 м

при 2400 об/мин или 860/890 л. с. на высоте 2130 м при 2750 об/мин;

«Геркулес» (1935—1936 гг.) 38,7 л 1100/1150 л. с. на высоте

1520 м при 2400 об/мин или 1325/1375 л. с. на высоте 1220 м при 2750

об/мин. Первый имеет 7 цилиндров, второй — 9, а третий — 14.

Все эти моторы — звездообразные, с воздушным охлаждением.

ФИРМА БРИСТОЛ В «ПЛАЙЕ СМЕЖНИКОВ»

В 1934—1935 гг. наличные площади цехов и оборудование бри-

танских авиазаводов были исчерпаны и началось огромное капиталь-

ное строительство с учетом не только текущих потребностей про-

46

граммы воздушных вооружений, но и мобилизации военного

времени.

Создание государственной военной промышленности, в, частности

авиационной, было отвергнуто как «чуждое британским принципам».

Огромные усилия были затрачены на опорочивание в парламенте и

в печати результатов работы британской государственной авиапро-

мышленности в мировую войну и современных французских меро-

приятий по национализации военной промышленности. Зато всячески

превозносилась военно-промышленная политика германского фа-