Текст

ТЕПЛОВОЗ

ТЕПЛОВОЗ

М62

МОСКВА, «ТРАНСПОРТ», 1977

scan: The Stainless Steel Cat

УДК 629.424.12 -83

Тепловоз М62. М., «Транспорт», 1977, 280 с.

В книге описано оборудование, установленное на

тепловозе М62, наиболее подробно рассмотрены дизель

14Д40, электрические машины и аппараты, а также прин-

ципы работы и регулирования электрической передачи.

Книга предназначена для машинистов, их помощ-

ников и ремонтного персонала депо.

Ил. 189, табл. 24.

Книгу написал и: Степан Павлович. Филонов, Вла-

димир Ильич Бидненко, Александр Егорович Зиборов,

Юрий Сергеевич Каменцев, Юрий Васильевич Кемарский,

Владилен Степанович Марченко, Бронислав Николаевич

Матвейшин, Константин Павлович Мищенко, Вячеслав Вла-

димирович Науменко, Новомир Иванович Наумов, Виктор

Васильевич Пахомов, Иван Сидорович Поляков, Всеволод

Васильевич Усенко, Иван Александрович Черноусов

ТЕПЛОВОЗ М62

Редактор II. П. Киселева

Обложка художника А. А. Медведева

Технический редактор Л. В. Воробьева Корректор Г И. Попова

ИБ № 925 _______________________________

Сдано в набор 12/V 1976 г. Подписано к печати 17/XII 1976 г.

Бумага 60X90Vi5. тип. № 2. Печ. л. 18,5 (1 вкл.)

Уч,-изд. л. 21,54 Тираж 12 000 Т18965 Изд. № I-3-2/I № 8479

Зак. тип. 983 Цена 1 р. 29 к.

Изд-во «ТРАНСПОРТ», Москва, Басманный туп., 6а

Московская типография № 4 Союзполиграфпрома

при Государственном комитете Совета Министров СССР »

по делам издательств, полиграфии и книжной торговли,

г. Москва, И-41, Б. Переяславская.ул., дом 46

т

31802-121 _

049(01)-77 121'77

© Издательство «Транспорт», 1977

ГЛАВА

1

УСТРОЙСТВО ТЕПЛОВОЗА И ЕГО ХАРАКТЕРИСТИКА

УСТРОЙСТВО ТЕПЛОВОЗА

Двухкабинный односекционный тепловоз М62 (рис. 1) мощностью

2000 л. с. с электрической передачей постоянного тока предназначен

для работы с грузовыми поездами на железных дорогах с шириной

колеи 1520 и 1435 мм. Тепловозы типа М62, выпускаемые на экспорт,

оборудуются колесными парами для колеи шириной 1435 мм. Кон-

струкция тепловоза рассчитана на работу при наружных температу-

рах от +40 до —40° С. Управлять тепловозом можно с любого поста

управления, расположенного в каждой кабине машиниста. При работе

по системе двух единиц с одного пульта ведется управление обеими

секциями (тепловозами) и контролируется работа их силовых уста-

новок.

Кузов .и рама с установленным на ней силовым и вспомогательным

оборудованием опираются на две трехосные тележки. Рама тепловоза

представляет собой сварную несущую конструкцию из двух двутав-

ровых балок, усиленных сверху и снизу приваренными к ним поло-

сами. К балкам спереди и сзади рамы прикреплены заклепками и свар-

кой литые стяжные ящики. Двутавровые балки соединены поперечными

перегородками. По ширине рама ограничена несущими швеллерами,

которые через кронштейны соединены с продольными балками. Сверху

и снизу рама обшита настильными листами. К верхним настильным

листам прикреплены фундаменты силовых и вспомогательных меха-

низмов. Снизу к раме тепловоза приварены два шкворня, передающие

силу тяги от тележки на раму, а имеющиеся восемь грибков опорно-

возвращающего устройства передают вес тепловоза (кузова и рамы

с установленными на ней механизмами) на тележки. В средней части

на кронштейнах укреплен топливный бак с отсеками для аккумуля-

торной батареи. Снизу к раме приварены четыре опоры, которые слу-

жат для подъемки тепловоза без тележек при помощи домкратов или

мостовых кранов.‘Внутри рамы размещены кондуиты для прокладки

в них силовых кабелей к тяговым электродвигателям и нагнетательные

каналы для подвода воздуха от вентиляторов охлаждения тяговых элек-

тродвигателей.

Тепловоз оборудован ударно-тяговыми устройствами, прикреплен-

ными к стяжным ящикам 19 с обоих концов рамы тепловоза. Комплект

ударно-тяговых устройств состоит из автосцепки и фрикционного

аппарата. Конструкция стяжных ящиков позволяет также устанав-

ливать тяговый крюк с винтовой стяжкой и буфера^

3

, £1 Zl ll

4

На раму тепловоза установлен кузов, состоящий из нескольких

частей, скрепляемых между собой в процессе сборки. Составными ча-

стями кузова являются блок-кабина с проставкой, кузов над дизелем

и блок-кабина с холодильной камерой. В блок-кабине с проставкой

размещены: передняя кабина машиниста, передний тамбур и камера

электрооборудования. В блок-кабине с холодильной камерой разме-

щены: задняя кабина машиниста, задний тамбур и холодильная

камера.

Каркас каждой части кузова изготовлен из стальных гнутых про-

филей и обшит стальными листами. Тепловоз имеет четыре наружные

двери (одна в переднем тамбуре, одна в дизельном помещении и две

в заднем тамбуре), по одной двери из тамбуров в кабины и по одной

двери из тамбуров в дизельное помещение. В кабинах для машиниста

и его помощника имеются переносные мягкие сиденья, регулируе-

мые по высоте, а также откидное сиденье. Лобовые, раздвижные бо-

ковые окна и зеркала заднего вида обеспечивают свободный обзор для

наблюдения за участками пути и состоянием поезда.

В помещении каждой кабины машиниста расположен пульт управ-

ления 30, оборудованный приборами и устройствами, обеспечиваю-

щими управление тепловозом и контроль за работой силовой уста-

новки. Для создания нормальных температурных условий работы ло-

комотивной бригады в кабине машиниста установлены отопительно-

вентиляционный агрегат с устройством для забора наружного воздуха

и два вентилятора, кроме того, в крыше кабин вмонтировано по два

вентиляционных лючка.

В боковых стенках холодильной камеры имеются проемы с регули-

руемыми жалюзи, через которые воздух поступает к вентиляторам

для охлаждения радиаторных секций. Над вентилятором установлены

верхние регулируемые жалюзи, через которые происходит выброс

воздуха. Для уменьшения фронта боковых жалюзи при пониженной

температуре тепловоз снабжен механическим зачехлением жалюзи,

приводимым вручную снаружи тепловоза. По бокам крыши холодиль-

ной камеры расположены проемы с нерегулируемыми жалюзи, что

позволяет избежать разрежения в дизельном помещении при забо-

ре воздуха для дизеля и охлаждения тягового генератора и электро-

двигателей из кузова.

Кузов над дизелем с обеих сторон'имеет проемы с решетками (нере-

гулируемые жалюзи), через которые поступает наружный воздух для

дизеля на -охлаждение тягового генератора и тяговых электродвига-

телей, а также имеет окна из стекла повышенной прочности. В крыше

кузова смонтированы люки для выемки вспомогательных агрегатов

и механизмов тепловоза при ремонте. Для выемки дизель-генератора

крыша над ним выполнена съемной. Для вентиляции дизельного по-

мещения на крыше кузова установлен вытяжной вентилятор с диффу-

зором, а также имеется вентиляционный люк (над компрессором),

служащий одновременно выходом на крышу. Второй аналогичный

люк расположен в крыше заднего тамбура. В переднем тамбуре уста-

новлен откидной умывальник 49 с бачком для воды и соответствующим

трубопроводом. Для создания нормальных условий работы обслужи-

5

вающего персонала кабины машиниста и кузов имеют шумоизоляцион-

ную обшивку. Посередине кузова на раме тепловоза расположена сило-

вая установка, состоящая из дизеля и тягового генератора с системой

возбуждения. Дизель и генератор соединены между собой пластин-

чатой муфтой и смонтированы на общей раме, которая устанавливается

на резиновых амортизаторах, что исключает жесткую связь с рамой

тепловоза, уменьшает передачу колебаний и сил от неуравновешенных

масс дизеля на раму. *

Дизель представляет собой двухтактный двенадцатицилиндровый

двигатель внутреннего сгорания с V-образным расположением цилин-

дров и клапанно-щелевой продувкой. Остов дизеля состоит из сварных

блоков цилиндров и рамы, на которых смонтированы все узлы дизеля.

Снизу к блоку крепятся подвески для коренных подшипников колен-

чатого вала. Рама имеет поддон, служащий резервуаром для масла.

В крышке цилиндра расположены четыре выпускных клапана, фор-

сунка и индикаторный вентиль. Крышка нижней плоскостью опи-

рается на блок и крепится к нему шпильками, ввернутыми в верхнюю

плиту блока. Втулка цилиндра подвешена к крышке цилиндра на

шпильках. Коленчатый вал дизеля цельнолитой из высокопрочного

чугуна. Для уменьшения напряжений, возникающих вследствие кру-

тильных колебаний в системе «коленчатый вал—якорь генератора»,

на переднем конце коленчатого вала установлен антивибратор маят-

никового типа. Главные (правые) и прицепные (левые) шатуны имеют

стержни двутаврового сечения с центральным каналом для подачи

масла на смазку головного подшипника и охлаждения поршня. Пор-

шень составной, охлаждаемый маслом. Внутри поршня расположена

вставка из алюминиевого сплава с гнездами для установки поршневого

пальца «плавающего» типа. Продувка и зарядка цилиндра воздухом

происходят через продувочные окна по втулке цилиндра, а- выпуск

отработавших газов —через выпускные клапаны. Распределительный

вал, управляющий движением клапанов при помощи рычажного ме-

ханизма, расположен в развале блока цилиндров и приводится в дви-

жение от коленчатого вала через шестеренную передачу, расположен-

ную на заднем торце блока. Шестеренный привод распределительного

вала одновременно является приводом топливного насоса, регулятора

и вспомогательных агрегатов тепловоза, расположенных на станине

тягового генератора.

Топливная система высокого давления состоит из блочного двенад-

цатиплунжерного насоса золотникового типа и двенадцати форсунок

закрытого типа, соединенных с нагнетательными штуцерами насоса

форсуночными трубками. Дизель снабжен объединенным регулятором

с пусковым сервомотором, а также центробежным предельным выклю-

чателем. Предельный выключатель в случае повышения частоты вра-

щения коленчатого вала выше допустимой через рычажную передачу

выключает подачу топлива. Воздух для дизеля очищается в двух мас-

лопленочных воздухоочистителях, которые расположены с правой

и левой стороны тепловоза. Воздухоснабжение цилиндров дизеля

двухступенчатое. Первая ступень воздухоснабжения состоит из ра-

ботающих параллельно двух центробежных компрессоров с газо-

6

турбинным приводом. Вторую ступень представляет собой объемный

нагнетатель с приводом от коленчатого вала дизеля.

Система смазки дизеля циркуляционная, под давлением. Циркуля-

ция масла обеспечивается шестеренным масляным насосом, навешен-

ным на дизель. Система охлаждения дизеля—водяная, принудительная,

замкнутого типа. Циркуляция воды в системе обеспечивается центро-

бежным насосом, установленным на дизеле. (Второй насос, навешенный

на дизель, обслуживает систему охлаждения масла.) Для обеспечения

разрежения, в картере и других полостях, связанных с ним, дизель

снабжен системой вентиляции. Отсасывающие трубы связывают вса-

сывающие полости турбокомпрессоров с полостью картера через масло-

отделитель. Отсепарированное масло по сливной трубе отводится

в картер. Дизель имеет два дополнительных вала отбора мощности для

привода переднего и заднего распределительных редукторов. Чтобы

предотвратить скопление масла в ресиверах наддувочного воздуха,

на дизеле установлена система удаления масла из ресиверов в емкости,

расположенные с правой и левой стороны в поддизельной раме.

Тяговый генератор представляет Собой некомпенсированную элек-

трическую машину постоянного тока с независимым возбуждением.

Якорь со стороны коллектора опирается на сферический роликовый

подшипник, вмонтированный в щит генератора. Другой опорой якоря

служит фланец коленчатого вала дизеля и его коренной подшипник,

Охлаждение генератора—воздушное, принудительное от центробеж-

ного вентилятора с приводом от переднего распределительного редук-

тора. Воздух, который очищается сетчатыми фильтрами, продувается

со стороны коллектора через якорь и магнитную систему. Ток, выра-

батываемый тяговым генератором, через поездные контакторы, распо-

ложенные в камере электрооборудования, поступает к шести тяговым

двигателям, соединенным параллельно. Для пуска дизеля использует-

ся тяговый генератор, работающий в режиме электрического двига-

теля.

На станине тягового генератора установлен двухмашинный агре-

гат однокорпусного исполнения, состоящий из возбудителя и вспо-

могательного генератора. Привод двухмашинного агрегата осуществ-

ляется от переднего распределительного редуктора. Возбудитель ис-

пользуется для питания независимой обмотки возбуждения тягового

генератора. Обмотки возбуждения возбудителя питаются от подвоз-

будителя через усилитель. От вспомогательного генератора питаются

цепи управления и производится подзаряд аккумуляторной батареи.

Кроме того, якорь вспомогательного ^генератора имеет контактные

кольца для съема переменного тока.

Синхронный подвозбудитель расположен на станине тягового гене-

ратора. Привод его осуществляется от шкива на валу переднего рас-

пределительного редуктора. Синхронный подвозбудитель предназначен

для питания рабочих цепей усилителей и трансформаторов в системе

возбуждения тягового генератора. Подвозбудитель является однофаз-

ной четырехполюсной электрической машиной, катушки возбуждения

которой соединены последовательно и получают питание от цепи

управления.

7

Тяговый электродвигатель представляет собой электрическую

машину постоянного тока с последовательным возбуждением и прину-

дительной вентиляцией. Электродвигатель имеет четыре главных и че-

тыре добавочных полюса. Якорь имеет петлевую обмотку с уравнитель-

ными соединениями со стороны коллектора и опирается на роликовые

подшипники, вмонтированные в щиты электродвигателя. Воздух, по-

ступающий на охлаждение тяговых электродвигателей, очищается

в сетчатых фильтрах.

Схема возбуждения тягового генератора совместно с объединенным

регулятором дизеля является замкнутой системой автоматического

регулирования максимального напряжения, тока и мощности дизель-

генератора и обеспечивает:

полное использование свободной мощности дизеля независимо от

температуры обмоток электрических машин и включения вспомога-

тельных механизмов;

аварийные режимы работы при отключении любого тягового элек-

тродвигателя и выхода из строя элементов схемы возбуждения. Для

регулирования частоты вращения тяговых электродвигателей приме-

няются две ступени ослабления возбуждения.

Для обеспечения работы дизеля тепловоз оборудован топливной,

водяной и масляной системами. Топливная система тепловоза (низ-

кого давления) предназначена для питания дизеля топливом и обес-

печивает размещение запасов топлива, его фильтрацию, подогрев

в холодное время и подвод к топливному насосу дизеля. Топливо из

бака через фильтр грубой очистки)забирается топливоподкачивающим

насосом и через фильтр тонкой очистки подается к топливному насосу

дизеля. При необходимости топливо может подогреваться в топливо-

подогревателе.

При выходе из строя топливоподкачивающего агрегата преду-

смотрено аварийное питание дизеля топливом, при этом топливо из ба-

ка забирается, помимо фильтра грубой очистки.

Водяная система — двухконтурная, один контур которой пред-

назначен для охлаждения дизеля, другой—для охлаждения масла ди-

зеля. Циркуляция воды в системе обеспечивается двумя центробеж-

ными насосами (для каждого контура свой насос), навешенными на

дизеле. ВоДа охлаждается в секциях радиаторов, установленных в хо-

лодильной камере. Расположение секций вертикальное в один ряд у сте-

нок камеры. Регулирование температуры воды, охлаждающей дизель

(первый контур), обеспечивается открытием и закрытием левых бо-

ковых и верхних жалюзи и изменением частоты вращения вентилятора

холодильной камеры. Температура воды, охлаждающей масло (второй

контур), регулируется в зависимости от температуры масла и обеспе-

чивается открытием и закрытием правых боковых и верхних жалюзи

и изменением частоты вращения вентилятора холодильной камеры.

Работой боковых жалюзи и вентилятором автоматически управляет

гидропривод с автоматическим приводом гидромуфты. Верхние жалю-

зи открываются и закрываются вручную дистанционно с пультоууп-

равления кабин машиниста. Дополнительно боковые жалюзи и'**вен-

тилятор имеют дистанционный привод управления с пульта кабин ма-

8

шиниста, кроме того, все жалюзи имеют ручной привод, позволяющий

фиксировать их в открытом состоянии.

Масляная система тепловоза предназначена для подачи масла на

смазку и охлаждение деталей дизеля, гидропривода вентилятора и зад-

него распределительного редуктора, а также на питание гидропривода

и автоматического привода гидромуфты. Циркуляция масла обеспечи-

вается масляным насосом, навешенным на дизель. Для обеспечения

нормальных условий работы силовой установки тепловоз оборудован

вспомогательными механизмами — редукторами, вентиляторами и гид-

роприводом.

Передний распределительный редуктор установлен на станине ге-

нератора и приводится от дополнительного вала отбора мощности ди-

зеля. Ведущий вал редуктора соединен с валом отбора мощности ди-

зеля полужесткой муфтой пластинчатого типа. Передний распредели-

тельный редуктор с пятью цилиндрическими косозубыми шестернями,

расположенными в один ряд, предназначен для привода вентиляторов

охлаждения тягового генератора и тяговых электродвигателей перед-

ней тележки, двухмашинного агрегата и подвозбудителя. Привод

вентиляторов тягового генератора и тяговых электродвигателей пе-

редней тележки осуществляется через карданные валы, привод двух-

машинного агрегата—через полужесткую муфту пластинчатого типа,

привод подвозбудителя — через клиноременную передачу. ’ Система

смазки редуктора—картерная.

Задний распределительный редуктор установлен на фундаменте,

приваренном к раме тепловоза, перед холодильной камерой и приво-

дится от дополнительного вала отбора мощности дизеля. Ведущий

вал редуктора соединен с валом отбора мощности дизеля карданным

валом. Задний распределительный редуктор с тремя косозубыми ше-

стернями предназначен для привода вентилятора охлаждения тяговых

электродвигателей задней тележки и гидропривода вентилятора хо-

лодильной камеры. Привод вентилятора и гидропривода осущест-

вляется через полужесткую муфту пластинчатого типа. Масло в редук-

тор для смазки его деталей подается по трубопроводу через редук-

ционный клапан из масляной системы дизеля. Масло, собирающееся

в картере редуктора, забирается лопастным масляным насосом через

сетчатый фильтр и направляется в общую трубу слива.

Вентиляторы охлаждения тяговых электродвигателей передней

и задней тележек одинаковые по конструкции и размерам и представ-

ляют собой вентиляторы центробежного типа. Вентиляторное колесо

насажено на вал, который вращается на двух шариковых подшип-

никах, расположенных в одном подшипниковом узле. Подшипниковый

узел крепится к корпусу вентилятора. Вентилятор охлаждения тя-

гового генератора по конструкции аналогичен вентиляторам охлаж-

дения тяговых электродвигателей, но имеет несколько большие раз-

меры.

Гидропривод установлен на фундаменте, приваренном к раме теп-

ловоза, и предназначен для привода через карданный вал вентилятора

холодильной камеры. Он состоит из регулируемой гидромуфты пере-

менного наполнения и углового шестеренного редуктора. Регулируе-

9

мая гидромуфта переменного наполнения через угловой редуктор пе-

редает вращающий момент от заднего распределительного редуктора

к вентилятору холодильной камеры, гасит крутильные колебания и

обеспечивает бесступенчатое изменение частоты вращения вентилятора

при постоянной частоте вращения вала заднего редуктора. Частота

вращения выходного вала углового редуктора (вала вентилятора) за-

висит от степени наполнения гидромуфты маслом. Наполнением гид-

ромуфты и работой боковых жалюзи управляет автоматический

привод.

Масло в гидропривод вентилятора для смазки его деталей по-

дается потому же трубопроводу, что и для смазки заднего распреде-

лительного редуктора. Масло для питания гидромуфты подается по

трубопроводу через предохранительный клапан из масляной системы

дизеля. Собирающееся в гидроприводе масло забирается лопастным

насосом через сетчатый фильтр и направляется в общую сливную

трубу.

Вентилятор ходильной камеры—осевой, предназначен для создания

потока воздуха, обдувающего радиаторные секции холодильной ка-

меры. Вентилятор установлен на коническую поверхность вала подпят-

ника вентилятора. Вал подпятника вращается в двух шариковых

подшипниках, смонтированных в корпусе. Корпус подпятника кре-

пится к горизонтальным балкам верхней части арки холодильной ка-

меры.

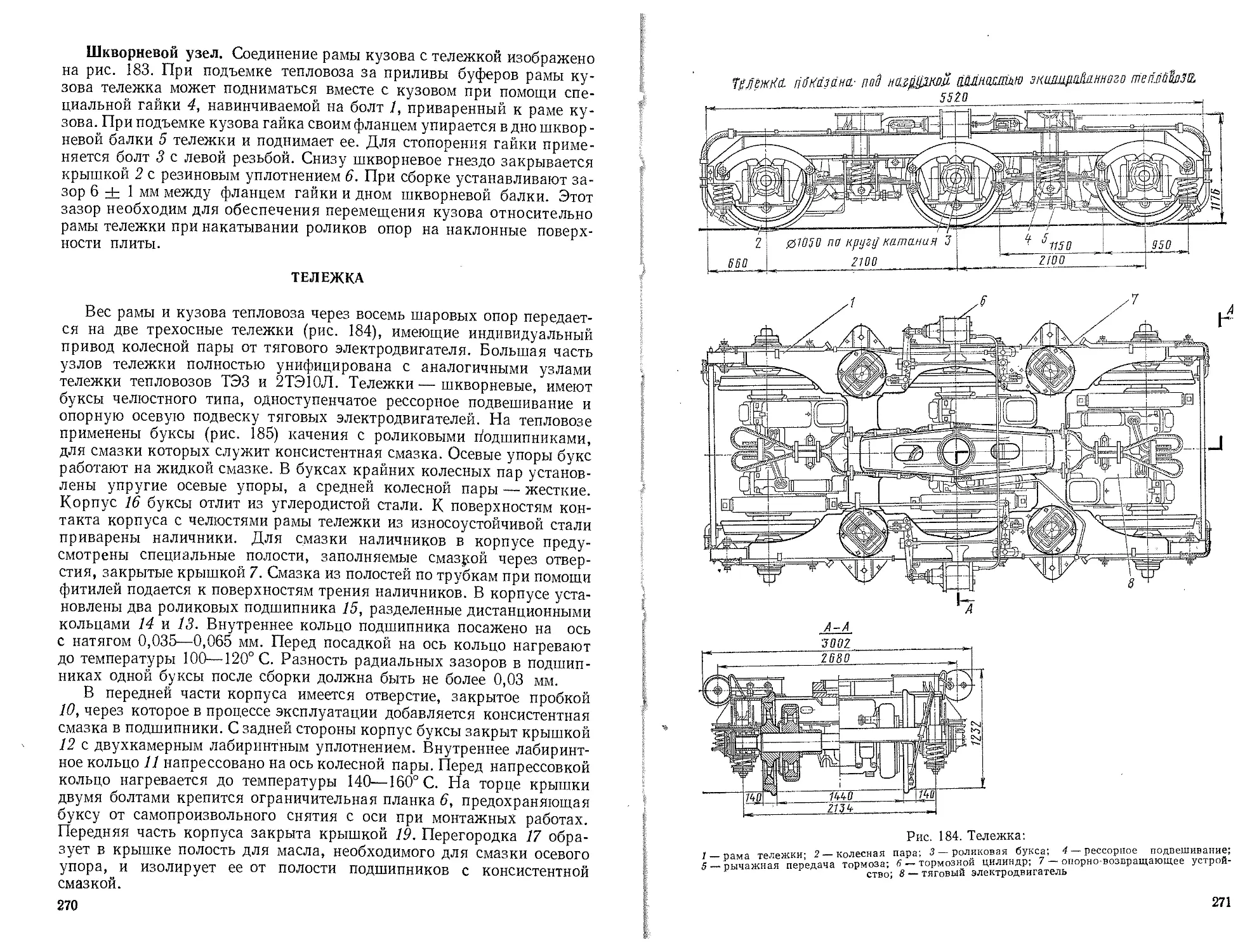

Рама тепловоза опирается на две трехосные тележки через опорно-

возвращающее устройство (по четыре в каждой тележке), которое

служит для передачи вертикальной нагрузки на тележку. Кроме того,

опорно-возвращающее устройство во время движения не допускает

отклонения продольной оси тележки от продольной оси тепловоза.

Тележки тепловоза трехосные, челюстные с опорно-осевой подвеской

тяговых электродвигателей и односторонним сбалансированным рес-

сорным подвешиванием. Обе тележки, одинаковые по конструкции,

состоят из рамы, рессорного подвешивания, опорно-возвращающих

устройств, моторно-колесного блока и рычажной передачи тормоза.

Тележки тепловоза взаимозаменяемы, но при подкатке передней те-

лежки на место задней и наоборот необходимо соответственно переста-

вить съемные лестницы. Рама тележки опорной конструкции состоит

из боковин, двух междурамных креплений, двух концевых балок и

шкворневой балки. По концам и в середине боковины вварены литые

буксовые челюсти, стянутые снизу литыми струнками.

В боковом проеме челюстей, в местах прилегания букс, приваре-

ны наличники. К нижним листам междурйМных креплений крепятся

кронштейны, имеющие опоры под тяговые двигатели. Горизонталь-

ные усилия передаются через шкворневую балку, которая опирается

своими концами на междурамные крепления. В середине шкворневой

балки имеется гнездо для шкворня.

На тепловозе применена четырехточечная схема рессорного подве-

шивания, в которой предусмотрены четыре самостоятельные группы

сбалансированных рессор,и пружин. Каждая из этих пружин распо-

ложена по одну сторону тележки. В состав группы или точки входят

10

два средних и два концевых комплекта, а также система балансиров

и подвесок, связывающих эти комплекты в одну систему. В средний

комплект входят листовая рессора и две цилиндрические пружины,

в концевой — цилиндрическая пружина и составная подвеска.

Опорно-возвращающее устройство каждой тележки состоит из че-

тырех роликовых опор. Корпус роликовой опоры с нижней опорной

плитой прикреплен к боковине рамы. Вертикальная нагрузка от веса

кузова передается через установленные на раме тепловоза грибки,

которые своей сферической поверхностью опираются на гнезда роли-

ковых опор.

Поворот тележки вокруг шкворня обеспечивается за счет пере-

катывания роликов по нижней опорной плите и поперечного пере-

мещения гнезда относительно опорной плиты. Возникновение вра-

щающего момента при повороте тележки относительно кузова обеспе-

чивается уклонами на верхней и нижней плитах.

К моторно-колесному блоку относятся колесная пара, челюстные

буксы, тяговый электродвигатель и тяговый редуктор. Колесные цент-

ры и ведомая шестерня тягового редуктора насажены на ось в горячем

состоянии. В корпусе буксы расположены два роликовых подшипника,

а в крышке— осевой упор. Буксы крайних осей тележки оборудованы

упругими упорами, буксы средней оси—жесткими. К поверхностям

корпуса буксы, в местах прилегания поверхностей челюстей тележки,

приварены буксовые наличники. Тяговый электродвигатель моторно-

осевыми подшипниками опирается на ось колесной пары, с другой

стороны через пружинную подвеску крепится к раме тележки. Веду-

щая шестерня тягового редуктора напрессована на конусный конец

вала тягового электродвигателя. Вращающий момент от тягового элек-

тродвигателя на ось колесной пары передается одноступенчатым ци-

линдрическим редуктором с прямозубыми шестернями.

Редуктор закрыт разъемным кожухом, прикрепленным болтами

к тяговому электродвигателю. Для обеспечения герметичности кожу-

ха по разъему и со стороны моторно-осевого подшипника установлены

уплотнения.

На тележках тепловоза установлена рычажная передача тормо-

за для передачи усилия от тормозных цилиндров к колодкам. Она

обеспечивает одностороннее нажатие тормозных колодок на бандажи

колес.

Тепловоз оборудован пневматическим тормозом для торможения

тепловоза и поезда и ручным тормозом для затормаживания одиночного

локомотива при стоянке. Пневматическим тормозом можно управлять

из любой кабины машиниста, оборудованной одинаковыми тормоз-

ными приборами. Управление тормозами состава и тепловоза осуще-

ствляется краном машиниста, а управление тормозом тепловоза —

краном вспомогательного тормоза. Кроме.того, в каждой кабине ма-

шиниста установлен штурвал, которым приводится в действие ручной

тормоз. Ручной тормоз воздействует на два колеса соответствующей

тележки.

В пневматический тормоз воздух поступает из компрессора, ко-

торый приводится от вала тягового генератора через пластинчатую

11

муфту. На тепловозе применен двухступенчатый, трехцилиндровый,

поршневой компрессор с W-образным расположением цилиндров,

с воздушным охлаждением, оборудованный устройством для перехода

йа холостой ход. Система смазки компрессора—комбинированная (под

давлением и разбрызгиванием). Компрессор нагнетает воздух в глав-

ные резервуары, из которых “воздух через маслоотделитель поступает

в питательную магистраль, к кранам машиниста и вспомогательного

тормоза. В зависимости от давления в питательной магистрали авто-

матически происходит переключение компрессора на холостой или ра-

бочий режим регулятором давления ЗРД. Тормозная магистраль за-

ряжается через кран машиниста. При торможении краном машиниста

происходит выпуск воздуха из тормозной магистрали, при этом сраба- .

тывает воздухораспределитель и через кран вспомогательного тормоза

подает воздух в тормозные цилиндры, которые установлены на раме

тележки с правой и левой стороны. При торможении краном вспомо-

гательного тормоза воздух из питательной магистрали через кран вспо-

могательного тормоза поступает в тормозные цилиндры.

Воздух из питательной магистрали через клапан максимального

давления поступает в трубопровод приборов управления, который

предназначен для питания электропневматических и пневматических

аппаратов (поездные контакторы, реверсор, ускоритель пуска, цилинд-

ры включения жалюзи и гидромуфты и др.). Также непосредственно

из питательной магистрали воздух поступает в магистраль звуковой

сигнализации и по трубопроводам—к тифонам, свисткам и стекло-

очистителям.

Песочная система тепловоза’обеспечивает подачу песка под первую

и четвертую колесные пары при движении вперед и под третью и ше-

стую колесные пары при движении назад. Песок засыпают в четыре

бункера (по два на каждую тележку), которые расположены в главной

раме с обеих сторон над средними колесными парами тележек. На бун-

кере установлено по две форсунки, каждая из которых подает песок

под одно колесо. Под колесные пары песок подается сжатым возду-

хом, поступающим из питательной магистрали через воздухорас-

пределители в форсунки песочниц. Управление работой песочной си-

стемы осуществляется педалью, расположенной в каждой кабине ма-

шиниста. , ..

Для тушения пожаров тепловоз оборудован стационарной пено-

гасительной установкой, расположенной в дизельном помещении.

На тепловозе имеются два поста управления противопожарной уста-

новкой, на которых расположены краны для ее включения и.генера-

торы многократной пены со шлангами. Кроме того, в кабинах маши-

ниста размещены по два переносных огнетушителя. Тепловоз также

оборудован автоматической установкой пожарной сигнализации, опо-

вещающей о недопустимо высокой температуре в дизельном помещении

и камере электрооборудования. При срабатывании автоматической

сигнализации в каждой кабине машиниста подаются световой и звуко-

вой сигналы.

Все вспомогательное оборудование тепловоза работает от сети

постоянного тока 75 В. Вспомогательный генератор вырабатывает

12

ток для цепей управления, освещения, заряда аккумуляторной бата-

реи и питания электродвигателей топливоподкачивающего агрегата,

маслопрокачивающего агрегата, отопительно-вентиляционной установ-

ки и вентилятора кузова. При неработающем дизеле электрооборудо-

вание питается от аккумуляторной батареи, которая подключается че-

рез главный выключатель. Соответствующие предохранители защища-

ют всю электрическую цепь от перегрузки, а также короткого замыка-

ния. Лампы устанавливаются в светильниках, имеющих амортизаторы.

В камере электрооборудования размещены аппараты высоковольтной

и низковольтной цепей тягового генератора, тяговых электродвигате-

лей, а также аппараты пуска дизеля, заряда аккумуляторной бата-

реи, регулировочные резисторы цепей возбуждения и т. д. На двери

камеры установлены блокировки.

На каждом конце тепловоза установлено походному лобовому про-

жектору с двухступенчатым регулированием света (тускло, ярко),

а также буферные сигнальные фонари белого и красного цветов. Про-

жектор и каждая сигнальная лампа могут включаться из соответст-

вующей кабины машиниста. Тепловоз оборудован двумя тифонами,

расположенными на крыше, которые приводятся в действие клапанами,

установленными в кабинах как со стороны машиниста, так и со стороны

помощника. От этих же клапанов приводятся в действие свистки,

расположенные под кабинами машиниста.

Для безопасности движения на тепловозе установлена автомати-

ческая локомотивная сигнализация с автостопом непрерывного дей-

ствия и контролем скорости. Кроме того, для связи локомотивной

бригады с дежурным по станции на тепловозе имеется радиостанция.

Управление работой дизель-генератором—электрогидравлическое

из любой кабины машиниста. Электрическая схема тепловоза преду-

сматривает возможность управления по системе двух единиц, при

этом управление обеими секциями возможно с любого локомотива.

Схема обеспечивает возможность управления ведомым локомотивом

при остановленном дизеле на ведущем тепловозе. На каждом пульте

управления установлен контроллер, имеющий одну (нулевую) позицию

работы дизеля без нагрузки и 15 позиций работы дизеля как под на-

грузкой, так и без нагрузки. На каждой позиции контроллера устанав-

ливается определенная частота вращения вала дизеля, которая за-

дается электрической схемой и поддерживается объединенным регу-

лятором. В схеме предусмотрена блокировка 1-й позиции контроллера,

т. е. при любом аварийном сбросе нагрузки последующее включение

ее возможно только с 1-й позиции. Силовая передача включается

и выключается контроллером. Для изменения направления движения

тепловоза в пульте управления установлен реверсивный переключа-

тель, в головку которого вставлена рукоятка. Реверсивный переклю-

чатель и контроллер взаимно сблокированы. Включение силовой пе-

редачи возможно только при крайних положениях рукоятки реверсив-

ного переключателя. Положение рукоятки указывает на направление

движения поезда.

Рукоятка реверсивного переключателя снимается только при

нулевой позиции контроллера.

13

a m zg gg W so eg 70 so 90 v.km/ч

Рис. 2. Тяговая характеристика тепловоза

(расчетная):

1,2 — включение реле РП1, РП2-, 3, 4 — отклю-

чение реле РП1, РП2

тяговая и техническая

ХАРАКТЕРИСТИКИ

ТЕПЛОВОЗА

Тепловоз с поездом весом

1800 тс может следовать на

площадке со скоростью

78 км/ч, на 9°/0П подъеме—,

21 км/ч (рис. 2). Ограничение

силы тяги по сцеплению по-

казано кривой при скоро-

стях 4 — 6 км/ч и равно

соответственно 29 350 и

28 590 кгс.

Максимальная сила тяги

тепловоза М62 при скорости

100 км/ч по сравнению с си-

лой тяги тепловоза ТЭЗ при

той же скорости выше на

1000 кгс и равна 4000 кгс.

В отличие от тепловоза

ТЭЗ электрооборудование теп-

ловоза М62 спроектировано

таким образом, что сила тя-

ги при трогании с места не

имеет ограничения по пу-

сковому току тягового ге-

нератора.

Исходными данными для

построения тяговой’характе-

ристики тепловоза служат ра-

счетные рабочие характери-

стики электродвигателя ти-

па ЭД-107 для потребляемой мощности 212 кВт, что соответст-

вует мощности на клеммах тягового генератора 1274 кВт,

Техническая характеристика тепловоза

Род службы..........................

грузовой

Осевая характеристика ..................

Мощность (дизеля), л. с. (кВт)..........

Вес полностью экипированного тепловоза,

кгс.....................................

Нагрузка от оси на рельс, тс (кН) . . . .

Конструкционная скорость, км/ч . . . .

Расчетная сила тяги в продолжительном ре-

жиме на ободе колес, тс (кН) . . . .

Длительная скорость, км/ч...............

Сила тяги при часовом режиме, тс (кН) .

Скорость часового режима, км/ч . , . ,

Зо—Зо

2000 (1470)

116 500+3%

19,41+3% (190,23+3%)

100

20,0(196)

20,0

24,9 (240)

16,6

14

Максимальная сила тяги на ободе колес

при трогании с места и коэффициенте

сцепления ц = 0,33, тс (кН)............38,3+3»/» (375+3%)

Наименьший радиус проходимых кривых, м 75

Минимальная высота над уровнем головок

рельсов неподрессоренных частей, мм . . 84

Высота осп автосцепки над уровнем головки

рельсов, мм ................................... 1055

Диаметр колеса по кругу катания, в состоя-

нии поставки тепловоза, мм ..... 1050

Диаметр колеса по кругу катания при пол-

ном износе, мм.................................. 978

Диаметр колесного центра, мм...................... 900

Радиусы на сортировочных горках при ско-

рости 5 км/ч, м:

низина........................................ 400

горка......................................... 360

Запасы:

топлива, кг.................................. 3390 (3900 л)

охлаждающей воды около, кг ... . 950

масла для смазки и охлаждения дизе-

ля, кг ..................................... 800

песка, кг..................................... 600

Основные размеры тепловоза

Габарит................................... 02-Т по ГОСТ 9238—73

Длина но осям автосцепок, мм............ 17 400

Ширина кузова (по каркасу), мм .... 2950

Высота по выпускной трубе, мм........... 4 493

Максимальная высота по выступающим ча-

стям, мм.............................. 4 615

Высота по каркасу кузова, мм............ 4 340

Шкворневая база, мм .................... 8 600

Колесная база тележки, мм............... 4 200

Примечание. Характеристики дизеля, генератора, тяговых электро-

двигателей и других механизмов и узлов тепловоза даны в соответствующих

разделах книги.

ГЛАВА

2

ДИЗЕЛЬ

УСТРОЙСТВО ДИЗЕЛЯ и ЕГО ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Дизель 14Д40 (рис. 3) представляет собой двухтактный - двенад-

цатицилиндровый двигатель простого действия с прямоточной кла-

панно-щелевой продувкой, с двухрядным V-образным расположением

цилиндров и комбинированной двухступенчатой системой наддува.

Блок цилиндров 5 установлен на раме дизель-генератора 2 и закреплен

болтами. Рама имеет поддон 1, служащий резервуаром- для масла.

Уровень масла замеряют масломерным щупом 28, расположенным

с правой стороны дизеля. В нижней части к блоку цилиндров на сталь-

ных подвесках подвешен коленчатый вал 3. В блоке дизеля в два ряда

установлены двенадцать (по шесть в ряд) цилиндровых втулок 8.

Втулки подвешены и прикреплены шпильками к крышкам цилиндров

10, которые в свою очередь крепятся к блоку цилиндров. В крышках

размещены форсунки 19, выпускные клапаны И, а также установлены

индикаторные вентили 17 и стойки с рычагами 12 привода выпускных

клапанов. Крышки сверху закрыты колпаками 18.

Если смотреть со стороны генератора, то цилиндры, расположенные

в правом ряду, принято называть правыми, а цилиндры левого ряда—

левыми. Торец дизеля со стороны агрегатов наддува и насосов принято

называть передним (от него ведется отсчет цилиндров), а торец со сто-

роны генератора—задним.

В средней части втулки цилиндров имеют продувочные окна,

соединенные с воздушными ресиверами 7 с люками, закрытыми крыш-

ками 25. Выше продувочных окон втулки цилиндров охлаждаются

водой. В нижней части в боковых стенках блока цилиндров также

имеются люки, плотно закрытые крышками 26, на которых с одной

стороны дизеля установлены предохранительные клапаны 27, срабаты-

вающие при давлении в картере свыше 0,5 кгс/см2 (49 кПа). На задних

стенках наддувочных ресиверов также установлены аналогичные пре-

дохранительные клапаны.

В развале блока цилиндров расположен распределительный вал

15, кулачки которого воздействуют через толкатели 13 и рычаги 12

на выпускные клапаны, и закреплен болтами лоток 14. В отверстиях

лотка установлены направляющие толкателей. Сверху на лотке рас-

положены двенадцатиплунжерный топливный насос 16 и его привод.

Коленчатый вал имеет шесть шатунных шеек, к которым крепятся

шатунные механизмы, состоящие из прицепных шатунов 6, соединенных

с главными шатунами 24 при помощи пальцев 4. Главные (правого ря-

16

16 15

16

Рис. 3. Поперечный разрез дизеля:

I — поддоп; 2 — рама дизель-генератора; 3 — коленчатый вал; 4, 23 — пальцы; 5 — блок

цилиндров; 6 — прицепной шатун; 7 — воздушный ресивер; 8 — втулка цилиндров;

S — водяной коллектор; 10 — крышка цилиндров; 11 — выпускной клапан; 12 — рычаг;

13 — толкатель; 14 — лоток; 15 — распределительный вал; 16 — топливный насос; 17 —

индикаторный вентиль; 18 — колпак; 19 — форсунка; 20 — водяная труба; 21 — выпуск-

ной коллектор; 22 — поршень; 24 — главный шатун; 25, 26 — крышки; 27 — предохрани-

тельный клапан; 28 — щуп

17

да) и прицепные (левого ряда) шатуны соединены с поршнями 22 при

помощи пальцев 23 «плавающего» типа. Ход поршня главного шату-

на — 300 мм, прицепного—304,3 мм. Для уменьшения напряжений,

возникающих вследствие крутильных колебаний в системе коленчатый

вал дизеля—якорь тягового генератора, на переднем конце коленчатого

вала установлен маятниковый антивибратор.

На переднем торце блока цилиндров дизеля смонтирован зубчатый

редуктор, который служит приводом нагнетателя, водяных и масляного

насосов, прикрепленных к корпусу редуктора. На корпусе редук-

тора имеются также опорные лапы для установки турбокомпрессоров,

к газовым турбинам которых через выпускные коллекторы 21 направ-

ляются из цилиндров выпускные газы. Отработавшие в турбокомпрес-

сорах газы через глушитель шума выпуска удаляются в атмосферу.

Вал редуктора вращается непосредственно от коленчатого вала

дизеля.

Воздухоснабжение цилиндров дизеля — двухступенчатое. Первая

ступень воздухоснабжения состоит из двух, работающих параллельно,

центробежных турбокомпрессоров, воздух в которые поступает через

маслопленочные фильтры с правой и левой стороны тепловоза. Из

компрессоров воздух направляется в нагнетатель объемного типа (вто-

рая ступень), который нагнетает его в цилиндры дизеля через реси-

веры 7 и продувочные окна втулок цилиндров под давлением порядка

1,2 кгс/см2 (117, 6 кПа).

На торце блока со стороны генератора смонтирован привод рас-

пределительного вала, который одновременно является приводом

топливного насоса и тахометра, объединенного регулятора, предель-

ного выключателя и переднего распределительного редуктора. Частота

вращения вала отбора мощности привода переднего распределитель-

ного редуктора равна удвоенной частоте вращения коленчатого

вала.

Регулятор и предельный выключатель установлены на верхней

части корпуса закрытия привода распределительного вала, а тахометр

в верхней части заднего торца блока цилиндров дизеля—с правой сто-

роны.

С левой и правой стороны блока над воздушными ресиверами вдоль

всего дизеля проходят водяные коллекторы 9, из которых вода посту-

пает в полость охлаждения втулок. В коллекторы вода нагнетается

правым водяным насосом, левый насос обеспечивает охлаждение масла

дизеля. После охлаждения втулок и крышек цилиндров вода поступает

в коробки, приваренные к патрубкам выпускных коллекторов if сое-

ч диненные с трубами 20. С правой стороны блока цилиндров дизеля

око/ю выносного подшипника установлены фильтр тонкой очистки

топлива и заливная горловина для масла. В том же месте только с левой

стороны блока установлен центробежный фильтр масла, а около пер-

вого цилиндра—фильтр грубой очистки масла. Центробежный фильтр,

автоматически отключается при давлении масла в системе ниже

1,5 кгс/см2 (0,245 МПа). Для обеспечения разрежения в картере и дру-

гих полостях, связанных с ним, дизель снабжен системой вентиляции,

связывающей всасывающие полости центробежных компрессоров с по-

18

лостью картера через маслоотделитель. Отсепарированное масло по

сливной трубе отводится в картер.

Чтобы предотвратить скопление масла в ресиверах наддувочного

воздуха и возможное воспламенение паров масла, на дизеле установ-

лена система удаления масла из ресиверов. Масло из ресиверов по

трубкам непрерывно сливается в поддоны рамы, расположенные с обе-

их сторон дизеля. Для контроля за работой этой системы на раме име-

ются специальные штуцера.

На торце дизеля со стороны генератора установлено реле давления,,

которое обеспечивает остановку дизеля при понижении давления мас-

ла ниже 1,6+0,2 кгс/см2 (156,8+19,6 кПа), снятие нагрузки (на 12-й

и выше позициях контроллера) с генератора при давлении масла ниже

2,2 + 0,2 кгс/см2 (215,6 + 19,6 кПа) и не позволяет пустить дизель

при давлении масла ниже 0,2 — 0,3 кгс/см2 (19,6 — 29,4 кПа). На

этом же торце дизеля смонтирован валоповоротный механизм, червяк

которого находится в зацеплении с зубчатым венцом муфты, соеди-

няющей дизель с генератором. Для предотвращения пуска дизеля

с включенным валоповоротным механизмом установлен блокирующий

выключатель разрывающий цепь пуска, если механизм включен.

В двухтактных дизелях полный рабочий цикл (наполнение ци-

линдра чистым воздухом, его сжатие, сгорание поступившего топлива

в цилиндр и расширение газов, а также очистка цилиндра от отрабо-

тавших газов) происходит за один оборот коленчатого вала. Колен-

чатый вал на номинальном режиме работы дизеля имеет частоту вра-

щения 850 об/мин, следовательно, в каждом цилиндре происходит

850 полных циклов в минуту. Эффективность столь быстрого цикла

обеспечивается установкой фаз газораспределения.

При сгорании топлива, поступившего через форсунки, в камере

сгорания, образованной днищами крышки и поршня и стенками ци-

линдровой втулки, давление повышается до НО кгс/см2 (10,78 МПа),

поршень идет вниз и через шатун вращает коленчатый вал. Через 96°

поворота коленчатого вала от верхней мертвой точки (в. м. т.) начинают

открываться выпускные клапаны. К этому времени энергия газов пе-

редана коленчатому валу дизеля, отработавшие газы под давлением,

превышающим атмосферное, через выпускные клапаны устремляются

в выпускные коллекторы и далее к турбокомпрессорам.

Через 134° поворота коленчатого вала от в. м. т. поршень начнет

открывать продувочные окна. К этому времени давление газов в ци-

линдре равно или меньше давления наддувочного воздуха. Кроме того,

создавшееся движение выпускных газов устанавливает направленный

в выпускные клапаны инерционный поток струи. Таким образом, воз-

дух, поступая из воздушного ресивера, вытесняет отработавшие газы

и заполняет свежим воздушным зарядом объем цилиндра,

Через 46° поворота коленчатого вала от нижней мертвой точки

(н. м. т.) поршень закроет продувочные окна, тогда как выпускные

клапаны еще открыты. Установившийся ранее поток, поддерживаемый

движением поршня, обеспечивает дальнейшую очистку цилиндра от

отработавших газов до закрытия выпускных клапанов, которое про-

исходит через 58° поворота коленчатого вала от н. м. т.

19

Воздушный вихрь, обра-

зованный при продувке, сох-

раняется и в конце сжатия,

что обеспечивает хорошее

перемешивание воздуха с

топливом и полное его сгора-

ние. Полному смесеобразова-

нию способствует и форма ка-

меры сгорания, образованная

поршнем, который имеет в се-

редине и по краям выступы,

устраняющие мертвые зоны

воздушного потока. За 20° до

в. м. т. поршня через фор-

сунки впрыскивается топ-

ливо. Благодаря высокому

Рис. 4. Установка дизель-генератора:

« — схема расположения амортизаторов; б — амор-

тизатор; 1 — амортизатор; 2 — рама дизель-гене-

ратора; 3 — упругий элемент; 4—плита

давлению топлива в процес-

се впрыска 300 кгс/см2 (свы-

ше 29,4 МПа) _и малому ди-

аметру (0,4 мм) отверстий

сопла форсунки топливо рас-

пиливается на мелкие туманообразные частицы и смешивается

с воздухом. К моменту вспышки воздух в камере сгорания имеет

температуру, достаточную для самовоспламенения топлива. Дав-

ление сгорания достигает своего максимального значения

в момент, когда поршень перешел в. м. т. и начинает двигаться вниз.

В это время давление газов от сгоревшего топлива передается на днище

поршня и далее через шатун к коленчатому валу дизеля. Таким об-

разом, за один оборот коленчатого вала дизеля происходит полный

рабочий цикл.

Дизель-генератор установлен на 22 амортизаторах (рис. 4, а).

К раме тепловоза амортизаторы крепятся на болтах, а к амортизато-

рам в свою очередь крепится рама дизель-генератора также на болтах.

Амортизатор (рис. 4, б) представляет собой две стальные плиты 4,

между которыми расположен резиновый упругий элемент 3. Прочность

на разрыв приварки резинового упругого элемента к плитам не менее

6000 кгс, а статическое сжатие под нагрузкой 1300 кгс в пределах

0,3 —0,7 мм.

Комплект амортизаторов подбирают таким образом, чтобы разность

статических прогибов амортизаторов между собой была’ не более

0,1 мм, причем более жесткие амортизаторы ставят с двух сторон рав-

номерно по концам рамы. Амортизатор к опорным поверхностям глав-

ной рамы и рамы под дизель-генератор пригоняют по всему периметру,

качание амортизатора на опорных поверхностях не допускается. До-

пускается местное неприлегание амортизатора к опорным поверхностям

не более 0,2 мм на глубину 15 мм. Разность величин зазоров между

опорной поверхностью рамы дизель-генератора и опорной поверх-

ностью амортизаторов допускается не более 0,15 мм (регулируют уста-

новкой пластин над и под амортизаторами). Разрешается устанав-

20

Техническая характеристика дизеля

Тип.........................................

Число цилиндров ............................

Расположение цилиндров .....................

Порядок работы цилиндров ...................

Диаметр цилиндра, мм............. ... .

Ход поршня, мм:

правого ряда ...............................

левого ряда..............................

Полная мощность на фланце коленчатого вала ди-

зеля, приведенная к нормальным условиям,'

л. с. (кВт)..................................

Номинальная частота вращения коленчатого ва-

ла, об/мин...................................

Минимальная устойчивая частота вращения ко-

ленчатого вала на холостом ходу, об/мин . . .

Направление вращения коленчатого вала . , .

двухтактный,

простого действия

12

V-образиое

1л—1пр, 6 л—бпр,

2л—2пр, 4л—4пр,

Зл—Зпр, 5л—5пр

230

300

304,3

Среднее эффективное давление при номинальной

мощности, кгс/см2 (МПа)......................

Пуск дизеля .................................

2000 (1470)

750

400

по часовой стрелке

(смотреть со стороны

генератора)

8,1 (0,794)

электрический от акку-

муляторной батареи

Пуск холодного дизеля обеспечивается при тем-

пературе, °C (К), не ниже:

окружающей среды.........................

масла...................................

При нормальных атмосферных условиях допу-

скаются следующие предельные параметры ра-

боты цилиндров дизеля:

максимальное давление сгорания, кгс/см2

(МПа), не более..........................

разность давлений сгорания по отдельным ци-

линдрам, кгс/см2 (МПа), не более . . . .

температура выпускных газов по отдельным

цилиндрам, °C (К), не более.............

разность температур газов по отдельным ци-

линдрам, °C (К), не более...............

Температура воды на выходе из дизеля, °C (К):

нормальная .................................

максимально допустимая...................

Температура смазочного масла на входе в дизель,

°C (К):

нормальная ........................... .

минимальная (для пуска па тепловозе) , . ,

+ 8 (281)

+ 15 (288)

110 (10,8)

8 (0,784) '

470 (743)

100 (373)

75—85 (348—358)

90 (363)

60-70 (333—343)

15 (288)

! Нормальные условия:

1. Нормальные атмосферные условия:

’ температура окружающего воздуха +20° С (293К):

барометрическое давление 760 мм рт. ст. (0,101 МПа);

относительная влажность 70%.

2. Противодавление на выпуске, замеренное в выпускном корпусе газовой тур-

бины, не более 200 мм вод. ст. (0,00196 МПа);

3. Статическое разрежение иа входе в патрубок турбокомпрессора не более

300 мм вод. ст. (0,00294 МПа);

4. Температура топлива на подходе к дизелю +30° С (ЗОЗК).

21

Давление смазочного масла на входе в дизель,

кгс/см2 (МПа), не менее:

при номинальной мощности..................

при минимальной частоте вращения и нижнем

пределе температуры масла ................

Давление наддувочного воздуха при номиналь-

ной мощности, кгс/см2 (МПа).................

Частота вращения ротора турбокомпрессора,

об/мин:

при номинальной мощности, не более . . . .

допустимое максимальное ..................

Разрежение в картере, мм вод. ст..............

Запасы в дизеле, кг:

воды......................................

масла ....................................

Удельный расход топлива при номинальной мощ-

ности, г/э л. с. ч. (кг/Дж)...................

Часовой расход топлива при номинальной мощно-

сти, кг, около................................

Часовой расход топлива на минимальной частоте

вращения холостого хода, кг, не более . . .

Часовой расход масла при номинальной мощно-

сти, кг, не более.............................

Масса (сухая) дизель-генератора со всеми смон-

тированными на нем агрегатами, кг . . . .

в том числе:

генератора ...............................

дизеля с рамой и соединительной муфтой . .

Масса наиболее тяжелых частей дизеля, кг:

блок цилиндров ...........................

блок цилиндров в сборе с коленчатым валом,

аптивибратором п ведущей частью соеди-

нительной муфты ..........................

комплект цилиндра в сборе (втулка цилинд-

ра, крышка цилиндра, поршень с шатуном)

Габаритные размеры, мм:

длина дизель-генератора...................

длина дизеля (без генератора и рамы) . .

ширина дизель-генератора..................

ширина дизеля.............................

высота дизель-генератора..................

Ресурс до первой переборки (выемка поршней),

км .........................,.................

Ресурс до капитального (заводского) ремонта,

км .............................,.............

5 (0,49)

3 (0,294)

1,О±о°:‘ (0,0981+“;°’)

17 000

18 000

5—50

150

500

160 + 5%

(60,4-10-9+5%)

340

25

4,5

21 400

7 400

12 500

2 540

4 000

235’ •

5 647

3 787

1 818

1 796

2 405

150 000

900 000

ливать не более четырех пластин, при этом толщина пакета должна быть

не более 6 мм.

Закрепив дизель-генератор на амортизаторах, устанавливают че-

тыре (два с каждой стороны) продольных, упора, предотвращающие

его смещение от сил, возникающих при работе тепловоза. Поперечные

смещения дизель-генератора воспринимаются амортизаторами. Зазор

между упором и опорной поверхностью платика рамы дизель-гене-

ратора должен быть не более 0,5 мм при разности зазоров по высоте

не более 0,35 мм.

22

УЗЛЫ ОСТОВА ДИЗЕЛЯ

Рама дизель-генератора. Дизель и генератор установлены на об-

щей раме (рис. 5), представляющей собой жесткую сварную конструк-

цию из двух продольных балок, связанных торцовыми листами 1 и 9

и двумя поперечными коробчатыми балками 10. Каждая продольная

балка состоит из верхнего 12 и нижнего 11 горизонтальных листов,

боковых листов 18 и ребер 3.

К нижней части рамы приварен поддон 8, образующий совместно

с торцовыми и боковыми листами 17 балок емкость (ванну) для масла.

Для увеличения жесткости поддона и уменьшения перетока масла

при наклонах и резких остановках тепловоза установлены две по-

перечные переборки 7. Сверху ванна закрыта сетками 16, предотвра-

щающими вспенивание масла при работе дизеля и предохраняющими

масло от попадания в него посторонних предметов. Из ванны масло

через приемный патрубок 6 и трубу 2 засасывается масляным насосом

дизеля. Крышка 5 с помощью защелки 24, пружин 25 и резинового

уплотнения 26 плотно закрывает приемный патрубок 6 сверху. Через

отверстие, закрытое крышкой 5, можно быстро и просто снять для очи-

стки фильтрующую сетку 4. Уровень масла в ванне замеряют масло-

мерным щупом 20. Для слива масла из ванны предусмотрено отверстие

19, соединенное со сливной трубой.

На передней торцовой поверхности рамы предусмотрены отверстия:

а — для подачи масла к насосу дизеля; б — для подачи масла к масло-

прокачивающему агрегату; в — для слива масла из системы тепловоза;

г — для слива масла из сепарирующего бачка системы вентиляции

картера.

На раме в средней части каждой балки имеются коробчатые упо-

ры 27, которые совместно с упорами на раме тепловоза удерживают

раму дизель-генератора от продольных перемещений. В каждой, балке

рамы имеется полость 22, служащая емкостью для сбора масла, скап-

ливающегося в наддувочном ресивере и непрерывно сливающегося туда

по трубам 14 во время работы дизеля. Для удаления масла из полостей

22 установлены краны 21, а для очистки емкостей предусмотрены

люки, закрытые крышками 23.

Лапами рама опирается на амортизаторы, закрепленные на раме

тепловоза. Блок цилиндров крепится к раме болтами 15, часть из них —

призонные. Стык между блоком и рамой уплотнен паронитовыми про-

кладками, на поверхность которых наносится паста «Герметик». На

раме закреплен кожух 13, ограждающий соединительную дисковую

муфту. В раме предусмотрены отверстия д, е для установки и креп-

ления приспособления подъема дизеля с генератором и дизеля без

генератора.

Блок цилиндров. Цельносварная конструкция блока цилиндров

(рис. 6) V-образной формы разделена поперечными стойками на шесть

секций, в которых размещены втулки цилиндров. Верхние плиты 10,

средние 8 и нижние 7 продольные листы имеют отверстия, которые об-

разуют опорные пояса для втулок цилиндров. Пространство, ограни-

ченное верхними 10 плитами, средними 8 продольными листами,

23

Рис. 5. Рама дизель-генератора:

1,9 — торцовые листы; 2, 14 — трубы; 3 — ребро; 4 — фильтрующая сетка; 5, 23 — крышки; 6 — приемный патрубок;'7 — переборка; 8 — поддон;

10 — коробчатая балка; 1Г— иижиий горизонтальный лист; 12 — вержшй горизонтальный лист; 13— кожух; /5 — болт; 16 — сетка; 17, 18 —

боковые листы; 19 — сливное отверстие; 20 — масломерный щуп; Я—кран.; 22 — полость; 24 — защелка; 25 — пружина; 26 — резиновое уп-

лотнение; 27 — упор; а, б, в, г, д, в ~ отверстия

поперечными V-образными 29 и торцовыми 18 стойками, является по-

лостью водяного охлаждения втулок цилиндров.

Вода подводится в полость охлаждения через патрубки 25 и кана-

лы 9. Из блока в крышки вода поступает через трубки 36 с резиновыми

прокладками 37. Пространство, ограниченное верхними и нижними

продольными листами, средним 14, продольным 12 и боковыми 2 ли-

стами, поперечными V-образными и торцовыми стойками и наддувоч-

ными коллекторами, представляет собой ресивер продувочного воз-

духа. Секции ресивера сообщаются между собой окнами, выполненными

в среднем и боковых листах, а также в V-образных поперечных стойках.

Масло, скапливающееся в наддувочных коллекторах, через штуцера 3

сливается в раму.

В верхние плиты блока ввернуты по четыре шпильки 19 на каждый

цилиндр для крепления крышек цилиндров. К наружным плоскостям

торцовых стоек крепятся навешенные на блок агрегаты. В развале

среднего листа 14, помимо планок 13 и листа 12, установлены стойки

20 подшипников распределительного вала, в которые запрессованы

бронзовые втулки 21, имеющие тонкослойную заливку свинцовисто-

кальциевого баббита. Втулки 21 стопорятся от проворачивания вин-

тами 32. Масло для подшипников распределительного вала подводится

по каналу а в стойке концевого подшипника, а оттуда через отверстия

в распределительном валу—к остальным подшипникам. Крайний под-

шипник со стороны насосов является упорным. Осевое перемещение

распределительного вала ограничивается с одной стороны торцом бурта

упорного подшипника, с другой—упорным бронзовым кольцом 23,

запрессованным в крышку 24, закрепленную на торце блока.

Коленчатый вал подвешен к блоку цилиндров на стальных под-

весках 28, которые крепятся к стойкам коренных подшипников бол-

тами 35. Стыки стоек и подвесок имеют торцовые зубцы, фиксирующие

положение подвесок от смещения в поперечном направлении относи-

тельно стоек. Масло к коренным подшипникам подводится по желоб-

кам 22, приваренным к торцовым стойкам, и по трубкам 27, прикреп-

ленным к фланцам 4, из центрального канала б, образованного нижней

частью среднего листа 14 и продольной планкой U.K каналу б масло

поступает из нагнетательной магистрали системы смазки. Для.осмотра

и очистки канала на передней и задней торцовых стойках имеются

отверстия, закрытые пробками 17.

На наддувочных коллекторах и в боковых листах блока име-

ются люки. Ряд верхних люков дает доступ для очистки ресивера над-

дувочного воздуха и для осмотра цилиндровых втулок, поршней

И поршневых колец через окна втулок цилиндров. Ряд нижних люков г

позволяет осматривать коленчатый вал, коренные и шатунные подшип-

ники, шатуны и нижние части цилиндровых втулок. Нижние и верхние

люки плотно закрываются крышками 34 и 5. С одной стороны блока

крышки 34 имеют предохранительные клапаны, которые должны от-

крываться при резком повышении давления в картере дизеля. Кроме

этих клапанов, на задних торцах наддувочных коллекторов имеются

предохранительные клапаны, служащие для той же цели. Каждый из

предохранительных клапанов имеет тарелку 45, которая болтом 41

26

Рис. 7. Коренные подшипники:

/ — верхний вкладыш; 2 — канавка; 3 — нижний вкладыш; 4 — отверстие; 5 —замок

через пружину 39 прижата к прокладке 44 и корпусу клапана 43.

Пружина с одной стороны.упирается в корпус клапана, с другой сто-

роны—в гайку 40, зафиксированную шплинтом 42.

К торцовому листу блока со стороны фланца отбора мощности при-

зонными болтами 16 прикреплен корпус 15 выносного подшипника

коленчатого вала. Осевое перемещение коленчатого вала ограничи-

вается стальными упорными кольцами 38 и 31 с тонкослойной брон-

зовой заливкой. Положение упорных колец, расположенных в коль-

цевых канавках постелей блока и подвесок седьмой и восьмой опор

коленчатого вала, фиксируется винтами 33. Справа, на боковом листе

корпуса выносного подшипника расположена горловина 26 для за-

правки дизеля маслом. На левом боковом листе имеется лючок, на

котором установлен и укреплен центробежный фильтр масла. Этот

лючок одновременно может быть использован для осмотра шестерен

привода распределительного вала.

Коренные подшипники. Жесткость подшипникового узла повы-

шена благодаря торцовым зубцам, имеющимся в стыке подвески со

стойкой блока. Каждый коренной подшипник (рис. 7) состоит из верх-

него /-и нижнего 3 стальных вкладышей, залитых тонким слоем свин-

цовистой бронзы. Верхний и нижний вкладыши невзаимозаменяемы.

В отличие от нижнего верхний вкладыш на рабочей поверхности имеет

широкую кольцевую канавку 2 и три отверстия 4, через которые посту-

пает масло на смазку и охлаждение подшипника. Для лучшей при-

работки вкладышей к коленчатому валу на свинцовистую бронзу на-

носится слой свинцовистого сплава толщиной 0,020 — 0,025 мм. Чет-

вертый коренной подшипник, наиболее нагруженный, отличается от

остальных большей шириной. Верхние вкладыши монтируются в стой-

ках подшипников поперечных стоек блока, а нижние—в подвесках.

27

Рис. 8. Втулка цилиндра:

1 — втулка; 2 — шпилька; 3 — про-

кладка; 4 — кольцо; а —верхний по-

яс; б — средний пояс; в — нижний

пояс; г —канавка; д — вырез

Положение верхних и нижних вкла-

дышей фиксируется замками 5, вхо-

дящими в углубления, имеющиеся

на подвесках и стойках блока. При-

легание вкладышей к постелям всей

поверхностью обеспечивается уклад-

кой их в гнезда с гарантированным

натягом (т. е. плоскости разъема

вкладышей в свободном состоянии

несколько выступают из прдве-

ски и стойки) и обжимом болтами под-

весок.

Втулка цилиндра. К крышке ци-

линдра подвешена втулка цилиндра

(рис. 8), благодаря чему газовый стык

крышки с втулкой полностью разгру-’’

жен. На верхнем опорном бурте'

втулки 1 имеется кольцевая площад-

ка для прокладки 3 из мягкой ста-

ли с омеднением, уплотняющей газо-

вый стык между крышкой цилиндра

и втулкой. На опорной поверхности

прорезаны кольцевые канавки г,

способствующие лучшему уплотне-

нию. Втулка скреплена с крышкой

цилиндра шестью шпильками 2,

ввернутыми в борт втулки. Втулка

относительно крышки цилиндра фик-

сируется буртом днища крышки по

внутреннему диаметру втулки и поя-

ском на шпильке. Эта шпилька уста-

новлена в отверстие втулки цилинд-

ра со стороны выпуска. В блоке

втулка фиксируется верхним а, сред-

ним б и нижним в опорными поясами.

Наружная поверхность втулки меж-

ду верхним а и средним б поясами

омывается водой. В средней утолщен-

ной части втулки равномерно по ок-

ружности расположено восемнадцать

окон, через которые воздух поступает

в цилиндр. Наружная поверхность втулки между средним и нижним

поясами охлаждается наддувочным воздухом. Между опорными пояса-

ми блока и втулки цилиндра для уплотнения установлены кольца 4 по-

вышенной теплостойкости, изготовленные из разных сортов резины.

Верхнее кольцо верхнего опорного пояса маркировано белой краской,

нижнее кольцо верхнего опорного пояса—без маркировки, а кольца,

устанавливаемые в средний и нижний опорные пояса, маркированы

желтой краской. Два выреза д в нижней части втулки служат для

28

прохода стержня шатуна при работе дизеля, а два отверстия —для

крепления приспособления, удерживающего поршень при выемке

комплекта.

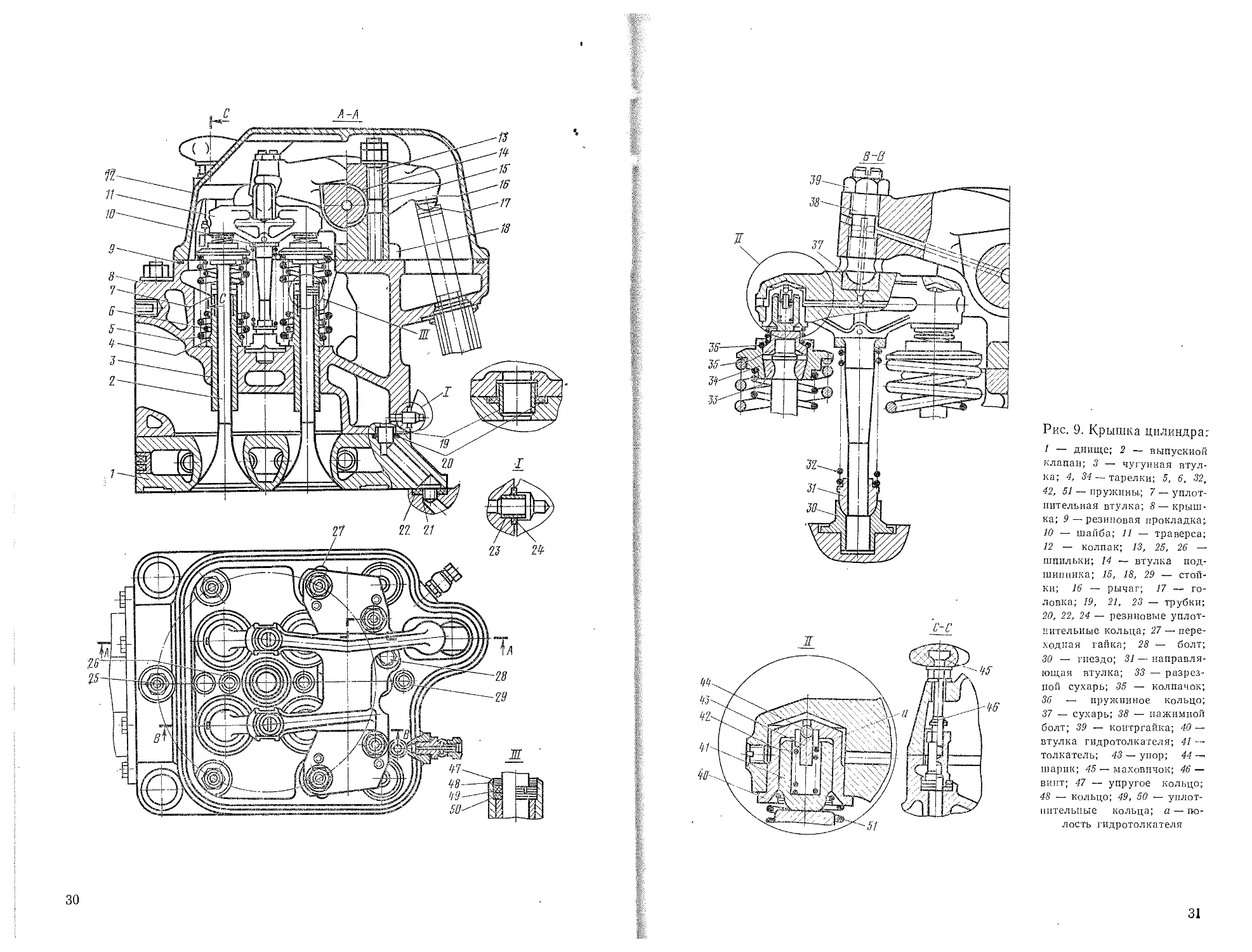

Крышка цилиндра. Чугунное днище 1 крышки цилиндров (рис. 9)

соединено с алюминиевой крышкой 8 двумя шпильками 26, служа-

щими одновременно для крепления форсунки, шестью шпильками

25, скрепляющими крышку и втулку цилиндра, и четырьмя шпиль-

ками, крепящими крышку цилиндра к блоку. В нижней части днища

имеется кольцевая канавка для уплотнения «газового стыка» между

крышкой и втулкой цилиндра. В крышке размещены форсунка и че-

тыре выпускных клапана. Выпускные клапаны 2 притерты к гнездам,

образованным в чугунном днище, и вставлены в крышку снизу. Для

направления и уплотнения шпинделей выпускных клапанов в крышку 8

запрессованы четыре чугунные втулки 3 с металлокерамическими втул-

ками 7 и уплотнительными кольцами 49 и 50 из фторопласта, которые

удерживаются во втулке 3 от выпадания кольцом 48 и упругим коль-

цом 47. На уплотнительных кольцах установлены пружины, прижи-

мающие их к шпинделю клапана. Отгибы пружинок фиксируют поло-

жение колец 49 и 50 так, чтобы вырезы колец были смещены на 90°.

В верхней части крышки имеется полость для сбора масла, сте-

кающего с рычажно-клапанного механизма. Из этой полости масло

сливается через лоток в картер дизеля. Между приливом днища и

приливом лотка размещен сливной канал. Место соединения днища

и лотка, уплотнено кольцом 22, насаженным на трубку 21. Между дни-

щем 1 и крышкой 8 в отверстия для перетока воды установлены кольца

20 и трубки 19. Кольца 20 и 22 выполнены из маслостойкой резины,

а трубки 21 и 19— из нержавеющей стали. Днище и крышка имеют

полости, стенки которых охлаждаются водой. Вода перетекает из блока

в днище через восемь отверстий по трубкам 19. Из днища вода через

два отверстия перетекает в крышку 8, а затем из нее через два отвер-

стия — в водяные коробки выпускных коллекторов и далее в трубо-

провод охлаждения.

Сверху к крышке цилиндра четырьмя шпильками 13 крепится

стойка 18. Две из этих шпилек ввертываются в крышку, две другие —

в переходные гайки 27, крепящие втулку к крышке цилиндра. Для

удобства монтажа стойка крепится к крышке дополнительно одним

коротким болтом 28. Между колпаком 12 и крышкой установлена

прокладка 9 из маслостойкой резины. Колпак крепится к крышке

тремя винтами. Два винта ввертываются в переходные гайки, крепящие

втулку к крышке цилиндра, и один — в стойку 29, закрепленную на

крышке.

Лоток. В развале блока (рис. 10) болтами 2 укреплен лоток и фик-

сирован штифтами 13. В отверстиях лотка установлены двенадцать

направляющих 6 толкателей 18, каждая из которых крепится к лотку

шпильками. Шпильки выполнены трубчатыми. Направляющие толка-

телей уплотнены резиновыми кольцами 5. Сверху на лотке установ-

лены топливный насос и его привод.

В лотке с правой и левой стороны расположены продольные каналы,

в которые также по каналам поступает масло из масляной магистрали.

29

30

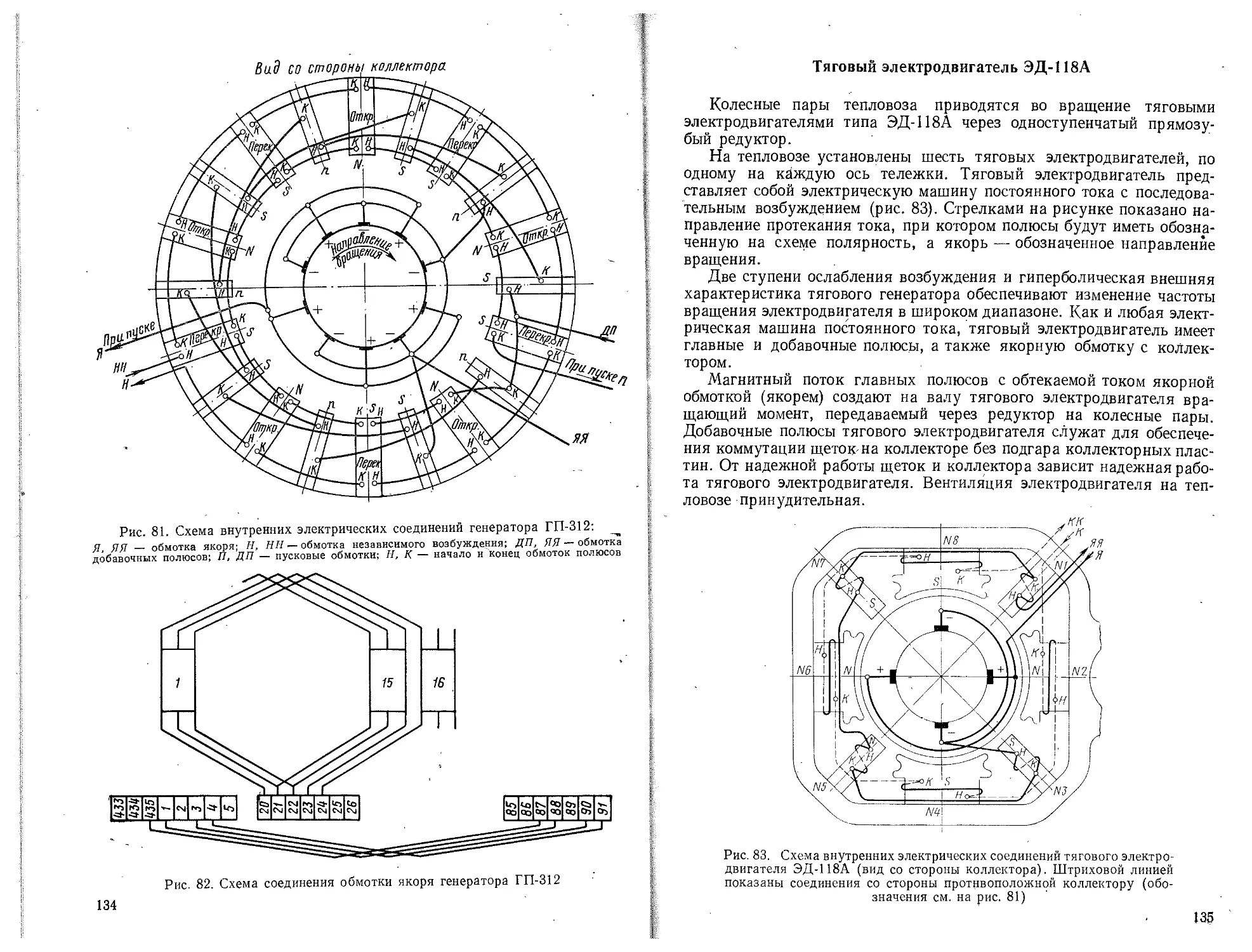

Рис. 9. Крышка цилиндра:

1 — днище; 2 — выпускной

клапан; 3 — чугунная втул-

ка; 4, 34 — тарелки; 5, 6, 32г

42, 51 — пружины; 7 — уплот-

нительная втулка; S —крыш-

ка; 9 — резиновая прокладка;

10 — шайба; 11 — траверса;

12 — колпак; 13, 25, 26 —

шпильки; 14 — втулка под-

шипника; 15, 18, 29 — стой-

ки; 16 — рычаг; 17 — го-

ловка; 19, 21, 23 — трубки;

20, 22, 24 — резиновые уплот-

нительные кольца; 27 —- пере-

ходная гайка; 28 — болт;

30 — гнездо; 31 — направля-

ющая втулка; 33 — разрез-

ной сухарь; 35 — колпачок;

36 — пружинное кольцо;

37 — сухарь; 38 — нажимной

болт; 39 — контргайка; 40 —

втулка гидротолкателя; 41 —-

толкатель; 43 — упор; 44 —

шарик; 45 — маховичок; 46 —

винт; 47 — упругое кольцо;

48 — кольцо; 49, 50 — уплот-

нительные кольца; « — по-

лость гидротолкателя

31

Рис. 10. Лоток:

1 — лоток; 2 — болт; 3 —трубка; 4 — прокладка; 5, 1, 10 — уплотнительные кольца; 6 — на-

правляющая; 8—-гайка; 9— кожух; 11 — труба; 12, 19 — головки; 13—-штифт; 14 — «плава-

ющая» внутренняя втулка; 15 — ось; 16 — «плавающая» наружная втулка; 17 — ролик;

18 —толкатель

Из каналов масло поступает: для смазки толкателей; через трубчатые

шпильки и шланги к крышкам цилиндров для смазки рычажных ме-

ханизмов; для смазки подшипников вала привода топливного насоса

и для смазки подшипников кулачкового вала топливного насоса. Ко-

нец канала связан трубкой с тремя реле защиты дизеля.

Масло из подшипников привода топливного насоса стекает в полость

привода распределительного вала. Между корпусом привода топлив-

ного насоса и перегородкой на лотке установлена фетровая прокладка'^,

предотвращающая попадание топлива в масло. Топливо, вода и масло,

попадающие' в лоток, отводятся через сливные отверстия в емкость.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Коленчатый вал. На дизеле применен литой коленчатый вал (рис. 11)

из высокопрочного чугуна с шейками, имеющими азотированную по-

верхность, обеспечивающую повышение износоустойчивости и уста-

лостной прочности вала. Для уменьшения массы коренные и шатунные

шейки коленчатого вала выполнены пустотелыми. Щеки, внутренние

32

полости коренных и шатунных шеек механически не обрабатывают

и после очистки покрывают маслостойкой краской. Коленчатый вал

имеет шесть шатунных и восемь коренных шеек. Четвертая коренная

шейка как наиболее нагруженная отличается от остальных увеличен-

ной длиной. Кривошипы коленчатого вала в соответствии с порядком

работы цилиндров развернуты по окружности на угол 60°. Со стороны

насосов вал имеет конус, на который насаживают антивибратор.

В отверстии первой коренной шейки и конусного участка вала уста-

новлена шлицевая втулка 3, фланец которой крепится к торцу колен-

чатого вала болтами 2. Положение втулки 3 фиксируется контроль-

ными штифтами 1, запрессованными во фланец втулки и ступицу анти-

вибратора. Стопорное кольцо 6 препятствует перемещению заглушки 4

и шлицевого вала привода редуктора. Для уплотнения масляной по-

лости первой коренной шейки установлены резиновые кольца 5. Из

этой полости масло через канавки аи б в шлицевой втулке и радиаль-

ные каналы в конусе вала поступает на трущиеся поверхности антивиб-

ратора. Масло для смазки шлицев торсионного вала привода редук-

тора поступает через отверстие в заглушке 4, установленной в хвосто-

вике шлицевой втулки 3.

Все шейки вала имеют наклонные отверстия, по которым масло

из коренных подшипников поступает к шатунным, минуя внутренние

полос ти шеек вала. В первой коренной шейке, кроме наклонного,

имеется радиальное отверстие, по которому масло из коренного под-

шипника поступает и во внутреннюю полость этой шейки. Для смазки

восьмого коренного подшипника в седьмой коренной шейке имеются

радиальные каналы, по которым масло поступает во внутреннюю по-

лость вала, а затем по отверстиям в восьмой коренной шейке — к ко-

ренному подшипнику. Для уплотнения масляной полости со сторо-

ны фланца отбора мощности на прокладке 8 и резиновых проклад-

Рис. 11. Коленчатый вал:

/—штифт; 2 — болт; 3 — шлицевая втулка; 4 — заглушка; 5 — уплотнительное кольцо;

6~ стопорное кольцо; 7, 12— крышки; 8> 13 — прокладки; 9 — связь; 10 — кольцо; И —

фланец; 14— винт; А, Б — поверхности, ограничивающие осевое перемещение вала; а, б — ка-

навки

2 Зак. 983 33

ках 13 установлены крышки 7 и 12, закрепленные на валу связью

9 с кольцом 10, ограничивающим вибрацию связи во время работы

дизеля.

Между седьмой и восьмой коренными шейками имеются приливы,

поверхности А и Б которых ограничивают осевое перемещение колен-

чатого вала между упорными кольцами, закрепленными в блоке ^ци-

линдров, а также фланец 11, к которому крепится разъемная шестер-

ня привода распределительного вала. На фланце отбора мощности уста-

новлено уплотнительное кольцо, закрепленное винтами 14. Наружная

поверхность кольца имеет градуировку с отметками верхней мертвой

точки (в. м. т.) цилиндров.

Антивибратор. Шесть грузов 12 антивибратора (рис. 12) на две-

надцати пальцах 14 подвешены к ступице 6. Втулки 10 запрессованы

в отверстия ступицы и удерживаются от проворачивания стопорами 3.

Рис. 12. Антивибратор:

1, 7 —кольца; 2, 9 — крышки; 3 — стопор; 4 — призоииый болт; 5 — корончатая гайка; 6 —

ступица; 8 — болт; 10, 11 — втулк.и; 12— груз; 13 — шпоика; 14 — палец

34

В торцы ступицы запрессо-

ваны два бронзовых кольца

1 т&7для направления гру-

зов. Для ограничения ка-

чания грузов боковые по-

верхности широкой части

ступицы выполнены ше-

стигранными. На одном

из торцов шестигранной

части ступицы имеются че-

тыре отверстия с резьбой

для болтов съемника, а на

наружной поверхности

ступицы между грузами—

два отверстия с резьбой

для рыма.

Секторы каждого гру-

за 12 скреплены между со-

бой тремя призонными

болтами 4 с корончатыми

гайками 5. В каждый сек-

тор запрессованы две втул-

ки 11. Пальцы 14 удер-

живаются крышками 9 и

2, прикрепленными к сек-

тору груза четырьмя бол-

тами 8 каждая. Масло

к каждому пальцу и бо-

ковым поверхностям гру-

зов подводится через ра-

диальные и наклонные ка-

налы в ступице.

Шатуны. Главные ша-

туны 3 (рис. 13) работают

правом ряду цилиндров,

прицепные 6 — в левом.

Шатуны соединены между ’

собой пальцем 9, который

; станавливается в про-

ушинах нижней головки _

главного шатуна и фик-

сируется коническим раз-

водным штифтом 8.

I — крышка; i

ка; 5 — канал; и — прицеп

8 — штифт; 9 — палец; 10 —

замок; 12

Рис. 13. Шатуны:

2—болт; 3 — главный шатун; 4 — втул-

6—прицепной шатун; 7 —втулка:

-верхний вкладыш; 11 —

2 — нижний вклаДыш; А — полость; Б, В —

каналы; Г — отверстие; Д — прорезь

Шатуны изготовлены из высококачественной легированной стали.

Стержни шатунов имеют двутавровое сечение с утолщением в средней

части для масляного канала. В верхние головки обоих шатунов запрес-

сованы стальные втулки 4 с тонкослойной заливкой свинцовистой

бронзой. Для обеспечения смазки пальца поршня втулки имеют на

внутренней поверхности двенадцать спиральных канавок, из них три

9*

35

нижние канавки—сквозные. Масло к спиральным канавкам подается

через радиальные каналы во втулках. В расточку нижней головки при-

цепного шатуна запрессована стальная втулка 7 с тонкослойной за-

ливкой свинцовистой бронзой. В нижней головке прицепного шатуна

и во втулке сделана прорезь для размещения средней опоры пальца.

На внутренней поверхности втулки имеются четыре спиральные ка-

навки, к которым через радиальные каналы подводится масло..

Нижняя головка главного шатуна имеет крышку /, которая кре-

пится к стержню четырьмя шатунными болтами 2. Плоскости разъема

головки имеют зубчатую нарезку, надежно фиксирующую обе поло-

вины от поперечных смещений. Нижняя головка главного шатуна имеет

верхний 10 и нижний 12 стальные вкладыши, залитые тонким слоем

свинцовистой бронзы. Для лучшей приработки вкладышей к колен-

чатому валу-поверх свинцовистой бронзы наносится слой свинцови-

стого сплава толщиной 0,020 — 0,025 мм. Положение вкладышей

фиксируется замками 11, входящими в соответствующие углубления,