Текст

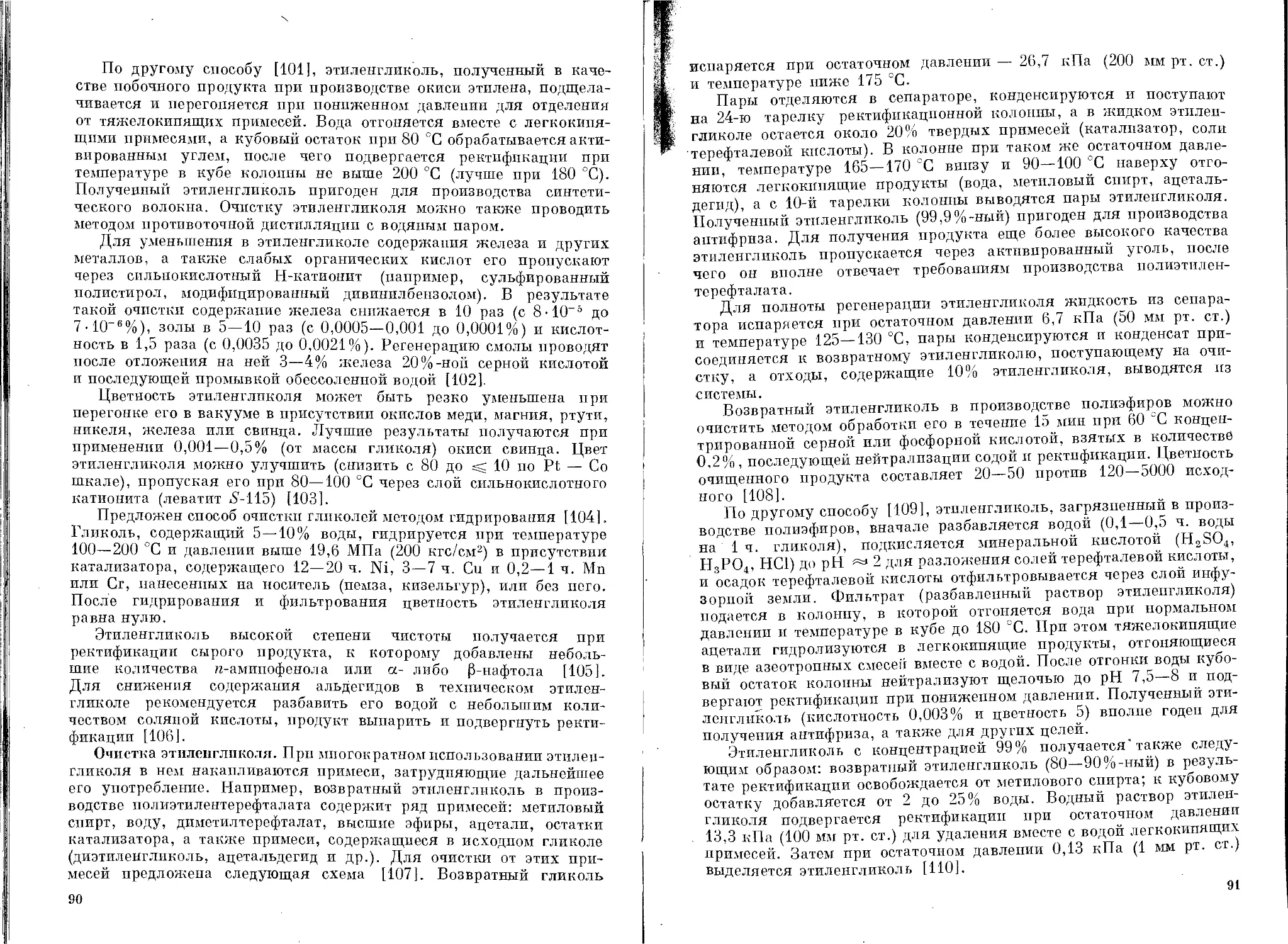

Москва

Издательство

«Химия»

1976

О. Н. Дымент,

К. С. Казанский

А. М. Мирошников

Гликоли

и другие

производные

окисей

этилена

и пропилена

Под общей редакцией

О. Н. Дымента

6

8

15

16

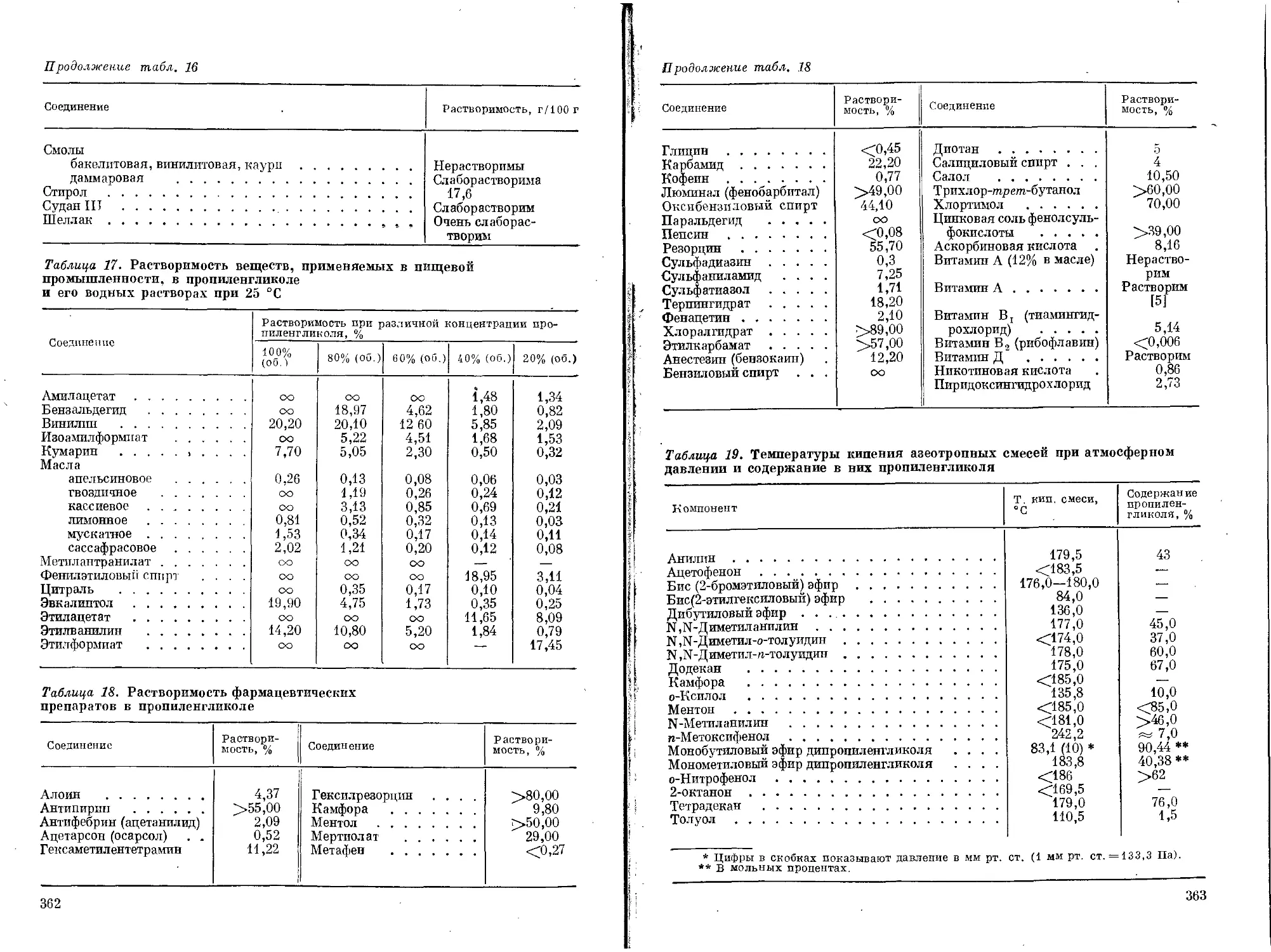

17

Ц

30

33

34

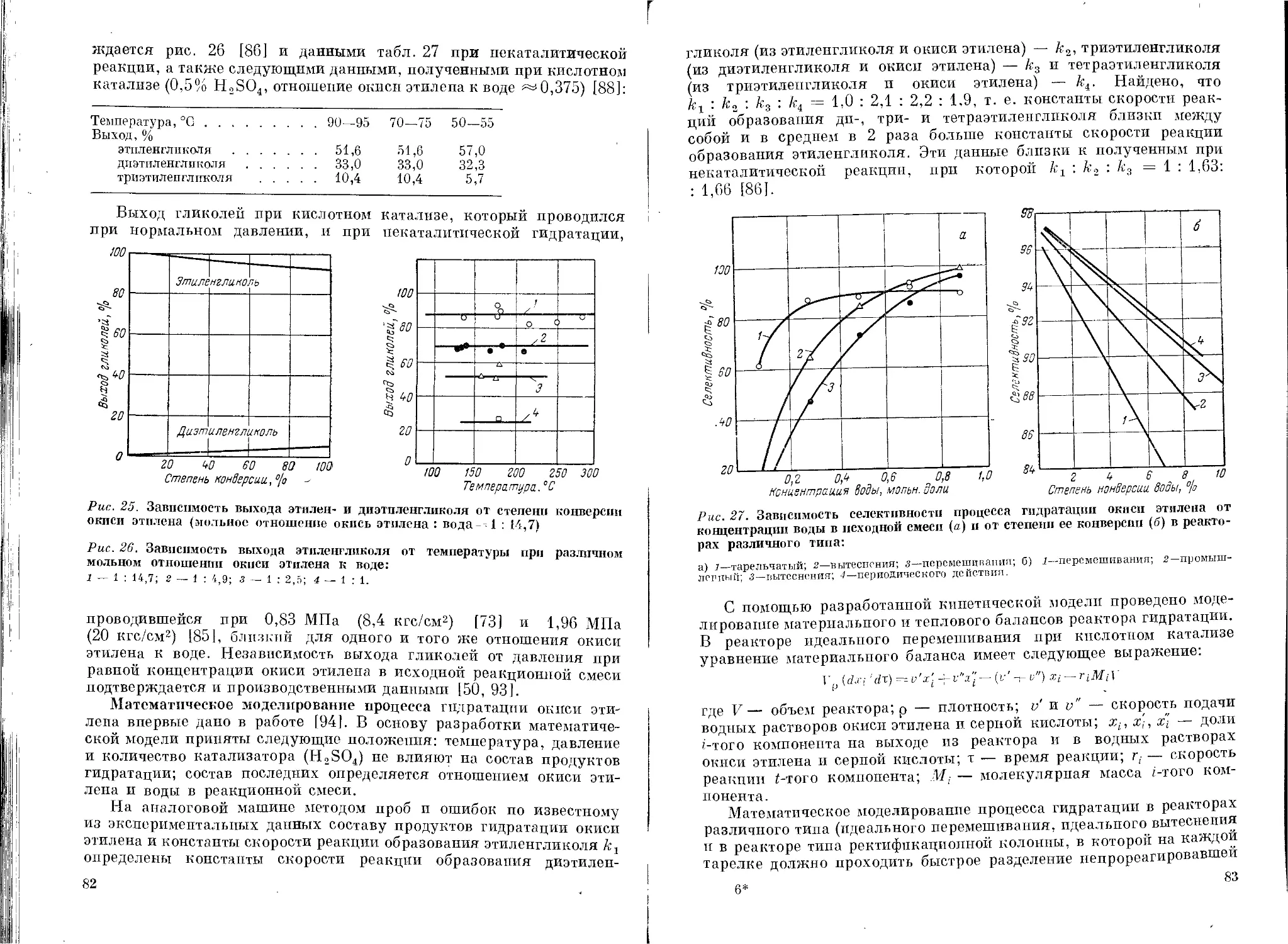

35

38

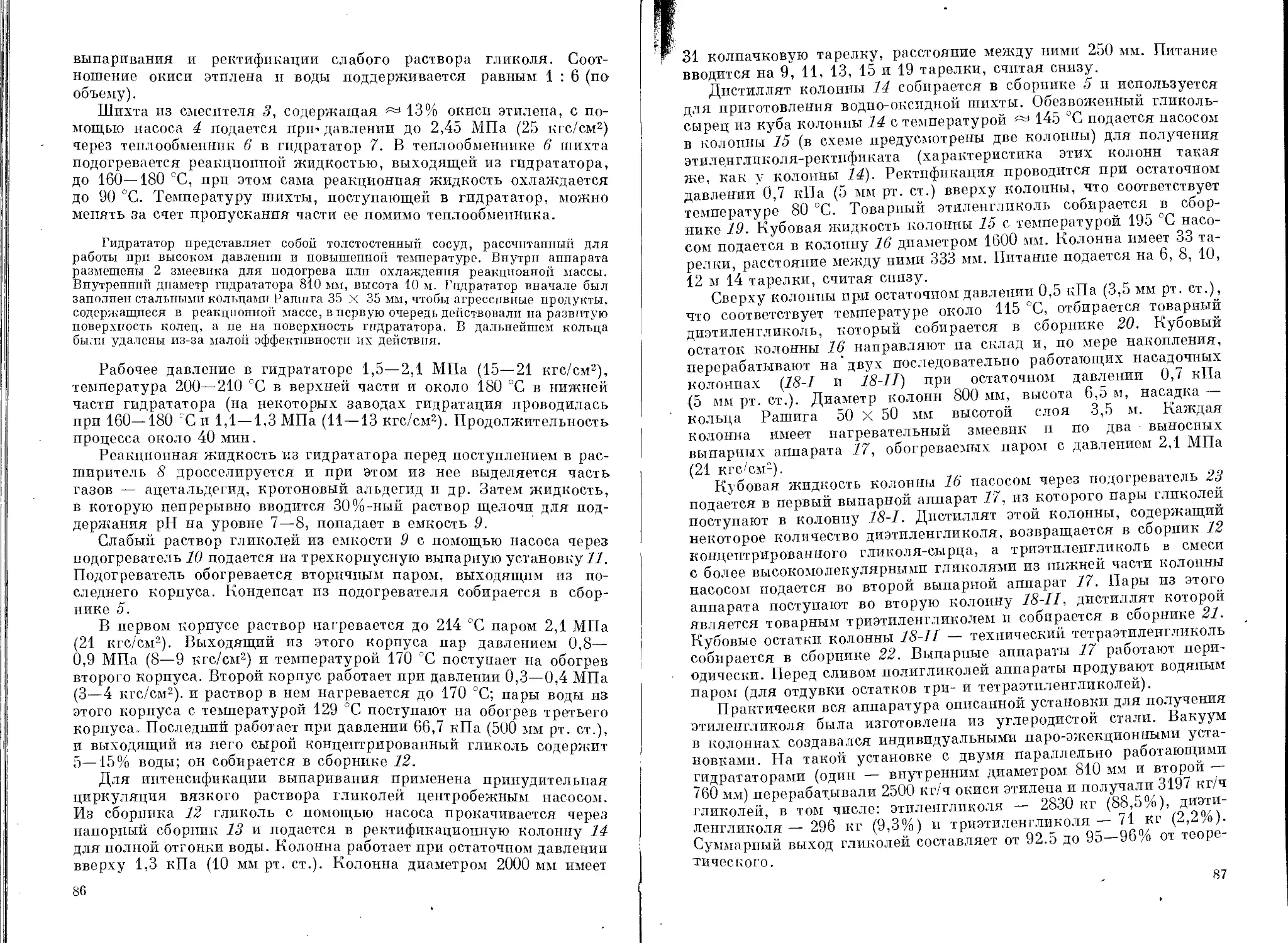

38

>0

>8

58

'4

34

12

18

)1

>5

'6

8

0

7

7

3

3

Дымент О. Н., Казанский К. С., Мирошников А. М.

Гликоли и другие производные окисей этилена и про-

пилена. Под общей ред. О. Н. Дымента. М., «Химия»,

1976.

В книге описаны физические и химические свойства,

методы получения, области применения, условия транспор-

тирования, хранения и методы анализа ряда наиболее важных

производных окисей этилена и пропилена: этиленгликоля,

ди-, три- и тетраэтиленгликолей, пропилен-, дипропилен-

и трипропиленгликолей, эфиров гликолей и полимеров окиси

этилена и окиси пропилена. Рассмотрены также токсические

свойства указанных продуктов, условия обращения с ними.

Книга предназначена для инженерно-технических ра-

ботников нефтехимической промышленности и промышлен-

ности органического синтеза, работающих в области произ-

водства и применения указанных продуктов. Она предста-

вляет интерес и для работников научно-исследовательских

и проектных организаций, преподавателей и студентов

химических вузов и техникумов.

• 376 стр., 110 рис., 102 табл., список литературы 730 ссылок.

31407-095

Д 050(01)-76 У /Ь

© Издательство «Химия», 1976 г.

Содержание

Предисловие ...................................................... 6

Введение ........................................................ 8

Литература ........................................................15

v

Глава I. Общие свойства гликолей..........................................16

Физические свойства...............................

Химические свойства...............................

Токсические свойства .............................

Техника безопасности при работе с гликолями.......

Хранение и транспортирование гликолей.............

Литература .......................................

17

24

30

33

34

35

Глава II. Этиленгликоль ....................................... 38

Физические свойства .................................38

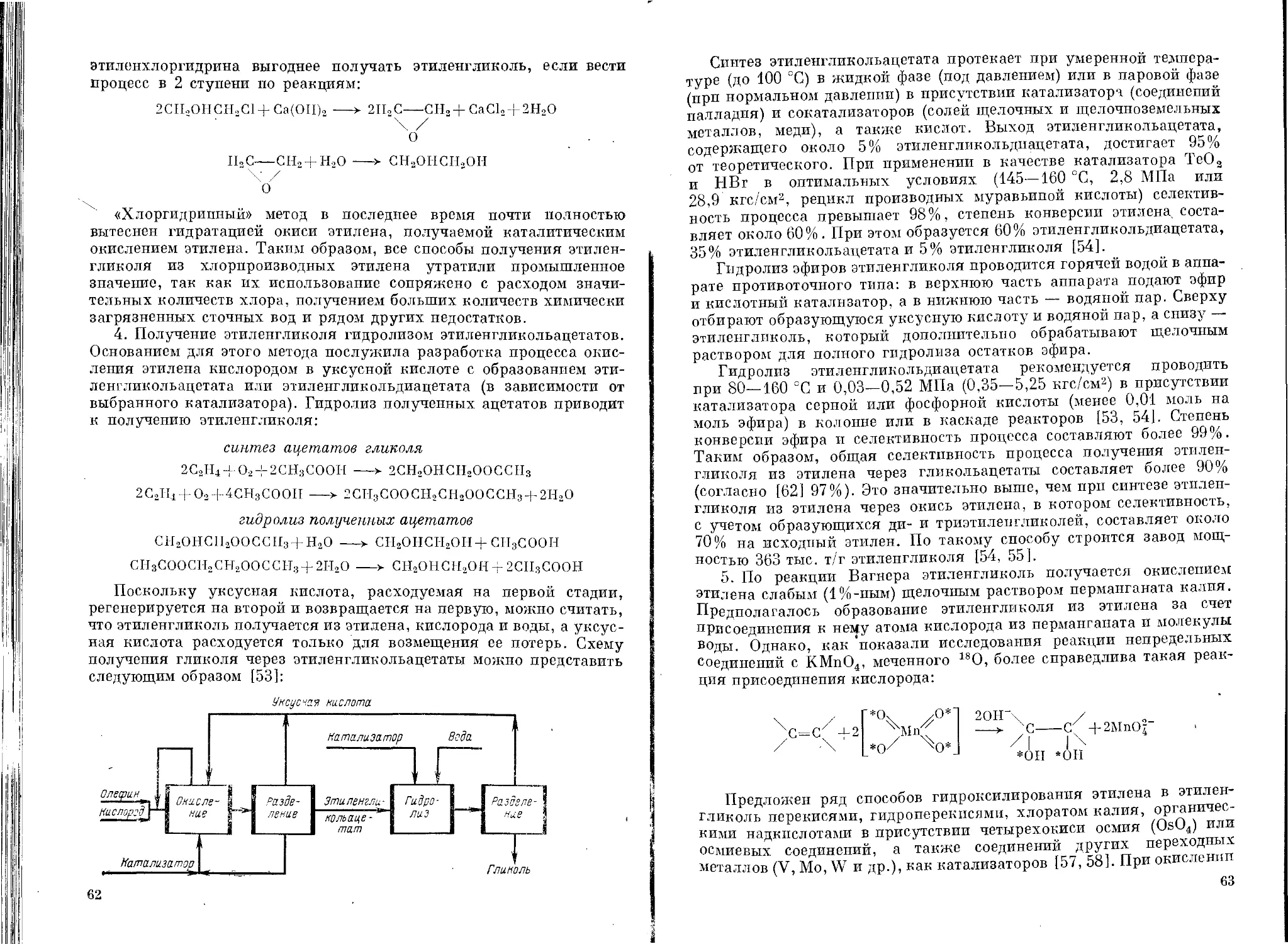

Методы получения этиленгликоля.......................60

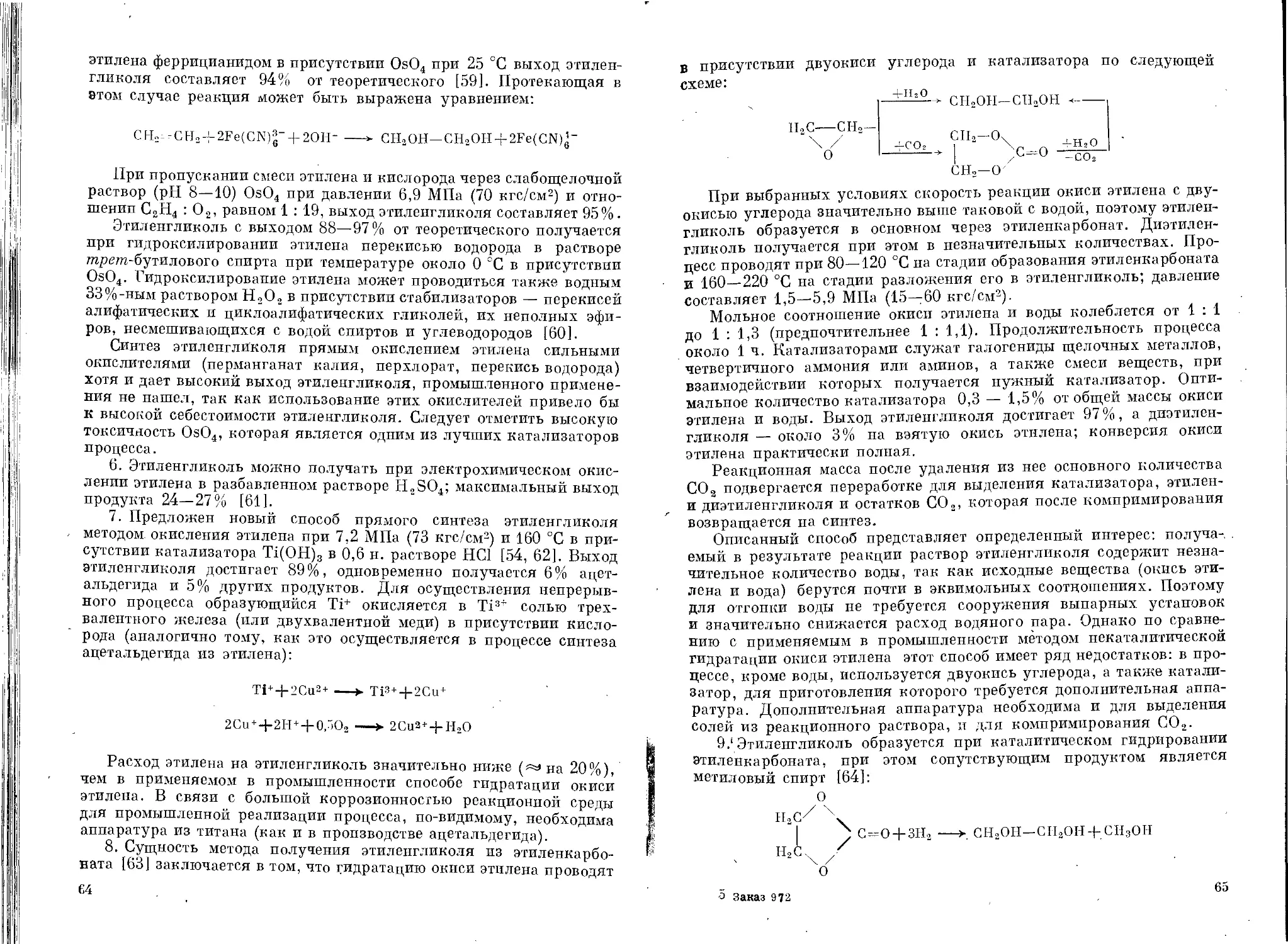

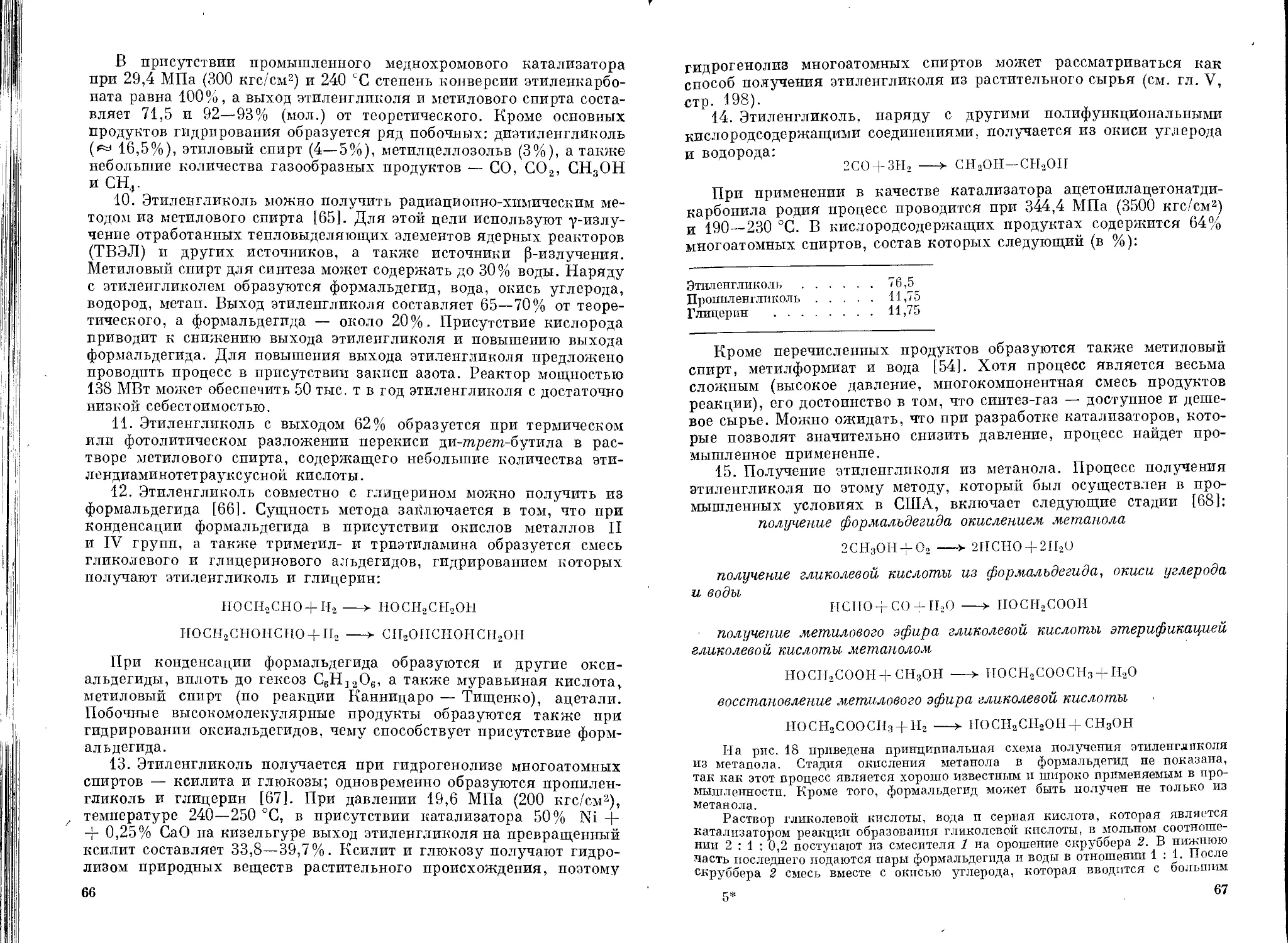

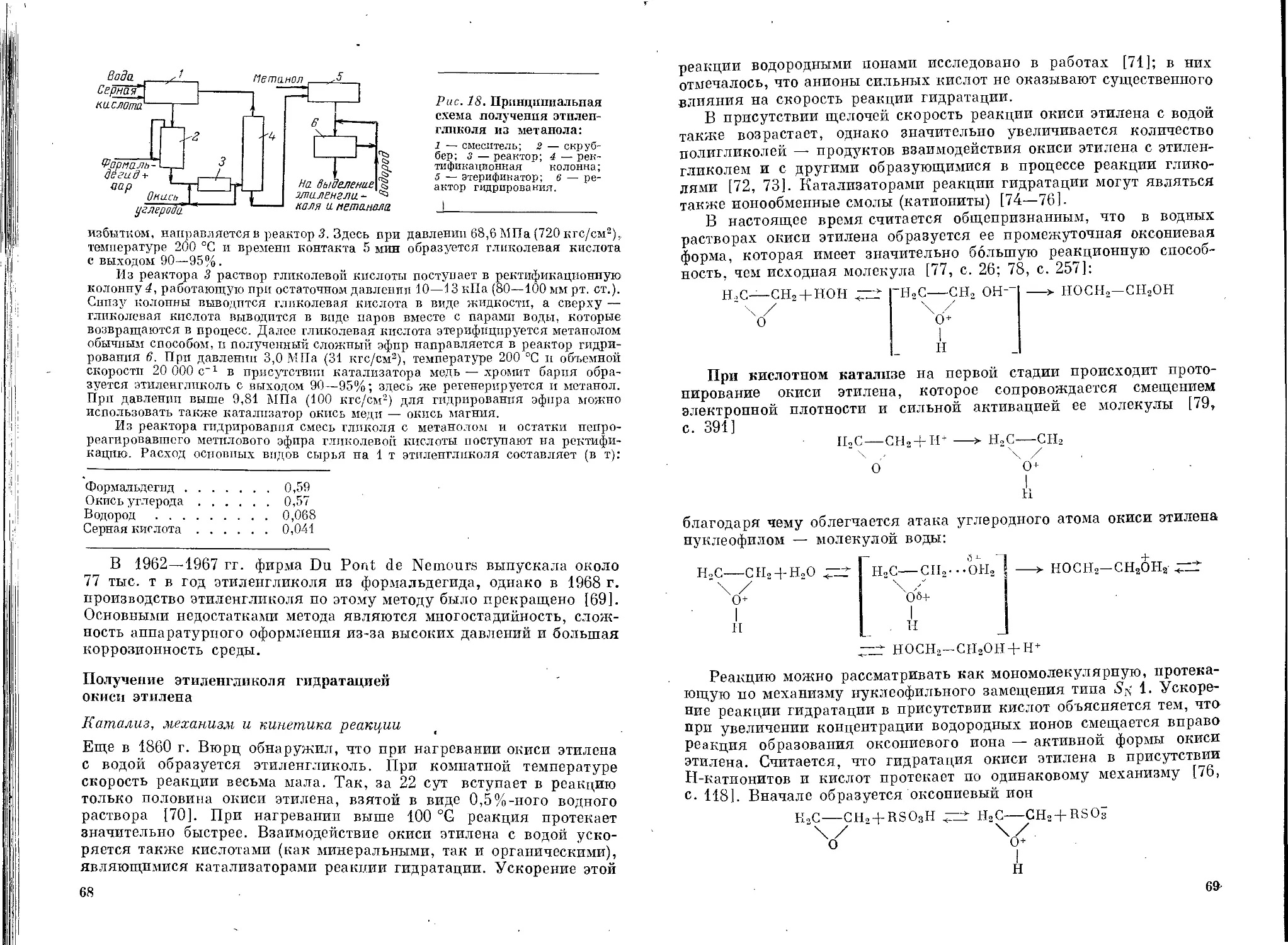

Получение этиленгликоля гидратацией окиси этилена ... 68

Катализ, механизм и кинетика реакции.............68

Влияние различных факторов на состав продуктов

гидратации ......................................74

Технологическая схема производства этиленгликоля нека-

талитической гидратацией окиси этилена ............. 84

Получение этиленгликоля кислотно-каталитической гидрата-

цией окиси этилена...................................92

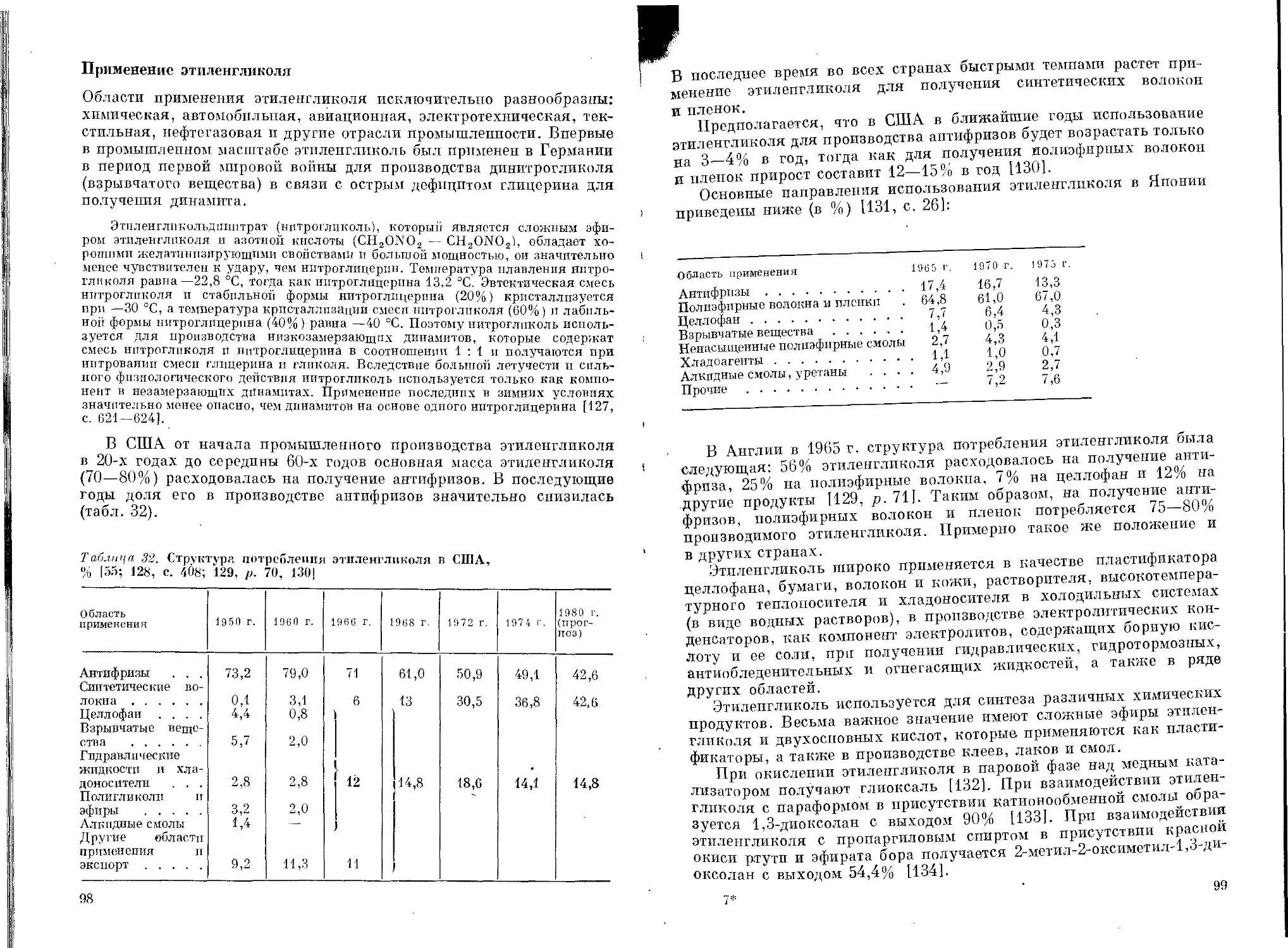

Применение этиленгликоля ............................98

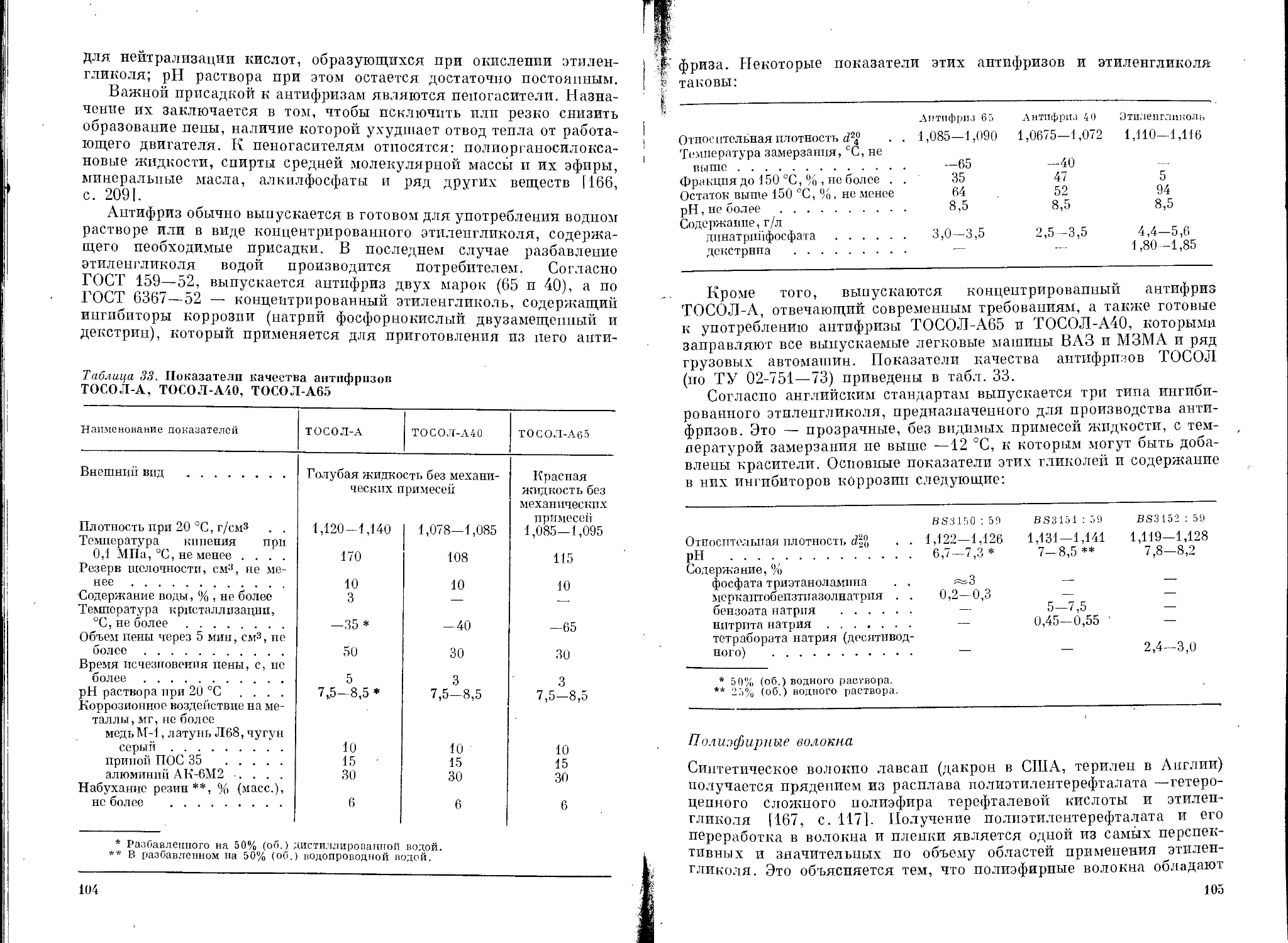

Антифризы .......................................101

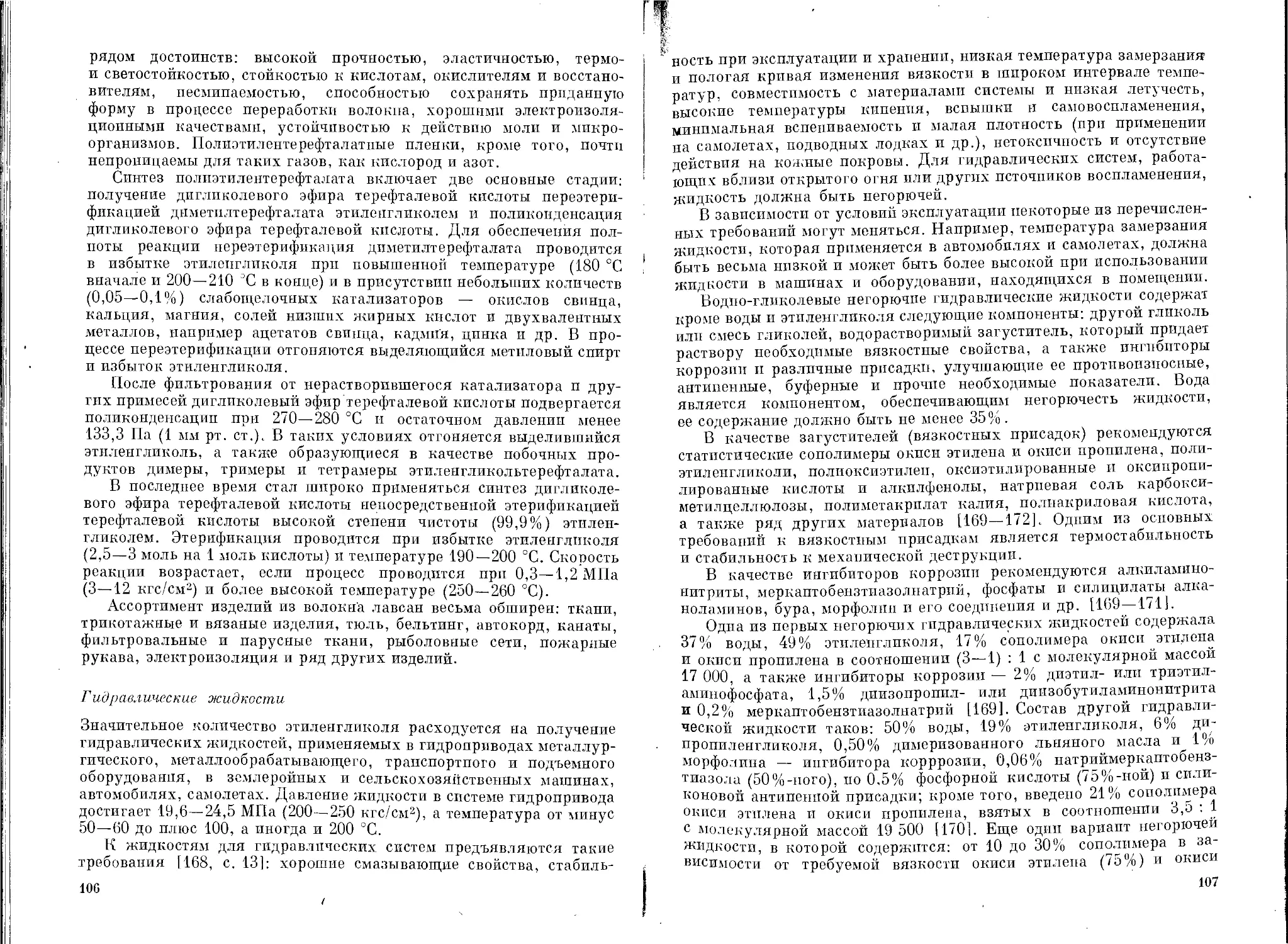

Полиэфирные волокна ............................105

Гидравлические жидкости .........................106

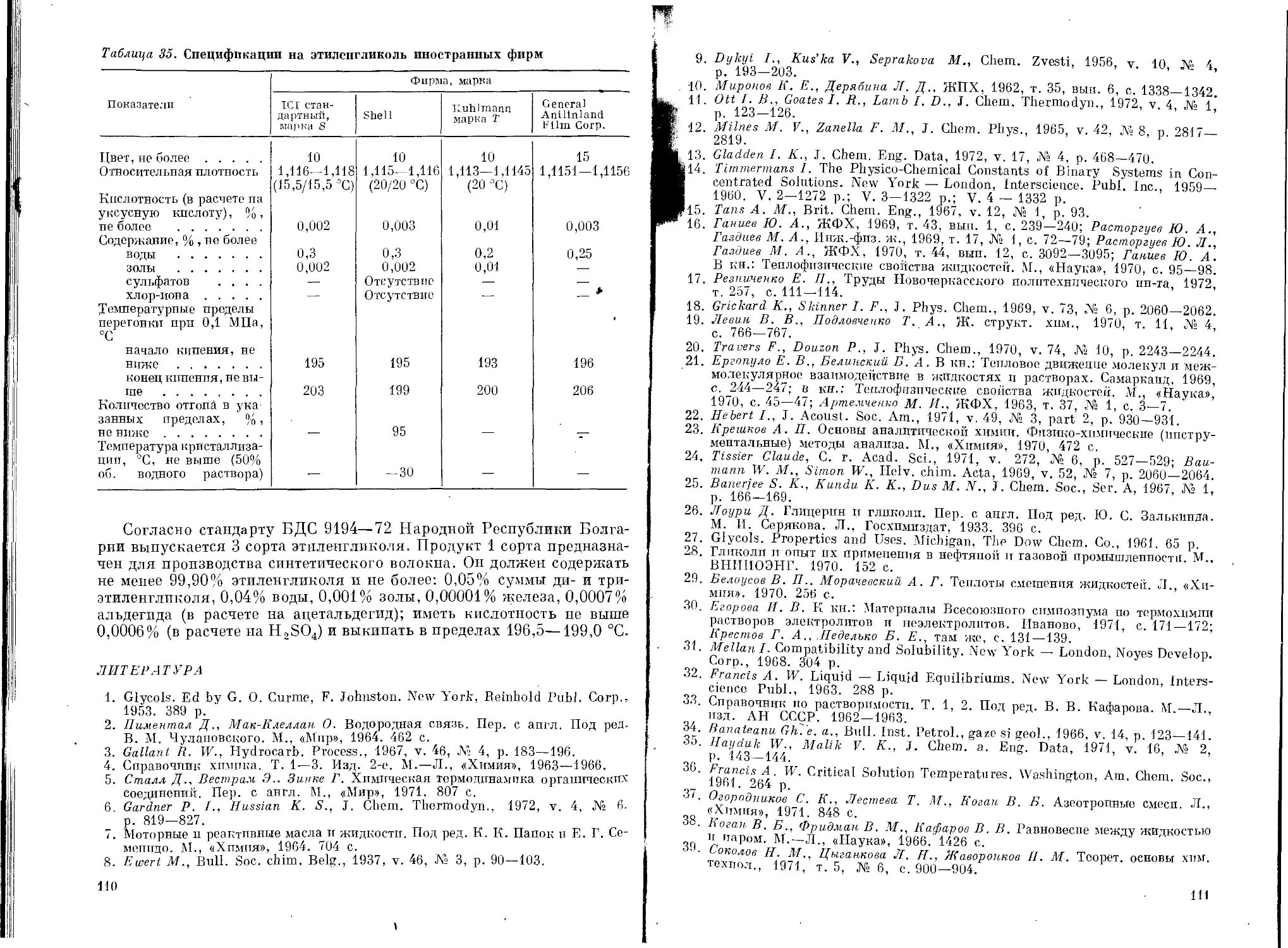

Требования, предъявляемые к качеству этиленгликоля . . 108

Литература ..........................................110

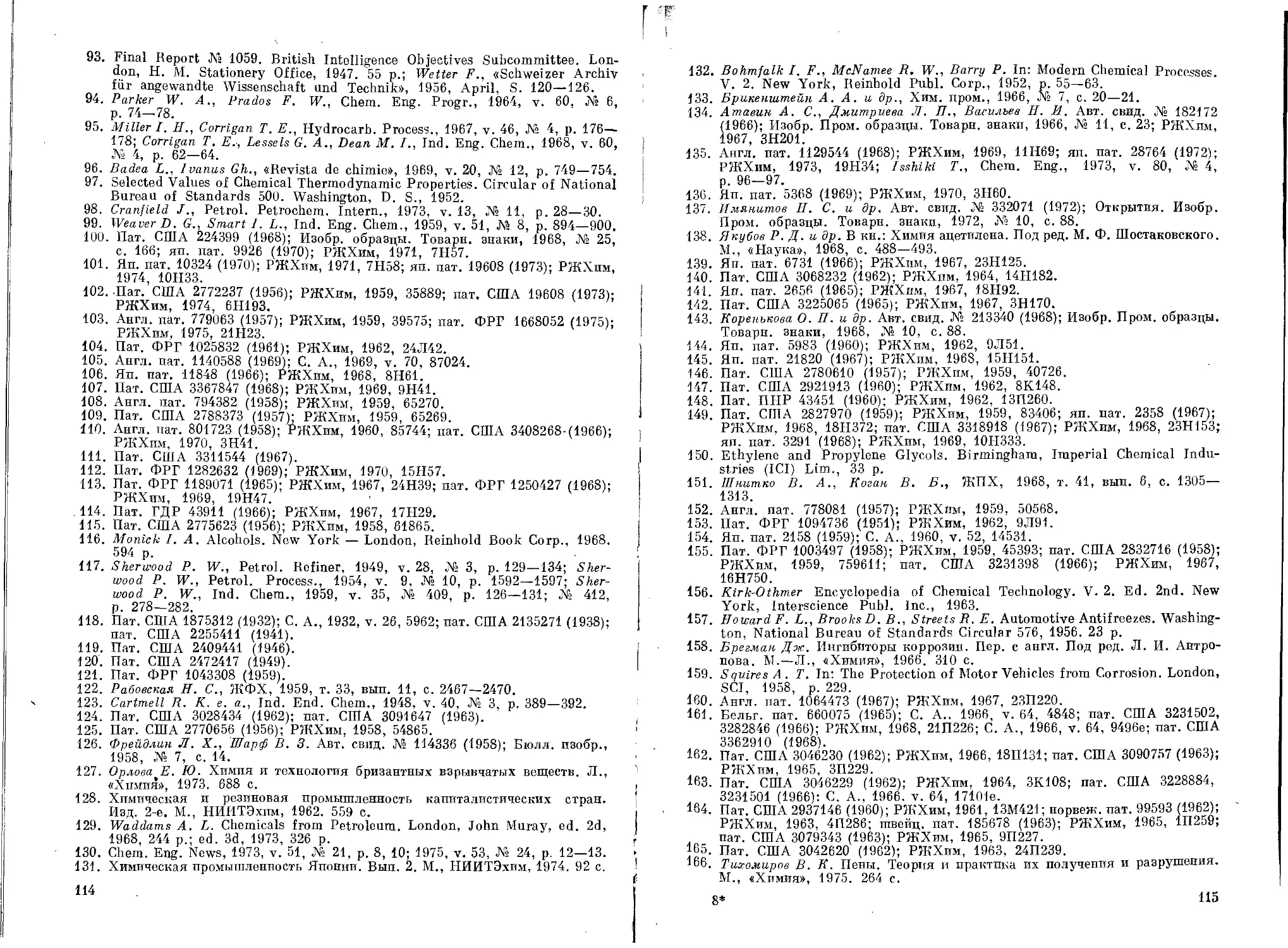

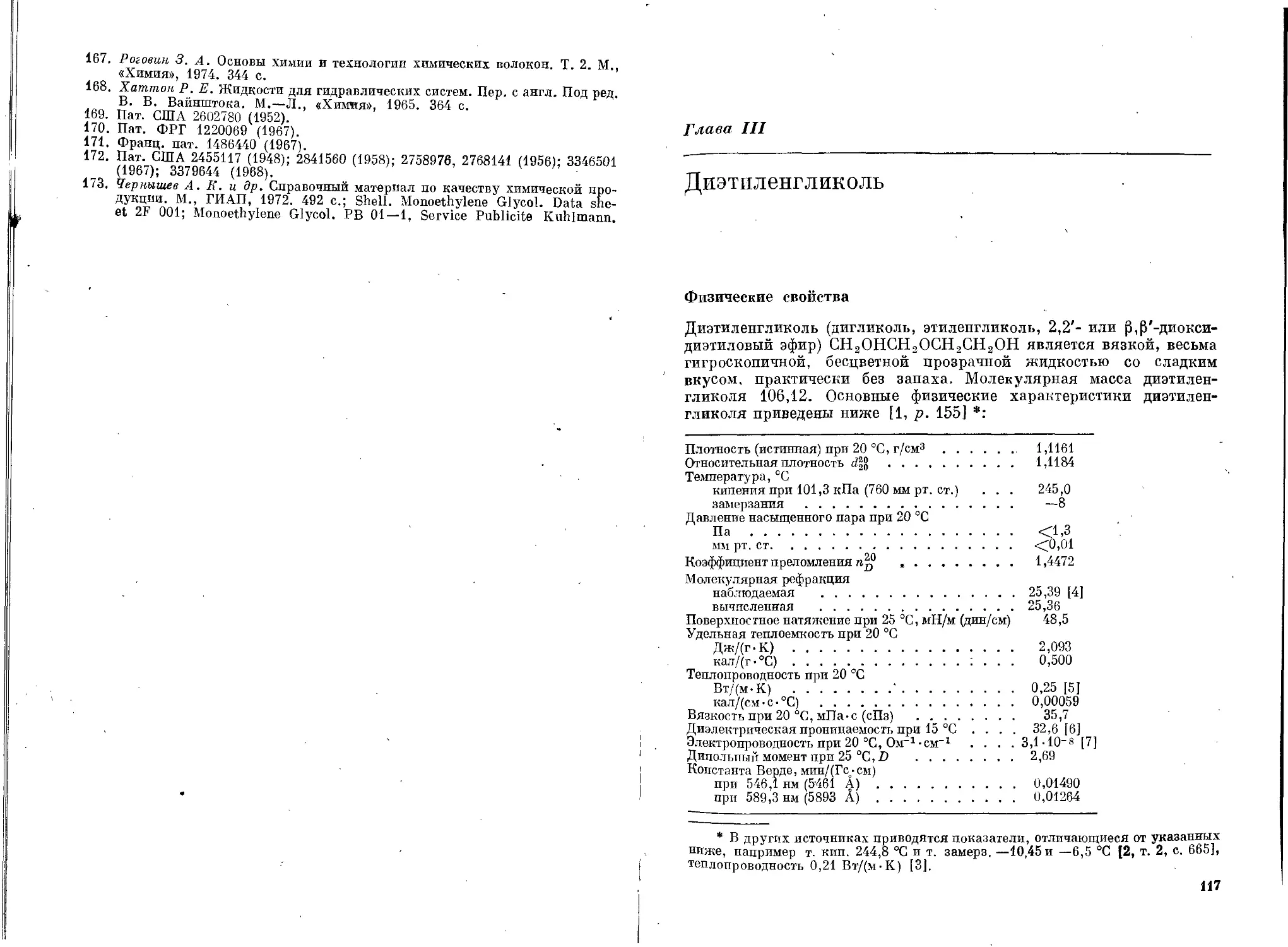

Глава III. Диэтиленгликоль

...........................................117

Физические свойства..................................117

Получение диэтиленгликоля ........................ .133

1*

3

Применение диэтиленгликоля ...................136

Требования, предъявляемые к качеству диэтиленгликоля . . 140

Литература ...................................142

Глава IV. Триэтиленгликоль и тетраэтиленгликоль................145

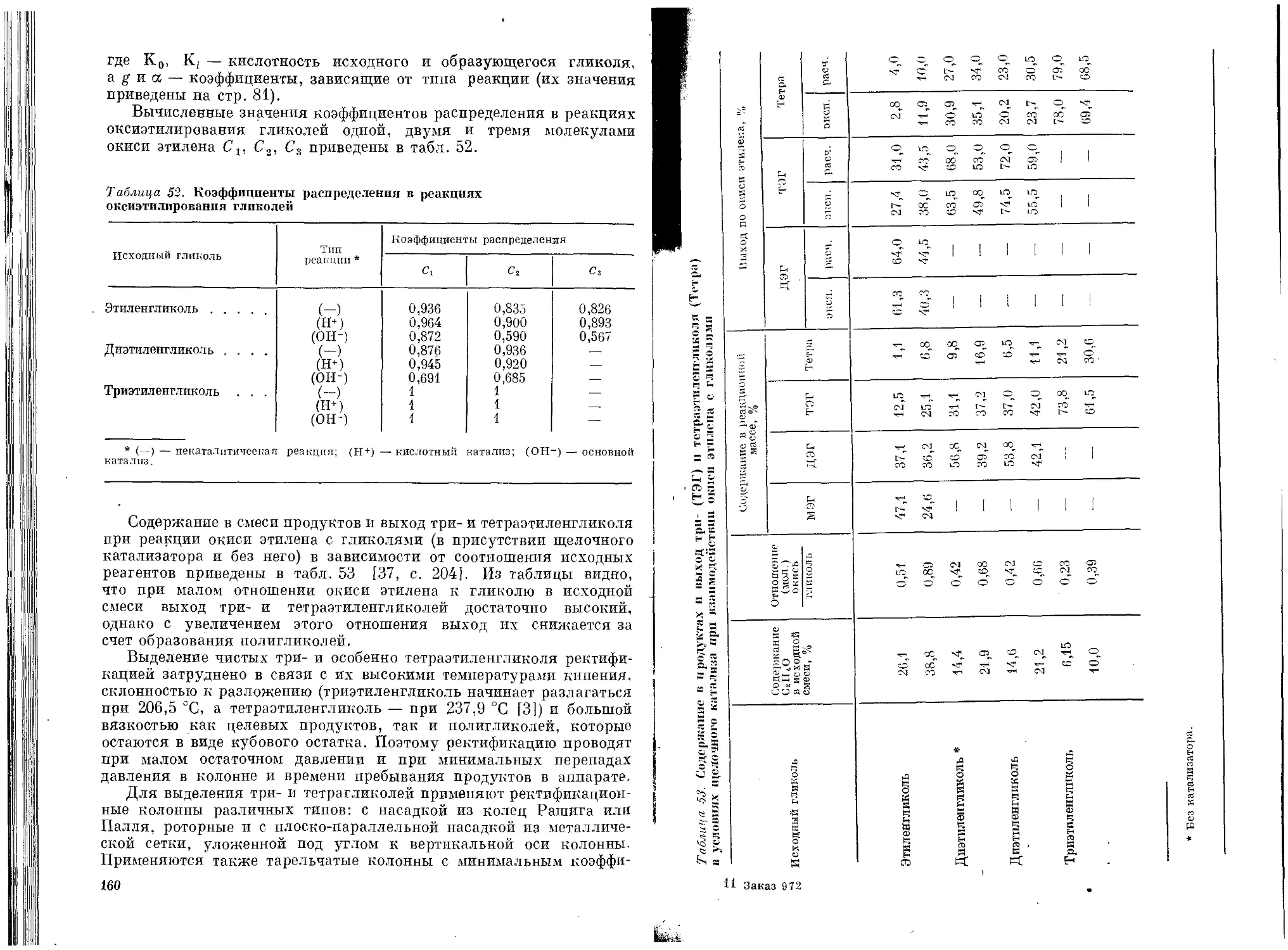

Физические свойства триэтиленгликоля...............145

Физические свойства тетраэтиленгликоля.............156

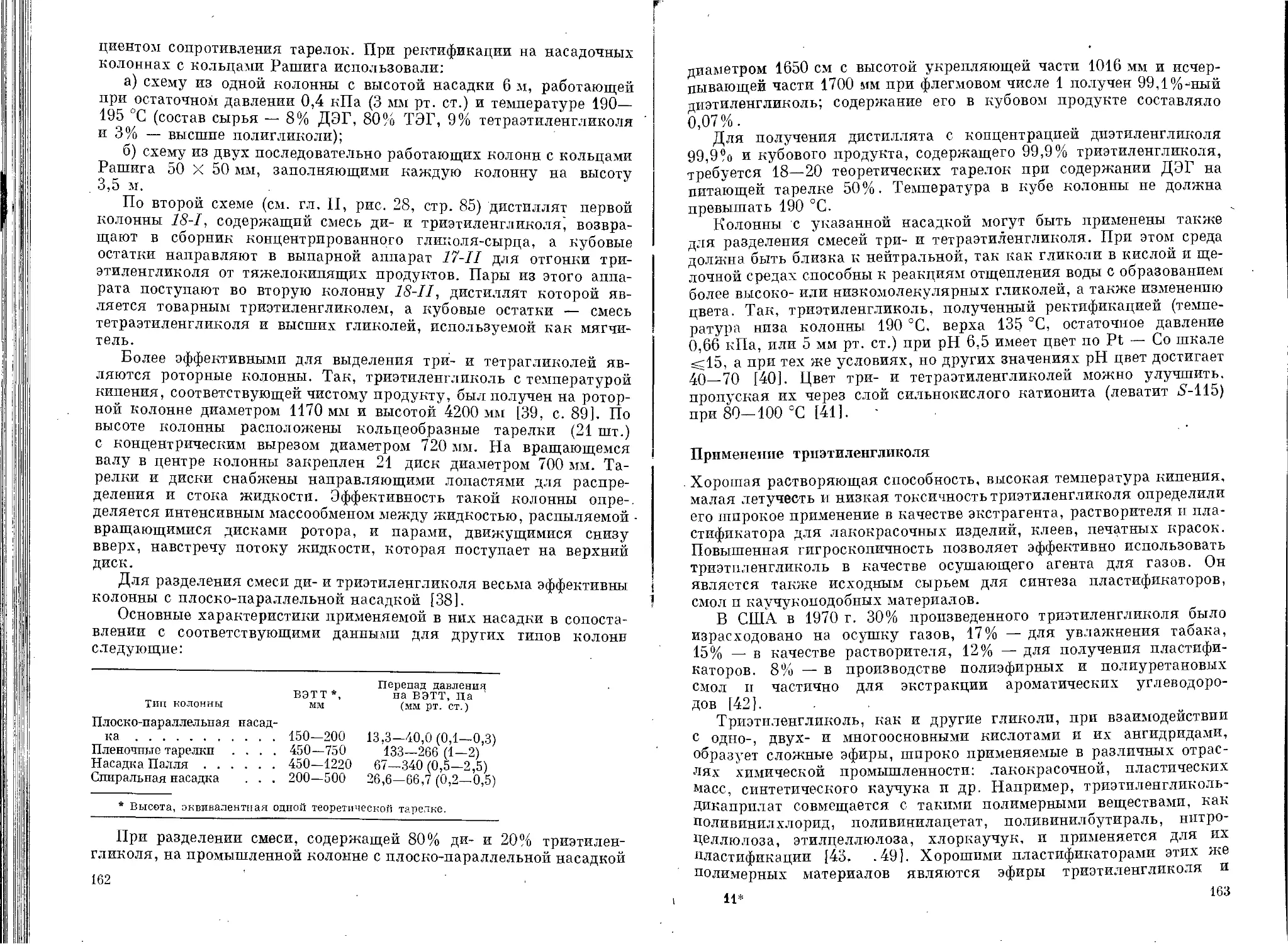

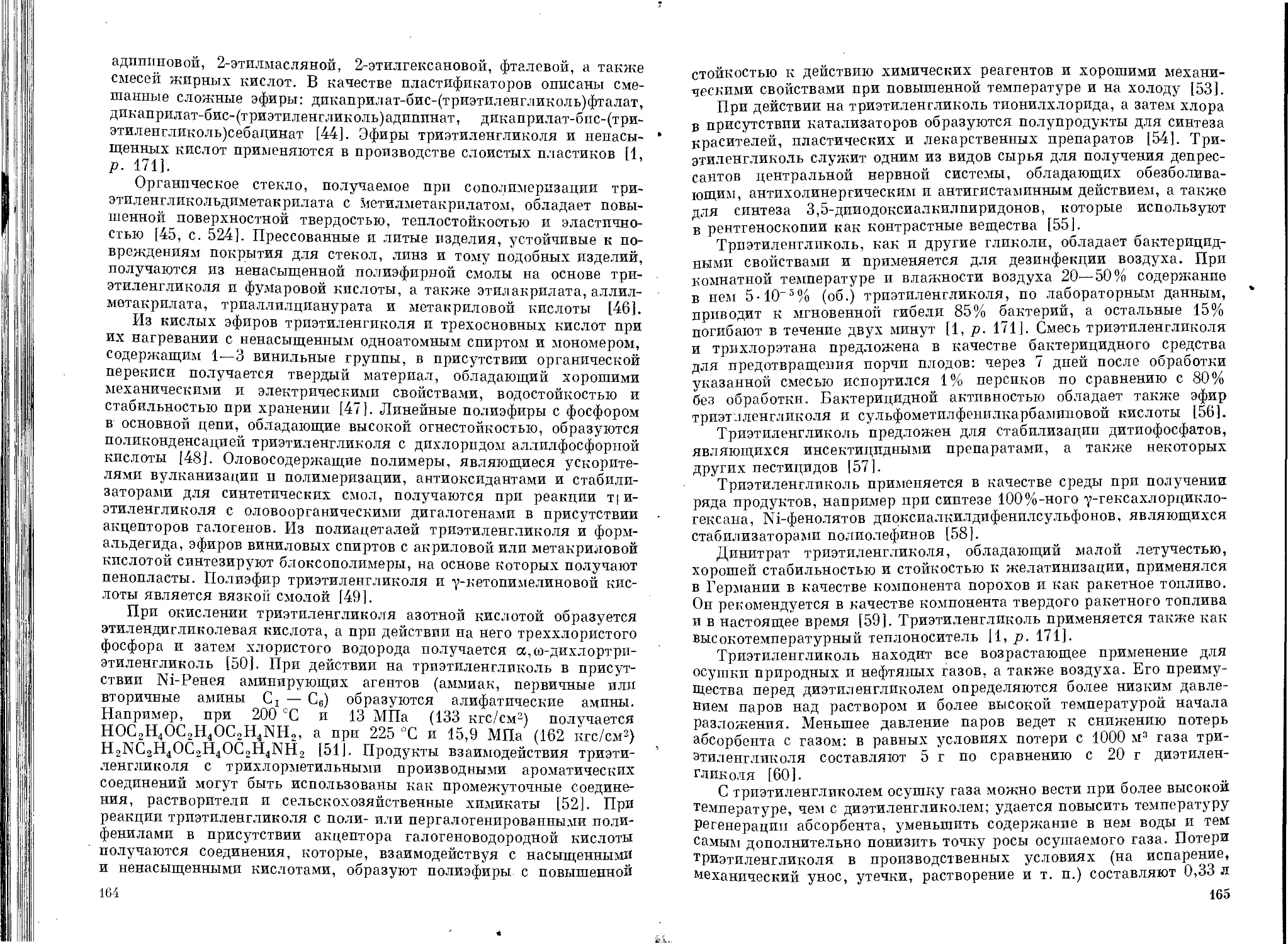

Получение три- и тетраэтиленгликолей................158

Применение триэтиленгликоля ......................163

Применение тетраэтпленгликоля ....................167

Требования, предъявляемые к качеству три- и тетраэтилен-

гликолей ...........................................168

Литература .........................................169

Глава V. Пропиленгликоль, дипропнленглпколь и трипропиленгликоль 172

Пропиленгликоль ...................................172

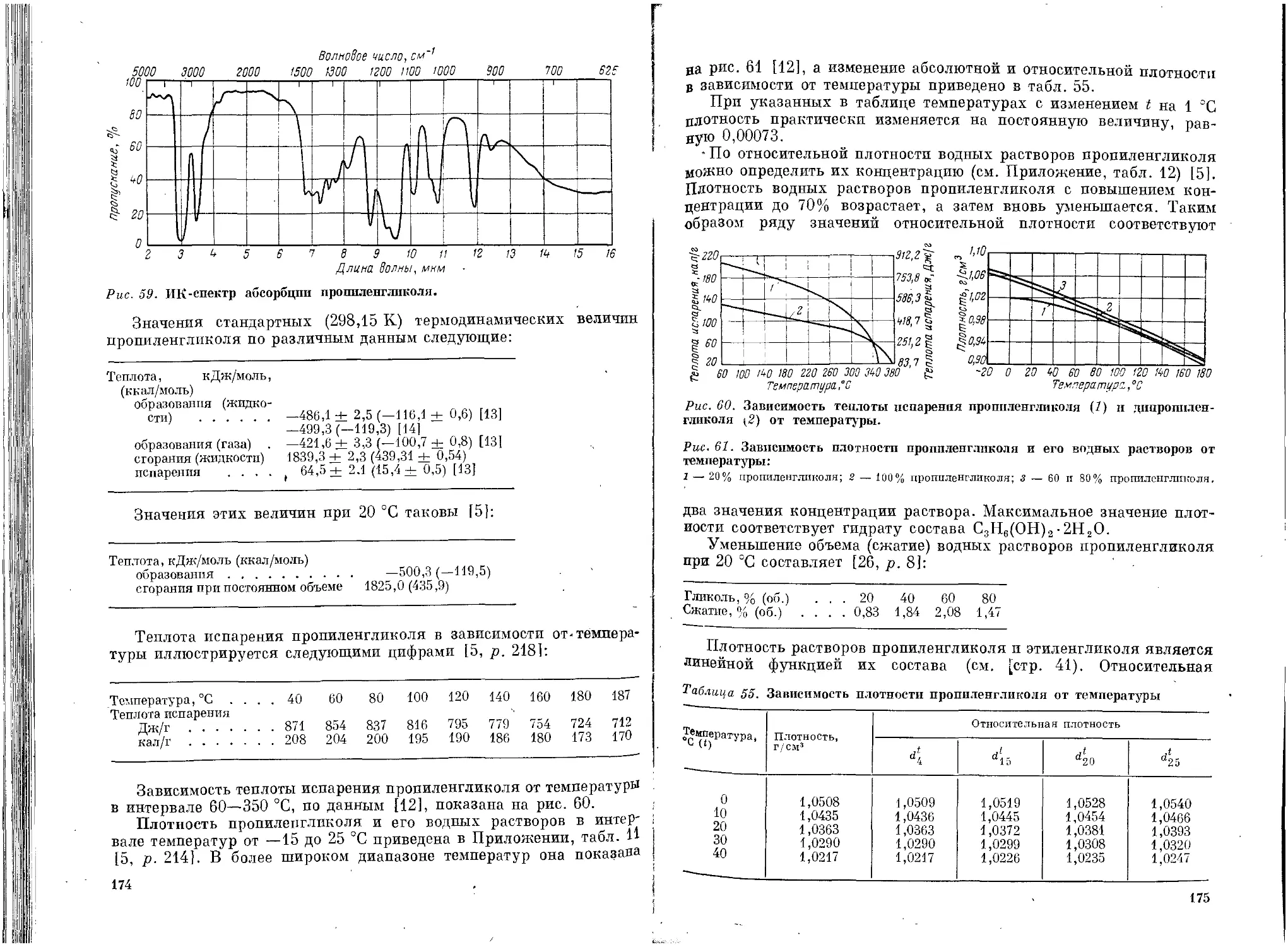

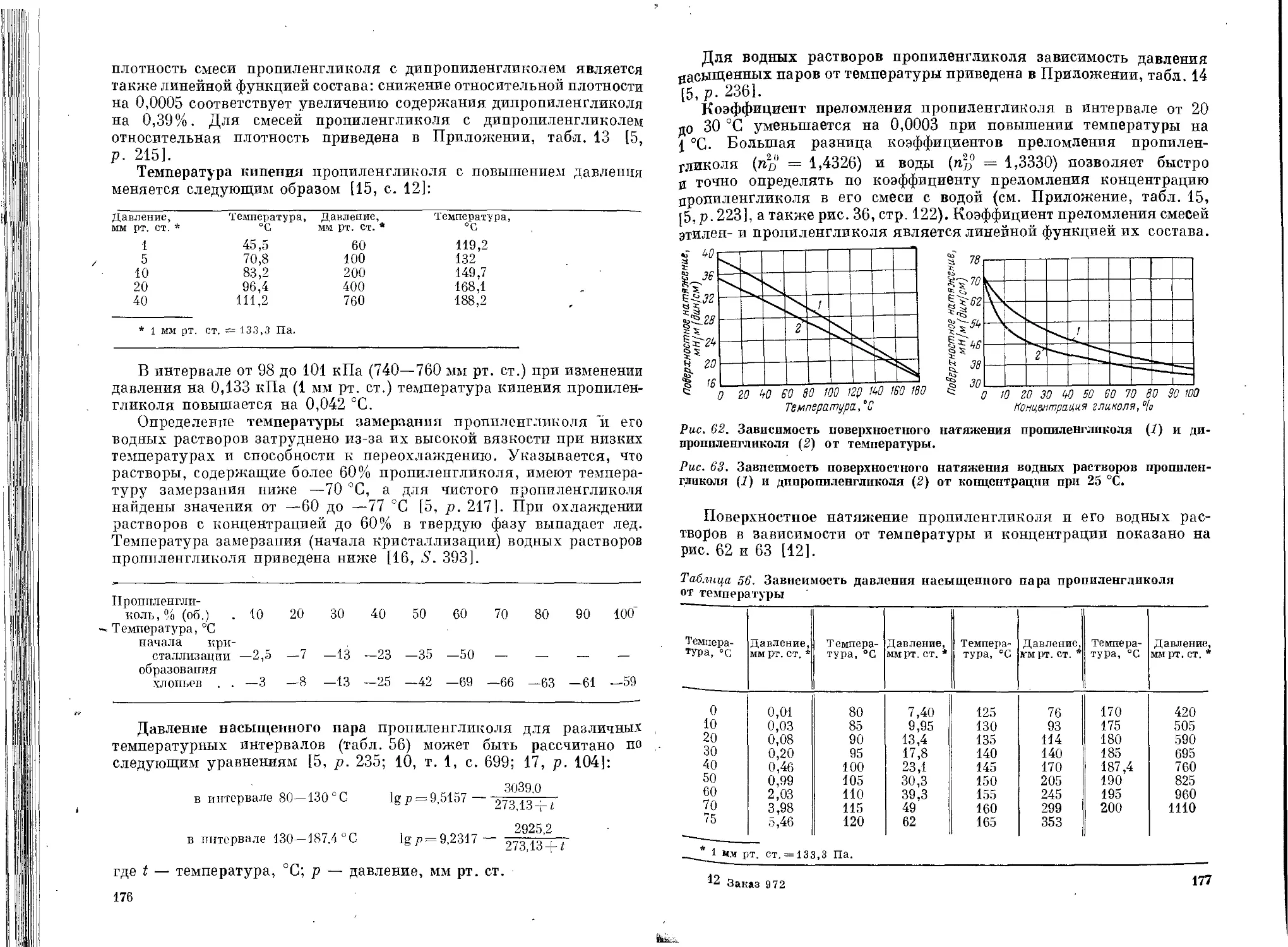

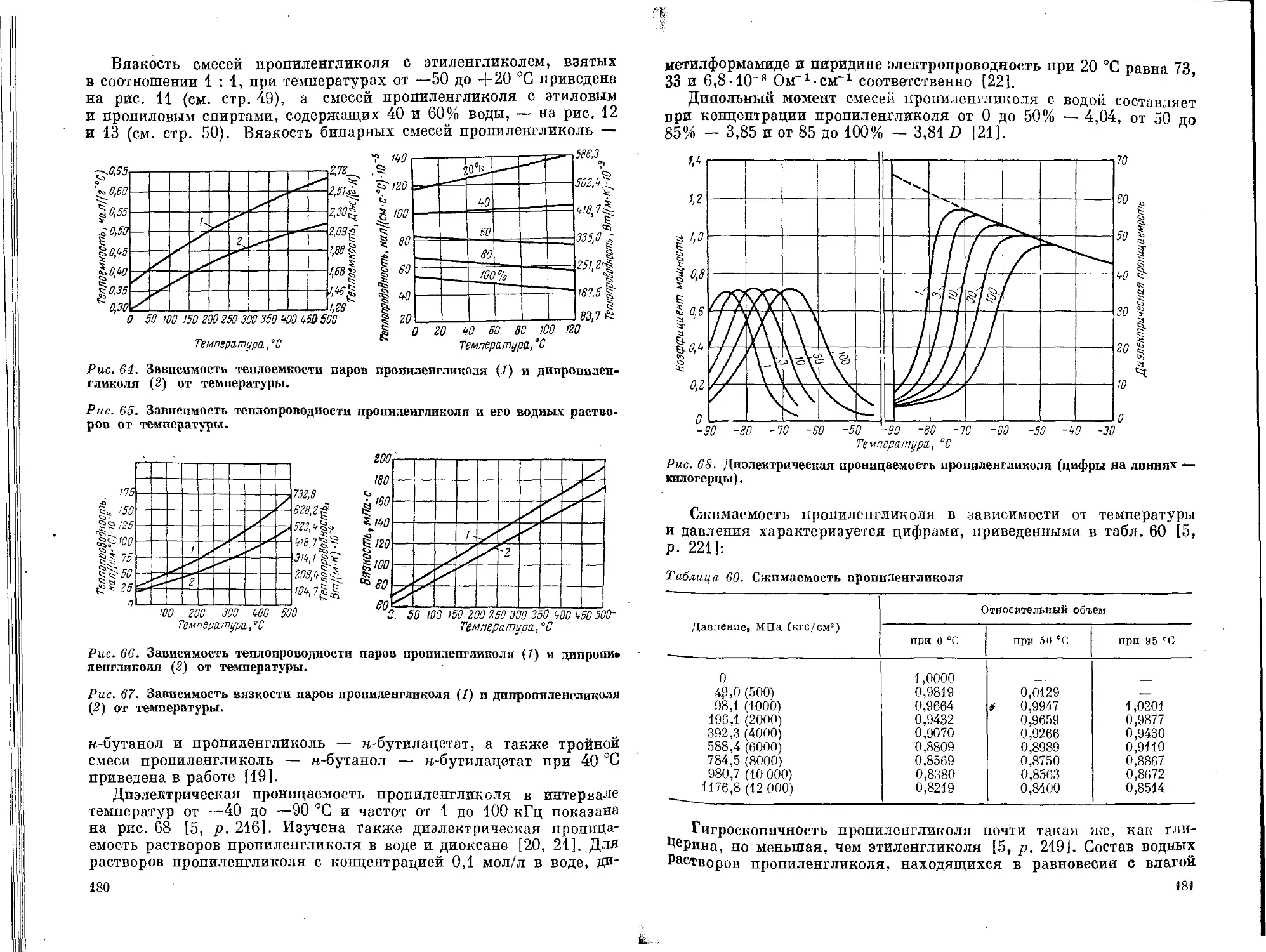

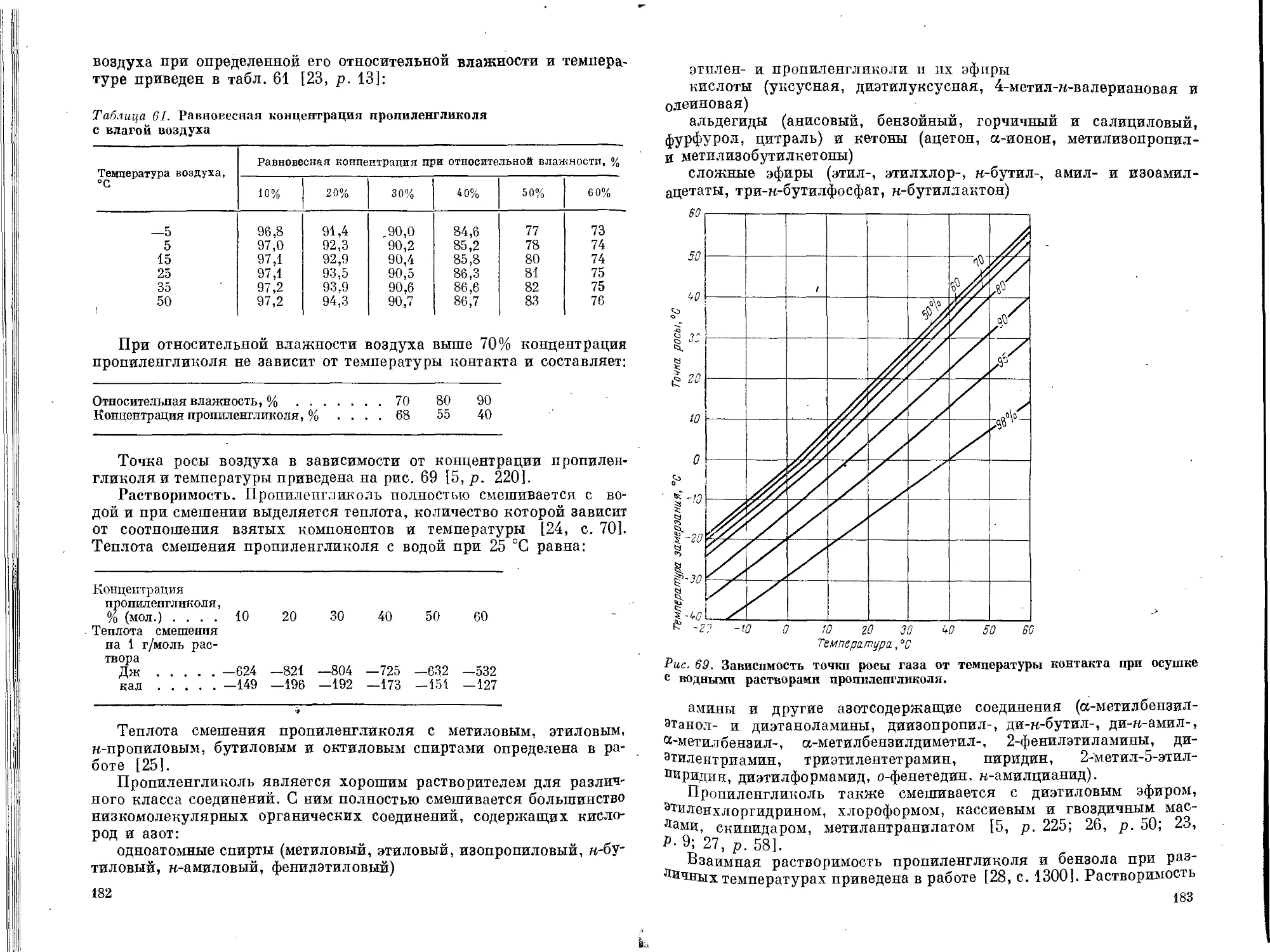

Физические свойства............................173

Дипропиленгликоль и трипропиленгликоль.............186

Физические свойства ...........................187

Методы получения пропиленгликолей..................195

Получение пропиленгликоля гидратацией окиси пропи-

лена ..........................................199

Получение пропиленгликолей в промышленных условиях 203

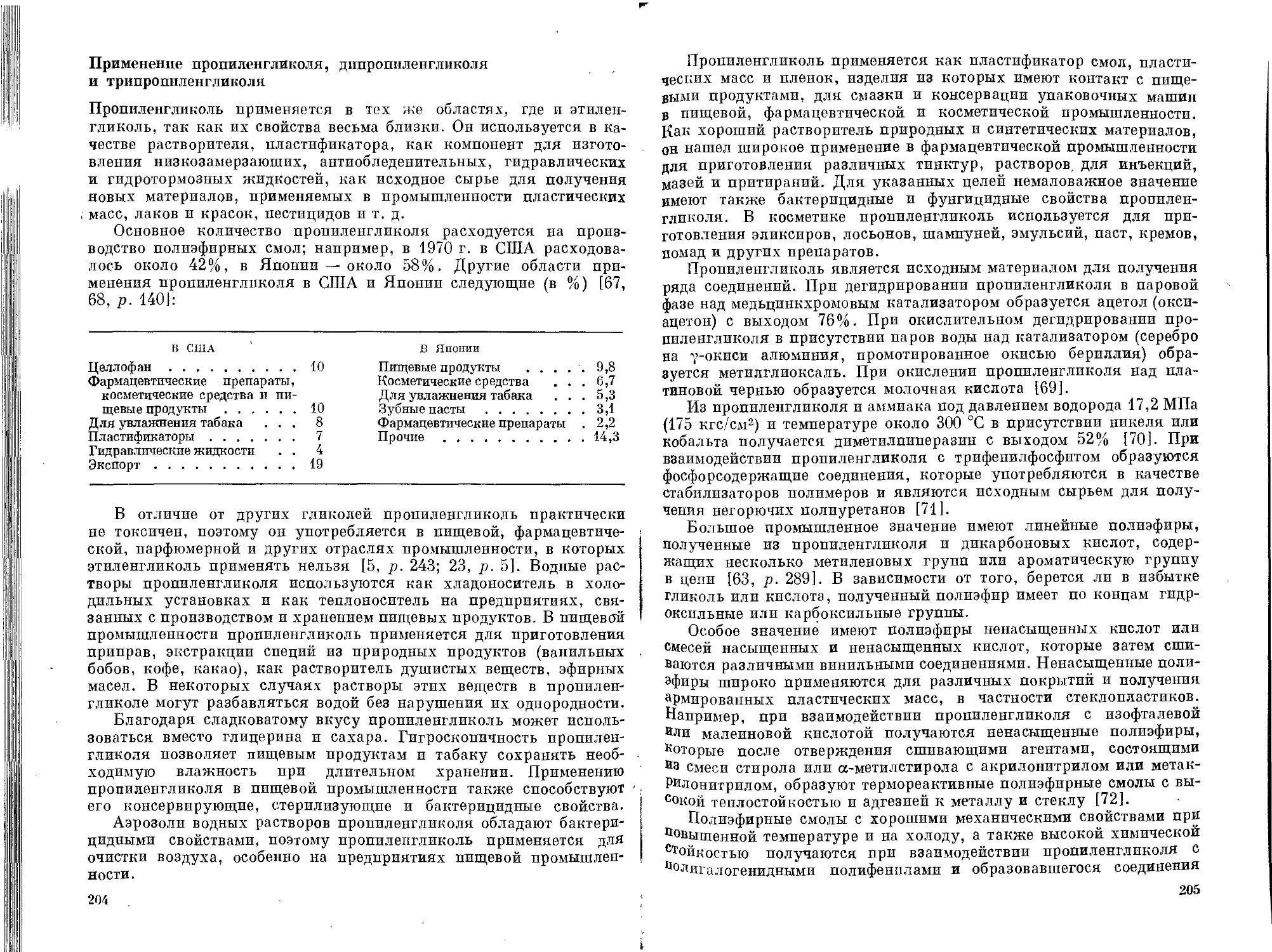

Применение пропиленгликоля, дипропиленгликоля и три-

пропиленгликоля ...................................204

Требования, предъявляемые к качеству пропиленгликоля

и дипропиленгликоля ........................... 210

Ли тература .......................................210

Глава VI. Полимеры окиси этилена и окиси пропилена . . . ....214

Основные методы полимеризации а-окисей............215

Катионная полимеризация ...................... 215

Анионная полимеризация ....................... 217

Полимеризация координационного типа............220

„ Реакционная способность эпоксидных мономеров . . . 222

Олигомерные продукты на основе а-окисей...........224

Полиэтиленгликоли .............................224

Полиоксипроппленполиолы .......................237

' Сополимеры окиси этилена и окиси пропилена .... 249

Высокомолекулярные полимеры а-окисей..............254

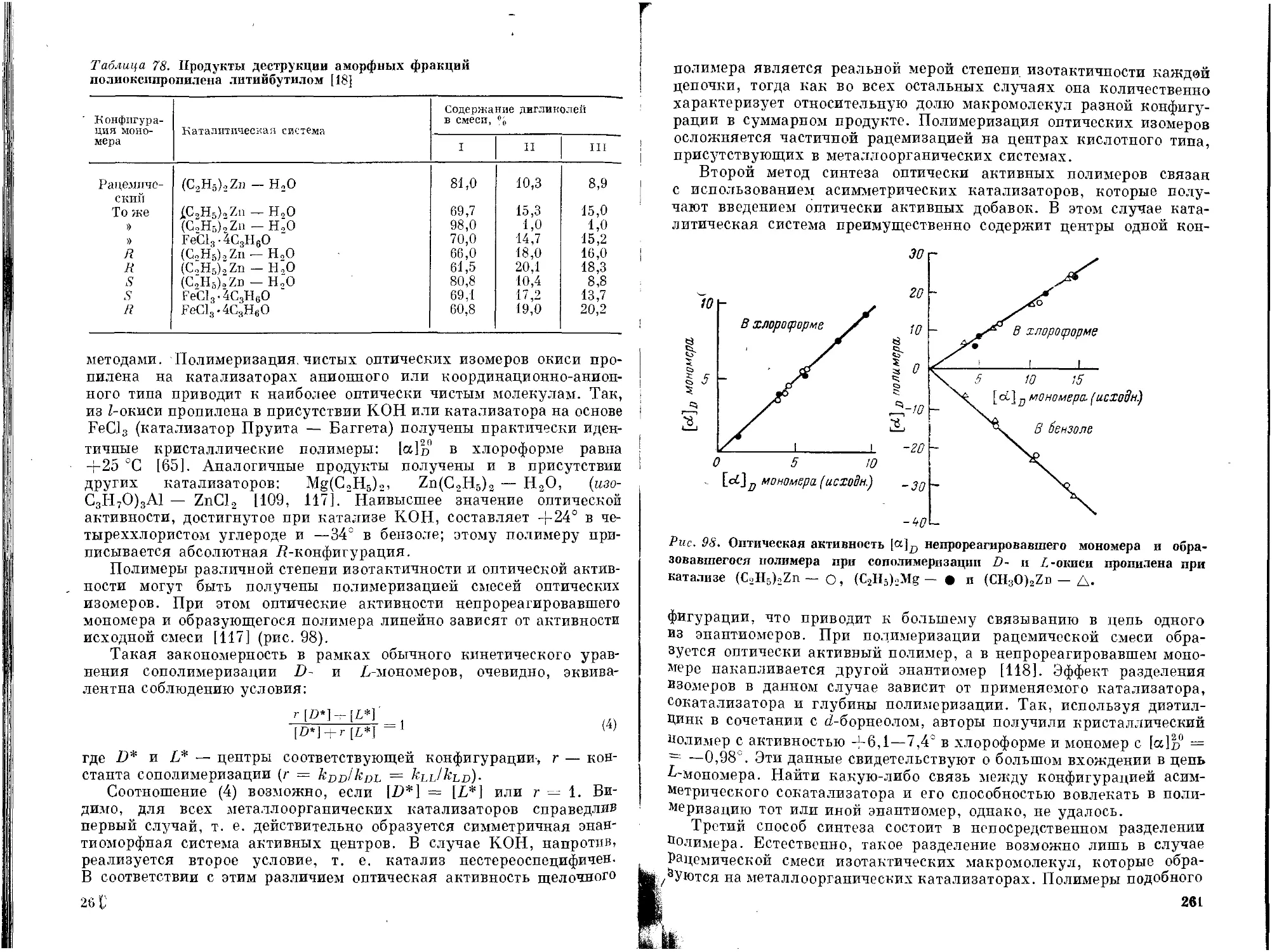

Стереорегулярный полиоксипропилен .............254

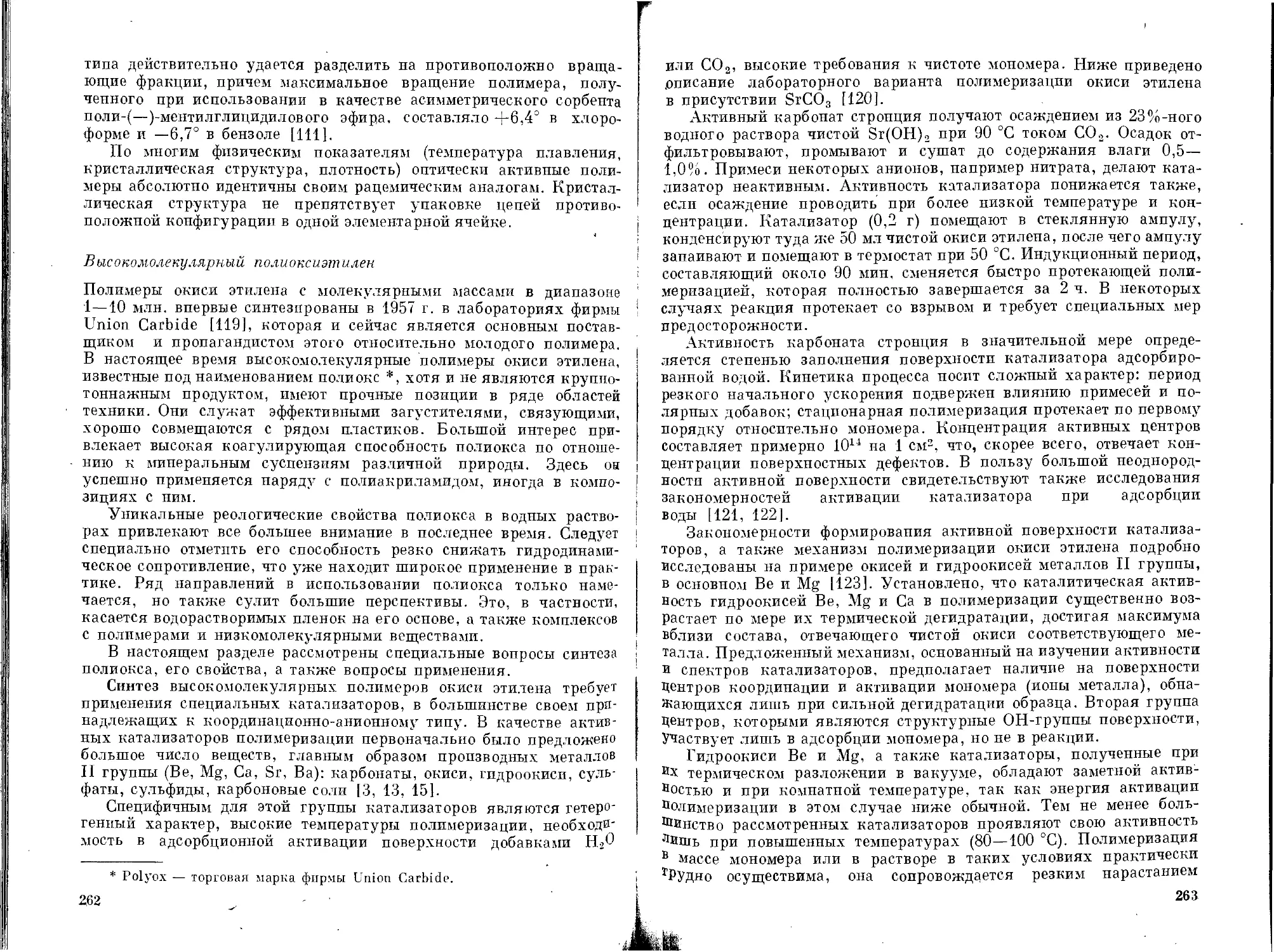

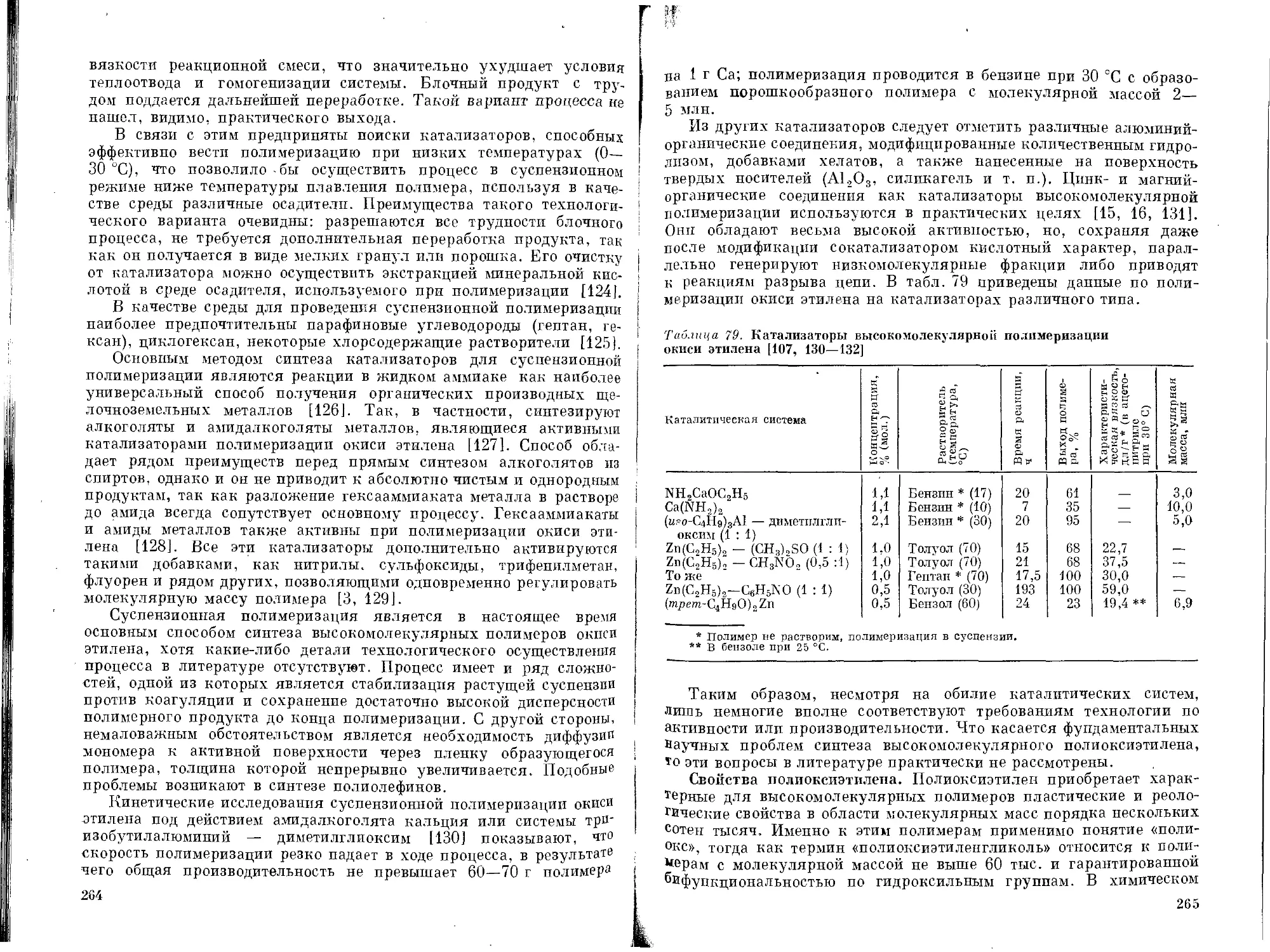

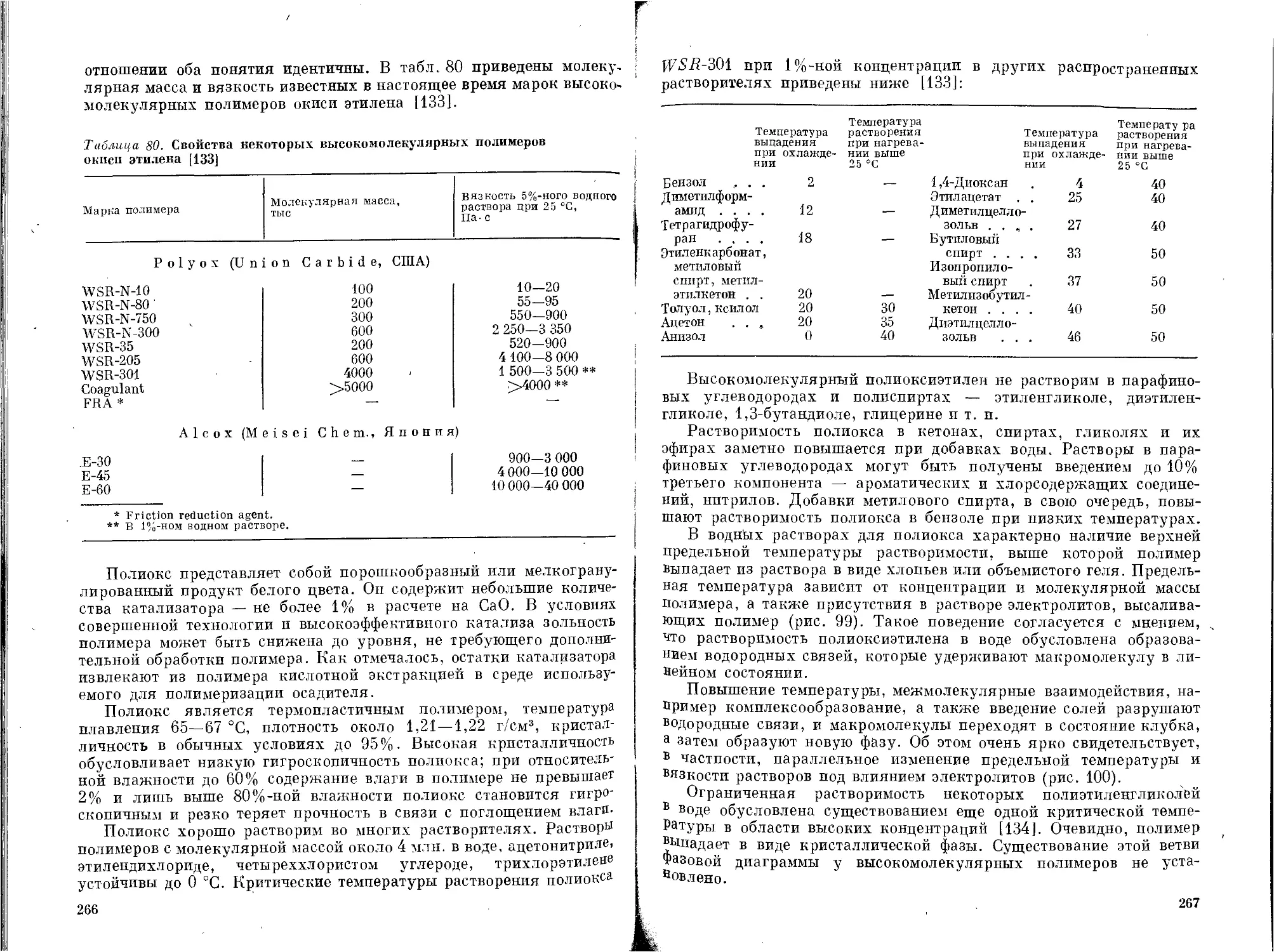

Высокомолекулярный полиоксиэтилен .............262

Литература .......................................283

Глава VII. Эфиры гликолей ..........................................289

Физические свойства эфиров гликолей................289

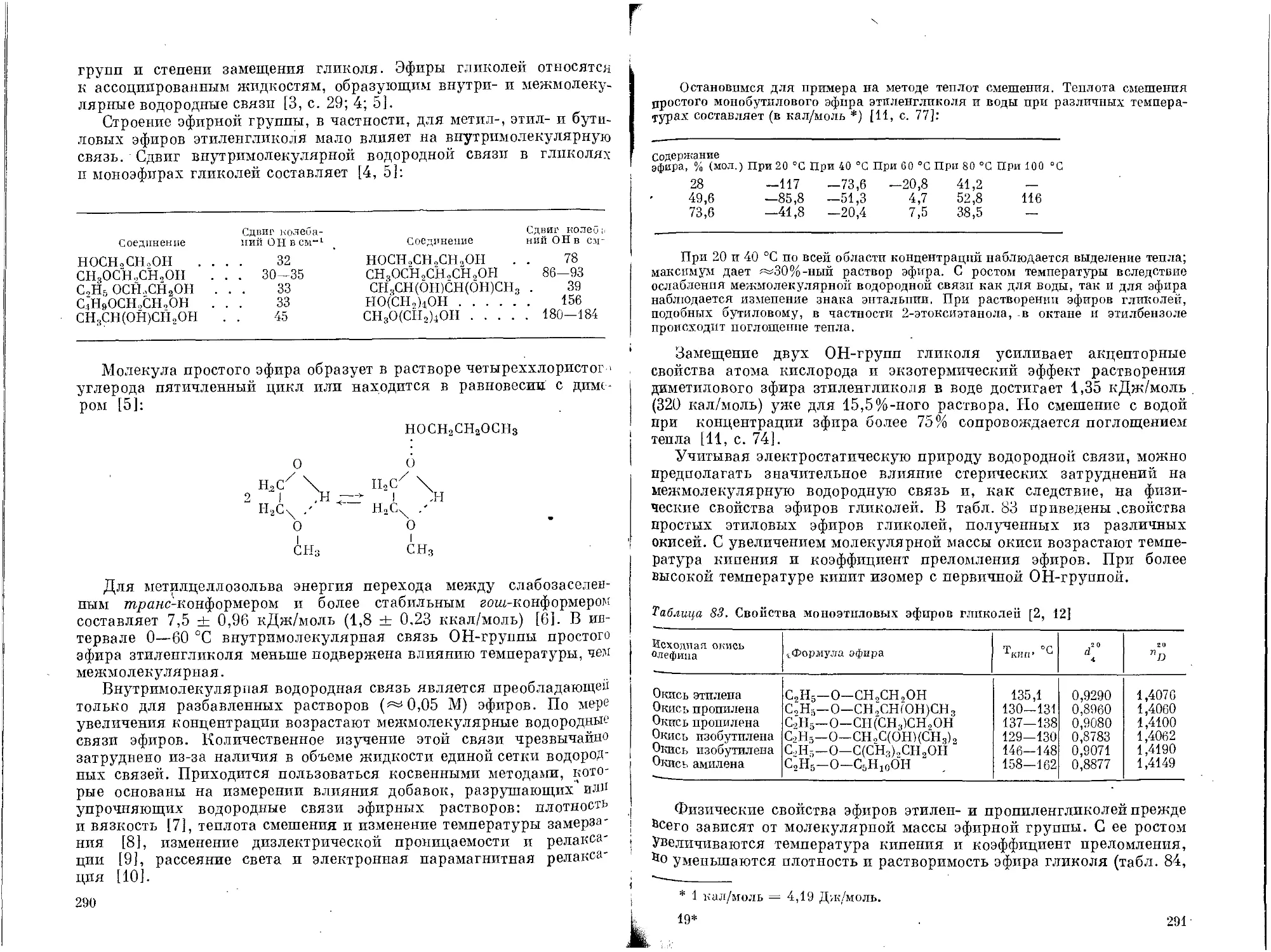

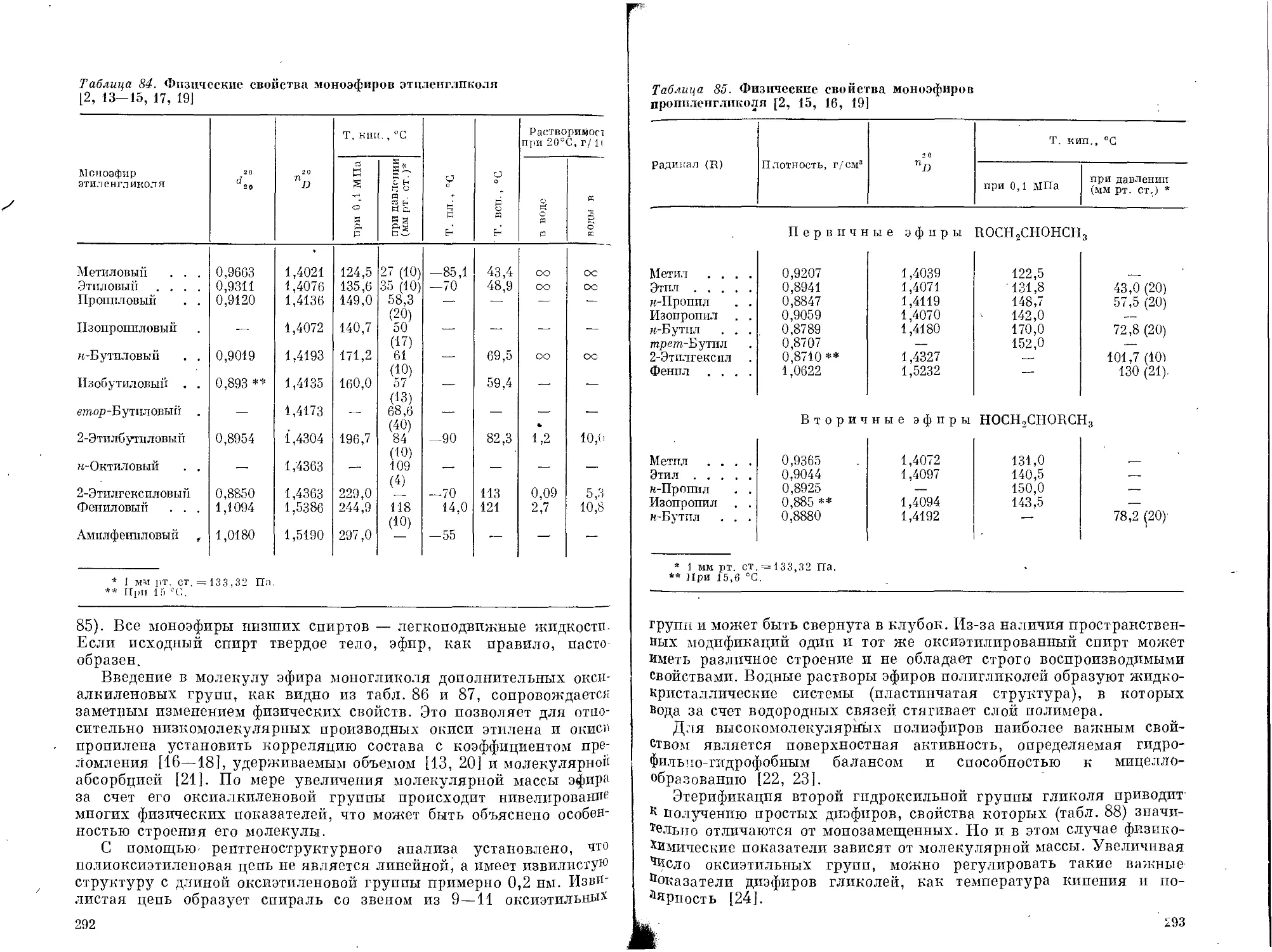

Простые ациклические эфиры.....................289

Простые циклические эфиры......................297

Сложные эфиры .................................298

V Смешанные сложные и простые эфиры 300

4

Г Химические свойства эфиров гликолей...............300

Токсические свойства эфиров гликолей . (...........305

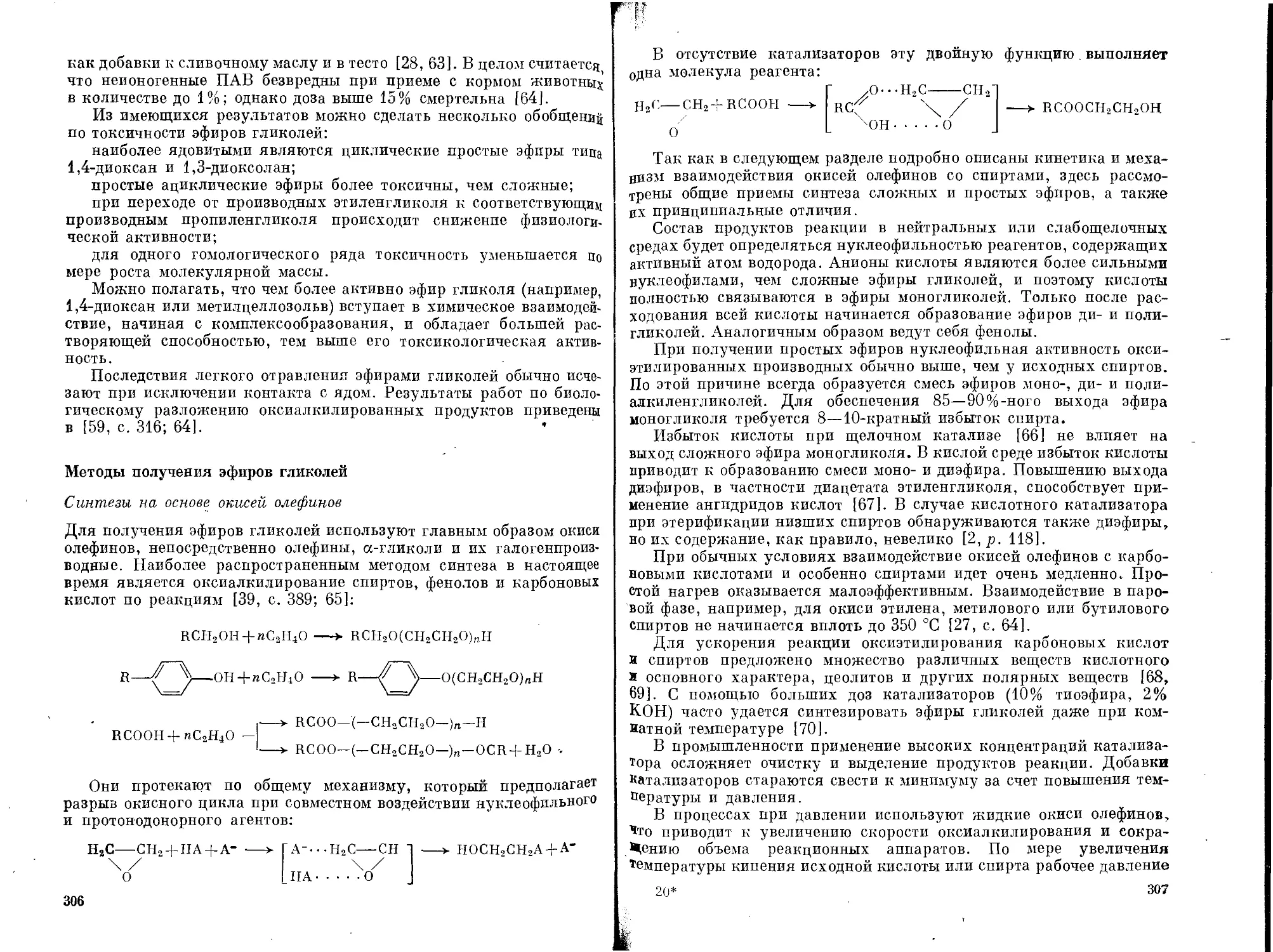

Методы получения эфиров гликолей...................306

Синтезы на основе окисей олефинов.............306

Синтезы через галогенпроизводные..............308

Синтезы на основе гликолей....................309

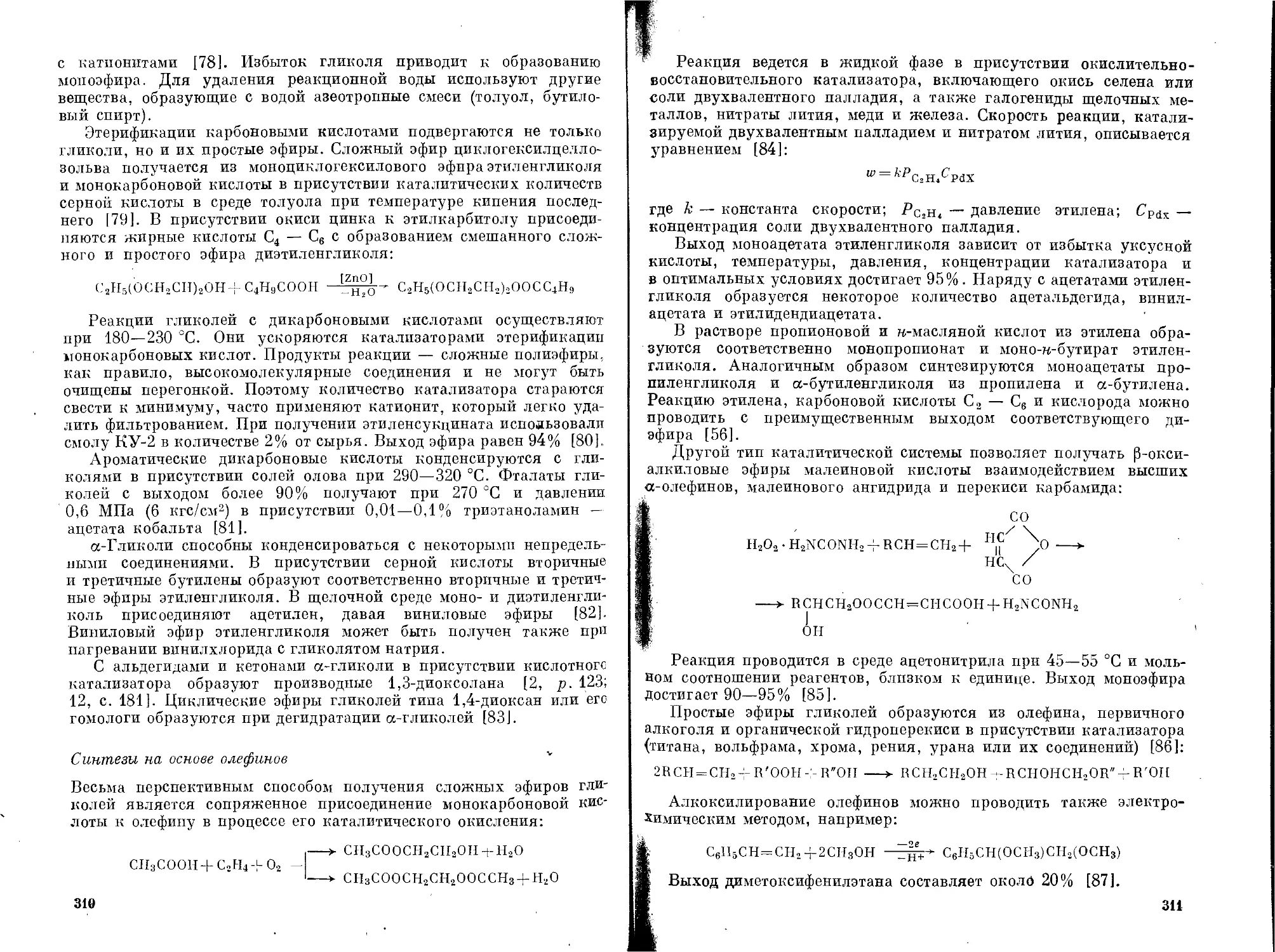

Синтезы на основе олефинов....................310

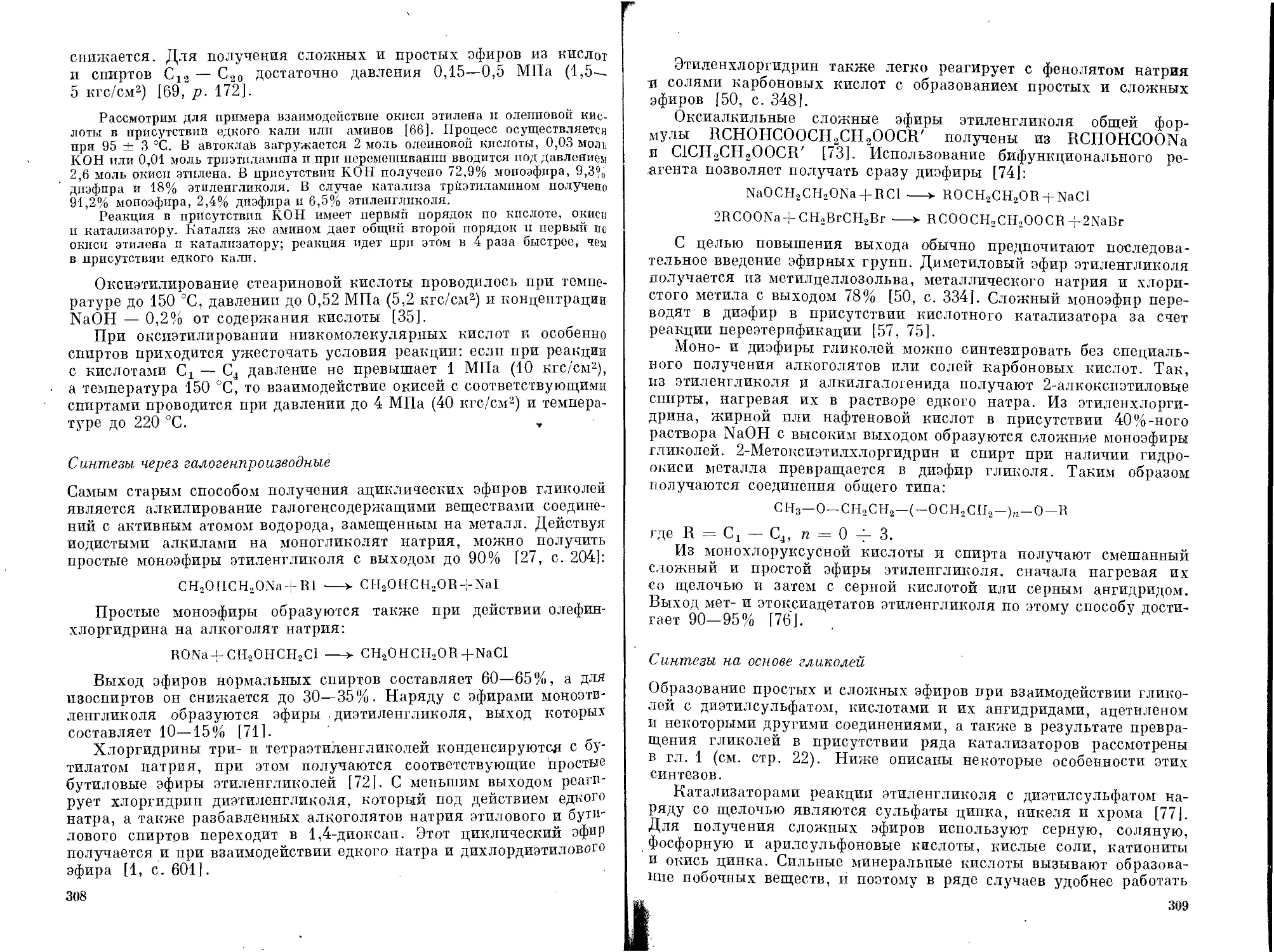

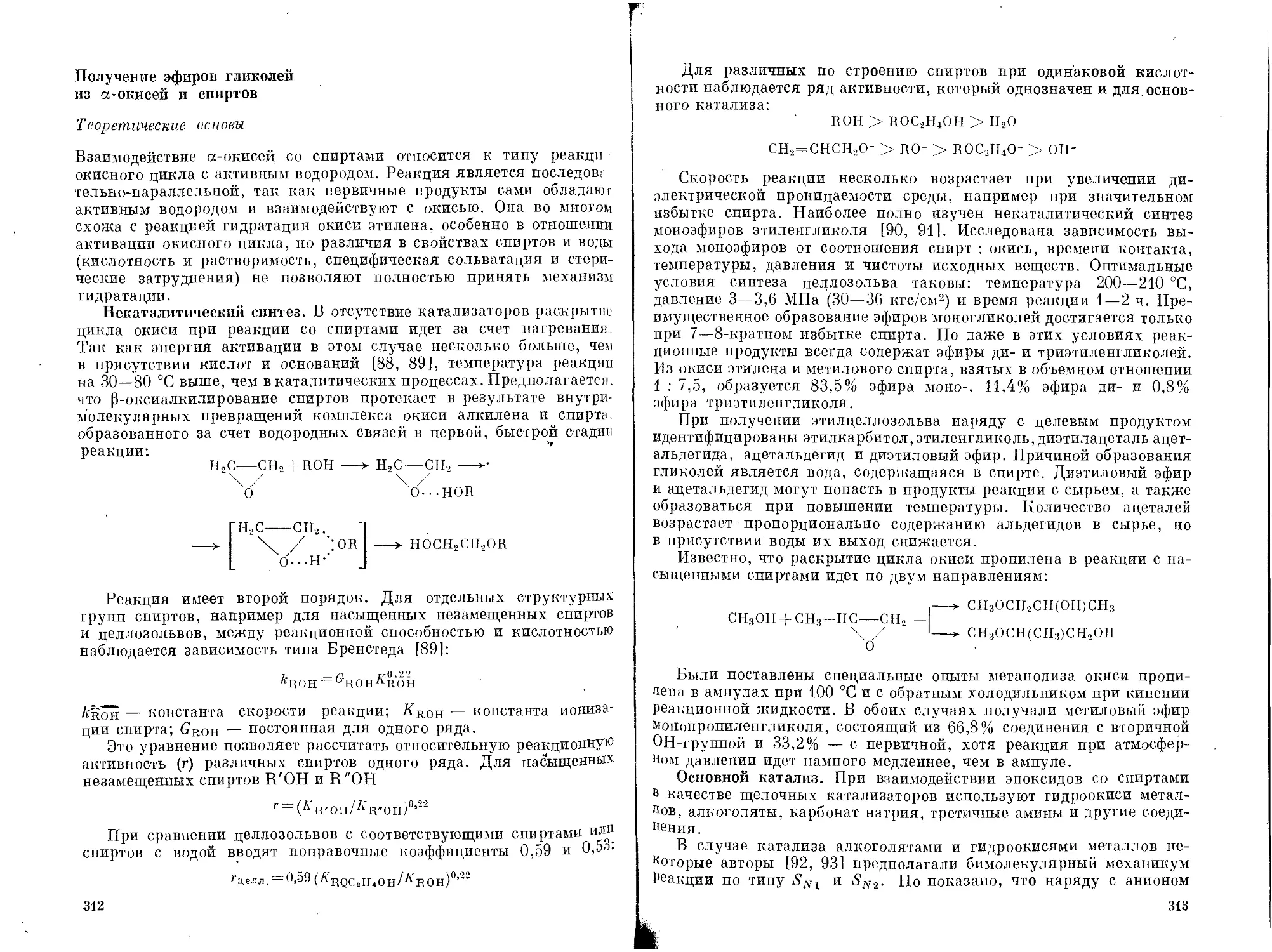

Получение эфиров гликолей из а-окисей и спиртов .... 312

Теоретические основы ..........................312

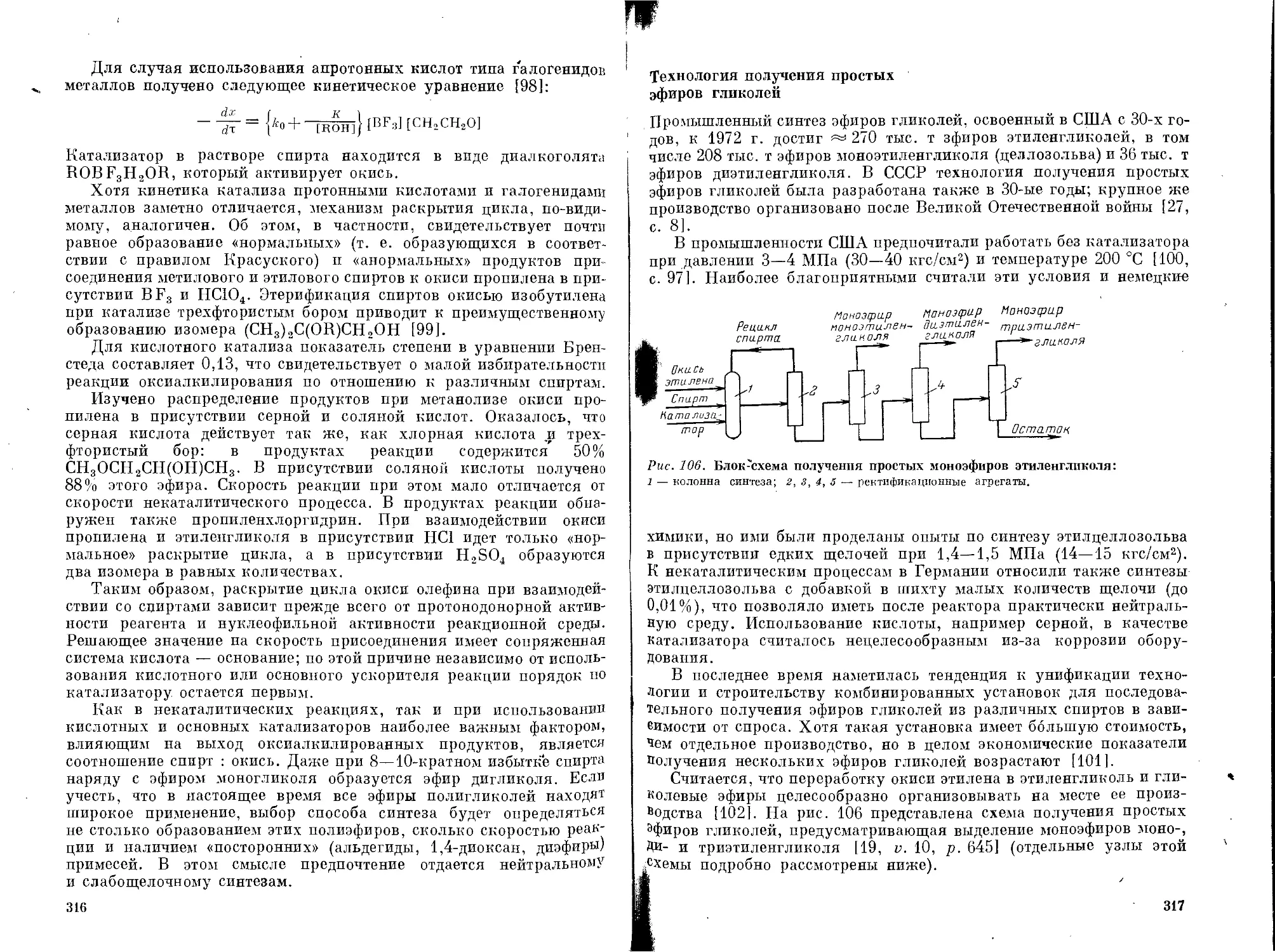

Технология получения простых эфиров гликолей .... 317

Производство этилцеллозольва ..................318

Производство этилкарбитола ....................320

Применение эфиров гликолей.........................322

Эфиры низкомолекулярных гликолей...............322

Эфиры гликолей средней молекулярной массы .... 325

Эфиры цолигликолей ............................325

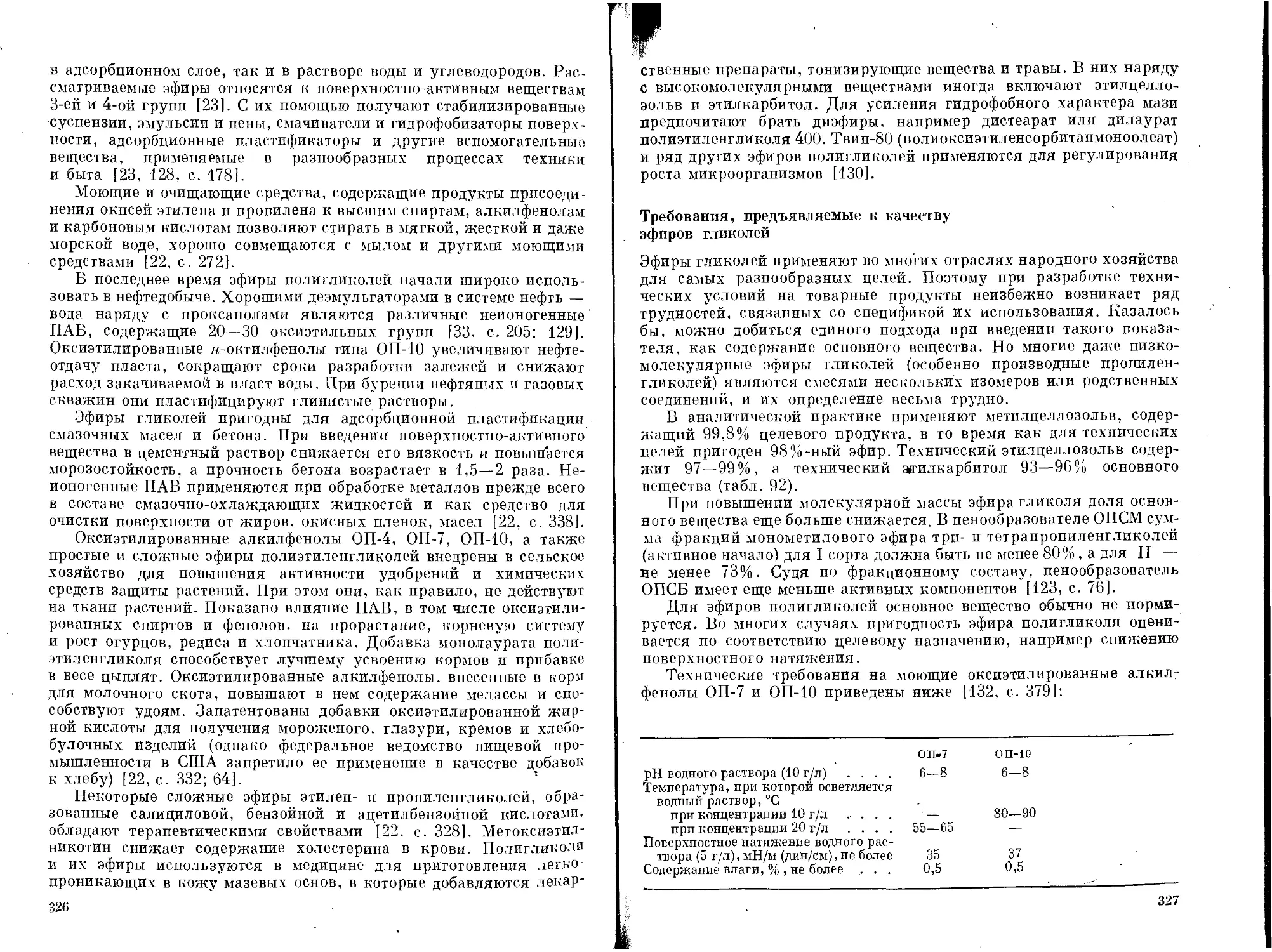

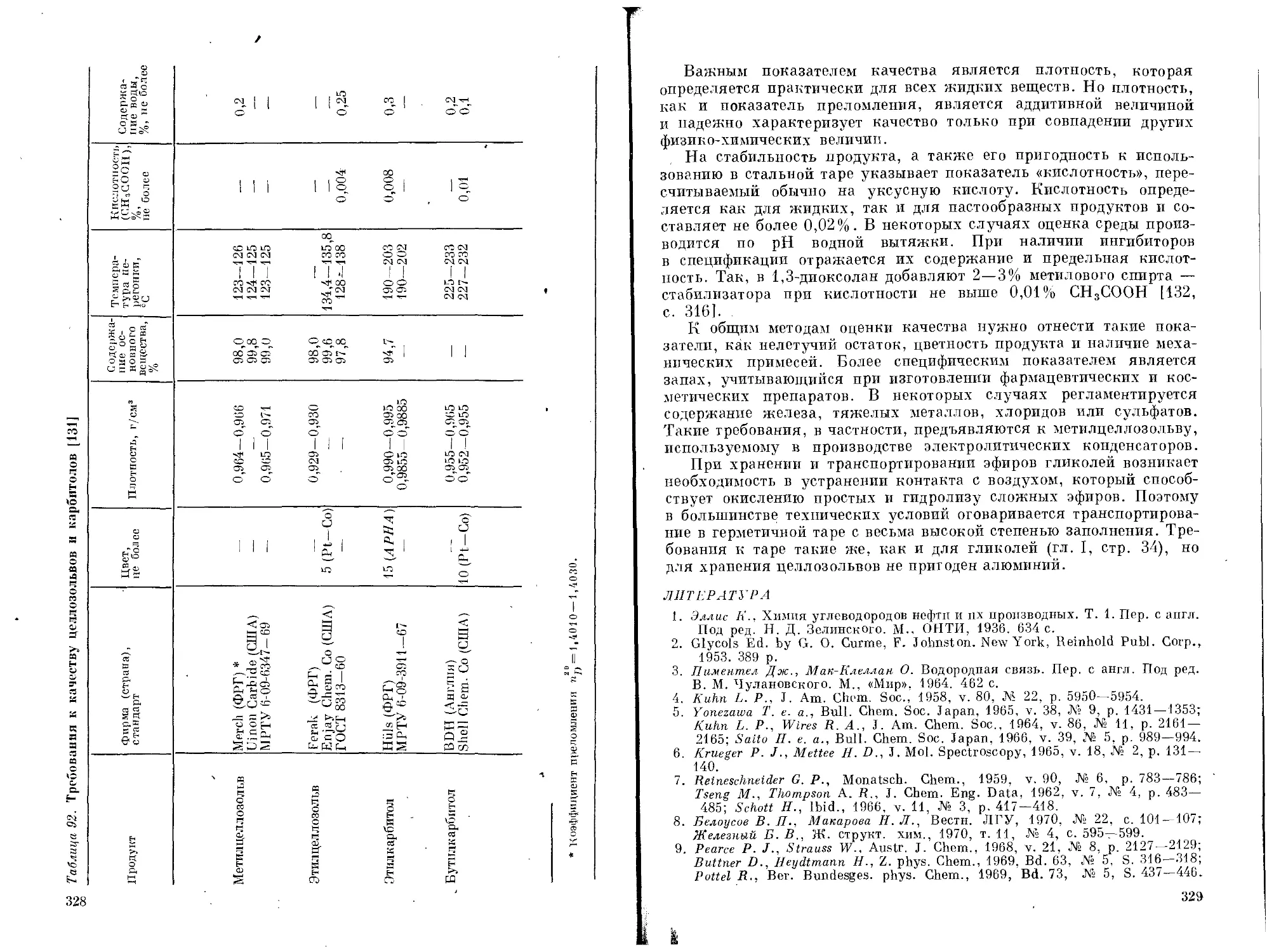

Требования, предъявляемые к качеству эфиров гликолей 327

Литература ........................................329

Глава VIII. Методы анализа гликолей и их эфиров............. • 335

Химические методы анализа.......................335

Качественный анализ .........................335

Количественный анализ .......................336

Хроматографические методы ......................340

Другие методы анализа гликолей и их производных .... 347

Литература .....................................349

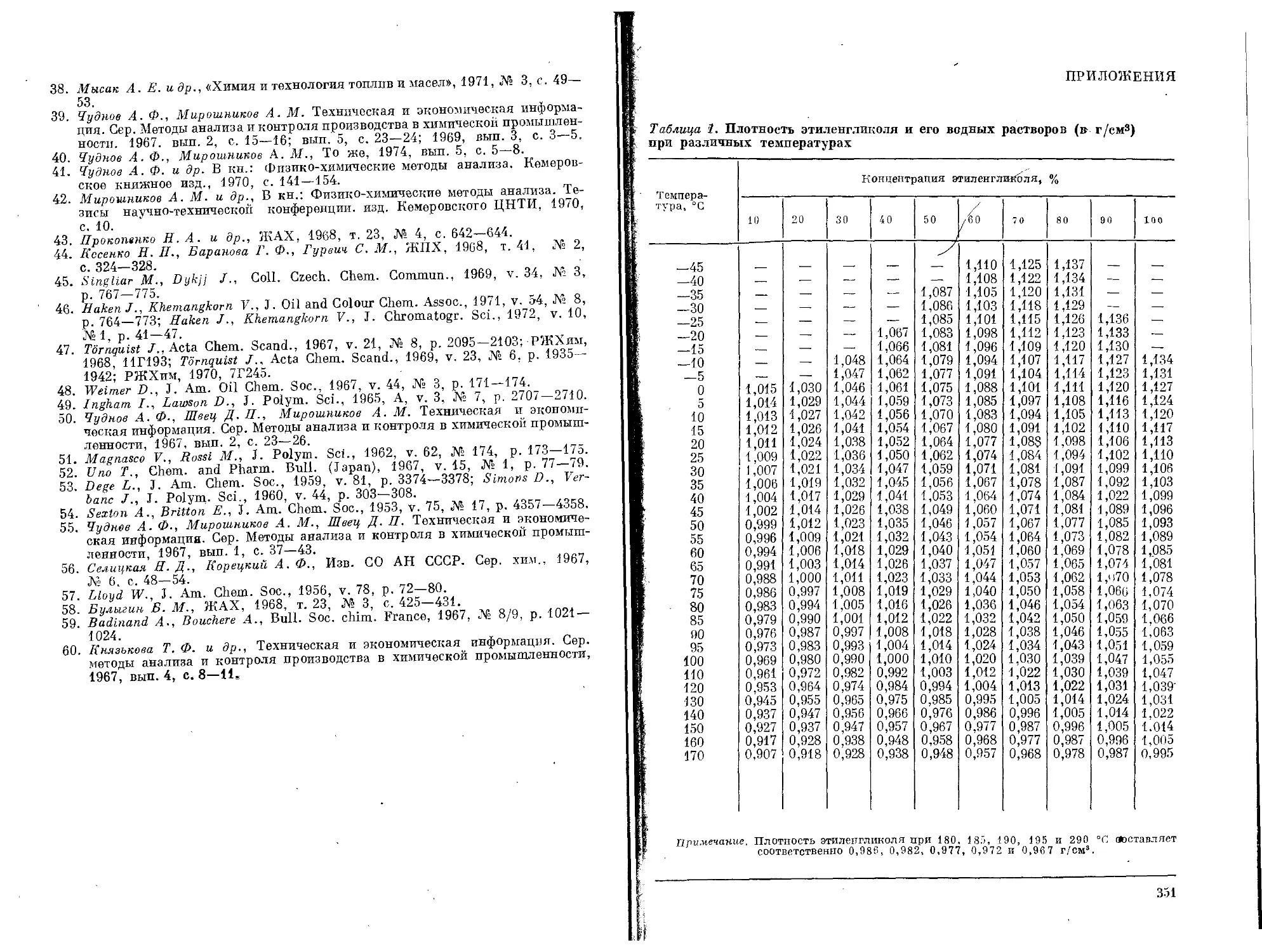

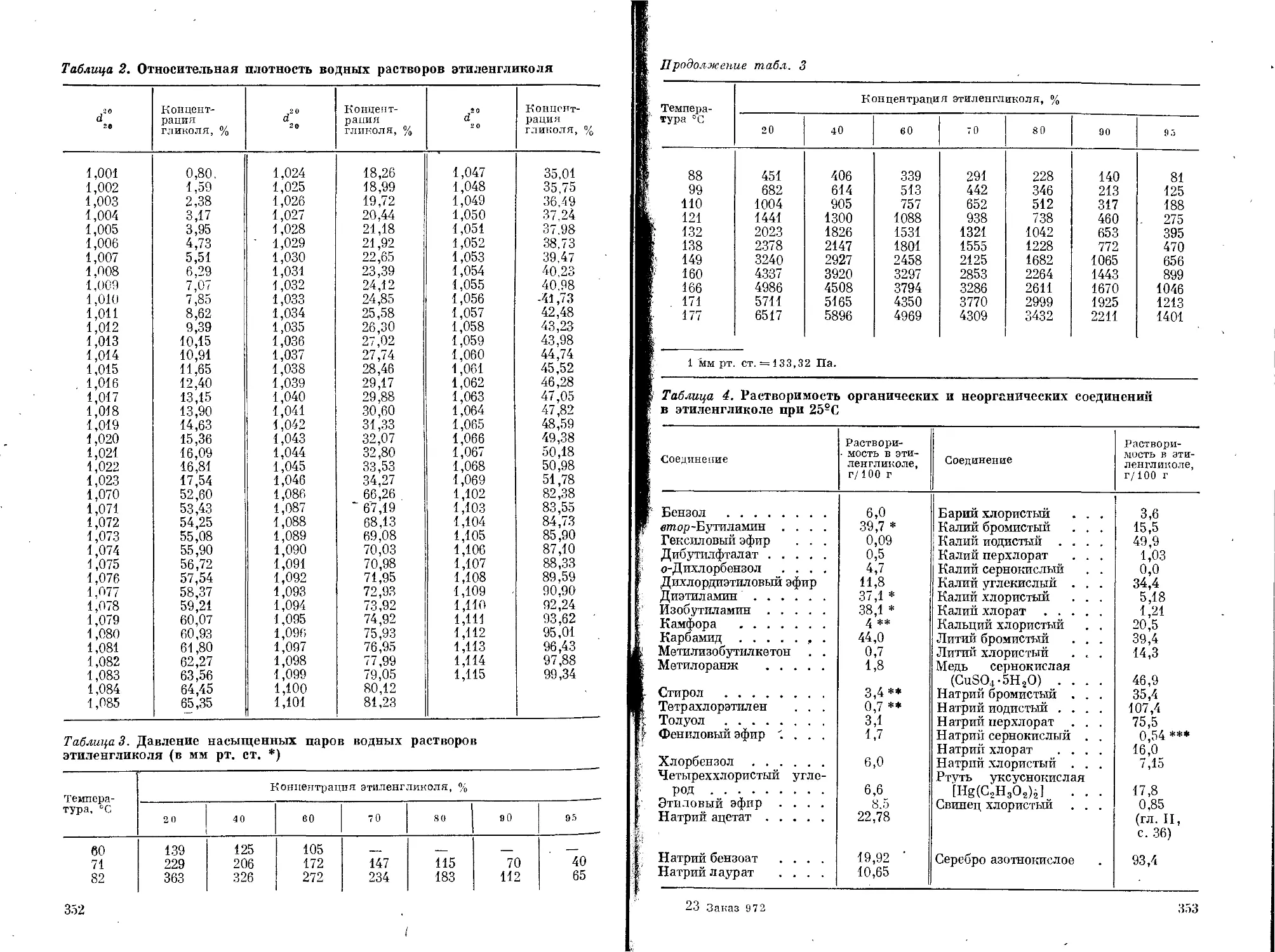

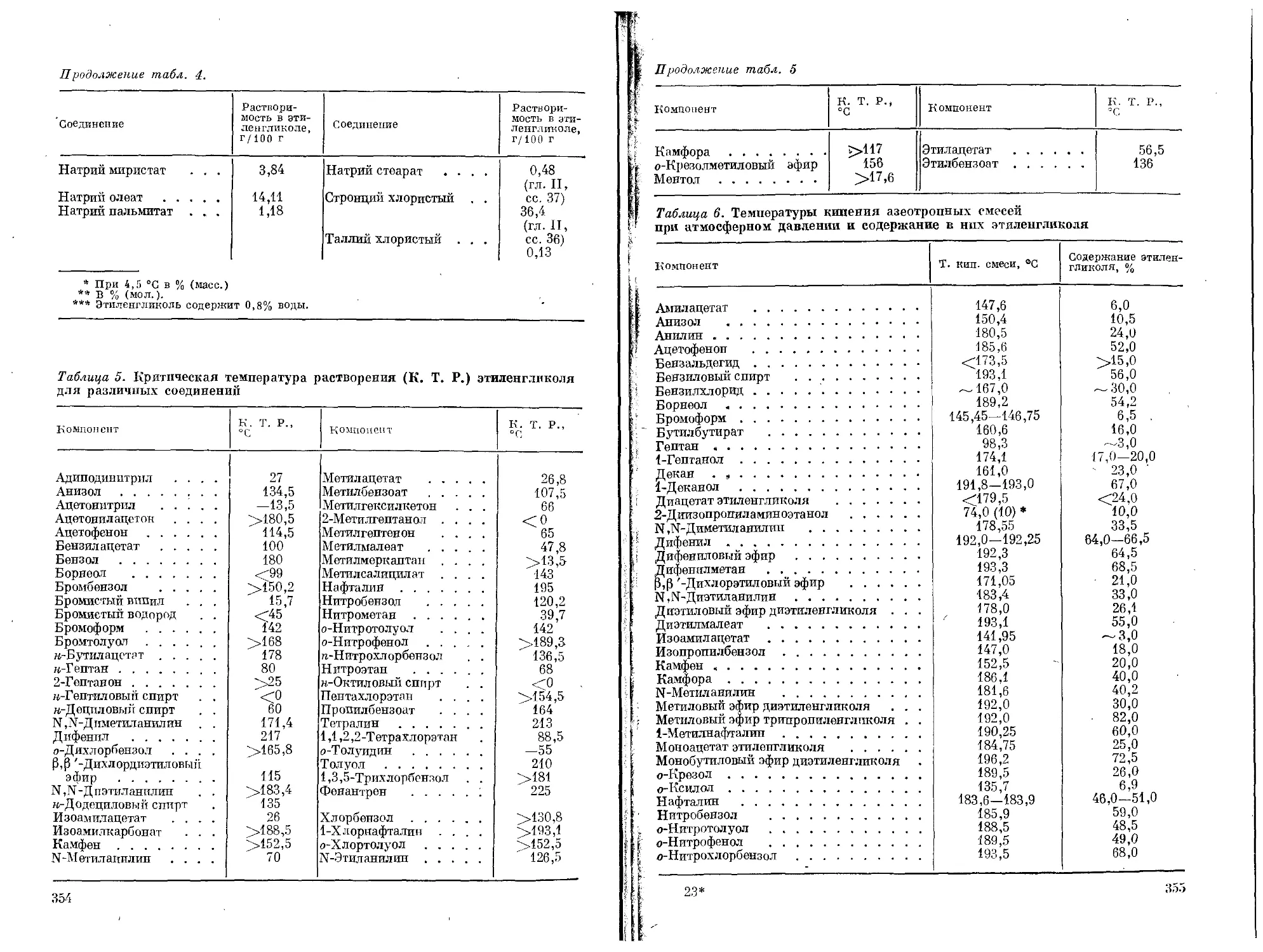

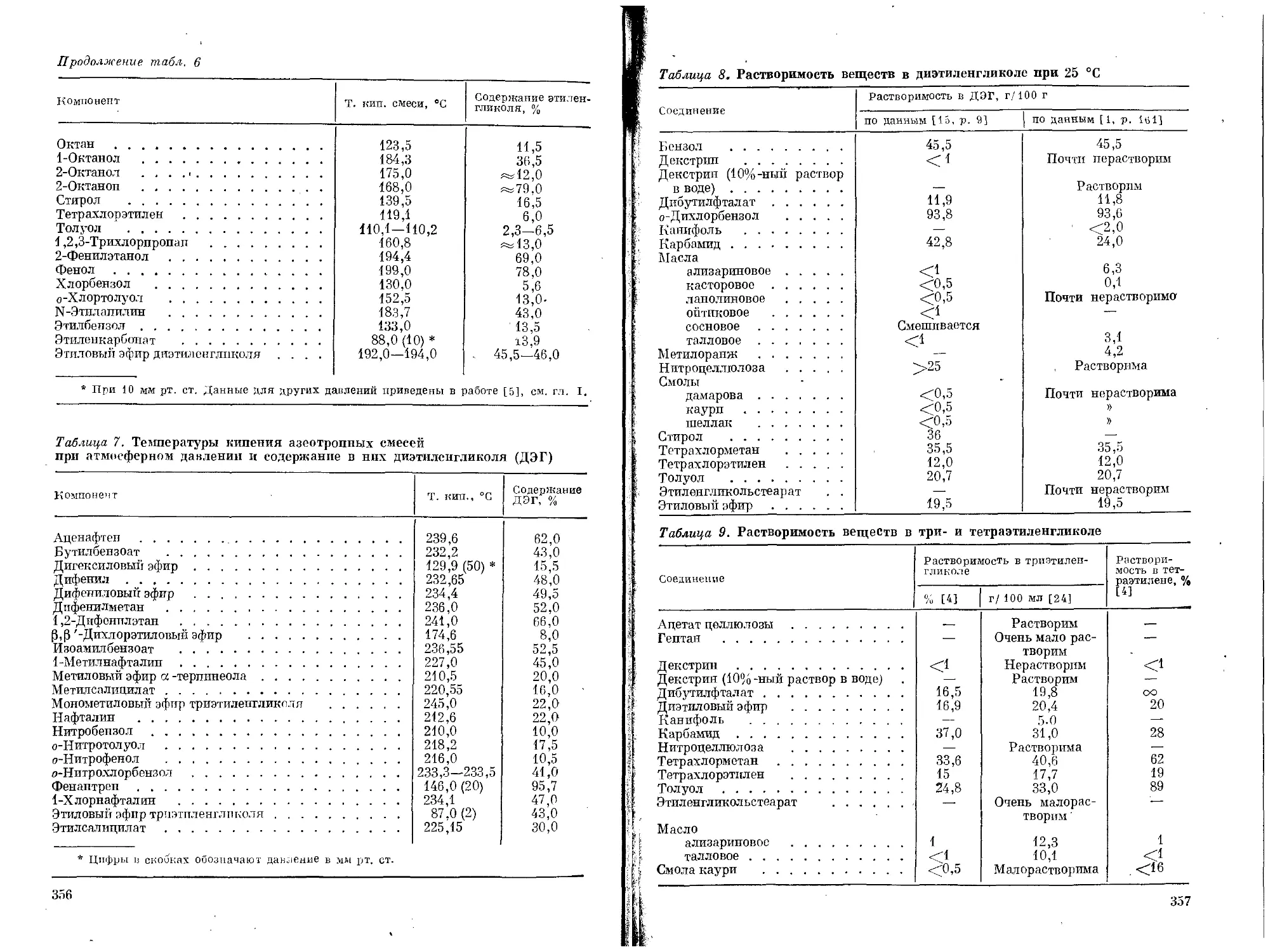

П риложения ...............................................351

Предметный указатель ......................................368

Предисловие

Гликоли и продукты, полученные на их основе, а также другие

производные окисей этилена и пропилена являются весьма важными

и крупнотоннажными продуктами тяжелого органического синтеза.

По темпам роста производства они занимают одно из ведущих мест

среди других продуктов химической промышленности, так как нашли

широкое применение во многих отраслях народного хозяйства:

химической, нефтеперерабатывающей, нефтегазовой, автомобильной,

машиностроительной, текстильной, мебельной, строительной, пище-

вой и др.

Между тем, на русском языке отсутствует систематизированная

литература по гликолям, эфирам и другим соединениям, полученным

из окисей олефинов. Книга Лоури «Глицерин и гликоли», вышедшая

в 1933 г. (перевод монографии, изданной в США в 1928 г.), не только

устарела, но и тогда содержала весьма скудные сведения о гликолях

(одна небольшая глава из 15).

Монография Glycols. Ed. by G. О. Curme, F. Johnston, New

Jork, Reinhold Publ. Corp., изданная в 1953 г., содержит много

сведений о свойствах гликолей, но очень мало материалов по тех-

нологии их производства. Некоторые данные, особенно по масштабам

производства гликолей и областям их применения, уже устарели.

Опубликованная в США в 1962 г. книга по многоатомным спиртам

(Ibert Mellan. Polyhydric Alcohols. Washington. Spartan Books),

хотя и содержит главы по этиленгликолю и пропиленгликолю,

недостаточно освещает технологию производства этих гликолей,

в ней совершенно отсутствуют материалы по ди- и триэтиленглико-

лям, ди- и трипропиленгликолям, а также другим производным

окисей этилена и пропилена.

В связи с развитием производства гликолей и других произ-

водных окисей этилена и пропилена возникла насущная потребность

в технической литературе, освещающей свойства, методы и техно-

логию получения, хранения, анализ, а также другие вопросы, каса-

ющиеся получения и применения названных продуктов. Такая

литература необходима инженерно-техническому персоналу заводов,

6

особенно вновь создаваемых производств, работникам научно-иссле-

довательских и проектных организаций.

В предлагаемой книге приведены также составы азеотропных

смесей, растворимость, равновесие систем жидкость — пар, взятые

из различных справочников, изданных на русском языке. В книге

использована литература, опубликованная по 1975 г. Введение

и главы I—V написаны к. т. н. О. Н. Дыментом, глава VI — к. х. н.

К. С. Казанским, глава VII — к. т. н. А. М. Мирошниковым и

глава VIII — к. т. н. А. Ф. Чудновым.

Авторы будут весьма благодарны всем читателям, которые выска-

жут критические замечания по книге и свои пожелания.

Введение

Окись этилена и окись пропилена, а также их основные производ-

ные — гликоли, эфиры гликолей, аминоспирты, неионогенные по-

верхностно-активные вещества, полиэфиры — являются в настоящее

время крупнейшими по масштабам производства продуктами нефте-

химического синтеза. Этиленгликоль служит основой для получения

низкозамерзающих жидкостей — антифризов — применяемых для

охлаждения автомобильных и других двигателей, как хладо- и тепло-

носители, антиобледенители. Этиленгликоль широко используется

и в качестве растворителя, пластификатора, увлажнителя, а также

для изготовления низкозамерзающих взрывчатых веществ, гидравли-

ческих жидкостей, в электролитических конденсаторах. Особенно

перспективным является его применение для производства синтети-

ческих волокон и пленок.

Пропиленгликоль, как и этиленгликоль, применяется для при-

готовления антифризов, в качестве растворителя, пластификатора

и увлажнителя. Практическая безвредность пропиленгликоля поз-

воляет использовать его в пищевой, косметической и фармацевти-

ческой отраслях промышленности. Особенно широкое применение

пропиленгликоль нашел в производстве полиэфиров.

Диэтиленгликоль используется в качестве селективного раствори-

теля при выделении ароматических углеводородов из их смеси с пара-

финами и нафтенами, для осушки газов, как пластификатор, увлаж-

нитель, для производства полиэфирных и эпоксидных смол, взрыв-

чатых веществ. Эфиры гликолей — целлозольвы и карбитолы —

являются прекрасными растворителями и широко используются

в лакокрасочной промышленности.

При взаимодействии окиси этилена и окиси пропилена с алкил-

фенолами, жирными спиртами и кислотами получается разнообраз-

ный ассортимент неионогенных поверхностно-активных веществ

(ПАВ), нашедших применение в различных отраслях промышлен-

ности (нефтедобывающей и нефтеперерабатывающей, химической и

текстильной, цветной металлургии). Одним из существенных преиму-

ществ ПАВ является то, что они легко подвергаются биологической

очистке в сточных водах.

8

Алканоламины (моно-, ди- и триэтаноламины, соответствующие-

изопропаноламины, а также производные окисей и аминов) нашли

применение в химической, нефтяной, газовой, нефтеперерабатыва-

ющей и нефтехимической и других отраслях промышленности для

очистки газов от примесей (СО2, H2S), для производства моющих

средств, в качестве стабилизаторов и ингибиторов коррозии и т. п.

В последние годы все большее применение получают полимеры

окиси этилена и окиси пропилена и их сополимеры, свойства и на-

значения которых зависят от молекулярной массы полимера, спо-

соба его получения, а также от типа катализатора. Так, полиэтилен-

гликоли с молекулярной массой от 200 до 20 000 (карбоваксы)

являются водорастворимыми смазочными материалами, раствори-

телями смол, красителей, косметических и фармацевтических пре-

паратов, полупродуктами для ПАВ и алкидных смол, пластификато-

рами для ряда веществ. Высокомолекулярные полиэтиленоксиды

с молекулярной массой до 8 000 000 (полиоксы) — кристаллические

водорастворимые полимеры окиси этилена — применяются для

получения различных пленок" для снижения коэффициента трения

растворов, как загустители разнообразных жидкостей, флокулянты.

Сополимеры окиси этилена и окиси пропилена, обладающие одновре-

менно гидрофобными (блоки полипропиленоксида) и гидрофильными

(блоки полиэтиленоксида) свойствами, являются весьма важными де-

эмульгаторами и используются для разрушения нефтяных эмульсий.

Большое значение приобрели простые полиэфиры на основе окиси

пропилена, являющиеся исходным сырьем для производства пено-

полиуретанов. Последние обладают малой плотностью, высокими

тепло- и звукоизолирующими свойствами, стойкостью при низких

и достаточно высоких температурах и поэтому нашли широкое при-

менение в строительстве, авиа-, авто- и вагоностроении, производство

мебели, одежды. Весьма перспективным оказалось использование

окиси пропилена для производства ряда важных продуктов, напри-

мер аллилового спирта, синтетического глицерина и синтетического

каучука.

Несмотря па то, что окись этилена и окись пропилена, а также

их основные производные были открыты более 100 лет тому назад

(в 1859—1860 гг.), промышленное производство их началось значи-

тельно позднее. Производство этиленгликоля в промышленном

масштабе было начато в Германии в период первой мировой войны

с целью изготовления взрывчатого вещества динитрогликоля в связи

с нехваткой глицерина для производства динамита. В США окись

этилена и этиленгликоль были выпущены на рынок в 1925 г., а окись

пропилена стала промышленным продуктом лишь в 1950 г. Промыш-

ленное же производство пропиленгликоля было начато в США

в 1931 г. К этому же периоду относится начало промышленного

производства простых эфиров этиленгликоля (1926 г.) и этанол-

аминов: в 1928 г. — триэтаноламина и в 1931 г. — моно- и диэтанол-

аминов. Неионогенные поверхностно-активные вещества — окси-

этилировапные спирты, кислоты и некоторые другие соединения,

9

появились на рынках Германии в 1933 г. и США в 1934 г. [1, р. 7;

2, v. 1., р. 509; v. 16, р. 595; 3, с. 30].

В отличие от США, где этилен для окиси этилена и этиленгликоля

производили из газов нефтепереработки, попутного и природного

газа, в Германии этилен получали гидрированием ацетилена, дегидра-

тацией этилового спирта и при низкотемпературном фракциониро-

вании коксового газа. В настоящее время в ФРГ и в других странах

Западной Европы этилен и пропилен в основном являются продук-

тами пиролиза нефтяного сырья.

В период между первой и второй мировыми войнами из капита-

листических стран только США и Германия вырабатывали значитель-

ные количества окиси этилена и ее производных — этилен- и ди-

этиленгликоля, эфиров гликолей и этаноламинов. Резкий рост

производственных мощностей и выработки этих продуктов, а также

окиси пропилена и ее производных начался после второй мировой

войны не только в США и ФРГ, но п в странах Западной Европы,

Японии, Канаде. При этом характерной тенденцией было укрупнение

мощностей заводов и установок. Например, в США мощность круп-

ных производств окиси этилена составляла 50—100 тыс. т/г в 1961 —

1962 гг. и 250—350 тыс. т/г в 1967—1968 гг. В ФРГ и Англии мощ-

ность установок по производству окиси этилена в 1967 г. составляла

от 20 до 65 тыс. т/г, а в 1969 г. достигла 40—100 тыс. т/г. В Японии

мощность установок возросла с 9—12 тыс. т/г в начале 60-х гг.

до 50—60 тыс. т/г в конце этих годов [5, с. 38, 43]. В результате

строительства крупных установок производственные мощности по

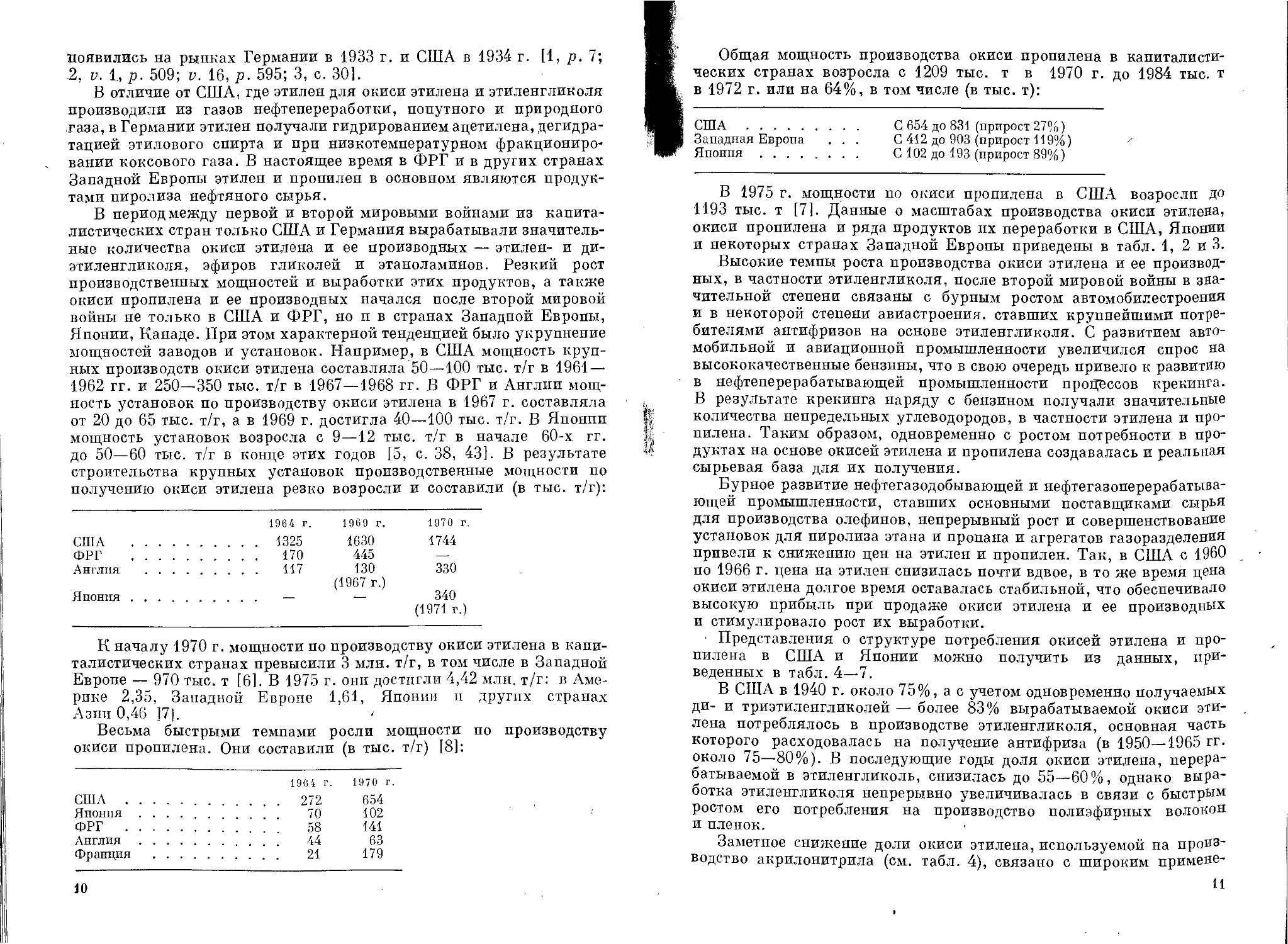

получению окиси этилена резко возросли и составили (в тыс. т/г):

1964 г. 1969 г. 1970 г.

США 1325 1630 1744

ФРГ 170 445 —

Англия .... 117 130 (1967 г.) 330

Япония — 340 (1971 г.)

К началу 1970 г. мощности по производству окиси этилена в капи-

талистических странах превысили 3 млн. т/г, в том числе в Западной

Европе — 970 тыс. т [6]. В 1975 г. они достигли 4,42 млн. т/г: в Аме-

рике 2,35, Западной Европе 1,61, Японии п других странах

Азии 0,46 ]7].

Весьма быстрыми темпами росли мощности по производству

окиси пропилена. Они составили (в тыс. т/г) [8]:

США .....................

Япония .............

ФРГ .....................

Англия ..................

Франция .................

1964 г. 1970 г.

272 654

70 102

58 141

44 63

21 179

10

Общая мощность производства окиси пропилена в капиталисти-

ческих странах возросла с 1209 тыс. т в 1970 г. до 1984 тыс. т

в 1972 г. или на 64%, в том числе (в тыс. т):

США ................

Западная Европа . . .

Япония......... . .

С 654 до 831 (прирост 27%)

С 412 до 903 (прирост 119%)

С 102 до 193 (прирост 89%)

В 1975 г. мощности по окиси пропилена в США возросли до

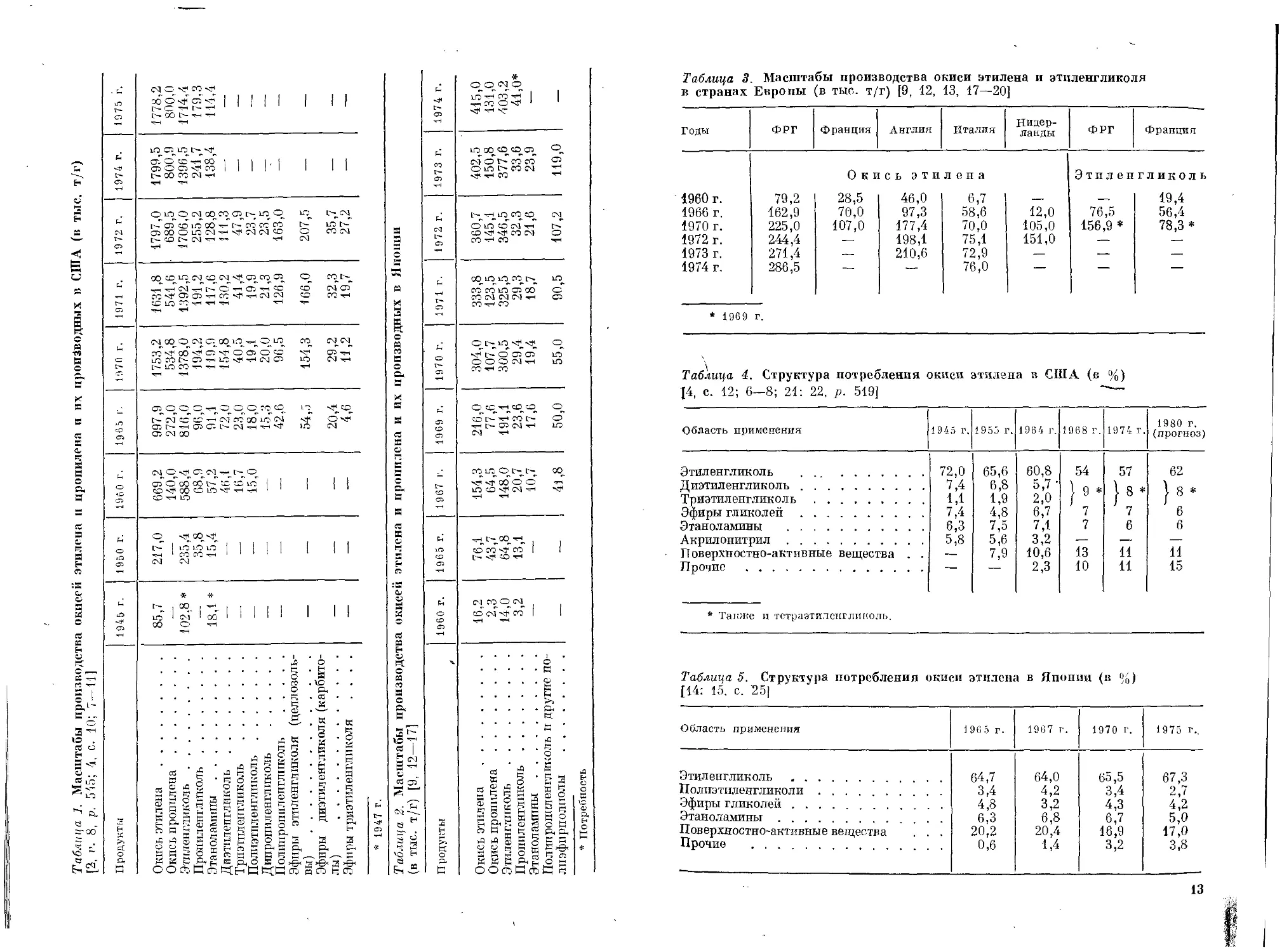

1193 тыс. т [7]. Данные о масштабах производства окиси этилена,

окиси пропилена и ряда продуктов их переработки в США, Японии

и некоторых странах Западной Европы приведены в табл. 1, 2 и 3.

Высокие темпы роста производства окиси этилена и ее производ-

ных, в частности этиленгликоля, после второй мировой войны в зна-

чительной степени связаны с бурным ростом автомобилестроения

и в некоторой степени авиастроения, ставших крупнейшими потре-

бителями антифризов на основе этиленгликоля. С развитием авто-

мобильной и авиационной промышленности увеличился спрос на

высококачественные бензины, что в свою очередь привело к развитию

в нефтеперерабатывающей промышленности процессов крекинга.

В результате крекинга наряду с бензином получали значительные

количества непредельных углеводородов, в частности этилена и про-

пилена. Таким образом, одновременно с ростом потребности в про-

дуктах на основе окисей этилена и пропилена создавалась и реальная

сырьевая база для их получения.

Бурное развитие нефтегазодобывающей и нефтегазоперерабатыва-

ющей промышленности, ставших основными поставщиками сырья

для производства олефинов, непрерывный рост и совершенствование

установок для пиролиза этана и пропана и агрегатов газоразделения

привели к снижению цен на этилен и пропилен. Так, в США с i960

по 1966 г. цена на этилен снизилась почти вдвое, в то же время цена

окиси этилена долгое время оставалась стабильной, что обеспечивало

высокую прибыль при продаже окиси этилена и ее производных

и стимулировало рост их выработки.

Представления о структуре потребления окисей этилена и про-

пилена в США и Японии можно получить из данных, при-

веденных в табл. 4—7.

В США в 1940 г. около 75%, а с учетом одновременно получаемых

ди- и триэтиленгликолей — более 83% вырабатываемой окиси эти-

лена потреблялось в производстве этиленгликоля, основная часть

которого расходовалась на получение антифриза (в 1950—1965 гг.

около 75—80%). В последующие годы доля окиси этилена, перера-

батываемой в этиленгликоль, снизилась до 55—60%, однако выра-

ботка этиленгликоля непрерывно увеличивалась в связи с быстрым

ростом его потребления на производство полиэфирных волокон

и пленок.

Заметное снижение доли окиси этилена, используемой на произ-

водство акрилонитрила (см. табл. 4), связано с широким примене-

11

Потребность

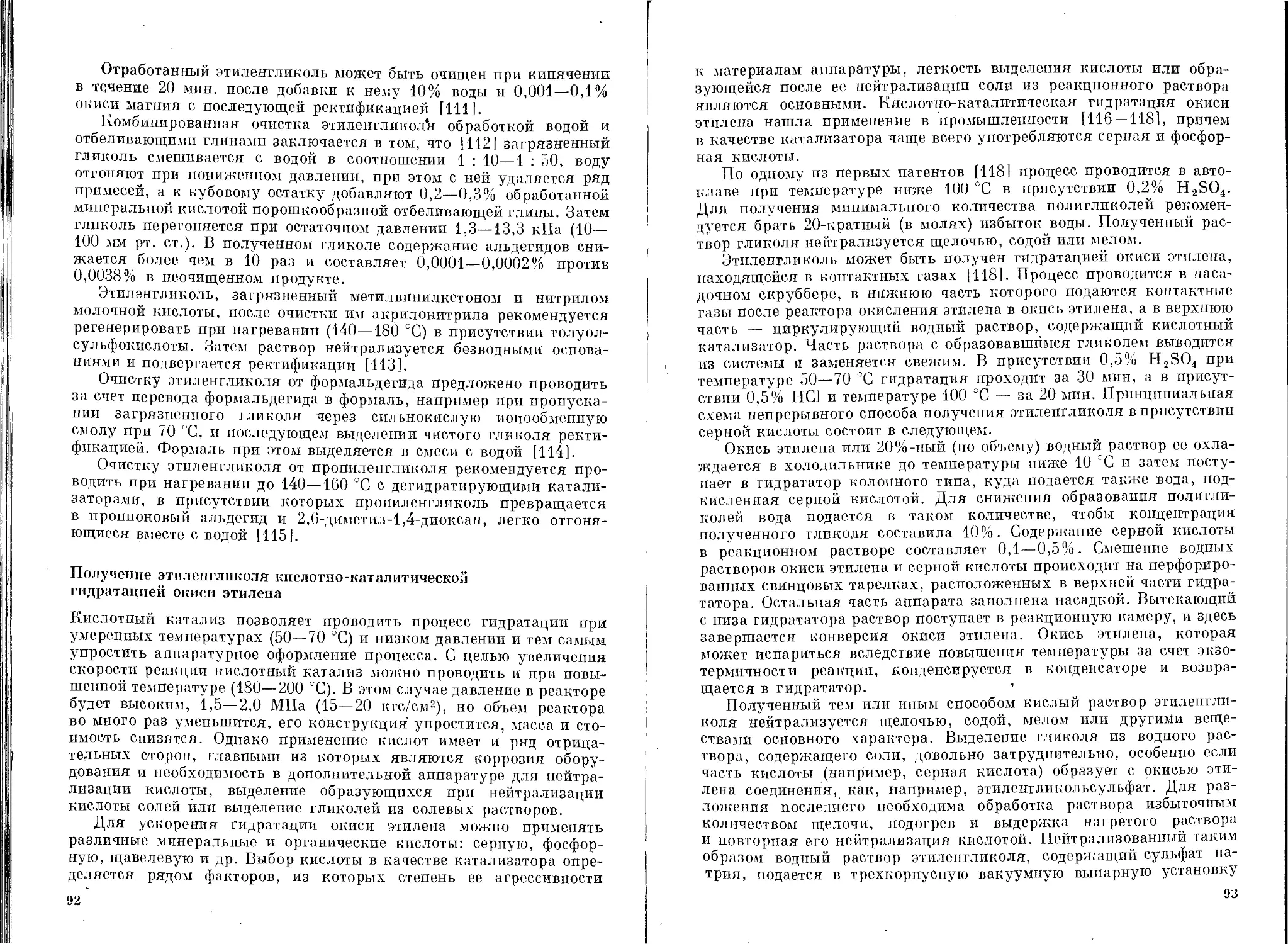

Таблица 3. Масштабы производства окиси этилена и этиленгликоля

в странах Европы (в тыс. т/г) [9, 12, 13, 17—20]

Годы ФРГ Франция Англия Италия Нидер- ланды ФРГ Франция

Оке сь эти лена Этиленгликоль

1960 г. 79,2 28,5 46,0 6,7 — 19,4

1966 г. 162,9 70,0 97,3 58,6 12,0 76,5 56,4

1970 г. 225,0 107,0 177,4 70,0 105,0 156,9 * 78,3 *

1972 г. 244,4 — 198,1 75,1 151,0 — —

1973 г. 271,4 — 210,6 72,9 — —

1974 г. 286,5 — — 76,0 — — —

* 1969 г.

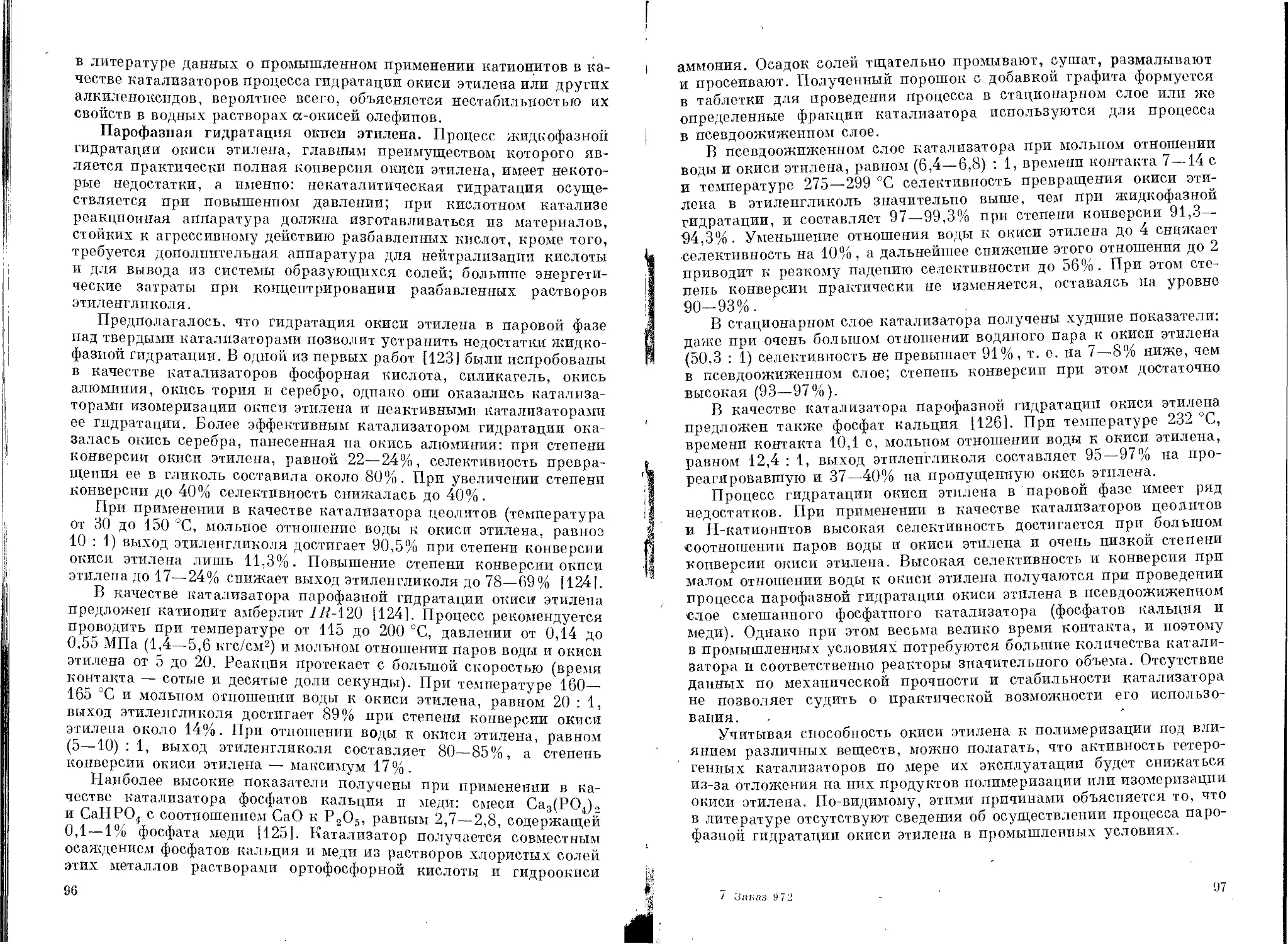

Таблица 4. Структура потребления окиси этилена в США (в %)

J4, с. 12; 6—8; 21: 22, р. 519] ~—

Область применения 1945 г. 1955 г. 1964 г. 1968 г. 1974 г. 1980 г. (прогноз)

Этиленгликоль 72,0 65,6 60,8 54 57 62

Диэтиленгликолъ 7Л 6,8 5,7 • 1 Q * 1 R *

Триэтиленгликоль 1,1 1,9 2,0

Эфиры гликолей 7,4 4,8 6,7 7 7 6

Этаноламины 6,3 7,5 7,1 7 6 6

Акрилонитрил 5,8 5,6 3,2 — — —

Поверхностно-активные вещества . . — 7,9 10,6 13 и 11

Прочие — — 2,3 10 и 15

* Также и тетраэтиленгликоль.

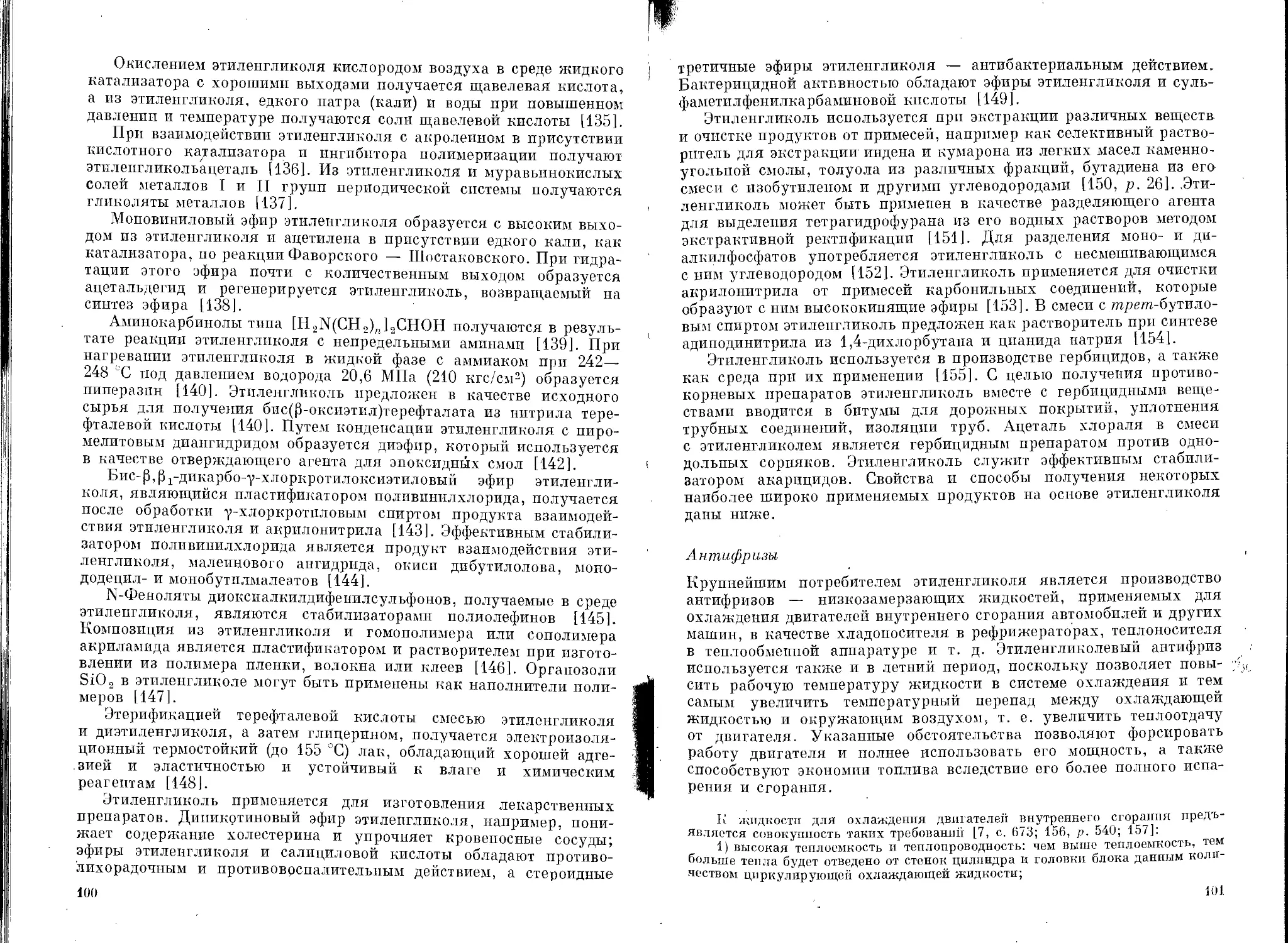

Таблица 5. Структура потребления окиси этилена в Японии (в %)

[14: 15, с. 25]

Область применения 1 96 5 г. 1967 г. 1970 г. 1975 г..

Этиленгликоль 64,7 64,0 65,5 67,3

Полиэтиленгликоли 3,4 4,2 3,4 2,7

Эфиры гликолей .... 4,8 3,2 4,3 4,2

Этаноламины 6,3 6,8 6,7 5,0

Поверхностно-активные вещества . . . 20,2 20,4 16,9 17,0

Прочие 0,6 1,4 3,2 3,8

13

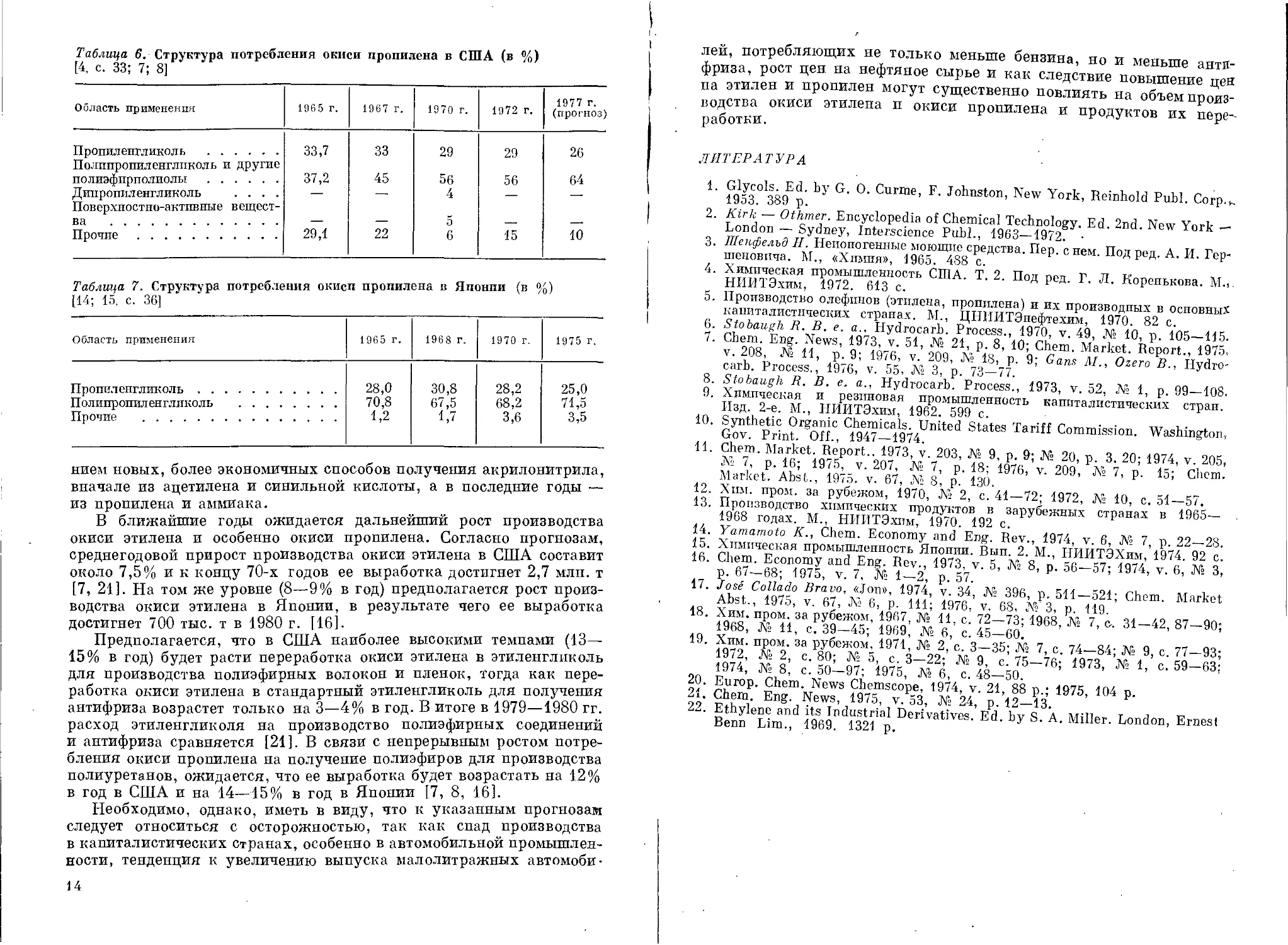

Таблица 6. Структура потребления окиси пропилена в США (в %)

[4, с. 33; 7; 8]

Область применения 1965 г. 1967 г. 1970 г. 1972 г. 1977 г. (прогноз)

Пропиленгликоль 33,7 33 29 29 26

Полппропиленглпколь и другие полиэфирполиолы 37,2 45 56 56 64

Дипропиленгликоль .... — — 4 — —

Поверхностно-активные вещест- ва 5

Прочие 29,1 22 6 15 10

Таблица 7. Структура потребления окисп пропилена в Японии (в %)

[14; 15, с. 36]

Область применения 1965 г. 1968 г. 1970 г. 1975 г.

Пропиленгликоль 28,0 30,8 28,2 25,0

Полипропиленгликоль 70,8 67,5 68,2 71,5

Прочие 1,2 1,7 3,6 3,5

нием новых, более экономичных способов получения акрилонитрила,

вначале из ацетилена и синильной кислоты, а в последние годы —

из пропилена и аммиака.

В ближайшие годы ожидается дальнейший рост производства

окиси этилена и особенно окиси пропилена. Согласно прогнозам,

среднегодовой прирост производства окиси этилена в США составит

около 7,5% и к концу 70-х годов ее выработка достигнет 2,7 млн. т

[7, 21]. На том же уровне (8—9% в год) предполагается рост произ-

водства окиси этилена в Японии, в результате чего ее выработка

достигнет 700 тыс. т в 1980 г. [16].

Предполагается, что в США наиболее высокими темпами (13—

15% в год) будет расти переработка окиси этилена в этиленгликоль

для производства полиэфирных волокон и пленок, тогда как пере-

работка окиси этилена в стандартный этиленгликоль для получения

антифриза возрастет только на 3—4% в год. В итоге в 1979—1980 гг.

расход этиленгликоля на производство полиэфирных соединений

и антифриза сравняется [21]. В связи с непрерывным ростом потре-

бления окиси пропилена на получение полиэфиров для производства

полиуретанов, ожидается, что ее выработка будет возрастать на 12%

в год в США и на 14—15% в год в Японии [7, 8, 16].

Необходимо, однако, иметь в виду, что к указанным прогнозам

следует относиться с осторожностью, так как спад производства

в капиталистических странах, особенно в автомобильной промышлен-

ности, тенденция к увеличению выпуска малолитражных автомоби-

14

лей, потребляющих не только меньше бензина, но и меньше анти-

фриза, рост цен на нефтяное сырье и как следствие повышение цен

па этилен и пропилен могут существенно повлиять на объем произ-

водства окиси этилена п окиси пропилена и продуктов их пере-

работки.

ЛИТЕРАТУРА

1. Glycols. Ed. by G. О. Curine, F. Johnston, New York, Reinhold Puhi. Corp.,.

1953. 389 p.

2. Kirk — Othmer. Encyclopedia of Chemical Technology. Ed. 2nd. New York —

London — Sydney, Interscience Publ., 1963—1972. •

3. Шенфельд H. Неионогенные моющие средства. Пер. с нем. Под ред. А. И. Гер-

шеновича. М., «Химия», 1965. 488 с.

4. Химическая промышленность США. Т. 2. Под ред. Г. Л. Коренькова. М.,.

НИИТЭхим, 1972. 613 с.

5. Производство олефинов (этилена, пропилена) и их производных в основных

капиталистических странах. М., ЦНИИТЭнефтехим, 1970. 82 с.

6. Stobaugh И. В. е. a.. Hydrocarb. Process., 1970, v. 49, № 10, р. 105—115.

7. Chem. Eng. News, 1973, v. 51, № 21, p. 8, 10; Chem. Market. Report., 1975,

v. 208, № 11, p. 9; 1976, v. 209, № 18, p. 9; Gans Al., Ozero B., Hydro-

carb. Process., 1976, v. 55, № 3, p. 73—77.

8. Stobaugh R. B. e. a., Hydrocarb. Process., 1973, v. 52, № 1, p. 99—108.

9. Химическая и резиновая промышленность капиталистических стран.

Изд. 2-е. М., НИИТЭхим, 1962. 599 с.

10. Synthetic Organic Chemicals. United States Tariff Commission. Washington,

Gov. Print. Off., 1947—1974.

11. Chem. Market. Report.. 1973, v. 203, № 9, p. 9; № 20, p. 3. 20; 1974, v. 205,

Al 7, p. 16; 1975, v. 207, № 7, p. 18; 1976, v. 209, Al 7, p. 15; Chem.

Market. Abst., 1975. v. 67, Al 8, p. 130.

12. Хим. пром, за рубежом, 1970, Al 2, с. 41—72; 1972, № 10, с. 51—57.

13. Производство химических продуктов в зарубежных странах в 1965—

1968 годах. М„ НИИТЭхим, 1970. 192 с.

14. Yamamoto К., Chem. Economy and Eng. Rev., 1974, v. 6, № 7, p. 22—28.

15. Химическая промышленность Японии. Вып. 2. М., НИИТЭХим, 1974. 92 с.

16. Chem. Economy and Eng. Rev., 1973, v. 5, № 8, p. 56—57; 1974, v. 6, № 3,

p. 67—68; 1975, v. 7, № 1—2, p. 57.

17. Jose Collado Bravo, «Jon», 1974, v. 34, № 396, p. 511 — 521; Chem. Market

Abst., 1975, v. 67, Al 6, p. Ill; 1976, v. 68, № 3, p. 119.

18. Хим. пром, за рубежом, 1967, № 11, с. 72—73; 1968, № 7, о. 31—42, 87—90;

1968, № 11, с. 39—45; 1969, № 6, с. 45—60.

19. Хим. пром, за рубежом, 1971, № 2, с. 3—35; № 7, с. 74—84; № 9, с. 77—93;

1972, № 2, с. 80; № 5, с. 3—22; № 9, с. 75—76; 1973, № 1, с. 59-63;

1974, № 8, с. 50—97; 1975, № 6, с. 48—50.

20. Europ. Chem. News Chemscope, 1974, v. 21, 88 p.; 1975, 104 p.

21. Chem. Eng. News, 1975, v. 53, № 24, p. 12—13.

22. Ethylene and its Industrial Derivatives. Ed. by S. A. Miller. London, Ernest

Benn Lim., 1969. 1321 p.

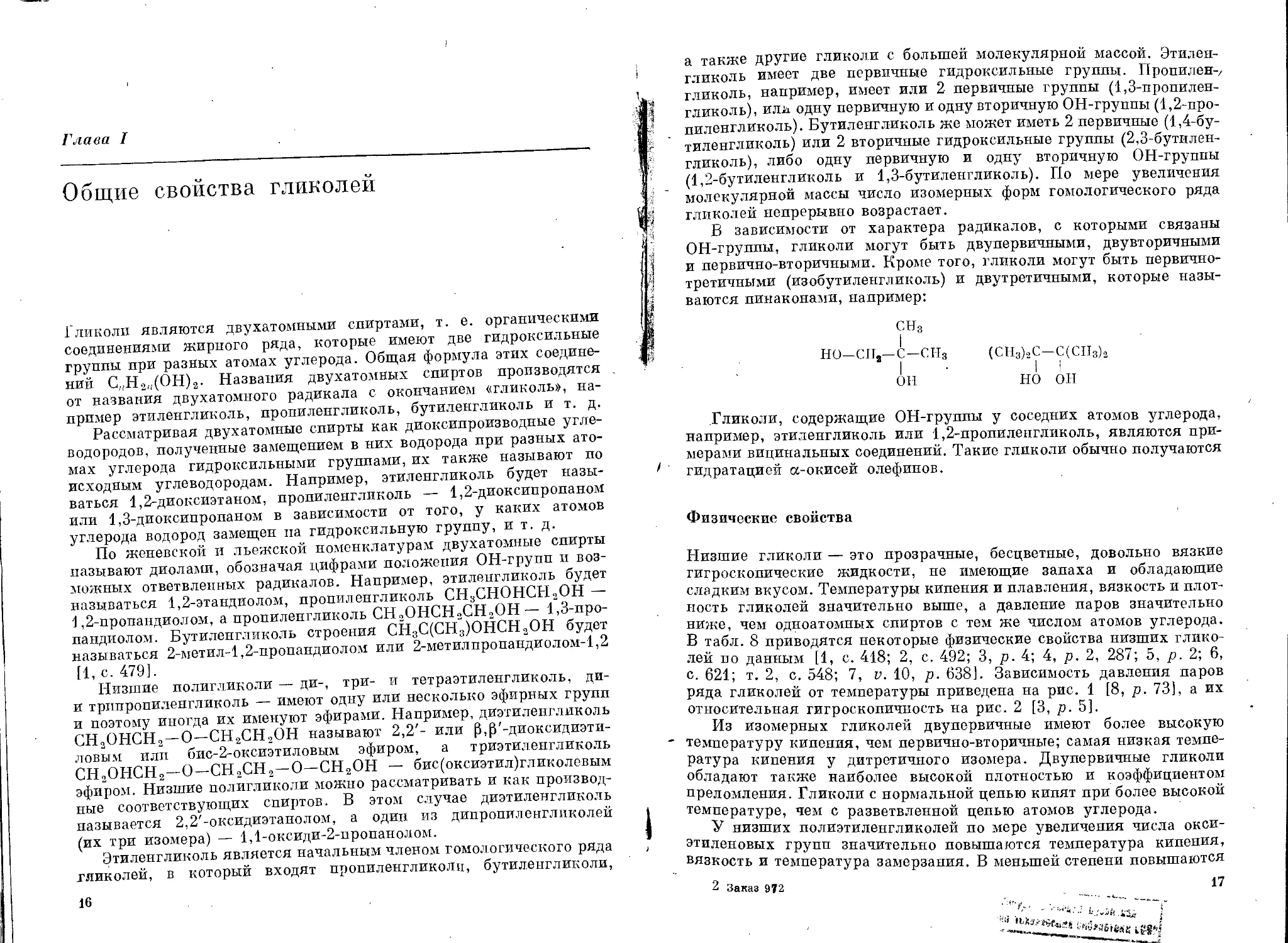

Глава I

Общие свойства гликолей

Гликоли являются двухатомными спиртами, т. е. органическими

соединениями жирного ряда, которые имеют две гидроксильные

группы при разных атомах углерода. Общая формула этих соедине-

ний С,гН2п(ОН)2. Названия двухатомных спиртов производятся

от названия двухатомного радикала с окончанием «гликоль», на-

пример этиленгликоль, пропиленгликоль, бутиленгликоль и т. д.

Рассматривая двухатомные спирты как диоксипроизводные угле-

водородов, полученные замещением в них водорода при разных ато-

мах углерода гидроксильными группами, их также называют по

исходным углеводородам. Например, этиленгликоль будет назы-

ваться 1,2-диоксиэтаном, пропиленгликоль — 1,2-диоксипроланом

или 1,3-диоксипропаном в зависимости от того, у каких атомов

углерода водород замещен па гидроксильную группу, и т. д.

По женевской и льежской номенклатурам двухатомные спирты

называют диолами, обозначая цифрами положения ОН-групп и воз-

можных ответвленных радикалов. Например, этиленгликоль будет

называться 1,2-этандиолом, пропиленгликоль CHSCHOHCH2OH —

J,2-пропандиолом, а пропиленгликоль СН3ОНСН3СН3ОН— 1,3-про-

пандиолом. Бутиленгликоль строения СН3С(СН3)ОНСН2ОН будет

называться 2-метил-1,2-пропандиолом или 2-метилпропандиолом-1,2

[1, с. 479].

Низшие полигликоли — ди-, три- и тетраэтиленгликоль, ди-

и трппропиленгликоль — имеют одну или несколько эфирных групп

и поэтому иногда их именуют эфирами. Например, диэтиленгликоль

СН3ОНСН3—О—СН2СН2ОН называют 2,2'- или р,р'-диоксидиэти-

ловым или бис-2-оксиэтиловым эфиром, а триэтиленгликоль

СН2ОНСН2—О—СН2СН2—О—СН2ОН — бис(оксиэтил)гликолевым

эфиром. Низшие полигликоли можно рассматривать и как производ-

ные соответствующих спиртов. В этом случае диэтиленгликоль

называется 2,2'-оксидиэтанолом, а один из дипропиленгликолей

(их три изомера) — 1,1~оксиди-2-пропанолом.

Этиленгликоль является начальным членом гомологического ряда

гликолей, в который входят пропиленгликолп, бутиленгликоли,

16

а также другие гликоли с большей молекулярной массой. Этилен-

гликоль имеет две первичные гидроксильные группы. Пропилен-

гликоль, например, имеет или 2 первичные группы (1,3-пропилен-

гликоль), или одну первичную и одну вторичную ОН-группы (1,2-про-

пиленгликоль). Бутиленгликоль же может иметь 2 первичные (1,4-бу-

тиленгликоль) или 2 вторичные гидроксильные группы (2,3-бутилен-

гликоль), либо одну первичную и одну вторичную ОН-группы

(1,2-бутиленгликоль и 1,3-бутиленгликоль). По мере увеличения

молекулярной массы число изомерных форм гомологического ряда

гликолей непрерывно возрастает.

В зависимости от характера радикалов, с которыми связаны

ОН-группы, гликоли могут быть двупервичными, двувторичными

и первично-вторичными. Кроме того, гликоли могут быть первично-

третичными (изобутиленгликоль) и двутретичными, которые назы-

ваются пинаконами, например:

СН3

HO-CIT--C-CHS (CH3)2C-C(CII3)2

I I I

ОН но он

Гликоли, содержащие ОН-группы у соседних атомов углерода,

например, этиленгликоль или 1,2-пропиленгликоль, являются при-

мерами вицинальных соединений. Такие гликоли обычно получаются

гидратацией а-окисей олефинов.

Физические свойства

Низшие гликоли — это прозрачные, бесцветные, довольно вязкие

гигроскопические жидкости, не имеющие запаха и обладающие

сладким вкусом. Температуры кипения и плавления, вязкость и плот-

ность гликолей значительно выше, а давление паров значительно

ниже, чем одноатомных спиртов с тем же числом атомов углерода.

В табл. 8 приводятся некоторые физические свойства низших глико-

лей по данным [1, с. 418; 2, с. 492; 3, р. 4; 4, р. 2, 287; 5, р. 2; 6,

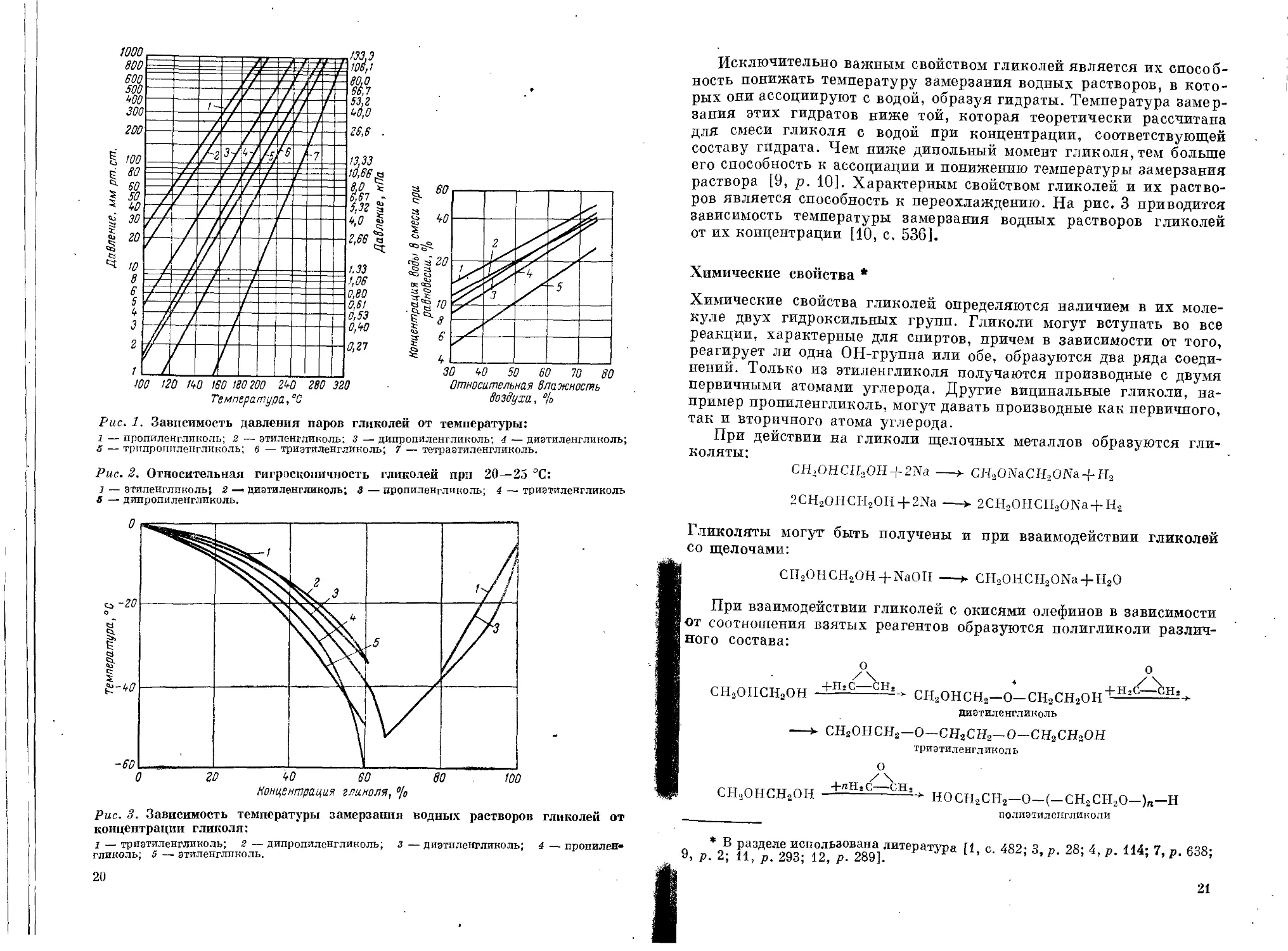

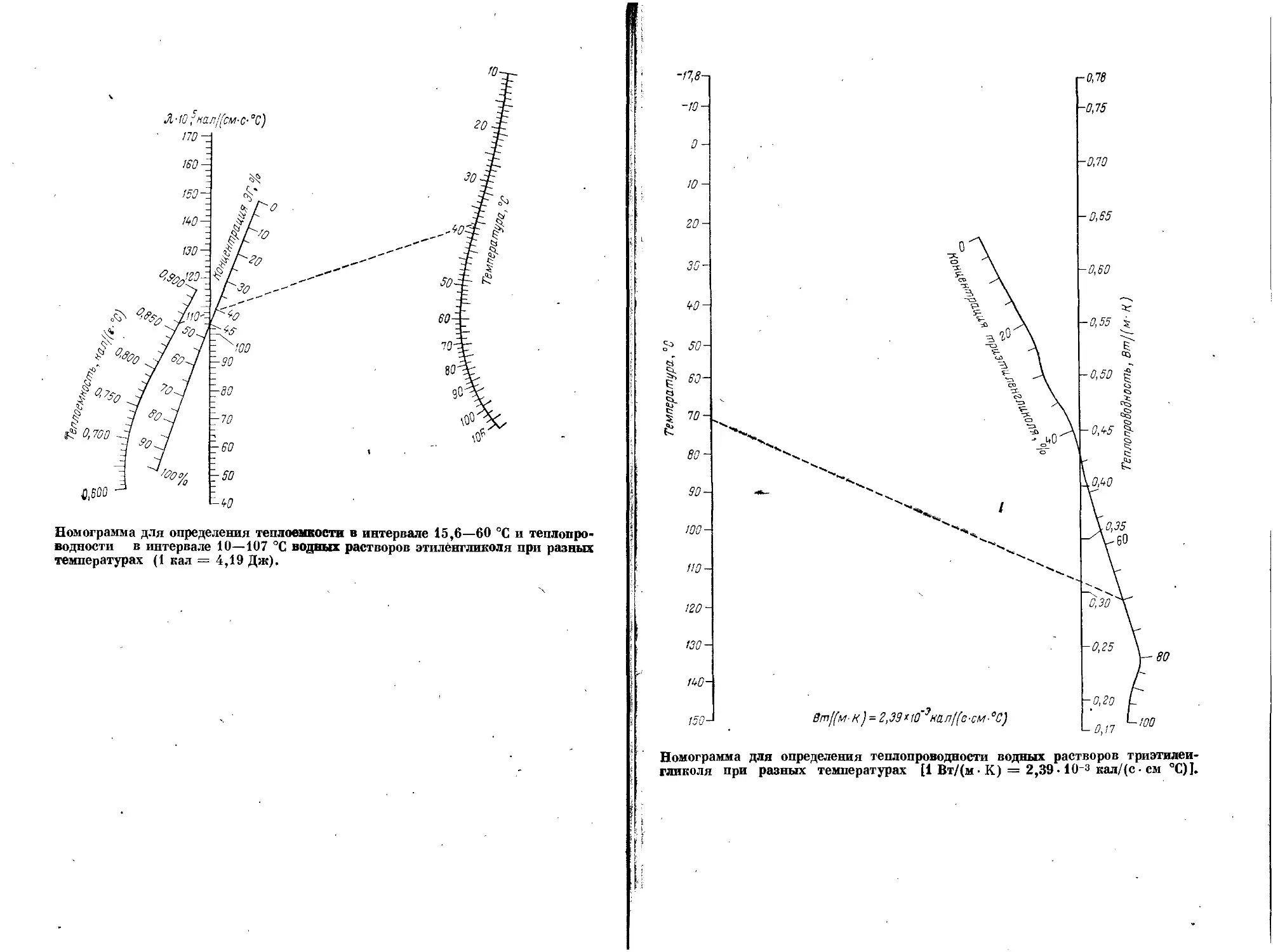

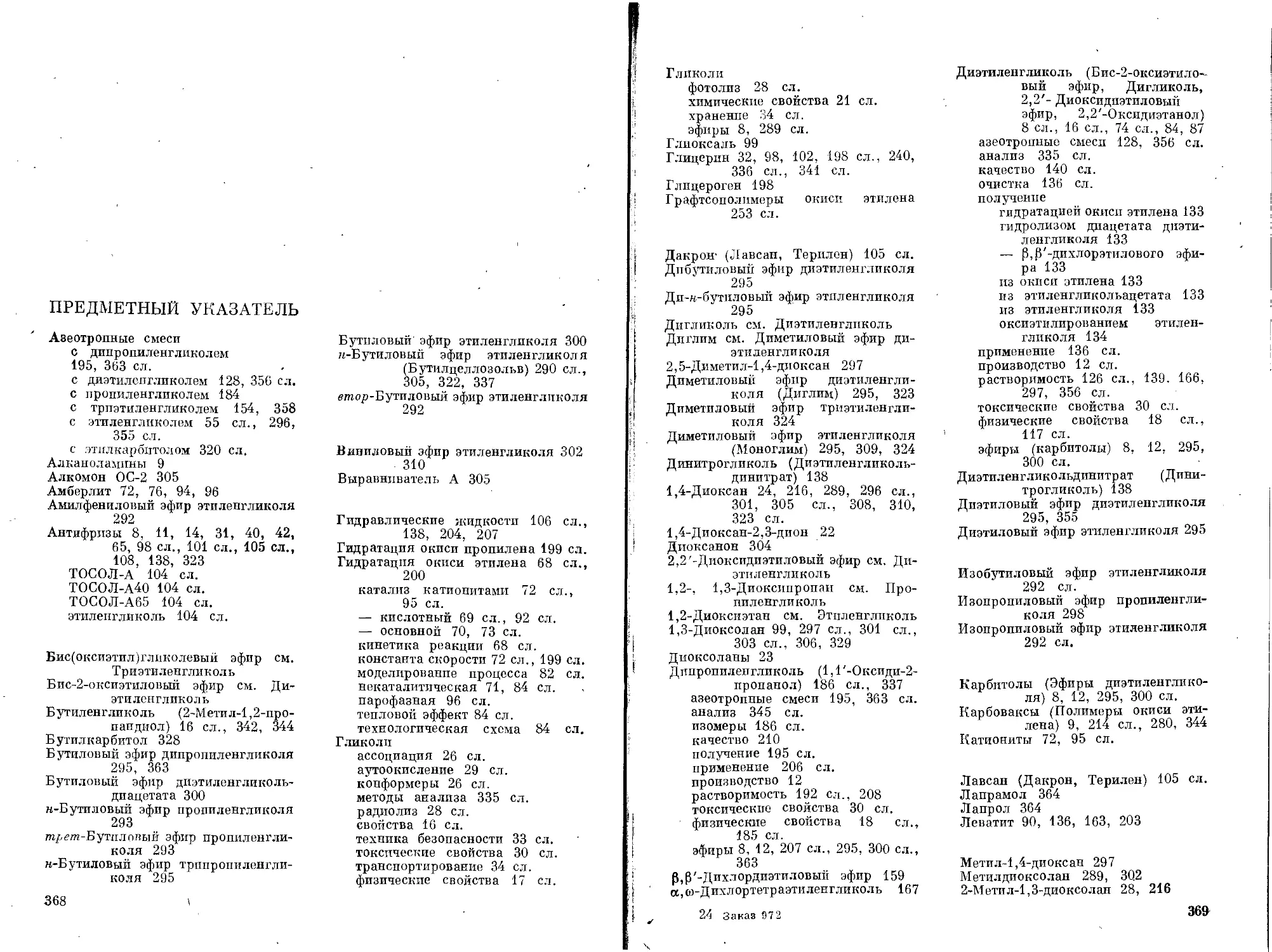

с. 621; т. 2, с. 548; 7, и. 10, р. 638]. Зависимость давления паров

ряда гликолей от температуры приведена на рис. 1 [8, р. 73], а их

относительная гигроскопичность на рис. 2 [3, р. 5].

Из изомерных гликолей двупервичные имеют более высокую

температуру кипения, чем первично-вторичные; самая низкая темпе-

ратура кипения у дитретичного изомера. Двупервичные гликоли

обладают также наиболее высокой плотностью и коэффициентом

преломления. Гликоли с нормальной цепью кипят при более высокой

температуре, чем с разветвленной цепью атомов углерода.

У низших полиэтиленгликолей по мере увеличения числа окси-

этиленовых групп значительно повышаются температура кипения,

вязкость и температура замерзания. В меньшей степени повышаются

2 Заказ 972 17

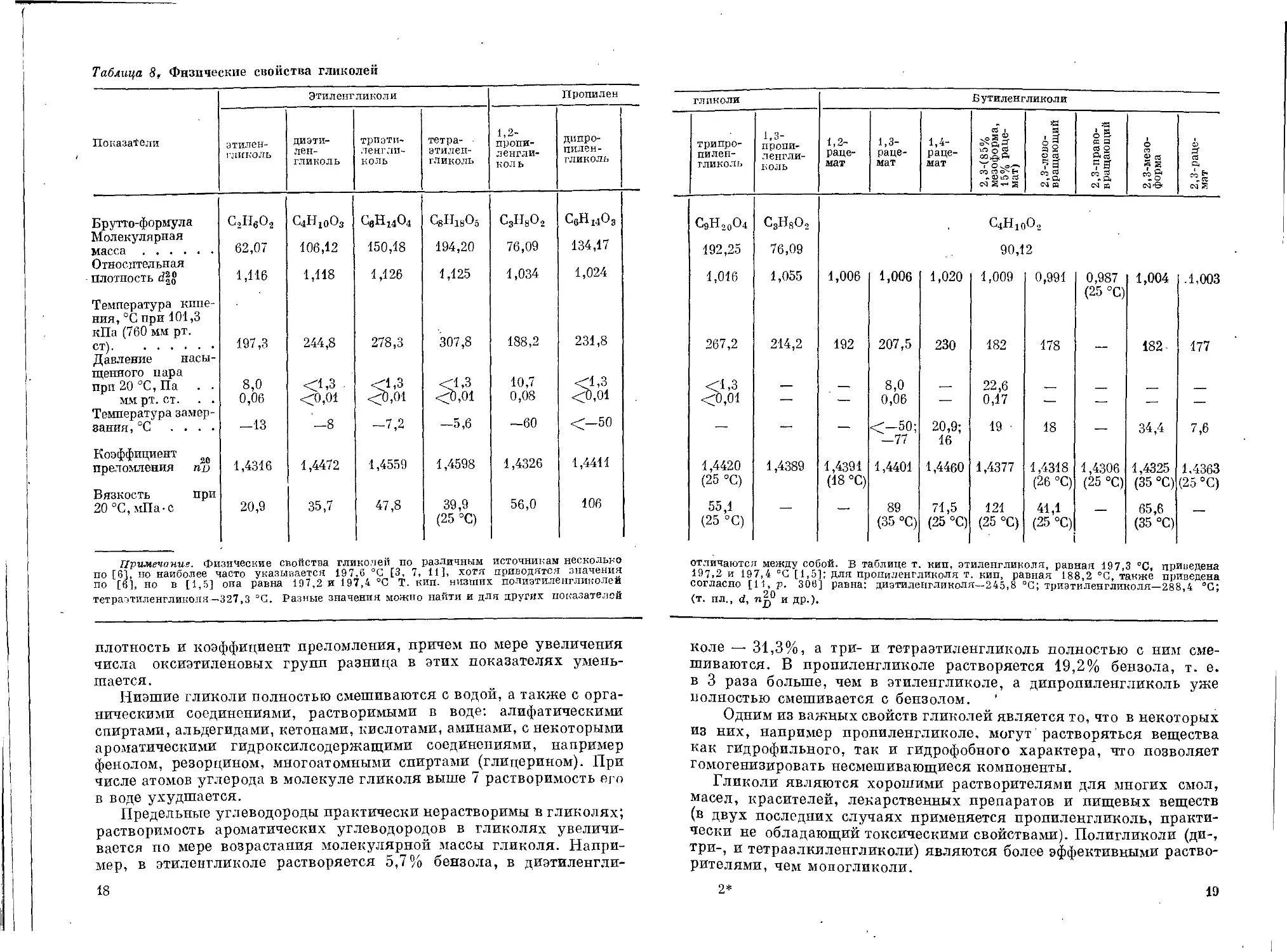

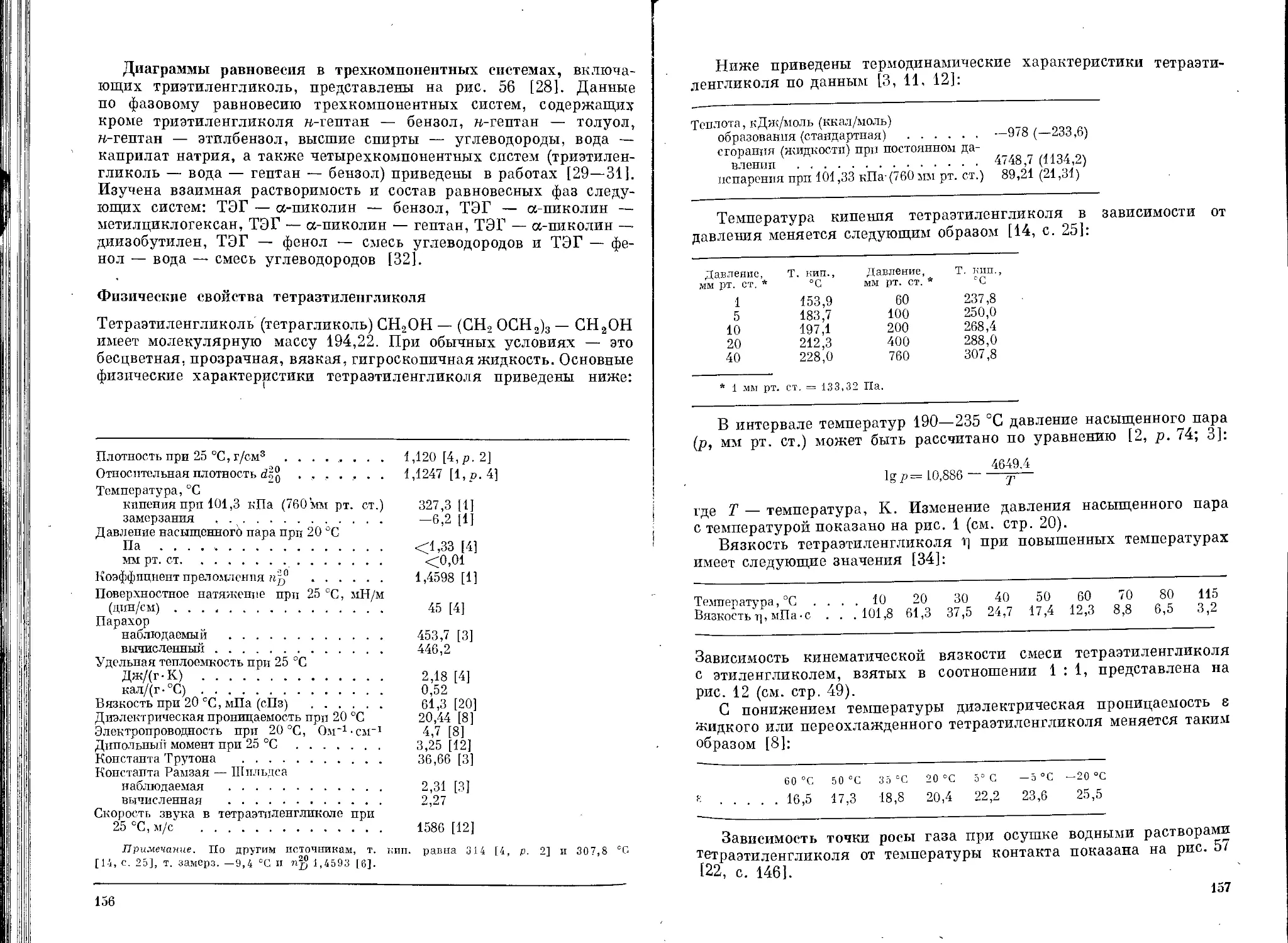

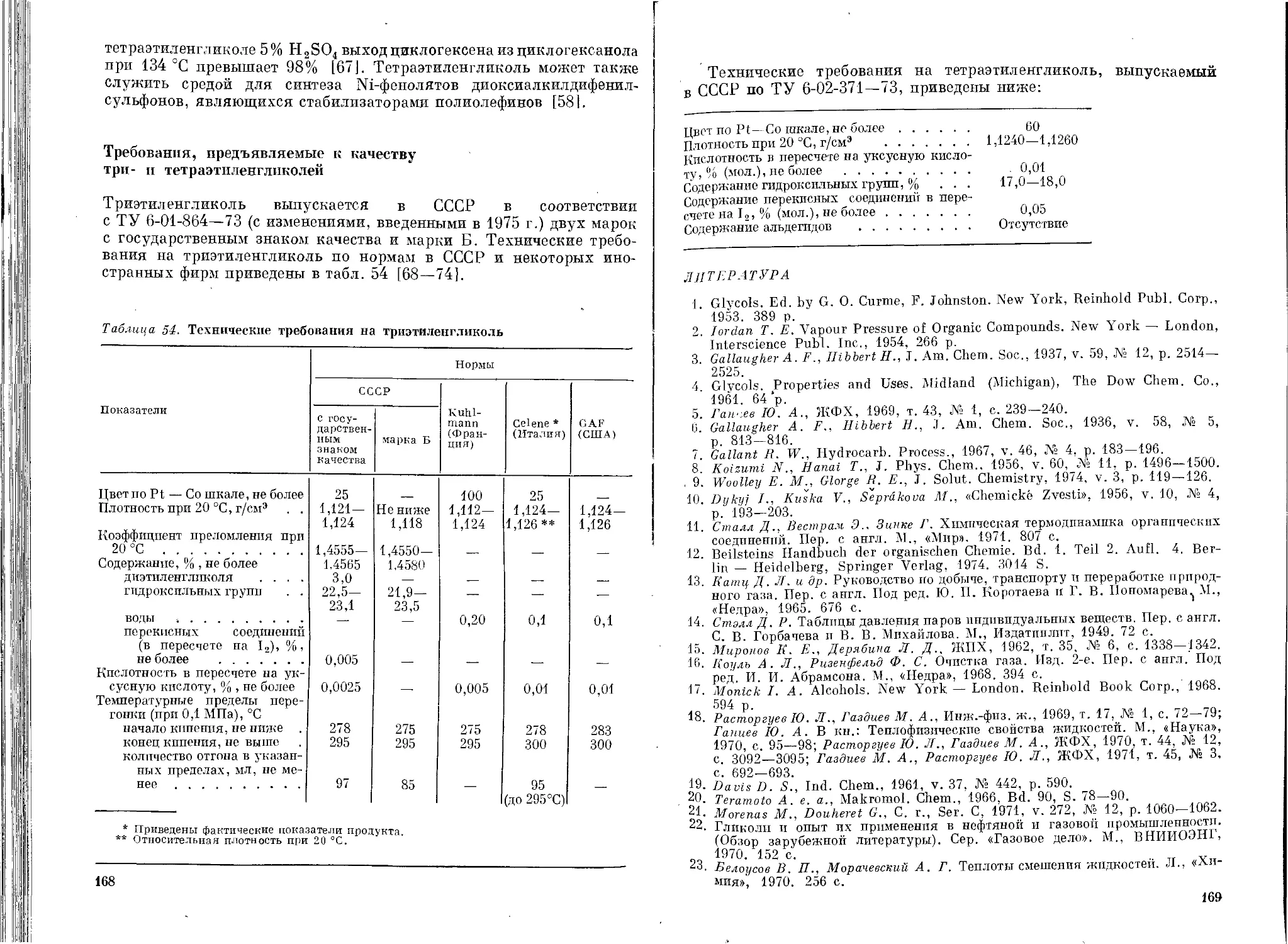

Таблица 8, Физические свойства гликолей

ПоказаЮли Этиленгликоли Пропилен

этилен- гликоль диэти- лен- гликоль трпэти* ленгли- коль тетра- • этилен- гликоль 1,2- пропи- ленгли- коль дипро- пилен- гликоль

Брутто-формула Молекулярная С2Н6О2 свн14о4 с8н1803 CgHgOj СеН 14О3

масса Относительная 62,07 106,12 150,18 194,20 76,09 134,17

плотность Температура кипе- ния, °C при 101,3 кПа (760 мм рт. 1,116 1,118 1,126 1,125 1,034 1,024

ст) Давление насы- щенного пара 197,3 244,8 278,3 307,8 188,2 231,8

прп20°С,Па . . 8,0 <1,3 <1,3 <1,3 10,7 <1,3

мм рт. ст. . . Температура замер- 0,06 <0,01 <0,01 <0,01 0,08 <0,01

зания,°C .... -13 —8 -7,2 -5,6 -60 <—50

Коэффициент 20 1,4411

преломления по 1,4316 1,4472 1,4559 1,4598 1,4326

Вязкость при

20 °C, мПа-с 20,9 35,7 47,8 39,9 (25 °C) 56,0 106

Примечание. Физические свойства гликолей по различным источникам несколько

по [6], но наиболее часто указывается 197,6 °C [3, 7, 11], хотя приводятся значения

по [6], но в [1,5] она равна 197,2 и 197,4 °C Т. кип. низших полиэтиленгликолей

тетраэтиленгликоля—327,3 °C. Разные значения можно найти и для других показателей

плотность и коэффициент преломления, причем по мере увеличения

числа оксиэтиленовых групп разница в этих показателях умень-

шается.

Низшие гликоли полностью смешиваются с водой, а также с орга-

ническими соединениями, растворимыми в воде: алифатическими

спиртами, альдегидами, кетонами, кислотами, аминами, с некоторыми

ароматическими гидроксилсодержащими соединениями, например

фенолом, резорцином, многоатомными спиртами (глицерином). При

числе атомов углерода в молекуле гликоля выше 7 растворимость его

в воде ухудшается.

Предельные углеводороды практически нерастворимы в гликолях;

растворимость ароматических углеводородов в гликолях увеличи-

вается по мере возрастания молекулярной массы гликоля. Напри-

мер, в этиленгликоле растворяется 5,7% бензола, в диэтиленгли-

18

гликоли В утиленгликоли

трипро- пилен- гликоль 1,3- пропи- ленгли- коль 1,2- раце- мат 1,3- раце- мат 1,4- раце- мат 2,3-(85% мезоформа, 15% раце- мат) 2,3-лево- вращающий 2,3-право- вращающий 2,3-мезо- форма , 2,3-раце- 1 мат 1

С9Н20О4 С3Н8О, о2

192,25 76,09 90,1 2

1,016 1,055 1,006 1,006 1,020 1,009 0,991 0,987 (25 °C) 1,004 .1,003

267,2 214,2 192 207,5 230 182 178 — 182 177

<1,3 <0,01 — — 8,0 0,06 — 22,6 0,17 — — — —

— — — <-50; —77 20,9; 16 19 • 18 — 34,4 7,6

1,4420 (25 °C) 1,4389 1,4391 (18 °C) 1,4401 1,4460 1,4377 1,4318 (26 °C) 1,4306 (25 °C) 1,4325 (35 °C) 1.4363 (25 °C)

55,1 (25 °C) — — 89 (35 °C) 71,5 (25 °C) 121 (25 °C) 41,1 (25 °C) 65,6 (35 °C) —

отличаются между собой. В таблице т. кип, этиленгликоля, равная 197,3 °C, приведена

197,2 и 197,4 °C [1,5]; для Прониленгликоля т. кип, равная 188,2 °C, также приведена

согласно [11, р. ЗОв] равна: диэтиленгликоля— 245,8 °C; триэтиленгликоля—288,4 °C;

(т. пл., <7, и др.).

коле — 31,3%, а три- и тетраэтиленгликоль полностью с ним сме-

шиваются. В пропиленгликоле растворяется 19,2% бензола, т. е.

в 3 раза больше, чем в этиленгликоле, а дипропиленгликоль уже

полностью смешивается с бензолом.

Одним из важных свойств гликолей является то, что в некоторых

из них, например пропиленгликоле, могут' растворяться вещества

как гидрофильного, так и гидрофобного характера, что позволяет

гомогенизировать несмешивающиеся компоненты.

Гликоли являются хорошими растворителями для многих смол,

масел, красителей, лекарственных препаратов и пищевых веществ

(в двух последних случаях применяется пропиленгликоль, практи-

чески не обладающий токсическими свойствами). Полигликоли (ди-,

три-, и тетраалкиленгликоли) являются более эффективными раство-

рителями, чем моногликоли.

2*

19

30 50 50 60 70 go

Относительная Влажность

воздуха, °1о

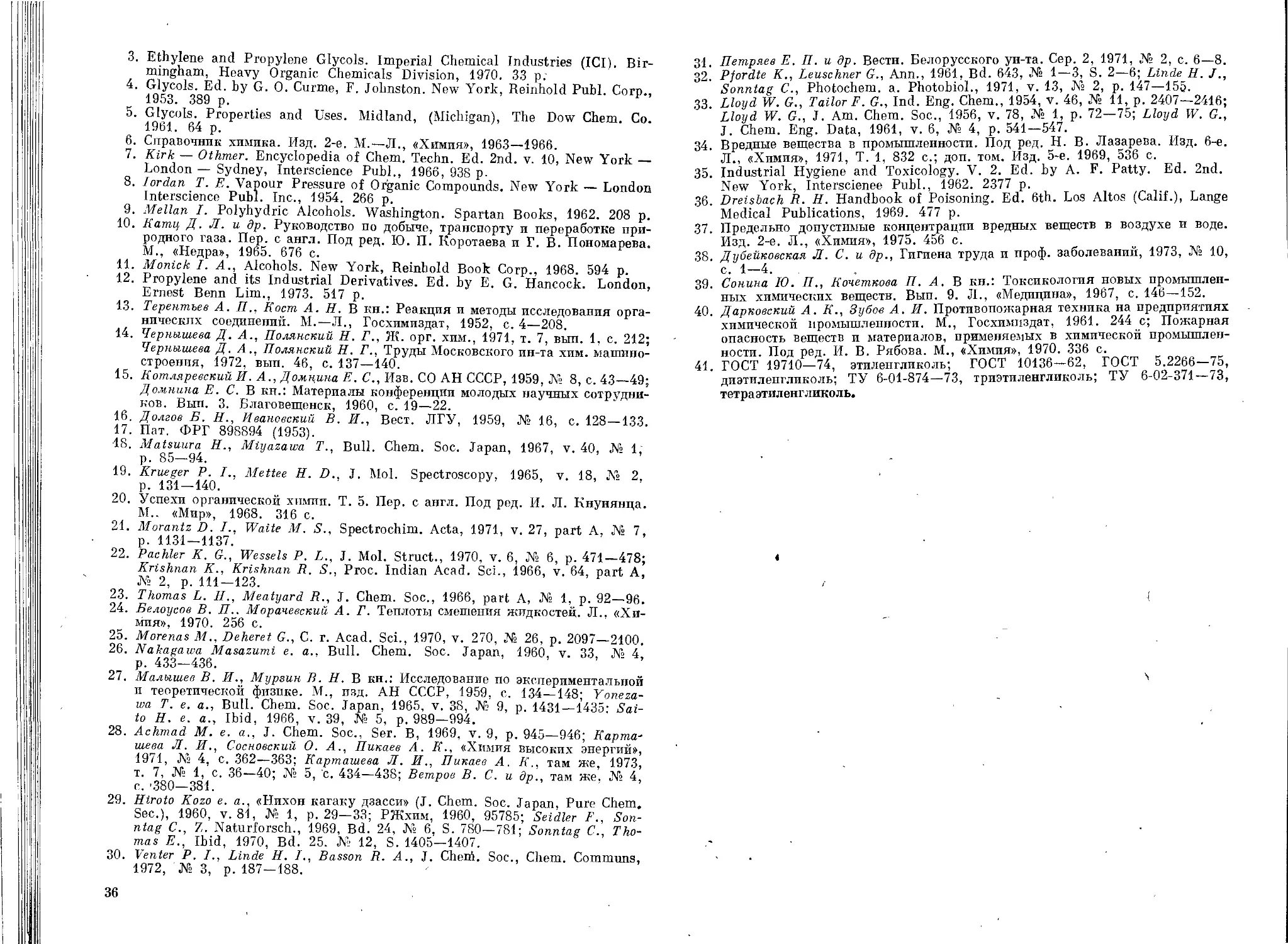

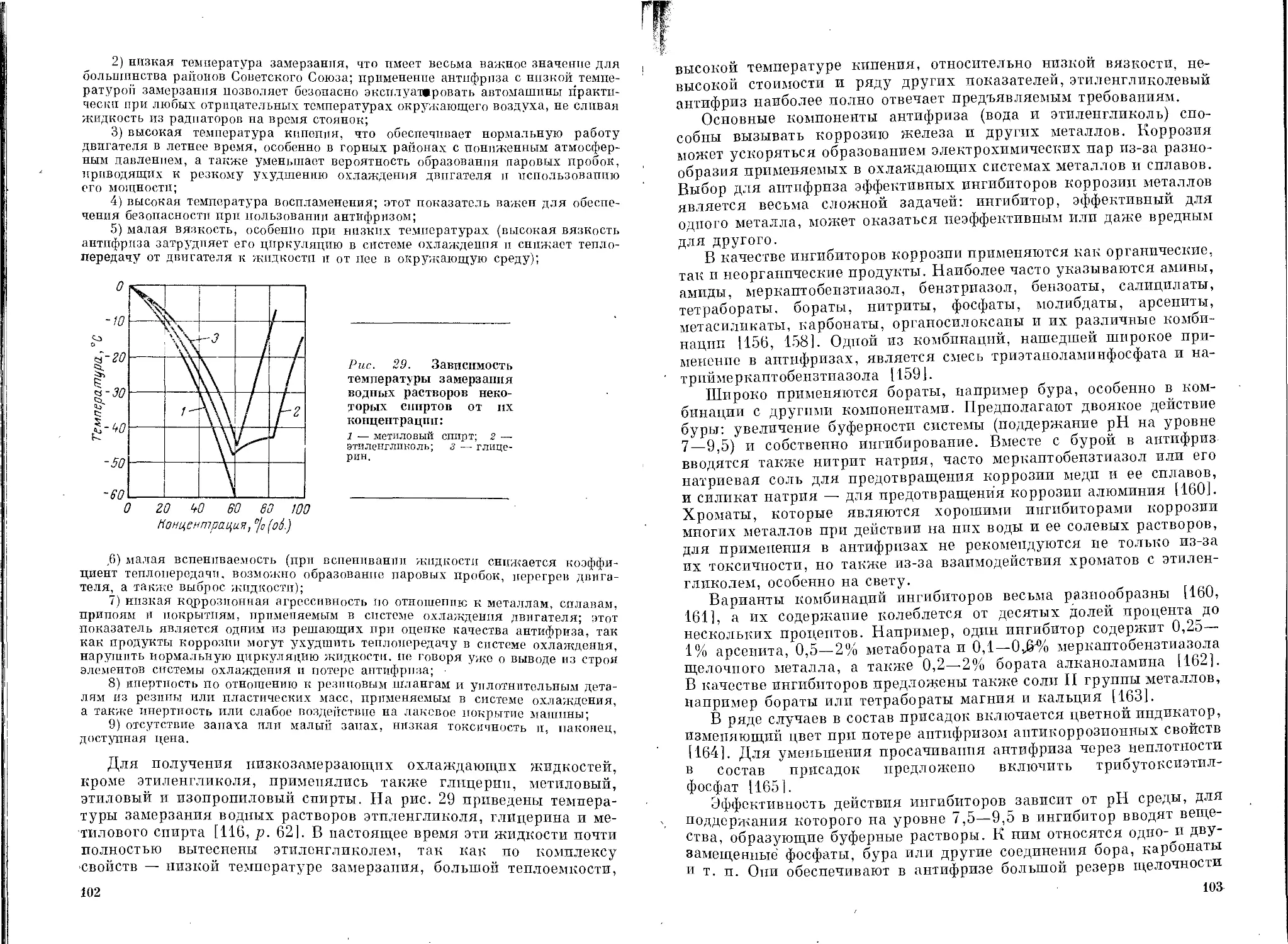

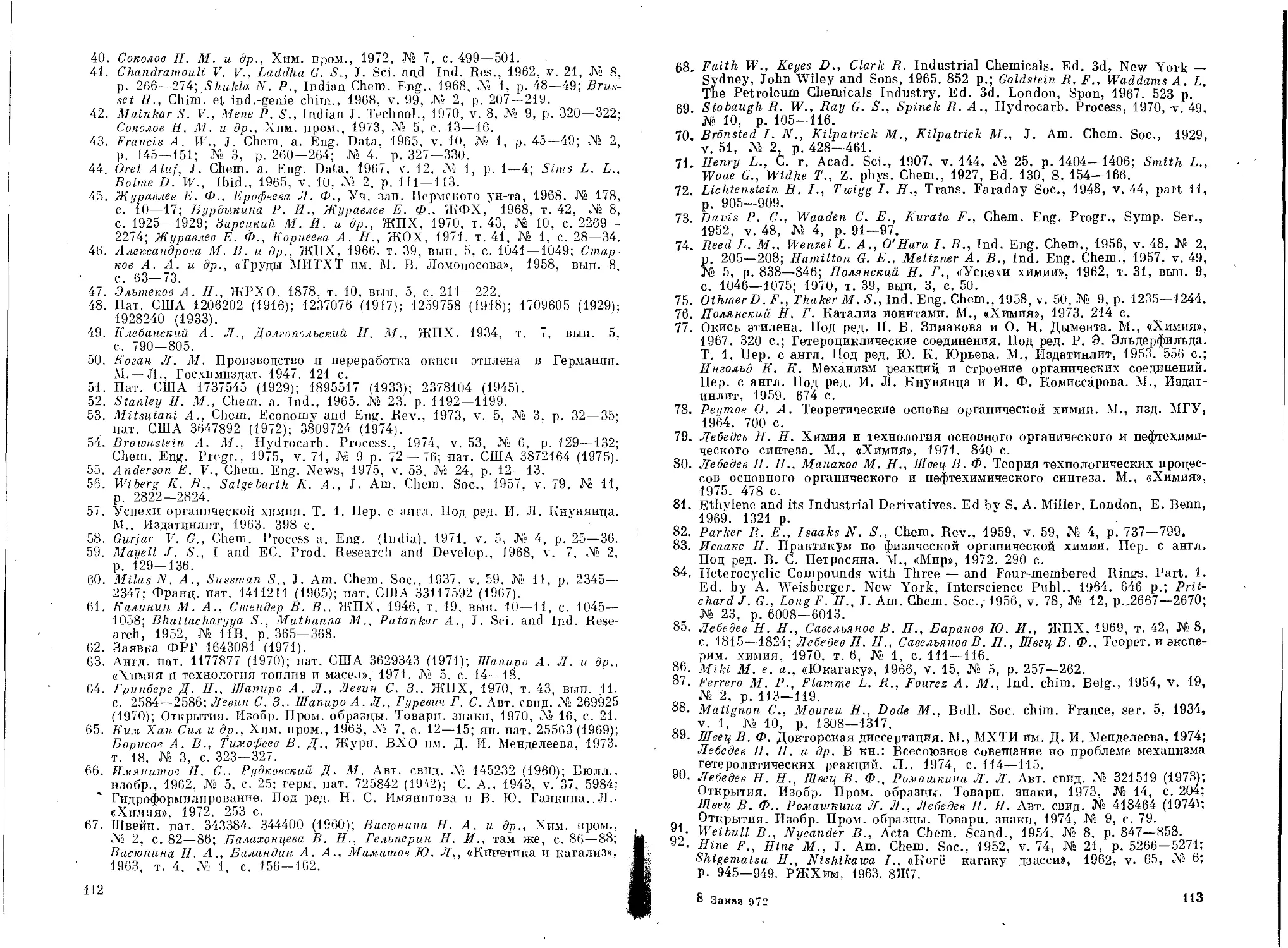

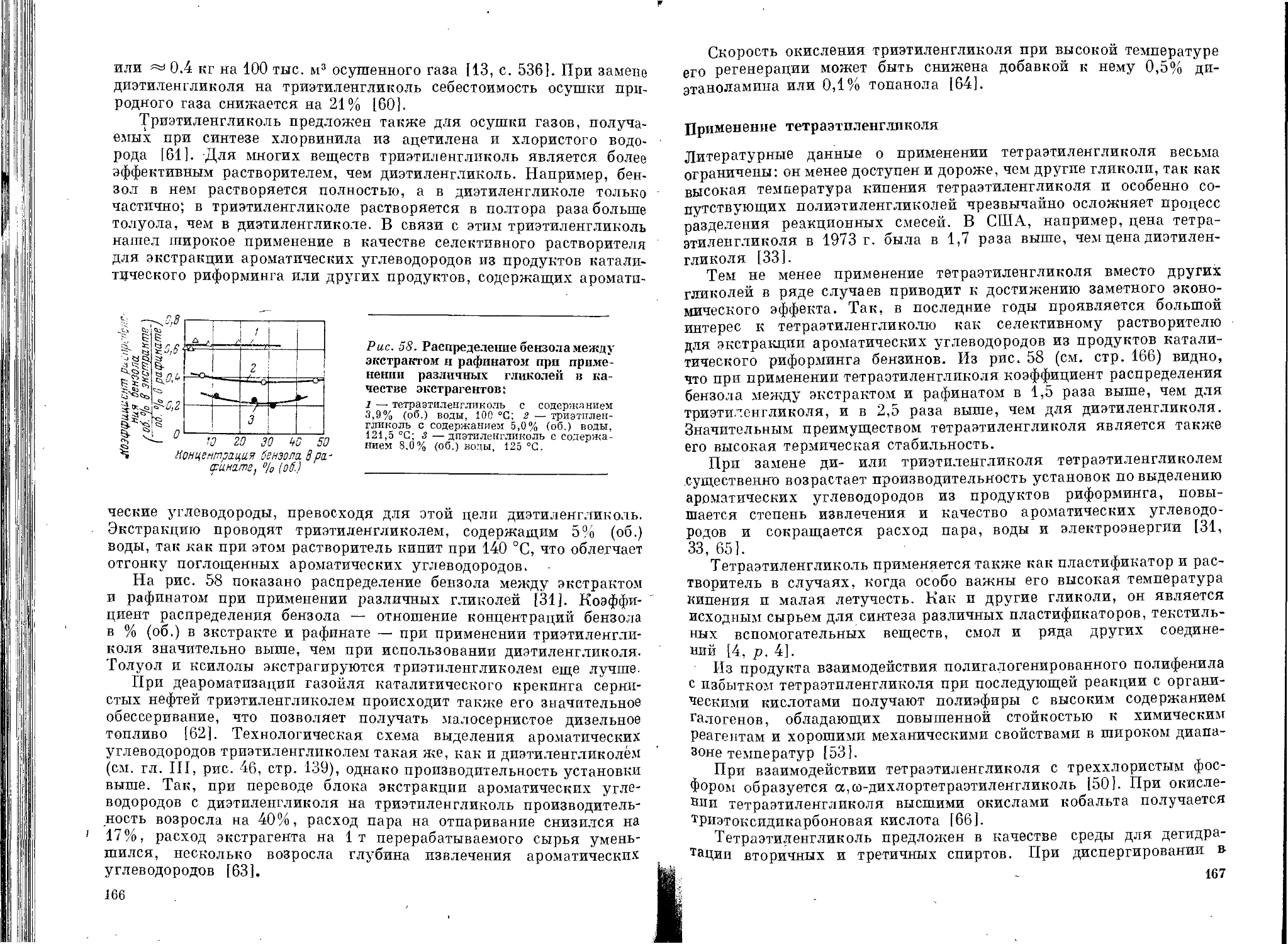

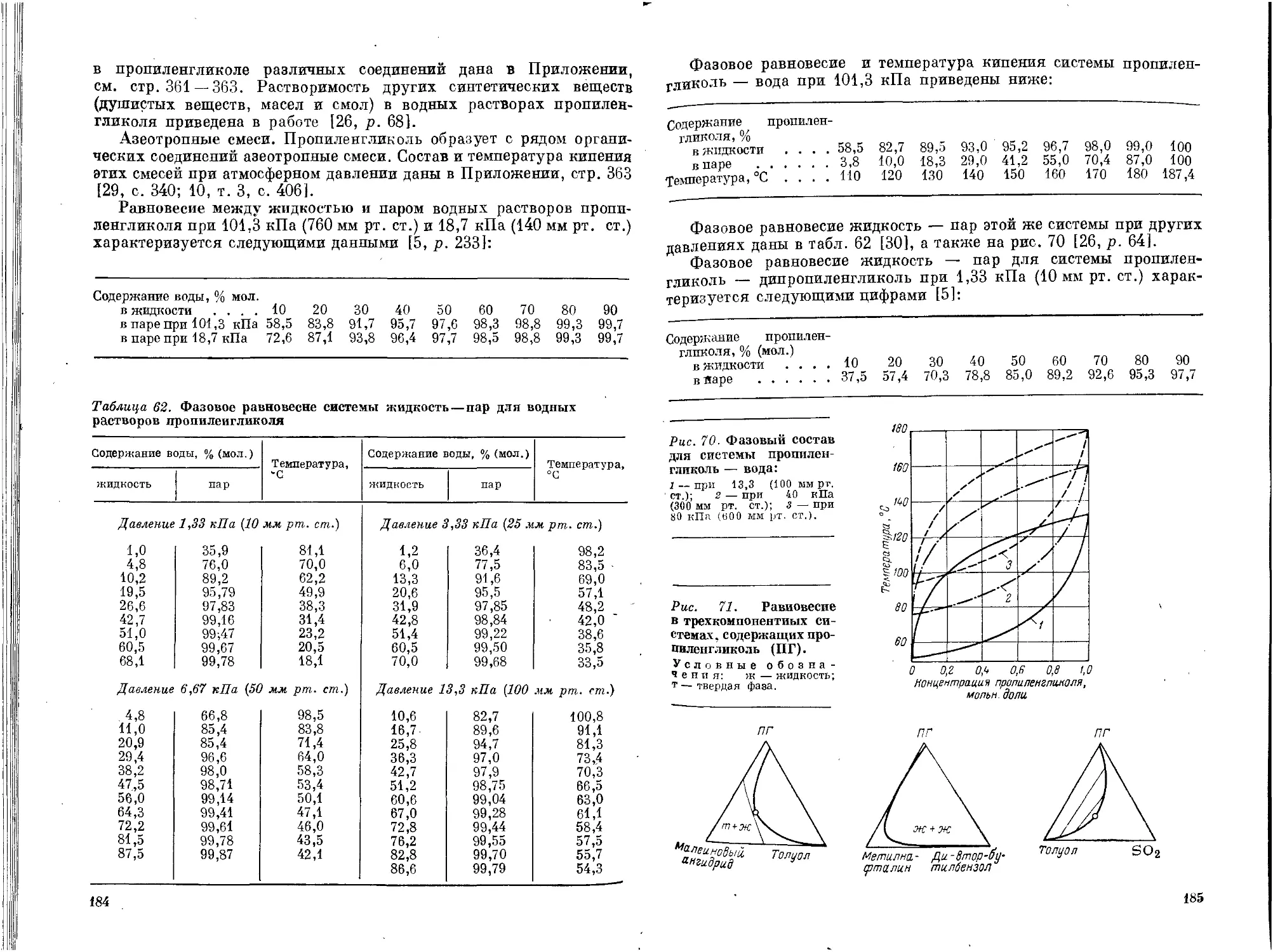

Рис. 1. Зависимость давления паров гликолей от температуры:

7 — пропиленгликоль; 2 — этиленгликоль; з — дипропиленгликоль; 4 — диэтиленгликоль;

S — трипропиленгликоль; в — триэтиленгликоль; 7 — тетраэтиленгликоль.

Рис. 2. Относительная гигроскопичность гликолей при 20—25 °C:

7 _ этиленгликоль; 2 —. диэтиленгликоль; 3 — пропиленгликоль; 4 — триэтиленгликоль

6 — дипропиленгликоль.

Рис. 3. Зависимость температуры замерзания водных растворов гликолей от

концентрации гликоля:

7 _триэтиленгликоль; 2 — дипропиленгликоль; з — диэтпленгликоль; 4 — пропилен»

гликоль; 5 — этиленгликоль.

Исключительно важным свойством гликолей является их способ-

ность понижать температуру замерзания водных растворов, в кото-

рых они ассоциируют с водой, образуя гидраты. Температура замер-

зания этих гидратов ниже той, которая теоретически рассчитана

для смеси гликоля с водой при концентрации, соответствующей

составу гидрата. Чем ниже дипольный момент гликоля, тем больше

его способность к ассоциации и понижению температуры замерзания

раствора [9, р. 10]. Характерным свойством гликолей и их раство-

ров является способность к переохлаждению. На рис. 3 приводится

зависимость температуры замерзания водных растворов гликолей

от их концентрации [10, с. 536].

Химические свойства *

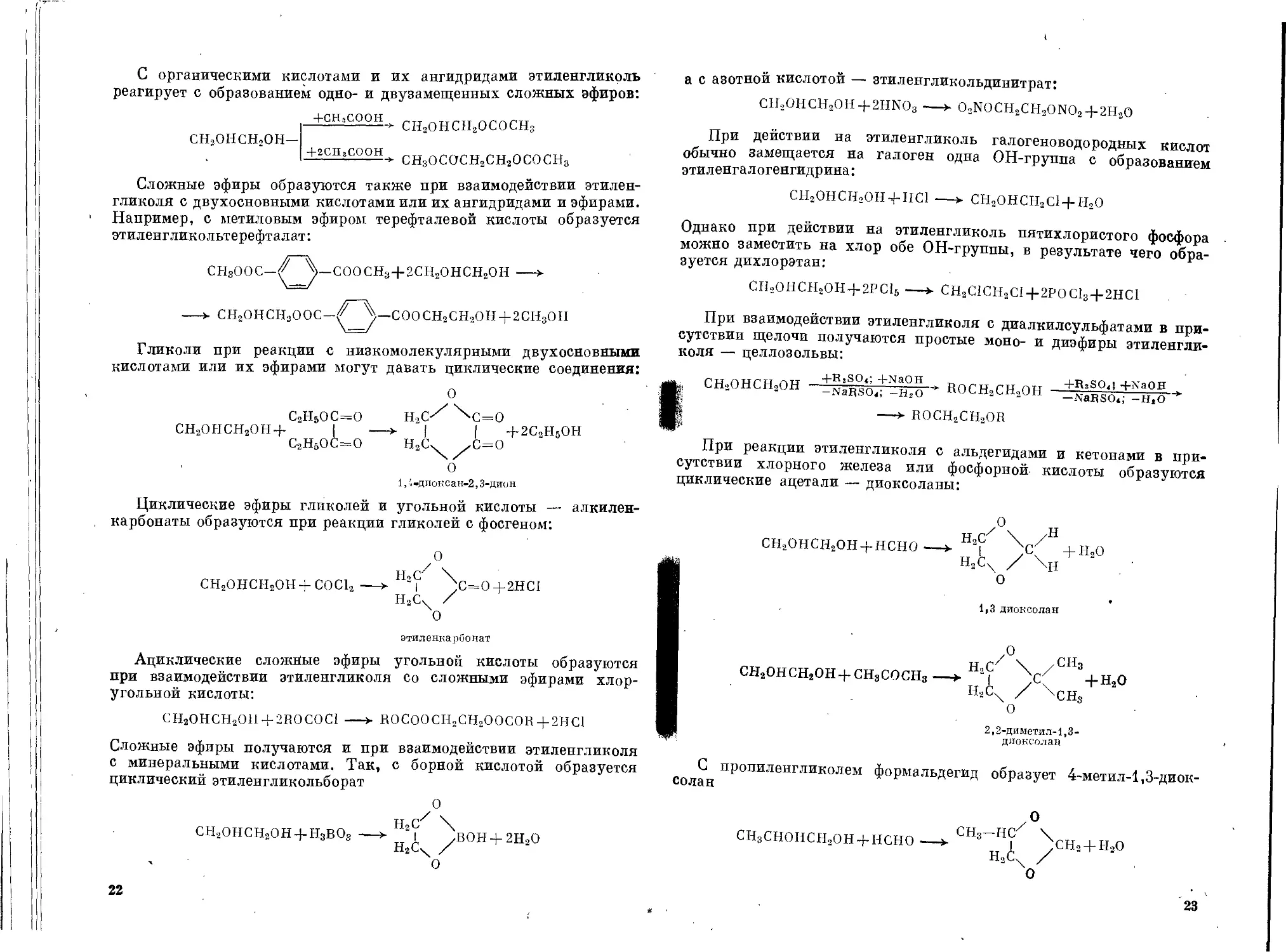

Химические свойства гликолей определяются наличием в их моле-

куле двух гидроксильных групп. Гликоли могут вступать во все

реакции, характерные для спиртов, причем в зависимости от того,

реагирует ли одна ОН-группа или обе, образуются два ряда соеди-

нений. Только из этиленгликоля получаются производные с двумя

первичными атомами углерода. Другие вицинальные гликоли, на-

пример пропиленгликоль, могут давать производные как первичного,

так и вторичного атома углерода.

При действии на гликоли щелочных металлов образуются гли-

коляты:

CH>OHCII2OH-l-2Na -> CH2ONaCH.2ONa + Н2

2CH2OHCH2OH + 2Na > 2CH2OHCII3ONa+H2

Гликоляты могут быть получены и при взаимодействии гликолей

со щелочами:

CII2OHCH2OH + NaOII —► CH2OHCH2ONa-]-H2O

При взаимодействии гликолей с окисями олефинов в зависимости

от соотношения взятых реагентов образуются полигликоли различ-

ного состава:

/°\ °

СН2ОПСН2ОН СН2ОНСН2-О-СН2СН2ОН‘!^=22-1*

диэтиленгликоль

—> СН2ОНСИ2—О—СН2СН2—О—CH2CH2OH

триэтиленгликоль

о

гтт TrtH,C-ОН.

СН3ОНСН2ОН -----------> НОСН2СН2—О—(—СН2СН2О—)n—Н

полиэтиленгликоли

* в разделе использована литература [1, с. 482; 3, р. 28; 4, р. 114: 7, р. 638;

9, р. 2; 11, р. 293; 12, р. 289]. ' г

1

20

С органическими кислотами и их ангидридами этиленгликоль

реагирует с образованием одно- и двузамещенных сложных эфиров:

СН2ОНСН2ОН-

+СН3СООН

+2СН3СООН .

СН2ОНСН2ОСОСН3

сн3ососн2сн2ососн3

Сложные эфиры образуются также при взаимодействии этилен-

гликоля с двухосновными кислотами или их ангидридами и эфирами.

Например, с метиловым эфиром терефталевой кислоты образуется

этиленгликольтерефталат:

СН3ООС—СООСН3-|-2СН2ОНСН2ОН-->

СН2ОНСН2ООС-/^Л—СООСН3СН2ОН + 2СН3ОН

Гликоли при реакции с низкомолекулярными двухосновными

кислотами или их эфирами могут давать циклические соединения:

С2Н5ОС=О

СН2ОНСН2ОН+ |

С2Н5ОС=О

щс/ \с=О

I I +2С2Н5ОН

Н2С^ /С=О

о

1,4-диоксан-2,3-дион

Циклические эфиры гликолей и угольной кислоты — алкилен-

карбонаты образуются при реакции гликолей с фосгеном:

н.с7 \

СН2ОНСН2ОН+СОС12-----> “I ;c=O-j-2HCI

Н2сх Z

о

этиленкарбонат

Ациклические сложные эфиры угольной кислоты образуются

при взаимодействии этиленгликоля со сложными эфирами хлор-

угольной кислоты:

СН2ОНСН2О11 + 2НОСОС1 —> ROCOOCH2CH2OOCOR + 2HC1

Сложные эфиры получаются и при взаимодействии этиленгликоля

с минеральными кислотами. Так, с борной кислотой образуется

циклический этиленгликольборат

О

сн2онсн2он+н3во3—> Нз? ^вон + гноО

н2сх /

о

а с азотной кислотой — зтиленгликольдинитрат:

CII2OHCH2OH + 2HNO3 —► O2NOCH2CH2ONO24-2H2O

При действии на этиленгликоль галогеноводородных кислот

обычно замещается на галоген одна ОН-группа с образованием

этиленгалогенгидрина:

СН3ОНСН2ОНЧ-НС1 —> СН2ОНСН2С1 + Н,О

Однако при действии на этиленгликоль пятихлористого фосфора

можно заместить на хлор обе ОН-группы, в результате чего обра-

зуется дихлорэтан:

СН2ОНСН2ОН4-2РС15------► СН2С1СН2С1-|-2РОС13-|-2НС1

При взаимодействии этиленгликоля с диалкилсульфатами в при-

сутствии щелочи получаются простые моно- и диэфиры этиленгли-

коля — целлозольвы:

сн2онснаон косн2сн2он

—> ROCH2CH2OR

+R2SO4; 4-Каон

—NaRSO,; -Н,О *

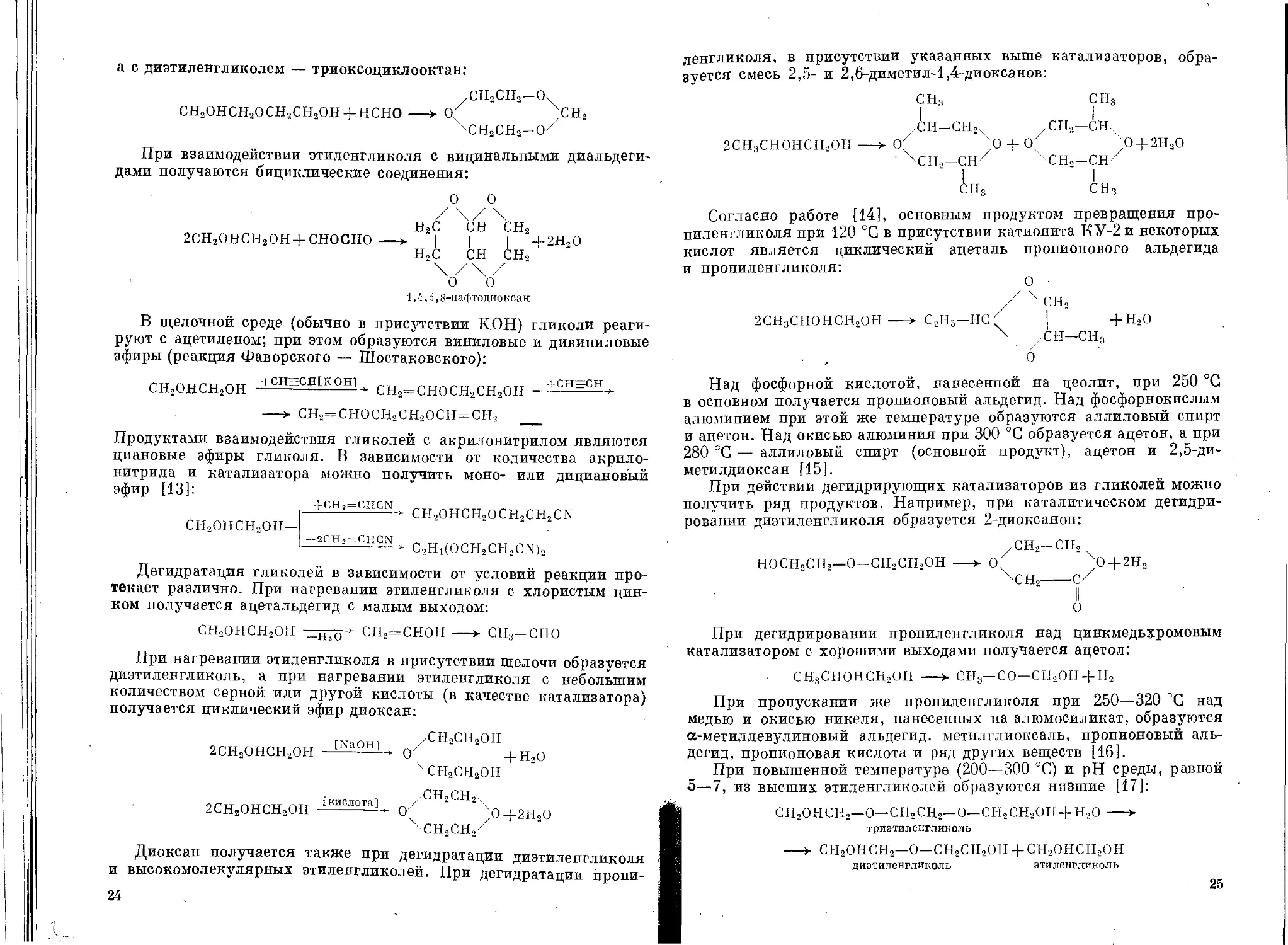

При реакции этиленгликоля с альдегидами и кетонами в при-

сутствии хлорного железа или фосфорной кислоты образуются

циклические ацетали — диоксоланы:

СН2ОНСН2ОН + НСНО—► Нз? 'с/ +Н2О

Н2сх / \н

о

1,3 диоксолан

Н \ /СН3

СН2ОНСН2ОН4-СН3СОСН3—► 3| X +Н2О

н2сх / \СНз

о

2,2-диметил-ЦЗ-

диоксолан

С пропиленгликолем формальдегид образует 4-метил-1,3-диок-

солан

О

СН3СНОНСН2ОН + НСНО—> СНз-Н9 ^СН2 + Н2О

Н2СХ /

о

23

22

а с диэтиленгликолем — триоксоциклооктан:

,СНаСНа—О.

сн2онсн2осн2сн2он+нсно —> о; ^сн2

^СНзСНз-О/

При взаимодействии этиленгликоля с вицинальными диальдеги-

дами получаются бициклические соединения:

О О

HSC^ ^СН \на

2СН2ОНСН2ОН + СНОСНО --------> I | I +2Н2О

н.2с сн сн2

1,4,5,8-нафтодиоксан

В щелочной среде (обычно в присутствии КОН) гликоли реаги-

руют с ацетиленом; при этом образуются виниловые и дивиниловые

эфиры (реакция Фаворского — Шостаковского):

СН2ОНСН2ОН +™-Ch[KOhU CH2=CHOCH2CH2OH - +сн=сн

—> СН2=СНОСН2СН.2ОСН=СН2

Продуктами взаимодействия гликолей с акрилонитрилом являются

циановые эфиры гликоля. В зависимости от количества акрило-

нитрила и катализатора можно получить моно- или дициановый

эфир [13]:

+CHZ=CHCN .

+ 2CHs=CHCN .

СН2ОНСН2ОП—

CH2OHCH2OCH2CH2CN

C2H4(OCH2CH.,CN)2

Дегидратация гликолей в зависимости от условий реакции про-

текает различно. При нагревании этиленгликоля с хлористым пин-

ком получается ацетальдегид с малым выходом:

СН2ОНСН2ОН * СПа=СНОН —> сн3-спо

При нагревании этиленгликоля в присутствии щелочи образуется

диэтиленгликоль, а при нагревании этиленгликоля с небольшим

количеством серной или другой кислоты (в качестве катализатора)

получается циклический эфир диоксан:

FNaOHl /СН2СН2ОП

2СНаОНСН2ОН - 1ЛаОН1^ 0/ +Нз0

4 СН2СНаОН

[кислота! /СН2СН2.

2СН2ОНСНаОП - КИСЛ0Та]^ (У чО+2НаО

4 сн2сн/

Диоксан получается также при дегидратации диэтиленгликоля

и высокомолекулярных этиленгликолей. При дегидратации пропи-

24

ленгликоля, в присутствии указанных выше катализаторов, обра-

зуется смесь 2,5- и 2,6-диметил-1,4-диоксанов:

СН3 СН3

СН-СНа. /СН2—сн.

2СН3СНОНСНаОН —► с/ ХО-|-с/ Ч) + 2НаО

' \ciL-CH/ СН2-СН/

I I

СН3 СН3

Согласно работе [14], основным продуктом превращения про-

пиленгликоля при 120 °C в присутствии катионита КУ-2 и некоторых

кислот является циклический ацеталь пропионового альдегида

и пропиленгликоля:

О

/ Х СН,

2СН3СНОНСН2ОН---->С2Н3—НСХ | +Н2О

\ „СН—СН3

, 0

Над фосфорной кислотой, нанесенной на цеолит, при 250 °C

в основном получается пропионовый альдегид. Над фосфорнокислым

алюминием при этой же температуре образуются аллиловый спирт

и ацетон. Над окисью алюминия при 300 °C образуется ацетон, а при

280 °C — аллиловый спирт (основной продукт), ацетон и 2,5-ди-

метилдиоксан [15].

При действии дегидрирующих катализаторов из гликолей можно

получить ряд продуктов. Например, при каталитическом дегидри-

ровании диэтиленгликоля образуется 2-диоксанон:

zCH2-CH2

НОСН2СН2—О-СНаСНаОН —> с/ )о+2На

\сн2----с/

При дегидрировании пропиленгликоля над цинкмедьхромовым

катализатором с хорошими выходами получается ацетол:

СН3СПОНСН2ОН ---> С1Т3— СО—СН,ОН + Па

При пропускании же пропиленгликоля при 250—320 °C над

медью и окисью никеля, нанесенных на алюмосиликат, образуются

а-метиллевулиновый альдегид, метилглиоксаль, пропионовый аль-

дегид, пропионовая кислота и ряд других веществ [16].

При повышенной температуре (200—300 °C) и pH среды, равной

5—7, из высших этиленгликолей образуются низшие [17]:

СН2ОНСН2—О—СПаСНа— О—СН,СНа01[4-Н,0 —>

триэтиленгликоль

—> снаонсна—О-СНаСН2ОН+СН2ОНСП2ОН

диэтиленгликоль этиленгликоль

25

При окислении гликолей в зависимости от условий и применя-

емых окислителей окисляется одна или обе гидроксильные группы.

Так, при окислении этиленгликоля возможно образование гликоле-

вого альдегида, гликолевой кислоты, глиоксаля, глиоксиловой

кислоты, щавелевой кислоты и двуокиси углерода.

При окислении гликолей молекулярным кислородом получаются

перекисные соединения, формальдегид, муравьиная кислота и слож-

ные эфиры. При окислении пропиленгликоля возможно также обра-

зование большого числа различных соединений: ацетон, пропионовый

альдегид, пировиноградный альдегид, ацетол, молочная кислота,

формальдегид, ацетальдегид, двуокись углерода и др. При окислении

этиленгликоля иодной кислотой количественно образуется формаль-

дегид

СН2ОПСН2ОН + НЮ4 —> 2НСНО + НЮз + Н2О

а при окислении пропиленгликоля — формальдегид и ацетальдегид:

СН3СНОНСН2ОН-|-Н1О4 —► ПСНО + СН3СНО + ШО34- Н2О

При действии на этиленгликоль бихромата калия или перманга-

ната калия происходит его полное окисление:

3CH2OHCH2OH+5K2Cr2O7+20H2SO4 —>

—» 5K2SO4+5Cr2(SO4)34-6CO2 + 29H2O

Аналогичным образом бихромат калия действует и на пропилен

гликоль, а также на ди- и триэтиленгликоль.

Водородная связь и ассоциация гликолей. В гликолях, как

и в других гидроксилсодержащих соединениях, образуются водо-

родные связи. Однако вследствие наличия двух ОН-групп, в отличие

от спиртов и воды, образуются два типа водородных связей: меж-

молекулярные и внутримолекулярные. В ИК-спектре жидкого эти-

ленгликоля при комнатной температуре наблюдается только широ-

кая полоса в области частот 3353 см'1. В разбавленном растворе

этиленгликоля в четыреххлористом углероде наблюдаются две интен-

сивные полосы при частотах 3604 и 3635 см-1. Полоса 3353 см'1

относится к ОН-группе, образующей межмолекулярные водородные

связи, полоса 3604 см-1 — к ОН-группе с внутримолекуляр-

ной водородной связью и полоса 3635 см-1 — к свободной

ОН-группе [181. При низкой температуре (—15 СС) в разбавленном

растворе этиленгликоля в СС14 полоса свободной ОН-группы найдена

при 3644 см-1, а слабо выраженный дублет при 3604 и 3614 см-1

свидетельствует о существовании двух типов внутримолекулярных

водородных связей [19]:

ч

°н Н2/С-СН2 3644СН-1 Н2С-СНг

сн,—сн2 Ох ..О-^Н С)^ ''%о

3644см'1 о—н 3604 см"1 Н 3614см"1 Н

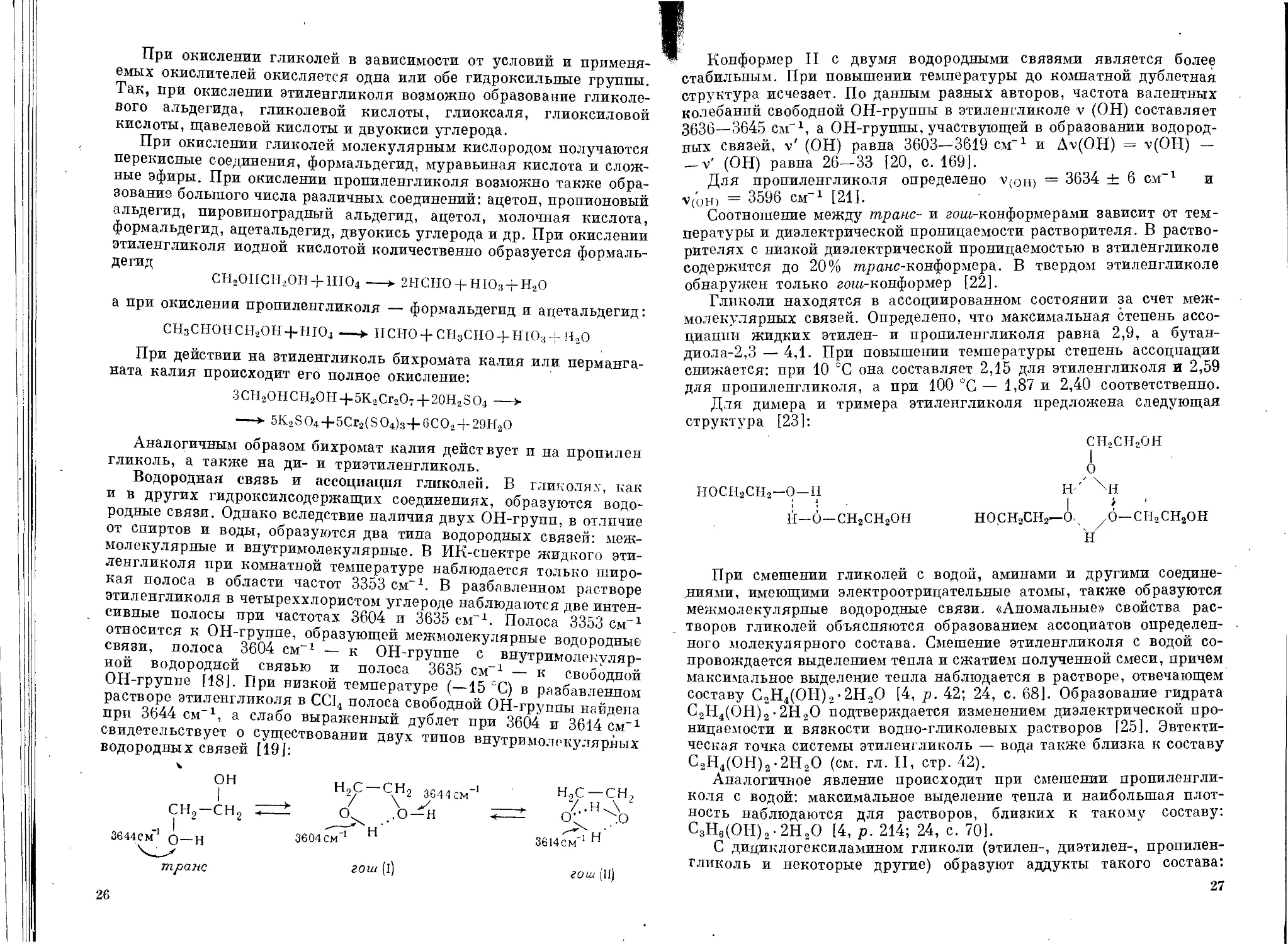

транс гош (l) гош (11}

I

™ Конформер II с двумя водородными связями является более

стабильным. При повышении температуры до комнатной дублетная

структура исчезает. По данным разных авторов, частота валентных

колебаний свободной ОН-группы в этиленгликоле v (ОН) составляет

3636—3645 см'1, а ОН-группы, участвующей в образовании водород-

ных связей, у' (ОН) равна 3603—3619 см-1 и Av(OH) = v(OH) —

— v' (ОН) равна 26—33 [20, с. 169].

Для пропиленгликоля определено v/0H) = 3634 ± 6 см-1 и

vfoHi — 3596 см'1 [21].

Соотношение между транс- и го/и-конформерами зависит от тем-

пературы и диэлектрической проницаемости растворителя. В раство-

рителях с низкой диэлектрической проницаемостью в этиленгликоле

содержится до 20% транс-конформера. В твердом этиленгликоле

обнаружен только гогн-конформер [22].

Гликоли находятся в ассоциированном состоянии за счет меж-

молекулярных связей. Определено, что максимальная степень ассо-

циации жидких этилен- и пропиленгликоля равна 2,9, а бутан-

диола-2,3 — 4,1. При повышении температуры степень ассоциации

снижается: при 10 °C она составляет 2,15 для этиленгликоля и 2,59

для пропиленгликоля, а при 100 °C — 1,87 и 2,40 соответственно.

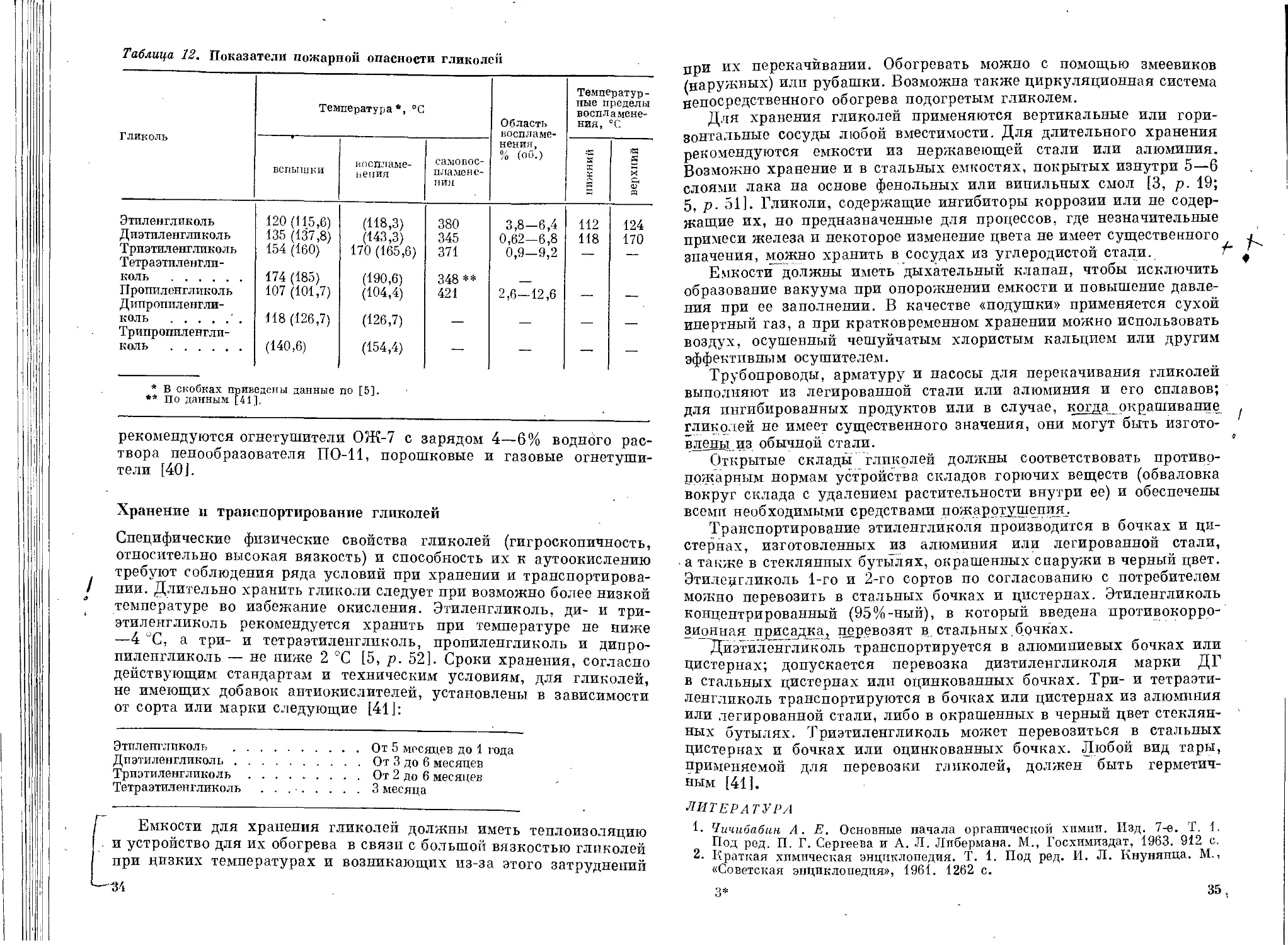

Для димера и тримера этиленгликоля предложена следующая

структура [23]:

СН»СН2ОН

!

НОСН2СН2-О—II н '

: ; • I > '

Н-О—СН2СН2ОН НОСН2СН2—С\ ,О—СП2СН2ОН

н

При смешении гликолей с водой, аминами и другими соедине-

ниями, имеющими электроотрицательные атомы, также образуются

межмолекулярные водородные связи. «Аномальные» свойства рас-

творов гликолей объясняются образованием ассоциатов определен-

ного молекулярного состава. Смешение этиленгликоля с водой со-

провождается выделением тепла и сжатием полученной смеси, причем

максимальное выделение тепла наблюдается в растворе, отвечающем

составу С2Н4(ОН)3-2Н3О [4, р. 42; 24, с. 68]. Образование гидрата

С2Н4(ОН)2 • 2Н2О подтверждается изменением диэлектрической про-

ницаемости и вязкости водно-гликолевых растворов [25]. Эвтекти-

ческая точка системы этиленгликоль — вода также близка к составу

С2Н4(ОН)2• 2Н2О (см. гл. II, стр. 42).

Аналогичное явление происходит при смешении пропиленгли-

коля с водой: максимальное выделение тепла и наибольшая плот-

ность наблюдаются для растворов, близких к такому составу:

С3Н6(ОН)2 2Н2О [4, р. 214; 24, с. 70].

С дициклогексиламином гликоли (этилен-, диэтилен-, пропилен-

гликоль и некоторые другие) образуют аддукты такого состава:

27

26

1 молекула гликоля и 2 молекулы амина [26]. Водородная связь

и ассоциация гликолей подробно изучены в работах [2, 277].

Радиолиз и фотолиз гликолей. При поглощении энергии ионизи-

рующего излучения и под действием световой радиации гликоли

претерпевают изменения вплоть до разрыва связи углерод — углерод

в молекуле. Состав получающихся продуктов и их радиационно-

химический выход g (абсолютное количество молекул, образующихся

при поглощении 100 эВ * энергии ионизирующего излучения) зави-

сят от ряда факторов: концентрации гликоля, мощности дозы, тем-

пературы, pH среды, содержания в растворе кислорода или других

газов, ионов [28—30].

В продуктах радиолиза этиленгликоля в зависимости от условий

его проведения найдены альдегиды (муравьиный, уксусный, глико-

левый, янтарный, глиоксаль), кислоты (уксусная, щавелевая, гли-

колевая, глиоксалевая), спирты (метиловый, этиловый, эритрит)

и другие кислородсодержащие соединения (ацеталь, этилацетат,

метилдиоксолан), а также газообразные продукты (водород, кисло-

род, окись углерода, метан, этан, этилен). Кроме того, образуется

и вода.

Одним из основных факторов, определяющих состав и выход

продуктов радиолиза, является концентрация этиленгликоля. В лю-

бой среде с увеличением концентрации этиленгликоля выход карбо-

нильных соединений возрастает. Так, в насыщенном воздухом кислом

растворе (0,4 М H2SO4) и концентрации этиленгликоля 0,02 М при

дозе облучения 1018 эВ/мл и мощности дозы 1,2-1015 эВ/(мл-с)

выход продуктов радиолиза составляет: g (СН2ОНСНО) = 4;

g (СН3О) = 0,5 и g(H2O2) = 3,8. При концентрации же этилен-

гликоля 0,5 М радиационно-химический выход гликолевого альде-

гида и формальдегида повышается до 7,4 и 1,0 соответственно, а вы-

ход перекиси водорода остается практически неизменным и равен 3,5.

В деаэрированных щелочных (0,1 М КОН) растворах, в отличие

от кислых и нейтральных, гликолевый альдегид не образуется.

В них практически отсутствуют перекись водорода и янтарный

альдегид и преобладает ацетальдегид. При дозе облучения

1,1 • 1018 эВ/мл, мощности дозы 1,2-1015 эВ/(мл-с) и концентрации

этиленгликоля 0,01, 0,1 и 1,0 М выход ацетальдегида соответственно

равен 3,2, 12,5 и 36,5. В щелочной среде, при прочих равных усло-

виях, общий выход карбонильных соединений выше, чем в кислой.

Температура весьма существенно влияет на выход продуктов

радиолиза. С ее повышением от 20 до 170 °C при радиолизе нейтраль-

ного деаэрированного раствора этиленгликоля (5-10“2 М), мощности

дозы 4-1015 эВ/(мл-с) выход гликолевого альдегида повысился

с 0,5 до 12, формальдегида с 2 до 13, а выход водорода снизился

с 2,2 до 0,5.

В определенных условиях при у-радиолизе этиленгликоля полу-

чается 2-метил-1,3-диоксолан (с высоким выходом). Вначале обра-

* 1 эВ = 1,6021 • 10" I» Дж.

28

дуется ацетальдегид, который при взаимодействии с гликолем пре-

вращается в диоксолан [30]. Степень разложения пропиленгликоля

примерно такая же, как этиленгликоля, если радиолиз проводится

при одинаковых условиях [31]. -

Гликоли претерпевают изменения также под действием световой

радиации. При действии ультрафиолетового света ртутной лампы

на этиленгликоль в качестве первичных продуктов образуются вода

и ацетальдегид, а в результате вторичных реакций — кротоновый

альдегид и этилацетат. При фотолизе пропиленгликоля первичными

продуктами являются вода, пропионовый альдегид и ацетон; при

гидрировании карбонильных соединений атомом водорода, получа-

ющимся в процессе фотораспада, образуются изо- и н-пропанол.

В газовой фазе обнаружено значительное количество метана, этана,

окиси углерода и воды [32].

Аутоокисление гликолей. Гликоли способны к аутоокислению,

т. е. к самопроизвольному окислению молекулярным кислородом

при невысоких температурах. Самым стойким при хранении является

моноэтиленгликоль; ди-, три- и тетраэтиленгликоли из-за наличия

эфирных групп больше подвержены окислению кислородом

воздуха [33].

Наиболее подробно изучено аутоокисление диэтиленгликоля.

Процесс окисления имеет цепной характер, он ускоряется в присут-

ствии веществ, способных генерировать радикалы, и тормозится при

добавке антиокислителей. При окислении диэтиленгликоля наблю-

дается индукционный период, продолжительность которого (от 1

до 200 ч) зависит от чистоты исходного гликоля. Индукционный

период сокращается до нуля при введении в диэтиленгликоль не-

большого количества веществ, являющихся источниками радикалов,

например 0,02—0,5% 2,2'-азо-бис-изобутиронитрила, гидропереки-

сей (треш-бутилового спирта, кумола) и перекисей (ацетила, бен-

зоила, метилэтилкетона). Источником свободных радикалов может

быть некоторое количество аутоокисленного диэтиленгликоля. Так,

индукционный период для свежего диэтиленгликоля, равный 170 ч,

снизился до 0,5 ч при добавке к нему аутоокисленного гликоля.

Начальными продуктами аутоокисления являются гидропере-

кисные соединения, наиболее вероятно — моногидроперекись ди-

этиленгликоля, конечными и основными продуктами окисления —

муравьиная кислота (преимущественно в форме сложного эфира)

и формальдегид. Кроме того, образуются вода, этиленгликоль,

гликолевый альдегид, глиоксаль и диоксолан. Скорость аутоокисле-

ния диэтиленгликоля зависит от таких факторов, как температура,

парциальное давление кислорода, pH среды, начальное содержание

перекисных соединений.

С повышением температуры резко нарастает эквивалентная кис-

лотность продукта, т. е. сумма свободной и связанной в виде слож-

ного эфира кислоты. За 100 ч при 35 °C эквивалентная кислотность

практически не изменилась, за то же время при 95 °C она повысилась

более чем в 20 раз. В обоих случаях парциальное давление кислорода

29

и другие условия были постоянными. Скорость накопления гидро-

перекиси также растет с повышением температуры, однако при

температуре выше 75 °C концентрация гидроперекиси снижается,

так как скорость ее разложения превышает скорость образования.

Константа скорости распада гидроперекиси составляет 1,1 • 10-е с-1

при 26 °C, 1,6 • 10-5 с1 при 55 °C и 9,0-10-5 с-1 при 75 °C. Скорость

окисления диэтиленгликоля возрастает с повышением парциального

давления кислорода и интенсивности перемешивания.

Весьма своеобразно влияние pH среды. В нейтральной и щелоч-

ной средах, а также в кислой при pH *=*1,5 скорость аутоокисления

мала. Она резко возрастает (в 15—20 раз) при pH от 2 до 4,5. Эффек-

тивным ингибитором аутоокисления диэтиленгликоля является ги-

дрохинон, примерно 0,1%. Разбавление диэтиленгликоля водой,

концентрация ДЭГ ниже 90% (мол.), несколько снижает скорость

аутоокислепия.

Токсические свойства

Гликоли являются веществами с относительно низкой токсичностью.

Вследствие весьма малой летучести гликолей при комнатной темпе-

ратуре опасности острого отравления при вдыхании их паров нет.

хотя хроническое отравление, по-видимому, возможно [34, с. 302J.

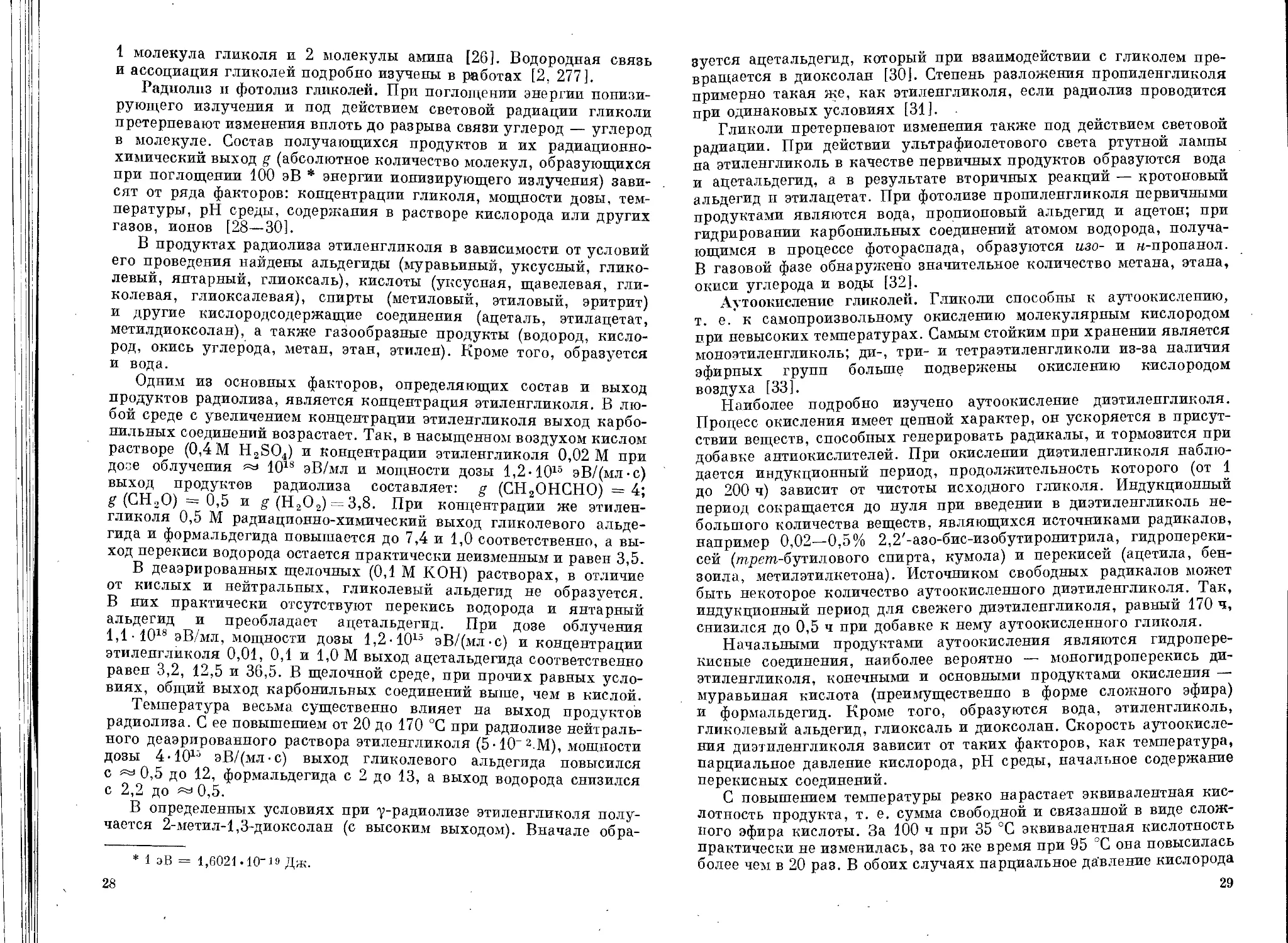

Токсические свойства гликолей приведены в табл. 9 [7, р. 641].

Некоторые гликоли вызывают отравление при попадании в орга-

низм через рот, т. е. они обладают оральной токсичностью. Этилен-

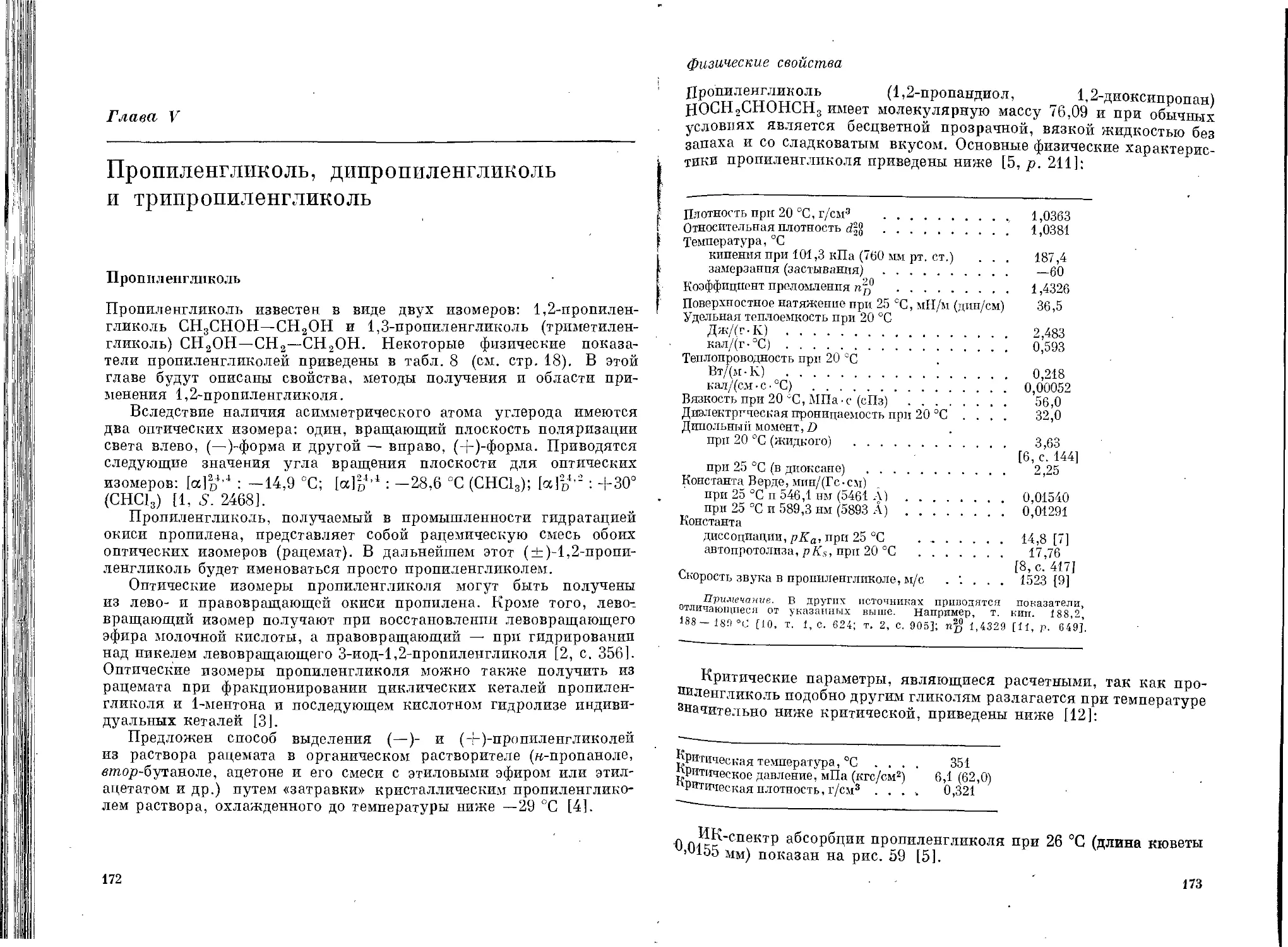

Таблица 9. Токсические свойства гликолей

Гликоль лД*о при введении через рот (крысы), мл/кг Допустимая доза ** при введении через рот (крысы), г/кг ЛДво *** при кожной аппликации (кролики), мл/кг

Этиленгликоль 7,4 (5,5) 0,18 (30 дней) >20

Диэтиленгликоль 28,3 (14,8) 0,18 (30 дней) 11,9

Триэтиленгликоль 28,2 (21,0) 0,83 (30 дней) >20

Тетраэтиленгликоль 28,9 (34,0) 1,88 (2 года) >20

Пропиленгликоль 34,6 (32,5) >20

Дипропиленгликоль 14,8 (14,8) — >20

* лд6„ количество гликоля в мл на 1 кг живой массы, принятое через рот кото-

рое приводит к гибели 50% животных в пределах до 14 дней; в скобках приведены дан-

ные [5, р. 49] в г/кг.

** Допустимое содержание гликоля в пище при указанной в скобках продолжитель-

ности испытаний.

*** Кожно-резорбтивная доза гликоля при контакте с жидкостью в течение 24 ч

30

гликоль при попадании в организм через рот проявляет себя как

сосудистый и протоплазматический яд, действуя главным образом

на центральную нервную систему и почки. У обезьян при концен-

трации этиленгликоля в воздухе 0,5 мг/л отмечено раздражение

верхних дыхательных путей и проявление наркотического действия,

которое быстро проходило. Раздражающее действие жидкого этилен-

гликоля на слизистые оболочки ничтожно.

У людей длительное воздействие больших концентраций паров

этиленгликоля вызывает легко обратимые явления: раздражение

глаз, верхних дыхательных путей, повышенную сонливость, кратко-

временный наркоз. Прием этиленгликоля внутрь является весьма

опасным. При употреблении антифриза (содержащего около 60%

этиленгликоля) отмечено много случаев тяжелых (и даже смертель-

ных) отравлений. При тяжелом отравлении поражается преимуще-

ственно нервная система (смерть через 12—48 ч у 35—40% отравлен-

ных) либо почки (смерть через 5—23 дня у 35—40% отравленных).

Признаки отравления (сильная головная боль, головокружение,

дрожь в конечностях, двоение в глазах, тошнота, повышенная сон-

ливость и др.) появляются через 2—3 ч после приема этиленгли-

коля [34, с. 302]. Считается, что смертельная доза этиленгликоля

при приеме его внутрь составляет около 1,4 г/кг, или 100 г [35,

р. 1497].

Предполагается, что в организме этиленгликоль подвергается

окислению по схеме [34, с. 302]:

Этиленгликоль — > Гликолевый альдегид-->

--->- Гликолевая —

кислота ______ Глиоксалевая ____ Щавелевая

кислота кислота '

---> Глиоксаль —

Токсическое действие диэтиленгликоля слабее, чем этиленгли-

коля [34, с. 307]. Однако при приеме внутрь он тоже представляет

большую опасность. Смертельная доза для человека составляет 15—

100 мл [36, р. 136].

Три- и тетраэтиленгликоль являются менее токсичными, чем

диэтиленгликоль, что объясняется весьма низкой летучестью этих

веществ. Они даже рекомендуются для очистки кондиционированного

воздуха и его стерилизации [4, р. 303; 34, с. 103]. Эти гликоли обла-

дают также низкой хронической оральной токсичностью. Малая

токсичность триэтиленгликоля показана при испытаниях его на

животных. На основании проведенных исследований три- и тетра-

этиленгликоль В'США признаны безопасными для применения в веще-

ствах, которые употребляются в ограниченных количествах, напри-

мер в косметических и фармацевтических препаратах. Однако эти

данные неудовлетворительно согласуются с результатами исследо-

вания токсикологического действия смеси ди- и триэтиленгликоля,

— приведенными в работе [39].

1

31

Пропиленгликоль, в отличие от этиленгликоля, практически

не токсичен, не опасен при вдыхании паров и случайном приеме

внутрь [34, с. 306]. Токсичность пропиленгликоля и глицерина

одного и того же порядка [4, р. 317]. В США с 1942 г. пропилен-

гликоль признан безопасным для применения в пищевых продуктах,

фармацевтических и косметических препаратах. Что касается ди-

и трипропиленгликоля, токсичность их мало изучена. Вдыхание

их паров из-за малой летучести продуктов, по-видимому, опасности

не представляет. Ди- и трипропиленгликоли не оказывают раздра-

жающего действия на кожу и глаза кроликов даже при длительном

и повторном контакте [34, с. 103].

Максимальные концентрации гликолей в промышленной сточной

воде, поступающей на биохимическую очистку, приводятся

в табл. 10, а предельно допустимые концентрации (ПДК) гликолей

в воде водоемов — в табл. 11 [37, с. 216—242 и 302—304].

Экспериментальными данными определены следующие предельно .

допустимые концентрации гликолей в воздухе рабочей зоны: для

этиленгликоля — 0,1 мг/м3, для диэтиленгликоля — 0,2 мг/м3 [37,

с. 48, 81]. Однако длительное изучение состояния здоровья лиц,

работающих с этиленгликолем, показало возможным увеличить

предельно допустимую концентрацию этиленгликоля в рабочей зоне

до 5 мг/м3 [38].

Таблица 10. Максимальные концентрации гликолей в сточных водах

Гликоль Потребность в кислороде, мг О г на 1 мт гликоля Максимальная концентрация гликоля, мг/л Возможность биологического разрушения

ХПК к Й с й и % ‘них : “нпя

To'%k

Этиленгликоль 1,50 0,54 1,26 84,0 1 1000 Поддается рас-

Диэтиленгликоль 1,27 0,06 0,176 13,8 200 200 । паду Практически не разрушаются

Трпэтпленгликоль Тетраэтиленгли- 1,6 0,5 — 31,2 10

КОЛЬ 1,65 0,5 — 30,3

Пропиленгликоль — — — 1000 Поддается рас- паду

БПК5 — биохимическая потребность в О2 за 5 сут. Б11КП — полная потребность в О2

(примерно за 20 сут); ХПК — химическая потребность в О2, определенная бихроматным

методом;

MKg — максимальная концентрация вещества, которая не нарушает биохимических

процессов за любое время; МКб 0 с —максимальная концентрация вещества, не влияю-

щая па работу биологических очистных сооружений.

32

Таблица 11. ПДК гликолей в воде водоемов

Гликоль

Этиленгликоль ......................

Диэтиленгликоль.....................

Триэтиленгликоль ...................

Пропиленгликоль ....................

Концентрация, мг/л

14 о в 'U'd'%inu й" й пдкв 1

450 1 1 1

2050 1 1 1

1000 10 200 По ВПК

1000 10 200 По ВПК

ППКорл — подпороговая концентрация (1 балл) вещества в водоеме, определяемая

органолептически; ППКС р в — то же, но определяемая по влиянию на санитарный

режим водоема; ППКТ — то же, но определяемая по токсикологическим характеристи-

кам; ПДКВ — предельно допустимая концентрация вещества в воде водоема.

Для три- и тетраэтиленгликолей, а также для пропиленгликолей

ПДК не определены, так как считается, что установление норм для

них не обязательно в связи с их малой летучестью и низкой токсич-

ностью [35].

Техника безопасности при работе с гликолями

При работе с этиленгликолем, ди-,' три- и тетраэтиленгликолями,

а также ди- и трипропиленгликолями должны соблюдаться опре-

деленные правила, обеспечивающие безопасность обращения с про-

дуктами. К этим правилам в первую очередь относятся: герметиза-

ция аппаратуры, емкостей для хранения, тары, недопущение про-

ливов (особенно горячих продуктов), защита органов дыхания инди-

видуальными средствами при попадании значительных количеств

паров и аэрозолей в атмосферу, защита рук и других участков кожи

при работе с гликолями (особенно с горячими). Пролитые гликоли

Должны смываться обильным количеством воды [39].

При отравлении этиленгликолем или диэтиленгликолем рекомен-

дуются следующие меры первой помощи: вызвать рвоту, промыть

желудок водой или насыщенным раствором соды.

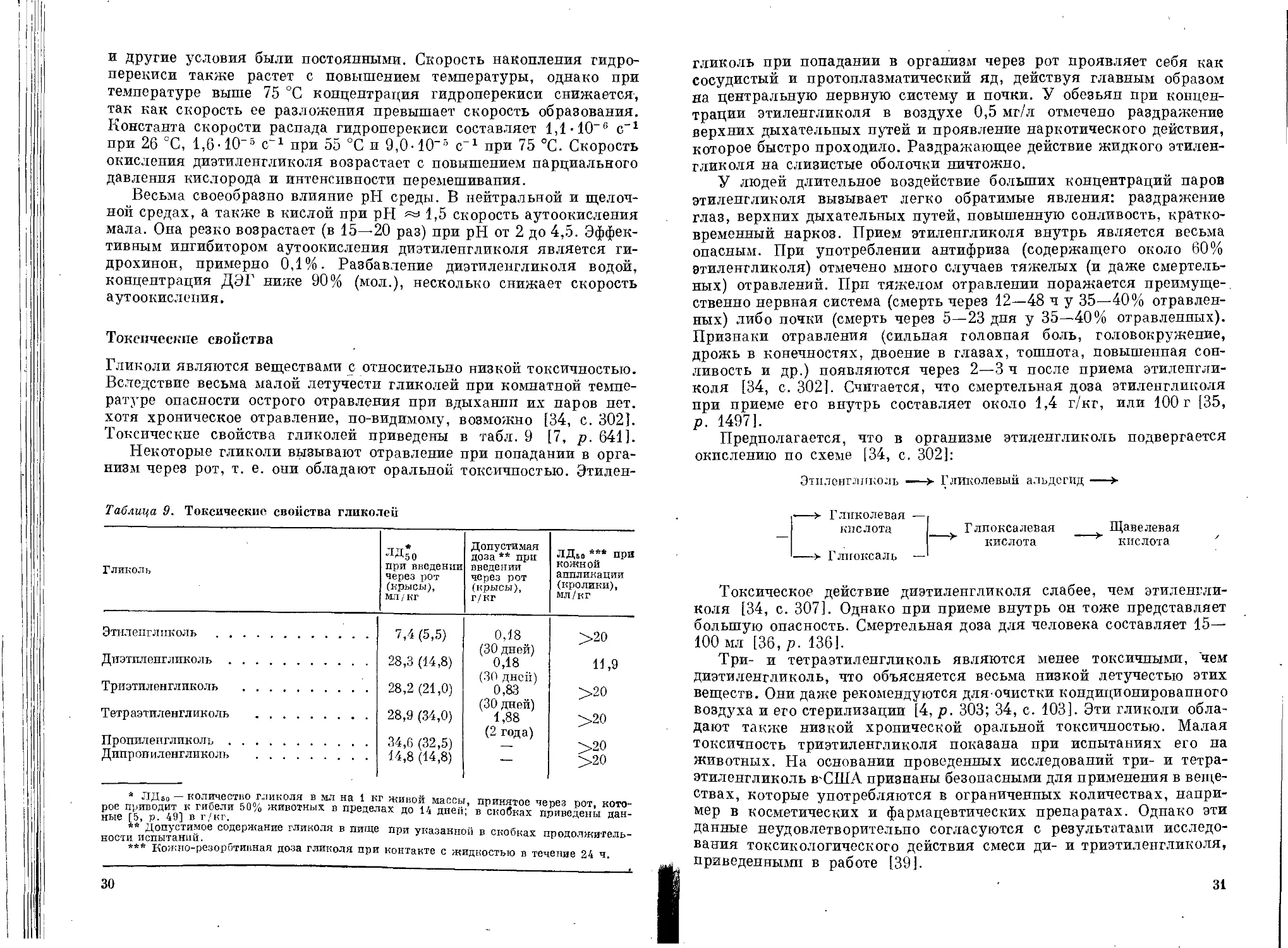

Гликоли являются пожаро- и взрывоопасными веществами. Пока-

затели их пожарной опасности приведены в табл. 12 [40].

Пожароопасность гликолей снижается с разбавлением водой.

Растворы этиленгликоля, содержащие более 15% воды, не вспыхи-

вают, а антифриз, в котором имеется «*40% воды, не загорается

в пламени горящих дров или бензина [4, р. 38].

Этиленгликоль и другие гликоли, являющиеся горючими гидро-

фильными жидкостями, рекомендуется тушить тонкораспылённой

водой, химической или воздушно-механической пеной, газовыми

огнегасительными составами. В качестве первичных средств тушения

3 Заказ 972 33

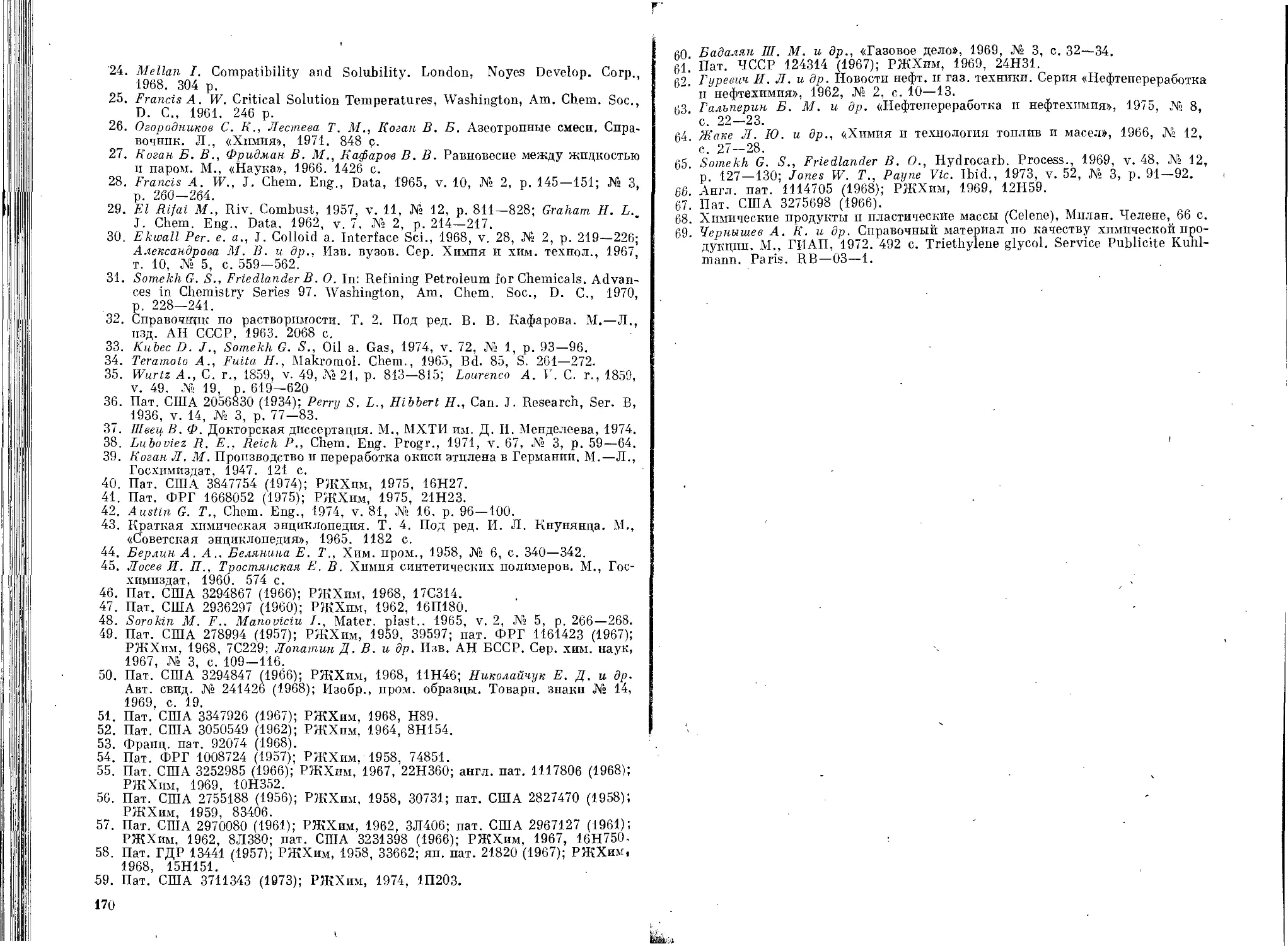

Таблица 12. Показатели пожарной опасности гликолей

Гликоль Температура*, °C Область воспламе- нения, % (об.) Температур- ные пределы воспламене- ния, °C

вспышки воспламе- нения самовос- пламене- ния нижний верхний

Этиленгликоль Диэтиленгликоль Триэтиленгликоль Тетраэтиленгли- коль Пропиленгликоль Дипропиленгли- коль ' . Трипропиленгли- коль 120 (115,6) 135 (137,8) 154 (160) 174 (185) 107 (101,7) 118 (126,7) (140,6) (118,3) (143,3) 170 (165,6) (190,6) (104,4) (126,7) (154,4) 380 345 371 348 ** 421 3,8-6,4 0,62—6,8 0,9—9,2 2,6-12,6 112 118 124 170

* В скобках приведены данные по [5].

** По данным [41].

рекомендуются огнетушители ОЖ-7 с зарядом 4—6% водного рас-

твора пенообразователя ПО-11, порошковые и газовые огнетуши-

тели [40].

Хранение и транспортирование гликолей

Специфические физические свойства гликолей (гигроскопичность,

относительно высокая вязкость) и способность их к аутоокислению

требуют соблюдения ряда условий при хранении и транспортирова-

нии. Длительно хранить гликоли следует при возможно более низкой

температуре во избежание окисления. Этиленгликоль, ди- и три-

этиленгликоль рекомендуется хранить при температуре не ниже

—4 °C, а три- и тетраэтиленгликоль, пропиленгликоль и дипро-

пиленгликоль — не ниже 2 °C [5, р. 52]. Сроки хранения, согласно

действующим стандартам и техническим условиям, для гликолей,

не имеющих добавок антиокислителей, установлены в зависимости

от сорта или марки следующие [41]:

Этиленгликоль

Дпэтиленгликоль .

Триэтиленгликоль

Тетраэтиленгликоль

От 5 месяцев до 1 года

От 3 до 6 месяцев

От 2 до 6 месяцев

3 месяца

Емкости для хранения гликолей должны иметь теплоизоляцию

и устройство для их обогрева в связи с большой вязкостью гликолей

при низких температурах и возникающих из-за этого затруднений

34

при их перекачивании. Обогревать можно с помощью змеевиков

(наружных) или рубашки. Возможна также циркуляционная система

непосредственного обогрева подогретым гликолем.

Для хранения гликолей применяются вертикальные или гори-

зонтальные сосуды любой вместимости. Для длительного хранения

рекомендуются емкости из нержавеющей стали или алюминия.

Возможно хранение и в стальных емкостях, покрытых изнутри 5—6

слоями лака на основе фенольных или винильных смол [3, р. 19;

5, р. 51]. Гликоли, содержащие ингибиторы коррозии или не содер-

жащие их, но предназначенные для процессов, где незначительные

примеси железа и некоторое изменение цвета не имеет существенного

значения, можно хранить в сосудах из углеродистой стали.

Емкости должны иметь дыхательный клапан, чтобы исключить

образование вакуума при опорожнении емкости и повышение давле-

ния при ее заполнении. В качестве «подушки» применяется сухой

инертный газ, а при кратковременном хранении можно использовать

воздух, осушенный чешуйчатым хлористым кальцием или другим

эффективным осушителем.

Трубопроводы, арматуру и насосы для перекачивания гликолей

выполняют из легированной стали или алюминия и его сплавов;

для ингибированных продуктов или в случае, когда окрашивание

гликолей не имеет существенного значения, они могут быть изгото-

влены из обычной стали.

Открытые склады гликолей должны соответствовать противо-

пожарным нормам устройства складов горючих веществ (обваловка

вокруг склада с удалением растительности внутри ее) и обеспечены

всеми необходимыми средствами пожаротушения.

Транспортирование этиленгликоля производится в бочках и ци-

стернах, изготовленных из алюминия или легированной стали,

а также в стеклянных бутылях, окрашенных снаружи в черный цвет.

Этилецгликоль 1-го и 2-го сортов по согласованию с потребителем

можно перевозить в стальных бочках и цистернах. Этиленгликоль

концентрированный (95%-ный), в который введена противокорро-

зионная присадка^ перевозят в стальных.бочках.

ТХиэтиленгликоль транспортируется в алюминиевых бочках или

цистернах; допускается перевозка дизтиленгликоля марки ДГ

в стальных цистернах или оцинкованных бочках. Три- и тетраэти-

ленгликоль транспортируются в бочках или цистернах из алюминия

или легированной стали, либо в окрашенных в черный цвет стеклян-

ных бутылях. Триэтиленгликоль может перевозиться в стальных

цистернах и бочках или оцинкованных бочках. Любой вид тары,

применяемой для перевозки гликолей, должен быть герметич-

ным [41].

ЛИТЕРАТУРА

1. Чичибабии А. Е. Основные начала органической химии. Изд. 7-е. Т. 1.

Под ред. П. Г. Сергеева и А. Л. Либермана. М., Госхимиздат, 1963. 912 с.

2. Краткая химическая энциклопедия. Т. 1. Под ред. И. Л. Кнунянца. М.,

«Советская энциклопедия», 1961. 1262 с.

3* 35,

3. Ethylene and Propylene Glycols. Imperial Chemical Industries (ICI). Bir-

mingham, Heavy Organic Chemicals Division, 1970. 33 p;

4. Glycols. Ed. by G. 0. Curme, F. Johnston. New York, Reinhold Puhi. Corp.,

1953. 389 p.

5. Glycols. Properties and Uses. Midland, (Michigan), The Dow Chem. Co.

1961. 64 p.

6. Справочник химика. Изд. 2-е. М.—Л., «Химия», 1963—1966.

7. Kirk — Othmer. Encyclopedia of Chem. Techn. Ed. 2nd. v. 10, New York —

London — Sydney, Interscience Publ., 1966, 938 p.

8. Iordan T. E. Vapour Pressure of Organic Compounds. New York — London

Interscience Publ. Inc., 1954. 266 p.

9. Mellon I. Polyhydric Alcohols. Washington. Spartan Books, 1962. 208 p.

10. Катц Д. Л. и др. Руководство по добыче, транспорту и переработке при-

родного газа. Пер. с англ. Под ред. IO. П. Коротаева и Г. В. Пономарева.

М., «Недра», 1965. 676 с.

11. Monick I. A., Alcohols. New York, Reinhold Book Corp., 1968. 594 p.

12. Propylene and its Industrial Derivatives. Ed. by E. G. Hancock. London,

Ernest Benn Lim., 1973. 517 p.

13. Терентьев А. П., Кост A. И. В кн.: Реакция и методы исследования орга-

нических соединений. М.— Л., Госхимиздат, 1952, с. 4—208.

14. Чернышева Д. А., Полянский Н. Г., Ж. орг. хим., 1971, т. 7, вып. 1, с. 212;

Чернышева Д. А., Полянский И. Г., Труды Московского ин-та хим. машино-

строения, 1972, вып. 46, с. 137—140.

15. Котляревский И. А., Домнина Е. С., Изв. СО АН СССР, 1959, № 8, с. 43—49;

Домнина Е. С. В кн.: Материалы конференции молодых научных сотрудни-

ков. Вып. 3. Благовещенск, 1960, с. 19—22.

16. Долгов Б. Н., Ивановский В. И., Вест. ЛГУ, 1959, № 16, с. 128 —133.

17. Пат. ФРГ 898894 (1953).

18. Matsuura Н., Miyazawa Т., Bull. Chem. Soc. Japan, 1967, v. 40, № 1,

p. 85—94.

19. Krueger P. I., Mettee H. D., J. Mol. Spectroscopy, 1965, v. 18, № 2,

p. 131 — 140.

20. Успехи органической химия. T. 5. Пер. с англ. Под ред. И. Л. Кнунянца.

М.. «Мир», 1968. 316 с.

21. Morantz D. I., Waite М. S., Spectrochim. Acta, 1971, v. 27, part A, № 7,

p. 1131—1137.

22. Pachler K. G., Wessels P. L., J. Mol. Struct., 1970, v. 6, № 6, p. 471—478;

Krishnan K., Krishnan R. S., Proc. Indian Acad. Sci., 1966, v. 64, part A,

№ 2, p. 111—123.

23. Thomas L. H., Meatyard R., J. Chem. Soc., 1966, part A, № 1, p. 92—96.

24. Белоусов В. П.. Морачевский А. Г. Теплоты смешения жидкостей. Л., «Хи-

мия», 1970. 256 с.

25. М arenas М., Deheret G., С. г. Acad. Sci., 1970, v. 270, № 26, р. 2097—2100.

26. Nakagawa Masazumi e. a., Bull. Chem. Soc. Japan, 1960, v. 33, № 4,

p. 433—436.

27. Малышев В. И., Мурзин В. И. В кн.: Исследование по экспериментальной

и теоретической физике. М., изд. АН СССР, 1959, с. 134—148; Yoneza-

wa Т. е. a., Bull. Chem. Soc. Japan, 1965, v. 38, № 9, p. 1431—1435: Sai-

to H. e. a., Ibid, 1966, v. 39, № 5, p. 989—994.

28. Achmad M. e. a., J. Chem. Soc., Ser. B, 1969, v. 9, p. 945—946; Карта-

шева Л. И., Сосновский О. А., Пикаев А. К., «Химия высоких энергий»,

1971, № 4, с. 362—363; Карташева Л. И., Пикаев А. К., там же, 1973,

т. 7, № 1, с. 36—40; № 5, с. 434—438; Ветров В. С. и др., там же. № 4,

с. '380—381.

29. Hiroto Kozo е. а., «Нихон кагаку дзасси» (J. Chem. Soc. Japan, Pure Chem.

Sec.), 1960, v. 81, № 1, p. 29—33; РЖхим, 1960, 95785; Seidler F., Son-

ntag C., 1.. Naturforsch., 1969, Bd. 24, № 6, S. 780—781; Sonntag C., Tho-

mas E., Ibid, 1970, Bd. 25. № 12, S. 1405—1407.

30. Venter P. I., Linde H. I., Basson R. A., J. Cherii. Soc., Chem. Communs,

1972, № 3, p. 187-188.

36

31. Петряев Е. П. и др. Вести. Белорусского ун-та. Сер. 2, 1971, № 2, с. 6—8.

32. Pfordte К., Leuschner G., Arm., 1961, Bd. 643, № 1—3, S. 2—6; Linde H. J.,

Sonntag C., Photochem. a. Photobiol., 1971, v. 13, № 2, p. 147—155.

33. Lloyd W. G., Tailor F. G., Ind. Eng. Chem., 1954, v. 46, № 11, p. 2407—2416;

Lloyd W. G., J. Am. Chem. Soc., 1956, v. 78, № 1, p. 72—75; Lloyd W. G.,

J. Chem. Eng. Data, 1961, v. 6, № 4, p. 541—547.

34. Вредные вещества в промышленности. Под ред, Н. В. Лазарева. Изд. 6-е.

Л., «Химия», 1971, Т. 1, 832 с.; доп. том. Изд. 5-е. 1969, 536 с.

35. Industrial Hygiene and Toxicology. V. 2. Ed. by A. F. Patty. Ed. 2nd.

New York, Interscienee Publ., 1962. 2377 p.

36. Dreisbach R. H. Handbook of Poisoning. Ed. 6th. Los Altos (Calif.), Lange

Medical Publications, 1969. 477 p.

37. Предельно допустимые концентрации вредных веществ в воздухе и воде.

Изд. 2-е. Л., «Химия», 1975. 456 с.

38. Дубейковская Л. С. и др., Гигиена труда и проф. заболеваний, 1973, № 10,

с. 1—4.

39. Сонина Ю. П., Кочеткова П. А. В кн.: Токсикология новых промышлен-

ных химических веществ. Вып. 9. Л., «Медицина», 1967, с. 146—152.

40. Дарковский А. К., Зубов А. И. Противопожарная техника на предприятиях

химической промышленности. М., Госхимиздат, 1961. 244 с; Пожарная

опасность веществ и материалов, применяемых в химической промышлен-

ности. Под ред. И. В. Рябова. М., «Химия», 1970. 336 с.

41. ГОСТ 19710—74, этиленгликоль; ГОСТ 10136-62, ГОСТ 5.2266—75,

дпэтнленгликоль; ТУ 6-01-874—73, триэтиленгликоль; ТУ 6-02-371—73,

тетраэтиленгликоль.

Глава II

Этиленгликоль

Физические свойства

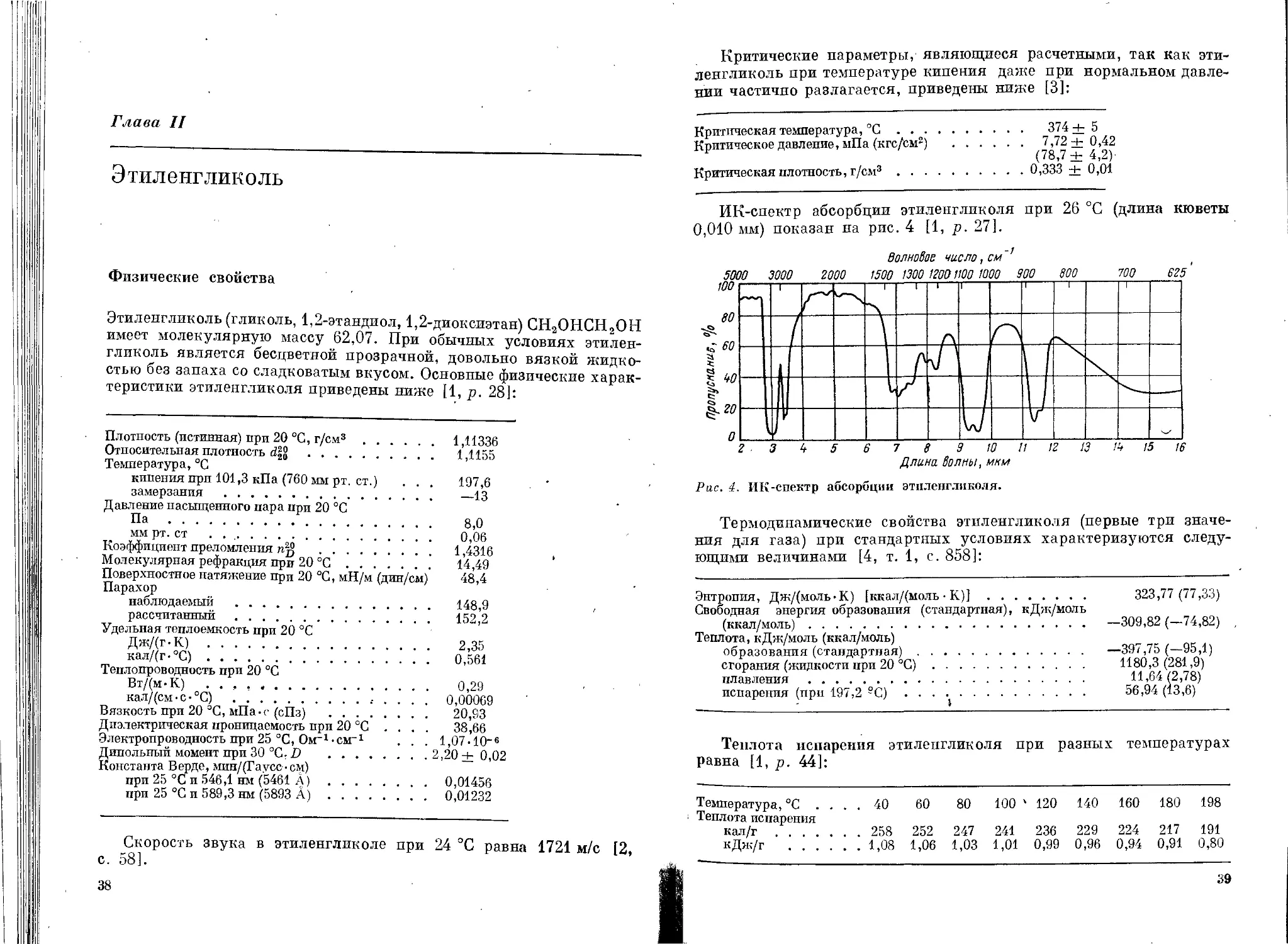

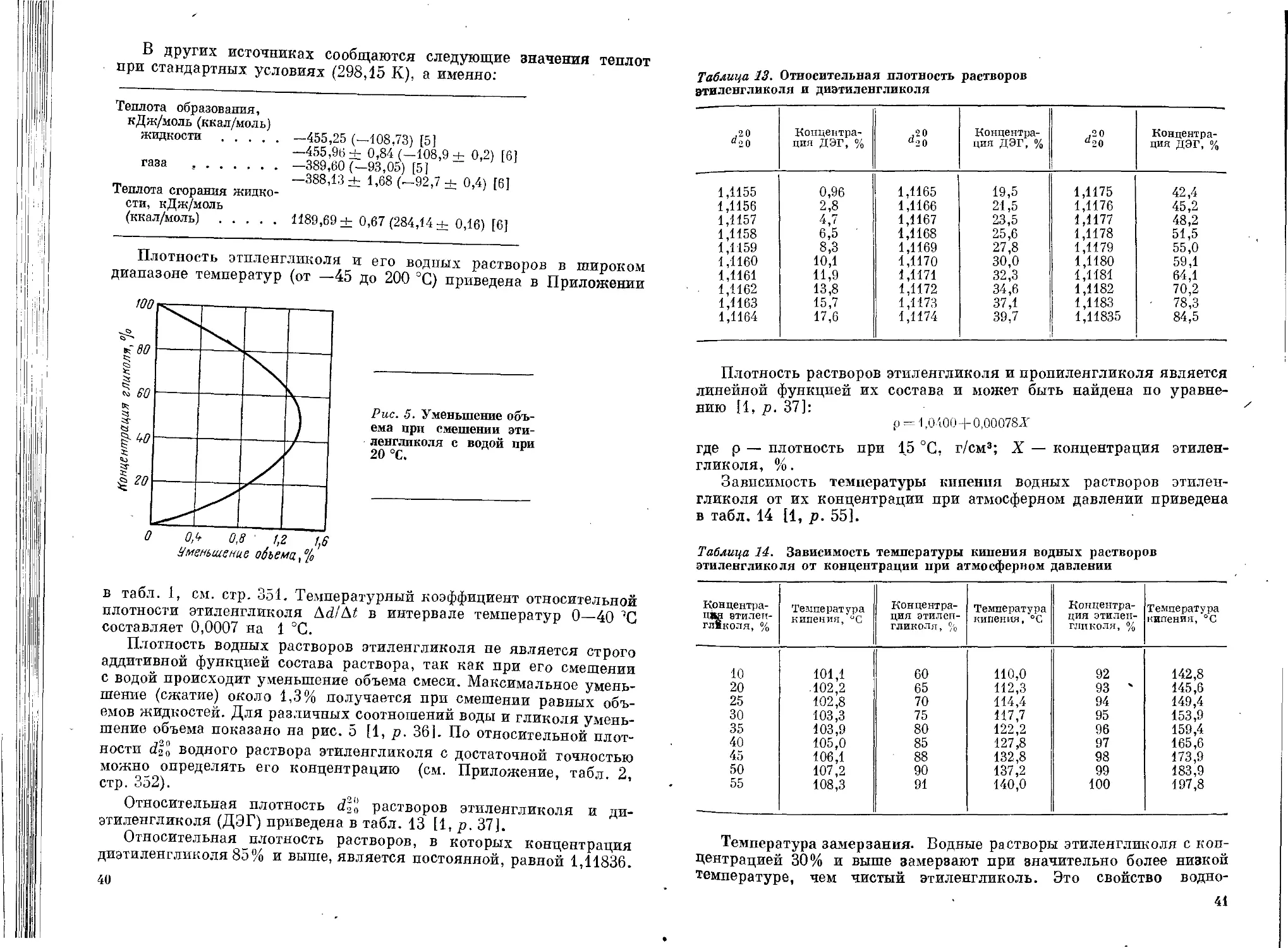

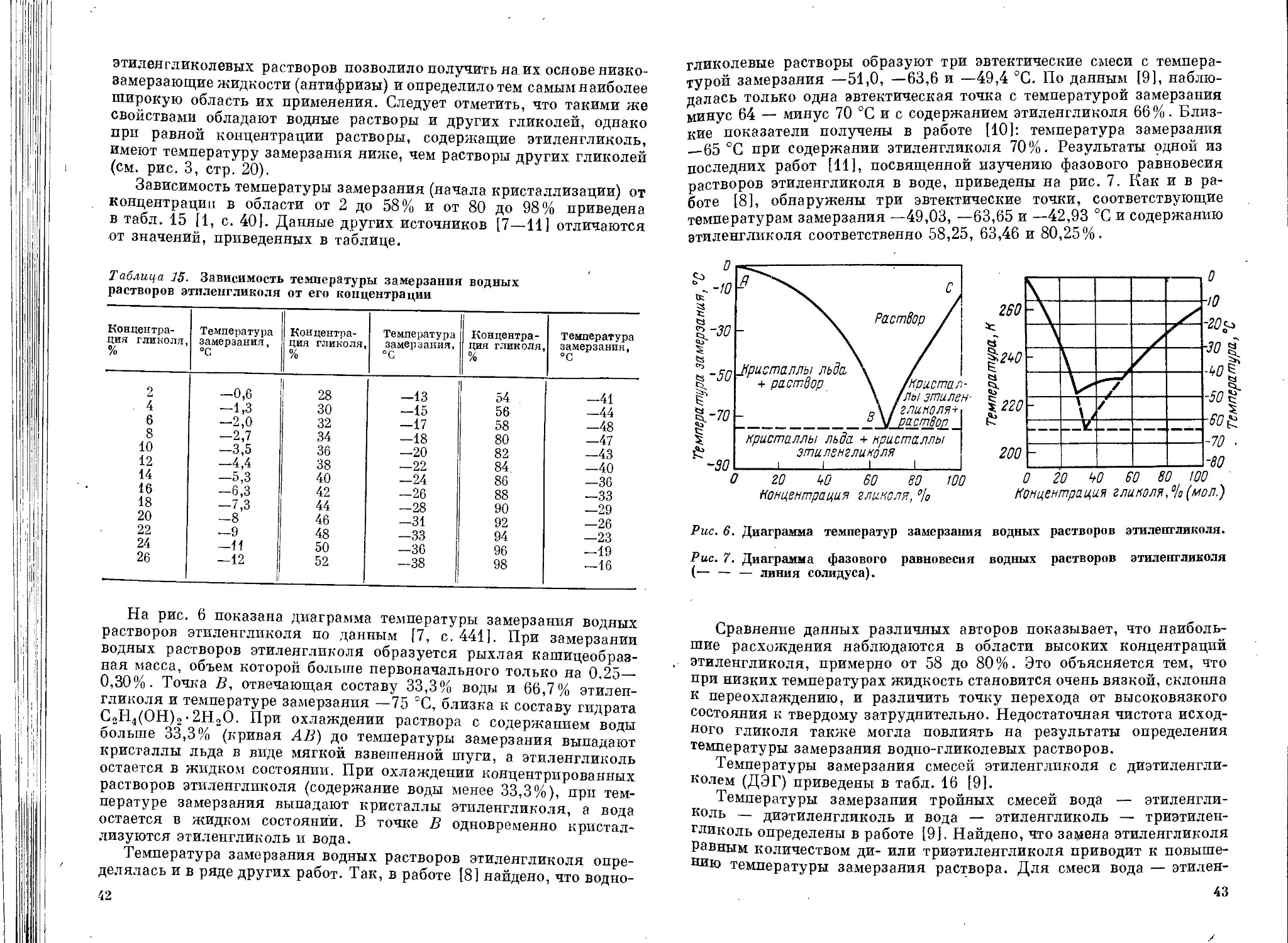

Этиленгликоль (гликоль, 1,2-этандиол, 1,2-диоксиэтан) СН2ОНСН2ОН

имеет молекулярную массу 62,07. При обычных условиях этилен-

гликоль является бесцветной прозрачной, довольно вязкой жидко-

стью без запаха со сладковатым вкусом. Основные физические харак-

теристики этиленгликоля приведены ниже [1, р. 28]:

Плотность (истинная) при 20 °C, г/см3......... 1,11336

Относительная плотность ...................... 1,1155

Температура,°C

кипения при 101,3 кПа (760 мм рт. ст.) . . . 197,6

замерзания ............................... —13

Давление насыщенного пара при 20 °C

Па ........................................... 8,0

мм рт. ст . . ............................... 0,06

Коэффициент преломления ..... 1,4316

Молекулярная рефракция при 20 °C...... 14,49

Поверхностное натяжение при 20 °C, мН/м (дин/см) 48,4

Парахор

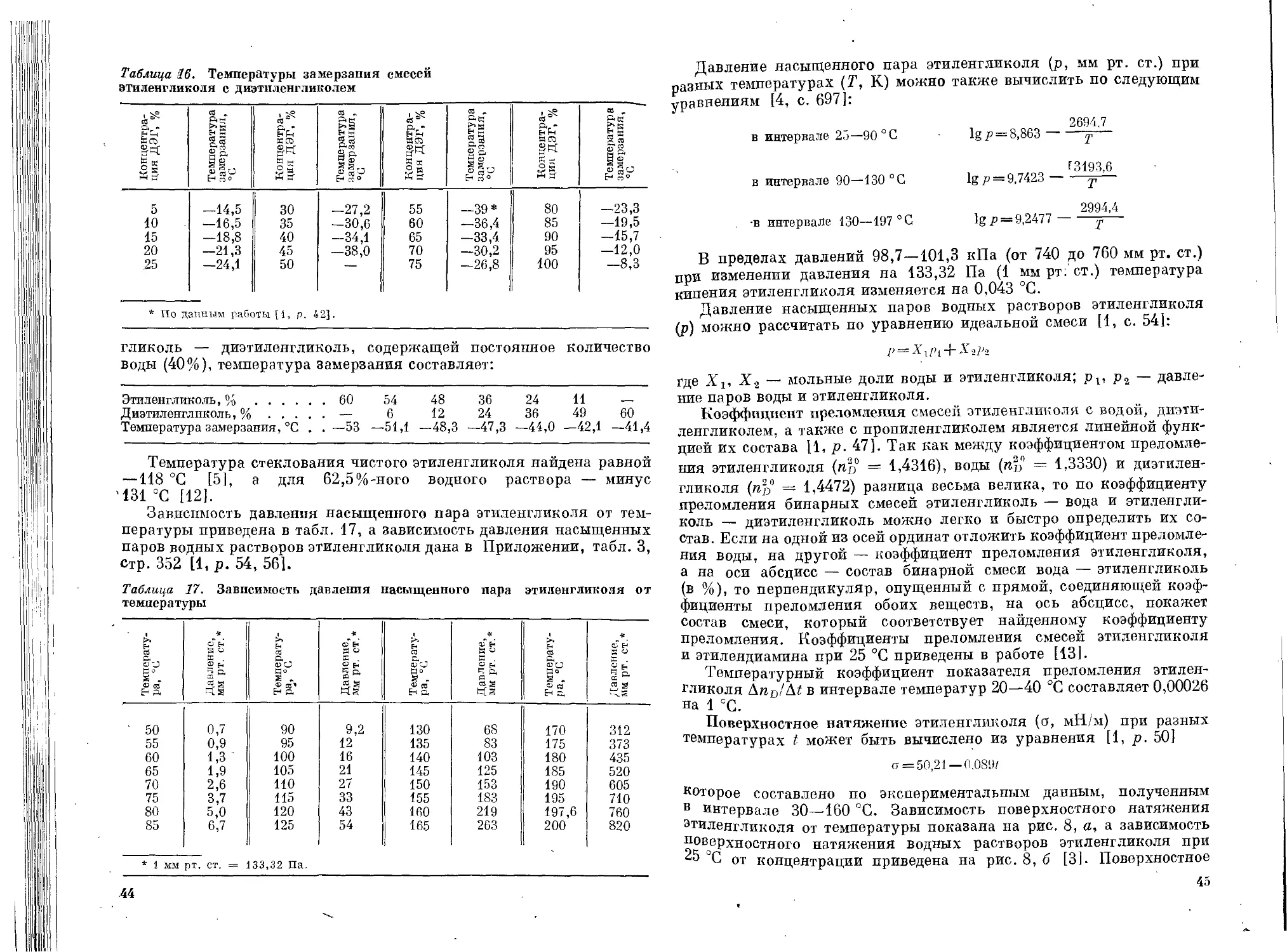

наблюдаемый ............................... 148,9

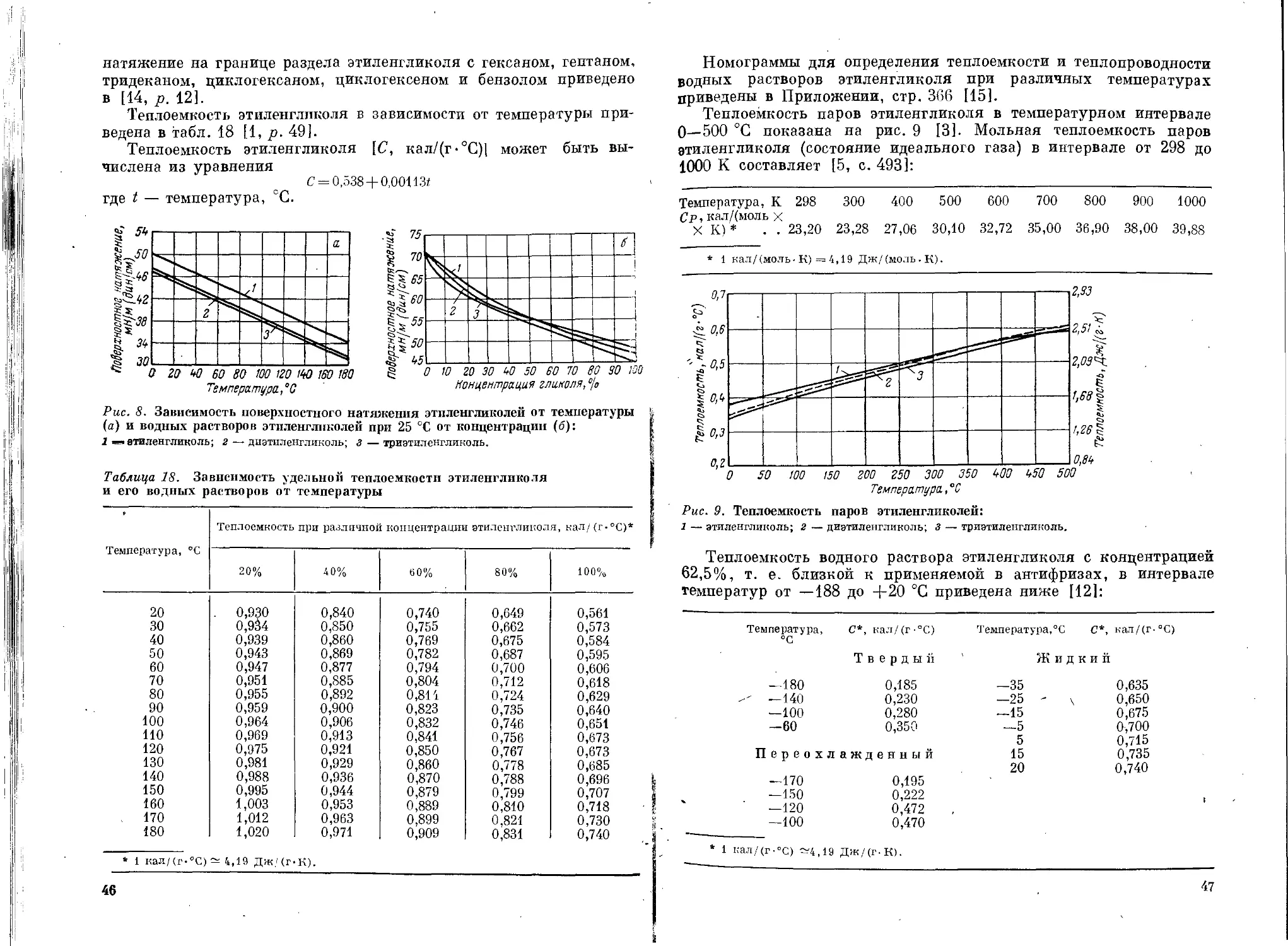

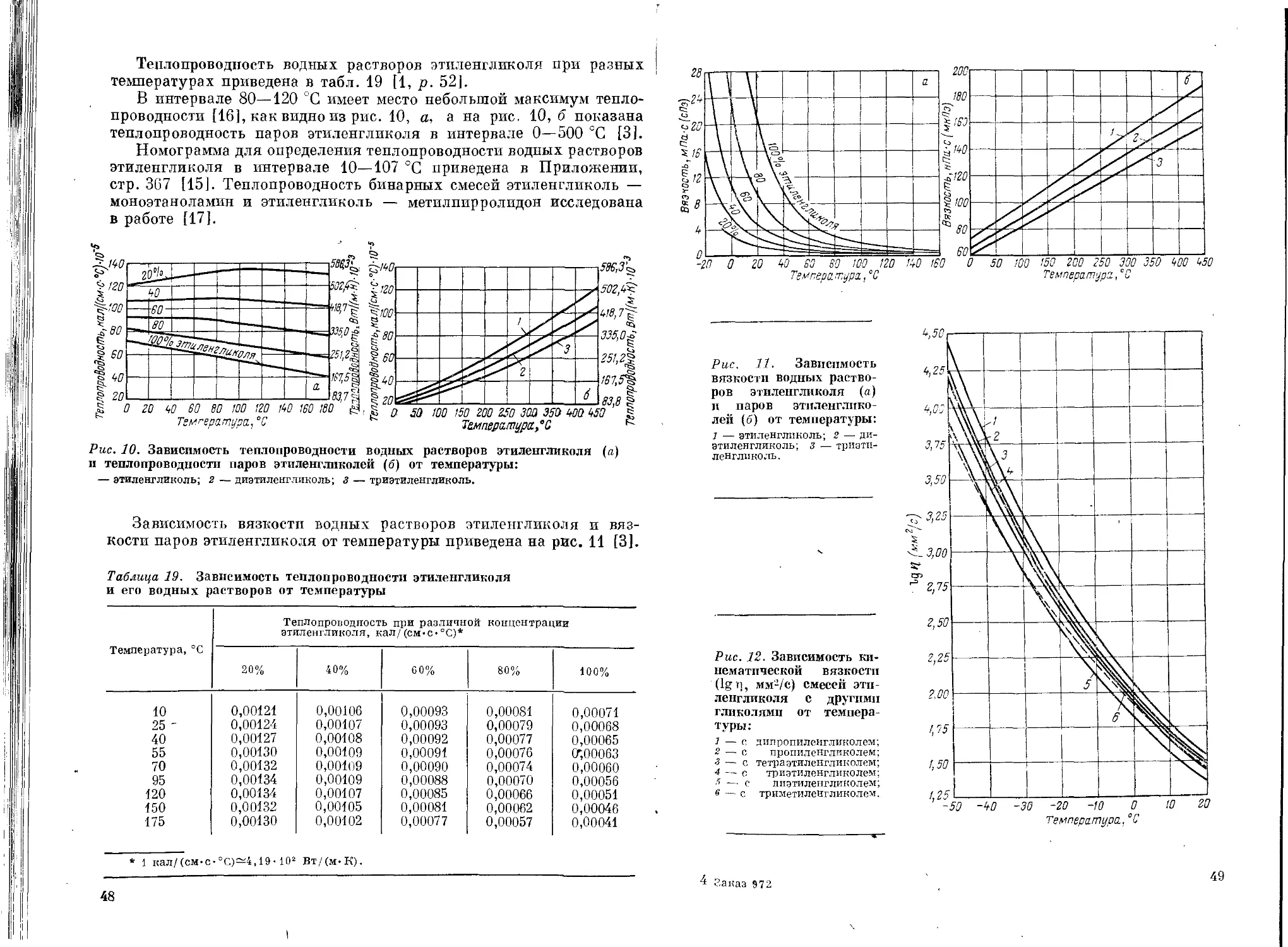

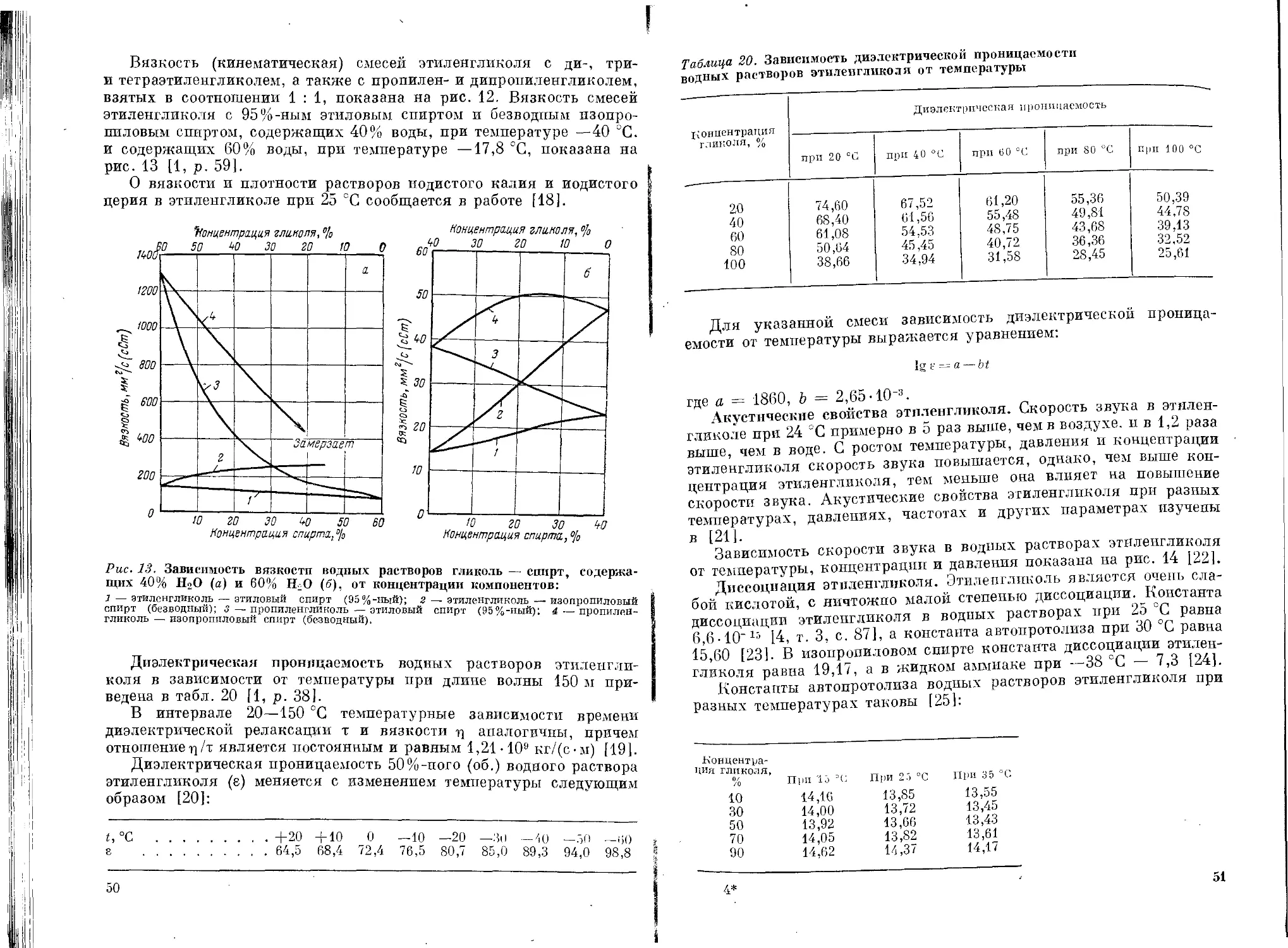

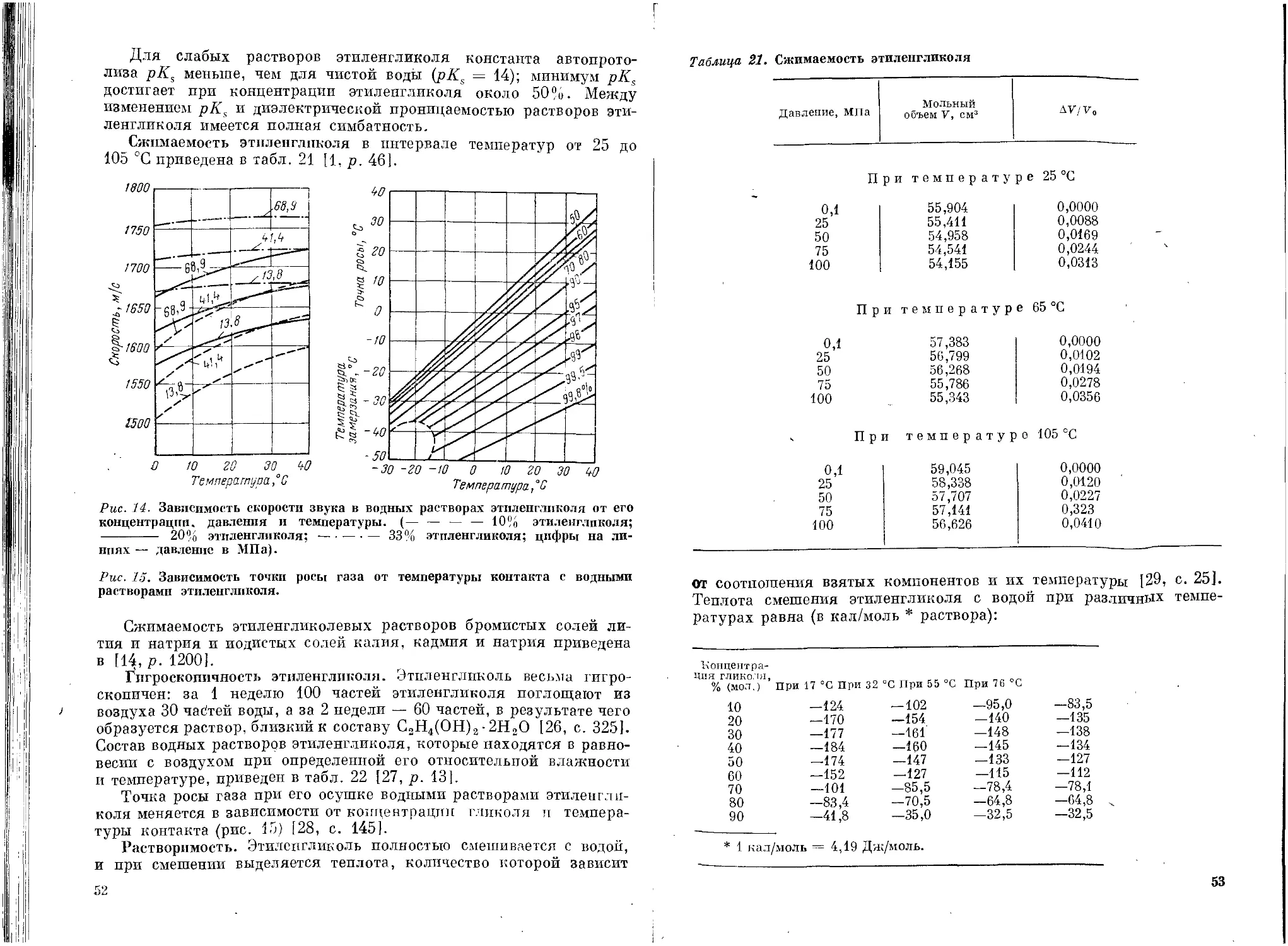

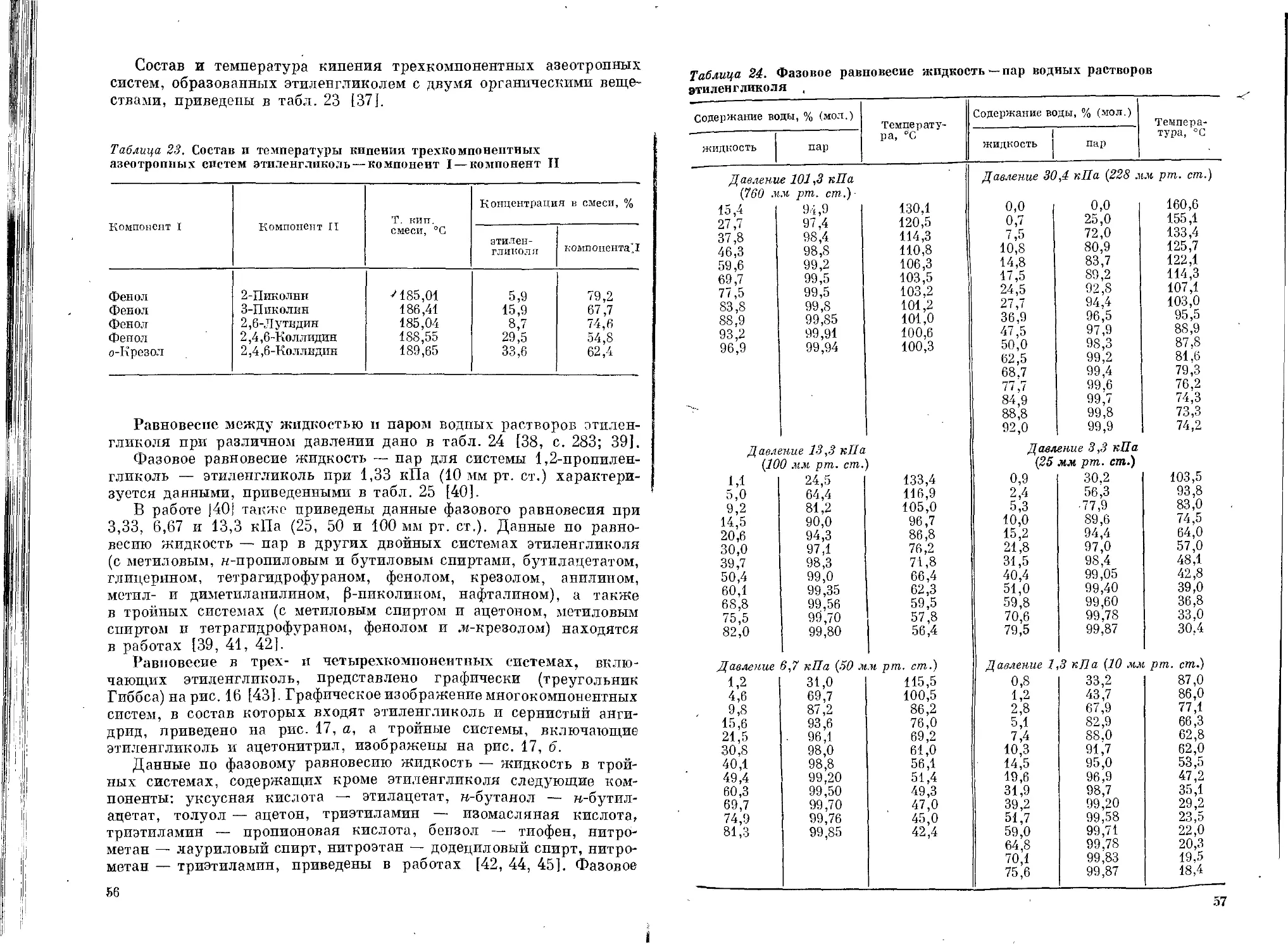

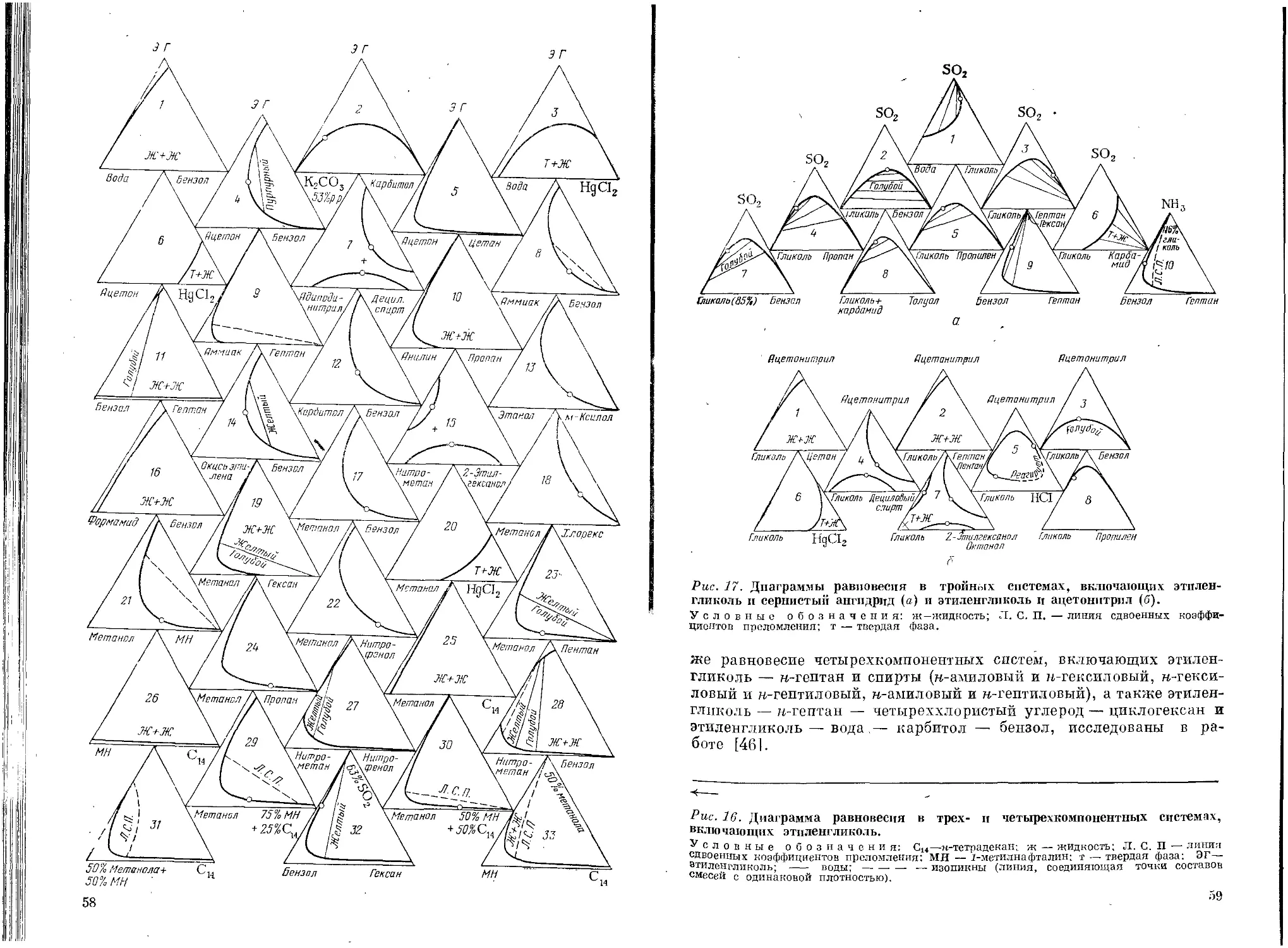

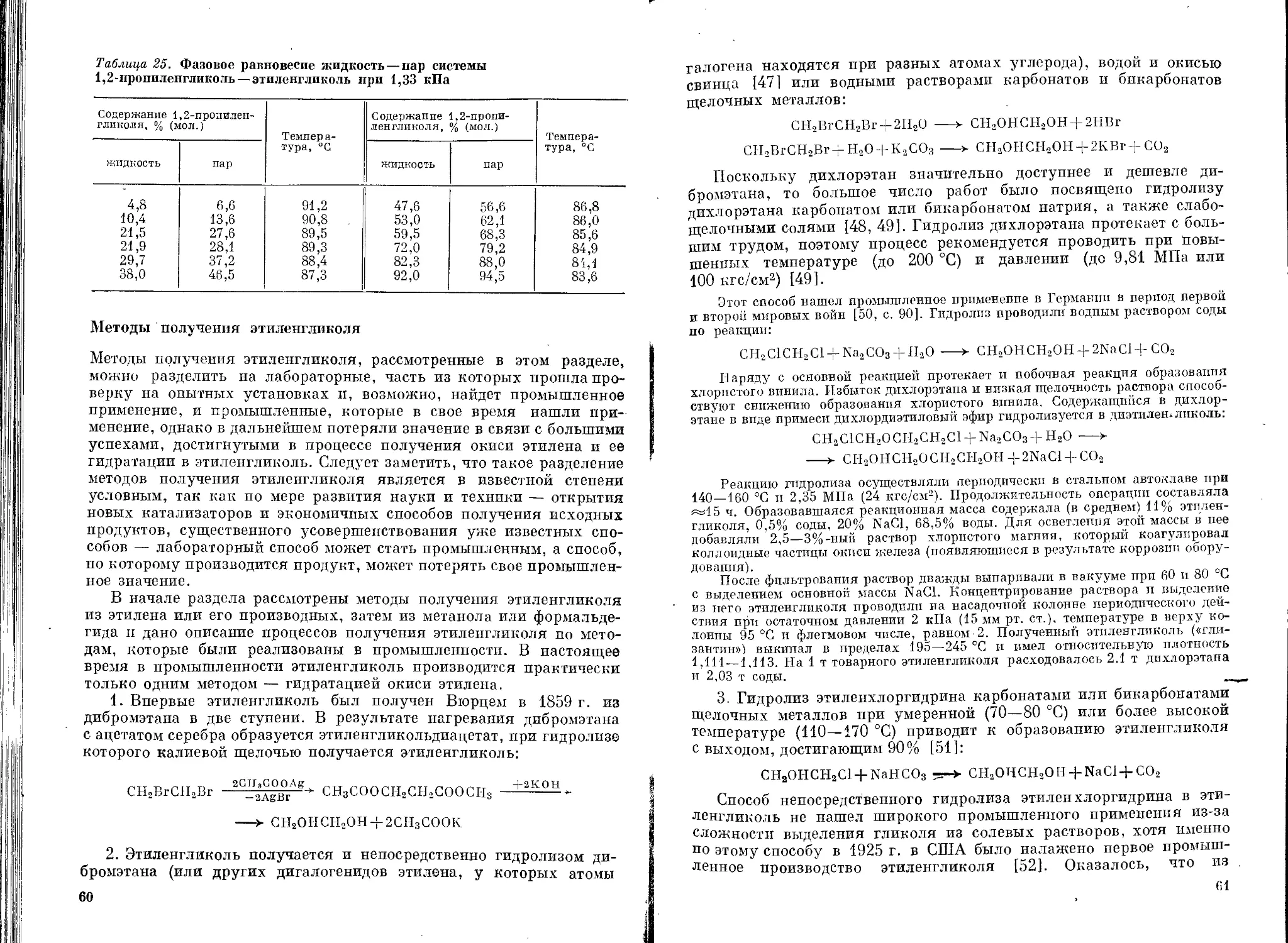

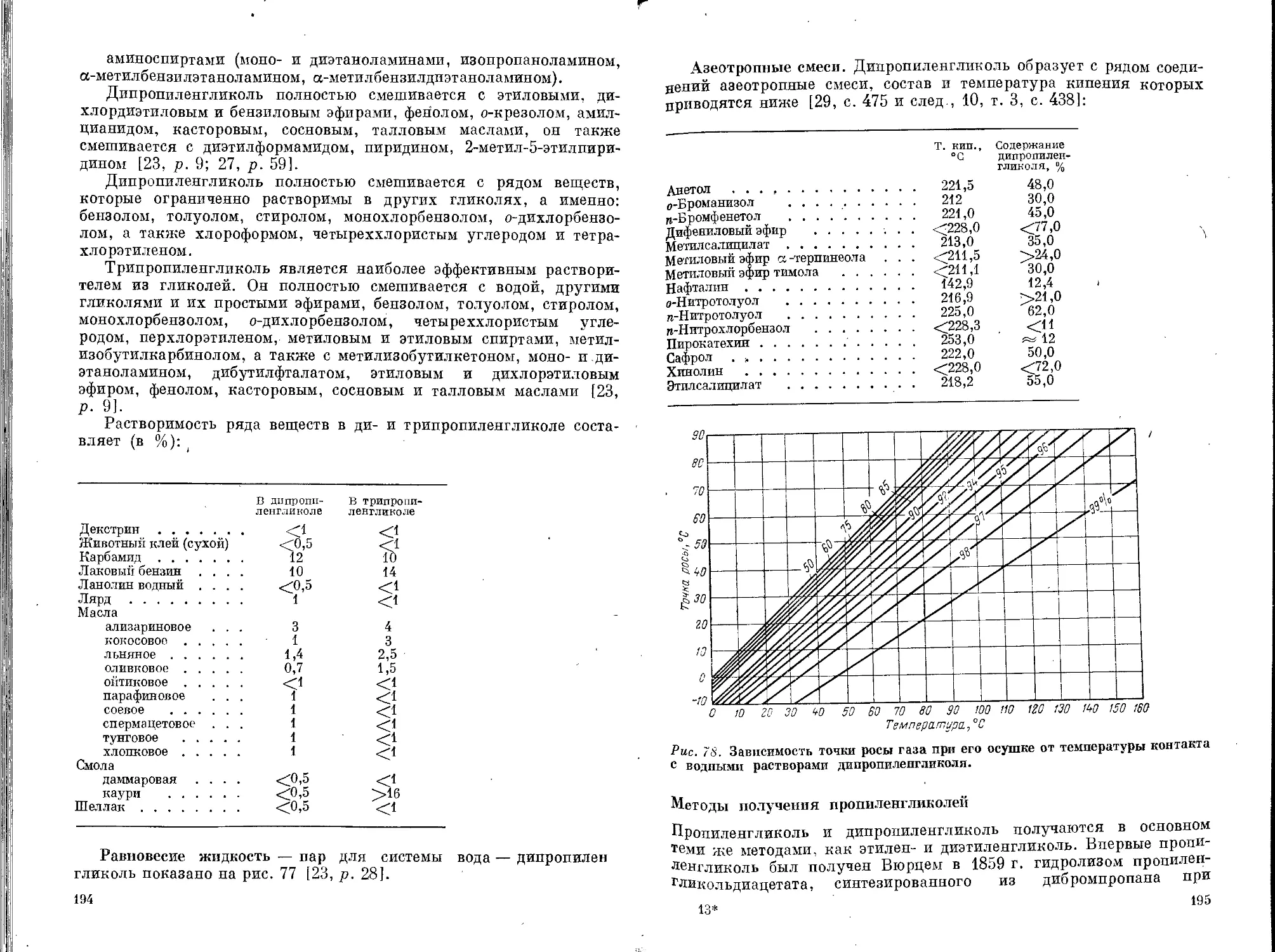

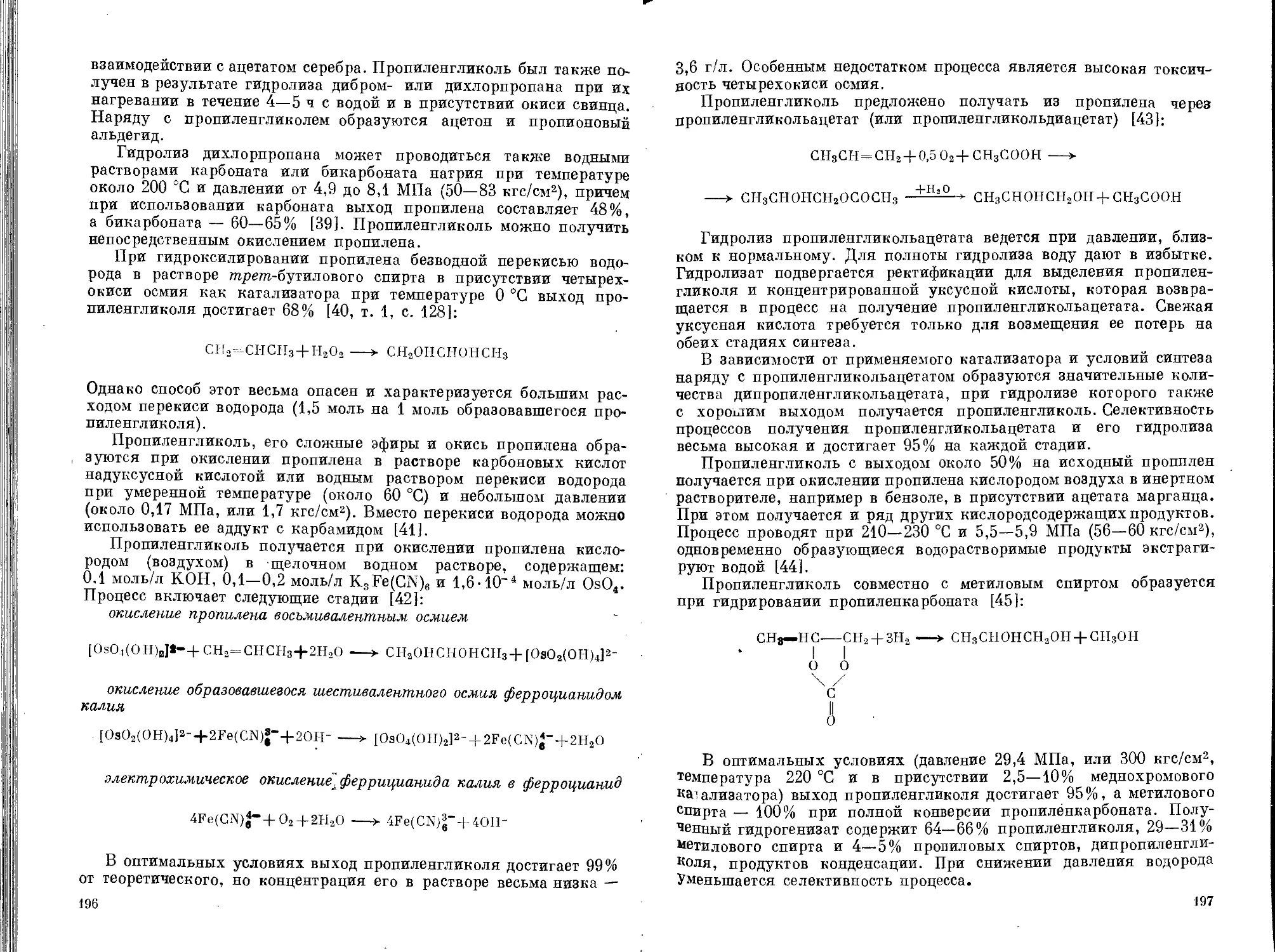

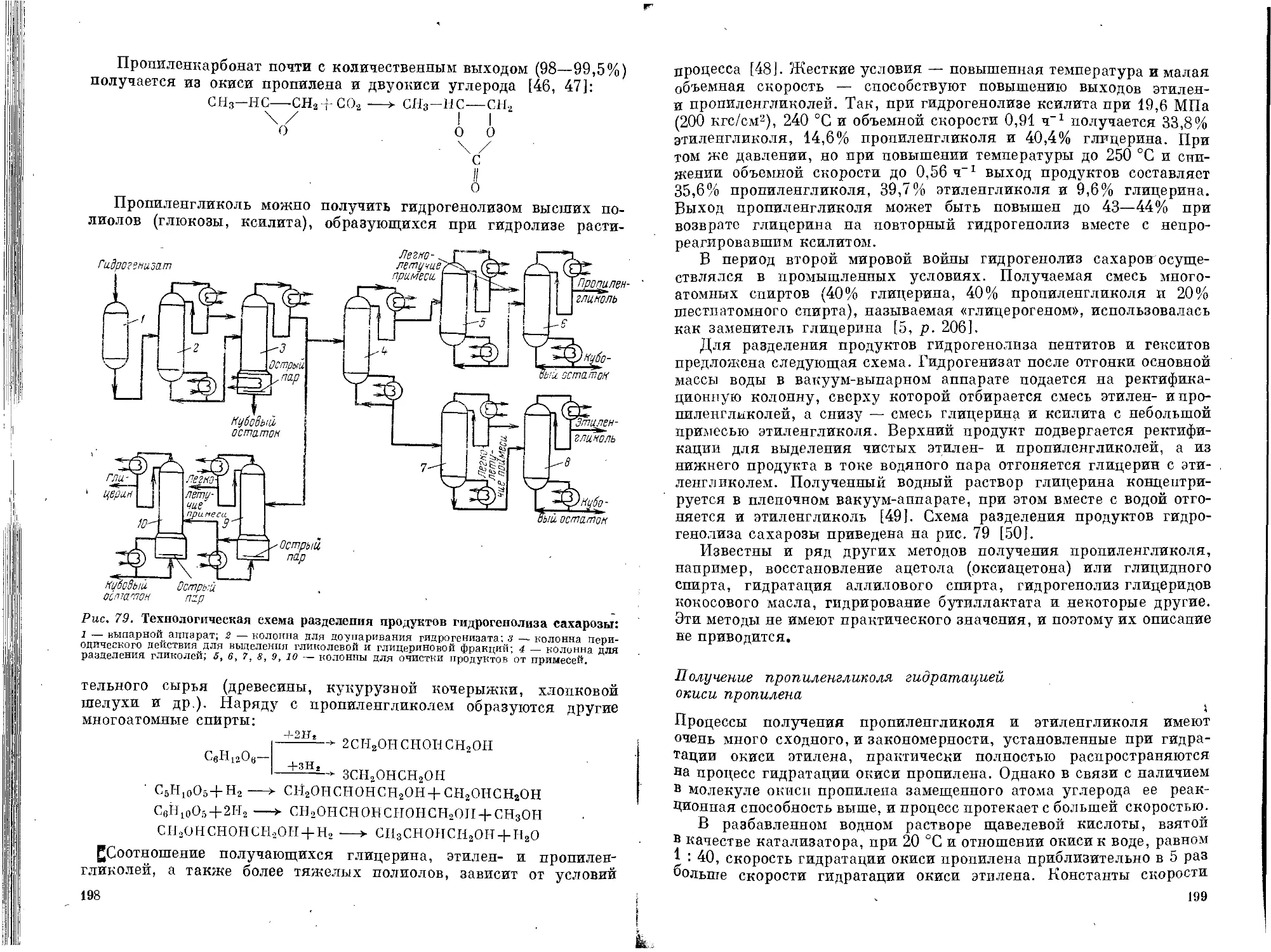

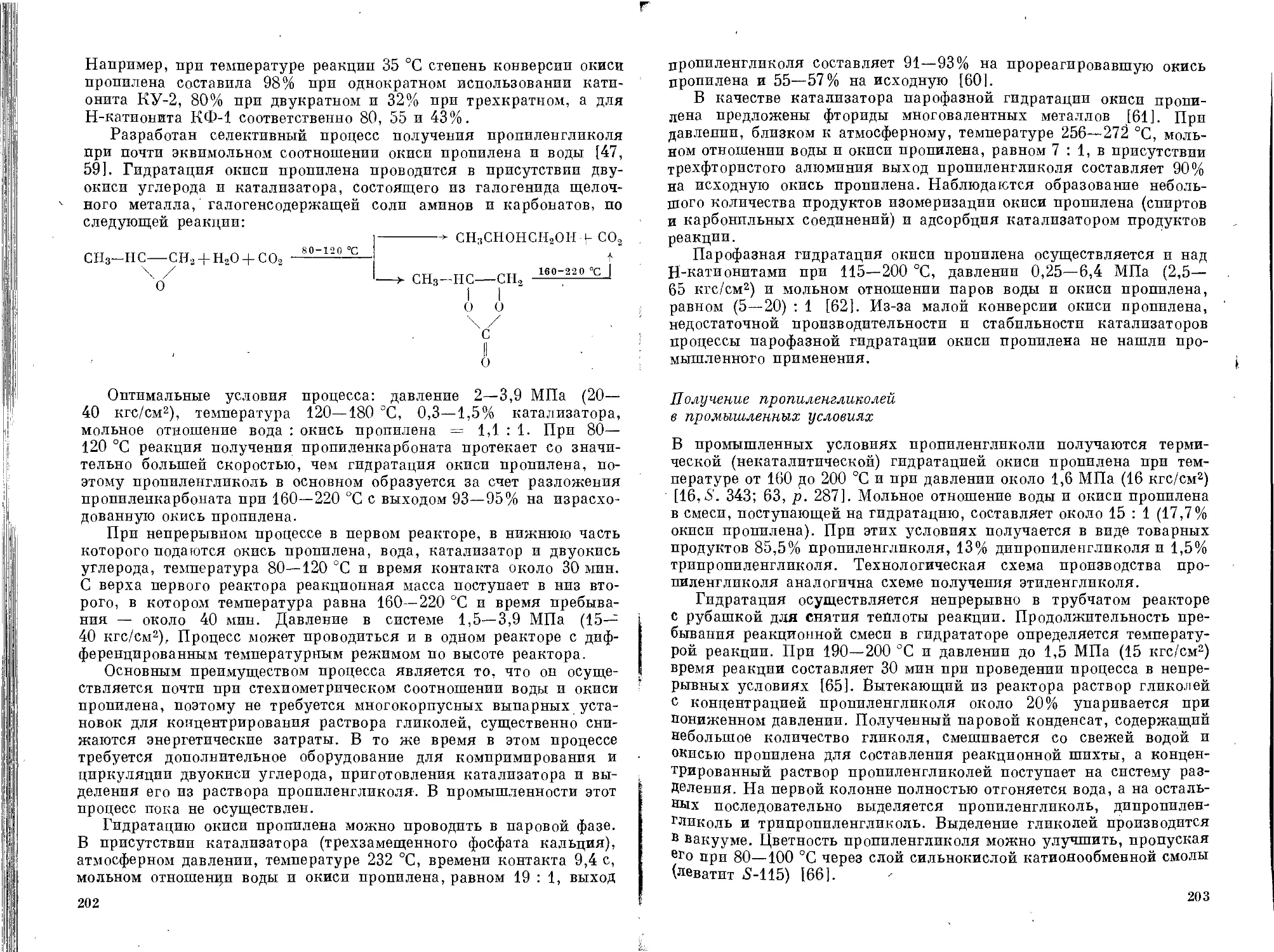

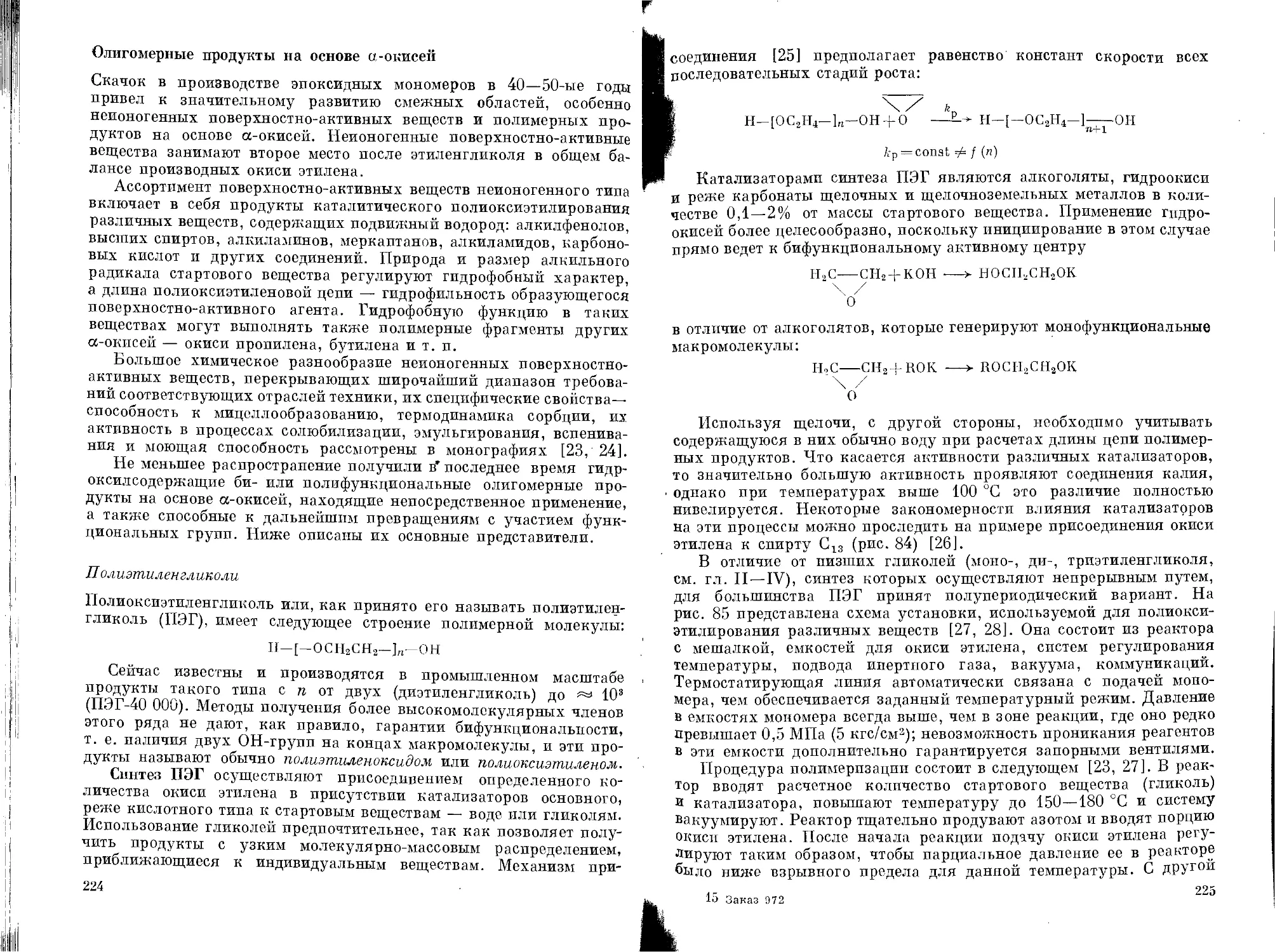

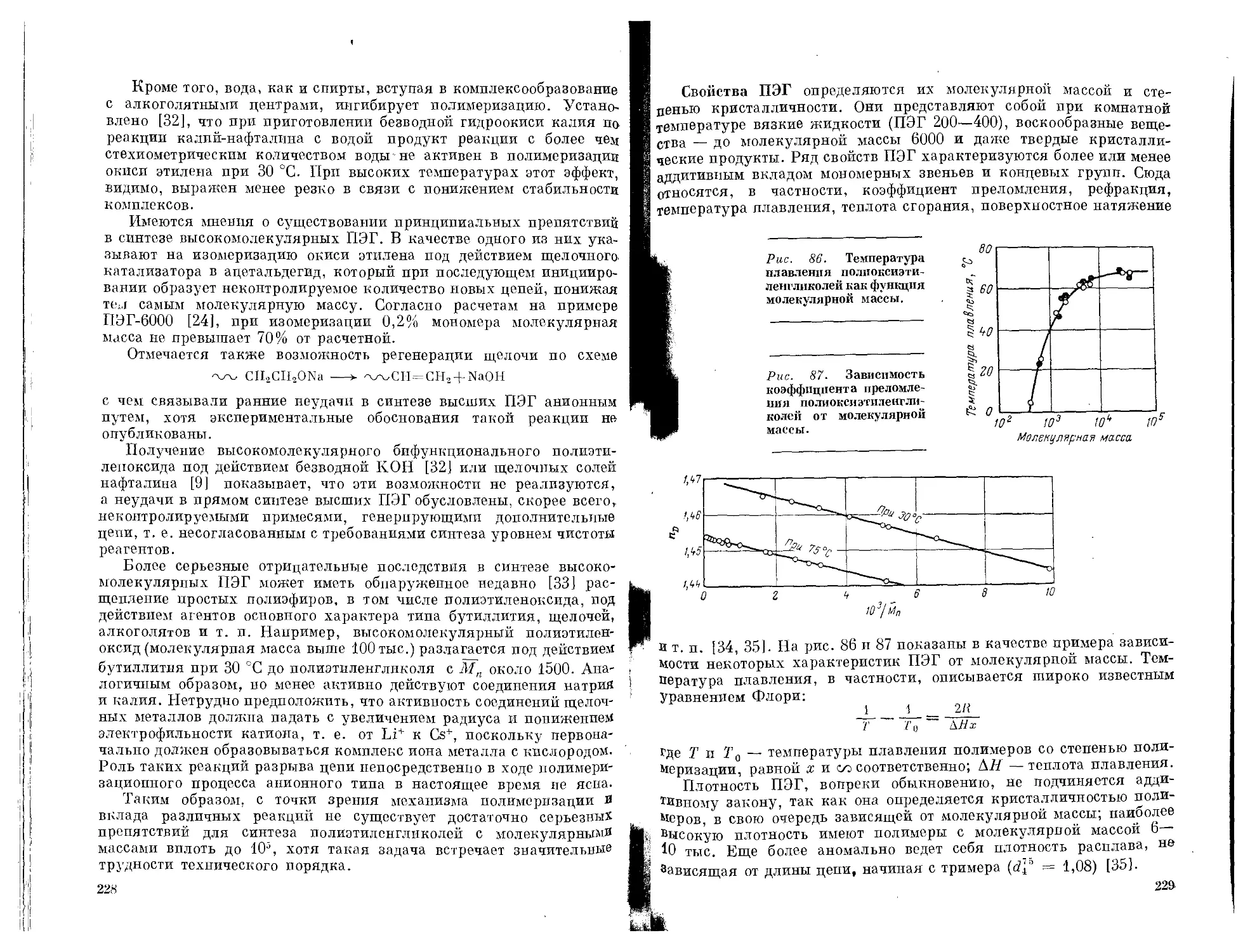

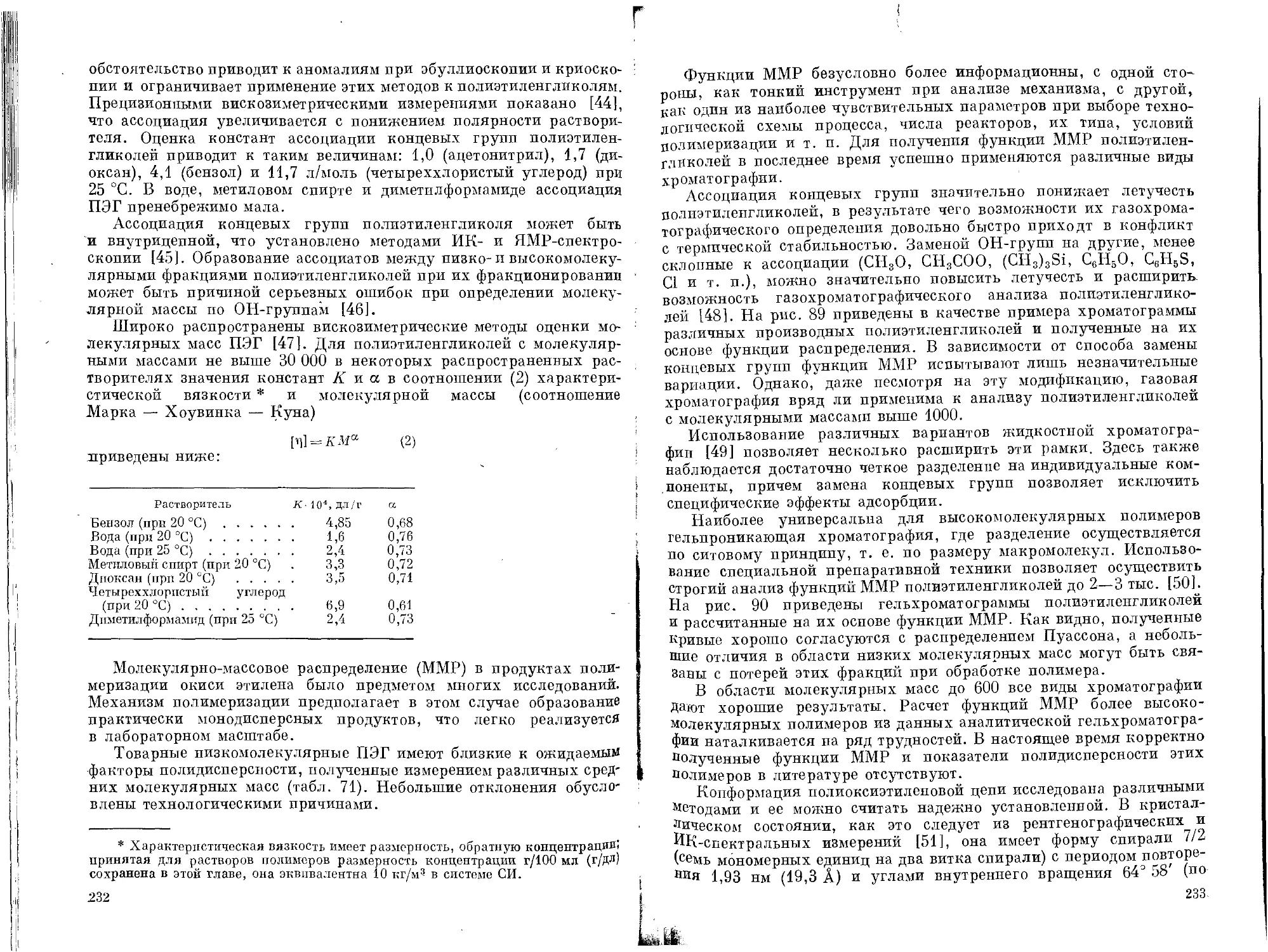

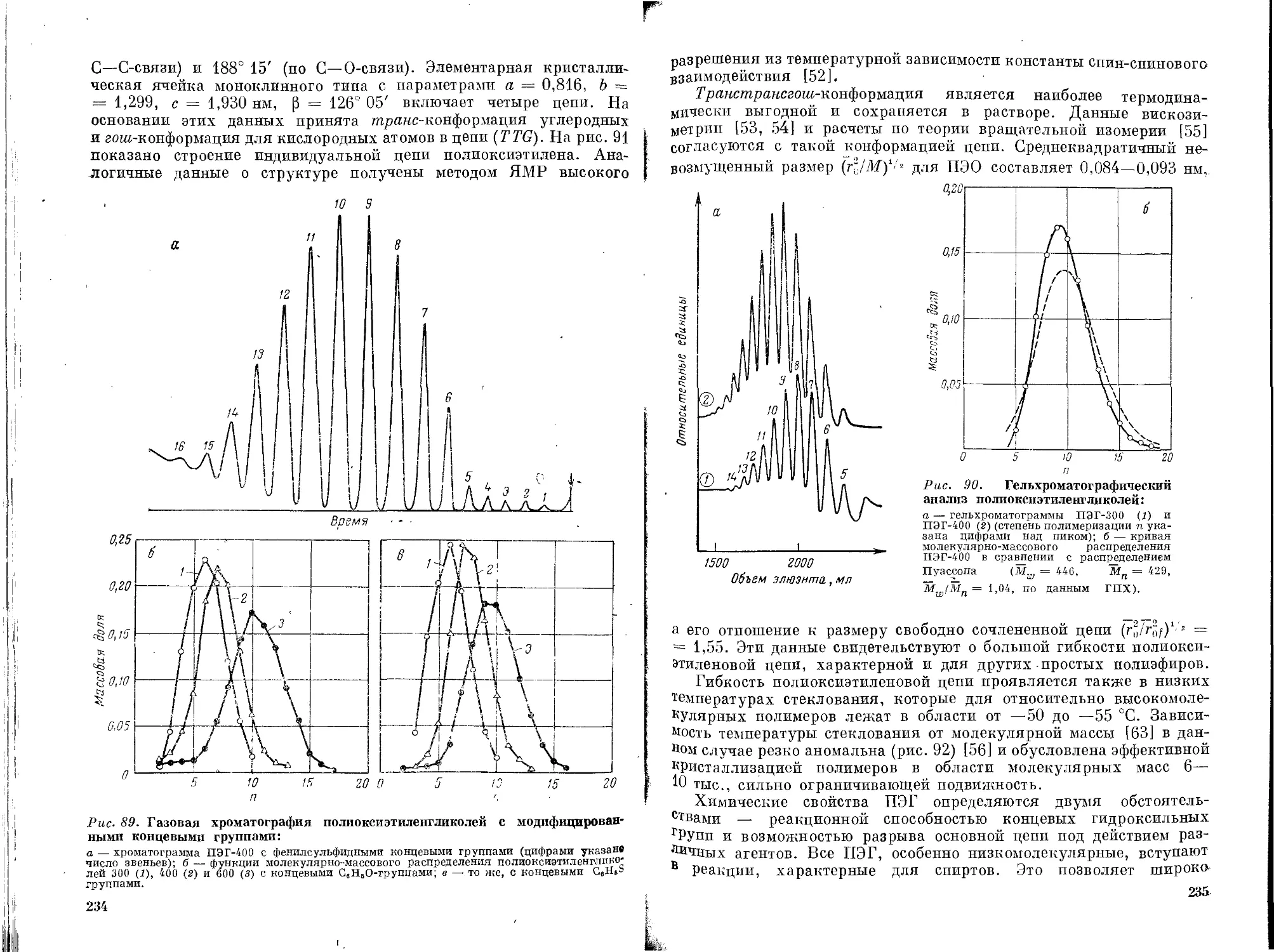

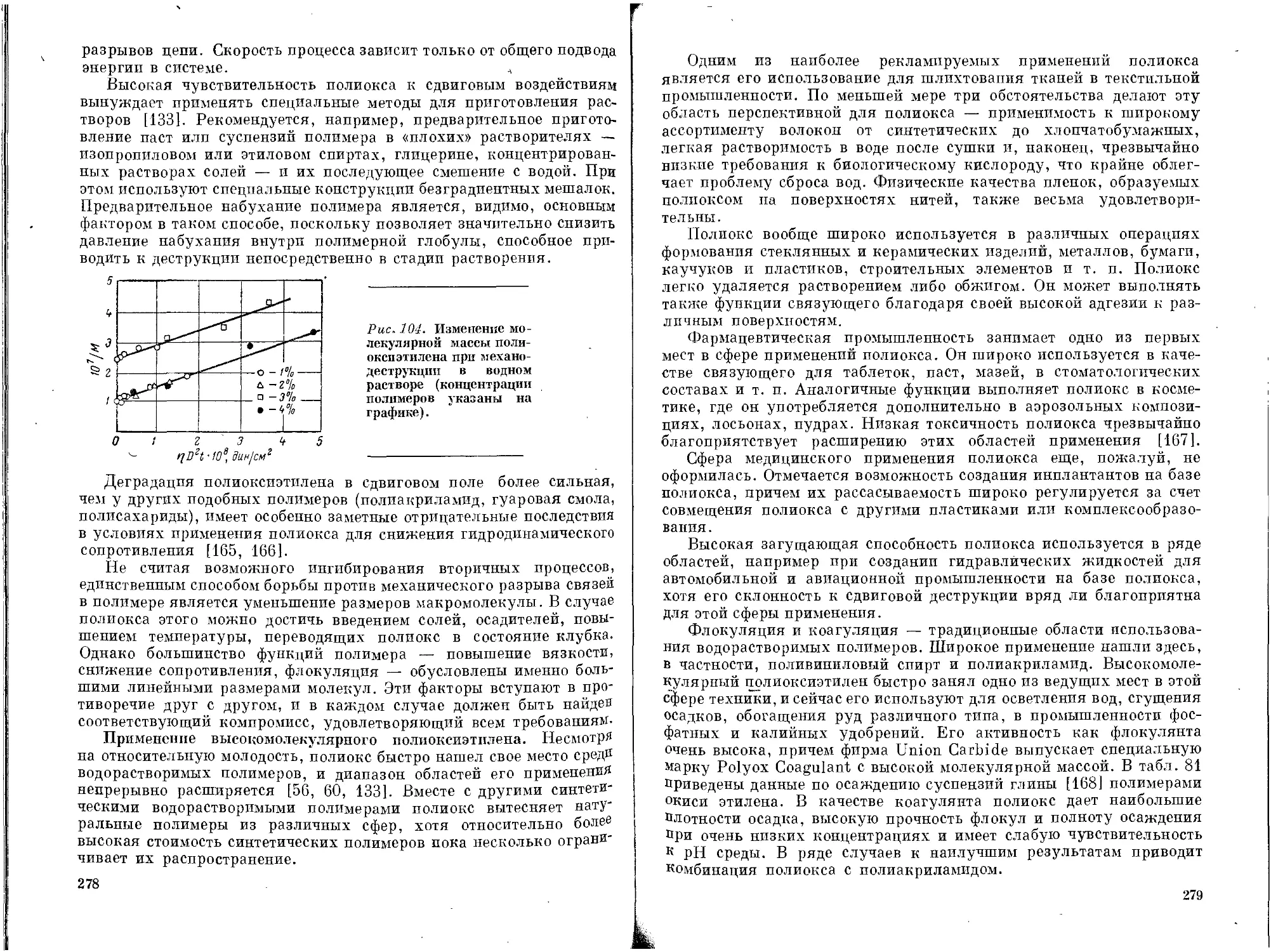

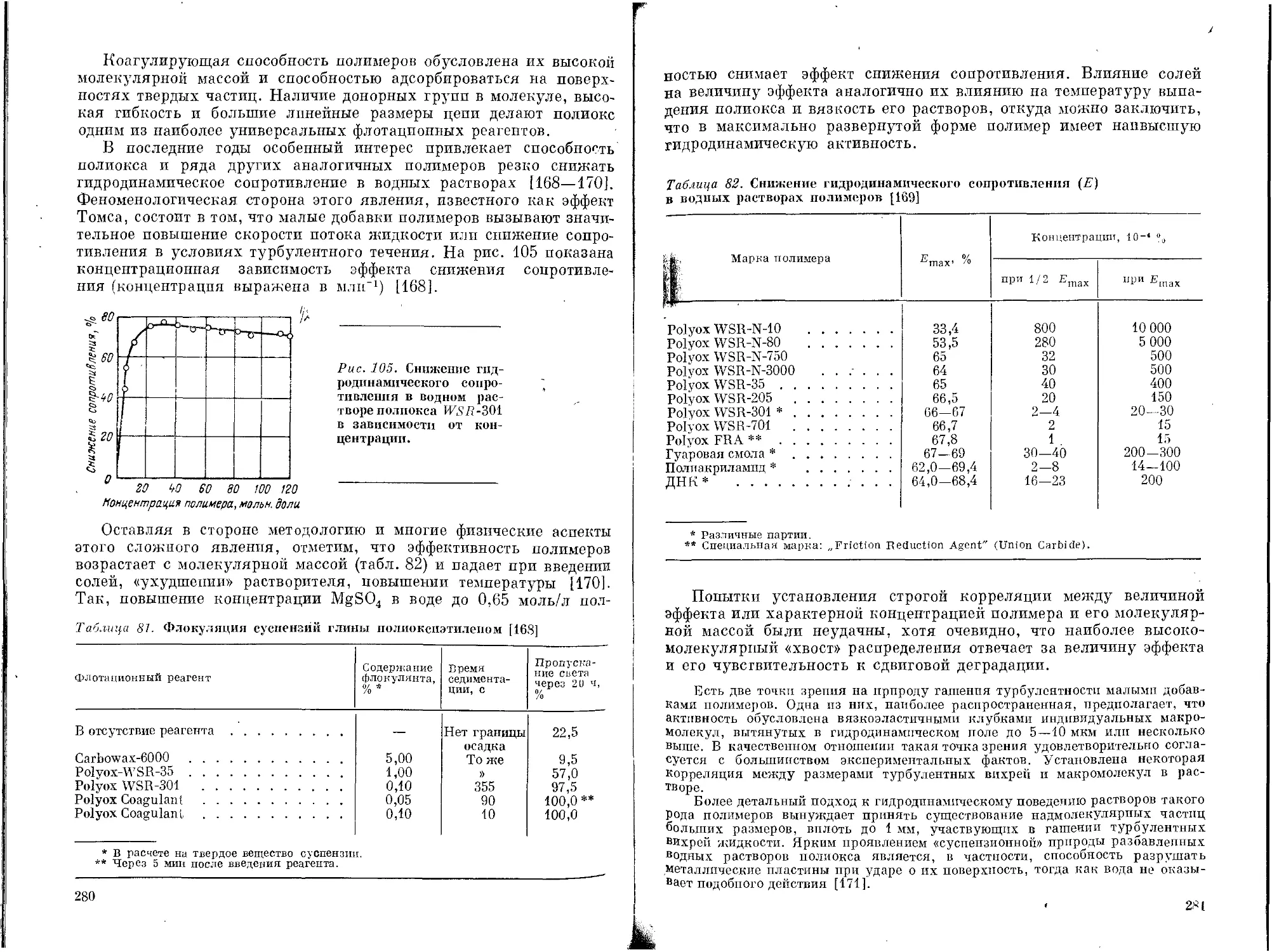

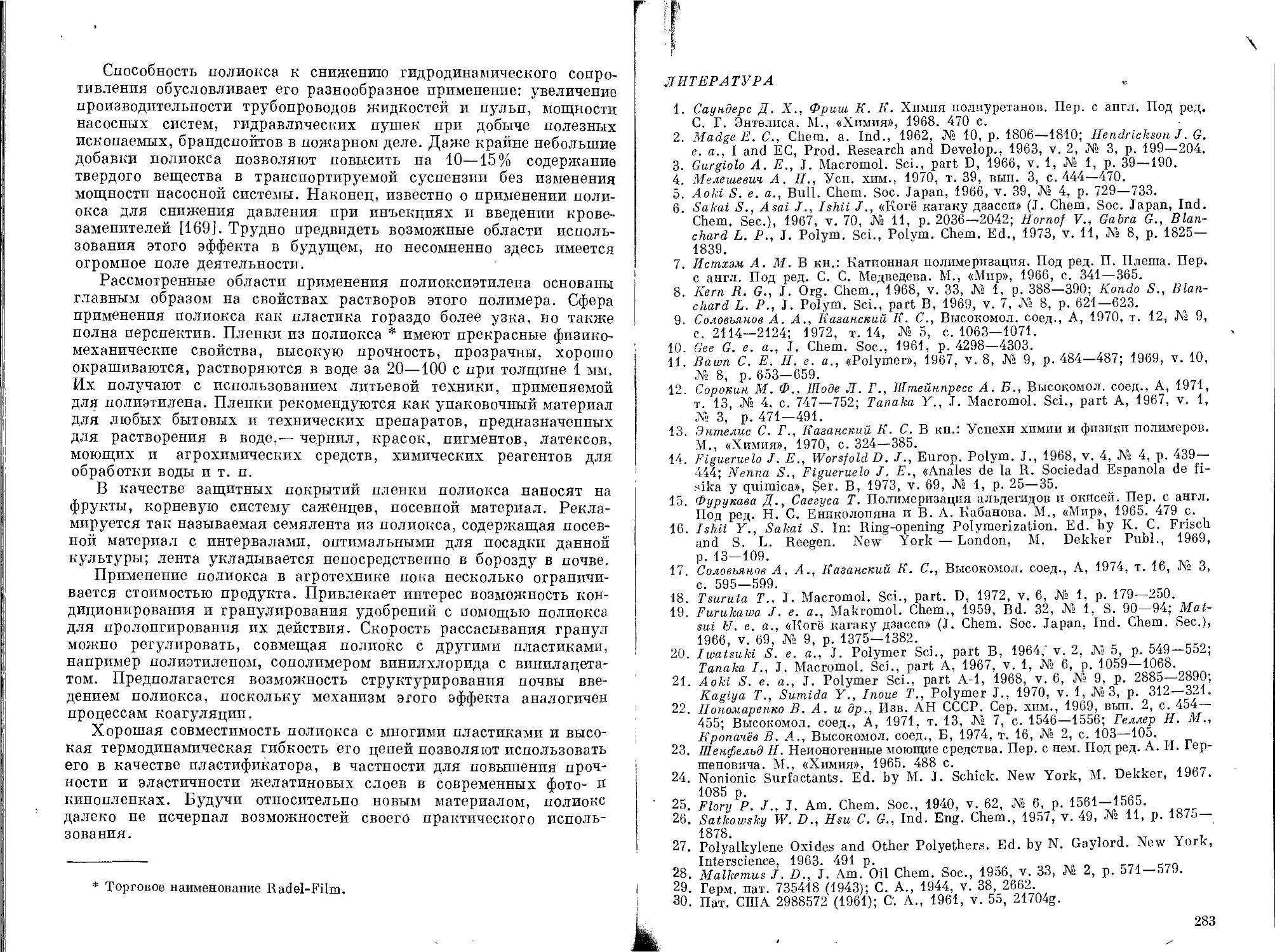

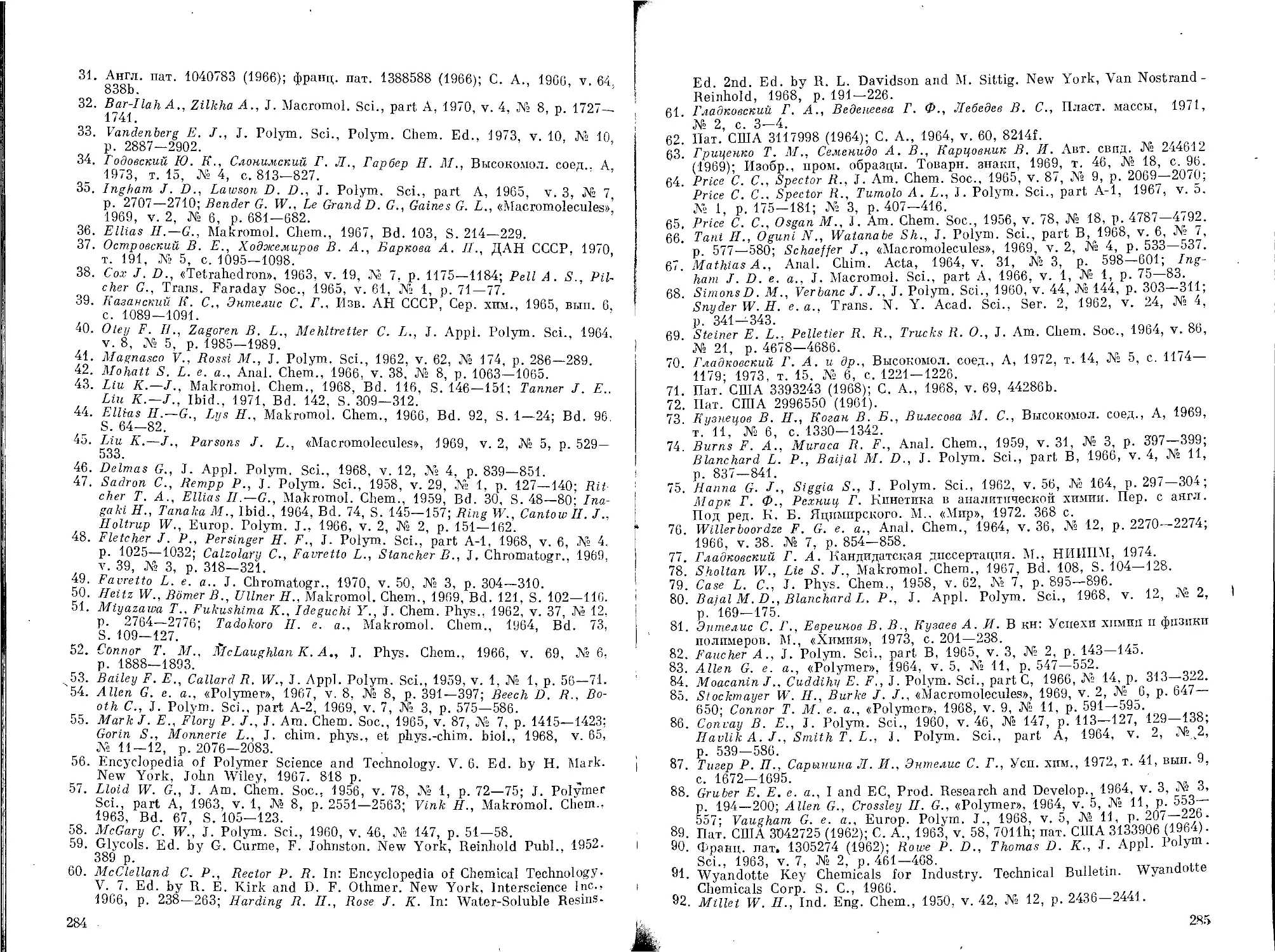

рассчитанный ................................ 152,2