Автор: Стаханов А.Г.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства станки станкостроение фрезерные станки

Год: 1987

А.Г. Стаханов

ПРИСТ ТОСОБЛ ЕНИЯ

ФРЕЗЕРОВЩИКА

А.Г. Стаханов

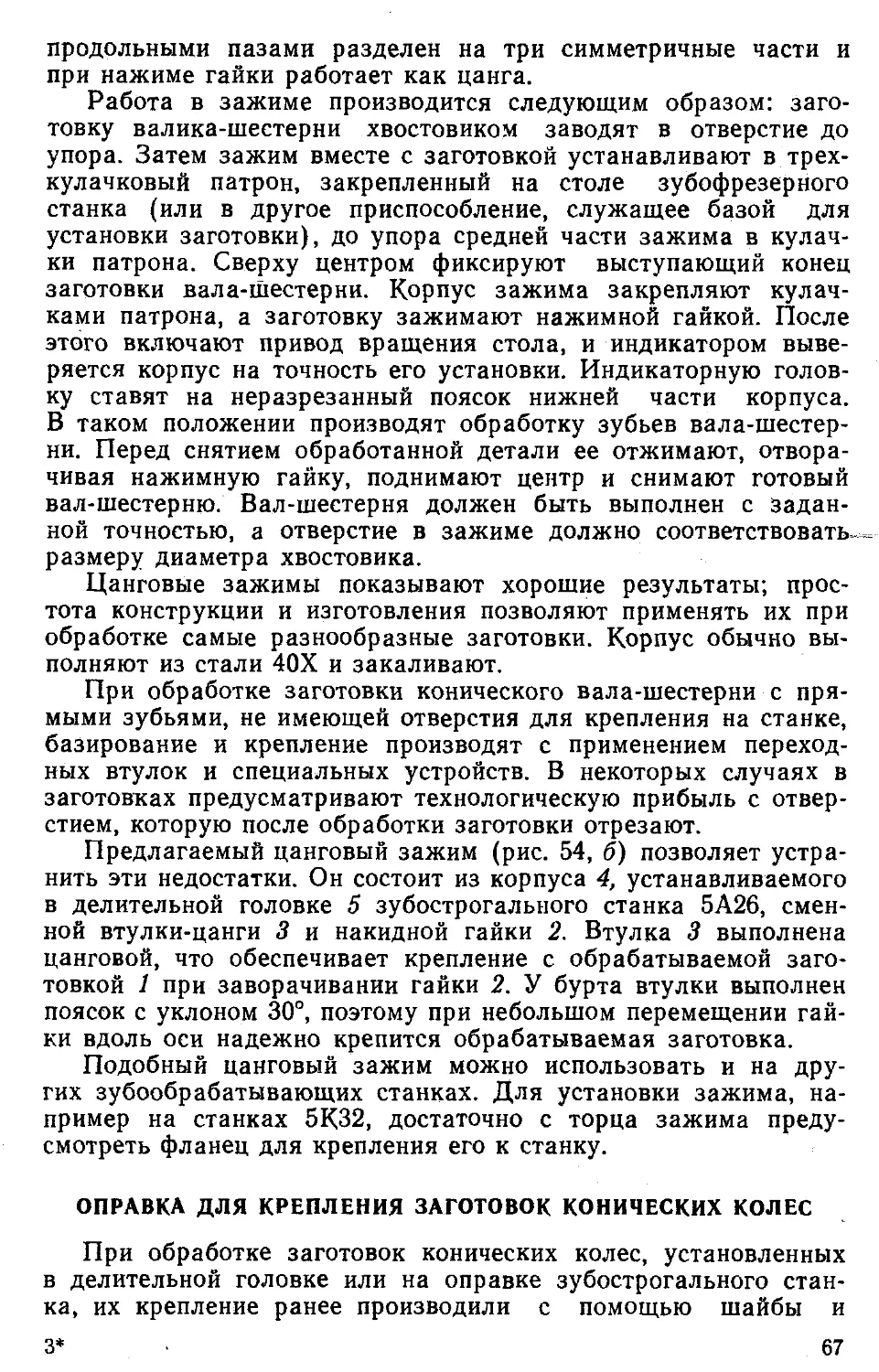

ПРИСПОСОБЛЕНИЯ

ФРЕЗЕРОВЩИКА

Долгопрудненский авиационный техникум

Электронная библиотека

141702 Россия, Московская обл., Phone: 8(495)4084593 8(495)4083109

г. Долгопрудный, пл. Собина, 1 Email: dat.ak@mail.ru

Site: gosdat.ru

МОСКВА «МАШИНОСТРОЕНИЕ» 1987

ББК 34.634

С78

УДК 621.914.3-229

Редакционная коллегия: лауреат Государственной премии проф.

С. И. Самойлов (председатель), канд. техн, наук В. Н. Гулин, доц. А. В. Ко-

валенко, инж. Г. Н. Кокшаров, канд. техн, наук В. В. Кувшинский, канд. техн,

наук В. А. Куприянов, проф. В. В. Лоскутов, инж. И. В. Маракулин, канд.

техн, наук Ю. И. Тулаев, д-р техн. наук. проф. Ю. С. Шарнн

Рецензент инж. Г. Л. ШИХЕЛЬМАН

Редактор канд. техн, наук Л. Г. ОДИНЦОВ

1 БИБЛИОТЕК

Стаханов А. Г.

С78 Приспособления фрезеровщика.— М.: Машиностроение,

1987.— 112 с.: ил.— (Б-ка станочника).

(В обл.): 35 к.

Описаны приспособления для фрезерных работ, разработанные и внедренные

известным рабочим-новатором. Приспособления расширяют технологические воз-

можности станков, позволяют сократить вспомогательное время и повысить точ-

ность обработки.

Для рабочих-станочников и мастеров.

2704040000-258

---------------258-87

038(01)-87

ББК 34.634

© Издательство «Машиностроение»,. 1987

ПРЕДИСЛОВИЕ

Успешное дальнейшее строительство материально-техниче-

ской базы коммунизма в нашей стране в значительной степени

зависит от машиностроителей.

Основной прирост продукции машиностроения будет обеспе-

чиваться за счет повышения производительности труда на осно-

ве широкого внедрения достижений науки и техники, развития

специализации производства и научной организации труда, по-

вышения квалификации и внедрения передового производствен-

ного опыта. Важная роль в повышении эффективности и качест-

ва машиностроительного производства принадлежит рабочим-

новаторам.

На машиностроительных предприятиях трудятся тысячи вы-

сококвалифицированных рабочих. Многие из них являются

новаторами производства, рационализаторами и изобретателями,

труд которых обеспечивает значительный прирост национально-

го богатства нашей страны. Такие рабочие имеют богатый про-

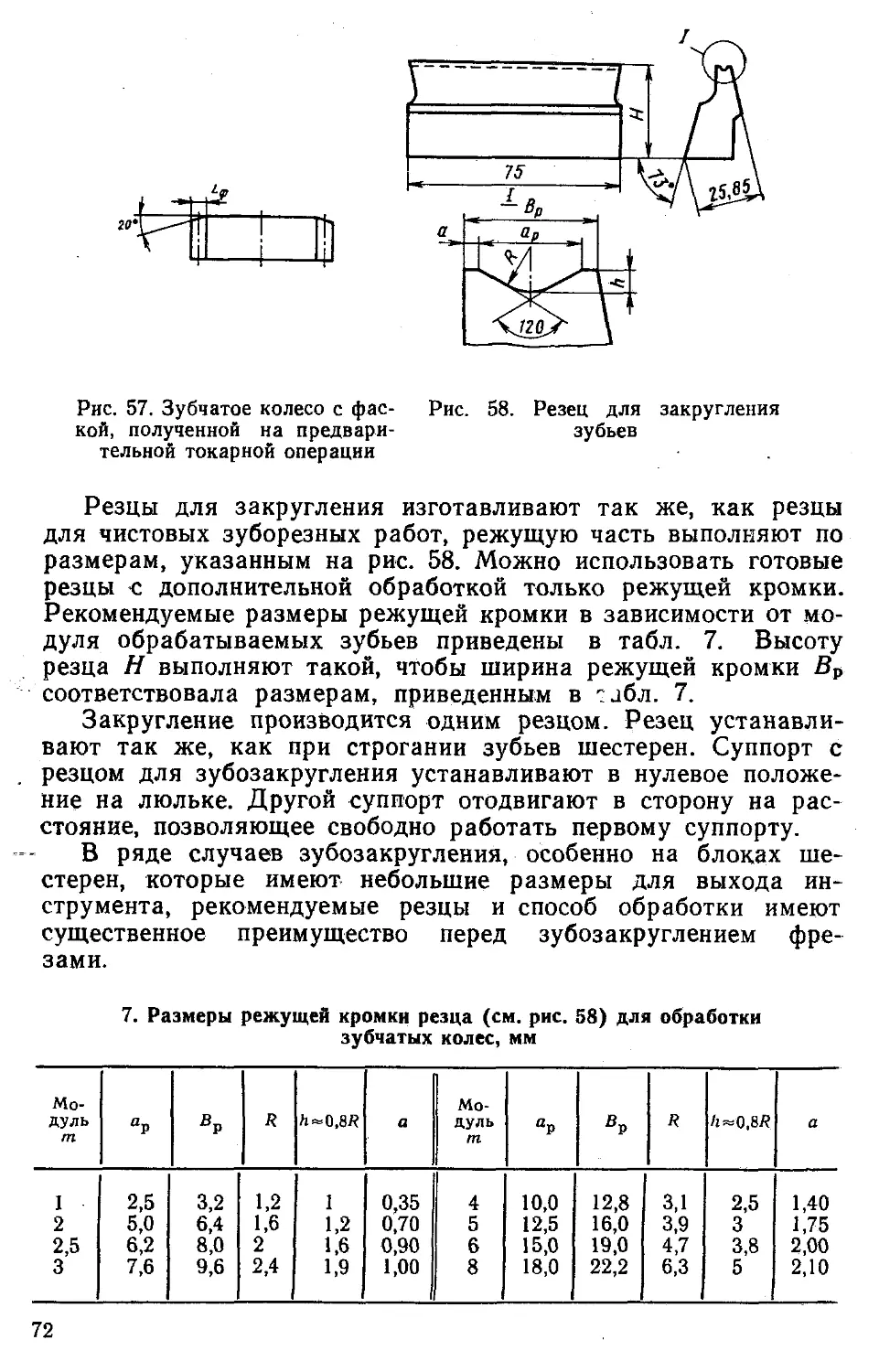

изводственный опыт и практические знания, позволяющие более

полно использовать ресурсы рабочего места, оборудования и

инструментов, они вносят заметный вклад в дальнейшее совер-

шенствование производства. Внося технические усовершенство-

вания, механизируя и автоматизируя производственные процес-

сы, передавая свой богатый производственный опыт, знания и

мастерство, накопленные годами, молодым рабочим, новаторы

способствуют воспитанию подрастающего поколения и решению

общей задачи — повышению эффективности труда.

Труд рабочего при современном сложном высокопроизводи-

тельном оборудовании становится более содержательным, твор-

ческим и представляет собой по существу разновидность ин-

женерного труда.

Рабочий-новатор сегодняшнего дня должен обладать не толь-

ко высокой квалификацией и определенным производственным

опытом, но и хорошей технической подготовкой, необходимой

для управления сложным оборудованием.

В предлагаемой вниманию читателей книге описаны некото-

рые приспособления, инструменты, способы обработки и опыт,

накопленный автором более чем за 45 лет работы на ПО «Аст-

3

раханская судоверфь» им. С. М. Кирова. Рационализаторские

предложения автора внедрены на многих предприятиях страны.

На некоторые приспособления и устройства получены авторские

свидетельства СССР.

В книге приведен ряд таблиц, рассчитанных автором по фор-

мулам справочной литературы для фрезерных и зуборезных

работ.. Эти данные будут полезны для фрезеровщиков и для

рабочих, занятых на зубообрабатывающем оборудовании.

Многие из описанных приспособлений позволили повысить

производительность труда на 20... 50 %, есть приспособления,

которые позволили снизить время обработки заготовок в 2...5

раз. Предлагаемые технические решения наиболее эффективны

для единичного или мелкосерийного производства. Большинство

приспособлений просты по конструкции и в изготовлении.

Значительная часть приспособлений для обработки типовых

заготовок может применяться на многих предприятиях народно-

го хозяйства страны.

Цель настоящей книги — обобщить и более широко распро-

странить накопленный автором производственный опыт.

ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ ПРИСПОСОБЛЕНИЯ

Оснащение фрезерных станков только универсальными при-

способлениями, например делительными головками, тисками,

делительными столами и некоторыми другими, недостаточно

для обеспечения высокой производительности. Необходимо

максимально совершенствовать их и оснащать дополнительными

устройствами, обеспечивающими:

1) замену базирования обрабатываемых заготовок на стан-

ках с выверкой по проверочным базам базированием без вывер-

ки, что ускоряет процесс базирования и обеспечивает возмож-

ность автоматического получения размеров на заранее настроен-

ных станках;

2) применение многоместных приспособлений;

3) расширение технологических возможностей станков, в ре-

зультате чего на обычных станках становится возможным вы-

полнять такую обработку или получать такую точность, для ко-

торых эти станки не предназначены.

ПРИСПОСОБЛЕНИЕ ДЛЯ ФРЕЗЕРОВАНИЯ ШЛИЦЕВ

Большинство известных приспособлений для фрезерования

шлицев у винтов и других деталей подобного типа сложны по

конструкции, металлоемки и дороги. Крепление обрабаты-

ваемых заготовок в них производится за цилиндрическую

поверхность или непосредственно за резьбу, что приводит к ее

деформированию. Глубина прорезаемого шлица зависит от вы-

соты головки винта, которая при предварительной токарной

обработке получается различной. Большинство подобных при-

способлений имеет отдельный электродвигатель. Длительная и

Сложная наладка, требующая высококвалифицированных рабо-

чих, делает эти приспособления малоэффективными для условий

мелкосерийного производства.

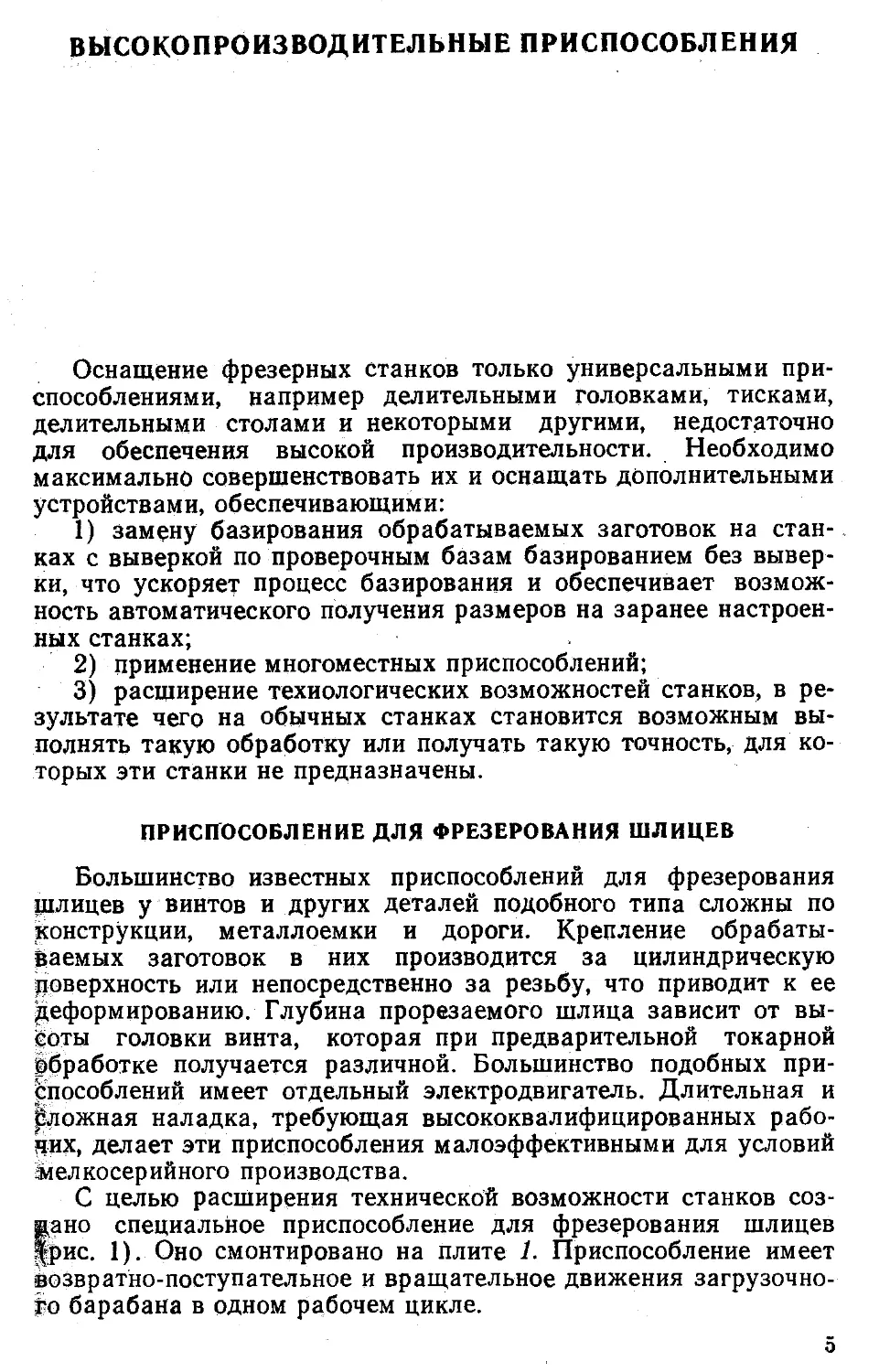

С целью расширения технической возможности станков соз-

вано специальное приспособление для фрезерования шлицев

^рис. 1). Оно смонтировано на плите 1. Приспособление имеет

возвратно-поступательное и вращательное движения загрузочно-

го барабана в одном рабочем цикле.

5

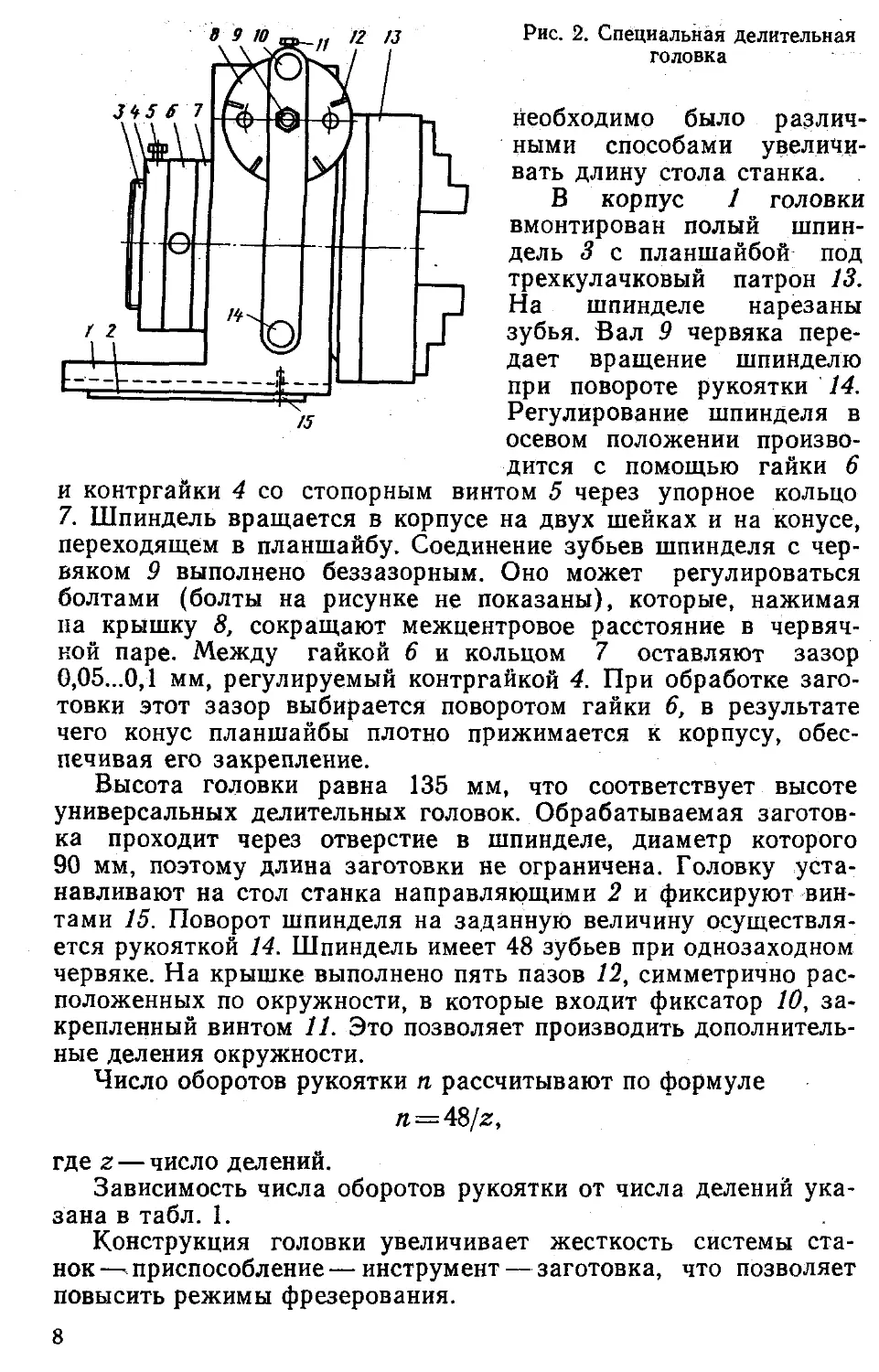

Рис. 1. Приспособление для фрезерования шлицев

Приспособление работает следующим образом. Фреза 15 ус-

тановлена на шпинделе фрезерного станка с помощью оправки

13 и закреплена гайкой 14. Обрабатываемые заготовки (винты)

18 свободно, без зажима устанавливают в отверстия сменного

загрузочного барабана 19. Отверстия в барабане равны диамет-

ру обрабатываемой заготовки винта. Барабан прикреплен бол-

тами 21 к делительному диску 17. Делительный диск установлен

на цилиндрической части корпуса и удерживается там кольцом

22 и болтом 20. Обрабатываемый винт подается непосредствен-

но в зону обработки, что позволяет производить фрезерование

шлицев без предварительного врезания в металл. Для удержа-

ния винта в отверстиях барабана и для получения одинаковой

глубины фрезерования приспособление снабжено подпружинен-

ным рычагом 8, установленном на оси 12. Одно плечо рычага

прижимает винт к барабану до начала врезания фрезы, а второе

плечо, упираясь в корпус 7, ограничивает ход барабана при

окончании врезания фрезы на глубину шлица в конце каждого

цикла.

Возвратно-поступательное движение барабана вниз — вверх

для подачи винта в зону обработки производится рукояткой 2,

связанной через ось 4, стойку 3, ось 6 с корпусом 5 приспо-

собления.

6

Поворот барабана на заданную величину для смены позиций

осуществляется вследствие контакта пазов делительного диска

17 со скосами еухарей 23 и 16. При движении барабана вниз паз

делительного диска заходит на скос сухаря 23 и поворачивает

диск с барабаном на половину расстояния между обрабатывае-

мыми винтами. При движении барабана вверх противополож-

ный паз делительного диска, контактируя со скосами сухаря 16,

поворачивает диск с барабаном еще на полшага. При дальней-

шем движении барабана вверх паз делительного диска заходит

на призматическую часть верхнего сухаря, при этом движение

барабана прекращается. Обрабатываемый винт 18 упирается в

рычаг 8 со сквозным пазом под фрезу, который предохраняет

его от вырыва из отверстия барабана.

В таком положении фреза 15 врезается в обрабатываемый

винт на глубину шлица.

Глубина врезания фрезы в винт регулируется подъемом сто-

ла станка. Делается это следующим образом. На рукоятку 2

нажимают вниз, до конца, барабан с заготовкой жестко упира-

ется в рычаг 8. В таком положении стол станка с приспособле-

нием поднимают вверх до касания обрабатываемого винта с

фрезой. Затем стол поднимают еще на размер глубины шлица

винта, заданный по чертежу. Величину подъема контролируют

по лимбу.

Приспособление снабжено сменными загрузочными бараба-

нами. Каждый барабан имеет два ряда отверстий под обраба-

тываемые винты. Это позволяет фрезеровать шлицы у винтов

диаметром 5...20 мм.

Загрузку винтов в барабан производят непрерывно. Рабочий

одной рукой с помощью рукоятки обеспечивает возвратно-посту-

пательное движение барабана, а другой рукой сбоку загружает

заготовки в отверстия барабана.

Приспособление увеличивает производительность, улучшает

условия труда.

Диаметр загрузочного барабана равен 155 мм, рабочий ход

корпуса 20 мм, габаритные размеры (длина, ширина, высота)

составляют 600X180X275 мм, масса около 18 кг.

Настройка приспособления не требует высокой квалифика-

ции рабочего. Приспособление эффективно при мелкосерийном

и единичном изготовлении деталей. Окупаемость приспособле-

ния при обработке деталей небольшими партиями 2...3 месяца.

Приспособление демонстрировалось на ВДНХ СССР.

СПЕЦИАЛЬНАЯ ДЕЛИТЕЛЬНАЯ ГОЛОВКА

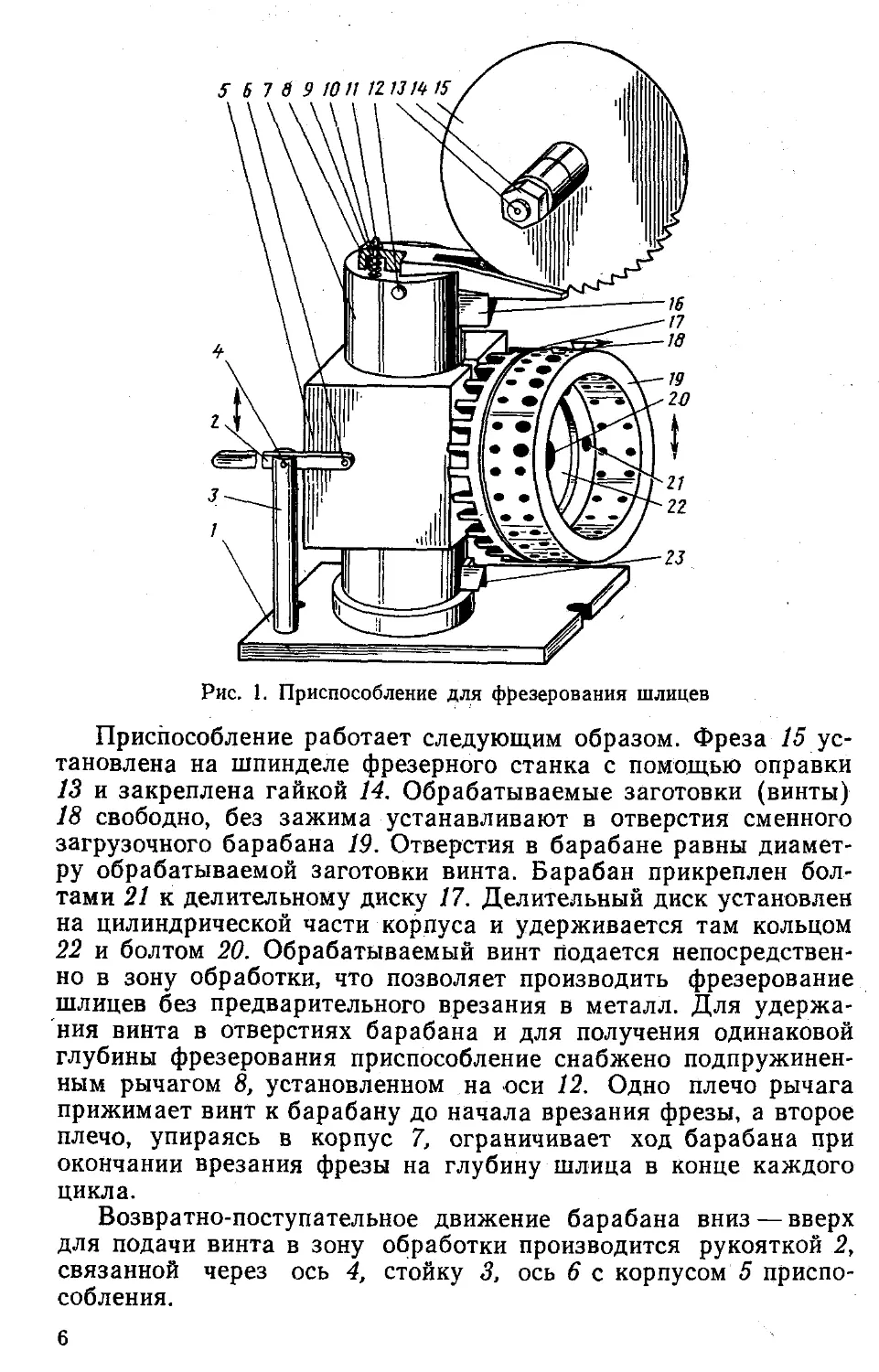

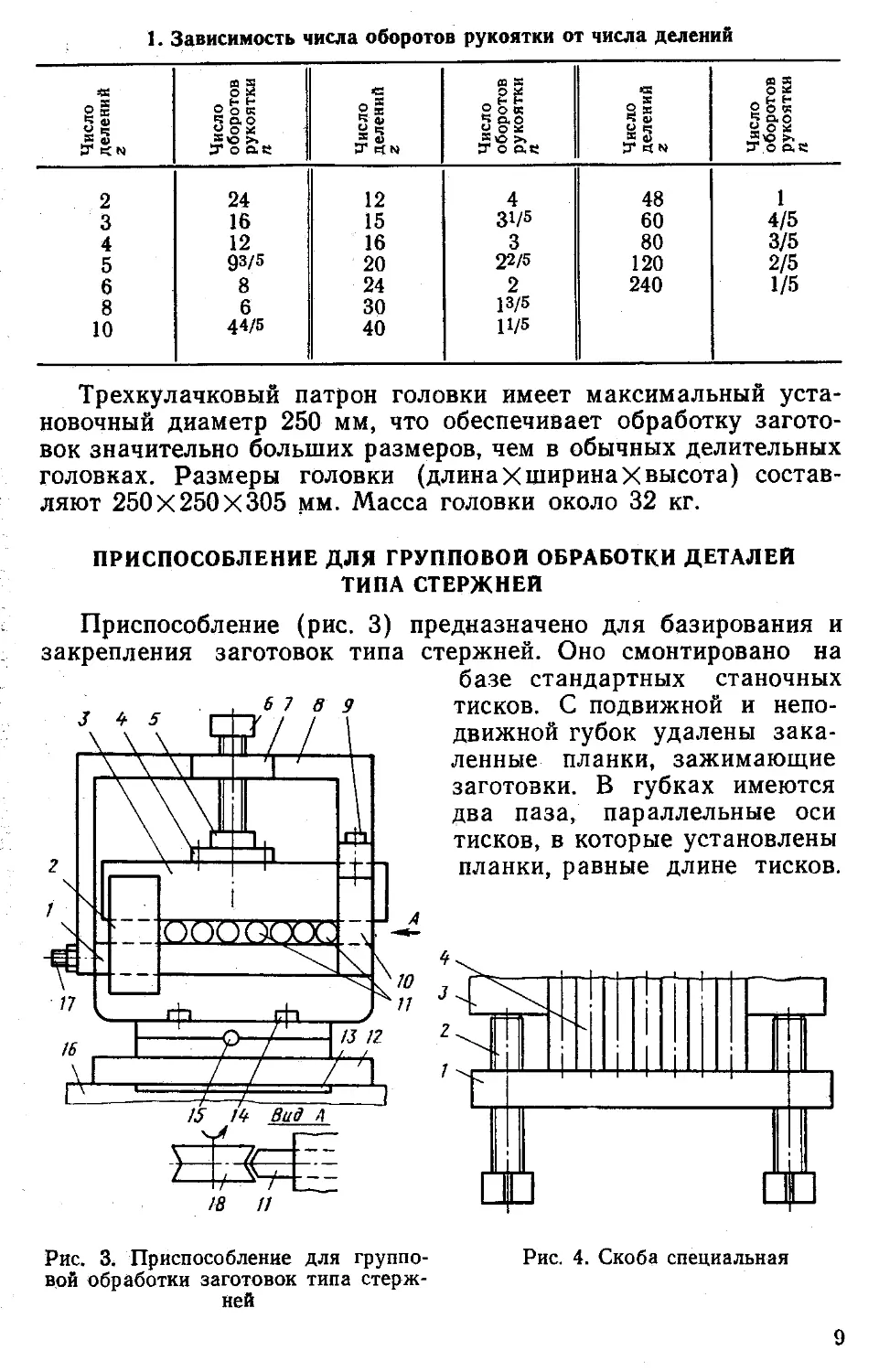

До внедрения рассматриваемой делительной головки (рис. 2)

подготовка к фрезерованию шлицевых валиков, длина которых

больше длины стола станка, занимала много времени, так как

7

Рис. 2. Специальная делительная

головка

необходимо было различ-

ными способами увеличи-

вать длину стола станка.

В корпус 1 головки

вмонтирован полый шпин-

дель 3 с планшайбой под

трехкулачковый патрон 13.

На шпинделе нарезаны

зубья. Вал 9 червяка пере-

дает вращение шпинделю

при повороте рукоятки 14.

Регулирование шпинделя в

осевом положении произво-

дится с помощью гайки 6

и контргайки 4 со стопорным винтом 5 через упорное кольцо

7. Шпиндель вращается в корпусе на двух шейках и на конусе,

переходящем в планшайбу. Соединение зубьев шпинделя с чер-

вяком 9 выполнено беззазорным. Оно может регулироваться

болтами (болты на рисунке не показаны), которые, нажимая

на крышку 8, сокращают межцентровое расстояние в червяч-

ной паре. Между гайкой 6 и кольцом 7 оставляют зазор

0,05...0,1 мм, регулируемый контргайкой 4. При обработке заго-

товки этот зазор выбирается поворотом гайки 6, в результате

чего конус планшайбы плотно прижимается к корпусу, обес-

печивая его закрепление.

Высота головки равна 135 мм, что соответствует высоте

универсальных делительных головок. Обрабатываемая заготов-

ка проходит через отверстие в шпинделе, диаметр которого

90 мм, поэтому длина заготовки не ограничена. Головку уста-

навливают на стол станка направляющими 2 и фиксируют вин-

тами 15. Поворот шпинделя на заданную величину осуществля-

ется рукояткой 14. Шпиндель имеет 48 зубьев при однозаходном

червяке. На крышке выполнено пять пазов 12, симметрично рас-

положенных по окружности, в которые входит фиксатор 10, за-

крепленный винтом 11. Это позволяет производить дополнитель-

ные деления окружности.

Число оборотов рукоятки п рассчитывают по формуле

п — 48/z,

где z — число делений.

Зависимость числа оборотов рукоятки от числа делений ука-

зана в табл. 1.

Конструкция головки увеличивает жесткость системы ста-

нок — приспособление — инструмент — заготовка, что позволяет

повысить режимы фрезерования.

8

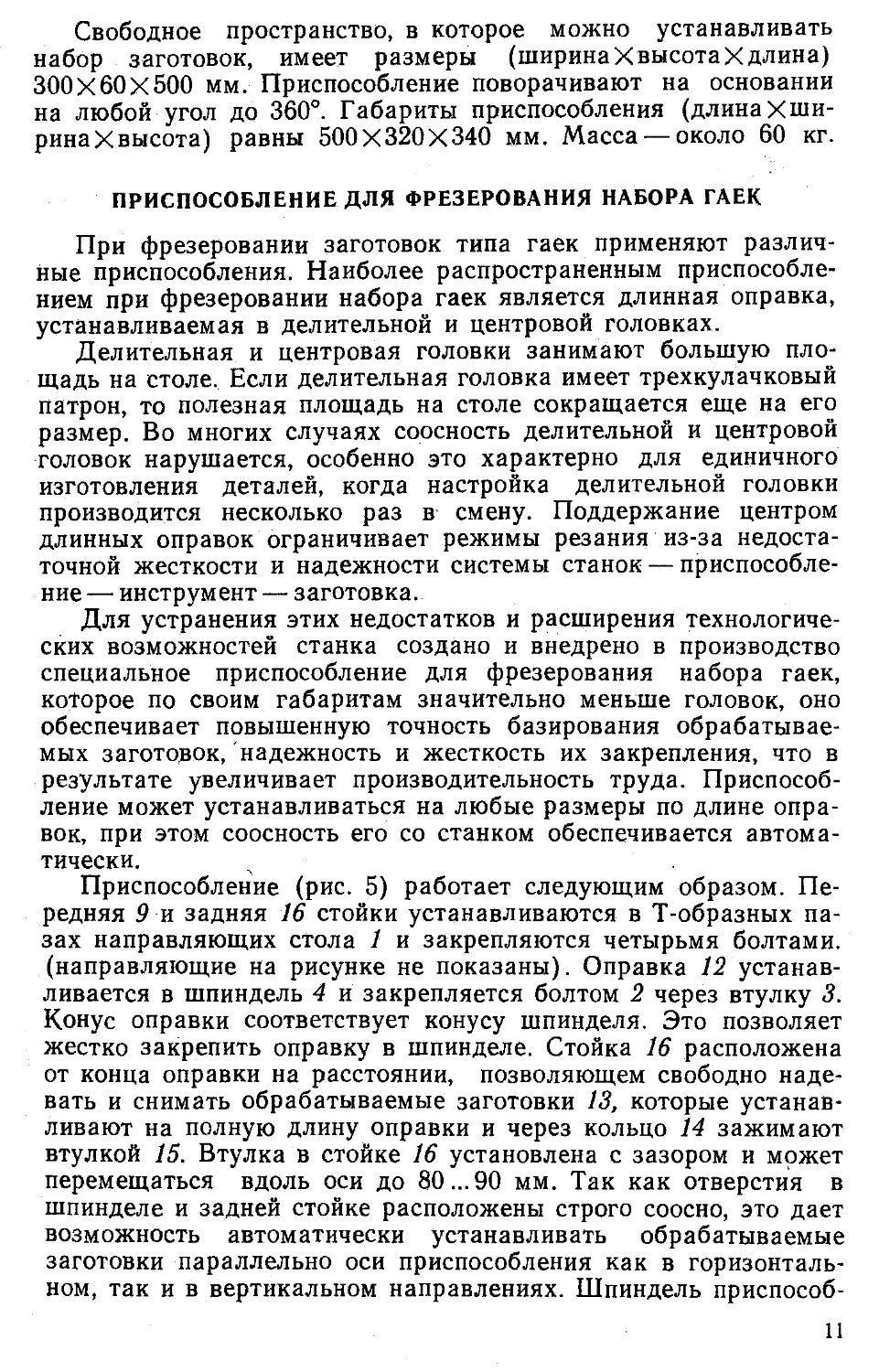

1. Зависимость числа оборотов рукоятки от числа делений

«г О в 5ч ЕГ 4N 2 о « чао 2 о ж s© >» 5* о at* С 5g s v ЕГ el n Число оборотов рукоятки п a 5g ® ф 3* ex N Число оборотов рукоятки п

2 24 12 4 48 1

3 16 15 31/5 60 4/5

4 12 16 3 80 3/5

5 93/5 20 22/5 120 2/5

6 8 24 2 240 1/5

8 6 30 13/5

10 44/5 40 11/5

Трехкулачковый патрон головки имеет максимальный уста-

новочный диаметр 250 мм, что обеспечивает обработку загото-

вок значительно больших размеров, чем в обычных делительных

головках. Размеры головки (длинах ширинах высота) состав-

ляют 250X250X305 мм. Масса головки около 32 кг.

ПРИСПОСОБЛЕНИЕ ДЛЯ ГРУППОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ

ТИПА СТЕРЖНЕЙ

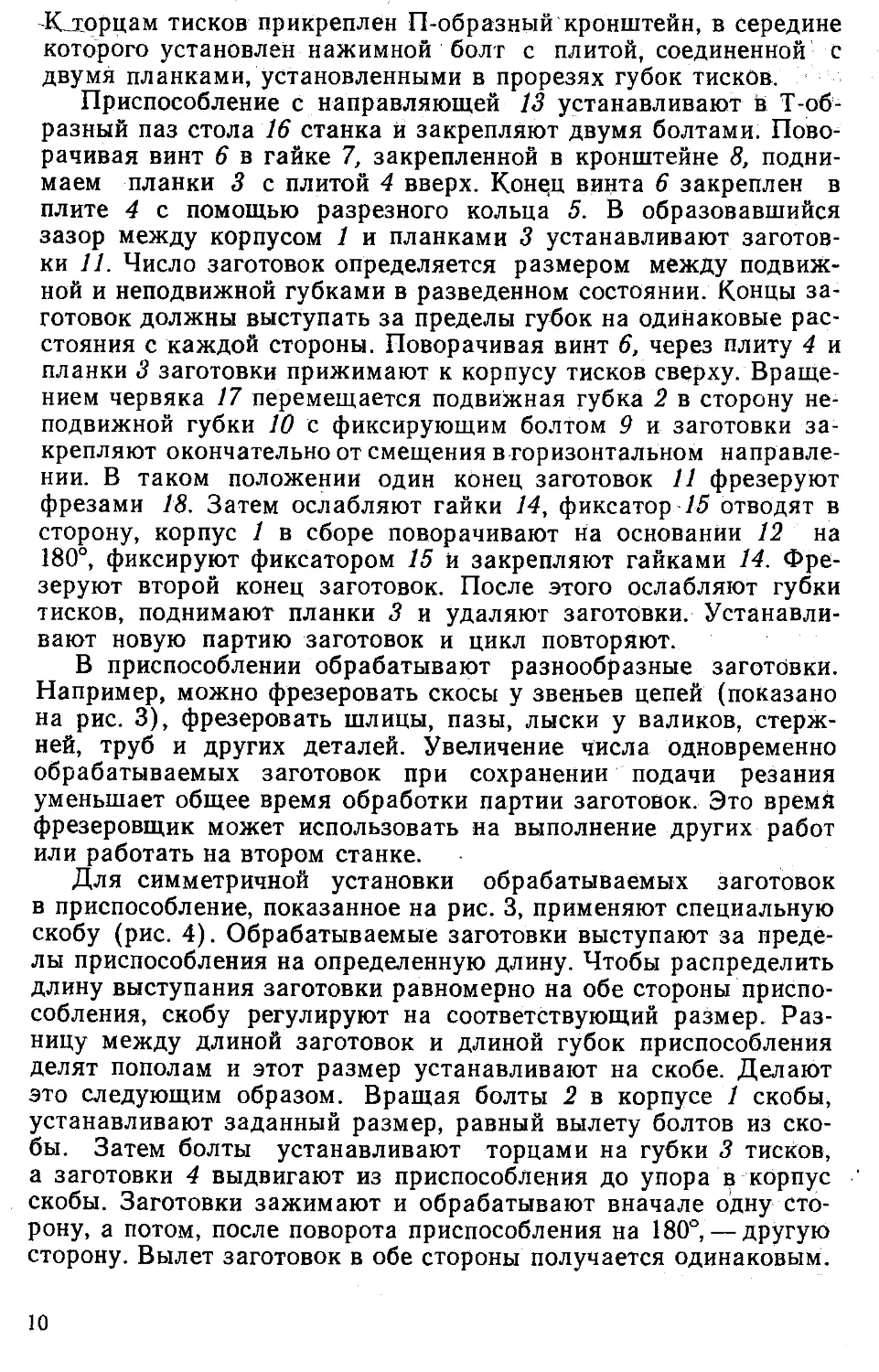

Приспособление (рис. 3) предназначено для базирования и

закрепления заготовок типа стержней. Оно смонтировано на

Рис. 3. Приспособление для группо-

вой обработки заготовок типа стерж-

ней

базе стандартных станочных

тисков. С подвижной и непо-

движной губок удалены зака-

ленные планки, зажимающие

заготовки. В губках имеются

два паза, параллельные оси

тисков, в которые установлены

планки, равные длине тисков.

Рис. 4. Скоба специальная

9

К торцам тисков прикреплен П-образный кронштейн, в середине

которого установлен нажимной болт с плитой, соединенной с

двумя планками, установленными в прорезях губок тисков.

Приспособление с направляющей 13 устанавливают в Т-об-

разный паз стола 16 станка и закрепляют двумя болтами. Пово-

рачивая винт 6 в гайке 7, закрепленной в кронштейне 8, подни-

маем планки 3 с плитой 4 вверх. Конец винта 6 закреплен в

плите 4 с помощью разрезного кольца 5. В образовавшийся

зазор между корпусом 1 и планками 3 устанавливают заготов-

ки 11. Число заготовок определяется размером между подвиж-

ной и неподвижной губками в разведенном состоянии. Концы за-

готовок должны выступать за пределы губок на одинаковые рас-

стояния с каждой стороны. Поворачивая винт 6, через плиту 4 и

планки 3 заготовки прижимают к корпусу тисков сверху. Враще-

нием червяка 17 перемещается подвижная губка 2 в сторону не-

подвижной губки 10 с фиксирующим болтом 9 и заготовки за-

крепляют окончательно от смещения в горизонтальном направле-

нии. В таком положении один конец заготовок И фрезеруют

фрезами 18. Затем ослабляют гайки 14, фиксатор 15 отводят в

сторону, корпус 1 в сборе поворачивают на основании 12 на

180°, фиксируют фиксатором 15 и закрепляют гайками 14. Фре-

зеруют второй конец заготовок. После этого ослабляют губки

тисков, поднимают планки 3 и удаляют заготовки. Устанавли-

вают новую партию заготовок и цикл повторяют.

В приспособлении обрабатывают разнообразные заготовки.

Например, можно фрезеровать скосы у звеньев цепей (показано

на рис. 3), фрезеровать шлицы, пазы, лыски у валиков, стерж-

ней, труб и других деталей. Увеличение числа одновременно

обрабатываемых заготовок при сохранении подачи резания

уменьшает общее время обработки партии заготовок. Это время

фрезеровщик может использовать на выполнение других работ

или работать на втором станке.

Для симметричной установки обрабатываемых заготовок

в приспособление, показанное на рис. 3, применяют специальную

скобу (рис. 4). Обрабатываемые заготовки выступают за преде-

лы приспособления на определенную длину. Чтобы распределить

длину выступания заготовки равномерно на обе стороны приспо-

собления, скобу регулируют на соответствующий размер. Раз-

ницу между длиной заготовок и длиной губок приспособления

делят пополам и этот размер устанавливают на скобе. Делают

это следующим образом. Вращая болты 2 в корпусе 1 скобы,

устанавливают заданный размер, равный вылету болтов из ско-

бы. Затем болты устанавливают торцами на губки 3 тисков,

а заготовки 4 выдвигают из приспособления до упора в корпус

скобы. Заготовки зажимают и обрабатывают вначале одну сто-

рону, а потом, после поворота приспособления на 180°, — другую

сторону. Вылет заготовок в обе стороны получается одинаковым.

10

Свободное пространство, в которое можно устанавливать

набор заготовок, имеет размеры (ширинах высотах длина)

300X60X500 мм. Приспособление поворачивают на основании

на любой угол до 360°. Габариты приспособления (длина Хши-

ринаХвысота) равны 500X320X340 мм. Масса — около 60 кг.

ПРИСПОСОБЛЕНИЕ ДЛЯ ФРЕЗЕРОВАНИЯ НАБОРА ГАЕК

При фрезеровании заготовок типа гаек применяют различ-

ные приспособления. Наиболее распространенным приспособле-

нием при фрезеровании набора гаек является длинная оправка,

устанавливаемая в делительной и центровой головках.

Делительная и центровая головки занимают большую пло-

щадь на столе. Если делительная головка имеет трехкулачковый

патрон, то полезная площадь на столе сокращается еще на его

размер. Во многих случаях соосность делительной и центровой

головок нарушается, особенно это характерно для единичного

изготовления деталей, когда настройка делительной головки

производится несколько раз в смену. Поддержание центром

длинных оправок ограничивает режимы резания из-за недоста-

точной жесткости и надежности системы станок — приспособле-

ние — инструмент — заготовка.

Для устранения этих недостатков и расширения технологиче-

ских возможностей станка создано и внедрено в производство

специальное приспособление для фрезерования набора гаек,

которое по своим габаритам значительно меньше головок, оно

обеспечивает повышенную точность базирования обрабатывае-

мых заготовок, надежность и жесткость их закрепления, что в

результате увеличивает производительность труда. Приспособ-

ление может устанавливаться на любые размеры по длине опра-

вок, при этом соосность его со станком обеспечивается автома-

тически.

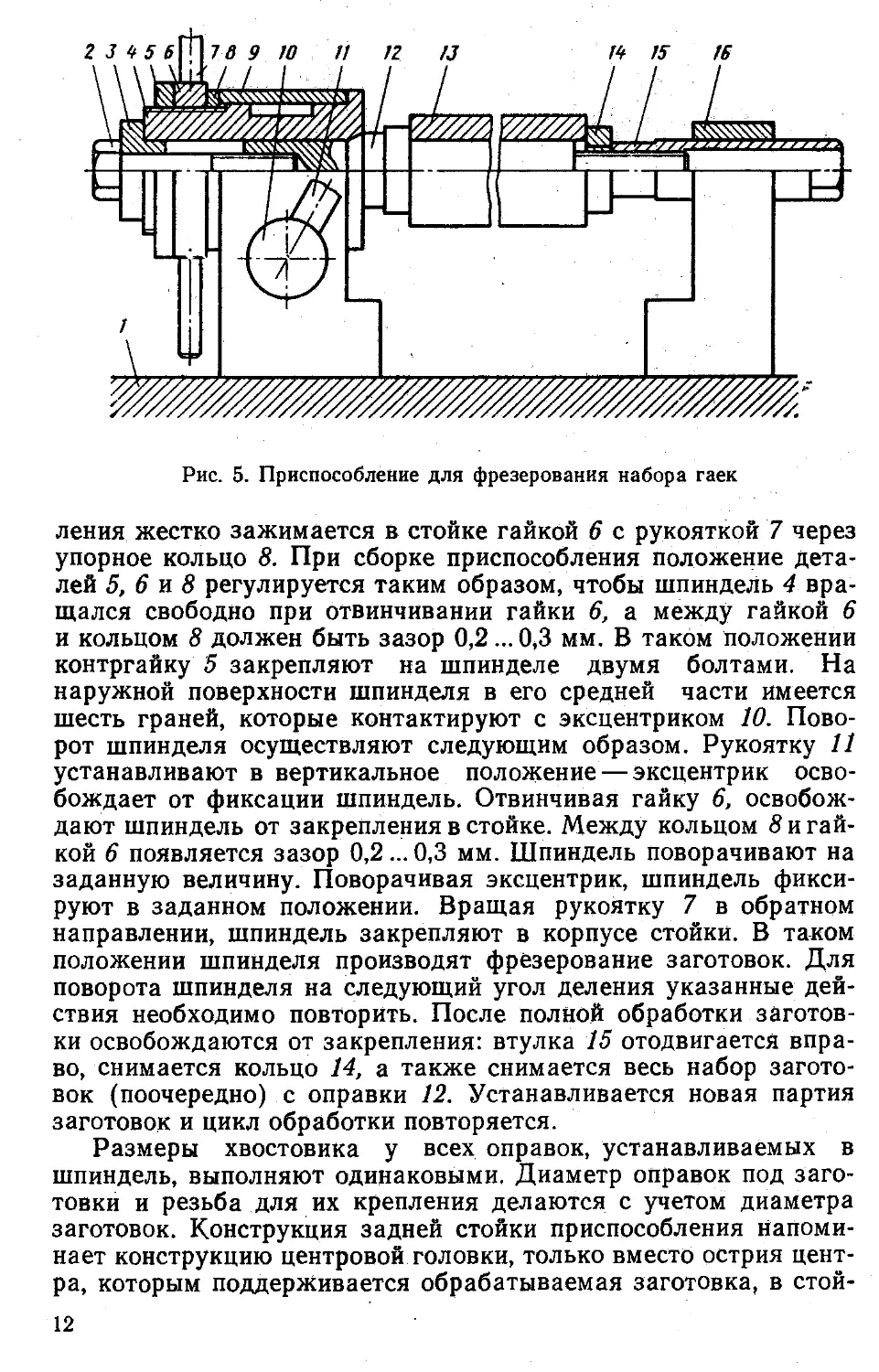

Приспособление (рис. 5) работает следующим образом. Пе-

редняя 9 и задняя 16 стойки устанавливаются в Т-образных па-

зах направляющих стола 1 и закрепляются четырьмя болтами,

(направляющие на рисунке не показаны). Оправка 12 устанав-

ливается в шпиндель 4 и закрепляется болтом 2 через втулку 3.

Конус оправки соответствует конусу шпинделя. Это позволяет

жестко закрепить оправку в шпинделе. Стойка 16 расположена

от конца оправки на расстоянии, позволяющем свободно наде-

вать и снимать обрабатываемые заготовки 13, которые устанав-

ливают на полную длину оправки и через кольцо 14 зажимают

втулкой 15. Втулка в стойке 16 установлена с зазором и может

перемещаться вдоль оси до 80 ...90 мм. Так как отверстия в

шпинделе и задней стойке расположены строго соосно, это дает

возможность автоматически устанавливать обрабатываемые

заготовки параллельно оси приспособления как в горизонталь-

ном, так и в вертикальном направлениях. Шпиндель приспособ-

11

Рис. 5. Приспособление для фрезерования набора гаек

ления жестко зажимается в стойке гайкой 6 с рукояткой 7 через

упорное кольцо 8. При сборке приспособления положение дета-

лей 5, 6 и 8 регулируется таким образом, чтобы шпиндель 4 вра-

щался свободно при отвинчивании гайки 6, а между гайкой 6

и кольцом 8 должен быть зазор 0,2 ...0,3 мм. В таком положении

контргайку 5 закрепляют на шпинделе двумя болтами. На

наружной поверхности шпинделя в его средней части имеется

шесть граней, которые контактируют с эксцентриком 10. Пово-

рот шпинделя осуществляют следующим образом. Рукоятку 11

устанавливают в вертикальное положение — эксцентрик осво-

бождает от фиксации шпиндель. Отвинчивая гайку 6, освобож-

дают шпиндель от закрепления в стойке. Между кольцом 8 и гай-

кой 6 появляется зазор 0,2... 0,3 мм. Шпиндель поворачивают на

заданную величину. Поворачивая эксцентрик, шпиндель фикси-

руют в заданном положении. Вращая рукоятку 7 в обратном

направлении, шпиндель закрепляют в корпусе стойки. В таком

положении шпинделя производят фрезерование заготовок. Для

поворота шпинделя на следующий угол деления указанные дей-

ствия необходимо повторить. После полной обработки заготов-

ки освобождаются от закрепления: втулка 15 отодвигается впра-

во, снимается кольцо 14, а также снимается весь набор загото-

вок (поочередно) с оправки 12. Устанавливается новая партия

заготовок и цикл обработки повторяется.

Размеры хвостовика у всех оправок, устанавливаемых в

шпиндель, выполняют одинаковыми. Диаметр оправок под заго-

товки и резьба для их крепления делаются с учетом диаметра

заготовок. Конструкция задней стойки приспособления напоми-

нает конструкцию центровой головки, только вместо острия цент-

ра, которым поддерживается обрабатываемая заготовка, в стой-

12

ке установлена втулка с резьбой. Такую конструкцию можно

использовать с применением делительных головок.

Высота центров приспособления соответствует стандартным

делительным головкам. Диаметр отверстия шпинделя 40 мм.

Диаметр оправок до 80 мм, а их длина до 650 мм. Габаритные

размеры приспособления (длинах ширинах высота) составляют

900X 220X180 мм. Масса приспособления около 26 кг.

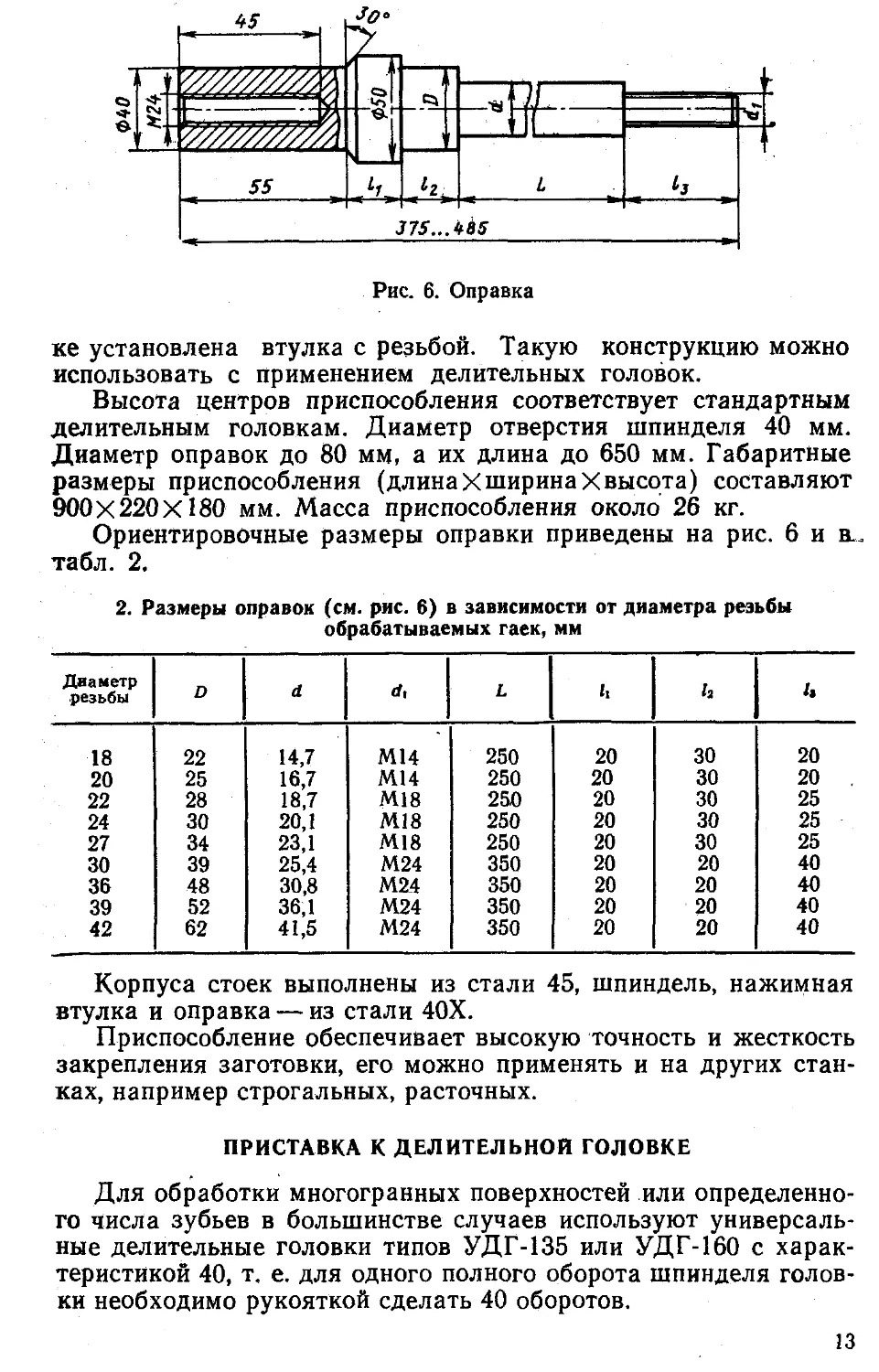

Ориентировочные размеры оправки приведены на рис. 6 и в.

табл. 2,

2. Размеры оправок (см. рис. 6) в зависимости от диаметра резьбы

обрабатываемых гаек, мм

Диаметр резьбы D d d, L h h h

18 22 14,7 М14 250 20 30 20

20 25 16,7 М14 250 20 30 20

22 28 18,7 М18 250 20 30 25

24 30 20,1 М18 250 20 30 25

27 34 23,1 М18 250 20 30 25

30 39 25,4 М24 350 20 20 40

36 48 30,8 М24 350 20 20 40

39 52 36,1 М24 350 20 20 40

42 62 41,5 М24 350 20 20 40

Корпуса стоек выполнены из стали 45, шпиндель, нажимная

втулка и оправка — из стали 40Х.

Приспособление обеспечивает высокую точность и жесткость

закрепления заготовки, его можно применять и на других стан-

ках, например строгальных, расточных.

ПРИСТАВКА К ДЕЛИТЕЛЬНОЙ ГОЛОВКЕ

Для обработки многогранных поверхностей или определенно-

го числа зубьев в большинстве случаев используют универсаль-

ные делительные головки типов УДГ-135 или УДГ-160 с харак-

теристикой 40, т. е. для одного полного оборота шпинделя голов-

ки необходимо рукояткой сделать 40 оборотов.

13

Если требуется произвести деление на z частей (например,

при фрезеровании колеса с числом зубьев z), то число оборотов

п рукоятки будет равно отношению числа 40 к числу зубьев г

нарезаемой заготовки:

n=40/z.

Данный метод расчета и настройки делительной головки

имеет существенный недостаток, заключающийся в сложности

расчета, подбора делительного диска и настройке сектора на

шаг деления, а иногда и в невозможности этого ввиду отсутст-

вия необходимого числа отверстий в диске. Например, при об-

работке шестерни с числом зубьев z=28 необходимо для каж-

дого зуба повернуть рукоятку на 13/7 оборота, т. е.

40 Ю 14/ л

п= — —— = I3/, оборота.

Подбирая число отверстий, кратное 7, на окружности дели-

тельного диска находим число 49. Умножаем числитель и знаме-

3*7 21

натель дроби на 7 и получаем - - = ——.

Следовательно, при работе надо повернуть рукоятку на один

21

полный оборот и дополнительно на —^—оборота.

При выполнении большого числа делений, производимых, на-

пример, в одну смену, возможны ошибки, что ведет к браку об-

рабатываемой заготовки.

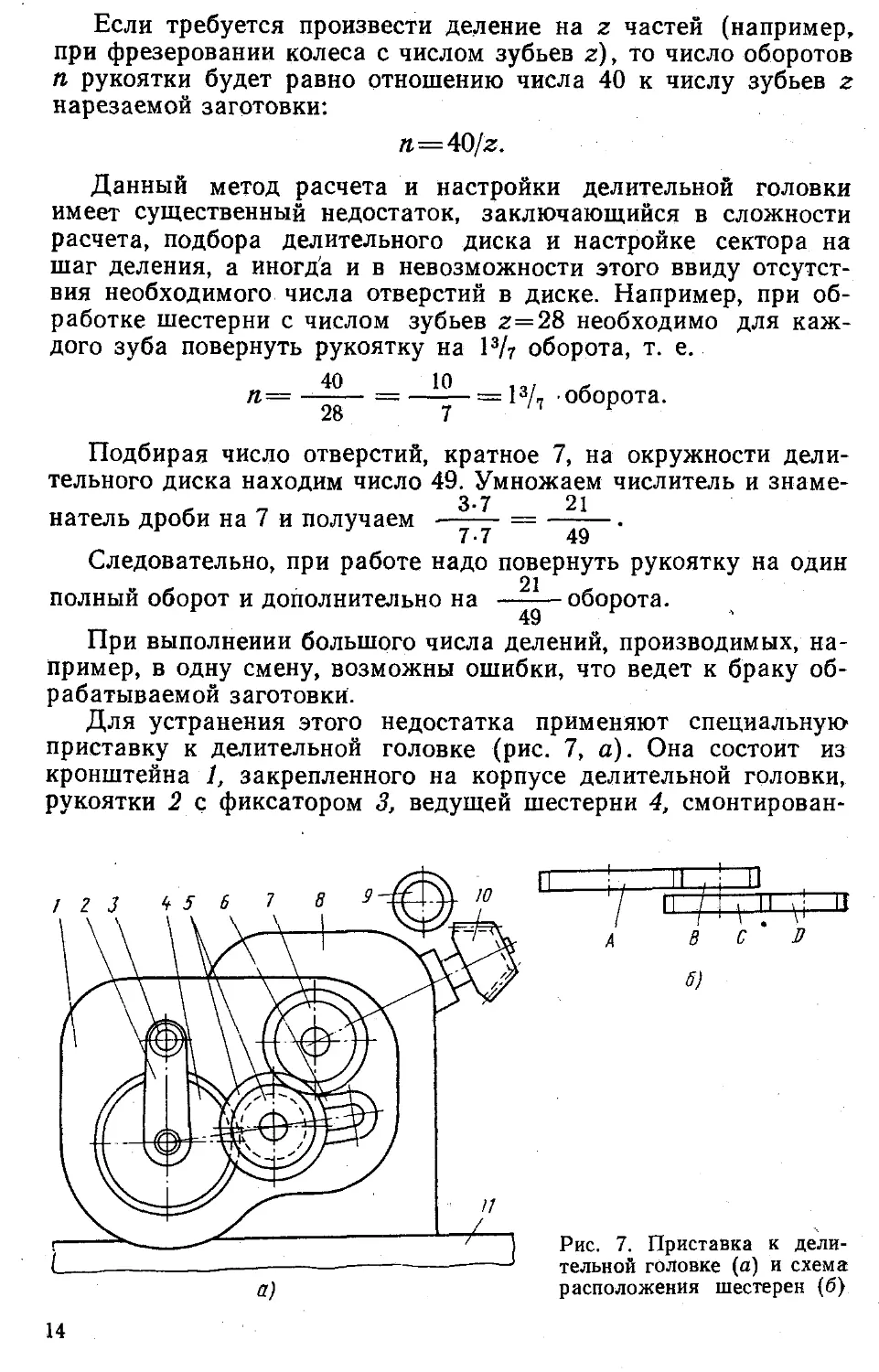

Для устранения этого недостатка применяют специальную

приставку к делительной головке (рис. 7, а). Она состоит из

кронштейна 1, закрепленного на корпусе делительной головки,

рукоятки 2 с фиксатором 3, ведущей шестерни 4, смонтирован-

Рис. 7. Приставка к дели-

тельной головке (а) и схема

расположения шестерен (б)

14

ных на оси во втулке и закрепленных в кронштейне; промежу-

точных шестерен 5, закрепленных на гитаре 6; ведомой шестер-

ни 7, установленной на конце червячного вала вместо снятой

рукоятки делительной головки 8. Обрабатываемая заготовка 10

устанавливается на шпинделе делительной головки, а фреза 9 —

на шпинделе станка. Приставка в сборе с делительной головкой

закрепляется на столе 11 фрезерного станка в заданном поло-

жении.

Настройка приставки производится следующим образом.

Шестерню 4 выбирают с постоянным числом зубьев, равным

характеристике станка (z=40). Для вращения шестерни слу-

жит рукоятка 2. Фиксатор 3 фиксирует один полный оборот

рукоятки. Число зубьев ведомой шестерни 7 соответствует за-

данному числу зубьев изготовляемой детали. Промежуточные

шестерни могут иметь любое число зубьев. Отношение п в дан-

ном случае сохраняется 40/28. При повороте шестерни 4 на один

полный оборот ведомая шестерня 7 поворачивается от первона-

чального положения на 40 зубьев, т. е. на один полный оборот

и на 12/28 или 3/7 дополнительно, что и необходимо. С примене-

нием приставки к делительной головке зависимость для опреде-'

ления числа оборотов, выполненных рукояткой, сохраняется.

Только величина поворота шпинделя делительной головки при

этом достигается автоматически.

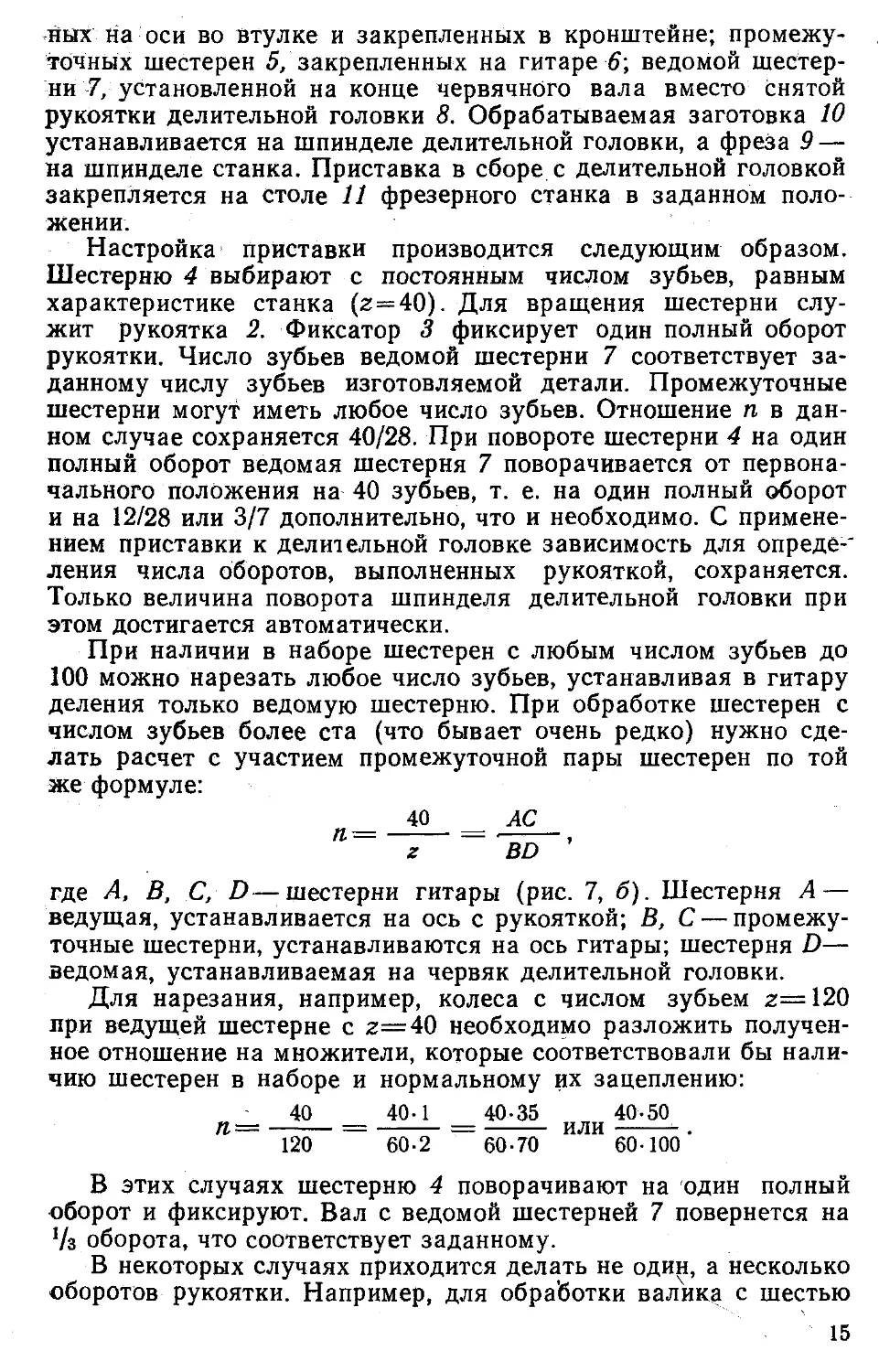

При наличии в наборе шестерен с любым числом зубьев до

100 можно нарезать любое число зубьев, устанавливая в гитару

деления только ведомую шестерню. При обработке шестерен с

числом зубьев более ста (что бывает очень редко) нужно сде-

лать расчет с участием промежуточной пары шестерен по той

же формуле:

40 АС

п =--------- •---,

z BD

где А, В, С, D—шестерни гитары (рис. 7, б). Шестерня А —

ведущая, устанавливается на ось с рукояткой; В, С — промежу-

точные шестерни, устанавливаются на ось гитары; шестерня D—

ведомая, устанавливаемая на червяк делительной головки.

Для нарезания, например, колеса с числом зубьем z=120

при ведущей шестерне с z— 40 необходимо разложить получен-

ное отношение на множители, которые соответствовали бы нали-

чию шестерен в наборе и нормальному их зацеплению:

40 40-1 40-35 40-50

п =------=-------=------- или-------.

120 60-2 60-70 60-100

В этих случаях шестерню 4 поворачивают на один полный

оборот и фиксируют. Вал с ведомой шестерней 7 повернется на

7з оборота, что соответствует заданному.

В некоторых случаях приходится делать не один, а несколько

оборотов рукоятки. Например, для обработки валика с шестью

15

шлицами ближайшая по минимальному числу зубьев, кратному

6 в наборе шестерен, будет шестерня с числом зубьев 2=24,

Подставляя числовые значения в формулу расчета, получим

40 40-4 160

п=------—-------=-------.

6 6-4 24

Для гитары приставки могут использоваться шестерни гита-

ры от зубофрезерных станков 5К32А, 5К328А и др.

Приставка повышает точность деления, упрощает расчет и

настройку делительной головки, уменьшает возможность

ошибок.

САМОФИКСИРУЮЩАЯСЯ ДЕЛИТЕЛЬНАЯ ГОЛОВКА

Делительная головка предназначается для фрезерных, зубо-

резных и других работ, связанных с поворотом заготовки на

заданную величину. Делительная головка позволяет произво-

дить деление окружности на любое число частей путем установ-

ки соответствующего делительного диска. Обработку заготовок

можно производить в центрах, в патроне или в шпиндельной

оправке, соединенных с делительной головкой. На существую-

щих горизонтальных делительных головках с делением при по-

мощи поворотного диска для поворота шпинделя необходимо

выполнить следующее:

ослабить стопорный винт зажима шпинделя, находящийся

с боковой стороны корпуса головки;

одной рукой нажа!ть на рычаг делительного диска и вывести

его из зацепления, другой рукой повернуть делительный диск на

заданную величину, контролируя величину поворота по цифрам

на диске;

зафиксировать диск опусканием рычага;

закрепить шпиндель стопорным винтом, после чего произве-

сти необходимую операцию обработки установленной в головке

заготовки.

Эти переходы необходимо выполнять при каждом делении.

Угол поворота шпинделя головки при таком делении рассчиты-

вают пр формуле а=360/2, где z — заданное число делений.

На делительных головках ПУДГ (полууниверсальная дели-

тельная, головка) и УДГ (универсальная делительная головка)

простое деление окружности производят при помощи рукоятки,

вращаемой относительно неподвижно закрепленного делитель-

ного диска с несколькими концентрическими рядами отверстий,

расположенных по обеим сторонам диска. Расчет при таком де-

лении ведется по приведенной выше формуле. На такое деление

затрачивается значительное вспомогательное время.

Комбинированное и дифференциальное деление на таких го-

ловках требует еще большего времени и его должны выполнять

высококвалифицированные рабочие. Комбинированное деление

16

производится после деления расчетного поворота рукоятки на

два составляющих поворота. Для комбинированного деления

необходимо иметь:

специальное устройство, которое позволяет застопорить диск

подвижным штифтом с тыльной стороны;

делительные диски с отверстиями с обеих сторон.

При дифференциальном делении поворот шпинделя дели-

тельной головки происходит в результате двух движений: вра-

щения рукоятки и вращения самого делительного диска, которо-

му это движение принудительно сообщается от шпинделя дели-

тельной головки через гитару сменных зубчатых колес.

Для дифференциального деления необходимо определить:

число оборотов рукоятки;

величину передаточного отношения сменных зубчатых колес;

направление вращения диска.

В существующих конструкциях делительных головок стопор-

ный винт не обеспечивал надежного крепления шпинделя, в ре-

зультате подшипники шпинделя вырабатывались со стороны

крепления стопорным винтом. Созданная конструкция самофик-

сирующей головки устраняет отмеченные недостатки. Стопорное -

устройство делительной головки зажимает шпиндель равномер-

но по всей цилиндрической поверхности, принимая на себя боль-

шую часть нагрузки, возникающей при обработке заготовки. Это

уменьшает износ шпинделя и снижает нагрузку на подшипники.

Самофиксирующаяся делительная головка движением одной

рукоятки вверх — вниз одновременно производит все необходи-

мые переходы (поворот шпинделя, деление окружности на за-

данную величину, крепление шпинделя в требуемом положении).

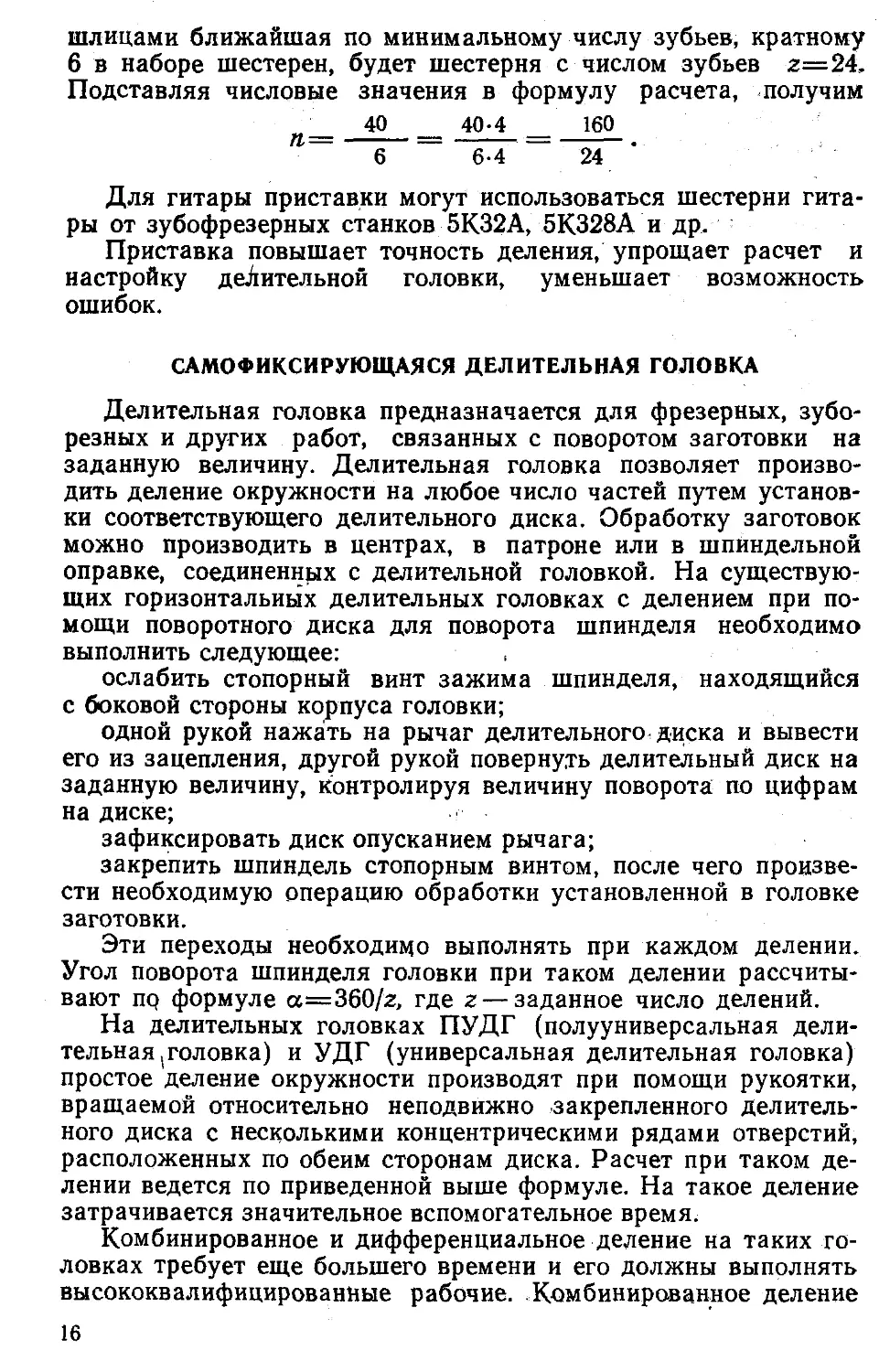

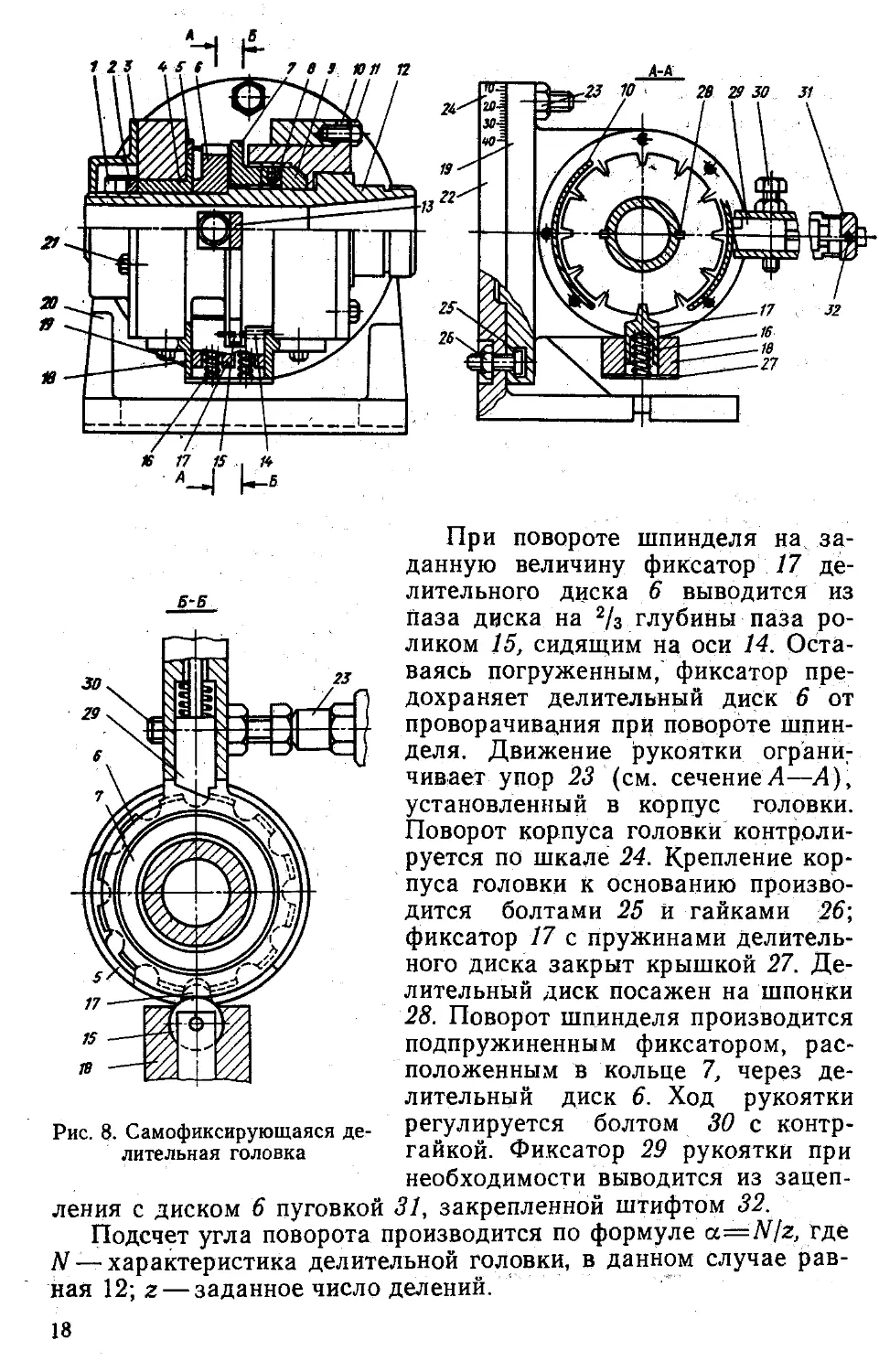

Самофиксирующаяся делительная головка (рис. 8) работает

следующим образом. Корпус 20 выступающим пояском заходит

в основание — угольник 22 и может поворачиваться относитель-

но угольника в одну сторону до 20°, в другую — до 120°. В кор-

пусе расположен полый шпиндель 12, на котором имеется резь-

ба с центрирующим пояском для крепления кулачкового патро-

на или поводка, а в отверстие шпинделя, расточенное на конус

Морзе № 5, вставляется центр или оправка необходимого раз-

мера. В средней части шпинделя расположены кольцо 7 с руко-

яткой, делительный диск 6, упорный подшипник 8, зажимное

кольцо 9. Посредством этих деталей производится поворот, де-

ление, зажим и раскрепление шпинделя. В переднюю часть

корпуса установлена поворотная передняя втулка 10 шпинделй,

прикрепленная к корпусу болтами 11. Задний подшипник сколь-

жения 4 шпинделя запрессован в корпус и закрыт крышкой 3.

Осевое регулирование шпинделя производят через упорное

кольцо 2 гайками 1. Крышка заднего подшипника крепится бол-

тами 21, а кронштейн 18 фиксатора крепится к корпусу болтами

19, Пружины 16 поддерживают фиксатор 17 в рабочем по-

ложении.

ТЕХНИЧЕСКАЯ 1

БИБЛИОТЕКА |

17

Б-Б

Рис. 8. Самофиксирующаяся де-

лительная головка

При повороте шпинделя на за-

данную величину фиксатор 17 де-

лительного диска 6 выводится из

паза диска на 2/з глубины паза ро-

ликом 15, сидящим на оси 14. Оста-

ваясь погруженным, фиксатор пре-

дохраняет делительный диск 6 от

проворачивания при повороте шпин-

деля. Движение рукоятки ограни;

чивает упор 23 (см. сечение Л—Л),

установленный в корпус головки.

Поворот корпуса головки контроли-

руется по шкале 24. Крепление кор-

пуса головки к основанию произво-

дится болтами 25 и гайками 26\

фиксатор 17 с пружинами делитель-

ного диска закрыт крышкой 27. Де-

лительный диск посажен на шпонки

28. Поворот шпинделя производится

подпружиненным фиксатором, рас-

положенным в кольце 7, через де-

лительный диск 6. Ход рукоятки

регулируется болтом 30 с контр-

гайкой. Фиксатор 29 рукоятки при

необходимости выводится из зацеп-

ления с диском 6 пуговкой 31, закрепленной штифтом 32.

Подсчет угла поворота производится по формуле a=7V/z, где

N — характеристика делительной головки, в данном случае рав-

ная 12; 2— заданное число делений.

18

Настройка самофиксирующейся делительной головки произ-

водится следующим образом. Рукоятку устанавливают в верхнее

положение, при этом фиксатор 17 делительного диска должен

войти в нижний паз делительного диска, а фиксатор 29 рукоятки

должен заходить в верхний паз делительного диска. Передняя

кромка фиксатора должна быть прижата к стенке паза дели-

тельного диска. В таком положении болт 30 с контргайкой до-

ворачивают до упора-ограничителя 23 и законтривают. Затем

на делительном диске 6 отсчитывают от паза, в котором нахо-

дится фиксатор рукоятки, необходимое число пазов для деления

окружности на заданную величину. Кольцо 5 началом скоса

устанавливают за последним отсчитанным пазом и закрепляют.

Шпиндель зажимают путем вворачивания втулки 10 в переднюю

упорную втулку 9. Двигая рукоятку вниз, через упорный под-

шипник 8 воздействуют на конусную разрезную втулку 9, кото-

рая сжимается и зажимает шпиндель головки.

Высота центров у головки 135 мм, что соответствует высоте

центров стандартных делительных головок. С ней в паре может

использоваться любая центровая бабка. Делительный диск

имеет 12 пазов, диаметр отверстия в шпинделе — 38 мм. Габа-

риты делительной головки (длина ХширинаХ высота) 220X

Х200Х250 мм. Масса головки 24 кг. Самофиксирующаяся дели-

тельная головка внедрена в производство, ее применяют на фре-

зерных станках 6Н82 и 6Н12. Эксплуатация головки показала

положительные результаты и получила хорошую оценку фрезе-

ровщиков.

Внедрение самофиксирующейся делительной головки улуч-

шило условия труда, повысило производительность и культуру

производства. Головка безопасна в работе. Сокращается, вспо-

могательное время на каждом делении. Работу могут выполнять

менее квалифицированные рабочие. При вертикальном фрезеро-

вании многогранников отпадает необходимость зачистки заусен-

цев, так как при каждом последующем ходе фреза зачищает

заусенцы, образованные на предыдущем рабочем ходе. Умень-

шается отвод головки от фрезы при обработке заготовок с удли-

ненным стержнем, так как они вынимаются вверх в стороне от

фрез, а при горизонтальном фрезеровании головка отводилась

от фрез на расстояние, равное длине заготовки.

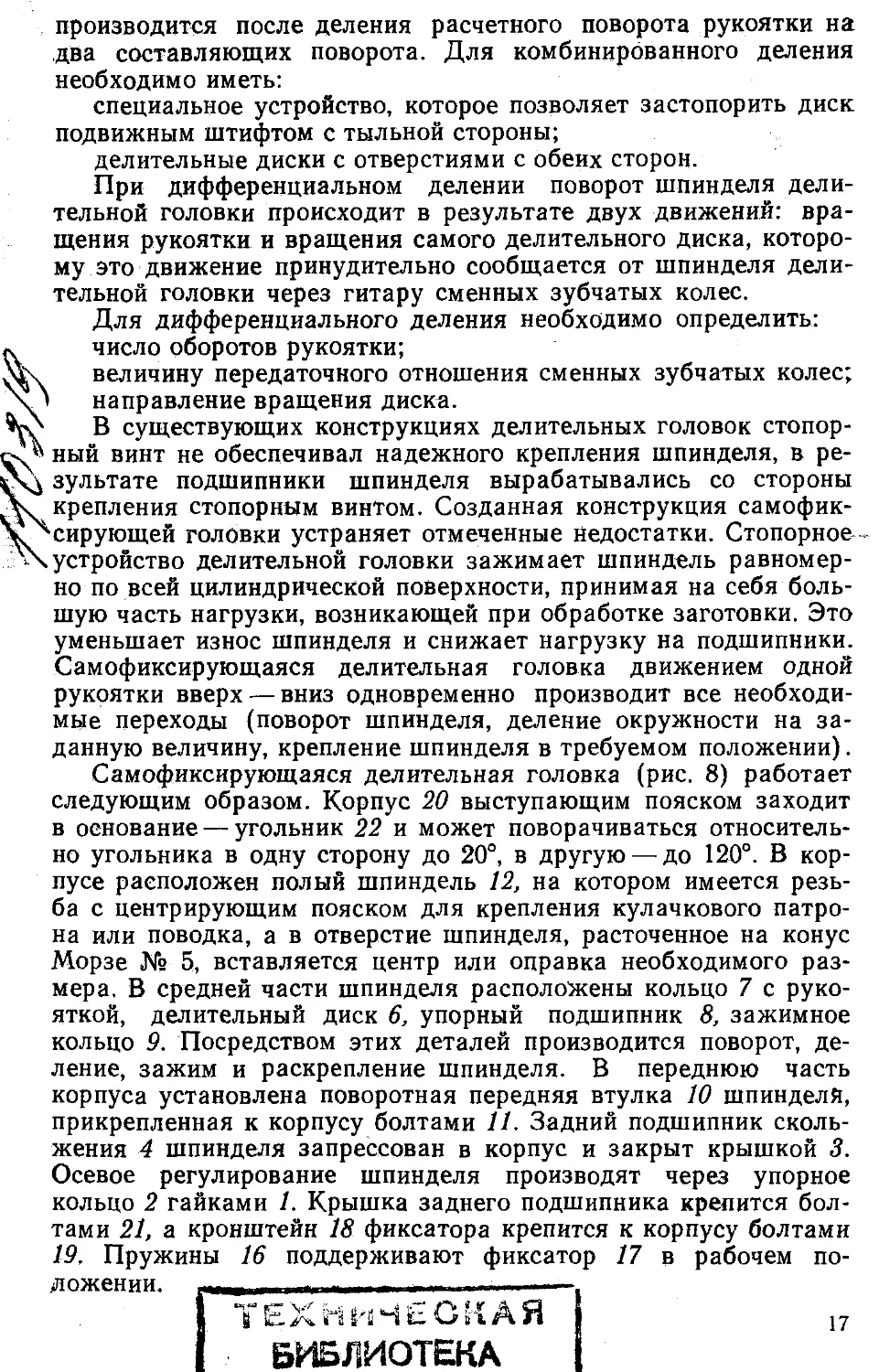

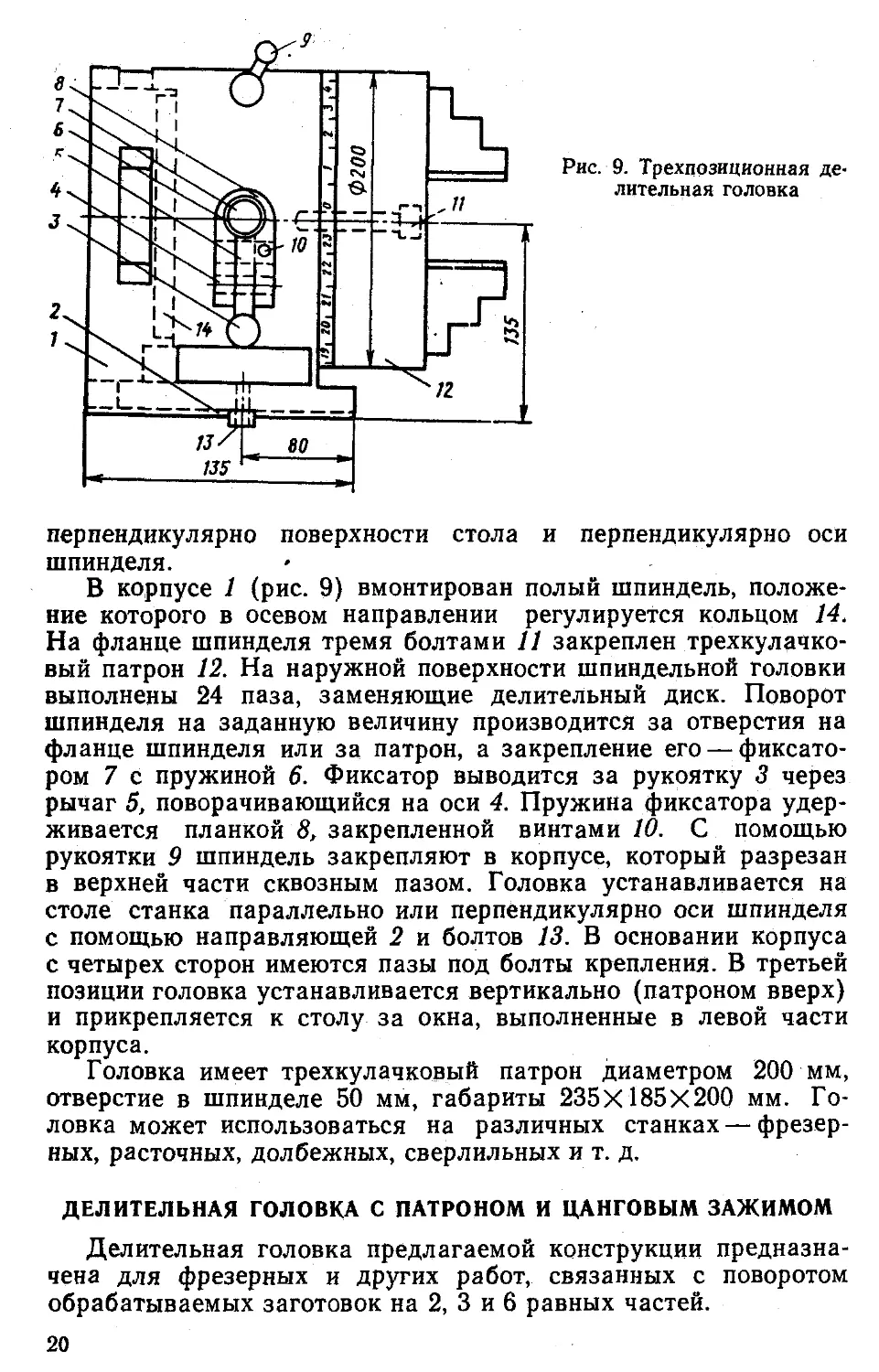

ТРЕХПОЗИЦИОННАЯ ДЕЛИТЕЛЬНАЯ ГОЛОВКА

Делительные головки в большинстве случаев устанавливают-

ся на столе фрезерного станка, когда ось шпинделя делительной

головки располагается параллельно направляющим стола.

Созданная делительная головка может размещаться на стол^

в трех позициях: параллельно поверхности стола и перпендику-

лярно оси шпинделя (на горизонтально-фрезерном станке);

параллельно поверхности стола и параллельно оси шпинделя;

19

Рис. 9. Трехпозиционная де-

лительная головка

перпендикулярно поверхности стола и перпендикулярно оси

шпинделя.

В корпусе 1 (рис. 9) вмонтирован полый шпиндель, положе-

ние которого в осевом направлении регулируется кольцом 14.

На фланце шпинделя тремя болтами 11 закреплен трехкулачко-

вый патрон 12. На наружной поверхности шпиндельной головки

выполнены 24 паза, заменяющие делительный диск. Поворот

шпинделя на заданную величину производится за отверстия на

фланце шпинделя или за патрон, а закрепление его — фиксато-

ром 7 с пружиной 6. Фиксатор выводится за рукоятку 3 через

рычаг 5, поворачивающийся на оси 4. Пружина фиксатора удер-

живается планкой 8, закрепленной винтами 10. С помощью

рукоятки 9 шпиндель закрепляют в корпусе, который разрезан

в верхней части сквозным пазом. Головка устанавливается на

столе станка параллельно или перпендикулярно оси шпинделя

с помощью направляющей 2 и болтов 13. В основании корпуса

с четырех сторон имеются пазы под болты крепления. В третьей

позиции головка устанавливается вертикально (патроном вверх)

и прикрепляется к столу за окна, выполненные в левой части

корпуса.

Головка имеет трехкулачковый патрон диаметром 200 мм,

отверстие в шпинделе 50 мм, габариты 235X185X200 мм. Го-

ловка может использоваться на различных станках — фрезер-

ных, расточных, долбежных, сверлильных и т. д.

ДЕЛИТЕЛЬНАЯ ГОЛОВКА С ПАТРОНОМ И ЦАНГОВЫМ ЗАЖИМОМ

Делительная головка предлагаемой конструкции предназна-

чена для фрезерных и других работ, связанных с поворотом

обрабатываемых заготовок на 2, 3 и 6 равных частей.

20

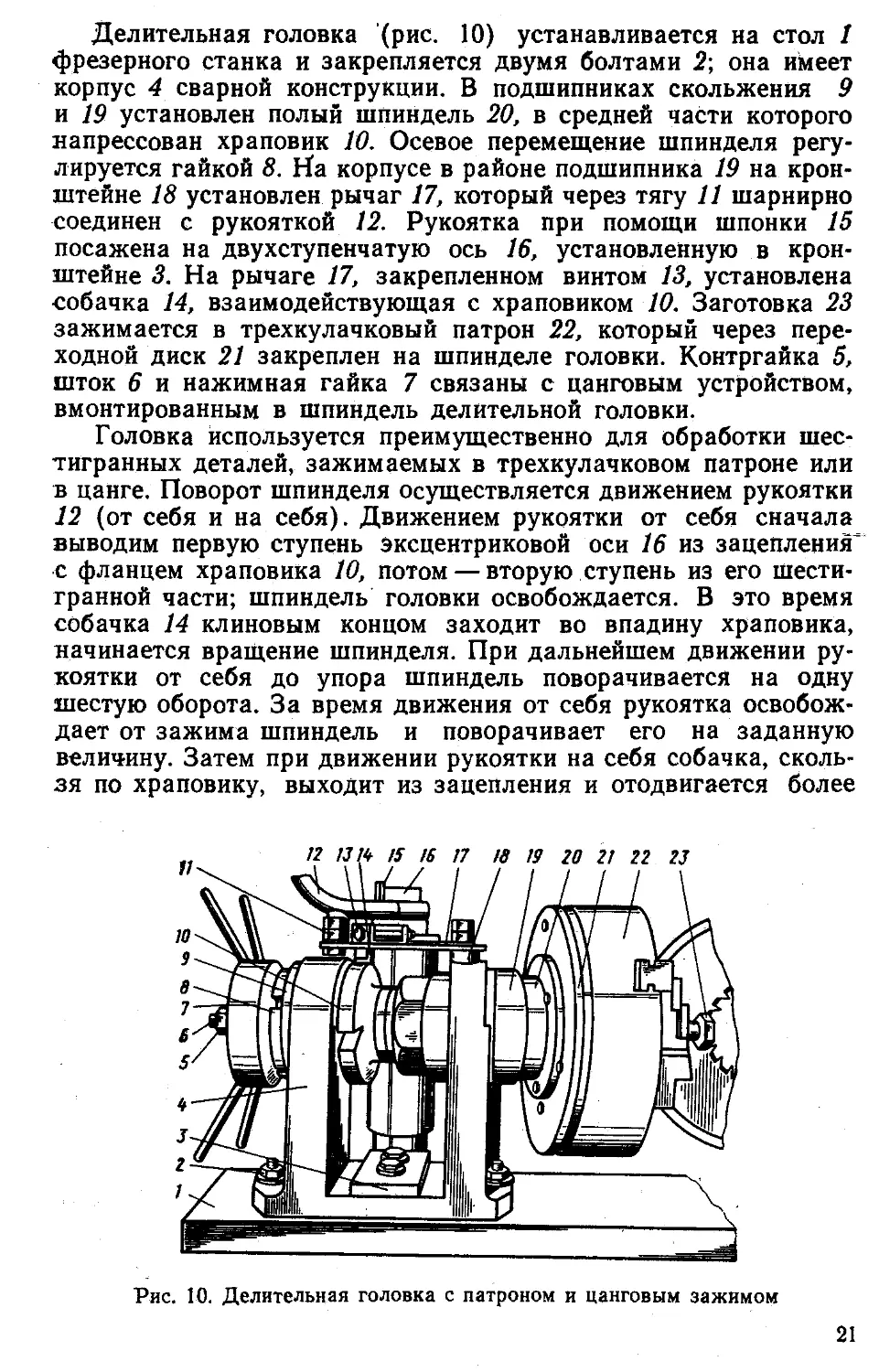

Делительная головка (рис. 10) устанавливается на стол 1

фрезерного станка и закрепляется двумя болтами 2; она имеет

корпус 4 сварной конструкции. В подшипниках скольжения 9

и 19 установлен полый шпиндель 20, в средней части которого

напрессован храповик 10. Осевое перемещение шпинделя регу-

лируется гайкой 8. На корпусе в районе подшипника 19 на крон-

штейне 18 установлен рычаг 17, который через тягу 11 шарнирно

соединен с рукояткой 12. Рукоятка при помощи шпонки 15

посажена на двухступенчатую ось 16, установленную в крон-

штейне 3. На рычаге 17, закрепленном винтом 13, установлена

собачка 14, взаимодействующая с храповиком 10. Заготовка 23

зажимается в трехкулачковый патрон 22, который через пере-

ходной диск 21 закреплен на шпинделе головки. Контргайка 5,

шток 6 и нажимная гайка 7 связаны с цанговым устройством,

вмонтированным в шпиндель делительной головки.

Головка используется преимущественно для обработки шес-

тигранных деталей, зажимаемых в трехкулачковом патроне или

в цанге. Поворот шпинделя осуществляется движением рукоятки

12 (от себя и на себя). Движением рукоятки от себя сначала

выводим первую ступень эксцентриковой оси 16 из зацепления

с фланцем храповика 10, потом — вторую ступень из его шести-

гранной части; шпиндель головки освобождается. В это время

собачка 14 клиновым концом заходит во впадину храповика,

начинается вращение шпинделя. При дальнейшем движении ру-

коятки от себя до упора шпиндель поворачивается на одну

шестую оборота. За время движения от себя рукоятка освобож-

дает от зажима шпиндель и поворачивает его на заданную

величину. Затем при движении рукоятки на себя собачка, сколь-

зя по храповику, выходит из зацепления и отодвигается более

Рис. 10. Делительная головка с патроном и цанговым зажимом

21

Рис. 11. Цанговое устройство

чем на одну шестую поверхности храповика. Одновременно экс-

центриковая ось первой ступенью входит в контакт с шести-

гранной частью храповика. В этом положении шпиндель зафик-

сирован на очередном делении. Его поворот невозможен. При

движении рукоятки далее, до упора, эксцентриковая ось второй

ступенью заходит на боковую поверхность храповика и двигает

храповик, а вместе с ним и весь шпиндель влево. Шпиндель

плотно прижимается к переднему подшипнику конусной поверх-

ностью, аналогичная поверхность имеется и на подшипнике. При

осевом перемещении шпинделя имеется зазор 0,2... 0,3 мм, т. е.

такой, который позволяет производить свободное вращение

шпинделя.

При перемещении рукоятки на себя выполняют следующие

переходы: фиксируют шпиндель в заданном положении, закреп-

ляют его в подшипниках и отводят собачку на следующий зуб

храповика.

В таком положении головки производят обработку заготовки.

Затем движением рукоятки (от себя и на себя) шпиндель пово-

рачивают еще на одну шестую часть оборота. Цикл повторяется.

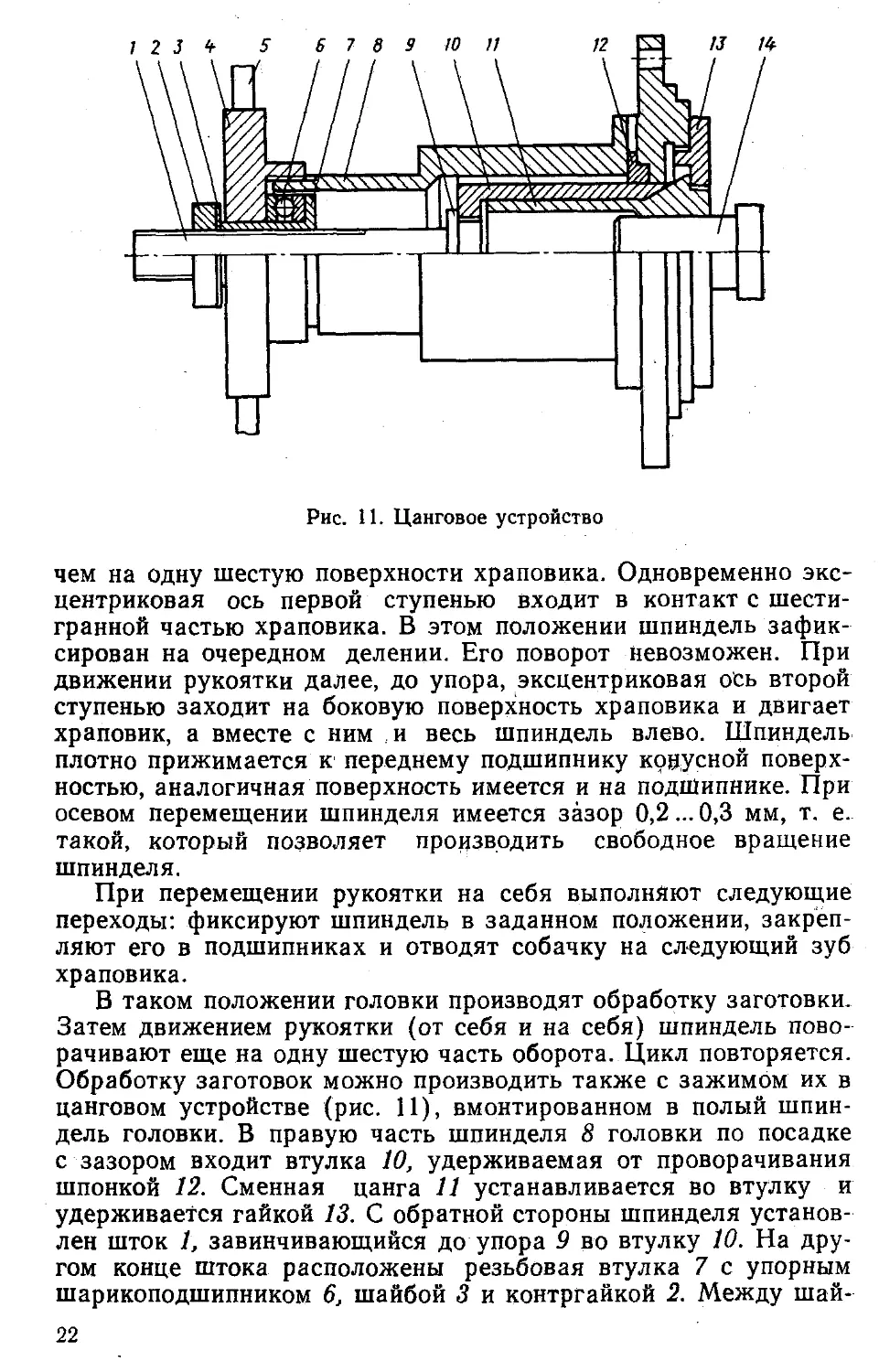

Обработку заготовок можно производить также с зажимом их в

цанговом устройстве (рис. 11), вмонтированном в полый шпин-

дель головки. В правую часть шпинделя 8 головки по посадке

с зазором входит втулка 10, удерживаемая от проворачивания

шпонкой 12. Сменная цанга 11 устанавливается во втулку и

удерживается гайкой 13. С обратной стороны шпинделя установ-

лен шток 1, завинчивающийся до упора 9 во втулку 10. На дру-

гом конце штока расположены резьбовая втулка 7 с упорным

шарикоподшипником 6, шайбой 3 и контргайкой 2. Между шай-

22

бой и шарикоподшипником с зазором установлена нажимная

гайка 4 с рукоятками 5, которая цилиндрическим буртом навин-

чивается на конец шпинделя головки.

Цанговое устройство работает следующим образом: заготов-

ку 14 устанавливают в сменной цанге 11 и вращают нажимную

гайку 4, навинчивая ее на шпиндель, при этом перемещение пе-

редается на цангу 11 через упорный шарикоподшипник 6, втулку

7, шток 1 и втулку 10. Разрезанные части цанги под воздействи-

ем этого перемещения сводятся и зажимают заготовку. Раскреп-

ляют заготовку вращением гайки 4 в обратную сторону..

Применение цангового устройства повышает точность бази-

рования обрабатываемой заготовки 14, сокращает время на этой

-операции и улучшает условия труда.

ДЕЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ

КРУПНОГАБАРИТНЫХ ЗАГОТОВОК

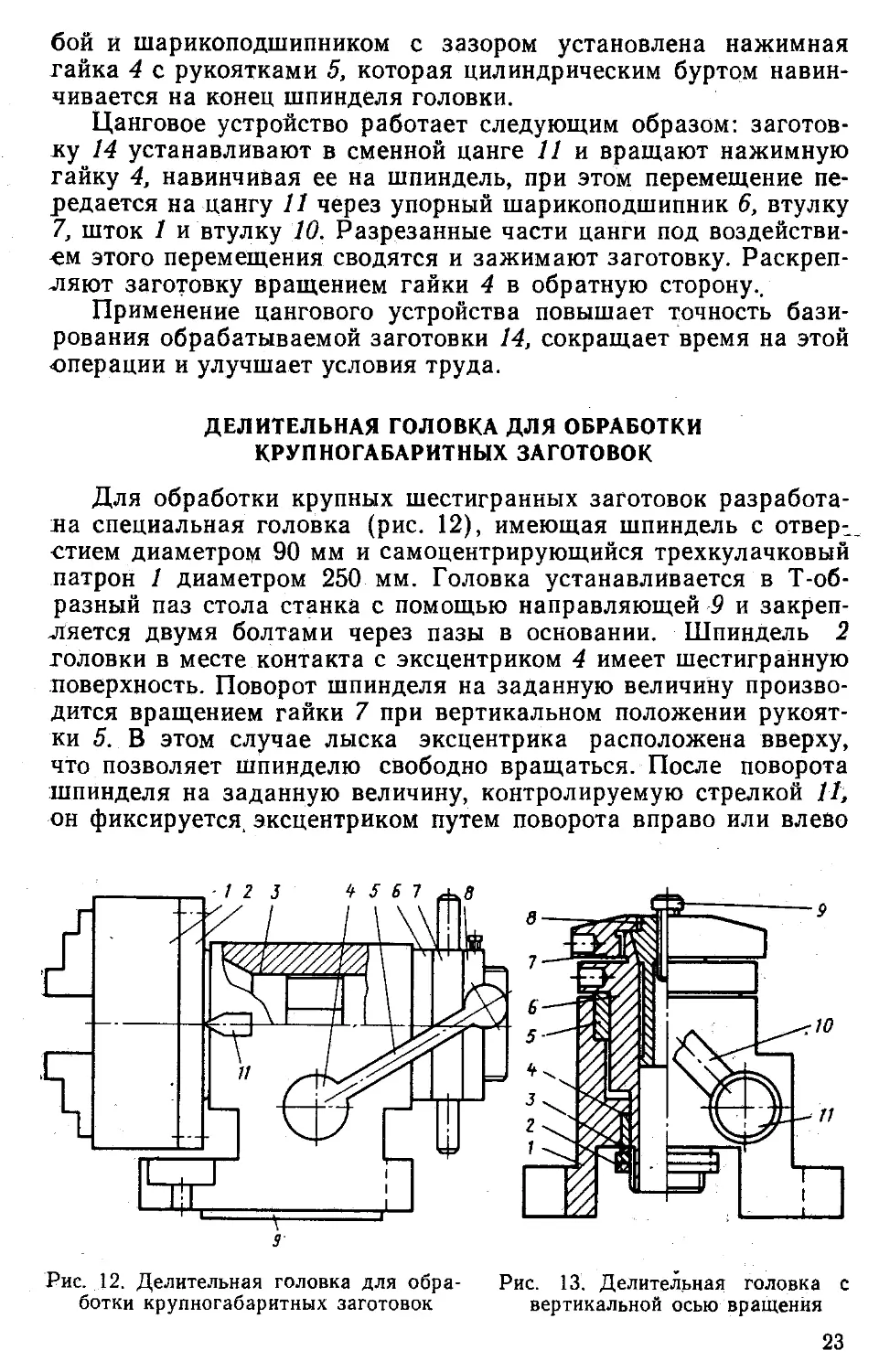

Для обработки крупных шестигранных заготовок разработа-

ла специальная головка (рис. 12), имеющая шпиндель с отвер-

стием диаметром 90 мм и самоцентрирующийся трехкулачковый

патрон 1 диаметром 250 мм. Головка устанавливается в Т-об-

разный паз стола станка с помощью направляющей 9 и закреп-

ляется двумя болтами через пазы в основании. Шпиндель 2

головки в месте контакта с эксцентриком 4 имеет шестигранную

поверхность. Поворот шпинделя на заданную величину произво-

дится вращением гайки 7 при вертикальном положении рукоят-

ки 5. В этом случае лыска эксцентрика расположена вверху,

что позволяет шпинделю свободно вращаться. После поворота

шпинделя на заданную величину, контролируемую стрелкой 11,

он фиксируется, эксцентриком путем поворота вправо или влево

Рис. 12. Делительная головка для обра-

ботки крупногабаритных заготовок

Рис. 13. Делительная головка с

вертикальной осью вращения

23

рукоятки 5, при этом эксцентрик «запирает» шестигранник, вы-

полненный на шпинделе. Затем поворотом гайки 7 нажимаем на

кольцо 6, прижимаем конус шпинделя к конусу корпуса 3 го-

ловки. Получается плотное соединение шпинделя.

Для поворота шпинделя на следующую часть окружности

необходимо отвернуть гайку 7, рукоятку 5 поставить в верти-

кальное положение, а затем повернуть шпиндель еще на одну

шестую часть оборота по стрелке 11. Эксцентриком фиксируют

шпиндель и нажатием гайки 8 на кольцо 6 закрепляют шпин-

дель в корпусе, после чего производят обработку заготовки. Да-

лее цикл повторяется до полной обработки заготовки.

ДЕЛИТЕЛЬНАЯ ГОЛОВКА С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ

Существующие делительные головки с горизонтальным рас-

положением шпинделя при фрезеровании заготовок типа болтов

требуют значительной затраты времени на подвод и отвод дели-

тельной головки. При этом чем длиннее болт, тем больше надо

отводить делительную головку, чтобы удалить обработанный

болт и установить другой.

Делительная головка (рис. 13) имеет вертикальное располо-

жение оси. Она выполнена только для деления окружности на

две, три и на шесть равных частей.

Заготовка 9 устанавливается в сменной цанге 8 и зажима-

ется нажимной гайкой 7, в которой' имеется четыре отверстия

по ее наружному диаметру. В средней части шпинделя 6 его

наружная поверхность выполнена шестигранной, что позволяет

исполнять ей функции делительного диска. Ось-эксцентрик 11

в месте контакта со шпинделем имеет лыску, переходящую плав-

ной кривой в цилиндрическую часть. Это позволяет при верти-

кальном положении рукоятки 10 свободно вращать шпиндель в

корпусе 1. Шпиндель вращается во втулках 4 и 5. Осевое сме-

щение шпинделя регулируется кольцом 3 и гайками 2. При по-

вороте рукоятки влево ось-эксцентрик поверхностью, очерченной

плавной кривой, нажимает на одну из шести граней шпинделя,

фиксируя его.

В этом положении производят обработку заготовки. Для по-

ворота на следующую часть окружности рукоятку устанавлива-

ют в вертикальное положение. Шпиндель при этом освобожден,

его поворачивают еще на одну шестую часть и вновь зажимают

рукояткой.

Сменные цанги подбирают по диаметру обрабатываемой за-

готовки.

В делительной головке можно применять самоцентрирую-

щийся трехкулачковый патрон, для которого на шпинделе вы-

полнена резьба М64 как на всех универсальных делительных

головках. Вместо нажимной гайки на шпиндель навинчивается

планшайба патрона.

24

Рис. 14. Приспособление дли одновременного закрепления четырех заготовок

С помощью делительной головки можно фрезеровать резьбо-

вые пробки, штуцера, пазы у шлицевых гаек и т. д. Заготовки

типа болтов рекомендуется устанавливать в цангу или патрон с

прокладкой под головку в виде кольца толщиной 2...3 мм.

ПРИСПОСОБЛЕНИЕ ДЛЯ ОДНОВРЕМЕННОГО ЗАКРЕПЛЕНИЯ

ЧЕТЫРЕХ ЗАГОТОВОК

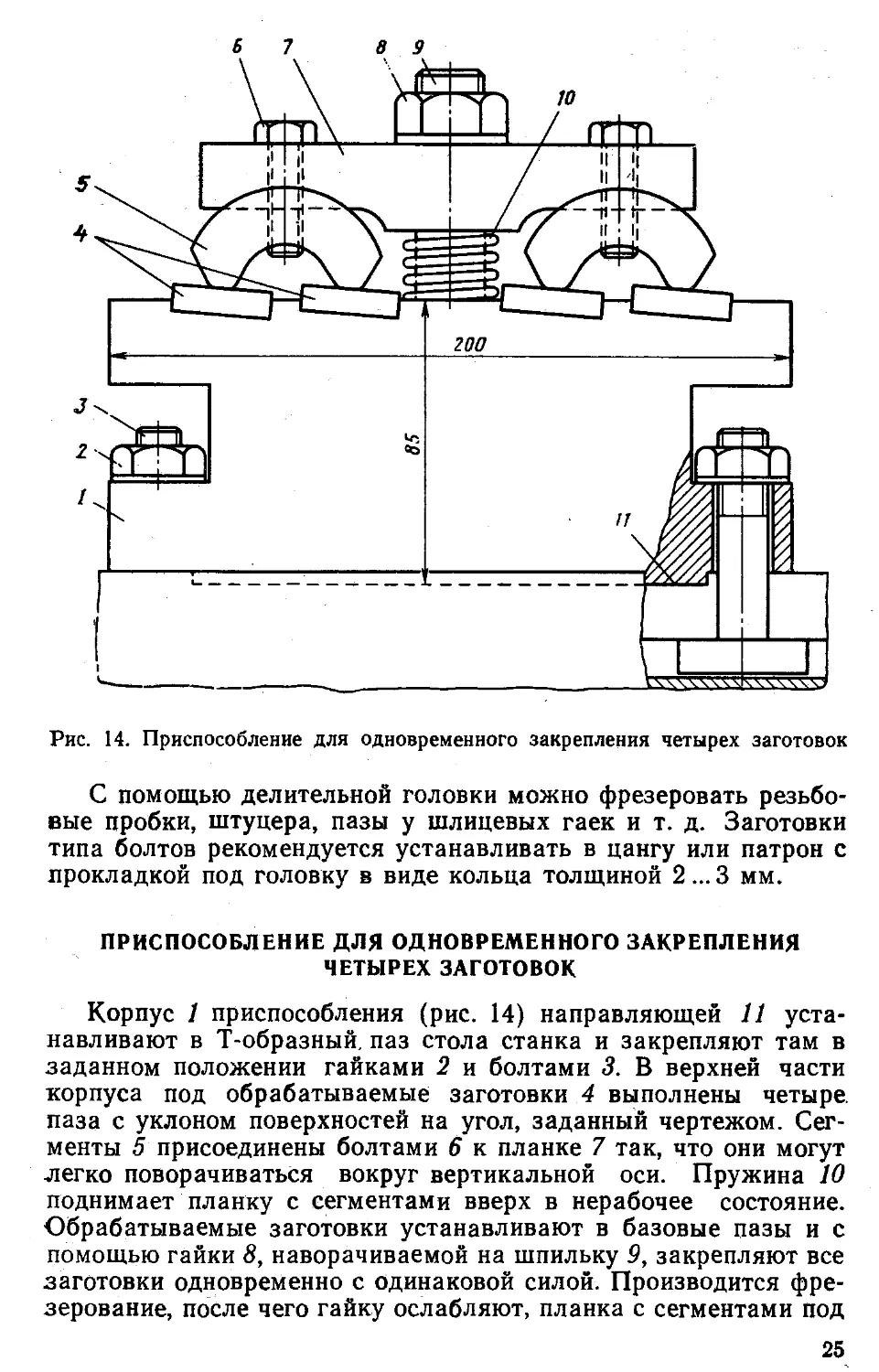

Корпус 1 приспособления (рис. 14) направляющей 11 уста-

навливают в Т-образный, паз стола станка и закрепляют там в

заданном положении гайками 2 и болтами 3. В верхней части

корпуса под обрабатываемые заготовки 4 выполнены четыре,

паза с уклоном поверхностей на угол, заданный чертежом. Сег-

менты 5 присоединены болтами 6 к планке 7 так, что они могут

легко поворачиваться вокруг вертикальной оси. Пружина 10

поднимает планку с сегментами вверх в нерабочее состояние.

Обрабатываемые заготовки устанавливают в базовые пазы и с

помощью гайки 8, наворачиваемой на шпильку 9, закрепляют все

заготовки одновременно с одинаковой силой. Производится фре-

зерование, после чего гайку ослабляют, планка с сегментами под

25

действием пружины поднимается вверх, освобождая обработан-

ные детали.

Приспособление может быть увеличено в длину для установ-

ки нескольких комплектов заготовок, например 8, 12 или 16,

исходя из размеров стола станка.

ПРИСПОСОБЛЕНИЕ ДЛЯ ГРУППОВОЙ ОБРАБОТКИ ЗАГОТОВОК,

УСТАНАВЛИВАЕМЫХ В РЯД

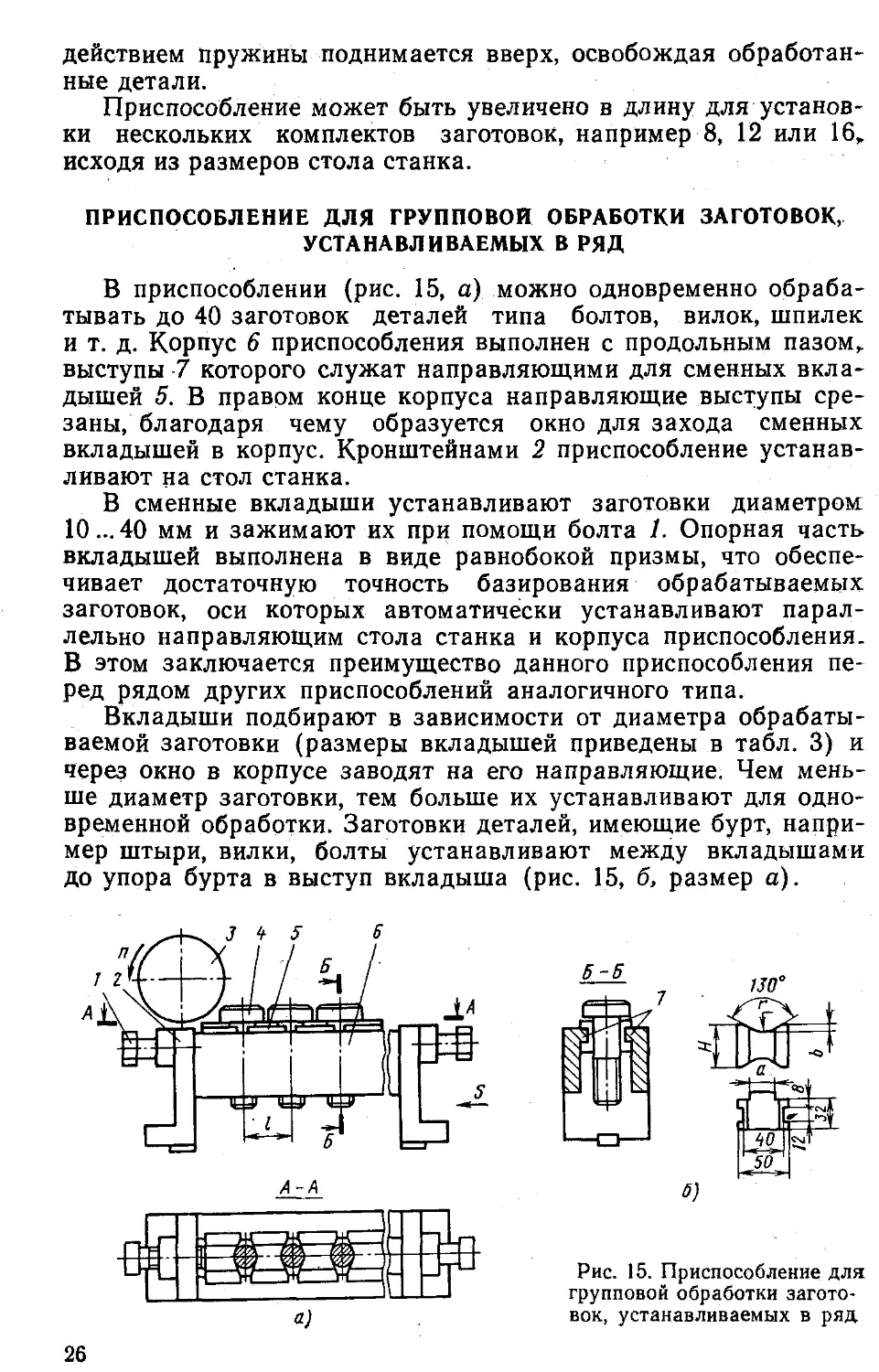

В приспособлении (рис. 15, а) можно одновременно обраба-

тывать до 40 заготовок деталей типа болтов, вилок, шпилек

и т. д. Корпус 6 приспособления выполнен с продольным пазом,

выступы 7 которого служат направляющими для сменных вкла-

дышей 5. В правом конце корпуса направляющие выступы сре-

заны, благодаря чему образуется окно для захода сменных

вкладышей в корпус. Кронштейнами 2 приспособление устанав-

ливают на стол станка.

В сменные вкладыши устанавливают заготовки диаметром

10... 40 мм и зажимают их при помощи болта 1. Опорная часть

вкладышей выполнена в виде равнобокой призмы, что обеспе-

чивает достаточную точность базирования обрабатываемых

заготовок, оси которых автоматически устанавливают парал-

лельно направляющим стола станка и корпуса приспособления.

В этом заключается преимущество данного приспособления пе-

ред рядом других приспособлений аналогичного типа.

Вкладыши подбирают в зависимости от диаметра обрабаты-

ваемой заготовки (размеры вкладышей приведены в табл. 3) и

через окно в корпусе заводят на его направляющие. Чем мень-

ше диаметр заготовки, тем больше их устанавливают для одно-

временной обработки. Заготовки деталей, имеющие бурт, напри-

мер штыри, вилки, болты устанавливают между вкладышами

до упора бурта в выступ вкладыша (рис. 15, б, размер а).

Рис. 15. Приспособление для

групповой обработки загото-

вок, устанавливаемых в ряд

26

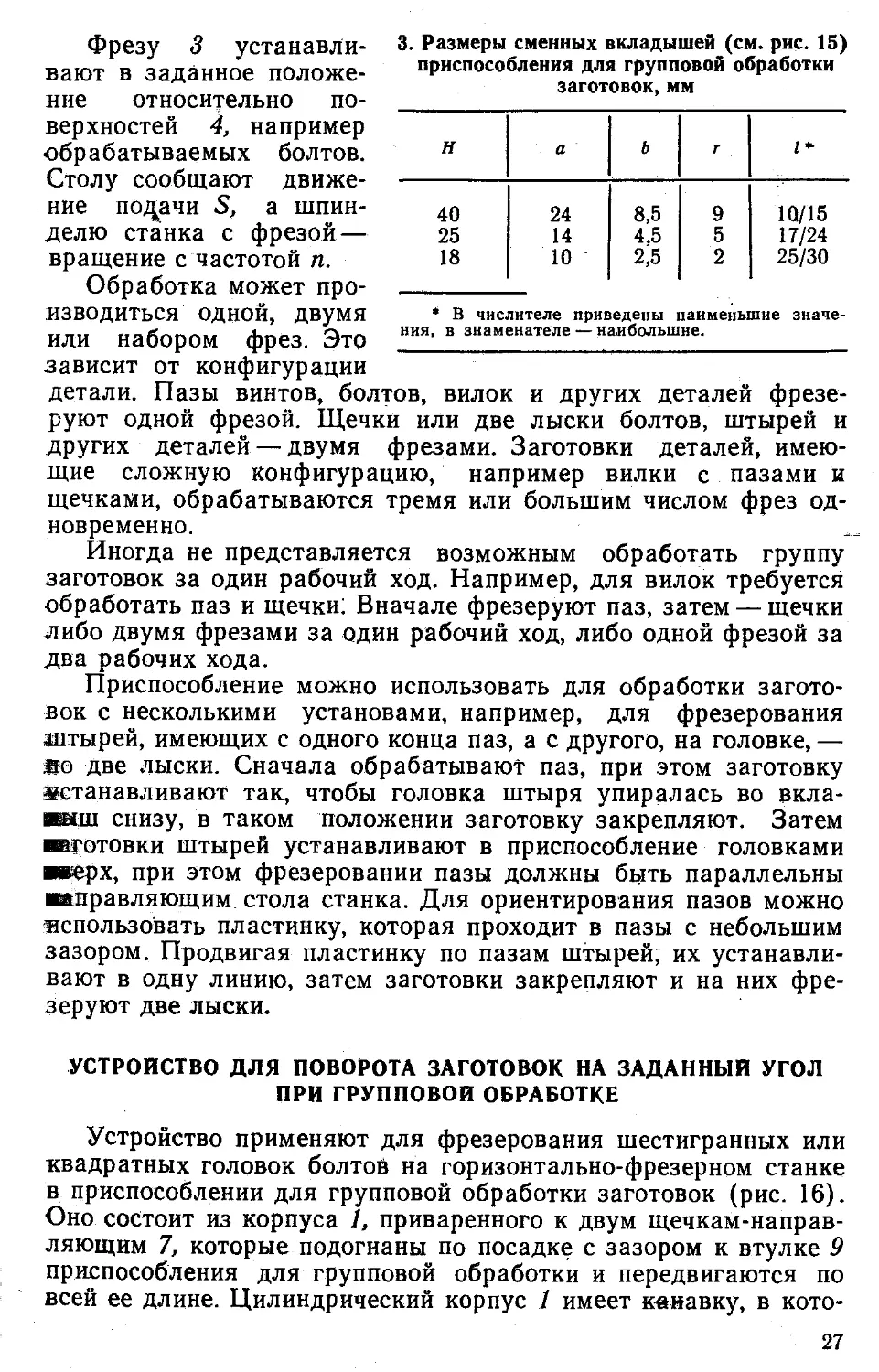

Фрезу 3 устанавли- 3. Размеры сменных вкладышей (см. рис. 15) вают в заданное положе- приспособления для групповой обработки заготовок, мм нне относительно по-

верхностей 4, например обрабатываемых болтов. н а ь г 1*

ние подачи S, а шпин- 40 делю станка с фрезой— 25 вращение с частотой п. 18 Обработка может про- ИЗВОДИТЬСЯ ОДНОЙ, двумя • в чис или набором фрез. Это ния' в зиам 24 14 10 пителе приЕ гнателе — н 8,5 4,5 2,5 едены шбольш 9 5 2 таймень не. 10/15 17/24 25/30 иие значе-

зависит от конфигурации

детали. Пазы винтов, болтов, вилок и других деталей фрезе-

руют одной фрезой. Щечки или две лыски болтов, штырей и

других деталей — двумя фрезами. Заготовки деталей, имею-

щие сложную конфигурацию, например вилки с пазами и

щечками, обрабатываются тремя или большим числом фрез од-

новременно.

Иногда не представляется возможным обработать группу

заготовок за один рабочий ход. Например, для вилок требуется

обработать паз и щечки; Вначале фрезеруют паз, затем — щечки

либо двумя фрезами за один рабочий ход, либо одной фрезой за

два рабочих хода.

Приспособление можно использовать для обработки загото-

вок с несколькими установами, например, для фрезерования

штырей, имеющих с одного конца паз, а с другого, на головке, —

во две лыски. Сначала обрабатывают паз, при этом заготовку

останавливают так, чтобы головка штыря упиралась во вкла-

шш снизу, в таком положении заготовку закрепляют. Затем

таготовки штырей устанавливают в приспособление головками

верх, при этом фрезеровании пазы должны быть параллельны

вправляющим стола станка. Для ориентирования пазов можно

использовать пластинку, которая проходит в пазы с небольшим

зазором. Продвигая пластинку по пазам штырей, их устанавли-

вают в одну линию, затем заготовки закрепляют и на них фре-

зеруют две лыски.

устройство для поворота заготовок на заданный угол

ПРИ ГРУППОВОЙ ОБРАБОТКЕ

Устройство применяют для фрезерования шестигранных или

квадратных головок болтов на горизонтально-фрезерном станке

в приспособлении для групповой обработки заготовок (рис. 16).

Оно состоит из корпуса 1, приваренного к двум щечкам-направ-

ляющим 7, которые подогнаны по посадке с зазором к втулке 9

приспособления для групповой обработки и передвигаются по

всей ее длине. Цилиндрический корпус 1 имеет канавку, в кото-

27

Рис. 16. Устройство для поворота заготовок

на заданный угол при групповой обработке

рую установлено кольцо 3 по пере-

ходной посадке. В кольце выполне-

ны два паза (на рис. не показаны)

под ключ для поворота заготовки.

Кольцо удерживается в корпусе

накладкой 2, закрепленной че-

тырьмя болтами 5. На внутренней

поверхности накладки выполнены

два выступа-ограничителя 10. Уст-

ройство снабжено сменным ключом

4, имеющим форму круглого диска,

с двумя или четырьмя пазами под

головку обрабатываемой заготовки.

Сменный ключ имеет рукоятку 8.

Устройство используется следую-

щим образом. После фрезерования

двух лысок у заготовок болтов ос-

лабляют винт основного приспособ-

ления, зажимающий партию обра-

батываемых заготовок, сметают

стружку со втулки 9 и на нее устанавливают дополнительное

устройство для поворота заготовок таким образом, чтобы два

паза кольца 3 были расположены параллельно отфрезерован-

ным лыскам заготовки 6. Затем ключ 4 через пазы в кольце

устанавливают на отфрезерованные лыски заготовки и пово-

рачивают его в сторону до упора в один из выступов-ограничи-

телей накладки 2 (влево, если фрезеруются шесть граней, впра-

во, если обрабатывается квадрат). Заготовка соответственно

поворачивается на 60 или 90°. Затем ключ снимают, а устрой-

ство передвигают по корпусу приспособления на следующую

позицию. После поворота всех заготовок на заданный угол уст-

ройство снимают, заготовки закрепляют и фрезеруют следую-

щие две лыски.

Внедрение устройства для групповой обработки с устройст-

вом для поворота заготовок сокращает трудоемкость. Если для

закрепления 20 деталей, обрабатываемых в патроне делительной

головки, требовалось зажимать каждую заготовку, то с исполь-

зованием приспособления их зажимают только 3 раза при обра-

ботке шестигранных головок. Исключается возможность ошибки

при делении, улучшаются условия работы станка и*фрезеровщи-

ка; фрезеровщик не соприкасается непосредственно с обрабаты-

ваемыми заготовками, их смена происходит при остановленном

шпинделе станка.

С применением этого устройства можно обрабатывать, на-

пример, втулки с несколькими пазами в торце. Для этого необ-

28

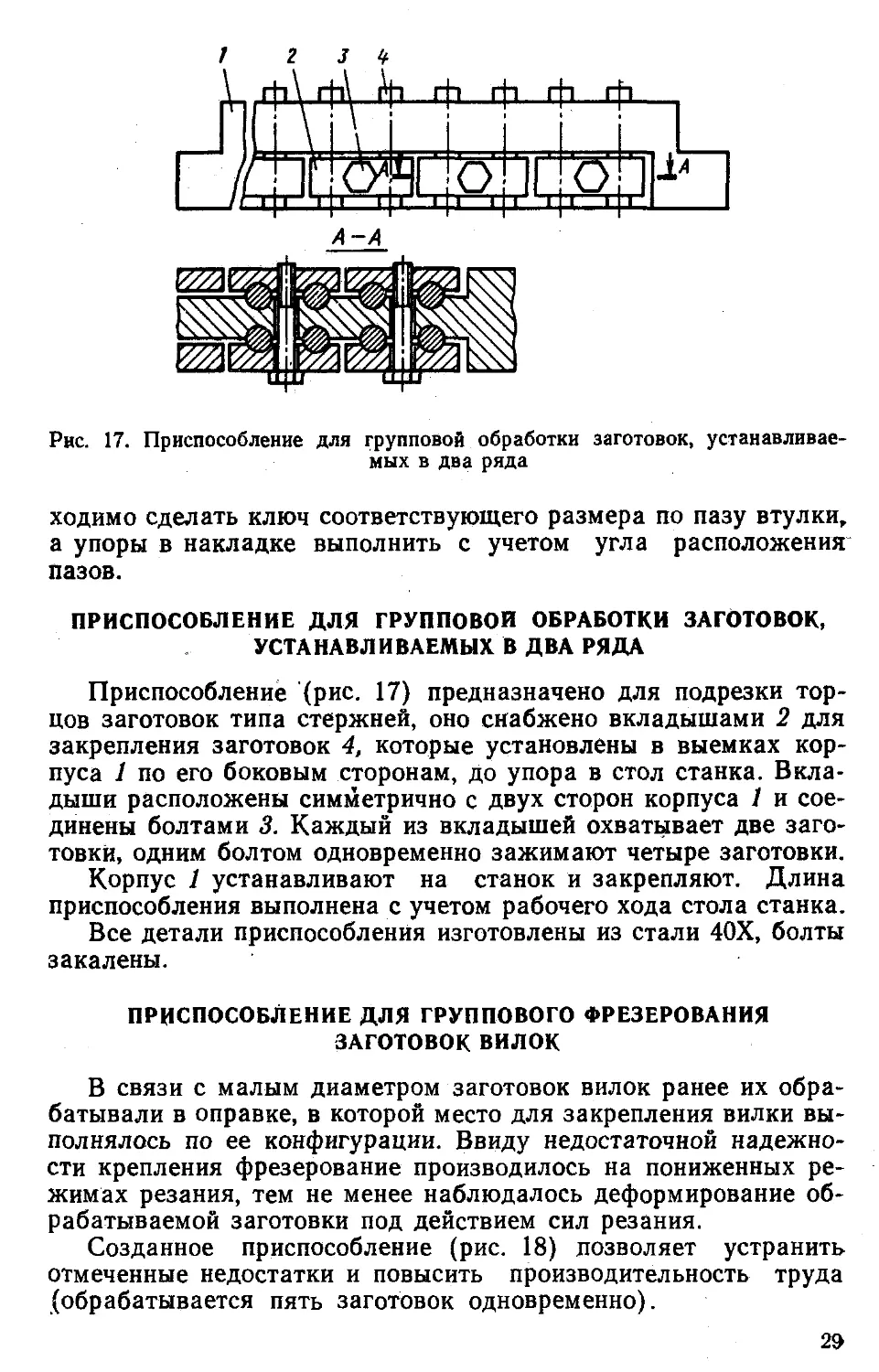

Рнс. 17. Приспособление для групповой обработки заготовок, устанавливае-

мых в два ряда

ходимо сделать ключ соответствующего размера по пазу втулки,

а упоры в накладке выполнить с учетом угла расположения

пазов.

ПРИСПОСОБЛЕНИЕ ДЛЯ ГРУППОВОЙ ОБРАБОТКИ ЗАГОТОВОК,

УСТАНАВЛИВАЕМЫХ В ДВА РЯДА

Приспособление (рис. 17) предназначено для подрезки тор-

цов заготовок типа стержней, оно снабжено вкладышами 2 для

закрепления заготовок 4, которые установлены в выемках кор-

пуса 1 по его боковым сторонам, до упора в стол станка. Вкла-

дыши расположены симметрично с двух сторон корпуса 1 и сое-

динены болтами 3. Каждый из вкладышей охватывает две заго-

товки, одним болтом одновременно зажимают четыре заготовки.

Корпус 1 устанавливают на станок и закрепляют. Длина

приспособления выполнена с учетом рабочего хода стола станка.

Все детали приспособления изготовлены из стали 40Х, болты

закалены.

ПРИСПОСОБЛЕНИЕ ДЛЯ ГРУППОВОГО ФРЕЗЕРОВАНИЯ

ЗАГОТОВОК вилок

В связи с малым диаметром заготовок вилок ранее их обра-

батывали в оправке, в которой место для закрепления вилки вы-

полнялось по ее конфигурации. Ввиду недостаточной надежно-

сти крепления фрезерование производилось на пониженных ре-

жимах резания, тем не менее наблюдалось деформирование об-

рабатываемой заготовки под действием сил резания.

Созданное приспособление (рис. 18) позволяет устранить

отмеченные недостатки и повысить производительность труда

(обрабатывается пять заготовок одновременно).

29

Рис. 18. Приспособление для группового фрезерования заготовок вилок

Приспособление состоит из корпуса 2, выполненного из стали

40Х, который с помощью направляющей 9 устанавливают в паз

стола 3 фрезерного станка и крепят болтами и гайками 4.

В левой части корпуса по линии, параллельной движению стола,

на равном расстоянии друг от друга просверлено пять отверстий

для установки заготовок вилок 5. Для более точного базирова-

ния заготовки и надежного ее закрёпления в корпусе выполнены

цилиндрические пазы по размеру головки.

Заготовки вилок вставляют в отверстие корпуса до упора их

призматической части головки в паз, сделанный в выступе кор-

пуса, и закрепляют с помощью шпильки 6, кольца 7 и гайки 8,

при этом надрезанные части корпуса сжимаются. Обработка

производится одновременно тремя фрезами 1, установленными

с заданным размером на оправке в шпинделе станка. Средняя

фреза обрабатывает паз, две боковые фрезы — щечки.

Приспособление можно применить также на расточных и

строгальных станках.

Приспособление повысило точность базирования и надеж-

ность крепления обрабатываемых заготовок, увеличило произво-

дительность, улучшило условия труда фрезеровщика, исключило

деформацию и поломку заготовок.

ПРИСПОСОБЛЕНИЕ ДЛЯ ФРЕЗЕРОВАНИЯ ЗАГОТОВОК ВТУЛОК

При фрезеровании лысок с двух сторон втулки для обеспече-

ния параллельности лысок между собой ранее использовались

призма и болт с планкой для закрепления втулки, что сложно

и требовало высокой квалификации рабочего.

Приспособление (рис. 19) обеспечивает базирование и одно-

временное закрепление четырех заготовок, оно состоит из корпу-

30

са 1, двух планок 3, болта 4, роликов 6, осей 7 и ограничителя 8.

Приспособление устанавливают на столе горизонтально-фре-

зерного станка так, чтобы направляющая корпуса входила в

паз стола, после чего ее закрепляют болтами. Заготовки 5 уста-

навливают в отверстия корпуса, которые выполнены по посадке

с зазором, и закрепляют болтом 4 и планками <3, воздействую-

щими на четыре ролика 6. Ролики установлены в окна корпуса

приспособления и центрируются в заданном месте на осях 7. За-

зор между осью и роликом позволяет перемещаться ролику в

любую сторону на 2 мм.

Под действием планок ролики прижимают втулки 5 к корпу-

су. Сила зажима при этом направлена вдоль оси приспособле-

ния, что повышает точность базирования обрабатываемых за-

готовок.

Лыски одного конца заготовки обрабатываются фрезами 2,

установленными на заданный размер. Лыски на другом конце

фрезеруют со второго установа. При этом отфрезерованный

конец втулки устанавливают торцом вниз и фиксируют ограничи-

телем 8. Закрепление втулок производят как и при первом пе-

реходе.

Внедрение приспособления повысило производительность,

улучшило качество обработки и условия труда фрезеровщика.

ПРИСПОСОБЛЕНИЕ ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ,

РАСПОЛОЖЕННЫХ ПОД УГЛОМ 180° ДРУГ К ДРУГУ

При фрезеровании двух пазов, расположенных под углом

180° друг к другу, на цилиндрических заготовках ранее заготов-

ки размечали и устанавливали их в тиски, призмы или в само-

центрирующиеся патроны делительной головки, с проверкой раз-

метки по контрольному угольнику или рейсмусу.

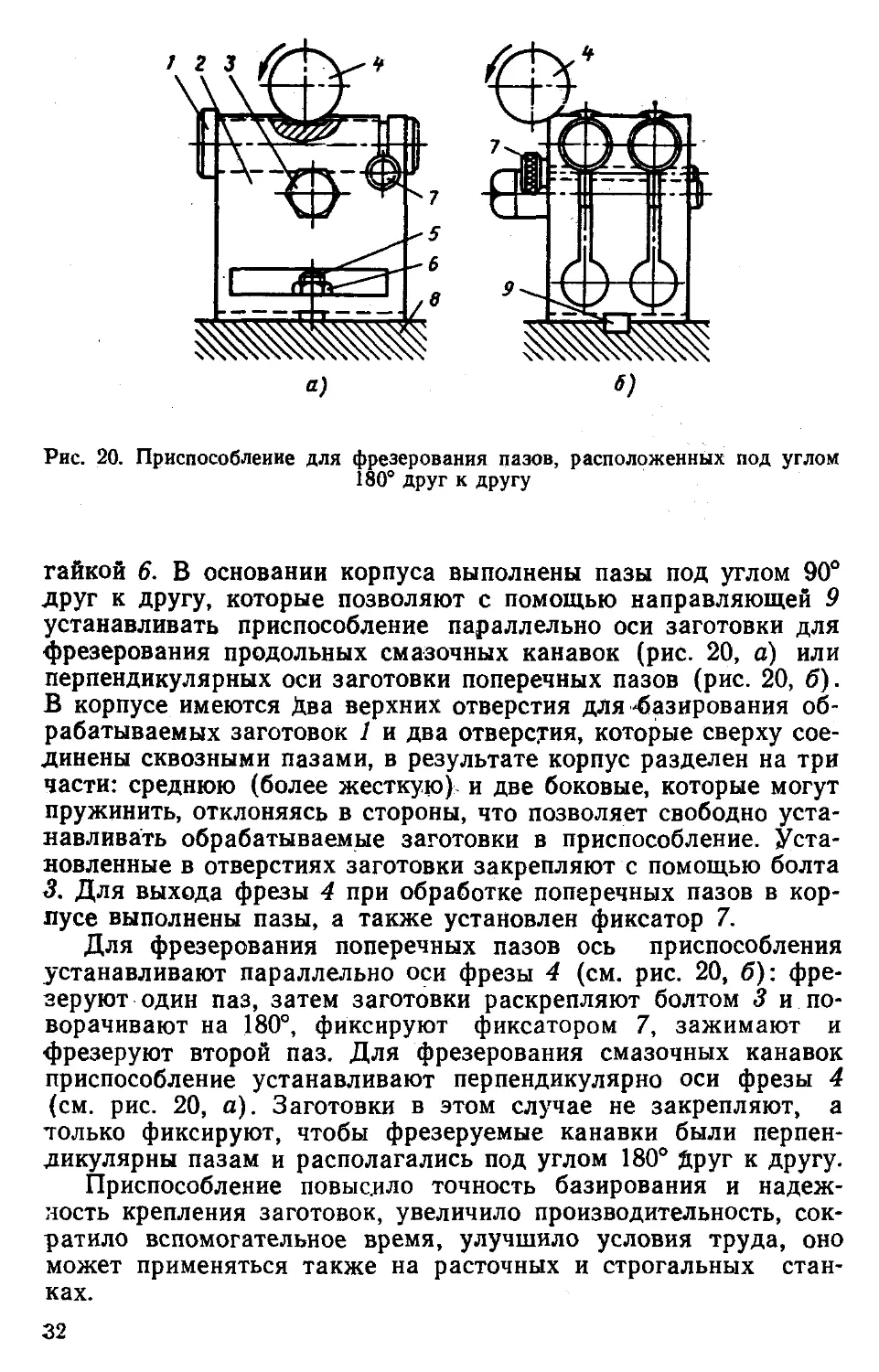

Приспособление (рис. 20) позволяет производить фрезерова-

ние двух заготовок без разметки и без их проверки.

Такое приспособление состоит из корпуса 2, устанавливаемо-

го на столе 8 фрезерного станка и закрепляемого болтом 5 и

Рис. 19. Приспособление для фрезерования заготовок втулок

31

Рис. 20. Приспособление для фрезерования пазов, расположенных под углом

180° друг к другу

гайкой 6. В основании корпуса выполнены пазы под углом 90°

друг к другу, которые позволяют с помощью направляющей 9

устанавливать приспособление параллельно оси заготовки для

фрезерования продольных смазочных канавок (рис. 20, а) или

перпендикулярных оси заготовки поперечных пазов (рис. 20, б).

В корпусе имеются Два верхних отверстия для-базирования об-

рабатываемых заготовок 1 и два отверстия, которые сверху сое-

динены сквозными пазами, в результате корпус разделен на три

части: среднюю (более жесткую) и две боковые, которые могут

пружинить, отклоняясь в стороны, что позволяет свободно уста-

навливать обрабатываемые заготовки в приспособление. Уста-

новленные в отверстиях заготовки закрепляют с помощью болта

3. Для выхода фрезы 4 при обработке поперечных пазов в кор-

пусе выполнены пазы, а также установлен фиксатор 7.

Для фрезерования поперечных пазов ось приспособления

устанавливают параллельно оси фрезы 4 (см. рис. 20, б): фре-

зеруют один паз, затем заготовки раскрепляют болтом 3 и по-

ворачивают на 180°, фиксируют фиксатором 7, зажимают и

фрезеруют второй паз. Для фрезерования смазочных канавок

приспособление устанавливают перпендикулярно оси фрезы 4

(см. рис. 20, а). Заготовки в этом случае не закрепляют, а

только фиксируют, чтобы фрезеруемые канавки были перпен-

дикулярны пазам и располагались под углом 180° Друг к другу.

Приспособление повысило точность базирования и надеж-

ность крепления заготовок, увеличило производительность, сок-

ратило вспомогательное время, улучшило условия труда, оно

может применяться также на расточных и строгальных стан-

ках.

32

ПРИСПОСОБЛЕНИЕ ДЛЯ ФРЕЗЕРОВАНИЯ ШЛИЦЕВ

БЕЗ ЗАКРЕПЛЕНИЯ ЗАГОТОВОК

Фрезерование шлицев винтов ранее производилось с закреп-

лением их в трехкулачковом патроне, в результате чего на

резьбе винтов оставались следы от кулачков. Глубина шлицев

получалась различной, так как выдержать одинаковую глуби-

ну при ру'йюй подаче трудно. Кроме того, фрезерование шли-

цев было связано с определенной опасностью для работающего,

поскольку установка винтов в патрон и снятие их после обра-

ботки производились в непосредственной близости от вращаю-

щейся фрезы. При фрезеровании винтов, имеющих большую

длину, приходилось отводить делительную головку от вращаю-

щейся фрезы на расстояние, больше длины заготовки, на что

затрачивалось много времени.

Предлагаемое приспособление для фрезерования шлицев

устраняет перечисленные недостатки, улучшает условия работы,

повышает культуру производства и качество обработки, обес-

печивая одинаковую глубину шлицев у всех винтов.

Приспособление (рис. 21) состоит из корпуса 9, установ-

ленного в призме 11, закрепленной на столе 1 станка. В кор-

пусе по переходной посадке устанавливается оправка 7, в цен-

тральной части которой выполнено отверстие для винта 8. От-

верстие в оправке соответствует диаметру винта. Внутри кор-

пуса имеется выступ, в который упирается головка винта при

фрезеровании. Центр фрезы 10 устанавливают по линии цен-

тров корпуса, а следовательно, и по центру обрабатываемого

винта.

В корпусе со стороны фрезы выполнен паз, ширина и глу-

бина которого несколько больше размера шлица. Фрезу уста-

навливают таким образом, чтобы глубина шлица была равна

Рис. 21. Приспособление для фрезерования шлицев без закрепления заготовок

2—800 33

заданной. Для подачи винта к фрезе на столе станка уста-

новлен поворотный нажимной рычаг, состоящий из втулки 2

и рукоятки 3. Втулка крепится к столу болтом 6, гайкой 5 и

шайбой 4.

Фрезерование шлицев винта производится следующим обра-

зом. Винт 8 устанавливают в отверстие оправки 7, которую от-

водят в корпус 9 приспособления. Поворачивая в сторону кор-

пуса рычаг, нажимают на хвостовик оправки, перемещают ее

к вращающейся фрезе 10 и производят фрезерование шлица.

Доведя головку винта до упора, на полную глубину шлица»

рычаг отводят в сторону. Оправку выводят из корпуса, винт

снимают и устанавливают следующий. Затем цикл повторяется.

Корпус приспособления служит ограждением фрезы, а зона

обработки находится внутри корпуса.

ДВУХКУЛАЧКОВЫЙ ПАТРОН

В применяемых ранее двухкулачковых патронах сухари»

удерживающие винт, под действием переменных нагрузок и

трения быстро изнашивались. Между сухарем и винтом образо-

вывался увеличенный зазор, что нарушало точность установки

обрабатываемой заготовки и усложняло ее обработку. Кроме

этого, нельзя было без вывода кулачков из патрона сместить

их по отношению друг к другу.

Для устранения указанных недостатков разработана и

внедрена новая конструкция патрона {А. с. № 459309 (СССР)]»

которая обеспечивает возможность независимого перемещения

кулачков. Винт выполнен из друх частей (со сквозным цен-

тральным отверстием), между которыми расположена проме-

жуточная шайба, а отверстия вин-

тов снабжены шлицами под ключ.

Двухкулачковый патрон (рис.

22) состоит из корпуса 1, кулачков

4, винтов 2, основания 3, болтов 5»

планки 6, промежуточной шайбы

7. Два винта 2 с правой и левой

резьбами имеют шлицы 8 под ключ.

Винты удерживаются сухарями 9,

закрепляемыми в патроне крепеж-

ными винтами 10.

На торцевой части корпуса па-

трона, перпендикулярно основному

пазу выполнены Т-образные пазы

11 для крепления заготовок болта-

ми и планками или для установки

дополнительных приспособлений.

Рис. 22. Двухкулачковый патрон

34

Кулачки можно перемещать в пазах одновременно или каж-

дый отдельно.

Отверстия под ключ имеют десять шлицев, что позволяет

поворачивать каждый винт относительно друг друга на одну

десятую оборота, в результате достигается высокая точность

установки обрабатываемой заготовки.

Кулачок может устанавливаться в четырех позициях и за-

крепляться в любом поперечном пазу основания на необходи-

мом расстоянии от центра патрона. Одна сторона кулачка

служит для зажима прутковой заготовки, три остальные сто-

роны обеспечивают зажим заготовок различных конфигураций

(квадратные, шестигранные, эллипсные и др.).

Патрон можно применять на фрезерных, токарных, револь-

верных и других станках. Диаметр патрона 300 мм; наиболь-

ший диаметр обрабатываемой заготовки 220 мм; центральное

отверстие в корпусе патрона имеет диаметр 80 мм; диаметр

бинтов 40 мм; масса патрона без кулачков 32 кг.

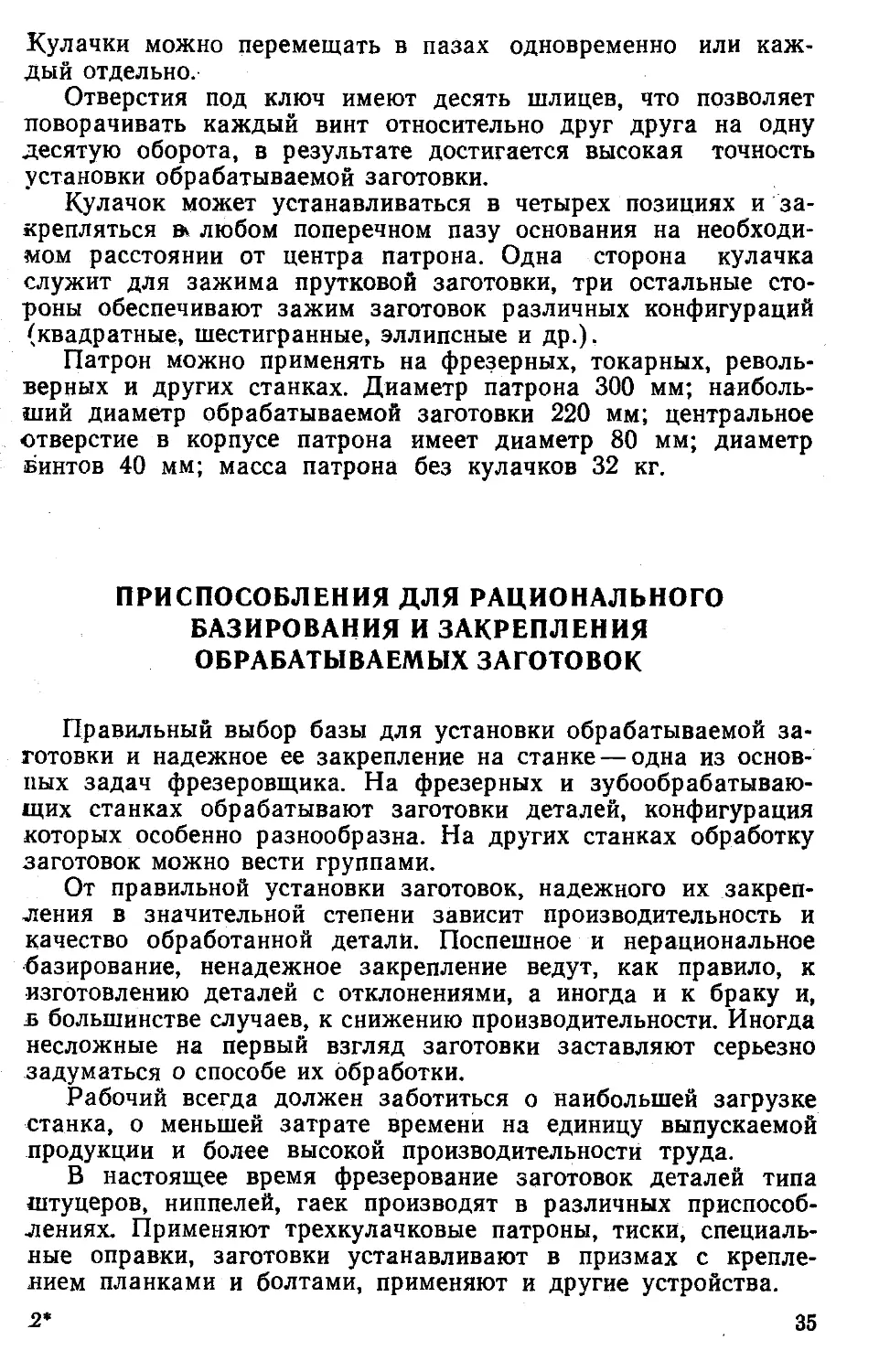

ПРИСПОСОБЛЕНИЯ ДЛЯ РАЦИОНАЛЬНОГО

БАЗИРОВАНИЯ И ЗАКРЕПЛЕНИЯ

ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК

Правильный выбор базы для установки обрабатываемой за-

готовки и надежное ее закрепление на станке — одна из основ-

ных задач фрезеровщика. На фрезерных и зубообрабатываю-

щих станках обрабатывают заготовки деталей, конфигурация

которых особенно разнообразна. На других станках обработку

заготовок можно вести группами.

От правильной установки заготовок, надежного их закреп-

ления в значительной степени зависит производительность и

качество обработанной детали. Поспешное и нерациональное

базирование, ненадежное закрепление ведут, как правило, к

изготовлению деталей с отклонениями, а иногда и к браку и,

в большинстве случаев, к снижению производительности. Иногда

несложные на первый взгляд заготовки заставляют серьезно

задуматься о способе их обработки.

Рабочий всегда должен заботиться о наибольшей загрузке

станка, о меньшей затрате времени на единицу выпускаемой

продукции и более высокой производительности труда.

В настоящее время фрезерование заготовок деталей типа

штуцеров, ниппелей, гаек производят в различных приспособ-

лениях. Применяют трехкулачковые патроны, тиски, специаль-

ные оправки, заготовки устанавливают в призмах с крепле-

нием планками и болтами, применяют и другие устройства.

2*

35

Для сокращения применяемых приспособлений и устране-

ния некоторых указанных недостатков разработано и внедрено

несколько новых приспособлений.

ПРИСПОСОБЛЕНИЕ С БАЗИРОВАНИЕМ ОБРАБАТЫВАЕМОЙ

ЗАГОТОВКИ ПО НАРУЖНОМУ ДИАМЕТРУ

Приспособление (рис. 23) состоит из стального корпуса 15,

который закрепляют на столе 1 фрезерного станка с помощью

болта 13 и гайки 14. Обрабатываемую заготовку 6 по наруж-

ной поверхности устанавливают в сменную оправку 7, закреп-

ляемую болтом 12 в корпусе. Оправка примерно на 90% длины

разрезана вдоль оси, что позволяет ей работать подобно цанге.

В верхней части корпуса на оси 9, которая может переме-

щаться в пазу, установлен рычаг 8 с хвостовиком 10 зажим-

ным болтом 11.

Заготовку закрепляют, воздействуя рычагом на разрезную

оправку, с помощью зажимного болта 11. Нижняя часть оправ-

ки поддерживается упором 4, который опирается на болт 2 и

перемещается вместе с ним в Т-образном пазу стола. Крепится

болт гайкой 3.

Обрабатываемые заготовки можно крепить за резьбу, не

деформируя ее.

Фрезерование производится одной фрезой 5 для получения

шлицев, пазов и других элементов и двумя фрезами — для по-

лучения лысок у болтов, гаек, штуцеров. Во время обработки

первой заготовки вместе с ней фрезеруется и передняя часть

оправки по конфигурации обрабатываемого элемента.

Базовая поверхность оправки может быть выполнена любой

конфигурации в соответствии с конфигурацией устанавливае-

мой в нее заготовки. Меняя оправки, приспособления быстро

переналаживают под обработку различных заготовок, которые

ранее устанавливали и закрепляли путем завинчивания или

зажимали в патроне с прокладкой или с разрезной втулкой.

Однако заготовку не могли так

надежно закреплять, как в рас-

сматриваемом приспособлении.

Внедрение приспособления

повысило производительность

труда, точность базирования и

надежность закрепления обраба-

тываемой заготовки, улучшило

условия труда, расширило тех-

нологическую возможность фре-

Рис. 23. Приспособление с базированием

обрабатываемой заготовки по наружному

диаметру

36

зерных станков. Сократилось число приспособлений, применяе-

мых при фрезеровании.

Приспособление может использоваться также на сверлиль-

ных, долбежных и других станках.

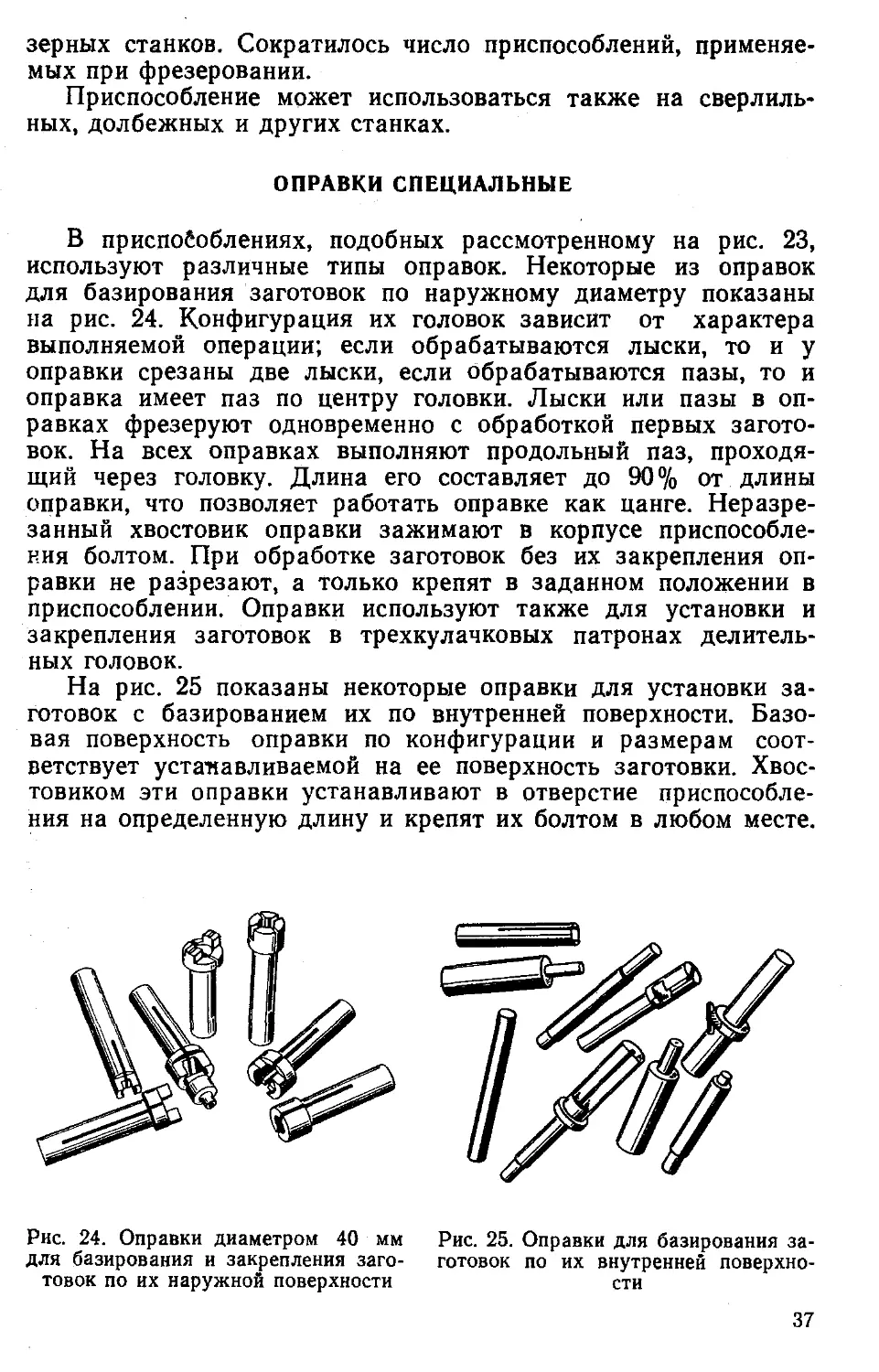

ОПРАВКИ СПЕЦИАЛЬНЫЕ

В приспособлениях, подобных рассмотренному на рис. 23,

используют различные типы оправок. Некоторые из оправок

для базирования заготовок по наружному диаметру показаны

на рис. 24. Конфигурация их головок зависит от характера

выполняемой операции; если обрабатываются лыски, то и у

оправки срезаны две лыски, если обрабатываются пазы, то и

оправка имеет паз по центру головки. Лыски или пазы в оп-

равках фрезеруют одновременно с обработкой первых загото-

вок. На всех оправках выполняют продольный паз, проходя-

щий через головку. Длина его составляет до 90% от длины

оправки, что позволяет работать оправке как цанге. Неразре-

занный хвостовик оправки зажимают в корпусе приспособле-

ния болтом. При обработке заготовок без их закрепления оп-

равки не разрезают, а только крепят в заданном положении в

приспособлении. Оправки используют также для установки и

закрепления заготовок в трехкулачковых патронах делитель-

ных головок.

На рис. 25 показаны некоторые оправки для установки за-

готовок с базированием их по внутренней поверхности. Базо-

вая поверхность оправки по конфигурации и размерам соот-

ветствует устанавливаемой на ее поверхность заготовки. Хвос-

товиком эти оправки устанавливают в отверстие приспособле-

ния на определенную длину и крепят их болтом в любом месте.

Рис. 24. Оправки диаметром 40 мм

для базирования и закрепления заго-

товок по их наружной поверхности

Рис. 25. Оправки для базирования за-

готовок по их внутренней поверхно-

сти

37

Такие оправки обеспечивают достаточную точность базирования

и надежность закрепления обрабатываемых заготовок.

Практика показала хорошие результаты применения спе-

циальных оправок.

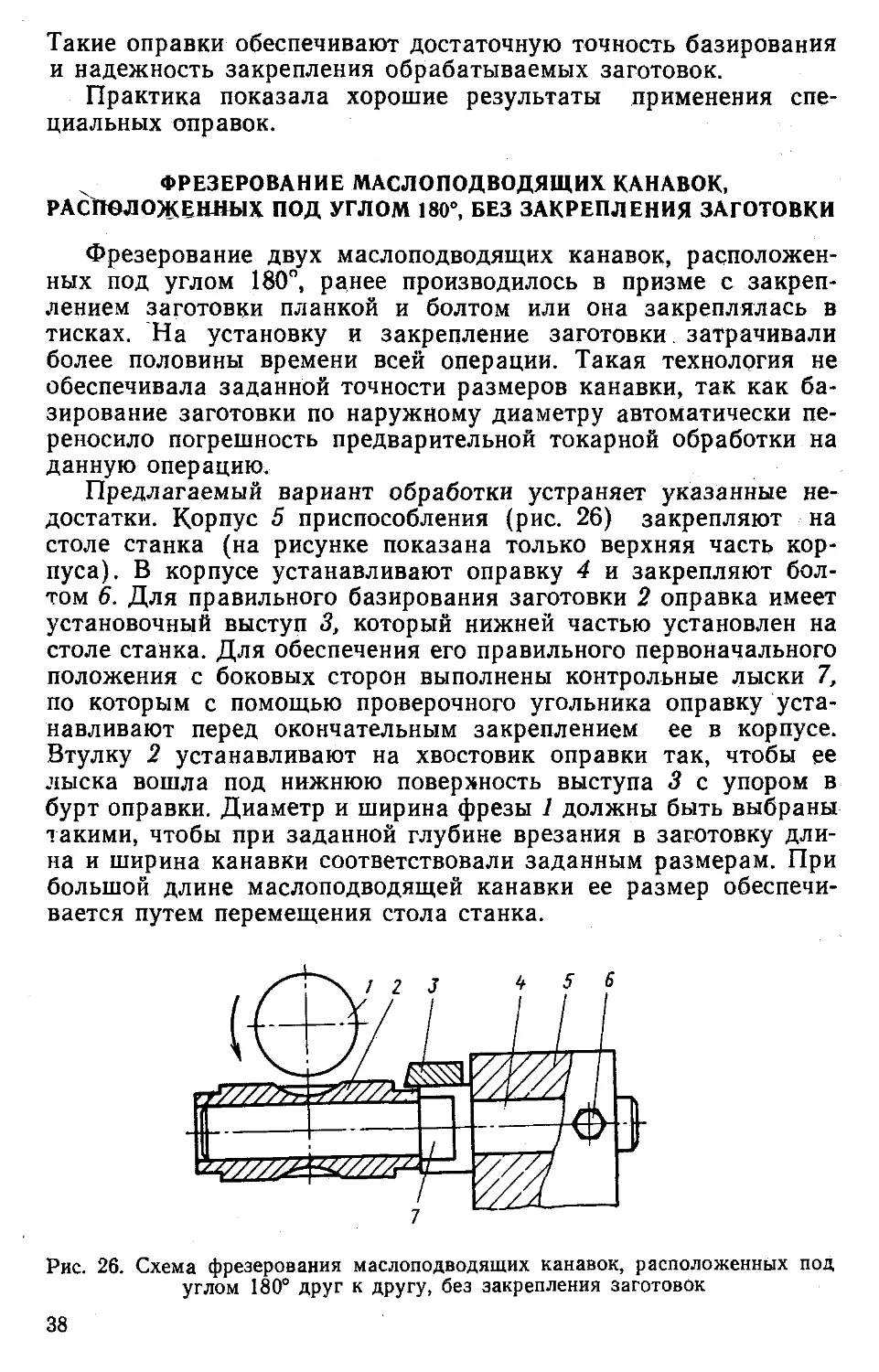

ФРЕЗЕРОВАНИЕ МАСЛОПОДВОДЯЩИХ КАНАВОК,

РАСПОЛОЖЕННЫХ ПОД УГЛОМ 180°, БЕЗ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ

Фрезерование двух маслоподводящих канавок, расположен-

ных под углом 180°, ранее производилось в призме с закреп-

лением заготовки планкой и болтом или она закреплялась в

тисках. На установку и закрепление заготовки, затрачивали

более половины времени всей операции. Такая технология не

обеспечивала заданной точности размеров канавки, так как ба-

зирование заготовки по наружному диаметру автоматически пе-

реносило погрешность предварительной токарной обработки на

данную операцию.

Предлагаемый вариант обработки устраняет указанные не-

достатки. Корпус 5 приспособления (рис. 26) закрепляют на

столе станка (на рисунке показана только верхняя часть кор-

пуса). В корпусе устанавливают оправку 4 и закрепляют бол-

том 6. Для правильного базирования заготовки 2 оправка имеет

установочный выступ 3, который нижней частью установлен на

столе станка. Для обеспечения его правильного первоначального

положения с боковых сторон выполнены контрольные лыски 7,

по которым с помощью проверочного угольника оправку уста-

навливают перед окончательным закреплением ее в корпусе.

Втулку 2 устанавливают на хвостовик оправки так, чтобы ее

лыска вошла под нижнюю поверхность выступа 3 с упором в

бурт оправки. Диаметр и ширина фрезы 1 должны быть выбраны

такими, чтобы при заданной глубине врезания в заготовку дли-

на и ширина канавки соответствовали заданным размерам. При

большой длине маслоподводящей канавки ее размер обеспечи-

вается путем перемещения стола станка.

Рис. 26. Схема фрезерования маслоподводящих канавок, расположенных под

углом 180° друг к другу, без закрепления заготовок

38

Базами втулки являются отверстие и лыски на ее концах.

Между лыской втулки и выступом 3 имеется зазор. После уста-

новки втулки производят обработку. Подача заготовки произ-

водится путем перемещения стола вверх на заданную величину.

По окончании фрезерования первой канавки стол опускают так,

чтобы зазор между втулкой и фрезой был не менее 1...2 мм.

Затем втулку отодвигают влево на такое расстояние, чтобы ко-

нец втулки вышел из зацепления с выступом 3, после этого

втулку поворачивают на 180° и вновь заводят второй лыской под

выступ 3. Фрезеруется вторая, противоположная канавка у

втулки. Стол вновь опускают — втулку снимают и устанавливают

следующую. Цикл повторяется. Вращение фрезы должно быть

направлено навстречу приспособлению. При этом силы резания

доводят втулку до упора, если этого не было сделано Перед об-

работкой.

Внедрение приспособления позволило обрабатывать заготовку

без ее зажима, при этом базирование обеспечивается автома-

тически. Применение приспособления повысило точность обра-

ботки, улучшило условия труда.

ФРЕЗЕРОВАНИЕ ЗАГОТОВОК, НАБРАННЫХ В ПАКЕТ

Базирование плоских заготовок типа пластин, набранных в

пакет й размещенных между опорными планками, широко ис-

пользуют при фрезеровании.

Один из вариантов применения специальных оправок для

фрезерования группы деталей набором фрез разных диаметров

показан на рис. 27.

Заготовки из листового металла (пластины) необходимо

подрезать с двух сторон и в средней ее части получить паз

на половину ширины пластины. Ранее такая обработка вы-

полнялась в три установа заготовок. Сначала подрезали пооче-

редно торцы, затем фрезеровали паз. С использованием пред-

лагаемого приспособления эта операция выполняется за один

рабочий ход.

Корпус 5 приспособления закреплен на столе станка, в не-

го по переходной посадке входит оправка 2, которая фикси-

руется от поворота вокруг оси фиксатором 6 через продольный

паз 7. Оправка может перемещаться вдоль отверстия корпуса.

На оправке установлена втулка 4, диаметр наружной поверх-

ности которой меньше длины обрабатываемых пластин. Обра-

батываемые заготовки 1 набирают пакетом, устанавливают в

окно оправки на всю длину окна и закрепляют с помощью

кольца 8 и гайки 9. Набор фрез 3 подобран так, чтобы за один

рабочий ход две боковые фрезы снимают припуск по краям,

а средняя фреза обрабатывает паз в середине пластин. В пакете

39

Рис. 27. Приспособление для фрезерования заготовок, набранных в пакет

около 30 заготовок. Оправка в месте расположения пакета пла-

стин заранее профрезерована набором фрез с заданными раз-

мерами.

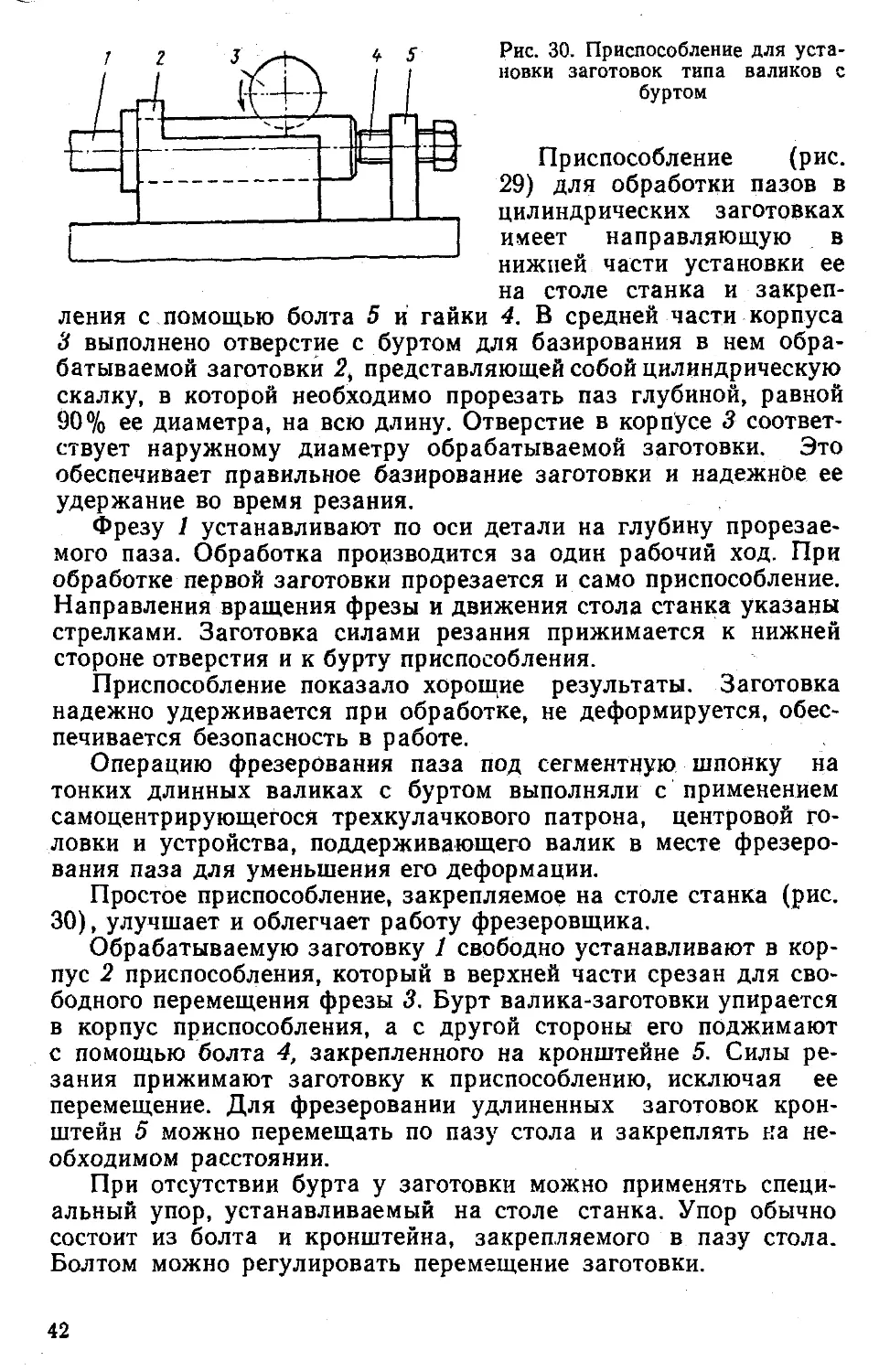

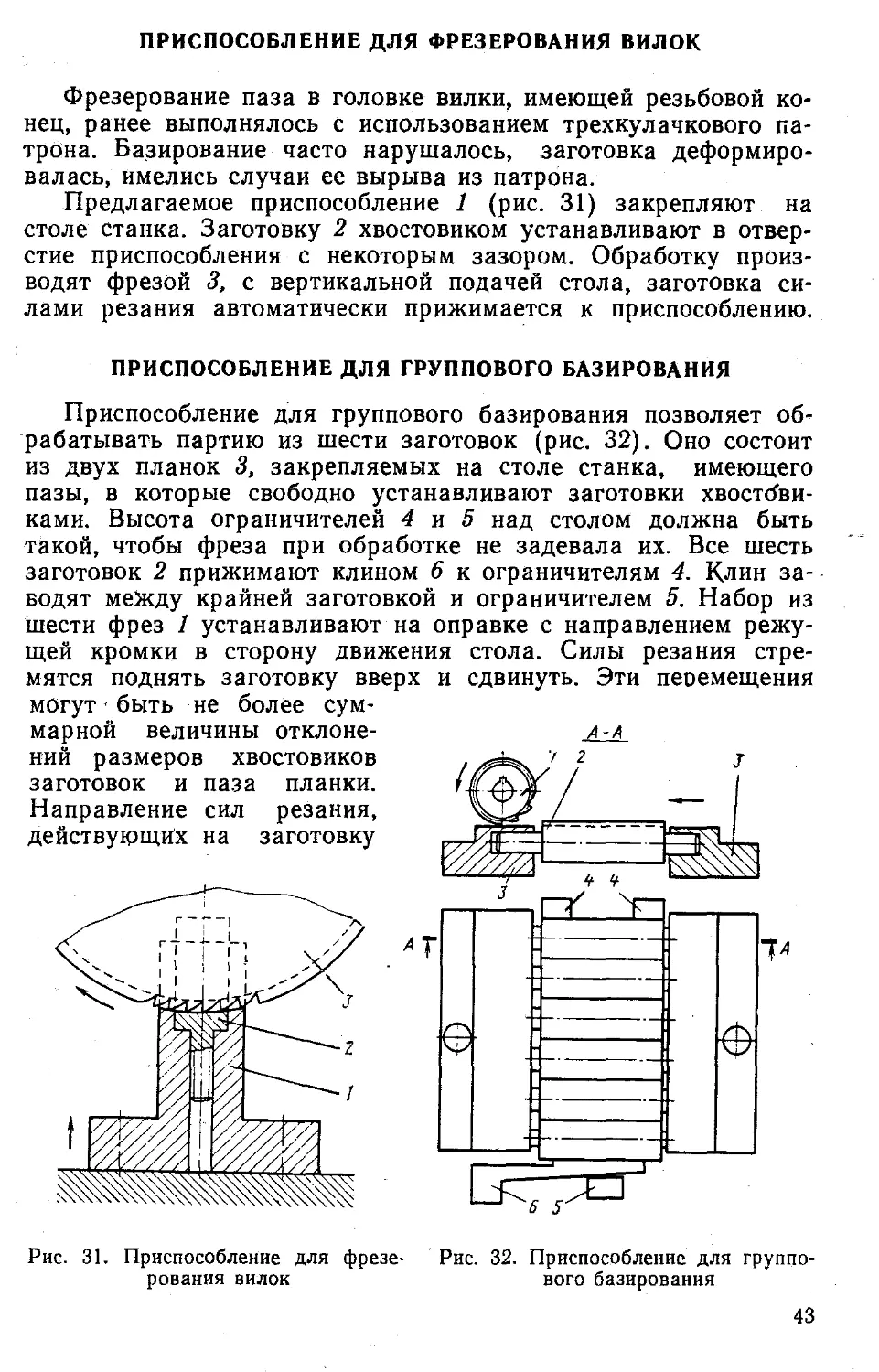

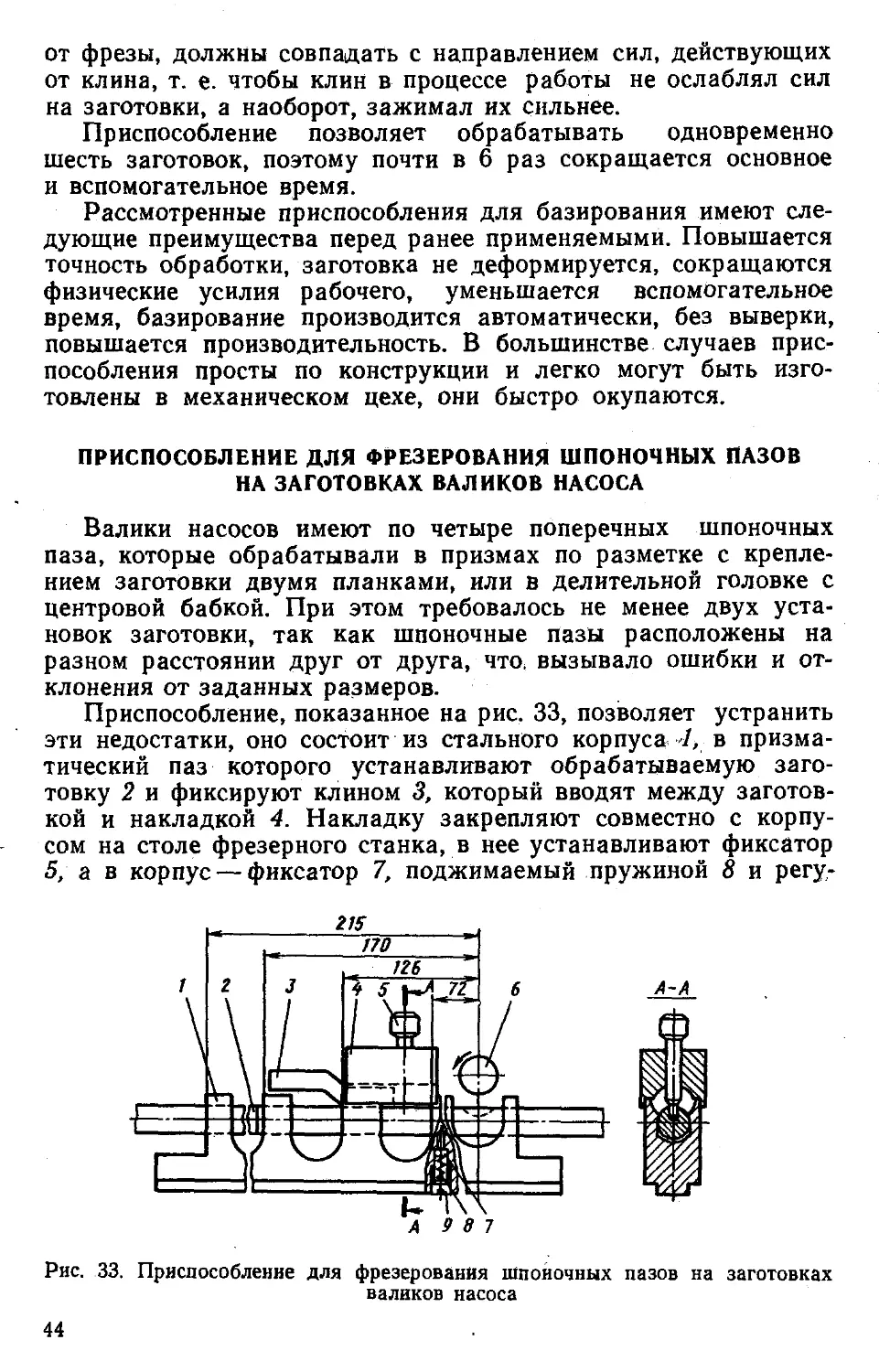

ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ МЕЛКИХ ШТЫРЕЙ

Наиболее крупные штыри обрабатывают, устанавливая, их

по разметке и закрепляя в тисках или призмах с применением

планок и болтов. Для штырей средних размеров используют

некоторые из рассмотренных приспособлений для групповой

обработки. Предлагаемое приспособление (рис. 28) предназна-

чено для фрезерования мелких штырей. Оно состоит из рычага

3, оправки 4, корпуса 5, болтов б и 7. Обрабатываемую заго-

товку 2 устанавливают со смещением ее оси относительно оси

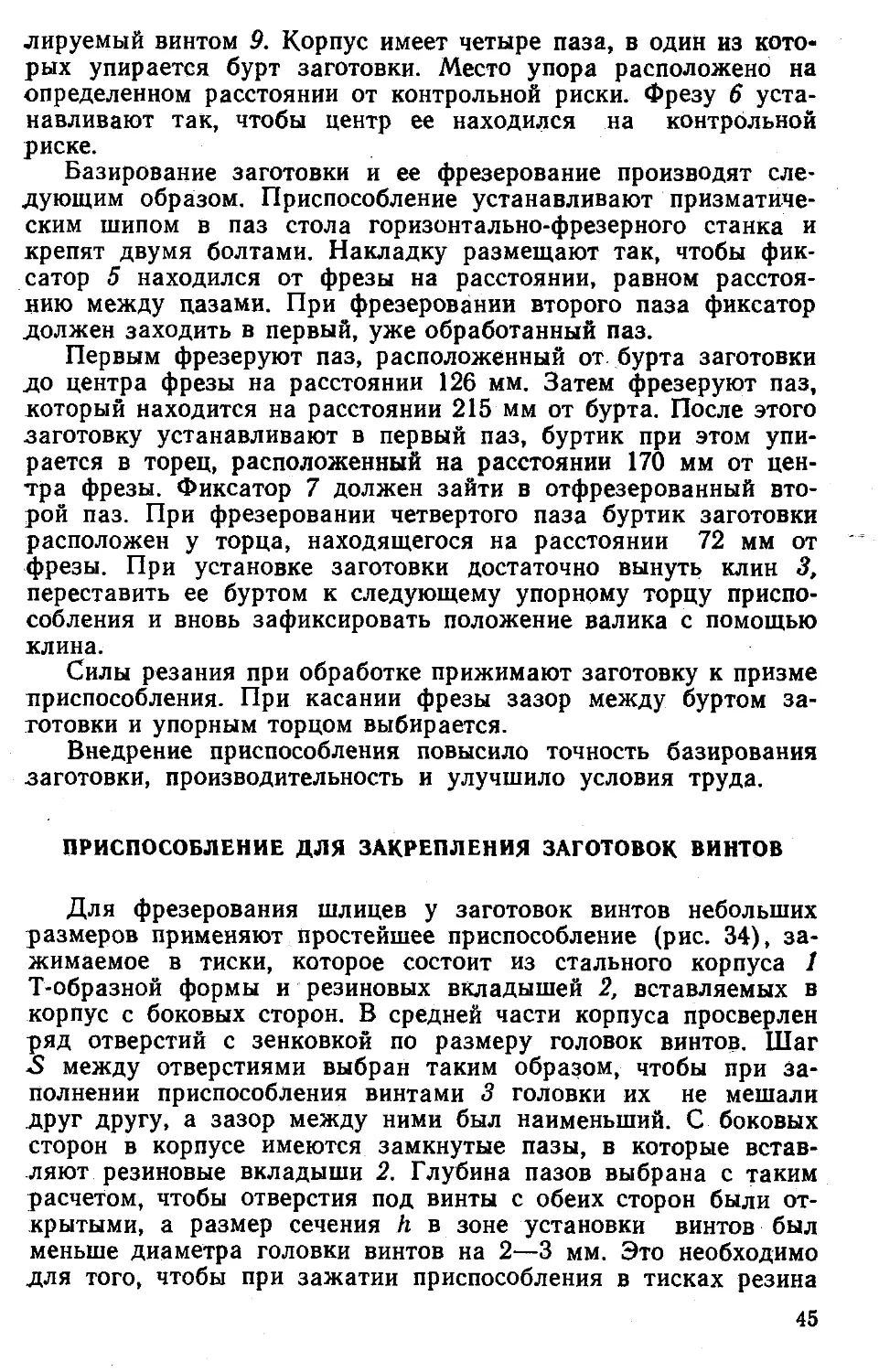

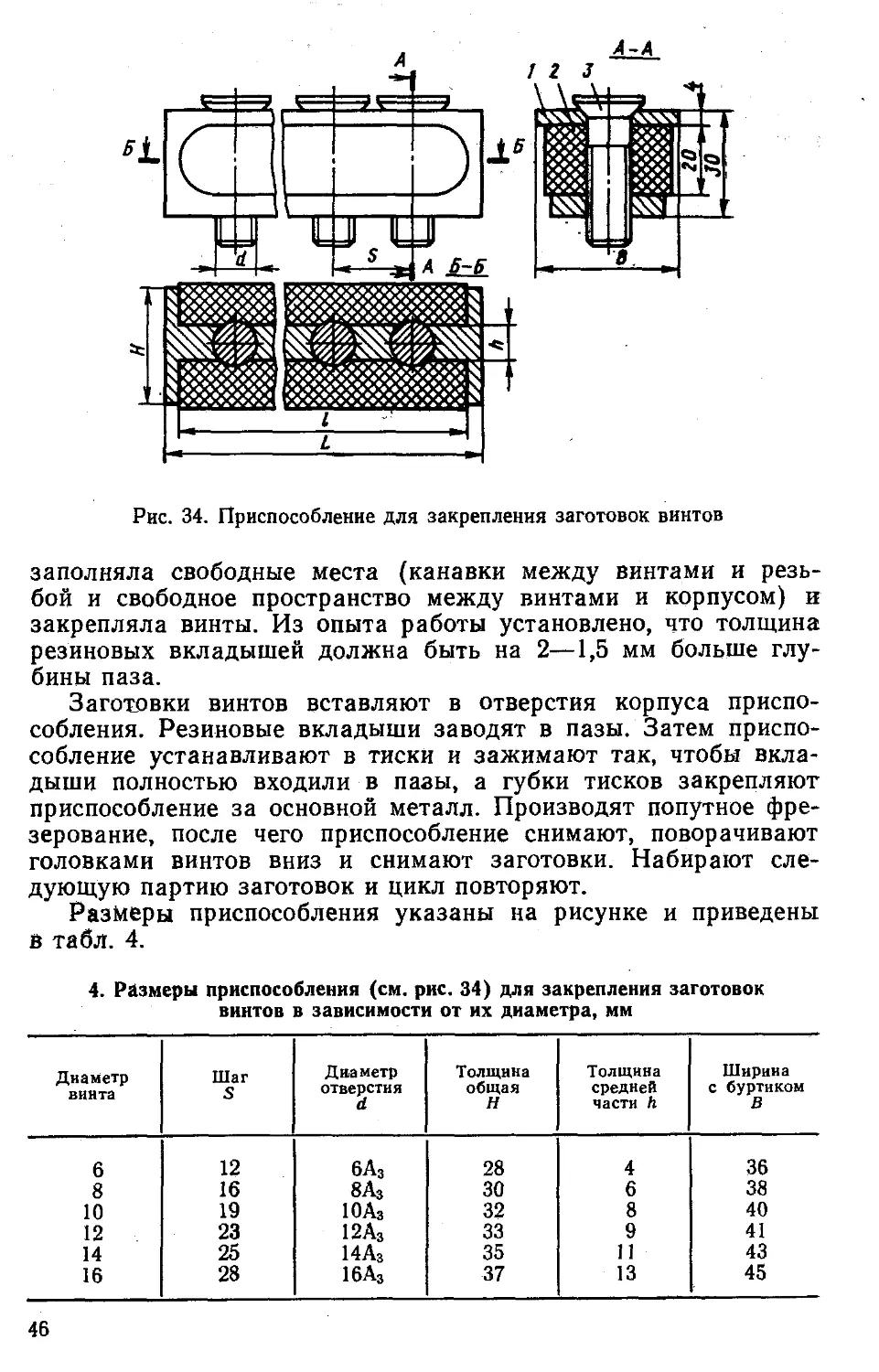

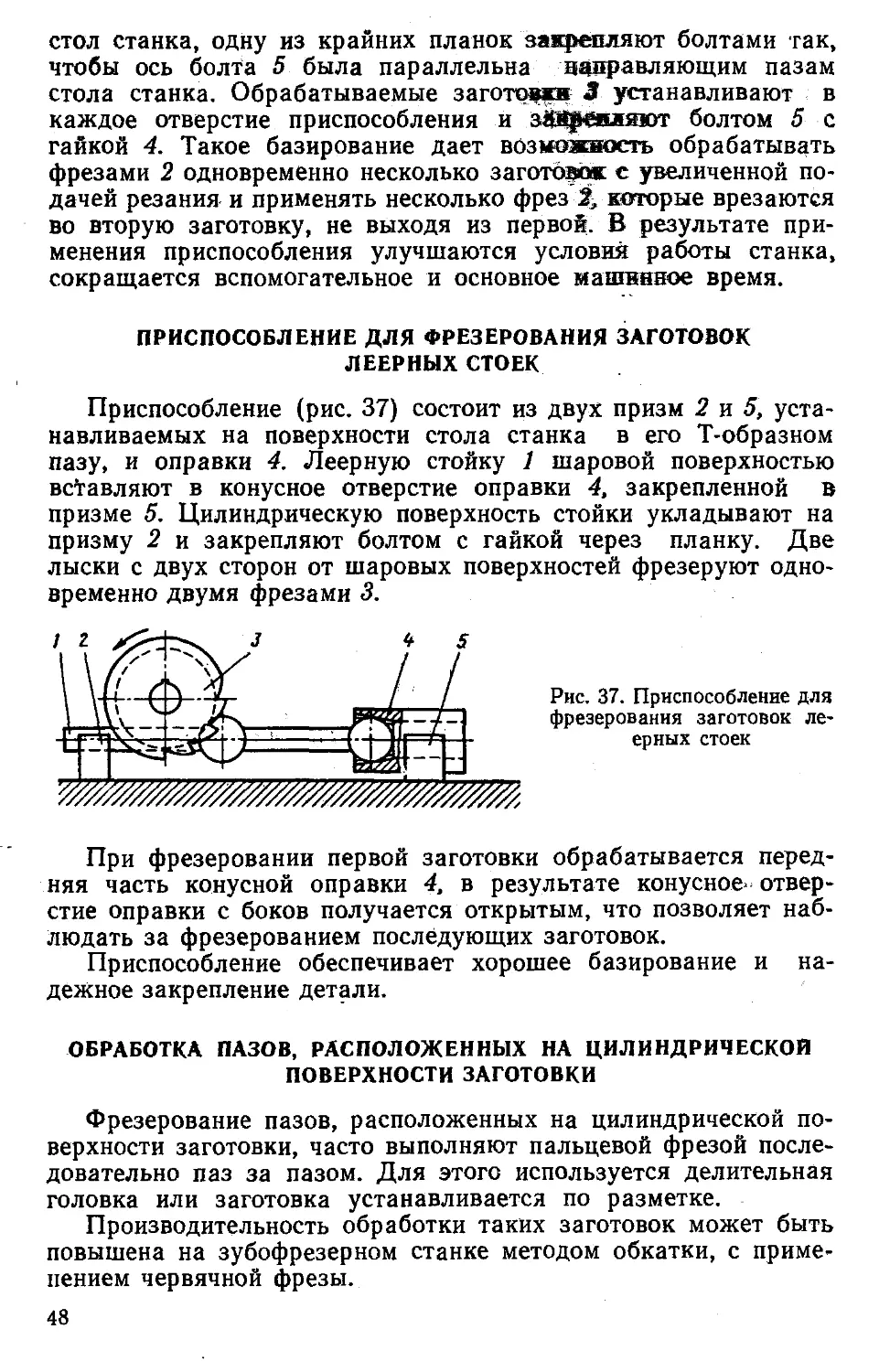

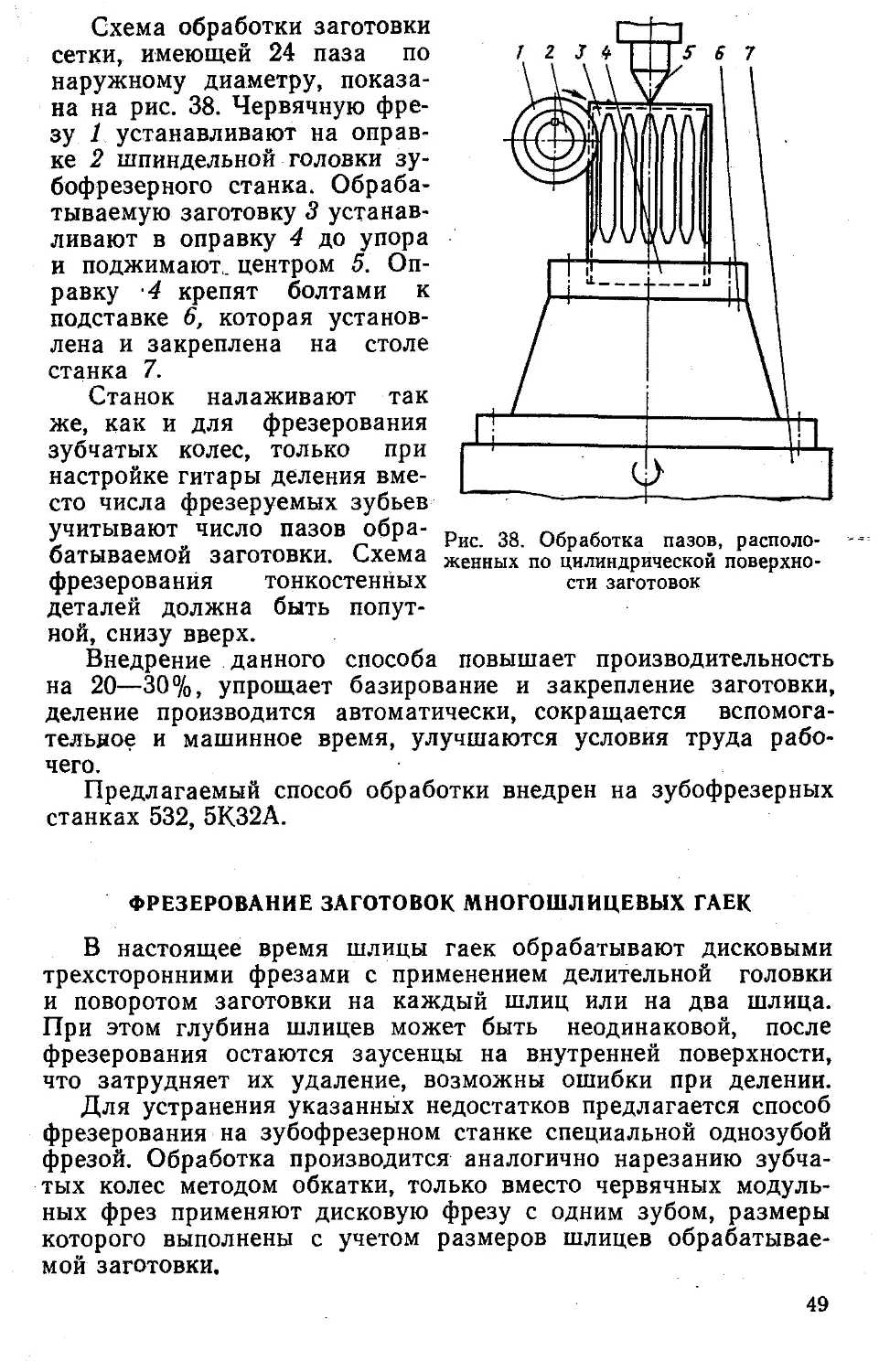

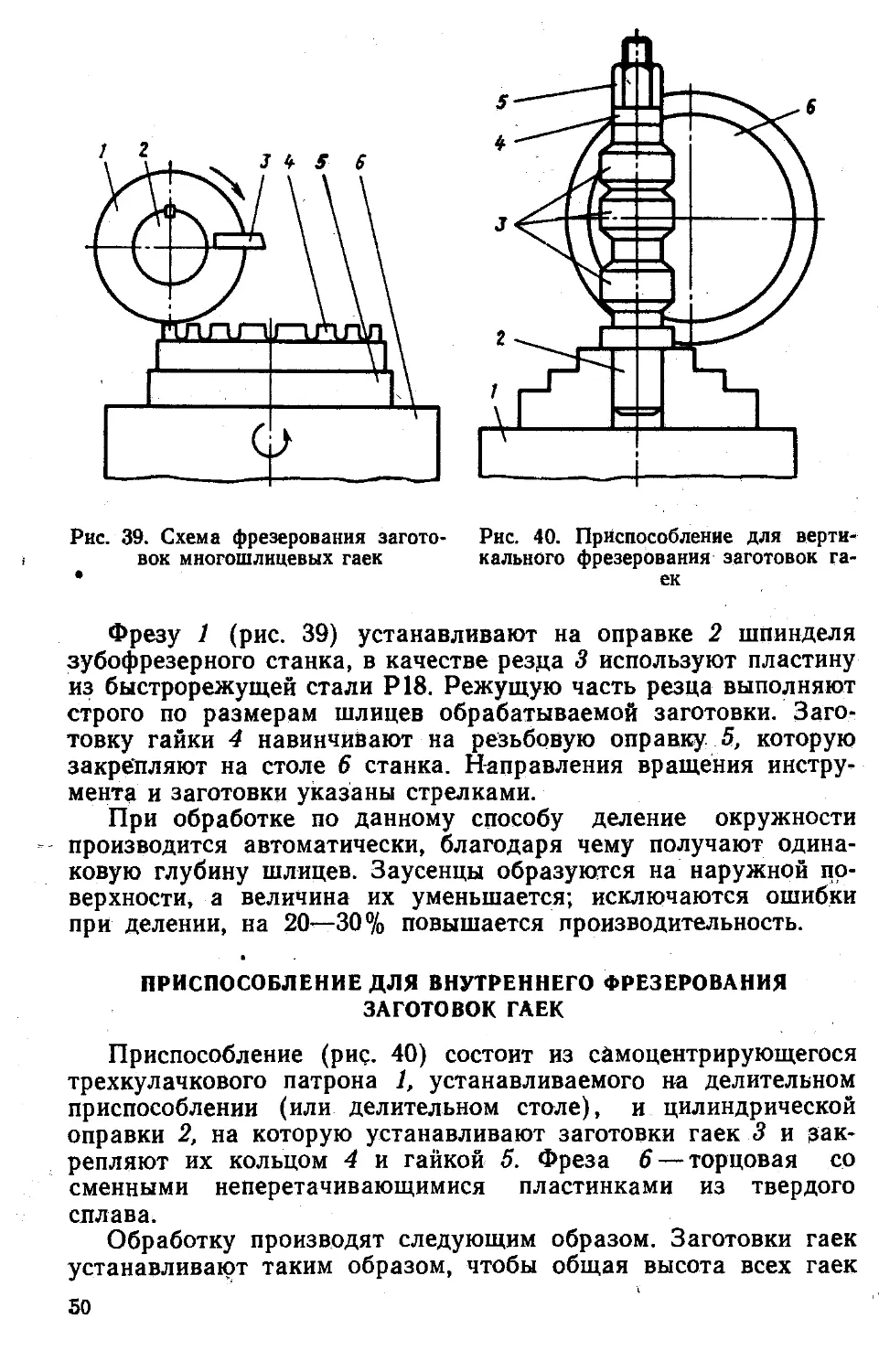

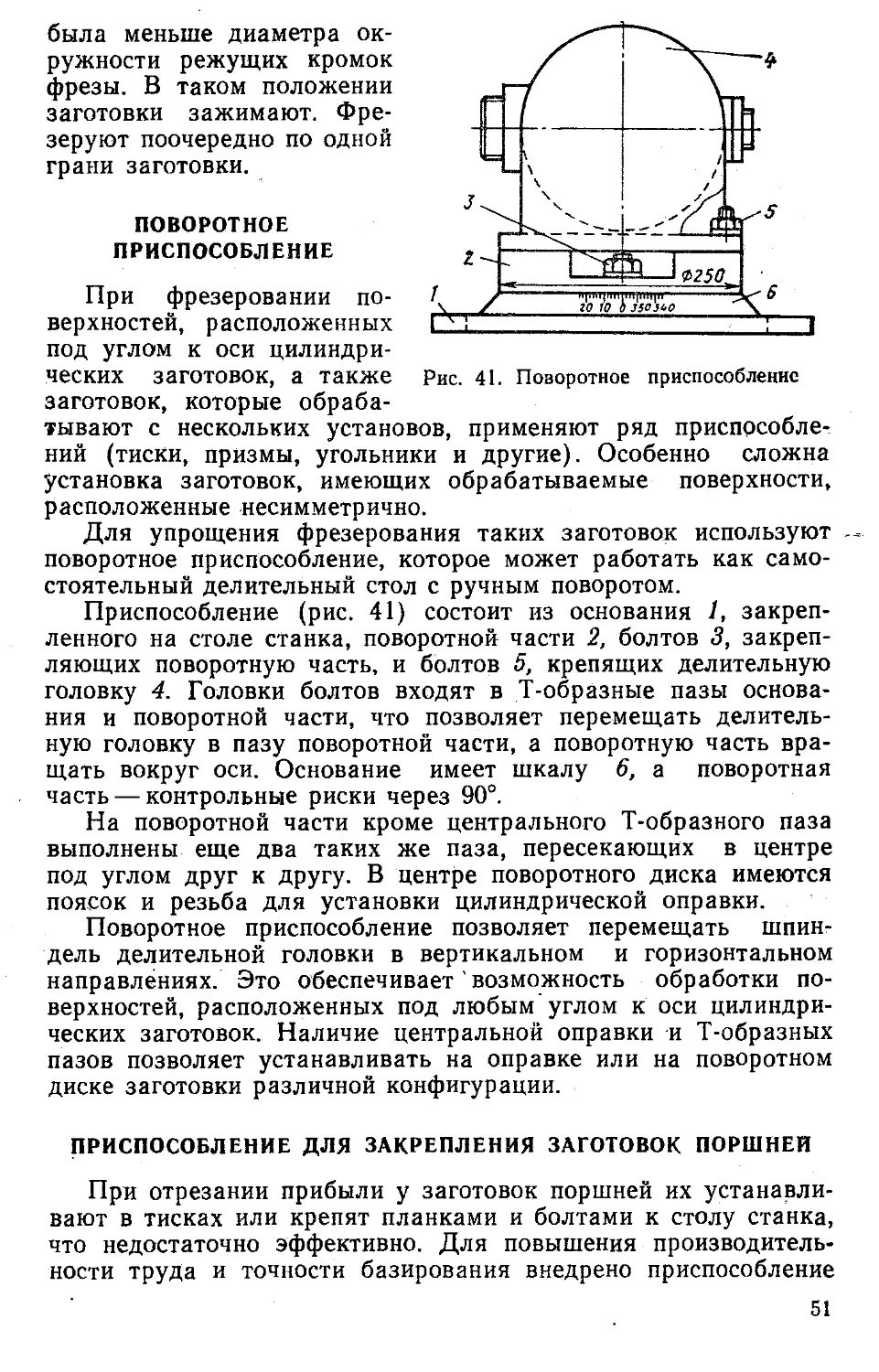

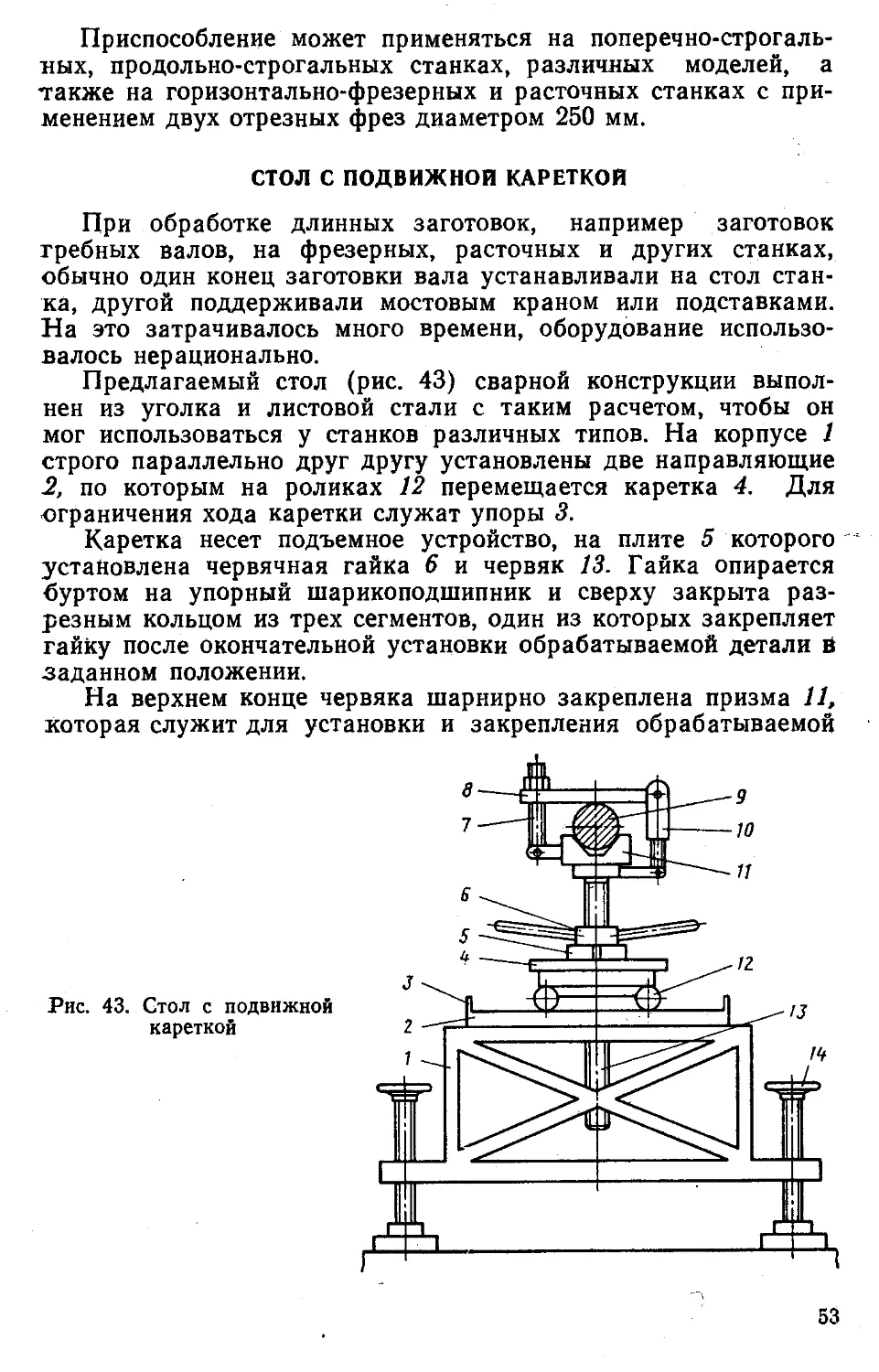

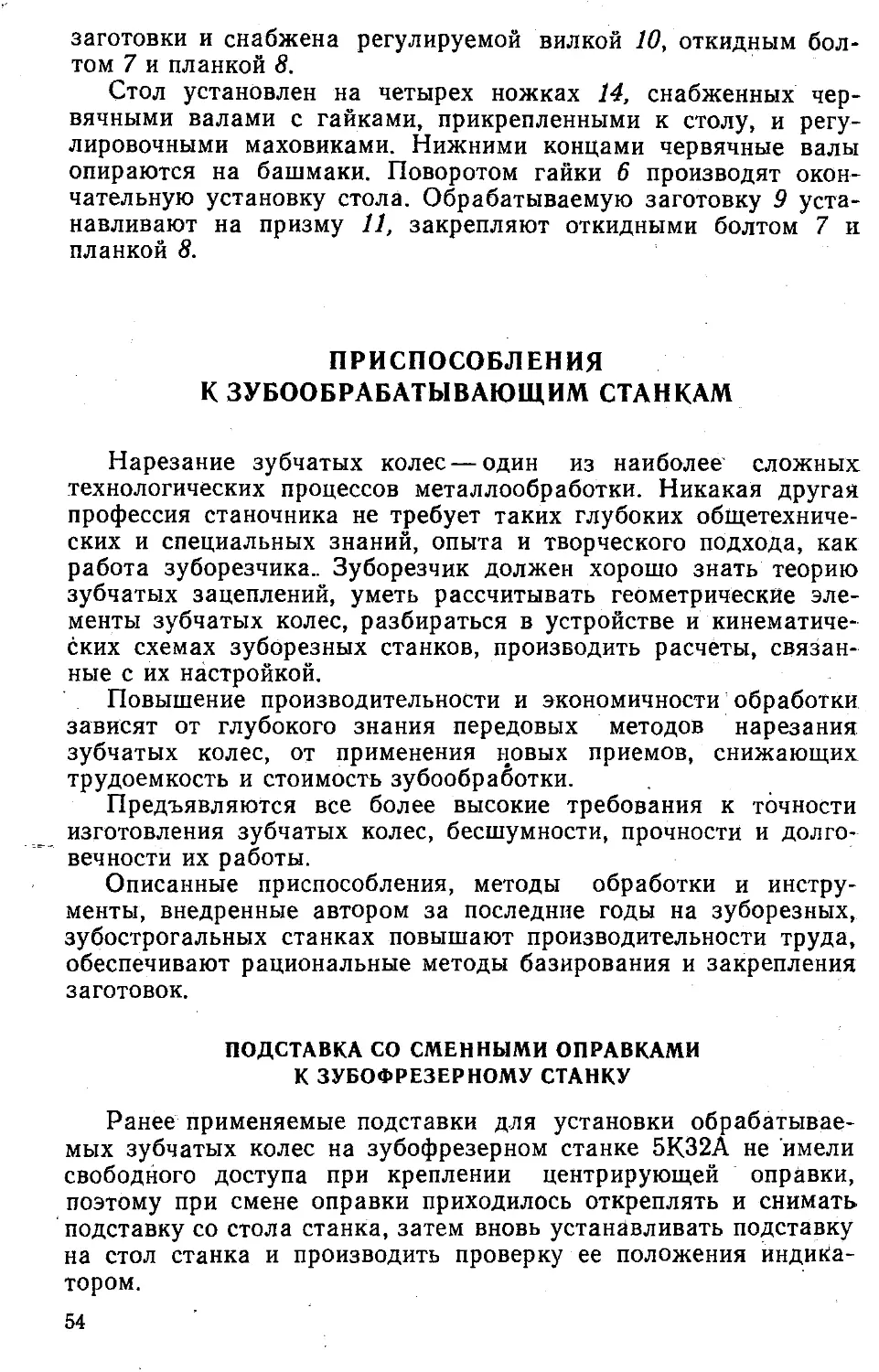

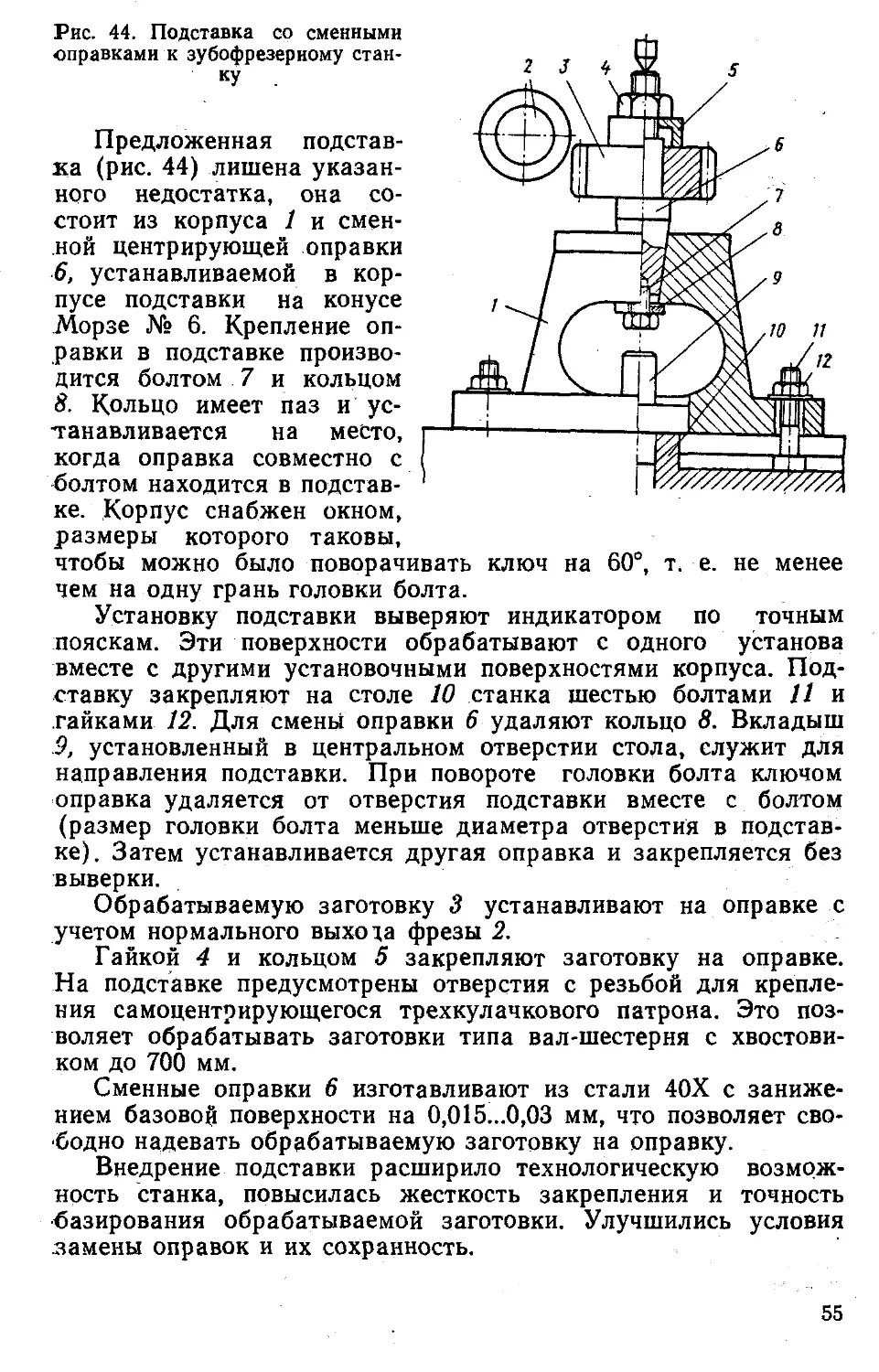

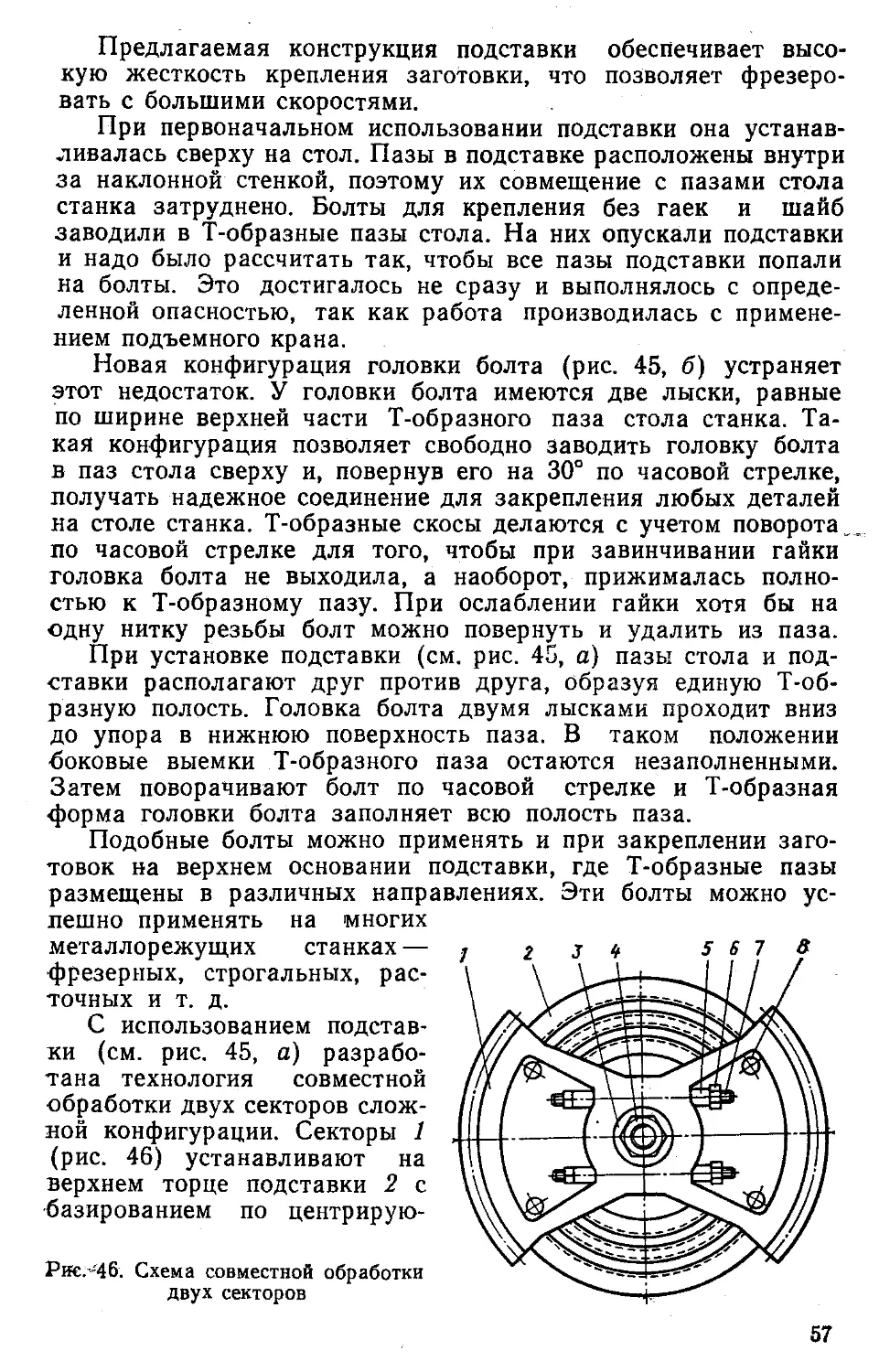

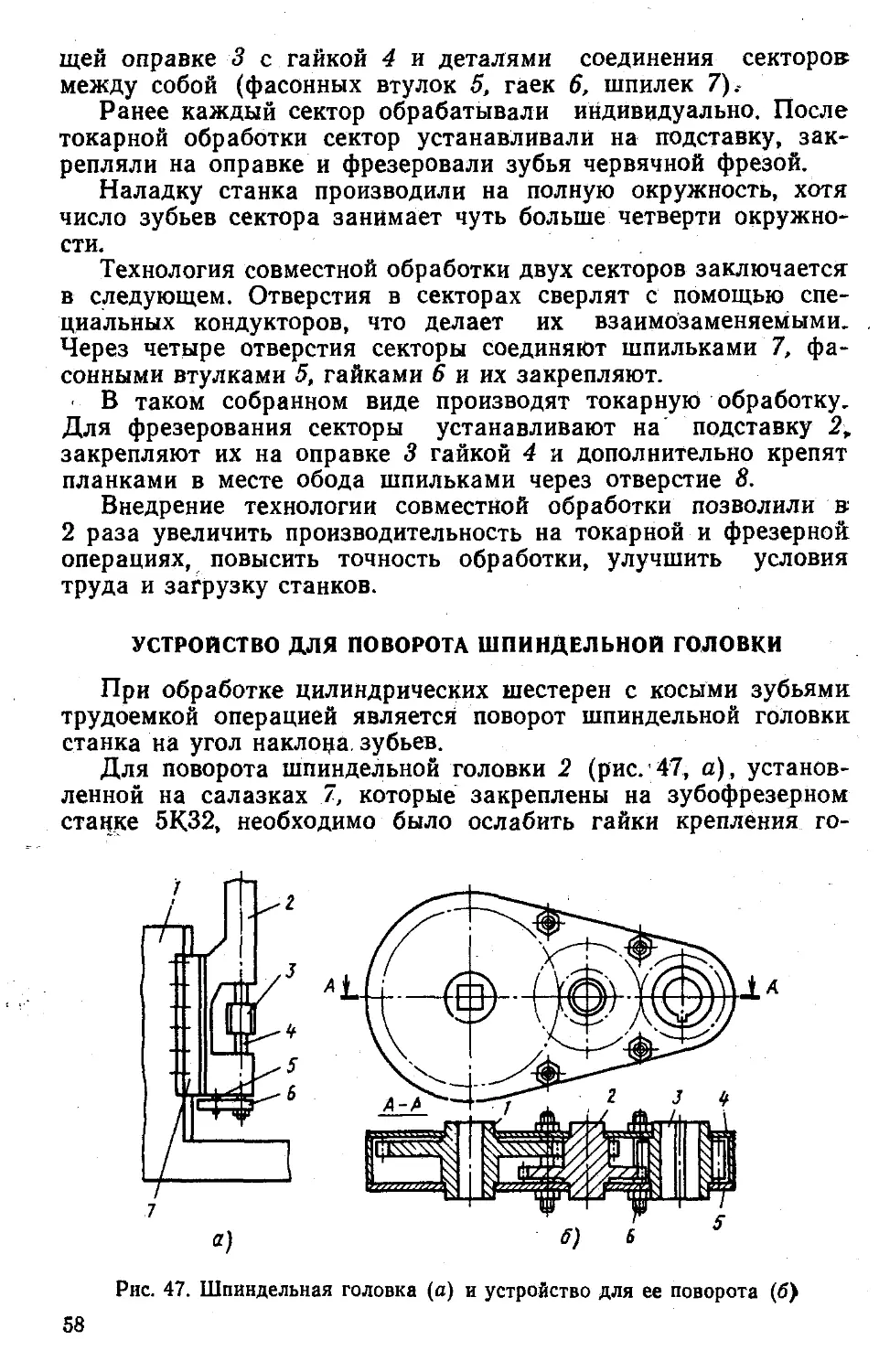

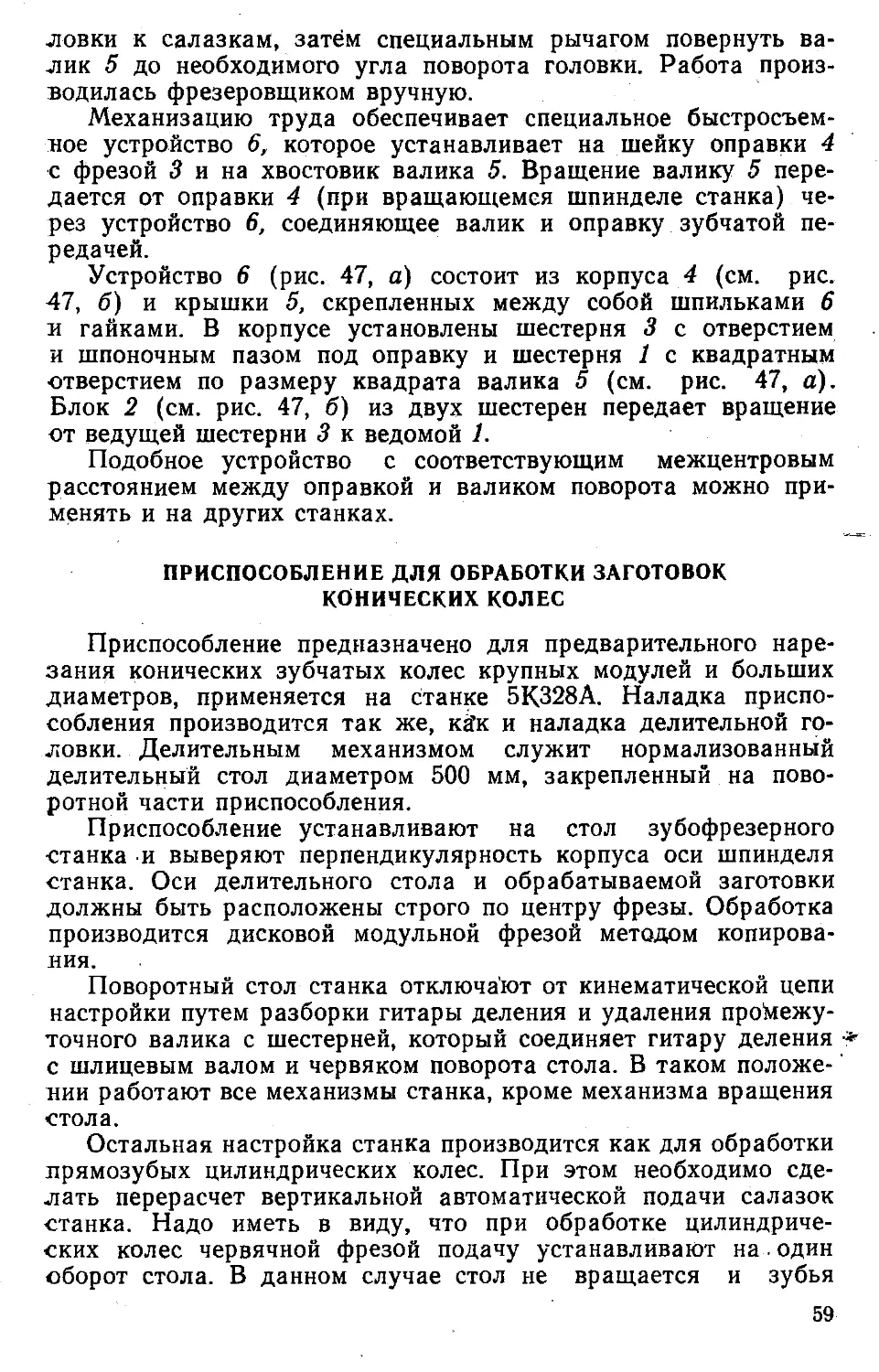

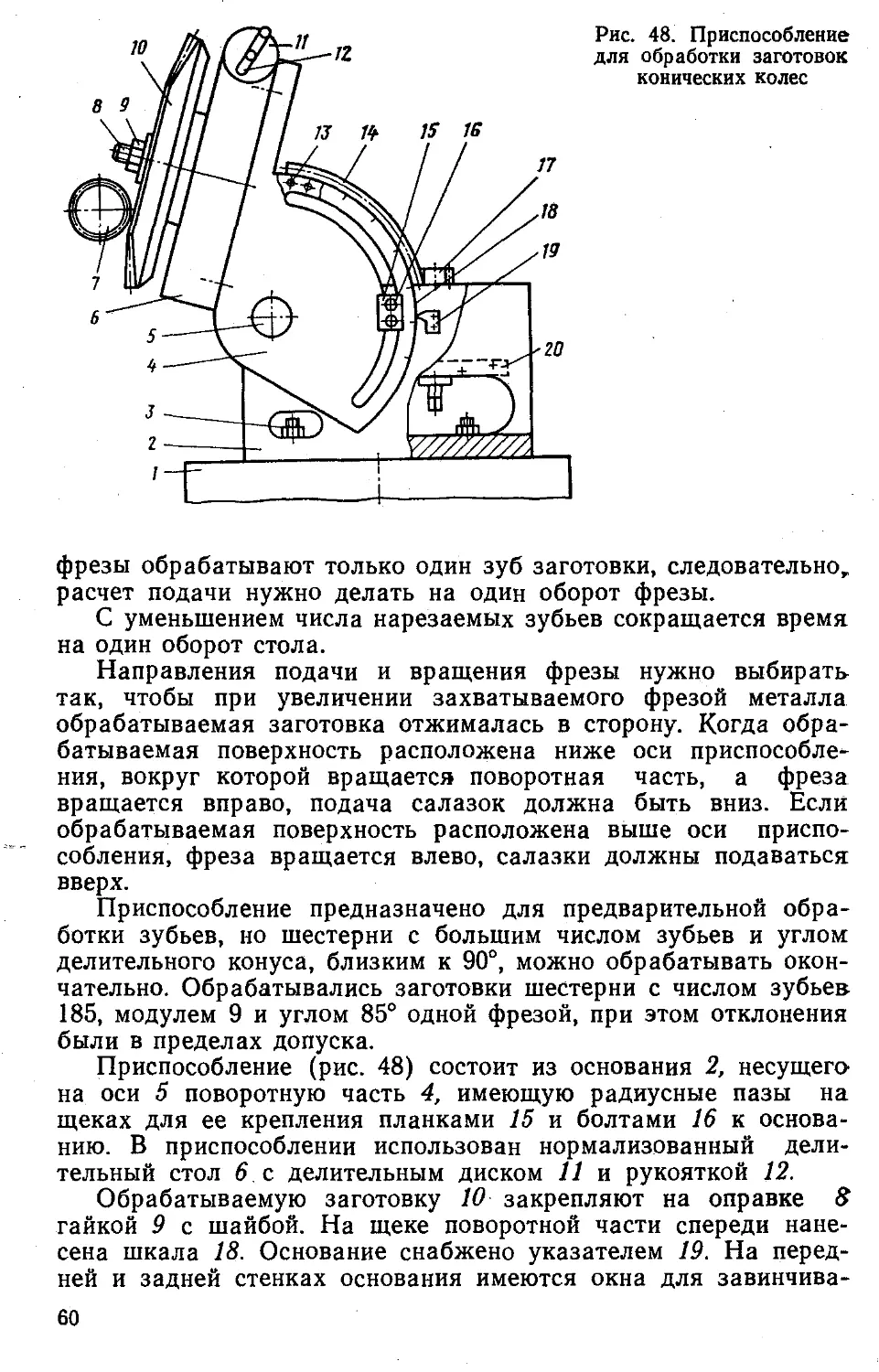

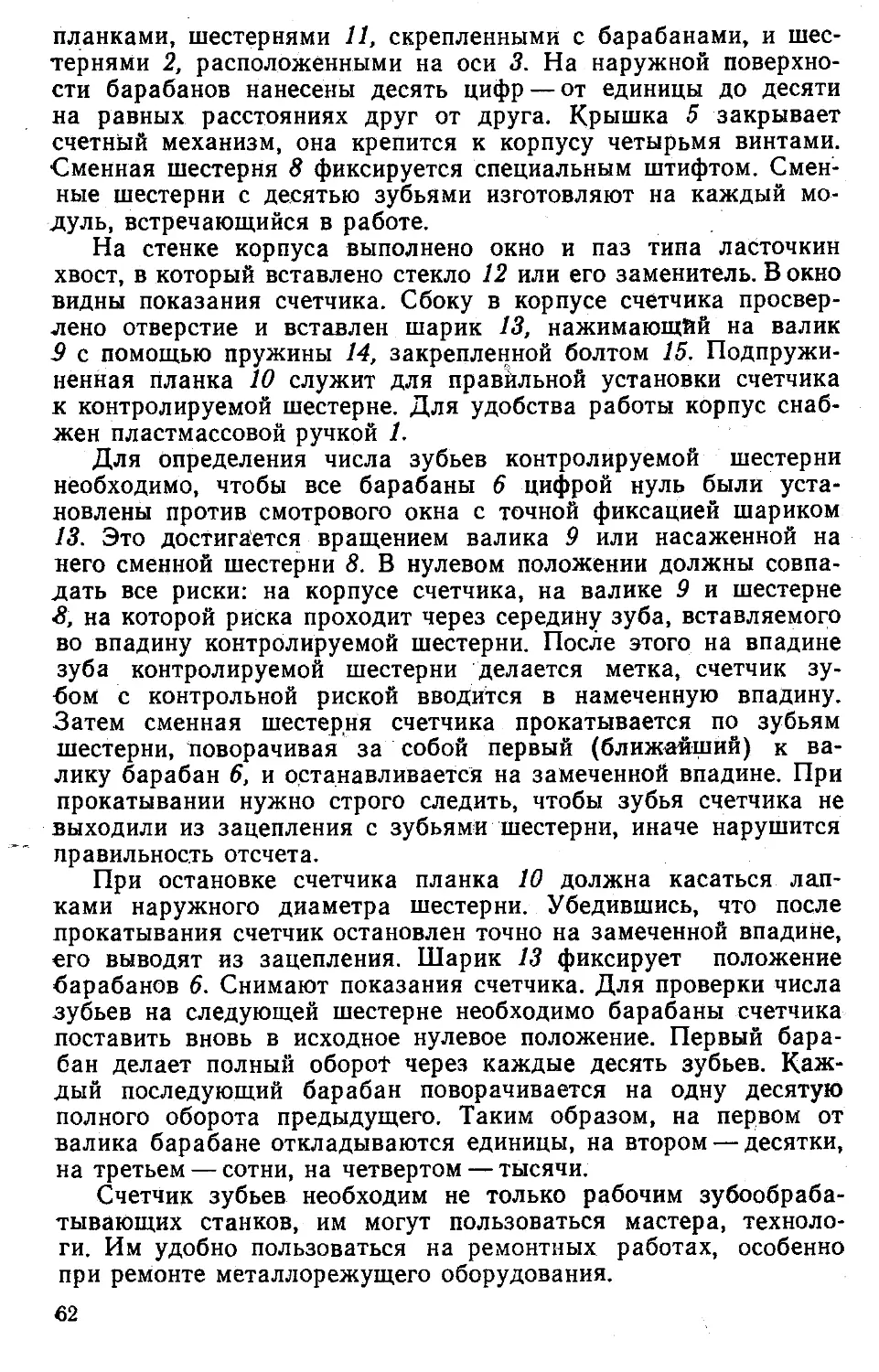

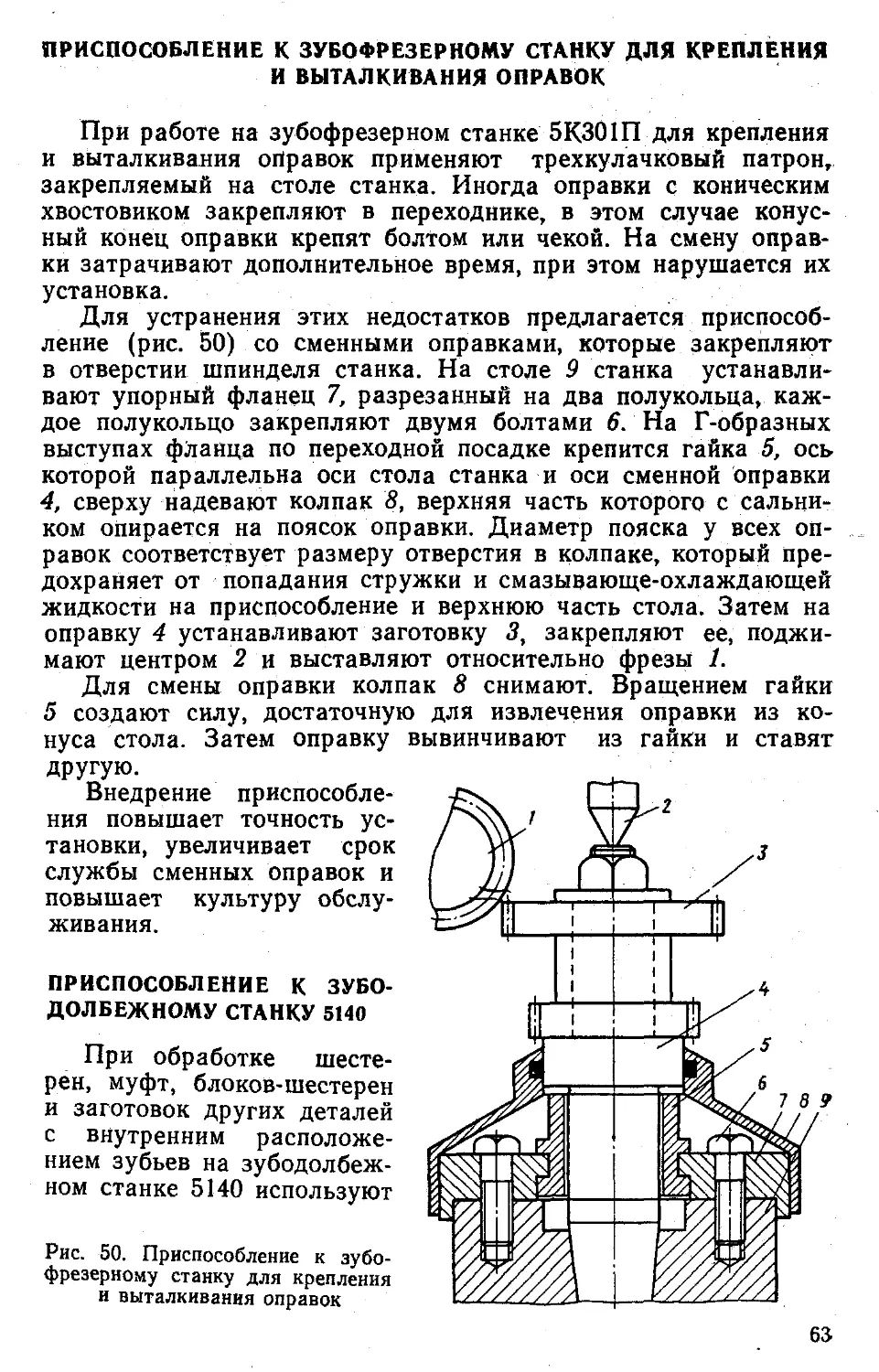

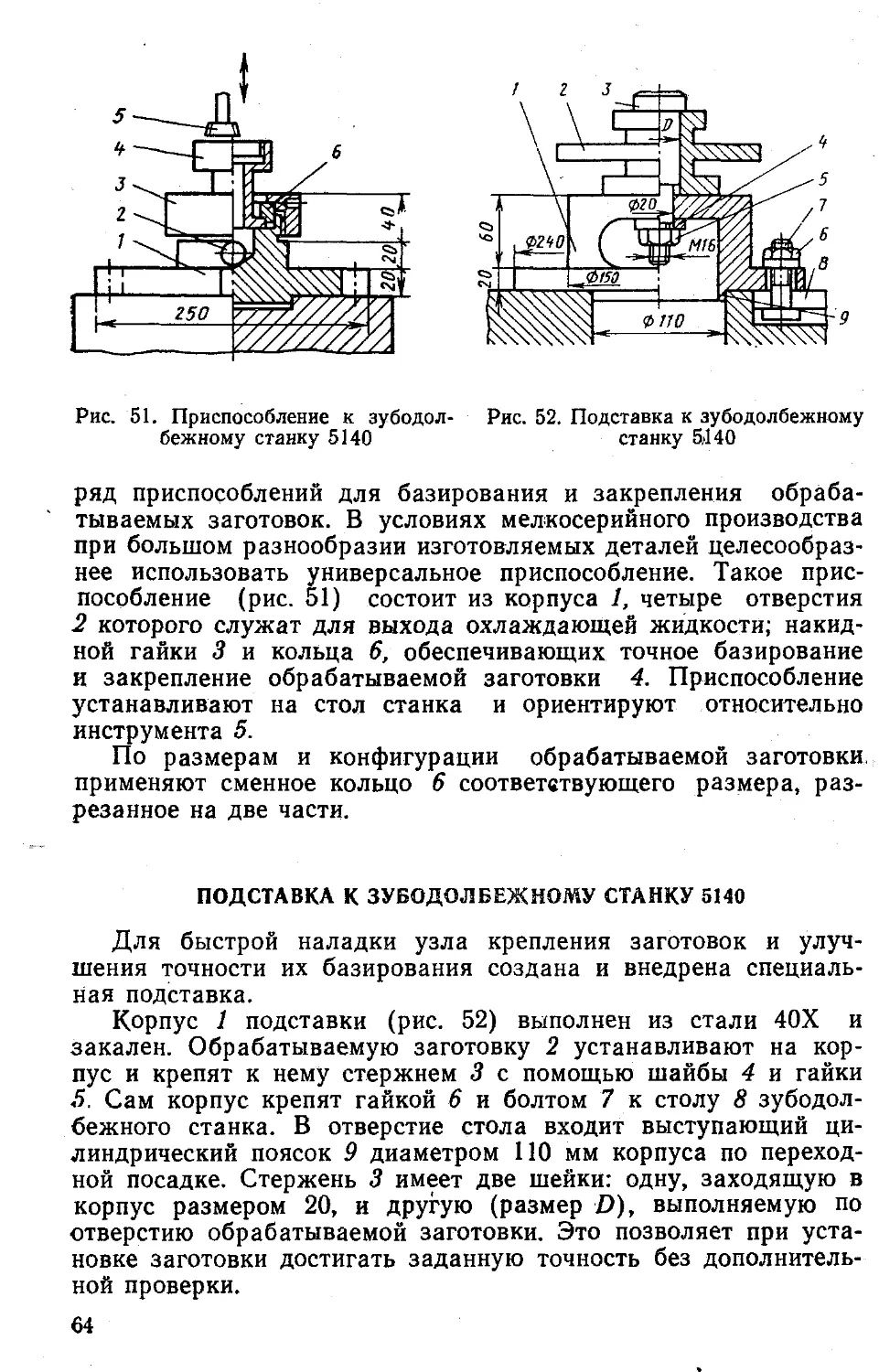

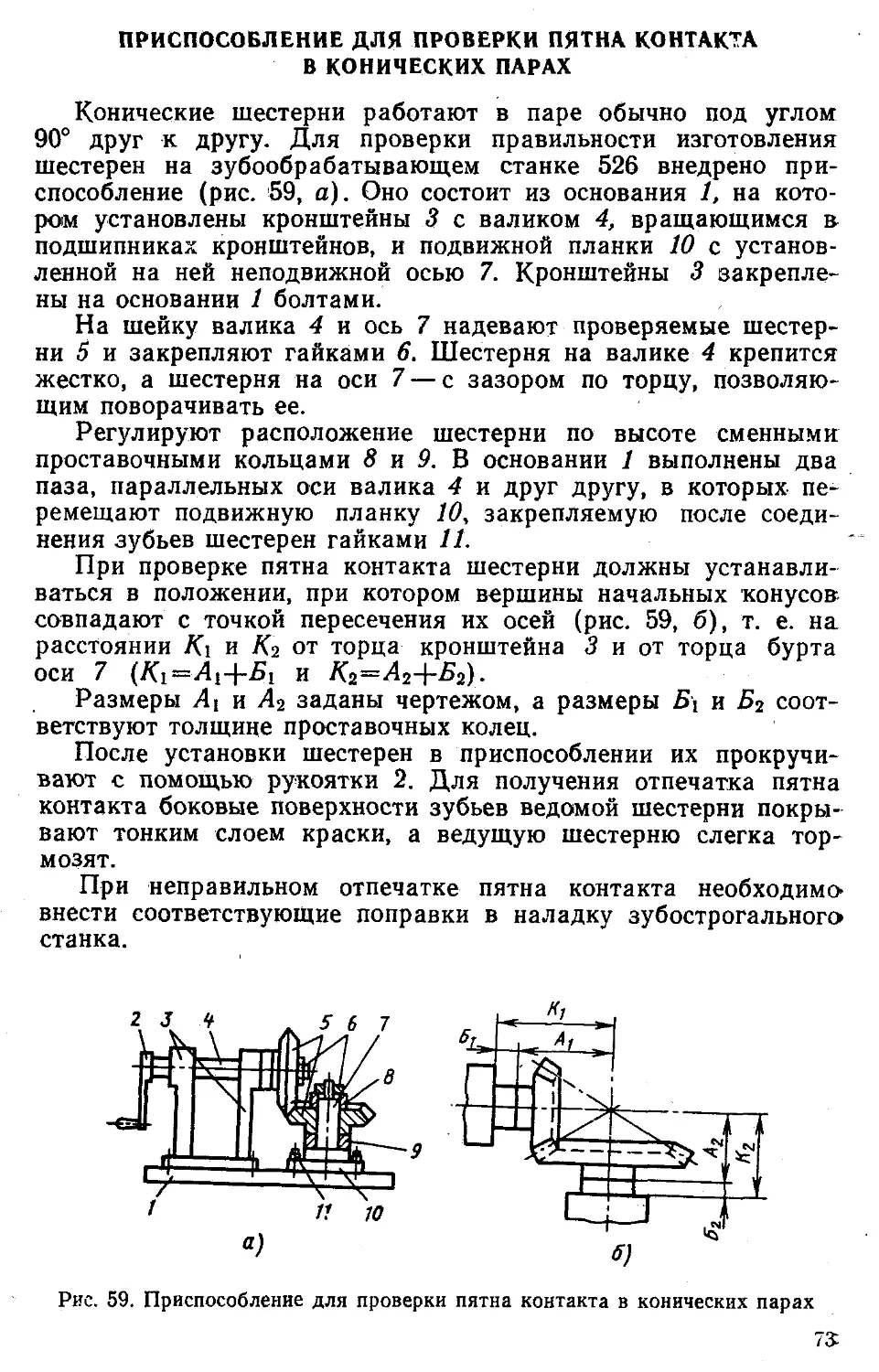

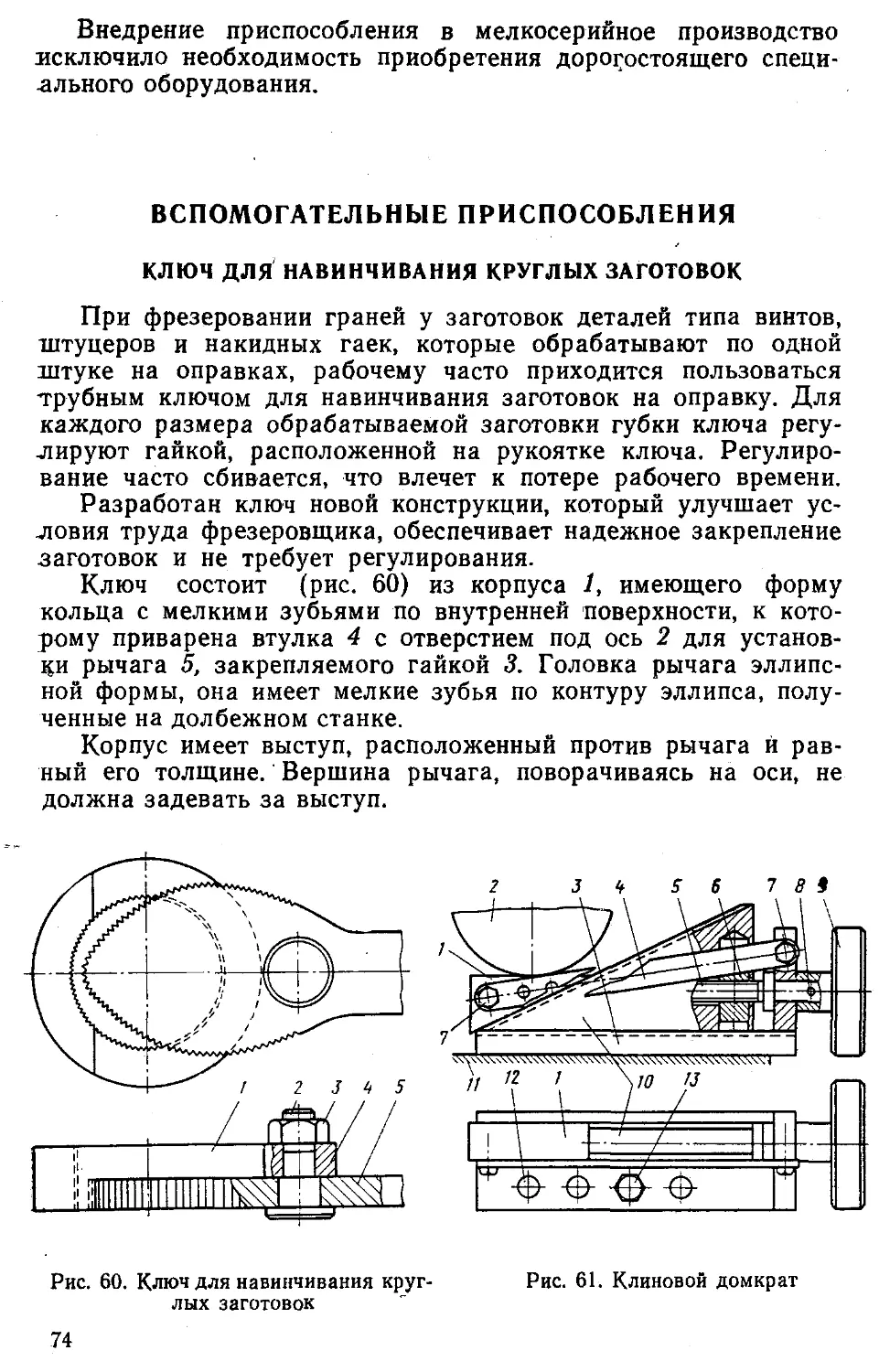

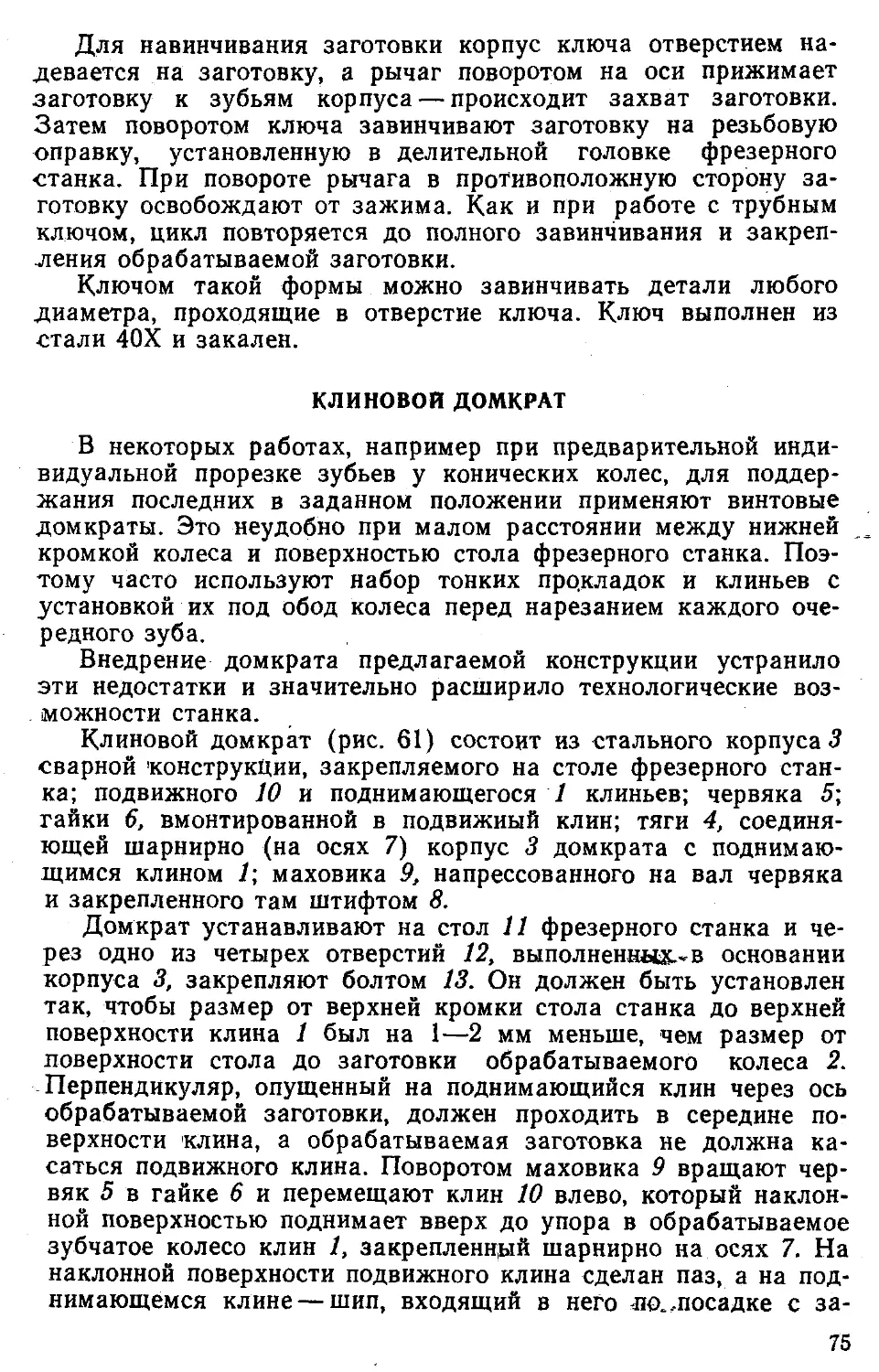

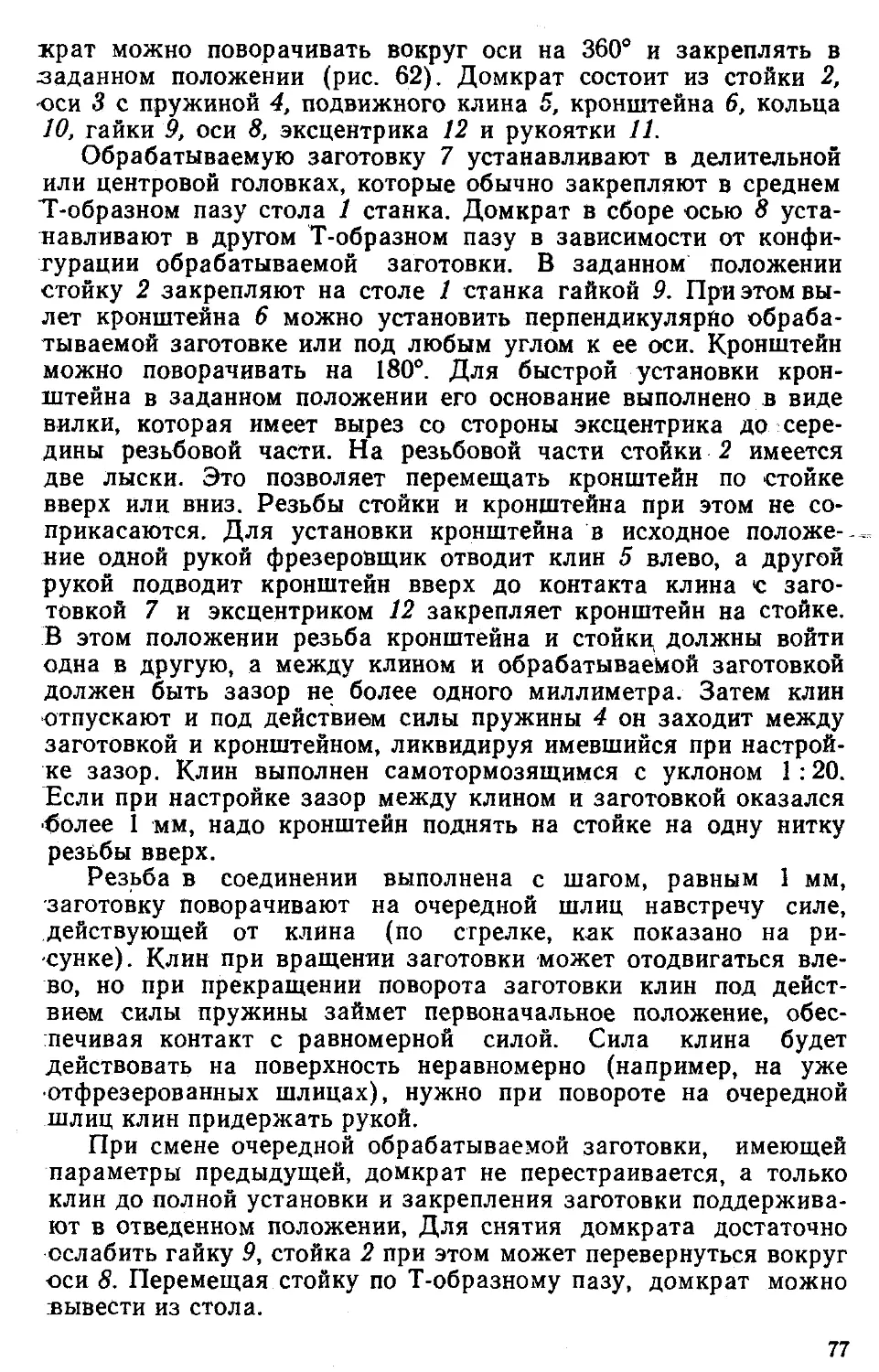

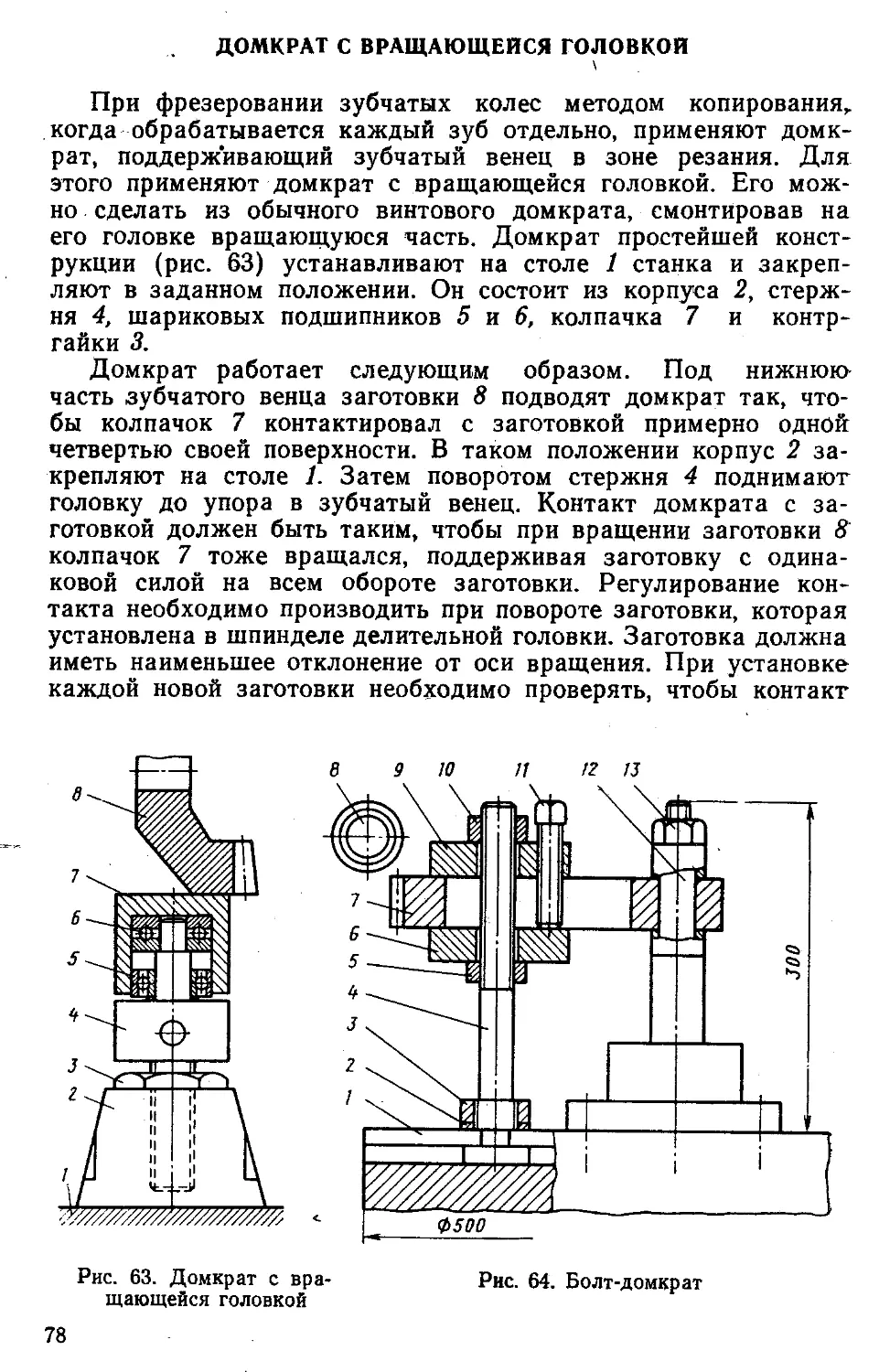

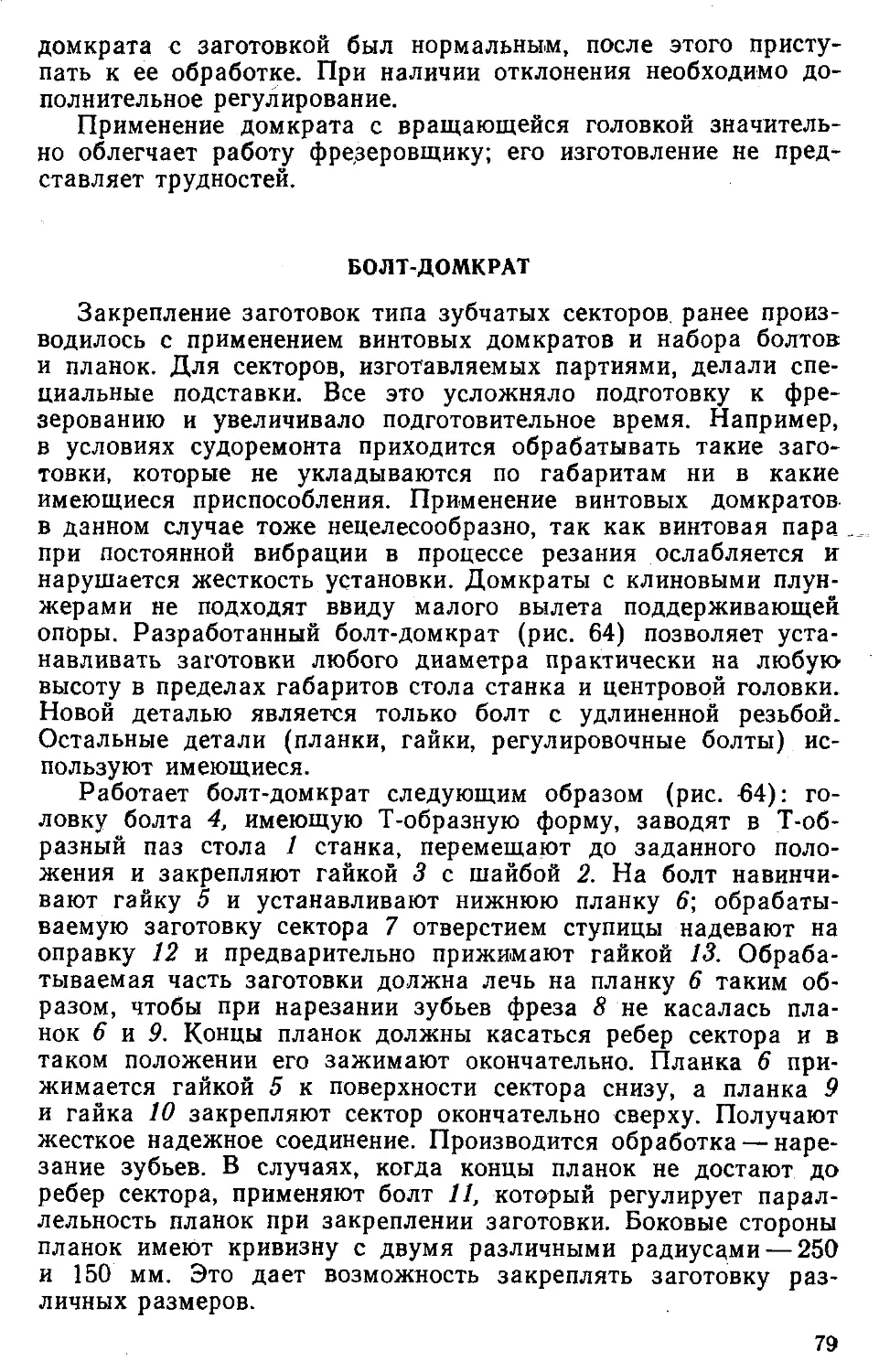

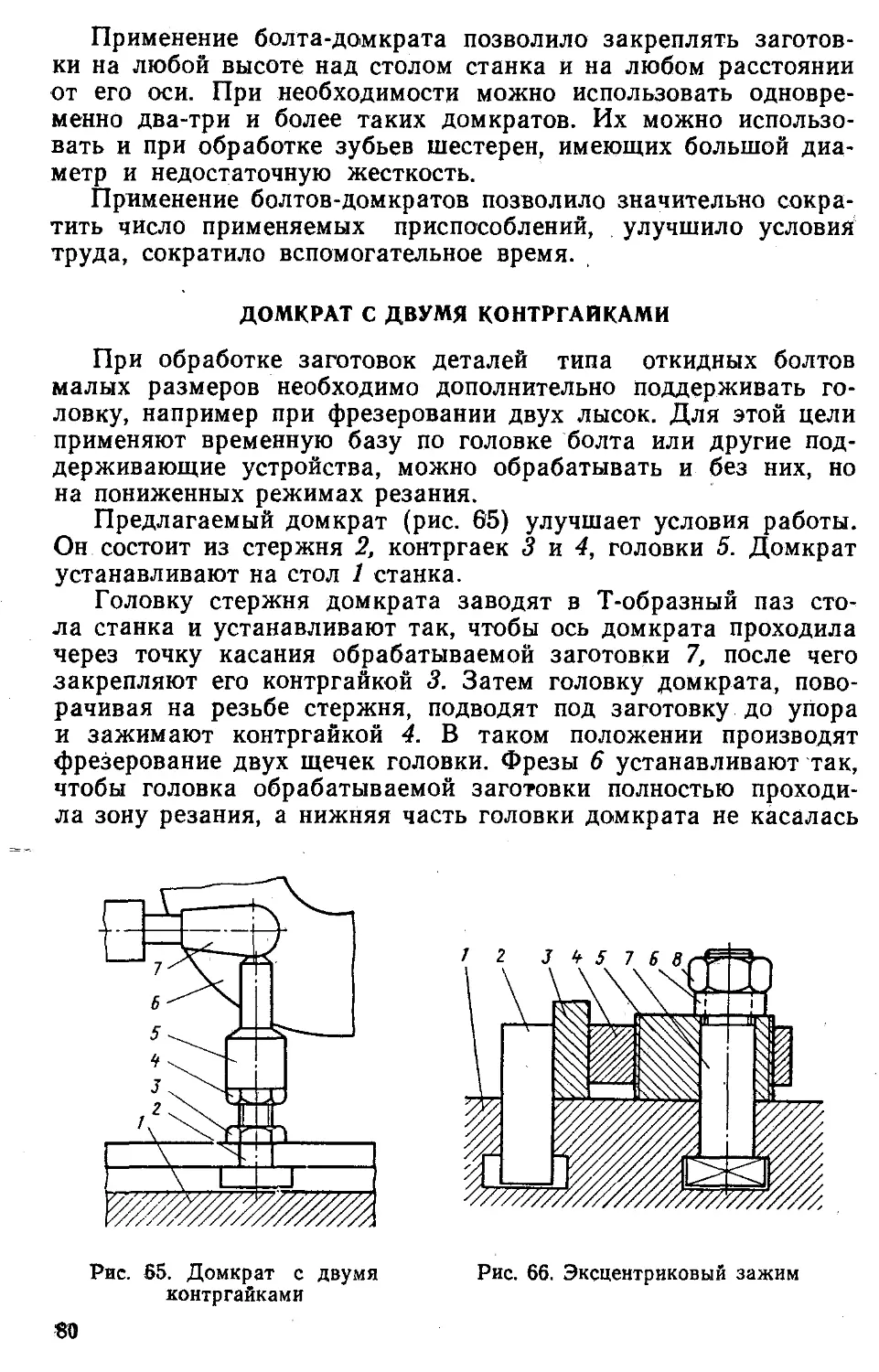

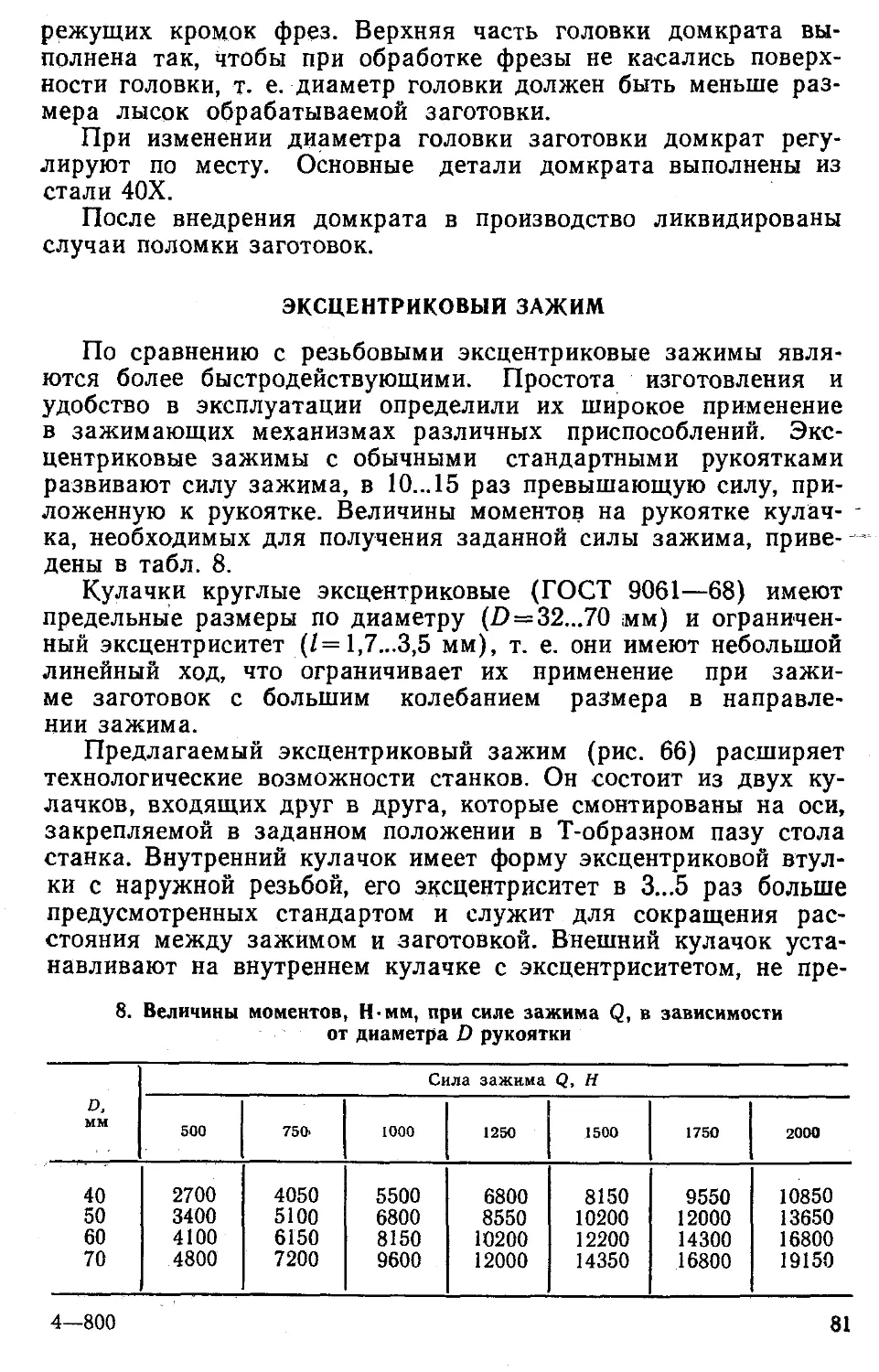

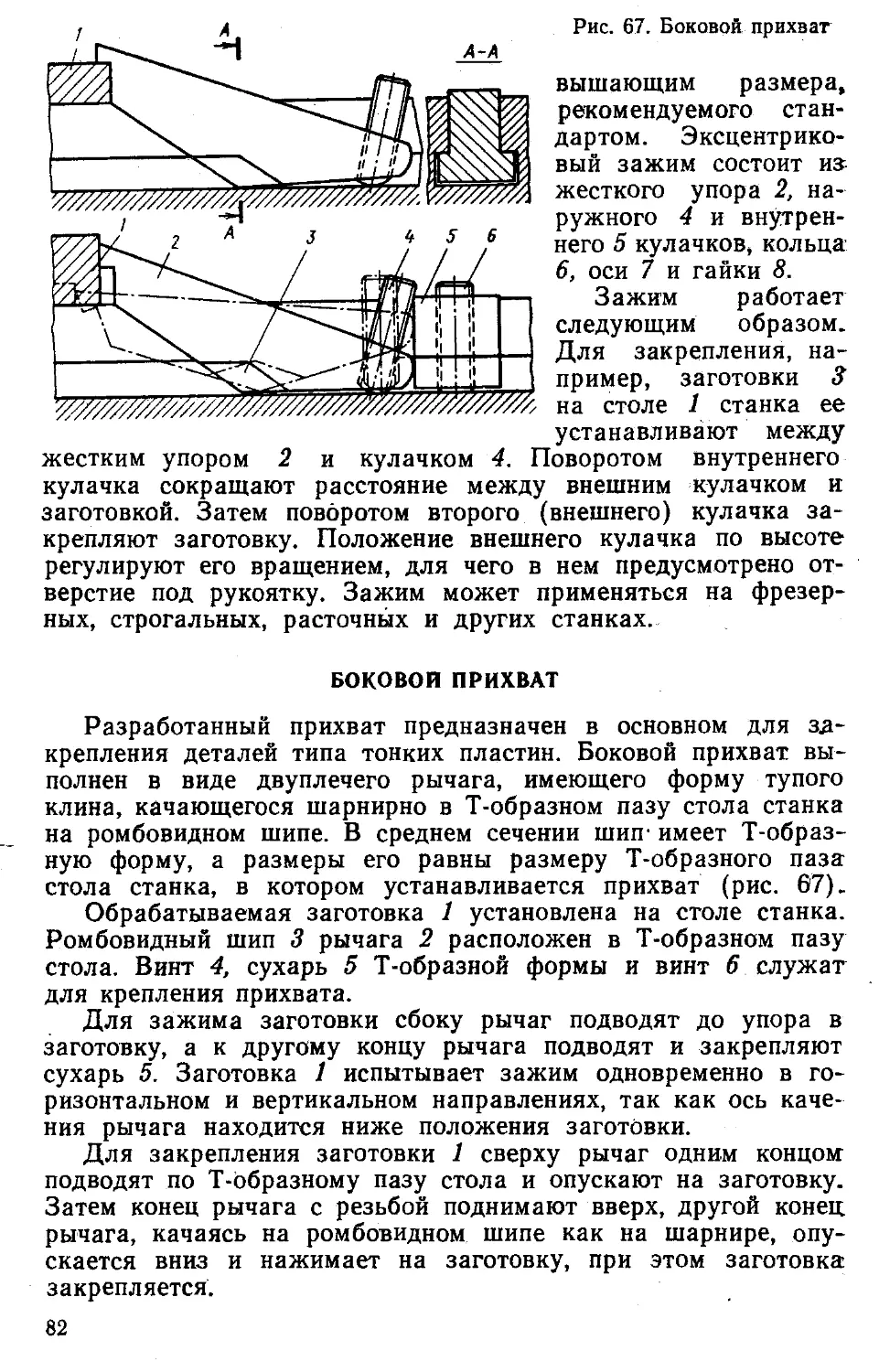

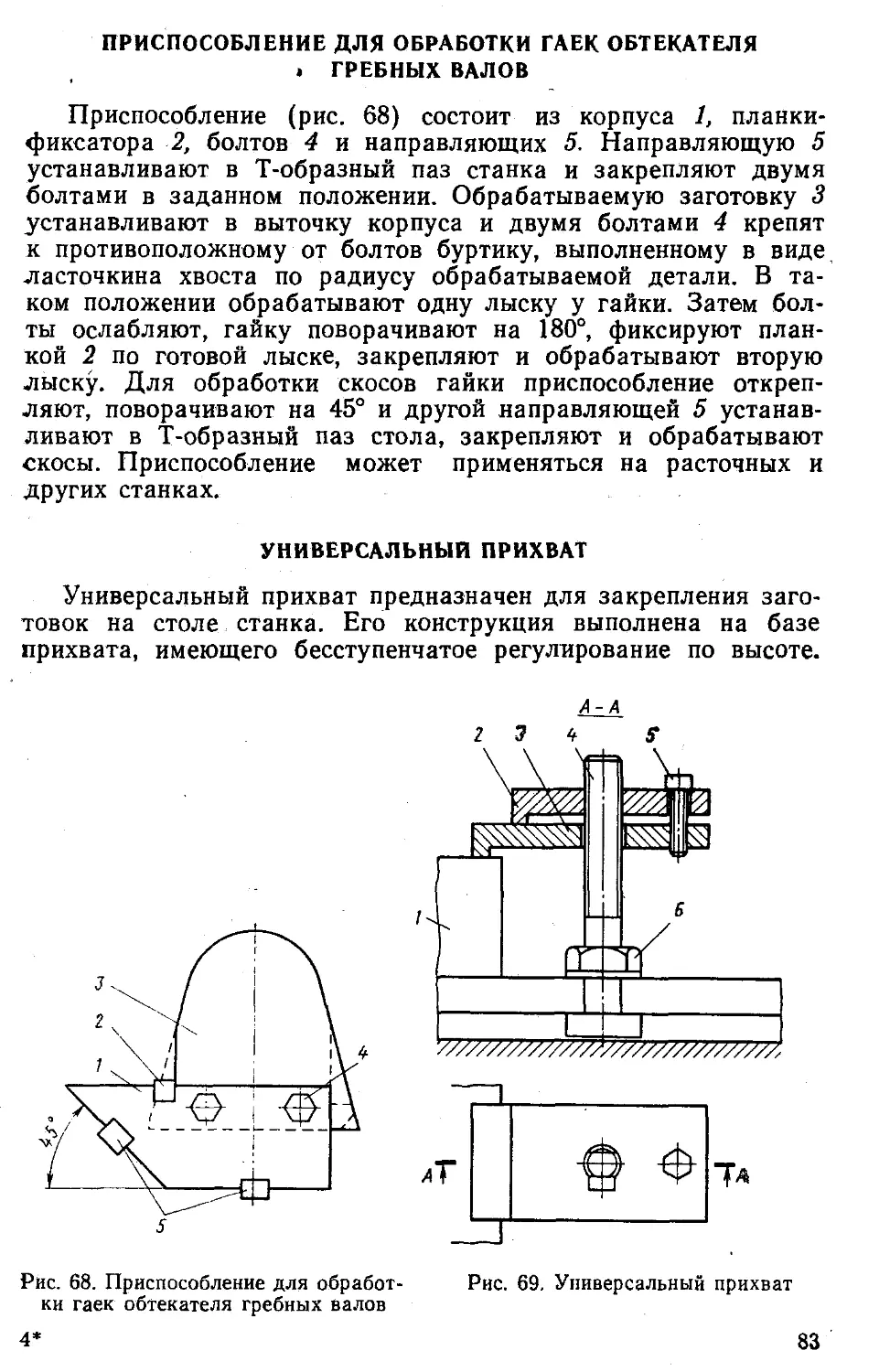

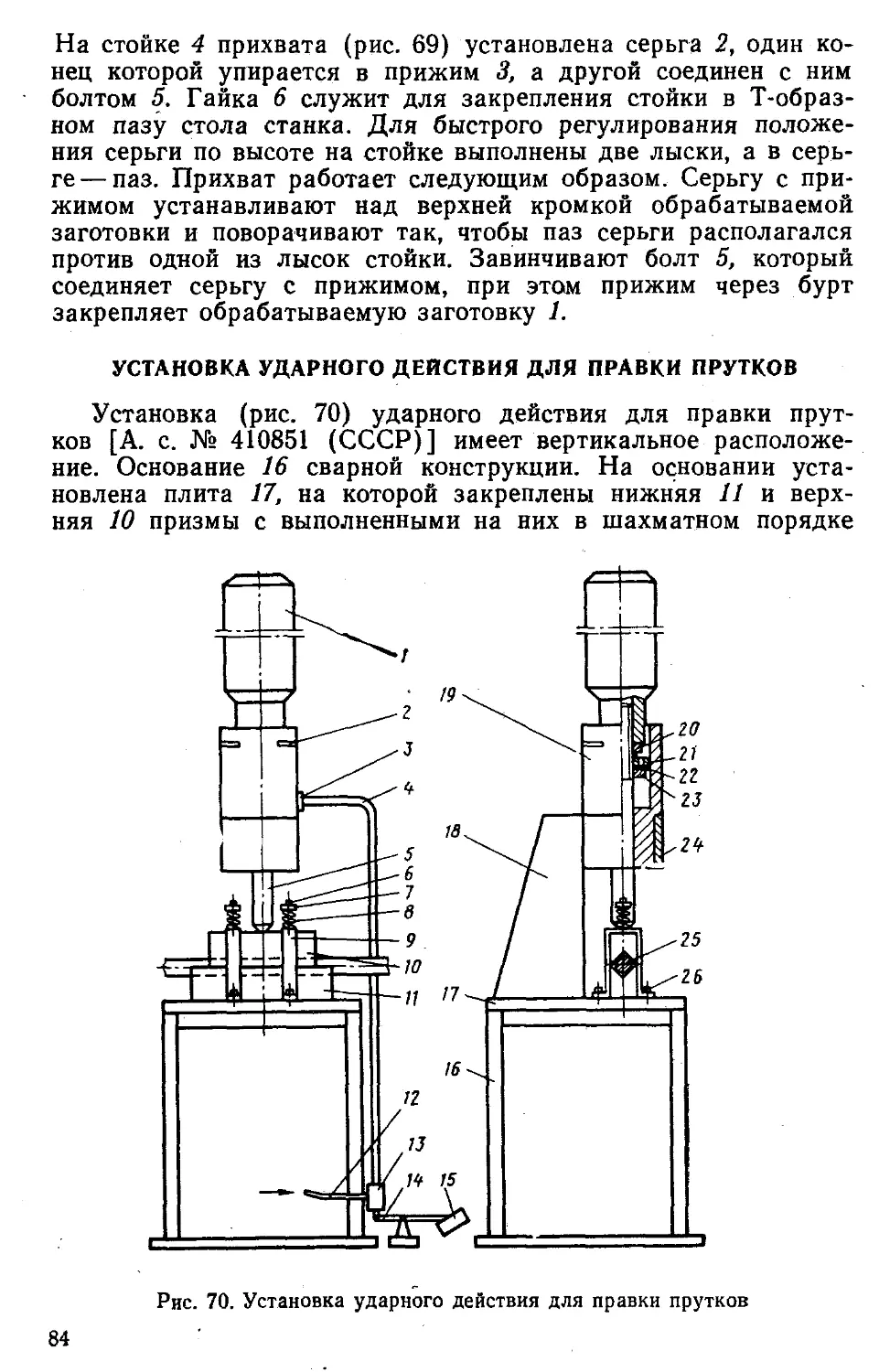

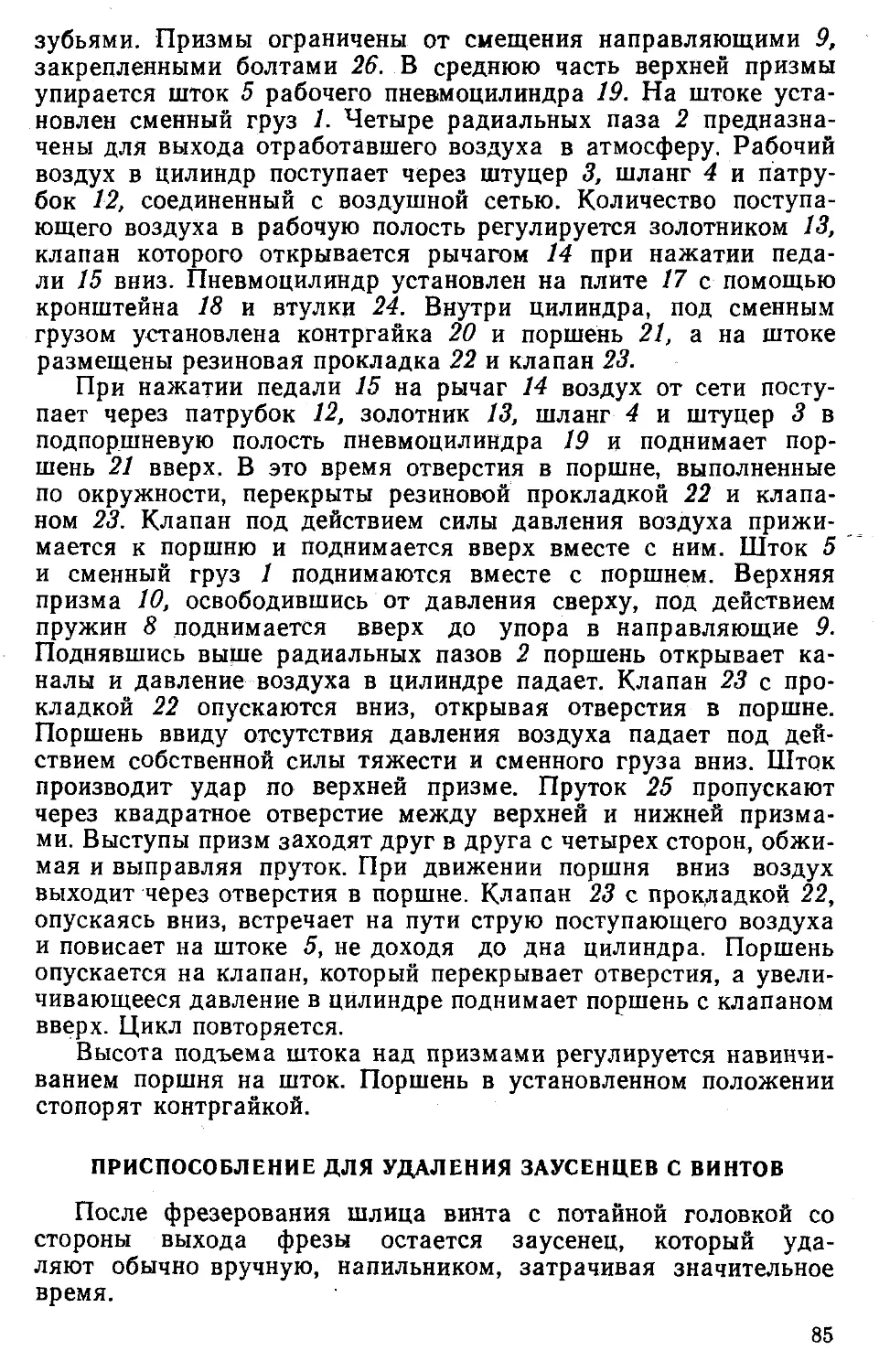

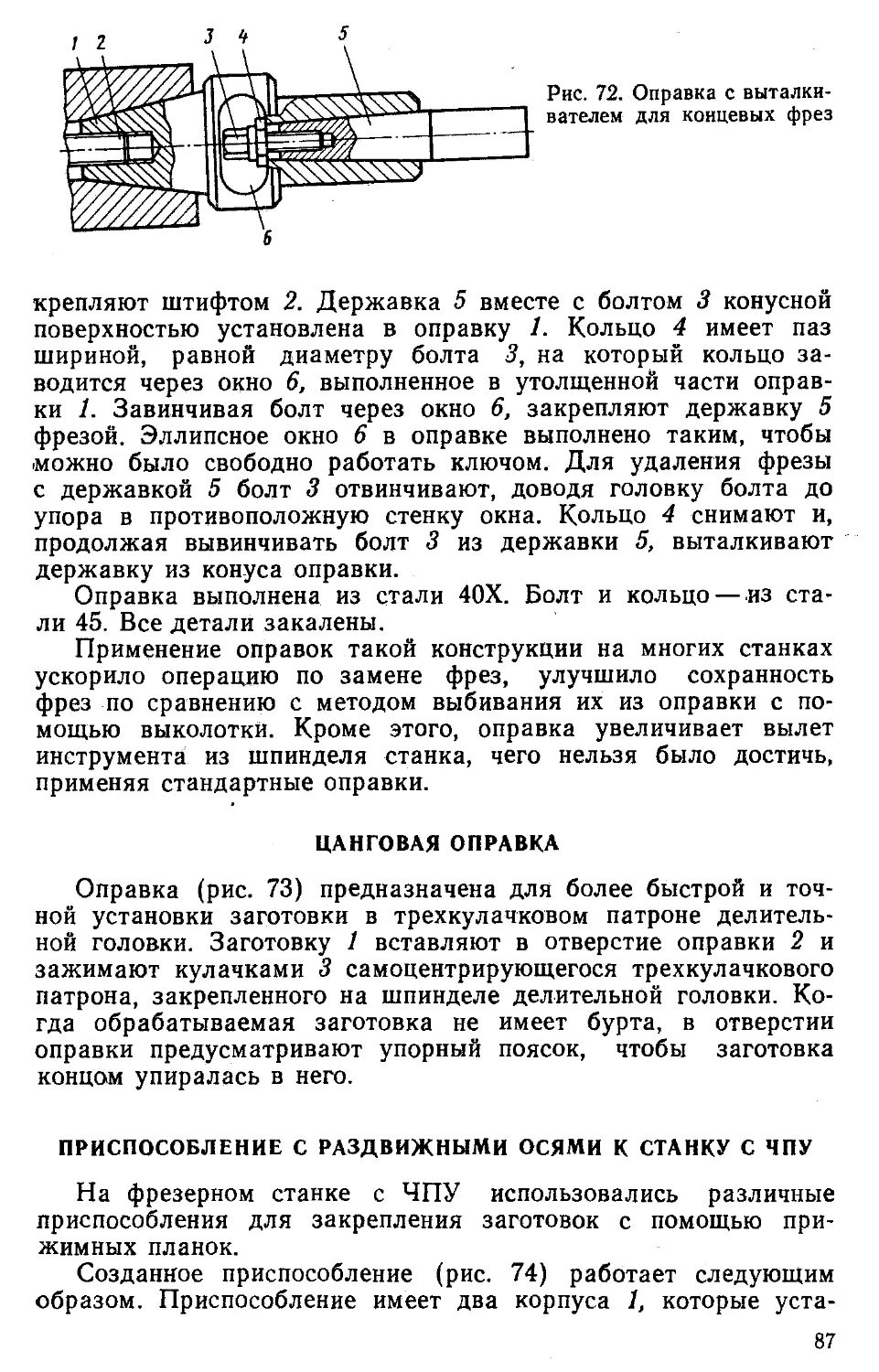

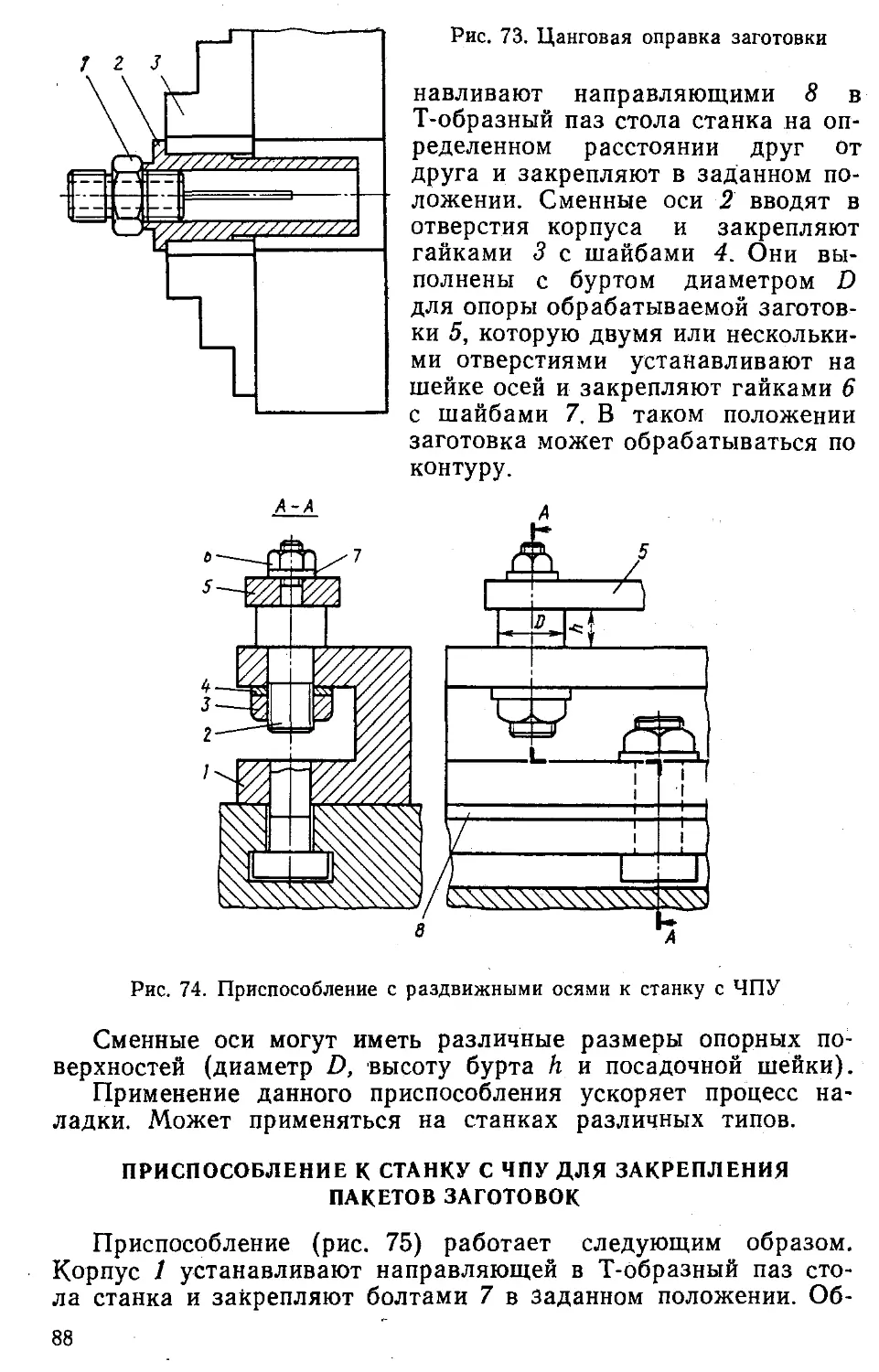

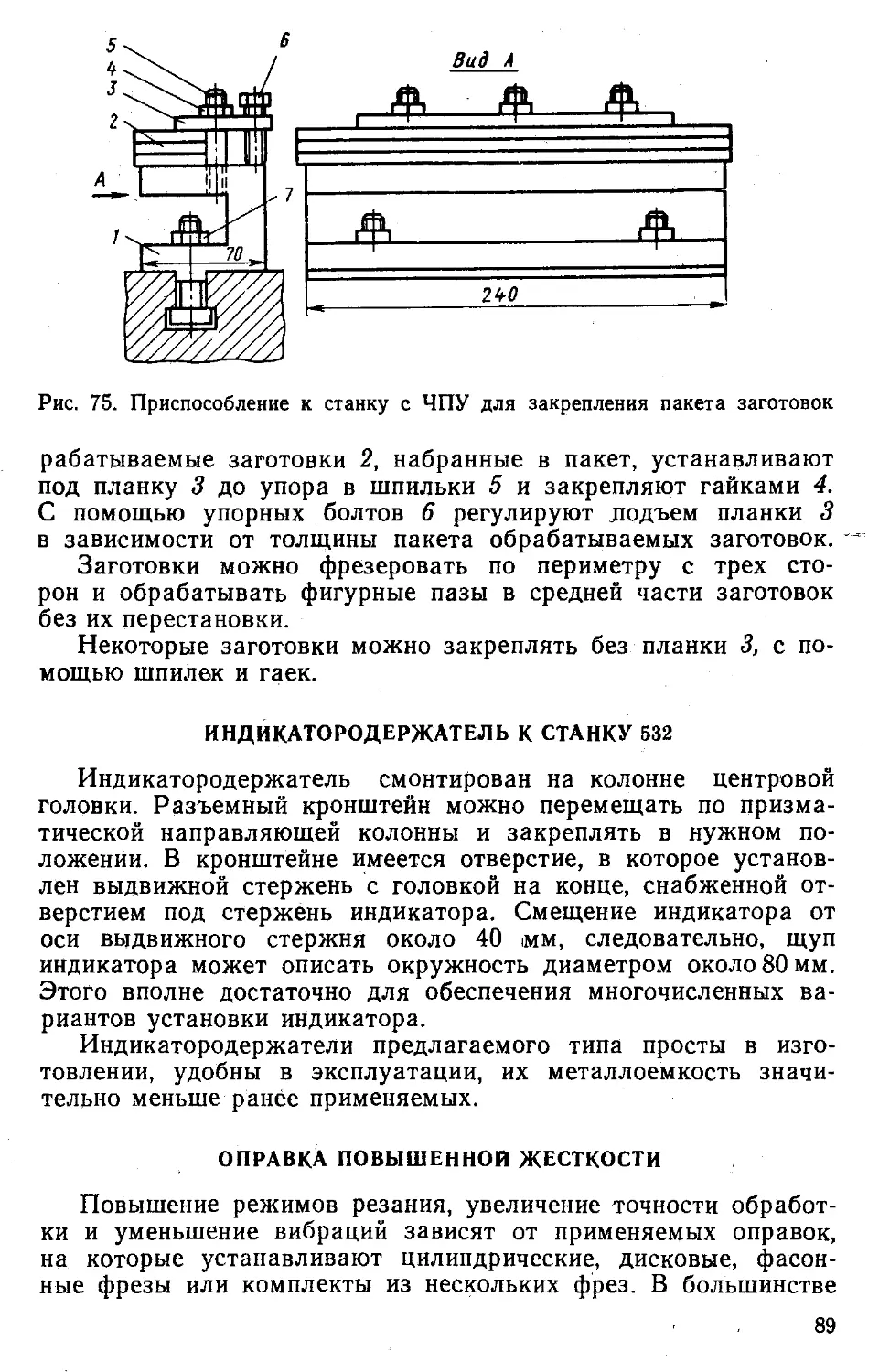

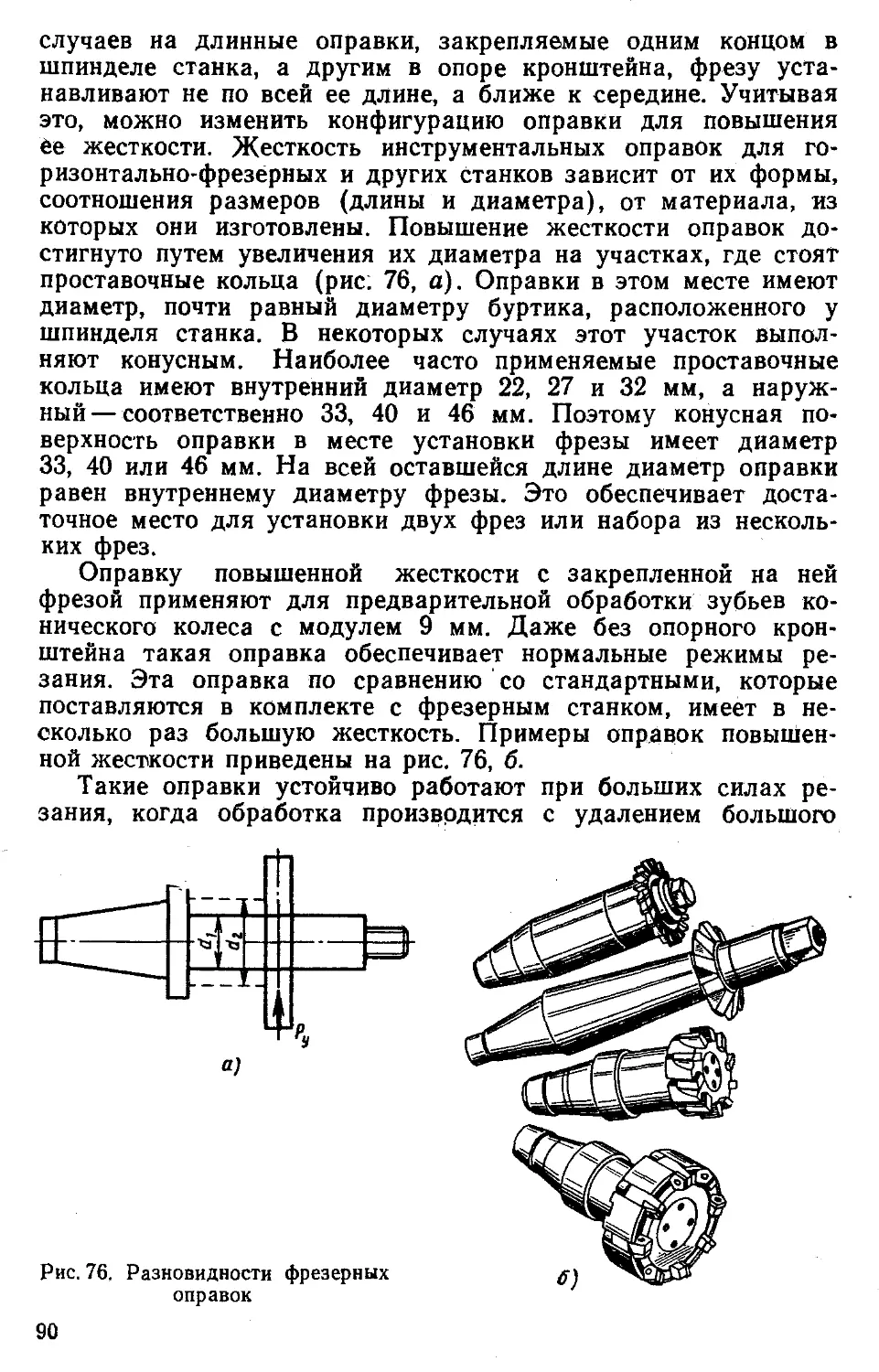

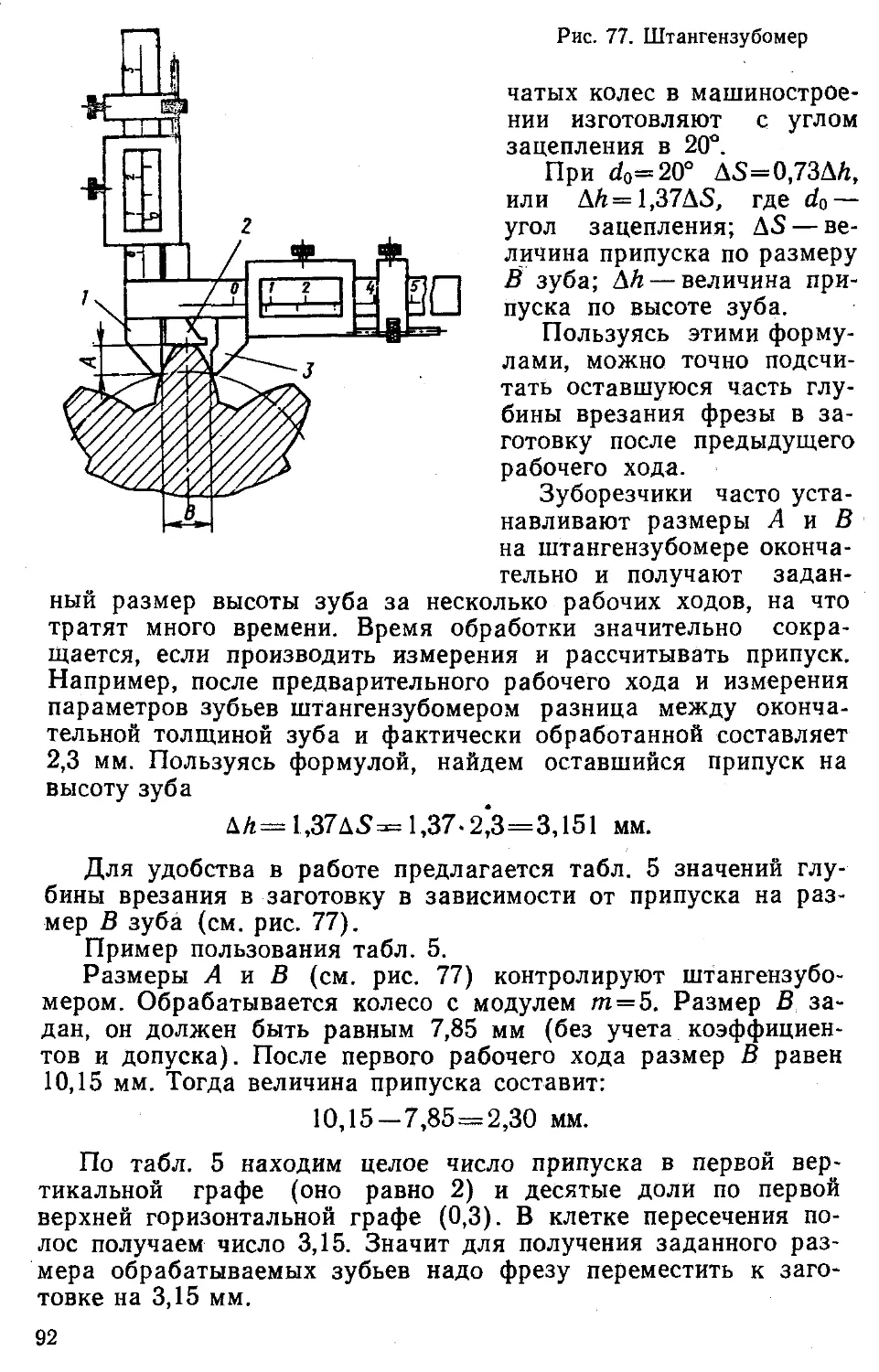

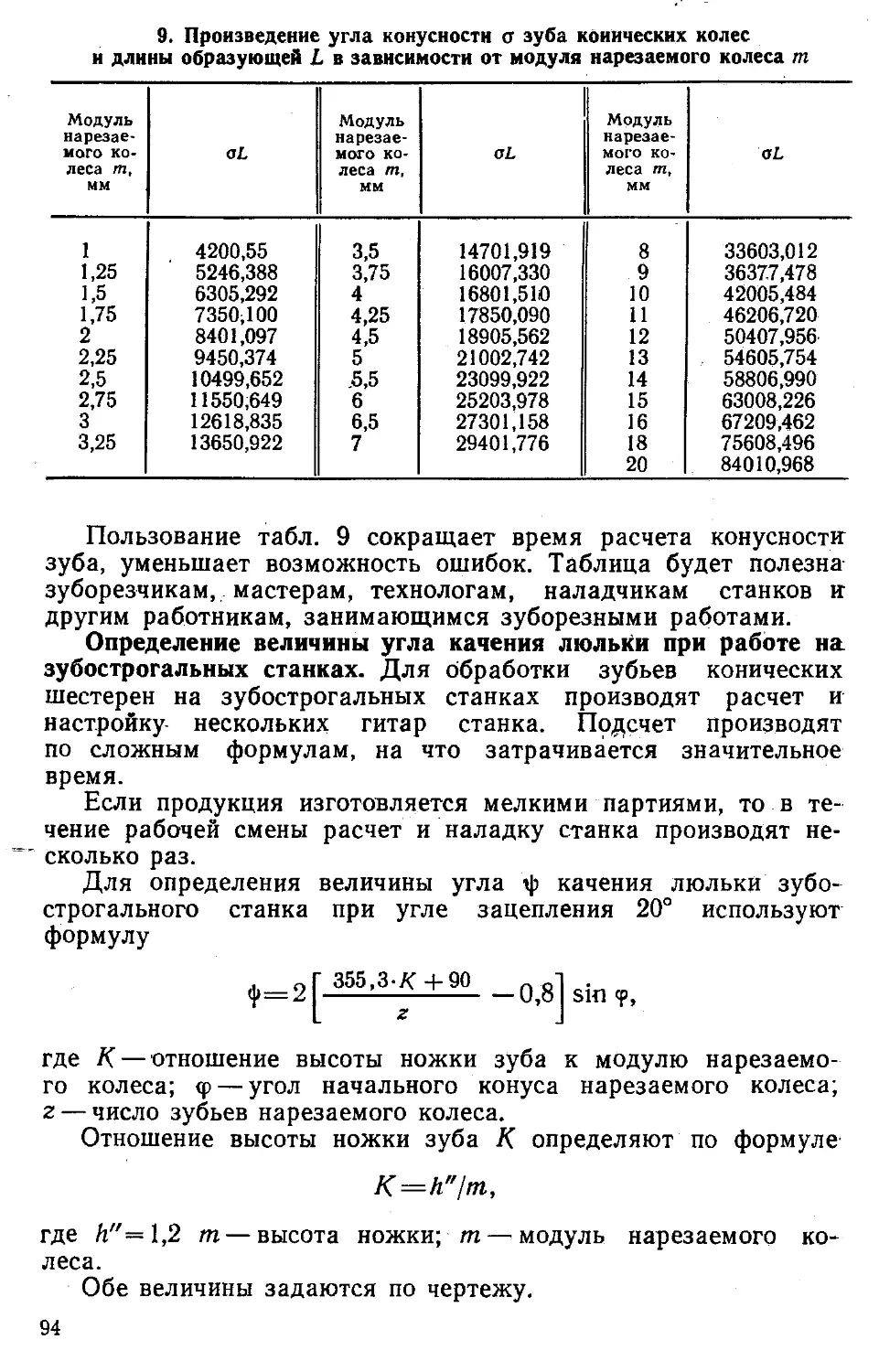

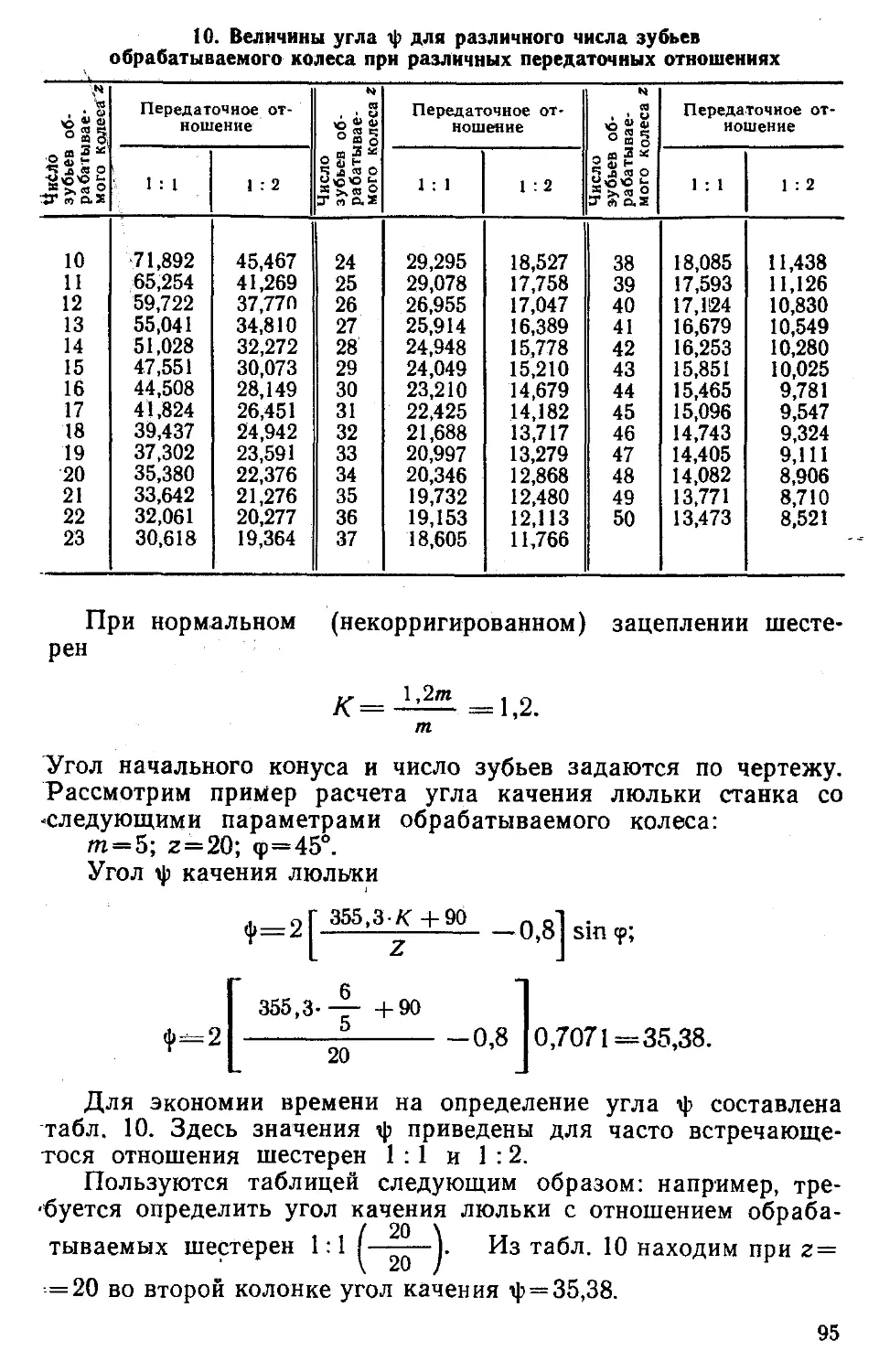

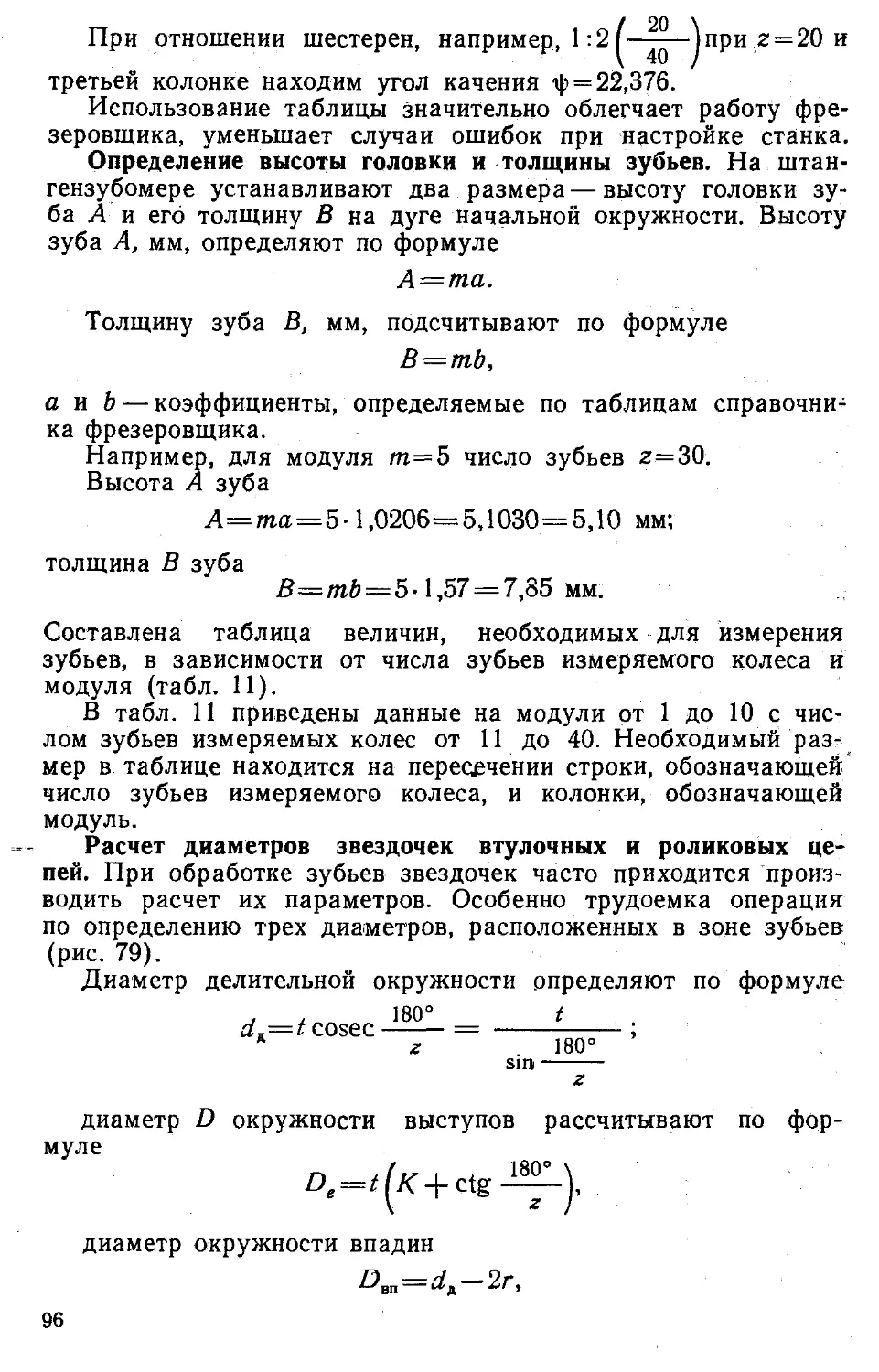

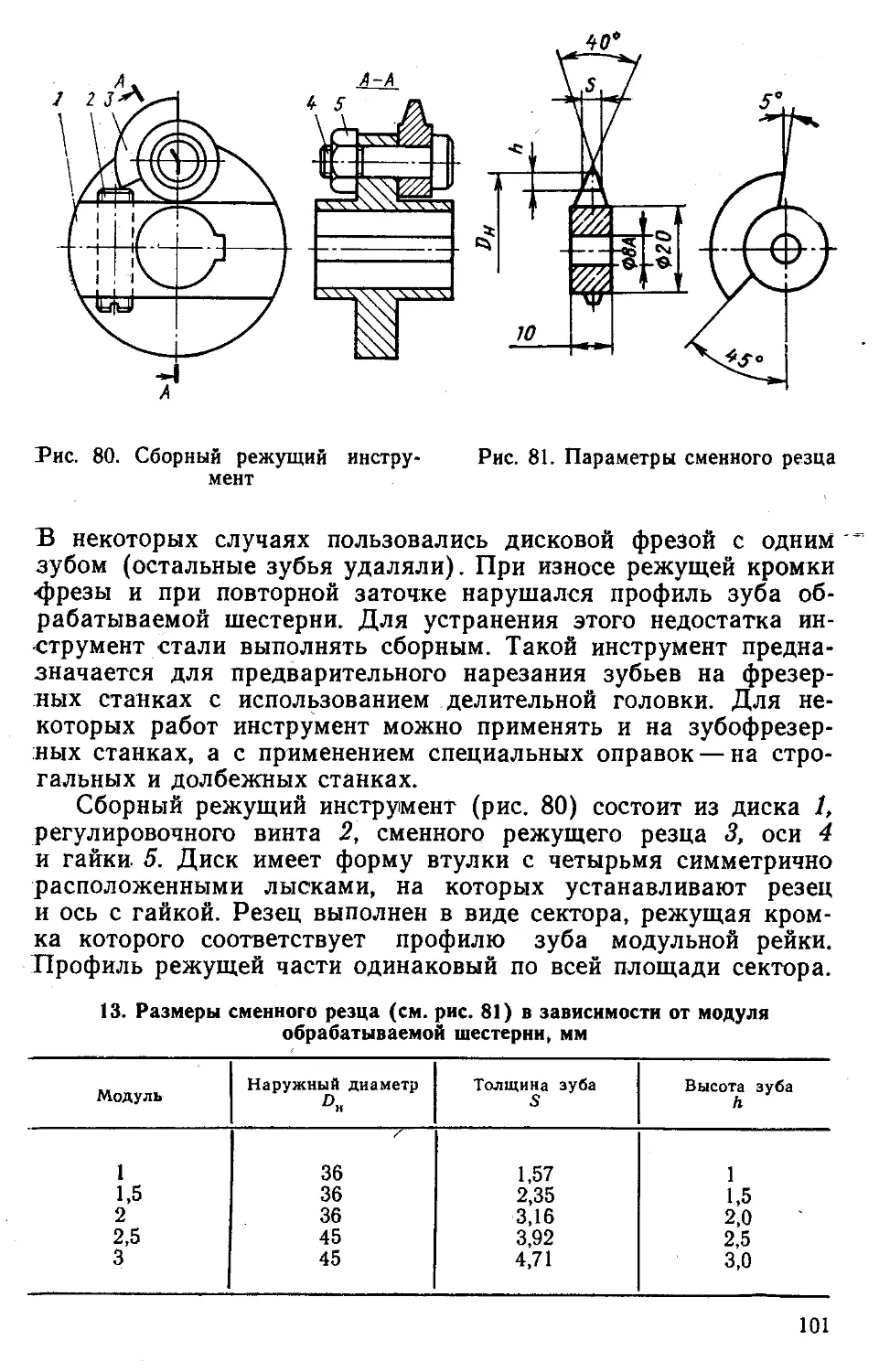

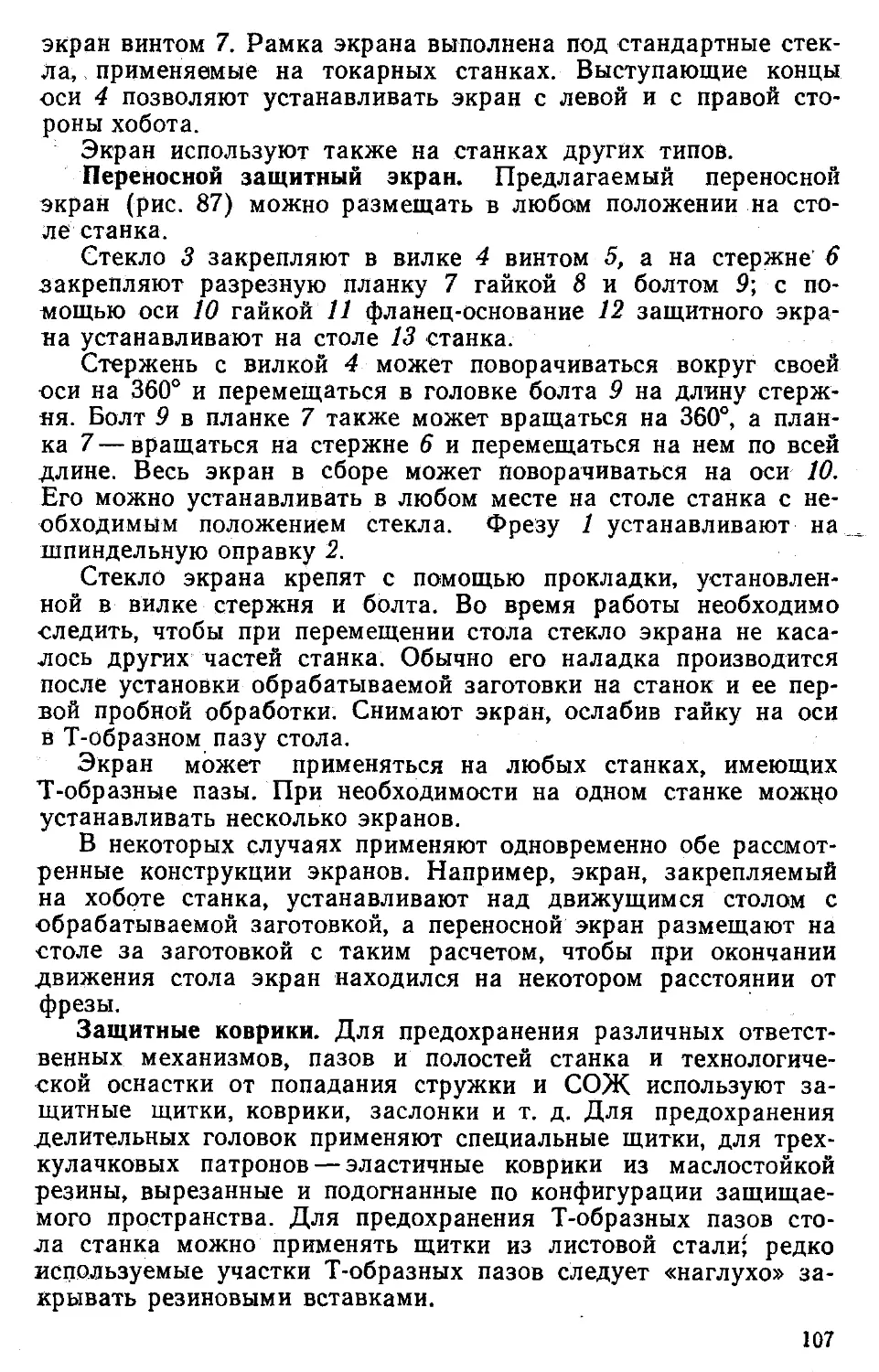

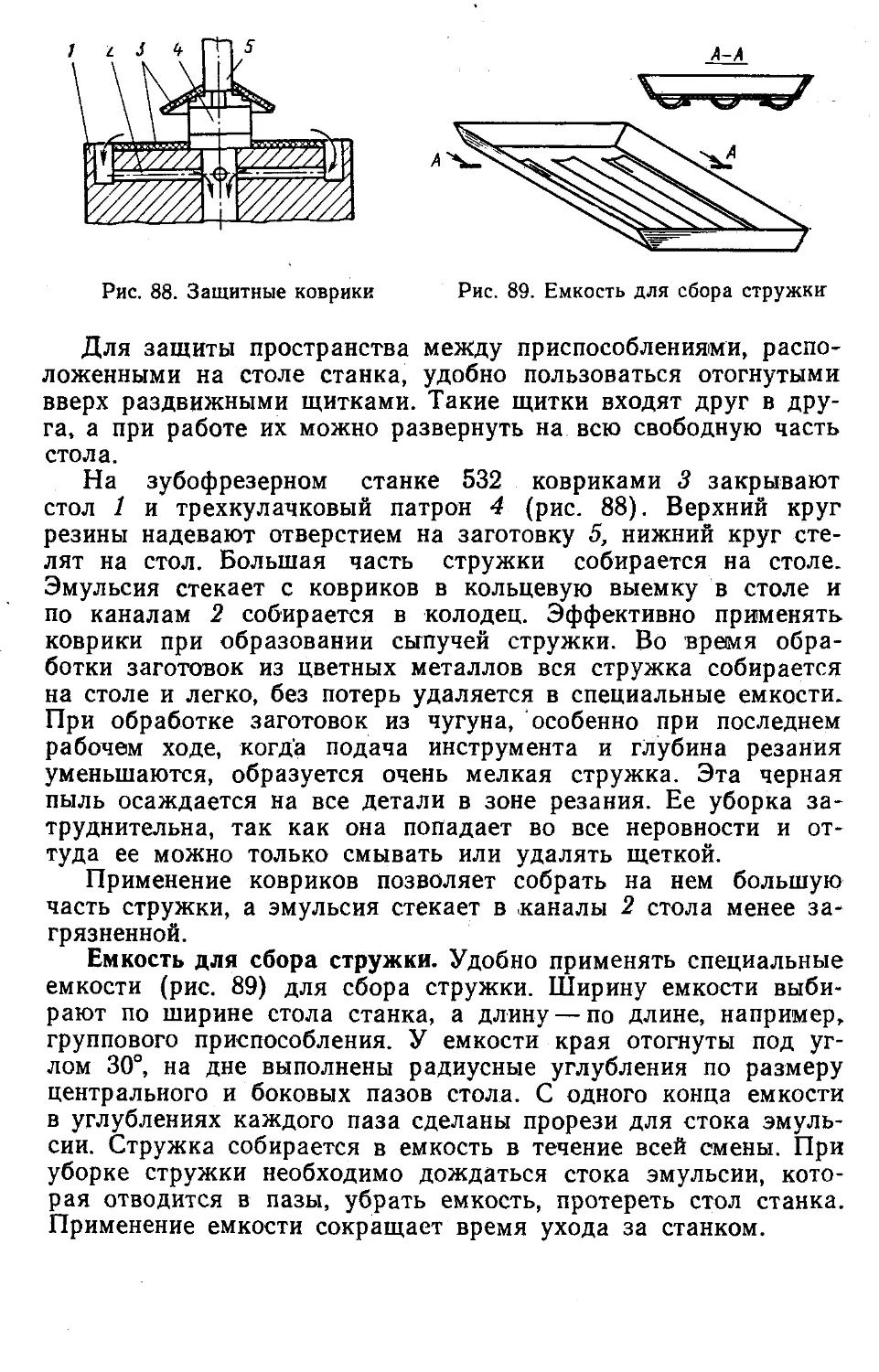

фрезы 1.