Автор: Барабашов Ф.А.

Теги: обработка металлов учебное пособие фрезерные станки резание издательство высшая школа фрезерование

Год: 1973

Текст

ПРОФТЕХОБРАЗОВАНИЕ

ОБРАБОТКА МЕТАЛЛОВ

РЕЗАНИЕМ

ФА. БАРБАШОВ

Ф. А. БАРБАШОВ

ФРЕЗЕРНОЕ ДЕЛО

Одобрено Ученым советом

Государственного комитета

Совета Министров СССР

по профессионально-техническому

образованию

в качестве учебного пособия

для учебных заведений

профессионально-технического

образования

ИЗДАТЕЛЬСТВО

«ВЫСШАЯ ШКОЛА»

МОСКВА

1973

6П.Ч.64

Б24

Барбашов Ф. А.

Б24 Фрезерное дело. Учебное пособие для

учебных заведений профтехобразования. М.,

«Высш, школа», 1973.

280 с. с илл.

В книге изложены основные сведения о

фрезеровании, фрезерных станках, инстру-

ментах и приспособлениях; большое внима-

ние уделено прогрессивной технологии фре-

зерования, освещены вопросы механизации

процессов обработки, организации и эконо-

мики производства.

Книга предназначена в качестве учебного

пособия для учащихся профессионально-тех-

нических училищ и может быть использо-

вана для подготовки и повышения квалифи-

кации рабочих на- производстве.

6ПЧ.64

Отзывы и замечания просим направлять

по адреСу: Москва, К-51, Неглинная ул.,

29/14, издательство «Высшая школа».

3124-000

001(01)72 64-72

Г лава I

Основные сведения о фрезеровании

§ 1. Понятие о процессе

резания металлов

Процесс резания металлов заклю-

чается в срезании с заготовки лишнего

слоя в виде стружки с целью получения

детали требуемой формы, размеров

и классов чистоты обработанных поверх-

ностей.

Основными видами механической

обработки являются: точение, строга-

ние, сверление, фрезерование, шлифова-

ние и др. Все эти виды обработки осу-

ществляют на металлорежущих станках

с помощью различных режущих инстру-

ментов — резцов, сверл, фрез и др. Ос-

новой всех разновидностей процесса

резания является точение, а основой

всех видов режущего инструмента —

токарный резец.

Для осуществления процесса реза-

ния необходимо иметь два движения —

главное (рабочее) и движение подачи.

Главное движение при точении — это

вращательное движение обрабатываемой

заготовки (рис. 1, а). При фрезерова-

нии главным движением является вра-

щение фрезы (рис. 1,6). Скорость глав-

ного движения определяет скорость

резания.

Поступательное перемещение рез-

ца в продольном или поперечном направ-

лении является движением подачи при

точении. При фрезеровании движением

подачи является поступательное пере-

мещение обрабатываемой заготовки в

продольном, поперечном или вертикаль-

ном направлениях. Скорость главного

движения всегда больше скорости дви-

жения подачи. В процессе резания об-

разуется стружка.

Главное движение и движение подачи

4

Схема образования стружки

Виды стружек

На рис. 2 показана схема образо-

вания стружки при резании материа-

лов. Заготовка и резец закреплены на

станке. Резец, установленный на неко-

торую глубину резания, перемещается

под действием силы, передаваемой

станком.

При резании пластичных материа-

лов различают следующие фазы образо-

вания элемента стружки (по И. А. Ти-

ме). В начале резания происходит со-

прикосновение резца с обрабатываемой

заготовкой (рис. 2, а). Затем резец

своей вершиной вдавливается в материал

(рис. 2, б), который претерпевает де-

формацию сдвига. Дальнейшее внедре-

ние резца преодолевает силы сцепления

между отделяемым слоем и основным

материалом и приводит к скалыванию

(или сдвигу) первого элемента стружки

(рис. 2, в). Затем резец, продолжая дви-

жение, отделяет от основной массы ма-

териала последующие элементы струж-

ки (второй, третий ит. д.). Цифрами 1,

2, 3, .... 10 (рис. 2, в, г,) показаны по-

следовательно образуемые элементы

стружки.

Срезанный в виде стружки слой ме-

талла может иметь различный вид в за-

висимости от условий обработки, об-

рабатываемого материала и других

факторов.

5

Различают следующие виды стру-

жек (рис. 3). Стружка надлома

(рис. 3, а) получается при обработке

хрупких материалов (чугуна, бронзы

и др.). Частицы стружки не связаны

между собой. Даже при обработке стали

с большими подачами и очень малыми

скоростями резания образуется струж-

ка надлома. Стружка скалывания

(рис. 3, б) образуется при обработке

стали со средними скоростями резания.

Сторона стружки, которая касалась пе-

редней поверхности инструмента (при-

резцовая сторона), гладкая, блестящая,

а внешняя сторона — с зазубринами.

Сливная стружка (рис. 3, в) по-

лучается при резании пластичных ма-

териалов (медь, алюминий, сталь и др.)

с большими скоростями резания. Струж-

ка имеет вид ленты, завивающейся в

плоскостную или винтовую спираль (при

точении), или отдельных стружек (при

фрезеровании) без зазубрин, свойствен-

ных стружке скалывания.

§ 2. Понятие

о геометрии резцов

Резцы являются простейшими и

наиболее распространенными режущими

инструментами.

Элементы резцов. Резец состоит из

головки (рабочей части) и державки

(рис. 4). Державка служит для закреп-

ления резца в резцедержателе, установ-

ленном на суппорте станка. Державка

характеризуется размерами по высо-

те Н, ширине В и длине L. Иногда при-

Элементы рабочей части резца

5

Поверхности при точении

меняют резцы с державками круглого

сечения.

Головка резца образуется специаль-

ной заточкой и состоит из следующих

элементов: передней поверхности (гра-

ни), задних поверхностей (гра-

ней), режущих кромок и вершины

(рис. 4).

Передней поверхностью 1

называют поверхность, по которой схо-

дит стружка.

Задними поверхностями на-

зывают поверхности, обращенные к об-

рабатываемой заготовке. У резцов их

две — главная 2 и вспомогательная 3.

Режущие кромки образуются пере-

сечением передней и задних поверхно-

стей. Их также две — главная и вспо-

могательная.

Главная режущая кромка 6

образуется пересечением передней и

главной задней поверхностями. Она вы-

полняет основную работу резания.

Вспомогательная режущая

кромка 5 образуется пересечением

передней и вспомогательной задней по-

верхностями.

Вершиной резца 4 называется

место сопряжения главной режущей

кромки со вспомогательной.

На обрабатываемой заготовке в про-

цессе резания различают следующие по-

верхности (рис. 5): обрабатываемую 1,

обработанную 3 и поверхность реза-

ния 2.

Обрабатываемой поверх-

ностью называется поверхность,

подлежащая обработке.

6

Обработанной поверхно-

стью называется поверхность, полу-

ченная на заготовке после снятия

стружки.

Поверхностью резания на-

зывается поверхность, образуемая на

обрабатываемой заготовке непосред-

ственно режущей кромкой инстру-

мента.

Углы заточки резца. Для определе-

ния углов заточки режущего инструмен-

та устанавливают координатные (исход-

ные) плоскости: основную и плоскость

резания.

Основной плоскостью 5

(рис. 5) называется плоскость, парал-

лельная продольной и поперечной по-

дачам. У токарных резцов с призматиче-

ским сечением державки за основную

плоскость принимают нижнюю опорную

поверхность резца.

Плоскостью резания 4 назы-

вают плоскость, перпендикулярную ос-

новной плоскости и проходящую через

главную режущую кромку резца.

Главные углы резца измеряются

в главной секущей плоско-

сти, перпендикулярной проекции глав-

ной режущей кромки на основную пло-

скость (рис. 6).

Главный задний угол а —

угол между касательной к главной зад-

ней поверхности резца в данной точке

режущей кромки и плоскостью резания.

Задний угол нужен для того, чтобы

уменьшить трение задней поверхности

инструмента об обрабатываемую заго-

товку. Он выбирается обычно в преде-

лах от 2 до 12°.

Угол заострения 0 — угол

между передней и главной задней по-

верхностью резца. От этого угла зави-

сит прочность режущей части инстру-

мента.

Передний угол -[ — угол меж-

ду передней поверхностью резца и плос-

костью, перпендикулярной плоскости

резания и проходящей через глав-

ную режущую кромку резца. Этот

угол необходим для уменьшения

силы резания, а также для умень-

шения трения сходящей струж-

ки о переднюю поверхность рез-

ца. При обработке вязких металлов пе-

редний угол выбирается в пределах от

10 до 20° и более. При обработке ста-

лей, в особенности твердыми сплавами,

передний угол выбирается близким

к нулю или даже отрицательным. При ра-

боте фасонными инструментами (фасон-

ными резцами, фасонными фрезами,

резьбовыми фрезами, зуборезным инст-

рументом и др.) передний угол должен

быть равным нулю либо иметь неболь-

шие положительные значения (от 2

до 4°).

Угол резания 8 — угол меж-

ду передней поверхностью резца и пло-

скостью резания.

Вспомогательные углы резца си, 7 i

и /31 измеряют во вспомогательной секу-

щей плоскости (рис. 6) и опреде-

ляют по аналогии с главными углами

резца.

Углы в плане измеряют в основной

плоскости.

Главный угол в плане tp —

угол между проекцией главной режу-

щей кромки на основную плоскость и

направлением подачи.

Вспомогательный угол в

плане <pi — угол между проекцией

вспомогательной режущей кромки на

основную плоскость и направлением,

обратным направлению подачи.

Угол при вершине в пла-

не е — угол между проекциями

режущих кромок на основную плос-

кость.

Геометрические параметры (углы

заточки) любого режущего инструмен-

та (фрез всех видов, сверл, разверток

и др.) определяют так же, как и для

резцов.

Геометрические параметры резца

7

§ 3. Общие сведения

об устройстве фрез

Фрезерование осуществляется при

помощи режущего инструмента, назы-

ваемого фрезой. Режущие зубья могут

быть расположены как на цилиндриче-

ской поверхности, так и на торце. Каж-

дый зуб фрезы представляет собой про-

стейший инструмент — резец (рис. 7).

Фрезы, как правило, многозубый инст-

румент. Иногда применяют однозубые

фрезы.

Режущую часть фрез изготавливают

из следующих материалов: инструмен-

тальных углеродистых сталей, быстро-

режущих инструментальных сталей,

твердых сплавов и минералокерамиче-

ских сплавов (подробнее см. § 62).

Поверхности, кромки и другие эле-

менты. Поверхности и режущие кромки

зубьев фрез (рис. 7) имеют следующие

названия (по аналогии с резцами).

Передняя поверхность зу-

ба 1 — поверхность, по которой схо-

дит стружка.

Задняя поверхность зу-

ба 4 — поверхность, обращенная в

процессе резания к поверхности ре-

зания.

Спинка зуба 5 — поверхность,

смежная с передней поверхностью од-

ного зуба и задней поверхностью сосед-

него. Она может быть плоской, лома-

ной или криволинейной.

Форма зубьев фрезы

Торцовая плоскость — пло-

скость фрезы, перпендикулярная к ее

оси.

Осевая плоскость — пло-

скость, проходящая через ось фрезы и

рассматриваемую точку на ее режущей

кромке. Режущая кромка 2 (рис. 7) —

линия, образованная пересечением пе-

редней и задней поверхностей зуба.

Главная режущая Кромка —

кромка, выполняющая основную рабо-

ту резания.

У цилиндрических фрез главная ре-

жущая кромка может быть прямолиней-

ной (по образующей цилиндра), наклон-

ной к образующей цилиндра и винтовой.

Сравнение резца и зуба фрезы

8

Элементы зуба фрезы

Вспомогательной режущей кромки у ци-

линдрических фрез нет.

У фрез, работающих, торцовыми

зубьями, как и у резцов (см. рис. 4),

различают:

Главную режущую кром-

ку — кромку, расположенную под уг-

лом к оси фрезы; вспомогатель-

ную режущую кромку — кром-

ку, расположенную на торцовой части

фрезы, а также переходную ре-

жущую кромку — кромку, соеди-

няющую главную и вспомогатель-

ную режущие кромки.

Форма и элементы зубьев. В зави-

симости от поверхности, по которой про-

изводится затачивание фрезы, разли-

чают две конструкции зубьев:

остроконечный зуб — зуб,

затачиваемый по его задней поверхно-

сти (рис. 8, а);

затылованный зуб — зуб, за-

тачиваемый только по его передней по-

верхности (рис. 8, б). Различают сле-

дующие элементы зуба (рис. 9). Высо-

та h — расстояние между точкой режу-

щей кромки зуба и дном канавки, изме-

ренное в радиальном сечении фрезы

перпендикулярно к его оси.

Ширина задней поверхно-

сти зуба (фаска 3, рис. 7) — рас-

стояние от режущей кромки до линии

пересечения задней поверхности зуба с

его спинкой, измеренное в направлении,

перпендикулярном к режущей кромке.

Окружнойшагзубьев — рас-

стояние между одноименными точками

режущих кромок двух смежных зубьев,

измеренное по дуге окружности с цент-

ром на оси фрезы и в плоскости, пер-

пендикулярной к этой оси. Окружной

шаг может быть равномерным и нерав-

номерным.

Величина затылования К

(см. рис. 8, б) — величина понижения

кривой затылования между режущими

кромками двух соседних зубьев.

Элементы и форма канавок. Канав-

ка (рис. 7, поз. 6) — выемка для от-

вода стружки, ограниченная передней

поверхностью одного зуба и задней по-

верхностью и спинкой соседнего зуба.

Канавки делятся на прямые и винтовые.

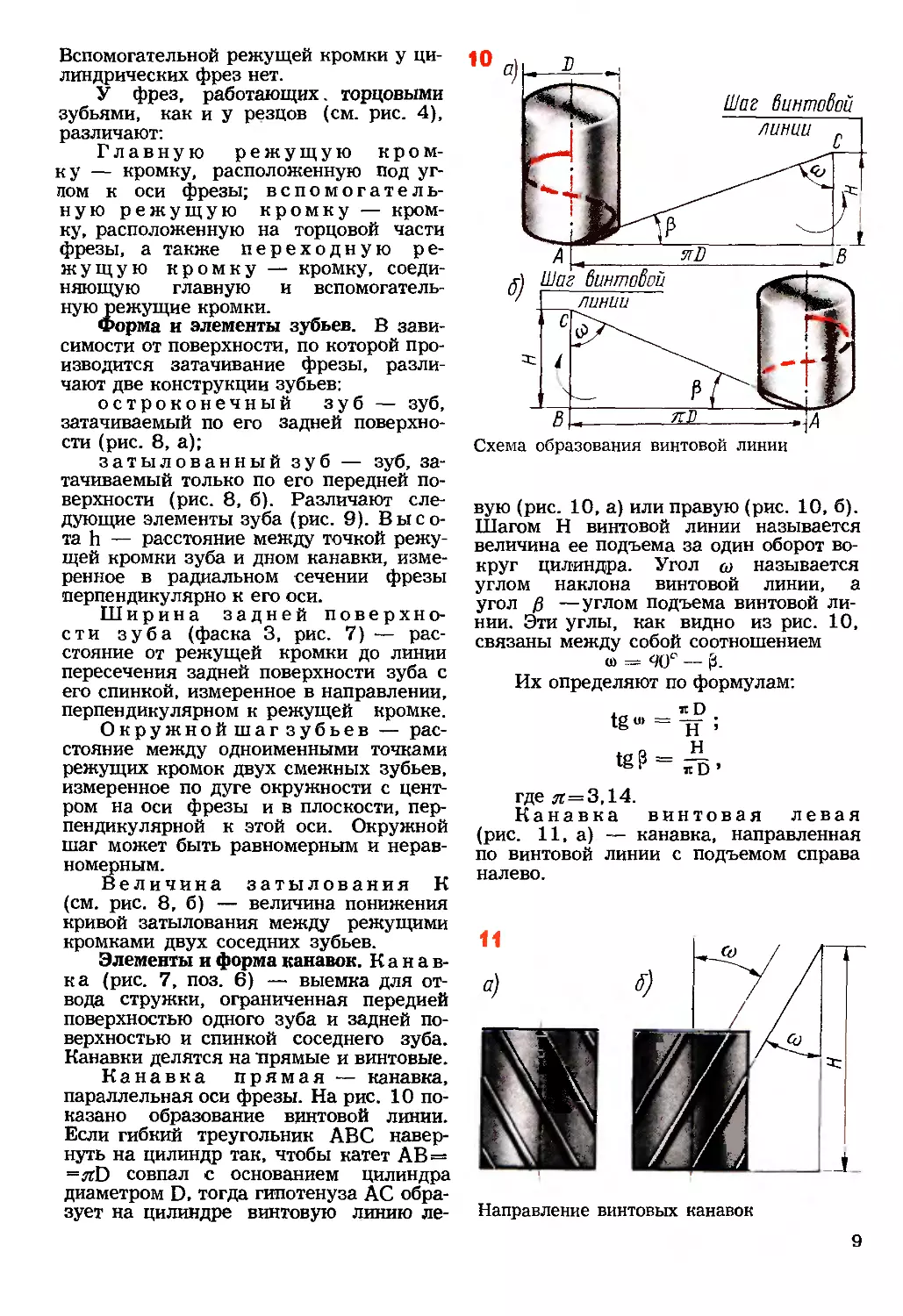

Канавка прямая — канавка,

параллельная оси фрезы. На рис. 10 по-

казано образование винтовой линии.

Если гибкий треугольник АВС навер-

нуть на цилиндр так, чтобы катет АВ=

=?rD совпал с основанием цилиндра

диаметром D, тогда гипотенуза АС обра-

зует на цилиндре винтовую линию ле-

Схема образования винтовой линии

вую (рис. 10, а) или правую (рис. 10, б).

Шагом Н винтовой линии называется

величина ее подъема за один оборот во-

круг цилиндра. Угол ы называется

углом наклона винтовой линии, а

угол —углом подъема винтовой ли-

нии. Эти углы, как видно из рис. 10,

связаны между собой соотношением

о = 90е — 3-

Их определяют по формулам:

tg«. = ^;

teP =

где л=3,14.

Канавка винтовая левая

(рис. 11, а) — канавка, направленная

по винтовой линии с подъемом справа

налево.

Направление винтовых канавок

9

Виды подач

Канавка винтовая правая

(рис. 11, б) — канавка, направленная

по винтовой линии с подъемом слева

вверх направо.

Шаг винтовой канавкиН —

расстояние между двумя последователь-

ными точками на режущей кромке фре-

зы, лежащими на одной образующей

цилиндрической поверхности.

Профиль канавки в нор-

мальном сечении — линия пере-

сечения поверхности канавки с плоско-

стью, нормальной к режущей кромке.

Профиль канавки в попе-

речном сечении — линия пересе-

чения поверхности канавки с плоско-

стью, перпендикулярной к оси фрезы

(торцовой плоскостью).

Радиус канавки — радиус за-

кругления дна канавки.

§ 4. Элементы режимов резания

при фрезеровании

Скорость резания v — длина

пути (в метрах), которую проходит за

одну минуту наиболее удаленная от оси

вращения точка главной режущей

кромки.

За один оборот фрезы точка режу-

щей кромки, расположенная на ок-

10

ружности фрезы диаметром D мм, прой-

дет путь, равный длине окружности,

т. е. лО мм.

Чтобы определить длину пути, прой-

денного этой точкой в минуту, надо ум-

ножить длину пути за один оборот на

число оборотов фрезы в минуту, т. е.

яОп мм/мин. Если скорость резания

выражается в метрах в минуту, то фор-

мула для скорости резания при фрезе-

ровании будет

v = Тбоо м/мин- (О

Если необходимо определить число

оборотов фрезы в минуту, то формула

примет вид

„ lOOOv ,.

п = -яЕ>- об/мин.

При фрезеровании различают следую-

щие виды подач (рис. 12): подачу на

один зуб, подачу на один оборот и ми-

нутную подачу. По направлению раз-

личают продольную, поперечную и вер-

тикальную подачи.

Подачей на зуб (sz, мм/зуб)

называется величина перемещения сто-

ла с обрабатываемой заготовкой или

фрезы за время ее поворота на один зуб.

Подачей на один оборот

фрезы (s0 мм/об) называется вели-

чина перемещения стола с обрабатывае-

мой заготовкой или фрезы за один обо-

рот фрезы.

Подача на один оборот равняется

подаче на зуб, умноженной на число

зубьев фрезы:

So = sz • L (3)

Минутной подачей (sM

мм/мин) называется величина относи-

тельного перемещения стола с обрабаты-

ваемой заготовкой или фрезы за одну

минуту.

Минутная подача равна произведе-

нию подачи на один оборот фрезы на

число оборотов фрезы в минуту:

sM = s0 - n = sz • z • n мм/мин. (4)

Как видно на рис. 12, каждый зуб

фрезы снимает одинаковую стружку

в виде запятой. Стружка, снимаемая од-

ним зубом, определяется двумя дугами

контакта соседних зубьев. Расстояние

* О выборе скорости резания см. § 64.

между этими дугами, измеренное по ра-

диусу фрезы, переменное. Оно опреде-

ляет толщину среза. Из рис. 12 видно,

что толщина среза изменяется от нуля

до максимального значения.

На обрабатываемой заготовке при

фрезеровании различают обрабатывае-

мую поверхность, обработанную поверх-

ность и поверхность резания (рис. 13).

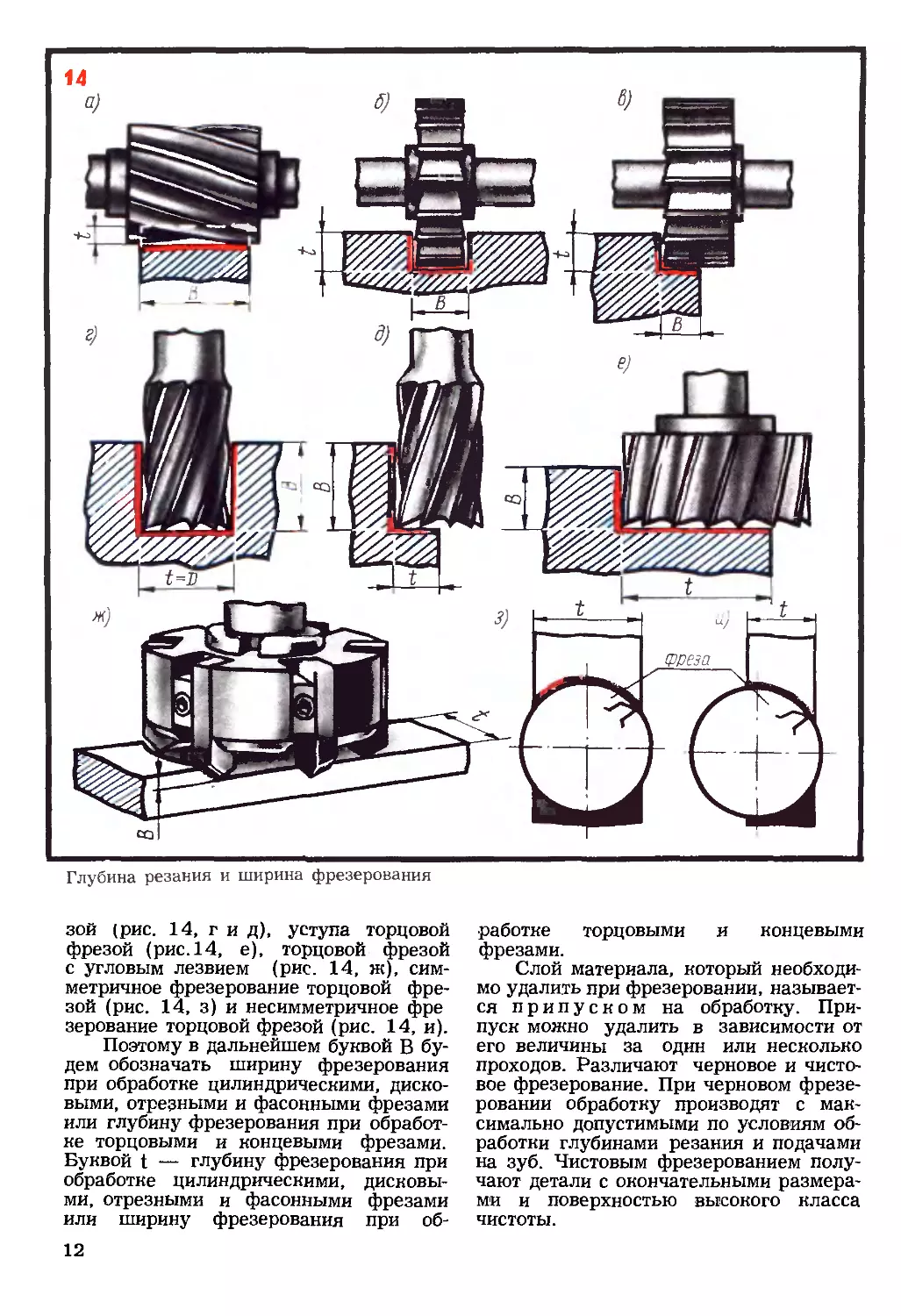

Для всех видов фрезерования раз-

личают глубину резания и ширину фре-

зерования. Глубина фрезерования —

расстояние между обрабатываемой и об-

работанной поверхностями (см. рис. 13).

Ширина фрезерования — ширина обра-

ботанной за один проход поверхности.

Обычно глубину фрезерования принято

обозначать буквой t, а ширину фрезеро-

вания — В. Это справедливо в том

случае, когда указанные параметры

рассматриваются как технологические.

Параметр (глубина или ширина фрезе-

рования), который оказывает влияние

на длину контакта главных режущих

кромок фрезы с обрабатываемой заго-

товкой, будем обозначать буквой В,

второй, не влияющий на указанную дли-

ну, — буквой L На рис. 14 видно, что

параметром, влияющим на длину кон-

такта главных режущих кромок с обра-

батываемой заготовкой и обозначенным

буквой В, будет ширина фрезерования

при фрезеровании плоскости цилиндри-

ческой фрезой (рис. 14, а), паза или

уступа дисковой фрезой (рис. 14, б и в),

или глубина фрезерования при фрезе-

ровании паза или уступа концевой фре-

13

резания

Поверхности при фрезеровании

11

Глубина резания и ширина фрезерования

зой (рис. 14, г и д), уступа торцовой

фрезой (рис. 14, е), торцовой фрезой

с угловым лезвием (рис. 14, ж), сим-

метричное фрезерование торцовой фре-

зой (рис. 14, з) и несимметричное фре

зерование торцовой фрезой (рис. 14, и).

Поэтому в дальнейшем буквой В бу-

дем обозначать ширину фрезерования

при обработке цилиндрическими, диско-

выми, отрезными и фасонными фрезами

или глубину фрезерования при обработ-

ке торцовыми и концевыми фрезами.

Буквой t — глубину фрезерования при

обработке цилиндрическими, дисковы-

ми, отрезными и фасонными фрезами

или ширину фрезерования при об-

работке торцовыми и концевыми

фрезами.

Слой материала, который необходи-

мо удалить при фрезеровании, называет-

ся припуском на обработку. При-

пуск можно удалить в зависимости от

его величины за один или несколько

проходов. Различают черновое и чисто-

вое фрезерование. При черновом фрезе-

ровании обработку производят с мак-

симально допустимыми по условиям об-

работки глубинами резания и подачами

на зуб. Чистовым фрезерованием полу-

чают детали с окончательными размера-

ми и поверхностью высокого класса

чистоты.

12

§ 5. Встречное и попутное

фрезерование

При фрезеровании цилиндрически-

ми и дисковыми фрезами различают

встречное фрезерование (фрезерование

против подачи) и попутное фрезерова-

ние (фрезерование по подаче).

Встречным называется фрезе-

рование, которое осуществляется при

противоположных направлениях движе-

ния фрезы и обрабатываемой заготовки

в месте их контакта (рис. 15, а, б).

Попутное фрезерование произ-

водится при совпадающих направлениях

вращения фрезы и движения обрабаты-

ваемой заготовки в месте их контакта

(рис. 15, в, г).

При встречном фрезеровании тол-

щина среза изменяется от нуля при вхо-

де зуба в точке А до максимального

значения при выходе зуба из контакта

с обрабатываемой заготовкой в точке В.

При попутном фрезеровании толщина

среза изменяется от максимальной ве-

личины в момент входа зуба в контакт

с обрабатываемой заготовкой в точке В

до нуля при выходе в точке А.

При встречном фрезеровании про-

цесс резания происходит спокойнее, так

как толщина среза нарастает плавно и

нагрузка на станок нарастает также по-

степенно. При попутном фрезеровании

в момент входа зуба в контакт с обра-

батываемой заготовкой сказывается

удар, так как именно в этот момент бу-

дет максимальная толщина среза. По-

этому попутное фрезерование можно

производить на станках, обладающих

достаточной жесткостью и виброустой-

чивостью, и главным образом при от-

сутствии зазора в сопряжении ходовой

винт — маточная гайка продольной по-

дачи стола.

Кроме того, при попутном фрезеро-

вании заготовка прижимается к столу,

а стол — к направляющим, что обеспе-

чивает лучшее качество поверхности.

При попутном фрезеровании значе-

ние угла наклона главной режущей

кромки будет положительным, при

встречном — отрицательным (незави-

симо от направления подъема винтовой

канавки).

При прочих равных условиях стой-

кость* фрезы при попутном фрезерова-

* Под стойкостью понимают время не

прерывной работы фрезы между двумя ее

переточками (подробнее см. § 63).

Схемы фрезерования

нии выше, чем при встречном, кроме

случаев работы по твердой корке. Недо-

статком встречного фрезерования яв-

ляется также стремление фрезы ото-

рвать заготовку от поверхности стола.

§ 6. Общие сведения об устройстве

консольно-фрезерных станков,

управлении и уходе за ними

В главе VI дано подробное описание

фрезерных станков. В этом параграфе

ограничимся рассмотрением основных

13

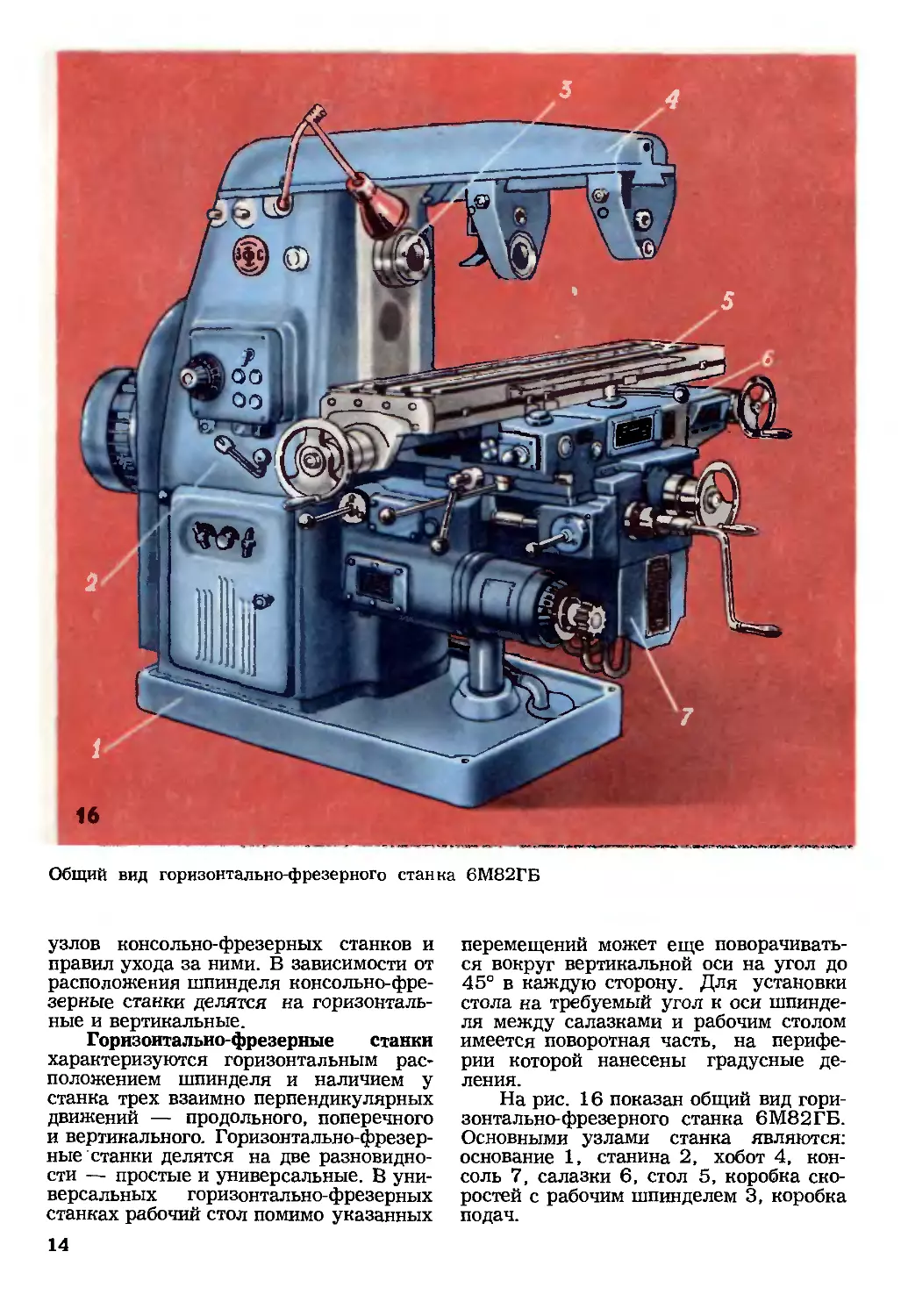

Общий вид горизонтально-фрезерного станка 6М82ГБ

узлов консольно-фрезерных станков и

правил ухода за ними. В зависимости от

расположения шпинделя консольно-фре-

зерные станки делятся на горизонталь-

ные и вертикальные.

Горизоитальио-фрезерные станки

характеризуются горизонтальным рас-

положением шпинделя и наличием у

станка трех взаимно перпендикулярных

движений — продольного, поперечного

и вертикального. Горизонтально-фрезер-

ные станки делятся на две разновидно-

сти — простые и универсальные. В уни-

версальных горизонтально-фрезерных

станках рабочий стол помимо указанных

перемещений может еще поворачивать-

ся вокруг вертикальной оси на угол до

45° в каждую сторону. Для установки

стола на требуемый угол к оси шпинде-

ля между салазками и рабочим столом

имеется поворотная часть, на перифе-

рии которой нанесены градусные де-

ления.

На рис. 16 показан общий вид гори-

зонтально-фрезерного станка 6М82ГБ.

Основными узлами станка являются:

основание 1, станина 2, хобот 4, кон-

соль 7, салазки 6, стол 5, коробка ско-

ростей с рабочим шпинделем 3, коробка

подач.

14

Станина станка служит для креп-

ления всех узлов и механизмов станка.

Хобот перемещается по верхним на-

правляющим станины и служит для под-

держания при помощи серьги конца

фрезерной оправки с фрезой. Он мо-

жет быть закреплен с различным

вылетом. Для увеличения жесткости

крепления хобота применяют поддерж-

ки, которые связывают хобот с кон-

солью.

Консоль представляет собой от-

ливку коробчатой формы с вертикаль-

ными и горизонтальными направля-

ющими. Вертикальными направляющи-

ми она соединена со станиной и переме-

щается по ним. По горизонтальным на-

правляющим перемещаются салазки.

Консоль закрепляется на направляющих

специальными зажимами и является

базовым узлом, объединяющим все ос-

тальные узлы цепи подач и распреде-

ляющим движение на продольную, по-

перечную и вертикальную подачи. Кон-

соль поддерживается стойкой, в которой

имеется телескопический винт для ее

подъема и опускания.

Стол монтируется на направля-

ющих салазок и перемещается по ним

в продольном направлении. На столе

закрепляют заготовки, зажимные и дру-

гие приспособления. Для этой цели ра-

бочая поверхность стола имеет продоль-

ные Т-образные пазы.

Салазки являются промежуточ-

ным звеном между консолью и столом

станка. По верхним направляющим са-

лазок стол перемещается в продольном

направлении, а нижняя часть салазок

вместе со столом перемещается в попе-

речном направлении по верхним направ-

ляющим консоли.

Шпиндель фрезерного станка

служит для передачи вращения режу-

щему инструменту от коробки скоро-

стей. От точности вращения шпинделя,

его жесткости и виброустойчивости в

значительной мере зависит точность

обработки.

Коробка скоростей предназ-

начена для передачи шпинделю стан-

ка различных чисел оборотов. Дви-

гатель станка расположен на станине.

Коробка подач служит для пе-

редачи столу различных величин подач

в продольном, поперечном и вертикаль-

ном направлениях. Привод механизма

подачи расположен внутри консоли

и приводится в движение от отдельного

электродвигателя. В отличие от приво-

дов главного движения приводы подач

являются тихоходными.

Вертикальио-фрезериые станки ха-

рактеризуются вертикальным распо-

ложением шпинделя и предназначе-

ны главным образом для работы тор-

цовыми, концевыми и шпоночными

фрезами.

Основными узлами вертикально-

фрезерных станков модели 6М12П яв-

ляются: основание, станина, поворотная

шпиндельная головка, консоль, стол, са-

лазки, коробка скоростей с рабочим

шпинделем и коробка подач. Назначе-

ние узлов такое же, как и у горизонталь-

но-фрезерных станков. В вертикально-

фрезерных станках нет хобота. Поворот-

ная головка крепится к горловине стани-

ны и может поворачиваться в вертикаль-

ной плоскости на угол от О до 45° в обе

стороны.

На рис. 17 показаны органы управ-

ления вертикально-фрезерного станка

6М12П. В станке предусмотрено дубли-

рование управления. Органы управле-

ния расположены на передней панели

станка и с левой стороны. Включение

вращения шпинделя осуществляется

спереди кнопкой 15, ас левой сторо-

ны — кнопкой 5, выключение враще-

ния шпинделя — кнопкой 6. Импульс-

ное (кратковременное) включение

шпинделя производится кнопкой 3.

Переключение шпинделя на тре-

буемое число оборотов произво-

дят рукояткой 1. Требуемое чис-

ло оборотов устанавливают пово-

ротом лимба 4, ориентируясь по стрел-

ке-указателю чисел оборотов шпинделя.

Направление вращения шпинделя изме-

няют переключателем 26. Шпиндель

станка смонтирован в поворотной голов-

ке, которая поворачивается в вертикаль-

ной плоскости на угол 45° в любую сто-

рону. Шпиндель представляет собой

двухопорный вал, смонтированный в вы-

движной гильзе. Выдвижение гиль-

зы вместе со шпинделем производят

маховичком 9, а зажим — рукоят-

кой 10.

Включение освещения станка (лам-

па 8) осуществляется переключателем 7,

а включение насоса охлаждения — пе-

реключателем 27. Управление движе-

ниями стола осуществляется рукоят-

ками, направление поворота которых

совпадает с направлением движения

стола. Переключение подач осуществ-

ляется с помощью грибка 20 и лимба

переключения подач. При этом нажи-

мают кнопку грибка, а пластмассовый

15

Органы управления вертикально-фрезерного станка 6М12П

грибок отводят на себя до отказа. Затем

вращают за грибок лимб и устанавли-

вают требуемую величину подачи. Лимб

можно вращать в любую сторону. Вклю-

чение продольной подачи стола осуще-

ствляется рукояткой 12 или 23 (дубли-

рующая).

Включение вертикальной и по-

перечной подачи производится рукоят-

кой 21 или 24 (дублирующая). Для

настройки станка на автоматические

циклы перемещения стола применяют

кулачки 11. Быстрое перемещение сто-

ла в продольном, поперечном и верти-

кальном направлениях осуществляется

кнопкой 2 или 16 (дублирующая). Руч-

ное перемещение стола в продольном

направлении осуществляется махович-

ками 13 и 25 (дублирующий), а в попе-

речном — маховичком 17.

Ручное вертикальное перемещение

стола производится рукояткой 18. Кон-

соль на поддерживающих стойках кре-

пится рукояткой 19, салазки на консо-

ли — рукояткой 22. При нажатии на

кнопку 14 («стоп») происходит отключе-

ние двигателя от сети и торможение

шпинделя. Выключение станка от сети

производится главным выключате-

лем 28.

16

Уход за фрезерным станком

Приступая впервые к управлению

фрезерным станком, необходимо тща-

тельно изучить его устройство, ознако-

миться с паспортом и руководством по

уходу и обслуживанию станка.

Перед пуском станка очистить все

направляющие от пыли и стружки, про-

верить исправность работы его смазоч-

ной и охлаждающей систем, наличие в

них смазки и охлаждающей жидкости.

Перед установкой оправки или фре-

зы надо тщательно протереть кониче-

ское отверстие шпинделя и оправку. Вы-

колачивать оправку или фрезу из шпин-

деля рекомендуется латунным или мед-

ным молотком.

Шпиндель станка должен быть за-

тянут так, чтобы биение шпинделя не

превышало установленной нормы.

Особое внимание должно быть уде-

лено состоянию поверхности стола. Пе-

ред установкой на стол станка тисков,

зажимного приспособления или заготов-

ки необходимо тщательно очистить по-

верхность стола от стружки. Нельзя

класть на стол станка никаких инстру-

ментов и посторонних предметов во из-

бежание повреждения поверхности сто-

ла (забоины, царапины и др.). При рабо-

те с продольной подачей надо закреп-

лять (стопорить) консоль и салазки для

увеличения жесткости системы и обес-

печения устойчивости процесса фрезе-

рования, без вибраций (дрожания). Кон-

соль необходимо стопорить и при рабо-

те с поперечной подачей.

Большое значение для увеличения

срока службы станка и повышения на-

дежности его работы имеет регулярная

смазка трущихся частей станка. Для

смазки станков используют машинное

масло марки «Л», веретенное масло

марки «2» или «Индустриальное 20»,

а также густые консистентные смазки.

При смазке станков различных мо-

делей нужно пользоваться рекомендуе-

мыми схемами и режимами смазки, ко-

торые приведены в руководстве по ухо-

ду и обслуживанию станка.

При первоначальной смазке или пос-

ле смены смазки необходимо заливать

масло в коробки станка до уровня рисок

маслоуказателей.

Ежедневно после окончания смены

станок следует очищать от стружки и

пыли, протирать насухо направляющие и

поверхность стола и смазывать их тон-

ким слоем смазки.

Знание станка, налаженный и пра-

вильный уход за ним увеличивают про-

изводительность труда, повышают срок

его службы и улучшают качество обра-

ботанных деталей.

§ 7. Применение

смазочно-охлаждающих жидкостей

при фрезеровании

Смазочно-охлаждающие жидкости

(СОЖ) применяют главным образом

для отвода тепла от режущего инстру-

мента. Они снижают температуру в зо-

не обработки и тем самым повышают

стойкость режущего инструмента, улуч-

шают качество обрабатываемой поверх-

ности и предохраняют от коррозии ре-

жущий инструмент и обрабатываемую

заготовку. К смазочно-охлаждающим

жидкостям предъявляются следующие

требования: высокая охлаждающая и

смазывающая способность, антикорро-

зионность, безвредность для работаю-

щего.

При обработке фрезами, оснащенны-

ми пластинками твердого сплава груп-

пы ТК (титановольфрамокобальтовые),

не рекомендуется применять смазочно-

охлаждающие жидкости. Их не реко-

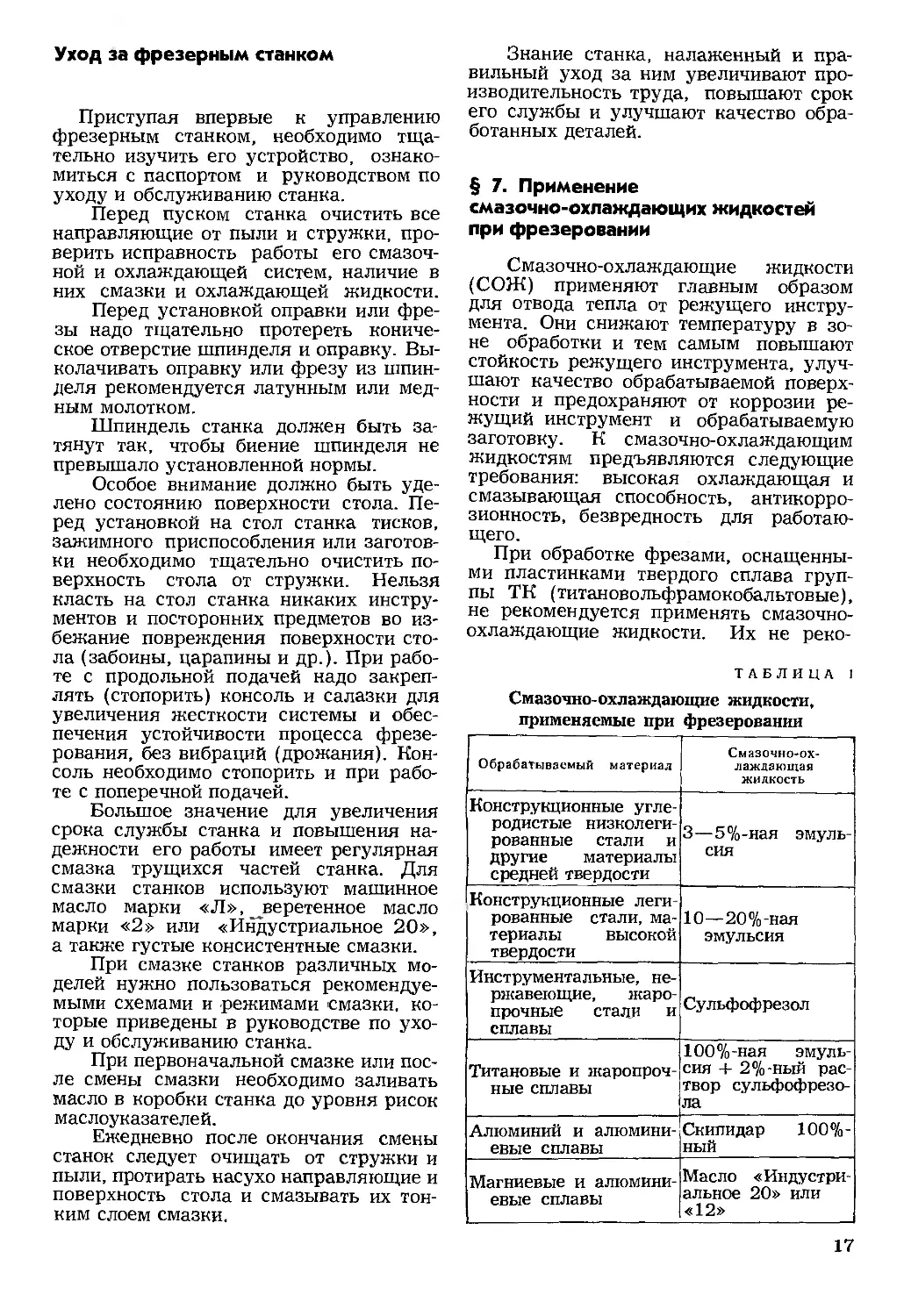

ТАБЛИЦА I

Смазочно-охлаждающие жидкости,

применяемые при фрезеровании

Обрабатываемый материал Смазочно-ох- лаждающая жидкость

Конструкционные угле- родистые низколеги- рованные стали и другие материалы средней твердости 3—5%-ная эмуль- сия

Конструкционные леги- рованные стали, ма- териалы высокой твердости 10—20%-ная эмульсия

Инструментальные, не- ржавеющие, жаро- прочные стали и сплавы Сульфофрезол

Титановые и жаропроч- ные сплавы 100%-ная эмуль- сия + 2%-ный рас- твор сульфофрезо- ла

Алюминий и алюмини- евые сплавы Скипидар 100%- ный

Магниевые и алюмини- евые сплавы Масло «Индустри- альное 20» или «12»

17

мендуется также применять при обра-

ботке чугунных деталей, при обра-

ботке на крупных фрезерных станках

и т. д. При обработке длинных деталей

типа станин и кареток токарных стан-

ков. длинных столов станков, которые

при фрезеровании без охлаждения мо-

гут нагреваться до 60 — 70°, рекомен-

дуется применять охлаждение во избе-

жание деформации при остывании.

В табл. 1 приведены рекомендации

по применению смазочно-охлаждающих

жидкостей методом полива.

§ 8. Понятие об организации

рабочего места и его обслуживании

Рабочее место представляет собой

определенный участок производствен-

ной площади цеха, специально приспо-

собленный и технически оснащенный в

соответствии с характером работы, вы-

полняемой на этом участке.

Правильно организованным счита-

ется такое рабочее место, на котором

при наименьшей затрате сил и средств

благодаря рациональной организации

труда достигаются высокая производи-

тельность и отличное качество продук-

ции.

Основным оборудованием рабочего

места фрезеровщика является один или

несколько фрезерных станков. В состав

вспомогательного оборудования и осна-

щения рабочего места фрезеровщика

входят:

комплект технологической оснастки

(приспособления, режущий, измеритель-

ный и вспомогательный инструмент) по-

стоянного пользования:

комплект технической документа-

ции, постоянно находящейся на рабочем

месте (инструкции, справочники, вспо-

могательные таблицы и т. д. );

комплект стандартного оборудова-

ния (инструментальные шкафы или

тумбочки, подставки или стеллажи для

размещения заготовок и готовых дета-

лей или переносной тары для них, пе-

редвижная или переносная тара обще-

цехового пользования для заготовок и

обработанных деталей):

подножные решетки;

рабочая мебель;

средства сигнализации и др.

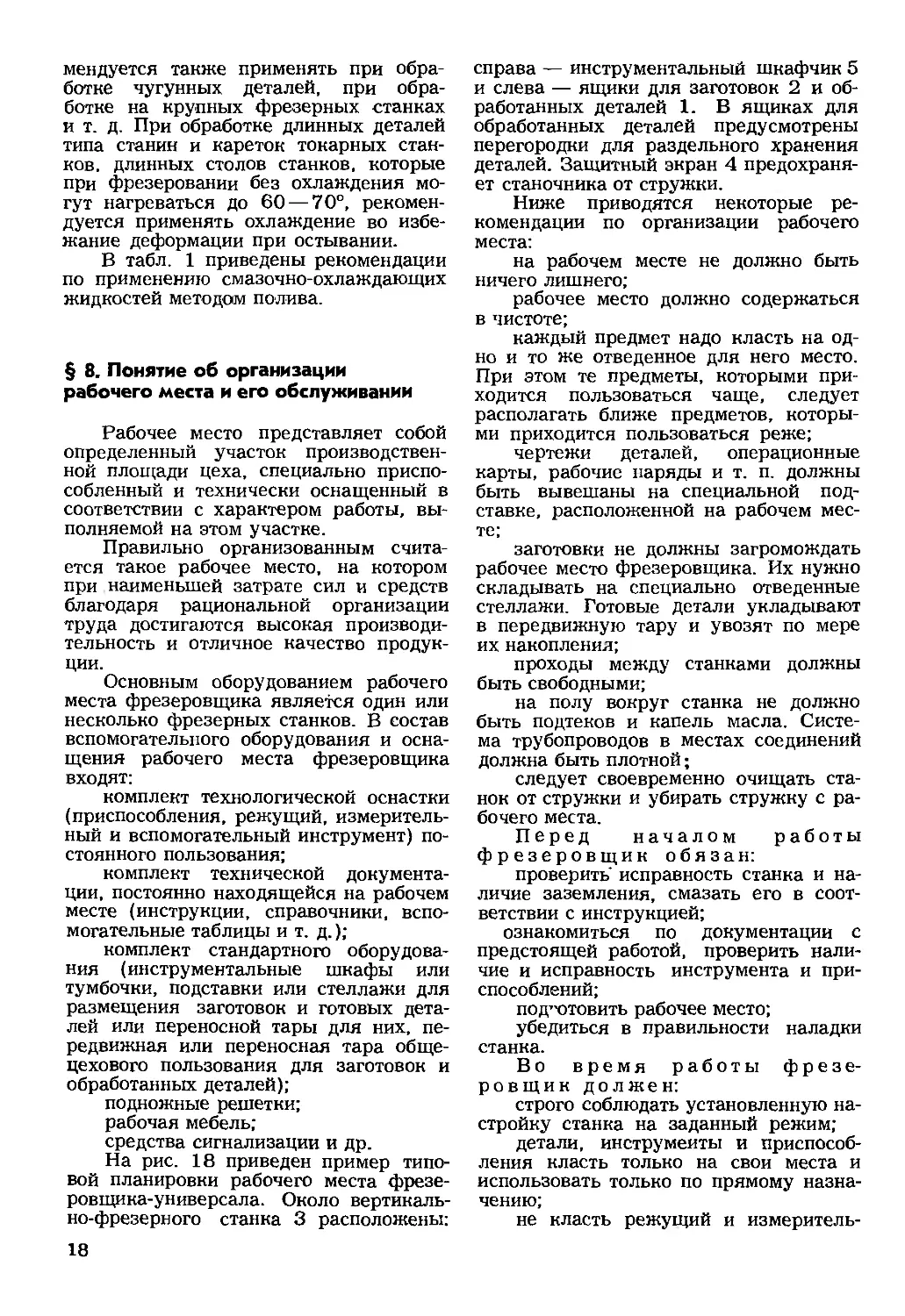

На рис. 18 приведен пример типо-

вой планировки рабочего места фрезе-

ровщика-универсала. Около вертикаль-

но-фрезерного станка 3 расположены:

справа — инструментальный шкафчик 5

и слева — ящики для заготовок 2 и об-

работанных деталей 1. В ящиках для

обработанных деталей предусмотрены

перегородки для раздельного хранения

деталей. Защитный экран 4 предохраня-

ет станочника от стружки.

Ниже приводятся некоторые ре-

комендации по организации рабочего

места:

на рабочем месте не должно быть

ничего лишнего;

рабочее место должно содержаться

в чистоте;

каждый предмет надо класть на од-

но и то же отведенное для него место.

При этом те предметы, которыми при-

ходится пользоваться чаще, следует

располагать ближе предметов, которы-

ми приходится пользоваться реже;

чертежи деталей, операционные

карты, рабочие наряды и т. п. должны

быть вывешаны на специальной под-

ставке, расположенной на рабочем мес-

те;

заготовки не должны загромождать

рабочее место фрезеровщика. Их нужно

складывать на специально отведенные

стеллажи. Готовые детали укладывают

в передвижную тару и увозят по мере

их накопления;

проходы между станками должны

быть свободными;

на полу вокруг станка не должно

быть подтеков и капель масла. Систе-

ма трубопроводов в местах соединений

должна быть плотной;

следует своевременно очищать ста-

нок от стружки и убирать стружку с ра-

бочего места.

Перед началом работы

фрезеровщик обязан:

проверить исправность станка и на-

личие заземления, смазать его в соот-

ветствии с инструкцией;

ознакомиться по документации с

предстоящей работой, проверить нали-

чие и исправность инструмента и при-

способлений;

под”отовить рабочее место;

убедиться в правильности наладки

станка.

Во время работы фрезе-

ровщик должен:

строго соблюдать установленную на-

стройку станка на заданный режим;

детали, инструменты и приспособ-

ления класть только на свои места и

использовать только по прямому назна-

чению;

не класть режущий и измеритель-

18

Рабочее место фрезеровщика

ный инструмент, ключи, заготовки и де-

тали на рабочие поверхности стан-

ка. Работать только исправным, хорошо

заточенным инструментом;

следить за прочностью крепления

обрабатываемых заготовок, инструмен-

та и приспособлений;

не производить измерений и не сме-

тать стружку при работе станка;

следить за правильным подводом

охлаждающей жидкости в зону резания;

экономить электроэнергию, не до-

пускать работу станка вхолостую;

обязательно выключать станок при

уходе от него даже на короткое время.

при перерывах в подаче электроэнер-

гии, уборке и смазке станка, а также

при закреплении и измерении обрабаты-

ваемой заготовки.

По окончании работы фре-

зеровщик должен:

выключить станок, сдать обработан-

ные детали, очистить станок от струж-

ки, а инструменты убрать в шкаф. При

двух- или трехсменной работе станок

убирают и сдают сменщику; необходи-

мо сообщить своему сменщику и масте-

ру о замеченных недостатках в работе

станка.

В организационно-техническом об-

19

служивании рабочего места большое

значение имеет своевременное объясне-

ние рабочему сменного производствен-

ного задания, а также в зависимости от

характера производства задания на ме-

сяц, декаду. Такая организация работы

дает возможность фрезеровщику зара-

нее ознакомиться с чертежом, техничес-

кими условиями, заблаговременно за-

требовать и подготовить необходимый

режущий и измерительный инструмент

и приспособления.

Действующими нормативами для

серийного и массового производства пре-

дусмотрены следующие основные усло-

вия по организационному обслуживанию

рабочего места:

наряды на работу, заготовки, ин-

струменты и приспособления доставля-

ет к рабочему месту вспомогательный

персонал;

инструменты затачивают в центра-

лизованном порядке;

рабочее место обеспечивают необхо-

димыми комплектами технологической

оснастки (комплектами оправок, быстро-

действующими гидравлическими и пнев-

матическими приспособлениями и т. д.),

способствующими сокращению затрат

времени на выполнение вспомогатель-

ных операций.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие движения необходимы для

осуществления процесса резания?

2. Какие поверхности и режущие

кромки различают у резцов?

3. Какие геометрические параметры

(углы заточки) различают у рез-

цов?

4. Расскажите о назначении основных

узлов консольно-фрезерных стан-

ков.

5. Какие правила ухода за станком

Вы знаете?

6. Какие поверхности н режущие

кромки различают на фрезах?

7. Чем отличается затылованный зуб

фрезы от остроконечного?

8. Чем отличается правая канавка

фрезы от левой?

9. Что называется скоростью резания

при фрезеровании?

10. Какие виды подач различают при

фрезеровании?

11. Какие правила организации рабо-

чего места Вы знаете?

Г лава II

Фрезерование плоских поверхностей

цилиндрическими, торцовыми фрезами

и набором фрез

§ 9. Требования, предъявляемые

к обработке плоскостей

С точки зрения геометрии плоско-

стью можно назвать поверхность, обла-

дающую следующим свойством: если

две любые точки поверхности соединить

прямой, то все точки прямой будут на-

ходиться на этой поверхности. Отсюда

вытекает простейший способ контроля

плоских поверхностей деталей. Если к

плоскости* детали приложить ребро ле-

кальной линейки, то величина образо-

вавшегося между ними зазора будет

характеризовать качество ее изготовле-

ния. Чем точнее изготовлена плоскость,

тем меньше зазор.

Качество обработки плоскостей ха-

рактеризуется следующими показателя-

ми:

1. Точностью размеров, т. е. соот-

ветствием фактических размеров дета-

ли размерам, указанным на чертеже.

2. Допустимые отклонения от пра-

вильной геометрической формы полу-

ченной поверхности не должны выхо-

дить за пределы допуска на неточность

изготовления (неплоскостность, непря-

молинейность).

3. Отклонением расположения от-

дельных граней поверхности детали от-

носительно других поверхностей (непа-

* Под плоскостью в дальнейшем будем

понимать часть плоской поверхности, пред-

ставляющей собой грань детали — плоский

многоугольник (треугольник, прямоуголь-

ник, квадрат и др.).

раллельность, неперпендикулярность,

отклонение от требуемого угла между

плоскостями, несимметричность и др.).

Отклонения формы

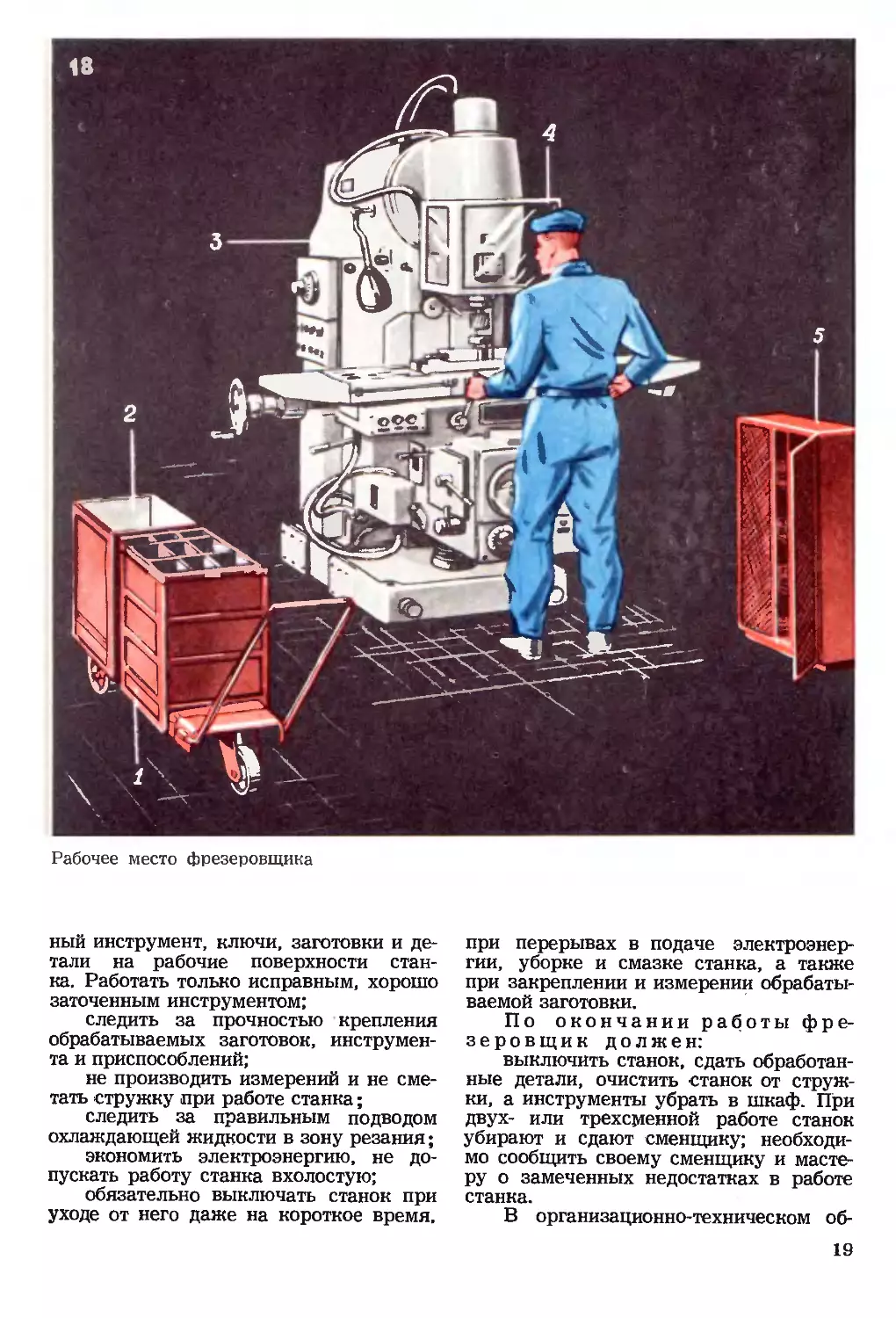

Неплоскостность (отклонение

от плоскости) — наибольшее расстояние

от точек реальной поверхности до при-

легающей плоскости (рис. 19), допуска-

ется нормирование плоскостности чис-

лом пятен на заданной площади при

контроле «на краску».

Непрямолинейность (откло-

нение от прямолинейности) — наиболь-

шее расстояние от точек реального про-

21

Непрямолинейность

филя до прилегающей прямой (рис. 20).

Элементарными (простейшими) видами

неплоскостности и непрямолинейности

являются:

вогнутость — отклонение, при

котором удаление точек реальной по-

верхности (профиля) от прилегающей

плоскости (прямой) увеличивается от

краев к середине (рис. 21, а); выпук-

лость — отклонение, при котором

удаление точек реальной поверхности

(реального профиля) от прилегающей

плоскости (прямой) уменьшается от

краев к середине (рис. 21, б).

Простейшие виды неплоскостности н непря-

молинейности

Отклонения расположения

Непараллельность (отклонение

от параллельности) плоскостей — раз-

ность наибольшего и наименьшего рас-

стояний между прилегающими плоско-

стями на заданной площади или дли-

не (рис. 22).

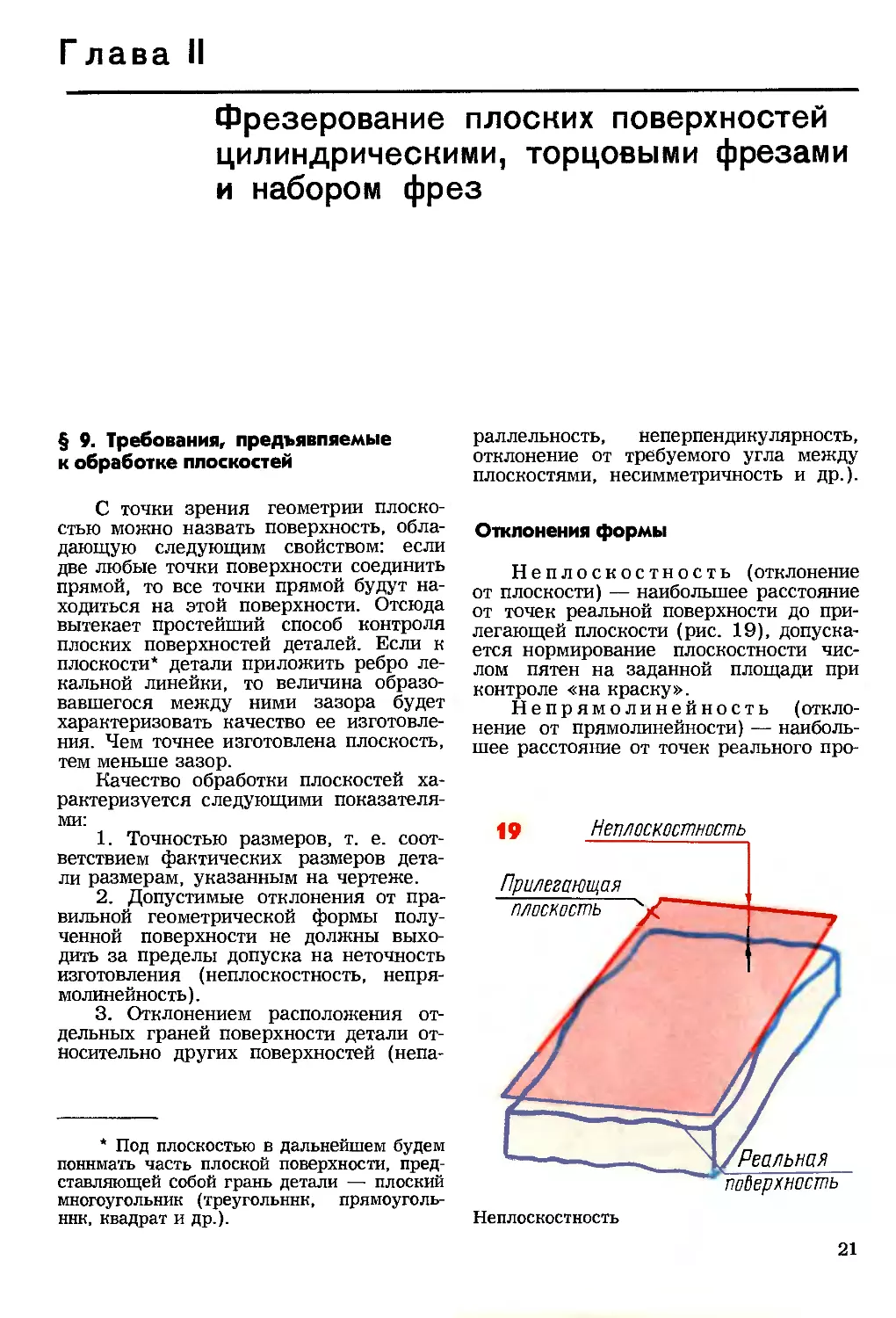

Непараллельность оси по-

верхности вращения и плос-

кости — разность наибольшего и наи-

меньшего расстояний между прилегаю-

щей плоскостью и осью поверхности

вращения на заданной длине (рис. 23).

Неперпендикулярность (от-

клонение от перпендикулярности) плос-

костей (рис. 24, а) или оси и плоскос-

Прилегающие Реальные

ти — отклонение угла между осями

(рис. 24, б) или осью и плоскостью от

прямого угла (рис. 24, в), выраженное

в линейных единицах на заданной длине.

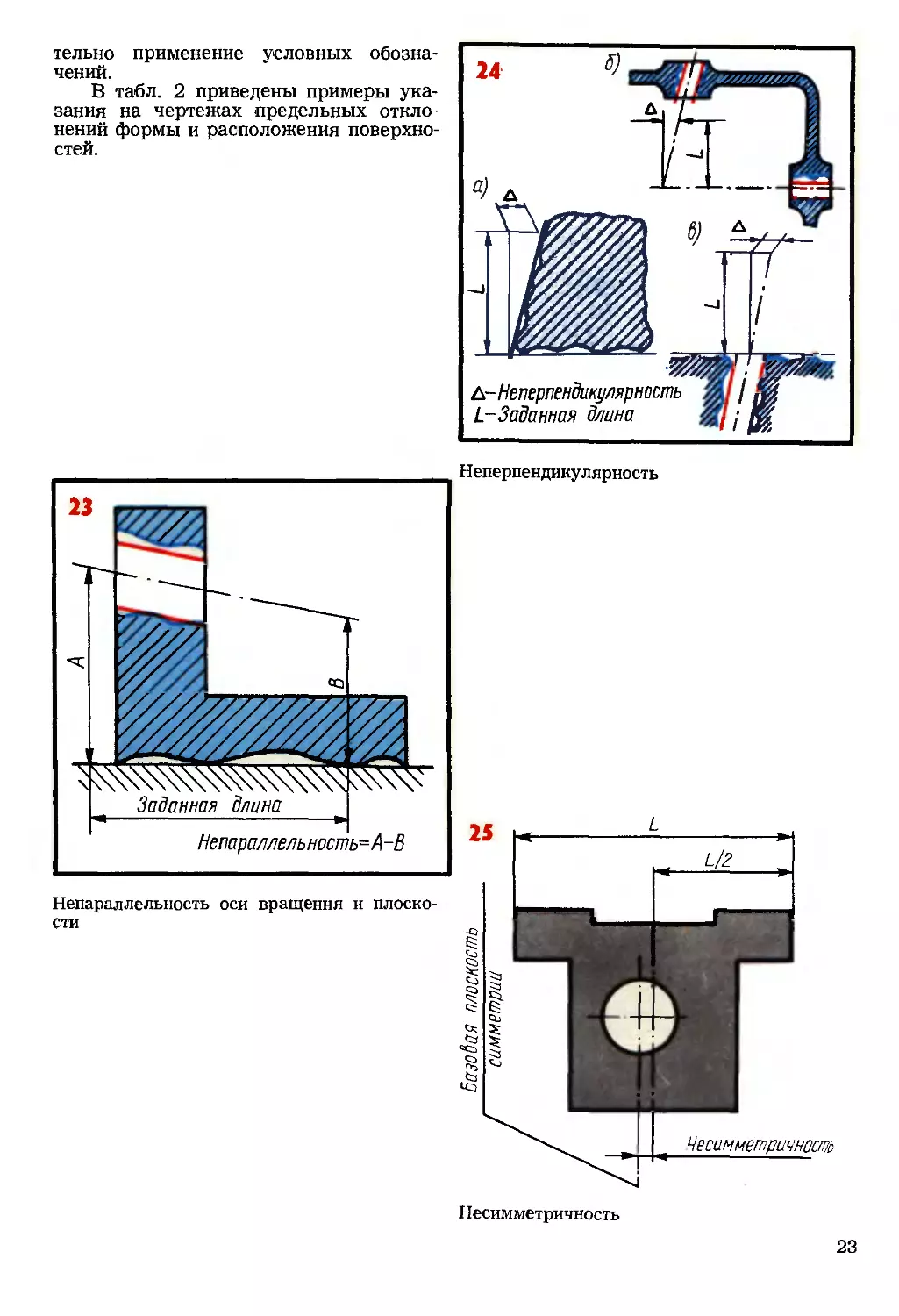

Несимметричность (отклоне-

ние от симметричности) — наибольшее

расстояние между плоскостью симмет-

рии (осью симметрии) рассматриваемой

поверхности и плоскостью симметрии

(осью симметрии) базовой поверхности

(рис. 25).

Предельные отклонения формы и

расположения поверхностей указывают

на чертежах условными обозначениями

(по ГОСТ 2.308—68) или в техничес-

ких требованиях текстом. Предпочти-

22

тельно применение условных обозна-

чений.

В табл. 2 приведены примеры ука-

зания на чертежах предельных откло-

нений формы и расположения поверхно-

стей.

Непараллельность оси вращения и плоско-

сти

Неперпендикулярность

Несимметричность

23

ТАБЛИЦА 2

Продолжение табл. 2

Наименование отклонения Указание предельных отклонений на чертежах

Условным обозначением Текстам в технических требованиях

3 Отклонение от параллельности — Непарс чая ее тельно ^б_

\£ сллельность поВерхн. б, Вклю неплоскостность, относи- поВерхн.А не более 0,025мм

Непара ситель 0,01 мь

г II \в,01/100 |Д I и

— j

А

Й плельность поВерхн. б отно- но поВерхн. А не более на длине 100 мм

г-|//|а Непара, щей пл носите/ Б Б б_

к. А

Й шельнисшь иищеи нрилееиги- оскости поверхностей б от- ьно поВерхн. А не более 0,1мм

1 Непара/ Г относ не Б В L аЛ Г R

А Г

й 'ительно поверхности А более 0,1мм

4 Отклонение от перпендикулярности и Неперп относа бс L — к£ рхн. Б че

ендикулярность пове тельно основания /лее 0,1мм

5 Отклонение от симметричности tl! и 10 £ хз4 Несимметричность паза относи- тельно поверхн.А не более 0,05 мм

Г

_i Несим! omHDct н дерхн. б верстия

£ 1 четричнасть .по /тельно оси от

г ? более 0,0k мм

§10. Приспособления для установки

и закрепления заготовок

Универсальные приспособления

(прихваты, угловые плиты, призмы,

машинные тиски и др.) предназначены

для закрепления различных заготовок.

Их применяют главным образом в еди-

ничном и мелкосерийном производ-

стве.

Прихваты используют для за-

крепления заготовок сложной формы

или больших габаритов непосредственно

на столе станка.

Прихваты

26

На рис. 26 показаны различные ти-

пы прихватов: плиточные (а), вилкооб-

разные (б), корытообразные (в), изогну-

тые универсальные (г). Все прихваты

имеют овальные отверстия для переме-

щения прихвата относительно обрабаты-

ваемой заготовки.

На рис. 27, а показано закрепление

обрабатываемой заготовки 5 на столе

станка плиточным прихватом 2, кото-

рый одним концом опирается на заго-

товку 5, а другим — на подкладку 1.

Головка болта 4 заводится в Т-образный

паз стола через отверстие прихвата. За-

вертывая ключом гайку 3, тем самым

прижимают прихват к заготовке, кре-

пят ее. В качестве подкладки под при-

хваты используют ступенчатые подстав-

ки (рис. 27, б), различные бруски тре-

буемой высоты или специальные опоры

для плиточных прихватов (рис. 27, в).

Весьма удобным в работе является регу-

лируемый по высоте изогнутый универ-

сальный прихват (рис. 27. г). Таким

прихватом можно прижимать разные

по высоте заготовки.

Разные по высоте заготовки можно

закреплять с помощью переставного

прихвата (рис. 28, а). Подкладка при-

хвата сделана в виде круглого диска 1,

вращающегося на эксцентрично распо-

ложенной оси 2, проходящей через

прорезь прихвата 4. В диске 1 просвер-

лено шесть отверстий. В зависимости

от требуемой высоты установки штифт 6

вводят в то или иное отверстие. Заго-

товка 5 зажимается прихватом с по-

мощью болта 3. Таким прихватом можно

крепить заготовки разной толщины

(рис. 28, а, б). Крепление заготовок на

столе станка с помощью прихватов яв-

ляется простейшим случаем установки.

Тем не менее при таком способе креп-

ления необходимо соблюдать следующие

правила:

болт, крепящий прихват, необходимо

устанавливать по возможности ближе к

заготовке;

прихват должен опираться на под-

кладку одинаковой высоты с заготов-

кой;

конец прихвата, опирающийся на

заготовку, не должен находиться над

той ее частью, которая не опирается на

стол;

черновое фрезерование можно про-

изводить при сильно затянутых болтах

во избежание вырывания заготовки из

тисков или других зажимных приспособ-

лений при обработке.

26

Закрепление заготовки на столе станка

Закрепление заготовки на угловой плите

При чистовом фрезеровании затяж-

ка болтов не должна вызывать дефор-

маций обрабатываемой заготовки.

Угловые плиты применяют для

установки и крепления заготовок, имею-

щих две плоскости, расположенные под

углом 90°.

На рис. 29, а показана обычная уг-

ловая плита. Она имеет одно или два

ребра жесткости 1 и две полки (равно-

бокие или неравнобокие, широкие или

узкие), расположенные под углом 90°.

На рис. 29, б показана поворотная уг-

ловая плита, полку которой можно пово-

рачивать вокруг оси 1 после освобож-

дения гайки и устанавливать на требу-

емый угол по шкале 2. Такие плиты

применяют при обработке наклонных

плоскостей.

На рис. 29, в показана универсаль-

ная угловая плита, допускающая пово-

рот закрепленной заготовки в двух плос-

костях: горизонтальной —рукояткой 1

и вертикальной — поворотом колодки 4,

закрепляемой болтами 5. Плита пред-

ставляет собой поворотный стол 3

с тремя Т-образными павами. Угол

поворота стола отсчитывают по шка-

ле 2.

На рис. 30 показано крепление к

угловой плите 2 с помощью струбцинок

длинной и широкой, но тонкой планки 1.

Для правильной установки угловой пли-

ты на столе ее основание имеет шип 3,

который входит в паз стола.

Прежде чем закреплять заготовку

на угловой плите, надо тщательно выве-

рить правильность установки самой пли-

ты на столе станка с помощью рейсмаса

или индикатора.

Машинные тиски по конструк-

ции подразделяются на простые, пово-

ротные и универсальные (рис. 31). Ос-

новным отличием поворотных тисков

(рис. 31,6) от простых (рис. 31, а) яв-

ляется то, что верхняя часть тисков

вместе с обрабатываемой заготовкой мо-

жет быть повернута на требуемый угол.

Универсальные тиски (рис. 31, в) мо-

гут поворачиваться не только в гори-

зонтальной плоскости, но и в вертикаль-

ной. Их применяют при фрезеровании

плоскостей, расположенных под углом к

Машинные тиски

28

32

Поворотные тиски с диафрагменным пнев-

моприводом

Сменные губки к машинным тискам для

закрепления заготовок

горизонтальной плоскости. Применяют

также тиски, у которых подвижная губка

может поворачиваться вокруг вертикаль-

ной оси (рис. 31, г). Такими тисками

можно пользоваться без применения

специальных подкладок при обработке

деталей с наклонными опорными по-

верхностями. Тиски с эксцентриковым

зажимом (рис. 31, д) применяют для

быстрого и надежного закрепления срав-

нительно небольших заготовок.

В настоящее время широко приме-

няют машинные тиски с ручным быстро-

действующим пневматическим или гид-

равлическим приводом. На рис. 32 по-

казан общий вид поворотных тисков с

диафрагменным пневмоприводом и вин-

том для регулирования положения губок

и предварительного зажима. Пневмати-

ческий ход губки — 7 мм. Применение

специальных съемных губок и подкла-

док к машинным тискам приводит к зна-

чительному сокращению затрат времени

на установку заготовок. На рис. 33 при-

Гидравлические самоцентрируюгцие поворотные тиски

34

29

35

Приспособление с оксидно-бариевыми маг-

нитами

ведено несколько примеров конструкций

сменных губок для закрепления загото-

вок (а — с наклонными плоскостями:

б — обрабатываемых по наружным

плоскости и торцам; в, г — валов). По-

добные губки можно изготовить при не-

обходимости для любых обрабатывае-

мых заготовок.

Гидравлические и пневмогидравли-

ческие тиски обеспечивают большую си-

лу зажима, чем тиски с пневматиче-

ским приводом. На рис. 34 показаны

гидравлические поворотные тиски, осо-

бенностью которых является одновре-

менное перемещение обеих губок, обес-

печивающее самоцентрирование де-

тали.

На верхних и боковых плоскостях гу-

бок имеются Т-образные пазы 2, служа-

щие для закрепления заготовок и спе-

циальных накладок. Корпус 1 тисков

может поворачиваться относительно ос-

нования на 360° с точностью до 1°. Ме-

ханизированный ход подвижных губок

составляет 24 мм. При наладке губки

можно развести до 200 мм. Тиски рас-

считаны на силу зажима до 5500 кГ

(при давлении масла в системе

50 кГ/см2).

В последнее время начали приме-

нять приспособления с оксидно-барие-

выми магнитами (рис. 35) для закреп-

ления стальных и чугунных загото-

вок с плоской опорной поверхностью.

Приспособления с оксидно-бариевы-

ми магнитами имеют ряд преимуществ

по сравнению с ранее применявши-

мися магнитными устройствами, а

именно:

в закрепленных заготовках отсутст-

вует остаточный магнетизм:

металлорежущий инструмент не на-

магничивается:

30

для изготовления таких приспособ-

лений используют недефицитные мате-

риалы.

Установку машинных тисков можно

производить с помощью шпонок (суха-

рей), вставляемых в паз основания тис-

ков. Эти шпонки заводят в средний паз

стола станка.

Завинчивание гаек прижимных бол-

тов производится постепенно. Если силь-

но затянуть одну гайку, а затем все

остальные, то это может привести к пе-

рекосу тисков. Установка тисков может

быть осуществлена непосредственно

по фрезерной оправке (рис. 36). Губки

тисков устанавливают параллельно оси

фрезерной оправки. В этом случае оп-

равку 2 приводят в соприкосновение с

неподвижной губкой тисков 1 (рис.

36, а) и затем затягивают гайки при-

жимных болтов. На рис. 36, б показа-

на установка тисков для случая, когда

губки расположены перпендикулярно

оси фрезерной оправки. В губках тис-

ков 1 закрепляют угольник 3, который

свободной полкой прижимают к фрезер-

ной оправке 2. Во избежание деформа-

ций оправки необходимо пользовать-

ся щупом, который вводят между фре-

зерной оправкой и неподвижной губ-

кой или свободной полкой угольника.

При правильной установке щуп мож-

но вытащить при небольшом уси-

лии.

Выверка заготовок, обрабатывае-

мых в тисках. Одновременно с закреп-

лением обрабатываемой заготовки про-

Установка тисков на столе фрезерного

станка

изводят проверку правильности ее по-

ложения и исправление погрешностей

установки. Правильность установки за-

готовки в тисках по отношению к сто-

лу станка проверяется с помощью рей-

смаса (рис. 37, а, б). Для более точ-

ной установки заготовки вместо рейсма-

са используют индикатор со стойкой.

При использовании различных съем-

ных подкладок к тискам упрощается

процесс установки заготовки и в ряде

случаев не требуется последующая вы-

верка.

Плотное прилегание нижней плос

кости заготовки к подкладке достигает-

ся постукиванием медным или латун-

ным молотком. Перед закреплением в

тисках заготовок с уже обработанными

поверхностями надо обязательно снять

заусенцы, образовавшиеся во время

предшествующего перехода, если они

могут помешать правильной установке

или закреплению заготовки. На губки

тисков следует надеть накладки из лис-

товой меди, латуни или алюминия

для предохранения от вмятин обрабо-

танных поверхностей. Кроме того,

необходимо всегда перед обработкой

сметать стружку со стола, опорных по-

верхностей заготовки, зажимных при-

способлений, тисков, подкладок. Тонко-

стенные заготовки малой жесткости не

следует зажимать с большой силой во

избежание их деформаций, а следова-

тельно, и искажения размеров и формы

после обработки.

В крупносерийном и массовом про-

изводстве находят широкое применение

специальные приспособления для уста-

новки и закрепления определенной де-

тали.

Закрепление заготовок в специаль-

ных приспособлениях позволяет не

только сократить время на ее установ-

ку и выверку, но и обеспечивает более

высокую точность обработки. Пневма-

тическая система должна быть про-

верена в действии на утечку возду-

ха. То же самое должно быть продела-

но в отношении гидравлических за-

жимов

§ 11. Фрезерование плоскостей

цилиндрическими фрезами

Цилиндрические фрезы

(рис. 38) применяют для обработки плос-

костей. Зубья цилиндрической фрезы

Приемы выверки при установке детали в

тисках с помощью рейсмасов

располагаются по винтовой линии с оп-

ределенным углом наклона винтовой ка-

навки ы.

Цилиндрические фрезы изготовля-

ют по ГОСТ 3752 — 71 с мелкими зубь-

ями (рис. 38, а) и с крупными зубья-

ми (рис. 38, б), со вставными ножами

по ГОСТ 9926 — 61 (рис. 38, в) и

со вставными ножами составные (рис.

38, г). Фрезы, оснащенные винто-

выми пластинками твердого сплава,

изготовляют по ГОСТ 8721 — 69 (рис.

38, д).

Основными размерами цилиндри-

ческих фрез являются длина фрезы L,

диаметр фрезы D, диаметр отверстия d,

число зубьев z-

Цилиндрические фрезы изготовля-

ют из быстрорежущей стали, а также

оснащают пластинками твердых спла-

вов. Изготовление цилиндрических фрез

со вставными ножами (зубьями) позво-

ляет более зкономно использовать до-

рогостоящий инструментальный ма-

териал.

По направлению вращения фрезы

делят на право- и леворежущие (см.

табл. 3). Праворежущими назы-

вают такие фрезы, которые при работе

должны вращаться по часовой стрел-

ке, если на фрезу смотреть со стороны

заднего конца шпинделя (или против

часовой стрелки, если смотреть со сто-

роны подвески-серьги). Леворежу-

щими фрезами называют такие фрезы,

которые при работе должны вращаться

31

Цилиндрические фрезы

против часовой стрелки,'если смотреть

со стороны заднего конца шпинделя (или

по часовой стрелке, если смотреть со

стороны подвески).

Если смотреть на фрезу со сторо-

ны подвески, то праворежущая фреза

отбрасывает стружку вправо, а леворе-

жущая — влево.

Цилиндрические фрезы в зависи-

мости от того, какой стороной они уста-

новлены на оправке, могут быть ис-

пользованы и как праворежущие, и как

леворежущие. Направление резания

можно изменить, перевернув фрезу на

оправке.

Выбор типа и размера

цилиндрической фрезы

Выбор типа и размера фрезы зави-

сит от данных конкретных условий обра-

ботки (размеры обрабатываемой заго-

товки, марка обрабатываемого матери-

ала, величина припуска на обработку

и др.).

Фрезы с крупным зубом применяют

для черновой и получистовой обработ-

ки плоскостей, фрезы с мелким зу-

бом — для получистовой и чистовой об-

работки.

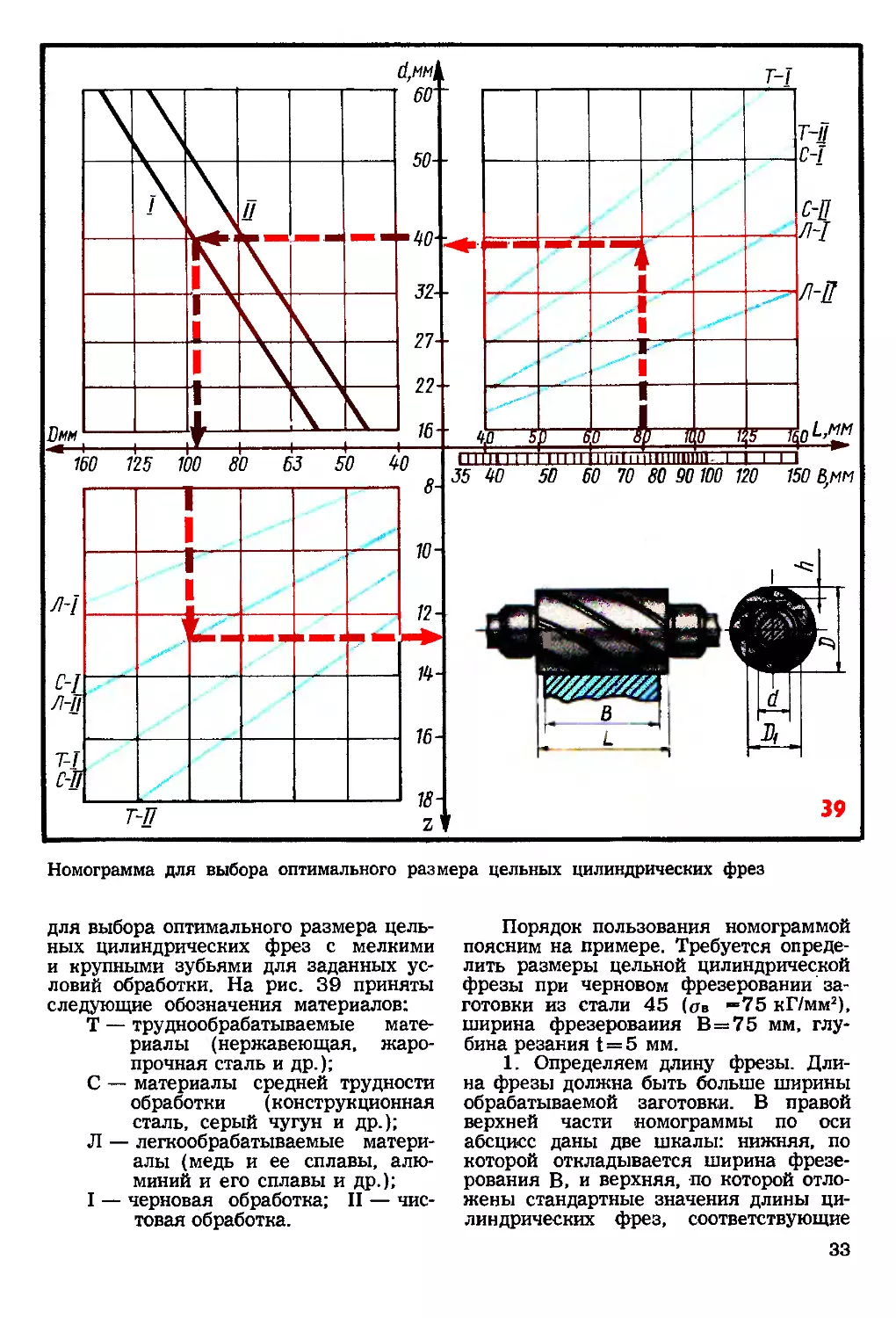

На рис. 39 приведена номограмма

32

Номограмма для выбора оптимального размера цельных цилиндрических фрез

для выбора оптимального размера цель-

ных цилиндрических фрез с мелкими

и крупными зубьями для заданных ус-

ловий обработки. На рис. 39 приняты

следующие обозначения материалов:

Т — труднообрабатываемые мате-

риалы (нержавеющая, жаро-

прочная сталь и др.);

С — материалы средней трудности

обработки (конструкционная

сталь, серый чугун и др.);

Л — легкообрабатываемые матери-

алы (медь и ее сплавы, алю-

миний и его сплавы и др.);

I — черновая обработка; II — чис-

товая обработка.

Порядок пользования номограммой

поясним на примере. Требуется опреде-

лить размеры цельной цилиндрической

фрезы при черновом фрезеровании за-

готовки из стали 45 (<j8 —75 кГ/мм2),

ширина фрезерования В=75 мм, глу-

бина резания t=5 мм.

1. Определяем длину фрезы. Дли-

на фрезы должна быть больше ширины

обрабатываемой заготовки. В правой

верхней части номограммы по оси

абсцисс даны две шкалы: нижняя, по

которой откладывается ширина фрезе-

рования В, и верхняя, по которой отло-

жены стандартные значения длины ци-

линдрических фрез, соответствующие

33

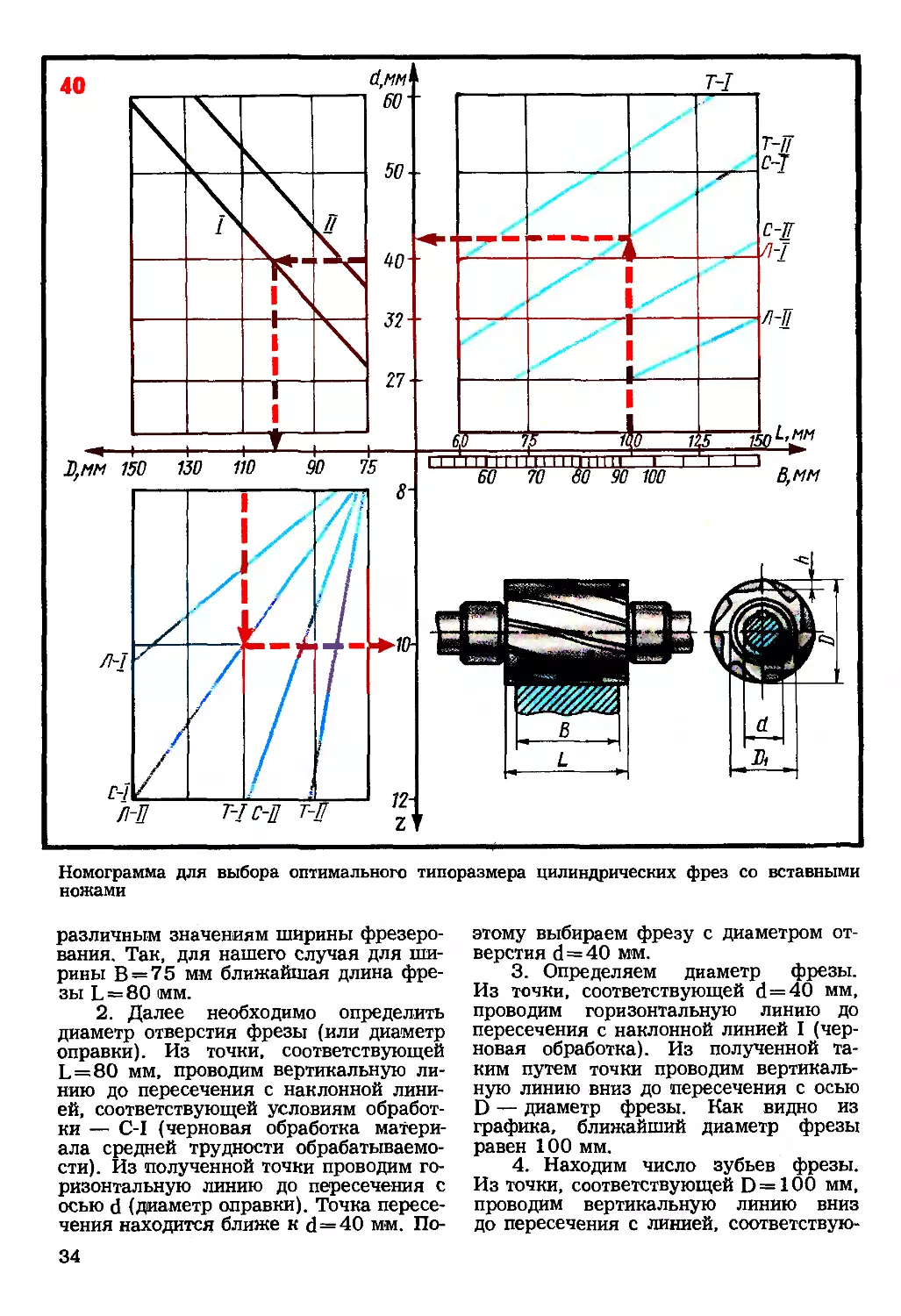

Номограмма для выбора оптимального типоразмера цилиндрических фрез со вставными

ножами

различным значениям ширины фрезеро-

вания. Так, для нашего случая для ши-

рины В = 75 мм ближайшая длина фре-

зы L = 80 мм.

2. Далее необходимо определить

диаметр отверстия фрезы (или диаметр

оправки). Из точки, соответствующей

L=80 мм, проводим вертикальную ли-

нию до пересечения с наклонной лини-

ей, соответствующей условиям обработ-

ки — С-1 (черновая обработка матери-

ала средней трудности обрабатываемо-

сти). Из полученной точки проводим го-

ризонтальную линию до пересечения с

осью d (диаметр оправки). Точка пересе-

чения находится ближе к d=40 мм. По-

этому выбираем фрезу с диаметром от-

верстия d=40 мм.

3. Определяем диаметр фрезы.

Из точки, соответствующей d=40 мм,

проводим горизонтальную линию до

пересечения с наклонной линией I (чер-

новая обработка). Из полученной та-

ким путем точки проводим вертикаль-

ную линию вниз до пересечения с осью

D — диаметр фрезы. Как видно из

графика, ближайший диаметр фрезы

равен 100 мм.

4. Находим число зубьев фрезы.

Из точки, соответствующей D = 100 мм,

проводим вертикальную линию вниз

до пересечения с линией, соответствую-

34

щей заданным условиям обработки

С-1. Из точки пересечения указанных

линий проводим горизонтальную ли-

нию до пересечения с осью z (число зу-

бьев фрезы) — нижняя левая часть но-

мограммы. Эта точка находится между

z=12 и z=14. Принимаем z=12, так

как фрезы полученных параметров с

z= 14 по стандарту нет. Таким образом,

искомые параметры фрезы: цилиндри-

ческая фреза с крупными зубьями,

L=80 мм, D='1OO мм, d=40 мм,

z=12.

Для заданных условий фрезерова-

ния определяем по справочникам тех-

нолога оптимальные геометрические

параметры фрезы: у =15°, а='5°.

На рис. 40 приведена номограмма,

по которой можно произвести выбор

оптимального типоразмера цилиндри-

ческих фрез со вставными ножами.

Наладка и настройка

фрезерного станка

для выполнения различных работ

Для обеспечения производительной

обработки на фрезерном станке необ-

ходима некоторая подготовительная ра-

бота (изучение чертежа детали, опе-

рационной карты механической обра-

ботки, а также наладка и настройка

станка).

Наладкой называется комплекс

мероприятий, обеспечивающих правиль-

ное закрепление инструмента и заготов-

ки и взаимное их расположение (уста-

новка оправки на станке; установка фре-

зы и установочных колец на оправке;

проверка биения фрезы; установка при-

способления на станке; выверка заго-

товки относительно инструмента; расста-

новка упоров, ограничивающих ход сто-

ла, и др.).

Настройка фрезерного станка за-

ключается в установлении требуемого

числа оборотов шпинделя станка, за-

данной минутной подачи и глубины фре-

зерования.

Остановимся подробнее на отдель-

ных этапах наладки станка.

Установка й закрепление

фрезы. После того как выбран опти-

мальный для данных условий обработ-

ки типоразмер цилидрической фрезы,

производят ее установку и закрепле-

ние. В соответствии с размером диа-

метра отверстия фрезы выбирают необ-

ходимый диаметр оправки.

На отечественных заводах приме-

няются оправки стандартных диамет-

ров: 16, 22, 27, 32, 40, 50 и 60 мм.

На рис. 41, а показана оправка 3

для крепления цилиндрических и дис-

ковых фрез 5 с установочными коль-

цами 4.

Коническим хвостовиком оправку

вставляют в коническое отверстие шпин-

деля 1, плотно затягивают затяжным

винтом 2 (шомполом). От проворачи-

вания ее удерживают сухари, имеющие-

41

Фрезерные оправки

35

Установочные кольца

ся на фланце шпинделя, которые вхо-

дят в соответствующие пазы фланца

оправки (рис. 41, б). Другой конец

поддерживает серьга (подвеска) хобо-

та 6. Короткие концевые оправки (рис.

41, в) закрепляют одним концом в гнез-

де шпинделя, а на другом конце оправ-

ки крепят насадную фрезу с помощью

шпонки и винта. Эти оправки предна-

значены для выполнения легких работ.

Для расположения одной или не-

скольких фрез на оправке пользуются

установочными кольцами двух типов

различной ширины (рис. 42).

Нормальный набор установочных

колец, прилагаемых к фрезерному стан-

ку, состоит из колец шириной от 1 до

50 ММ; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5;

1,6; 1,7; 1,8; 1,9; 2,0; 3,0; 5,0; 8,0;

10; 15; 20; 30; 40 и 50 мм.

Когда устанавливают на оправке

одну фрезу, ее желательно распола-

гать ближе к шпинделю станка, так как

в этом положении прогиб оправки бу-

дет минимальным. Требуемое располо-

жение фрезы относительно обрабаты-

ваемой заготовки при этом достигает-

ся соответствующей установкой стола

в поперечном направлении.

Если невозможно установить фре-

зу вблизи шпинделя, рекомендуется

применять дополнительную подвесную

серьгу 1 (рис. 43). Если на оправке

должно быть установлено несколько

фрез, не имеющих торцового контакта,

то правильность их взаимного располо-

жения достигается набором промежуточ-

ных колец 2, которые устанавливают

между ними.

Порядок установки

и закрепления фрезы

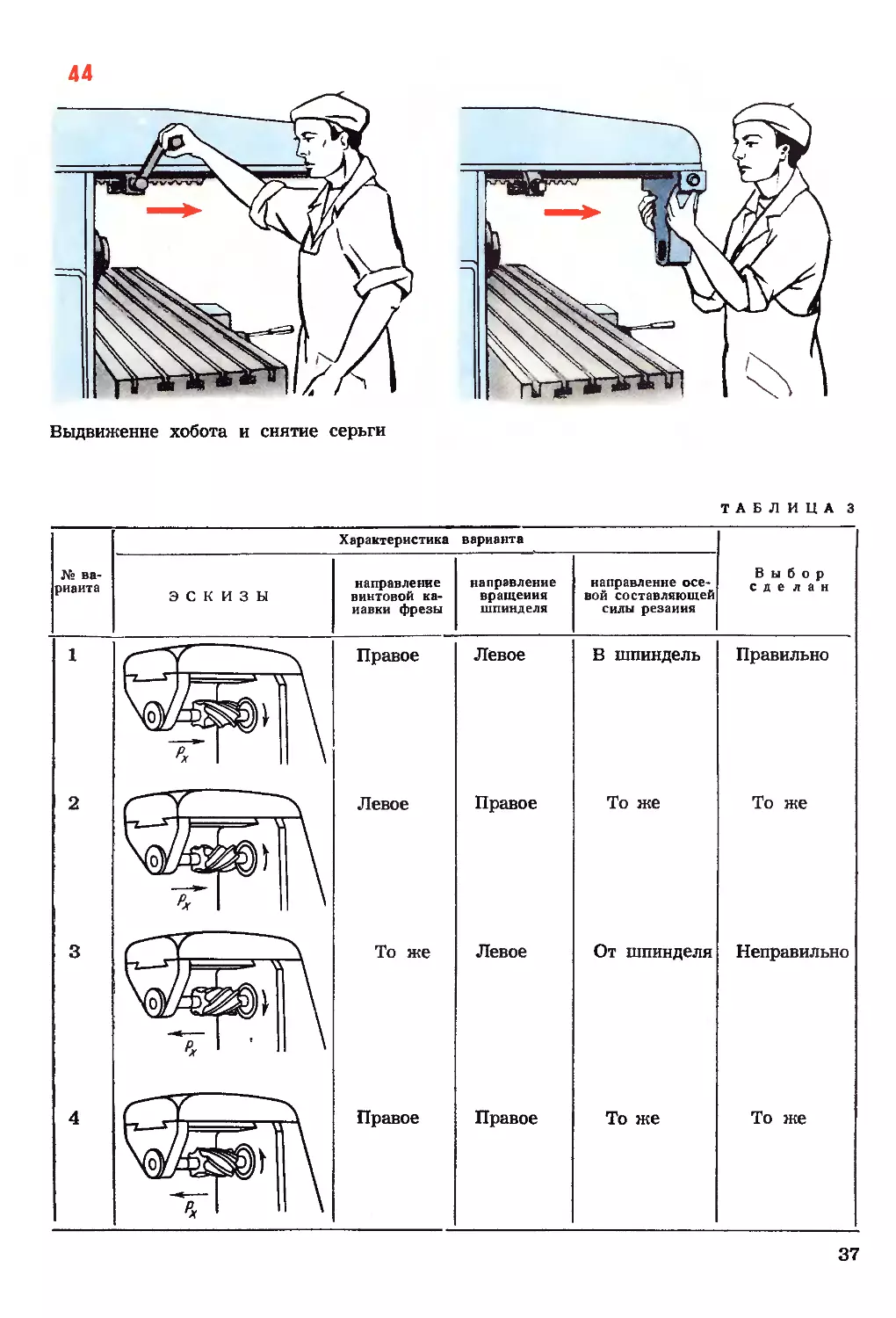

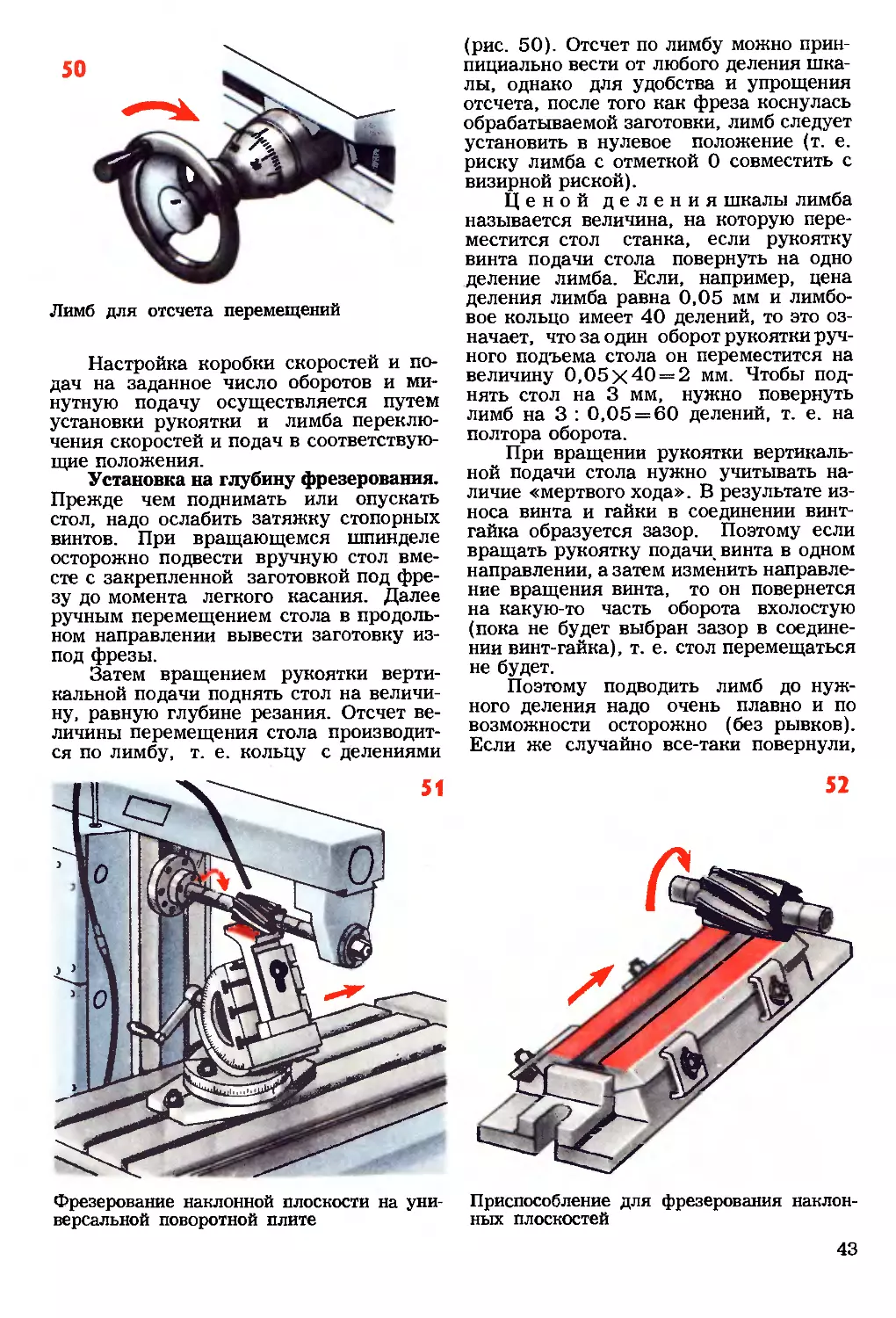

1. Выдвинуть хобот станка поворо-

том торцового ключа, предварительно

отвернув стопорящие винты (рис. 44).

2. Снять серьгу, предварительно от-

вернув винт.

3. Вставить оправку коническим кон-

цом в отверстие шпинделя, совместить

пазы во фланце оправки с сухарями на

конце шпинделя и закрепить оправку

шомполом. Конический хвостовик оправ-

ки должен плотно входить в коническое

отверстие шпинделя. Поэтому необходи-

мо оберегать конический хвостовик оп-

равки и гнездо в шпинделе от забоин,

тщательно очищать их от пыли перед

закреплением.

4. Надеть на оправку подобранные

установочные кольца и фрезу. Обратить

внимание на соответствие направления

вращения шпинделя станка направле-

нию винтовых канавок фрезы.

Следует запомнить, что надо выби-

рать обязательно схемы с разноимен-

ными направлением винтовых канавок

фрезы и направлением вращения шпин-

деля (табл. 3).

Из таблицы видно, что при работе

на горизонтально-фрезерных станках

следует применять цилиндрические фре-

зы с левым направлением винтовых ка-

36

44

Выдвижение хобота и снятие серьги

ТАБЛИЦА 3

№ ва- рианта Характеристика варианта Выбор сделан

эскизы направление винтовой ка- иавки фрезы направление вращения шпинделя направление осе- вой составляющей силы резаиия

1 2 3 4 к—1П" , 1 VI гА д Правое Левое То же Правое Левое Правое Левое Правое В шпиндель То же От шпинделя То же Правильно То же Неправильно То же

V1 h

к—i 1 1—,—-i Y V ' '

д

к—ап===-а М ХЗтЙЗ©} т’

37

Закрепление фрезы на оправке

навок при правом вращении фрезы (ва-

риант 1, табл. 3) или с правым направле-

нием винтовых канавок при левом на-

правлении вращения фрезы (вариант 2,

табл. 3). Это объясняется тем, что в слу-

чаях с разноименным направлением вин-

товых канавок фрезы и направлением ее

вращения осевая составляющая силы ре-

зания Рх направлена в сторону шпин-

деля, т. е. более жесткой опоры. При

этом она будет вдавливать оправку в от-

верстие шпинделя, а не вытягивать фре-

зу с оправкой из гнезда шпинделя и да-

вить на менее жесткую опору — серьгу.

Теперь возвратимся к установке и за-

Прибор для проверки фрез на биение

38

креплению фрезы. После того как на-

дели на оправку установочные кольца

и фрезу, далее следует надеть на оправ-

ку остальные установочные кольца и за-

тянуть гайку на конце оправки. При

этом надо следить за тем, чтобы гайка

не закрывала шейки оправки, которая

входит в подшипник серьги.

5. Установить серьгу так, чтобы ко-

нец оправки (шейка) вошел в подшип-

ник серьги (рис. 45, а).

6. Закрепить фрезу на оправке, за-

тянув ключом гайку (рис. 45, б).

7. Закрепить хобот и смазать под-

шипник серьги.

8. Проверить биение фрезы и оп-

равки, которое должно соответствовать

существующим нормам. Для проверки

биения оправки и фрезы следует пользо-

ваться индикатором со штативом.

Проверив биения фрезы

Для проверки биения фрезы приме-

няют прибор, показанный на рис. 46.

Радиальное биение режущих кромок от-

носительно отверстия для фрез диамет-

ром до 100 мм не должно превышать

0,02 мм для двух смежных зубьев и 0,04

для двух противоположных зубьев. Бие-

ние опорных торцов при проверке на оп-

равке 0,02 мм для фрез длиной до

50 мм и 0,03 мм для фрез длиной бо-

лее 50 мм.

Радиальное биение двух смежных

зубьев фрез диаметром от 100 до

125 мм не более 0,02 мм, а фрезы —

47

Расстановка упоров для автоматического выключения продольной подачи

не более 0,05 мм; для фрез диаметром

свыше 125 мм — соответственно

0,03 мм и 0,08 мм.

Применение упоров. Фрезерные

станки снабжены устройствами для ав-

томатизации рабочего цикла, которые

позволяют настроить станок на быстрый

подвод стола, переключение его на ра-

бочую подачу и останов в конечном по-

ложении. На рис. 47 показана расста-

новка упоров, ограничивающих продоль-

ный ход стола горизонтально-фрезер-

ного станка 6М82Г. Упорные кулачии

1 и 2 устанавливают и закрепляют в

боковом продольном пазе стола, в поло-

жении, соответствующем началу и окон-

чанию рабочего хода стола, в зависи-

мости от требуемой длины фрезеро-

вания. После включения вправо рыча-

гом 3 механической подачи стол с обра-

батываемой заготовкой начинает пере-

мещаться слева направо до тех пор, по-

ка кулачок 1 не упрется в выступ рыча-

га 3 и не поставит его в среднее поло-

жение, выключив тем самым механи-

ческую подачу.

После поворота рычага 3 влево стол

получит автоматическую подачу спра-

ва налево и будет перемещаться до тех

пор, пока кулачок 2 не упрется в выступ

на рычаге 3 и не поставит его в среднее

положение, выключив механическую

39

подачу. Подобные устройства приме-

няют во фрезерных станках для ограни-

чения и автоматического выключения

поперечной и вертикальной подачи. В тех

случаях, когда по условиям обработки

не требуется автоматическое выключе-

ние подачи стола, кулачки устанавли-

вают и закрепляют в крайних рабочих

положениях стола.

Подача смазочно-охлаждающей жид-

кости. Следует подобрать для данных

условий обработки состав смазочно-

охлаждающей жидкости (см. § 7)

и убедиться в надежности работы систе-

мы подачи жидкости.

Выбор режимов фрезерования. Вы-

брать режимы фрезерования означает,

что для заданных условий обработки

(материал и марка заготовки, ее про-

филь и размер) выбрать оптимальный

тип и размер фрезы, марку материала

фрезы и геометрические параметры ре-

жущей части, а также оптимальные па-

раметры режимов фрезерования: шири-

на фрезерования, глубина фрезерова-

ния, подача на зуб, скорость резаиия,

число оборотов шпинделя, минутная по-

дача, эффективная мощность фрезеро-

вания и машинное время.

В гл. IX подробно разбирается во-

прос об установлении режимов фрезеро-

вания. Здесь ограничимся лишь некото-

рыми сведениями по этому вопросу*.

Выбор типа и размера цилиндриче-

ских фрез и их геометрических парамет-

ров разобран ранее. Режим резания

определяют по таблицам, которые при-

ведены в справочниках фрезеровщика,

технолога, нормировщика или в спра-

вочниках по режимам резания. Ширину

фрезерования, как правило, не выби-

рают, так как она зависит от размеров

заготовки детали. Глубина чернового

фрезерования зависит от припуска на об-

работку и мощности электродвигателя

станка. Припуск на обработку желатель-

но снять за один проход. При чистовом

фрезеровании глубина резания не пре-

вышает 1 -г 2 мм.

* В серийном производстве все данные

для выбора фрезы и режимов фрезерова-

ния указывают в операционных технологи-

ческих картах.

40

Подача на зуб фрезы выбирается

в зависимости от характера обработки

(черновое или чистовое фрезерование).

При черновом фрезеровании подача на

зуб больше, чем при чистовом, так как

чем меньше подача на зуб, тем выше

класс чистоты обработанной поверх-

ности.

По выбранным значениям глубины,

ширины фрезерования и подаче на зуб

определяют скорость резания. Разберем

подробно настройку горизонтально-фре-

зерного станка 6М82 на случай черно-

вого фрезерования заготовки из ста-

ли 45 (ов=75 кГ/мм2); ширина фре-

зерования В = 75 мм, глубина резания

t = 5 мм. В данном примере выберем ти-

поразмер цилиндрической фрезы со

вставными ножами, а не цельной (см.

рис. 38, в).

Решение. По номограмме (см.

рис. 40) определяем типоразмер ци-

линдрической фрезы со вставными но-

жами. Решение примера на рис. 40 по-

казано стрелками. Для ширины фрезе-

рования В = 75 мм ближайший размер

длины фрезы равен 100 мм. Из точки

с отметкой Ь = Ю0 мм проводим верти-

кальную прямую до пересечения с ли-

нией С-1 (черновая обработка, материал

средней трудности обработки). Далее из

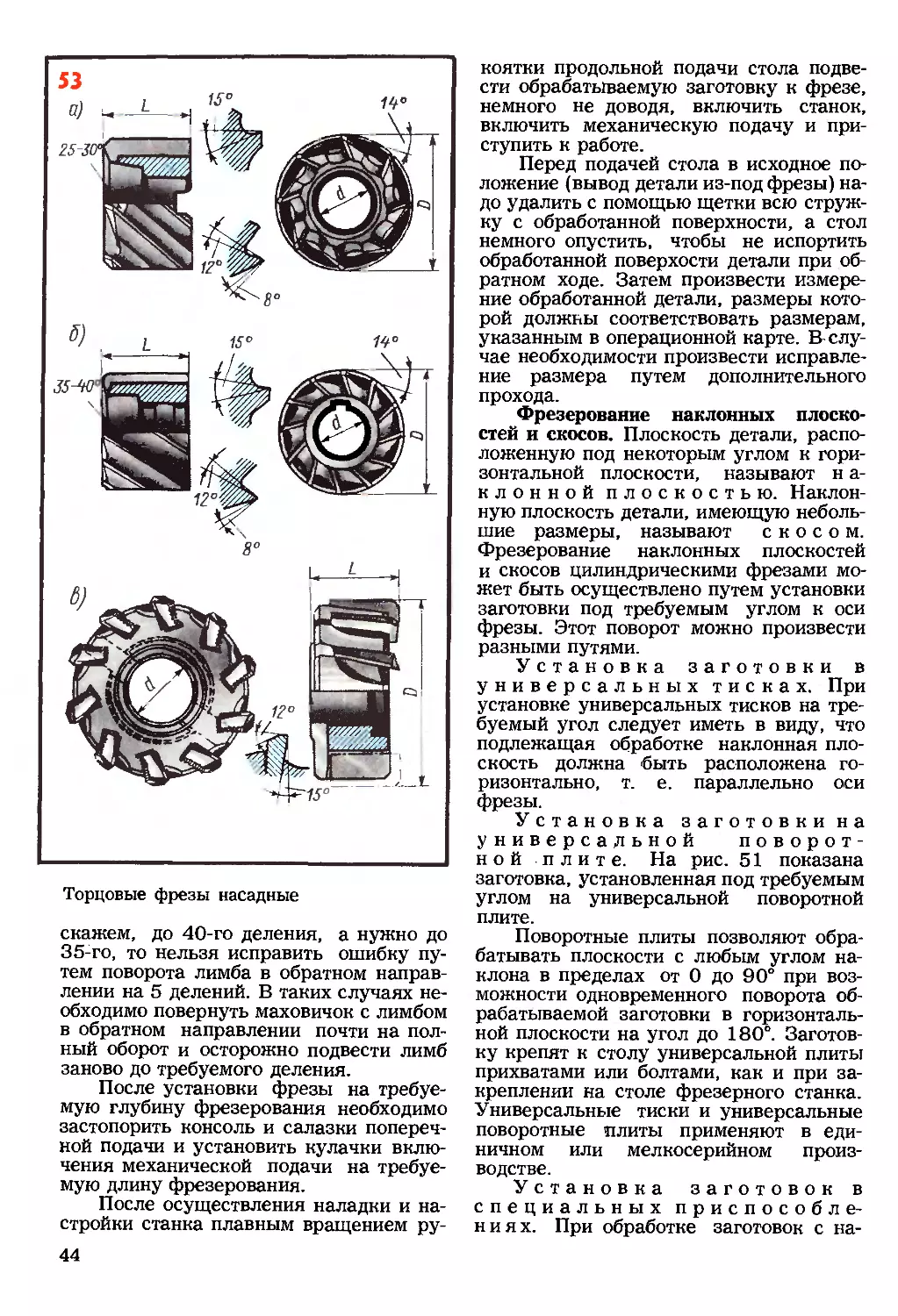

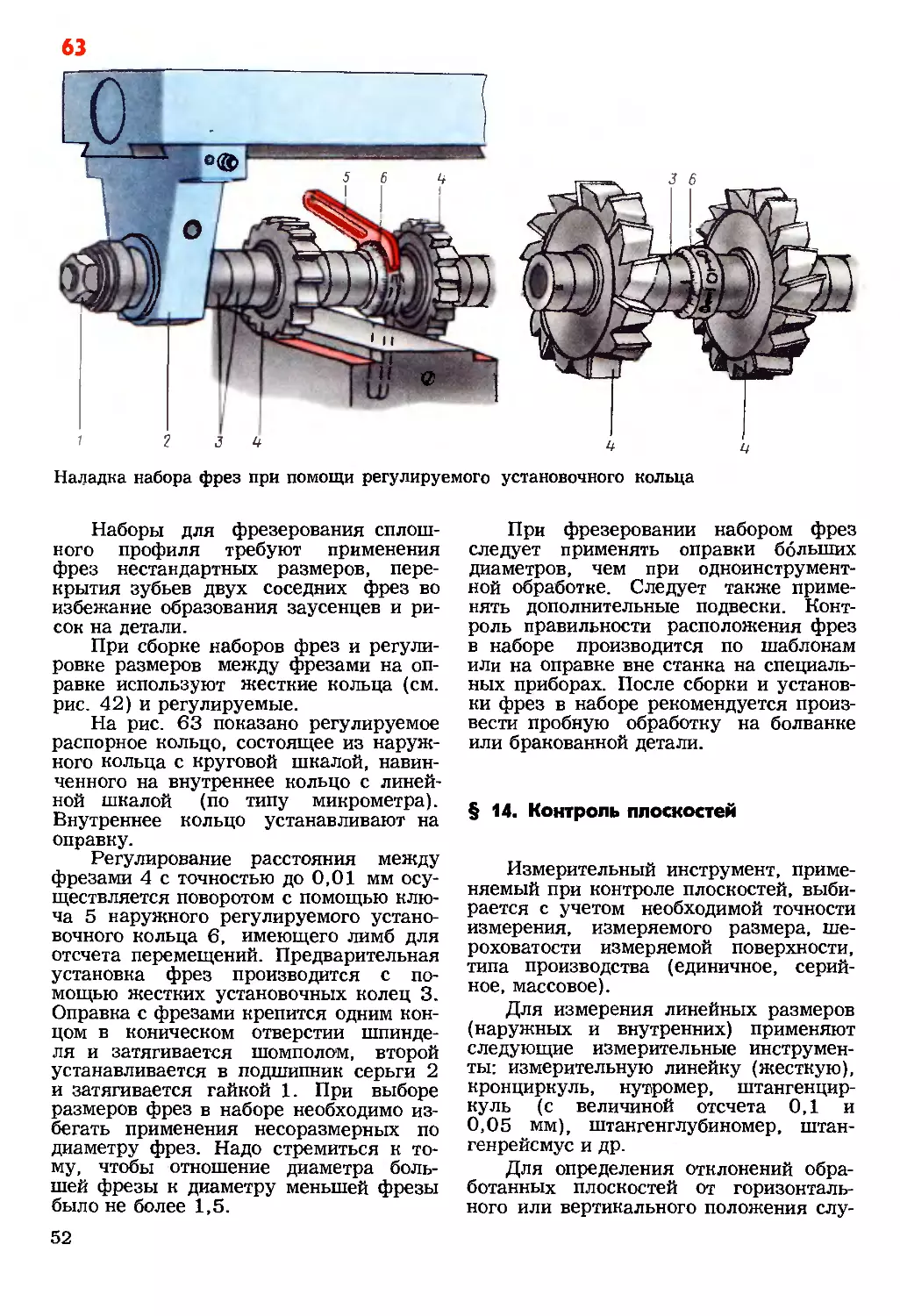

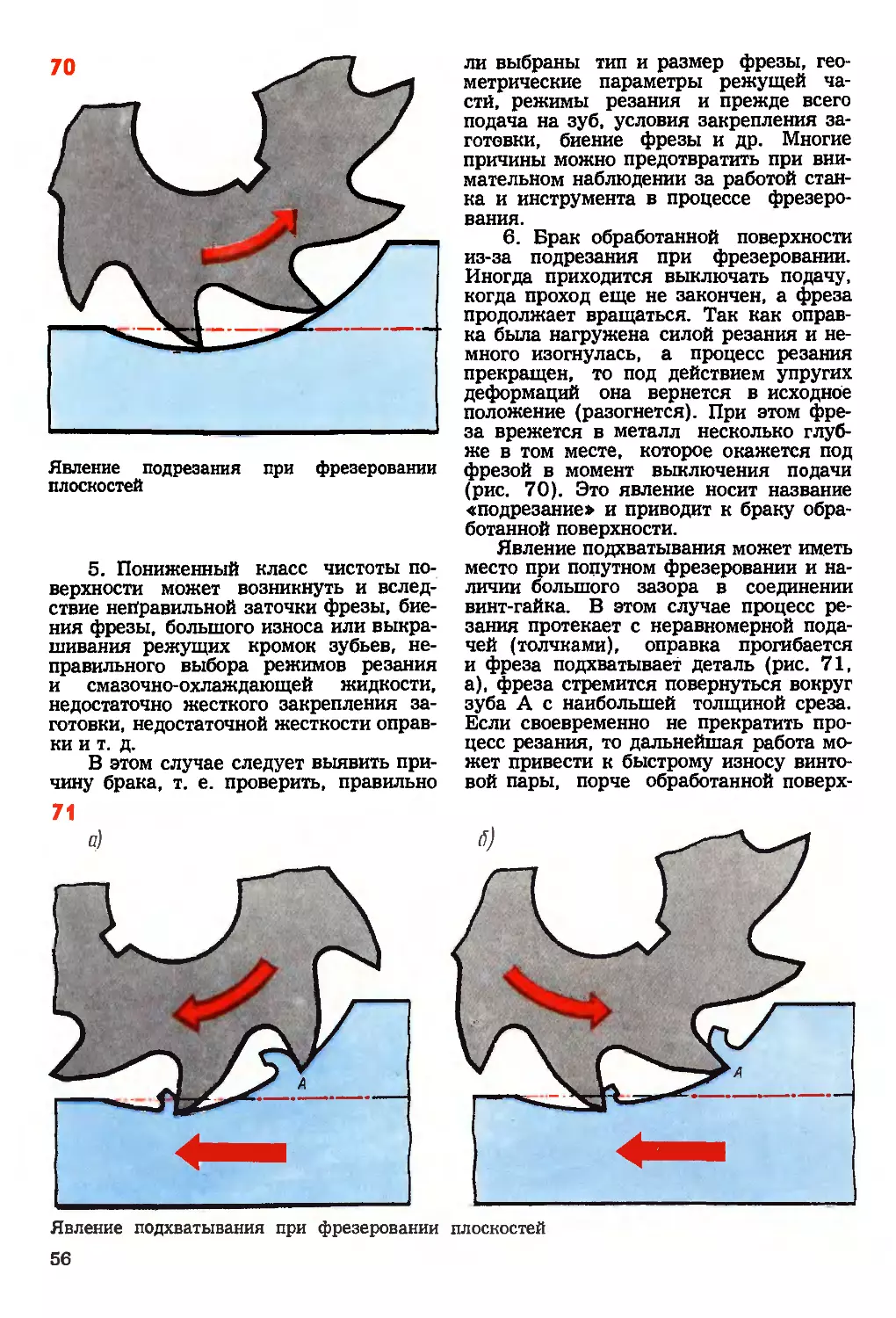

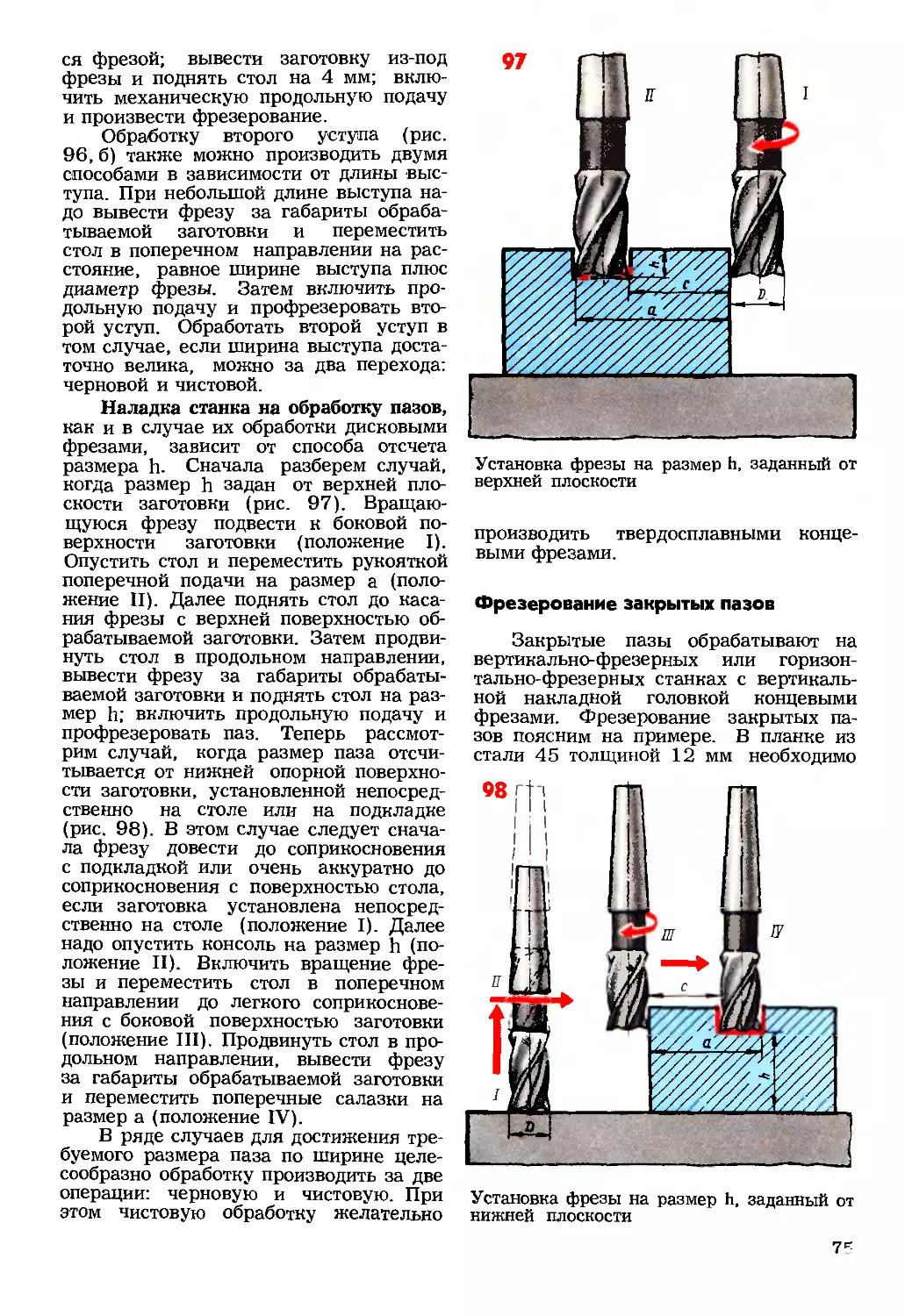

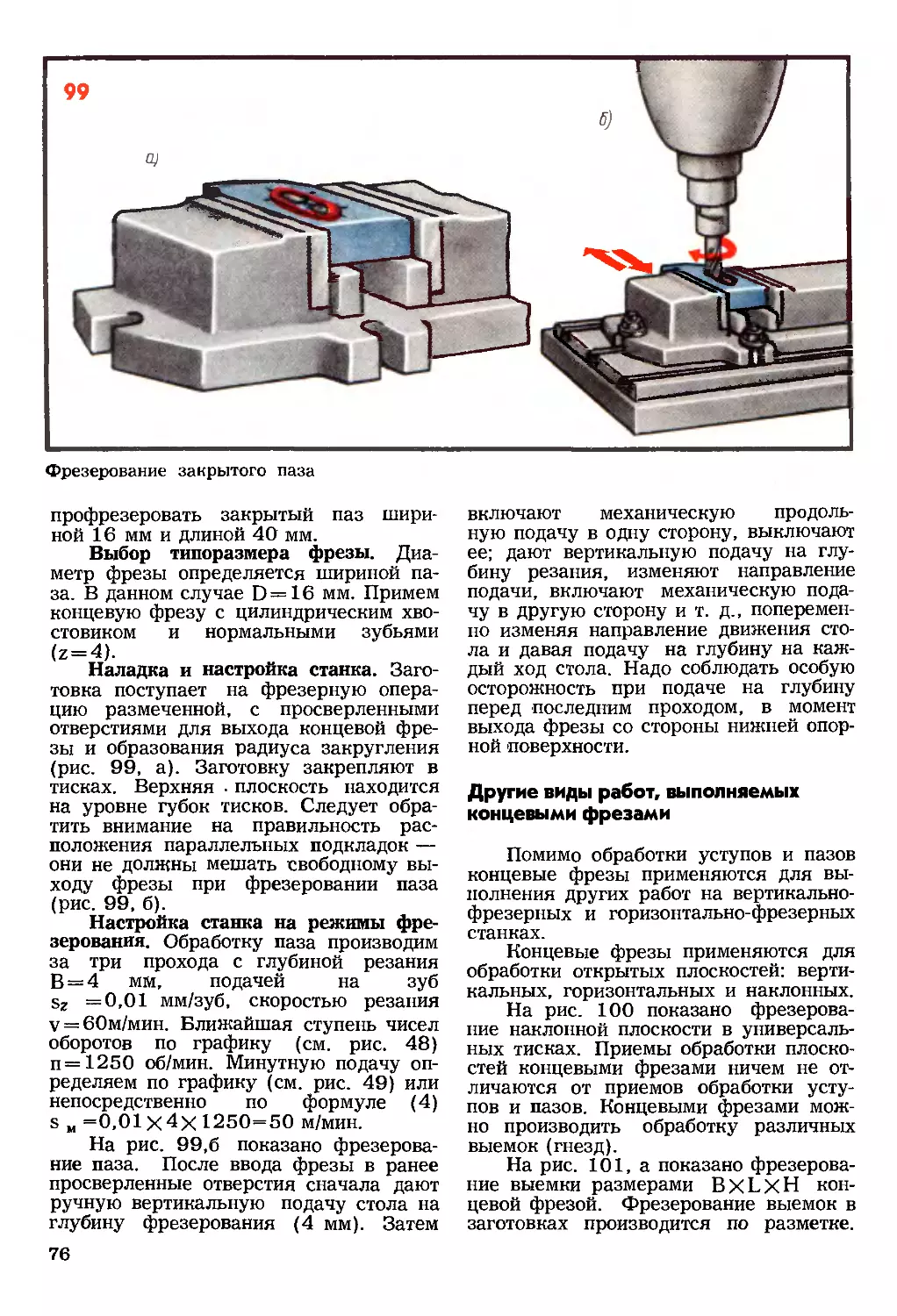

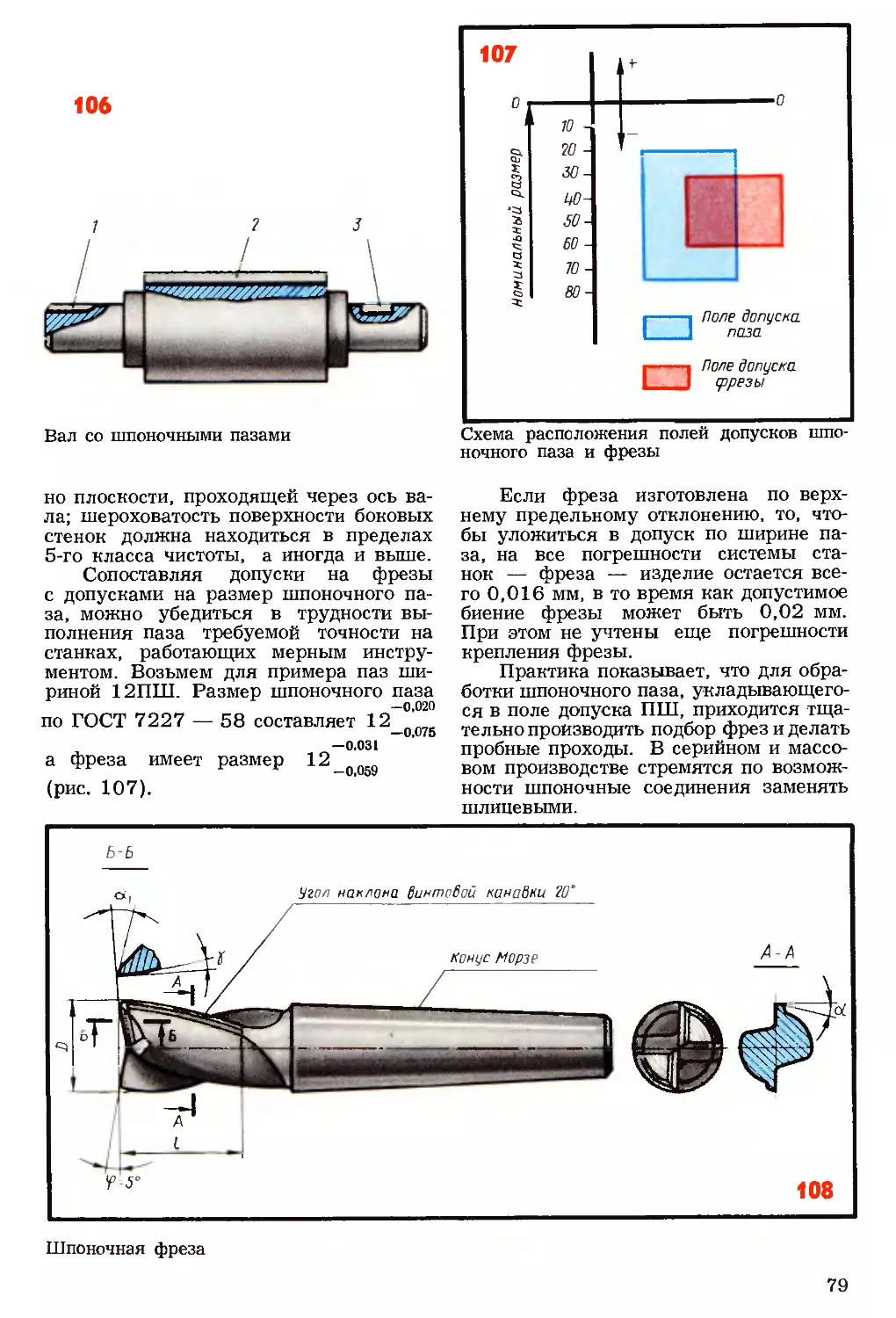

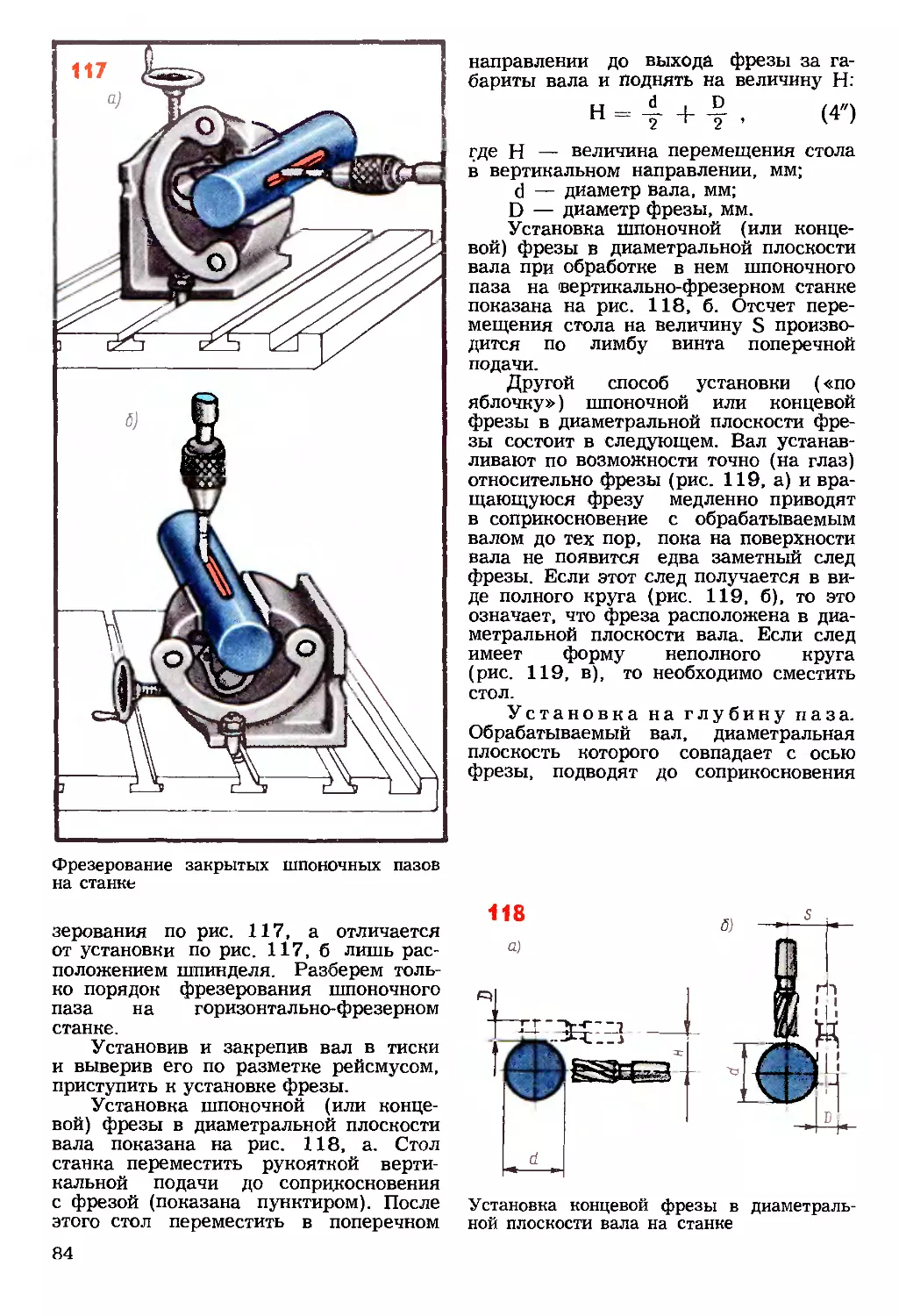

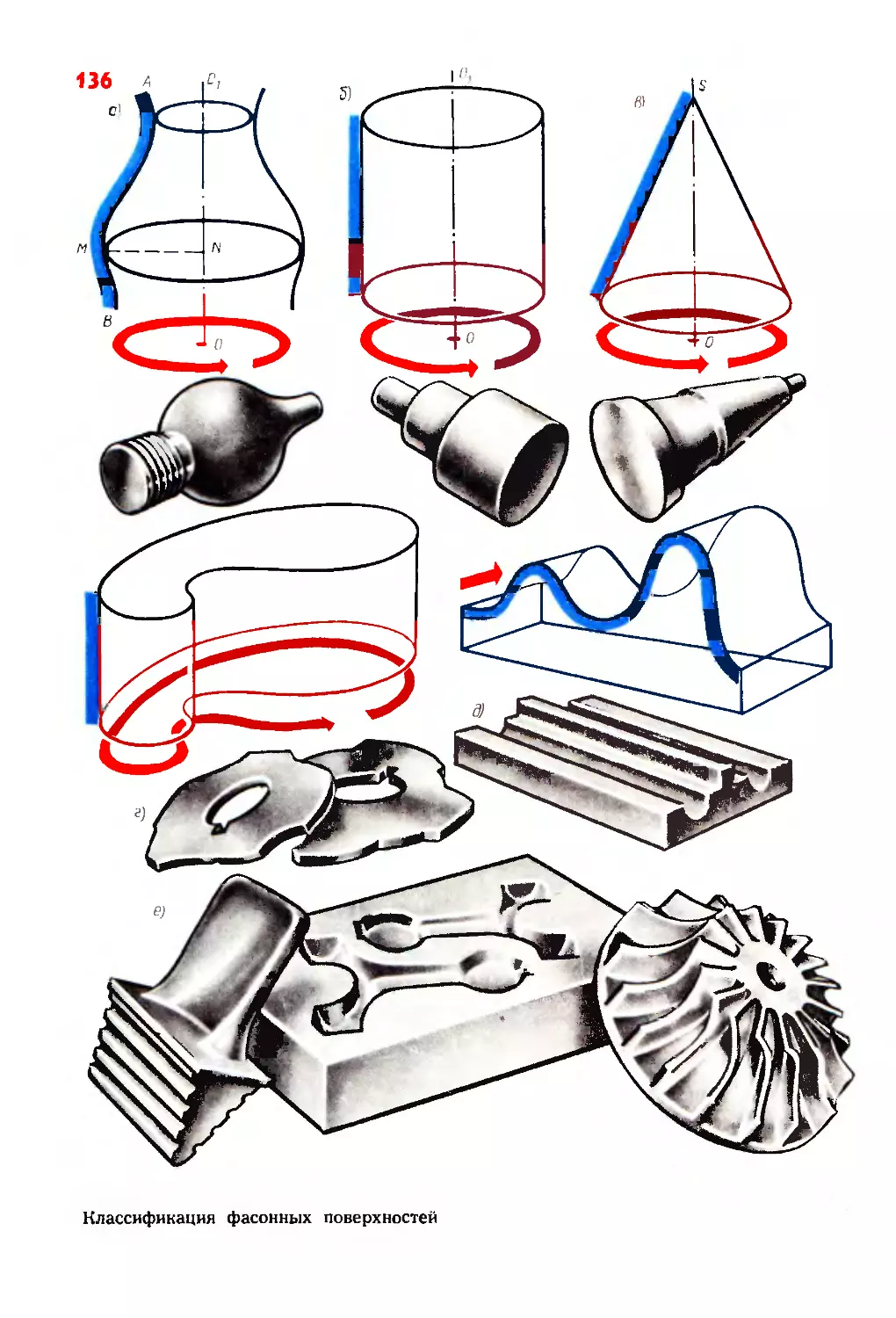

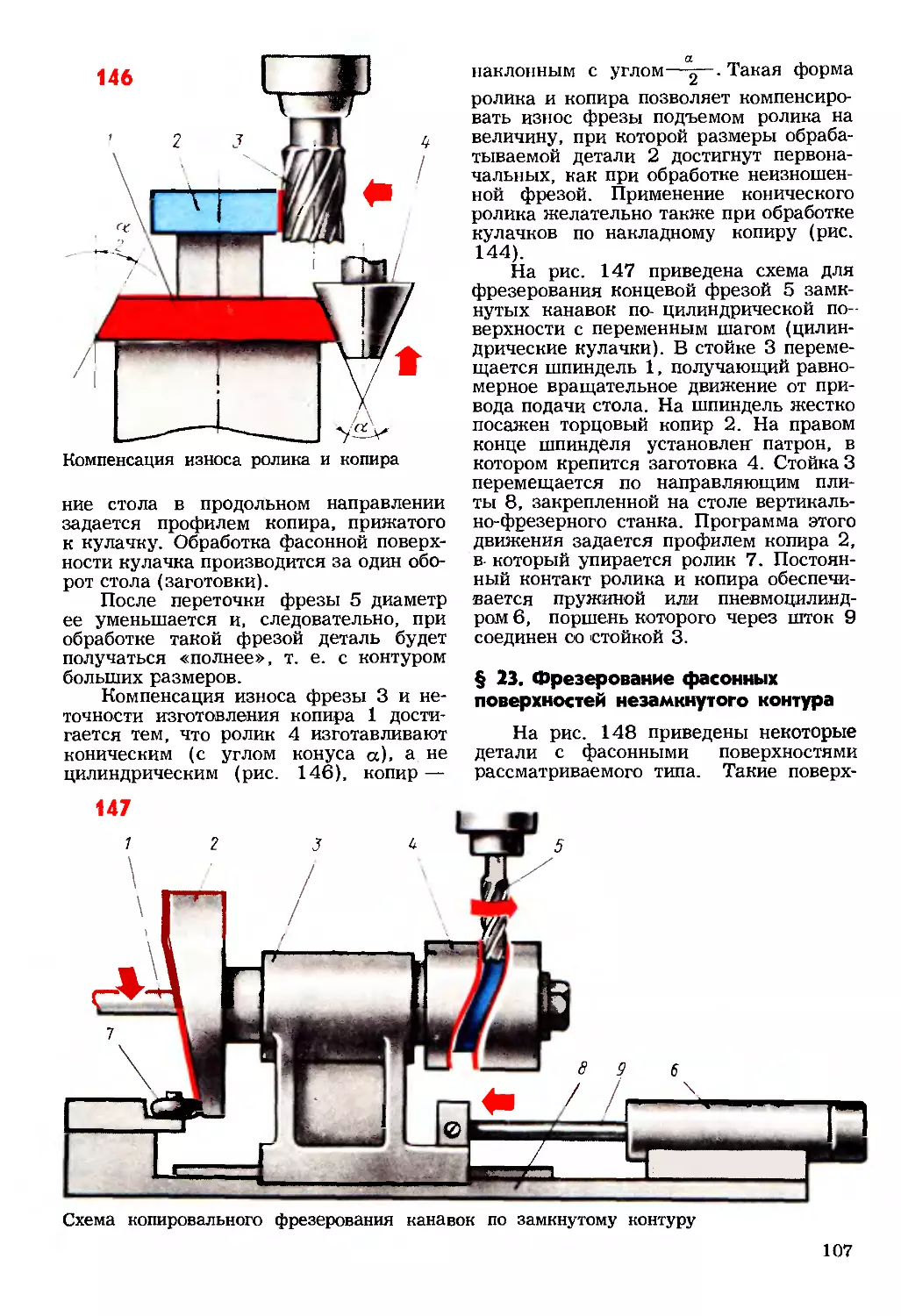

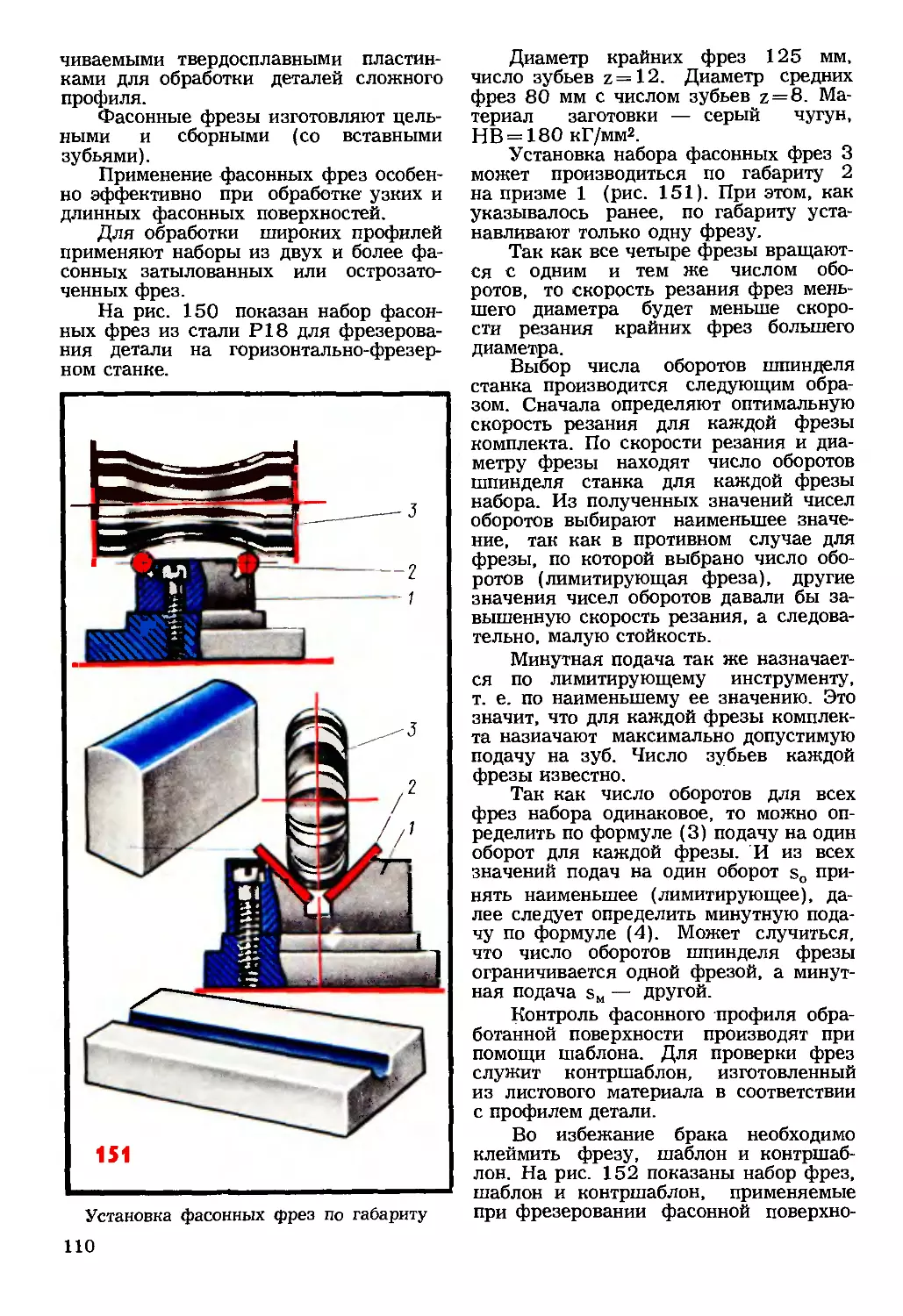

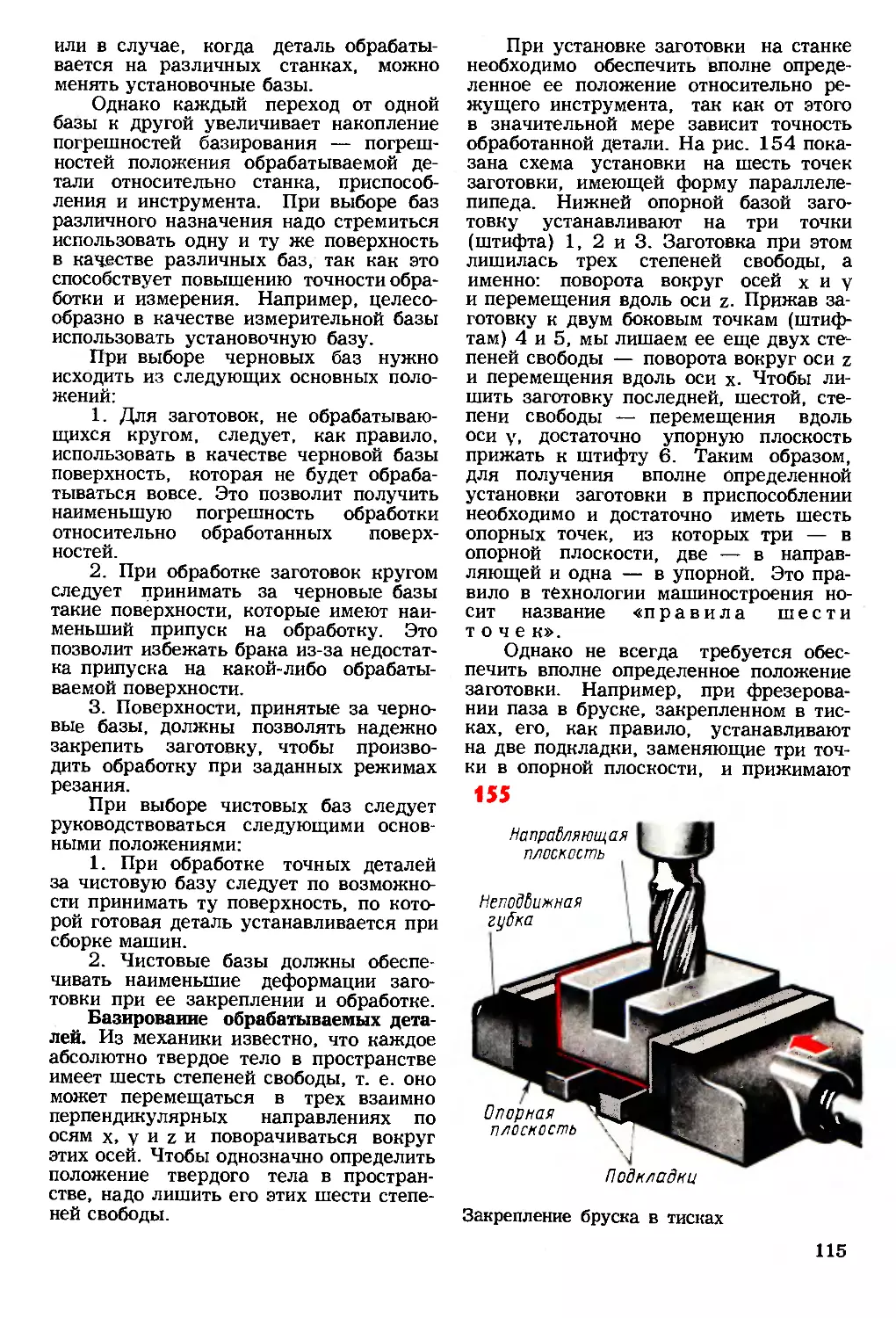

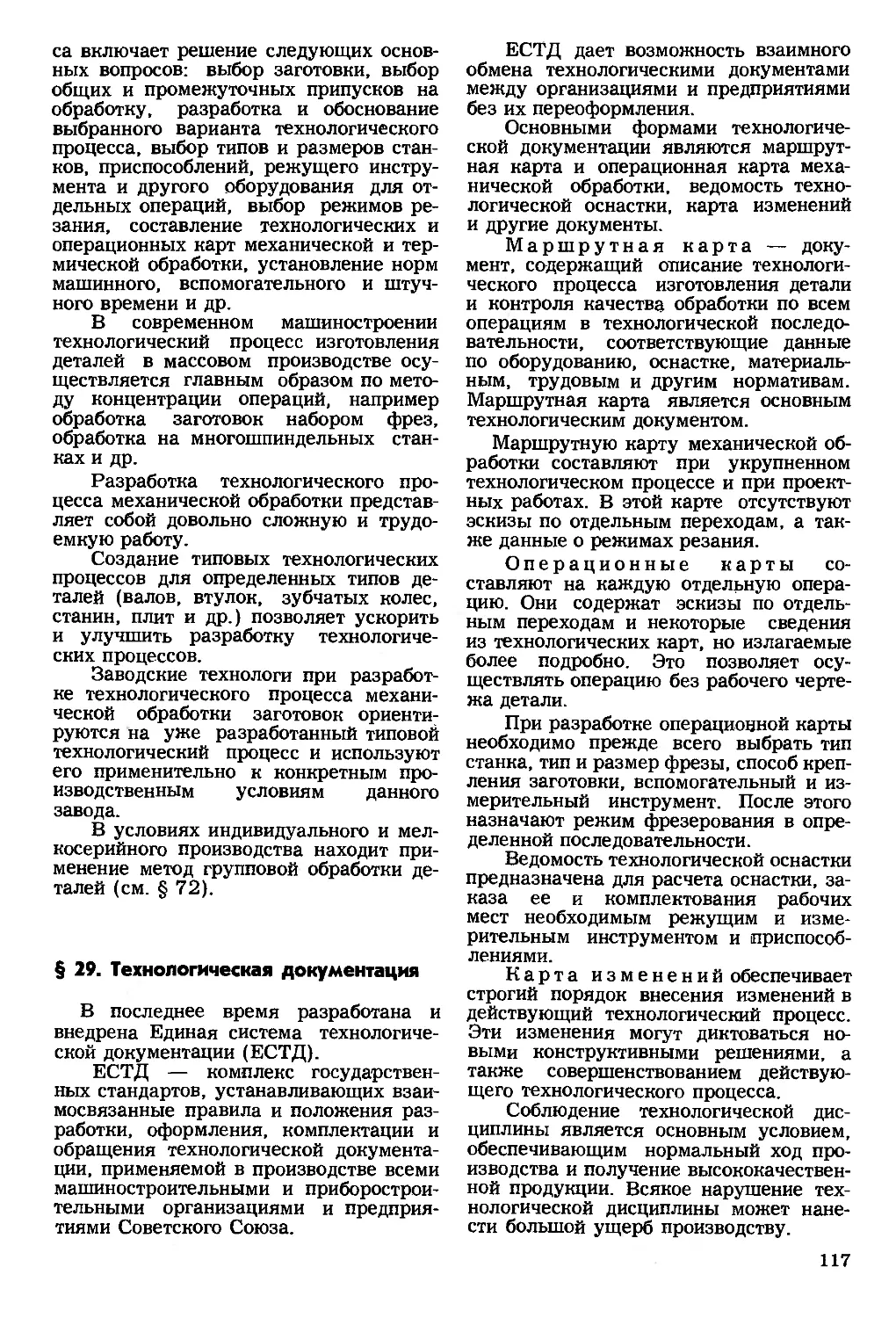

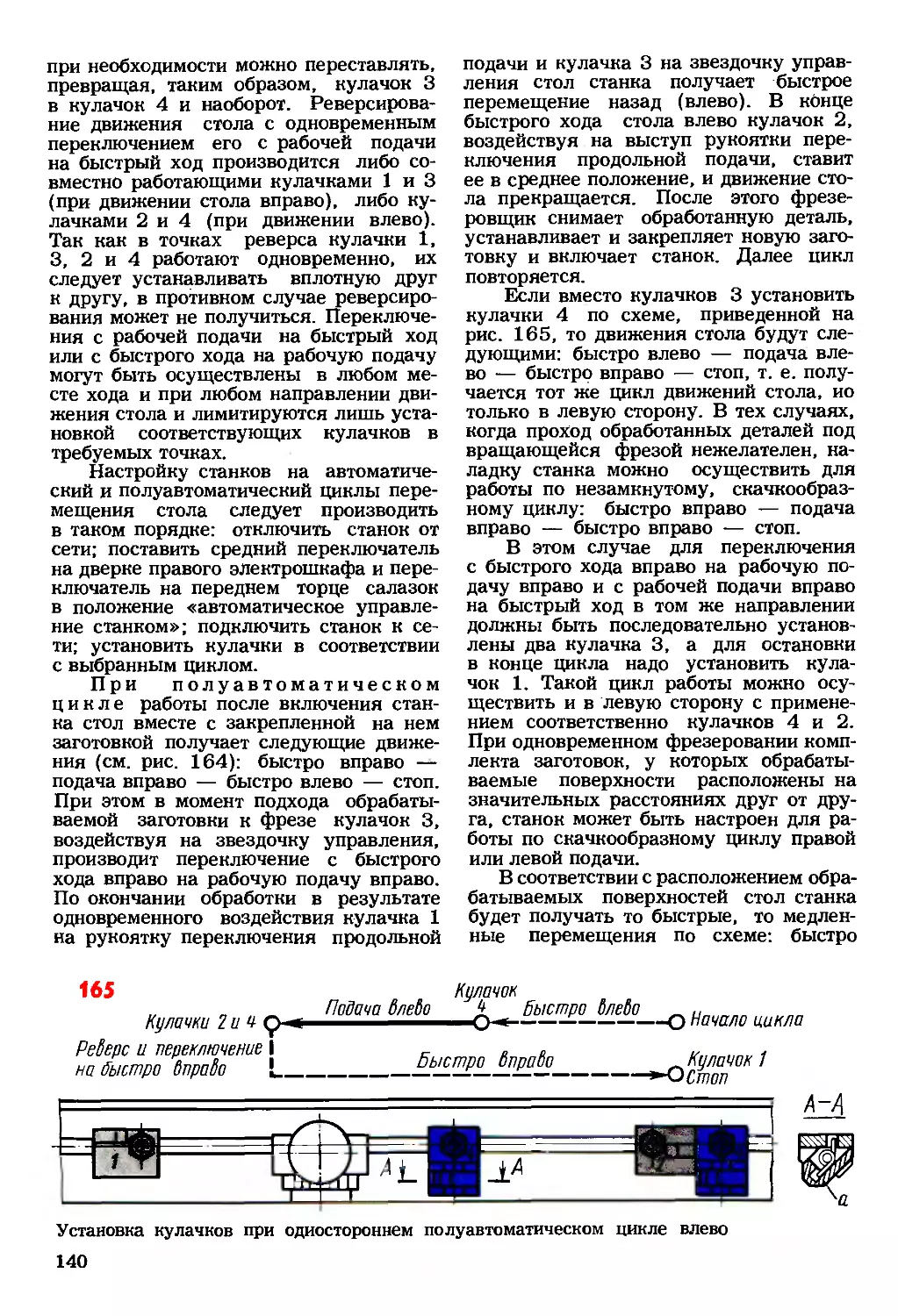

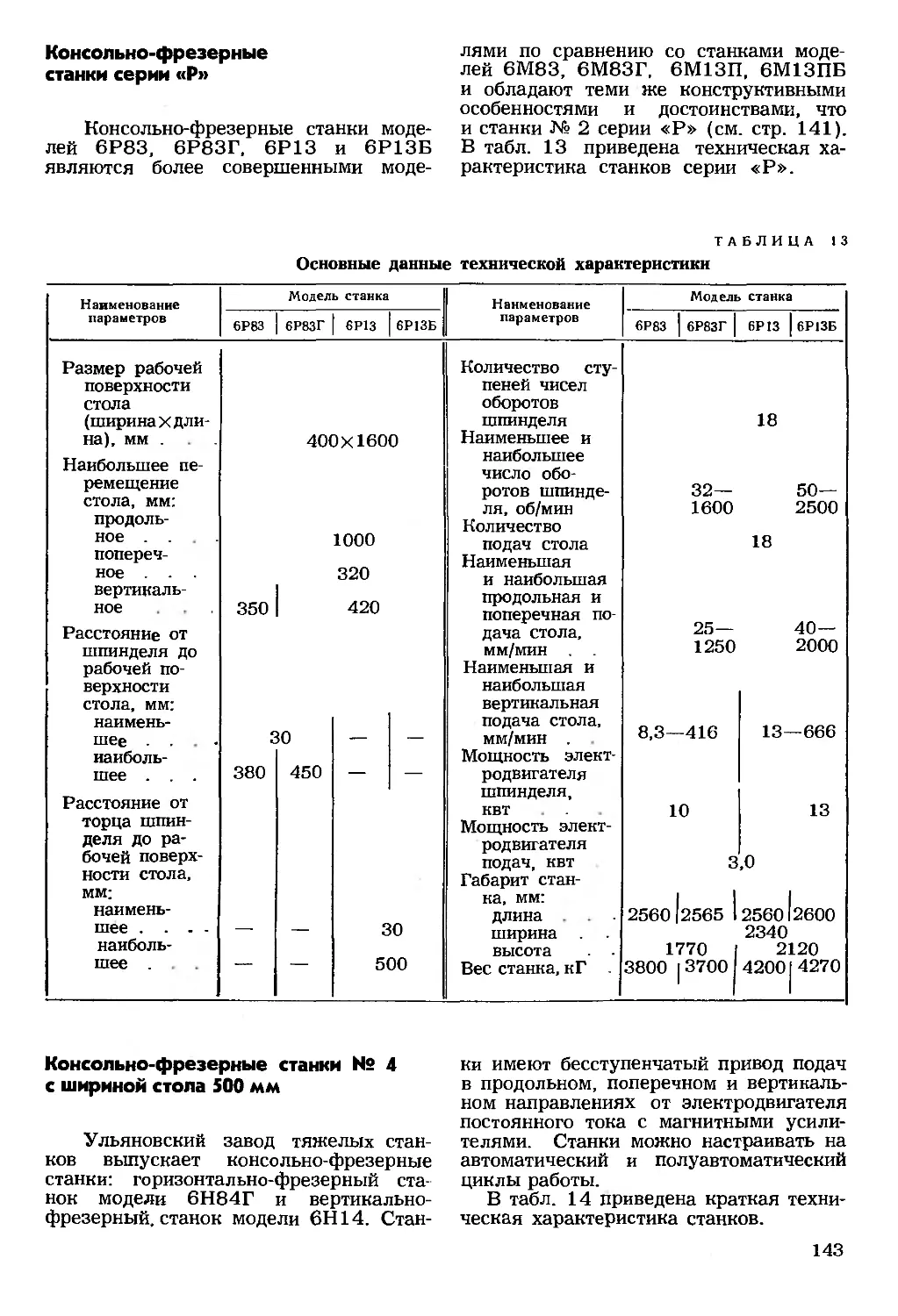

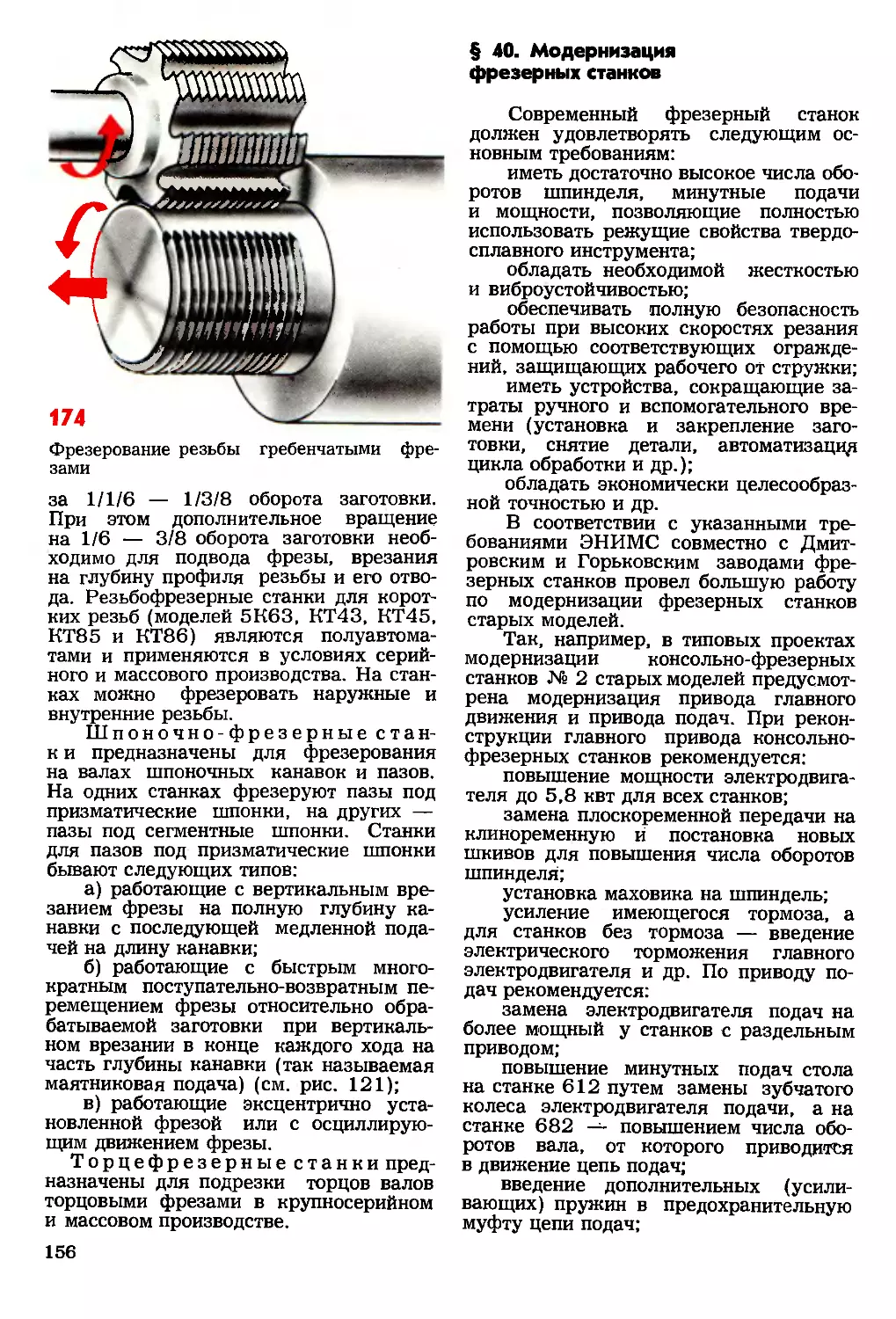

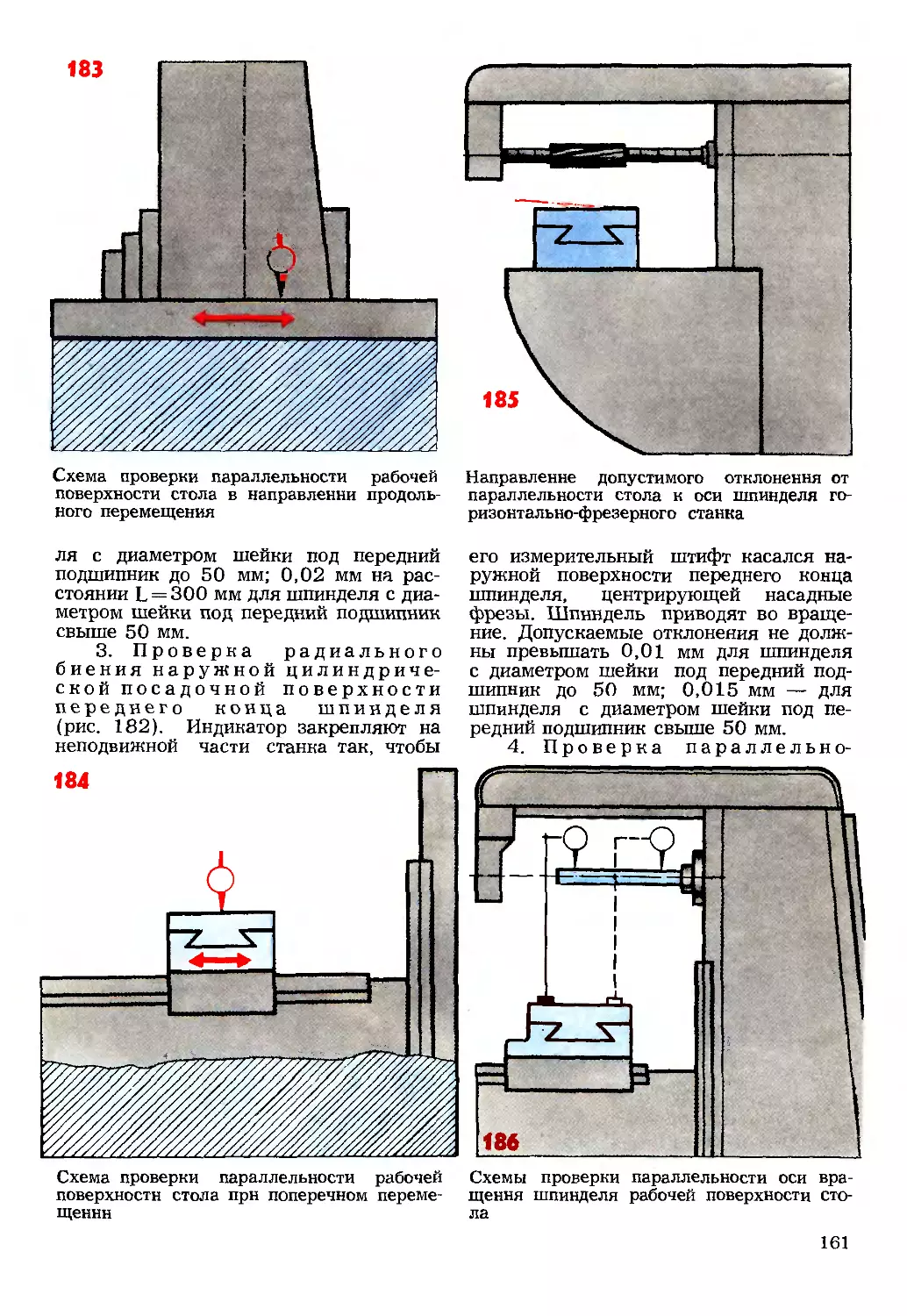

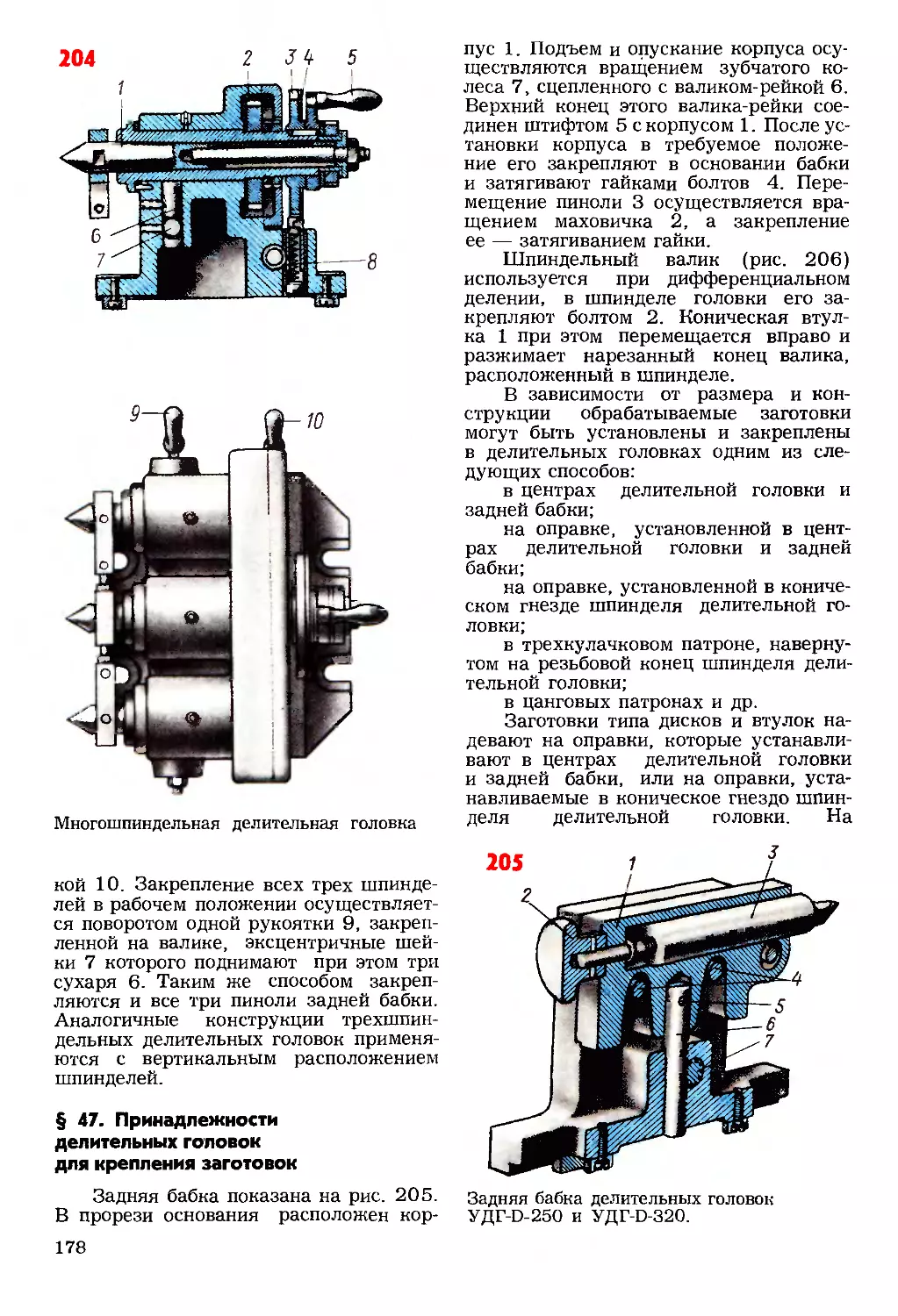

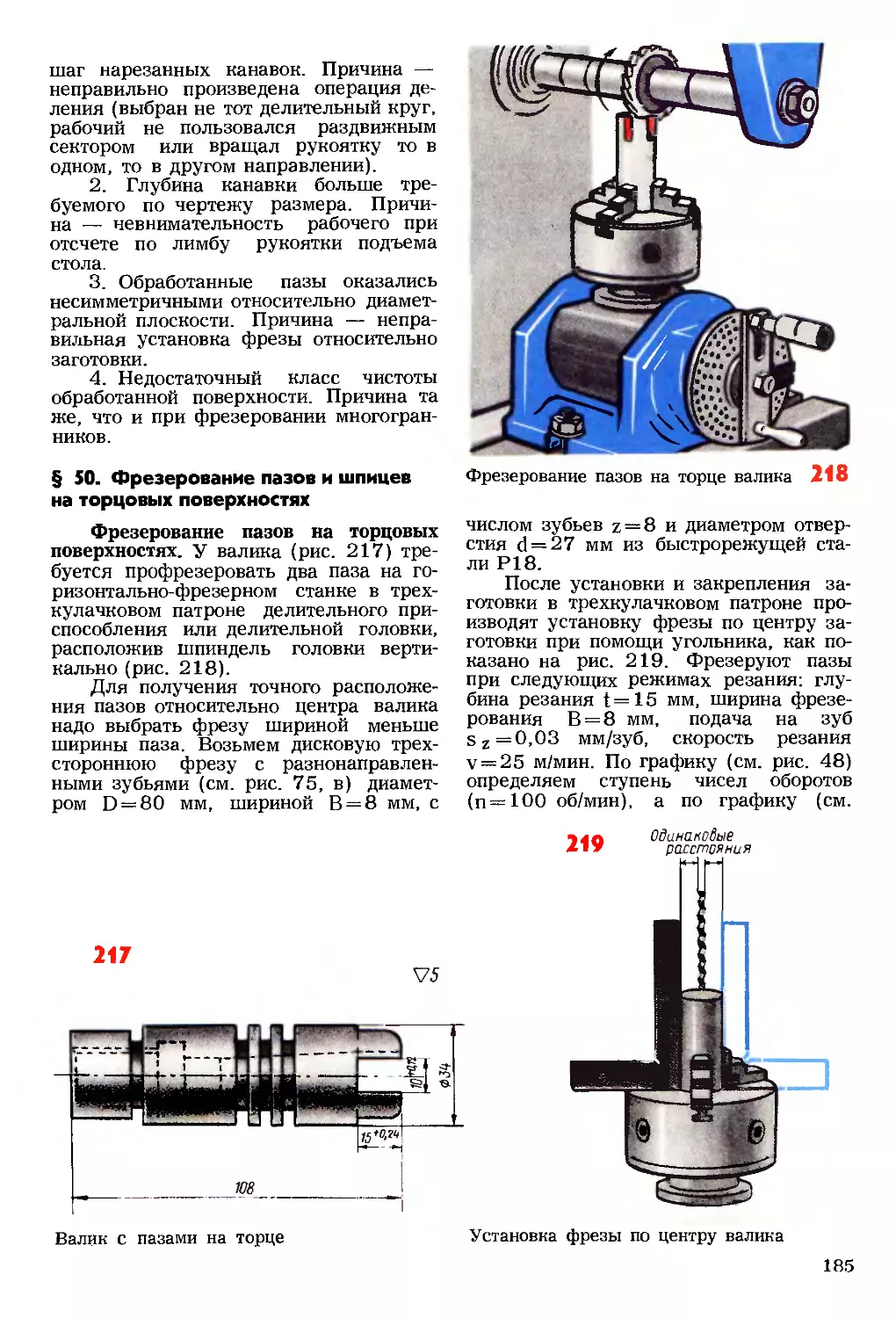

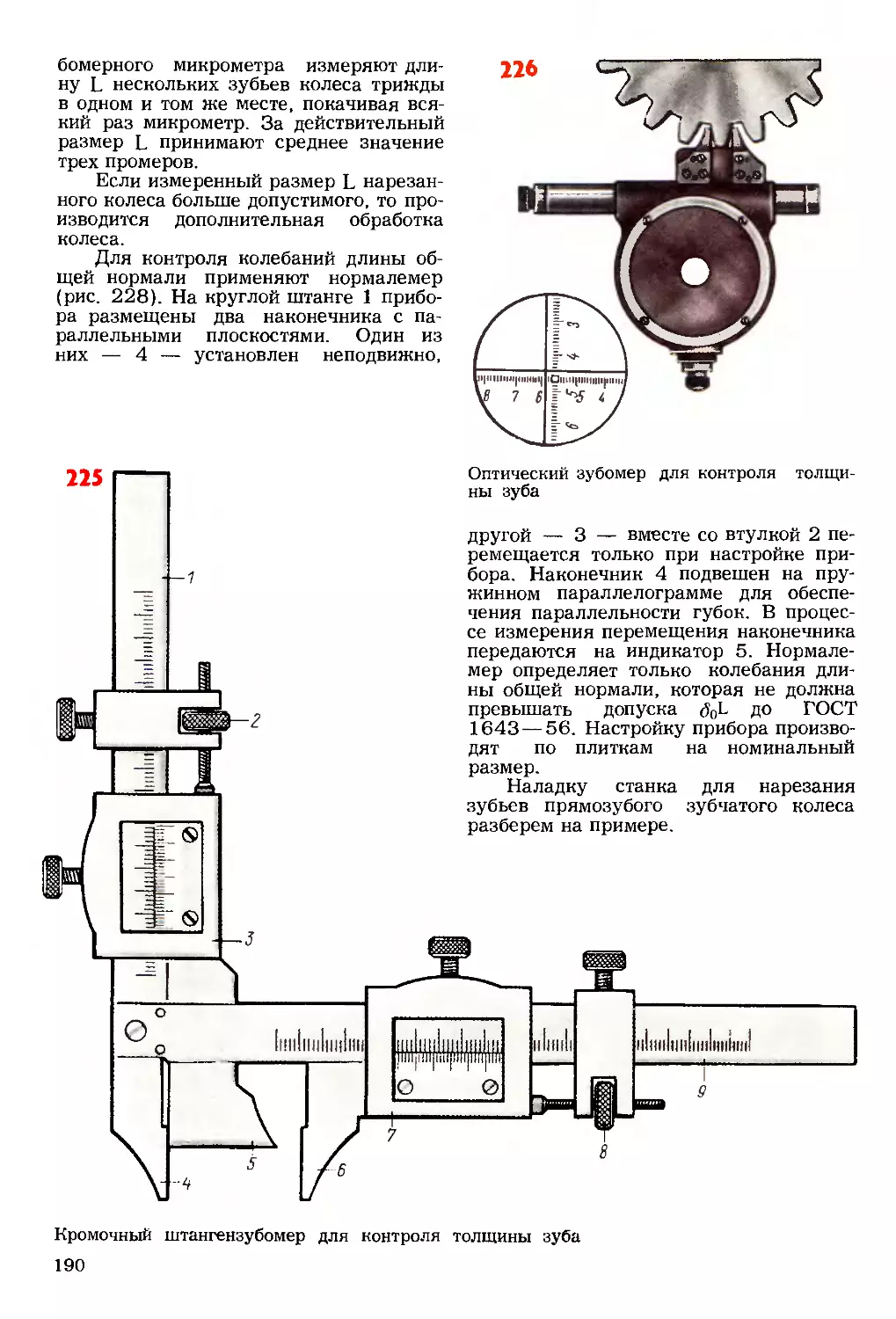

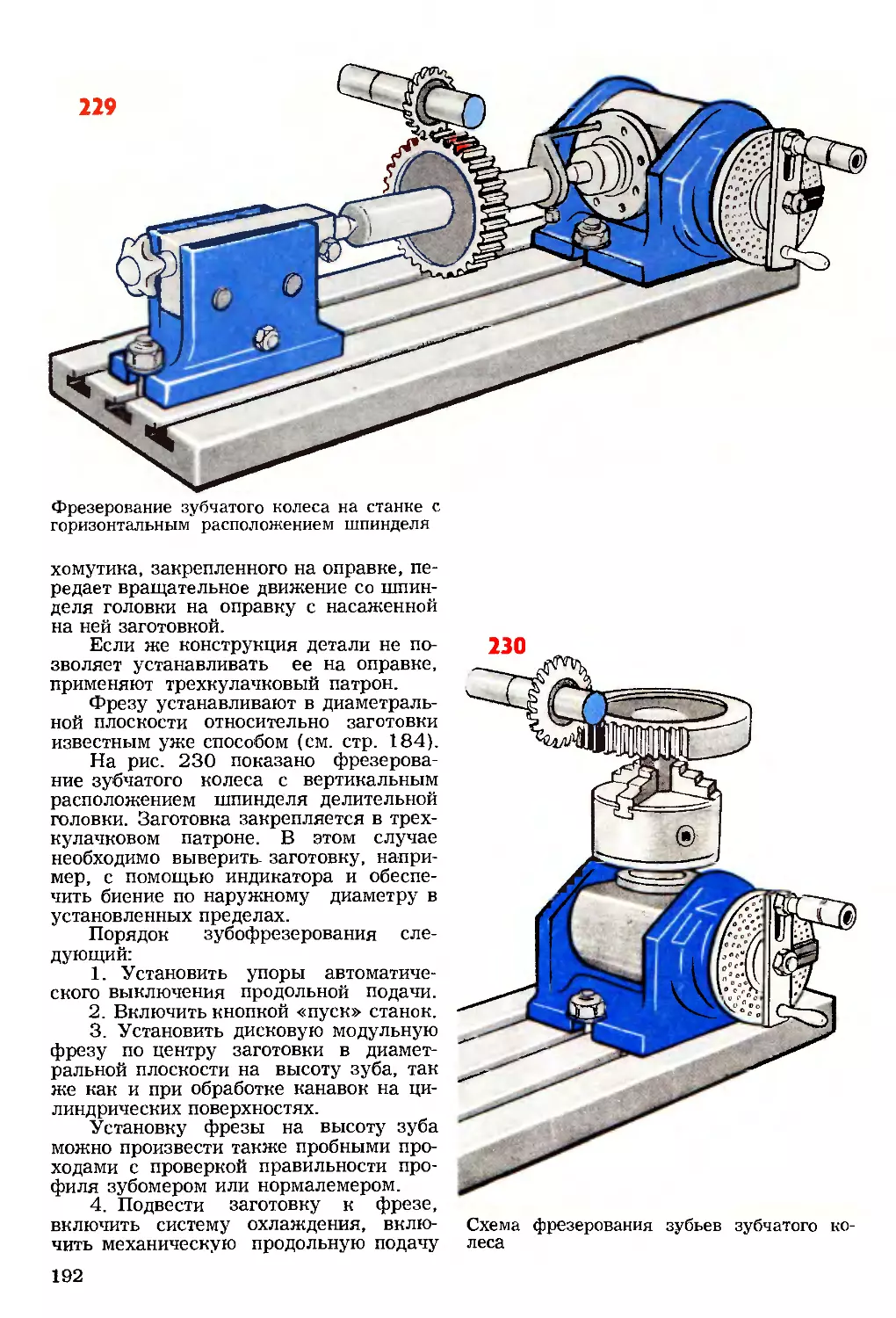

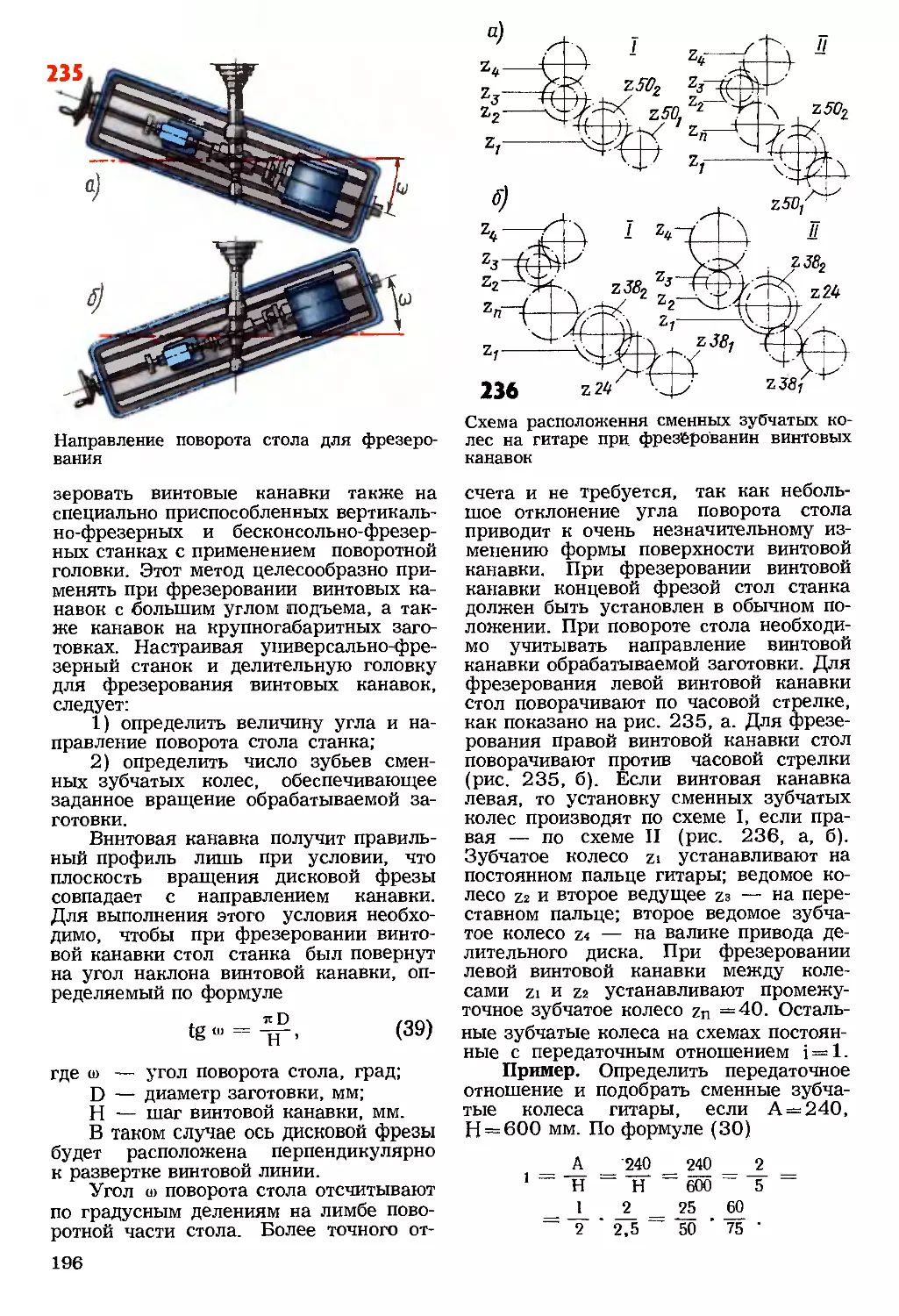

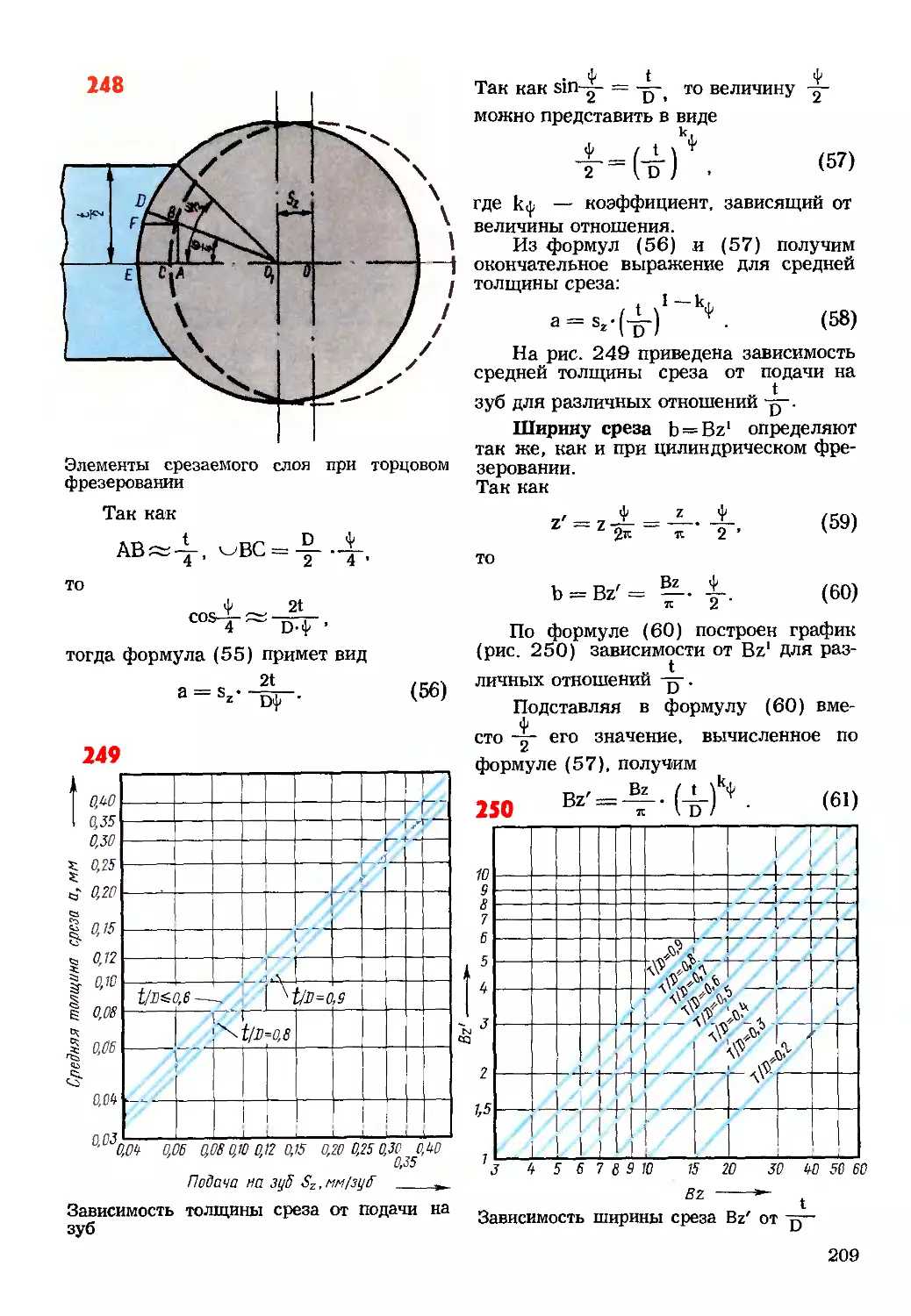

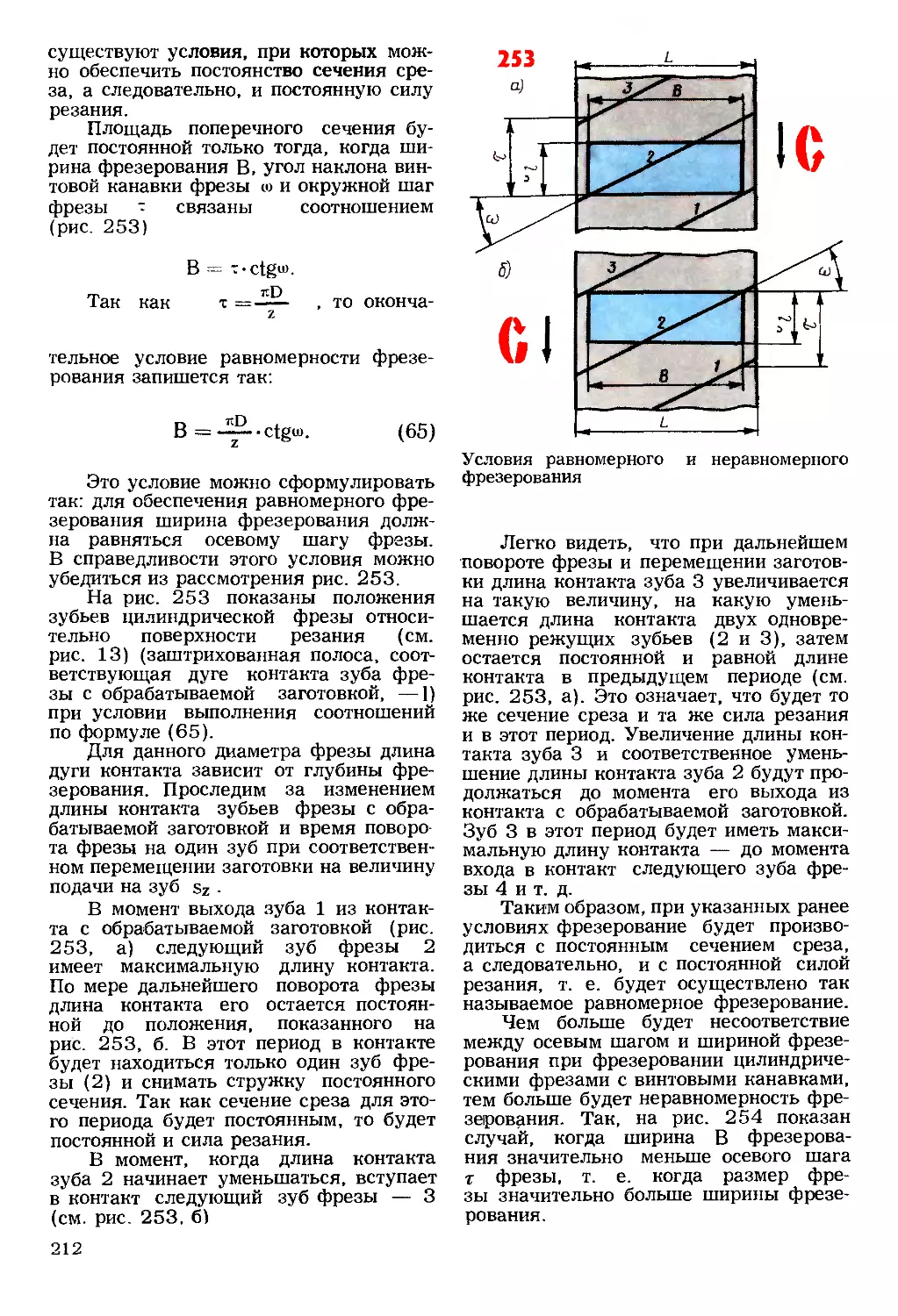

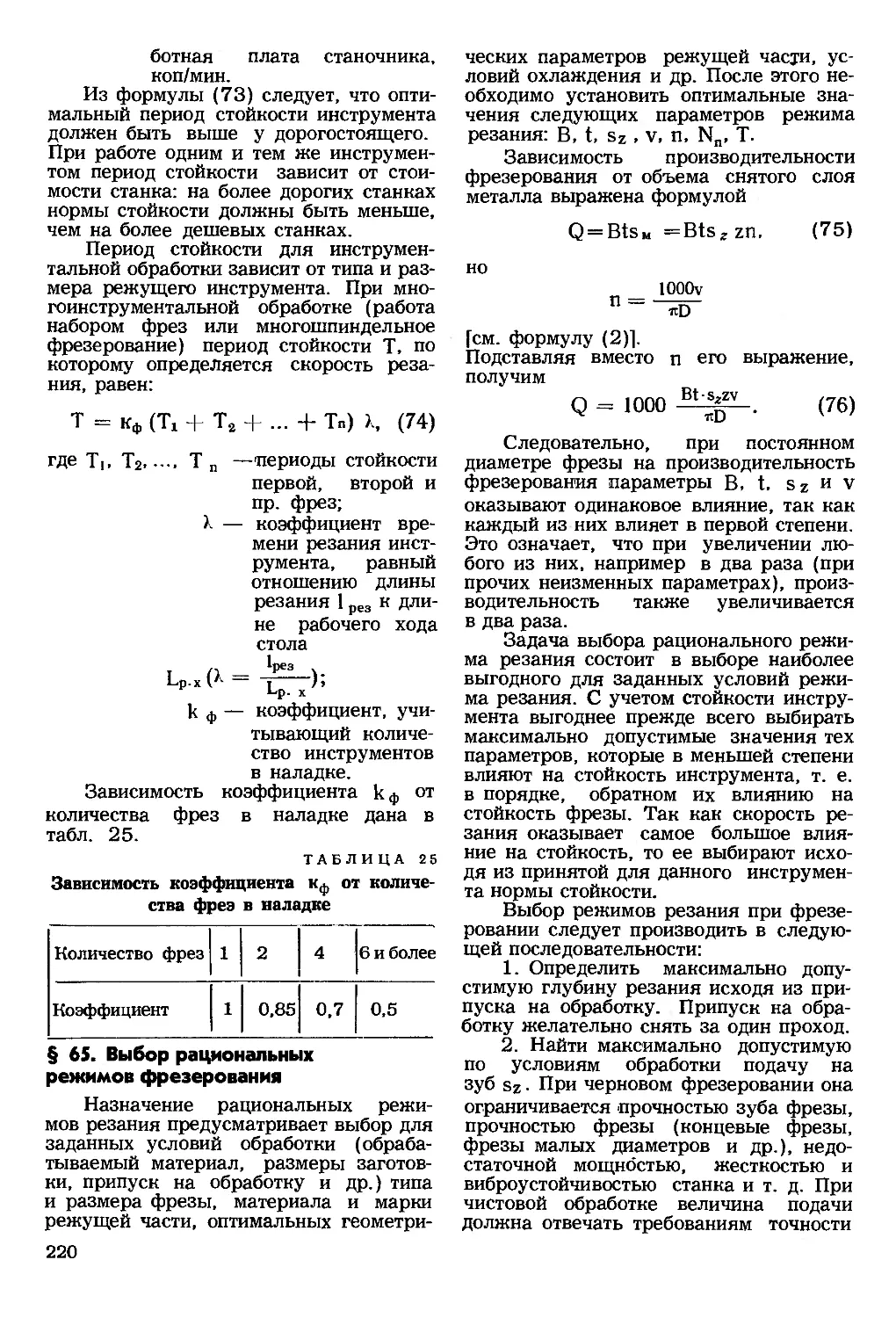

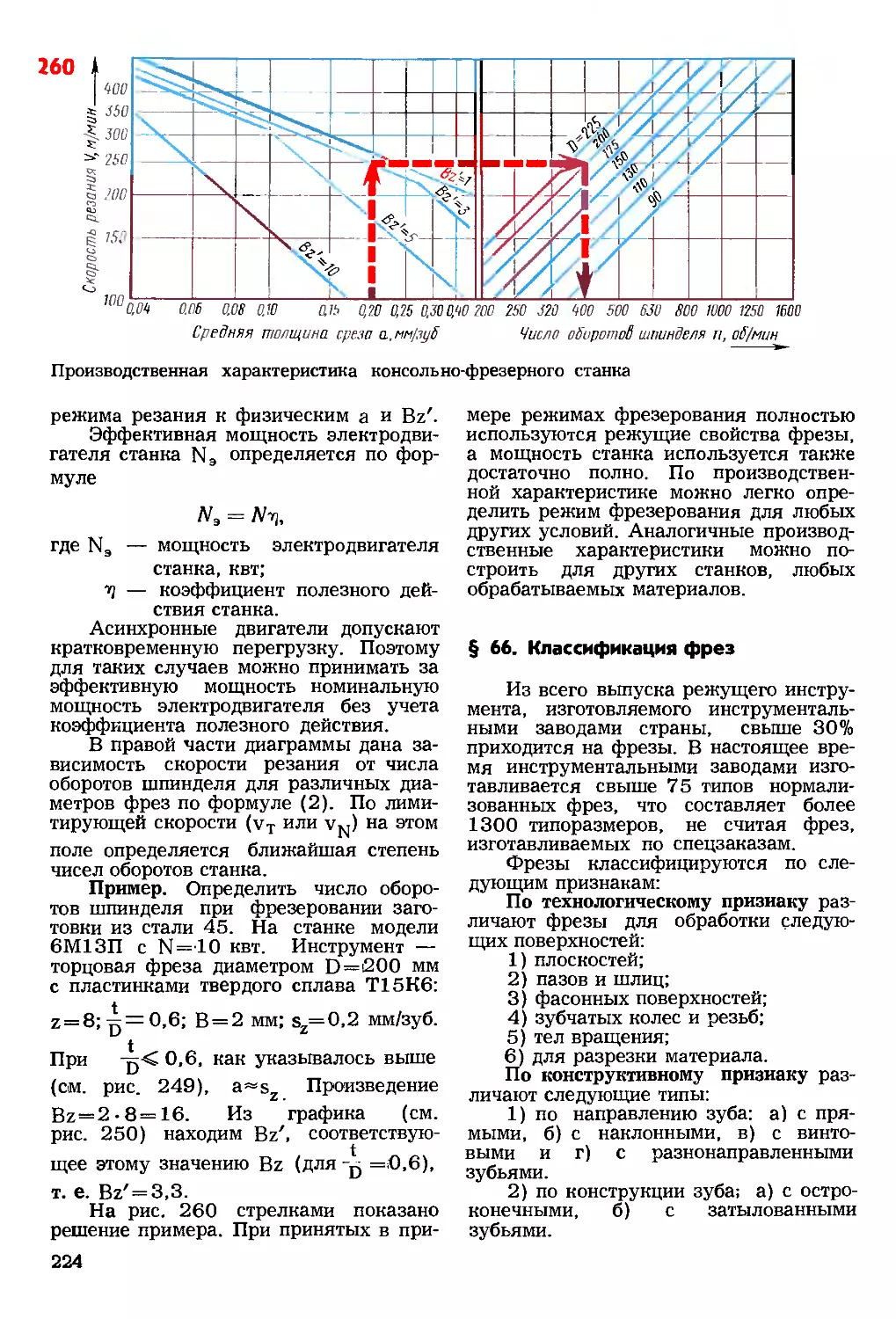

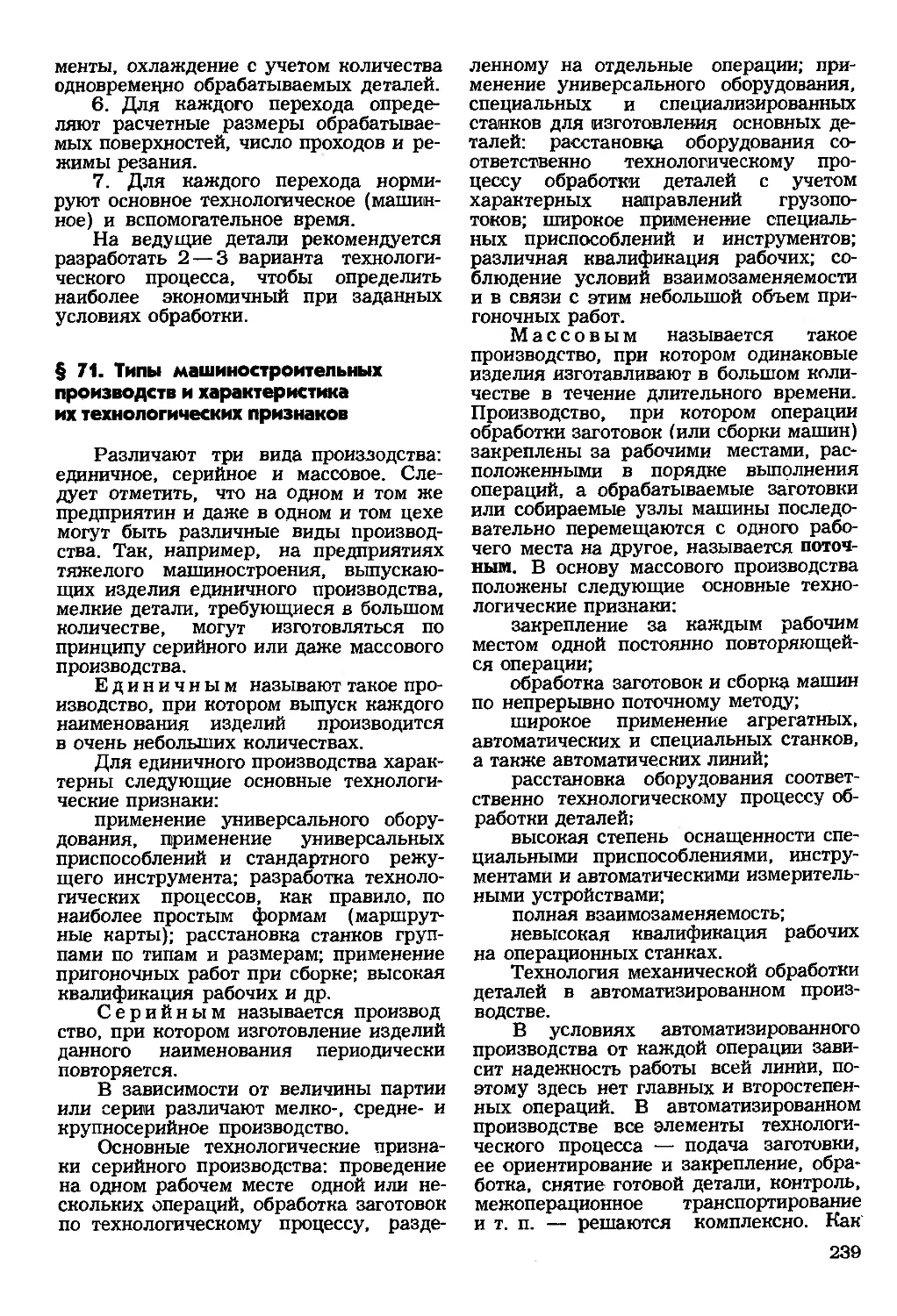

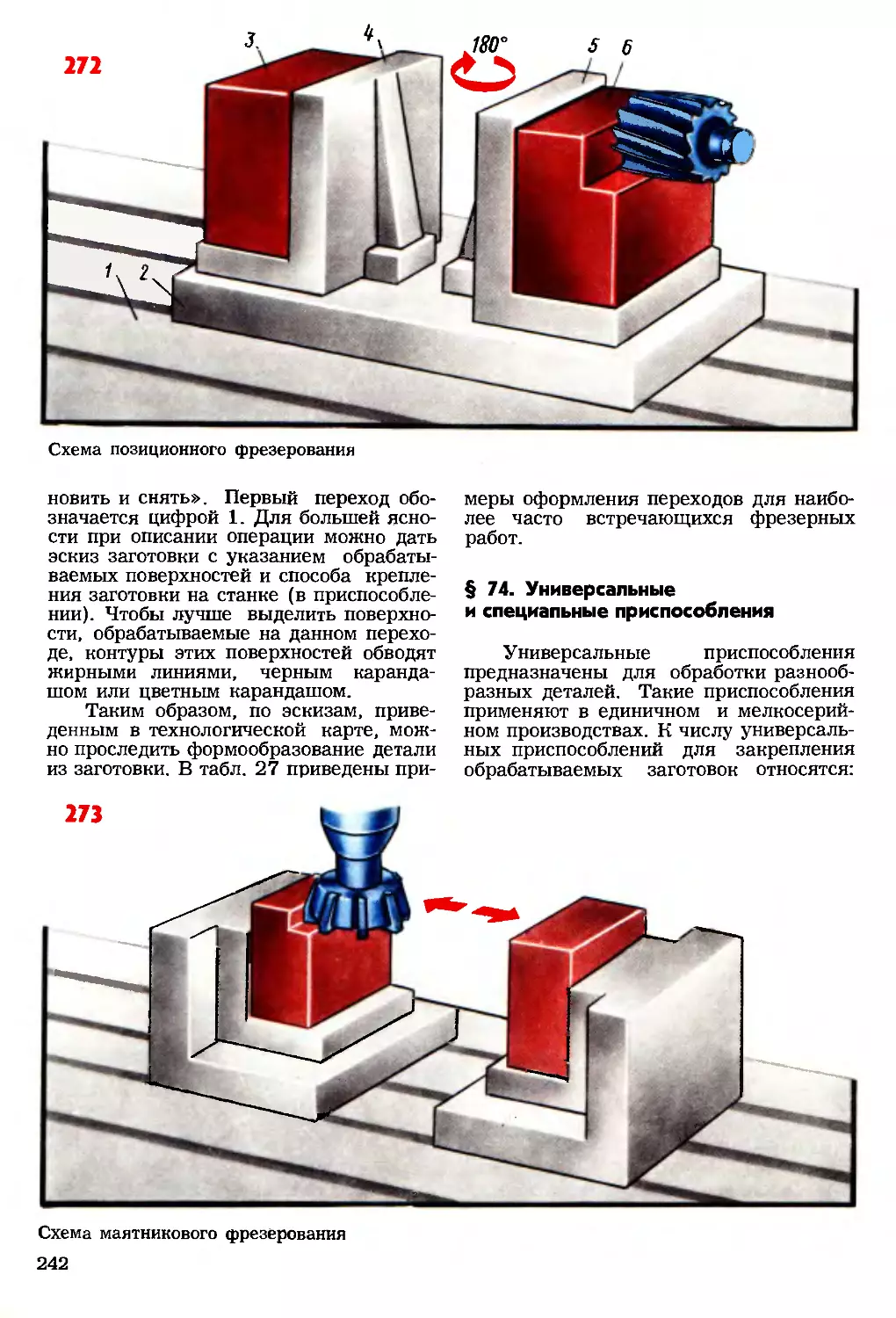

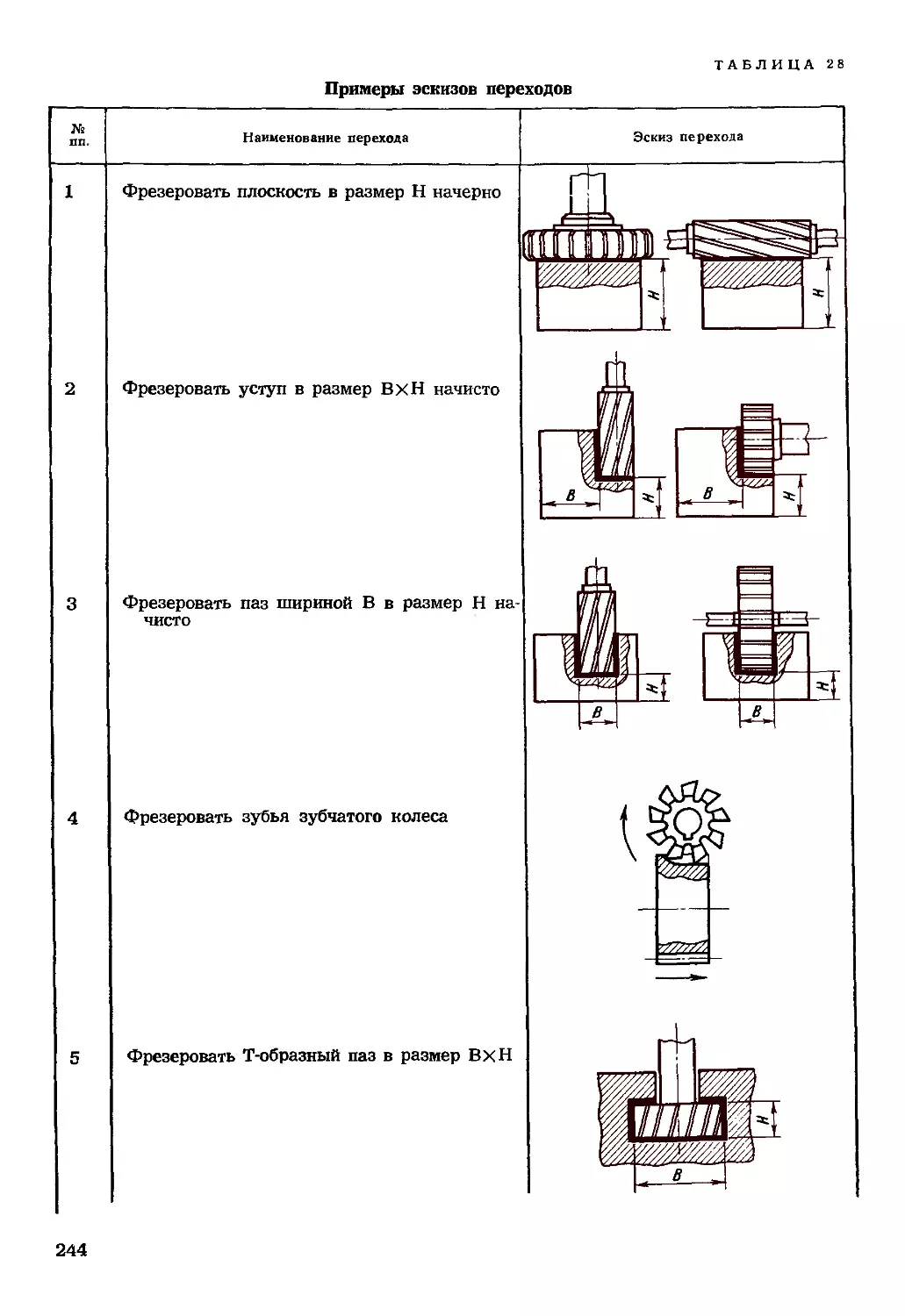

полученной точки проводим горизонталь-