Автор: Попов А.Л. Чернышёв Г.Н. Козинцев В.М. Пономарев И.И.

Теги: статика силы равновесие притяжение механика физика механика деформируемых тел твердое тело

ISBN: 5-02-015223-4

Год: 1996

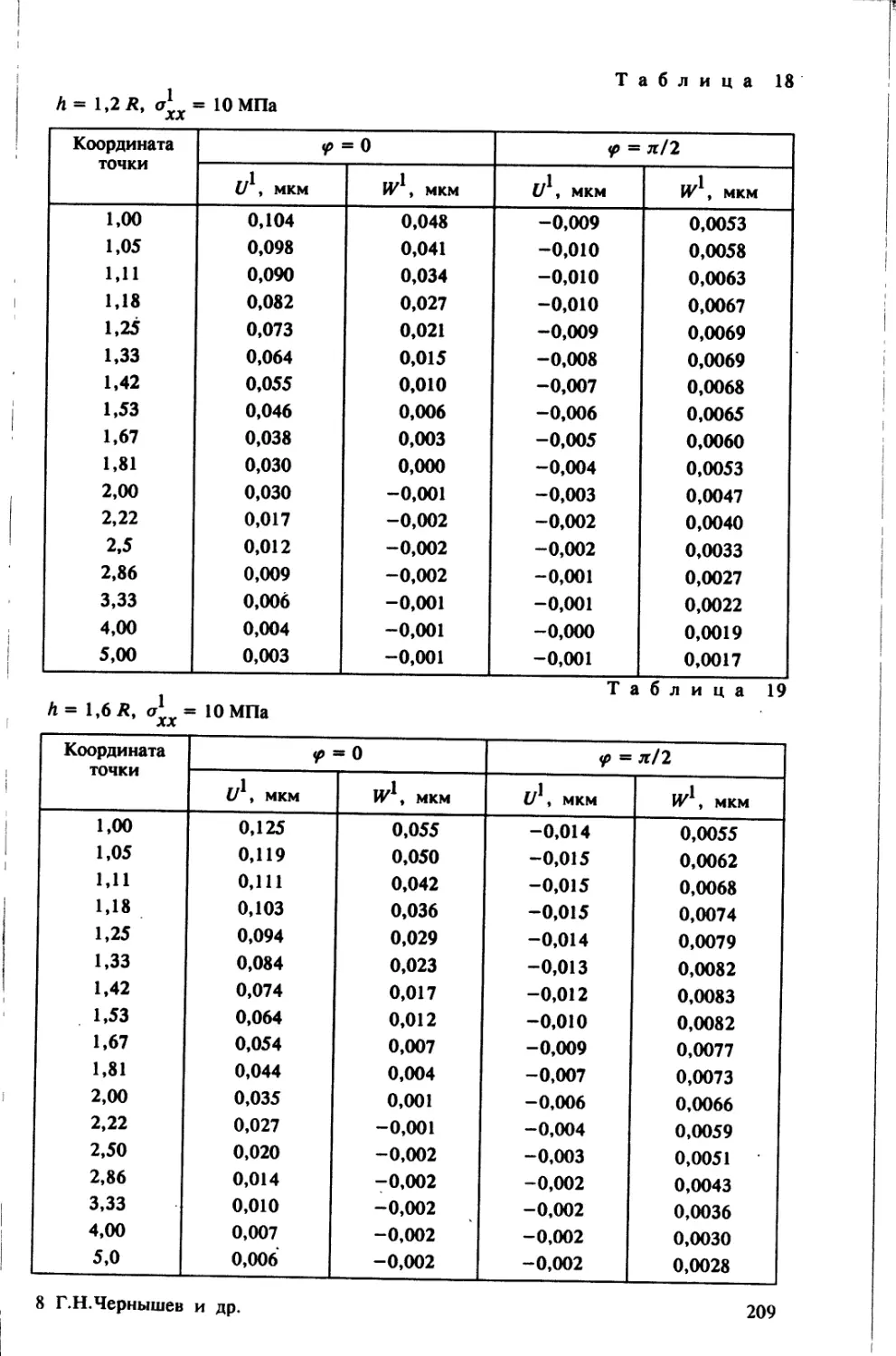

ОСТАТОЧНЫЕ

НАПРЯЖЕНИЯ

В ДЕФОРМИРУЕМЫХ

ТВЕРДЫХ ТЕЛАХ

Г.Н.ЧЕРНЫШЕВ

А.Л.ПОПОВ

В.М.КОЗИНЦЕВ

И.И.ПОНОМАРЕВ

ОСТАТОЧНЫЕ

НАПРЯЖЕНИЯ

В ДЕФОРМИРУЕМЫХ

ТВЕРДЫХ ТЕЛАХ

Г.Н.ЧЕРНЫШЕВ

А.Л.ПОЙОВ

В.М.КОЗИНЦЕВ

И.И.ПОНОМАРЕВ

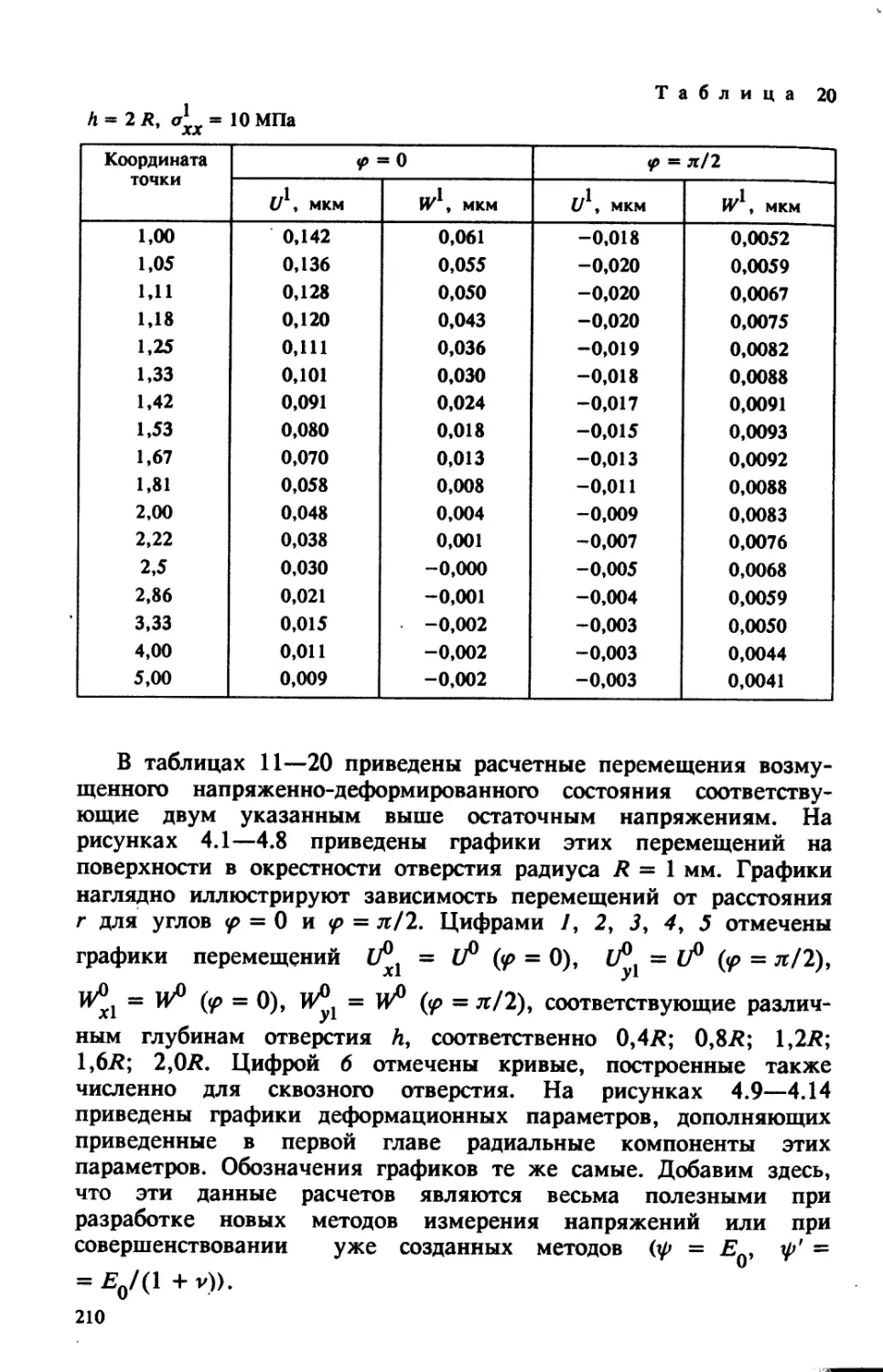

МОСКВА

НАУКА • ФИЗМАТЛИТ

1996

ББК 22.251

449

УДК 531.2

Издание осуществлено при поддержке

Российского фонда фундаментальных

исследований по проекту 95-01-02819

ЧЕРНЫШЕВ Г.Н., ПОПОВ А.Л., КОЗИНЦЕВ В.М., ПОНОМАРЕВ И.И.

Остаточные напряжения в деформируемых твердых телах,—М: Наука. Физматлит,

1996.-240 с,—ISBN 5-02-015223-4.

Дана характеристика современного состояния проблемы остаточных напря-

жений в деформируемых твердых телах, возникающих вследствие разнообразных

физических и технологических факторов; описаны теоретические и эксперимен-

тальные методы определения этих напряжений. Наибольшее внимание уделено

методам измерения, основанным на зондировании напряженных тел малой лункой

или кольцевой проточкой в сочетании с регистрацией возмущенного деформирован-

ного состояния методами лазерной интерферометрии. Приведены решения ряда

задач по теории упругости, которые необходимы для создания методов обработки

результатов измерений. Представлены различные лазерно-интерферометрические

системы для измерения остаточных напряжений. Описаны методы уменьшения

больших остаточных напряжений и методы наведения полезных напряжений с

целью упрочнения тел и конструкций. Предложены некоторые теоретические

модели для определения остаточных напряжений аналитическими методами.

Для ученых и инженеров, занимающихся повышением прочности твердых тел

и проектированием напряженных элементов конструкций, а также аспирантов и

студентов физико-математической и технической направленности.

Табл. 20. Ил. 158. Библиогр. 60 назв.

Научное издание

ЧЕРНЫШЕВ Герман Николаевич,

ПОПОВ Александр Леонидович

КОЗИНЦЕВ Виктор Михайлович

ПОНОМАРЕВ Игорь Иванович

ОСТАТОЧНЫЕ НАПРЯЖЕНИЯ

В ДЕФОРМИРУЕМЫХ ТВЕРДЫХ ТЕЛАХ

Редактор Д.А.Миртова „

Оформление: ОЯ.СаЖцйая, ГС. Хулсов

- Компьютерный набор: Л.Т.Дарьяш, Кузнецова, О.В.Салецкая

- ЛР Ж 02^297* от 27.11.91. Подписан печать 22.08.96. Формат 60 х 90/16.

Бумага книжцо^журнальнйя,4Печать етная. Усл. печ. л. 15.

| Усл. кр.-отт. 15. Уч.-изд. ^ч 16,5. *Т>|раж 1000 экз. Заказ № 287 . С-034.

* Издательская фирма *Физикр-мате^атйческая литература» РАН

117071 Москва В-71, Ленинский проспект, 15

^ Отпечатано в Московской типографии № 2 РАН

121099 Москва Г-99, Шубинский пер., 6

„ 1603030000—034 „ , ®

4 —053(02) 96— Наука, I полугодие. 1997

Г.Н. Чернышев, А.Л. Попов,

В.М. Козинцев, И.И. Пономарев,

1996

ISBN 5-02-015223-4

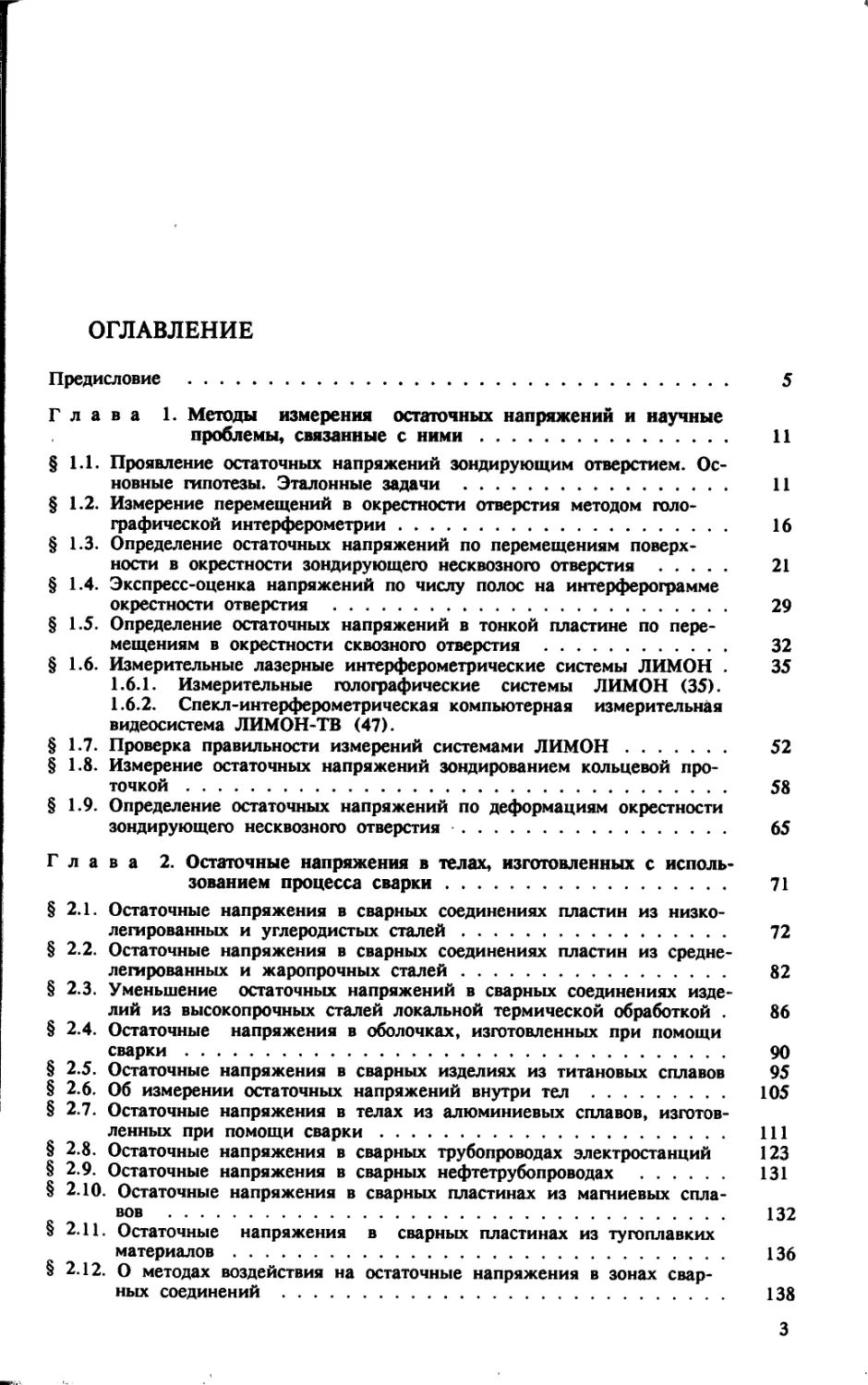

ОГЛАВЛЕНИЕ

Предисловие .......................................................... 5

Глава 1. Методы измерения остаточных напряжений и научные

проблемы, связанные с ними......................................... 11

§ 1.1. Проявление остаточных напряжений зондирующим отверстием. Ос-

новные гипотезы. Эталонные задачи ................................... 11

§ 1.2. Измерение перемещений в окрестности отверстия методом голо-

графической интерферометрии.......................................... 16

§ 1.3. Определение остаточных напряжений по перемещениям поверх-

ности в окрестности зондирующего несквозного отверстия .............. 21

§ 1.4. Экспресс-оценка напряжений по числу полос на интерферограмме

окрестности отверстия ............................................... 29

§ 1.5. Определение остаточных напряжений в тонкой пластине по пере-

мещениям в окрестности сквозного отверстия .......................... 32

§ 1.6. Измерительные лазерные интерферометрические системы ЛИМОН . 35

1.6.1. Измерительные голографические системы ЛИМОН (35).

1.6.2. Спекл-интерферометрическая компьютерная измерительная

видеосистема ЛИМОН-ТВ (47).

§ 1.7. Проверка правильности измерений системами ЛИМОН............... 52

§ 1.8. Измерение остаточных напряжений зондированием кольцевой про-

точкой .............................................................. 58

§ 1.9. Определение остаточных напряжений по деформациям окрестности

зондирующего несквозного отверстия .................................. 65

Глава 2. Остаточные напряжения в телах, изготовленных с исполь-

зованием процесса сварки............................................. 71

§ 2.1. Остаточные напряжения в сварных соединениях пластин из низко-

легированных и углеродистых сталей................................... 72

§ 2.2. Остаточные напряжения в сварных соединениях пластин из средне-

легированных и жаропрочных сталей.................................... 82

§ 2.3. Уменьшение остаточных напряжений в сварных соединениях изде-

лий из высокопрочных сталей локальной термической обработкой . 86

§ 2.4. Остаточные напряжения в оболочках, изготовленных при помощи

сварки............................................................... 90

§ 2.5. Остаточные напряжения в сварных изделиях из титановых сплавов 95

§ 2.6. Об измерении остаточных напряжений внутри тел ............... 105

§ 2.7. Остаточные напряжения в телах из алюминиевых сплавов, изготов-

ленных при помощи сварки............................................ 111

§ 2.8. Остаточные напряжения в сварных трубопроводах электростанций 123

§ 2.9. Остаточные напряжения в сварных нефтетрубопроводах .......... 131

§ 2.10. Остаточные напряжения в сварных пластинах из магниевых спла-

вов ................................................................ 132

§ 2.11. Остаточные напряжения в сварных пластинах из тугоплавких

материалов.......................................................... 136

§ 2.12. О методах воздействия на остаточные напряжения в зонах свар-

ных соединений ..................................................... 138

3

§ 2.13. Анализ технологий сварок трубопроводов электростанций на осно-

ве измерений остаточных напряжений............................. 144

Глава 3. Остаточные напряженные состояния тел, обусловлен-

ные процессами изготовления.......................................... 150

§ 3.1. Остаточные напряжения в огнеупорных отливках. Совершенст-

вование режимов охлаждения........................................... 150

§ 3.2. Закалочные напряжения в изделиях из высокопрочных сталей . . 158

§ 3.3. Закалочные напряжения в стекле.......................... 160

§ 3.4. Напряжения, создаваемые в телах операциями изготовления .... 168

§ 3.5. Об опыте измерения напряжений в заводских и полевых условиях 173

§ 3.6. Об особенностях работы с интерферограммами при измерении на-

пряжений ............................................................ 183

§ 3.7. Об исследовании остаточных напряжений в изделиях из стекло-

пластика ............................................................ 192

Глава 4. Некоторые теоретические и экспериментальные вопросы,

связанные с измерением остаточных напряжений .... 196

§ 4.1. Возмущенное напряженно-деформированное состояние в окрест-

ности несквозного отверстия.......................................... 196

§ 4.2. Возмущенное напряженно-деформированное состояние в окрест-

ности отверстия с коническим дном и кольцевой проточки .... 218

§ 4.3. Возмущенное напряженно-деформированное состояние в пластине

в окрестности сквозного отверстия ................................... 224

§ 4.4. Определение остаточных напряжений по тангенциальным переме-

щениям в окрестности отверстия ...................................... 226

§ 4.5. Влияние остаточных напряжений на поверхностные акустические

волны ............................................................... 232

Послесловие......................................................... 236

Список литературы.................................................... 238

ПРЕДИСЛОВИЕ

Напряжения, существующие в телах или конструкциях при

отсутствии каких-либо внешних воздействий, например, силовых,

а также тепловых и других в литературе называют по разному.

Наиболее распространенное в России название—остаточные на-

пряжения. Некоторые ученые называют эти напряжения собст-

венными, внутренними, технологическими, сварочными, закалоч-

ными. В литературе на немецком языке принято название

собственные—Eigenspannungen; в литературе на английском язы-

ке—остаточные напряжения—residual stresses. Такое разнообразие

в названиях не вредит существу дела, а иногда даже точнее

характеризует сущность рассматриваемого явления.

Остаточные напряжения играют значительную роль в природе

и технике. Человек издавна научился пользоваться полезными

для своей деятельности свойствами этих напряжений. Одним из

примеров использования остаточных напряжений может служить

бочка из деревянных досок, стянутая обручами. Именно, остаточ-

ные напряжения, заранее созданные бондарем в обручах, и

удерживают бочку в рабочем состоянии. Освободи обручи от

остаточных напряжений и бочка потеряет свои функциональные

свойства, т.е. не будет удерживать в себе жидкость или просто

рассыплется.

Остаточные напряжения важны в струнах музыкальных

инструментов, в спицах велосипедных колес, в болтах и гайках,

которыми притягиваются крышки к резервуарам с высоким

давлением, в длиннопролетных мостах и закаленных стеклах

транспортных средств, в других элементах техники и сооружений.

Они обеспечивают устойчивость деревьев, имеются в костях людей

и животных, в листьях, траве и т.д. Благодаря внутреннему

напряженному состоянию, строение растений и организмов живот-

ных близки к совершенным. Освободи тела животных от

внутренних напряжений мышц, сосудов—и тела перестанут быть

таковыми. Умелое применение внутреннего напряженного состо-

яния различных конструкций и материалов дает большие выгоды

создателям и, конечно же, это широко используется.

Сведения из научной литературы, а также многолетние

исследования авторов подтверждают, что остаточные напряжения

возникают практически всегда при изготовлении разных ма-

териалов: металлов, строительных материалов, керамики, стекла

5

и полимеров; при изготовлении элементов конструкций и изделий

в целом. Эти напряжения можно назвать и технологическими,

так как они возникают вследствие разного рода технологий

изготовления, среди которых можно указать литье, сварку, ковку,

прокатку, термообработку и т.д.

К сожалению остаточные напряжения играют и отрицательную

роль, причем чаще, чем этого хотелось бы. В технике много

примеров разрушений, вызванных большими технологическими

напряжениями; так остаточные напряжения в трубопроводах—это

одна из главных причин их разрушения: могут образоваться

трещины длиной в несколько десятков километров. В сущности,

такие дорогостоящие разрушения и породили такую область науки

как «остаточные технологические напряжения и способы их

регулирования».

Данная область механики деформируемого твердого тела в

настоящее время активно развивается и в ней имеется много

интересных проблем, одна из них—разработка методов измерения

остаточных напряжений. Именно из-за отсутствия удобных и

быстрых способов измерений, решение проблемы остаточных

напряжений отстает от аналогичной—проблемы напряженных

состояний в конструкциях от активных нагрузок. Однако в

последнее время в результате усилий ученых России, Украины,

США, Германии, Венгрии, Англии и других стран положение с

измерительными методами и средствами существенно улучшилось

и началось активное изучение таких напряженных состояний в

очень большом объеме изделий и материалов. Необходимо

аттестовать технологические операции по тому напряженному

состоянию, которое они вносят в готовое изделие, уметь оценивать

значение этого состояния и находить способы управления

технологическими процессами и вызываемыми ими напряжениями

для улучшения функционального назначения изделий и надеж-

ности их работы.

В литературе имеется богатейший научный багаж, посвящен-

ный исследованиям всевозможных напряженно-деформированных

состояний твердых тел, созданных приложенными к его границам

нагрузками или вызванных температурными полями, или взаимо-

действиями с другими телами и т.д. Чем же проблема остаточных

напряжений отличается от проблемы обычных напряжений?

Почему ее нужно выделять в особую проблему? Ответ на эти

вопросы дает сама жизнь. Конструкторы и разработчики изделий

умеют в настоящее время хорошо рассчитывать конструкцию на

прочность, не учитывая при этом, что технологические процессы

изготовления навели в изделии довольно большие остаточные

напряжения. Такие ситуации на практику нередки. Возникла

необходимость создавать такие рабочие методы, которые позволили

бы рассчитать остаточные напряжения в телах после всех

процессов изготовления, чтобы снизить вероятность аварий. А для

этого нужны серьезные научные исследования в данной области

механики деформируемого твердого тела.

6

В монографии подробно изложен один из таких методов—это

разработанный и применяемый авторами голографический метод

измерения напряжений. Чем руководствовались авторы книги при

выборе этого метрда? В начале семидесятых годов академик

Александр Юльевич Ишлинский предложил коллективу ученых,

в который входили и авторы, заняться исследованиями остаточных

напряжений в сварных соединениях. К этому времени уже

существовало достаточно много методов измерения этих напря-

жений, описание которых можно было найти в уже ставшей

классической монографии Исаака Ароновича Биргера [8] «Оста-

точные напряжения», а также и в более поздних публикациях.

Один из таких методов измерения—тензометрический. Этот метод

в сочетании с методом отверстий состоит в следующем: тензо-

датчиками измеряют в некоторых точках в окрестности отверстия

деформации возмущенного напряженно-деформированного состо-

яния и по этим измерениям по специальной методике восста

навливают остаточные напряжения, существовавшие в данной

точке до создания отверстия.

Данный метод измерения можно было бы взять за основу, но

проводить эффективное исследование в этом случае сложно, так

как для этого необходимы многочисленные измерения, требующие

большой затраты времени на каждое измерение. Метод оказался

достаточно трудоемким. Назрела необходимость более оперативных

методов измерения.

К ним можно отнести так называемые физические методы

измерения: это рентгеновский метод [8], акустический [25, 45],

магнитошумовой [10, 13] и другие. Однако область применения

этих методов довольно ограничена. Например, рентгеновский метод

неприспособлен к таким материалам, как стекло. Этим же

недостатком обладает магнитошумовой метод, при помощи кото-

рого нельзя измерять напряжения в нержавеющей стали, в

алюминиевых сплавах и т.д.

После анализа различных методов измерения авторы пришли

к выводу, что способ проявления остаточных напряжений

маленькими несквозными отверстиями является наиболее приемле-

мым, а метод измерения параметров возмущенного напряженно-

деформированного состояния следует усовершенствовать. В то же

время бурно развивались голография и голографические способы

измерения. Было решено взять за основу голографическую

интерферометрию, с помощью которой можно измерять переме-

щения в зоне отверстий и затем по результатам измерений

восстанавливать остаточные напряжения. За более чем двад-

цатилетнюю исследовательскую работу авторы убедились, что

выбор был сделан правильно.

Метод оказался удобным, эффективным, быстрым и интерес-

ным в работе. Не вдаваясь в подробности, отметим, что

достоинства и недостатки данного метода описаны в первой главе

книги. Конечно, существуют и другие, так же хорошо разрабо-

танные методы, и, как правило, разные методы дополняют друг

7

друга, позволяя глубже и шире проводить исследовательскую

работу.

Одновременно с проведением исследовательской работы по

инициативе данного коллектива ученых было организовано и

проведено три Всесоюзных симпозиума по остаточным напря-

жениям: в 1982, 1985, 1988 годах, на которых было рассмотрено

большинство проблем данного научного направления. Были изданы

труды этих симпозиумов [20, 22, 23], в которых отражено

состояние и уровень исследований на то время. Это помогло в

выборе и корректировке конкретных задач для более плодотворного

научного исследования и налаживания взаимодействия между

учеными.

Остаточное напряженное состояние, сохраняющееся неог-

раниченное время в материале или конструкции после ряда

технологических операций, является внутренним состоянием изде-

лия, никак не проявляющим себя внешне. Поэтому оно трудно-

доступно для измерения. Чтобы измерить остаточные напряжения

при помощи тензодатчиков [14, 18, 38, 52], следовало бы на-

клеить их по поверхности изделия до проведения технологических

операций, а показания снимать после их проведения, что

позволило бы определить накопившиеся деформации и, в случае,

если они упруго связаны с напряжениями,—то и накопившиеся,

т.е. остаточные, напряжения. Конечно, практически—это нереаль-

но. Для измерения таких напряжений надо заставить их как-то

проявить себя в готовом материале или конструкции. Одним из

способов такого проявления является высвобождение напряжений

путем высверливания зондирующего отверстия или создание его

каким-либо другим способом, типа травления, пескоструйной или

электроэрозионной обработки.

Метод отверстия обладает двумя основными преимуществами:

прост в исполнении и, вследствие малости диаметра и глубины

отверстия, часто может быть отнесен к числу неразрущающйх

или слабо разрушающих методов. У этого способа есть и другие

преимущества, которые в дальнейшем будут понятны из изло-

жения, но есть и недостатки. Главным из них является так

называемая концентрация напряжений, т.е. наличие напряжений

возмущенного состояния, превышающих измеряемые напряжения,

что может привести к пластическим деформациям, т.е. в конечном

счете—к погрешностям в измерениях. Этот недостаток устраняется

другим приемом проявления напряжений—созданием кольцевой

проточки и проведением измерений на сохраненном внутреннем

объеме, на котором увеличения напряжений не происходит.

Необходимо также отметить, что остаточные напряжения не могут

превышать предел упругости материала, так как в противном

случае они должны были бы за счет пластических деформаций

уменьшаться до уровня упругих напряжений.

Голографический метод измерения позволяет быстро и с

высокой точностью измерять перемещения возмущенного де-

формированного состояния в окрестности отверстия. Для опреде-

8

ления по измеряемым перемещениям тех напряжений, которые

существовали в теле и обусловили деформации в окрестности

отверстия, необходимо знание закономерностей, связывающих эти

напряжения с измеряемыми перемещениями. Это требует решения

соответствующих трехмерных задач теории упругости о напря-

женно-деформированном состоянии в окрестности отверстия при

наличии напряжений в теле-до появления в нем отверстия. В

научной литературе имеется много, публикаций по такого рода

задачам, но изучение их обнаружило, что их авторов абсолютно

не интересовали вопросы перемещений поверхности тела, им

интересны были напряжения, т.е. параметры, ответственные за

прочность изделий. В данном же случае для создания методики

измерения интерес представляли именно перемещения поверхности

в окрестности зондирующего отверстия. Поэтому указанные

трехмерные задачи пришлось решать заново для целенаправлен-

ного изучения перемещений. ч Для создания удобной методики

измерения остаточных напряжений, пригодной в широком диапа-

зоне встречающихся на практике случаев, потребовалось решение

целого спектра подобных задач, без которых трудно было обойтись

и результаты которых представлены в книге. Но чтобы не

перегружать изложение теоретическими подробностями, без кото-

рых исследователям технологических напряжений, в особенности

практикам-измерителям, можю обойтись, они, как правило,

опущены.

Примененный для исследования остаточных напряжений метод

измерения годится для измерения напряжений от активных

нагрузок и им можно пользоваться там, где не удается применить

традиционные, хорошо разработанные методы типа тензометри-

ческих или каких-либо других. Можно привести следующий

пример: трубопровод! лежит на фундаменте и по каким-то

причинам произошла подвижка фундамента. Встает вопрос,

создалось ли в трубопроводе опасное напряженное состояние.

Обычным способом измерить напряжения в данном случае не

удастся и нужно применить метод, разработанный для измерения

остаточных напряжений. Таких примеров из практике можно

привести очень много. Часто они встречаются после проведения

ремонтных работ.

Авторы не применяют традиционные методы не потому, что

они им не нравятся. Наоборот, они применяли тензометрирование

для исследования динамических, температурных и других напря-

жений. К примеру, тензометрирование было использовано при

изучении остаточных напряжений в огнеупорных отливках. Однако

в задачах о технологических остаточных напряжениях голо-

графическая интерферометрия имеет значительные преимущества,

которые лучше выяснить из содержания данной книги.

В данной книге основной упор сделан на экспериментальный

подход к решению проблемы, хотя некоторые задачи решены

теоретически. Однако следует отметить, что ученые разрабатывают

аналитические и расчетные методы исследования остаточных

9

напряжений [17, 27]. Здесь следует сказать, что формирование

остаточных напряжений является с точки зрения механики

деформируемого твердого тела очень сложным явлением. Если

взять процесс получения твердых тел методом литья, то после

затвердевания из расплава материал проходит множество состо-

яний до полного охлаждения: вязкое, пластическое, нелинейное,

упругое, промежуточное и др. Физико-механические параметры,

описывающие состояния материала, являются переменными и по

времени и по координатам, они также зависят от температуры.

Таким образом, ученым-теоретикам для описания напряженно-де-

формированного состояния тела в течение всего процесса охлаж-

дения нужно очень хорошо сформировать модель явления, вывести

уравнения и решить их. Конечно же это сложная и трудная

работа.

В заключение отметим, что в книге представлены результаты

исследований, проведенных как авторами, так и их коллегами.

Авторы с благодарностью представляют здесь фамилии своих

коллег: Инфимовской А.А., Морозова В.К., Казарова В.Н., Со-

лодилова В.Е., Антонова А.А., Мампории Б.М. При создании

компьютерной измерительной системы совместная творческая

работа проводилась с учеными из Венгрии Я. Бёмом и Я. Кор-

нишем, им авторы также искренне благодарны.

Глава 1

МЕТОДЫ ИЗМЕРЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

И НАУЧНЫЕ ПРОБЛЕМЫ, СВЯЗАННЫЕ С НИМИ

Предложенные в этой главе методы измерения отличаются

тем, что остаточные напряжения определяются с помощью

измерения перемещений, а не деформаций возмущенного отвер-

стием или проточкой напряженно-деформированного состояния.

Измерительный инструмент—лазерная интерферометрия. Если

раньше и измеряли перемещения, то по ним сначала строили

деформации, и только потом определяли измеряемые напряжения.

При такой операции происходила существенная потеря точности

и сильно возрастала трудоемкость работы. Поэтому авторы

отказались от такого способа и разработали свой метод опреде-

ления измеряемых напряжений непосредственно по измеренным

перемещениям возмущенного напряженно-деформированного сос-

тояния [3, 5, 6, 42]. В этой главе приведены результаты

аналитических исследований и расчетов, необходимые для соз-

дания этого метода измерения, а также описаны измерительные

системы, созданные авторами и их коллегами по работе. При их

разработке и создании использован более чем двадцатилетний

опыт исследований и измерительной работы целого коллектива

ученых из Института проблем механики РАН и их коллег из

других организаций России, а также Украины, Венгрии и других

стран.

§ 1.1. Проявление остаточных напряжений

зондирующим отверстием. Основные гипотезы.

Эталонные задачи

В измерительной практике широко используется способ про-

явления напряжений, «замороженных» в теле, при помощи

создания малого несквозного отверстия, когда в окрестности

отверстия создается локальное возмущенное деформированное

состояние. По измерению параметров этого состояния и судят об

исходных напряжениях в теле.

Существует несколько методов измерения параметров возму-

щенного деформированного состояния тела. Наиболее распростра-

ненным является метод измерения деформаций тензодатчиками.

и

Среди других следует отметить методы на основе интерферограмм

перемещений поверхности, оптических датчиков и оптически

чувствительных покрытий, лаковых покрытий и т.д., о преиму-

ществах и недостатках некоторых из них будет сказано ниже.

Для пересчета измеренных деформаций или перемещений в

напряжения, существовавшие до высверливания отверстия необ-

ходима методика, основанная на решениях ряда задач о

возмущенных напряженно-деформированных состояниях в зоне

отверстий при единичных остаточных напряжениях. О постановке

этих задач и об их решениях речь пойдет в гл. 4. Здесь же будут

приведены только те результаты этих решений, которые необ-

ходимы для создания данной методики.

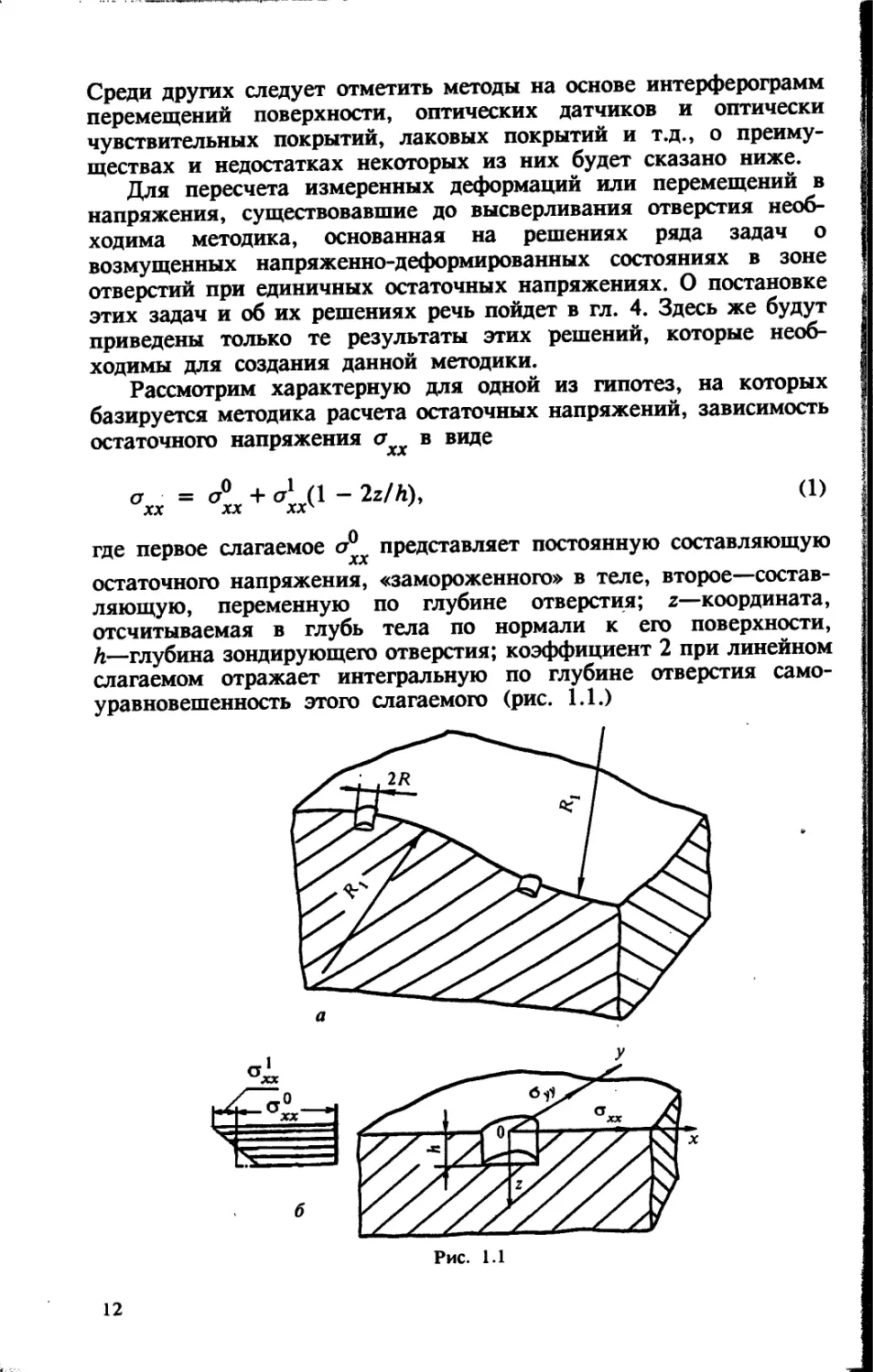

Рассмотрим характерную для одной из гипотез, на которых

базируется методика расчета остаточных напряжений, зависимость

остаточного напряжения &хх в виде

(1)

где первое слагаемое а®х представляет постоянную составляющую

остаточного напряжения, «замороженного» в теле, второе—состав-

ляющую, переменную по глубине отверстия; z—координата,

отсчитываемая в глубь тела по нормали к его поверхности,

h—глубина зондирующего отверстия; коэффициент 2 при линейном

слагаемом отражает интегральную по глубине отверстия само-

уравновешенность этого слагаемого (рис. 1.1.)

12

Такую зависимость вполне можно допустить до определенной,

часто небольшой, глубины зондирующего отверстия. При двухос-

ном напряженном состоянии зависимость вида (1) принимается

для обеих компонент главных напряжений.

Для другой гипотезы характерно, что в пределах диаметра

зондирующего отверстия остаточные напряжения в любом сечении,

параллельном поверхности тела, сохраняют постоянные значения.

Для обеспечения приемлемой точности измерений следует выбрать

такой диаметр отверстия, чтобы на его месте до высверливания

выполнялась эта гипотеза. Заметим, что проведенные многочислен-

ные измерения остаточных напряжений, как правило, показали

правильность последнего предположения. Однако бывали случаи,

когда эта гипотеза не выполнялась. Тогда в методику определения

напряжений вносили корректировки. Такие случаи являются темой

дополнительного обсуждения и будут рассмотрены отдельно.

Следующие гипотезы касаются состояния поверхности и

исследуемого объекта в целом. Предполагается, что в окрестности

отверстия, на которой осуществляются измерения перемещений,

поверхность тела плоская и тело в целом можно аппроксимировать

бесконечным полупространством или цилиндром больших по

сравнению с отверстием размеров. Это делается для того, чтобы

выбрать достаточно простую и общую расчетную модель упругого

тела, на основе которой можно рассчитать по трехмерной теории

упругости на ЭВМ методом конечных элементов возмущенное

напряженно-деформированное состояние тела, поскольку решить

аналитически даже простую в постановке модельную задачу до

сих пор, является трудным делом. Данная гипотеза предполагает

также выбирать соответствующие диаметр и глубину возмущаю-

щего отверстия.

Наконец, последняя гипотеза предполагает, что границы тела,

в котором измеряются. напряжения, удалены от отверстия на

достаточно большое расстояние и их влиянием на возмущенно-

деформированное состояние можно пренебречь. На практике такое

удаление можно считать обеспеченным, если размеры тела

превосходят два или более диаметра отверстия. При отверстиях

диаметром 2 мм удаление должно быть порядка 4 мм и более.

На практике такое удаление, как правило, имеет место.

Указанные гипотезы нужны практически для любых методов

измерений. Следует к тому же отметить, что экспериментальная

тарировка и аттестация методов измерения напряжений осущест-

вляется обычно на плоских образцах, а пользоваться результатами

тарировки приходится на реальных объектах с различными

формами и границами. Практика измерительной работы показы-

вает, что эти гипотезы не сильно ограничивают область примени-

мости метода, что и будет показано на реальных примерах.

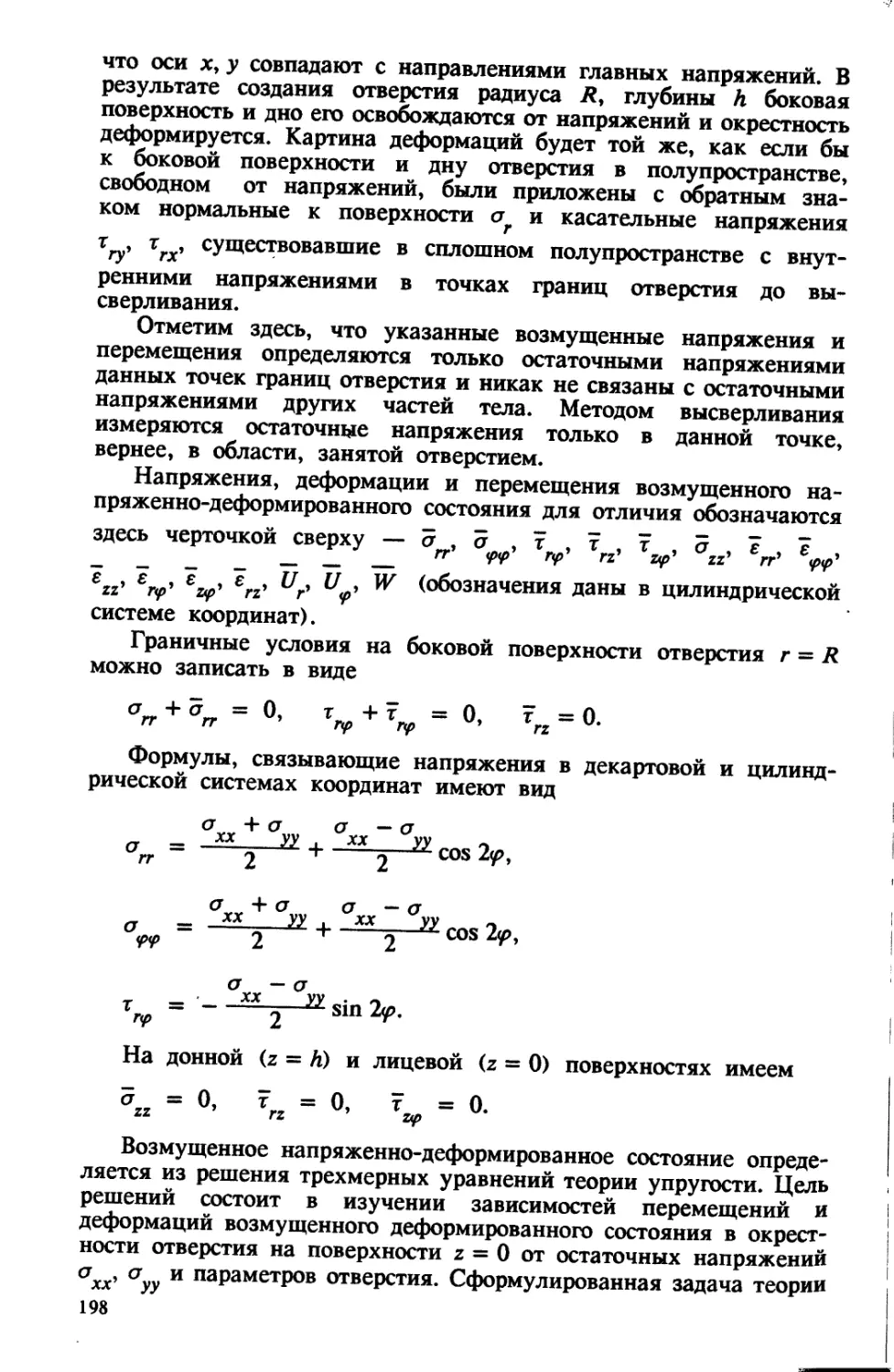

В качестве первой теоретической эталонной задачи рассмотрим

упругое полупространство из материала типа алюминия, в котором

имеется постоянное остаточное напряжение = 10 МПа,

13

a1 = 0. Пусть в нем созданы отверстия диаметром 2 мм, но разной

глубины: 0,4; 0,8; 1,2; 1,6 и 2,0 мм; модуль упругости материала

Е = 70 ГПа, коэффициент Пуассона v = 0,3. Ставится задача:

построить возмущенные напряженно-деформированные состояния

в полупространстве с указанными отверстиями. Решение этих

задач строилось на ЭВМ с помощью метода конечных элементов

(МКЭ), суть которого изложена в работе [40]. Для материалов

с другими модулями упругости результаты получаются перемно-

жением на коэффициент, равный отношению модуля упругости

испытуемого материала к модулю эталонного.

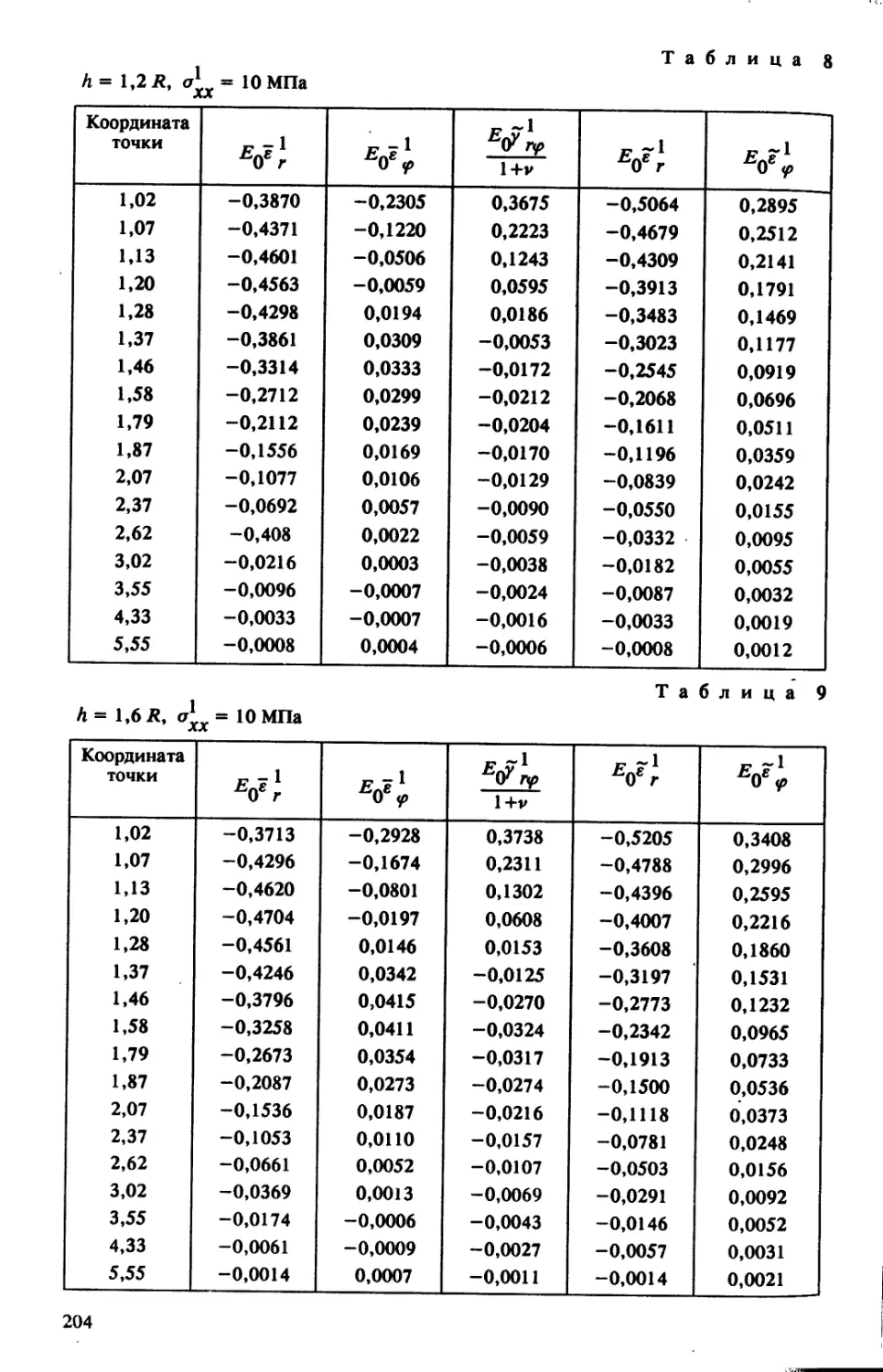

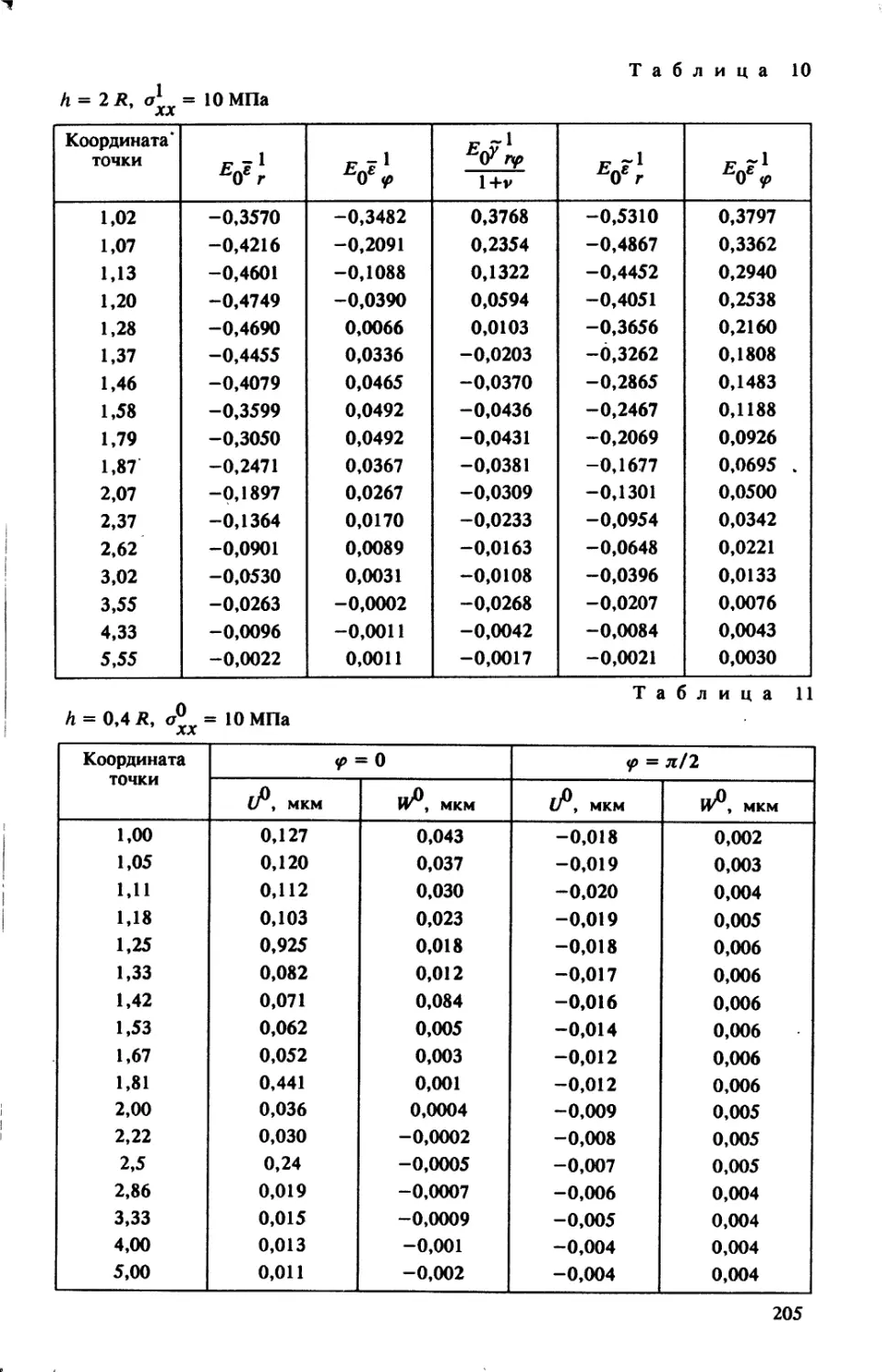

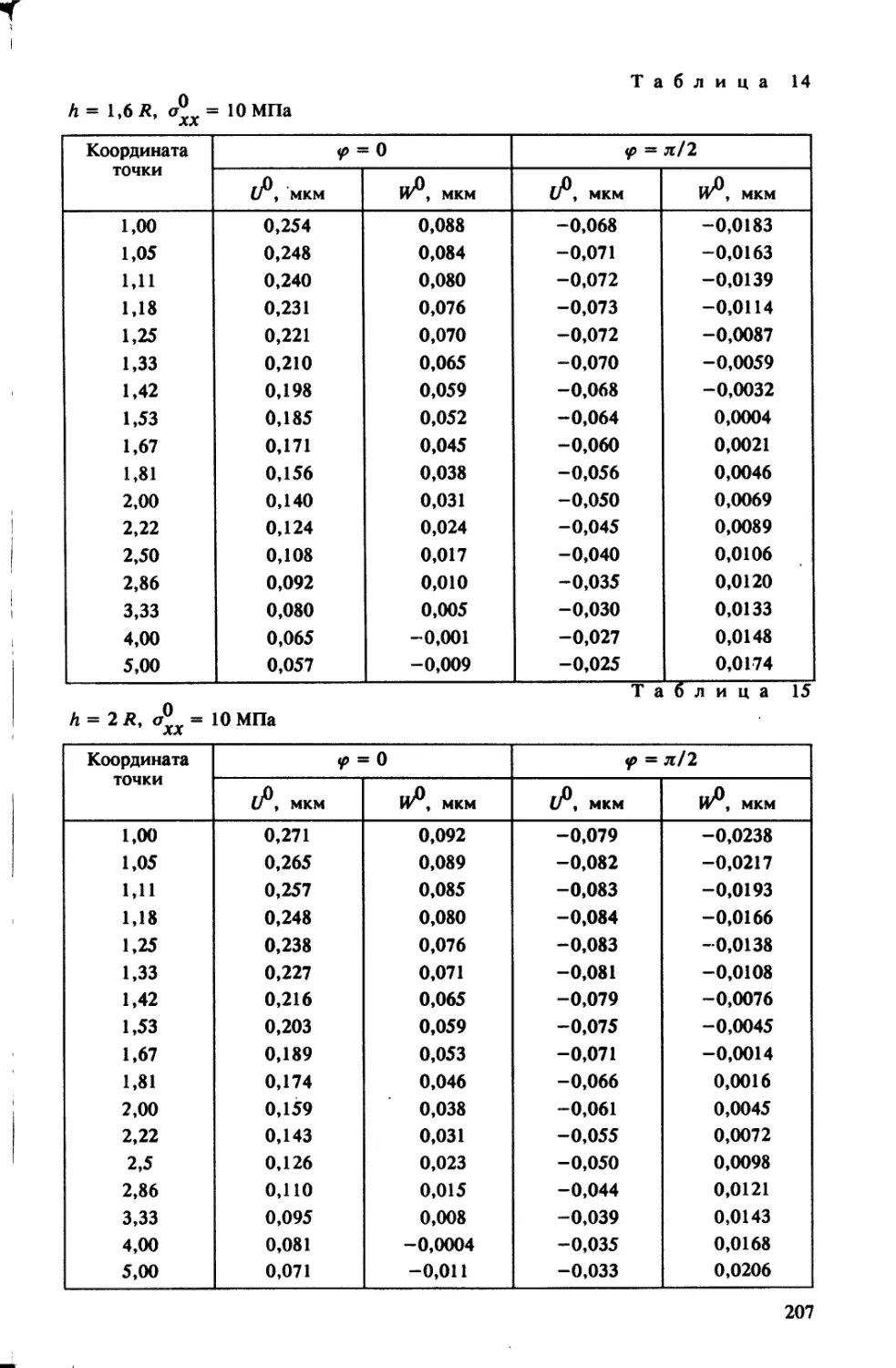

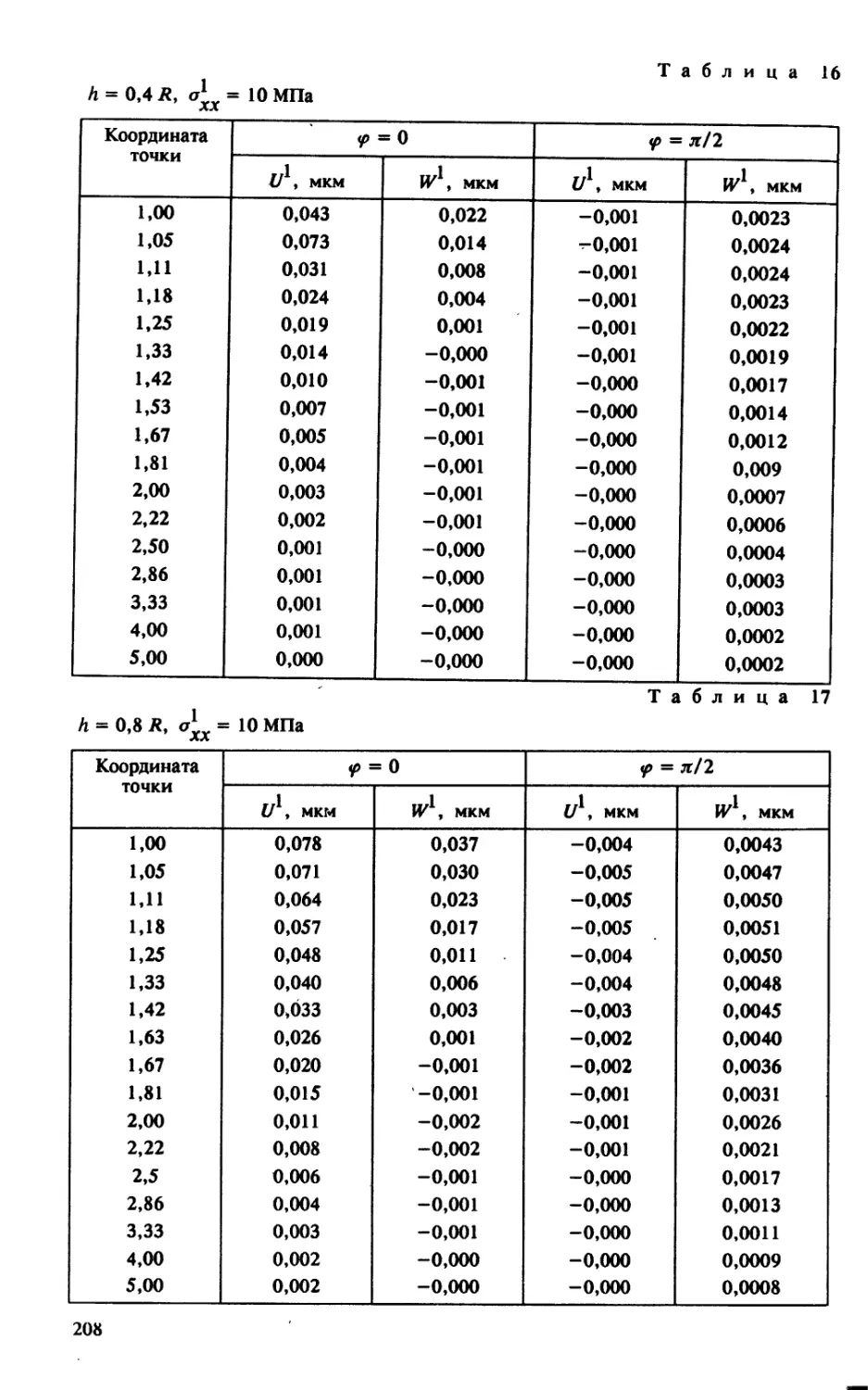

Более подробно о решении таких задач сказано в четвертой

главе, где приведены полученные результаты для перемещений в

окрестности отверстий, причем из этих перемещений пред-

варительно вычтены перемещения тела как жесткого целого, что

возможно, так как последние не влияют на деформации и

напряжения, и такие перемещения при измерении методом

голографической интерферометрии не образуют значимых интер-

ференционных полос.

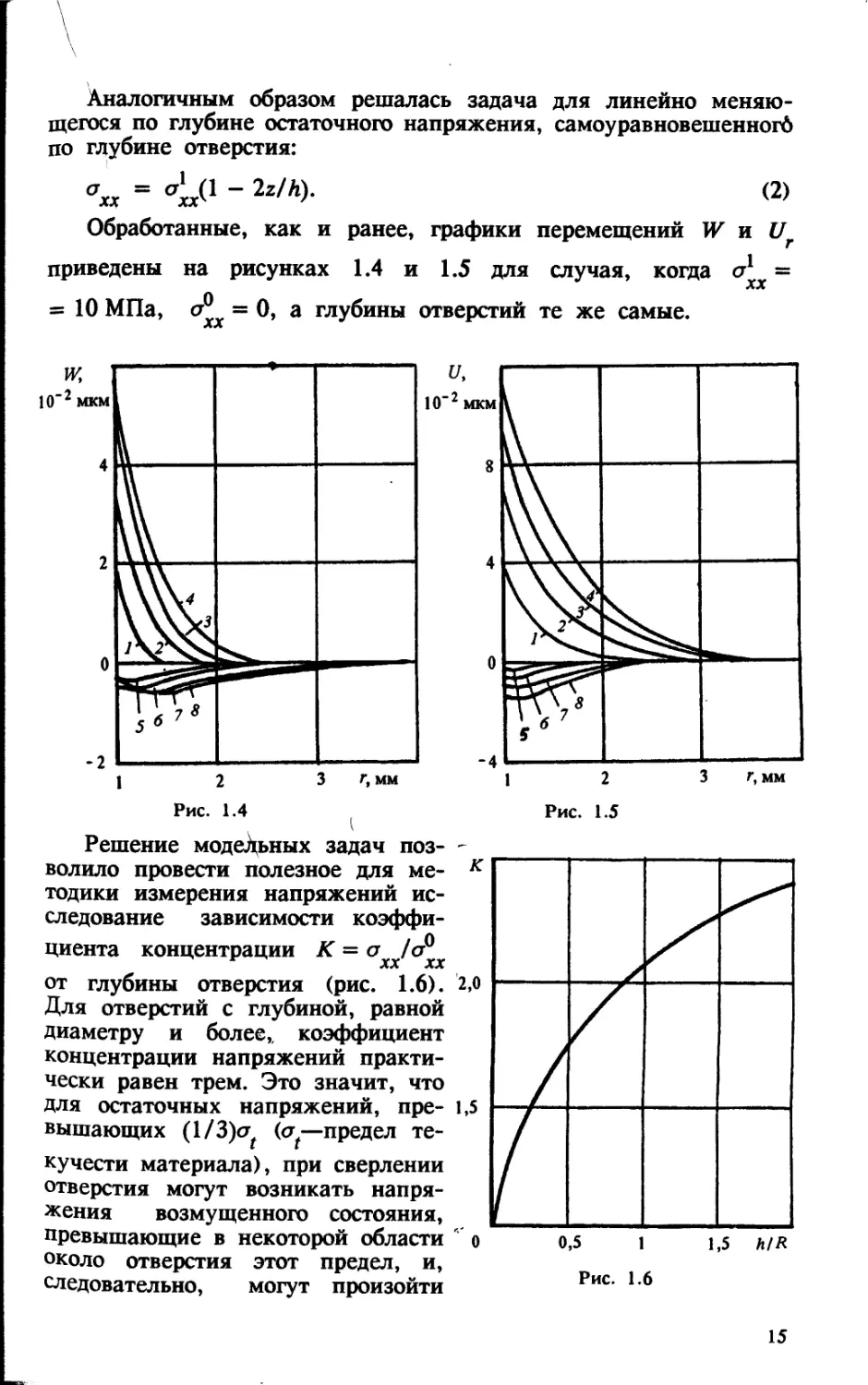

На рис. 1.2 приведены графики нормальных перемещений

W точек поверхности по главным осям X и Y в зависимости от

радиуса отверстия г. Расположение самих осей по отношению к

отверстию показано на рис. 1.1. Цифрами 1—5 отмечены графики

W, соответствующие глубинам 0,4; 0,8; 1,2; 1,6; 2,0 мм и оси

х ty> = 0), цифрами 6—10—графики, соответствующие тем же

глубинам, но по оси у (у?=я/2). На рис. 1.3 приведены в

аналогичном порядке радиальные касательные перемещения U

точек поверхности тела.

Рис. 1.2

Рис. 1.3

14

Аналогичным образом решалась задача для линейно меняю-

щегося по глубине остаточного напряжения, самоуравновешенногд

по глубине отверстия:

°хх = “ 2z/A>- (2)

Обработанные, как и ранее, графики перемещений W и Ur

приведены на рисунках 1.4 и 1.5 для случая, когда а1 =

= 10 МПа, <7** = 0, а глубины отверстий те же самые.

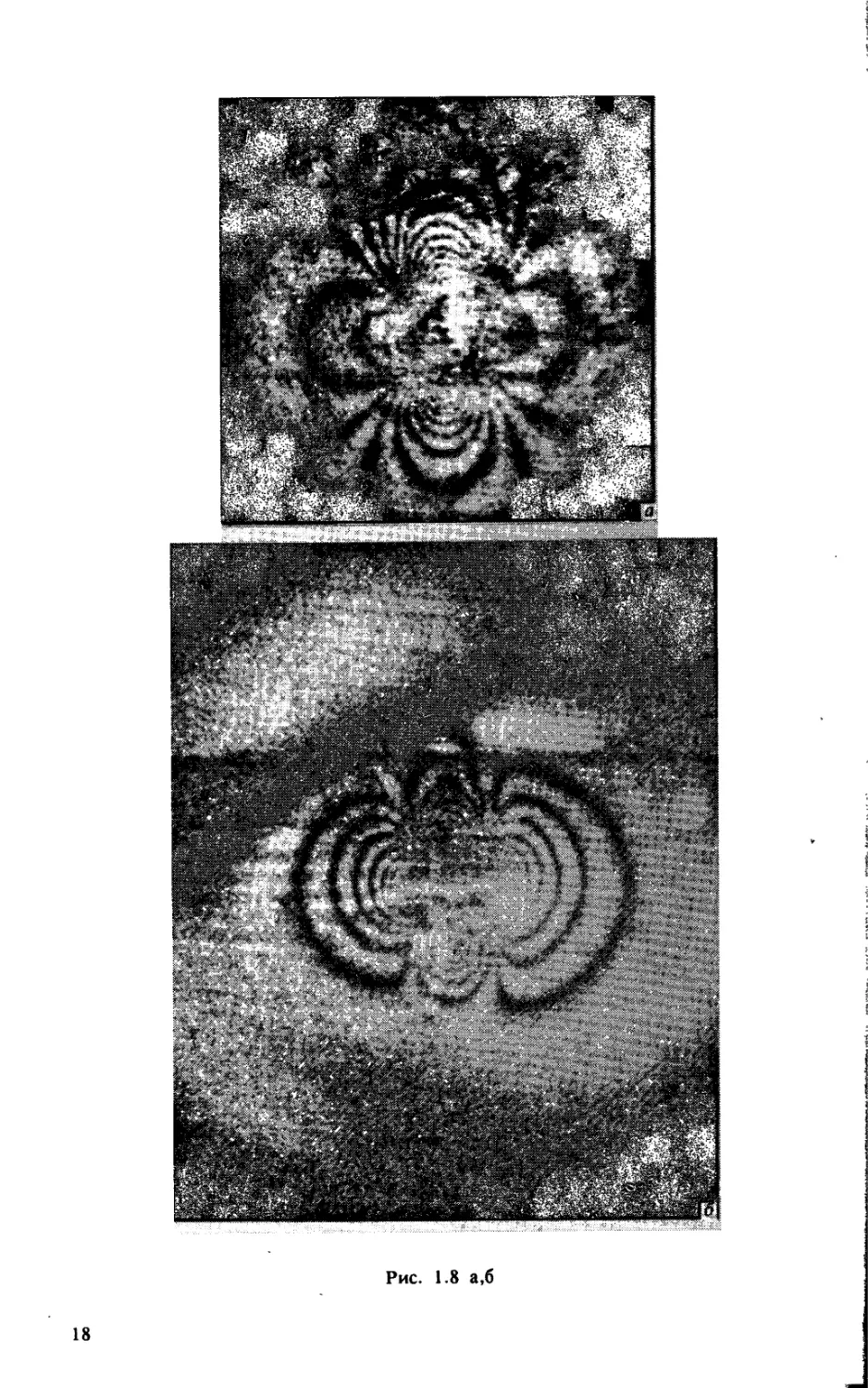

Решение модельных задач поз- -

волило провести полезное для ме- к

тодики измерения напряжений ис-

следование зависимости коэффи-

циента концентрации К =

от глубины отверстия (рис. 1.6). 2,о

Для отверстий с глубиной, равной

диаметру и более, коэффициент

концентрации напряжений практи-

чески равен трем. Это значит, что

для остаточных напряжений, пре- 1,5

вышающих (l/3)crf —предел те-

кучести материала), при сверлении

отверстия могут возникать напря-

жения возмущенного состояния,

превышающие в некоторой области ' о

около отверстия этот предел, и,

следовательно, могут произойти

15

пластические деформации, что повлияет на точность измерений.

Еще сложнее обстоит дело с хрупкими материалами, концентрация

напряжений в которых может привести к разрушению материала,

как это происходит при измерении остаточных напряжений в

закаленном стекле, о чем рассказывается в третьей главе.

Уменьшая глубину зондирующего отверстия, можно уменьшить

коэффициент концентрации до приемлемого значения. Таким

образом, изменяя глубину и радиус отверстия, можно подобрать

их так, чтобы иметь достаточную точность измерения и сделать

безопасным вносимый дефект—отверстие. Последнее имеет также

важный психологический эффект, так как сверление отверстий—

часто такая операция, которая страшит эксплуатационщиков

изделий.

§ 1.2. Измерение перемещений в окрестности отверстия

методом голографической интерферометрии

Голографическая интерферометрия является замечательным

экспериментальным средством измерения небольших, порядка

микрометра, перемещений поверхности твердого тела при его

деформировании. Теоретические и экспериментальные вопросы

голографических методов измерения хорошо описаны в соответ-

ствующих публикациях [11, 18, 24] и здесь они излагаются при-

менительно к решению поставленной задачи измерения переме-

щений возмущенного состояния на поверхности тела в окрестности

зондирующего отверстия. Приводятся только те сведения, которые

необходимы для достижения этой цели.

Современные лазеры, источники монохроматического излу-

чения, обладающие высокой временной и пространственной

когерентностью, являются фундаментом оптической голографии—

способа записи на светочувствительных материалах (фотоп-

ластинках, термопластинках) и восстановления световых волн,

рассеянных изучаемым телом, конструкцией в разные моменты

времени. Восстановленные двумя голограммами волны, складыва-

ясь, могут создавать интерференционные картины—голографи-

ческие интерферограммы, содержащие, в частности, информацию

о перемещениях поверхности тела. Данный метод—бесконтактный,

позволяет определять как нормальные к поверхности, так и

касательные перемещения. Чувствительность метода оценивается

долями длин световых волн лазерного луча, а диапазон измеря-

емых перемещений составляет от долей до десятков микрометров.

Связь между числом наблюдаемых на интерферограмме

интерференционных полос N и проекцией вектора переме-

щений W на направление р выражается формулой:

Wp = JV-A/2 = L70, (1)

где р—вектор чувствительности, определяющий направление, на

котором регистрируется (на интерферограмме) проекции векторов

перемещений; направлен он вдоль биссектрисы угла, образованного

16

направлениями освещения и наблюдения объекта; N—число

пространственных периодов интерференционных полос; А—длина

волны излучения лазера.

Данное определение справедливо для одноголограммного метода

интерферометрирования. В соответствии с ним, формула (1)

определяет проекцию UQ вектора перемещения W поверхности

тела на вектор чувствительности р. Чтобы определить полный

вектор перемещения, необходимо получить интерферограммы

поверхности тела с трех разных направлений, т.е. построить

проекции перемещения W на три направления. Этот прием

называется трехголограммным методом определения перемещения.

Как показала практика исследований остаточных напряжений,

в большинстве случаев вполне достаточно одной проекции.

Существенно информативной является проекция перемещения на

нормаль к поверхности тела. Она наиболее удобна для измерения

и имеет ряд полезных свойств. Поэтому ее измерению уделим

особое внимание.

Для измерения нормальной компоненты W вектора переме-

щений необходимо, чтобы вектор чувствительности был направлен

по нормали к поверхности тела. В этом случае направление

наблюдения совпадает с направлением зеркального отражения

лазерного луча от поверхности тела (рис. 1.7). Формула, связы-

вающая W с длиной волны в этом случае имеет вид

W = tf-A/(2cosa),

где а—половина угла между направлениями освещения и

наблюдения.

Рис. 1.7

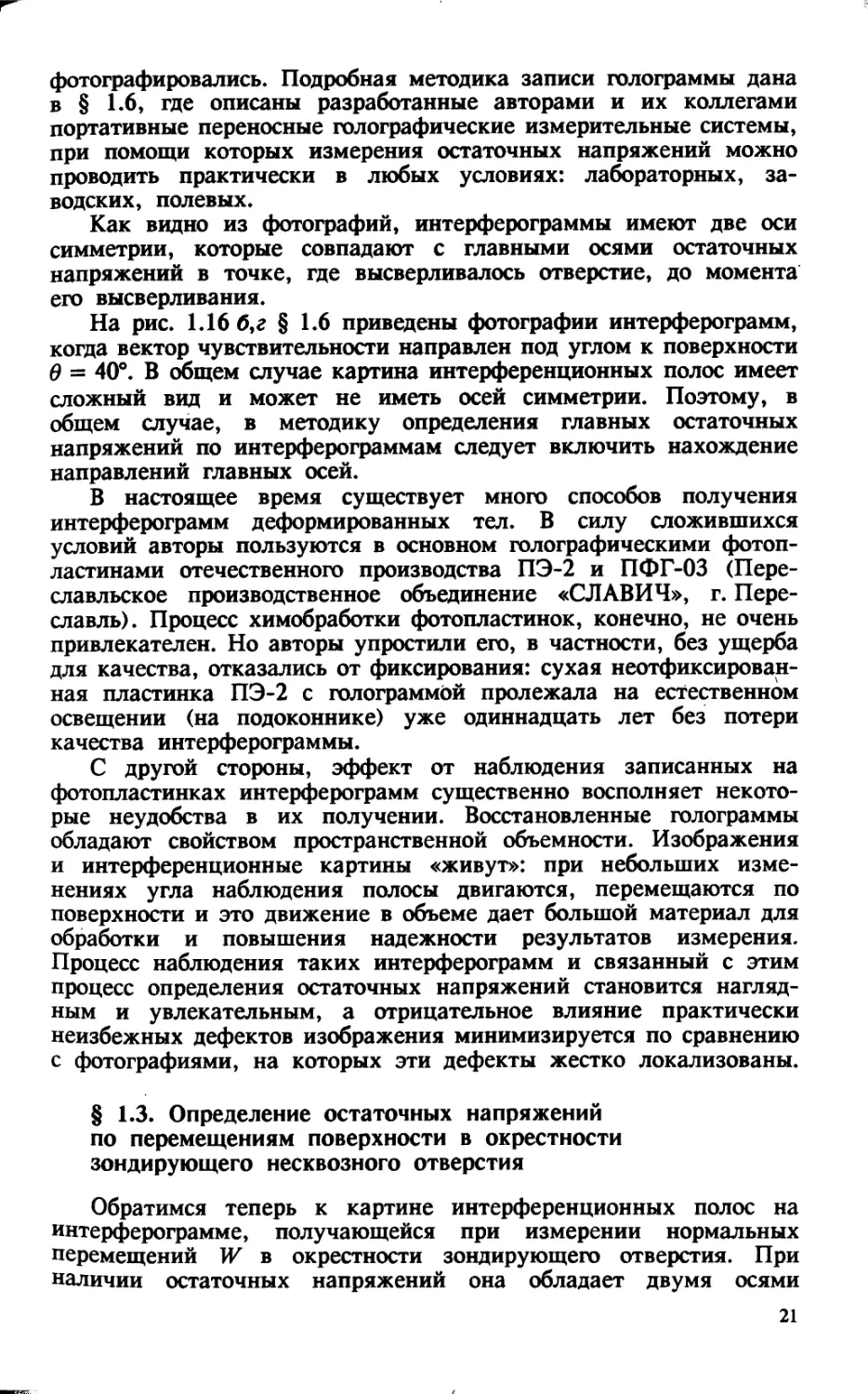

На рис. 1.8 приведены фотографии типичных интерферограмм

окрестности отверстия при наличии в теле остаточных напря-

жений. Голограммы записывались на фотопластинках, изобра-

жения с которых после восстановления их в лазерном свете

17

Рис. 1.8 а,б

18

Рис. 1.8 в,г

19

Рис. 1.8 д,е

20

фотографировались. Подробная методика записи голограммы дана

в § 1.6, где описаны разработанные авторами и их коллегами

портативные переносные голографические измерительные системы,

при помощи которых измерения остаточных напряжений можно

проводить практически в любых условиях: лабораторных, за-

водских, полевых.

Как видно из фотографий, интерферограммы имеют две оси

симметрии, которые совпадают с главными осями остаточных

напряжений в точке, где высверливалось отверстие, до момента

его высверливания.

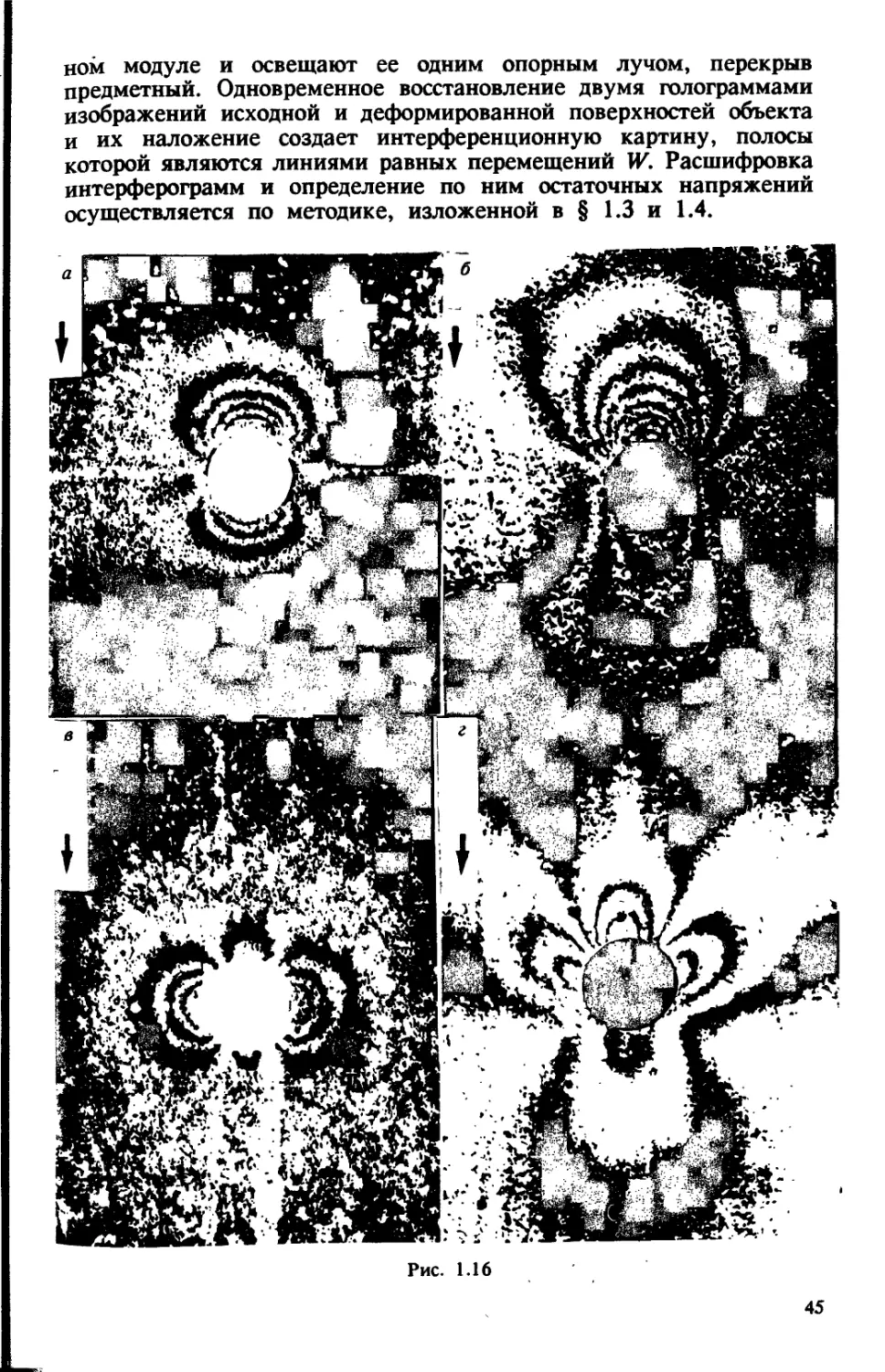

На рис. 1.16 б,г § 1.6 приведены фотографии интерферограмм,

когда вектор чувствительности направлен под углом к поверхности

в = 40°. В общем случае картина интерференционных полос имеет

сложный вид и может не иметь осей симметрии. Поэтому, в

общем случае, в методику определения главных остаточных

напряжений по интерферограммам следует включить нахождение

направлений главных осей.

В настоящее время существует много способов получения

интерферограмм деформированных тел. В силу сложившихся

условий авторы пользуются в основном голографическими фотоп-

ластинами отечественного производства ПЭ-2 и ПФГ-03 (Пере-

славльское производственное объединение «СЛАВИЧ», г. Пере-

славль). Процесс химобработки фотопластинок, конечно, не очень

привлекателен. Но авторы упростили его, в частности, без ущерба

для качества, отказались от фиксирования: сухая неотфиксирован-

ная пластинка ПЭ-2 с голограммой пролежала на естественном

освещении (на подоконнике) уже одиннадцать лет без потери

качества интерферограммы.

С другой стороны, эффект от наблюдения записанных на

фотопластинках интерферограмм существенно восполняет некото-

рые неудобства в их получении. Восстановленные голограммы

обладают свойством пространственной объемности. Изображения

и интерференционные картины «живут»: при небольших изме-

нениях угла наблюдения полосы двигаются, перемещаются по

поверхности и это движение в объеме дает большой материал для

обработки и повышения надежности результатов измерения.

Процесс наблюдения таких интерферограмм и связанный с этим

процесс определения остаточных напряжений становится нагляд-

ным и увлекательным, а отрицательное влияние практически

неизбежных дефектов изображения минимизируется по сравнению

с фотографиями, на которых эти дефекты жестко локализованы.

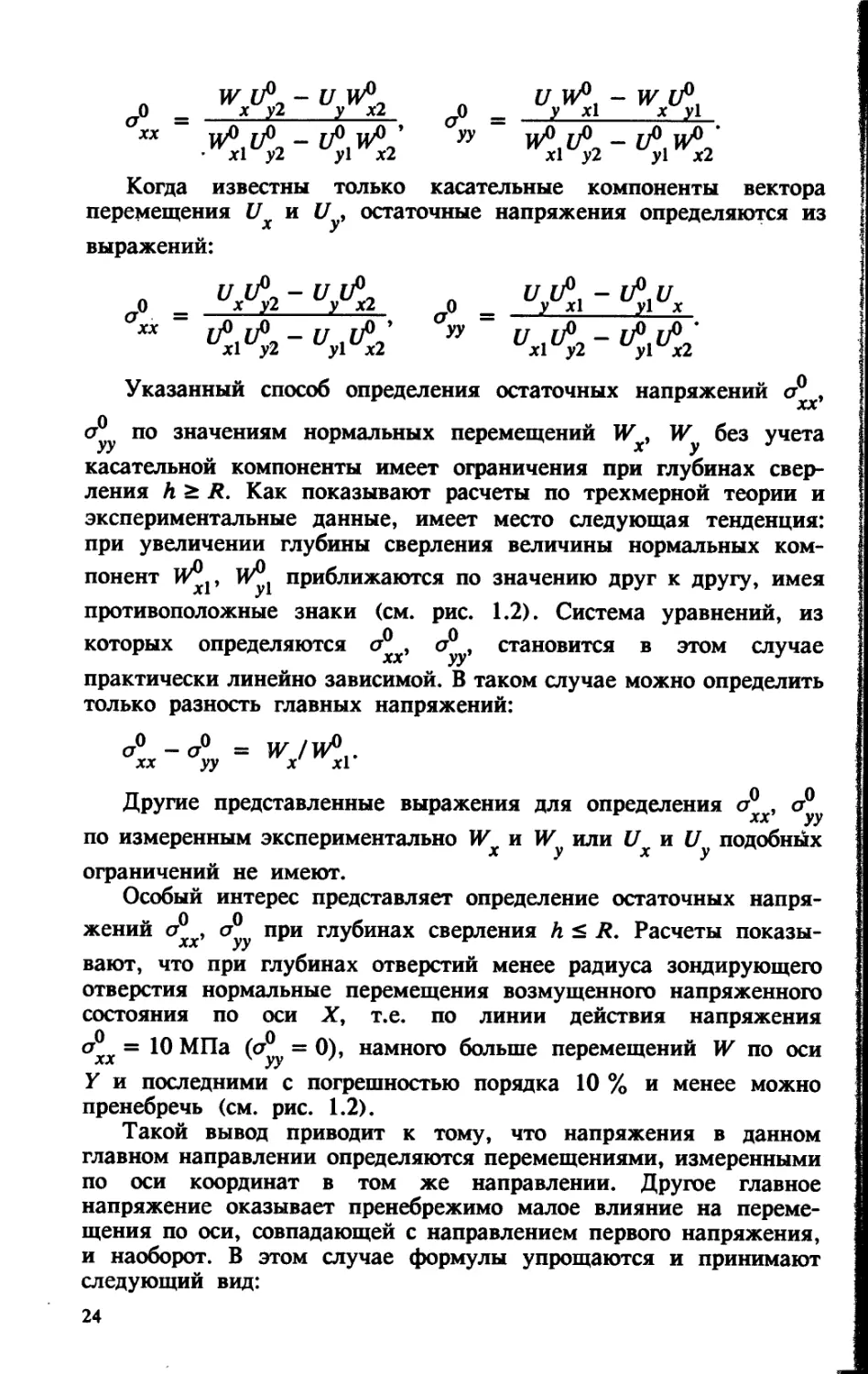

§ 1.3. Определение остаточных напряжений

по перемещениям поверхности в окрестности

зондирующего несквозного отверстия

Обратимся теперь к картине интерференционных полос на

интерферограмме, получающейся при измерении нормальных

перемещений W в окрестности зондирующего отверстия. При

наличии остаточных напряжений она обладает двумя осями

21

симметрии, совпадающими с главными осями остаточных напря-

жений. Проявление такого свойства является важной особенностью

данного способа измерений: не нужно отыскивать направления

главных осей каким-либо расчетным способом, как это приходится

делать при тензометрическом способе измерения или при работе

другими методами. Определять главные оси расчетным способом

необходимо, если только измеряются не нормальная, а другие,

наклонные компоненты перемещений.

Если направление главных осей известно, то можно определять

значения главных остаточных напряжений. Обозначим главные

оси через X и У, а соответствующие нормальные компоненты

перемещений через W, радиальные касательные компоненты

перемещений через U для точек, расположенных на этих осях,

и определяемые из интерферограмм окрестности отверстия,

соответственно через W , U и W, U .

к х х у у

В рамках линейной теории упругости составим системы

уравнений для определения остаточных напряжений а , а по

лх уу

измеренным нормальным перемещениям. Обозначим через

значение нормального перемещения W возмущенного напряжен-

ного состояния по оси X от единичного остаточного напряжения

а0 = 1 кГ/мм2 « 10 МПа, сг° = 0 и через —значение этого

хх уу yi

перемещения по оси У от того же остаточного напряжения.

Соответственно через И^2, И^2 обозначим такие же перемещения

от единичного остаточного напряжения а®у = 10 МПа, аР* = 0. На

первый взгляд представляется, что результаты решений для

единичных остаточных напряжений лучше было бы привести в

безразмерном виде. Вначале авторы так и делали, но потом

получили запутанные сложные выражения, формулы с обилием

различных обезразмеривающих коэффициентов и в конце концов

отказались от попытки обезразмеривания и решили создать

методику с размерными выражениями и формулами. Аналогичным

образом обозначим касательные радиальные перемещения через

от остаточного напряжения а®* == 10 МПа, аР = 0 и через

от напряжений аР* = 0, = 10 МПа. Для различных

глубин отверстия h графики этих перемещений представлены на

рисунках 1.2 и 1.3.

В соответствии с принципом независимости действия напря-

жений, умножив перемещения от единичных напряжений на

искомые напряжения а0 , а0

г хх’ уу

получим измеряемые перемещения Wy, Ux, Uy.

нужно две неизвестные величины — две

неизвестных остаточных напряжений. Следовательно

иметь систему двух уравнений, которую можно получить, составив

и сложив их в определенном порядке,

Определить

компоненты

необходимо

22

выражения для перемещений в двух точках. Например, можно

одну точку взять на оси X, другую на оси Y и записать в этих

точках выражения для нормальной компоненты перемещений.

Система уравнений в этом случае запишется в виде

W = а° W°,+a°

X XX xl уу х2'

W = <т° JV°, + о° W0..

у хх у! уу у2

Нетрудно сделать вывод, что перемещения от единичных

напряжений связаны равенствами: ы°. = iv0. = w° ifi =

xi yz ^1 XZ IX

= в силу того, что одна задача переходит в другую

поворотом систем координат на угол, равный я/2. Другие системы

уравнений могут быть записаны аналогичным образом:

W = cfi W*\+с? W°?,

х хх xl уу х2’

и = а° lA + (Л ;

у уу у2 хх у1 ’

W = W°.+a° W0,,

у хх у1 уу у2

и = ст0 . + ст0 и0,;

х хх х! уу х2’

U = £7° и°. + 0°

х хх xl уу х2’

и = ст0 u°- + a° if*..

у уу у2 хх у1

Подставляя в какую-либо из этих систем значения измеренных

перемещений U, W и значения расчетных перемещений от

единичных напряжений, взятых из графиков для точек, располо-

женных на главных осях, получим систему для определения двух

неизвестных компонент остаточных напряжений.

Решения для систем уравнений, содержащих только нормаль-

ные компоненты вектора перемещения, имеют вид

„ W w°- - Ж W°- Л W W0. - W W0,

ао _ х у2 у х2 о _ у Х1 х у!

XX jpO wO _ ц/О ц/) ’ уу ц/) W°- - IV0, W0'

xl у2 yl х2 xl у2 у1 х2

В случае нормальной Wx и касательной компонент решения

можно записать так:

23

л W lA - U w°- л и w°- w A

Q _ x y2 у x2 О __ у xl х yl

хх ~ W°.lA - lAw0' ™ В'О.и0 - tAw'0,’

’ xl у2 yl х2 xl у2 yl х2

Когда известны только касательные компоненты вектора

перемещения Ux и остаточные напряжения определяются из

выражений:

и iA - и iA и и°. - и0, и

о _ х У2 у х2 J) = У xl yl X

ахх и0, А-и.и0’ уу и лА-ifi.iP'

xl у2 yl х2 х1 у2 yl х2

Указанный способ определения остаточных напряжений

по значениям нормальных перемещений без учета

касательной компоненты имеет ограничения при глубинах свер-

ления Л > R. Как показывают расчеты по трехмерной теории и

экспериментальные данные, имеет место следующая тенденция:

при увеличении глубины сверления величины нормальных ком-

понент приближаются по значению друг к другу, имея

противоположные знаки (см. рис. 1.2). Система уравнений, из

которых определяются <^х, становится в этом случае

практически линейно зависимой. В таком случае можно определить

только разность главных напряжений:

ст0 -ст0 = VK/W0..

XX уу X xl

Другие представленные выражения для определения cP , а°

хх уу

по измеренным экспериментально Wx и Wy или Ux и Uy подобных

ограничений не имеют.

Особый интерес представляет определение остаточных напря-

жений сРу при глубинах сверления h < R. Расчеты показы-

вают, что при глубинах отверстий менее радиуса зондирующего

отверстия нормальные перемещения возмущенного напряженного

состояния по оси X, т.е. по линии действия напряжения

а^х = 10 МПа = 0), намного больше перемещений W по оси

Y и последними с погрешностью порядка 10 % и менее можно

пренебречь (см. рис. 1.2).

Такой вывод приводит к тому, что напряжения в данном

главном направлении определяются перемещениями, измеренными

по оси координат в том же направлении. Другое главное

напряжение оказывает пренебрежимо малое влияние на переме-

щения по оси, совпадающей с направлением первого напряжения,

и наоборот. В этом случае формулы упрощаются и принимают

следующий вид:

24

cP = w/W°,, cP = W/W0.,

XX x хГ уу у yV

или

ст0 = U /U°., cr° = и /U°,,

XX x хГ уу у yV

Как видно, для отверстий малых глубин расчетная методика

предельно упрощается.

Отверстия малых глубин предпочтительнее и с точки зрения

уменьшения вносимого при сверлении дефекта, и с точки зрения

простоты расчетной методики. Как было отмечено, с уменьшением

глубины отверстия концентрация напряжений возмущенного на-

пряженно-деформированного состояния уменьшается (см. рис. 1.6).

Например, для отверстий глубины Л = 0,4Л коэффициент концен-

трации К = 1,7 и уменьшается до К = 1 при h = 0. График

рис. 1.6 позволяет из условия допустимости некоторой концент-

рации напряжений выбрать определенные глубину и радиус

зондирующего отверстия такими, что напряжения возмущенного

состояния будут небольшими по сравнению с измеряемыми, и тем

самым, в сущности, позволяет во многих случаях обеспечить

практически неразрушающий голографический метод контроля

остаточных напряжений.

При решении многих задач методику определения остаточных

напряжений можно еще упростить, а именно, можно для каждого

материала определить цену полосы интерференционной картины

для разных глубин отверстий, удовлетворяющих условию: глубина

меньше радиуса, и определять остаточные напряжения по числу

полос на интерферограмме в каждом направлении простым

умножением числа полос на цену полосы при данной глубине

сверления.

Таким образом, методика определения остаточных напряжений

в случае, когда их можно считать постоянными по глубине (на

базе глубины отверстия) практически сформирована. Остается

сделать ее обобщение на случай, когда глубина и радиус отверстия

отличается от рассмотренных, а также на материалы с другим

модулем упругости Е. Укажем сразу, что графики перемещений,

построенные для материала с модулем EQ = 70 ГПа, пересчиты-

ваются на случай, когда материал имеет иной модуль упругости

Е, перемножаем их на коэффициент Е^/Е. Например, для стали

с модулем упругости 210 ГПа этот коэффициент равен 1/3.

Обобщение методики измерения и результатов расчетов на

случай отверстий других размеров также не представляет

сложностей, если оба размера (глубина и радиус), например,

пропорционально увеличиваются в одно и то же число раз,

соответственно, в это же число раз увеличиваются значения

перемещений от единичного остаточного напряжения. Этим можно

пользоваться для регулирования чувствительности метода. Если

при зондировании напряжений отверстием диаметром 2 мм на

интерферограмме нет полос или их мало, надо увеличить диаметр

25

отверстия до 3 -е- 4 мм. Учитывая, что при установленной аппа-

ратуре время измерения составляет 5 * 10 мин, при необходимости

несложно провести повторное измерение.

Методика определения остаточных напряжений, линейно изме-

няющихся по глубине, более сложная, так как в этом случае

появляется дополнительный параметр, характеризующий изме-

нение напряжений. Пусть остаточные напряжения в зоне около

поверхности тела изменяются по глубине по закону

ст = ст® + а1 (1 - 2z/ft),

XX XX XX

а = сг° + а1 (1 — 'Izltyy

УУ УУ УУХ п

где <0*, характеризуют постоянные по глубине компоненты

напряжений, а 0*, ауу—переменные компоненты. Неизвестными

являются величины <т° , <т° , а1 , а1 . Их четыре, вместо двух,

ал уу XX уу

рассмотренных ранее.

В отличие от предыдущих рассуждений, в исходное представ-

ление (3) введены четыре неизвестных величины 0*, оРу, 0*,

0^. В соответствии с этим представлением, верхними индексами

0 и 1 у нормальной W и касательной U компонент обозначены

эти перемещения от соответствующих единичных напряжений.

Нижние индексы повторяют обозначения предыдущего пункта. На

рисунках 1.4 и 1.5 приведены графики 10 р Wyр 1/^ для

различных глубин отверстий Л. Умножение перемещений от

единичных напряжений на соответствующие им неизвестные

напряжения 0*, 0^, 0*, а{уу и сложение должно дать измеряемые

перемещения. Например, перемещение Ж по оси X должно

формироваться следующим образом:

w = ст® Ж®, + ст1 W1, + ст® Ж®» + ст1 Ж1,.

х хх xl хх xl уу х2 уу х2

Аналогично:

и = ст® 17®, + ст* и1. + ст® + ст* и'

х хх у1 хх у1 уу у2 уу у2

Уравнения для определения а0 , а0 , а1 , а* имеют место для

хх уу хх уу

всех точек окрестности отверстия. В них входят величины

U°~, Ж®,, Ж®«, объяснения которых дано в предыдущих пунктах

yz XI XX

и величины U1., 10., о которых было сказано выше

уГ у2’ xl’ х2’ г

в настоящем пункте: 101—перемещения W по оси X, соответст-

вующие остаточному напряжению, определяемому параметрами

26

alrr = 1 при ст* = 0, о® = 0, ст® = 0; IF*—перемещения W по

лл уу лл уу Х£

оси X, соответствующие параметрам ст^ = 1, ст®у = 0, ст** = 0,

ст®* = 0; C7*j—радиальные перемещения U? по оси Y, соответству-

ющие параметры ст* = 1 и ст* = 0, ст®, ст® = 0; J7* — перемещения

лл уу хх уу у£

Ur по оси У, соответствующие параметрам = 1 и &хх = 0,

<7®* = 0, ст®у = 0. Между различными 1/*р Uyk, JF*r Wlyk имеют

место такие же равенства, что и отмеченные ранее равенства

мему И^, u°)k (4 - 1. 2).

Графики TF*p 17* р U'yv соответствующие параметрам

ст = 10 МПа и ст* = 0, ст® =0 ст® = 0 приведены на рисунках

хх уу хх уу

1.4 и 1.5.

Для получения четырех уравнений, необходимых для опреде-

ления сг^, сг^, &хх, следует на осях в окрестности отверстия

выбрать некоторые конкретные четыре точки; коэффициенты

И^, U^k (j = 0, 1; к = 1, 2) взять из графиков и затем

выполнить следующие действия. Для конкретности возьмем по

одной точке на кромках отверстий и по одной на расстоянии

г = Я от центра отверстия по каждой оси. Последние точки

желательно выбрать так, чтобы в этих точках перемещения от

единичных напряжений о1 , с? были малы, а от ст0 , <т° остались

хх уу хх уу

еще достаточно большими. Система уравнений примет вид

(г = Л, /9:

W (г) = ст® JF®, + ст* IF*. + ст® W°. + ст* Ж*

xv 7 хх xl хх xl уу х2 уу х2’

(4)

U (г) = ст® U°. + ст* U1. + ст® U® + ст* £/*,.

7 хх yl хх у1 уу у2 уу у2

В результате решения этой системы определятся неизвестные

°ХХ’ aix’ °\у' подстановка которых в формулы (3) для &хх,

а определяет остаточные напряжения на поверхности, а также

закон изменения их по глубине отверстия.

Анализ графиков перемещений U, W от единичных остаточных

напряжений показывает, что перемещения 102(Л), 10 2(^i)’

^2(Л), в пеРпенДикУляРных к линии их действия

направлениях—малы и ими можно пренебречь. Это позволяет

упростить систему уравнений (4), опустив члены, содержащие

Данные величины (г = R, R^:

27

W (г) = <7° W°, + CT* Wl + CT° W°.,

x' ' xx xl xx xl yy x2

(5)

U (r) = cr° U° + ст0 if* + ст1 u\.

yv 7 xx yl yy y2 yy y2

Исключая из первых двух уравнений &хх, а из последних двух

о^, получаем систему из двух уравнений:

М« + М = Kv

М + Му = Кг

где

ус12 = <(«><(«,) - М»,)<,<*)

Ki = ’•УМД*.) - »wM).

к2, -

К22 =

к2 = - U^RJU^R),

решение которой имеет вид

О = *22*1 ~ *12*2 о _ *21*1 ~ *11*2

ахх *1Л22 - % Ki2K2i - КпК22

По известным а**, из (5) находятся значения ахх, а* .

Затем все найденные величины подставляются в (3) и находятся

остаточные напряжения, существовавшие в точке измерения до

высверливания.

Методика определения переменных остаточных напряжений

существенно упрощается, если перейти к отверстиям малой

глубины Л < R. В этом случае, как и ранее, остаточные

напряжения определяются только перемещениями, измеренными

по осям координат, совпадающими с направлениями главных

напряжений. Система (2) примет вид:

wx^ = +

W(R.) = а0 иЛСК.) +

XV I7 XX xlv I7 XX xl' I7

28

Аналогичная система уравнений имеет место и для определения

ауу* ^аК видим’ мстодика измерения остаточных напряжений

при использовании зондирующего отверстия достаточно сложна и

многопараметрична. Это не надумная сложность. Непроста сама

проблема исследования остаточных технологических напряжений.

Именно в силу своей сложности эта область механики де-

формируемого твердого тела является в настоящее время пока

еще не столь завершенной по сравнению с другими областями

этой науки.

Конечно, представленный анализ поведения параметров воз-

мущенного деформированного состояния далеко не полный, но и

он позволяет перед началом измерений напряжений, основываясь

на этом анализе, выбрать глубину и радиус зондирующего

отверстия, исходя из конкретных ограничений по точности

измерений, выбрать средство для создания отверстия и т.д.

Сведения, изложенные в данной книге, дают свободу выбора

измерительных средств для лучшего решения поставленной задачи.

§ 1.4. Экспресс-оценка напряжений по числу полос

на интерферограмме окрестности отверстия

При наблюдении полученной интерферограммы в лазерном

луче нетрудно определить число интерференционных полос с

каждой из четырех сторон отверстия. Как было отмечено выше,

оси симметрии картины—это главные оси остаточных напряжений,

а число полос вдоль каждой из главных осей определяет

перемещение W возмущенного отверстием напряженно-деформиро-

ванного состояния вдоль этой оси. Для отверстий малой глубины

h/R < 0,8 практически только эти перемещения определяют, как

показали теоретические и экспериментальные исследования, глав-

ные остаточные напряжения, существовавшие в данном месте до

высверливания отверстия.

Полная методика определения напряжений описана выше, а

для быстрой, хотя и более приближенной оценки напряжений

можно воспользоваться простым счетом числа интерференционных

полос вдоль осей главных напряжений и перемножением этого

числа на коэффициент, определяющий цену полосы для данного

материала и размеров отверстия. Действительно, число полос в

окрестности отверстия г < (RQ—радиус круга, вне которого

перемещения возмущенного состояния практически равны нулю)

определяет перемещение W на кромке отверстия. Разделив эти

перемещения на перемещение от единичного остаточного

напряжения на кромке отверстия, получим искомое остаточное

напряжение, если размеры отверстия удовлетворяют ограничению

h/R < 0,8. Но можно делить не перемещения, а число полос,

наблюдаемых на интерферограмме, на число полос, соответству-

ющее единичному остаточному напряжению. Процедура еще более

упростится, если определить цену интерференционной полосы для

29

данного материала и затем перемножением цены полосы на число

полос определить остаточное напряжение.

Цена полосы а является величиной, обратно пропорциональной

перемещению и определяется по формуле:

а = Л/(2^),

где Л—длина волны излучения лазера, используемого для

измерения.

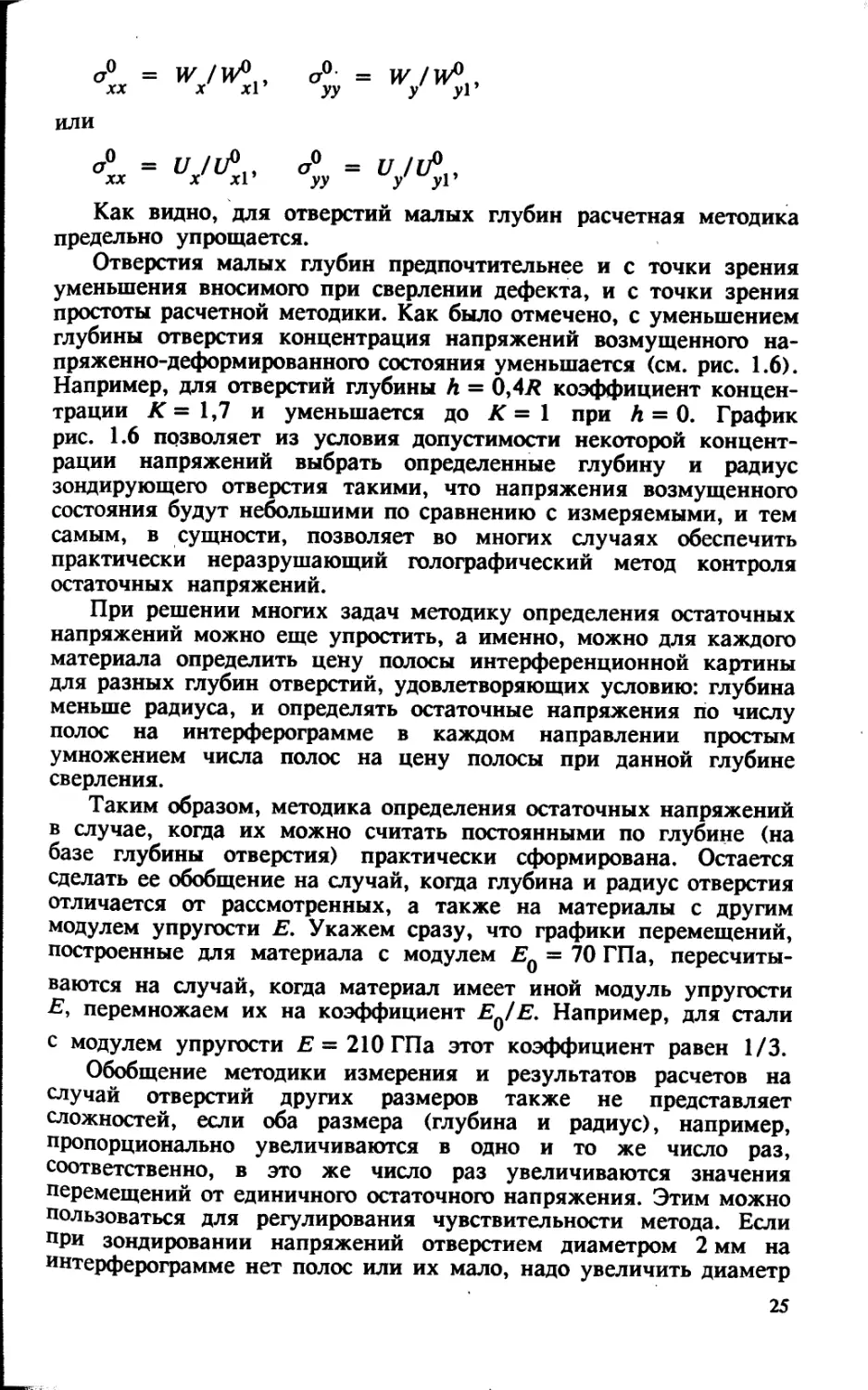

Наиболее часто используется гелий-неоновый лазер с длиной

волны Л = 0,633 мкм. Подставляя в эту формулу значения

из рис. 1.2 для материала с модулем упругости

Е = 70 ГПа, получим цену полосы а в зависимости от глубины

отверстия Л при диаметре отверстия D = 2 мм. Определенные

таким образом цены полос для различных отверстий в виде

графиков приведены на рис. 1.9, на котором цифрой 1 отмечен

график, когда в расчет принимаются только черные полосы, а

цифрой 2—и черные и белые полосы. В этом случае цена полосы

в два раза меньше.

При известной цене пЛюсы для материала с модулем упругости

Eq = 70 ГПа, цена полосы для другого материала с модулем

упругости Е получается перемножением на коэффициент Е/Е^.

Например, для стали с модулем упругости Е = 210 ГПа (в три

зо

раза большим цена полосы получается из приведенной на

графике цены полосы, умноженной на коэффициент 3.

В практике измерений при помощи созданных авторами

измерительных систем ЛИМОН для увеличения, а иногда и

уменьшения чувствительности метода измерения приходится поль-

зоваться для высверливания отверстий сверлами различных

диаметров и поэтому нужны значения цены полосы для отверстий

разных диаметров. Эти цены получаются из приведенных на

графике перемножением на коэффициент Dq/D, где DQ = 2 мм—

диаметр отверстия, принятого в расчетах, D—диаметр применен-

ного для измерения отверстия. Конечно, надо следить, чтобы при

таком пересчете было сохранено отношение размеров h/R—рас-

четного и рабочего, примененного для измерения, отверстий. Если

диаметр отверстия измеряется в милиметрах, то пересчетный

коэффициент равен 1/2?, где R—радиус рабочего отверстия, так

как радиус расчетного отверстия равен 1 мм.

Отметим, что графики цены полосы получены для случая,

когда направления освещения и наблюдения объекта перпендику-

лярны к поверхности. В случае, когда направление освещения

составляет с нормалью угол а, а направление наблюдения

симметрично с ним относительно нормали к поверхности, цена

полосы увеличивается и получается делением на cos а:

а = Оц/cos а.

Аналогично строится график цены полосы, если определение

остаточных напряжений проводится при помощи касательной

компоненты перемещений или на основе измерения наклонной

компоненты перемещения возмущенного состояния. В последнем

случае надо предварительно строить графики наклонной компо-

ненты перемещения при различных глубинах отверстий, соответ-

ствующие единичному остаточному напряжению &хх =10 МПа.

Учитывая, что вариантов сочетания параметров очень много, нет

смысла приводить цены полос на все случаи—они без особого

труда определяются по мере надобности.

Часто имеет смысл считать полосы на интерферограмме не до

границы отверстия, вблизи которой могут быть паразитные полосы

от пластического наклепа от сверления, а до некоторой, отстоящей

от края, окружности. Тогда для определения цены полосы в

формулу для цены полосы надо ставить значение соответст-

вующее этой окружности. С учетом этого можно провести и все

выше проведенные рассуждения.

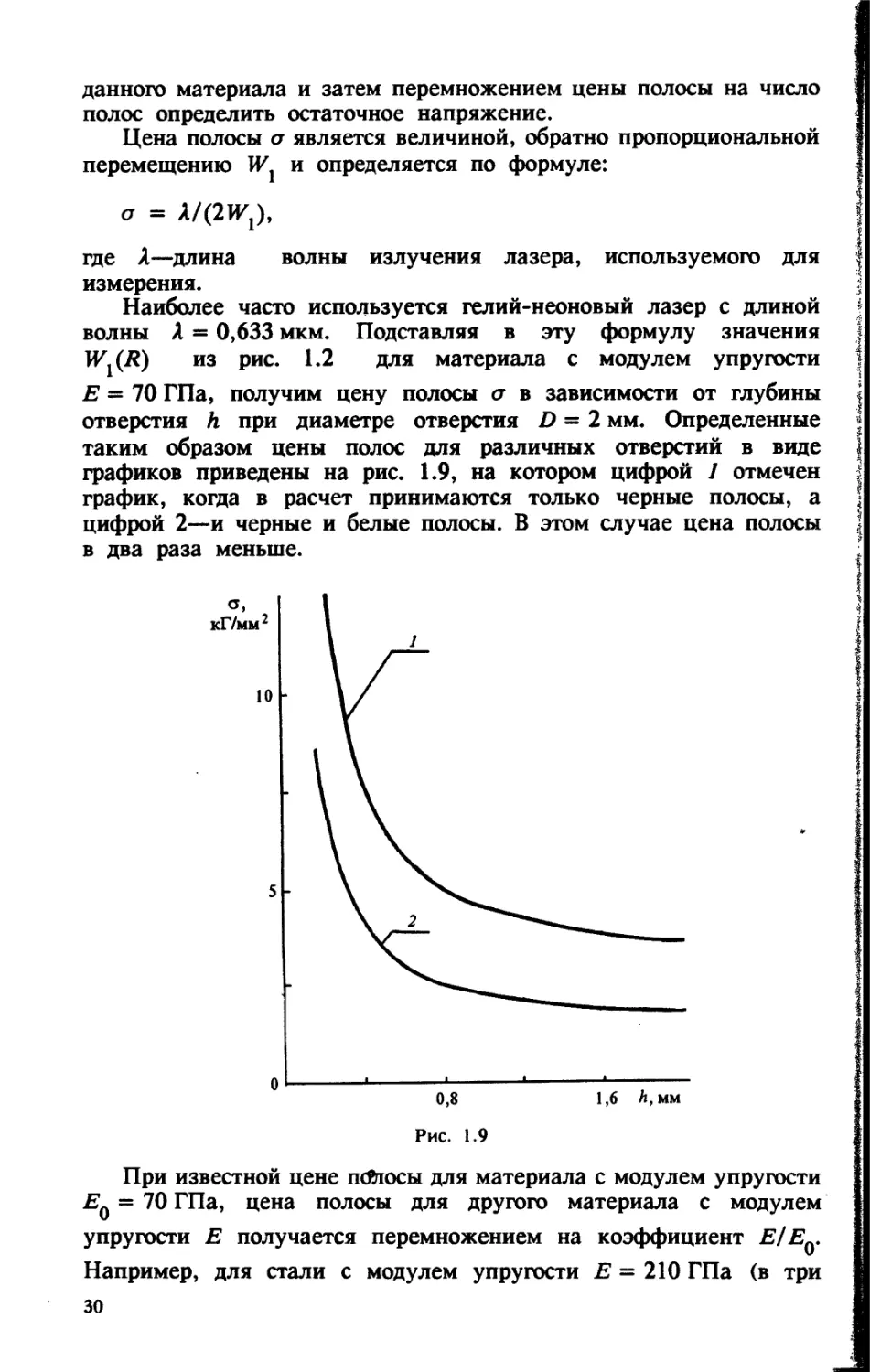

Приведем здесь полезную при экспериментальной работе

построенную на основе графиков рис. 1.9 зависимость переме-

щения на кромке отверстия от радиуса R при постоянной его

глубине h = 0,4 в виде графика на рис. 1.10. Этот график нужен

при определении параметров отверстия перед началом измерений.

Аналогичная зависимость для отверстий других глубин получается

31

w мкм перемножением приведенно-

го графика на коэффициент

_________. Л/Ло, Ло = 0,4 мм.

o,i - Из данного графика, в

частности, следует, что начн-

ут ная с отверстий радиуса

_ / R = 3 мм, что соответствует

/ отношению h/R = 0,13, пере-

/ мещения W в окрестности

0 L_____।______i ।__________ отверстия ведут себя одина-

1 з я, мм ково, т.е. их величина W =

рИСф mo = 0,125 и поведение не изме-

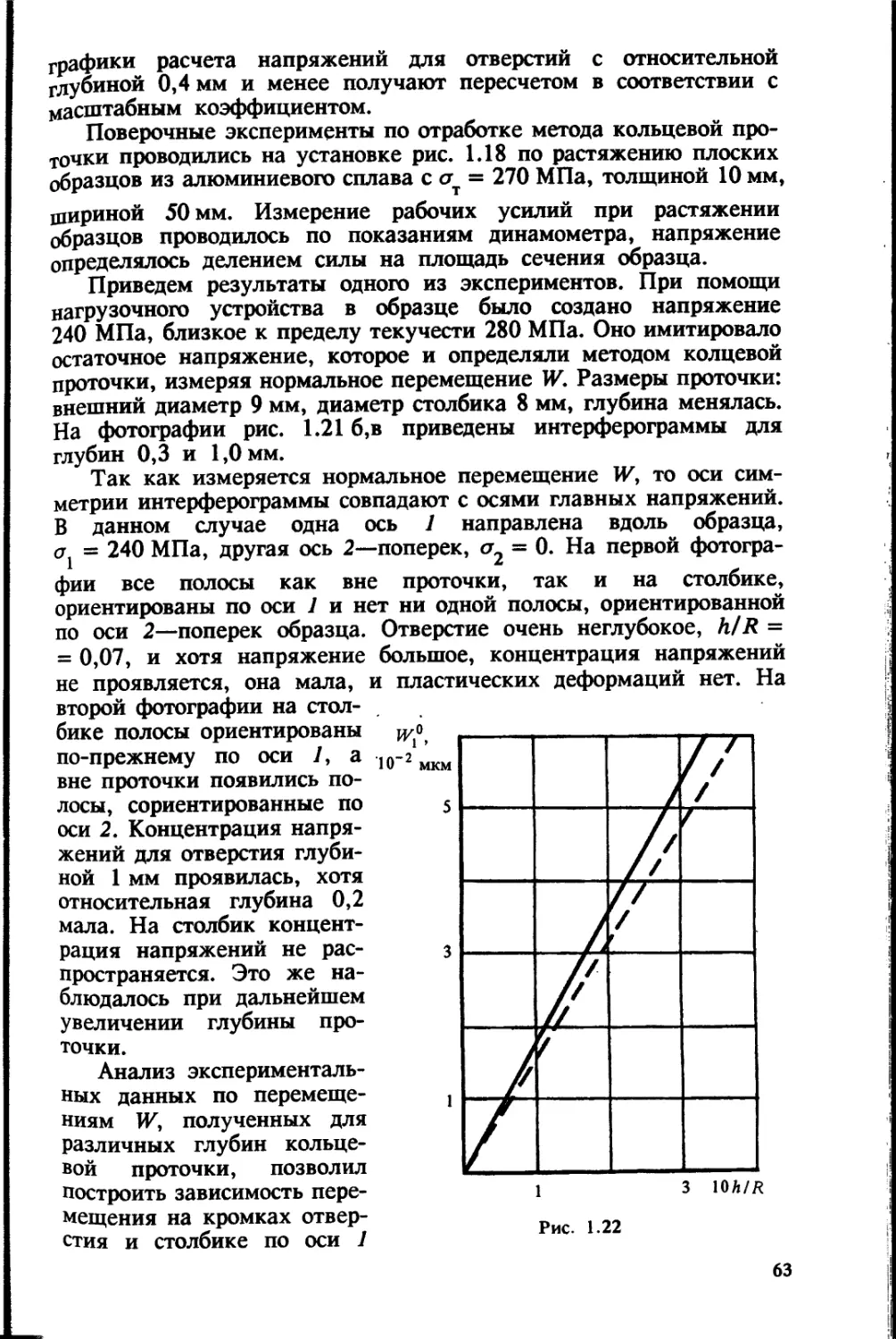

няются. Это следствие из

расчетов, которое позволяет сделать вывод, что не следует

использовать отверстия с соотношением размеров менее а =

= 0,13 для увеличения чувствительности метода измерения,

увеличивая только один радиус—надо в этом случае увеличивать

глубину. Другой вывод состоит в том, что для отверстий с

отношением h/R < а перемещения в окрестности отверстия

получаются из данных, приведенных на рис. 1.2, перемножением

их на масштабный коэффициент Л/Ло, где hQ = 0,4 мм. Третий

вывод состоит в том, что указанным пересчетом получаются

исходные данные для методики определения напряжений при

зондировании их кольцевыми проточками. Кольцевые проточки,

как правило, имеют размеры, удовлетворяющие соотношению

h/R < а, где R—внешний радиус проточки. Это вызвано тем, что

радиус проточки, как правило, 4 мм и более, а глубина—1 мм.

Поэтому для кольцевых проточек на первых порах можно обойтись

без решений эталонных трехмерных задач теории упругости о

возмущённых напряженно-деформированных состояниях при еди-

ничных остаточных напряжениях, необходимых для создания

методики расшифровки интерферограмм в напряжения, однако об

этом более подробно в § 1.8 данной главы.

§ 1.5. Определение остаточных напряжений

в тонкой пластине по перемещениям

в окрестности сквозного отверстия

Рассмотрим методику нахождения остаточных напряжений в

тонких пластинках, когда остаточные напряжения линейно меня-

ются по толщине, отверстия малого диаметра в этих пластинах

не позволяют получить интерференционную картину с приемле-

мым числом полос и несквозные отверстия из-за малой толщины

сверлить нецелесообразно.

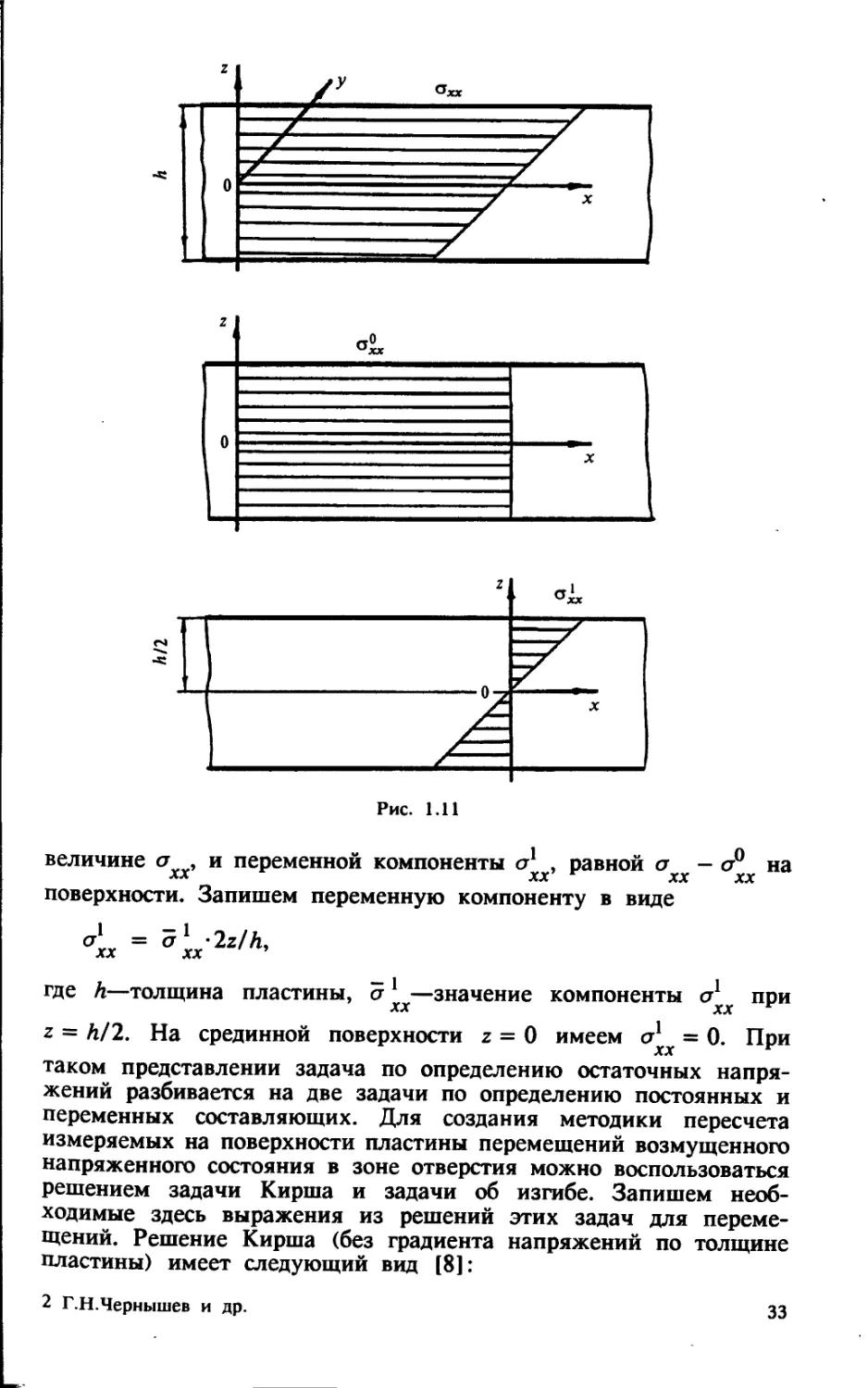

Пусть эпюра остаточных напряжений ахх, а по толщине

пластины имеет вид, показанный на рис. 1.11 и состоит из

„ о

постоянной компоненты а , равной осредненнои по толщине

32

величине а , и переменной компоненты а1 , равной а — а0 на

XX XX XX XX

поверхности. Запишем переменную компоненту в виде

г1

хх

= ст1 -2z/ft,

XX 9

где h—толщина пластины, а * —значение компоненты при

2 = hl2. На срединной поверхности z = 0 имеем а* = 0. При

таком представлении задача по определению остаточных напря-

жений разбивается на две задачи по определению постоянных и

переменных составляющих. Для создания методики пересчета

измеряемых на поверхности пластины перемещений возмущенного

напряженного состояния в зоне отверстия можно воспользоваться

решением задачи Кирша и задачи об изгибе. Запишем необ-

ходимые здесь выражения из решений этих задач для переме-

щений. Решение Кирша (без градиента напряжений по толщине

пластины) имеет следующий вид [8]:

2 Г.Н.Чернышев и др.

33

Ur - 2Er

. 1 (4R2 r4 \ Q о

+ 2Ё [” " 7 (1 " V)](<7xx - CTyy> C0S

(1 - v\R2 (2(y - 1) R2}, о 0, ,

Vf = 2Er | 1*7 + 7| <"« + S,n

Решение для перемещений для задачи изгиба пластины с

отверстием постоянными моментами (см. [31]):

3 2

U' " (з‘Л)2Ег3 С“ + <<7» +

К = ,<т—'\т; (J1 - <? - 2 — 1 sin Ър,

•р (3 + v)2Ev хх ух I г3 г I r’

1 — V2 { R2} 1 I

W = (3 4- v}Eh - 7) C0S +

+ .p----7 in — (a1 + a1 ).

(1 - v)Eh r k xx yy'

Из этих решений получим необходимые выражения переме-

щений от остаточных напряжений, определяемых параметрами

(а0 #0, а0 = а1 = а1 =0):

хх уу хх уу

(H-^J +J_

2Er хх + 2Е

=

’4R2 R4 Л о п

—--------— (1 _ v) ахх cos 2<р,

г /

U° =

1Р

(1 - у)*2

2Ег

2(г - 1)

1 + v

2\

+ ^г|а° sin 2^>,

Л хх г

(6)

IF0. = a0 Z cos Ър.

xl £/.2 хх г

Аналогично получаются перемещения возмущенного напря-

женно-деформированного состояния при остаточных напряжениях,

определяемых параметрами а1 0 и c/J = а0 = а1 =0:

хх хх уу уу

34

. Я(1 - v)R3 1 . R2 1

U = —---------z—j a cos 2«? + =-=- ст1 ,

r (3 + v)2Er3 хх 2Ег хх

U ~ (3 + v)2E [ г3 2 г рх S,n

JF1 = /V'. \Р. [1 — cos 2<р + -тг-—VpT In — ст1..

(3 + v)Eh 2r2 xx (1 - v)Eh r xx

Первое слагаемое в выражении для IF1—постоянная величина

и не зависит от расстояния до кромки отверстия г, т.е. оно не

вносит вклад в измеряемые методом лазерной интерферометрии

перемещения в окрестности и это слагаемое можно не учитывать.

Последнее слагаемое, содержащее In (R/г), ввиду медленного

измерения In (R/r) по сравнению с R2!2 также не вносит

существенных изменений в рассчитываемое напряжение и может

быть опущено. Таким образом, имеем

IF1

(1 ~

(3 + v)Eh-2r2

ст1 cos 2ир.

XX т

Формулы для остаточного напряжения, определяемого пара-

метрами <7° # 0, ст0 = а1 = а1 =0 получаются аналогично.

уу XX хх уу J

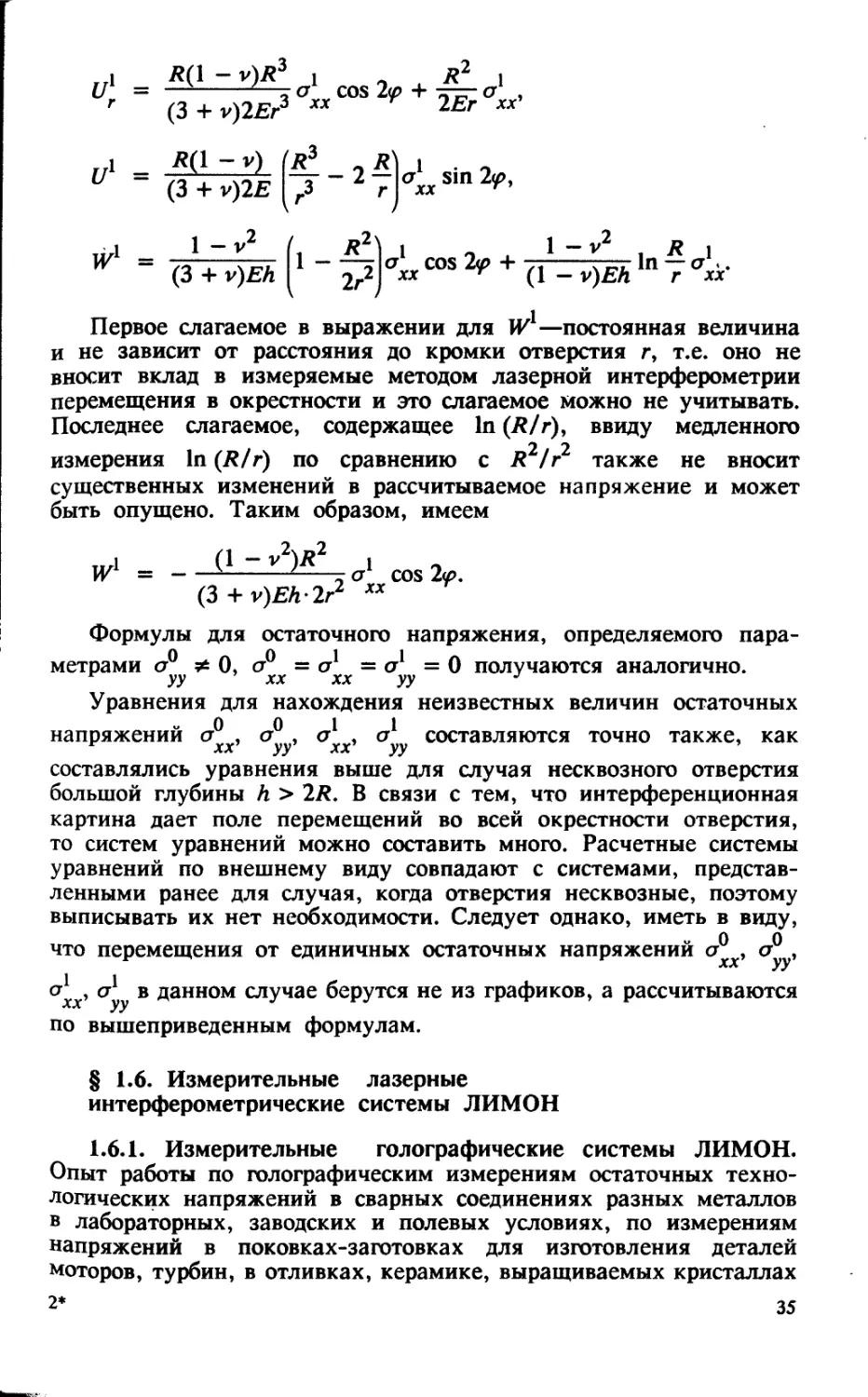

Уравнения для нахождения неизвестных величин остаточных

напряжений ст0 , а0 , а1 , а1 составляются точно также, как

хх уу хх уу

составлялись уравнения выше для случая несквозного отверстия

большой глубины h > 2R. В связи с тем, что интерференционная

картина дает поле перемещений во всей окрестности отверстия,

то систем уравнений можно составить много. Расчетные системы

уравнений по внешнему виду совпадают с системами, представ-

ленными ранее для случая, когда отверстия несквозные, поэтому

выписывать их нет необходимости. Следует однако, иметь в виду,

что перемещения от единичных остаточных напряжений

г° ,

УУ

fl (

XX

УУ

в данном случае берутся не из графиков, а рассчитываются

по вышеприведенным формулам.

§ 1.6. Измерительные лазерные

интерферометрические системы ЛИМОН

1.6.1. Измерительные голографические системы ЛИМОН.

Опыт работы по голографическим измерениям остаточных техно-

логических напряжений в сварных соединениях разных металлов

в лабораторных, заводских и полевых условиях, по измерениям

напряжений в поковках-заготовках для изготовления деталей

моторов, турбин, в отливках, керамике, выращиваемых кристаллах

2* 35

и т.д., обобщался и был использован при создании портативных

переносных измерительных систем под общим названием «ЛИ-

МОН». Это слово получилось из начальных букв слов, составля-

ющих рассматриваемую общую научную тему: «Лазерный интер-

ферометрический метод определений напряжений». Было создано

и апробировано в работе более десятка различных измерительных

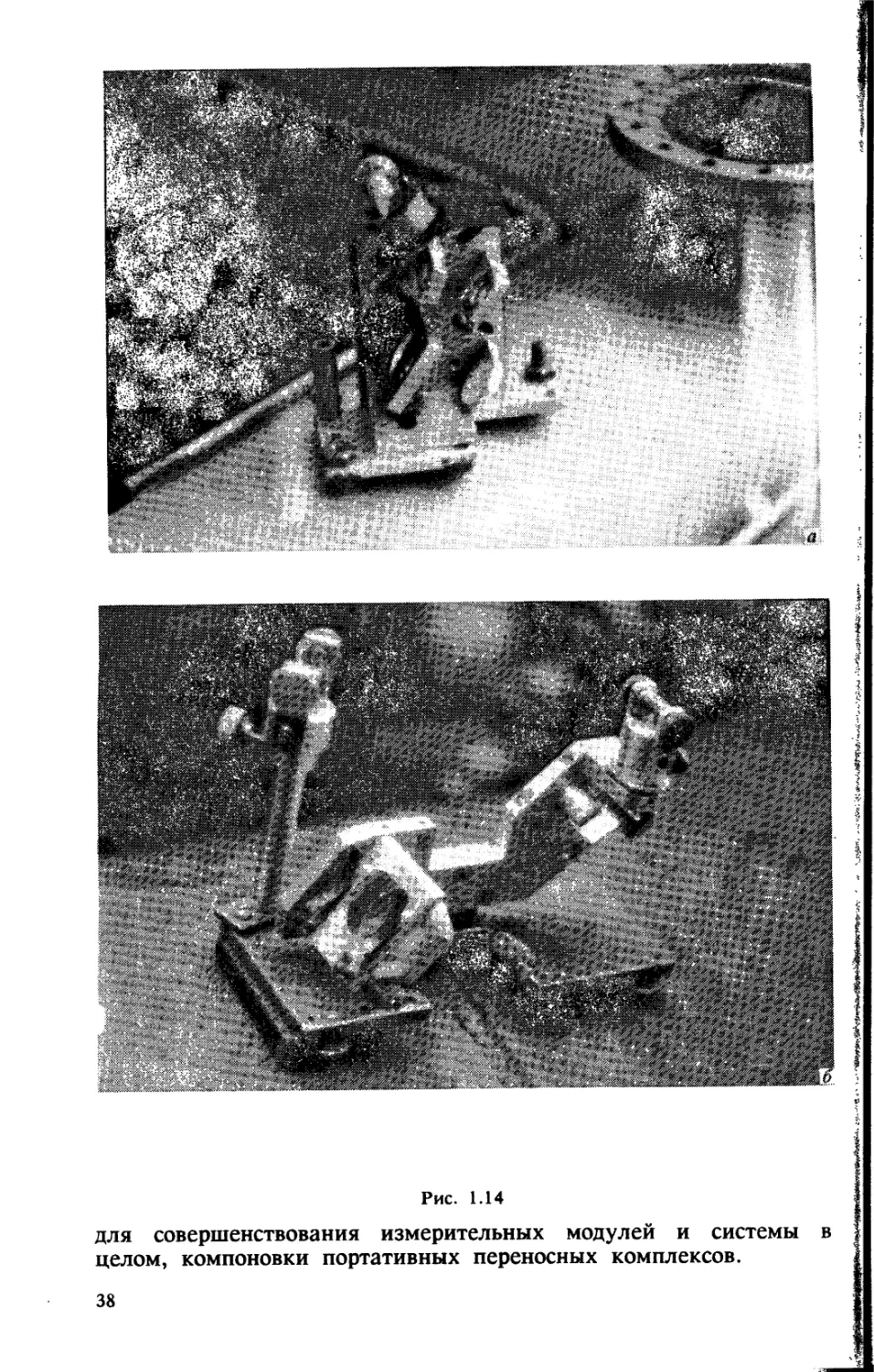

систем; фотографии некоторых приведены здесь на рисун-

ках 1.12—1.14. Системы создавались авторами данной книги

совместно со многими коллегами по работе. Большая исследова-

тельская работа проводилась совместно с венгерскими учеными;

в результате был получен совместный европейский патент на

созданную систему [46].

В семидесятых годах, когда голографическая интерферометрия

начала развиваться и применяться в технике, исследователи очень

сильно опасались помех от внешних вибраций. Поэтому голо-

графические установки были громоздкие и мало пригодные для

практической работы. Опыт многолетней работы с голографи-

ческими установками и потребности промышленности в проведении

необходимых измерений побуждали ученых отказываться от

начальных требований к голографическим установкам. Они

становились небольшими и все более удобными в работе.

Рис. 1.12

36

Рис. 1.13

Оказалось, что возможно создание измерительных модулей с

высокой устойчивостью к вибрационным помехам. Системы

ЛИМОН практически следовали за общим развитием данной

области экспериментальной механики. Вначале они были хотя и

переносными, но несколько громоздкими (рис. 1.12), а последние

уже стали небольшими (рис. 1.13, 1.14 а,б), и в перспективе

ограничения на уменьшение измерительных модулей практически

снялись.

В настоящее время размеры системы определяются размерами

используемых лазеров или других составляющих объектов, в

частности, используемых элементов для закрепления фотоп-

ластинок и записи голограмм.

Пока называть данную систему прибором нецелесообразно, так

как она включает в себя несколько комплектующих: лазер с

блоком питания, дрель или другое устройство для создания

отверстия, приспособление для проявления фотопластинок, если

измерительная работа идет с применением фотопластинок, кре-

пежную оснастку для установки измерительного модуля в

произвольном необходимом месте на конструкции или образце и

некоторые другие вспомогательные инструменты типа штан-

генциркуля для измерения глубины отверстия, наждачной шкурки

для зачистки и подготовки поверхности и т.д. При создании

системы ставилась цель достичь удобства и простоты измеритель-

ной работы, использовались достижения и опыт, полученные при

измерениях напряжений другими методами. Постоянно про-

водилось сравнение с тензометрическим методом измерения [54],

как наиболее часто применяемым в настоящее время. Мно-

гочисленные исследовательские измерения в условиях лаборатории,

завода, на объектах под открытым небом дали обширный материал

37

Рис. 1.14

для совершенствования измерительных модулей и системы в

целом, компоновки портативных переносных комплексов.

38

Первые системы были сделаны в единой компоновке: лазер

жестко связан с измерительным блоком (рисунки 1.12, 1.13).

Однако выезды на объекты для измерений и сами измерения

показали, что такая компоновка, как правило, неудобна в работе

и поэтому было решено дальнейшие модификации системы

ЛИМОН исполнять в раздельной компоновке: лазер и измеритель-

ный модуль (см. рис. 1.14 а,®. Это позволило сделать отдельный

измерительный модуль небольшого веса—менее килограмма, что,

в свою очередь, существенно упрощало установку модуля на

измеряемую точку объекта, конструкции, материала, образца и

т.д. и обеспечивало достаточно жесткое соединение модуля с

поверхностью объекта, чтобы записать голограмму поверхности в

окрестности зондирующего отверстия, не боясь при этом возмож-

ных вибраций объекта. Небольшие размеры измерительного модуля

расширили возможности маневра и мобильности при перестановках

и позволили работу по сверлению отверстия сделать необре-

менительной и использовать для этого любую дрель—электриче-

скую или пневматическую. Отпала потребность в специальных

узлах, входивших в состав первых ЛИМОН’ов, и использо-

вавшихся, например, в американском стандарте [59]. Использо-

вание обычной дрели сделало работу по высверливанию отверстий

очень простой и надежной.

Голографическая интерферометрия не требовательна к точному

размещению отверстия и к его размерам. Отверстие может

находится практически в любой точке участка, записанного на

голограмме, это не отражается на точности измерений. Поэтому

исследователю операцию сверления—создание возмущающего от-

верстия—легко производить обычной дрелью. Также свободно

выбирается диаметр и глубина отверстия, учитывая то, что

вышеописанная методика создана для отверстий произвольных

диаметров и глубин. Надо отметить, что при тензометрических

измерениях смена диаметра отверстия может оказаться достаточно

затруднительной, если используются специальные тензодатчики

типа тензорозеток.

Опыт исследовательской работы показал, что определение

остаточных напряжений удобнее проводить при помощи измерения

нормальной компоненты перемещения W: легко выполнять изме-

рения потому, что запись голограммы в этом случае осуществля-

ется в направлении зеркального отражения падающего лазерного

пучка от поверхности изделия. В реальных условия поверхность

может быть не очень удобной для голографирования, т.е. с малым

коэффициентом отражения и неровной. В этом случае лучшие, с

точки зрения использования света, условия определяются по

закону угол падения равен углу отражения, и время экс-

понирования светоприемника, фотопластинки или термопласта,—

минимально.

Конечно, поверхность можно подготовить, и ее надо подго-

тавливать, но при этом нельзя «портить», т.е. требуется не

нарушать существующие в теле остаточные напряжения. Нельзя

39

бездумно осуществлять серьезную механическую обработку повер-

хности—это исказит напряжения. Поверхность можно очистить

вручную наждачной шкуркой; можно покрасить белой краской,

чтобы улучшить отражение света. На надо иметь в виду, что

краска при сверлении может отслоится и создать паразитные

перемещения; также может быть повреждена стружкой, особенно

на кромке, а это изменит микрорельеф поверхности, т.е. будет

нарушено основное условие записи интерферограмм—неизменность

микрорельефа во время записи голограмм. Лучше обходиться без

покраски. Авторы книги красили исследуемые поверхности только

в первых экспериментах. Практика показала, что все материалы,

с которыми они работали (металлы: алюминий, магний, сталь,

титан, кремний; керамика типа бакора, карбида бора) хорошо

записываются на голограмме и дают интерферограмму удовлет-

ворительного качества. Зеркальные блики от поверхности легко

убрать наждачной шкуркой.

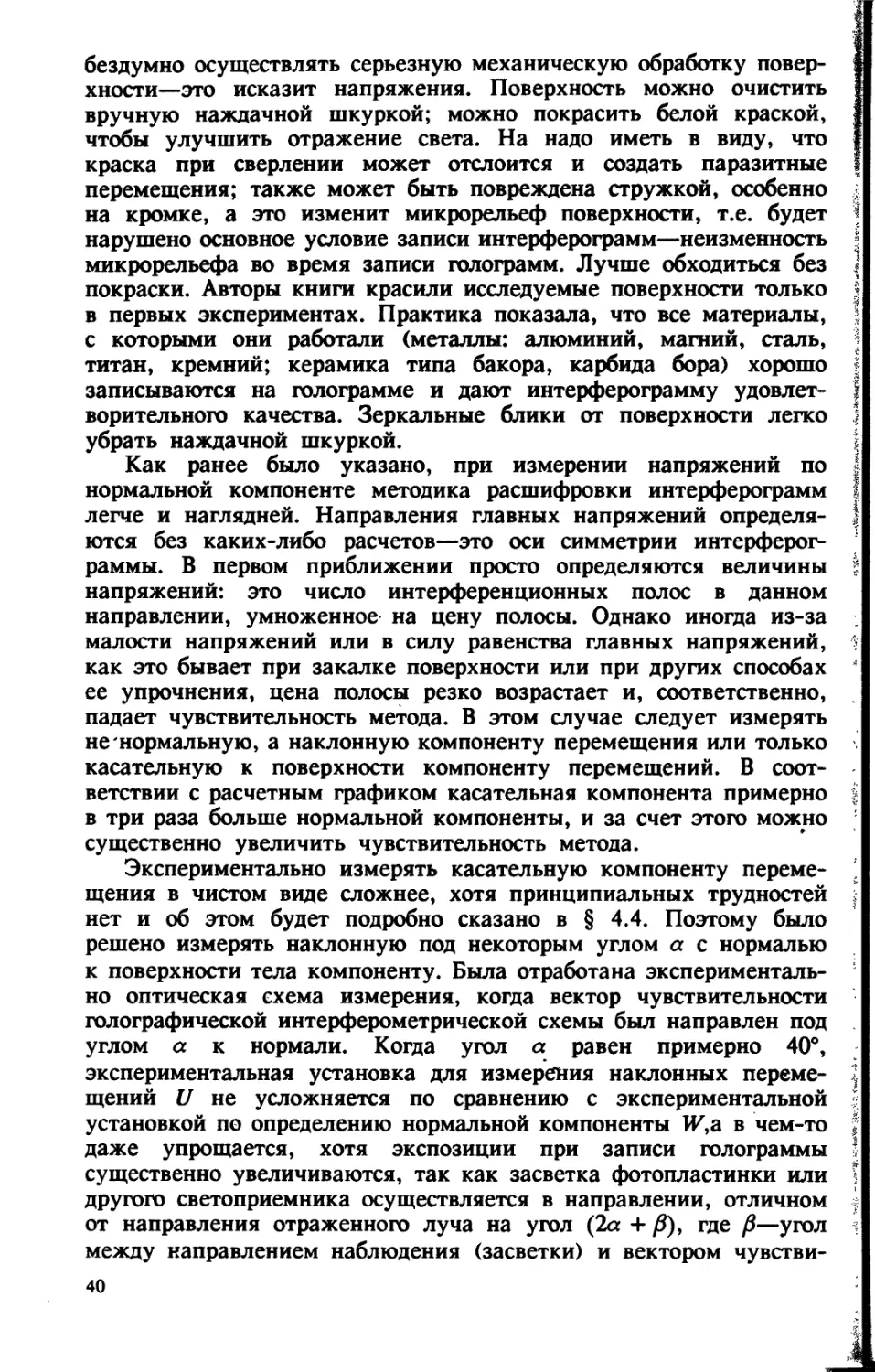

Как ранее было указано, при измерении напряжений по

нормальной компоненте методика расшифровки интерферограмм

легче и наглядней. Направления главных напряжений определя-

ются без каких-либо расчетов—это оси симметрии интерферог-

раммы. В первом приближении просто определяются величины

напряжений: это число интерференционных полос в данном

направлении, умноженное на цену полосы. Однако иногда из-за

малости напряжений или в силу равенства главных напряжений,

как это бывает при закалке поверхности или при других способах

ее упрочнения, цена полосы резко возрастает и, соответственно,

падает чувствительность метода. В этом случае следует измерять

не нормальную, а наклонную компоненту перемещения или только

касательную к поверхности компоненту перемещений. В соот-

ветствии с расчетным графиком касательная компонента примерно

в три раза больше нормальной компоненты, и за счет этого можно

существенно увеличить чувствительность метода.

Экспериментально измерять касательную компоненту переме-

щения в чистом виде сложнее, хотя принципиальных трудностей

нет и об этом будет подробно сказано в § 4.4. Поэтому было

решено измерять наклонную под некоторым углом а с нормалью

к поверхности тела компоненту. Была отработана эксперименталь-

но оптическая схема измерения, когда вектор чувствительности

голографической интерферометрической схемы был направлен под

углом а к нормали. Когда угол а равен примерно 40°,

экспериментальная установка для измерения наклонных переме-

щений U не усложняется по сравнению с экспериментальной

установкой по определению нормальной компоненты Ж,а в чем-то

даже упрощается, хотя экспозиции при записи голограммы

существенно увеличиваются, так как засветка фотопластинки или

другого светоприемника осуществляется в направлении, отличном

от направления отраженного луча на угол (2а + /8), где /3—угол

между направлением наблюдения (засветки) и вектором чувстви-

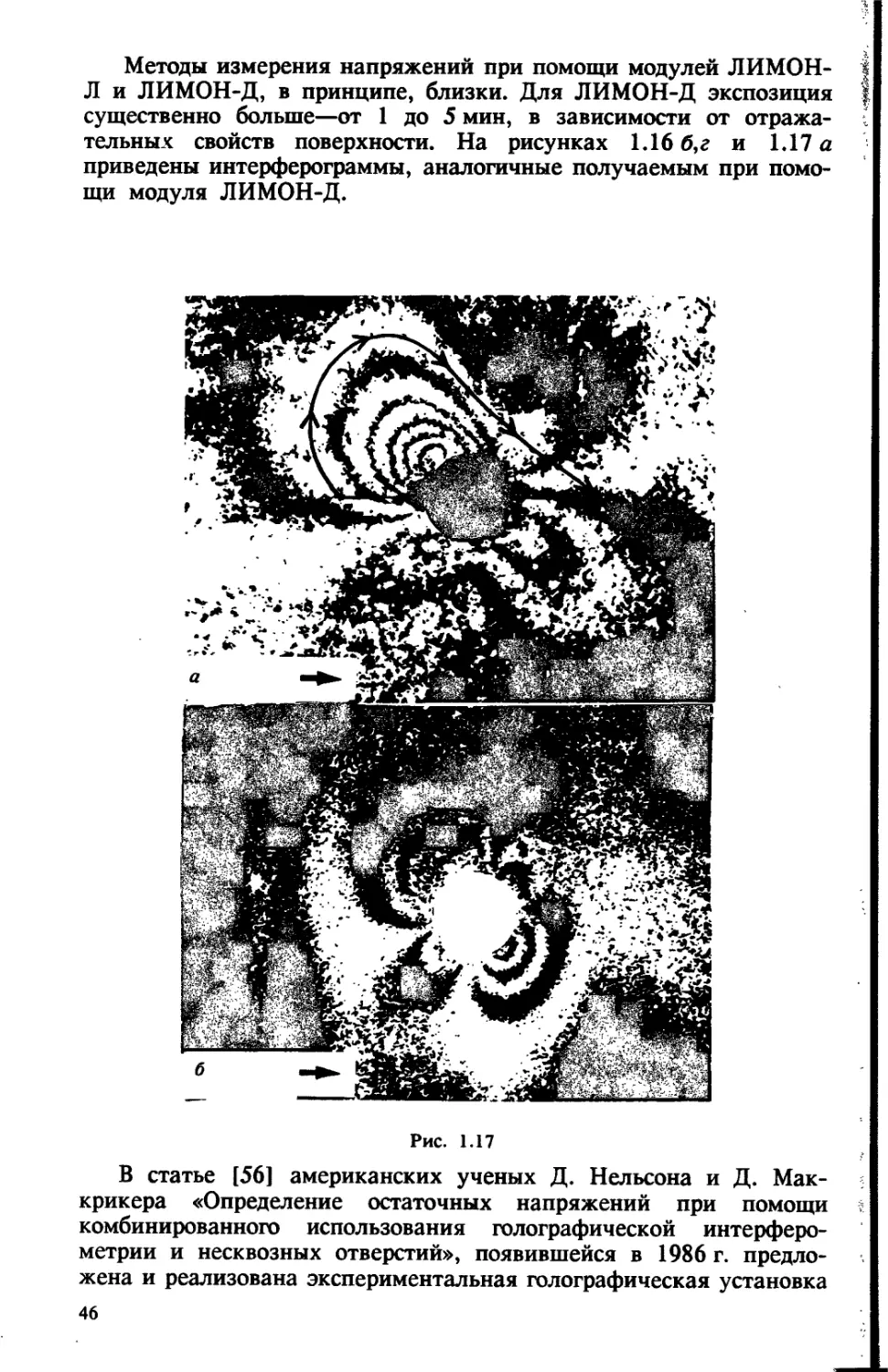

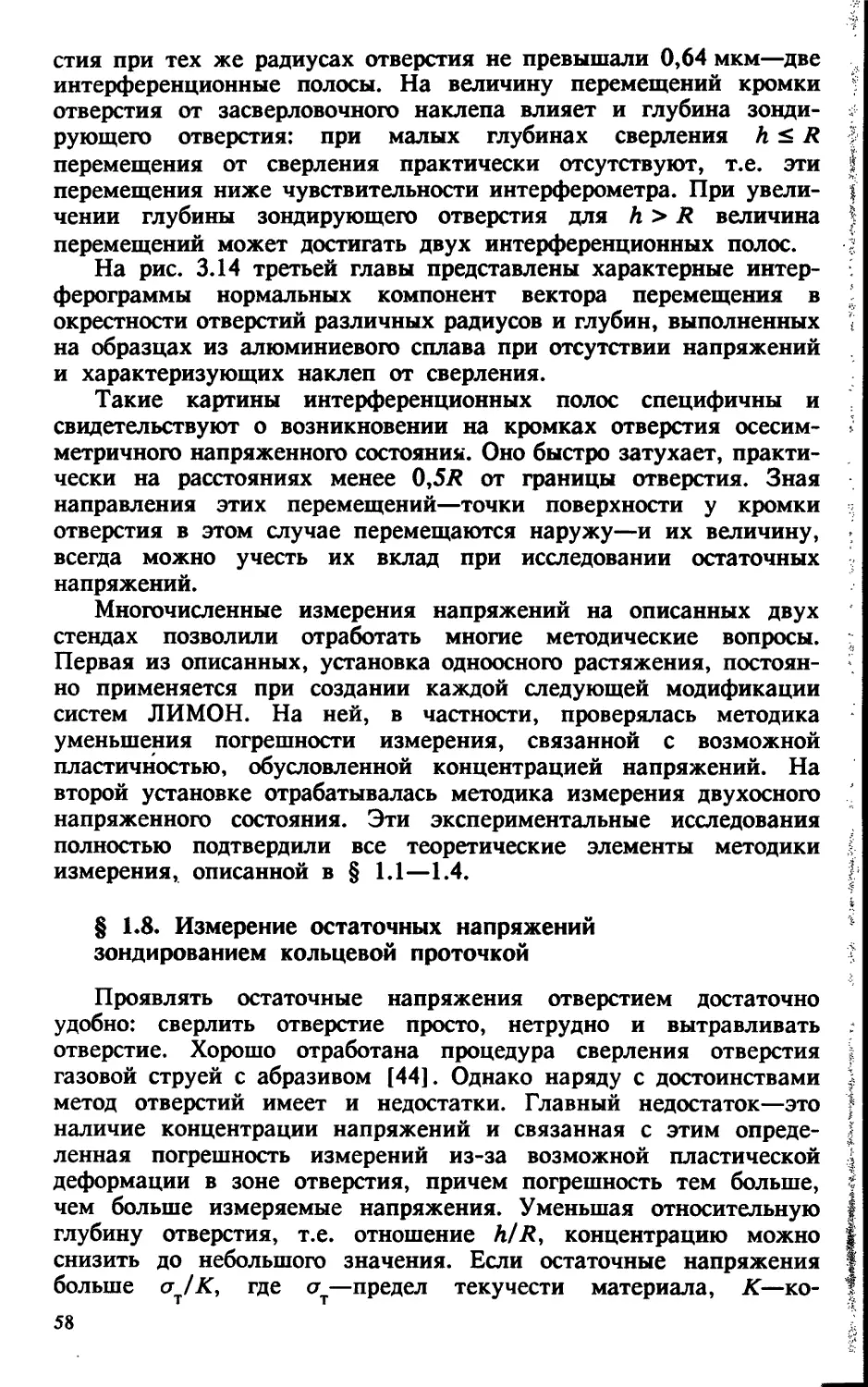

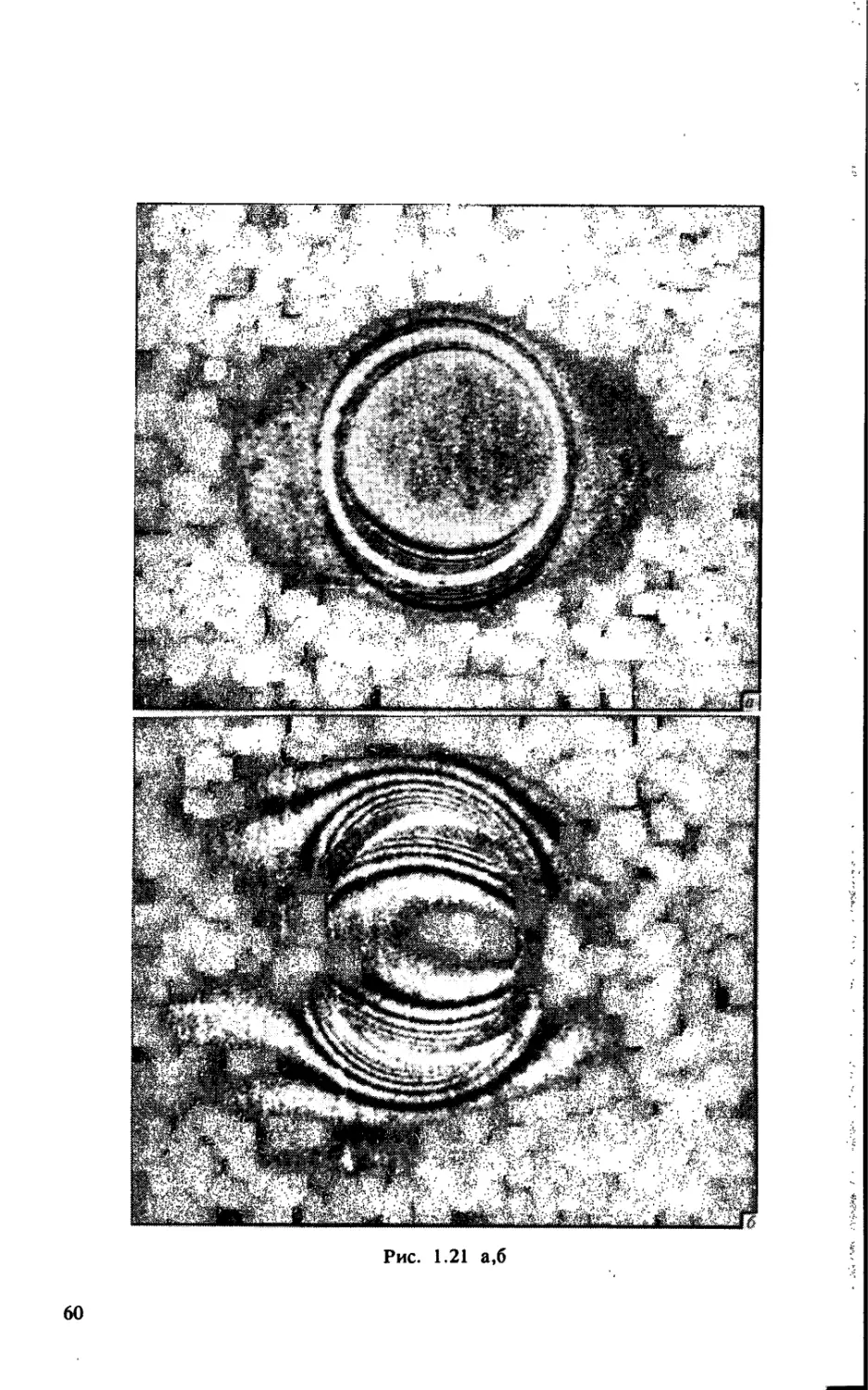

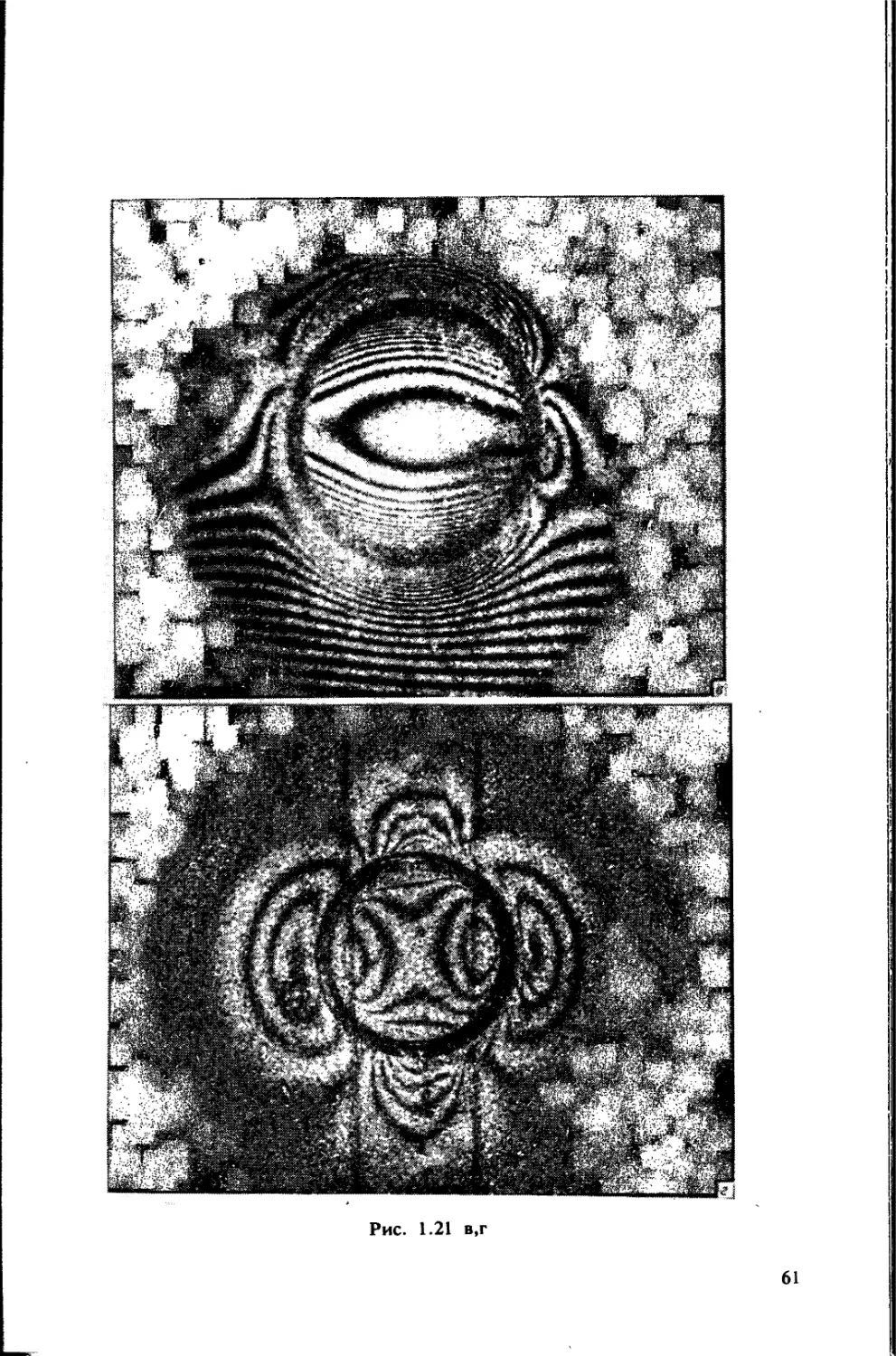

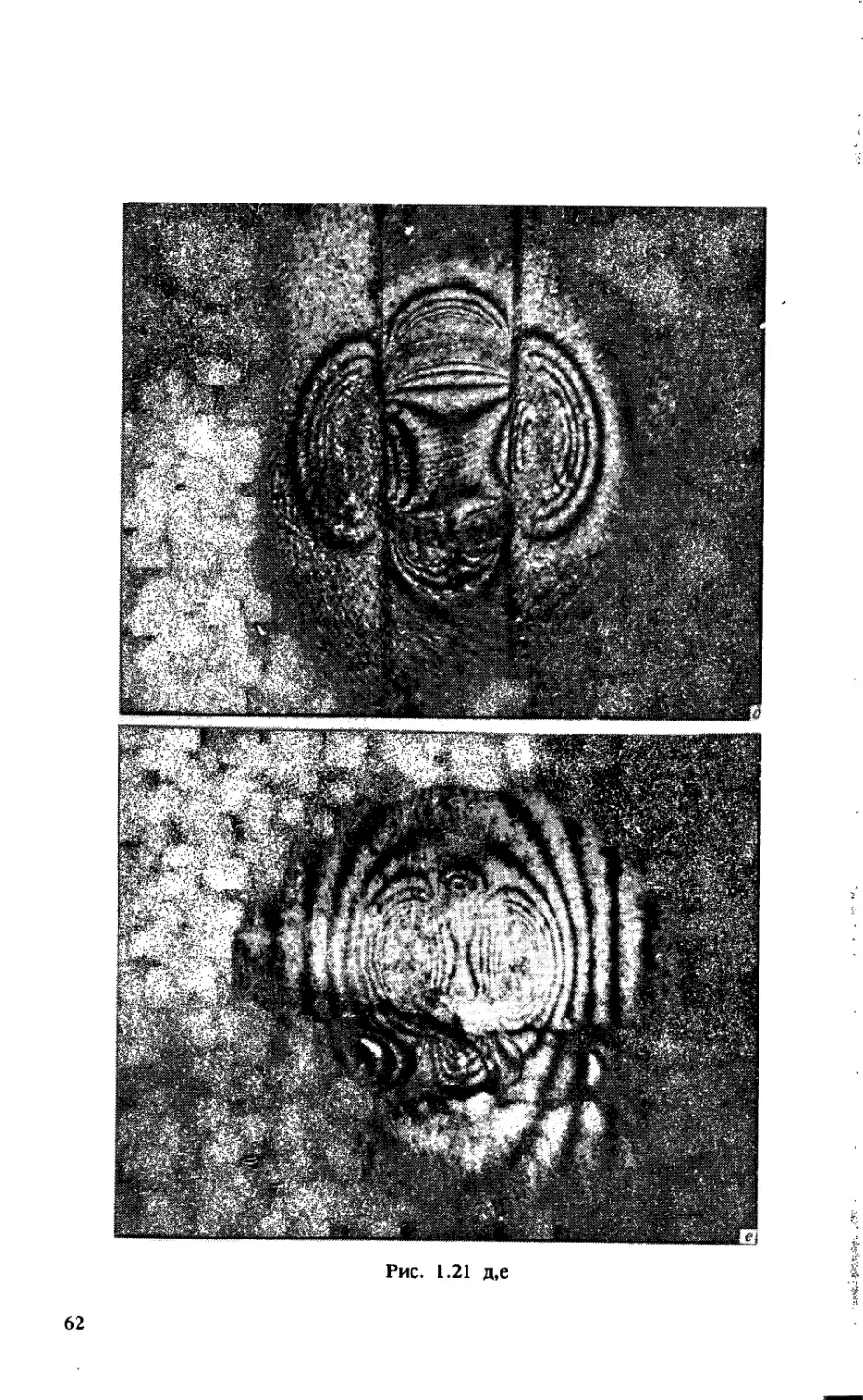

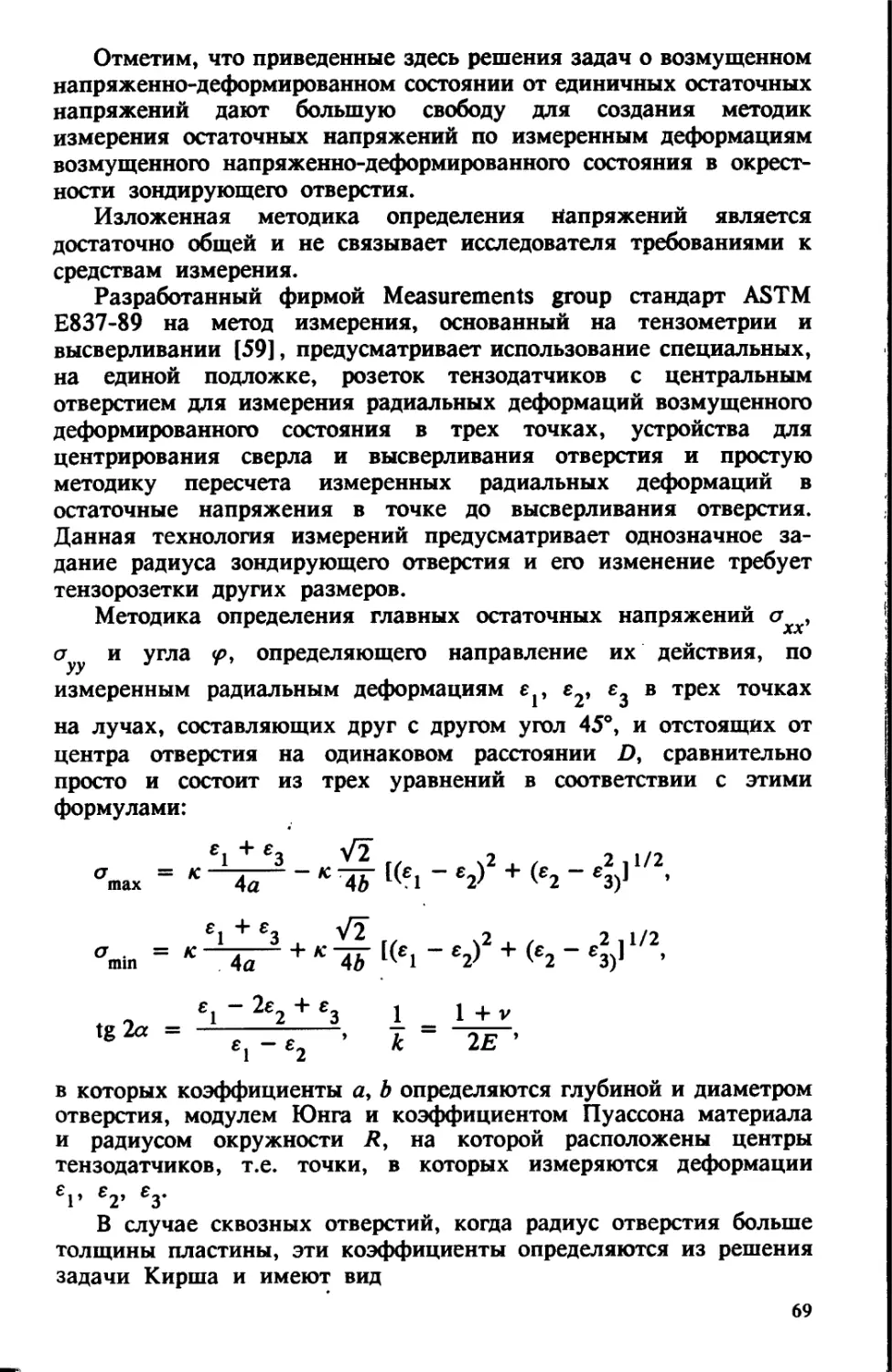

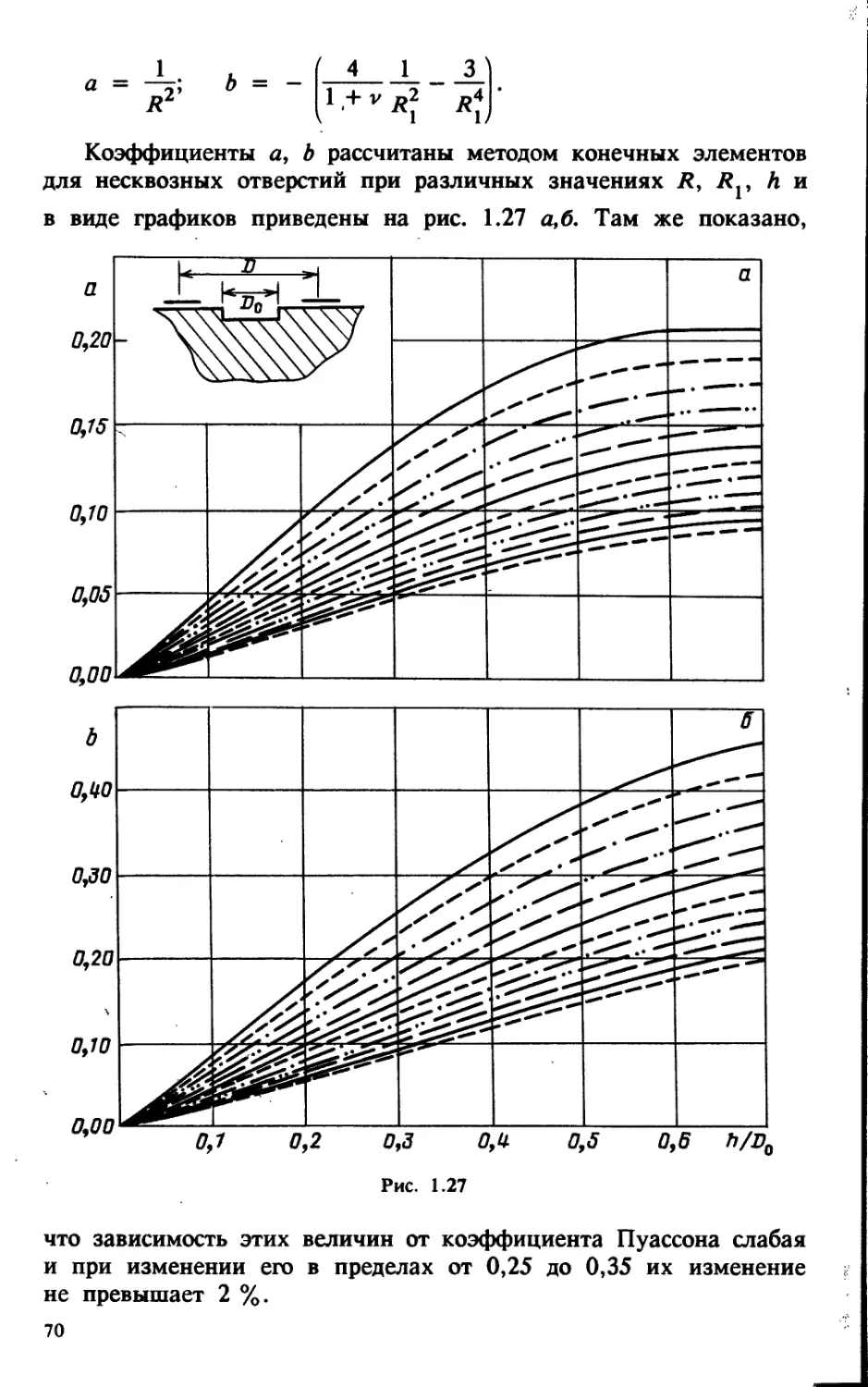

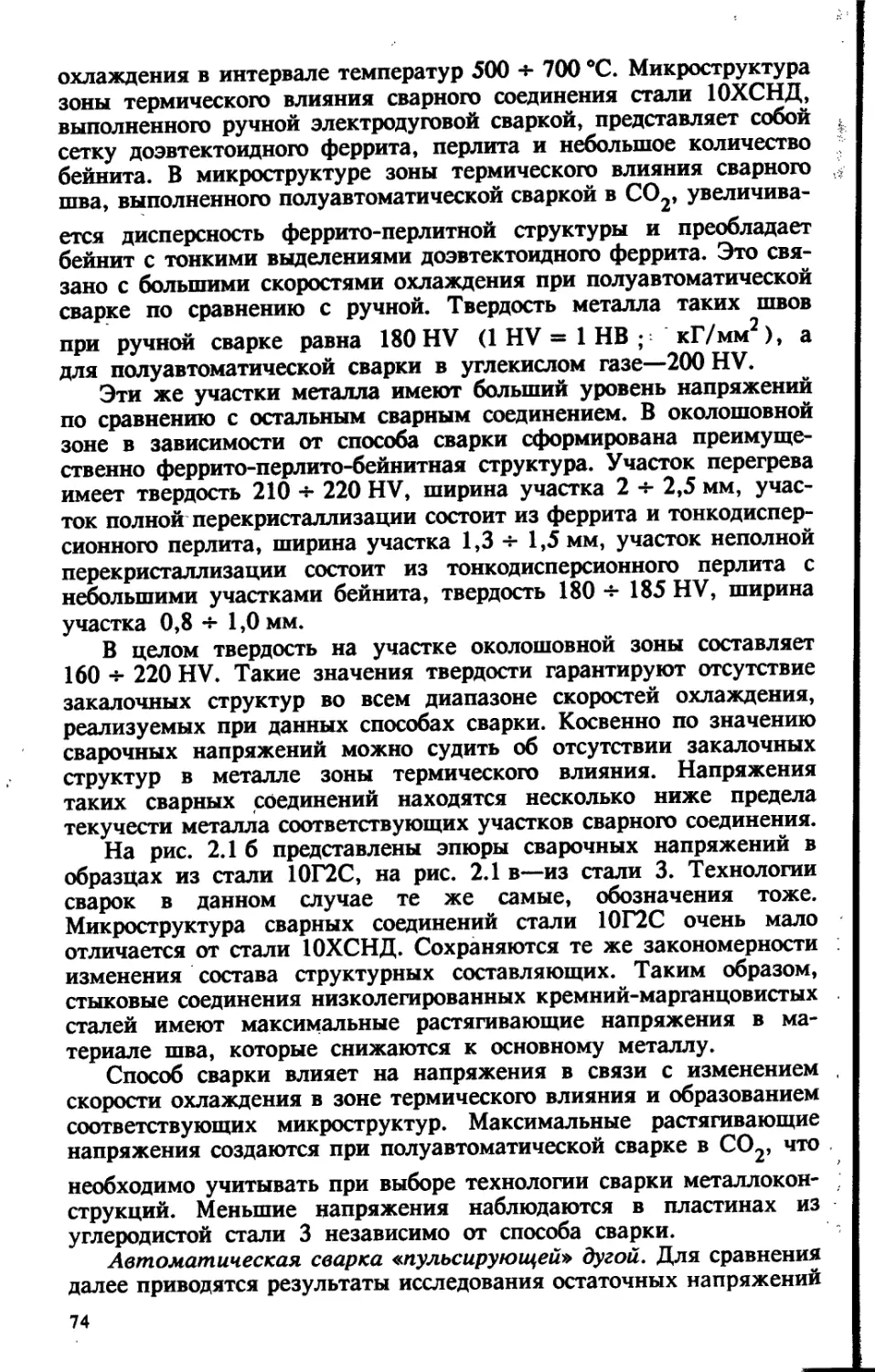

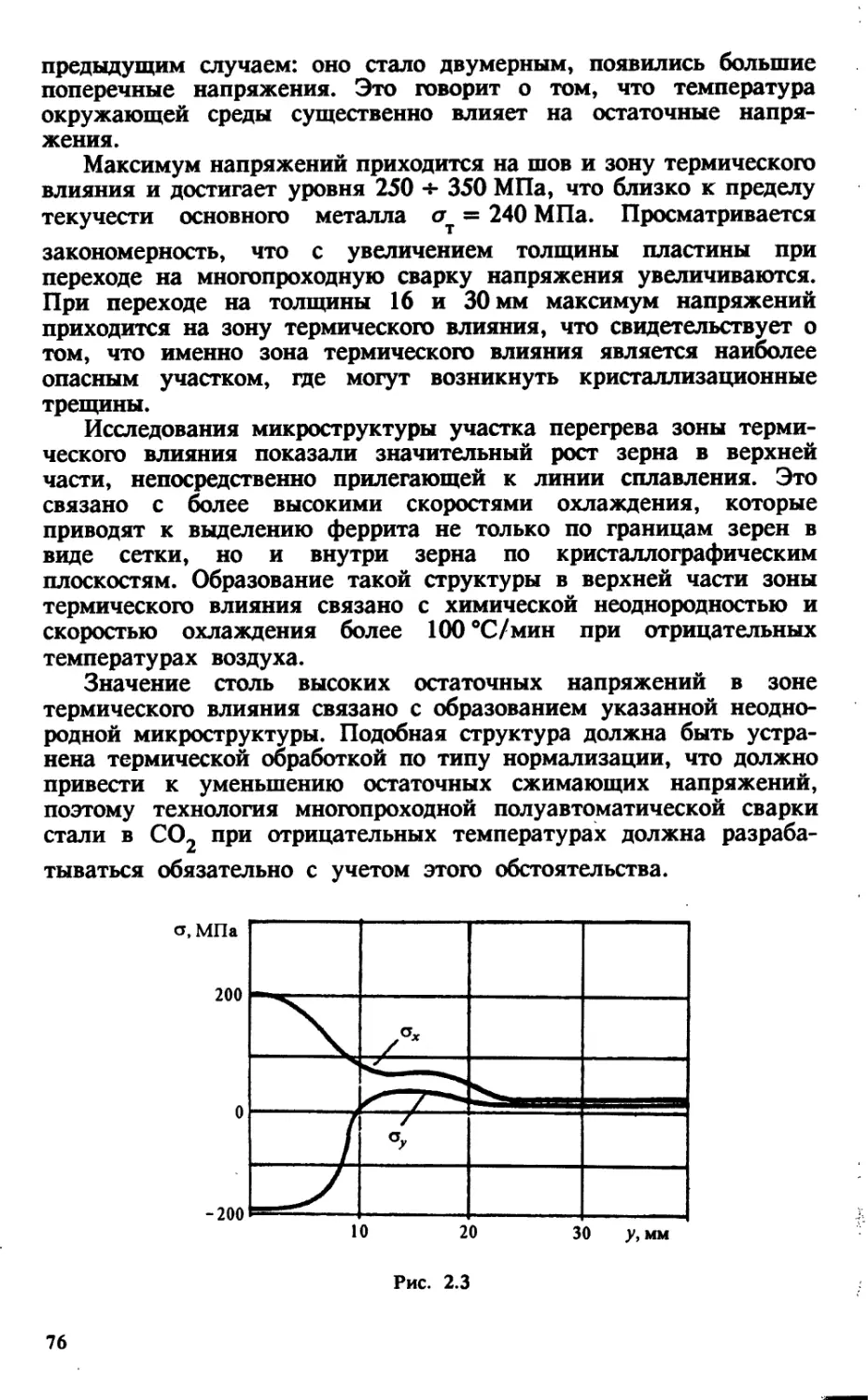

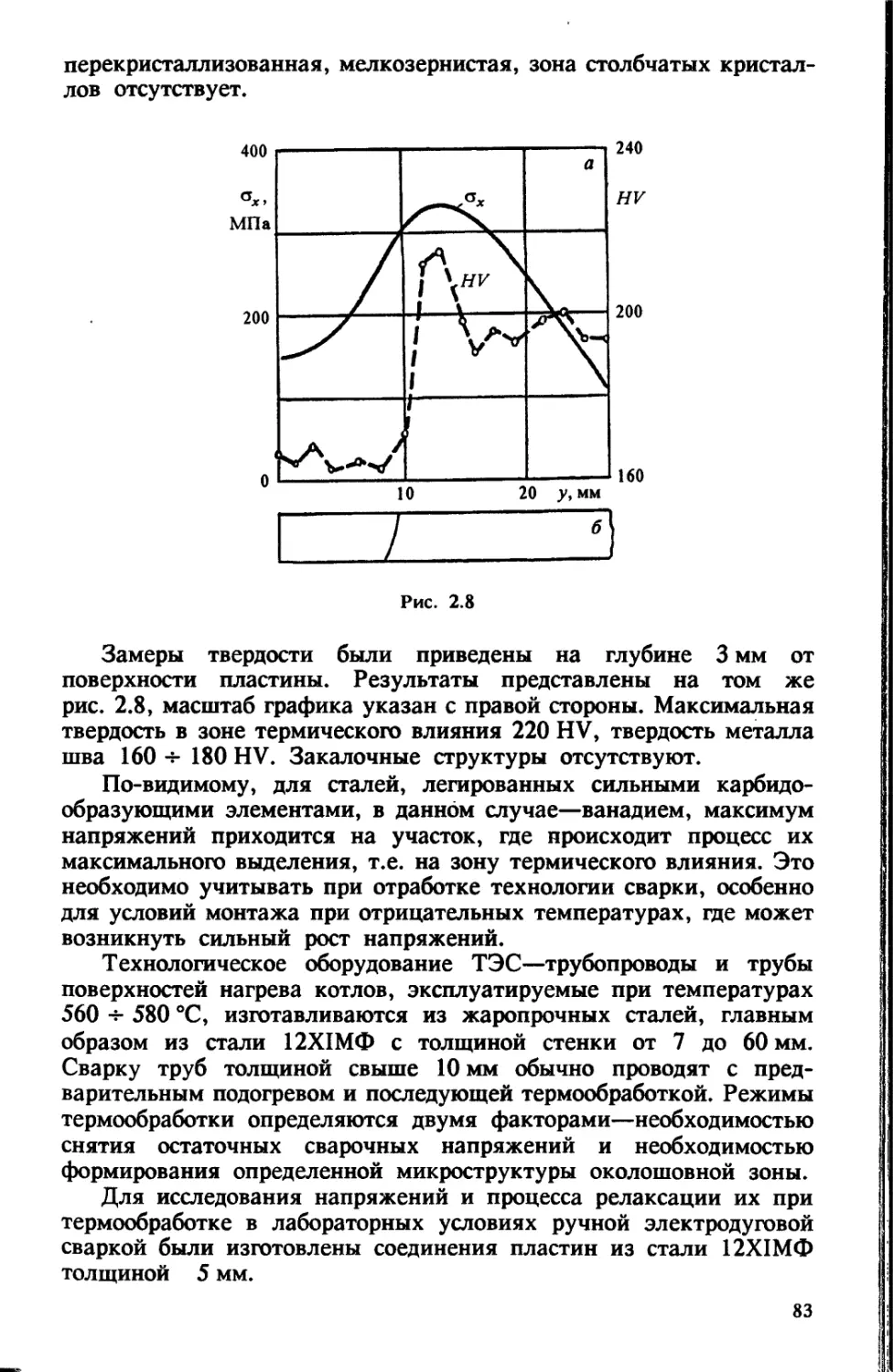

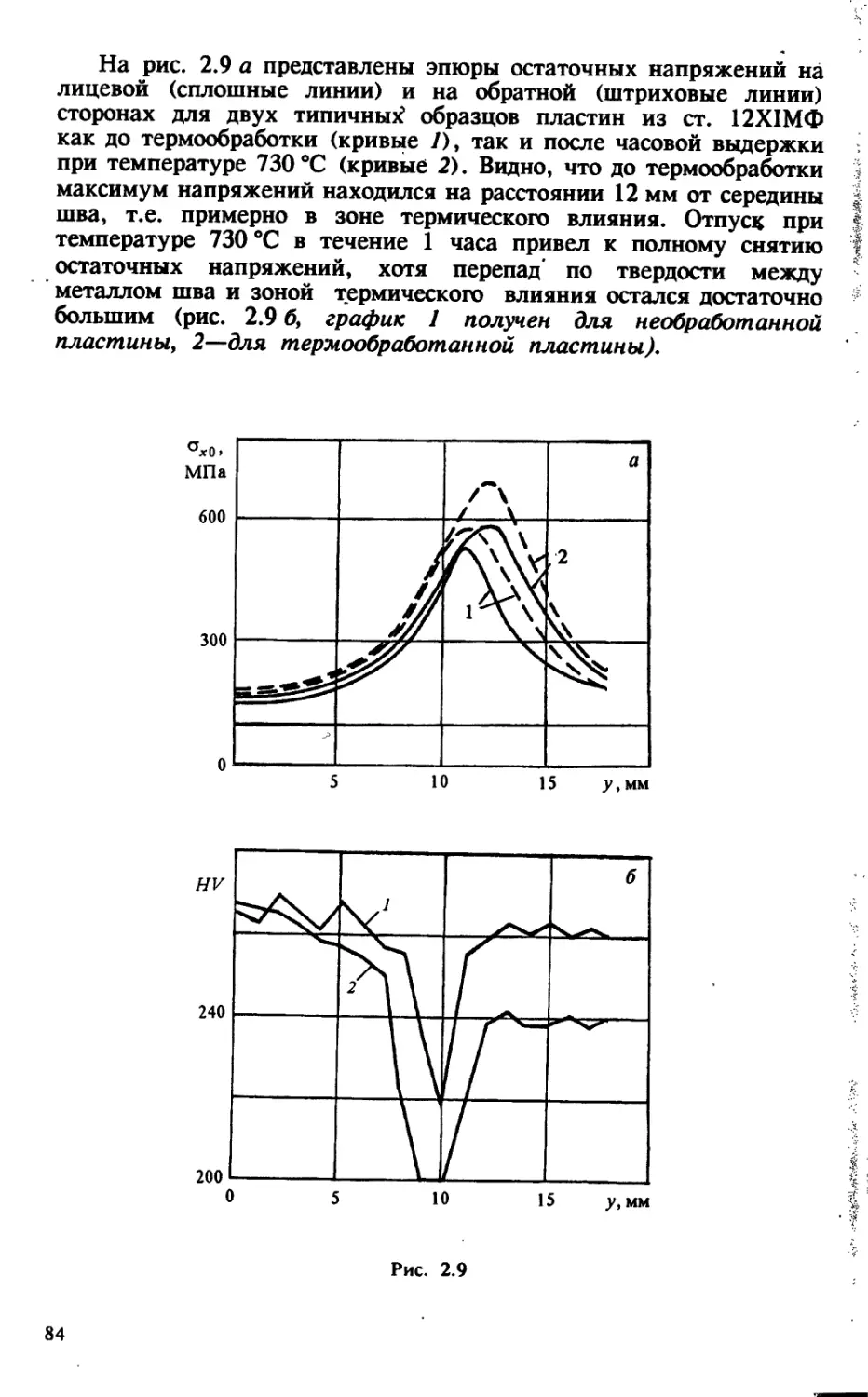

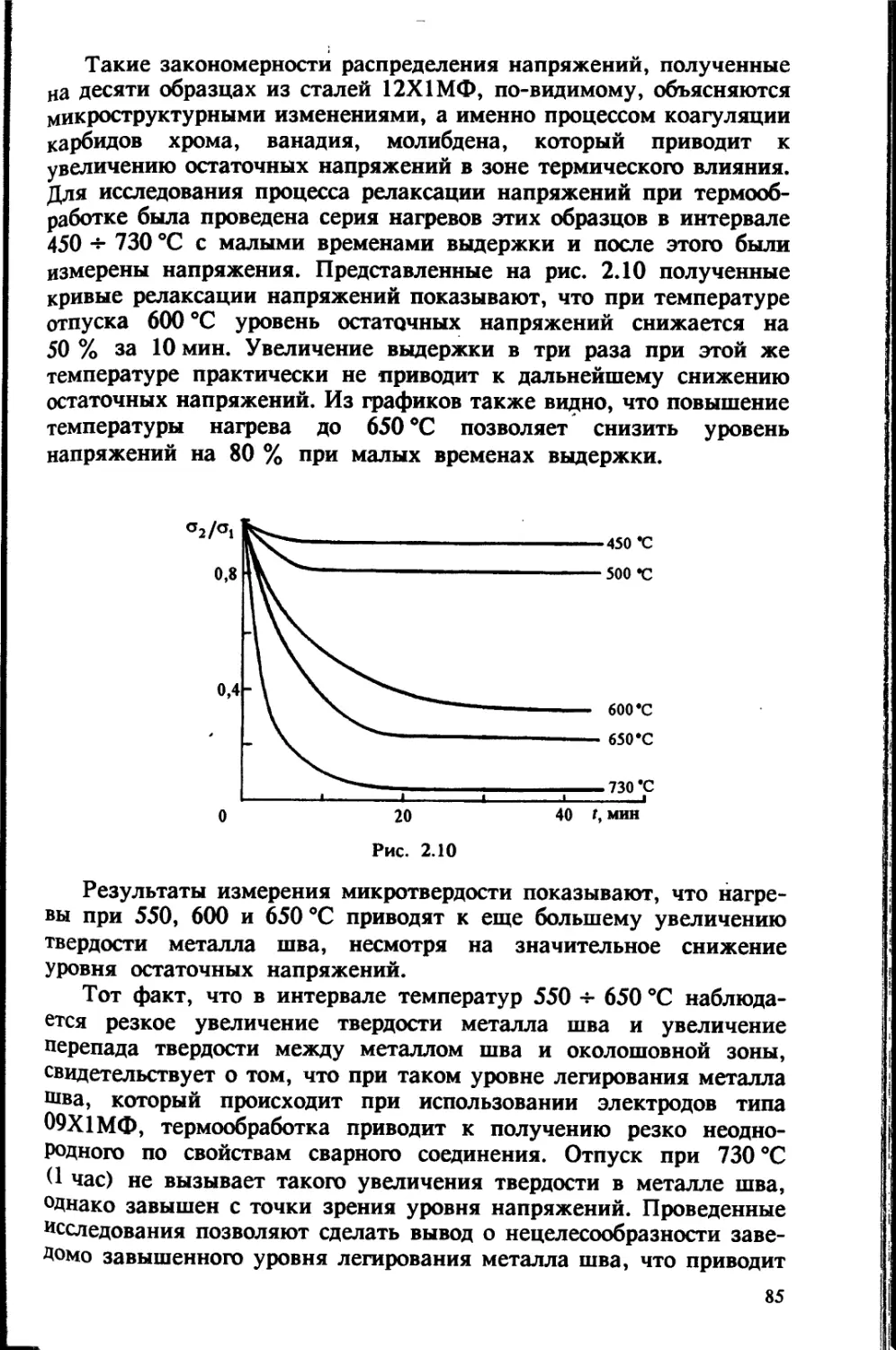

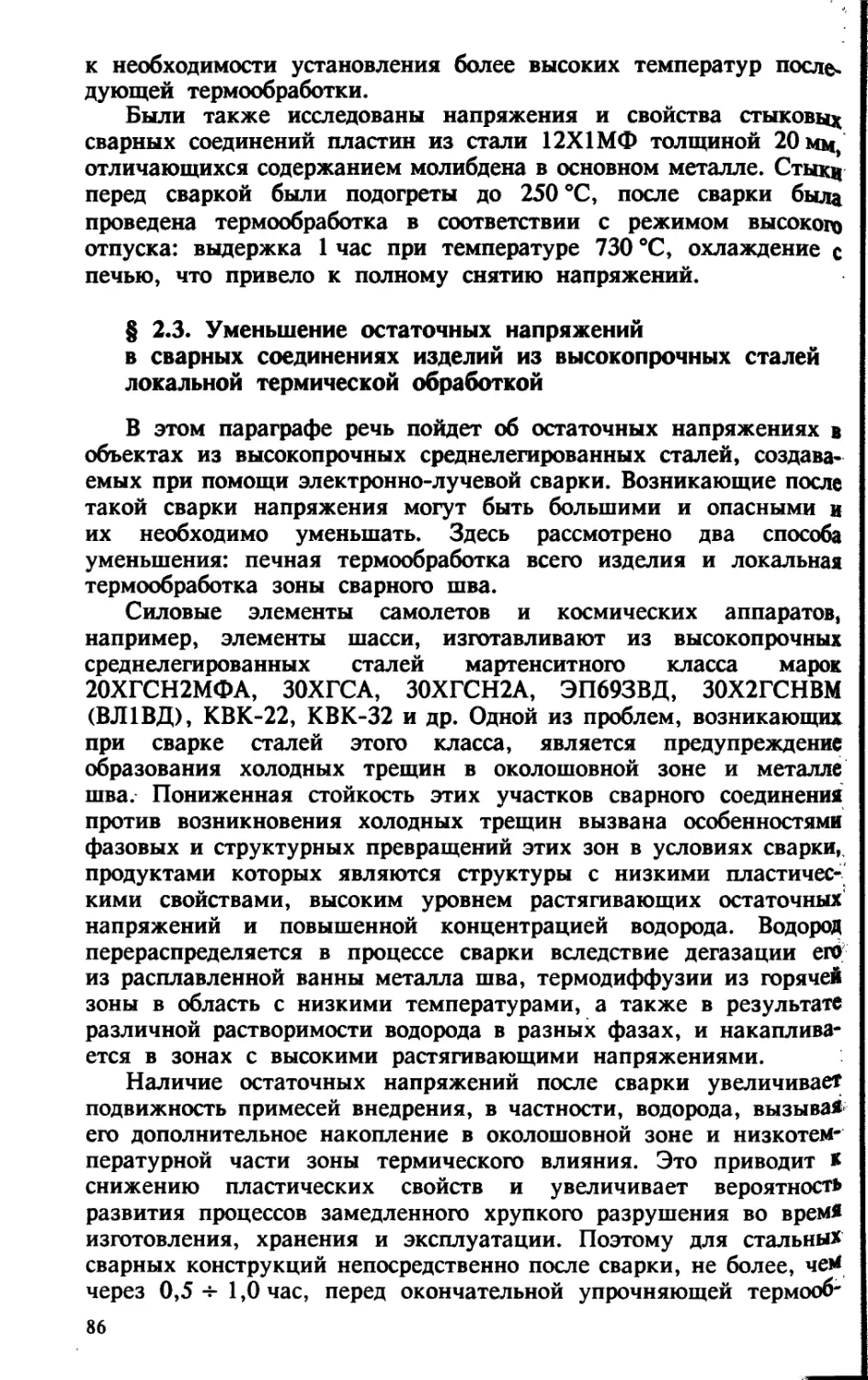

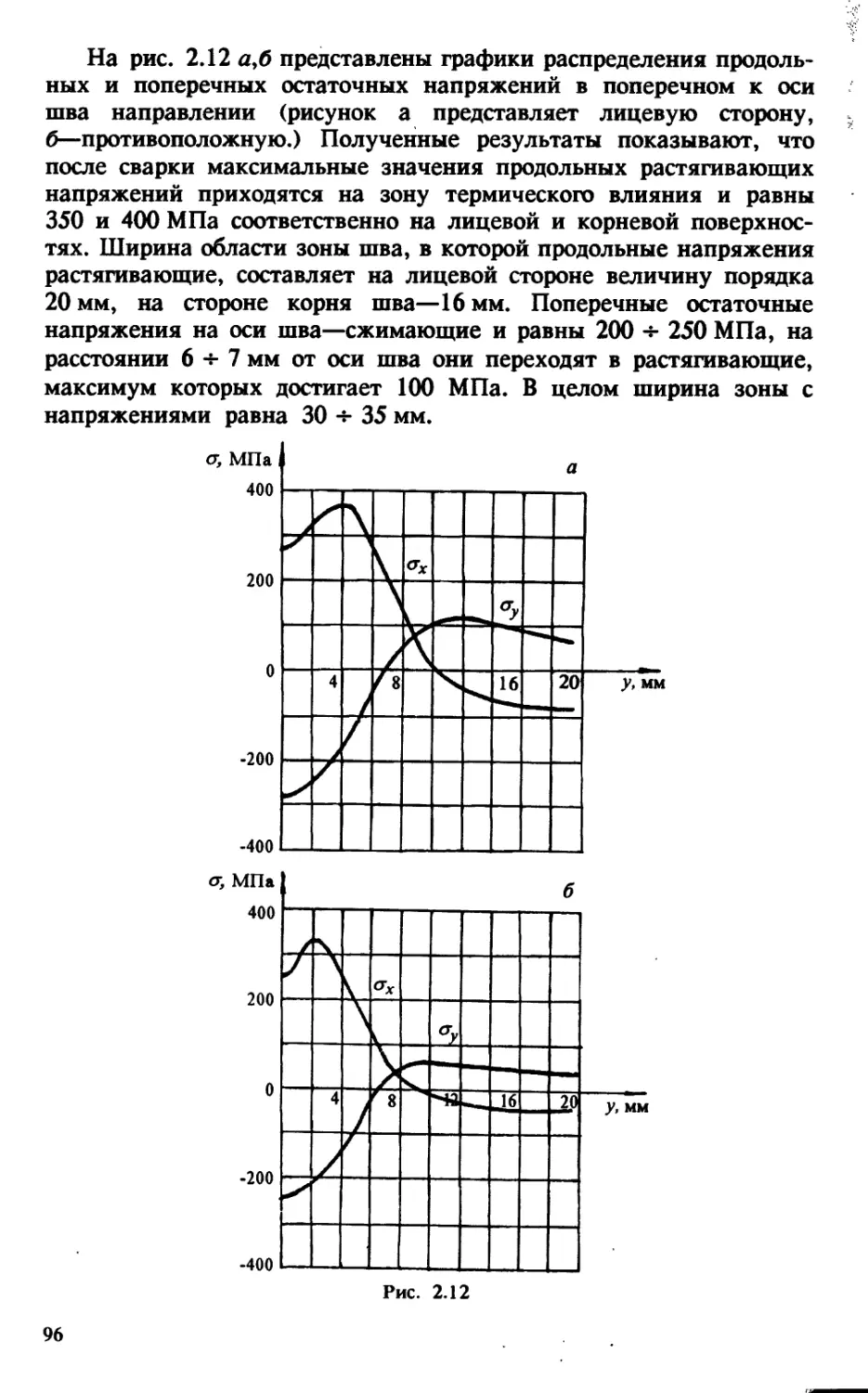

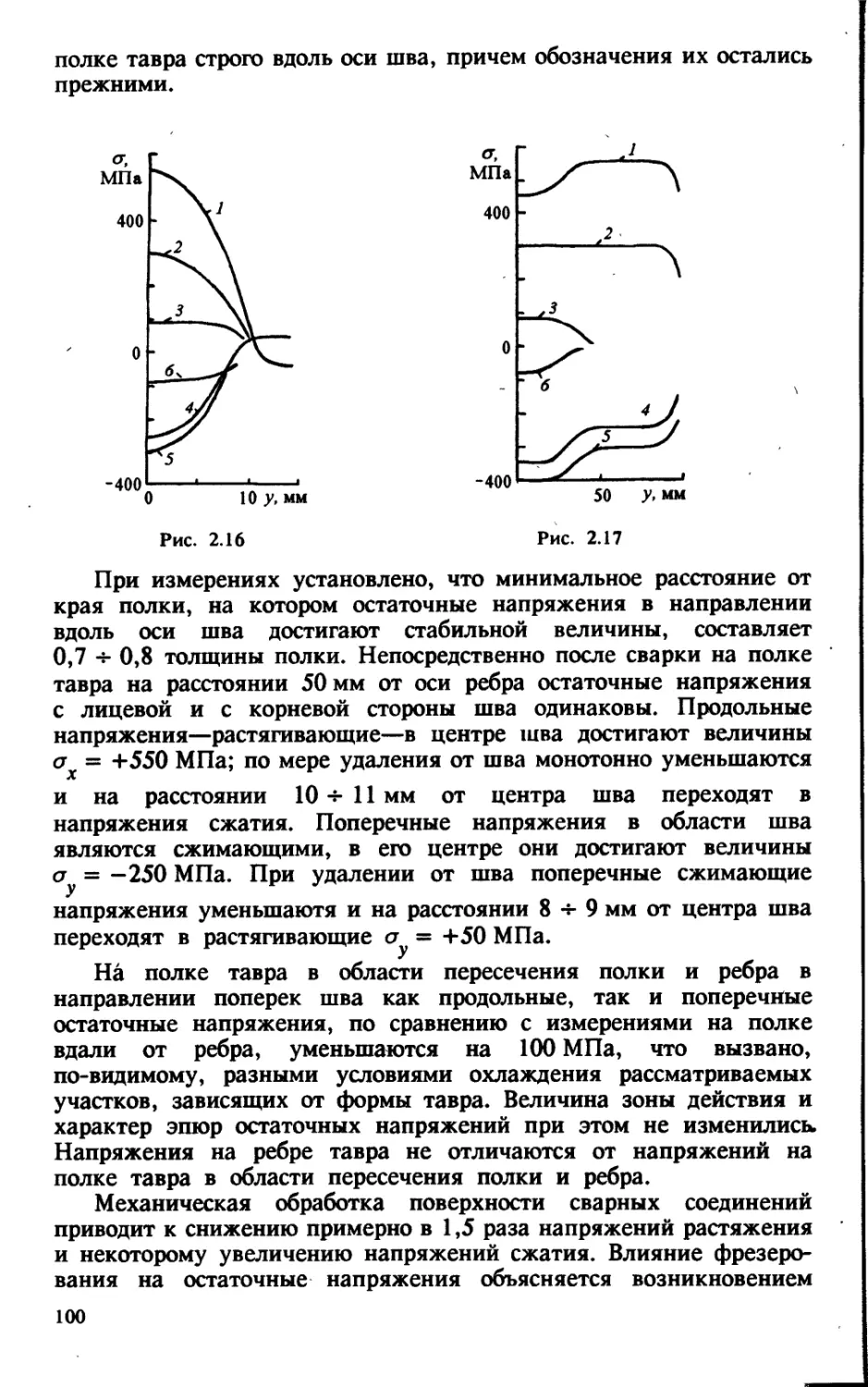

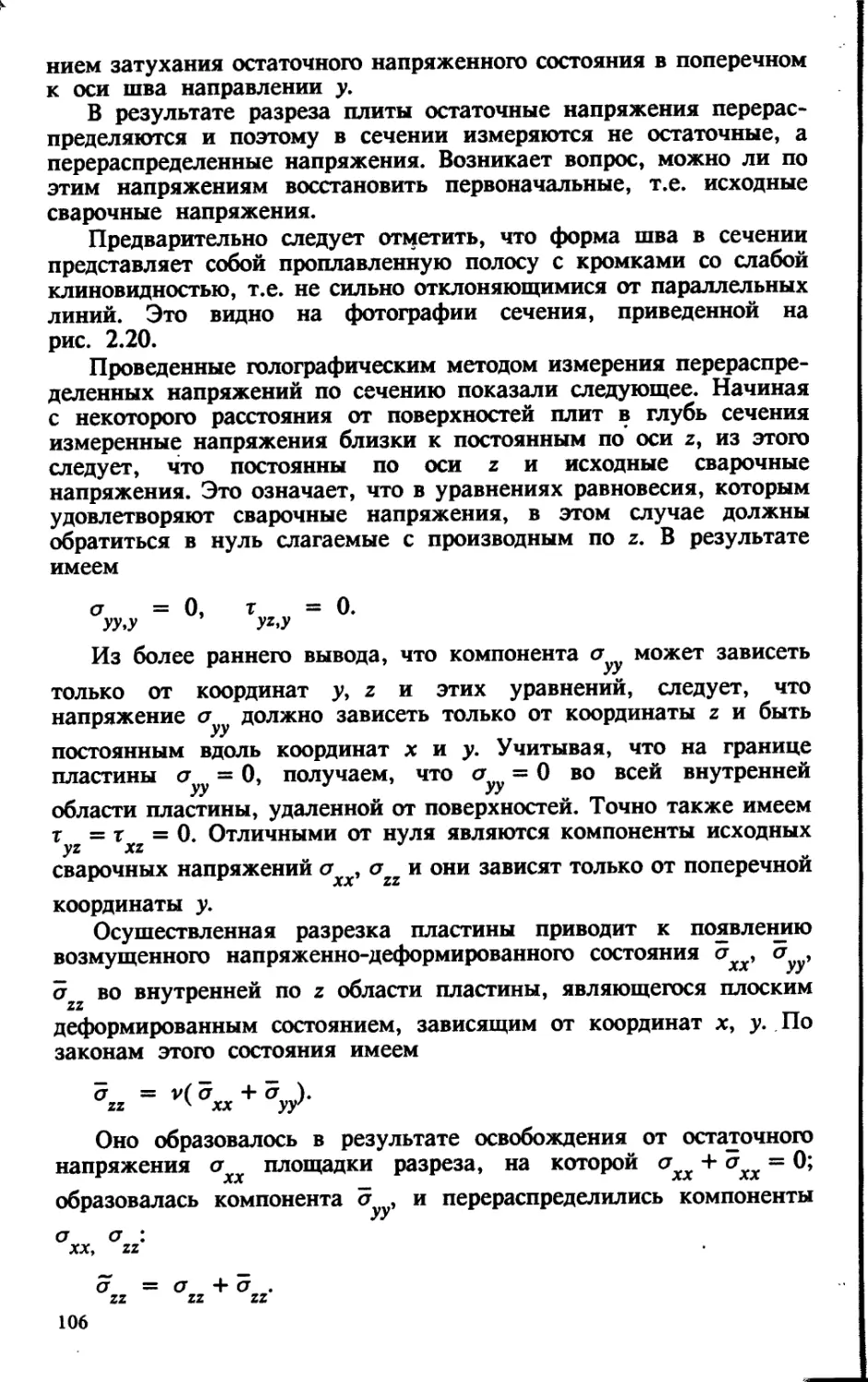

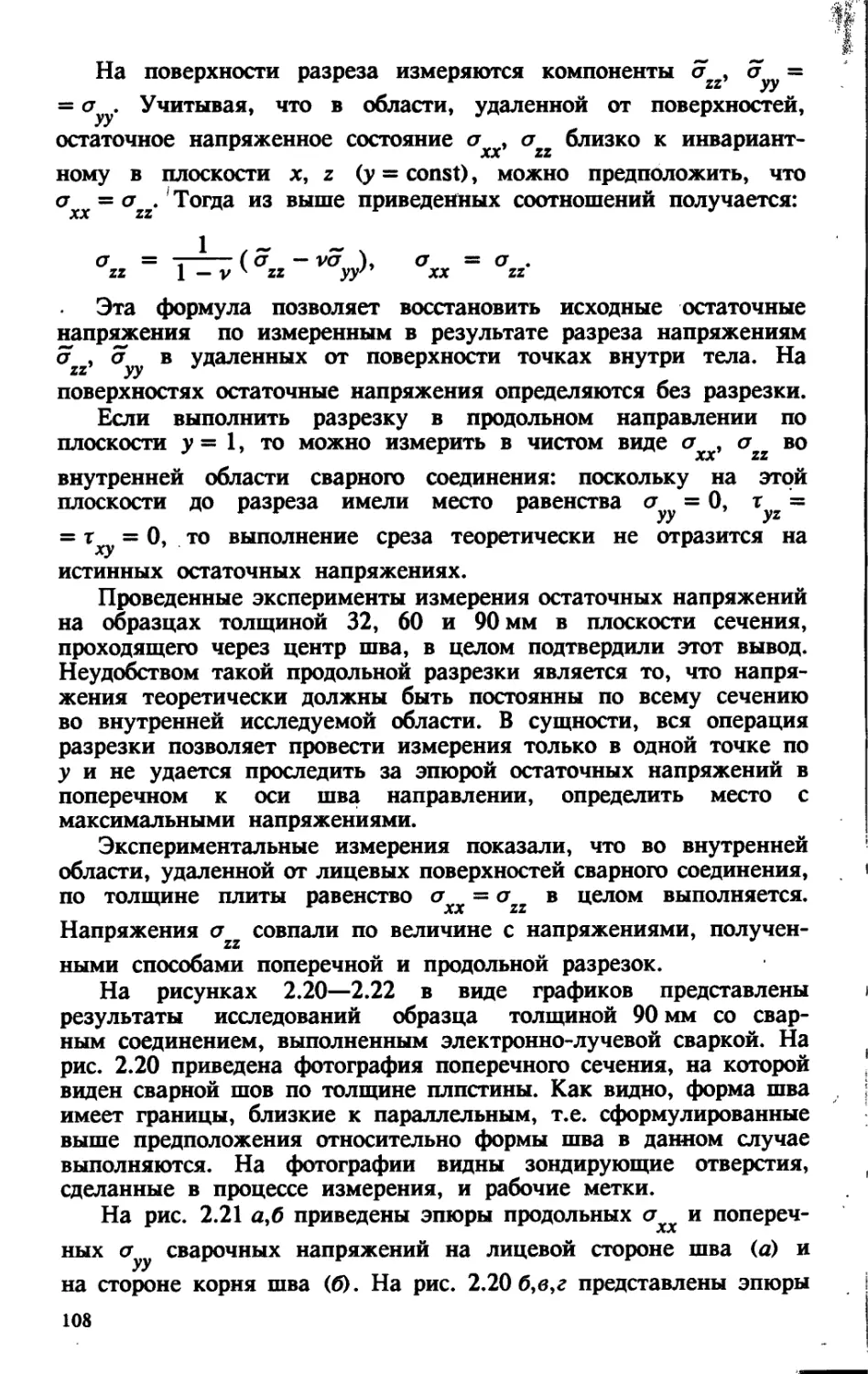

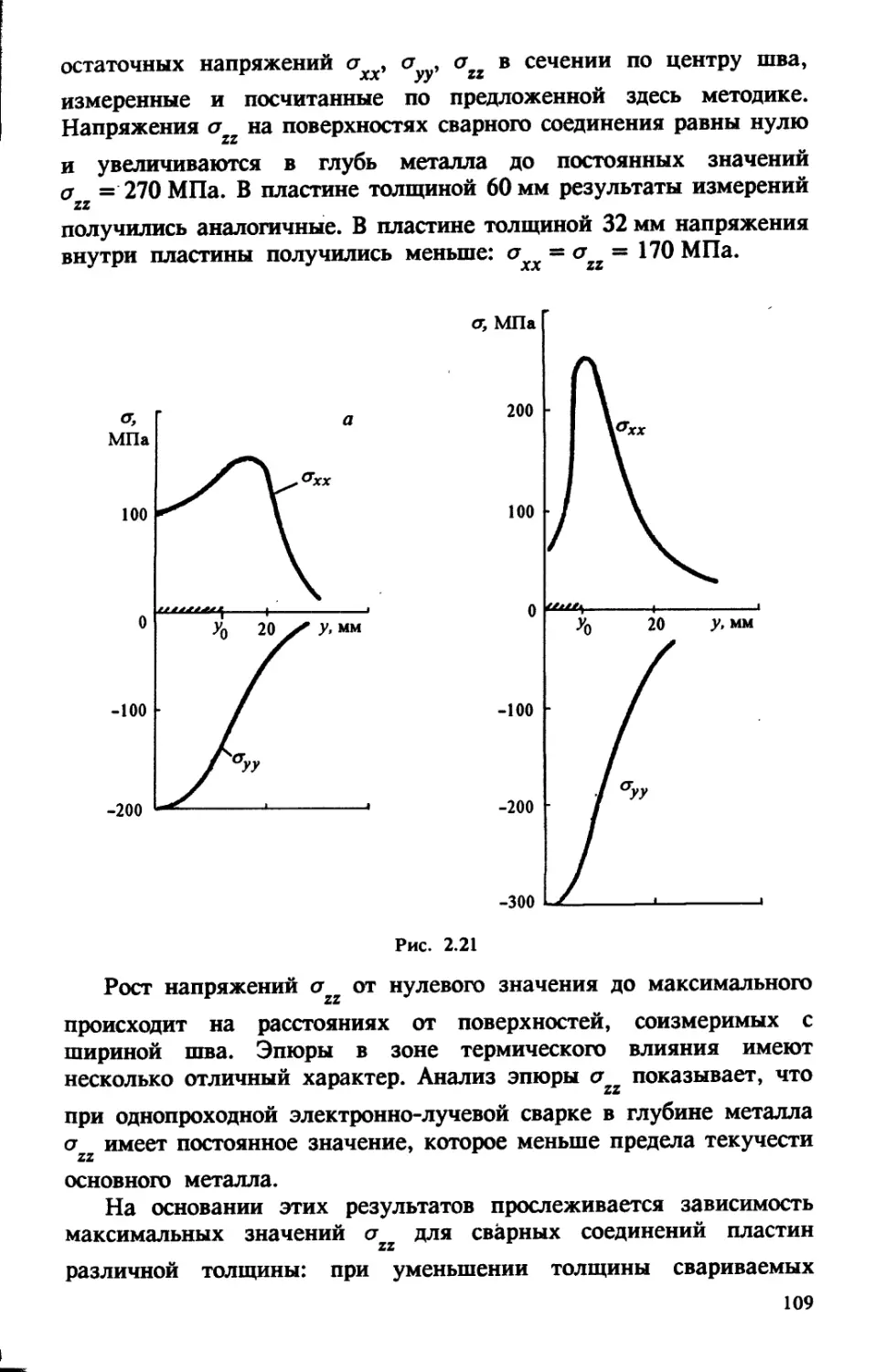

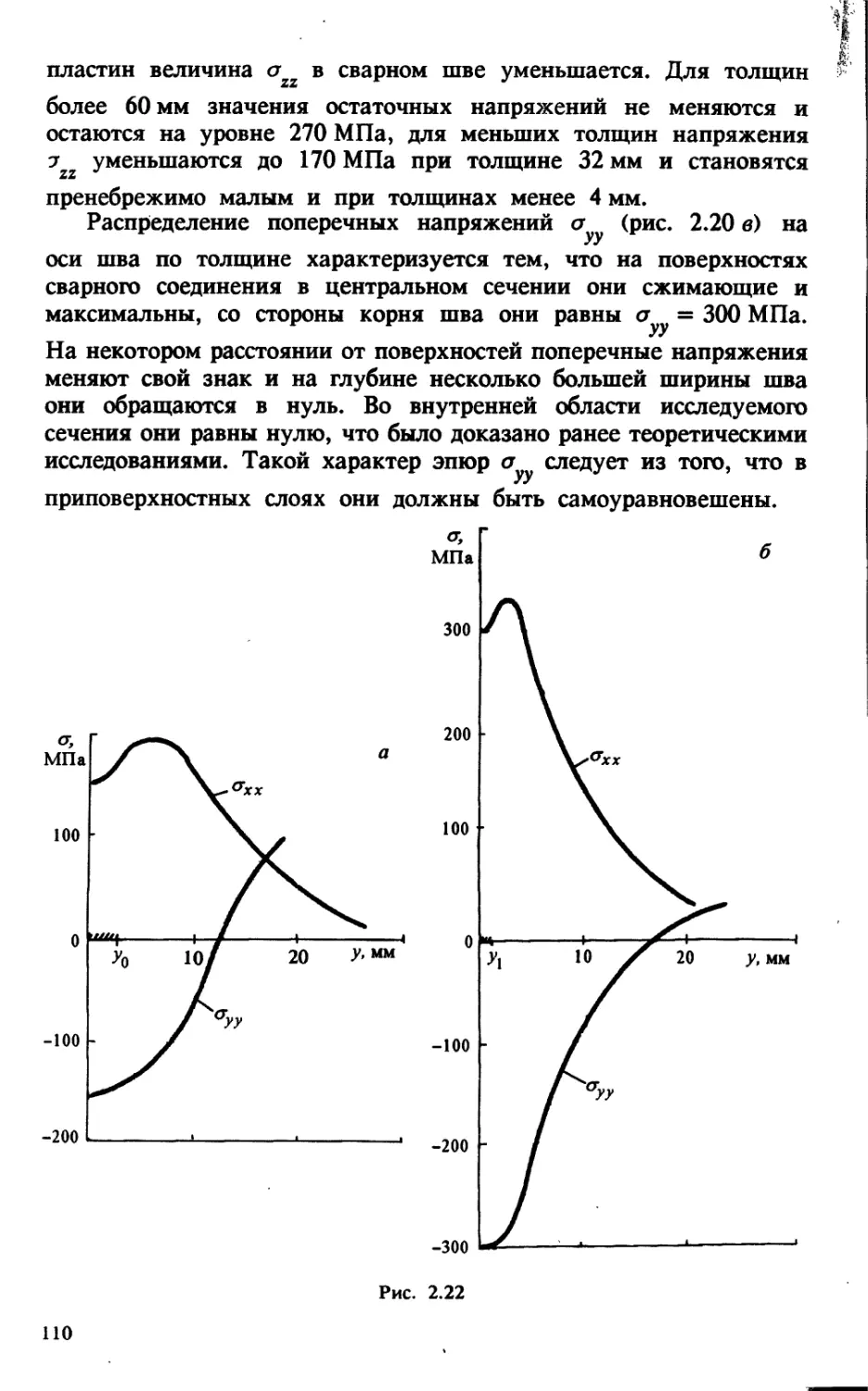

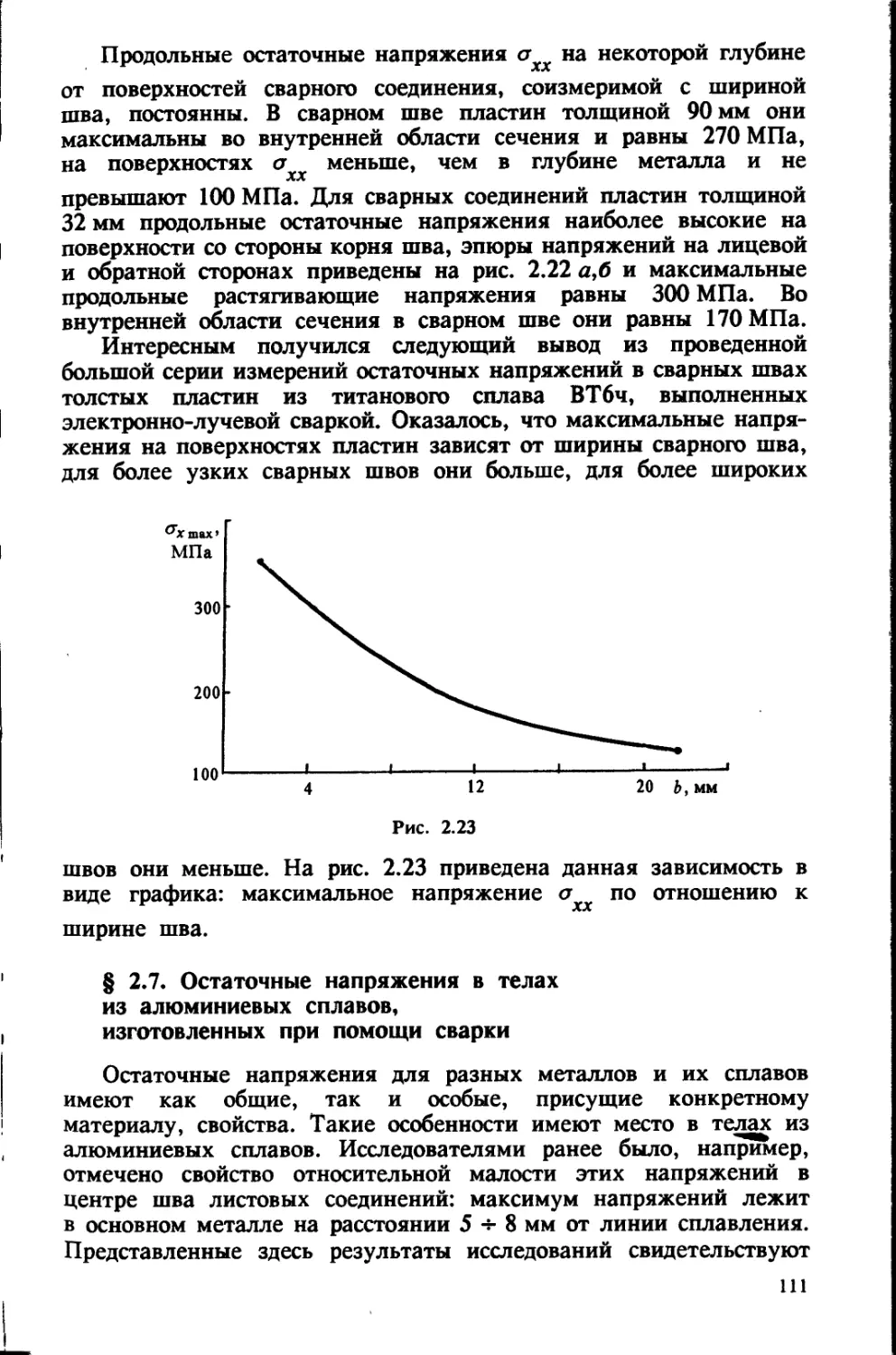

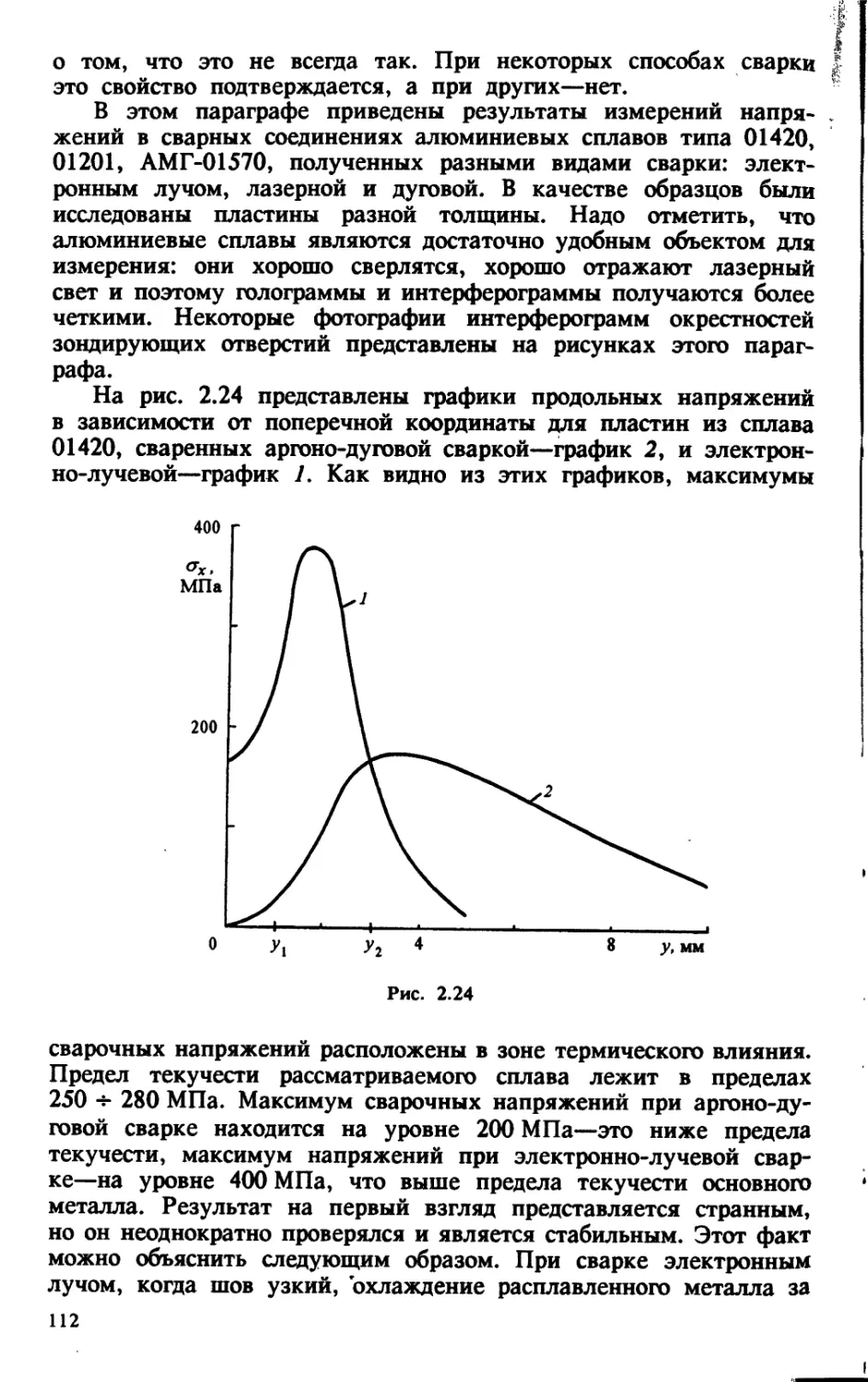

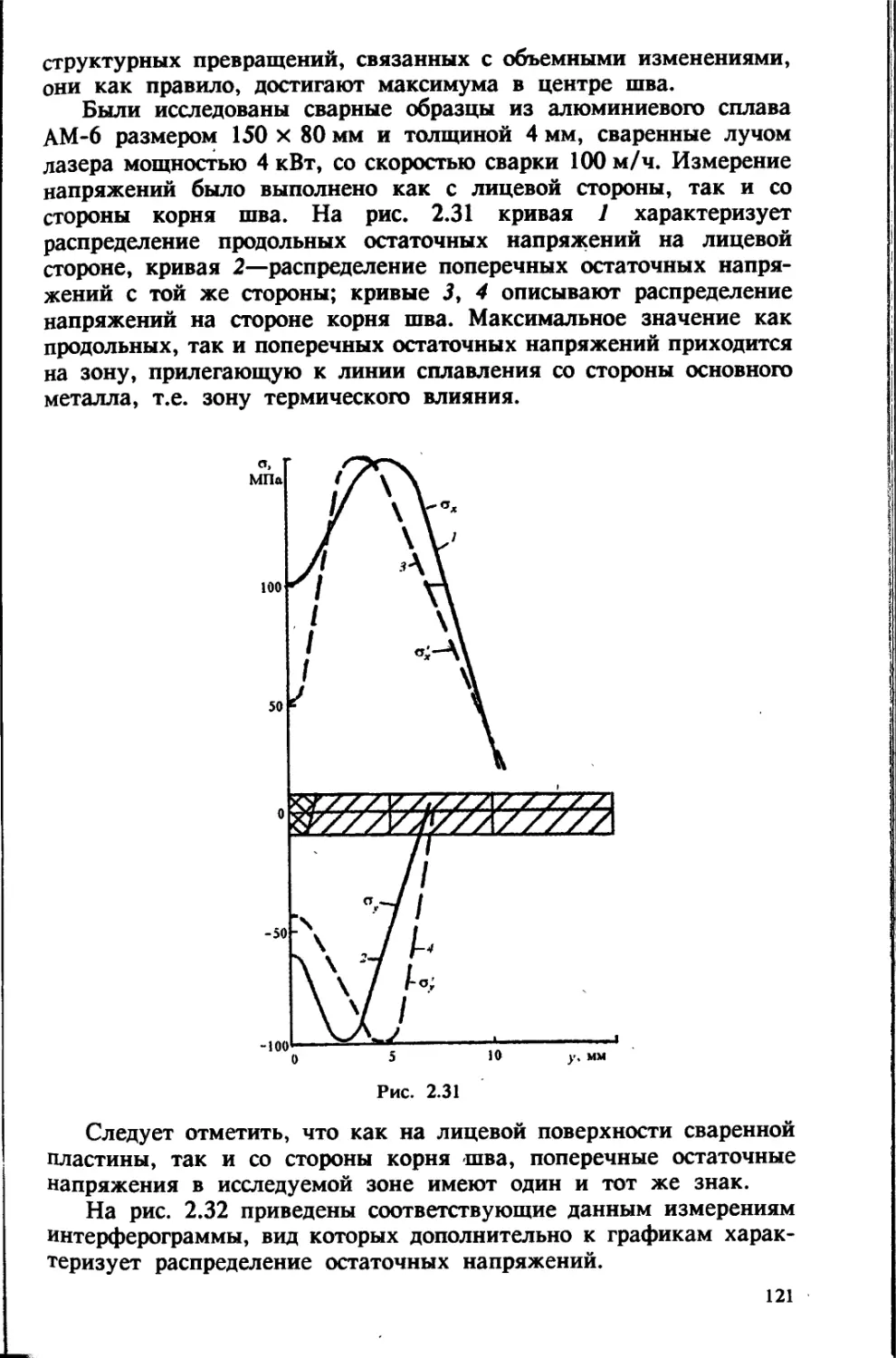

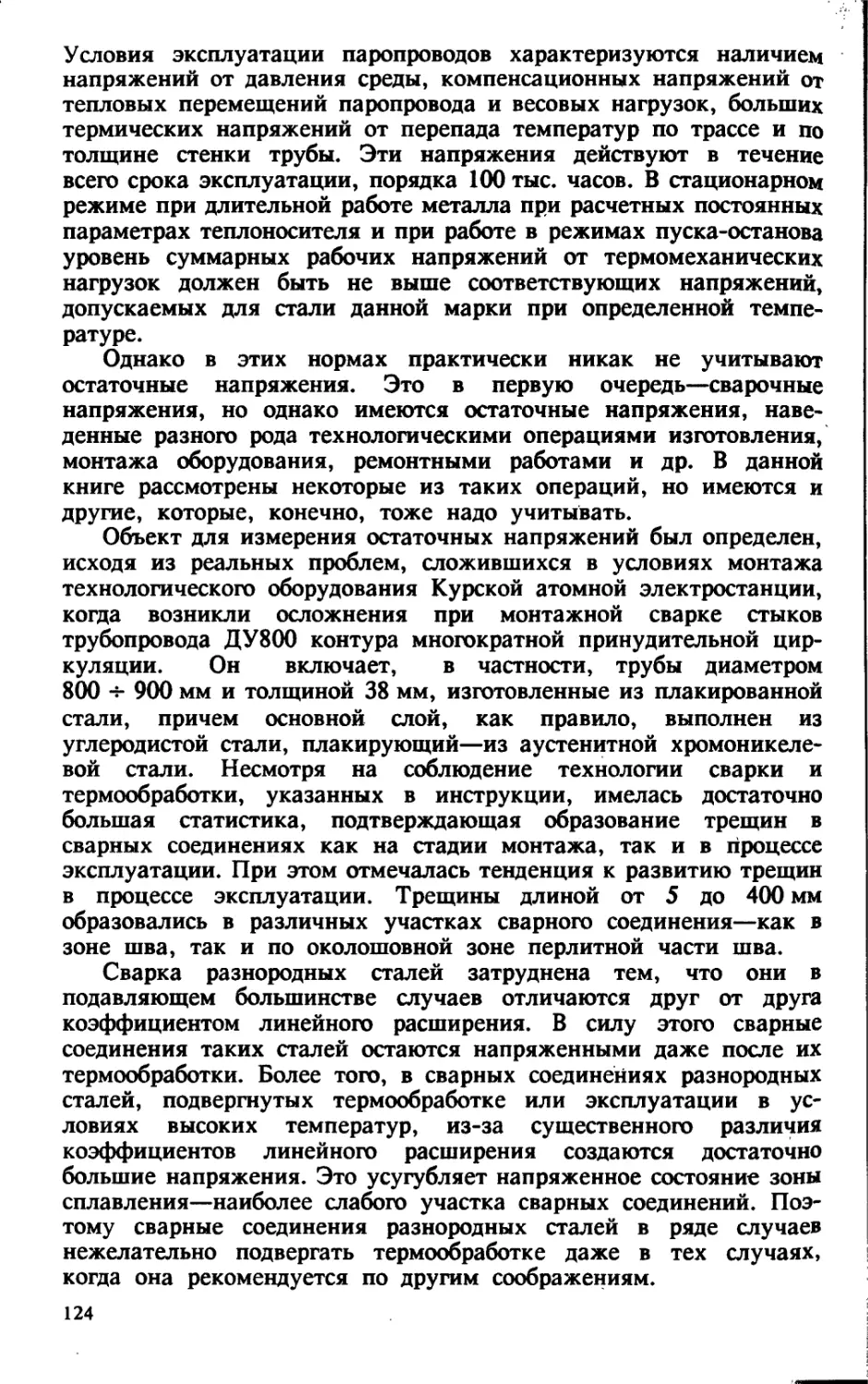

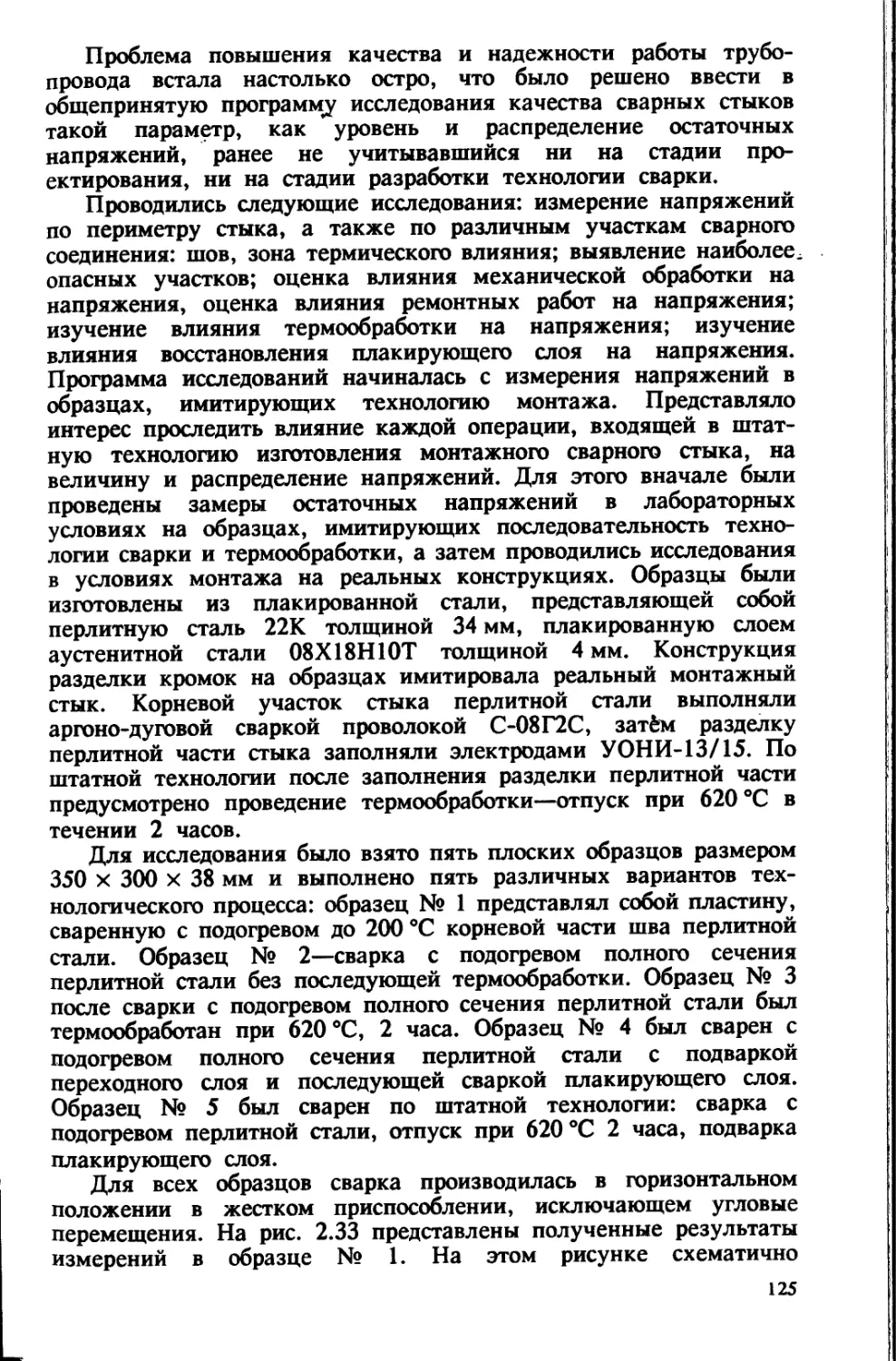

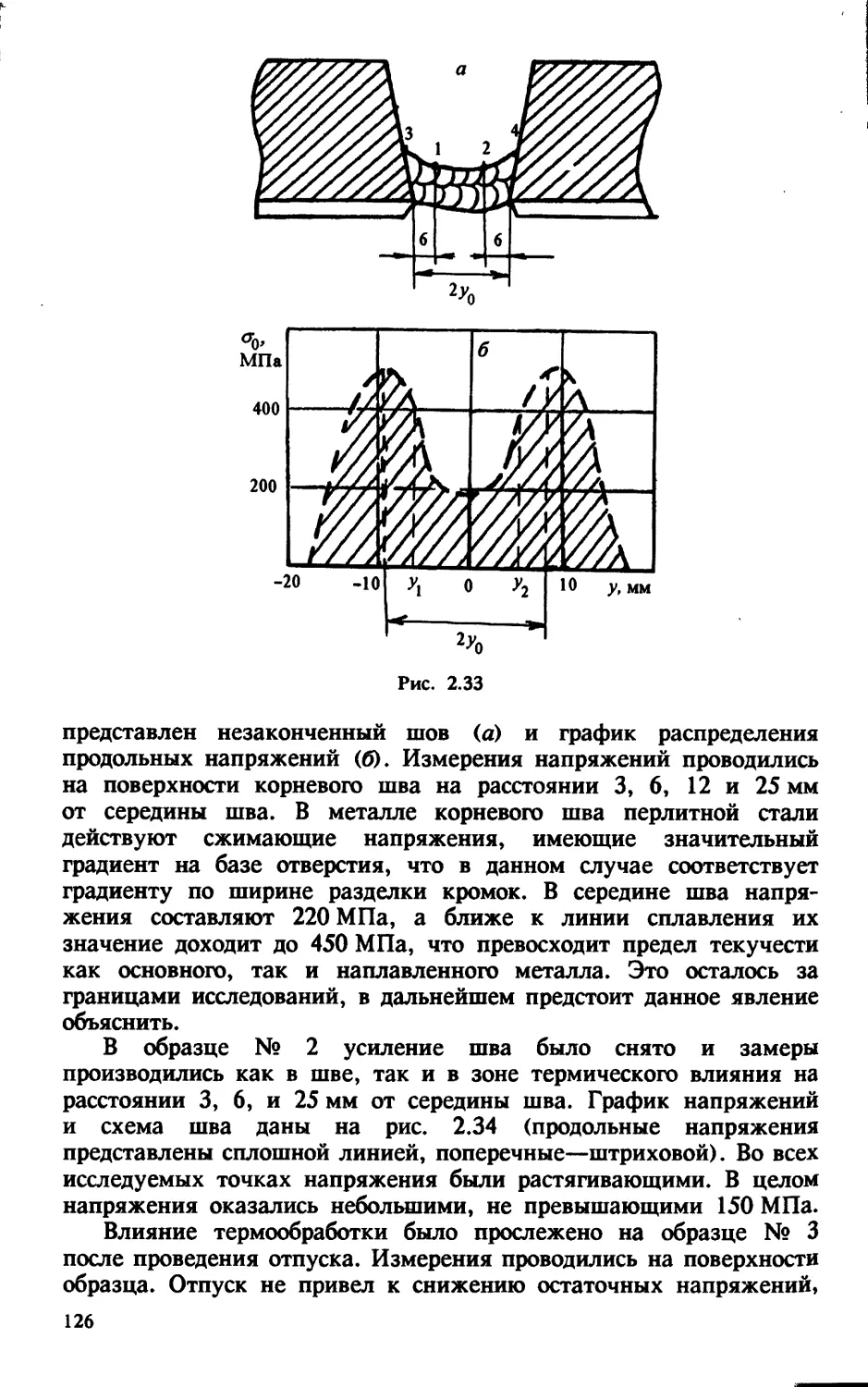

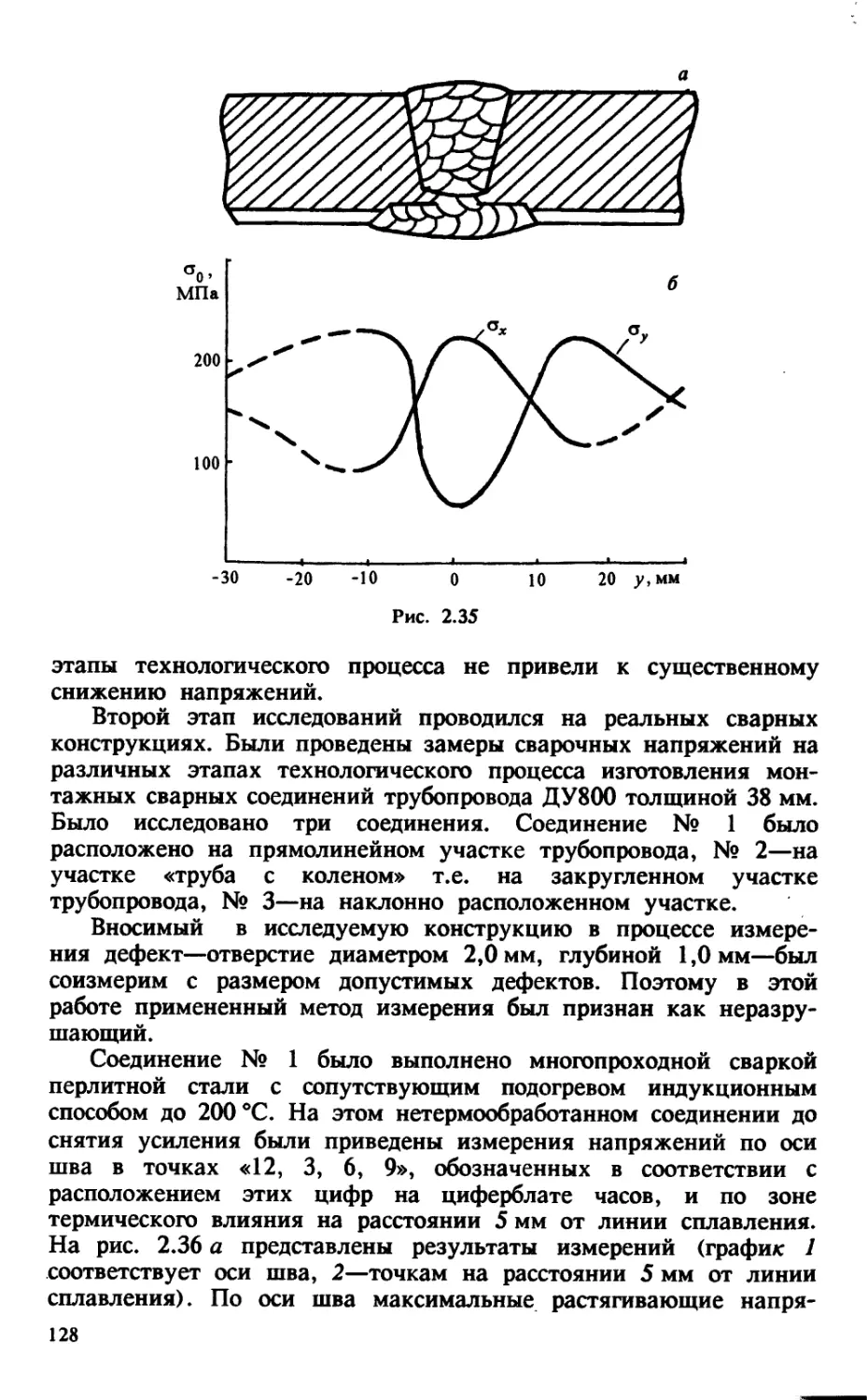

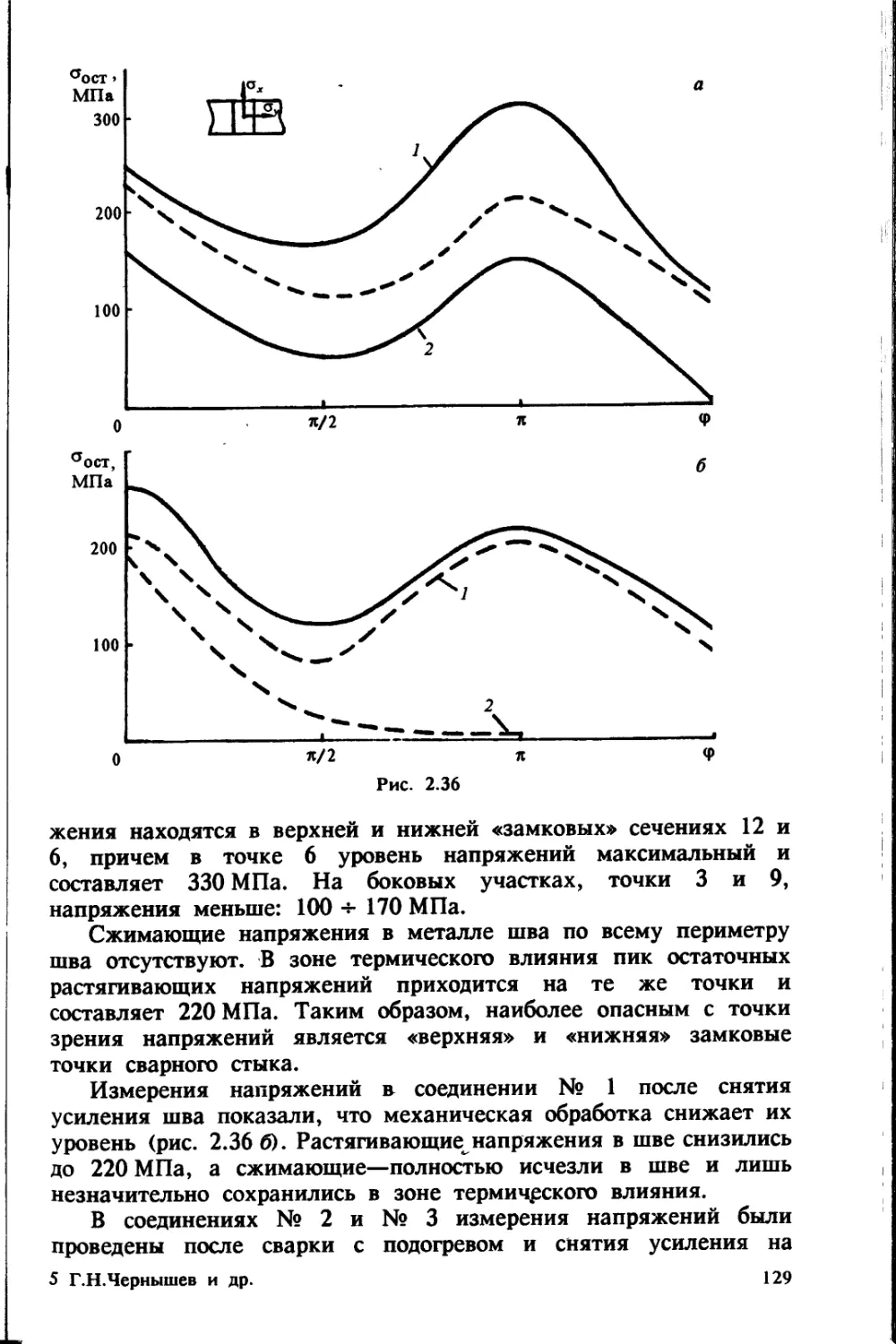

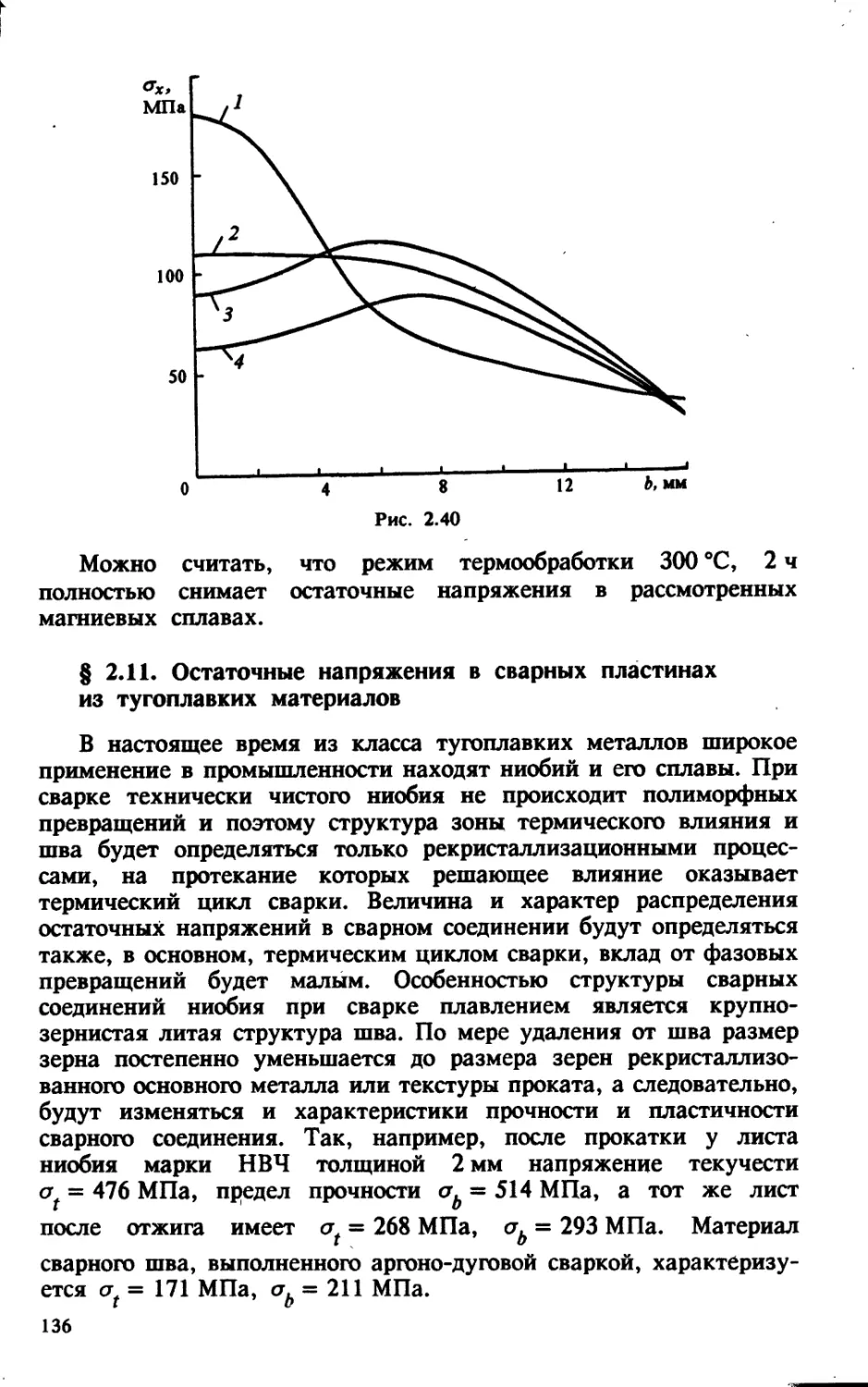

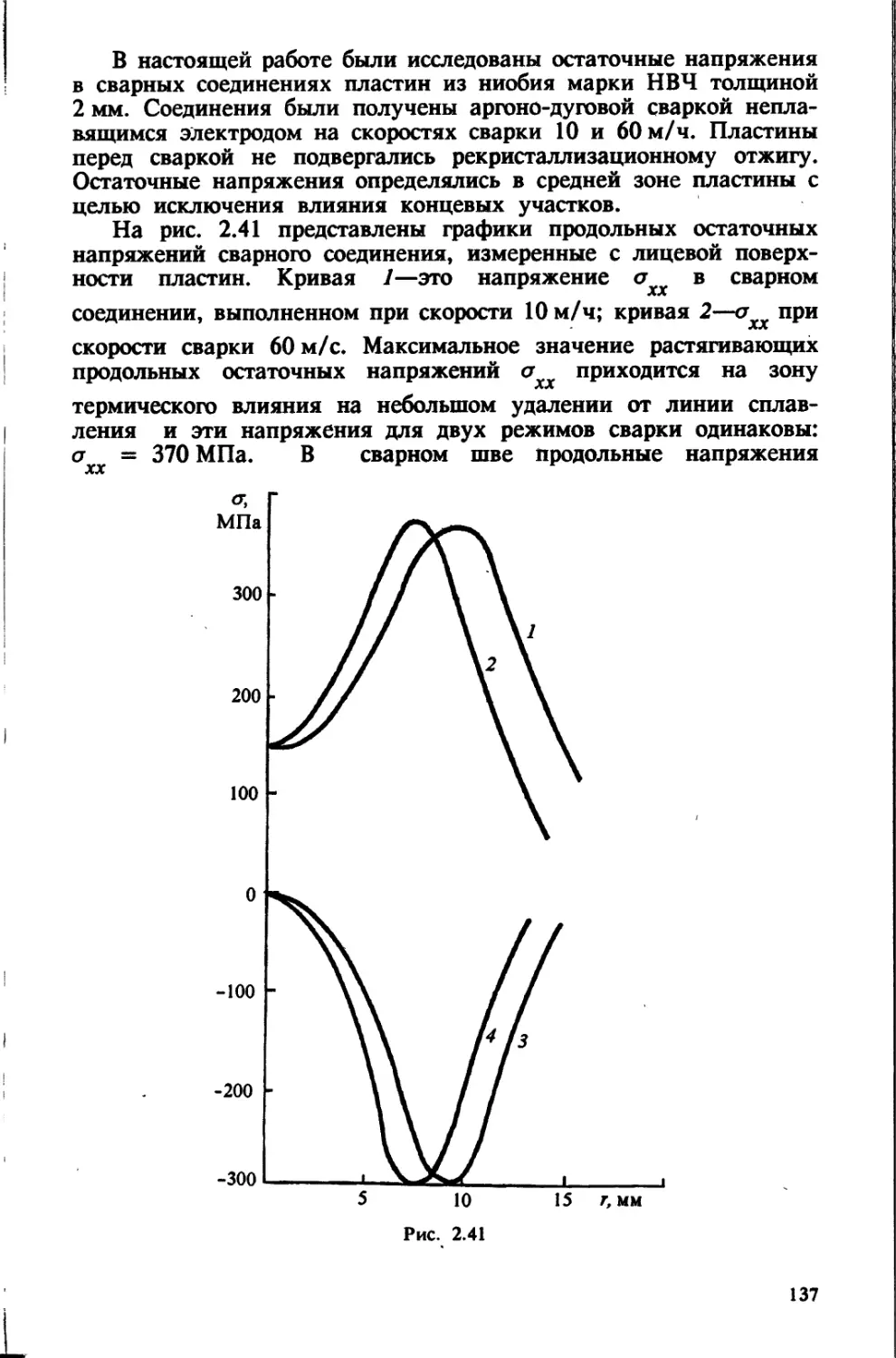

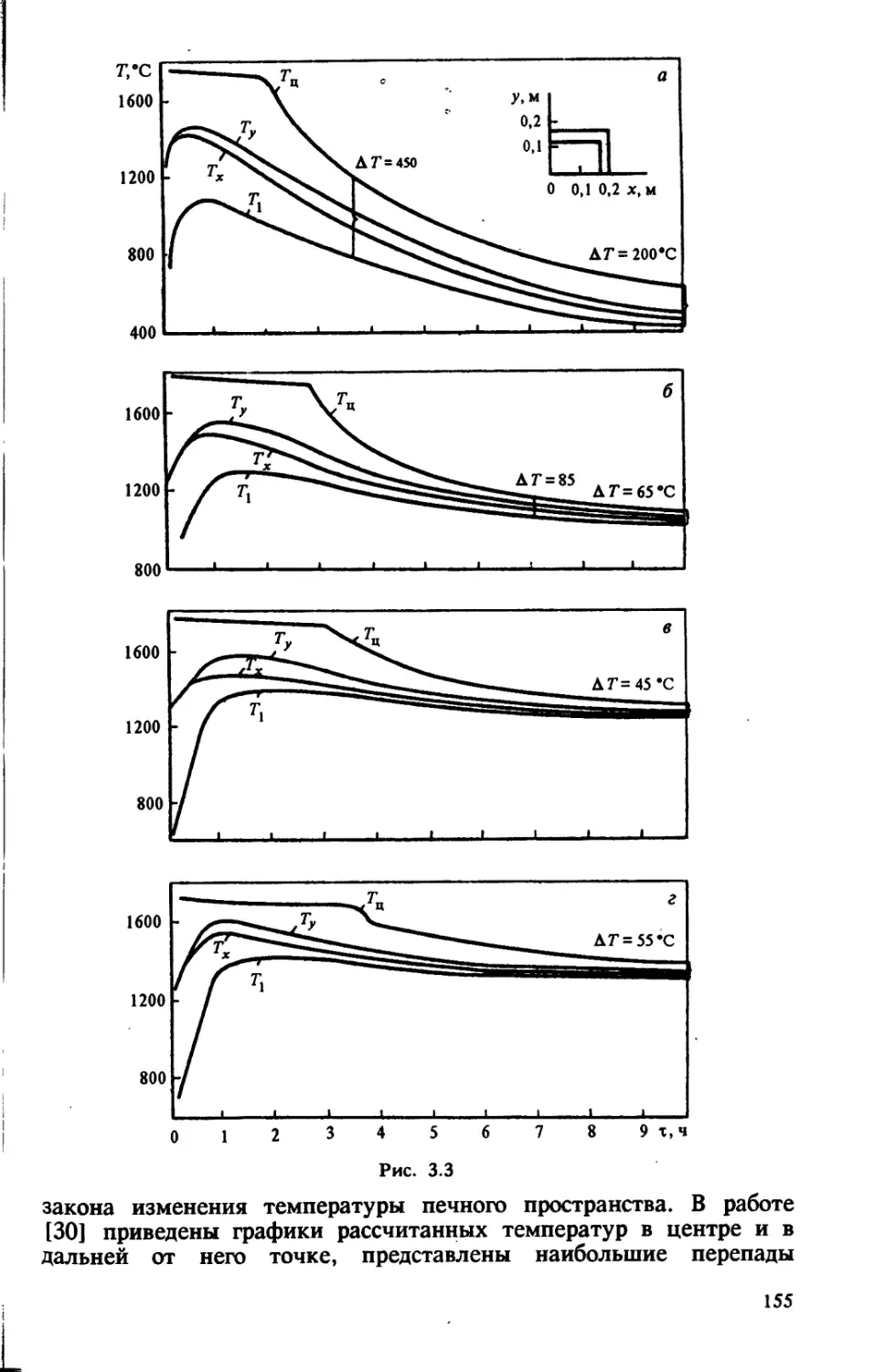

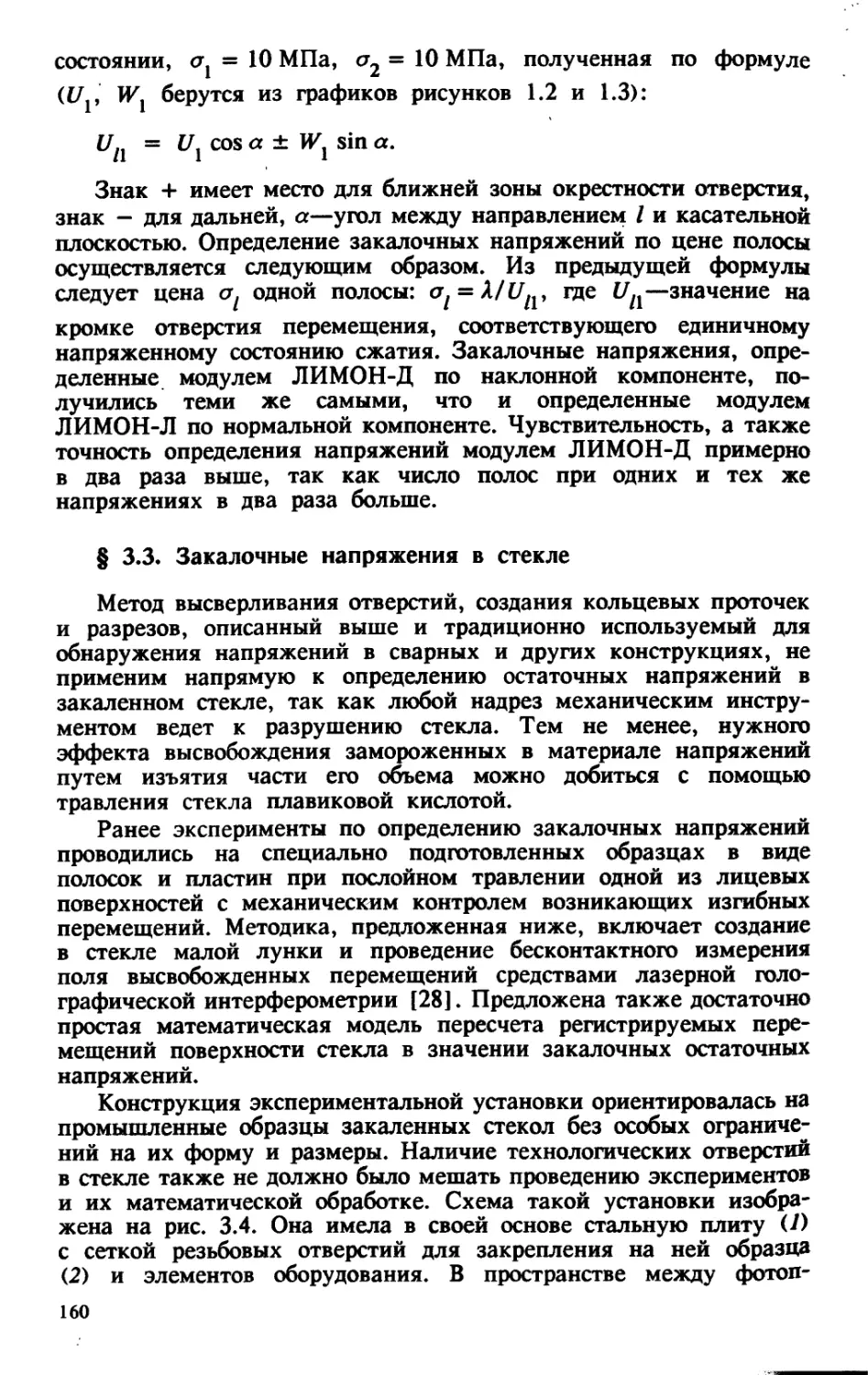

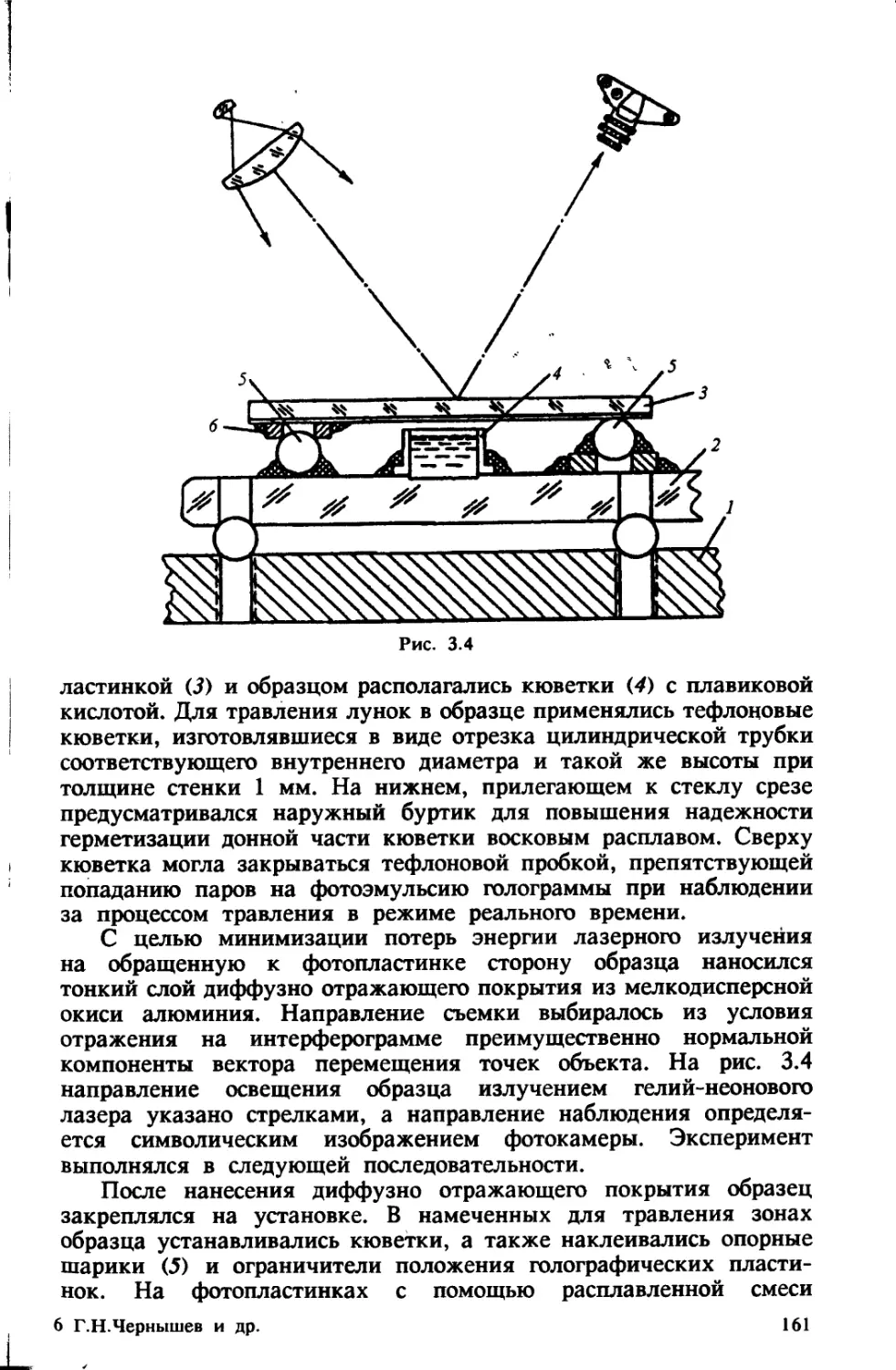

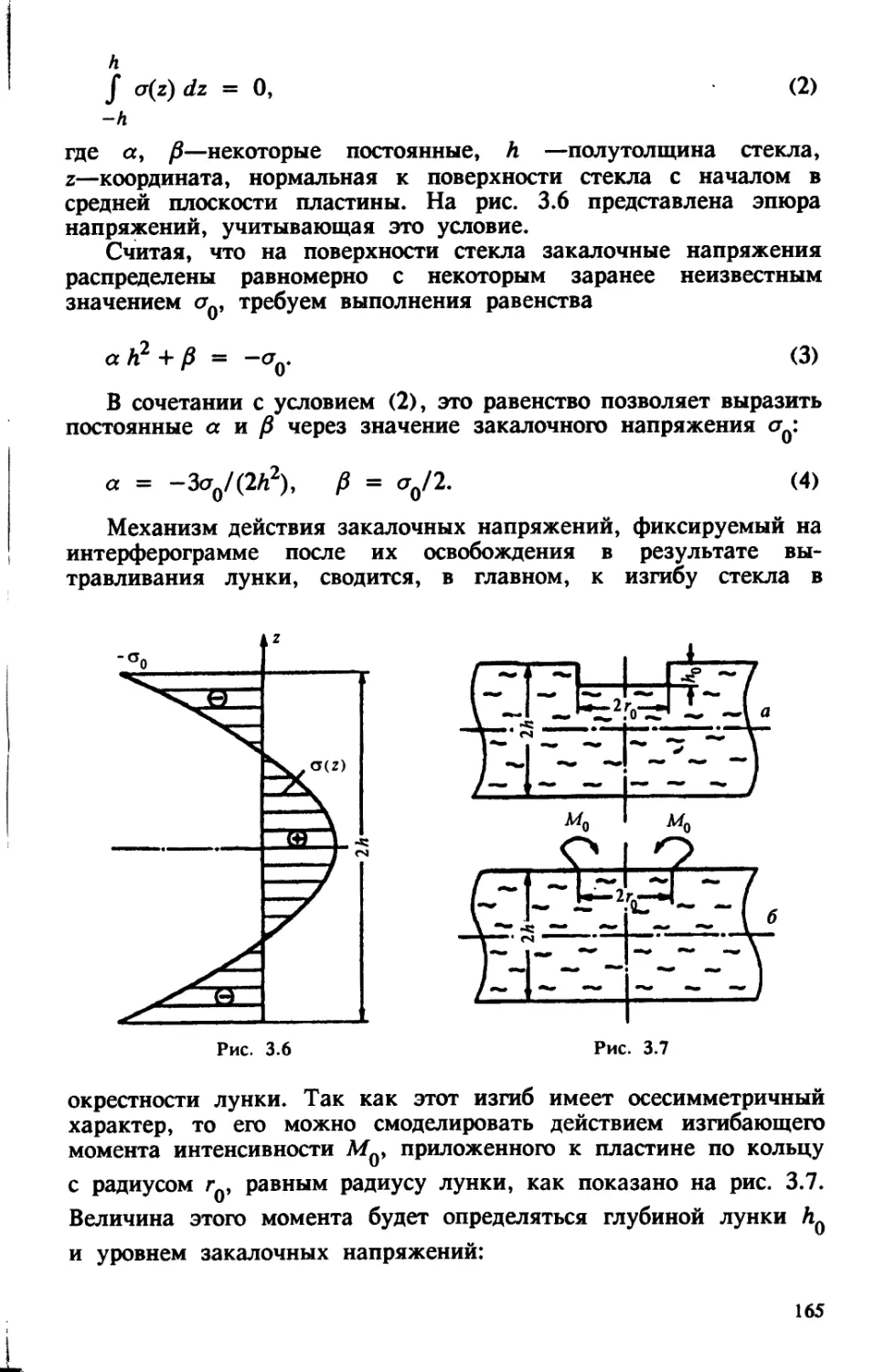

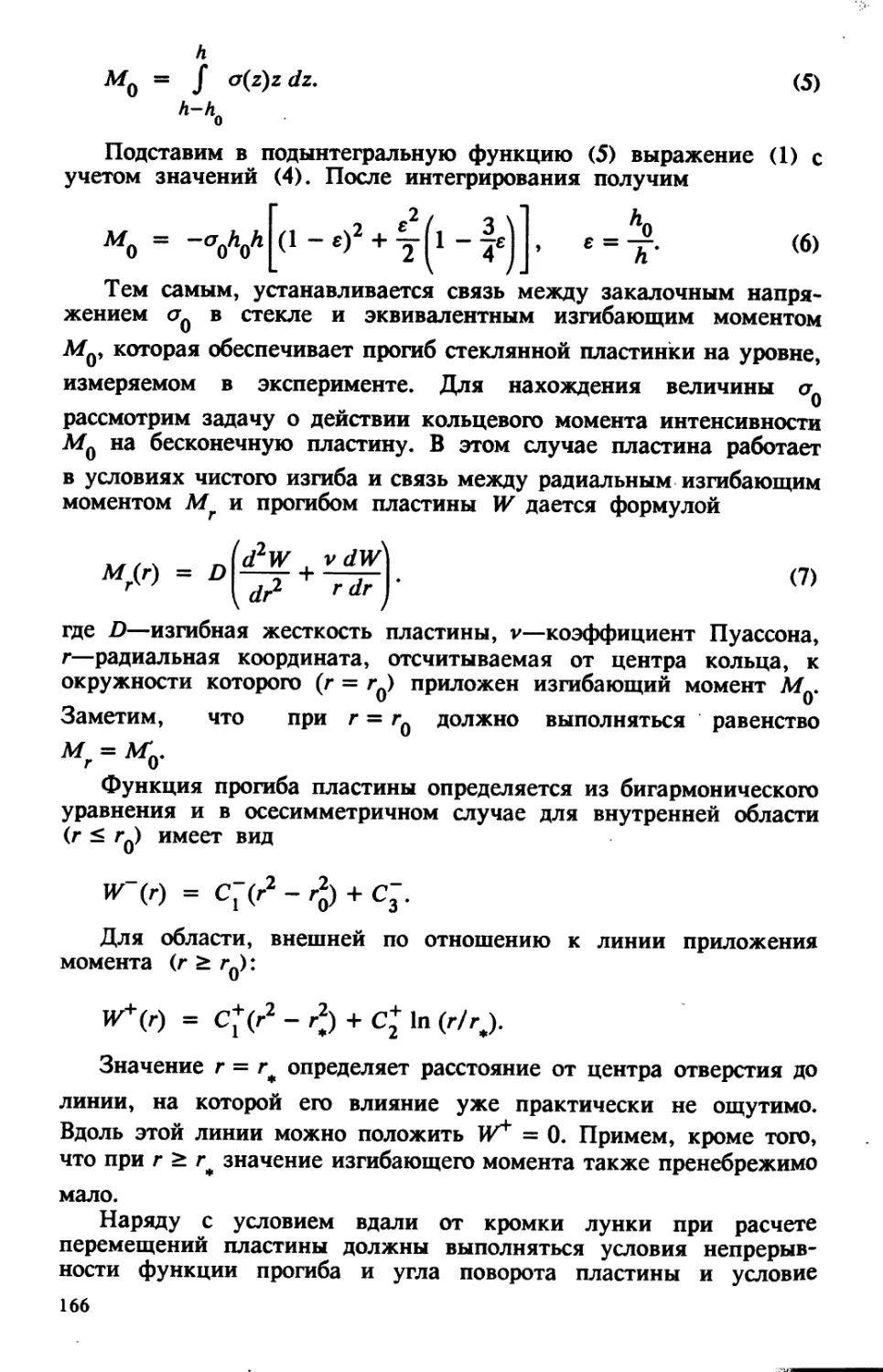

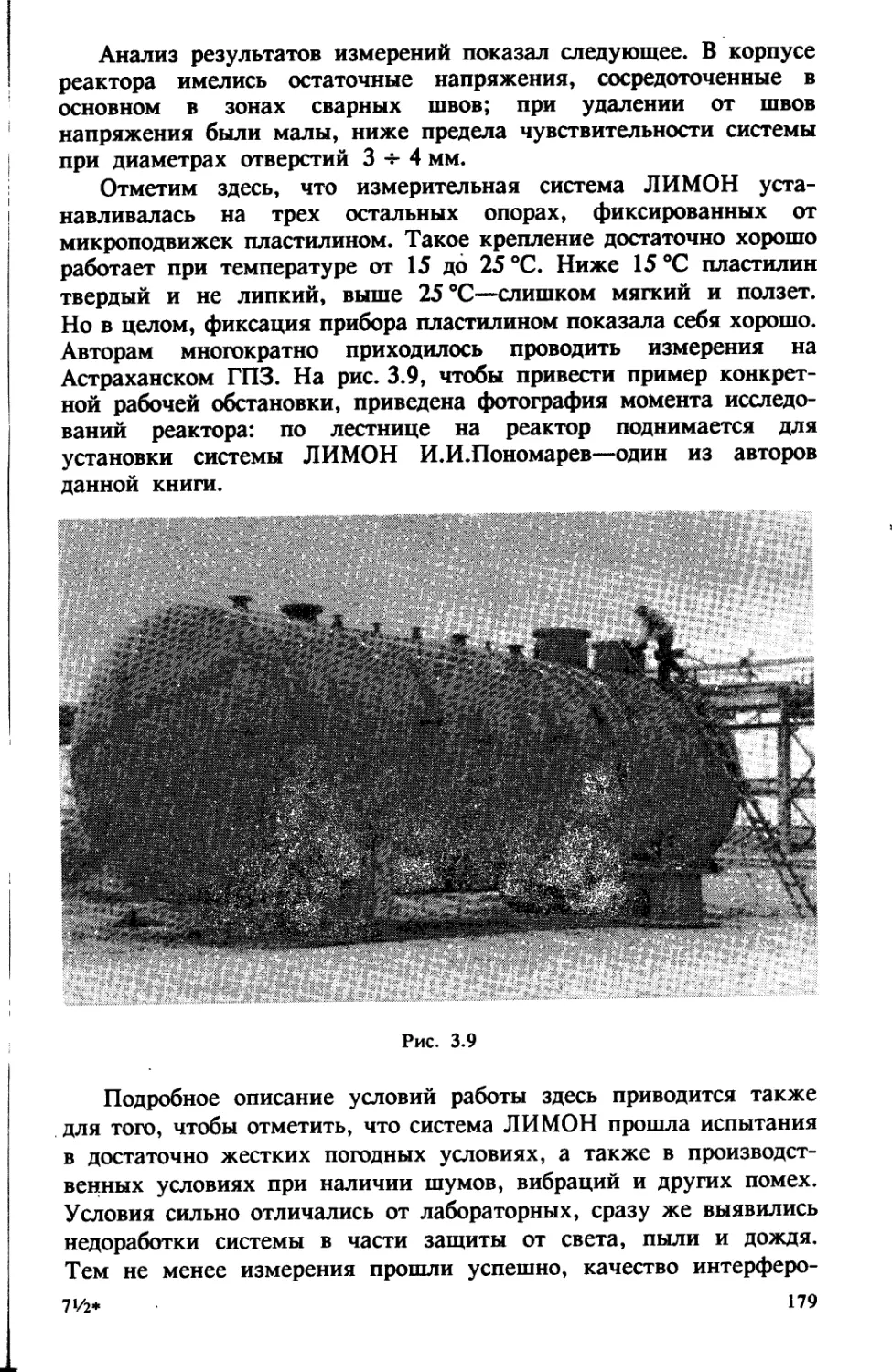

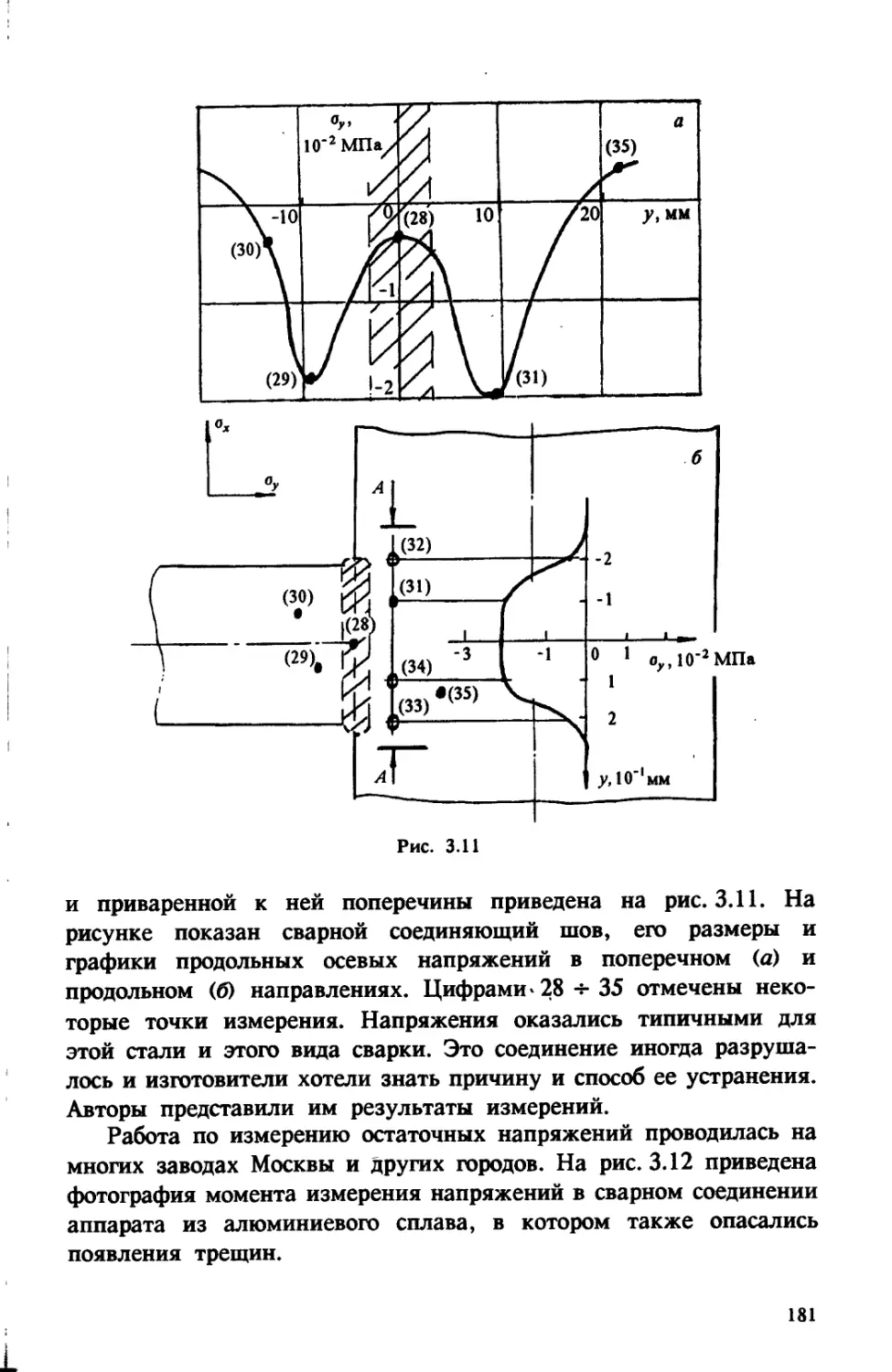

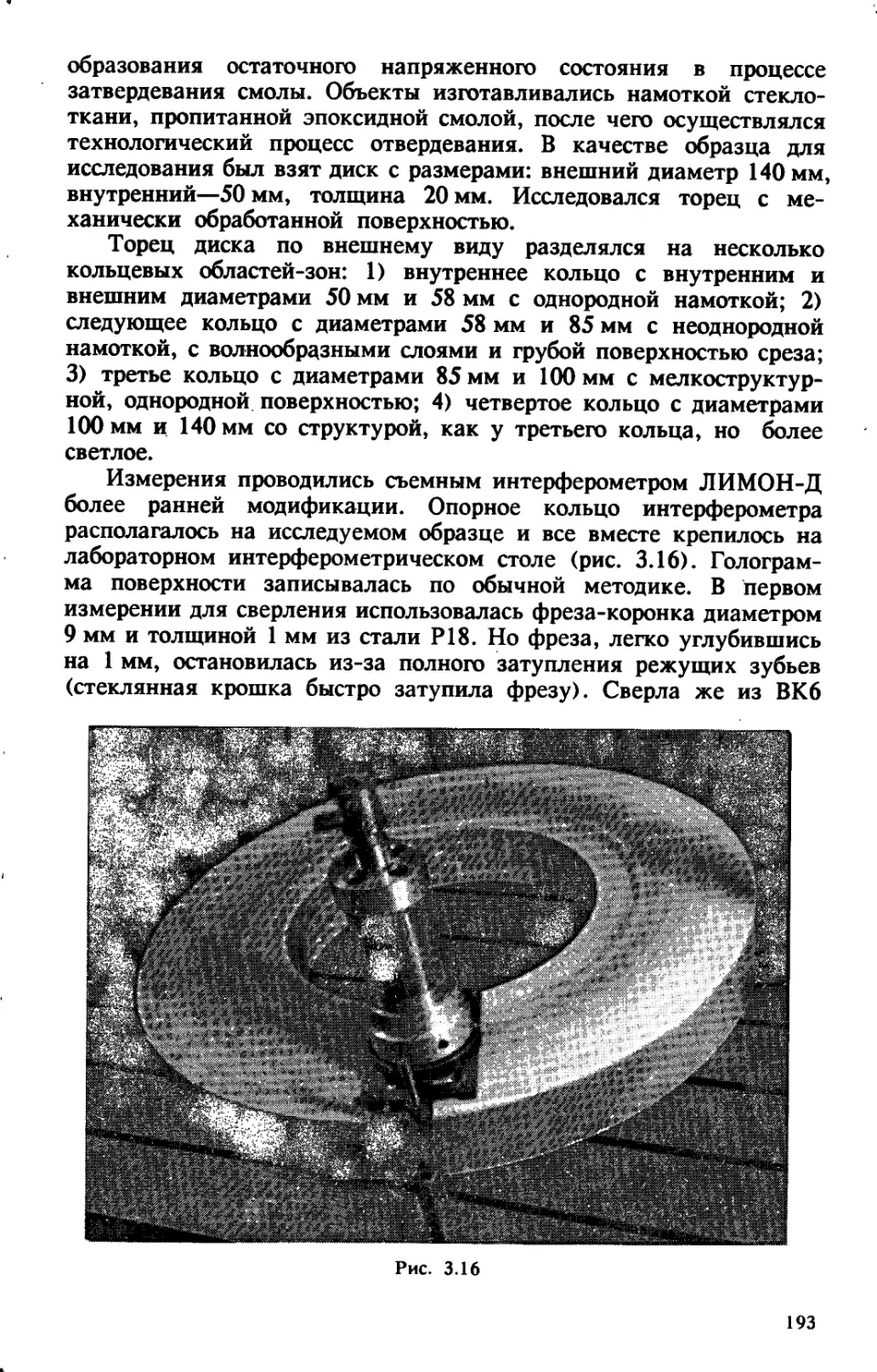

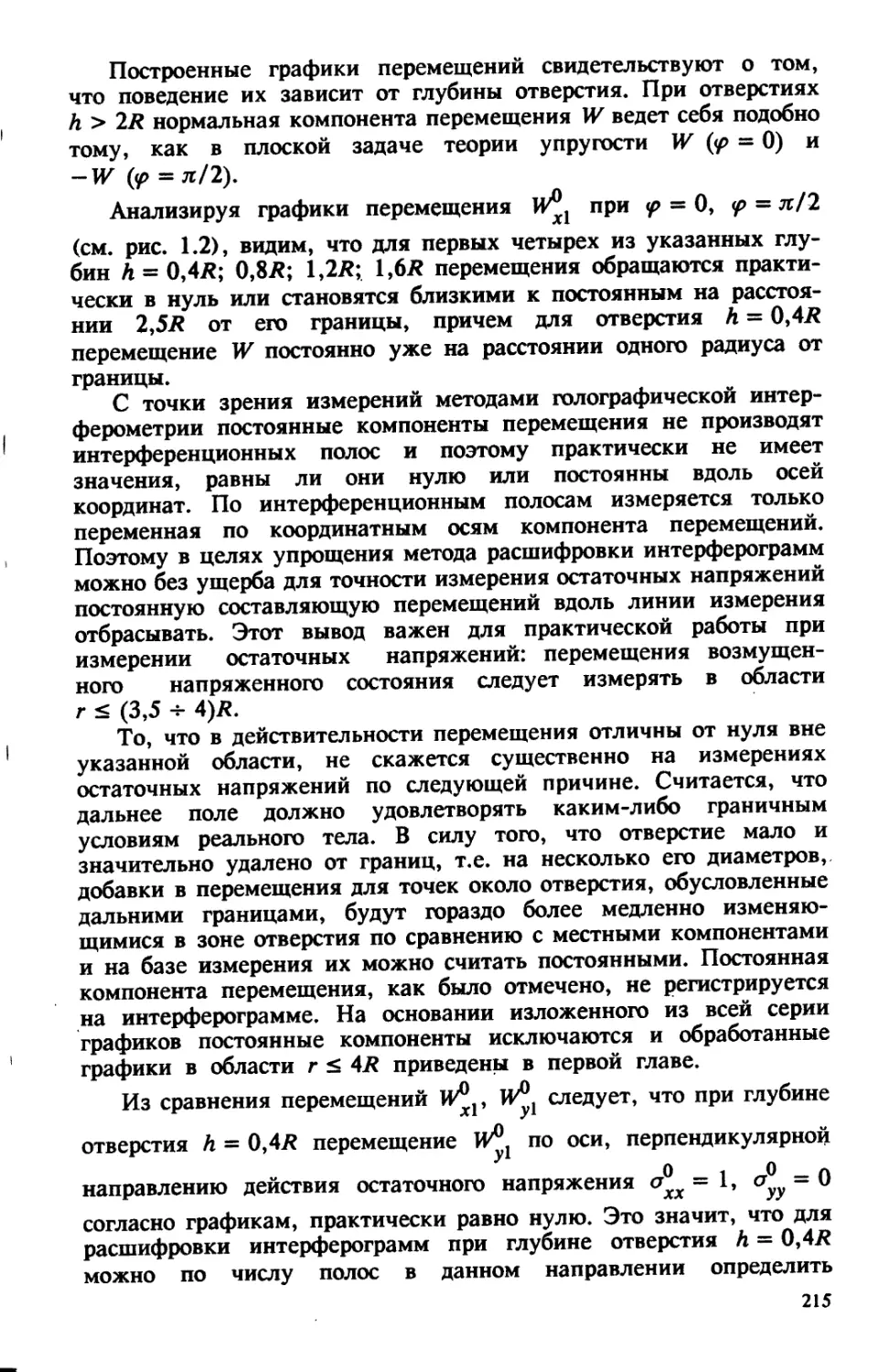

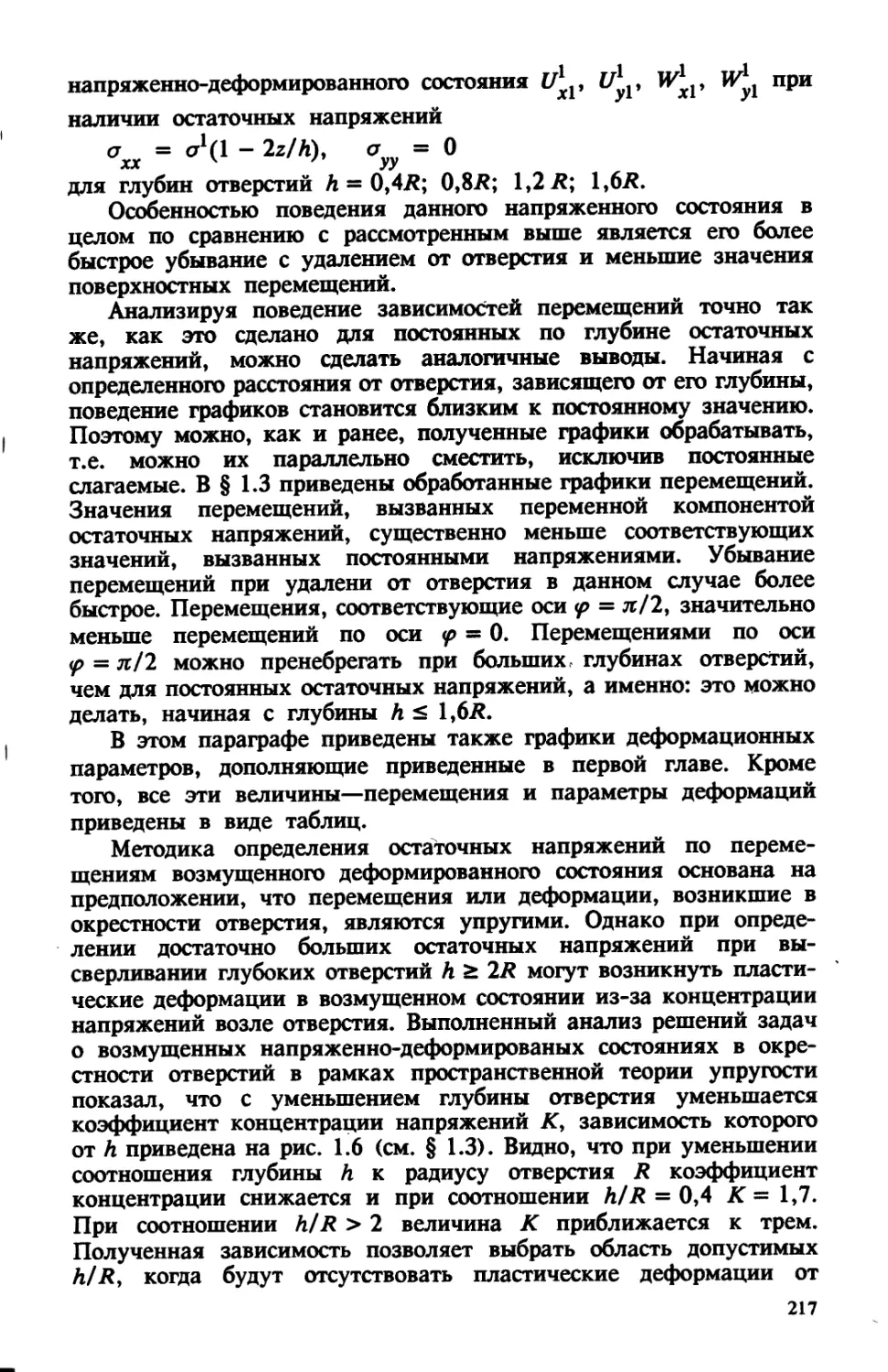

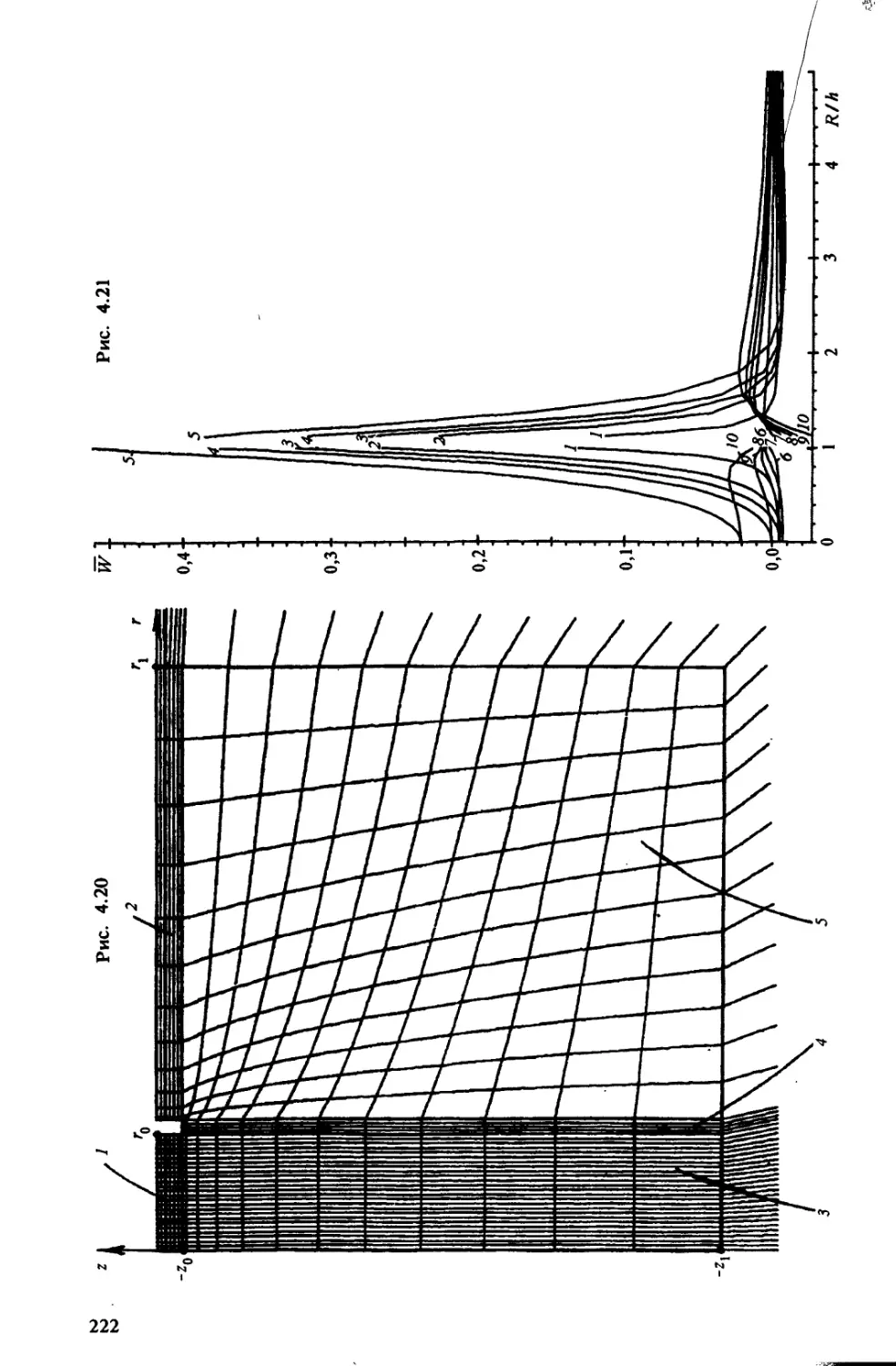

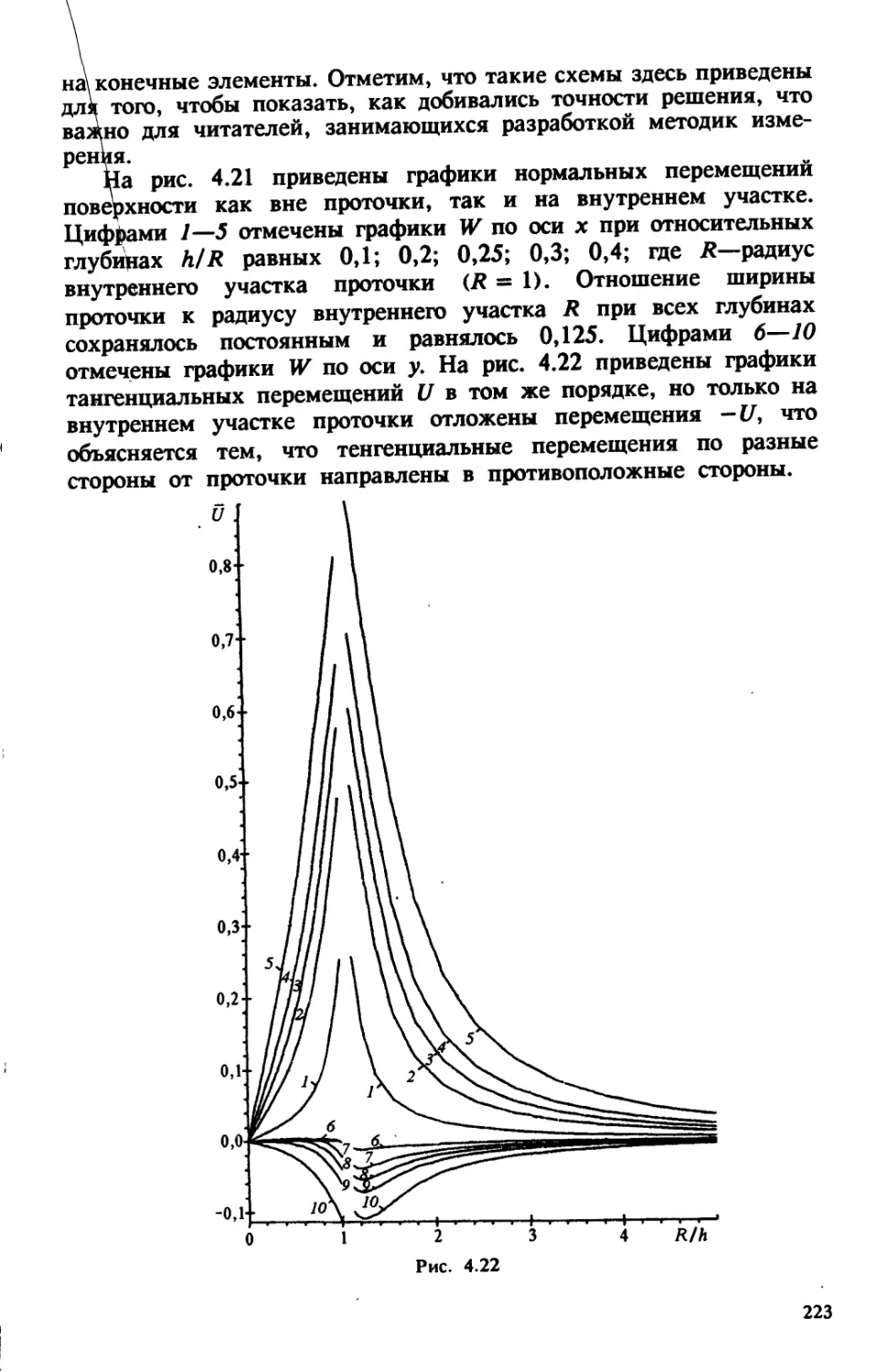

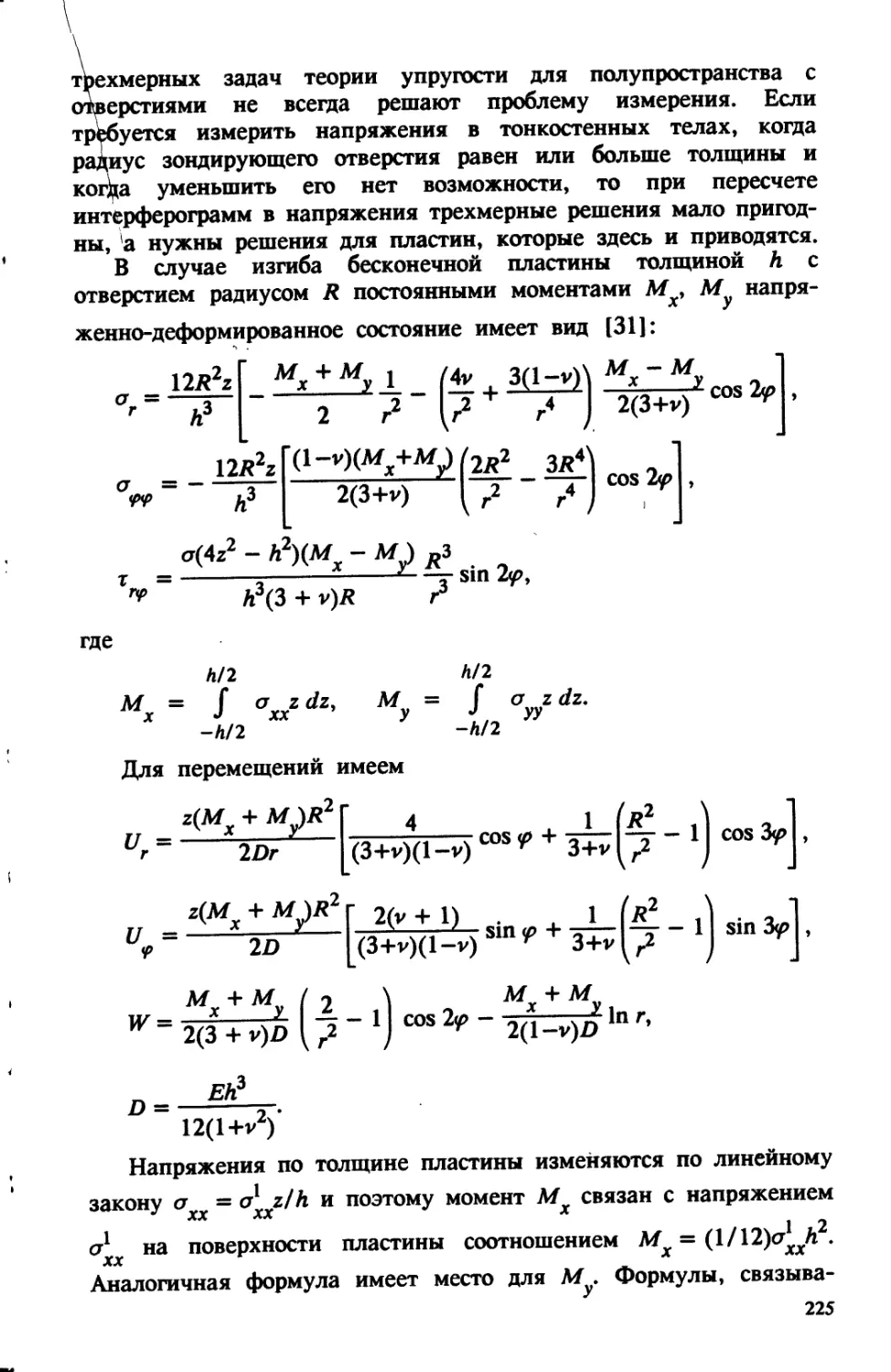

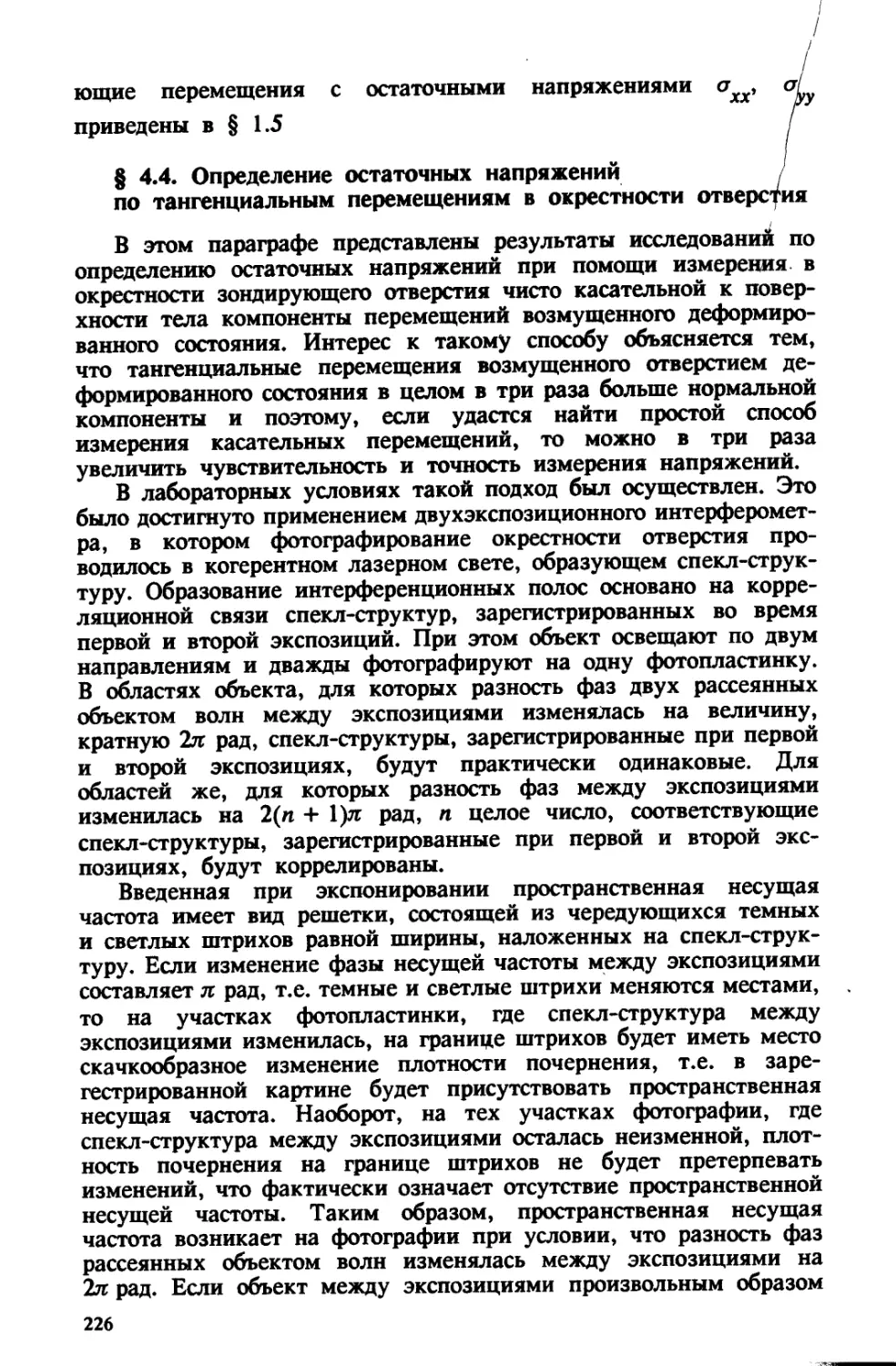

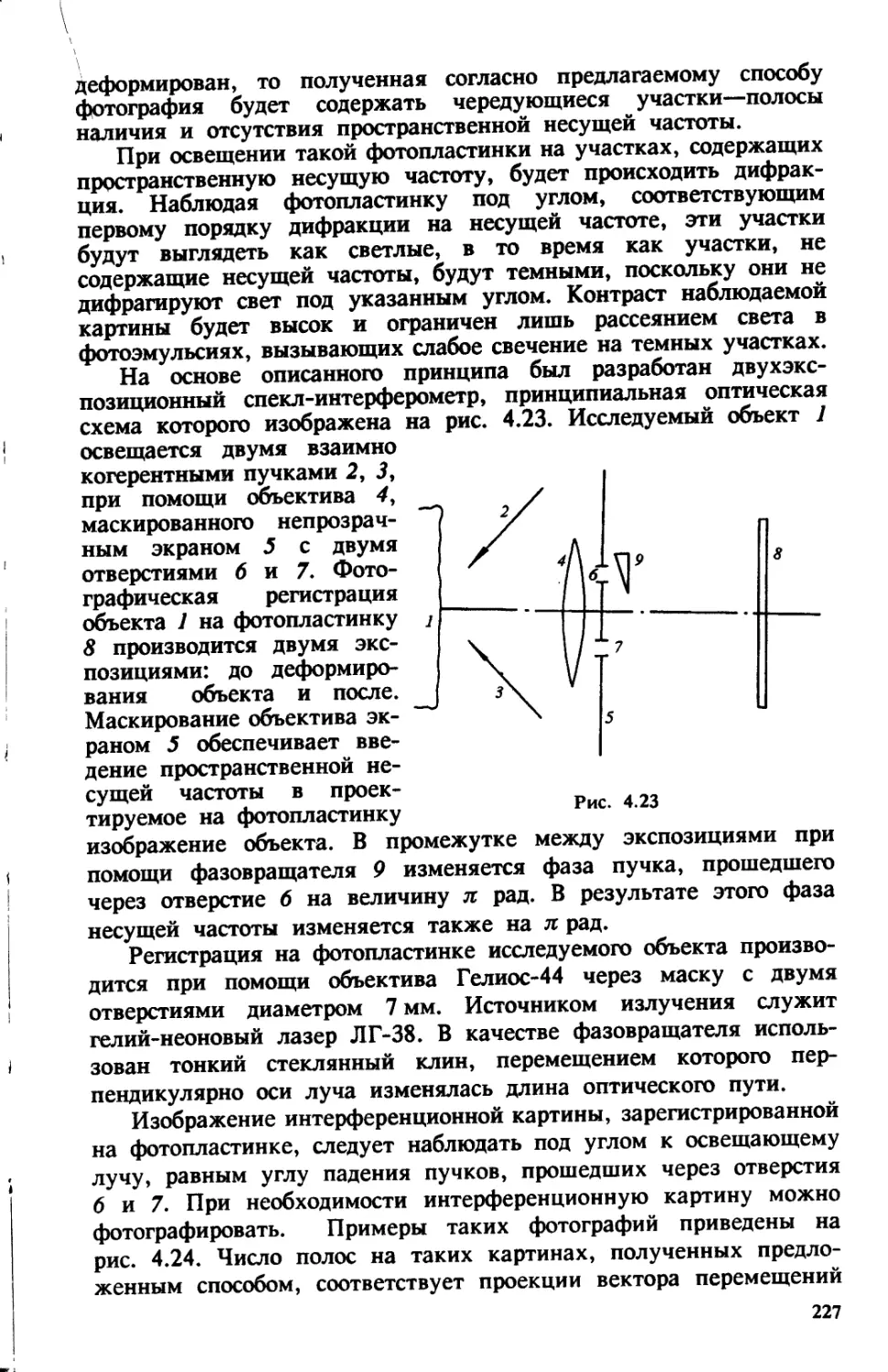

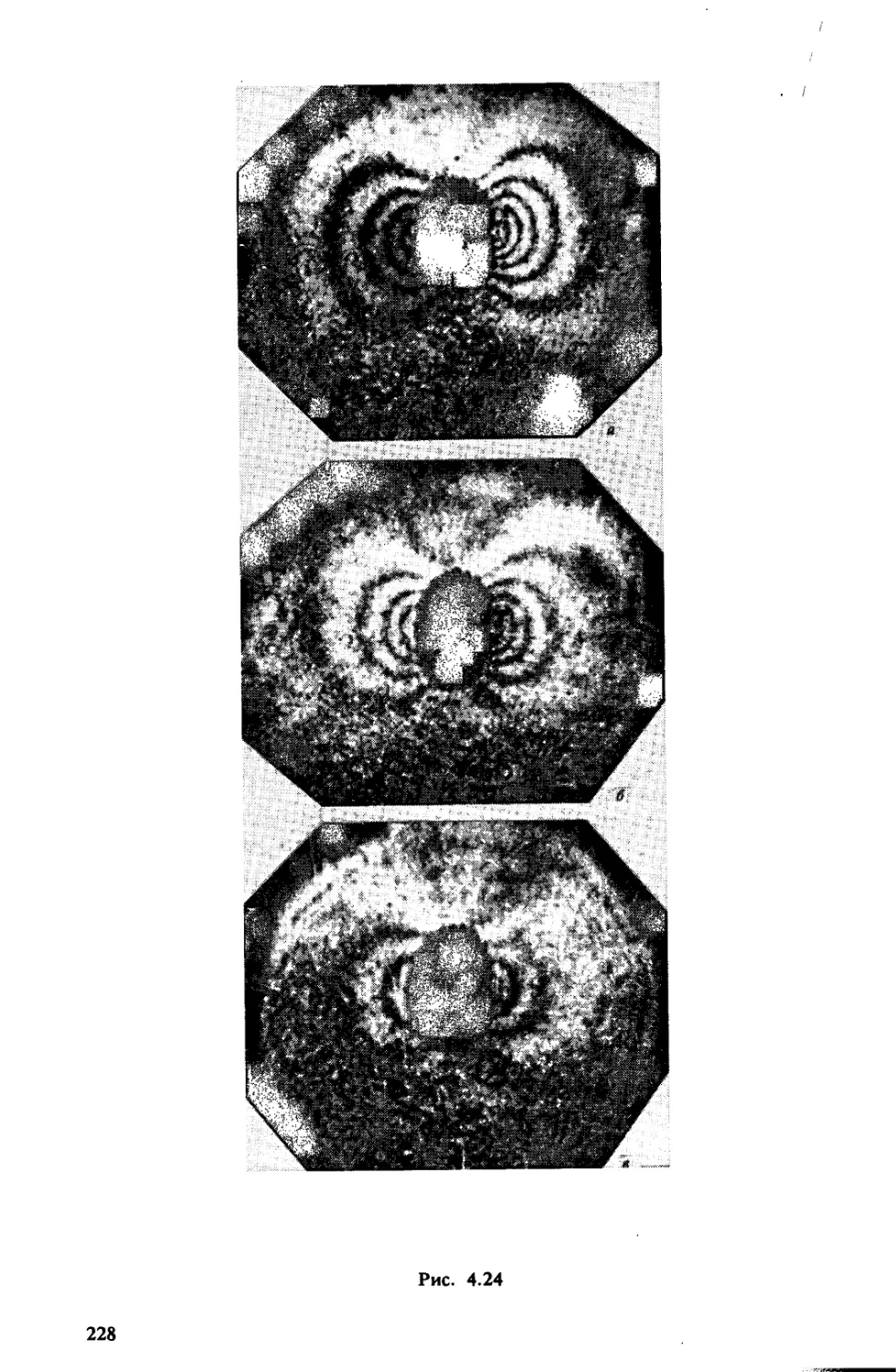

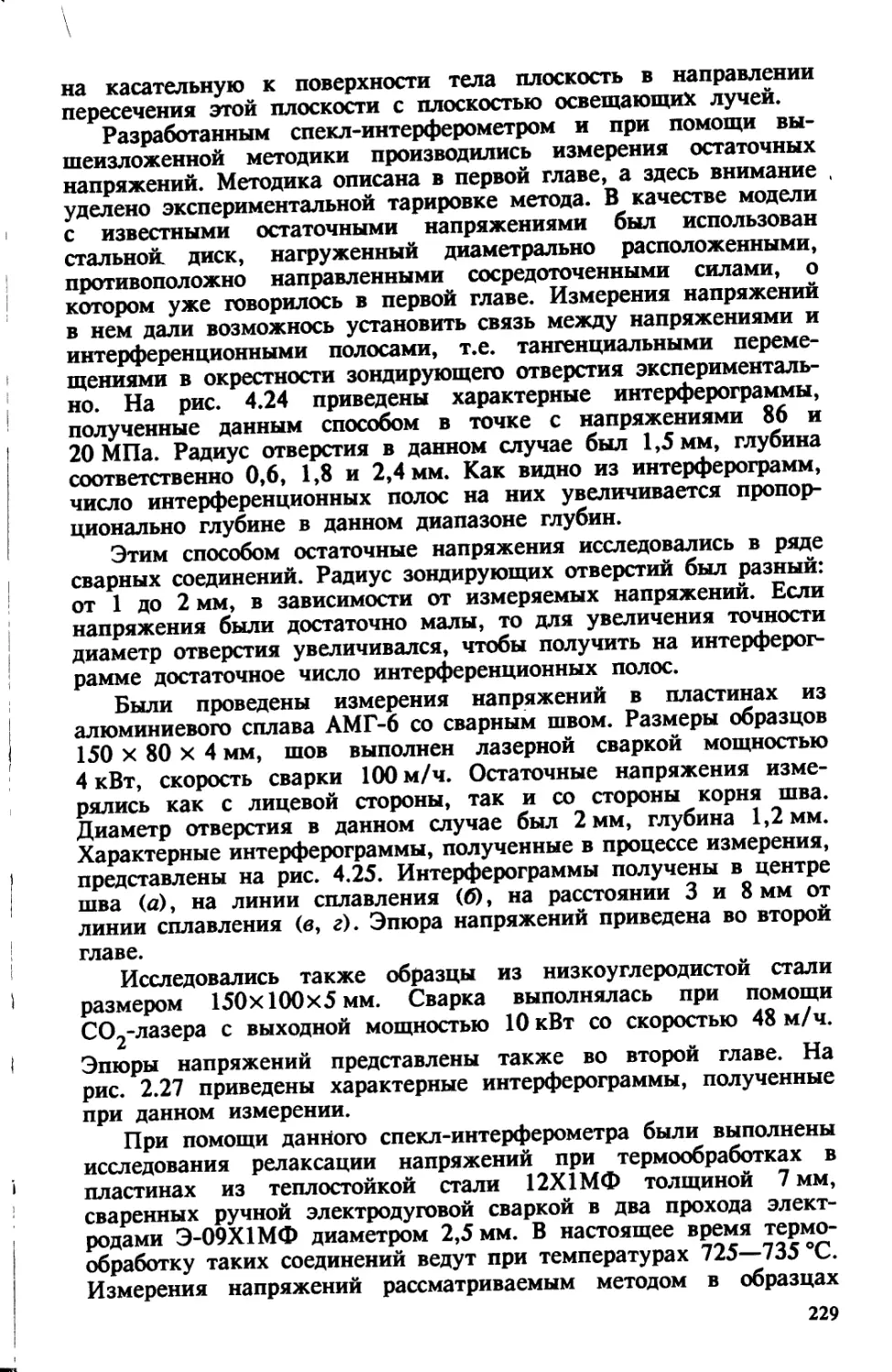

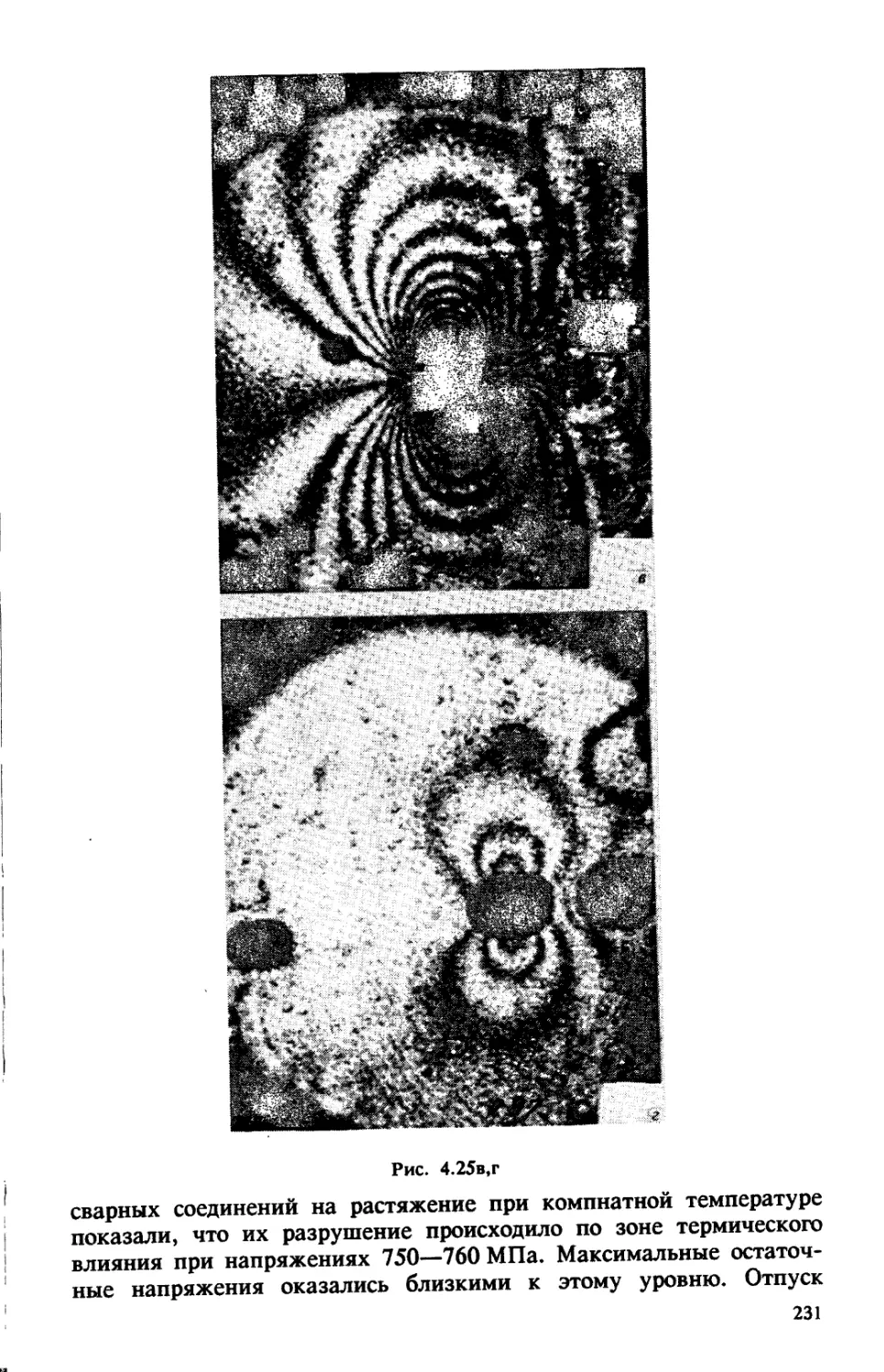

40