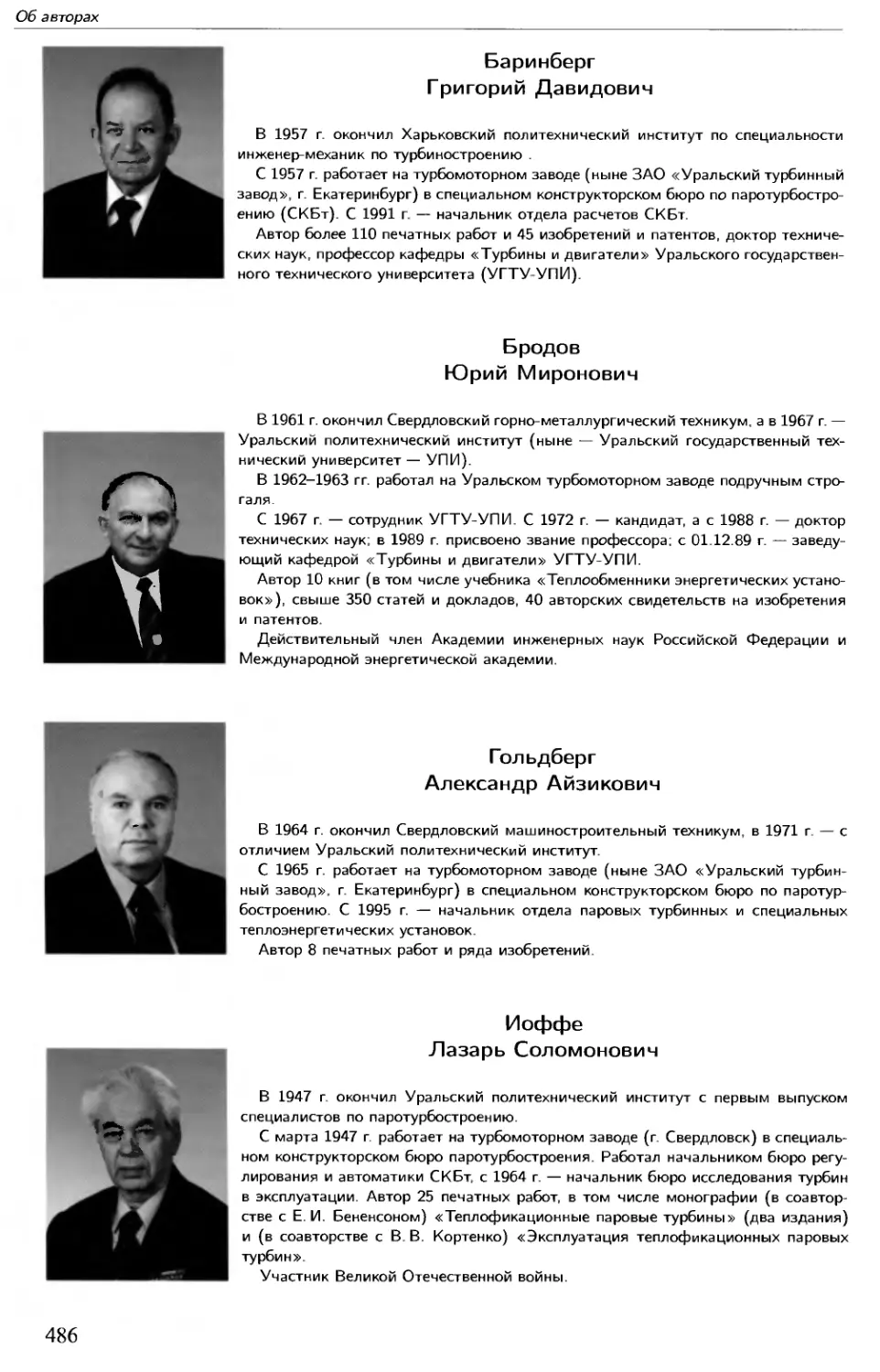

Автор: Иоффе Л.С. Бродов Ю.М. Баринберг Г.Д. Гольдберг А.А.

Теги: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы теплоэнергетика теплотехника паровые турбины турбины

ISBN: 978-5-94166-078-0

Год: 2010

г- гД. BAPHH6EPr,JO. M.БРОДОВ

и* —- - • |

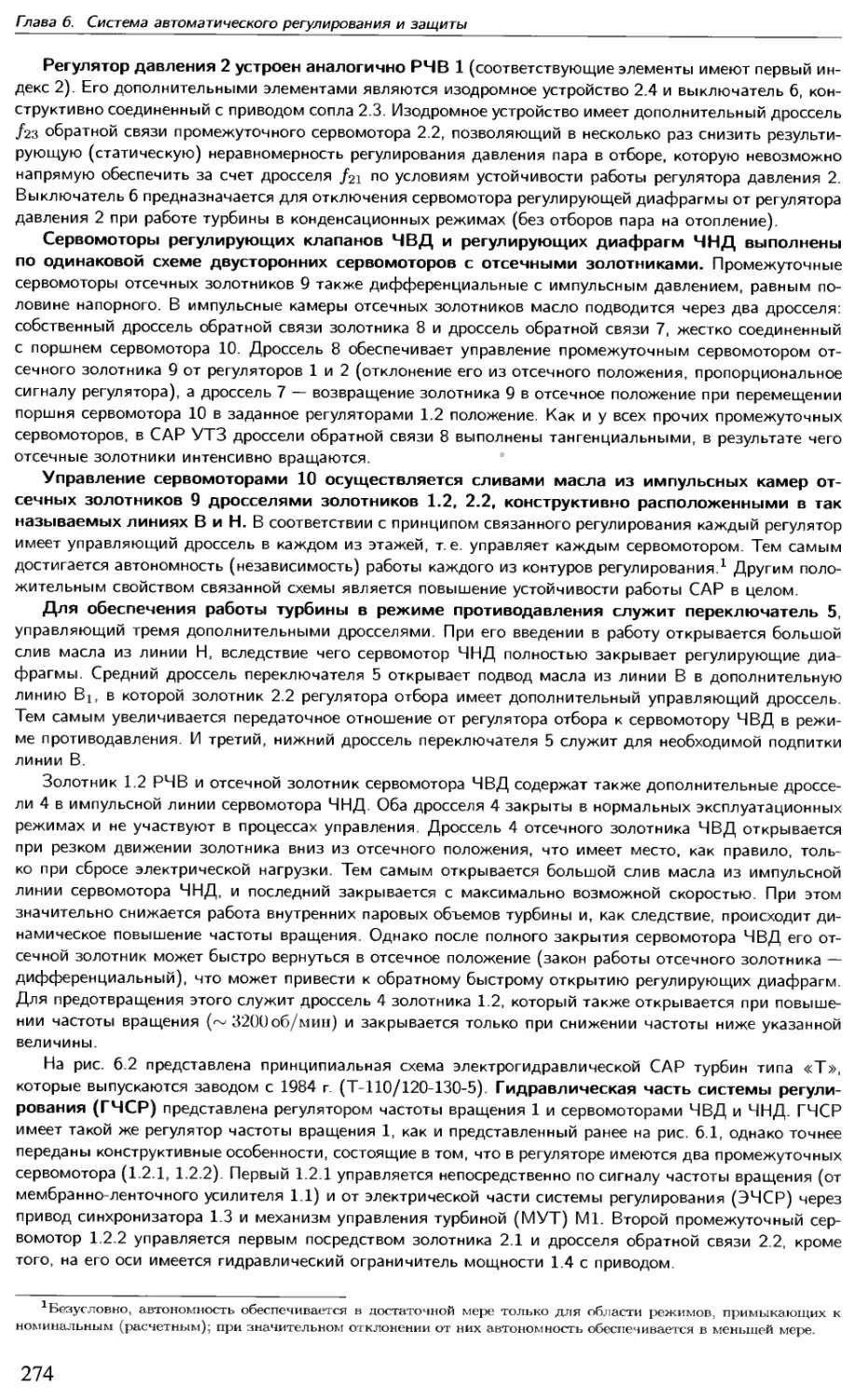

Ш> .тА. Г1ЛЬДБЕРГ,Л.|С. ИОФФЕ

зв: В. КОРТЕНКО/Й. Б^НОВОСЕЛОВ

ТО. А. САХНИН/

ПАРОВЫЕ ТУРБИНЫ

ИТУРБОУСТАНОВКИ

УРАЛЬСКОГО

1ЙННОГО

'ОДА

Г. Д. БАРИНБЕРГ, Ю.М. БРОДОВ, А. А. ГОЛЬДБЕРГ, Л. С. ИОФФЕ,

В. В. КОРТЕНКО, В. Б. НОВОСЕЛОВ, Ю.А. САХНИН

70-летию

Уральского турбинного завода

посвящается

ПАРОВЫЕ ТУРБИНЫ И ТУ РБОУ СТАНОВ КИ

УРАЛЬСКОГО ТУРБИННОГО ЗАВОДА

2-е издание, переработанное и дополненное

Под общей редакцией проф., д.т.н. Ю.М. БРОДОВА и к.т.н. В. В. КОРТЕНКО

Екатеринбург

2010

УДК 621.165.051

ББК 31.363

Г. Д. Баринберг, Ю. М. Бродов, А. А. Гольдберг, Л. С. Иоффе, В. В. Кортенко, В. Б. Новоселов,

Ю.А. Сахнин

Паровые турбины и турбоустановки Уральского турбинного завода.; под общей редакцией

проф., д.т.н. Ю. М. Бродова и к.т.н. В. В. Кортенко; 2-е изд., переработанное и дополненное.

Екатеринбург: «Априо», 2010. 488 с.

ISBN 978-5-94166-078-0

Рецензенты:

В. Ф. Гуторов, кандидат технических наук (Всероссийский теплотехнический институт);

Л.А. Хоменок, доктор технических наук (Центральный котлотурбинный институт);

Е.1/1. Эфрос, доктор технических наук, профессор (Вятский государственный университет).

Представлены обобщенные результаты разработок ПТУ, главным образом, с паровыми

теплофикационными турбинами Уральского турбинного завода (ранее — ОАО «Турбомоторный завод») с учетом

опыта их эксплуатации, накопленного за последние 20 лет. Особое внимание уделено обоснованию

принципиальных решений по повышению эффективности и надежности турбин, традиционно реализуемых с

учетом технических и технологических возможностей как завода, так и различных ТЭС, где эти турбины

эксплуатируются.

Для специалистов, занимающихся проектированием, изготовлением, монтажом, испытаниями и

наладкой, а также эксплуатацией паровых турбин, прежде всего-теплофикационных. Может быть

использована в системах переподготовки и повышения квалификации специалистов ТЭС, а также студентами

вузов, обучающимися по энергомашиностроительным и теплоэнергетическим специальностям.

ISBN 978-5-94166-078-0

2

© Авторы, 2010

© ЗАО "УТЗ", 2010

Уважаемые читатели!

Вашему вниманию предлагается второе издание книги, вобравшей в себя многолетний опыт

создания на Урале уникального энергетического оборудования - турбин и турбоустановок для тепловых

электрических станций.

Издание посвящается 70-летнему юбилею Уральского турбинного завода.

Созданный в 1938 году завод и сегодня остаётся признанным лидером теплофикационного паро-

турбостроения, а кафедра «Турбины и двигатели», организованная в Уральском политехническом

институте (ныне Уральский государственный технический университет) в 1962 году, — одной из лучших

учебных кафедр по этой специальности.

Уральская земля всегда славилась талантливыми инженерами, учёными и руководителями. С

такими именами, как Бабаков Н.Г., Бауман Н.Я., Бененсон Е. И., Бузин Д. П., Исаев И. С, Ковалевский

М. М., Молошный Н. Г., Рабинович А. В., Сахнин А. В., Тхор Н. Е. и многие другие, мы связываем

становление и развитие Уральской школы разработчиков и производителей паротурбинного оборудования.

Сегодня постоянно увеличивающийся спрос на оборудование марки «УТЗ» позволяет современным

продолжателям школы с оптимизмом смотреть в будущее уральского турбостроения. Руководство и

специалисты завода при поддержке собственников выстраивают долговременные планы дальнейшего

развития инженерно-технического и производственного потенциала завода.

Надеемся, что и авторы книги внесут свой посильный вклад в это развитие, предлагая вашему

вниманию свой труд.

3

Основные условные обозначения и сокращения

Основные условные обозначения и сокращения1

В — количество, экономия топлива, кг у.т., т у.т.;

е — относительная экономия топлива, теплоты;

N — электрическая мощность отсека ступеней, цилиндра, турбины, кВт, МВт;

b — удельный расход топлива потока пара, турбины, кг у.т./ (кВт ■ ч);

Q — количество теплоты, тепловая нагрузка, ГДж/ч;

Э — удельная выработка электроэнергии на тепловом потреблении, кВт ■ ч/ГДж;

G — массовый расход пара через отсек ступеней, цилиндр, турбину, на подогреватель, в конденсатор,

кг/ч; т/ч;

h — теплосодержание, теплоперепад, кДж/кг;

q — удельный расход теплоты, кДж(кВт ■ ч);

d — удельный расход пара на выработку электрической энергии, кг/(кВт ■ ч);

р — давление пара перед турбиной, в камере отбора, подогревателе, МПа;

W — расход воды, кг/ч; т/ч;

t — температура пара, конденсата, °С;

т — температура сетевой воды, °С;

г — скрытая теплота фазового перехода (парообразования), кДж/кг;

п — число часов, ч; частота вращения, 1/с;

с — теплоемкость воды, кДж/(кг ■ К);

К — коэффициент теплопередачи, Вт/(м2 ■ К);

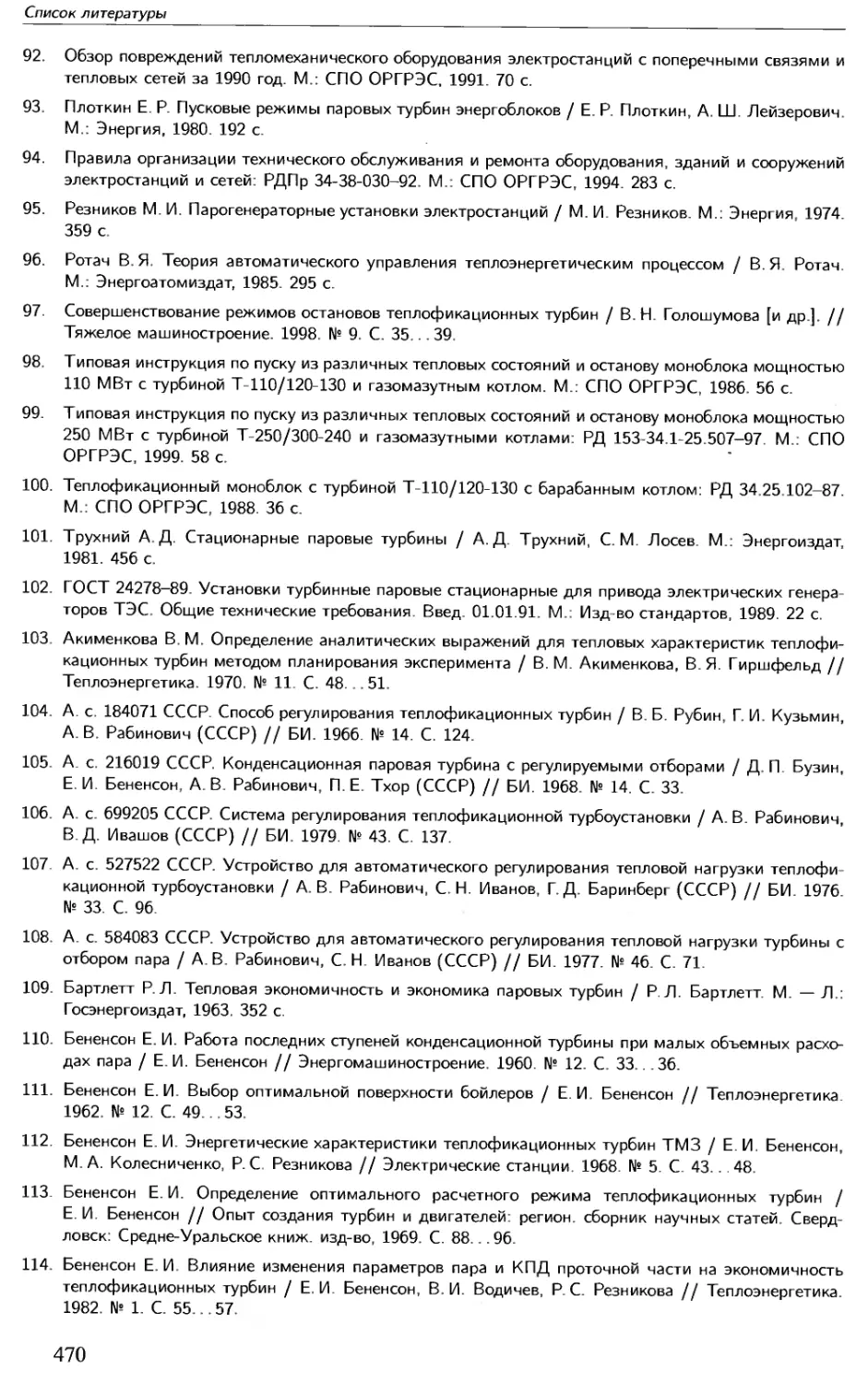

х — степень сухости пара;

F — площадь, поверхность, м2;

Ы — недогрев воды до температуры насыщения пара, СС;

а — относительный нагрев, относительная тепловая нагрузка, коэффициент теплофикации;

А — разность теплосодержаний, температур, давлений, удельной выработки;

v — удельный объем пара, м3/кг;

г) — относительный КПД потока, цилиндра, турбины, установки:

вод. ст. — водного столба;

КПД — коэффициент полезного действия;

ТЭС — тепловая электрическая станция;

ТЭЦ — теплоэлектроцентраль;

КЭС — конденсационная электростанция;

ВД, СД, НД — высокое, среднее, низкое давление;

ЦВД, ЦСД, ЦНД — цилиндры высокого, среднего, низкого давления;

ЧВД, ЧСД, ЧНД — части высокого, среднего, низкого давления;

РВД, РСД, РНД — роторы высокого, среднего, низкого давления;

СО — ступени среднего отсека;

ПО — ступени промежуточного отсека;

СП — сальниковый подогреватель;

ЭУ — эжектор уплотнений;

ЭО — эжектор основной;

ПВД, ПНД — регенеративные подогреватели высокого и низкого давления;

ПСГ — подогреватель сетевой воды горизонтального типа;

РОУ — редукционно-охладительная установка;

БРОУ — быстродействующая РОУ;

ПСБУ — пуско-сбросное быстродействующее устройство;

БОУ — блочная очистительная установка;

КСН — коллектор собственных нужд;

САР — система автоматического регулирования;

ЭГСР — электрогидравлическая система регулирования;

ГЧСР — гидравлическая часть системы регулирования;

ЭЧСР — электрическая часть системы регулирования;

МУТ — механизм управления турбиной (синхронизатор, задатчик регулятора скорости, частоты

вращения);

ТРМ — турбинный регулятор мощности;

Приведенные условные обозначения приняты в практике (и документации) УТЗ; в отдельных случаях

отличаются от общепринятых.

4

Инде

РТО — регулятор теплофикационного (отопительного) отбора;

РТПВ — регулятор температуры подпиточной воды;

ГСЗО — гидравлическая система защиты отбора;

БПР — блок предохранительных регуляторов;

ЗАБ — золотники автомата безопасности;

БЗРК — блок защитно-регулирующих клапанов;

РОМ — реле обратной мощности;

КОС — клапан обратный соленоидный;

ГВС — горячее водоснабжение;

ПВС — паровоздушная смесь;

ПТУ — паротурбинная установка;

ГПЗ — главная паровая задвижка;

ПТЭ — правила технической эксплуатации;

УТЗ — ЗАО «Уральский турбинный завод» ( ранее — ПО «Турбомоторный завод»);

ЛМЗ — АО «Ленинградский металлический завод»;

ОРГРЭС — АОО «Фирма по наладке, совершенствованию технологии и эксплуатации электростанци

и сетей ОРГРЭС».

Индексы

пр — прямая сетевая вода;

об — обратная сетевая вода;

т — теплофикационный, тепловой;

н — состояние насыщения;

от — отопительный;

о — парциальный;

гм — генератора и механический;

и — излучение;

п — производственный;

Б — бойлер:

rain — минимальный;

max — максимальный;

z — количество;

о? — внутренний относительный;

одн — одноступенчатый;

к — конденсатор, конденсационный;

сум — суммарный;

г — внутренний, использованный;

е — электрический;

цн — циркуляционный насос;

сн — сетевой насос, собственные нужды;

ох. в. — охлаждающая вода;

отр — отработавший;

нв — наружный воздух;

в — внутренний;

вх — вход;

вых — выход;

тп — тепловой поток, турбопривод;

пв — питательная вода;

1 — первый, одноступенчатый;

2 — второй, двухступенчатый;

3 — третий, трехступенчатый;

/ — степенное обозначение параметров при одноступенчатом подогреве сетевой воды;

II — степенное обозначение параметров при двухступенчатом подогреве сетевой воды;

III — степенное обозначение параметров при трехступенчатом подогреве сетевой воды.

* — справочные значения размеров, указанных на чертежах (рисунках)

Предисловие

Предисловие

Комбинированная выработка электрической и тепловой энергии на ТЭЦ наряду с экономией топлива (до

35% в сравнении с раздельной выработкой) обеспечивает существенные социальные и экологические

преимущества такого способа производства энергии. Это тем более важно в настоящее время, когда объемы выработки

электроэнергии на ТЭЦ и КЭС стали соизмеримы. Установленные на ТЭЦ теплофикационные паровые турбины

имеют ряд особенностей в конструкции и условиях эксплуатации [1... 18].

ЗАО «Уральский турбинный завод» (ранее — ОАО «Турбомоторный завод», ТМЗ) практически 70 лет

специализируется на разработке, изготовлении и модернизации именно теплофикационных паровых турбин.

За это время создан большой ряд (свыше 40 типоразмеров) турбин мощностью от 25 до 250 МВт. Опыт

длительной эксплуатации всего парка созданных и модернизированных заводом турбин подтвердил их высокую

эффективность и надежность в самых различных (подчас весьма сложных) условиях эксплуатации.

В книге «Теплофикационные паровые турбины», подготовленной и опубликованной работниками завода в

1976 году (М.: Энергия), большое внимание уделялось базовым решениям и конструкциям, реализованным в

турбинах мощностью до 100 МВт. В этой же книге, изданной позднее (М.: Энергоатомиздат, 1986), турбины

мощностью менее 100 МВт не рассматривались. Это издание было посвящено в основном изложению опыта

разработки и эксплуатации турбин мощностью от 100 до 250 МВт.

В предлагаемом вниманию читателей втором издании книги «Паровые турбины и турбоустановки

Уральского турбинного завода» (первое появилось в 2007 г.) представлены обобщенные результаты комплексных

разработок по основным этапам жизненного цикла всего ряда теплофикационных паровых турбин с учетом

результатов современных разработок и опыта их эксплуатации за последние 20 лет. Особое внимание уделено

обоснованию принципиальных решений по повышению эффективности и надежности турбин, традиционно

реализуемых с учетом технических и технологических возможностей как завода, так и различных ТЭЦ, где эти

турбины эксплуатируются.

В начале двухтысячных годов, учитывая складывающуюся в энергетике страны ситуацию, УТЗ разработал

и изготовил несколько конденсационных турбин небольшой мощности.

В книге использованы как заводские материалы, так и данные по вопросам эксплуатации всего ряда турбин

завода, полученные с различных ТЭЦ. Использованы также результаты разработок, выполненных совместно

сотрудниками завода, различных НИИ и кафедр вузов страны. Список литературы содержит перечень основных

первоисточников, которые могут понадобиться читателю данной книги для более глубокого изучения

отдельных вопросов. Приведен перечень основных патентов и авторских свидетельств на изобретения, полученных

сотрудниками и использованных при разработке турбин завода.

В тексте книги в зависимости от необходимости указываются типы турбин как в сокращенном виде

(например Т-100-130, Т-250-240, ПТ-135-130), когда фактически указывается только тип головной турбины

«семейства», так и в полном обозначении (например, Т-110/120-130-5, Т-250/305-240Д, ПТ-140/165-130) с указанием

всех конкретных параметров и модификаций, принятых по ГОСТу.

Книга рассчитана на специалистов, занимающихся проектированием, изготовлением, монтажом,

испытаниями, наладкой и эксплуатацией паровых турбин, прежде всего теплофикационных. Она может быть

использована в системах переподготовки и повышения квалификации специалистов ТЭС и ТЭЦ, а также студентами

вузов, обучающихся энергомашиностроительным и теплоэнергетическим специальностям, для более глубокого

изучения представленных разработок.

Главы 1 и 3 написаны Баринбергом Г. Д., главы 2 и 8 — Гольдбергом А. А., главы 4 и 5 — Сахниным Ю.А.,

глава 6 — Новоселовым В. Б., глава 7 — Бродовым Ю. М., глава 9 — Иоффе Л. С. и Кортенко В. В. Общая

редакция книги выполнена Бродовым Ю. М. и Кортенко В. В.

Авторы выражают благодарность рецензентам за ценные советы и замечания при подготовке рукописи к

изданию, а инженеру УГТУ-УПИ Юдиной И. Г. и сотрудникам УТЗ Блаженко Н.К., Брежневой Г. А.,

Ивановскому А. А., Никитиной Т. В., Совдагарову В. Г. и Хлыновой Л. А. — за помощь в ее оформлении.

Авторы также благодарны Зырянову С. М. — бывшему генеральному директору ЗАО «УТЗ», который

первым поддержал и обеспечил финансирование издания книги. Впоследствии такая поддержка была обеспечена

Недельским В. О. и Ермолаевым В. В.

Все замечания и предложения, которые возникнут у читателей, а также заказы на книгу и материалы по

отдельным разработкам, описанным в ней, просим направлять по адресу: 620017, г. Екатеринбург, ул. Фронтовых

бригад, 18, ЗАО «Уральский турбинный завод», отдел маркетинга.

6

1.1. Общие положения

Глава 1. Теплофикационные турбины и их место в системах

теплофикации

1.1. Общие положения

В конденсационных турбинах теплота отработавшего пара отдается циркуляционной воде,

охлаждающей конденсатор, и поэтому из цикла теряется, что значительно снижает эффективность этого цикла.

Кроме того, из-за выброса теплоты в атмосферу ухудшается экология окружающей среды.

В теплофикационных турбинах в отопительный период теплота отработавшего пара практически

полностью используется для подогрева сетевой воды или для технологических целей. При наличии

горячего водоснабжения или промышленных отборов пара теплота отработавшего пара частично

используется и в летний период. Таким образом, в теплофикационных турбинах имеет место комбинированная

выработка электроэнергии и теплоты, что позволяет повысить эффективность цикла, а также, в связи

с уменьшением выброса теплоты в атмосферу, не ухудшать экологию окружающей среды.

Выработка электроэнергии на тепловом потреблении определяет значительное место ТЭЦ в

современной энергетике, что потребовало для своего осуществления разработки и создания специальных

теплофикационных турбин, имеющих ряд особенностей в конструкции, тепловых схемах и условиях

эксплуатации.

Доля мощности теплофикационных турбин в суммарной мощности тепловых электростанций

составляла в 1997 г. более 50% [18].

На большинстве ТЭЦ бывшего СССР, и России в частности, установлены турбины ЗАО «Уральский

турбинный завод» мощностью от 25 до 250 МВт; последняя является самой крупной в мире

теплофикационной турбиной (по величине теплофикационного отбора) и одной из крупнейших по номинальной

мощности [19].

1.1.1. Отопительная нагрузка ТЭЦ

Максимальная эффективность комбинированной выработки электрической и тепловой энергии

может быть достигнута в том случае, если оборудование ТЭЦ спроектировано с учетом режимов

использования тепловой нагрузки конкретными потребителями. Рассмотрим некоторые основные понятия,

относящиеся к отопительной нагрузке ТЭЦ. Подробно эти вопросы рассмотрены в [1].

Тепловая отопительная нагрузка включает расход теплоты на отопление, вентиляцию жилых,

промышленных и общественных зданий, а также на горячее водоснабжение. Естественно, что тепловая

нагрузка изменяется в зависимости от температуры наружного воздуха. На рис. 1.1 приведены

расчетные зависимости тепловой нагрузки.

И I I I // ^

^У"/—\s I

2 // S

з .<v /

1,0

0,8

0,6

0,4

0.2

К1 ' '

V !.i

\ \у

^N/

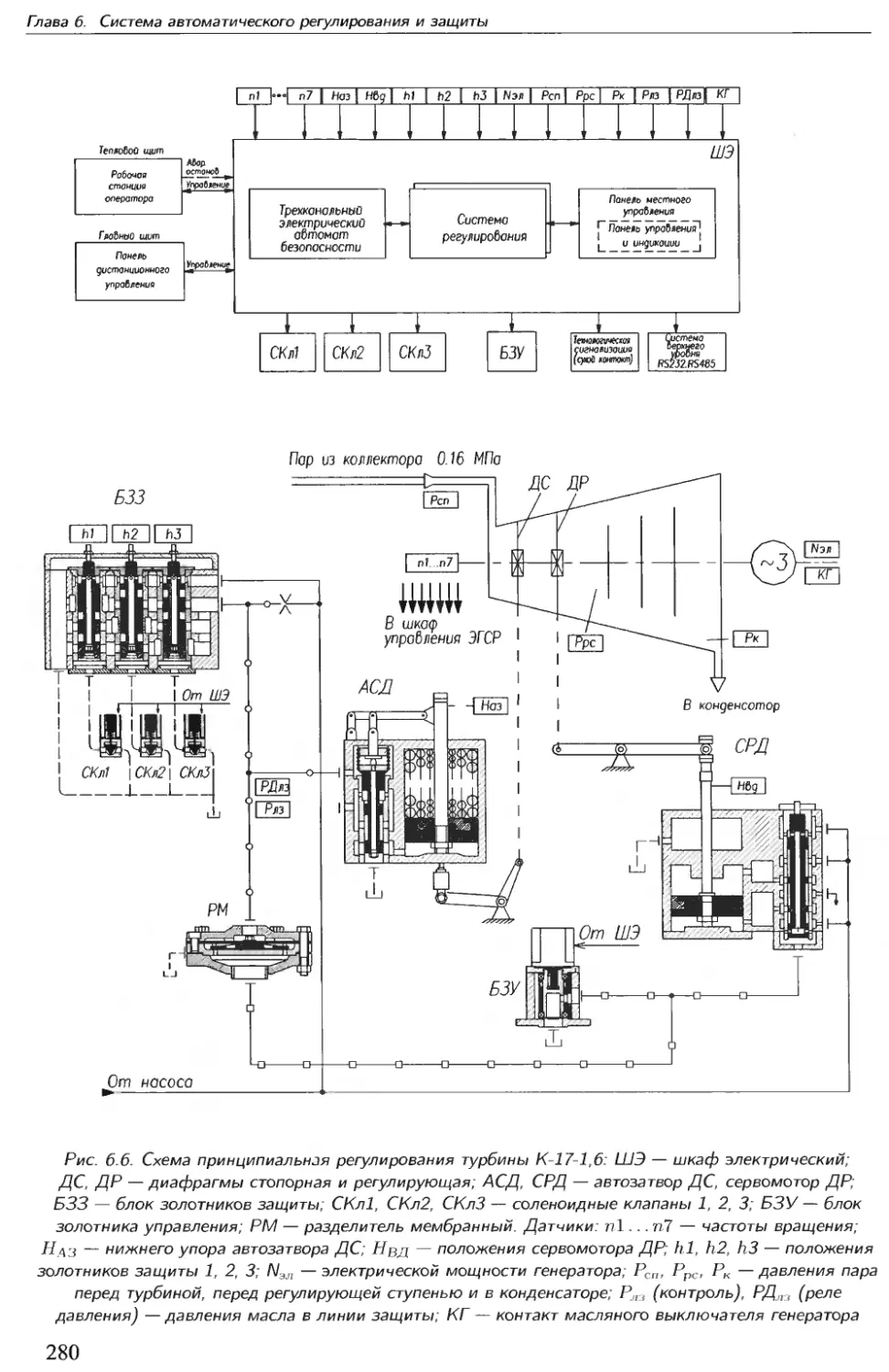

1

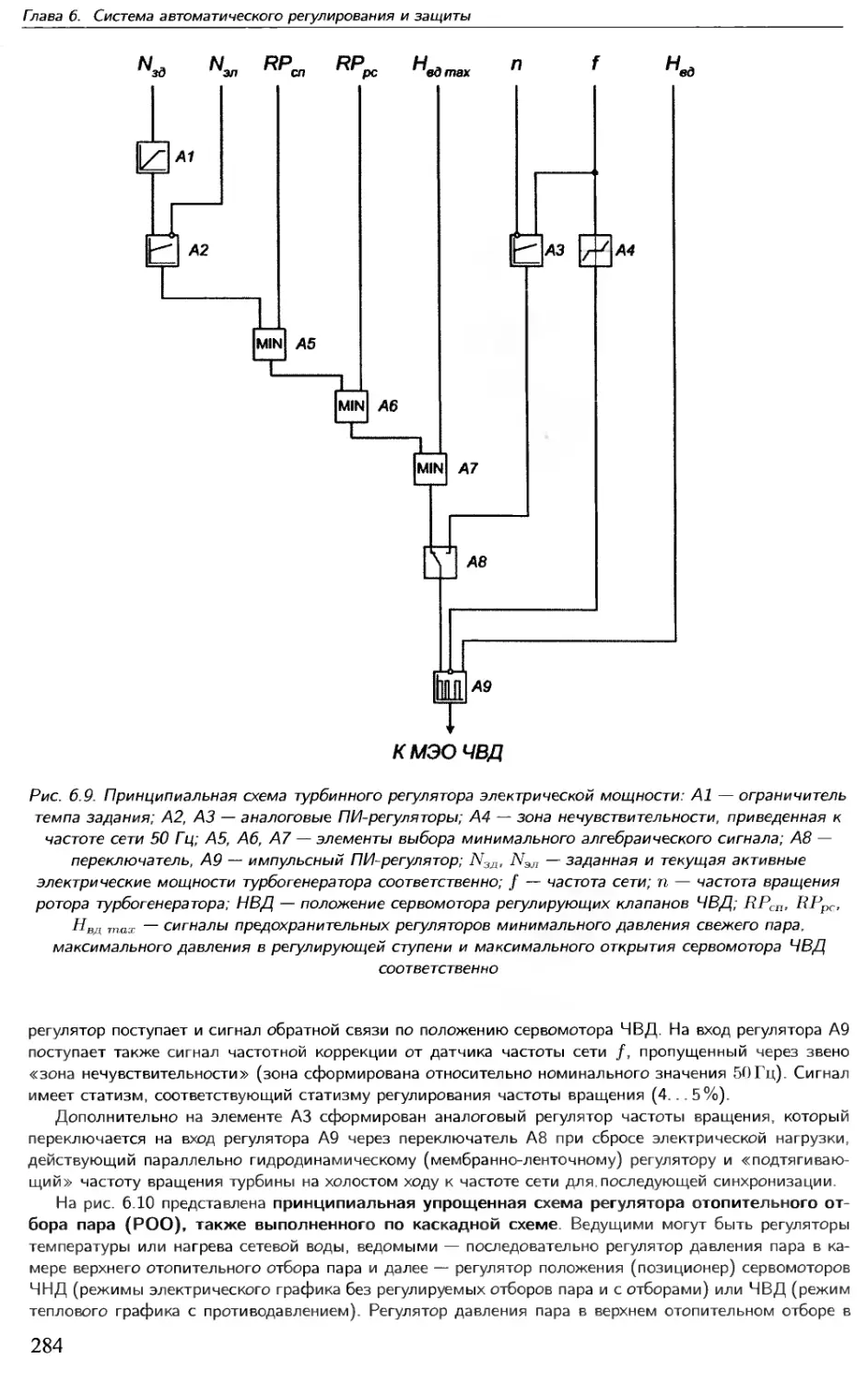

1

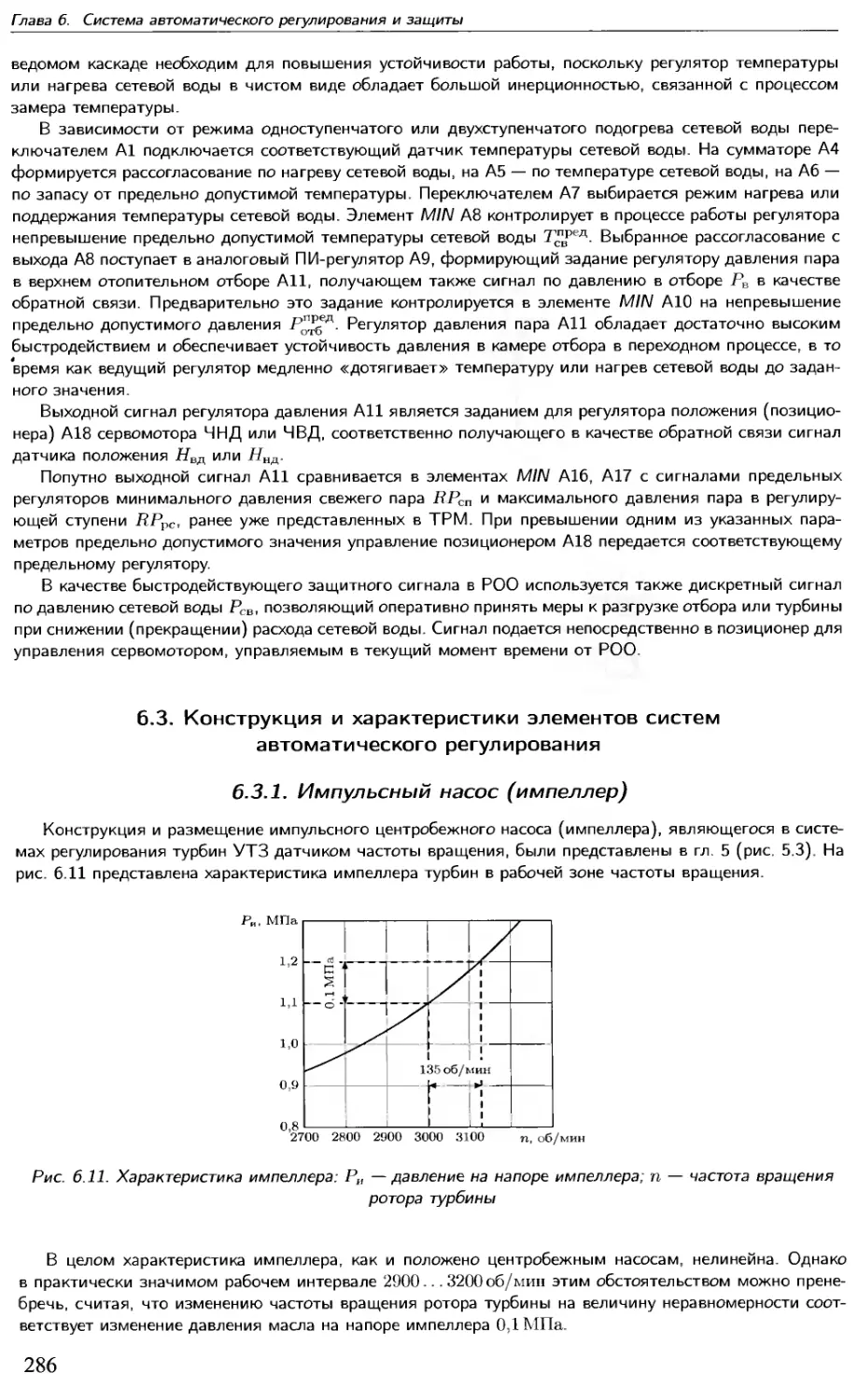

1

^$

1

2

3

N\4 i i i

i

i i

till

1

1

' 1

10 0 -10 -20 -30

Температура наружного воздуха,°С

2000 4000 6000 8000

Продолжительность, ч

Рис. 1.1. Величина и продолжительность тепловой отопительной нагрузки различных климатических

районов при средней нагрузке ГВС, равной 15 %: 1 — г. Харьков; 2 — г. Москва; 3 — г. Иркутск

Максимальный отпуск теплоты имеет место при так называемой минимальной расчетной

температуре наружного воздуха; численное значение последней определяется климатическими условиями

(например, для г. Москвы она равна — 26 °С). Расход теплоты на отопление и вентиляцию с

повышением температуры наружного воздуха уменьшается, и при температуре +8СС отопление выключается

7

Глава 1. Теплофикационные турбины и их место в системах теплофикации

Средняя нагрузка ГВС в пределах отопительного периода остается постоянной при относительно

больших суточных и недельных колебаниях. В летний период сохраняется только нагрузка ГВС, которая

составляет в среднем около 20% от ее величины в зимний период.

На рис. 1.1 показано также изменение тепловой нагрузки по продолжительности. Нагрузка, близкая

к максимальной, кратковременна, поскольку длительность периода с наиболее низкой температурой

наружного воздуха сравнительно невелика.

В качестве теплоносителя используется вода, в дальнейшем — сетевая вода. Тепловая нагрузка ТЭЦ

и параметры сетевой воды взаимосвязаны уравнением:

<2РЦ = И -с(тпр-тоб). (1.1)

где <Э?ЭЦ — тепловая нагрузка ТЭЦ; W, с — расход и теплоемкость сетевой воды; тпр, тсб —

температуры прямой (в подающей магистрали) и обратной (в обратной магистрали) сетевой воды.

Регулирование отпуска теплоты в соответствии с изменением температуры наружного воздуха

осуществляется за счет изменения температуры прямой сетевой воды. Такой способ регулирования

называется качественным. В отдельных случаях или на отдельных режимах применяется количественное

регулирование отпуска теплоты от ТЭЦ — изменением количества сетевой воды, а также смешанное —

качественно-количественное [1, 3, 5, 7].

Изменение температур прямой и обратной сетевой воды в зависимости от температуры наружного

воздуха называется температурным графиком. Температурному графику соответствует определенная

зависимость изменения расхода сетевой воды в прямой и обратной магистралях [1, 7, 8].

Максимальная температура прямой сетевой воды определяется на основании технико-экономических

исследований. С увеличением этой температуры уменьшается стоимость тепловых сетей, так как при

неизменной тепловой нагрузке уменьшаются расход сетевой воды и, соответственно, диаметры

трубопроводов. Одновременно увеличивается расход топлива на ТЭЦ, поскольку возрастает давление

отбираемого из турбины пара и, следовательно, уменьшается выработка электроэнергии на тепловом

потреблении.

В настоящее время для ТЭЦ, работающих на органическом топливе, наиболее распространенным

является температурный график с максимальной температурой прямой сетевой воды 150 °С — так

называемый график 150/70°С. Температурные графики с более высокими максимальными температурами

имеют преимущество при транспортировке теплоты на большие расстояния.

Характер изменения температур в пределах рассматриваемого температурного графика прямой и

обратной сетевой воды определяется конкретной системой ГВС, схемой абонентского ввода и долей

ГВС в общей тепловой нагрузке. Применяются закрытые и открытые системы теплоснабжения.

В закрытой системе для ГВС используется водопроводная вода, подогреваемая до нужной

температуры водой отопительной системы в местных водо-водяных теплообменниках. Сетевая вода полностью,

за исключением сравнительно малых утечек, возвращается на ТЭЦ. В открытой системе вода для ГВС

забирается непосредственно из отопительной системы, требуемая температура воды достигается

смешением потоков горячей и охлажденной воды из прямой и обратной магистралей. Поскольку часть

сетевой воды забирается для ГВС, ее возмещает подпиточная вода, специально приготавливаемая на

ТЭЦ. Система очистки, подогрева и деаэрации подпиточной воды, как правило, входит в общую систему

подогрева сетевой воды на ТЭЦ.

Температурные графики едины для всех климатических зон, что позволяет, в частности,

применять теплофикационные турбины одинаковой конструкции для ТЭЦ, расположенных в разных районах

страны, при сохранении высокой эффективности использования отопительных отборов турбины, но с

разным числом часов работы с полной тепловой нагрузкой.

На рис. 1.2 в качестве примера приведен расчетный температурный график тепловой сети 150/70 °С,

построенный для климатических условий г. Москвы, закрытой системы теплоснабжения при зимней

средненедельной нагрузке ГВС, равной 20 % суммарного максимума тепловой нагрузки. В эксплуатации,

однако, имеют место отступления, обусловленные конкретными условиями эксплуатации, от расчетных

температурных графиков, относящихся к средним условиям теплопотребления. Характерными

отличиями от расчетных графиков являются, например, суточные колебания температуры обратной сетевой

воды, вызванные изменением нагрузки ГВС. Так, например, при изменении последней от расчетной

20% до нуля температура обратной сетевой воды при минимальной расчетной температуре наружного

воздуха возрастает от 50 до 70 °С

Для покрытия тепловой отопительной нагрузки ТЭЦ используется пар отопительных отборов

турбины. Как видно из рис. 1.1, график теплового потребления по продолжительности имеет пиковый

характер. Большая равномерность загрузки отопительных отборов турбины обеспечивается в том

случае, если отборы используются для покрытия только основной части графика, а пиковая его часть

8

1.1. Общие положения

160

О 140

О

£ 120

л

4

g 100

£ 80

\-

О

™ 60

О.

лето ю 5 0-5 -10 -15 -20 -25

Температура окружающего воздуха гнв,° С

Рис. 1.2. Температурный график тепловой сети: 1 — тпр; 2 — Ti," 3 — т0б,' — при

использовании теплоты пара, поступающего в конденсатор; tn — температура, при которой

включается пиковый подогреватель сетевой воды

покрывается водогрейными пиковыми котлами или пиковым сетевым подогревателем, питаемым

паром производственного отбора или редуцированным паром.

Отношение нагрузки отопительных отборов турбин к общей тепловой нагрузке ТЭЦ при

минимальной расчетной температуре наружного воздуха называется коэффициентом теплофикации.

Оптимальное значение аТЭц устанавливается технико-экономическими расчетами. Расчетный режим турбин

типа «Т» и «ПТ» на начальное давление 12,8 и 23,5 МПа выбран исходя из аТэц = 0,5.

Температурный график теплосети и принятый коэффициент теплофикации определяют температуру

сетевой воды Ti за основными сетевыми подогревателями, питаемыми паром из отопительных отборов

турбины. При минимальной температуре наружного воздуха значение температуры сетевой воды Ti

определяется непосредственно из зависимости для <хТЭц: Ti = т0б + (тпр — т0б) <хТЭц.

Для любой температуры наружного воздуха Ti = т0б + <2т/ (W ' с)-

Для той части отопительного периода, когда пиковый котел выключен и вся тепловая нагрузка

покрывается за счет пара из отборов турбины, Т] = тпр.

На рис. 1.2 приведена зависимость Ti = f{tm) для температурного графика тепловой сети 150/70°С

при <хТЭц = 0,5.

Для того чтобы получить в основных сетевых подогревателях требуемую температуру воды т\ =

= /(^нв), давление в камере регулируемого отбора рт должно быть равно или выше значения,

определяемого по формуле:

Рт=Ри+&Ртр- (1-2)

где АрТр — потери давления в трубопроводе отбора; рт — давление пара на входе в сетевой

подогреватель, соответствующее температуре насыщения, равной tH = тн + Ы, где St — недогрев воды в сетевом

подогревателе до температуры насыщения.

Зависимость рт — f(tHB), рассчитанная по формуле (1.2), в качестве примера приведена на рис. 1.3,

а недогрев сетевой воды до температуры насыщения пара и потери давления в трубопроводах отборов

приняты по расчетным данным — см. зависимость Ti = /(£Нв). рис. 1.2.

Из совместного рассмотрения рис. 1.2 и 1.3 следует, что для средних условий работы тепловых

сетей в летний период и в большей части отопительного периода давление в регулируемом отборе

может поддерживаться ниже 0,12 МПа, а нагрев воды в сетевых подогревателях происходит при

достаточно устойчивой разности температур, равной 40... 50 °С; это позволяет выполнить эффективный

ступенчатый подогрев сетевой воды.

Снижение давления отбираемого пара до минимального, требуемого по условиям работы тепловых

сетей, организация ступенчатого подогрева сетевой воды, уменьшение потерь давления в

трубопроводах отборов и недогрева воды до температуры насыщения пара в сетевых подогревателях позволяют

снизить температурный уровень отвода теплоты из цикла и тем самым повысить экономичность

теплофикационных турбин [1... 3, 5, 7, 9, 15, 20]. В турбинах с регулируемыми отборами пара повышение

экономичности может быть достигнуто также при использовании теплоты пара, поступающего в

конденсатор [7, 21]. Эффективность такого решения подробно рассматривается в разд. 3.1.3.

При работе турбины со ступенчатым подогревом сетевой воды и поддержанием давления в

регулируемом отборе в соответствии с зависимостью Ti = f(tHB) ступени турбины, предшествующие верхнему

9

t„

- —

^__

^-

\s

2

3

Глава 1. Теплофикационные турбины и их место в системах теплофикации

и нижнему отопительным отборам пара, работают в переменном режиме, который характеризуется

изменением объемного расхода пара и давления за ступенями.

рх, МПа

1,14

k

3

"~- 2

2, 3

. 1

^

1* ^

*-*.

•""ч

l> A

0,12

0,10

0,08

0,06

0.04

лето ю

-10 -15 -20

GV1,6

1,4

1,2

1.0

0,8

0,6

26

(ft*

0.06

0,05

0,04

0,03

МПа

<

\

3

-3

1

-

^ 1

1>

\

у"

'—

0,02

лето ю

-10 -15 -2(1

G\fi

1,4

1,2

1,0

0,8

0,6

26

t ,° С

Рис. 1.3. Изменение давления в камерах отопительных отборов и относительное изменение объемных

расходов пара на выходе из предотборной ступени турбины за годовой период:

а — верхний отопительный отбор; б — нижний отопительный отбор; — давление в камере

отбора; — относительный объемный расход пара GV; 1 — отопительный период; 2 — летний

период с нагрузкой горячего водоснабжения 7Ve = 0,87V"; 3 - конденсационный режим 7VP = 0,87V"

На рис. 1.3 приведены также расчетные зависимости изменения объемного расхода пара GV и

противодавления для предотборных ступеней при работе турбины с двухступенчатым подогревом сетевой

воды и номинальной тепловой нагрузкой в отопительный период, с нагрузкой ГВС и одноступенчатым

подогревом сетевой воды в летний период, а также на конденсационном режиме работы турбины.

Зависимости, приведенные на рис 1.3, соответствуют расчетным условиям работы тепловых сетей согласно

рис. 1.2.

Как видно из рис. 1.3, при аТЭц = 0,5 давление пара в верхнем регулируемом отопительном отборе

турбины за весь отопительный период изменяется в пределах 0,05 ... 0,13 МПа, а в нижнем

нерегулируемом отборе — в пределах 0,02 ... 0,06 МПа. При работе турбины в условиях увеличенного коэффициента

теплофикации предел изменения давления возрастает до 0,25 МПа в верхнем и до 0,2 МПа— в нижнем

отборах турбины.

Одновременно с изменением давления в отборе происходит перераспределение тепловой нагрузки

между сетевыми подогревателями и, соответственно, изменяются массовый и объемный расходы пара

через предотборные ступени турбины, что приводит к изменению коэффициента (соотношения) и/с0 и

КПД ступени, а также к изменению напряжений в лопаточном аппарате. Нарушение оптимального

распределения тепловой нагрузки между сетевыми подогревателями снижает эффективность ступенчатого

подогрева сетевой воды.

Учитывая переменный характер работы большой группы предотборных ступеней, выбор проточной

части турбины следует осуществлять так, чтобы обеспечить максимальную тепловую экономичность

турбоагрегата за годовой период и близкую к теоретически возможной эффективность ступенчатого

подогрева сетевой воды. Переменные режимы работы турбины, в том числе возможные режимы ее

работы в условиях, отличающихся от расчетных по (Хтэц, а также по тепловой нагрузке горячего

водоснабжения, должны быть учтены при разработке конкретной тепловой схемы и системы регулирования

турбины и при расчетах прочности облопачивания.

1.1.2. Ступенчатый подогрев сетевой воды

При ступенчатом подогреве общий нагрев сетевой воды осуществляется в нескольких

последовательных ступенях (сетевых подогревателях) паром, отбираемым из турбины. Давление отбираемого

пара определяется температурой воды на выходе из каждой ступени (каждого сетевого подогревателя).

Пар, отбираемый на первые по ходу воды ступени, имеет более низкое давление, что обеспечивает

дополнительную выработку электроэнергии по сравнению с одноступенчатым подогревом, когда весь пар

отбирается при давлении, определяемом конечной температурой сетевой воды.

Целью организации ступенчатого подогрева сетевой воды является дополнительная выработка

электроэнергии на тепловом потреблении, поэтому в дальнейшем в качестве ступени рассматриваются

только такие теплообменники, которые обеспечивают дополнительную выработку электроэнергии. В этом

смысле не является ступенью сетевой подогреватель, питающийся редуцированным свежим паром, или

пиковый водогрейный котел. Использование пиковой ступени подогрева сетевой воды, как известно

[7, 20], повышает эффективность ТЭЦ, но это повышение достигается иными путями.

10

.^^SU-frf I, НУЛУ/ПСППЛ

Ступенчатый подогрев сетевой воды аналогичен ступенчатому подогреву питательной воды,

реализуемому многоступенчатой регенеративной системой. Отличия состоят в том, что нагрев сетевой воды

в сетевых подогревателях невелик и составляет в среднем 40...50°С вместо 150...250°С в системе

регенерации, а также в том, что для подогрева сетевой воды используется до 70.. .80% расхода

свежего пара на турбоустановку, в то время как для целей регенерации — только до 20... 30%. Указанные

отличия определяют большие трудности конструктивного выполнения системы подогрева сетевой

воды, а также большее влияние оптимизации системы ступенчатого подогрева сетевой воды на тепловую

экономичность турбоагрегата в сравнении с регенеративным подогревом питательной воды.

Рассмотрим эффективность системы ступенчатого подогрева сетевой воды применительно к

типовой схеме современных теплофикационных турбоустановок (рис. 1.4), которая имеет следующие

особенности: сетевые подогреватели (бойлеры) питаются паром из отборов одной турбины, регулирующие

клапаны на трубопроводах отборов отсутствуют, расход сетевой воды через все ступени подогрева

одинаков, конденсат греющего пара сетевых подогревателей из каждой ступени подогрева насосами подается

в линию регенеративного подогрева питательной воды турбины.

Рис. 1.4. Принципиальная схема ступенчатого подогрева сетевой воды: сетевая вода;

конденсат; —#—# отбор пара; 1 — сетевые подогреватели; 2 — пиковый котел;

3 — регенеративные подогреватели; 4 — турбина; 5 — насосы

Предполагаем, что при равной температуре подогрева сетевой воды давление в последнем по ходу

воды отборе при многоступенчатом подогреве равно давлению в отборе при одноступенчатом подогреве

и что конденсационный расход пара равен нулю. Принимаем в соответствии с рис. 1.4, что подогрев

конденсата греющего пара сетевого подогревателя нижней ступени в регенеративном подогревателе

осуществляется паром из отбора на сетевой подогреватель верхней ступени до температуры конденсата

греющего пара.

Эффективность системы многоступенчатого подогрева определяется сравнительно с

одноступенчатым при условии, что остаются неизменными тепловая нагрузка, расход сетевой воды, температуры

прямой и обратной сетевой воды. В качестве показателя, характеризующего эффективность

ступенчатого подогрева, принята дополнительная выработка электроэнергии на тепловом потреблении ЛЭ.

Связь между величиной ЛЭ и более общим показателем повышения экономичности теплофикации —

относительной экономией теплоты — определяется зависимостью (3.11) в разд. 3.1.

11

Глава 1. Теплофикационные турбины и их место в системах теплофикации

Дополнительная мощность, развиваемая при двухступенчатом подогреве (сравнительно с

одноступенчатым) потоком пара, поступающим в нижний отопительный отбор,

. ЛТ Gb2 (/i0t1 — hOT2)

AN2 = 3600 Пгм'

(1.3)

где Gb2 — отбор пара на сетевой подогреватель нижней (первой) ступени (нумерация теплообменников

выполняется по ходу воды, нумерация отборов — по ходу пара).

При последующем нагреве в ПНД теплосодержание конденсата сетевого подогревателя повышается

с hHi до hH2, на что требуется затрата теплоты, равная

AQi = GB2 (ZihI - hH2),

(1.4)

в виде дополнительного, сверх требуемого для подогрева сетевой воды, отбора пара из верхнего

отопительного отбора. Паром дополнительного отбора вырабатывается мощность

ДДГ] =•=>!■ AQb

(1.5)

где 3± —удельная выработка электроэнергии на тепловом потреблении при одноступенчатом подогреве.

Таким образом, при переходе от одноступенчатого к двухступенчатому подогреву при неизменной

тепловой нагрузке обеспечиваются дополнительная мощность

AN = ANi + AN2

и дополнительная удельная выработка электроэнергии на тепловом потреблении. На основании

совместного рассмотрения зависимостей (1.3)... (1.5) получим

АЭ2 =

G

В2

3600QT

(/iOTi - /гОТ2)Пгм + З6ООЭ1 (/i„i - ha2)

(1.6)

Обозначим г = /iot2 - /i„2; Ah = /iOTi - Л,от2; A/iHi - K2\ a = (т2 - то6) / (ti - тсб) = Ат2/Лт0;

учитывая, что QT = \Vc(ti - т0б), Gb2(/i0t2 — h„2) = И'с(т2 — т0б). зависимость (1.6) можно записать

в следующем виде:

il™ + 36003i4fei

ДЭ2 = Л1г ■ Aha. (1.7)

ЗбООг

В табл. 1.1 в качестве примера приведены значения дополнительной выработки электроэнергии на

тепловом потреблении при двухступенчатом подогреве для современных теплофикационных турбин,

определенные с учетом изменения КПД предотборных ступеней турбин и фактического распределения

тепловой нагрузки по ступеням подогрева за отопительный период для двух характерных значений

коэффициентов теплофикации аТэц = 0,5 и аТЭц = 0,6, в предположении, что проточная часть

ступеней турбины, предшествующих отопительным отборам пара, выбрана оптимальной и обеспечивает

в среднегодовом значении распределение тепловых нагрузок между ступенями подогрева сетевой воды

в соответствии с рекомендациями разд. 1.1.3. Относительная экономия топлива отнесена к полному

годовому расходу топлива на турбину исходя из того, что в отопительный сезон турбина работает по

тепловому графику с номинальной тепловой нагрузкой, а в летний период длительностью 2500 ч 'год

работает с конденсационной мощностью, равной 80% номинальной мощности турбины.

Таблица 1.1. Экономия топлива при двухступенчатом подогреве сетевой воды

Наименование

Номинальная тепловая нагрузка, ГДж, ч

Коэффициент теплофикации

Дополнительная выработка электроэнергии на

тепловом потреблении за отопительный период,

млн кВт • ч

Экономия топлива, т у.т./год

Экономия топлива, %

Тип турбины

ПТ-140-130

460

0,5

22,5

4200

0,85

0,6

26,0

4450

0,95

Т-110-130

733

0,5

36,1

6200

2,05

0,6

39,0

6700

2,2

Т-185-130

ИЗО

0,5

56,0

9500

2,0

0,6

60,0

10300

2,15

Т-250-240

1465

0,5

88

11800

2,05

0,6

91

15400

2,15

Как следует из приведенных в табл. 1.1 данных, двухступенчатый подогрев позволяет обеспечить в

турбинах типа «Т» снижение суммарного годового расхода топлива на 2,0. ..2,2%, а в турбинах типа

«ПТ» — на 0,8. ..1,0%.

12

1.1. Общие положения

Эффективность ступенчатого подогрева снижается во всех случаях, когда имеет место в той или

иной форме дросселирование отбираемого пара, например при наличии на трубопроводах отбора

регулирующих клапанов. Снижение эффективности имеет место при распределении отопительной нагрузки

по ступеням, отличном от оптимального, или при снижении КПД предотборных ступеней, что

характерно при работе турбины с тепловой нагрузкой, отличающейся от номинальной. Так, например, для

теплофикационных турбин с двумя отопительными отборами при работе по тепловому графику, но с

50-процентной тепловой нагрузкой дополнительная выработка электроэнергии на тепловом

потреблении за отопительный период составляет 70. .80% от теоретически возможной для данной нагрузки.

При увеличении нагрузки до 150% номинальной (такие режимы возможны у турбин типа «ПТ»)

дополнительная выработка составит 80.. .85% теоретически возможной для данной нагрузки.

1.1.3. Влияние распределения нагрузок между ступенями подогрева

сетевой воды на экономичность турбин

Ступени подогрева сетевой воды (сетевые подогреватели) в турбинах без промежуточного перегрева

пара питаются паром из ЧСД. В турбинах с промежуточным перегревом пара возможно их питание как

после промежуточного перегрева пара, так и паром из выхлопа ЦВД и после промежуточного перегрева.

Определения оптимальных нагрузок для обеих схем имеют свои особенности и рассматриваются

отдельно. В общем случае оптимальное распределение нагрузок должно соответствовать максимальному

значению ДЭ2 [7].

1.1.3.1. Ступени подогрева сетевой воды (сетевые подогреватели) питаются паром из ЧСД. Как

показано в [7, 20], для процесса с постоянным КПД при изменении давления в отборе k = AhjAhK (где

Ah — разность теплосодержаний пара при изменении давления, Ahu — разность теплосодержаний

конденсата при температуре насыщения для этого же изменения давления в отборе) изменяется

незначительно и в области давлений, характерных для отопительного отбора, с достаточной для практических

целей точностью может рассматриваться как постоянная.

Если предположить, что КПД ступеней, предшествующих отбору пара на нижний сетевой

подогреватель, не зависит от коэффициента теплофикации (а), а суммарный недогрев 6* (понимая под Ы

разность температуры насыщения пара при давлении в камере отбора и температуры воды на

выходе из сетевого подогревателя) не зависит от а и одинаков для первой и второй ступеней подогрева

(6ii = bt?), то зависимость Ah — /(ос) линейна и выражается уравнением:

Ah = кАт0 (1 - а). (1.8)

В окончательном виде:

ЛЭ2 = AiДт0а (1 - а), (1.9)

ГЛРл _ fciw + 3600Э1

rfleAl~ ЖШ •

При изменении давления в нижнем отопительном отборе Ах остается практически постоянной.

Оптимальное распределение нагрузки по ступеням определяется из условия d(A32)/doc = 0. Решая

уравнение (1.9) с учетом постоянства Аь получаем аопт = 0,5. Следовательно, при двухступенчатом

подогреве сетевой воды по схеме (см. рис. 1.4) и указанных выше дополнительных условиях оптимальным

является равный нагрев воды в обеих ступенях подогрева.

Максимальная дополнительная удельная выработка электроэнергии на тепловом

потреблении при двухступенчатом подогреве имеет место при а= аопт и определяется из формулы (1.9):

ДЭг™* = 0.25А!Лт0. (1.10)

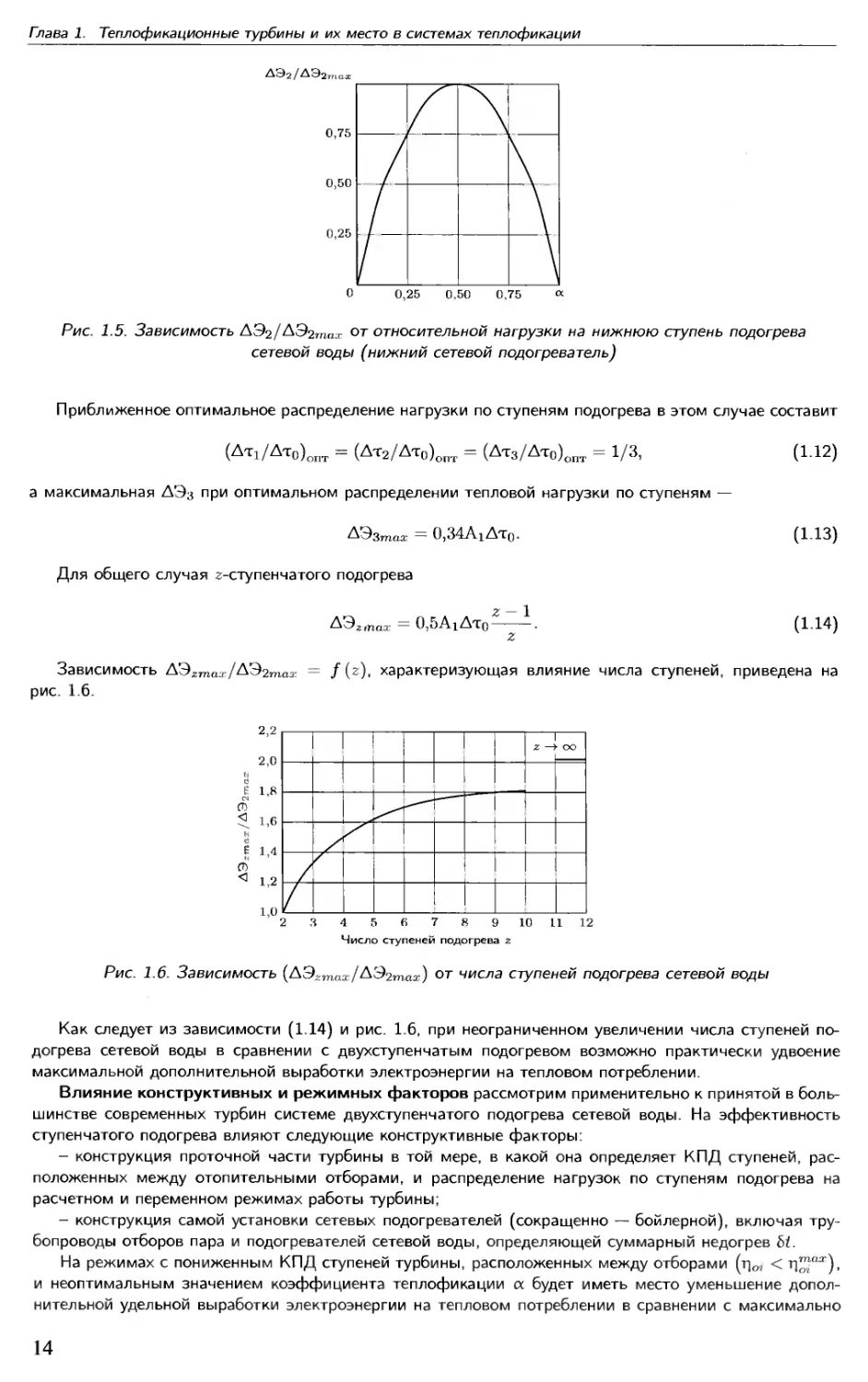

Зависимость ДЭг/ДЭгтаа- = /(°0 приведена на рис. 1.5. При малых отличиях а от аопт ЛЭг

близко к ДЭгтаж- Уменьшение ДЭг по сравнению с его максимальным значением более чем на 4%

имеет место при а, отличающемся от аопт более чем на 20%.

При трехступенчатом подогреве сетевой воды по схеме, аналогичной приведенной на рис. 1.4, исходя

из тех же допущений, что и при двухступенчатом подогреве, можно получить следующее конечное

выражение для трехступенчатого подогрева:

ЛЭ3 = „rnnn [Сбз Cwi ~ /1отз)т1гм + 360092GB3 (hH2 - Л„з) +

ооииц; (1.11)

+GB2 (fro-rl - йот2)Лгм + 36003i (GB2 + GB3) (^н1 ~ Л„2)] -

13

Глава 1. Теплофикационные турбины и их место в системах теплофикации

ДЭ2/ЛЭ2„

0,75

0,50

0,25

^

0,25

0,50

0,75

Рис. 1.5. Зависимость ЛЭг/АЭгтах от относительной нагрузки на нижнюю ступень подогрева

сетевой воды (нижний сетевой подогреватель)

Приближенное оптимальное распределение нагрузки по ступеням подогрева в этом случае составит

(Лт1/Лто)опт = (Ат2/Лт0)опт = (Дтз/Лт0)опт = 1/3, (1.12)

а максимальная ДЭз при оптимальном распределении тепловой нагрузки по ступеням —

ДЭзтах = 0,34AiAt0. (1.13)

Для общего случая г-ступенчатого подогрева

г-1

ДЭгтаа; = 0,5AiAt0-

(1.14)

Зависимость АЭ2таа;/ДЭ2таэ: = / (г), характеризующая влияние числа ступеней, приведена на

рис. 1.6.

2,2

2,0

е

е i,8

CD

<_ 1,6

ы

е

I 1,4

т

< 1,2

1,0

z —>

оо

2 3 4 5 fi 7 8 9 10 11 12

Число ступеней подогрева z

Рис. 1.6. Зависимость (АЭ27Тша;/ДЭ2таэ:) от числа ступеней подогрева сетевой воды

Как следует из зависимости (1.14) и рис. 1.6, при неограниченном увеличении числа ступеней

подогрева сетевой воды в сравнении с двухступенчатым подогревом возможно практически удвоение

максимальной дополнительной выработки электроэнергии на тепловом потреблении.

Влияние конструктивных и режимных факторов рассмотрим применительно к принятой в

большинстве современных турбин системе двухступенчатого подогрева сетевой воды. На эффективность

ступенчатого подогрева влияют следующие конструктивные факторы:

- конструкция проточной части турбины в той мере, в какой она определяет КПД ступеней,

расположенных между отопительными отборами, и распределение нагрузок по ступеням подогрева на

расчетном и переменном режимах работы турбины;

- конструкция самой установки сетевых подогревателей (сокращенно — бойлерной), включая

трубопроводы отборов пара и подогревателей сетевой воды, определяющей суммарный недогрев Ы.

На режимах с пониженным КПД ступеней турбины, расположенных между отборами (т)0, < т)^ах),

и неоптимальным значением коэффициента теплофикации а будет иметь место уменьшение

дополнительной удельной выработки электроэнергии на тепловом потреблении в сравнении с максимально

14

1.1. Общие положения

возможным значением, вычисляемым по уравнению (1.10). Уменьшение дополнительной удельной

выработки определяется зависимостью:

ЛЭ2 = AiATo

0.25-а(1 -а)

(1.15)

В зависимости от принятой конструкции и размеров трубопроводов отопительных отборов и

подогревателей сетевой воды суммарные недогревы сетевой воды в первой и второй ступенях (6*i и 6*г)

могут быть различными, а суммарный недогрев в сетевых подогревателях турбины с одноступенчатым

подогревом 6*одн может отличаться от недогрева в первой ступени 6*i в сетевых подогревателях

турбины с двухступенчатым подогревом, в то время как формулы (1.6) и (1.10) получены при условии, что

6*1 = 6*2 = 6*одн.

Изменение дополнительной удельной выработки электроэнергии при 6*! ^ 6*2 составит

ДЭ2' = Ах (6*2 " 6*!) -Л

(1.16)

а при 6*i ф 6*одн изменение дополнительной удельной выработки определяется зависимостью:

ЛЭ2' = Ai (6*! - 6*одн). (1.17)

При переходе к системе двухступенчатого подогрева сетевой воды экономически обосновано

увеличение поверхности нагрева сетевых подогревателей [7, 20]. Такое увеличение уже предусмотрено в

современных теплофикационных турбинах, при этом значение 6*i примерно равно значению 6*одн.

Таким образом, дополнительная удельная выработка электроэнергии на тепловом потреблении при

двухступенчатом подогреве с учетом основных конструктивных факторов, сформулированных выше,

приближенно определяется следующим выражением:

ЛЭ*

АЭ2,

ЛЭ'2 - ДЭ2' - АЭ2",

(1.18)

где ЛЭгтаж. ДЭ2, АЭ2', АЭ2" определяются уравнениями (1.10), (1.15)... (1.17).

Влияние конструкции установки сетевых подогревателей сказывается не только на эффективности

системы ступенчатого подогрева сетевой воды, но и на оптимальном распределении нагрузки по

ступеням. Для системы двухступенчатого подогрева сетевой воды оптимальное распределение нагрузки по

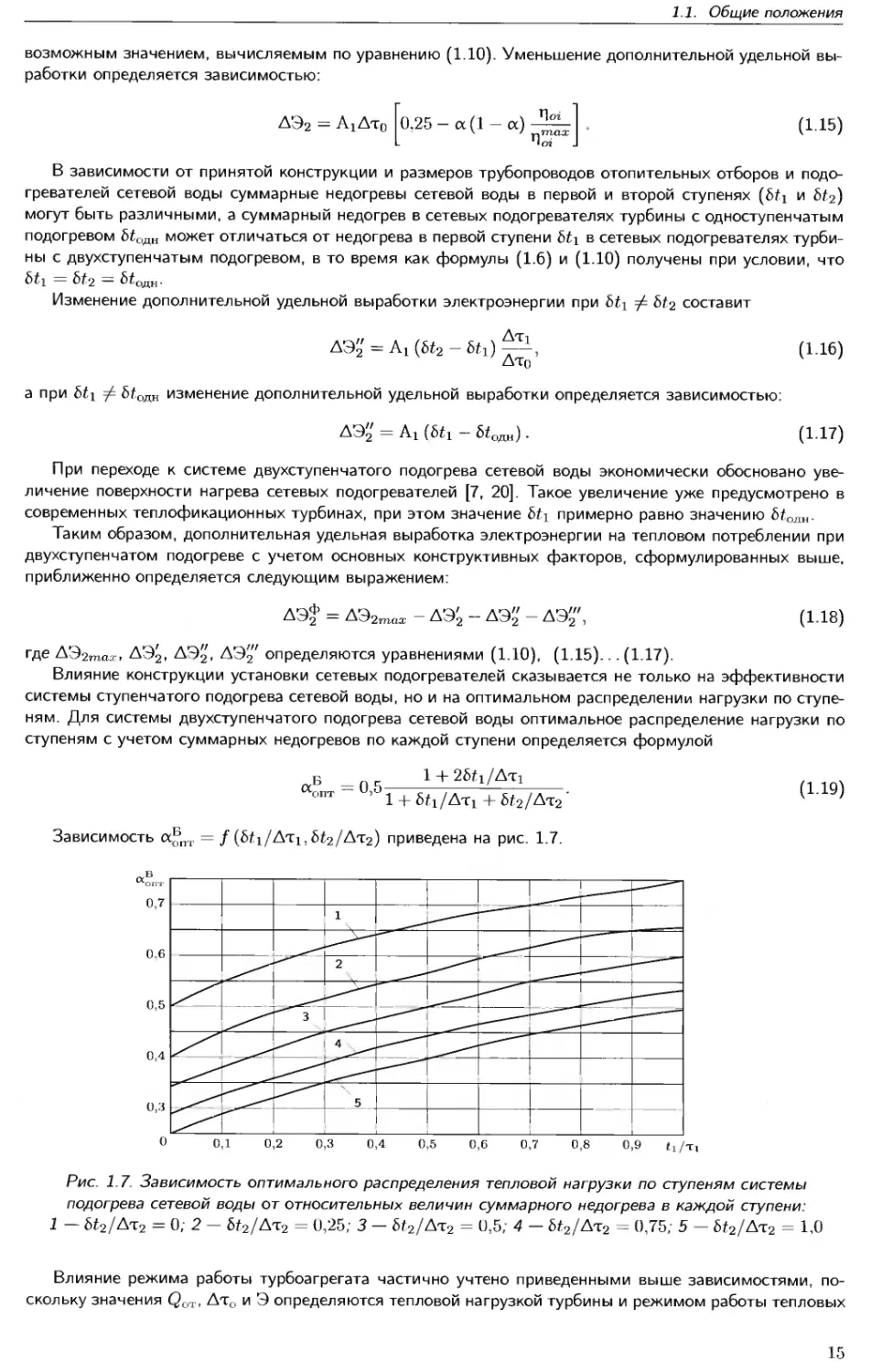

ступеням с учетом суммарных недогревов по каждой ступени определяется формулой

а„

0,5-

1 + 26*i/Ati

Зависимость ocJL

' 1 + 6*i/Ati + 6*2/Ат2'

/(6*i/Ati,6*2/At2) приведена на рис. 1.7.

(1.19)

0,7

0.6

0,5

0,4

0,3

0

'J I " | I I

^ —гт^—^-^^ *"^ 1 1 1 1

^^Г ^—"Г^ 5

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

tl/Tl

Рис. 1.7. Зависимость оптимального распределения тепловой нагрузки по ступеням системы

подогрева сетевой воды от относительных величин суммарного недогрева в каждой ступени:

1 — 6*2/Ат2 = 0; 2 — 6*2/Ат2 = 0,25; 3 — 6*2/Ат2 = 0,5/ 4 — 6*2/Ат2 = 0,75; 5 — 6*2/Ат2 = 1,0

Влияние режима работы турбоагрегата частично учтено приведенными выше зависимостями,

поскольку значения QOT, Дт0 и Э определяются тепловой нагрузкой турбины и режимом работы тепловых

15

Глава 1. Теплофикационные турбины и их место в системах теплофикации

сетей, а также климатическими условиями района. Дополнительно должно быть рассмотрено влияние

имеющегося в турбине конденсационного потока при работе по электрическому графику, так как

приведенные ранее зависимости предполагали, что он равен нулю.

Считая, что конденсационный расход (поток) через ступени, расположенные между двумя

отопительными отборами, равен расходу пара в ЧНД, можно приближенно определить дополнительную

мощность конденсационного потока при системе двухступенчатого подогрева сетевой воды в сравнении с

одноступенчатым:

GHRAhr\rMy

ANK

3600

(1.20)

Ah — АННП ., . ,

где у = дт— I An, Ап11Д — изменение использованного теплоперепада соответственно в ступенях,

предшествующих нижнему отбору турбины, и в ступенях ЧНД при переходе от одно- к двухступенчатому

подогреву сетевой воды.

Дополнительная мощность конденсационного потока обеспечивается при неизменном расходе

топлива на турбину, поэтому при ее суммировании с дополнительной теплофикационной мощностью,

получаемой при ступенчатом подогреве, на которую требуется удельный расход топлива, равный Ьт, должен

быть введен коэффициент (3 — Ьк/ (Ьк — Ьт), где Ьк, Ьт — удельные расходы топлива по

конденсационному и теплофикационному циклам. Приведенное с учетом суммарного повышения эффективности

конденсационного и теплофикационного потоков оптимальное распределение нагрузки по ступеням при

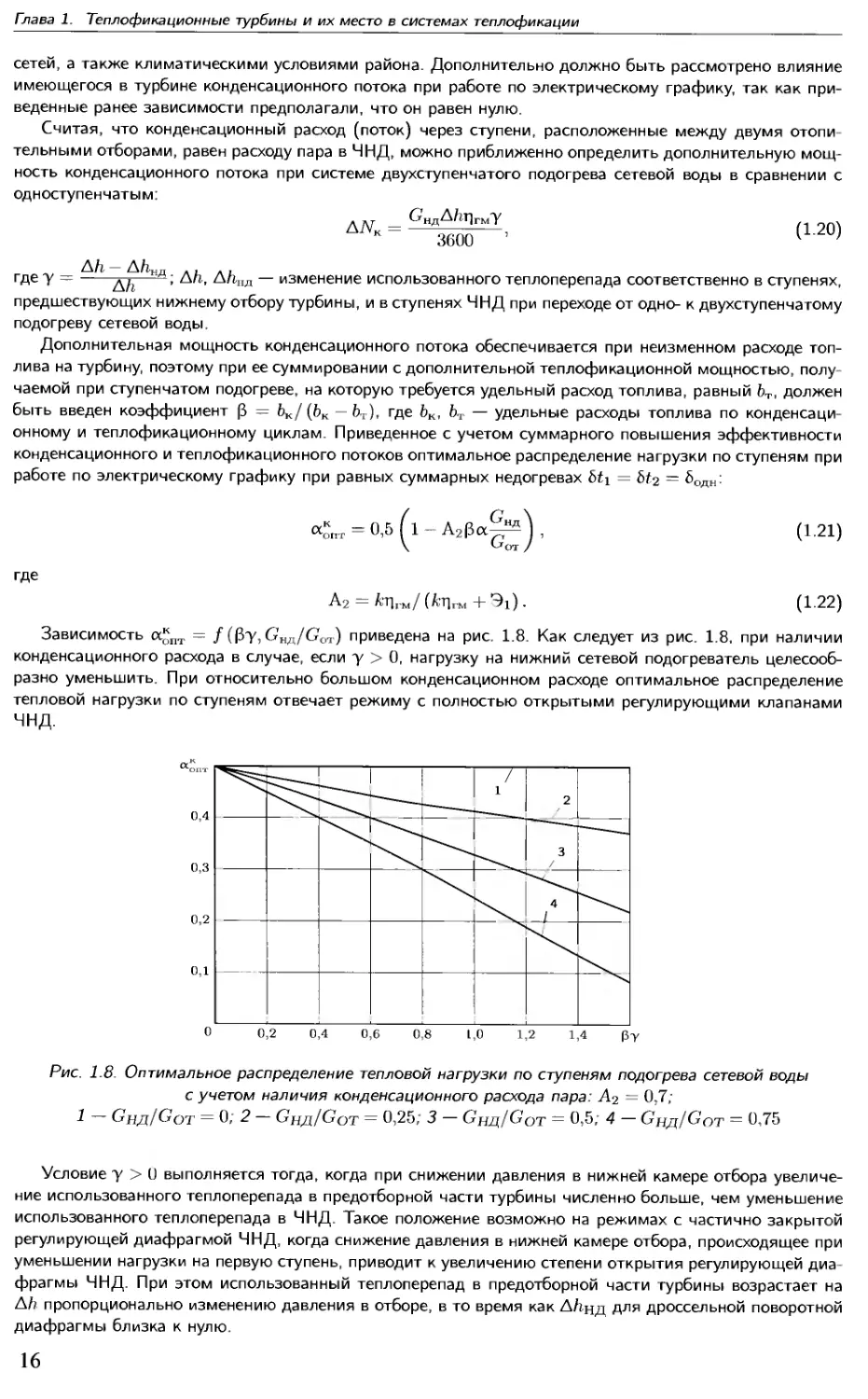

работе по электрическому графику при равных суммарных недогревах Ы\ = 6^2 = ^одн:

GH

аоПТ = 0,5(1-А2(За^

(1.21)

где

А2 = кт\гы/ (Ащгм + Эх).

(1.22)

Зависимость ос£пт — /(|3у, GHfl/GOT) приведена на рис. 1.8. Как следует из рис. 1.8, при наличии

конденсационного расхода в случае, если у > 0, нагрузку на нижний сетевой подогреватель

целесообразно уменьшить. При относительно большом конденсационном расходе оптимальное распределение

тепловой нагрузки по ступеням отвечает режиму с полностью открытыми регулирующими клапанами

ЧНД.

0,2

0,4

0,6

0,8

1,0

0,4

0,3

0,2

0,1

:=r---i I I I /

2

'

3

/

4

/

1,2

1,4

PY

Рис. 1.8. Оптимальное распределение тепловой нагрузки по ступеням подогрева сетевой воды

с учетом наличия конденсационного расхода пара: А2 = 0,7;

1 - Gha/Gqt = 0; 2 - GHM/GOT = 0,25; 3 - GHU/GOT = 0,5; 4 - Gba/Got = 0,75

Условие у > 0 выполняется тогда, когда при снижении давления в нижней камере отбора

увеличение использованного теплоперепада в предотборной части турбины численно больше, чем уменьшение

использованного теплоперепада в ЧНД. Такое положение возможно на режимах с частично закрытой

регулирующей диафрагмой ЧНД, когда снижение давления в нижней камере отбора, происходящее при

уменьшении нагрузки на первую ступень, приводит к увеличению степени открытия регулирующей

диафрагмы ЧНД. При этом использованный теплоперепад в предотборной части турбины возрастает на

Ah пропорционально изменению давления в отборе, в то время как Д/1нд для дроссельной поворотной

диафрагмы близка к нулю.

16

i.i. L/utque ihjjiu/ксгчлн

На режимах, когда регулирующая диафрагма ЧНД полностью открыта, при снижении давления в

нижнем отопительном отборе Ah = А/гнд и следовательно у = 0, поэтому на таких режимах, как видно

из рис. 1.8, оптимальным является равное распределение тепловой нагрузки между верхней и нижней

ступенями подогрева сетевой воды.

Для турбин типа «Т» конденсационный расход пара в пределах отопительного периода ограничен

по продолжительности (см. рис. 1.2), поэтому оптимальным является такое распределение нагрузки

между сетевыми подогревателями, при котором на основной части режимов, когда <3нд = 0, оно было

равным, а на режимах, когда Снд > 0 и регулирующая диафрагма ЧНД частично открыта, нижняя

ступень подогрева имела бы большую тепловую нагрузку.

Приведенные выше зависимости определяют дополнительную удельную выработку электроэнергии

на тепловом потреблении на любом одном режиме.

Эффективность системы ступенчатого подогрева сетевой воды в эксплуатационных условиях

характеризуется суммарной за годовой период дополнительной выработкой электроэнергии на тепловом

потреблении:

по

дэсум= Г A3Qtdn^ (123)

О

где по — число часов работы со ступенчатым подогревом воды.

Если в отопительный период турбина работает по тепловому графику, т. е. с минимальными

пропусками пара в конденсатор, когда влиянием конденсационного потока можно пренебречь, и система

сетевых подогревателей выполнена так, что 8t\ = 6^2 = 6г,одн, то максимальная дополнительная выработка

электроэнергии при двухступенчатом подогреве сетевой воды определяется зависимостью, следующей

из уравнений (1.10) и (1.23):

по

АЭГах = 0-25 J ^-"збсГ031 • Q^T°dn- ^

о

Абсолютные значения QT, Ато, Эь г и их изменение за период работы турбины со ступенчатым

подогревом определяются тепловой нагрузкой турбины, режимом работы тепловых сетей,

климатическими условиями, типом турбины и ее конструкцией. Величина к определяется параметрами свежего

пара и КПД турбины.

В табл. 1.2 в качестве примера приведены расчетные значения средней за отопительный период

дополнительной выработки электроэнергии. Рассматривались относительная дополнительная выработка

п0

ДЭ^ая/Э^3™ и абсолютные значения A3^ax/QcytA, где Э^ум = J A3iQTdn — суммарная выработка

о

По

электроэнергии на тепловом потреблении при одноступенчатом подогреве; Q£yM = J QTdn — суммар-

о

ная тепловая нагрузка турбины за отопительный период; по — число часов отопительного периода.

Таблица 1.2. Дополнительная выработка электроэнергии на тепловом потреблении при

двухступенчатом подогреве сетевой воды

Показатель

Коэффициент к

Коэффициент теплофикации (Хтэц

Отношение ЛЭс/тм0,/ЭГ, %

Отношение A3^aJQ?", (кВт ■ ч)/ГДж

Параметры свежего пара

8,8МПа,535°С

1,15

0,5

9,5

9,6

0,6

11,4

10,9

12,8МПа,565°С

1,1

0,5

8,2

10,5

0,6

9,65

12,0

23,5МПа,560/565°С

1,35

0,5

7,5

12,3

0,6

8,55

13,5

Численные значения 3i и г определены по расчетным данным. Для турбин разных типов, но с

одинаковыми начальными параметрами пара эти величины отличаются незначительно, в пределах нескольких

процентов, что позволяет рассматривать приведенные в таблице значения практически безотносительно

к типу турбин.

Как следует из приведенных в табл. 1.2 данных, возможная дополнительная выработка

электроэнергии на тепловом потреблении в зависимости от параметров свежего пара и коэффициента

теплофикации составляет 7,5. ..11,4% выработки при одноступенчатом подогреве. Средняя за отопительный

период дополнительная удельная выработка составляет 10... 13 (кВт ■ ч)/ГДж.

При повышении параметров свежего пара возрастает Эх, при введении промперегрева

возрастают 3i и к, что уменьшает относительную величину A3^^ax/3YM, пропорциональную выражению

17

Глава 1. Теплофикационные турбины и их место в системах теплофикации

{кг\гм + Э1) /3ir, но увеличивает абсолютную дополнительную выработку АЭ2^аа./Э1ум,

пропорциональную выражению (/сг|гм + 3i) /3ir. При увеличении коэффициента теплофикации средняя

дополнительная удельная выработка, пропорциональная Лто, возрастает.

В турбинах, спроектированных с системой ступенчатого подогрева сетевой воды, в пределах

отопительного сезона обеспечиваются устойчивые значения КПД предотборных ступеней и распределение

тепловых нагрузок, близкое к оптимальному.

При расчетных условиях работы турбины и тепловых сетей снижение эффективности из-за

ухудшения КПД предотборных ступеней и неоптимального распределения тепловой нагрузки за отопительный

период составляет около 5% ^Щтах- При этом приняты меньшие удельные тепловые нагрузки

сетевых подогревателей, чем в ранее выпускавшихся установках с одноступенчатым подогревом, а также

достигнуто уменьшение потерь в трубопроводах отбора пара, что позволило обеспечить при

двухступенчатом подогреве примерно те же суммарные недогревы, что и при одноступенчатом подогреве, и,

по "о

следовательно, близость к нулю значений J /SS'^Qidn и J A3'2"QTdn.

о о

Таким образом, теплофикационные турбины, спроектированные с системой ступенчатого подогрева

сетевой воды, при работе по тепловому графику с номинальной тепловой нагрузкой обеспечивают

дополнительную выработку электроэнергии за отопительный период, близкую к теоретически возможной

(максимальной).

1.1.3.2. Ступени подогрева сетевой воды (сетевые подогреватели) питаются паром из отборов до и

после промежуточного перегрева пара. Представленные в п. 1.1.3.1 результаты исследования по

влиянию распределения тепловой нагрузки между последовательно выполненными ступенями подогрева

сетевой воды (сетевыми подогревателями) на экономичность турбины справедливы при подогреве

сетевой воды до 110... 125°С и отборе пара на эти ступени из ЧСД. Для турбин, устанавливаемых

на ТЭЦ и расположенных на больших расстояниях от района теплопотребления, предусматривается

подогрев сетевой воды до более высоких температур (150... 170°С). В этом случае схема подогрева

сетевой воды по сравнению с рассмотренной имеет ряд особенностей.

Отбор пара из турбины на верхнюю ступень подогрева выполняется из отбора турбины до

промежуточного перегрева пара, а отборы пара на первые по ходу воды ступени (одну или две) — после

промежуточного перегрева. Температура сетевой воды за последней ступенью подогрева

поддерживается за счет дросселирования греющего пара на клапане, расположенном на трубопроводе отбора пара,

или за счет частичного обвода сетевой воды помимо верхнего сетевого подогревателя. В схеме с

равным распределением тепловой нагрузки все отопительные отборы пара турбины расположены после

промежуточного перегрева (в частном случае турбины не имеют промежуточного перегрева пара), а

дросселирование отборного пара или обвод сетевой воды исключены из большей части режимов.

Исследование влияния распределения тепловой нагрузки на тепловую экономичность турбины для

обеспечения повышенной температуры подогрева сетевой воды до 150... L70°C выполнено

применительно к турбине с начальными параметрами пара 5,9 МПа, 274,3 °С и параметрами промежуточного

перегрева 0,93МПа, 260°С [22].

Рассмотрены две схемы подогрева сетевой воды: трех- и двухступенчатая. Верхняя ступень

подогрева в обеих схемах подключена к выхлопу из цилиндра высокого давления до промежуточного перегрева.

Давление за ЦВД при перераспределении тепловой нагрузки или изменении температуры сетевой воды

остается постоянным. Отборы пара из турбины на первые ступени подогрева сетевой воды расположены

после промежуточного перегрева пара, давление в этих отборах принято в соответствии с

распределением тепловой нагрузки.

На рис. 1.9 показано изменение экономичности теплофикационного потока турбины при

трехступенчатом подогреве сетевой воды в зависимости от распределения тепловой нагрузки по ступеням на

режиме с нагревом сетевой воды от 60 до 170 °С. На этом режиме потери на дросселирование в отборе

пара на верхнюю ступень минимальны.

Для 1-й и 2-й ступеней (рис. 1.9, а) оптимальная величина тепловой нагрузки практически одинакова

и составляет около 0,28 от общей нагрузки. Для 3-й ступени оптимальная нагрузка равна около 0,44

от общей нагрузки, т.е. в 1,5 раза больше, чем на предыдущие ступени.

Данные, полученные по оптимальному распределению тепловой нагрузки по ступеням подогрева

сетевой воды при отсутствии дросселирования пара в верхнем отборе, аналогичны известным данным

по оптимальному распределению нагрузки по ступеням регенеративного подогрева питательной воды,

согласно которым ступень, питающаяся паром из холодной нитки промперегрева, имеет оптимальную

нагрузку в 1,5 раза большую, чем предыдущие ступени.

Схема с двухступенчатым подогревом сетевой воды рассматривалась при трех температурах

наружного воздуха, которым соответствуют температуры прямой и обратной сетевой воды: 170/60°С,

160/50 °С, 152/42 °С. Результаты исследования представлены на рис. 1.9, б, где на режиме температур

18

1.1. Общие положения

Де. %

Де, %

3

2 -

1

* /7*

nljK

1 'л

х У

|/

/

5*

' б\\

- -

- -

- —

- —

1 >

/

/'/

/ / ' 1

\\1

^7

8

/'

9

/

\

-\

^Ч

ОД

0,2 0,3 0,4 0,5

Qncl

0,3 0,4 0,5 0,6 п

6

Рис. i.9. Влияние распределения тепловых нагрузок между подогревателями сетевой воды

на экономичность турбины при трехступенчатом (а) и двухступенчатом (6) подогревах:

1 " Qnc2 = 0,21; 2 - Qnc2 = 0.24; 3 - Qnc2 = 0.27; 4 - Qnc2 = 0.29; 5 - Qnc2 = 0,32; 6 - Qnc2 = 0,35;

7 - W*o6 = 152/42 °C; 8 - tnc/to6 = 160/50 °C; 9 - t^/t^ = 170/60 °C

прямой и обратной сетевой воды 170/60 °С при ее двухступенчатом подогреве оптимальная

относительная тепловая нагрузка первой ступени Qncl составляет около 0,48 от общей нагрузки. При более низких

температурах подогрева сетевой воды оптимальная нагрузка 1-й ступени возрастает и составляет

около 0,515 при температурах подогрева сетевой воды от 50 до 160 °С и около 0,575 при температурах

подогрева сетевой воды от 42 до 152 °С.

Данные по оптимальному распределению тепловой нагрузки при двухступенчатом подогреве на

первый взгляд не согласуются с результатами исследования схемы трехступенчатого подогрева. С целью

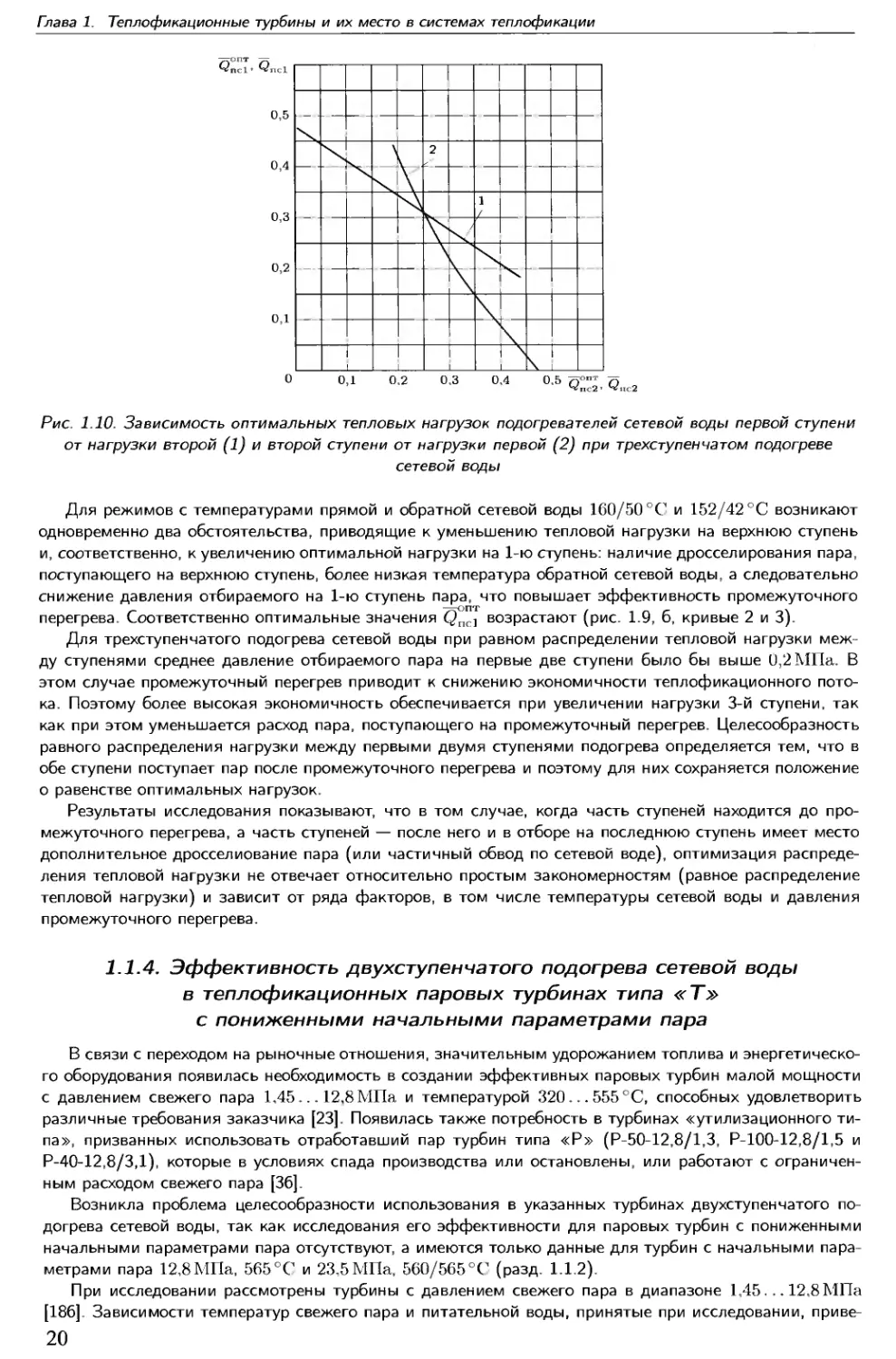

объединения результатов исследований двух- и трехступенчатого подогрева сетевой воды на рис. 1.10

показаны зависимости оптимальной нагрузки 1-й ступени от нагрузки 2-й ступени — Qnci = J {Qnctj

и аналогично Qnc2 = / (Qnci) Для схемы с трехступенчатым подогревом. При Qnc2 = 0 или Qncl = 0

трехступенчатый подогрев «вырождается» в двухступенчатый, при этом 1-й ступенью становится по-

—он т —о пт

догреватель № 1 (при <5Пс2 = 0) или подогреватель № 2 (при Qncl = 0), а 2-й ступенью — верхняя

ступень, подключенная до отбора на промежуточный перегрев.

Как следует из рис. 1.10, при «вырождении» трехступенчатого подогрева в двухступенчатый оп-

тимальная нагрузка на 1-ю ступень (ц!пс] при Qnc2 — 0 или УПС2 ПРИ Qm-.i = 0) Равна ~ 0,48, что

согласуется с приведенными на рис. 1.9 данными по двухступенчатому подогреву при температурах

прямой и обратной сетевой воды 170/60 °С.

Результаты по оптимальному распределению нагрузки между ступенями подогрева сетевой воды

(рис. 1.9 и 1.10) могут быть объяснены следующим образом. Тепловая экономичность промежуточного

перегрева пара для теплофикационного потока зависит от противодавления отбираемого пара. С

повышением противодавления экономичность промежуточного перегрева падает и, начиная с некоторого

значения противодавления, становится отрицательной. Для рассматриваемых начальных параметров и

параметров промежуточного перегрева пара тепловая экономичность промежуточного перегрева равна

нулю при давлении отбираемого пара, равном <~ 0,2 МГТа.

Для двухступенчатого подогрева и температуры прямой и обратной сетевой воды 170/60ГС при

оптимальном распределении тепловой нагрузки давление в отборе на подогреватель № 1 составляет

около 0,2 МПа. Следовательно, для рассматриваемого режима экономичность промежуточного

перегрева равна нулю, что эквивалентно отсутствию промперегрева. А при отсутствии промежуточного

перегрева оптимальным является примерно равное распределение тепловой нагрузки между ступенями,

что и подтверждается данными (рис. 1.9, б, кривая 1).

19

Глава 1. Теплофикационные турбины и их место в системах теплофикации

Qncl1 Quel

0,5

0,4

0,3

0,2

од

0 0,1 0,2 0,3 0,4 0,5 оопт о

"■*пс2' "«ИС2

Рис. 1.10. Зависимость оптимальных тепловых нагрузок подогревателей сетевой воды первой ступени

от нагрузки второй (1) и второй ступени от нагрузки первой (2) при трехступенчатом подогреве

сетевой воды

Для режимов с температурами прямой и обратной сетевой воды 160/50°С и 152/42°С возникают

одновременно два обстоятельства, приводящие к уменьшению тепловой нагрузки на верхнюю ступень

и, соответственно, к увеличению оптимальной нагрузки на 1-ю ступень: наличие дросселирования пара,

поступающего на верхнюю ступень, более низкая температура обратной сетевой воды, а следовательно

снижение давления отбираемого на 1-ю ступень пара, что повышает эффективность промежуточного

перегрева. Соответственно оптимальные значения Qnc] возрастают (рис. 1.9, б, кривые 2 и 3).

Для трехступенчатого подогрева сетевой воды при равном распределении тепловой нагрузки

между ступенями среднее давление отбираемого пара на первые две ступени было бы выше 0,2МПа. В

этом случае промежуточный перегрев приводит к снижению экономичности теплофикационного

потока. Поэтому более высокая экономичность обеспечивается при увеличении нагрузки 3-й ступени, так

как при этом уменьшается расход пара, поступающего на промежуточный перегрев. Целесообразность

равного распределения нагрузки между первыми двумя ступенями подогрева определяется тем, что в

обе ступени поступает пар после промежуточного перегрева и поэтому для них сохраняется положение

о равенстве оптимальных нагрузок.

Результаты исследования показывают, что в том случае, когда часть ступеней находится до

промежуточного перегрева, а часть ступеней — после него и в отборе на последнюю ступень имеет место

дополнительное дросселиование пара (или частичный обвод по сетевой воде), оптимизация

распределения тепловой нагрузки не отвечает относительно простым закономерностям (равное распределение

тепловой нагрузки) и зависит от ряда факторов, в том числе температуры сетевой воды и давления

промежуточного перегрева.

1.1.4. Эффективность двухступенчатого подогрева сетевой воды

в теплофикационных паровых турбинах типа «Т»

с пониженными начальными параметрами пара

В связи с переходом на рыночные отношения, значительным удорожанием топлива и

энергетического оборудования появилась необходимость в создании эффективных паровых турбин малой мощности

с давлением свежего пара 1,45... 12,8МПа и температурой 320...555°С, способных удовлетворить

различные требования заказчика [23]. Появилась также потребность в турбинах «утилизационного

типа», призванных использовать отработавший пар турбин типа «Р» (Р-50-12,8/1,3, Р-100-12,8/1,5 и

Р-40-12,8/3,1), которые в условиях спада производства или остановлены, или работают с

ограниченным расходом свежего пара [36].

Возникла проблема целесообразности использования в указанных турбинах двухступенчатого

подогрева сетевой воды, так как исследования его эффективности для паровых турбин с пониженными

начальными параметрами пара отсутствуют, а имеются только данные для турбин с начальными

параметрами пара 12,8 МПа, 565 °С и 23,5 МПа, 560/565 °С (разд. 1.1.2).

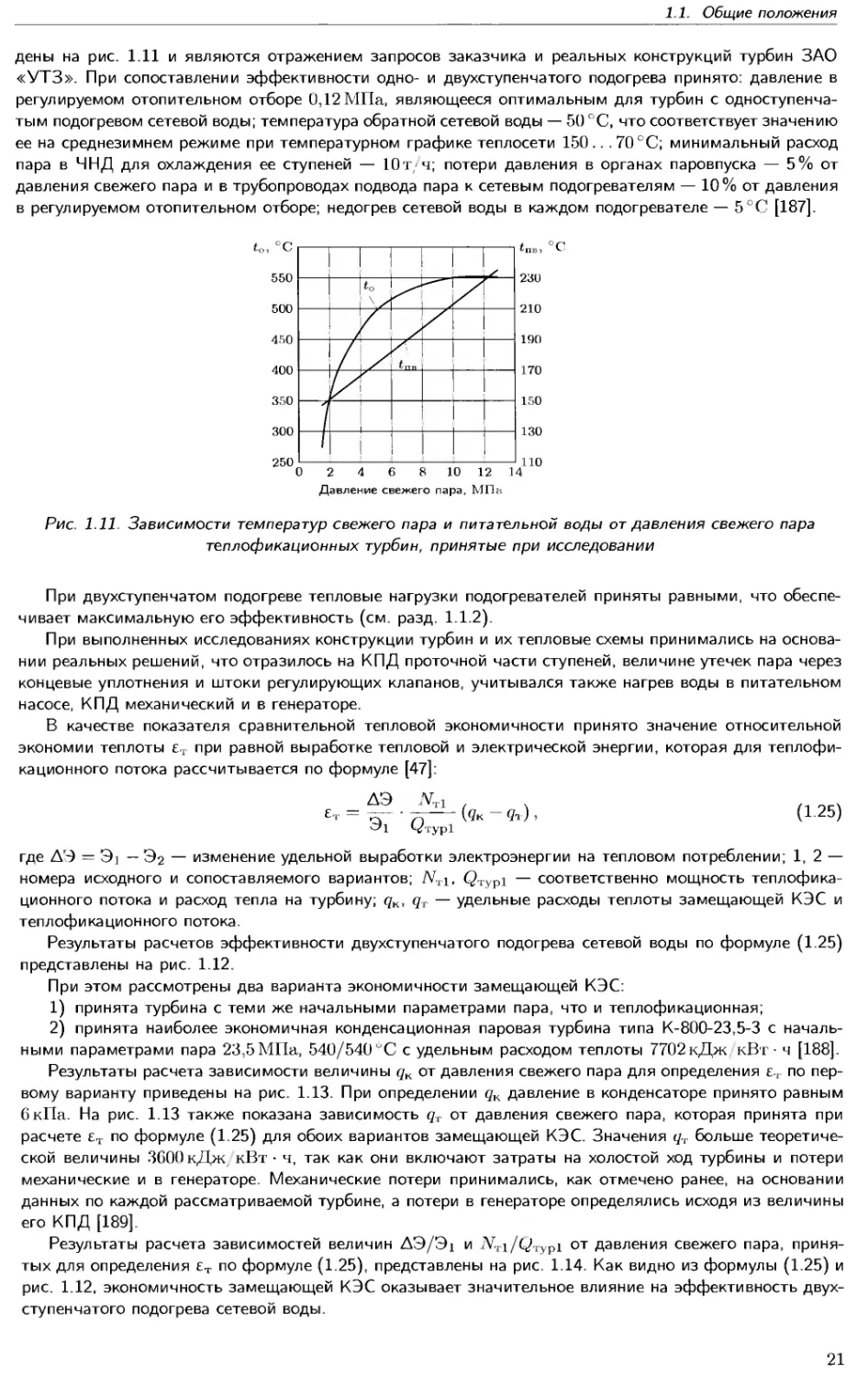

При исследовании рассмотрены турбины с давлением свежего пара в диапазоне 1,45... 12,8МПа

[186]. Зависимости температур свежего пара и питательной воды, принятые при исследовании, приве-

20

N

-

-1

-

"1%

1

1

ч'\

i

1

2

/

- -К-|

1

1

1

/

1^

1 \

1

1

\ 1

1.1. Общие положения

дены на рис. 1.11 и являются отражением запросов заказчика и реальных конструкций турбин ЗАО

«УТЗ». При сопоставлении эффективности одно- и двухступенчатого подогрева принято: давление в

регулируемом отопительном отборе и,12МПа, являющееся оптимальным для турбин с

одноступенчатым подогревом сетевой воды; температура обратной сетевой воды — 50 °С, что соответствует значению

ее на среднезимнем режиме при температурном графике теплосети 150.. .70°С; минимальный расход

пара в ЧНД для охлаждения ее ступеней — Ют/ч; потери давления в органах паровпуска — 5% от

давления свежего пара и в трубопроводах подвода пара к сетевым подогревателям — 10% от давления

в регулируемом отопительном отборе; недогрев сетевой воды в каждом подогревателе — 5°С [187].

to, °С

550

500

450

400

350

300

250

1 1 у

1Ч/

/

1 /

Л/1

1

у

Л

1

0 2 4 6 8 10 12 14

Давление свежего пара, МПа

. Ор

231)

210

19(1

170

150

130

110

Рис. 1.11. Зависимости температур свежего пара и питательной воды от давления свежего пара

теплофикационных турбин, принятые при исследовании

-^Г • А Т (<?к - q-l) :

(1.25)

При двухступенчатом подогреве тепловые нагрузки подогревателей приняты равными, что

обеспечивает максимальную его эффективность (см. разд. 1.1.2).

При выполненных исследованиях конструкции турбин и их тепловые схемы принимались на

основании реальных решений, что отразилось на КПД проточной части ступеней, величине утечек пара через

концевые уплотнения и штоки регулирующих клапанов, учитывался также нагрев воды в питательном

насосе, КПД механический и в генераторе.

В качестве показателя сравнительной тепловой экономичности принято значение относительной

экономии теплоты £т при равной выработке тепловой и электрической энергии, которая для

теплофикационного потока рассчитывается по формуле [47]:

ДЭ ЛГТ1

где ДЭ = Э] — Эг — изменение удельной выработки электроэнергии на тепловом потреблении; 1, 2 —

номера исходного и сопоставляемого вариантов; 7VTl. QTyp\ — соответственно мощность

теплофикационного потока и расход тепла на турбину; qK, qT — удельные расходы теплоты замещающей КЭС и

теплофикационного потока.

Результаты расчетов эффективности двухступенчатого подогрева сетевой воды по формуле (1-25)

представлены на рис. 1.12.

При этом рассмотрены два варианта экономичности замещающей КЭС:

1) принята турбина с теми же начальными параметрами пара, что и теплофикационная;

2) принята наиболее экономичная конденсационная паровая турбина типа К-800-23,5-3 с

начальными параметрами пара 23,5МПа, 540/540"С с удельным расходом теплоты 7702кДж кВт- ч [188].

Результаты расчета зависимости величины qK от давления свежего пара для определения £т по

первому варианту приведены на рис. 1.13. При определении qK давление в конденсаторе принято равным

бкПа. На рис. 1.13 также показана зависимость qT от давления свежего пара, которая принята при

расчете ет по формуле (1.25) для обоих вариантов замещающей КЭС. Значения </т больше

теоретической величины 3600кДж, кВт • ч, так как они включают затраты на холостой ход турбины и потери

механические и в генераторе. Механические потери принимались, как отмечено ранее, на основании

данных по каждой рассматриваемой турбине, а потери в генераторе определялись исходя из величины

его КПД [189].

Результаты расчета зависимостей величин ДЭ/Э: и N.ri/QTypi от давления свежего пара,

принятых для определения ет по формуле (1.25), представлены на рис. 1.14. Как видно из формулы (125) и

рис. 1.12, экономичность замещающей КЭС оказывает значительное влияние на эффективность

двухступенчатого подогрева сетевой воды.

21

Глава 1. Теплофикационные турбины и их место в системах теплофикации

£т, %

6

5

4

3

2

1

О 2 4 6 8 10 12 14

Давление свежего пара, МПа

Рис. 1.12. Зависимость эффективности двухступенчатого подогрева сетевой воды теплофикационных

паровых турбин от давления свежего пара: 1 — начальные параметры пара замещающей

конденсационной и теплофикационной турбин одинаковые; 2 — в качестве замещающей принята

конденсационная турбина К-800-23,5-3 с начальными параметрами пара 23.5 МПа, 540/540°С;

давление пара в регулируемом отопительном отборе при одно- и двухступенчатом подогреве сетевой

воды — 0,12МПа, то6р = 50°С

\

1

/

2

q, кДж/ (кВт ■ ч)

13000

11000

9000

7000

5000

3000

—

2

|^~~^—

~^2

^_

1 1

2 4 6 8 10 12 14

Давление свежего пара, МПа

Рис. 1.13. Расчетная зависимость удельного расхода теплоты теплофикационных паровых турбин

от давления свежего пара: 1 — конденсационные режимы; 2 — теплофикационные режимы

с одноступенчатым подогревом сетевой воды

AWQTyp, (МВтч)/ГДж

0,10

о,ов

0,06

0,04

0,02

О

~1

/Э!

"т1/чгт

1 .

урб

ДЭ/Э1

0,16

0.14

0,12

0,10

0,08

О 2 4 6 8 10 12 14

Давление свежего пара, МПа

0,06

Рис. 1.14. Расчетные зависимости для определения эффективности двухступенчатого подогрева

сетевой воды по формуле (1.25)

22

1.2. Классификация теплофикационных турбин

В сложившихся экономических условиях стоимость электроэнергии, вырабатываемой на

промышленных ТЭЦ, значительно ниже стоимости электроэнергии, предлагаемой энергосистемами. В связи с

этим на ряде ТЭЦ наметилось стремление получать дополнительную выработку электроэнергии путем

установки турбин, питаемых паром котельных. Для таких ТЭЦ, как следует из рис. 1.12, эффективность

двухступенчатого подогрева сетевой воды в диапазоне давлений свежего пара 1,45 ... 12,8МПа

изменяется от 6,55 до 3,8%. В то же время, если ТЭЦ имеет потребность в электроэнергии от энергосистем,

где экономичность замещающей КЭС высока, эффективность двухступенчатого подогрева (согласно

рис. 1.12) значительно ниже и составляет 2,1... 2,4%.

Необходимо отметить, что установка турбин с двухступенчатым подогревом сетевой воды связана

с удорожанием энергетического оборудования, усложнением компоновки турбоустановки и

увеличением ее габаритов. Поэтому решение об установке турбин с двухступенчатым подогревом для каждой

конкретной ТЭЦ должно приниматься на основании технико-экономических расчетов, учитывающих

экономию топлива, удорожание энергетического оборудования и увеличение габаритов турбоустановки.

Как следует из рис. 1.12, при давлении свежего пара 12,8МПа и высокой экономичности

замещающей КЭС относительная экономия теплоты от применения двухступенчатого подогрева составляет

~ 2,4%, что несколько выше имеющихся данных, которые в зависимости от типа турбин составляют

2... 2,3% (см. разд. 1.1.2). В этом расхождении нет противоречий. Приведенные результаты, как

отмечено ранее, получены в предположении, что нагрузки между подогревателями равны. Данные разд. 1.1.2

относятся к годовому периоду и учитывают тот фактор, что распределение нагрузки между сетевыми

подогревателями в течение отопительного периода не может быть одинаковым.

1.2. Классификация теплофикационных турбин

Для обеспечения потребителя паром соответствующих параметров теплофикационные турбины

выполняются с регулируемыми отборами пара или с регулируемым противодавлением. Различают два

вида регулируемых отборов пара: производственный и отопительный, используемые соответственно

для производственных целей и для отопления, вентиляции и ГВС.

В настоящее время выпускаются или находятся в эксплуатации теплофикационные турбины

следующих типов, которым присвоены определенные обозначения:

- с одним или двумя производственными отборами пара — «П»;

- с одним или двумя отопительными отборами пара — «Т»;

- с производственным и одним или двумя отопительными отборами пара — «ПТ»;

- с противодавлением — «Р»;

- с производственным отбором пара и использованием пара противодавления как на

технологические нужды, так и на отопление — «ПР».

Разрабатываются теплофикационные турбины новых типов:

- с производственным отбором пара и использованием пара противодавления на отопление —

«ПТР»;

- с противодавлением и отопительным отбором пара — «ТР»;

- с частичной тепловой нагрузкой — «ТК», а также производственной и тепловой — «ПТК»;

эти турбины отличаются тем, что на режиме с номинальной тепловой нагрузкой имеют значительный

пропуск пара в конденсатор.

Проектирование теплофикационных турбин имеет свои особенности, обусловленные

прежде всего наличием регулируемых отборов пара: реализация конструкции турбин, усложненной

дополнительными выводами из цилиндра больших объемных расходов пара и размещением

регулирующих органов отбора; создание комплектующего оборудования — сетевых подогревателей, обратных и

предохранительных клапанов большой пропускной способности и т. п.; размещение многочисленного

дополнительного оборудования и трубопроводов отборов пара в машинном зале ограниченных размеров;

обеспечение надежности и устойчивой экономичности лопаточного аппарата и турбоагрегата в целом

в характерном для теплофикационных турбин широком диапазоне возможных режимов работы и т.д.

Переменный режим работы отдельных ступеней турбины приводит к дополнительным нагрузкам

предотборных ступеней и упорного (опорно-упорного) подшипника. Это необходимо учитывать при

определении прочности лопаточного аппарата, в том числе ступеней ЧНД, и при расчете упорного

подшипника. С увеличением единичной мощности и совершенствованием эффективности использования

отборов возрастает влияние специфических особенностей теплофикационных турбин на конструкцию

турбоагрегата.

Паровые теплофикационные турбины по конструктивным особенностям и возможным

режимам работы могут быть разделены на две группы:

23

Глава 1. Теплофикационные турбины и их место в системах теплофикации

1) турбины с конденсационной установкой и регулируемыми отборами пара1 — типов «Т», «П»,

«ПТ», «ТК», «ПТК»;

2) турбины с противодавлением, в том числе с регулируемыми отборами пара — «Р», «ПР», «ТР»,

«ПТР».

Для турбин с конденсационной установкой и регулируемыми отборами пара характерны независимое

задание тепловой и электрической нагрузок, а также наличие потерь теплоты с паром, поступающим в

конденсатор.

Для турбин с противодавлением характерны зависимость электрической мощности от тепловой

нагрузки и практически полное (за исключением потерь механических, в генераторе и на излучение)

использование теплоты пара, подведенного к турбине.

Полное обозначение теплофикационной турбины в соответствии с ГОСТ 3618-82 включает:

- буквенный символ, указывающий на наличие и вид регулируемого отбора или/и на

противодавление, — «Т», «П», «ПТ», «Р», «ПР», «ПТР», «ТР», «ТК», «ПТК»;

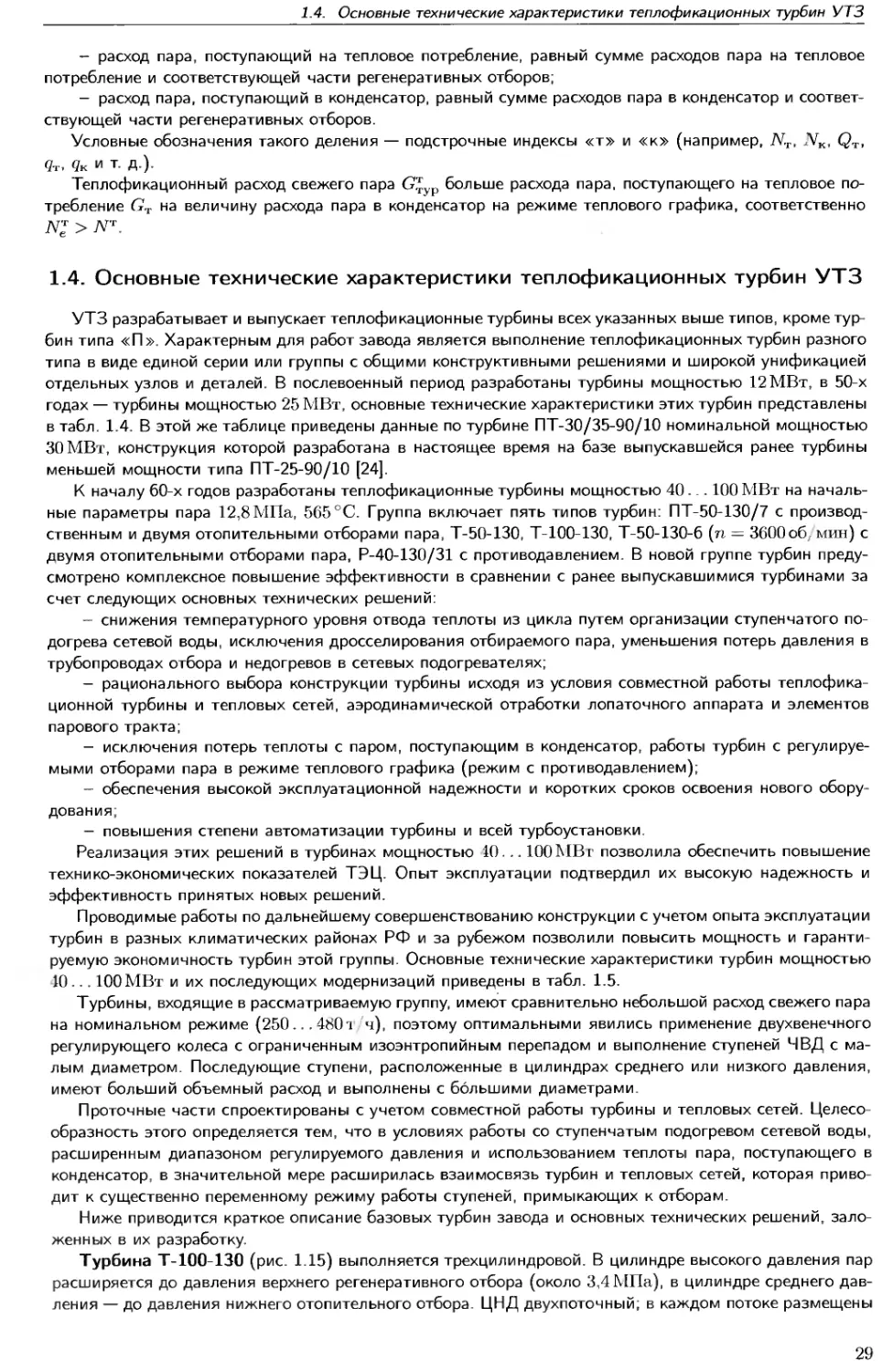

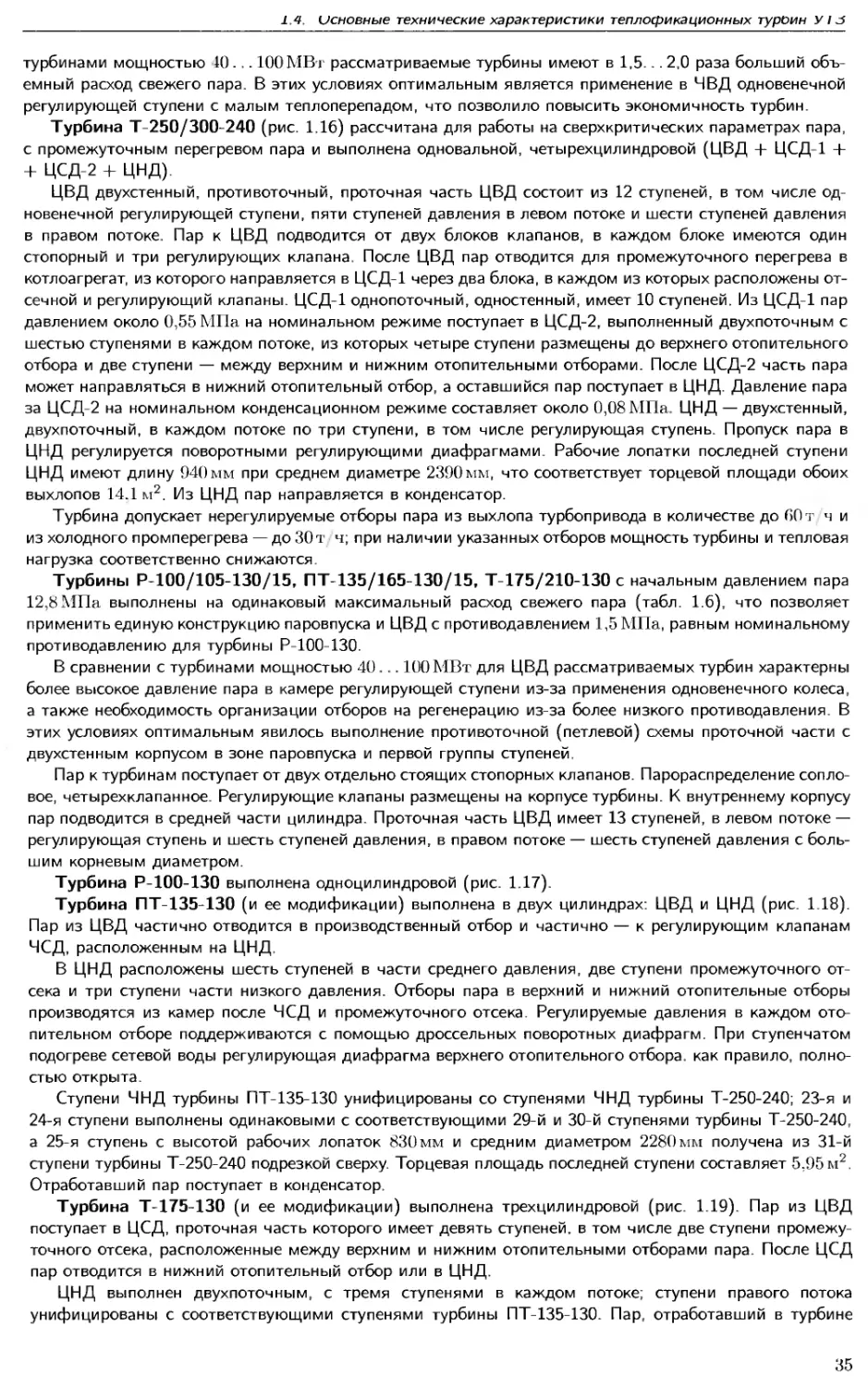

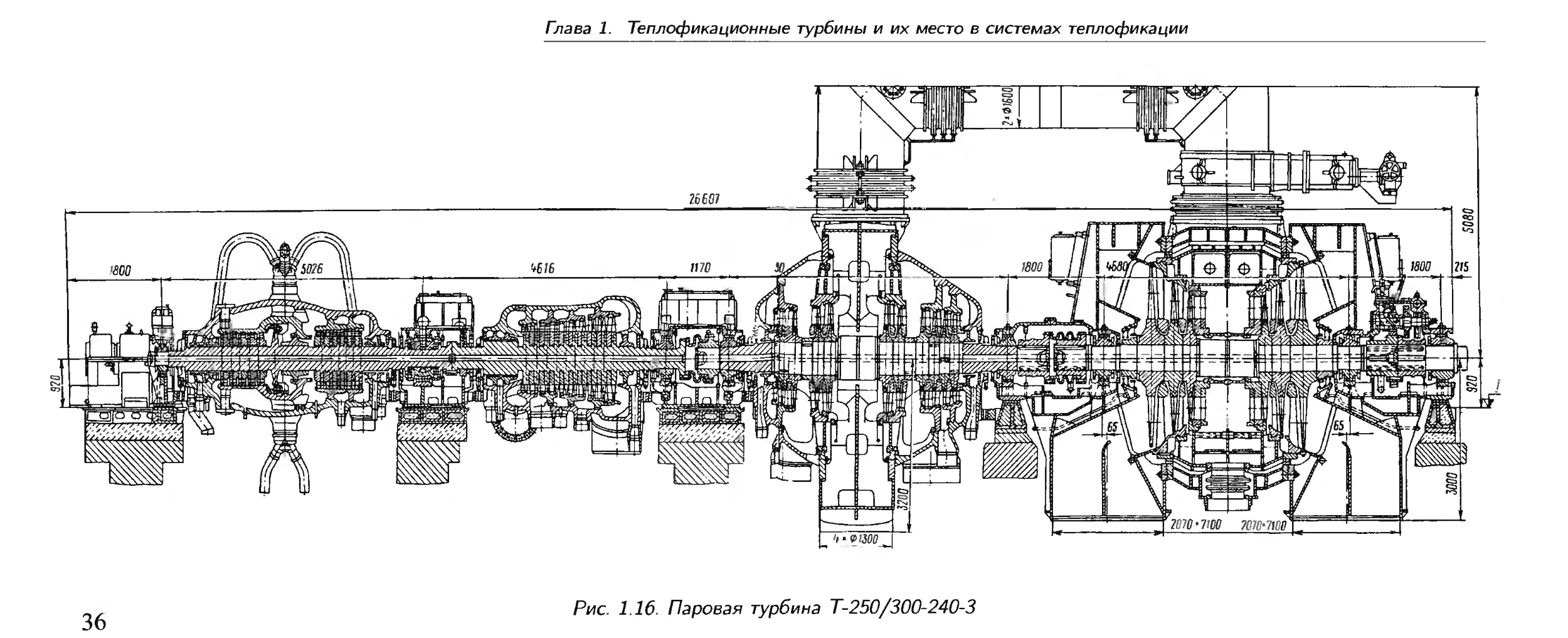

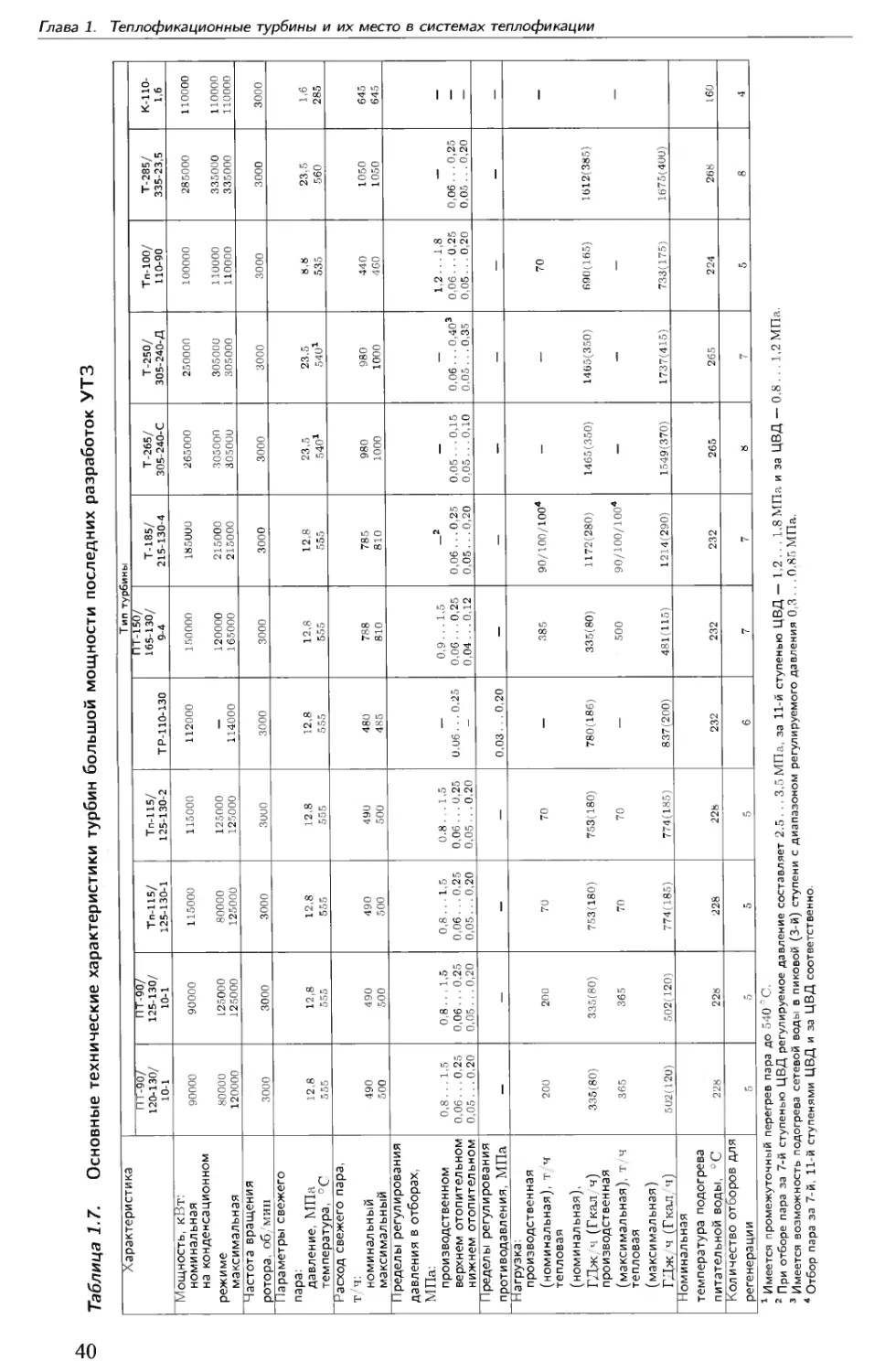

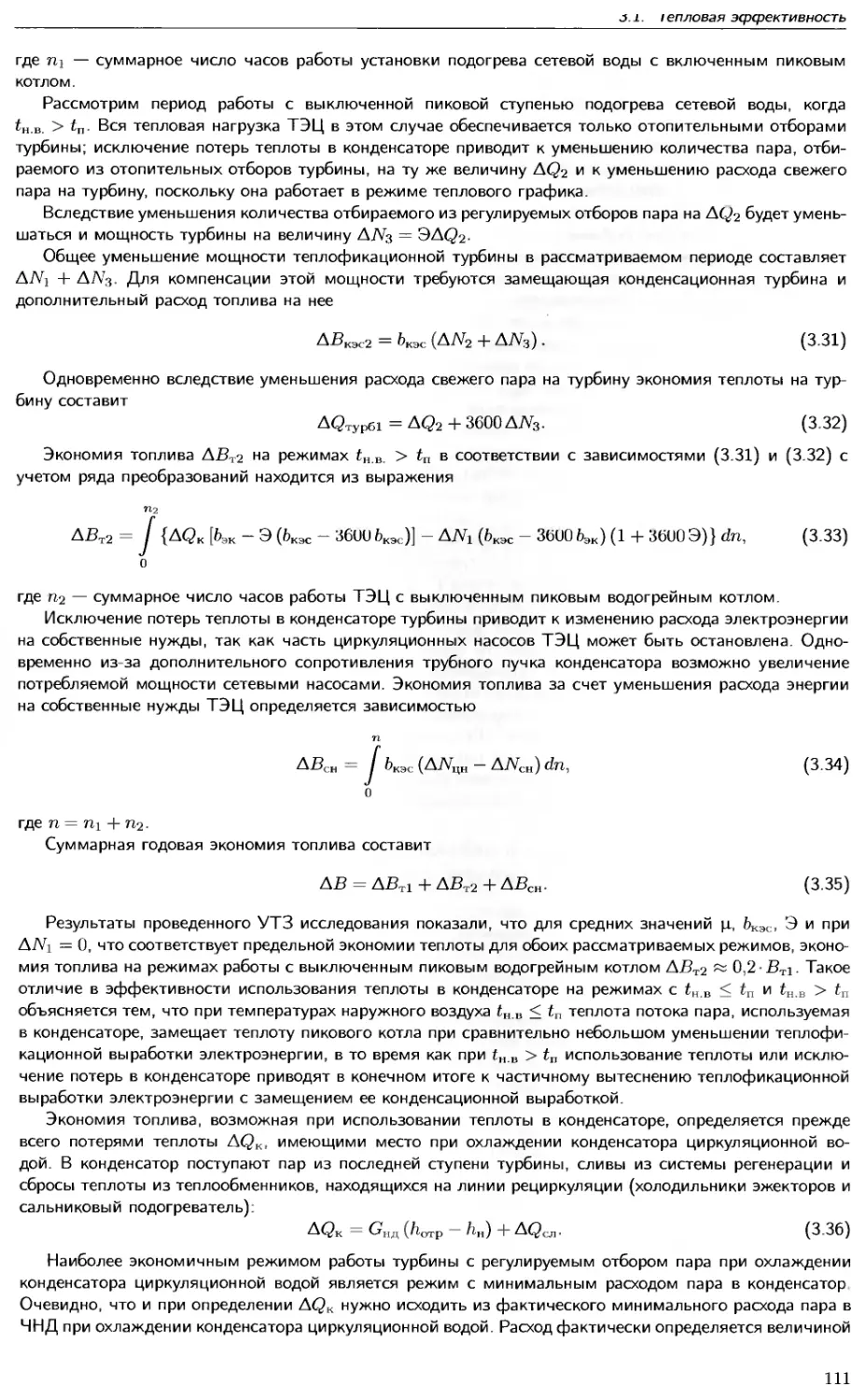

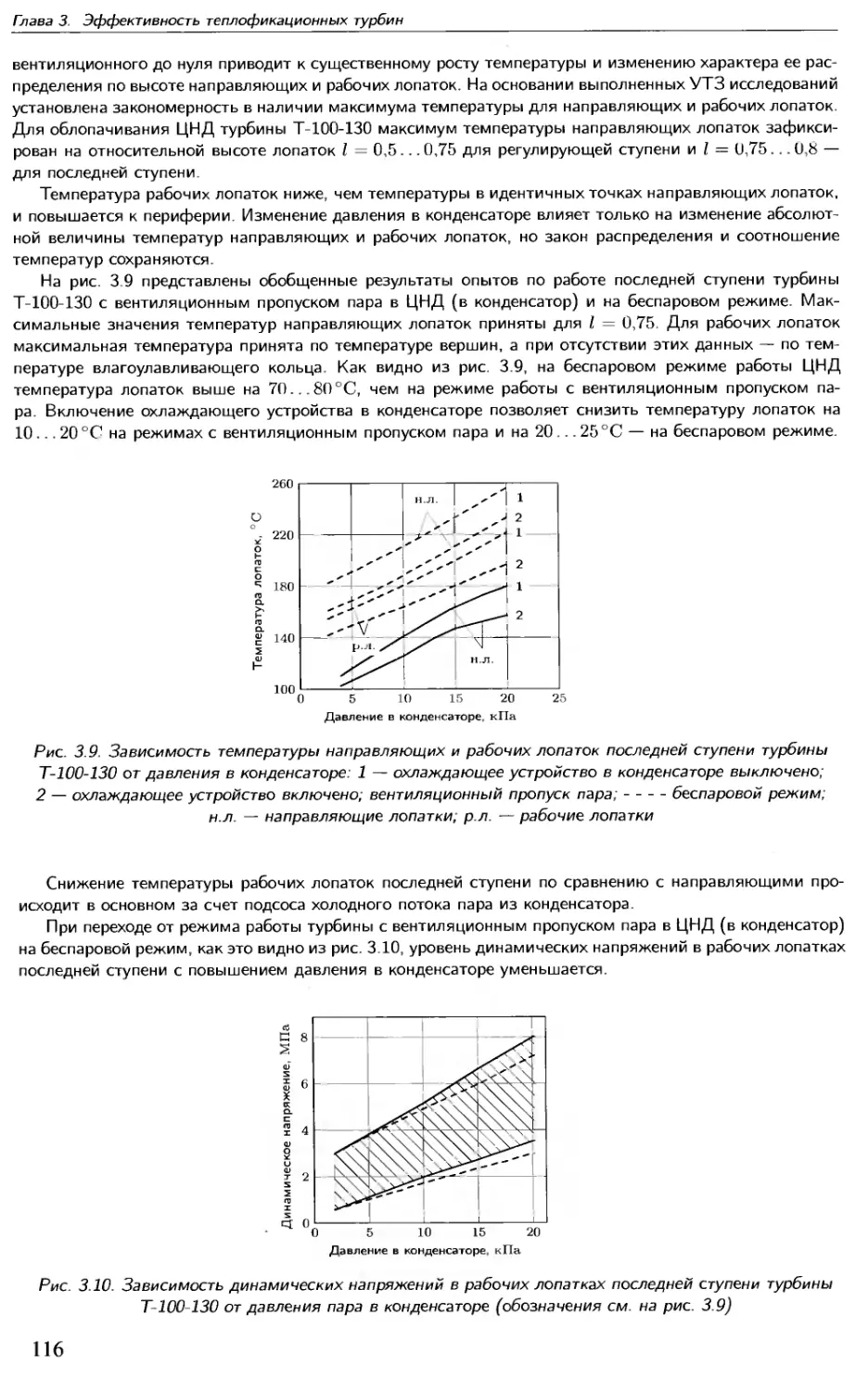

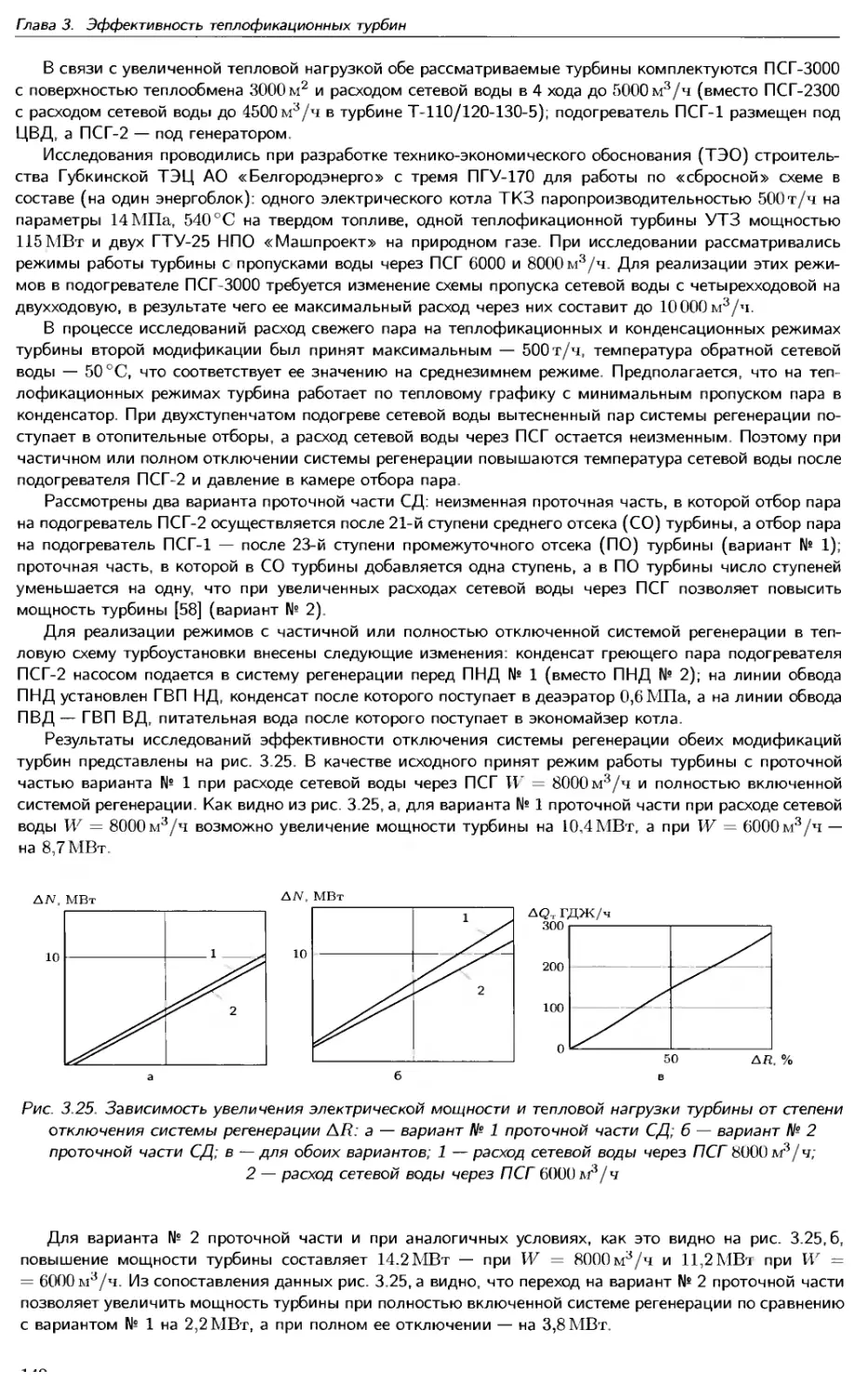

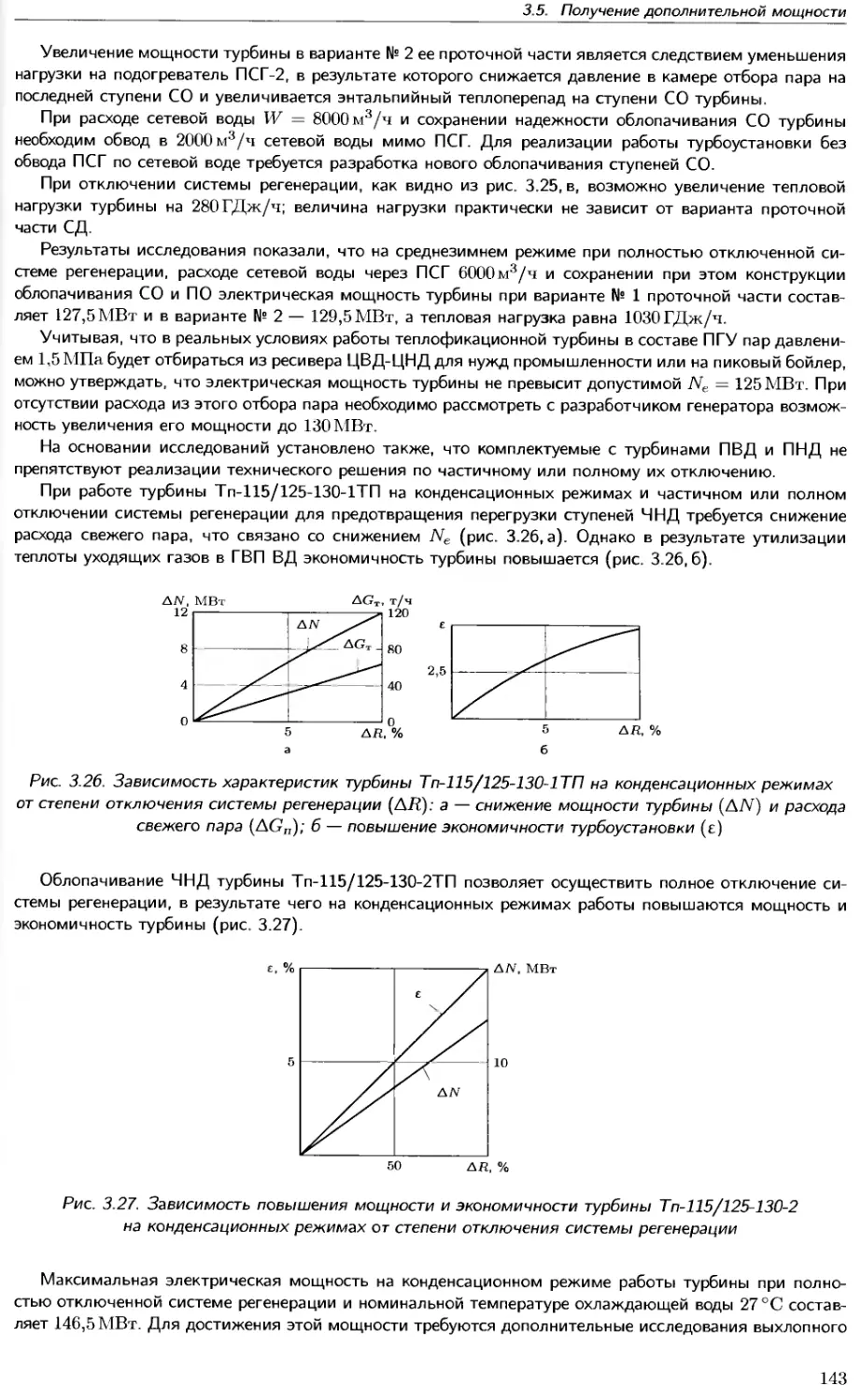

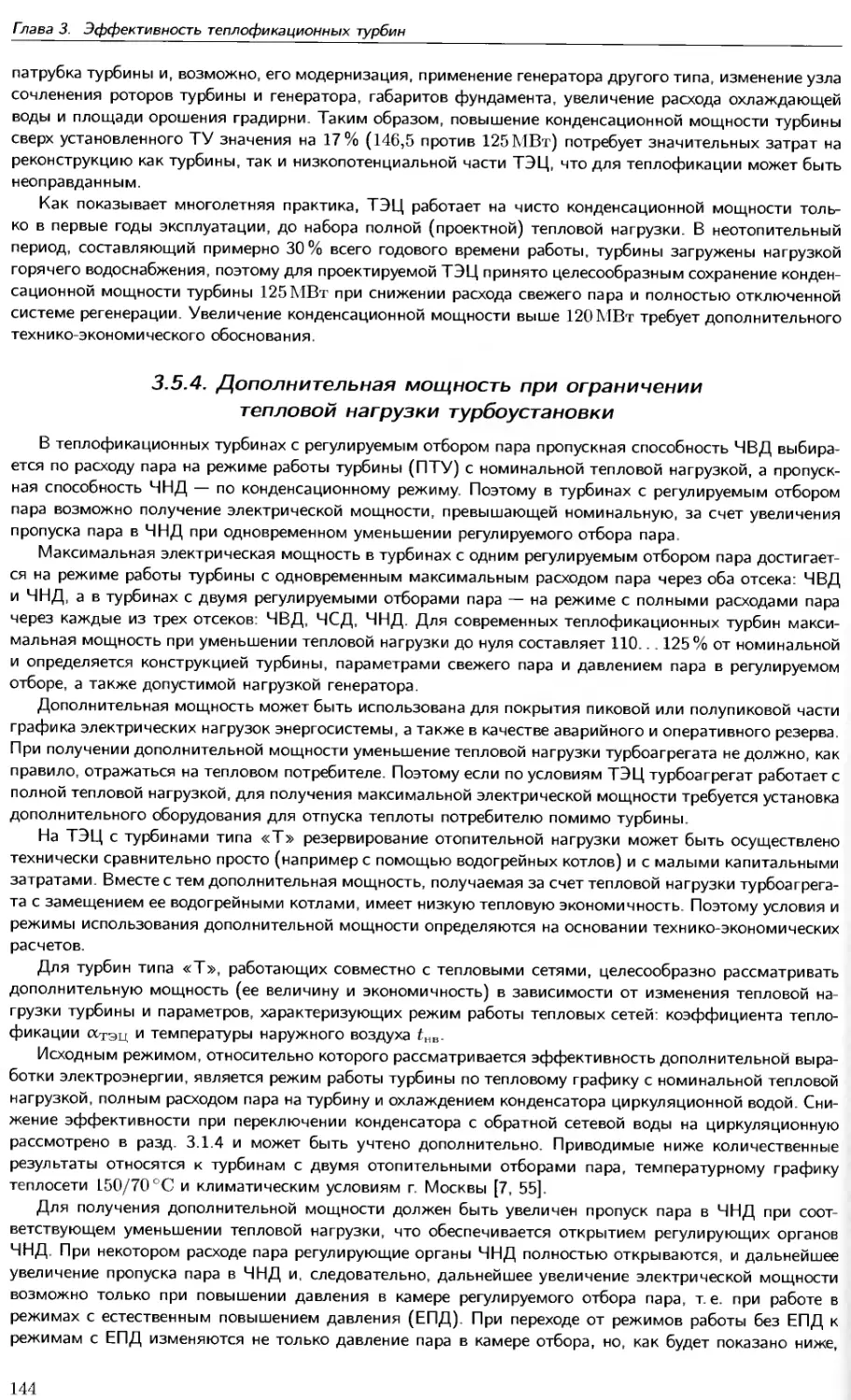

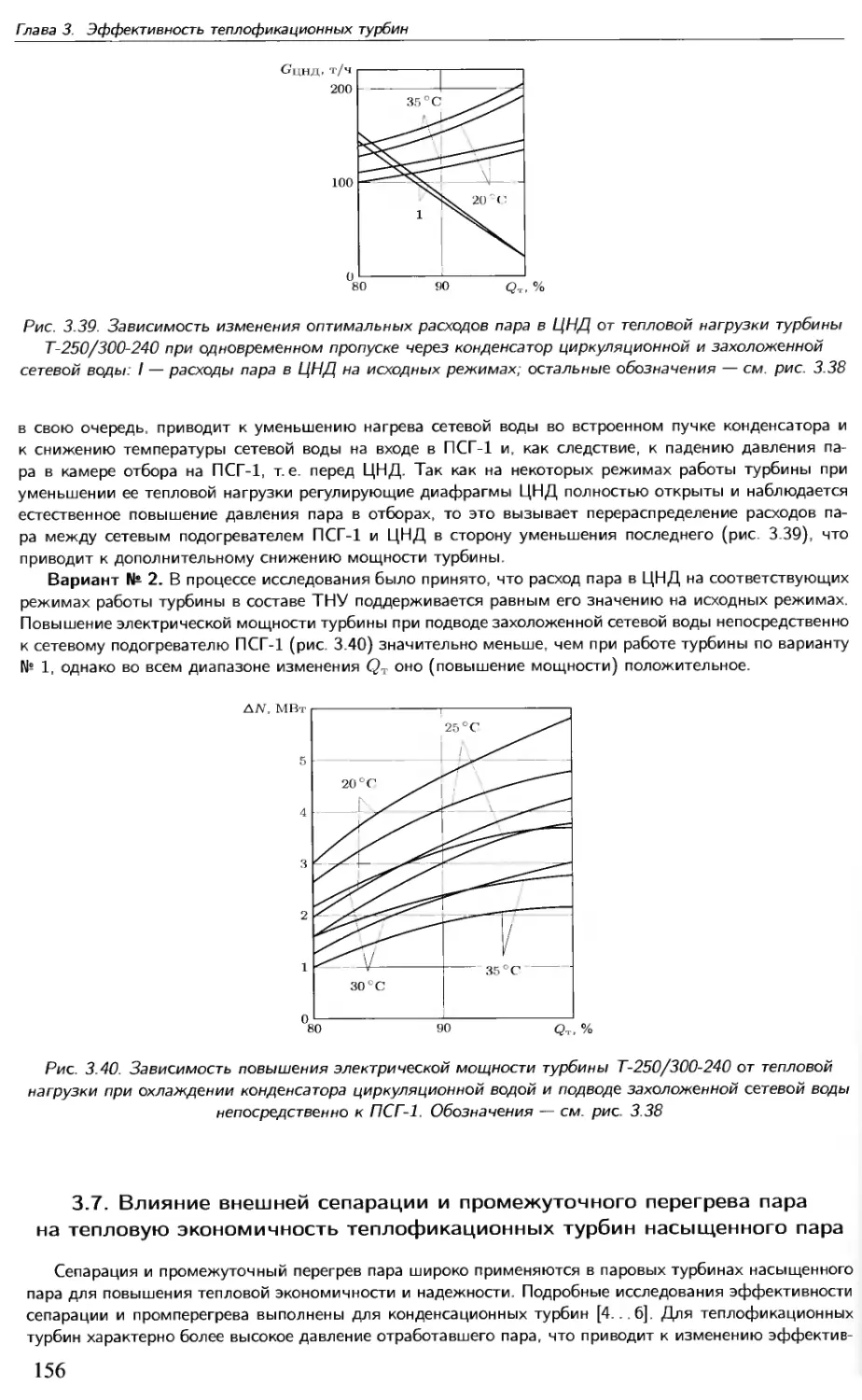

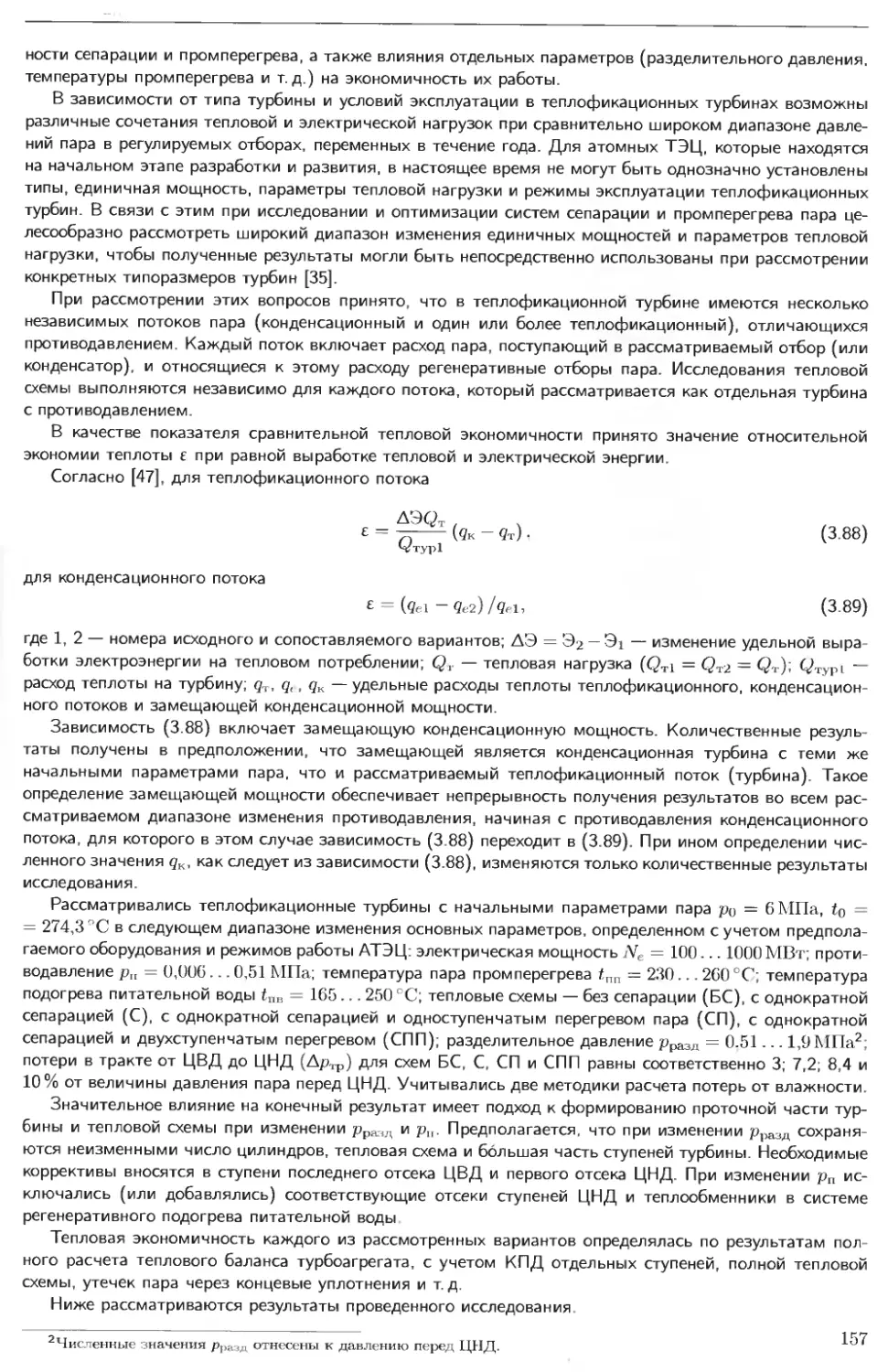

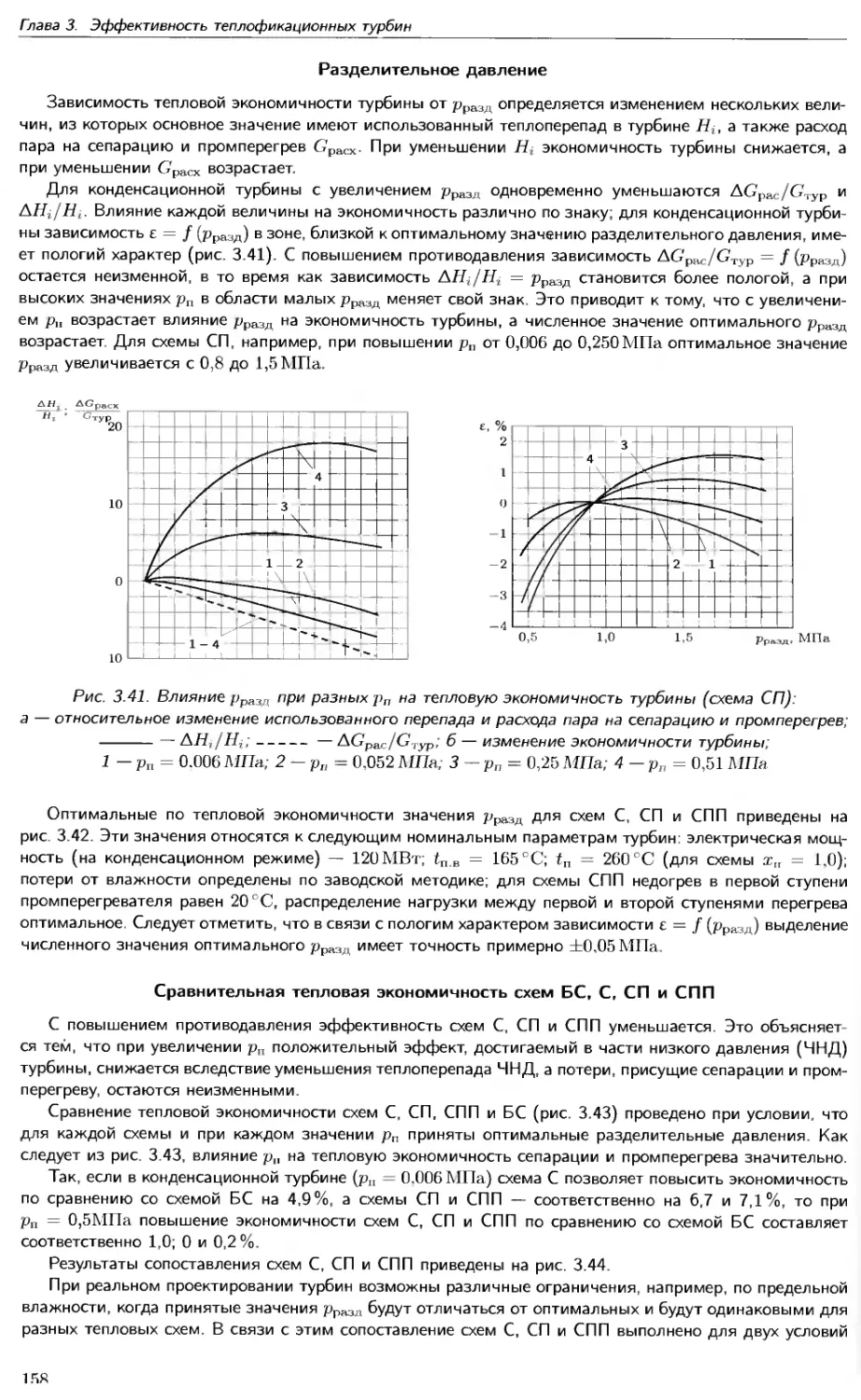

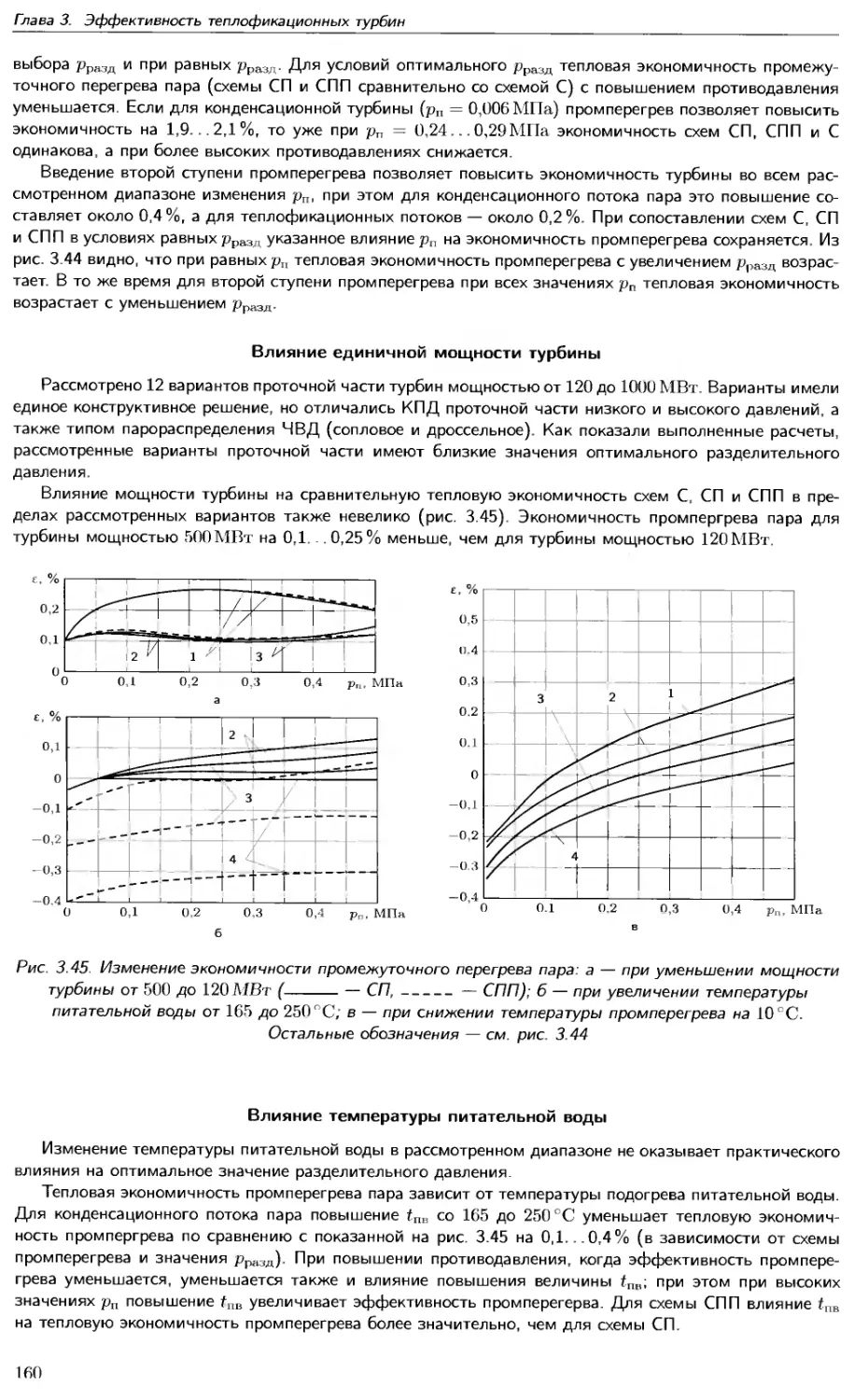

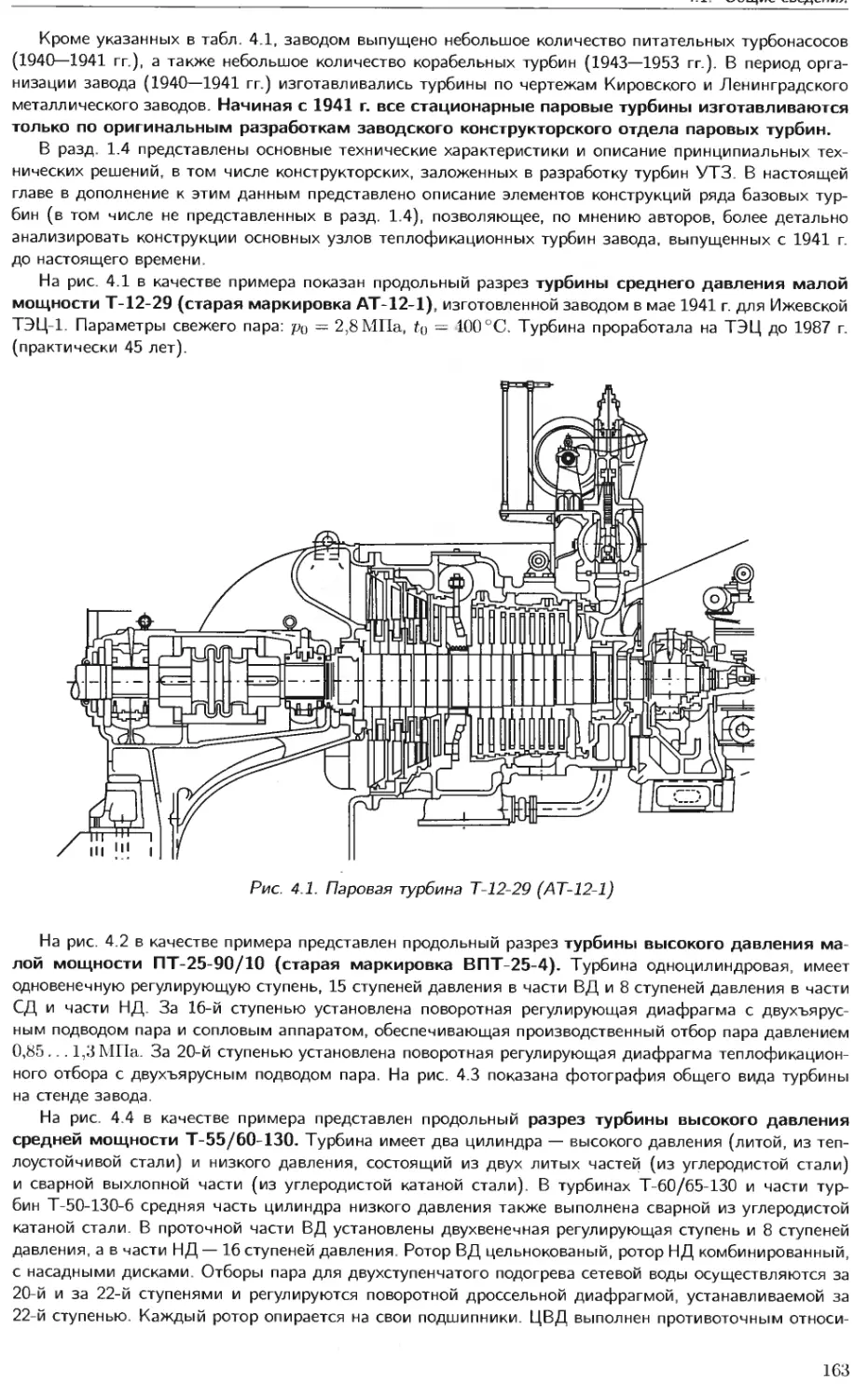

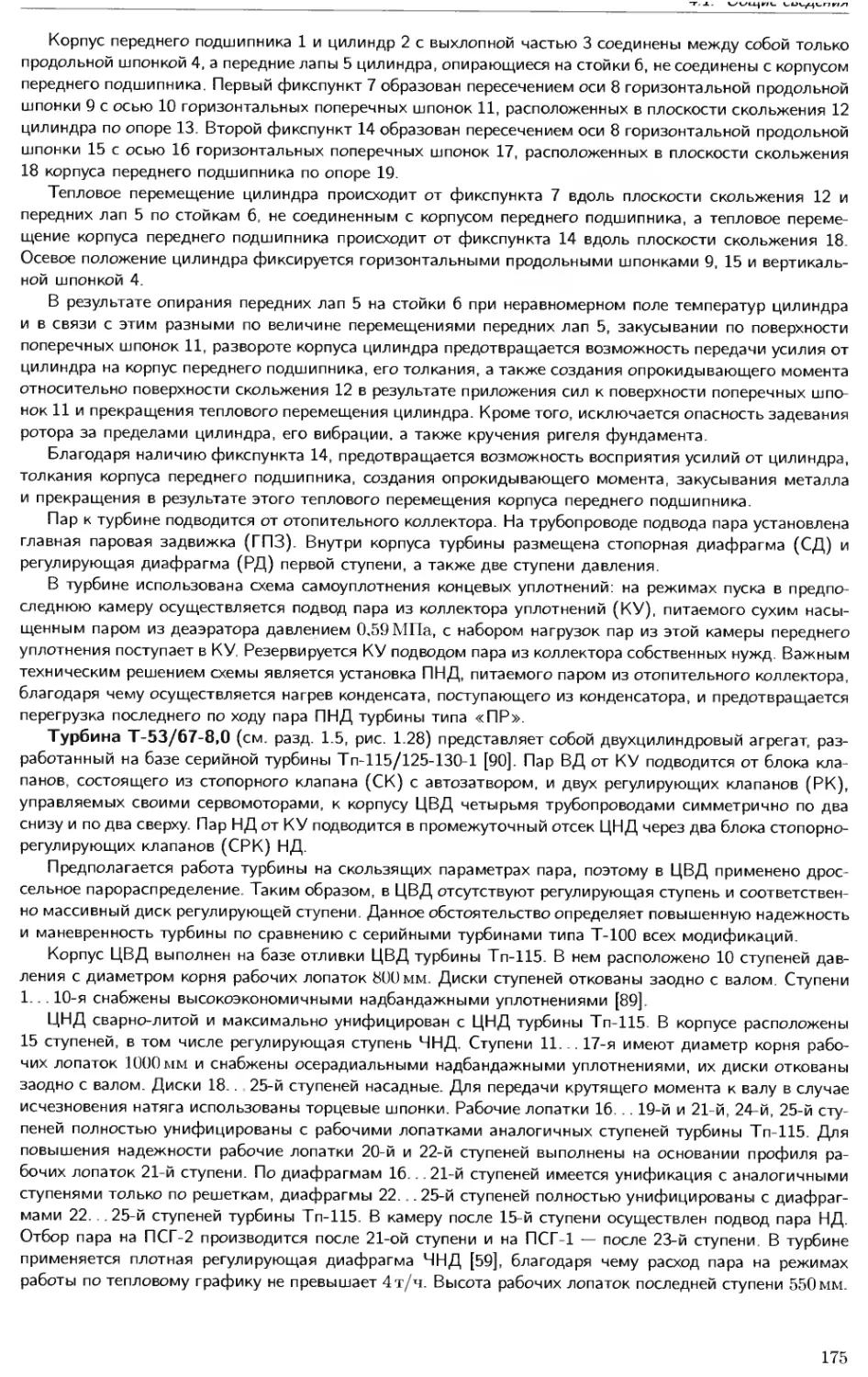

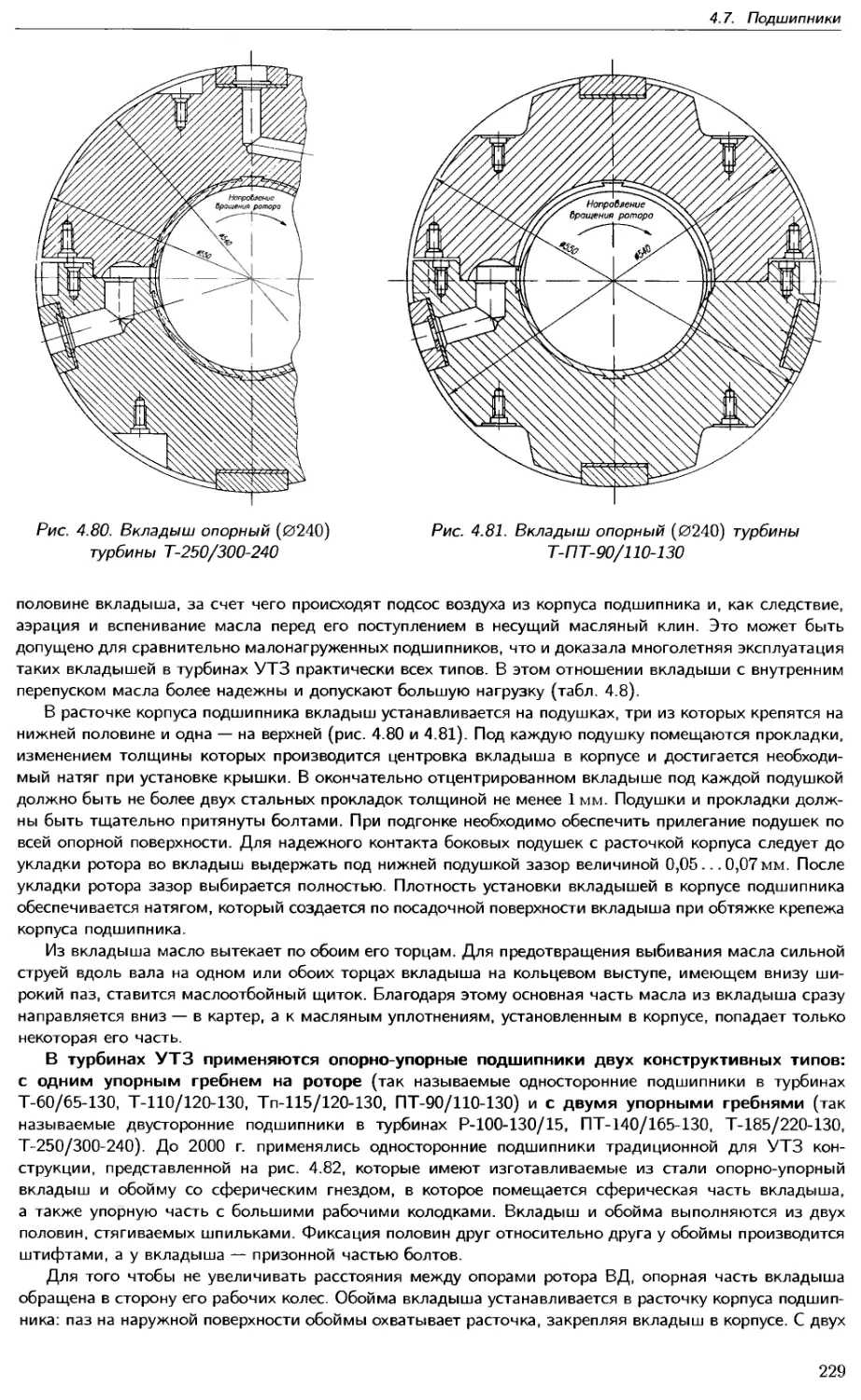

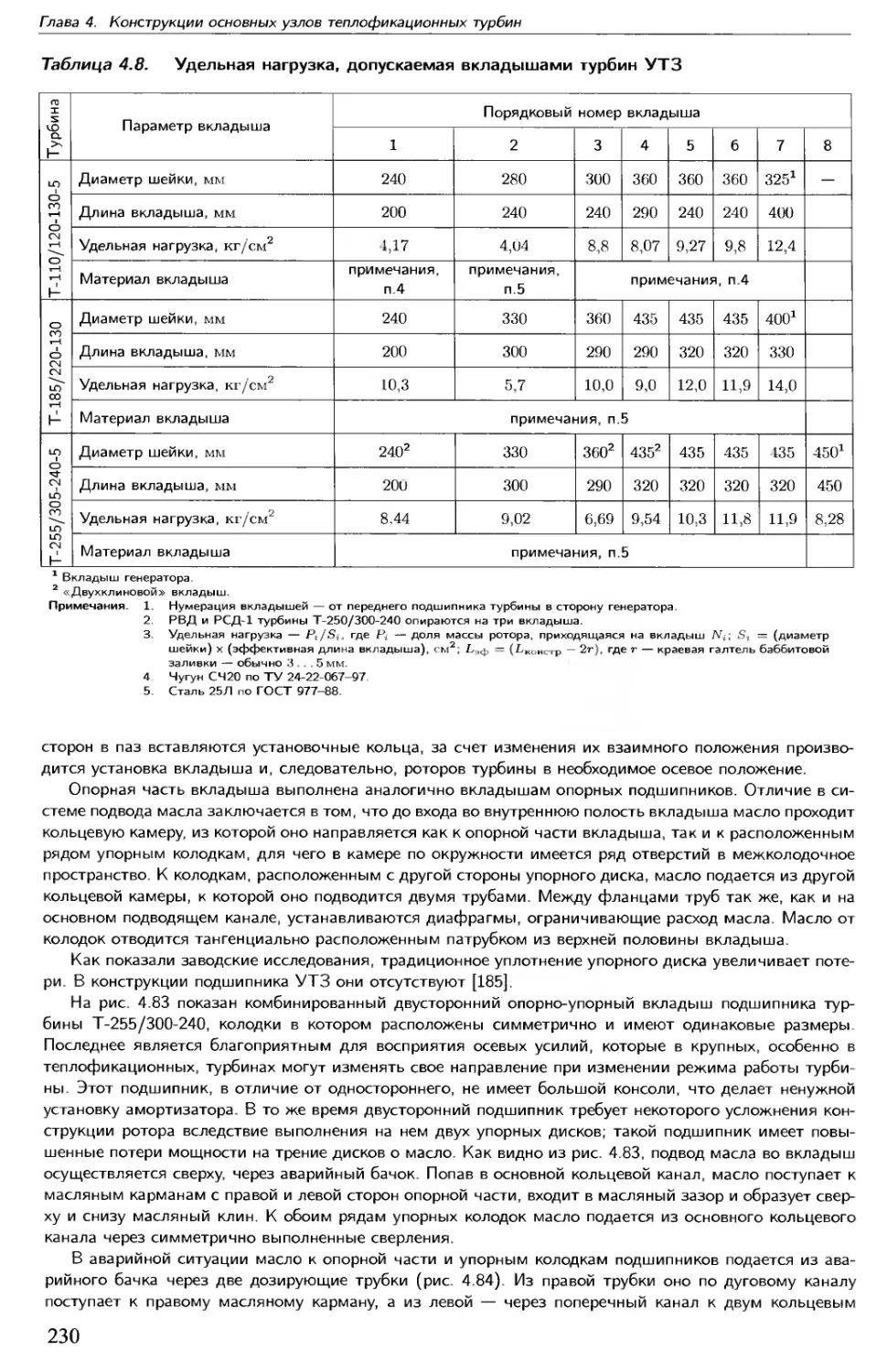

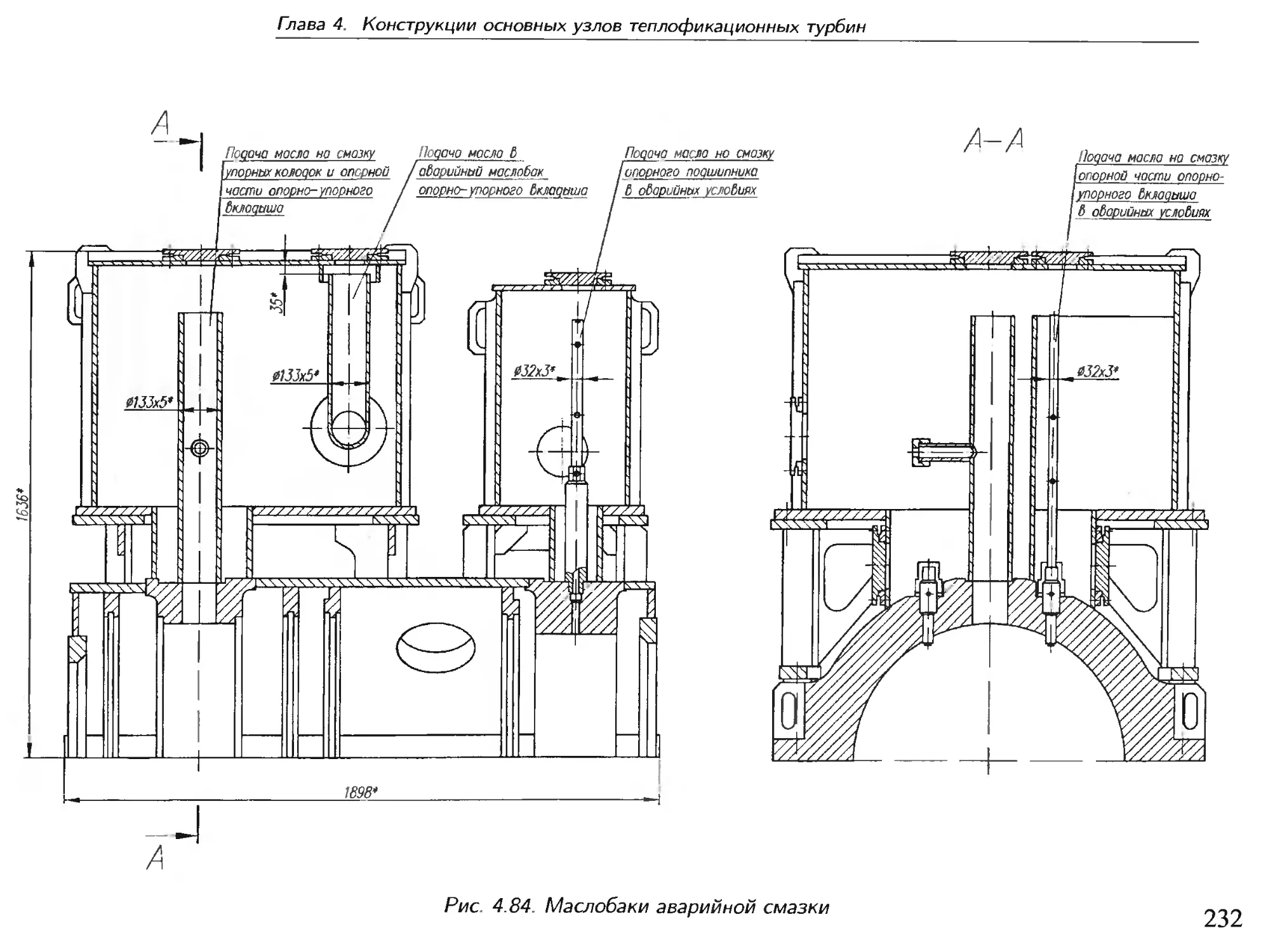

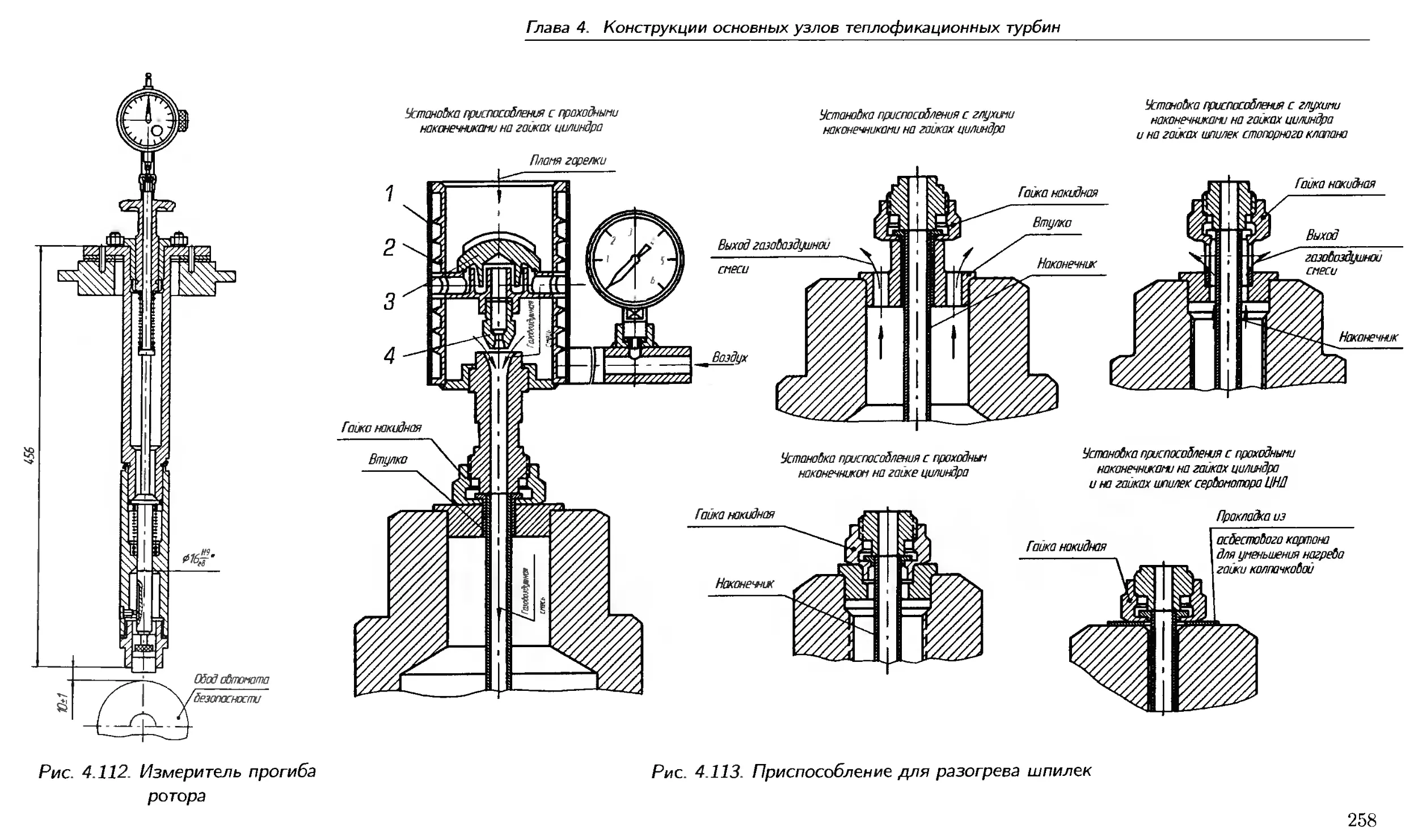

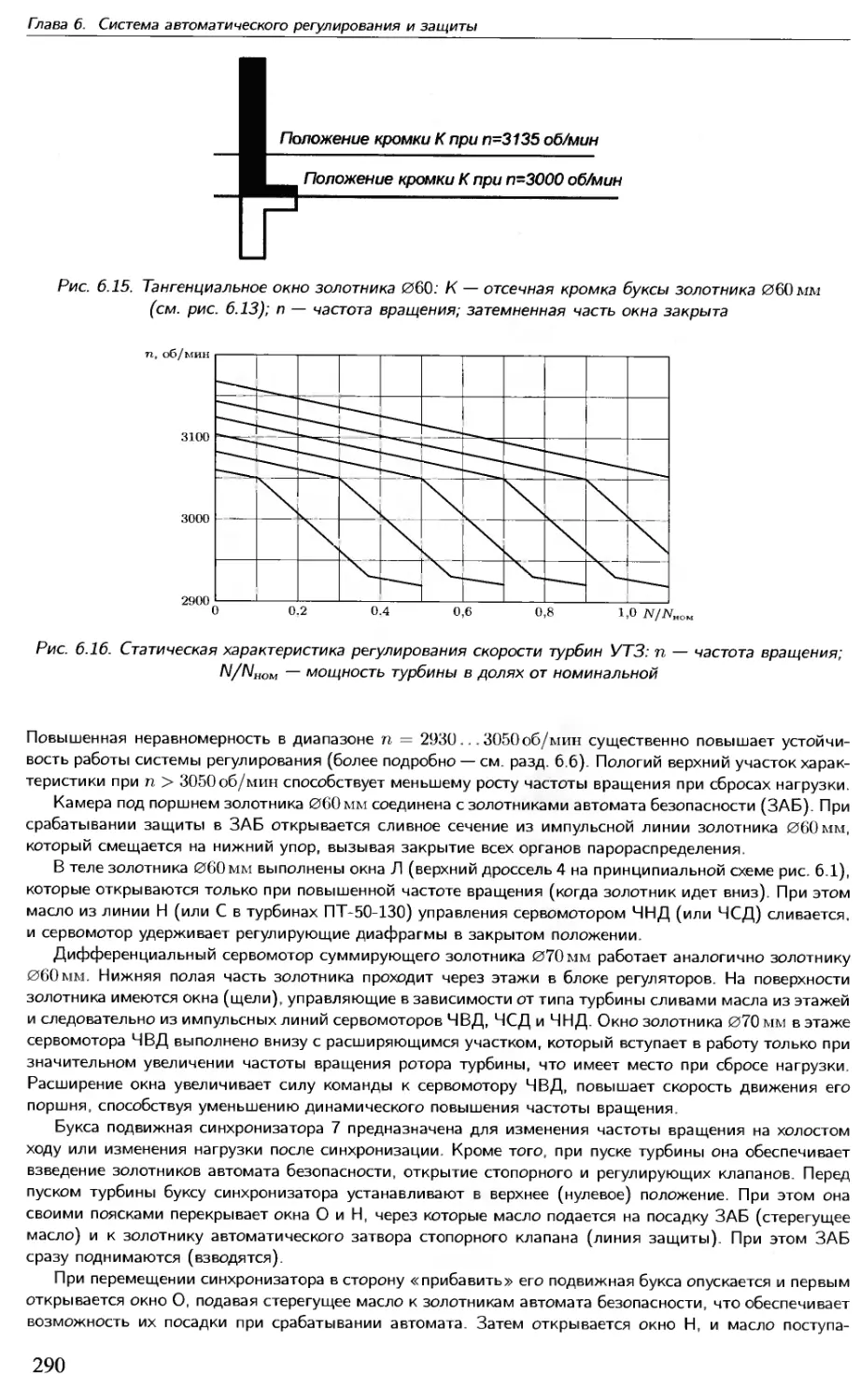

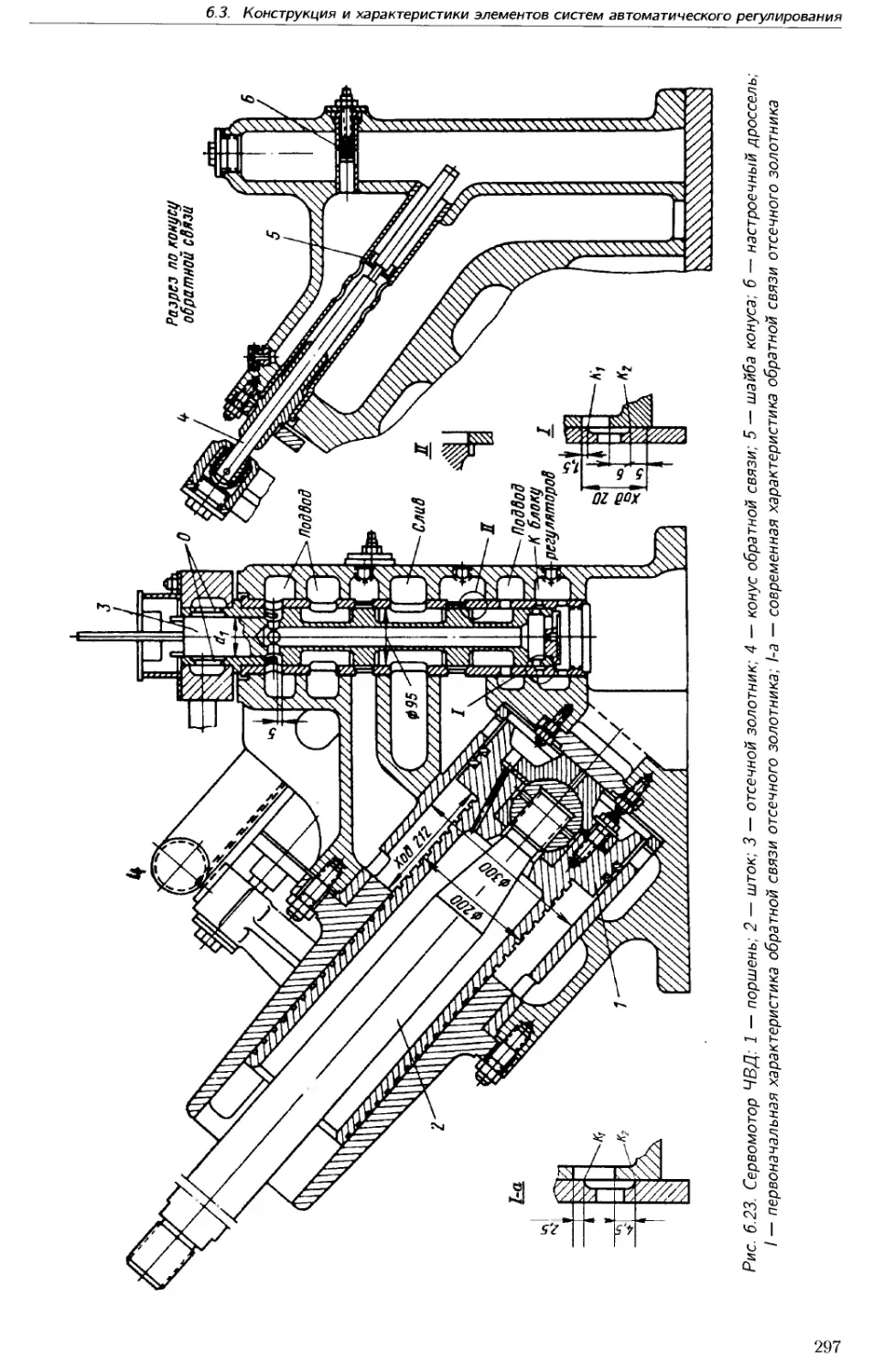

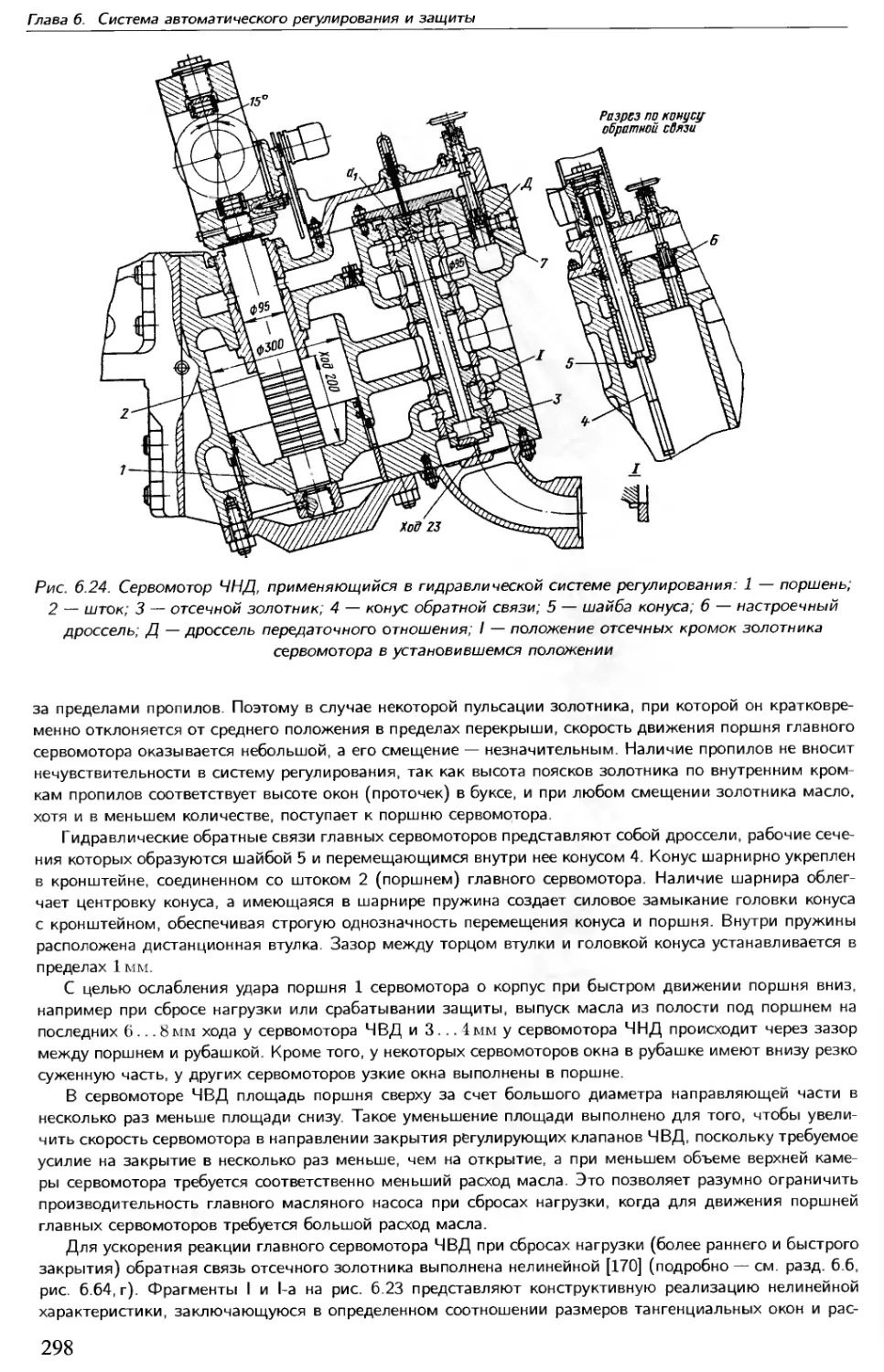

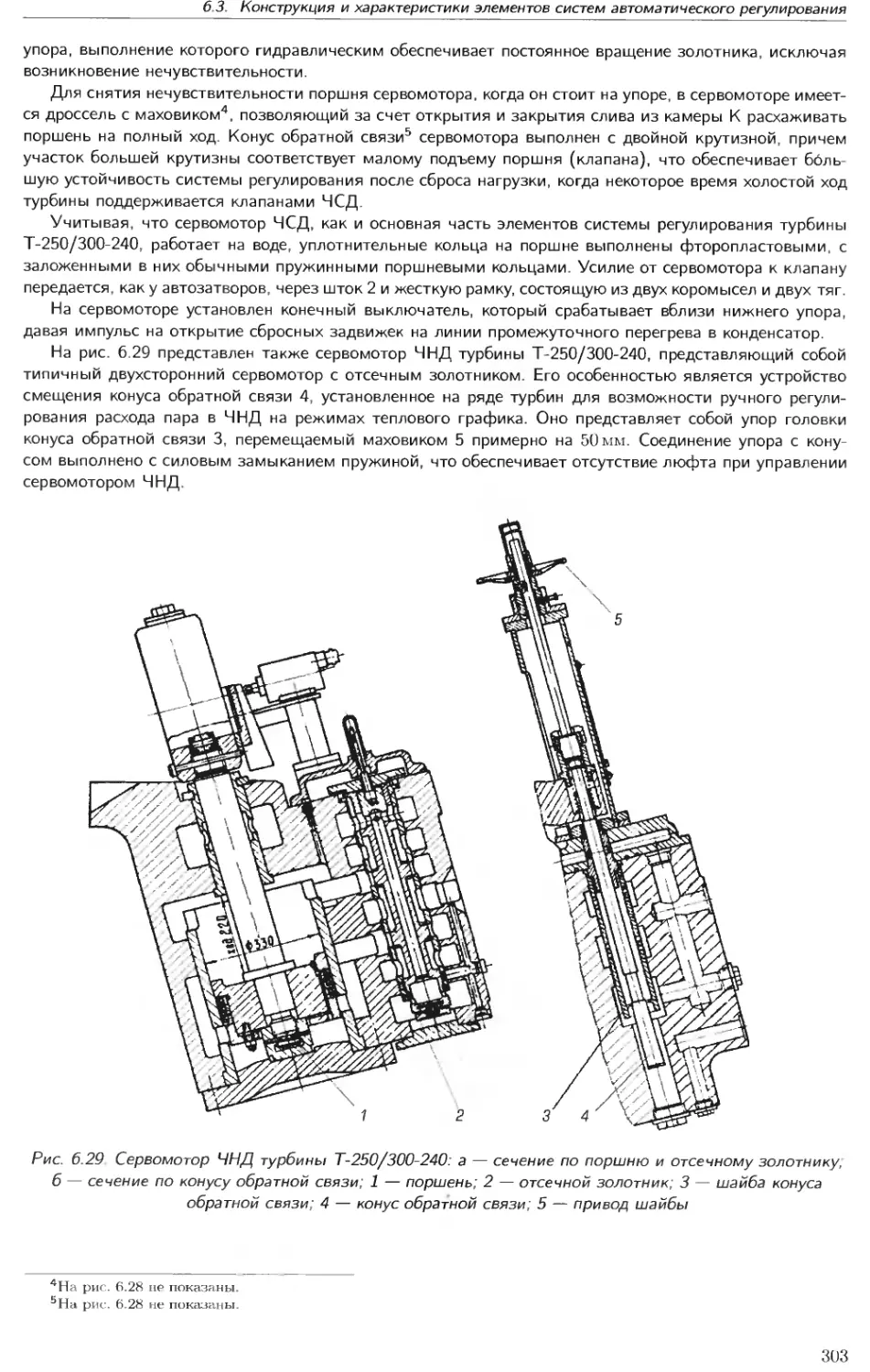

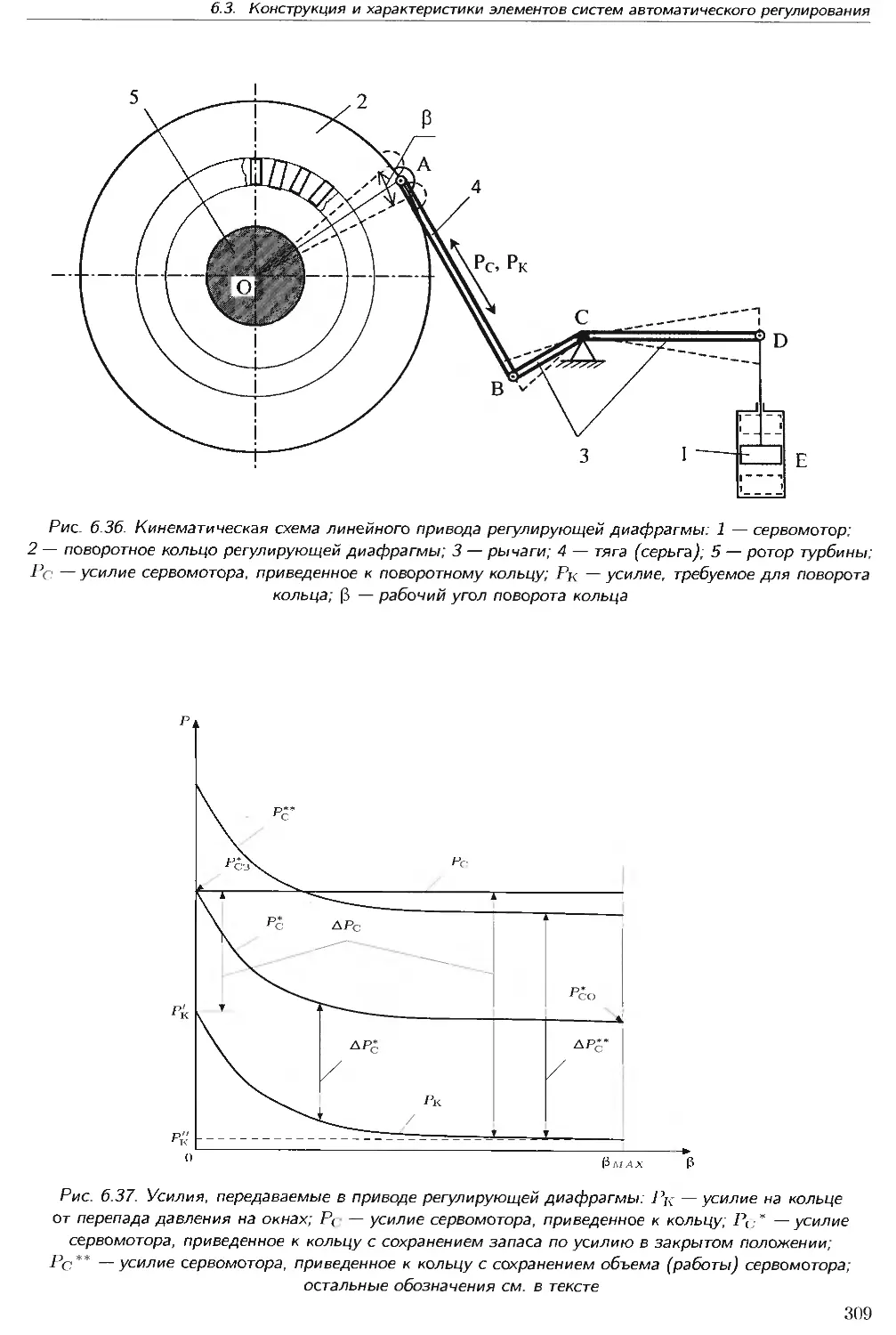

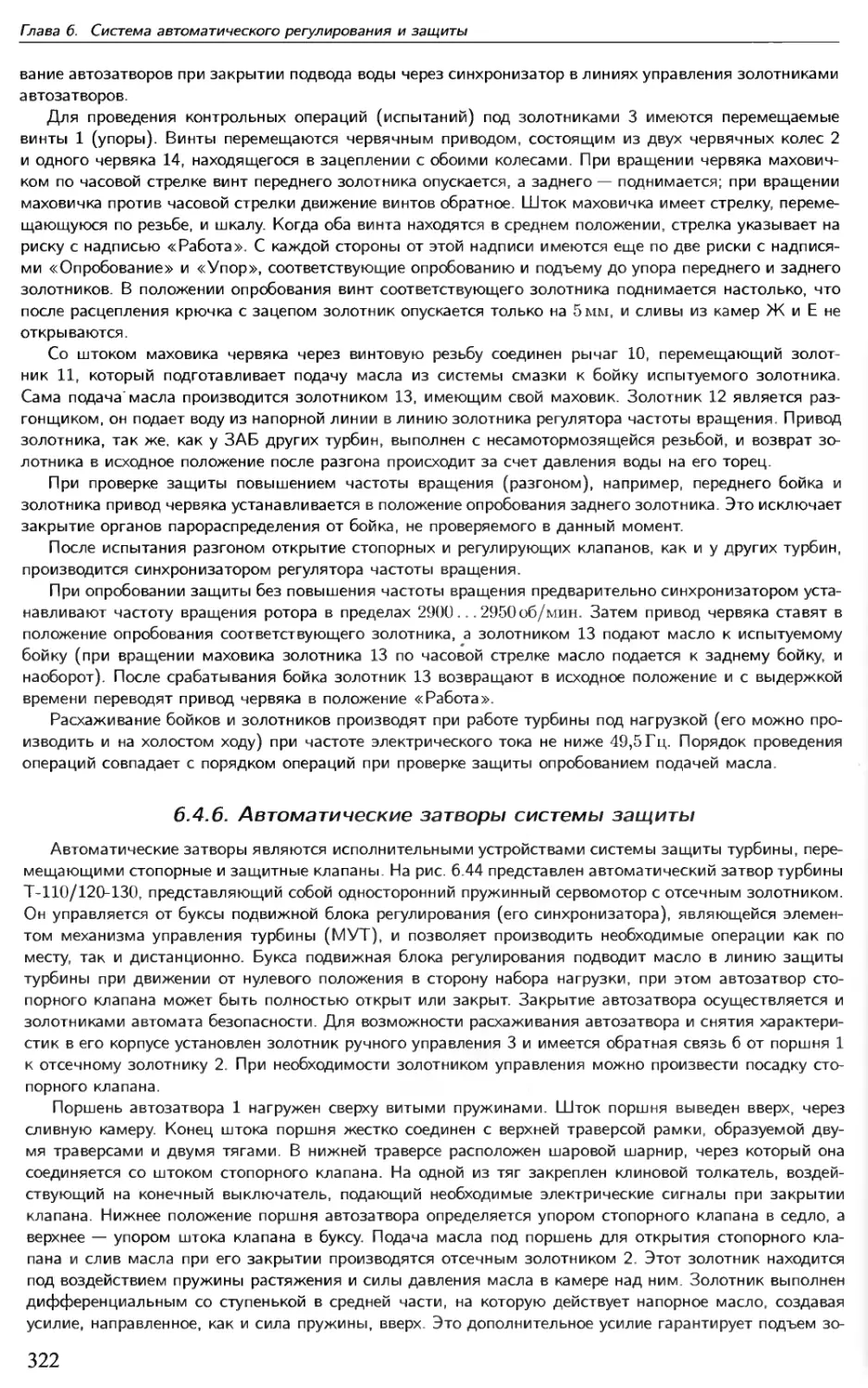

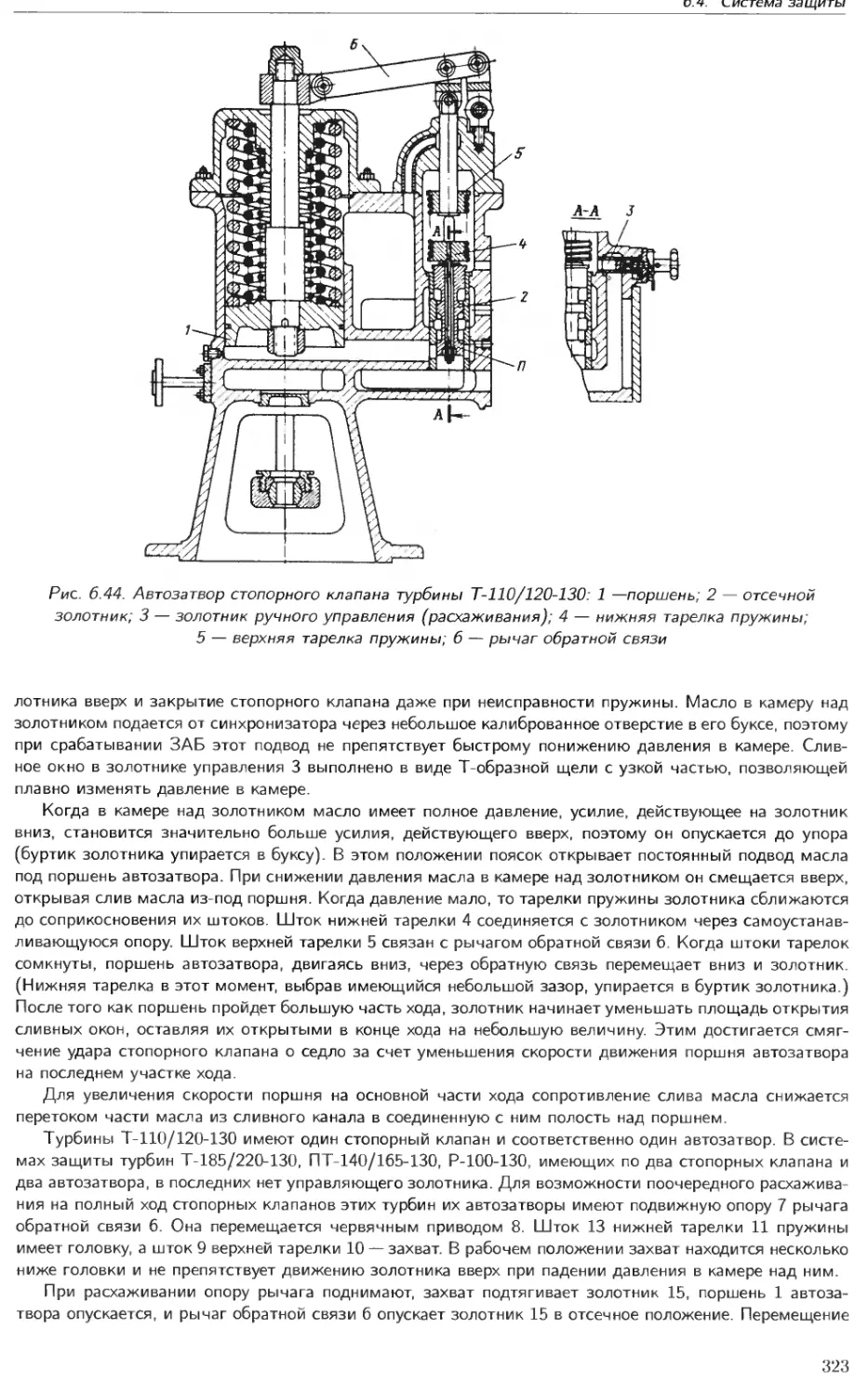

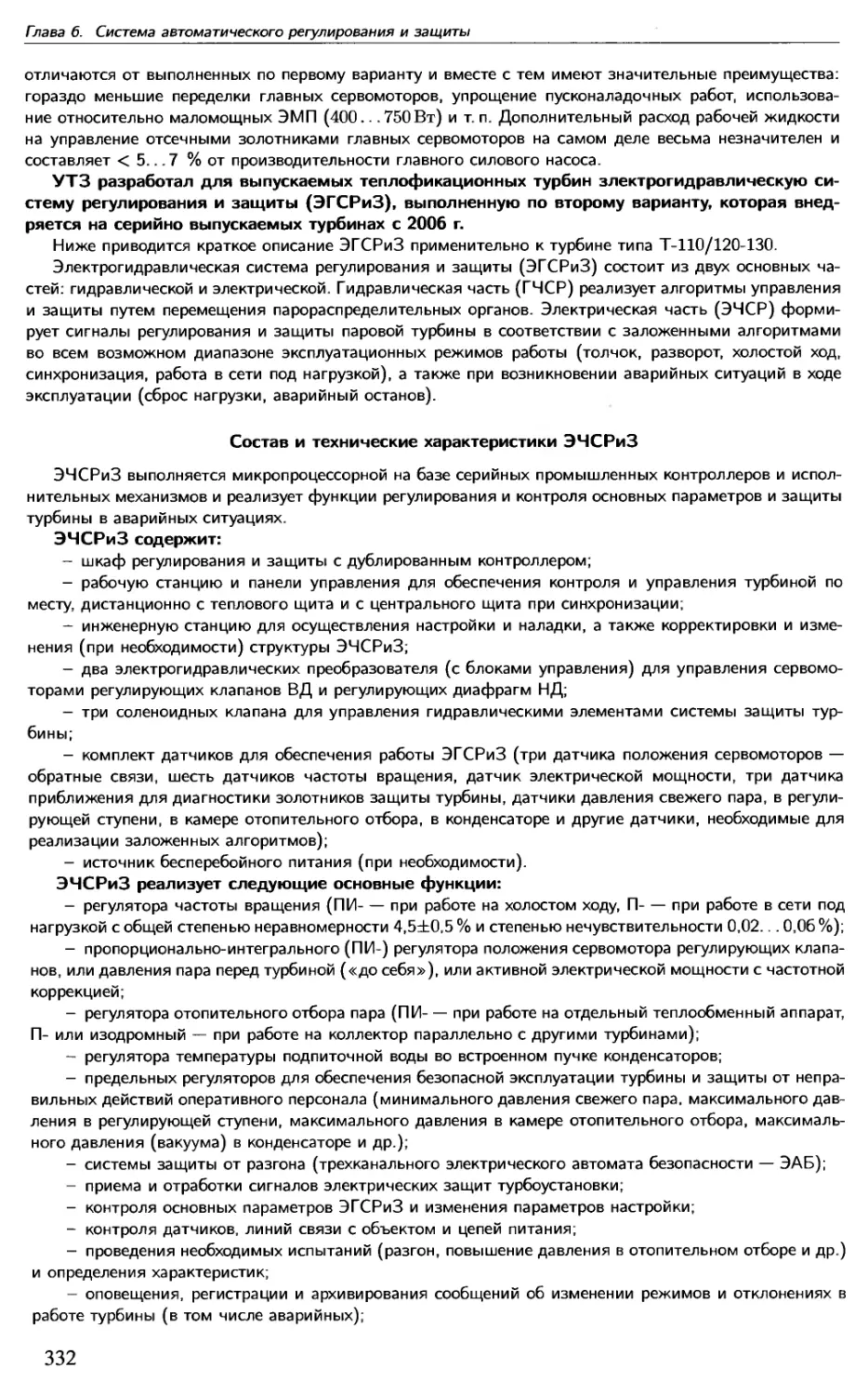

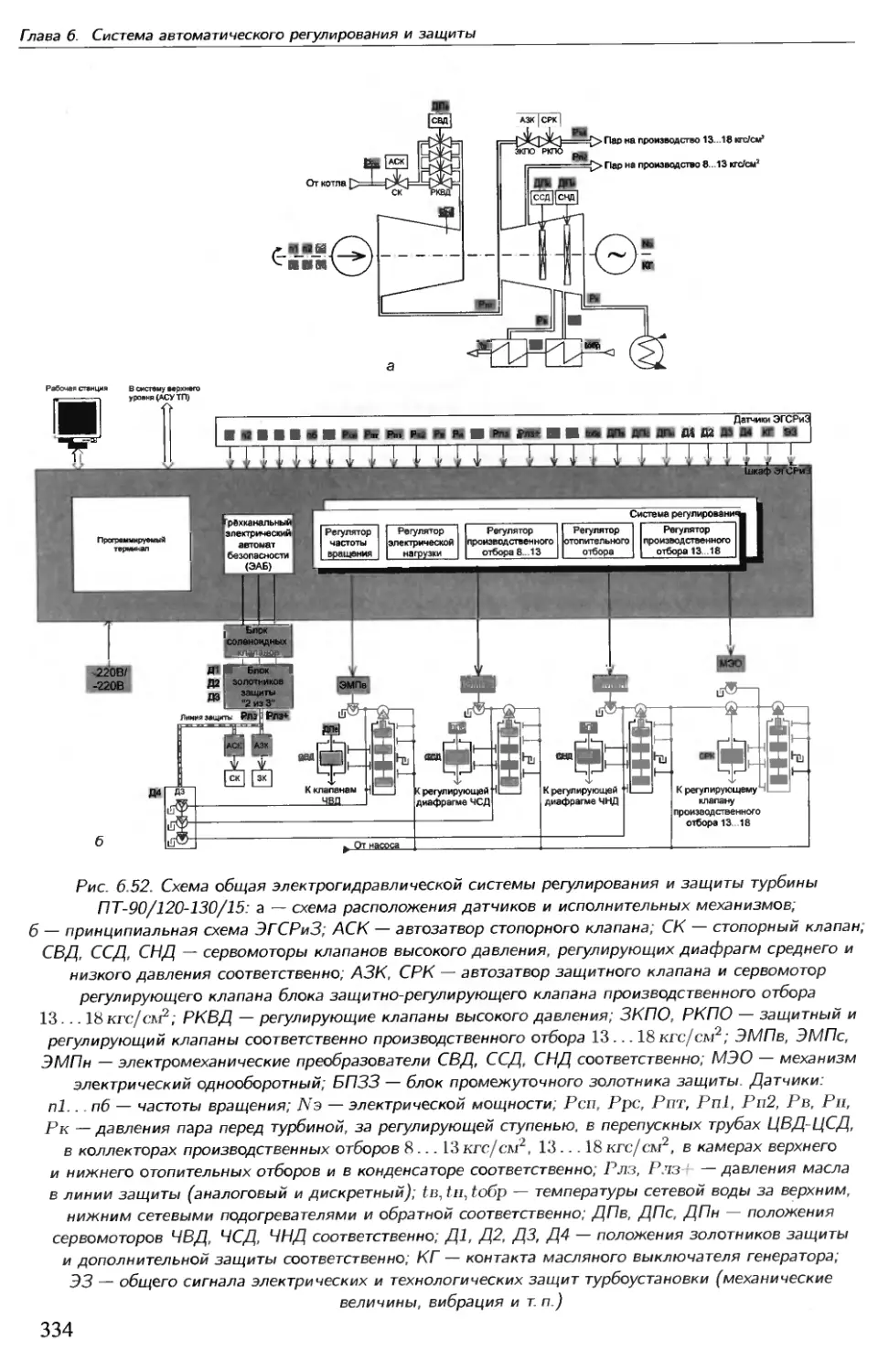

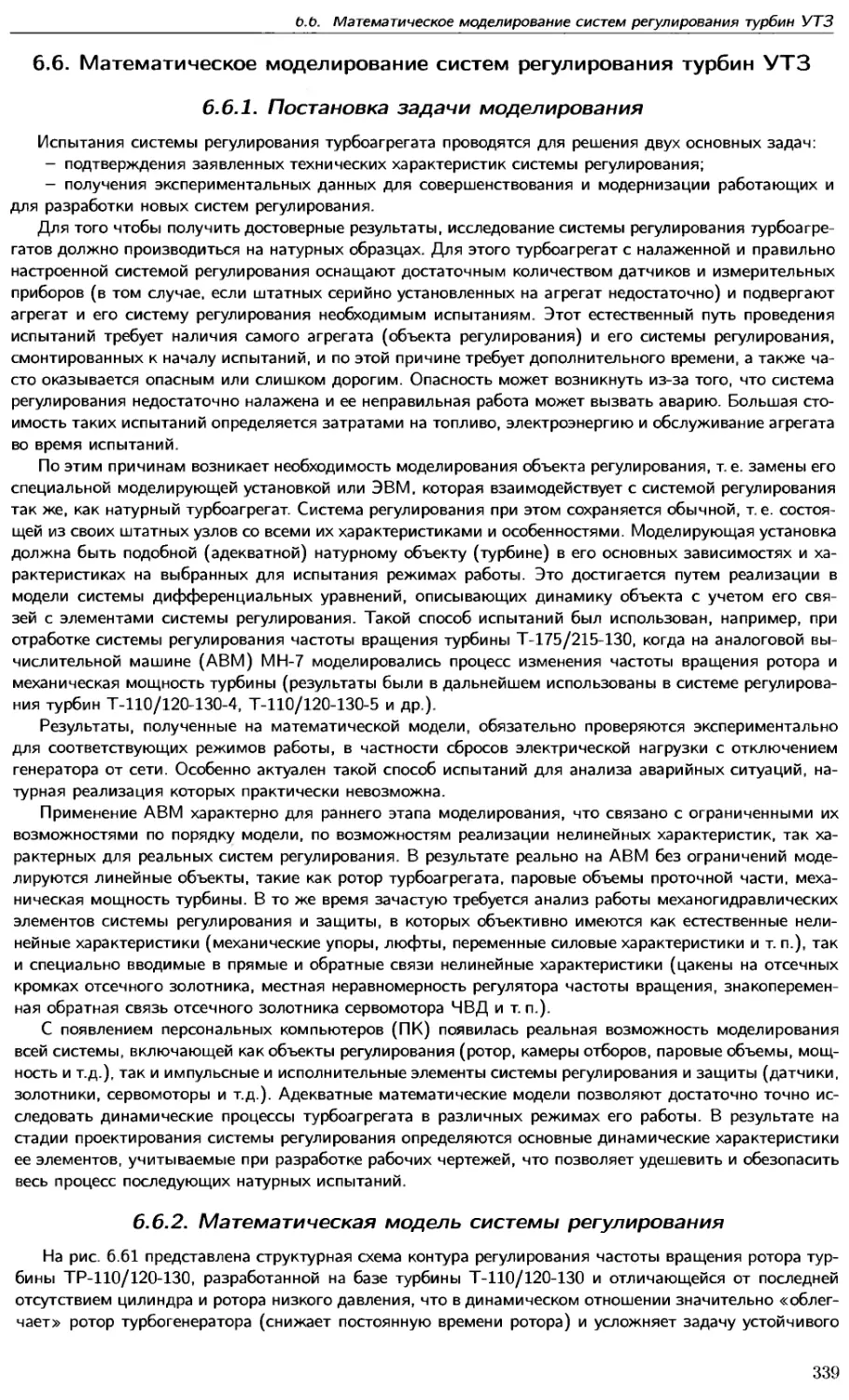

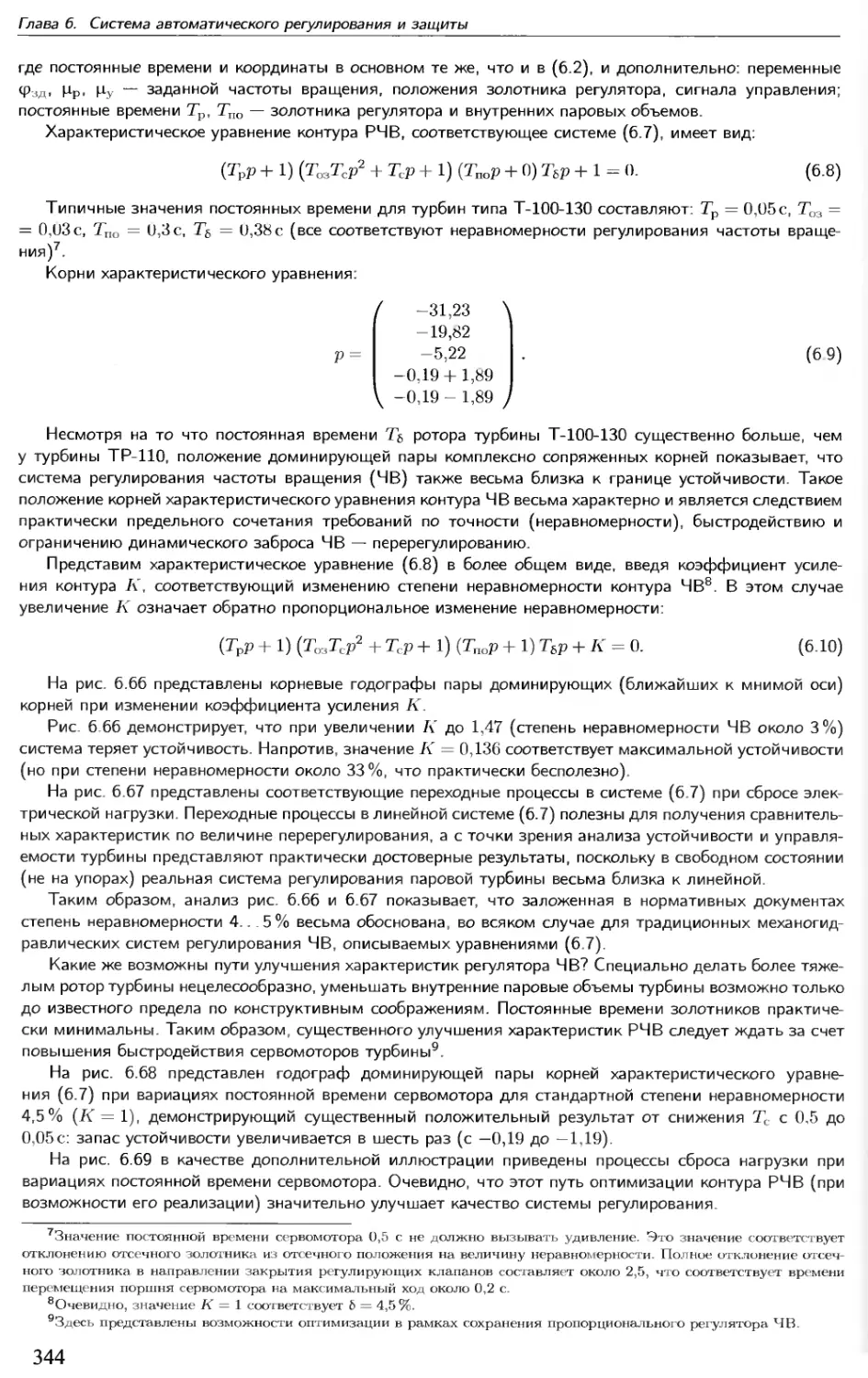

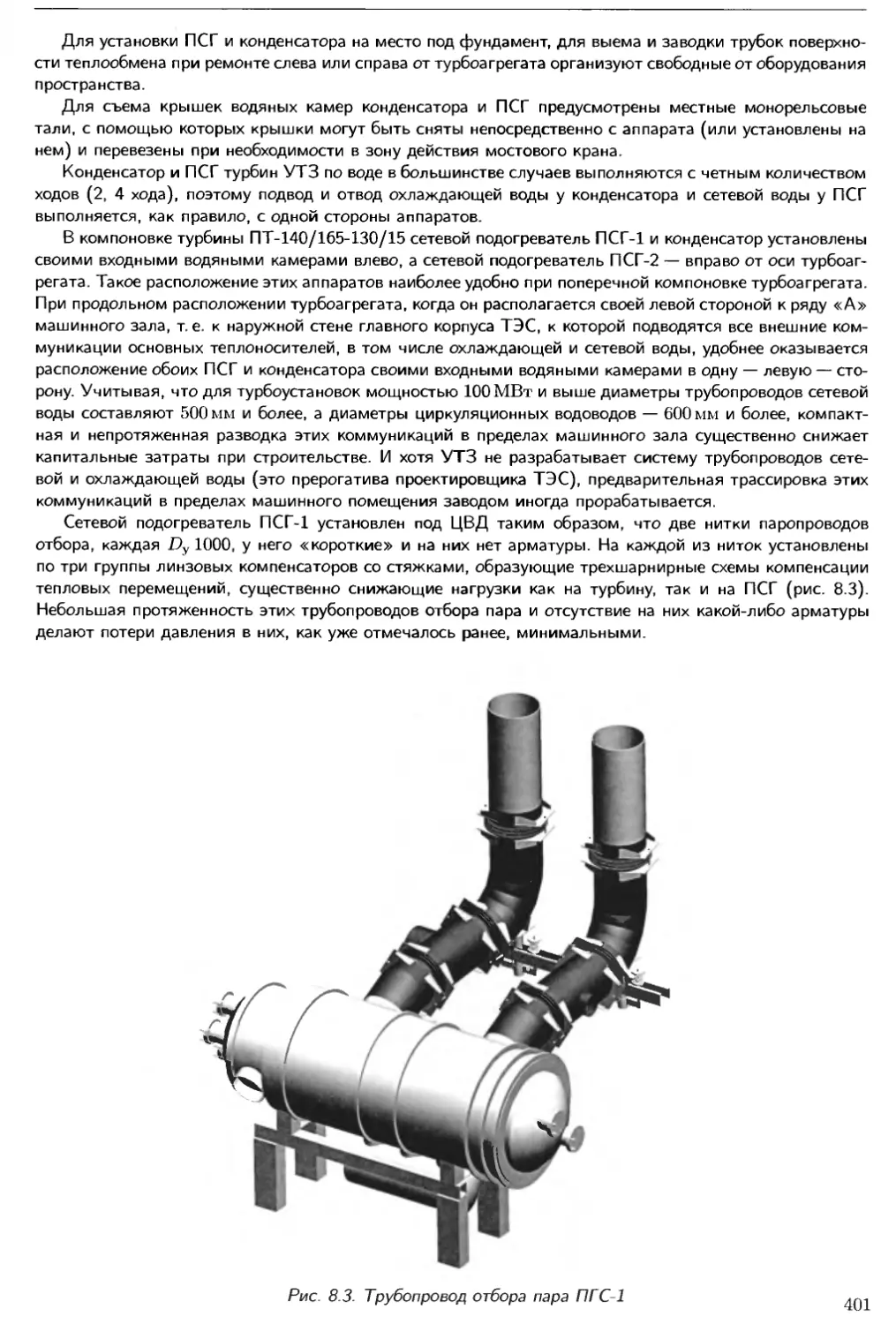

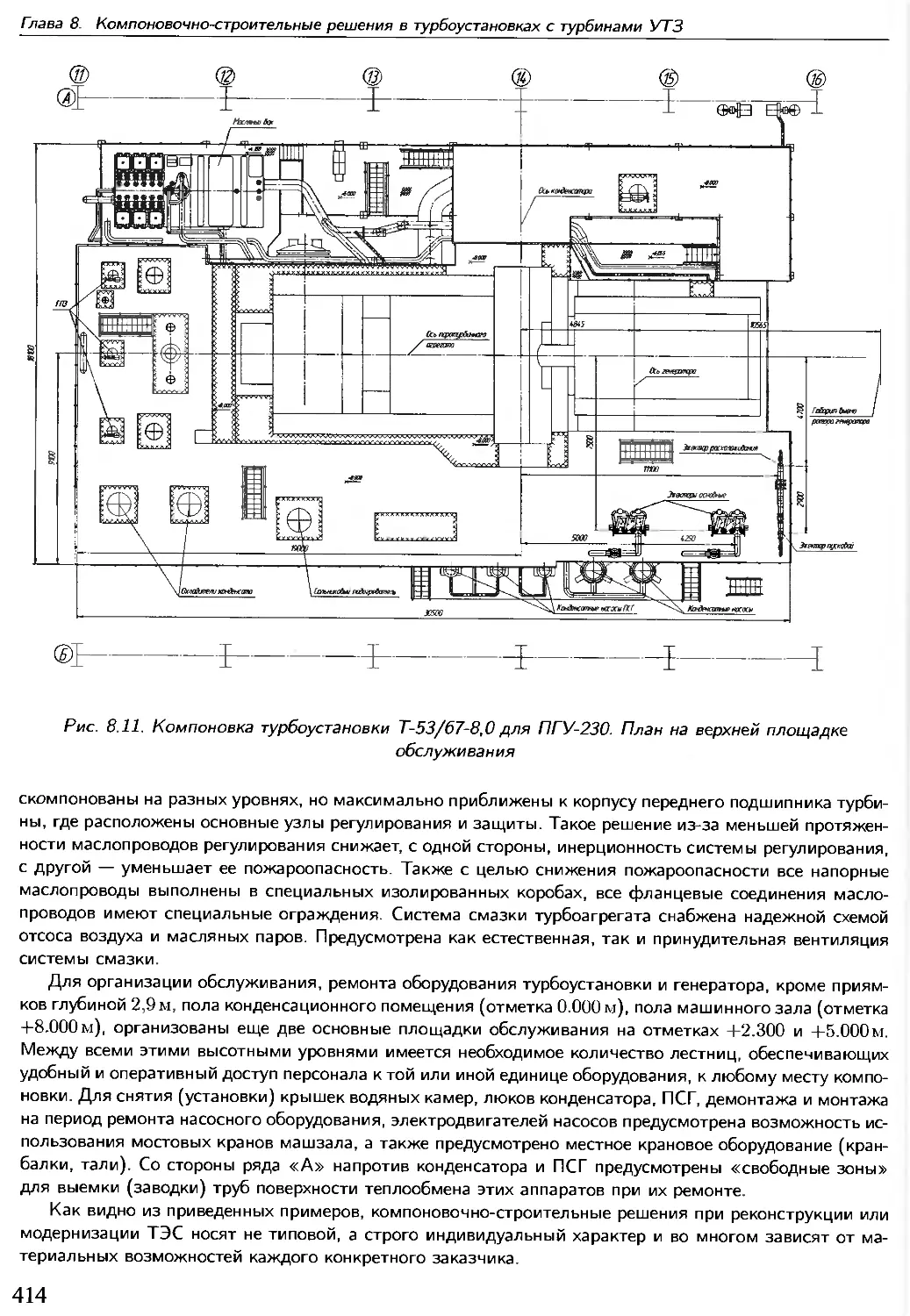

— числовые значения номинальной и максимальной мощностей в соответствии с ГОСТ 3618—82