Текст

Е. И. Бененсон, Л. С. Иоффе

ТЕПЛОФИКАЦИОННЫЕ

ПАРОВЫЕ

ТУРБИНЫ

Под редакцией Д. П. БУЗИНА

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА

ЭНЕРГОАТОМИЗДАТ

1986

ПРЕДИСЛОВИЕ

Экономические преимущества теп-

лофикации, базирующейся на комби-

нированной выработке электричес-

кой и тепловой энергии, определи-

ли значительное место теплоэлектро-

централей (ТЭЦ) в современной энер-

гетике. Устанавливаемые на ТЭЦ теп-

лофикационные паровые турбины,

сохраняя общность с турбинами кон-

денсационных электростанций, имеют

ряд особенностей в конструкции и

условиях эксплуатации. Широкое рас-

пространение получили теплофика-

ционные турбины мощностью от 25

до 250 МВт производственного объе-

динения «Турбомоторный завод» (ПО

ТМЗ).

В первом издании книги «Тепло-

фикационные паровые турбины», вы-

пущенном в 1976 г., основное внима-

ние уделено конструкциям и прин-

ципиальным решениям, разработан-

ным и реализованным в серии турбин

40—100 МВт. В книге рассмотрены,

но менее подробно турбины мощно-

стью 25 МВт и ниже, находящиеся в

эксплуатации, давались краткие све-

дения по турбинам мощностью более

100 МВт, эксплуатационный опыт по

которым в то время был ограничен.

В новом издании книги турбины

мощностью менее 100 МВт не рас-

сматриваются. Значительная часть

книги посвящена изложению материа-

лов по выпускаемым ПО ТМЗ в на-

стоящее время турбинам: Т-100/120-

130-5, Т-175/210-130, Т-250/300-240-3,

ПТ-135/165-130/15, Р-100/105-130/15.

Из перечисленных турбин в преды-

дущем издании подробно рассматри-

валась турбина Т-100-130, однако,

учитывая, что эта турбина получила

широкое распространение в энерге-

тике, а также то, что в производстве

находится ее пятая модификация,

имеющая ряд отличий от ранее вы-

пускавшихся турбин, признано це-

лесообразным вновь дать материал по

этой турбине.

В прошлом издании книги систе-

матизирован ряд общих для тепло-

фикационных турбин вопросов, про-

анализированы пути повышения их

экономичности в специфических усло-

виях комбинированной выработки

электрической и тепловой энергии.

Во втором издании эти материалы в

основном сохранены, но дополни-

тельно рассмотрены особенности влия-

ния начальных параметров и темпе-

ратуры подогрева питательной воды

на экономичность теплофикационных

турбин, выявлены оптимальные ва-

рианты эксплуатации турбоустановки

при частичной тепловой нагрузке,

проанализирована эффективность от-

ключения ПВД в теплофикационных

турбинах и экономичность последо-

вательного пропуска циркуляционной

воды через два конденсатора одной

турбины и некоторые другие вопросы,

имеющие общий характер для тепло-

фикационных турбин. Рассмотрены

также основные тенденции развития

теплофикационных турбин.

В книге использованы заводские

материалы, содержащие конкретные

цифровые данные, а также описание

принятых решений. Поскольку за-

воды-изготовители турбин ведут систе-

матическую работу по их совершенст-

вованию, то отдельные данные и пояс-

нения могут не соответствовать для

турбин всех выпусков.

Авторы выражают благодарность

Е. В. Осипенко за прочтение части

рукописи и высказанные при этом за-

мечания.

Авторы благодарны профессору

Б. М. Трояновскому, сделавшему ряд

ценных замечаний при рецензирова-

нии.

Все замечения и предложения, ко-

торые возникнут у читателей при

пользовании предлагаемой книгой, ав-

торы примут с признательностью, и

их следует направлять по адресу:

113114, Москва, М-114, Шлюзовая

наб., 10, Энергоатомиздат.

Авторы

Group

ENEK™

www.tef.krgtu.ru

Глава первая

ОСНОВНЫЕ СВЕДЕНИЯ

ПО ТЕПЛОФИКАЦИОННЫМ ТУРБИНАМ

1.1. Теплофикационные турбины,

их типы и основные параметры

Централизованное теплоснабже-

ние потребителей, осуществляемое с

использованием отработавшей в теп-

ловом двигателе теплоты, — тепло-

фикация обеспечивает значительную

экономию топлива, существенно улуч-

шает качество теплоснабжения, умень-

шает загрязненность окружающей

среды. В настоящее время теплофика-

ция почти полностью базируется на

использовании паротурбинных ТЭЦ

(табл. 1.1). Установленная мощность

теплофикационных турбин составляет

39 % суммарной мощности тепловых

электростанций [72].

Для обеспечения требуемых па-

раметров в широком диапазоне изме-

нения электрической и тепловой на-

грузок теплофикационные турбины

выполняются с регулируемыми отбо-

рами пара или с регулируемым про-

тиводавлением. Различают два вида

регулируемых отборов пара: произ-

водственный и отопительный, исполь-

зуемые соответственно для производ-

ственных целей и для отопления, вен-

тиляции и горячего водоснабжения.

В настоящее время в СССР вы-

пускаются или находятся в эксплуа-

тации теплофикационные турбины

следующих типов, которым присвое-

ны определенные обозначения:

с производственным отбором па-

ра — типа П;

с одним или двумя отопитель-

ными отборами пара—типа Т;

с производственным и одним или

двумя отопительными отборами па-

ра— типа ПТ;

с противодавлением — типа Р;

с противодавлением и производ-

ственным отбором пара — типа ПР.

Разрабатываются теплофикаци-

онные турбины новых типов:

с противодавлением и отопитель-

ным отбором пара — типа ТР;

Таблица 1.1. Теплофикационные нагрузки и мощности ТЭЦ

Наименование Годы

I960 1965 1970 1975 1980 1985

Мощность ТЭЦ, млн. кВт 17 30 45,1 59,2 75 90

В том числе ТЭЦ обще- го пользования, млн. кВт 11,9 23,7 36,9 49,1 65,5 77

Отпуск теплоты от ТЭЦ, млрд. ГДж/год 1,0 1,9 3,0 3,85 4,85 5,58

В том числе от ТЭЦ общего пользования, млрд. ГДж/год 0,61 1,29 2,16 2,86 Й,05 4,41

Удельный расход условного топлива (нетто) по ТЭЦ общего пользования, г/(кВт-ч) 462 395 325 281 264

4

Group

ENEK™

www.tef.krgtu.ru

Group

с частичной тепловой нагрузкой,

отопительной — типа ТК и произ-

водственной и отопительной — типа

ПТК. Эти турбины отличаются тем,

что на режиме с номинальной тепло-

вой нагрузкой имеют значительный

пропуск пара в конденсатор [21, 60].

Проектирование теплофикацион-

ных турбин имеет свои особенности,

вызванные наличием регулируемых

отборов пара: выполнение конструк-

ции турбин, усложненной дополни-

тельными выводами из цилиндра

больших объемных расходов пара и

размещением регулирующих органов

отбора; создание комплектующего обо-

рудования — сетевых подогревателей,

обратных и предохранительных кла-

панов большой пропускной способ-

ности и т. п.; размещение многочис-

ленного дополнительного оборудо-

вания и трубопроводов отбора в ма-

шинном зале ограниченных размеров;

решение задач регулирования не-

скольких параметров; обеспечение на-

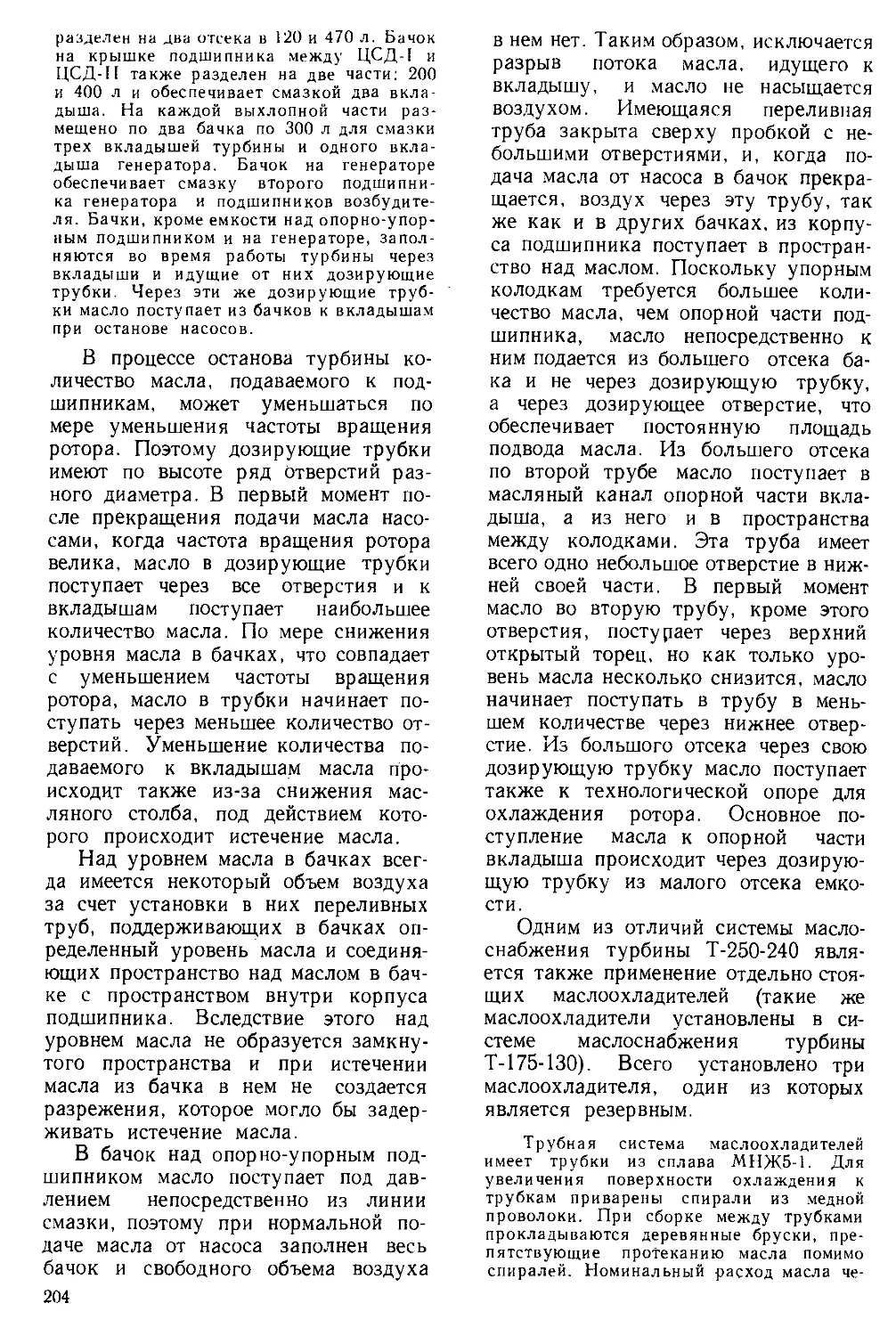

дежности и устойчивой экономично-

сти лопаточного аппарата и турбо-

агрегата в целом в характерном для

теплофикационных турбин широком

диапазоне возможных режимов и

т. д.

Переменный режим работы от-

дельных групп ступеней турбины при-

водит к дополнительным нагрузкам

предотборных ступеней и упорного

подшипника. Это должно учитывать-

ся при определении прочности лопа-

точного аппарата, в том числе ступе-

ней ЧНД, и при расчете упорного

подшипника. С увеличением единич-

ной мощности и совершенствованием

эффективности использования от-

боров возрастает влияние специфи-

ческих особенностей теплофикаци-

онных турбин на конструкцию турбо-

агрегата.

Паровые теплофикационные тур-

бины по конструктивным особенно-

стям и возможным режимам работы

могут быть разделены на две группы:

турбины с конденсационной уста-

новкой и регулируемыми отборами

пара* — турбины типов Т, П, ПТ,

ТК. ПТК:

enek™] www.tef.krgtu.ru

турбины с противодавлением, в

том числе с регулируемым отбором,

пара, — турбины типов Р, ПР, ТР.

Для турбины с регулируемыми

отборами пара характерны независи-

мое задание тепловой н электричес-

кой нагрузок, а также наличие по-

терь теплоты с паром, поступающим в

конденсатор.

Для турбин с противодавлением

характерны зависимость электричес-

кой мощности от тепловой нагрузки и

практически полное (за исключением

потерь механических, в генераторе и

на излучение) использование тепло-

ты пара, подведенного к турбине.

Полное обозначение теплофикацион-

ной турбины в соответствии с ГОСТ 3618-

82 включает:

буквенный символ, указывающий на

наличие и вид регулируемого отбора или

на противодавление — Т, П, ПТ, Р, ПР,

ТР, ТК;

числовые значения номинальной и

максимальной мощностей в соответствии

с ГОСТ 3618-82 для рассматриваемого ти-

поразмера, МВт. Фактические номиналь-

ная и максимальная мощности могут быть

большими, чем приведенные в обозначении,

и указываются в технической документа-

ции;

числовые значения номинальных дав-

лений свежего пара, регулируемого про-

изводственного отбора и противодавления,

кгс/см2;

порядковый номер модификации, если

это второй или последующий номер и мо-

дификация отличается от предыдущей но-

минальной мощностью или параметрами

свежего пара и т д.

Следует отметить, что обозначения

некоторых типов турбин с регулируе-

мыми отборами более ранних выпус-

ков не включают максимальную мощ-

ность и номер модификации. Приме-

няются также сокращенные обозна-

чения теплофикационных турбин, со-

держащие только буквенный символ и

численные значения номинальной

мощности и давления свежего пара.

Для некоторых турбин прежних вы-

* В литературе, кроме указанного,

применяются также следующие наимено-

вания: «конденсационные с регулируе-

мыми отборами пара», «с регулируемыми

отборами пара и конденсацией», «с кон-

денсационным устройством и регулируе-

мыми отборами пара».

5

Таблица 1.2. Обозначения теплофикационных турбин ПО ТМЗ

Обозначения турбин в соот- ветствии с ГОСТ Сокращенные обозначения Прежние обозначения Обозначения турбин в соответствии с ГОСТ Сокращенные обозначения Прежние обозначения

Т-12-29 Т-12-29 АТ-12-1 Т-250/300-240-2 Т-250-240

Т-12-35 Т-12-35 АТ-12-2 Т-250/300-240-3 Т-250-240

Т-25-90 — ВТ-25-4* ПР-25-90/10/0,9 ПР-25-90 —

Т-25-90 Т-25-90 ВТ-25-5** ПТ-12-35/10 ПТ-12-35 АПТ-12-1

Т-50-130 Т-50-130 ВТ-50-1 ПТ-25-90/10 — ВПТ-25-3*

Т-50/60-130 Т-50-130 — ПТ-25-90/10 ПТ-25-90 ВПТ-25-4**

Т-50-130-6 Т-50-130-6 — ПТ-50/60-130/7 ПТ-50-130 ВПТ-50-4

Т-100-130 Т-100-130 ВТ-100-1 ПТ-135/165-130/15 ПТ-135-130 —

Т-100/120-130-2 Т-100-130 — ПТ-140/165-130/15-2 ПТ-140-130 —

Т-110/120-130-3 Т-100-130 — ПТ-140/165-130/15-3 ПТ-140-130 —.

Т-110/120-130-4 Т-100-130 — Р-6-90/31 Р-6-90 ВР-6-2*

Т-110/120-130-5 Т-100-130 — Р-6-90/31 Р-6-90 ВР-6-3**

Т-175/210-130 Т-175-130 — Р-40-130/31 Р-40-130 —

Т-185/220-130-2 Т-185-130 — Р-100/105-130/15 Р-100-130 —

Т-185/215-130-3 Т-185-130 — Р-102/107-130/15-2 Р-100-130 —

Т-250/300-240 Т-250-240 -

• /0 = 500 °C

•• /0=535 °C'.

пусков применяются ранее действо-

вавшие обозначения.

В табл. 1.2 приведены обозначения

турбин ПО ТМЗ по ГОСТ 3618-82,

сокращенные и ранее действовавшие

обозначения.

Для теплофикационных турбин ха-

рактерны некоторые особенности в

определении основных параметров и

возможных режимов работы, которые

рассматриваются ниже.

Электрическая мощность

Для теплофикационных турбин

определяют три значения мощности:

номинальная, на конденсационном ре-

жиме, максимальная.

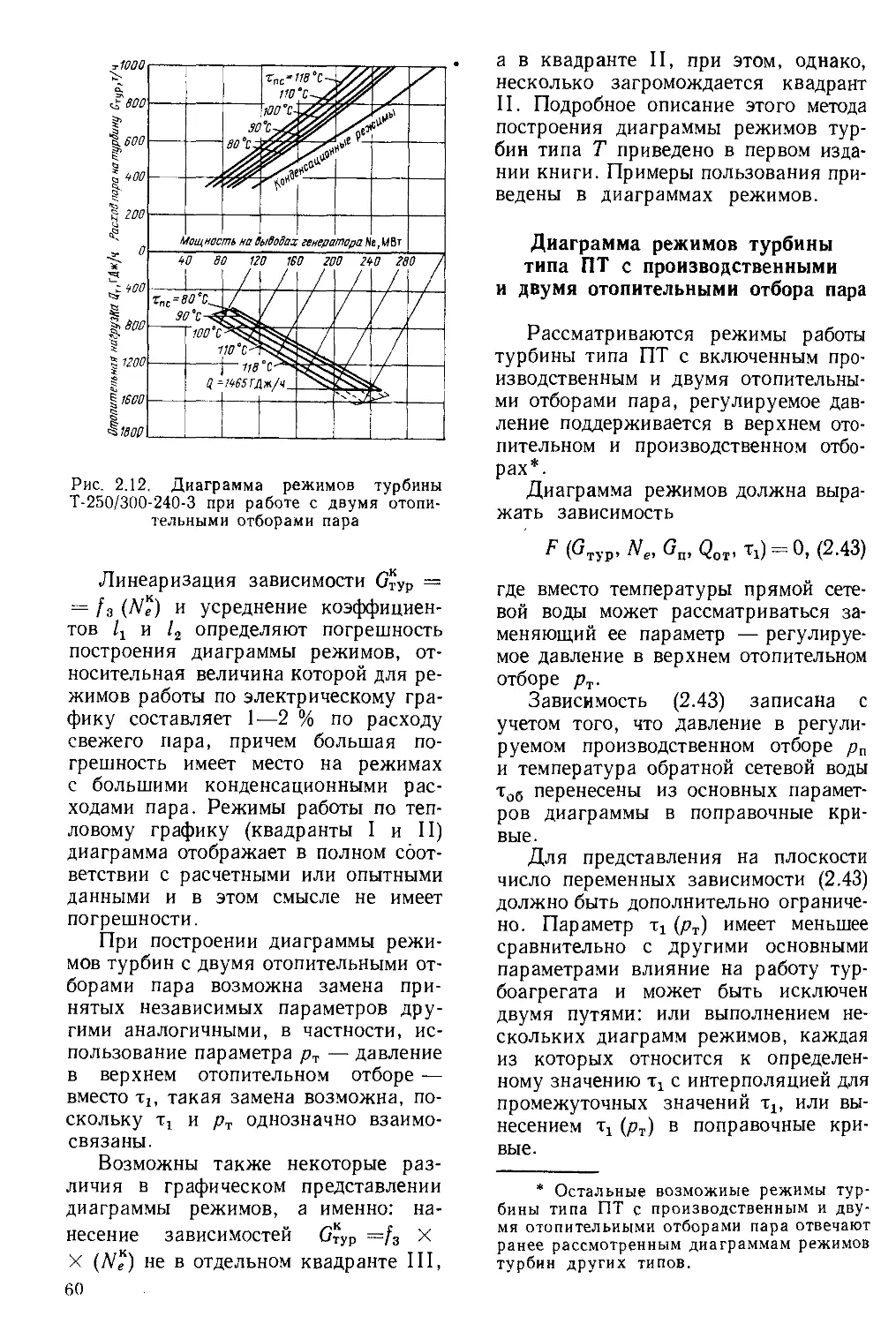

Рис. 1.1. Изменение тепловой и электриче-

ской нагрузок в зависимости от давления в

отопительном отборе:

! - максимальная тепловая нагрузка; 2 — тепло-

вая нагрузка обоих отборов при расчетной плот-

ности регулирующих органов ЧНД; 3 — электри-

ческая мощность

Под номинальной мощностью по-

нимается наибольшая мощность, ко-

торую турбина длительно развивает

при номинальной тепловой нагрузке

и номинальных значениях основных

параметров. .

При изменении давления в регу-

лируемом отборе или противодавлении

и неизменных всех остальных пара-

метрах, в том числе неизменном рас-

ходе свежего пара, мощность турбины

изменяется на сравнительно большую

величину, определяемую диапазоном

изменения давления. Так, при изме-

нении давления в отопительном от-

боре в пределах 0,06—0,25 МПа, не-

изменном расходе свежего пара и

минимальном пропуске пара в кон-

денсатор мощность турбин типа Т на

начальные параметры пара 12,8 МПа

изменяется примерно на 15 %

(рис. 1.1).

В современных турбинах номиналь-

ные электрическая мощность и тепло-

вая нагрузка обеспечиваются при дав-

лении в регулируемом отборе (проти-

водавлении), равном и ниже номиналь-

нального. При увеличении давления

в отборе номинальная электрическая

мощность может быть получена за

счет уменьшения тепловой нагрузки.

В некоторых турбинах типа ПТ

номинальная мощность и номиналь-

Group

ENEK™

www.tef.krgtu.ru

ные производственный и отопительный

отборы пара обеспечиваются и при

повышении давления в производ-

ственном отборе до верхнего предела.

Под максимальной мощностью по-

нимается наибольшая мощность, ко-

торую турбина может длительно раз-

вивать при определенных соотноше-

ниях расходов отбираемого пара и

давлений в отборах (противодавления)

или на конденсационном режиме, при

номинальных значениях других ос-

новных параметров.

Для турбин с двумя регулируемы-

ми отборами пара максимальная

мощность определяется из условия

одновременного возможного полного

пропуска пара через ЧВД, ЧСД и

ЧНД при соответствующем умень-

шении отборов. Для турбин с противо-

давлением максимальная мощность оп-

ределяется исходя из полного расхода

пара и минимального противодавле-

ния. Максимальная мощность неко-

торых типов турбин ограничивается

допустимой нагрузкой генератора.

Мощность на конденсационйом ре-

жиме для турбин типа Т равна или

больше номинальной, в том числе

может быть равна максимальной. Для

турбин типа ПТ — равна или мень-

ше номинальной.

Отопительные отборы пара

Современные теплофикационные

турбины имеют предназначенные для

ступенчатого подогрева сетевой воды

два отопительных отбора: верхний и

нижний. Разрешается работа с вклю-

ченными обоими отборами пара и с

одним нижним отбором.

Пар из отопительных отборов по-

ступает в сетевые подогреватели, при-

соединенные соответственно к нижне-

му и верхнему отопительным отбо-

рам. Использование пара отборов

для иных целей типовой схемой тур-

боустановки не предусматривается и

при необходимости в каждом отдель-

ном случае подлежит согласованию с

заводом-изготовителем.

Турбины снабжены одним регуля-

тором давления отопительных отбо-

ров и имеют один регулирующий ор-

ган, расположенный перед ЧНД в

нижней камере отбора. Поскольку

имеется только один регулирующий

орган ЧНД, регулируемое давление

(или температуру подогрева сетевой

воды) одновременно можно поддержи-

вать только в одном из двух отопи-

тельных отборов, а именно: в верх-

нем — при включенных обоих от-

борах, в нижнем — при включенном

нижнем отборе. При поддержании сис-

темой регулирования разности темпе-

ратур до и после сетевых подогре-

вателей эта разность может поддер-

живаться или суммарно по обоим

сетевым подогревателям или в од-

ном нижнем сетевом подогревателе.

Распределение тепловой нагрузки

между верхним и нижним отборами

определяется размерами проточной

части ступеней, расположенных меж-

ду отборами, а также недогревами

в сетевых подогревателях и сопро-

тивлением трубопроводов отопитель-

ных отборов. Поэтому в условиях

эксплуатации распределение тепло-

вой нагрузки устанавливается в за-

висимости от режима работы турбины,

а именно: температуры сетевой воды

до и после подогревателей, расхода

сетевой воды, электрической мощно-

сти, и не может быть произвольно

изменено без соответствующего изме-

нения режима работы турбины.

Использование теплоты пара,

поступающего в конденсатор

В некоторых теплофикационных

турбинах возможно использование

теплоты минимального пропуска па-

ра в ЧНД (так называемый венти-

ляционный пропуск пара) для подо-

грева обратной сетевой или подпи-

точной воды тепловых сетей. В этом

случае турбина работает в режиме,

идентичном режиму работы турбины

с противодавлением: вся теплота, под-

веденная к турбоагрегату, за исклю-

чением потерь механических, в гене-

раторе и на излучение, используется

на выработку электрической и тепло-

вой энергии. Одновременно исклю-

чается возможность независимого за-

дания тепловой и электрической на-

грузок, так как электрическая мощ-

ность турбины на таком режиме ра-

боты определяется параметрами теп-

ловой нагрузки.

Характерным для режимов рабо-

ты с использованием теплоты венти-

ляционного потока пара является ог-

раниченный пропуск пара в конден-

сатор, а при охлаждении конденса-

тора обратной сетевой водой также и

ухудшенный вакуум, что приводит к

повышению температуры отработав-

шего пара, а также облопачивания

чнд и выхлопного патрубка.

Возможность работы с использова-

нием теплоты вентиляционного по-

тока пара обеспечивается: конструк-

цией конденсатора, имеющего выде-

ленную часть поверхности охлажде-

ния, так называемый встроенный пу-

чок, в который может поступать об-

ратная сетевая или подпиточная во-

да [3]; системой регулирования, поз-

воляющей осуществить в турбине с

конденсационной установкой режим

работы, идентичный режиму работы

турбины с противодавлением; конст-

рукцией цилиндра низкого давления,

снабженного системой охлаждения и

работоспособного в условиях малых

расходов пара, ухудшенного ва-

куума и повышенной температуры.

Экономическая эффективность ис-

пользования теплоты пара, посту-

пающего в конденсатор, рассматри-

вается в 3.4.

Тепловая нагрузка

Согласно принятой в настоящее

время терминологии для турбин типа

Т различают номинальную отопитель-

ную нагрузку, равную суммарной

величине отопительных отборов, и

максимальную отопительную нагруз-

ку, равную суммарной величине ото-

пительных отборов и использованной

теплоты в конденсаторе.

Номинальная и максимальная ото-

пительная нагрузки турбин типа Т

определяются на номинальном режи-

ме работы турбины, т. е. при номи-

нальных параметрах свежего пара и

давления в регулируемом отборе и

полностью включенной системе реге-

нерации.

Номинальная нагрузка определя-

ется при минимальном пропуске па-

ра в конденсатор.

Возможные наибольшая номиналь-

ная и максимальная отопительная

нагрузки зависят от давления в регу-

лируемом отборе. Рассмотрим ха-

рактер этой зависимости Согласно

общему уравнению энергии

QTyp = 3600^ + Q0T + ^Qm-г.и + AQКОН»

(1-1)

где QTyp — расход теплоты на тур-

бину; QOT — суммарная нагрузка ото-

пительных отборов; AQm.f.h — по-

тери механические, в генераторе и

на излучение; AQK0H — теплота, по-

ступившая в конденсатор.

Из уравнения (1.1) тепловая на-

грузка отборов и использованной теп-

лоты в конденсаторе (максимальная

нагрузка)

2оТ+Жон=<2Тур-(Збоо^+

+ AQM.r.H)- (1-2)

а тепловая нагрузка отопительных

отборов (номинальная нагрузка)

Qot = QTyp -(3600tfe+aQm.p.h+

4-AQkoh)- (1-3)

Очевидно, что наибольшая номи-

нальная отопительная нагрузка мо-

жет быть получена при максималь-

ном расходе свежего пара (макси-

мальной величине QTyp) и закрытых

регулирующих органах ЧНД, когда

пропуск пара в конденсатор мини-

мален*. При неизменном максималь-

ном расходе свежего пара (QTyp =

= const) и неизменном закрытом по-

ложении регулирующих органов ЧНД

с повышением давления в регулируе-

мом отборе мощность турбины умень-

шается, а минимальный пропуск па-

ра в ЧНД, пропорциональный давле-

нию перед закрытыми регулирующими

органами ЧНД, возрастает. При сни-

жении давления в отборе мощность

возрастает, а пропуск пара в ЧНД

уменьшается. Величина QM.r.H при

* Этот пропуск определяется зазора-

ми в полностью закрытых регулирующих

органах ЧНД и пропорционален давлению

пепед ЧНД.

8

Grou

4]enek www.tef.kratu.ru

изменении давления в отборе остается

постоянной.

Следовательно, возможная наи-

большая отопительная нагрузка от-

боров (номинальная нагрузка), оп-

ределяемая (1-3), зависит как от изме-

нения мощности, так и от пропуска

пара в конденсатор. Поэтому при по-

вышении давления в отборе в зависи-

мости от зазоров (так называемой плот-

ности) регулирующих органов ЧНД

нагрузка отборов может как возрасти,

так и уменьшиться: для турбин

Т-100-130 она изменяется незначи-

тельно, причем при расчетной плот-

ности регулирующих органов ЧНД с

повышением давления в отборе воз-

можная отопительная нагрузка от-

боров несколько снижается (рис. 1.1).

Максимальная отопительная на-

грузка при постоянной величине

<2тур, как следует из (1.2), зависит

только от электрической мощности

турбины. Поэтому с повышением'дав-

ления в отборе максимальная ото-

пительная нагрузка возрастает, по-

скольку мощность снижается, а при

уменьшении давления в отборе — сни-

жается, поскольку мощность возраста-

ет. Для турбин типа Т с начальным

давлением 12,8 МПа и двухступенча-

тым подогревом сетевой воды при по-

вышении давления в отборе от 0,06

до 0,25 МПа максимальная отопи-

тельная нагрузка возрастает на 8—

9 % (рис. 1.1).

В турбинах типа ПТ номинальные

производственная и отопительная на-

грузки соответствуют режиму с но-

минальными значениями электричес-

кой мощности, давлений в регулируе-

мых отборах и параметров свежего

пара при полностью включенной ре-

генерации и минимальном пропуске

пара в конденсатор. При этом номи-

нальная отопительная нагрузка рав-

на суммарной нагрузке отопительных

отборов.

Максимальный производственный

отбор определяется при выключен-

ных отопительных отборах и расходе

свежего пара, равном номинально-

му. Возможны два понимания макси-

мального производственного отбо-

ра:

при номинальной электрической

мощности турбины; при этом про-

пуск пара в ЧНД на рассматриваемом

режиме может быть больше мини-

мального;

при минимальном пропуске пара

в конденсатор; при этом электричес-

кая мощность может быть меньше

номинальной.

Максимальная отопительная на-

грузка турбин типа ПТ определя-

ется исходя из максимальной пропуск-

ной способности части среднего дав-

ления и включает использованную

теплоту пара, поступающего в кон-

денсатор, если такое использование

предусмотрено конструкцией турбо-

агрегата. Номинальная электричес-

кая мощность на режиме с максималь-

ной отопительной нагрузкой в зави-

симости от пропускной способности

ЧСД обеспечивается при производ-

ственном отборе, равном или больше

нуля.

Режимы работы

Для теплофикационных турбин

характерно многообразие возможных

режимов работы. В зависимости от

наличия тепловой нагрузки они мо-

гут быть разделены на две группы:

конденсационные режимы; теплофи-

кационные режимы.

Конденсационные ре-

жимы, возможные в теплофикаци-

онных турбинах с конденсационной

установкой, характеризуются тем, что

тепловая нагрузка отсутствует, и ре-

гулирующие органы отбора полностью

открыты. Конденсационный режим

теплофикационной турбины идентичен

режиму работы конденсационной тур-

бины.

Теплофикационные ре-

жимы характеризуются наличием

тепловой нагрузки. Система регули-

рования, воздействующая на регу-

лирующие органы турбины, обеспе-

чивает поддержание требуемых па-

раметров теплопотребления.

Теплофикационные режимы могут

быть разделены на две подгруппы:

А. Режимы работы по тепловому

графику, имеющие место, когда теп-

лота отработавшего в турбине пара

9

Group

enek™ www.tef.krgtu.ru

может быть отдана только тепловому

потребителю. При работе по теплово-

му графику электрическая мощность

определяется тепловой нагрузкой и

не может быть изменена без соответ-

ствующего изменения теплового по-

требления.

Режим работы по тепловому гра-

фику, называемый также режимом

с противодавлением, характерен для

турбин типов Р, ПР, ТР и возможен

в турбинах типов Т, ПТ при работе

последних с закрытыми регулиру-

ющими органами ЧНД и охлажде-

нии конденсатора подпиточной или

обратной сетевой водой. Изменение

нагрузки турбины при работе по теп-

ловому графику осуществляется за

счет изменения расхода свежего пара

воздействием системы регулирова-

ния на органы парораспределения

чвд.

Режим работы по тепловому гра-

фику характерен высокой экономич-

ностью, поскольку вся электроэнер-

гия вырабатывается на тепловом по-

треблении.

Частным случаем работы турбин

типов Т и ПТ по тепловому графику

является режим с охлаждением кон-

денсатора циркуляционной водой, но

при закрытых регулирующих орга-

нах ЧНД. В этом случае имеются

ограниченные потери теплоты в кон-

денсаторе, определяемые расходом па-

ра через зазоры закрытых регулирую-

щих органов ЧНД.

Б. Режимы работы по электри-

ческому графику с независимым за-

данием электрической и тепловой на-

грузок, возможные в том случае, ког-

да теплота отработавшего пара мо-

жет быть отдана не только тепловому

потребителю, но и циркуляционной

воде.

Наличие конденсатора в турбинах,

типов Т и ПТ, охлаждаемого цирку-

ляционной водой, позволяет увели-

чить электрическую нагрузку сверх

вырабатываемой на тепловом потреб-

лении за счет увеличения пропуска

пара в конденсатор. Регулирующие

органы ЧНД при работе по электри-

ческому графику частично или пол-

10

ностью открыты. Независимое изме-

нение электрической и тепловой на-

грузок осуществляется воздействием

системы регулирования на органы

парораспределения ЧВД и ЧНД# а

в турбинах типа ПТ также и на орга-

ны парораспределения ЧСД.

На теплофикационных режимах

как в случае теплового, так и электри-

ческого графиков имеет место одно-

временная выработка электрической

и тепловой энергии, поэтому при ана-

лизе работы турбины (например, оп-

ределении сравнительной экономич-

ности, построении диаграммы режи-

мов и т. п.) целесообразно общий

расход свежего пара разделить на два

потока: определяемый тепловым по-

треблением и независимый от него.

Условное деление на два потока мо-

жет быть выполнено разными, не-

сколько отличными друг от друга,

способами.

В качестве основного принято де-

ление, отвечающее рассмотренной

классификации теплофикационных

режимов, а именно: на теплофикаци-

онный расход свежего пара, равный

расходу пара на турбину при работе

по тепловому графику с той же теп-

ловой нагрузкой, что и на рассматри-

ваемом режиме; на конденсационный

расход свежего пара, равный разно-

сти между расходом свежего пара и

теплофикационным расходом.

Величины, относящиеся к тепло-

фикационному и конденсационному

расходам пара, обозначаются над-

строчными индексами «т» и «к» (NTe,

Д'е * хтур' Стур, Qe-, Qe И Т. Д.).

Кроме рассмотренного деления рас-

хода пара, широко применяется,

например, при определении показа-

телей экономичности также и услов-

ное деление на следующие две части:

расход пара, поступающий на

тепловое потребление, равный сумме

расходов пара на тепловое потребле-

ние и соответствующей части реге-

неративных отборов;

расход пара, поступающий в кон-

денсатор, равный сумме расходов па-

ра в конденсатор и соответствующей

части регенеративных отборов.

Условные обозначения такого де-

ления — подстрочечные индексы «т»

и «к» (например, N.r, N„, Q.r, qy, qh

и т. д.).

Теплофикационный расход све-

жего пара G^yp больше расхода пара,

поступающего на тепловое потребле-

ние, GT на величину расхода пара в

конденсатор на режиме теплового

графика, соответственно NTe > AfT.

1.2. Основные тенденции развития

теплофикационных турбин

Одним из основных направлений

в развитии теплоэнергетики является

увеличение единичной мощности обо-

рудования. Однако возможности по-

вышения единичной мощности ТЭЦ

и, следовательно, теплофикационных

турбин ограничены по сравнению с

конденсационными турбинами, по-

скольку передача тепловой энергии

требует больших затрат, чем переда-

ча электрической энергии. Единичная

мощность ТЭЦ определяется концен-

трацией теплопотребления и опти-

мальными для данной концентрации

размерами района, присоединяемого

к ТЭЦ, а также имеющими место огра-

ничениями по защите окружающей

среды, выбору площадки и т. п.

Широкий размах промышленного

и жилищного строительства в СССР

создали условия для укрупнения ТЭЦ

на органическом топливе, что позво-

лило последовательно увеличить еди-

ничную мощность теплофикационных

турбин типа Р — до 100 МВт, типа

ПТ — до 140 МВт, типа Т — до

250 МВт. Однако при этом как мак-

симальные, так и средние мощности

теплофикационных турбин уступают

мощности конденсационных турбин.

Тепловая экономичность повы-

шения начальных пара-

метров в теплофикационных и

конденсационных турбинах без про-

межуточного перегрева различна. Как

следует из приведенных в § 2.2 ре-

зультатов выполненного исследова-

ния, в теплофикационных турбинах по-

вышение начального давления более

эффективно, а повышение началь-

ной температуры менее эффективно,

чем в конденсационных турбинах,

причем указанные отличия возраста-

ют с увеличением давления отбирае-

мого пара. Если учитывать, однако,

что при равенстве начальных пара-

метров обеспечивается унификация

значительной части оборудования

электростанции, включая парогене-

раторы, питательные насосы, подогре-

ватели высокого давления, теплофи-

кационные турбины выполняются на

те же начальные параметры, что и

конденсационные турбины.

Для всех конденсационных тур-

бин принят промежуточный

перегрев пара с начальным

давлением 12,8 и 23,5 МПа. Наличие

промежуточного перегрева позволяет

повысить тепловую экономичность и

снизить влажность пара в последних

ступенях турбины, но при некотором

увеличении удельной стоимости и из-

вестном ухудшении маневренности

электростанции.

Для теплофикационных турбин

эффективность промежуточного пере-

грева меньше, чем для конденсаци-

онных. Прежде всего следует отме-

тить уменьшение тепловой экономич-

ности промежуточного перегрева с

увеличением давления отбираемого па-

ра, при этом начиная с некоторого

давления применение промежуточного

перегрева приводит к снижению эко-

номичности турбоустановки. Это объ-

ясняется тем, что увеличение тепло-

перепада, которое имеет место в ре-

зультате промежуточного перегрева,

с ростом давления отбираемого пара

уменьшается, в то время как расход

теплоты на промежуточный перегрев

и потери в тракте перегрева остаются

постоянными.

На характерном для теплофика-

ционных турбин режиме с малым про-

пуском пара в ЧНД температура па-

ра на выходе из последней ступени

при промежуточном перегреве возра-

стает, что требует или увеличения

минимального пропуска пара в ЧНД,

или применения специальной систе-

мы охлаждения, как это, например,

выполнено в турбине Т-250/300-240,

в обоих случаях экономичность тур-

боустановки несколько снижается.

11

Из недостатков применения про-

межуточного перегрева на ТЭЦ сле-

дует отметить также, что поскольку

промежуточный перегрев возможен

только в блочных установках, то на

ТЭЦ с поперечными связями (напри-

мер, на промышленных ТЭЦ) нару-

шается единая связь по котлам.

В связи с указанными недостат-

ками применение промежуточного пе-

регрева в теплофикационных турби-

нах более ограничено, чем в конден-

сационных, и требует рассмотрения

для каждого типа турбин:

для турбины с противодавлением

типа Р применение промежуточного

перегрева пара приводит к снижению

экономичности, и турбины этого ти-

па выполняются без промперегрева;

для турбины с регулируемыми от-

борами пара на закритические пара-

метры пара промежуточный перегрев

необходим для обеспечения допусти-

мой влажности пара в ступенях ЧНД.

При давлении свежего пара

12,8 МПа и ниже по условиям конеч-

ной влажности промежуточный пере-

грев не является обязательным и его

применение определяется технико-эко-

номическим сопоставлением.

Промежуточный перегрев для тур-

бин типов ПТ и П с параметрами

12,8 МПа и ниже обычно экономичес-

ки не оправдан, ибо для производ-

ственного потока его применение при-

водит только к снижению экономич-

ности. Эффективность промежуточ-

ного перегрева в турбинах типов ПТ

и П повышается при применении на

ТЭЦ схемы с перегревом только той

части пара, которая поступает в кон-

денсатор или отопительные отборы,

однако такая схема в отечественном

турбостроении не применяется. Вы-

пускаемые в СССР турбины типов ПТ

и П выполняются без промежуточно-

го перегрева пара. Эффективность

применения промежуточного пере-

грева для турбин типа Т с давлением

свежего пара 12,8 МПа дискуссионна.

Рассмотрим результаты выполнен-

ных исследований. При равной на-

чальной температуре 565 °C проме-

жуточный перегрев пара до 565 °C в

турбинах типа Т с давлением свеже-

12

го пара 12,8 МПа повышает тепло-

вую экономичность за годовой пе-

риод [8, 22] на 2,5 — 2,7 %, при

этом предполагается, что в неотопи-

тельный период турбины типа Т не-

сут конденсационную нагрузку.

Согласно ГОСТ 3618-82 для тур-

бин с начальным давлением 12,8 МПа

без промперегрева температура све-

жего пара 555 °C, а с промперегревом

540 °C, температура промперегрева

540 °C. С учетом отличия в начальной

температуре в турбинах без и с пром-

перегревом экономичность промпере-

грева за годовой период снижается

до 1,9—2,1 %. Если учитывать, что

для турбин с промперегревом имеет

место дополнительное снижение эко-

номичности на режимах с минималь-

ным пропуском пара в конденсатор,

фактическая эффективность промпе-

регрева будет меньше указанной ве-

личины и определяется в условиях

эксплуатации фактическими потеря-

•ми теплоты в конденсаторе в отопи-

тельный период и в неотопительный

период — числом часов использо-

вания конденсационной мощности.

Увеличение доли конденсацион-

ной выработки в общей выработке

электроэнергии, а также стоимости

топлива обеспечивает повышение эф-

фективности промперегрева.

В настоящее время на давление

свежего пара 12,8 МПа выпускаются

оба типа турбин: без промперегрева

(турбина Т-175/210-130) и с пром-

перегревом (турбина Т-180/220-130).

Турбины типа Т с промперегревом

применяются в основном на отопи-

тельных ТЭЦ в районах с дорогим топ-

ливом, а турбины типа Т без промпе-

регрева — на отопительных ТЭЦ в

районах с дешевым топливом и на

промышленно-отопительных ТЭЦ с

поперечными связями между котлами.

Низкопотенциальная

часть (НПЧ) турбоустановки вклю-

чает следующие элементы: послед-

нюю ступень турбины, конденсатор,

систему водоснабжения, градирню

(пруд). Выполнение НПЧ предусмат-

ривает взаимосвязанный выбор и оп-

тимизацию размеров указанных кон-

структивных элементов, а также оп-

ределение расчетных параметров:

температуры охлаждающей воды и

номинального давления в конденса-

торе.

Для теплофикационных турбо-

установок сравнительно с конденса-

ционными характерны следующие от-

личия, оказывающие напосредствен-

ное влияние на выбор НПЧ:

ограниченное число часов исполь-

зования номинальной конденсаци-

онной мощности — 2000—3000 ч/год

вместо 5000—6000 ч/год в конденса-

ционных турбинах;

использование на ТЭЦ, как пра-

вило, оборотного водоснабжения с

градирнями, имеющими большую

стоимость, чем характерные для ГРЭС

системы прямоточного водоснабжения

или оборотного с прудами-охладите-

лями;

средняя расчетная температура

охлаждающей воды на ТЭЦ выше,

так как конденсационная выработка на

ТЭЦ имеет место в основном в Летний

период, а также из-за использования

градирен. Это положение зафикси-

ровано ГОСТ 3618-82 на паровые тур-

бины, где для конденсационных тур-

бин расчетная температура охлаж-

дающей воды принята равной 12 и

15 °C, а для теплофикационных —

20 и 27 °C.

Вопросы оптимизации НПЧ теп-

лофикационных турбин были пред-

метом исследований, выполненных

научно-исследовательскими органи-

зациями, проектными институтами и

турбостроительными заводами. Ре-

зультаты исследований реализованы в

практике проектирования и определя-

ют следующие направления выполне-

ния ЦПЧ.

1. Максимальная конденсаци-

онная мощность турбин типа Т боль-

шой мощности выбирается исходя из

полного пропуска пара на турбину.

Такое решение позволяет полностью

использовать возможности котель-

ного, комплектующего и электротех-

нического оборудования ТЭЦ в лет-

ний период, когда тепловая нагрузка

отсутствует, а также получать до-

полнительную мощность, превышаю-

щую номинальную, в отопительный

период за счет ограничения тепловой

нагрузки.

2. Максимальная конденсацион-

ная мощность турбин типов П и ПТ

выбирается равной или несколько

меньшей номинальной, так как про-

изводственная нагрузка имеет круг-

логодовой характер.

3. Торцевая площадь рабочих ло-

паток последней ступени выполняет-

ся меньшей, чем у конденсационной

турбины той же мощности, так как

теплофикационные турбины на конден-

сационном режиме имеют более

высокое давление в конденсаторе.

Уменьшение торцевой площади ра-

бочих лопаток снижает стоимость

турбины, позволяя, например, умень-

шить количество выхлопов, и повы-

шает экономичность на теплофика-

ционном режиме за счет уменьшения

потерь при минимальных пропусках

пара в ЧНД. В то же время умень-

шение площади выхлопа приводит к

снижению экономичности турбины в

неотопительный период, на конденса-

ционном режиме.

4. Поверхность охлаждения кон-

денсатора, площадь орошения гра-

дирни и расход циркуляционной во-

ды в теплофикационных турбинах

принимаются меньшими, чем в кон-

денсационных турбинах той же мощ-

ности, и определяются на основании

оптимизационных технико-экономи-

ческих расчетов.

5. В условиях эксплуатации воз-

никает необходимость в обеспечении

номинальной конденсационной мощ-

ности при повышенных температурах

охлаждающей воды (выше 33 °C), при

этом давление в конденсаторе воз-

растает и может превысить макси-

мально допустимое. Для обеспечения

таких режимов требуется или увели-

чить расход охлаждающей воды до

величин, превышающей оптималь-

ную, с тем, чтобы снизить давление в

конденсаторе до допустимого, что, од-

нако, экономически не оправдано,

или предусмотреть возможность ра-

боты турбины с повышенным давле-

нием в конденсаторе. В связи с этим

проводятся работы по обеспечению

возможности работы турбины и преж-

13

де всего последней ступени с давле-

нием в конденсаторе до 160—180 кПа.

6. В теплофикационных турбинах,

имеющих два конденсатора, возмож-

но последовательное соединение их по

охлаждающей воде. Особенности при-

.к а я такой схемы в условиях теп-

! анионных турбин рассмотрены в

Особенностью теплофикационных

турбин является возможность повы-

шения тепловой экономичности за

счет усовершенствования той части

тепловой схемы, которая от-

носится к использованию теплоты от-

работавшего в турбине пара.

В турбинах мощностью 50 -

100 МВт на основе исследований сов-

местной работы с тепловыми сетями

осуществлен комплекс мероприятий

по снижению температурного уровня

отвода теплоты из цикла. Эти решения

в настоящее время стали типовыми и

приняты в большей части или пол-

ностью в современных теплофикаци-

онных турбинах.

Дальнейшие усовершенствования

тепловой схемы направлены на исклю-

чение дросселирования отбираемого

на производство пара путем расшире-

ния диапазона регулирования в про-

изводственном отборе и на ограниче-

ние использования на ТЭЦ редуциро-

ванного свежего пара за счет органи-

зации в теплофикационных турби-

нах значительных нерегулируемых

отборов; разработаны и осуществлены

отдельные мероприятия по повыше-

нию эффективности теплофикацион-

ных турбин в конкретных условиях

отдельных ТЭЦ.

Для ТЭЦ, удаленных на большие

расстояния от центра теплопотребле-

ния, экономически оптимальным явля-

ется повышение температуры подо-

грева сетевой воды паром, отбирае-

мым из турбины, до 145—155 °C и

выше. Тепловые схемы турбин, про-

ектируемые для таких ТЭЦ, предус-

матривают увеличение числа ступе-

ней подогрева сетевой воды до 3—4.

Важное значение имеет оптимиза-

ция использования отопительных от-

боров на таких режимах работы тур-

14

бины, когда имеется конденсацион-

ный пропуск пара (см. § 3.5).

До недавнего времени теплофика-

ционные турбины проектировались ис-

ходя из режимов работы в базовой

части электрического графика. В на-

стоящее время в связи с увеличиваю-

щимся разуплотнением графика элек-

трических нагрузок и изменением

оборудования конденсационных стан-

ций (широкое вндерение блоков на

закритические параметры и элек-

тростанций на ядерном топливе) вы-

явлена необходимость и экономичес-

кая целесообразность привлечения

ТЭЦ на органическом топливе к ре-

гулированию суточной и недельной

неравномерности электрической на-

грузки.

Современные теплофикационные

турбины имеют определенные воз-

можности участия в покрытии полу-

пиковой части электрического гра-

фика. На ТЭЦ может быть получена

дополнительная мощность, превы-

шающая номинал’ьную, за счет вре-

менного ограничения количества от-

бираемого пара. Экономичность по-

лучения такой мощности рассмотрена

в §2.5.

Эффективным по экономичности,

но не всегда осуществимым по воз-

можностям оборудования ТЭЦ явля-

ется получение дополнительной мощ-

ности за счет отключения или ограни-

чения отборов на ПВД, рассмотрен-

ное в § 2.5.

Глубокая разгрузка по электри-

ческой мощности теплофикационных

турбин при сохранении теплового по-

требления на ТЭЦ возможна при вре-

менной передаче тепловой нагрузки

на дополнительные сетевые подогре-

ватели, питающиеся паром из энер-

гетических котлов через РОУ, и од-

новременном соответствующем умень-

шении расхода пара на турбину.

В этом случае ТЭЦ может полноценно

участвовать в регулировании не

только суточной, но и недельной не-

равномерности электрической на-

грузки [53]. Такой способ работы ТЭЦ,

предложенный ВНИПИЭнергопро-

мом, проходит опытную проверку в

эксплуатационных условиях.

Частичная разгрузка теплофика-

ционных турбин по электрической

мощности при сохранении тепловой

нагрузки может быть выполнена за

счет:

отключения ПВД при соответст-

вующем уменьшении расхода свеже-

го пара;

повышения давления в отопитель-

ном отборе с одновременным частич-

ным обводом сетевой воды помимо

сетевых подогревателей с тем, чтобы

сохранить заданную температуру по-

догрева сетевой воды.

В обоих случаях сохраняется

низкий удельный расход топлива,

характерный для теплофикационных

турбин, но уменьшается удельная вы-

работка электроэнергии на тепловом

потреблении, что определяет сниже-

ние экономичности ТЭЦ (см. §2.1).

Использование конденсационных

турбоустановок для теплофикации

Наряду с теплофикационными тур-

бинами для теплоснабжения привле-

каются и конденсационные турбины.

С этой целью конденсационные тур-

бины, установленные на ГРЭС, ре-

конструируются с организацией от-

боров на отопление и промышленные

нужды. Для обеспечения маневрен-

ных характеристик, в том числе воз-

можности разгрузки по электричес-

кой мощности, при обеспечении тепло-

вой нагрузки теплофикационные от-

боры при реконструкции, как прави-

ло, выполняются регулируемыми [361.

В эксплуатации находится зна-

чительное количество реконструиро-

ванных конденсационных турбин

мощностью 100 МВт и ниже, что поз-

воляет повысить экономичность ГРЭС

и обеспечить экономию топлива при

ограниченных дополнительных капи-

таловложениях. Вместе с тем эти

турбины имеют более низкий техни-

ческий уровень, чем современные теп-

лофикационные турбины, так как

уступают им по единичной мощности,

начальным параметрам пара и эф-

фективности организации теплофика-

ционных отборов, кроме того, турби-

ны и комплектующее оборудование

к ним до реконструкции, как правило,

находились в длительной эксплуа-

тации.

Реконструкция конденсационных

турбин сохраняет свое значение и на

последующий период. Характерно

привлечение к теплоснабжению сов-

ременных конденсационных турбин

большой мощности: К-160-130,

К-200-130, К-300-240. Разработанные

проекты реконструкции этих турбин

показали, что они могут работать,

как турбины типаТК с высокими тех-

нико-экономическими показателями.

Однако ограничения, накладывае-

мые существующей конструкцией

турбины, приводят к тому, что по

удельной выработке электроэнергии

на тепловом потреблении эти турбины

будут уступать лучшим теплофика-

ционным турбинам [361.

Вновь устанавливаемые конден-

сационные турбины атомных электро-

станций, рассчитанные на большие

расходы свежего пара, могут быть вы-

полнены с большими нерегулируе-

мыми отборами пара для теплоснаб-

жения. При этом, однако, конденсаци-

онная электрическая мощность при-

вязана к тепловой нагрузке и не мо-

жет быть снижена ниже определенной

величины, что ограничивает манев-

ренные возможности турбин с нере-

гулируемыми отборами пара.

Ожидается, что теплофикация на

на базе ядерного топлива будет раз-

виваться с применением как теплофи-

кационных турбин типов ТК и Т, так

и конденсационных турбин с нерегу-

лируемыми отборами пара.

1.3. Теплофикационные турбины

ПО ТМЗ

Производственное объединение

«Турбомоторный завод» (ПО ТМЗ)

разрабатывает и выпускает теплофи-

кационные турбины всех указанных

выше типов, кроме турбин типа П.

Характерным для работ завода

является выполнение теплофикаци-

онных турбин разных типов в виде

единой серии или группы с общими

конструктивными решениями и ши-

рокой унификацией отдельных узлов

и деталей. В послевоенный период

15

Таблица 1.3. Основные параметры турбин

Наименование Марка

Т-12-29 К-12-29 ПТ-12-35/10 Т-12-35 I

Мощность, кВт:

номинальная 12 000 12 000 12 000 12 000

на конденсационном режиме 12 000 12 000 12 000 12 000

максимальная — 12 000 14 400 14 400

Частота вращения ротора, об/мин 3000 3000 3000 3000

Параметры свежего пара:

давление, МПа 2,8 2,8 3,4 3,4

температура, °C 400 400 435 435

Расход свежего пара, т/ч:

номинальный 83 63 109,2 79,7

максимальный — 63 115 90

Предел регулирования давления в отбо- ре х, МПа:

производственном — — 0,8— 1,3 —

отопительном 0.12—0,25 — 0,12—0,25' 0,12—0,25'

Пределы регулирования противодавле- — — —.

ния, МПа Тепловая нагрузка отборов, т/ч:

производственного (номинальная) — — 50 —

производственного (максимальная) — — 80 —

отопительного (номинальная) 60 — 40 65

отопительного (максимальная) _ - — 65 65

Номинальный расход пара в противо- - — — —

давление, т/ч Температура подогрева питательной во- ды, °C

156 156 152 * 166

Количество отборов для регенерации 3 3 3 3

1 Допускается снижение давления в регулируемом отопительном отборе до 0,07 МПа.

2 Допускается повышение противодавления до 3,6 МПа при соответствующем уменьшении мощности.

3 В скобках указано увеличение мощности турбин последующих модификаций.

разработаны турбины мощностью

12 МВт, в 50-х годах — турбины

мощностью 25 МВт, основные дан-

ные по этим турбинам приведены в

табл. 1.3.

К началу 60-х годов разработаны

теплофикационные турбины мощ-

ностью 40—100 МВт на начальные па-

раметры пара 12,8 МПа, 565 °C. Груп-

па включает пять типов турбин:

ПТ-50-130/7 с производственным и

двумя отопительными отборами па-

ра, Т-50-130, Т-100-130, Т-50-130-6

(п = 3600 об/мин) с двумя отопи-

тельными отборами пара, Р-40-130/31

с противодавлением. В новой группе

турбин предусмотрено комплексное

повышение эффективности сравни-

тельно с ранее выпускавшимися тур-

бинами за счет следующих основных

решений:

снижения температурного уров-

ня отвода теплоты из цикла путем

организации двухступенчатого подо-

16

грева сетевой воды, исключения дрос-

селирования отбираемого пара, умень-

шения потерь давления в трубопро-

водах отбора и недогревов в сетевых

подогревателях;

рационального выбора конструк-

ции турбины исходя из условия сов-

местной работы теплофикационной

турбины и тепловых сетей, аэроди-

намической отработки лопаточного

аппарата и элементов парового трак-

та;

исключения потерь теплоты с па-

ром, поступающим в конденсатор,

работы турбин с регулируемыми от-

борами пара в режиме теплового гра-

фика (режим с противодавлением);

обеспечения высокой эксплуата-

ционной надежности и коротких сро-

ков освоения нового оборудования;

повышения степени автоматиза-

ции турбины и всей турбоустановки.

Осуществление этих положений

в турбинах мощностью 40—100 МВ^

ПО ТМЗ мощностью 6, 12 и 25 МВт

турбины

| К-12-35 1 Р-6-90/31 | Р-6-90/31 | ПТ-25-90/10 | Т-25-90 ПР-25-90/10/0,9

12 000 6000 6000 25 000 (30 000)3 25 000 (30 000)3 25 000

13 200 — — 25 000 (27 000)3 25 000 (30 000)3 —

13 200 6000 6000 30 000 (35000)3 30 000 (32 000)3 30 000

3000 3000 3000 3000 3000 3000

3,4 8,8 8,8 8,8 8,8 8,8

435 500 535 535 535 535

54,6 102,6 97,8 160 129 161

60 — — 190 160 190

0,8—1,3 0,8—1,3

— — — 0,07—0,25 0,07—0,25 —

— 2,8—3,2 2,8—3,22 — — 0,05—0,25

— 70 (83)3 65

— — — 125 — 100

— — — 53 (63)3 92 —

— — — 92 92 —

— — — — — 63

160 — _а_ 218 218 217

3 — — 6 6 4

позволило обеспечить повышение тех-

нико-экономических показателей ТЭЦ.

Опыт эксплуатации подтвердил их на-

дежность и высокую эффективность

принятых новых решений.

Проводимые работы по дальней-

шему совершенствованию конструк-

ции с учетом опыта эксплуатации

турбин в разных климатических рай-

онах СССР и за рубежом позволили

повысить мощность и гарантируе-

мую экономичность турбин этой груп-

пы. Основные технические характери-

стики турбин мощностью 40—100 МВт

и их последующих модернизаций при-

ведены в табл. 1.4.

Турбины, входящие в рассматри-

ваемую группу, имеют сравнительно

небольшой расход свежего пара на

номинальном режиме (250—480 т/ч),

поэтому оптимальным явилось при-

менение двухвенечного регулирую-

щего колеса с ограниченным изоэнт-

ропийным перепадом и выполнение

ступеней ЧВД с малым диаметром.

Последующие ступени, расположен-

ные в цилиндрах среднего или низ-

кого давления, имеют больший объем-

ный расход и выполнены с больши-

ми диаметрами.

Проточные части спроектированы

с учетом совместной работы турбины

и тепловых сетей. Целесообразность

этого определяется тем, что в усло-

виях работы со ступенчатым подо-

гревом сетевой воды, расширенным

диапазоном регулируемого давления

и использованием теплоты пара, по-

ступающего в конденсатор, в значи-

тельной мере расширилась взаимо-

связь турбины и тепловых сетей, ко-

торая приводит к существенно пере-

менному режиму работы ступеней,

примыкающих к отборам. Наряду с

теплофикационными режимами, ха-

рактерными для отопительного перио-

да, турбины с отборами пара рабо-

тают и в чисто конденсационном ре-

17

Таблица 1.4. Основные параметры турбин

Наименование Марка

Р-40-130/31 ] Т-50 130 Т-50/60-130 |

Мощность, кВт:

номинальная 40 000 50 000 55 000

на конденсационном режиме — 50 000 55 000

максимальная 43 000 60 000 65 000

Частота вращения ротора, об/мин Параметры свежего пара: 3000 3000 3000

давление, МПа 12,8 12,8 12,8

температура, °C Расход свежего пара, т/ч: 5651 565' 5651

Номинальный 456 245 256

максимальный Пределы регулирования давления в отбо- рах. МПа: 470 260 265

производственном — — —

верхнем отопительном — 0,06—0,25 0,06—0,25

нижнем отопительном — 0,05—0,22 0,05—0,22

Пределы регулирования противодавления, МПа Тепловая нагрузка: 2,8—3,5 — —

производственная (номинальная), т/ч отопительная (номинальная), ГДж/ч (Гкал/ч) — — —

— 385 (92) 398 (95)

производственная (максимальная), т/ч : i отопительная (максимальная), ГДж/ч (Гкал/ч) — —. —

— 385 (92) 418 (100)

Номинальный расход пара в противодавле- ние, т/ч 446 —t- —

Номинальная температура подогрева пита- тельной воды, °C — 230 232

Количество отборов для регенерации I3 7 7

1 Разрешается работа турбин прн номинальной температуре свежего пара 555 °C: соответствующие

вой нагрузки указываются в технических условиях на эти турбины.

2 При работе с одним нижним отопительным отбором и при мощности не выше номинальной

3 Отбор из линии противодавления.

4 Пятая модификация имеет те же основные параметры, указанные в таблице, что и модифика

жиме, с иными как по расходу пара,

так и по давлению условиями работы

предотборных ступеней.

Разработанная методика расчета

115, 41] позволяет учесть особен-

ности переменного режима работы

турбины и обеспечивает оптималь-

ную экономичность турбоагрегата за

годовой период с учетом как теплофи-

кационных, так и чисто конденса-

ционных режимов.

Турбина Т-100-130 выполняется

трехцилиндровой. В цилиндре высо-

кого давления пар расширяется до

давления верхнего регенеративного

отбора (около 3,4 МПа), в цилиндре

среднего давления —до давления ниж-

него отопительного отбора. ЦНД

двухпоточный. ЦВД выполнен про-

тивоточным относительно ЦСД, что

IX

позволило применить жесткую муф-

ту между роторами высокого и сред-

него давления и один упорный под-

шипник с сохранением относительно

небольших осевых зазоров в про-

точной части как ЦВД, так и ЦСД.

Выполнению теплофикационных тур-

бин с разворотом ЦВД и одним упор-

ным подшипником способствовало до-

стигнутое в турбинах уравновеши-

вание основной части осевого дав-

ления в пределах каждого отдельного

ротора и передачи оставшегося огра-

ниченного усилия на подшипник, ра-

ботающий в обе стороны.

Конструкция и тепловая схема

турбины Т-100-130 рассмотрены в

гл. 4—6.

Продольный разрез турбины

Т-100-130 приведен на рис. 1.2.

I

ПО ТМЗ мощностью 40—100 МВт

турбины

| Т-50-130-6 | ПТ-50/60-130/7 | Т-100/120-130 | Т-100/120-130-2 Т-110/120-130-3 Т-110/120-130-4*

50 000 50 000 100 000 105 000 110 000 110 000

50 000 50 000 100 000 105 000 110 000 120 000

60 000 60 000 120 000 120 000 120 000 120 000

3600 3000 3000 3000 3000 3000

12,8 12,8 12,8 12,8 12,8 12,8

5651 5651 5651 5651 555 555

240 274 441 460 480 480

250 300 460 465 485 485

0,5—1,0 *

0,06—0,25 0,06—0,25 0,06—0,25 0,06—0,25 0,06—0.25 0,06—0,25

0,05—0,2 0,05—0,2 0,05—0,22 0,05—0,22 0,05—0,22 0,05—0,22

118

377(90) 167 (40) 670 (160) 703 (168) 733 (175) 733 (175)

160 — — —

377(90) 251 (60) 67(/(160Ц.. . - 741 (177) 770 (184)~ 770 (184)

__ — — — —

225 230 229 232 232 232

7 7 7 7 7 7

изменения номинального расхода свежего пара, номинальной и максимальной мощности и тепло-

допускается снижение давления в этом отборе до 0.03 МПа.

ция четыре.

В группу теплофикационных тур-

бин большой мощности, разрабо-

танную и выпускаемую ПО ТМЗ в

настоящее время, включены турбины

следующих типов:

турбина Р-100/105-130/15 — с про-

тиводавлением;

1 турбина ПТ-135/165-130/15 — с ре-

гулируемым производственным и дву-

мя отопительными отборами пара;

турбина Т-175/210-130 — с дву-

мя отопительными отборами пара;

турбина Т-250/300-240 — с дву-

мя отопительными отборами пара.

В последующем выполнены моди-

фикации рассматриваемых турбин:

Р-102/107-130/15-2; ПТ-140/165-130/15-

2, Т-185/220-130-2, Т-250/300-240-2,

Т-250/300-240-3, которые имеют уве-

личенные электрические мощности и

тепловые нагрузки; разрабатываются

модификации турбин ПТ-140/165-130/

15-3 и Т-185/215-130-3, рассчитанные

на более высокую температуру охлаж-

дающей воды (27 °C) и имеющие мень-

шие размеры последней ступени.

Основные параметры турбин рас-

сматриваемой группы приведены в

табл. 1.5. Для группы турбин боль-

шой мощности характерны следую-

щие общие решения.

1. Основные параметры новых

турбоагрегатов выбраны с учетом ис-

пользования существующего котель-

ного, электротехнического и комплек-

тующего оборудования. Такое решение

позволяет ускорить освоение нового

оборудования ТЭЦ, ограничивая его

освоение только собственно турбиной.

Так, например, турбина Т-250/300-

19

1867^

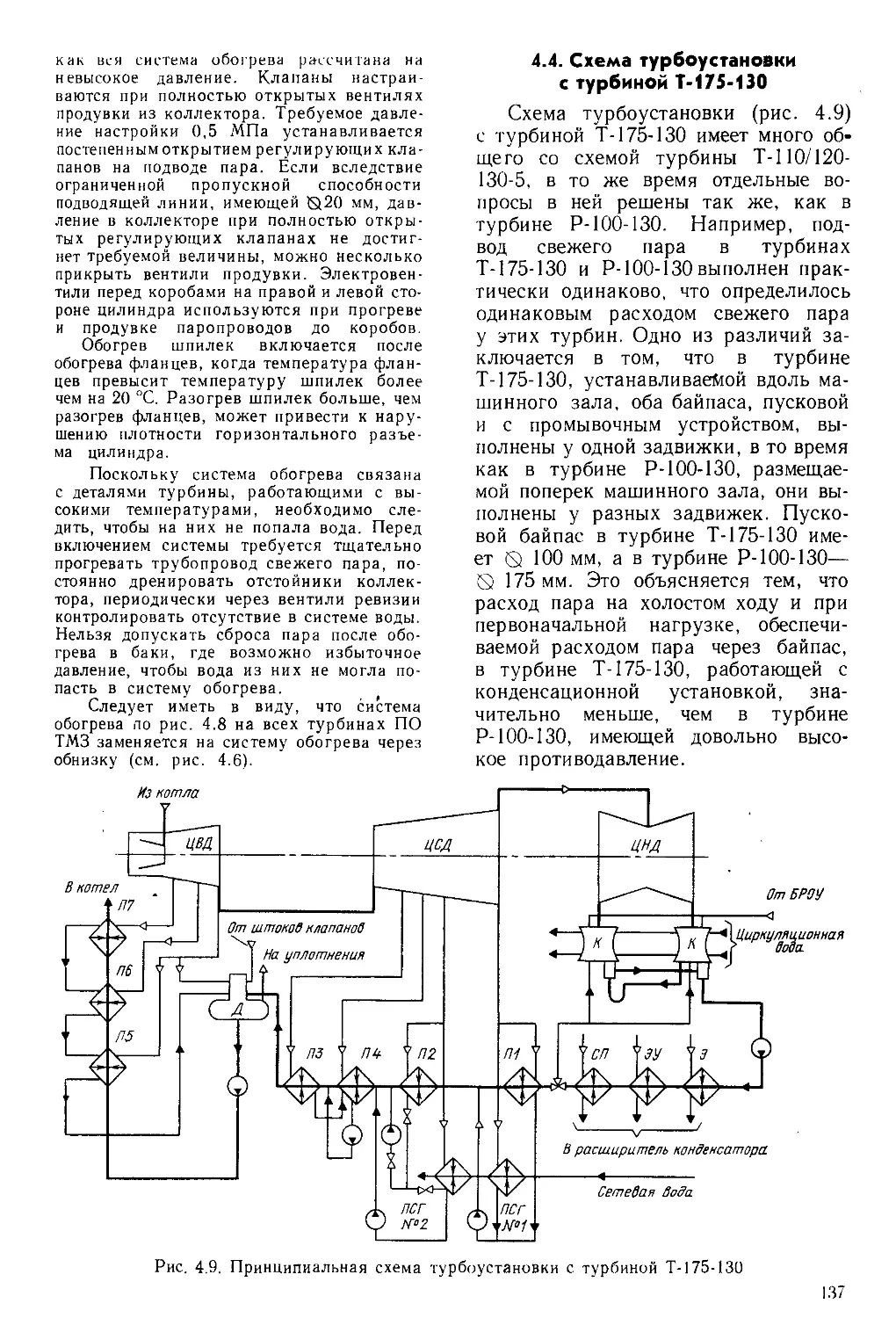

Рис. 1.2. Продольный разрез турбины Т-110/120-130

1400 920

Таблица 1.5. Основные параметры

Марка

Наименование Р-100/105-130/15 Р-102/107-I30/15-2 | Т 250/300 240 1

Мощность, кВт:

номинальная 100 000 105 000 250 000

на конденсационном режиме — — 300 000

максимальная 105 000 107 000 300 000

Частота вращения ротора, об/мин Номинальные параметры пара: 3000 3000 3000

давление свежего пара, МПа 12,8 12,8 23,5

температура свежего пара, °C 565' 555 560‘

температура промперегрева, °C Расход свежего пара, т/ч: — — 565'

номинальный 760 785 905

максимальный 760) 810 930

Пределы регулирования давления в отбо-

рах, МПа:

производственном — — —

верхнем отопительном — — 0,06—0,20

нижнем отопительном — — 0,05—0,15

Пределы регулирования противодавления, МПа Тепловая нагрузка: 1,2— 1,75s 1,2—1,75s -—

производственная (номинальная), т/ч отопительная (номинальная), ГДж/ч - — т — —

— — 1380 (330)

(Гкал/ч)

производственная (максимальная), т/ч отопительная (максимальная) ГДж/ч — — —

— 1380 (330)

(Гкал/ч)

Номинальный расход пара в противодавле 650 670 —

ние, г/ч Температура подогрева питательной воды,

234 234 263

°C Количество отборов для регенерации 36 З6 9

1 Разрешается работа турбин Р-100/105-130/15 и ПТ-135/165-130/15 при номинальной температуре

промперегрева 540 °C; соответствующие изменения гарантий по экономичности, номинального расхода

ских условиях на эти турбины.

1 Возможно увеличение производственного отбора турбины ПТ-135/ 165-130/15 при отсутствии отопи

3 Для турбины Т-175/210-130 при отключении ПВД максимальная тепловая нагрузка составляет

НО Гкал/ч. максимальная величина отопительного отбора (суммарная из обеих камер) на подогрев

1 Для турбины ПТ-135/165-130/15 максимальная величина отопительного отбора (суммарно из обеих

5 Разрешается длительная работа турбин Р-100/105-130/15 и Р-102/107-130/15-2 с противодавлением до

0 В том числе один отбор из линии противодавления.

240 спроектирована для работы сов-

местно с котлом, генератором и реге-

неративными подогревателями, при-

меняемыми в конденсационных бло-

ках мощностью 300 МВт. Для тур-

бин Р-100-130, ПТ-135-130 и Т-165/

210-130 принятые расход и параметры

свежего пара позволяют использо-

вать выпускаемые серийно котлы, ге-

нераторы и ПВД. Следует, однако,

отметить, что при этом нарушилась

нормальная шкала номинальных мощ-

ностей турбоагрегатов.

2. В турбинах большой мощности,

несмотря на значительные конструк-

тивные трудности, сохранены те же

решения по улучшению использо-

22

вания отопительной нагрузки, кото-

рые оправдали себя в турбинах мощ-

ностью 50—100 МВт, в том числе

ступенчатый подогрев сетевой воды

паром, отбираемым из двух отопитель-

ных отборов; исключение дроссели-

рования отбираемого пара за счет

соответствующего расширения диа-

пазона регулируемого давления в ото-

пительных отборах; возможность ис-

пользования теплоты пара, посту-

пающего в конденсатор; работа кон-

денсационных турбин как по электри-

ческому, так и по тепловому графи-

кам; проектирование проточной части

с учетом совместной работы турбины и

тепловых сетей и т. д.

теплофикационных турбин ПО ТМЗ большой мощности

турбины

I Т 250/300-240-2 | Т-250/300-240-3 ПТ-135/165-130/15 ПТ-140/165 130/15-2 Т-175/210-130 | Т-185/220-130-2

250 000 250 000 135 000 142 000 175 0003 185 0003

300 000 300 000 120 000 120 000 210 000 220 000

300 000 300 000 162 000 167 000 210 000 220 000

3000 3000 3000 3000 3000 3000

23,5 23,5 12,8 12,8 12,8 12,8

540 540 5651 555 555 555

540 540 — — — —

955 955 739 788 745 786

980 980 760 810 760 810

1,2—2,06 1,2—2,06 —

0,06—0,20 0,06—0,20 0,06—0,25 0,06—0,25 0.06-0,29 0,06—0,29

0,05—0,15 0,05—0,15 0,05—0,20 0,05—0,20 0,05—0,20 0,05—0,20

320 335

1380 (330) 1465 (350) 460 (110) 480 (115) ИЗО (270) 1170 (280)

3902' 410 —

1380 (330) 1465 (350) 460 СПО)4 480 (115) 1170 (280)3 1215 (290)2

— — t — — —

263 263 232 232 232 232

9 9 7 7 7 7

свежего пар а 555 °C и турб 1 1 ины Г-250/300-240 при номинальной температуре свежег о пара и после

свежего пара, номинальной и максимальной мощности н тепловой нагрузки указываются в техниче-

тельного отбора до 480 т/ч, электрическая мощность при этом составляет около 100 МВт.

1310 ГДж/ч, электрическая мощность 185 МВт, для турбины Т-185/220-130-2 — 1350 ГДж/ч. 195 МВт.

камер) на подогрев воды в сетевых подогревателях турбоустановки равна номинальной и составляет

сетевой воды и добавочной воды в станционных теплообменниках составляет 585 ГДж/ч (140 Гкал/ч).

2.06 МПа.

3. Для повышения экономичности

ТЭЦ предусмотрено расширение экс-

плуатационных возможностей турбин

большой мощности за счет следующих

решений:

организация дополнительных не-

регулируемых отборов для внешнего

теплопотребления, что позволяет ис-

ключить использование на ТЭЦ ре-

дуцированного свежего пара или дрос-

селируемого пара более высоких па-

раметров;

расширение пределов регулиро-

вания производственного отбора па-

ра в турбинах типов Р-100-130 и

ПТ-135-130 для 1,2—2,1 МПа и уве-

личение верхнего предела регулирова-

ния отопительного отбора до 0,3 МПа

в турбине Т-175/210-130, что расши-

ряет область возможного эффектив-

ного использования регулируемых

отборов;

использование отборов турбины

ПТ-135-130 для подогрева и деаэра-

ции добавочной воды, восполняющей

потери конденсата как самой турбины,

так и находящихся на ТЭЦ турбин

типа Р;

обеспечение возможности получе-

ния дополнительной электрической

мощности и тепловой нагрузки в тур-

бине Т-175/210-130 путем отключения

ПВД.

23

26607

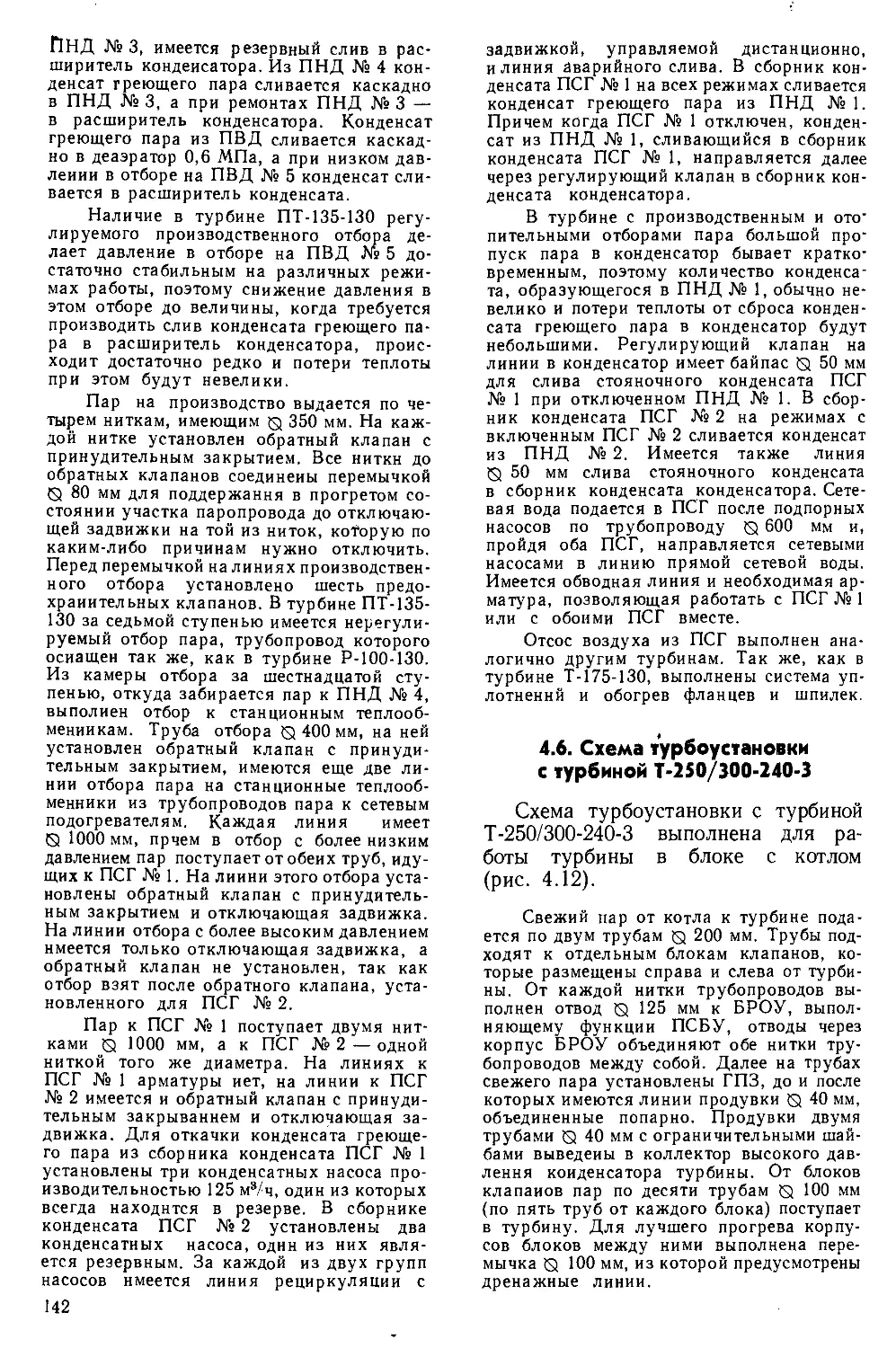

Рис. 1.3. Продольный разрез турбины Т-250/300-240

Рис. 1.4. Продольный разрез

4. Максимальная мощность на кон-

денсационном режиме выбрана ис-

ходя из максимального расхода пара:

300 МВт для турбины Т-250/300-240 и

210 МВт для турбины Т-175-210-130.

Турбины большой мощности, не-

смотря на отличия в начальных па-

раметрах, типе и нагрузках, объеди-

нены общими конструктивными ре-

шениями и унифицированы по ряду

узлов, в том числе по наиболее от-

ветственным. Турбины выполнены од-

новальными, с частотой вращения

50 с-1. По сравнению с турбинами

40—100 МВт рассматриваемые тур-

бины имеют в 1,5—2 раза больший

объемный расход свежего пара. В этих

условиях оптимальным является при-

менение в ЧВД одновенечной регули-

рующей ступени с малым перепадом,

что позволило повысить экономич-

ность турбин.

Ниже приведены краткие сведе-

ния по конструктивным особенностям

26

отдельных турбин группы. Подробные

сведения о конструкции, тепловых

схемах и регулировании турбин даны

в гл. 4—6.

Турбина Т-250/300-240 (рис. 1.3)

рассчитана для работы на сверхкри-

тические параметры пара, с промежу-

точным перегревом пара и выполнена

одновальной, четырехцилиндровой

(ЦВД 4 ЦСД1 4 ЦСДП + ЦНД).

ЦВД двухстенный противоточный,

проточная часть ЦВД состоит из

12 ступеней, в том числе одновенечной

регулирующей ступени, пяти ступе-

ней давления в левом потоке и шести

ступеней давления в правом потоке.

По выходе из ЦВД пар отводится для

промежуточного перегрева в котло-

агрегат, из которого направляется в

ЦСД-1 через два блока, в каждом из

которых расположен отсечный и ре-

гулирующий клапаны. ЦСД-1 одно-

поточный, одностенный, имеет 10 сту-

пеней. Из ЦСД-1 пар давлением око-

BUS

турбины P-100 130/15

ло 0,55 МПа на номинальном режиме

поступает в ЦСД-11, выполненный

двух поточным с шестью ступенями в

каждом потоке, из которых четыре

ступени размещены до верхнего ото-

пительного отбора и две ступени

между верхним и нижним отопитель-

ными отборами. После ЦСД-П часть

пара может направляться в нижний

отопительный отбор, а оставшийся

пар поступает в ЦНД. Давление па-

ра за ЦСД-П на номинальном кон-

денсационном режиме составляет око-

ло 0.08МПа. ЦНД двухстенный, двух-

поточный, в каждом потоке по три

ступени, в том числе регулирующая

ступень. Пропуск пара в ЦНД регу-

лируется поворотными регулирующи-

ми диафрагмами. Рабочие лопатки

последней ступени ЦНД имеют ра-

бочую длину 940 мм при среднем диа-

метре 2390 мм. что соответствует тор-

цевой площади обоих выхлопов

14,1 м2. Из ЦНД пар направляется в

конденсатор.

Данные по регенеративным от-

борам пара турбины Т-250/300-240-3

приведены в табл. 1.6 и относятся к

номинальному режиму работы тур-

бины. Турбина допускает нерегули-

руемые отборы из выхлопа турбопри-

вода в количестве до 60 т/ч и из холод-

ного промперегрева до 30 т/ч, при на-

личии указанных отборов мощность

турбины и тепловая нагрузка соот-

ветственно снижаются.

Турбины Р-100/105-130 15,

ПТ-135/165-130/15, Т-175/210-130 с

начальным давлением 12,8 МПа вы-

полнены на одинаковый максималь-

ный расход свежего пара (табл. 1.5).

что позволяет применить единую кон-

струкцию паровпуска и ЦВД с про-

тиводавлением 1,5 МПа, равным но-

минальному противодавлению для

турбины Р-100-130.

27

Сравнительно с турбинами 40-

100 МВт для ЦВД рассматриваемых

турбин характерно более высокое

давление в камере регулирующей сту-

пени из-за применения одновенечного

колеса, а также необходимость ор-

-ганизации отборов на регенерацию

из-за более низкого противодавления.

В этих условиях оптимальным яви-

лось выполнение противоточной (пет-

левой) схемы проточной части с двух-

стенным корпусом в зоне паровпуска

и первой группы ступеней.

Пар к турбине поступает от двух

отдельно стоящих стопорных клапа-

нов. Парораспределение сопловое, че-

тырехклапанное. Регулирующие кла-

паны размещены на корпусе турбины.

К внутреннему корпусу пар подво-

дится в средней части цилиндра. Про-

точная часть ЦВД имеет 13 ступеней,

в левом потоке — регулирующая сту-

пень и шесть ступеней давления, в

правом потоке — шесть ступеней дав-

ления с большим корневым диаметром.

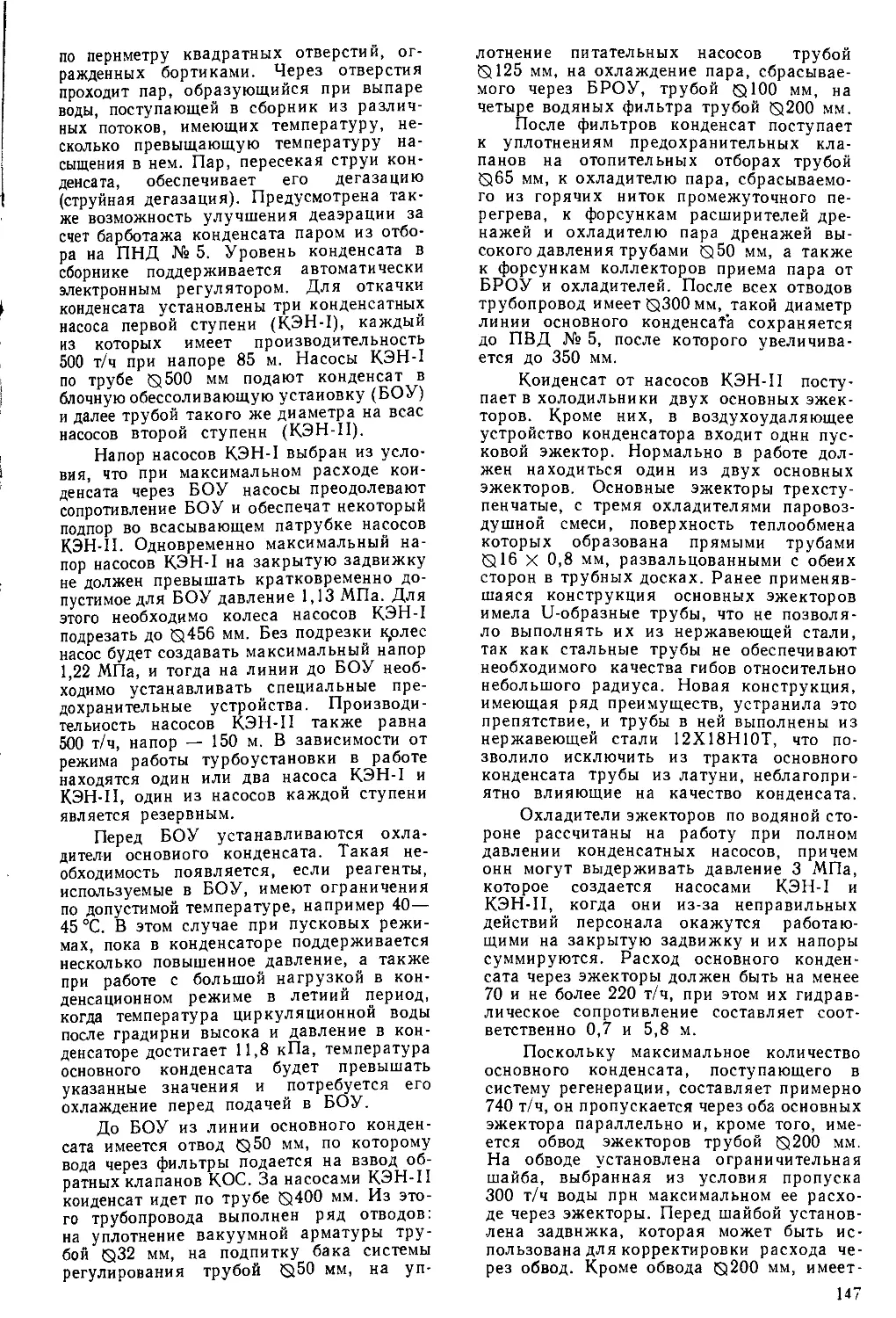

Турбина Р-100-130 выполнена од-

ноцилиндровой (рис. 1.4).

Турбина ПТ-135-130 (рис. 1.5) вы-

полнена в двух цилиндрах: ЦВД и

ЦНД. Пар из ЦВД частично отво-

дится в производственный отбор и

частично к регулирующим клапанам

ЧСД, расположенным на ЦНД.

В ЦНД расположены шесть сту-

пеней части среднего давления, две

ступени промежуточного отсека и три

ступени части низкого давления. От-

боры пара в верхний и нижний ото-

пительные отборы производятся из

камер после ЧСД и промежуточного

отсека. Регулируемые давления в

каждом отопительном отборе поддер-

живаются с помощью дроссельных

поворотных диафрагм.

Ступени ЧНД турбины ПТ-135-130

унифицированы со ступенями ЧНД

турбины Т-250-240; 23-я и 24-я сту-

пени выполнены одинаковыми с со-

ответствующими 29-й и 30-й ступеня-

ми турбины Т-250-240, а 25-я ступень

с высотой рабочих лопаток 830 мм

и средним диаметром 2280 мм полу-

чена из 31-й ступени турбины Т-250-

240 подрезкой сверху. Торцевая

площадь последней ступени состав-

28

ляет 5,95 м2. Отработавший пар по-

ступает в конденсатор.

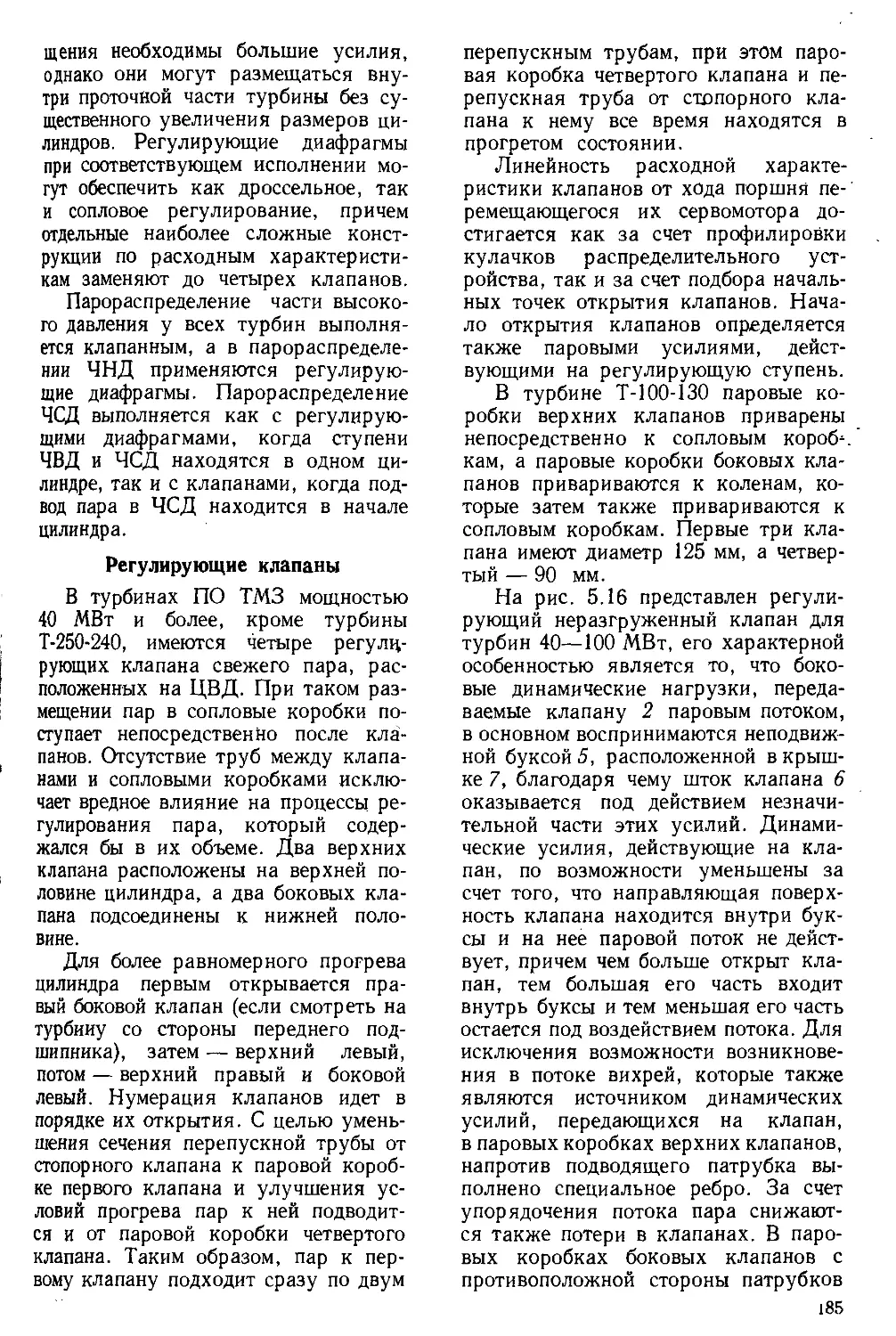

Турбина Т-175-130 выполнена

трехцилиндровой (рис. 1.6). Пар из

ЦВД поступает в ЦСД, проточная

часть которого имеет девять ступеней,

в том числе две ступени промежуточ-

ного отсека, расположенные между

верхним и нижним отопительными

отборами пара. После ЦСД пар от-

водится в. нижний отопительный от-

бор или в ЦНД.

ЦНД выполнен двухпоточным, с

тремя ступенями в каждом потоке,

ступени правого потока унифициро-

ваны с соответствующими ступенями

турбины ПТ-135-130. Пар, отрабо-

тавший в турбине Т-175-130, посту-

пает в два конденсатора, включенные

последовательно по охлаждающей во-

де.

Системы регенерации рассматри-

ваемых турбин выполнены аналогич-

но турбинам мощностью 40—100 МВт.

Данные по регенеративным отборам

приведены в табл. 1.6. Подогрев се-

тевой воды осуществляется последо-

вательно по типовой схеме в двух

сетевых подогревателях, питаемых па-

ром из нижнего и верхнего отопи-

тельного отборов.

В турбине ПТ-135-130 возможно

одновременное независимое поддер-

жание давления в каждом из двух

отопительных отборов.

В турбинах Р-100-130, ПТ-135-130

и Т-175-130 возможно использование

нерегулируемых отборов для внешне-

го потребления: после 7-й ступени —

в турбинах Р-100-130, ПТ-135-130,

после 16-й ступени — в турбинах

ПТ-135-130 и Т-175-130 и после 13-й

ступени — в турбине Т-175-130. Ус-

ловия использования нерегулируе-

мых отборов согласовываются с за-

водом-изготовителем.

Модификации турбин Р-102/107-

130-2, ПТ-140/165-130-2 и Т-185/220-

130-2 выполнены на больший расход

свежего пара, при этом увеличена про-

пускная способность облопачивания

ЦВД, включая регулирующую сту-

пень. Проточные части ЦСД и ЦНД

турбин остаются неизменными.

15480

Рис. 1.5. Продольный разрез турбины ПТ-135/165-130/15

Уродень пом

машзам

920

Рис. 1.6. Продольный разрез турбины Т-185/220-130-2

т ТИ

Таблица 1.6. Данные по регенеративным отборам

Марка

Т-1 10/120-130-4 Т-185/220-1 30-2 | ПТ-140/ 165-130-2

X X И о» «>, Параметры в камере отбора о£ И Параметры в камере отбора Количест- предот- ступени

Потреби- ф С_ 0.0 Е со С и о - Потреби- га Е во отби- Потреби-

тель пара Номер । борной iS Ч ® о; ® X ЕС в Темпер тура, с н S о. - = х га о. э ь га « о С тель пара Номер । ! борной i S « = Темпер тура, с раемого пара, т/ч тель пара Номер । борной

ПВД № 7 9 3,32 379 17,5+ +2,0* ПВД № 7 9 3,42 379 34,7 ПВД № 7 9

ПВД № 6 11 2,28 337 27,8 ПВД № 6 11 2,34 331 34,1 ПВД № 6 11

ПВД № 5 14 1,22 266 16,9 ПВД № 5 13 1,57 283 40,1+5,0* ПВД № 5 13

Д 14 1,22 266 6,6 Д 13 1,57 283 5,8 Д 13

ПНД № 4 ПНД № 3 17 19 0,57 0,294 190 133 11,4+ +6,2* 22,2 ПНД № 4 ПНД № 3 16 18 0,62 0,3 190 32,8 38,3 ПНД № 4 ПНД № 3 16 18

ПНД № 2 21 0,098 — 7,0 ПНД № 2 20 0,098 — 12,0 ПНД № 2 20

ПНД № 1 23 0,037 — 0,6 ПНД № 1 22 0,038 — 0,95 ПНД № 1 22

* Пар из уплотнений турбины.

Модификация турбин ПТ-140/165-

130-3 и Т-185/220-130-3 выполнена на

расчетную температуру охлаждаю-

щей воды 27 °C и имеет измененную

проточную ЦНД, состоящую из двух

ступеней (вместо трех в предыдущих

модификациях), причем последняя

ступень имеет лопатку высотой 650 мм,

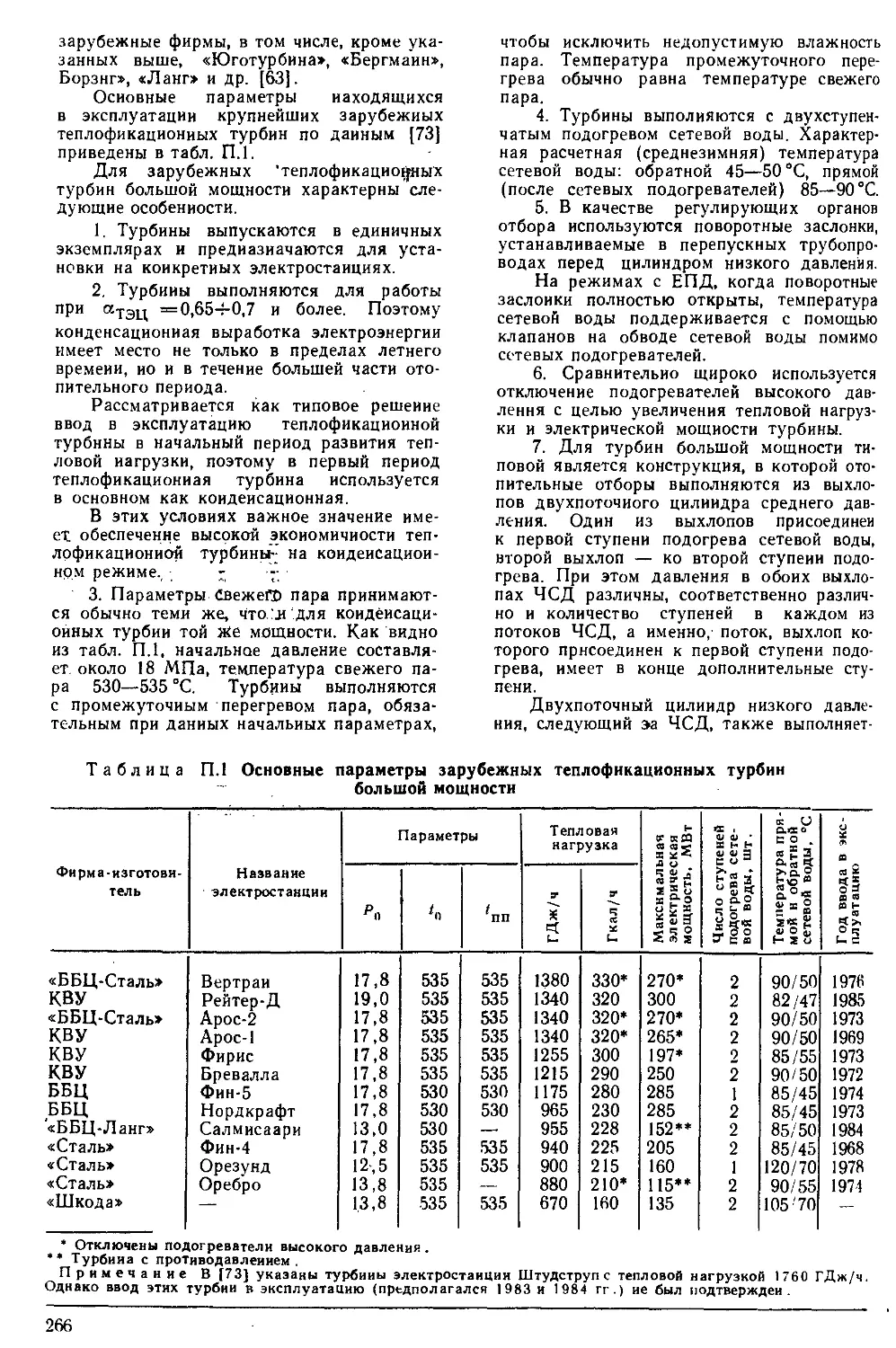

Таблица 1.7. Основные параметры теплофикационных турбин Л М3