Текст

СПРАВОЧНАЯ

КНИГА

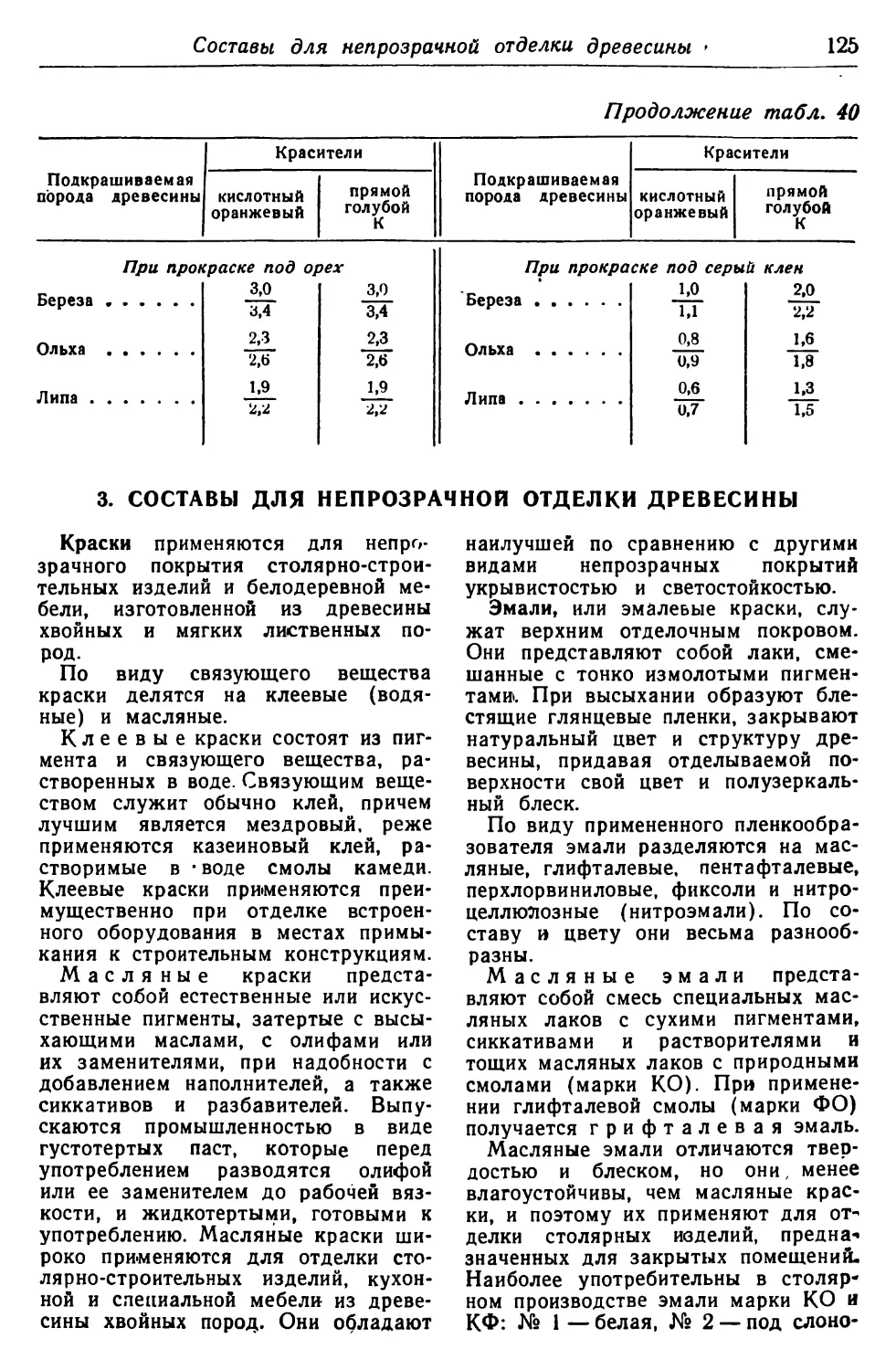

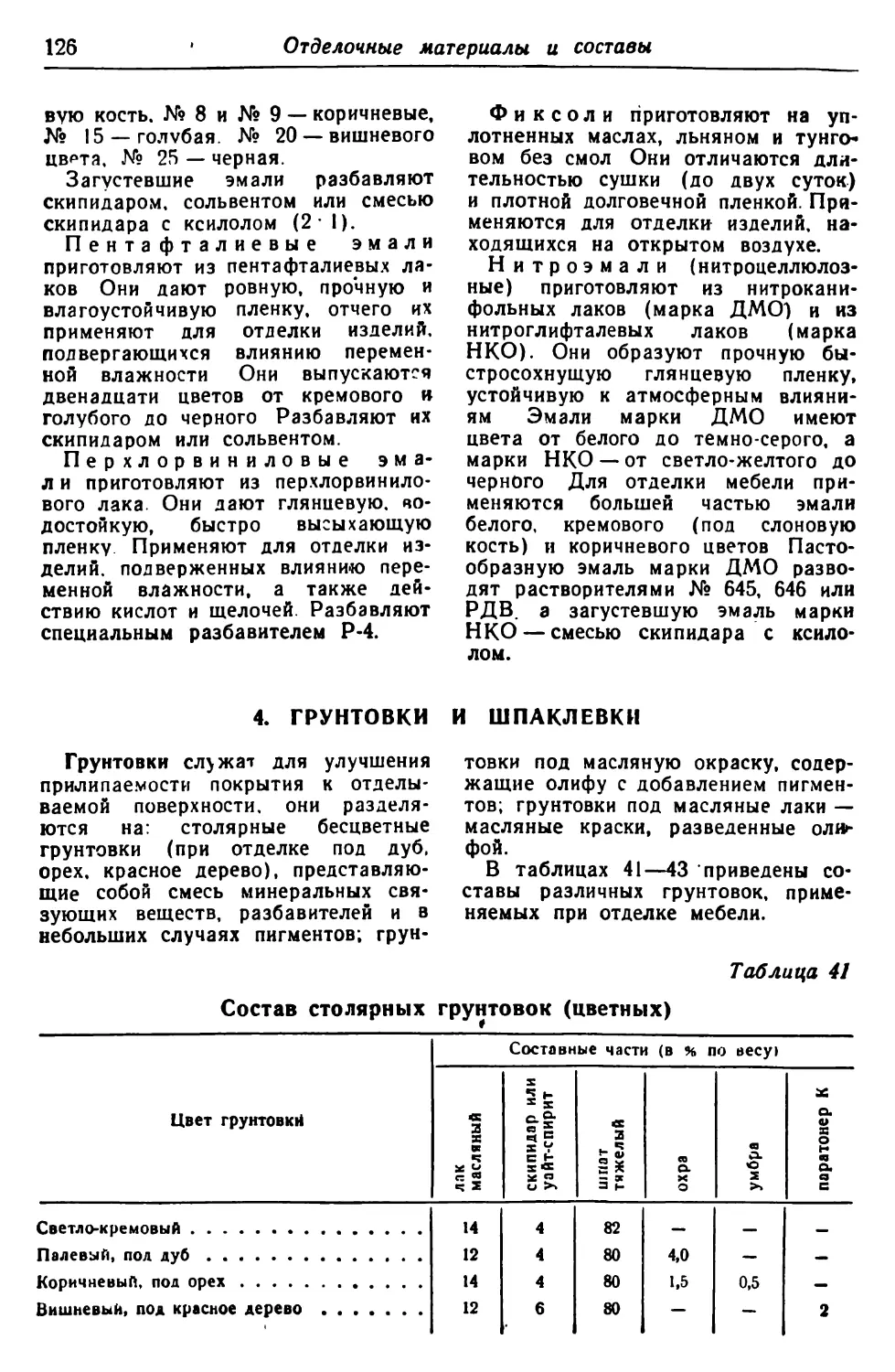

СТОЛЯРА СТРОИТЕЛЯ

И МЕБЕЛЬЩИКА

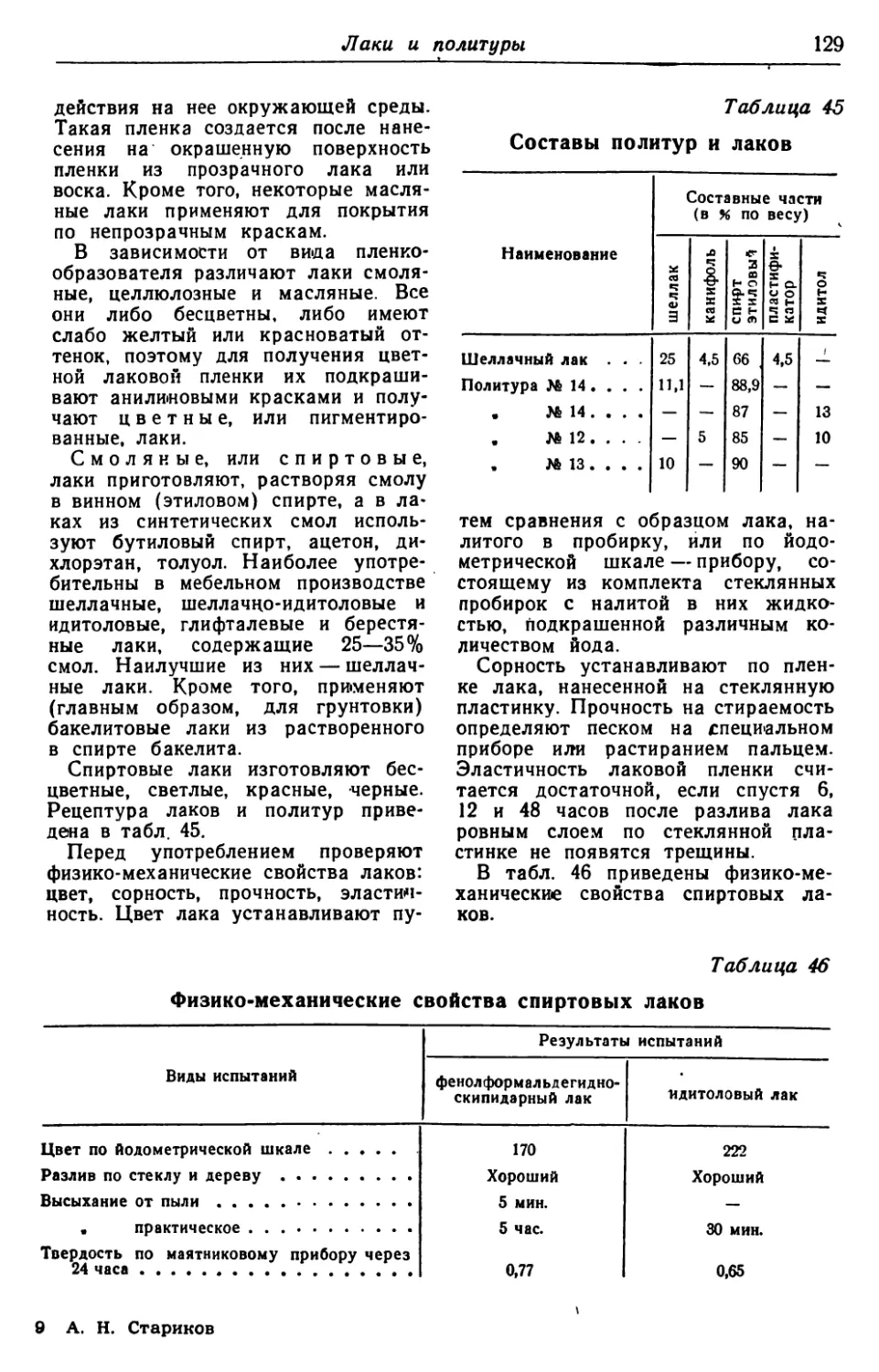

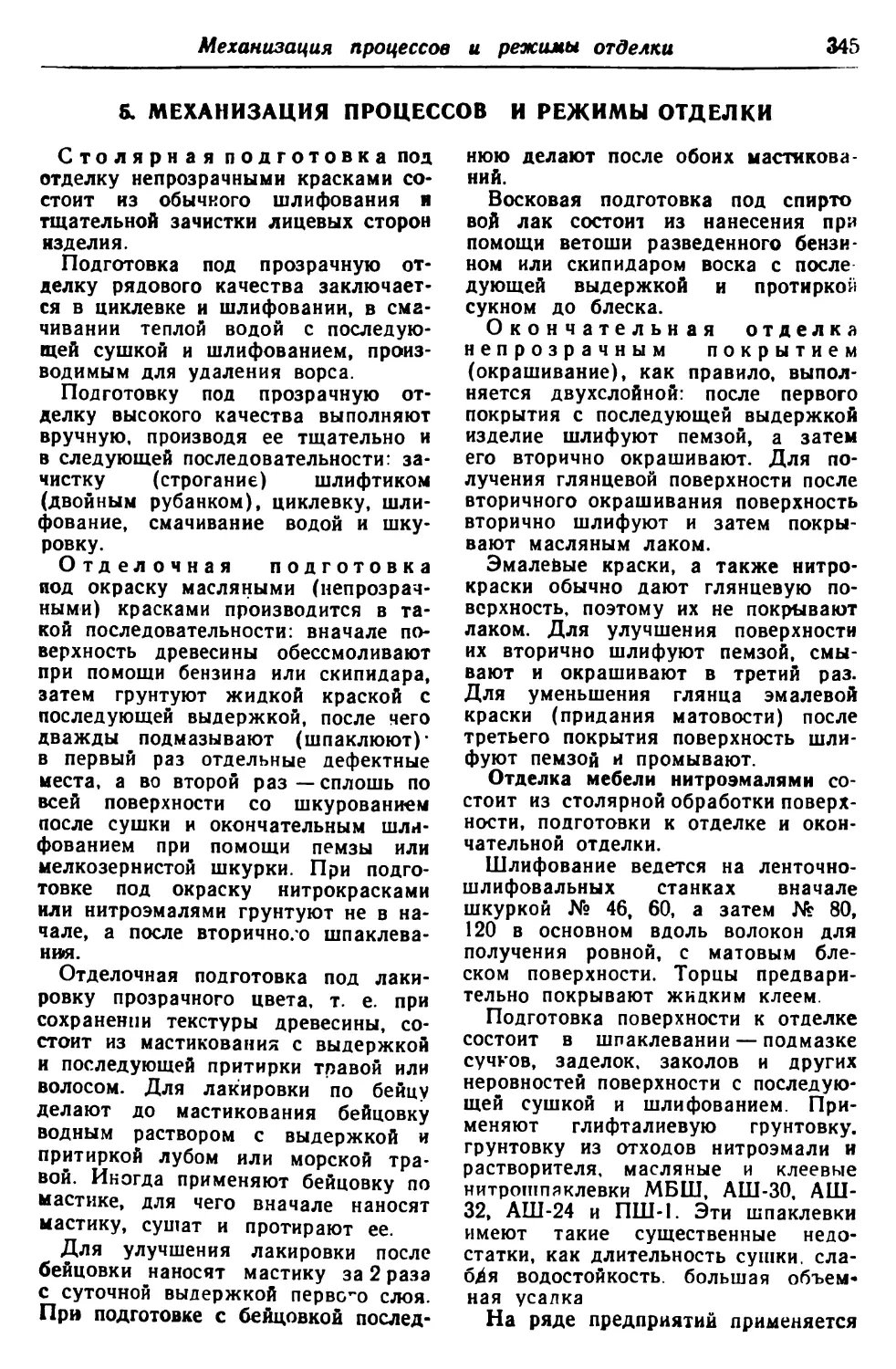

A. H. СТАРИКОВ

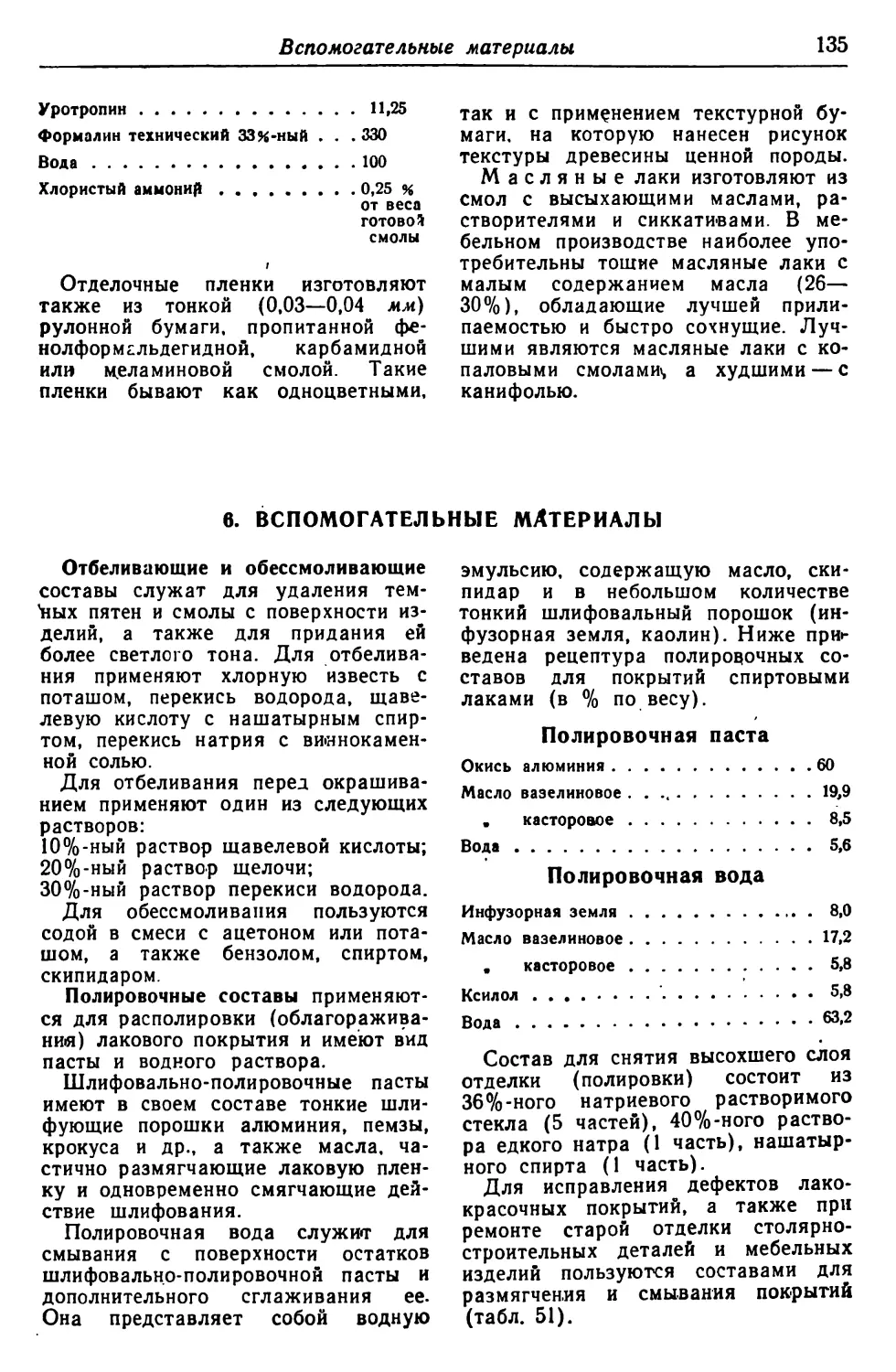

СПРАВОЧНАЯ КНИГА

СТОЛЯРА-СТРОИТЕЛЯ

И МЕБЕЛЬЩИКА

In

>

V

£

I

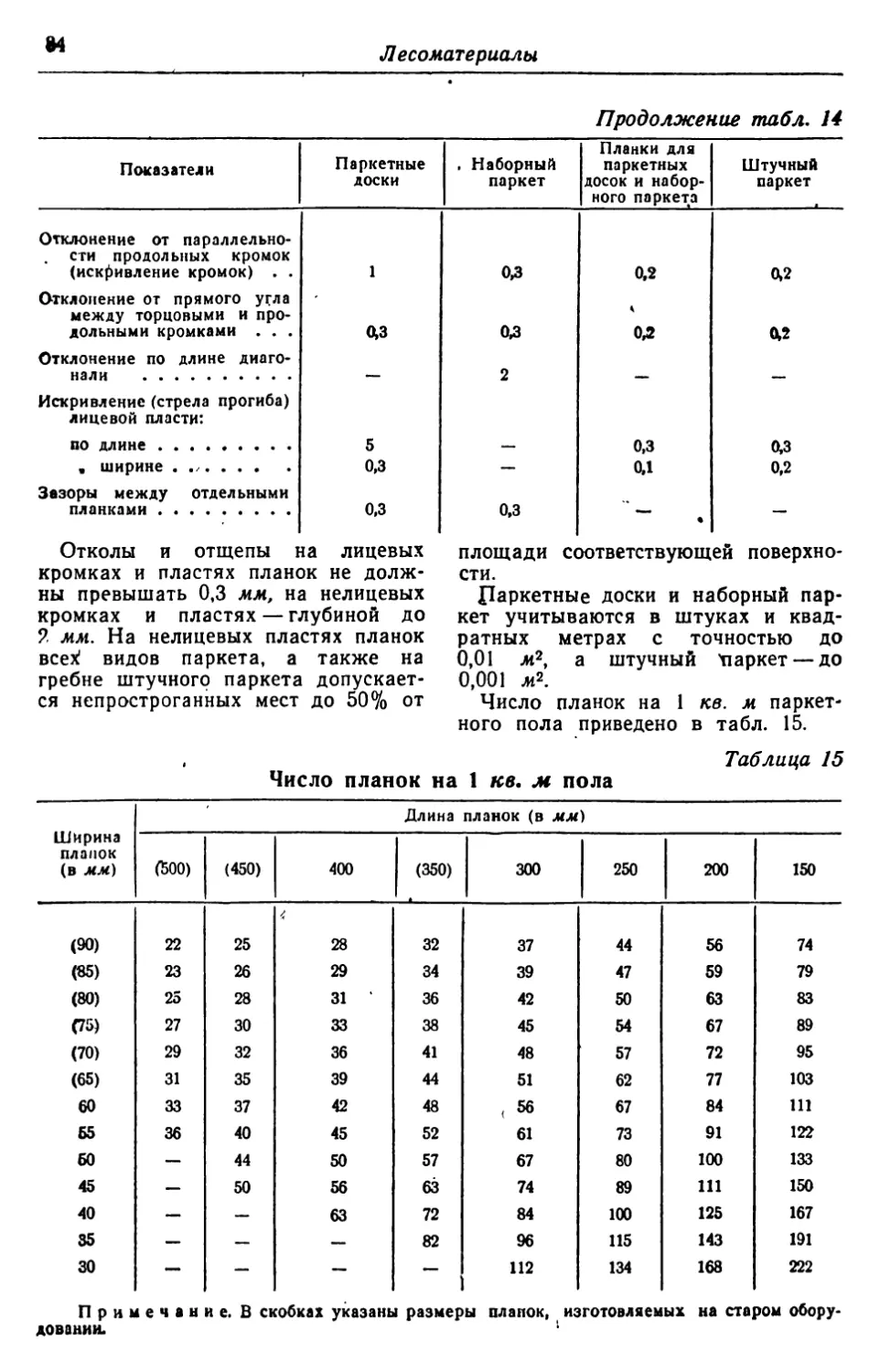

<О

•Ч

1

ЛЕНИЗДАТ

196 3

Научный редактор канд. техн, наук В. И. Макаров

Книга содержит справочные материалы, относящиеся к изго-

товлению и монтажу столярно-строительных изделий и произ-

водству бытовой мебели.

Приводятся сведения о древесине и других применяемых

материалах, о станках, инструменте и приспособлениях, техно-

логии и организации производства, технике безопасности,

а также некоторые нормативные данные.

Справочная книга предназначается для рабочих-столяров

и технического персонала, работающих на предприятиях мебель-

ной и строительной промышленности.

Алексей Никанорович Стариков

.Справочная книга столяра-строителя и мебельщика*

Редактор А. Э. Лепин

Технический редактор И. М. Тихонова

Корректор А. А. Милитаури

Сдано в набор 27/Х 1961 г. Подписано к печати 25/Х 1962 г.

Формат бумаги 60х90‘/1в. Физ. печ. л. 26,0. Усл. печ. л. 26,0.

Уч.-изд. л. 32,59 + 0,84 (вклейки). Тираж 100 000 экз. М-31647.

Заказ № 1619

Лениздат, Ленинград, Торговый пер., 3

Типография им. Володарского Лениздата

Фонтанка, 57

Цена 1 р. 37 к.

ОГЛАВЛЕНИЕ

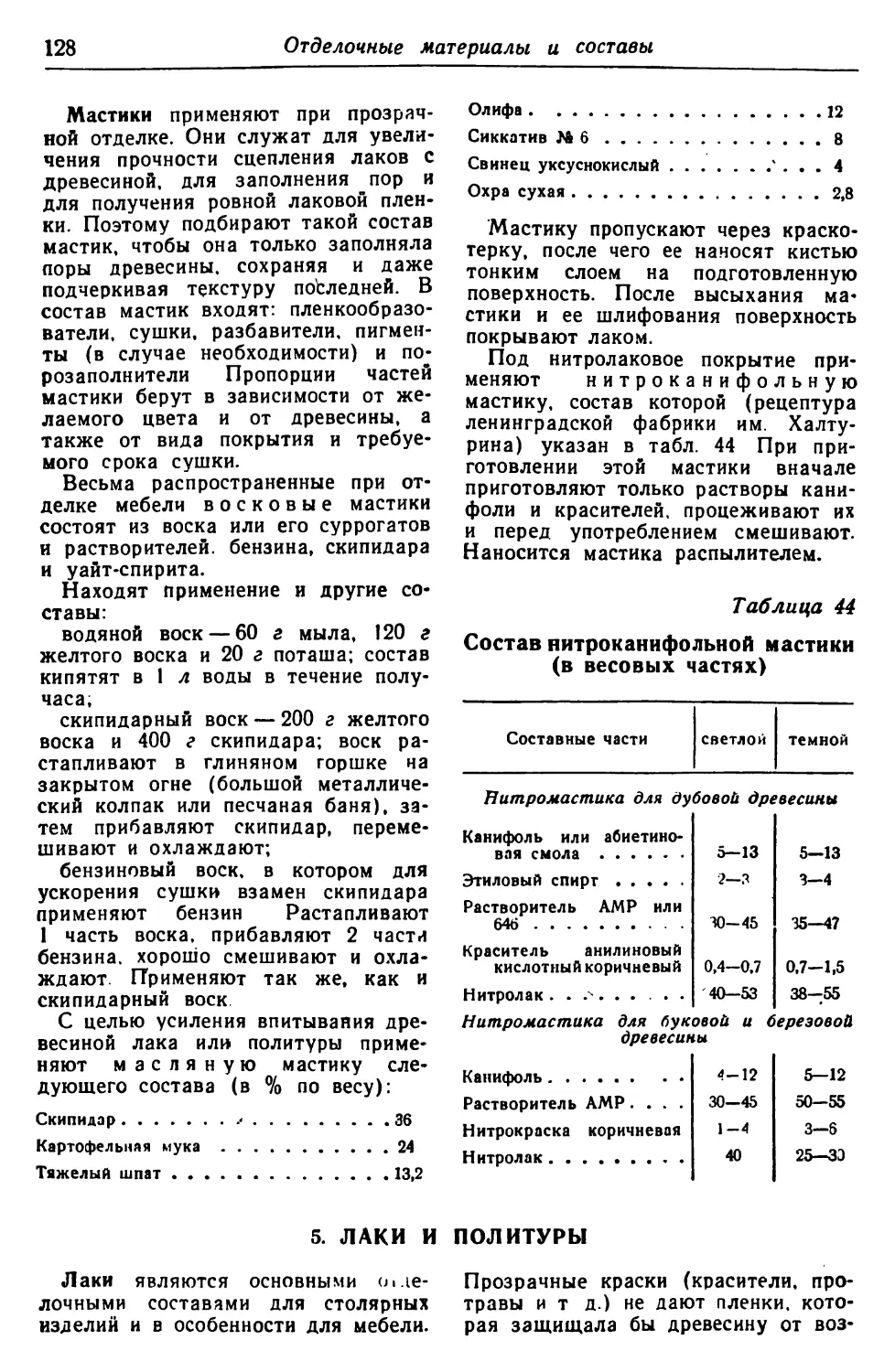

Раздел первый

СТОЛЯРНО-СТРОИТЕЛЬНЫЕ ИЗДЕЛИЯ И МЕБЕЛЬ

Глава /. Столярно-строительные изделия.......................... 7

1. Окна.................................................... —

2. Двери ............................................... 14

3. Столярные перегородки, панели и тамбуры............... 21

4. Паркетные полы........................ 22

5. Столярные тяги...................... 24

6. Встроенное оборудование зданий......................... —

Глава II. Мебель.............................................. 28

1. Виды мебели .......................................... —

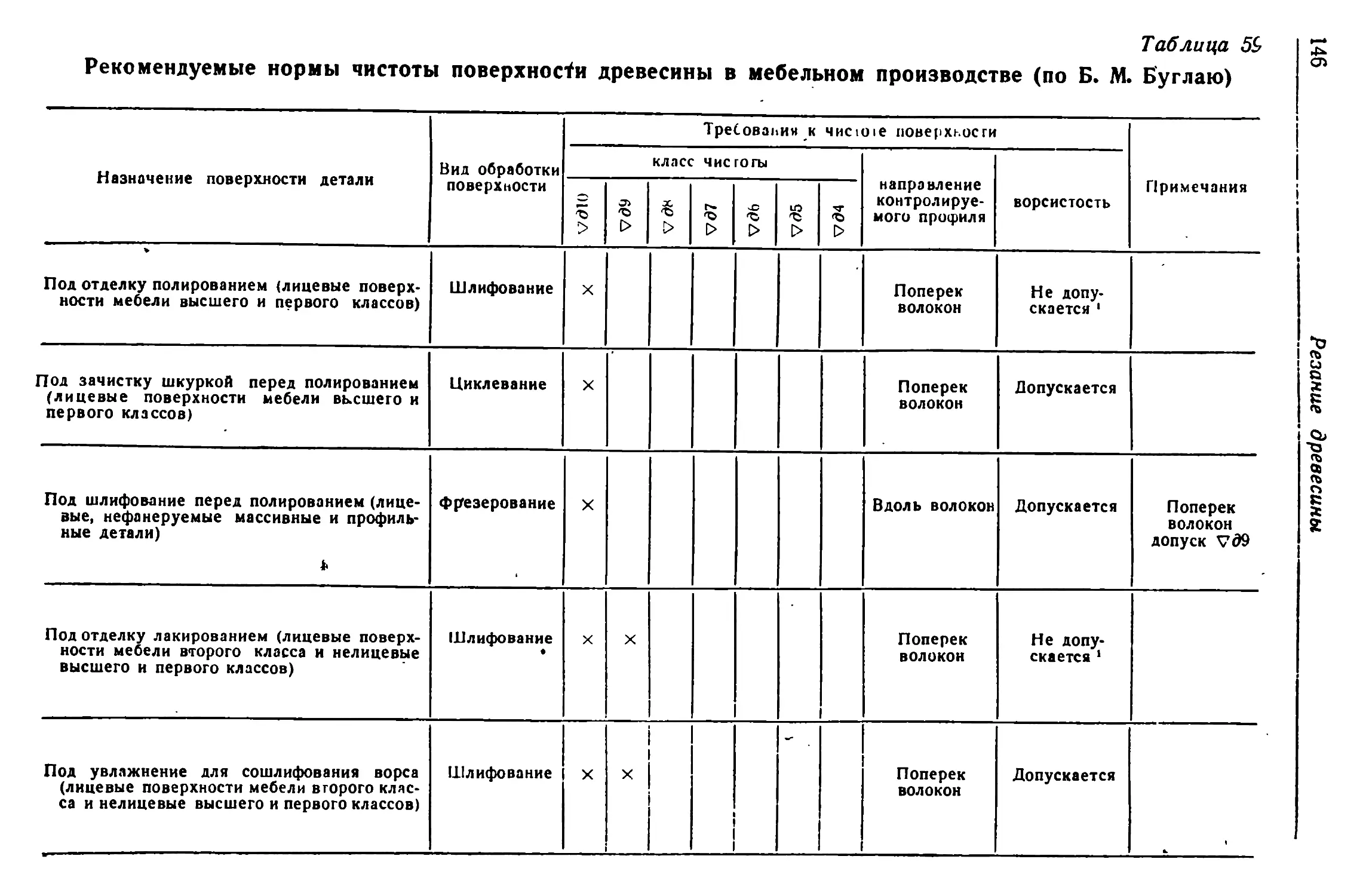

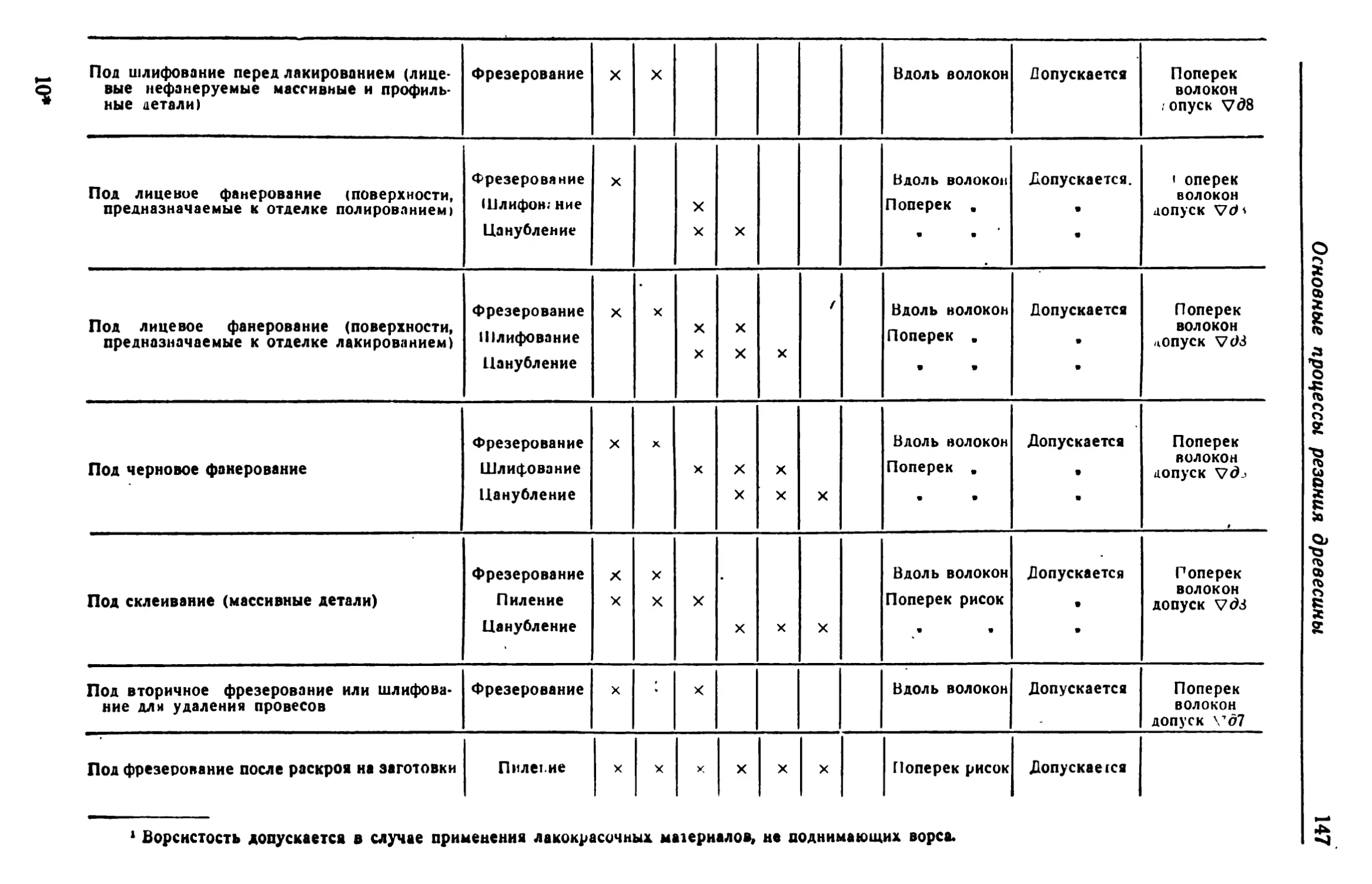

2. Бытовая мебель...........*............................ 30

3. Гарнитуры и наборы бытовой мебели..................... 38

4. Специальная мебель.................................... 55

Раздел второй

МАТЕРИАЛЫ

Глава III. Основные сведения о древесине....................... 62

1. Строение древесины и древесные породы................... —

2. Технические свойства древесины......................... 65

3. Пороки древесины ..................................... 74

Глава IV. Лесоматериалы........................................ 79

1. Пиломатериалы........................................... —

2. Строганые материалы и полуфабрикаты................... 81

3. Фанера................................................ 85

4. Столярные плиты....................................... 89

5. Древесно-волокнистые и древесно-стружечные плиты...... 90

Глава V. Сушка древесины....................................... 93

1. Способы сушки........................................... —

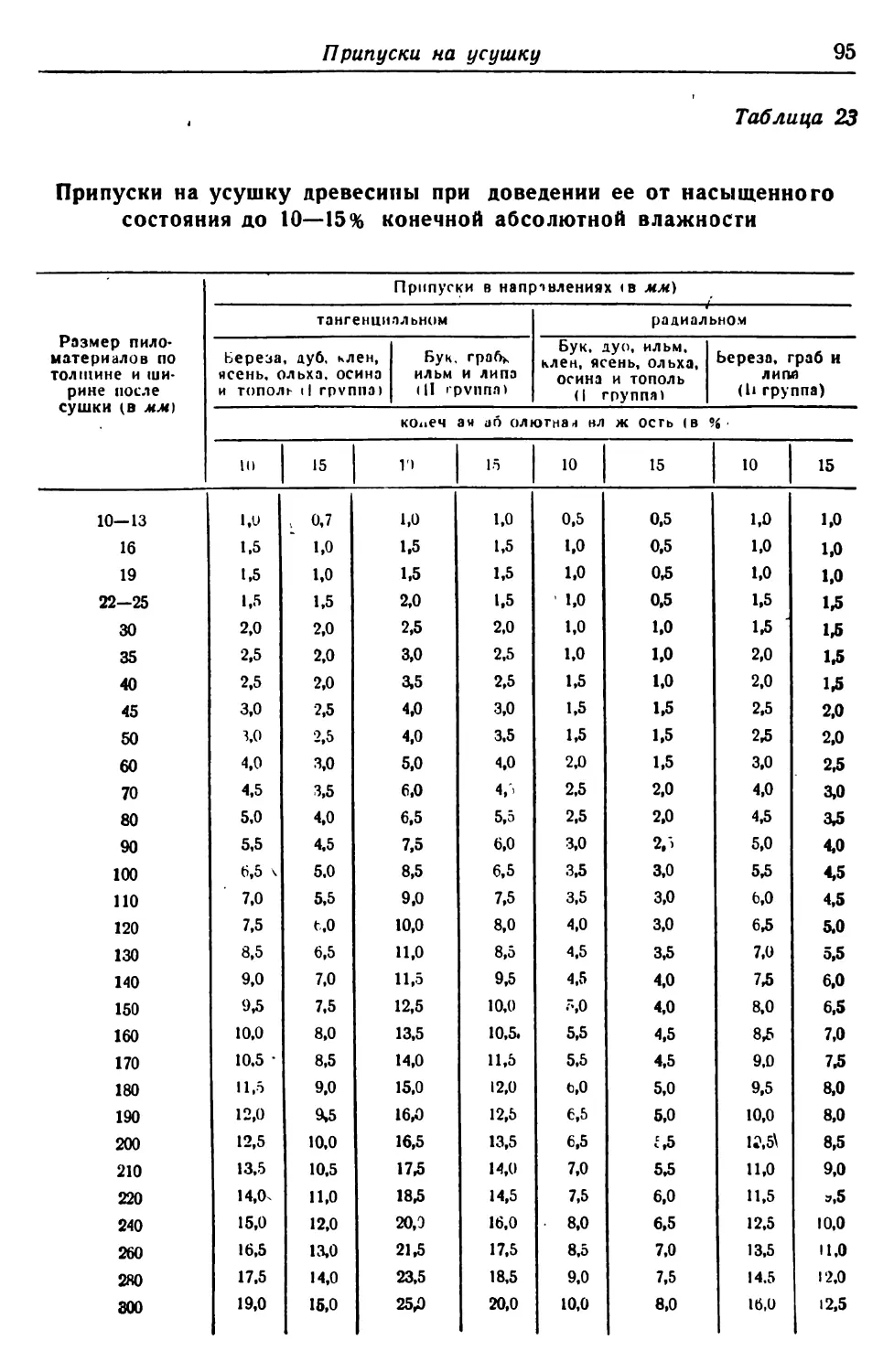

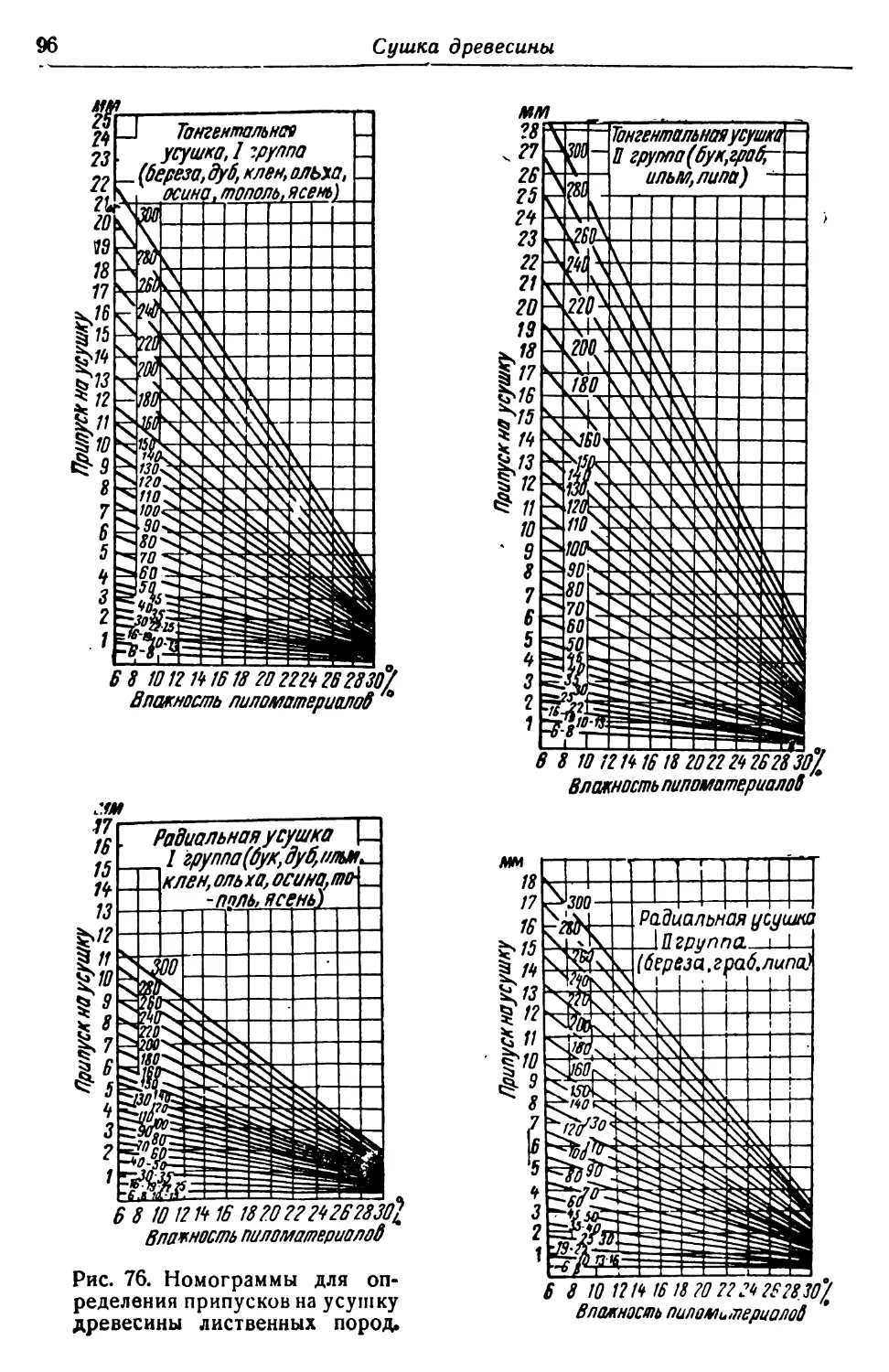

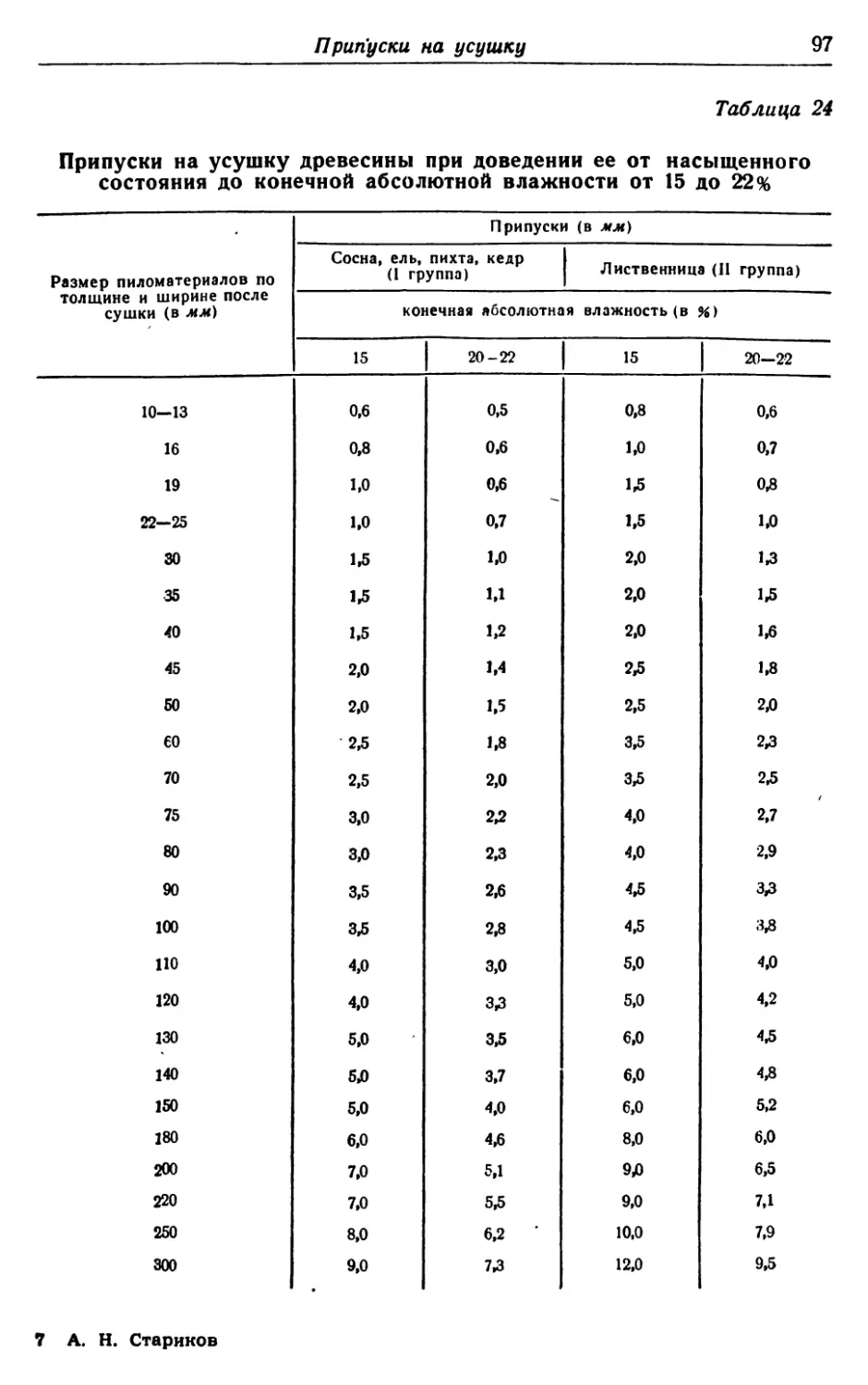

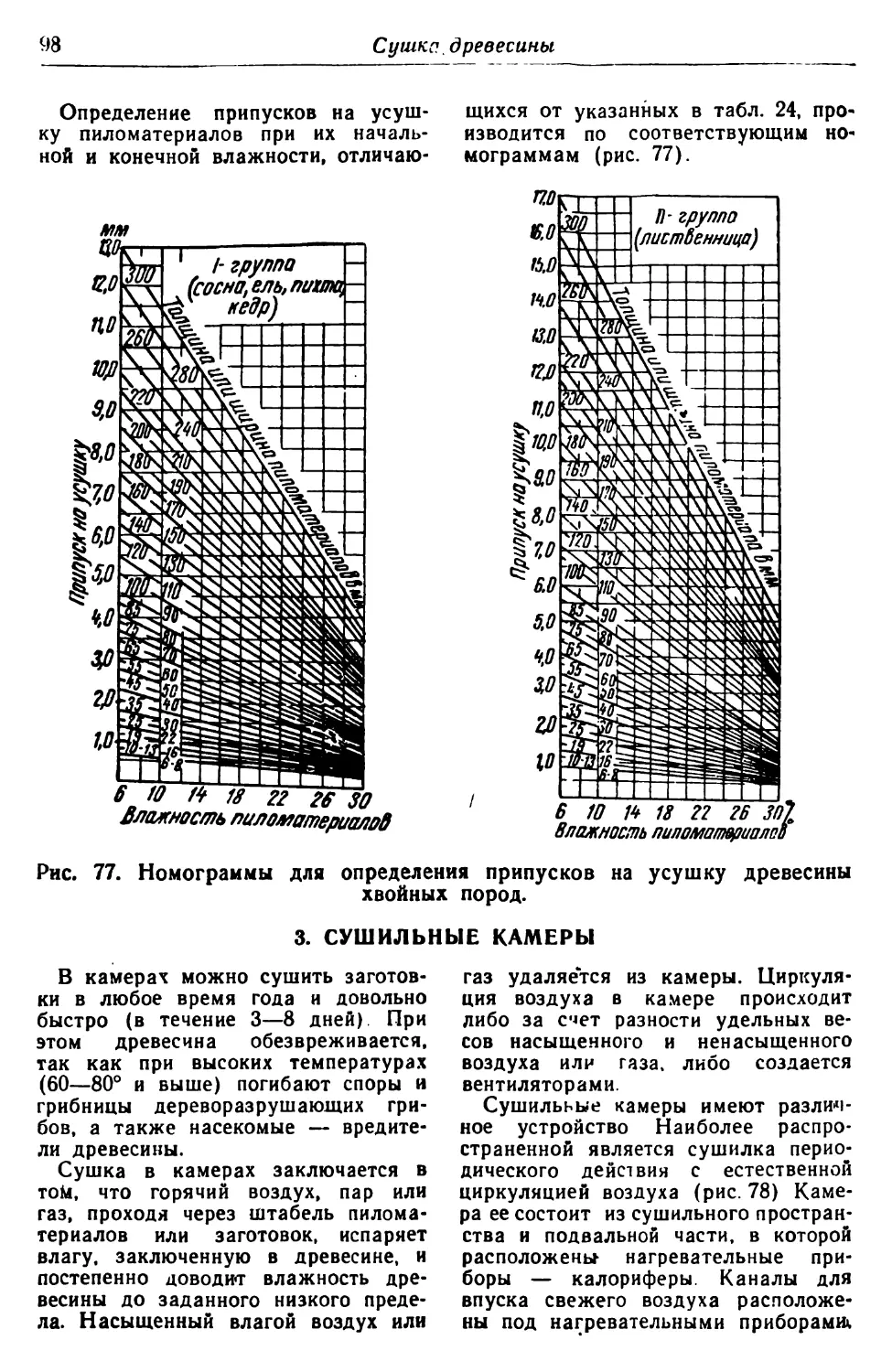

2. Припуски на усушку..................................... 94

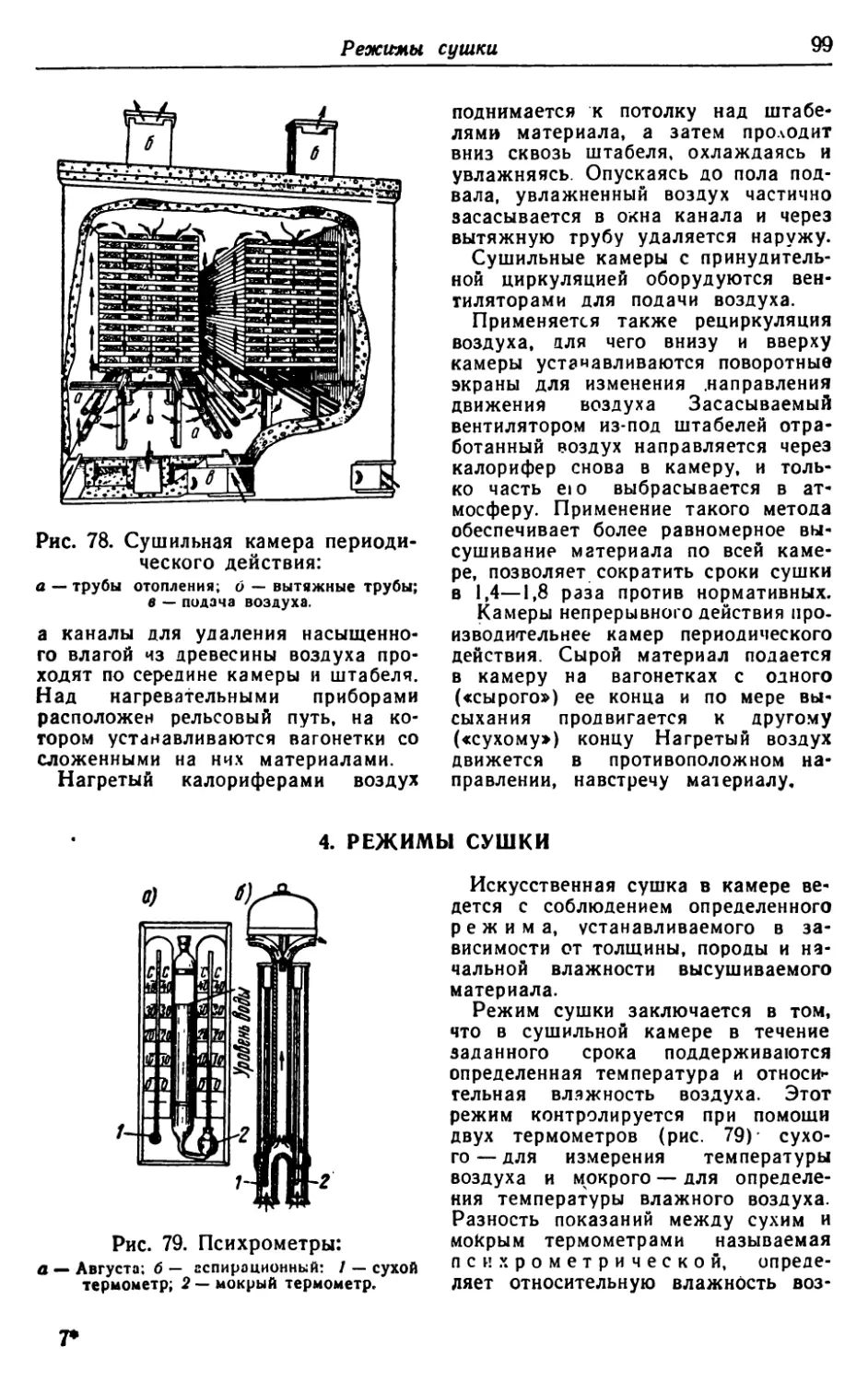

3. Сушильные камеры....................................... 98

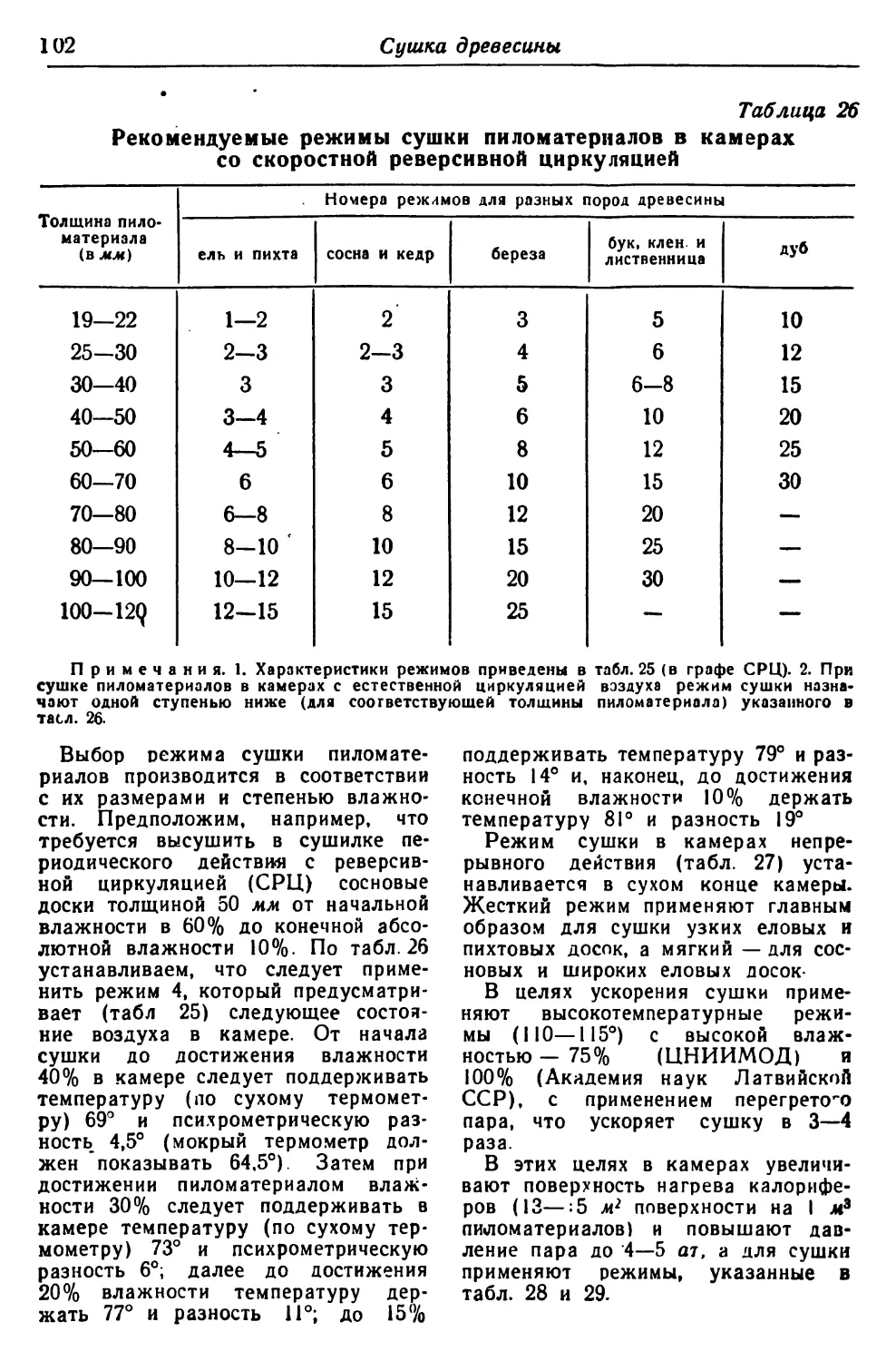

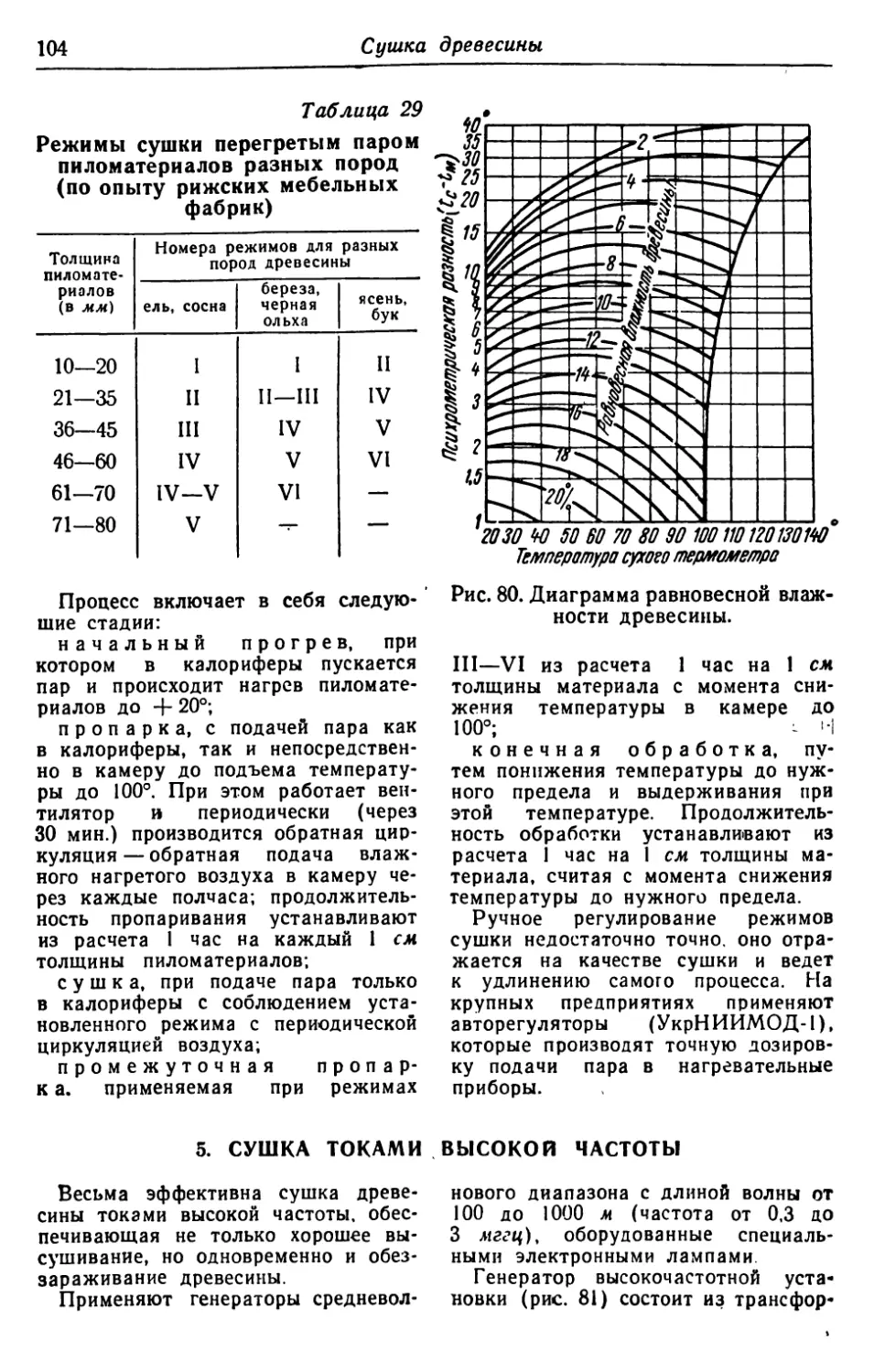

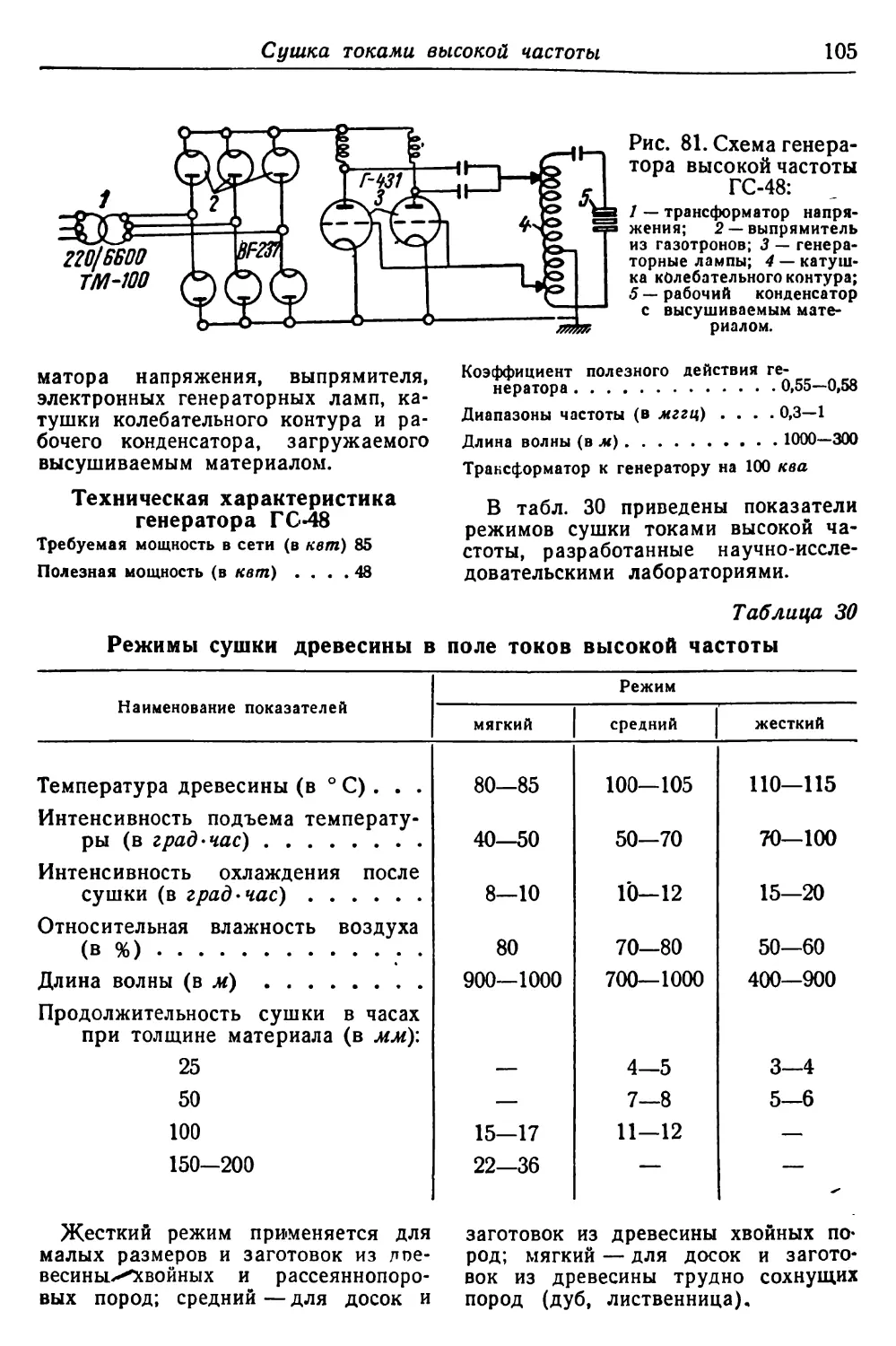

4. Режимы сушки........................................... 99

5. Сушка токами высокой частоты..........................104

Глава VI. Клеи................................................106

1. Основные свойства клея................................. —

2. Виды клеев.............................................. —

Глава VII. Вспомогательные материалы и фурнитура.............112

1. Металлические крепления............................... —

2. Оконные и дверные приборы............................115

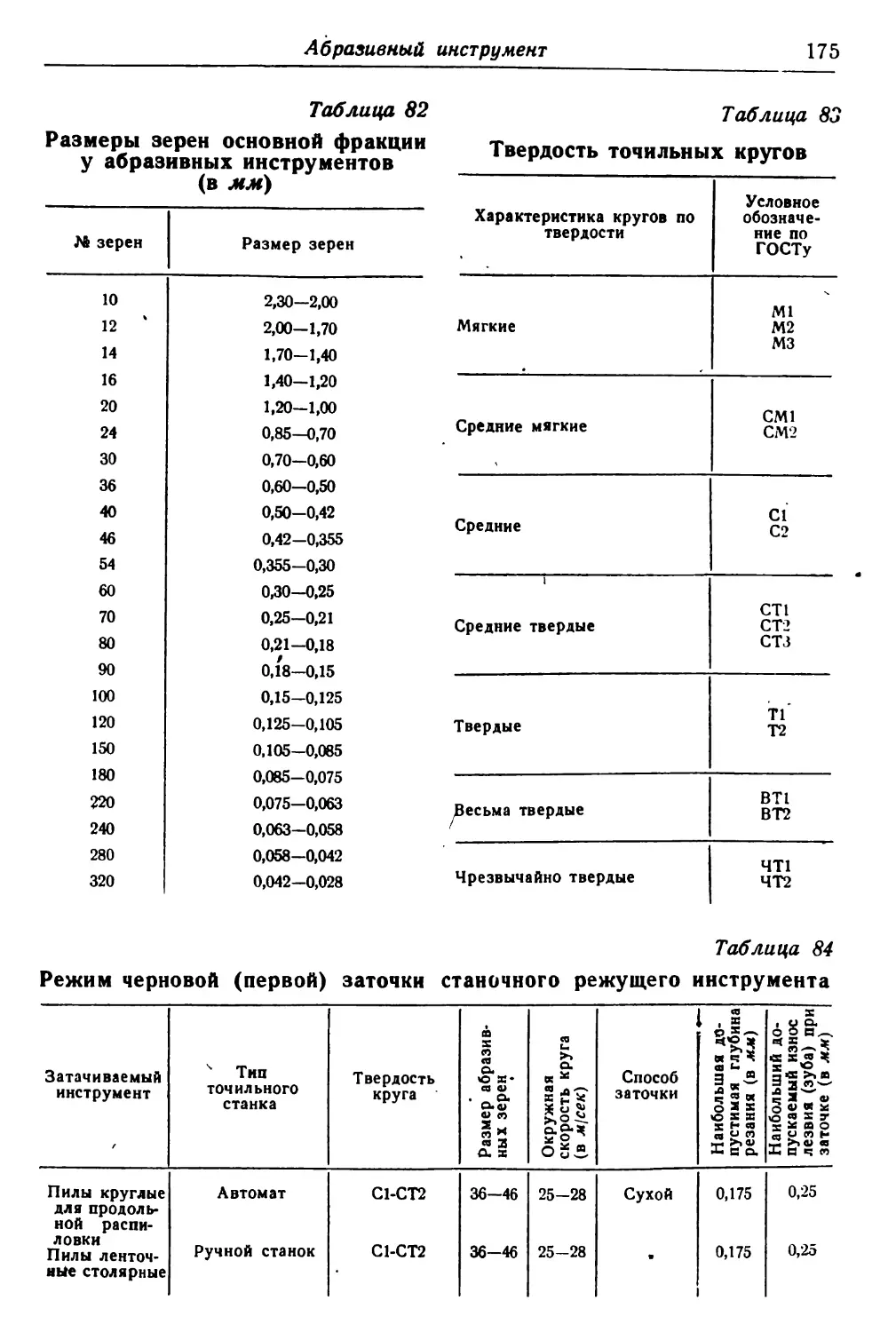

3. Мебельная фурнитура..................................117

4. Пружины............................................... —

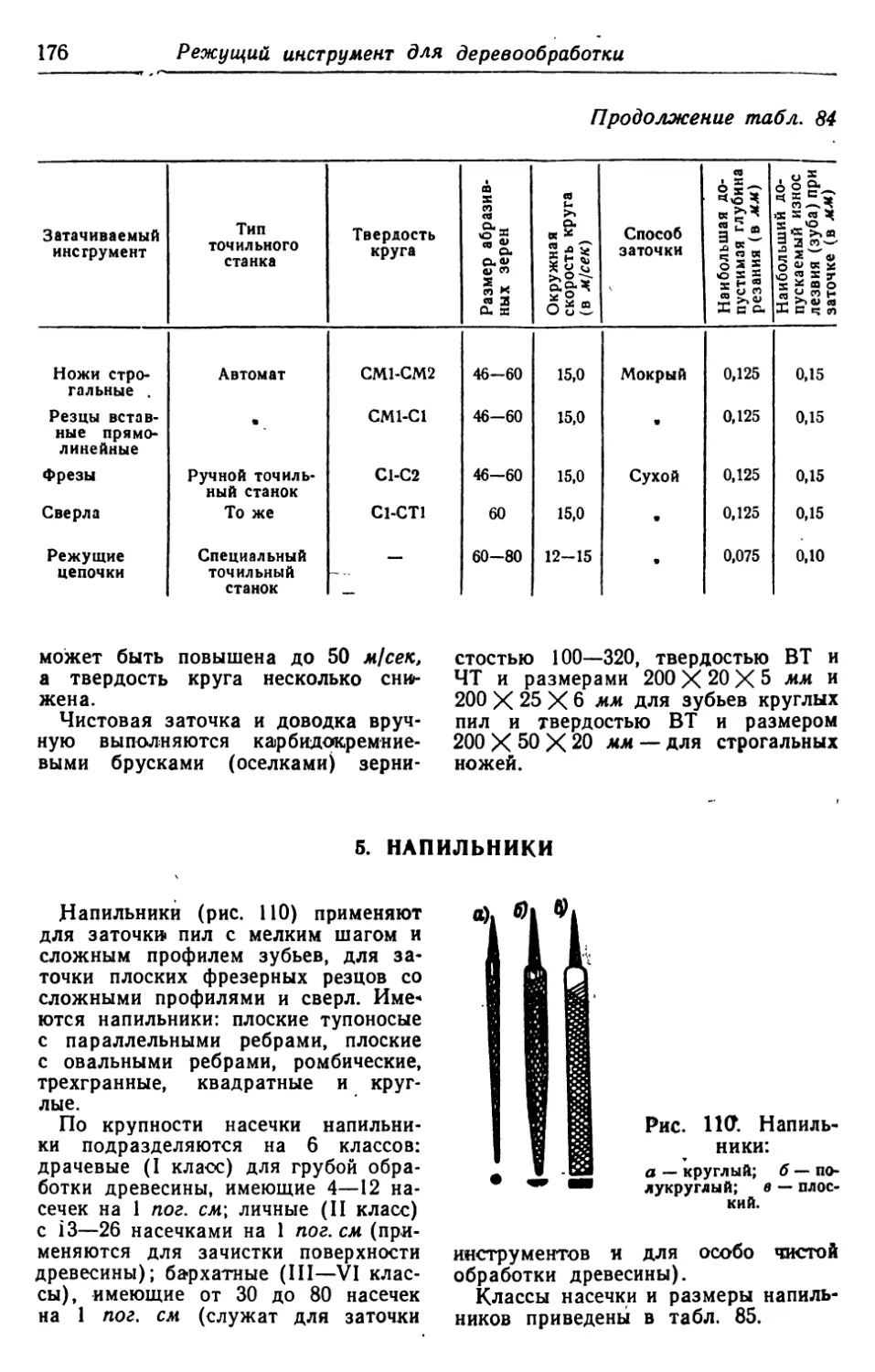

5. Набивочные и обойные материалы ......................118

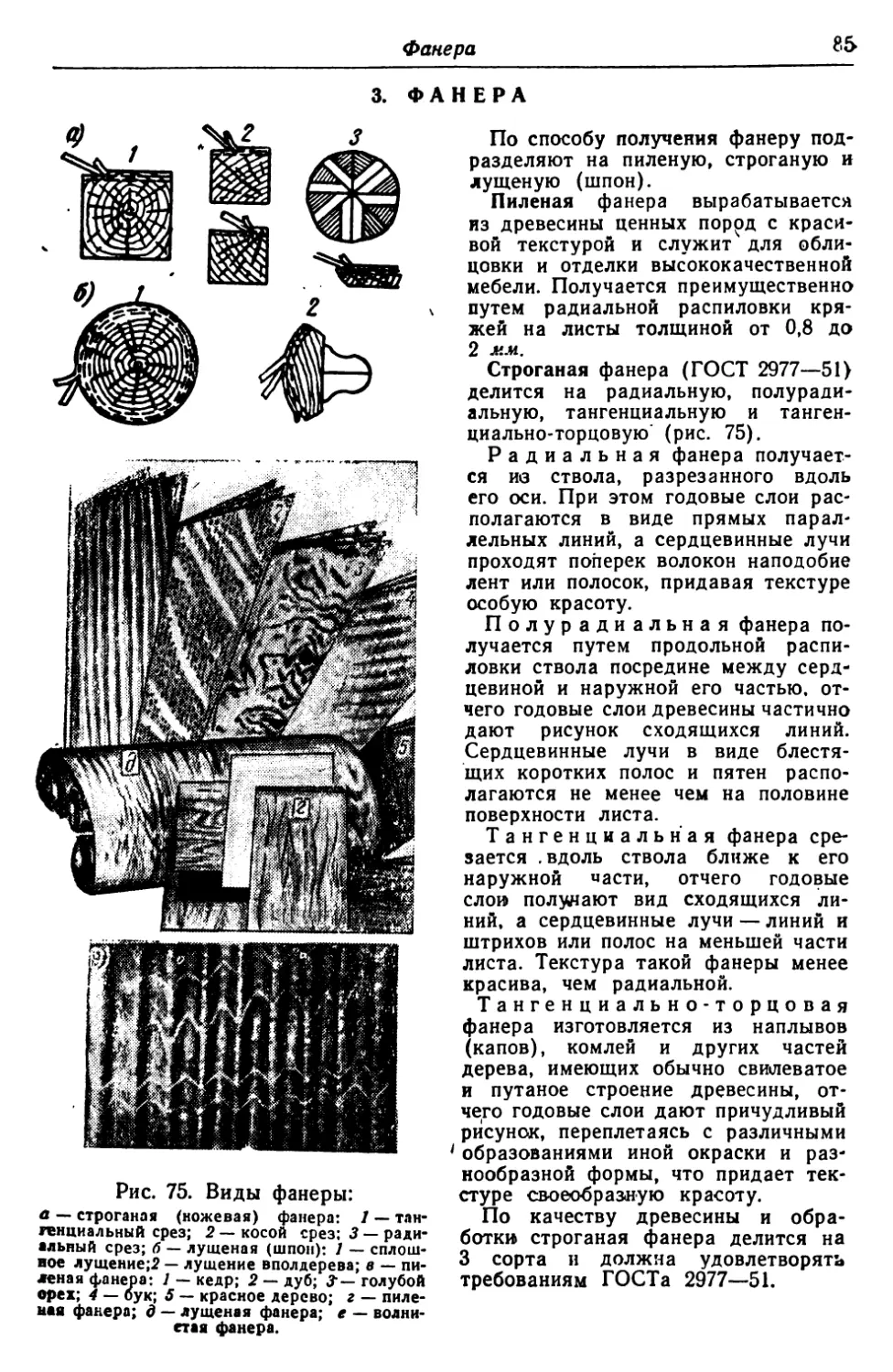

Глава VIII. Отделочные материалы и составы...................120

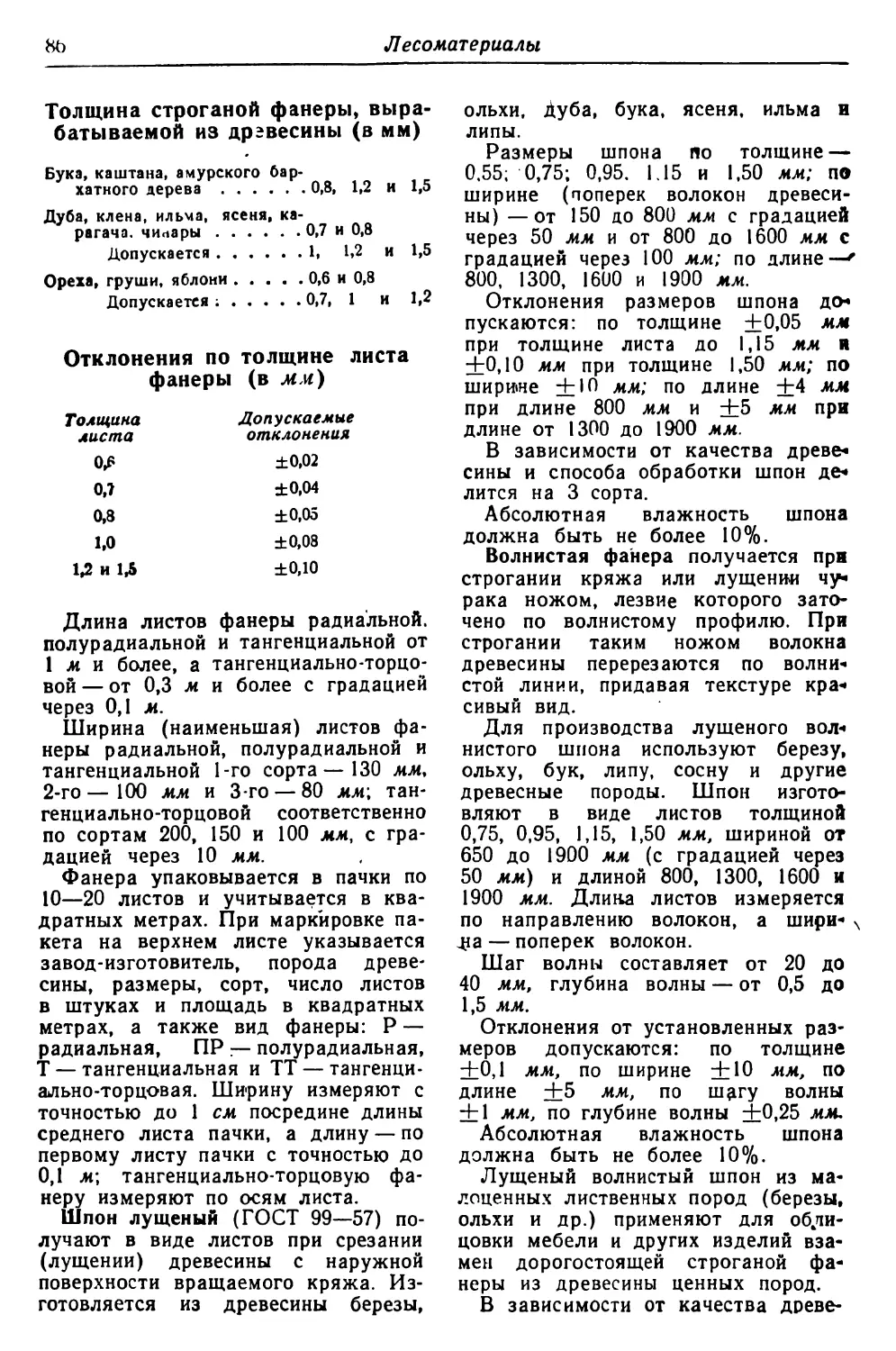

1. Материалы для лакокрасочных составов....................

4

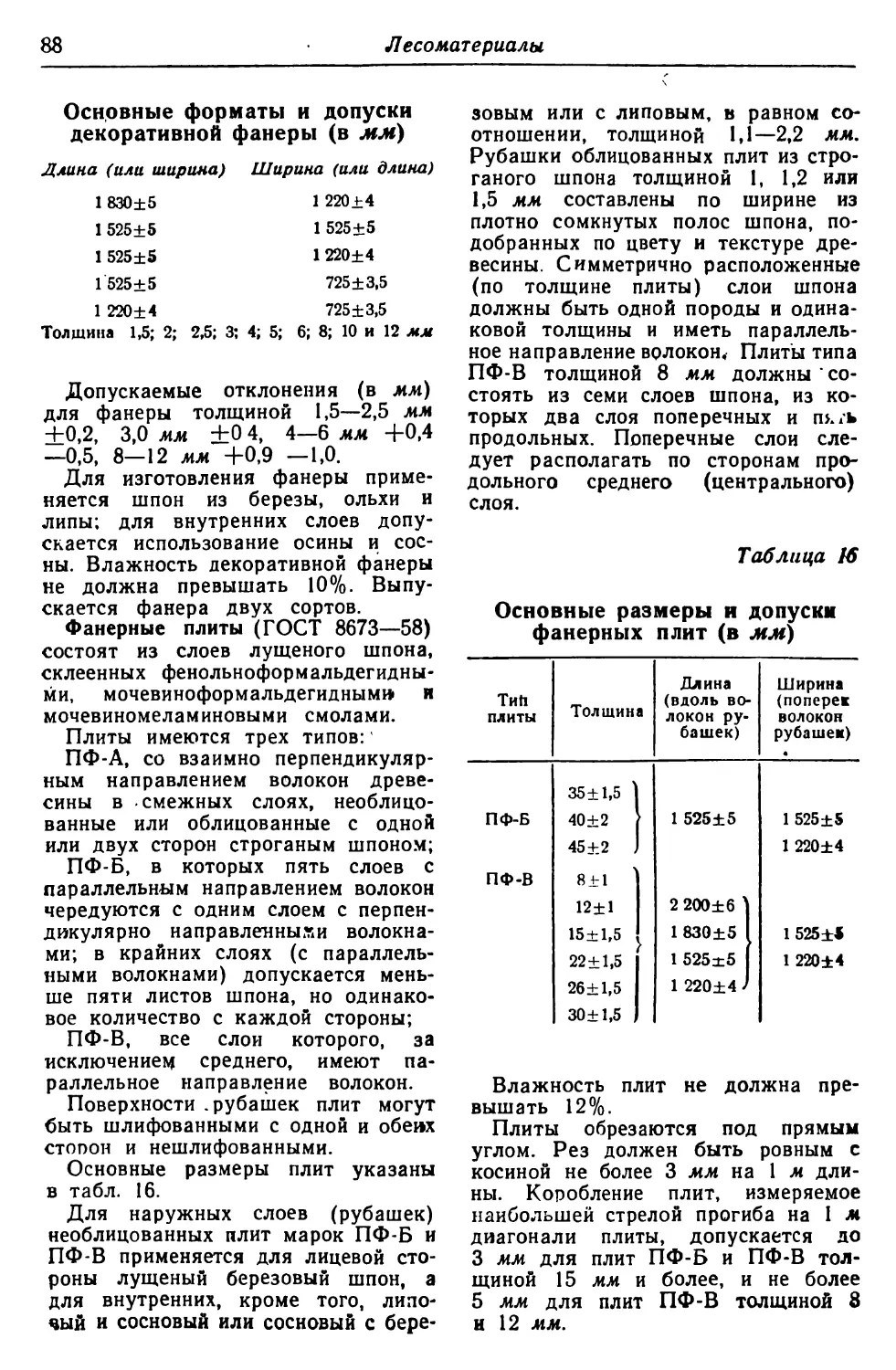

Оглавление

2. Составы красителей для прозрачной отделки древесины . . . 123

3. Составы для непрозрачной отделки древесины..............125

4. Грунтовки и шпаклевки...................................126

5. Лаки и политуры.........................................128

6. Вспомогательные материалы............................. 135

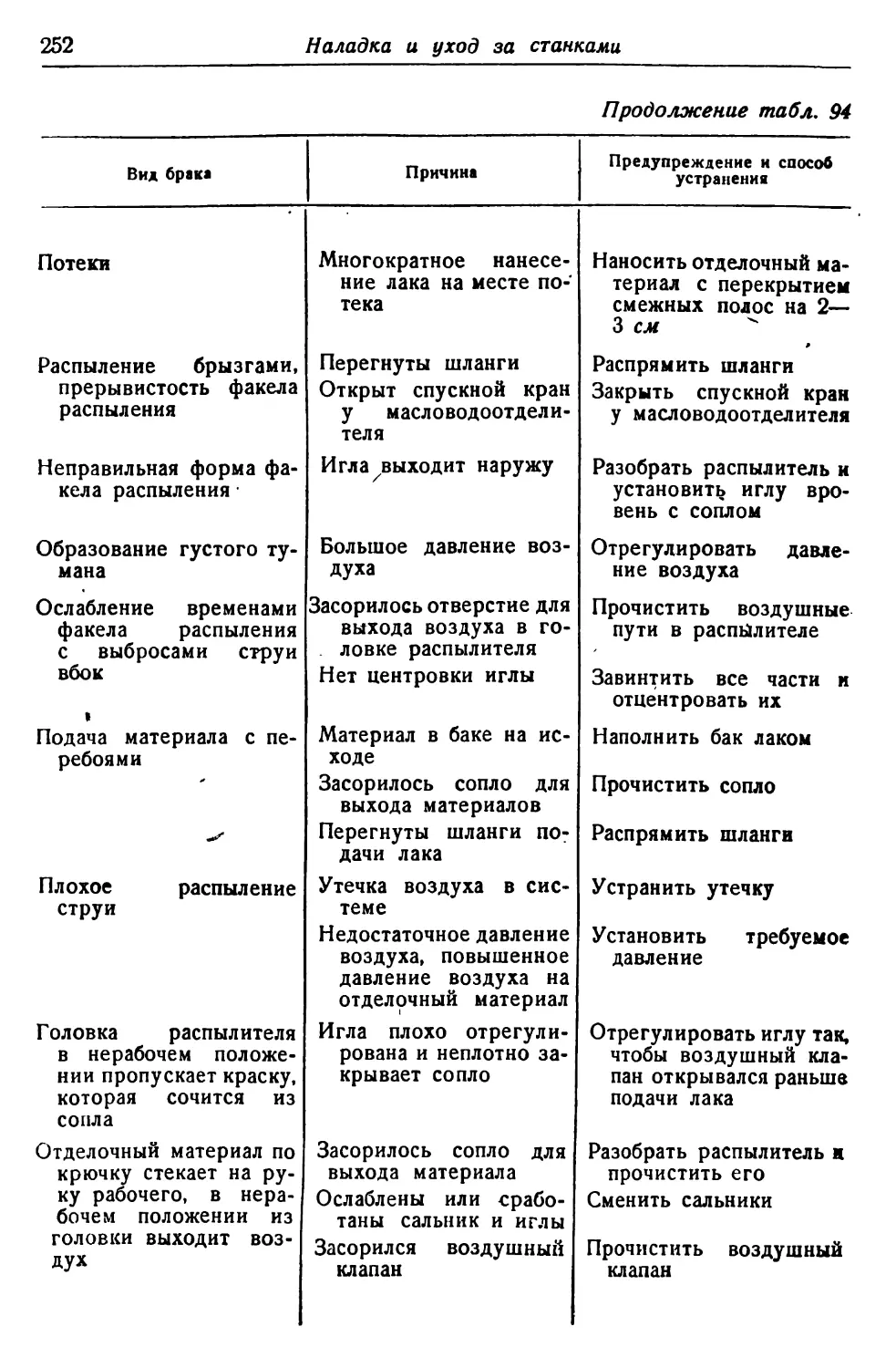

Раздел трет ий

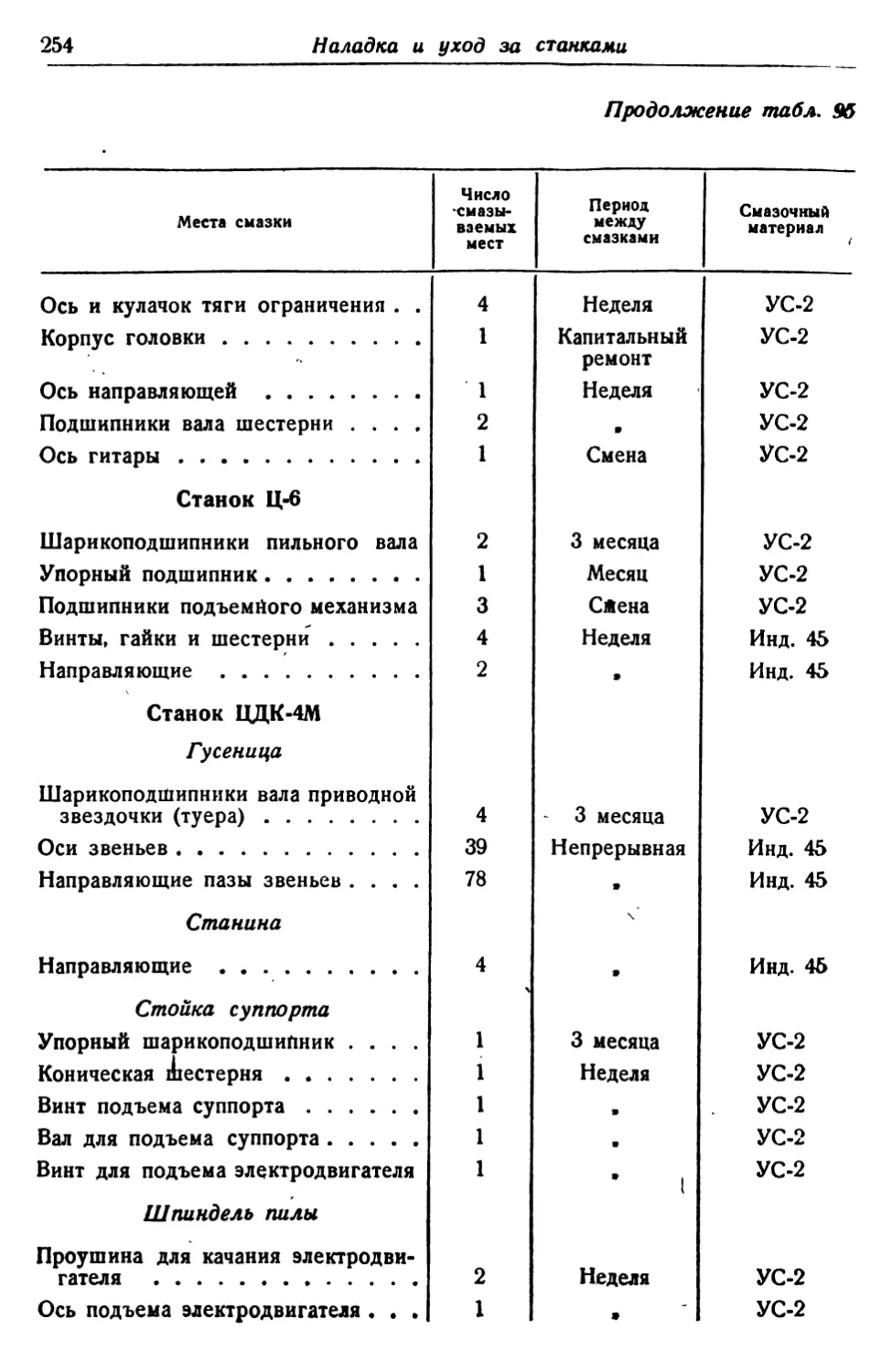

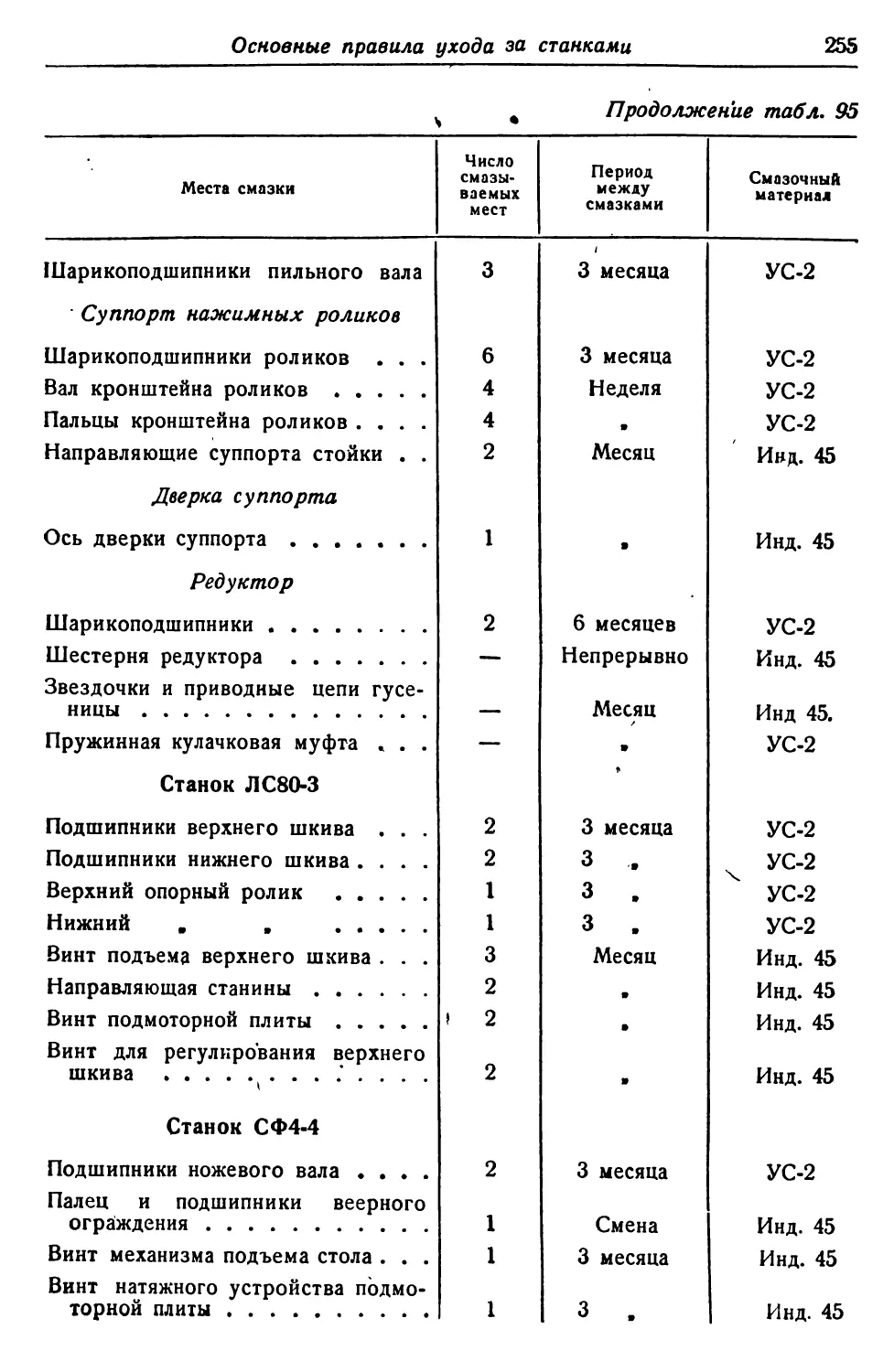

СТАНКИ, ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ ДЛЯ ОБРАБОТКИ

ДРЕВЕСИНЫ

Глава IX. Резание древесины....................................139

1. Основные процессы резания древесины..................... —

2. Способы обработки древесины.............................148

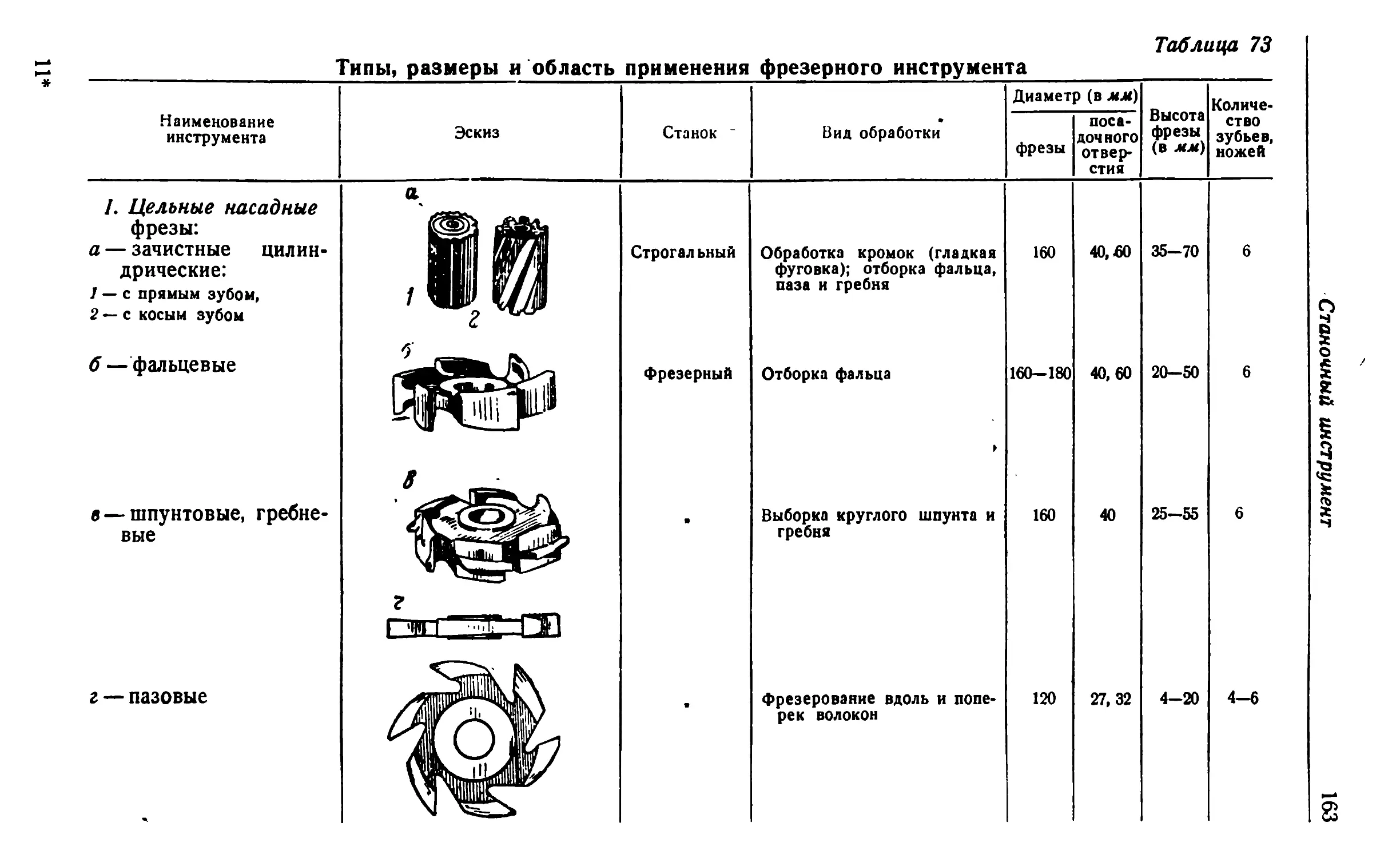

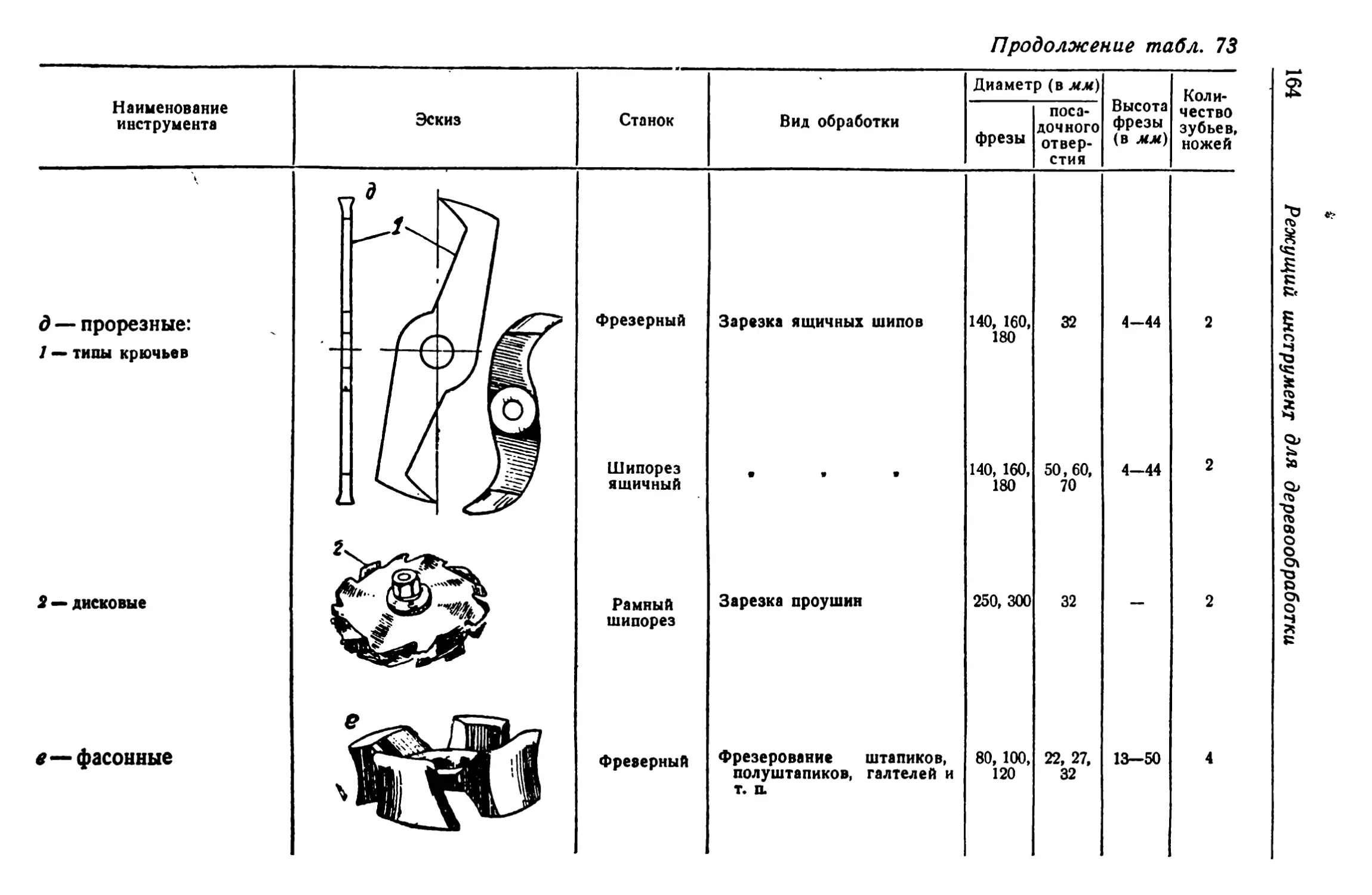

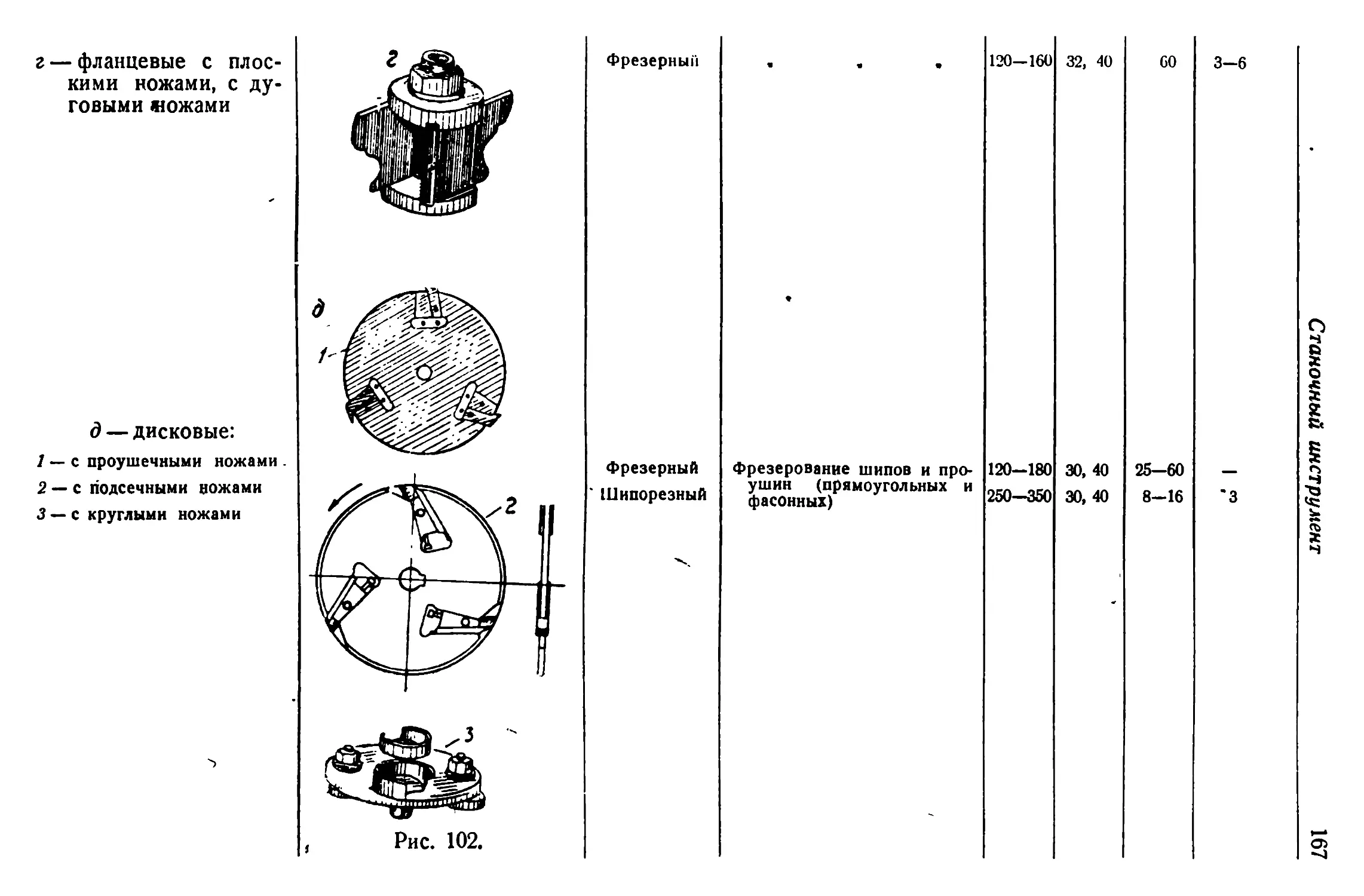

Глава X. Режущий инструмент для деревообработки................154

1. Виды ^режущего инструмента............................. —

2. Станочный инструмент..................................155

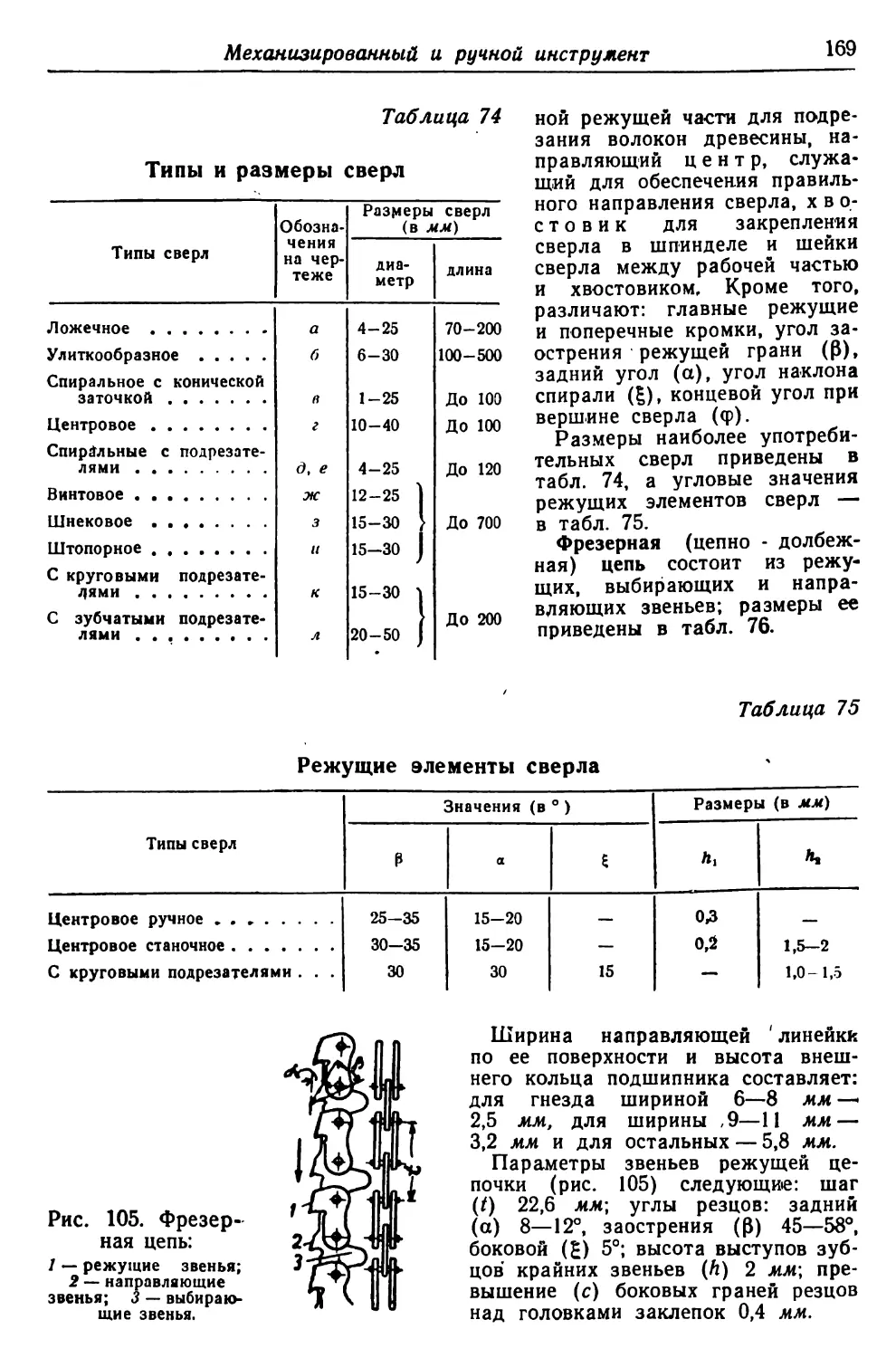

3. Механизированный и ручной инструмент..................168

4. Абразивный инструмент.................................173

5. Напильники............................................176

6. Вспомогательный инструмент............................177

Глава XI. Деревообрабатывающие станки........................178

1. Виды деревообрабатывающих станков и их части......... —

2. Основные параметры станков...........................180

' 3. Пильные станки......................................181

4. Строгальные станки...................................187

5. Фрезерные и шипорезные станки.......................193

6. Сверлильные и долбежные станки......................201

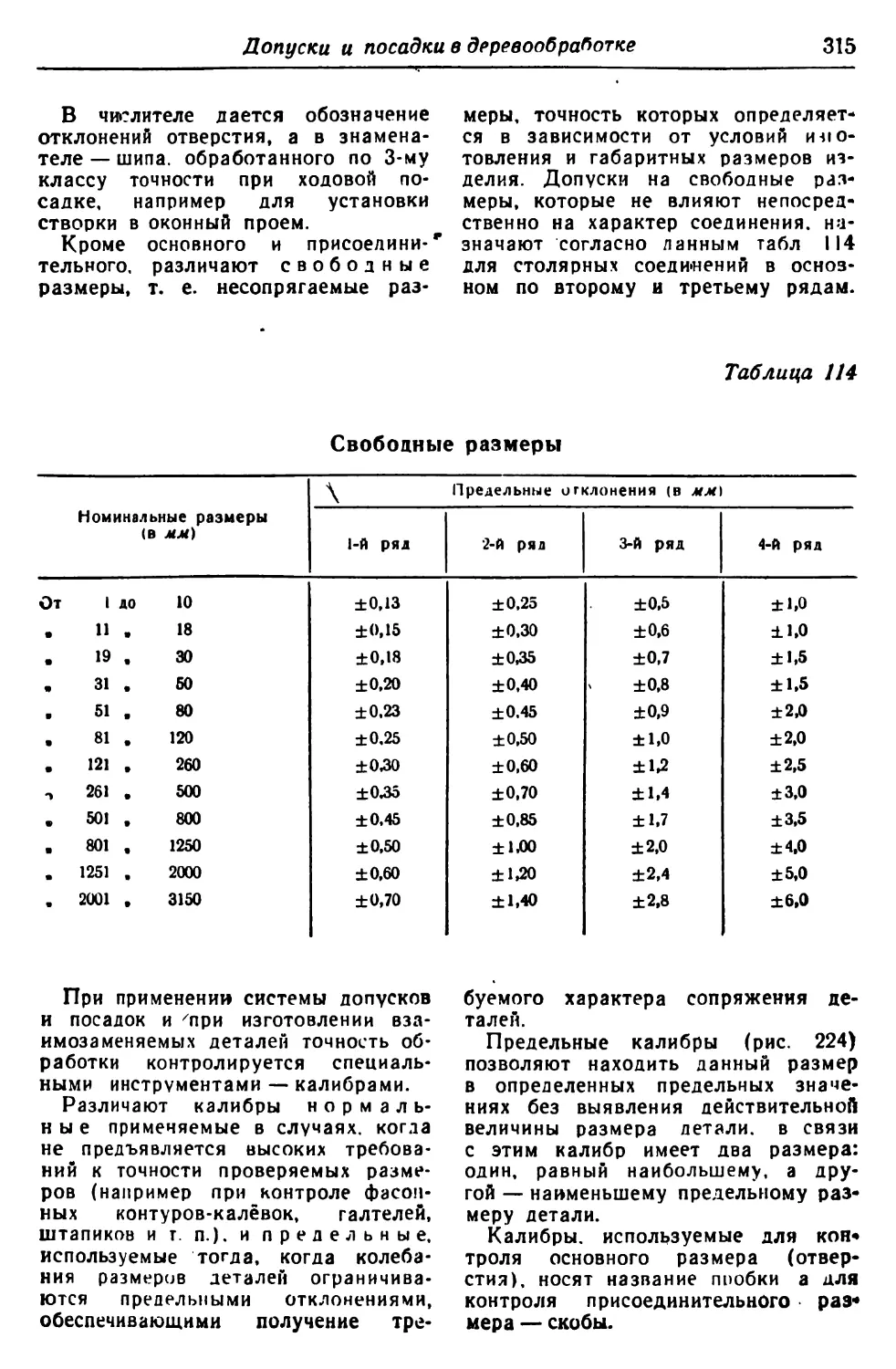

7. Комбинированные и универсальные станки...............206

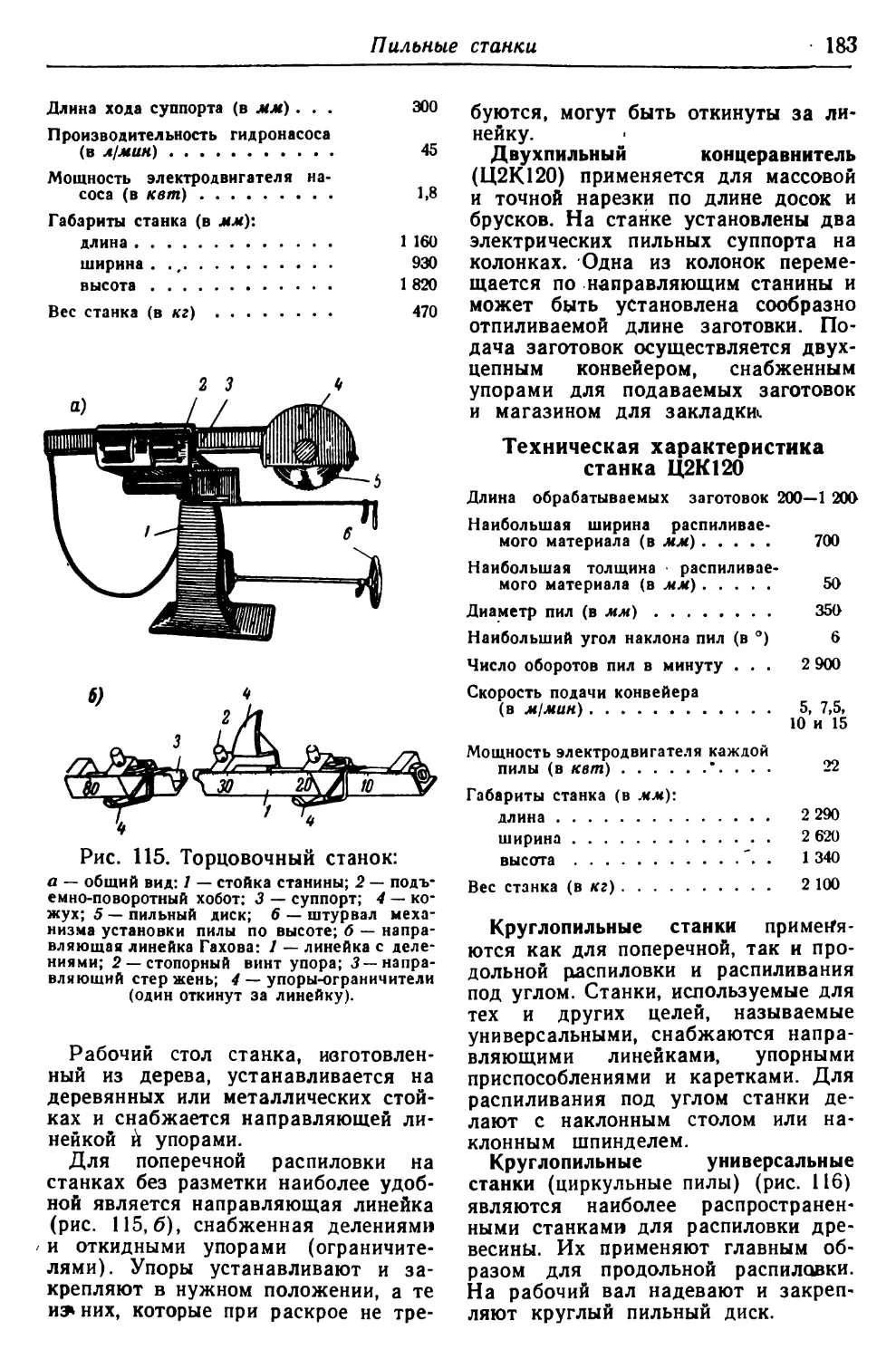

Глава XII. Механизированный и ручной инструмент..............208

1. Механизированный инструмент .......................... —

2. Ручной инструмент и приспособления...................213

Глава XIII. Станки и оборудование для заточки и наладки режу-

щего инструмента..........................................217

1. Заточные станки......................................... —

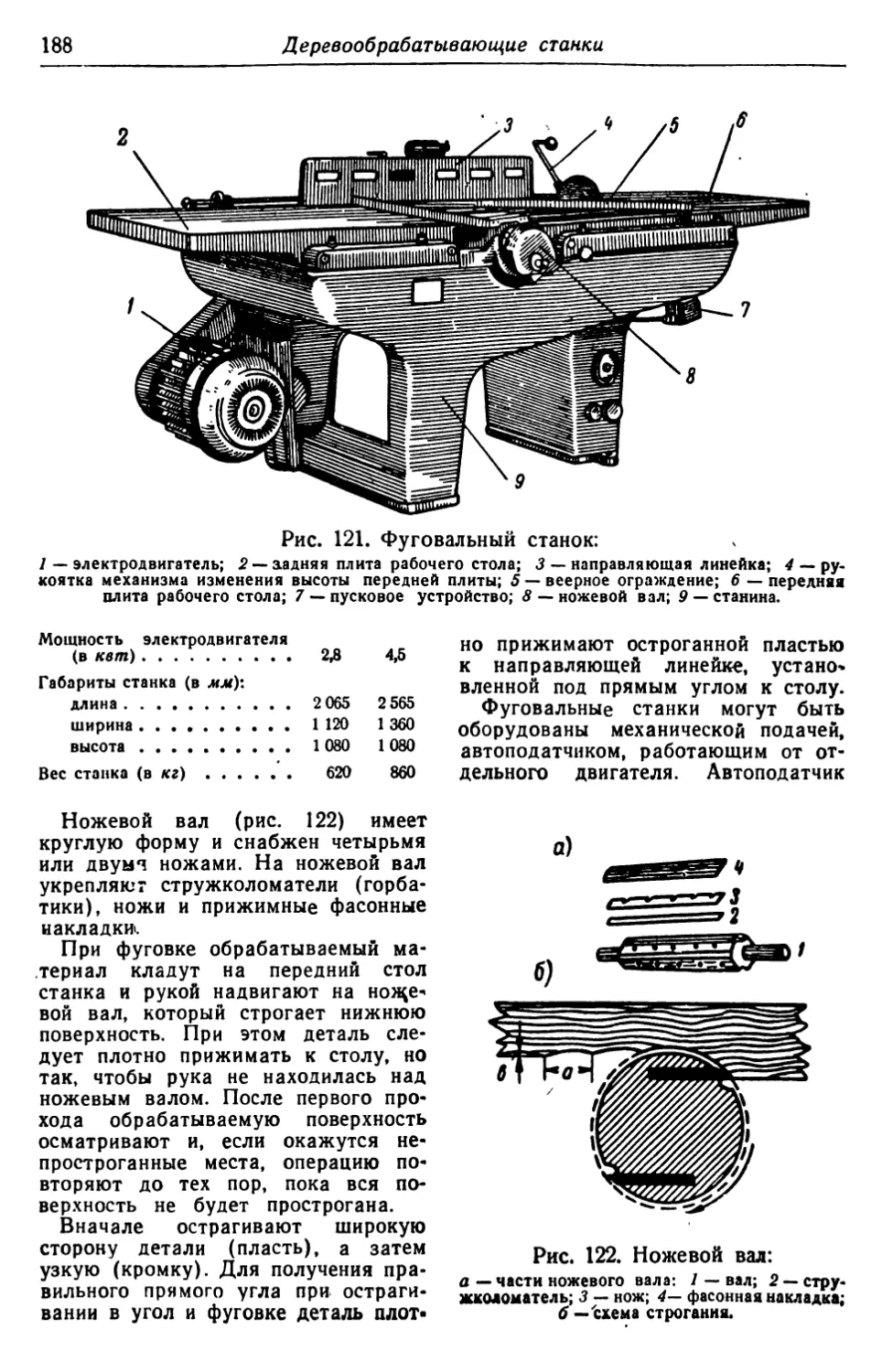

2. Станки для пайки и правки..............................219

Глава XIV. Станки и приспособления для склеивания, сборки и от-

делки ................................................... 221

1. Клееварочное оборудование и клеенамазочные станки..... —

2. Прессы, сборочные станки и приспособления..............222

3. Шлифовальные станки....................................229

4. Аппараты и приспособления для окраски и полирования . . . 231

Глава XV. Наладка и уход за станками...........................236

1. Точность обработки на станках и их настройка........... —

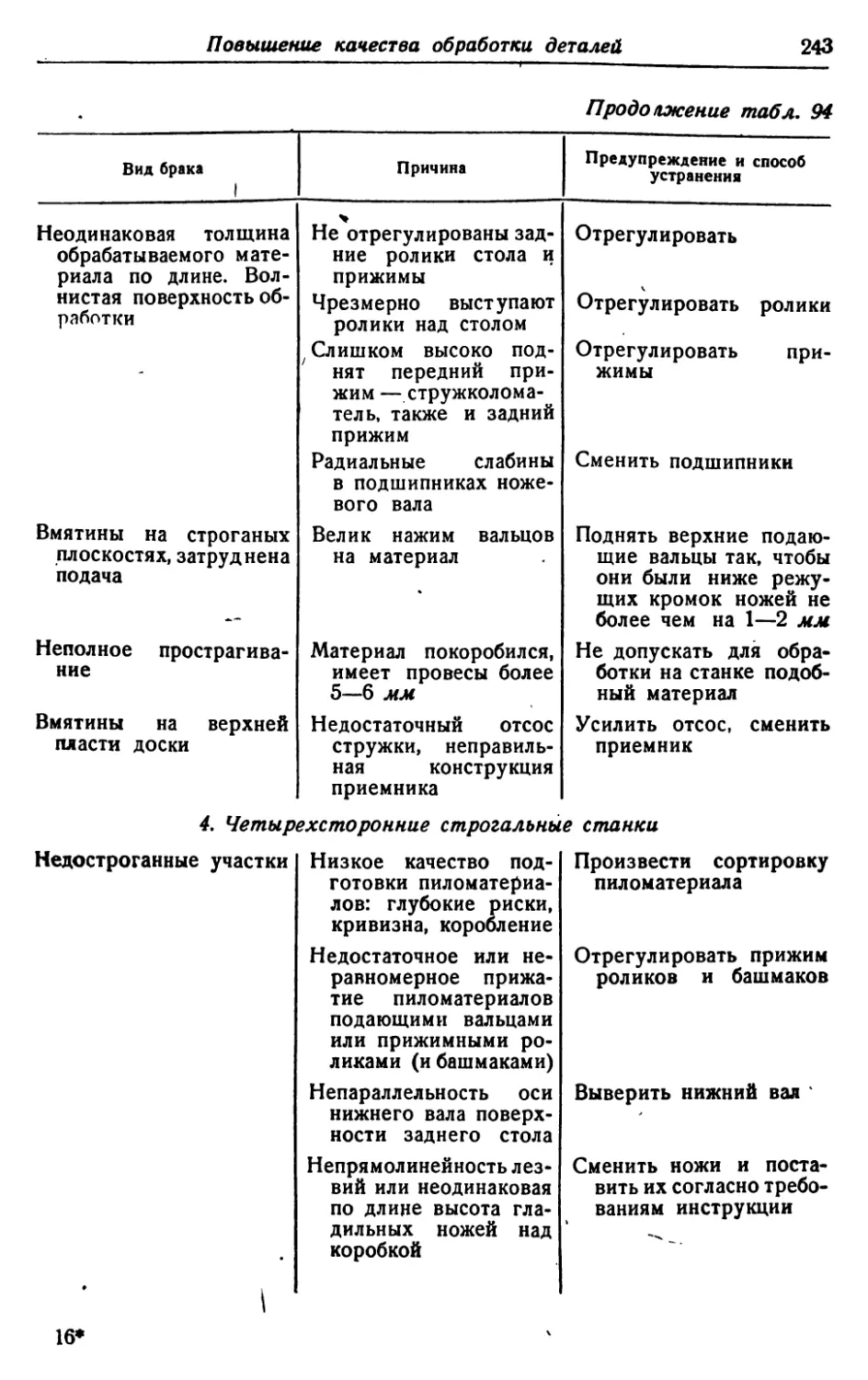

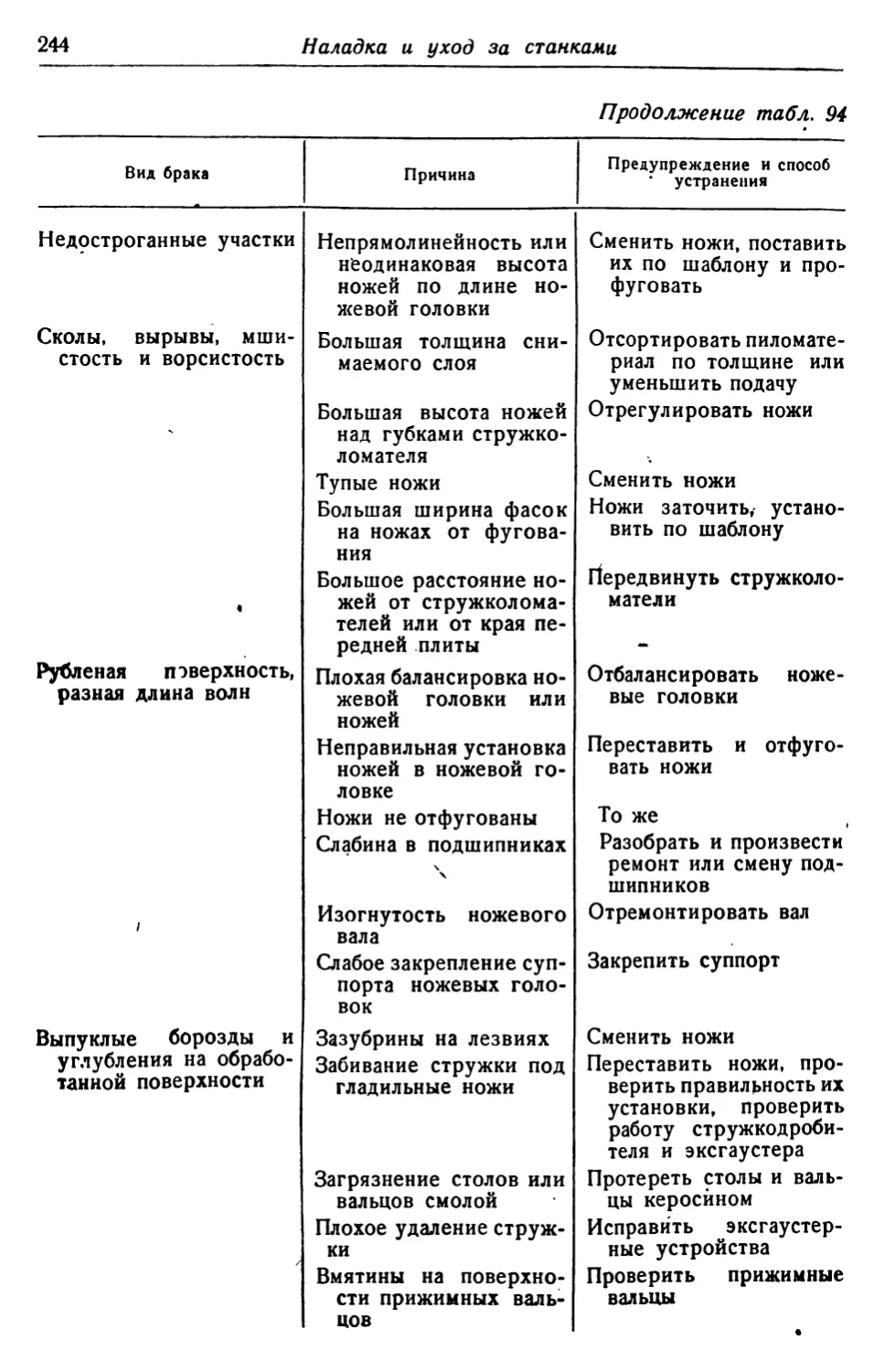

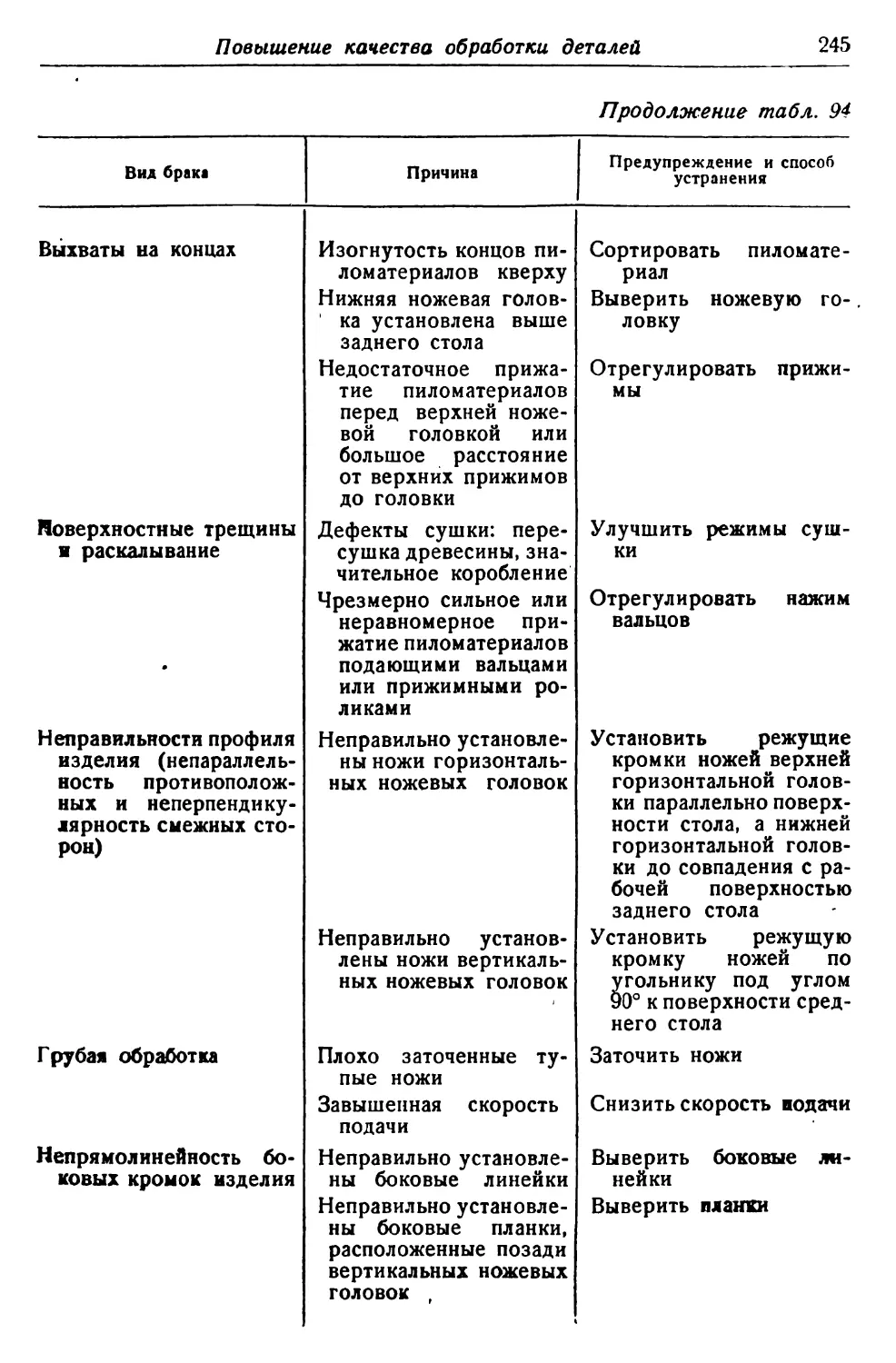

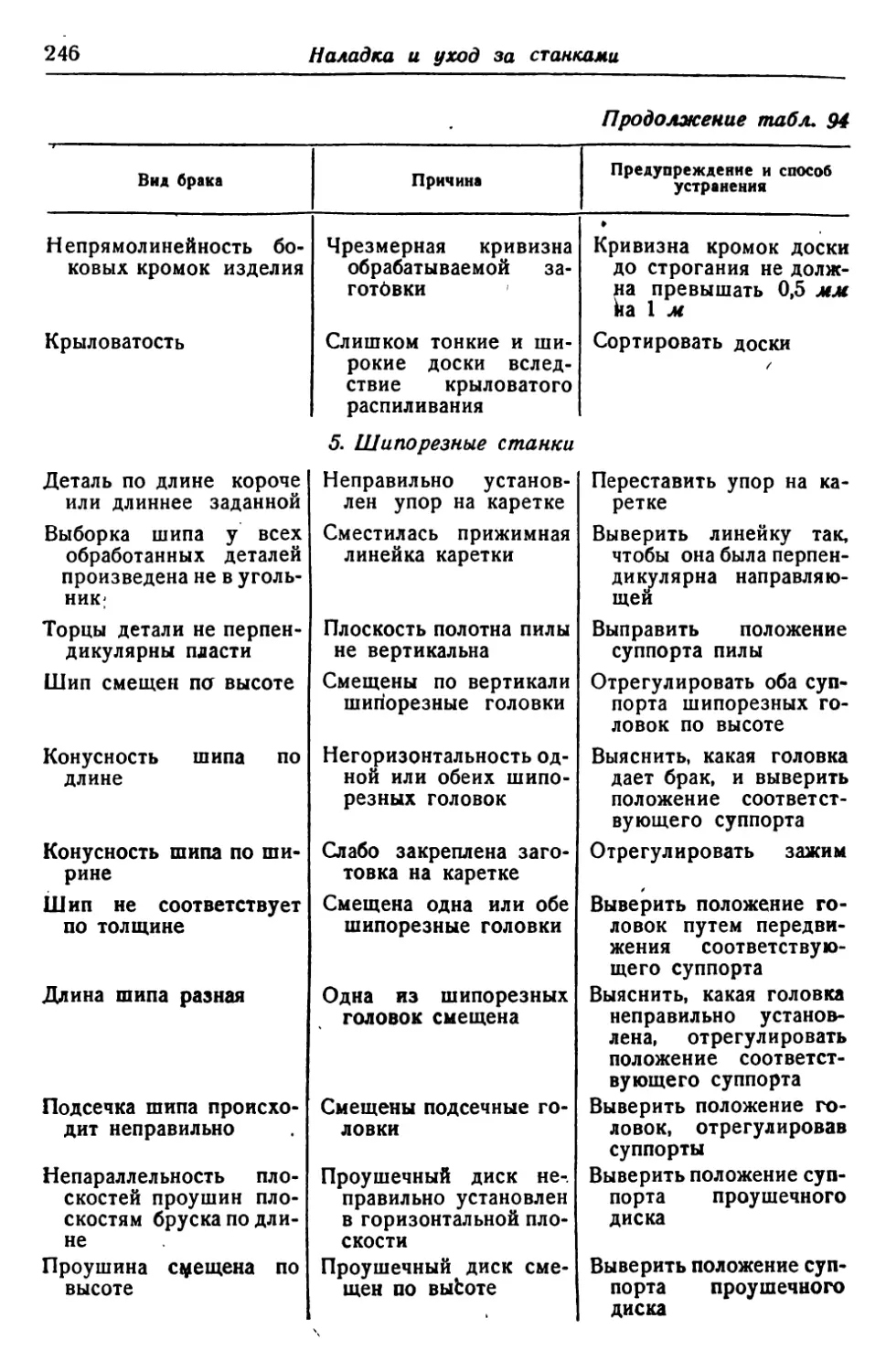

2. Повышение качества обработки деталей..................241

3. Основные правила ухода за станками....................253

Раздел четвертый

ТЕХНОЛОГИЯ СТОЛЯРНОГО ПРОИЗВОДСТВА

Глава XVI. Конструирование столярных изделий...................260

1. Основные виды столярных соединений......................—

2. Образование деталей и узлов.......................... 269

3. Соединения деталей и узлов основных мебельных изделий . . 283

Оглавление

5

4. Составление рабочих чертежей и разметка соединений .... 293

5. Технические условия на столярно-строительные изделия и бы-

товую мебель................................................300

6. Допуски и посадки в деревообработке.....................309

Глава XVП. Механизированное изготовление мебели................317

1. Стадии изготовления изделий .................... —

2. Механизированная заготовка и обработка деталей..........320

3. Склеивание и фанерование.................................325

4. Сборка деталей и узлов................................. 332

5. Сборка изделий....................... ..................335

Глава XVIII. Отделка изделий..................................... 339

1. Виды отделки............................................. —

2. Подготовка к отделке....................................340

3. Окрашивание и матовая отделка...........................341

4. Лакирование и полирование...............................343

5. Механизация процессов и режимы отделки..................345

6. Художественная отделка..................................355

7. Установка фурнитуры.....................................358

Глава XIX. Изготовление и монтаж столярно-строительных изделий 359

1. Изготовление столярно-строительных изделий............... —

2. Заготовка элементов столярных тяг, перегородок, панелей и

встроенного оборудования....................................365

3. Монтаж столярно-строительных деталей....................366

4. Отделка стен и потолков ценными породами дерева.........368

5. Устройство оконных переплетов и дверей из дерева ценных

пород........................................................ —

6. Настилка художественного паркета........................369

Раздел пятый

ОРГАНИЗАЦИЯ СТОЛЯРНОГО ПРОИЗВОДСТВА

Глава XX. Организация производства...........................371

1. Виды столярных производств........................... —

2. Технологический режим и нормативы столярно-механиче-

ского производства.....................................375

3. Расчет производительности основного технологического обо-

рудования .............................................379

Глава XX/ Организация труда и техническое нормирование . . . 384

1. Организация пруда и квалификационная характеристика сто-

ляров .................................................. —

2. Рабочее место столяра...............................386

3. Техника безопасности .............................. 388

4. Нормы и расценки....................................390

Глава XX//. Технико-экономические показатели и документация

по столярно-мебельному производству..........................399

1. Технико-экономические показатели.................... —

2. Техническая документация......................... 404

3. Составление спецификаций...........................407

Литература...................................................409

Предметный указатель....................................411

Приложения...................................................415

ПРЕДИСЛОВИЕ

Программа КПСС, принятая XXII съездом партии, предопределяет бур-

ное развитие всех отраслей народного хозяйства и высокий подъем благо-

состояния советского народа. В связи с этим большие задачи поставлены

и перёд работниками строительной индустрии и производств, способствующих

улучшению жилищно-бытовых условий.

Из года в год возрастают объем жилищного строительства и выпуск

изделий широкого потребления, в том числе и мебели. Одновременно улуч-

шается качество столярных изделий, повышаются и усложняются требования

к совершенствованию производственных- процессов, к их технологическому

оснащению. Расширяется круг вопросов, с которыми приходится сталкиваться

работникам мебельных фабрик и предприятий, выпускающих столярно-строи-

тельные изделия.

В настоящей книге сделана попытка объединить имеющиеся на сегодня

данные в этой области, отражающие как официальные материалы (ГОСТы,

Технические условия и т. п.), так и опыт различных производств.

Сознавая сложность поставленной задачи и возможные в связи с этим

недочеты предлагаемого издания, автор будет признателен за советы и ука-

зания, направленные к улучшению содержания справочника.

Книга предназначена в основном для столяров мебельных фабрик и

деревообрабатывающих предприятий на строительстве.

В первом ее разделе приводятся данные о видах строительных деталей

и мебельных изделий, их конструктивных особенностях и основных размерах.

Второй раздел содержит сведения о лесоматериалах и столярных полу-

фабрикатах, о металлических креплениях, клеях, фурнитуре, отделочных

и других материалах.

Третий раздел посвящен описанию технологического оборудования и

приемов механической и ручной обработки древесины; приводятся правила

ухода за станками и прочим оборудованием.

В четвертом разделе даются сведения по технологии столярно-механи-

чрских производств. Характеризуются детали и узлы столярных изделий,

процессы их изготовления, сборки и отделки.

Заключительный раздел содержит данные об организации труда, техни-

ческом нормировании и некоторые технико-экономические показатели, относя-

щиеся к столярно-мебельному производству.

РАЗДЕЛ ПЕРВЫЙ

СТОЛЯРНО-СТРОИТЕЛЬНЫЕ ИЗДЕЛИЯ

И МЕБЕЛЬ

Г лава I

СТОЛЯРНО-СТРОИТЕЛЬНЫЕ ИЗДЕЛИЯ

К столярно-строительным изде-

лиям, применяемым в зданиях, от-

носятся окна, двери, чистые паркет-

ные полы, чистые (столярные) пере-

городки и панели, облицованные дре-

весиной, а также различные тяги:

поручни лестничных перил, налич-

ники, плинтусы и галтели.

К столярным работам, кроме того,

относится, изготовление встроенного

оборудования (мебели): кухонных

полок и шкафчиков, шкафов-гарде-

робных, шкафов-перегородок и т. п.

В большинстве случаев для сто-

лярно-строительных изделий исполь-

зуют древесину хвойных и других

пород белого цвета, отчего и работы

по изготовлению таких изделий на-

зывают белодеревными. Однако в

зданиях с высококачественной отдел-

кой нередко применяют столярные

изделия из древесины ценных по-

род (дуба, клена, бука, красного

дерева и др.^. Такие столярные

работы относятся к краснодерев-

ным.

1. ОКНА

Оконные проемы жилых и гра-

жданских зданий заполняются уст-

ройствами, которые состоят из коро-

бок, переплетов, фрамуг и подокон-

ных досок. В индустриальном строи-

тельстве заполнение оконных проемов

производится готовыми блоками, со-

стоящими из переплетов, навешенных

в коробку. - -

Оконные коробки для проемов

в каменных стенах делают общими

для наружного и внутреннего пере-

плетов и фрамуг или же отдельными

для каждого переплета.

Общую коробку (рис. 1,а,б) вы-

полняют составной из брусков и до-

сок, имеющих четверти с внутренней

стороны для притвора переплетов.

8

Столярно-строительные изделия

открывающихся, как правило, внутрь

помещения.

На нижнем бруске коробки де-

лают скос для стока воды, а на ниж-

ней стороне доски (подушке) выби-

рают четверть для соединения короб-

ки и подоконной доски. По наруж-

ным размерам коробку делают

меньше проема, а получаемый та-

ким образом зазор заделывают пак-

лей и войлоком. Величина зазора

должна строго соответствовать чер-

тежу.

Отдельные коробки (рис. I, в) де-

лают из брусков фигурного профиля.

Наружные размеры обеих коробок

не одинаковы. Просвет наружной ко-

робки должен быть меньше просвета

внутренней коробки настолько, чтобы

створки наружного переплета могли

свободно открываться внутрь поме-

щения.

Величина, на которую размеры на-

ружного (летнего) переплета меньше

размеров внутреннего (зимнего), на-

зывается рассветом.

Оконные переплеты делают глу-

хими, створными (открывающимися)

с одной, двумя и тремя створка-

ми, подъемными и раздвижными.

В жилых и общественных зданиях

наиболее распространены створные

переплеты, а в промышленных —

глухие.

Створные оконные переплеты

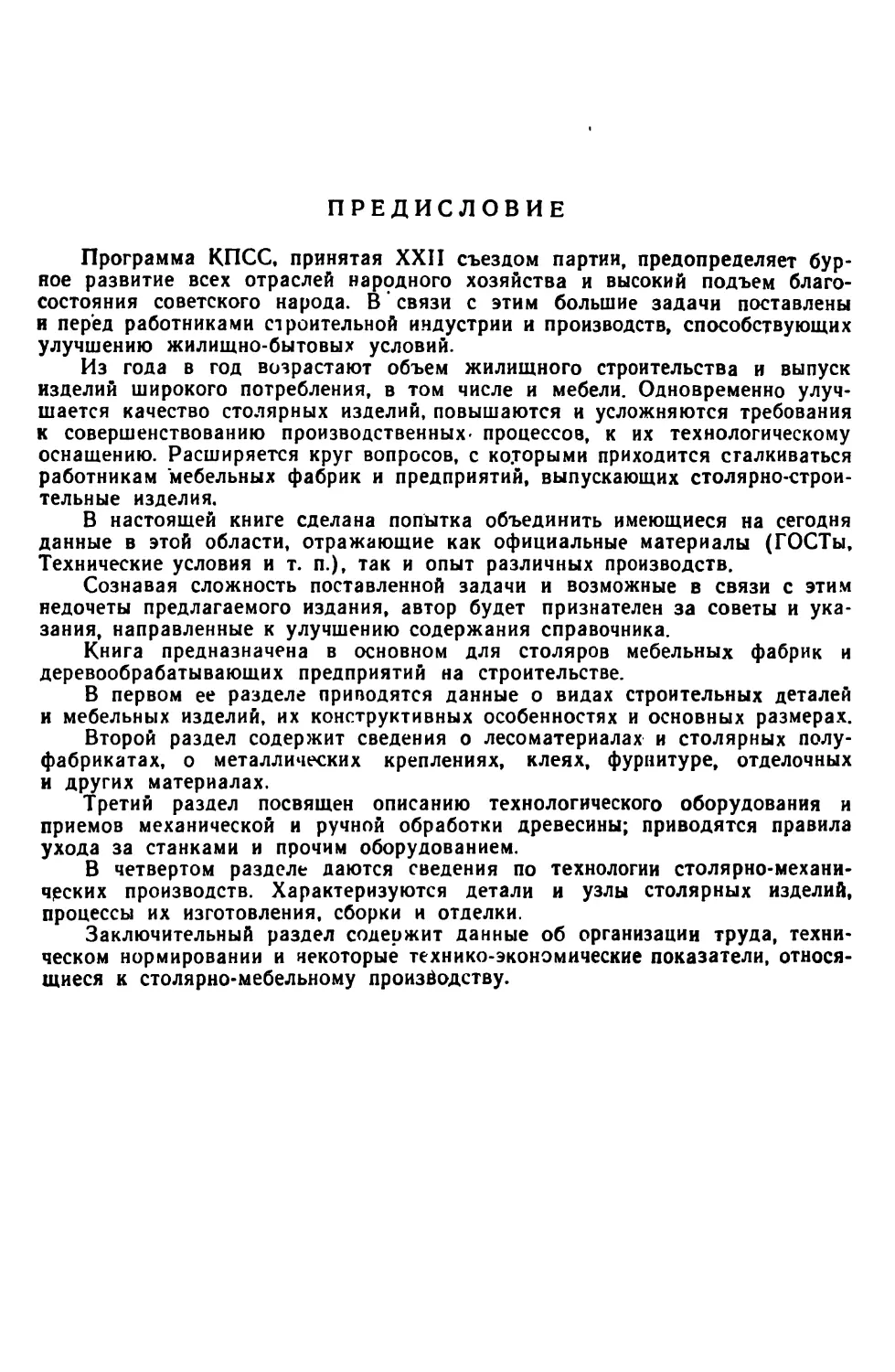

Рис. 1. Оконные устройства:

а и б — общие коробки: 1 — коробки, 2 — по-

доконная доска; > — переплет; в — отдельные

коробки; г — створные оконные перепле ibi:

/ — фрамуга; 2 — импост; я — створки;

4 — форточка; 5 — горбылек; б — окно со спа-

ренными переплетами: /—наружный переплет;

2 — внутренний переплет; 3 — вен1илицион-

ное устройство; е — установка оконного ол<»ка

в бетонные стены: / — деревянная пробка;

2— наличник: 3 — коробка; — спаренный

переплет; 6 — слив; 6— конопатка; ж — уста-

новка оконного блока в каменные стены:

1 — рейка, 2 — штукатурка; 3 — раствор;

4 — спаренный переплет; 5 — слив; 6 — короб-

ка; 7 — конопатка; 8 — деревянная планка;

з — оконный блок со стеклопакетом: / — сте-

клопакет, 2 — рейка; 3 — замазка; -/ — битум-

ная мастика; 5 — суконная прокладка; 6 — шта-

пик.

Окна

9

(рис. 1,г) чаще всего состоят из

трех частей: двух открывающихся

створок и наглухо укрепленной над

ними фрамуги. В некоторых случаях

фрамугу делают открывающейся, а

иногда она вообще отсутствует. Для

проветривания помещения в перепле-

тах устраивают форточки или откры-

вающиеся фрамуги.

Створки и фрамуги состоят из об-

вязок (верхней, нижней и боковых)

и горбыльков, или импоста. Обвязки

в углах соединяют двойным шипом,

а горбыльки с обвязками—одиноч-

ным шипом на клею и закрепляют

нагелями.

В обвязках с одной внутренней

стороны, а в горбыльках — с двух

сторон выбирают фальцы для встав-

ки стекол и калёвки.

В местах взаимного примыкания

створок и фрамуг выбирают четвер-

ти, затрудняющие продувание через

притворы. С такой же целью выби-

рают четверти в переплетах по кон-

туру их примыкания к коробкам, со-

здавая наплав-напуск переплета на

брусок коробки. На створках на-

бивают нащельники, закрывающие

щели притвора.

В фрамугах, створках и форточ-

ках наружного переплета нижнюю

обвязку делают с отливом и канав-

кой (капельником) для перехвата

стекающих капель.

Оконные блоки со спаренными пе-

реплетами (рис. 1,д, е, ж) имеют на-

ружный и внутренний переплеты,

поставленные вплотную один к дру-

гому и соединенные между собой

стяжными винтами. Обычные фор-

точки заменяют вентиляционным

устройством под окном. В притво-

рах применяют уплотняющие про-

кладки в виде шнура или резиновой

ленты.

Блоки со спаренными переплетами

проще в изготовлении и требуют зна-

чительно меньшего количества дре-

весины.

Оконные блоки со стеклопакетами

(рис. 1,з) являются дальнейшим

усовершенствованием конструкции

оконного заполнения. В уширенную

четверть переплета вставляется сте-

клопакет, состоящий из двух стекол

и деревянных брусков, проложенных

между ними, и закрепляется сна-

ружи штапиком.

Заполнения оконных проемов дол-

жны доставляться на стройку в

виде блоков, в состав которых вхо-

дят коробки с навешенными в них

переплетами с фрамугами и форточ-

ками.

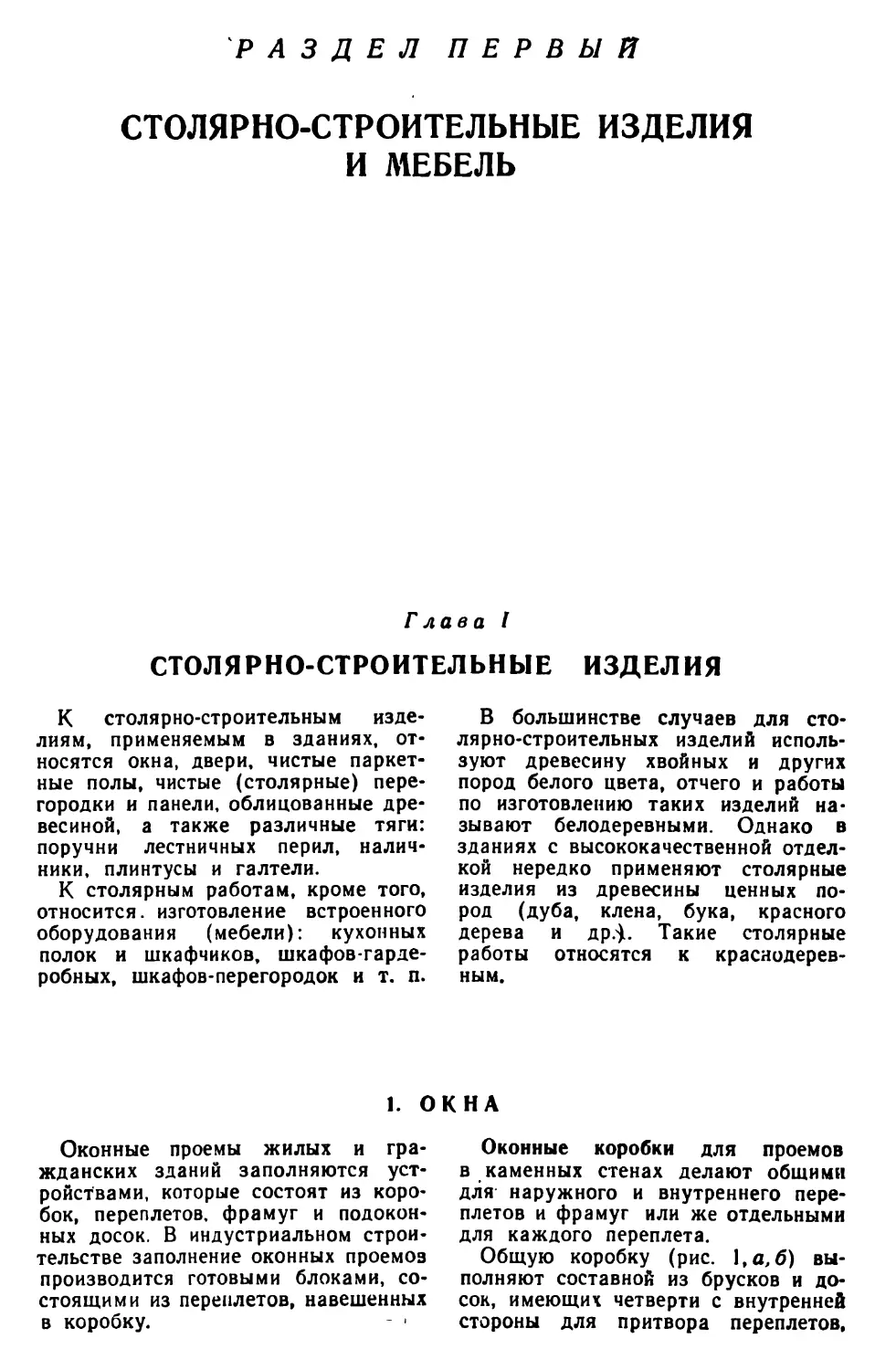

Стандартами предусмотрены для

жилых и гражданских зданий две

серии оконных блоков (табл. 1).

К серии I относятся обычные за-

полнения с двойными, открывающи-

мися внутрь переплетами без на-

плава и с наплавом. К серии II от-

несены спаренные переплеты без

форточек и фрамуг.

Размеры блоков серии I даны по

внешним габаритам внутренних ко-

робок, размеры переплетов и две-

рей — по внешним габаритам наруж-

ных переплетов и полотен (для окон

и дверей с наплавом, включая на-

плав). Размеры блоков серии II

даны по внешним габаритам ко-

робки, размеры переплетов и две-

рей — по внешним габаритам внут-

ренних переплетов и полотен, вклю-

чая наплав.

Для стандартных жилых домов

заводского изготовления допускается

применение следующих оконных бло-

ков:

а) с двойными перепле-

тами, открываемыми в разные сто-

роны: одностворные блоки размером

609 X 609 и 1385 X 609 мм со створ-

ками размером 531X531 и 1307 X

Х531 мм; двухстворные блоки раз-

мером 1385X1120 мм со створками

1307 X (531 X 2) мм; трехстворные

блоки размером 1385 X (431X3) мм;

б) со спаренными пере-

плетами: одностворные блоки

размером 585 X 580 и 1385 X 580 мм

со створками 520 X 520 и 1320 X

X 520 мм; двухстворные блоки раз-

мером 1385X1120 мм со створками

размером 1320 X (520X2) мм; трех-

створные блоки размером 1385 X

X 1660 мм со створками 1320 X

X (520 X 3) jhjh.

Эти блоки и створки изготовляют-

ся из деталей, предусмотренных

ГОСТом 8671—58. Окна и балконные

двери деревянные для жилых зда-

ний.

10

Столярнй-строительные изделия

Таблица 1

Марки и размеры блоков окон и балконных дверей деревянных

для жилых (ГОСТ 8671—58) и гражданских (ГОСТ 8780—58) зданий

№ комплекта Марка блока Размеры (в мм)

высота ширина

блока переплета или полотна блока переплета или полотна

А. Блоки серии I для жилых зданий

Оконные блоки с двойными открываемыми внутрь переплетами

1 и форточками без наплава 605 990 1 190

ОБ1-ОБ6 1383 1 230 758 1 143 1 343

2 ОБ7-ОБ12 1608 1 455 1 543 1390

1953 1800

. 2 153 2 000

То же» с наплавом

1 ОБ1-ОБ6 1363 1230 738 1 123 1 323 605 990 1 190

2 ОБ7-ОБ12 1 588 1455 1 523 1390

1933 1800

. 2 133 2 000

Балконные двери без наплава

1 БДБС-1 2168 1 1 2015 ( 738 605

< 1 343 1190

1 БДБ1-БДБЗ 2 368 2 215 1 1543 1390

То же, с наплавом

1 1 I БДБС1-БДБЗ 2148 2 015 ( 738 605

< 1 323 1190

1 БДБ1-БДБЗ 2348 2 215 1 1523 1390

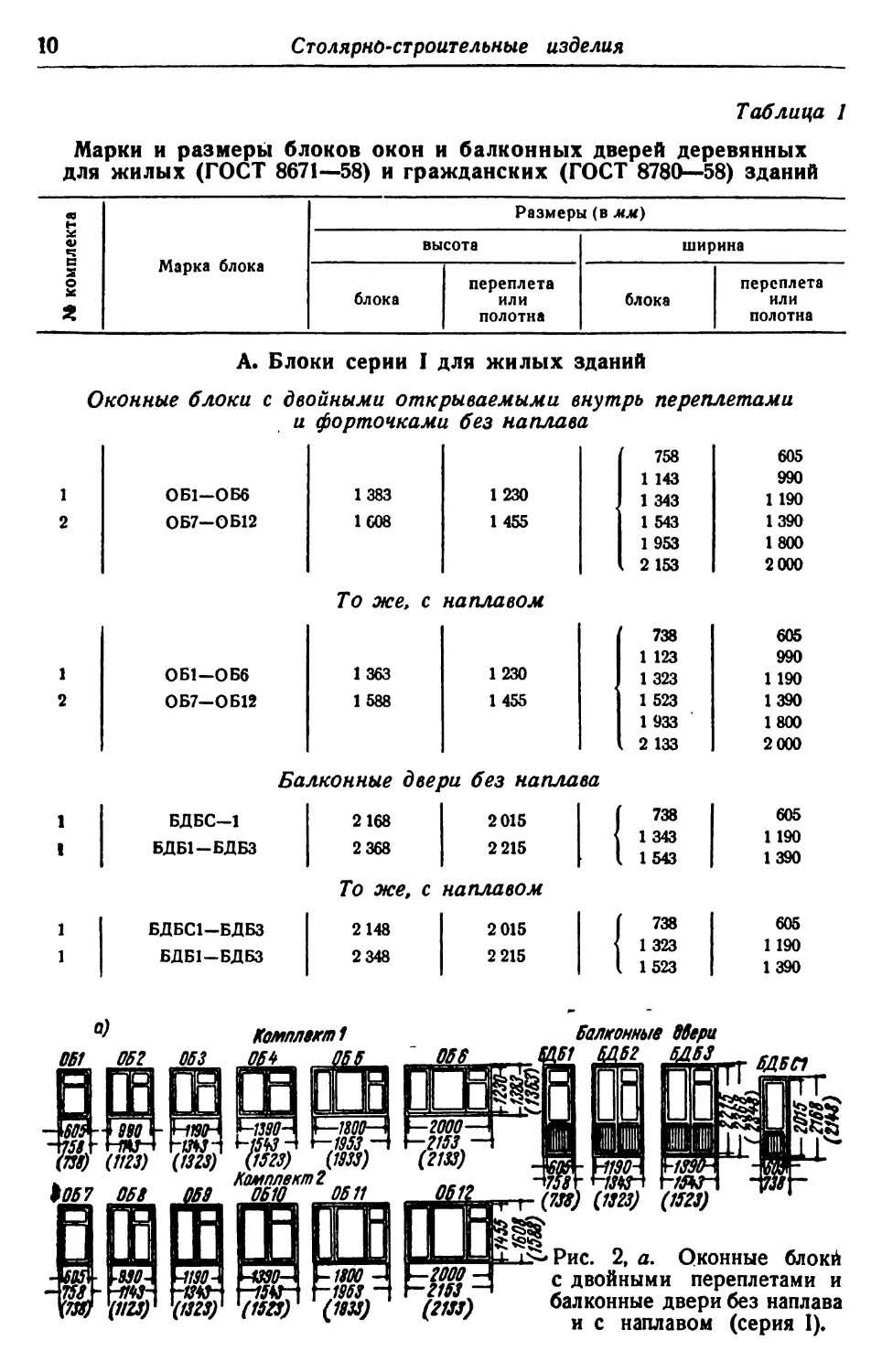

$ Комплект 1

2000

2153^

(2133)

Балконные Обери

63

066

6ДБС1

(1323)

(2133)

Рис. 2, а. Оконные блокй

с двойными переплетами и

балконные двери без наплава

и с наплавом (серия 1).

Окна

11

Продолжение табл. I

№ комплекта Марка блока Размеры (в мм)

высота ширина

блока переплета или полотна блока переплета или полотна

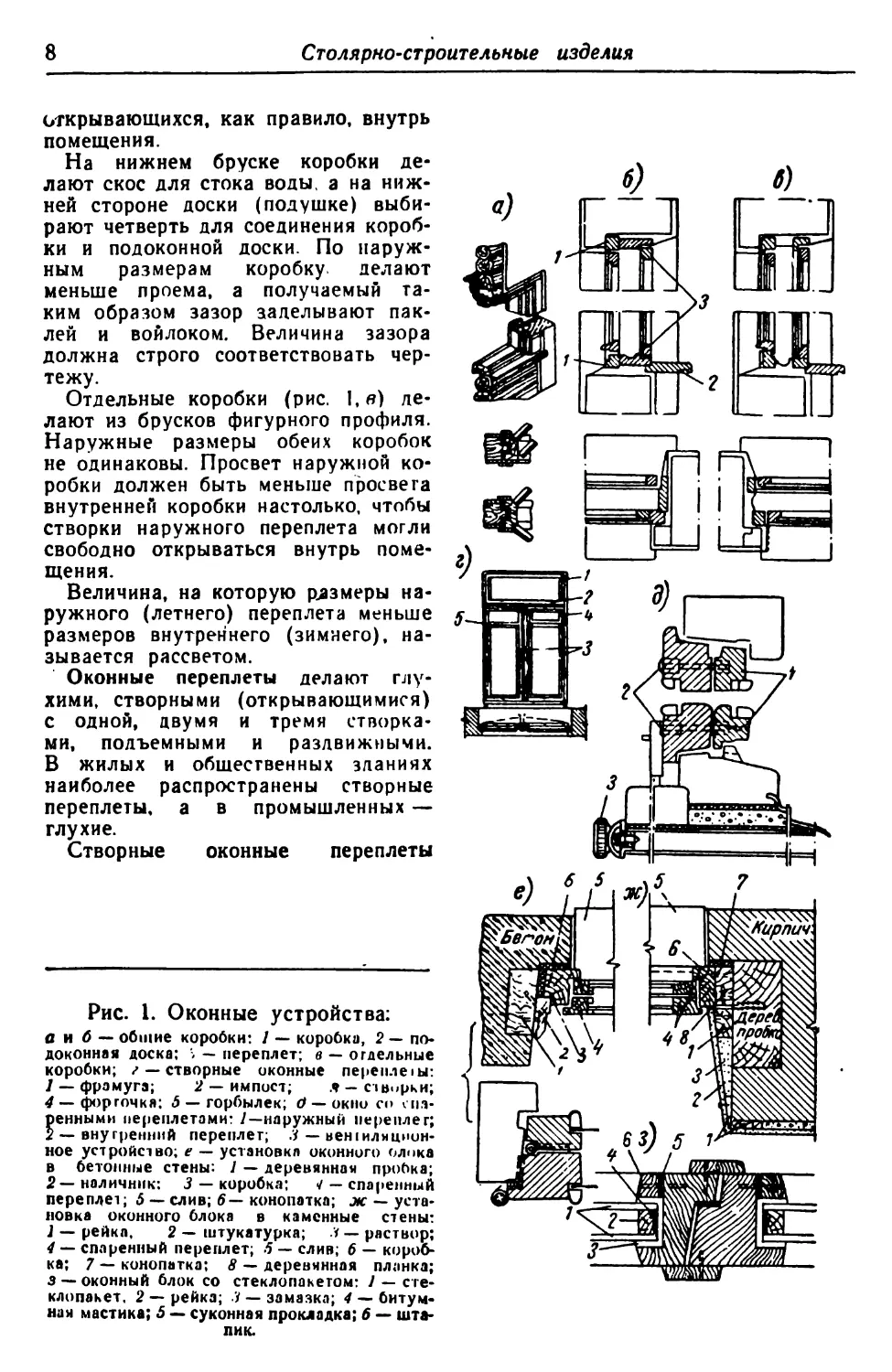

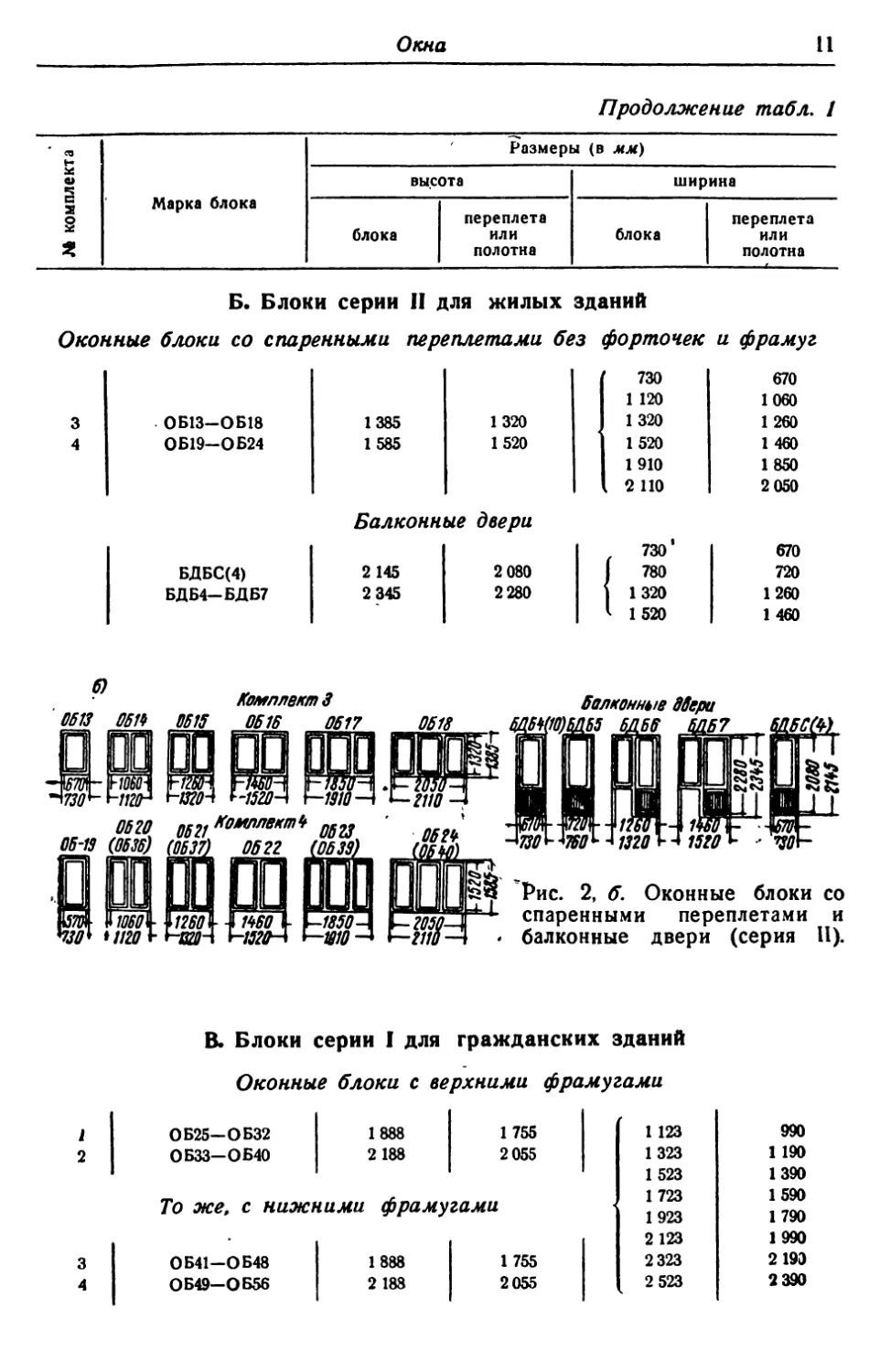

Б. Блоки серии II для жилых зданий

Оконные блоки со спаренными переплетами без форточек и фрамуг

3 ОБ13-ОБ18 1385 1320 730 1 120 1320 670 1060 1 260

4 ОБ19-ОБ24 1585 1520 1520 1 460

1910 1850

2 110 2 050

Балконные двери

730 670

БДБС(4) 2 145 2 080 J 780 720

БДБ4-БДБ7 2 345 2 280 | 1320 1260

1 1520 1460

б)

0613 0614

Комплект 3

0615 0616 0617

0620 ^21КомллвктЧ 0623

06'19 (0636) (0637) 0622 (0639)

1850

-то-

балконные Обери

Рис. 2, б. Оконные блоки со

спаренными переплетами и

балконные двери (серия П).

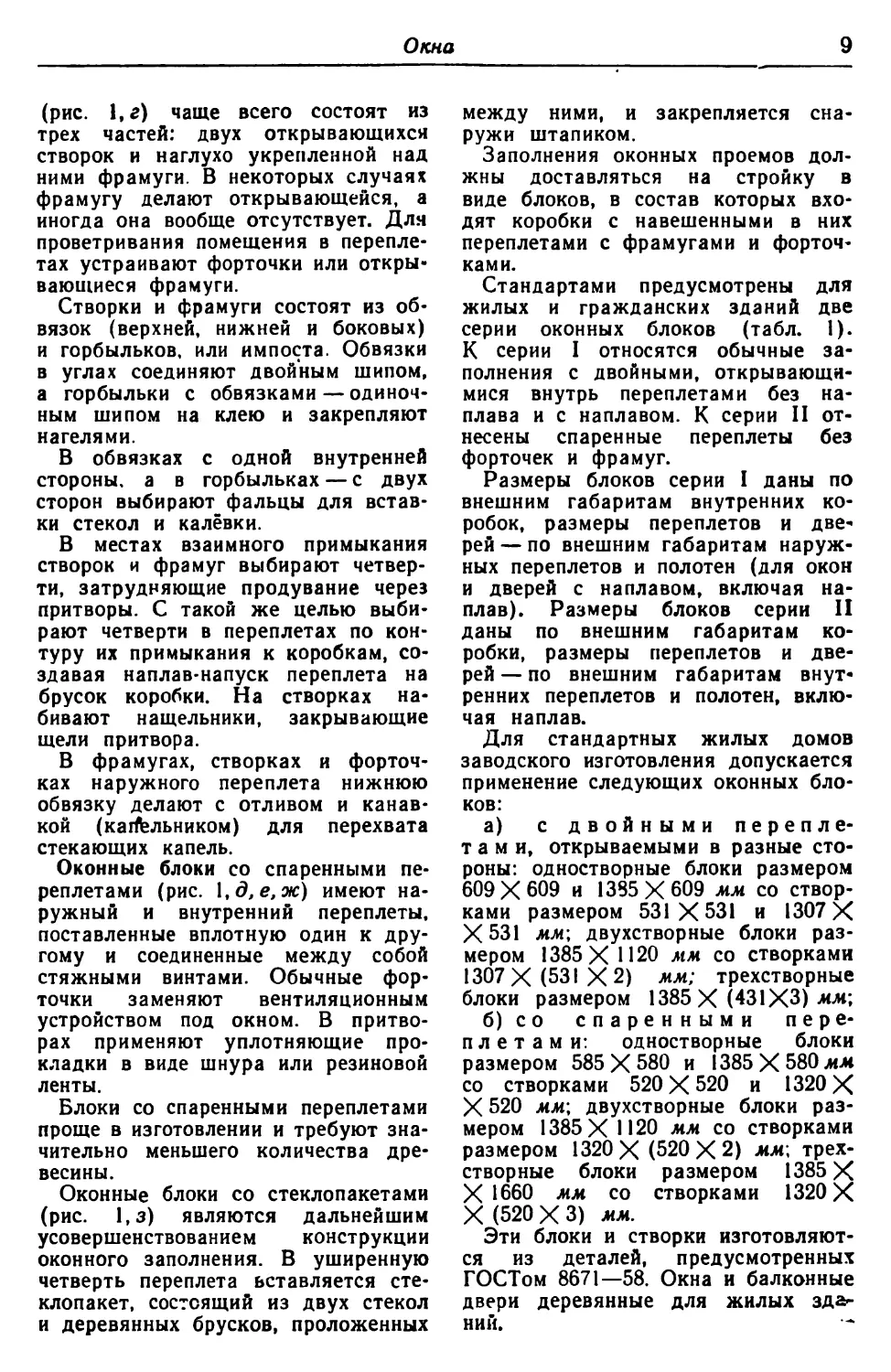

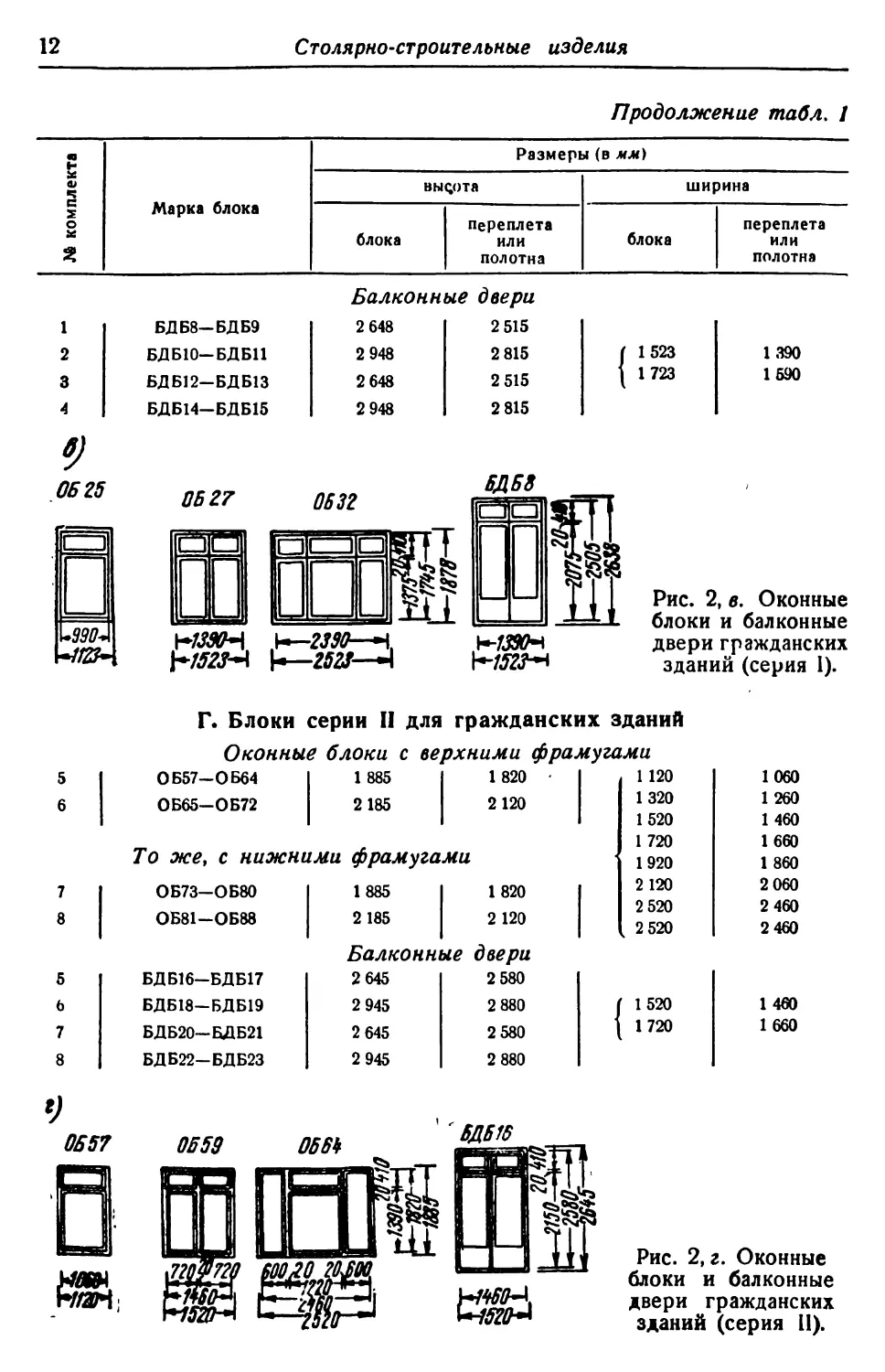

В. Блоки серии I для гражданских зданий

Оконные блоки с верхними фрамугами

1 ОБ25—ОБ32 1888 1755 1 123 990

2 ОБЗЗ-ОБ40 2 188 2 055 1323 1 190

1 523 1390

То же, с нижними фрамугами 1723 1923 1590 1790

2 123 1990

3 ОБ41—ОБ48 1888 1755 2 323 2190

4 ОБ49-ОБ56 2 188 2 055 2 523 2390

12

Столярно-строительные изделия

Продолжение табл. 1

№ комплекта Марка блока Размеры (в мм)

высота ширина

блока переплета или полотна блока переплета или полотна

Балконные двери

1 БДБ8-БДБ9 2 648 2 515

2 БДБ10—БДБ11 2 948 2 815 ( 1523 1390

3 БДБ12-БДБ13 2 648 2 515 | 1723 1590

4 БДБ14-БДБ15 2 948 2 815

9

Рис. 2, в. Оконные

блоки и балконные

двери гражданских

зданий (серия 1).

Г. Блоки серии II для гражданских зданий

Оконные блоки с верхними фрамугами

5 I ОБ57-ОБ64 1 885 1820 1 120 1060

6 ' ОБ65-ОБ72 2185 2120 1320 1520 1 260 1 460

То же, с нижними фрамугами 1 720 1920 1660 1 860

7 8 ОБ73-ОБ80 ОБ81-ОБ88 1885 2185 1820 2 120 2 120 2 520 k 2 520 2 060 2 460 2 460

Балконные двери

5 БДБ16-БДБ17 2645 2 580

6 БДБ18-БДБ19 2 945 2 880 г 1520 1 460

7 БДБ20— БДБ21 2 645 2 580 1720 1660

8 БДБ22-БДБ23 2 945 2 880

Рис. 2, г. Оконные

блоки и балконные

двери гражданских

зданий (серия 11).

Окна

13

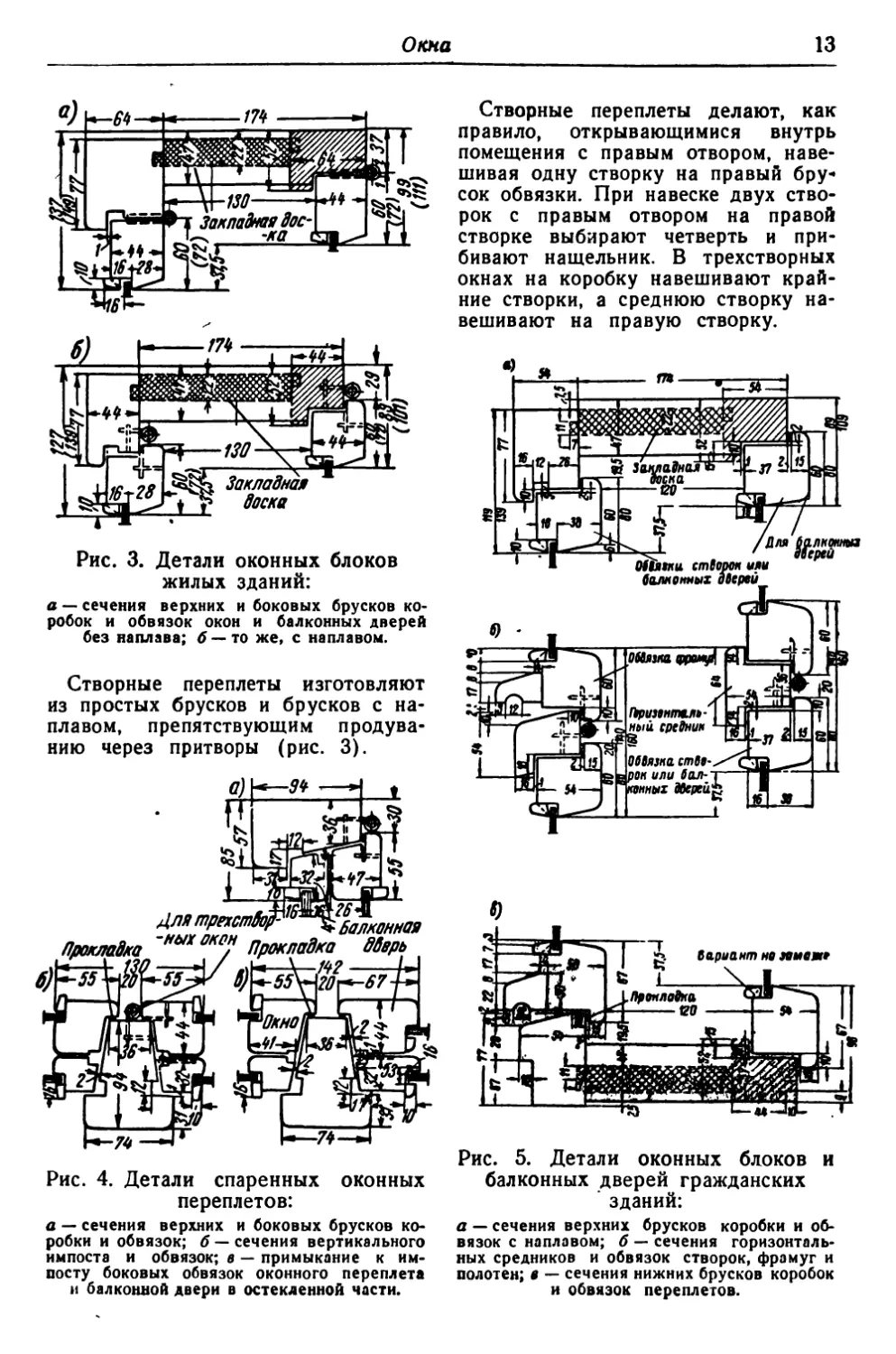

О) w--------------------774

Створные переплеты делают, как

правило, открывающимися внутрь

помещения с правым отвором, наве-

шивая одну створку на правый бру-

сок обвязки. При навеске двух ство-

рок с правым отвором на правой

створке выбирают четверть и при-

бивают нащельник. В трехстворных

окнах на коробку навешивают край-

ние створки, а среднюю створку на-

вешивают на правую створку.

Рис. 3. Детали оконных блоков

жилых зданий:

а — сечения верхних и боковых брусков ко-

робок и обвязок окон и балконных дверей

без наплава; б — то же, с наплавом.

Створные переплеты изготовляют

из простых брусков и брусков с на-

плавом, препятствующим продува-

нию через притворы (рис. 3).

S)

Рис. 4. Детали спаренных оконных

переплетов:

а — сечения верхних и боковых брусков ко-

робки и обвязок; б — сечения вертикального

импоста и обвязок; в — примыкание к им-

посту боковых обвязок оконного переплета

и балконной двери в остекленной части.

Рис. 5. Детали оконных блоков и

балконных дверей гражданских

зданий:

а — сечения верхних брусков коробки и об-

вязок с наплавом; б — сечения горизонталь-

ных средников и обвязок створок, фрамуг и

полотен; в — сечения нижних брусков коробок

и обвязок переплетов.

14

Столярно-строительные изделия

Форточки в переплетах,

открываемых внутрь поме-

щения, делают открываю-

щимися вовнутрь. Фрамуги

могут открываться как во-

внутрь, так и наружу.

В спаренных переплетах

(рис. 4), которые ставятся

плотно один к другому,

наружный переплет наве-

шивают на внутренний, а

последний — на коробку.

Переплеты делают из брус-

ков с наплавом и с герме-

тизирующими резиновыми

прокладками в четвертях и

навешивают на шарнирные

угловые петли.

Витрины магазинов, боль-

шие окна общественных

зданий, а также подваль-

ные и слуховые отличаются

устройством, соответствую-

щим особым условиям их

использования (рис. 5).

Переплеты деревянные

для окон промышленных

зданий изготовляют в соот-

ветствии с ГОСТом 477—56.

Оконные коробки, пере-

плеты и подоконные доски

делают из брусков опреде-

ленного стандартом сече-

ния и размеров (рис. 6).

Стекла вставляют в окон-

ные переплеты на замазке

и на раскладках (брусоч-

ках) простых и с наплавом.

Фальцы для стекол в пере-

плетах при толщине брус-

ков обвязок в 54 мм выби-

раются глубиной 14—15 мм

и шириной 10 мм, а при

толщине брусков в 44 мм —

Рис. 6. Профили элементов оконных

переплетов;

1—3 — бруски переплетов; 4—7 — коробки для одинарных

переплетов; 8—11 — коробки для двойных переплетов;

12 — подоконная доска для одинарных переплетов; 13 —

то же, для двойных переплетов.

глубиной 16 и шириной 10 мм.

Отливы для отвода дождевой и

конденсационной воды делают цель-

ными с обвязочным бруском и при-

ставные. Приставные отливы при-

крепляют шурупами и клеем со

шпаклевкой мест соединения.

2. ДВЕРИ

Дверное устройство состоит из

дверной коробки, дверных полотен,

а в остекленных дверях еще и фра-

муги.

По назначению различают двери:

наружные, входные в квартиры,

внутренние (между смежными ком-

натами), балконные, шкафные.

Двери

15

Таблица 2

Марки и размеры деревянных дверей для жилых и гражданских зданий

(ГОСТ 6629 — 58)

ж ком- плекта Марки блока и полотна Размеры (в мм) Число полотен

высота ширина

блока при тол- щине брусков полотна блока при толщине брусков полотна

47 | 57 47 57

Двери щитовые глухие

1 1564 1 584 1 490 ' 2

1 464 1 484 1 390 J

ДБ1-ДБ4 2 342 2 352 2 300 1 164 1 184 1090 1

964 984 890

’ 1384 1290 2

1 164 — 1090

964 890

ДБ5-ДБ10 2 042 — 2000 874 — 800 1

774 — 700

674 — 600

9

\6f

Дбери щитобые

Комплект 1(глухие)

2 ДБЗ Д64

Комплект^

612

-/ж

/ж

1184 ‘ 984

» ———и

П5

1184

Д614

№

Д61&

iiWi5

1164

I

t

: 4Г7ЛЯР

V -4774 Ь

to'

MJL

J74

Рис. 7, а. Двери щитовые.

16

Столярно-строительные изделия

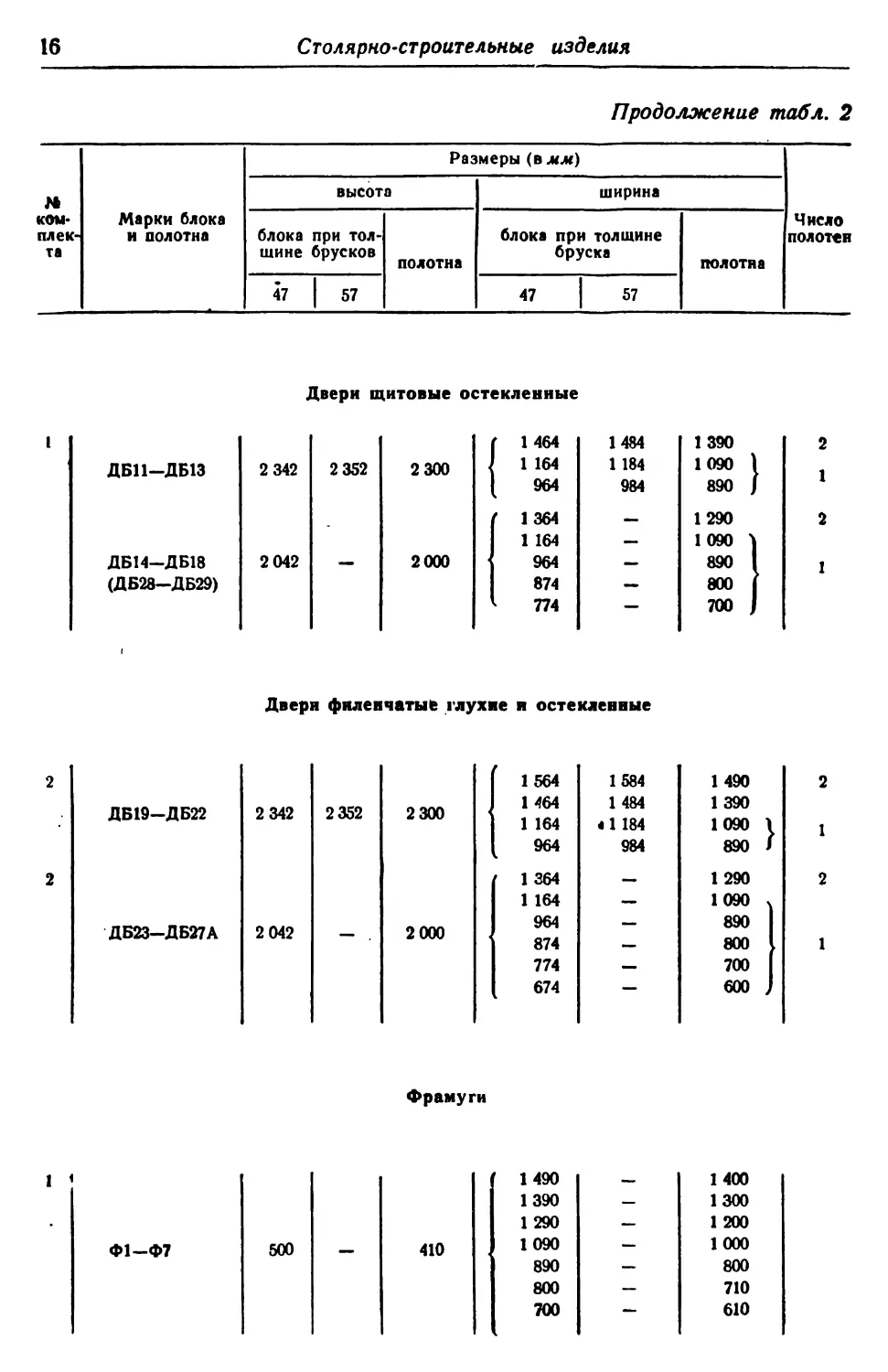

Продолжение табл. 2

м ком* плек- та Марки блока и полотна Размеры (в мм) Число полотен

высота ширина

блока при тол- щине брусков полотна блока при толщине бруска полотна

47 | 57 47 | 57

Двери щитовые остекленные

ДБ11-ДБ13 2 342 2 352 2 300 [ 1464 J 1 164 ( 964 1484 1 184 984 1390 1090 890

' 1364 — 1290

1 164 — 1 090

ДБ14-ДБ18 2 042 — 2000 964 — 890

(ДБ28-ДБ29) 874 — 800

774 — 700

2

1

2

1

Двери филенчатые глухне и остекленные

2 1564 1584 1 490 2

2 352 1 464 1 484 1 390

ДБ19-ДБ22 2 342 2300 1 164 4 1 184 1090 1 1

964 984 890 /

2 1 364 — 1 290 2

1 164 — 1090

ДБ23-ДБ27А 2 042 — . 2 000 964 874 — 890 800 1

774 — 700

674 — 600 .

Фрамуги

1 ।

Ф1-Ф7 500 — 410

1490

1390

1 290

1090

890

800

700

1400

1300

1 200

1000

800

710

610

Двери

17

Продолжение табл. 2

Рис. 7, в. Фрамуги.

V

Фрамуга .

Ы . Ф2 Ч>3 ^5| f

Ф4 Ф5 W Ф7^1 1

Рис. 7,6. Двери филенчатые.

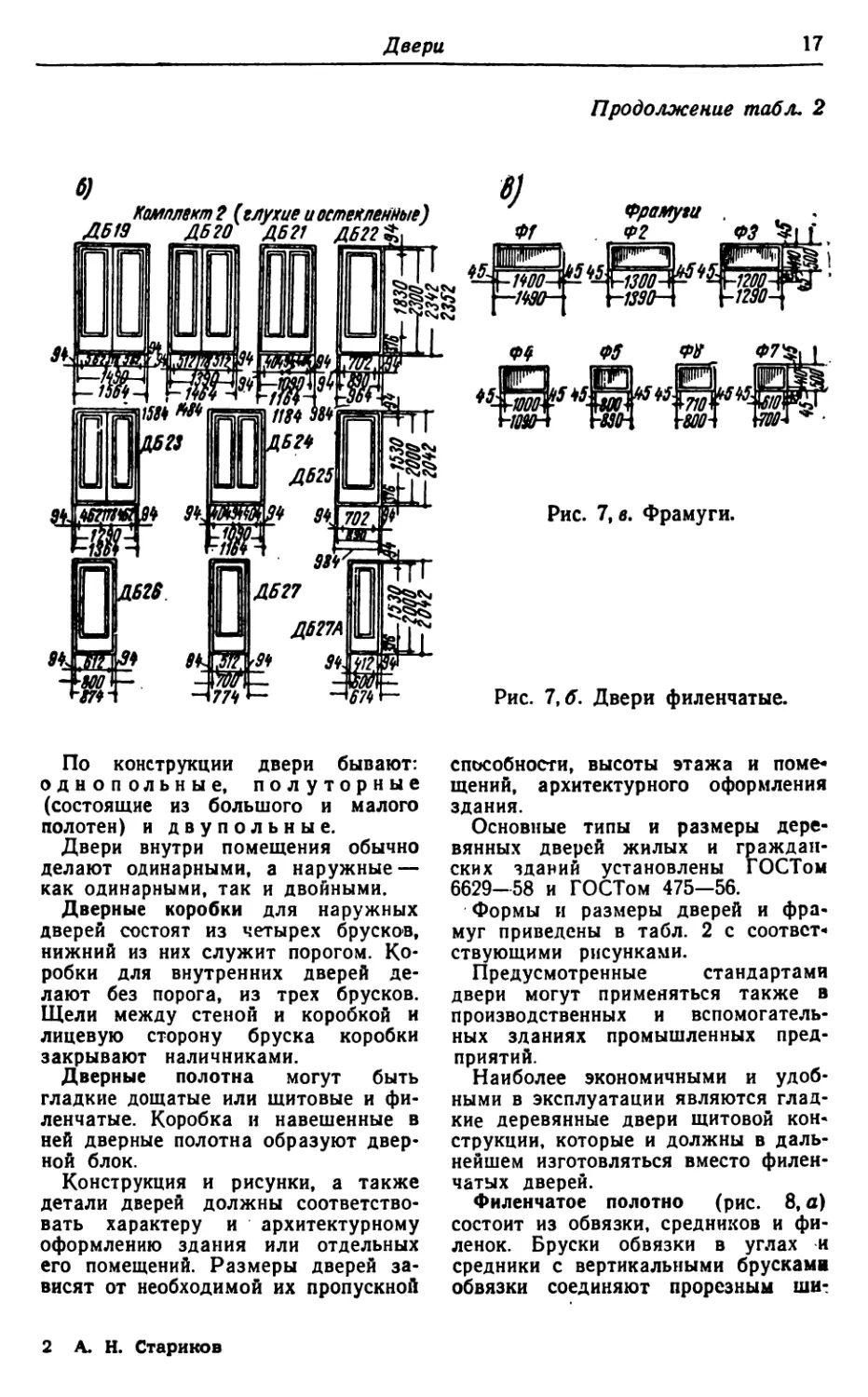

По конструкции двери бывают:

однопольные, полуторные

(состоящие из большого и малого

полотен) и двупольные.

Двери внутри помещения обычно

делают одинарными, а наружные —

как одинарными, так и двойными.

Дверные коробки для наружных

дверей состоят из четырех брусков,

нижний из них служит порогом. Ко-

робки для внутренних дверей де-

лают без порога, из трех брусков.

Щели между стеной и коробкой и

лицевую сторону бруска коробки

закрывают наличниками.

Дверные полотна могут быть

гладкие дощатые или щитовые и фи-

ленчатые. Коробка и навешенные в

ней дверные полотна образуют двер-

ной блок.

Конструкция и рисунки, а также

детали дверей должны соответство-

вать характеру и архитектурному

оформлению здания или отдельных

его помещений. Размеры дверей за-

висят от необходимой их пропускной

способности, высоты этажа и поме*

щений, архитектурного оформления

здания.

Основные типы и размеры дере-

вянных дверей жилых и граждан-

ских зданий установлены ГОСТом

6629—58 и ГОСТом 475—56.

Формы и размеры дверей и фра-

муг приведены в табл. 2 с соответ*

ствующими рисунками.

Предусмотренные стандартами

двери могут применяться также в

производственных и вспомогатель-

ных зданиях промышленных пред-

приятий.

Наиболее экономичными и удоб-

ными в эксплуатации являются глад-

кие деревянные двери щитовой кон-

струкции, которые и должны в даль-

нейшем изготовляться вместо филен-

чатых дверей.

Филенчатое полотно (рис. 8, а)

состоит из обвязки, средников и фи-

ленок. Бруски обвязки в углах и

средники с вертикальными брусками

обвязки соединяют прорезным шит

2 А. Н. Стариков

18

Столярно-строительные изделия

пом на клею и закрепляют нагелями.

Сопряжение обвязок дверных поло-

тен при толщине брусков 44 мм де-

лают в один шип, при толщине

54 мм — в два шипа и при толщине

64 мм и более — в три шипа.

Филенки чаще всего делают глад-

кими из досок, фанеры или древесно-

волокнистых плит; дощатые филенки

иногда делают с «фигареями» — фи-

гурно остроганными краями. Филенки

вставляют в пазы, выбранные во

внутренних гранях брусков обвязки

и в средниках.

Наплавные филенки, выступающие

за плоскость обвязки, устраивают в

наружных дверях или дверях, отде-

ляющих теплое помещение от холод-

ного. Их делают из толстых досок,

снабжают по кромкам пазом, в ко-

торый вставляют губки брусков об-

вязки и средников.

Толщина филенок Из клееной фа-

неры для шкафных дверей прини-

мается не менее 5 мм, комнатных —

не менее 8 мм, а из досок — не ме-

нее 18 мм (при ширине брусков не

более 80 мм). Зазоры между дном

паза и кромкой филенки делают в

10—20 мм. Раскладки, обрамляю-

щие филенку, крепят к обвязке на

клею, шурупах или шпильках.

Соединение филенок с обвязками

может быть выполнено в шпунт, в

шпунт с раскладками и при помощи

полуторцовых реек, вставляемых в

шпунт на клею, и раскладок

(рис. 8,6).

В двупольных дверях притворы

делают с нащельником, с маскиро-

вочной отборкой и гладкие.

Остекленные двери отличаются

тем, что вместо верхних филенок в

них вставлены стекла. Для этого в

обвязке, средниках и горбыльках

вместо пазов выбирают четверти.

Стекла укрепляют при помощи тон-

ких реек (штапиков).

Щитовое полотно (рис. 8, в) со-

стоит из обвязочной брусковой рам-

ки, серединки и облицовки из клее-

ной фанеры, твердых древесно-волок-

нистых плит или слоистых пласти-

ков. Серединка может быть сплош-

ной, склеенной из брусков (реек) и

пустотелой в виде решетки. Щито-

вые полотна делают как с обклад*

Рис. 8. Дверные полотна:

а —филенчатое полотно: 1 — обвязки; 2 — сред-

ники; 3 — филенки; 6 — типы филенок: 1 — с

фигареями; 2 — дощатая гладкая; 3 — с оклад-

ными калёвками; 4 — наплавная; в — щитовые

двери с обкладками: / — наличник; 2— об-

кладки; 3 — серединка щита; 4 — рубашка

щита; 5 — плинтус; г — блок с остекленной

дверью.

ками — рамкой по контуру, так и без

обкладок.

Стыки створа (притвор) дверей

выполняют в косую четверть с при-

бивкой нащельников.

Рамка щитовой двери делается из

брусков шириной 65—75 мм с таким

расчетом, чтобы ширина стоемных

брусков в чистоте после обработки

была не менее 60 мм. В местах креп-

ления замка и дверных ручек ши-

Двери

19

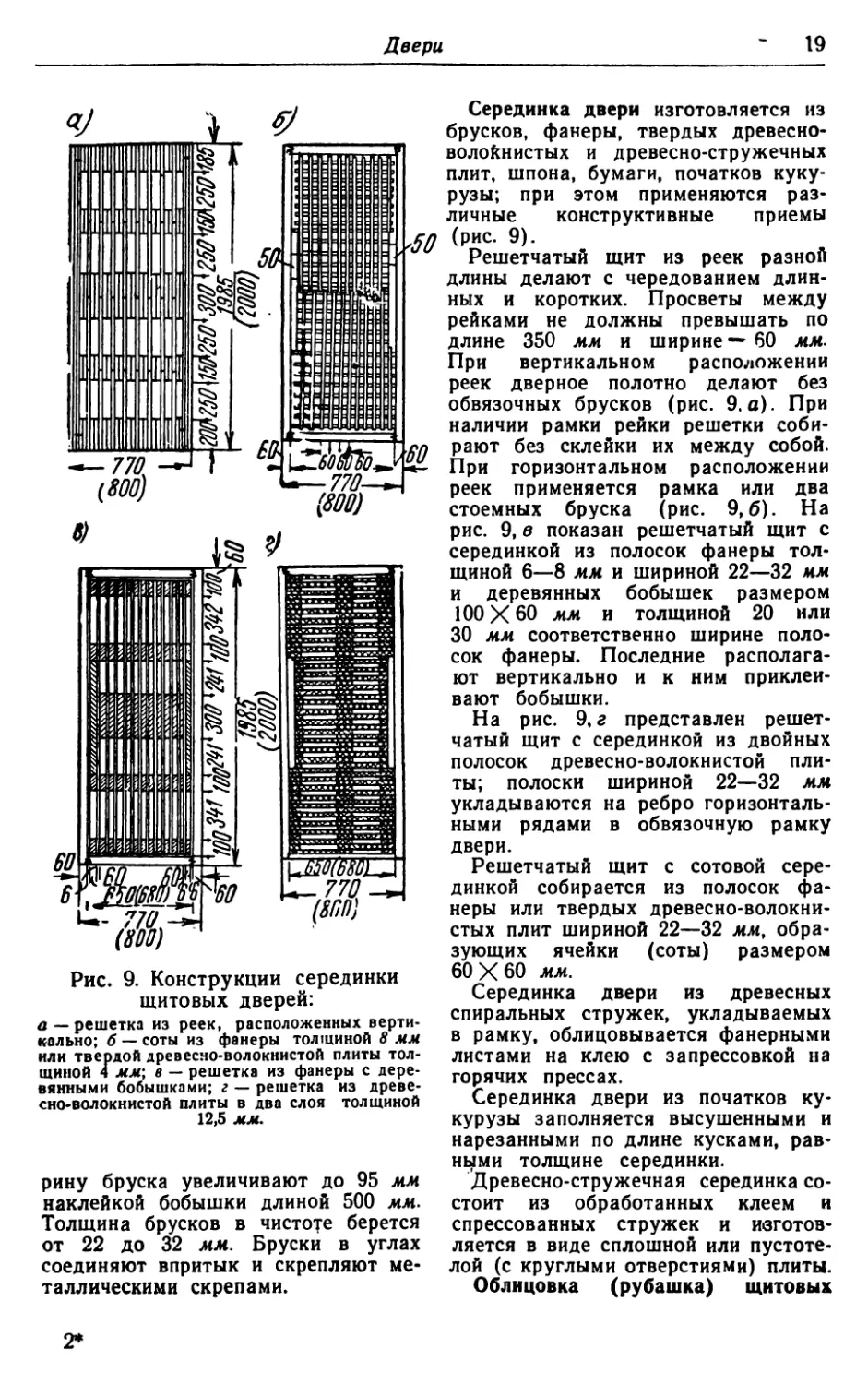

Рис. 9. Конструкции серединки

щитовых дверей:

а — решетка из реек, расположенных верти-

кально; б — соты из фанеры толщиной 8 мм

или твердой древесно-волокнистой плиты тол-

щиной 4 мм; в — решетка из фанеры с дере-

вянными бобышками; г — решетка из древе-

сно-волокнистой плиты в два слоя толщиной

12,5 мм.

рину бруска увеличивают до 95 мм

наклейкой бобышки длиной 500 мм.

Толщина брусков в чистоте берется

от 22 до 32 мм. Бруски в углах

соединяют впритык и скрепляют ме-

таллическими скрепами.

Серединка двери изготовляется из

брусков, фанеры, твердых древесно-

волокнистых и древесно-стружечных

плит, шпона, бумаги, початков куку-

рузы; при этом применяются раз-

личные конструктивные приемы

(рис. 9).

Решетчатый щит из реек разной

длины делают с чередованием длин-

ных и коротких. Просветы между

рейками не должны превышать по

длине 350 мм и ширине — 60 мм.

При вертикальном расположении

реек дверное полотно делают без

обвязочных брусков (рис. 9, а). При

наличии рамки рейки решетки соби-

рают без склейки их между собой.

При горизонтальном расположении

реек применяется рамка или два

стоемных бруска (рис. 9,6). На

рис. 9, в показан решетчатый щит с

серединкой из полосок фанеры тол-

щиной 6—8 мм и шириной 22—32 мм

и деревянных бобышек размером

100 X 60 мм и толщиной 20 или

30 мм соответственно ширине поло-

сок фанеры. Последние располага-

ют вертикально и к ним приклеи-

вают бобышки.

На рис. 9, г представлен решет-

чатый щит с серединкой из двойных

полосок древесно-волокнистой пли-

ты; полоски шириной 22—32 мм

укладываются на ребро горизонталь-

ными рядами в обвязочную рамку

двери.

Решетчатый щит с сотовой сере-

динкой собирается из полосок фа-

неры или твердых древесно-волокни-

стых плит шириной 22—32 мм, обра-

зующих ячейки (соты) размером

60 X 60 мм.

Серединка двери из древесных

спиральных стружек, укладываемых

в рамку, облицовывается фанерными

листами на клею с запрессовкой на

горячих прессах.

Серединка двери из початков ку-

курузы заполняется высушенными и

нарезанными по длине кусками, рав-

ными толщине серединки.

Древесно-стружечная серединка со-

стоит из обработанных клеем и

спрессованных стружек и изготов-

ляется в виде сплошной или пустоте-

лой (с круглыми отверстиями) плиты.

Облицовка (рубашка) щитовых

2*

20

Столярно-строительные изделия

дверей изготовляется из плитных

строительных материалов: клееной

фанеры, шпона, древесно-волокни-

стых плит, слоистых пластиков. Фа-

нера клеекая (ГОСТ 3916—55) при-

меняется толщиной 3,5—4 мм Шпон

наклеивается в два слоя с взаимно

перпендикулярным расположением

волокон. Твердые древесно-волокни-

стые 1лгты (ГОСТ 4598—60) приме-

няются толщиной 3—4 мм

При изготовлении высококачест-

венных дверей верхним слоем слу-

жит венированная фанера, строга-

ная фанера ценных пород (ГОСТ

2977—51), покрытая бакелитовой

пленкой, или текстурные листы слои-

стых пластиков.

Кромки щитовых дверей, облицо-

ванных фанерой или древесно-волок-

нистыми плитами, обрабатывают сня-

тием фасок или закрывают обклад-

ками заподлицо или выступающими

за поверхность щита (рис. 10). Об-

кладки присоединяют в шпунт на

нагелях и клею.

Рис. 10. Детали щитовых дверей (сечения обвязок):

а — без обкладки; б — с невыступающей обкладкой; в —с выступающей

обкладкой; г—с выступающей обкладкой (вертикальный разрез); О —с не-

выступающей обкладкой.

Столярные перегородки, панели и тамбуры

21

3. СТОЛЯРНЫЕ ПЕРЕГОРОДКИ, ПАНЕЛИ И ТАМБУРЫ

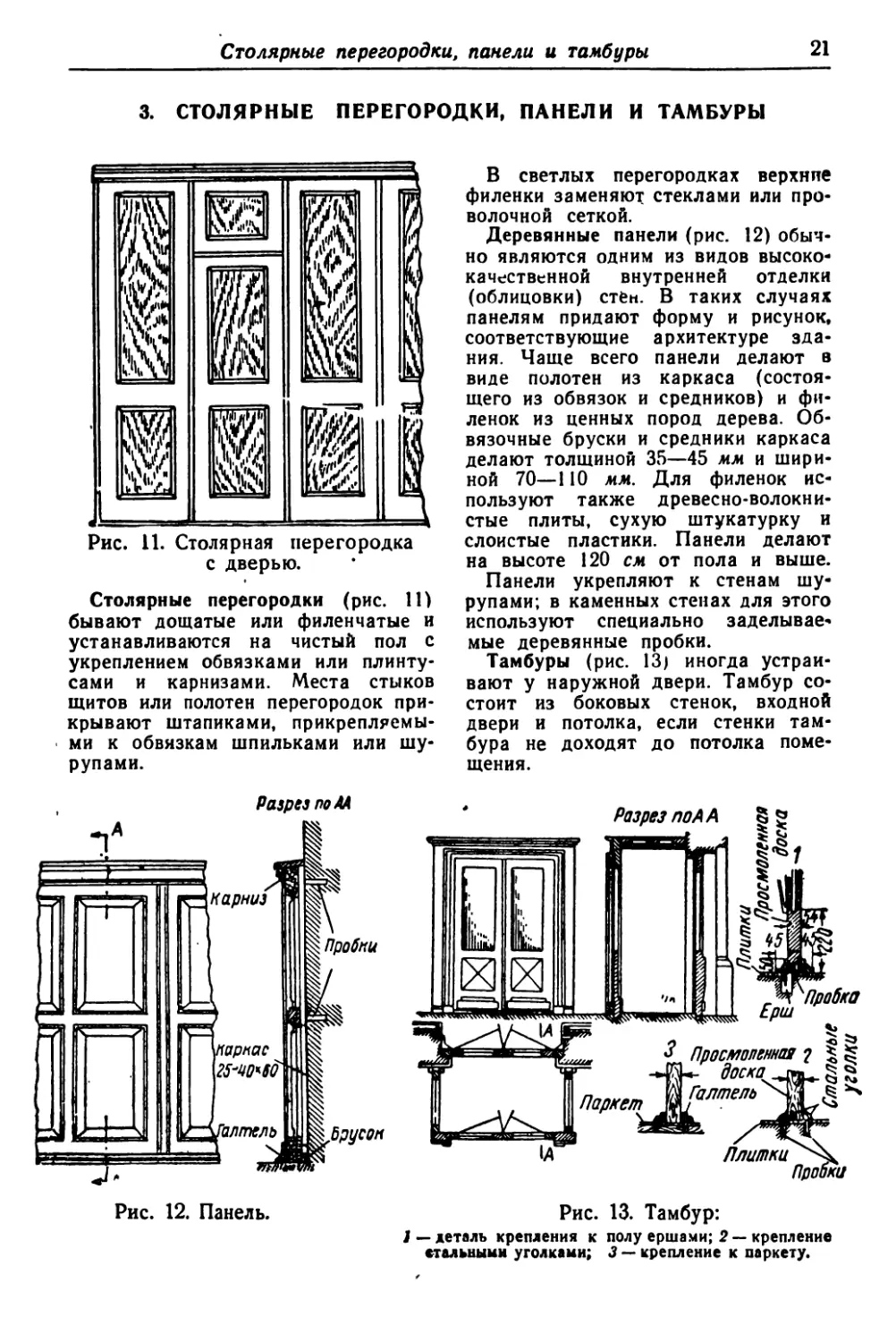

Рис. 11. Столярная перегородка

с дверью.

Столярные перегородки (рис. 11)

бывают дощатые или филенчатые и

устанавливаются на чистый пол с

укреплением обвязками или плинту*

сами и карнизами. Места стыков

щитов или полотен перегородок при-

крывают штапиками, прикрепляемы-

ми к обвязкам шпильками или шу-

рупами.

В светлых перегородках верхние

филенки заменяют стеклами или про-

волочной сеткой.

Деревянные панели (рис. 12) обыч-

но являются одним из видов высоко-

качественной внутренней отделки

(облицовки) стен. В таких случаях

панелям придают форму и рисунок,

соответствующие архитектуре зда-

ния. Чаще всего панели делают в

виде полотен из каркаса (состоя-

щего из обвязок и средников) и фи-

ленок из ценных пород дерева. Об-

вязочные бруски и средники каркаса

делают толщиной 35—45 мм и шири-

ной 70—110 мм. Для филенок ис-

пользуют также древесно-волокни-

стые плиты, сухую штукатурку и

слоистые пластики. Панели делают

на высоте 120 см от пола и выше.

Панели укрепляют к стенам шу-

рупами; в каменных стенах для этого

используют специально заделывае-

мые деревянные пробки.

Тамбуры (рис. 13) иногда устраи-

вают у наружной двери. Тамбур со-

стоит из боковых стенок, входной

двери и потолка, если стенки там-

бура не доходят до потолка поме-

щения.

Рис. 12. Панель.

Рис. 13. Тамбур:

J — деталь крепления к полу ершами; 2 — крепление

стальными уголками; 3 — крепление к паркету.

22

Столярно-строительные изделия

4. ПАРКЕТНЫЕ ПОЛЫ

В жилых и общественных зданиях

обычно настилают чистые паркетные

полы. Для паркетных покрытий при-

меняют планки (клепки) из древеси-

ны твердых пород (штучный паркет),

наборы из планок (наборный пар-

кет), паркетные доски и щиты

.(ГОСТ 862—60). Основными наибо-

лее экономичными видами покрытий

являются паркетные доски и набор-

ный паркет.

Наборные полы, набираемые (на-

стилаемые) из отдельных тонких

(15—18 мм) планок (клепок), могут

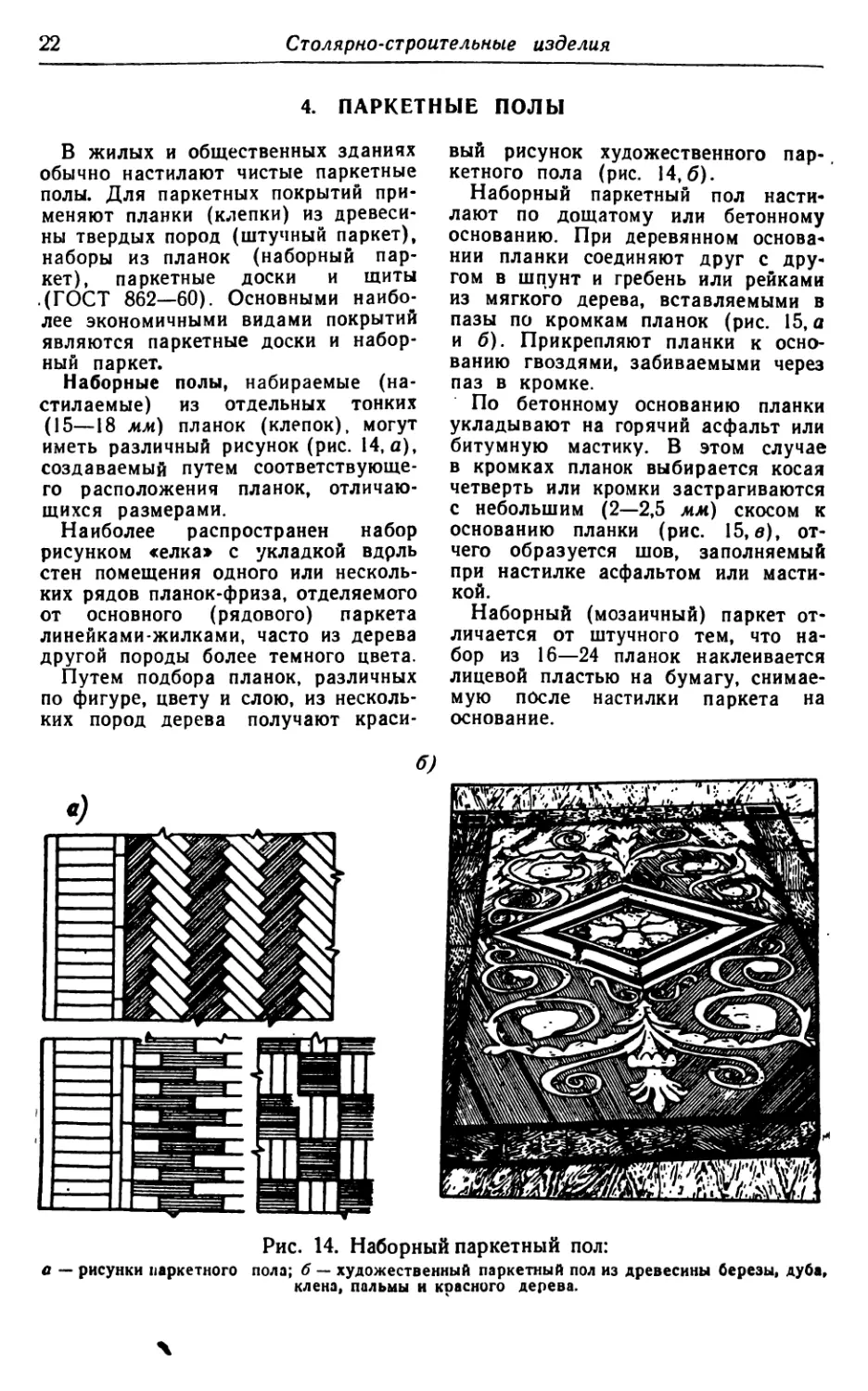

иметь различный рисунок (рис. 14, а),

создаваемый путем соответствующе-

го расположения планок, отличаю-

щихся размерами.

Наиболее распространен набор

рисунком «елка» с укладкой вдрль

стен помещения одного или несколь-

ких рядов планок-фриза, отделяемого

от основного (рядового) паркета

линейками-жилками, часто из дерева

другой породы более темного цвета.

Путем подбора планок, различных

по фигуре, цвету и слою, из несколь-

ких пород дерева получают краси-

вый рисунок художественного пар-

кетного пола (рис. 14, б).

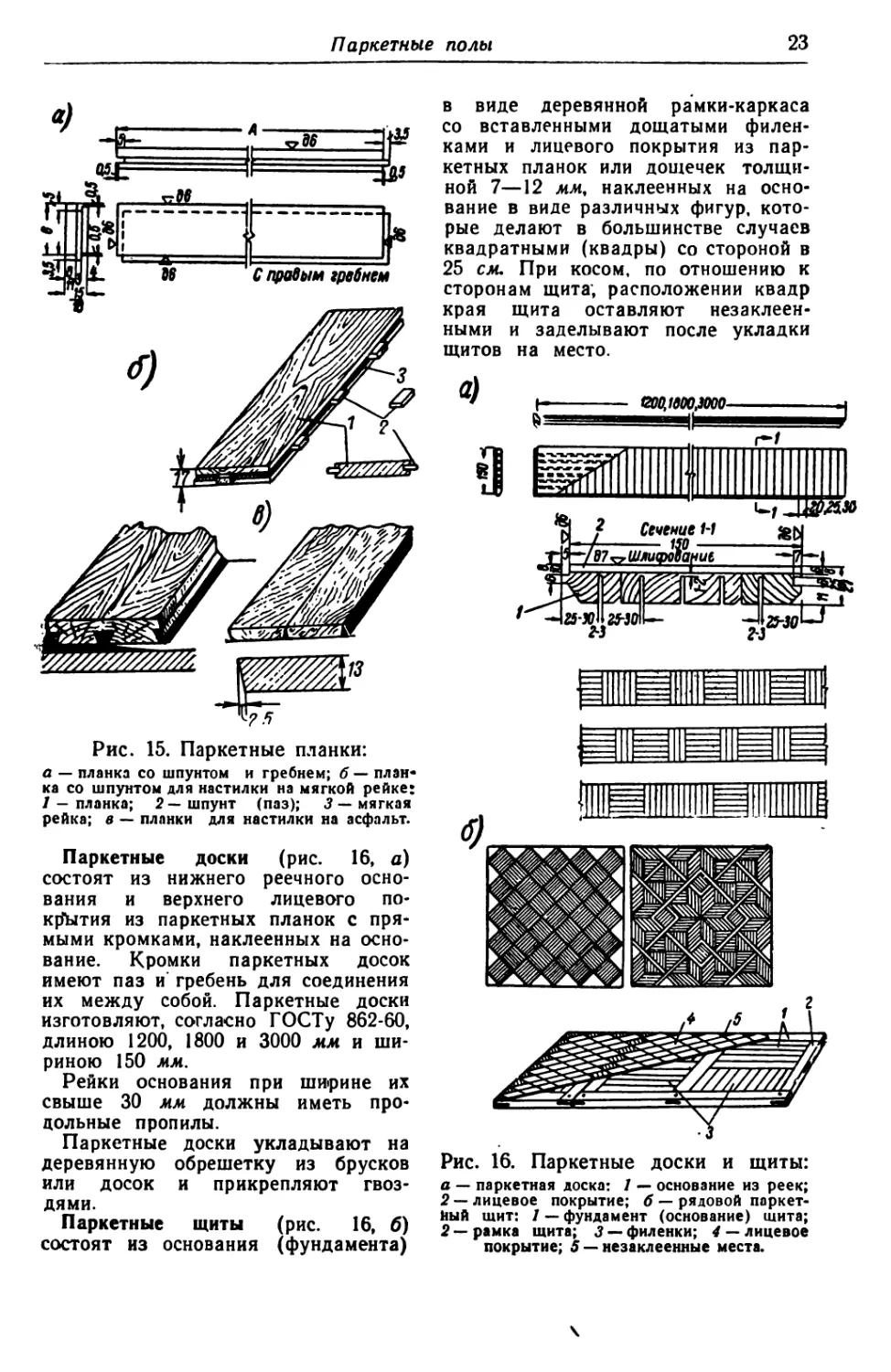

Наборный паркетный пол насти-

лают по дощатому или бетонному

основанию. При деревянном основа-

нии планки соединяют друг с дру-

гом в шпунт и гребень или рейками

из мягкого дерева, вставляемыми в

пазы по кромкам планок (рис. 15, а

и б). Прикрепляют планки к осно-

ванию гвоздями, забиваемыми через

паз в кромке.

По бетонному основанию планки

укладывают на горячий асфальт или

битумную мастику. В этом случае

в кромках планок выбирается косая

четверть или кромки застрагиваются

с небольшим (2—2,5 мм) скосом к

основанию планки (рис. 15, в), от-

чего образуется шов, заполняемый

при настилке асфальтом или масти-

кой.

Наборный (мозаичный) паркет от-

личается от штучного тем, что на-

бор из 16—24 планок наклеивается

лицевой пластью на бумагу, снимае-

мую после настилки паркета на

основание.

Рис. 14. Наборный паркетный пол:

а — рисунки паркетного пола; б — художественный паркетный пол из древесины березы, дуба,

клена, пальмы и красного дерева.

Паркетные полы

23

Рис. 15. Паркетные планки:

а — планка со шпунтом и гребнем; б — план-

ка со шпунтом для настилки на мягкой рейке:

/ — планка; 2— шпунт (паз); 3 — мягкая

рейка; в — планки для настилки на асфальт.

Паркетные доски (рис. 16, а)

состоят из нижнего реечного осно-

вания и верхнего лицевого по-

крытия из паркетных планок с пря-

мыми кромками, наклеенных на осно-

вание. Кромки паркетных досок

имеют паз и гребень для соединения

их между собой. Паркетные доски

изготовляют, согласно ГОСТу 862-60,

длиною 1200, 1800 и 3000 мм и ши-

риною 150 мм.

Рейки основания при ширине их

свыше 30 мм должны иметь про-

дольные пропилы.

Паркетные доски укладывают на

деревянную обрешетку из брусков

или досок и прикрепляют гвоз-

дями.

Паркетные щиты (рис. 16, б)

состоят из основания (фундамента)

в виде деревянной рамки-каркаса

со вставленными дощатыми филен-

ками и лицевого покрытия из пар-

кетных планок или дощечек толщи-

ной 7—12 мм, наклеенных на осно-

вание в виде различных фигур, кото-

рые делают в большинстве случаев

квадратными (квадры) со стороной в

25 см. При косом, по отношению к

сторонам щита; расположении квадр

края щита оставляют незаклеен-

ными и заделывают после укладки

щитов на место.

Рис. 16. Паркетные доски и щиты:

а — паркетная доска: 1 — основание из реек;

2 — лицевое покрытие; б — рядовой паркет-

ный щит: 1 — фундамент (основание) щита;

2 — рамка щита; 3 — филенки; 4 — лицевое

покрытие; 5 — незаклеенные места.

24

Столярно-строительные изделия

Рядовые щиты изготовляют раз-

мером 142 X 142 см. В тех случаях,

когда полномерные щиты не уме-

щаются по длине и ширине помеще-

ния, применяют неполномерные (до*

борочные) щиты.

5. СТОЛЯРНЫЕ ТЯГИ

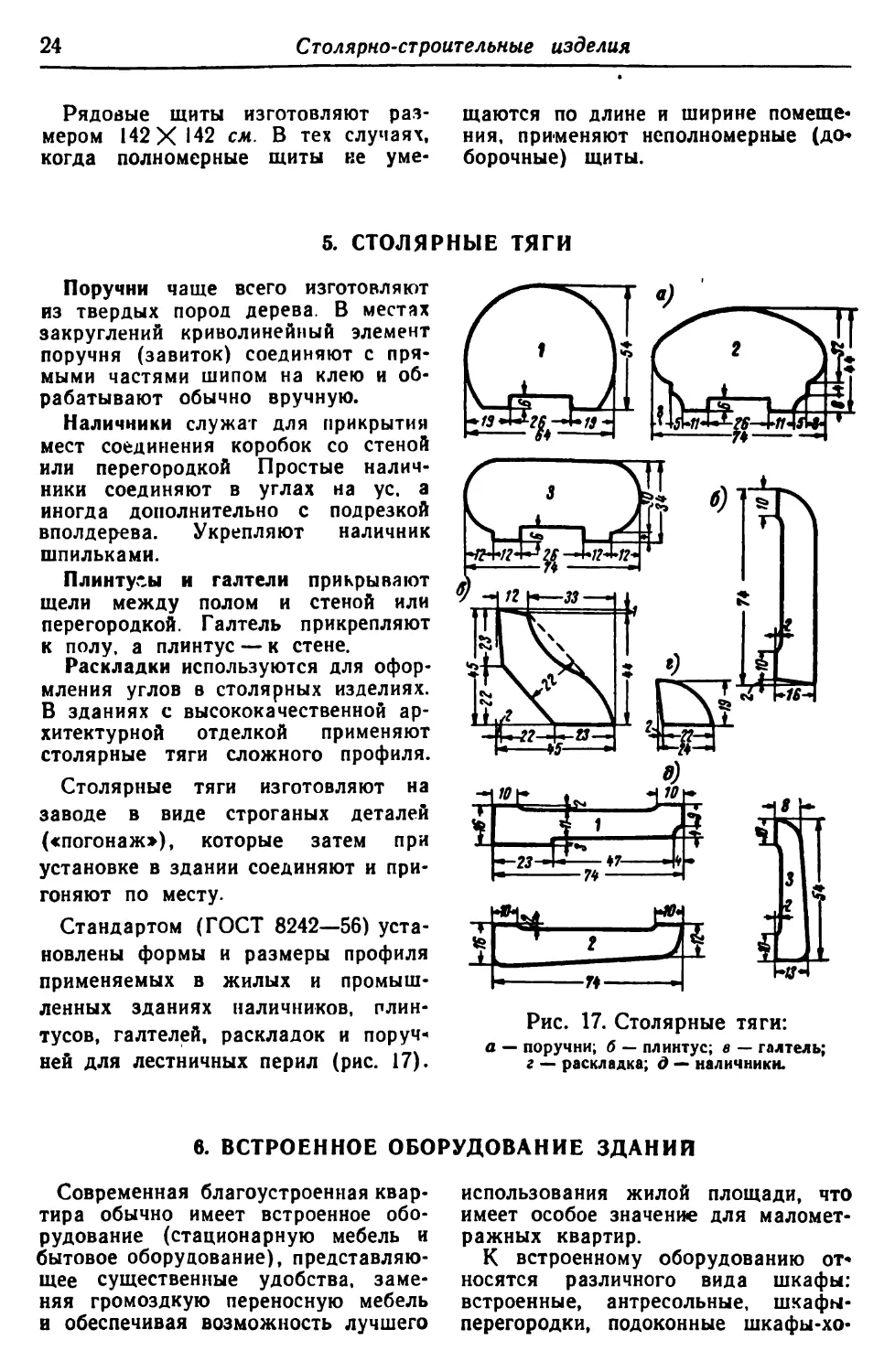

Поручни чаще всего изготовляют

из твердых пород дерева. В местах

закруглений криволинейный элемент

поручня (завиток) соединяют с пря-

мыми частями шипом на клею и об-

рабатывают обычно вручную.

Наличники служат для прикрытия

мест соединения коробок со стеной

или перегородкой Простые налич-

ники соединяют в углах на ус. а

иногда дополнительно с подрезкой

вполдерева. Укрепляют наличник

шпильками.

Плинтусы и галтели прикрывают

щели между полом и стеной или

перегородкой. Галтель прикрепляют

к полу, а плинтус — к стене.

Раскладки используются для офор-

мления углов в столярных изделиях.

В зданиях с высококачественной ар-

хитектурной отделкой применяют

столярные тяги сложного профиля.

Столярные тяги изготовляют на

заводе в виде строганых деталей

(«погонаж»), которые затем при

установке в здании соединяют и при-

гоняют по месту.

Стандартом (ГОСТ 8242—56) уста-

новлены формы и размеры профиля

применяемых в жилых и промыш-

ленных зданиях наличников, плин-

тусов, галтелей, раскладок и поруч-

ней для лестничных перил (рис. 17).

Рис. 17. Столярные тяги:

а — поручни; б — плинтус; в — галтель;

г — раскладка; д —• наличники.

6. ВСТРОЕННОЕ ОБОРУДОВАНИЕ ЗДАНИИ

Современная благоустроенная квар-

тира обычно имеет встроенное обо-

рудование (стационарную мебель и

бытовое оборудование), представляю-

щее существенные удобства, заме-

няя громоздкую переносную мебель

и обеспечивая возможность лучшего

использования жилой площади, что

имеет особое значение для маломет-

ражных квартир.

К встроенному оборудованию от*

носятся различного вида шкафы:

встроенные, антресольные, шкафы-

перегородки, подоконные шкафы-хо-

Встроенное оборудование зданий

25

лодильники, настенные шкафы, а так*

же вешалки, пристенные откидные

столы и скамьи.

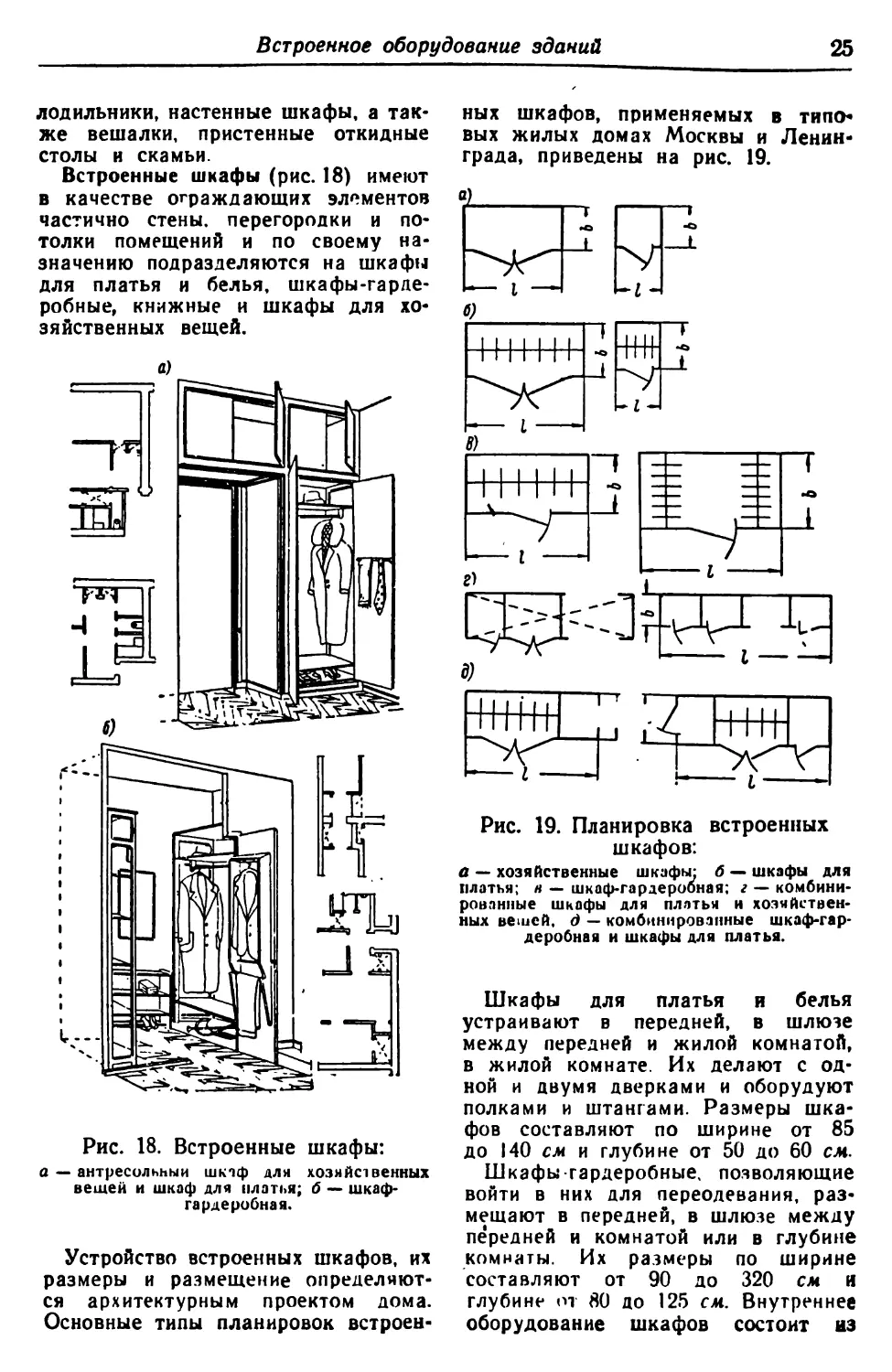

Встроенные шкафы (рис. 18) имеют

в качестве ограждающих элементов

частично стены, перегородки и по-

толки помещений и по своему на-

значению подразделяются на шкафы

для платья и белья, шкафы-гарде-

робные, книжные и шкафы для хо-

зяйственных вещей.

Рис. 18. Встроенные шкафы:

а — антресольный шкзф для хозяйственных

вещей и шкаф для платья; 6 — шкаф-

гардеробная.

Устройство встроенных шкафов, их

размеры и размещение определяют-

ся архитектурным проектом дома.

Основные типы планировок встроен-

ных шкафов, применяемых в типо-

вых жилых домах Москвы и Ленин-

града, приведены на рис. 19.

Рис. 19. Планировка встроенных

шкафов:

а — хозяйственные шкафы; б — шкафы для

платья; н — шкаф-гардеробная; г — комбини-

рованные шкафы для платья и хозяйствен*

ных вешей, д — комбинированные шкаф-гар-

деробная и шкафы для платья.

Шкафы для платья и белья

устраивают в передней, в шлюзе

между передней и жилой комнатой,

в жилой комнате. Их делают с од-

ной и двумя дверками и оборудуют

полками и штангами. Размеры шка-

фов составляют по ширине от 85

до 140 см и глубине от 50 до 60 см.

Шкафы гардеробные, позволяющие

войти в них для переодевания, раз-

мещают в передней, в шлюзе между

передней и комнатой или в глубине

комнаты. Их размеры по ширине

составляют от 90 до 320 см и

глубине от 80 до 125 см. Внутреннее

оборудование шкафов состоит из

26

Столярно-строительные изделия

опорных рамок и полок, этажерок,

зеркала и навесных элементов для

мелких вещей.

Шкафы для хозяйственных вещей

устраивают в кухне, в шлюзе между

передней и кухней, в передней. Их

устраивают отдельно и в блоке со

шкафами другого назначения. Раз-

меры шкафов составляют по ширине

от 45 до 125 см и глубине от 30

до 60 см.

Антресольные шкафы устраивают

большей частью над шлюзами ме-

жду передней и кухней и над встро-

енными шкафами. Их размеры со-

ставляют по ширине от 120 до

280 см и глубине от 40 до 125 см.

Шкафы-перегородки располагают

между смежными комнатами или

комнатой и кухней и снабжают,

створными или раздвижными двер-

ками. Набор типовых секций, разра-

ботанный Академией строительства

и архитектуры, показан на рис. 20.

Рис. 20. Типовые секции для образо-

вания шкафа-перегородки.

Стенки встроенных шкафов, шка-

фов-гардеробных и шкафов-перего-

родок состоят из каркаса и обшив-

ки листами сухой органической шту-

катурки, столярных плит, древесно-

волокнистых плит или клееной фа-

неры. Дверки делают из щитовых

полотен.

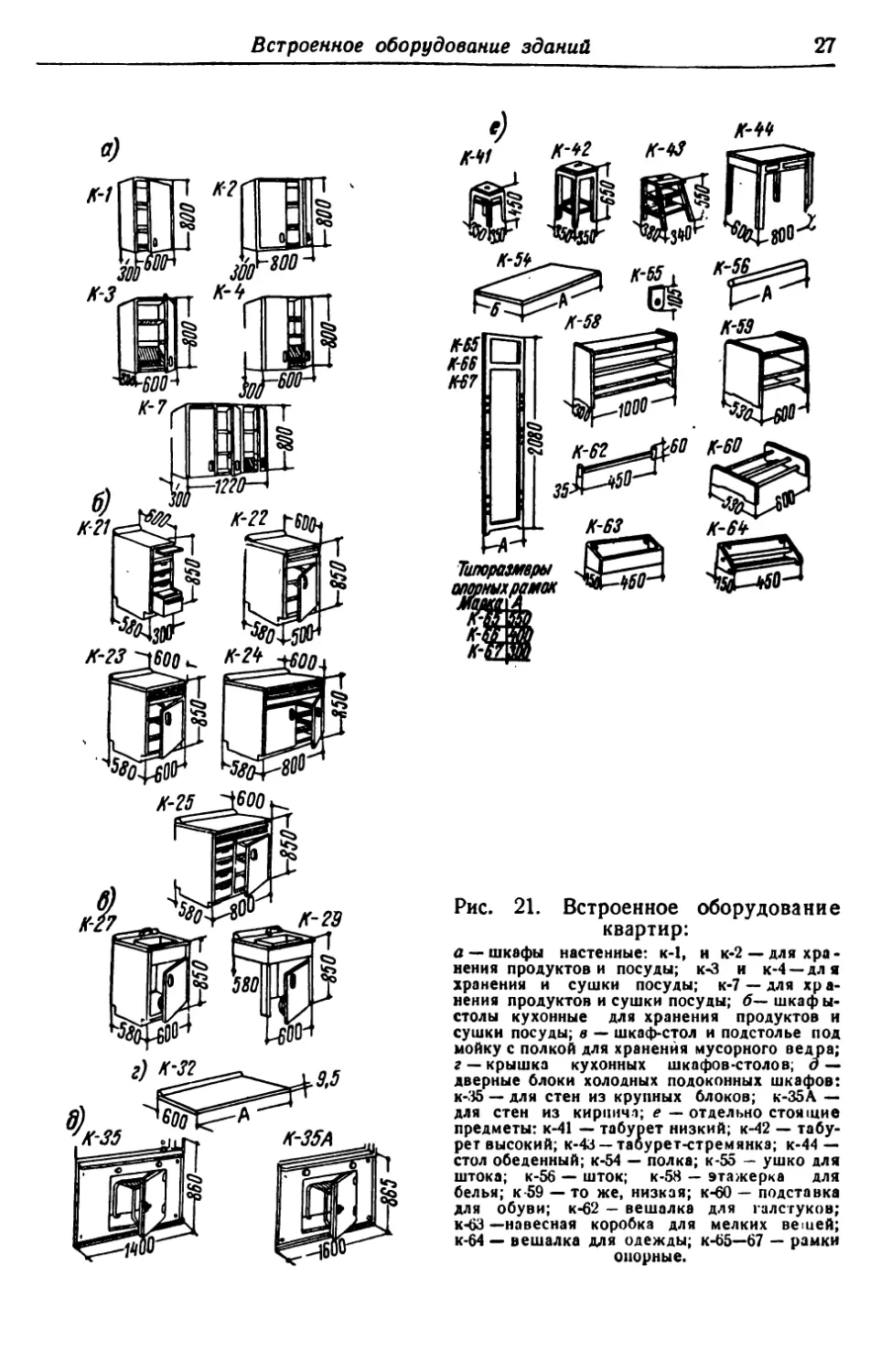

Для внутреннего оборудования

встроенных шкафов применяют изде-

лия заводского изготовления (рис.

21), перечень которых приведен в

табл. 3.

Таблица 3

Изделия для оборудования

встроенных шкафов

Наименование

изделий

Размеры

(в мм)

Рамки опорные .... К-65 К-66 К-67 2080 2080 2080

Опорные стойки:

с отверстиями . . К-51 2080

без отверстий . . К-52 2080

Подполочная планка . К-53 Раз-

лич-

ная

Полка К-53 Раз-

лич-

ная

Ушко для штанги . . К-55 105

Штанга для одежды . К-56 Раз

лич-

ная

Полкодержатель . . . К 57 —

Этажерка для белья . К-58 700

Этажерка для белья низкая К-59 600

Подставка для обуви . К-60 220

Навесная рамка для одежды К-61 1600

Вешалка для галету* ков К-62 60

Навесная коробка для мелких вещей . . К-63 60 и 150

Вешалка для одежды . К-64 150

550 19

400 19

300 19

44 19

44 19

44 19

Раз- лич- ная 19

85 —

— 30

600

850

500 150

420 35

420

420

§ § §

Кухонное оборудование изготов-

ляется преимущественно стационар-

ным из отдельных унифицированных

по размерам элементов. Разработаны

наборы типовых секционных настен-

ных шкафов и шкафов-столов, из

которых можно составлять различ-

ные по назначению и размерам

комплекты.

Встроенное оборудование зданий

27

а)

Рис. 21. Встроенное оборудование

квартир:

а—*шкафы настенные: к-1, и к-2 —для хра-

нения продуктов и посуды; к-3 и к-4 —для

хранения и сушки посуды; к-7 — для хр fl-

нения продуктов и сушки посуды; б— шкафы-

столы кухонные для хранения продуктов и

сушки посуды; в — шкаф-стол и подстолье под

мойку с полкой для хранения мусорного ведра;

г — крышка кухонных шкафов-столов; о —

дверные блоки холодных подоконных шкафов:

к-35 — для стен из крупных блоков; к-35А —

для стен из кирпича; е — отдельно стоящие

предметы: к-41 — табурет низкий; к-42 — табу-

рет высокий; к-43 — таоурет-стремянка; к-44 —

стол обеденный; к-54 — полка; к-55 — ушко для

штока; к-56 — шток; к-58 — этажерка для

белья; к-59 — то же, низкая; к-60 — подставка

для обуви; к-62 — вешалка для галстуков;

к-63 —навесная коробка для мелких вещей;

к-64 — вешалка для одежды; к-65—67 — рамки

опорные.

Г лава П

МЕБЕЛЬ

1. ВИДЫ МЕБЕЛИ

Мебель, предназначенную для до-

машнего обихода, называют домаш-

ней, или бытовой, мебелью, в отли-

чие от специальной мебели: школь-

ной, конторской, театральной, клуб-

ной, больничной, торговой, ресторан-

ной, транспортной и пр

Мебельные изделия должны отве-

чать следующим требованиям:

а) обеспечивать наибольшие удоб-

ства при пользовании ими.

б) удовлетворять эстетическим тре-

бованиям, т е обладать красивой

формой и отделкой;

в) быть пн иеничными, т. е. иметь

по возможности гладкие поверхности,

облегчающие содержание изделий в

чистоте;

г) обладать технологичностью, т е.

простотой изготовления с небольшим

числом технологических операций и

использованием стандартных мате-

риалов;

д) являться экономичной. что

обеспечивается, наряду с технологич-

ностью, простотой конструкции, не-

большой затратой материалов, дол-

говечностью и отсутствием изли-

шеств в отделке

Особые требования предъявляются

к мебели специального назначения

(школьной, больничной, торювой,

производственной и др.) Эти требо-

вания вытекают из назначения ме-

ссли и условий ее эксплуатации.

Бытовая мебель подразделяется

на следующие классы.

Высший класс — высококачествен-

ная мебель в гарнитурах или от-

дельные предметы единого архитек-

турно-художественного стиля, изго-

товленные из массива или облицо-

ванные древесиной ценных пород,

полированные в зеркальный или ма-

товый тон; мягкая мебель имеет

шелковую, бархатную, ковровую или

кожаную обивку.

Первый класс — мебель в гарни-

турах или отдельные предметы еди-

ного архитектурно-художественного

стиля, изготовленные из массива или

облицованные снаружи и внутри

лиственными породами, полирован-

ные в глянцевый или матовый тон

или располированные; мягкие эле-

менты обиты мебельными тканями,

дерматином или текстовинитом высо-

кого качества.

Второй класс — вся остальная ме-

бель, кроме простейшей кухонной

мебели, относимой к оборудованию.

Для мебели установлены товар-

ные артикулы, указывающие вид то-

вара (мебель отнесена ко 2 му ви-

ду), группу, предмет в группе, архи-

тектурный вариант, конструктивный

вариант и класс

Принято следующее разделение

мебели на группы и предметы в

группе;

1. Спальная мебель; 1 — шкаф для платья и белья, 2 —кровать, 3 —

тумбочка прикроватная, 4 — туалет, 5 - бан-

ке iKa, о — пуфик, 7 — матрац, S — наматрасник.

2. Столовая мебелы 1 — 6УФет» 2 - стол обеденный, 3 — стул, 4 —

стол сервировочный, 5 — столик для радиопри-

емника, б — горка.

Виды мебели

29

ная мебель:

4. Кухонная мебель:

5. Детская мебель:

3. Кабинетная И ГОСТИ- 1—СТОЛ письменный, 2 — кресло рабочее. 3 —

кресло клубное, 4 — диван клубный, 5 — стул

кабинетный, 6— шкаф книжный, 7 — полка

книжная, 8 — стол телефонный, 9 — стол гостии*

ный.

1 — буфет кухонный, 2 — полка кухонная, 3 —

стол кухонный, 4 — табурет, 5 — ящик хозяй-

ственный.

1 — кровать детская, 2 — стул детский, 3 — стол

детский. 4 — шкаф детский.

6. Коридорная И ПОДСОб- 1 — вешалка, 2 — зеркала

ная мебель:

7. Комбинированная ме- 1 — тахта-кровать. 2 — диван-кровать. 3 — ком-

бель' бинированный шкаф-буфет, 4 — секретер.

8. Прочая мебель: 1 — шезлонг, 2 — этажерка, 3 — карниз оконный,

4 — стул курортный.

Архитектурный вариант характери-

зует мебельное изделие в отноше-

нии его оформления: I — простое,

2 — с резными накладками, 3 —в за-

висимости от тона окраски и т. д.

Конструктивный вариант характе-

ризует изделие по конструктивным

признакам — количеству дверок, раз-

борности и др.

Артикул обозначается цифрами,

соответствуюшими номеру каждого

признака. Так например, шкаф для

платья и белья, двухдверный, про-

стого оформления первого класса

будет иметь артикул 211 12—1, где

последовательно отмечено, вид то-

вара (2), группа (I), предмет (I), а

затем, после точки, указывается

архитектурный вариант (I). кон-

структивный вариант (2 — двухдвер-

ный) и класс изделия.

Мебельное изделие состоит из

разных конструктивных элементов,

брусков, щитов, рамок, коробок, фи-

ленок, обивки и пр По преоблада-

нию того или иного элемента в из-

делии различают несколько основ-

ных конструктивных типов мебели.

Брусковая, или решетчатая, ме-

бель состоит из брусков с незначи-

тельным дополнением другими эле-

ментами (стул, стол и т. п.)

Рамочная, или корпусная, мебель

имеет основу из простых или филен-

чатых рамок.

Щитовая мебель собирается из

щитов, соединяемых между собой

жесткими или разъемными соедине-

ниями или укрепляемых на рамке

(каркасе) из брусков.

Брусковую, рамочную и щитовую

мебель принято называть столяр-

ной

Мягкая мебель имеет элементы

с мягкой пружинной основой и

обивку тканевым и другим лицевым

материалом

По производственно-технологиче-

скому признаку изготовления мебель

делится на столярную — массивную

и фанерованную, гнутую, гнутосто-

лярную. гнутоклееную, плетеную,

металлическую

Массивная рамочная мебель в на-

стоящее время вытесняется фанеро-

ванной щитовой мебелью, имеющей

гладкие формы и потому в большей

степени удовлетворяющей санитар-

но-гигиеническим требованиям, менее

трудоемкой в изготовлении.

Гнутая мебель состоит из гнутых

элементов целой древесины.

Гнутостолярная меоель состоит из

гнутых элементов с добавлением

брусковых или рамочных элементов.

Разновидностью этою типа являе1ся

мебель из гнутопропильных элемен-

тов, имеющих в местах изгиба про-

пилы, в которые заложен шпон на

клею.

Гнутоклееная мебель имеет детали,

склеенные из отдельных реек или

полос шпона и при этом изогнутых

в шаблоне требуемой формы. Раз-

новидностью ее является штамповоч-

ная мебель, имеющая вместо плос-

ких щитовых элементов изогнутые

детали, полученные путем прессова-

ния нескольких слоев шпона одно-

временно со склейкой.

30

Мебель

Плетеная мебель изготовляется из

ивовых прутьев и палок.

Металлическая мебель изготов-

ляется с применением основных эле-

ментов из металлических, большей

частью дюралюминиевых труб и раз-

личных декоративных покрытий.

Мебель бывает разборной и

неразборной. Неудобства, свя-

занные с перевозкой и перестанов-

кой крупных предметов неразборной

мебели, обусловили широкое распро-

странение изделий с разъемными

соединениями конструктивных эле-

ментов (секционная, стеллажная и

универсально-разборная мебель).

Секционная мебель состоит из

ряда отдельных объемных элемен-

тов (секций), позволяющих соста-

влять из них различные виды ме-

бели. Например, из набора узких

шкафов-секций, ящиков и тумбочек

можно составить гардероб, письмен-

ный стол и шифоньер в зависимости

от потребности, а также размеров и

планировки помещения.

Стеллажная мебель отличается от

секционной тем, что' объемные эле-

менты, ящики и щиты устанавлива-

ются на стойки, размещенные через

определенные интервалы. Стойки де-

лают из щитов, брусков и металли-

ческих труб с отверстиями для за-

крепления элементов.

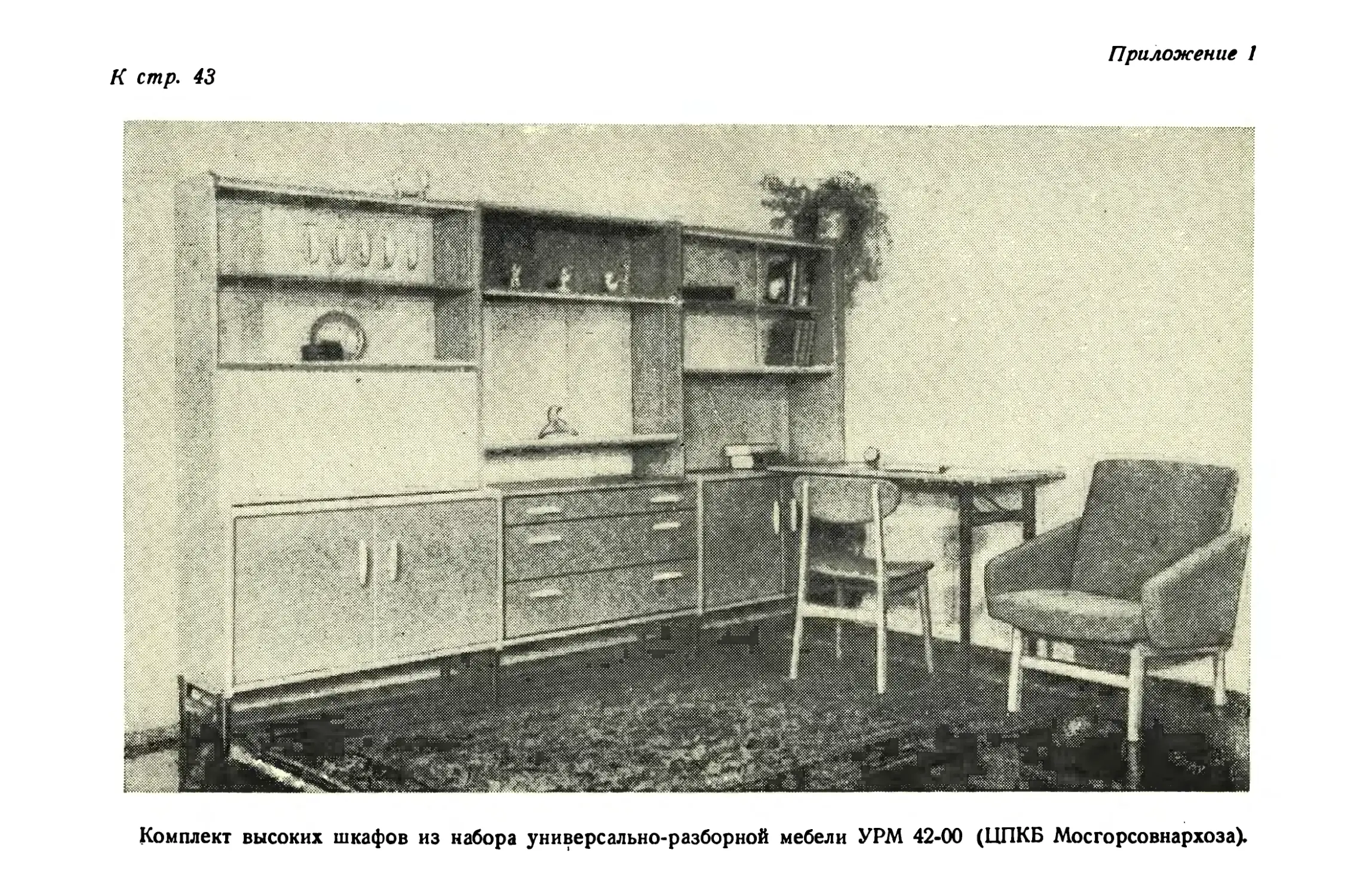

Универсально-разборная мебель

собирается из плоских унифициро-

ванных щитовых деталей, образую-

щих каркас, к которому крепятся

дверки, откидные доски, стекла и

другие элементы.

Перечисленные новые виды мебели

широко представлены в комплектах-

наборах для квартир односемейного

заселения.

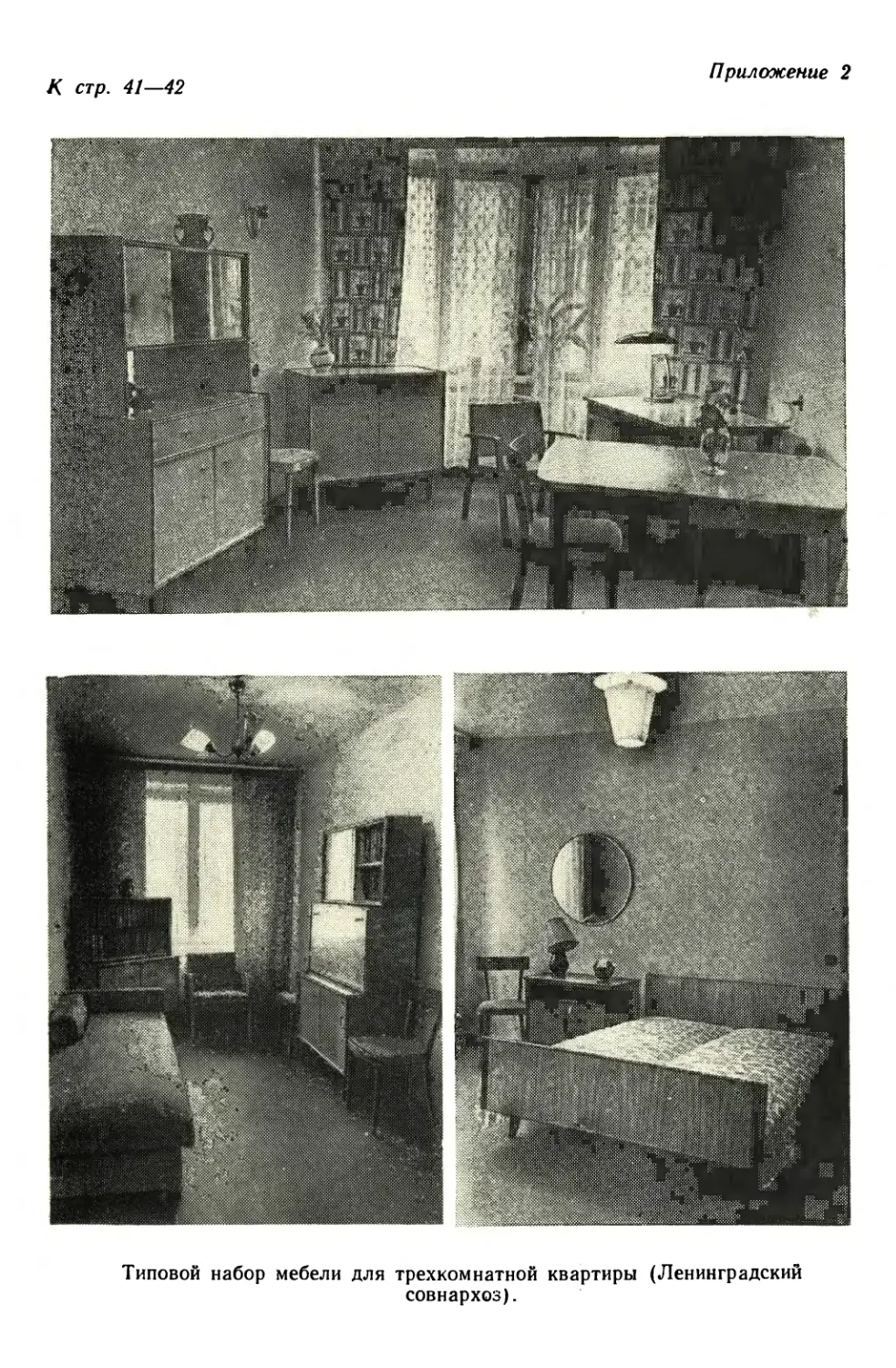

2. БЫТОВАЯ МЕБЕЛЬ

Тип мебели и ее внешние размеры

(габариты) должны соответствовать

характеру помещений, для которых

она предназначается, и потребно-

стям тех, кто ею пользуется. В осо-

бенности это относится к бытовой

мебели, составляющей обстановку

квартир.

Ниже приводятся основные типы и

размеры наиболее распространенных

предметов бытовой мебели.

Стулья и кресла (рис. 22) делятся

на столярные, гнутые, гнутостоляр-

ные, гнутоклееные и металличе-

ские, а также на жесткие, полужест-

кие, полумягкие и мягкие.

Столярные стулья делают из твер-

долиственных древесных пород. Они

состоят из задних высоких ножек,

передних ножек, царг, проножек,

сиденья и спинки. Ножкам стула

придают разнообразную форму в со-

ответствии со стилем мебели. Зад-

ние ножки имеют уклон, внизу —

для придания стулу большей устой-

чивости, а вверху — для удобства

сидения.

Жесткие стулья и кресла изгото-

вляют с сиденьями и спинками из

массивной древесины, фанеры, пласт-

массы и других твердых материа-

лов.

Полужесткие изделия имеют си-

денья с тонким слоем (5—10 мм)

мягкого набивочного материала (ва-

ты, пакли, морской травы и т. п.),

покрытого сверху декоративным ли-

цевым материалом. Спинки таких

стульев и кресел изготовляют жест-

кими и полу жесткими.

Полумягкие стулья и кресла изго-

товляют с полумягкими сиденьями,

состоящими из слоя толщиной 20—

70 мм мягкого набивочного материа-

ла, покрытого декоративным лице-

вым материалом. Спинки делают

жесткими, полужесткими и полумяг-

кими.

Гнутые стулья делают из массив-

ной древесины. Элементы стула сое-

диняют на болтах и винтах.

Гнутоклееные стулья и кресла

имеют две параллельно расположен-

ные пары П-образно выклеенных

ножек и гнутоклееную совмещенную

спинку-сиденье. Ножки соединяют с

сиденьем на клею или болтах; для

прочности ножки соединяют между

собой проножками.

Бытовая мебель

31

Кресла (рис. 23) имеют подлокот-

ники, расположенные на высоте

62—67 см от пола. Ширина и глу-

бина сиденья у кресел больше, чем

у стульев.

Внешние основные размеры (габа-

риты) полумягких стульев и кресел

несколько больше габаритов обыч-

Рис. 22. Стулья:

а — стул полужесткий; б — стул полужесткий

с гнутой царгой; в — стул полумягкий;

г — гнутый стул; д — стул гнутостолярный;

е — стул гнутоклееный; ж — полумягкий

стул с металлическими ножками.

Рис. 23. Кресло полужесткое.

ных жестких стульев. Высота стула

и кресла от пола до верха сиденья

42—46 см. Наибольшая высота верха

и спинки от пола 90 см; наиболее

удобной является высота 85—87 см.

Основные размеры жестких, полужестких и полумягких стульев и

кресел (в лмс)*1

Стулья Кресла

Высота от пола до сиденья..........................................440—4ь0 400—460

• • • . верха обычной спинки................................ 780—900 780—900

• . . • . поясничной спинки...............................650—750 650—750

Ширина сиденья спереди .............................................380—460 480—580

Глубина . (до задних ножек):

для трапециевидных сидений..........................................370—440 400—500

для полукруглых (подковообразных)................................350—440 400—460

1 Размеры мебельных изделий, отмеченные звездочкой, надлежит уточ-

нять в соответствии с Республиканскими техническими условиями (РТУ).

32

Мебель

Диаметр круглого сиденья...............................................400—440 420—50В

Радиус изгиба спинки (в плане).........................................350—700 350—700

Угол наклона спинки (в *)...............................................10—18 10—18

Наибольшая высота поллокотника (от сиденья).............................. — 200—200

Наклон сиденья (от передних ножек к задним).............................. 10 20

Стрела прогиба (выпуклости) сиденья, изогнутого в поперечном направлении 15 15

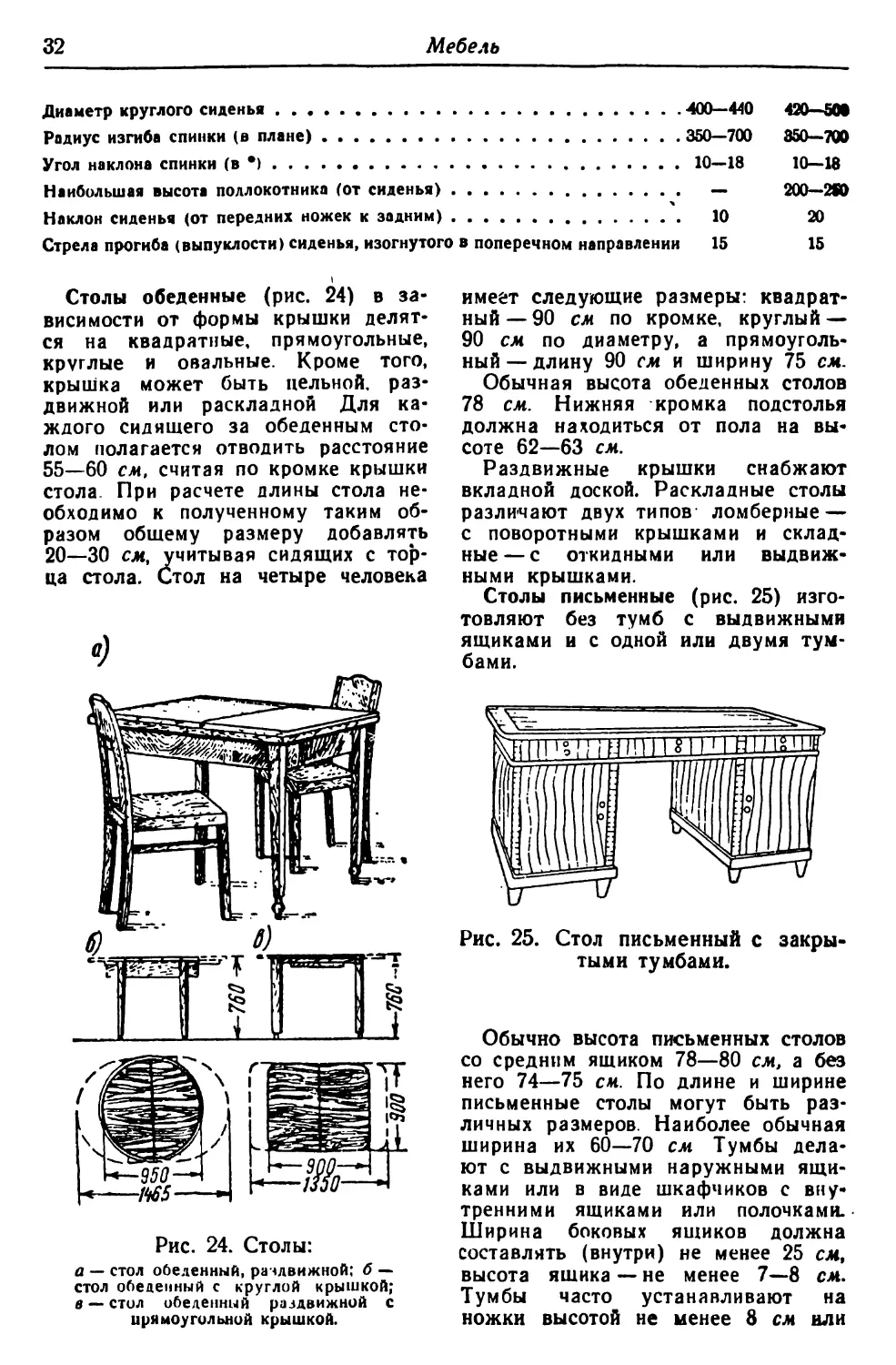

Столы обеденные (рис. 24) в за-

висимости от формы крышки делят-

ся на квадратные, прямоугольные,

круглые и овальные. Кроме того,

крышка может быть цельной, раз-

движной или раскладной Для ка-

ждого сидящего за обеденным сто-

лом полагается отводить расстояние

55—60 см, считая по кромке крышки

стола. При расчете длины стола не-

обходимо к полученному таким об-

разом общему размеру добавлять

20—30 см, учитывая сидящих с тор-

ца стола. Стол на четыре человека

Рис. 24. Столы:

а — стол обеденный, раздвижной; б —

стол обеденный с круглой крышкой;

в — стол обеденн14й раздвижной с

прямоугольной крышкой.

имеет следующие размеры: квадрат-

ный— 90 см по кромке, круглый —

90 см по диаметру, а прямоуголь-

ный— длину 90 см и ширину 75 см.

Обычная высота обеденных столов

78 см. Нижняя кромка подстолья

должна находиться от пола на вы-

соте 62—63 см.

Раздвижные крышки снабжают

вкладной доской. Раскладные столы

различают двух типов ломберные —

с поворотными крышками и склад-

ные— с откидными или выдвиж-

ными крышками.

Столы письменные (рис. 25) изго-

товляют без тумб с выдвижными

ящиками и с одной или двумя тум-

бами.

Рис. 25. Стол письменный с закры-

тыми тумбами.

Обычно высота письменных столов

со средним ящиком 78—80 см, а без

него 74—75 см. По длине и ширине

письменные столы могут быть раз-

личных размеров. Наиболее обычная

ширина их 60—70 см Тумбы дела-

ют с выдвижными наружными ящи-

ками или в виде шкафчиков с вну-

тренними ящиками или полочками.

Ширина боковых ящиков должна

составлять (внутри) не менее 25 cjh,

высота ящика — не менее 7—8 см.

Тумбы часто устанавливают на

ножки высотой не менее 8 см или

Бытовая мебель

33

Рис. 26. Шкаф для платья

и белья с ящиками и зеркалом.

на плинтусы. Расстояние между

тумбами должно быть не менее

55 см.

Иногда к письменным столам до*

бавляют книжные полки, устанавли-

ваемые на крышку вдоль задней

кромки.

Шкафы для платья и белья

(рис. 26) служат для хранения верх-

ней одежды, белья и головных убо-

ров. Иногда шкафы приспособлены

для хранения только платья (гарде-

робы) или же только белья (белье*

вые шкафы). .

Одежда подвешивается (на плечи-

ках) на штанге. Белье хранят в вы-

движных наружных или внутренних

ящиках либо на полках.

Шкафы делают с одной, двумя

или тремя дверками. Последние

внутри разграничивают стенкой на

отделения.

Основные размеры шкафов для одежды (в jkjm)*

Полезная глубина платяного отделения со штангой, расположенной параллельно

фасаду шкафа, не менее.................................................... 550

Полезная ширина, не менее................................................. 400

Полезная глубина платяного отделения со штангой, расположенной перпендику-

лярно фасаду, не менее.................................................... 450

Полезная ширина платяного отделения со штангой, расположенной перпендику-

лярно фасаду, не менее................................................... 600

Высота расположения оси штанги от пола.................................... 1 700—1 850

Расстояние от оси штанги до потолка шкафа, не менее ...................... 50

w . . • • пола платяного отделения, не менее............. 1400

Полезная глубина бельевого отделения с полками при расположении стопки белья

перпендикулярно фасаду шкафа, не менее.................................... 500

Полезная глубина бельевого отделения с ящиками при расположении стопки белья

параллельно фасаду шкафа, не менее........................................ 400

Полезная ширина бельевого отделения с полками на одну стопку белья, располо-

женного перпендикулярно фасаду, не меьее.................................. 330

То же, параллельно фасаду, не менее....................................... 500

Полезная ширина бельевого отделения с полками на две стопки белья, не менее . 580

. . ящика бельевого отделения внутри, не менее.................. 280

, глубина ящика бельевого отделения.................................. 400—500

Высота расположения верхней полки от пола, не более....................... 1 600

Высота расположения нижней полки от пола шкафа, не менее.................. 250

Высота расположения ящиков и полуяшиков от пола, не более................. 1 250

Полезная высота ящика или полуящика для белья внутри...................... 80—220

Расстояние между верхней полкой и потолком шкафа, не менее................ 190

Высота ножек шкафа, не менее.............................................. 80

3 А. Н, Стариков

34

Мебель

Шкафы для посуды (буфеты)

предназначены для хранения сто-

ловой, чайной посуды и столового

белья. Обычно буфеты состоят из

двух частей: низка и верхушки.

Иногда верхушка имеет нишу и

остекленные дверки, а низок снаб-

жен выдвижными ящиками для сто-

ловых приборов.

Буфеты малые (серванты) имеют

низкую верхнюю часть, скрепленную

в одно целое с низком (рис. 27).

Рис. 27. Сервант.

Основные размеры шкафов для посуды (в ллм)*

Полезная глубина нижнего шкафчика, не менее.................................... 400

• • верхнего шкафчика, не менее . .'............................... 300

• ширина шкафа, не менее................................................ 650

Высота нижнего шкафчика....................................................... 850-1 000

« ниши, не менее............................................................. 250

Расстояние от пола до верхней пилки, не более................................. 1 600

Полезная ширина яшика для приборов, не менее................................... 250

. высота яшика для приборов.............................................. 80

„ ширина ящика для столового белья, не менее . ........................ 480

. высота ящика для столового белья, не менее............................ 150

Расстояние от пола нижнего шкафчика до полки, не менее........................ 300

„ . . верхнего шкафчика до полки, не менее........................ 250

Высота ножек шкафа, не менее.................................................. 30

Шкафы книжные (рис. 28, а) бы-

вают закрытые и открытые. Полки

в книжных шкафах делают переста-

вляемыми, чтобы их можно было

располагать соответственно высоте

книг. По высоте ш^афы могут со-

стоять из одного или двух отделе-

ний (верхнего и нижнего) и быть

разборными и неразборными. Ниж-

ние отделения делают глубже верх-

них или такой же г чубины и« снаб-

жают глухими (неостекленными)

дверками.

Книжные шкафы изготовляют так-

же сборными из отдельных секций,

из которых, устанавливая их ojihv

на другую, составляют шкаф боль-

шой вместимости. Боковые стороны

секционных шкафов делают глад-

кими без выступов

а)

Рис. 28,а. Книжный шкаф.

Бытовая мебель

35

Основные размеры книжных шкафов (в лслг)*

Полезная глубина нераэборного шкафа, не менее.................................

• • верхнего отделения разборного шкафа, не менее...................

, . нижнего отделения разборного шкафа, не менее.......................

Полезная ширима шкафа, не менее...............................................

Высота нижнего шкафчика, не менее.............................................

i I i § I

• от пола до верхней полки, не более......................................1 800

• ножек шкафа, не менее................................................... 80

Рис. 28, б. Письменный шкаф-

секретер.

Ширина откидывающейся крышки

письменного шкафа........... . 350—500

Полезная ширина письменного шкафа,

не менее.......................... 700

Высота рабочей поверхности крышки

от пола (в откинутом виде, . . . 740— 760

Высота от пола до верхней полки

верхнего съемного шкафчика, не

более............................1 800

Полезная высота выдвижных я ши ков

в нижнем шкафчике .... 80— 250

Высота ножек письменного шкафа,

не менее........................... 80

Комоды и туалетные столики

(рис. 29) различаются в основном

высотой обычный комод имеет вы-

соту 95 см, а туалетный комод-сто-

лик — только 70 см. Комод предна-

значается для хранения белья, со-

ответственно чему его делают с вы-

движными ящиками или с полками

за дверками.

Письменный шкаф, или секретер

(рис. 28,6), представляет собой шкаф

с откидной дверкой, внутренняя сто-

рона которой служит столом для

письма. Ширина секретера в закры-

том виде меньше ширины письмен-

шого стола на 25—40 см.

Основные размеры письменных

шкафов (в jhjw)*

Полезная глубина письменного шка-

Рис. 29. Комод с выдви-

жным столиком

н откидным зеркалом.

фа, не менее.................... 350

Полезная глубина верхнего съемного

шкафчика, не менее................ 250

3*

4

36

Мебель

Основные размеры комодов

(в мм)*

Полезная глубина ящика комода 470

Ширина ящика комода внутри . 600— 900

Высота комода............. 750—1 100

• ящиков комода внутри . . 80—250

Комод, состоящий из низа с вы-

движными ящиками и верха с пол-

ками, закрытыми дверцами, назы-

вают шифоньером. Высота его

140—150 см.

Туалетные столики делают с вы-

движными ящиками для хранения

туалетных принадлежностей. Иногда

устраивают откидные зеркала, кото-

рые в опущенном положении служат

крышкой столика.

Мягкую мебель (рис. 30),

к которой относятся стулья, кресла,

диваны, оттоманки, а также кро-

вати, кушетки и матрацы, изгото-

вляют с мягкими пружинными си-

деньями, спинками и подлокотни-

ками. Сиденья, спинки и подлокот-

ники могут быть прикрепленными, вы-

движными, откидными и съемными.

Рис. 30. Мягкая мебель:

а — диван с кожаной обивкой; б — тахта:

Высота сидений 38—42 см от пола.

Каркас мягкой мебели обычно дела-

ют из хвойных пород, набивают его

пружинную часть набивочными и на-

стилочными материалами, а затем

покрывают различными тканями. Не

покрытые тканями лицевые поверх-

ности фанеруют.

Основные размеры мягких стульев, кресел и диванов (в мм)*

Высота сиденья от пола Стулья 350 - 460 -Кресла 350- 460 Диваны 350- 460

Высота спинки от пола:

на высоте поясницы 560 - 650 560—650 560 - 650

для опирания плечами 780-850 780 - 850 780 - 850

для опирания плечами и головой 1 050-1 150 1 050-1 150 1050-1 150

Ширина сиденья спереди , Не менее 460 500-600 1 Не менее 1 300

Глубина сиде: ья до спинки 540 - 650 540-650 540-650

Угол наклона спинки (в °) 10-14 10-14 10-14

Наибольшая высота подлокотника (от сиденья) . — 200-250 200-250

Наклон сиденья 30-50 30-50 30-50

Наклон подлокотника — 30-50 Е0-50

Максимальный радиус изгиба спитки 800 800 —

Рекомендуемый радиус изгиба спинки 550 550 —

Кровати деревянные (рис. 30, в) спинками. Каркасная кровать состоит

бывают каркасные и с навесными из двух спинок, соединяемых царга-

1 У кресел и диванов ширина указана между подлокотниками.

Бытовая мебель

37

Рис. 30 (продолжение):

в — двухспальная кровать с навесными спин*

ками; г —^кровать с металлическими ножками.

Рис. 31. Комбинированная

мебель:

а — комбинированный шкаф для

платья, белья, книг и посуды; б —

кресло-кровать.

м», на которые укладывается пру-

жинный матрац. Соединение царг со

спинками делают разъемным. Кро-

вати с навесными спинками отлича-

ются тем, что в рамку матраца

снизу ввинчиваются ножки, а спинки

крепятся к рамке матраца на клино-

вых или другого вида стяжках.

По размерам кровати разделяются

на одинарные, полуторные и двой-

ные.

Основные размеры деревянных

кроватей (в мм)*

Внутренняя длина кровати. . . . 1 900±10

Внутренняя ширина кровати:

одинарной...................... 700—800

полуторной................. 900

двойной.................... 1 100—1200

Высота передней спинки от пола 720—900

. задней спинки от пола . . 600—800

• ножек, не менее............. 80

• верха матраца от пола . 450—500

Комбинированная мебель (рис. 31)

сочетает в одном изделии устрой-

ства, позволяющие использовать его

для различных целей. К таким изде-

лиям относятся: комбинированные

шкафы (шкаф-комод, шкаф-буфет,

буфет-секретер-комод), кресло-кро-

вать, диван-кровать. Иногда у бу-

фета верхнюю дверку делают откид-

ной и пользуются ею как обеденным

столом. Размеры комбинированной

мебели принимаются соответственно

размерам основных типов изделий.

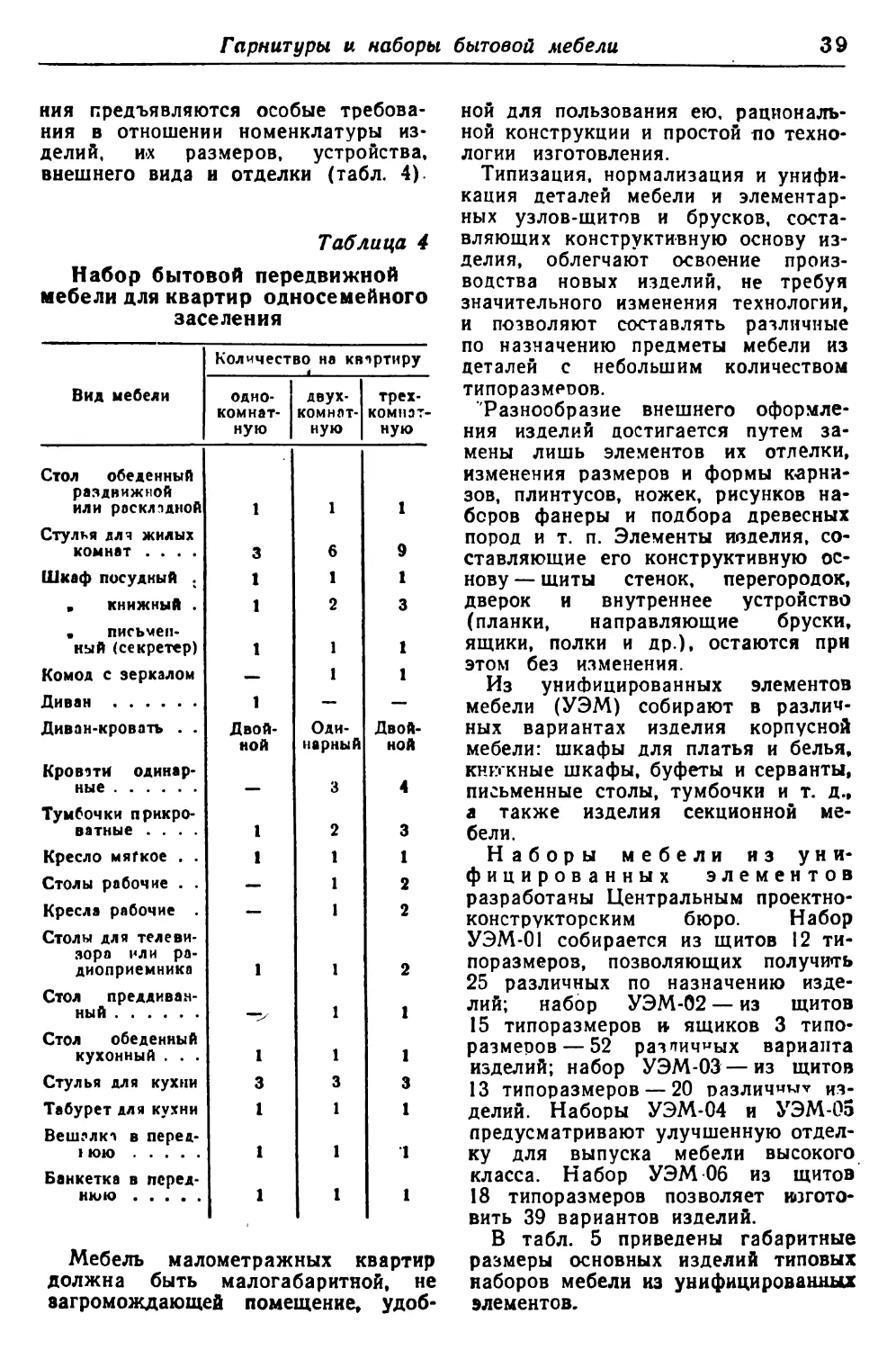

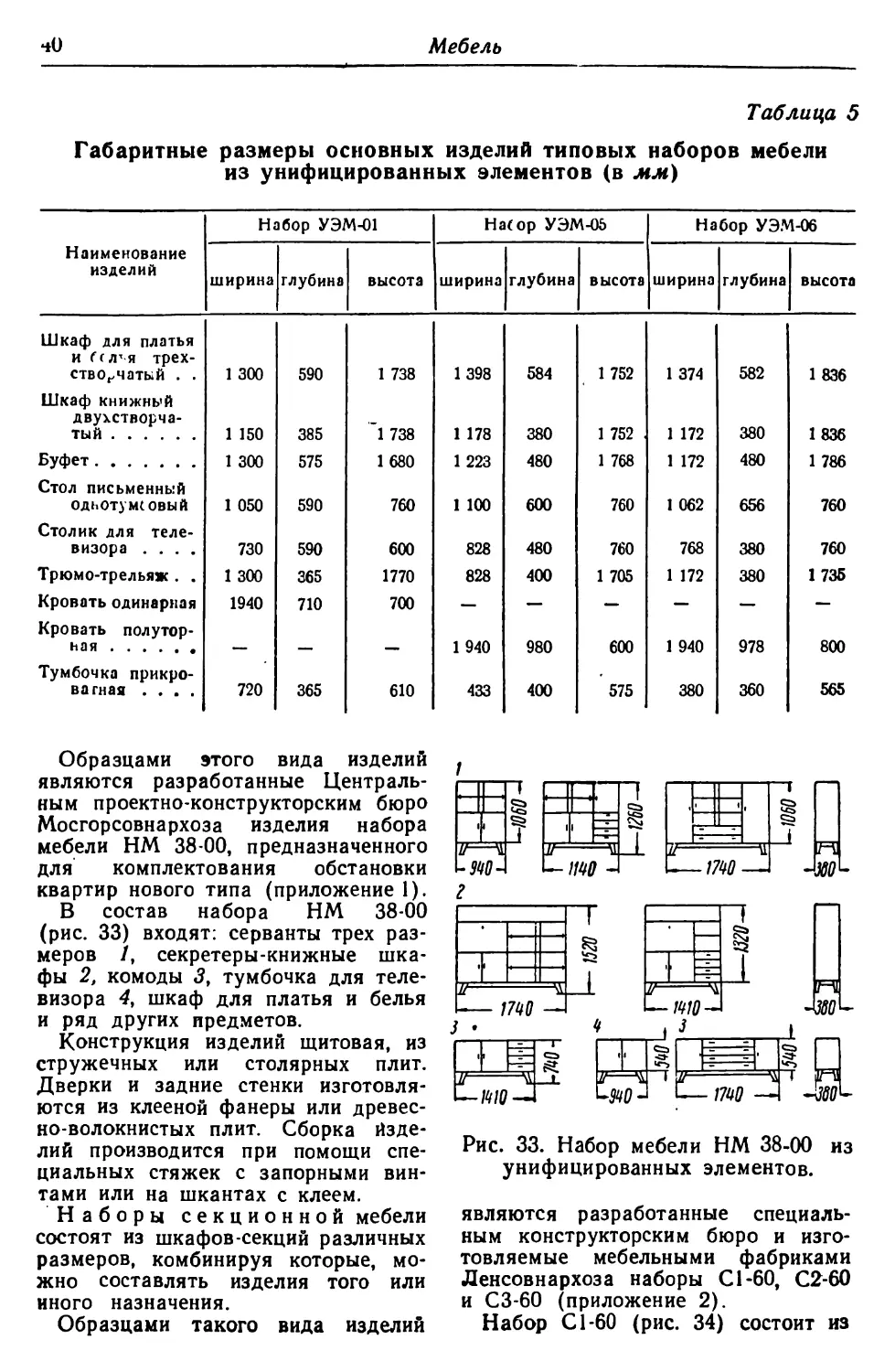

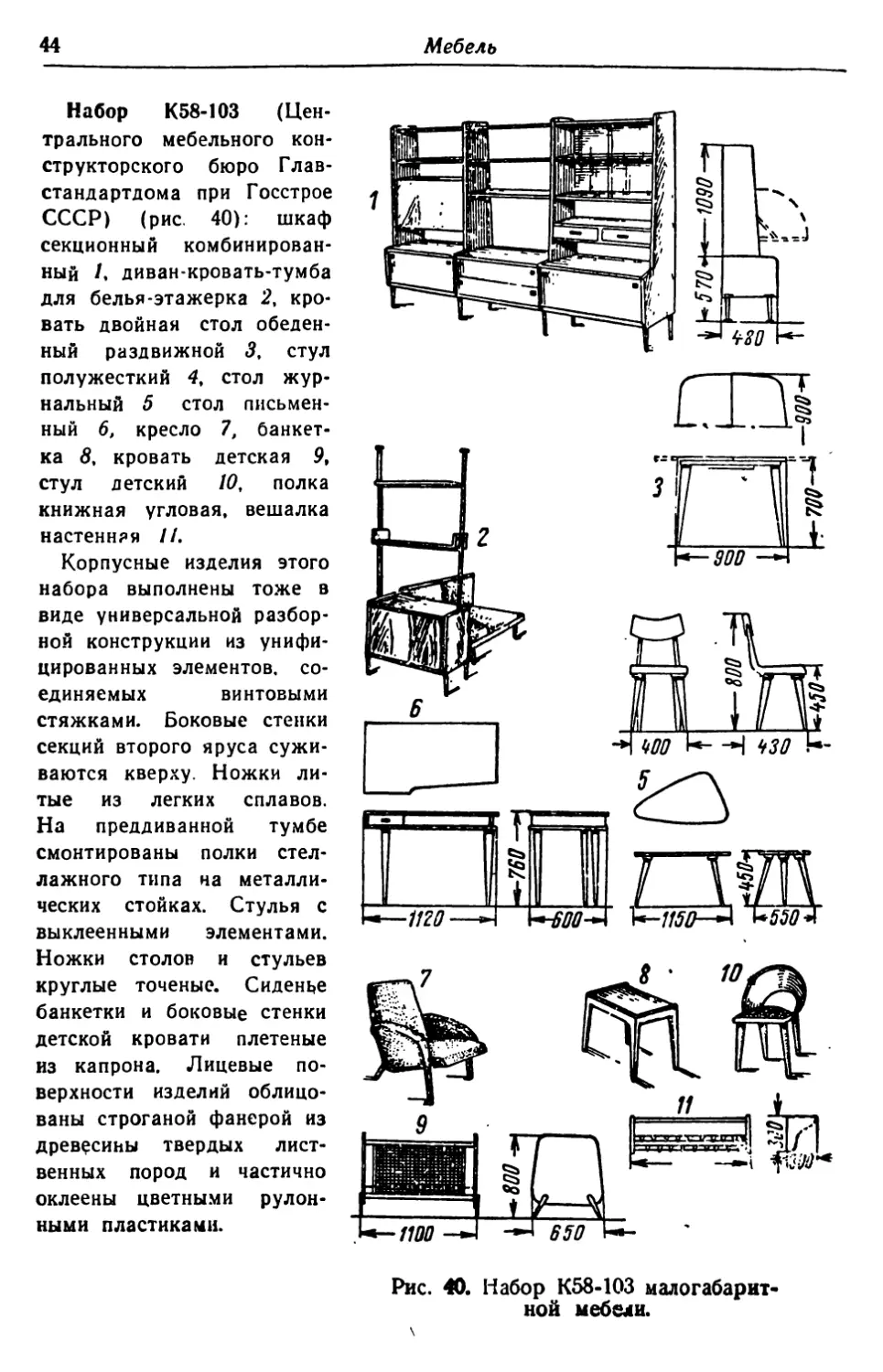

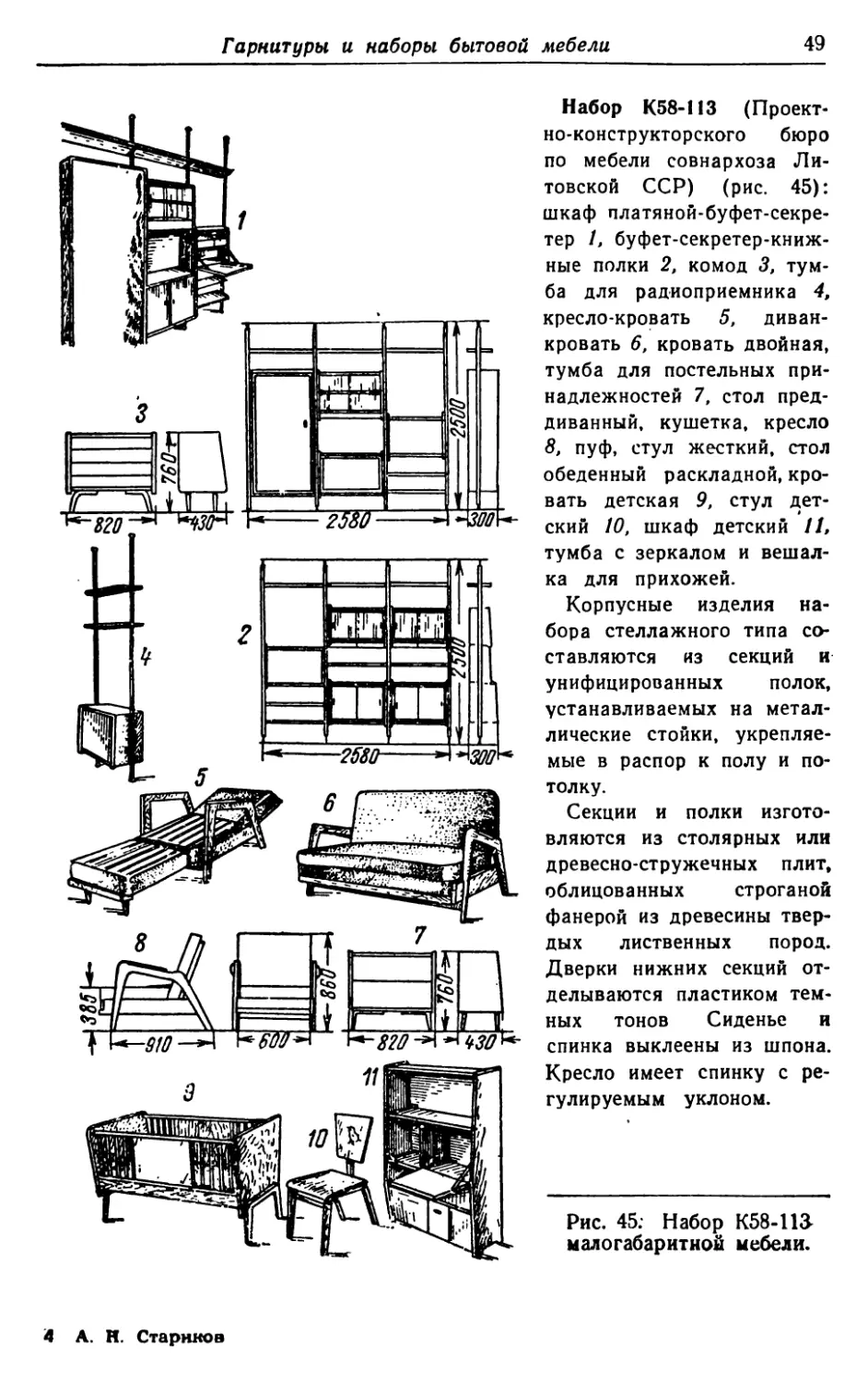

Подсобная мебель служит для

различных бытовых нужд: вешалки

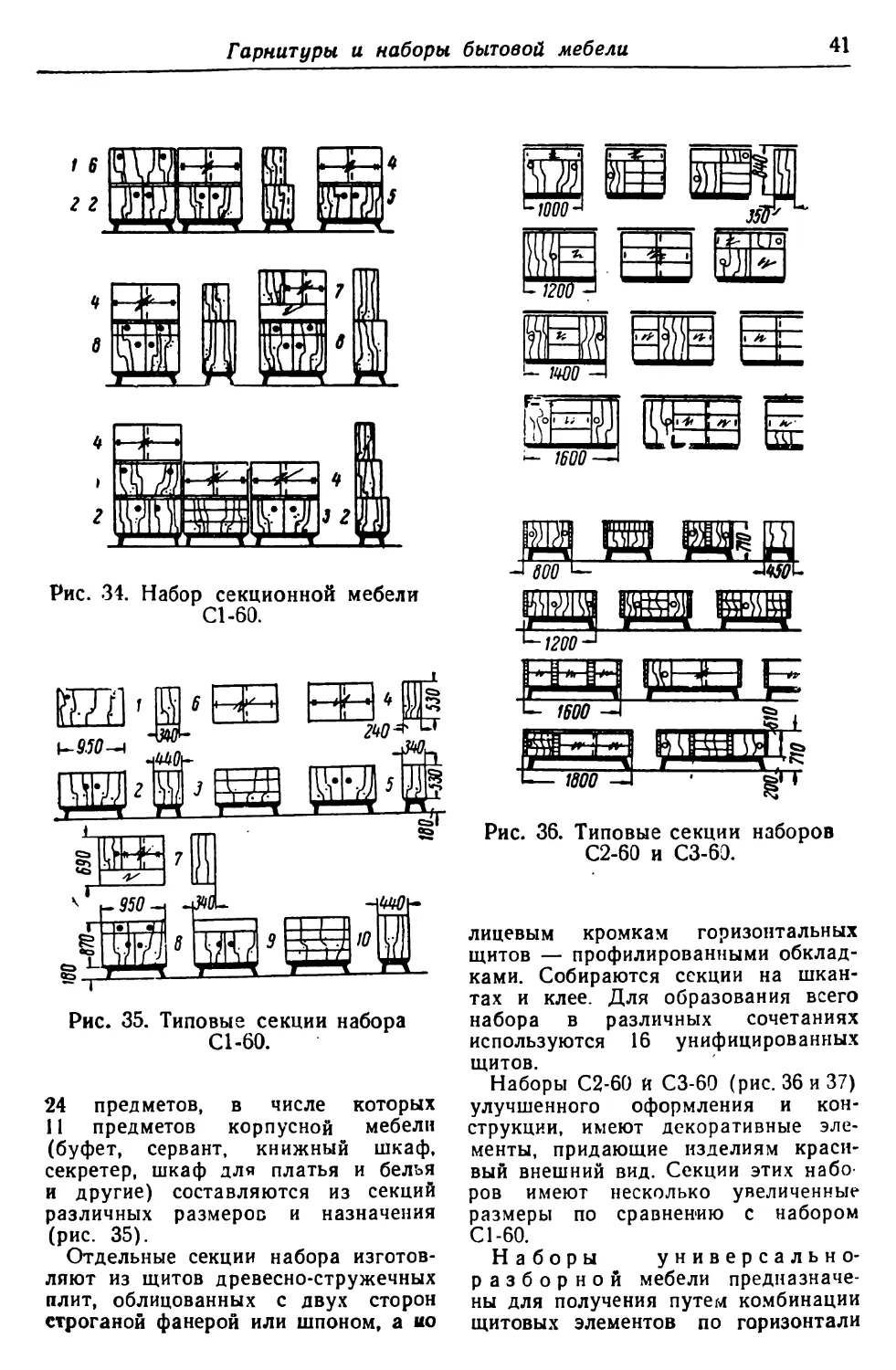

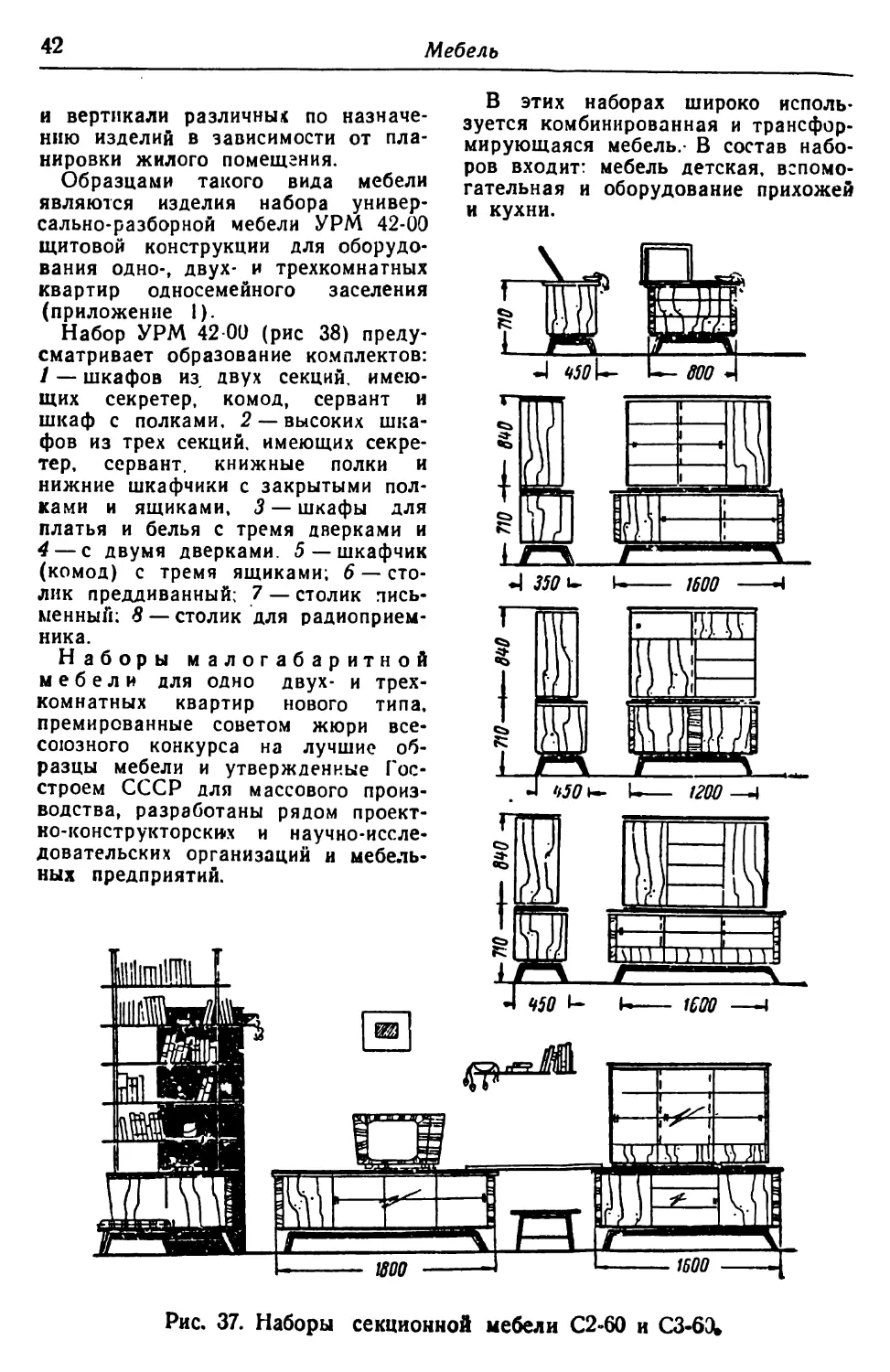

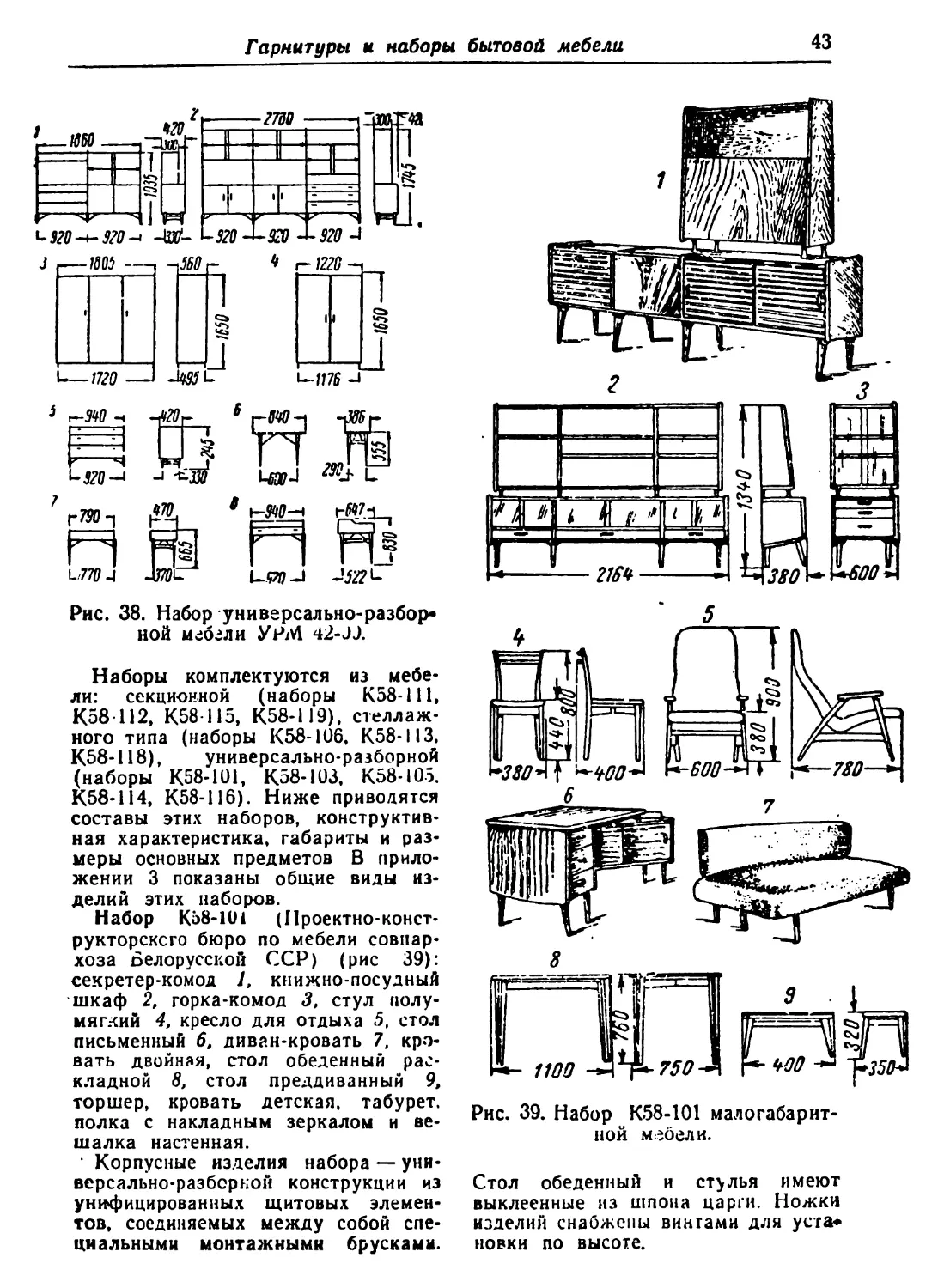

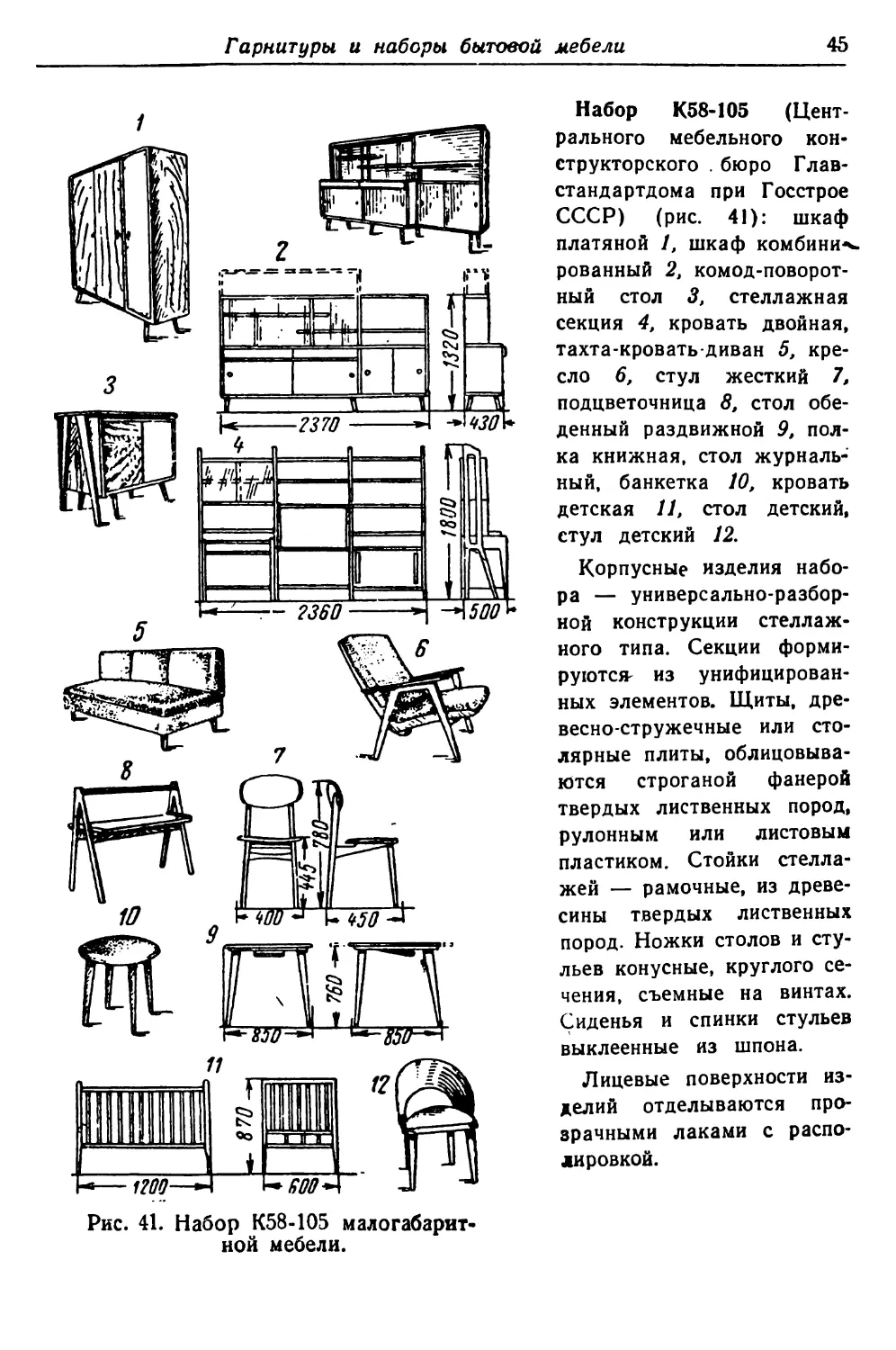

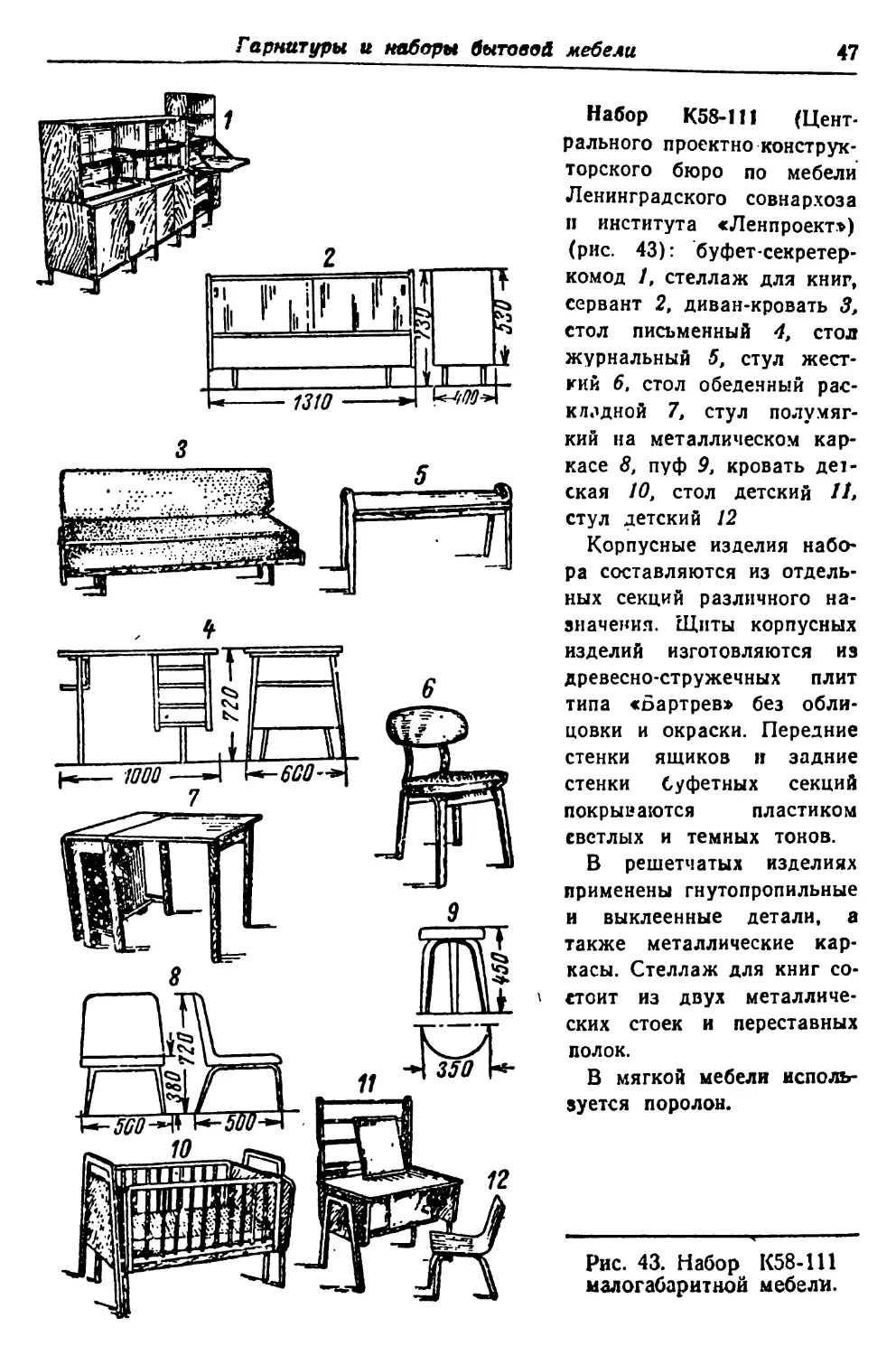

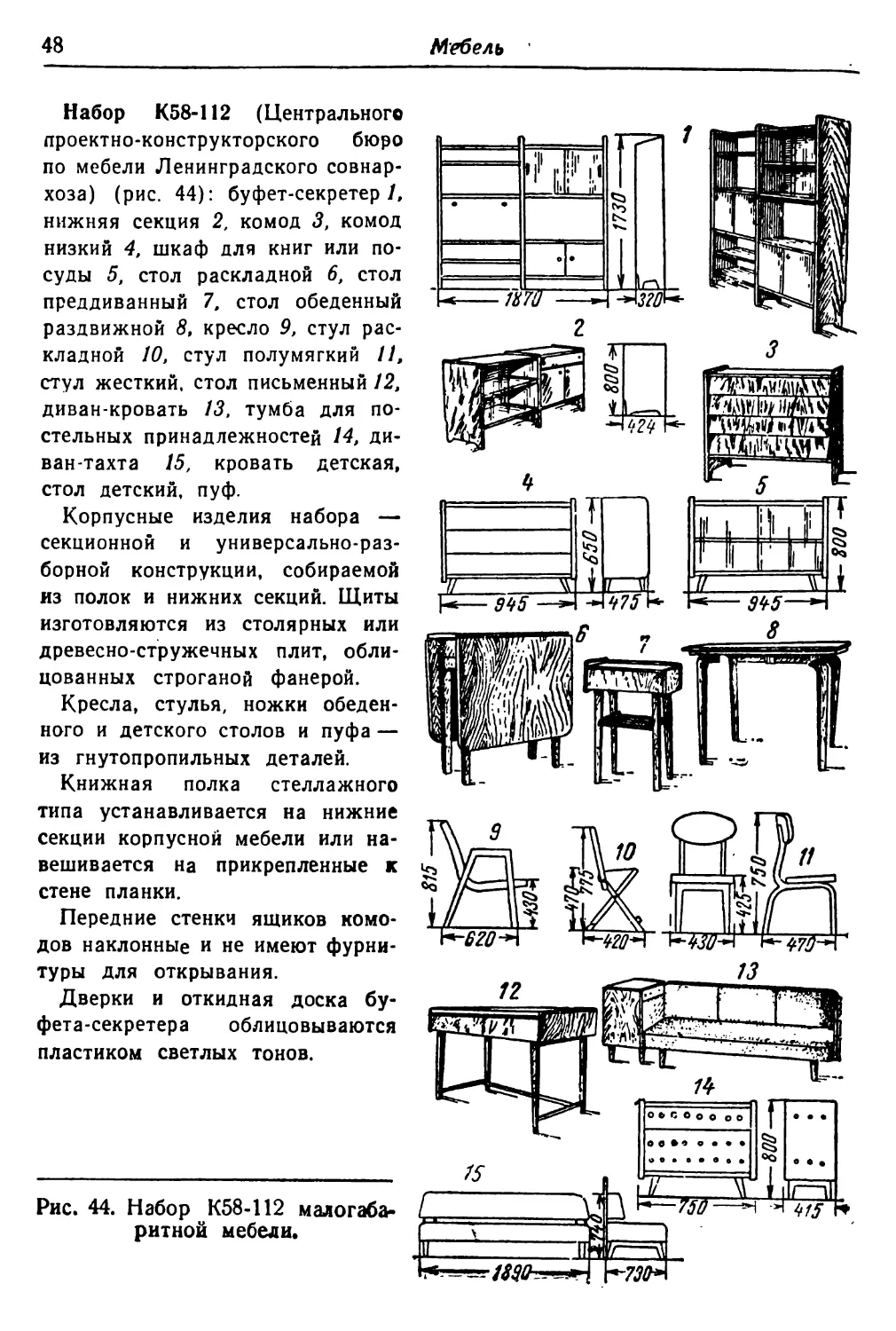

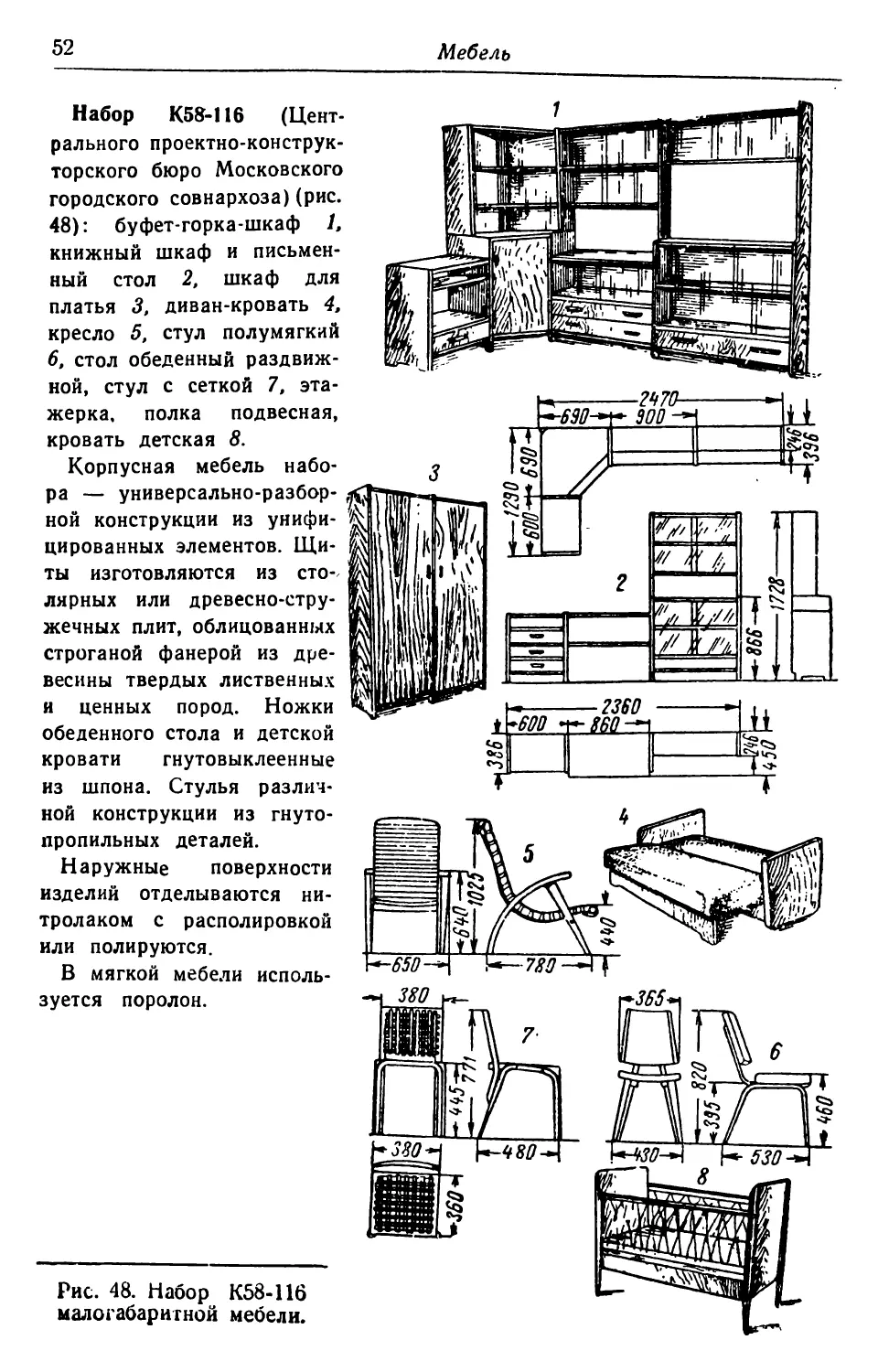

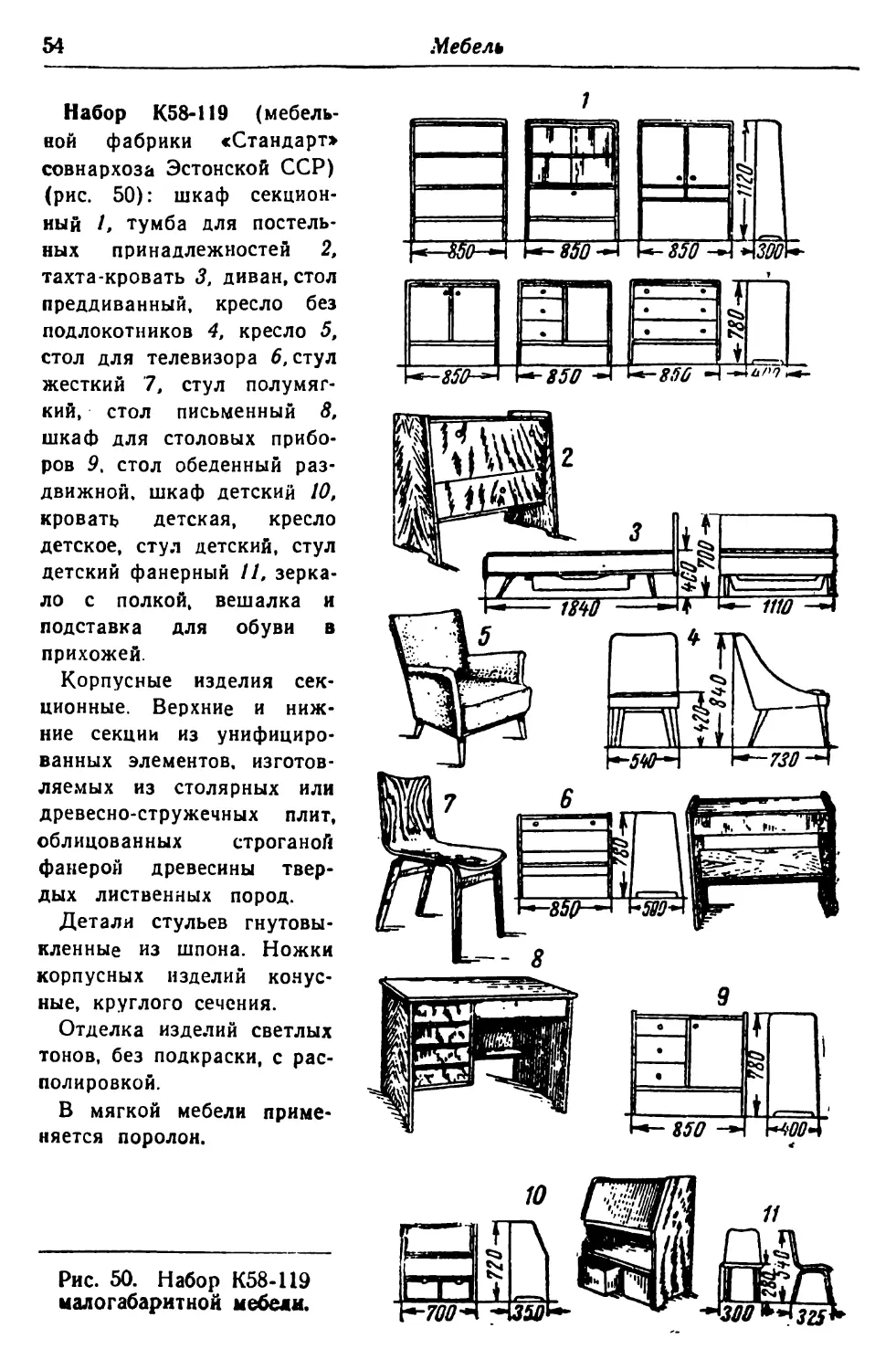

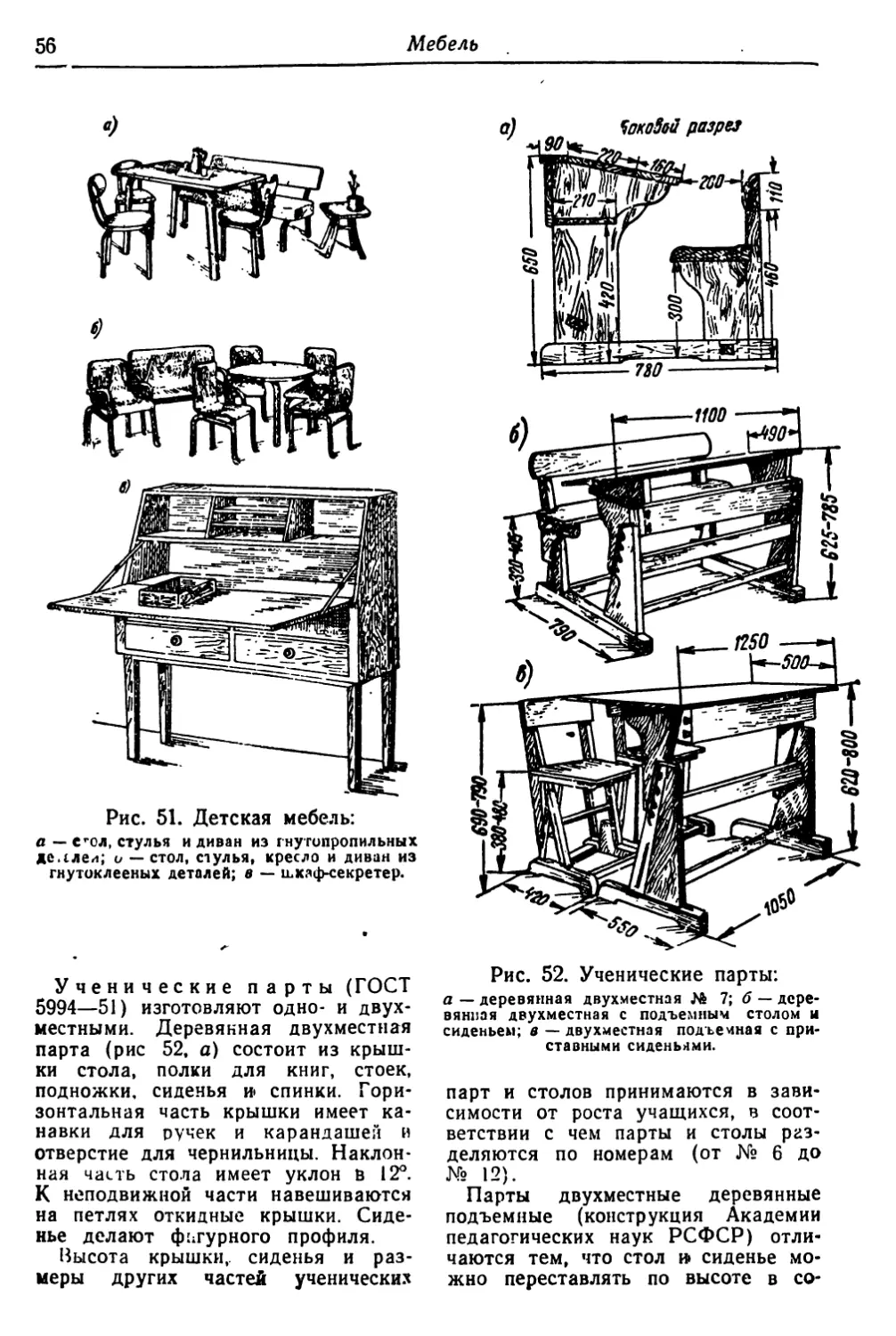

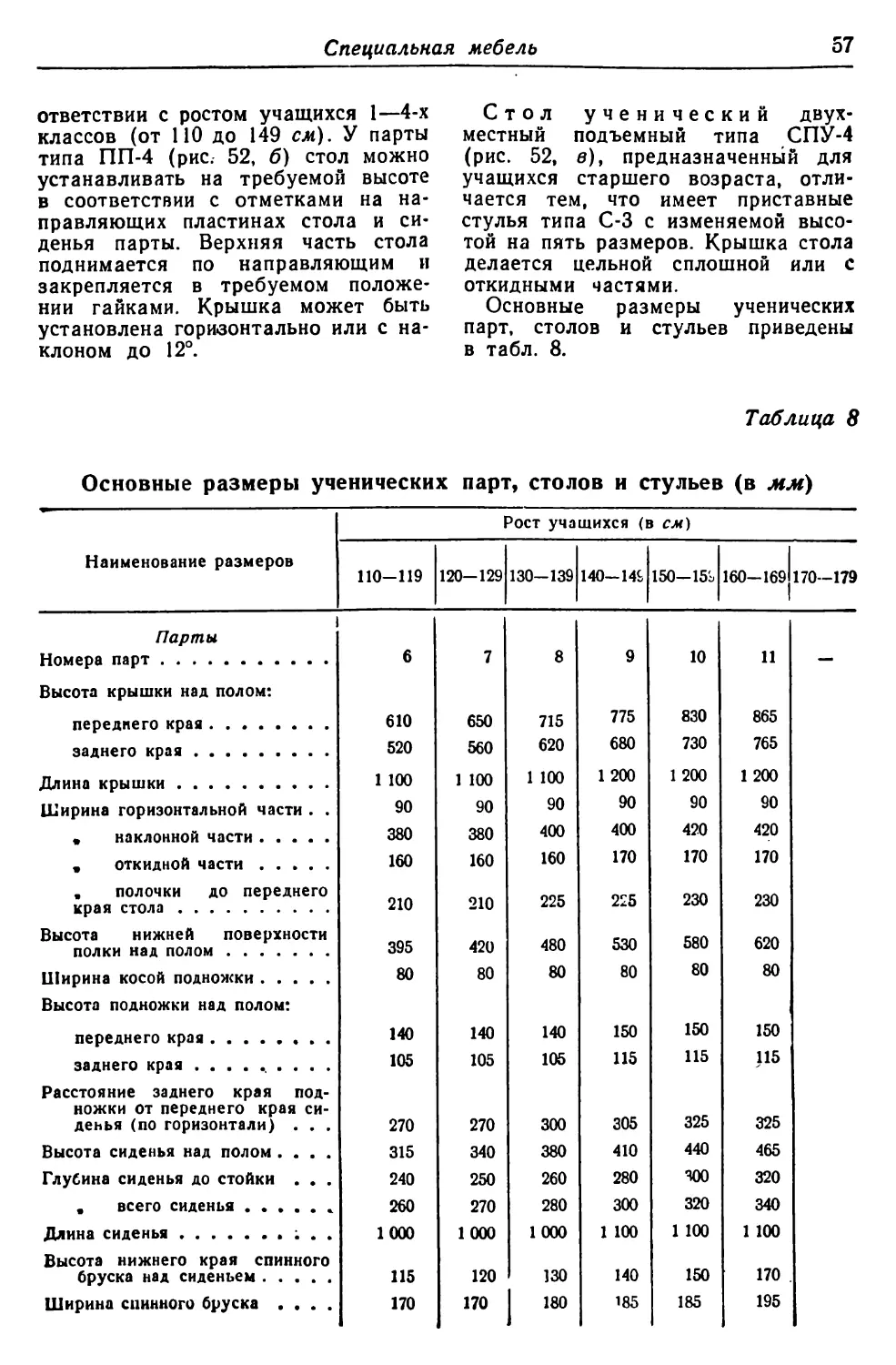

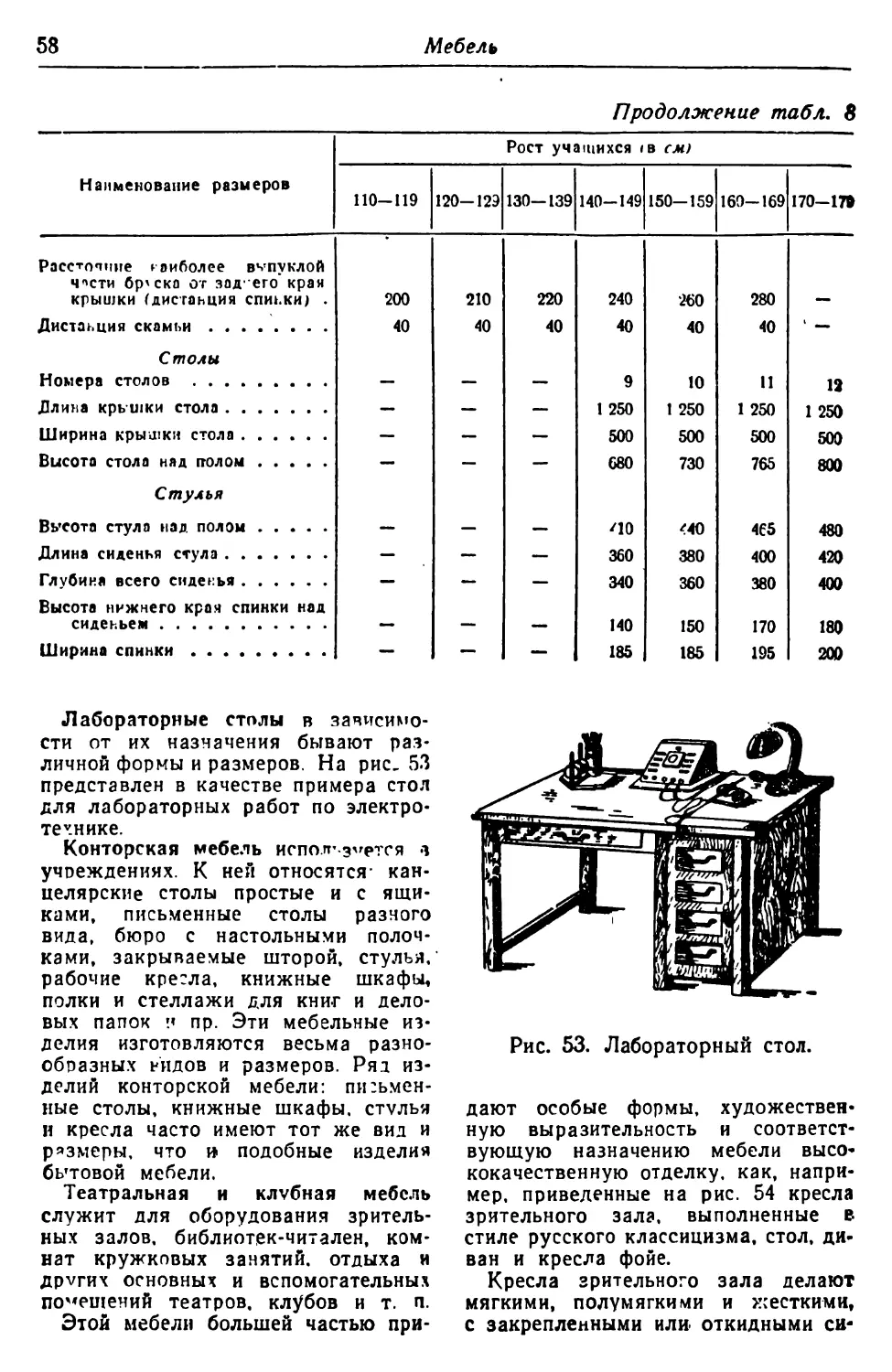

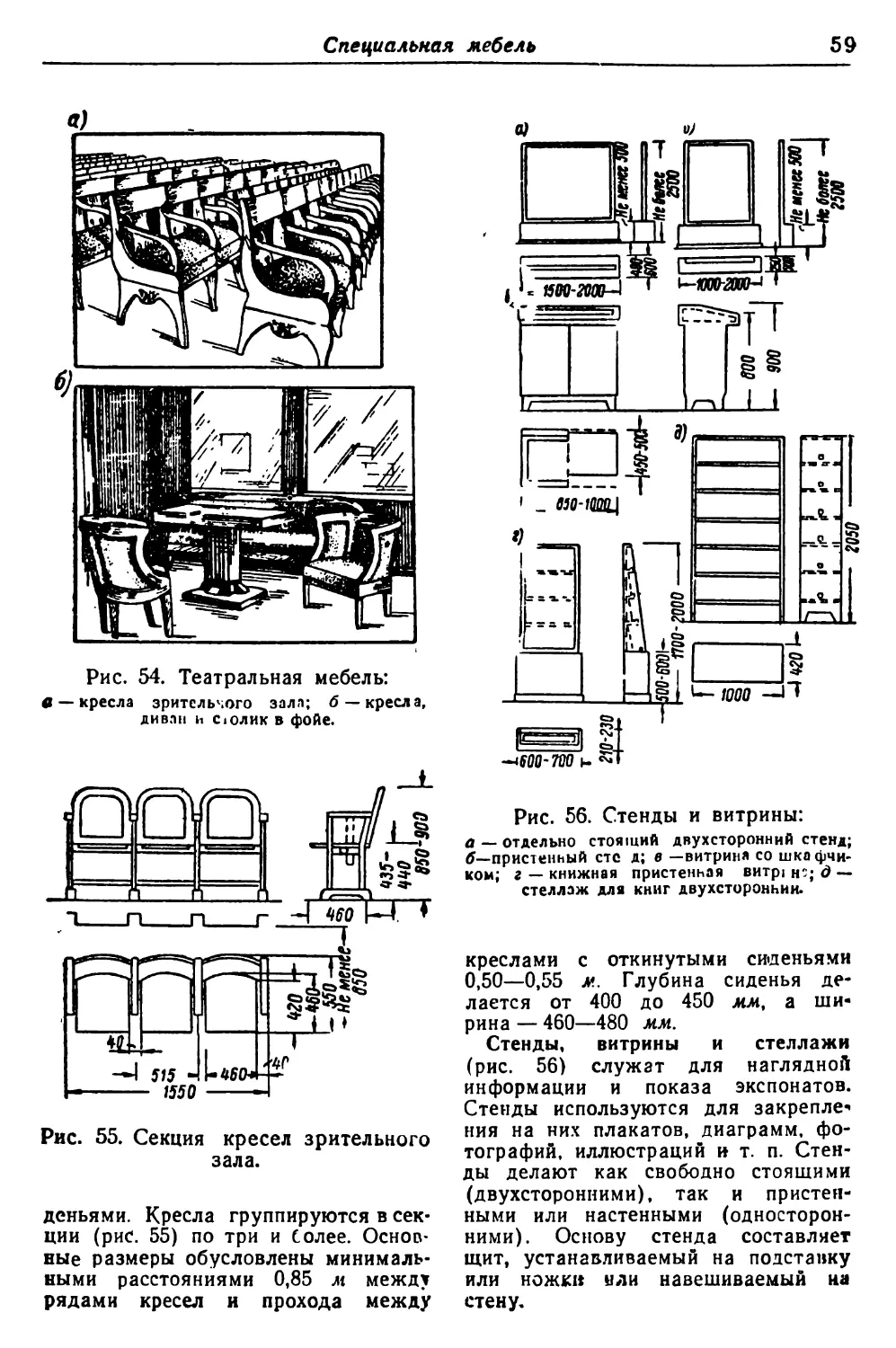

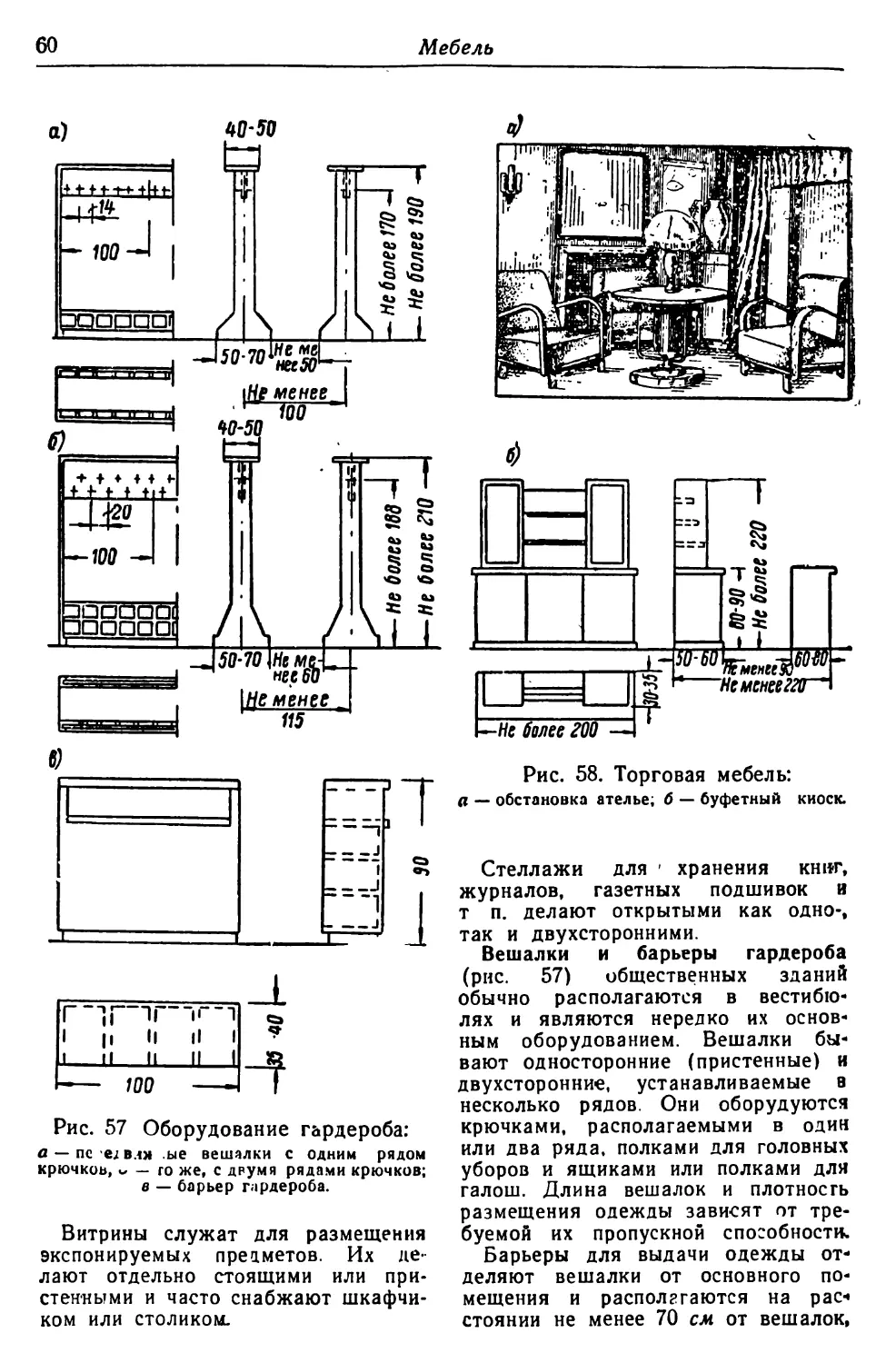

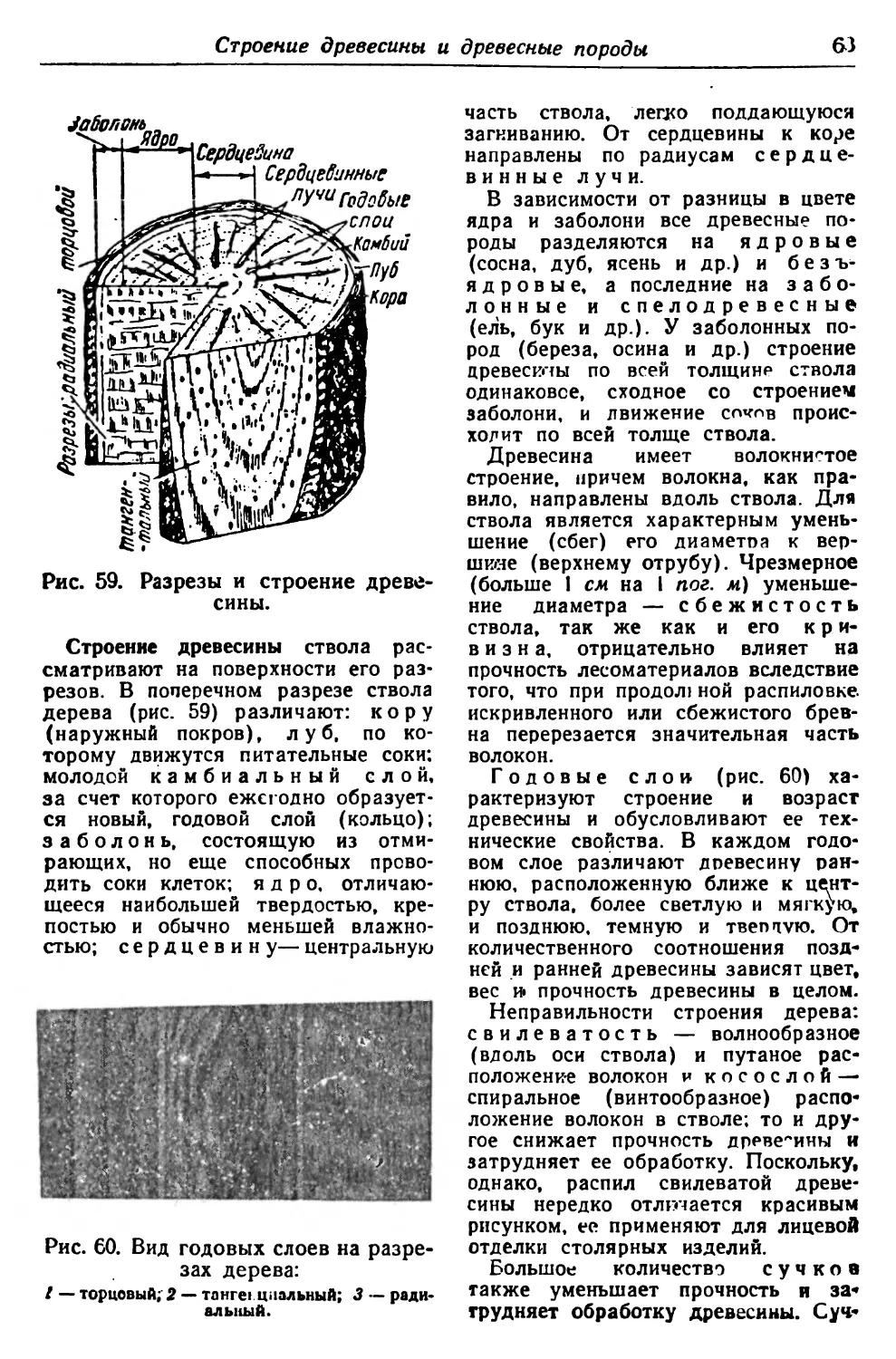

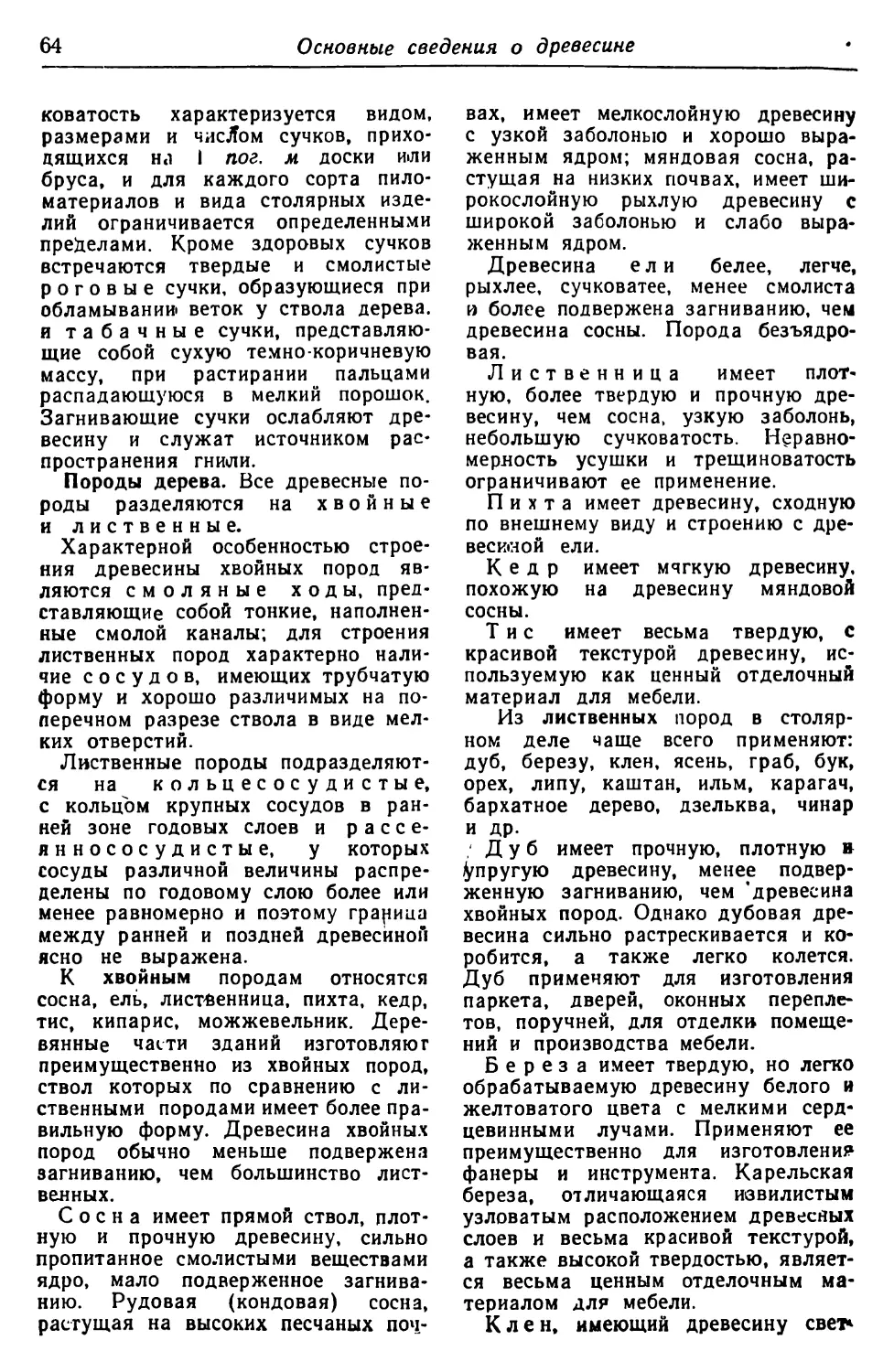

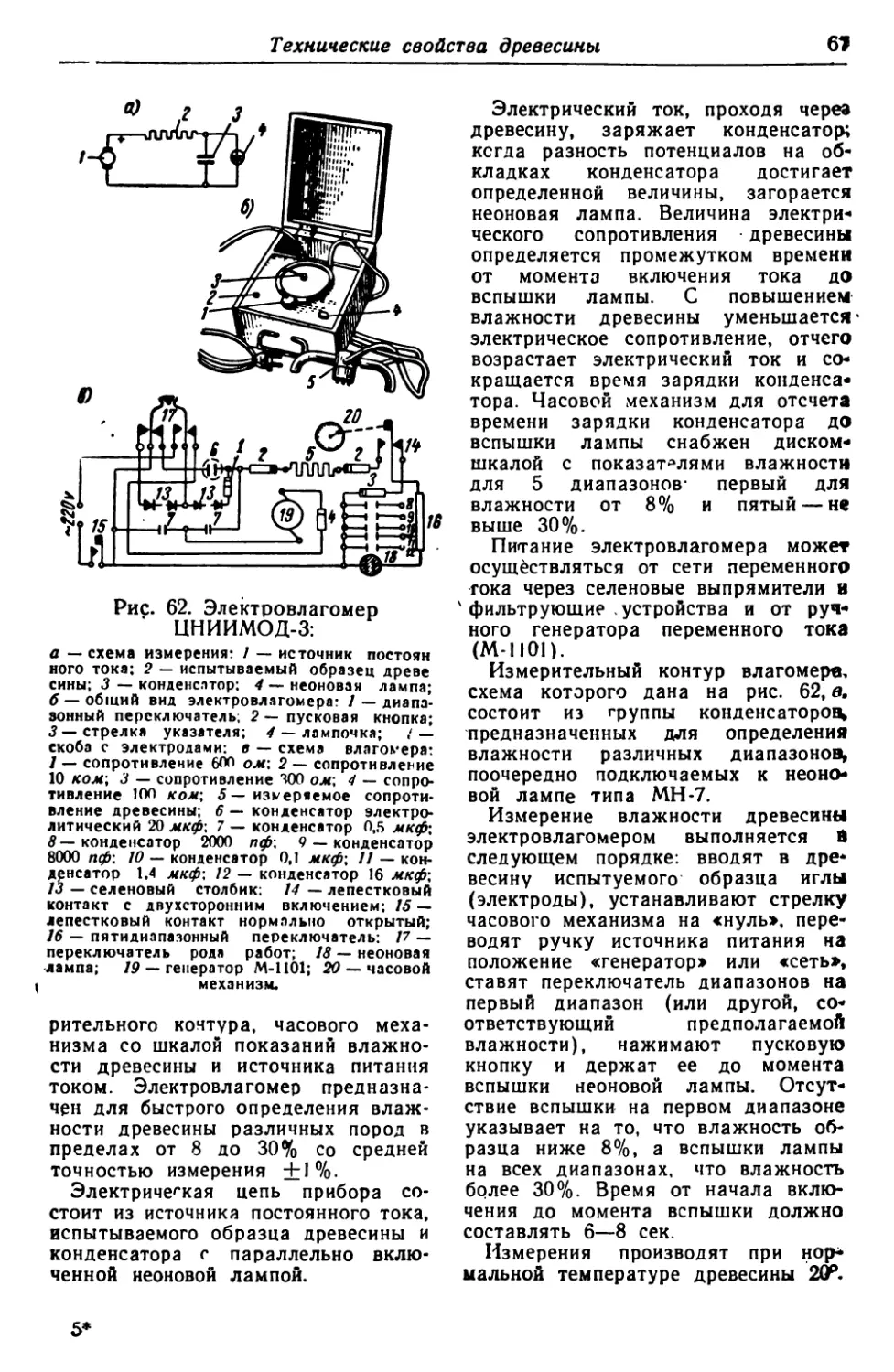

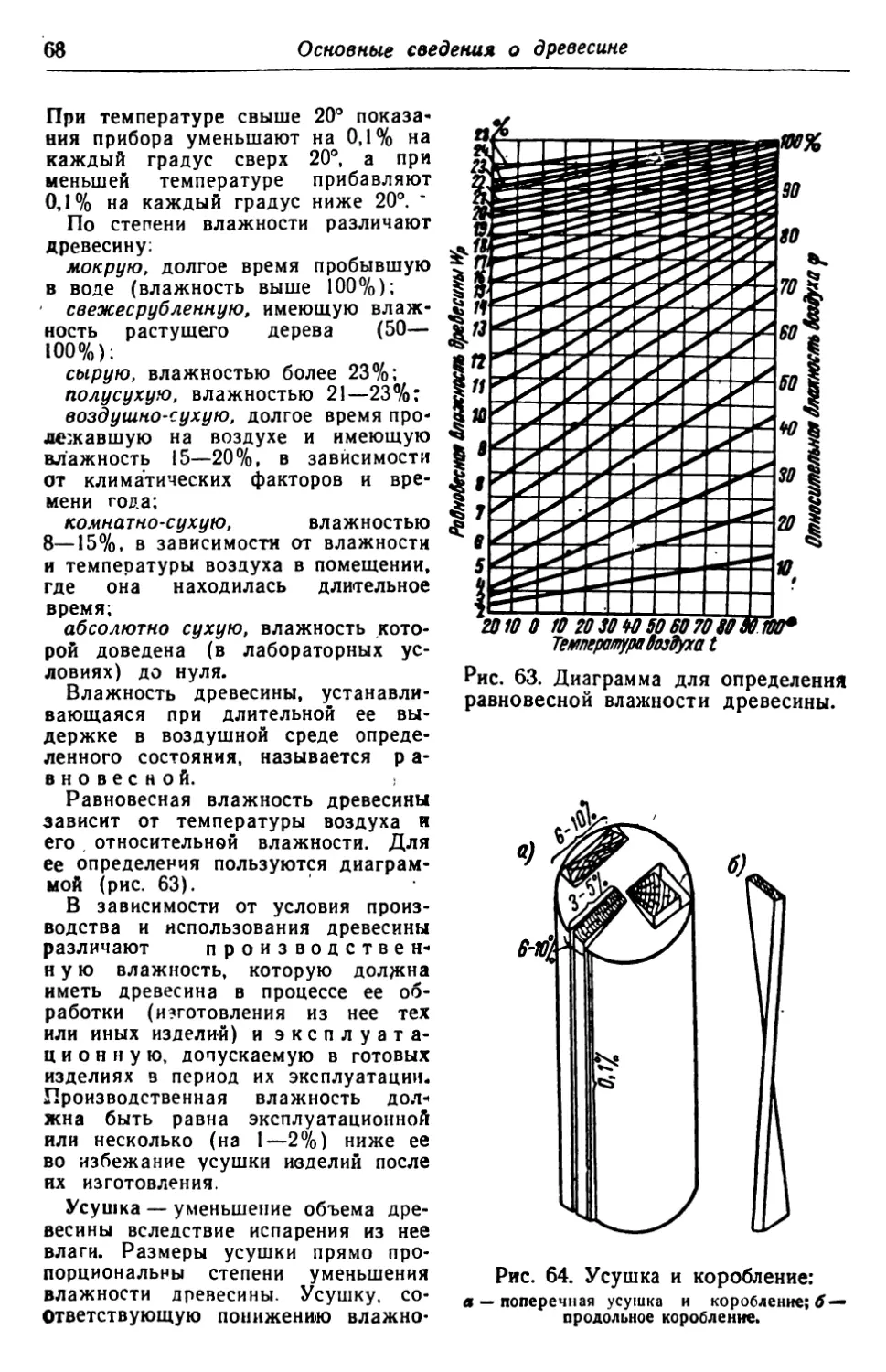

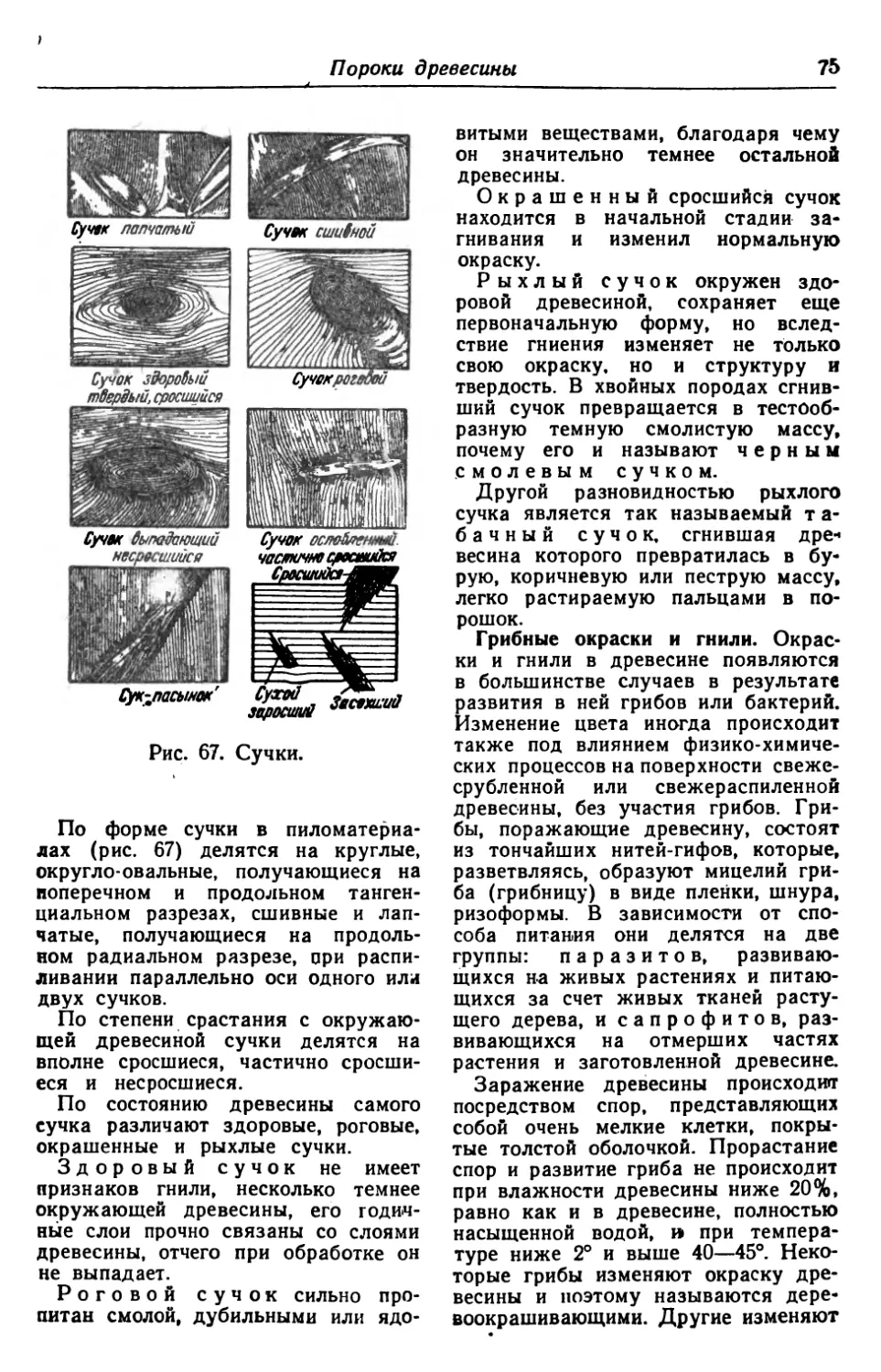

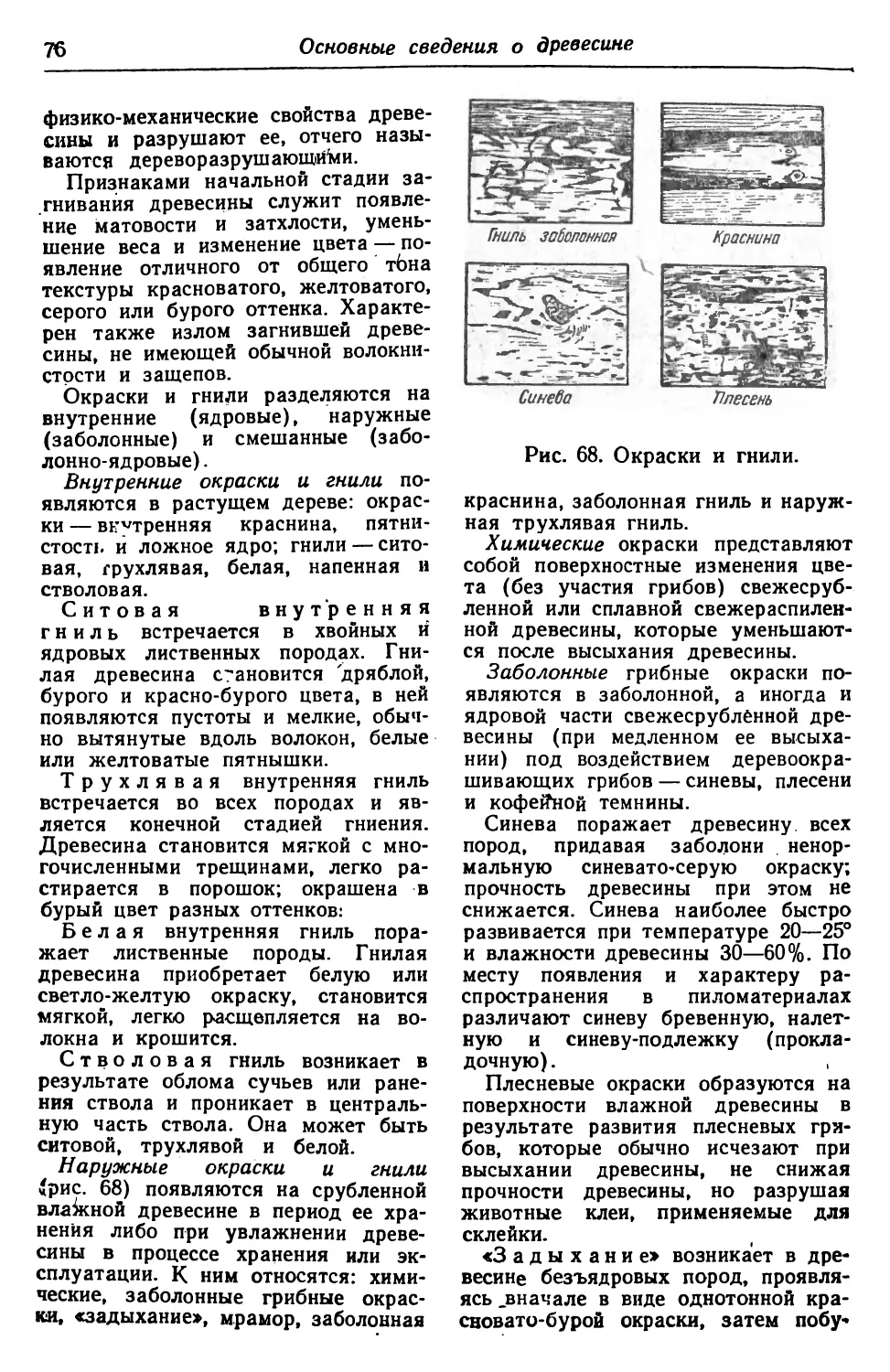

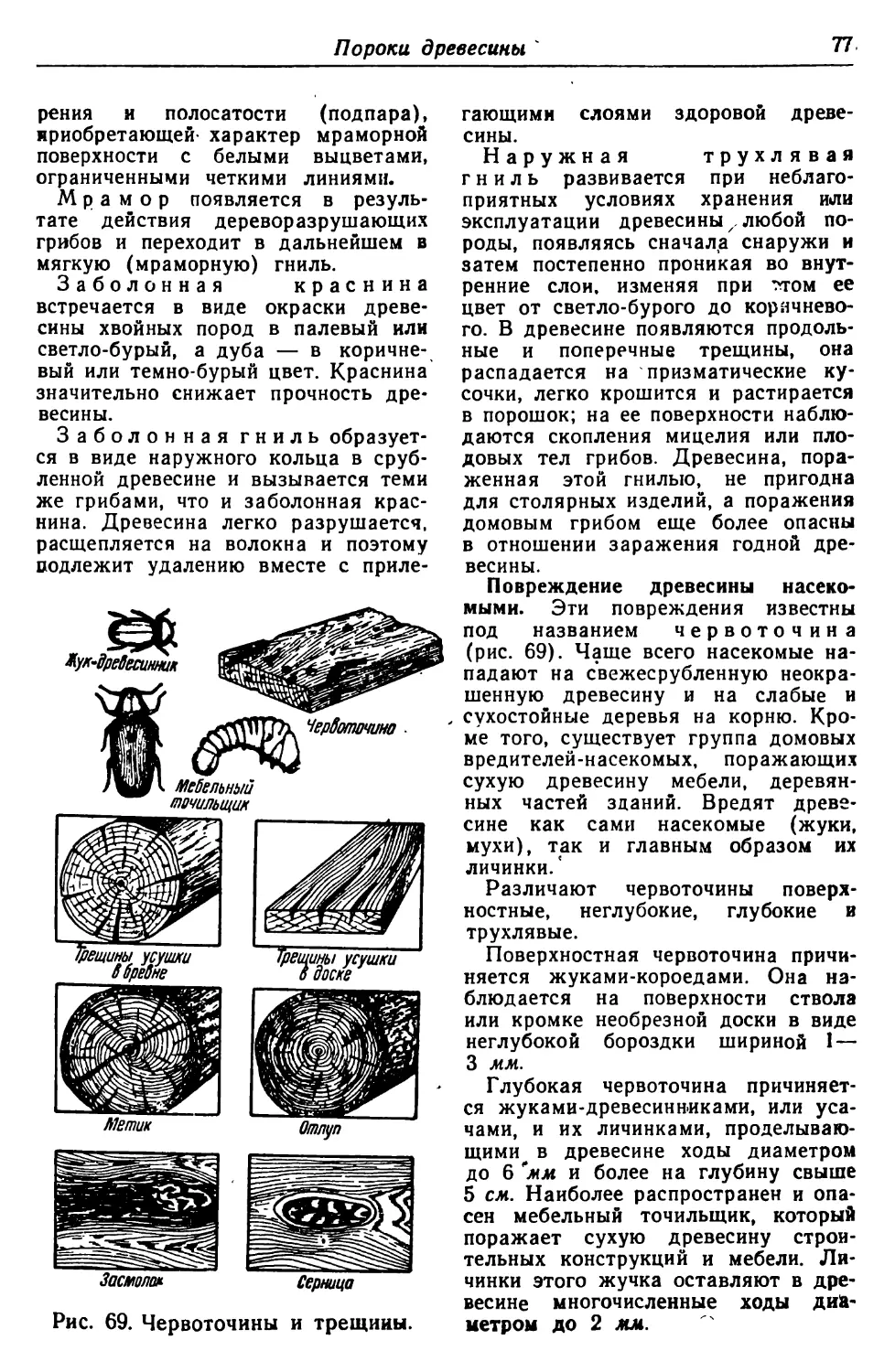

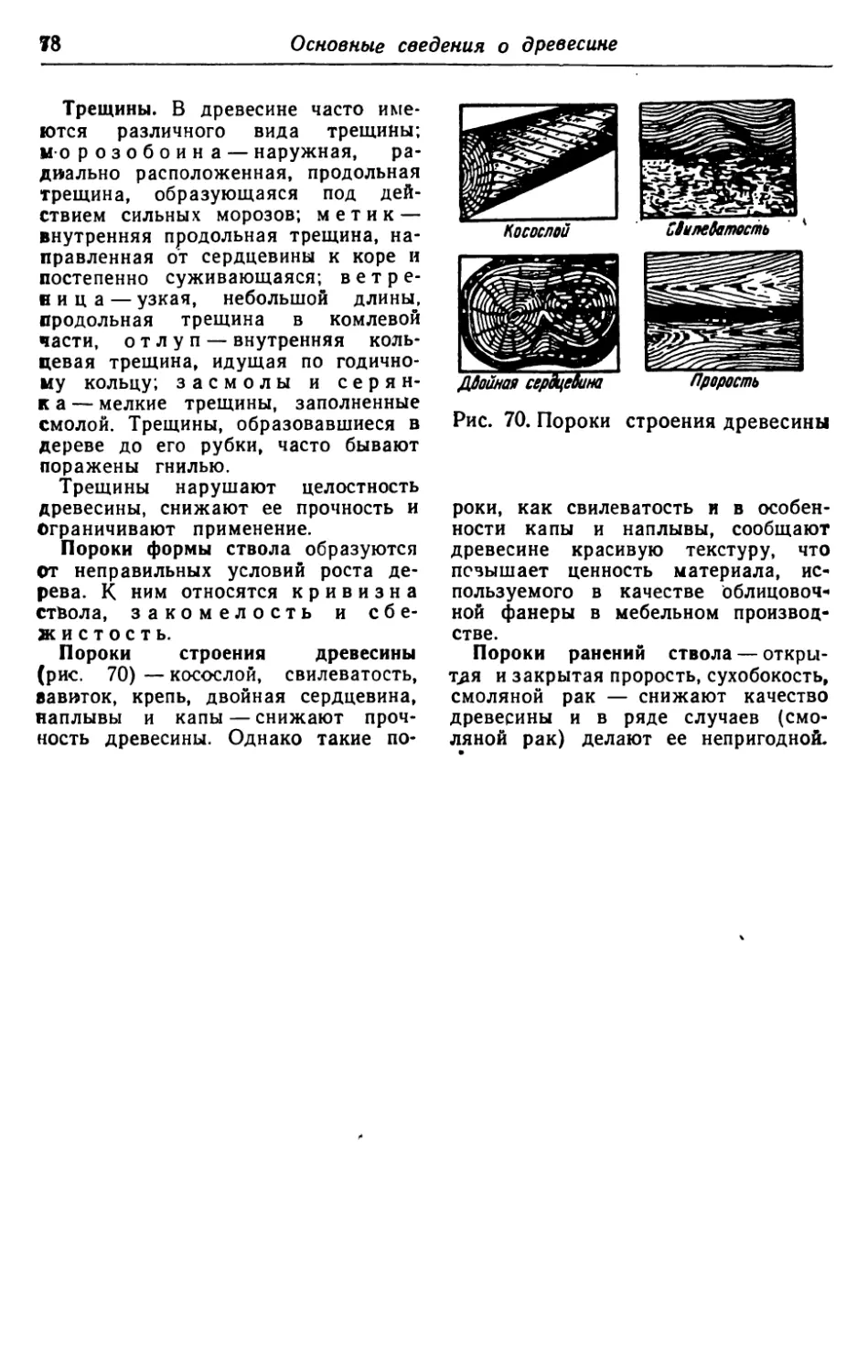

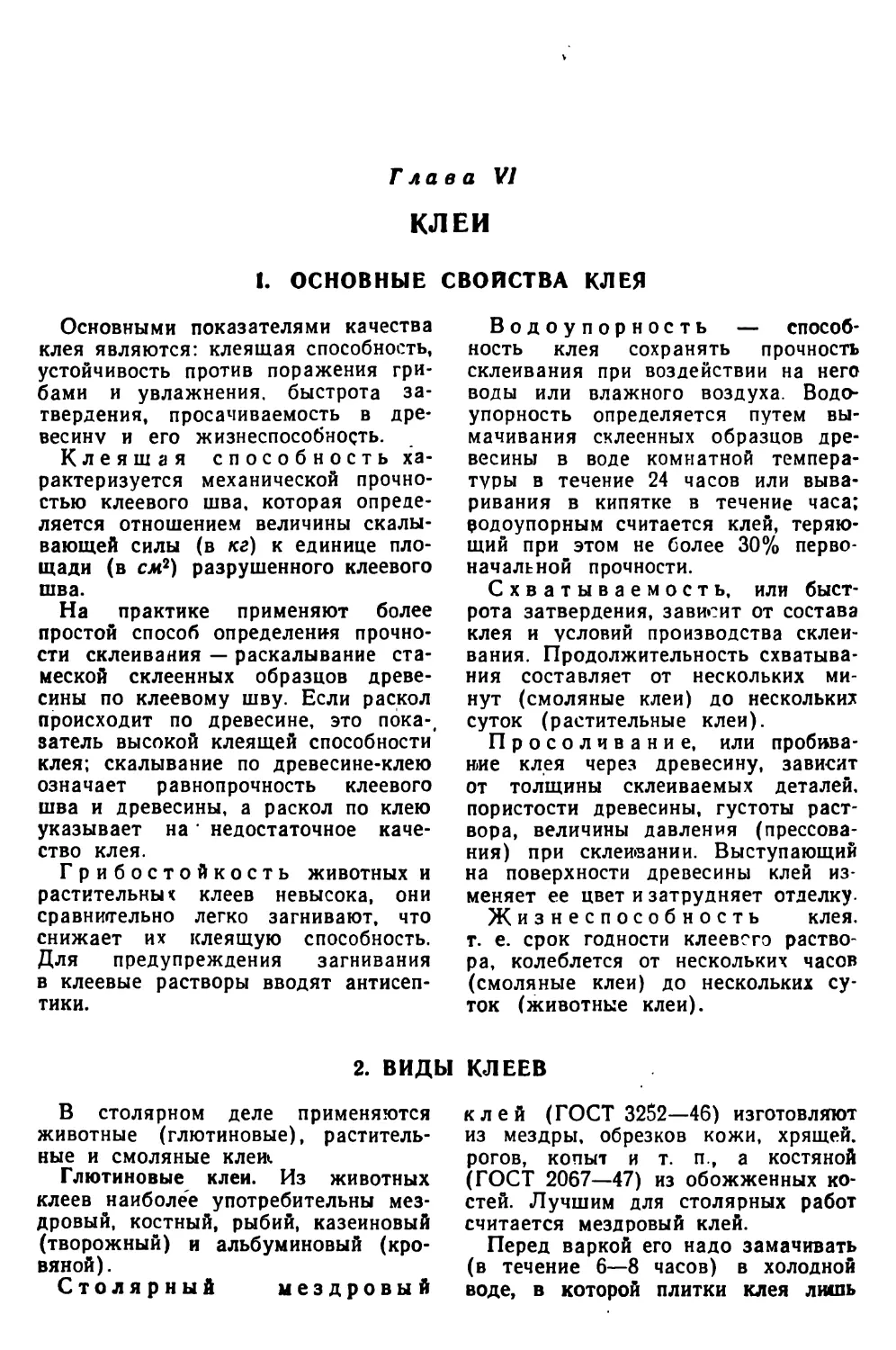

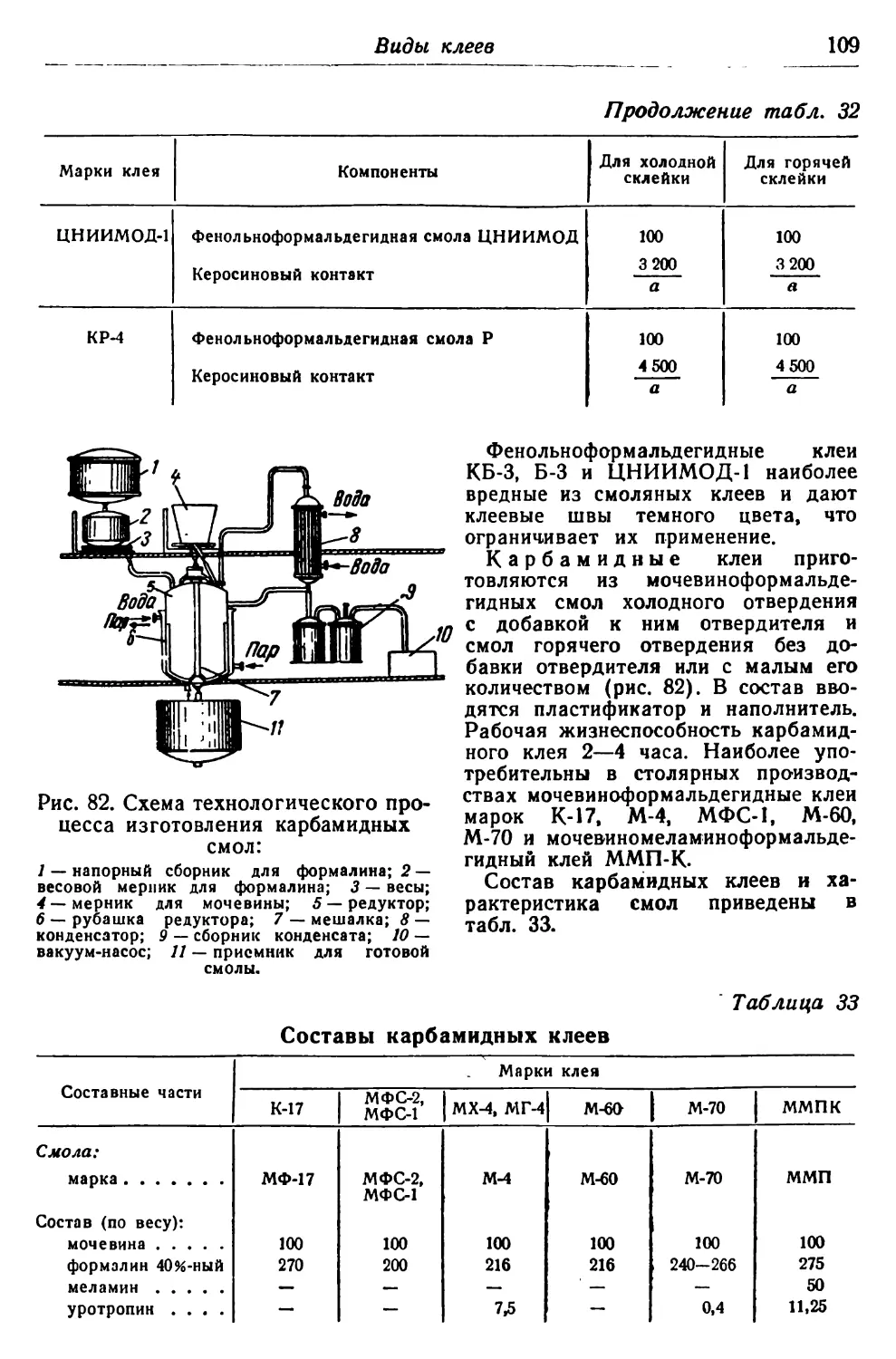

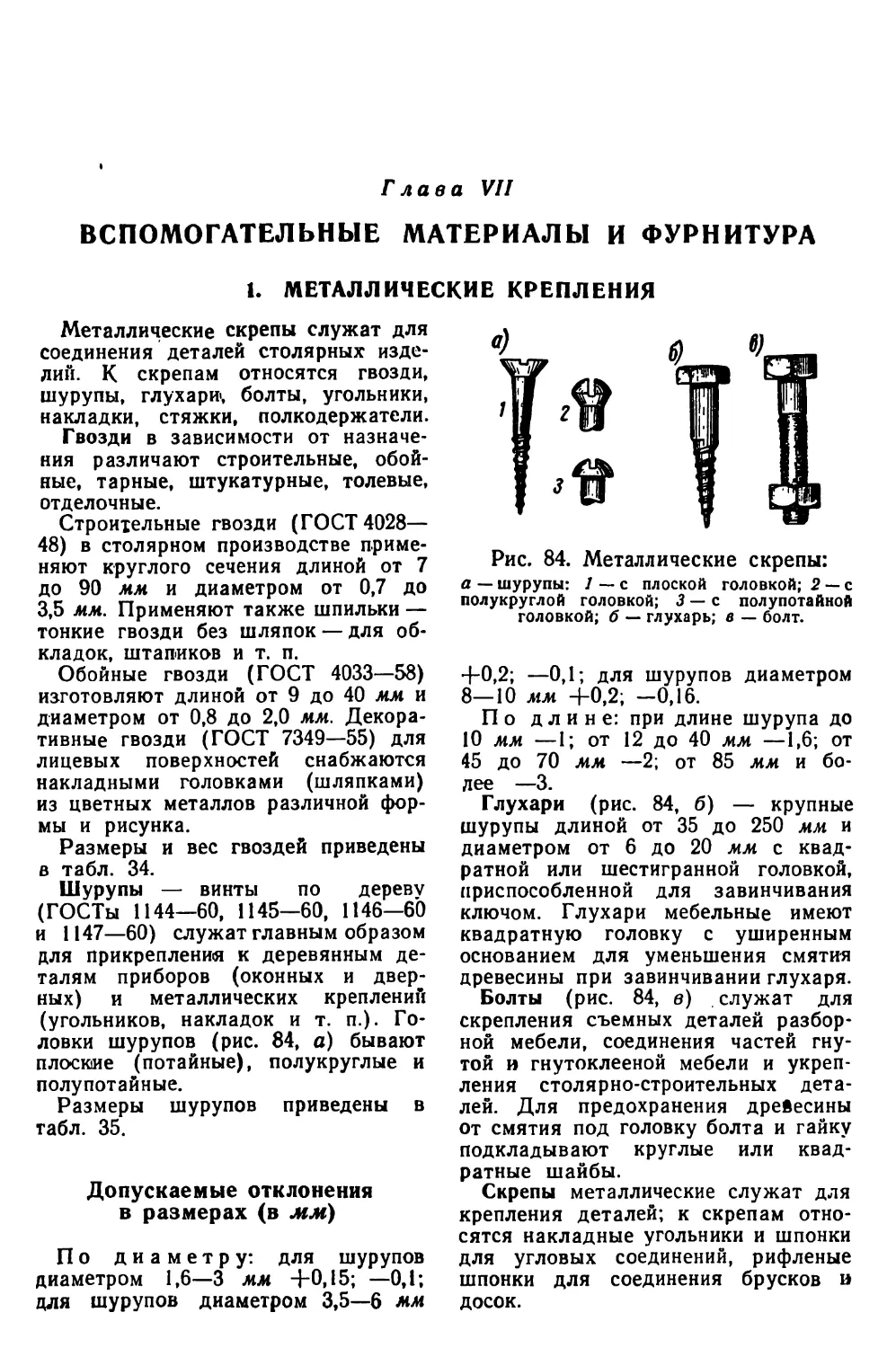

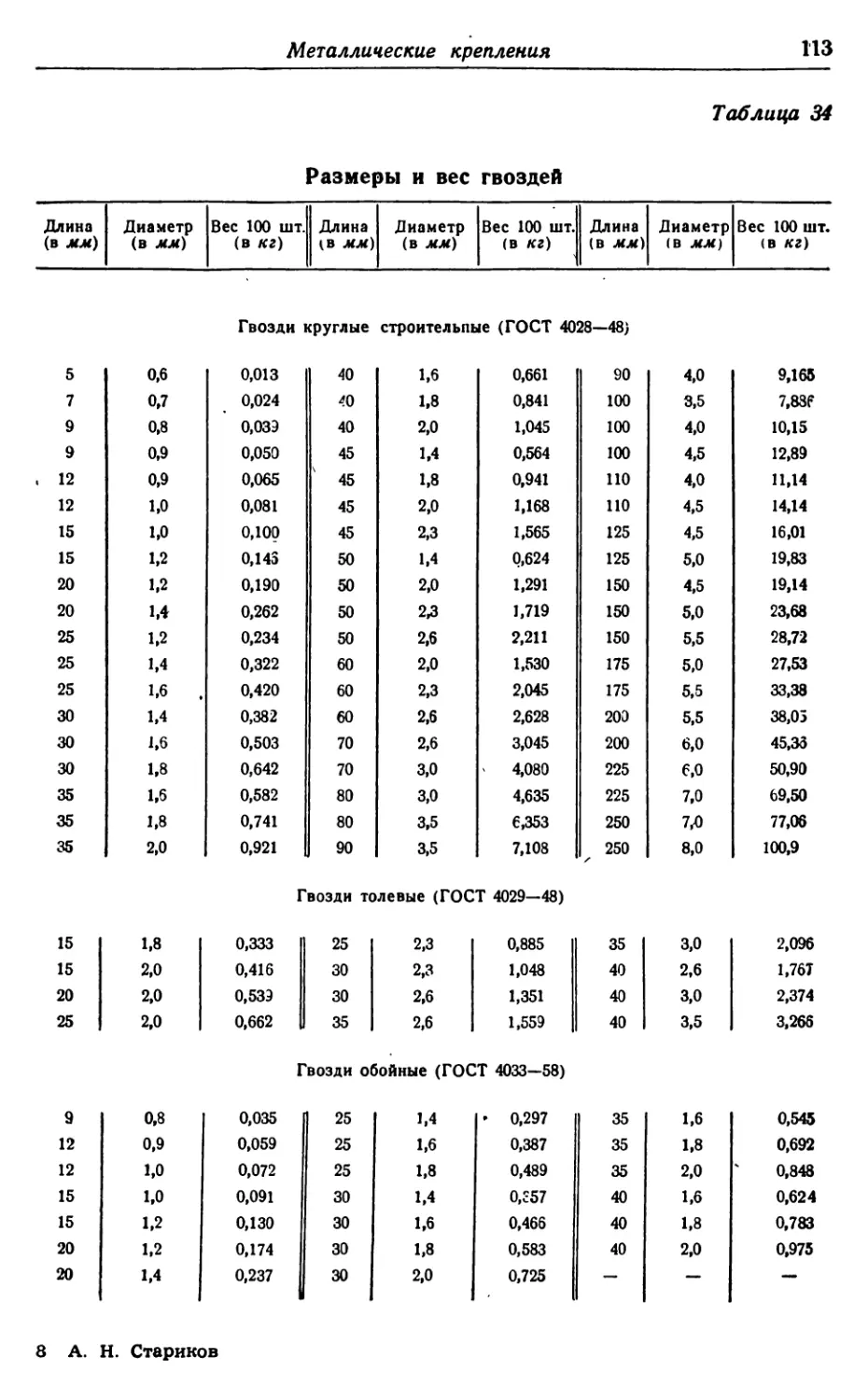

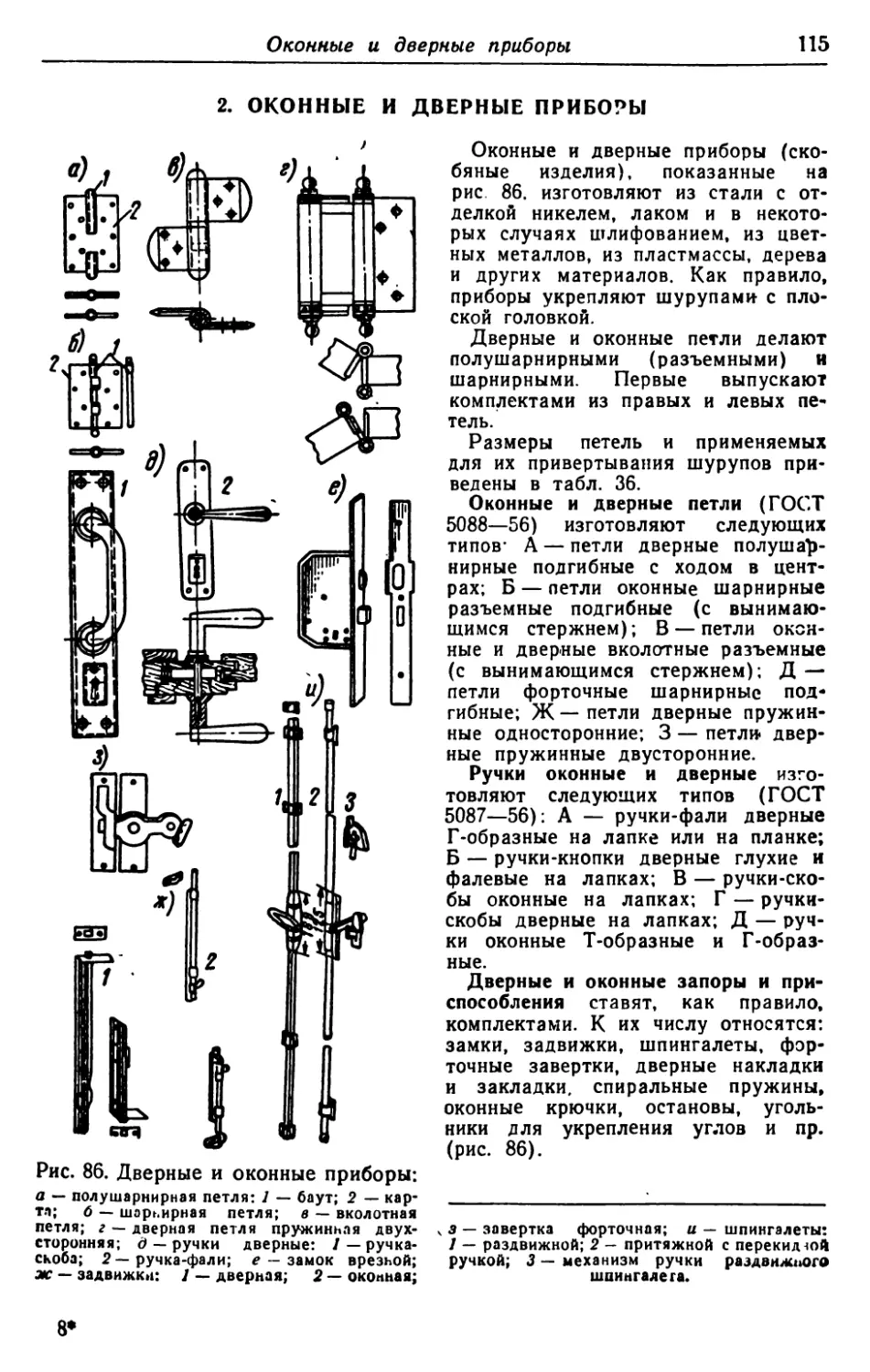

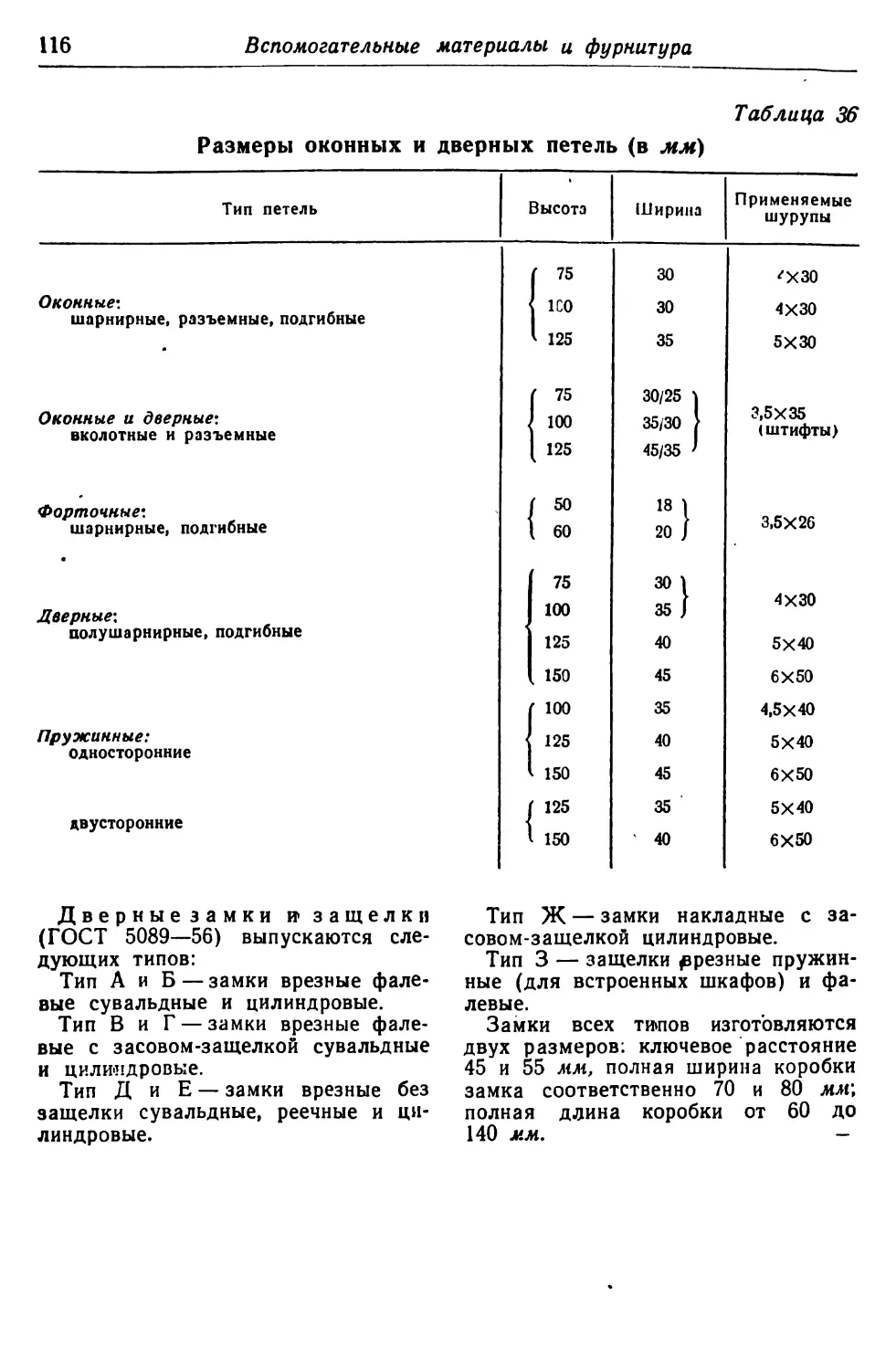

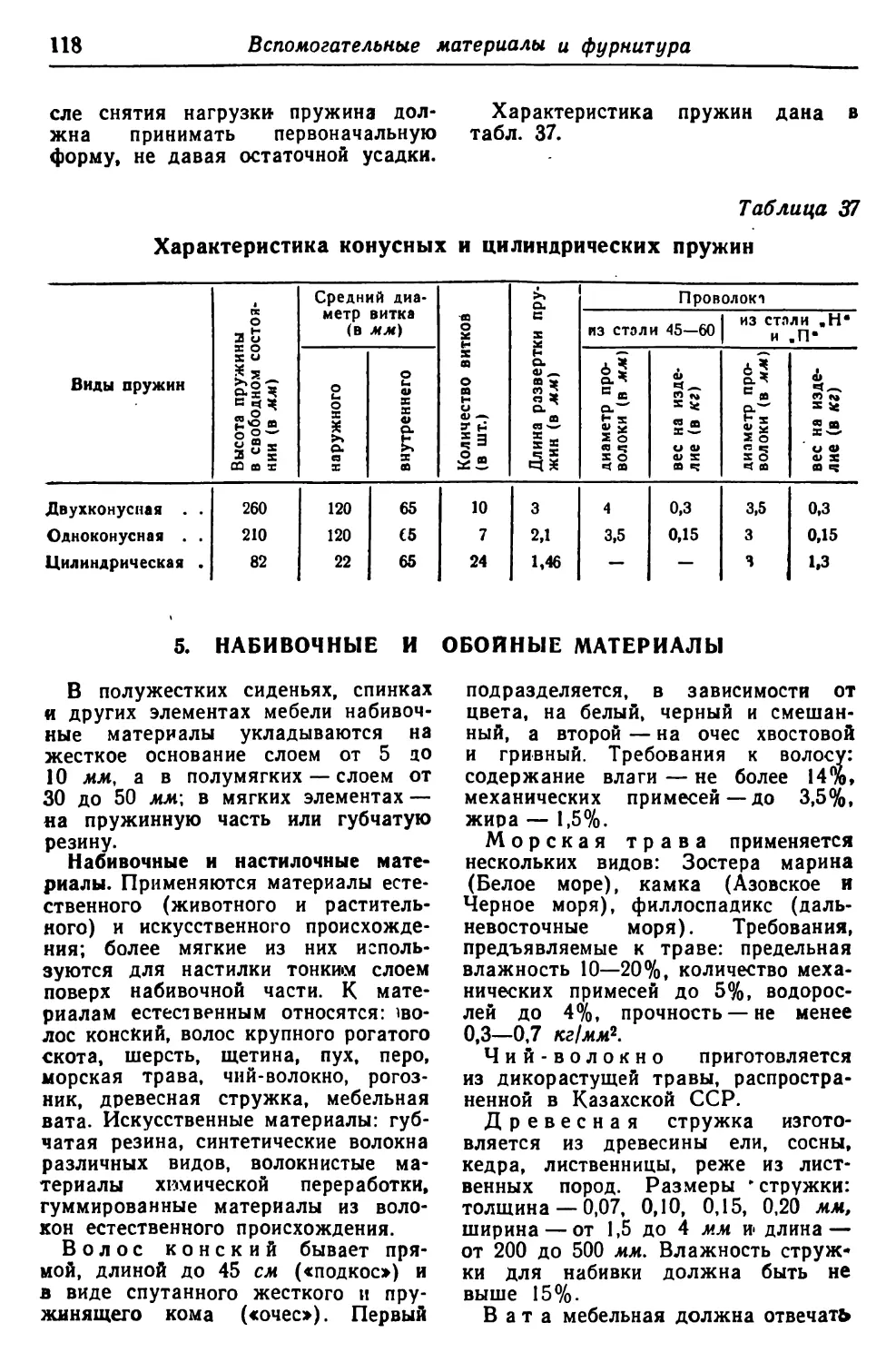

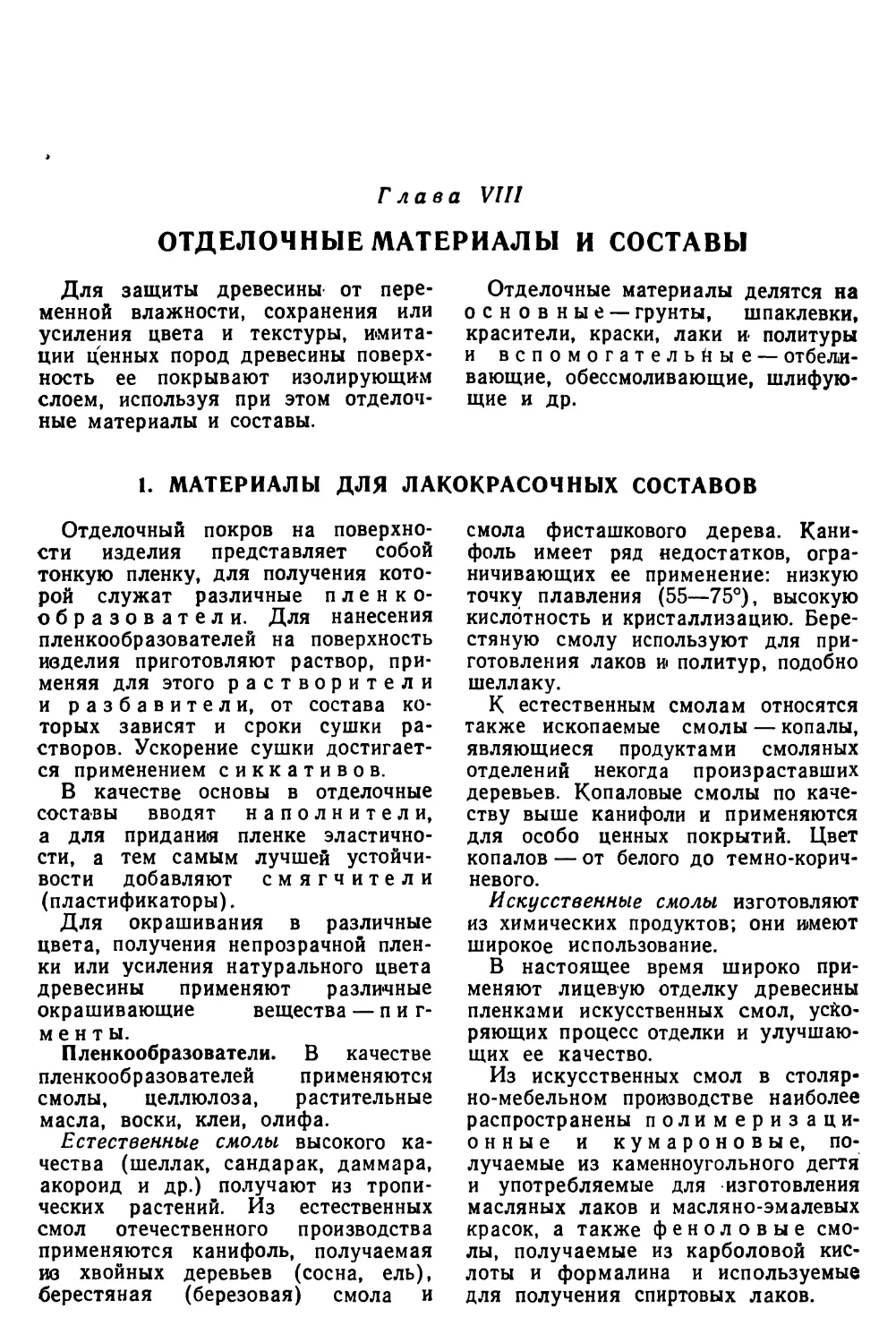

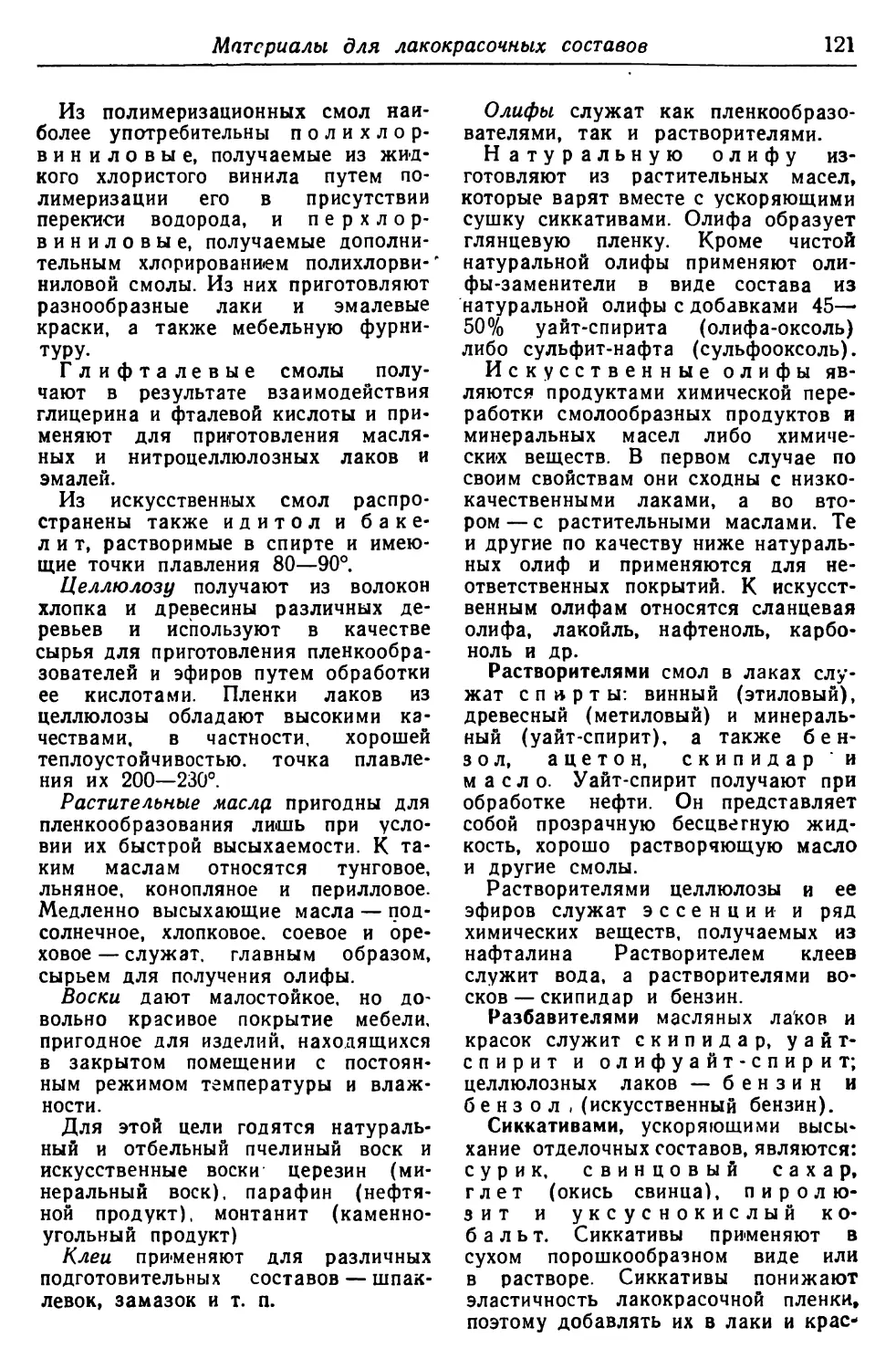

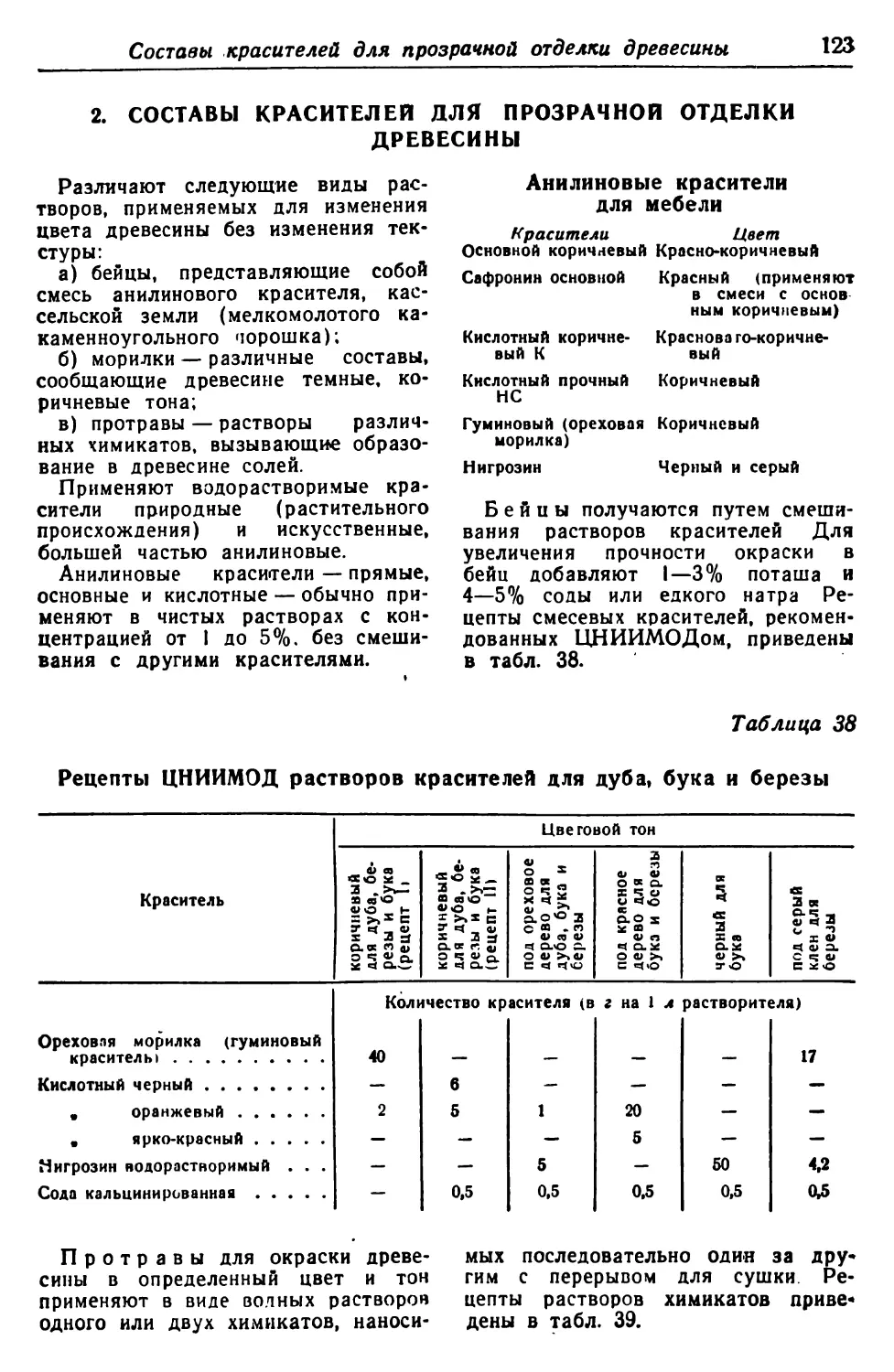

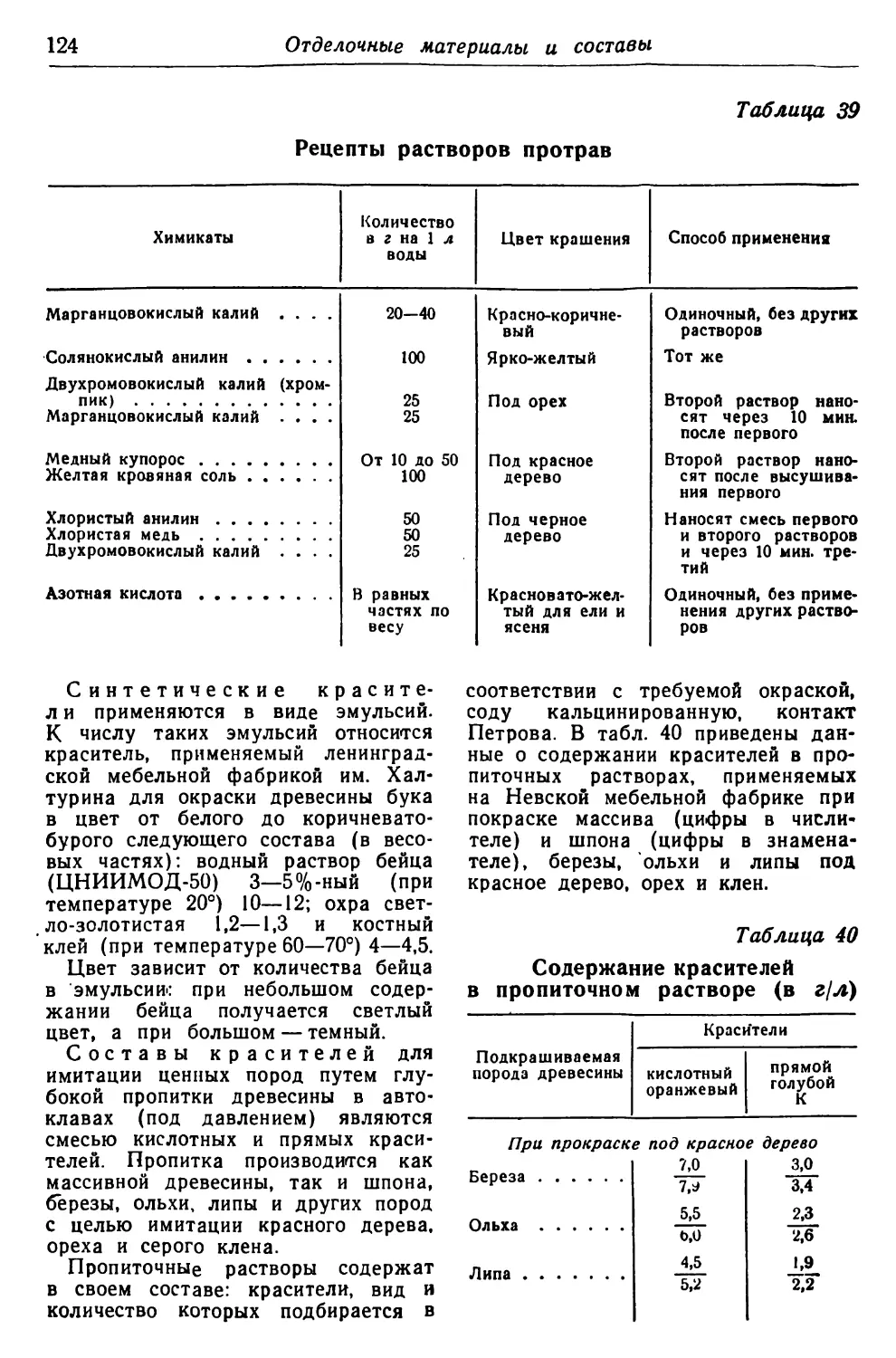

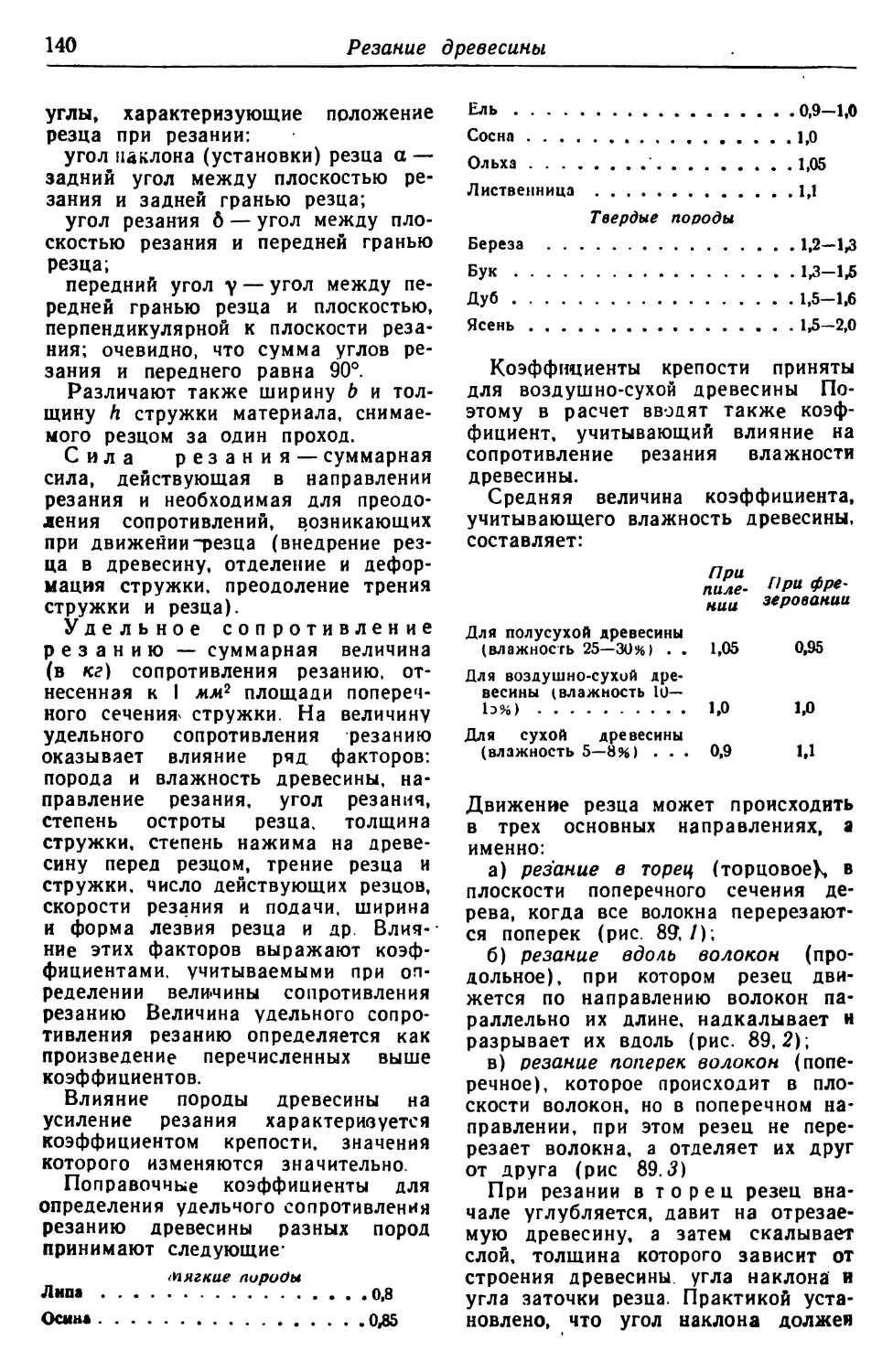

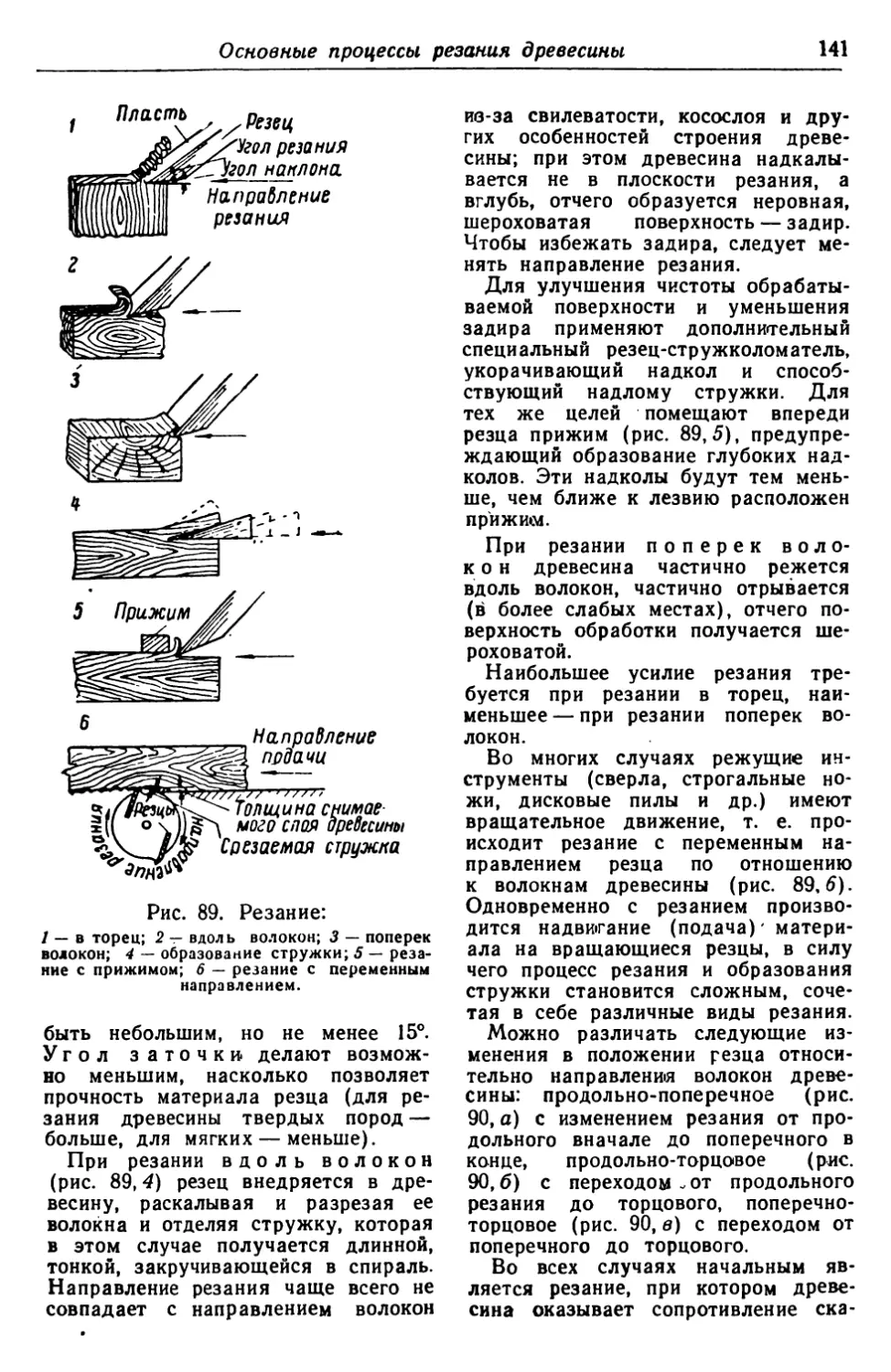

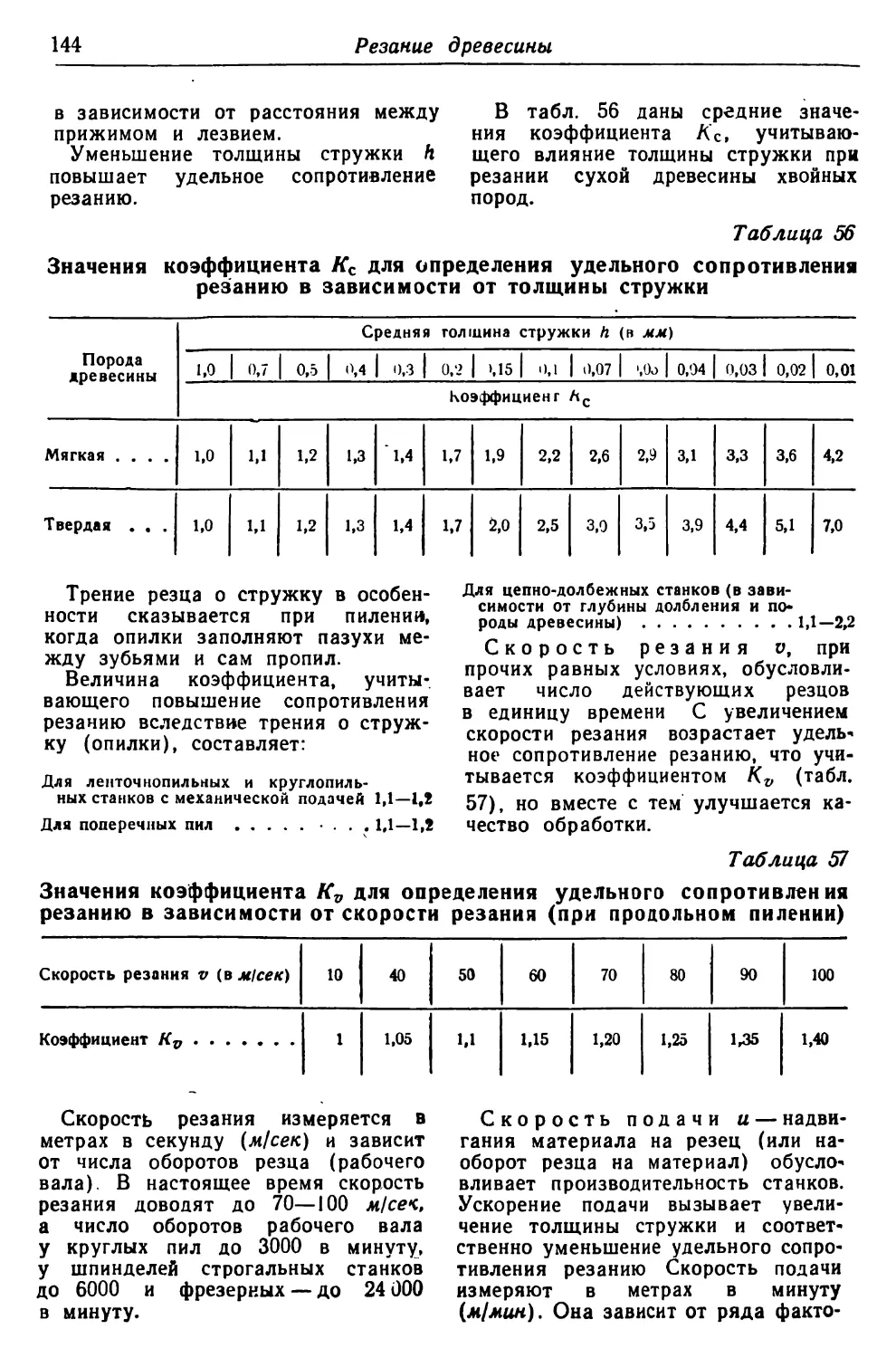

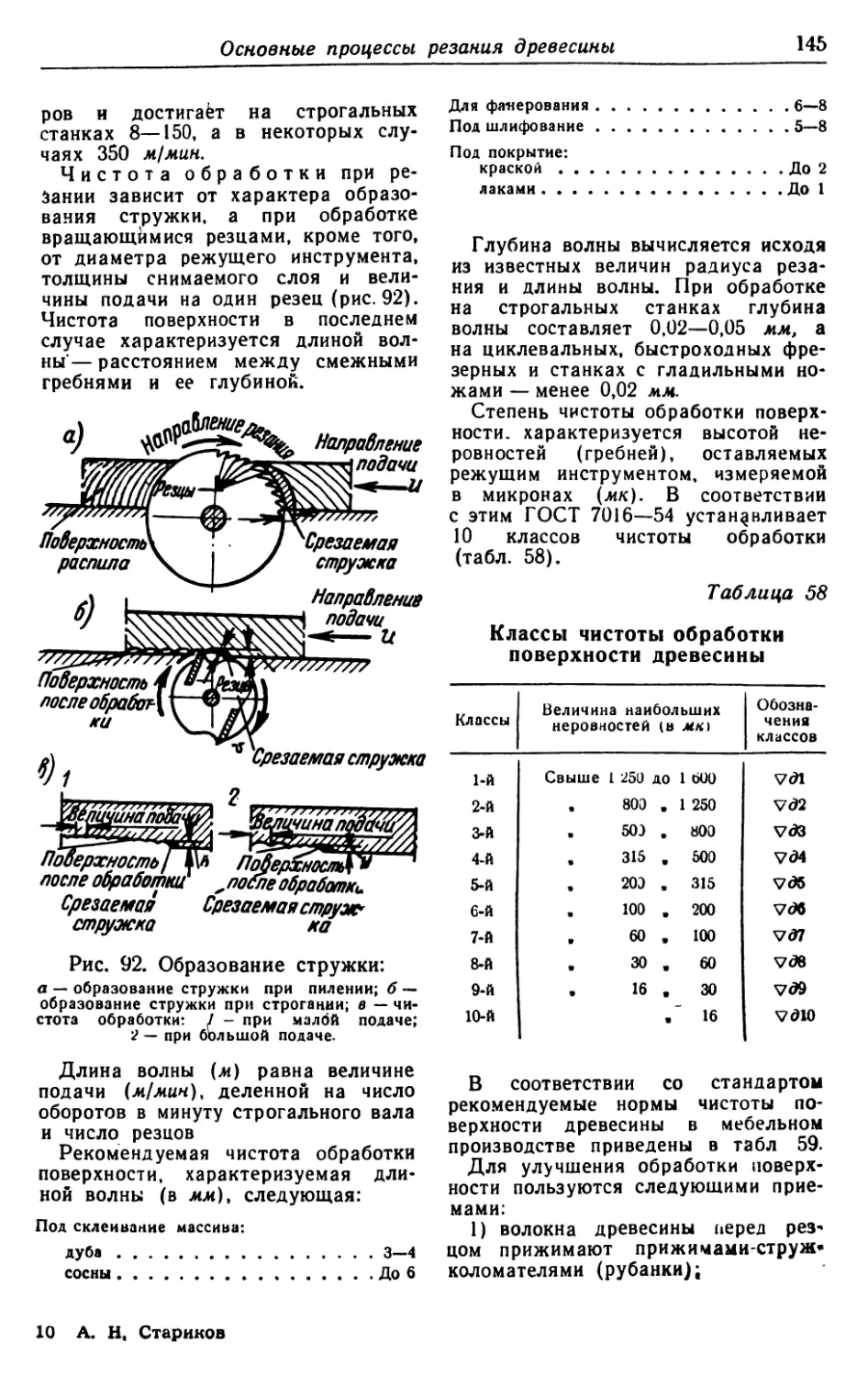

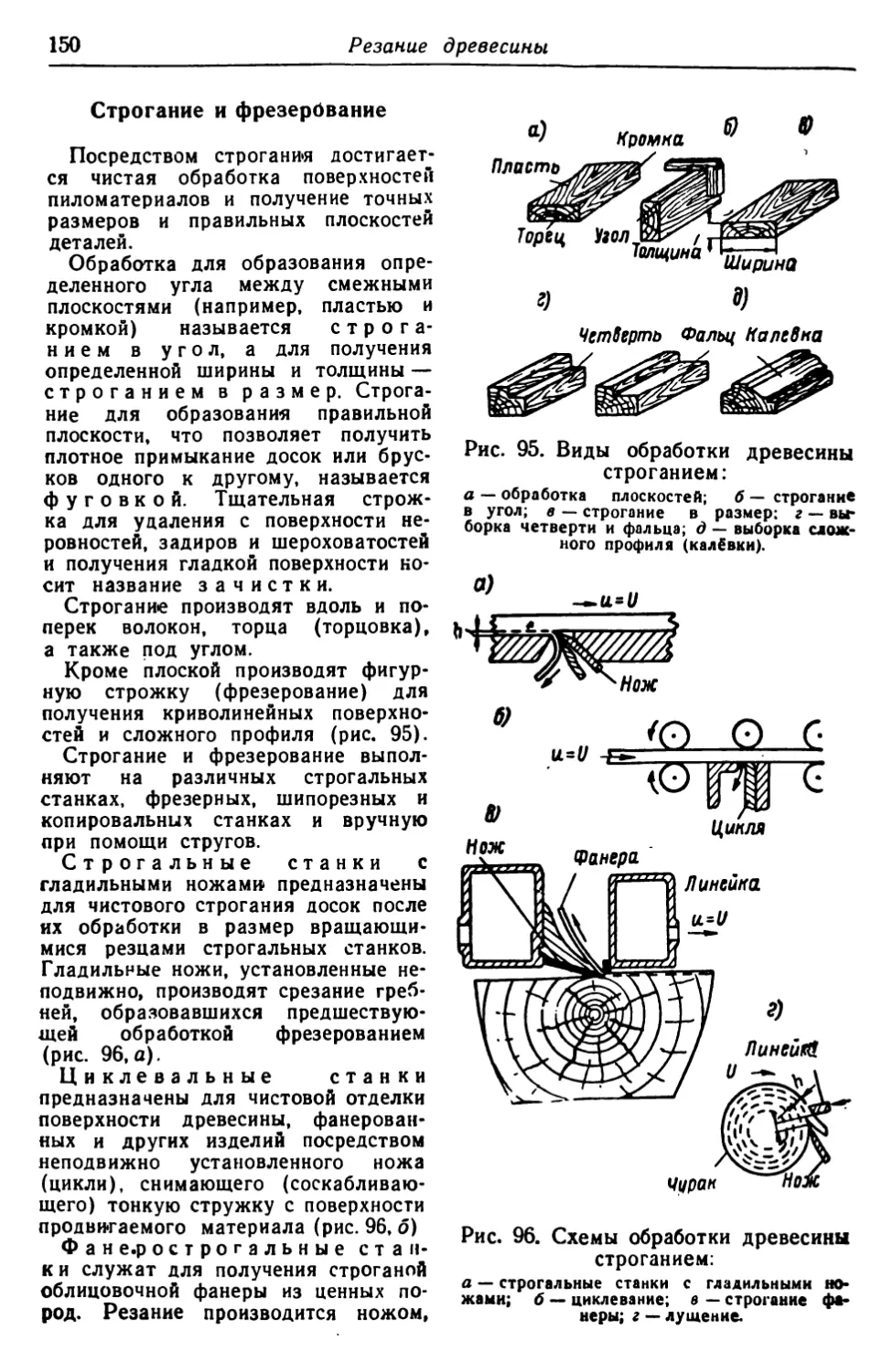

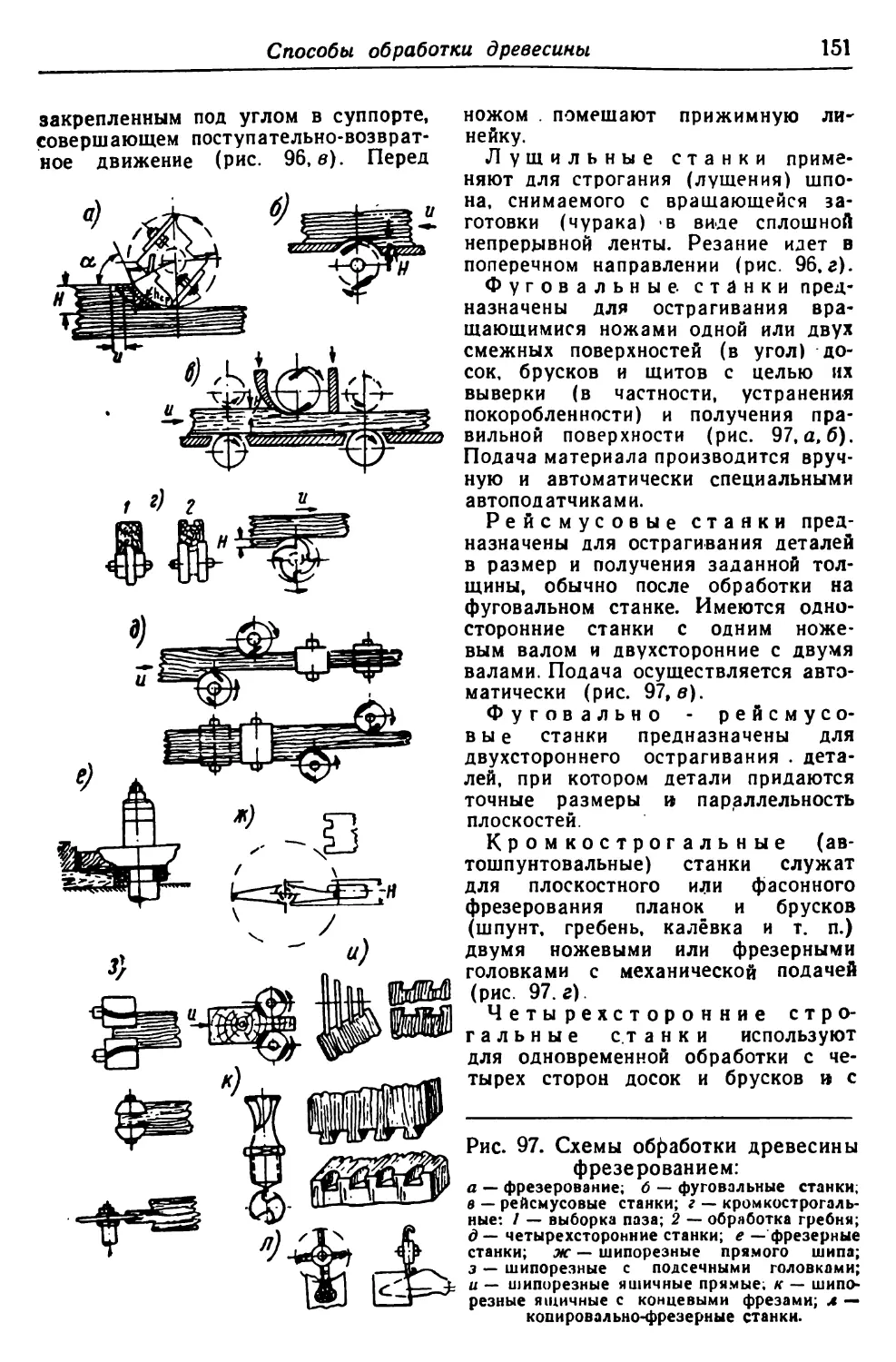

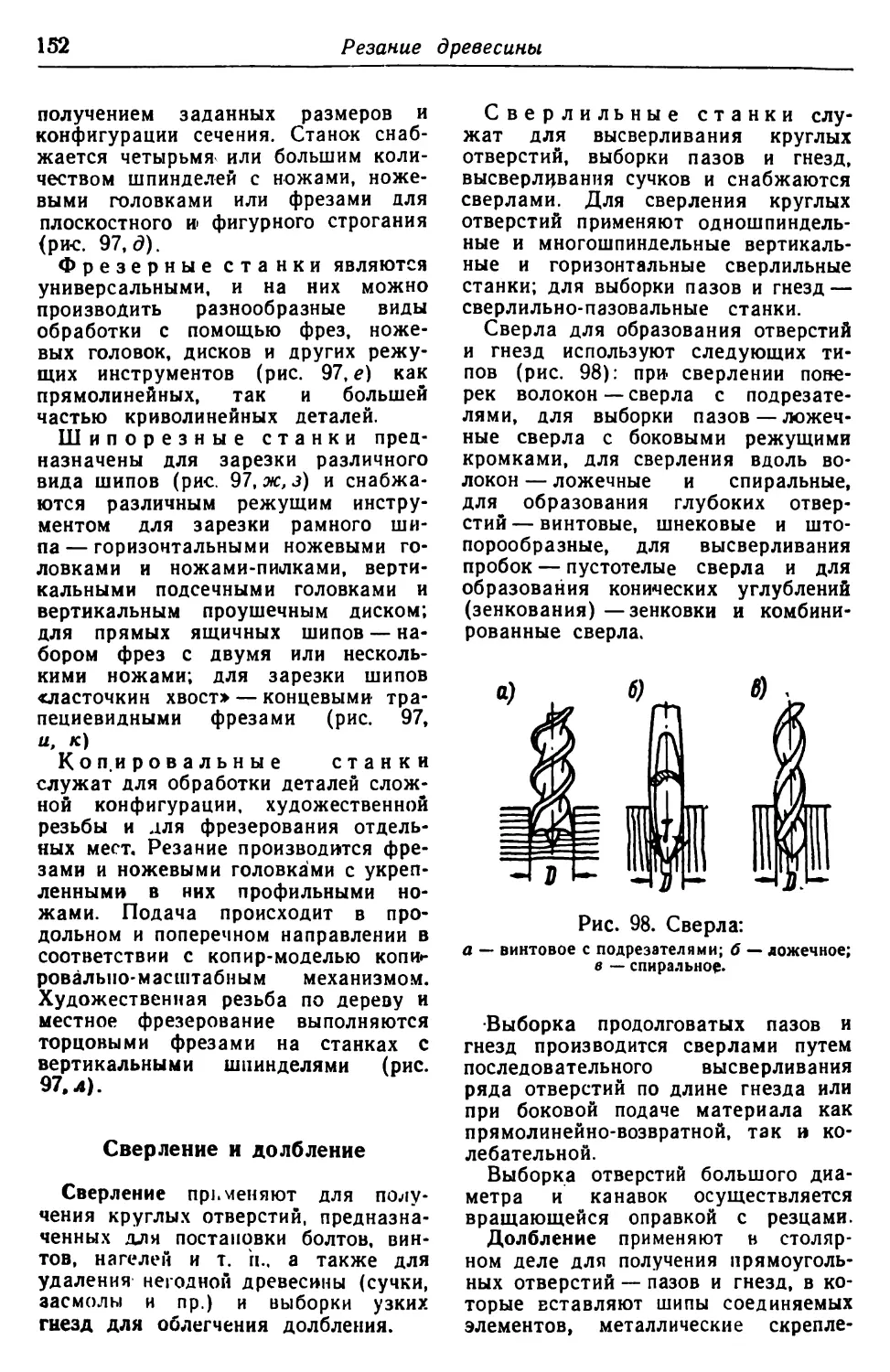

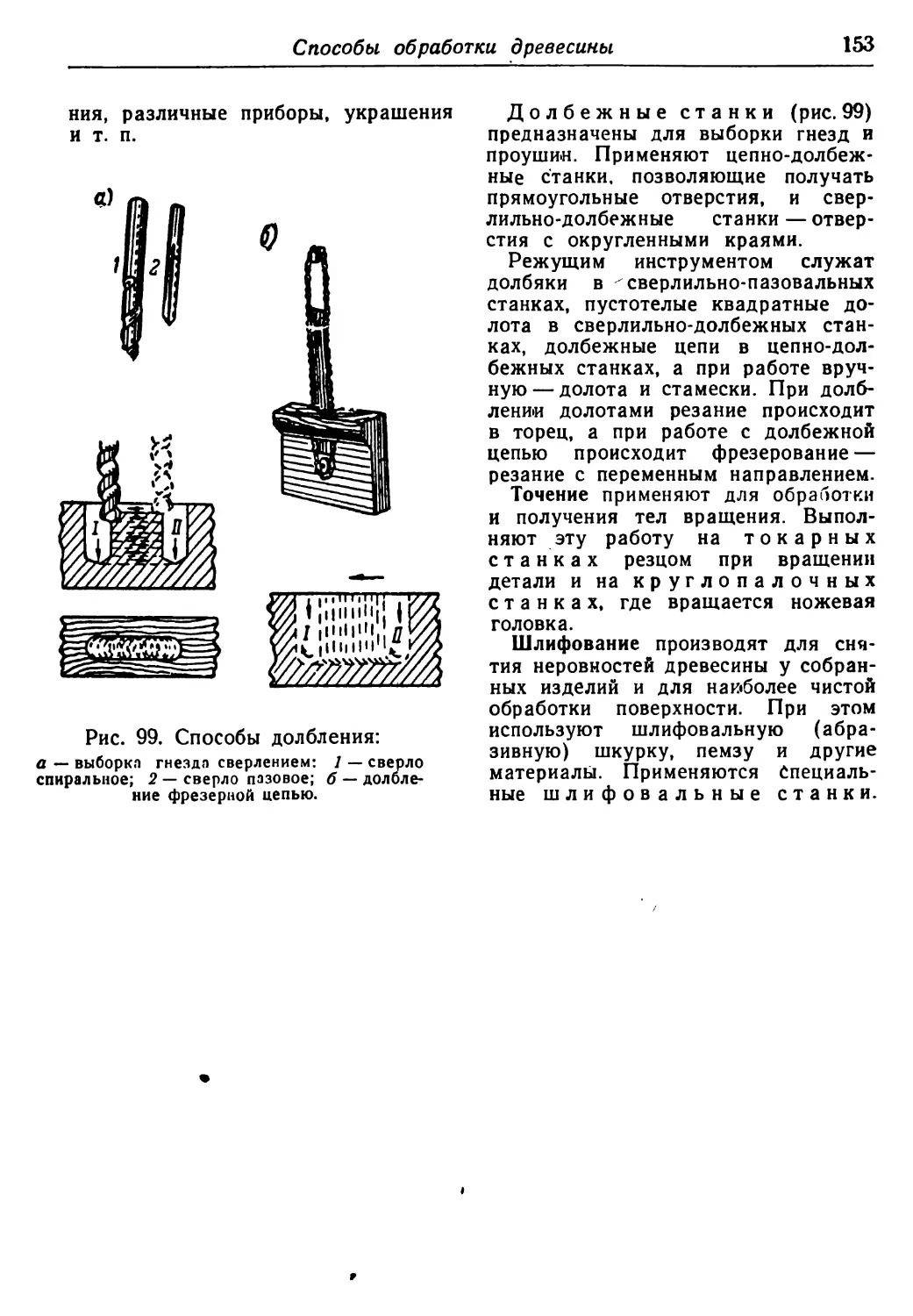

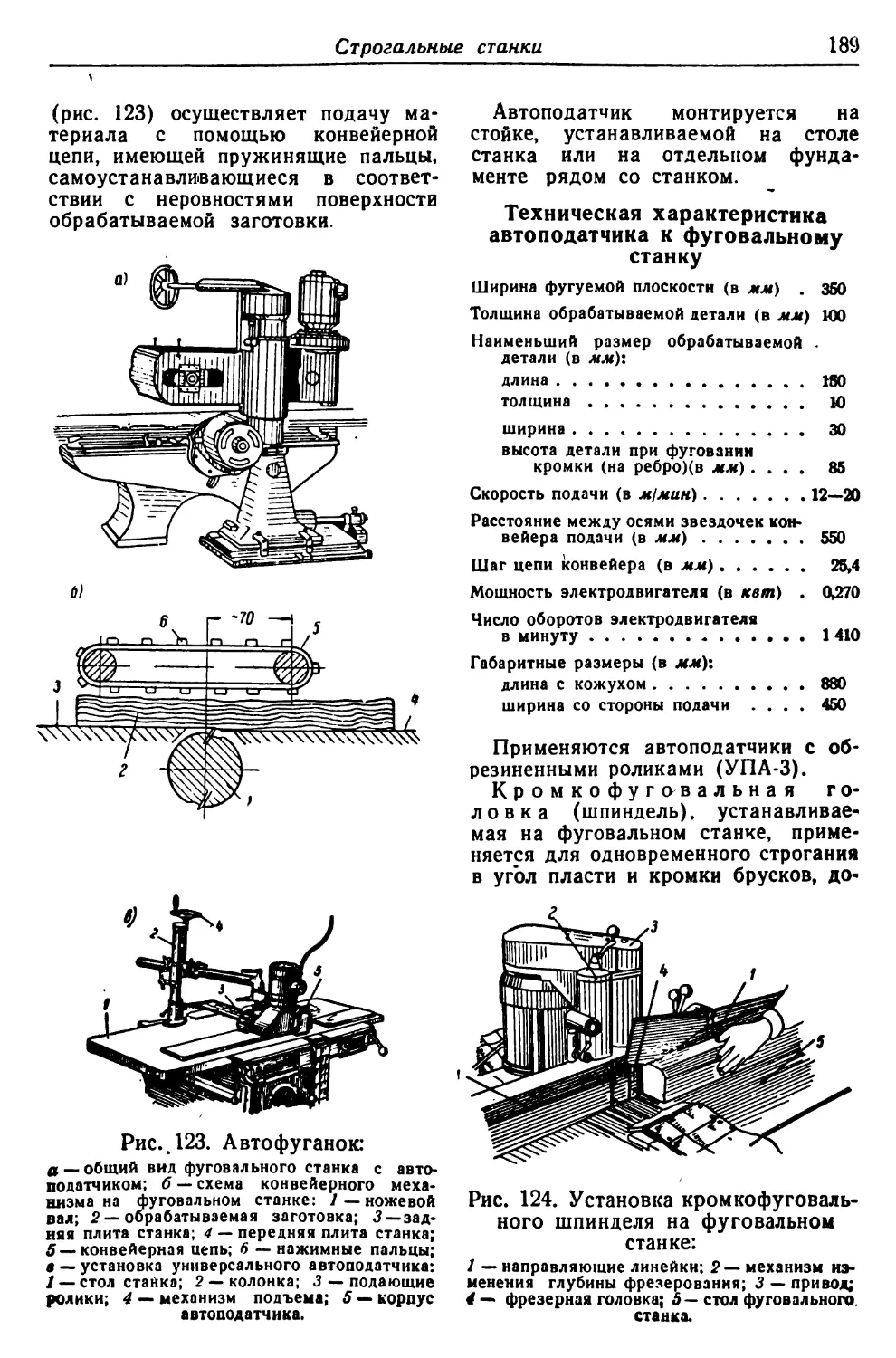

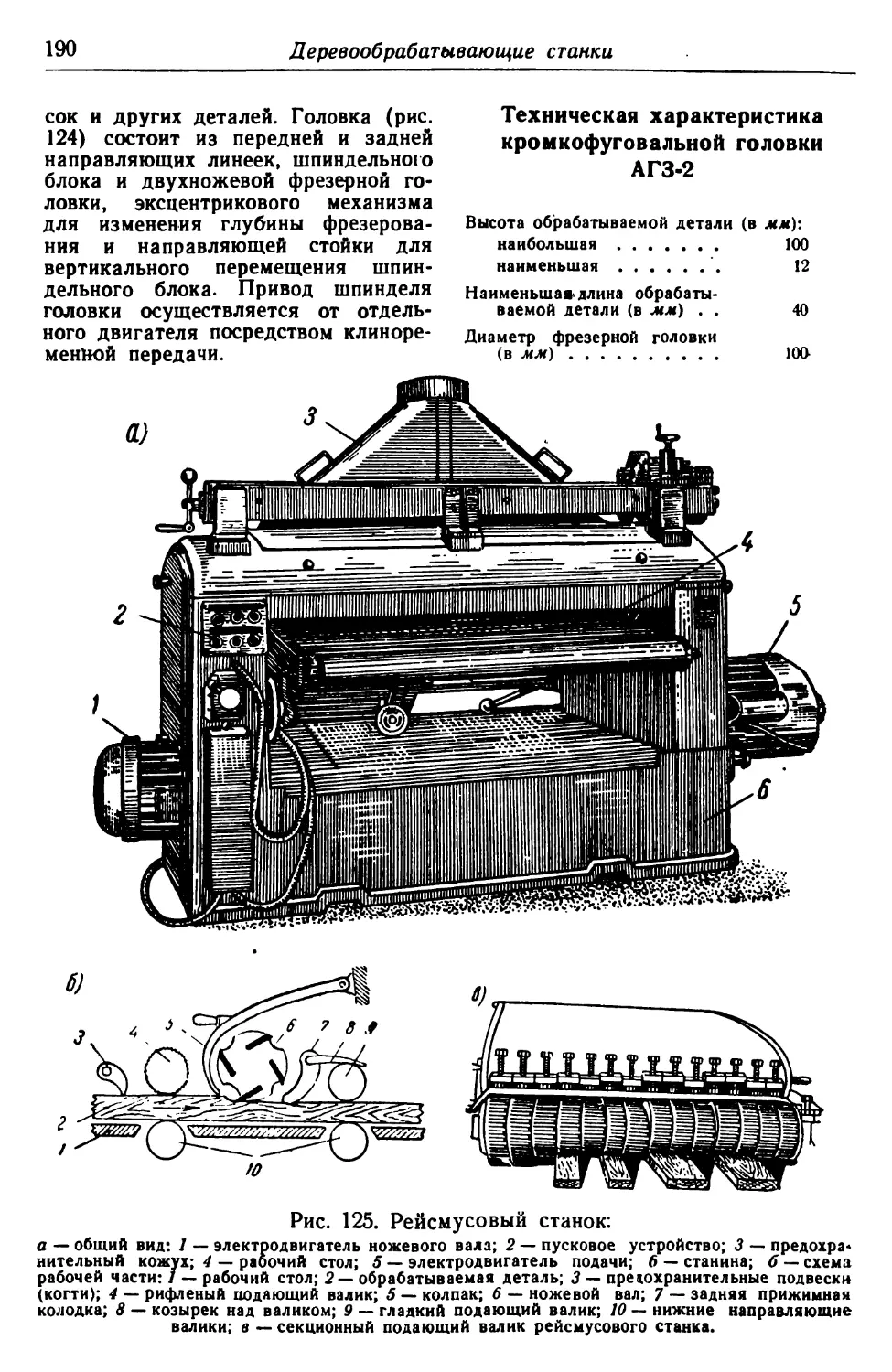

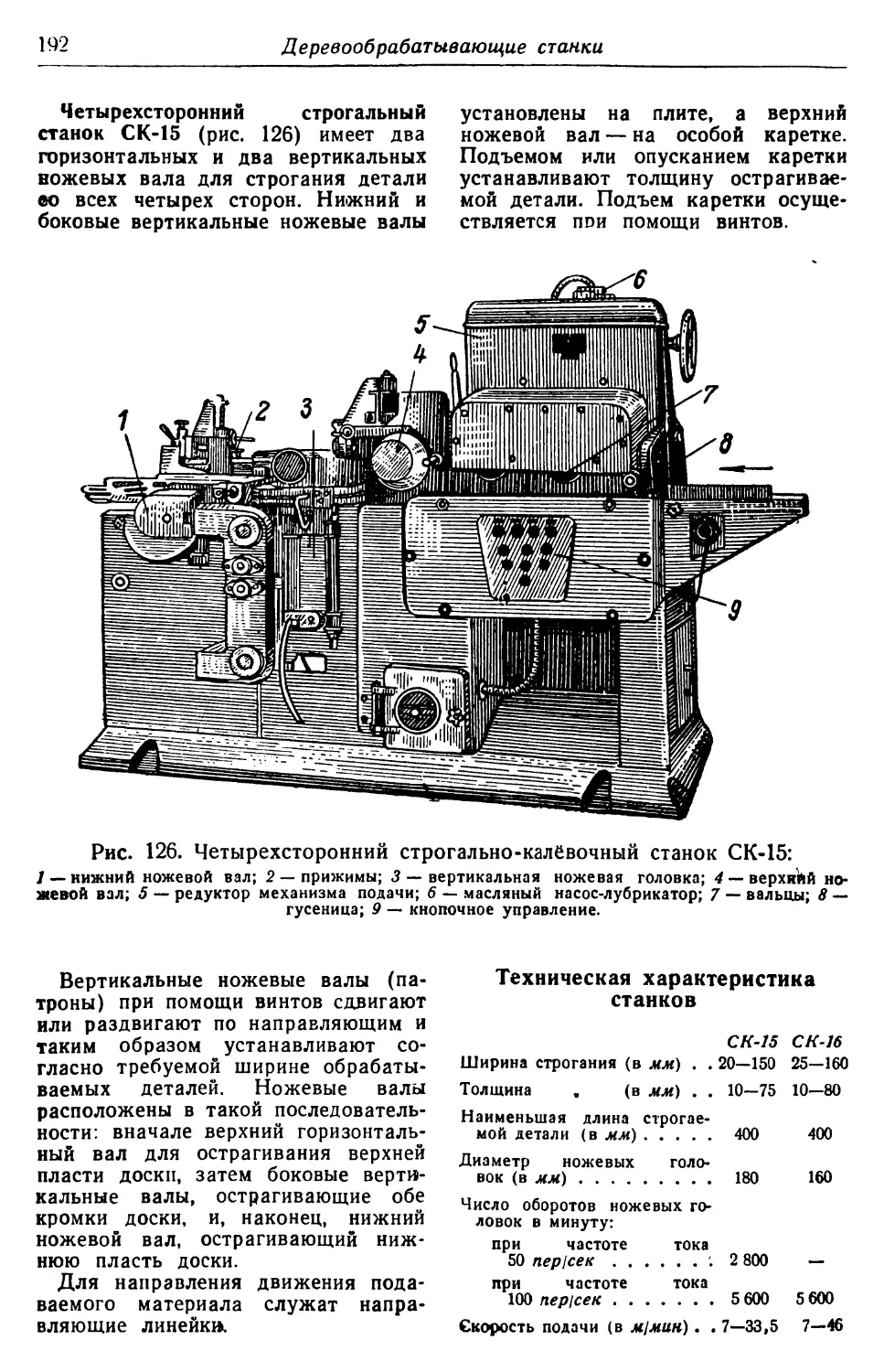

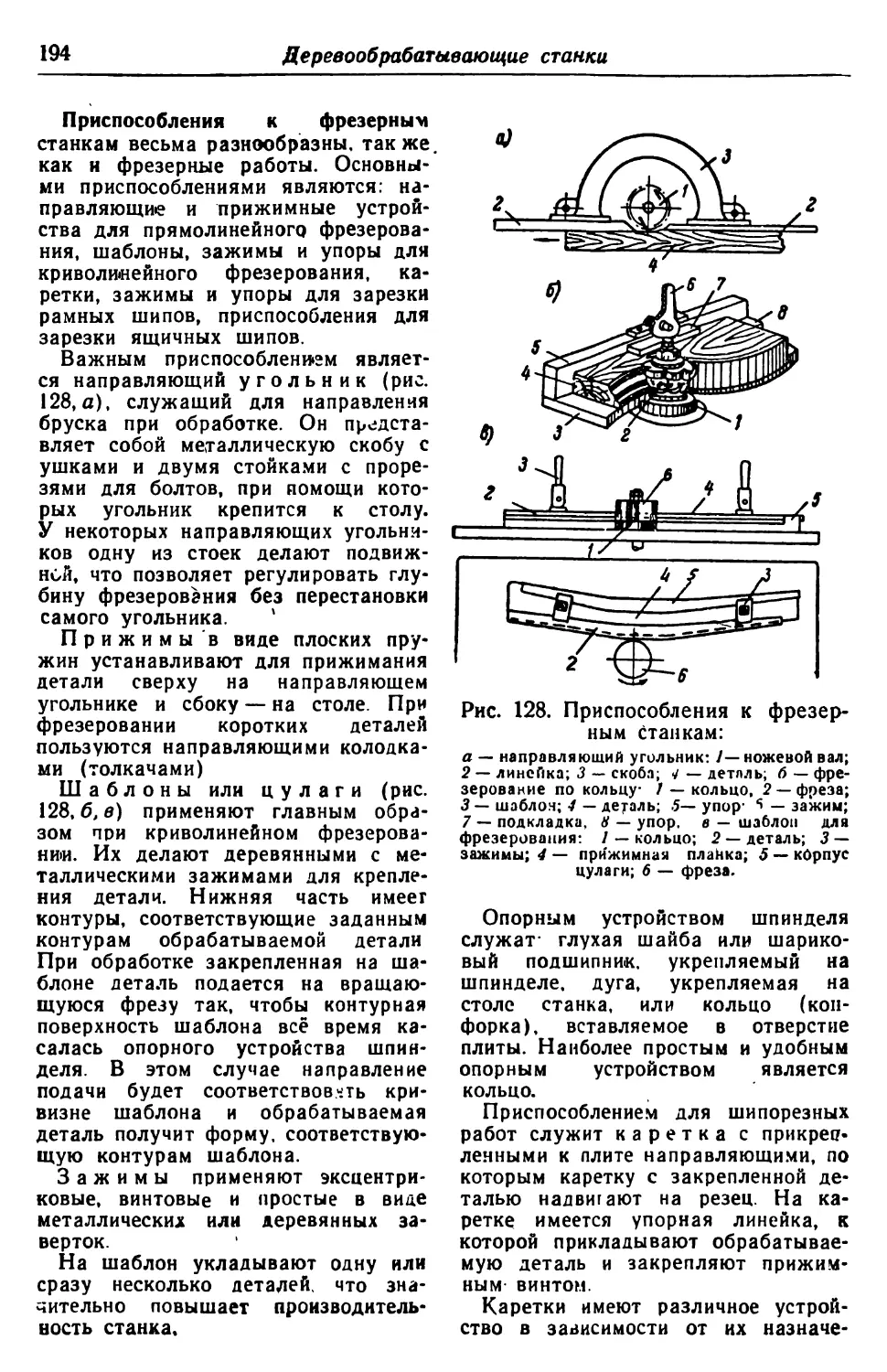

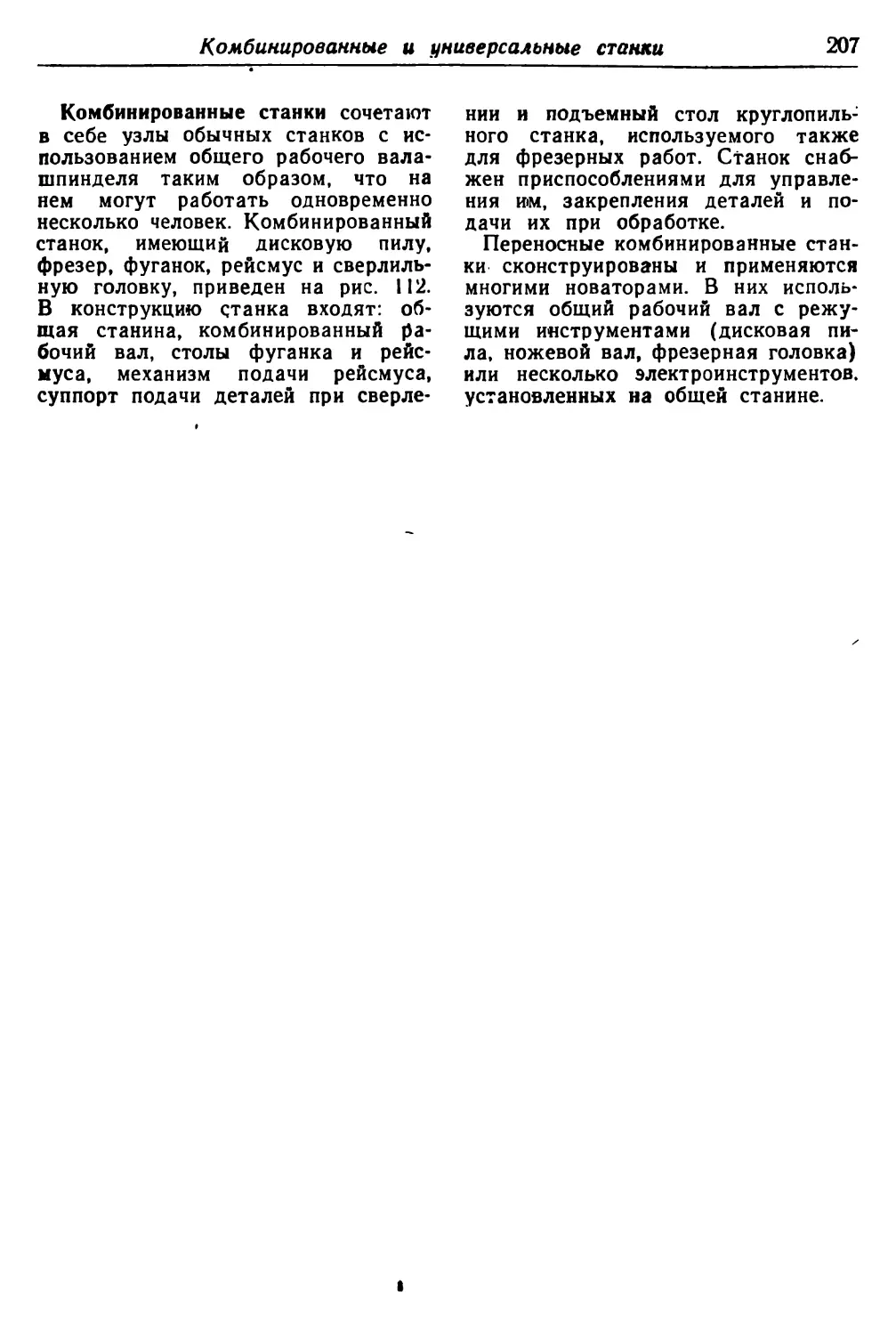

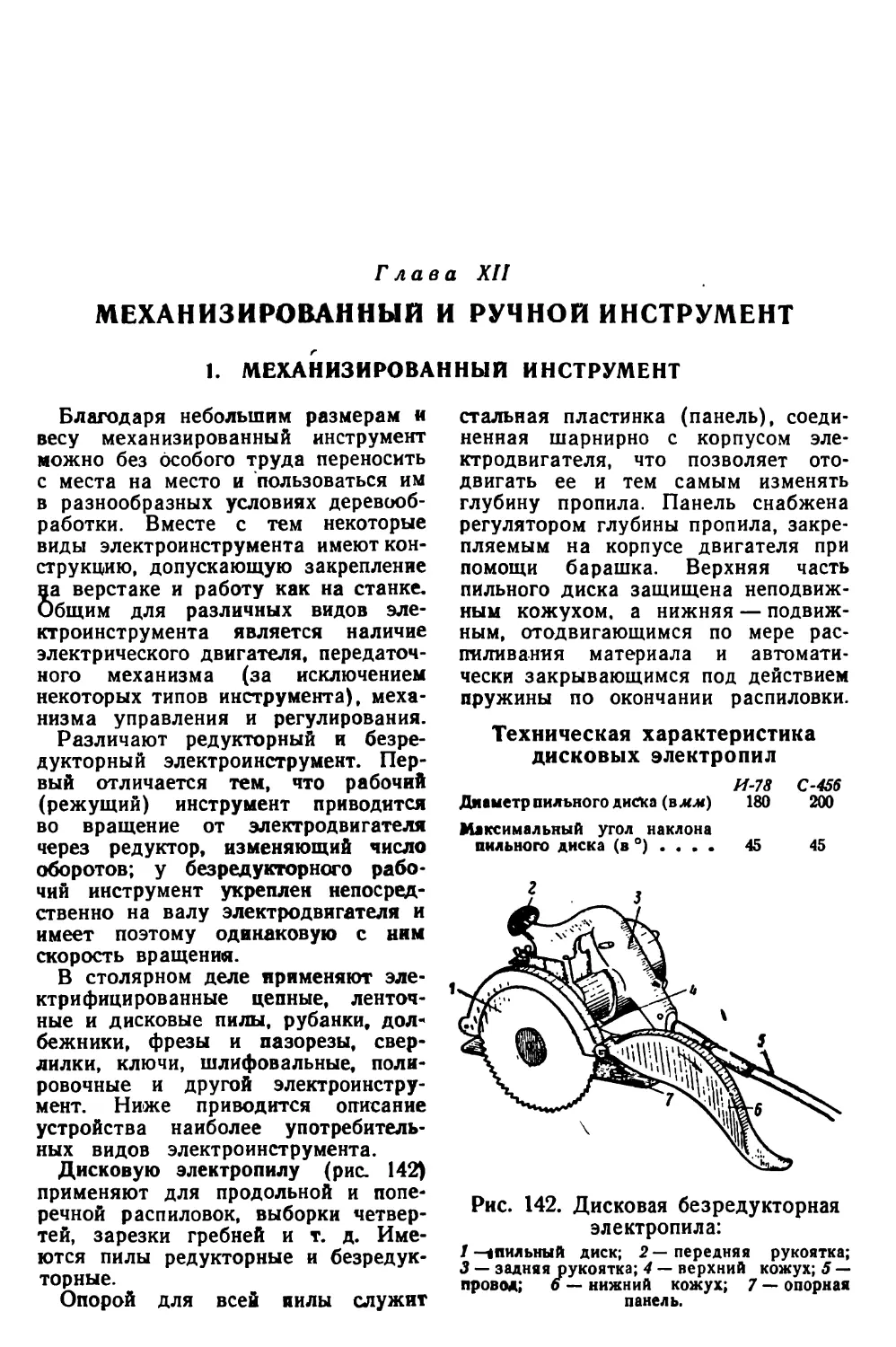

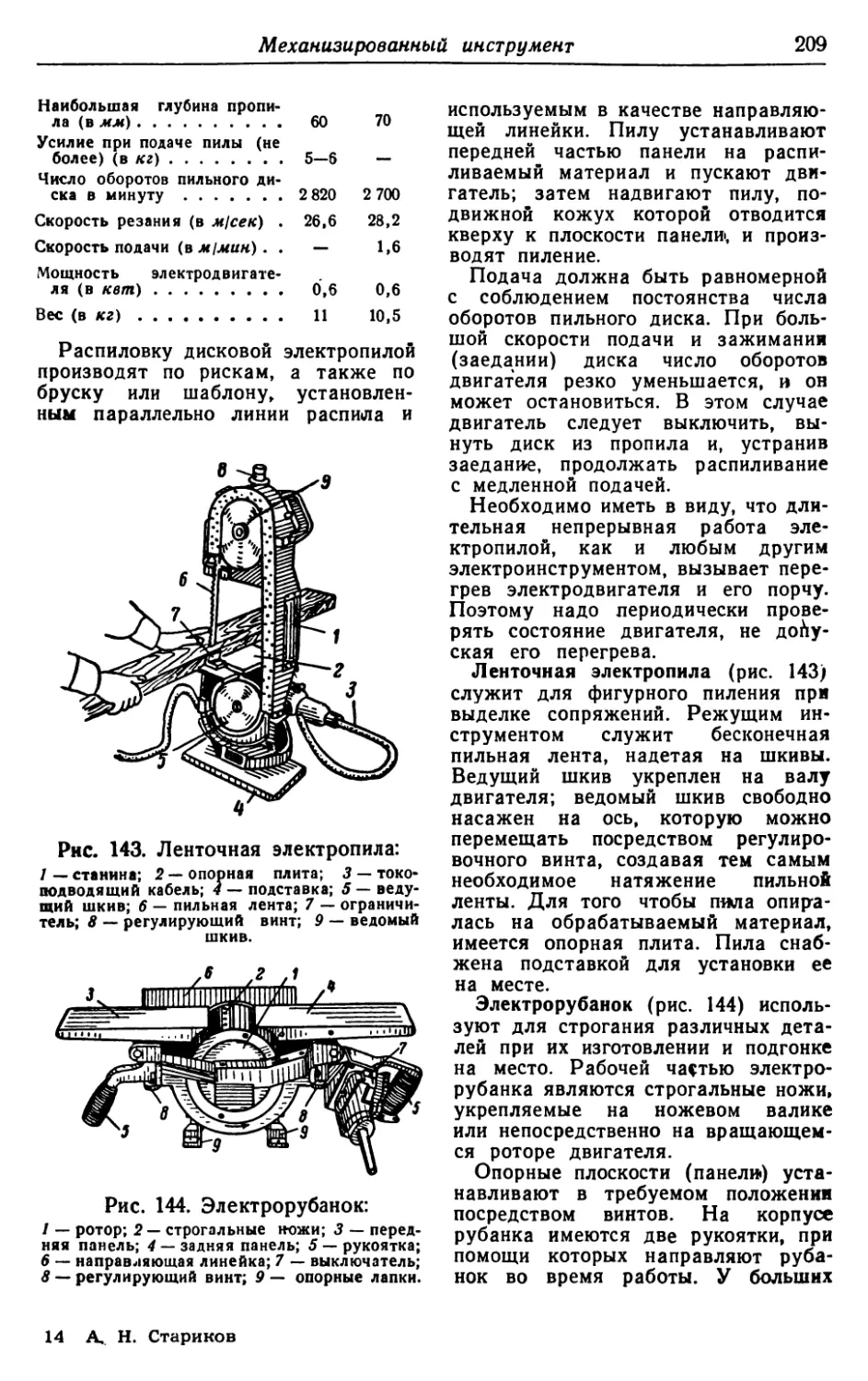

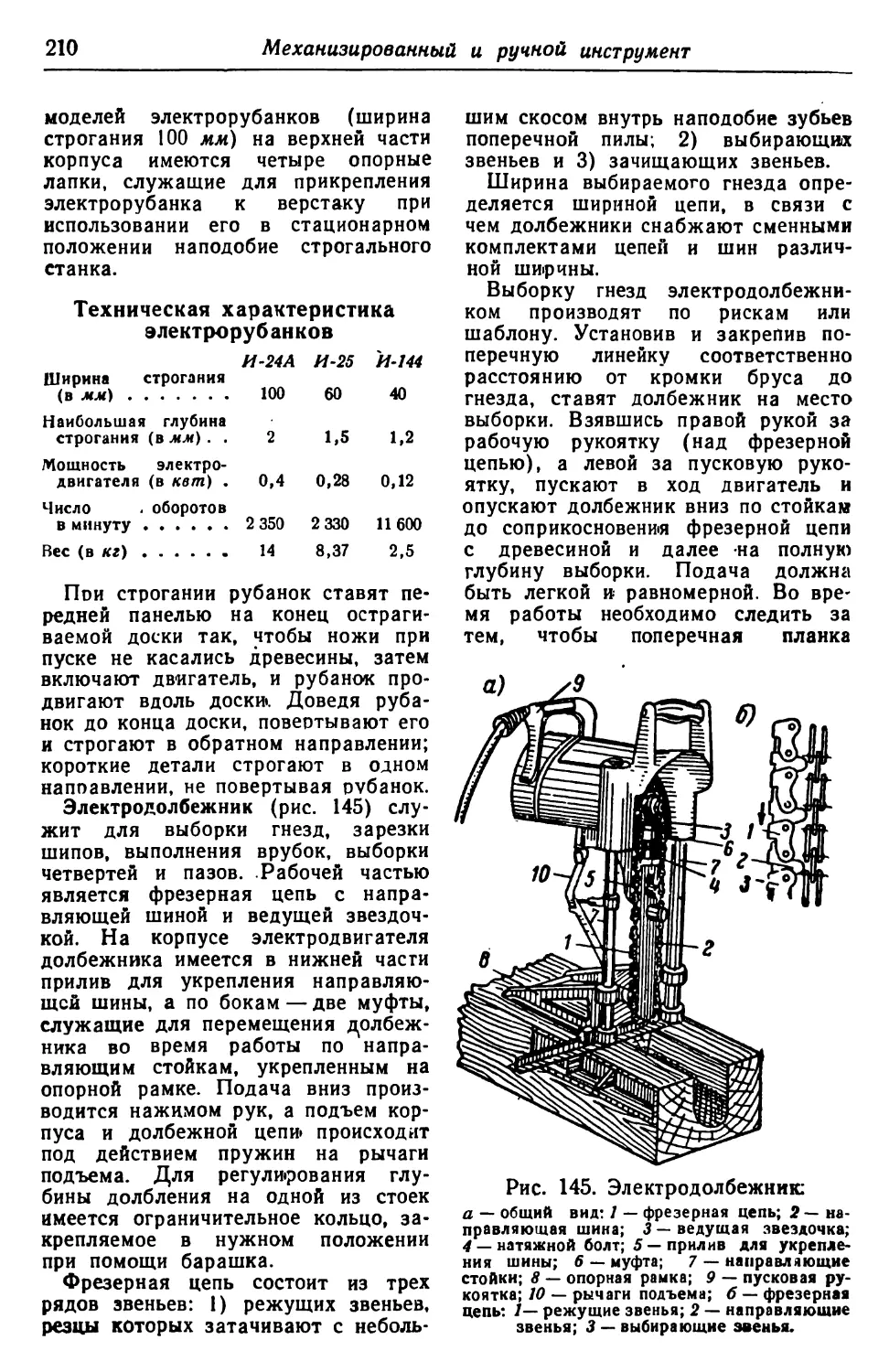

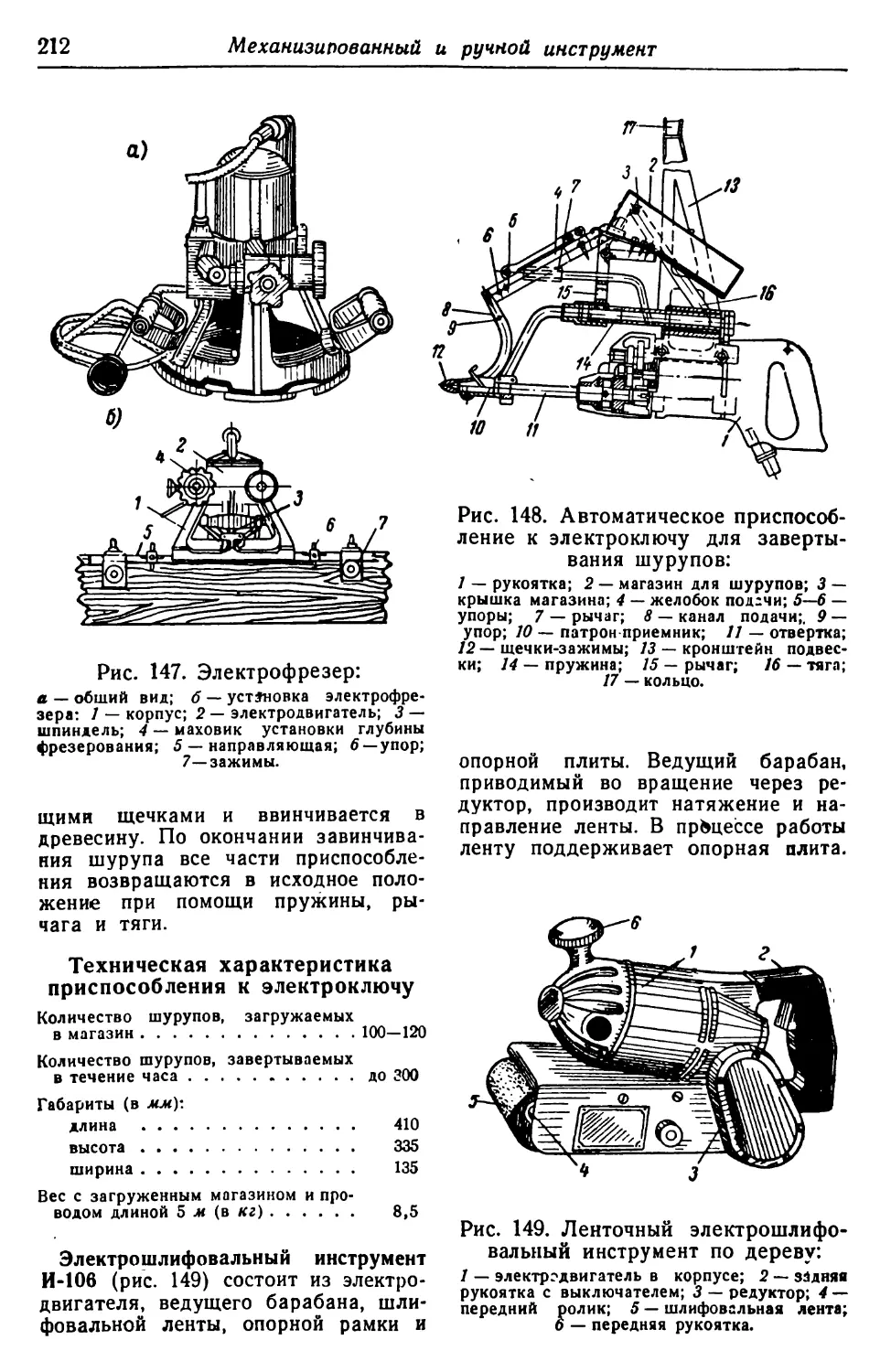

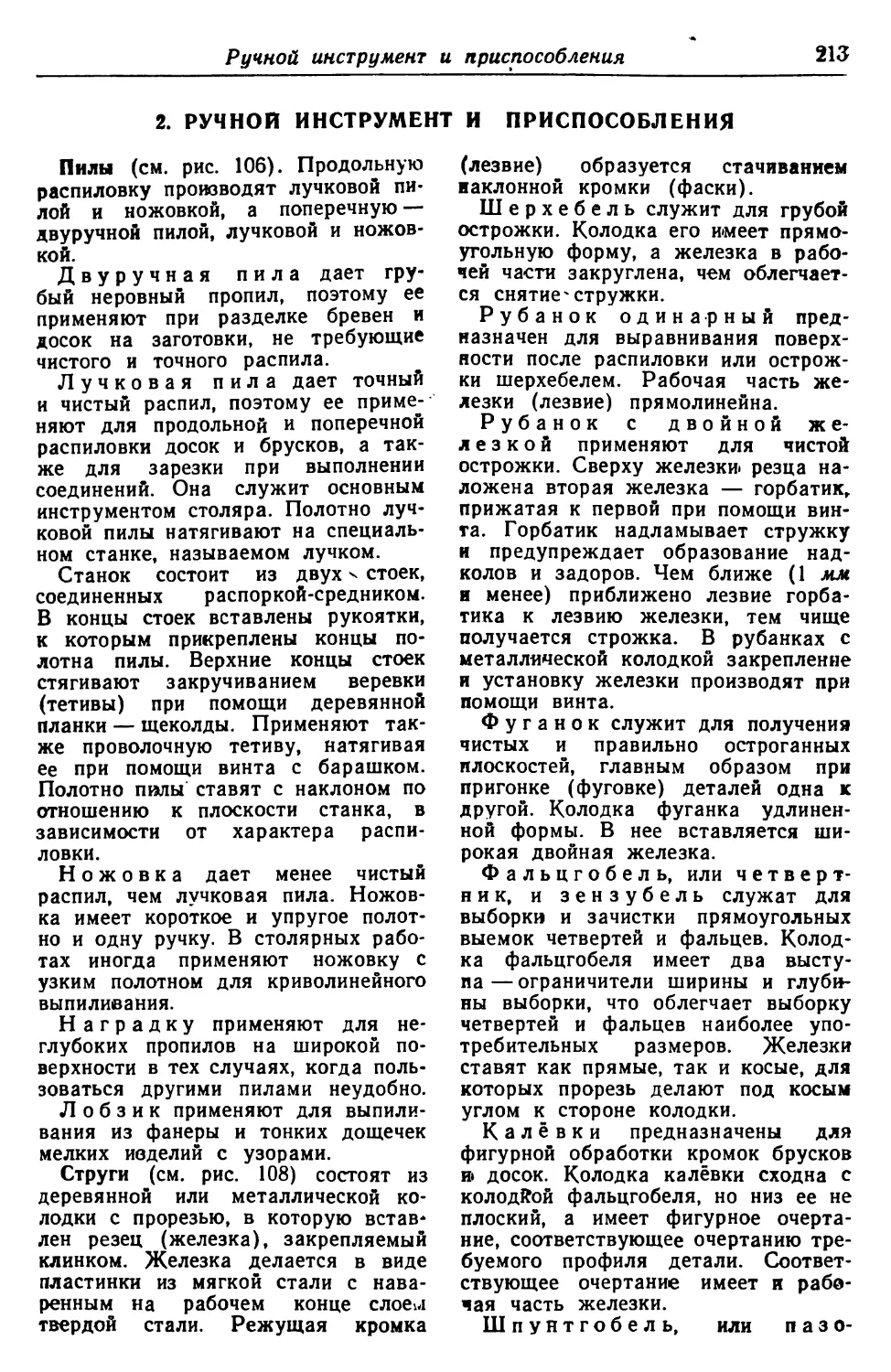

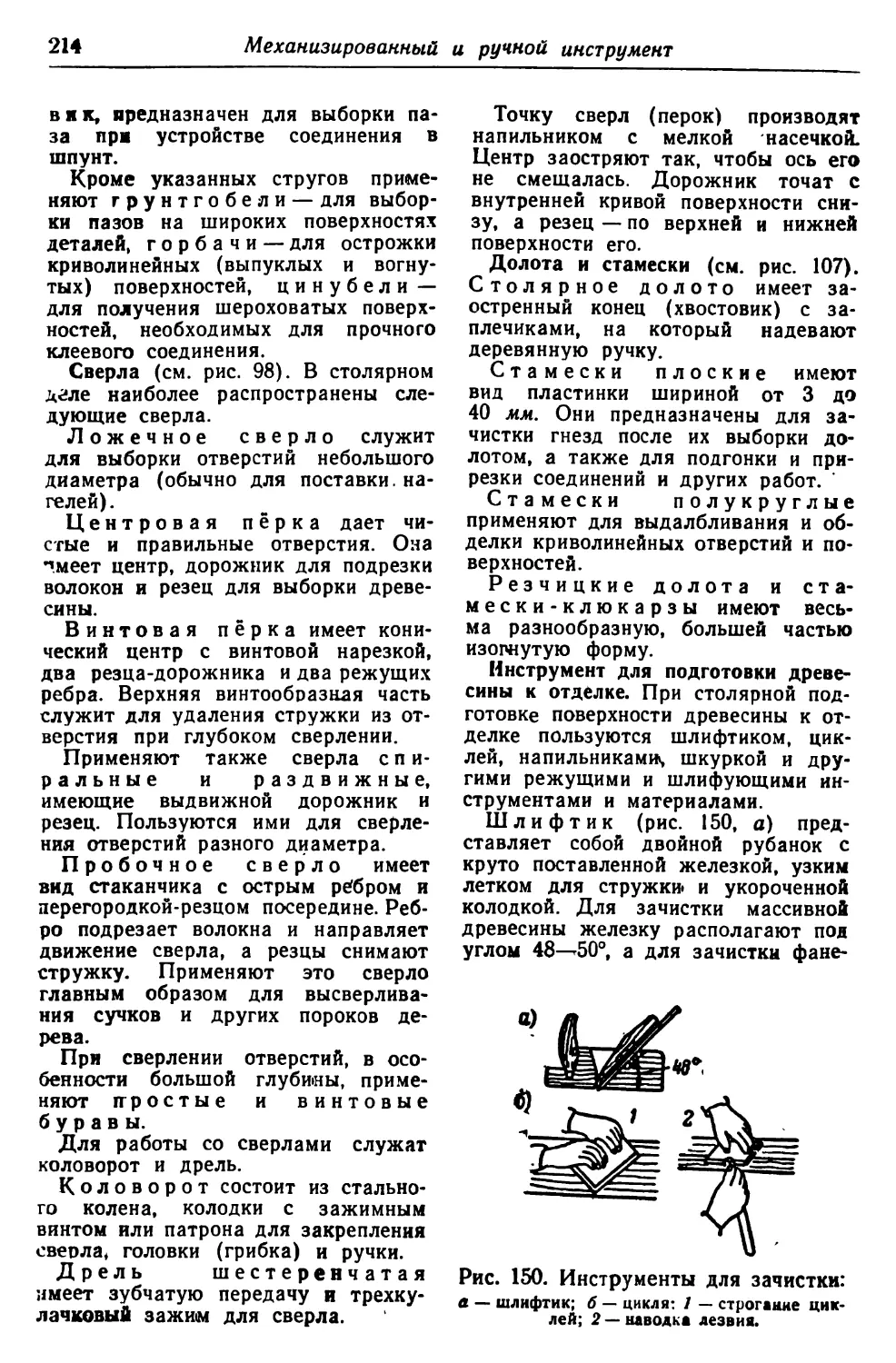

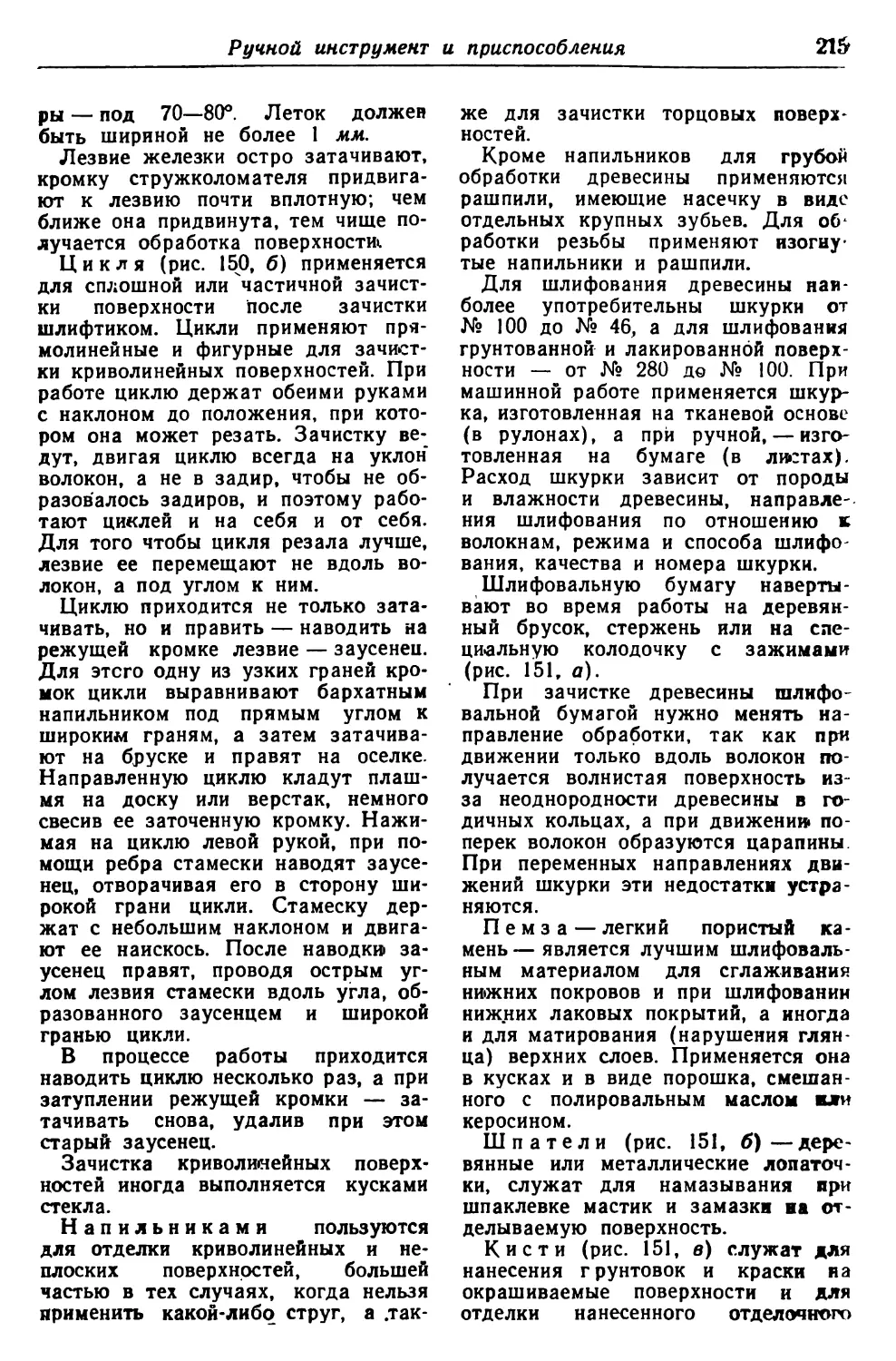

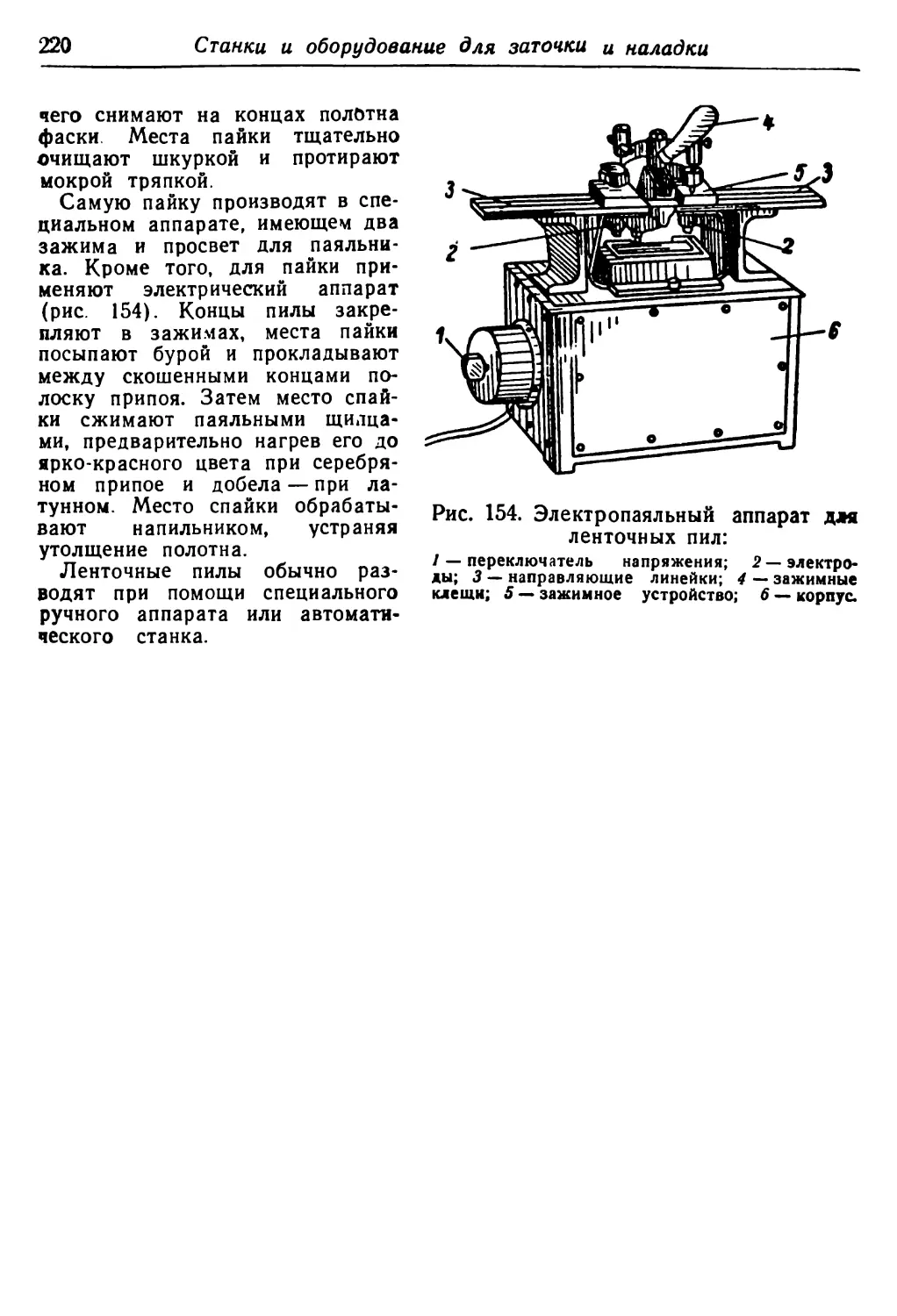

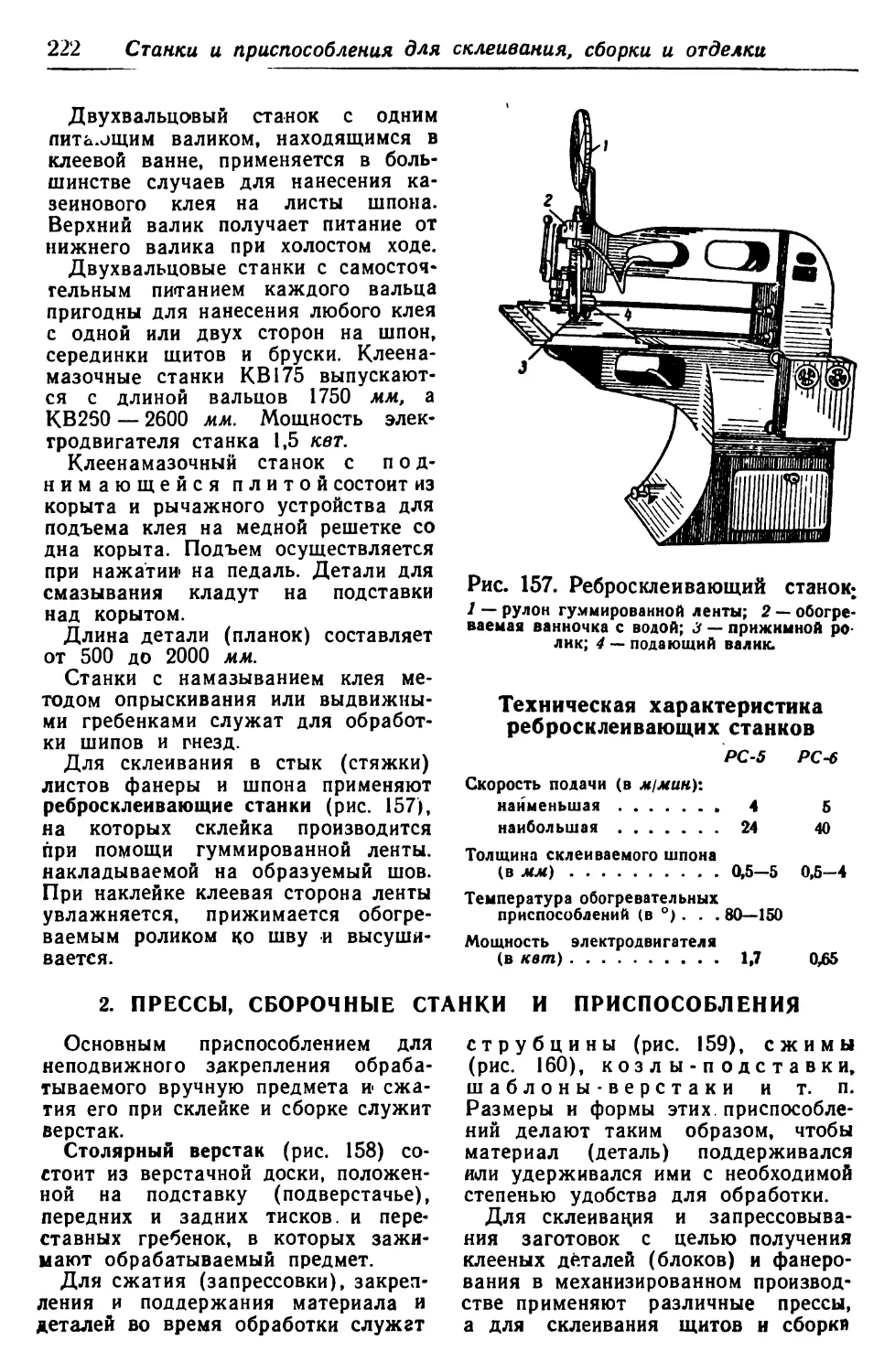

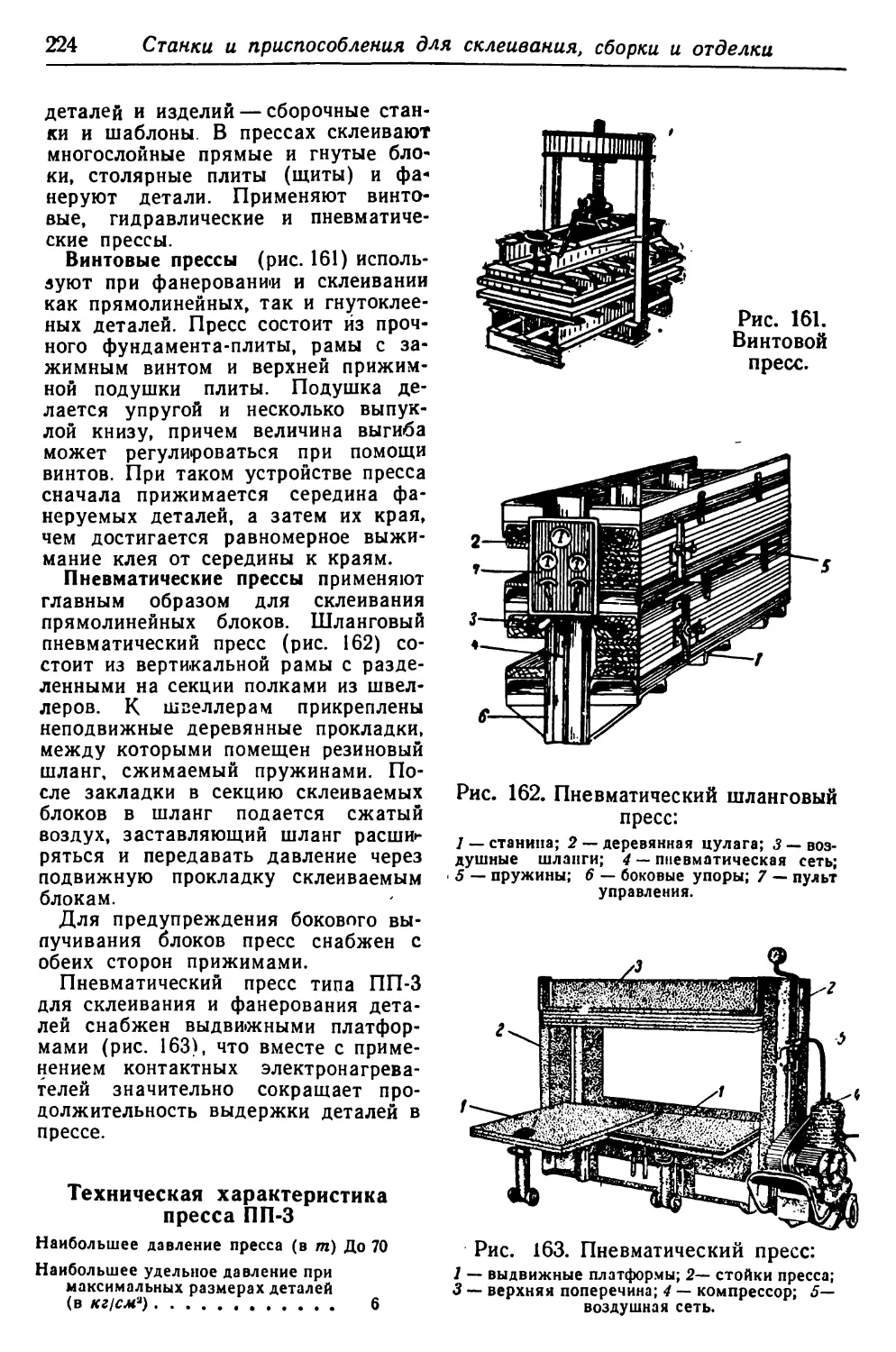

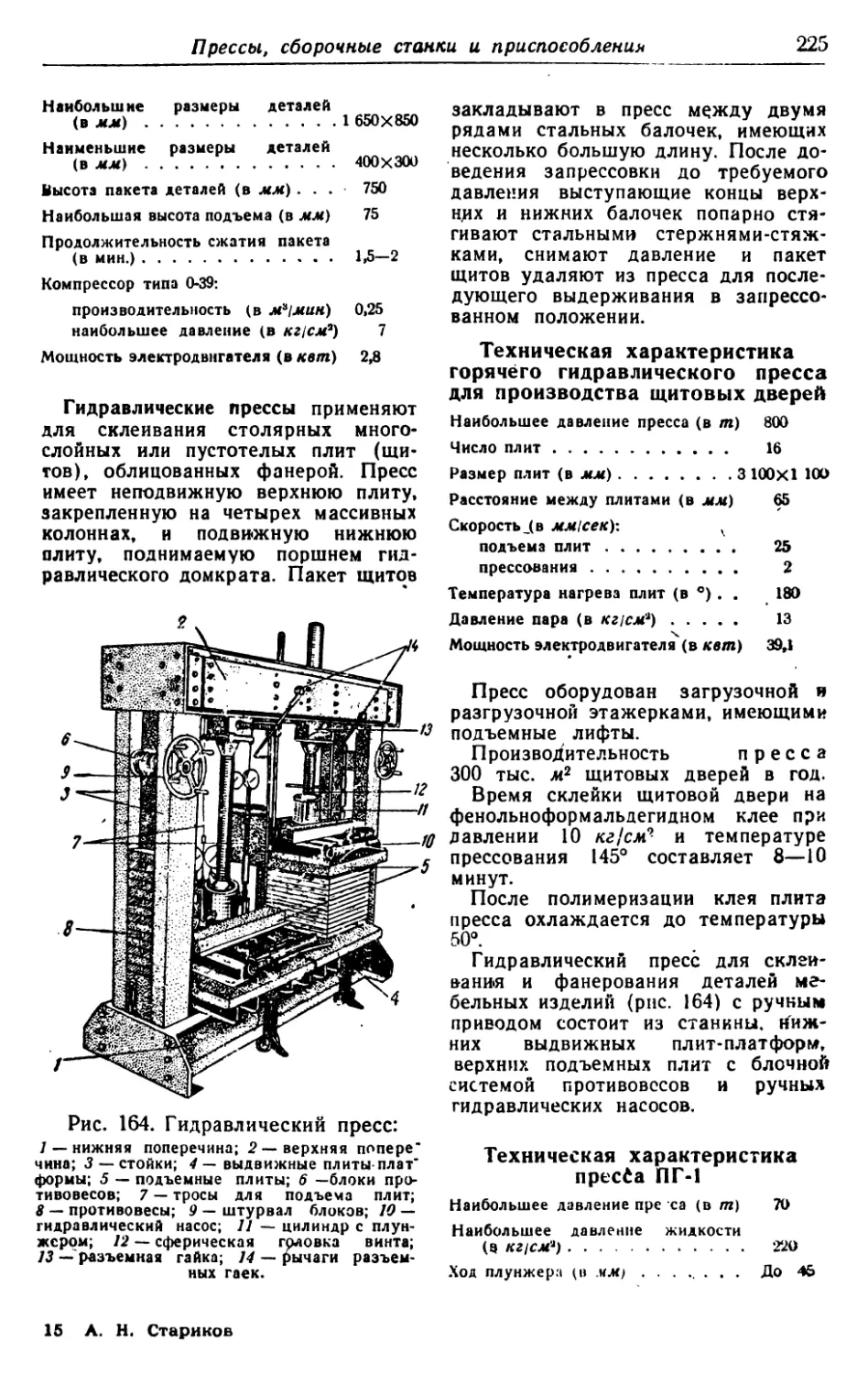

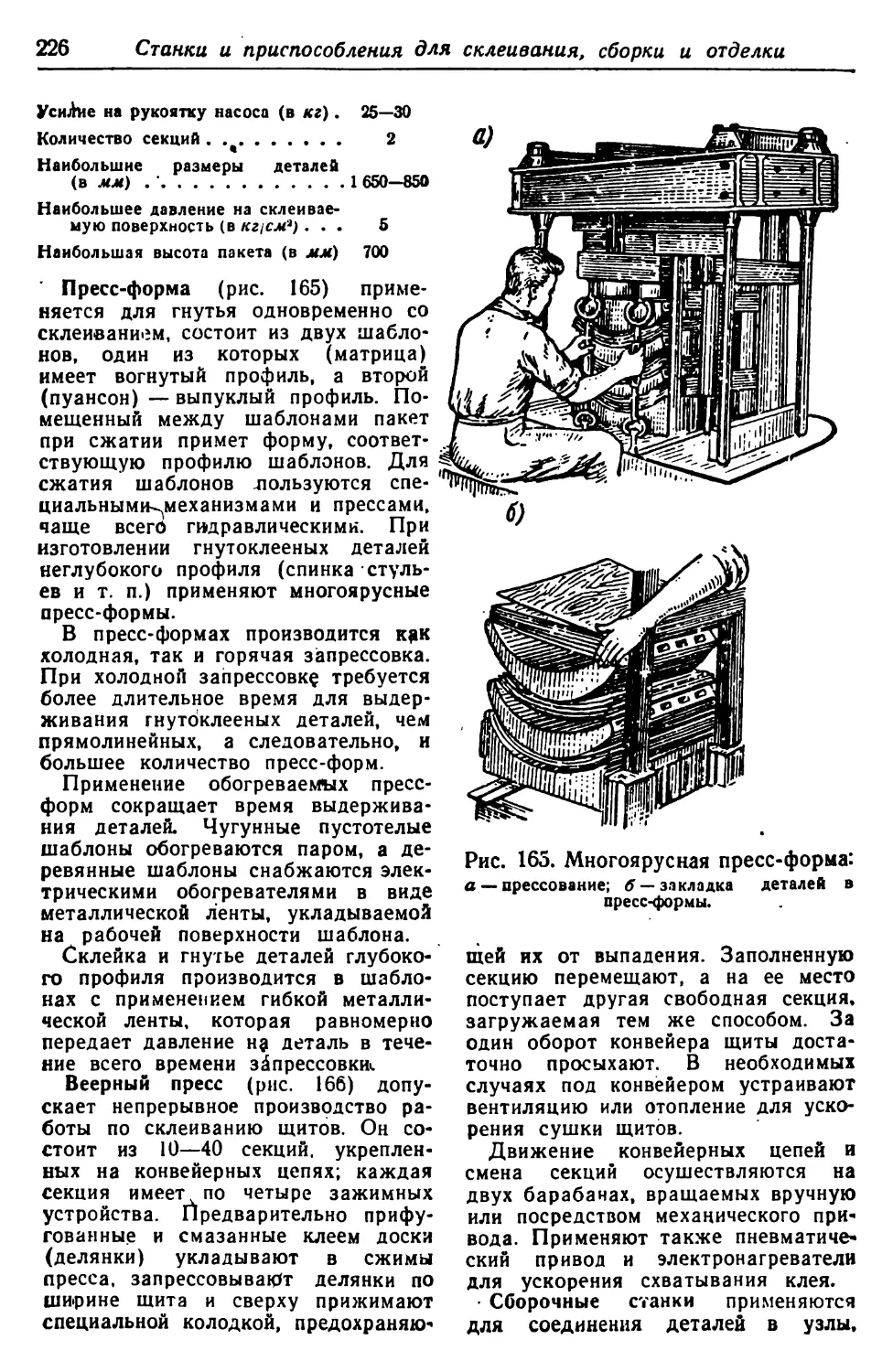

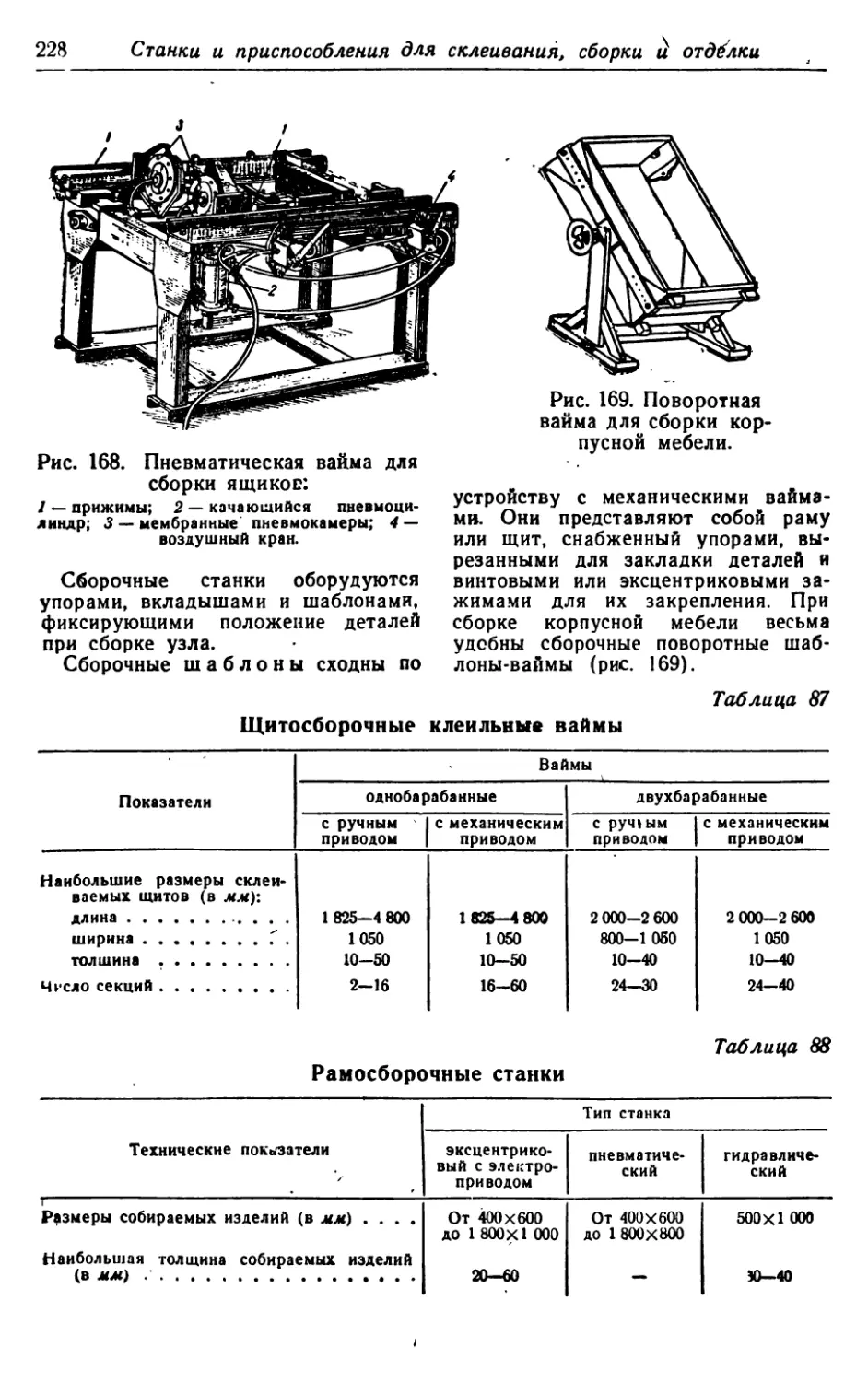

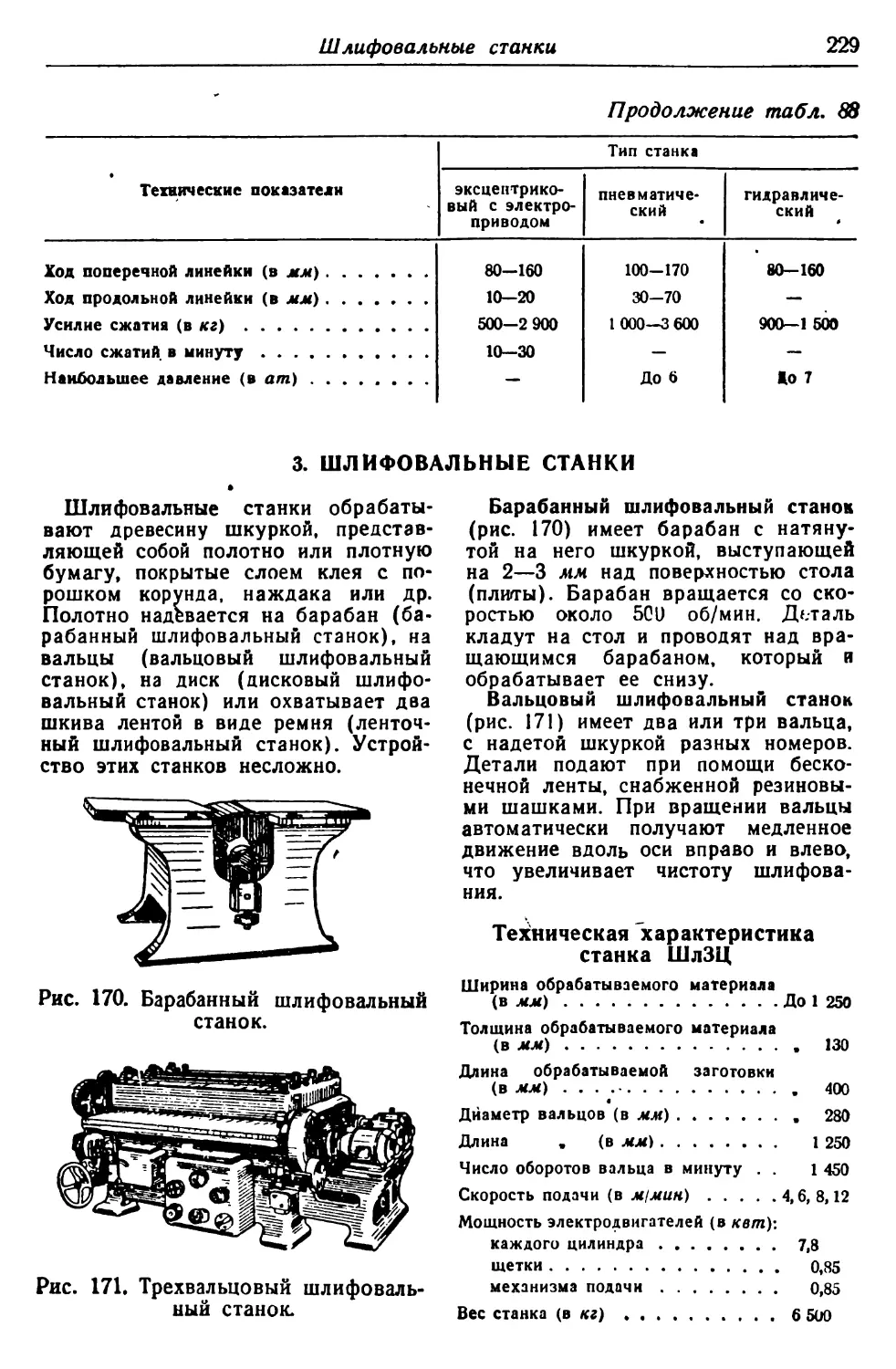

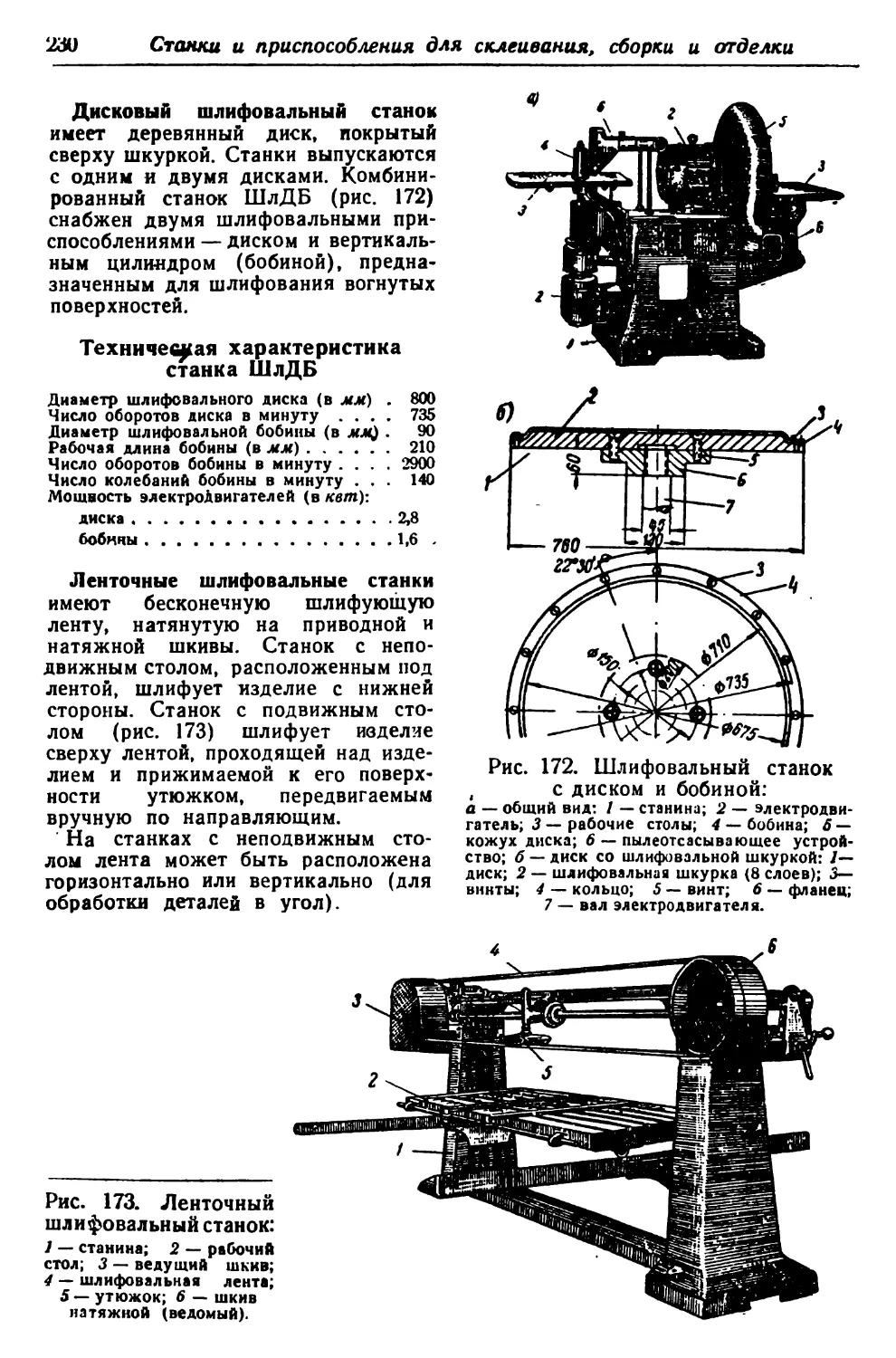

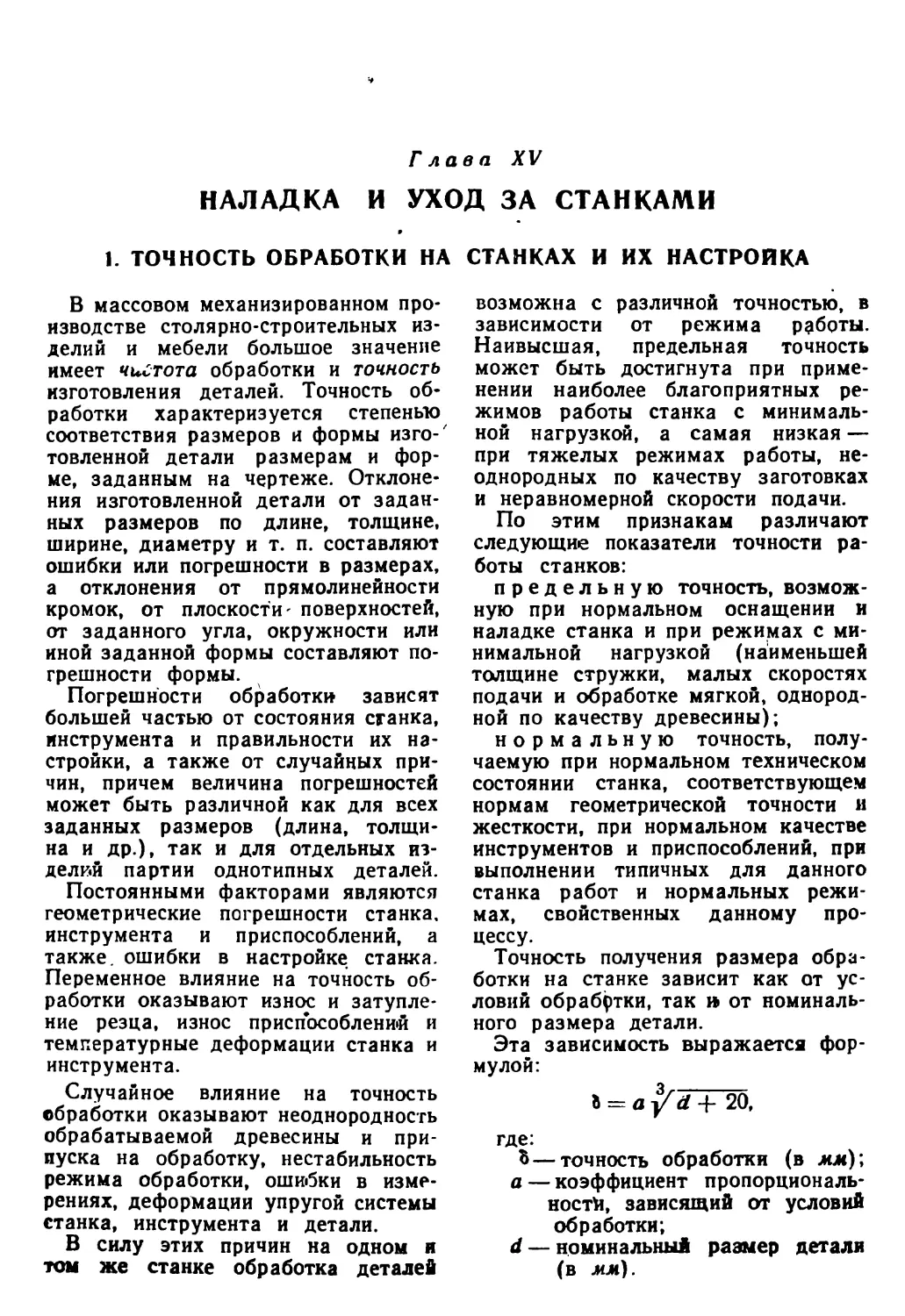

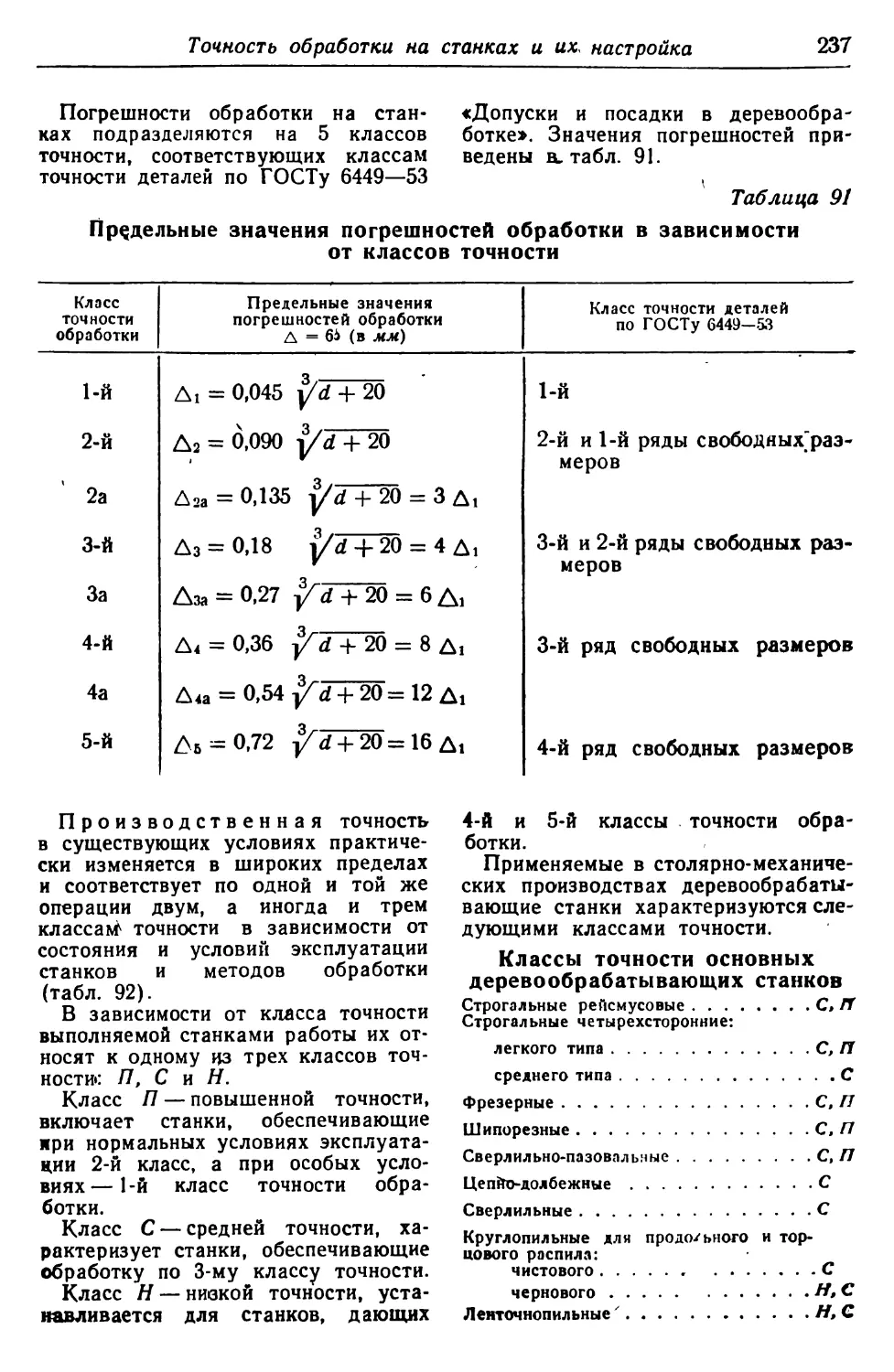

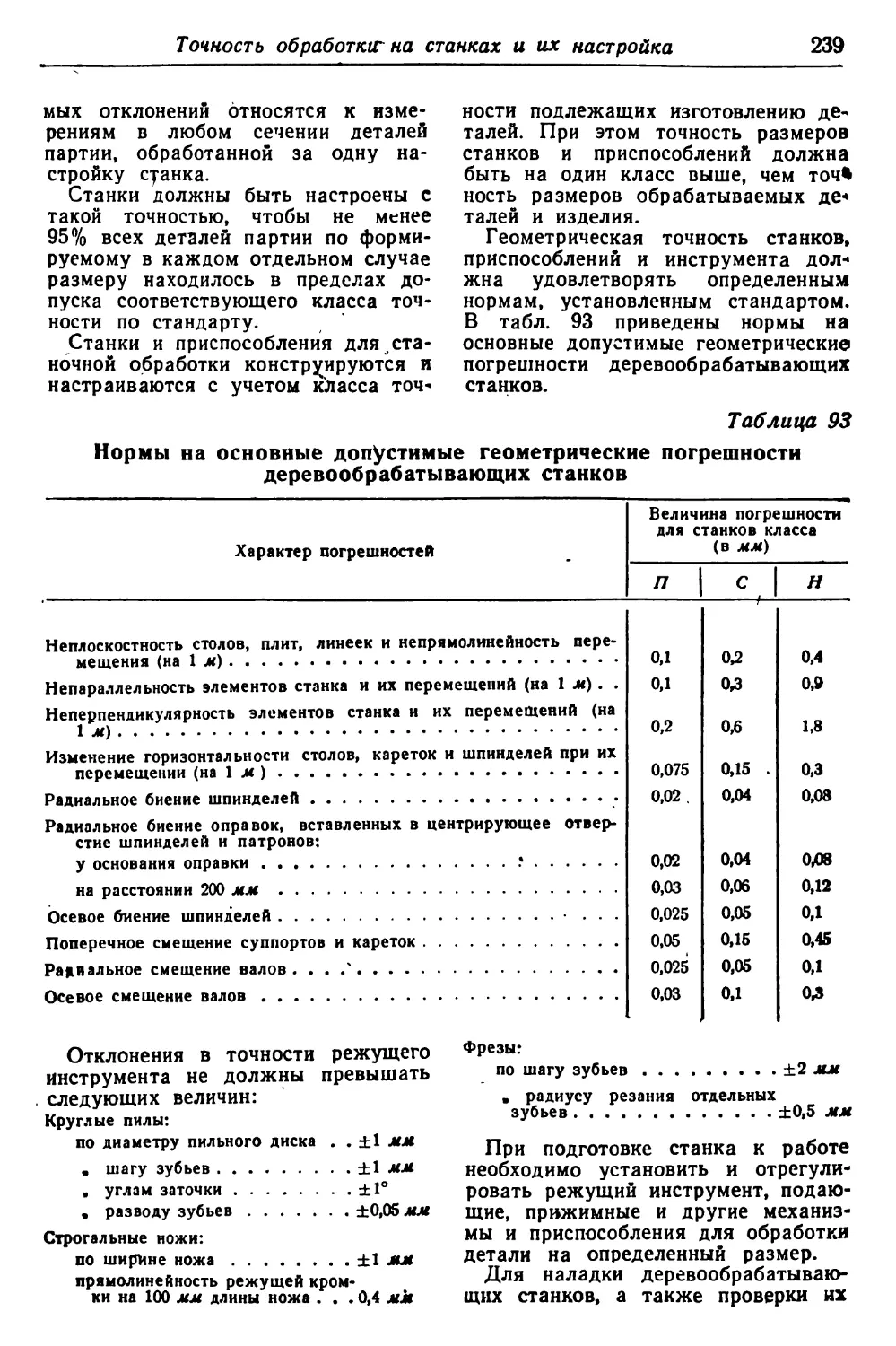

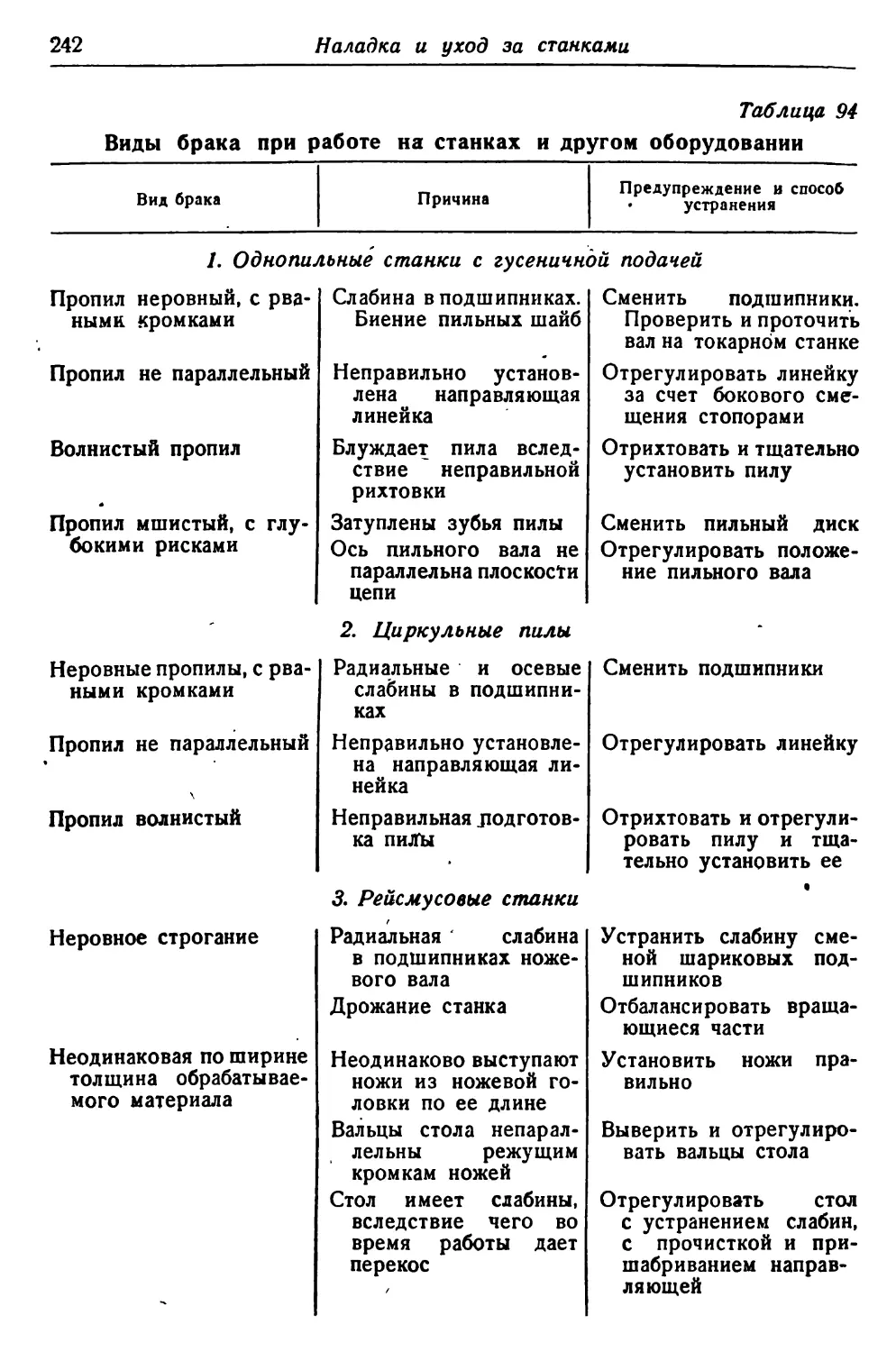

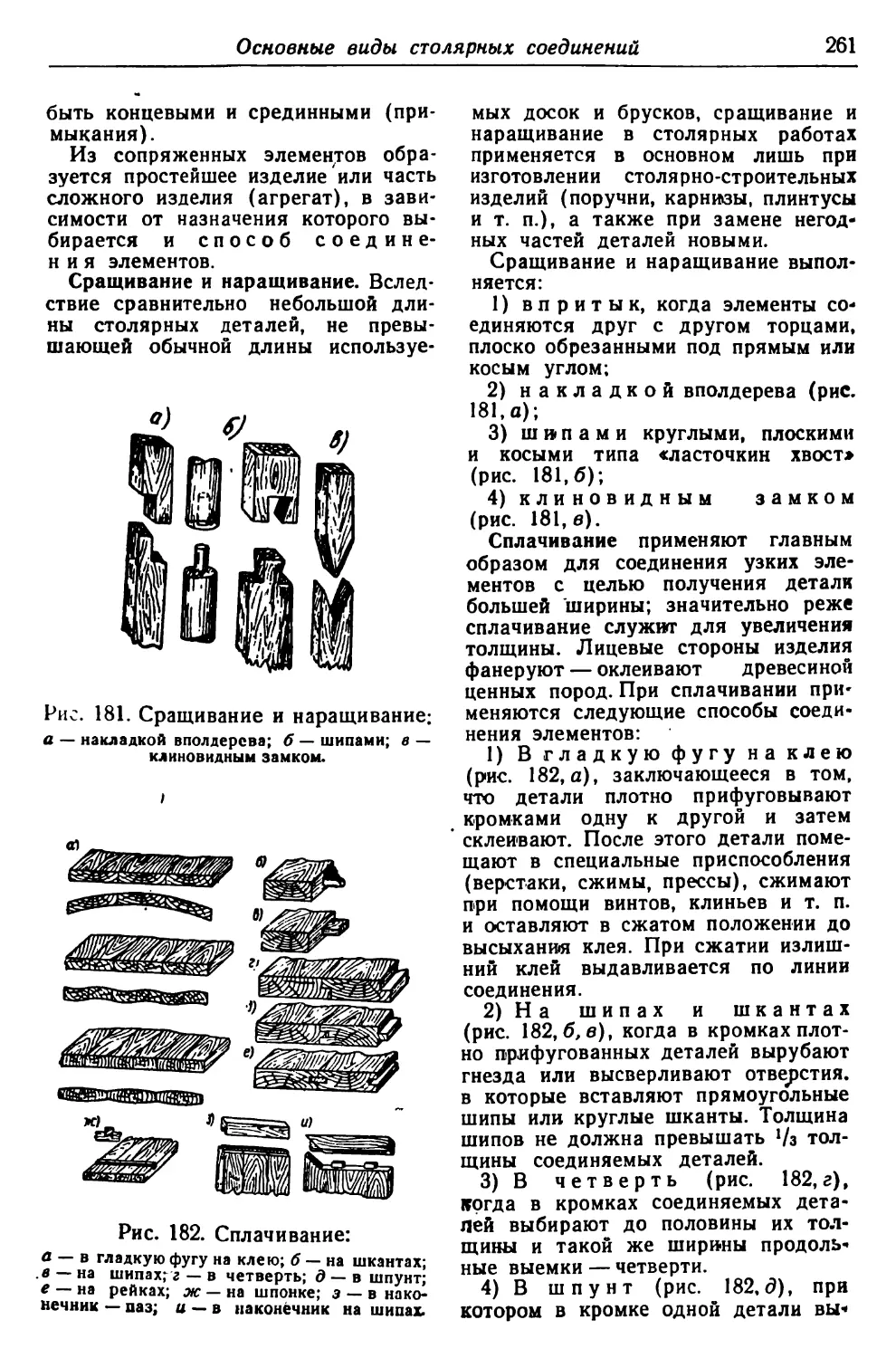

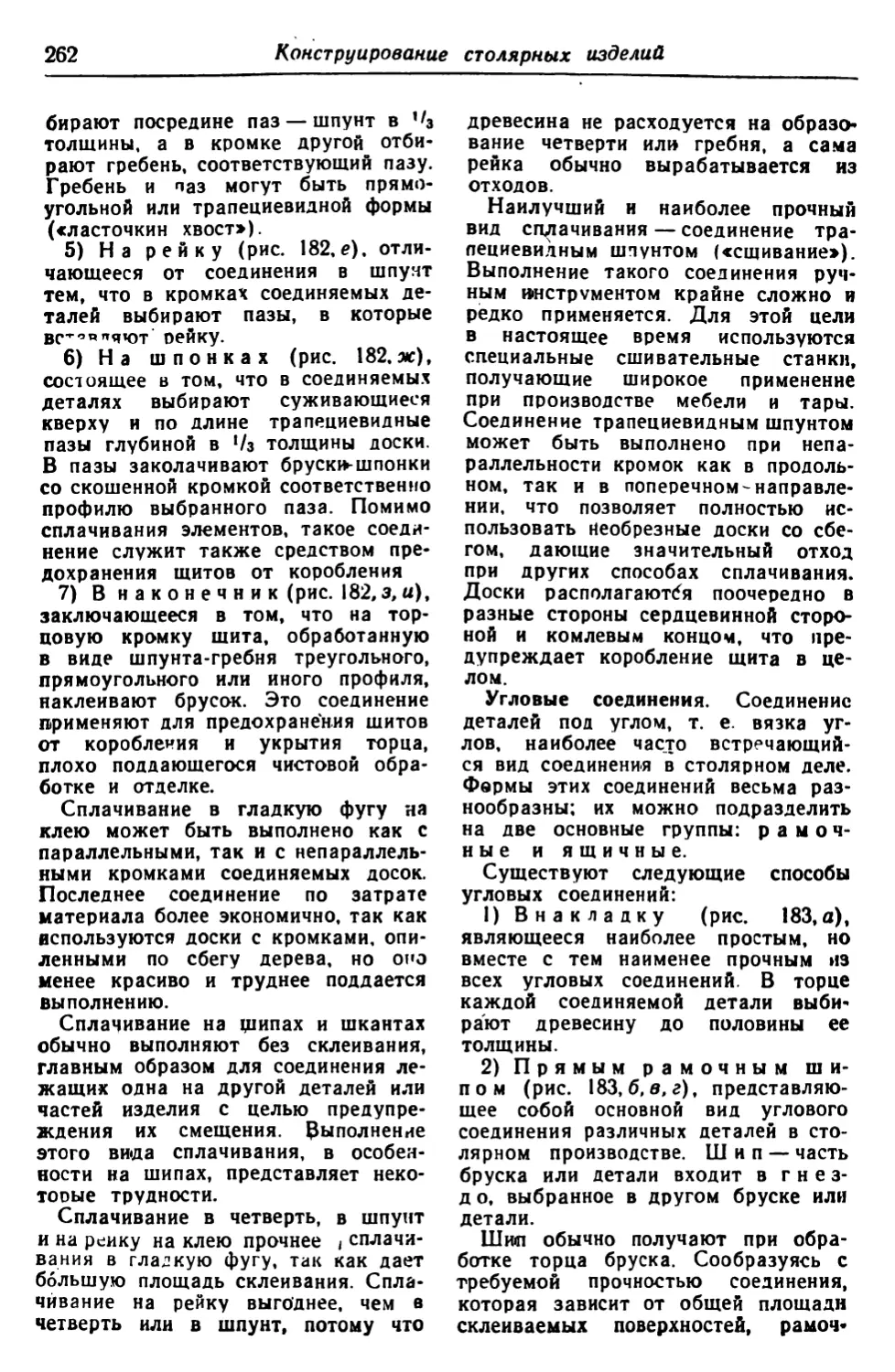

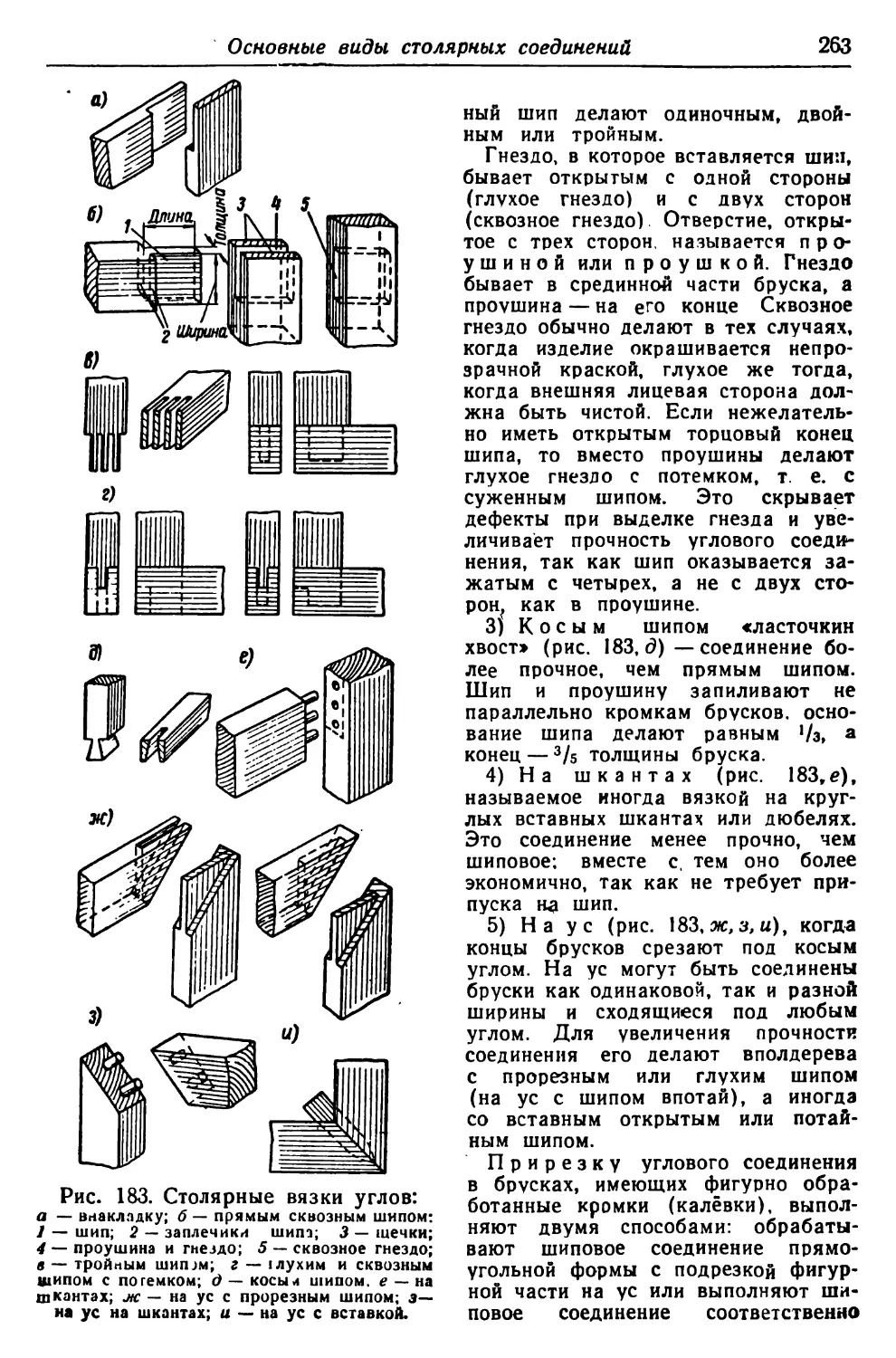

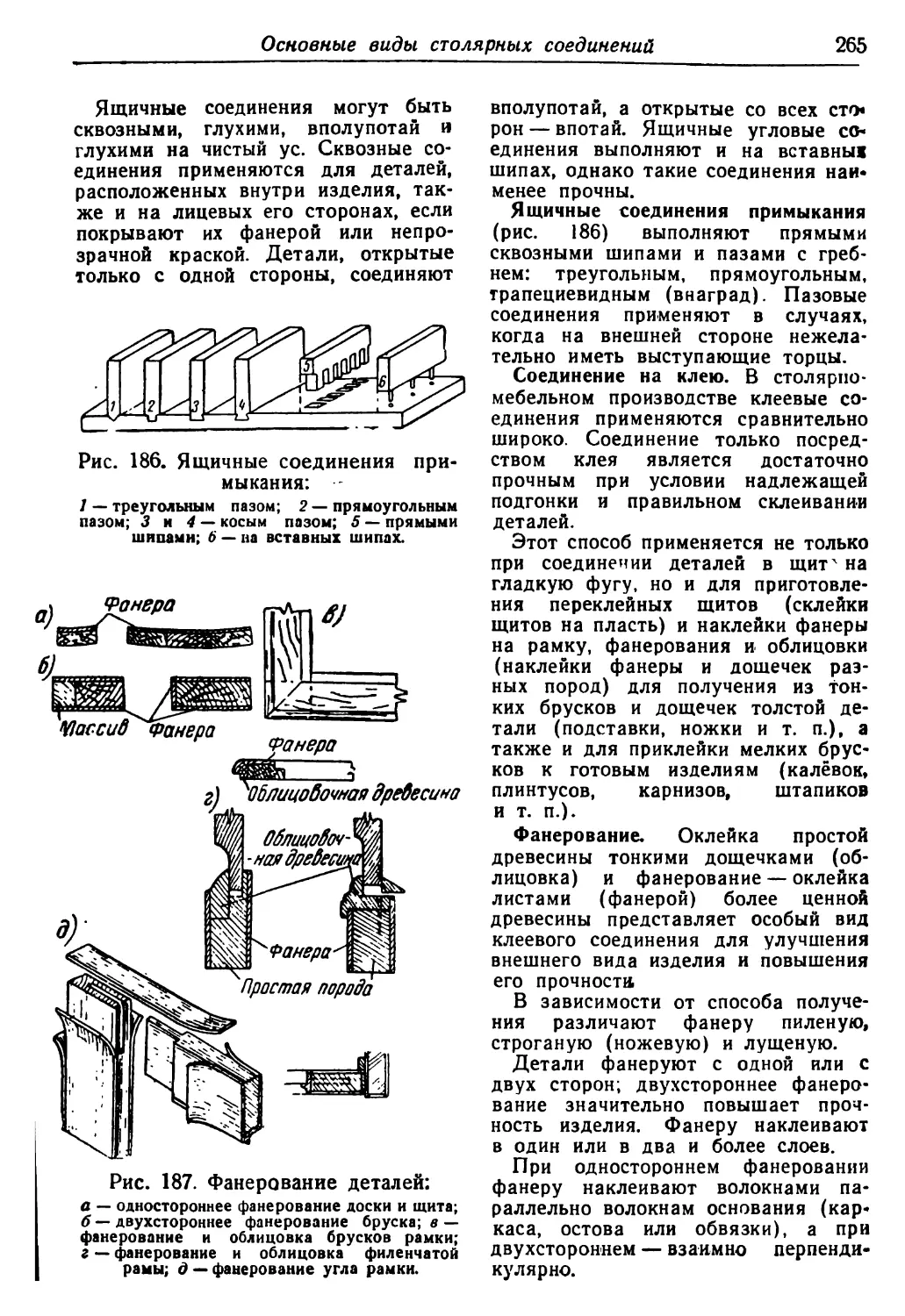

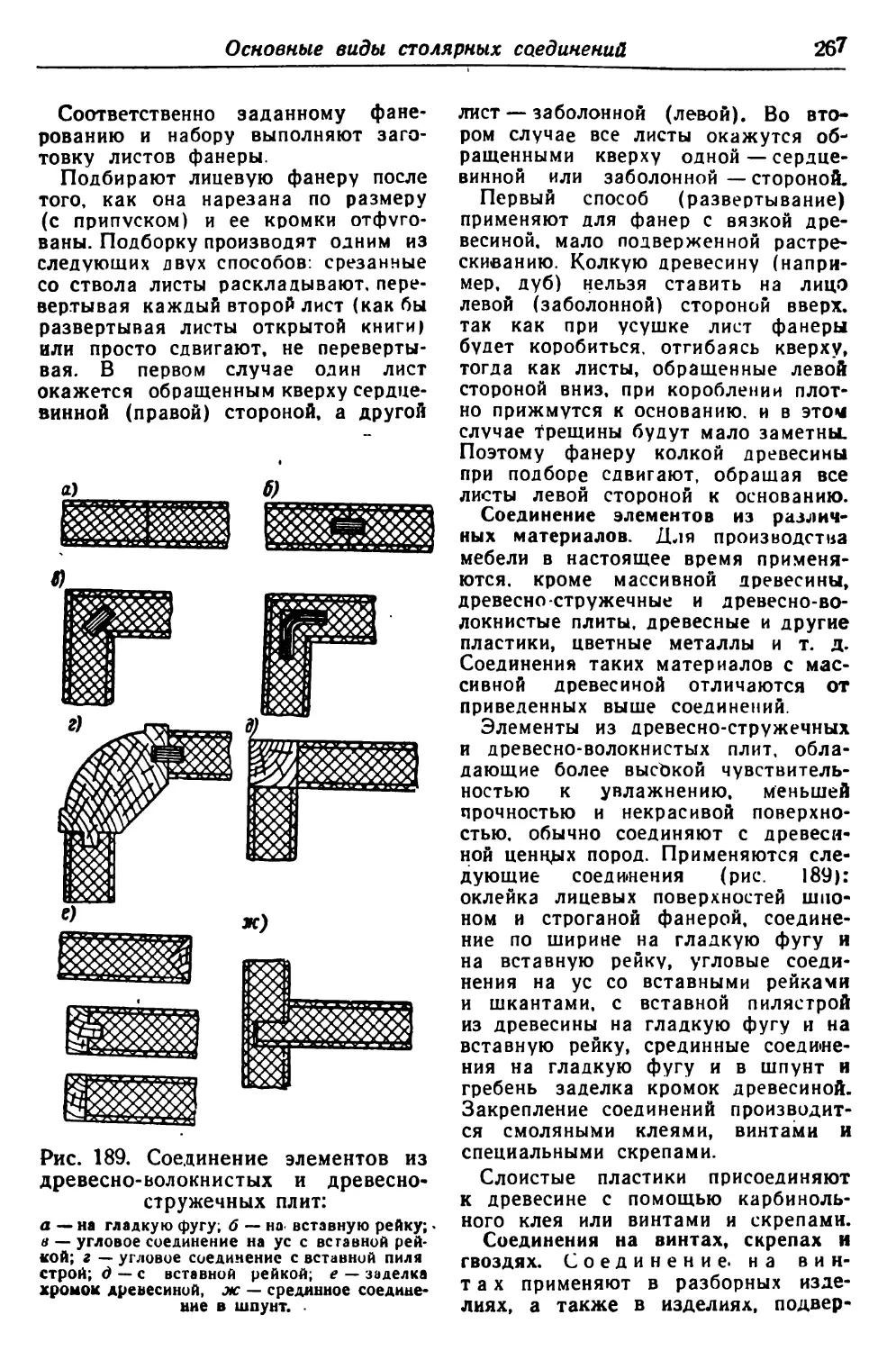

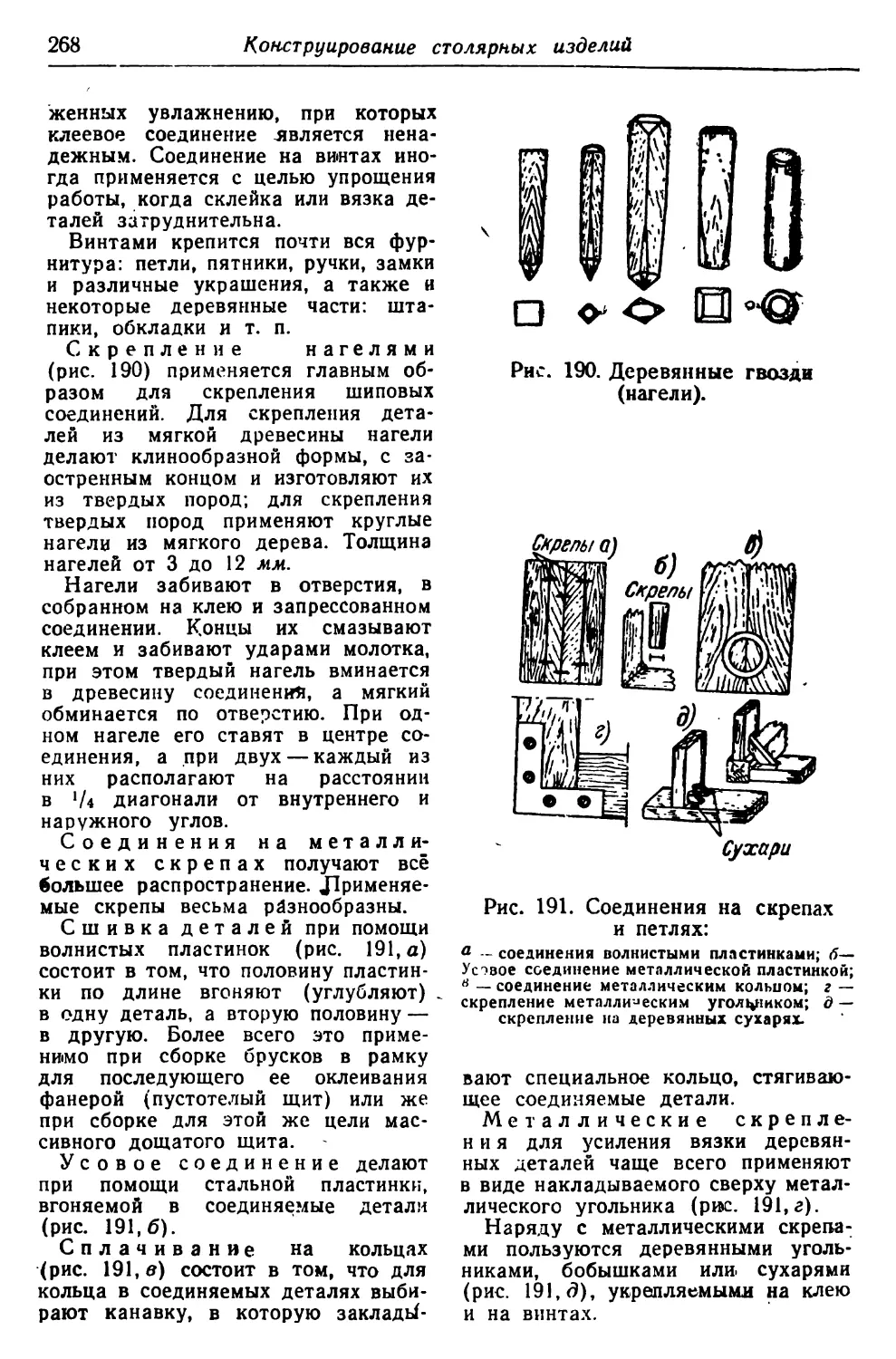

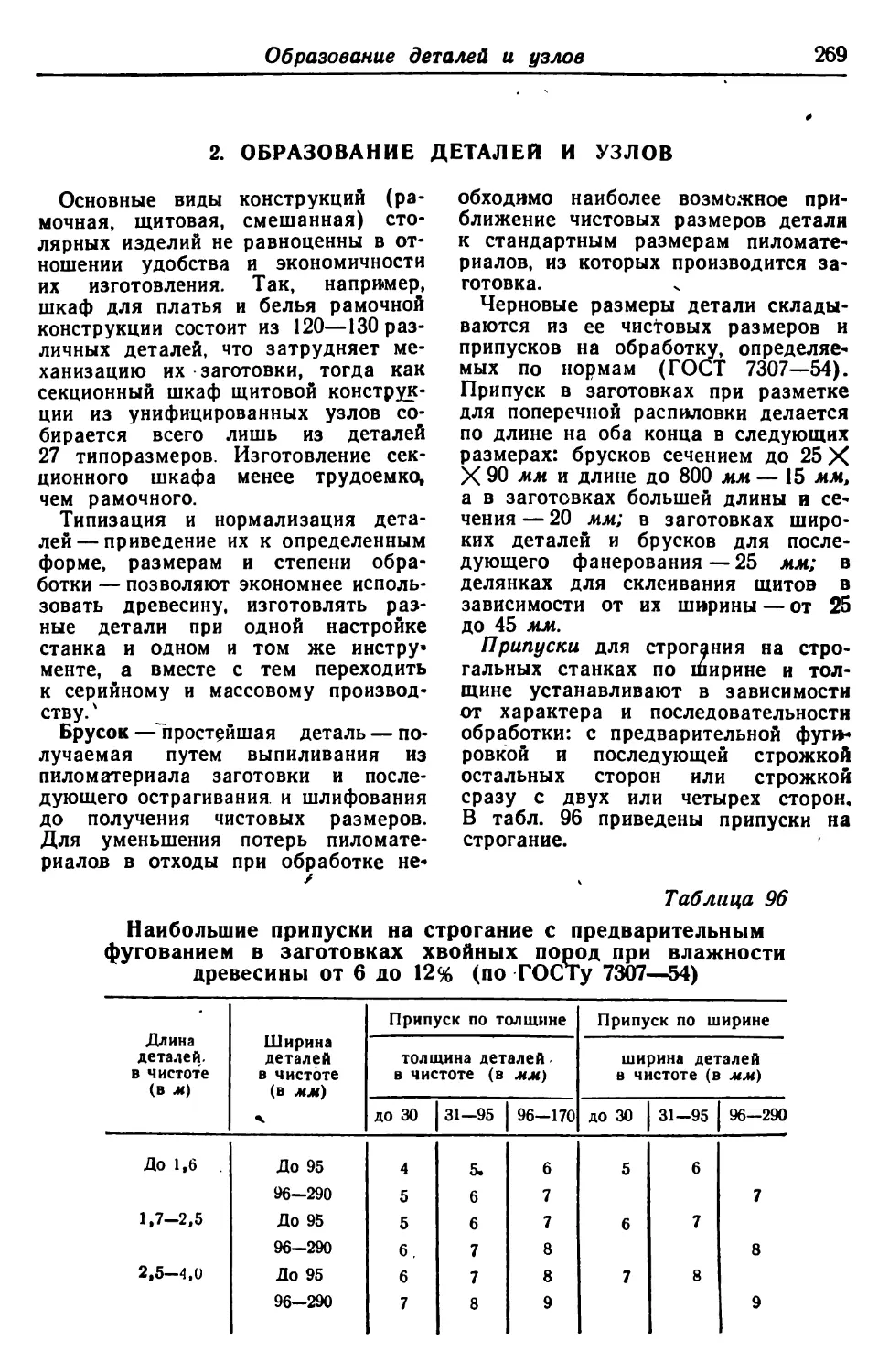

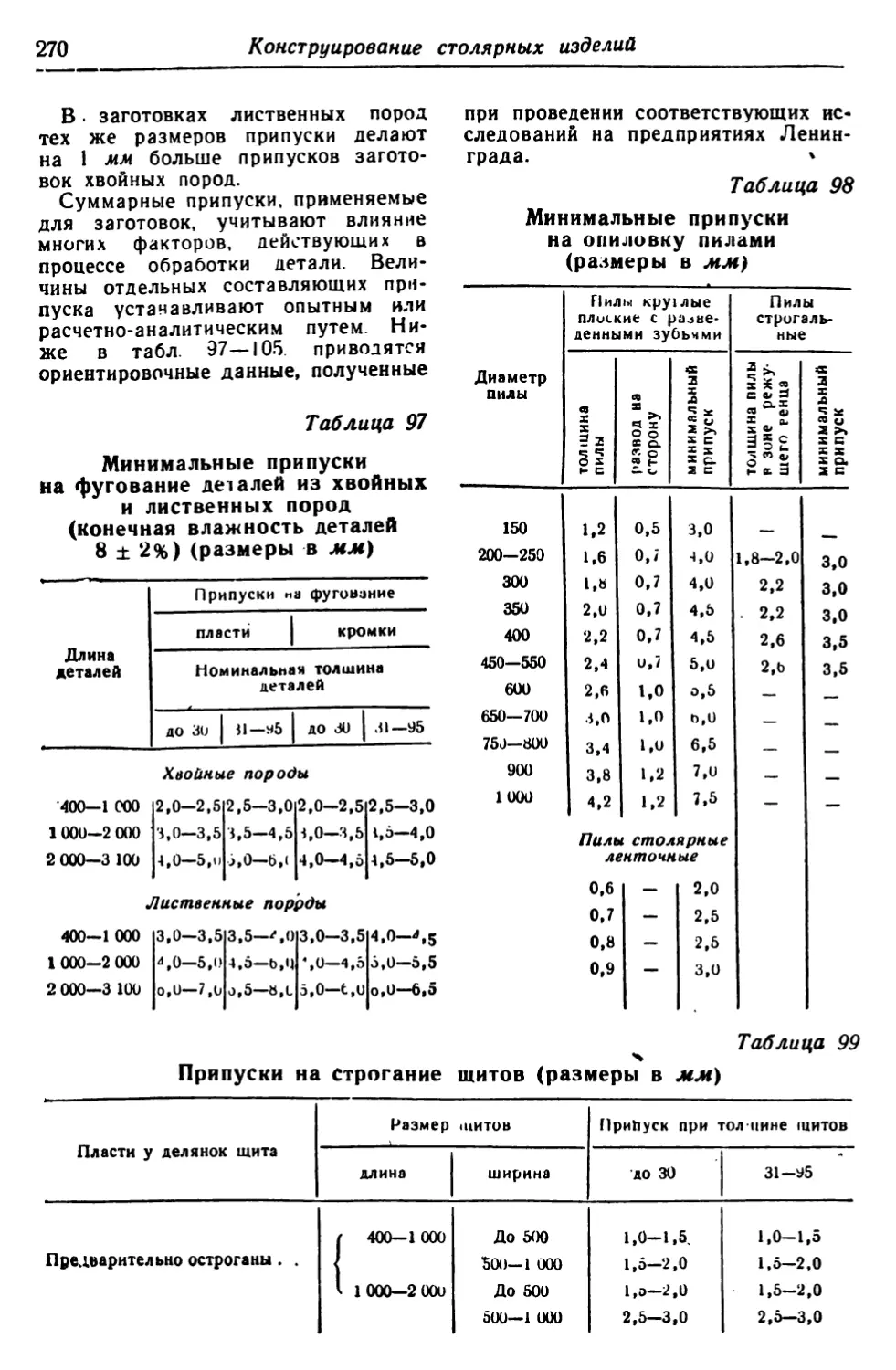

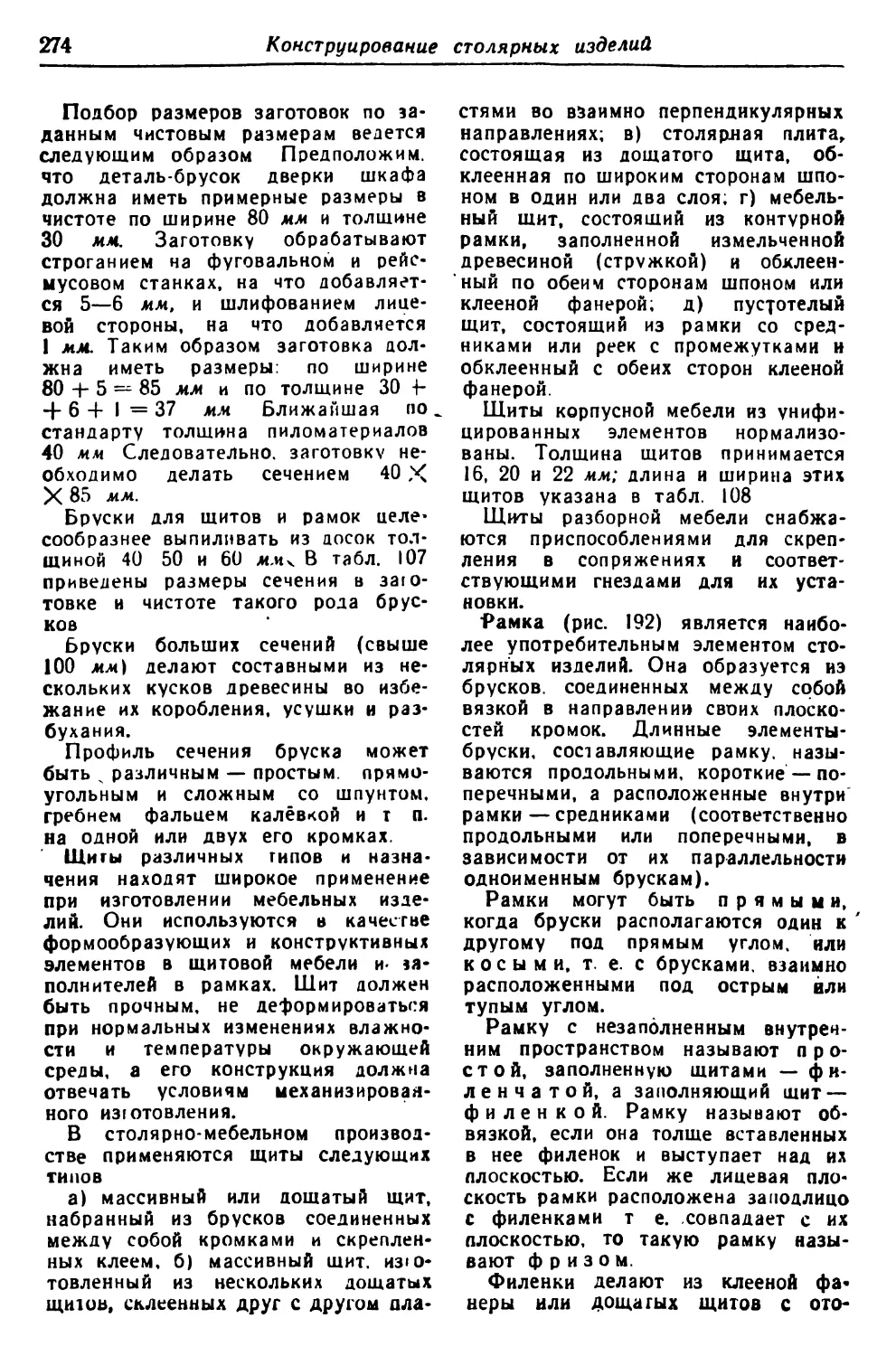

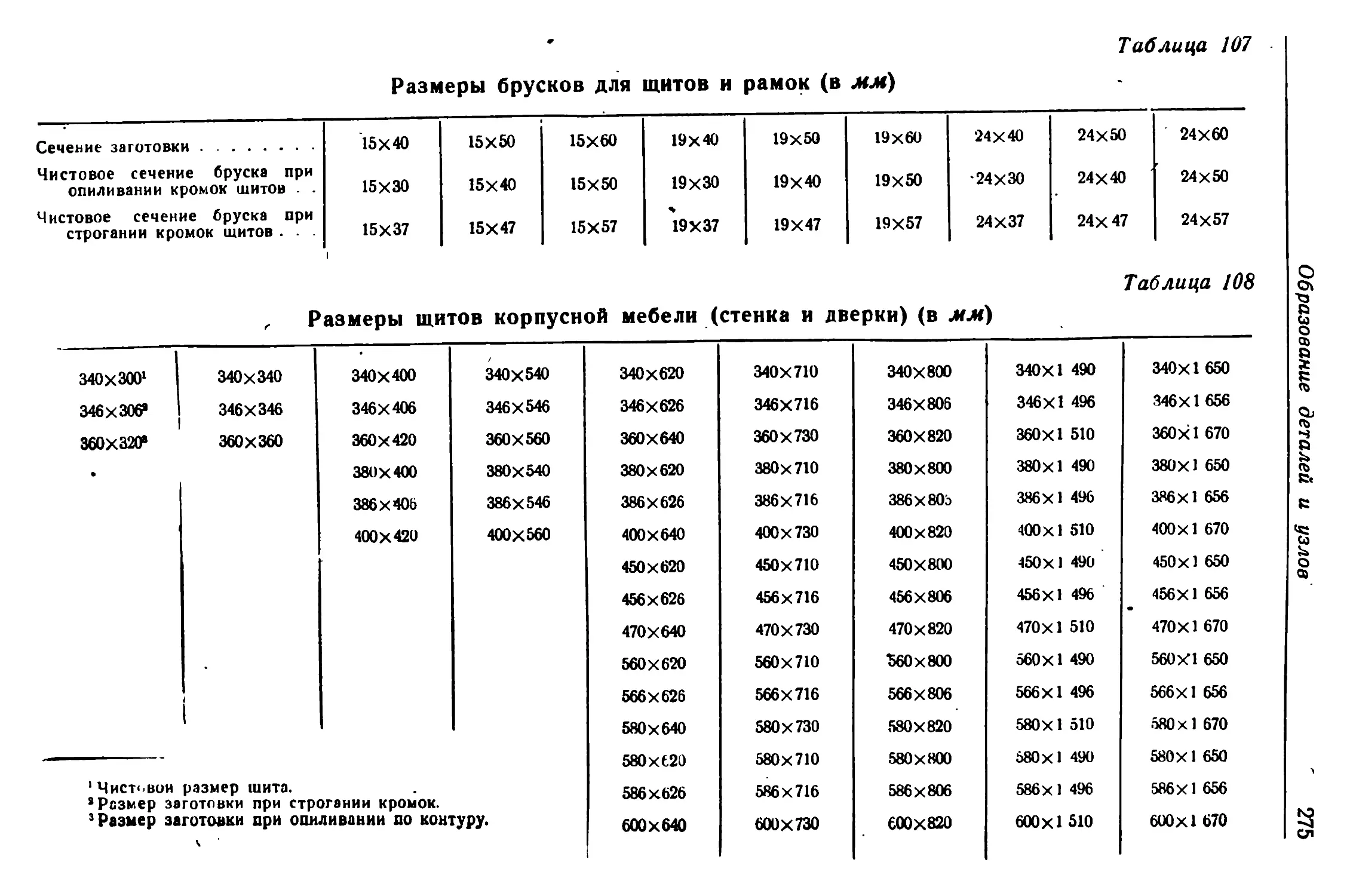

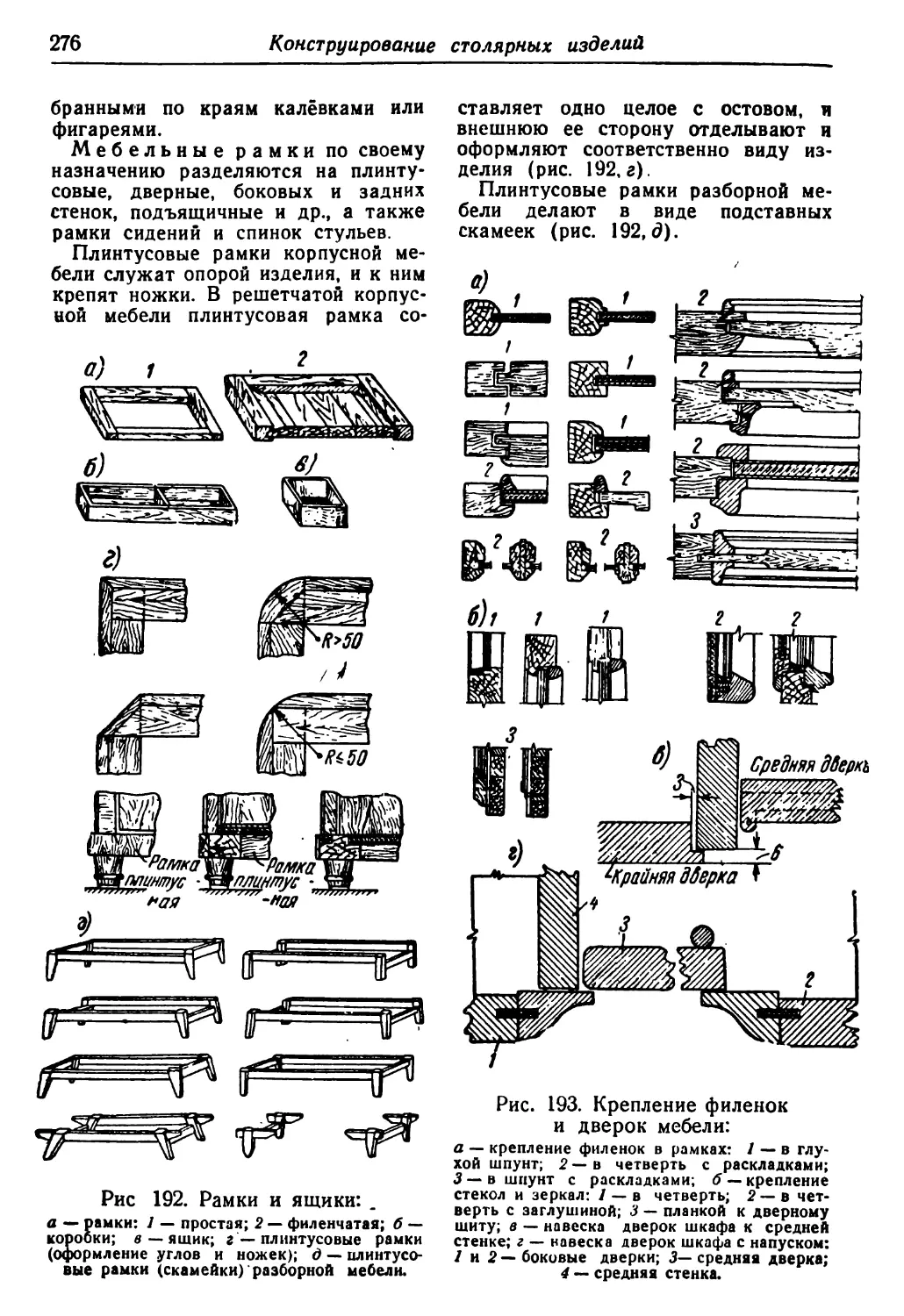

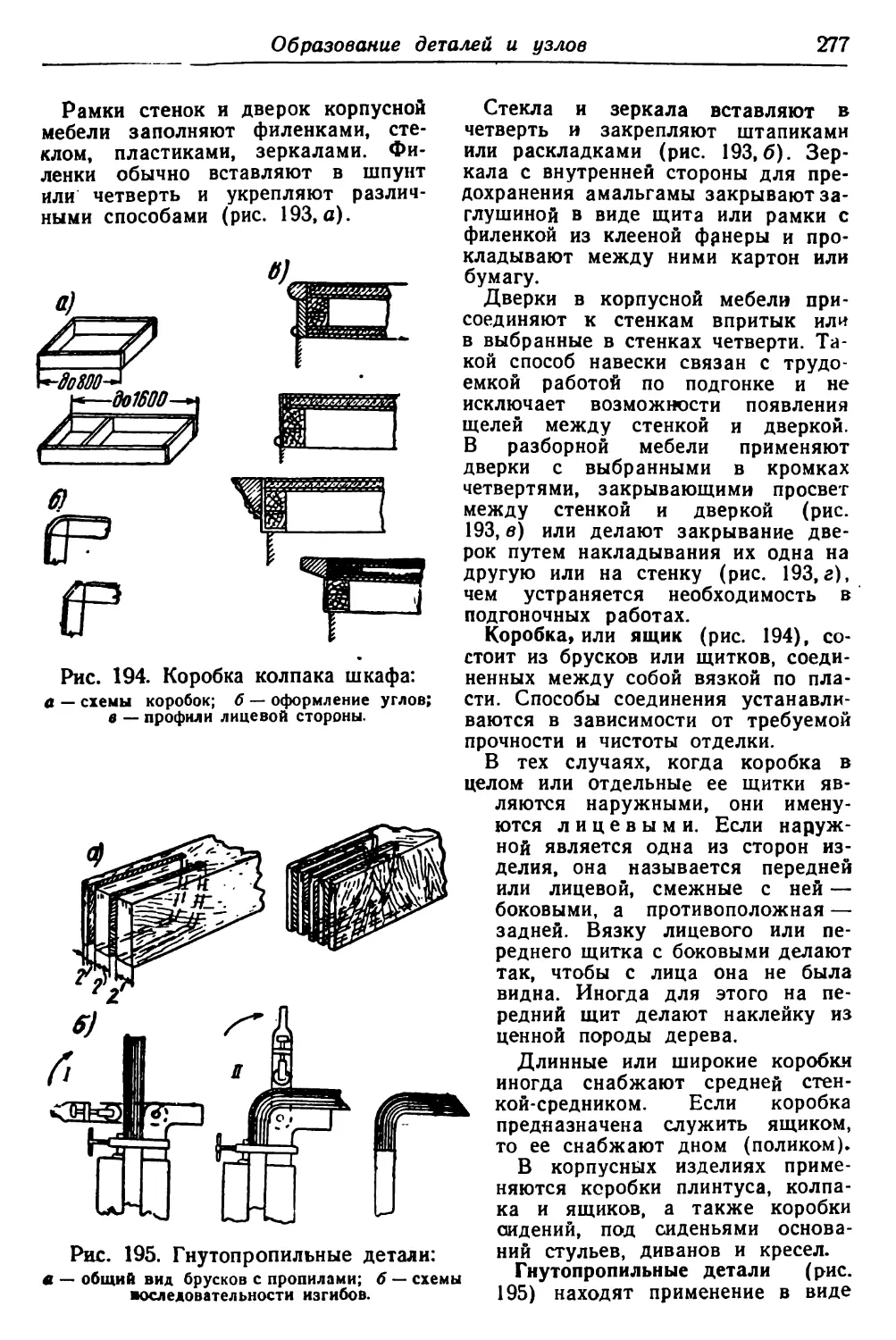

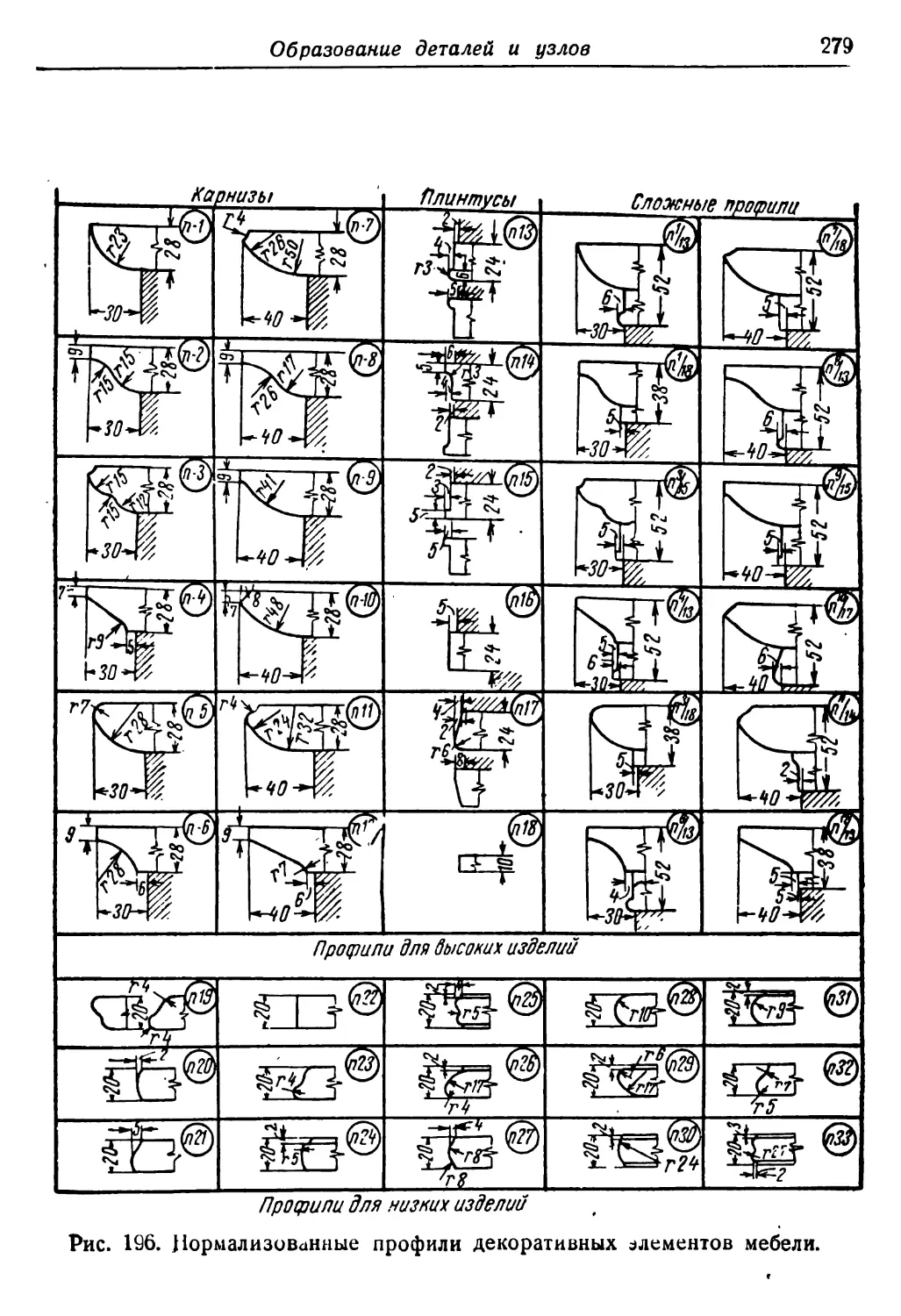

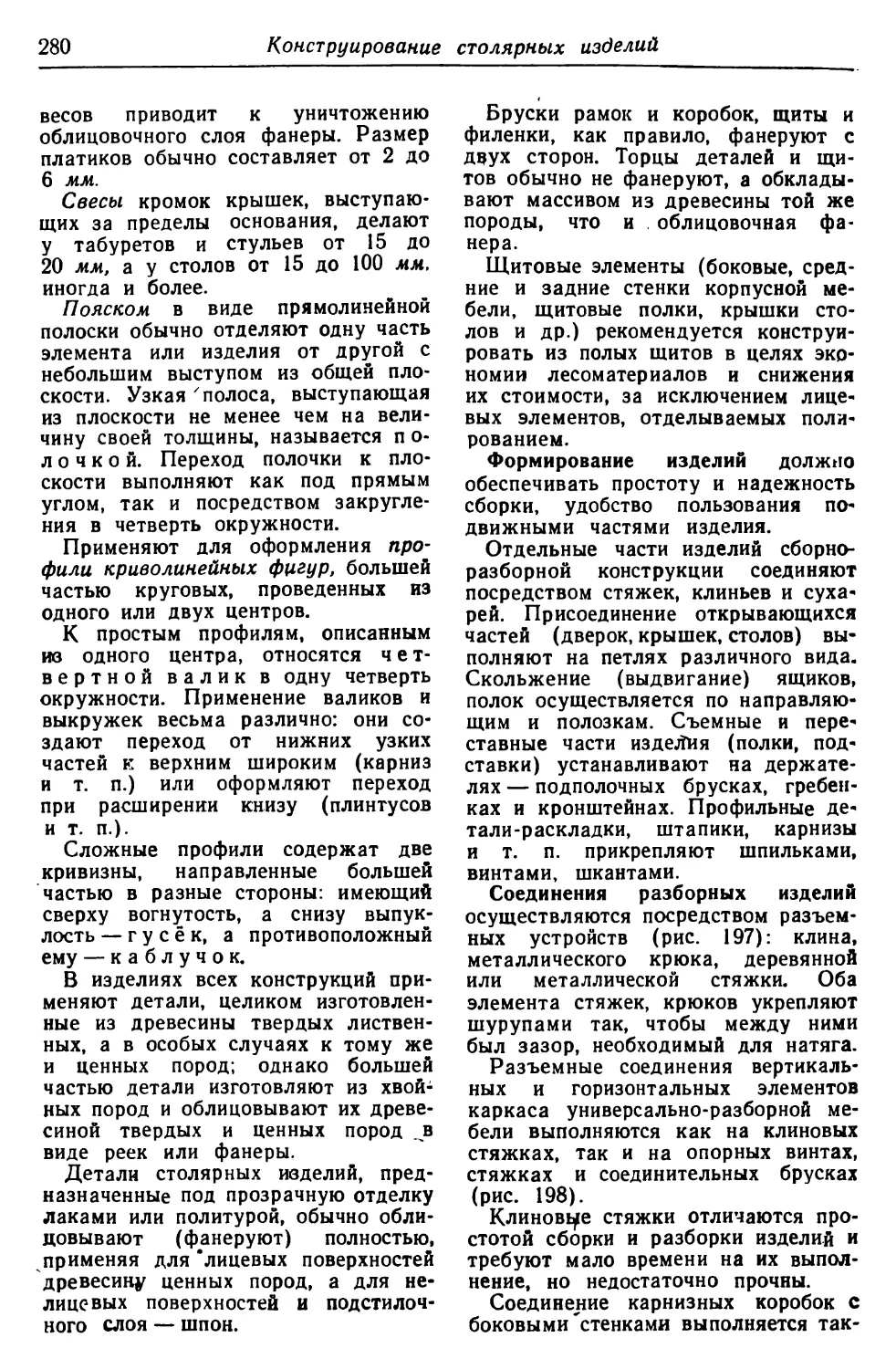

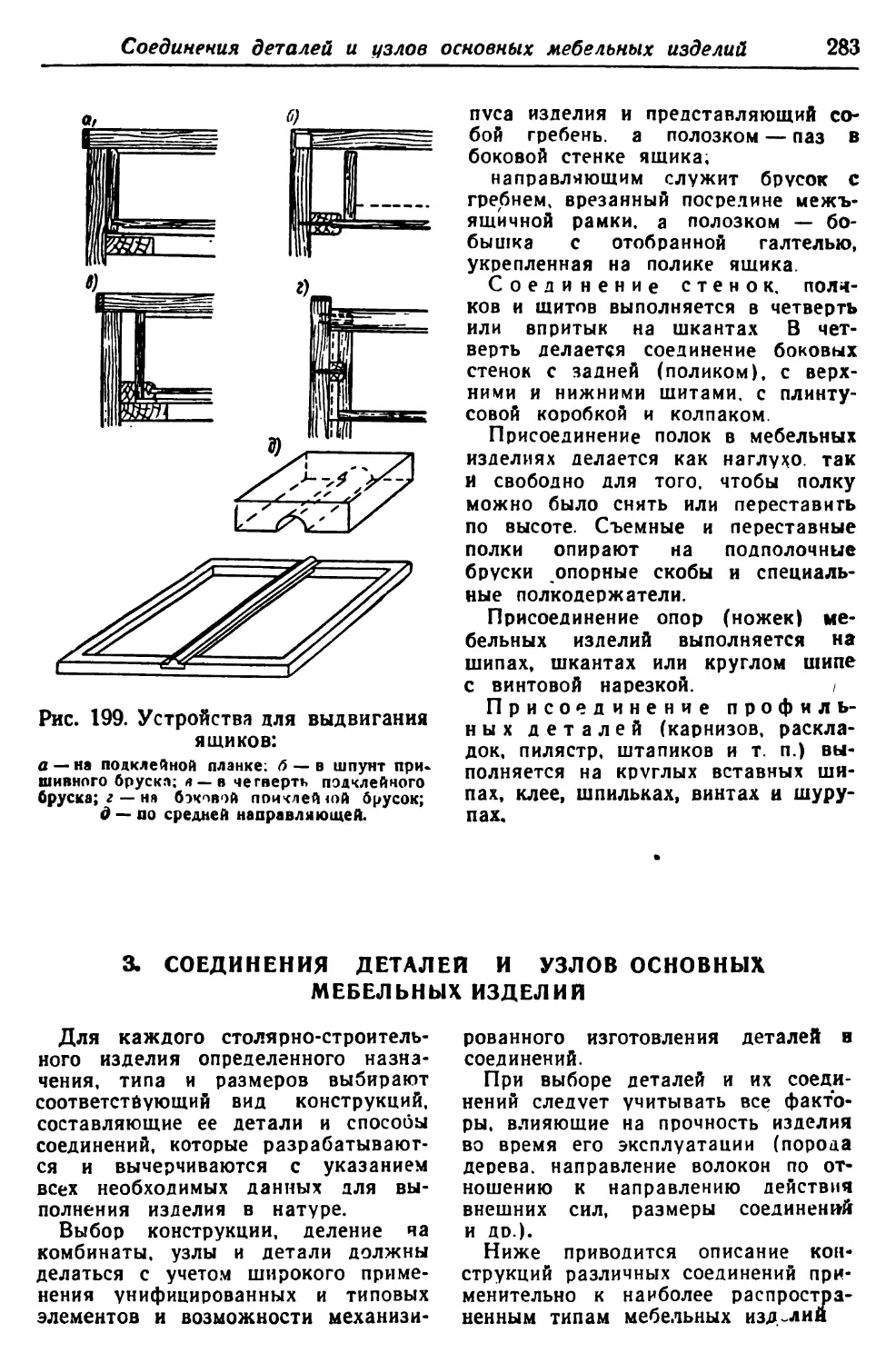

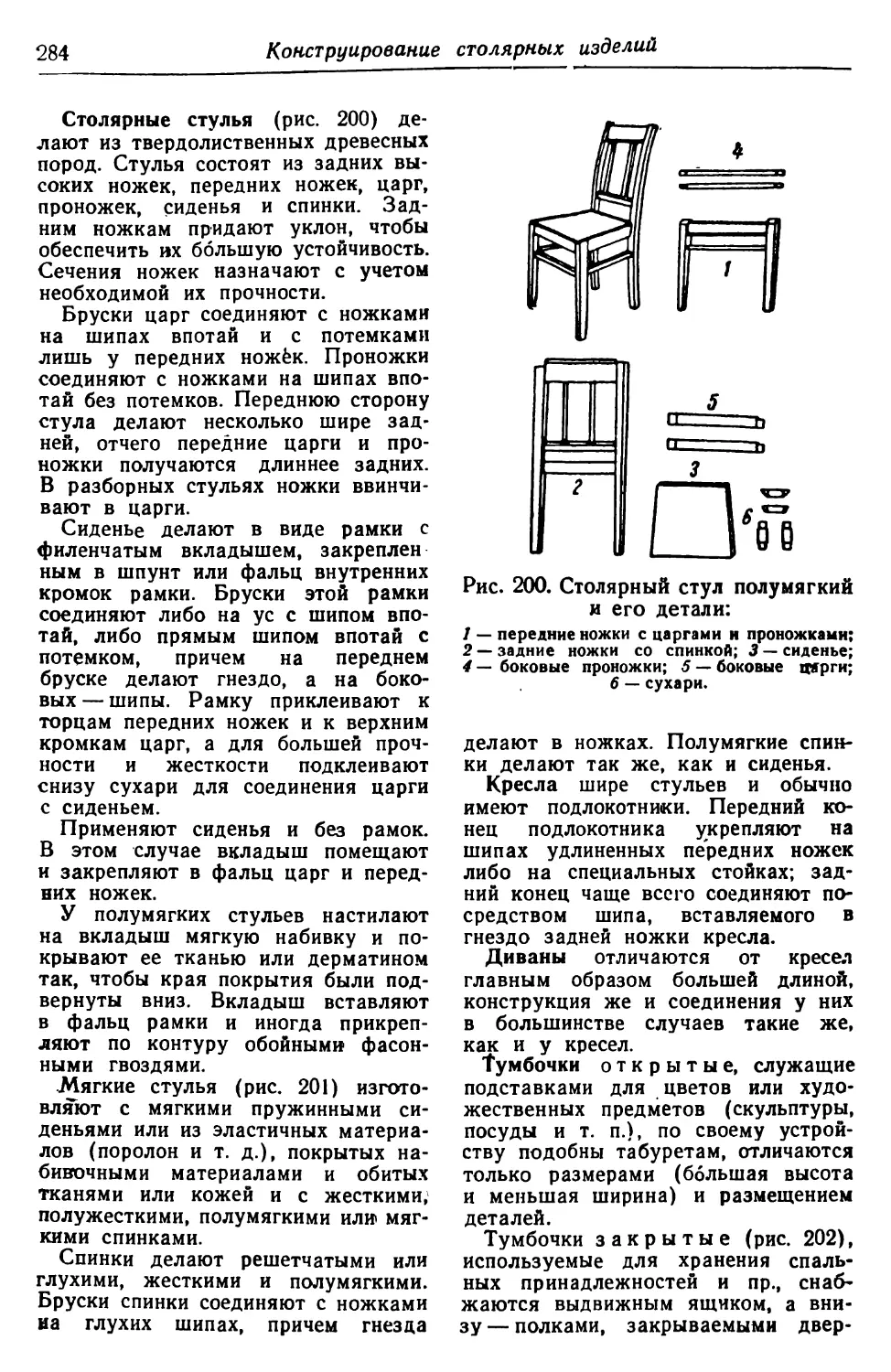

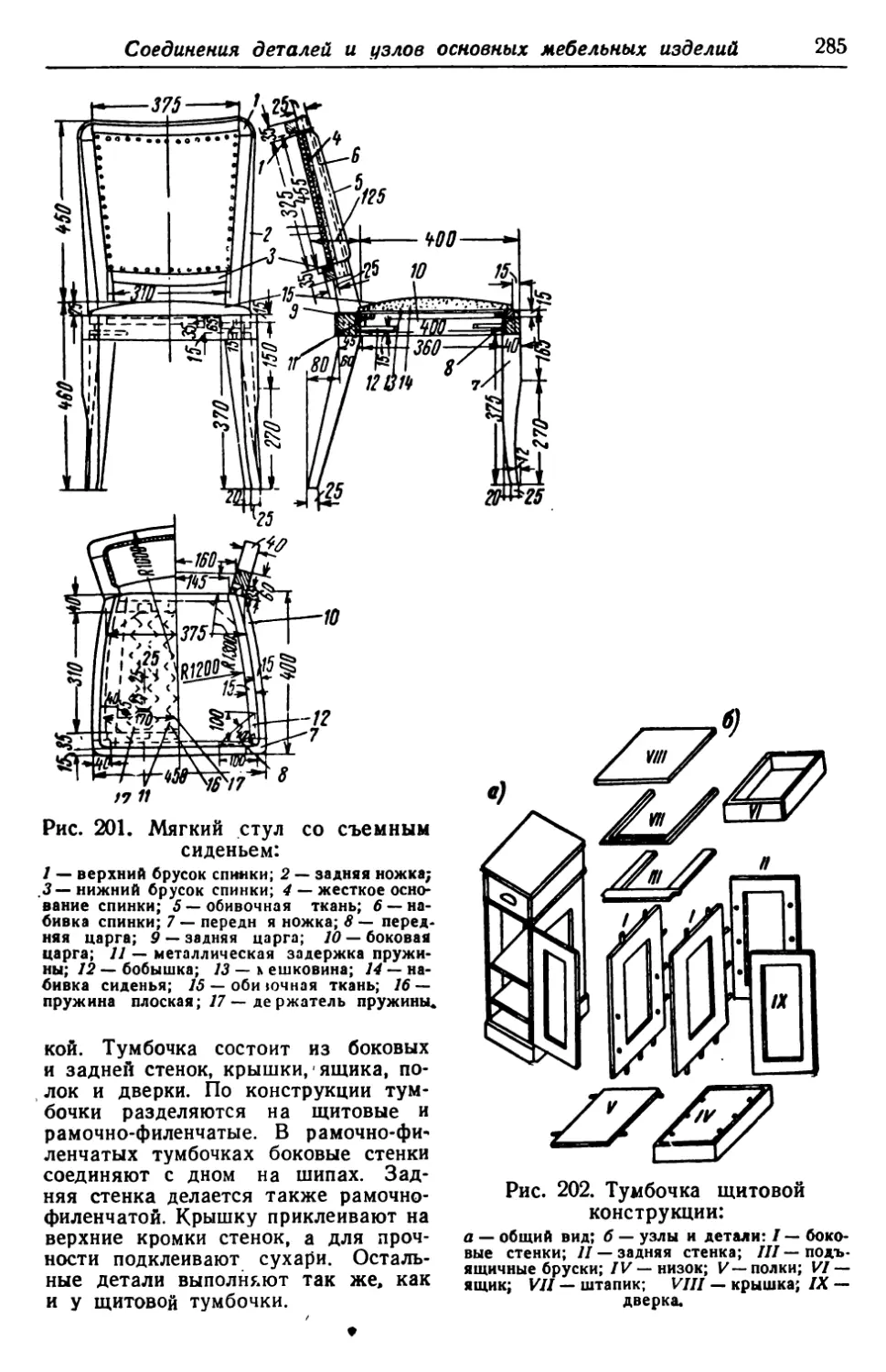

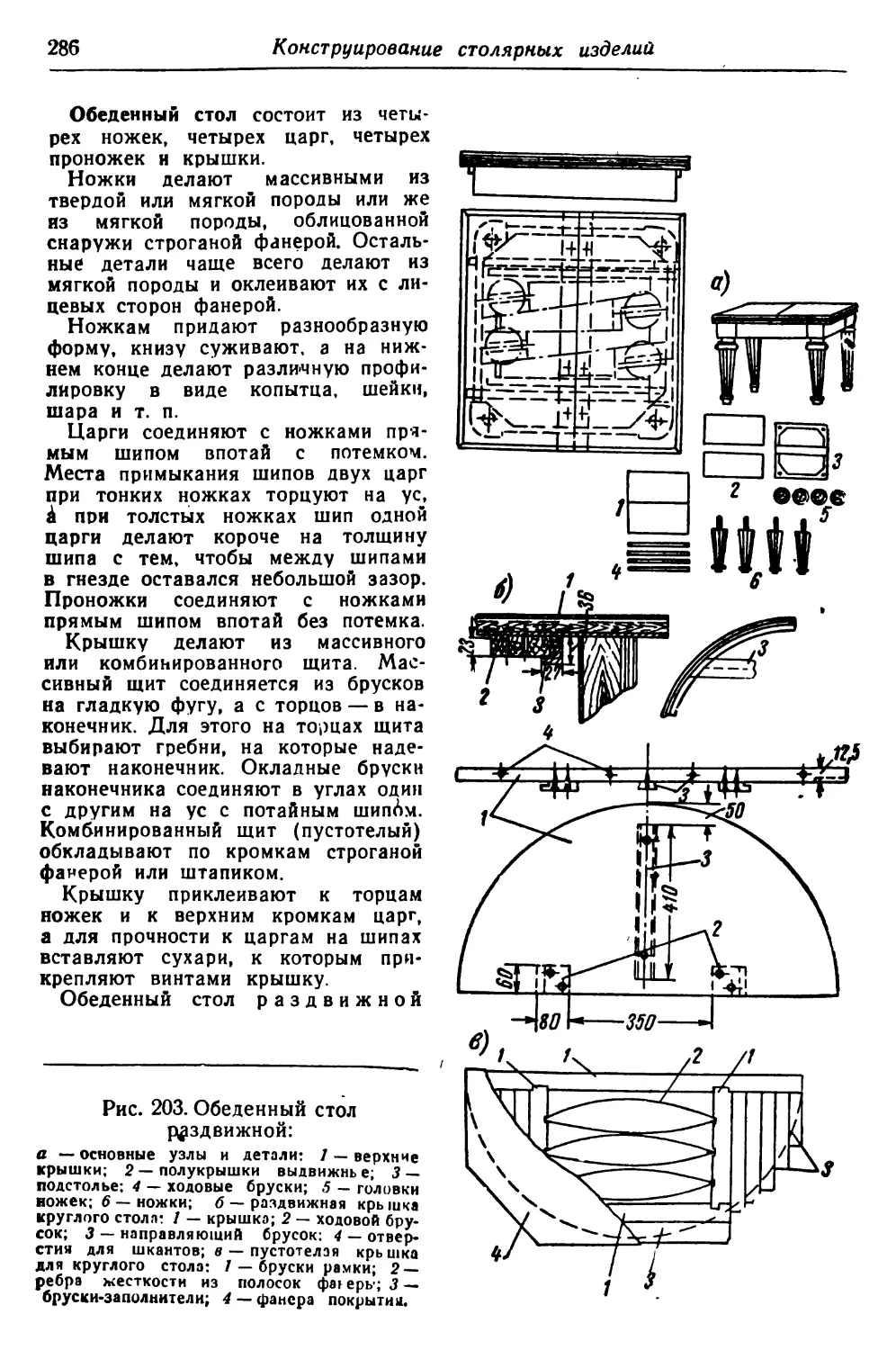

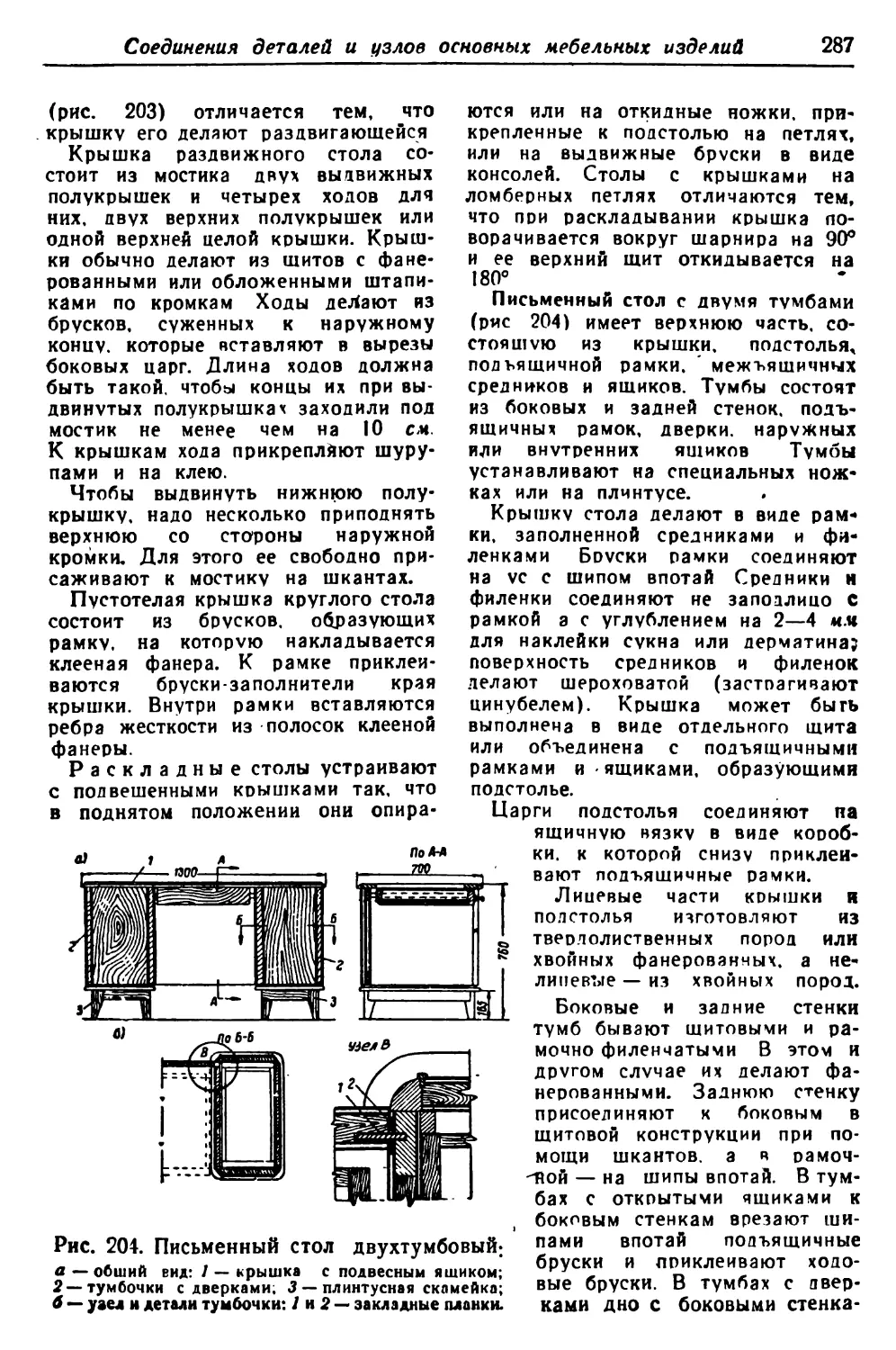

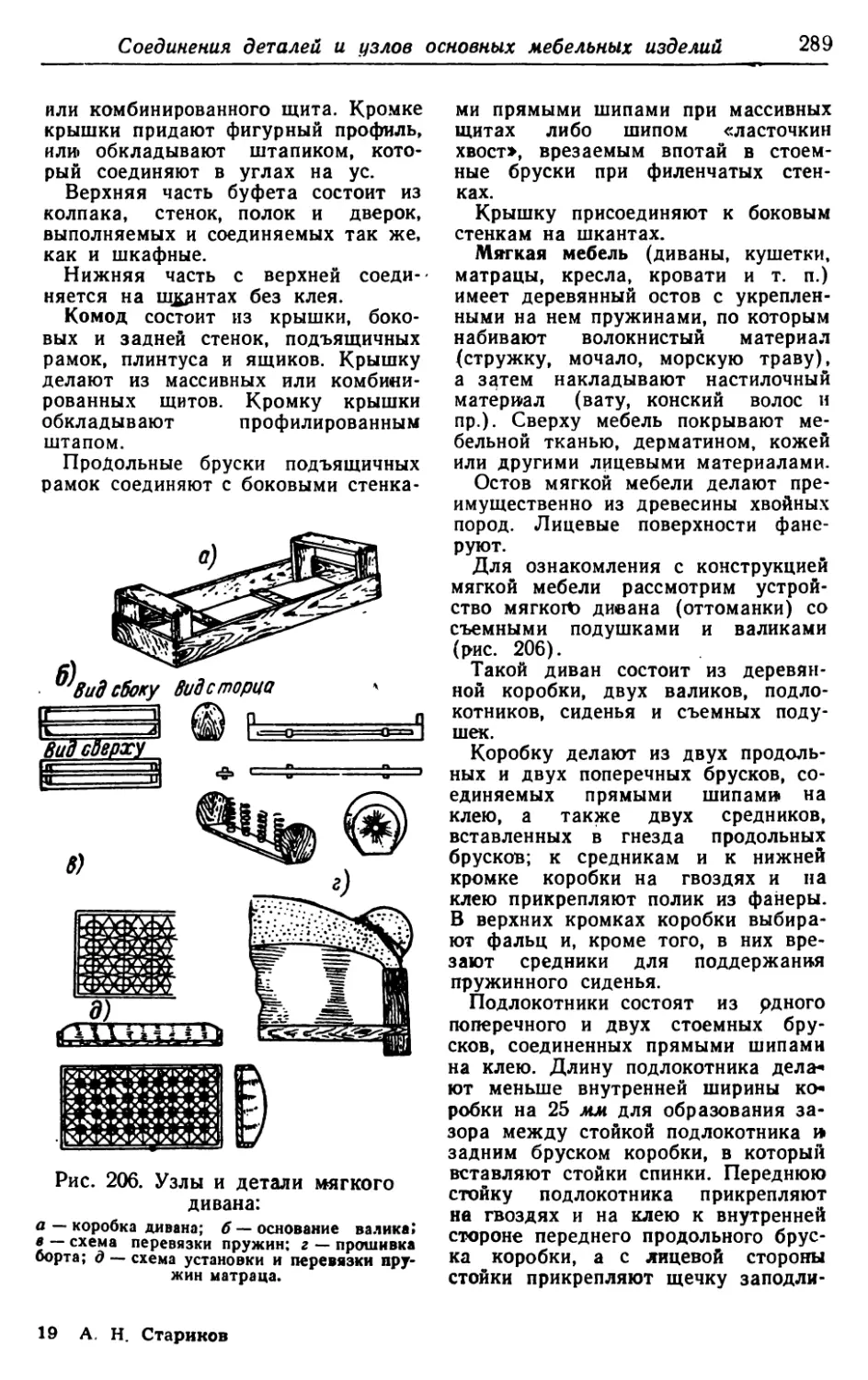

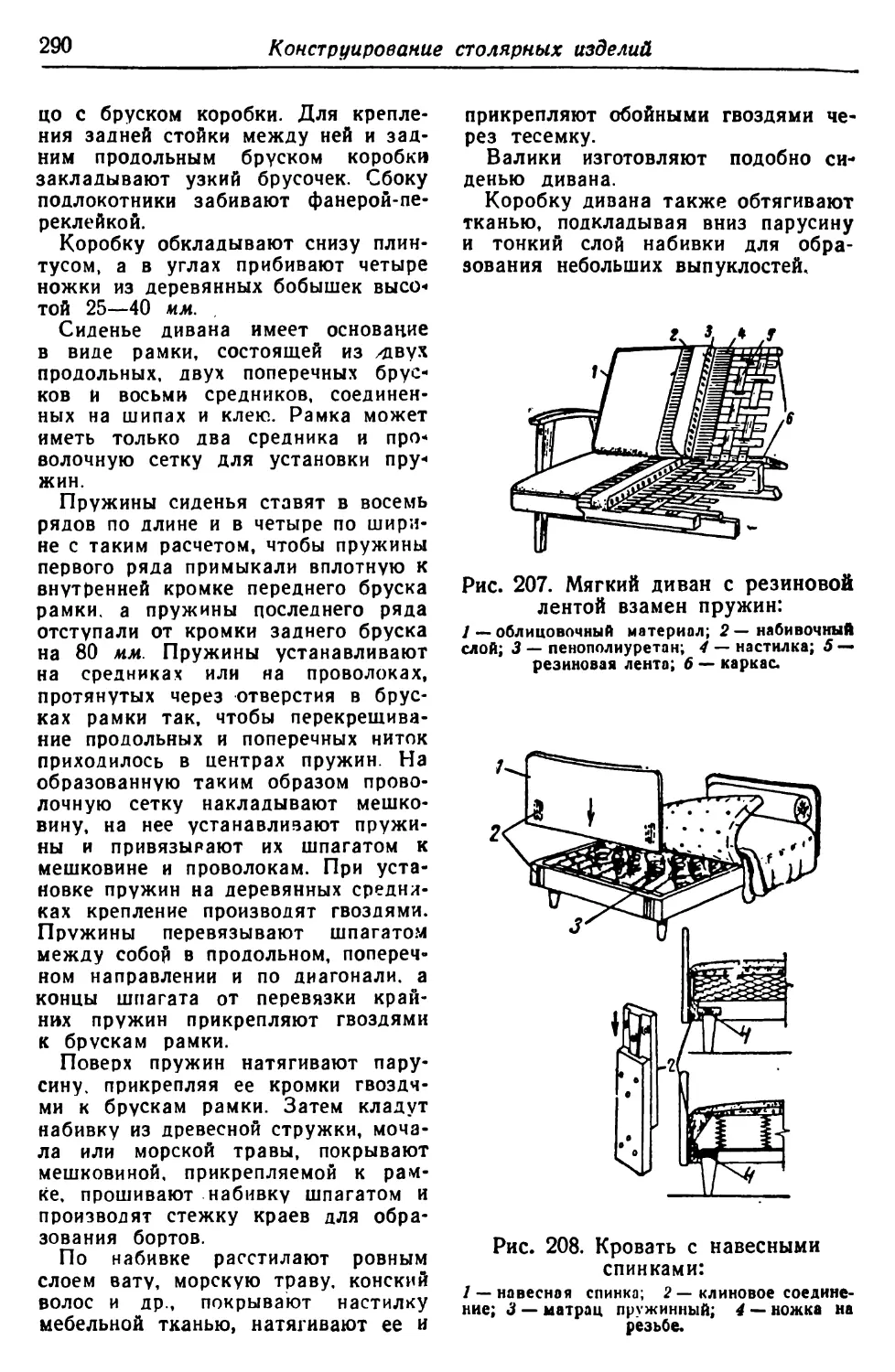

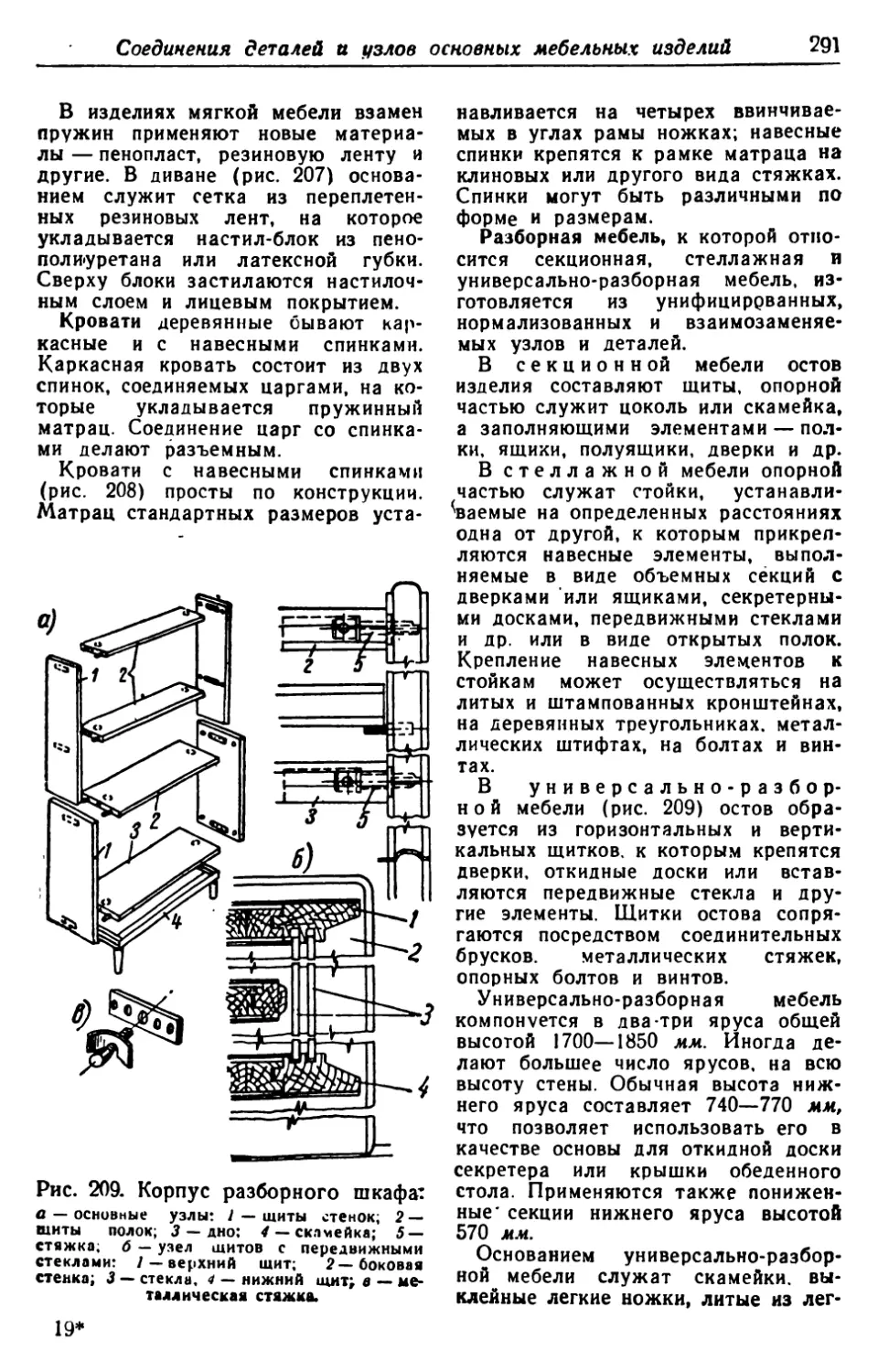

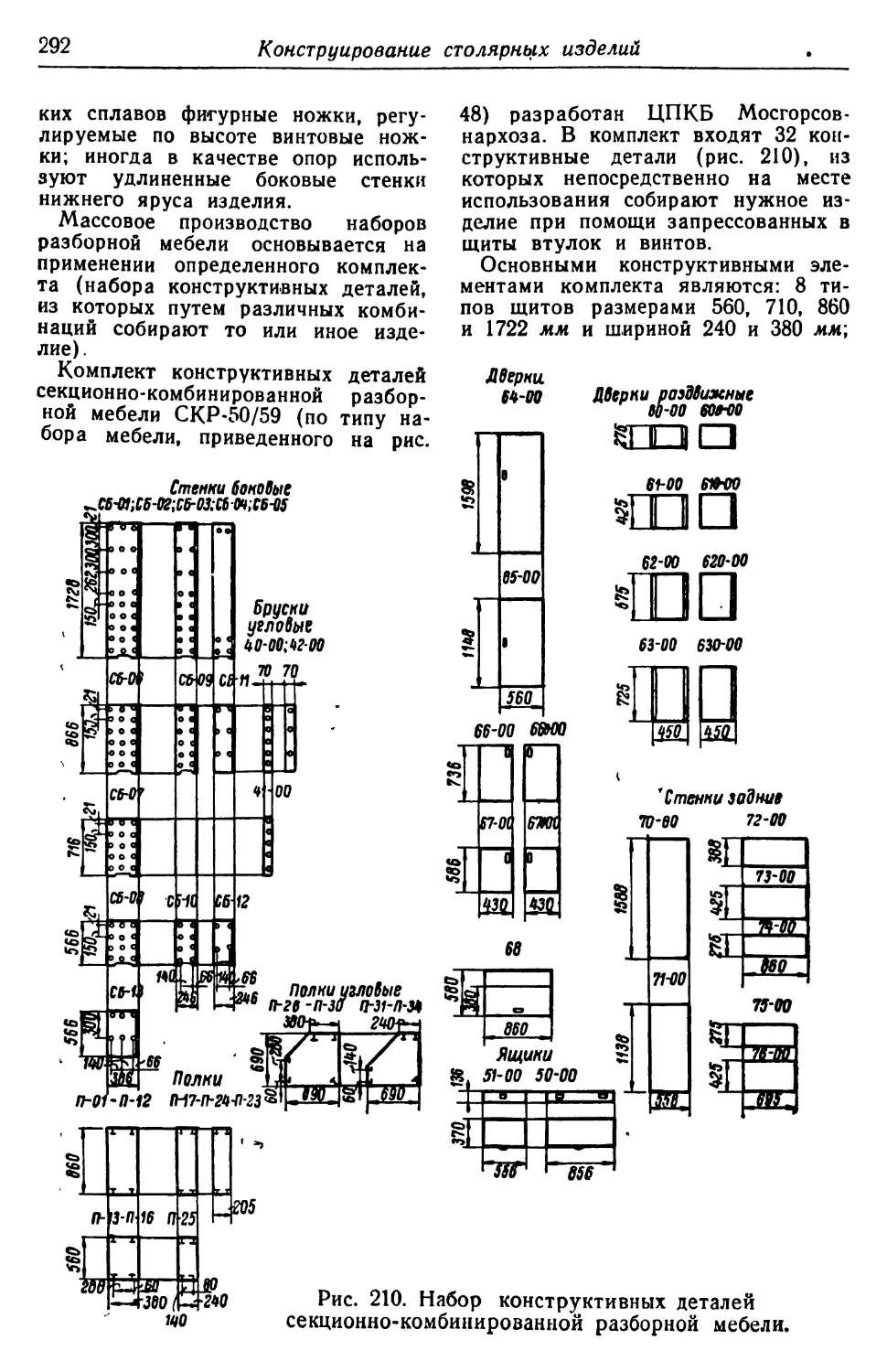

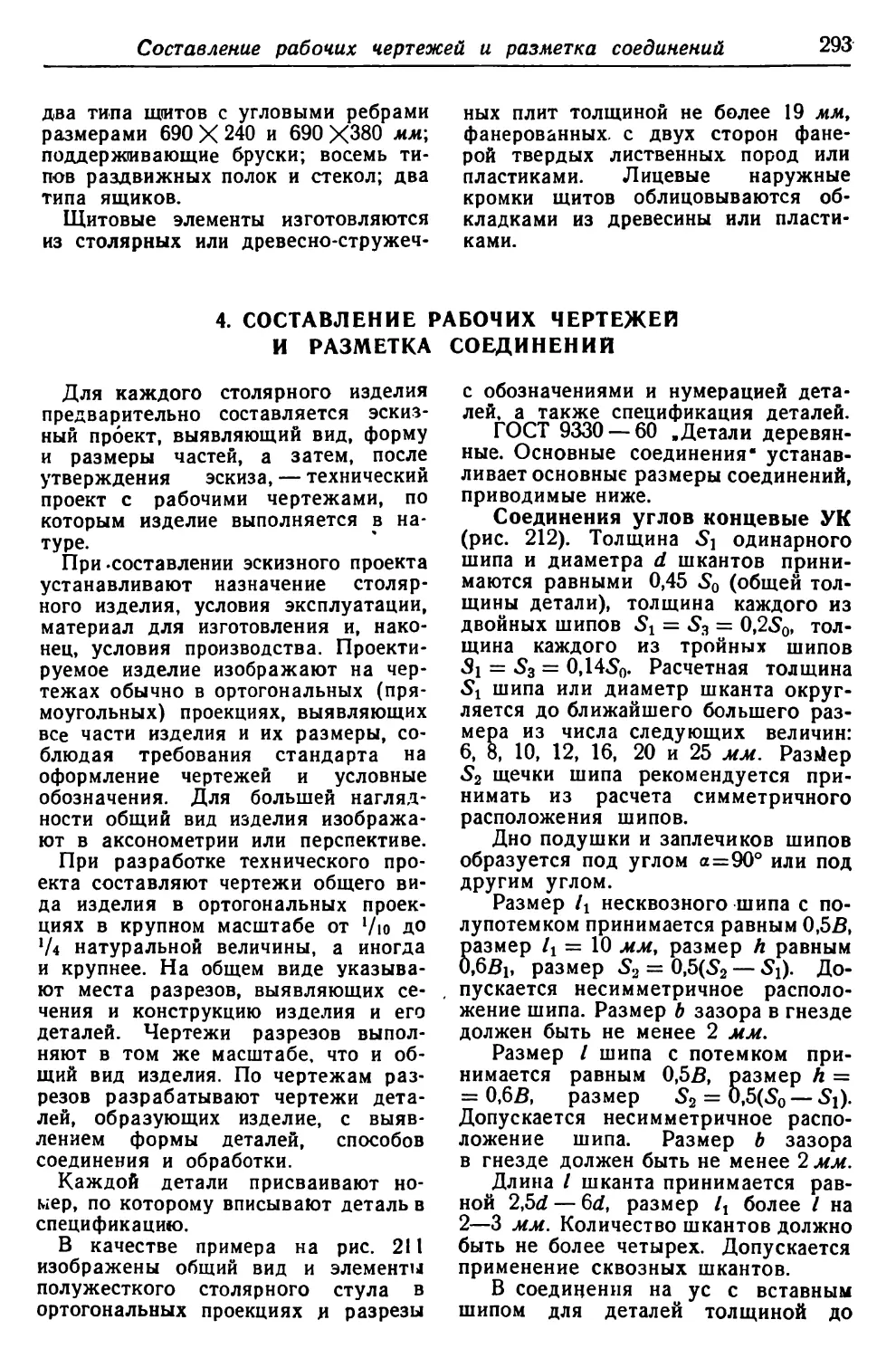

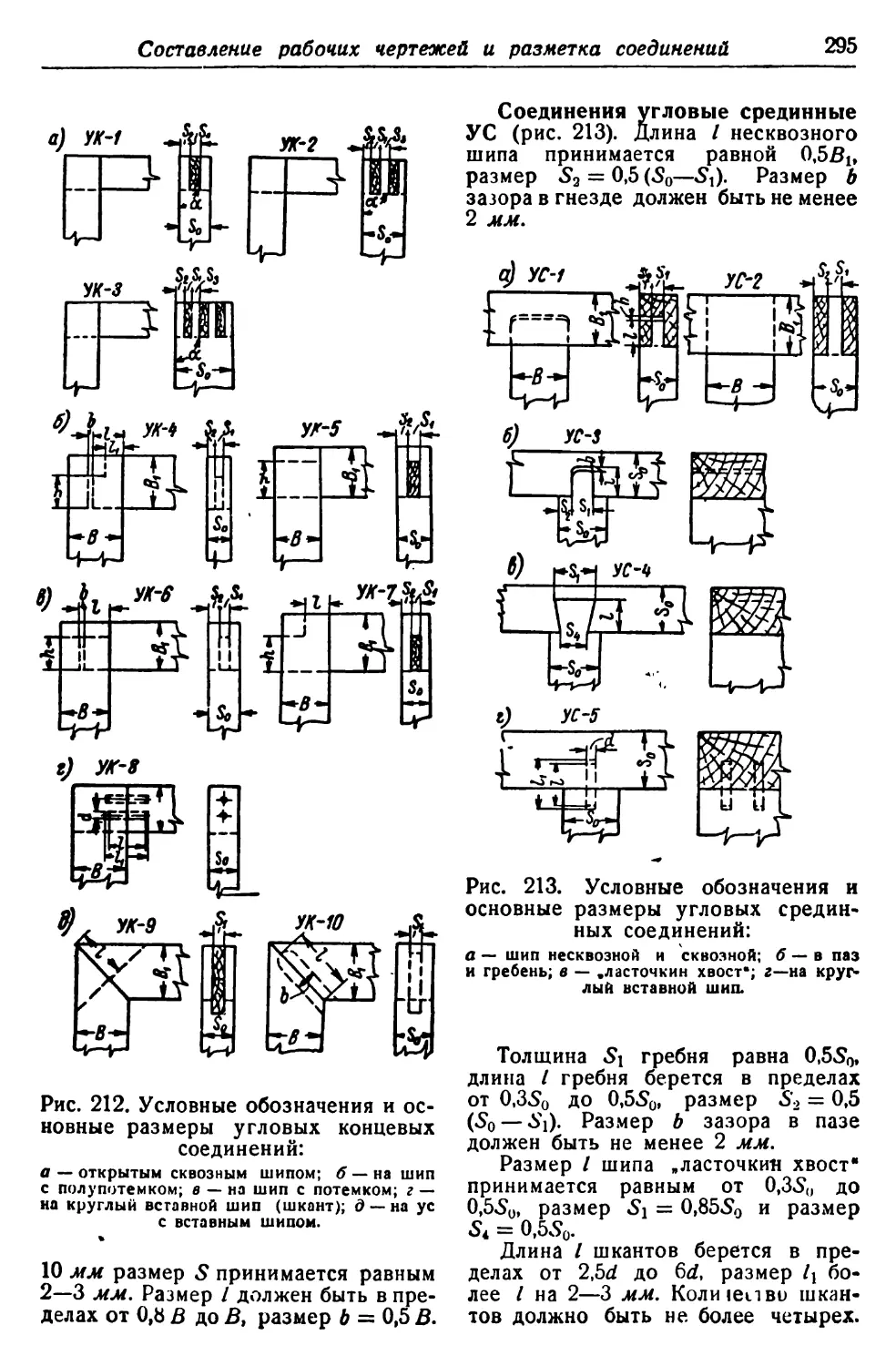

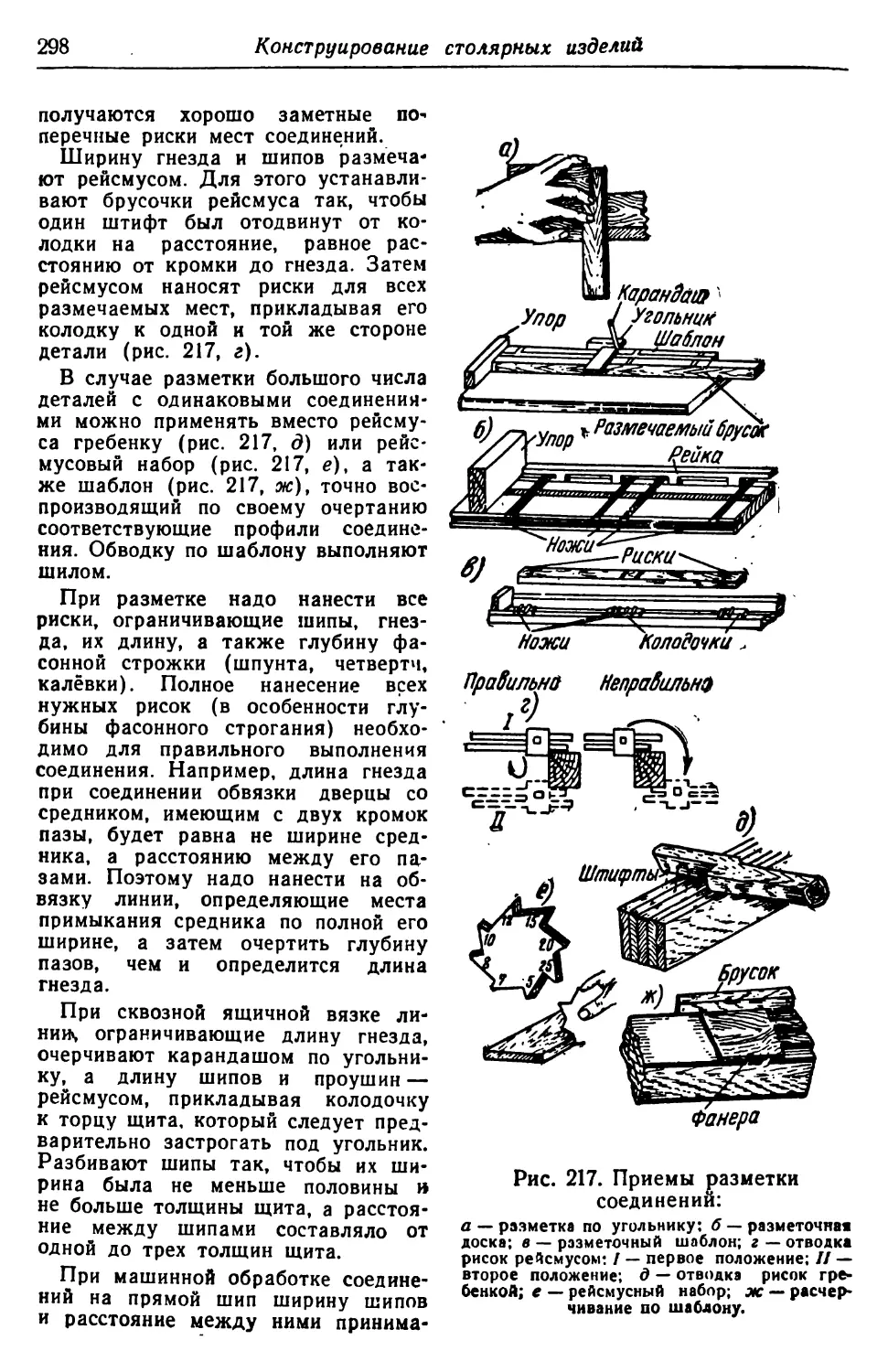

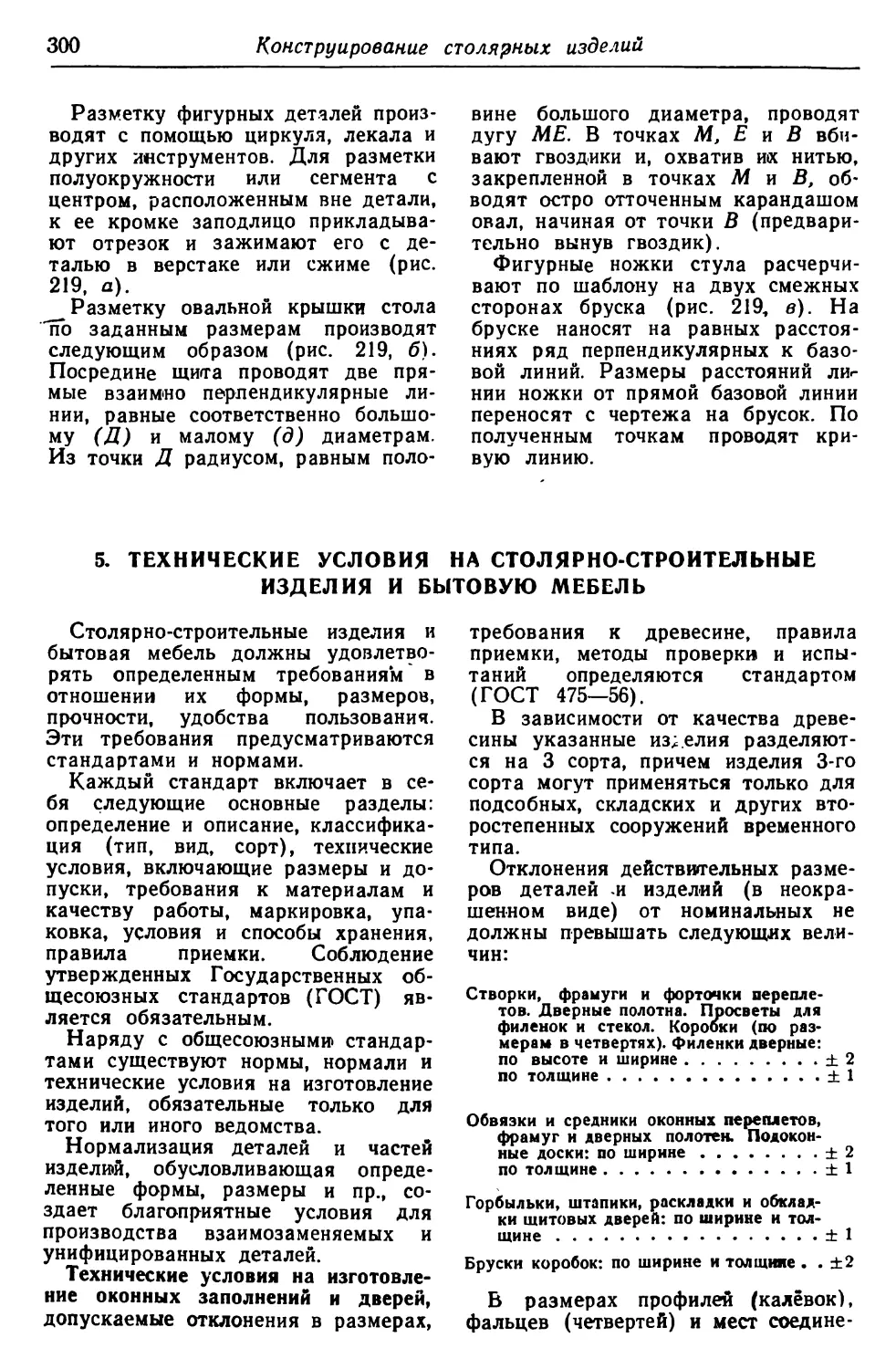

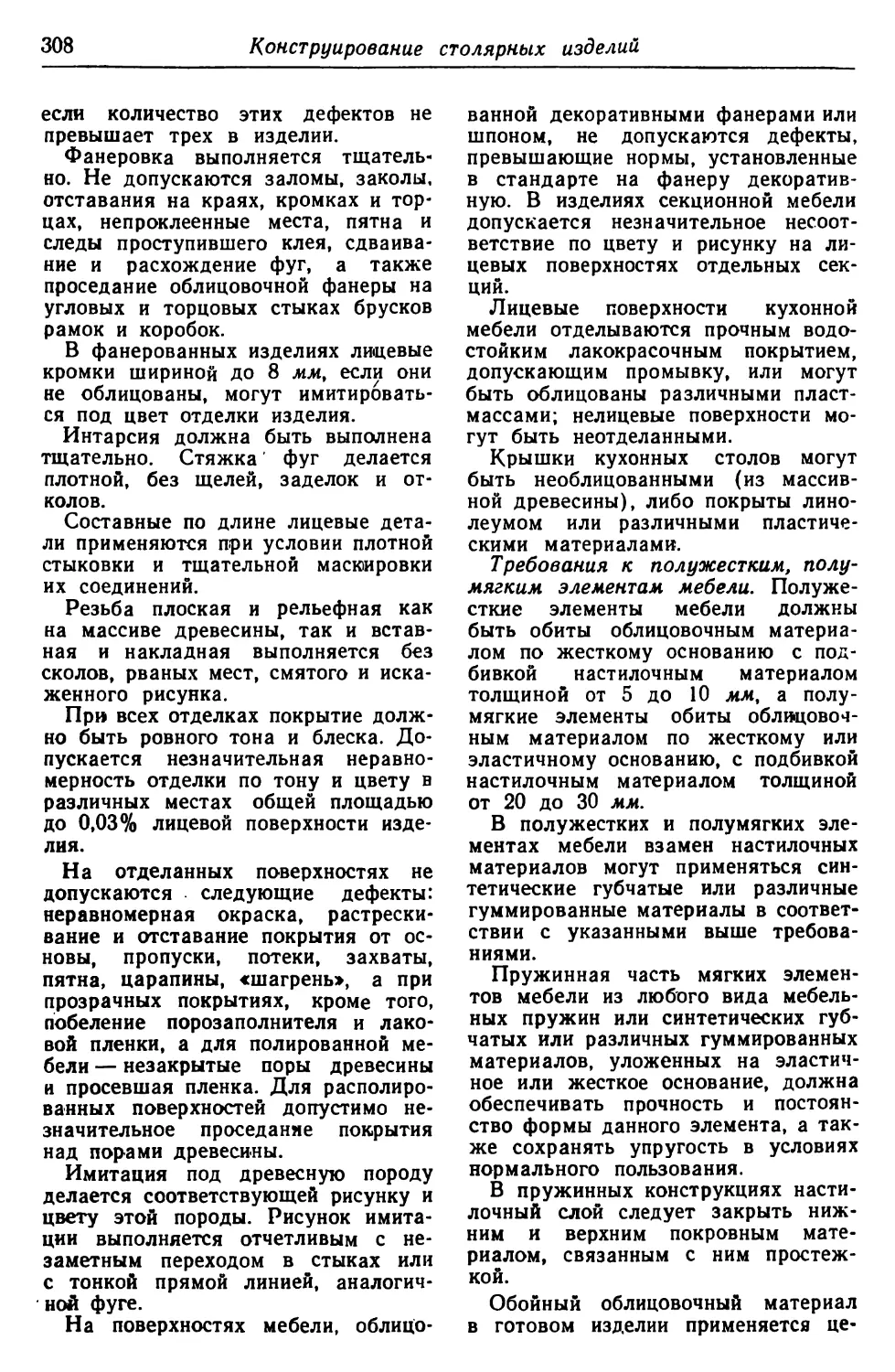

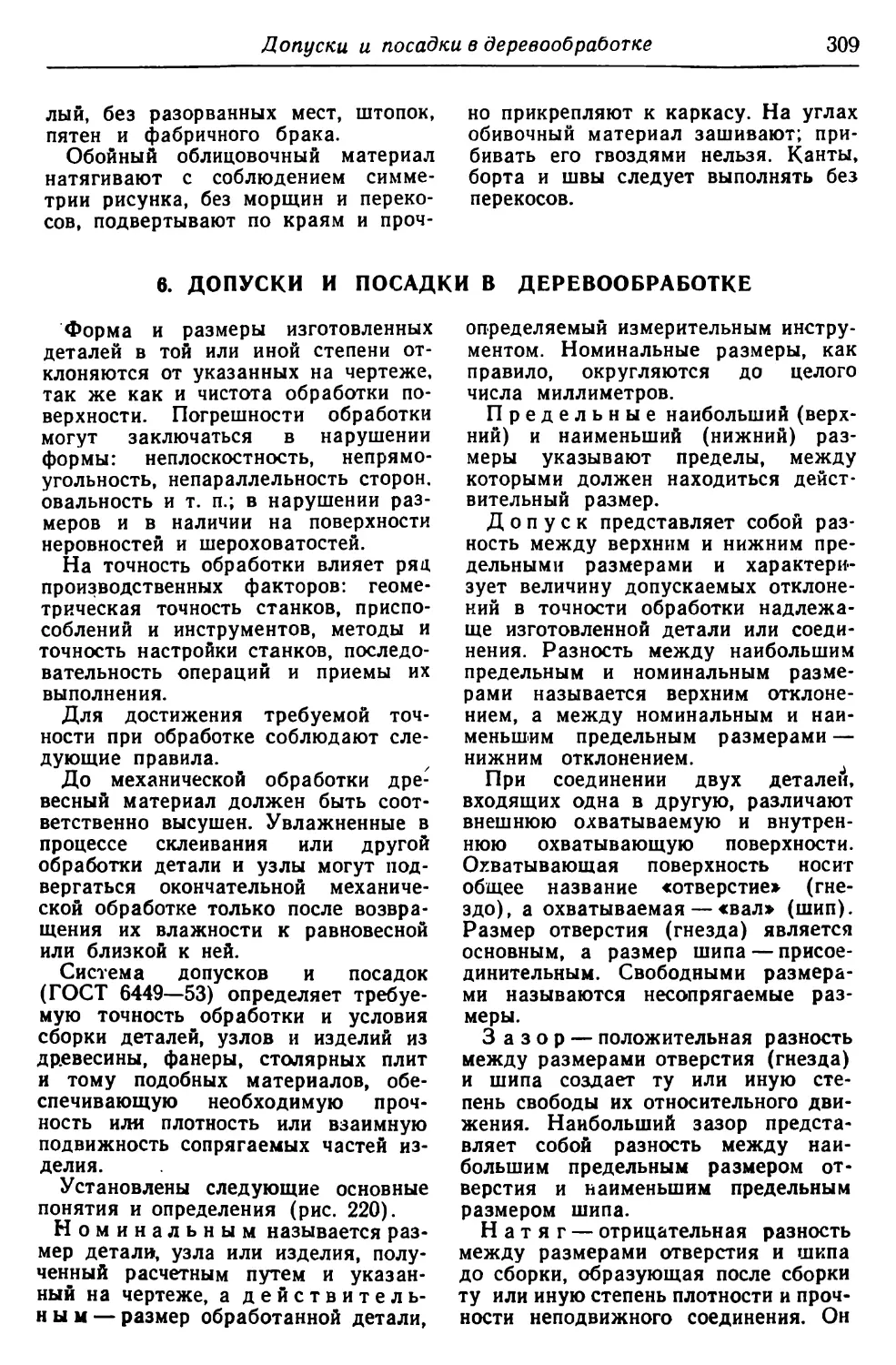

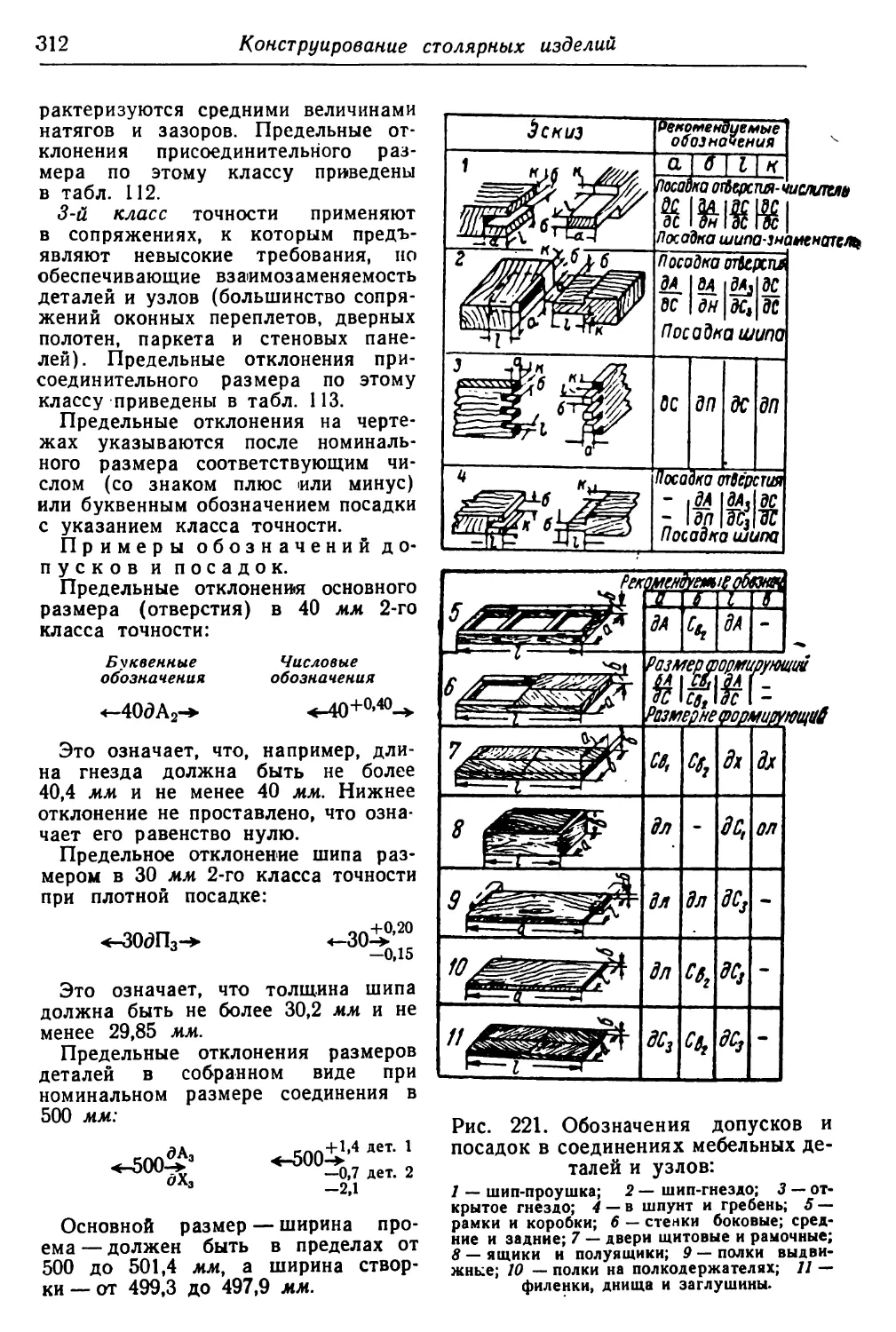

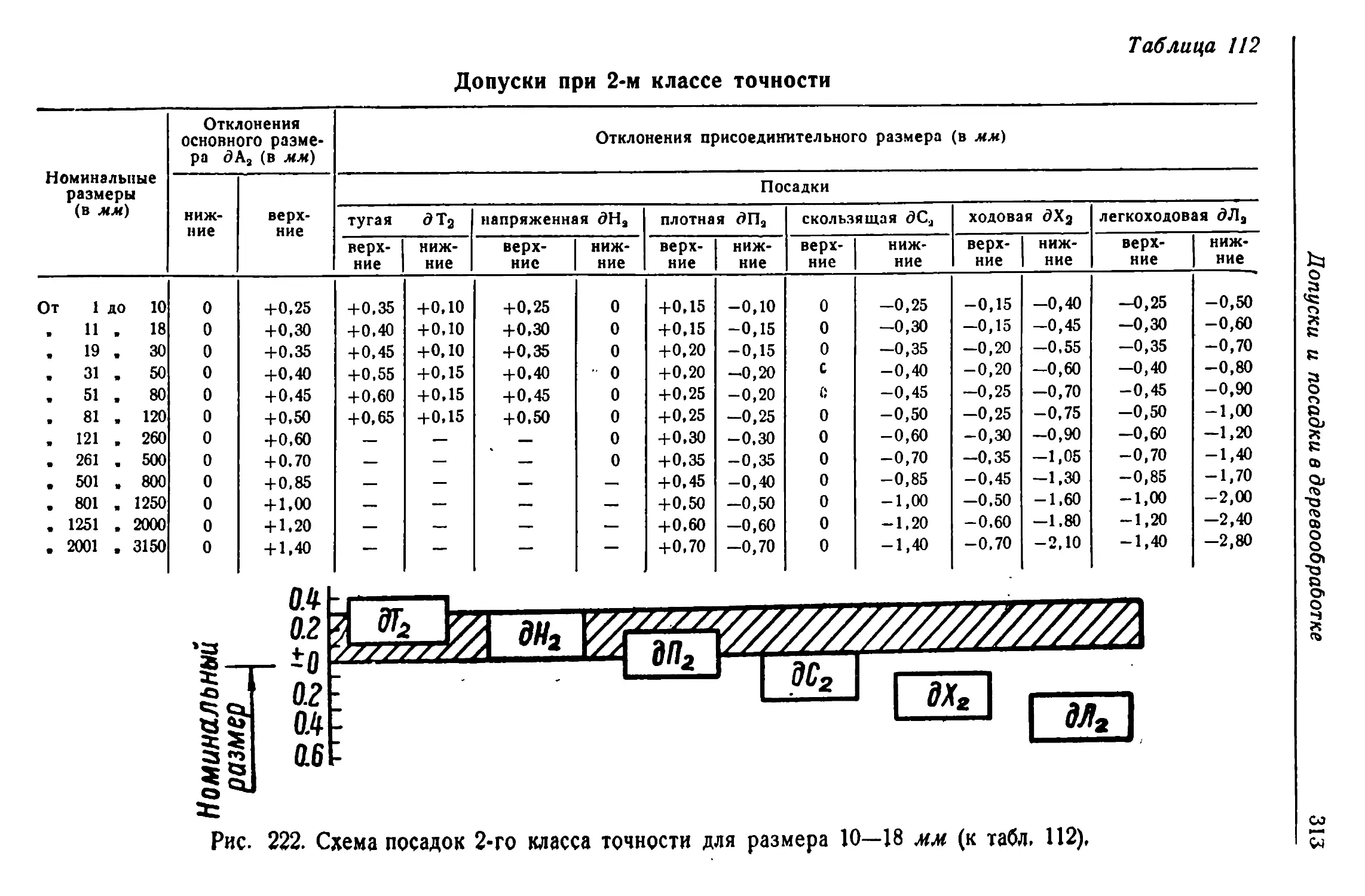

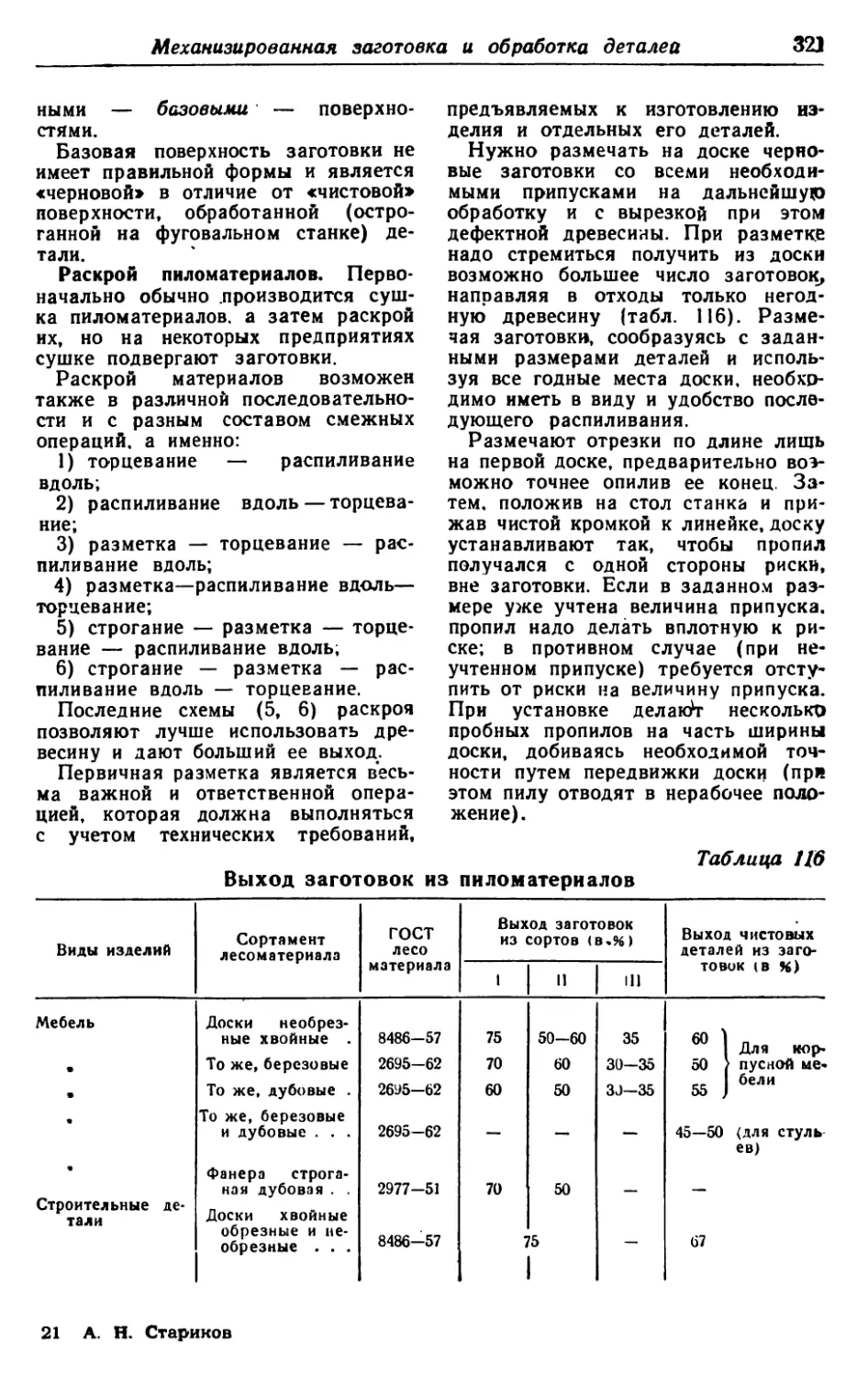

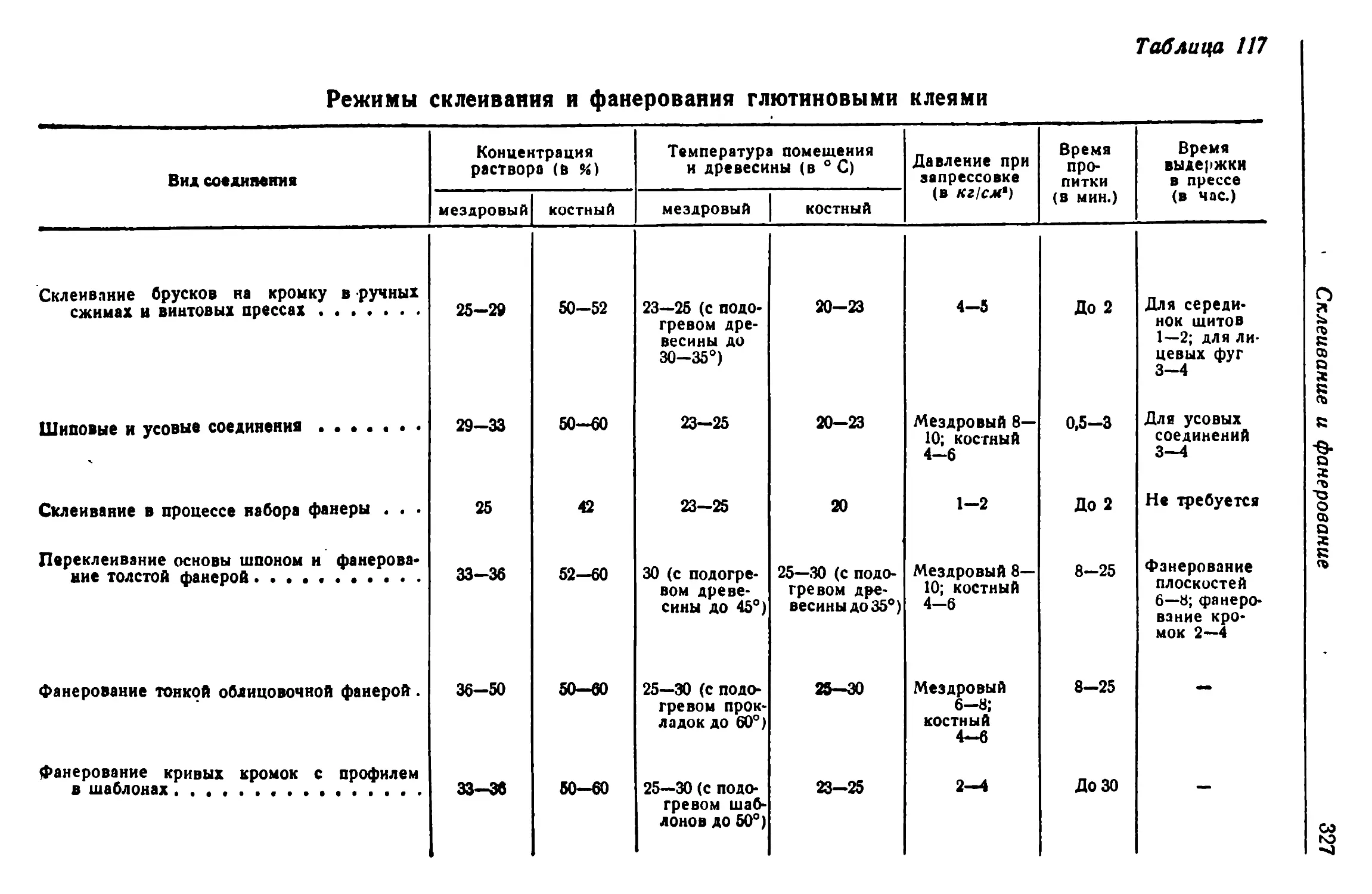

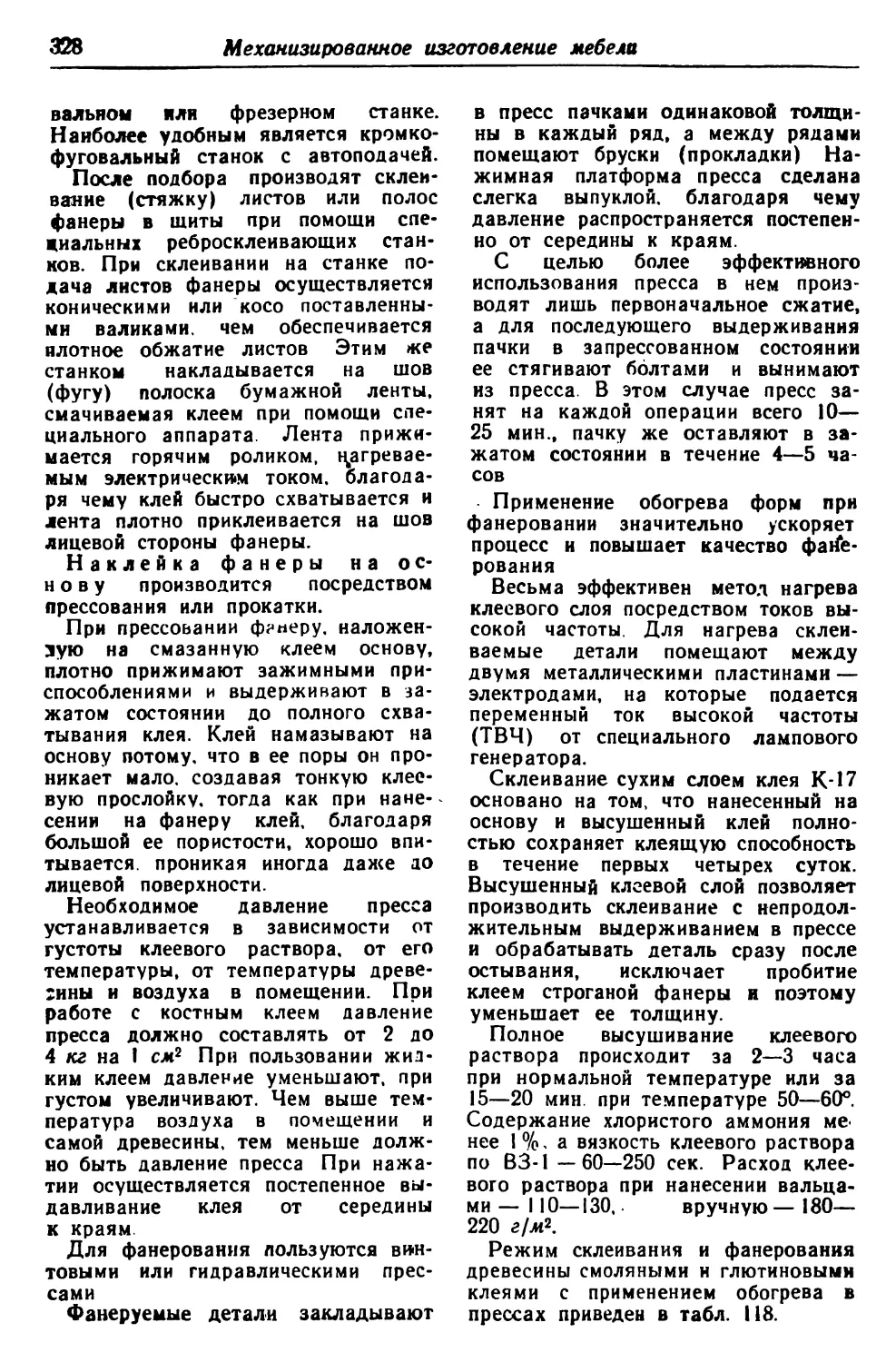

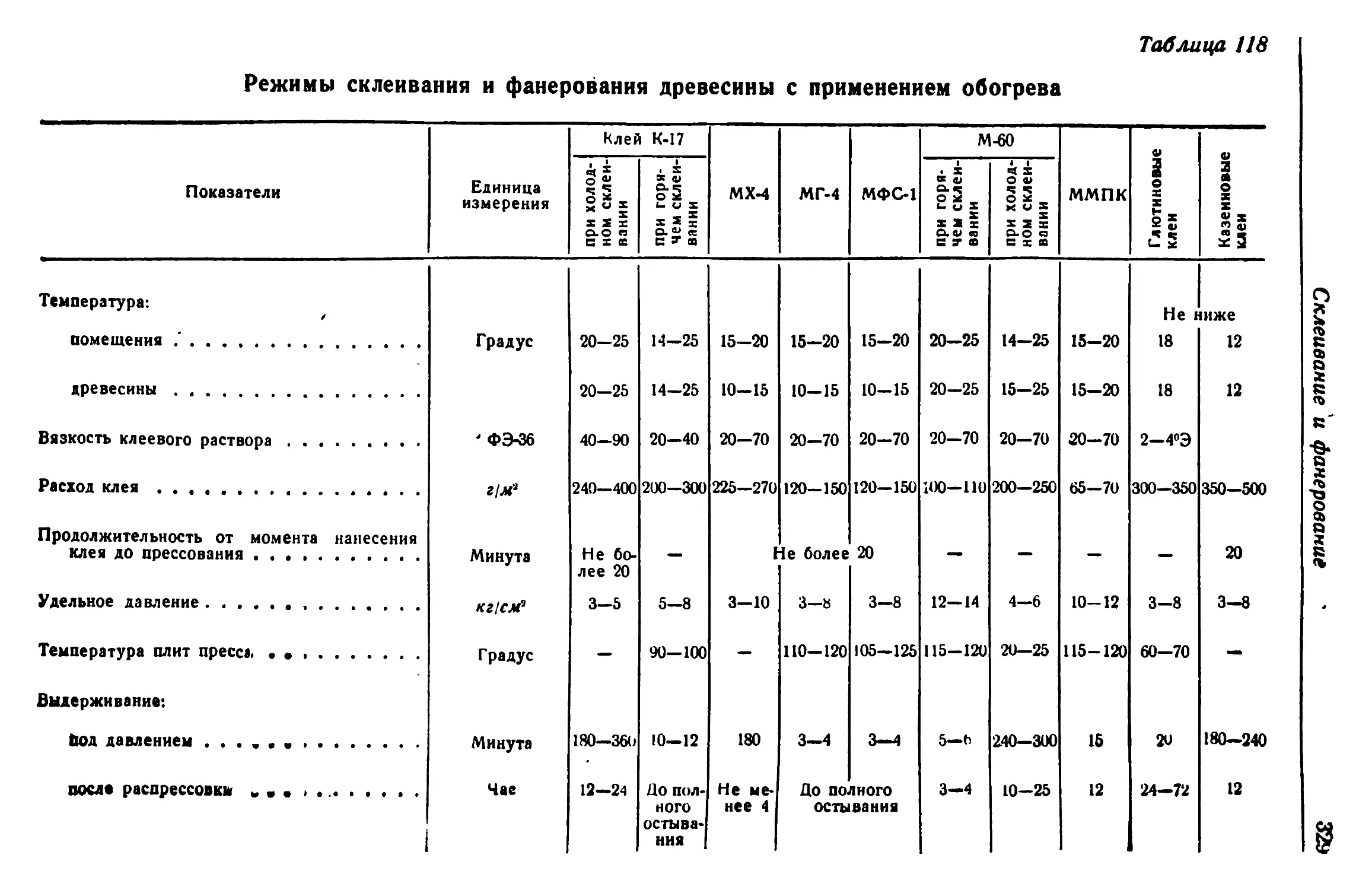

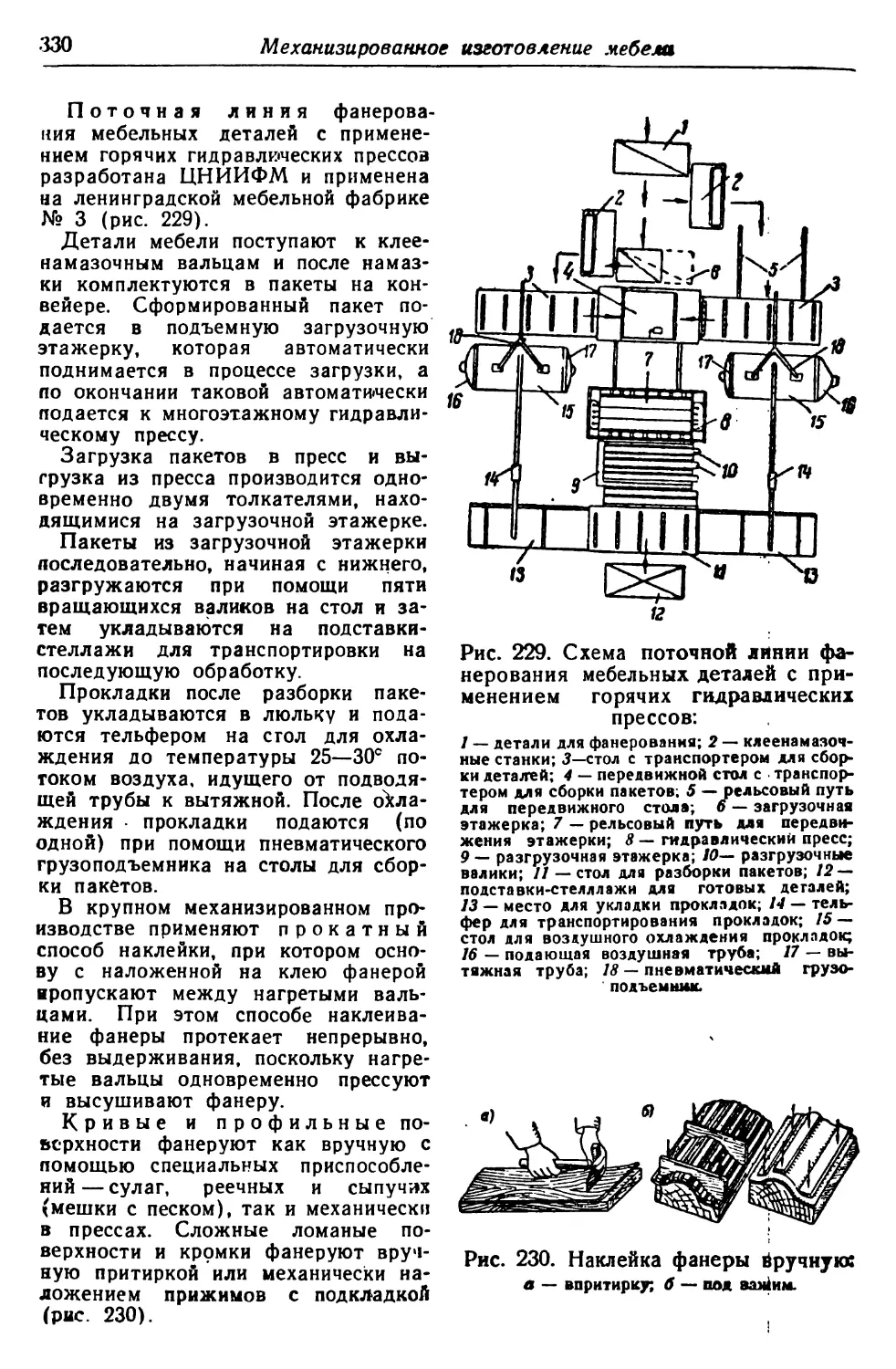

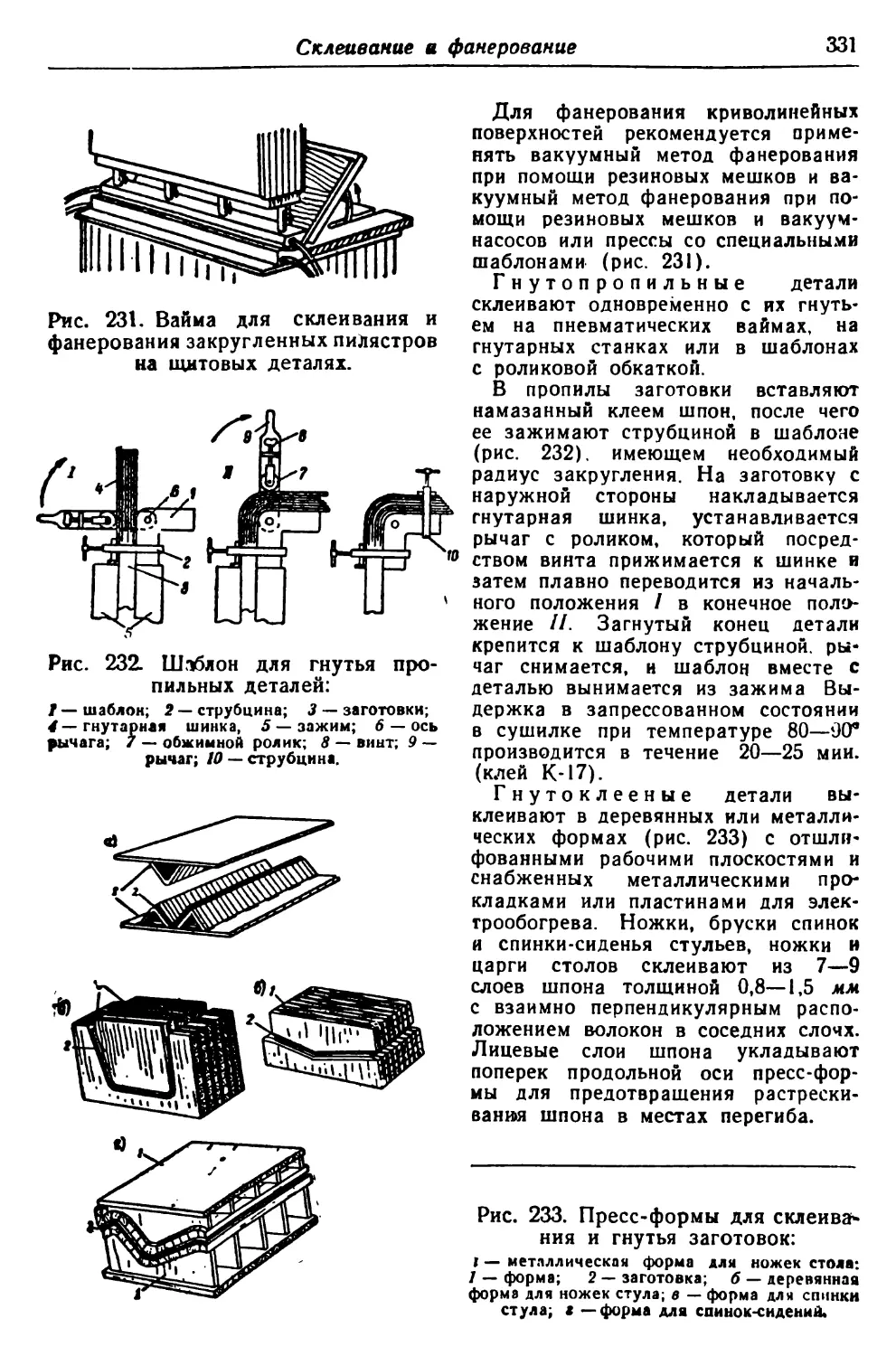

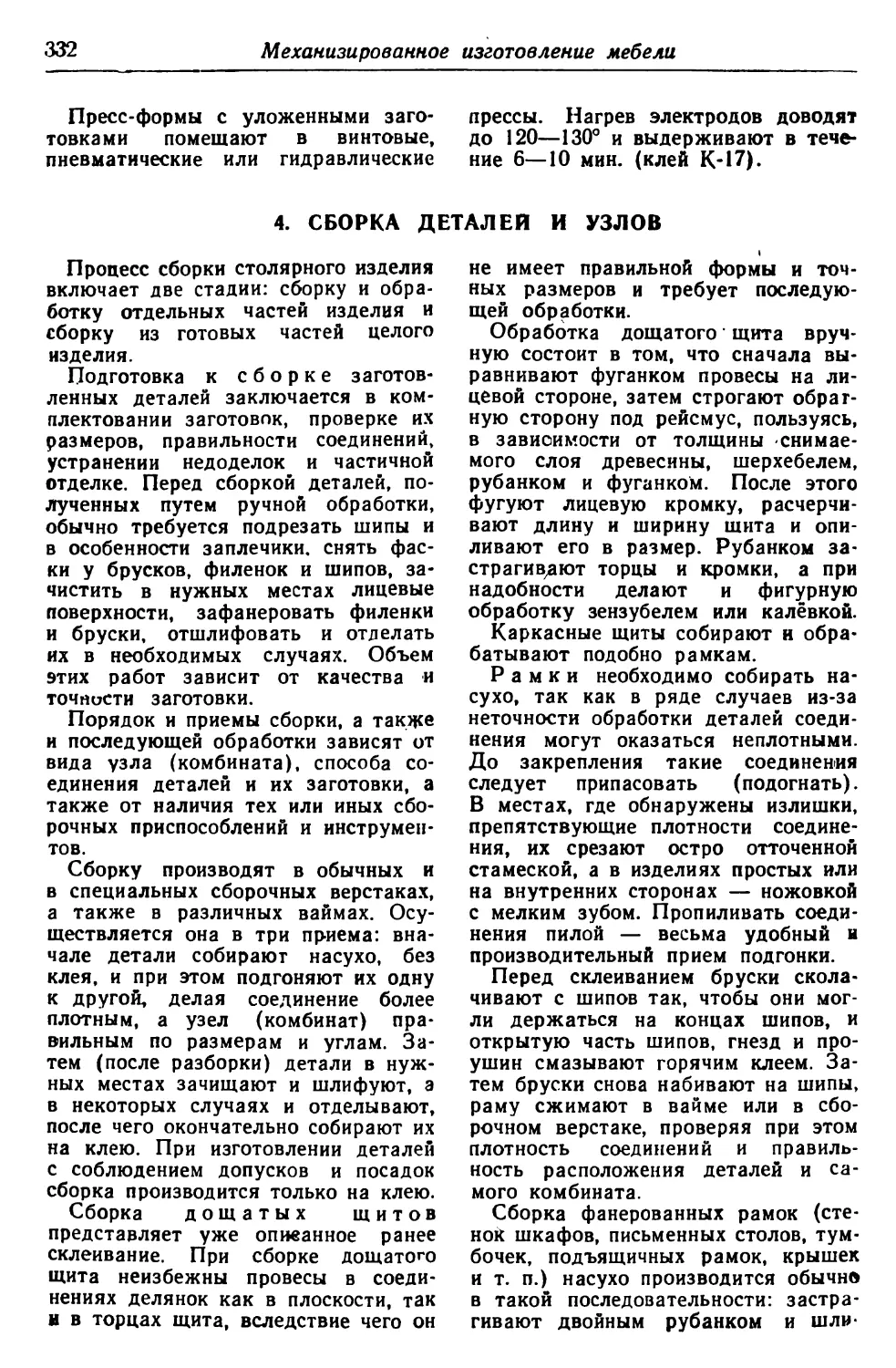

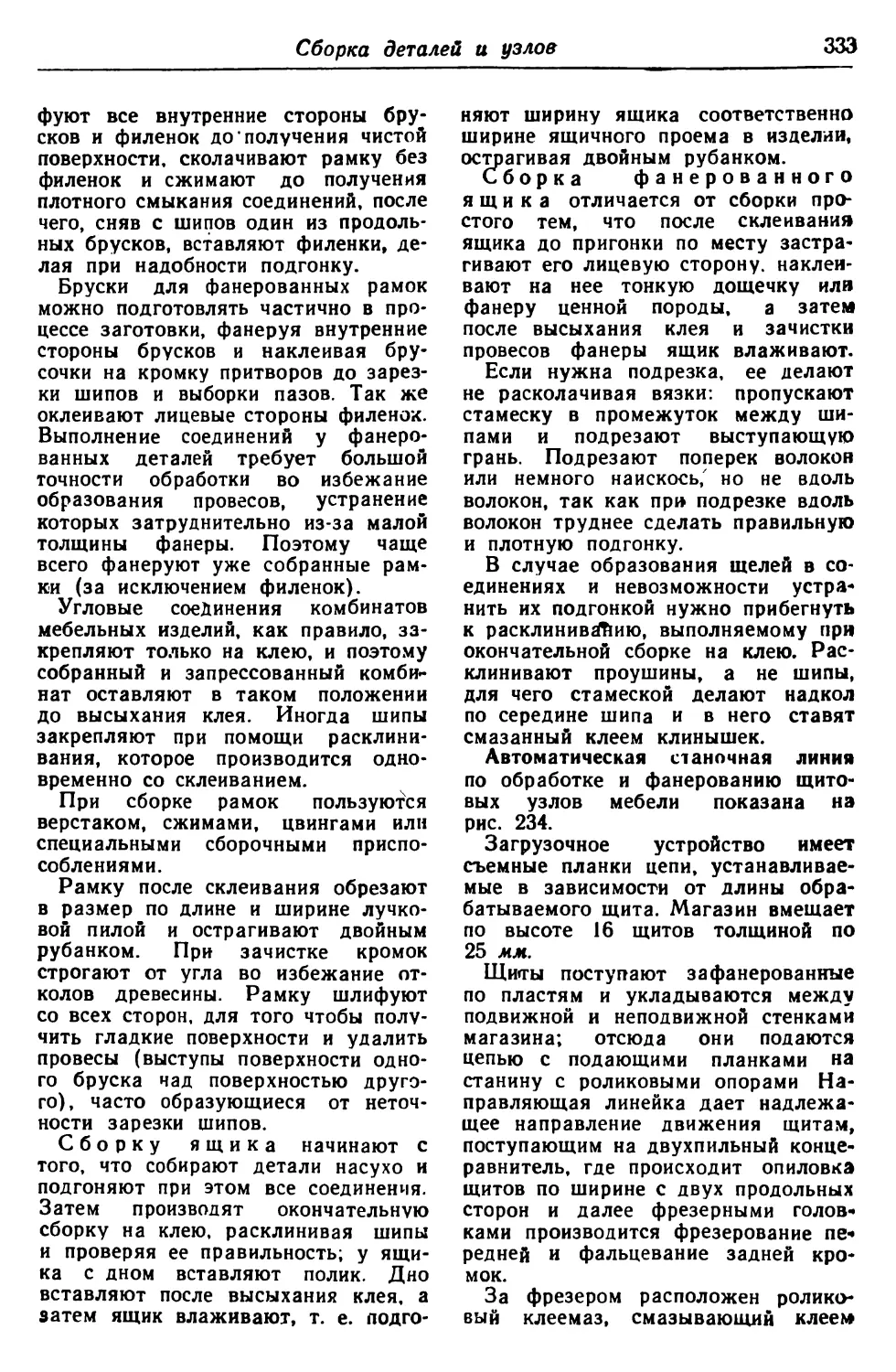

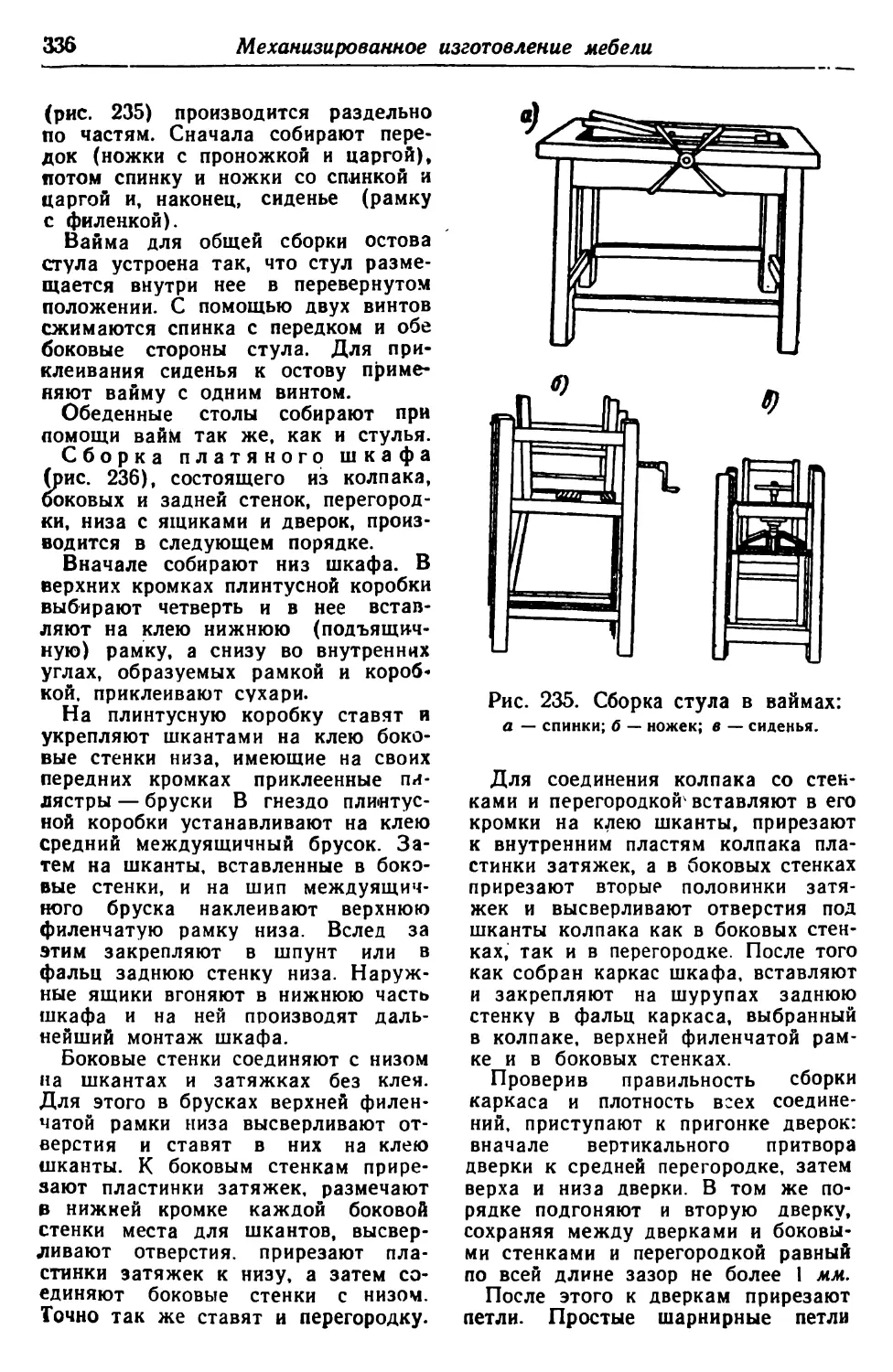

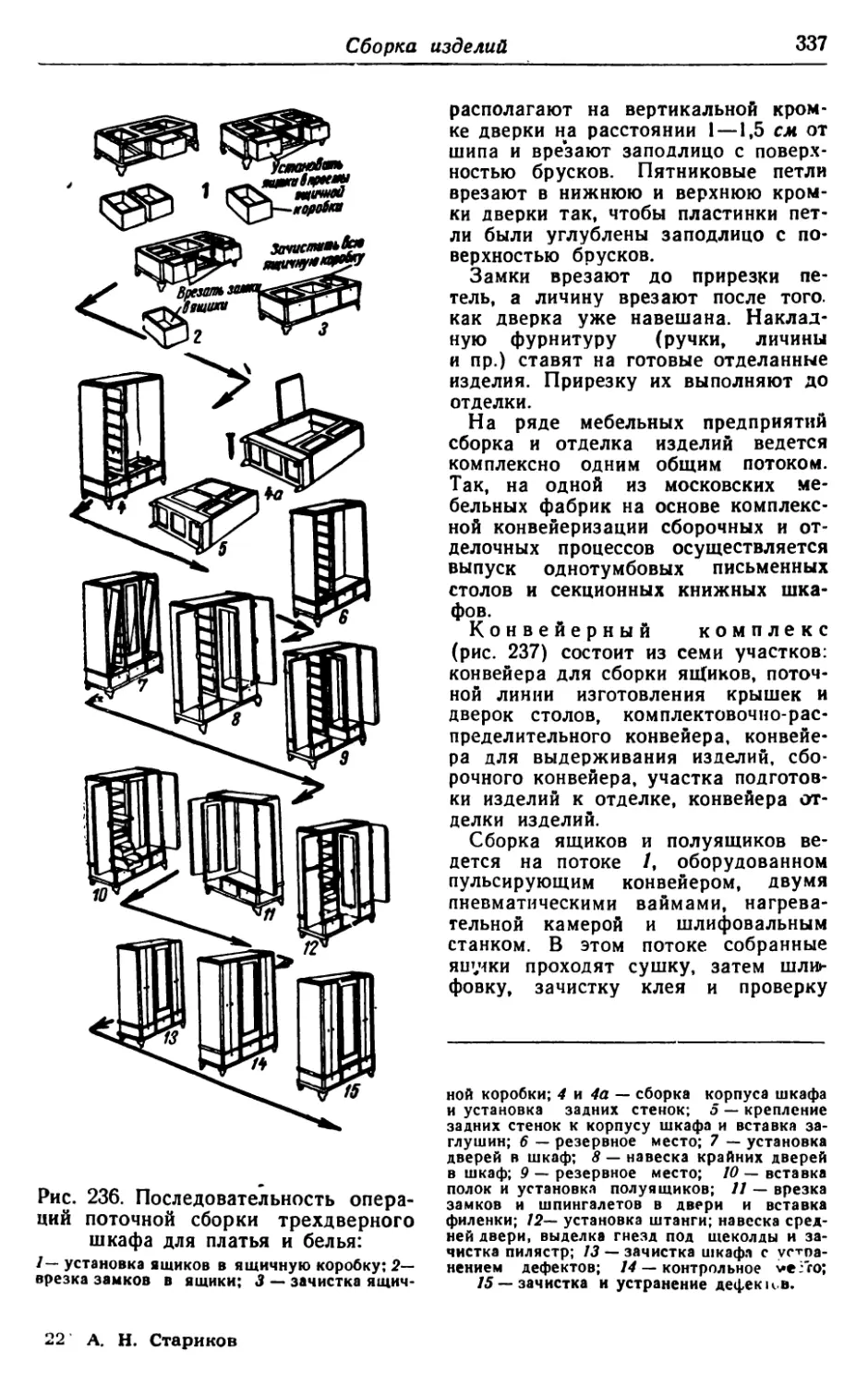

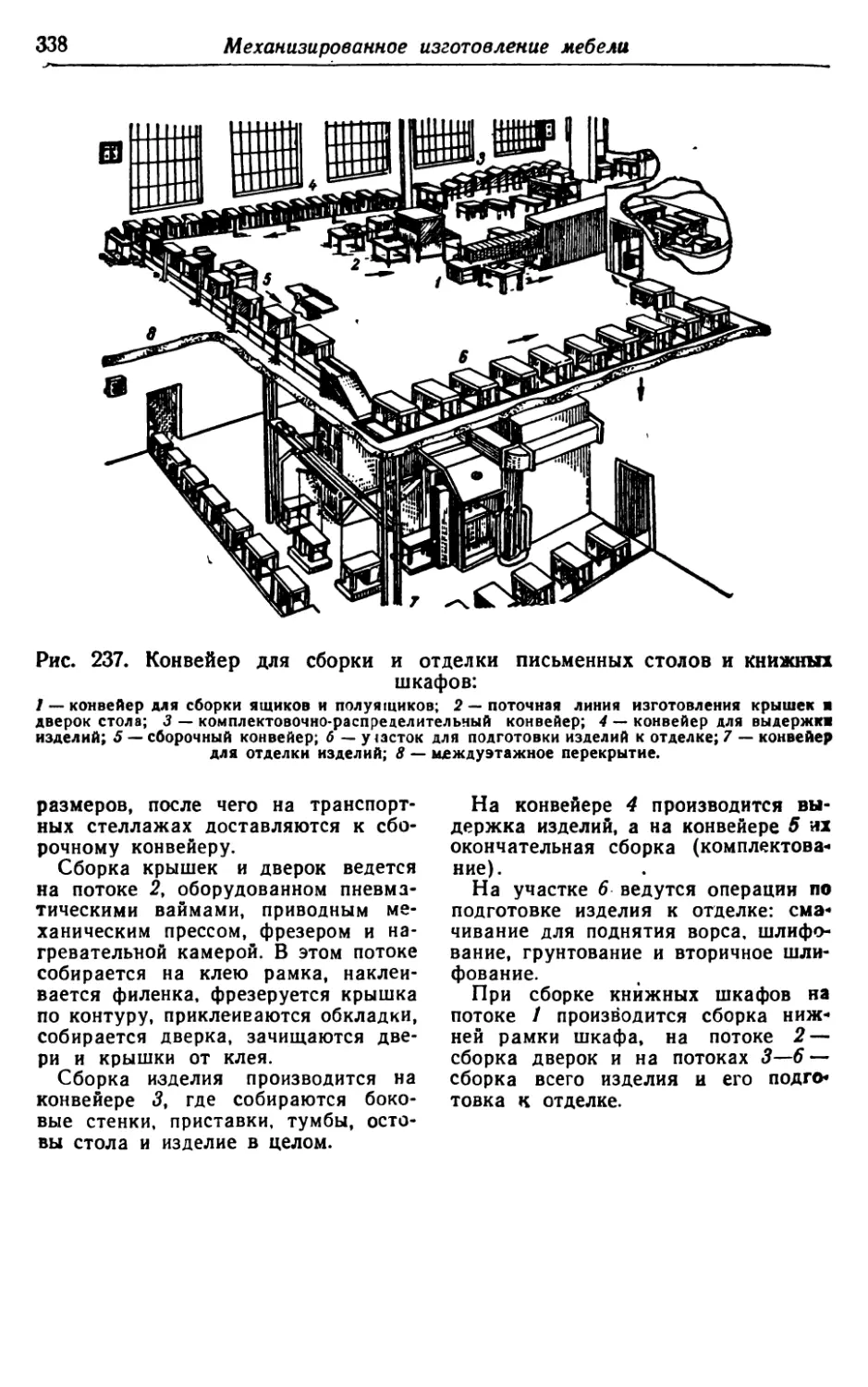

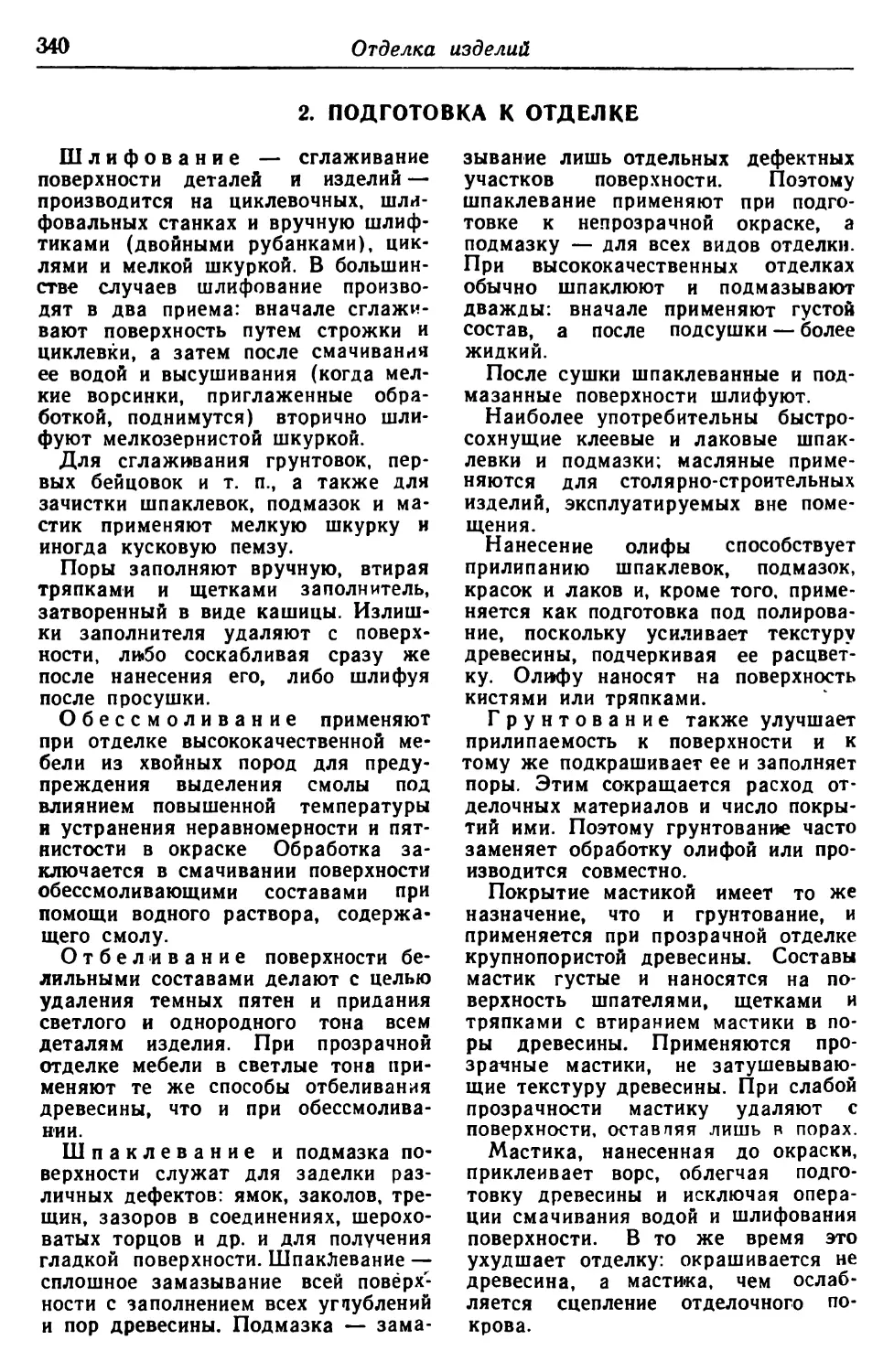

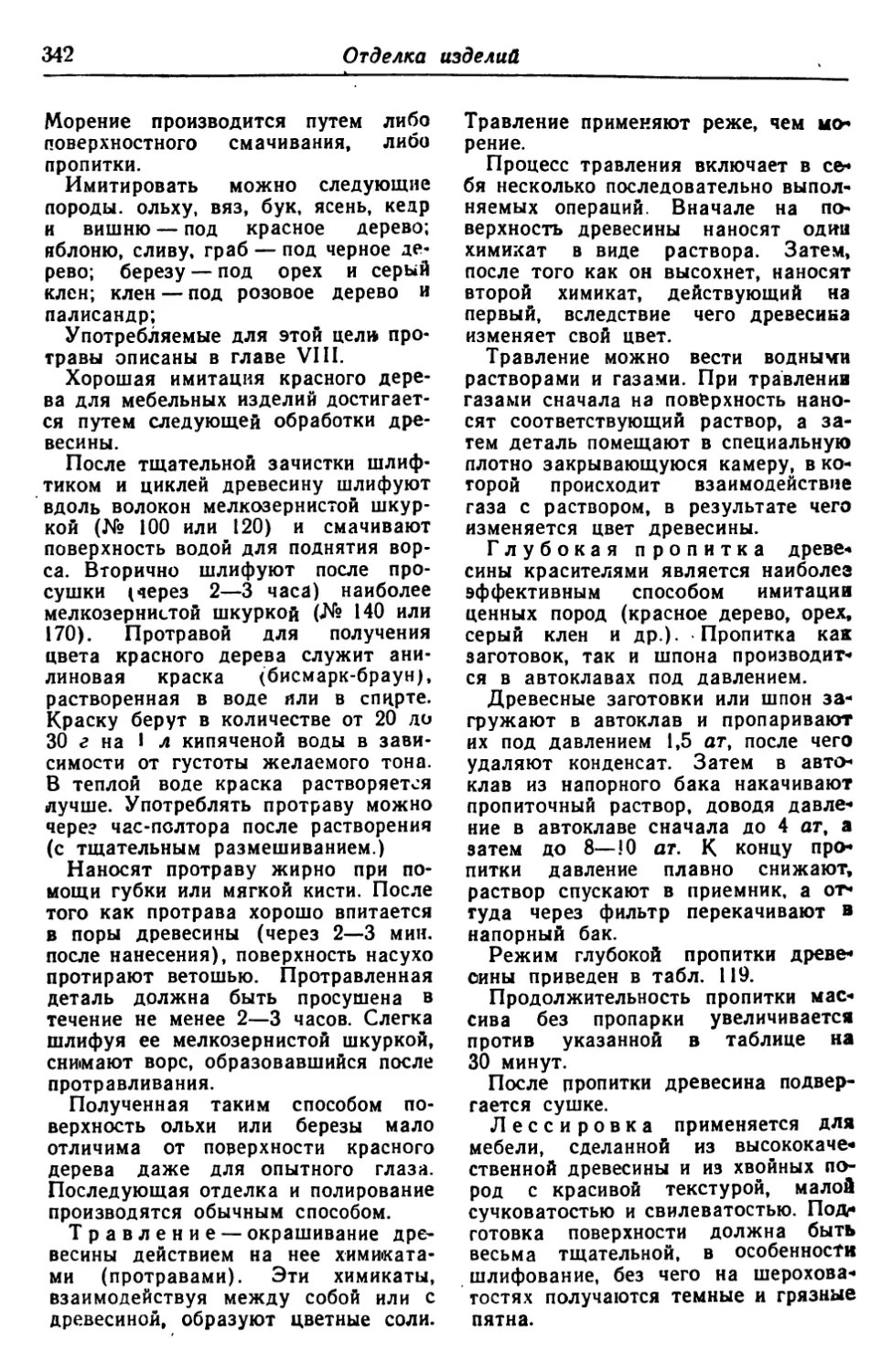

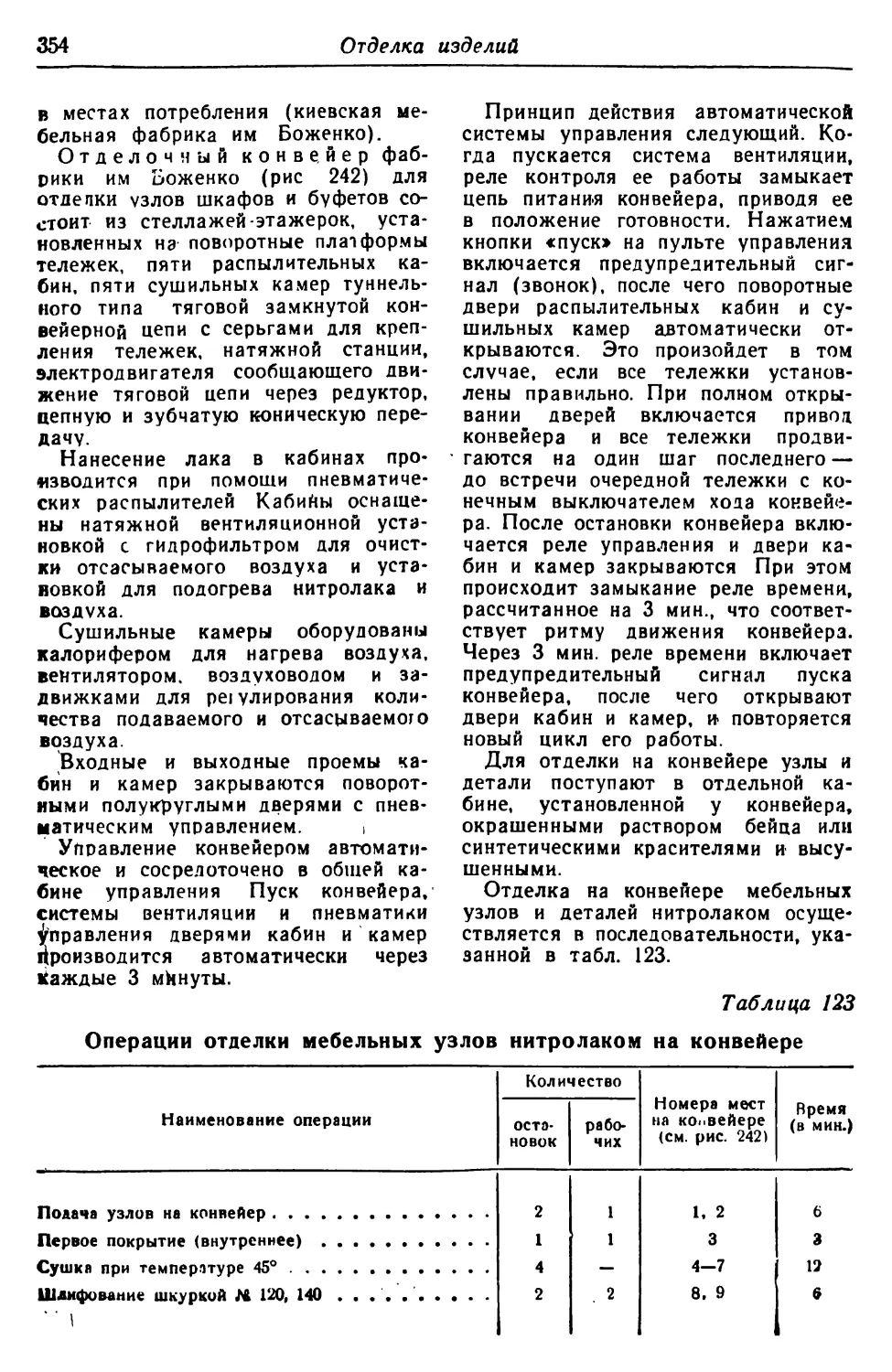

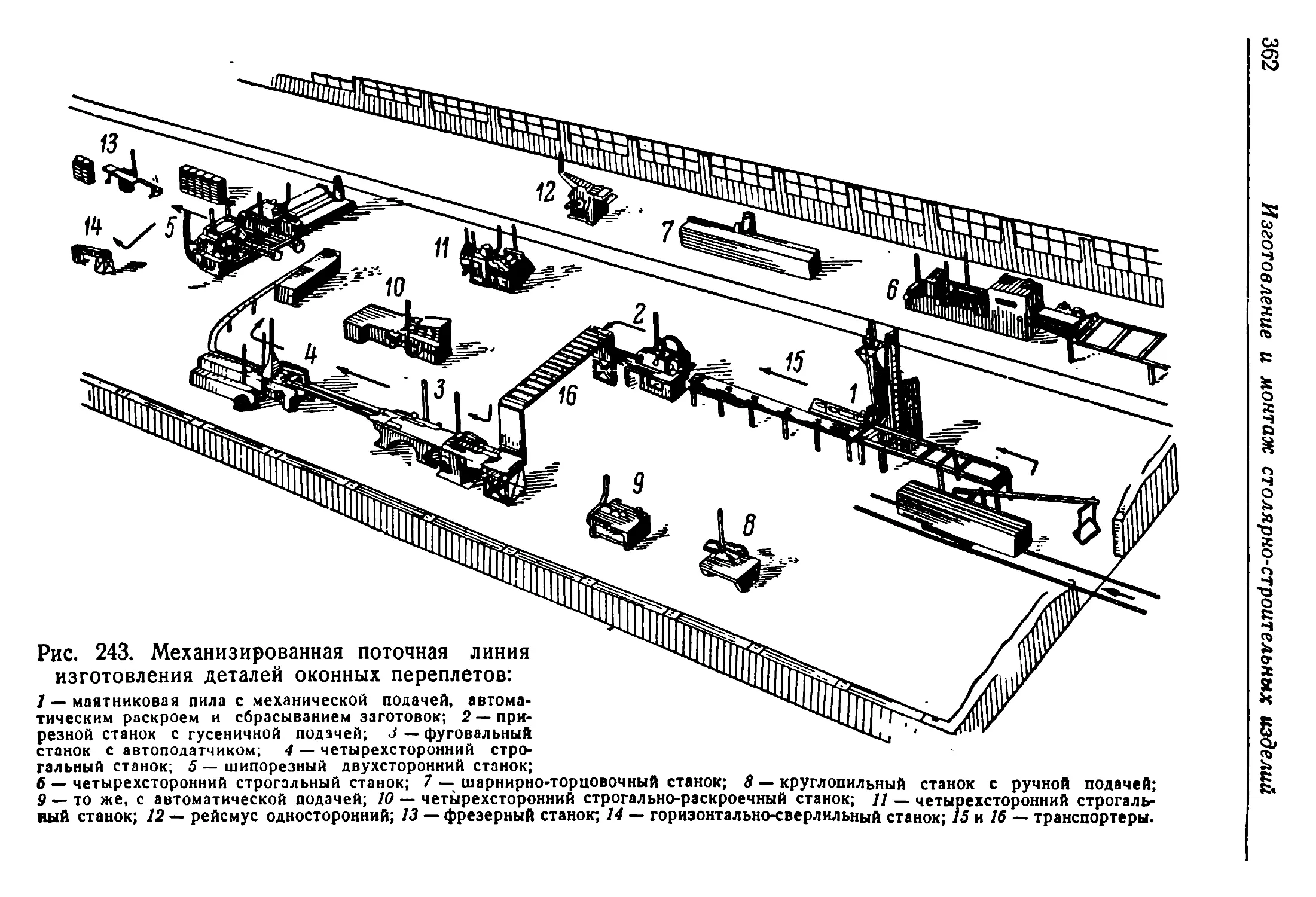

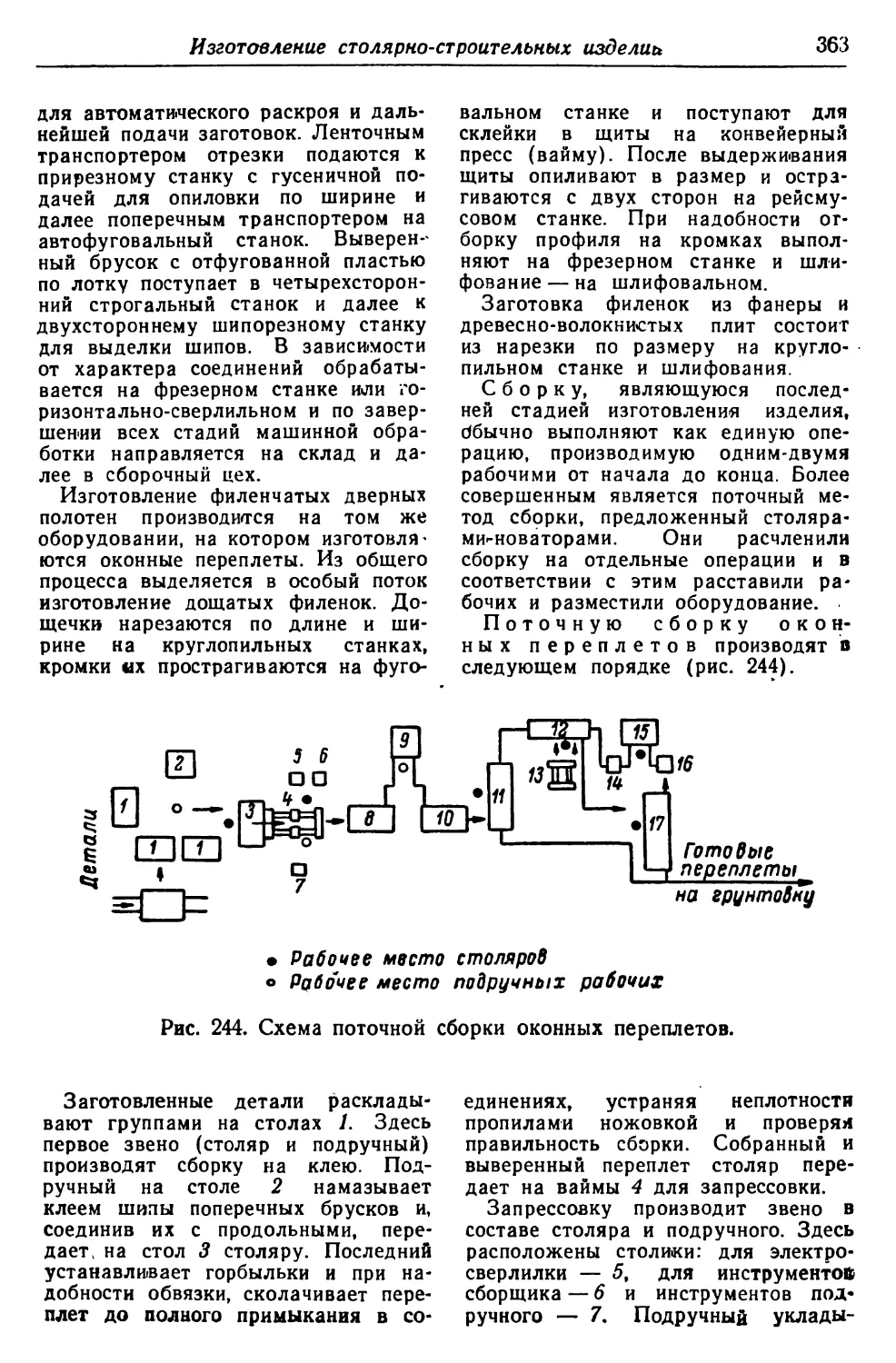

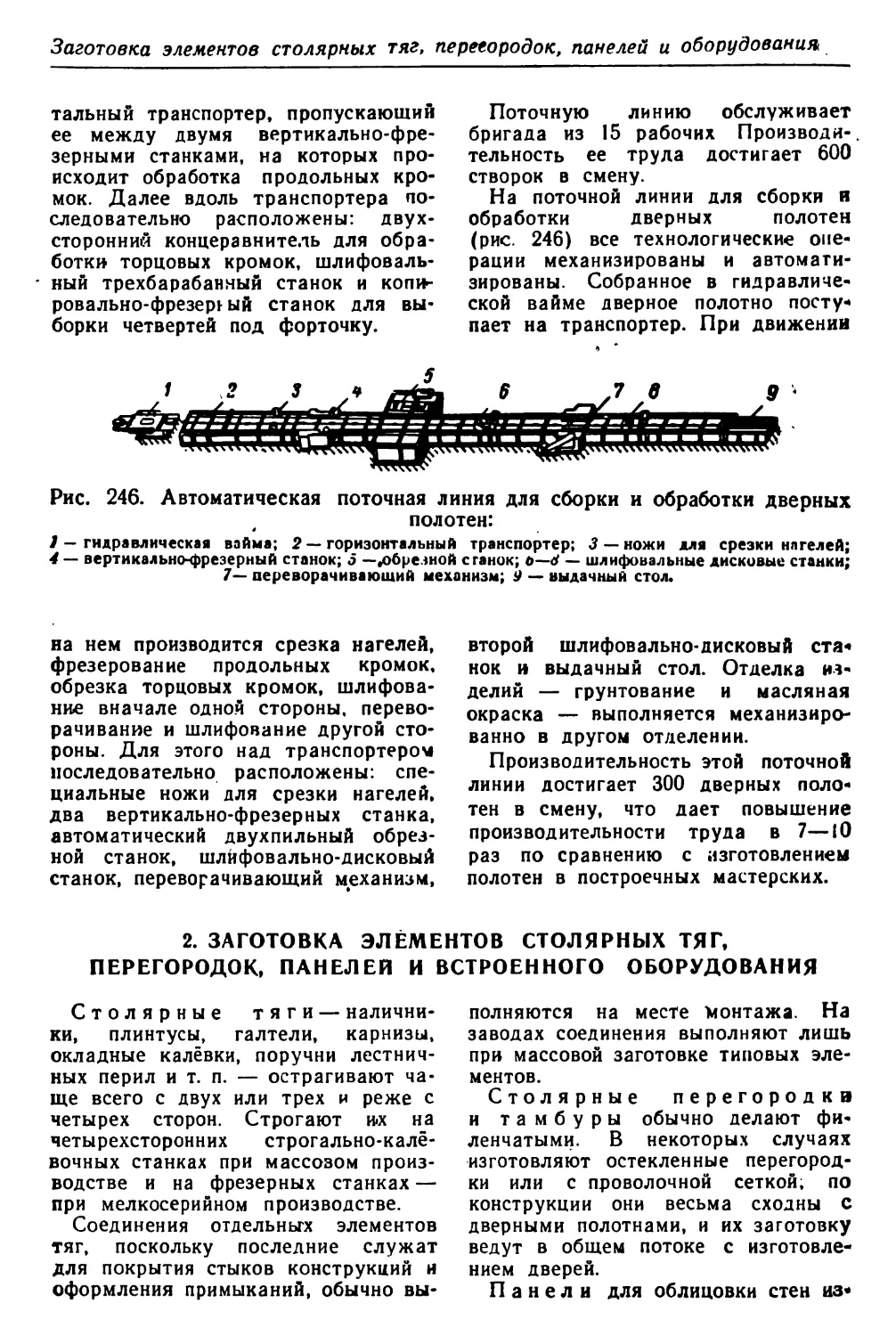

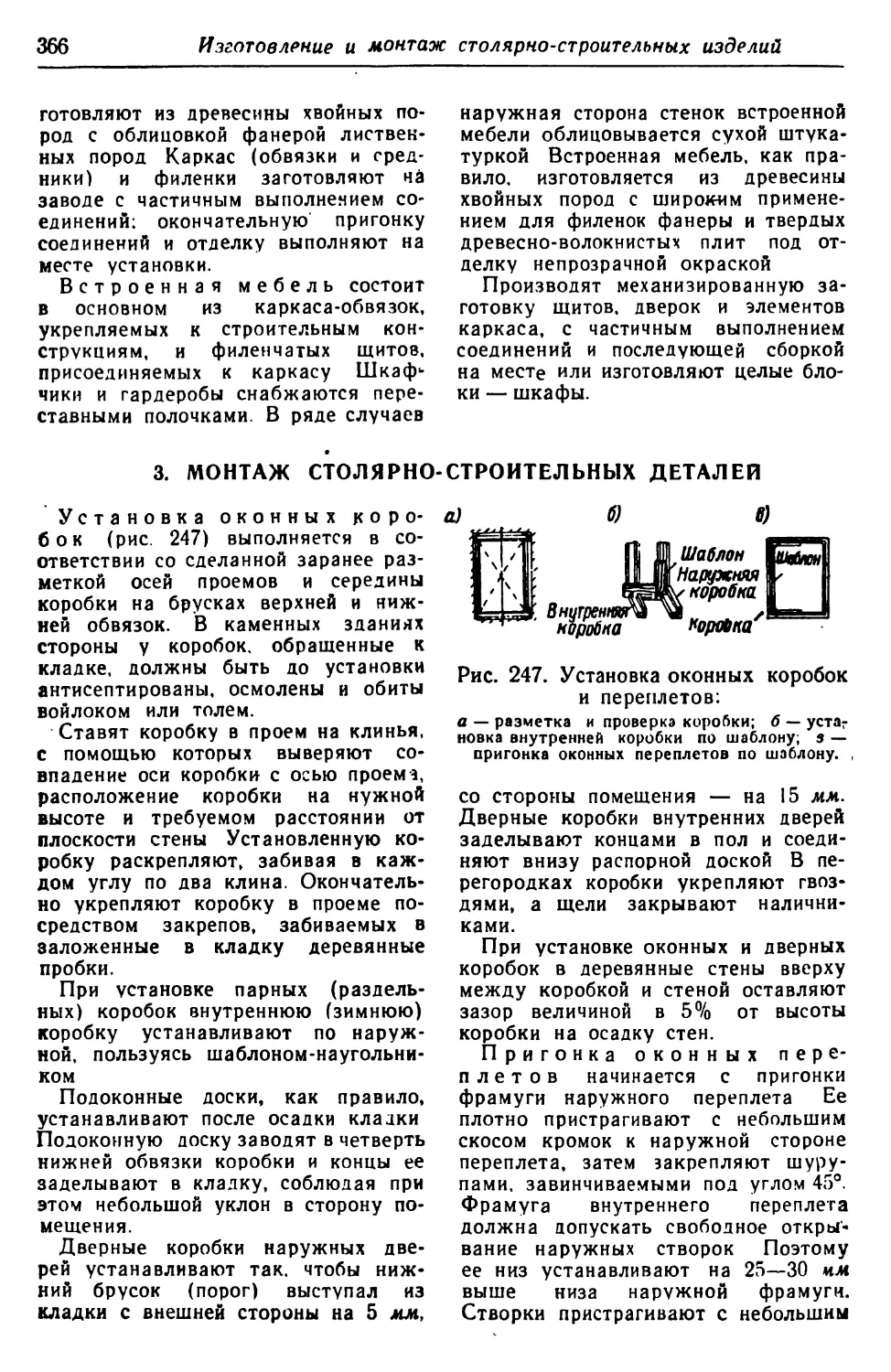

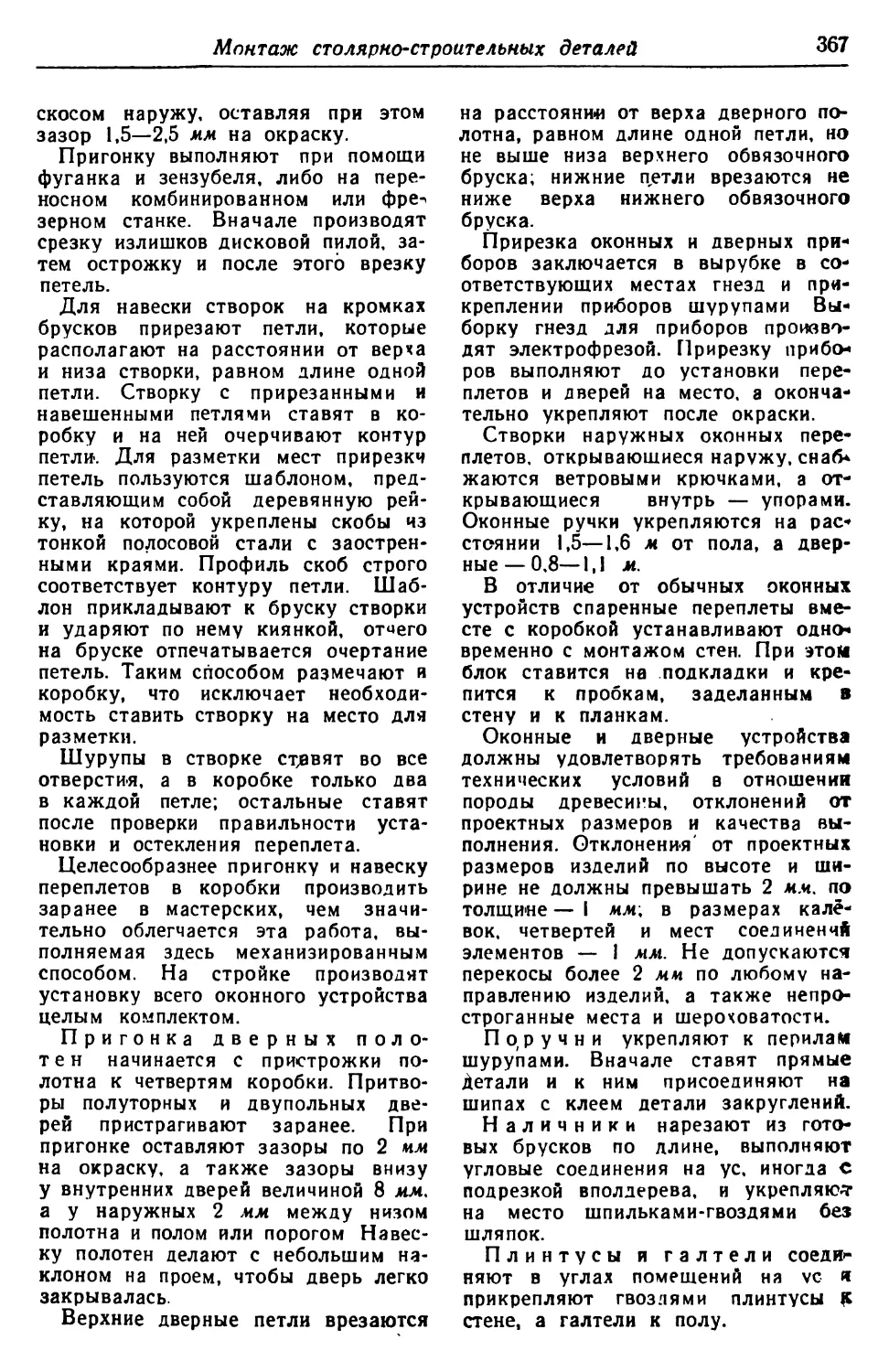

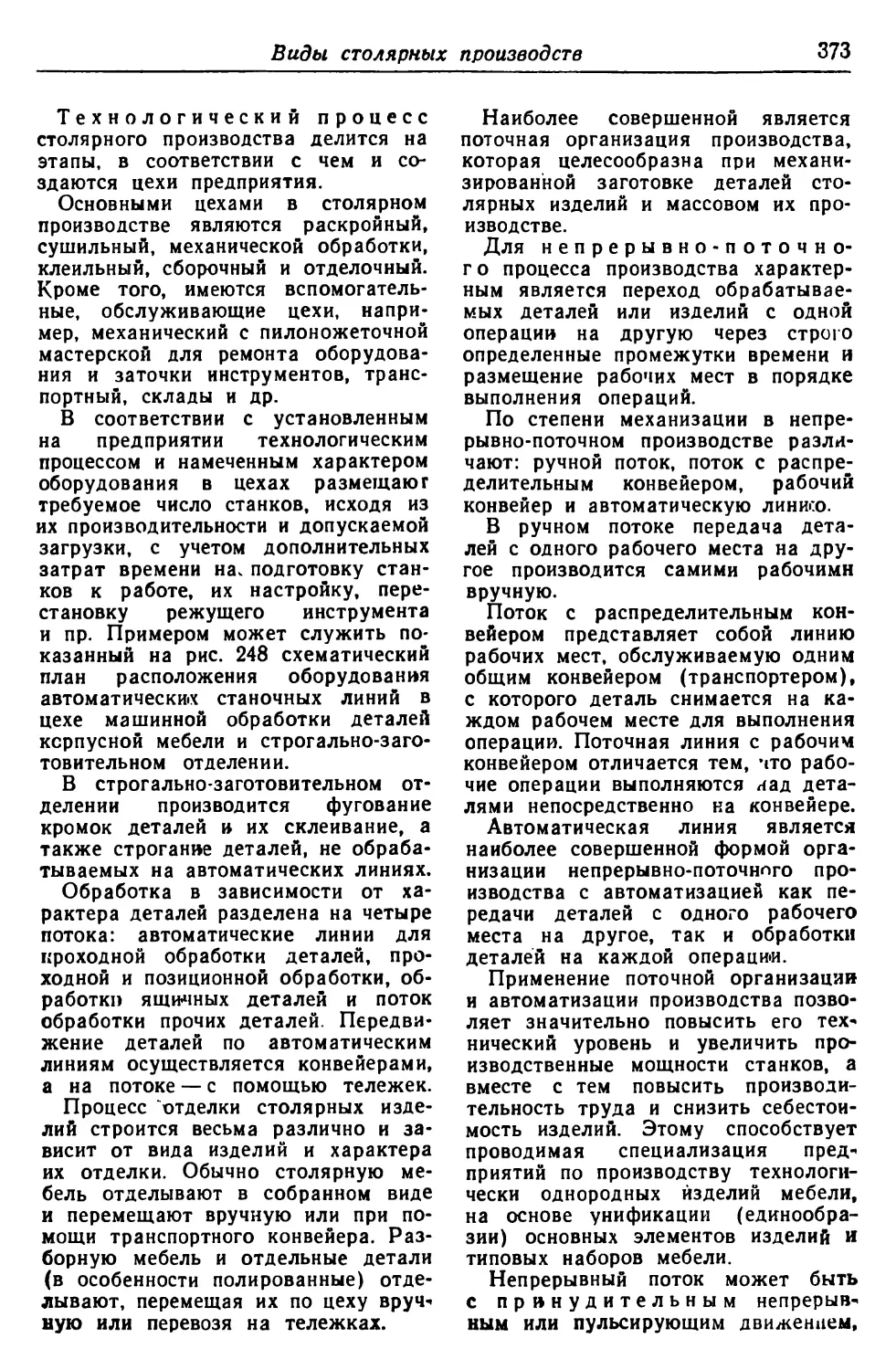

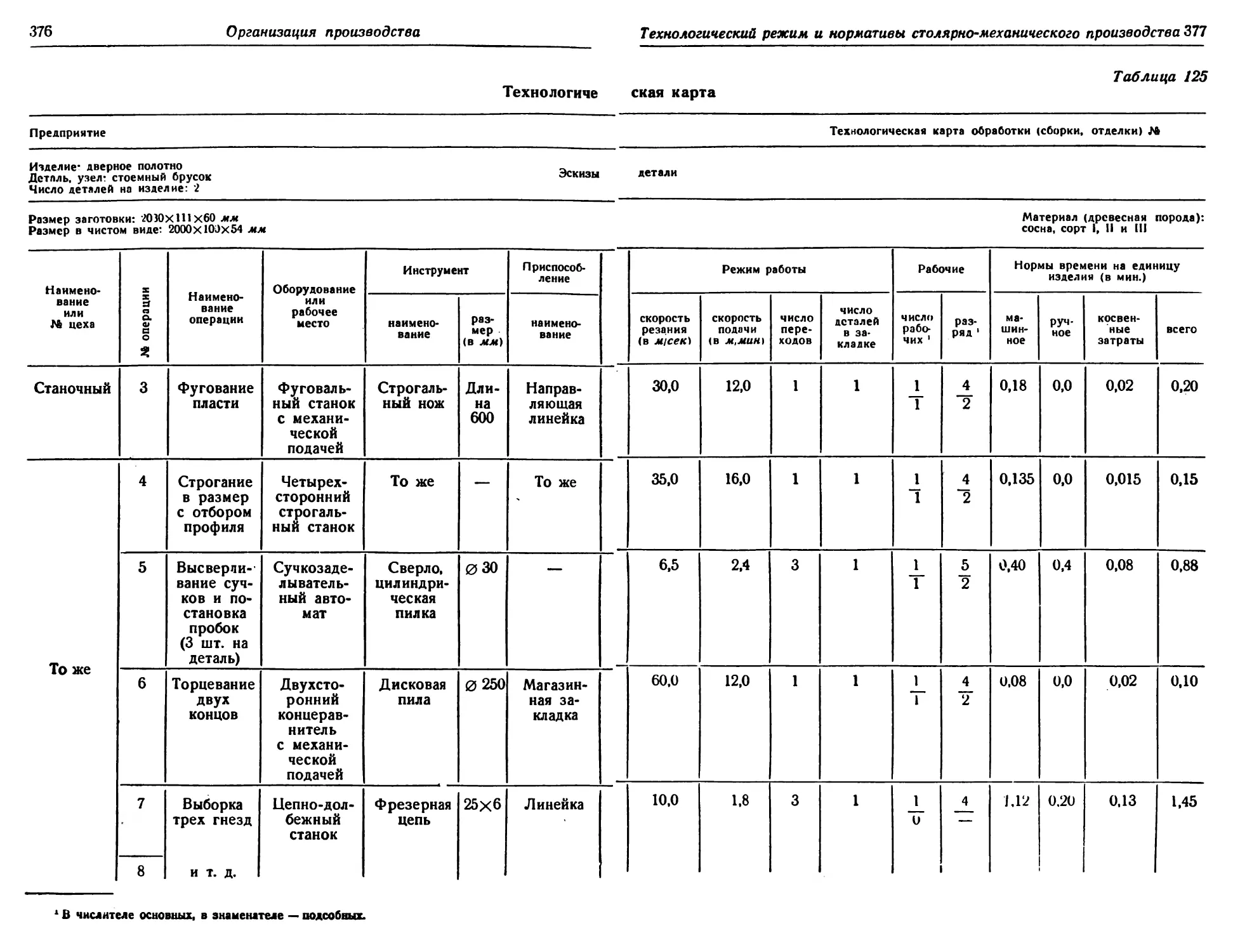

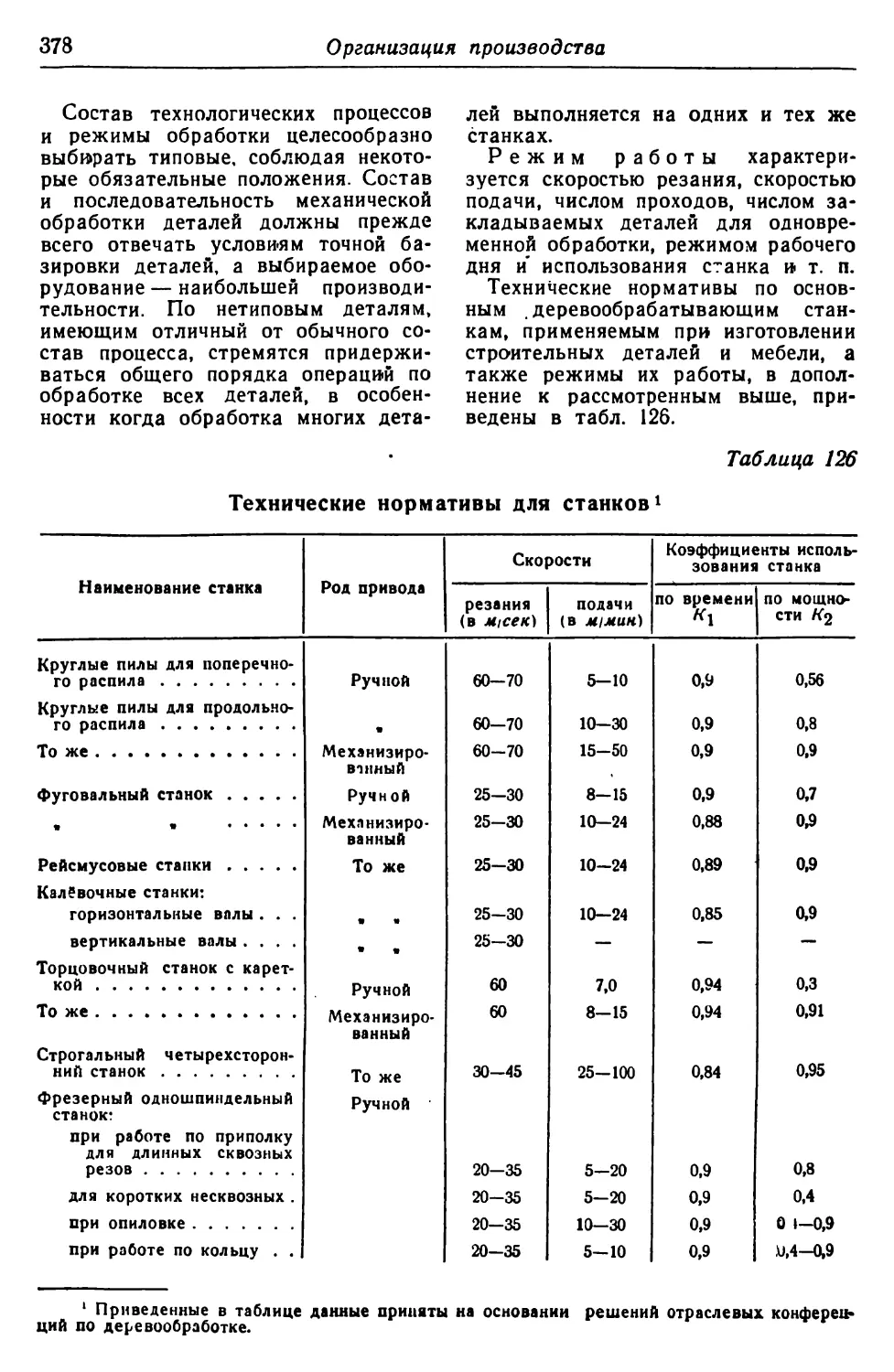

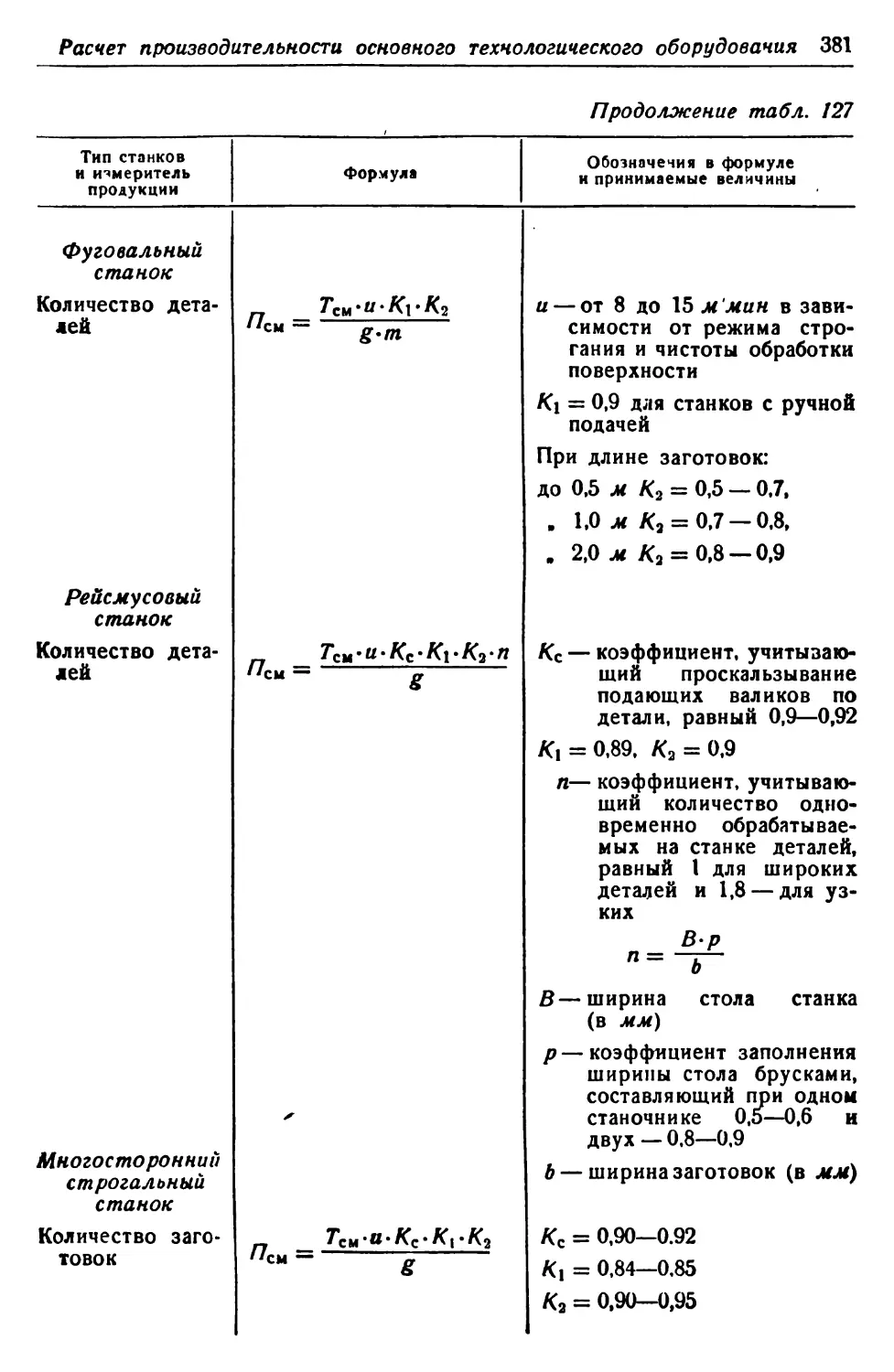

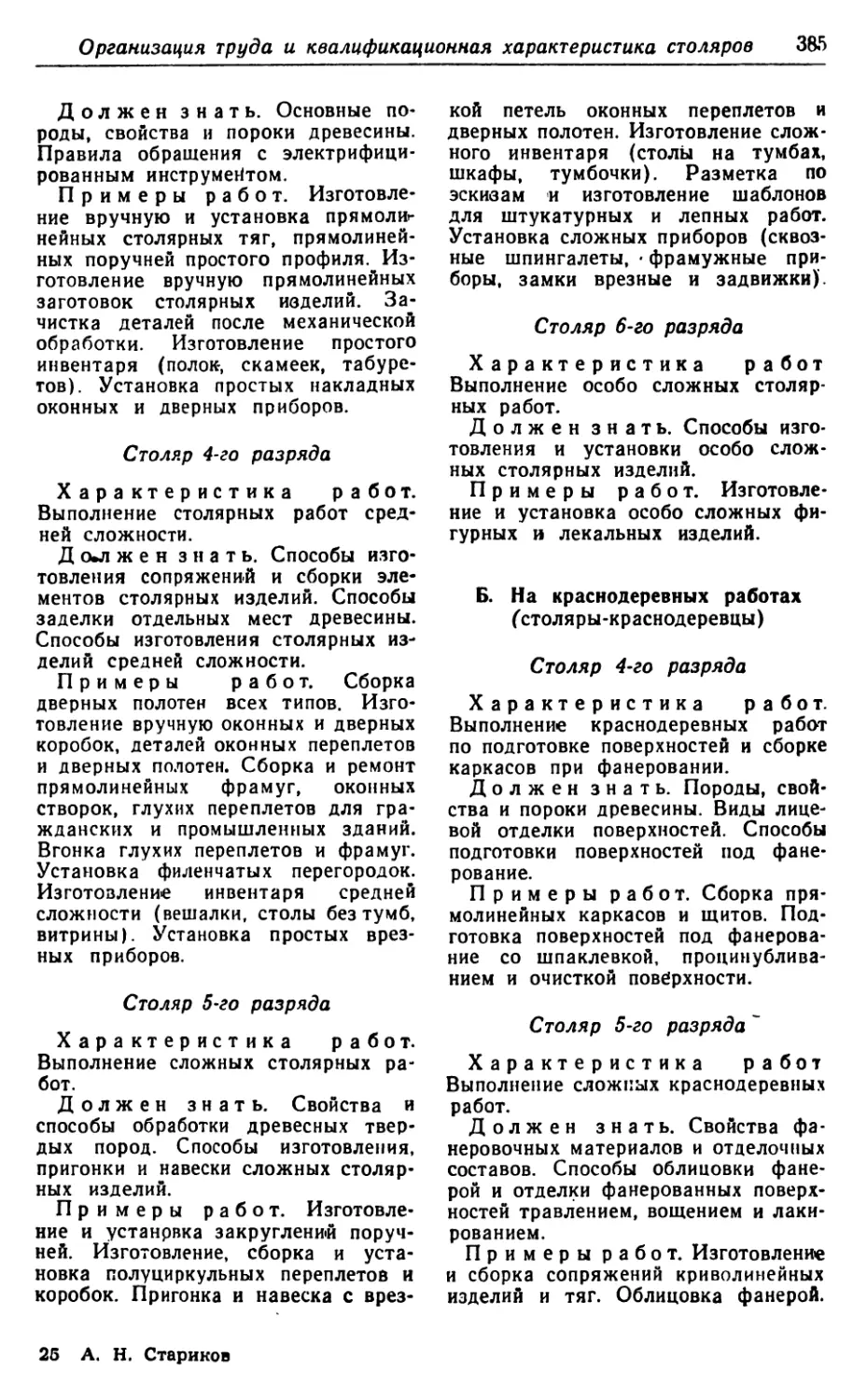

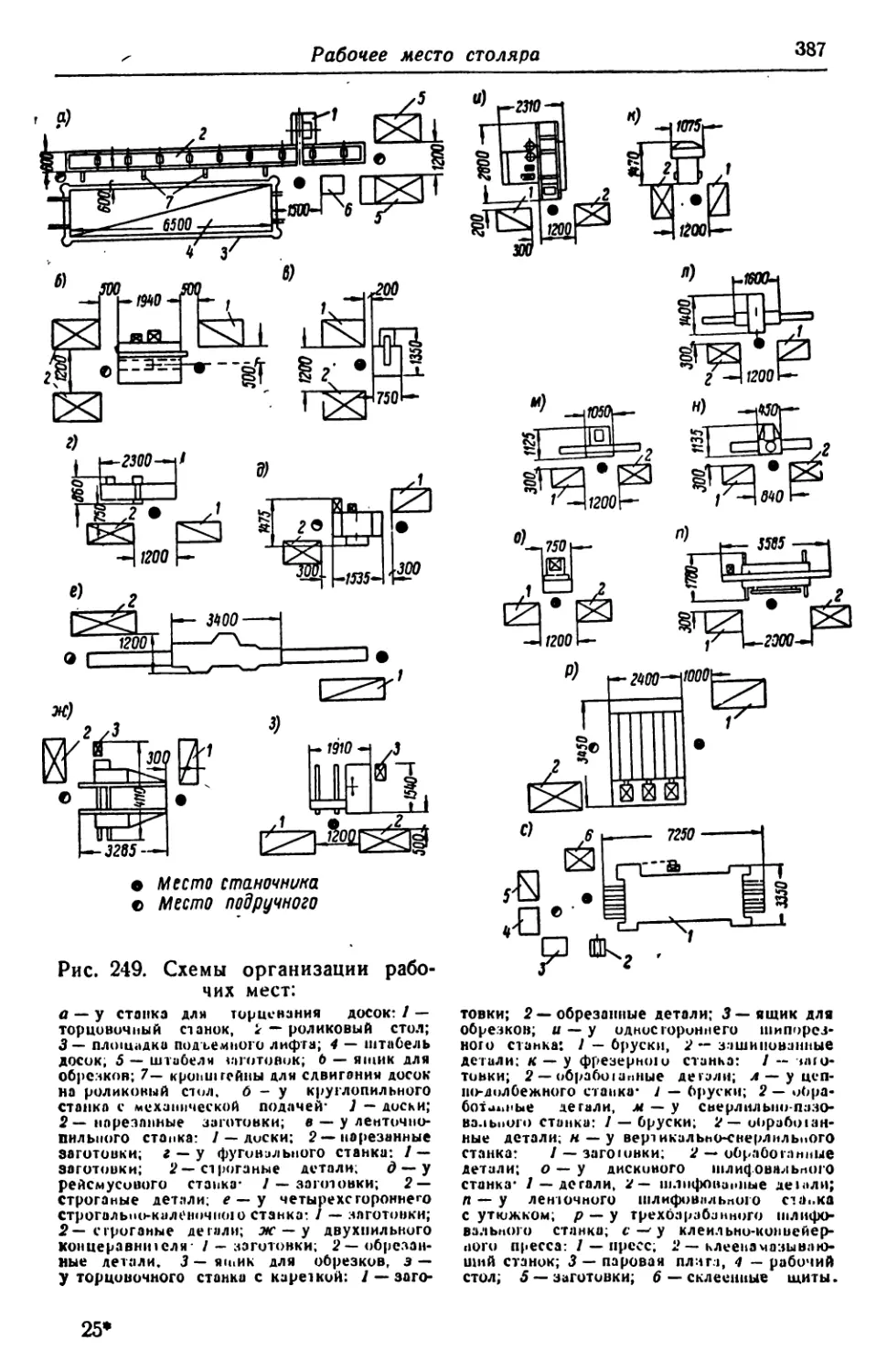

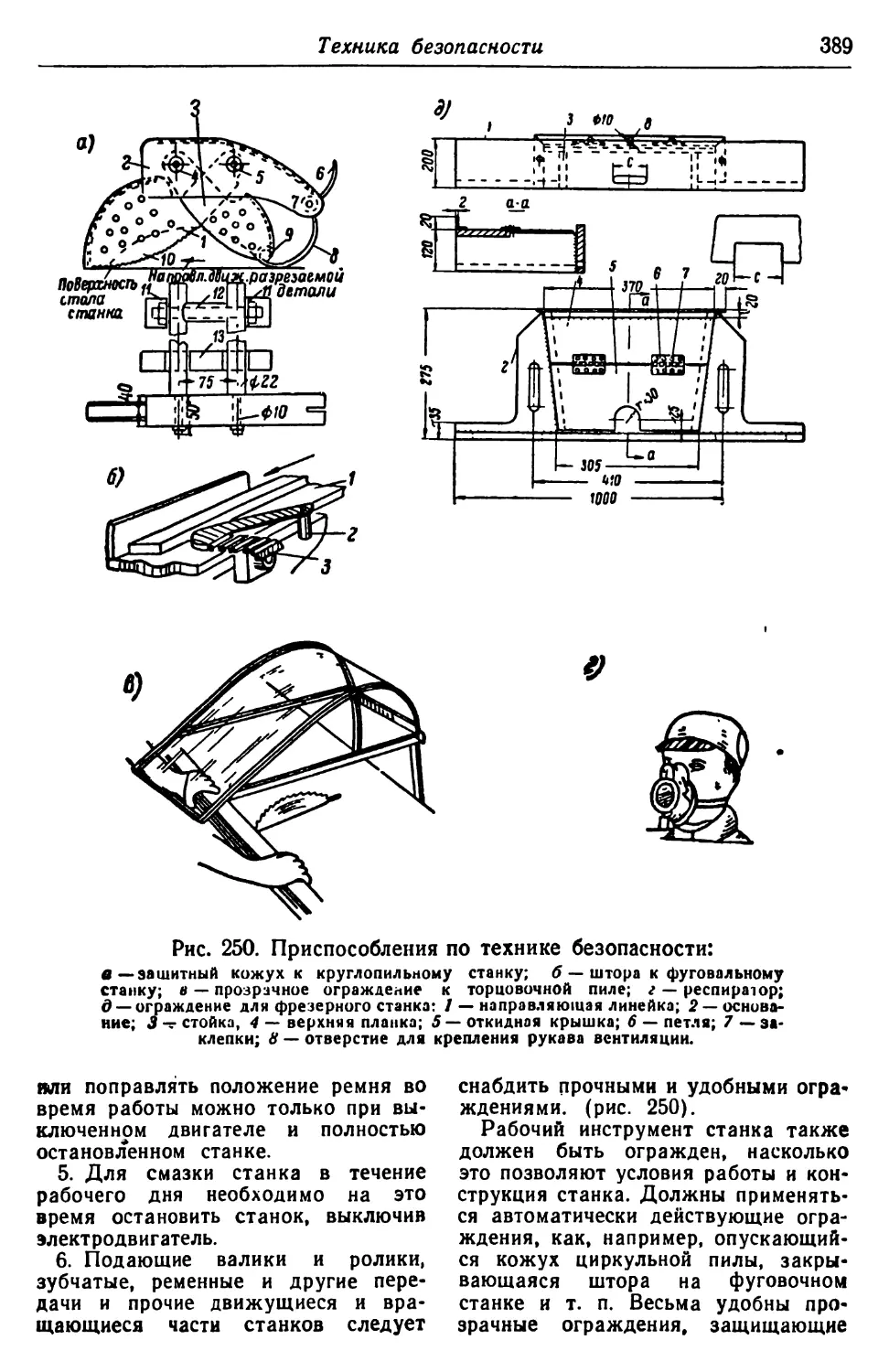

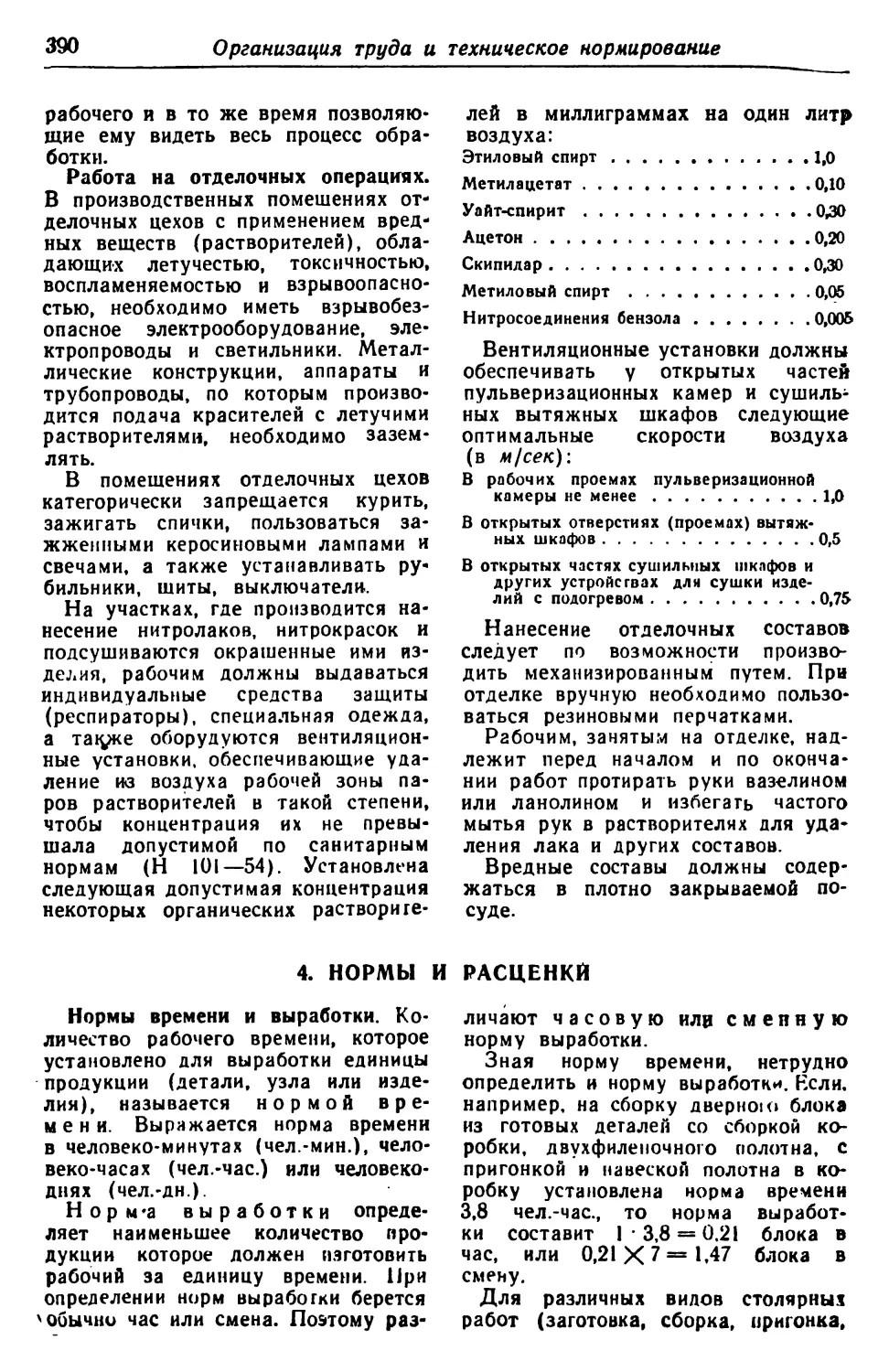

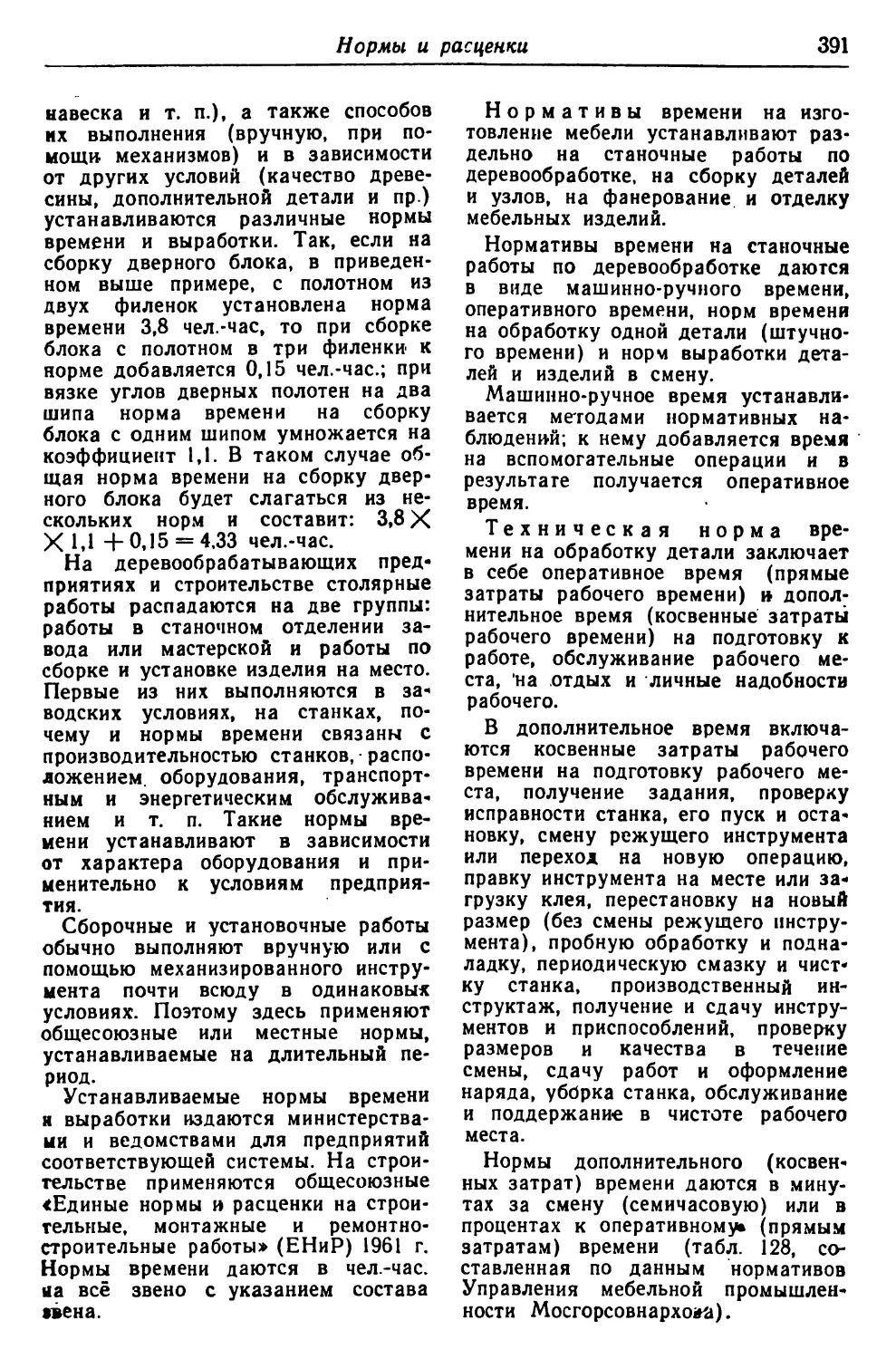

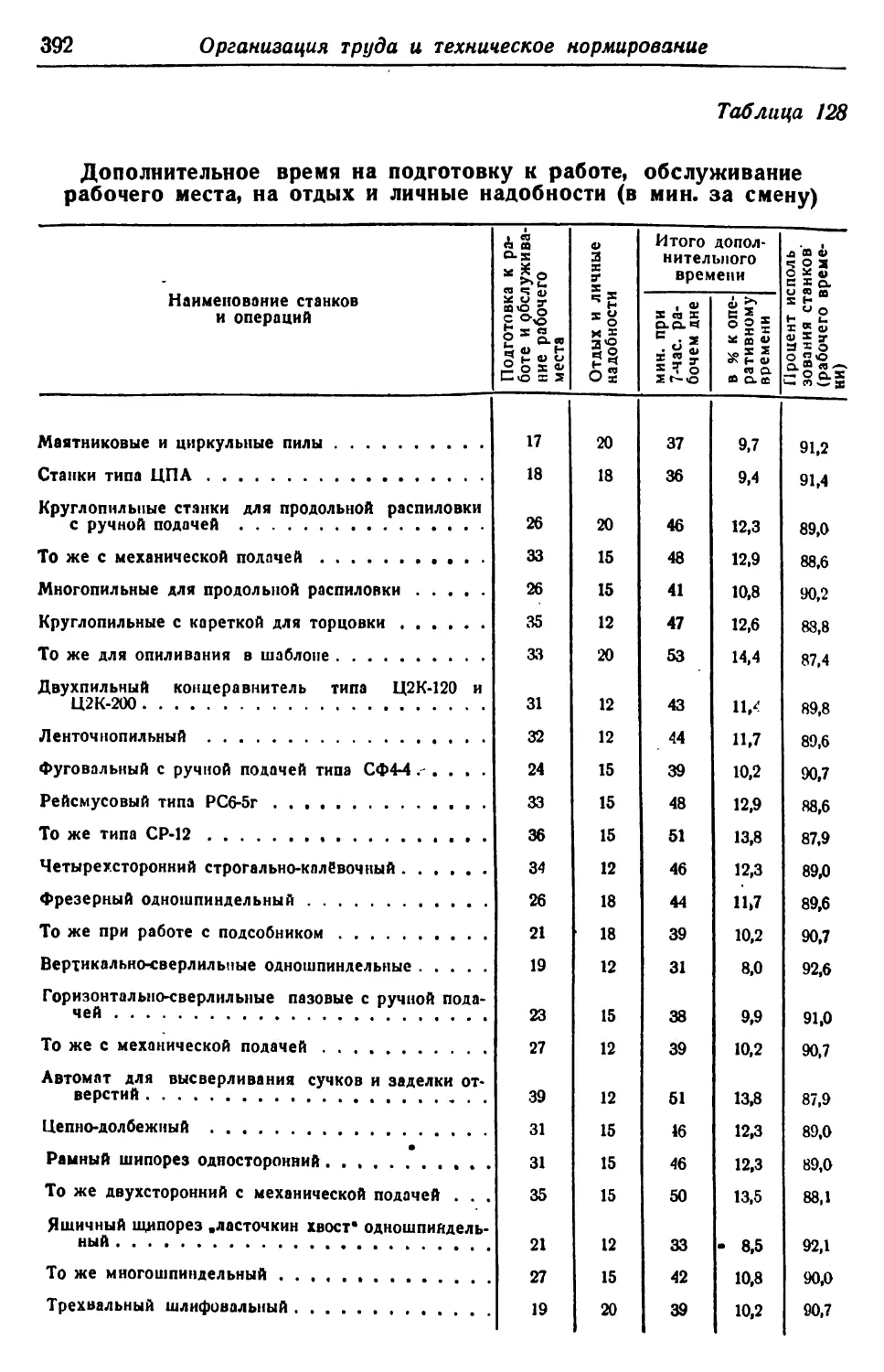

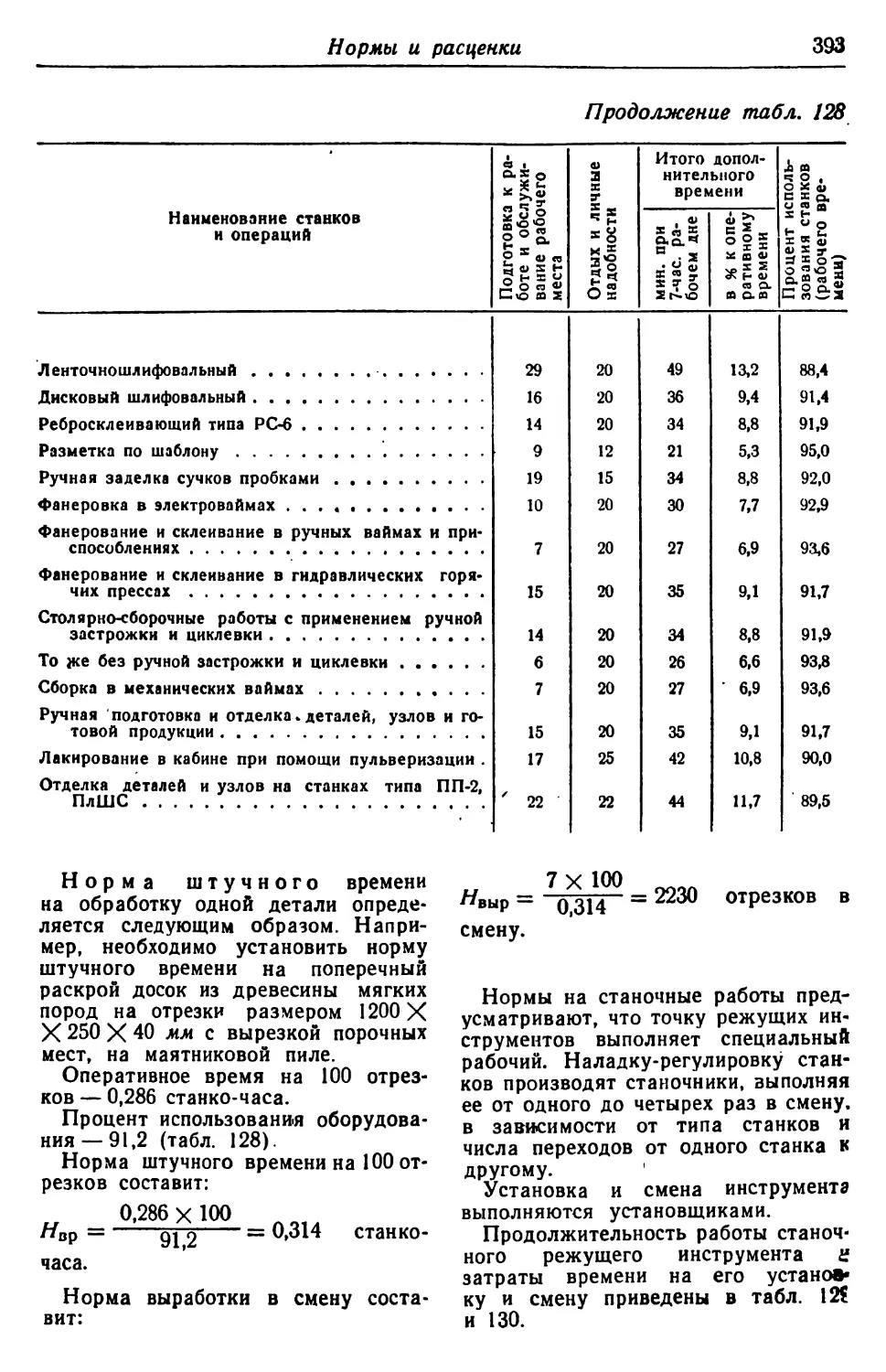

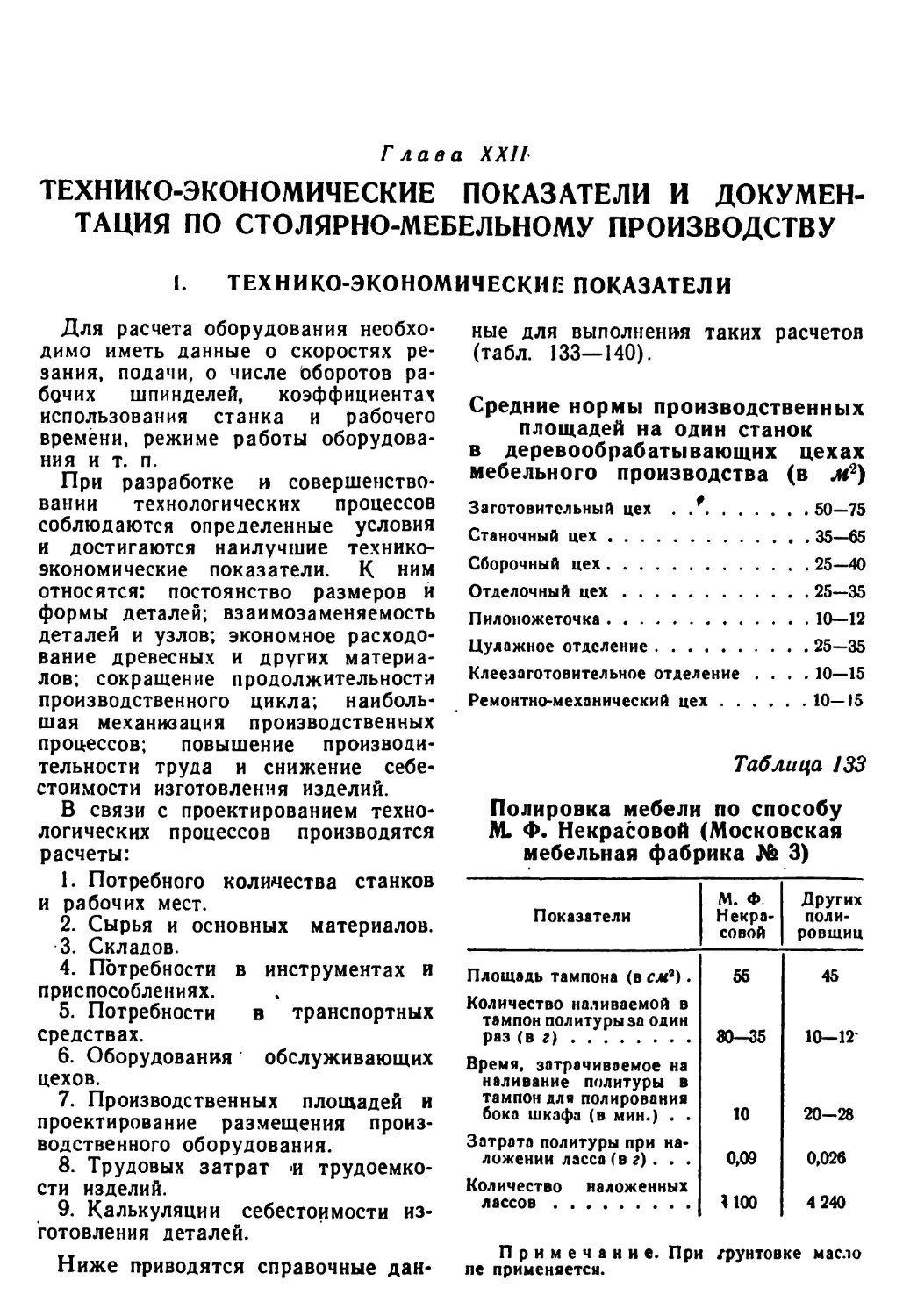

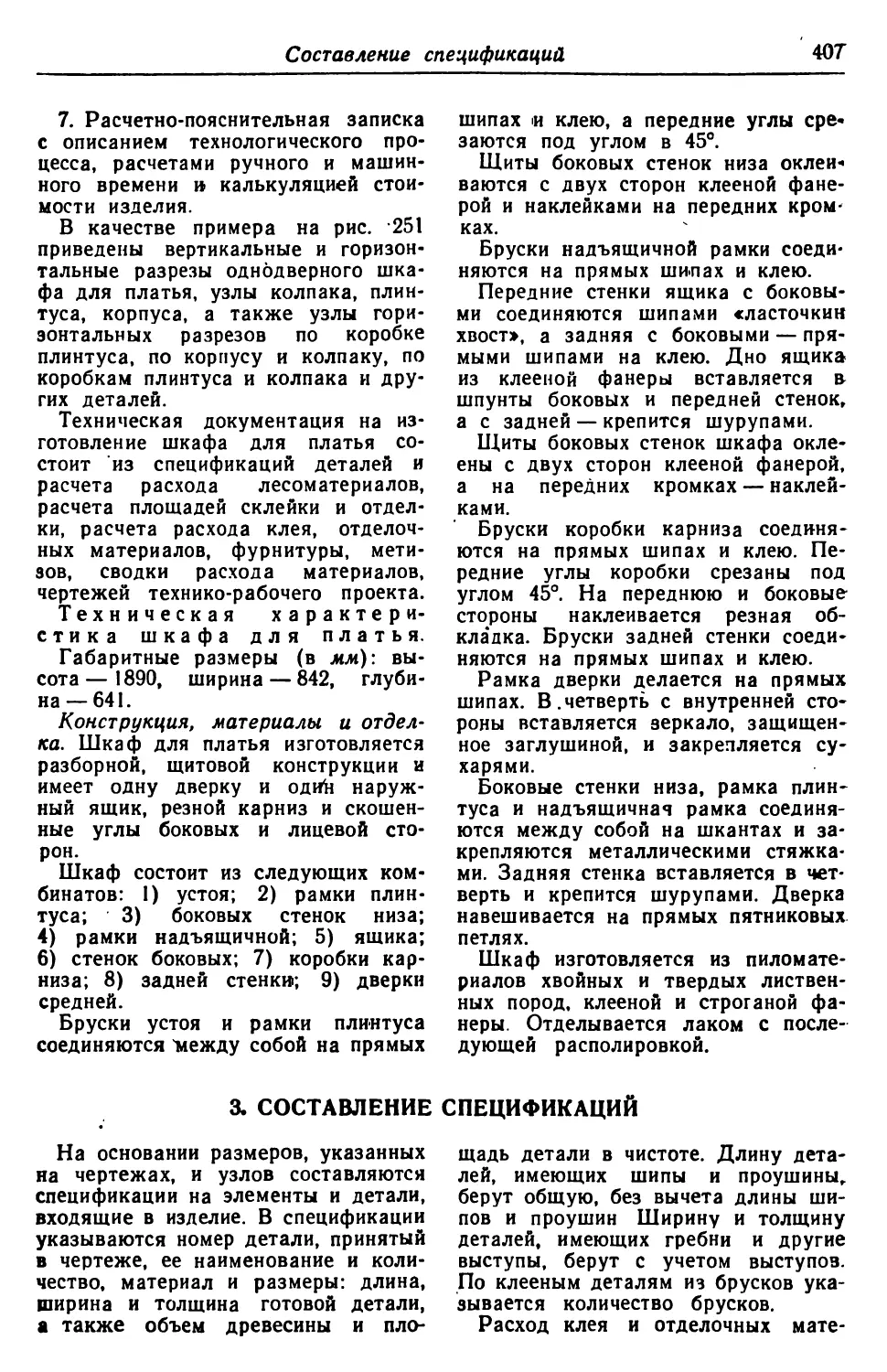

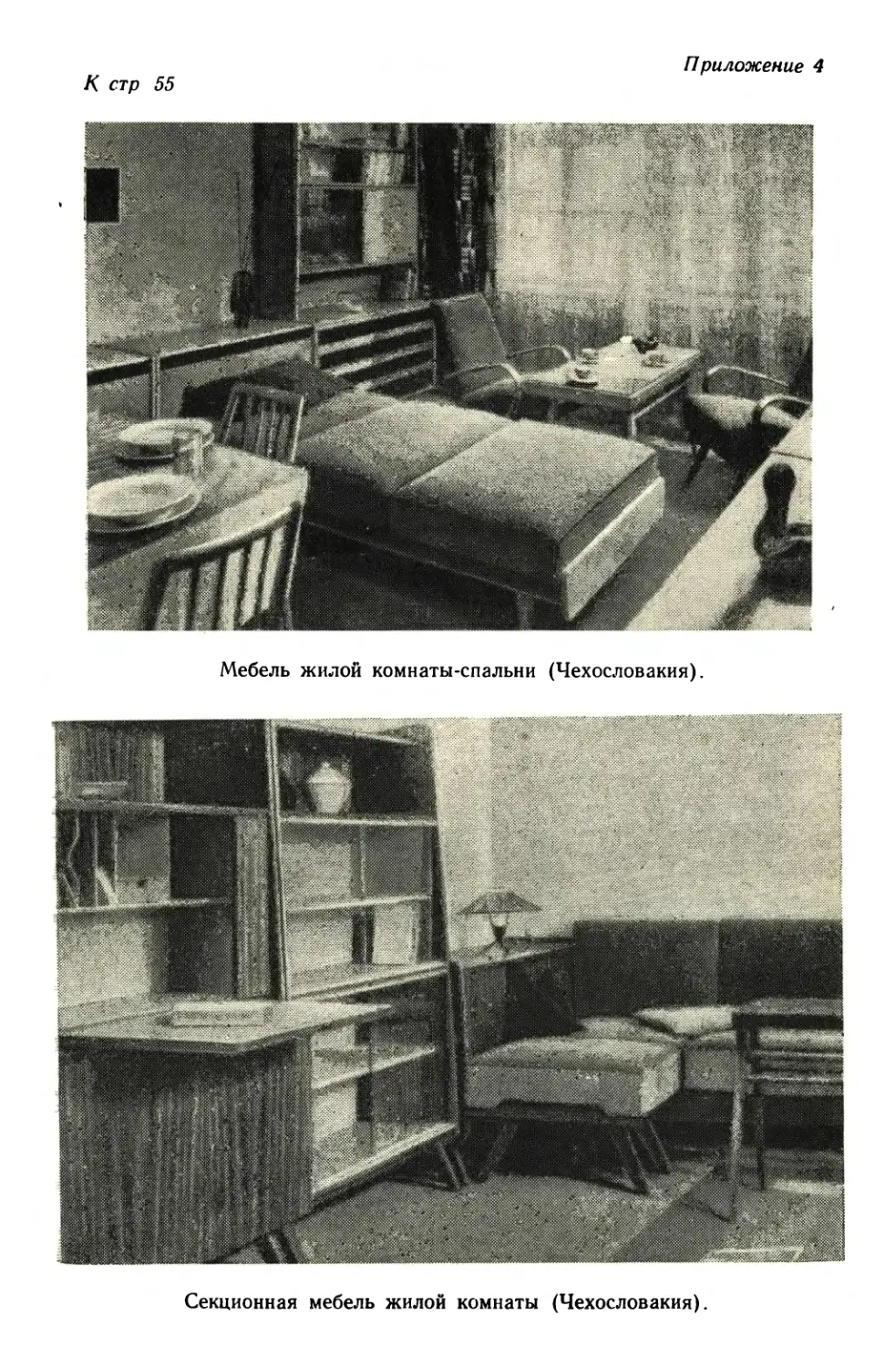

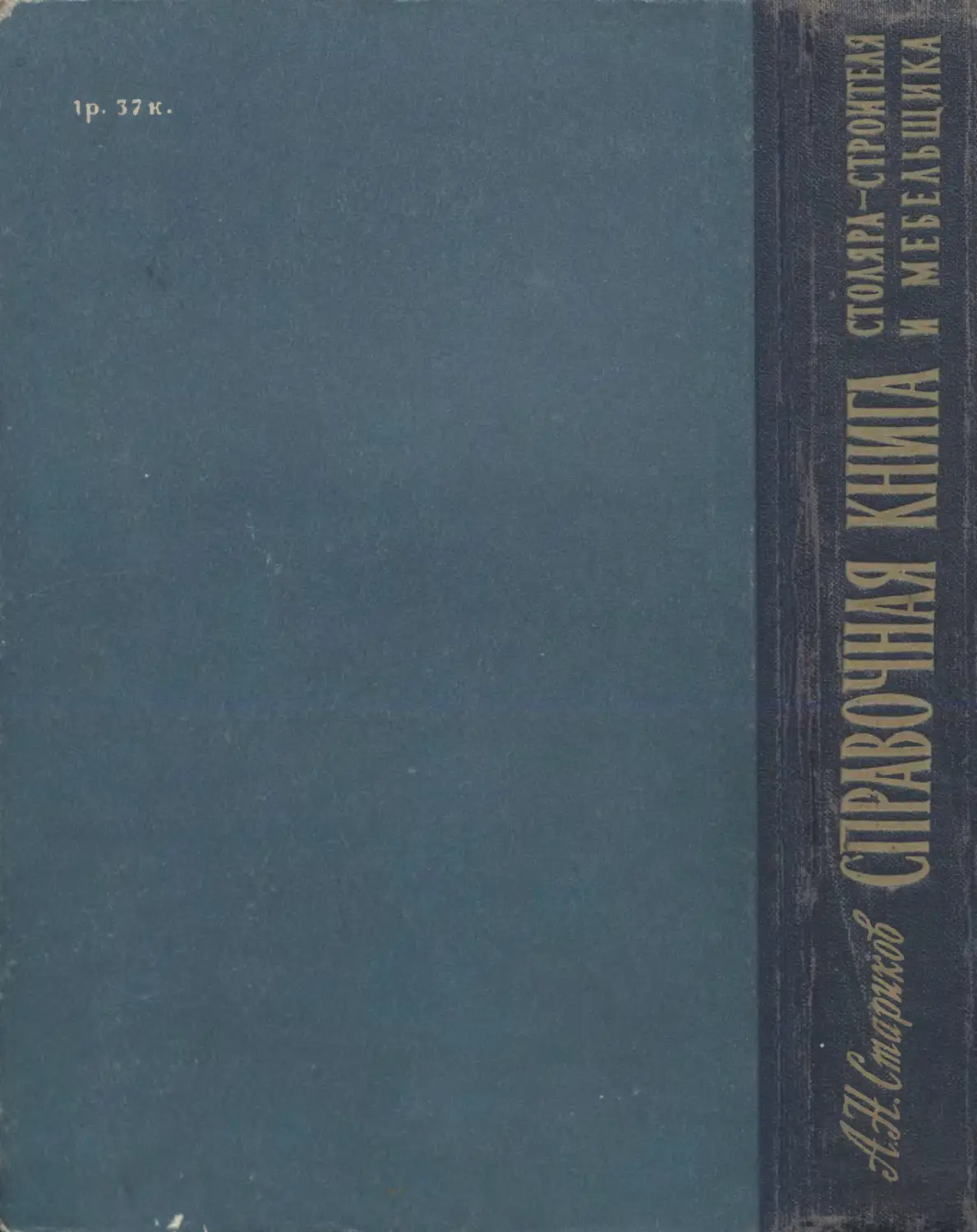

для одежды, столики чайные, кури-