Автор: Ахтямов А.Я. Бобров Б.С. Геммерлинг Г.В.

Теги: строительные материалы и изделия химия

Год: 1972

Текст

МИНИСТЕРСТВО ПРОМЫШЛЕННОСТИ

СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

СССР

УРАЛЬСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНЫЙ ИНСТИТУТ СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ

(УРАЛНИИСТРОМПРОЕКТ)

Я. А. АХТЯМОВ, Б. С. БОБРОВ,

Г. В. ГЕММЕРЛИНГ, М. Б. ЭПЕЛЬБАУМ

ОБЖИГ ВЕРМИКУЛИТА

K4OXOS3

Москва — 1972

93ДАfЁЛЬСtЙ6 ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ

УДК 691.278 : 666.041.9

Я. А. А хт ям ов, Б. С. Бобров, Г. В. Гем-

ме р л и н г, М. Б. Эпельбаум. Обжиг верми-

кулита. М., Строниздат, 1972. 130 с.

В книге обобщены многолетние исследования

по физической химии вермикулита, технологии его

обжига, проведенные в Уральском научно-иссле-

довательском и проектном институте строительных

материалов. Описан опыт промышленного произ-

водства вспученного вермикулита по новой техно-

логической схеме с использованием нового обору-

дования.

Книга рассчитана на работников научно-ис-

следовательских институтов и высших учебных

заведений, а также производственников, осваи-

вающих новую отрасль производства эффективно-

ного теплоизоляционного материала.

Табл. 34, рис. 45, список лит. 56 назв.

УРАЛНИПСТРОМПРОЕКТ

ОБЖИГ ВЕРМИКУЛИТА

Стройиздат

Москва, К-31, Кузнецкий мост, 9

* * *

Редактор издательства Гурвич Э. Л.

Технический редактор Кузнецова Т. В.

Корректор Атавина Л. П.

Сдано в набор 22/11-1972 г. Подписано к печати 6/IX-I972 г.

Т-15023. Бумага 84 у 108'/за — 2 бум. л. 6.72 усл. печ. л.

(7,1 уч.-изд. л.) Тираж 1000 экз. Изд. ХХ-3442. Зак. № 1296.

Цена 71 коп.

Областная типография Челябинского областного управления ио

печати, г. Челябинск, ул. Творческая, 127.

ОГЛАВЛЕНИЕ

С гр.

Введение................................................... 5

I лава I. Физическая химия вермикулита (М. Б. Эпельбаум,

Б. С. Бобров) .... ...

1. Химический состав и структура.................... 7

2. Фазовые превращения вермикулита и гидрослюд

при нагревании.....................................13

3. Термические свойства вермикулита и гидрослюд . 26

4. Некоторые свойства фаз . . ..............38

5. Процессы вспучивания и дегидратации вермику-

лита ..............................................46

6. Многообразие состава и свойств гидрослюд на ме-

сторождении и единство технологии их обжига . 53

7. Влияние фазового состава и структуры гидрослюд

на характер их вспучивания....................... 59

Глава II. Основы технологии вспучивания вермикулита

(Я. А. Ахтямов, Г. В. Геммерлинг, М. Б. Эпельбаум) 70

1. Влияние скорости нагрева на степень вспучивания 70

2. Влияние продолжительности выдержки при макси-

мальных температурах и скорости охлаждения на

степень вспучивания ....... • 75

3. Влияние влажности на вспучпваемость вермику-

лита .... ..........................78

4. Влияние метода дробления сырья на качество

вспученного продукта . . • 84

5. Типовой температурный режим обжига и принципы

оптимальной технологической схемы ... 87

1* 3

Глава II/. Производство вспученного вермикулита (Я. А. Ах-

тямов, Г. В. Геммерлинг)...........................92

1. Оборудование для обжига вермикулита ... 93

2. Новая технология вспучивания и обогащения вер-

микулита ......................................109

3. Применение вспученного вермикулита и внедрение

новой технологии его производства..............121

Список л и тературы........................... . . . 12?

ВВЕДЕНИЕ

Огромный размах строительства в нашей стране

требует широкого развития производства эффективных

теплоизоляционных материалов, расширения их ассор-

тимента, повышения качества, создания для этого новых

технологических процессов in машин.

Одним из таких теплоизоляционных материалов яв-

ляется вспученный вермикулит, а Та-кже изделия на его

основе. Как известно, вермикулит — это минерал, обла-

чающий разнообразием ценных свойств, что и обусло-

вило его применение в разных отраслях промышленности,

строительства и сельского хозяйства.

Вспученный вермикулит отличается незначительным

объемным весом, высокой теплоизолирующей и звукопо-

глощающей способностью, огнестойкостью, бпостойко-

стыо, ионообменными свойствами, способностью погло-

щать и удерживать большое количество воды и других

жидкостей.

Вермикулитовое сырье за рубежом обогащается по

весьма сложной технологии, обеспечивающей получение

концентрата минералогически чистого вермикулита. По-

следний разделяется да узкие фракции, калибруется по

толщине и затем этот однородный материал вспучивает-

ся в шахтных печах.

В Советском Союзе строящаяся на Ковдорском и

проектируемая на Потанинском месторождении фабри-

ки будут обогащать вермикулитовую руду,ютделяя лишь

пустую породу, и выпускать концентраты, состоящие из

смеси вермикулита, гидрослюд и -слюд. На этих фабри-

ках не предусмотрена и классификация -концентратов

по толщине зерен.

Таким образом, вермикулитовое сырье за рубежом

и у нас существенно различается между собо. Поэтому

ранее применявшаяся технология вспучивания вермику-

литового концентрата по образцу зарубежной неэффек-

тивна для работы со слюдяным копцеПтредом наших

обогатительных фабрик. Кроме того, во многих района':

страны имеются небольшие месторождения вермикули-

та, где строительство обогатительных фабрик экономи-

чески нецелесообразно. Использование же s;ni\ место-

рождений ,имеет -большое народнохозяйственное значе-

ние. Все это выдвинуло задачу разработки новой, более

5

эффективной технологии производства вспученного вер-

микулита.

До 60-х годов -вермикулит в СССР практически при-

менялся лишь в производстве асбестовер-микулитовых

изделий, для теплоизоляции судов и энергетических со-

оружений. По действовавшим в то время техническим

условиям рекомендовался для применения только круп-

полистовой вермикулит, запасы которого в -нашей стра-

не весьма ограничены. Мелкозернистые вермикулиты

считались непригодными. Поэтому научных исследова-

ний в области технологии обжига и применения верми-

кулита почти не проводилось.

В Уралниистромпроекте изучение вермикулита ведет-

ся с 1957 г. Результаты .исследований позволили устано-

вить принципы и параметры его оптимального обжига и

привели к созданию совершенно новой технологии п

оборудования, позволяющих получать вспученный вер-

микулит более высокого качества.

В этой книге обобщаются проведенные в Уралнии-

стромпроекте исследования процессов, происходящих

при нагреве вермикулита, опыт разработки оптимальной

технологической схемы обжига, описываются новая тех-

нология производства вермикулита, новые агрегаты для

его вспучивания и обогащения. Кратко излагается про-

мышленный опыт получения и применения вспученного

материала.

Авторы глубоко признательны Ю. Е. Горбатому,

И. Г. Ж и г у н, А. И. Г о л о д н о в о й, Р. А. К о р н я к о -

в о й, с которыми они работали над изучением проблемы

использования вермикулита, а также благодарят других

сотрудников Уралниистромпроекта, принимавших уча-

стие в исследованиях и содействовавших изданию этой

книги.

Глава I

ФИЗИЧЕСКАЯ ХИМИЯ ВЕРМИКУЛИТА

1. Химический состав и структура

Вермикулит представляет собой вторичный минерал,

образующийся по флогопиту или биотиту, с характер-

ным свойством расслаиваться при нагревании и образо-

вывать мелкие поры. При этом толщина частицы может

увеличиваться в 20—30 раз в направлении, перпендику-

лярном плоскости спайности.

Первые попытки структурных исследований этого

минерала были предприняты в 1934 г. Казанцевым [1]

и Грюнером [2]. Однако изученные Казанцевым образ-

цы представляли собой лишь частично вермикулитизи-

рованную слюду. Он наблюдал некоторое увеличение

параметра с по сравнению с параметром с исходных

слюд и сделал предположение, что оно вызвано замеще-

нием иона калия водородом (гидроксонием). И хотя в

этой работе так и не был изучен собственно вермикулит,

в ней впервые был высказан ряд идей, касающихся

строения вермикулита, технологии его обжига, до сих

пор не потерявших своей ценности.

Первые структурные исследования чистого вермику-

лита были выполнены Грюнером, затем Хендриксом и

Джефферсоном [3], Матисоном .и Уокером [4, 5]. Ре-

зультаты этих исследований сводятся к следующему. В

структуре вермикулита существуют чередующиеся слон

различных типов (рис. 1). Силикатные слои (вернее,

алюмосиликатные) являются талькоподобными. Три ато-

ма магния, входящие в формульную единицу, размеща-

ются по триоктаэдрическому мотиву, образуя «брусито-

вый слой», аналогично тому, как это имеет место в био-

титах (флогопитах), производным которых является

7

вермикулит. Связанные друг с другом кремиекислород-

ные. тет|Т5эдры образуют непрерывные гексагональные

сетки. Две сетки обращены друг к другу таким образом,

что вершины тетраэдров «смотрят» внутрь такого двой-

ного слоя. Атомы кислорода, находящиеся в вершинах

Рис. 2. Фрагмент структуры вер-

микулита, иллюстрирующий рас-

положение воды в межслоевом

пространстве [3]

Рис. 1. Кристаллическая структу-

ра Mg-вермикулита [4]

а — проекция на плоскость ас; б—про-

екция па плоскость ав, показывающая

строенне межслоевого пространства;

в — проекция на плоскость ав полови-

ны силикатного слоя

тетраэдров, связываются с атомами Mg(Fe). Между

указанными слоями располагаются также группы гид-

роксила, связанные только с Mg (Fe), благодаря чему и

создается октаэдрическое окружение катиона. За счет

такого размещения внутрислоевых октаэдрических кати-

онов образуется весьма прочно связанный силикатный

слой, внешние поверхности которого представлены осно-

8

вангнями тетраэдров, образующих гексагональный мо-

тив.

На рис. 1,е видна гексагональная сетка из связан-

ных тез раэдрических групп, вершины тетраэдров на-

правлены вниз. Параметры а и в слюд определяются

размерами гексагональной сетки.

В пространстве между указанными пакетами (меж-

слоевое пространство) расположены молекулы воды и

некоторое количество катионов Mg2+, составляющих

слой другого типа. Толщина этого слоя в направлении

осп с составляет 4,97 А. Природа межслоевого простран-

ства привлекает к себе большое внимание, так как

именно с его строением связано .замечательное свойство

этого минерала вспучиваться.

Из сравнения типичных формул хлорита и .вермику-

лита следует, что в межслоевом пространстве последне-

го лишь около 2/3 положений кислорода занято кислоро-

дом воды и около положений, доступных для катио-

нов, заняты ионами Mg2+.

Относительно воды межслоевого пространства вер-

микулита 'Существуют различные мнения. Вопрос не

только в том, как расположена эта вода, но еще и в

том, в какой форме она находится [3, 6, 7, 8]. Предпо-

ложение Хендрикса и Джефферсона [3], что вода обра-

зует в межслоевом пространстве гексагональные коль-

ца, по размеру близкие к кольцам силикатного слоя, со-

ставляет и сейчас основу представлений о межслоевоп

воде. Молекулы ее связаны между собой, а также с ато-

мами кислорода силикатного каркаса водородными свя-

зями (рис. 2).

В заключение описания структуры вермикулита при-

водим данные Матисона о координатах атомов в его ре-

шетке (табл. 1).

Исходя из структурных соображений формулу вер-

микулита можно записать в виде CjD^oVo'3 (OH)2Mgm •

• п Н2О, где С'—октаэдрические катионы (Mg2+, А13+,

Fe2+, Fe3+); D — тетраэдрические катионы (Si4+, Al3+, Ti‘l+,

Fe3+).

Общеизвестно, что для слюд характерны и широко

распространены изоморфные замещения. Это свойствен-

но и вермикулиту, в октаэдрическом слое которого

кроме Mg2+ могут находиться еще и Al3+, Fe2+, Fe3+. В

тетраэдрическом слое часть SF+ всегда замешена на

9

Таблица 1

Координаты атомов в решетке Mg-вермикулита

(по Матисону и Уокеру)

Атом X У Z

с 0 0 0

с 0 0,333 0

с 0 0,667 0

Ох 0,358 0 0,037

Ох 0,358 0,333 0,037

01 0,358 0,667 0,037

D 0,397 0 0,096

D 0,397 0,333 0,096

Огд 0,147 0,404 0,114

Огв 0,147 0,929 0,114

0, 0,434 0,167 0,114

(а) (б) (о) (б)

Н,0: положение (1) 0,142 0,160 0 —0,019 0,213

(2) 0,142 0.160 0,333 0,352 0,213

(3) 0.142 0,105 0,667 0,667 0,213

Mg2+: положение тг 0,500 0 0,250

т2 0,500 0,333 0,250

» тг 0,500 0,667 0,250

А13+. В результате в силикатном слое имеет место избы-

ток отрицательных зарядов, компенсируемых межслое-

выми обменными катионами.

Вермикулит принято называть по виду межслоевого

катиона: наибольшее распространение имеет магниевый,

реже встречаются другие типы, например натриевый,

известны медистый и никелевый вермикулиты.

По-видимому, свойства слюдистого минерала обус-

ловливаются величиной заряда и соответственно количе-

ством межслоевых катионов, а также характером запол-

нения межслоевого пространства. Фактически именно

этим отличаются друг от друга хлорит, вермикулит,

монтмориллонит. Существовало даже мнение, что их

следовало бы классифицировать как один .минерал. Од-

нако очевидно, что благодаря особенностям ионного со-

става и характеру заполнения межслоевого пространства

их свойства настолько индивидуальны, что их следует рас-

сматривать как различные минералы.

Из приведенных ниже идеализированных формул:

флогопита Кг (Al2Si6) Mg602o (ОН)4;

биотита К2 (Al2Si6) (Mg, Fe) с О2о (ОН) 4;

10

вермикулита 4,5 Н20 MgO)3-o,4 (AI2Si6) •

• (Mg, Fe, Al)6O20 (OH) 4

видно, что в процессе вермикулитизации происходит

главным образом изменение в межслоевом пространст-

ве: вместо ионов калия оно заполняется водой и ионами

магния. Однако наблюдается также и некоторое измене-

ние силикатного слоя, которое сводится, очевидно, к

окислению железа до трехвалентного, возможно, к час-

тичному удалению А1 из тетраэдрического слоя и замене

его кремнием. Во всяком случае, общий заряд силикат-

ного слоя в результате вермикулитизации падает с 2 до

0,6—0,8. Таким образом, этот процесс затрагивает и

собственно слюдяной силикатный слой, но при этом его

общее строение, его кислородный каркас остается без

изменения. В процессе вермикулитизации биотита ради-

кально изменяется лишь межслоевое пространство. Как

правило, химический состав вермикулитов колеблется в

следующих пределах: SiO2 37—42%; А12О3 10—13%;

Fe2O3 5—17%; FeO 1—3%; MgO 14—23%; Н2О 8—

20%.

В табл. 2 помещены результаты химических анали-

зов вермикулитов различных месторождений. Как видно,

собственно вермикулиты (Mg-вермикулит) приведенных

месторождений по химическому составу довольно близ-

ки между собой. В то же время на месторождении с уг-

лублением по толщине пласта наблюдается обеднение

слюды вермикулитовой составляющей. Появляется слюда

все меньшей степени гидратации, вплоть до исходного

биотита или флогопита. Интересно, что с изменением

степени гидратации закономерно изменяются все свойст-

ва гидрослюд [9]. Так, с увеличением степени гидрата-

ции почти линейно снижается величина светопреломле-

ния магнезиально-железистых гидрослюд, уменьшается

величина их двупреломления, увеличивается угол опти-

ческих осей, снижается удельный вес. Также законо-

мерно изменяются твердость, блеск, светопроницаемость,

однако на этих свойствах сильнее сказываются началь-

ные стадии гидратации.

Благодаря свойству слоистых силикатов образовы-

вать смешанослопные структуры можно предположить

существование «смесей» вермикулитовых слоев и слоев

исходной слюды, причем, казалось бы, в любых пропор-

циях. Известно, что встречающиеся смешанослойные

гидрослюды содержат довольно много вермикулитовых

11

< iix'b и могут иметь структуру регулярною (переслаива-

IIиг пша 1 : 1 или 1 .2) либо нерегулярную. Гидрослюды

г таким соотношением слоев образуются на поздних ста-

тях гидратации.

Таким образом, в природе благодаря многообразию

ио 1можныхизоморфных замещений и различным количе-

। пенным соотношениям слоев вермикулита и исходной

поды, а также способам их размещения (упорядо-

чен ное или беспорядочное) .получается опромное^количе-

110 разновидностей i идрослюд. Последние различают-

i я по тем или иным свойствам или признакам, но содер-

жат вермикулитовые слои и благодаря этому обладают

и той или иной мере общим свойством — расслаиваться

при нагреве.

Магнезиально-железистый твермикулпт — уникальный

минерал, у которого это свойство выражено очень силь-

но. В технике увеличение кажущегося объема, образова-

ние пористой структуры при нагреве содержащих вер-

микулит гидрослюд называют вспучиванием. А сами

вспучивающиеся гидрослюды (независимо от состава и

строения) принято называть общим собирательным тер-

мином «вермикулит». Хотя такое название вносит неко-

торую путаницу в терминологию и не отражает многооб-

разия состава и строения i идрослюд, оно довольно удач-

но отражает тот факт, что все эти гидрослюды обязаны

своим свойством вспучиваться именно присутствию вер-

микулитовых слоев.

2. Фазовые превращения вермикулита

и гидрослюд при нагревании

Чрезвычайно важным фактором для понимания ме-

ханизмов дегидратации и вспучивания вермикулитовых

Минералов является последовательность фазовых превра-

щений вермикулита и гидрослюд при их нагревании.

Первые попытки найти структурные изменения при

дегидратации вермикулита не увенчались успехом. Хотя

казалось совершенно невероятным, чтобы удаление 50%

содержащейся в вермикулите .воды (10% общего веса

пробы) не приводило к изменению структуры минерала,

тем не менее рентгенограммы вермикулита после обжи-

га оказывались идентичными исходным. Однако в 1949 г.

Уокер [8] показал, что причиной такой непонятной

«устойчивости» структуры является способность верми-

13

кулита к быстрой регидраташш. Вода возвращается в

структуру вермикулита из атмосферы по мере его охлаж-

дения. Если же герметизировать пробу после нагрева

(например, запаять капилляры с обожженным вермику-

литом), то можно обнаружить изменения структуры вер-

микулита, что находит отражение в соответствующих

изменениях рентгенограммы.

По Уокеру [10], полностью насыщенный водой Mg-

вермикулит (фаза 14,8 А) переходит в нормальный для

воздушно-сухих условий вермикулит с периодом по осп

О

с 14,4 А. При нагреве до относительно низких темпера-

О

тур эта фаза превращается в фазу 13,8 А, что сопро-

О

вождается не только сокращением параметра с на 0,6 А,

но н увеличением угла (3. В этой фазе сохраняются груп-

пы ’из двух слоев молекул воды, хотя в общем строение

межслоевого пространства изменяется. Так, в частности,

катион Mg2+ смещается по отношению к своему централь-

ному положению и располагается между кислорфЦным

слоем тетраэдров и одним из слоев воды. Следующей

ступенью процесса дегидратации является образование

фазы 11,6 А, содержащей только один слой молекул

воды, благодаря чему и происходит сокращение по оси

О

с примерно на 2 А.

Далее, по Уокеру, наблюдается образование фазы

20,6 А, составленной из компонентов фаз 11,6 А и 9,02 А,

о

при этом фаза 9,02 А уже не содержит межслоевой воды

(талькоподобная фаза). Разрушение ее при дальней-

шем нагреве ведет к образованию энстатита и оли-

вина.

В то же время в работе Баршада [11] при рентге-

новских исследованиях Mg-вермикулита, запаянного при

определенных температурах в капилляре, получена еле-

О

дующая последовательность фаз: 14,3—>-11,8—>-10—>-9,4 А.

В работах Боброва, Горбатого и Эпельбаума, выпол-

ненных несколько позже и по иной методике [12, 13],

проведены более детальные исследования фазовых прев-

ращений. Чтобы избежать влияния эффекта вторичной

гидратации вермикулита, рентгенограммы снимали не-

посредственно в процессе нагревания образца с по-

мощью высокотемпературной приставки к дифрактомет-

14

ру. При этом получали серии рентгенограмм с одного и

того же образца вермикулита при ступенчатом его на-

греве. Кроме того, наблюдалось изменение структуры в

зависимости от времени термостатирования (до 6 ч).Все

эти опыты позволили проследить последовательность

смены фаз и дали определенные представления о ки-

нетике их образования при различных температурах.

Кроме того, в работе [13] были исследованы не только

вермикулиты, но и гидробиотиты регулярного переслаи-

вания (типа 1:1).

Изложим подробнее результаты этих опытов.

Исследуемый образец Ковдорского вермикулита на-

гревали до требуемой температуры и выдерживали в

течение 10 мин, после этого примерно в течение 20 мин

снимали рентгенограмму. Затем образец нагревали до

следующей температуры. Таким образом были получены

рентгенограммы до 700° С. Как показывают данные мно-

гих авторов, вермикулит, обожженный при 800° С, не

склонен к повторной гидратации, поэтому его состояние

при высоких температурах (800—1300°С) изучалось па

образцах, охлажденных после обжига.

Препарат во всех опытах представлял собой пластин-

ку вермикулита, ориентированную параллельно первич-

ному лучу при нулевом угле скольжения, из-за чего на

рентгенограмме фиксировались только базальные отра-

жения. Оказалось возможным разделить все отражения

на серии 001, относящиеся к той или иной структуре

(фазе).

Для простоты изложения в качестве названия фазы

будем употреблять, как это обычно делается, величину

межплоскостного расстояния, отвечающего отражению

второго порядка (для равномерно переслоенного гидро-

биотита — первого порядка).

Если принять за 100% интенсивность отражений каж-

дой из фаз при тех температурах, при которых они пре-

обладают, можно построить график зависимости .интен-

сивности отражения от температуры для каждой наблю-

даемой фазы (рис. 3, а).

Такой график в первом приближении отражает коли-

чественные изменения фаз с ростом температуры. В то

же время следует помнить, что кривые изменения ин-

тенсивности не совсем идентичны кривым изменения ко-

личества фаз.

Предполагаемый ход интенсивности отражений фаз,

15

Г.».г

энстатит

<zoo "С

энстатит!

Рис. 3. Фазовые изменения при на-

гревании ковдорского вермикулита

а — изменение интенсивности отраже-

ний образующихся фаз; б—изменение

базального расстояния фаз

/ООО 1200 °C

появляющихся после 700° С, на рис. 3, а показан пунк-

тирными линиями, поскольку, как уже было сказано,

относящиеся к этим температурам данные были получе-

ны по другой методике и rfe на одном и том же образце.

Как следует из рисунка, исходная фаза 14,4 А со-

кращается постепенно до фазы 13,8 А и в таком виде

существует до темпера-

туры 270—290° С. Выше

100° С начинает появлять-

ся фаза 11,8 А, которая

полностью исчезает при

температуре 450° С. Обез-

О

вожпванпе фазы 11,8 А

начинается при темпера-

туре 270—290° С п идет,

вероятно, двумя путями.

Одновременно возникают

две фазы: одна с перио-

дом 10,5 А, другая — 9,9 А.

Но фаза 10,5 А непрерыв-

но изменяется таким об-

разом, что ее структура

все больше и больше при-

ближается к структуре с

периодом 9,9 А и после

550° С наблюдается толь-

ко фаза 9,9 А. Интенсивность отражений этой фазы

резко уменьшается после нагрева при 600—650° С, хотя

присутствия каких-либо новых фаз не обнаруживается.

И лишь при 700° С наряду с отражениями, относящими-

О о

ся к фазе 9,9 А, появляется линия 3,02 А, соответствую-

щая фазе 9,2 А. На рентгенограмме образца, обожженно-

го при 800° С, отражения фазы 9,9 А полностью исчезают

и остаются только самые сильные линии талькопо-

добной фазы 9,2 А. Возможно, правда, что присутствие

линии 1,87 А указывает на начало кристаллизации эн-

статита. При 900° С появляется уже несколько сильных

линий энстатита. Наконец, при 1000° С отражения от

талькоподобной решетки полностью отсутствуют. Рентге-

16

иограммы вермикулита, обожженного при температурах

1000, 1200° С, содержат только несколько самых сильных

линий энстатита, а при 1300°С появляются почти все

отражения этого минерала.

Таким образом, последовательно изменяется структу-

ра исходного вермикулита, образуются фазы, характе-

ризуемые все меньшим и меньшим размером ячейки по

Рис. 4. Изменение в зависимости от времени термостатировапия

о о

интенсивности отражений фазы 13,8А (о) и фазы 11,8А (б)

осн с. Это изменение базального расстояния показано

на рис. 3, б. Не отражая количественных изменений в

фазовом составе, кривые иллюстрируют температурные

области существования различных фаз (при принятом

режиме нагрева) и изменение периода по оси с при пе-

реходе от фазы к фазе.

В дальнейших опытах была сделана попытка опреде-

лить, насколько быстро протекают процессы измене-

ния структуры ковдорсжого вермикулита при его дегид-

ратации. Для этой цели образец вермикулита выдержи-

вали длительное время (5—7 ч) при необходимой темпе-

ратуре (100, 150, 200, 250, 300, 400, 500, 600 и 700° С) и

периодически снимали рентгенограммы.

Изменение интенсивности отражений фаз 13,8 и 11,8 А

в зависимости от времени выдержки показано на рис. 4,

я и б. Результаты, полученные при длительном термо-

статировании, вполне согласуются с результатами пер-

вой серии опытов. Появление новых фаз отмечается при

более низких температурах, что совершенно естественно.

Рис. 4, а и б показывают, что длительная выдержка

при постоянной температуре может значительно изменить

17

И -

строение и фазовый состав вермикулита. Это выражает-

ся в появлении и исчезновении отражений, соответству-

ющих разным фазам, в изменении ширины и профиля

интерференционных линии и т. д. Кроме того, оказыва-

ется, что процесс обезвоживания и связанные с ним из-

менения структуры протекают весьма медленно, так что

равновесное состояние при низких температурах не до-

стигается даже при многочасовой .выдержке.

Интересна одна особенность: на рентгенограммах,

полученных при 300—500°С (в обеих сериях), присутст-

d

вует сильная линия, значение — которой изменяется с

п

О

повышением температуры от 3,02 до 3,23 А. Оно не мо-

жет быть приписано как отражение 001 ни одной П'з

рассмотренных выше фаз. При дальнейшем нагреве это

отражение сливается с 003 фазы 9,9 А. По-видимому,

именно это отражение и явилось причиной того, что

О

Уокер отмечал появление талькоподобной фазы 9 А при

таких низких температурах (~350° С) и считал, что она

устойчива в широкой области температур. Однако наб-

людение за этой линией, за изменениями ее положения

при нагревании убеждает нас, что она никакого отноше-

О

ния к фазе 9 А не имеет.

По той же методике был исследован и типичный бул-

дымский вермикулит. Для него характерна та же после-

довательность изменения фаз при нагревании (рис. 5).

Таким образом, при высокотемпературном рентгенов-

ском анализе вермикулитов получен следующий поря-

док образования фаз:

14,4А -> 13,8°А -> 11,6А -> 9,9А 9,2А.

|_J0,5A _f

Как видим, эта схема довольно существенно отлича-

ется от предложенной Уокером. Отличие заключается

прежде всего в том, что найдена самостоятельная фаза

о о

9,9 А вместо смешаннослойной около 20,6 А по Уокеру.

Далее, по нашей схеме дегидратация до фазы 9,2 А

происходит лишь при сравнительно высоких температу-

рах— около 700—800° С, тогда как по Уокеру эта фаза

О

образуется уже при 300—350°С. Фаза ЭДА является ос-

18

ионной составляющей в широком интервале темпера-

тур— от 300 до 800° С. В этой фазе сохраняется часть

межслоевой воды. В то же время непонятно, как эта

вода размещается в таком вермикулите, ибо межслое-

вое пространство сократилось до размеров, меньших,

чем один водный слой. Приходится предполагать воз-

5j А

Су

fj

• %

• « дне то тит

• • • • • * оливин

л?

~год Тод Too Тод Тоод ~7гоо°С

Рис. 5. Фазовые изменения при нагревании бул-

дымского вермикулита

а — изменение интенсивности отражений различных фаз;

б — изменение базального расстояния фаз

можность частичного погружения молекул воды (кисло-

родных атомов) в гексагональные полости силикатного

слоя.

Такая возможность обсуждается в литературе до-

вольно давно [14,15]. Бокий [15] обращает внимание на

то, что слой атомов кислорода, представляющих собой

основание тетраэдров, является ячеистым (рис. 6), при-

чем ячейки таковы, что в каждую из них может помес-

титься молекула воды. На уровне атомов кислорода вер-

шин тетраэдров в каждой ячейке находится гидроксиль-

ная группа, связанная с двумя атомами Mg (или А1) п,

следовательно, протон (положительный конец диполя)

расположен скорее всего вдоль оси гексагонального коль-

19

ца атомов кислорода. Если в такое кольцо попадет моле-

кула воды, то она может образовать с этой гидроксиль-

ной группой Н-связь. Протоны воды, по-видимому, об-

разуют Н-связь с атомами кислорода противоположного

О

слоя. Расстояние между центрами ямок 5,5 А. Таким

Рис. 6. Гексагональная сетка атомов кислоро-

да [15]

образом, молекулы, попавшие в ямки, никак пе могут

создать друг с другом водородных связей, т. е. ни о ка-

ком монослое воды в этом случае тоже речи быть не

может. Очевидно, в структуре присутствуют разрознен-

ные молекулы, погруженные в гексагональные ямки п

охваченные водородными связями. Их упаковка довольно

далека от плотнейшей: координационное число таких

молекул 9, что значительно выше 4 (структура льда) и

6 (отдельная молекула в «пустотах» воды), но ниже чем

12 (плотнейшая упаковка). В то же время такие моле-

кулы воды, несмотря на то что они погружены в поло-

сти, не потеряли своей подвижности, способности к пе-

ремещению. Процесс перескока из ямки в ямку, очевид-

но, подобен трансляционному движению молекулы воды

в жидкости- Эта схема очень хорошо объясняет возмож-

ность существования фазы 9,9 А и ее свойства, о кото-

рых ниже будет сказано более подробно.

Наши взгляды на изменение строения межслоевого

О

пространства при образовании фаз 13,8 .и 11,6 А близки

20

к представлениям Уокера. Единственно, что нам кажет-

। । неестественным и что требует особой проверки,— это

размещение катиона Mg в этих фазах между молекулами

поды и атомами кислорода слюдяного слоя, т. е. выход

иона Mg из центрального положения.

Если фазовые превращения вермикулита изучались

различными авторами, то превращения промежуточных

। пдрослюд рассмотрены лишь в одной работе [13]. Ав-

iopa.Mii но описанной выше методике был исследован

образец гидробиотита регулярного переслаивания струк-

туры 1:1. Все отражения воздушно-сухого образца от-

вечают рациональной серии индексов от структуры с

= 24,4 А.

Наиболее сильные линии [в порядке убывания ин-

тенсивности]: 007, 0012, 008, 009, 005, 0017. Надо отме-

тить довольно значительное размытие линий, в особен-

ности 007, 008, 009. По-видимому, это вызвано недоста-

точной чистотой образца, обусловленной некоторым

отклонением от идеального чередования слоев биотита и

вермикулита.

Рентгенограммы гидробиотита, снятые в нагреватель-

ной приставке к дифрактометру по описанной выше .ме-

тодике, показывают определенные изменения, которые

схематически могут быть представлены следующим об-

разом:

24,4А -> 23,9А -> 21,6А -> 20,0А -> 19.2А.

На рис. 7 показано изменение интенсивности отдель-

ных фаз этой слюды при различных температурах.

Прежде чем обсуждать результаты, полученные при

обжиге гидробиотита, не-

обходимо кратко рассмот-

реть поведение биотита и

флогопита при нагрева-

нии. Известно, что при

температурах до 1000°С

последние не претерпева-

ют изменений. Это же

подтвердили и наши опы-

ты (табл. 3). При нагре-

вании ковдорского флого-

пита в нагревательной

приставке дифрактометра

200 i00 600 °C

Рис. 7. Изменение интенсивности

отражений различных фаз, обра-

зующихся при обжиге булдымско-

го гидробиотита

21

ео

ЕГ

к

ф

03

Н

Рентгенограммы флогопита и биотита после нагревания

О -< {>1 М О -- *ф гч 04 т-< | 04 — 04

t—< 1—<

О

□

О)

О Ю ОчОСО ФО Ь о Ф со цо

ею г* сю со oj оэ t- ю о | «О •'ф -f

СП 'Ф со Сф СО 04 04 04 04 t—1 Г—1 т—< —' 1—<

СО О СО ю »—• 04

S

о *

о ОС о со о 04

•«] с СО 04 Ю Тф

О СО 04 т—< т—<

,г j 1"|» to со

г 3 t J <”э с со

о о о о о о

и Ю

Г-*; ’Ф О 04 > — 1 Y—|

О

—

о о о со со СО

к СЮ 0-1 Ю СО

О СО 04 .-и

-ф Ю С со со СЮ Ю Ю С- СО СО LQ Г" СО со

»—<

и

о? О О СО ’-Г ОС *Ф -ф 04 О tO Г- Ь-^ХЮОФ

*ч5 1 st <Ю Ю 04 Ф 04 СП СЮ СО 04 г-* О со со Ю Ю «-О ’Ф'

•S р. ** * *1

-ф ф Ф СО СО 04 04 04 04 О| 04 т—< т—1 т—« I—’ г—1 т—<

ю СО СО -ф Т-О СО

•ч •S

**< со 1-1 СО о О 04 о со СО СО О О От-нО

О

о

о

сч

С

о СО т-1 О о оз 04 г- ею rHLOtQO Щ со СП 04

о ’З 1 к СО О сю но 04 со С** СО 04 т— СП СО СО to -ф -ф

=: п «Ч *Ч

СО ю ”ф чф Ф со 04 04 04 04 О) т—1 г-Ч г—ч т—и г—1 гЧ

1-1 04 со м* ю со

О О о с о о о

о о о о о о о

О f< TF г- Ч 04

О

СО т-1 ю 04 оо тф

1 ~ СО о со Ю о со

•- «ч

ОЮ СО 04 04 1-4

22

in 700° С рентгенограммы не обнаружили никаких струк-

турных изменений. На рентгенограммах проб, предвари-

тельно нагревавшихся до более высоких температур (800,

')()(), 1000, 1100, 1200, 1300°С), удалось обнаружить за-

метные изменения лишь после нагрева до 1200° С. При

ном на рентгенограмме остаются все наиболее сильные

.inulin флогопита, хотя интенсивность их резко падает, и

появляется ряд новых линий. После 1300° С остается лишь

одна линия, которую можно отнести к флогопиту,—

3,36 А.

Из сравнения рентгенограмм1, полученных при 1200 и

1300° С, видно, что большинство новых линий, появив-

шиеся при 1200° С, о-стается и при 1300° С, однако соот-

ношение их интенсивностей изменяется.

Аналогичным образом ведет себя и биотит Булдым-

ского месторождения. При нагреве до 1100° С он не пре-

терпевает никаких структурных изменений. Нагрев до

1200° С приводит к разрушению структуры- На рентге-

нограмме остается несколько сильных линии биотита и

появляется ряд новых отражений. Как и в случае с фло-

। опитом, эти новые отражения мы не смогли приписать

какому-либо минералу. При сравнении рентгенограмм

высокообожженного биотита и флогопита можно отме-

тить присутствие ряда одинаковых линий (4,75; 2,93;

О

2,07; 1,59; 1,49 А), но многие отражения, появившие-

ся при обжиге у биотита и флогопита, различны. Воз-

можно, что при обжиге этих образцов образуется не-

сколько минералов, один из которых общий для обеих

слюд.

Таким образом, слюдяной пакет (биотит, флогопит)

при нагревании в том температурном интервале, где

наблюдаются фазовые изменения вермикулита и гидро-

биотита, никаких изменений не претерпевает.

Возвратимся теперь к фазовым изменениям гидро-

биотита в процессе его обжига. Очень важно то обстоя-

тельство, что величины межплоскостного расстояния 001

различных фаз, образующихся при нагреве гидробиоти-

та, соответствуют сумме размеров одного слоя биотита,

стабильного при нагреве до 1100° С, и одного слоя вер-

микулита, изменяющего по мере Нагрева величину ба-

зального расстояния (табл. 4). Из этого следует, что

элементарной ячейкой, изменением которой при дегид-

ратации обуславливаются изменения базального рас-

23

Таблица 4

Изменение базального расстояния булдымских

гидрослюд при нагревании

Температурный интервал, °C Биотит Вермикулит Гидробиотит

период решет- ки по оси с, о А изменение решетки при фазо- вом пере- ходе, о А период решет- ки по оси с, А изменение решетки при фазовом переходе, о А период решет- ки по осп с, о А изменение решетки при фазовом переходе, А

До 150 10 14,4 24,4

190—280 10 .— 13,8 О.6 23,9 0,5

150—450 10 — 11,6 9 21,7 2,2

300-800 10 — 10,0 1,6 ' 20,0 1 ,7

700—1000 10 — ' 9,2 о, 1 — —

стояния как вермикулита, так и гидробиотита 1 : 1, явля-

ется одинарный вермикулитовый слой в 14,4 А.

Из сравнения рис. 5 и 7 следует, что температурные

области существования соответствующих фаз вермику-

лита и гидробиотита практически совпадают (колеблют-

ся в пределах 50°С). Сходна также и кинетика установ-

ления равновесия при термостатировании вермикулита

и гидробиотита. Все это позволяет сделать совершенно

однозначный вывод о том, что в смешаннослойных струк-

турах поведение вермикулитового слоя при нагреве та-

кое же, как и в случае чистого вермикулита-

Рассматривая вопрос фазовых переходов при дегид-

ратации вермикулита и гидробиотита, нельзя не отме-

тить, что они всегда сопровождаются образованием

большего или меньшего количества смешанослойных

структур преимущественно беспорядочного переслаива-

ния. Это следует из того, что превращение каждой фазы

в другую сопровождается не только уменьшением интен-

сивности линий первой фазы, но и значительным их

уширением, размытием. Затем появляются линии повой

фазы, чаще всего также весьма размытые, с нечеткими

вершинами. Межплоскостные расстояния, определенные

по такой рентгенограмме, не всегда составляют рацио-

нальную серию 00 /; имеются большие или меньшие от-

клонения. При дальнейшем нагреве рентгенограммы

становятся значительно более четкими, и все отражения

составляют рациональную серию индексов. Такие ра-

24

циональные серии были получены памп для фаз 13,8;

11.6; 9,9 А.

Проявление фазы 19,5 А и постепенное ее превраще-

ние в 9,9 А, по-видимому, также связано с образованием

смешанослойной структуры, в этом случае с соотноше-

нием слоев, близким к 1:1 (11,64-9,9 А). Результатом

дифракции рентгеновских лучей от такой смешапослой-

1ЮЙ структуры и являются отражения, соответствующие

с/оо2 Ю,5 А. II, наконец, образованием при повышении

О

температуры большего количества слоев фазы 9,9 А мо-

жет быть объяснено уменьшение базального расстояния

от 10,5 до 9,9 А.

Другое наблюдение касается кинетики превращений.

Многочасовые выдержки вермикулита и гидробиотита

при различных температурах показывают непрерывное

изменение структуры пробы в течение длительного вре-

мени. Особенно это касается низких температур- Обжиг

при высоких температурах порядка 500—600° С приво-

дит к образованию фазы 9,9 А (20 А) в течение несколь-

ких минут. Из сказанного следует, что даже при медлен-

ном нагреве образцов в лабораторной практике кривые

потери в весе, вспучивания и ДТА ие отражают равно-

весного протекания процесса.

Сам по себе факт ступенчатой дегидратации и после-

довательного получения все менее гидратированных фаз,

отличающихся друг от друга по структуре, очень -важен

для правильного понимания процессов, происходящих

при нагреве, для разработки рациональной технологии,

наконец, для правильной эксплуатации обожженного

вермикулита. Дело в том, что если до недавнего време-

ни, .например, при -разработке режима обжига .не было

объективного критерия, -кроме таких, как степень вспу-

чивания и объемный вес продукта обжига, зависящих от

очень многих факторов, то теперь появился вполне опре-

деленный критерий для оценки процесса обжига — пол-

нота превращения вермикулитовой составляющей слюды

в ту или иную фазу. Очевидно, что эти гидратные фазы

отличаются друг от друга рядом свойств. И более глу-

бокое исследование свойств -каждой фазы является важ-

ной задачей. Во -всяком -случае уже теперь возникает

25

вопрос, каком именно переход сопровождается вспучива-

нием, какие переходы потерей сорбционных и механиче-

ских свойств и т. д.

3. Термические свойства вермикулита

и гидрослюд

Опубликованная в 1943 г. Наттингом [16] кривая

обезвоживания вермикулита показала, что вода удаля-

ется из минерала в несколько этапов. Значительная по-

теря ее наблюдается при температуре около 100° С, а

далее, вплоть до 850° С, следует постепенное удаление

воды. Однако на кривой видны перегибы, указывающие

на более быстрое ее удаление около 400 и выше 700° С-

Позже кривые обезвоживания приводятся в работах

Баршада [17] и Уокера [18]. По данным последнего,

потеря воды при нагревании вермикулита происходит в

три этапа: ниже 100° С, от 250 до 400° С и от 600 до

850° С. Количество воды, выделившейся на каждой сту-

пени, составляет соответственно 48,25 и 27% всей воды.

Сравнение кривых обезвоживания с дифференциальны-

ми кривыми нагревания вермикулита позволило Уокеру

дать интерпретацию типов связей воды, входящей в

структуру минерала. Так, Уокер полагает, что низкотем-

пературный эндотермический пик с максимумом ~ 170° С

соответствует потере, удаляемой примерно при 100° С

воды, не связанной в гидратную оболочку межслоевого

магния. Потеря несвязанной воды сопровождается изме-

нением размеров кристаллической ячейки по оси с до

О

11,6 А. Таким образом, остается место только для одно-

го слоя воды, в результате чего происходит перестройка

двухслойной гидратной оболочки Mg в однослойную.

Это сопровождается потерей еще двух (из шести) моле-

кул воды, уходящих с несвязанной водой.

Далее, по Уокеру, следует потеря оставшихся четы-

рех молекул воды, чему соответствует второй низкотем-

пературный максимум (~270°С и на кривых потери

веса — интервал 250—400° С).

Дальнейшее удаление воды (в интервале 500—850° С)

в работах Баршада и Уокера рассматривается как по-

степенное выделение гидроксильной воды из решетки

вермикулита. Эндотермический пик на кривых ДТА,

располагающийся между 700—800° С, вызывается, по

мнению авторов, разрушением слоистой структуры.

26

В работах советских исследователей [19, 20, 21] низ-

котемпературные эффекты на кривых ДТА трактуются

подобным же образом. Однако Цветков и Вальяшихина

119], проведя термический анализ большого числа вер-

микулитов и гидробиотитов, отмечают наличие не двух,

а трех низкотемпературных эндотермических эффектов

па кривых. То же отмечают Гинзбург и Рукавишникова

120]: третий этап обезвоживания, по данным ДТА, име-

ет место в районе 450° С. Однако авторы не находят

объяснения обнаруженному эффекту. Что касается вы-

сокотемпературных эндотермических эффектов, лежа-

щих в интервале 800—1000° С, то эти исследователи

считают, что первый из них обусловлен выделением кон-

ституционной воды, второй — распадом кристаллической

решетки слюды.

Несколько иная трактовка термограмм предложена

Хвостенковым и сотрудниками [22]. Они полагают, что

первый низкотемпературный эффект на кривых ДТА

обусловлен выделением адсорбционной воды, содержа-

щейся в минерале в количестве 12% (при общем коли-

честве межпакетной воды 14,5%). Далее идет выделение

-воды, «связанной» с магнием, приводящее к появлению

второго эндотермического эффекта при 270—290°С. Вы-

деление воды на третьем этапе дегидратации (400—

700° С) не нашло отражения па кривых ДТА, получен-

ных этими авторами, и они делают на этом основании

вывод о ее цеолитном характере. Следует заметить, что

в другой статье, помещенной в этом же сборнике [23],

приводится термограмма вермикулита, на которой отме-

чается эффект, соответствующий этому этапу дегидра-

тации.

Особо необходимо остановиться на работе Уокера и

Коле [24], в которой приведены термограммы многих

гомоионных вермикулитов и дана несколько иная по

сравнению с ранними работами интерпретация кривой

ДТА. В этой работе, специально посвященной диффе-

ренциальному термическому анализу вермикулитов, де-

тально рассматриваются различные участки кривой

ДТА. На низкотемпературном участке (0—350°) отме-

чаются три эндотермических эффекта: при 120—130°,

170—180° и 270° С. Для того чтобы иметь возможность их

интерпретировать, авторы закладывали в держатель об-

разца вместе с пробой еще и тонкостенную кварцевую

трубочку с образцом для рентгеновского анализа. При-

27

чем конец трубки выходил из печи. В необходимый мо

мент, по достижении требуемой температуры, трубочка

извлекалась и мгновенно запаивалась. Содержание во

ды .в материале в разных точках кривой ДТА определя

лось в других опытах на образцах, нагреваемых в тер

мовесах с той же скоростью (около 10 град/мин)-

Авторы считают, что при нагреве приблизительно дс

130° С (первый этап дегидратации) удаляется 25—33%

всей воды, .но сохраняется двухслойная структура из вод-

ных молекул в межслоевом пространстве, а параметр

решетки по оси с сокращается от 14,4 до 13,8 А. Однакс

О

фаза 13,8 А, видимо, существует в очень узком интерва-

ле температур, неустойчива при дальнейшем нагреве i

поэтому сокращение решетки продолжается до 11,6 А

О

Уокер и Коле полагают, что в фазе И,6А сначала со-

храняется то же количество воды, которое было в фазе

13,8 А,— 8 молекул. Однако затем 5 молекул удаляются

Этому соответствует второй пик на термограмме (170—

180°). Третий пик — 270—280° — соответствует, по мне-

нию авторов, удалению 2,25 молекулы на катион из тре>

оставшихся. Рентгеновские данные Уокера и Коле пока-

зывают, что при этом появляется фаза 20,6 А. В цент-

ральном районе кривой (от 350 до 700°) авторы наблю-

дают очень слабый, размытый эффект с максимумом, пс

их мнению, около 540° С. Они полагают, что он соответ-

ствует удалению оставшихся 0,75 молекулы Н2О на кати-

он. По термовесовым данным, удаление ее заканчивает-

ся при 650° С и рентгенограмма пробы показывает фазу

с размером по оси с около 9 А, т. е. толщиной силикат-

ного слоя. Вообще же, отмечается, что в этом интервале

возможно окисление двухвалентного железа, которое

может давать чрезвычайно слабый размытый очень ши-

рокий экзотермический эффект в районе 300—700° С.

Возможно также проявление пикон хлорита пли иллита

которые часто присутствуют в вермикулите, в виде при

меси. Они имеют пики соответственно при 550—600 и

578—620° С. Собственно вермикулиты в этом районе

практически эффектов не дают.

В высокотемпературной области большинство авто-

ров наблюдают два очень близко расположенных эндо-

термических эффекта, разделяемых экзотермическим.

28

Вес три эффекта практически перекрываются, так что

очень трудно их разделить, отобрать вещество, «прошед-

шее» тот или иной эффект. Поэтому интерпретация их не

очень определенна. Уокер и Коле склонны, по-видимому,

отнести экзотермический эффект к кристаллизации эн-

статита и в тоже время делают оговорку,что при обжи-

гс батавпта и сапонита такого эффекта не наблюдается.

Переход монтмориллонита в энстатит, по данным Бредли

и Грима [25], а также других авторов, не сопровож-

дается экзотермическим пиком на термограмме. Относи-

тельно двух эндотермических пиков Уокер и Коле пола-

гают, что они соответствуют двум стадиям дегидрокси-

лизации и отмечают, что соотношение пиков, особенно

величина и положение второго из них, может значитель-

но меняться в зависимости от вида межслоевого катио-

на. Обращается также внимание на тот факт, что нет

экзотермического пика, соответствующего выделению

оливина.

Здесь следует остановиться на вопросе, чему собст-

венно, соответствует максимум пика термограммы. Су-

ществуют различные точки зрения на этот счет. Одни

авторы утверждают, что пик соответствует окончанию

превращения в образце, другие—-максимальной скоро-

сти превращения. Существует и третье мнение, что пик

не обязательно должен соответствовать максимальной

скорости превращения. Все обусловливается тем, как

проходит само превращение. В случае фазовых перехо-

дов первого рода его фронт движется вместе с фронтом

температуры. Тогда пик термического эффекта действи-

тельно должен соответствовать концу превращения

(плавление, кипение). Однако если его фронт движется

медленнее фронта температуры, а температурное поле

образца определяется главным образом процессом теп-

лопереноса, то пик будет соответствовать максимальной

скорости превращения. Если температурное поле образ-

ца определяется процессами тепло- и массопереноеа, то

пик может п не соответствовать максимальной скоро-

сти, Интересующие нас процессы дегидратации, по мне-

нию Цветкова и Пилояна [26], относятся ко второму

случаю. Пик на термограмме практически соответствует

моменту максимальной скорости превращения.

Однако на дериватограммах, где одновременно с

дифференциальной термической кривой фиксируется

дифференциальная кривая потери веса, как правило,

29

наблюдается некоторое расхождение минимумов на этих

кривых (рис. 8, табл. 5). Максимальная скорость дегид-

ратации (минимум кривой ДТГ) на 5—10° ниже темпе-

ратуры пика на кривой ДТА. И хотя это не очень зна-

Рпс. 8. Дериватограмма вермикулита

/ — температура; 2 — ДТА; 3 — ДТГ; -/—потеря веса

Таблица 5

Смещение пика ДТА и ДТГ по некоторым дериватограммам,

полученным при разных скоростях нагрева

I эффект II эффект

скорость нагрева, г рад {я ин температура максимума по ДТА, °C температура максимума по ТГА, °C скорость нагрева, гр ад (мин температура максимума по ДТА, °C температу- ра макси- мума по ТГА, °C

4,7 200 180 24,7 300 295

5,0 198 185 21,0 305 298

3,1 188 180 14,5 300 295

2,6 192 182 15,0 305 295

0,5 190 185 7.6 290 285

9,3 182 175 8,8 290 285

4,9 175 170 4,9 275 270

чительное расхождение и в первом приближении можно

считать, что пик на термограмме -соответствует максиму-

му скорости дегидратации, тем не менее это постоянное

расхождение указывает, что на установление темпера-

турного поля образца оказывает какое-то влияние и

массоперенос.

30

Положение низкотемпературных пиков существенно

1.1НПСИТ от скорости нагрева: с ее повышением пик мо-

ж г заметно перемещаться в область более высоких

к'мператур. Величина этого смещения зависит от энер-

111И активации реакции: чем она больше, тем слабее

влияет скорость нагрева на температуру пика. Это хо-

роню видно, в частности, и из следующей приближенной

Н1висимости, приводимой в работе [26]:

А — — In b,

Е

i.U' Т,„— температура пика;

b — скорость нагрева;

R —газовая постоянная;

Е — энергия активации реакции;

До — постоянная;

На рис. 9 1. 10 приведены кривые изменения положе-

ния низкотемпературных пиков и максимальной скоро-

сти дегидратации в зависимости от скорости нагрева об-

разца. Кривые построены по результатам обработки де-

рнватограмм *, снятых при скоростях нагрева от 1 до

25 град/мин. Из рис 9 следует, что температура, соот-

ветствующая максимуму пика, растет довольно сильно

при повышении скорости до 10—15 град/мин, а затем

нот рост замедляется. В то же время максимальная

торость дегидратации в изученном интервале скоростей

нагрева растет непрерывно и почти линейно. Приведен-

ное выше выражение, связывающее температуру эффек-

та и скорость нагрева образца, позволяет определить

щергию активации различных этапов дегидратации. На

рис. 11 представлены те же данные, что и на рис. 9, по

в координатах------lg о. Видно, что зависимость доволь-

Тщ

но близка к линейной. Найденные по этому графику

шачения энергии активации составляют для эффекта

180—220° С 13,9 ккал/моль, а для эффекта 270—290° С

21,8 ккал!моль.

Величины энергии активации, найденные по смеще-

нию пика па кривых ДТА в зависимости от скорости

нагрева, хорошо согласуются с величинами энергии ак-

। гвации, определенными по изменению скорости дегид-

* Дерпватограммы получены Г. А. Мищенчук в Институте экспе-

риментальной минералогии АН СССР.

31

ратации в зависимости от температуры опыта (в усло-

виях термостатирования).

Опыты проводились следующим образом: деривато-

граф включался вначале на нагрев с постоянной ско-

ростью, а затем по достижении требуемой температуры

Рис. 10. Зависимость

максимальной скорости

дегидратации от скоро-

сти нагрева образца

1 — для фазового перехода

о

14,4-* 13,8А; 2 — для фазового

перехода 13,8->11,6А (на

100 мг исходного вермикули-

та)

Рис. 9. Изменение по-

ложения максимумов

пиков на кривых ДТА

в зависимости от ско-

рости нагрева

1 — для фазового перехо-

да 14,4—► 13,8 А 2 — для

фазового перехода 13,8-*

-> 11.6А

переводился на режим термостатирования. Следует за-

метить, что выбирались температуры меньшие, чем тем-

пературы пика, т. е. такие, где скорость дегидратации и

еще не превосходит максимальной, достигаемой при не-

прерывном нагреве. Это видно из сравнения температур

на графиках рис. 9 и 12. По наклону кривых lg v---

n.'i рис. 13 величины энергии активации составляют 13 и

22,6 ккал/ ноль соответственно для эффектов при 180 и

280° С.

Рис. И. Зависимость

положения пика ДТА

<г- скорости нагрева

I — для фазового перехо-

да 14,4 -+ 13,8А; 2 — для

фазового перехода 13,8-*-

11,8А

Рис. 12. Изменение максимальной скорости дегидра-

тации вермикулита в зависимости от температуры

термостатирования образца

I — для фазового перехода 14,4-> 13.8А; 2 — для фазового пе-

О

рехода 13,8-*-II,6А (на 100 мг исходного вермикулита)

При расчете мы полагали, что превращение в образ-

це подчиняется хорошо известному кинетическому урав-

нению

da я ,i ---

— = Д0(1—а)" е кт.

превращения;

г/а

— — скорость

'I — абсолютная температура, °К;

Д’ — газовая постоянная;

2 Зак. 1286

33

/10 — постоянная;

п — порядок реакции:

Е — энергия активации процесса.

Для рассматриваемых далее вопросов интерпрета-

ции различных пиков на термических кривых важно за-

метить, что температура максимальной скорости реак-

ции дегидратации изменяется в зависимости от скорости

нагрева. Поэтому вполне естественным должно быть

некоторое расхождение температур образования фаз,

Рис. 13. Зависимость ло-

гарифма максимальной

скорости дегидратации

от температуры термо-

статпрования

1 — для фазоного перехода

о

14,4-»-13,8А; 2 —для фазового

перехода 13,8->11,6А

найденных из опытов термостатированпя при определен-

ной температуре, и температур превращения, определен-

ных из термограмм, получаемых непрерывным нагревом

со скоростью 20—40 град/мин. Последние всегда долж-

ны быть несколько завышены по сравнению с первыми.

Это следует также из материалов предыдущего раз-

дела.

Казалось бы, использованная Уокером и Коле мето-

дика (извлечение образца для рентгеновского анализа

из блока термографа) должна быть наиболее объектив-

ной. Однако нам представляется, что в этом случае ос-

тается возможность запаивания в капилляре части во-

ды, которая могла конденсироваться на более холодных

местах. А так как образец для рентгеновского анализа

очень мал, то это может приводить к ощутимой повтор-

ной гидратации. Мы считаем, что именно она вызывает

известное несоответствие между их рентгеновскими, тер-

мовесовыми и ДТА данными. Для ликвидации этого

расхождения Уокер был вынужден ввести некое фазо-

вое превращение 13,8^-11,6 А, не сопровождающееся по-

34

терей воды, а также утверждать существование большо-

го температурного интервала устойчивости талькоподоб-

ной фазы. Это не соответствует, в частности, данным

других описанных выше работ, в которых показано, что

<раза 9,2 АГсущсствует всего лишь в интервале 750—

800° С и что при температурах вплоть до фазы 9,2 А в

вермикулите содержится межслоевая вода. Последнее

было показано методом инфракрасной спектроскопии

В этом случае целесообразно обратиться к анализу дан-

ных, получаемых различными методами, внося возмож-

ные коррективы на температурное смещение дегидрата-

ции. В частности, полезно сопоставить данные ДТА с

рентгеновскими, полученными с помощью нагреватель-

ной приставки к дифрактометру.

Рассмотрим некоторые термограммы и дериватограм-

мы, получаемые в наших опытах при тщательном под-

боре условий съемки, позволяющем получить достаточ-

но качественные и хорошо воспроизводимые кривые

(рис. 14 и 8). На кривой ДТА»йы видим все указанные

другими авторами эффекты, в том числе эффект в райо-

не 400—450° С. Таким образом, эти исследования под-

тверждают ранее полученные данные [19, 20].

Кривые потери веса, интегральная и дифференциаль-

ная, показывают плавный переход от одного куДругому

2*

35

этапу дегидратации вермикулита. Даже при весьма

медленном нагреве на кривой потери веса в низкотем-

пературной области не наблюдается горизонтальных

площадок, указывающих на завершение отдельных эта-

пов дегидратации. Лишь в опытах последовательного

нагрева с термостатнрованием через каждые 50° по 30—

40 мин удается получить участки, близкие к горизон-

тальным. Определение потерь веса при нагреве до дос-

тижения постоянного веса было бы наиболее правиль-

ным с точки зрения строгости методики- Однако низко-

температурные этапы дегидратации требуют для этого

очень много времени (около суток для каждой темпера-

туры) : вес образца асимптотически приближается к оп-

ределенной '-величине.

Мы уже говорили, что полученные нами данные [13,

27, 28, 29, 30] требуют иной интерпретации эффектов на

кривых ДТА, чем та, которая была предложена Уоке-

ром. Совокупность всех материалов (рентгеновские, тер-

мические, спектральные и другие исследования) позво-

лила нам представить следующую последовательность

дегидратации вермикулита.

При нагревании воздушно-сухой пробы вермикулита

первоначально удаляется часть воды, занимающей ва-

кантные места сверх 12 молекул, на один катион в меж-

слоевом пространстве. Ее, по-видимому, можно было бы

назвать «свободной» водой, удаление которой не приво-

дит абсолютно ни к каким структурным изменениям.

Это собственно гигроскопическая вода, размещающаяся

в межслоевом пространстве. Ее удалению, по нашему

представлению, на термограммах соответствует неболь-

шой пик при 100—120° С, чаще наблюдаемый как при-

пухлость на левом плече следующего пика.

Дальнейший нагрев ведет к удалению части воды,

вызывающей некоторое 'изменение в компоновке меж-

слоевого пространства, что сопровождается сокращени-

ем базального расстояния с 14,4 до 13,8 А. Рентгеногра-

фически в условиях длительного термостатирования этот

процесс наблюдается при 90—120° С, а па кривой ДТА

ему соответствует эффект с максимумом при 170° С.

Третий эффект (с максимумом около 270°С), по на-

шим представлениям, соответствует фазовому переходу

13,8->11,6 А. Межслоевое пространство сокращается так,

что в него укладывается лишь один слой молекул воды

36

(правильнее сказать, что оно заполняется однослойны-

ми группами или ассоциациями из молекул воды). Рент-

।еиографически этот переход в условиях термостатиро-

иания фиксируется при 180—250° С-

Дальнейшая дегидратация идет с образованием фа-

йл 9,9 А. Оставшиеся молекулы 'воды погружаются в

«ямки» — гексагональные полости кремнекислородного

каркаса. Положение таких молекул более устойчиво,

они прочно -связаны в структуре, и этим, очевидно, объ-

ясняется широкая температурная область существова-

ния фазы 9,9А. Переходу 11,6—>-9,9 А на термограмме

соответствует слабый эффект при температурах 400—•

150° С. По рентгеновским исследованиям, это происхо-

дит при температурах 300—500°С. Как мы видели, фаза

9,9 Л образуется довольно быстро и температурные ин-

тервалы поэтому практически совпадают.

Окончательное удаление межслоевой воды и образо-

вание фазы 9,2А происходит при температурах выше

700° С (700—800°), а на термограммах, по нашему мне-

нию, этому переходу соответствует эндотермический пик

при ~790—820°С. Наконец, удаление гидроксилов ок-

таэдрического слоя сопровождается разрушением слю-

дяной структуры и образованием энстатитовой и оливи-

новой фаз: на термограммах — эндотермический эффект

в районе 850—880° С.

Что же касается термических свойств исходных слюд

(биотита и флогопита), то при нагревании до 1000° С

они не имеют никаких характерных эффектов. Это впол-

не соответствует и рентгеновским исследованиям слюд.

Частично превратившиеся в вермикулит слюды —

гидробиотиты и гидрофлогопиты, содержащие -некоторое

количество вермикулитовых -слоев, дают соответственно

гермограммы и кривые потери веса, характерные для

вермикулита, по с меньшими по величине эффектами.

Исли ио рентгеновским данным образец представляет

собой смесь вермикулитовых слоев и слоев исходной

слюды (независимо от характера их переслаивания),

можно ориентировочно определить содержание вермику-

лита по интенсивности эндотермических низкотемпера-

турных пико-в на кривой ДТА или по содержанию меж-

словвой воды.

Итак, термические исследования дегидратации вер-

37

микулита подтверждают, что она проходит в несколько

этапов. Рассмотрено соответствие каждого из них опре-

деленному фазовому переходу.

4. Некоторые свойства фаз

Сопоставление результатов рентгеновского и термо-

весового анализов дает возможность установить содер-

жание воды в каждой фазе, образующейся при нагрева-

нии вермикулита. В табл. 6 приведены данные, полученные

Таблица 6

Содержание воды в различных фазах,

образующихся при дегидратации вермикулита

Изменение содержа-

Фаза Температура об- разования, с С Содержание НЮ ния воды при перехо- де в следующую фазу

число молекул на ячейки

14.4 4,6 .

13,8 70 2,6 2,0

И.6 160 2,0 0,6

9,9 550 0,9 1,1

9,2 800 0 0,9

путем выдержки образца при соответствующей тем-

пературе до «постоянного веса». Чистота фаз контроли-

ровалась рентгеновским фазовым анализом. Исследо-

вавшийся образец .ковдорского вермикулита имел фор-

мулу

[(Si2,7OTio.o4 Ali,2IFe§b) (Mg2.6lFe2+2Fe30+7) О10 (ОН).] •

• Mgo.iCao.os-4,6Н2О.

Естественно предполагать, что в результате каждого

этапа дегидратации происходит перестройка оставшихся

молекул воды и они более прочно связываются в струк-

туре вермикулита. И действительно, калориметрические

исследования подтверждают это [31]. Благодаря спо-

собности фаз 13,8; 11,6 и 9,9 А к регидратацпи была оп-

ределена теплота их перехода в исходную фазу 14,4 А.

По разности тепловых эффектов реакций можно со-

ответственно вычислить энергию дегидратации при фа-

зовых переходах 14,4 А-> 13,8 А, 13,8А-> 11,6 А и

11,6 А-*-9,9 А.

38

Для каждой фазы были определены содержание во-

ды и теплота гидратации. Из полученной общей теплоты

гидратации вычиталась теплота гидратации предыдущей

(разы. В табл. 7 представлены результаты этих опытов.

Таблица 7

Результаты калориметрическою изучения регидратацпи

частично дегидратированного вермикулита

Фазовый переход Потеря воды, вес, % Теплота гидратации вермикулита, кал{г Энергия связи, ккал/молъ НаО

всего от начала нагрева при фазо- вом пере- ходе полная при фазо- вом пере- ходе

14,4 0,5

14,4-13,8 8,2 8,2 11,5 11,0 2,42

13,8—11,6 10,5 2,3 17,6 6,1 4,77

11,6—9,9 14.9 4,4 30,2 12,6 5,16

9,9—9,2 18,6 3,7 Фаза не регидратируется

Теплота гидратации при переходе от фазы -к фазе рас-

считывалась как на грамм вермикулита, так и на моль

воды, присоединяемой данной фазой. Таким образом,

вода, удаляемая при переходе фазы 11,8 в фазу 9,9 А,

имеет среднюю величину энергии связи, примерно в два

раза превышающую энергию связи молекул воды, уда-

ляемых из водного слоя при фазовых переходах 14,4 в

13,8 А. В то же время переход 13,8 и 11,6 А требует

4,77 ккал/моль НрО, т. е. немногим меньше, чем дегид-

ратация фазы 11,6 А.

После того .как было обнаружено свойство вермику-

лита энергично присоединять воду из атмосферы, Уокер

[32] наблюдал процесс регидратацпи под микроскопом.

Границы фаз представлялись темными линиями, движу-

щимися «по плоской поверхности» кристаллов.

Это свойство обожженного вермикулита очень важно

для практики и должно было быть изучено более де-

тально. Дело в том, что в ряде случаев целесообразно

получение вспученного вермикулита, лишенного способ-

ности к повторной гидратации (например, для теплоизо-

ляции печных агрегатов, прибылей литья и т. д.). В

других случаях может потребоваться вспученный верми-

кулит, имеющий восстановленную стабильную структуру

14,4 А, способный к катионному обмену, к сохранению

39

воды (вермикулиты для 'Сельского хозяйства, для изго-

товления нермикулитобетоиов л т. д ).

В работе [33] процесс восстановления содержания

воды исследовался методом

Рис. 15. Регпдратацпя вермикули-

та, предварительно нагретого до

различных температур

а — динамические кривые прироста ве-

са образцов; б — участки инфракрас-

ных спектров, полученных после дегид-

ратации и последующей регидратации

образцов: 1 — исходного образца; 2 —

нагретого до 400° С; 3 — до 700° С; 4 —

до 900° С; 5 — регидратированных после

нагрева до 400 и 700° С

динамического взвешивания

на термовесах с автома-

тической записью измене-

нпя веса во времени. Это

дало возможность опреде-

лить время восстановле-

ния структуры в воздуш-

но-сухих условиях.

Образец вермикулита

нагревался на чашке ве-

сов до получения опреде-

О

ленной фазы: 11,8 А; 10,5—

9,9 А; 9,9 А; 9,2 А. Исполь-

зовались соответствую-

щие режимы — 0,5 ч при

250, 400, 550, 700, 800° С.

После этого печь убира-

лась, а весы продолжали

автоматически фиксиро-

вать изменение веса об-

разца, присоединяющего

влагу воздуха.

На рис. 15, а приведе-

ны кривые повторной гид-

ратации. Из рассмотрения

рисунка следует, что гид-

ратация всех фаз (кроме

фазы 9,2 А) заканчивает-

ся по истечении 4—6 ч

практически полностью.

Проба, обожженная при

700° С, не восстановила своего исходного веса. Это

связано с тем, что при принятых условиях обжига часть

материала перешла .в фазу 9,2 А.

Что же касается фазы 9,2 А, полученной обжигом

при 800°С, то она воспринимает лишь около 1,5% воды

от веса пробы. Это, возможно, влага, адсорбирующаяся

на развитой поверхности вспученного вермикулита, а не

межслоевая вода.

40

Существенно было также выяснить, не изменяется

ли строение вермикулита и характер связи присоеди-

ненной воды в результате дегидратации и повторной

гидратации. Для выяснения этого вопроса были проде-

ланы следующие опыты. Образцы-пластинки вермикули-

та нагревали до 400, 550, 600, 650, 700° С, затем хранили

в течение 16 ч в эксикаторе над водой. Рентгенограммы

этих образцов оказались весьма близкими между собой

и практически идентичны рентгенограмме исходного вер-

микулита. Все отражения на них относятся к 00 /-отра-

жениям фазы 14,4 А. Можно отметить лишь небольшое

изменение интенсивностей отдельных линии. В частно-

сти, интенсивность отражения 002 (14,4 А) несколько

у меныиилась.

Таким образом, присоединение того же количества

воды и восстановление базального расстояния до 14,4 А

позволяет полагать, что вода занимает те же позиции,

что и в исходном вермикулите. Это следует и из опытов

получения ИК-спектров регидратированных образцов.

Рис. 15,6 показывает, что спектр восстановленного вер-

микулита в области ОН-валентных колебаний полностью

идентичен спектру исходного.

Здесь следует еще сказать о порядке смены фаз при

регидратации вермикулита. Съемка дмфрактограммы в

процессе регидратации небольших пластинок вермику-

лита (размером 0,5 X 0,5 см) показала, что в ходе ре-

О

гидратации фазы 9,9 А образуются те же фазы, по в

обратном порядке, 9,9-И 1,6-* 13,8->14,4 А. При этом не

наблюдалось одновременно более двух фаз. Можно ду-

мать, что диффузия воды в межслоевом пространстве

идет достаточно быстро и лимитируется процесс не диф-

фузией внутри этого пространства, а адсорбцией воды

на параллельных оси с поверхностях частиц вермикули-

та, доступных со стороны атмосферы. Присоединяемая

вода перемещается .к фронту фазового перехода и участ-

вует в формировании новой фазы. II лишь завершение

образования одной фазы ведет к тому, что последующие

адсорбированные молекулы воды дают новую фазу с

более высокой степенью 'гидратации.

При рассмотрении физических свойств различных

(раз нельзя не остановиться на спектральных характери-

стиках в инфракрасной области. Так как при последова-

41

телыюм ооразованип все менее гидратированных фаз

изменяется лишь количество -воды в межслоевом прост-

ранстве и структура каркаса в целом сохраняется, то

естественно было ожидать изменения в спектрах лишь в

Рис. 16. Изменение спектральных

характеристик вермикулита при

нагревании до различных темпера-

тур

а — спектры в области валентных коле-

баний ОН-групп; б — изменение опти-

ческой плотности полос поглощения в

области 3000—3600 1 полоса

3100 см~1; 2 — 3250 см~1; 3 — 3560 см ~1

области валентных и де-

формационных колебаний

OH-rpjnn. Спектры мож-

но впдеты-ia рис. 16, а [29].

О

Если фаза 14,4 Л дает

очень широкую неразре-

шенную полосу, охваты-

вающую интервал от 2900

до 3700 см-1, то далее,

при образовании последу-

ющих фаз, эта полоса

поглощения расщепляет-

ся на три: с максимума-

ми около 3500, 3400 и

3200 см-1. По мере нагре-

ва интенсивность этих по-

лос падает. Однако харак-

терных изменений в поло-

жении полос при фазовом

переходе 14,4 -*13,8 А и

О

13,8-*11,6 А заметить не

удается. Следующий фа-

зовый переход •— 11,6-*

О

-*9,9А — находит в спект-

рах довольно характер-

ное отражение: максиму-

мы полос 3368 и 3232 едщ1

перемещаются соответст-

венно к 3435 и 3180 см-1.

О значении этого смеще-

ния и его интерпретации

мы скажем несколько поз-

же, а сейчас обратимся

опять к вопросу изменения интенсивности полос погло-

щения в указанной области. Казалось бы, отсутствие

четких, различий в спектрах фаз может вызвать сомне-

ние в дискретном характере дегидратации. Однако оно

вызвано тем, что в общем при дегидратации сохраняют-

42

ся водородные связи л, очевидно, средние расстояния

О — Н...О.

Если спектры получены с одного и того же образца

при последовательном нагреве, как это было выполнено

в рассматриваемой работе, то можно проследить за из-

менением интенсивности интересующих нас полос погло-

щения. На рис. 16,6 представлено изменение интенсив-

ности указанных полос в зависимости от температуры.

Наблюдается остановка и замедление- спада кривых в

районе 300 и 600° С. Эти

остановки соответствуют тем-

пературным интервалам ста-

бильности фаз 11,8 п 9,9 А,

что подтверждает дискрет-

ный характер дегидратации

вермикулита, наличие фазо-

вых переходов. В то же вре-

мя спектры не Дают для от-

дельных фаз отличительных

признаков, которые могли

бы быть использованы дЛя

Рис. 17. Изменения частоты по-

лос поглощения, наблюдаемых

в области валентных колеба-

нии ОН при переходе фазы

11.6А в фазу 9,9А

их диагностики. Такой отли-

чительный признак есть толь-

О

ко у фазы 9,9 А. Раньше уже

было высказано предполо-

жение, что образование фа-

зы 9,9 А сопровождается погружением отдельных моле-

кул воды в ямки кислородного слоя. Естественно, это

должно сопровождаться какими-то изменениями в спект-

ре, так как меняется расстояние. О — Н ... О.

На рис. 17 показаны изменения частот двух полос

поглощения, наблюдаемые в области валентных коле-

баний ОН при переходе фазы 11,6 в фазу 9,9 А, свпд^

тельствующяе об усилении водородных 'Связей, п, следо-

вательно, о сокращении расстояния О — Н...О.

Таким образом, образование фазы 9,9 А имеет отли-

чительные спектральные признаки: частотный сдвиг по-

лос — 3400 п 3200 см-1 и близкое к единице соотноше-

ние их интенсивностей.

Касаясь физических свойств вермикулита, следует

отметить изменение оптических констант при его фазо-

вых переходах. В частности, удается наблюдать измене-

43

нис показателя преломления |33| мелких чешуек, ориен-

тированных изотропным сечением >в плоскости препарата,

т. Nr. Исходный вермикулит имел показатель пре-

ломления 1,555+0,003. Изменения последнего при нагре-

ве и регидратации приведены в табл. 8. Интересно, что

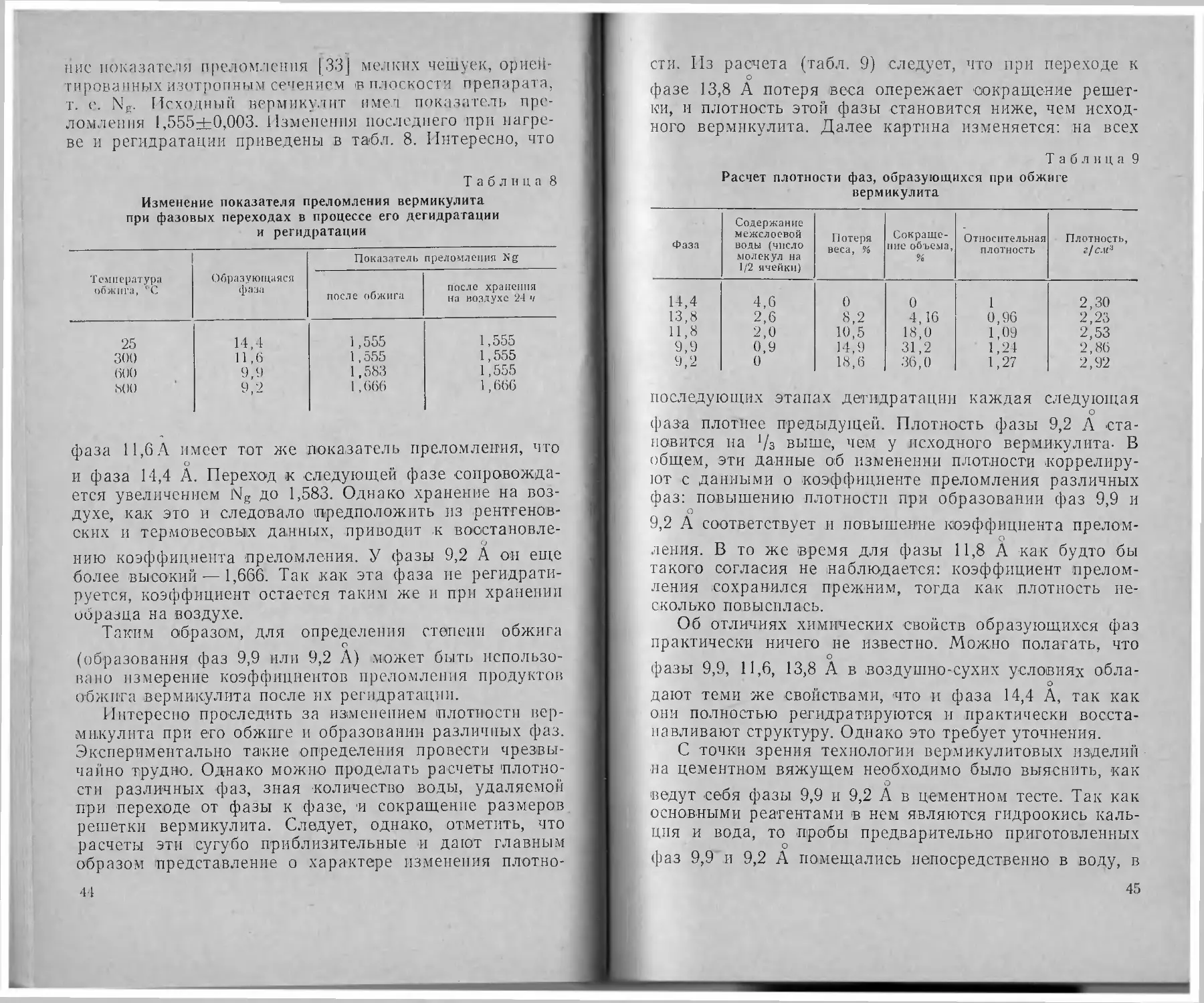

Таблица 8

Изменение показателя преломления вермикулита

при фазовых переходах в процессе его дегидратации

и регидратации

Температуря обжига, °C Образующаяся фаза Показатель преломления Ng

после обжига после хранения на воздухе 2-1 ч

25 14,4 1,555 1,555

300 11,6 1,555 1,555

ооо 9,9 1,583 1,555

800 9 2 1 ,6(56 1,666

фаза 11,6А имеет тот же показатель преломления, что

и фаза 14,4 А. Переход к следующей фазе сопровожда-

ется увеличением Ng до 1,583. Однако хранение на воз-

духе, как это и следовало предположить из рентгенов-

ских и термовесовых данных, приводит ,к восстановле-

нию коэффициента преломления. У фазы 9,2 А он еще

более высокий — 1,666. Так как эта фаза не регидрати-

руется, коэффициент остается таким же и при храпении

образца на воздухе.

Таким образом, для определения степени обжига

(образования фаз 9,9 или 9,2 Л) может быть использо-

вано измерение коэффициентов преломления продуктов

обжига вермикулита после их регидратацпи.

Интересно проследить за изменением плотности вер-

микулита при его обжиге и образовании различных фаз.