Текст

А. И. РОДИН

ПАЙКА СЕРЕБРЯНЫМИ ПРИПОЯМИ В ПЛАМЕНИ ГАЗОВОЙ ГОРЕЛКИ

ОБОРОНГИЗ

1954

А. И. РОДИН

ПАЙКА СЕРЕБРЯНЫМИ ПРИПОЯМИ В ПЛАМЕНИ ГАЗОВОЙ ГОРЕЛКИ

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ Москва 1954

В брошюре описан передовой опыт пайки серебряными припоями газовой горелкой в приборостроении.

В ней рассматриваются стандартные серебряные припои, некоторые промежуточные припои, флюсы и несколько простейших приспособлений для пайки.

В книге приводится ряд примеров пайки отдельных деталей идзлов.

Брошюра рассчитана на рабочих-паяльщиков и технологов, работающих в области пайки.

DjVu — библиотека сайта

www.biografia.ru

ВВЕДЕНИЕ

Пайка припоями занимает важное место в технологии точного приборостроения. Она дает надежные по прочности соединения различных металлов и сплавов и в настоящее время ею нередко заменяют сварку.

К преимуществам пайки припоями следует отнести отсутствие плавления и незначительный нагрев основного металла, что позволяет во многих случаях сохранить неизменными его химический состав, структуру и механические свойства; чистоту соединения; сохранение формы изделия, а также дешевизну и простоту процесса пайки.

Особенно широко применяется в приборостроении твердая пайка или пайка серебряными припоями, которые представляют собой тугоплавкие припои с содержанием серебра от 10 до 75%. Такие припои имеют незначительную разность потенциалов с латунью и бронзой, и шов, спаянный серебряными припоями, устойчив против коррозии и дает сравнительно прочное соединение. Эти качества серебряных припоев выделяют их среди других припоев, употребляемых при производстве приборов.

При правильном ведении пайки расход припоя незначителен. Оптимальная толщина его слоя в соединении составляет всего 0,03—0,08 мм.

В настоящей работе рассматривается пайка серебряными припоями с использованием для пайки пламени газовой горелки. Этот способ требует повышенного внимания и некоторых специальных навыков при ответственной пайке точных узлов из латуни и томпака.

ПРИПОИ И ФЛЮСЫ

Стандартные серебряные припои

Серебряные припои — это обычно сплавы из серебра, меди и цинка. Они ковки и вязки и во многих 'случаях швы из них оказываются настолько же прочными, как и спаиваемые металлы.

В табл. 1 приведены состав и свойства серебряных припоев, применяемых в настоящее время в приборостроении.

Таблица 1

Состав и свойства серебряных припоев

Марки и их обозначения Химический состав Температура плавления в °C Температура пайки в °C * Удельный вес в литом состоянии Электропроводность в % (медь—100%)

Ag Си Примеси Zn

нормальное содержание в % допуск в % нормальное содержание в % допуск в % РЬ не более в % всего не более в %

ПСр-10 10 ±0,3 53 ±1 0,5 1 Остальное 820 870 8,55 20,5

ПСр-12 12 +0,3 36 ±1 0,5 1 Я 875 — 8,5 —

ПСр-25 25 ±0,3 40 ±1 0,5 1 я 765 — 8,9 —

ПСр-45 45 ±0,5 30 ±0,5 0,3 0,5 » 675 745 9,15 24,4

ПСр-65 65 ±0,5 20 ±0,5 0,3 0,5 » 740 — 9,6 —

ПСр-70 70 ±0,5 26 ±0,5 0,3 0,5 и 780 775 9,8 77,1

Примечания. 1. Серебряные припои поставляются по весу в виде зерен размером от 1 до Змм для припоев марок ПСр-10; ПСр-12 и ПСр-25 и в виде полос и прутков с размерами, указанными в заказе, для остальных марок.

2. Химический состав припоев дан согласно ОСТ 2982.

Припой ПСр-10 содержит 10% серебра — практически наименьшее количество в припое для твердой пайки. Он может служить для соединения деталей из стали и цветных сплавов, нагревающихся при

* Ориентировочные данные.

4

работе до температуры 800° С, как, например, для пайки примусных горелок. Его применение целесообразно, когда детали в последующем подвергаются термообработке при сравнительно высоких температурах, не превышающих, однако, температуры плавления припоя. Припой ПСр-12 применяют для пайки латуней с содержанием меди 58% и более.

Для тонких работ, когда требуется особая чистота места спая, применяют припой ПСр-25. Однако шов из ПСр-25 плохо выдерживает ударные нагрузки и при стыковых соединениях дает трещины. Поэтому стыки деталей толщиной до 3 мм надежнее соединять припоем ПСр-45, который содержит значительно больше серебра, чем предыдущие. Он может быть использован для пайки деталей из меди, бронз, стали и никеля. Этот припой желтоватого цвета, вязок, жидкотекуч, хорошо сопротивляется коррозии. Шов из него хорошо выдерживает удары и вибрации.

Припой ПСр-65 применяют для пайки ленточных пил, а ПСр-70— для пайки проводов в тех случаях, когда важно, чтобы места спая не уменьшали резко электропроводность.

Заводы-изготовители обычно поставляют серебряный припой в виде листов, которые затем разрезают на полоски требуемой величины. Полученный путем сплавления кусок припоя прокатывают на вальцах до толщины листа 1,5—2 мм (пли тоньше — в зависимости от метода пайки), а затем разрезают на полоски. Крайние (более широкие) полосы с неровными краями, получившимися при прокатке листа, используют при пайке крупных деталей (с длинным швом), где нужно много припоя.

Оставшиеся после пайки короткие прутки, которые уже нельзя держать руками, подпаивают к другим пруткам или на латунную проволоку с тем, чтобы использовать их до конца.

Для соединения мелких тонких деталей, требующих небольшого количества припоя, рекомендуется применять полоски шириной 0,5—3 мм.

Промежуточные припои для специальных работ

При пайке сложных узлов и деталей в точном приборостроении чаще всего пользуются серебряными припоями, указанными в табл. 1.

Следует отметить, однако, что в последнее время эти серебряные припои не в полной мере удовлетворяют требованиям производства. В сложных по конструкции узлах требуется ступенчатая твердая пайка, которую при использовании газовой горелки нельзя производить одним припоем, так как запаянные ранее узлы вследствие близкого расположения швов друг от друга распаиваются при нагревании. Поэтому появилась потребность в промежуточном припое, который имел бы температуру плавления 500—600° С. Такой припой был разработан и получен в лабораторных условиях и при испытании дал хорошие результаты. Пайка узлов значительно облегчилась. Состав нового припоя следующий:

серебра . 30% цинка . . . . 16,7%

меди.......... 20% кадмия .... 33,3%

5

Температура плавления 500—560° С. Применяется этот припой только для пайки изделий, не подвергающихся вибрациям, так как он хрупок.

При тщательной рихтовке длинных труб после пайки их припоем ПСр-45 в местах пайки по шву получались трещины. Чтобы не допустить возникновения трещин, был разработан другой специальный припой следующего состава:

серебра .....................52%

меди . . ........ 28%

цинка................................... ... 20%

Этот припой очень жидкотекуч; швы, спаянные им, выдерживают неоднократные вибрационные нагрузки. Он хорошо зарекомендовал себя при сложных пайках с последующими рихтовальными работами вблизи швов.

Приготовление флюсов

Большое значение для пайки металлов имеют флюсы. Флюс очищает соединяемые поверхности от грязи, растворяет или восстанавливает окисные пленки на них, защищает металл от окисления во время пайки. Другое важное назначение флюсов — понизить поверхностное натяжение в жидком металле (расплавленном припое). Увеличение под влиянием флюсов жидкотекучести припоя и смачиваемости металла припоем значительно- улучшает качество пайки. Флюсы нужно подбирать таким образом, чтобы они не оказывали вредного химического воздействия на поверхность металла и не растворялись в нем.

В приводимой ниже табл. 2 * указаны важные для пайки физические свойства некоторых флюсов.

Таблица 2 Физические свойства некоторых флюсов

Свойства Борный ангидрид Бура Фтористый литий Фтористый калий Фтористый । натрий Фтористый кальций Хлористый литий Хлористый калий Хлористый кальций Хлористый натрий

В20з Na2Bo^7 10Н2О L1F KF NaF CaF2 I.1C1 КС1 СаС12 NaCl

Температура плавления в °C 577 741 842 846 988 1375 606 768 775 800

Температура кипепия в СС —. — 1676 1505 1695 — 1382 1417 — 1439

Теплота образовапия в больших калориях 282 — 144,7 134 136 289 92 105,6 191 97,7

Удельный вес 1,8 — 2,6 2,4 2,7 3,16 2,1 2,8 2,15 2,2

* Таблица заимствована из книги речных процессов», Машгиз, 1945.

Г. И. Погодина-Алексеева

«Теория сва-

6

При пайке с помощью газовой горелки в качестве флюса обычно применялась прокаленная бура, которая вводилась в место спая в виде порошка. Однако этому флюсу присущ серьезный недостаток: имея высокую температуру плавления, он долго сохраняет порошкообразное состояние и поэтому легко сдувается с соединяемых поверхностей пламенем газовой горелки, в результате чего появляется необходимость дополнительной обработки поверхности деталей и мест спая.

Чтобы флюс оставался на спаиваемой поверхности, буру кипятят в воде, затем кистью наносят полученный раствор на места соединения и дают ему высохнуть. На поверхности остается плотно прилегающий к металлу белый слой буры, который не дает окисляться ранее зачищенным местам пайки.

Однако при пайке мелких деталей, требующих высокой точности, паяльщики неохотно пользуются этим флюсом, так как высокая температура плавления буры усложняет работу. Так, например, при пайке припоем ПСр-45, имеющим более низкую температуру плавления, чем бура, может произойти зашлакование флюса.

В результате многочисленных опытов в настоящее время разработан и применяется флюс в виде жидкой пасты, замешенной на воде или спирте (лучше на спирте), который имеет следующий

состав:

буры....................................... 50%

борной кислоты............................. 35%

фтористого калия........................... 15%

Технология приготовления флюса такова:

1) обезводить фтористый калий на противне из нержавеющей стали при температуре 250° С в течение 4—5 час.;

2) отвесить компоненты флюса согласно рецептуре, тщательно перемешать их и расплавить;

3) размешать расплавленный флтбс фарфоровым или стальным стержнем и вылить на стальную плиту;

4) разбить флюс на куски и размолоть в фарфоровой шаровой мельнице до состояния пудры;

5) просеять через сито № 0,25—0,14 и собрать в стеклянную банку с притертой или резиновой пробкой, так как флюс гигроскопичен.

Использование этого флюса дает неплохие результаты.

При нагреве примерно до 600° С флюс расплавляется, образуя очищенное место для припоя. Припой не растекается по всей поверхности, а остается только там, где был раньше нанесен слой флюса. Чем ровней и аккуратней будет нанесен флюс на спаиваемую поверхность, тем больше можно сэкономить припоя.

Для пайки деталей, у которых при зачистке торцевых соединений в местах заполнения зазоров по шву не должно быть в припое никаких раковин, применяется специальный флюс, состоящий из равных частей тетрафторбората калия, фтористого калия и борной кислоты.

Необходимый для приготовления этого флюса тетрафторборат калия приготовляют двумя способами.

7

Способ I. В платиновую чашку помещают фтористый калий и растворяют в 20%-ной плавиковой кислоте.

При этом протекает реакция

kf+hf=khf2.

Расчет необходимого количества данных компонентов производится по молекулярному весу в соответствии с реакцией. По растворении фтористого калия полученный раствор выпаривают на песчаной бане до образования кристаллов калия фтористого кислого (KHF2), которые вместе с раствором охлаждают. Затем кристаллы отделяют от раствора при помощи воронки Бюхнера, промывают их 2—3 раза спиртом и сушат.

После этого приготовляют концентрированный раствор борной кислоты, который помещают в платиновую чашку, и при помешивании прибавляют к нему ранее полученную сухую соль калия фтористого кислого.

При этом протекает следующая реакция:

2КЖ+НзВО3=KBF4'+КОН+2Н2О.

Расчет необходимого количества данных компонентов производится по молекулярному весу в соответствии с реакцией. Полученный раствор выпаривают на песчаной бане до образования осадка тетра-фторбората калия (KBF4), который вместе с раствором охлаждают, а затем отделяют от раствора при помощи воронки Бюхнера, промывают несколько раз дистиллированной водой и сушат в сушильном шкафу при температуре 100° С в течение 45—60 мин.

Способ II. В платиновой чашке или в стеклянном стакане, покрытом внутри парафином, растворяют борную кислоту в 20%-ном растворе плавиковой кислоты до получения насыщенного раствора.

При этом протекает реакций

НзВОз+4НР=НВР4+ЗН2О.

Процесс насыщения ведут при комнатной температуре, для чего чашку или стакан охлаждают холодной водой. К полученному раствору борфтористой кислоты добавляют насыщенный при нагревании раствор КС1 или KNO3 или К2СО3 до прекращения выделения осадка тетрафторбората калия. При этом протекает следующая реакция:

HBF4+КС1=KBF4 + НС1.

Осадок тетрафторбората калия отсасывают при помощи воронки Бюхнера, промывают водой до тех пор, пока промывная жидкость не будет давать реакцию (при помощи азотнокислого серебра) на ион хлора, и сушат в сушильном шкафу при 100° С в течение 45— 60 мин.

Описанный флюс с тетрафторборатом калия имеет существенный недостаток — он не ложится на горячие детали. Поэтому подготовку

8

к пайке приходится вести с заранее зафлюсованными и еще холодными деталями;

Другой недостаток этого флюса состоит в том, что он широко расплывается от шва по наружной поверхности, а это ведет к излишнему расходу припоя.

Для пайки ответственных узлов, требующих чистоты и полного пропая шва, применяется также флюс, состоящий из:

тетрафторбората калия . ......... 70%

буры . ................. . ...........30%

Этот флюс дает неплохие результаты и относительно прост в изготовлении.

ПОДГОТОВКА К ПАЙКЕ

Соединяемые поверхности перед пайкой должны быть очищены от грязи, жира, окислов, следов смазки и охлаждающих жидкостей,, применяемых при механической обработке.

Загрязнения, окисная пленка и пр. удаляются с поверхностей химическим или механическим путем.

Химическим способом — производится обезжиривание и травление в кислотах, после которого детали должны быть хорошо промыты и просушены.

Механическим способом — сначала поверхности тщательно1 протираются тряпкой (концами). После этого тонким наждачным полотном (шкуркой) № 180—240 зачищают места спайки деталей. Можно также применять для зачистки напильники.

Обычно применяют очистку механическим способом. Химическим способом обрабатывают детали, имеющие сложные рельефы и поэтому трудоемкие при механической очистке.

При сборке узлов и подготовке их под пайку применяется предварительное нанесение флюса на сопрягаемые поверхности.

Собранные детали должны быть достаточно прочно скреплены, для чего их прижимают струбцинами, скрепляют проволокой, ставят на шпильки или применяют технологические резьбовые отверстия в соединяемых деталях, или же используют специальные приспособления для устранения возможности смещения деталей при нагреве в процессе пайки.

Поверхность детали, которая не принимает участия в пайке, и особенно поверхность приспособления, применяемого при пайке, покрываются при сборке пастой из мела или графита (или их смеси), крокуса, замешенного на воде, устраняющих смачивание поверхности припоем.

При нормальном процессе пайки соединение осуществляется тонким слоем припоя, который всасывается в малый зазор между кромками. Источник тепла не действует непосредственно на кромки, и они нагреваются постепенно, благодаря теплопроводности основного металла.

9

ПРИМЕНЕНИЕ ПРИСПОСОБЛЕНИЙ И ОПРАВОК

Существует ряд простых и дешевых приспособлений и оправок, которые значительно облегчают ведение пайки.

Очень важным является принятие всех мер, направленных на уменьшение потерь тепла. Нежелательно проводить пайку непосред-свенно на металлических столах и т. п., хорошо проводящих тепло В таких случаях под деталь, подвергаемую пайке, обычно подкладывают асбестовый лист. Вокруг деталей, подвергающихся пайке, рекомендуется устанавливать экраны из огнеупорных кирпичей или .листового асбеста.

Необходимость этого объясняется тем, что для пайки газовым пламенем температура пламени хотя и достаточна, но не столь высока, чтобы в короткое время доводить детали до нужной степени нагрева. Устройство экранов значительно сокращает общее время пайки.

Самым простым приспособлением для фиксации детали служат соответственным образом обработанные (засверленные, долбленные и прочие) огнеупорные кирпичи.

Иногда делают искусственную подстилку для мелких деталей, которая состоит из 65|0/о порошка угля и 35'°/о мелко истолченной огнеупорной глины. К смеси добавляют горячую кашицу, состоящую из 50 г рисовой муки на 250 см3 воды. В подстилку, помещенную в выемке камня или кирпича, вдавливают детали, затем вынимают их, сушат подстилку в печи, закладывают детали обратно и производят пайку.

Применение предварительной опрессовки, установки на шпильки или на крепление резьбовыми винтами и др. виды крепления значительно уменьшают количество приспособлений, необходимых для взаимного фиксирования деталей и узлов. Часто при подгонке деталей друг к другу пользуются струбцинами для удержания деталей в нужном положении, пайкой прихватывают их в нескольких местах (точках), а затем, освободившись от струбцин, производят пайку обычным образом.

ОБЩИЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ ПАЯНЫХ ДЕТАЛЕЙ

Паяные соединения — швы должны отвечать ряду требований. Шов должен быть прежде всего прочным. Механическая прочность мест спая имеет большое значение. Шов должен быть также плотным — обеспечивать герметичность соединения.

Электропроводность в местах спая токопроводящих деталей не должна понижаться.

Чтобы добиться высокого качества соединения, очень важно правильно выбрать припой.

При выборе припоя необходимо учитывать:

а) род металла, подвергаемого пайке;

б) необходимую прочность и плотность шва, определяемую условиями работы изделия;

в) конструктивные требования;

10

г) возможность проведения термической обработки деталей, имеющих паяные соединения, при температуре ниже точки плавления припоя.

Способ изготовления детали, способ соединения отдельных элементов в заготовку оказывает существенное влияние на конструктивные формы детали.

Конструкции деталей, которые предназначены для соединения методом пайки, должны отличаться от конструкций аналогичных деталей, рассчитанных на соединение сваркой, клепкой и т. п.

Фиг. 1 Пайка встык медной проволоки.

Фиг. 2. Напайка на лист для усиления резьбы.

При конструировании паяных соединений нужно помнить, что прочность шва непосредственно зависит от площади спая и взаимной подгонки соединяемых деталей (зазоры под пайку), поэтому швы при соединении внахлестку значительно прочнее, чем при соединении встык.

Пайку встык применяют для самых различных случаев. Приведем несколько примеров. Пайкой встык пользуются для соединения

Фиг. 3. Пайка резьбовой втулки.

Фиг. 4. Пайка угольников и труб.

а—пайка угольников; б и в—пайка труб.

концов тонкой медной проволоки (фиг. 1), которую имеется в виду впоследствии для изоляции обертывать или же покрывать слоем лака. Так же спаивается проволока, которая подвергается протяжке на меньшие диаметры.

Пайку встык применяют для спайки тонкого листа с усиливающей его деталью, имеющей внутреннюю нарезку (фиг. 2).

Точно так же встык спаивают детали, изготовление которых из целого куска металла невозможно или почему-либо неудобно. Так соединяют, например, резьбовую втулку с отверстием другой детали (фиг. 3).

Очень часто пайка встык применяется для соединения труб и угольников (фиг. 4). Пайка в данном случае представляет собой простой способ соединения при неточных и грубых работах. При пайке точных соединений часто требуется специальное приспособление или же после пайки необходимо производить механическую обработку и зачистку с рихтовкой в местах пайки.

11

При пайке к трубе 2 (фиг. 5) патрубков 1 раньше применялось, соединение, показанное на фиг. 4, в. Отверстие в трубе было расточено по 3-му классу точности. После пайки получались большие коробления, несоосность патрубков; деталь часто попадала в брак. Было разработано другое соединение патрубков, показанное на фиг. 5. Отверстия в трубе были изготовлены с припуском под дальнейшую механическую обработку после пайки.

Фиг. 5. Пайка трубы с технологическим отверстием для патрубков. 1—патрубки; 2—труба.

Базовые отверстия под патрубки были расточены до половины трубы, как показано на фигуре. Во время пайки патрубки заранее устанавливались в правильное положение по оси трубы.

Припой проходил все места соединения и щели не оставалось.

После пайки технологический торец, выходящий внутрь трубы, фрезеровался до внутренней стенки трубы и затем растачивался до

Фиг. 6. Пайка шва соединенными скошенными кромками.

необходимого размера. Такая конструкция соединения себя оправдала и может быть рекомендована при спайке труб и патрубков,, к которым применяются повышенные требования.

Образование шва пайкой встык применяется при изготовлении труб или колец, сгибаемых из листового материала. Такие кольца делаются обычно из листовой латуни толщиной примерно от 0,3 до 2 мм.

Пайкой встык пользуются также для соединения концов ленточных пил; чтобы избежать прожигания, части их нагревают раскаленными плитами.

На фиг. 6 показана пайка скошенными краями. Такая пайка применяется для соединения листов толщиной более 1 мм (см. фиг. 6, а).

12

По этому способу выполняют пайку больших медных резервуаров (фиг. 6, б и в). Величина напуска I для листов разной толщины определяется по следующей таблице:

Толщина листа в мм 1—1,5 2—3 3,5-5 5—8 8,5-13

Напуск в мм 10 15 20 25 30

Паяные швы внапуск (фиг. 7) часто встречаются во многих изделиях при изготовлении тонкостенных сосудов, а именно — при соединении боковых стенок со вставными днищами. Толщина цилиндрической стенки берется больше толщины дна и крышки для того,

чтобы изделие меньше коробилось при пайке.

При пайке деталей разных форм стремятся не приставлять одну деталь к другой в упор или встык, а выполняют конструкцию так, чтобы одна деталь входила в другую на некоторую глубину. Это называется впаиванием. Впаи

Фиг. 7. Пайка цилиндров, у которых швы внапуск.

вание позволяет разгрузить место

пайки и облегчает правильное взаимное расположение соединяемых деталей при пайке.

На фиг. 8 показана пайка труб с фланцами. На фиг. 8, а фланец состоит из шайбы, толщина которой больше толщины стенки трубы (для того чтобы во время пайки внутри не было кольцевых коробле-

Фиг. 8. Положение фланцев на трубах при пайке.

Фиг. 9. Соединение пайкой труб с резьбовыми втулками.

ний и утяжек). Если отверстие трубы изготовляется по 3-му или 4-му классу точности и должно иметь правильную геометрическую форму, то расточку следует производить после пайки.

На фиг. 8, б фланец выдавлен из тонкого листового материала с более широкой плоскостью опоры.

Соединение пайкой труб со втулками (фиг. 9) с заранее нарезанной резьбой и расточенным отверстием рекомендуется производить, если не требуется большой точности в сопряжении осевых линий,

13

если же требуется получить точность до 4-го класса (а иногда и до 5-го), то нарезание резьбы рекомендуется производить после пайки.

Соединение пайкой труб с трубами рекомендуется производить, как указано на фиг. 10. Из этих комбинаций можно1 составить раз-

а) &) б)

Фиг. 10 Виды возможных соединений труб пайкой.

личные соединения труб. Если нужно выдержать совпадение центровых линий, то необходимо оставлять припуски на расточку и на обточку их диаметров после пайки.

Фиг. 11. Технологические канавки для пайки соединения без зазоров.

Нужно стремиться при изготовлении паяных заготовок не допускать копирования

При изготовлении установочного винта из двух частей при плотной посадке шайбы на винт необходимо предусматривать в шайбе канавки шириной 0,2 мм и глубиной 0,3 мм (фиг. 11) для подведения припоя по всей плоскости канавки, особенно в случае, когда шайба окончательно обрабатывается после пайки.

отдельных элементов сварочных соединений,

Фиг. 12. Виды заклепочных соединений.

Фиг. 13. Виды сварных соединений.

а)

‘ 'Л| о)

Фиг 14. Виды паяных соединений.

так как эти два вида соединения деталей совершенно различны, что будет видно из дальнейшего.

14

Конструирование соединений с учетом технологии пайки позволяет получать высокую прочность этих соединений и экономически-выгодно.

На фиг. 12 и 13, заимствованных нами из работы В. Б. Гокуна, приведены примеры заклепочных и сварных соединений.

Конструкции паяных соединений таких же деталей показаны на фиг. 14.

В то время как предварительная механическая обработка кромок свариваемых элементов заготовки является неизбежной (фиг. 15, а), для паяных соединений (см. фиг. 15,6) обработки фасок не требуется.

Для сварки цилиндрических деталей производят разделку кромок, как показано' на фиг. 16, а. Для пайки же необходима совершенно другая конструкция присоединения дна (см. фиг. 16,6). Диаметр D берется в размер, если это не требует особой точности изготовления, или же предварительно обработанный цилиндр берется

Фиг. 15. Конструкция аналогичного соединения для сварки и пайки.

«—обработка кромок заготовки до сварки; б—для пайки конструкция

должна быть без кромок.

Фиг. 16. Конструкция аналогичного' соединения для сварки и пайки.

а—обработка кромок заготовки до сварки; б—для пайки дна необходим припуск.

с припуском для окончательной обработки после пайки, а диаметр» дна Da берется больше диаметра самой заготовки еще на 1—6 мм, так, чтобы кромки дна выступали на 0,5—3 мм на сторону. Это» дает возможность производить пайку при вертикальном положении цилиндра. Такое положение удобно для пайки.

ПАЙКА ПЛАМЕНЕМ ГАЗОВОЙ ГОРЕЛКИ

Газовая пайка производится с помощью газовой горелки. Для пайки мелких деталей пользуются горелками, работающими на воздухе и светильном газе или ацетилене. Пламя светильного (саратовского) газа дает результаты лучшие, чем кислородно-ацетиленовое, а работа на светильном газе обходится значительно дешевле.

Газовые горелки применяются как специального типа для пайки (дают широкий факел пламени), так и обычные сварочные. Первые Дают менее концентрированный нагрев и охватывают сразу значительную поверхность. Пламя должно быть слегка окислительным. 1акое пламя дает прочный шов.

При пайке деталей небольшими партиями желательно производить предварительный подогрев деталей и приспособления в элек-тРошкафу. Это дает значительную экономию времени на рабочем

15.

месте и обеспечивает равномерный подогрев всех деталей узла, а следовательно, позволяет избежать коробления и других дефектов при пайке тонких деталей.

Перед пайкой детали располагают на верстаке или в приспособлении так, чтобы их нужно было как можно меньше передвигать в процессе пайки.

Перед самой пайкой на деталь в местах спая наносится слой флюса. Если необходимо во время работы добавить флюс, то горячий конец прутка припоя погружают во флюс, и затем последний во время пайки попадает на соединяемые поверхности. Чтобы обеспечить равномерный нагрев деталей в местах спая, газовую горелку нужно все время передвигать.

При пайке разнородных сплавов пламя нужно направлять на тот из них, который является лучшим проводником тепла. При нагреве деталей различной толщины для достижения равномерного нагрева более толстые (массивные) части деталей необходимо прогревать в течение более продолжительного времени. Расплавление припоя нужно производить, касаясь им краев нагретых деталей. Если припой не пошел в месте спая, а пошел мимо шва, то очевидно детали еще нагреты неравномерно. Нельзя плавить припой в самом пламени горелки и допускать, чтобы он стекал каплями.

Пламя нужно держать перед местом панки, так как припой затекает в более горячие места. Не следует прогревать места спая в течение слишком длительного времени, ибо это может привести к изменению состава припоя (к его выгоранию) и уменьшению эффективности действия флюса.

ПРАКТИЧЕСКИЕ ПРИМЕРЫ ПАЙКИ

Приведем ряд конкретных советов для разных случаев пайки деталей серебряными припоями.

1. Показанные на фиг. 17, г, д и е типы соединений листов и труб при пайке желательно не применять, заменяя их по возможности соединениями, показанными на фиг. 17, а, б и в. Во втором случае (а, б, в) легче получить качественный шов с наплывом в виде пояска, так как припой затекает между пригнанными друг к другу с зазорами деталями.

2. При конструировании паяных труб с фланцами необходимо учитывать и правильное положение фланцев на трубах для пайки. На фиг. 18, а показано правильное расположение (в двух случаях) фланцев на трубе под пайку. На фиг. 18, б показано расположение фланцев на трубе, которое применять не рекомендуется.

3. Не следует делать в местах спая фасок и закруглений (фиг. 19, а). Правильная конструкция показана на фиг. 19, б.

4. При соединении, показанном на фиг. 20, лучше применять вариант б. В этом случае деформации, возникающие из-за внутренних напряжений, минимальны; такой вариант соединения более конструктивен, площадь спай увеличена (по сравнению с вариантом а) и, следовательно, прочность такого соединения выше.

DjVll — библиотека сайта www.biografia.ru

16

5. Последовательность изготовления паяной заготовки, изображенной на фиг. 21, а, осуществлена неправильно; нарезание резьбы в отверстии патрубка, а также окончательная обработка фланца

Фиг. 17. Типы соединения листов и труб, с, б, в—удобные для пайки конструкции; г, д, в—неудачные кон-

Фиг. 18. Соединение труб с фланцами а—правильное соединение для пайки; б—неправильное соединение.

<•

произведены до пайки этих деталей. Чтобы предотвратить коробление обработанных поверхностей в точных деталях, необходимо отделочные операции механической обработки выполнять после пайки. На фиг. 21,6 показаны соединяемые заготовки без окончательной механической обработки, и только после пайки соединенную деталь обрабатывают до вида, показанного на фиг. 21, а.

а)

Фиг. 19. Паяное соединение.

с—неправильная конструкция; б— правильная конструкция.

2 438

6. При конструировании нужно иметь в виду, что при очень плотных соединениях, например прессовых, и плотных посадках проход припоя внутрь в местах соединения невозможен. Узлы, имеющие герметичное сочленение, необходимо снабжать технологическим отверстием или прорезом для выхода расширяющегося при нагреве воздуха, так как в противном случае воздух препятствует затеканию

Фиг. 20. Деформации от внутренних напряжений при пайке.

а—конструкция, дающая максимальные деформации; б—конструкция, дающая минимальные деформации.

припоя (фиг. 22, а). На фиг. 22, б показано вентиляционное (технологическое) отверстие, которое впоследствии может также служить и отверстием под резьбу или отверстием для штифта, если по условиям конструкции это необходимо.

Фиг. 22. Пайка узла с герметическим сочленением.

а—неправильная конструкция; б—правильная конструкция.

Фиг. 21. Последовательность изготовления заготовки для пайки.

а—неправильная; б—правильная.

7. Если при сварном соединении (фиг. 23, а) для окончательной обработки детали расстояние ДО' шва должно' быть не менее 3 мм, чтобы последующей обработкой не ослабить сварного шва, то при паяном соединении (см. фиг. 23,6) требуется всего 0,3—2 мм для выставки цилиндра за торец фланца под пайку. Этот припуск облегчает процесс пайки и создает удобные условия для затекания припоя в зазор. После пайки производят механическую обработку, которая обеспечивает получение чистого и правильного торца детали.

18

8. На фиг. 24,а показана конструкция соединения, в котором при сварке получается оплавление острых углов ребер. При паяном же соединении подобного типа (см. фиг. 24,6) этого явления не наблюдается. На острых углах такого соединения скопляется больше припоя, чем на плоскости.

Фиг. 23. Конструкция соединения фланца с трубой, а—для сварки; б—для пайки.

9. На фиг. 25,а и б показано соединение, в котором при изготовлении точных деталей рекомендуется производить механическую обработку после пайки. Если паять такие детали после окончательной обработки по 3-му классу точности, то при тонкостенных

обработку рекомендуется производить после пайки.

Фиг. 24. Конструкция аналогичного соединения для сварки и пайки.

а—конструкция для сварки; при сварке получается оплавление острых углов ребер; б—конструкция для пайки.

деталях (до 3 мм) получается коробление. Это ведет к браку или, в лучшем случае, вызывает дополнительную работу по исправлению деталей.

Вообще во' всех видах точных соединений лучше по возможности производить механическую обработку после пайки.

3-й класс точности

а)

Фиг. 26. Соединение втулки с пластиной или трубой а—неудачная конструкция; б—удачная конструкция.

2*

19

10. На фиг. 26, а показан случай, когда втулки нужно припаять к пластине или трубе, выдержав координаты между центрами по 3-му классу точности. На практике в таких случаях обычно удается добиться только 4-го. класса точности. Изображенная конструкция не технологична. Более удачна конструкция, показанная на фиг. 26, б, где все отверстия сделаны в единой целой заготовке и остается только припаять ее в двух местах к пластине или трубе.

11. При пайке втулок к плоским деталям нужно производить соединение, как показано на фиг. 27, а, чтобы торец втулки выходил на 0,2—0,5 мм за плоскость припаиваемой детали. Другая конструкция (см. фиг. 27, б) применяется, если есть возможность подобрать

Фиг. 27. Виды соединения втулок с плоскими деталями.

Фиг. 28. Крепление штифтами под пайку.

соответствующий размер трубы с учетом припуска на механическую обработку. В этом случае заточек в трубе не делают, а растачивают только отверстие в заготовке. Такой способ позволяет избежать затрат на излишнюю механическую обработку трубы.

12. На фиг. 2'8 показана пайка нескольких бобышек к трубе. Расположение бобышек в конструкции должно быть таким, чтобы можно было выполнить все пайки или большинство из них без изменения положения изделия. Нужно также предусмотреть крепление деталей под пайку на штифтах или шпильках. Это необходимо для фиксирования положения деталей во время пайки. Если нужно произвести несколько паек в непосредственной близости друг от друга, то следует предусмотреть применение припоев с различными температурами плавления, начиная с более тугоплавких и переходя к более легкоплавким. Разницу температур плавления между припоями при пайке необходимо принимать для обычных средних деталей 90— 100° С, для мелких деталей 120—150° С.

20

13. В примере, рассматриваемом на фиг. 29, требуется спаять втулку и стержень. На фиг. 29, а втулка вставляется в отверстие стержня, которое расточено по 4-му классу точности до половины диаметра стержня, с таким расчетом, чтобы во время пайки припой затек в зазор и припаял торец втулки к стержню. В этом случае конструкция разработана правильно. Втулка становится в центре стержня. В другом случае (см. фиг. 29, б) втулка устанавливается на окружность. Но центрировать ее при этом трудно и необходимы специальные приспособления для установки ее перпендикулярно оси

Фиг. 29. Соединение втулки со стержнем.

стержня. В случае, рассмотренном на фиг. 29, б, на стержне под втулкой после пайки возникает прогиб вследствие утяжки во1 время пайки. При диаметре стержня 10 мм он составляет 0,1—-0,3 мм. По условиям изготовления детали это недопустимо. Рихтовать также нельзя, так как во время рихтовки деталь ломается под втулкой.

Чтобы избежать прогиба, нужно дать технологический припуск по 1 мм на сторону (для диаметра 10 жж).

В конструкции, показанной на фиг. 29, а, после пайки прогиба нет совсем или же он незначителен и легко исправим.

Фиг. 30. Паяное соединение двух деталей, а—неправильная конструкция; б—правильная конструкция.

14. На фиг. 30, а показана неправильная конструкция двух спаиваемых деталей. В стержень 1 запрессовывается деталь 2, которая затем должна быть припаяна. Под пайку оставлена на детали фаска 0,5X45°.

По условиям работы соединение должно выдерживать нагрузку на растяжение. При такой конструкции припой не проходит на запрессованный стержень из-за отсутствия зазора между деталями. Прочность пайки оказывается недостаточной, так как деталь припаивается только фаской.

Правильная конструкция соединения в таком случае, в то же время более простая и дешевая, показана на фиг. 30, б.

21

При такой конструкции пайка получается качественной и прочной.

По условиям технологии в обоих вариантах после панки детали проходят механическую обработку.

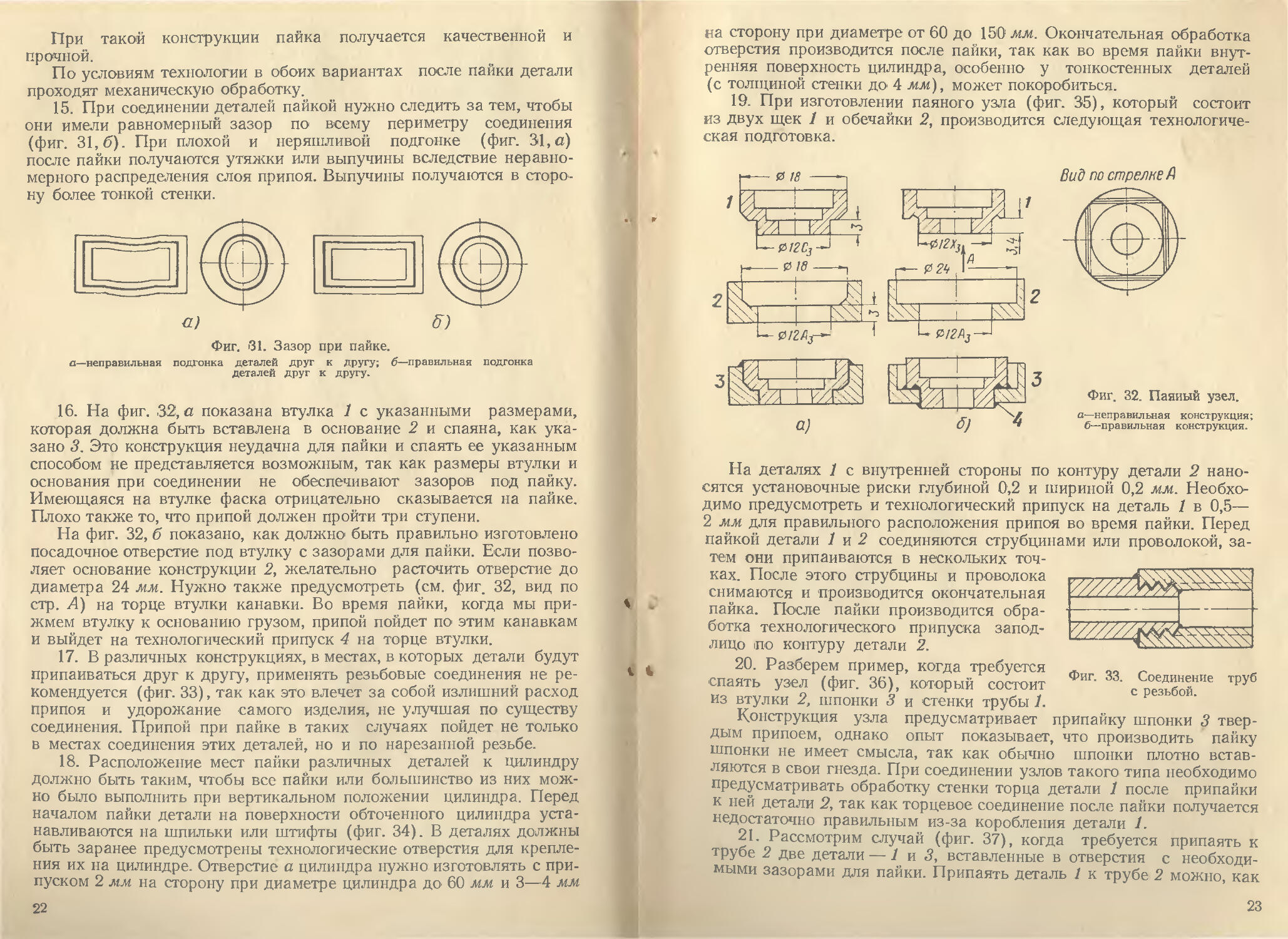

15. При соединении деталей пайкой нужно следить за тем, чтобы они имели равномерный зазор по всему периметру соединения (фиг. 31,6). При плохой и неряшливой подгонке (фиг. 31, а) после пайки получаются утяжки или выпучины вследствие неравномерного распределения слоя припоя. Выпучины получаются в сторону более тонкой стенки.

Фиг. >31. Зазор при пайке.

а—неправильная подгонка деталей друг к другу; б—правильная подгонка деталей друг к другу.

16. На фиг. 32, а показана втулка 1 с указанными размерами, которая должна быть вставлена в основание 2 и спаяна, как указано 3. Это конструкция неудачна для пайки и спаять ее указанным способом не представляется возможным, так как размеры втулки и основания при соединении не обеспечивают зазоров под пайку. Имеющаяся на втулке фаска отрицательно сказывается на пайке. Плохо также то, что припой должен пройти три ступени.

На фиг. 32, б показано, как должно быть правильно изготовлено посадочное отверстие под втулку с зазорами для пайки. Если позволяет основание конструкции 2, желательно расточить отверстие до диаметра 24 мм. Нужно также предусмотреть (см. фиг 32, вид по стр. Л) на торце втулки канавки. Во время пайки, когда мы прижмем втулку к основанию грузом, припой пойдет по> этим канавкам и выйдет на технологический припуск 4 на торце втулки.

17. В различных конструкциях, в местах, в которых детали будут припаиваться друг к другу, применять резьбовые соединения не рекомендуется (фиг. 33), так как это влечет за собой излишний расход припоя и удорожание самого изделия, не улучшая по существу соединения. Припой при пайке в таких случаях пойдет не только в местах соединения этих деталей, но и по нарезанной резьбе.

18. Расположение мест пайки различных деталей к цилиндру должно быть таким, чтобы все пайки или большинство из них можно было выполнить при вертикальном положении цилиндра. Перед началом пайки детали на поверхности обточенного цилиндра устанавливаются на шпильки или штифты (фиг. 34). В деталях должны быть заранее предусмотрены технологические отверстия для крепления их на цилиндре. Отверстие а цилиндра нужно изготовлять с припуском 2 мм на сторону при диаметре цилиндра ДО' 60 мм и 3—4 мм

22

на сторону при диаметре от 60 до 150 мм. Окончательная обработка отверстия производится после пайки, так как во время пайки внутренняя поверхность цилиндра, особенно у тонкостенных деталей (с толщиной стенки ДО' 4 мм), может покоробиться.

19 При изготовлении паяного узла (фиг. 35), который состоит из двух щек 1 и обечайки 2, производится следующая технологическая подготовка.

Фиг. 32. Паяный узел.

а—неправильная конструкция; б—правильная конструкция.

Вид по стрелке А

На деталях 1 с внутренней стороны по контуру детали 2 наносятся установочные риски глубиной 0,2 и шириной 0,2 мм. Необходимо предусмотреть и технологический припуск на деталь 1 в 0,5— 2 мм для правильного расположения припоя во время пайки. Перед пайкой детали 1 и 2 соединяются струбцинами или проволокой, за-

тем они припаиваются в нескольких точках. После этого струбцины и проволока снимаются и производится окончательная пайка. После пайки производится обработка технологического припуска заподлицо по контуру детали 2.

20. Разберем пример, когда требуется _ „

спаять узел (фиг. 36), который состоит Фиг‘ 33‘ ЛТзьбой”16 ТРУб из втулки 2, шпонки 3 и стенки трубы 1.

Конструкция узла предусматривает припайку шпонки 3 твердым припоем, однако опыт показывает, что производить пайку шпонки не имеет смысла, так как обычно шпонки плотно вставляются в свои гнезда. При соединении узлов такого типа необходимо предусматривать обработку стенки торца детали 1 после припайки к ней детали 2, так как торцевое соединение после пайки получается недостаточно правильным из-за коробления детали 1.

21. Рассмотрим случай (фиг. 37), когда требуется припаять к трубе 2 две детали — 1 и 3, вставленные в отверстия с необходимыми зазорами для пайки. Припаять деталь 1 к трубе 2 можно, как

23

показано на фигуре, с выходом припоя внутрь. Это обеспечивает прочность паяного соединения. При переходе к пайке детали 3 с другой стороны трубы пайка может получиться некачественной, так как припой не пойдет внутрь и останется только на фаске, как показано на фигуре. Поэтому рекомендуется при конструировании

Фиг. 35. Пайка с технологическими припусками на щеках.

Фиг. 34. Технологическое крепление деталей на цилиндре для цайки.

лываться. Обычно после пайки

Фиг. 36. Паяный узел из трех деталей.

подобных деталей предусматривать отверстия (Л или В) для циркуляции воздуха. Эти отверстия могут быть впоследствии использованы как резьбовые или штифтовые или же могут после пайки заде-конструкции, подобных разобранной нами, производится окончательная механическая обработка.

22. Способ наложения флюса на соединяемые пайкой детали в местах их соединения, т. е. в местах образования шва, имеет большое значение для экономии припоя

Есть два вида наложения флюса:

а) Флюс, замешенный на воде или спирте, наносится в местах будущего шва до пайки.

б) Флюс наносится во время самой пайки или в промежутках между ней; в этом случае применяют буру в виде порошка, щепотки которого бросают на горячие детали.

На спаиваемые детали 1 и 2 (фиг. 38) Наложен флюс 3, замешенный на воде. Во время нагрева флюс вспенивается (от присутствия влаги) и омывает, т. е. очищает язычками поверхность, большую, чем это нужно для прохождения припоя. Припой же попадает впоследствии на всю очищенную флюсом поверхность. Таким образом, получится излишний расход припоя. Иногда это приводит и 24

к излишней дальнейшей обработке. Поэтому лучше всего наносить заранее флюс, замешенный на спирте.

23. Рассмотрим случай, когда требуется спаять втулку 2 (фиг. 39) с наружной стенкой трубы 1. Деталь заранее покрывается флюсом в местах прохождения припоя, и* втулка вставляется на свое место. Обычно паяльщик кладет на деталь 2 легкий груз 3, вес которого подбирается по условиям и сложности паяния. Груз служит для того, чтобы во время пайки втулка не приподнималась при прохождении

Фиг. 37. Пайка трубы с заглушками с технологическими отверстиями.

припоя и при вспенивании влаги (если флюс разведен на воде), а также для фиксирования положения втулки на трубе. Груз является также компенсатором температуры при пайке разностенных деталей и предохраняет тонкие детали от прогорания. Обычно этот груз изготовляется из стали; вес его и размеры подбираются опытным путем в процессе паяния.

Фиг. 38. Положение флюса во время пайки.

Фиг. 39. Пайка с компенсатором.

24. При пайке тонкостенных деталей с толщиной стенки до 2 мм (детали 1 и 2 на фиг. 40) при нагреве из-за неопытности паяльщика может произойти прожог тонкой стенки. От этого предохраняют фиксаторы-компенсаторы. Они же служат для фиксации втулки по отверстию трубы (правая сторона) и как оправка, предохраняющая от коробления стенки и фиксирующая диаметр, особенно, если отверстие изготовлено по 3-му классу точности. Компенсаторы могут быть различны по своей форме. Грузы-компенсаторы рекомендуется изготовлять для предохранения прожога деталей со' стенками до Двух лои. Это особенно важно, если детали с тонкой стенкой имеют толстую стенку основания.

25

25. В случае, показанном на фиг. 41, требуется припаять резьбовую втулку 2 к наружной стенке трубы 1. Втулка находится в своем отверстии очень низко буртиком, так как резьба втулки расположена почти на одной поверхности с накладкой трубы (расстояние всего 2 льи).

Во время пайки этих деталей припой заходит на резьбу, что вы-

Фиг. 41. Пайка резьбовой втулки к наружной стенке трубы.

Фиг. 40. Пайка тонкостенных деталей с фиксатором-компенсатором.

зывает впоследствии большие трудности — приходится калибровать резьбу после пайки.

При конструировании подобных узлов необходимо предусматривать, чтобы бортик втулки 2 находился бы на уровне верхней плоскости детали /, а не в углублении, как

Фиг. 42. Пайка близко расположенных швов.

показано на фигуре.

В случае же, если конструкция выполнена так, как показано на фигуре, поступают следующим образом. Места образования шва зафлюсовывают как обычно, а резьбу втулки покрывают пастой из мела или графита или их смеси, замешенных на воде. Можно также изолировать резьбу смоченным водой асбестом, но этим способом паяльщики пользуются неохотно, так как во время нагревания некоторые нити асбеста загораются и горят очень ярким пламенем. Показанная на фигуре деталь 3 является компенсатором.

26. Близкое расположение мест пайки ведет к затруднению процесса пайки. Пайка узла, показанного на фиг. 42, производится следующим образом. Пластины 3 вставляются с двух

сторон в пазы, которые имеются на трубе /, и покрываются флюсом внутри трубы. Флюс наносится ровной полоской в местах образования шва. Чтобы пластины 3 не выпадали из своих мест,

производят подогревание флюса до его стеклообразного состояния. Затем соединяют детали 2 и /, покрывают их флюсом и устанавливают деталь 1 вертикально на детали 2. После этого производят

26

пайку детали 2; так как расстояния между швами спайки детали 1 с деталью 2 и детали 1 с деталью 3 всего 3 мм и температура в обоих швах одинакова, то припой одновременно забегает в оба шва. Затем деталь 1 устанавливают на детали 4 и производят последнюю пайку узла.

Пайка близко расположенных швов (на расстоянии 3 мм и менее) одним припоем представляет собой очень большие трудности,

Фиг 43. Утяжки и выпучины от пайки.

так как при каждой отдельной пайке может быть распаян предыдущий шов. В таких случаях лучше всего производить ступенчатую пайку припоями с различными температурами плавления.

27. При соединении пайкой деталей 1 и 2 (фиг. 43), имеющих толщину стенок до 2 мм, может получиться выпучина до 0,2 мм, как

Фиг. 44. Простое приспособление для пайки.

указано на фигуре. Это происходит из-за неравномерности зазора, коробления, неравномерного прогрева во время пайки, неряшливой подгонки деталей друг к другу перед пайкой. Чтобы избежать выпу-чин, необходимо вставлять внутрь деталей оправки или скобки, чтобы внутренний контур остался правильным. Оправки должны быть пустотелыми и из того> же материала, что и спаиваемые детали, чтобы избежать излишнего нагрева.

28. При пайке мелких деталей (фиг. 44) припоями, указанными в таблице, например, латунных трубок с толщиной стенки 0,5 мм

27

при наружном диаметре 6 мм, пользуются как приспособлением для пайки кирпичом. Для этого в огнеупорном кирпиче выдалбливают или высверливают наружный контур, который будет иметь деталь в собранном виде. Пайка указанных трубок производится горелками мелких номеров. Нужно предварительно нагреть детали в местах соединения, затем ввести в места пайки значительную порцию порошкообразного флюса (буры), который при расплавлении до стеклообразного состояния стягивает трубки, что обеспечивает плотное прилегание их друг к другу, а затем быстро вводить при нагреве небольшую порцию припоя. Такое приспособление просто и дешево и рекомендуется для мелкосерийного производства.

29. Пайка колец из ленты (фиг. 45) не представляет собой большой трудности, но требует внимательного и аккуратного исполнения..

Фиг. 45. Пайка сепараторного кольца.

Фиг. 46. Соединение заклепками перед пайкой.

Длина развертки заготовки кольца отрезается в размер. При пайке паяльщик сгибает отрезок ленты, как показано на фигуре с правой стороны, устанавливает его на кирпич 2 и прижимает заготовку кольца 3 двумя грузами 1. На концах заготовки в местах соединения сделаны заранее скосы с каждой стороны на длину 1=7 мм. Место шва покрывается флюсом и производится пайка, а затем зачистка паяного шва, деталь 3 рихтуется на цилиндрической оправке и, если необходимо, производится механическая обработка. Таким же образом производится обработка специальных сепараторных колец, только отверстия по координатам для шариков обрабатываются и растачиваются в развертке.

30. При фиксации перед пайкой детали 2 на детали 1 (фиг. 46) можно избежать изготовления приспособлений для пайки. Лучше всего фиксацию производить заклепками из этого же материала. Клепку производить не окончательно, а с люфтом, чтобы припой смог проходить по всей плоскости. С введением заклепочных соединений появилась возможность перевести указанную деталь на пайку мягкими припоями вместо серебряного припоя.

31. Пайка контактов на многих производствах довольно трудоемка, так как обычно паять их приходится значительное количество, а мелкие размеры контактов и высокие требования к качеству пайки заставляют паяльщика быть особенно внимательным.

Контакт (фиг. 47) состоит из чашки 1, которая изготовляется из стали, и собственно контакта 2— вольфрамового или платинового. Для получения собранного контакта 3 нужно деталь 2 впаять в чаш

28

ку 1. Для этого в чашечке 1 зафлюсовывают место припайки контакта и прогревают флюс, пока он не затвердеет. Когда мы наносим флюс внутри чашечки, надо следить за тем, чтобы он на 1 мм не доходил до отверстия е, иначе припой при нагреве будет скатываться в отверстие. Затем кладут в чашечку отрубленное кусачками маленькое зерно припоя и плавят его для того, чтобы припой расположился по краям чашки. После этого вставляют контакт 2 в чашку / и производят окончательный нагрев. Иногда при этом слегка нажимают на контакт, чтобы выдавить излишний припой.

Для того чтобы ускорить обработку контактов, делают простое приспособление 4 из латуни или стали на двадцать и больше гнезд

Фиг. 47. Пайка контактов.

с определенным шагом между отверстиями для контактов. После того как поставлены все контакты, работа производится по операциям, что намного увеличивает производительность труда паяльщика.

При пайке контактов иногда делают и так: листовой припой типа фольги разрезают на мелкие кусочки («глазки», как их называют паяльщики), место пайки покрывают флюсом и вкладывают глазок в гнездо контакта, а на припой сверху накладывают сам контакт; затем производят нагрев до расплавления припоя, и контакт Под действием собственной тяжести входит на свое место. Надо проследить за тем, чтобы контакт по всей поверхности вошел в гнездо До отказа. По окружности контакта должна выступить ровная полоска припоя. Пайка контактов с применением припоя в виде фольги наиболее эффективна.

32. Простое приспособление (фиг. 48) для пайки трубы с одним коленом состоит из следующих деталей: корпуса 3, направляющих

29

стержней 4, 5 и 6 для фиксации трубы и колена. При установке в приспособление труба 1 одним концом надевается на неподвижный стержень 5, а другой ее конец фиксируется подвижным стержнем 4. Колено фиксируется стержнем 6 и закрепляется в приспособлении винтами. Нужно учитывать во время пайки расширение

Фиг. 48. Пайка трубы под углом 90° на приспособлении.

латунных трубок от нагрева и направляющие стержни вплотную к трубам не прижимать. При пайке без приспособления отверстия труб получают овальную форму. Например, отверстие диаметром 13 мм после пайки имеет овальность 0,2 мм. При пайке с приспособлением овальности отверстий

не получается. Рассмотренное приспособление удобно при мелкосерийном производстве и дешево в изготовлении.

33. Требуется припаять (фиг. 49) к наружным стенкам трубы 2 втулки 1 и 3 и выдержать при этом после пайки соосность отверстий между втулками с точностью до 0,035 мм. Для пайки втулок изготовляется оправка 4, которая фиксируется на конус втул-

Фиг. 49. Соблюдение соосности отверстия во время пайки.

ки 1 и цилиндрическую часть втулки 3 (допуск по 3-му классу точности). Иногда (при больших диаметрах втулок) на торцах втулок, соприкасающихся со стенками трубы 2, пропиливают надфилем канавки шириной 0,3 мм и глубиной 0,2 мм в форме треугольника. Это делается для того, чтобы был обеспечен проход припоя на торцы втулок. Места пайки втулок покрывают тонким слоем сильно измельченного флюса. Если слой Флюса больше необходимого, то во время пайки, когда мы прижмем втулку грузом, флюс может не выйти из-под торца втулок. Затем оправка 4 вставляется в коническое отверстие втулки 1 и закрепляется гайкой с шайбой. Полную затяжку втулки на конус производить не рекомендуется, а следует оставлять едва заметный люфт (это делается

30

в связи с расширением металла во время нагрева). Затем с цилиндрической части оправки с заметным люфтом закрепляется гайка с шайбой. Порядок пайки следующий: деталь 2 помещают между двух кирпичей втулкой 3 вверх. Производится пайка втулки 3 к стенке трубы 2. Затем таким же образом производится пайка втулки 1. Как только процесс пайки закончен, необходимо без промедления отвернуть гайку со стороны втулки 1 и легким ударом, вынуть оправку. При пайке мы выдерживаем соосность между отверстиями втулок с точностью до 0,1 мм, так как после освобождения оправки 4 спаянный узел еще горячий и, остывая, коробится. Оставлять оправку до полного остывания нельзя, так как при остывании ее может зажать (латунные части остывают быстрее, чем стальная оправка). Чтобы выдержать установленную соосность с

Фиг. 50. Пайка резьбовой втулки на оправке.

Фиг. 51. Пайка втулки на оправке с фиксацией на резьбу в другой детали.

точностью 0,035 мм, предусматривают механическую обработку или> специальную развертку. Рассмотренный случай требует большой квалификации паяльщика и соответствующей подготовки к выполняемой работе.

34. В узле, показанном на фиг. 50, требуется выдержать соосность при пайке между резьбовой частью втулки и отверстием трубы с точностью до 0,1 мм. Для изготовления узла с заданной точностью необходимо изготовить стальную оправку 3 с фиксацией на отверстие в трубе 2 и резьбовую часть втулки 1.

Необходимо предусмотреть, чтобы при механической обработке-соприкасающийся торец втулки 1 был изготовлен на базе резьбового отверстия. Перед пайкой втулка 1 надевается на оправку 3 и фиксируется в отверстие трубы 2. Конец резьбовой оправки и ее цилиндрическая часть иногда покрываются мелом, чтобы избежать возможного припаивания к втулке 1. Покрытия флюсом места пайки заранее производить не рекомендуется. В начале пайки прихватывают припоем с одной стороны втулку 1 к трубе 2 и еще горячей вывертывают оправку 3. После того, как мы освободились от оправки 3, пайку производят обычным порядком, предварительно положив на втулку 1 легкий груз (чтобы не допустить сдвига ее с места).

После пайки необходимо' произвести калибровку резьбы во-втулке 1.

35. Пайка (фиг. 51) втулки 1 с фиксацией на резьбовое отверстие противоположной стенки трубы не представляет большой труд-

31

. -Фиг. 52. Технологические припуски для обработки после пайки.

ности. Аналогичный случай показан на фиг. 4'9 и 50. Разница лишь в том, что в рассматриваемом примере оправку 3 необходимо фиксировать на резьбовое отверстие. Соосность между коническим отверстием втулки 1 и резьбовой частью противоположной стенки трубы 2 можно выдержать с точностью 0,2 мм.

36. В примере, показанном на фиг. 52, требуется припаять к наружным стенкам трубы 1 окончательно обработанную втулку 3 и накладку 2, которая должна обрабатываться по торцу с расточкой и нарезкой резьбы после пайки. В первую очередь мы производим припайку втулки 3 к трубе 1 (так же, как описано в примере, показанном на фиг. 36). Затем производим припайку накладки 2 к трубе 1. В накладке 2 и трубе 1 предусмотрено технологическое отверстие для фиксации их совместно на оправке при пайке (после пайки это технологическое отверстие растачивается до размеров заданного резьбового отверстия). После пайки необходимо зачистить торец втулки 3 с внутренней стороны трубы заподлицо со стенкой. После этого растачиваем отверстие и нарезаем резьбу с одновременной подрезкой торца под VV 6 до нужного размера. Чтобы

выдержать соосность с точностью 0,035 мм, расточку и нарезание резьбы производят на токарном станке с фиксацией на конической оправке с гайкой.

В случаях, подобных разобранному, механическую обработку резьбы и торца нужно производить после пайки. Выдержать соос

Фиг 53. Пайка трубы с фланцем на оправке.

ность 0,035 мм при пайке тонких стенок очень трудно и в таких случаях необходимо предусматривать технологические припуски, так как тонкие стенки конструкции сами по себе не обеспечивают этих допусков.

37. Часто требуется припаивать (фиг. 53) к трубе 3 фланец 2 так, чтобы они были взаимно перпендикулярны. Для этого изготовляют

32

простую пустотелую оправку 1. Труба 3 фиксируется на это приспособление своим внутренним контуром. На оправке 1 предусмотрены фаски 4 и канавки, которые перед пайкой покрывают мелом или графитом (или их смесью), чтобы во время пайки оправка не припаялась к приспособлению. Кроме того, оправка предохраняет внутренний контур трубы от коробления.

Если спаиваются труба и фланец больших размеров, то оправку

применять не рекомендуется, так получается раковичность. Тогда, чтобы избежать коробления, вместо оправки вставляется специальная латунная скоба.

3S. Необходимо припаять (фиг. 54) трубу 1 с длинным (больше 300 мм) концом от радиуса изгиба к фланцу 2. Нужно правильно установить трубу 1 и фланец '2 — обеспечить угол 90° между осью трубы и осью фланца. Для этого применяется подставка 3.

На торец фланца должен давить груз 6, который прижи-

как в этом случае в месте спая

Фиг. 54. Пайка фланца с длинной трубой.

мает фланец к подкладке и не

позволяет ему подыматься и коробиться во время пайки. Груз 6 не должен мешать паяльщику во время работы. Пластина 4 покоится на кирпичном основании 5. После пайки узел должен остывать вместе с подставкой и грузом, чтобы не было коробления. Если не

Фиг. 55. Исправление брака после пайки.

пользоваться описанными приспособлениями, труба 1 может принять неправильное положение, как показано пунктирными линиями 4 и 5 на фиг. 55. Обыкновенно такие ненормальности пайки нс всегда можно исправить обычной слесарной рихтовкой. Выправить узел можно следующим образом. Нужно установить размерную оправку 3 и наложить груз 6 на фланец 2, а также наложить груз 7, который через трубу 1 опирается на подставку 3. Затем нагреваем 3 438 оо

место пайки. За счет зазоров под пайку труба 1 займет правильное положение. После этого пропаиваем узел вторично.

39. В случае, изображенном на фиг. 56, требуется спаять детали

1, 2, 3 и 4. Для пайки необходимо изготовить простое приспособле

ние в виде стального четырехмиллиметрового угольника 5. На угольнике расставлены шпильки 8 для фиксации детали во время пайки. Шпильки рассчитаны так, чтобы при расширении металла от нагревания они не упирались во фланцы и

Фиг. 56. Пайка узла на приспособлении.

не оставляли на них вмятин.

Если труба 2 выходит за торец фланцев 1 и 3, то нужно сделать окошки-прорези в угольнике 5. Последовательность пайки следующая: производят сборку деталей 1, 2, 4 и 3, покрывают флюсом места соединения детали 2 с деталями 1 и <3; -планка 4 устанавливается в вертикальное положение; устанавливается подставка 9 под трубу, предварительно рассчитанная по заданным размерам; затем производится припайка детали 3 к детали 2;

после этого снимают оправку 9, перевертывают угольник 5 в нижнее положение для пайки детали 1. После

спайки детали 1 с деталью 2 перевертывают угольник в первоначальное положение, деталь 4 устанавливается на подставки 7, которые заранее определены размерами чертежа для установки детали 4. На детали 4 перед пайкой устанавливается груз 6 (что предохраняет от коробления).

Фиг. 57. Пайка к трубе фланцев и пластин.

40. Необходимо припаять (фиг. 57) к трубе 2 фланцы 4 и 5 и также пластины 1 (8 штук) с размером между ними h. Пайка фланцев 4 и 5 к трубе 2 не отличается от описанной выше в подобных примерах. После припайки фланцев 4 и 5 все пластины для удобства пайки передвигаем к фланцу 5. В этом положении они удерживаются специально изготовленным для этой цели крючком из жести. Труба 2 устанавливается в вертикальное положение. Чтобы избежать разметки места каждой пластины на трубе 2 и не затруднять

34

паяльщика установкой их на расстояние h друг от друга, изготовляется простое приспособление <3 в виде вилки. Перед пайкой вилка 3 кладется на торец фланца 4, сверху опускается пластина для пайки, на шайбу накладывается дополнительно компенсатор 6 из стали или чугуна — так, чтобы остался свободный проход для удобства пайки. После этого производится пайка пластины. Затем компенсатор и вилка переставляются для пайки следующей пластины и т. д. Плоскость вилки 3, которая соприкасается с шайбами, должна быть покрыта мелом или графитом (или их смесью). Эти

Фиг 58. Пайка трубы с фланцем к цилиндру на приспособлении.

простые оправки намного увеличивают производительность труда паяльщика.

41. Требуется спаять (ф.иг. 58) детали 2, 3 и 5. В1 первую очередь производят пайку деталей 2 и 3 на приспособлении, как указано на фиг. 53. Затем производится подготовка к пайке уже спаянного узла с деталью 5 — устанавливается оправка 1 на технологическое отверстие в цилиндре 5. Чтобы деталь 2 не припаялась к оправке, на оправке 1 сделаны в

местах пайки фаски 4 (ЗХ45Э), а плоскости оправки 1, соприкасающиеся с деталью 5, и фаски на оправке покрываются мелом, графитом или их смесью. Нагревают в первую очередь массивные места детали 5. Отверстие диаметром D в цилиндре расточено предварительно, а после пайки оно обрабатывается по 3-му классу

точности. При пайке нескольких патрубков угол между их осями можно выдержать с точностью ~h!5z.

Если припаивать к цилиндру два или несколько патрубков, то даже при сравнительно толстых стенках цилиндра все же получается коробление. Поэтому при точных работах необходимо отверстие и наружный диаметр цилиндра изготовлять с припуском под окончательную обработку после пайки.

42. Требуется припаять (фиг. 59) трубы 1, 2 и 3 к пластине 4. Нужно выбрать базы для фиксации труб во время пайки. В трубах 1, 2 и 3 и пластине 4 после пайки должны быть расточены отверстия по 3-му классу точности, которые по координатам связаны между собой по 4-му и 5-му классам точности. Чтобы правильно собрать и спаять трубы и пластину, на месте будущих отверстий сделаны четыре технологических отверстия диаметром 4А4 в пластине и в одной стенке в трубах. Предусмотрены также технологические припуски по 2 мм на каждую сторону в пластине 4, которые после окончательной пайки обрабатываются механическим путем заподлицо с трубами 1 и 3. Эти технологические припуски нужны для того, чтобы припой во время пайки не скатывался.

Для фиксации во время пайки всех деталей было изготовлено простое приспособление 5, которое копировало по наружному кон-

3*

35

туру форму пластины 4. На этом приспособлении были изготовлены четыре фиксатора диаметром 4С4. Перед пайкой на этом приспособлении необходимо подогнать зазоры для пайки между местами соединения в трубах с таким расчетом, чтобы учесть линейное расширение металла при нагревании. Необходимо также просверлить несколько технологических отверстий в приспособлении 5 и в пластине 4 в местах, которые соответствуют соединениям труб между собой, для того чтобы во время пайки не образовывалось воздушных мешков. Если этого не сделать, то припой на всю глубину не прой-

Фиг. 59. Сложная пайка труб к пластине.

дет, а стенки труб должны быть спаяны на всей длине и глубине соединения. Вначале необходимо припаять (прихватить) в шести точках, для того чтобы зафиксировать окончательное положение труб на пластине. После этого пайка производится в обычном порядке. Во время пайки необходимо наблюдать за тем, чтобы нагрев всех деталей был равномерным, так как в противном случае может получиться кривизна (выпуклость и вогнутость до 0,2 мм на длине 100 мм). После пайки в рассмотренном примере нужно произвести травление, зачистку мест пайки, рихтовку на разжимных стальных клиновых оправках или оправках по внутреннему контуру из фибры, текстолита или дельта-древесины.

43. Необходимо впаять (фиг. 60) в пазы трубы 1 пластины 2. Пластины 2 необходимо подобрать так, чтобы между пластиной и стенками трубы (с обеих сторон) оставался зазор. Пластины долж-36

ны выходить за контур трубы не менее чем по 1 мм на сторону. Это необходимо для того, чтобы с каждой стороны пластины можно было положить по кусочку припоя и припой не перекатывался бы на одну сторону. Иначе припой при расплавлении сосредоточится в одном месте и заполнит зазоры неравномерно.

Фиг. 60. Пайка тонких пластин к трубе.

При подготовке к пайке необходимо: вставив пластинку в пазы, покрыть их флюсом с наружной части трубы и, держа деталь пассатижами в руках, подогреть флюс до его затвердевания. Как только

флюс затвердеет, он будет удерживать пластины от выпадания и

смещения из своих гнезд. После остывания детали необходимо произвести зафлюсовку (уже внутри трубы) стенок трубы и пластины. Флюс внутри трубы на пластине 2 в местах соединения с трубой 1 накладывать очень осторожно ровной полоской шириной не более 1 мм, так как по условиям изготовления детали разрешается выход припоя внутрь пластин фаской шириной не более 1 мм.

Нагрев производится в средней части пластины 2, для того чтобы припой расплавлялся одновременно и заполнял зазоры с каждой стороны равномерно, не прижимая пластину к какой-либо одной стороне. После пайки деталь поступает на дальнейшую обработку — для запиловки технологического припуска заподлицо с наружным кон-

Фиг. 61. Пайка втулки и крышки к наружной стенке трубы.

туром.

44. Необходимо припаять (фиг. 61) к наружной стенке трубы 1 втулку 2 и крышку 3. Для удобства пайки лучше всего начинать пайку с детали 2. Перед пайкой места спая на втулке и в отверстии трубы покрываются флюсом.

37

После пайки производится зачистка торца втулки 2 заподлицо с внутренней стенкой трубы, так как после припайки крышки зачистка внутри трубы связана с большими трудностями. Затем на торце трубы 1 по всему контуру запиливается фаска с углом 45°, оставляется нетронутым только поясок шириной 0,6—'0,9 мм. Плоскость крышки и торец трубы должны быть притерты, иначе припой будет проходить неравномерно. По торцевому периметру трубы наносим ровный слой флюса. На плоскости крышки наносим флюс в месте соединения с торцем трубы так, чтобы внутрь контура трубы выступала полоска флюса шириной 1 мм. Перед пайкой крышки к трубе необходимо место припайки втулки 2 изолировать листо-

Фиг. 62. Технологические канавки для прохождения припоя.

вым асбестом 6. Если места припайки крышки и втулки расположены на расстоянии более 6 мм, можно не применять изоляцию асбестом.

Пайка крышки 3 производится следующим образом: зафлюсован-ную крышку кладут на стальную массивную подкладку 4 зафлюсо-ванной частью вверх. Затем на крышку осторожно ставят трубу 1 (на зафлюсованный контур). Стальная подкладка находится на кирпиче 5. Стальную подкладку 4 нагревают до красного каления, одновременно начинают прогревать места спая будущего шва, особенно толстые стенки трубы 1. Припой подпускается паяльщиком с правой стороны. Второй паяльщик смотрит сверху внутрь трубы и в зависимости от прохождения припоя указывает, где нужно, производить нагрев.

Подкладка-компенсатор 4 нужна для того, чтобы припой шел внутрь трубы, а не вверх по трубе. Это необходимо, чтобы припой хорошо проходил внутрь трубы. Если толщина торца больше 1 мм, то припой внутрь не проходит (так как вес детали около 2 кг).

45. Деталь 2 состоит из двух частей (фиг. 62). При подготовке к пайке верхняя часть должна быть соединена винтами с нижней во избежание коробления во время пайки. На торцевой части детали 2 (см. фиг. 62, б) должны быть проделаны канавки 3. Без этих канавок припой может не дойти до места назначения. Канавки 3 и вся плоскость приложения к детали 1 должны быть покрыты флю

38

сом. Деталь 2 массивная и требует хорошего прогрева — выше температуры плавления припоя на 120—150° С. После пайки, если в деталях есть резьбы и отверстия, изготовленные по 3-му классу точности, необходимо калибровать их, так как во время пайки возможны коробления. Разъемные плоскости необходимо’ притирать.

46. При пайке угольников к трубе (фиг. 63) многие неопытные паяльщики начинают паять с середины трубы по стрелкам АА. При

Фиг. 63 Порядок пайки угольников к трубе.

такой пайке стенка обязательно будет коробиться, как показано пунктиром. После пайки покоробленную стенку очень трудно рихтовать и деталь может оказаться непригодной.

Фиг. 64. Пайка стержня к муфте с резьбой.

Чтобы избежать коробления стенки трубы, необходимо произво-

дить пайку с углов по стрелке ББ, а затем уже переходить к пайке по стрелке АА. При такой последовательности коробления стенки

трубы обычно не наблюдается, и после пайки нужно лишь произ-

вести зачистку внутри трубы, чтобы ликвидировать утяжки, которые образовались под угольниками.

47. При пайке (фиг. 64) стержня 1 к муфте, на конце которой близко от места пайки должна быть резьба, заранее нарезать резьбу не рекомендуется, так как припой затечет в нарезанную часть резьбы. Нарезание резьбы необходимо производить после пайки. Чтобы установить стержень с отверстием втулки, рекомендуется при пайке ставить направляющее кольцо 2.

48. При припайке тяжелых труб (фиг. 65) торцем к пласти-

Фиг. 65. Торцевые канавки.

нам необходимо предусматривать технологические канавки на торце для прохождения припоя внутрь трубы. Канавки прорезаются напильниками. Их глубина — от 0,3 до 0,5 мм в зависимости от

толщины стенки трубы. Чтобы внутри трубы припой вышел ровной

39

полоской по1 стенкам, необходимо заранее покрывать торец и внутренние стенки тонкой полоской флюса.

4'9. На фиг. 66 показан поворотный чугунный стол 1 размером 30X400X450, который может вращаться вокруг подставки с шарикоподшипником на 360°. Поворотный стол значительно облегчает пайку больших партий деталей, способствует повышению производительности труда и улучшению качества пайки. На фигуре изображена пайка фланца к трубе на поворотном столе. Для удобства установки детали на поворотном столе служит сферическая под-

Фиг. 66. Пайка на поворотном столе.

ставка 2, которая позволяет быстро центрировать детали в вертикальном направлении. На сферической подставке покоится шайба 3, которая входит во фланец. На шайбу кладется подкладка из асбеста, чтобы уменьшить передачу тепла столу 1. Направляющая колонка 5 может подниматься и опускаться. С ней вместе или отдельно может передвигаться штатив 6, который в месте обхвата трубы имеет изоляцию из асбеста. При спайке деталей, имеющих толщину стенки Л >5 мм, с короткими трубами можно обходиться без сферической подставки, устанавливая трубы на асбестовую прокладку, находящуюся непосредственно на столе.

Если же толщина стенки Л<Д мм, необходимо пользоваться приспособлениями 2 и 3. В противном случае труба своим весом выдавливает стенку фланца и получается выпучина.

40

Фиг. 67. Сжатие стенки-припоем.

50. В паяных соединениях (фиг. 67) трубы с фланцем в местах пайки с толщиной стенки до 2 лои и с шириной фланца от 3 мм и более иногда наблюдается сжатие какой-либо одной стенки припоем во время самого' процесса пайки. Это может быть следствием чрезмерно сильного нагрева одной только стенки паяного соединения при больших зазорах (свыше 0,1 мм на каждую сторону) и при большом и неоднократном подпуске припоя в одну стенку. Чтобы избежать сжатия стенки, рекомендуется производить пайку со вставными оправками.

51. На фиг. 68 показаны разные типы паяных соединений втулки с плоскостью.

Конструкция, изображенная на фиг. 68, а, не обеспечивает достаточной прочности соединения. При такой конструкции трудно фиксировать детали друг с другом во время пайки.

Наличие цилиндрической заточки в плоскости (фиг. 68, б) для фиксирования втулки значительно улучшает конструкцию соединения, но вследствие недостаточной глубины все же достаточной прочности соединения.

На фиг. 68, в показана удачная конструкция соединения, в которой предусмотрено фиксирование для пайки; такое соединение-достаточно прочно.

Конструкция, изображенная на фиг. 6'8, г, также удачна. Она-

заточки (Z) не дает

делает ее в месте пайки более массивной, а это позволяет сосредоточить нагрев на плоскости, что более удобно.

52. Конструкция, показанная на фиг. 69, а, как и конструкция,, приведенная на фиг. 68, а, не обеспечивает достаточной прочности соединения и затрудняет фиксирование при пайке. Она имеет еще один крупный недостаток — из-за отсутствия заплечиков на плоскости расплавленный припой скатывается во время пайки. Это сильно затрудняет ведение пайки.

Конструкция соединения, при которой диск введен внутрь трубы (см. фиг. 69, б), удачна. Она обеспечивает достаточную прочность и фиксирование деталей во время пайки.

53. Пайка деталей из тонколистового материала — фольги Л62 довольно сложна. Трудность заключается в том, что тонкая фольга очень быстро остывает. Частый нагрев при недостаточной квалифи

4Т

кации паяльщика приводит к прожогам. Чтобы добиться качественной пайки в таких случаях, нужно покрывать поверхность, по которой производится пайка, слоем меди толщиной не менее 10 мк, а пайку производить на пустотелой оправке.

Спаиваемую деталь 1 (фиг. 70) надевают на оправку 2 (иногда скрепляют деталь с оправкой струбцинами). Когда деталь примет на оправке нужную форму и размеры, перед пайкой рядом со швом накладывают металлический

компенсатор 3. При пайке прежде всего разогревают оправку, вводя пламя внутрь •оправки. Температуру доводят до растекания флюса, который

Фиг. 69. Типы паяных соединений втулки с плоскостью.

Фиг. 70. Пайка на оправке детали из тонколистового материала.

наносится заранее. В это время другой паяльщик прогревает шов и производит пайку. При этом надо следить, чтобы горелка все время находилась в движении и пламя не останавливалось на одном месте. Иногда, чтобы избежать нагрева двумя горелками, под поверхность, на которой производится пайка, подкладывают лист -асбеста, и нагрев производят одной горелкой по месту пайки.

54. Иногда при пайке на деталях делают фаски и канавки, которые не вызываются конструктивной необходимостью. В случае, показанном на фиг. 71 в детали 2, которую нужно было припаять к стенке 3, были сделаны канавки 1.

$ В процессе пайки припой не вышел на торец стенки 3, как это нужно.

Это объясняется тем, что в канавках образуются воздушные завихрения, которые препятствуют прохождению припоя. При

•Фиг. 71. Воздушные за- исследовании образца оказалось, что при-вихрения при пайке. пой проходил от места пайки только до канавок.

Подобную конструкцию с канавками можно применять лишь в некоторых особых случаях, когда нужно не допустить выхода припоя на торец детали 3.

55. При пайке втулок к цилиндрическим трубам необходимо учитывать удобство обработки внутренней поверхности труб. На фиг. 72 показаны три конструкции соединения втулки с трубой, имеющие одно и то же назначение.

Место пайки

2

Припой не' вышел 1

42

На фиг. 72, а втулка фиксируется в заранее расточенное отверстие, в случаях, изображенных на фиг. 72, бив, фиксирование производится во время пайки валиком через отверстия в трубе и втулке.

Для пайки все три конструкции одинаково удобны. Но для полирования внутренней поверхности трубы после механической обработки более удобны конструкции бив. При полировании внутренней поверхности трубы в конструкции а по шву спая втулки с трубой образуется кольцевое углубление. Это углубление, хотя оно и очень небольшое, легко наблюдать в неотраженном свете. В конструкциях

Фиг. 72. Пайка втулок к цилиндриче- Фиг. 73. Пайка с фиксацией шпиль-ским трубам. ками

бив внутренняя поверхность трубы после полирования получается ровной и гладкой, так как в этих конструкциях соединения нет выхода припоя внутрь трубы.

56. Необходимо спаять (фиг. 73) детали 1, 2 и 3 так, чтобы просверленные отверстия были соосны. Для этого в трубе 2, а также

Фиг. 74. Пайка длинных труб в корзиночном приспособлении.

в детали 1 до пайки просверливают предварительные отверстия по их координатам. Затем деталь 1 фиксируется на детали 2 двумя шпильками 4 с внутренней стороны трубы. Шпильки изготовлены из того же материала, что и спаиваемые детали, по просверленным предварительно отверстиям. Затем производится пайка детали 1 к трубе 2, во время которой припаиваются и шпильки 4. После этого

43

отверстия рассверливаются (одновременно высверливаются шпильки 4) до необходимых размеров. Вслед за этим на двух фиксирующих шпильках с базой на отверстия детали 1 производится пайка мягким припоем детали 3.

57. Пайка длинных труб (фиг. 74) (длиной до 300 мм) с толщиной стенки до 2 мм представляет собой большие трудности.

Опишем примерный технологический процесс пайки таких труб.

Термическая обработка

Отжечь по термокарте (производится отжиг деталей, которые были получены неотожженными. Отожженные детали меньше коробятся во время пайки).

Слесарная обработка

1. Править каждую трубу на оправках на прямолинейность, (чтобы не было забоин и вмятин).

2. Совместить трубы так, как они должны быть спаяны. Установить их в приспособление, вставить внутрь оправки и править на прямолинейность с проверкой сопрягаемости сторон (зазоры между стенками не должны превышать 0,15 мм).

3. Маркировать комплект труб одноименным номером (маркировать разрешается мелом, карандашом и чертилкой с неглубокой риской).

4. Связать комплект труб мягкой проволокой. После этого проверить, чтобы трубы были прямолинейными и чтобы зазоры между соединяемыми в торец трубами не превышали 0,15 мм. Проверить внутренние размеры труб.

Процесс пайки

1. Зачистить места прохождения припоя.

2. Покрыть флюсом места пайки.

3. Установить детали в приспособление (см. фиг. 74, б; приспособление изготовлено из того же материала, что и детали. Количество секций в приспособлении зависит от длины труб).

4. Паять припоем ПСр-45 с одной стороны.

5. Перевернуть детали в приспособлении.

6. Паять припоем ПСр-45 с другой стороны (нагрев и пайку производить с большим факелом пламени, нагрев равномерный и общий).

Проверить, чтобы зазоры были хорошо заполнены припоем, с выходом припоя внутрь по< шву.

Окончательную проверку качества пайки произвести после операции травления.

Травление