Текст

ПАЙКА Г-МАНКО

3

*1

ПРИПОИ

weldworld.ru

SOLDERS AND

SOLDERING

Materials, Design, Production, and Analysis

tor Reliable Bonding

HOWARD H. MANKO

Dt'rcdor, Solder Research and Development

Alpha Metals, Inc.; Previously Staff Metallurgist

hilt rnational Business Machines Corp.

McGRAW-HILL BOOK COMPANY

New York Toronto London

ПАЙКА

И ПРИПОИ

Материалы, конструкции, технология

и методы расчета

ГОВАРД Г. МАНКО

Перевод с английского

инж. М. Б. ТАПЕЛЬЗОНА

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1968

Пайка и припои. Манко Г. «Машиностроение», 1968,

322 стр.

В книге рассмотрены основные физические и химиче-

ские явления, происходящие при пайке; даны рекоменда-

ции, способствующие получению качественного паяного

соединения. Большое внимание уделено практическим

вопросам выполнения соединений, их контролю и опреде-

лению паяемости различных сочетаний металлов, припо-

ев и флюсов.

Фундаментально изложена теория пайки металлов и

дано обобщение производственного опыта применения

пайки в промышленности.

Высокий научный уровень изложения, описание новей-

ших достижений в области пайки делают книгу полезной

для научных и инженерно-технических работников, заня-

тых в области пайки, а также для студентов технических

вузов. Табл. 41. Илл. 155.

Редактор канд. техн, наук А. М. Китаев

3-12-G

214-67

ИЗ ПРЕДИСЛОВИЯ АВТОРА

Пайка представляет собой один из наиболее надежных спо-

собов соединения деталей в узлах электрического и электронного

оборудования, а также в ненагруженных механических узлах.

Выполнить среднее по сложности паяное соединение настоль-

ко просто, что каждый считает себя специалистом в этой облас-

ти. На уровне знаний ремесленника или любителя это не вызы-

вает серьезных неприятностей, но когда такое отношение к пайке

проникает в административные, научные или инженерные круги,

то возникают осложнения.

Нужно отметить, что обычны случаи, когда в организации

руководствуются научно обоснованными принципами для тща-

тельной проработки электрической и конструктивной функции

узла и при этом совершенно не учитывают требований пайки.

Проблемы пайки узлов остаются без должного их рассмотрения.

Цель предлагаемой книги — представить припои и пайку в

правильной перспективе, чтобы этот технологический процесс

получил надлежащее научное и техническое обоснование. Автор

старался сделать книгу по возможности более точной в техничес-

ком отношении, соответствующей современному уровню знаний и

в то же время представить содержащиеся в пей сведения в форме,

наиболее понятной для широкого круга лиц, занимающихся

пайкой.

Можно надеяться, что усилия, затраченные автором при напи-

сании этой книги, будут способствовать расширению взгляда на

пайку как на прикладную науку, возможности применения кото-

рой только начинают использоваться.

Глава 1. ФИЗИКА СМАЧИВАНИЯ ПРИ ОБРАЗОВАНИИ

ПАЯНОГО СОЕДИНЕНИЯ 1

1.1. Введение

В общем виде теория механизма смачивания была разрабо-

тана много лет назад. В данной главе будут рассмотрены общие

положения теории смачивания и их приложение к частному слу-

чаю пайки.

Когда две металлические детали сое-

диняют с помощью припоя, то в резуль-

тате сцепления припоя с деталями по их

поверхностям возникает металлический

континуум. В каждом паяном соединении

имеются две таких поверхности сцепле-

ния.

Рис. 1. Соединение двух

металлов припоем:

/ — металл Д: 2 —- ме-

талл Е: 3 — припой; 4 —

промежуточные поверх-

ности

Рассмотрим металлический контину-

ум при переходе от основного металла А

к основному металлу Б (рис. 1): ме-

талл Л — поверхность между металлом А

и припоем — припой — поверхность меж-

ду припоем и металлом Б — металл Б.

Вполне очевидно, что припой одновременно является средой,

образующей соединение, и связующим звеном в образовании

металлического континуума.

Обычно основной металл и легкоплавкий припой покрыты

тонкой пленкой загрязнений. Эти пленки являются результатом

воздействия окружающей среды на металл. Они могут состоять

из окислов, сульфидов, карбонатов и других продуктов коррозии.

Такие неметаллические продукты коррозии препятствуют возник-

новению металлического континуума в паяном соединении и

должны быть удалены. Удаление пленок является одним

1 Содержание этой главы было представлено в виде доклада на 65-й еже-

годной конференции Американского общества по испытанию материалов

24 июня 1962 г.

7

rt । ntпоппщ пл И1ЛЧГНИЙ флюсов. В случ леобразования сцепления

ihuuiimii uirpii НКЧ11П1 прочность соединения будет ослаблена,.

I 1к клк последние не обладдюг пластичное гью или прочностью ос-

HnflHol О МГ’1 ИЛЛ л

1.2. Система припой — флюс — основной металл

I’niXMftrpiiM систему, образующуюся при пайке, исходя из

п|м^шо.к)жсния, что имеются идеально чистые поверхности ме-

ныла и что повторное окисление или другие воздействия окру-

жи ющой среды невозможны. Чтобы получить промежуточную

поверхность между припоем и основным металлом /, необходимы

Рис. 2. Схема термодинами-

ческого равновесия при сма-

три элемента: припой, основной ме-

талл и флюс или среда, в которой про-

исходит процесс (воздух или пары).

При температурах пайки основной ме-

талл остается твердым, легкоплавкий

припой находится в жидком состоянии,

а флюс обычно представляет собой

жидкость, хотя может быть и газом.

чивании: Рассмотрим каплю жидкого при-

3 - тгазпы % 2«™ ПОЯ, лежащую на плоской горизон-

Флюс, г тальной поверхности металла в среде

флюса. На рис. 2 показана трсхком-

понентпая система, в которую входят твердый металл S, жид-

кость L и газ Е.

В момент полного термодинамического равновесия, при от-

сутствии диффузии или химической реакции, в системе существу-

ет граница раздела, на которой встречаются все три фазы. Фазы

располагаются под некоторым углом друг к другу. Угол 0, обра-

зованный -касательными к границам раздела между твердым

и жидким металлом, с одной стороны, и жидким металлом и га-

зом или флюсом, с другой, называется краевым углом, или углом

смачивания.

Рассмотрим векторы, исходящие из точки Л. Три силы харак-

теризуют величины поверхностной энергии, приводящие систему

к равновесию. Вектор уЬЕ представляет собой поверхностное на-

тяжение между жидким металлом и газом, действующее по ка-

сательной к линии поверхности жидкого металла. Фактически

это сила, которая стремится уменьшить до минимума поверх-

ность капли припоя в данной флюсовой среде. Эта сила, называ-

емая поверхностным натяжением, возникает в любой жидкости,

стремясь уменьшить площадь поверхности. В отсутствии других

сил поверхностное натяжение придало бы капле сферическую-

форму, так как из всех тел равного объема шар обладает мини-

мальной поверхностью. Гравитационные напряжения и напряже-

ния па поверхностях раздела между жидкостью и окружающей

средой обычно противодействуют этому поверхностному натяже-

нию, так что жидкость принимает какую-либо иную форму.

Поверхностное натяжение у LS представляет собой силу, дей-

ствующую между жидким припоем и твердым основным метал-

лом, а поверхностное натяжение ySF—между основным метал-

лом и газом. Как yLS, так и у действуют вдоль поверхности

твердого тела, но в противоположных направлениях. Величины

энергии на поверхностях раздела обусловливаются свойствами,

присущими материалам рассматриваемой системы. Обе поверх-

ности раздела ограничивают твердое тело, для изменения геомет-

рии которого требуются большие количества энергии. В отличие

от поверхностного натяжения жидкости эти напряжения, дейст-

вуя изолированно, не приводят к каким-либо физическим измене-

ниям в системе.

Из векторной диаграммы следует

vSJ.-TbS+TLBcose,

(i-i)

где ySJ? — сила, приводящая к растеканию жидкости по поверх-

ности твердого тела, т. с. сила растекания или смачивания. Ины-

ми словами, растекание или смачивание будут иметь место, ког-

да величина ySF превышает сумму у^+у cos6. Показателем

соотношения между этими силами может служить величина угла

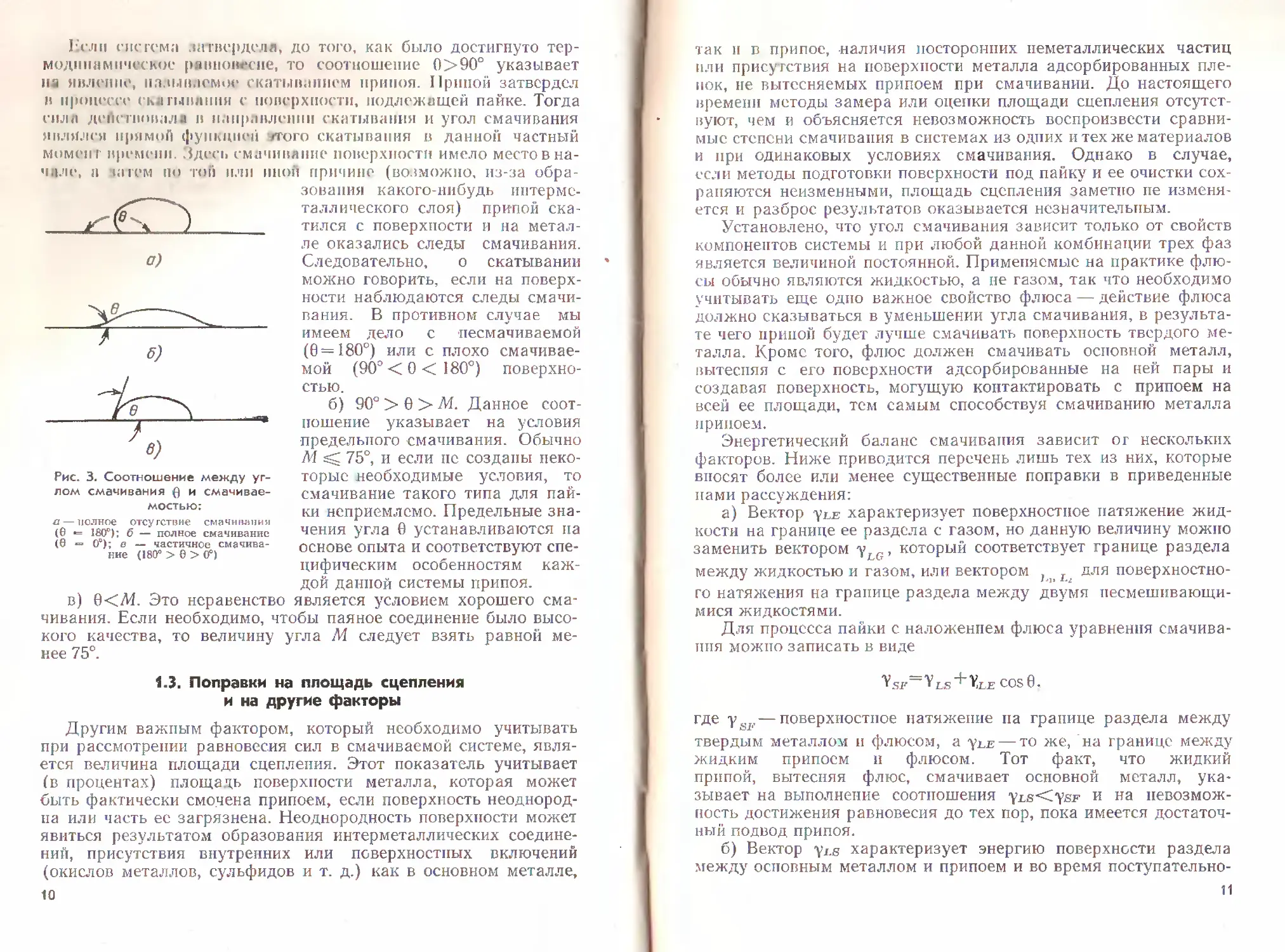

смачивания 0. Двумя предельными состояниями является полное

отсутствие смачивания, когда 0™ 180° (случай а па рис. 3), и пол-

ное смачивание, когда 0 = 0° (случай б на рис. 3). При 0°<6<

<180° имеет место частичное смачивание (случай в на рис. 3).

Обычно время пайки слишком мало и система затвердевает до

наступления равновесия. В таком случае анализ величины угла

смачивания дает дополнительную информацию относительно

процесса растекания.

Разделим диапазон угла смачивания (0°—180°) па три интер-

вала следующим образом;

а) 0>90°. Если бы система имела возможность затвердевать

после достижения полного термодинамического равновесия, то ус-

ловие 0>90° указывало бы на отсутствие смачивания между по-

верхностями жидкого и твердого металлов. Вероятно, в таком

случае мы наблюдали бы явление, когда жидкий припой вообще

не смачивает поверхность, а затвердевает на ней в форме, обу-

словливаемой действием различных сил, в частности поверхност-

ного натяжения и силы тяжести. Одно лишь наличие капель при-

поя нс позволяет нам на данном этапе определить, был ли угол 0

равен или меньше 180°. Правильное толкование явления можно

дать в результате измерения угла смачивания по поперечному

разрезу образца.

9

Если гис гема за твердела, до того, как было достигнуто тер-

модинамическое равновесие, то соотношение 0>90° указывает

на явление, называемое скатыванием припоя. Припой затвердел

в процессе еклгывлния с поверхности, подлежащей пайке. Тогда

силл деПсгвовала в направлении скатывания и угол смачивания

являлся прямой функцией /того скатывания в данной частный

момент времени. Здесь смачивание поверхности имело место в на-

чале. а да гем по топ или пион причине (возможно, из-за обра-

зования какого-нибудь интерме-

таллического слоя) припой ска-

тился с поверхности и на метал-

ле оказались следы смачивания.

Следовательно, о скатывании

можно говорить, если на поверх-

ности наблюдаются следы смачи-

вания. В противном случае мы

имеем дело с песмачиваемой

(0=180°) или с плохо смачивае-

мой (90° < 0 < 180°) поверхно-

стью.

б) 90° > 0 > М. Данное соот-

ношение указывает на условия

предельного смачивания. Обычно

Л4 75°, и если по созданы неко-

торые необходимые условия, то

смачивание такого типа для пай-

ки неприемлемо. Предельные зна-

чения угла 0 устанавливаются па

основе опыта и соответствуют спе-

цифическим особенностям каж-

дой данной системы припоя.

является условием хорошего сма-

чивания. Если необходимо, чтобы паяное соединение было высо-

кого качества, то величину угла Л1 следует взять равной ме-

нее 75°.

Рис. 3. Соотношение между уг-

лом смачивания и смачивае-

мостью:

£t — полное отсутствие смачивания

(6 •= 180°); б — полное смачивание

(0 •=• О’); в — частичное смачива-

ние (180° > 0 > 0°)

в) 0<Л1. Это неравенство

1.3. Поправки на площадь сцепления

и на другие факторы

Другим важным фактором, который необходимо учитывать

при рассмотрении равновесия сил в смачиваемой системе, явля-

ется величина площади сцепления. Этот показатель учитывает

(в процентах) площадь поверхности металла, которая может

быть фактически смочена припоем, если поверхность неоднород-

на или часть ее загрязнена. Неоднородность поверхности может

явиться результатом образования интерметаллических соедине-

ний, присутствия внутренних или поверхностных включений

(окислов металлов, сульфидов и т. д.) как в основном металле,

так и в припое, -наличия посторонних неметаллических частиц

или присутствия на поверхности металла адсорбированных пле-

нок, не вытесняемых припоем при смачивании. До настоящего

времени методы замера или оценки площади сцепления отсутст-

вуют, чем и объясняется невозможность воспроизвести сравни-

мые степени смачивания в системах из одних и тех же материалов

и при одинаковых условиях смачивания. Однако в случае,

если методы подготовки поверхности под пайку и ее очистки сох-

раняются неизменными, площадь сцепления заметно не изменя-

ется и разброс результатов оказывается незначительным.

Установлено, что угол смачивания зависит только от свойств

компонентов системы и при любой данной комбинации трех фаз

является величиной постоянной. Применяемые на практике флю-

сы обычно являются жидкостью, а не газом, так что необходимо

учитывать еще одно важное свойство флюса — действие флюса

должно сказываться в уменьшении угла смачивания, в результа-

те чего припой будет лучше смачивать поверхность твердого ме-

талла. Кроме того, флюс должен смачивать основной металл,

вытесняя с его поверхности адсорбированные на ней пары и

создавая поверхность, могущую контактировать с припоем на

всей ее площади, тем самым способствуя смачиванию металла

припоем.

Энергетический баланс смачивания зависит ог нескольких

факторов. Ниже приводится перечень лишь тех из них, которые

вносят более или менее существенные поправки в приведенные

нами рассуждения:

а) Вектор уы характеризует поверхностное натяжение жид-

кости на границе ее раздела с газом, но данную величину можно

заменить вектором у , который соответствует границе раздела

между жидкостью и газом, или вектором f для поверхностно-

го натяжения на границе раздела между двумя песмешивающи-

мися жидкостями.

Для процесса пайки с наложением флюса уравнения смачива-

ния можно записать в виде

Y SF Y LS COS 0.

где у—поверхностное натяжение па границе раздела между

твердым металлом и флюсом, а угг— то же, на границе между

жидким припоем и флюсом. Тот факт, что жидкий

припой, вытесняя флюс, смачивает основной металл, ука-

зывает на выполнение соотношения уьв<унк и на невозмож-

ность достижения равновесия до тех пор, пока имеется достаточ-

ный подвод припоя.

б) Вектор yrs характеризует энергию поверхности раздела

между основным металлом и припоем и во время поступательно-

11

ы pile।••кинин жид1ч1н in инлигпл величиной постоянной. Отсту-

щнтцлн лидмичъ имеет иной угол смачивания, так как она ос-

HiHiiiei ia г<м5ой V*e hv чистый металл, а металл с адсорбиро-

ванными ни нем молекулами жи хкости (в некоторых случаях на

метлл и orrnricfi слой сплава); в результдю свойства твердой

ф । ни и uniiiiKviiiiP поверхности раздела становятся иными. Дан-

ное ян нчпн получило название молекулярного гистерезиса угла

гм.'1ЧИ1И1ннЯ' Гак, например, экспериментально установлено, что

и сиечнме, комноненгами которой являются оловяино-свинцовый

припои и медь, угол смачивания при растекании жидкого припоя

больше, чем при его ска гывании.

в) Угол смачивания зависит также от состояния поверхности

«вердого металла. По шероховатой поверхности жидкий припой

р.1Г1екастся на большей площади, чем на гладкой. Это явление

получило название капиллярного гистерезиса, так как канавки

шероховатой поверхности, обладая развитой площадью, действу-

ют подобно капиллярным трубкам.

г) На смачивание и на поверхностное натяжение влияет тем-

пература системы. С ростом температуры увеличивается и ско-

рость смачивания. При определенной температуре (опа специ-

фична для каждой отдельной системы) наблюдается резкий рост

растекания. Такая температура называется критической.

д) Во всех рассмотренных выше явлениях силой внутреннего

сцепления жидкости пренебрегали. Эта сила, являющаяся пока-

зателем сродства жидкости к себе самой, препятствует растека-

нию, так как опа стремится уменьшить поверхность жидкости.

В практических целях мы можем включить силу сцепления в век-

гор

е) Все высказанные выше соображения весьма существенны

для понимания процесса пайки, ио при этом следует помнить, что

состояние равновесия при пайке не достигается. Мы отверждаем

жидкую фазу до того, как она может хотя бы приблизиться к хи-

мическому и физическому равновесию. Это обстоятельство соот-

ветствует нашим рассуждениям, так как нам представляется, что

интерметаллические соединения, образующиеся при достижении

полного равновесия, могли бы привести к хрупкости соединения,

а также лишить сплав одного из обязательных компонентов.

Кроме того, малое время пайки и небольшой расход тепла целе-

сообразны с экономической точки зрения и желательны в целях

снижения термической деформации паяемых деталей.

1.4. Сущность процесса образования

паяного соединения

Рассмотрим поверхность основного металла, только что смо-

ченную жидким припоем, причем припой затвердевает до или

после установления химического равновесия. Соединение припоя

12

с основным металлом осуществляется теперь за счет поверхност-

ной энергии того же типа, что и при смачивании. Эта энергия

обусловлена ненасыщенными связями тех из лежащих вблизи

поверхности атомов, у которых среднее число ближайших сосед-

них атомов, окружающих их, меньше.

Из рис. 4 можно видеть, что для атома Л имеет место сим-

метричное расположение ближайших соседних атомов, в то вре-

мя как для атомов В и С соседние атомы расположены несиммет-

рично и поэтому обладают ненасыщенными связями, приводящи-

ми к возникновению поверхностной энергии. Такое упорядочен-

ное расположение атомов в ме-

таллической решетке дает до-

вольно точную картину внут-

ренней структуры металлов.

Естественно, в любой решетке

имеются области неупорядо-

ченности и дислокации, однако

их совместное действие распро-

страняется на пренебрежимо

малую площадь поверхности

металла, и при рассмотрении

сцепления припоя с основным

металлом ими можно прене-

бречь.

Ненасыщенные поверхност-

ные связи, которые в основном

и обусловливают поверхност-

Рис. 4. Упрощенная схема, объясняю-

щая возникновение поверхностной

энергии

стную энергию, играют существенную роль в системе векторов,

определяющих смачивание в каждом частном случае. После того

как припой смочил поверхность, достигается взаимное насыще-

ние поверхностных связей, причем поверхностные энергии нахо-

дятся на атомном уровне, сообщая промежуточному слою боль-

шую прочность и устойчивость.

Так как смачивание поверхности твердого металла жидким

припоем происходит при повышенной температуре, на проме-

жуточной поверхности может в той или иной степени происходить

взаимная диффузия, обусловленная термической активацией

атомов. Образующийся слой твердого раствора может содержать

некоторые интерметаллические соединения, которые не имеют

принципиального значения для образования соединения, по, бу-

дучи неметаллическими по своей природе, не обладают пластич-

ностью основного металла. Весьма важно иметь в виду, что как

образование сплава в промежуточном слое, так и возникновение

интерметаллических соединений являются в процессе смачива-

ния побочными явлениями и поэтому не обязательны для обра-

зования связи. Вместе с тем они в сильной степени влияют

на прочность соединения. Слой сплава, если он образуется, проч-

13

1Н» р< ничьи iipiiiiiiii. чм»ituhHvHHeit u процессом, называемым твер-

нникм nv.iwh ihiH o(ip । loH.-HHtn раствора. Присутствие иптерме-

I пл пичм ши о i or iioiHfiiiH влияет ня окружающую структуру и

И'но I, iuik ,k>ii.Hio pniirv, injjBdib хрупкость металла. Быстрое

ПМн<н|нН1Н' lUfthii н проведение ее при низкой температуре сво-

)0и ни вредные* влияния до минимума.

1.5. Заключение

Нсннорим вкрлгце последовательность явлений при смачива-

нии основною металла расплавленным припоем в присутствии

||щин .1

С шмали флюс вытесняет слой атмосферного газа на поверх-

Huriii металлов (основного металла и припоя). Затем по мере па-

1ргва припои удаляет пленки загрязнений с этих офлюсованных

ькчаллов. Когда поверхности металлов обнажены, припой, рас-

плавляясь, смачивает поверхность основного металла, образуя

промежуточный слой и сцепляясь с ней. Система охлаждается.

Когда припой затвердевает, в соединении возникает металличес-

кий континуум.

Глава 2. ХИМИЯ ФЛЮСОВ

ТЕОРЕТИЧЕСКИЕ СООБРАЖЕНИЯ

2.1. Введение

Мы уже показали, что флюс не только способствует течению

металла, но и выполняет ряд других функций. Флюс не участву-

ет в образовании связи припоя с металлом. В этом отношении он

подобен катализатору в химической реакции, который иницииру-

ет процесс и способствует его скорейшему протеканию, по не вхо-

дит в получающийся продукт. Флюс аналогичным образом влия-

ет на скорость и степень завершенности процесса пайки. При на-

личии чистых поверхностей металла и надлежащей среды паяное

соединение можно получить и без флюса. Однако создать такие

условия в промышленном производстве чрезвычайно сложно, и

применение флюса облегчает получение соединения.

Флюс имеет два основных назначения:

а) создавать поверхность, свободную от загрязнений, и сохра-

нять ее чистой;

б) влиять на равновесную систему поверхностного натяжения

и, уменьшая угол смачивания, способствовать растеканию при-

поя.

Перечислим задачи флюса и дадим их определения.

2.2. Химическая активность

Для того чтобы образовалось хорошее паяное соединение,

необходимо удалить с поверхности металлов все продукты, полу-

чившиеся вследствие действия на них внешней среды; обычно эти

продукты называют окислами, ио в соответствии с поставленной

нами задачей будем называть их загрязняющими пленками. Эти

пленки нерастворимы ни в одном из обычных растворителей и не

поддаются удалению наподобие смазки. В жидком флюсе они

15

BCiyn hoi в химические реакции. В результате пленки исчезают и

oiHiawciiiiiM поверхность металла становится подготовленной к

сцеплению с припоем.

Возможны химические реакции нескольких типов. Это может

быть реакция, при которой флюс и загрязнение совместно дают

третье соединение, растворимое в флюсе или в его раство-

рителе. Возможна реакция, восстанавливающая загрязнение в

такой форме, что в результате воссоздается чистая металличес-

кая поверхность. Не исключены также различные видоизменения

и комбинация этих реакций. t

К реакциям первого типа относится реакция между чистой

светлой канифолью и окисью меди. Чистая светлая канифоль со-

стоит в основном из абиетиновой кислоты и других изомерных

дитерпеновых кислот, растворимых во многих растворителях.

Для применения в качестве флюса чистую светлую канифоль

обычно растворяют в изопропиловом спирте. Окисленная поверх-

ность меди, покрытая этим флюсом и подогретая, становится чис-

той в результате следующей реакции. Окись меди реагирует с

абиетиновой кислотой, образуя абиетинат меди, легко смешиваю-

щийся с непрореагировавшей канифолью. Под этой смесью обра-

зуется обнаженная поверхность металла, смачиваемая припоем.

На медь, лежащую под слоем окиси, абиетиновая кислота не дей-

ствует.

Когда жидкий припой вытесняет канифольный флюс, он

одновременно вытесняет и абиетинат меди. Обнаженная металли-

ческая поверхность меди может быть легко смочена припоем.

Когда остатки флюса удаляют органическим растворителем, то

вместе с другими канифолеподобными веществами смывают и

абиетинат меди.

Примером реакции второго типа может служить процесс пай-

ки деталей с загрязненной поверхностью в защитной среде нагре-

того водорода. Водород при повышенных температурах восста-

навливает окислы, находящиеся па поверхности детали, образуя

воду и обнажая поверхность металла. Такой метод широко при-

меняется при пайке полупроводниковых приборов.

В принципе флюсующими материалами могут служить все ор-

ганические или неорганические соединения, которые при нагреве

удаляют с поверхности металла его окислы в соответствии с од-

ним из описанных процессов. Но большинство таких веществ ока-

зывается малопригодными для применения при пайке. Выбор ма-

териалов, которые могут служить флюсом, еще более ограничи-

вается тем обстоятельством, что хороший флюс должен быть

пригоден одновременно для работы со многими металлами.

Рассмотрим свойства, которые необходимы для того, чтобы

химически пригодное для флюсования вещество могло явиться

практически полезным флюсом.

16

2.3. Термическая стабильность

После того как химическая реакция закончилась, флюс дол-

жен образовать на поверхности металла защитное покрытие при

гемпсратуре пайки. В противном случае только что очищенная от

окислов поверхность металла под действием окружающей среды

снова окислится, чему будет способствовать высокая температура

пайки. Поэтому флюс должен выдерживать температуры пайки,

не испаряясь и не разлагаясь. Разложение флюса может привес-

ти к выпадению нежелательных отложений, которые с трудом вы-

тесняются жидким припоем и трудноудалимы. Здесь уместно про-

вести различие между флюсом и растворителем, служащим для

флюса носителем. Во многих случаях точка кипения носителя ни-

же температуры пайки, в то время как сам флюс термически ста-

билен. Для пояснения вернемся к примеру с канифольным флю-

сом. Спирт (обычно изопропиловый) испарится задолго до дости-

жения температуры пайки, а канифоль стабильна и при более

высоких температурах (если нагрев длится не слишком долго).

Возможны случаи, когда будет желательна обратная картина.

Цоситель флюса может обладать термической стабильностью и

смачивающей способностью, по не быть химически активным.

Тогда к флюсу добавляется сравнительно сильно коррозионный

Активатор, сообщающий флюсу химическую активность, необхо-

димую для очистки поверхности. Если сильно коррозионный

флюс благодаря соответствующему подбору его состава при тем-

пературах пайки сколько-нибудь существенно не испаряется, то

его остаток не будет так опасен, как в случае, если бы он состоял

только из активатора. Здесь канифоль и изопропиловый спирт по

сути дела оба служат носителем для более активных органичес-

ких хлоридов, добавляемых в качестве активаторов (отсюда наз-

вание активированно-канифольный флюс). Активаторы (чаще

всего какая-либо форма аминохлорида) обладают точкой диссо-

циации, которая лишь немногим ниже температуры плавления.

Выделяющийся в этой точке коррозионный хлорид и осуществля-

ет химическую очистку загрязненной поверхности. Когда темпе-

ратура повысится до уровня, при котором производится пайка,

активатор почти полностью разлагается и испаряется, а его оста-

ток безопасен, так как он по сути дела безвреден.

Термическую стабильность, о которой идет здесь речь, нс сле-

дует смешивать со стабильностью флюса во время хранения до

его использования. Эти свойства будут рассмотрены в дальней-

шем. При рассмотрении термической стабильности флюса нужно

также иметь в виду, что применяемые на практике методы пайки

охватывают настолько широкий диапазон температур, что тот

или иной флюс может оказаться способным очищать данную по-

верхность при одном методе и быть непригодным для очистки той

же поверхности при применении другого метода.

2 Заказ SM1 ^7

2.4. Температура активации

и потери активности флюса

Высокая термическая стабильность не является единственной

температурной характеристикой хорошего флюса. При выборе

материала, могущего осуществлять надлежащее флюсование, не

менее важны и некоторые другие температуры.

Температура активации. Мы уже видели, что та часть флюса,

которая обладает химической активностью, служит для удаления

загрязнений. Этот процесс протекает в определенном интервале

температур — при так называемой температуре активации. Имен-

но при этой температуре начинает действовать механизм флюсо-

вания, могущий достигать при ней (но не обязательно достигаю-

щий) уровня, соответствующего оптимальным условиям протека-

ния реакции.

Например, в случае активированно-канифольных флюсов сма-

чивание невозможно до тех пор, пока не достигается температура,

при которой активирующие вещества диссоциируют, давая ионы

галогенидов, очищающие поверхность от загрязнений. Необходи-

мо, чтобы эта температура находилась в рабочем диапазоне тем-

ператур применяемого припоя. Другим хорошим примером мо-

жет служить использование в качестве флюса газообразного

водорода.

До тех пор, пока не достигнута некоторая, довольно

высокая температура, водород неспособен восстанавливать по-

верхностные загрязнения в такой степени, чтобы могло

происходить смачивание. Эта температура для каждого основно-

го металла своя, а требуемое время выдержки поверхности ме-

талла в среде водорода при этой температуре зависит от толщи-

ны пленки загрязнений.

Температура потери активности. Свойства органических (или

используемых в этих же целях неорганических) материалов в ре-

зультате химических процессов, протекающих при высоких тем-

пературах, могут измениться, и тогда флюс потеряет свою актив-

ность. В качестве примера можно привести флюс па основе чис-

той светлой канифоли, который при перегреве в значительной

мере теряет свою способность очищать поверхность меди. Если та-

кой флюс быстро нагреть до 315° С и затем выдержать при этой

температуре, то вряд ли смогут произойти какие-либо химичес-

кие реакции. Если флюс данного типа все же необходимо приме-

нять при такой температуре, то следует предусмотреть достаточ-

но длительную выдержку в активном диапазоне температур, что-

бы поверхность успела подвергнуться химической обработке. Да-

лее, следует иметь в виду, что по достижении высоких температур

поверхностная активность должна еще более понизить угол сма-

чивания.

18

Некоторые авторы определяют температуру потери активнос-

ти как температуру, при которой разложение флюса заканчива-

ется, и если деталь выдерживается при ней достаточно долго, то

остатки веществ, используемых для флюсования, становятся хими-

чески инертными и некоррозионными. Данное явление зависит от

однородности реакции, К таким утверждениям следует относить-

ся с осторожностью, так как лишь при немногих методах нало-

жения флюса достигается его полный прогрев в течение достаточ-

но длительного времени до надлежащей температуры, чтобы га-

рантировать потерю им своей активности. Более подробно дан-

ный вопрос рассмотрен в разделе 2.19.

2.5. Сила смачивания

Для того чтобы флюс смог химически очистить поверхность

металла и воздействовать на величину поверхностной энергии

как основного металла, так и припоя, он должен иметь возмож-

ность войти в тесный контакт с обеими поверхностями. Иными

словами, флюсу надо предоставить возможность надлежащим

образом смачивать их. Сказанное подчеркивает то обстоятель-

ство, что флюс должен вытеснить газовую фазу с поверхности ме-

талла, подлежащего пайке. На поверхности любого твердого ве-

щества всегда адсорбирован слой газа, главным образом возду-

ха. Чтобы сделать возможным тесный контакт между металлом

и флюсом, этот слой молекул газа необходимо удалить, что и осу-

ществляется в процессе смачивания.

Если флюс растворен в водном носителе, то добавлением по-

верхностно-активных реагентов можно в значительной степени

усилить действие флюса. Применение флюсов обычно связывают

с процессом очистки поверхности, и предполагается, что они уда-

ляют все загрязнения и масла. Такое мнение неверно, так как ес-

ли на поверхности детали имеется толстый слой загрязнений, то

большинство флюсов не сможет выполнить свое назначение. По-

этому для достижения эффективного флюсующего действия и ка-

чественной пайки следует тщательно удалить с детали масла и

твердые частицы.

2.6. Активность растекания

Флюс, введенный в зону пайки, должен воздействовать на

равновесие поверхностной энергии с целью усилить растекание

припоя. Это предполагает также легкость вытеснения флюса при-

поем. Как было указано ранее (см. гл. 1), смачивание и растека-

ние припоя непосредственно связаны с углом смачивания.

Этот угол между поверхностями припоя и основного металла

2* 19

на практике можно использовать в качестве паказателя эффек-

тивности флюсования. Тогда свойство флюса, направленное на

уменьшение угла смачивания в системе припой — основной ме-

талл, можно назвать активностью растекания. Однако, если флюс

хорошо смачивает основной металл и припой и обладает необхо-

димой химической активностью, то отсюда не следует, что он спо-

собствует растеканию.

27- Значимость различных факторов

в интенсификации растекания

Чтобы исследовать относительное значение указанных выше

функций флюса, в лабораторных условиях был проведен ряд сле-

дующих экспериментов:

а) В качестве флюса был взят материал, который удалял за-

грязнения при температуре пайки. Одновременно этот материал

испарялся. Расплавленный припой начинал растекаться. Однако

на его пути становился слой вновь образовавшегося загрязнения,

так как на этих участках уже нс было флюса, который мог бы

явиться защитным покрытием.

Флюсом при этом являлась щавелевая кислота; при тем-

пературе примерно 180° С она плавиться, а при дальнейшем на-

греве ранее образовавшаяся жидкость быстро испаряется без

обугливания. (Щавелевая кислота принадлежит к тем немного-

численным органическим соединениям, которые при нагреве не

обугливаются, а возгоняются.) До тех пор, пока на поверхности

металла имелся слой кислоты, припой растекался, но после ее

быстрого испарения снова образовывался слой загрязнений и

растекание прекращалось.

б) В качестве флюса был взят материал, который удалял за-

грязнения, но при температуре пайки оставался жидким, медлен-

но обугливаясь. Расплавленный припой под действием равновес-

ной системы поверхностного натяжения образовывал в этой жид-

кости сферическую каплю. Несмотря на чистую поверхность ме-

талла, припой не растекался. После охлаждения металла и уда-

ления остатков флюса выяснилось, что шарик припоя в точке его

контакта образовал прочное соединение с основным металлом.

Эксперимент повторили, по на этот раз припой подвергали меха-

ническому перемешиванию. После охлаждения и очистки можно

было увидеть линии облуженной меди, указывавшие траекторию

перемещения шарика припоя. Этот факт свидетельствует о том,

что при контакте с чистой поверхностью припой образует с ней

паяное соединение.

В данном случае флюсом служила обыкновенная глюкоза.

Благодаря своей общеизвестной способности восстанавливать

окись меди сахар оказывал на поверхность меди очищающее дей-

ствие. Вязкость расплавленного сахара и его поверхностная ак-

20

тивность не благоприятствовали растеканию. Тот факт, что при-

пой стягивался в шарик, свидетельствовал о значительном росте

угла смачивания.

в) Флюсом являлся материал, имеющий надлежащую поверх-

ностную активность, но неспособный удалять загрязнения. При-

пой, который не смог смачивать поверхность ввиду наличия на

ней слоя загрязнений, оставался в виде капелек. Затем был до-

бавлен химически активный материал, удаливший слой загрязне-

ний, и припой мгновенно растекся по поверхности. Этот экспери-

мент показал, что для сцепления припоя с основным металлом

одной высокой поверхностной активности недостаточно.

В качестве флюса была применена абиетиновая кислота, яв-

ляющаяся одним из основных компонентов канифоли. Основным

металлом служила медь, покрытая толстым слоем загрязнений.

Флюс свободно растекался по загрязненному металлу, но не ме-

нял его цвета. Расплавленный припой остался в виде сферичес-

ких капелек. Когда была добавлена капля аминохлорида, рас-

творенного в спирте, то цвет загрязнений изменился и припой бы-

стро растекся по поверхности металла.

Следователыю, можно сделать вывод, что хотя каждый фак-

тор сам по себе чрезвычайно важен, для достижения хорошего

смачивания необходимо одновременное действие всех трех фак-

торов. Поэтому, подбирая в состав флюса те или иные материа-

лы, можно добиться хорошего выполнения им всех его функций,

причем пет необходимости в том, чтобы каждый из компонентов

удовлетворял всем требованиям, предъявляемым к композиции в

целом. Так, например, активированная канифоль будет содержать

носитель, действующий лишь в роли разбавителя и позволяющий

добиться равномерного распределения активированной канифоли

по поверхности. Далее, такой флюс содержит канифоль, которая

обладает хорошей смачивающей способностью и требуемой тер-

мической стойкостью. Наконец, флюс обладает способностью

влиять на поверхностное натяжение системы, улучшая смачива-

ние. Химическая активность данного флюса обусловлена главным

образом добавлением «активаторов», которые придают ему тре-

буемую очищающую способность, хотя, как было показано ранее,

канифоль сама по себе также в некоторой мере обладает такой

способностью.

2.8. Электрохимическая активность флюса

Ряд авторов сообщает о присущей флюсам электрохимической

активности. Этим термином обозначают свойство флюса осаж-

дать на паяемой поверхности ионы припоя, что способствует сцеп-

лению припоя с металлом. Такой процесс имеет место только при

некоторых определенных неорганических материалах, главным

образом при флюсах, содержащих хлористый цинк и нашатырь.

21

и при расплавах солей. Флюс осаждает ионы не только припоя»

но и некоторых металлов из солей, входящих в состав флюса.

Электродвижущая сила, необходимая для протекания данного

процесса, создается двумя путями:

а) осаждением ионов припоя или флюса на основной металл

в результате замещения; именно так идет, например, процесс при

«реактивных» флюсах на алюминии;

б) осаждением в результате плакирования вследствие дейст-

вия на основной металл внешней э. д. с. Данный процесс в значи-

тельной степени аналогичен плакированию из расплавов солей *

и зависит от подведенного к металлу напряжения. Бейли и Уот-

кинс 1 такую э. д. с. создавали термопарой, так что полученные

ими результаты связаны с источником э. д. с. именно этой группы.

Электрохимическое осаждение в сущности имеет то же значе-

ние, какое имело бы предварительное покрытие основного метал-

ла оловом. В большинстве случаев на луженой поверхности при-

пой растекается значительно быстрее, так как припой смачивает

самого себя гораздо легче, чем большую часть других основных

металлов.

Можно считать, что явление предварительного обслуживания

флюсами связано главным образом с осаждением посредством

замещения, так как в системе припой — флюс — основной металл

видимые источники э. д. с. отсутствуют.

ПРОИЗВОДСТВЕННЫЕ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ФЛЮСАМ

2.9. Флюсы, пригодные для практического применения

Для того чтобы пайка являлась экономически целесообраз-

ным способом соединения металлов, она должна удовлетворять

некоторым дополнительным техническим и производственным

требованиям. В зависимости от того, способствует ли данный

флюс выполнению этих требований, можно судить о том, найдет

ли он практическое применение или останется теоретически при-

годным для этой цели материалом.

2.10. Время пайки

В производственных условиях важно, чтобы время пайки было

малым, в особенности при пайке на автоматических линиях и при

изготовлении узлов электроники. В последнем случае работа с

теплочувствительными узлами делает быструю пайку просто не-

обходимой. Следовательно, правильно выбранный флюс должен

ускорять процессы в системе припой — флюс — основной металл,

позволяя паять в единицу времени максимальное число соединений.

1 Bailey G. L. С. and Watkins Н. С. Surface tension in the system

solid Cu—molten Pb. Proc. Phys. Soc. (London), vol. 63B, p. 350, 1950.

22

2.11. Температура пайки

Требуемая температура пайки определяется главным образом

условиями введения припоя и его свойствами. Поэтому весьма

1мжно подбирать температурную характеристику флюса в соот-

ветствии с теми требованиями к температуре, которые предъяв-

ляются паяемым узлом. Однако, если вследствие некоторых спе-

цифичных требований необходимо применять какой-либо опреде-

ленный флюс, его можно применять и при температурах вне его

обычного рабочего диапазона. При этом выдержка флюса в ак-

тивном диапазоне должна быть достаточно длительной (см. раз-

дел 2.4) и флюс должен иметь приемлемую термическую стабиль-

ность. Вместе с тем такая практика не рекомендуется, и надеж-

нее применять флюс при температуре, которая приемлемо высока,

чтобы компоненты, осуществляющие химическую очистку поверх-

ности, были достаточно активными, но не чрезмерна, чтобы не

вызвать разрушение и дезактивацию этих компонентов.

2.12. Коррозия

Общее рассмотрение коррозии в электротехнических системах

проводится в разделах 4.7—4.9. Ниже рассмотрены процессы кор-

розии, которые вызываются непосредственно флюсом. Коррозия

данного вида недопустима, и детали следует тщательно контро-

лировать, так как -в противном случае соединение получится ос-

лабленным и может разрушиться. В нагруженных узлах разру-

шение связано с уменьшением площади поперечного сечения де-

тали, которое уже не будет достаточным, чтобы выдержать под-

водимые к нему нагрузки. Ослабление соединения возможно так-

же в результате какой-либо направленной коррозии (в частности,

вдоль границ зерен), что снижает усталостную прочность

соединения. Например, разрушения соединений латунных дета-

лей от усталости наблюдаются при пайке с применением флюса,

содержащего аммиак. Аммиак вызывает межкристаллитную кор-

. розню в латуни, резко ослабляя металл, хотя при этом зона, ох-

ваченная коррозией, обычно мала по сравнению с объемом дета-

ли. Для пайки латунных деталей следует применять специальные

безаммиачные флюсы.

В соединениях электротехнических узлов указанные недостат-

ки могут усугубляться колебаниями электрических характерис-

тик спая (увеличением сопротивления вследствие меньшего диа-

метра проводника). Кроме того, продукты коррозии могут пони-

зить сопротивление изоляции или, образуя перемычки между от-

дельными деталями, вызвать короткие замыкания. Такие явления

представляют собой результат образования продуктов коррозии,

способных к ионизации, и утечка тока зависит от поглощения ими

влаги, образующей тонкий слой электролита.

23

Коррозия, обусловленная действием флюса, может вызывать-

ся: а) коррозионностью самого флюса, оставшегося в трещинках

и других труднодоступных для удаления флюса местах, б) корро-

зионностью дыма, выделяющегося в процессе пайки; конденсат

дыма, скопившийся на деталях паяемого узла в стороне от соб-

ственно паяного соединения, при промывке после пайки может

остаться неудаленным. f

Следовательно, флюс, пригодный для промышленной пайки,

должен обладать следующими свойствами:

а) в исходном состоянии (до пайки) при комнатной темпера-

туре не оказывать корродирующего действия или, в крайнем слу-

чае, иметь низкую коррозионность;

б) при пайке выделять дым, не вызывающий активной корро-

зии;

в) давать после пайки остаток, имеющий при комнатной тем-

пературе низкую коррозионность или не имеющий ее вовсе;

г) если коррозионность флюса нельзя устранить, то необходи-

мо, чтобы продукты флюса, образующиеся при пайке, можно бы-

ло легко и полностью удалить.

2.13. Безопасность

Л4ероприятия техники безопасности должны обеспечить без-

вредные условия работы оператора и сохранность оборудования.

Личная безопасность. Флюс должен быть нераздражающим

и не выделять при пайке вредного дыма. Недопустимо или край-

не нежелательно применение опасных материалов, например

флюсов на основе гидразина, которые могут легко вызвать дер-

матиты, или флюсов, дым которых содержит ядовитые соедине-

ния металлов, например хлориды индия.

Сохранность оборудования. Температура воспламенения флю-

са должна быть высокой, с достаточным запасом, а скорость раз-

ложения — низкой, чтобы исключить вероятность взрывов в слу-

чае перегрева. Флюс должен быть инертным по отношению к ма-

териалам, с которыми он обычно контактирует.

2.14. Экономичность

Фактор экономичности достаточно понятен и не требует осо-

бых разъяснений. Однако в данном случае следует иметь в ви-

ду, что решающую роль играет не столько стоимость флюса,

сколько время пайки и затраты на промывку соединения после

пайки. Применение дорогостоящего флюса нередко дает те пре-

имущества, что значительно повышается надежность соединения

и устраняется необходимость повторной пайки.

24

ФЛЮСУЮЩИЕ ВЕЩЕСТВА

2.15. Вещества, могущие служить флюсом

Как было показано выше, одним из необходимых свойств

флюса является его химическая активность. Любое флюсующее

вещество в той или иной мере является коррозионным. Поэтому

разделение флюсов на коррозионные и некоррозионные может

приводить к недоразумениям. Флюсы нами классифицируются по

их химическому составу. В табл. 1 флюсы основных типов распре-

деляются и сравниваются по их свойствам, рассмотренным выше,

за исключением тех свойств, которые обусловливаются системой

флюс — припой — основной металл и поэтому не могут быть да-

ны в настоящей таблице. Степень коррозионности рассматривает-

ся как одно из свойств этих веществ.

Двумя основными группами флюсов являются неорганические

и органические вещества, причем последние подразделяются на

бесканифольные флюсы и флюсы на канифольной основе. В

табл. 1 для флюсующих веществ указаны наиболее часто приме-

няемые растворители. Более подробно растворители рассматри-

ваются в гл. 6, касающейся промывки поверхности.

2Л 6. Группа I. Неорганические вещества

В эту группу входят следующие три вида соединений:

Неорганические кислоты. Эти кислоты очищают поверхность

с большой скоростью и удаляют все обычно встречающиеся за-

грязнения. При температурах пайки они стабильны и активны,

обладают высокой коррозионностью до и после пайки, и конден-

саты их дымов необходимо удалять. Большая часть таких кислот

легко удаляется при промывке водой и, кроме того, поддается

нейтрализации.

Наиболее часто применяют соляную и ортофосфорную кисло-

ты. В качестве флюса можно использовать любую кислоту или

смесь кислот, применяемых для травления металлов, при усло-

вии, что выполняются указанные выше требования. В чистом ви-

де кислоты применяются редко и часто они являются существен-

ной составной частью комбинации припоя с неорганическим

флюсом. Подробно свойства и состав таких флюсов приведены

в одном из последующих разделов данной главы.

Соли неорганических кислот. Эти быстродействующие вещест-

ва, хорошо удаляющие загрязнения, приобретают активность в

расплавленном состоянии и при рабочих температурах стабиль-

ны. В форме соли они в отсутствии влаги менее активны, чем ве-

щества предыдущей группы, по при наличии влаги резко меняют

эти свойства. Конденсаты дыма при работе с данными флюсами

необходимо тщательно удалять. Соли обычно растворимы в воде

25

Таблица 1

Сравнительные характеристики флюсов1

Тип флюса Типичные представи- тели флюсов данного типа Носитель Соединения, для пайки которых при- меняются флюсы дан- ного типа Темпера- турная стабиль- ность Качество удаления загрязнений Коррозион- ность Методы очистки паяного соединения

Неоргани- ческие» Кислоты Соли Газы Органиче- ские веска- нифолъные. Кислоты Соляная, плави- ковая, ортофосфор- ная Хлористый цинк, хлористый аммо- ний, хлористое оло- во Водород, сухой хлористый водород Молочная, олеи- новая, стеариновая, глютаминовая, фта- левая Вода, петрола- тумная паста Вода, петрола- тумная паста, полиэтилен- гликоль Не требуется Вода, органи- ческие раство- рители, петро- латумная паста, полиэтилен- гликоль Конструк- ционные Конструк- ционные Электро- технические Конструк- ционные, электро- технические Хорошая Отличная Отличная Довольно хорошая Очень хорошее Очень хорошее Очень хорошее (при высоких температу- рах газа) Довольно хорошее Высокая Высокая Обычно отсутствует Умеренная Промывка горячей водой и нейтрализа- ция; обработка орга- ническим растворите- лем ил и обезжирива- ние Промывка горячей водой и нейтрализа- ция; промывка 2%-ной НС1; промыв- ка горячей водой и нейтрализация; об- работка органическим растворителем или обезжиривание2 Не требуется Промывка горячей водой и нейтрализа- ция; обработка орга-* ническим растворите- лем или обезжирива- ние2 ....

Продолжение табл. 1

Тип флюса Типичные представи- тели флюсов данного типа Носитель Соединения, для пайки которых при- меняются флюсы дан- ного типа Темпера- турная стабиль- ность Качество удаления загрязнений Коррозион- ность * Методы очистки паяного соединения

Галогениды Гидрохлорид ани- Те же, что при Конструк- Довольно Довольно Умеренная Те же, что при ор-

Амины лина, гидрохлорид глютамина, бром- ные производные пальмитиновой кис- лоты, гидрохлорид (или гидробромид) гидразина Мочевина, эти- органических кислотах Вода, органи- ционные, электро- технические Конструк- хорошая Удов ле- хорошее Удовлетво- Обычно ганических кислотах Промывка горячей

и амиды лендиамин ческие раство- ционные, твори- рительное отсутствует водой и нейтрализа-

Органиче- Чистая светлая рители, поли- этиленгликоль Изопропиловый электро- технические Электро- тельная Плохая Удовлетво- Обычно ция; обработка орга- ническим растворите- лем или обезжирива- ние Водные моющие

ские кани- канифоль с актива- спирт, органи- технические рительное отсутствует средства, изопропи-

фольные. Активиро- ванные Чистая торами Только чистая ческие раство- рители, поли- этиленгликоль Те же, что при Электро- Плохая Плохое Отсутствует ловый спирт; про- мывка органическим растворителем или обезжиривание2 Те же, что при ак-

светлая канифоль ’Mani а Для х< светлая канифоль со Н. Н. How to choose эрошей очистки рекомен активированной канифоли the right solder fl дуется узел после технические их. Prod, Eng., пайки деминер June 13, Н ализовать и ?60. промыть днстн ллированной вс тивированной кани- фоли >дой.

ti___________________________________

и легко нейтрализуются: Однако иногда их необходимо предва-

рительно поместить в слегка кислый или щелочной раствор, что-

бы образовались растворимые комплексные соли, и затем вести

работу как с обычными водными растворами.

Например, если в качестве флюса применить хлористый цинк,

то будет протекать следующая реакция:

ZnCl2+Н2О Zn (ОН) Cl + НС1.

При этой реакции, кроме хлористого цинка, выделяется НС1,

которая удаляет с поверхности металла окислы; в случае, на-

пример, окиси меди реакция идет по уравнению

CuO+2НС1 СиС12 + Н2О.

В результате образуется хлористая медь, которую ввиду ее

хорошей растворимости в воде удобно удалять с поверхности де-

тали. Однако хлорид гидроокиси цинка, который образуется в

результате частичного разложения хлорида цинка, растворяется

в воде с трудом, и для того чтобы перевести его в растворимую

исходную соль, его нужно обработать избытком соляной кислоты:

Zn (ОН) Cl + НО ZnCl2+Н2О.

Если эту обработку не провести, то вблизи паяного шва, вы-

полненного с применением хлористого цинка, останется тусклый

белый налет.

Неорганические соли в флюсах не так вредны, как кислоты.

В чистом виде какая-либо соль применяется редко, и обычно в

Рис. 5. Диаграмма состояния системы

хлористый цинк — нашатырь. Пунктиром

показана линия солидуса для оловянно-

свинцовых припоев (183° С)

ваться эвтектической комбинацией

служить смесь хлористого цинка и

ке оловянно-свинцовыми припоями

состав флюса дополнитель-

но входят либо кислоты, ли-

бо другие соли. Если темпе-

ратура плавления у припоя

ниже, чем у флюсующей со-

ли, то твердое вещество,

остающееся после удаления

носителя под действием на-

грева, с трудом вытесняется

с поверхности металла и

мешает смачиванию. Поэто-

му, как правило, применяют

соль, у которой температура

плавления ниже, чем у при-

поя. Для достижения этого

часто необходимо пользе-

солей, примером чего может

хлористого аммония при пай-

28

При температуре 183° С, что соответствует плавлению припоя,

хлористый цинк с его температурой плавления 283° С еще нахо-

дится в твердом состоянии. Поэтому данная соль непригодна во

многих случаях, например при пайке погружением, когда раз-

ность между температурами пайки и плавления припоя сравии-

1гльио невелика. С другой стороны, хлористый аммоний плавит-

ся при 350° С, а эта температура в данном случае чрезмерно вы-

сока. Однако эвтектика из хлористого цинка и нашатыря (она

содержит три части хлористого цинка на одну часть нашатыря)

очень удобна для данного случая применения, так как она пла-

вится при 177° С, что несколько ниже температуры плавления

припоя. На рис. 5 приведена диаграмма состояния системы хло-

ристый цинк — нашатырь; здесь же показала температура эв-

тектического оловянно-свинцового сплава. Заметим, что темпера-

тура пайки сама по себе не обязательно является температурой

плавления припоя и обычно выше нее (см. гл. 6),

Неорганические газы. Эти вещества работоспособны только

при высоких температурах, так как лишь при этом условии они

обладают нужной химической активностью. При работе с ними

необходима чистая поверхность, свободная от посторонних ве-

ществ. Ввиду опасности газов для работы с ними требуется спе-

циальное оборудование. К веществам этого вида относится сухой

водород и хлористый водород, широко применяемые в производ-

стве полупроводниковых приборов.

2.17. Группа II. Органические вещества

(на бесканифольной основе]

Вещества этой группы можно разделить на следующие три

вида:

Органические кислоты. Эти сравнительно медленно действу-

ющие вещества обладают умеренной способностью удалять за-

грязнения. Вследствие своей органической природы они чувстви-

тельны к температуре. После окончания пайки они все еще оста-

ются коррозионными, и конденсаты их дымов необходимо удалять.

В воде растворяются не все флюсы данного вида. Поэтому для

очистки деталей от флюса обычно приходится применять

органические растворители. К этой группе относятся такие кис-

лоты, как молочная, олеиновая, стеариновая, фталевая, лимон-

ная и другие.

Органические галогениды. Вещества этого вида по своей ак-

тивности аналогичны неорганическим солям и применяются бла-

годаря легко образующемуся иону галогена. Из-за наличия ор-

ганического радикала данные вещества чувствительны к темпе-

ратуре. Их коррозионность несколько выше, чем у других

органических флюсов, и конденсаты их дымов необходимо уда-

лять очень тщательно. Среди веществ данного вида известны

29

хлористый анилин и глютамин, а также бромидные производные

пальмитиновой кислоты.

Амины и амиды. Вещества этого вида, так как они не содер-

жат галогенов, вводятся как добавки во многие флюсы. Они в не-

большой степени коррозионны и чрезвычайно чувствительны ж

температуре. К веществам данного вида относятся мочевина и

этилендиамин.

В состав этих флюсов входят также различные производные

аминов и амидов. Наиболее распространенным из их числа яв-

ляется анилинфосфат.

2.18. Органические флюсы на основе канифоли

В электронной промышленности о применении в качестве

флюса чистой светлой канифоли существуют противоречивые

мнения. Обладая рядом неоспоримых достоинств, тем не менее

канифоль не удовлетворяет всем требованиям эффективного флю-

сования. С химической точки зрения канифоль представляет собой

смесь нескольких компонентов. Она является нелетучей фракци-

ей смолистых веществ хвойных деревьев, и в каждом частном

случае ее состав определяется источником сырья. Вообще гово-

ря, канифоль состоит из смеси нескольких изомерных дитерпено-

вых кислот. В нее входят три основных компонента.

Сильвиновая кислота, известная также под названием абиети-

новой. Она относится к числу гетерокольцевых диенов и плавит-

ся при температуре 174° С (ао=— 140°, Хтах=2375 А). При тем-

пературе 300° С абиетиновая кислота перегруппировывается в

неоабиетиновую кислоту с температурой плавления 169° С

(а0= + 159°; Хюах-2500 А).

Абиетиновая Иеоабиетиновоя

кислота кислота

При дальнейшем нагреве абиетиновая кислота меняет струк-

туру и переходит в смесь пироабиетиновых кислот, оба компонен-

та которой химически инертны.

зо

d-пимаровая кислота, являющаяся несопряженным диеном,

устойчивым к действию кислот. Этот компонент плавится при

температуре 219° С (а0= +73°).

1-пимаровая кислота, представляющая собой гомокольцевой

диен. Он легко изомеризуется кислотой в абиетиновую кислоту.

Ее температура плавления равна 152° С (а0 =—273°,

Атах — 2725 А).

МОм t - пимировая

кислота

В среднем в составе канифоли, получаемой из живицы, на до-

лю абиетиновой кислоты приходится 80—90%, а на пимаровые

кислоты 10—15%. Рыночное обозначение «чистая светлая кани-

фоль» относится к веществу, определяемому колориметрическим

методом (см. стандарт ASTM D509—55).

Из приведенных данных следует, что компоненты канифоль-

ной смеси довольно чувствительны к температуре и что перегрев

меняет химическую структуру компонентов канифоли. Ухудше-

ние эффективности чистой светлой канифоли при перегреве отме-

чалось в литературе и подтверждено автором в ходе ряда испы-

таний. На основе результатов этих испытаний можно сделать

следующие выводы:

а) канифоль при перегреве темнеет и теряет в некоторой сте-

пени свою способность удалять загрязнения;

б) перегретая канифоль сохраняет свою поверхностную актив-

ность и защищает очищенную от загрязнений поверхность (прав-

да, не в такой мере, как ненагретая канифоль):

в) ненагретая чистая светлая канифоль проникает в толстый

слой загрязнений лишь на небольшую глубину;

г) чистая светлая канифоль реагирует с окислами и. сульфи-

дами меди, давая абиетиновую медную соль, которая легко уда-

ляется;

31

д) чистая светлая канифоль не уменьшает веса металлической

меди независимо от времени и температуры выдержки последней

под флюсом;

е) никакие другие соли абиетиновой кислоты, кроме медной*

в лаборагорни выделить не удастся, хотя известно, что они су-

ществуют*

Следовательно, чистая светлая канифоль не является универ-

сальным и сильным средством для удаления загрязнений. Но ес-

ли обрабатываются сравнительно чистые поверхности, то поверх-

ностная активность канифоли вполне достаточна, чтобы гаранти-

ровать хорошее смачивание и растекание припоя. Таким образом,

она служит хорошим носителем для более сильнодействующих

веществ, создавая надлежащую поверхностную активность и за-

щищая поверхность металла от образования нового слоя загряз-

нений. Остаток канифольного флюса имеет вид твердой проз-

рачной пленки с отличными электроизолирующими свойствами,

не поглощающей воды.

2.19. Трубчатый припой с канифольной набивкой

и рекомендации относительно удаления активированного

флюса

Как уже отмечалось, существует опасность того, что активи-

рованный канифольный флюс, наложенный на паяемый узел,

ввиду недостаточного нагрева не будет полностью дезактивиро-

ван и появляется возможность коррозии основного металла. Од-

нако опасные последствия применения активированных флюсов,

возникающие при неполном их удалении, могут быть совершенно

устроены, если флюс закладывать внутрь трубки припоя (по-

дробно данный вопрос рассмотрен в разделе 6.6).

При ручной пайке электротехнического узла флюс обычно

наносят па соединение одновременно с припоем. С целью упро-

стить операции пайки и наложения флюса предложено пользо-

ваться припоем в форме небольшой трубки (рис. 6), запол-

ненной флюсом. Производство трубчатого припоя осуществля-

лось одновременным шприцеванием трубки припоя и флюсового

сердечника. Но выяснилось, что полученному таким образом ве-

ществу свойственны недостатки. В частности, так как канифоль-

ные флюсы являются органическими веществами и содержат

некоторые летучие фракции, а процесс шприцевания протекает

при повышенных температурах, наблюдается тенденция к обра-

зованию газовых пузырей из летучих органических соединений;

эти пузыри приводят к возникновению разрывов в флюсовом сер-

дечнике. Поэтому трубки приходится вначале изготовлять боль-

шого диаметра (примерно 6,35—11 лш), после чего протягивать

их через несколько фильер па требуемый диаметр. Совершенно

очевидно, что в полости с размерами, незначительными в сравне-

32

Рис. 6. Схема развития трубчатых

припоев с флюсовой набивкой:

I — проволока сплошного сечения’

2 — грубчагый припой; 3 — флюс

пип с первоначальным диаметром трубки, создаются в флюсе

после протяжки разрывы довольно большой длины, что нс поз-

воляет получить в трубчатом припое с одним каналом сплошную

флюсовую набивку. Поэтому возникло мнение, что если трубку

припоя шприцевать одновременно с несколькими каналами, то

опасность появления полостей и разрывов в флюсе будет в зна-

чительной мере снижена. Эти

предположения не оправдались,

Tai* как оказалось, что условия,

вызывающие разрыв сплошности

флюса в одном из каналов, приво-

дят к тому же и в других каналах,

так как все они шприцуются одно-

временно. Окончательное реше-

ние задачи получено в результате

применения трубки припоя по схе-

ме Сеп— Tri — Core. Процесс ее

изготовления представлен па

рис. 7. Через жидкий флюс протя-

гивают проволоку, и флюс благо-

даря хорошей смачивающей спо-

собности осаждается на ней в ви-

де слоя равномерной толщины.

Затем покрытую флюсом проволоку подают в шприцевой пресс,

предварительно подвергнув ее тщательному осмотру. Из офлюсо-

Рис. 7. Схема процесса изготовления припоя Сеп — Tri —

Core:

1 — шприцевание проволоки, которая впоследствии станет сер-

дечником; 2 — покрытие проволоки флюсом в контролируемых

условиях; 3 — шприцевание трубки; 4 — Фильеры; 5 — окон

нательный размер; б — визуальный контроль

ванной проволоки получают тонкую трубку припоя, которая га-

рантирует равномерный подвод флюса.

Наряду с отсутствием разрывов в флюсовой набивке припоя

необходимо также добиваться равномерности состава флюса.

3 Заказ 941 33

На рис. 8 однородность различных разновидностей и типов труб-

чатых припоев с флюсовой набивкой показана как процент коли-

чества флюса в функции числа исследовавшихся образцов. От-

метим, что согласно стандарту QQ — S — 571 припой Alpha

Сеп — Tri — Core обозначался под № 2 и содержал 2,2% флюса

во всех образцах. Припой А также относился к типу № 2 и имел

один канал. Содержание флюса в этом припое укладывалось в

заданные стандартом QQ — S — 571 пределы 2,2±0,4% кани-

фольного флюса в канале, в то время как в припое В содержание

Число исследованных образцов

Рис. 8. Стабильность качества флюсовой

набивки в трубчатых припоях:

---------- Сеп — Тг! — Core (припой № 2);

— — — — — одноканальная трубка, тип А

(припой № 2); — . — . — одноканальная

трубка, тип В (припой 3); 1 — припой

№ 3, 3,3 + 0,6% по весу, QQ—S—571; 2 —

припой № 2, 2,2 + 0,4% по весу. QQ — S — 571

флюса несколько выходило

за нижний из пределов, до-

пустимых для припоя № 3

по стандарту QQ — S — 571,

а именно 3,3 ±0,6 %. При на-

личии полостей в набивке и

при недостаточном количест-

ве флюса может получиться

неудовлетворительное сма-

чивание, в то время как из-

быток флюса будет вызы-

вать нежелательные побоч-

ные явления.

Благодаря принятой кон-

струкции трубчатого припоя

и методу его применения га-

рантируется в некоторой

степени полная дезактива-

ция флюса, недостижимая

при внешнем наложении

жидкого флюса. Для того

чтобы флюс растекся по по-

верхности, подлежащей пайке, его нужно нагреть и выплавить из

капала припоя. Поэтому рекомендуется придерживаться следую-

щего практического правила: если применяется трубчатый при-

пой с флюсовой набивкой, то остатки флюса удалять необяза-

тельно, в то время как удаление активированных флюсов с внеш-

ним их наложением считается желательным (во избежание кор-

розии металла); для пеактивироваппых флюсов, подводимых

извне или из канала трубчатого припоя, вопрос решается в каж-

дом конкретном случае отдельно.

Глава 3. МЕТАЛЛУРГИЧЕСКИЕ ОСНОВЫ ПАНКИ

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ОЛОВА И СВИНЦА

И ДИАГРАММА СОСТОЯНИЯ

3.1. Введение в металлургию пайки

Большинство металлов, с которыми приходится иметь дело

в повседневной практике, состоит из множества кристаллов и но-

сит название поликристаллических. Изолированный кристалл

металла можно получить только при некоторых строго определен-

ных условиях. Появление поликристаллической структуры объяс-

няется характером затвердевания металла из расплава. При ох-

лаждении жидкости в пей одновременно образуется и растет

множество ядер кристаллизации. Ядра по мере своего роста рас-

ходуют жидкость до тех пор, пока стенки расширяющихся (по

всем трем направлениям) кристаллов не придут в контакт друг

с другом по так называемым границам зерен. Так как ядра в

момент начала роста имеют самую различную пространственную

ориентацию, то поверхности контакта также расположены неоп-

ределенно, и в результате границы зерен имеют неравномерную

конфигурацию, предсказать которую заранее совершенно невоз-

можно. Размер и структуру зерен можно изменить посредством

некоторых металлургических процессов, например отпуска.

В повседневной практике большинство металлов использует-

ся не в чистом виде, а в комбинации с другими элементами, об-

разуя сплавы. Свойства сплава, содержащего два пли более эле-

ментов, существенно отличаются от свойств исходных металлов.

Сплавы обычно разделяют на черные и цветные; к первым отно-

сятся сплавы па основе железа, к вторым — сплавы, не содер-

жащие железа, в том числе и припои. В литературе можно также

встретить классификации сплавов по их физическим свойствам

(тяжелые и легкие сплавы) или цене (драгоценные сплавы).

Сплавы обычно получаются путем растворения. Металлы

растворяются друг в друге наподобие спирта в воде, образуя од-

ну фазу. Фаза представляет собой определенную гомогенную

3* 35

часть системы, и анализ образца, независимо от того, из какого

места он взят, всегда дает один и тот же состав. Однако в неко-

торых случаях металлы могут обладать только частичной рас-

творимостью друг в друге. Тогда сплавляемые два элемента распо-

лагаются двумя отдельными слоями, наподобие слоев воды' и

масла, образуя две различных фазы. Некоторые металлы взаим-

но растворимы в жидком состоянии, но при охлаждении и за-

твердевании разделяются и дают смесь, свойства которой зави-

сят от характера охлаждения. Кроме того, возможно, что два

металла, растворимые друг в друге в жидком состоянии, при ох-

лаждении дают интерметаллические соединения (пнтерметалли-

ды). Эти соединения, образующиеся между металлами, имеют ту

особенность, что они не следуют правилам химического равнове-

сия, которым подчиняются химические соединения.

Интерметаллическое соединение можно определить как четко

выделяемую гомогенную фазу, имеющую сравнительно узкий

диапазон составов с простыми стехиометрическими соотношени-

ями. Интерметаллические соединения по своей природе могут

быть металлами или иметь иоппую атомную связь. Структура и

свойства интерметаллических соединений зависят от атомных

радиусов и электронной активности двух или более металлов,

образующих соединение. Интерметаллические соединения часто

можно наблюдать при металлографических исследованиях спла-

вов и при применении метода дифракции. Более подробно ука-

занные соединения будут рассмотрены в дальнейшем с точки зре-

ния выбора припоя и принципов конструирования, а также в свя-

зи с их влиянием на сопротивление и прочность припоя.

Если элементы, входящие в сплав, растворяются друг в друге

в такой степени, что атомы одного из них становятся частью про-

странственной решетки другого, то возникает истинный твердый

раствор. Твердый раствор отличается от интерметаллического

соединения тем, что весовое соотношение компонентов сплава не

задается какой-либо определенной величиной. Интервал, в кото-

ром данные элементы образуют твердый раствор, зависит от тем-

пературы. Часто в сплаве, затвердевающем в виде твердого рас-

твора, при охлаждении ниже границы существования этого рас-

твора наблюдается выпадение одного из компонентов, так как он

уже нерастворим в другом компоненте в твердом состоянии. Бо-

лес подробно данный вопрос рассмотрен в следующем разделе.

При пайке, главным образом при пользовании оловянпо-евнн-

цовым припоем, важное значение имеют два метода упрочнения

сплавов: наклеп и дисперсионное твердение.

Наклеп. В случае, если под действием каких-либо физических

напряжений решетка металла деформирована, то прочность и

твердость сплава повышаются. Данное явление называется на-

клепом. Для снятия этого напряженного состояния металл нужно

нагреть до определенной температуры и выдержать при ней не-

36

которое время; такой процесс называется отжигом или рекрис-

таллизацией. После того как напряжения сняты, прочность ме-

талла возвращается к своей исходной величине.

Для большинства сплавов, применяемых в качестве припоев,

температура отжига (или рекристаллизации) ниже комнатной

температуры или близка к ней. Таким образом, напряжения в

припое нс вызывают его наклона.

Дисперсионное твердение. Если в металлическую решетку вве-

дены небольшие количества легирующих элементов, то они легко

могут вызвать внутренние напряжения, подобные тем, которые

возникают при наклепе (при условии, что атомы присадок отли-

чаются от атомов решетки). Такое упрочнение сплава называется

дисперсионным твердением. Ни отжиг, ни какой-либо другой вид

термообработки не влияет на возросшую прочность сплава.

Это повышение прочности при пайке очень желательно. Обыч-

но некоторое количество основного металла растворяется в при-

пое, повышая его прочность. Более подробные сведения по дан-

ному вопросу см. в разделе 4.6.

3.2. Диаграмма состояния

Для того чтобы лучше попять свойства сплавов, рассмотрим

некоторые из основных превращений, происходящих в системе

сплава в зависимости от температуры и состава. Информацию та-

кого рода обычно представляют в виде так называемой диаграм-

мы состояния (рис. 9). Разберем вкратце те теоретические сооб-

ражения в отношении диаграммы состояния, которые имеют зна-

чение для металлургии припоев.

В целях простоты рассмотрим систему двухкомпопептпого

сплава, т. е. так называемую двойную систему. При любых усло-

виях двойная система может иметь одну или несколько устойчи-

вых гомогенных структур, свойственных только данным услови-

ям. Например, возможно, что металл Д растворит часть металла

В в решетке, а металл В растворит в своей решетке часть метал-

ла Д; в результате будет иметь место одновременное существо-

вание двух растворов с характерной для них однородной струк-

турой. Каждая из этих частей сплава называется фазой и физи-

чески представляет собой вполне определенное единое целое.

В таких случаях систему называют двухфазной. Многокомпо-

нентная система может иметь одну пли более фаз без каких-либо

ограничений. Так, например, твердый раствор может существо-

вать одновременно с интерметаллическим соединением и вторым

твердым растворОхМ, образуя трехфазную систему. Единственным

условием для всех таких систем является то, что фазы при дан-

ных определенных условиях должны находиться в равновесии.

Здесь следует дать определение еще одному понятию, а имен-

но, эвтектическому составу (эвтектике), эвтектической точке или

37

эвтектической температуре. Дело в том, что, как было замечено,

в двойных системах некоторые количественные комбинации двух

входящих в сплав элементов плавятся при строго определенной

температуре, которая ниже температур плавления каждого из

этих элементов. Система такого состава называется эвтектикой,

а температура, при которой такой сплав переходит из полностью

Олово

Рис. 9. Построение диаграммы состояния системы олово — свинец

жидкого состояния в полностью твердое (или наоборот),— эвтек-

тической температурой, или эвтектической точкой. В каждой сис-

теме может иметься одна или несколько эвтектик; имеются эвтек-

тики и в многофазных системах.

Эвтектика ведет себя как независимая гомогенная фаза и

имеет только ей свойственную металлографическую структуру

(см. рис. 12). Эвтектику можно считать смесью двух или более

фаз, имеющей строго определенную температуру плавления, при-

чем фазы преобразуются в один твердый раствор. При охлажде-

нии обратный процесс приводит к образованию двух раздельных

фаз твердого раствора в структуре, характерной для эвтектик.

38

С повышением температуры металла расстояние между ато-

мами в кристаллической решетке растет; в таком состоянии ато-

мы называются термически активированными. Когда соответст-

вующая энергия активации превысит силы, удерживающие

атомы в кристаллической решетке, металл из твердого агрегат-

ного состояния 'переходит в жидкое. Таким образом, жидкий

металл состоит из неупорядоченного множества термически ак-

тивированных атомов, которые подчиняются правилам, отличным

от физических правил для твердого кристаллического металла.

После того как в результате охлаждения действие термической

активации па жидкий металл прекращается^ атомы снова

стягиваются, образуя, как описано выше, пространственную

решетку.

Изменение агрегатного состояния металлов при понижении

температуры отражается кривыми охлаждения.

Для чистых металлов, для которых температура затвердева-

ния является константой, кривая имеет форму, показанную на

рис. 9, а. Участок MN показывает скорость охлаждения распла-

ва чистого свинца, горизонтальный участок NO — температуру

затвердевания (или плавления) чистого свинца (327° С), а учас-

ток ОР — скорость охлаждения твердого свинца.

На рис. 9, б представлена кривая охлаждения сплава 90%

свинца с 10% олова. Здесь участки MN и ОР соответствуют ох-

лаждению жидкого и твердого сплава. Участок NO отвечает

температурам, при которых образуются кристаллы, обогащен-

ные свинцом.

Процесс начинается при температуре 7\, и при температуре Т2

весь сплав оказывается уже затвердевшим.

На рис. 9, в показана кривая охлаждения сплава с 70% свин-

ца. При охлаждении рассматриваемый сплав дает для жидкого