Автор: Ахметов Т.Г. Порфирьева Р.Т.

Теги: неорганическая химия общая и неорганическая химия неорганические вещества химическая технология

ISBN: 5-06-004244-8

Год: 2002

Текст

технология

неорганических

х .жЖимическая

технология неорганических веществ

Под редакцией академика АНТ РТ, профессора Т.Г. Ахметова

В двух книгах книга 1

Допущено

Министерством образования Российской Федерации в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности "Химическая технология неорганических веществ" направления подготовки дипломированных специалистов "Химическая технология неорганических веществ и материалов ”

льду

Москва "Высшая школа" 2002

УДК 546 ББК 24.1

X 46

Авторы:

Т. Г. Ахметов, Р. Т. Порфирьева, Л. Г. Гайсин, Л. Т. Ахметова, Я. М. Каримов, А.И. Хацринов

Рецензенты:

проф. К. Ф. Ткачев, Ю. С. Плышевский (гп. специалисты УНИХИМ, г. Екатеринбург), кафедра «Технология неорганических веществ» РХТУ им. Д. И. Менделеева (зав. каф. проф. А. И. Михайличенко)

Химическая технология неорганических веществ: В 2 кн. Кн. 1.

X 46 Учебное пособие / Т. Г. Ахметов, Р. Т. Порфирьева, Л. Г. Гайсин и др.; Под ред. Т. Г. Ахметова.— М.: Высш, шк., 2002.— 688 с.: ил.

ISBN 5-06-004244-8 (кн. 1)

В книге даны сведения по технологии соединений натрия, калия, меди, стронция, цинка, бо-ра, алюминия, свинца, титана, азота, фосфора. Рассмотрены вопросы промышленной безопасности и санитарно-технических норм описанных производств. Приводится описание физико-химических основ и конкретных способов их получения.

Книга может быть полезной преподавателям и студентам кафедр химической технологии неорганических веществ, электрохимии, охраны труда и безопасности жизнедеятельности.

Для студентов высших учебных заведений, обучающихся по направлению «Химическая технология неорганических веществ».

УДК 546

ББК 24.1

Учебное издание

Ахметов Тимерхан Габдуллович, Порфирьева Резида Тимерхановна, Гайсин Ленар Гайнулович Ахметова Лилия Тимерхановна, Каримов Ягафар Мухтарович, Хацринов Алексей Ильич

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

Книга 1

Редактор Т. С. Костян. Художник И.Д. Драгунская.

Художественный редактор Ю. Э. Иванова. Технический редактор Л. А. Овчинникова.

Корректор Г. Н. Буханова. Компьютерная верстка Н. И. Журавлевой

Лицензия ИД № 06236 от 09.11.2001. Изд. № Х/Е-247. Сдано в набор 25.06.2001

Подп. в печать 22.03.2002. Формат 60x88 716. Бум. офсетная. Гарнитура «Таймс» Печать офсетная. Объем: 42,14 усл. печ. л., 42,64 усл. кр.-отт., 43,30 уч.-изд. л.

Тираж 5000 экз. Заказ № 1258

ФГУП «Издательство «Высшая школа». 127994, Москва, ГСП-4, Неглинная ул., д. 29/14

Тел. (095) 200-04-56

E-mail: info@v-shkola.ru http://www.v-shkola.ru

Отдел реализации: тел.: (095) 200-07-69, 200-59-39, факс: (095) 200-03-01 E-mail: sales@v-shkola.ru

Отдел «Книга-почтой»: тел. (095) 200-33-36. E-mail: bookpost@v-shkola.ru

Отпечатано во ФГУП ИПК «Ульяновский Дом печати». 432980, г. Ульяновск, ул. Гончарова, 14

ISBN 5-06-004244-8 (кн.1)

ISBN 5-06-004147-6

Оригинал-макет данного издания является собственностью издательства «Высшая школа», и его репродуцирование (производство) любым способом без согласия издательства запрещается

© ФГУП «Издательство «Высшая школа», 2002

Предисловие

Отсутствие современных пособий по технологии неорганических веществ для подготовки специалистов химической промышленности и необходимость систематизации результатов научно-технических исследований и достижений в этой области за последние 20 лет обусловили издание учебного пособия «Химическая технология неорганических веществ», выпущенного издательством «Химия» в 1998 году. Предлагаемая вниманию читателей книга представляет продолжение предыдущего учебного пособия, охватывает технологии неорганических соединений, не вошедших в него, и предназначена в качестве учебного пособия для студентов высших учебных заведений по специальности 250200 «Технология неорганических веществ». При подготовке книги авторы исходили из требований государственного образовательного стандарта к данной специальности и использовали опыт преподавания этой дисциплины в высших учебных заведениях России.

Настоящее пособие не имеет аналогов в отечественной и зарубежной химической литературе. Оно охватывает все разделы неорганической химической технологии. В нем собраны и систематизированы разбросанные в литературе данные по физико-химическим свойствам как самого химического элемента, так и его оксидов, гидроксидов, карбонатов, сульфидов, хлоридов, сульфатов и т.д. с дальнейшим изложением физико-химических основ технологий. Представлены результаты исследований в области технологии неорганических соединений последних лет в России и за рубежом, в том числе результаты исследований самих авторов.

В первой книге приведены данные по технологии соединений натрия, калия, меди, стронция, цинка, бора, алюминия, свинца, титана, азота и фосфора. В последнем разделе приводятся сведения по санитарно-техническим требованиям, предъявляемым к современному химическому производству.

Гл. 1 пособия написана Л.Г.Гайсиным и Я.М.Каримовым, гл. 2 — Т.Г.Ахметовым и Л.Т.Ахметовой, гл. 3 — Я.М.Каримовым и Л.Т.Ахметовой, гл. 4 — Л.Г.Гайсиным и Я.М.Каримовым, гл. 5 и

3

6 — Л.Т.Ахметовой и А.И. Хацриновым, гл. 7 — Т.Г.Ахметовым и Р.Т.Порфирьевой, гл. 8 — Л.Г.Гайсиным и Л.Т.Ахметовой, гл.

9 — Р.Т.Порфирьевой, гл. 10 — Л.Т.Ахметовой и А.И. Хацриновым, гл. 11—Р.Т.Порфирьевой и А.И. Хацриновым, гл. 12 — Л.Г.Гайсиным и Я.М.Каримовым. Содержание и текст всех разделов пособия в целом авторы обсуждали вместе.

Авторы выражают благодарность Минзиле Минзагитовне Зариповой, Асии Мансуровне Бажановой, Наталье Николаевне Бирюлиной за огромную работу, проведенную при подготовке данного пособия к печати.

Считаем также приятным долгом выразить глубокую благодарность профессорам А.И.Михайличенко (зав. кафедрой ТНВ М), Ю.И.Шумяцкому, И.А.Петропавловскому, С.А.Анурову, которые выполнили большой труд по рецензированию и сделали несомненно ценные замечания, способствующие улучшению качества рукописи.

Авторы будут благодарны всем читателям за конкретные замечания и пожелания, которые будут учтены в дальнейшем.

Авторы

ГЛАВА 1

НАТРИЙ И ЕГО СОЕДИНЕНИЯ

1.1. НАТРИЙ

Содержание натрия в земной коре составляет 2,64% (масс.). В водах океанов, морей и рек натрий содержится в виде растворимых солей в количестве около 2,9% при общей концентрации солей в морской воде 3,5—3,7%. Наличие натрия установлено также в атмосфере Солнца и межзвездном пространстве. В природе натрий встречается лишь в виде его солей. Важнейшими минералами являются: галит (каменная соль) NaCl, мирабилит (глауберова соль) НагЗОгЮНгО, тенардит Na2SC>4, чилийская селитра NaNO3, криолит Na3[AlF6], трона NaHCO3-Na2CO3-2H2O, бура (тинкал) ИагВ^-ЮНгО, альбит Na[AlSi3Og], нефелин Na[AlSiO4]. Соединения натрия входят в состав живых организмов, главным образом в виде его хлорида.

Свойства. Натрий имеет атомную массу 22,98977. В природе один стабильный изотоп 23Na. Конфигурация внешней электронной оболочки 3s1; степень окисления +1; энергия ионизации Na°->Na+->Na2+ 5,13915 и 47,304 эВ; атомный радиус 0,192 нм, ионный радиус 0,116 нм (координационное число 6), 0,153 нм (12).

Натрий — серебристо-белый металл, в тонких слоях с фиолетовым оттенком. Выше -222° С устойчива модификация с кубической решеткой (а - 0,4291 нм, z = 2, пространственная группа 1тЗт); при -222° С переходит в гексагональную форму (а = 0,3767 нм, с = 0,6154 нм, z = 2, пространственная группа бР^ттс). Плавится при 97,86° С, а кипит при 883,15° С; плотность 0,96842 г/см3(19,7° С), уравнения температурной зависимости плотности: (7=0,9725-20,11 -MF4#-!,5-Ю'7? г/см3 (98—1370° С); С ° = 28,23 Дж/(моль К), для газа 20,79 Дж/(моль-К); = 2,6 кДж/моль, АЯ°ип = 88,99 кДж/моль, ДН^. = 107,5 кДж/моль (298,15 К); = 51,30

Дж/(моль-К), для газа 52°98 = 153,61 Дж/(моль-К).

В газообразном состоянии натрий состоит из частиц Na и Na2. Содержание Na2 (Л//°Обр для газа 142,3 кДж/моль) увеличивается с ростом температуры: 0,8% (600 К), 1,3% (650 К), 2,5% (750 К).

Натрий очень активный элемент. На воздухе он окисляется до оксида Na2O или пероксида Na2O2. Энергично реагирует с водой с выделе-5

нием водорода и образованием гидроксида натрия. При большой поверхности контакта реакция идет со взрывом. Натрий воспламеняется и горит в атмосфере фтора и хлора при обычной температуре. С бромом реагирует лишь при нагревании, а с иодом в обычных условиях не реагирует. Энергично реагирует с серой, селеном и теллуром, образуя халькогениды составов Na2X, NaX, NaX2 и др. Благородные газы незначительно растворяются в твердом и жидком натрии, при 200° С натрий поглощает водород, образуя гидрид. Натрий с азотом в электрическом разряде дает нитрид Na3N или азид NaN3. Натрий реагирует с разбавленными кислотами, образуя соли. Легко растворяется в жидком аммиаке, образуя раствор синего цвета с металлической проводимостью, содержащий катионы натрия и сольватированные электроны; взаимодействуя с аммиаком при 300—400° С или в присутствии катализатора в процессе охлаждения до -30° С, натрий образует амид NaNH2; в интервале 800—900° С натрий с углеродом образует карбид натрия (Na2C2), а реакцией с ацетиленом при 98° С получают NaCsCH и этилен. С графитом натрий образует соединения с большим избытком углерода типа Ci20Na, C64Na, C36Na. Натрий образует также интер-металлиды с Ag, Au, Cd, Ga, Tl, Sn, Pb, Sb, Bi, К и Cs, a co ртутью— амальгамы — интерметаллиды состава NaHg2, NaHg4 и др. Процесс проводят при постепенном введении натрия в ртуть, находящуюся под слоем керосина или минерального масла.

Получение. Металлический натрий получают: 1) электролизом расплава хлорида натрия. С целью снижения температуры плавления электролита в исходное сырье вводят хлориды калия или кальция, фторид кальция; 2) электролизом расплава гидроксида натрия и др. Процесс электролиза хлорида натрия проводят в электролизерах с диафрагмой. Аноды изготовляют из графита, а катоды — из меди или железа. Образующийся металлический натрий очищают от примесей хлоридов, оксидов, кальция и углерода введением в расплав натрия смеси NaOH—Na2CO3—NaCl или пероксида натрия с дальнейшей обработкой расплава металлическими литием, титаном или сплавом Ti—Zr, низшими хлоридами титана и вакуумной дистилляцией.

Применение. Натрий и его сплавы с калием применяются в качестве жидких теплоносителей в ядерных реакторах. Натрий в виде его паров применяют для наполнения газоразрядных ламп, а сплавы со свинцом — в производстве тетраэтилсвинца и подшипников. Натрий применяют в качестве модификатора алюминиевых и других сплавов, восстановителя в металлургическом производстве титана, циркония и тантала. Он является катализатором в процессе получения бутадиенового каучука. Амальгама натрия является исходным сырьем для получения гидроксида натрия высокой чистоты; изотоп 24Na применяется в процессе радиологического лечения некоторых 6

форм лейкемии и в диагностических целях. Изотоп 22Na является позитронным источником.

Натрий металлический хранят под слоем инертной обезвоженной жидкости (керосин, очищенное минеральное масло и т.п.), перевозят в запаянных металлических емкостях.

1.2. ОКСИДЫ НАТРИЯ

Для натрия образование пероксидных соединений более характерно, чем для других щелочных металлов. Поэтому, реагируя с кислородом, натрий образует не оксид, а пероксид:

2Na + O2=Na2O2

а оксид получают восстанавливая пероксид металлическим натрием:

Na2O2 + Na = NaO

Из оксидов натрия известен также малостойкий озонид NaO3.

Оксид натрия Na2O существует в а-, Р- и у-модификациях. а-Форма, бесцветные кристаллы кубической сингонии (а = 0,556 нм, z-4, пространственная группа Fm3m) при 750° С переходит в кубическую p-модификацию, которая в свою очередь при 970° С переходит в кубическую у-модификацию.

Оксид натрия плавится в инертной атмосфере при 1132° С. Процесс плавления оксида натрия сопровождается сублимацией. В газообразном состоянии частично диссоциирует на натрий и кислород.

а-Модификация оксида натрия: плотность 2,37 г/см3, С° = 69,0 Дж/(моль-К), АЯХ =-414,8кДж/моль, AG^p =-376,1 кДж^оль, АЯ^, =36,0 кДж/моль, - 75,3 Дж/(моль-К).

Оксид натрия реагирует:

с водой Na2O + Н2О = 2NaOH

с серой 4Na2O + 4S = 3Na2S + Na2SO4

с диоксидом углерода Na2O + СО2 = Na2CO3

с аммиаком Na2O + NH3 = NaNH2 + NaOH

с водородом Na2O + Н2 = NaH + NaOH

с хлором 2Na2O + Cl2 = 2NaCl + Na2O2

Оксид натрия в процессе нагревания на воздухе до 400° С образует пероксид 2Na2O + О2 = 2Na2O2.

Оксид натрия получают по следующим реакциям, протекающим при нагревании:

5NaN3 + NaNO3 = 3Na2O + 8N2

7

2NaOH + 2Na = 2Na2O + H2 3NaN3 + NaNO2 = 2Na2O + 5N2 2NaNO2 + 6Na = 4Na2O + N2

Оксид натрия хранят в безводном бензоле и применяют в качестве исходного сырья для различных синтезов.

Пероксид натрия Na2O2, бесцветные кристаллы. Технический пероксид натрия слабо-желтого цвета, что показывает присутствие в составе пероксида натрия примеси NaO2. Существует в а- и 0-моди-фикациях. До 512° С существует p-Na^ с гексагональной кристаллической решеткой (а = 0,6208 нм, с = 0,4469 нм, z = 3, пространственная группа Р62т). Выше 512° С устойчив a-Na2O2, ДЯ перехода Р 5,36 кДж/моль; плотность 2,61 г/см3; С® = 89 Дж/(моль-К); ДЯ£,= 17 кДж/моль, =-512 кДж/моль; 5^8=94 Дж/(моль-К).

Пероксид натрия — сильный окислитель, при 311 — 400°С начинает выделять кислород, а при 540° С бурно разлагается. Растворяется в воде с образованием NaOH, Н2О и О2. Образует кристаллогидраты Na2O2-2H2O, Na2O2-4H2O, Na2O2-8H2O и Na2O2-2H2O2-4H2O. Реагирует с влагой и диоксидом углерода воздуха:

2Na2O2 + Н2О + СО2 = 2NaOH + Na2CO3 + О2

cN2O4 Na2O2 + N2O4 = 2NaNO3 cNO Na2O2 + 2NO = 2NaNO2 c SO2 Na2O2 + SO2 = Na2SO4

Пероксид натрия получают в производстве окислением расплавленного натрия кислородом воздуха, после чего очищают его от диоксида углерода и сушат.

Пероксид натрия применяют в подводных лодках и дыхательных приборах изолирующего типа для регенерации воздуха от диоксида углерода по реакции

2Na2O2 + 2СО2 = 2Na2CO3 + О2

Водные растворы пероксида натрия применяют для отбеливания бумаги, тканей и целлюлозы.

Надпероксид натрия (супероксид натрия, гипероксид натрия) NaO2, желтые кристаллы; выше -50° С устойчива фаза I кубической сингонии (а = 0,549 нм, z = 4, пространственная группа Fmlm), в интервале от -50 до -77° С — кубическая фаза II (а = 0,546 нм, простран-8

ственная группа РаЗ), в интервале от -77 до -230°С — ромбическая фаза III (при -100°С а = 0,426 нм, b = 0,554 нм, с - 0,334 нм, пространственная группа Рппт), ниже -230°С — фаза IV; плотность 2,21 г/см3; С° = 71,88 Дж/(моль-К), =-261 кДяЛюль, =-219 кДж/Ьюль.

В процессе непрерывного нагревания со скоростью 5 град/мин над-пероксид натрия около 100° С начинает разлагаться с выделением кислорода, основная часть которого выделяется с достижением 240—300° С. Твердым продуктом распада является пероксид водорода. На процесс распада влияет дефектность кристаллов исходного продукта.

Надпероксид натрия растворяется в жидком аммиаке (~0,5 г в 100 мл). При -32,5° С из раствора выпадает осадок — аммиакат:

NaO2 + 2NH3 = NaOr2NH3

Растворение надпероксида натрия в воде сопровождается выделением кислорода и образованием гидроксида натрия и пероксида водорода:

2NaO2 + 2Н2О = 2NaOH + Н2О2 + О2

В присутствии катализатора (МпО2 и др.) или в процессе нагревания реакция с водой протекает по схеме

4NaO2 + 2Н2О = 4NaOH + ЗО2

Надпероксид натрия — сильный окислитель. В обычных условиях в присутствии паров воды он реагирует с диоксидом серы:

Na2O2 + SO2 = Na2SO4

с диоксидом азота:

Na2O2 + 2NO2 = 2NaNO3

В процессе нагревания при 100—180°С надпероксид натрия поглощает оксид углерода, образуя карбонат:

Na2O2 + СО = Na2CO3

В присутствии паров воды при комнатной температуре диоксид углерода полностью вытесняет активный кислород из надпероксида натрия:

2Na2O2 + 2СО2 — 2Na2CO3 + О2

9

В отсутствие влаги эта реакция идет лишь при температуре выше 100° С.

Надпероксид натрия в промышленности получают медленным нагреванием пероксида натрия от 200 до 450° С при давлении кислорода 10—15 МПа. Разработан также способ получения надпероксида натрия окислением кислородом металлического натрия в среде 1,2-диметокси-этана в присутствии флуорена или бензофенона при обычных условиях.

Надпероксид натрия применяется в качестве компонента систем для регенерации кислорода в замкнутых помещениях.

1.3. ХЛОРИД НАТРИЯ

Хлорид натрия (поваренная соль, каменная соль) NaCl, бесцветные, мало гигроскопичные кристаллы с кубической гранецентрированной решеткой (а = 0,56402 нм, z = 4, пространственная группа Fm3m)\ плотность 2,161 г/см3 (20° С); температура плавления 801° С; температура кипения 1413° С; С° = 50,50 Дж/(моль-К); АЯП°Л= 28,20 кДж/моль, ДН^р=-411,26 кДж/моль; 5^ =72,15 Дж/(моль-К). В равновесном па

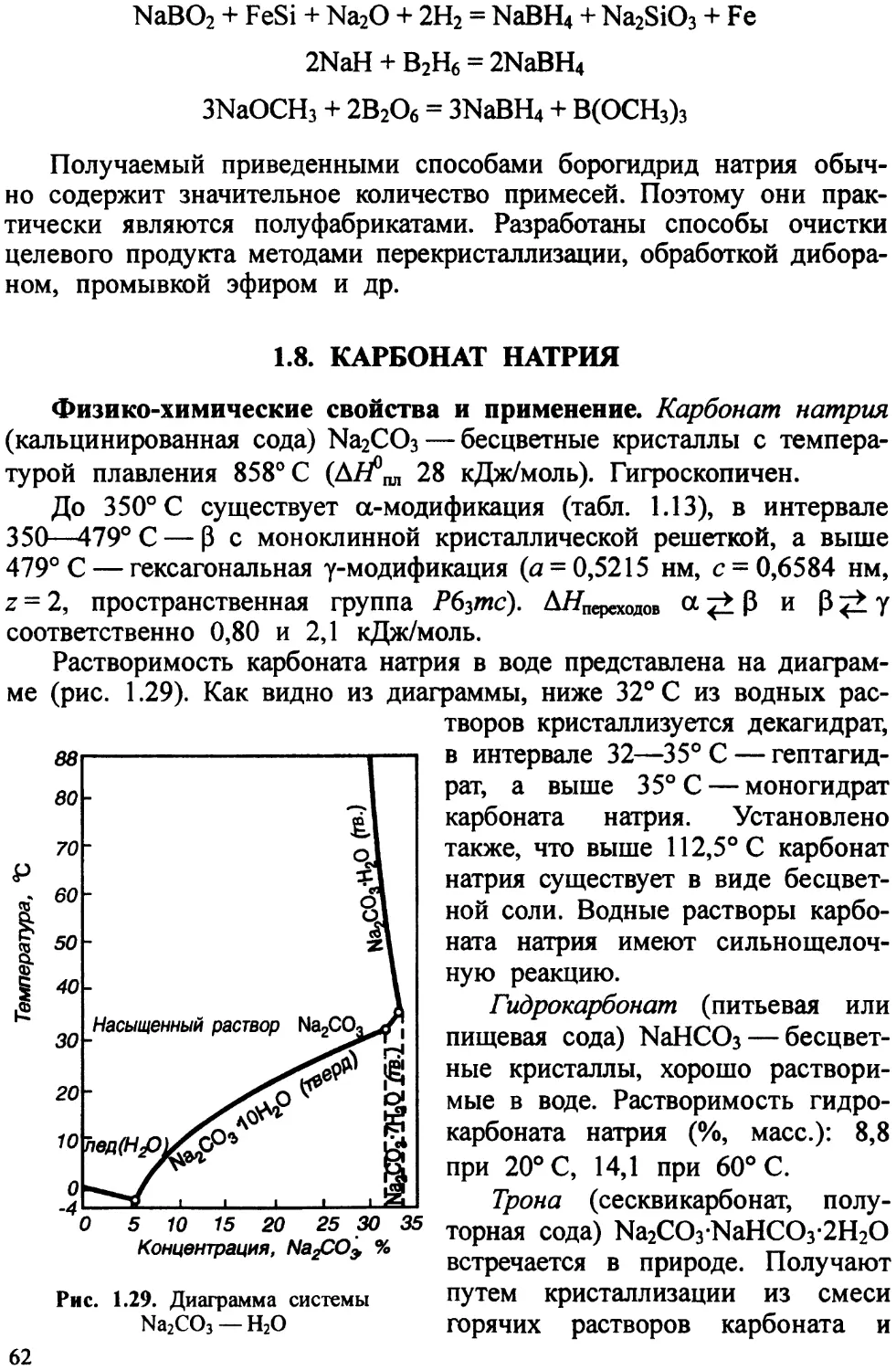

ре содержится 83 моль % NaCl и 17% Na2C12. Растворимость в воде (г в 100 г): 35,68 (10° С), 35,87 (20° С), 36,80 (50° С), 38,12 (80° С). При температуре выше +0,15°С хлорид натрия существует в виде безводной соли. Как видно из рис. 1.1, дигидрат хлорида натрия кристаллизует-

Рис. 1.1. Растворимость в системе NaCl — Н2О

ся в интервале от -21,2 до 0,15°С. Плотность дигидрата НаС1-2НгО 1,6 г/см3; давление водяного пара над ним изменяется от 91,77 (-21,2° С) до 462,84 Па (0,15° С). Насыщенный водный раствор (28,41% (масс.) NaCl) кипит при 108,7° С.

Хлорид натрия применяют в качестве исходного сырья более чем 1500 производств различных веществ и материалов. Хлорид натрия — пищевой продукт, консервирующее средство, применяется в качестве сырья в производстве карбоната натрия, хлора, гидроксида натрия, хлорной извести и др. Мировое производство хлорида натрия в 1980 г. составляло около 175 млн. т/год, а средняя годовая норма пищевого потребления хлорида натрия на одного человека составляет 8—10 кг, а общее потребление, включая производственное, в отдельных странах достигает 25—75 кг в год.

ю

В качестве корма в животноводстве расходуется 5—10% произведенного хлорида натрия.

По способу добычи и обработки пищевая поваренная соль делится на: 1) мелкокристаллическую — выварочную; 2) молотую разных видов (каменная, самосадочная) и различной крупности помола; 3) немолотую — комовую (глыба), дробленку и зерновую (ядро); 4) иодированную. Требования к качеству пищевой соли регламентируются ГОСТ 13830—68 (табл. 1.1).

Таблица 1.1. Состав пищевой соли (в %) по ГОСТ 13830—68

Сорт Содержание NaCl в сухом веществе, не менее Содержание не растворимых в воде веществ в сухом веществе, не более Максимальное содержание влаги Предельное содержание в сухом веществе

Са2+ Mg2+ so? Fe2O3

Экстра 99,7 0,03 0,1 0,02 0,01 0,16 0,005

Высший 98,4 0,16 Каменная соль 0,25 садочная и само- д^ садочная ’ выварочная 5,0 0,35 0,05 0,8 0,005

Первый 97,7 0,45 Каменная 0,25 садочная и само- ^д садочная ’ выварочная 5,0 0,5 0,1 1,2 0,01

Второй 97,0 0,85 Каменная 0,25 садочная и самоса- , g дочная 9 выварочная 6,0 0,65 0,25 1,5 0,01

Способы получения хлорида натрия. Основными сырьевыми источниками хлорида натрия являются: 1) пласты и штоки «каменной» соли; 2) океанская и морская вода, озерные рассолы; 3) растворы хлорида натрия в соляных источниках и грунтовых водах; 4) солончаки; 5) возгоны хлорида натрия на кратерах вулканов и в трещинах лавовых потоков.

Крупные месторождения хлорида натрия: Илецкое — в Оренбургской области, его пласт разведан на глубину 1,5 км; Усольское — в Иркутской области. В Прикаспийской низменности насчитывается около 2000 озер, в том числе Баскунчак и Эльтон. Баскунчак имеет овальную форму площадью около 115 км2. При этом запасы соли в озере за счет вод впадающих в него источников возрастают ежегодно более чем на 800 тыс.т или на ~100 т в час. Наибольшее количество хлорида натрия находится в морской воде.

Методы добычи хлорида натрия-сырца разделяются на следующие основные группы: 1) добыча хлорида натрия (каменной соли);

п

2) добыча самосадочной соли из соленых озер; 3) добыча садочного хлорида натрия бассейновым способом из морской и озерной вод; 4) получение выварочного хлорида натрия путем выварки ее из естественных и искусственных рассолов.

Для технических целей применяют каменную и самосадочную соль, а для пищевого хлорида натрия — выварочную, самосадочную и садочную соль. Кроме этого производят специальные сорта соли— иодированную, брикетированную и исслеживающуюся, а также хлорид натрия высокой чистоты (99,9% и выше NaCl).

Каменная саль встречается в природе в виде пластов, штоков и линз, достигающих толщину сотен и тысяч метров. Обычно она имеет плотное компактное строение и сопровождается залежами и мощными толщами ангидритовых, гипсовых и других пород. Поэтому каменная соль содержит такие примеси, как глину, ангидрит, битумы и др.

Подземную добычу каменной соли ведут обычно на глубине до 500 м. Разработку осуществляют в камерах до 30 м высотой без креплений.

Самосадочная соль, добыча которой составляет половину добываемой соли, имеет различный минеральный состав. Обычно она кроме хлорида натрия содержит хлориды калия, магния, а также сульфаты магния и кальция.

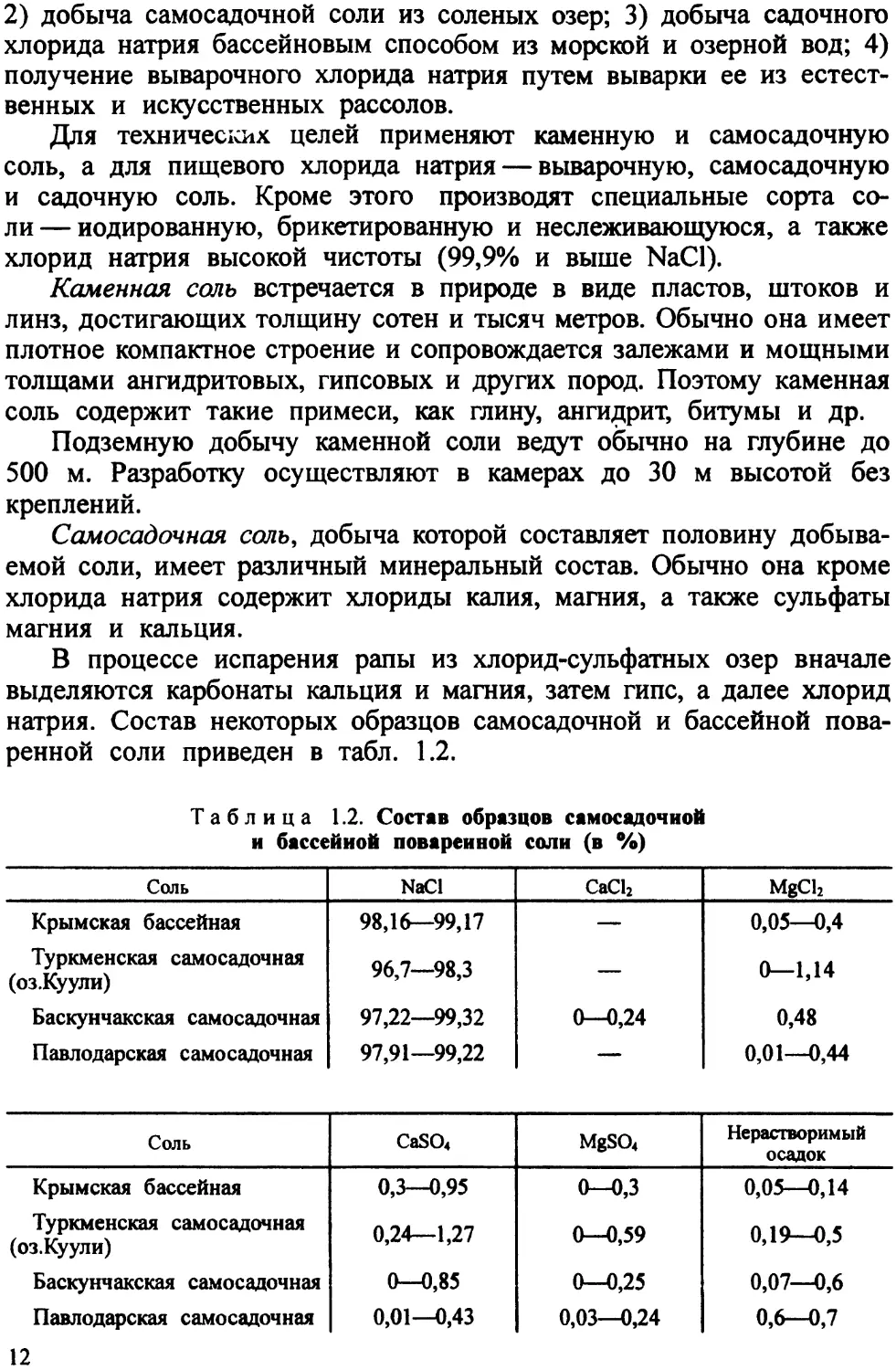

В процессе испарения рапы из хлорид-сульфатных озер вначале выделяются карбонаты кальция и магния, затем гипс, а далее хлорид натрия. Состав некоторых образцов самосадочной и бассейной поваренной соли приведен в табл. 1.2.

Таблица 1.2. Состав образцов самосадочной и бассейной поваренной соли (в %)

Соль NaCl СаС12 MgCl2

Крымская бассейная 98,16—99,17 —— 0,05—0,4

Туркменская самосадочная (оз.Куули) 96,7—98,3 — 0—1,14

Баскунчакская самосадочная 97,22—99,32 0—0,24 0,48

Павлодарская самосадочная 97,91—99,22 — 0,01—0,44

Соль CaSO4 MgSO4 Нерастворимый осадок

Крымская бассейная 0,3—0,95 0—0,3 0,05—0,14

Туркменская самосадочная (оз.Куули) 0,24—1,27 0—0,59 0,19—0,5

Баскунчакская самосадочная 0—0,85 0-0,25 0,07—0,6

Павлодарская самосадочная 0,01—0,43 0,03—0,24 0,6—0,7

12

Получение выварочной соли. Сырьем для получения выварочной соли являются естественные рассолы, добываемые из недр земли. Они отличаются сравнительно высокой концентрацией хлорида натрия и небольшим содержанием примесей. Обычно исходный рассол содержит (в г/л): NaCl — 280—310; MgCl2 и MgSO4 — 0,2—4; CaSO4 — 5—6; СаС12— 0,2—0,8, плотность рассола равна 1,19—1,20 г/см3 (при 15° С).

Для получения более чистого хлорида натрия, а также предотвращения процесса инкрустации аппаратов от накипи рассолы перед выпаркой очищают от ионов Са2+, Mg2* и SC>42‘.

Существует несколько способов очистки рассолов: 1) очистка карбонатом натрия, осаждением из рассолов ионов кальция и магния; 2) известково-содовый, введением в рассол извести и карбоната натрия, очищая одновременно от солей кальция и магния; 3) извест-ково-сульфатно-содовый, осуществляемый в две стадии. В первой стадии в исходный рассол вводят сульфат натрия и известь, освобождая рассол тем самым от растворимых солей магния и кальция. Во второй стадии рассол освобождается от гипса путем карбонизации его диоксидом углерода или введением карбоната натрия.

В процессе очистки рассола этим способом идут следующие реакции:

Na2SO4 + Са(ОН)2 # CaSO4 + 2NaOH

MgCl2 + 2NaOH Mg(OH>2 + 2NaCl

Первая стадия

MgSO4 + 2NaOH -> Mg(OH)2 + Na2SO4

CaCl2 + NaOH -> Са(ОН)г + 2NaCl

Вторая стадия

2NaOH + CO2 = Na2CO3 + H2O

CaSO4 + Na2CO3 = CaCO3 + Na2SO4

Очистка исходных рассолов карбонатом натрия наиболее проста. Однако она пригодна лишь для рассолов, содержащих незначительные количества магний-иона, так как Mg2+ трудно осаждается карбонатом натрия. Очистка этим способом протекает наиболее удовлетворительно лишь при температуре около 100° С. Преимущество данного способа— в больших скоростях процесса отстоя рассола от осадка.

При замене части карбоната натрия его гидроксидом очистка дает хорошие результаты и без нагревания рассола — в процессе перемешивания в течение 30—60 мин. Концентрация катионов Са2+ и Mg2* в растворе NaCl может быть снижена до 30—40 ммоль/л.

13

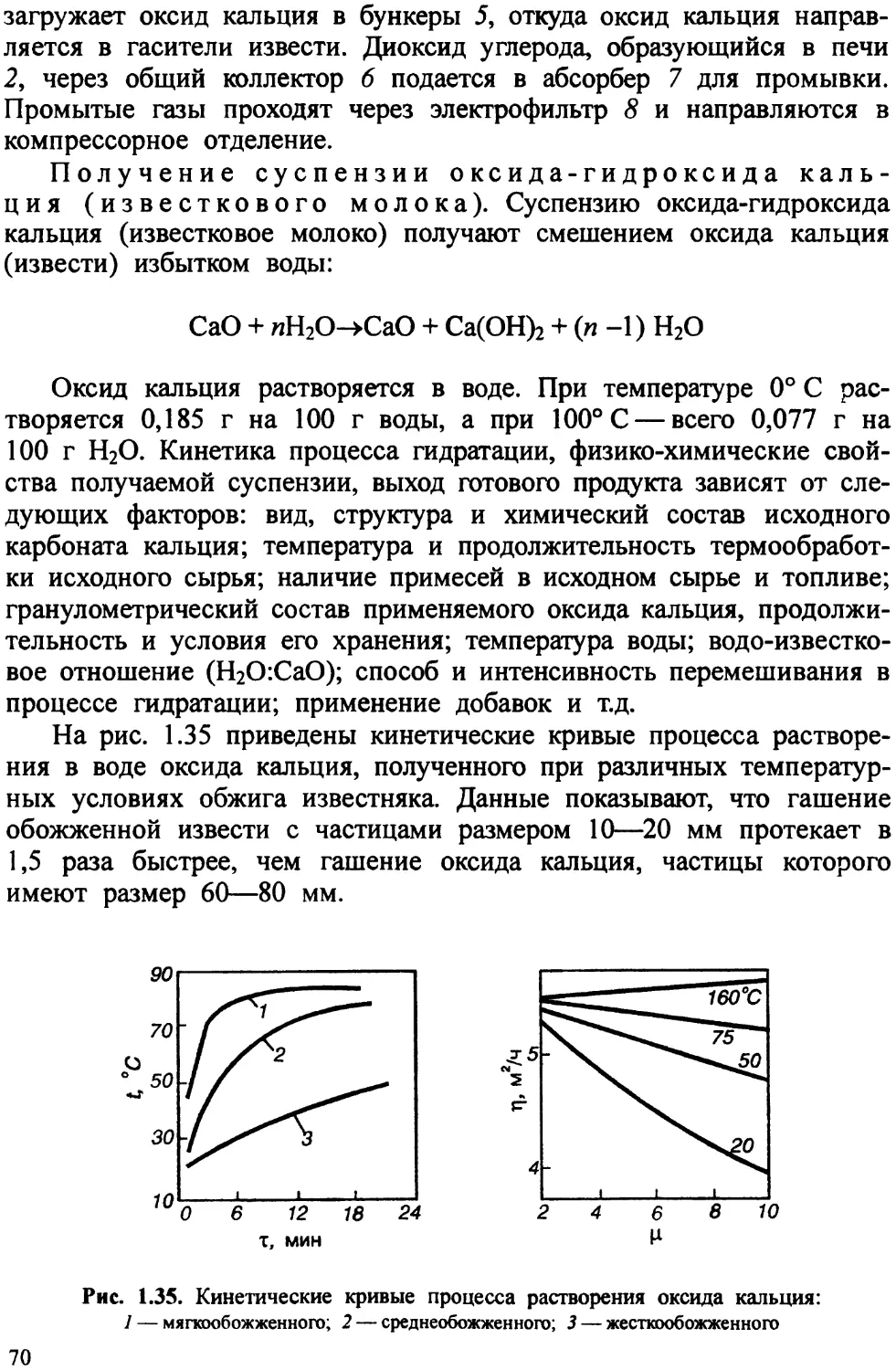

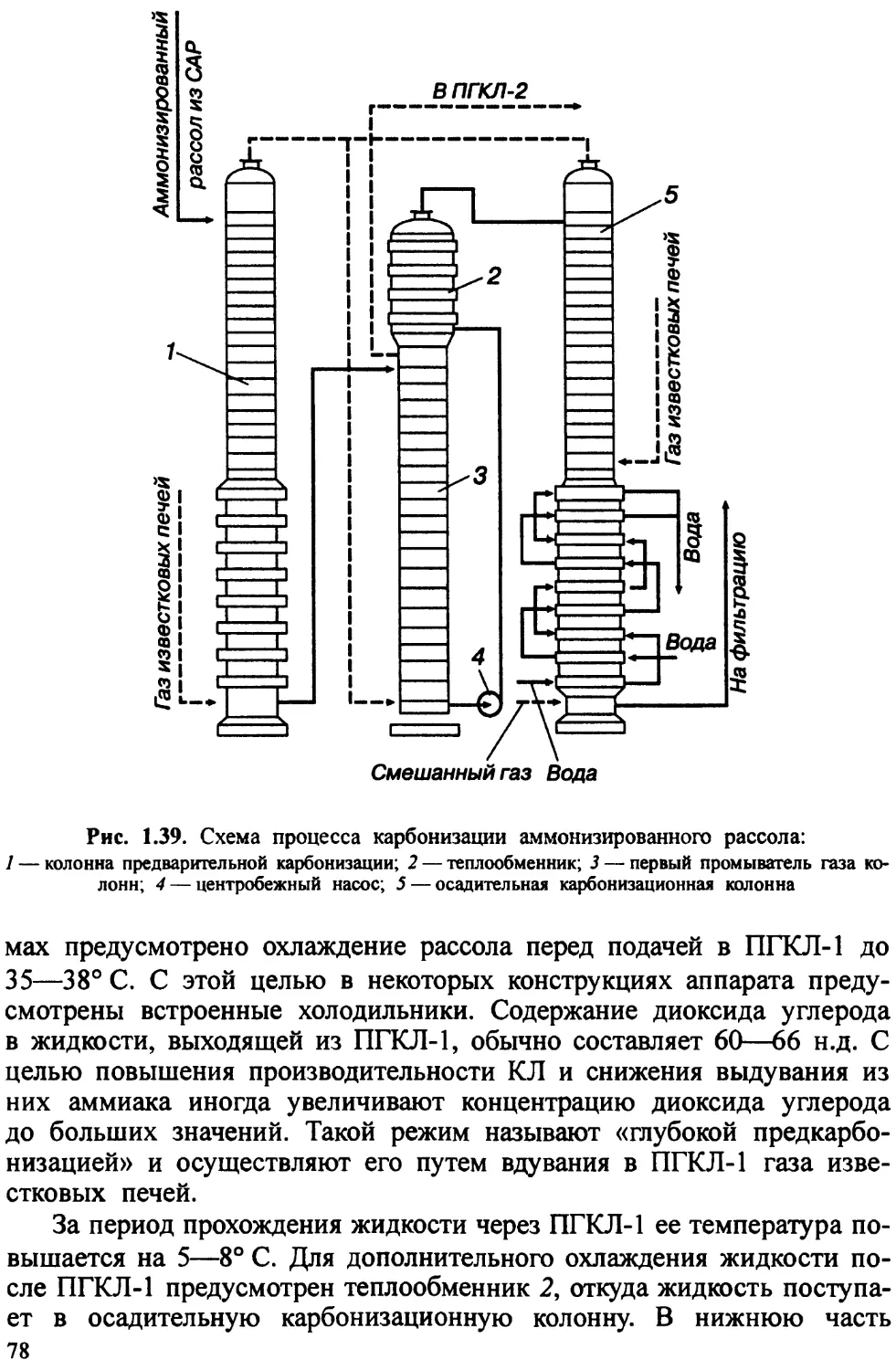

Наилучшим способом, обеспечивающим интенсивную очистку рассолов при минимальном расходе карбоната натрия (~2—2,5 раза меньше, чем по известково-содовому способу), является известково-сульфатно-содовый способ, широко применяемый на современных предприятиях. В процессе выпарки рассолов морского типа при температуре кипения под атмосферным давлением с достижением насыщения кристаллизуется хлорид натрия. На рис. 1.2 приведена равновесная диаграмма растворимости при 100° С в водной системе 2NaCl + MgSO4 = Na2SO4 + MgCl2, состоящей из основных компонентов морской воды. Фигуративная точка солевой массы жидкой фазы по мере кристаллизации хлорида натрия движется из начального положения 1. В стабильной области кристаллизации осаждается около 70% NaCl и левеита — Na2SO4-MgSO4-2,5H2O (рис. 1.2, точка 2). В процессе дальнейшего выпаривания вместо смеси галита и левеита продолжает кристаллизоваться лишь галит в метастабильной области. Поле кристаллизации находится выше пунктирной линии. Задержка выделения сульфатов вследствие достаточно большой стойкости ме-тастабильного состояния повышает общую степень извлечения хлорида натрия при кипении раствора до 91—96%.

Выпаривание исходных рассолов осуществляют в чренах или в ва-куум-выпарных аппаратах. На чренных установках очистку рассола от примесей производят в процессе упаривания. Хлорид натрия получается в виде более крупных кристаллов, чем при вакуумной выпарке. Для выпарки хлорида натрия в вакуум-выпарных установках необходима предварительная очистка рассола от соединений кальция и магния.

Выпарной чрен представляет собой открытый прямоугольный резервуар с размерами: длина 15—20 м, ширина 8—10 м, высота 0,4—0,5 м. В процессе нагревания рассола в чрене до 80° С из него выделяются

MgSO4

Рис. 1.2. Изотерма растворимости системы NaCl—MgSO4—Н2О при 100° С

Рис. 1.3. Растворимость CaSO4 в насыщенном растворе NaCl

14

сульфид водорода и другие растворенные газы, а в осадок выпадает сульфат кальция (рис. 1.3). При температуре кипения (108° С) гидрокарбонат кальция разлагается до карбоната, который выделяется в осадок. Осадившиеся твердые примеси удаляются специальными гребками. С достижением насыщения начинает кристаллизоваться хлорид натрия. Соли магния остаются в растворе. Для получения мелких кристаллов целевого продукта температуру поддерживают в пределах 90—100° С, а крупнокристаллическую соль получают при 50—-60° С.

Кристаллы соли выгребают механизированными гребками и отжимают в центрифугах до влажности 3—5% или высушивают в сушилках.

На рис. 1.4 представлена схема механизированной чренной выпарки хлорида натрия. Насосом 2 нагнетают воду из реки или озера через наружные трубы скважины 1. За счет разности давления из скважины по ее внутренней трубе рассол поступает в наземный резервуар 3. Из резервуара 3 рассол насосом 4 перекачивают в бак 5, откуда регулируемым самотеком рассол поступает в круглый чрен с механизированной выгрузкой хлорида натрия. Параллельно с исходным рассолом в чрен поступают маточные растворы, образующиеся в процессе отжима кристаллов в центрифуге 14. Маточные растворы собираются в сборнике 16, откуда часть их направляется в бак 5 для смешения со свежими рассолами, после чего смесь поступает в круглый чрен. Часть маточных растворов из сборников 15 и 16 направля-

Рис. 1.4. Схема механизированной чренной выварки хлорида натрия:

1 — скважина; 2, 4 — насосы; 3 — резервуар; 5 — бак; б, 13 — сигнальные лампы; 7 — вентиль; 8— скребок; 9 — топки; 10 — мешалка; 11 — солесборник; 72, 18— вакуум-монтежю; 14—центрифуга; 75, 16— сборники; 77 — транспортер; 19—весы; 20 — ловушка; 27 — барометрический конденсатор; 22 — ресивер; 23 — вакуум-насос

15

ются также в вакуум-монтежю 18. Пары из вакуум-монтежю, пройдя через барометрический конденсатор 21 и ловушку 20, охлаждаются и через рессивер 22 под действием вакуума, создаваемого вакуум-насосом 23, удаляются в атмосферу. Образующиеся кристаллы в вакуум-монтежю загружаются в центрифугу 14, откуда отжатые кристаллы хлорида натрия подаются на сушку. Режим работы, особенно температура процесса в вакуум-монтежю, регулируется автоматически, что показывается сигнальными лампами 6 и 13.

Получение хлорида натрия вымораживанием. Хлорид натрия получают из концентрированных рассолов путем кристаллизации. При низких температурах из насыщенных рассолов кристаллизуется дигидрат хлорида натрия NaCl-2H2O. Для получения хлорида натрия его дигидрат извлекают из рапы. При повышении температуры воздуха выше +0,15° С он разлагается с переходом в чистый NaCl (см. рис. 1.1).

Дигидрат хлорида натрия выделяется в зимний период в соляных источниках, а также во многих озерах. Он практически не содержит примесей, и его вымораживание из рассола является одним из методов получения чистого хлорида натрия. В процессе плавления 1 т дигидрата при 25° С получают 481,5 безводного хлорида натрия с выходом 77,8%.

Получение хлорида натрия из галитовых отходов. В процессе переработки сильвинита с получением хлорида натрия в качестве отхода получается до 80% от массы исходного сырья, загрязненного примесями хлорида натрия. Отходы содержат до 92—96% NaCl, 1,2—2,5% КС1, 0,6—2% CaSO4, 0,05—0,2 MgCh и 0,3—3% не растворимых в воде веществ. Разработан наиболее простой и экономичный способ получения хлорида натрия из рассматриваемых отходов путем их промывки насыщенным раствором NaCl на реечном классификаторе. Полученный продукт содержит до 98% NaCl с содержанием до 0,3—0,32% КС1.

Разработан способ получения более чистой продукции растворением отходов, химической очисткой полученного рассола и его вакуум-выпар-кой. Разработан также способ получения хлорида натрия флотацией отходов, который имеет значительные преимущества перед вакуум-выпар-кой, так как не требует расхода дорогостоящего пара. Согласно способу, из отходов флотируют примеси. Одновременно флотация обеспечивает получение продукта с высоким содержанием основного вещества (99,7%) NaCl, но образующийся продукт загрязнен флотореагентами.

Разработан способ получения хлорида натрия хорошего качества путем промывки галитовых отходов от переработки верхнекамских сильвинитов. Согласно этой схеме (рис. 1.5), отходы смешиваются в смесителе 1, перекачиваются насосом 2 на дуговые сита 3, 5, а также на планфильтр 4 для отделения средней фракции размером 3±0,5 мм, содержащей наименьшее количество примесей. Эта фрак-16

ция при Ж:Т, равном 0,7, дробится на дробилке 7, смешиваясь с рассолами в смесителе 8, насосом 9 перекачивается на дуговые сита 10, после которых крупные частицы направляются в дробилку 7, а соответствующие помолу 0 с дуговых сит 10 поступают в трехступенчатые каскадные контактные чаны 12, в которых перемешиваются 30—40 мин. При этом растворимые составляющие переходят в раствор, а затем суспензия обесшламливается в гидросепараторах 13 и 75, просеиваясь на расположенном между ними дуговом сите 14. Загрязненный рассол направляют в отстойник 19, а сгущенная пульпа из горизонтальной мешалки 16 поступает в центрифугу 17. Отжатые кристаллы хлорида натрия транспортером 18 передают на сушку, а маточные растворы направляют в отстойник 19, откуда в сборник 20, из которого насосом 21 перекачиваются в напорный бак 11 на смешение с растворами, идущими на вакуум-выпарку.

Получаемый хлорид натрия по качеству соответствует первому сорту пищевой соли. Он содержит (в %): NaCl — 98,5—99,0; CaSO4—0,5—0,6; MgCl2 — 0,02—0,07; нерастворимый остаток -0,3—04; КС1 — отсутствует.

Техническая поваренная соль может быть получена и из отходов флотации хлорида кальция из сильвинита.

Рис. 1.5. Получение хлорида натрия первого сорта промывкой галитовых отходов: 1, 6 и 8 — смеситель; 2, 9 и 21 — насос; 3, 5, 10 и 14 — дуговые сита, 4 — планфильтр; 7 — дробилка; 11 — напорный бак; 12 — контактные чаны; 13 и 15 — гидросепараторы; 16 — горизонтальная мешалка; 17 — центрифуга; 18— транспортер; 19 — отстойник; 20 — сборный бак

17

Получение хлорида натрия высаливанием из раствора и кристаллизацией. Технологический процесс заключается в смешении рассолов с реактивами (MgCl2, СаС12), их фильтрации, охлаждении и кристаллизации, отделении выпавших кристаллов хлорида натрия и их сушке. В этом способе отсутствует потребность в топливе или паре на упарку растворов, а также предварительная очистка исходного рассола.

В процессе смешения 1 м3 рассола, содержащего 20,7% NaCl, 1,3% MgSO4, 4,3% MgCl2, 73,7% Н2О (пл. 1,23 г/см3), с одного кубометра хлоридомагниевого рассола, содержащего 27,6% MgCl2, 4,4% MgSO4, 1% NaCl, 67,0% Н2О (пл. 1,25 г/см3), выход кристаллизующегося хлорида натрия составляет около 78 кг.

Разработан способ перекристаллизации каменной соли, позволяющий производить чистый хлорид натрия смешением каменной соли с маточным раствором, остающимся после второй кристаллизации. Солевую суспензию обрабатывают острым паром, конденсация которого приводит к растворению кристаллов соли при 100—105° С. Нерас-творившаяся часть, содержащая примеси, отделяется в отстойнике, а горячий раствор направляют на кристаллизацию в две стадии — при охлаждении его до 80° С, а затем до 50° С. Соль из кристаллизаторов отжимают на центрифугах и высушивают.

Другой вариант заключается в обработке каменной соли циркулирующим насыщенным расвором хлорида натрия при температуре от 0 до -20° С. При этом соль переходит в дигидрат NaCl-2H2O, который отфильтровывают и нагревают. Дигидрат плавится в своей кристаллизационной воде и выделяется чистая соль. Маточные растворы возвращают на начало процесса.

Хлорид натрия сорта «Экстра» получают из сильно загрязненной ангидритом каменной соли перекристаллизацией из растворов хлорида кальция. Каменную соль перемешивают в течение 30 мин с исходным раствором, содержащим 24% СаС12. В кристаллизаторе раствор охлаждается от 112 до 20° С. Выход хлорида натрия из 1 м3 раствора составляет около 50 кг. Получаемая после промывки соль содержит 99,2% NaCl. Расход СаС12 (100%) при 50-кратном использовании составляет 11 кг на 1 т получаемой соли.

1.4. СУЛЬФАТ НАТРИЯ

Сульфат натрия Na2SO4, бесцветные кристаллы, известен в четырех полиморфных модификациях (табл. 1.3); показатели преломления: меньший Np= 1,469, средний Nm= 1,476, больший Ng =1,481.

Сульфат натрия встречается в природе в виде минералов: тенардита Na2SO4, мирабилита Na2SO4-10H2O, глауберита Na2Ca(SO4)2, вантгоффита NaeMg(SO4)4, глазерита Na2K«(SO4)4, астраханита Na2Mg(SO4)2-4H2O. 18

Тенардит при нагревании претерпевает ряд полиморфных превращений, а при 890° С плавится. Природный тенардит, полученный из горячего насыщенного раствора и высушенный при 110°С, имеет структуру, отличающуюся от переплавленного тенардита. Для последнего характерны следующие фазовые переходы:

хт ОГЛ 180-200-С . о 240-С . Х1 с _ 570-600-С . „

a-Na2SO4 < p-Na2SO4 < > y-Na2SO4 < 8-Na2SO4

В процессе нагревания тенардита, выделившегося из водных растворов, происходят следующие превращения:

Т-^о^ y-Na2SO4 < 57°-600'с > 3-Na2SO4

а в процессе охлаждения:

8-Na2SO4 < 57°~60°,С >Y-Na,SO4

p-Na2SO4 > a-Na2SO4 ->Т

Переход a-Na2SO4 в тенардит при обычных условиях происходит медленно в присутствии влаги. Полное обезвоживание сопровождается переходом в y-Na2SO4. С K2SC>4, Li2SC>3, Na2COa и рядом других соединений Na2SC>4 образует непрерывный ряд изоморфных твердых растворов, а с сульфатами скандия и иттрия — двойные соли, с сульфатом стронция — эвтектику.

Сульфат натрия кристаллизуется из водных растворов при температуре от 32,384° С до 233° С в ромбической системе, а выше 233° С — в моноклинной. Ниже 32,384° С выделяются прозрачные моноклинные кристаллы Na2SO4-10H2O (мирабилита), от — 3,5 до 24,25° С — метастабильный гептагидрат Na2SO4-7H2O (рис. 1.6). При 32,384° С мирабилит инконгруэнтно плавится — разлагается на безводный сульфат натрия и его насыщенный раствор. Растворимость сульфата натрия в воде (табл. 1.4) с повышением температуры от 32,384 до ~120°С уменьшается, затем возрастает, а выше 233° С резко снижается, приближаясь к нулю при критической температуре воды 365° С. Процесс растворения безводного сульфата натрия в воде сопровождается выделением теплоты вследствие гидратации, а растворение мирабилита протекает с поглощением теплоты, затрачиваемой на разрушение гидратных связей.

19

Таблица 1.3. Свойства сульфата и гидросульфата натрия

Показатели Na2SO4 Na2SO410H2O NaHSO4 NaHSOrHjO

Сингония Ромбическая Ромбическая Гексагональная Ромбическая Моноклинная Триклинная Моноклинная

Параметры элементарной ячейки, нм:

а 0,5863 0,933 0,5405 0,69666 1,1512 0,7005 0,8213

b 1,2304 0,548 — 0,89511 1,037 0,7125 0,7812

с 0,9821 0,702 0,724 0,56109 1,2847 0,6712 0,7805

угол, град — — — — 107,789 95,93(a) 92,31(р) 75,52(j) 120,04

Число формульных единиц в ячейке 8 4 2 4 4 4 4

Пространственная группа Fddd — Рбзтс — Р2,с РТ Да

Температура фазового превращения, °C 185* 241* >597* 884*** 1429**** (с разл.) — 186*** 58,5***

Плотность, г/см3 2,663 — — 2,696 1,465 2,476 2,103 (13,5°С)

С°, Дж/(моль-К) 128,04 — — — 549,4 — —

кДж/моль -1387,9 0,3** 10,9** — -4329,6 -1133 -1421,5

5^, Дж/(моль-К) 149,58 — — — 592,0 126 167

* Температура полиморфного перехода. "ДЯ полиморфного перехода. «"Температура плавления. ""Температура кипения.

Таблица 1.4. Растворимость сульфата натрия в воде

Температура, °C Концентрация насыщенного раствора, % (масс.) Твердая фаза Темперазу-ра, °C Концентрация насыщенного раствора, % (масс.) Твердая фаза

-0,6 1,96 Лед 40 32,5 Na2SO4 (ромб.)

-1,2 3,85 Лед + Na2SO410H2O 50 31,9 —

0 4,5 Na2SO410H2O 70 30,5 —

10 8,2 — 100 29,9 —

15 11,7 — 120 29,5 —

20 16,1 — 140 29,6 —

25 21,9 — 233 32,0 Na2SO4 (poM6.) + Na2SO4 (моноклинная)

30 28,8 — Na2SO4 (моноклинная)

32,4 33,2 Na2SO410H2O + + Na2SO4 (ромб.) 280 25,3

Кривая давлений водяного пара над мирабилитом (рис. 1.7), которая показывает, что при уменьшении влажности окружающего воздуха меньше давления диссоциации кристаллы мирабилита теряют кристаллизационную воду и покрываются слоем безводного сульфата натрия.

Рис. 1.6. Диаграмма растворимости в системе Na2SO4— Н2О

Рис. 1.7. Давление диссоциации Na2SO410H2O

Давление пара насыщенных растворов сульфата натрия при высоких температурах:

t°C........... 200 250 300 350 362

р, кгс/см2.... 14,3 38 85 167 195

Растворимость сульфата натрия в насыщенных водных растворах хлорида натрия с повышением температуры непрерывно возрастает вплоть до температуры плавления безводной эвтектики NaCl — Na2SO4 (рис. 1.8). При этом максимум давления пара эвтонических растворов тройной системы Na2SO4 — NaCl — Н2О (228—230 кгс/см2) намного (на 170—175 кгс/см2) ниже максимума давления пара насыщенных растворов системы NaCl — Н2О (рис. 1.9). На рис. 1.10 приведены изотермы растворимости в системе Na2SO4—NaCl — Н2О. При 25° С эвто-нический раствор, равновесный с Na2SO4 и NaCl, содержит 6,85% Na2SO4 и 23,14% NaCl, а в равновесии с Na2SO4 и Na2SO4-10H2O находится раствор, содержащий 15,61% Na2SC>4 и 14,4% NaCl.

Растворимость мирабилита в системе Na2SO4—NaOH — Н2О при 25° С имеет минимум (рис. 1.11) и затем плавный подъем к точке перехода Na2SO4-10H2O в Na2SO4, соответствующей содержанию в растворе 7,73% NaOH. Растворимость Na2SO4 при 25° С при увеличении концентрации NaOH от 0 до 48% уменьшается от 21,8 до 0,45%.

Гидросульфат натрия NaHSO4, бесцветные кристаллы, претерпевает. два полиморфных превращения при 140 и 170°С. Показатели преломления: Np= 1,43, № = 1,46, №=1,47. Растворимость в воде 22,2% (масс.) (25° С), 33,3 (100° С), в этаноле—1,4% (25° С).

Гидросульфат натрия образует моногидрат NaHSO4-H2O — бесцветные гигроскопические кристаллы. В процессе нагревания моногидрат переходит в Na2S2O7 по схеме:

NaHSO4 H2O NaHSO4 + Н2О 2NaHSO4 —Na2S2O7 + Н2О

Моногидрат получают растворением мирабилита в 20%-ной серной кислоте с последующим упариванием на водяной бане и охлаждением

Na2SO410H2O + H2SO4 = 2NaHSO4H2O + 9Н2О

а безводную соль получают кристаллизацией из расплава смеси сульфата натрия с концентрированной серной кислотой.

Сульфат натрия применяется в целлюлозно-бумажной и стекольной промышленности, в производстве моющих средств, в цветной металлур-22

NaCl

40

30

20

S ©

Na2SO4

Рис. 1.8. Политерма растворимости в системе Na2SO4_NaCl— Н2О при температурах от 100 до 700° С

NaCl

Критическая точка воды

NaCl

NaoSO

00

H20

Эвтоники NaCI+Na2SO4

400 600

Температура,

О 200

350

300

NagSO, 10 -

Рис. 1.10. Растворимость

в системе Na2SO4— NaCl — Н2О при температурах от 0 до 100° С: Г — галит; М — мирабилит; Т — тенардит

Рис. 1.9. Кривые зависимости давления водяного пара от температуры растворов, насыщенных Na2SO4, NaCl и смесью солей (эвтоника)

Рис. 1.11. Растворимость в системе Na2SO4 — NaOH — Н2О при 25° С

гии, текстильной и кожевенной промышленности. Сульфат натрия является сырьем в производстве силикатов натрия, серной кислоты, сульфата аммония, сульфида, карбоната и гидроксида натрия. Глауберова соль является слабительным средством в медицине. Гидросульфат натрия — флюс в цветной металлургии, а также приме

няется в качестве реагента для перевода труднорастворимых оксидов в растворимые сульфаты.

Сульфат натрия выпускается согласно требований существующего ГОСТ 6318—88, приведенных в табл. 1.5.

Таблица 1.5. Требования к химическому составу сульфата натрия

Высший сорт I сорт II сорт

Сульфат натрия, не менее 99,3 97,5 94,0

Нерастворимый остаток в воде, не более 0,5 1,5 4,5

Хлориды в пересчете на NaCl, не более 0,2 1,0 2,0

Сульфат кальция, не более 0,05 0,5 1,0

Железо (Ре20з), не более 0,01 0,01 0,03

Влага, не более 0,5 3 7

[Приведенные нормы (в %), за исключением влаги, относятся к сухому веществу.]

Способы получения мирабилита. Мирабилит в мировой практике получают главным образом бассейным методом. В зависимости от масштабов производства бассейная система может быть организована одной котловинбй или системой бассейнов. Например, для выделения мирабилита из рапы оз. Кучук в период зимней кристаллизации пользуются единственным бассейном, соединенным с озером каналом, который применяется как для подачи рассолов из озера, так и для обратного слива маточных растворов с производства.

Бассейный метод основан на использовании солнечной энергии для испарения воды в летний период и природного холода для кристаллизации солей в интервале от -20 до 20° С.

Из диаграммы растворимости в системе NaCl—MgSO4—Н2О (рис. 1.12) следует, что точки составов воды океана (7), Средиземного (2) и Черного морей (3), залива Сиваш (4) и Сакского озера (5) не соответствуют условиям получения значительных количеств мирабилита бассейным способом, так как образуются растворы, насыщенные хлоридом натрия, которые в процессе дальнейшего испарения и будут 24

МдС12- 6Н2О МдС12

Рис. 1.12. Диаграмма растворимости в системе NaCl — MgSO4 — Н2О:

при 25° С (сплошные линии) и 0° С (пунктирные линии)

бассейновым способом путем комплекс-

кристаллизоваться в каче- Na2SO4__________________ MgSO4

стве первой твердой фа- 100| °

зы. В процессе дальнейшего концентрирования воды Аральского моря (7) получается раствор, насыщенный астраханитом, а воды оз. Балхаш (S) — тенардитом. Следовательно, из всех перечисленных вод в летний период можно получить сульфат натрия лишь из воды оз. Балхаш. Практический выход тенардита из 1м3 балхашского рассола составляет 110—120 кг, а степень использования сульфат-иона всего 50—55%; при зимней садке мирабилита степень использования SO2' достигает 90—95%.

Мирабилит получаку

ной переработки межкристальных рассолов. Наравне с мирабилитом получают хлорид натрия, эпсомит и бишофит. Согласно технологической схеме, пять последовательно соединенных основных бассейнов действуют: для обогащения рассолов сульфат-ионом; зимней кристаллизации продукционного пласта мирабилита; летней кристаллизации галита; зимней кристаллизации эпсомита; концентрирования рассолов с удалением значительной части оставшихся примесей солей калия, натрия и магния. Конечный хлормагниевый рассол хранят в бассейне.

Один цикл технологии переработки длится два года. Стадия обогащения рассолов вследствие сравнительно высоких зимних температур (0° С) и для получения пласта мирабилита толщиной не менее 40 см при относительно небольшом выходе мирабилита (менее 100 кг/м3) из первичных рассолов.

Процесс обогащения обычно ведут кристаллизацией мирабилита из первичных рассолов и растворением этого пласта в летнее время в следующем объеме тех же рассолов.

На рис. 1.13 показано направление лучей кристаллизации на солевой проекции диаграммы системы Mg2*, Na+, СГ, SO^’ и НгО.

25

Рис. 1.13. Направление лучей кристаллизации в процессе бассейной переработки межкристальных рассолов залива Кара-Богаз-Гол

В диаграмме средний солевой состав межкристальных рассолов отображен точкой 1. В процессе охлаждения первичных рассолов в бассейне-обогатителе получают кристаллы мирабилита и маточный раствор; состав его характеризует точка 2. В летний период образующийся мирабилит растворяется в первичных рассолах, которые не насыщены при

температуре выше 15° С. В результате смешения образуется рассол (его солевой состав характеризует точка 3), который передают в последующий бассейн, где в зимний период получают продукционный пласт мира

билита и маточные растворы, отвечающие точке 2. Эти рассолы направляют в галитовый бассейн, в котором за летний период испарения кристаллизуется галит.

Параллельно жидкая фаза постепенно меняет солевой состав (луч 2-+4). Из оставшейся жидкой фазы (обедненной галитом) после разбавления водой в течение зимы кристаллизуется эпсомит. В процессе его кристаллизации солевой состав жидкой фазы изменяется (луч 4->5). При этом основная часть солей представлена хлоридом магния, но положение точки 5 указывает на заметное содержание ионов

натрия и хлора.

За период дальнейшего летнего испарения воды из этого рассола (луч 5->6) выделяется хлорид натрия и незначительное количество кизерита. Конечный продукт бассейной переработки рассолов в предельном случае может иметь состав эвтоники (MgCh—NaCl—MgSO4-H2O). В табл. 1.6 приведены примерные составы жидких фаз, соответствующие процессу последовательной кристаллизации.

На некоторых заводах мирабилит получают из межкристальных рассолов (рис. 1.14), для чего рассолы в скруббере 2 очищают от сульфида водорода сжатым воздухом, подаваемым вентилятором 1. В верхнюю часть скруббера 2 подаются рассолы. Выдуваемый воздухом сульфид водорода направляют на переработку. 26

Рис. 1.14. Схема получения искусственного мирабилита из межкристальных рассолов: 1— вентилятор; 2— скруббер с насадкой; 3— теплообменник; 4 — кристаллизатор; 5 — дисковый вакуум-сгуститель; 6—делитель суспензии; 7—смеситель; 8— ресивер; 9 — вакуум-насос;

10— центрифуга; 11 — транспортер; 12 — барометрическая емкость; 13 — насос

Таблица 1.6. Средние составы рассолов иа различных стадиях их бассейновой переработки

Стадии бассейновой перера-ботки Состав, % Состав, индексы Иене-ке Плотность, кг/м3

NaCl Na2SO4 MgCb Н2О so? Mg2* н2о

Исходные межкристальные рассолы 14,1 5,5 7,8 72,6 16,0 34,0 16,7 1232 (15°С)

Обогащенные межкристальные рассолы 13,0 8,7 7,2 71,1 24,8 30,4 16,0 1251 (15°С)

Маточный мирабилитовый раствор 15,1 3,0 8,3 73,7 8,9 36,9 17,3 1226 (0°С)

Галитовый рассол 5,6 7,3 16,4 70,7 21,5 82,9 14,0 1273 (25°С)

Эпсомитовый рассол 6,0 3,6 17,6 72,8 П,2 80,7 15,2 1251 (2,5°С)

Кондиционный маг- ний-хлоридный рассол 2,0 4,5 27,0 66,5 11,1 95,5 10,9 1316 (25°С)

Очищенные от сульфида водорода рассолы после теплообменника 3, обогреваемого маточными растворами, из барометрической емкости 12 направляются в кристаллизатор 4. В кристаллизаторе процесс охлаждения рассолов и компенсация теплоты (процесс экзотермический) происходят за счет испарения жидкого аммиака в аппаратах с теплопередающими стенками и отчасти рекуперации холода маточных растворов, остающихся после отделения мирабилита. Межкристальные растворы охлаждаются до 10° С в результате рекуперации холода сбросного раствора и дальнейшего охлаждения жидким аммиаком до 0

27

(-1° С) в первых кристаллизаторах и образованием кристаллической массы в следующих. Жидкий аммиак поступает с аммиачно-холодильной станции обычного типа.

Суспензия из кристаллизаторов 4 поступает в дисковый вакуум-сгуститель 5 на сгущение в смесителе 7, после чего твердую фазу отжимают в центрифуге 10. Образующиеся в смесителе 7 растворы и маточные растворы из центрифуги подают в барометрическую емкость 12, откуда, проходя теплообменник 3, направляются на начало процесса — в бассейны. Отжатый в центрифуге 10 мирабилит транспортером 11 передается на производство безводного сульфата натрия.

В процессе переработки сырого мирабилита в безводный сульфат натрия значительную роль играют характер и количество в нем примесей. С целью стабилизации качественного состава мирабилита его промывают на стадии фильтрации. Из данных по промывке мирабилита охлажденной водой видно, что применение промывной жидкости в количестве 10—15% от массы мирабилита обеспечивает получение продукта, содержащего менее 0,1% хло-рид-иона (рис. 1.15). Фильтрат же промывных вод возвращают на стадию кристаллизации мирабилита.

Способы получения сульфата натрия. Значительное количество производимого сульфата натрия получают обезвоживанием мирабилита. Качество целевого продукта зависит от методов его получения. Например, в процессе получения продукта во вращающихся барабанных сушилках получается комкующийся и слеживающийся сульфат натрия, а в процессе обезвоживания в распылительных сушилках— пушистый, легкий сульфат с насыпной массой 450—500 кг/м3.

Различие методов обезвоживания исходного сырья приводит также к неодинаковому химическому составу целевого продукта.

Разработано множество способов обезвоживания мирабилита в заводских условиях. В основу их положены следующие стадии и процессы: 1) плавление исходного мирабилита; 2) упарка растворов; 3) автоклавирование; 4) сушка воздухом и дымовыми газами; 5) высаливание; 6) обезвоживание с применением легколетучих растворителей и др.

Количество промывной жидкости, ма/1000кг

Рис. 1.15. Зависимость остаточного содержания хлорид-иона в мирабилите от объема промывной воды

28

Получение сульфата натрия методом плавления. В основе этого способа лежит плавление мирабилита при 32,4° С с дальнейшим разложением по схеме

Na2SO410H2O = Na2SO4 + ЮН2О

Освобождающаяся кристаллизационная вода растворяет часть сульфата натрия с образованием насыщенного раствора, а 35,8% сульфата натрия остается в твердой фазе и может быть выделен известными технологическими приемами из системы. На этих принципах основана технология сульфата натрия из мирабилита. Согласно технологической схеме (рис. 1.16), исходный мирабилит транспортером 11 подается на плавитель 7, соединенный циркуляционным насосом 12 с выносной греющей камерой 2. На столик плавителя синхронно поступает циркулирующая суспензия с температурой 75—85° С. В процессе плавления исходного мирабилита в твердую фазу выделяется до 40% сульфата натрия (при теоретических расчетах 45,9% Na2SO4 при 90° С). Необходимая для проведения процесса плавления теплота поступает от вторичного пара последнего корпуса выпарных аппаратов 6.

11

Рис. 1.16. Схема получения сульфата натрия плавлением мирабилита:

1— плавитель; 2 — выносная греющая камера; 3 — сгуститель; 4— смеситель; 5 — центрифуга;

6— выпарные аппараты; 7— вращающаяся барабанная сушилка; 8 — циклон; 9 — мокрый скруббер; 10 — дымосос; 11— транспортер; 12 — центробежный насос

29

Образующаяся суспензия сульфата натрия, содержащая 15% твердой фазы, поступает в сгуститель 3, откуда сгущенная часть, проходя через смеситель 4, загружается в центрифугу 5. Жидкая фаза, образующаяся в процессе плавления, направляется в выпарные аппараты 6. На выпарку направляют и маточные растворы после центрифуг 5.

Сырой сульфат натрия, полученный в процессе фильтрации суспензий всех стадий переработки, поступает во вращающуюся барабанную сушилку 7, обогреваемую топочными газами. От пылевидного сульфата натрия воздух из сушилки 7 очищается в циклонах 8, мокром скруббере 9 и через дымосос 10 выбрасывается в атмосферу. Целевой продукт транспортером 11 передается на склад готовой продукции.

Рассмотренный способ получения сульфата натрия обеспечивает низкий коэффициент использования исходного сырья — мирабилита. Согласно этой технологии, на 1 т целевого продукта расходуется около 4,5 т мирабилита, что почти в два раза превышает теоретические расчеты.

Получение сульфата натрия методом плавления — выпаривания. Способ выделения безводного сульфата натрия из растворов, получаемых при плавлении мирабилита, путем выпаривания этих растворов в многокорпусных выпарных установках экономически предпочтительнее способа повторной кристаллизации мирабилита и его плавления.

Аналогичная установка описана на рис. 1.17. Корпуса (2 и 3) работают под разрежением. Температура кипения раствора в корпусе 2 — 80, в корпусе 3 — 65° С. Греющая камера корпуса 2 обогревается свежим паром, вторичный пар из этого корпуса подают в греющую камеру корпуса 3. Растворы, содержащие некоторое количество твердой фазы (в виде слива из сгустителя) и предназначенные для дальнейшей переработки, подают параллельно в оба корпуса. Исходный мирабилит плавится в плавителе 1 за счет теплоты суспензии, вытекающей из корпусов 2 и 3 выпарной установки и пара корпуса 3, который подается в вынесенную греющую камеру 6 плавителя. При недостатке теплоты на этой стадии в установке предусмотрена подача свежего пара в греющую камеру плавителя. В процессе работы температура в плавителе 1 поддерживается 50° С.

Образующийся в плавителе 1 раствор сульфата натрия направляется в сгуститель 4. Кристаллы безводного сульфата натрия отжимаются и промываются в центрифуге 5. Сульфат натрия после центрифуги направляют на сушку, а маточные растворы — в плавитель 1.

В зависимости от качества примесей маточные растворы передают на стадию кристаллизации мирабилита и далее удаляют призе

Рис. 1.17. Схема конверсии мирабилита

меси в виде фугата после фильтрации мирабилита. Способ обеспечивает получение 1 т сульфата натрия при расходе 2,3 т исходного сырья — мирабилита. Целевой продукт содержит 99,9% основного вещества.

Для получения сульфата натрия из мирабилита путем плавления— выпаривания для выпарки используют высокоэффективные аппараты погружного горения (АПГ). В этом процессе испарение воды происходит при контакте с горячими газами, образующимися за счет сжигания газообразного или жидкого топлива в специальных горелках. Отсутствие теплопередающих стенок обеспечивает постоянство коэффициентов теплопередачи, а большая площадь соприкосновения теплоносителя и выпариваемого раствора — высокие скорости испарения жидкости.

АПГ поддерживают температуру отходящих паров и газов в пределах 75—90° С и обеспечивают возможность применения низкосортного топлива.

Согласно технологии (рис. 1.18), горячие растворы мирабилита из плавителя 1 подают в аппараты погружного горения 2, в которые вместо горючего материала направляют газы, отходящие из сушильного барабана. При этом одновременно обеспечивается: утилизация теплоты отходящих газов, улавливание уносимого сульфата натрия и очистка выбросов, получение более концентрированной суспензии для дальнейшего упаривания. Температура греющих газов на входе 260—280° С, а на выходе — 65—70° С. Из аппаратов ПГ 2 суспензия 31

Рис. 1.18. Схема конверсии мирабилита в сульфат натрия с использованием аппаратов погружного горения:

1 — плавитель; 2 — аппарат погружного горения; 3 — отстойник ; 4 — центрифуга; 5 — барабанная сушилка

перекачивается в отстойник 3, откуда твердая фаза направляется в центрифугу 4, а жидкая фаза — в аппарат погружного горения на упарку. Отжатый в центрифуге сульфат натрия поступает во вращающуюся барабанную сушилку 5, откуда сухой сульфат натрия направляется на упаковку. Целевой продукт — сульфат натрия — содержит 99,3—99,9% основного вещества.

Получение сульфата натрия методом высаливания. Из расплавленного мирабилита или сульфатосодержащих растворов сульфат натрия выделяют высаливанием. Процесс высаливания основан на понижении растворимости сульфата натрия со смещением переходной точки другими веществами. Наиболее экономичным высаливающим реагентом является хлорид натрия, хотя и изучены технологические условия применения для этих целей аммиака, гидроксида натрия, смешанных солей (MgSO4-7H2O + NaCl), смеси NaCl и КС1, сульфида натрия и др.

Способ высаливания отличается от метода выпаривания простотой оборудования, низкой удельной металлоемкостью и энергоемкостью производства.

Наиболее широко применяемым в производстве высаливающим реагентом является хлорид натрия. На рис. 1.19 приведена политер-мическая диаграмма равновесия для системы Na2SO4—NaCl—Н2О. Из диаграммы видно, что в отсутствие хлорида натрия точка перехода мирабилита в сульфат натрия находится при 32,38° С. При добавке хлорида натрия температура перехода снижается и становится равной 17,9° С, при которой содержание хлорида натрия в растворе 32

достигает 22,3%. В тройной точке А в солевой массе эвтони-ческого раствора 25,4% Na2SO4 и 74,6% NaCl, а раствор содержит 7,57% Na2SO4, в то время как в точке В в насыщенном растворе содержится 33,2% Na2SC>4. Ниже 17,9° С выделение в осадок безводного сульфата натрия не происходит, а с повышением температуры поле кристаллизации Na2SC>4 несколько расширяется, в результате че

Рис. 1.19. Проекционная политермическая диаграмма равновесия в системе Na2SO4 —NaCl —Н2О

го степень его высаливания увеличивается. Так, при 50° С в отсутствие хлорида натрия растворимость сульфата натрия составляет 31,9%, а эвтонический раствор содержит 23,89% хлорида натрия и всего 5,17% сульфата натрия.

Таким образом, добавление к растворам сульфата натрия NaCl приводит к кристаллизации сульфата натрия, что позволяет получить в безводном виде значительную долю сульфата. После отделения сульфата натрия отстаиванием и фильтрованием остающийся маточный раствор может быть подвергнут выпариванию для кристаллизации из него NaCl, возвращаемого на высаливание. Отфильтрованный сульфат натрия для удаления из него примеси хлорида натрия промывают насыщенным раствором сульфата натрия (в 1,5-кратном количестве к твердой фазе).

На рис. 1.20 приведена схема получения сульфата натрия высаливанием его из мирабилита хлоридом натрия. Исходный мирабилит подогревается в шнековом плавителе 2, в котором процесс

плавления происходит за счет теплоты циркулирующих растворов через кожухотрубный теплообменник 3, питаемый паром низкого давления. Расплавленная суспензия (насыщенный рассол) поступает в сгуститель 2, из которого сгущенную часть направляют на разделение в центрифугу 4. Маточные растворы (жидкую фазу) частично используют в качестве теплоносителя в процессе плавления, а часть направляют на вторую стадию процесса высаливания. На этой стадии происходит растворение оставшегося твердого хлорида натрия, разбавление и вытеснение высокохлоридного маточного раствора, поступающего в смеси с твердой фазой. Для проведения первой стадии применяют шнековый смеситель, для второй — вертикальный аппарат, работающий в режиме противотока.

2 Химическая технология неорганических веществ, кн. 1

33

Раствор

Рис. 1.20. Схема получения сульфата натрия из мирабилита путем высаливания хлоридом натрия:

/ — плавитель; 2, 7—сгустители; 3— теплообменник; 4— центрифуга; 5, 6 — реакторы высаливания; 3 — барабанная вращающаяся сушилка

Исходный хлорид натрия поступает в реактор основной стадии высаливания 6, в котором растворяется маточными растворами, поступающими из реактора 5, и в виде растворов направляется в сгуститель 7. После отстоя растворы хлорида натрия передаются в реактор 5. Образующаяся в реакторе 5 суспензия сульфата натрия направляется в центрифугу 4, а жидкая часть — в реактор 6.

Отжатые в центрифуге 4 кристаллы сушатся в барабанной вращающейся сушилке 8.

Полученный продукт содержит, %:

Na2SO4 NaCl MgSO4 CaSO4 K2SO4 H.O. H2O

Без промывки .. 98,23 0,85 0,45 0,23 0,12 0,08 0,04

Промытый водой.... 99,4 0,10 0,28 0,13 — 0,05 0,04

В НИОХИМ разработан способ высаливания сульфата натрия гидроксидом натрия, основанный на значительно большей энергии гидратации гидроксид-иона по сравнению с сульфат-ионом. В табл. 1.7 приведены данные по растворимости сульфата натрия в водных растворах гидроксида натрия при температурах в интервале 0—80° С.

34

Таблица 1.7. Растворимость сульфата натрия в водных растворах гидроксида натрия

Концентрация NaOH, % Температура, °C

50 70 90 100 120 140

0 46,8 43,9 42,7 42,4 41,8 42,0

5 28,4 26,5 24,9 24,5 23,5 22,2

15 11,7 11,0 10,7 10,0 9,6 10,1

25 3,7 3,5 3,3 2,9 2,6 2,6

35 1,9 1,6 1,5 1,3 1,3 1,3

45 0,6 0,6 0,6 0,6 0,6 0,6

55 0,3 0,3 0,3 0,2 0,2 0,3

Номограмма, связывающая степень высаливания безводного сульфата натрия при 60° С из его водного насыщенного раствора растворами гидроксида натрия различной концентрации, представлена на рис. 1.21. При смешении 0,4—1 объема 40—50%-ного раствора гидроксида натрия с 1 объемом насыщенного раствора сульфата натрия степень высаливания безводного сульфата составляет 85—90%, а раствор после отделения осадка сульфата содержит 20—25% NaOH и 2,5—5% Na2SO4. Конечную жидкую фазу для ее возврата в процесс упаривают.

В процессе непосредственного смешения исходного мирабилита с раствором гидроксида натрия образуется тонкодисперсный (а<100 мкм) труднофильтруемый продукт. Это связано со значительным пересыщением раствора. С целью получения более крупных кристаллов процессы плавления мирабилита и высаливания сульфата натрия из раствора исходный гидроксид натрия вводят медленно и при ин-

Рис. 1.21. Зависимость степени высаливания сульфата натрия от концентрации гидроксида натрия

2*

35

тенсивном перемешивании. Более крупные кристаллы получают при 70—80° С. Для этого в растворы вводят затравочные кристаллы. Получаемые в центрифугах кристаллы промывают плавильным раствором.

Содержащиеся в исходном мирабилите примеси соединений магния, сесквиоксидов, кремневой кислоты и другие в растворе гидроксида натрия образуют гелеобразные осадки, которые затрудняют процессы отстоя и фильтрации. С целью исключения этого явления примеси должны быть отделены до процесса высаливания.

Разработан также способ высаливания сульфата натрия из его растворов применением аммиака (тригидрида азота). При этом расход теплоты в два раза меньше, чем в процессе плавления мирабилита и выпаривании воды из образующегося раствора.

Растворимость сульфата натрия в водных растворах аммиака сильно уменьшается. В результате в процессе взаимодействия регенерированной аммиачно-паровой смеси температурой 60° С и мирабилитом температурой 10° С выход сульфата натрия достигает 90—95% без дополнительного нагревания или охлаждения реакционной массы.

Разработаны способы вытеснения сульфата натрия из его насыщенных растворов с применением органических растворителей, например этанола, метанола, пропилового спирта или ацетона. Способ состоит в пропускании паров спирта через слой мирабилита, при котором последний плавится и из расплава выделяется кристаллический продукт.

В процессе переработки 1 т мирабилита теоретического состава необходимо выпарить 0,559 т воды, на что обычными методами затрачивается 0,3 Гкал. В процессе смешения жидкой фазы, остающейся после плавления мирабилита с 0,3 т этилового спирта, и последующем отделении твердой фазы и дистилляции водно-спиртового раствора для возврата осадителя в процесс требуется затратить всего 0,064 Гкал. Кроме того, при этом улучшается качество целевого продукта, так как спирт не вносит примесей, а также резко уменьшается инкрустация поверхности выпарных аппаратов.

Сульфат натрия получают в качестве побочного продукта в производстве хлороводородной кислоты. Наиболее качественный сульфат натрия получают из отходов осадительных ванн производства вискозы и целлофана. В производстве синтетических жирных кислот получают сульфат натрия с высоким содержанием основного вещества.

1.5. ФОСФАТЫ НАТРИЯ

К фосфатам натрия относят ортофосфаты, пирофосфаты (дифосфаты) и конденсированные фосфаты натрия. Они представляют кристаллические или стеклообразные вещества, хорошо растворимые в воде, образуют кристаллогидраты (табл. 1.8, 1.9 и рис. 1.22)

Пирофосфат натрия ИадРгО? полиморфен, тригидрофосфат натрия NaHjPiO?, дигидрофосфат натрия ИагНгРгО? и гидропирофосфаты 36

натрия Na^HPjO? разлагаются выше 250° С с образованием конденсированных фосфатов натрия.

Конденсированные фосфаты натрия содержат группировку РО"з. Полифосфаты (КаРОз)оо имеют линейное цепочечное строение, циклофосфаты (NaPO3)„, где п-3, 4, 12, — циклическое.

Тетрациклофосфат Na4₽40i2 может иметь конформацию кресла или ванны. Безводная соль существует лишь в конформации ванны.

Олигомерный трифосфат Na5P3Oio, имеющий линейное цепочечное строение, существует в двух модификациях, температура перехода 1417° С.

Ортофосфаты натрия применяются в производстве фармацевтических препаратов, в медицине, фотографии и гальванопластике.

Фосфаты натрия широко применяют в качестве компонентов моющих средств, в качестве умягчителя воды, детергенты для очистки металлов, поверхностно-активных веществ в производстве цементов и при бурении нефтяных скважин. Они являются компонентом синтетических моющих средств (с добавкой трифосфата натрия). В процессе устранения жесткости воды применяют дегидратированные фосфаты натрия, образующие комплексы с магнием, барием, кальцием и другими металлами. Фосфаты натрия применяют также в процессе обогащения руд, в производстве фосфатных стекол, красок, в пищевой промышленности в качестве разрыхлителей теста, для гомогенизации и улучшения качества сыров, колбас, сгущенного молока.

37

Таблица 1.8. Свойства орто- и пирофосфатов натрия

Показатель Na3PO4 Na3PO412H2O NaH2PO4-2H2O NaH2PO4H2O Na2HPO412H2O

Сингония Параметры ячейки, нм: — Тригональная Ромбическая Ромбическая Ромбическая

а — 1,202 — — —

b — — — —

с — 1,266 — — —

Угол, град — — — — —

Число формульных единиц в ячейке — — — — —

Пространственная группа — Р3с\ — — —

Тод,°C 1340 73,3—76,7 60 100 35,1

Плотность, г/см3 2,536 1,62 1,91 2,04 1,52

ДЯобр, кДж/моль -1922,8 -4471,6 — — -5293,5

Растворимость в воде, г в 100 г 12,1(20°С) 94,6(100°С) 1,5(0°С) 157(70°С) Хорошо растворяется 59,9(0°С) 427(100°С) 87,4(34°С)

Показатель Na2HPO4-7H2O Na2HPO4-2H2O Na4P2Ch Na^OrlOHiO Na3HP2Or9H2O МагНЛОтбНгО

Сингония Моноклинная Ромбическая — Моноклинная Моноклинная Моноклинная

Параметры ячейки, нм:

а — 1,034 — 1,696 0,859 1,411

b — 1,364 — 0,696 3,165 0,703

с — 1,698 — 1,485 0,613 1,350

Угол, град — — — 111,68 113,7 117,6

Число формульных единиц в ячейке — — — 4 4 4

Пространственная группа — Р222 — 2!с Р2уа СИс

Гпл/С 48,1 95 895 93,8 — 220

Плотность, г/см3 1,679 2,066 2,534 1,815—1,836 1,836 —

ДЯобр, кДж/моль -3817,6 -2341,6 -3180,1 -6137,1 -4747,2 —

Растворимость в воде, г в 100 г 104(40°С) 100(50°С) 3,16(0°С) 5,41(0°С) Хорошо рас- 6,9(0°С)

117(80°С) 40,26 (100°С) 93,11 (100°С) творяется 35(40°С)

Таблица 1.9. Характеристика конденсированных фосфатов натрия

Показатель (NaPO3) оо I (NaPO3)xII (Na2PO3) » Ш Na2P3O<>-6H2O Na3P3CM,5H2O Na3P3O9

Сингония Моноклинная Моноклинная Моноклинная Моноклинная Ромбическая Ромбическая

Параметры решетки, нм:

а 1,530 1,212 1,137 0,950 1,105 0,793

b 0,696 0,620 0,601 1,103 2,070 1,314

с 0,705 0,699 0,763 0,601 0,801 0,775

Угол, град 93,30 92 85,7 91 — —

Число формульных единиц в ячейке 12 8 8 2 8 4

Пространственная группа P2i/n Р2г/п P2i/n Р11 Л2122 Ртсп

Показатель Na2HP3O9 Na4P4Oi24H2O-M Na4P4Oi2-4H2O-T Na2H2P4O12 Na5P3Oio I NajP3 Ок, П

Сингония Ромбическая Моноклинная Моноклинная Моноклинная Моноклинная Моноклинная

Параметры решетки, нм:

а 0,772 0,967 0,6652 1,974 0,961 1,600

Ь 0,676 1,236 0,9579 1,479 0,534 0,524

с 0,711 0,617 0,6320 0,703 1,973 1,125

Угол, град — 92,3 107,0 90,0 112 93,0

Число формульных единиц в ячейке 2 2 1 8 4 4

Пространственная группа Р1 Р2\!а РТ Р1 С2/с С2/с

Примечание. I — соль Маддрела; П — соль Курроля А; Ш — соль Курроля В.

Моно- и динатрийфосфаты применяют для пропитки тканей и дерева для придания им огнестойкости. При повышенных температурах они разлагаются:

2NaH2PO4 = Na2H2P2O7 + Н2О

2Na2HPO4- 12Н2О = Na4P2O7 + 25Н2О

Образующиеся при этом пиро- и конденсированные фосфаты являются легкоплавкими веществами, покрывающими нагреваемую поверхность тонкой пленкой, защищающей ее от воспламенения.

Согласно ГОСТ 451—41, качеству динатрийфосфата предъявляются требования, представленные в табл. 1.10.

Таблица 1.10. Требования к качеству гидрофосфата натрия (содержание компонентов, %)

Наименования Сорт

I II III

Na2HPO412H2O, не менее 96 92 88

Сульфат (в пересчете на SO3), не более 0,1 1,0 2,0

Железо, не более 0,02 — —

Нитраты (в пересчете на NO3), не более 0,003 — —

Тяжелые металлы группы сероводорода, не более 0,002 — —

Мышьяк, не более 0,001 — —

Хлориды (в пересчете на С1), не более 0,07 — —

Не растворимый в воде остаток, не более 0,02 — —

Технология фосфатов натрия. В производстве фосфатов натрия для получения более чистого продукта применяют термическую фосфорную кислоту. На некоторых заводах разработаны и применяются способы получения чистых солей из фосфорной кислоты при разложении фосфатов серной кислотой, а также из суперфосфата.

Дигидроортофосфат получают нейтрализацией 25%-ной фосфорной кислоты раствором карбоната натрия:

2Н3РО4 + Na2CO3 = 2NaH2PO4 + Н2О + СО2

Образующиеся растворы фильтруют и выпаривают до плотности 1,5 г/см3. Из более концентрированных растворов может быть выкристаллизован моногидрат дигидроортофосфата натрия (NaH2PO4 H2O). Поэтому при использовании кислоты, содержащей выше 40% Н3РО4, исходные виды сырья вводят в реактор-нейтрализатор попеременно. В начале процесса нейтрализации кислоты карбонатом натрия получают 40

раствор Na2HPO4, в который вводят избыток Иа2СОз, после чего смесь нейтрализуют введением необходимого количества фосфорной кислоты. Процесс нейтрализации проводят при 85—95° С. С целью удаления ионов SO42’ из экстракционной кислоты к ней добавляют кальцийсодержащие вещества (СаО, СаСОз, двойной суперфосфат) и производят последующее катионирование кислоты. Нейтрализацией карбонатом натрия кислоты, очищенной от сульфат-ионов, получают концентрированные растворы фосфата натрия. Из образующихся растворов кристаллизуют NaH2PO4-2H2O. Для получения безводной соли раствор нагревают до 100° С и путем охлаждения осаждают NaH2PO4. Разработан также способ гранулирования мононатрийфосфата из раствора в распылительной сушилке.

Процесс получения фосфатов натрия из суперфосфата основан на обработке его водным раствором сульфата натрия. При этом в жидкой фазе образуется дигидроортофосфат:

Са(Н2РО4)2 + Н3РО4 + Na2SO4 + 2Н2О = 2NaH2PO4 + Н3РО4 + CaSO4-2H2O

Образующийся кислый раствор отфильтровывают от нерастворимого остатка суперфосфата и вновь выделившегося гипса. После упарки отфильтрованных растворов из них кристаллизуют дигидроортофосфат.

Гидроортофосфат и ортофосфат натрия получают нейтрализацией ортофосфорной кислоты в две стадии: в первой стадии карбонатом натрия до гидроортофосфата, а во второй — гидроксидом натрия до ортофосфата натрия:

Н3РО4 + Na2CO3 = Na2HPO4 + СО2 + Н2О

Na2HPO4 + NaOH = Na3PO4 + Н2О

В процессе получения гидроортофосфата натрия для более полного разложения карбоната натрия поддерживают некоторый избыток фосфорной кислоты, который нейтрализуется затем маточным раствором. Температуру в реакторе поддерживают в пределах 98—100° С. Раствор дигидроортофосфата после фильтрации перерабатывают на кристаллический дигидроортофосфат.

Более чистые сорта гидроортофосфата (безводный, двух- или семиводный в зависимости от температуры) выделяются в процессе взаимодействия технически чистого дигидроортофосфата аммония с карбонатом натрия:

NH4H2PO4 + Na2CO3 = Na2HPO4 + СО2 + NH3 + Н2О

Карбонат натрия дигидроортофосфат аммония вводят в раствор Na2HPO4, насыщенный при температуре реакции. При этом выделя-41

ются газообразный аммиак и диоксид углерода, а в твердую фазу кристаллический Na2HPO4.

Для получения ортофосфата натрия раствор гидроортофосфата нейтрализуют гидроксидом натрия

Na2HPO4 + NaOH = Na3PO4 + Н2О

За счет теплоты реакции нейтрализации температура раствора поднимается до 112° С. При концентрации исходной ортофосфорной кислоты 25—29% Р2О5 (экстракционная) растворы дигидроортофосфата или ортофосфата натрия до кристаллизации из них соли охлаждением предварительно упаривают. В процессе с применением концентрированной (~45% Р2О3) термической ортофосфорной кислоты растворы не упаривают, а направляют непосредственно на кристаллизацию. После охлаждения нейтрализованных растворов до 30° С ортофосфат кристаллизуется в виде двенадцативодных кристаллогидратов, после чего их отделяют от маточных растворов в центрифуге и высушивают. Двенадцативодный кристаллогидрат гидроортофосфа-та плавится в своей кристаллизационной воде при 60°С, а ортофосфат — при 70° С. Это осложняет процесс высушивания продукта без выделения кристаллизационной воды. В производстве процесс осуществляется в стадии получения растворов гидроортофосфата концентрации 19,8% и ортофосфата натрия 18,7% Р2О3, которые в процессе охлаждения до 60° С полностью затвердевают в распылительной башне в гранулированный или на охлаждаемых вальцах в чешуйчатый продукт. С целью уменьшения слеживания ортофосфат натрия дополнительно охлаждают воздухом в шнеках или вращающихся барабанах.

Разработан способ получения ортофосфата натрия введением к исходным дигидроортофосфату и гидроортофосфату гидроксида или карбоната натрия или основных солей с последующей термической обработкой смеси. В процессе смешения порошкообразного гидроортофосфата и жидкого технического гидроксида натрия образуется паста, которую перерабатывают в обогреваемом паром аппарате типа вальцовой сушилки. Прилипающий к горячей поверхности вальцев ортофосфат натрия срезают с поверхности барабана ножом и охлаждают.

В процессе получения ортофосфата натрия применяется экстракционная кислота, предварительно очищенная от кремнефторида карбонатом натрия:

H2SiF6 + Na2CO3 = Na2Sip6 + СО2 + Н2О

После фильтрации растворов от кремнефторида натрия первый ион водорода ортофосфорной кислоты нейтрализуют раствором кар-42

боната натрия до pH 4,2—4,4. При этом из раствора осаждаются фосфаты железа и аммония в форме легко фильтруемых осадков.

Используя экстракционную фосфорную кислоту, получают ортофосфат натрия с содержанием 19—19,2% Р2О5, 0,6—0,8% SO3, 0,1—0,4% NaOH и ~0,2% фтора.

Разработан способ получения ортофосфата натрия реакцией фосфата алюминия с гидроксидом натрия или спеканием с содой:

Д1РО4 + 3NaOH = Na3PO4 + А1(ОН)3

2AIPO4 + 3Na2CO3 = 2Na3PO4 + А12О3 + ЗСО2

Ортофосфат натрия выделяют из щелочного раствора в твердую фазу.

Разработан также способ получения ортофосфата натрия и серной кислоты электролизом раствора сульфата натрия и экстракционной ортофосфорной кислоты.

1.6. КОНДЕНСИРОВАННЫЕ ФОСФАТЫ НАТРИЯ

В процессе дегидратации ортофосфатов натрия образуются различные конденсированные фосфаты натрия со структурой, аналогичной силикатам, поскольку координационное число как кремния, так и фосфора по отношению к кислороду всегда равно четырем. При этом один из четырех атомов кислорода связан с пятизамещенным атомом фосфора двойной связью и поэтому не может быть связующим звеном между двумя атомами фосфора.

На рис. 1.23 схематически показаны условия образования различных фосфатов и их превращений в процессе нагревания на воздухе дигидрата дигидрофосфата натрия (основные продукты помещены в прямоугольниках).

Широко известный стекловидный фосфат, неправильно называемый гексаметафосфатом (соль Грэма), вследствие цепного строения относится к полифосфатам (а не метафосфатам, как считали ранее).

Конденсированные фосфаты, имеющие разветвленную цепь, содержат один или несколько атомов фосфора, которые связаны через атомы кислорода с тремя другими атомами фосфора, например:

ООО

II II II

МО-Р-О-Р-О-Р-ОМ

I I I

ООО

I I I

МО-Р-О-Р-О-Р-ОМ

II II II

ООО

43

Рис. 1.23. Образование различных соединений фосфора и их превращения в процессе нагревания на воздухе NaH2PO4-2H2O

Среди конденсированных фосфатов наиболее широко применяется безводный триполифосфат натрия. Полифосфаты являются солями очень сильных кислот, но их водные растворы имеют нейтральную реакцию. В воде устойчивы растворы лишь солей щелочных металлов. В нейтральном водном растворе конденсированные фосфаты устойчивы при комнатной температуре, а в кислой среде при температуре выше 60° С они легко гидролизуются, образуя промежуточные соединения до ортофосфата. В щелочных растворах они разлагаются до смеси полифосфатов (три- и тетрафосфатов).

Полифосфаты, а также относящаяся к этой группе не растворимая в воде соль Маддреля (NaPOj) являются солями кислот, приведенных в табл. 1.11. Цепи полифосфорных кислот имеют у каждого атома фосфора сильнокислую группу ОН и на концах цепи по две слабокислых ОН-группы. В соответствии с этим растворы полифосфатов, полученных из первичных ортофосфатов, имеют слабокислую реакцию, а растворы их «нейтральных солей» — слабощелочную реакцию. Слабокислые, нейтральные и щелочные растворы полифосфатов при обычной температуре являются стойкими, но выше 60° С, особенно в кислой среде, они гидролизуются.

Широкое практическое применение полифосфатов натрия основано на их способности связывать кальций и магний, умягчая тем самым воду. Это связано с тем, что они обладают свойствами ионообменников. 44

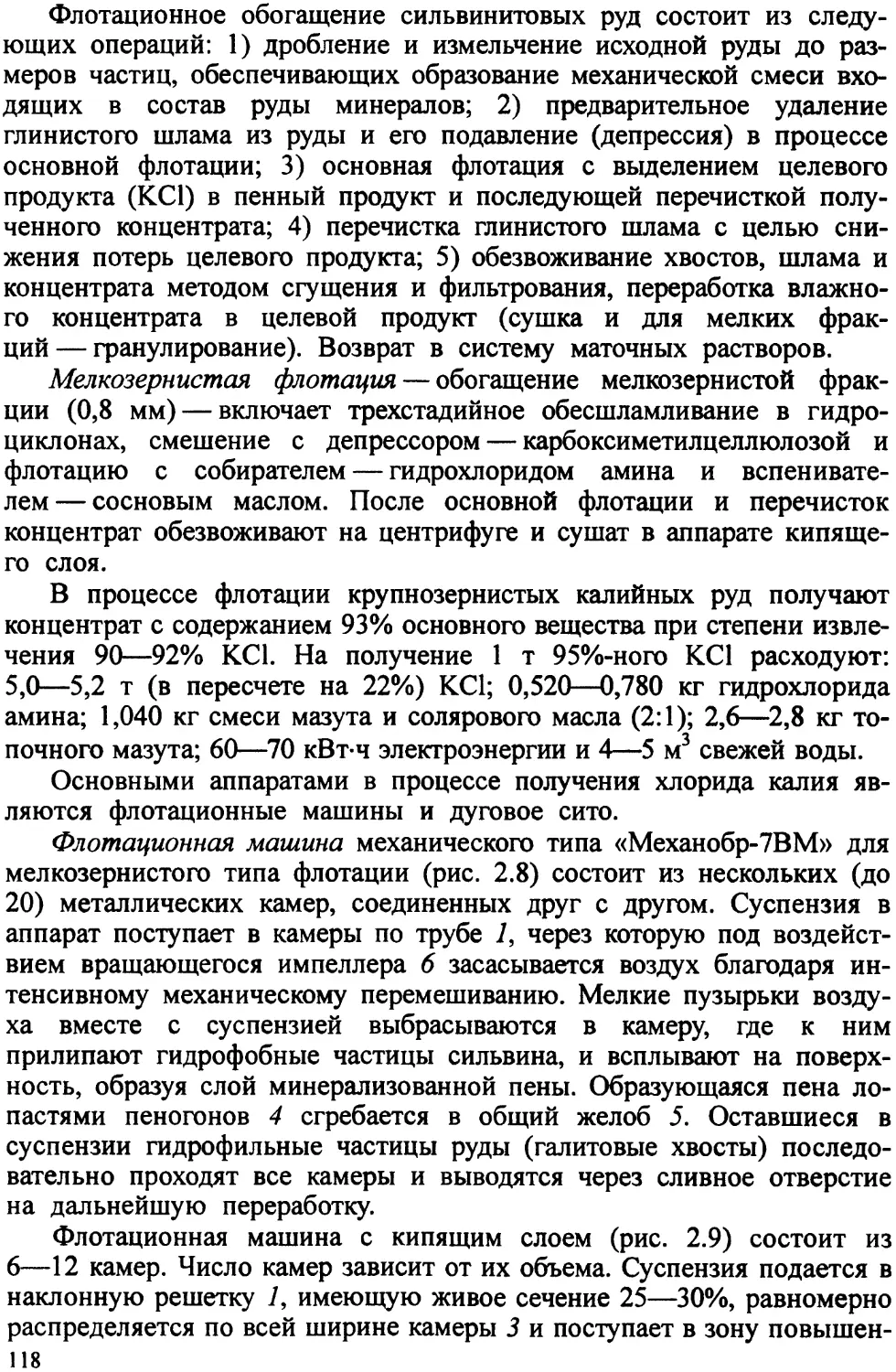

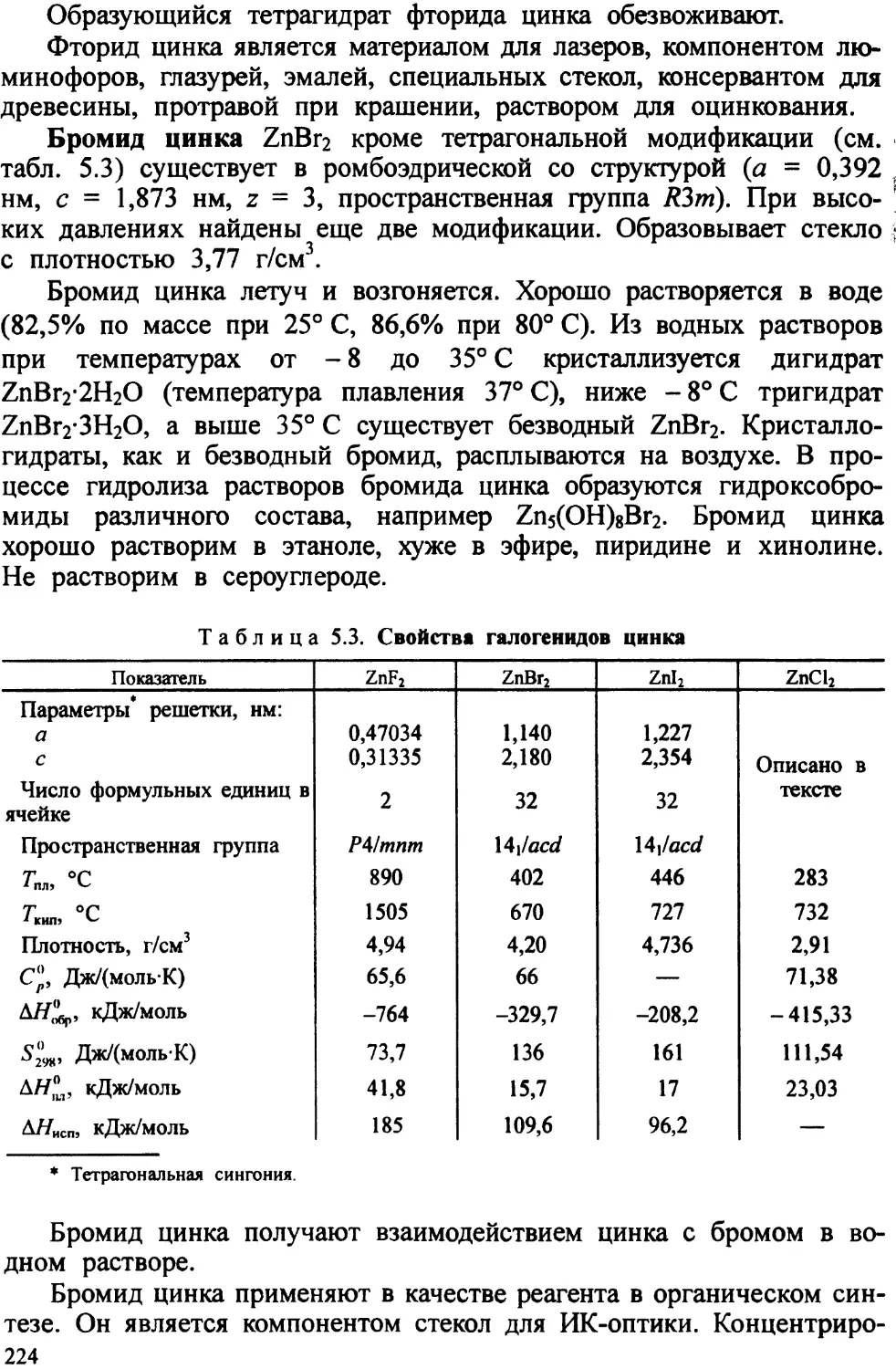

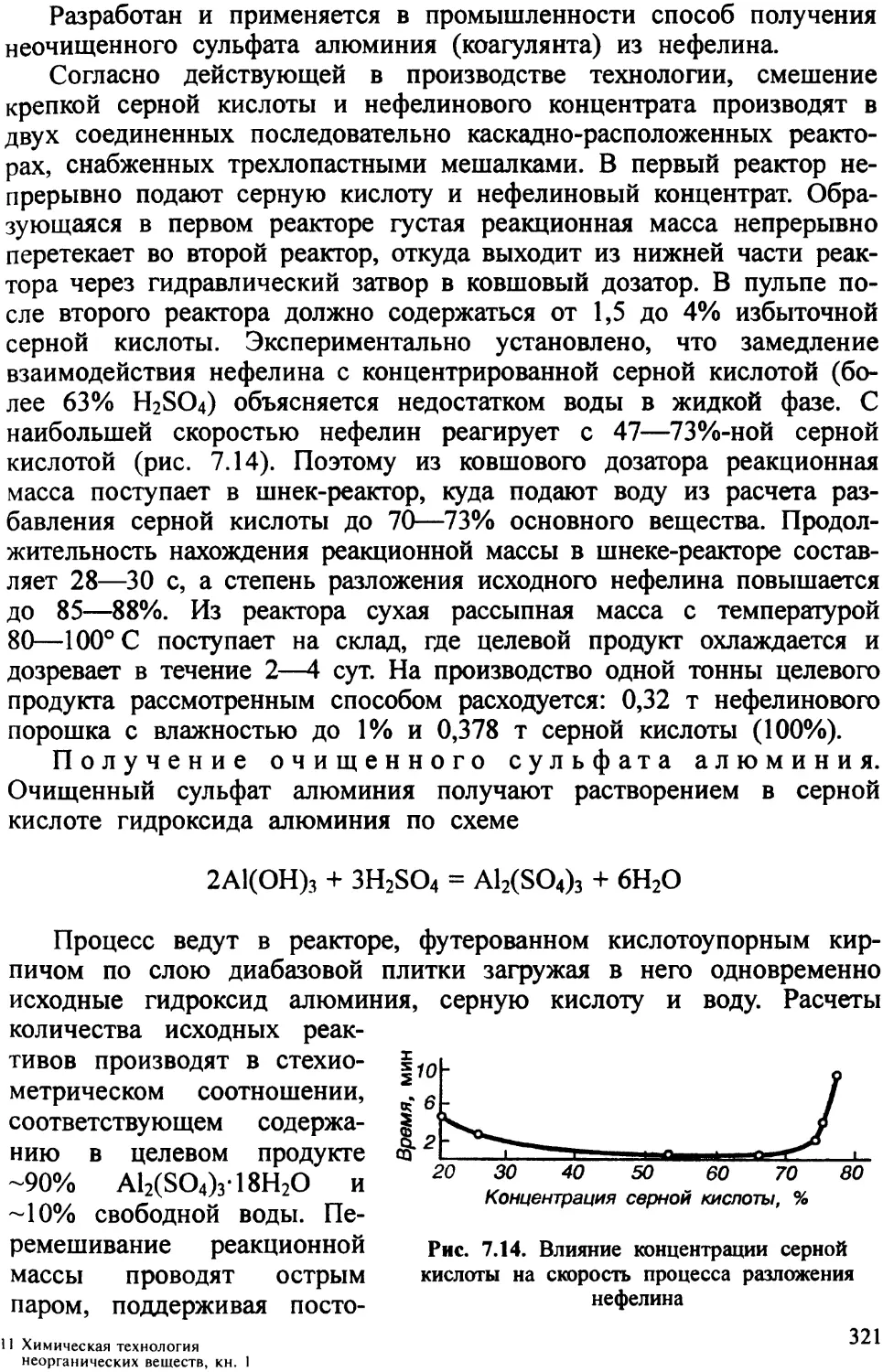

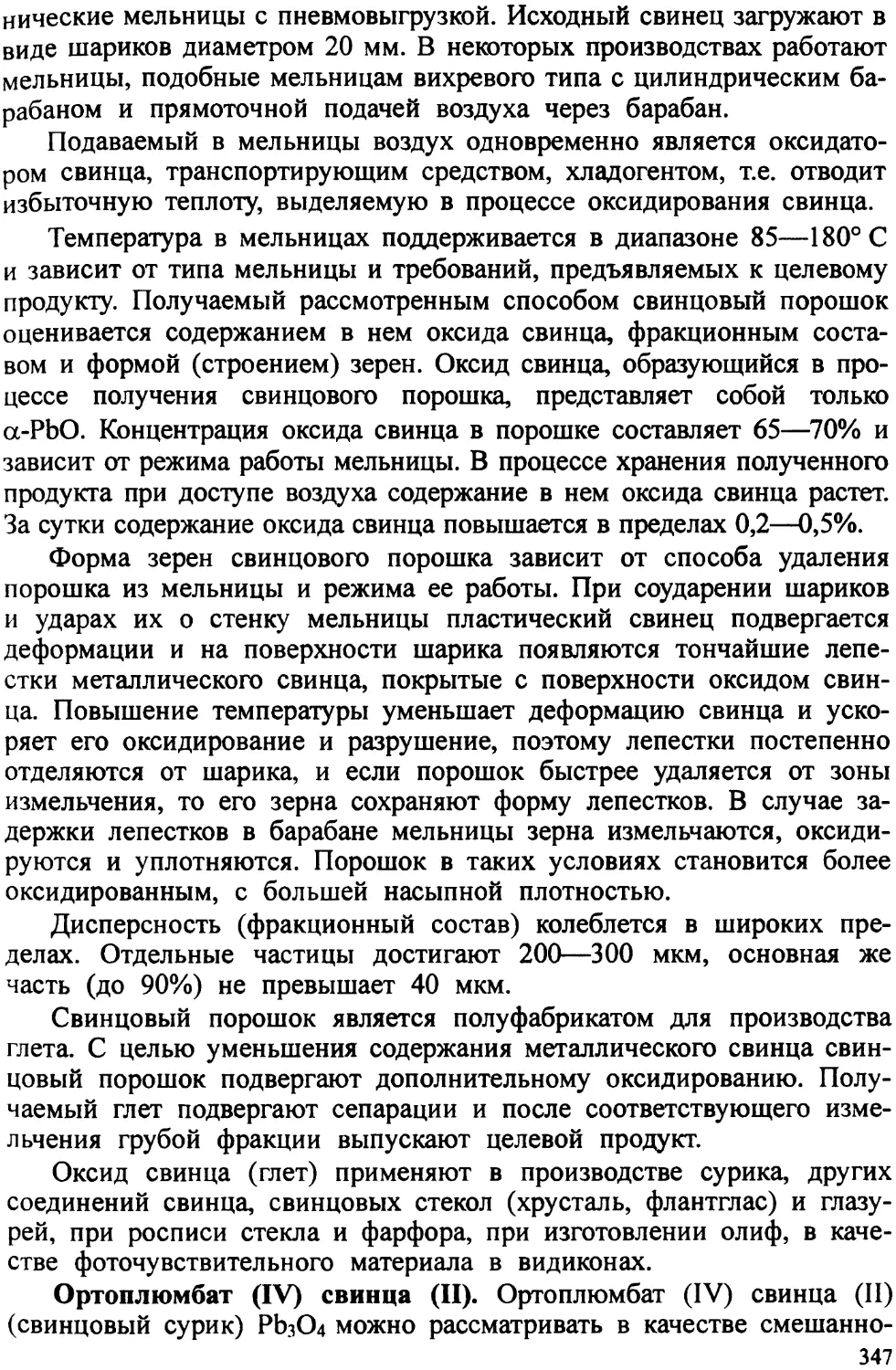

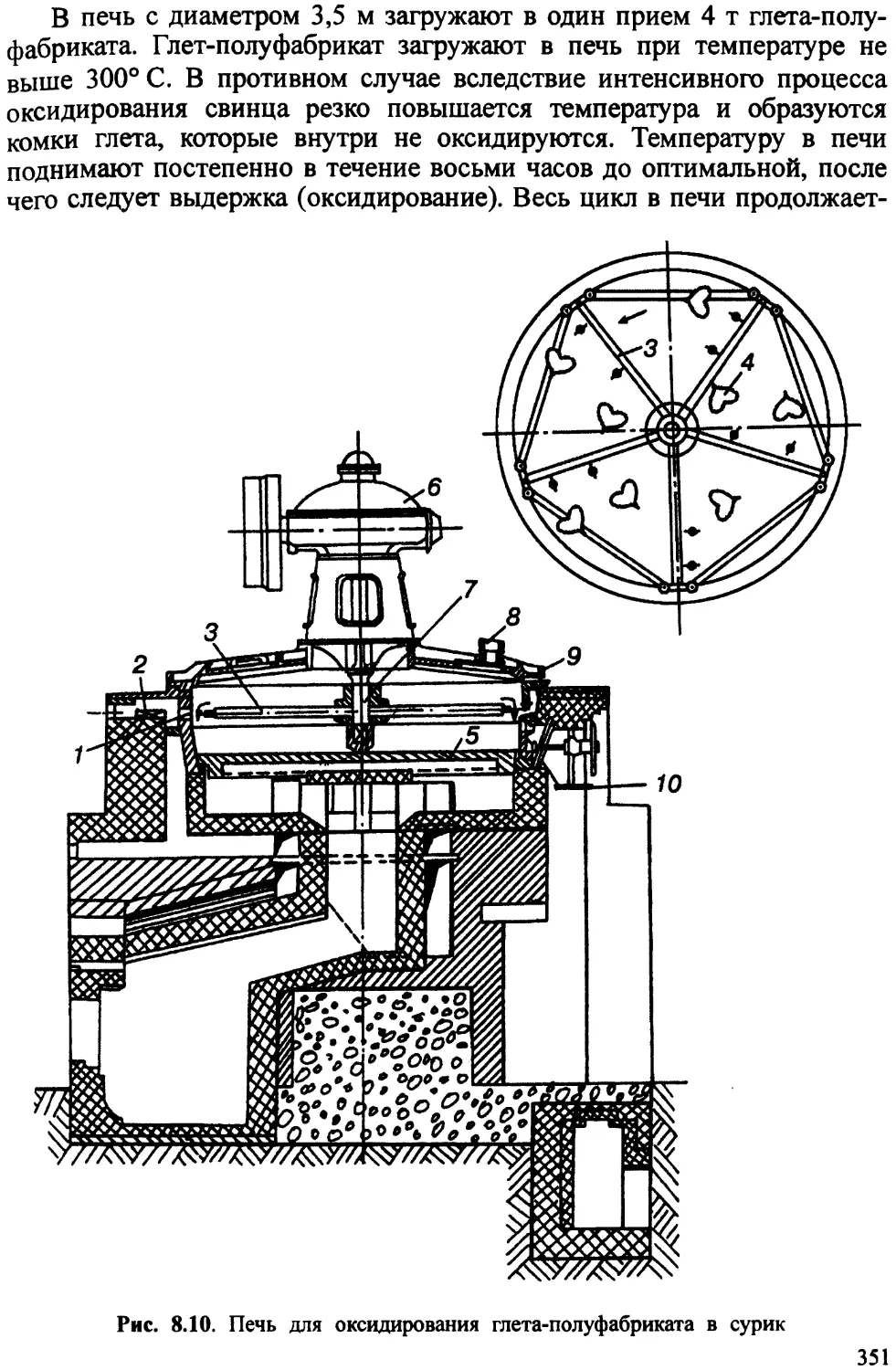

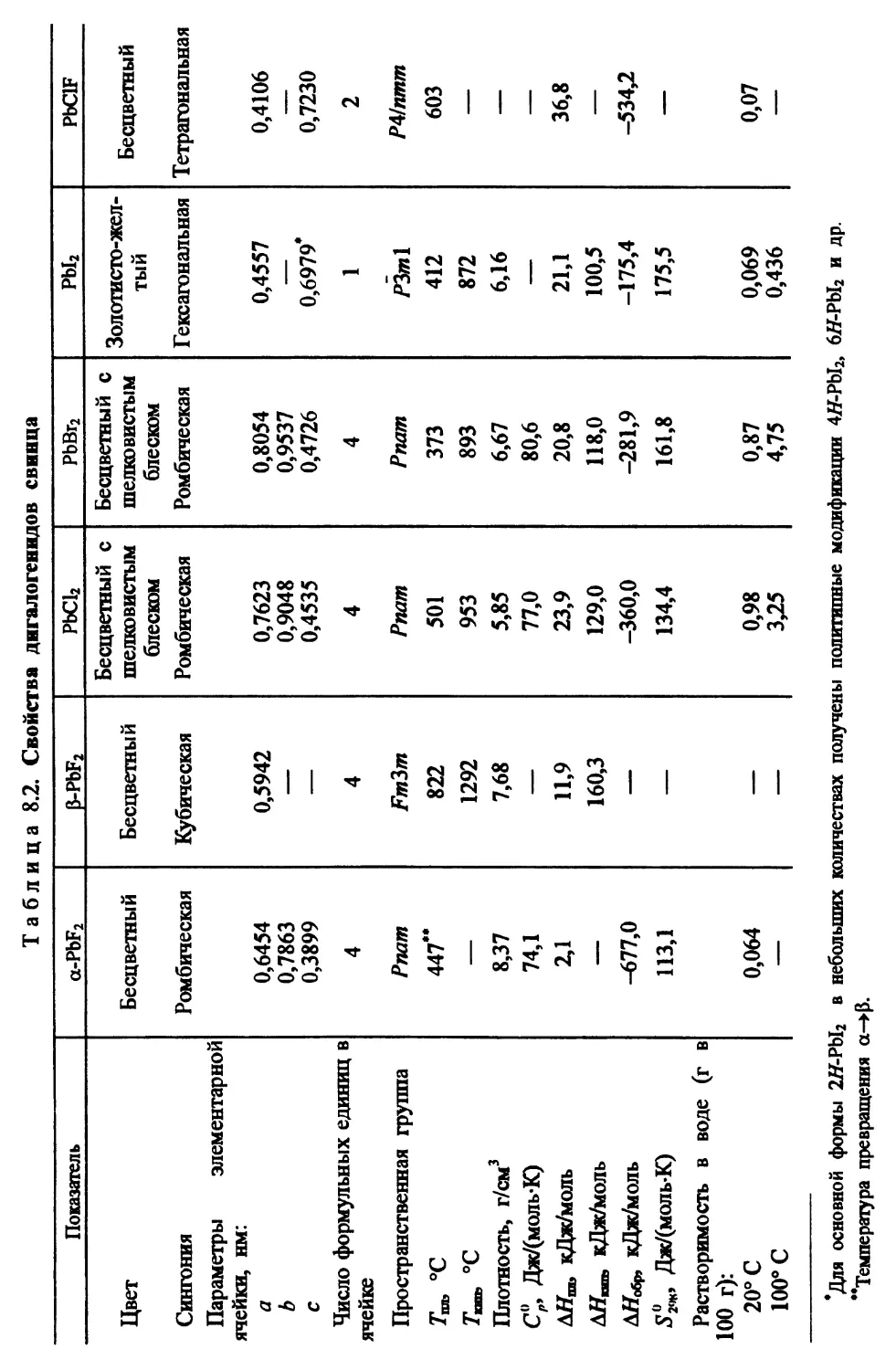

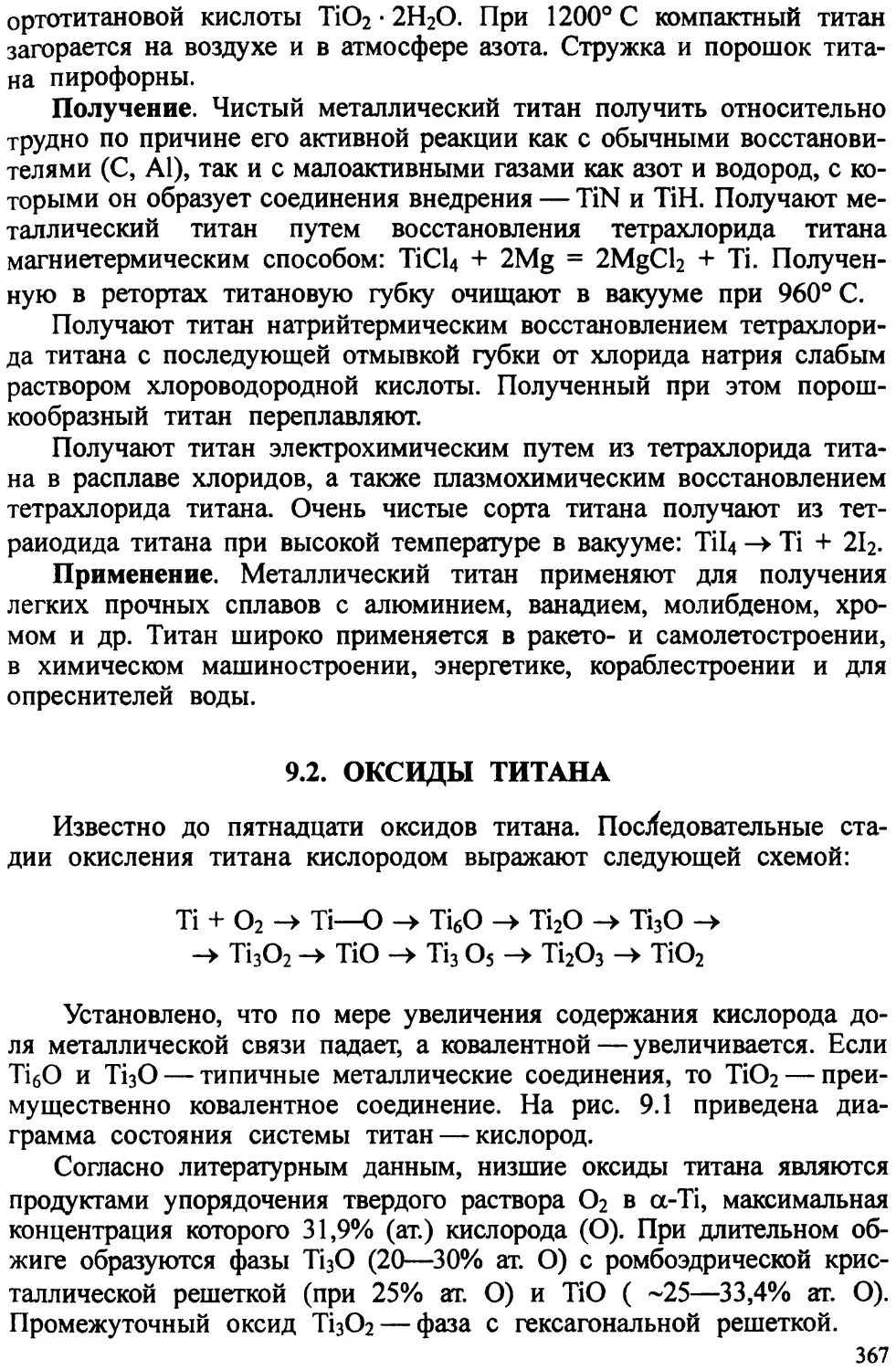

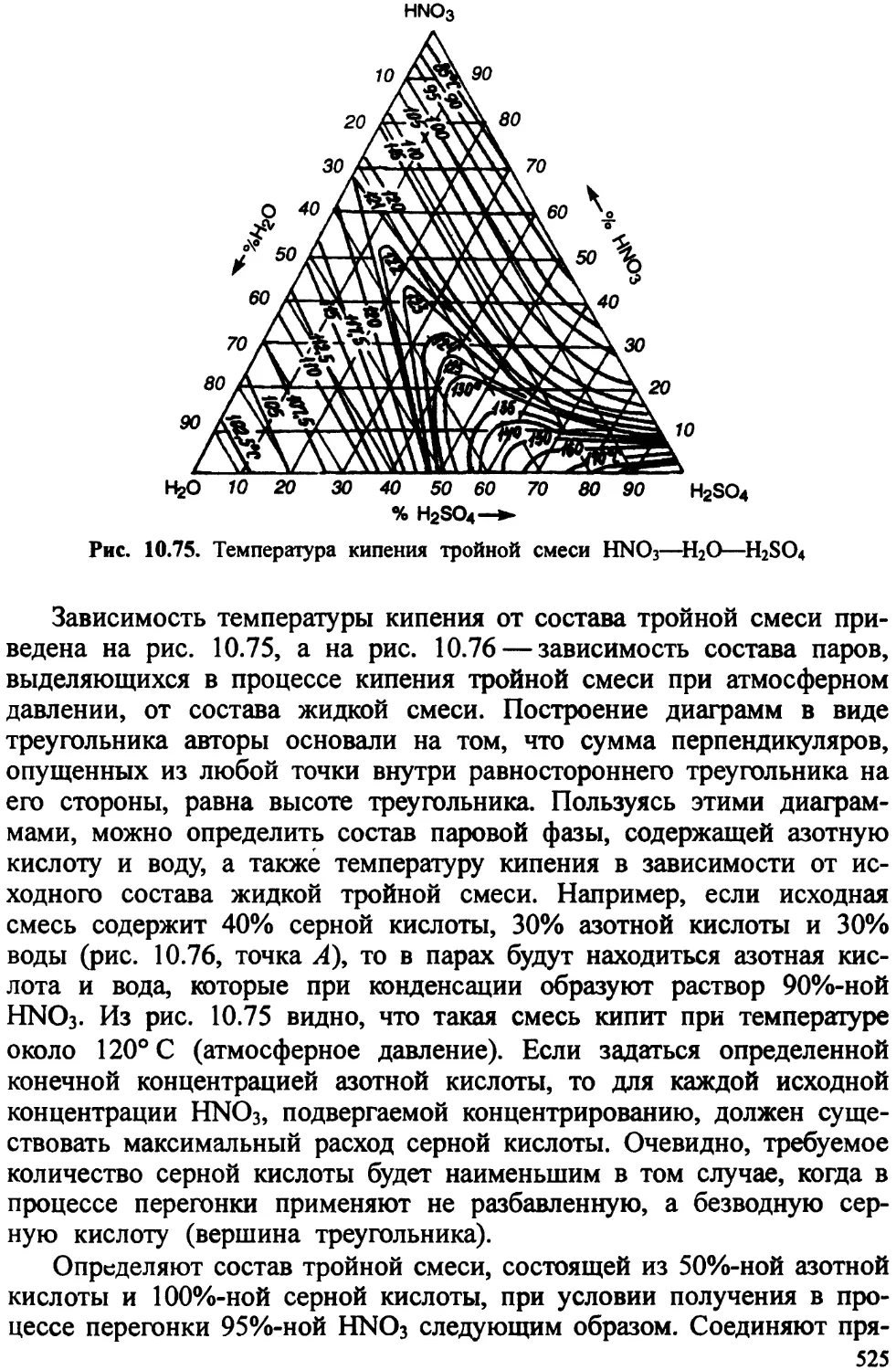

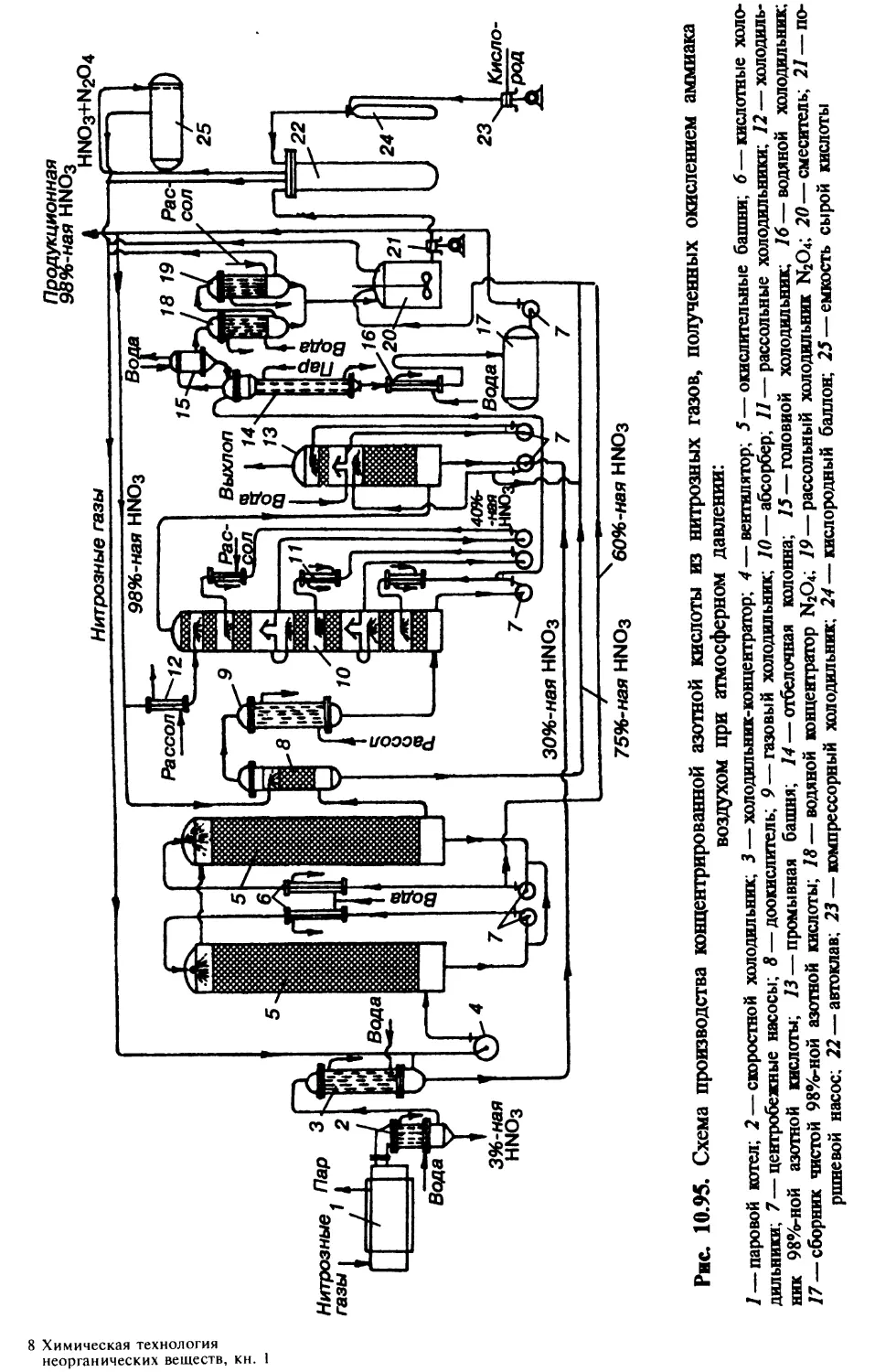

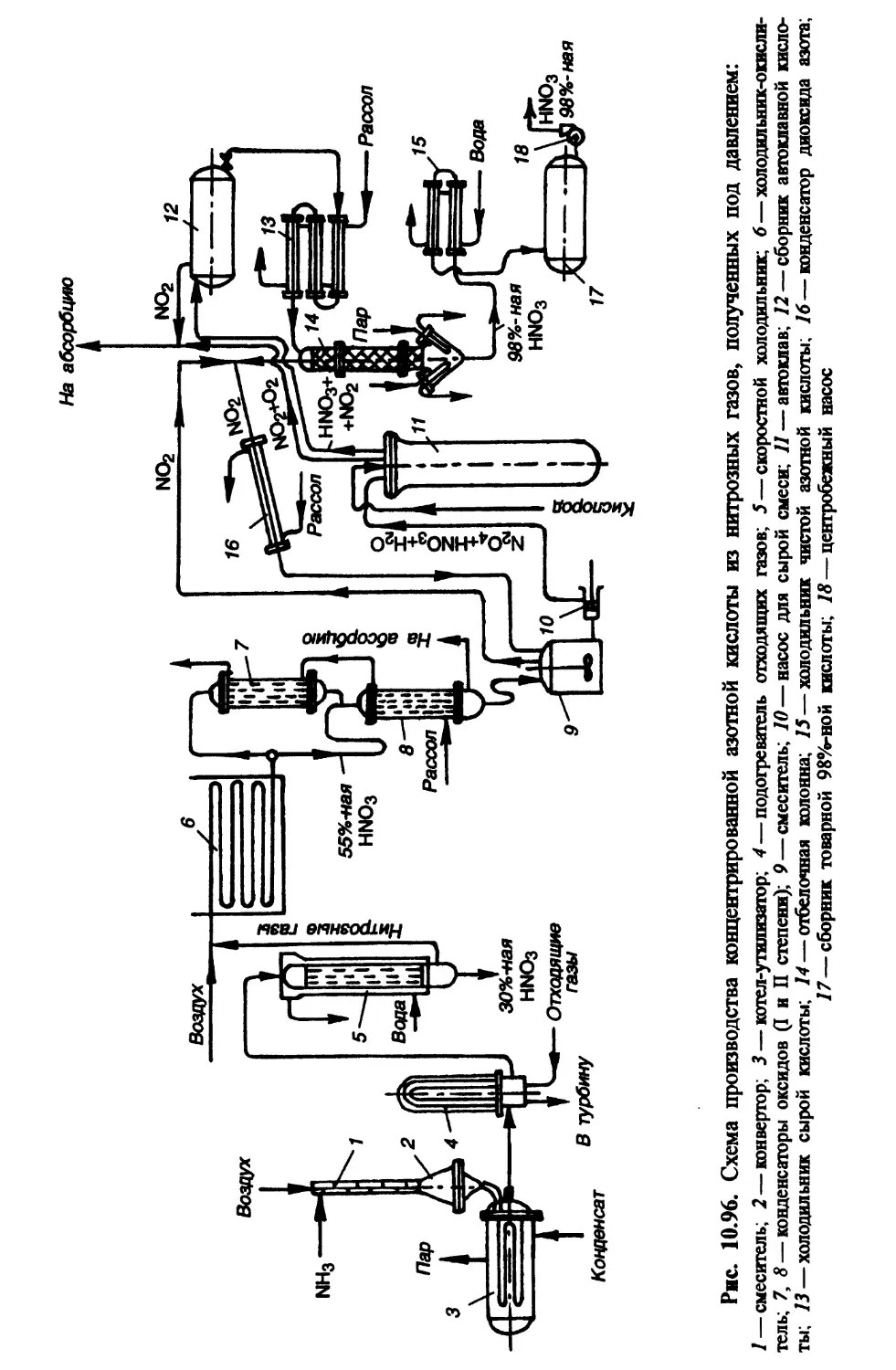

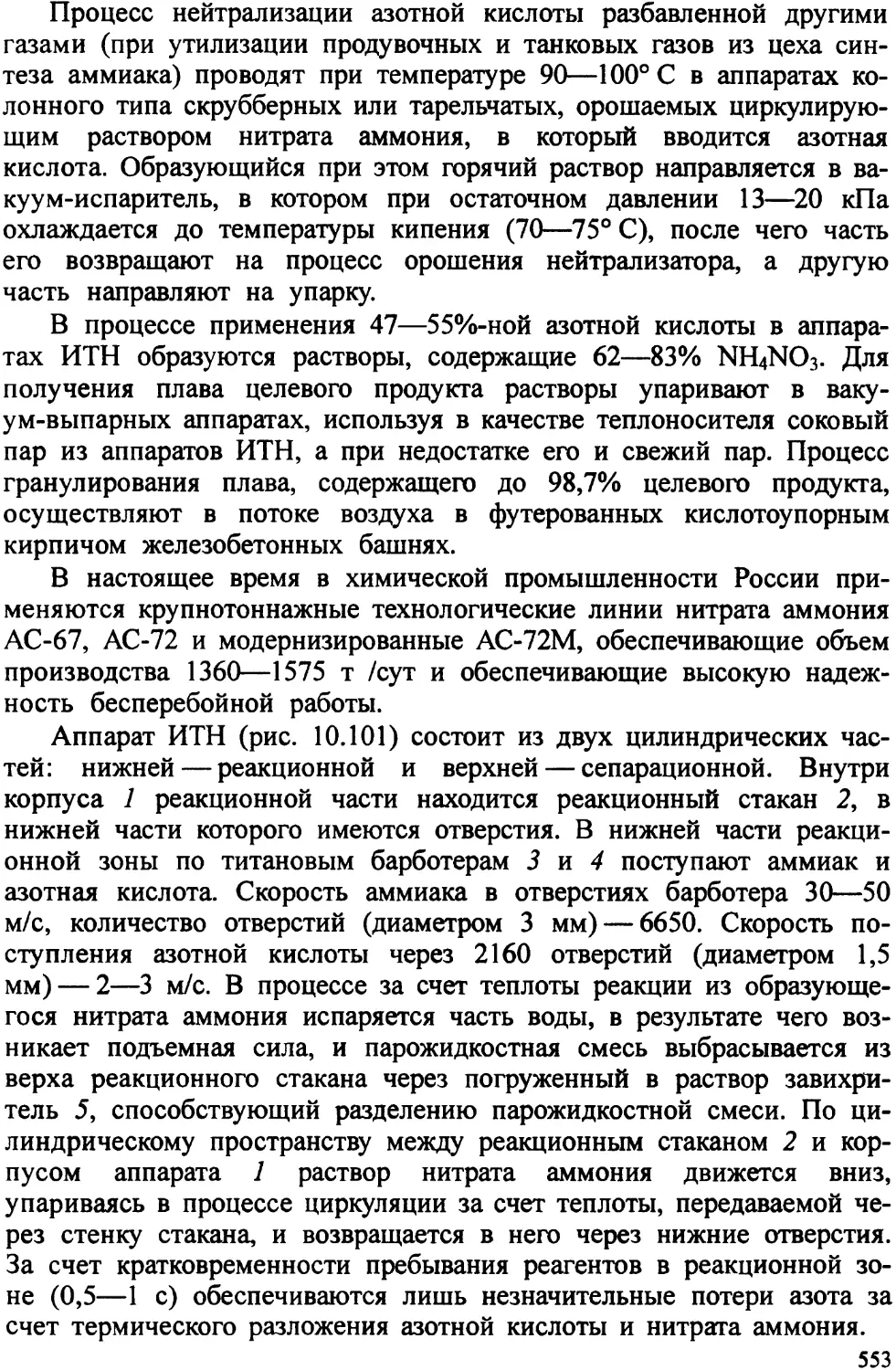

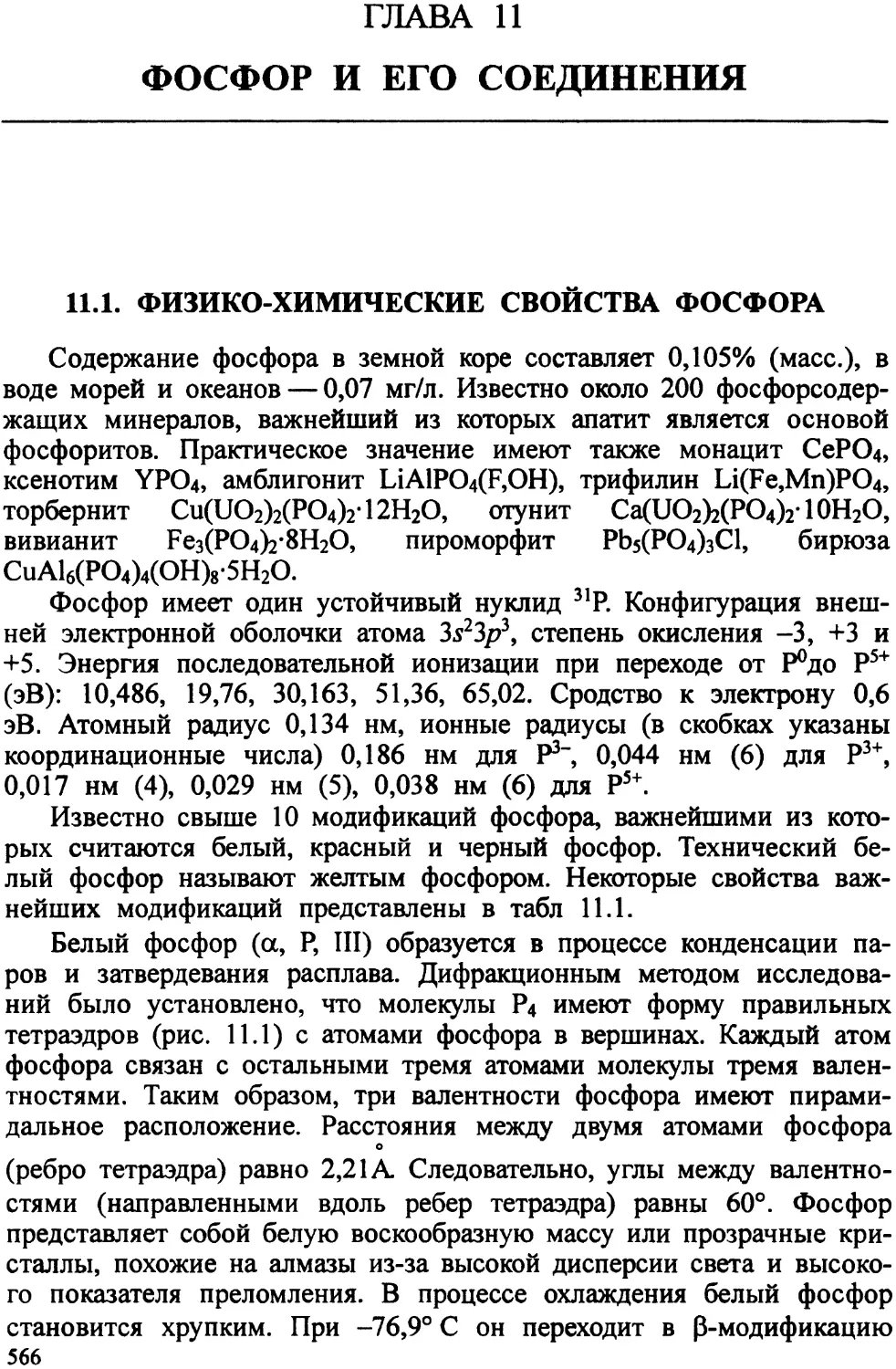

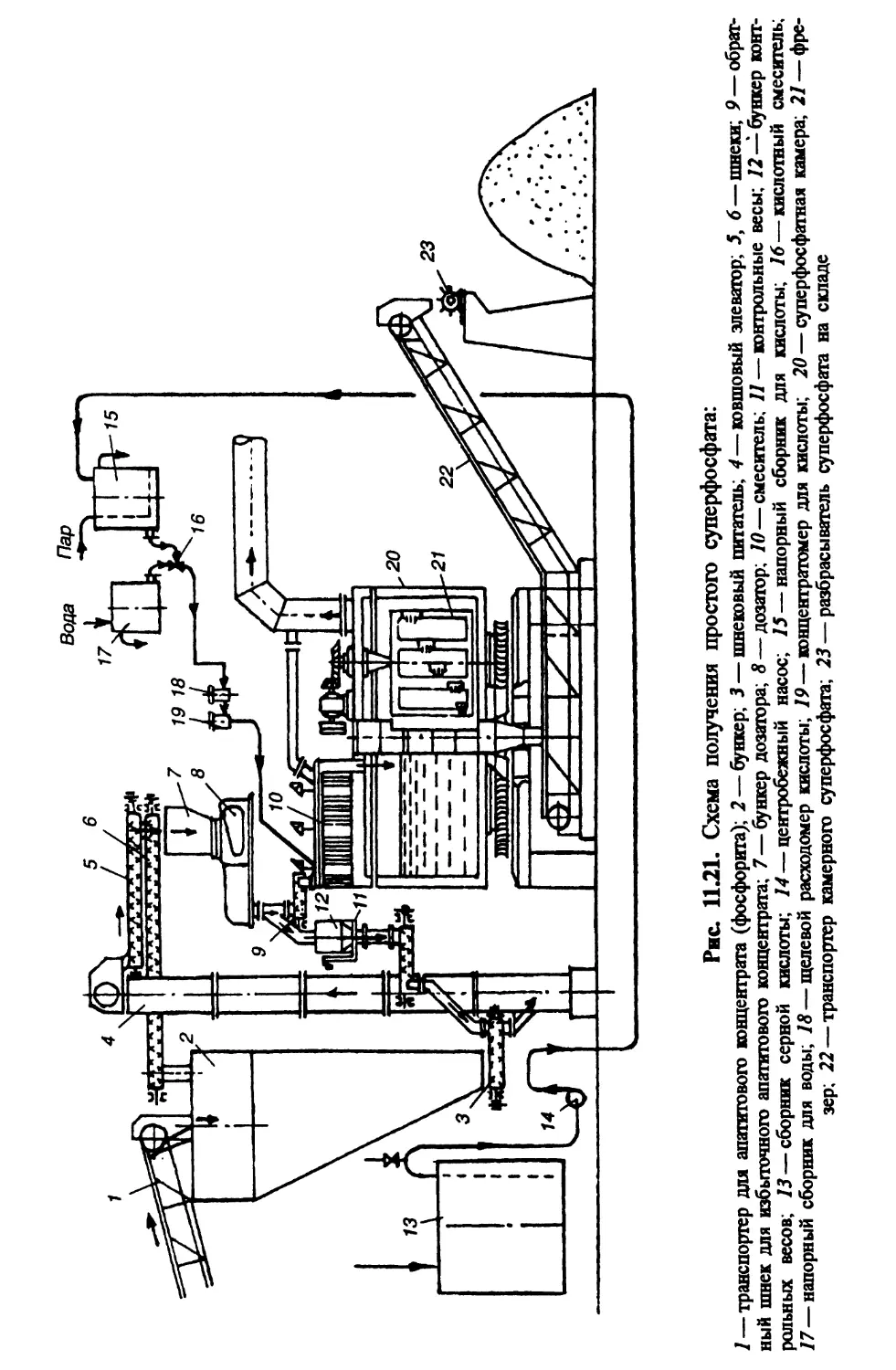

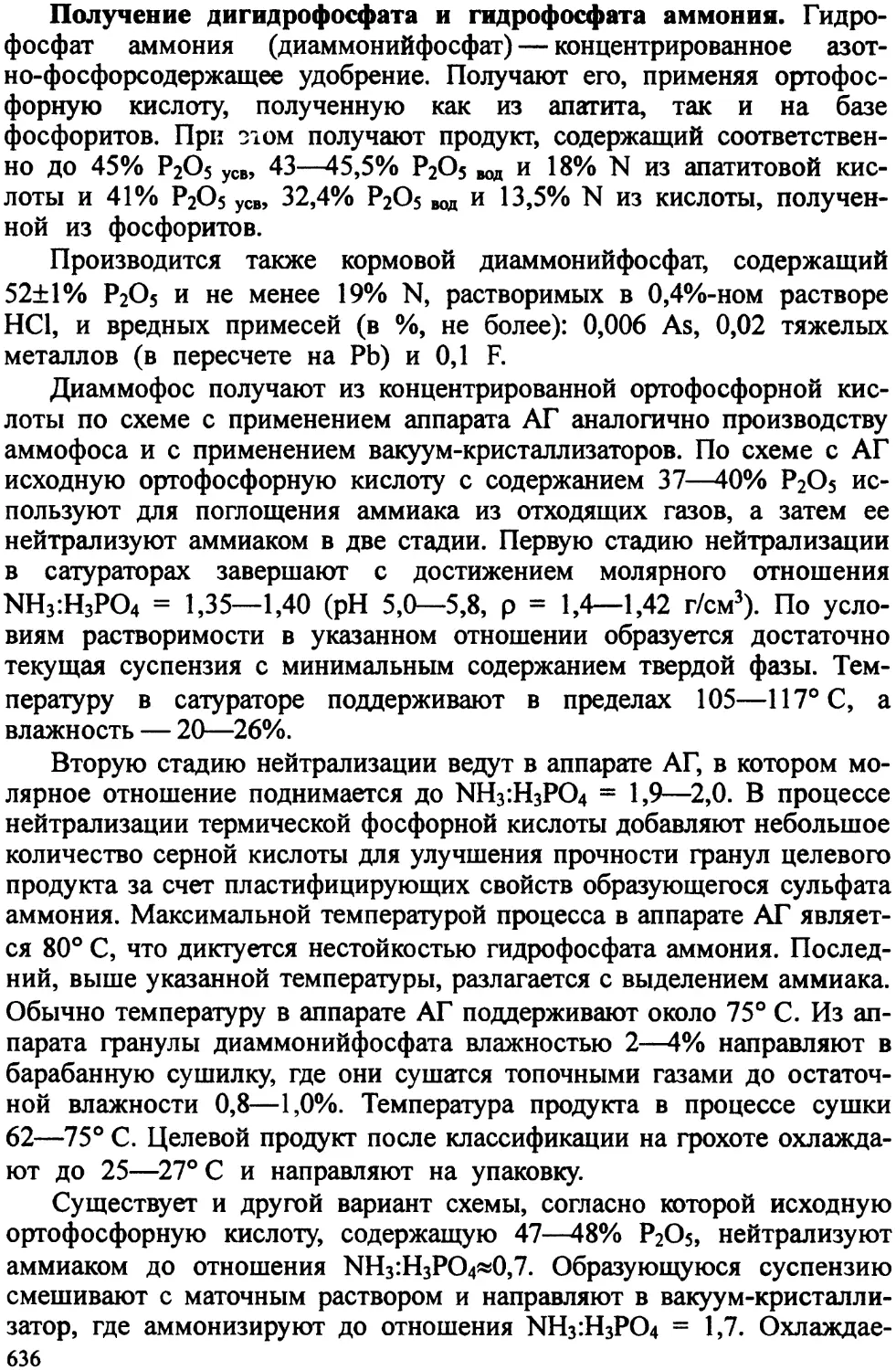

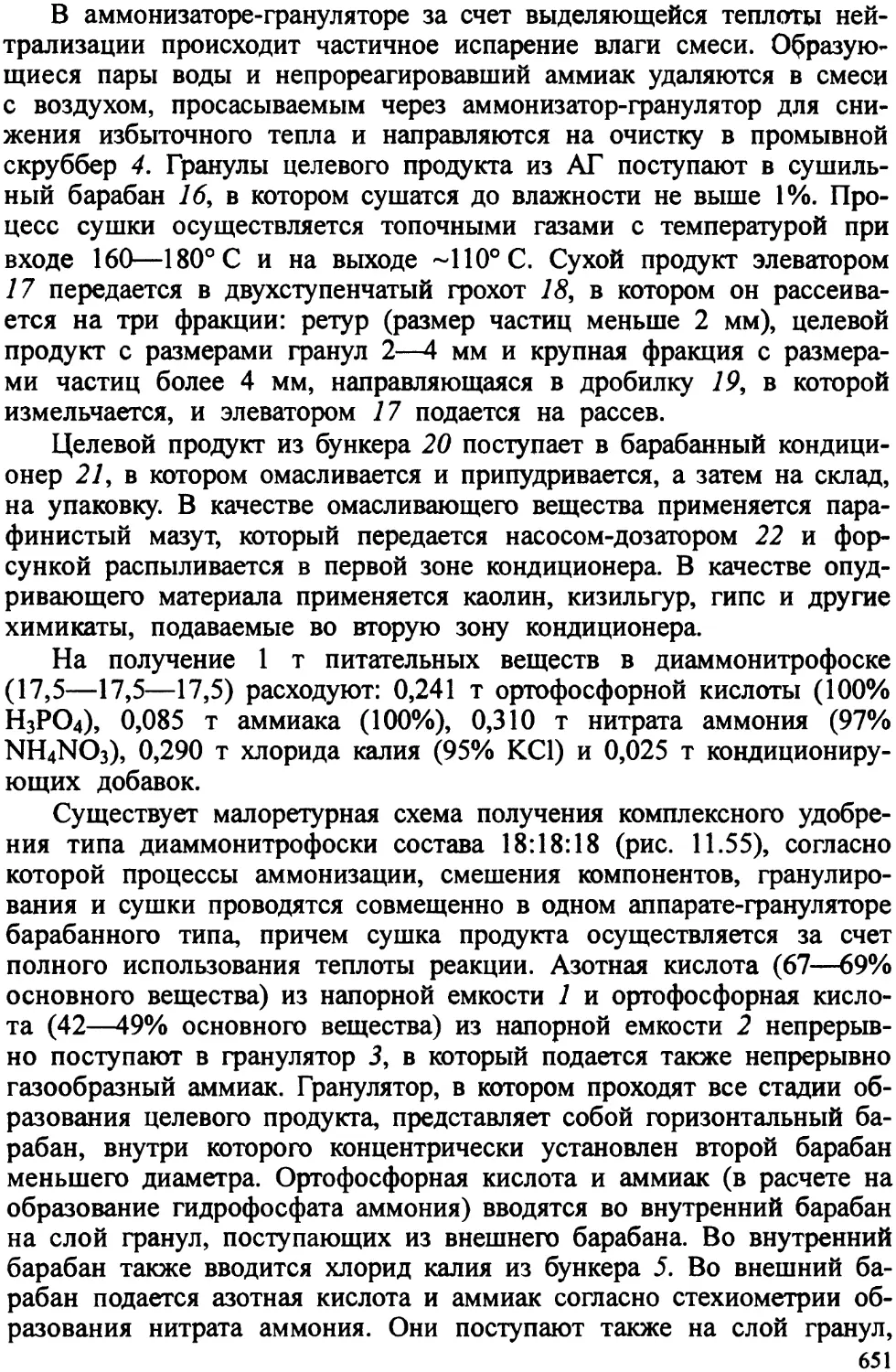

Например, триполифосфат натрия (Na5P3Oio) образует с солями жесткости соль СагИаРзОю, осаждающуюся при достаточной концентрации ионов кальция в растворе. Он способен связать до 10—11% кальция и 6,4% магния от своей массы. Конденсированные фосфаты натрия способны связывать до 12—18% кальция или 2,9—3,8% магния.