Автор: Ахметов Т.Г. Порфирьева Р.Т.

Теги: неорганическая химия общая и неорганическая химия неорганические вещества химическая технология

ISBN: 5-06-004333-9

Год: 2002

Текст

химическая

технология неорганических веществ

ВНИМАНИЕ!

много опечаток

УДК 546 ББК 24.1

X 46

Авторы:

Т. Г. Ахметов, Р. Т. Порфирьева, Л. Г. Гайсин, Л. Т. Ахметова, А. И. Хацрииов

Рецензенты:

проф К Ф Ткачев, Ю С Плышевский (гл специалисты УНИХИМ г Екатеринбург), кафедра «Технология неорганических веществ» РХТУ им Д И Менделеева (зав каФ проф А И Михайличенко)

Химическая технология неорганических веществ: В 2 кн. X 46 Кн. 2. Учеб, пособие / Т. Г. Ахметов, Р. Т. Порфирьева, Л. Г. Гайсин и др.; Под ред. Т. Г. Ахметова.— М.: Высш, шк., 2002.— 533 с.: ил.

ISBN 5-06-004333-9 (кн. 2)

В книге даны сведения по технологии соединений мышьяка, серы, железа, хрома, кобальта, хлора, фтора, брома, иода, марганца и никеля. Рассмотрены вопросы промышленной безопасности и санитарно-технических норм описанных производств Приводится описание физико-химических основ и конкретных способов их получения

Книга может быть полезной преподавателям и студентам кафедр химической технологии неорганических веществ, электрохимии, охраны труда и безопасности жизнедеятельности

Для студентов высших учебных заведений, обучающихся по направлению «Химическая технология неорганических веществ»

ISBN 5-06-004333-9 (кн. 2)

ISBN 5-06-004147-6 © ФГУП «Издательство «Высшая школа», 2002

Оригинал-макет данного издания является собственностью издательства «Высшая школа», и его репродуцирование (производство) любым способом без согласия издательства запрещается

Предисловие

Настоящая книга предназначена в качестве учебного пособия для студентов высших учебных заведений специальности 250200 — химическая технология неорганических веществ

В процессе подготовки учебного пособия авторы исходили из требований государственного образовательного стандарта (СП 01, раздел СД 02) к данной специальности и использовали опыт преподавания этой дисциплины в высших учебных заведениях России.

В настоящем учебном пособии (вторая книга) дается теоретическое обоснование и практическое построение производственных процессов по технологии соединений мышьяка, серы, железа, хрома, кобальта, хлора, фтора, брома, иода, марганца и никеля. При этом подробно рассматриваются различные пути по интенсификации производственных процессов и улучшению качества производимой продукции. В этих же разделах описаны особенности структуры и физико-химические свойства химических веществ и способы получения целевых продуктов поскольку без определенных знаний основных особенностей структуры и свойств трудно, а иногда и невозможно, организовать производство.

Параллельно с этим курсом студенты изучают ряд других дисциплин по технологии и оборудованию заводов, поэтому в данном учебном пособии подробно не рассматривается оборудование заводов неорганических веществ, а также не описываются конструктивные детали и механические расчеты специального оборудования. В учебном пособии особое внимание уделено химическим и физико-химическим процессам, протекающим в процессе производства неорганических веществ, рассматриваются пути интенсификации производственных процессов и улучшения качества производимой продукции.

Предлагаемая вниманию читателей вторая книга является продолжением учебного пособия «Химическая технология неорганических веществ», изданного издательством «Химия» (г. Москва) в 1998 г. для студентов высших учебных заведений обучающихся по специальности химическая технология неорганических веществ.

В предлагаемой книге мы сохранили преемственность с ранее изданными книгами (учебниками и учебными пособиями) по данной специальности. В данное пособие, кроме технологии целевых продуктов, включены и способы получения базисных элементов, оксидов, гидроксидов, нитридов, силицидов, боридов, карбидов и т.п. Это диктовалось необходимостью более глубокого понимания происходящих физико-химических процессов.

В книге представлены результаты исследований в области технологии неорганических веществ последних лет в России и за рубежом, включая результаты исследования самих авторов.

Гл. 1 пособия написана Л.Г. Гайсиным и Р.Т. Порфирьевой, гл. 2 — Р.Т. Порфирьевой, гл. 3—Л.Т. Ахметовой, гл. 4 — А.И. Хацрино -вым и Р.Т. Порфирьевой, гл. 5—7 — Т.П Ахметовым и Л.Т. Ахметовой, гл. 8 — А.И. Хацриновым, гл. 9 — Л.Т. Ахметовой, гл. 10 — Л.Г. Гайсиным, гл. 11—А И. Хацриновым и гл. 12 — Л.Г. Гайсиным. Содержание и текст всех разделов пособия в целом авторы обсуждали вместе.

Авторы выражают благодарность Л.П. Мухамадеевой, Я.М. Каримову, М М. Зариповой п <Д.М. Бажановой за огромную оформительскую работу, проведенную при подготовке данного пособия к печати.

Считаем также приятным долгом выразить глубокую благодарность профессорам А.И. Михайличенко, Ю.И. Шумяцкому и И. А Петропавловскому (РХТУ им Д.И. Менделеева), К.В. Ткачеву и Ю.С. Плышевскому (УНИХИМ, г.Екатеринбург) за большой труд по рецензированию и ценные замечания, способствовавшие улучшению качества рукописи. Авторы благодарны также профессору И.Н. Андрееву за оказанную помощь.

Авторы

ГЛАВА 1

МЫШЬЯК И ЕГО СОЕДИНЕНИЯ

Содержание мышьяка в земной коре составляет 1,710'4% (масс.). Он относится к рассеянным элементам, однако образует свыше 160 собственных минералов. Практически не встречается в природе в самородном виде. Наиболее распространенными минералами, имеющими промышленное значение, являются арсенопирит FeAsS, реальгар As4S4 и аурипигмент AS2S3. Промышленное значение имеют мышьяковые руды, содержащие не менее 2—5% мышьяка, богатые мышьяком считаются руды с содержанием мышьяка 25—35%. Значительные запасы мышьяка концентрируются также в рудах цветных металлов.. Он генетически ассоциируется с рудами W, Sn, Pb, Sb, Zn, Си, Ni и Со. Почти со всеми этими металлами мышьяк образует минералы — простые и сложные арсениды (сперрилит РЬАзг, шмальтин Со-As3, теннатит 3Cu2S-As2S3 и др.). Мышьяк встречается также в месторождениях благородных металлов — золота и серебра.

Свойства. Атом мышьяка имеет конфигурацию внешней электронной оболочки- 4s24/23; степени окисления -3, +3 и +5; энергии ионизации при последовательном переходе от As0 к As5+ соответственно равны 9,815, 18,62, 28,34, 50,1 и 62,6 эВ; электроотрицательность по Полингу — 2,1; атомный радиус 0,148 нм, ковалентный радиус 0,122 нм, ионные радиусы (в скобках указаны координационные числа) As3+ 0.072 нм (6), As5+ 0,047 нм (4), 0,060 нм (6), As3’ 0,191 нм.

Мышьяк существует в нескольких аллотропических формах, из которых наиболее устойчив серый, так называемый металлический. Мышьяк (a-As) с ромбоэдрической кристаллической решеткой, а = = 4135 нм, a = 54,13°, z = 2, пространственная группа ТЗти (в гексагональной установке а = 0,376 нм, с = 1,0548 нм), плотность 5,74 г/см3. В процессе быстрой конденсации паров мышьяка на поверхности, охлаждаемой жидким газом, получают прозрачные, мягкие как воск кристаллы желтого мышьяка с кубической решеткой, с плотностью около 2,0 г/см3. При нагревании и на свету желтый мышьяк быстро переходит в серый. Известны также нестабильные аморфные формы мышьяка, например черный мышьяк с плотностью около 4,7 г/см3, который образуется в токе водорода. При нагревании выше 270° С он переходит в серый мышьяк. Серый мышьяк имеет вид се-

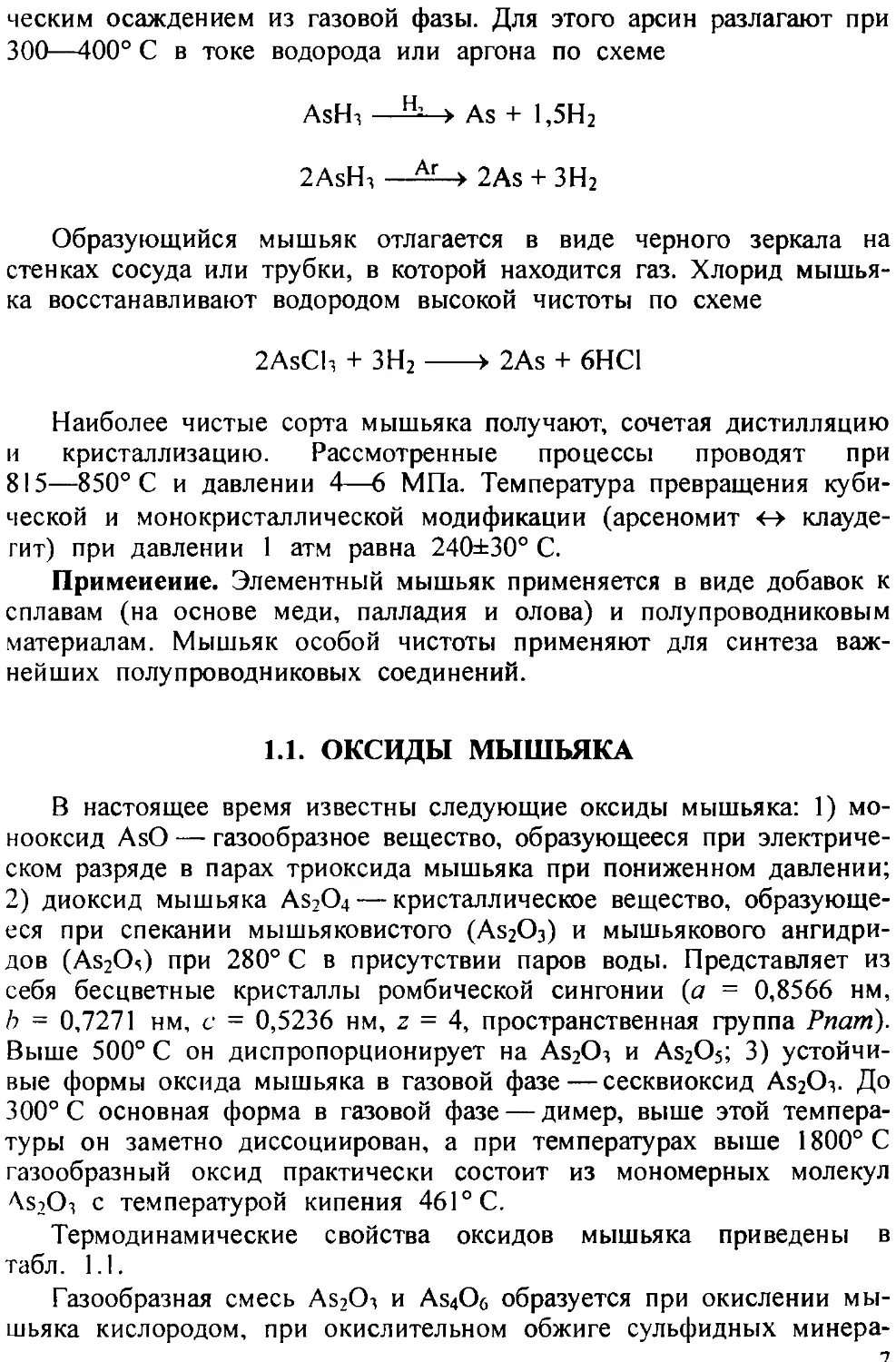

Рис. 1.1. Двойной слои а юмов в решетке металлического мышьяка

ческого металла. Кристаллизуется он в слоистой решетке (рис. 1.1). Каждый слой состоит из атомов, расположенных в двух параллельных плоскостях. Таким образом, каждый атом образует три пирамидальные (ковалентные) связи с тремя наиболее близкими атомами (2,51 А) из параллельной плоскости этого же слоя. У каждого атома имеется и три более отдален

ных атома (3,15 А) в плоскости среднего слоя. Электрическая проводимость мышьяка меньше, чем у истинных металлов (4% электрической проводимости серебра).

Температура возгонки кристаллического мышьяка 615° С; плотность жидкого 5,24 г/см3 (817° С); Ср = 25,05 Дж/(моль-К); ДЯп°л = = 28 кДж/моль, ДЯ",1Г = 150 кДж/моль (для As4); 5298 = 35,6 Дж/(моль-К); уравнение температурной зависимости давления пара: Igp (мм рт. ст) = 11,160-7357/Г (623—1090К); температурный коэффициент линейного расширения 4 10’6 К'1 (293 —573К); /крит = = 1400° С, /?крит = 22,0 МПа, <7крит = 2,65 см3. Пары мышьяка бесцветны до 800° С, состоят из молекул As4, выше 1700° С —из As2, а в интервале 800—1700° С —из смеси As2 и As4. Серый мышьяк очень хрупок, разрушается по спайностям; твердость по Бринеллю около 1500 МПа, твердость по Моосу 3,5. Мышьяк диамагнитен, обладает металлической проводимостью 3,3-10’5 Ом-см, температурный коэффициент расширения 3,9-10'3 К’1 (273—373 К).

Мышьяк химически активный металл. На воздухе он легко окисляется. При нагревании порошкообразный мышьяк воспламеняется и горит голубым пламенем, в среде фтора и хлора самовоспламеняется.

Получение. Металлический мышьяк получают из его сесквиокси-да восстановлением последнего углеродсодержащими восстановителями (чаще всего древесным углем) по схеме

As2Oi + ЗС -> 2As + ЗСО

Полученный мышьяк очищают сублимацией.

Для синтеза полупроводниковых соединений мышьяк получают из предварительно очищенных гидрида или хлорида мышьяка хими

ческим осаждением из газовой фазы. Для этого арсин разлагают при 300—400° С в токе водорода или аргона по схеме

AsH3 н- > As + 1,5Н2

2AsH3 —2As + ЗН2

Образующийся мышьяк отлагается в виде черного зеркала на стенках сосуда или трубки, в которой находится газ. Хлорид мышьяка восстанавливают водородом высокой чистоты по схеме

2AsCh + ЗН2----> 2As + 6НС1

Наиболее чистые сорта мышьяка получают, сочетая дистилляцию и кристаллизацию. Рассмотренные процессы проводят при 815—850° С и давлении 4—6 МПа. Температура превращения кубической и монокристаллической модификации (арсеномит <-> клаудетит) при давлении 1 атм равна 240±30° С.

Применение. Элементный мышьяк применяется в виде добавок к сплавам (на основе меди, палладия и олова) и полупроводниковым материалам. Мышьяк особой чистоты применяют для синтеза важнейших полупроводниковых соединений.

1.1. ОКСИДЫ МЫШЬЯКА

В настоящее время известны следующие оксиды мышьяка: 1) монооксид AsO — газообразное вещество, образующееся при электрическом разряде в парах триоксида мышьяка при пониженном давлении; 2) диоксид мышьяка As2O4 — кристаллическое вещество, образующееся при спекании мышьяковистого (As2O3) и мышьякового ангидридов (As2O3) при 280° С в присутствии паров воды. Представляет из себя бесцветные кристаллы ромбической сингонии (а = 0,8566 нм, b = 0,7271 нм, с = 0,5236 нм, z = 4, пространственная группа Рпат). Выше 500° С он диспропорционирует на As2O3 и As2O5; 3) устойчивые формы оксида мышьяка в газовой фазе — сесквиоксид As2O3. До 300° С основная форма в газовой фазе — димер, выше этой температуры он заметно диссоциирован, а при температурах выше 1800° С газообразный оксид практически состоит из мономерных молекул As2O3 с температурой кипения 461°С.

Термодинамические свойства оксидов мышьяка приведены в табл. 1.1.

Газообразная смесь As2O3 и As4O6 образуется при окислении мышьяка кислородом, при окислительном обжиге сульфидных минера-

лов мышьяка (арсинопирита), руд цветных металлов и полиметаллических руд.

В процессе конденсации пара AS2O3 (АздОб) выше 310° С (рис. 1.2) образуется стекловидная форма A.S2O3; плотность 3,74 г/см1; растворимость 1,82 г в 100 г воды при 25° С. При конденсации пара ниже 310° С образуется бесцветная поликристаллическая кубическая модификация (а = 1,1075 нм, z = 8, пространственная группа FcRniy, температура плавления 278° С; плотность 3,87 г/см1; растворимость 2,05 г в 100 г воды при 25° С; в природе арсенолит (табл. 1.2).

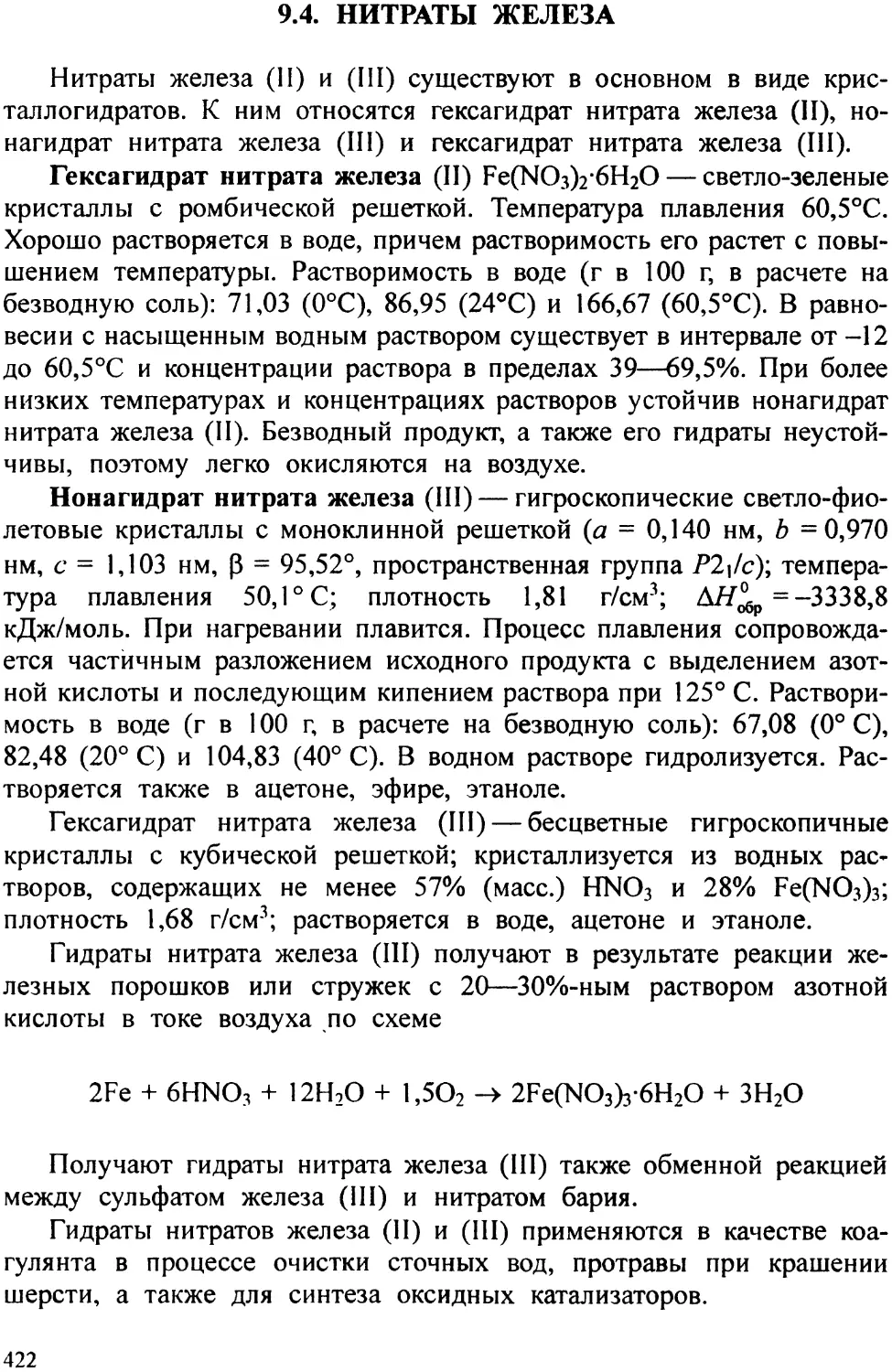

Таблица II Термодинамические свойства оксида мышьяка

Соединение VкДж/моль S22h, Дж/(моль К) С„ Дж/(мольК)

AsO (г) -57,45 230,17 32,34

As4O6 (г) -1230,13 — —

Арсенолит (к) -1334,73 233,47 203,77

Клаудетит (к) -1331,59 245,19 221,76

As2O4 (к) -799,58 — —

As2O, (к) -926,44 105,44 116,53

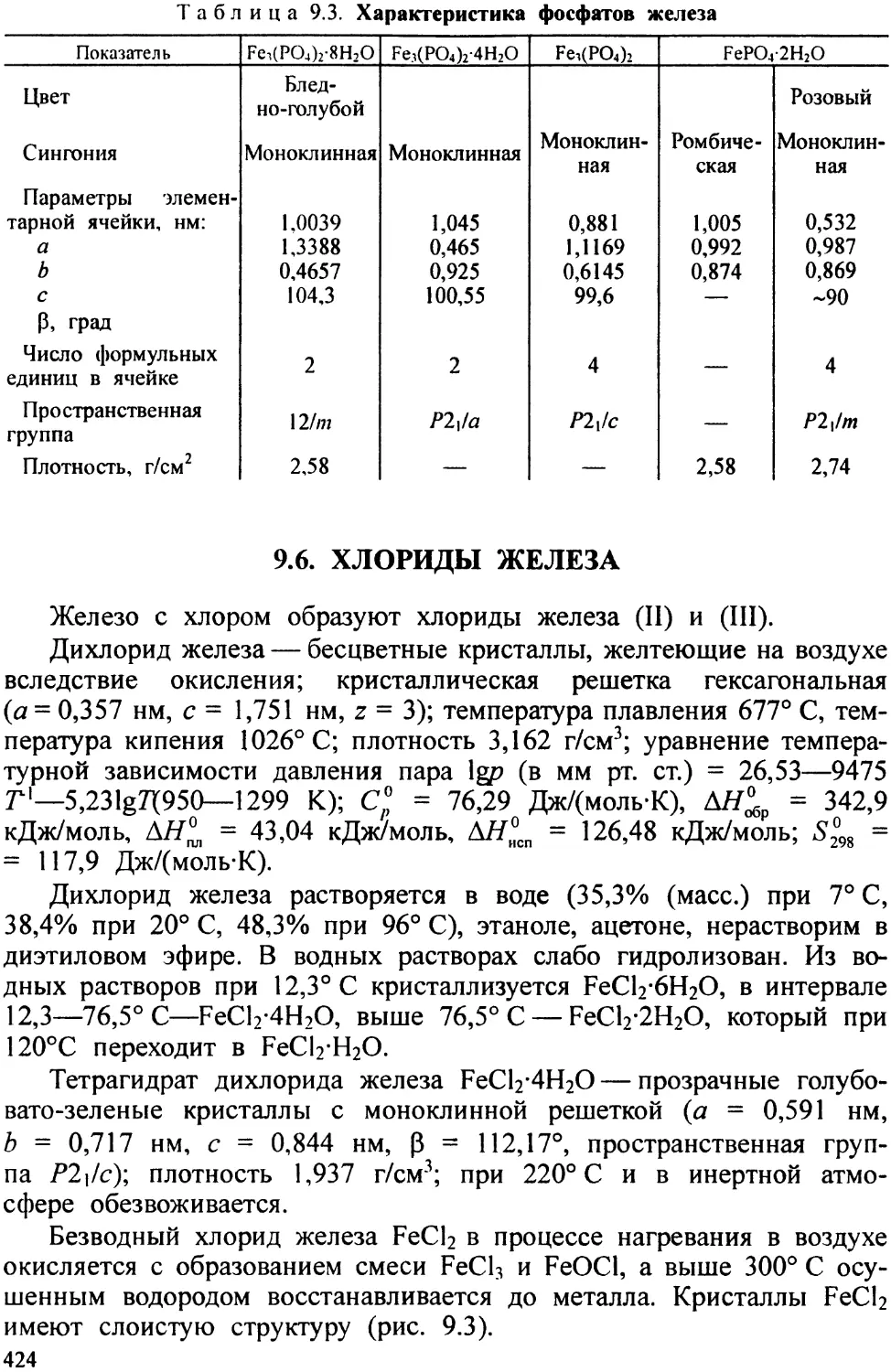

I а б л и ц а 12 Фазовые превращения As2O3 (As4O6)

Тип фазового перехода МПа г, °C А//оо,„ кДж/моль AS, Дж/(моль К)

Арсенолит

к->ж 48,54 88,2

к->г 4,75 10 1 278 104,60 189,96

ж->г 56,10 101,67

Клаудетит

к->ж 45,19 76,99

К ✓ Г 9,9 10 ’ 314 101,26 172,38

Ж“^Г 56,06 95,40

Ж->Г 0,1 461 56,06 76,57

Арсенолит устойчив ниже 13° С, около 221—223° С медленно начинает превращаться в моноклинную модификацию (а = 0,5339 нм, b = = 1,2984 нм, с = 0,45405 нм, b = 94,27°, z = 4, пространственная группа Р2/п\, температура плавления 314° С; плотность 4,15 г/см1; растворимость 2,1 г в 100 г воды при 25° С; в природе — минерал клаудетит.

Все формы сесквиоксида мышьяка хорошо растворимы в кислотах и щелочах.

Оксид As (V) (мышьяковый ангидрит) As2O5 — бесцветные кристаллы ромбической сингонии (а = 0,8454 нм, b = 0,8645 нм, с =

= 0,4629 нм, z = 4, пространственная группа 7>2l2i2i); плотность 4,1 г/см\ растворимость 65,8 г в 100 г воды при 25°С. При нагревании As3O5 диссоциирует на As4O6 (газ) и О3; при 730° С суммарное давление диссоциации 0.1 МПа.

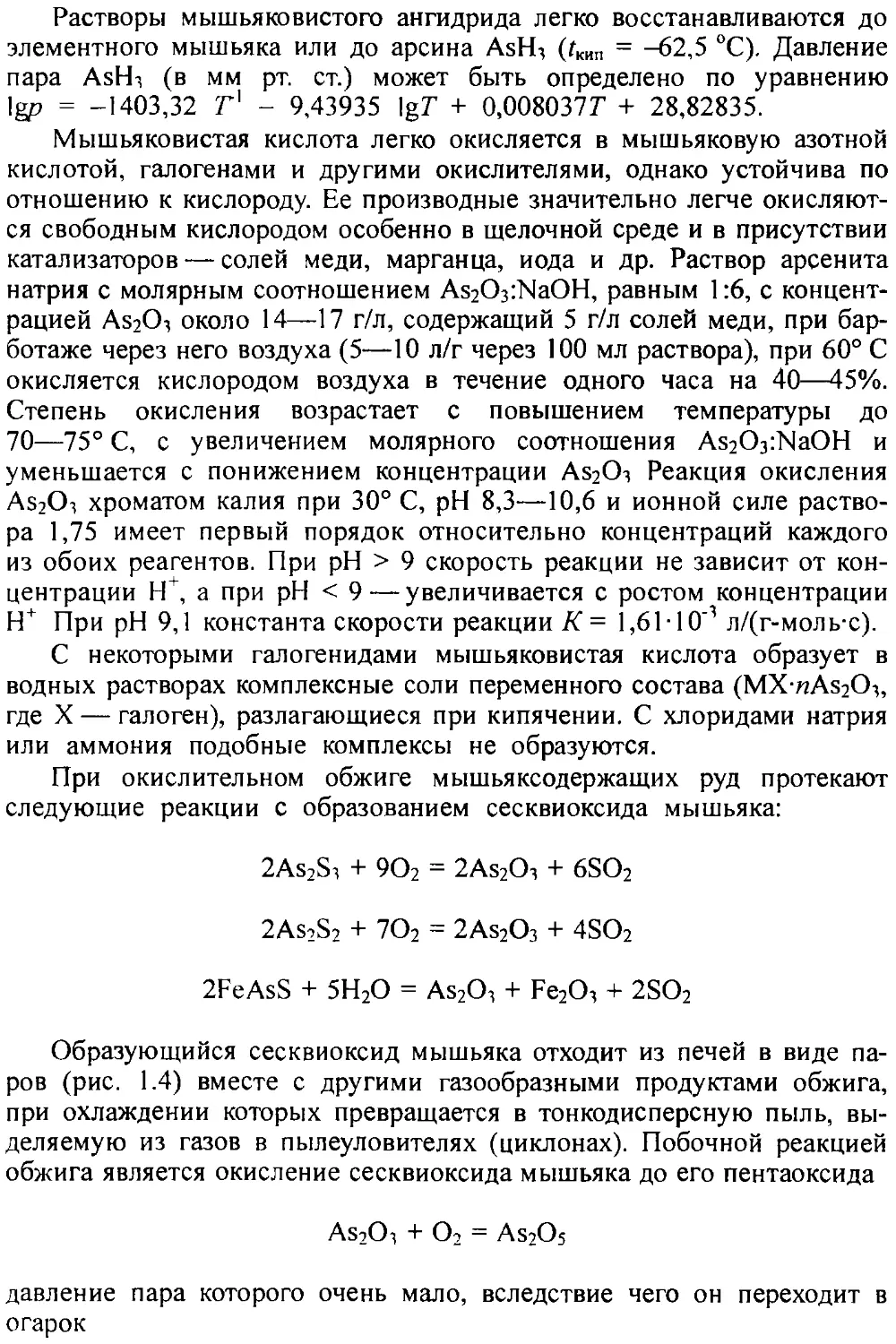

Пентаоксид мышьяка (мышьяковый ангидрид) AS2O5 можно получить нагреванием на воздухе сесквиоксида мышьяка до 600—700° С (рис. 1.3).

Технология сесквиоксида мышьяка. Сесквиоксид мышьяка (мышьяковистый ангидрид) плохо растворим в воде. Растворимость при 0° С равна 1,2 г, а при 100° С — 6 г в 100 г воды. Водные растворы его имеют кислую реакцию. Будучи амфотерным оксидом, As2Oi реагирует и с щелочами, и с кислотами. Однако его кислотные свойства превалируют над щелочными.

Образующаяся при растворении AS2O3 в воде и выделяемая из соединений мышьяковистая кислота H3ASO3 стабильна лишь в водных растворах, в которых она диссоциирует по схеме

As’"1 + ЗОН # As(OH), = HiAsO, Н+ + AsO“ + Н2О

Константы диссоциации H3ASO3 при 20° С: К\ = 4-10’10; Ку = = 7-10'и; Ку = 4-10'14. Первая константа диссоциации Аз(ОН)з = 5-10'16.

Рис. 1.3. Зависимость степени окисления АвгО, в As2O, от температуры

Растворы мышьяковистого ангидрида легко восстанавливаются до элементного мышьяка или до арсина AsH3 (7КИП = -62,5 °C). Давление пара AsH3 (в мм рт. ст.) может быть определено по уравнению Igp = -1403,32 Г1 - 9,43935 Ig7 + 0,0080377 + 28,82835.

Мышьяковистая кислота легко окисляется в мышьяковую азотной кислотой, галогенами и другими окислителями, однако устойчива по отношению к кислороду. Ее производные значительно легче окисляются свободным кислородом особенно в щелочной среде и в присутствии катализаторов — солей меди, марганца, иода и др. Раствор арсенита натрия с молярным соотношением As2O3:NaOH, равным 1:6, с концентрацией As2O3 около 14—17 г/л, содержащий 5 г/л солей меди, при барботаже через него воздуха (5—10 л/г через 100 мл раствора), при 60° С окисляется кислородом воздуха в течение одного часа на 40—45%. Степень окисления возрастает с повышением температуры до 70—75° С, с увеличением молярного соотношения As2O3:NaOH и уменьшается с понижением концентрации As2O3 Реакция окисления As2O3 хроматом калия при 30° С, pH 8,3—10,6 и ионной силе раствора 1,75 имеет первый порядок относительно концентраций каждого из обоих реагентов. При pH > 9 скорость реакции не зависит от концентрации Н+, а при pH < 9 — увеличивается с ростом концентрации Н+ При pH 9,1 константа скорости реакции К = 1,61-10'1 л/(г-моль-с).

С некоторыми галогенидами мышьяковистая кислота образует в водных растворах комплексные соли переменного состава (MX«As2O3, где X — галоген), разлагающиеся при кипячении. С хлоридами натрия или аммония подобные комплексы не образуются.

При окислительном обжиге мышьяксодержащих руд протекают следующие реакции с образованием сесквиоксида мышьяка:

2As2S3 + 9О2 = 2As2O3 + 6SO2

2As2S2 + 7О2 = 2As2O3 + 4SO2

2FeAsS + 5Н2О = As2O3 + Fe2O3 + 2SO2

Образующийся сесквиоксид мышьяка отходит из печей в виде паров (рис. 1.4) вместе с другими газообразными продуктами обжига, при охлаждении которых превращается в тонкодисперсную пыль, выделяемую из газов в пылеуловителях (циклонах). Побочной реакцией обжига является окисление сесквиоксида мышьяка до его пентаоксида

As2O3 + О2 = As2O5

давление пара которого очень мало, вследствие чего он переходит в огарок

Сесквиоксид мышьяка, выгруженный из пылеуловителей, содержит различное количество примесей, что зависит в основном от состава исходного сырья. При чистоте, соответствующей требованиям потребителей, его выпускают в виде товарного продукта — белого мышьяка. При наличии загрязнений исходное сырье (серый или черный мышьяк) подлежит рафинированию путем повторного обжига при температурах более низких, чем при обжиге руды.

Для термообработки мышьяксодержащих руд и концентратов в производстве используются механические печи различных конструкций — одноподовые с вращающимся подом или гребками и многоподовые. Применяются также отражательные и муфельные печи, которые обеспечивают получение более чистого продукта. Преимуществом муфельных печей является то, что в них получаются более чистые и концентрированные газы сесквиоксида мышьяка.

Степень использования исходного сырья зависит от размеров его частиц, состава, температуры процесса и продолжительности нахождения в реакционной зоне. Размер частиц (зерен) исходного сырья поддерживают в пределах 3—5 мм. Обжиг концентрата или руды в более измельченном виде приводит к спеканию массы исходного сырья. Для избежания этого в руду добавляют карбонат кальция (известняк). Однако это снижает процент использования исходного сырья, так как при этом образуется арсенат кальция и равновесие реакции сдвигается в сторону окисления сесквиоксида мышьяка в пентаоксид.

Аналогичный процесс происходит и при обжиге концентратов, содержащих значительное количество оксидов металлов, таких, как свинец, магний, железо, кальций и др. Для исключения образования пентаоксида мышьяка и арсенатов указанных металлов в исходную

шихту добавляют уголь для восстановления арсенатов и проведения процесса при более высокой температуре. В этом случае обжигаются и скородитовые руды, имеющие общую формулу FeAsO4 • 2Н2О, в которой мышьяк находится в виде пентаоксида.

В процессе обжига смешанных руд, содержащих скородит и арсенопирит, параллельно с основными реакциями обжига протекает реакция восстановления пентаоксида мышьяка из скородита арсенопиритом по уравнению

5As2O5 + 2FeAsS = 6As2O3 + Fe2O3 + 2SO2

Этот процесс дает возможность уменьшить количество угля в исходной шихте.

Серосодержащие руды подвергаются окислительному обжигу при 500—550° С, арсенопиритовые руды и концентраты обжигают при 600—700° С, восстановительный обжиг (в присутствии углерода) скородитовых и смешанных руд проводят при 800—900° С. Отходы производства в виде огарка, содержащего ценные металлы и до 0,5—1,5% сесквиоксида мышьяка, подлежат дальнейшей переработке для их извлечения.

Обжиговые газы из печи, содержащие 50—85 г/м3 сесквиоксида мышьяка, очищаются от пыли в сухих электрофильтрах. Температура газов при входе в электрофильтры 450—500° С, а при выходе — около 35О°С. Дальнейшее охлаждение газов до 80—110° С с одновременной кристаллизацией твердого сесквиоксида мышьяка производят в холодильниках разных конструкций (осадительных камерах, полых башнях, рукавных фильтрах или электрофильтрах, а иногда совмещая несколько этих аппаратов), в которых осаждается основная масса целевого продукта— сесквиоксида мышьяка. Остатки целевого продукта улавливают в оросительных башнях или в мокрых электрофильтрах, орошаемых водой. Образующуюся суспензию из электрофильтров отжимают на фильтрах ФПАКМ, а получающийся при этом осадок сушат в сушилках с кипящим слоем.

По рассмотренной технологии получают технический белый мышьяк, содержащий 90—95% As2O3. Для получения более чистых сортов продукта, содержащего более 97% основного вещества, его подвергают возгонке при 500—600°С и вторично улавливают. Степень извлечения сесквиоксида мышьяка при рафинировании составляет около 85% от исходного продукта. Остатки после рафинирования, содержащие до 50% As2O3, передают для смешения с исходным сырьем, идущим на обжиг для получения технического продукта.

Стекловидный или аморфный сесквиоксид мышьяка получают путем постепенной возгонки белого мышьяка при 500—600° С и по-12

следующей его конденсации. Стекловидный белый мышьяк получают также прессованием при 150° С рафинированного белого мышьяка под давлением до 2500 атм.

1.2. МЫШЬЯКОВАЯ КИСЛОТА

Мышьяковая (ортомышьяковая) кислота H3AsO4-0,5H2O— бесцветные кристаллы с температурой плавления 36°С (процесс плавления происходит с разложением), растворимая в воде (88% масс., при 20°С), гигроскопична. В водных растворах — трехосновная кислота:

= 5,6-10'\ = 1,7-10'7 и К1Ц = 3,0-10'12. При нагревании около

100°С теряет воду, превращаясь в пиромышьяковую кислоту H4AS2O7, а при более высоких температурах переходит в метамышьяковистую кислоту HAsO3.

Ортомышьяковую кислоту применяют для получения пентаоксида мышьяка, арсенатов (V), мышьякорганических соединений и в качестве антисептика для древесины. Она является промежуточным продуктом при получении арсенатов (III) и других соединений.

Получение ортомышьяковой кислоты азотио-кислотиым способом производится по следующему уравнению:

3As2O3 + 7Н2О + 4HNO, = 6H3AsO4 + 4NO

В настоящее время это наиболее распространенный метод получения ортомышьяковой кислоты в химической промышленности независимо от того, что технология связана с выделением оксида азота. Это в свою очередь требует регенерации азотной кислоты из оксидов азота, образующихся при ее восстановлении. Процесс регенерации осложняется сильным пенообразованием, вызванным участием содержащихся в исходном сесквиоксиде мышьяка примесей и вследствие обильного выделения газов в результате реакции. Процесс осложняется и тем, что образующийся оксид азота восстанавливает часть исходной азотной кислоты до диоксида азота 2HNO3 + NO = 3NO2 + Н2О. В результате процесс в реакторе идет по уравнению

As2O3 + 2Н2О + 2HNO, = 2H,AsO4 + NO + NO2

Поэтому расчеты по оптимальному соотношению между исходными сесквиоксидом мышьяка и азотной кислотой ведут по последнему уравнению. Научно и экспериментально установленной оптимальной концентрацией исходной азотной кислоты является 30—32% HNOi. При этой концентрации исходной кислоты получается 50—58%-ная ортомышьяковая кислота. В связи с тем, что 32%-ная

13

азотная кислота не обеспечивает необходимой скорости процесса, применяют катализаторы, в качестве которых служат иодо- и хлороводородная кислоты (Н1 и НС1). Реакцию между азотной кислотой и сесквиоксидом мышьяка ведут с 2—3%-ным избытком последнего. По окончании процесса окисления оставшийся осадок Аз20з возвращают в начало процесса.

Выделяющиеся оксиды азота (nNO + 7nNO2) абсорбируют водой, а образующуюся 28—32%-ную азотную кислоту возвращают на смешение с реакционной кислотой и применяют на стадии окисления.

Процесс в производстве ведут в следующем порядке. В реактор, изготовленный из нержавеющей стали и снабженный паровой рубашкой, а также мешальным устройством, заливают 30—32%-ную азотную кислоту в количестве, равном '/, от необходимого для одной операции. Кислоту нагревают до 75—78°С и постепенно загружают сесквиоксид мышьяка В качестве катализатора в реактор вводят незначительные количества иода (0,5 г на 1 т As2Oj). Остальную часть расчетного количества азотной кислоты вносят постепенно в течение 3—4 ч. К концу процесса реакционная масса занимает около половины объема реактора. В процессе реакции происходит сильное вспенивание массы, для уменьшения которого рекомендуется вводить в аппарат сульфонафтеновые кислоты (контакт Петрова) из расчета 30—40 г на 1 т. После 5—6 ч, когда заканчивается подача расчетного количества сесквиоксида мышьяка, температуру в реакторе повышают до 90—99° С, а перемешивание продолжают в течение 5—6 ч для полного восстановления азотной кислоты.

Полученная в реакторе ортомышьяковая кислота с концентрацией 700 г/л As2Oi отстаивается для отделения твердых примесей, в том числе от исходного избыточного сесквиоксида мышьяка, после чего раствор фильтруется через фильтры ФПАКМ.

Существует и непрерывный способ окисления исходного сесквиоксида мышьяка азотной кислотой в двух последовательно и каскад-но расположенных реакторах с метальными устройствами. Способ позволяет достичь более высокого выхода ортомышьяковой кислоты, чем периодический. При этом способе обеспечивается спокойное ведение процесса, он исключает резкие изменения скорости реакции и переброс реакционной массы, а также облегчает регенерацию азотной кислоты из оксидов азота ввиду постоянства их концентрации.

Представляется перспективным проведение процесса окисления сесквиоксида азотной кислотой и кислородом под давлением. Скорость процесса окисления сесквиоксида мышьяка и степень регенерации азотной кислоты прямо пропорциональны давлению кислорода. Установлено, что процесс идет с наибольшей скоростью при 80°С и сильном перемешивании реакционной массы.

14

1.3. АРСЕНАТЫ

Арсенаты — соли кислородсодержащих кислот мышьяка. Различают арсенаты — (V) и арсенаты (III). Известны арсенаты, в которых, одновременно присутствуют As (III) и As (V), например Cr2As'" As/O|2.

Арсенаты (V) и арсенаты (III) — производные соответствующих ортомышьяковых (H3AsO4 и H3AsO3), метамышьяковых (HAsO3 и HAsO2) И ПОЛИМЫШЬЯКОВЫХ (H4AS2O7 И H4AS2O5, H5AS3O10, H2As4O7) кислот. В свободном виде из приведенных кислот получена лишь H3AsO4 Наиболее широко применяются ортоарсенаты (V) и метаарсенаты (III), часто называемые просто арсенатами. В основе структуры арсенатов (V) лежат тетраэдры AsO4, причем ортоарсенаты обычно построены из изолированных тетраэдров, а метаарсенаты имеют цепочечную или циклическую структуру (кольца из трех или четырех тетраэдров, соединенных вершинами). В основе структуры арсенатов (III) лежат сплюснутые пирамиды AsO3, которые могут соединяться в цепи через атомы кислорода.

Существуют также гидро- и дигидроарсенаты (V), которые при нагревании отщепляют воду и превращаются соответственно в пиро-и метаарсенаты (V). В качестве промежуточных продуктов могут быть получены и другие соединения, например:

NaH2AsO4 —^^->Na2H2As2O7 Ч35°С >Na3H2As3Oi0 —230°С >NaAsO3

При гидролизе мета- и пироарсенатов (V) образуются гидроарсенаты (V). При высоких температурах (около или выше температуры плавления) метаарсенаты (V) разлагаются до пироарсенатов (V), которые далее могут переходить в ортоарсенаты (V), обладающие наибольшей термической устойчивостью. При термическом разложении последних могут образовываться оксоарсенаты (V). Безводные арсенаты (III) при 300—500° С диспропорционируют с образованием арсенатов (V) и As. Метаарсенаты (III) могут предварительно разлагаться до пиро- или ортоарсенатов (III) с отщеплением As2O3.

Арсенаты щелочных металлов, а также гидроарсенаты (V) щелочноземельных и некоторых тяжелых металлов растворяются в воде, арсенаты (III) щелочноземельных металлов малорастворимы в воде, а все остальные арсенаты практически нерастворимы в воде. Арсенаты разлагаются минеральными кислотами и растворами щелочей. Арсенаты (111) в щелочных растворах — сильные восстановители.

Арсенаты известны для всех металлов, кроме золота и металлов платиновой группы. Щелочные металлы образуют безводные, мета-, пиро- и ортоарсенаты (V), плавящиеся конгруэнтно, и тиоарсенаты — инкою руэнтно. Щелочноземельные и другие металлы в 15

степени окисления +2 в отсутствие воды образуют мета-, пиро- и ортоарсенаты (V), а также оксоарсенаты (V), например состава бМеО • AsiO5. Из арсенатов (III) чаще других встречаются Mn(AsO2)2 и M^CAsCh),.

Для элементов в степени окисления +3 характерно образование ортоарсенатов (V). Арсенаты (III), выделенные из водных растворов, обычно имеют состав М(АзО2)зиН2О, полученные в отсутствие воды — MAs(X Для элементов степени окисления +4 характерны гидроарсенаты (V) и пироарсенаты (V). Примеры арсенатов (V) металлов в степени окисления +5: NbOAsO4 • 4Н2О и NbO(HAsO4)3 • 5Н2О.

Существуют двойные арсенаты, например MIMnAsO4, MiM1i1(AsO4)2; MiMi,i(AsO4)2. Из арсенатов, содержащих другие анионы, наиболее изучены М5"(А5О4)зХ, где X—ОН', F', СГ и др.

Известно около 85 природных минералов, относящихся к арсенатам (V): скородит FeAsO4 -2И2О, эритрин Co3(AsO4)2 -8Н2О, оливенит Cu2AsO4(OH), миметизит Pb5(AsO4)Cl и др. Природные арсенаты (III) — очень редкие минералы, например армангит Мп3(АзОз)2.

Арсенаты получают в основном взаимодействием оксидов мышьяка или растворов мышьяковых кислот с оксидами, гидроксидами или карбонатами металлов, арсенаты тяжелых металлов — реакцией их солей с МазАзОд или NaAsO2 (иногда ЫзАзО4 или LiAsO2) в растворе. Арсенаты (V) получают также окислением арсенатов (III).

Арсенаты — диэлектрики или полупроводники с большой шириной запрещенной зоны. Многие, например KH2AsO4 или арсенаты редкоземельных элементов,—сегнето- и пьезоэлектрики. Некоторые арсенаты — антиферромагнетики. Среди арсенатов есть и твердые электролиты, например Ag7I4AsO4, NaZr2(AsO4)3.

Гидроарсенат (V) натрия Na2HAsO4 • 7Н2О — бесцветные кристаллы; температура плавления 57° С; плотность 1,874 г/см1; растворимость в воде при 25° С 28,3% (масс.); температура обезвоживания гидрата 56—100° С; температура разложения 220° С; растворим в спирте и глицерине, нерастворим в эфире.

Получают термообработкой смеси As2O3 + МаМОз с последующим гидролизом и перекристаллизацией из водного раствора или окислением раствора NaAsO2 кислородом воздуха в присутствии сульфата меди либо анодным окислением.

Применяется в качестве инсектицида и антисептического средства.

Дигидроарсенат (V) калия KH2AsO4 — бесцветные кристаллы, решетка тетрагональная {а = 0,7629 нм, с = 0,71612 нм, z = 4, пространственные группы ./42с/); плотность 2,88 г/см3; температура разложения 211° С. Растворим в воде 25° С 28,3% (масс.); а также в спирте, глицерине, не растворяется в эфире Арсенаты аммония, рубидия и цезия применяются в качестве материала нелинейной оптики. 16

Гидроарсеиат (V) свинца PbHAsO4— белые кристаллы; плотность 6,05 г/см\ температура разложения 400° С; растворимость в воде (25° С) 2-10‘4% (масс.).

Арсеиат (V) кобальта Co3(As04)2 • 8Н2О— розовые кристаллы; плотность 3,178 г/см’; температура обезвоживания гидрата 120—400° С; температура разложения -1000° С. Является пигментом для росписи на стекле и фарфоре, компонентом шихты в производстве цветного стекла.

Технология арсената (III) натрия. Арсенат (III) натрия — NaAsO2, твердое вещество с плотностью 3,49 г/см5, с температурой разложения 550° С. Растворимость в воде при 25° С составляет 61% (масс.). Арсенат (III) натрия выпускают в виде водной пасты, содержащей 18% влаги и не менее 52% основного вещества.

Арсенат (III) натрия в промышленности получают действием водных растворов карбоната натрия на сесквиоксид мышьяка по схеме

As2O3 + 2Na2CO, + Н2О = 2Na2HAsO, + 2СО2

Фактически технический продукт состоит из смеси солей натрия мета- и ортомышьяковой кислот, процесс при этом проходит по схеме

As2O3 + 3Na2CO, = 2Na3AsO3 + ЗСО2

As2O3 + Na2CO3 + 2H2O = 2NaH2AsO3 + CO2

As2O, + Na2CO3 - 2NaAsO2 + CO2

Процесс ведут в реакторах, снабженных паровой рубашкой и метальным устройством. Исходные водные растворы, состоящие из карбоната натрия с концентрацией 30—35% Na2CO3, содержащие в своем составе гидроксид натрия до 20—25% от массы исходного карбоната, в течение 45—60 мин постепенно дозируют расчетное количество сухого сесквиоксида мышьяка. Процесс ведут при 90—95° С. После внесения исходных видов сырья перемешивание массы продолжают в течение 3—4 ч. При этом особо контролируют температуру процесса, так как при более низких температурах (ниже 80° С) прекращается растворение сесквиоксида мышьяка. Более высокие температуры (выше 95° С) приводят к выбросам реакционной массы из-за обильного выделения диоксида углерода. Конец реакции характеризуется исчезновением пены и началом спокойного кипения реакционной смеси.

Упаривают растворы в тех же реакторах в течение 18—20 ч. Конец процесса определяется по содержанию в суспензии воды, которой должно быть не более 18%. Образующаяся суспензия приобретает консистенцию сиропа большой вязкости. Поскольку арсенат (III) натрия обычно применяют в виде суспензий, его выпускают в виде 17

товарного продукта с влажностью 18% Н2О. После затаривания продукта в стальные барабаны он застывает в виде пасты.

На производство одной тонны арсената (III) натрия технической квалификации расходуется 528 кг сесквиоксида мышьяка (в пересчете на 100% As2O3), 237 кг карбоната натрия (в пересчете на 95% Na2CO3), 50 кг гидроксида натрия (в пересчете на 92% NaOH), 12 мГкал пара, 32 кВт-ч электроэнергии и 3,2 м3 воды.

Полученный таким способом пастообразный продукт имеет низкое качество по неоднородности своего состава, что затрудняет его дозировку у потребителей. Кроме этого, затвердевший в стальных барабанах продукт трудно выгружать. Поэтому более рациональна организация производства порошкообразного или гранулированного продукта. Для этих целей раствор арсената (III) натрия после упарки до содержания 20—25% воды направляют на сушилку в кипящем слое для получения порошкообразного продукта или в вертикальные распылительные грануляторы для получения гранул.

Сухой кристаллический арсенат (III) натрия получают взаимодействием сесквиоксида мышьяка со смесью NaOH и Na2CO3 по схеме

2As2O3 + 2NaOH + Na2CO3 = 4NaAsO2 + H2O + CO2

В процессе смешения исходных реактивов при общем содержании воды 30—35% в температурном интервале 60—70° С образуется суспензия, нагревая которую до 85° С получают студенистую массу черного цвета. Полученная масса направляется на сушку (для получения порошка) или на грануляцию (для получения гранул заданных размеров). Оба процесса проводят при 160—200° С. Проведение процесса грануляции или сушки в аппаратах с кипящим слоем заметно снижает температуру. Можно получить и чешуйчатый продукт, содержащий до 3% влаги, проводя процесс в вакуум-вальцовой сушилке.

Технология арсената (III) кальция. Технический продукт— смесь метаарсената (III) Ca(AsO2)2 и ортоарсената (III) Ca3(AsO3)2. Чистый арсенат (III) кальция разлагается при 500°С, растворимость в воде (25°С) 0,09% (масс.). Применяется в качестве инсектицида, является бактерицидным средством, а также компонентом смеси для протравливания семян и необрастающих красок для судов.

Арсенат (III) кальция получают, растворением сесквиоксида мышьяка в известковом молоке по реакциям

As2O, + Са(ОН)2 = Ca(AsO2)2 + Н2О

As2O + ЗСа(ОН)2 = Ca3(AsO3)2 + ЗН2О

При этом арсенат (III) кальция выделяется в осадок. Гидроксид кальция (известь), применяемый для получения арсената (III) кальция 18

(и других мышьяксодержащих препаратов), должен легко реагировать (гаситься) водой и содержать не менее 92% активного оксида кальция (или 70% активного оксида кальция в исходной пушонке). В настоящее время в химической промышленности применяются два способа производства: мокрый и полусухой.

Мокрый способ. Согласно существующей схеме получения (рис. 1.5), в реактор 1 с мешалкой и паровым барботером загружают известковое молоко, нагревают острым паром до 85—90° С и при работающей мешалке вводят сесквиоксид мышьяка. Исходное количество известкового молока загружают с 10—15%-ным избытком против стехиометрических расчетов.

Полученная суспензия направляется на барабанный вакуум-фильтр 8, откуда маточные растворы (фильтрат) поступают в вакуум-сборник 9 и в дальнейшем используются для приготовления известкового молока. Отфильтрованная от маточных растворов паста арсената (III) кальция с влажностью не более 30% направляется на

Рис. 1.5. Схема получения арсенита кальция мокрым способом

/ — реактор. 2 — сборник для суспензии оксида и гидроксида кальция, 3 — мерник для суспензии оксида и гидроксида кальция -/ — бункер для белого мышьяка, 5 — бункер-дозатор 6—рукавный фильтр для улавливания пыли 7 — вакуум-насос, 8 — вакуум-фильтр 9— вакуум-сборник для фильтрата; /0 — барометрический конденсатор; // — шнековый питатель, /2— сушилка; 13— шнек-холодильник /4 — бункер для арсенита /5 — мокрый пылеуловитель, 16— скруббер /’ — вентилятор IS — мезьничный бункер 19 — центробежная вакуум-мельница 20—расфасовочный бункер 21 — шнек 22—расфасовочная машина 23 — бункер целевого продукта

19

сушку в барабанную сушилку 12 с наружным обогревом топочными газами. Водяные пары из барабанной сушилки 12 отсасываются вентилятором 17 и подаются в пылеуловитель 15, орошаемый водой, и в скруббер 16. Разрежение на выходе паров из сушилки 12 поддерживают не ниже 5 мм водяного столба. Высушенный продукт с влажностью не более 1% проходит через шнек 21, корпус которого охлаждают снаружи водой, поступает в мельничный бункер 18, откуда пневмотранспортером подается в центробежную вакуум-мельницу 19. Размолотый продукт направляют на расфасовку 22. Расфасованный в полиэтиленовую тару продукт — арсенит (III) кальция — направляют на склад готовой продукции.

На производство 1 т технического арсенита (III) кальция мокрым методом расходуют: 0,678 т сесквиоксида мышьяка (100% AS2O3), 0,335 т СаО (100%) в виде известкового молока, 0,3 т условного топлива, 350 кВт-ч электроэнергии и 25 м3 воды.

Полусухой способ (рис. 1.6) отличается от предыдущего тем, что смешение исходной извести-пушонки с сесквиоксидом мышьяка проводят с ограниченным количеством воды. Исходные виды сы-

Рнс. 1.6. Схема получения арсената (111) кальция полусухим способом

20

рья в сухом виде загружают в вакуум-сушилку 6, представляющую из себя неподвижный горизонтальный цилиндрический аппарат, вдоль оси которого вмонтирован вал мешалки с гребками. Снаружи корпус сушилки имеет паровую рубашку. Затем в сушилку заливают воду в количестве, необходимом для разбавления извести-пушонки в отношении 2'1. Массу перемешивают в течение часа без подачи пара и при отключенном вакууме. Конец реакции контролируют по анализу пастообразной массы, которая не должна содержать более 0,5% свободного As2Oi, после чего для высушивания образующейся пасты включают паровой обогрев и пускают вакуум-насос. Через каждые 30 мин направление вращения вала мешалки автоматически изменяется, причем изменяется и перемешивание полупродукта в сушилке — от середины к краям или от краев к середине. Постепенно теряя влагу, паста через 3—4 ч загустевает и комкуется. Крупные комья при дальнейшей сушке раскалываются на более мелкие, чему способствует раздавливание их свободно лежащими в сушилке трубами, передвигаемыми гребками. Сушка продолжается до содержания в продукте 1—1,2% влаги. Выгружаемый из сушилки продукт поступает на размол и расфасовку.

Существует и другой вариант полусухого способа получения арсенита (III) кальция, согласно которому смешение исходных видов сырья-сесквиоксида мышьяка и извести-пушонки производят в реакторе в течение 10—15 мин, после чего в реактор заливают воду (60—70° С) и перемешивают массу около 4 ч. Полученную пасту высушивают в барабанной сушилке, обогреваемой топочными парами, имеющими на входе 700—800° С, на выходе 130—160 °C.

Полусухой способ экономичнее мокрого вследствие большей простоты технологии, отсутствия операции фильтрации, меньших потерь и меньшего количества вредных выбросов. На производство 1 т технического арсенита (III) кальция полусухим методом расходуют: 0,64—0,66 т сесквиоксида мышьяка (100% As2O0, 0,35—0,365 т СаО (100%) в виде извести-пушонки, 0,35 т условного топлива или 6 т пара, 260 кВт ч электроэнергии и 25 м3 воды.

Технология арсенита (III) — ацетата меди. Арсенит (III) — ацетат меди (парижская или швейнфуртская зелень) Cu4(AsO2)6 (СНзСОО)2 — изумрудно-зеленое твердое вещество; плотность 3,2 г/см3; нерастворимо в воде и спирте. Водой постепенно гидролизуется с отщеплением As2O4, из 0,25 г парижской зелени и 100 мл воды в суточном стоянии суспензии в раствор переходит —0,005 г Аз20з, те около 3—4% общего количества мышьяка. Плотность технической парижской зелени колеблется от 2,8 до 1,3 г/см3, а насыщенная масса от ~0,3 г/см3 у очень дисперсных образцов до 1 г/см3 у образцов грубого помола. Обладает очень высокой атмосферостой костью (за исключением сульфида водорода), легко растворяется в кислотах, аммиаке, очень ядовита.

21

Медный

Рис. 1.7. Схема производства парижской зелени.

Арсенит (III) — ацетат меди — применяется в качестве инсектицида и фунгицида, является компонентом необрастающих красок для судов, пигментом для художественных красок.

Сырьем для получения парижской зелени являются: сесквиоксид мышьяка, карбонат натрия, гидрат сульфата меди и уксусная кислота. Схема производства приводится на рис. 1.7.

В первой операции в водной среде получают арсенит (III) меди:

As2Ch + На2СОз = 2NaAsO2 + СО2

К полученному раствору добавляют уксусную кислоту, которая, нейтрализуя избыток карбоната натрия, образует ацетат натрия:

Ма2СОз + 2СЖСООН = 2CH3COONa + СО2 + Н2О

Затем в реакторе 8 осаждают парижскую зелень при смешении полученного раствора, содержащего арсенит (III) меди и ацетат натрия, с горячим (90—95° С) раствором сульфата меди (400 г/л):

6NaAsO, + 2CH3COONa + 4CuSO4 = = 3Cii(AsO2)2 • Си(СНзСОО)2 + 4Na2SO4 22

Для полноты реакции и полного удаления из раствора ионов меди избыток уксусной кислоты нейтрализуют карбонатом натрия, осадок отфильтровывают на фильтрах 10, тщательно промывают на нутч-фи-льтре 12. Полученную пасту, содержащую —35% влаги, сушат в вакуум-сушилках 12 в течение 10—12 ч до влажности 1% и измельчают в мельнице 21. На производство 1 т парижской зелени расходуют: 0,575 т сесквиоксида мышьяка (100% As2O2), I т медного купороса (100% C11SO4 • 5Н2О), 0,415 т карбоната натрия и 0, 127 т уксусной кислоты (100%), 420 кВт-ч электроэнергии, 8 т пара и 55 м1 воды.

Более экономичный способ получения парижской зелени, в котором промежуточным продуктом является карбонат меди, называется полусухим. По этому способу взаимодействием раствора сульфата меди (390—410 г/л C11SO4) с раствором карбоната натрия (260 г/л Na2CO2) при 70° С получают осадок дигидроксокарбоната меди:

2CuSO4 + 2Ма2ССЬ + Н2О = СиСО, • Си(ОН)2 + 2Na2SO4 + СО2

После отстоя растворов и их фильтрации полученный осадок дигидроксокарбоната меди промывают водой репульпацией, после чего суспензию, содержащую не более 0,2% сульфата натрия, загружают в реактор, куда предварительно заливают 3/4 расчетного количества уксусной кислоты и загружают всю требуемую навеску сесквиоксида мышьяка с добавкой молотого каолина (50—100 кг на 800 кг As2Oj). После смешения реагентов в реактор постепенно вносят суспензию гидрата-карбоната меди. После окончания процесса выделения диоксида углерода и вспенивания реакционной массы к ней добавляют остаток уксусной кислоты и подогревают массу до 70° С. Подачей острого пара повышают температуру до 90° С и массу перемешивают около 18 ч с постепенной передачей ее на сушку после завершения процесса образования парижской зелени (в течение 2,5—3 ч) по схеме

2СиСО, • Си(ОН)? + 3As2O2 + СН3СООН = = Си(СЖСОО)2 • 3Cu(AsO2)2 + СО2 + Н2О

Сушка продукта производится в две стадии: 1) до влажности 35—40% в гребковой двухвальной сушилке воздухом с температурой 70—80° С, 2) до влажности не более 1,2% в вакуум-сушилке. -При этом исходный пастообразный продукт становится сыпучим. Высушенный продукт размалывают и расфасовывают.

На производство I т целевого продукта рассмотренным способом расходуют. 0,56 т сесквиоксида мышьяка (100% As2O2), 0,982 т медного купороса (100% CuSO4 • 5Н2О), 0,447 т карбоната натрия (95% Na2CCh), 0,116 т уксусной кислоты (100% СН2СООН), 5,6 мГкал пара, 282 кВт-ч электроэнергии и 50 м’’ воды. Этот способ обеспечива-23

ет получение целевого продукта 1-го сорта из сесквиоксида мышьяка, содержащего всего 80—85% As2O4.

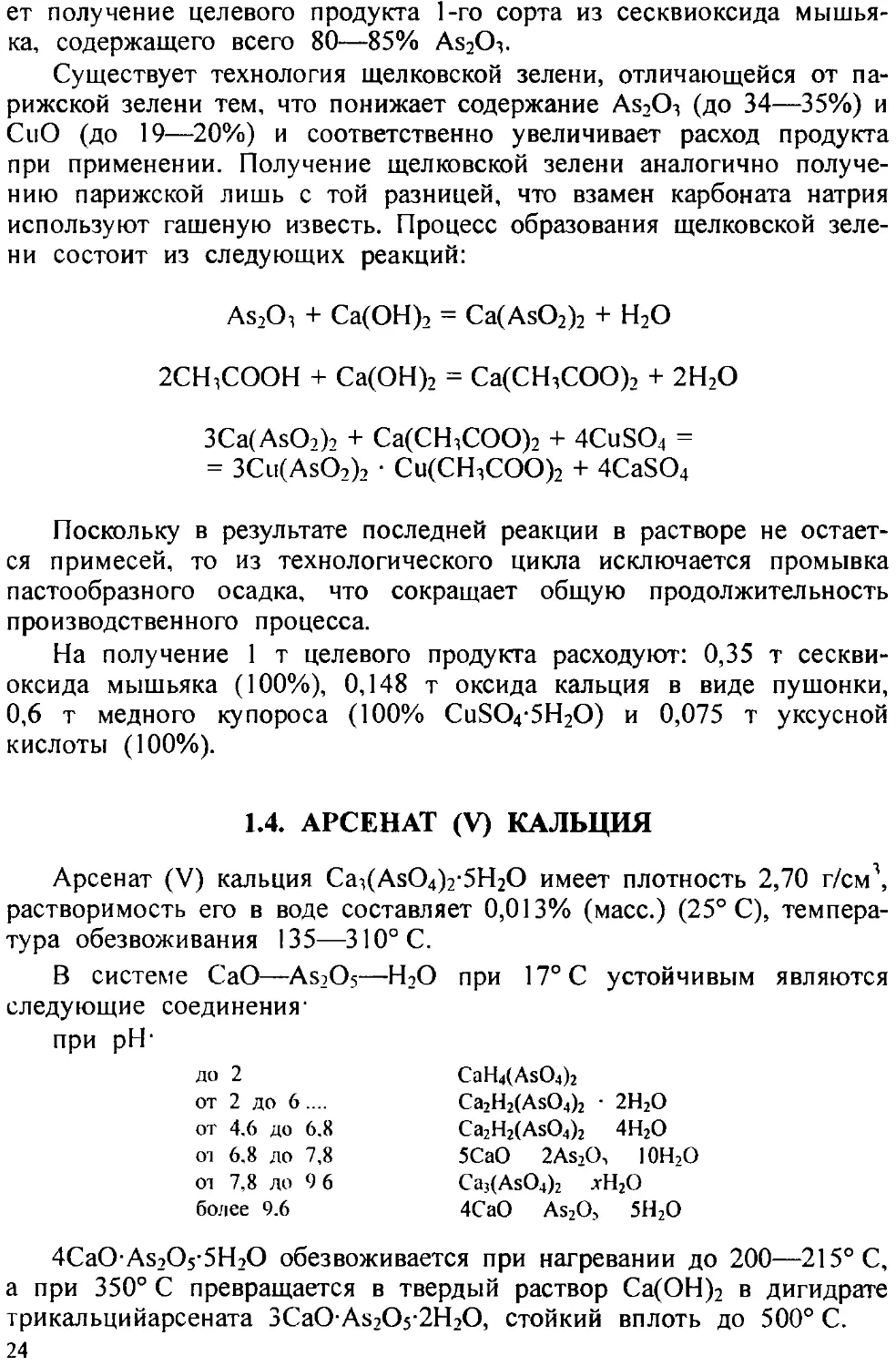

Существует технология щелковской зелени, отличающейся от парижской зелени тем, что понижает содержание As2O4 (до 34—35%) и СиО (до 19—20%) и соответственно увеличивает расход продукта при применении. Получение щелковской зелени аналогично получению парижской лишь с той разницей, что взамен карбоната натрия используют гашеную известь. Процесс образования щелковской зелени состоит из следующих реакций:

As2O4 + Са(ОН)2 = Ca(AsO2)2 + Н2О

2СЖСООН + Са(ОН), = Са(СН3СОО)2 + 2Н2О

3Ca(AsOi)? + Са(СН4СОО)2 + 4CuSO4 = = 3Cu(As62)2 • Cu(CH3COO)2 + 4CaSO4

Поскольку в результате последней реакции в растворе не остается примесей, то из технологического цикла исключается промывка пастообразного осадка, что сокращает общую продолжительность производственного процесса.

На получение 1 т целевого продукта расходуют: 0,35 т сесквиоксида мышьяка (100%), 0,148 т оксида кальция в виде пушонки, 0,6 т медного купороса (100% CuSO4-5H2O) и 0,075 т уксусной кислоты (100%).

1.4. АРСЕНАТ (V) КАЛЬЦИЯ

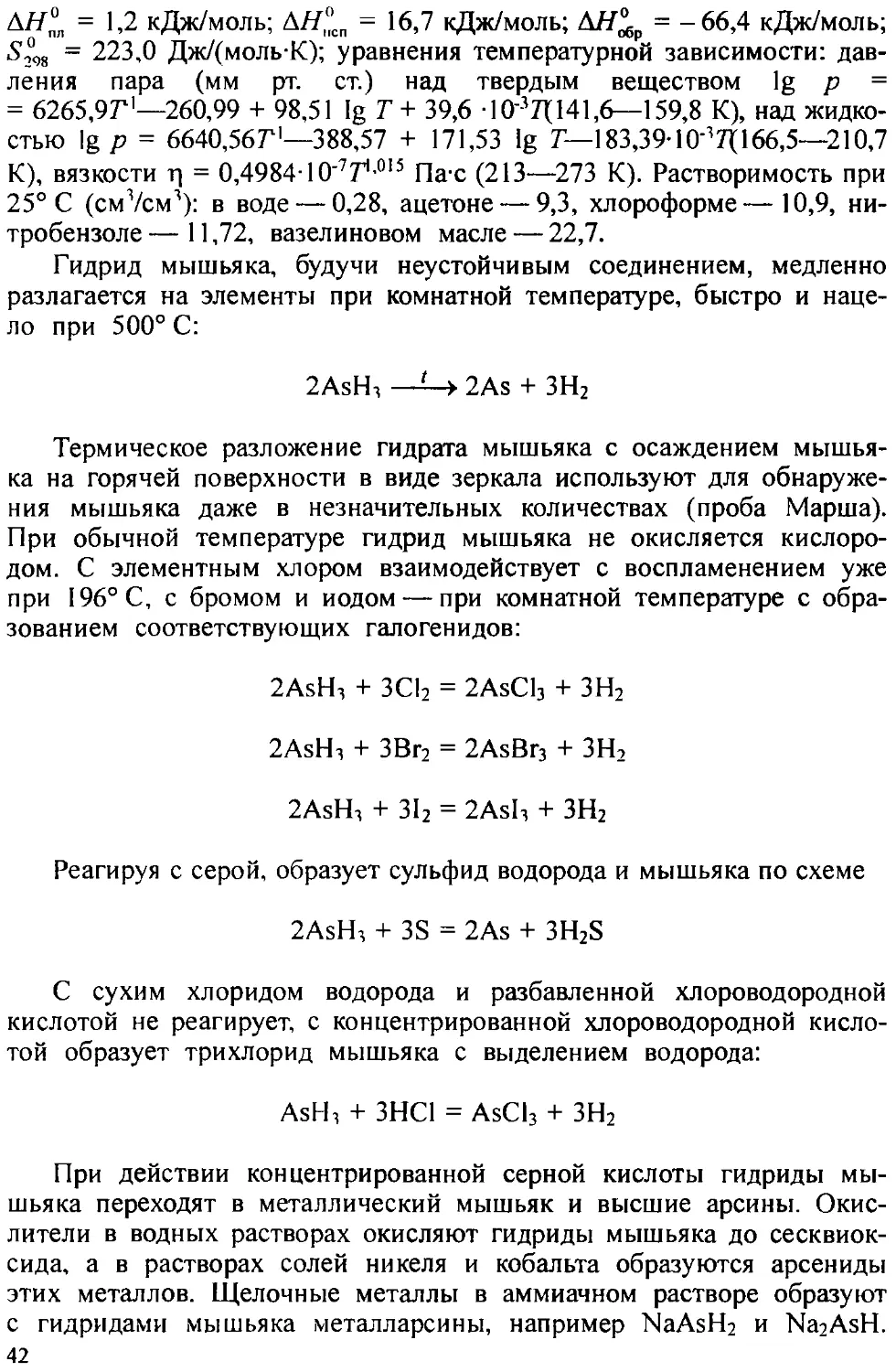

Арсенат (V) кальция Ca4(AsO4)2-5H2O имеет плотность 2,70 г/см\ растворимость его в воде составляет 0,013% (масс.) (25° С), температура обезвоживания 135—310° С.

В системе CaO—As2C>5—Н2О при 17° С устойчивым являются следующие соединения-

при pH'

от 2 до 6 .... от 4,6 до 6.8 от 6,8 до 7,8 от 7,8 до 9 6 более 9.6

CaH4(AsO4)2

Ca2H2(AsO4)2 2Н2О

Ca2H2(AsO4)2 4Н2О 5СаО 2As,O, ЮН2О

Ca3(AsO4)2 _тН2О 4СаО As2O, 5Н2О

4CaO-As2O5-5H2O обезвоживается при нагревании до 200—215° С, а при 350° С превращается в твердый раствор Са(ОН)2 в дигидрате трикальцийарсената 3CaO-As2O5-2H2O, стойкий вплоть до 500° С. 24

Промышленные образцы арсената (V) кальция, которым обычно приписывают формулу пентагидрата тетракальцийарсената 4CaOAs2Os‘5H2O или Ca3(AsO4)2Ca(OH)2-4H2O, меняют состав в зависимости от технологического регламента получения: молярное отношение CaO.As2O3 колеблется обычно в пределах 3,3—3,9.

При взаимодействии раствора гидроксида кальция (не суспензии) с ортомышьяковой кислотой выделяются прямоугольные призмы 4CaO-As2O5’5H2O и ромбические пластинки 3CaOAs2O510H2O. Последний метастабилен при избытке Са(ОН)2 в системе. Устойчивой фазой при 40—60° С являются твердые растворы Са(ОН)2 в дигидрате трикальцийарсената 3CaO As2Os-2H2O.

Водная суспензия 4CaOAs2O5-5H2O имеет значение pH 9,6, а суспензия 3CaO As2O5-10H2O — 9,1. Эти соединения хорошо растворяются в воде при pH 7,5—10. Водные же суспензии 3CaOAs2O5-2H2O и твердых растворов гидроксида кальция в этой соли имеют pH в пределах 8,3—8,6 и относительно мало растворимы.

По другим данным, при 35° С в системе СаО—As2O5—Н2О стабилен Ca3(AsO4)2; при CaO:As2O5>3 осадок состоит из Ca3(AsO4)2 и Са(ОН)2. При 62° С установлено существование Ca3(AsO4)2 2Н2О и 4CaO As2O5 хН2О, а в области 4>CaO:As2O5>3—твердых растворов Са(ОН)2 в дигидрате трикальцийарсената. При 90° С стабильны Ca3(AsO4)2 и 3Ca3(AsO4), Ca(OH)2

Гидроарсенат (V) кальция в водной суспензии гидролизуется:

CaHAsO4 + 2Н2О -> Са(ОН)2 + H3AsO4

Избыток Са(ОН)2 предотвращает переход мышьяка в раствор. Практически при длительном хранении или нахождения препарата на воздухе содержащийся в нем диоксид углерода карбонизирует известь, в результате чего гидролиз интенсифицируется и появляется свободная мышьяковая кислота. В отличие от долго хранившегося продукта свежеполученный арсенат (V) кальция, состоящий в основном из основной соли, выделяет водорастворимый мышьяк медленно и в небольших количествах, чем объясняется его безопасность для растений. Склонность препарата к гидролизу, а также к слеживанию в основном обусловливается гигроскопичностью арсената кальция. На рис. 1.8 приведены данные о степени содержания влаги в препаратах арсената (V) кальция в зависимости от относительной влажности воздуха. Гигроскопичность арсената (V) кальция увеличивается при содержании в нем примесей NaOH или NaCI (даже в количествах всего 0,5%). Однако распыливаемость препарата незначительно зависит от его влажности, если она не превышает 5%.

Арсенат (V) кальция, согласно требованиям действующего стандарта (ГОСТ), должен содержать 38—42% As2O5, не более 1% 25

201--1---1---1--1---1---1--1----

0 2 4 6 a 10 12 14

Содержание влаги в пределах, %

Рис. 1.8. Зависимость влажности арсената кальция от относительной влажности воздуха

AsjOi, не более 0,6% суммы водорастворимых AS2O5 и As2O3, не менее 2% щелочи (в пересчете на СаО) и не более 1% влаги. Требования к дисперсности продукта такие же, как и для других мышьяковых препаратов: 96% продукта должно проходить через сито 6400 отв/см2, при этом максимальный размер частиц не должен быть больше 85 мкм, что обусловлено склонностью продукта к флокуляции. Практически средний диаметр частиц выпускаемого химической промышленностью арсената (V) кальция 8—17 мкм, а максимальный около 40 мкм.

На основе арсената (V) кальция в смеси с наполнителем — глиной или каолином (в количестве 45%), с добавкой 3% асидола называют меритолом.

Препарат купфермеритоль — комплексная соль арсенатов (V), (III)

кальция и меди, разбавленная образующимся в процессе производства гипсом. Купфермеритоль получают, добавляя раствор медного купороса в смесь водных суспензий арсената (V) кальция и извести-пушонки. Образующуюся суспензию превращают на фильтре в пасту, которую затем сушат, размалывают и гидрофобизируют асидолом. Препарат содержит по 18—20% AS2O5 и СиО, не менее одного процента свободного гидроксида кальция, не более 0,5% As2O3 и 0,6% водорастворимых As2O5 + As2O3, не более 1% влаги и 2—3% асидола.

Применяется препарат, называемый лондонским пурпуром, представляющий собой смесь арсената (III) и арсената (V) кальция. Получают его в виде отхода от производства фуксина и некоторых других красителей и кроме других примесей содержит краситель, придающий ему пурпурный цвет. Состав некоторых образцов лондонского пурпура: 26,8—28% общего мышьяка (As), 4,5—5,8% As2O3, 35,6—37,4% AS2O5, 0,12—0,4% водорастворимого мышьяка.

Способы получения арсената (V) кальция. Разработаны несколько способов получения арсената (V) кальция, имеющих промышленное значение. Все они основаны на окислении соединений мышьяка (III): 1) каталитическое окисление растворов арсената (III) кислородом воздуха в щелочной среде; 2) осаждение арсената (V) из мышьяковой кислоты, полученной окислением сесквиоксида мышьяка; 3) электрохими-26

ческое окисление арсената (ill); 4) окисление арсената (III) кальция воздухом при высоких температурах (термический способ).

Кроме перечисленных способов существует способ получения арсената (V) кальция из окисленных мышьяковых руд, заключающийся в выщелачивании As2Os раствором гидроксида натрия.

Технология арсената (V) кальция каталитическим окислением арсената (III) воздухом. Каталитический способ производства арсената (V) кальция основывается на окислении арсената (III) натрия в арсенат (V) натрия кислородом воздуха в присутствии катализатора—медного купороса—с последующим осаждением арсената (V) кальция обработкой раствором известкового молока (рис. 1.9).

Взаимодействие арсената (V) натрия с водной суспензией гидроксида кальция протекают в несколько стадий:

As2O, + 6NaOH = 2Na3AsO3 + ЗН2О (1)

2Na3AsO3 + О2 = 2Na3AsO4 (2)

Na3AsO4 + Ca(OH)2 + 4H2O = CaNaAsO4-4H2O + 2NaOH (3)

2CaNaAsO4-4H2O + Ca(OH)2 + 2H2S = Ca3(AsO4)210H2O + 2NaOH (4)

Ca3(AsO4)2-10H2O + Ca(OH)2 = Ca3(AsO4)rCa(OH)2-4H2O + 5H2O (5)

Согласно технологической схеме, в стальной реактор 1 с мешалкой и барботером для подачи острого пара из сборника 3 заливают расчетное количество маточных растворов и из сборника 2 растворы гидрооксида натрия. Указанные растворы вносят в реактор в таком соотношении, чтобы концентрация гидрооксида натрия была в пределах 75—85 г/л NaOH. В подогретую в реакторе 1 острым паром до 80—90° С жидкость при работающей мешалке вносят из бункера 4 через автодозаторы 5 сесквиоксид мышьяка в количестве, отвечающем молярному отношению As2O3:NaOH от 1:6 до 1:6,5. После перемешивания в течение 30 мин при 85—95° С по реакции (1) образуется раствор арсената (III) натрия с концентрацией не менее 50 г/л As2O3. В полученном растворе отношение NaOH:As2O3 должно находиться в пределах 1.21—1,31. Общая продолжительность процесса образования арсената (III) натрия составляет 1,5—2 ч. В полученный раствор вводят твердый или в виде водного раствора медный купорос (в количестве 2—3,5% от участвующего в реакции 100%-ного сесквиоксида мышьяка), который является катализатором при окислении арсената (III) в арсенат (V). После растворения медного купороса в растворе реакционную массу из реактора 1 перекачивают в

Рис. 1.9. Технологическая схема производства арсената кальция каталитическим способом

1 — реактор, 2 — мерник раствора NaOH. 3— резервуар-отстойник для маточных растворов, 4—разгрузочный бункер для белого мышьяка 5— ве-

совой бункер. 6, 51— рукавные фильтры; 7, 39, 41 — вакуум-насосы, 8, 11, 19, 20, 31, 33—центробежные насосы 9 — отстойник для арсенита на-

ные вакуум-фильтры, 30, 36—вакуум-сборники 32, 34—смесители 37, 38—барометрические конденсаторы 40—приямок 42 — шнек-питатель 43 — сушилка; 44, 49—вентиляторы, 45— пылеуловитель 47—шнековый холодильник 48 — подпечный бункер 50 — мельничный бункер 52—центробежная вакуум-мельница 53 — расфасовочный бункер, 54 — шнек 55 — аппарат расфасовки 56— барабан для целевого продукта

окислитель 12. При переработке сесквиоксида мышьяка, содержащего значительное количество примесей в виде сульфидов мышьяка и других, замедляющих процесс окисления, раствор арсената (III) натрия направляют на предварительный отстой для отделения шлама, а затем в окислитель. В этом случае раствор сульфата меди добавляют к арсенату (III) натрия в окислителе.

Окислитель представляет собой стальную цилиндрическую емкость с коническим дном, снабженную барботерами для подачи воздуха и пара. В раствор с температурой 65—85° С, через барботер пропускают воздух в течение 1,5—4 ч. Отходящий из окислителя воздух проходит ловушку 13 и промывной скруббер 14, затем выбрасывается в атмосферу. Окисление арсената (III) в арсенат (V) идет по реакции (2).

Окончание реакции определяют по содержанию в реакционной массе сесквиоксида мышьяка. Оно должно быть меньше 1 г/л.

Полученный раствор арсената (III) натрия передают в осадитель 17, представляющий собой стальной цилиндрический резервуар с метальным устройством и паровой рубашкой. В подогретый до 85° С раствор при перемешивании вводят из мерника известковое молоко, содержащее 160 г/л СаО в рассчитанном по содержанию As2O3 в растворе. Подогревают массу в реакторе до 95—98° С. Расчеты по осаждению арсената (V) кальция ведут по уравнению

2Na3AsO4 + 4Са(ОН)2 = Ca,(AsO4)2 • Са(ОН)2 + 6NaOH

Осаждение считается законченным, когда содержание As2O3 в жидкой фазе (в растворе) становится меньше 1 г/л, а в твердой фазе суспензии содержится 38—42% As2O5 (в пересчете на сухое вещество). В случае необходимости состав реакционной массы корректируют, вводя недостающий реагент. Описанный режим не является оптимальным. Экспериментально установлено, что для получения арсената (V) кальция высокого качества и с максимальным выходом процесс осаждения следует вести при энергичном перемешивании при температуре не ниже 90° С, причем мышьяксодержащий раствор необходимо прибавлять к известковому молоку медленно. Молярное соотношение СаО : As2O5 в исходных растворах должно быть равным 4, или по массе — 0,97. Практически берут 0,93—0,97 масс.ч СаО на I масс.ч. As2Os. Применяемая известь должна быть высокого качества и свежегашеная.

По окончании процесса осаждения прекращают перемешивание и подогрев. Раствору, содержащему регенерированный гидроксид натрия, дают отстояться. Осветленный раствор, содержащий 65—75 г/л гидроксида натрия, направляют на приготовление арсената (III) натрия. Оставшуюся в осадителе суспензию арсената (V) кальция для отмывки от щелочи перемешивают с водой и подвергают двукратной

фильтрации на барабанных или ленточных вакуум-фильтрах 29 непрерывного действия На первом фильтре осадок промывают водой. Полученный фильтрат, разбавленный промывной водой, содержащий около 40 г/л гидроксида натрия, используют для гашения извести. Осадок с первого фильтра репульпируется с водой в реп^льпаторе 32 с мешалкой и поступает на второй барабанный вакуум-фильтр 35, после которого паста арсената (V) кальция, содержащая до 30% влаги, направляется на сушку. Сушка производится в барабанных сушилках 43 до содержания влаги не более 1% в целевом продукте.

Следует отметить, что сушка пасты арсената (V) кальция более рациональна не непосредственно дымовыми газами, а с помощью наружного обогрева. Это позволило бы избегать перегрева продукта и снижения его токсичности. На некоторых заводах после предварительного высушивания пасты до содержания 10—14% влаги окончательную сушку производят в вакуум-сушилке с паровым обогревом.

Выходящий из сушилки арсенат (V) кальция охлаждают в шнековом холодильнике 47, а затем пневмотранспортом передают в бункер готовой продукции 53, из которого передается на расфасовку.

На производство I т арсената (V) кальция описанным способом расходуют: 0,35 т сесквиоксида мышьяка (100% Аз20з), 0,48 т извести (100% СаО), 0,077 т гидроксида натрия (92% NaOH), 0014 т медного купороса (100% CuSO4-5H2O), а также 2,5 т пара и 22,6 м1 воды.

Получение арсената (V) кальция нейтрализацией мышьяковой кислоты известью (рис. 1.10) имеет преимущества перед другими способами. Полученный этим способом арсенат (V) кальция имеет повышенную дисперсность и пригоден для авиационного опрыскивания концентрированными суспензиями. Способ основан на нейтрализации мышьяковой кислоты известковым молоком:

2H3ASO4 + 4Са(ОН)2 = Ca<AsO4)2 • Са(ОН)2 + 6Н2О

Реакцию проводят в цилиндрическом вертикальном реакторе 2, снабженным паровой рубашкой и мешалкой. В него заливают известковое молоко с концентрацией 200 г/л, подогревают до 80—90° С и подают при постоянном перемешивании 10—12%-ный раствор мышьяковой кислоты. Процесс осаждения арсената (V) кальция продолжается 40—60 мин после внесения мышьяковой кислоты. Полученную суспензию арсената (V) кальция направляют на барабанный вакуум-фильтр Фильтрат и промывную воду используют для разбавления исходной концентрированной кислоты и для приготовления известкового молока. Для получения легко фильтруемого осадка процесс осаждения проводят при 50—60° С. При этом вместо 30

Рис. 1.10. Технологическая схема мышьяковой кислоты и арсената (V) кальция азотно-кислотным способом-

1— бункер, 2 —реактор для получения мышьяковой кислоты, 3 — холодильник, 4, 5 —отстойники 6 — нутч-фильтр, 7 — сборник; 8 — мерник, 9 — окислительная башня, 10, 11 — абсорберы, /2 13 — сборник азотной кислоты; 14— приемник азотной кислоты; 15, 16 — мерник, 17—реактор-осадитель; 18 — вакуум-фильтр 19— сборник фильтрата, 20 — сушилка, 21, 23 — бункеры

22 — мельница, 24 — камера расфасовки, 25 — фильтр

тетракальцийарсената образуются кристаллы твердого раствора гидроксида кальция в дигидрате трикальцийарсената.

Паста арсената кальция, снимаемая с поверхности барабана фильтра, имеет влажность 30% и поступает в вакуум-сушилку с паровым обогревом или в барабанную сушилку, обогреваемую снаружи топочными газами. Выходящие из сушилки пары проходят циклон, где уносимая пыль улавливается при барботаже через воду. Выгружаемый из сушилки продукт пневмотранспортом передается в бункер, из которого поступает на размол 22, а затем на расфасовку. Пыль арсената (V) кальция улавливается в фильтрах 25. Воздух, отсасываемый из этих фильтров ротационными вакуум-насосами, промывается водой, которую периодически возвращают в цикл на разбавление исходной мышьяковой кислоты и приготовление известкового молока.

На 1 т целевого продукта расходуют: 0,37 т сесквиоксида мышьяка, 0,07 т азотной кислоты, 0,5 т извести, 0,02 кг иода, 70 м1 воды, 3 т пара, 540 кВт-ч электроэнергии.

Хлорный способ получения арсената (V) кальция. Применяя в качестве окислителя элементный хлор, хлорируют суспензию сесквиоксида мышьяка в воде, но смесь Н3РО4 и HCI не разделяют.

Хлорируют суспензию As2O3 в воде (185 кг As2Oi на 1 м1 воды) Процесс проводится в футерованных кислотоупорными плит-31

ками хлораторах с гуммированными мешалками. Процесс протекает 1 по реакции 1

As2Ch + 2СЬ + 5Н2О = 2H,AsO4 + 4HCI + 66,4 ккал. ]

В образующуюся смесь разбавленных кислот в процессе хлори- 1 рования (3—4 ч) непрерывно вводят известковое молоко. В хлорато- * рах поддерживают температуру в пределах 80—90° С, а дозировку j известкового молока производят по величине pH реакционной массы । с таким расчетом, чтобы нейтрализовать лишь хлороводородную кислоту. По окончании реакции раствор содержит около 200 г/л мышьяковой кислоты и хлорид кальция, образовавшийся при нейтрализации хлороводородной кислоты. Раствор отстаивается от нерастворимых примесей, введенных с известковым молоком. После подогрева до 80—90° С раствор сливают тонкой струей в известковое молоко для осаждения арсената (V) кальция. Процесс осаждения заканчивается при pH 10. Такая последовательность осаждения обеспечивает получение осадка необходимой структуры.

Процесс осаждения арсената (V) кальция возможен и карбонатом кальция, но реакция идет медленнее, чем с известью.

Осадок арсената (V) кальция отделяют от маточного раствора на барабанных вакуум-фильтрах. Отфильтрованная паста содержит около 30% влаги и высушивается на вальцовых, барабанных, вакуумных сушилках или в печах с кипящим слоем.

Существуют и другие способы получения арсената (V) кальция.

При термическом способе получения арсената (V) кальция путем смешения сесквиоксида мышьяка, извести и воды полученная паста содержит до 40% влаги, которая после высушивания и термообработки при 500—600° С содержит смесь арсената (III) кальция с избытком извести При дальнейшей термообработке в окислительной атмосфере (в струе воздуха или топочных газов, не содержащих восстановителей) образуется арсенат (V) кальция.

Способ получения арсената (V) кальция непосредственно из окисленных скородитовых мышьяковых руд, содержащих 18—27% мышьяка, а также из бедных руд с содержанием 7—15% As предусматривает обработку измельченной руды раствором гидроксида натрия при 90—92° С. При этом пентаоксид мышьяка переходит в раствор в виде арсената (V) натрия. Например, если мышьяк содержится в руде в виде минерала скородита (Fe2OyAs2O5-4H2O или FeAsO4-2H2O), то протекает следующая реакция:

FeAsO4 • 2Н,0 + 3NaOH = Na4AsO4 + Fe(OH)3 + 2Н2О

Концентрация применяемого для выщелачивания руды раствора гидроксида натрия может колебаться от 5 до 40% в зависимости от

химического и минералогического состава руды. Извлечение пентаоксида мышьяка в раствор составляет 95—100%. После выщелачивания и отстаивания суспензии осветленный раствор арсената (V) натрия перерабатывают на арсенат (V) кальция по известному способу — осаждением его известковым молоком. Известковое молоко с концентрацией 20% СаО готовят из свежегашеной извести и осаждение ведут при 90—95° С, приливая горячий раствор арсената (V) натрия к горячему раствору известкового молока:

2NaiAsO4 + 4Са(ОН)2 = Ca,(AsO4)i + Са(ОН)2 + 6NaOH

Осадок арсената (V) кальция после отделения от маточного раствора промывают водой до полного удаления образующегося гидроксида натрия, сушат при 120° С и измельчают. При значительном содержании водорастворимого пентаоксида мышьяка в препарате к нему прибавляют гидроксид кальция.

Полученный продукт содержит 39—40% общего As2O5, 0,15% водорастворимого As2C>5, 0,15—0,2% свободного СаО и имеет объемную массу 0,45 т/м1.

1.5. АРСЕНИДЫ

Арсениды — соединения мышьяка с более электроположительными химическими элементами. Они известны для всех металлов и полуметаллов, кроме сурьмы, висмута, свинца и таллия.

Арсениды —кристаллические высокоплавкие соединения с металлическим блеском, обычно серебристо-белого или светло-серого цвета (редко желтого или красного). Они обладают полупроводниковой, полуметаллической, а низшие арсениды — металлической проводимостью. Некоторые арсениды переходных металлов, например Cr2As и Fe2As, являются антиферромагнетиками. Высокими точками Нееля отличаются CrAs(823 К), Mn2As(580 К). Арсенид марганца — ферромагнетик. Некоторые арсениды (MoAs2, Pd2As) при Г<1 К становятся сверхпроводниками.

Щелочные металлы образуют арсениды типа MAs и MgAs, но для натрия известен пентаарсенид NaAsj, а для кальция — диарсенид CaAs2. Элементы подгруппы 16 медь образуют плавящиеся конгруэнтно арсенид СщАз наряду с низшими (CugAs, CueAs) и высшими (CuAs). Элементы II группы обычно образуют плавящиеся конгруэнтно арсениды типа MtAs2 и высшие MAs2(Be, Cd, Zn), MAs, где M — щелочноземельный металл.

Элементы подгруппы II 1а, кроме таллия, образуют плавящиеся конгруэнтно моноарсениды MAs, кристаллизующиеся в структуре

сфалерита, являющиеся полупроводниками. Для бора известен низший арсенид B6As.

Элементы подгруппы IVa, кроме углерода и свинца, образуют плавящиеся конгруэнтно MAs. Для кремния и германия известны соединения MeAs2, для олова — Sn3As4. Для элементов подгруппы титана характерны соединения M4As, MAs, MAs2, а переходные металлы V—VII групп образуют арсениды состава M3As, M2As, Me5As2, MAs и MAs2. Наибольшее число арсенидов известно для ванадия (7) и для никеля (8), а для рения и осьмия — лишь по одному (Re3As7 и OsAs2).

Существуют также двойные арсениды: MM’As (NaCdAs и FeMnAs), MM'2As2 (CaNi2As2 и др.), M"M,vAs2 (CdGeAs2). Известны и тройные интерметаллические соединения и соли со сложными анионами, например XAs4 (X = Ge, Si, Zn, Co и др.), способными образовывать цепочечные, слоистые и каркасные структуры. Большинство этих соединений применяется в качестве полупроводников.

Арсениды щелочных металлов гидролизуются водой с выделением AsH3, арсениды щелочноземельных металлов с водой реагируют слабо, а с разбавленными кислотами легко. Арсениды же тяжелых металлов с водой практически не взаимодействуют, реагируют с кислотами, а при сплавлении — с щелочами. С увеличением содержания мышьяка‘в молекуле химическая стойкость арсенидов повышается. При действии окислителей или нагревании в воздухе арсениды окисляются до арсенатов (III) или сесквиоксида мышьяка. Высшие арсениды при нагревании отщепляют часть As.

Известно около 25 природных минералов, относящихся к арсенидам, важнейшими из которых являются: смальтин CoAs3.x, кобальтин CoAsS, никелин NiAs, лелингит FeAs2, арсенопирит FeAsS, сперрилит PtAs2.

Арсенид галлия GaAs — темно-серые с фиолетовым оттенком и металлическим блеском кристаллы, решетка кубическая типа сфалерита (а = 0,565321 нм), температура плавления 1238° С; плотность 5,317 г/см1 (20° С), жидкого 6,00 г/см3 (1238° С); С° = 46,9 Дж/(моль'К); &Н°Л = 105,6 кДж/моль, ДЯ0°6р = -74,1 кДж/моль; 8°^ = 64,27 Дж/(мольК); температурный коэффициент объемного расширения 5,93-Ю^К'1 (0—252° С); теплопроводность 150 Вт/(м-К) при 27° С; е = 13,2. Полупроводник; при 27° С ширина запрещенной зоны 1,428 эВ, подвижность электронов 8500 см2/(В-с), дырок 400 см2/(В-с); эффективная масса электронов проводимости те = О,О65тло, дырок тр = = 0,5 тлп, где тио — масса свободного электрона.

Арсенид галлия устойчив к кислороду воздуха и парам до 600° С, слабо реагирует с серной и хлороводородной кислотами с выделением AsH3, под действием азотной кислоты пассивируется, разлагается в растворах щелочей.

34

Арсенид галлия является одним из полупроводниковых материалов для интегральных микросхем, фотоприемников, СВЧ- и фотодиодов, транзисторов, инжекционных лазеров, оптических фильтров и модуляторов лазерного излучения, солнечных батарей и др.

Арсенид галлия получают сплавлением галлия с мышьяком под давлением паров мышьяка (около 100 кПа). Микрокристаллы выращивают методами зонной плавки, направленной кристаллизации под давлением паров мышьяка или вытягиванием из-под слоя флюса сесквиоксида бора под давлением аргона (150 кПа). Эпитаксиальные пленки, а также мелкокристаллический арсенид галлия получают путем химических транспортных реакций с водородом в качестве газа-носителя:

2GaAs + 2HCI # 2GaCl + 2As + Н2 (900->750° С)

при этом GaAs получают в горячей зоне (900° С) по реакции

2Ga + 2AsCh + ЗН2 -> 2GaAs + 6HCI

Процесс ведут также при 700° С:

Са(С2Н5)з + AsH3 = GaAs + ЗС2Н6

Арсенид галлия в виде пленок получают также из его растворов в расплавленном галлии. Для легирования монокристаллов и пленок используют добавки Те, Se, S, Sn, Zn, Cd и Се. Монокристаллы с высоким р (I08 — 109 Ом см) получают с использованием добавок железа или хрома.

Арсенид алюминия AlAs — серые кристаллы с металлическим блеском, решетка кубическая типа сфалерита (а = 0,5662 нм); неустойчив во влажном воздухе, водой и разбавленными кислотами разлагается с выделением AsH2. Полупроводниковый материал для солнечных батарей, компонент твердых растворов с GaAs и другими соединениями типа a"'Bv, используемых в лазерах, фотодиодах и др.

Арсенид никеля NiAs — бронзово-желтые или светло-красные кристаллы с металлическим блеском, решетка гексагональная (а = = 0,3963 нм, с = 0,5049 нм, z = 2, пространственная группа Рб^/ттсу, обладает металлической проводимостью. Перспективен в качестве компонента эвтектических композиций с GaAs и InAs для приборов, действие которых основано на магниторезистивном эффекте, для детекторов инфракрасного излучения и др. Перспективные полупроводниковые материалы—Zn2As2, Cd2As2, CaAs2, а также арсе-ипды типа CdSiAs2

35

Арсениды получают: сплавлением мышьяка с соответствующим металлом в вакууме, инертной атмосфере, под давлением пара мышьяка или под слоем флюса, например В2О3, а также действием пара мышьяка на металлы. Для получения пленок или мелких кристаллов используют химические транспортные реакции. Арсениды могут быть получены: I) взаимодействием AsCl3 с металлами; 2) взаимодействием AsHi с оксидами, растворами солей соответствующих металлов; 3) сплавлением мышьяка с галогенидами металлов; 4) восстановлением арсенатов (V) и арсенатов (III) металлов водородом; 5) взаимодействием мышьяка с растворами соответствующих металлов в жидком аммиаке.

1.6. ХАЛЬКОГЕНИДЫ МЫШЬЯКА

В системе As—S известны сульфиды AS2S5, As2S3 (минерал аурипигмент); As4S4 (минерал реальгар) и As4S3 (минерал диморфит); в системе As—Se — селениды As2Se3 и As4Se4; в системе As—Те известен один теллурид — As2Te3. Структура и свойства халькогенидов мышьяка приведены в табл. 1.3 и 1.4, а уравнения температурной зависимости— давления пара над жидкими и твердыми халькогенидами мышьяка—приведены в табл. 1.5.

Халькогениды мышьяка устойчивы на воздухе, не растворяются в воде, хорошо растворяются в щелочах и при нагревании в азотной кислоте. Все обладают полупроводниковыми свойствами, прозрачны в ИК-области спектра.

Сесквисульфид мышьяка AS2S3 растворяется в жидком аммиаке, а также в водных растворах сульфидов и полисульфидов щелочных металлов с образованием соответствующих дитиоарсенатов (III) MAsS2 и тиоарсенатов (V) M3ASS4. Сгорает на воздухе, давая As2O3 + SO2; окисляется HNO3. Моносульфид AsS существует в виде тетрамера AS4O4, в парах начинает диссоциировать около 800° С, а при 1000° С димерен (As2S2); растворим в водных растворах сульфидов щелочных металлов.

Пентасульфид мышьяка AS2S5 кристаллизуется при 300—600° С и 4—5 ГПа; температура плавления 190° С (инконгруэнтно). Кристаллический OC-AS4S4 получают синтезом из элементов. При вакуумной перегонке он переходит в P-As4S4, а при 400—700° С и 4—7 ГПа образуется еще одна модификация As4S4 (температура перехода р—>а 250° С).

Стеклообразные сульфиды мышьяка устойчивы к кристаллизации. Например, кристаллический a-As2S3 получают термообработкой стекла при 280° С (в течение 10 сут), p-As2S3—при 400—700° С и 4—5 ГПа (температура перехода Р~>а 210° С), y-As2S-, — при 700—1000° С и 4—5 ГПа. 36

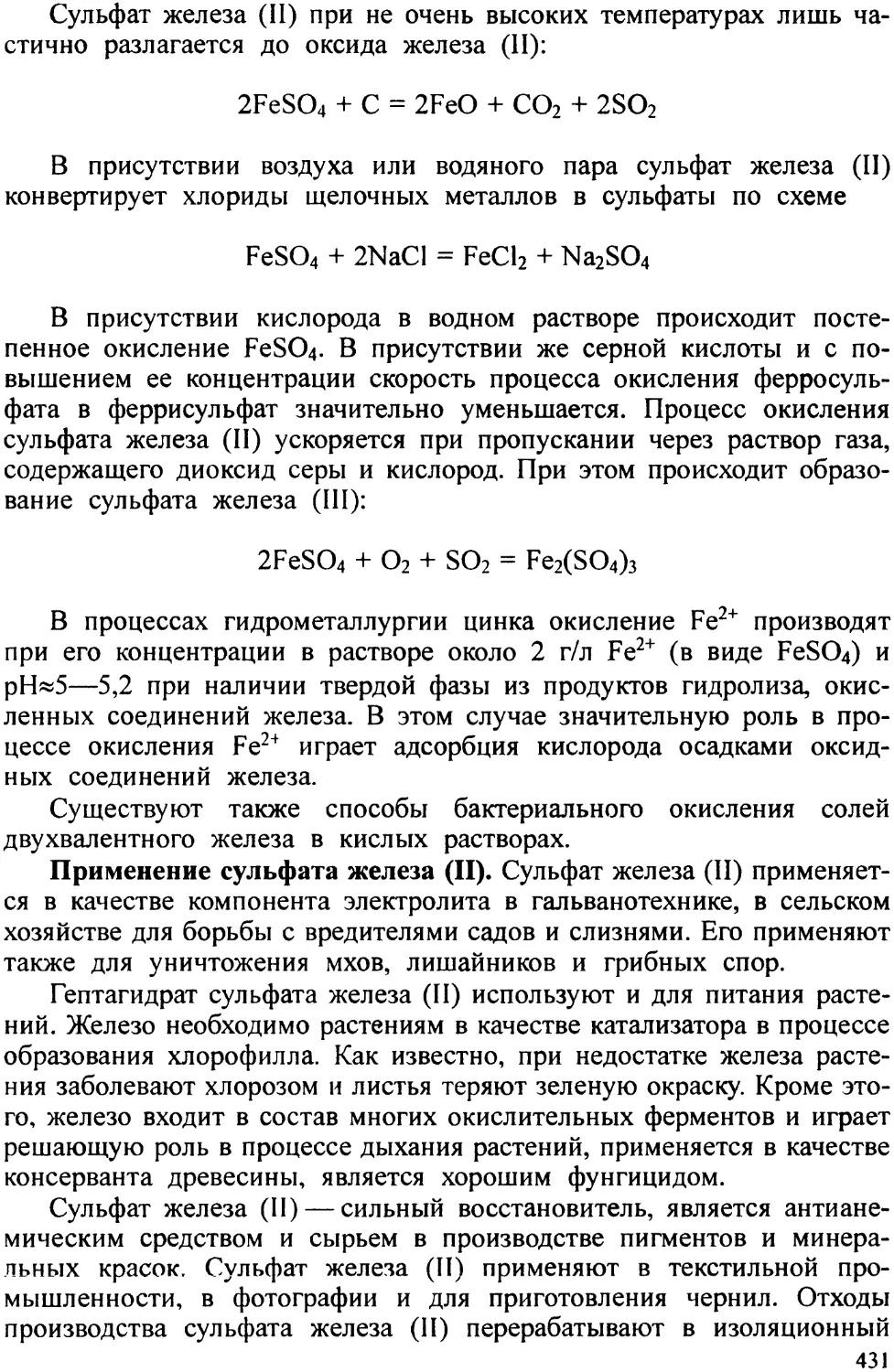

I абл и ца 13 Характеристика кристаллических модификаций халькогенидов мышьика

(-оедине- Сингония Параметры элементной ячейки Про-странст-венная группа формульных еди- Цвет

а, нм b нм с. нм град

Л—AsiSi Моноклинная 1,147 0,957 0,424 90,45 Р2, /п 4 Желтый

As2S, Ромбиче- 1,037 0,990 0,866 - - — »

A—As4S-, » 0,912 0,799 1,010 — Р„та 4 Ораиже-во-желтый

А—As4S4 Моноклинная 0,927 1,350 0,656 106,61 /*2, /п 4 Красно-коричневый

P-As4S4 » 0,9957 0,9935 0,8889 102,48 С2!с — »

a-AsiSej » 1,2053 0,9890 0,4277 90,47 П, !п Коричневый

a-As4Se4 » 1,0000 1,386 0,669 113,2 Р2> In 4 Темно-серый

a-AsiTe! » 1,4440 0 405 0,992 97 С2/т 4 »

Измельченный стеклообразный As2Se3 кристаллизуется интенсивно при 330° С, превращаясь в a-форму, а p-форма образуется при давлении 3—7 ГПа. Аналогично получают и кристаллический а- и P-As4Se4.

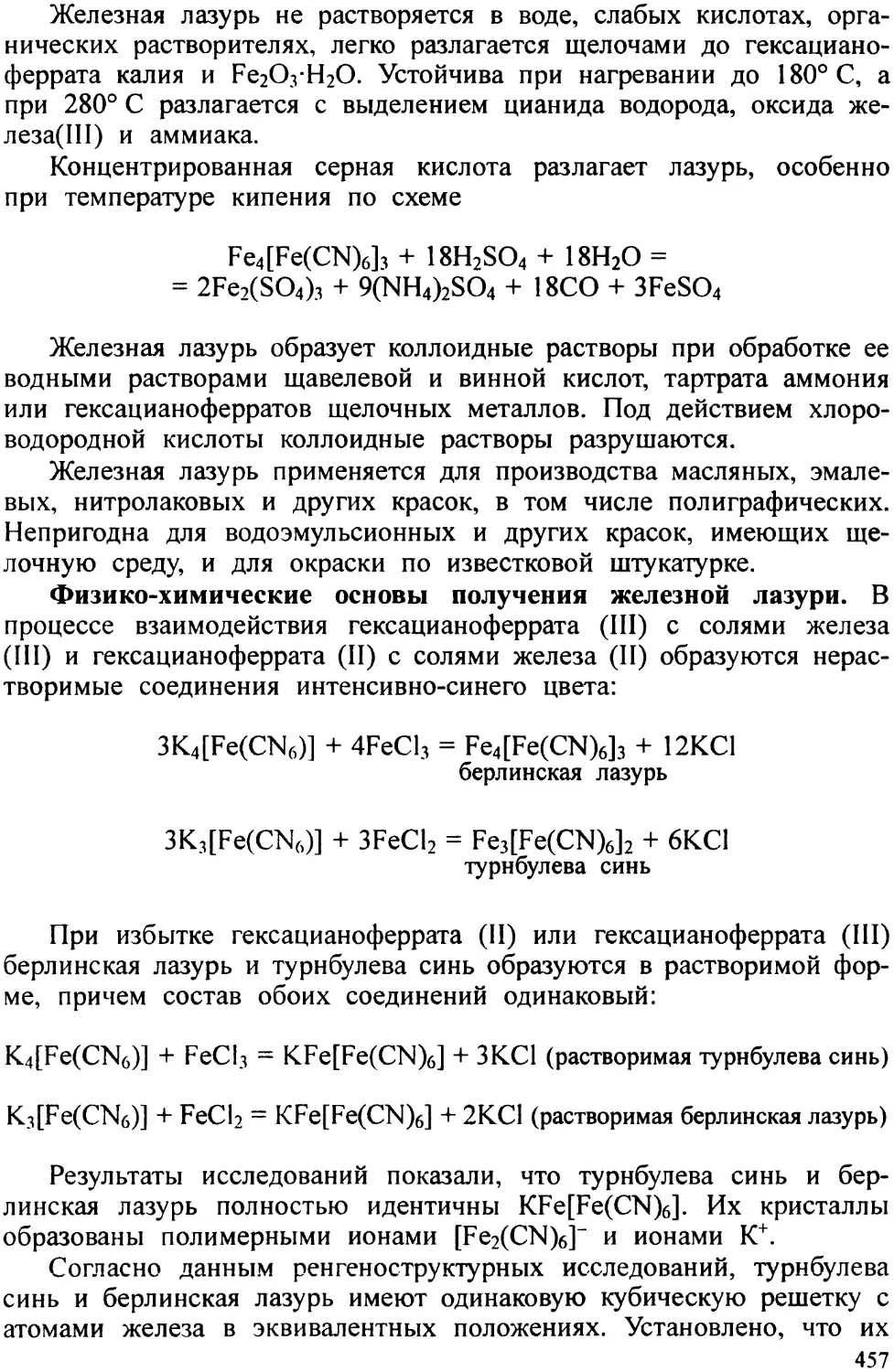

Таблица 14 Свойства халькогенидов мышьяка

Показатель As2S, As4S4 As2Se2 AS4SC4 As2Te2

7П1 °C 310 321 370 295 385

7 °C 708 534 861 572 1027

7CTtK1 °C 180 — 180 170 110—115

Плотность, г/см’ 3.48* при 19°С 3,506 (а) 3.254 (р) 4,60* - 6,23 5,53*

С", Дж/(моль К) 115,6 188,4 121,50 — 127,57

ДН".р, кДж/моль -159,1 -269,6 -102 -154 -37,6

ЛИ",, кДж/моль 28,7 — 40,8 — 46,8

Д/7"с„, кДж/моль 86.1 70,3 108,1 — 116,0

S’",w, Дж/(моль К) 163,7 254,1 194,5 253,7 226,5

Ширина запрещенной юны (300 К), эВ 2,56* — 1,7* — 0,48

р Ом см 101’* - I012 10”’ - 4 2 104*

* Для стекла. Для стеклообразного As2S2 температурный коэффициент линейного расширения а = 23,9 Ю'К1, г = 7 9 />,, " = 2,58 Для стеклообразного As2Sei а = 21,6 НГ'ТС1, е = 10,2, " = 2 78, подвижность дырок 2 10'см2/(В с)

** Для кристаллическою As.Tc подвижность электронов 170 см2^(В с), дырок—80 см2/(Вс)

37

Теллурид в кристаллической a-форме образуется при синтезе из элементов, P-As2Fei — при 450° С и 8—9 ГПа (температура перехода а—>р 200—290° С)

Стекла из халькогенидов мышьяка применяют в качестве полупроводниковых материалов в электронике, оптике, бессеребряной фотографии, электрофотографии, запоминающих устройствах. Их используют для изготовления волоконных световодов для ИК-области спектра. Реальгар является компонентом пиротехнических смесей, добавкой при литье дроби, его применяют также для удаления волос с кожи. Аурипигмент и реальгар — пигменты, применяющиеся для приготовления красок для живописи.

Таблица 15 {качения коэффициентов в уравнении 1g р (мм рт. ст.) = -А/Т + В

Соединение A в Интервал температур, К Основные компоненты насыщенного пара

As4S4 (ж) 3670 7,13 573—773 As4S4

As4S4 (тв) 6238 11,337 432—548 As4S4

As4Se4 (ж) 4022 6,875 758—999 —

As4Se4 (тв) 7842 14,170 469—543 As4Se4

As2S3 (ж) 4307 7.253 729—966 —

As2S3 (тв) 8794 13,987 497—569 —

As2Sc, (ж) 5683 7.89 926—1132 —

As2Se, (ib) 9092 13,417 541—626 As2, As2Se3, AsSe, As2Se2, Se<„ As4

As2Tc, (ж) 6050,4 7.5488 1052—1200 As2, As4, Te2

As2Te3 (тв) 7590 1051 493—713 As2, As4, Te2

/К — жидкость, тв — твердое

1.7. ГАЛОГЕНИДЫ МЫШЬЯКА

Рассмотрим наиболее изученные галогениды мышьяка (табл. 1.6).

I аблица 16 Свойства галогенидов мышьяка

Показатель AsF, AsF, AsCh AsBr, As.1,

Д,„ °C -78,9 -5.94 -16 31 141

rk„„. °C -52.8 57,8 1,30 221 371

Плотность, г/см’ 7,71 10 ’ 3,01 2,17 3,54 4,39

ДА/,",, кДж/моль II 5 10,4 10,1 11,8 21,8

Д/7,”,,, кДж/моль — 33,5 38,1 41,8 56,5

Д/7'^,. кДж/моль -1236,7 -957 -315,5 -199 -64,8

Д"м, Дж/(моль К) 309 181,2 212,5 161 213

38

Пеитафторид мышьяка AsF5 — бесцветный газ (см. табл. 1.6); уравнение температурной зависимости давления пара над жидким AsF5: Igp (мм рт. ст.) = 7,845—1093,7/(193—220 К); растворяется в воде и растворах щелочей (со значительным выделением теплоты), в диэтиловом эфире, этаноле и бензоле. С сухим стеклом на холоде не реагирует. в присутствии влаги легко его разъедает. Обугливает бумагу и сахар. При нагревании реагирует с медью, цинком и железом, особенно легко — со свинцом и ртутью. При нагревании реагирует с фторидами щелочных металлов, образуя при этом растворимые в воде гексафторарсенаты (V) M[AsF6]; из водных растворов выделен также K2[AsF7]H2O. С фторидами Си, Zn, Fe образует соединение M[AsF7].

Пентафторид мышьяка получают фторированием элементного мышьяка и применяют в качестве катализатора процессов полимеризации, а также для получения компонента электролитов источников тока Li[AsF6],

Пеитахлорид мышьяка AsCls; температура плавления — 40° С, нестоек, разлагается при 50° С за несколько минут. Существуют хлоропроизводные As(V). Оксихлорид AsOCl3, образующийся при действии О3 на AsCI3, при низких температурах малоустойчив, но продукт его разложения As2O3CI4 устойчив до 150° С.

Пентахлорид мышьяка получают при УФ-облучении раствора трихлорида мышьяка в жидком хлоре.

Существуют двойные хлориды As(V), например SbAsCIjo и GaAsCl8, содержащие катион [AsCl4]+ тетраэдрического строения.

Трифторид мышьяка AsF3— бесцветная, подвижная, дымящая на воздухе жидкость; уравнение температурной зависимости давления пара над жидким AsF3: 1g р (мм рт. ст.) = 61,38—4150/7’—18,26 lg Т-, растворяется в воде с разложением, этаноле, диэтиловом эфире, бензоле. При нагревании реагирует с обычным и кварцевым стеклами. Присоединяет бром, иод и аммиак. Энергично реагирует на холоде с хлоридами кремния, фосфора и серы. С фторидами щелочных металлов образует фторарсенаты (III) M[AsF4], с SbF3 — соединение [AsF2]+[SbF4]'. При действии элементного хлора на трифторид мышьяка образуется димерный дихлоротрифторид мышьяка, имеющий строение [AsC14]+[AsF6]‘; температура плавления 160° С (с разложением) При его нагревании в вакууме получают мономерный AsC12F3 с температурой плавления 75° С, а также другие малоустойчивые хлор-фториды As(V).

В производстве трифторид мышьяка получают действием серной кислоты на смесь сесквиоксида мышьяка с дифторидом кальция, а также термообработкой As2O3 с KHF2

Трихлорид мышьяка AsCl3 — бесцветная маслянистая жидкость, дымящая на воздухе, образует кристаллы с перламутровым блеском; ^равнение температурной зависимости давления пара: 1g р (мм рт. 39

ст.) = 7,953—2043/7(323—373 К); растворим в воде (53%, масс.), в разбавленных растворах гидролизуется с образованием мышьяковистой кислоты; растворим в хлороводородной кислоте, с повышением концентрации НС1 растворимость AsCI3 снижается (растворимость в 11 М HCI 200 г/л), снижается также и степень гидролиза. Трихлорид мышьяка отгоняется из соляно-кислого раствора. При пропускании окислителей (С12, О2 и др.) в раствор трихлорида мышьяка в хлороводородной кислоте As(III) переходит в As(V).

С большинством органических растворителей трихлорид мышьяка смешивается во всех отношениях с образованием продуктов присоединения. Хорошо растворяет серу, фосфор и хлориды многих металлов. С' хлоридами одновалентных металлов образует хлорарсенаты (III) M[AsC14], с хлоридами рубидия и цезия — M3[As2C19], а аммиаком— AsCI3-4NH3. Пары трихлорида мышьяка восстанавливаются водородом до металлического мышьяка. 2AsCl3 + 3H2>2As + 6НС1. Трихлорид мышьяка восстанавливается также щелочными металлами, Mg, Zn, Al при нагревании, реагирует с медью, никелем, оловом, свинцом и другими металлами:

AsCh + 3Na = As + 3NaCl

2AsCl3 + 3Mg = 2As + 3MgCl2

2AsCl3 + 3Zn = 2As + 3ZnCI2

Трихлорид мышьяка получают действием хлора на элементный мышьяк или газообразного НО на As2O3 при 180—200° С:

2As + 3CI2 = 2AsCl3

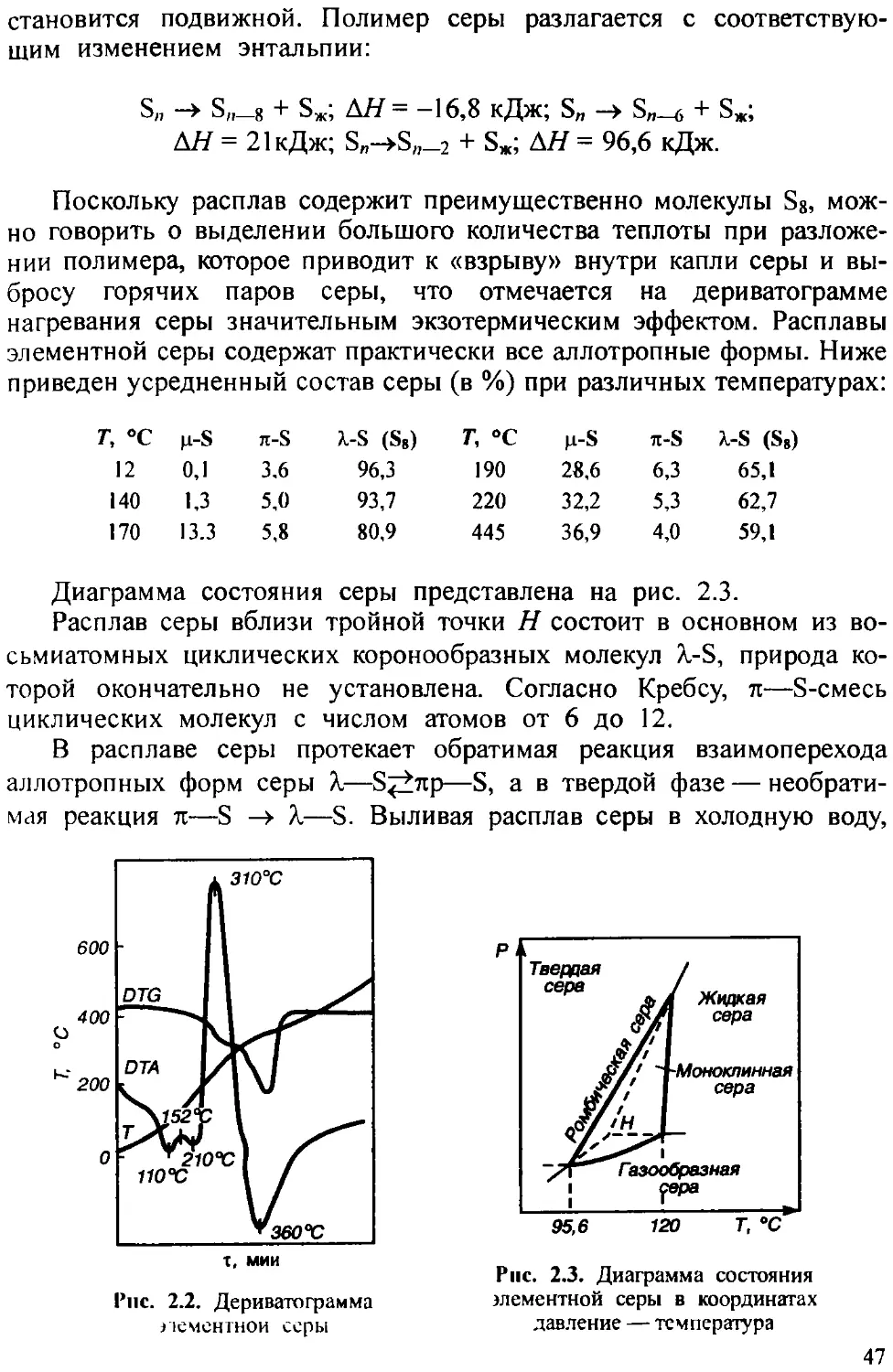

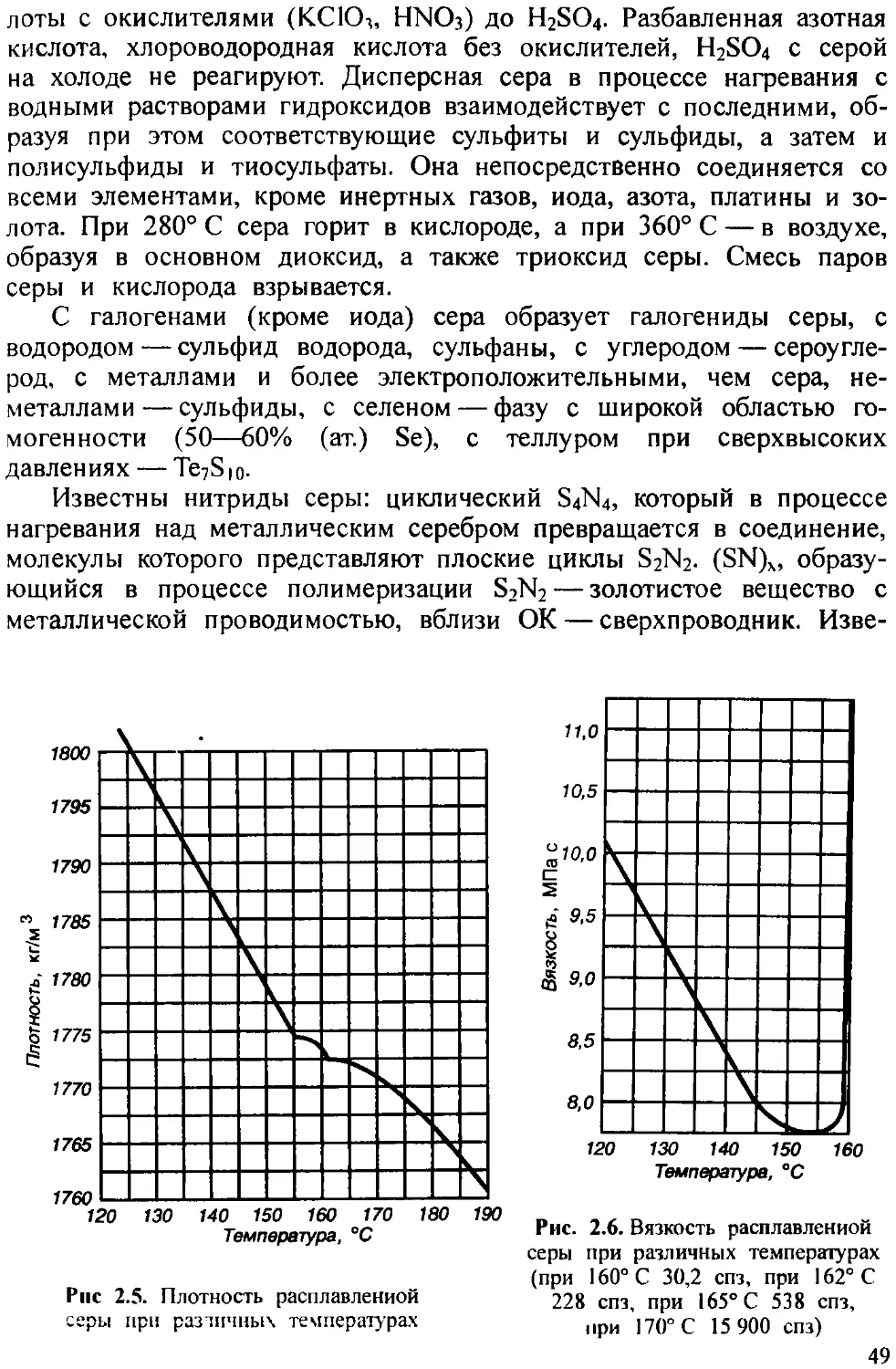

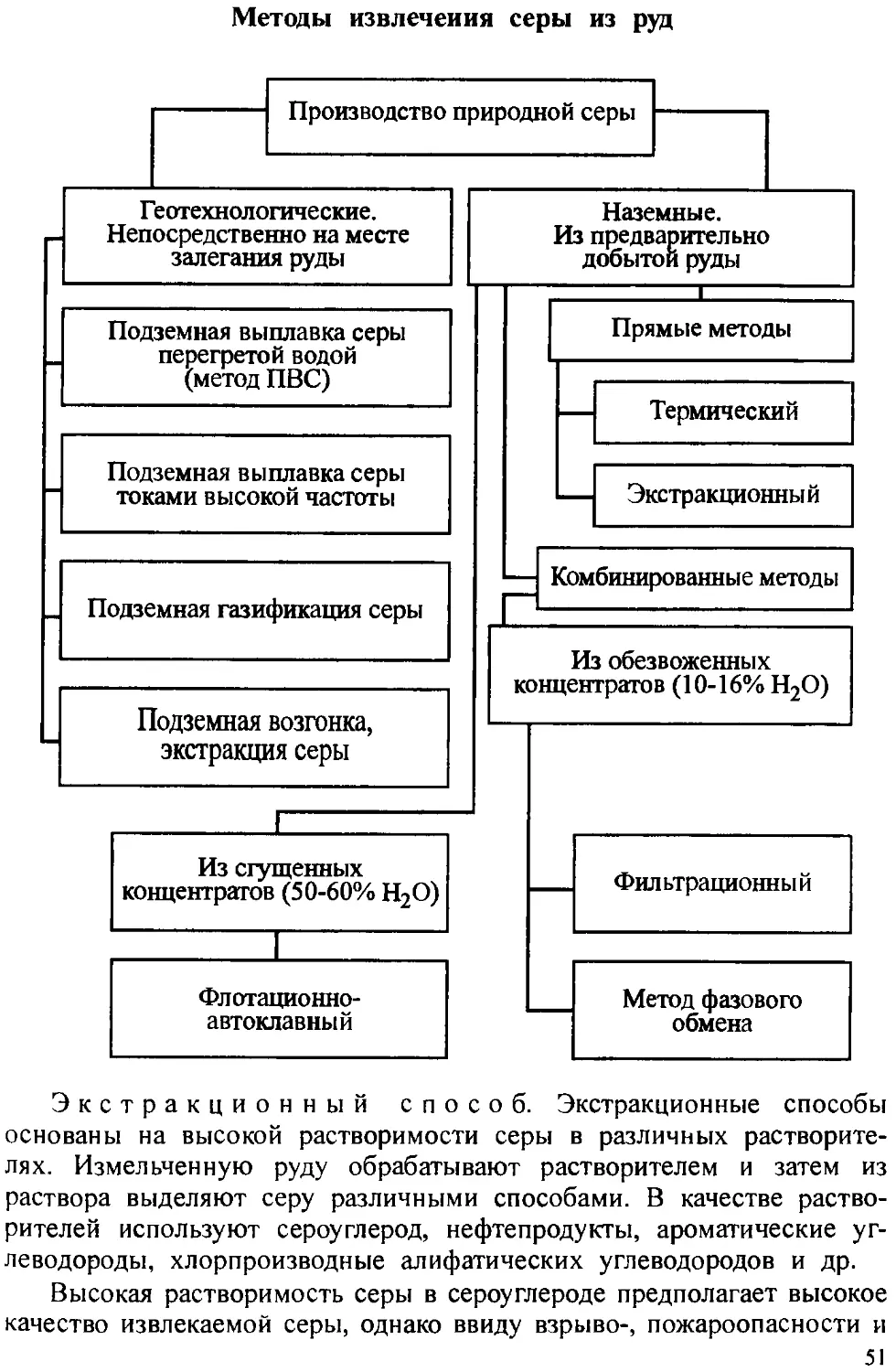

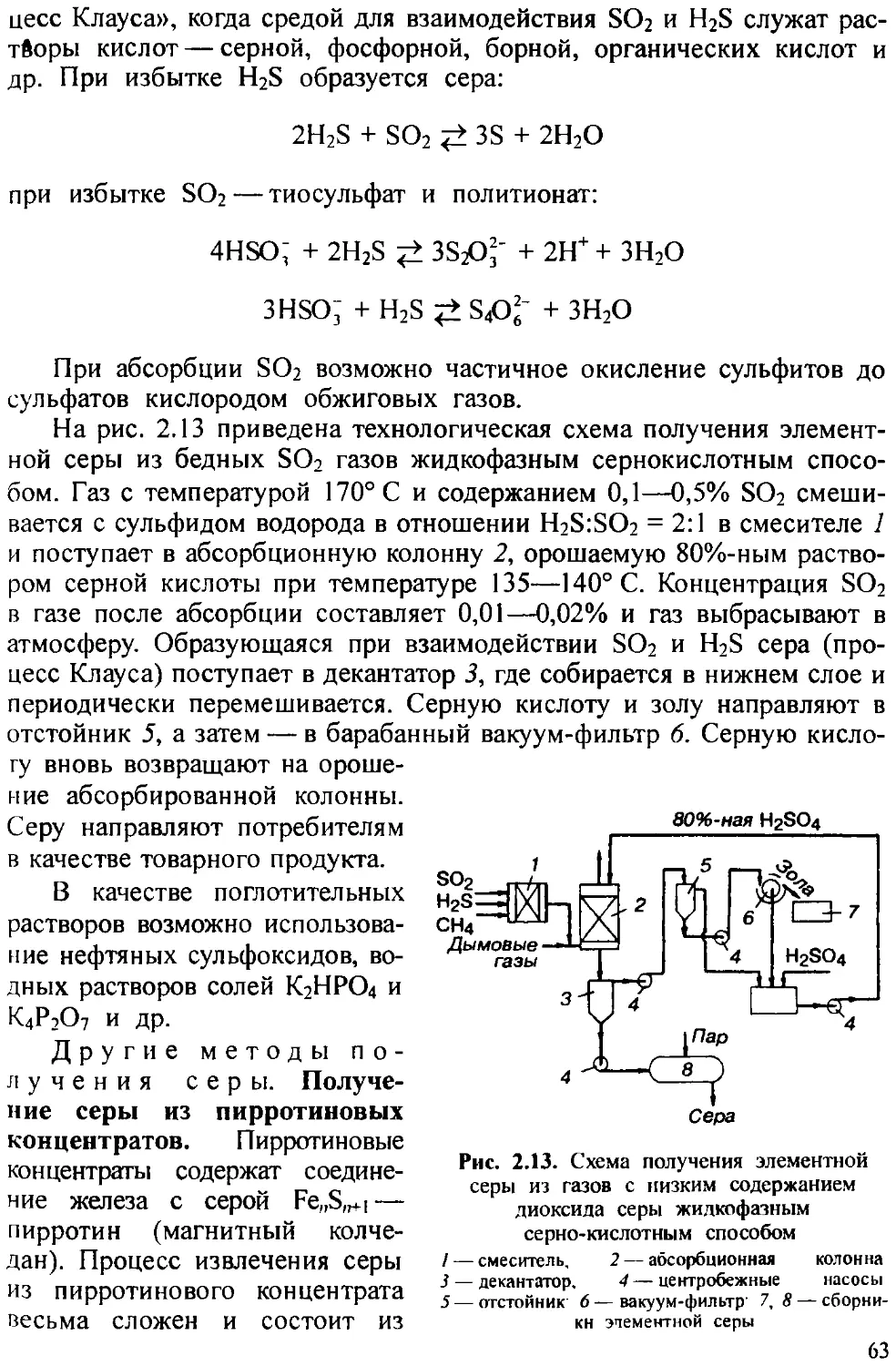

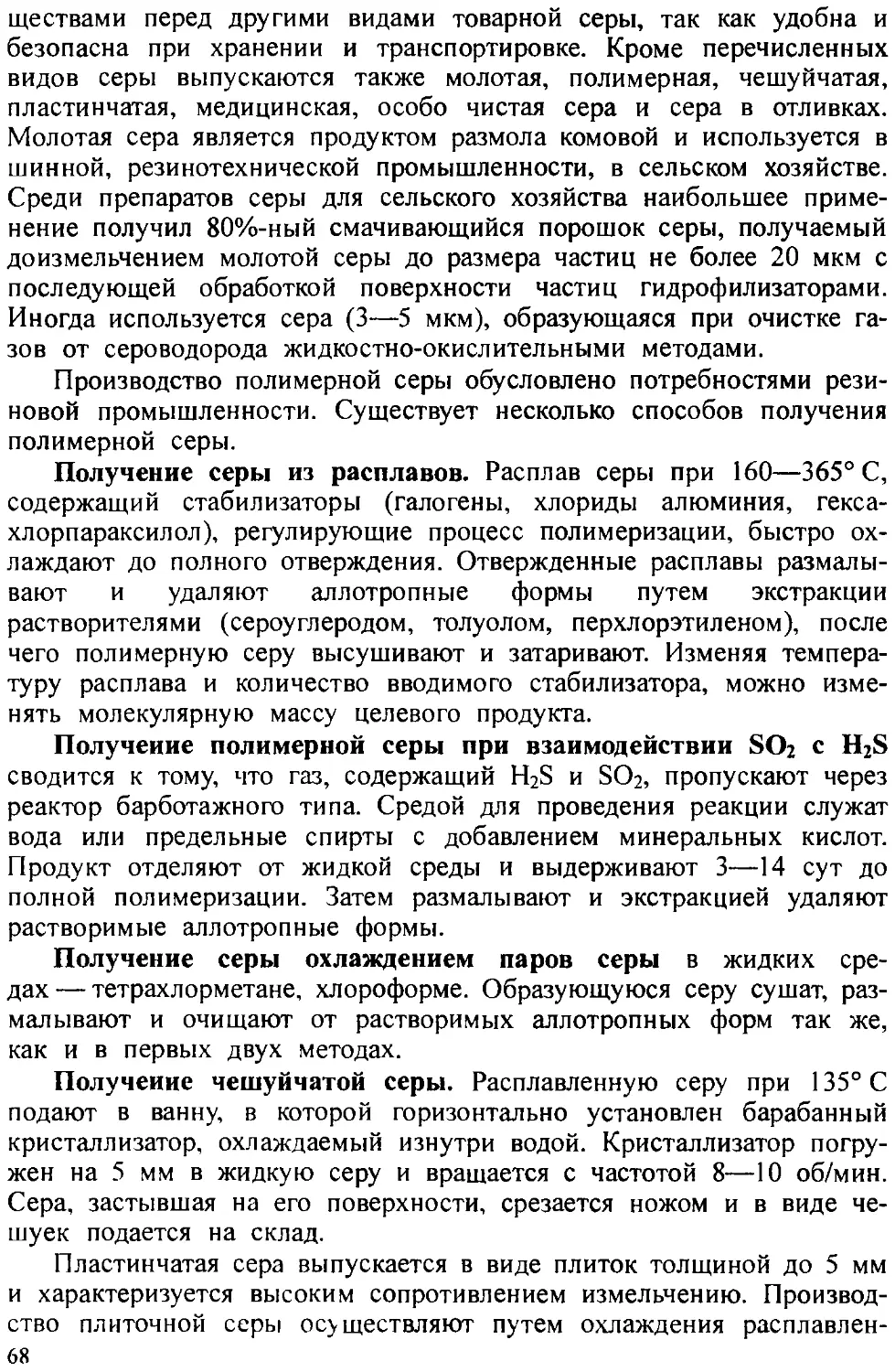

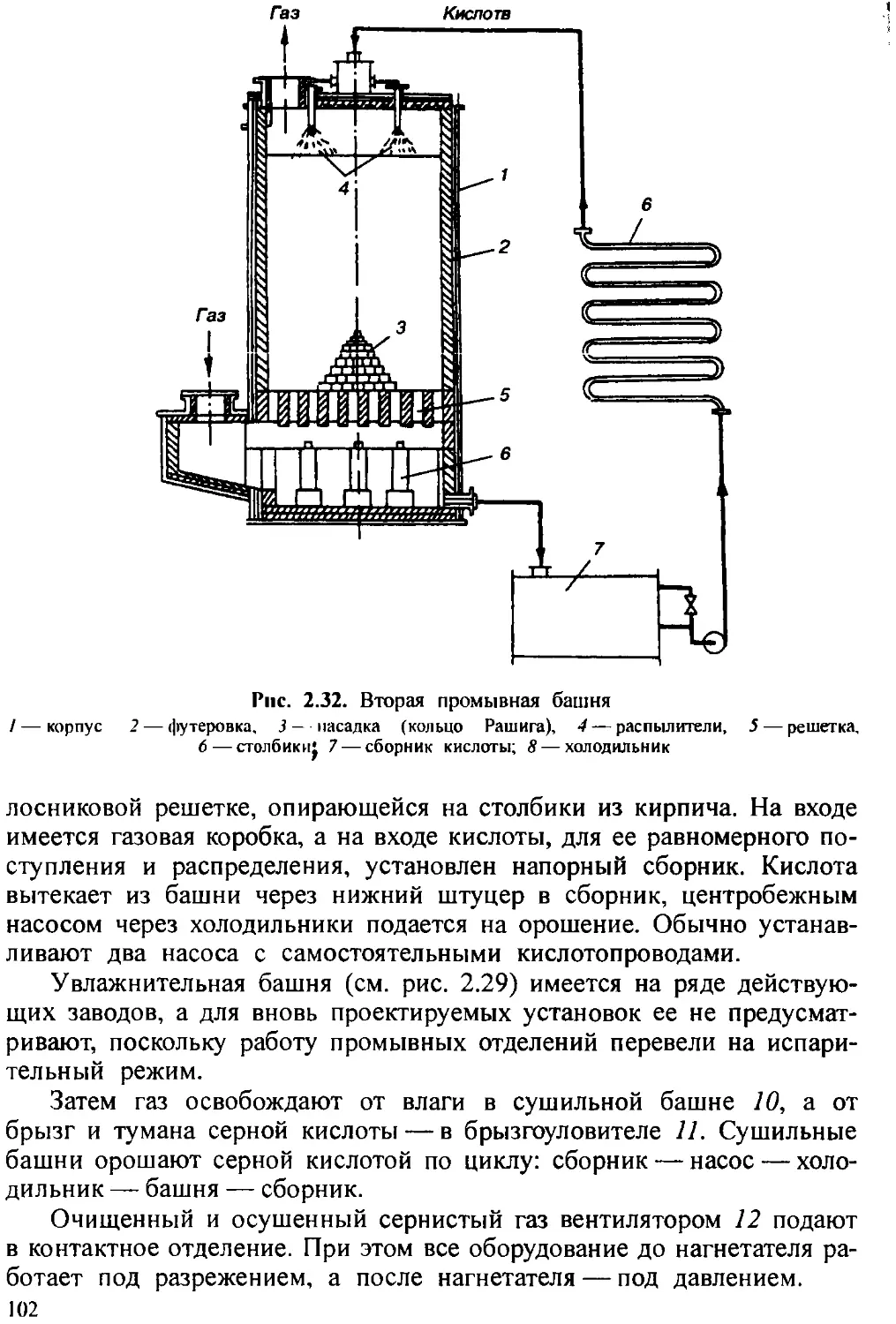

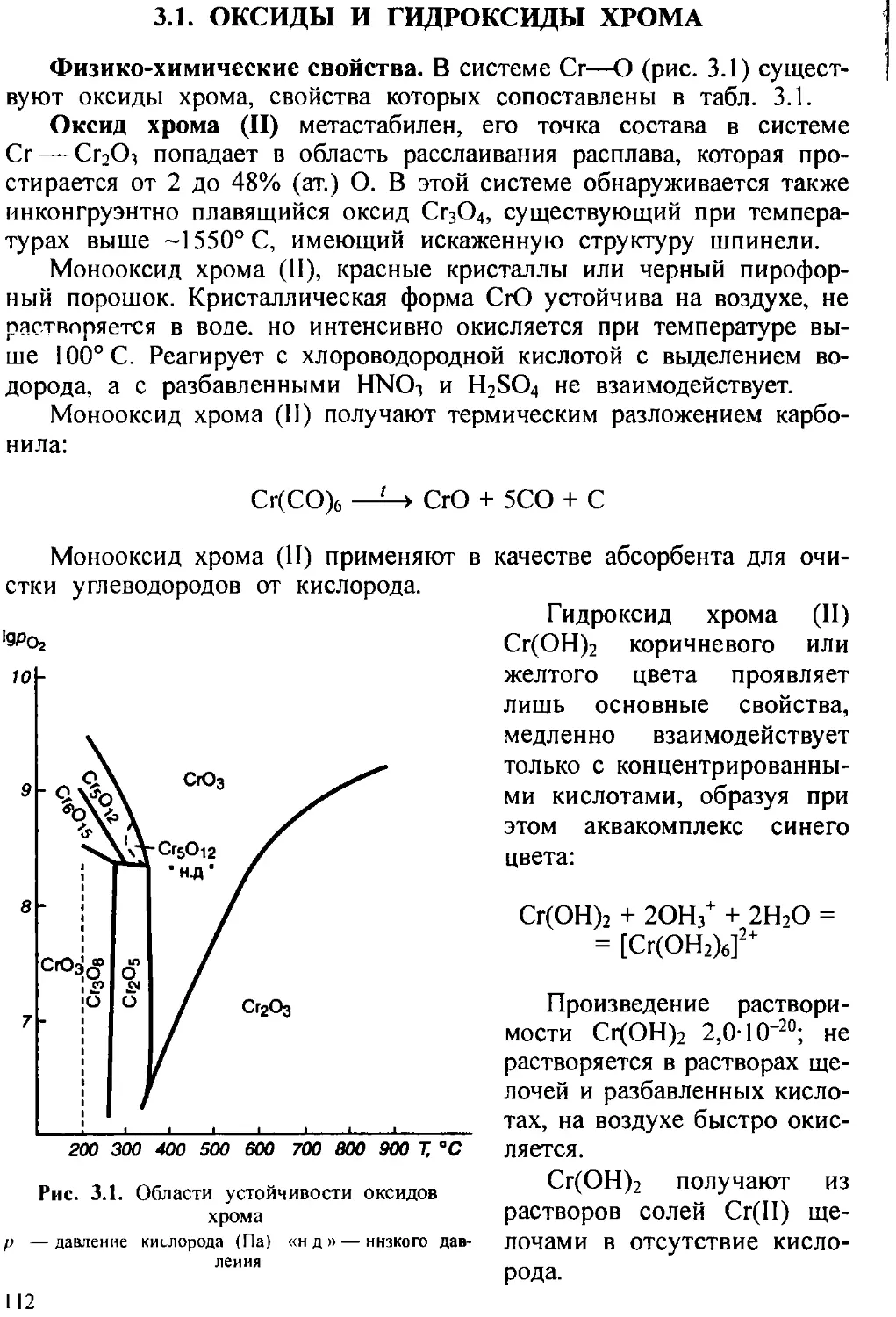

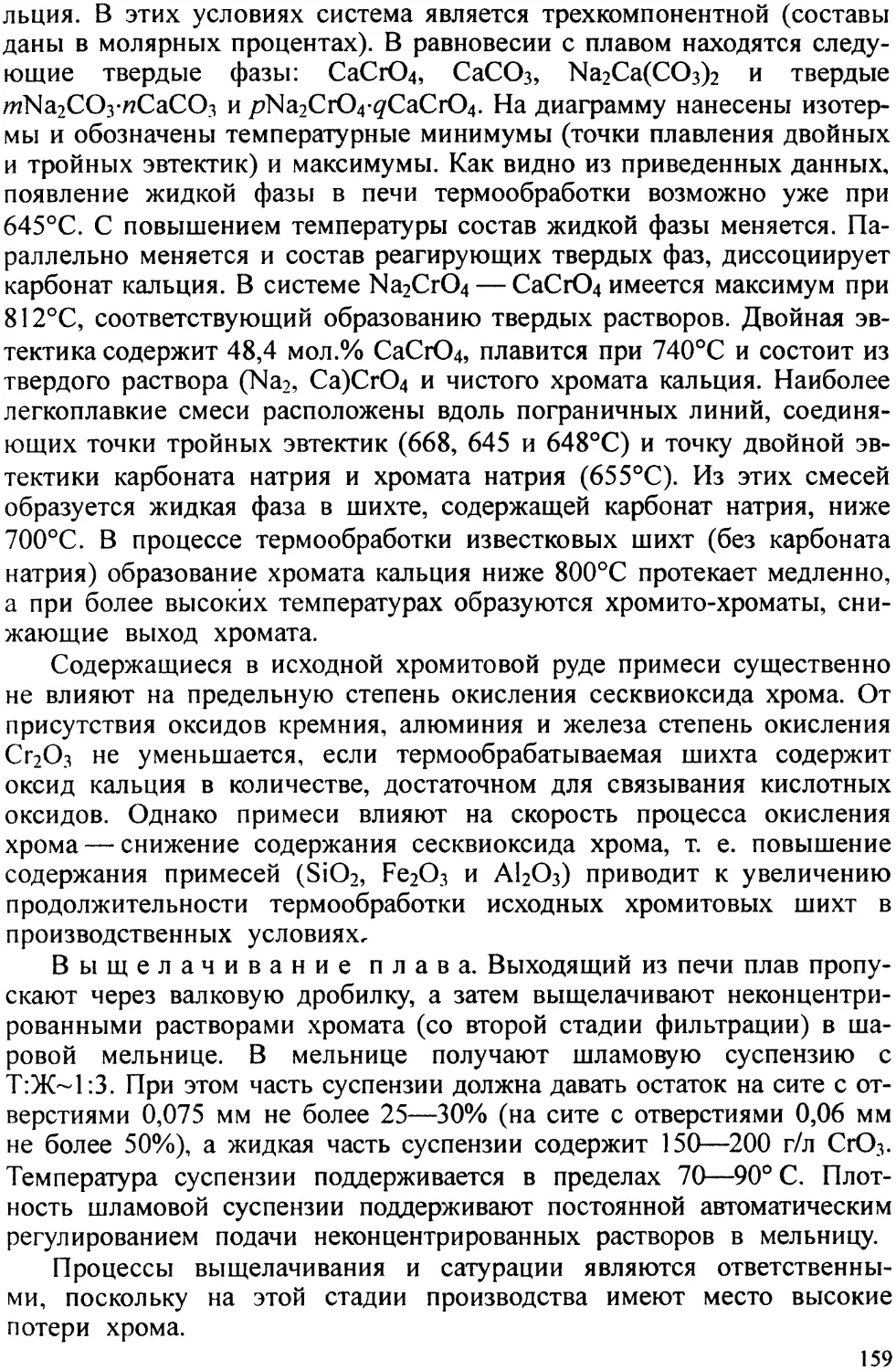

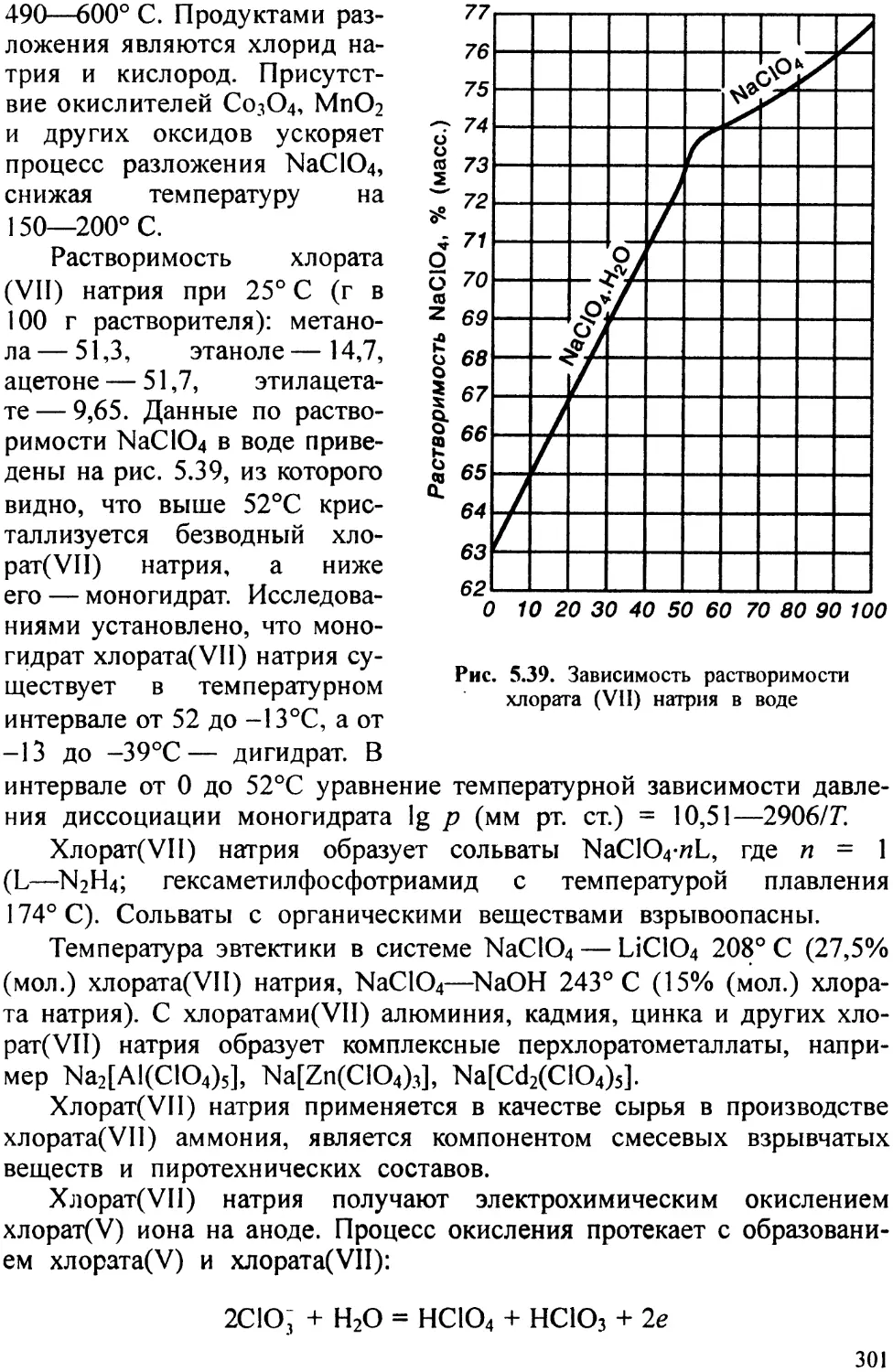

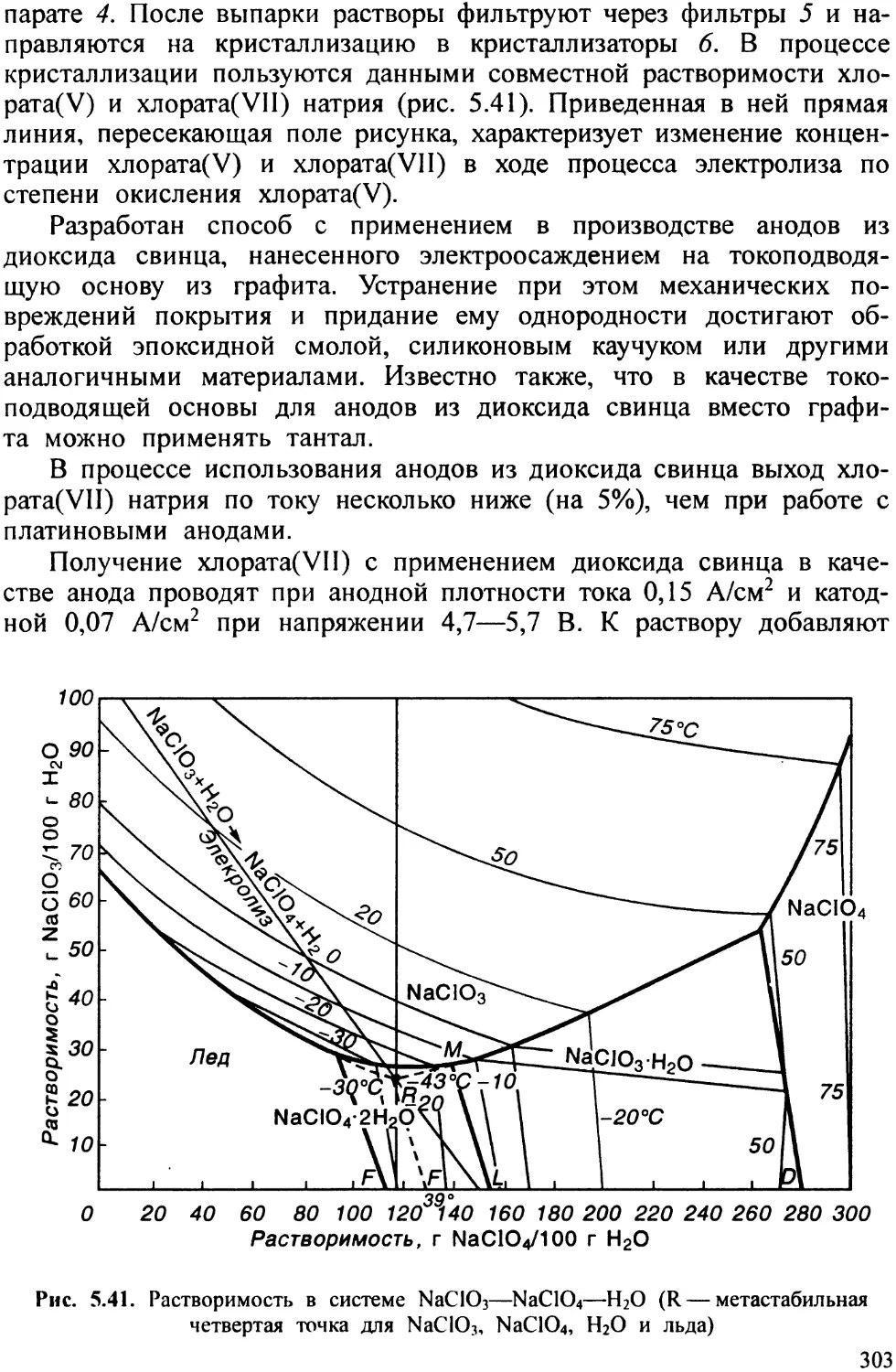

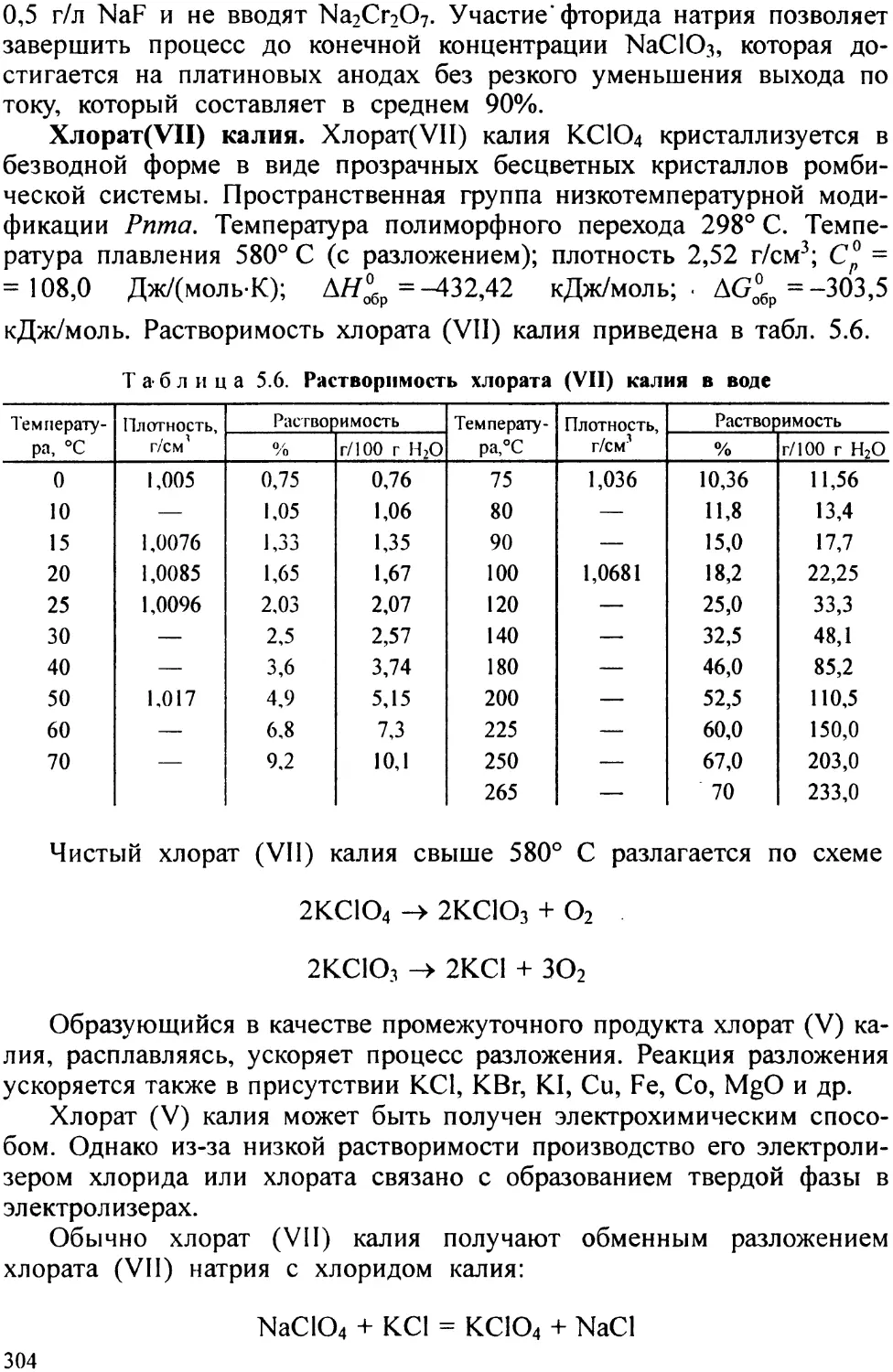

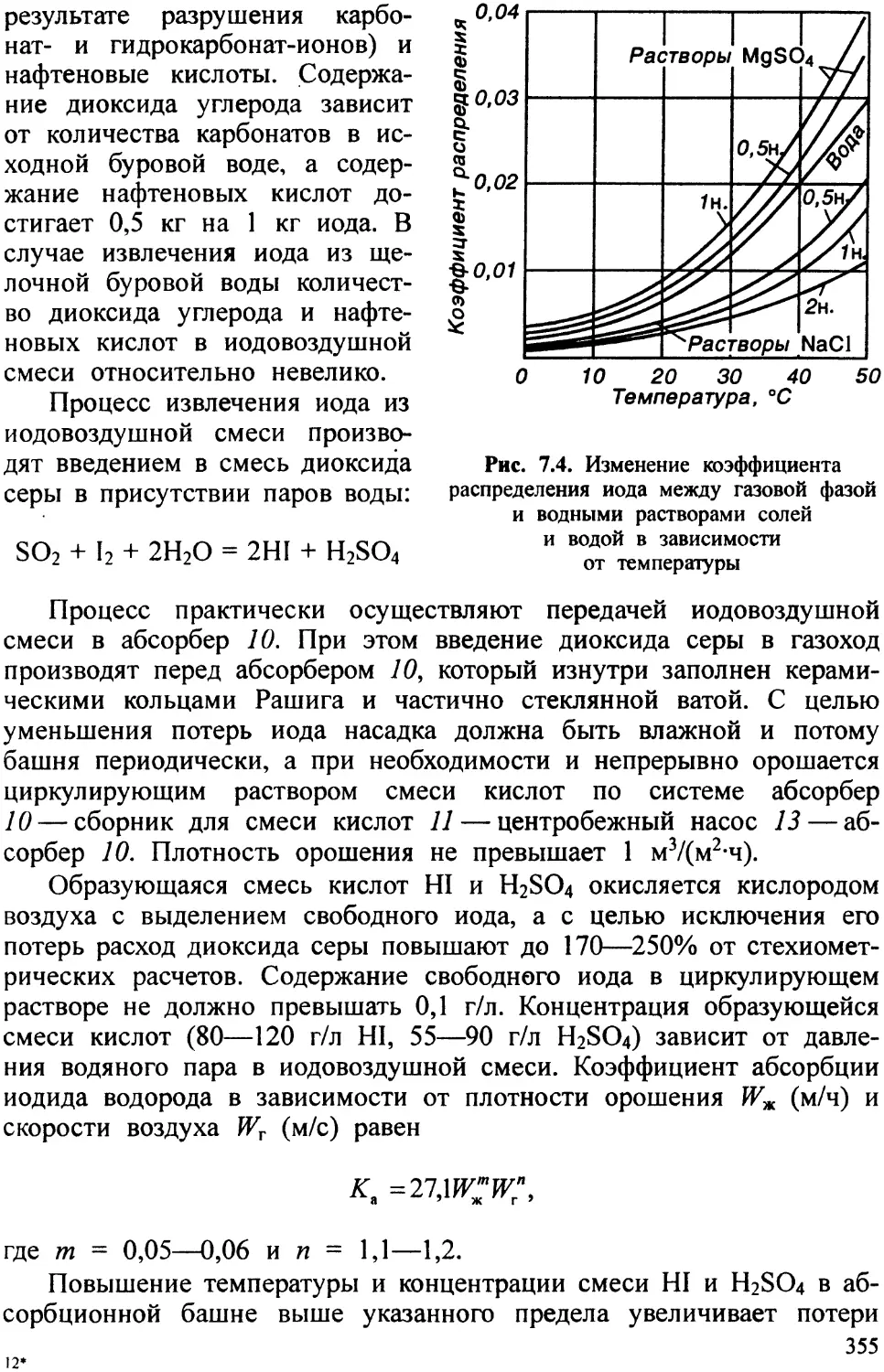

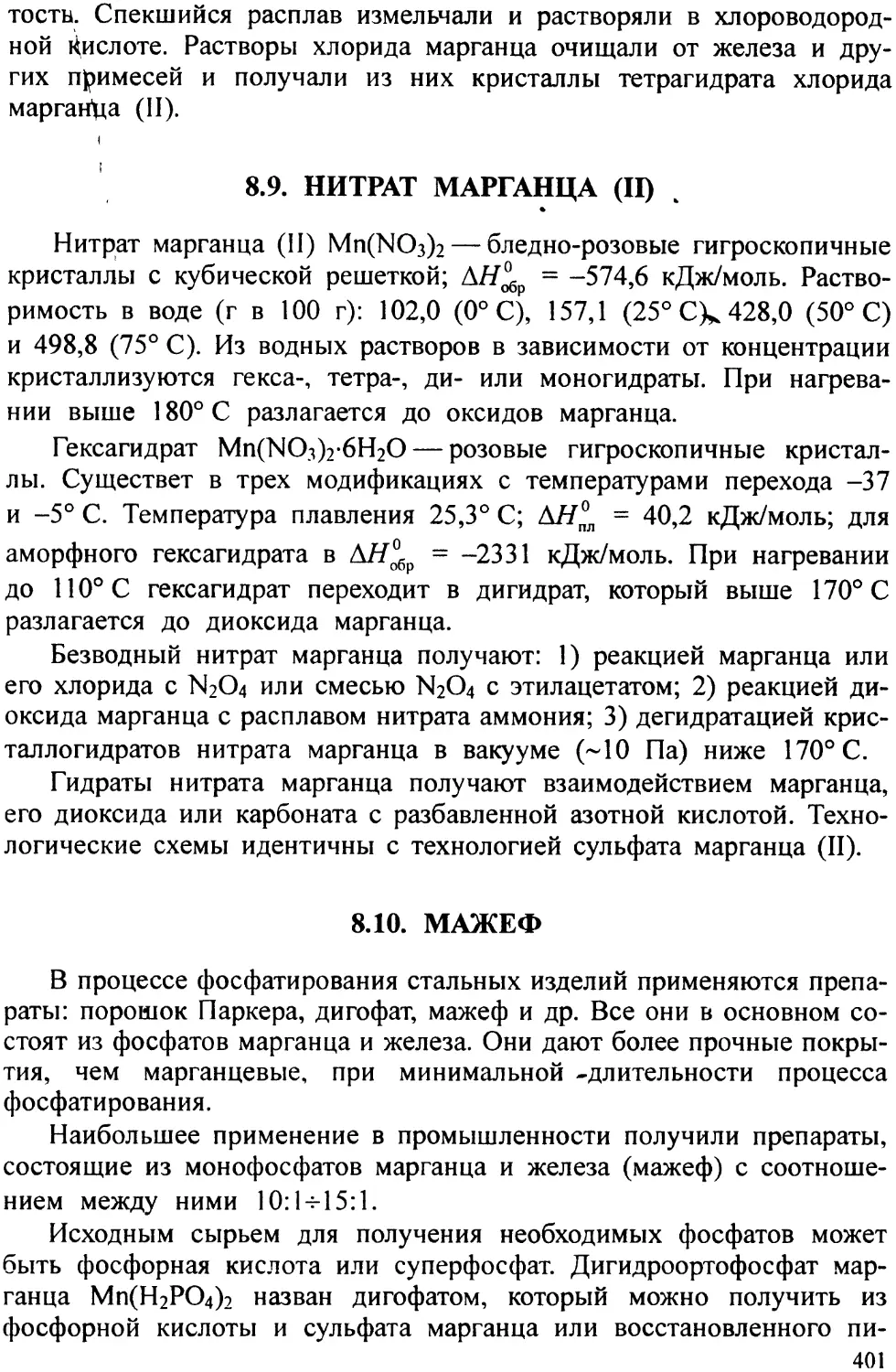

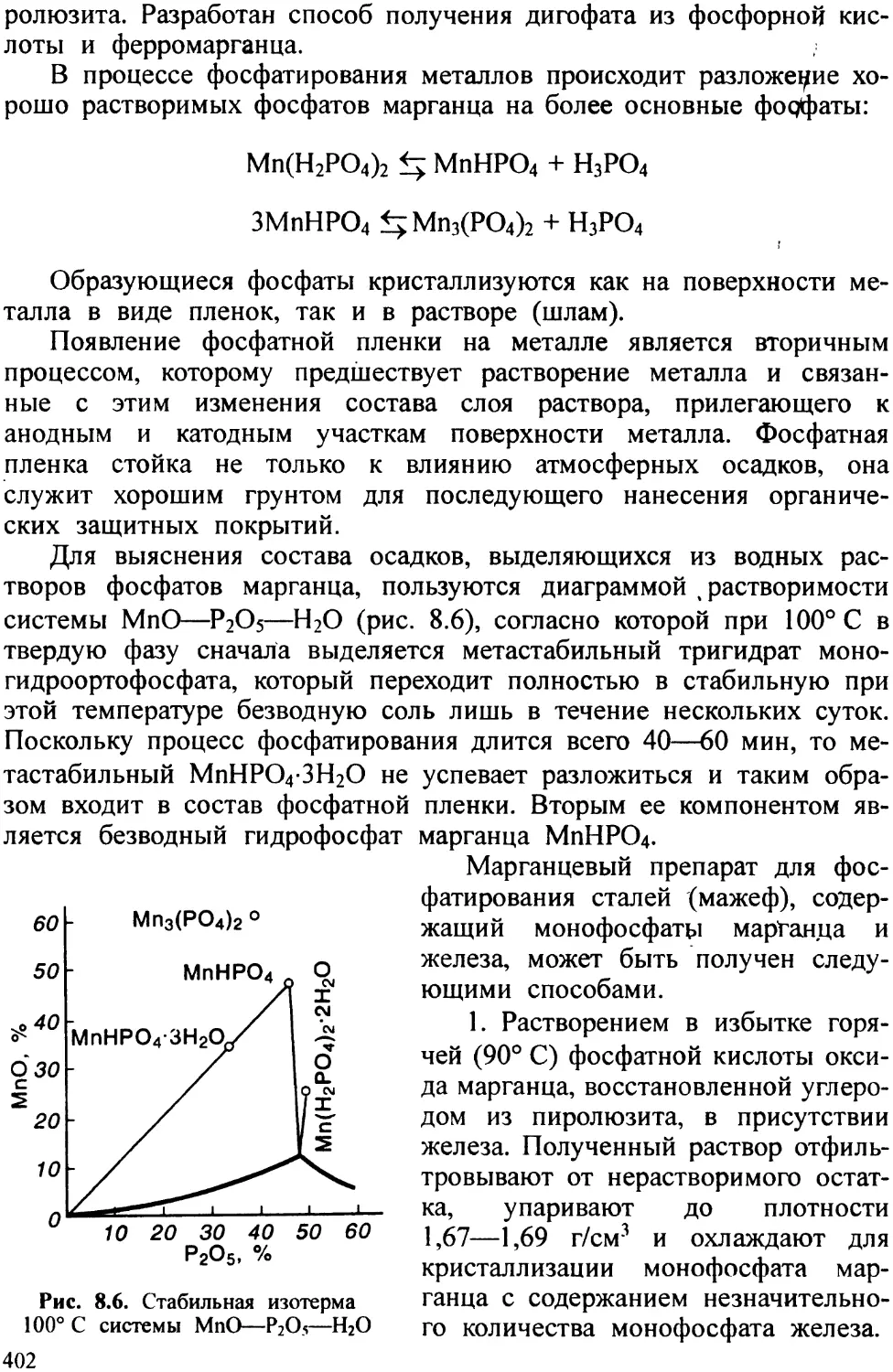

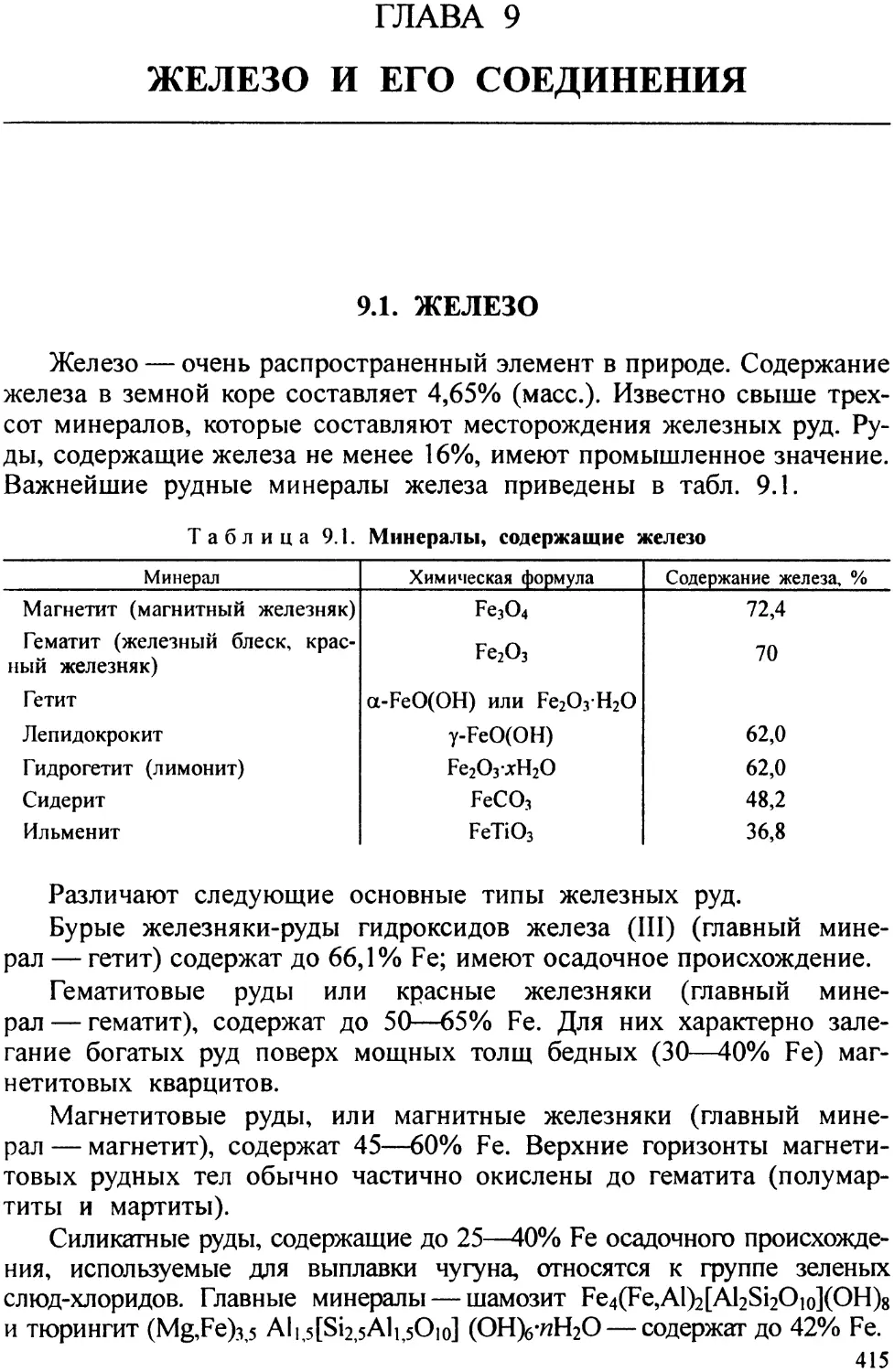

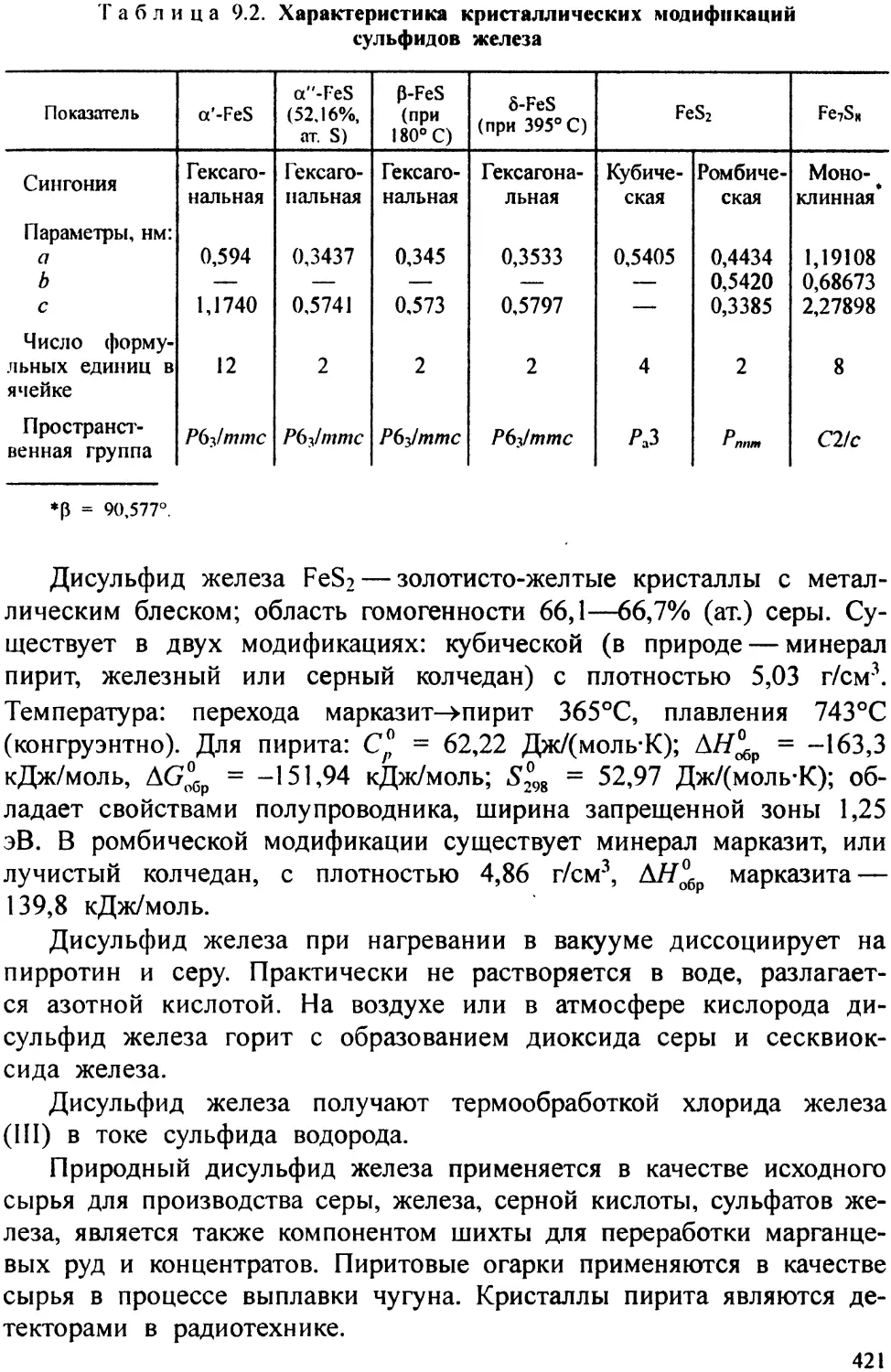

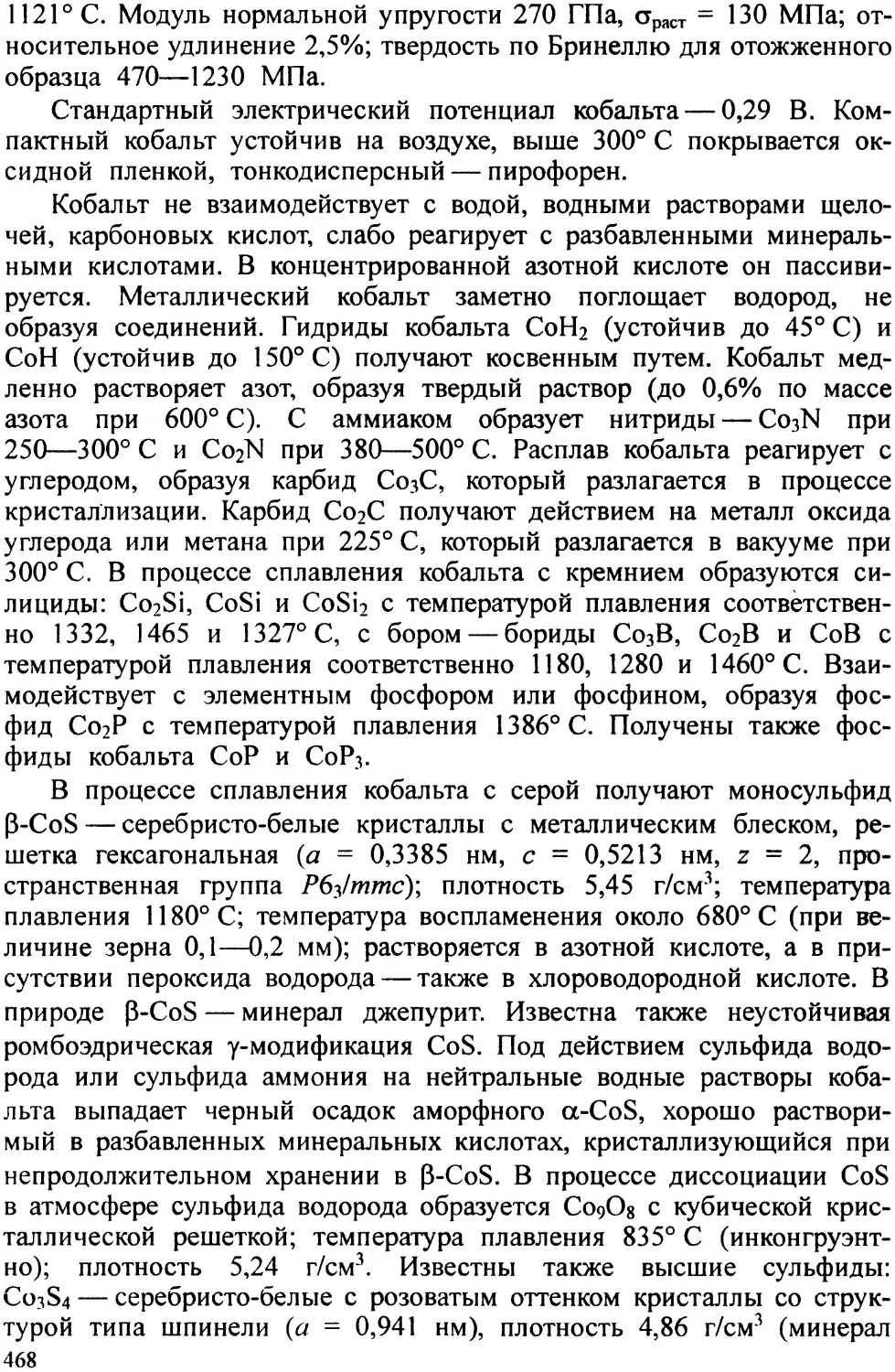

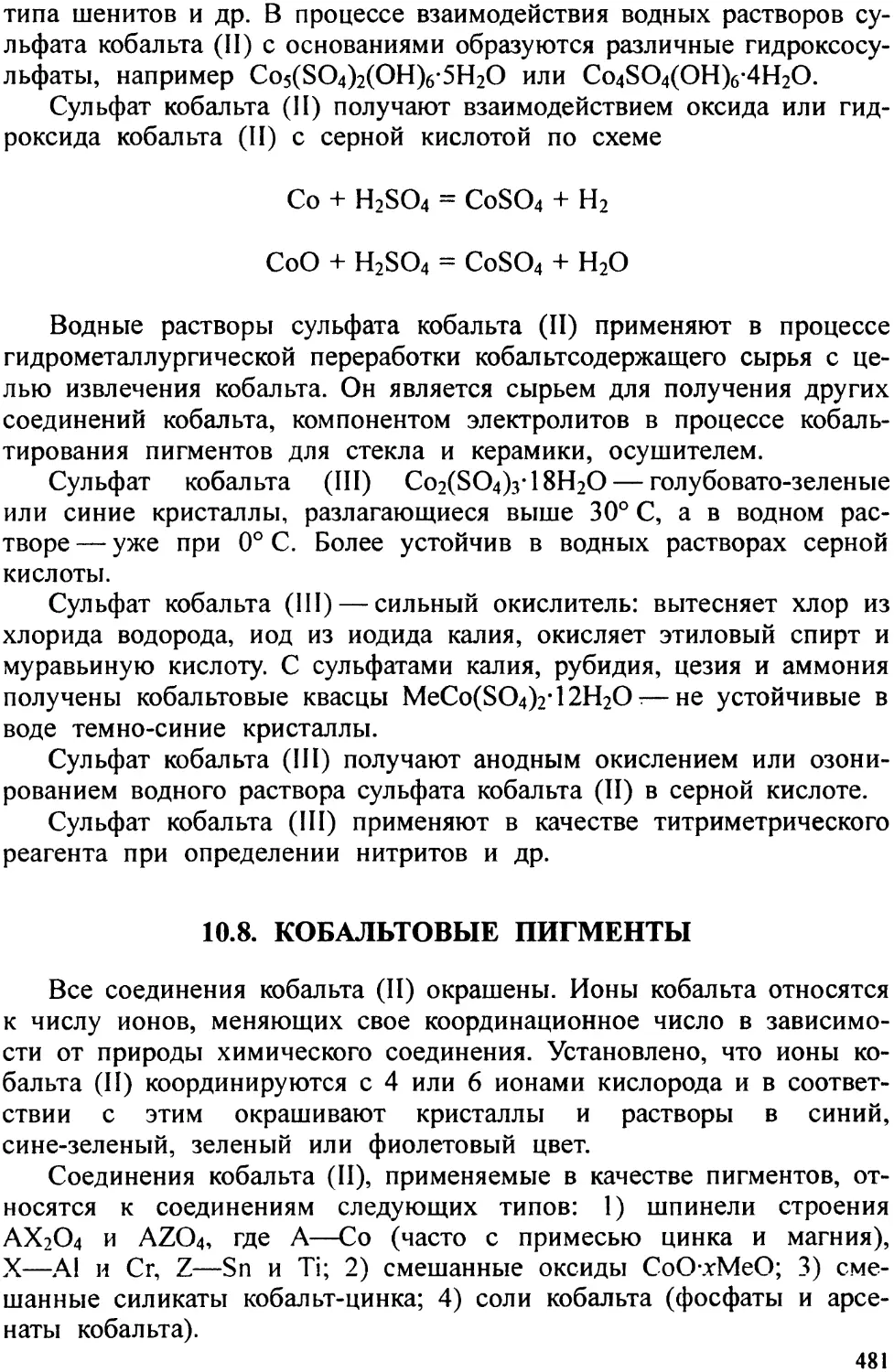

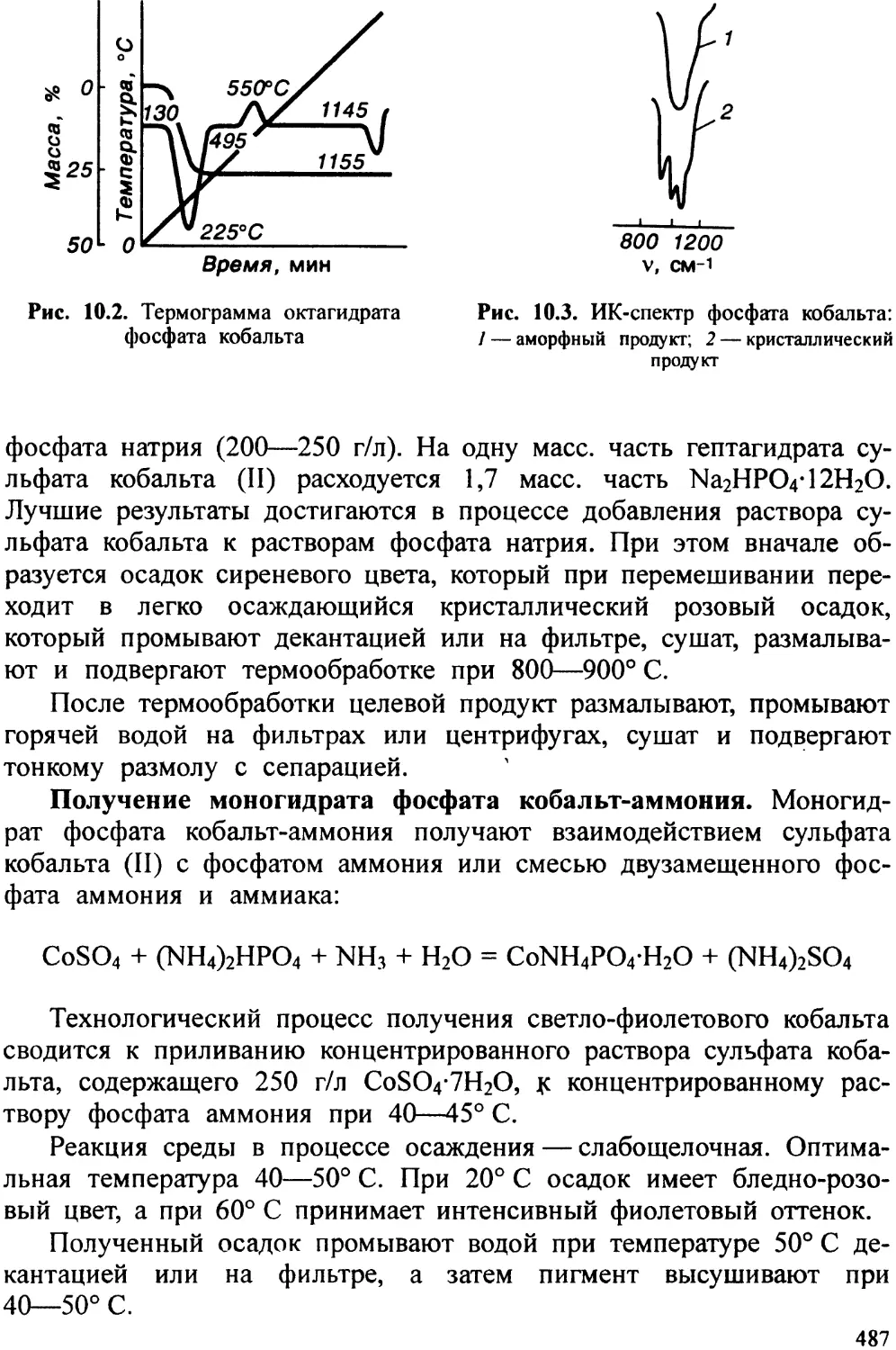

As2O3 + 6HCI = 2AsCI, + ЗН2О