Текст

А. И. БУЛАТОВ

ТЕХНОЛОГИЯ

ЦЕМЕНТИРОВАНИЯ

НЕФТЯНЫХ

И ГАЗОВЫХ

СНВАЖИН

Издание второе,

переработанное и дополненное

МОСКВА НЕДРА 1983

УДК 622.245.42

Булатов А. И. Технология цементирования нефтяных и газовых

скважин. 2-е изд., перераб. и доп. М., Недра, 1983. 255 с.

Во втором издании (1-е изд.— 1973) на основе последних

достижений науки, техники и передового опыта изложены во-

просы технологии цементирования нефтяных и газовых сква-

жин. Основное внимание уделено новым методам, а также изу-

чению факторов, улучшающих качество разобщения пластов.

Рассмотрены проблемы вытеснения буровых растворов тампо-

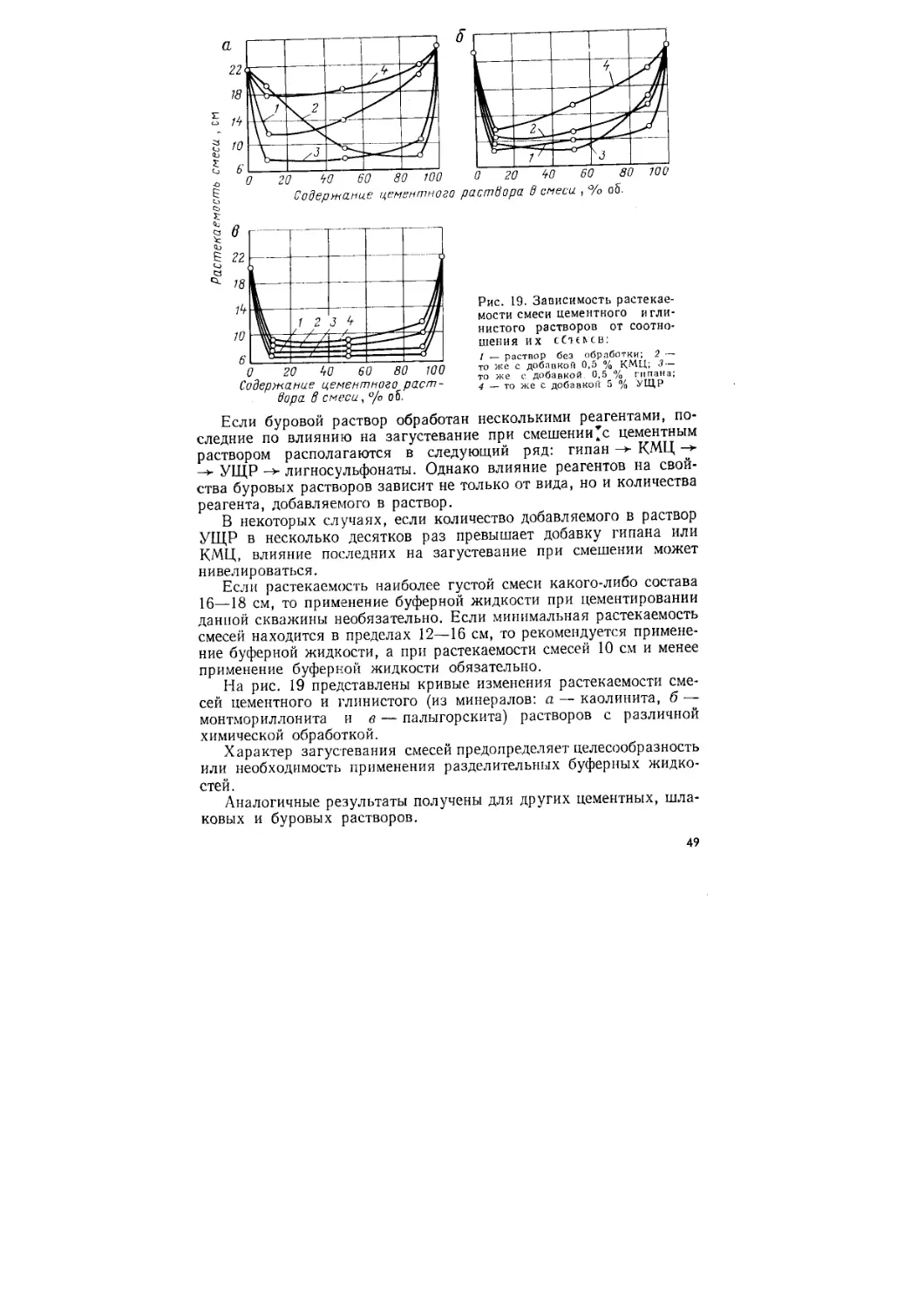

нажными, их технологические свойства, влияние на качество

разобщения пластов комплекса мероприятий (расхаживание об-

садных колонн, цементирование, применение скребков, буфер-

ной жидкости и др.). Освещены основные направления совер-

шенствования техники и технологии цементирования скважин.

Даны рекомендации по рациональному расположению оборудо-

вания.

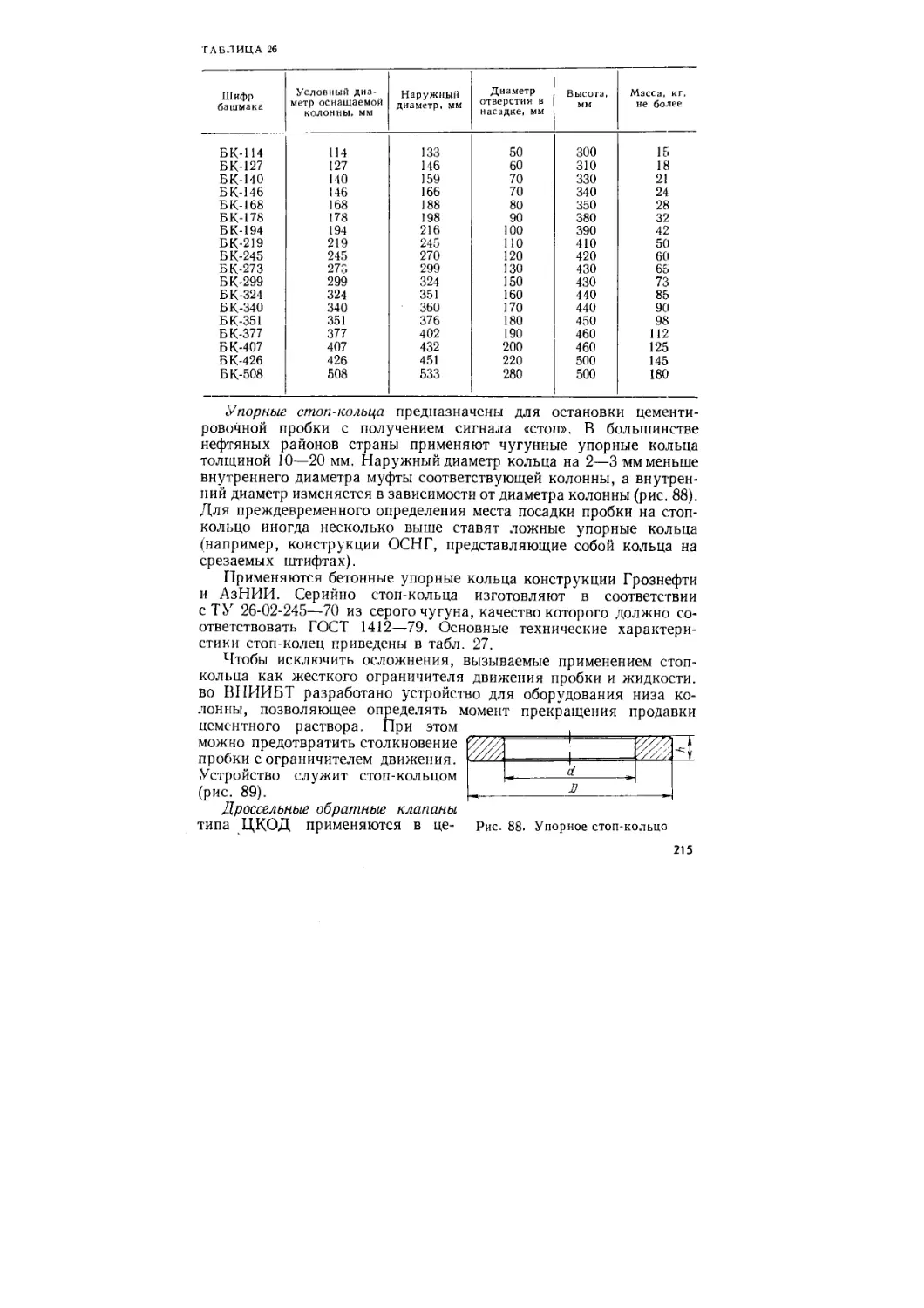

Для инженерно-технических и научных работников буровых

предприятий нефтяной и газовой промышленности.

Табл. 28, ил. 107, список лит.— 34 назв.

Рецензент — инж. С. Н. Шандин (Миннефтепром).

^,2504030300—176

Ь 043(01)—83

164—83

© Издательство «Недра», 1983.

ПРЕДИСЛОВИЕ

В книге основное внимание уделено технологии цементирования

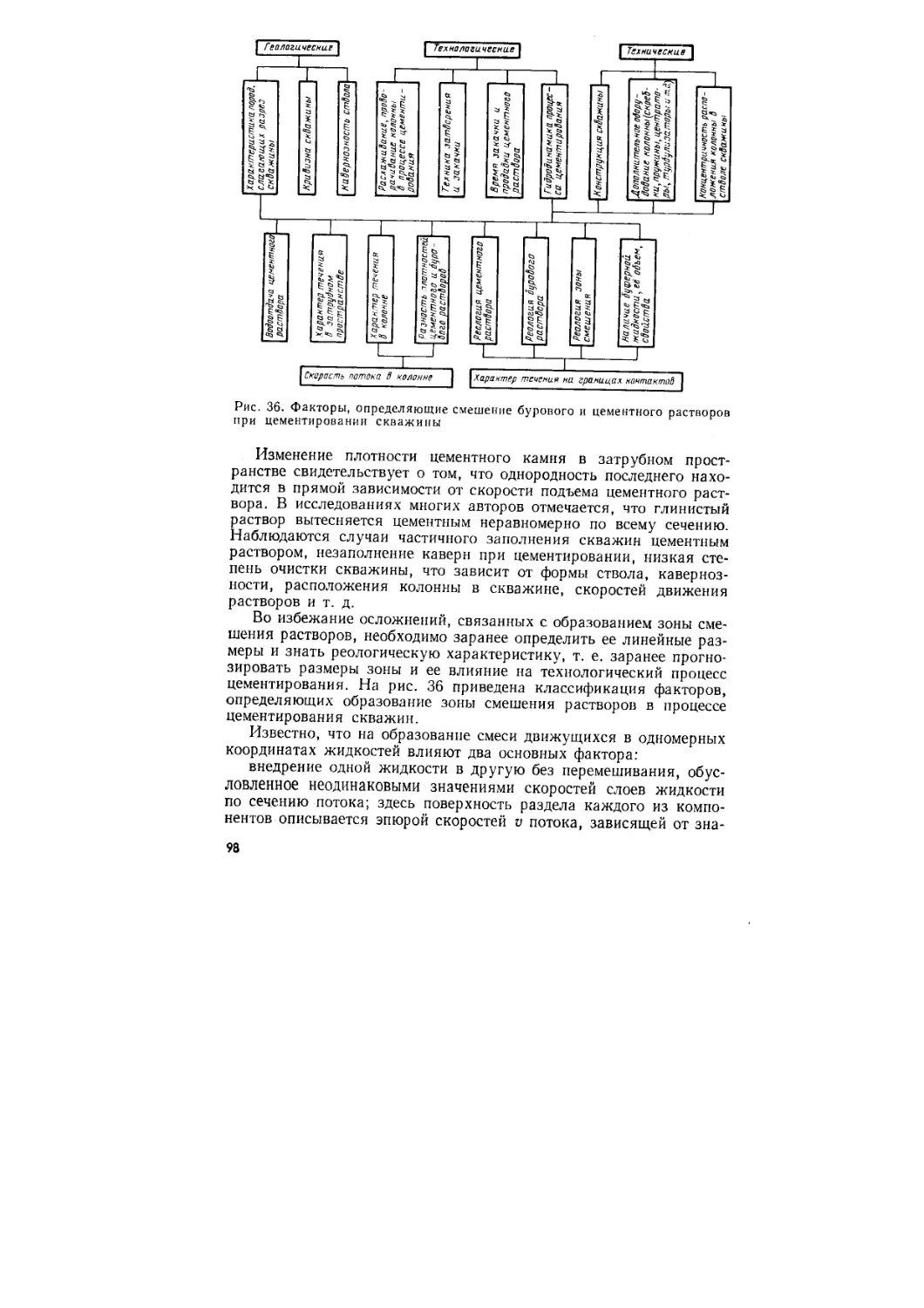

скважин, новым методам повышения качества работ, изучению

факторов, улучшающих качество разобщения пластов. Рассмотрены

технологические свойства тампонажных и буровых растворов, во-

просы вытеснения и смешения этих жидкостей, изучены условия

цементирования скважин с использованием комплекса технологи-

ческих мероприятий по повышению качества разобщения пластов.

В работе систематизированы современные достижения передо-

вой науки и промышленности как в СССР, так и за рубежом.

Показано, что качественное цементирование скважин обеспе-

чивается только при комплексном решении всех вопросов крепле-

ния, что технология цементирования имеет свою специфику и тре-

бует систематизированных специальных знаний и практических

навыков. Так как материалы и способы цементирования пока не-

совершенны, возможны случаи некачественного цементирования

скважин. Следовательно, цементирование не может рассматри-

ваться как разовая, единичная технологическая операция. Нужны

службы контроля и ремонта, поддержания качества крепи. Необ-

ходимы более полные комплексные исследования технологических

операций и их результативности.

Книга явилась результатом исследований и работ, проведенных

под руководством автора.

Автор благодарит сотрудников ВНИИКРнефти и производст-

венников, принимавших участие в решении или обсуждении за-

тронутых проблем.

ПРИРОДА И МЕХАНИЗМ ВОЗНИКНОВЕНИЯ

ФЛЮИДОПРОВОДЯЩИХ КАНАЛОВ

В ЗАКОЛОННОМ ПРОСТРАНСТВЕ СКВАЖИН

ОБЩИЕ ПОЛОЖЕНИЯ

Цементирование нефтяных и газовых скважин — наиболее ответст-

венный этап их строительства. Особая важность и значимость це-

ментировочных работ обусловливаются тем, что неудачи при их

выполнении могут свести к минимуму успехи предыдущих этапов

строительства скважины.

Некачественное цементирование скважин приводит к сокраще-

нию срока их службы, требует больших затрат на ремонтные ра-

боты по разобщению пластов, может привести к гибели скважины

и даже месторождения. Некачественное цементирование разведоч-

ных скважин и возникшие в связи с этим сообщения между пла-

стами приводят к неверной оценке запасов залежи, не обеспечи-

вают охраны недр. Поэтому к организации и проведению цементи-

рования следует подходить со всей серьезностью и ответствен-

ностью.

В настоящее время достигнуты большие успехи в создании но-

вых цементировочных машин, в организации процесса цементиро-

вания, в разработке новых тампонажных материалов, химических

реагентов, но до сих пор остаются невыясненными причины сооб-

щений пластов, перетоков, газопроявлений, возникновения «вто-

ричных» нефтегазовых залежей и других осложнений, связанных

с нарушением герметичности затрубного пространства.

Сложность установления основных факторов, способствующих

каналообразованию, заключается в первую очередь в том, что для

выявления причин их возникновения необходимо моделировать

происходящие процессы. Но опыт и расчеты показали, что моделью

скважины или ее отдельного элемента по праву может считаться

только сама скважина или ее соответствующая часть. Часто дока-

зывается возможность проведения нового мероприятия, но не до-

казывается его эффективность. Установление основных причин

каналообразования и низкого качества цементирования позволяет

выработать или обновить технологические приемы цементирования

скважин.

Качество работ определяется при прочих равных условиях (кон-

струкция и геологическое строение) качеством цементного раст-

вора и камня, соответствием их свойств условиям скважины, под-

готовкой ствола скважины и технологией цементирования.

Сообщение через затрубное пространство скважины может осу-

ществляться только при наличии каналов. Следовательно, для

4

движения флюидов из пласта в пласт или к устью скважины нужно

выполнить два условия: обеспечить наличие канала и передать

давление флюидам (в случае движения газа необходимость выпол-

нения второго условия может отпасть).

Цементирование и борьба с перетоками, газопроявлениями и

грифонами показывают, что в большинстве случаев они имеют одну

и ту же природу. Разработка мероприятий, предупреждающих пе-

ретоки, газопроявления и грифоны, требует установления причин,

способствующих их возникновению и развитию, классификации

факторов, определяющих высокое качество цементирования и фор-

мирования каналов в затрубном пространстве.

Объяснение причин движения газа и других флюидов по затруб-

ному пространству после цементирования скважин и объединение

отдельных точек зрения (часто противоречивых) о природе газо-

проявлений, перетоков и образования грифонов в единую теорию

представляет сложную задачу, так как причины рассматриваемых

осложнений пока недостаточно изучены 1.7, 26]. Причин несколько,

и они требуют классификации, изучения и оценки.

КЛАССИФИКАЦИЯ ПРИЧИН ОБРАЗОВАНИЯ

ФЛЮИДОПРОВОДЯЩИХ КАНАЛОВ В ЗАЦЕА\ЕНТИРОВАННОМ

ЗАКОЛОННОМ ПРОСТРАНСТВЕ СКВАЖИН

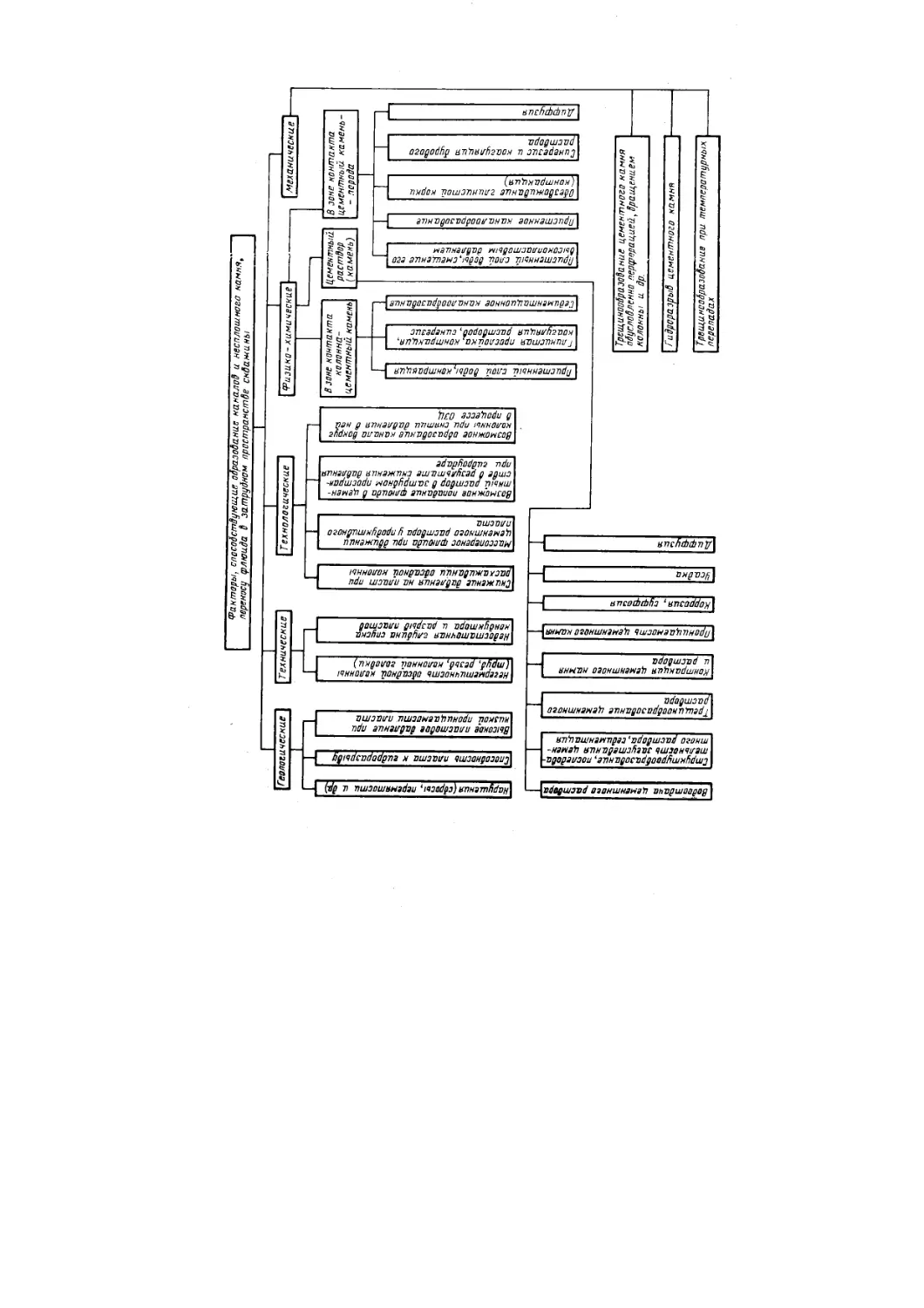

На основании анализа промыслового, экспериментального и тео-

ретического материалов предложена классификация причин об-

разования каналов в заколонном пространстве при цементировании

и после него (рис. 1).

Рассмотренные факторы разделены на геологические, техниче-

ские, технологические, физико-химические, механические.

Геологические нарушения могут явиться причиной возникнове-

ния грифонов. Однако для подхода флюида к месту геологического

нарушения необходимо наличие или канала в затрубном простран-

стве, или течей в обсадной колонне.

Технические факторы могут явиться косвенной причиной фор-

мирования каналов в затрубном пространстве. Негерметичность

обсадной колонны может способствовать проникновению газа в за-

трубное пространство. Однако при обеспечении контакта цемент-

ного раствора (камня) с обсадной колонной и стенкой скважины

при достаточной непроницаемости камня течи в колонне не могут

быть причиной формирования канала в затрубном пространстве.

Технологические факторы зависят от многих обстоятельств, в том

числе от качества тампонажных смесей, уровня развития техники

и технологии процесса цементирования и др. При расхаживании

(движения вверх) обсадной колонны в движущемся цементном раст-

воре возможно некоторое снижение давления на пласт, что может

привести к проникновению газа (или другого флюида) в раствор.

При движении колонны вниз возможен гидроразрыв пластов.

5

Диффузия

Проникновение газа в восходящий поток цементного раствора

из пластов возможно только при значительной проницаемости про-

дуктивного пласта, отсутствии блокирующей зоны из фильтрата

глинистого раствора и незначительной водоотдаче цементного раст-

вора.

Некоторые авторы считают, что снижение давления на пласт

и проникновение пластового флюида (газа) в заколонное прост-

ранство могут происходить при гидроударе в момент посадки це-

ментировочной пробки на упорное кольцо. Однако опыт показы-

вает, что процесс цементирования скважин оканчивается при ма-

лых скоростях продавки (при работе одного-двух агрегатов) и силы

инерции при движении цементного раствора в затрубном прост-

ранстве малы. Поэтому действенность этого фактора несущественна.

После цементирования колонну часто оставляют под избыточ-

ным внутренним давлением. По истечении времени затвердения

цементного раствора давление снижается, колонна несколько де-

формируется, сокращаясь по диаметру. Так как цементный камень

приобрел прочность, между ним и колонной может остаться зазор

до 1 мм, который в некоторых случаях рассматривается как потен-

циальный канал для движения газа. Образование таких зазоров

предотвращается снижением избыточного внутреннего давления

в период ожидания затвердения цементного раствора (ОЗЦ).

Механические факторы приводят к трещинообразованию в це-

ментном камне при механическом воздействии: удары бурильных

труб и долота, перфорация (особенно при залповых выстрелах при

наличии незацементированных каверн) и др. Вполне возможно

образование каналов в цементном камне в процессе гидроразрыва

пластов. В поздний период работы скважины на развитие канало-

образований влияют температурные изменения, зависящие от ре-

жима эксплуатации скважины и проведения в ней различных ра-

бот.

Физико-химические факторы способствуют продвижению флюи-

да в затрубном пространстве. К ним относятся:

оставление глинистого раствора в затрубном пространстве сква-

жины (в виде «языков» или глинистой корки), по которому вследст-

вие диффузии газ поднимается вверх;

возникновение в цементном камне каналов в результате нали-

чия «избыточной» воды;

зависание цементного раствора при его загустевании и тверде-

нии с понижением давления на пласты;

образование вертикальных пристенных слоев воды или участ-

ков воды вследствие синерезиса глинистого раствора;

контракционные явления в цементном растворе и обезвожива-

ние «языков» глинистого раствора и глинистой корки в результате

Рис. 1. Факторы, способствующие образованию каналов, несплошного камня

и переносу флюида в заколонном пространстве при цементировании скважин

7

отсоса из них воды твердеющим цементным раствором (камнем);

изменение равновесия системы при седиментации твердой фазы

цементных растворов.

Одни исследователи считают, что канал образуется только в це-

ментном растворе или камне (на ранней стадии твердения), другие

считают, что каналы возникают в глинистой корке и в невытеснен-

ном глинистом растворе, находящихся в соприкосновении с цемент-

ным раствором и камнем. По мнению автора, нельзя делить зако-

лонное пространство на зоны возможного и невозможного канало-

образования. Каналы могут возникать там, где создаются наибо-

лее благоприятные условия,— в массе седиментирующегося це-

ментного раствора или в обезвоживаемых глинистых образованиях,

а в некоторых случаях — в обоих участках.

ВЛИЯНИЕ КАЧЕСТВА ЦЕМЕНТНОГО РАСТВОРА

НА УСПЕШНОСТЬ РАЗОБЩЕНИЯ ПЛАСТОВ

Качество крепления скважины во многом определяется свойствами

цементного раствора. На результат проведения операции влияют

сроки схватывания, время загустевания, реологические свойства,

водоотдача, расслоение раствора.

Анализ данных по глубоким скважинам показал, что большин-

ство скважин зацементировано растворами, после затвердения

которых образовался камень прочностью значительно меньшей,

чем указано в ГОСТ 1581—78 (1—2 МПа), т. е. при применении

растворов, дающих камень относительно невысокой прочности,

каналы в затрубном пространстве скважины могут и не возникнуть.

Известно немало случаев, когда применение растворов, дающих

высокопрочный камень, не обеспечивало качественного цементи-

рования скважин.

Анализ состояния скважин на многих месторождениях Совет-

ского Союза свидетельствует о том, что при существующей техно-

логии цементирования, даже при полном соответствии характери-

стик цементного камня требованиям ГОСТ 1581—78, гарантиро-

вать качество работ во всех скважинах невозможно.

ПУТИ ДВИЖЕНИЯ ПЛАСТОВЫХ ФЛЮИДОВ

ПО ЦЕМЕНТНОМУ РАСТВОРУ

В скважине в процессе цементирования, ожидания затвердения

цементного раствора и при эксплуатации может сложиться разно-

образная ситуация, способствующая или препятствующая форми-

рованию каналов.

Каналообразования и последующие проявления газа иногда

связывают с седиментационной неустойчивостью цементного раст-

вора.

Из экспериментальных работ следует, что в утяжеленных це-

ментных растворах с немолотым магнетитовым или кварцевым пес-

ком и водоцементным отношением 0,5 седиментации зерен относи-

8

тельно цемента не происходит. Для уточнения некоторых особен-

ностей седиментации растворов и оценки влияния ее на формиро-

вание структуры цементного камня в условиях, близких к усло-

виям скважины, автором совместно с А. К- Куксовым и О. Н. Обо-

зиным были проведены специальные опыты. Они показали, что

в цементных смесях (до В/Ц « 0,6) седиментация происходит прак-

тически без относительного перемещения отдельных твердых ча-

стиц. Наблюдается сползание структурированной твердой массы

относительно неподвижных стенок сосуда, при этом вытесняемая

часть воды затворения профильтровывается вверх по микропорам

смеси. Сползание твердой части цементного раствора при повышен-

ном содержании воды затворения приводит к возникновению ка-

налов внутри столба цементного раствора.

Когда проницаемость раствора неодинакова по площади сече-

ния, вода, распределяясь неравномерно по сечению, устремляется

по его наиболее проницаемым участкам. Такой сосредоточенный

поток восходящей воды (полученный неоднократно в наших опытах)

может вызвать образование канала в результате суффозии в струк-

туре цементной смеси. Подобные каналы различной протяженно-

сти иногда возникают по всей высоте столба смеси.

Если цилиндр с цементным раствором составляет некоторый

угол с вертикалью, наблюдается самопроизвольное пристенное

каналообразование, которое правильно было бы назвать седимента-

ционным каналообразованием, так как оно является следствием седи-

ментации твердой составляющей цементного раствора. Опыты, про-

веденные со стеклянными трубками длиной до 2 м и диаметром

35 мм, поставленными под углом от 0 до 30° и заполненными раст-

вором, показали, что:

образование каналов наблюдается чаще у цементно-песчаных

смесей, реже у «чистых» цементных растворов (при больших углах

наклона) и не наблюдается у цементно-бентонитовых растворов;

образующиеся каналы заполнены сцементированными части-

цами цемента.

Одним из методов снижения эффекта пристенного каналообра-

зования, как считает А. И. Бережной, является так называемое

кондиционирование цементного раствора. Однако этот метод пред-

ставляет собой способ доведения цементного раствора до состоя-

ния, когда в нем начинают активизироваться физико-химические

процессы, в результате которых связывается вода, способная

участвовать в каналообразовании. Такое состояние раствора

можно обеспечить и другими, более легкими способами. О не-

убедительности этого метода свидетельствуют случаи некачест-

венного цементирования ряда скважин [7].

Следствием седиментационной неустойчивости раствора яв-

ляются водяные пояса (карманы), которые иногда считают основ-

ной причиной газопроявлений. Причинами возникновения водяных

поясов при седиментационно неустойчивых тампонажных раство-

рах могут быть местные сужения скважины, непостоянная прони-

9

цаемость раствора и, как следствие, неодинаковая скорость подъема

воды в различных участках сечения и др. Подтверждением се-

диментационной неустойчивости, как причины каналообразования,

является следующий пример.

При цементировании хвостовика, спущенного на 114-мм буриль-

ных трубах в скв. 674 Хаян-Корт объединения Грознефть [7],

давление резко возросло, и продолжать продавку утяжеленного

шлакомагнетитового раствора, обработанного виннокаменной кис-

лотой, стало невозможным. После подъема бурильных труб и

анализа причин аварии выяснилось следующее. Цементный раст-

вор образовал в трубах пробку, затем начал загустевать. При

подъеме труб после того, как в скважине их осталось 500 м, буро-

вой раствор из них перестал вытекать. Последующие 50 м труб

оказались заполненными смесью бурового и цементного растворов,

а ниже была пробка, которая удерживала оставшийся столб це-

ментного раствора. Из последующих труб (после отвинчивания)

стала вытекать прозрачная жидкость, оказавшаяся фильтратом це-

ментного раствора.

Нижние 450 м бурильных труб, находящиеся в интервале

3295—2845 м, были заполнены цементным камнем, через который

проходил канал с отфильтровавшейся из цементного раствора

жидкостью. Канал прослеживался не по всей длине колонны.

В нижней части ее канал проходил только в интервалах уменьше-

ния диаметра труб или вовсе отсутствовал. Канал прилегал к стенке

трубы. В рассматриваемом интервале скважина отклонена от вер-

тикали на 9—1Г.

Анализ материалов по разбуриванию цементного камня в хво-

стовике показал, что верхние 7 м хвостовика были свободны от

камня. Последующие 25—27 м долото опускалось при вращении

с малой скоростью. Но основная масса цементного камня, запол-

нявшего хвостовик, разбуривалась равномерно.

Если считать, что причиной каналообразований в затрубном

пространстве являются процессы, связанные с седиментацией в це-

ментных растворах, то без изменения существующей технологии

цементирования можно было бы повысить качество разобщения

пластов, например доведя водоотдачу раствора до значений, близ-

ких к нулевым.

Одной из основных причин движения флюида, особенно газа,

в заколонное пространство скважин считают падение давления

вследствие зависания цементного раствора при его загустевании

и твердении. При этом возникают, три вопроса: во-первых, зави-

сает ли цементный раствор при загустевании и твердении в стес-

ненном пространстве; во-вторых, если зависание наблюдается, то

происходит ли снижение давления, где, каким образом; в-третьих,

приводит ли это падение давления к обеспечению условий поступ-

ления флюида из пласта в заколонное пространство?

Многочисленные эксперименты с загустеванием и твердением

цементного раствора в стесненном пространстве в трубках диамет-

10

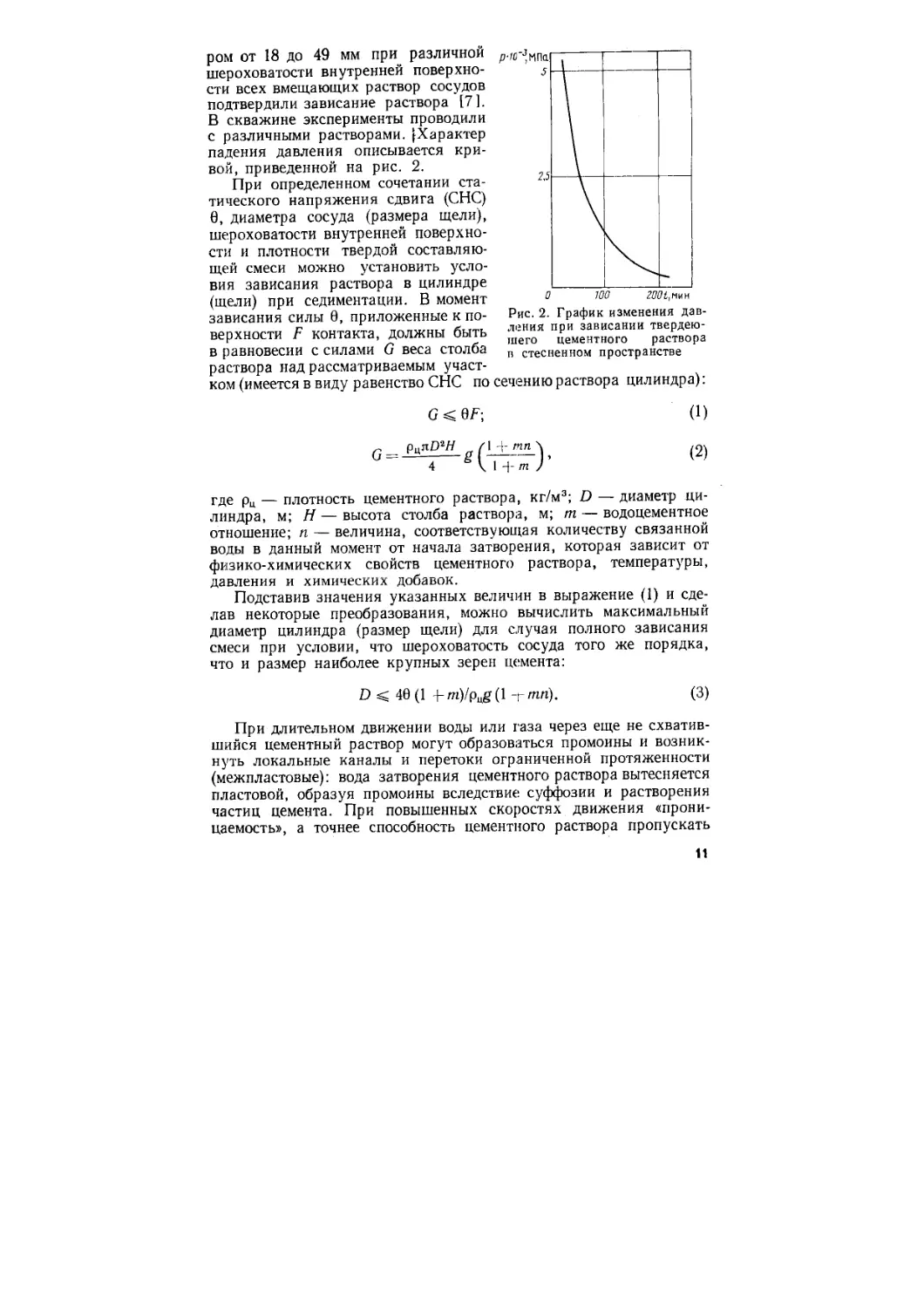

ром от 18 до 49 мм при различной

шероховатости внутренней поверхно-

сти всех вмещающих раствор сосудов

подтвердили зависание раствора [7 ].

В скважине эксперименты проводили

с различными растворами. ^Характер

падения давления описывается кри-

вой, приведенной на рис. 2.

При определенном сочетании ста-

тического напряжения сдвига (СНС)

0, диаметра сосуда (размера щели),

шероховатости внутренней поверхно-

сти и плотности твердой составляю-

щей смеси можно установить усло-

вия зависания раствора в цилиндре

(щели) при седиментации. В момент

зависания силы 0, приложенные к по-

верхности F контакта, должны быть

в равновесии с силами G веса столба

Рис. 2. График изменения дав-

ления при зависании твердею-

щего цементного раствора

в стесненном пространстве

раствора над рассматриваемым участ-

ком (имеется в виду равенство СНС по сечению раствора цилиндра):

G С 0F;

Q _ РцлР2/7 /1 + тп

~ 4 S \ Н- т

(1)

(2)

где рц — плотность цементного раствора, кг/м3; D — диаметр ци-

линдра, м; Н — высота столба раствора, м; т — водоцементное

отношение; п — величина, соответствующая количеству связанной

воды в данный момент от начала затворения, которая зависит от

физико-химических свойств цементного раствора, температуры,

давления и химических добавок.

Подставив значения указанных величин в выражение (1) и сде-

лав некоторые преобразования, можно вычислить максимальный

диаметр цилиндра (размер щели) для случая полного зависания

смеси при условии, что шероховатость сосуда того же порядка,

что и размер наиболее крупных зерен цемента:

D < 40 (1 4~m)/pug(l тип). (3)

При длительном движении воды или газа через еще не схватив-

шийся цементный раствор могут образоваться промоины и возник-

нуть локальные каналы и перетоки ограниченной протяженности

(межпластовые): вода затворения цементного раствора вытесняется

пластовой, образуя промоины вследствие суффозии и растворения

частиц цемента. При повышенных скоростях движения «прони-

цаемость», а точнее способность цементного раствора пропускать

11

(заменять воду затворения флюидом) через себя воду, газ или нефть,

может явиться одной из причин перетоков флюидов из пласта в

пласт при их близком расположении. Как показали наши исследо-

вания, прохождение через раствор любого флюида, даже воды,

приводит к резкому снижению прочности камня и образованию

промоин. При малой скорости продвижения воды без нарушения

структуры проявления маловероятны, так как за время движения

флюида цементный раствор затвердеет.

К упомянутой точке зрения близка другая, однако процессы

каналообразования при этом предполагаются уже на стадии кри-

сталлизационного структурообразования. В основу этого объясне-

ния также положена высокая проницаемость цементного раствора,

но уже в период «после начала схватывания». Причиной каналооб-

разования считается избыточное количество воды затворения по

сравнению с необходимым для химических процессов. Результатом

физико-химических процессов является возникновение вертикаль-

ных заполненных водой микроканалов диаметром около 0,2 мм

в цементном растворе или камне. Согласно данной точке зрения,

газопроявление может произойти только в том случае, когда из не-

которой части столба цементного раствора после наступления на-

чала схватывания будет вытеснена жидкость движущимся снизу

газом. Приближенные расчеты показывают, что для продвижения

газа на 1000 м в затрубном пространстве через цементный камень

потребуется более 30 сут, что не может объяснить причину газо-

водонефтепроявлений сразу же после цементирования скважины.

Причиной снижения давления считается также седиментацион-

ная неустойчивость цементных растворов. Это неточно. Снижение

давления произойдет и в случае седиментационной устойчивости,

например при зависании бурового раствора или другой вязко-

пластичной жидкости. Теоретическими и экспериментальными ис-

следованиями установлено, что недостаточная седиментационная

устойчивость цементных растворов приводит к развитию ряда от-

рицательных явлений, к которым могут быть отнесены: 1) резкое

ухудшение реологических свойств цементных растворов при про-

качивании их в зонах повышенной проницаемости вследствие бы-

строй потери избыточной воды; 2) увеличение проницаемости це-

ментного камня вдоль направления движения восходящей воды

при седиментации; 3) нарушение сплошности цементного камня

в затрубном пространстве: поперечной в результате образования

водяных «поясов» и продольной при возникновении каналов раз-

личной протяженности, промытых восходящей водой; 4) возникно-

вение дополнительных осевых нагрузок на обсадную колонну.

Но основным следствием седиментационно неустойчивых це-

ментных растворов является образование промоин главным образом

в вертикальном направлении, вода которых поглощается раствором

в результате контракции. Эти даже не сообщающиеся каналы —

потенциальные флюидопроводы по заколонному пространству.

12

ВОЗНИКНОВЕНИЕ КАНАЛОВ В НЕВЫТЕСНЕННОМ БУРОВОМ

РАСТВОРЕ И КОРКЕ ПОСЛЕ ЦЕМЕНТИРОВАНИЯ СКВАЖИН

Рассмотрим предположение: флюид пласта (в первую очередь, газ)

может прорваться через глинистую корку. Если допустить, что

глинистая корка не претерпевает никаких физико-механических

изменений, т. е. объем корки постоянен, не повышается ее прони-

цаемость, а прочность прежняя, то возможным путем движения

флюида можно предположить канал, который возникнет после

сдвига корки. Не вдаваясь в детали физической сути процесса и

предполагая наличие резервуара для выдавливаемой корки, кото-

рая находится между стенкой скважины и цементным камнем (т. е.

между вертикальными концентрически расположенными трубами),

можно записать равенство сил в момент страгивания глинистой

корки (принят нормальный закон распределения напряжений,

корка недеформируема)

nhQKD, + О2) < , (4)

или

Pj>j4/i0/(O2—ОД-

(5)

где h — высота вытесняемой глинистой корки; 0 — напряжение

сдвига глинистой корки; Dj и D2-—внешние диаметры соответст-

венно цементного кольца и

стенки скважины; Р — усилие

сдвига глинистой корки.

С учетом сделанных допу-

щений Р будет больше вели-

чины, полученной по формуле

(5). Расчеты Р сведены в табл. 1

(толщина глинистой корки 5 мм).

Данные табл. 1 показывают,

что сопротивление, оказываемое

глинистой коркой по всей высоте

одновременно, намного больше

ТАБЛИЦА 1

Величина Р (в Н«102).

необходимая для прохождения

флюида через глинистую корку

высотой h, м

1 10 20

500 4 40 400

1000 8 80 800

2000 16 160 1600

пластового давления.

Исследования, проведенные автором, показали, что буровой

раствор и глинистая корка при контактировании с цементным ра-

створом коагулируют, вода поглощается цементным раствором (при

твердении на его поверхности развивается вакуум).

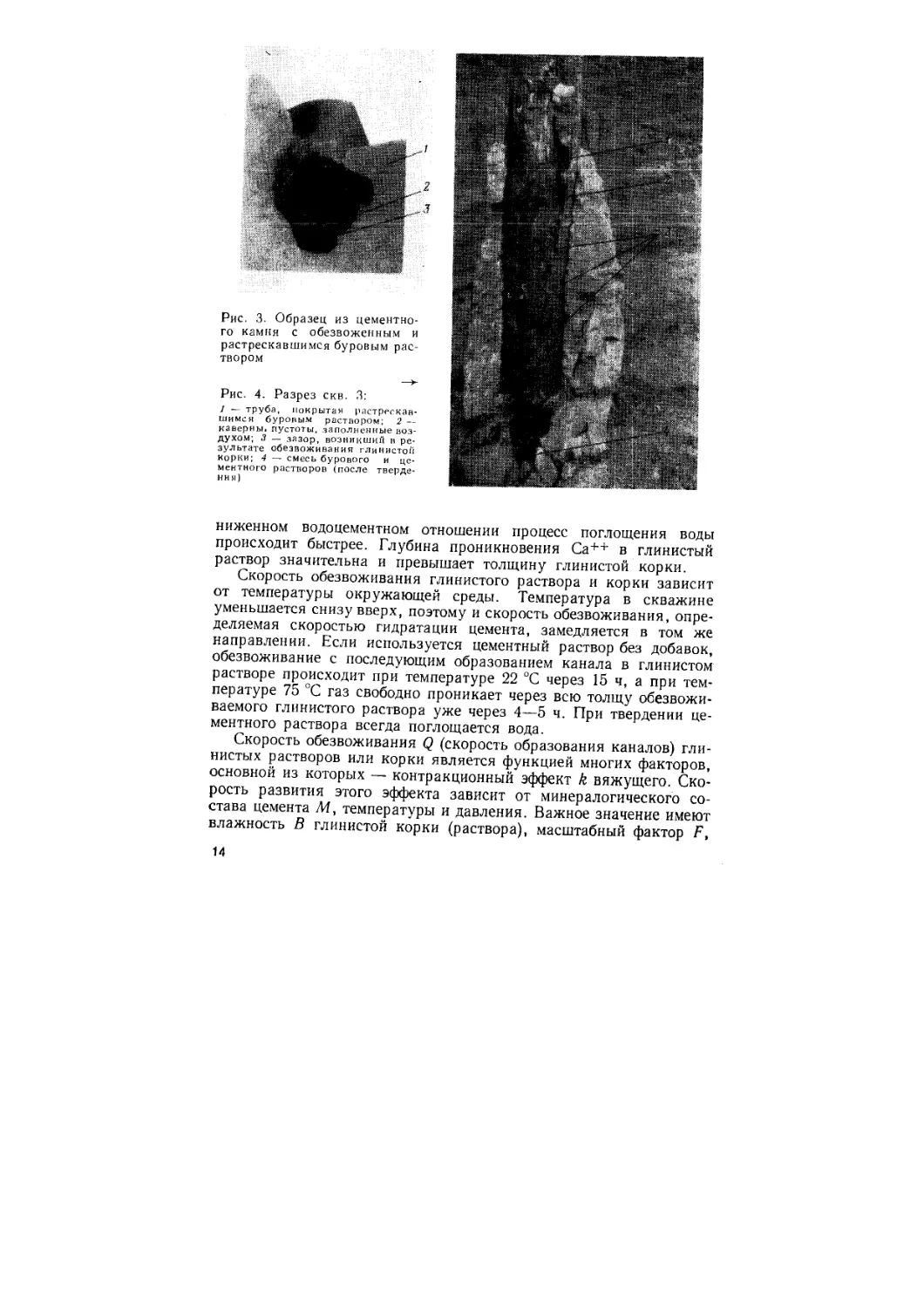

На рис. 3 приведен образец из цементного камня 1, твердевшего

при температуре 120 °C и давлении 30 МПа. Введенный в образцы

глинистый раствор 2 обезвоживался и становился камнеподобным.

Между цементным камнем и буровым раствором возникал зазор 3.

При твердении цементный раствор на основе портландцемента

поглощает 75—90 л воды на 1 т цемента, затворенного любым ко-

личеством воды (водоцементное отношение от 0,3 до 1,0). При по-

13

Рис. 3. Образец из цементно-

го камня с обезвоженным и

растрескавшимся буровым рас-

твором

—>-

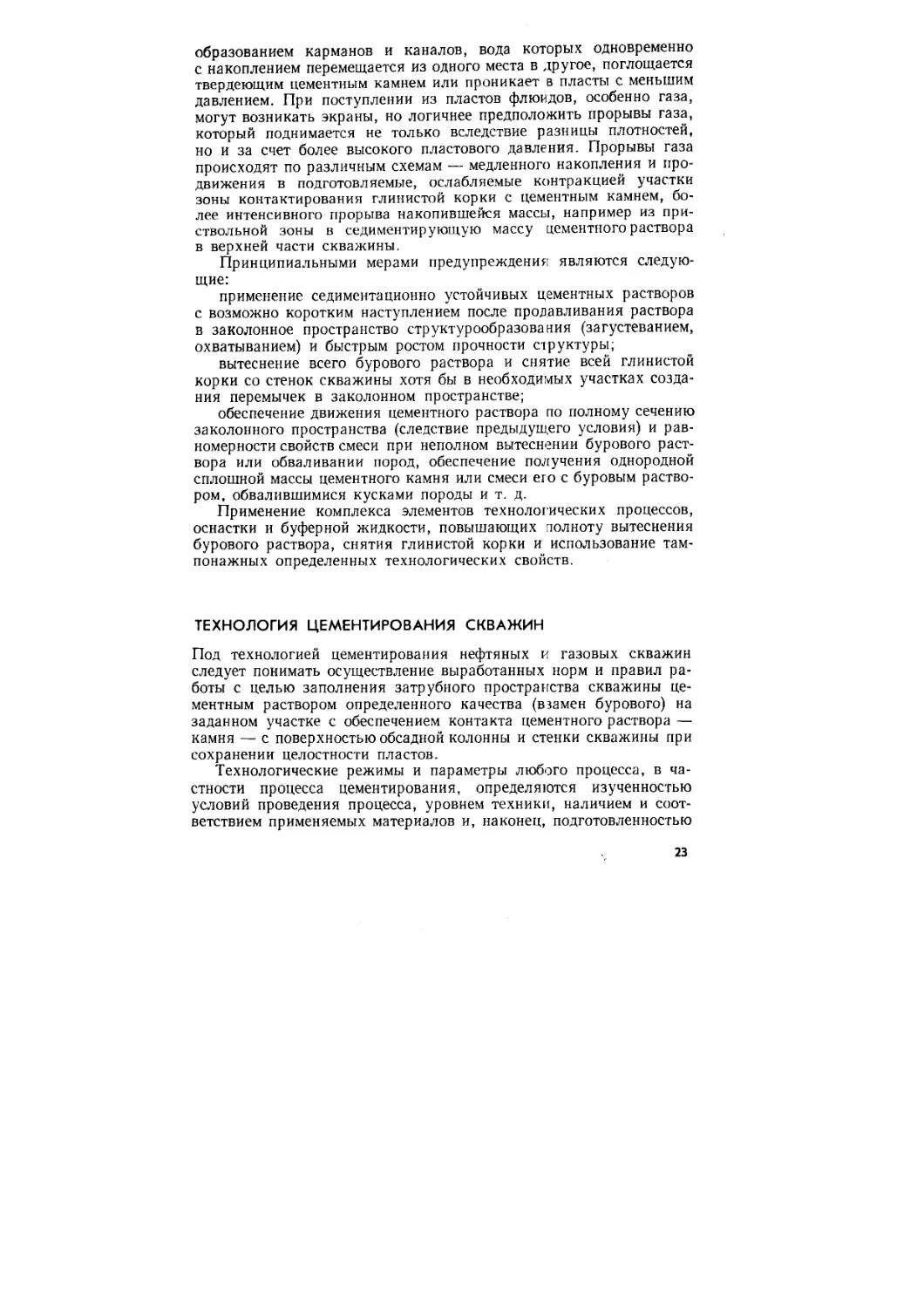

Рис. 4. Разрез скв. 3:

7 — труба, покрытая растрескав-

шимся буровым раствором; 2 —

каверны, пустоты, заполненные воз-

духом; 3 — зазор, возникший в ре-

зультате обезвоживания глинистой

корки; 4 — смесь бурового и це-

ментного растворов (после тверде-

нн я)

ниженном водоцементном отношении процесс поглощения воды

происходит быстрее. Глубина проникновения Са++ в глинистый

раствор значительна и превышает толщину глинистой корки.

Скорость обезвоживания глинистого раствора и корки зависит

от температуры окружающей среды. Температура в скважине

уменьшается снизу вверх, поэтому и скорость обезвоживания, опре-

деляемая скоростью гидратации цемента, замедляется в том же

направлении. Если используется цементный раствор без добавок,

обезвоживание с последующим образованием канала в глинистом

растворе происходит при температуре 22 °C через 15 ч, а при тем-

пературе 75 °C газ свободно проникает через всю толщу обезвожи-

ваемого глинистого раствора уже через 4—5 ч. При твердении це-

ментного раствора всегда поглощается вода.

Скорость обезвоживания Q (скорость образования каналов) гли-

нистых растворов или корки является функцией многих факторов,

основной из которых — контракционный эффект k вяжущего. Ско-

рость развития этого эффекта зависит от минералогического со-

става цемента М, температуры и давления. Важное значение имеют

влажность В глинистой корки (раствора), масштабный фактор F,

14

определяющий площадь соприкосновения контактирующих по-

верхностей и др.

Q f(M, k, F, В, Т, р). (6)

Газ проникает вверх по мере обезвоживания глинистого раст*

вора и корки и образования вертикального канала.

Большое значение в оценке возможности образования каналов

и их роли в развитии последующих осложнений имеет проверка

состояния цементного камня и глинистой корки в полупромышлен-

ных условиях. Такая проверка была проведена во ВНИИКРнефти

[7, 26]. На откосе горы было пробурено пять экспериментальных

скважин с помощью установки УРБ-300. Глубина скв. 1—12 м,

остальных 18,5 м.

Скв. 1 и 4 пробурены 214-мм долотом, в них оставлены 63,5-мм

бурильные трубы и зацементированы до устья. Скв. 2 и 5 пробурены

140-мм долотом, а скв. 3—214-мм долотом. Перед цементированием

скважины промывали глинистым раствором в течение 20—30 мин.

Параметры глинистого раствора: плотность 1350 кг/м3, вязкость

35 с по СПВ-5, водоотдача 24 см3 за 30 мин.

Все скважины зацементированы раствором, приготовленным из

цемента для «горячих» скважин новороссийского завода «Октябрь».

Растекаемость раствора по конусу АзНИИ 20-—22 см, плотность

1820 кг/см3. Скорость подъема цементного раствора составляла

0,1—0,6 м/с.

После ОЗЦ (в течение 4 сут) приступили к обнажению ствола

скважин. На рис. 4 приведен разрез скв. 3. Наружный осмотр сте-

нок скважины и цементного камня показал, что породы и цемент-

ный камень влажные. В продольном сечении скважины видна гли-

нистая корка, на контакте с цементным камнем она имеет сеть тре-

щин. При отделении породы от цементного камня на нем осталась

глинистая корка, покрытая густой сетью трещин. На поверхности

пастообразной массы глинистого раствора трещин не было. Там,

где цементный раствор контактировал с породой, качество изоля-

ции было высоким, затрубное пространство полностью перекрыто

цементным камнем, хотя цементный камень отслаивался от породы

без усилия. В теле монолитного камня пузырьки воздуха были рас-

пределены беспорядочно и не имели сколько-нибудь ориентирован-

ного направления относительно вертикальной оси скважины.

Возможной причиной предотвращения продвижения газа и за-

купоривания каналов в глинистом растворе и корке, находящихся

между цементным кольцом и стенкой скважины, являются обвалы

и осыпи в приствольной зоне стенок скважины. Очевидно, в неко-

торых случаях пластовая вода будет способствовать снижению

возможности каналообразований и, следовательно, продвижению

газа. Согласно рассмотренной гипотезе, мероприятия по предупреж-

дению каналообразований должны обеспечить контакт цементного

раствора со стенкой скважины и колонной при удалении остатков

глинистого раствора и корки хотя бы в местах необходимого обес-

15

печения герметичности скважины. При этом одно из первоочеред-

ных условий — снижение водоотдачи цементного раствора соот-

ветствующей его обработкой (введение структурообразователей, об-

работка химическими реагентами).

Предотвратить возникновение каналов в глинистой корке можно

также модифицированием бурового раствора в процессе проходки

интервала, где планируется подъем цементного раствора. Свойства

бурового раствора изменяются таким образом, что формируемая

в условиях скважины фильтрационная корка затвердевает и обес-

печивает связь с цементным камнем. Работы по изучению некото-

рых типов твердеющих корок были проведены в ТатНИИ и

ВНИИКРнефти. Фильтрационная корка с указанными свойствами

может быть создана заменой лабильной глинистой фазы в буровом

растворе материалом, имеющим физико-химическое сходство с це-

ментным раствором, и заменой глины в буровом растворе другими

минералами, обладающими прочной неразбухающей кристалличе-

ской решеткой, более сходной по строению и составу с цементным

материалом. Эти и подобные работы проводятся во ВНИИКРнефти.

Проницаемость цементного камня при температуре 20—90 °C

и относительно высоком давлении низка и через 0,5—1,0 год со-

ставляет (1—3) 10'3 мкм2. Вода, заключенная в порах цементного

камня, снижает его проницаемость. Она может играть определен-

ную роль в межпластовых перетоках по истечении значительного

времени, в коррозионном разрушении и суффозии цементного

камня. Объяснить случаи газопроявлений сразу же после цементи-

рования скважины этим фактором нельзя.

При высоких температурах проницаемость камня из портланд-

цемента возрастает, и при 130—200 °C она приближается к (3—7) х

X 10-2 мкм2. Камень с указанной проницаемостью может быть свое-

образным каналом.

СОСТОЯНИЕ ЦЕМЕНТНОГО КАМНЯ В СКВАЖИНАХ

Непосредственно наблюдать результаты влияния технико-техно-

логических и физико-химических процессов на качество цементи-

рования можно при вскрытии затрубного пространства в скважи-

нах. ВНИИКРнефтью и б. КФ ВНИИнефтью совместно с Ярег-

ским нефтешахтным управлением были проведены работы по про-

водке, вскрытию и изучению стволов зацементированных скважин

(выполнено совместно с А. К- Куксовым).

Перед цементированием 168-мм колонны скв. 2Н (шахта № 1)

промывали глинистым раствором, предварительно выравнив его

параметры и снизив плотность до 1300—1400 кг/м8, вязкость до

35—45 с. Для приготовления цементного раствора использовали

7 т цемента, плотность раствора составляла 1860—1870 кг/м3, ра-

стекаемость 18,5 см. Раствор продавливали буровым насосом. Ско-

рость восходящего потока составляла 0,12—0,15 м/с. Через 9 мес.

после цементирования провели штольню, осмотрели ствол сква-

16

жины в интервале 160,7—164,2 м, при этом не было ни одного се-

чения, где бы плотный цементный камень полностью заполнял все

затрубное пространство.

Цементным камнем заполнена наиболее широкая часть кольце-

вого зазора. Узкая щель между стенкой скважины и колонной за-

полнена растрескавшейся массой из смеси глинистого и цемент-

ного растворов и нефтью. Она легко распадалась на отдельные мел-

кие куски, не имеющие связи между собой и стенками скважины.

Нефть из пласта по затрубному пространству в момент обнажения

проходила вблизи этой массы по каналу на вскрытое расстояние

от кровли пласта 18,9 м.

В местах контакта с глинистым раствором цементный камень

разбит множеством трещин, легко распадался на отдельные куски,

раскрытость трещин незначительная. В некоторых местах наблю-

дались массивные включения вязкого глинистого раствора. Следов

расслоения не обнаружили. При разбавлении глинистого раствора

водой в отношении 1 : 2 получали раствор плотностью 1160—

1200 кг/м3, вязкость 20—22 с, СНС 0,426 Па. В интервале 2,6—

3,5 м в кольцевом пространстве между цементным камнем и обсад-

ной трубой находился зазор; из щелей сочилась нефть. В месте

щелей обсадные трубы покрыты тонкой глинистой прослойкой.

На стенках скважины, сложенных туффитами, сформирована плот-

ная глинистая корка. Трещин или расслоений в глинистой корке

не наблюдалось. Цементный камень плотно к ней прилегал, но легко

отделялся. Следов каналов и перетоков нефти по наружной кон-

тактной поверхности цементного камня нет.

При бурении скв. 2Н (шахта № 3) глинистый раствор не обра-

батывали химическими реагентами. Перед цементированием 219-мм

колонны глинистый раствор имел следующие параметры: плотность

1420 кг/м3, вязкость 25 с, водоотдача 9,5 см3, толщина корки 2 мм,

СНС 0,25/2,68 Па, pH = 7, отстой 0 %, стабильность 0, содержание

песка 3 %. В скважину закачано с учетом потерь 6,7 м3 цементного

раствора плотностью 1780 кг/м3.

Максимальная скорость восходящего потока цементного раст-

вора в затрубном пространстве 2,3 м/с. Участок ствола скважины

в интервале 140—142,5 м осматривали через 3 мес. Цементный

камень без видимых каналов обнаружен лишь на отдельных участ-

ках высотой от 0,1 до 0,3 м. Общая мощность таких перемычек со-

ставила 0,6 м из 2,5 м вскрытого интервала.

Состояние цементного камня, занимавшего лишь часть кольце-

вого зазора, различно. Ясно выделяются зона сплошного цемент-

ного камня, занимающая, как правило, самую широкую часть коль-

цевого зазора, и зона смеси бурового и цементного растворов, при-

мыкающая к узкому зазору (с небольшой примесью глинистого

раствора).

Контакт обсадной трубы с цементным камнем повсеместно от-

сутствует. Камень легко отделяется от трубы. В интервале 0,6—

1,06 м обнаружены ничем не заполненные щели шириной до 5 мм.

_ flii ii WirailSlni м r-1

Знв. № 505087 I

Библиотека i

_______________________ 1

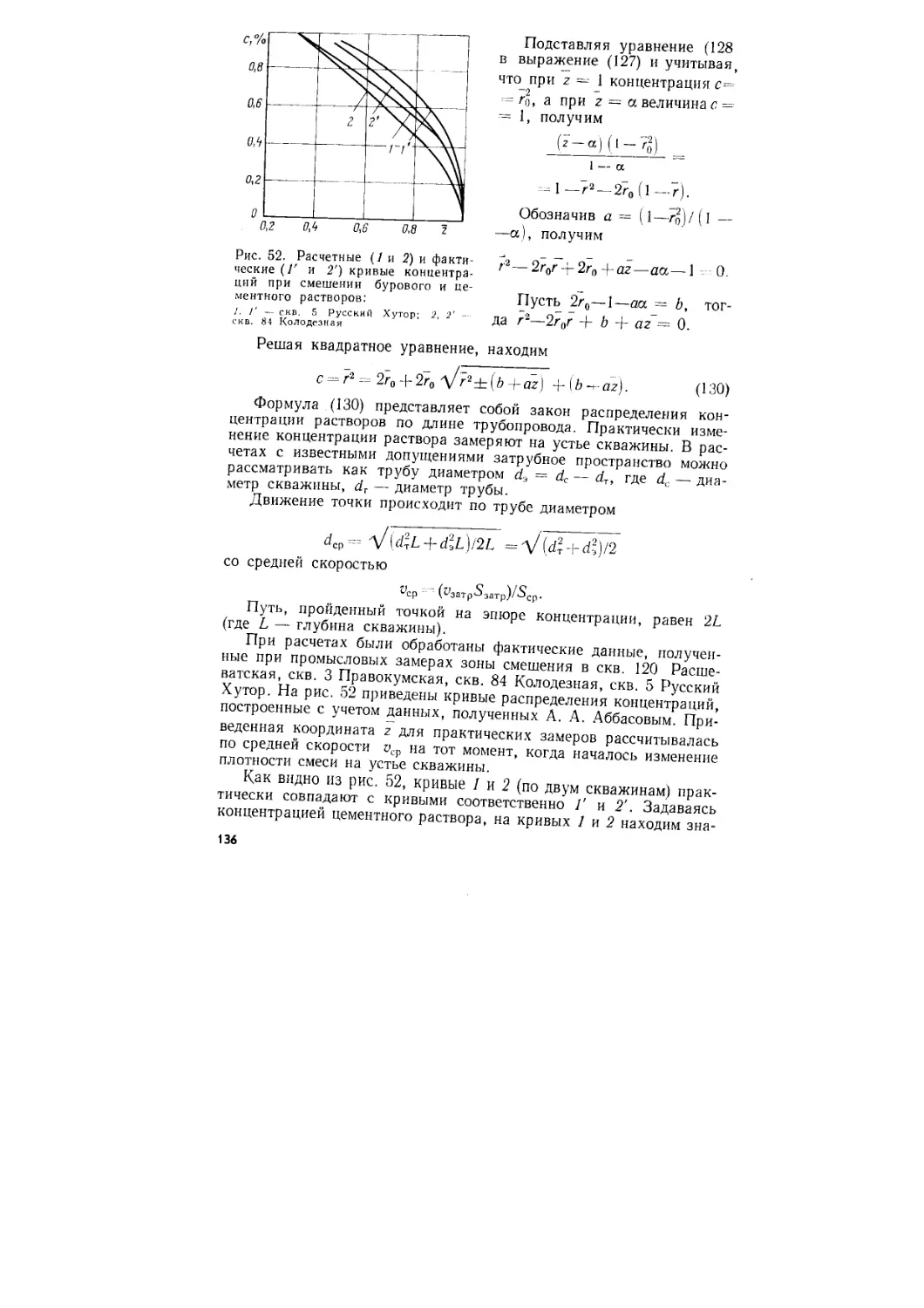

Рис. 5. Продольный и поперечные разрезы обнаженного участка скважины

/ — интервал, заполненный цементным раствором; 2 — щель, 3 — цементный камень;

4 — буровой раствор; 5 — обезвоженный, распавшийся гельцемент; 6 — буровой и не-

схватившийся цементный растворы

Примерно 50 % поверхности стенок скважины покрыто глинистой

коркой различной толщины (1—2 мм). Глина корок пластична.

Цементный камень легко отделяется от стенок скважины.

Скв. 1Р пробурена на глубину 159 м [71. Продольный и попе-

речные участки скважины показаны на рис. 5. Скважину бурили

18

190-мм долотом. Для крепления использовали насосно-компрес-

сорные трубы наружным диаметром 114 мм. Для цементирования

обсадной колонны к нижним трубам были приварены патрубки

длиной 1,5 м. Плотность цементного раствора составляла 1800

кг/м3. Ствол скважины имеет короткую нишу в интервале 155—

157 м.

Установлено, что цементный раствор вытеснил глинитый из

рассматриваемого участка ствола. Однако на стенках скважины

осталась глинистая корка различной толщины. Цементным камнем

заполнен даже узкий зазор размером 4 мм между одной из граней

центратора и стенкой скважины. Куски камня ограничены по вы-

соте поперечными трещинами. Камень разбит множеством едва

видимых трещин в различных направлениях. Все трещины, даже

малой раскрытое™, заполнены нефтью. В дополнительно обна-

женной части затрубного пространства наблюдается отсутствие

контакта между цементным камнем и трубой. Почти всюду зазоры

от 3 мм до незначительной величины, в местах зазора — нефть.

Интересны результаты осмотра наклонной подземной скв. 2.

Диаметр скважины равен 155—160 мм. На ее стенках сформирова-

лась плотная песчанистая глинистая корка толщиной 5—12 мм.

Корка заметно расслоена — чем ближе к цементному камню, тем

плотнее, с трещинами. Цементный камень плотный. На внешней

поверхности столбика цементного камня образовался канал боль-

шой протяженности с площадью поперечного сечения 1,2 X 4 см.

Следов перетоков по каналу не обнаружено, много пустот.

Предварительный анализ результатов экспериментов и некото-

рых исследований позволяет сделать следующие выводы.

1. Наличие глинистого покрытия на стенках скважины яв-

ляется непременным их состоянием.

2. Глинистые корка и раствор, находясь в контакте с цемент-

ным раствором, не всегда обезвоживаются и разрушаются. Усло-

виями, определяющими разрушение корок и глинистого раствора

и его характер, являются: химическая «несовместимость» цементных

и глинистых растворов, больший объем цементного раствора в

смеси с буровым в зазоре и др.

3. Разрушение корок не всегда определяется наличием или от-

сутствием воды в пласте.

4. Удалить полностью глинистую корку со стенок скважины

движущимся цементным раствором невозможно.

5. Герметичность затрубного пространства в зоне подъема це-

ментного раствора неодинакова по высоте. Цементный камень обес-

печивает лишь формирование ряда последовательных непроницае-

мых перемычек, определяющих герметичность кольцевого зазора.

6. Потенциально наиболее склонными к формированию каналов

являются контактные поверхности цементного камня.

7. Прослеживаются зоны, не заполненные ни цементным, ни

буровым раствором (на небольших глубинах).

19

УСЛОВИЯ ОБЕСПЕЧЕНИЯ ВЫСОКОГО КАЧЕСТВА

ЦЕМЕНТИРОВАНИЯ СКВАЖИН

Высокое качество цементирования скважин включает два понятия:

герметичность обсадной колонны и отсутствие сообщения между

пластами, дневной поверхностью или зоной перфорации колонны.

Герметичность обсадной колонны — это еще не критерий качества

цементирования скважины в целом.

О качестве цементирования скважин судят в основном в про-

цессе их освоения или эксплуатации. Высокое качество цементиро-

вания (результат работ) следует отличать от качества процесса

цементирования. Операция цементирования может быть проведена

успешно, а качество цементирования скважины остается низким.

Известны случаи, когда операция завершается при чрезмерно вы-

соких давлениях или при ее проведении отмечаются поглощения

и другие осложнения, но качество цементирования высокое.

Для создания герметичности при наличии цементных растворов

высокого качества необходимо обеспечить контакт между безуса-

дочным цементным камнем, обсадной трубой и стенкой скважины.

Опыт цементирования показывает, что осуществить контакт по всей

глубине скважины пока не удается. Необходимо добиваться обес-

печения указанного контакта хотя бы в наиболее опасных и ответст-

венных зонах: изолировать (сверху и снизу) продуктивные гори-

зонты, высоконапорные коллекторы и пласты с низким давлением

и др.

Часто причиной низкого качества цементирования скважин

считают недостаточный контакт или слабую прочность контакта,

слабое или непрочное сцепление цементного камня с обсадной ко-

лонной и стенками скважины. Для обеспечения сцепления указан-

ных тел необходимо их соприкосновение. В скважине же между

стенкой и цементным камнем находится прослойка в виде глинистой

корки или раствора. Контакт двух тел может быть ненапряженным

и напряженным. Последний случай наиболее общий. Глинистая

корка или невытесненный глинистый раствор напряжены. Однако

по мере потери воды контакт становится ненапряженным, после

чего появляется зазор, канал.

На рис. 6 приведены идеализированные границы обсадной ко-

лонны, глинистого раствора (корки), цементного камня и породы.

В случае сцепления возникает промежуточный слой, обладающий

свойствами породы и цементного камня. Однако проявление про-

цесса сцепления определяется многими факторами, например: свой-

ством материала, чистотой поверхностей соприкосновения, усло-

виями твердения цементного раствора и т. д.

Обобщая опыт предупреждения газоводонефтепроявлений и ана-

лизируя лабораторные и промысловые результаты, можно отметить

следующие основные причины возникновения каналов и несплош-

ностей в заколонном пространстве скважины после цементирова-

ния.

20

Рис. 6. Схематическое изображение контактов цементного камня с породами:

а — отсутствие контакта между цементным камнем и породой (присутствует глинистая

корка); б — наличие контакта между цементным камнем и породой; в — сцепление це-

ментного камня и породы-, ] — порода, 2 — буровой раствор, 3 — цементный камень,

4 — обсадная колонна; 5 — зона сцепления

1. Седиментационная неустойчивость цементных растворов без

специальной химической обработки или введения материалов-

структурообразователей способствует образованию промоин, кана-

лов, карманов и зон повышенного водосодержания в массе раствора

в связи с перемещением жидкой фазы вверх. Будучи заполненными

водой повышенной плотности, они являются потенциальной при-

чиной каналообразований. При поглощении воды (а оно более бы-

стро происходит в зоне действия повышенных температур, т. е.

ближе к забою скважины) давление в потенциальных зонах канало-

образований снижается и вероятность продвижения флюидов, осо-

бенно газа, по ним возрастает.

Меры предупреждения предаварийной ситуации состоят в обес-

печении седиментационной устойчивости цементных растворов:

введение минералов-структурообразователей типа глинистых

образований;

обработка химическими реагентами (гипан, КМЦ) в сочетании

со структурообразователями или без них;

уменьшение водоцементного отношения цементного раствора

с введением реагентов-пластификаторов для обеспечения прокачи-

ваемости;

комбинированные обработки химическими реагентами, обеспе-

чивающими немедленное и ускоренное структурообразование це-

ментного раствора после продавливания его в заколонное про-

странство скважины;

перемешивание (механические методы, интенсифицирующие хи-

мические процессы) цементного раствора в скважине (например,

расхаживаемой или вращаемой обсадной колонной) или на поверх-

ности до начала его загустевания; в последнем случае время пере-

21

мешивания должно строго регламентироваться во избежание пре-

ждевременного загустевания и схватывания раствора;

физические методы воздействия на цементные растворы, интен-

сифицирующие химические процессы (магнитная, электромагнит-

ная, ультразвуковая обработки).

2. Развитие вакуума при твердении цементного раствора (се-

диментационно устойчивого или обычного, без дополнительной об-

работки) приводит к коагуляции на его поверхности и обезвожива-

нию оставшихся в заколонном пространстве скважины бурового

раствора и глинистой корки и их частичному необратимому отвер-

деванию. Процесс контракции происходит более энергично в зо-

нах повышенных температур и давлений, т. е. у забоя. Флюид

пласта, в первую очередь газ, проникает в образовавшийся зазор

и перемещается по нему в верхние участки.

Методы предупреждения каналообразований могут быть све-

дены к следующему:

устранению очага каналообразований остатков (языков, мертвых

зон) глинистого раствора любыми методами (смывание буферными

жидкостями или гидроструями, счищение скребками, расхажива-

ние или вращение обсадной колонны, химическая обработка, хотя

бы в необходимых участках ствола скважины); цементный раст-

вор-камень контактирует со стенкой скважины и обсадной колон-

ной;

применению специальных буровых растворов, фильтрационная

корка которых либо по своей природе не может быть обезвожена,

либо, обезвоживаясь, не уменьшается по толщине и не увеличи-

вает проницаемости;

применению буферных жидкостей, которые при контактирова-

нии с фильтрационной коркой либо способствуют отвердеванию,

либо наделяют свойствами нерастрескиваемости, сохранения раз-

меров и проницаемости;

использованию цементных материалов, не характеризующихся

эффектом контракции (органические вяжущие) или характеризую-

щихся пониженным эффектом контракции (шлаки, цементно-пес-

чаные, цементно-глинистые смеси и цементы с другими добавками,

не обладающими более высоким эффектом контракции или не по-

вышающими его при взаимодействии с вяжущим).

3. Твердение усадочных цементных материалов может способст-

вовать возникновению зазоров между цементным камнем и ограни-

чивающими его стенками с накоплением в зазорах фильтрата раст-

вора и дальнейшим его поглощением поверхностью твердеющего

цементного камня; при цементировании скважин усадочные цемент-

ные материалы применять нельзя.

4. Флюидопроводящие каналы в заколонном пространстве сква-

жины могут образовываться в одном и том же направлении (наи-

более аварийно-опасный случай), могут развиваться параллельно

или последовательно друг за другом с оставлением или возникно-

вением перемычек, расслоением массы или чередованием растворов,

22

образованием карманов и каналов, вода которых одновременно

с накоплением перемещается из одного места в другое, поглощается

твердеющим цементным камнем или проникает в пласты с меньшим

давлением. При поступлении из пластов флюидов, особенно газа,

могут возникать экраны, но логичнее предположить прорывы газа,

который поднимается не только вследствие разницы плотностей,

но и за счет более высокого пластового давления. Прорывы газа

происходят по различным схемам — медленного накопления и про-

движения в подготовляемые, ослабляемые контракцией участки

зоны контактирования глинистой корки с цементным камнем, бо-

лее интенсивного прорыва накопившейся массы, например из при-

ствольной зоны в седиментирующую массу цементного раствора

в верхней части скважины.

Принципиальными мерами предупреждения являются следую-

щие:

применение седиментационно устойчивых цементных растворов

с возможно коротким наступлением после продавливания раствора

в заколонное пространство структурообразования (загустеванием,

охватыванием) и быстрым ростом прочности структуры;

вытеснение всего бурового раствора и снятие всей глинистой

корки со стенок скважины хотя бы в необходимых участках созда-

ния перемычек в заколонном пространстве;

обеспечение движения цементного раствора по полному сечению

заколонного пространства (следствие предыдущего условия) и рав-

номерности свойств смеси при неполном вытеснении бурового раст-

вора или обваливании пород, обеспечение получения однородной

сплошной массы цементного камня или смеси его с буровым раство-

ром, обвалившимися кусками породы и т. д.

Применение комплекса элементов технологических процессов,

оснастки и буферной жидкости, повышающих полноту вытеснения

бурового раствора, снятия глинистой корки и использование там-

понажных определенных технологических свойств.

ТЕХНОЛОГИЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН

Под технологией цементирования нефтяных и газовых скважин

следует понимать осуществление выработанных норм и правил ра-

боты с целью заполнения затрубного пространства скважины це-

ментным раствором определенного качества (взамен бурового) на

заданном участке с обеспечением контакта цементного раствора —

камня — с поверхностью обсадной колонны и стенки скважины при

сохранении целостности пластов.

Технологические режимы и параметры любого процесса, в ча-

стности процесса цементирования, определяются изученностью

условий проведения процесса, уровнем техники, наличием и соот-

ветствием применяемых материалов и, наконец, подготовленностью

23

кадров операторов, осуществляющих указанный процесс. Техно-

логия цементирования скважин изменяется и определяется разви-

тием науки и промышленности. Что вначале считалось одним из

основных положений, на основании изучения может стать второ-

степенным. Ранее неизвестные факторы становятся первостепен-

ными.

Технологический процесс цементирования определяется геоло-

гическими, технологическими и субъективными факторами. Техно-

логические факторы должны совершенствоваться, однако не все

из них могут быть изменены. Геологические факторы необходимо

тщательно изучать и при назначении определенных параметров

технологического процесса учитывать, принимать к руководству.

Большинство технико-технологических факторов управляемо.

Во всех случаях надо стремиться к тому, чтобы все режимные па-

раметры могли воздействовать на процесс цементирования с целью

обеспечения полного замещения бурового раствора цемент-

ным.

Очевидно, не всегда возникает необходимость в осуществлении

всех известных мероприятий для повышения качества цементиро-

вания скважин. Их следует выбирать и назначать исходя из кон-

кретных геолого-технических условий. Важное значение при этом

имеют состояние ствола скважины, его чистота, конструкция сква-

жины и геометрия затрубного пространства, его гидродинамиче-

ская характеристика. Ускоренная проводка скважин без учета

требований к качественному цементированию приводит к заведомо

некачественному разобщению пластов.

Особенности цементирования скважин в настоящее время сле-

дующие:

вооруженность техникой, которая позволяет цементировать

скважины на довольно высоком уровне; разнообразие способов

цементирования: сплошной, двухступенчатый, секциями, обратный

и др.; широкий ассортимент специальных цементов, позволяющий

охватить практически все геолого-физические условия скважин.

Научно-исследовательскими и производственными организа-

циями широко и всесторонне изучаются геологические характери-

стики скважин и факторы, которые влияют на качество крепления,

а результаты работ успешно внедряются в производство.

ВЛИЯНИЕ СПОСОБОВ ЦЕМЕНТИРОВАНИЯ

НА КАЧЕСТВО КРЕПЛЕНИЯ СКВАЖИН

Разные точки зрения на причины неудовлетворительного качества

цементирования и разработанные мероприятия по предупрежде-

нию проявлений привели к опробованию различных методов и

схем цементирования. В скважинах, где цементирование проводи-

лось прямым способом с подъемом цементного раствора в башмак

предыдущей колонны, межколонные водо-, нефте- и газопроявле-

ния возникают в ряде случаев уже во время ОЗЦ [26 ]. Иногда водо-,

24

нефте- и газопроявления появляются при опробовании скважин

или в процессе эксплуатации. Например, на Шебелинском место-

рождении из 78 эксплуатационных колонн, зацементированных та-

ким способом, не было пропусков газа лишь в десяти.

Повысить надежность изоляции продуктивных пластов пыта-

лись путем подъема цементного раствора до устья, поскольку в этом

случае над газоносным горизонтом создавался более высокий столб

цементного кольца и перекрывались все резьбовые соединения ко-

лонны. Однако желаемого результата не получили. Ликвидировать

поглощения с сохранением высоты подъема цементного раствора

до устья пытались, применяя двухступенчатый способ цементиро-

вания. Однако этот способ не обеспечивал надежной изоляции

продуктивных горизонтов (скв. 61, 69, 126, 149 Шебелинского ме-

сторождения и др.).

Была предпринята попытка решить проблему герметизации

скважин способом ступенчатого цементирования с разрывом во

времени между ступенями. Предполагалось [26], что при этом спо-

собе цементный раствор первой ступени схватывается под действием

давления столба промывочной жидкости и предотвращает поступ-

ление газа в затрубное пространство. Однако повысить качество

цементирования скважин Шебелинского месторождения примене-

нием данного способа не удалось. Из 16 скважин месторождения,

зацементированных указанным способом, межколонных пропусков

не имели лишь девять.

В условиях Шебелинского месторождения была применена ме-

тодика цементирования эксплуатационных Колонн неодновременно

схватывающимися цементными растворами с быстросхватываю-

щимся основанием, разделяющим и перекрывающим газоносные

пласты. Однако анализ состояния скважин при цементировании,

ОЗЦ и освоении показал, что при резко снизившемся пластовом

давлении в пяти скважинах были газопроявления после цементи-

рования их указанным способом.

На месторождениях Краснодарского и Ставропольского краев,

Дагестана, ЧИАССР, где забойные температуры на глубинах

3500—5000 м достигают значительных величин (150—200 °C), це-

ментирование эксплуатационных колонн можно рассматривать как

крепление неодновременно схватывающимися растворами, и тем

не менее качество крепления скважин должно быть выше.

На Шебелинском месторождении был применен способ обратной

циркуляции. По этому способу зацементировали 16 скважин, из

которых в девяти были отмечены межколонные газопроявления.

На месторождении Хаян-Корт и промыслах Ставропольского края

также было проведено цементирование скважин способом обратной

циркуляции. Опыт показал, что данный способ не исключает воз-

никновения межколонных газопроявлений.

Добиться удовлетворительного качества изоляционных работ

на некоторых месторождениях пытались путем применения метода

замедленного цементирования. Эксперименты проводили на пло-

25

щадях Румынии и Венгрии, но работы оказались безрезультатив-

ными.

Как показывает опыт крепления большого числа скважин у нас

в стране и за рубежом, повысить качество разобщения пластов

можно при использовании комплекса технических мероприятий

и при усовершенствовании технологии цементирования.

ОСНОВНЫЕ ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ ТЕХНОЛОГИЮ

ЦЕМЕНТИРОВАНИЯ СКВАЖИН

К основным факторам, повышающим качество цементирования,

относятся те, которые обеспечивают контактирование цементного

раствора с породами и обсадной колонной при наиболее полном

вытеснении бурового раствора цементным с заданными свойствами

при наименьших затратах средств и времени.

1. Сроки схватывания и загустевания цементного раствора, его

реологическая характеристика, седиментационная устойчивость,

водоотдача и другие свойства.

2. Соотношение и взаимосвязь свойств буровых и цементных

растворов.

3. Режим движения буровых и цементных растворов в затруб-

ном пространстве.

4. Объем закачиваемого цементного раствора, время его кон-

такта со стенкой скважины.

5. Качество и количество буферной жидкости.

6. Режим расхаживания колонн в процессе цементирования.

7. Применение скребков.

8. Центрирование колонн.

9. Использование элементов автоматизации, приспособлений и

устройств для повышения качества цементирования.

Для обеспечения качественного цементирования необходимо

правильно выбирать и регулировать технологические параметры.

При проведении цементировочных работ следует руководствоваться

тем, что применение одного мероприятия требует введения или из-

менения другого. Так, очищение стенок скважин от глинистой

корки с помощью скребков при расхаживании обсадных колонн

в большинстве случаев не может быть применено без снижения,

например, водоотдачи цементных растворов и т. д. Таким образом,

технологические факторы, способствующие повышению качества

цементировочных работ, взаимосвязаны и взаимозависимы.

ТРЕБОВАНИЯ К БУРОВЫМ РАСТВОРАМ

ПРИ ЦЕМЕНТИРОВАНИИ СКВАЖИН

Свойства буровых растворов регулируются с целью обеспечения

выноса шлама и разбуривания слагающих пород с учетом преду-

преждения осложнений. В последние годы стали уделять большое

внимание свойствам буровых растворов, чтобы обеспечить наибо-

26

лее эффективное вскрытие продуктивных горизонтов. Однако бу-

ровой раствор практически никогда не подготавливают, не изменяют

его свойства для увеличения эффекта замещения его цементным

раствором. В лучшем случае параметры бурового раствора приво-

дят в соответствие с указанными в геолого-техническом наряде

значениями. По нашему мнению, при определенных условиях весь

буровой раствор может быть заменен в скважине новым, если свой-

ства последнего обеспечат более полное его вытеснение.

При некоторых условиях было бы целесообразно при замене

растворов снимать глинистую корку для формирования новой,

легко удаляемой в процессе движения цементного раствора в за-

трубном пространстве. Не менее важно обеспечивать получение

глинистой корки, имеющей особые свойства: сцепление с цемент-

ным камнем, отсутствие обезвоживания, устойчивость к разрушаю-

щему действию цементного раствора и т. д.

На качество цементировочных работ влияют статическое и ди-

намическое напряжения сдвига бурового раствора, его вязкость

и водоотдача, а также толщина, механические свойства и прони-

цаемость глинистой корки. Эти характеристики должны оцени-

ваться для забойных условий. Даже при удовлетворительных ха-

рактеристиках бурового раствора он в полном объеме вытеснен

быть не может из-за наличия застойных зон и каверн. Глинистая

корка остается на стенках скважины.

Целесообразно применение буровых растворов, которые мето-

дами химической обработки в скважине могут быть превращены

в твердое тело, способное быть тампоном.

ВЛИЯНИЕ ОТДЕЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

НА КАЧЕСТВО ЦЕМЕНТИРОВАНИЯ СКВАЖИН

Для детального изучения влияния основных технологических факто-

ров на возможность предотвращения газо-и нефтепроявлений при кре-

плении скважин были математически обработаны и проанализирова-

ны с помощью ЭВМ промысловые статистические данные по крепле-

нию 665 скважин на месторождениях Газли (Узбекская ССР), Шебе-

линском (Украинская ССР), Майкопском, Сердюковском и Бере-

занском (Краснодарский край) [14].

На Газлинском газовом месторождении проанализированы 255

скважин, из которых в 57 возникли затрубные газопроявления,

перешедшие в некоторых случаях в открытое фонтанирование.

Глубина скважин находится в пределах 700—1500 м. Основные

продуктивные объекты приурочены к отложениям меловой свиты.

На Шебелинском газовом месторождении анализу подвергнуты

275 скважин средней глубиной 2200 м. Затрубные газопроявления

наблюдались в 198 скважинах.

На Майкопском месторождении проанализированы 83 скважины,

из которых 18 имели заколонные газопроявления. Средняя глубина

скважин 2850 м. Продуктивные объекты находятся в отложениях

27

Рис. 8. Зависимость частоты газо-

проявлений от кривизны скважины:

] — Гаэли, п = 0,06 0,02 fl, Н = 0,681

2 — Майкоп, п = 0,12 0,02 v, Т| =0,67;

3 — Сердюковская и Березанская площа-

ди п = 0,06 0,04 fl , Т} = и ,! 3

Рис. 7. Зависимость частоты

газопроявлений от скорости

восходящего потока:

] — Гаэли, п = 0,4 0,15 и, Г) —

s= 0,85; 2 — Шебедннка, п — 0 Д'Ь—

0,50t>, т) = 0,31 i>'< г] = 0,83; J —

Майкоп, п = 0,43 0,1 2 V, 1] = 0,79

нижнего мела (2730 м), начальное пластовое давление которых

рст = 29,5 МПа.

На Березанской и Сердюковской площадях анализу подверг-

нуты 62 скважины средней глубиной 2700 м, из которых в 17 на-

блюдались газопроявления в затрубном пространстве.

Статистически обработаны были некоторые технологические па-

раметры, имеющие прямое или косвенное отношение к качеству

цементирования скважин. Задачей являлось изучение статистиче-

ской связи между ними и частотой газопроявлений при креплении

скважин п, которая определялась по формуле

п = «!/(«! 4- п2),

где пг — число скважин с газопроявлениями в затрубном про-

странстве; /г2 — число скважин без газопроявлений.

Для выбора градаций факторов находили их наибольшие Хтах

и наименьшие Xmin значения. Интервал Хтах — Xmin делился на

К равных частей с шагом

А -(Хмх-Хт1Ж,

где К — число градаций, определяемое по формуле

К =1 ф 3,32 lg N

(N — число анализируемых скважин).

Полученное значение К округляли до ближайшего целого числа.

Скважины с газопроявлениями и без них группировали после

составления таблиц с указанием граничных и средних значений

градаций и подсчета числа их в каждой градации. Затем методом

28

наименьших квадратов получили аналитические выражения за-

висимости п от соответствующих факторов. Расчеты проведены на

ЭВМ «Минск-22». Аналитические выражения представляют собой

полиномы различных степеней, каждый из которых оценивался по

коэффициенту корреляционного отношения г) и среднему квадра-

тическому отклонению <т.

Ниже приведены результаты исследований.

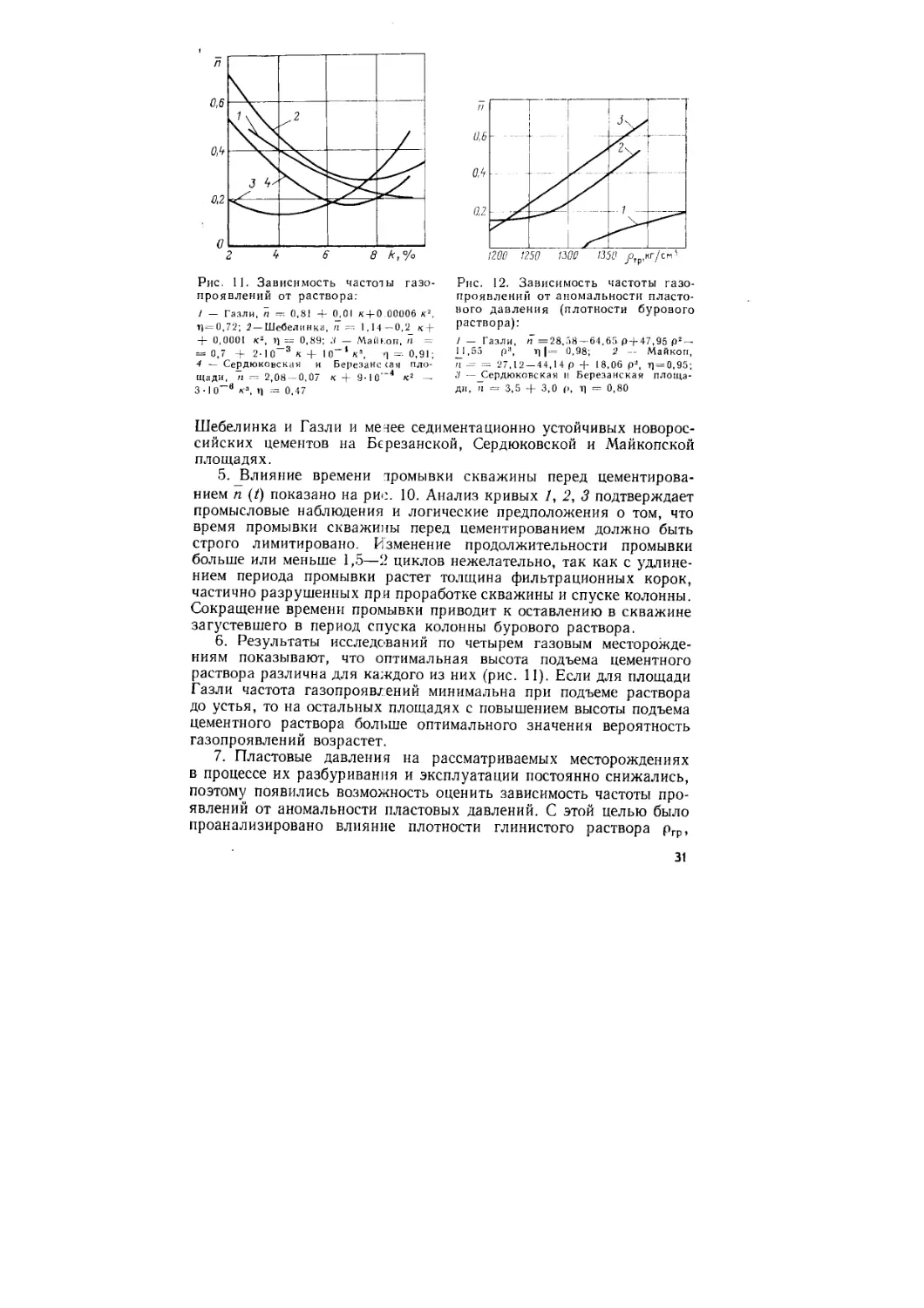

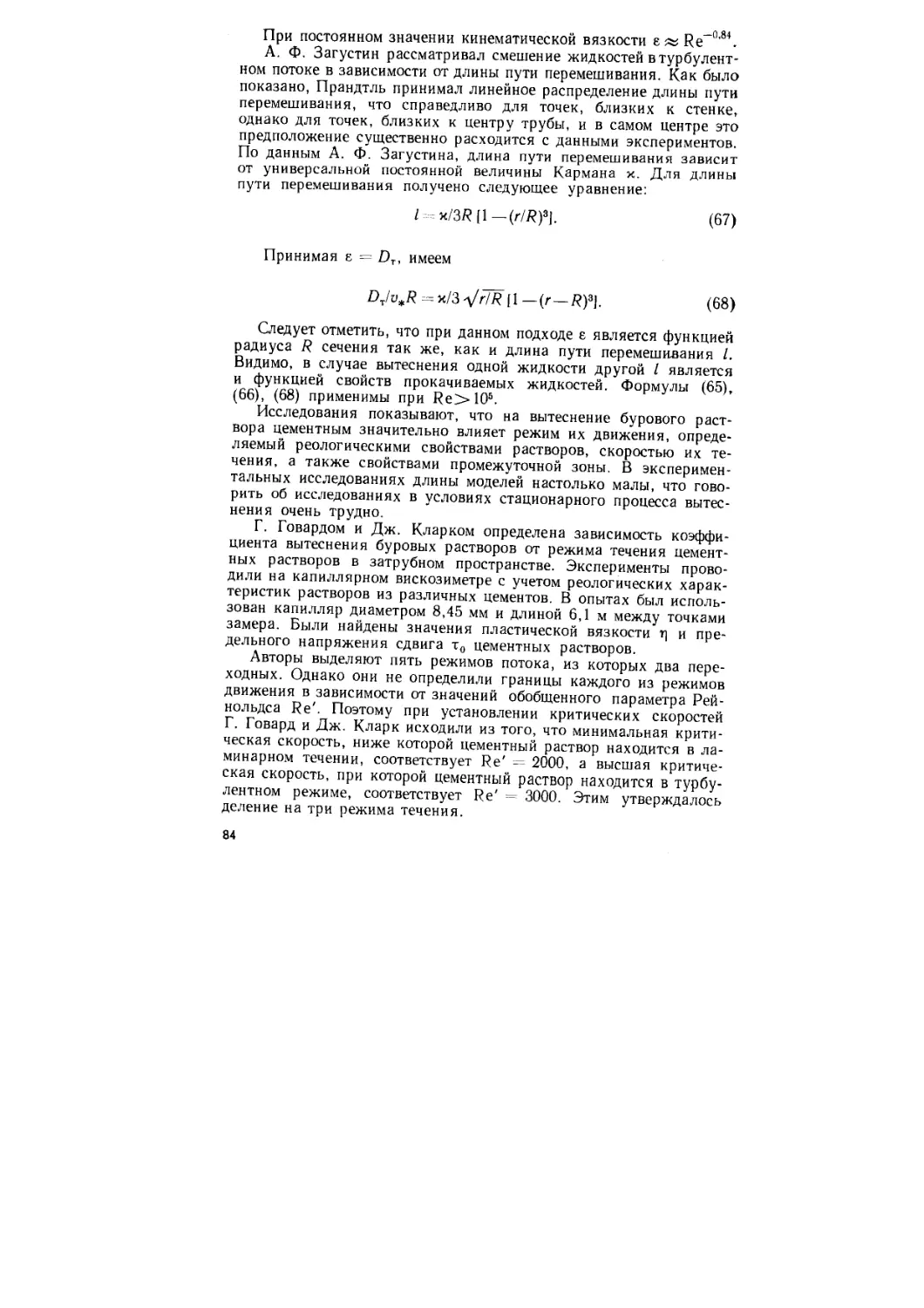

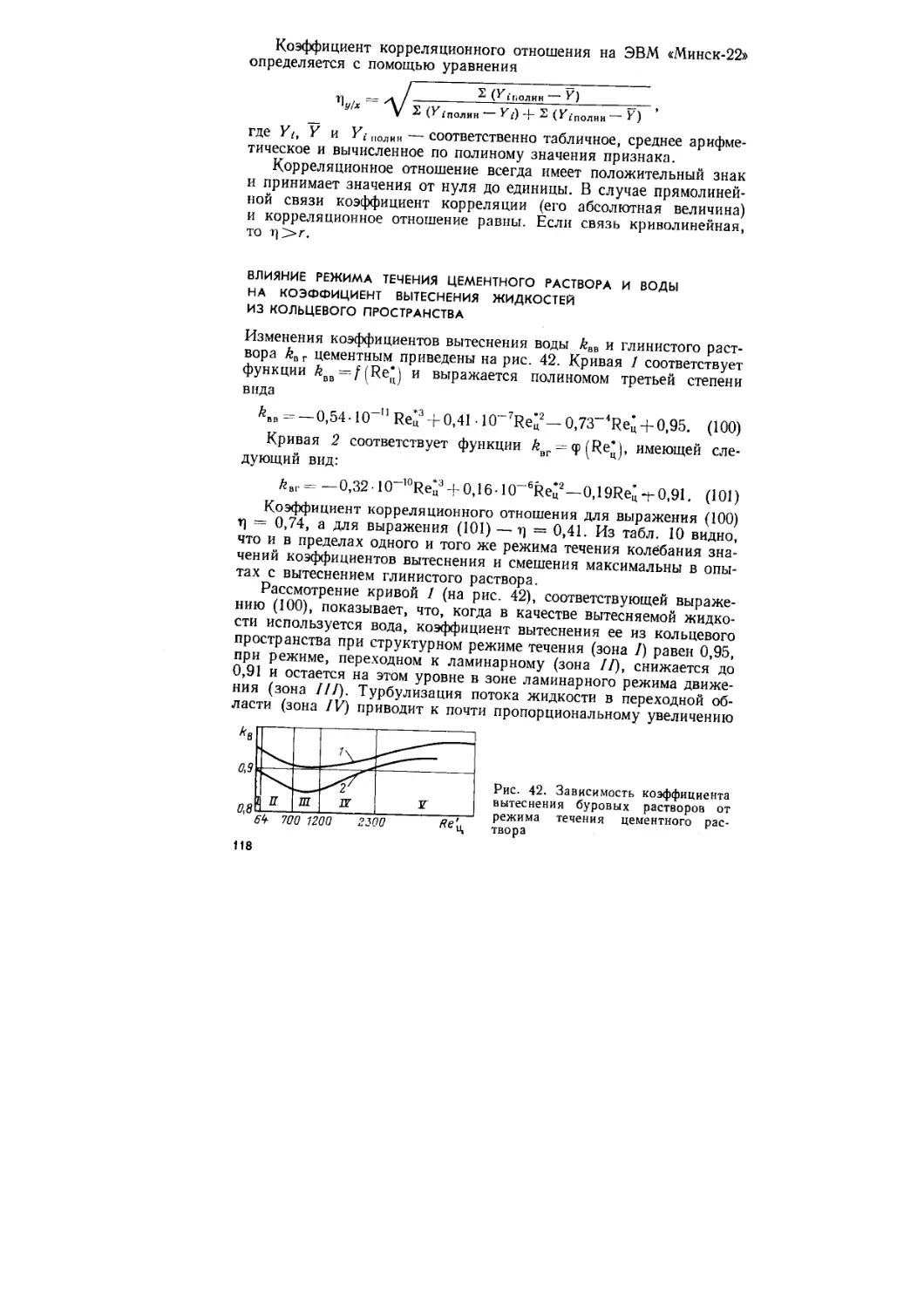

1. Средняя скорость движения восходящего потока цементного

раствора находится в пределах от 0,2 до 2 м/с (рис. 7). Частота

газопроявлений на площади Газли с ростом скорости потока сни-

жается по прямолинейному закону.

На Шебелинской площади выявлена более сложная зависимость,

выражающаяся в том, что в интервале скоростей 0,6—1,0 м/с ча-

стота проявлений наиболее значительна. Дальнейшее увеличение

скорости более 1,0 м/с приводит к резкому сокращению частоты

проявлений. Данная закономерность изменения вероятности газо-

проявлений от строго определенных значений скорости восходя-

щего потока цементного раствора хорошо согласуется с нашими

ранее проведенными исследованиями, полученными при изучении

вытеснения промывочных жидкостей в процессе проведения

изоляционных работ в скважинах. Это указывает на зависимость

газопроявлений от полноты вытеснения бурового раствора.

На Майкопском месторождении прямолинейная зависимость

частоты проявлений от скорости восходящего потока цементного

раствора объясняется, вероятно, тем, что цементирование здесь

вели на относительно высоких скоростях.

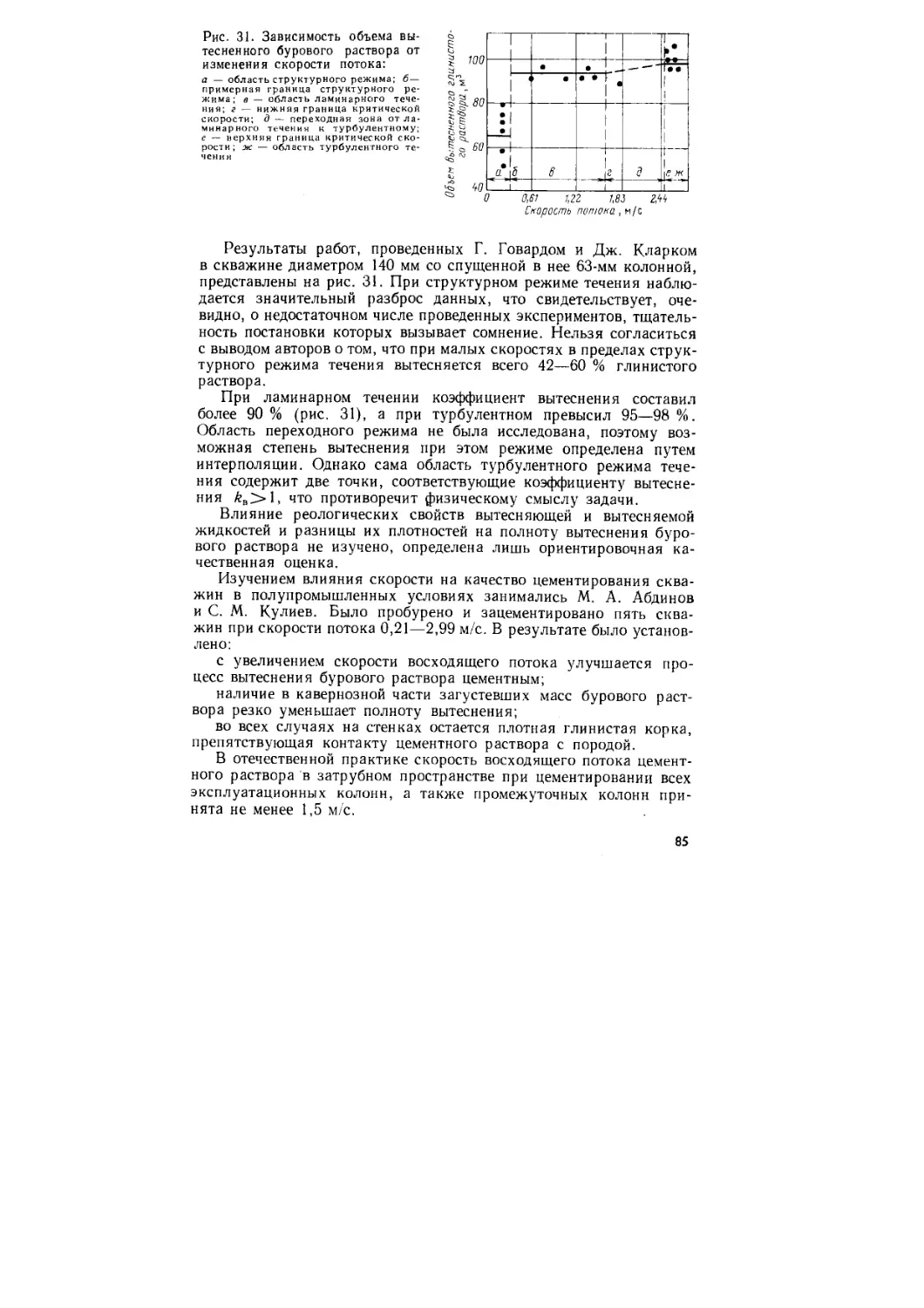

2. Изучение частоты проявлений в зависимости от зенитного

угла ствола скважины п ((3) выявило прямолинейную корреля-

ционную связь (рис. 8). Объясняется это тем, что с ростом кри-

визны повышается степень эксцентричности положения обсадных

труб в скважине, а следовательно, и вероятность образования зон

невытесненного бурового раствора, которые становятся каналами

для перетоков флюида пластов. Кроме того, установлено, что с уве-

личением зенитного угла растет вероятность образования каналов

в цементном камне, вызванная седиментационной неустойчивостью

раствора (П. И. Бережной).

3. Получение устойчивых по всем площадям зависимостей, по-

казывающих снижение вероятности проявлений с улучшением цен-

трирования обсадных колонн в скважине п (т), уменьшением зна-

чений статического напряжения сдвига бурового раствора соот-

ветственно за 1 и 10 мин п (0J и п (01О) и увеличением разницы плот-

ностей цементного и глинистого растворов п (рцр—ргр), свидетель-

ствует о взаимосвязи степени вытеснения бурового раствора с за-

колонными проявлениями. Например, для площади Газли поли-

номы этих функций выглядят следующим образом:

п (и) = 4 -10-1 — 27 -10-Зт 4 • 10~4 лп;

29

Рис. 9. Зависимости частоты газопроявлений от времени начала а и конца 5

схватывания цементного раствора:

/ И Г - Газли; ! - п = 0,214-0,002 ц 0,76; /' - п> 0,1_96 + 0,004 , П -

= 0,63; 2 и 2' — Шебелинка: 2 — п = 0,37 — 0,04 t,, т, = 0,65; 2' — п == 0,521 + 0,004 t 2.

Г) — 0,71; 3 и 3' — Майкоп: 3 — п = 0,02 — 0,11 /,, г] ~ 0,90; 3* — п_=~ 0,1 2 4- 0,004 /2.

И _ о 52; 4 и 4' — Сердюковская и Березанская площади; 4 — п — 0,07 + 0,1Ч t ,,

7) = 0,76; 4‘ — п = 0,35 + 0.23 z2, Т) = 0,96

Рис. 10. Зависимость частоты газо-

проявлений от времени промывки

перед цементированием:

1 — Газли, п = 0,66 — 0,2 t + 0,02 С-, 1, =

= 0,75; 2 — Майкоп, п = 0,32 — 0,7 t -L

4- 0,07 t2, т] — 0,78; 3 — Сердюковская u

Березанская площади, п — 0,02—0,01/4-

-I- 0,17 /2 — 0,008 /’, т] = 0,84

п (00 = 34-10“3 + 27-10'4 — 78 • 1 (Г 50? 4-72-10“703;

л(01о) = O,129 + O,OO2290lo;

«(Рцр — Ргр) 0,602 0,946 (рЦр—Ргр).

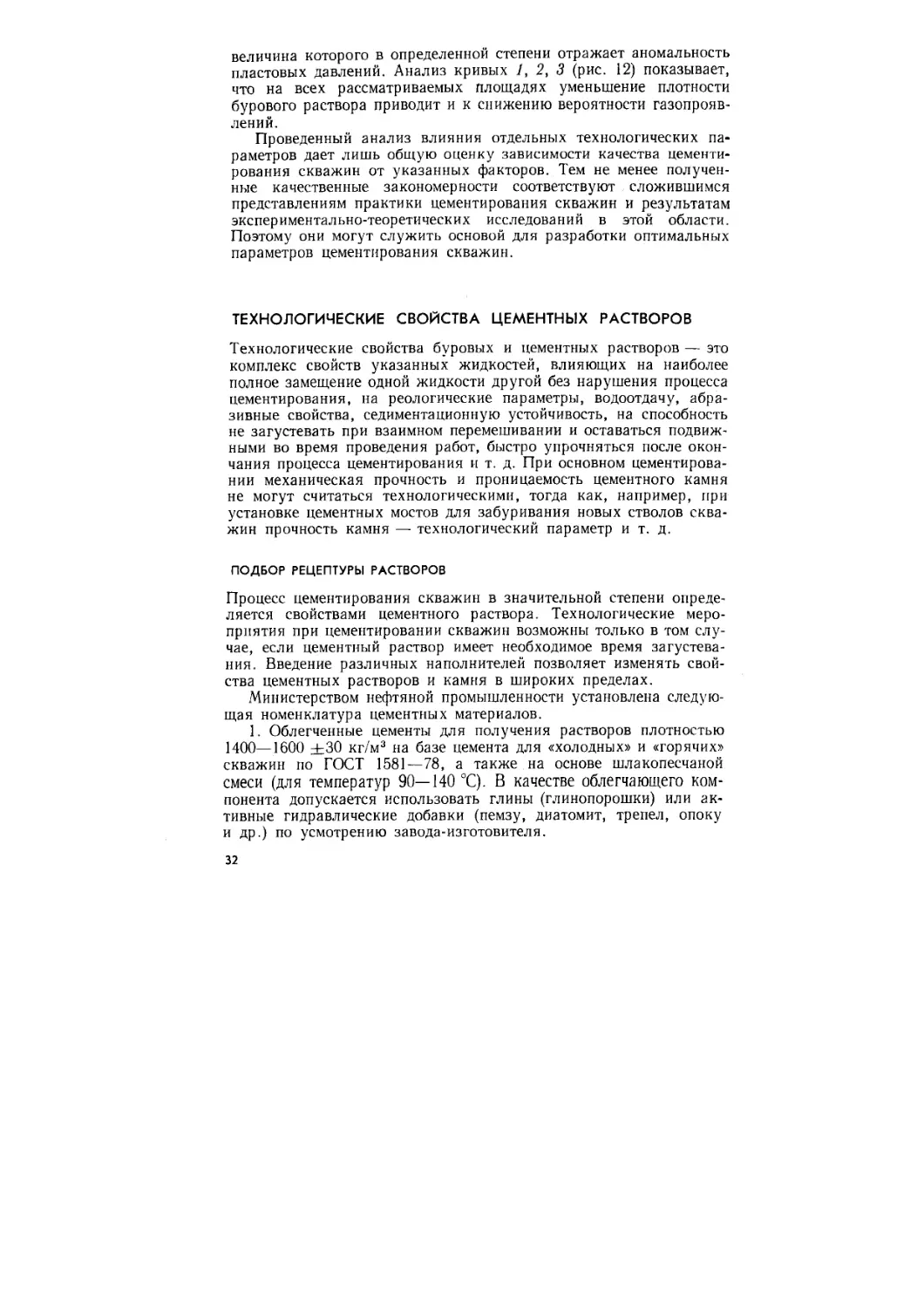

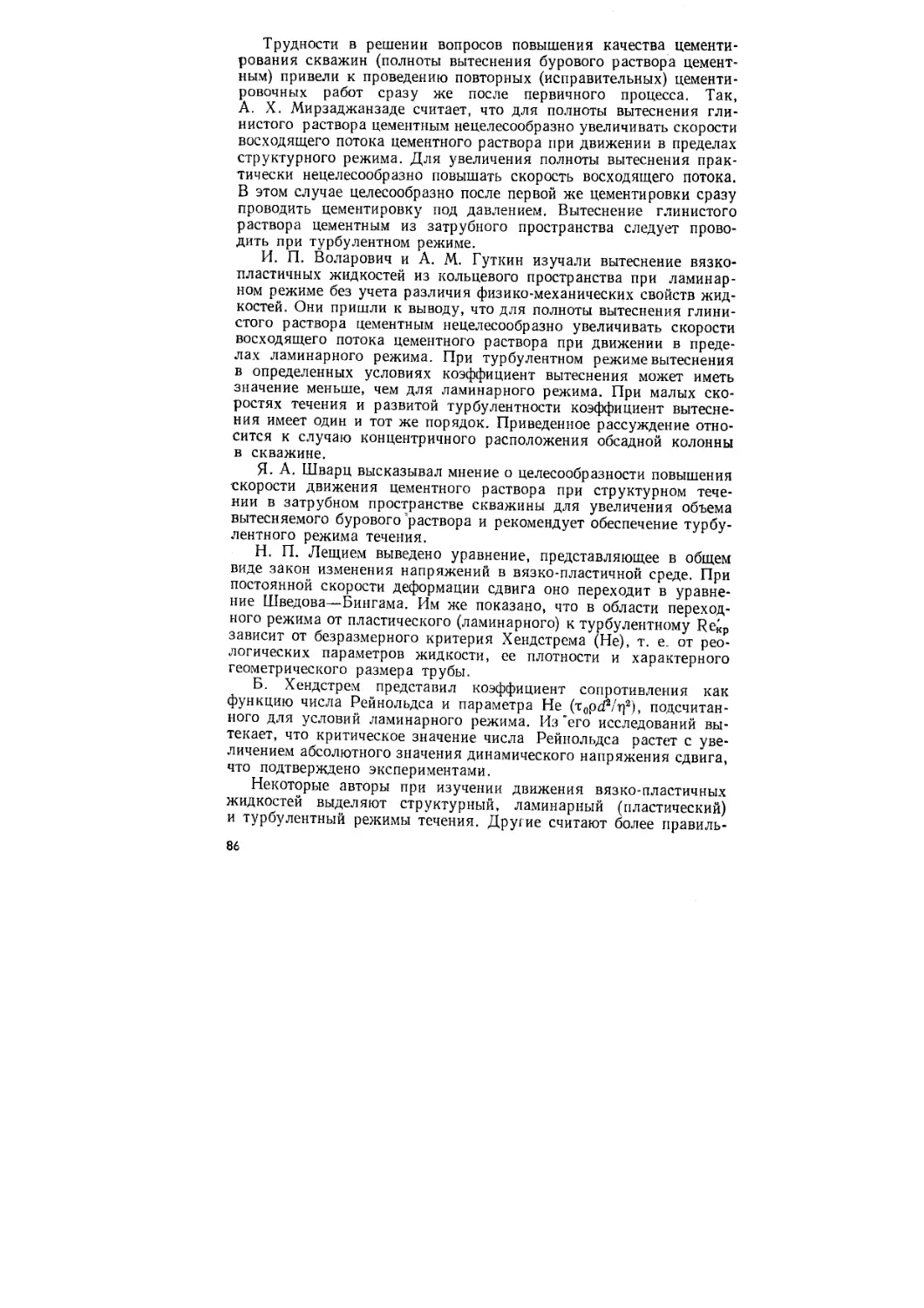

4. На всех рассматриваемых месторождениях сокращение сро-

ков схватывания цементных растворов приводит к снижению ча-

стоты возникновения газопроявлений. Это подтверждают неодно-

кратно высказываемые предположения о том, что сокращение вре-

мени пребывания раствора в жидком состоянии уменьшает отрица-

тельное воздействие седиментационных процессов.

Влияние сроков начала п (/J и конца схватывания п це-

ментных растворов показано на рис. 9.

Разная степень влияния сроков схватывания на частоту прояв-

лений вызвана использованием различных цементов: более седи-

ментационно устойчивых (хотя и дающих менее прочный камень)

цементов Здолбуновского и Кувасайского заводов на площадях

30

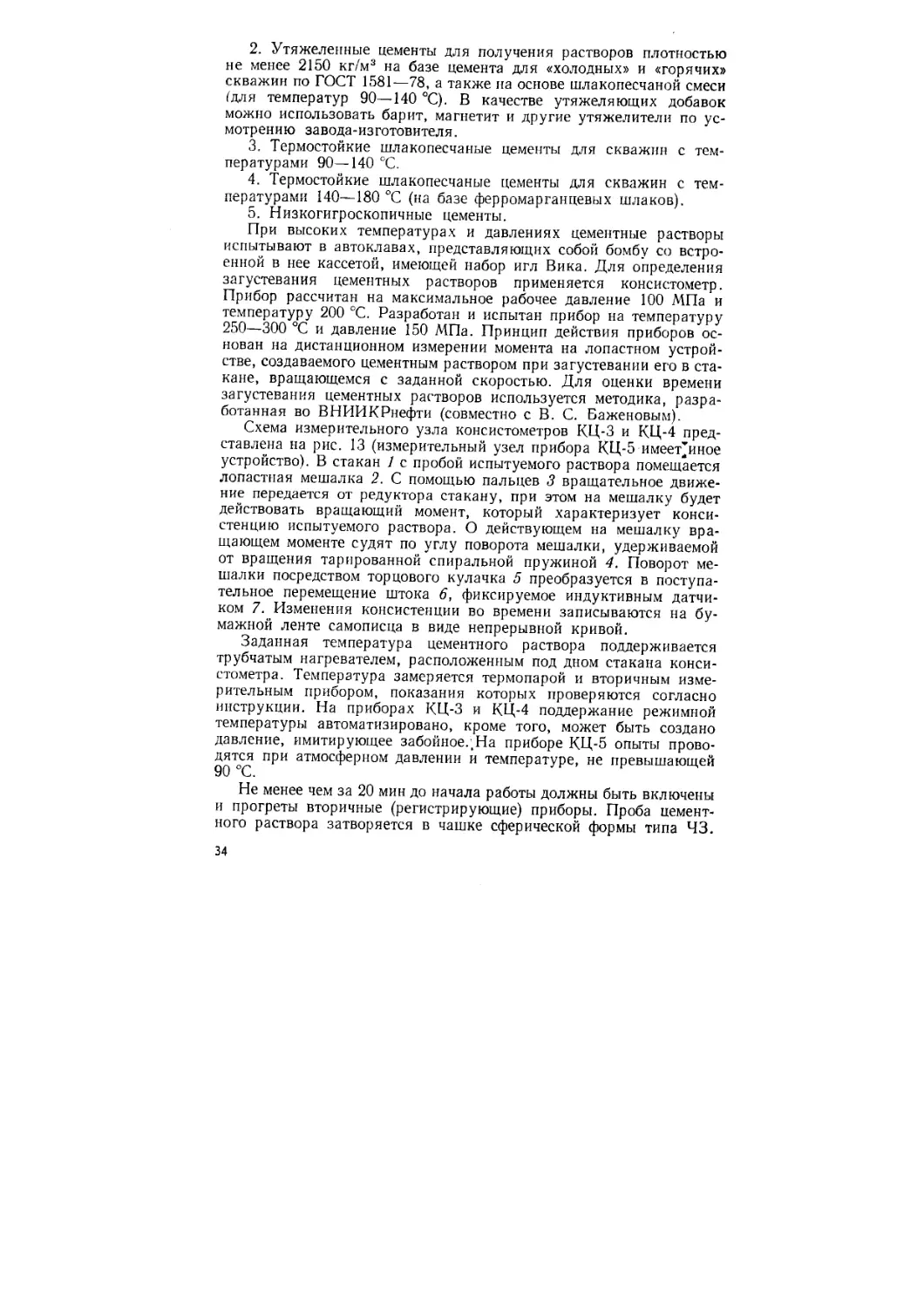

Рис. 11. Зависимость частоты газо-

проявлений от раствора:

1 _ газли. п 0,81 4 0,01 к + 0.00006 к2,

1)- 0,72; 2 — Шебелинка, п — 1 ,14—0,2 к4

4 0,0001 к2, 11 = 0,89; 3 — Майкоп, п -

= 0,7 4 2- 1 О-3 к 4 10“4 к3, ] = 0,91;

4 — Сердюковская и Березанс <ая пло-

щади, п — 2,08 -0,07 к 4 9-10'"4 к2 —

3 I О-8 №, >1 = 0,47

Рис. 12. Зависимость частоты газо-

проявлений от аномальности пласто-

вого давления (плотности бурового

раствора):

/ — Газли, п = 28,58 —64,65 Р447,95 р2 —

11,55 р:’, И |— 9,98; 2 — Майкоп,

77- = 27,12 — 44,1 4 р 4 18,06 р2, Т)=0,95;

3 — Сердюковская и Березанская площа-

ди, н — 3,5 4 3,0 р, Т] — 0,80

Шебелинка и Газли и менее седиментационно устойчивых новорос-

сийских цементов на Березанской, Сердюковской и Майкопской

площадях.

5. Влияние времени лромывки скважины перед цементирова-

нием п (t) показано на рис. 10. Анализ кривых 1, 2, 3 подтверждает

промысловые наблюдения и логические предположения о том, что

время промывки скважины перед цементированием должно быть

строго лимитировано. Изменение продолжительности промывки

больше или меньше 1,5—2 циклов нежелательно, так как с удлине-

нием периода промывки растет толщина фильтрационных корок,

частично разрушенных при проработке скважины и спуске колонны.

Сокращение времени промывки приводит к оставлению в скважине

загустевшего в период спуска колонны бурового раствора.

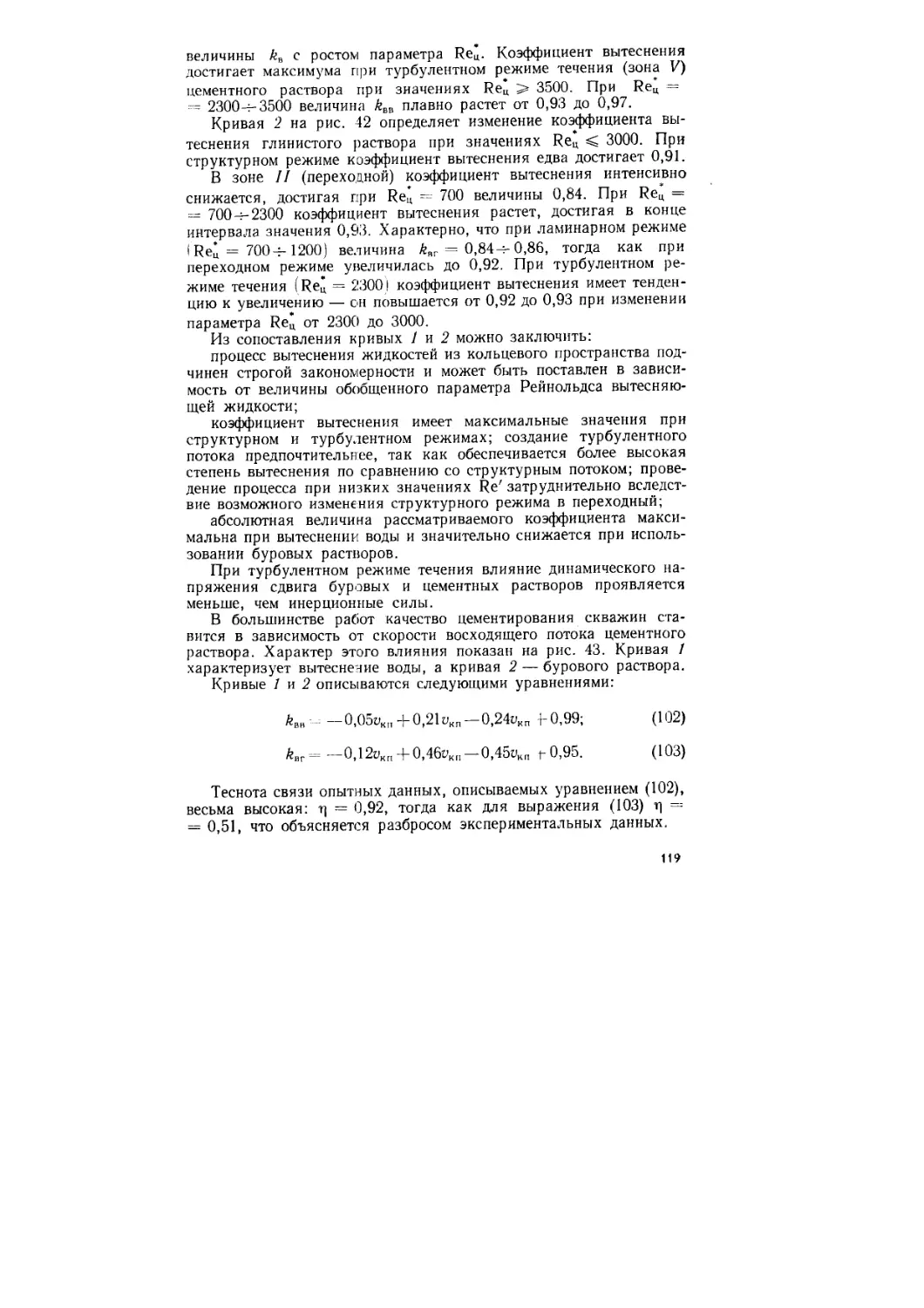

6. Результаты исследований по четырем газовым месторожде-

ниям показывают, что оптимальная высота подъема цементного

раствора различна для каждого из них (рис. 11). Если для площади

Газли частота газопроявлений минимальна при подъеме раствора

до устья, то на остальных площадях с повышением высоты подъема

цементного раствора больше оптимального значения вероятность

газопроявлений возрастет.

7. Пластовые давления на рассматриваемых месторождениях

в процессе их разбуривания и эксплуатации постоянно снижались,

поэтому появились возможность оценить зависимость частоты про-

явлений от аномальности пластовых давлений. С этой целью было

проанализировано влияние плотности глинистого раствора ргр,

31

величина которого в определенной степени отражает аномальность

пластовых давлений. Анализ кривых 1, 2, 3 (рис. 12) показывает,

что на всех рассматриваемых Площадях уменьшение плотности

бурового раствора приводит и к снижению вероятности газопрояв-

лений.

Проведенный анализ влияния отдельных технологических па-

раметров дает лишь общую оценку зависимости качества цементи-

рования скважин от указанных факторов. Тем не менее получен-

ные качественные закономерности соответствуют сложившимся

представлениям практики цементирования скважин и результатам

экспериментально-теоретических исследований в этой области.

Поэтому они могут служить основой для разработки оптимальных

параметров цементирования скважин.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ЦЕМЕНТНЫХ РАСТВОРОВ

Технологические свойства буровых и цементных растворов — это

комплекс свойств указанных жидкостей, влияющих на наиболее

полное замещение одной жидкости другой без нарушения процесса

цементирования, на реологические параметры, водоотдачу, абра-

зивные свойства, седиментационную устойчивость, на способность

не загустевать при взаимном перемешивании и оставаться подвиж-

ными во время проведения работ, быстро упрочняться после окон-

чания процесса цементирования и т. д. При основном цементирова-

нии механическая прочность и проницаемость цементного камня

не могут считаться технологическими, тогда как, например, при

установке цементных мостов для забуривания новых стволов сква-

жин прочность камня — технологический параметр и т. д.

ПОДБОР РЕЦЕПТУРЫ РАСТВОРОВ

Процесс цементирования скважин в значительной степени опреде-

ляется свойствами цементного раствора. Технологические меро-

приятия при цементировании скважин возможны только в том слу-

чае, если цементный раствор имеет необходимое время загустева-

ния. Введение различных наполнителей позволяет изменять свой-

ства цементных растворов и камня в широких пределах.

Министерством нефтяной промышленности установлена следую-

щая номенклатура цементных материалов.

1. Облегченные цементы для получения растворов плотностью

1400—1600 ±30 кг/м3 на базе цемента для «холодных» и «горячих»

скважин по ГОСТ 1581—78, а также на основе шлакопесчаной

смеси (для температур 90—140 °C). В качестве облегчающего ком-

понента допускается использовать глины (глинопорошки) или ак-

тивные гидравлические добавки (пемзу, диатомит, трепел, опоку

и др.) по усмотрению завода-изготовителя.

32

Продолжитёльнасп Ь ОПЫГТ ш /

1 Г D 1 время загустевания

а

1 1

Исходи ая кон састег- цая 1 U

О го W 60 80 100 120

Время, мин

Рис. 13. Измерительный узел

консистометров КЦ-3 и КЦ-4

Рис. 14. Кривая загустевания цемент-

ного раствора

Рис. 15. Распределение температуры по

стволу скважины:

1 — температура движущейся жидкости при

прямой циркуляции; 2 — принятая темпера-

тура нерпой порции цементного растгюра;

3 — геостатическяя температура

2 Заказ № 485

2. Утяжеленные цементы для получения растворов плотностью

не менее 2150 кг/м3 на базе цемента для «холодных» и «горячих»

скважин по ГОСТ 1581—78, а также на основе шлакопесчаной смеси

/для температур 90—140 °C). В качестве утяжеляющих добавок

можно использовать барит, магнетит и другие утяжелители по ус-

мотрению завода-изготовителя.

3. Термостойкие шлакопесчаные цементы для скважин с тем-

пературами 90—140 °C.

4. Термостойкие шлакопесчаные цементы для скважин с тем-

пературами 140—180 °C (на базе ферромарганцевых шлаков).

5. Низкогигроскопичные цементы.

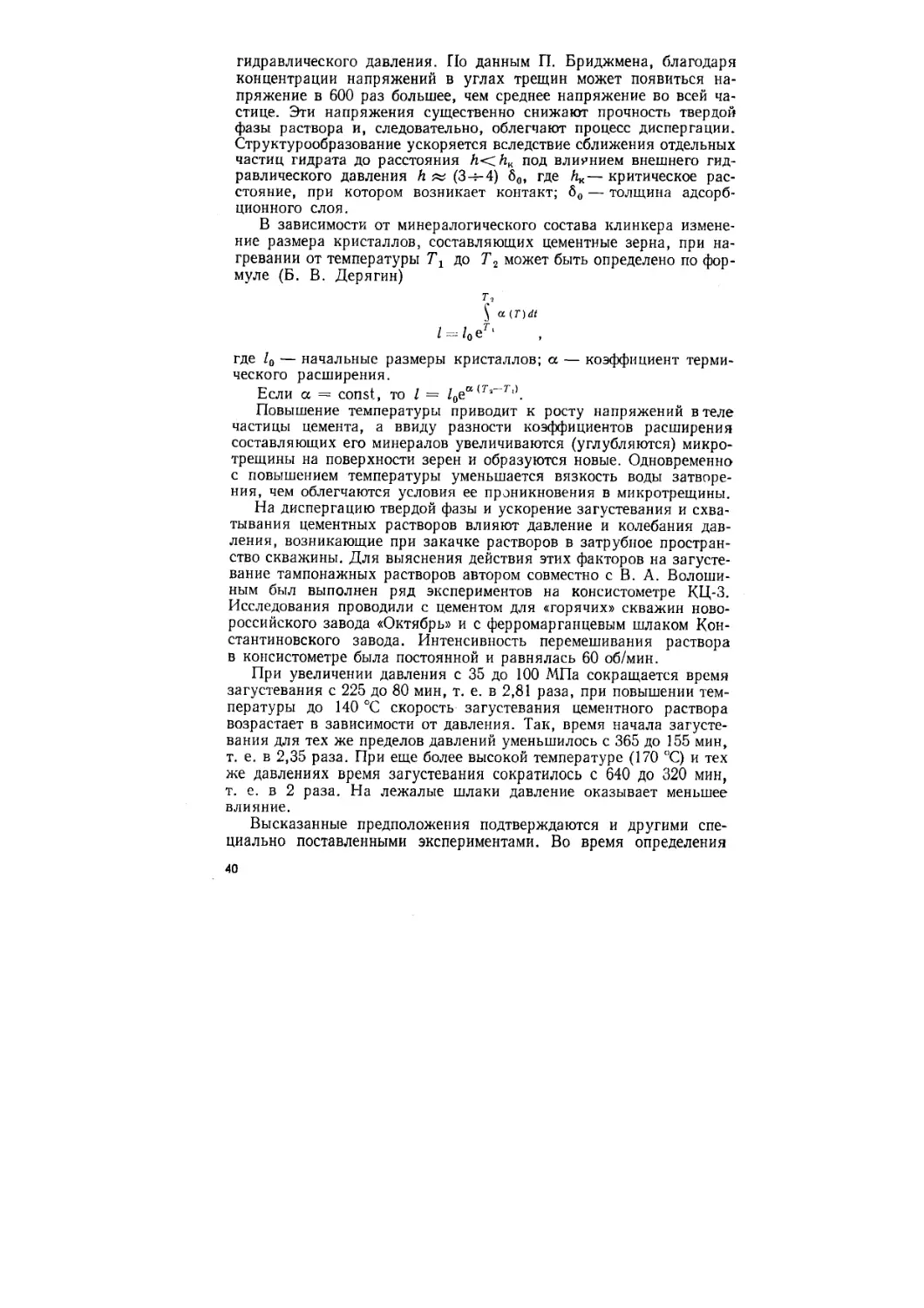

При высоких температурах и давлениях цементные растворы

испытывают в автоклавах, представляющих собой бомбу со встро-

енной в нее кассетой, имеющей набор игл Вика. Для определения

загустевания цементных растворов применяется консистометр.

Прибор рассчитан на максимальное рабочее давление 100 МПа и

температуру 200 °C. Разработан и испытан прибор на температуру

250—300 °C и давление 150 МПа. Принцип действия приборов ос-

нован на дистанционном измерении момента на лопастном устрой-

стве, создаваемого цементным раствором при загустевании его в ста-

кане, вращающемся с заданной скоростью. Для оценки времени

загустевания цементных растворов используется методика, разра-

ботанная во ВНИИКРнефти (совместно с В. С. Баженовым).

Схема измерительного узла консистометров КЦ-3 и КЦ-4 пред-

ставлена на рис. 13 (измерительный узел прибора КЦ-5 нмеетДное

устройство). В стакан 1 с пробой испытуемого раствора помещается

лопастная мешалка 2. С помощью пальцев 3 вращательное движе-

ние передается от редуктора стакану, при этом на мешалку будет

действовать вращающий момент, который характеризует конси-

стенцию испытуемого раствора. О действующем на мешалку вра-

щающем моменте судят по углу поворота мешалки, удерживаемой

от вращения тарированной спиральной пружиной 4. Поворот ме-

шалки посредством торцового кулачка 5 преобразуется в поступа-

тельное перемещение штока 6, фиксируемое индуктивным датчи-

ком 7. Изменения консистенции во времени записываются на бу-

мажной ленте самописца в виде непрерывной кривой.

Заданная температура цементного раствора поддерживается

трубчатым нагревателем, расположенным под дном стакана конси-

стометра. Температура замеряется термопарой и вторичным изме-

рительным прибором, показания которых проверяются согласно

инструкции. На приборах КЦ-3 и КЦ-4 поддержание режимной

температуры автоматизировано, кроме того, может быть создано

давление, имитирующее забойное.;На приборе КЦ-5 опыты прово-

дятся при атмосферном давлении и температуре, не превышающей

90 °C.

Не менее чем за 20 мин до начала работы должны быть включены

и прогреты вторичные (регистрирующие) приборы. Проба цемент-

ного раствора затворяется в чашке сферической формы типа 43.

34

Размеры чашки и? лопатки для перемешивания установлены

по ГОСТ 310.1—76.

Цемент перед взвешиванием просеивают сквозь сито с сеткой

№ 09 по ГССТ 3584—73. Масса прсбы составляет 0,5 кг для облег-

ченных, 0,6 кг для нормальных и 0,8 кг для утяжеленных смесей.

В часть воды затворения вводят нужное количество реагентов,

затем воду добавляют в объеме, зависящем от принятого водоце-

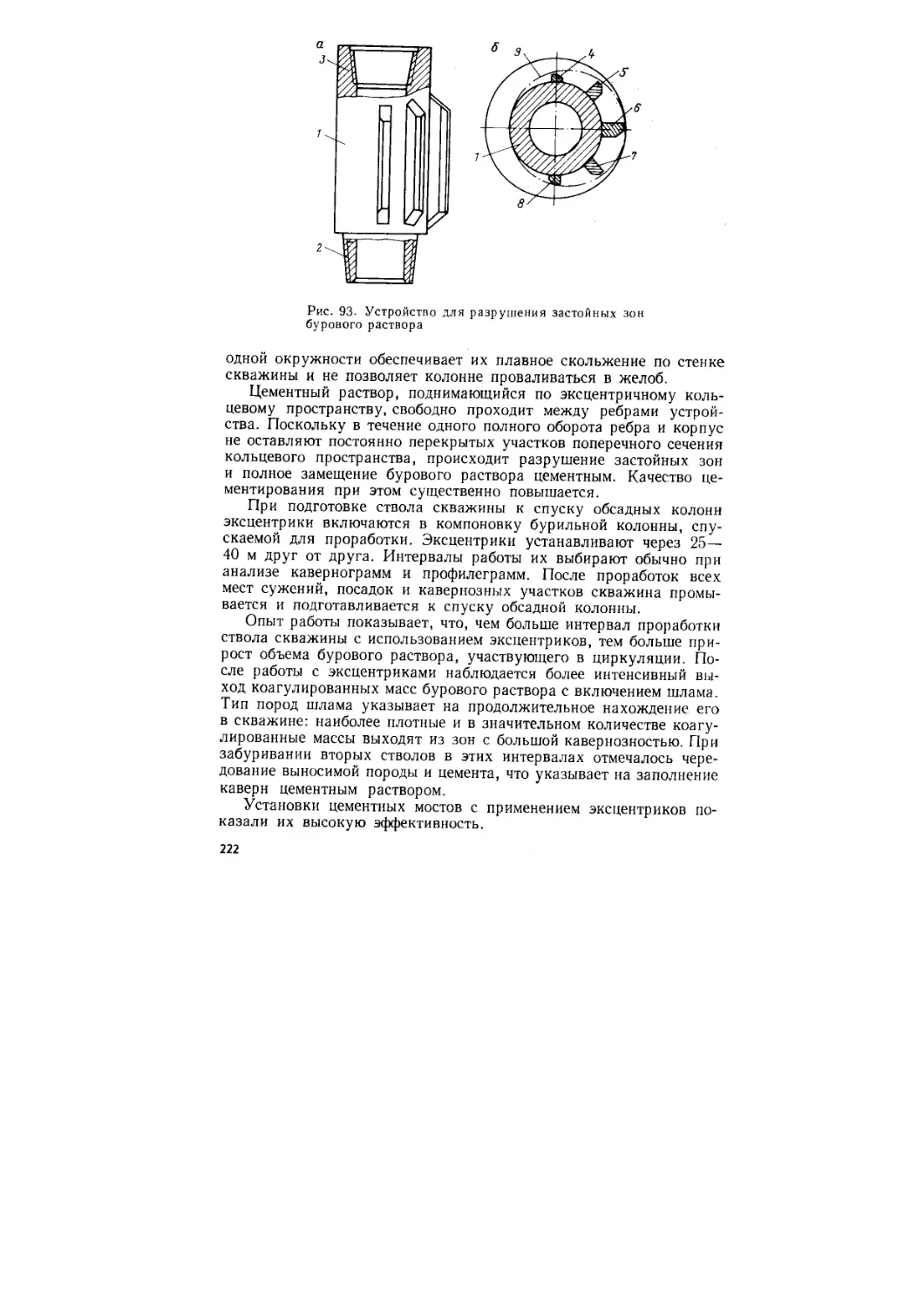

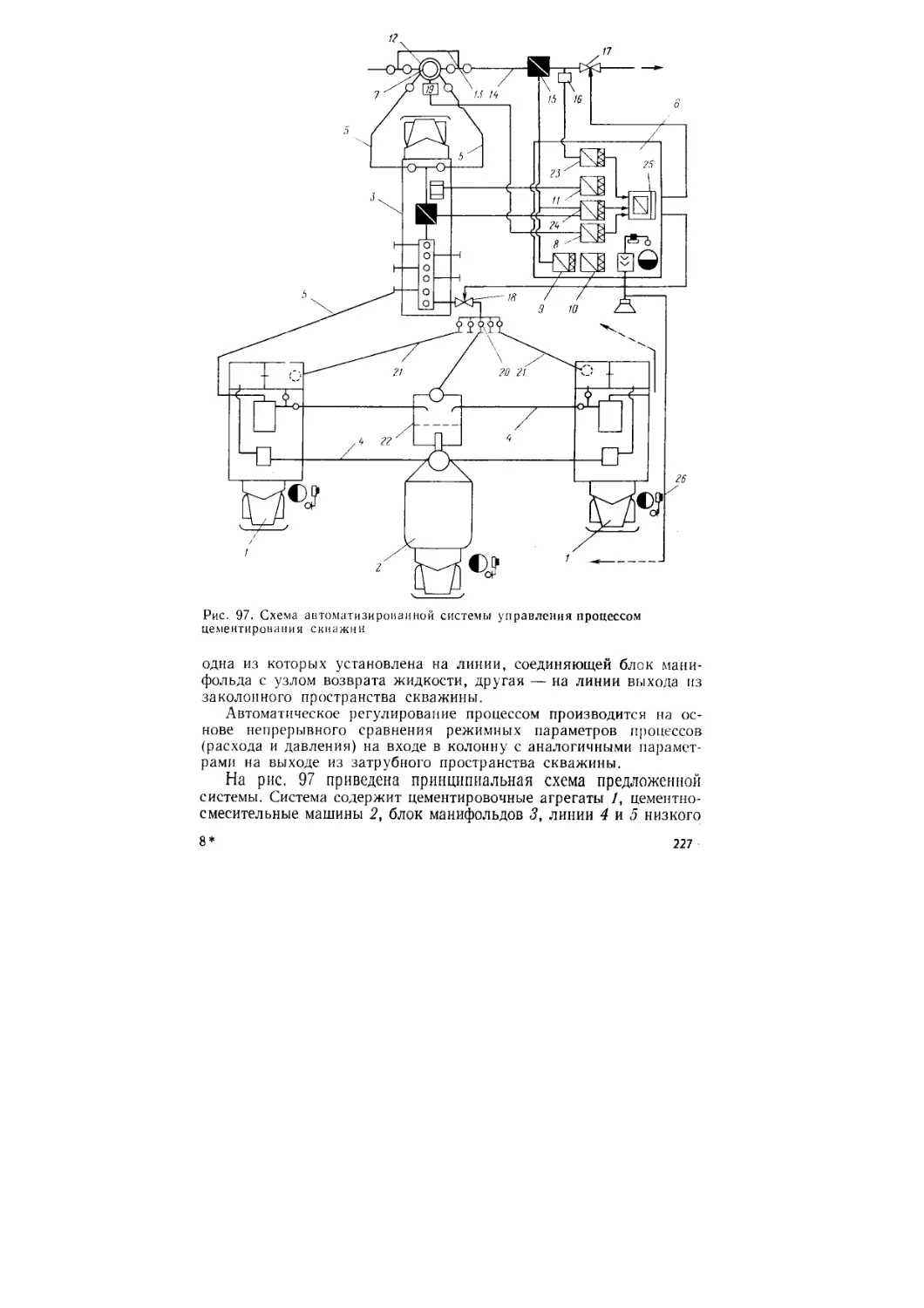

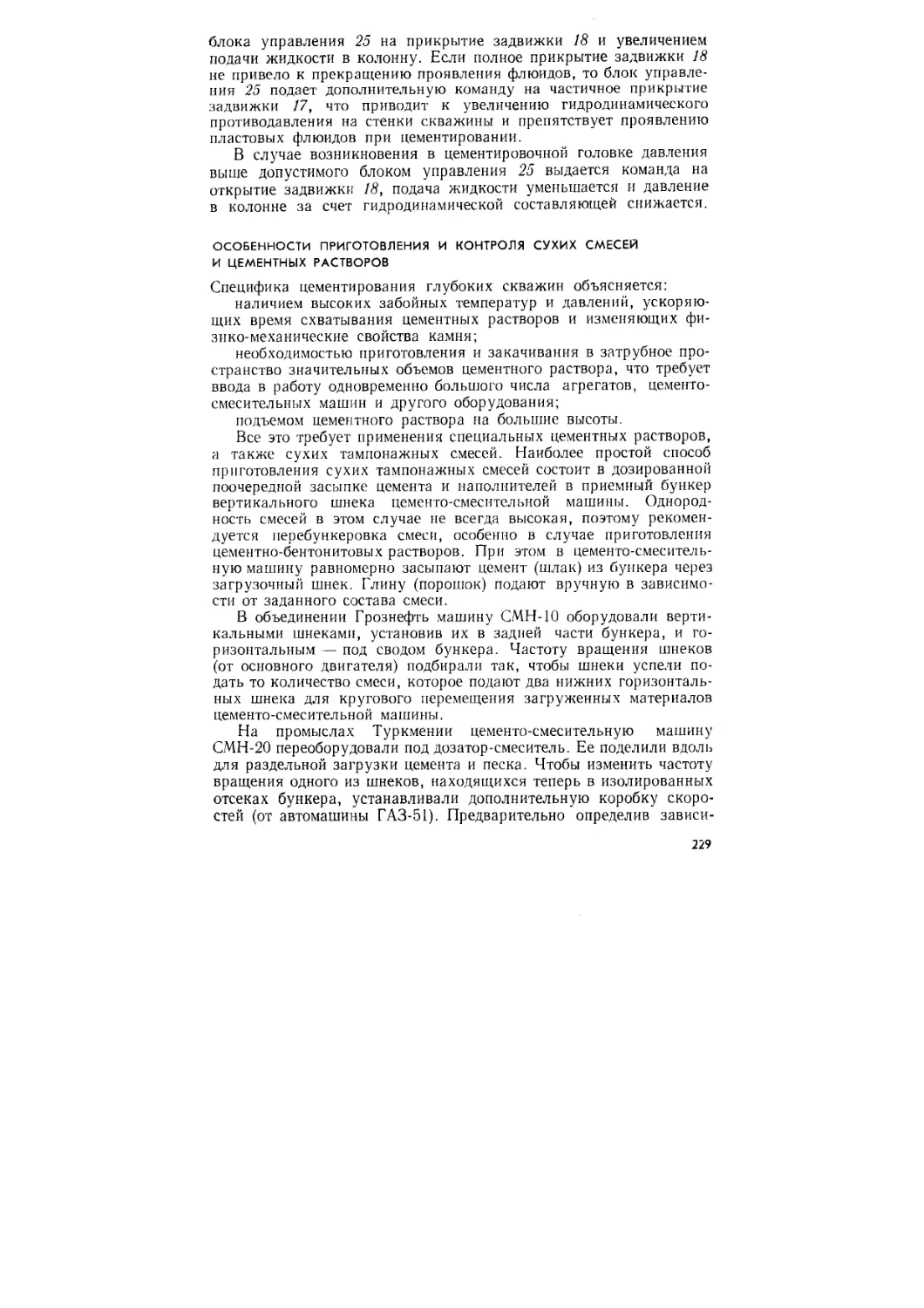

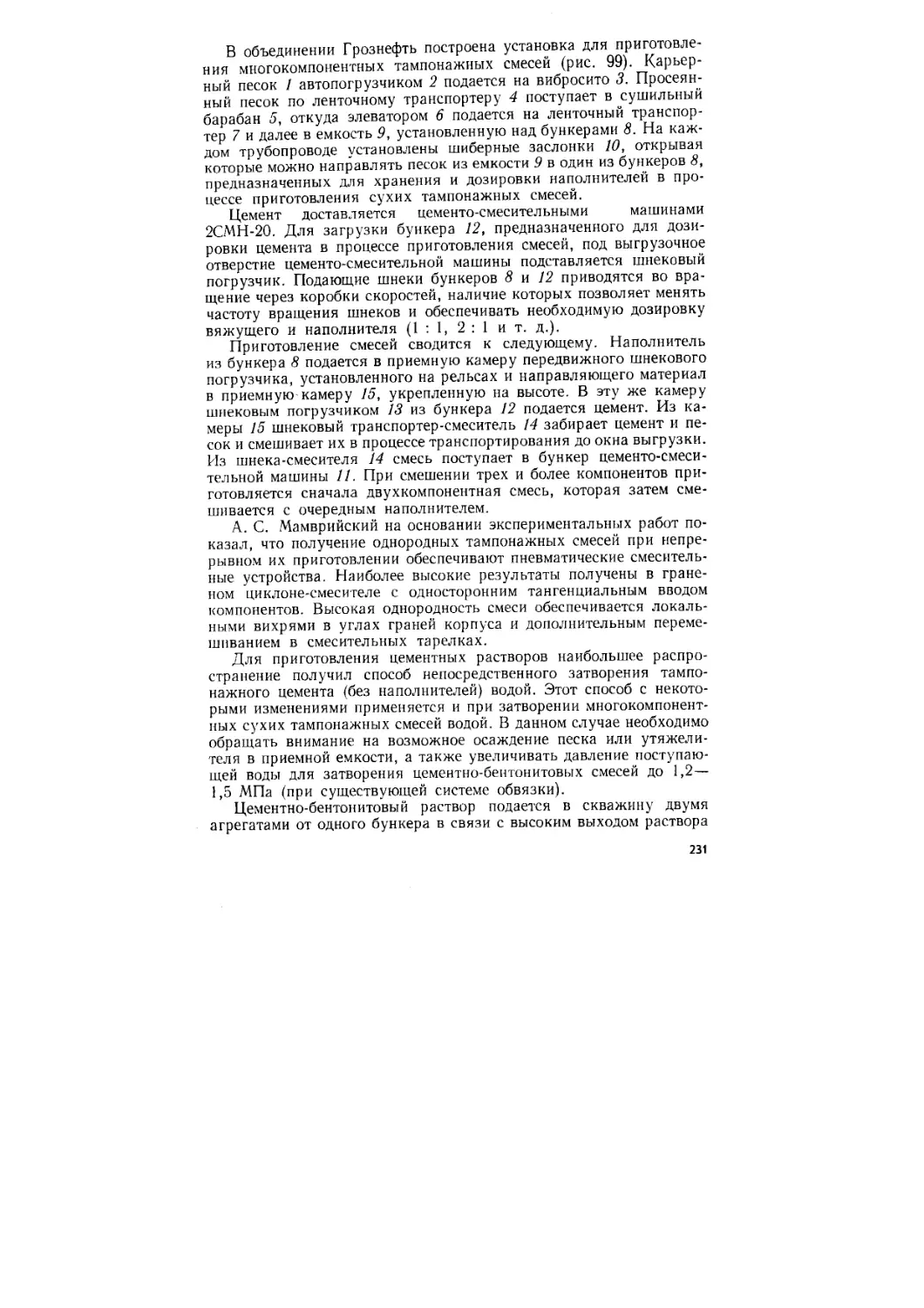

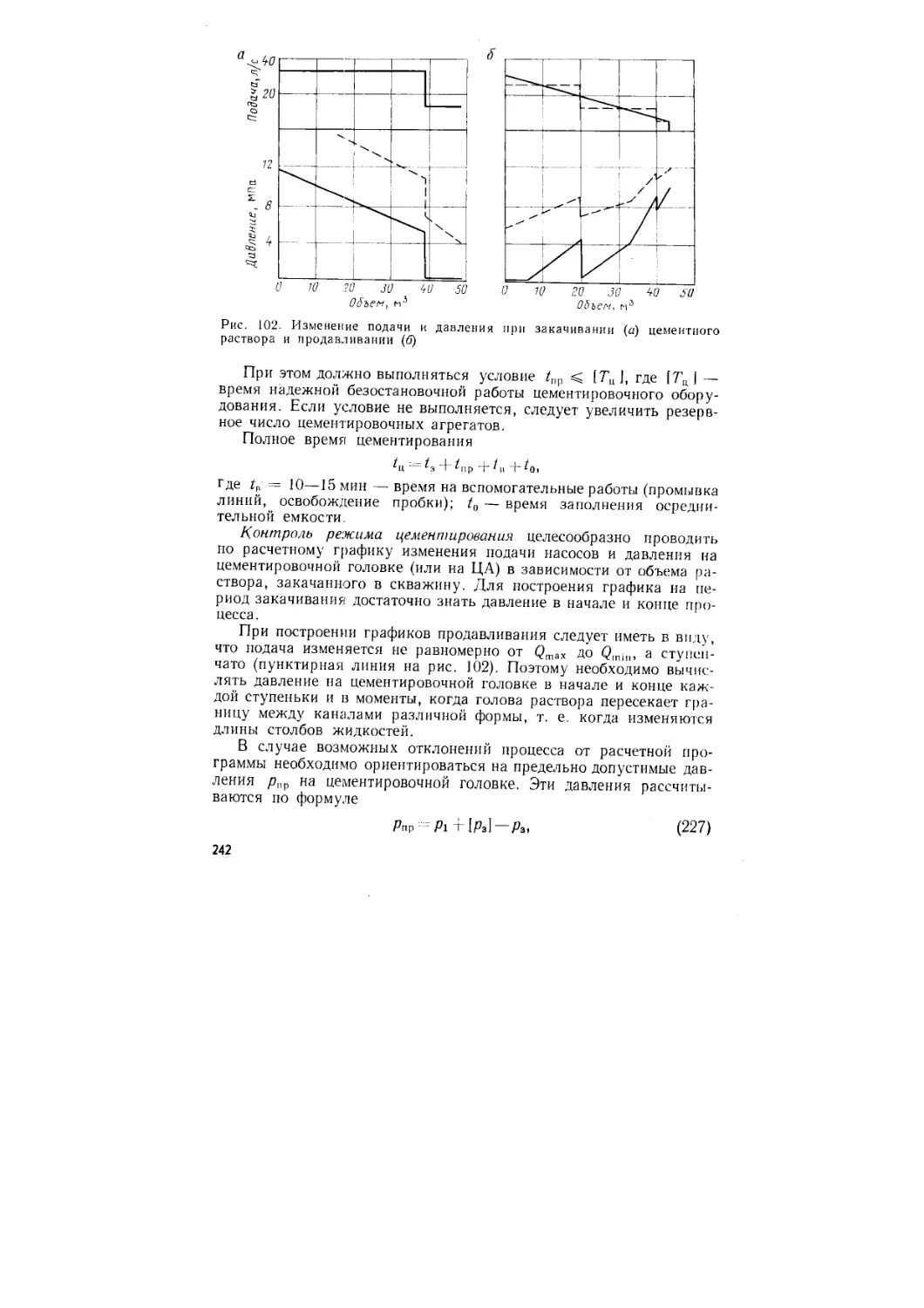

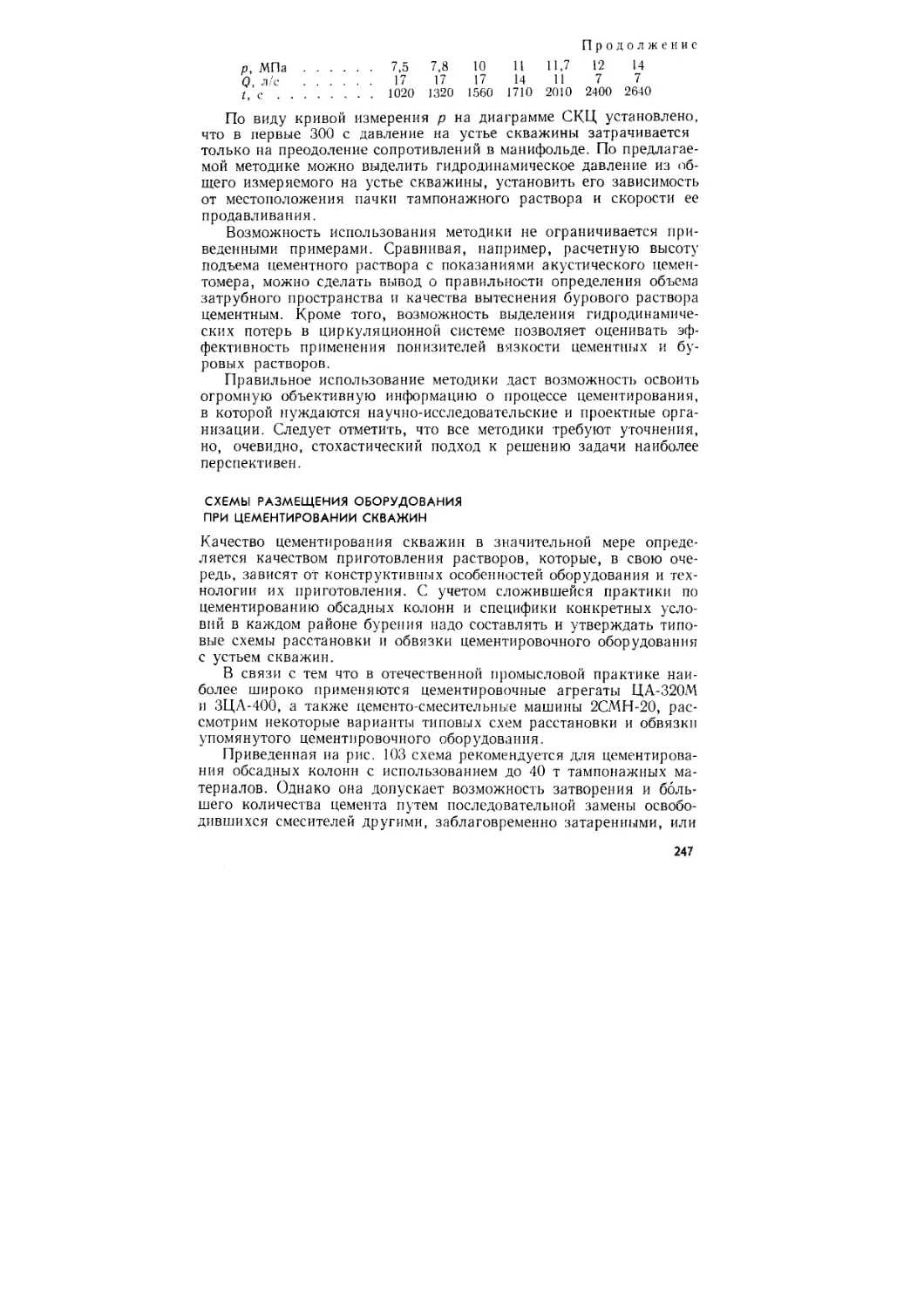

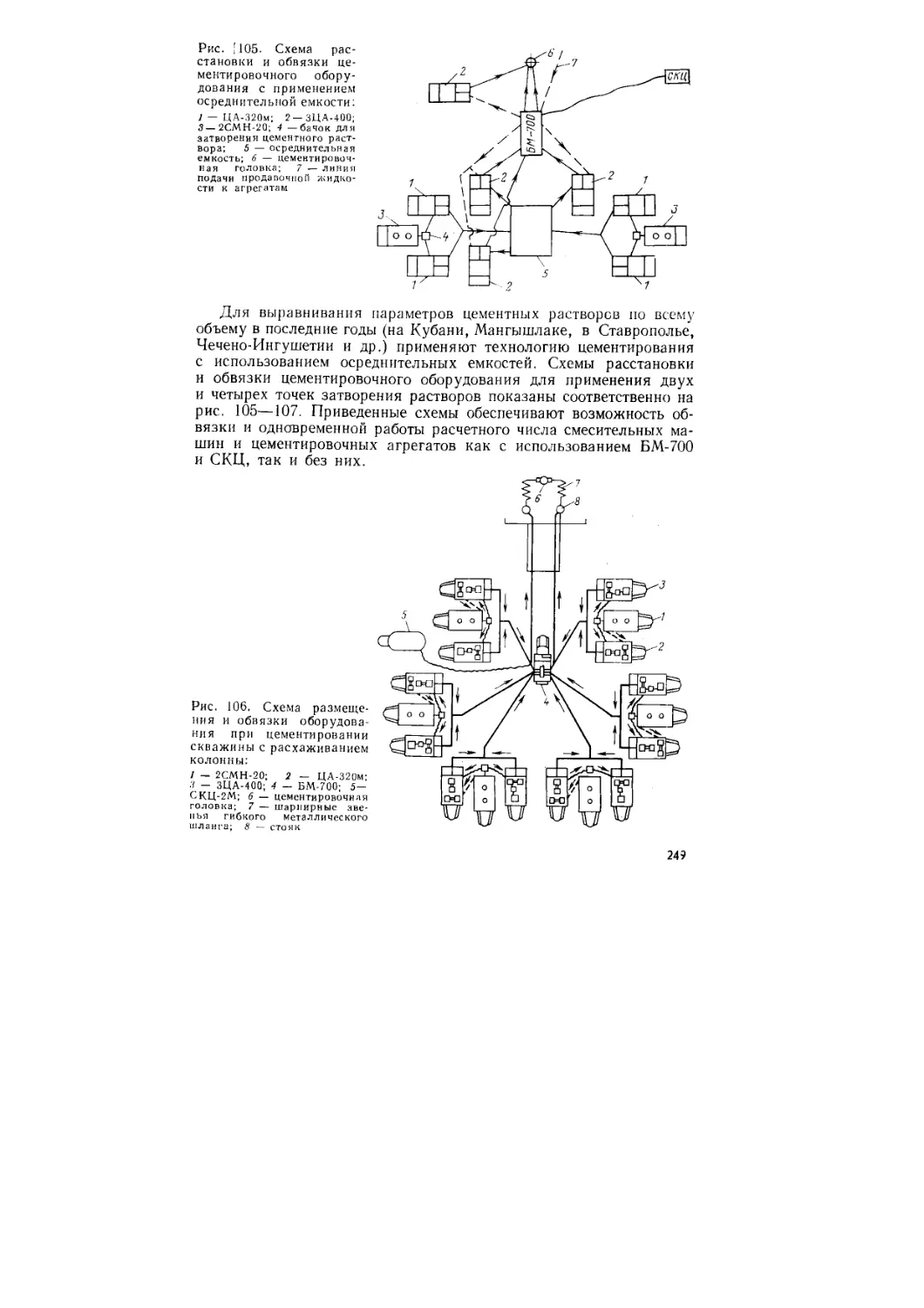

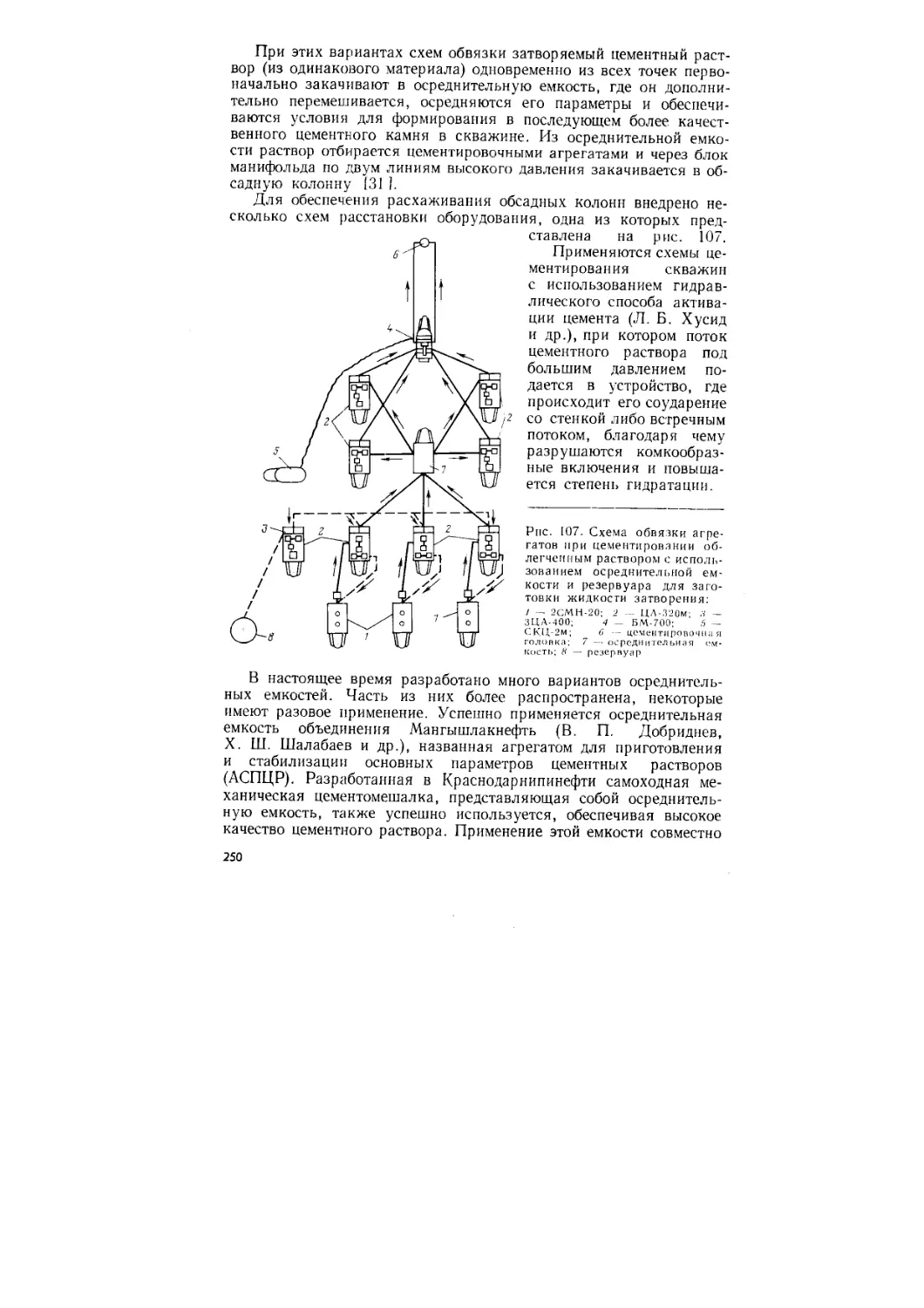

ментного отношения. Цемент переносят в сферическую чашку, в ко-