Текст

А. Б. СУЛЕЙМАНОВ, К. А. КАРАПЕТОВ, А. С. ЯШИН

ПРАКТИЧЕСКИЕ РАСЧЕТЫ ПРИ ТЕКУЩЕМ И КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН

Допущено Управлением кадров и учебных заведений

Министерства нефтяной промышленности в качестве учебного пособия для техникумов

МОСКВА «НЕДРА» 1984

УДК 1622.276.7 + 622.279.7]001(075)

Сулейманов А. Б., Карапетов К. А., Яшин А. С. Практические расчеты при текущем и капитальном ремонте скважин. Учебное пособие для техникумов. — М.: Недра, 1984, 224 с.

Приведены типовые задачи по технике, технологии и экономике текущего и капитального ремонта скважин, даны технические характеристики оборудования и инструмента и переводные таблицы, необходимые для их решения, а также примеры расчетов для производства ремонтно-изолявдонных и ловильных работ.

Для учащихся техникумов, обучающихся по специальности «Эксплуатация нефтяных и газовых месторождений».

Табл. 92, ил. 46, Список лит. — 8 назв.

Рецензенты: Октябрьский нефтяной техникум, инж. Джавадян А. А. (МНП)

2504030300-141 _____,

С043(01 )-84 ,97'84

© Издательство «Недра», 1984

ГЛАВА I

НЕКОТОРЫЕ ЗАДАЧИ О ФИЗИЧЕСКИХ СВОЙСТВАХ НЕФТЕГАЗОСОДЕРЖАЩИХ ПОРОД

Породы нефтяных и газовых залежей и содержащиеся в них флюиды обладают определенными физико-химическими свойствами. К наиболее важным физическим свойствам пород относятся: пористость, проницаемость, гранулометрический состав, удельная поверхность, нефте, водо-, газонасыщенность, коэффициент теплопроводности и др. Каждое из перечисленных свойств характеризуется определенным значением, которое необходимо знать для правильного выбора технологии различных видов текущего и капитального ремонта скважин, чтобы в процессе вскрытия пласта не допустит^ ухудшения фильтрационной способности призабойной зоны скважин. (Например, при выборе способа глушения, промывки скважин от песчаной пробки и вида промывочной жидкости, при выборе бурового раствора для зарезки и бурения второго ствола, изоляции посторонних вод и т. д.)

ОПРЕДЕЛЕНИЕ ПОРИСТОСТИ И ПРОНИЦАЕМОСТИ НЕФТЕСОДЕРЖАЩИХ ПОРОД

Задача 1.1. Определить коэффициент общей пористости образца породы, если его объем УО=3,56 см3, а объем зерен в образце Уэ=2,96 см3.

Решение. Определяем коэффициент пористости по соотношению

m=(V0-V8)/V0, (1.1)

где Vo, Уз — объемы соответственно образца породы и зерен в образце, см3.

Подставляя данные в формулу (1.1), имеем: m=(Vo— УЭ)/УО=(3,56—2,96)/3,56=0,17, или 17%.

Задача 1.2. Определить коэффициент абсолютной проницаемости породы, пропуская воздух через образец длиной 0,03 м и диаметром 0,025 м. Давление перед и за образцом соответственно Pi=l,4-105 Па и рз——1,0'105 Па. Вязкость воздуха при 20°C (в условиях опыта) ц=0,018 мПа-с. За 180 с через образец переместилось 0,0036 м3 воздуха при атмосферном давлении.

Решение. Коэффициент абсолютной проницаемости определяют по формуле

где / — длина образца, м; F — площадь поперечного сечения образца, м2; ц — вязкость воздуха, мПа/с; Ув — объем воздуха, переме-

3

ставшегося через образец, м3; pit р?—давление соответственно перед и за образцом, Па; t—время продувки, с. ’

Подставив в формулу числовые значения величин, получим:

2 0,018-10-3 0,03-1,01050,00036 о 1П_12 2

0,00049(1,42 — 1,02)1010-180 —и’40У’м- »

ОПРЕДЕЛЕНИЕ ГРАНУЛОМЕТРИЧЕСКОГО (МЕХАНИЧЕСКОГО) СОСТАВА ПОРОД

Задача 1.3. Определить коэффициент неоднородности и эффективный диаметр зерен песка по результатам механического анализа состава породы, который приведен в табл. 1.1.

Решение. На основании данных табл. 1.1 строим кривую суммарного состава зерен породы по размерам. Для этого по оси абсцисс (рис. 1) откладываем логарифмы диаметров частиц, а по оси ординат — массовую долю (в %) фракций, проходящих через сито.

Точка 1 соответствует размеру сита, на котором задерживается 10% крупных фракций, а 90% более мелких проходит через сито. Для данного песка dgo=0,17 мм. По этому диаметру можно ориентировочно определить размер щелей фильтра, служащего для ограничения количества песка, поступающего из пласта в скважину.

Точка 2 соответствует размеру сита, на котором задерживается 40% крупных фракций, а 60% более мелких проходит через него. По этим данным можно определить коэффициент неоднородности песка.

Ka=d6()/d]O=0,07/0,06=1,17. (I.3J

* Коэффициент неоднородности песка для нефтяных месторождений СССР колеблется в пределах 1,1—20,0.

Точка 3 соответствует размеру сита, на котором задерживается 90% крупных фракций. Эффективный диаметр песка в этом случае составит dio=O,O6 мм.

Рис. 1. Кривая суммарного состава зерен породы 4’

Таблица 1.1. Механический состав породы

ОПРЕДЕЛЕНИЕ УДЕЛЬНОЙ ПОВЕРХНОСТИ ПОРОДЫ

Задача 1.4. Определить удельную поверхность породы с проницаемостью Аг=1,7-10~12 м2 и пористостью /и=0,21.

Решение. Приближенно удельную поверхность породы можно найти по формуле

Fylk = CmVmJk, (1.4)

где С — коэффициент, зависящий от разнородности частиц песка (принимается равным 0,353).

Тогда

Fya = 0,353 • 0,21 /0,21/1,7-Ю-12 = 22809 м’/м’.

ОПРЕДЕЛЕНИЕ ТЕРМИЧЕСКИХ СВОЙСТВ ГОРНЫХ ПОРОД

Термические исследования широко применяют для определения высоты цементного кольца за колонной, изучения технического состояния скважин и т. д.

Задача 1.5. По данным лабораторного исследования определить удельную теплоемкость, температуропроводность и теплопроводность образца породы.

Исходные данные.

1. Для определения коэффициента удельной теплоемкости: масса образца породы т=150 г; масса воды в калориметре mi=250 г; удельная теплоемкость материала калориметра С1=386Дж/(кг-°C); температура воды в калориметре до помещения образца 6=15 °C; температура образца до помещения его в калориметр /2=70°С; установившаяся температура воды после помещения образца в калориметр /=30°С; плотность породы рп—2,63 г/см3.

2. Для определения коэффициента температуропроводности: температура образца 25°С; температура воды 20°С; разность температуры 01=5°C (получена при ti=60 с); разность температуры 02=3°C (получена при т2=416 с); температура воды 22°C; длина образца 1=4 см; радиус образца /?=2 см.

Решение. Пользуясь уравнением теплового баланса

стЦц— k) =т{ (t—ti) 4-Ci (/—Л),

(is):

определим удельную теплоемкость образца

____(* — G) (»Ъ 4

С -- 6)

(зо7л1()о—5з?)386)=965’6 Дж/(кг-°с)-

Коэффициент температуропроводности определяем по формуле а=К<р, (I.6J

где К—коэффициент, зависящий от формы и размеров тела; <р — коэффициент темпа охлаждения.

Обычно после помещения нагретого образца породы в воду с помощью термостата фиксируются показания гальванометра и время (по секундомеру). Затем определяют разность температур

5

0 между температурами образца и воды t. Далее для периода охлаждения строят график зависимости In fl от времени т. По разности двух показаний на прямолинейном участке кривой находят значение <р.

Так, для цилиндра длиной I и радиусом R

(1-7)

Коэффициент темпа охлаждения определяем по формуле

In в, — In 9.

<р = -------;:

т Ч — *1

(1.8)

Подставив численные значения в формулы (1.7) и (1.8), получим:

ь-___________4 •________I оя.

А - /2,4048\* /3,14\а — |J ’

I 2 7 "Ч 4 )

1п5 — In 3 1,6094— 1,0986 пЛА1Ло

<₽= 416-60 '=----------------=°-°°143-

356

Тогда а=1,96-0,00143=0,0028 см3/с=0,28-10'5 м2/с.

Коэффициент температуропроводности связан с коэффициентом теплопроводности Ли удельной теплоемкостью следующей зависи-

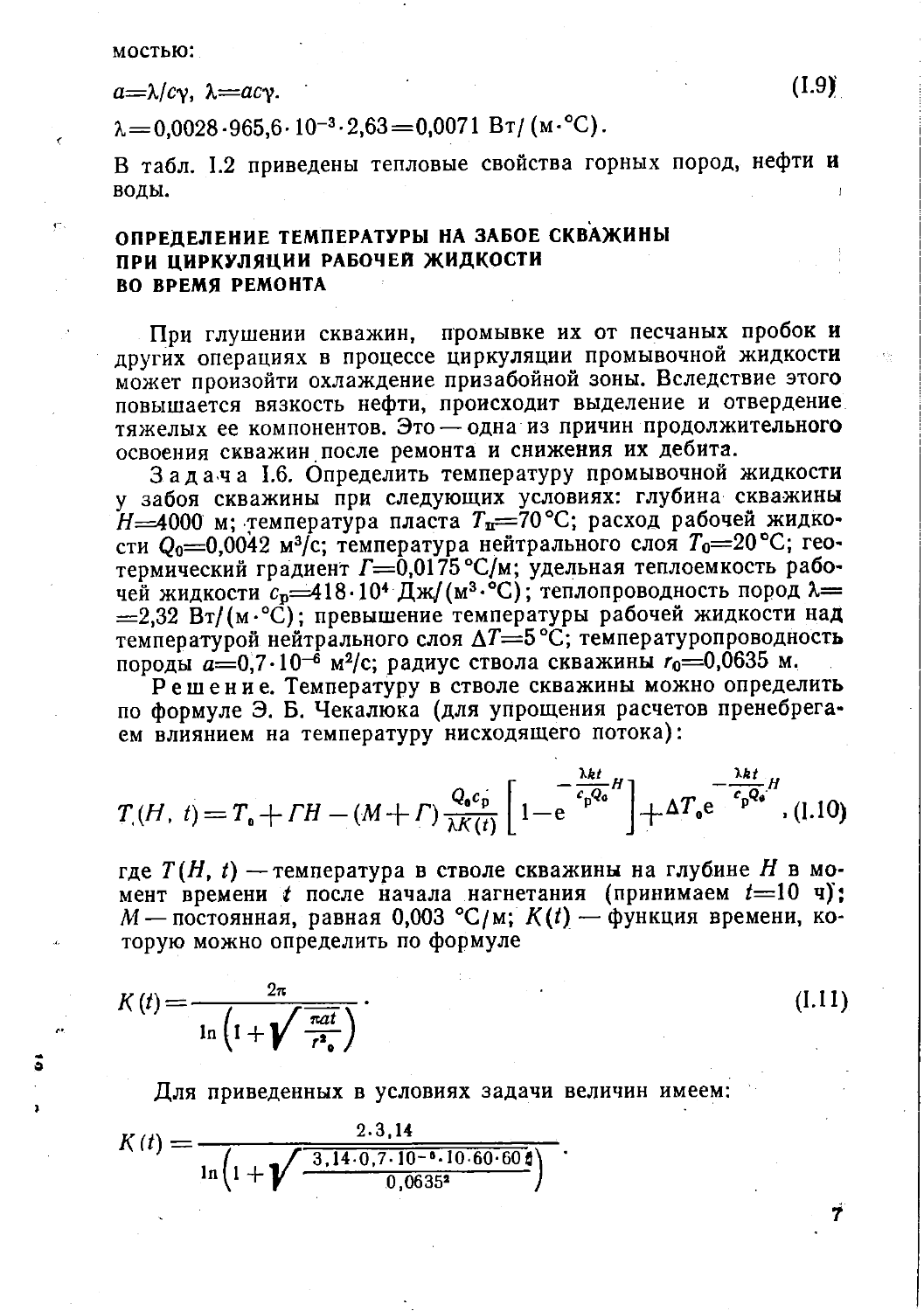

те блица 1.2. Тепловые'свойства некоторых горных пород, нефти и воды

Наименование Коэффициент теплопроводности X, Вт/(м*С) Удельная теплоемкость г, кДж/(кг-°C) Коэффициент температуропроводности a, 1G* м’/с Коэффициент линейного расширения 4^, 10е 1/°С

Глина 0,99 0,755 0,97

Глинистый сланец 154—218 0,772 0,97 0,9

Доломит 1,1—4,98 0,93 0,86

Известняк кристаллический 2,18 1,1 0,5—1,2 0,5—0,89

Известняк доломитизиро-ванный 1,51 . .

Каменная соль 7,2 0,853 0,89 -

Кварц 2,49 0,692 1,36 1,37

Мергель 0,915—2,18 —

Песок (сухой) 0,347 0.8 0,2

Песок (влажность 20— 25 •/.) 3,42 -

Песчаник плотный 1,27—3,01 0,838 1,39 0,5

Нефть 0,139 2,1 0,039—0, 86 —

Вода 0,582 4,15 0,14 —

6

мостью:

а—Х/су, 1=асу. (1-9)'

Ь=0,0028-965,6-10-3-2,63=0,0071 Вт/ (м-°С).

В табл. 1.2 приведены тепловые свойства горных пород, нефти и воды. ।

ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ НА ЗАБОЕ СКВАЖИНЫ

ПРИ ЦИРКУЛЯЦИИ РАБОЧЕЙ ЖИДКОСТИ ВО ВРЕМЯ РЕМОНТА

При глушении скважин, промывке их от песчаных пробок и других операциях в процессе циркуляции промывочной жидкости может произойти охлаждение призабойной зоны. Вследствие этого повышается вязкость нефти, происходит выделение и отвердение тяжелых ее компонентов. Это — одна из причин продолжительного освоения скважин после ремонта и снижения их дебита.

Задача 1.6. Определить температуру промывочной жидкости у забоя скважины при следующих условиях: глубина скважины Я=4000 м; температура пласта Т,г=70оС‘ расход рабочей жидкости Qo=O,OO42 м3/с; температура нейтрального слоя 7о=20°С; геотермический градиент Г=0,0175°С/м; удельная теплоемкость рабочей жидкости ср=418-104 Дж/(м3-°С); теплопроводность пород Х= =2,32 Вт/(м-°С); превышение температуры рабочей жидкости над температурой нейтрального слоя А7’=5°С; температуропроводность породы a=0,7-10_fi м2/с; радиус ствола скважины го=0,0635 м.

Решение. Температуру в стволе скважины можно определить по формуле Э. Б. Чекалюка (для упрощения расчетов пренебрегаем влиянием на температуру нисходящего потока):

г -—нт н

Т\Н, 0 = Г. + ГЯ-(М + Г)^ 1-е 4-ДТ.е '***

(1-Ю)

где Т(Н, t) —температура в стволе скважины на глубине Н в момент времени t после начала нагнетания (принимаем /=10 ч)'; М — постоянная, равная 0,003 °С/м; — функция времени, ко-

торую можно определить по формуле

2л

In 11 +

(1-П)

Для приведенных в условиях задачи величин имеем:

K(t) =

In 1 +

2.3,14

3,14.0,7-10-®-10-60-60 а 0,0635s

7

Подставив численные значения величин, входящих в формулу (1.10), будем иметь:

Т (4000,10) = 5 + 0,0175 • 4000 - (0,003 0,0175) X г 2,32-3,71-4000 - 2,32-3,71-4000

0,0042-418-10-4 418-10* 0,0042 ] 418-1О‘-0,0042

X 2,32-3,71 1 —е | 5е =37 °C.

Из приведенного примера видно, что в процессе циркуляции промывочной жидкости через Ючу забоя скважины образуется область с температурой на 33 °C ниже пластовой. Этот факт следует учитывать при ремонте и последующем освоении скважины.

ГЛАВА II

ОБСЛЕДОВАНИЕ И ИССЛЕДОВАНИЕ СКВАЖИН

До и после текущего и капитального ремонта скважин, а иногда и в процессе ремонта, проводят их обследование и исследование.

При обследовании скважин определяют глубину забоя и уровня жидкости, проверяют состояние эксплуатационной колонны, надземного и подземного оборудования и др.

При исследовании скважин проводят работы с целью установления интенсивности притока жидкости из пласта в скважину через ее фильтр в зависимости от пластового и забойного давлений и притока жидкостей и газов через нарушения в эксплуатационной колонне; определения характера пластов (по каротажной характеристике); определения профиля поглощения пластом жидкости и т. д.

ИССЛЕДОВАНИЕ СКВАЖИН МЕТОДОМ УСТАНОВИВШИХСЯ РЕЖИМОВ РАБОТЫ

Задача II.1. Определить коэффициент продуктивности скважины Кпр, коэффициент проницаемости призабойной зоны k, параметр подвижности нефти k/ц и гидропроводность пласта если в результате исследования фонтанной скважины на приток

Таблица 11.1. Данные исследования фонтанной скважины при установившихся режимах ее работы

Режимы фонтанирования скважины Диаметр штуцера d, мм Дебит нефти Q, т/сут Забойнее давле-ние рзаб. МПа Ар—Рпл Рзаб’ МПа

1 3,6 40 24,0 1.0

II 4,0 100 22,5 2,5

III 5,5 160 21,0 4,0

IV 6,0 200 20,0 5,0

путем изменения режима работы сменой штуцеров и замеров дебита при каждом режиме получены следующие данные (табл. II. 1).

Геолого-эксплуатационные данные о скважине и свойствах пластовой жидкости: пласт представлен песчаником, эффективная мощность которого ЛЭф=20 м; условный радиус контура области питания Л!н=250 м; радиус забоя скважины (по долоту) гс= = 0,124 м; коэффициент С= 11,2,

учитывающий гидродинамическое

несовершенство скважины (определяют по кривым В. И. Щурова); пластовое давление рПл=25 МПа; относительная плотность нефти рн=0,82; динамическая вязкость нефти в пластовых условиях цн= = 1,2 мПа-c; объемный коэффициент нефти 6Н=1,2.

Решение. 1. По данным табл. II.1 строим индикаторную кривую в прямоугольной системе координат (рис. 2). Прямолинейность ее указывает на линейный характер притока жидкости из

пласта в скважину:

Q=KnpAp, (II.1J

где Q —дебит скважины, т/сут; /<Пр — коэффициент продуктивности скважины, т/(сут-МПа); Ар — перепад давления, МПа.

2. Определяем коэффициент продуктивности скважины. Для этого берем на индикаторной кривой любую точку с координатами (Q, Ар), например Q=160 т/сут, Др=4,0 МПа. Делим значение Q на Ар, тогда имеем

Knp=Q/Ap=160/4=40 т/(сут-МПа). (П.2)|

3. Определяем коэффициент проницаемости k призабойной зоны скважины. Зная коэффициент продуктивности скважины, k находим по формуле

4=ths42'3i«-v+c)' (lL3>

Подставляя численные значения величин в формулу (П.З), получим

40-10-М,2-1,2-10-’ Q1zv 250

R 86400-2-3,14-20-0,82 0,124

11,2 | =1,06-IO"12 M2.

4. Рассчитываем подвижность нефти k/\i и гидропроводность пласта е:

=0-88'10’’ м2/(Па-с);

! = -’Гр'-ш'-Г20 = 17.7• 10-’ м’/(Па• с).

(П.4)

(П.5)

9

Таблица П.2. Данные исследования фонтанной скважины при установившихся режимах работы

Режим фонтанирования Забойное давление Рзаб- МПа Др» МПа Дебит нефти Q/т/сут Ьр[<}, (кПа-сут)/т

1 2 3 4 5

1 16,98 0,60 20 40

2 16,23 1,35 30 45

3 15,58 2,00 40 50

= 90 ю со II alcy

4 14,83 2,75 50 55

5 13,98 . 3,60 60 60

6 43,07 4,55 70 65

SQu=180 Ж)..=1Ю

Задача П.2. Определить коэффициент проницаемости призабойной зоны скважины, подвижность нефти и гидропроводность пласта, если в результате исследования фонтанной скважины при шести разных режимах ее работы путем установки штуцеров различного диаметра и замеров забойных давлений скважинным (глубинным) манометром получены данные, приведенные в табл. II.2.

Геолого-эксплуатационные данные о скважине и свойствах пластовой жидкости: эффективная мощность пласта ЛЭф=30 м; условный радиус контура питания /?к=250 м; радиус забоя скважины (по долоту) гс=0,124 м; пластовое давление рПл=17,58 МПа; относительная плотность нефти рн=0,85; вязкость нефти в пластовых условиях ц= 1,3 мПа-с; объемный коэффициент нефти Ь'Н= 1,2; общий коэффициент, учитывающий гидродинамическое несовершенство скважины С=11,0.

Решение. По данным исследования скважины (см. табл. II.2) строим индикаторную линию (рис. 3). Получилась кривая, выпуклая к оси дебитов. Это означает, что фильтрация жидкости из пла-• ста в скважину происходит по нелинейному закону. В этом случае уравнение притока выражается двухчленной формулой:

Ap=aQ + bQ2, (II.6)

где Ар—депрессия, МПа; Q— дебит скважины, т/сут; а и b—посто-* янные коэффициенты.

В формуле (II.6) первый член правой части aQ выражает потери напора за счет трения жидкости, пропорциональные ее вязкости и дебиту скважины в первой степени, второй член bQ2 — потери напора жидкости, обусловленные ее инерционными свойствами, пропорциональные плотности жидкости и дебиту скважины во второй степени.

10

Рис. 3. Индикаторная линия Q=/(Ap)

Рис. 4. Индикаторная линия Qsf(Ap/Q)

1. По данным исследования скважины (см. табл. II.2) строим индикаторную линию в координатах Q, &p/Q (рис. 4); получилась прямая, уравнение которой в прямоугольных координатах будет:

kp/Q=a-\-bQ.

(П.7)

Прямая, построенная по уравнению (II.7), отсекает на оси ординат отрезок а. Тангенс угла наклона прямой оси дебитов равен Ь. Как видно из рис. 4, а=30 (кПа-сут)/т, a tga=0,5.

Для более точного определения коэффициента b разобьем режимы исследования скважины на две группы (по три в каждой)’ и найдем суммарные значения Q и &p/Q для каждой (см. графы 4 и 5 табл. П.2). По сумме значений этих параметров находим коэффициент b из выражения:

2(Ap/Q)ii — S(Ap/Q)i _180 — 135_|

XQ„— SQi 180—90

(П.8)

Подставляя найденные значения коэффициентов а и & в уравнение (II.7), получаем следующее уравнение притока жидкости из пласта к забою скважины:

Др=30 000+500 Q2. (11.9)

2. Определяем коэффициент проницаемости призабойной зоны скважины по формуле

Ьнр.^2,31g

k =--------оыг--------• t (П.Ю)

Подставив численные значения в формулу (П.Ю), получаем

/ 250 \

1,2.1,3-10-’^2,31gQj24+ll)

£ = 86400;30 000-2-3,14-30-0,85 ^О, 11-10 ” M2.

11

3? Определяем параметр подвижности нефти

А/ц=О,О11 • 10-12/1,3 • 10-3=8 • 10-12 м2/ (Па • с).

4. Определяем гидропроводность пласта

khl[i=8-Ю^12 - 30 = 2,4-10-10 м3/(Па-с).

ИССЛЕДОВАНИЕ СКВАЖИН ПРИ НЕУСТАНОВИВШИХСЯ РЕЖИМАХ РАБОТЫ

Для определения плотности и физико-химической характеристики жидкостей, применяемых для глушения скважин, при промывке их и проведении других технологических операций необходимо знать истинное значение давления в пласте и призабойной зоне. В этих целях важно знать характер кривой восстановления давления.

Задача II.3. В результате исследования скважины получены данные, приведенные в табл. II.3.

Геолого-эксплуатационные данные о скважине и свойствах пластовой жидкости следующие: эффективная мощность пласта АЭф= = 30 м; дебит нефти QH=75 т/сут; условный радиус контура питания 7?к=15О м; пластовое давление рПл=14,12 МПа; плотность нефти в пластовых условиях рн=723 кг/м3; вязкость нефти рн=2,5Х Х10-3 Па-с; коэффициент пористости т=0,2; коэффициент сжимаемости жидкости ipH=21-10-’0 Па-1; коэффициент сжимаемости породы рн—10-10 Па-1; коэффициент упругоемкости пласта

р* = тра+рп= (0,21 -21+ 1) 10-‘°=5,2-10~10 Па-1.

Требуется построить кривую восстановления давления в координатах Ар и 1g t и по прямолинейному участку полученной кривой определить угловой коэффициент прямой i. Определить: гидропроводность (проводимость) пласта АА/цн; коэффициент проницаемости пласта в радиусе области контура питания i/?K; коэффициент пьезопроводности пласта х; приведенный радиус скважины г0-

Таблица II.3. Данные о восстановлении давления после остановки скважины

Номера точек t, мин 1g t Др, МПа Номера точек /, мин Ig t Др, МПа

1 10 1,000 3,90 и 110 2,042 10,00

2 20 1,302 5,41 12 120 2,080 10,23

3 30 1,477 6,21 13 130 2,114 10,58

4 40 1,602 £,92 14 - 140 2,146 10,80

5 50 1,702 7,55 15 150 2,176 10,98

6 60 1,778 8,05 16 160 2,204 11,20

7 70 1,845 8,60 17 170 2,230 11,40

8 80 1,904 8,95 18 180 2,256 11,60

9 90 1,954 9,39 19 190 2,279 11,85

10 100 2,000 9,75 20 200 2,302 12,03

12

Решение. По приведенным данным исследования скважины строим кривую восстановления давления в координатах Ар, 1g/ (рис. 5). Угловой коэффициент £ определим, выбирая на прямолинейном участке кривой две достаточно удаленные друг от друга точки, пользуясь либо непосредственно графиком, приведенным на рис. 5, либо табл. II.3. При этом точки, значительно отклоняющиеся от прямой, не учитываем. Следует помнить следующее. При определении коэффициента i размерность времени зна

Рнс. 5. Дривая восстановления давления в координатах Др и 1g/ (пример первый)

чения не имеет, так как разность логарифмов времени в соотношении

; __ (Др) 2— (Др)1

lg*.—1g *1

(П.И)

можно представить логарифмом отношения аргументов t2 и t\ 1g Лг—lg/i=lg ('W/i).

Поэтому при построении кривой восстановления давления в координатах Др и 1g/ время можно принимать в любой удобной для построения размерности (в секундах, минутах и т. д.). Следует учитывать, что при определении параметра я/г20 или г20 время должно быть в.секундах, если х принимается в размерности см2/с.

Выбираем две точки с координатами Дрь lg/j -и Др2, lg/г. Так, для Л=60 мин и /2=180 мин получаем (см. табл. П.З) (lg/)i= =1,778; (1gt)2=2,256. Им соответствуют значения (Ap)i=8,05; (Ар) 2= 11,60. Тогда

: (И|6-—8,05) 10* 3,55-105 дп ins гд

2,256 — 1,778 — 0,478 —иа-

Определяем коэффициент гидропроводности пласта

—=0,183 (Q/Z), (11.12)

где Q — дебит нефти, м3/с.

Следовательно,

86400-0,723 4м/с.

Подставив в (II. 12) значения входящих величин, получим

-£-=0.183 4^- =0,28 -10-’ м’/(Па • с).

Подвижность А/цн составит

^ = 0,1834=-^|^^-=0,93.10-’ м’/(Па-с}. (11.13)

13

Определяем коэффициент проницаемости по формуле (11.13)

.fe = 0,183 = ^=°‘183'124з°~10~‘ =0.93 10-” м*. (П.14)

Коэффициент пьезопроводности пласта находим по формуле

V^-io-» ~0,165~ 10~а м^с> (11.15)

где 0*=т0ж-ЬРп (здесь /£* — коэффициент упругоемкости пласта в Па-1; т — коэффициент пористости в долях единицы; рж— коэффициент сжимаемости жидкости; рп — коэффициент сжимаемости породы).

Находим приведенный радиус1 скважины по формуле

1g (lg<),~(lg0, -0.352, (П.16)

ДрГ-1

Для определения параметра у./г2о по табл. II.4 найдем логарифмы времени в секундах: (1g/) !=lg 3600 с=3,56; (lgi)2= = lg 10800 с = 4,03. Соответствующие им значения Др определим по табл. П.З: Ap,i=0,805 МПа, р2= 11,6 МПа. Тогда по формуле (11.16):

1g ^-=(п°б/87о5)5-1 ~ 3|556 ~°-352 = ~2.882 = 3.178;

JL-1.51 • 10-’ с-1, откуда

J / 1,89-10= -л

1,51-10-» V 1,51-10-» d,MM’

Таблица II.4. Результаты исследования скважины после ее остановки

Время t, с 1g t Ар, 10\Па Время с 1g t Ар, 10’ Па

60 1,78 0,41 4800 3,68 5,95

• 120 2,08 0,82 5400 3,73 5,98

180 2,26 1.47 6000 3,78 6,05

300 2,48 2,31 6600 3,82 6,07

600 2,78 3,52 7200 3,83 6,08

1200 3,08 4,95 7800 3,89 6,10

1800 3,25 5,30 8400 3,92 6,12

2400 3,38 5,60 9000 3,95 6,15

3000 3,48 5,75 9300 3,98 6,18

. 3600 3,56 5,80 10 200 4,01 6,20

4200 3,62 5,90 10800 4,03 6,21

'Приведенным радиусом данной конкретной скважины называют фиктивный радиус аналогичной гидродинамически совершенной скважины, дебит которой равен дебиту данной скважины.

14

Ряс. 6. Кривая восстановления давления в координатах Др и Igf

Задача П.4. В результате исследования скважины после ее остановки получены данные, приведенные в табл. П.4.

Геолого-эксплуатационные данные о скважине и свойствах пластовой нефти следующие: дебит Q=70 т/сут; эффективная мощность пласта ЛЭф=8 м; пластовое давление рПл=9,7 МПа; вязкость нефти в пластовых условиях цн=4,5-10~3 Па-с; пористость пласта гм=0,2; относительная плотность нефти в поверхностных условиях рн= = 0,86; объемный коэффициент нефти Ьв= = 1,1; коэффициент сжимаемости породы ^п=3,6-10-10 Па-1; коэффициент сжимде-мости нефти рн=9,42 • 10-10 Па-1.

Требуется построить кривую восстановления давления в координатах Др, lg t и определить: угловой коэффициент прямой

кривой i, а значение отрезка, отсекаемого на оси ординат (Др= =f (1g О J проницаемость пласта в радиусе контура области питания; гидропроводность пласта e=kh/fiB; параметр х/г20; коэффициент пьезопроводности пласта х; приведенный радиус скважины Го.

Решение. Строим кривую восстановления давления в координатах Др, lg t (рис. 6). По этому графику определяем угловой коэффициент прямолинейного участка кривой (на прямолинейном участке кривой произвольно выбираем две точки)

£- __ АР1 _ (4,75 —4,03)10* 72. Ю3

1g *2~ tgti 2 — 1

Отрезок, отсекаемый на оси ординат (Др), равен а=3,31-105 Па=0,331 МПа.

Определяем проницаемость пласта в радиусе контура области питания по формуле

й = 0,183^^, (11.17)

1Йэф

где Q — дебит нефти, м3/с.

Подставляя в формулу (11.17) значения входящих величин, по-

-лучим

Гидропроводность пласта определим по формуле:

kh]^ =0,183-^- (11.18)

15

70-1,1

Подставляя значения величин, входящих в формулу (II.18J, получим

-£—=0,183. 0,86.86400-0,72- 10s =2’7'^ м*/(Па-с).

Для определения к и г0 находим параметр

„ <«3,31/0,72

* _ w______________— 172Qf) с -1

г». 2,25 2,25 .

Определяем коэффициент пьезопроводности пласта по формуле

Н-и(«Вн+М = 4,5-10-а(0,2-9,42 +3,6)10-*' =0,614 М^С‘ (И-19)

Определяем приведенный радиус скважины

2,25-0,614 _п Лсо

10з,з./0,72 =0-058 м-

Х =

(11.20)

7,

РАСЧЕТ ДАВЛЕНИЯ В СКВАЖИНЕ ПРИ ИСПОЛЬЗОВАНИИ . РАЗЛИЧНЫХ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ

Задача II.5. Скважину глубиной /7=3600 м, имеющую эксплуатационную колонну диаметром 146 мм, заполнили буровым раствором плотностью рор=135О кг/м3 и статическим напряжением сдвига то=О,5-1О2 Па. Определить гидростатическое давление раствора на забой скважины.

Решение. Гидростатическое давление бурового раствора на забой скважины находим по формуле

P=Po+Pi±Pc> (Н-2Ц

где ро — давление на свободной поверхности бурового раствора (в затрубном пространстве, на устье скважины, возникающее в том случае, когда промывочная жидкость выходит из скважины через герметизирующие приспособления, если устье скважины не герметизировано ро=0); pi — гидростатическое давление столба жидкости в скважине, определяемое по формуле

Pi=/7P6pg=3600-1350-9,81=47,68 МПа; (П.22)1

рс — давление, которое может возникнуть на забое от проявления структурных свойств бурового раствора.

Если давление на забое скважины начинает медленно возрастать в результате слабого притока жидкости из пласта, то до начала движения раствора значение рс необходимо принимать со знаком плюс. Если происходит медленное отфильтровывание воды в пласт при неизменном положении уровня в скважине, то рс имеет знак минус. Если скважина заполнена водой, то рс=0.

Рс определяют по формуле

А = 4-^. (П-23)

16

где DB — средний внутренний диаметр эксплуатационной колонны, равный 0,128 м.

^=4Щ,5ЛСР-36ОО =5 625,10, Па =5,62 МПа.

Принимая в нашем примере ро=О и р0 со знаком плюс, по формуле (11.21) получим

р=47,684-5,62=53,3 МПа.

ОПРЕДЕЛЕНИЕ ОТНОСИТЕЛЬНОГО ДАВЛЕНИЯ В СИСТЕМЕ СКВАЖИНА—ПЛАСТ

Под относительным давлением ротн понимают отношение давления в пласте рпл к гидростатическому давлению в скважине рст: Ротн—рпл/Рст- (11.24)

Значение относительного давления важно знать при промывке фонтанных скважин, при производстве других ремонтных работ» а также при восстановлении скважин методом зарезки и бурения второго ствола для того, чтобы правильно выбирать плотность бурового раствора.

Если в системе скважина — пласт плотность промывочной жидкости такова, что относительное давление рОтн<1, то может произойти поглощение раствора пластом, а при значительном его превышении— полная потеря циркуляции. При этом в связи со снижением уровня промывочной жидкости в стволе скважины могут возникнуть различные осложнения (сужение ствола, обвалы и осыпи вышезалегающих пород).

При ротн>1 может происходить разгазирование раствора, перелив нефти и воды, а при значительном превышении—газовые, нефтяные и водяные выбросы и фонтаны.

При ротн=1 создаются наиболее благоприятные условия для работы в скважине.

Задача II.6. Определить относительное давление в системе скважина — пласт, если на глубине //=4700 м рпл=59 МПа и скважина заполнена водой.

Решение. По формуле (11.22) для случая, когда в качестве промывочной жидкости используется вода (рв=1000 кг/м3), имеем: Рст=Ярв£=4700 • 1000 • 9,81 =46,1 МПа, тогда

ротн=Рпл/Рст=59/46,1=1,28.

Так как рОтн>1, то для предотвращения различных осложнений при ремонтных работах в скважине необходимо, чтобы плотность бурового раствора была не менее 1280 кг/м3. При этом ротн=1.

2—3344 17

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ БУРОВОГО РАСТВОРА, ПРИМЕНЯЕМОГО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ВЫБРОСА

Задача П.7. На глубине 2700 м залегает продуктивный горизонт, давление в котором 32 МПа.

Определить плотность промывочной жидкости, необходимой для предупреждения выброса при вскрытии и прохождении продуктивного объекта.

Решение. Плотность промывочной жидкости определяют по формуле

= (1L25)

где К—коэффициент, учитывающий рост пластового давления с глубиной: для скважин глубиной до 1200 м /(=1,1—1,15; для скважин глубиной свыше 1200 м /(=1,05—1,1.

Принимая К=1,1, по формуле (11.25) будем иметь

, , 32-10* ,ооп , з

Рпж 9,81-2700— ^0 К17м '

При ремонте фонтанных скважин во избежание различных осложнений работу в них необходимо производить, применяя в качестве промывочной жидкости раствор соответствующей плотности.

При ремонтах в скважинах, эксплуатирующих пласты, на которых с самого начала разработки осуществляется поддержание пластового давления (пластовое давление выше гидростатического), и на новых месторождениях возможны проявления и выбросы.

За последние годы в некоторых нефтяных районах страны (Та-" тария, Башкирия, Украина и др.) и за рубежом перед проведением ремонтных работ для глушения скважин применяют гидрофобно-эмульсионные растворы, водонефтерастворимые эмульгаторы, рассолы и другие растворы, позволяющие изменять плотность промывочной жидкости в широких пределах и обладающие относительно низкой водоотдачей. При проникновении в призабойную зону скважин эти растворы не ухудшают гидропроводность пласта, а улучшают процесс освоения скважин после их ремонта.

Задача II.8. В фонтанной скважине запланирован капитальный ремонт, для чего перед остановкой необходимо заглушать скважину закачкой гидрофобно-эмульсионного раствора (ГЭР). Необходимые геолого-эксплуатационные данные о скважине: глубина 4200 м, пластовое давление 45 МПа, эксплуатационная колонна — двухсекционная с диаметром верхней секции 168 мм (ВВ|= =146 мм), спущенной до глубины 2100 м, и диаметром нижней секции 146 мм (lDB2=124 мм) с глубины 2100 до 4200 м.

Требуется определить плотность ГЭР, объем раствора и количество необходимых компонентов для его приготовления.

18

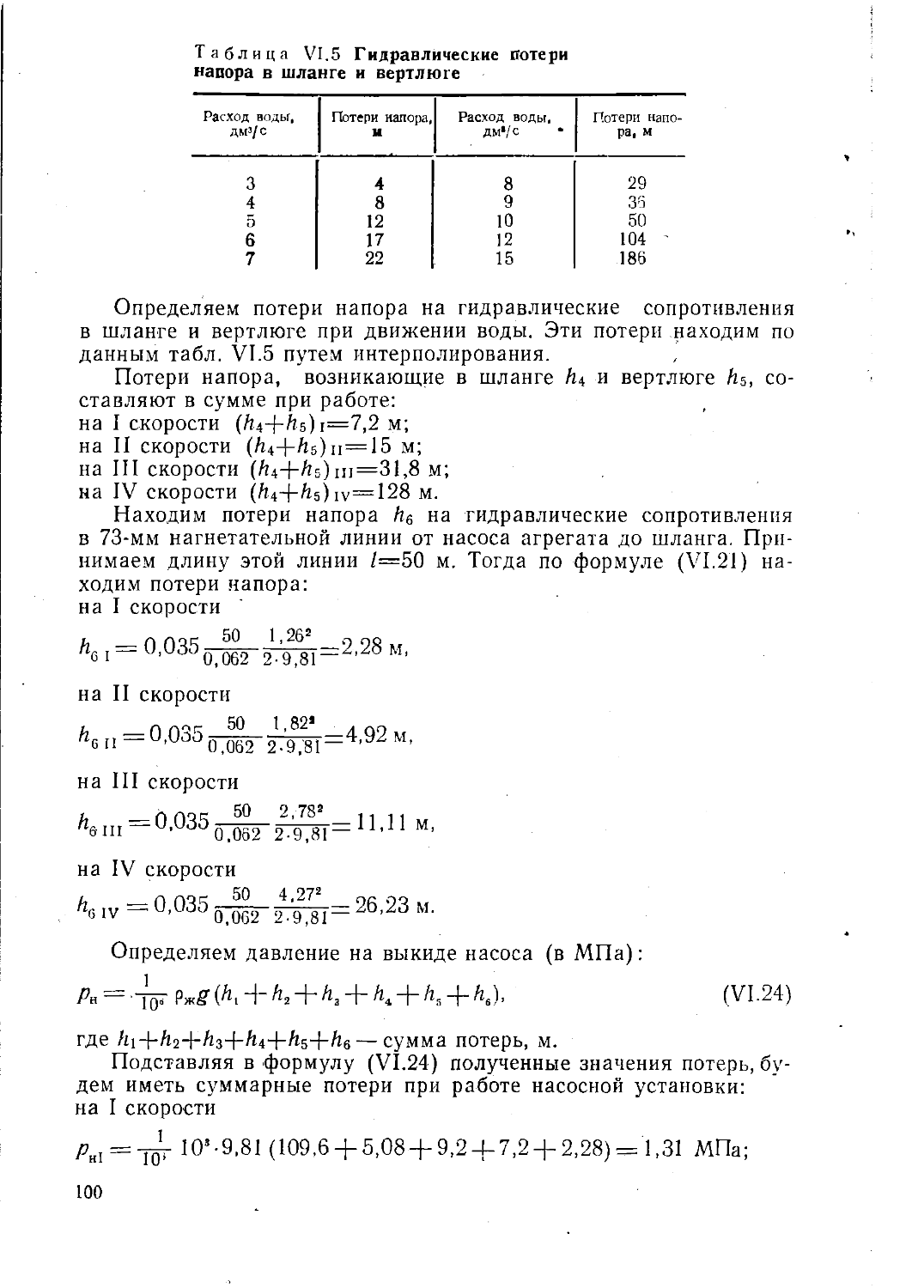

Таблица II.5. Состав и параметры ГЭР без твердого утяжелителя

Номер состава Состав 1 м* ГЭР Параметры ГЭР

нефть* плотностью 0,87 г/сма ЭС-2 плотностью 0,95 г/см1 водная фаза плотность, г/см8 вязкость по ВП-5, с статическое напряжение сдвига, сПа

плотность, г/см* количество черев 1 мин через 10 мин

1 0,392 0,008 1,00 0,600 0,95 500—650 30—40 40—50

2 0,397 0,003 1,10 0,600 1,00 550—600 25-30 30—35

3 • 0,397 0,003 1.18 0,600 1,05 450—600 20—25 25—30

4 0,393 0,004 1,25 0,600 1,09 400—600 25—28 28—35

5 0,393 0,004 1,30 0,600 1.12 350—500 18—25 20—30

6 0,395 0,006 1,36 0,600 1,16 300—450 12—18 18—23.

* Нефть Ромашкинского месторождения.

Примечание. Фильтратостдача ГЭР находится в пределах 0,5—2,0 сма/30 мни.

Решение. 1. По формуле (II.24) определяем относительное пластовое давление:

45-10* 1 07

Рот»— 4200-1000-9,81 —1,ил

Так как рОтн>1, то необходимо, чтобы плотность ГЭР была бы не менее 1,07 г/см3 * * * *.

Исходя из полученной плотности по табл. II.5 находим, что для рассматриваемого случая подходит состав ГЭР № 4, для приготовления 1 м3 которого необходимо 0,396 м3 нефти (с плотностью 0,87 г/см3), 0,004 м3 эмульгатора-стабилизатора (ЭС-2) и 0,6 мэ пластовой воды (с плотностью 1,25 г/см3). При этом плотность полученного ГЭР, согласно данным табл. II.5, будет 1,09 г/см3, вязкость по ВП-5 равна 400—600 с, статическое напряжение сдвига через 1 мин — 25—28 сПа, через 10 мин — 28—35 сПа.

2. Для глушения скважины необходим ГЭР в объеме, несколько превышающем объем скважины (для подлива в затрубное пространство при снижении уровня жидкости в скважине в процессе-подъема НКТ). Принимаем объем ГЭР равным 1,1 объема скважины.

Угэр= 1.1V. (11.25)

где V — объем скважины, м3.

V = ^-(D’BlL. + D’B2£t),

(П.26>

где Ап иОв2— соответственно внутренние диаметры верхней и нижней с,екций эксплуатационной колонны, м; Lt и Li — длины верхней и нижней секций эксплуатационной колонны, м.

Подставляя данные в формулу (11.26), будем иметь:

V=0,785 (0,1462 2100+0,1242 • 2100) =60,5 м3.

2* 19<

"Таблица II.6. Состав и параметры ГЭР, утяжеленных баритом

Номер состава Состав 1 м» ГЭР Параметры ГЭР

нефть* плотностью 0,87 г/см® ЭС-2 плотностью 0,9 г/см® пластовая вода плотностью 1,18 г/см» барит, плотност bi г/см* вязкость по ВП-5, с Статическое напряжение сдвига, сПа Фильтратоот-дача, см»/30 мин

через 1 мин через 10 мин

I 0,592 0,008 0,350 0,2 1,14 110—130 8—12 10—15 2,0

2 0,590 0,010 0,325 0,3 1,20 110—140 10—14 12—18 1,8

3 0,588 0,012 0,300 0,4 1,27 160—180 14—18 16—20 ‘1,5

4 0,560 0,015 0,300 0,5 1,35 300—400 16—20 18—25 1,0

5 0,532 0,018 0,300 0,6 1,43 400—450 18—25 20—28 0,5

6 0,505 0,020 0,300 0,7 1,51 420—450 20—30 25—35 0,5

7 0,477 0,023 0,300 0,8 1,59 420—450 25-30 28—35 о,з

8 0,450 0,025 0,300 0,9 1,66 400—450 28—32 30—35 0,2

9 0,425 0,025 0,300 1,0 1.74 400—450 30—34 32—36 0,2

* Нефть Ромашкинекого месторождения.

Следовательно, необходимый объем ГЭР, определяемый по формуле (11.25), составит

Угэр= 1,1.60,5= 66,6 м’,

Принимаем Угэр = 67 м’.

3. Определяем количество необходимых компонентов для приготовления всего рассчитанного количества ГЭР исходя из объемов, применяемых для изготовления 1 м* 3 раствора (см. табл. II.5); нефти 67-0,396=26,5 м3; эмульгатора-стабилизатора 67-0,004= =0,268 м3; пластовой воды 67-0,6=40,2 м3.

Если относительное давление в скважине рОтн>1 и необходим ГЭР значительной плотности (например, 1,2—1,7 г/см3), то для определения количества необходимых компонентов для его приготовления пользуются данными табл. II.6, в которой приведены состав и параметры ГЭР, утяжеленного баритом.

ОПРЕДЕЛЕНИЕ СНИЖЕНИЯ ДАВЛЕНИЯ НА ПЛАСТ ПОСЛЕ ПОДЪЕМА ПРОМЫВОЧНЫХ ТРУБ

Задача II.9. Из скважины глубиной 3290 м, обсаженной эксплуатационной колонной диаметрами 168X146 мм (168 мм — 2450 м, 146 мм — 840 м), после промывки ее раствором плотностью Рбр=1320 кг/м3 произвели подъем двух секций колонны НКТ (диаметром 114 мм—1150 м и диаметром 73 мм — 2140 м), без подлива жидкости в скважину.

Определить снижение давления на продуктивный горизонт после подъема промывочных труб.

Решение. Определим массу поднятой из скважины колонны промывочных труб.

M=Mt+M2,

20

где Mi — масса колонны НКТ диаметром 114 м, длиной 1150 м; М2 — масса колонны НКТ диаметром 73 мм, длиной 2140 м. Значения Mi и М2 определяем по формулам:

MI=mI£1+ffiM(L1//)=18,47-1150+5,l (1150/8)=21 973,4 кг, M2=m2L2+m'M (LJI) =11,39 -2140+2,4 (2140/8) =25 016,6 кг, где trii и /«2 — масса 1 м НКТ (см. Приложения, табл. 6); /пм и т'м— масса муфты НКТ (из той же таблицы), М=М !+М2=21 973,4+25 016,6=46 990 кг.

Тогда объем колонны промывочных труб составит

Ук=М/рм=46 990/7850=6 м3. (11.27)

Понижение уровня бурового раствора в колонне диаметром 168 мм определим по формуле

h=VK/F, - (11.28)

где F— площадь внутреннего сечения колонны, м2.

F=nD\/4,

где DB — внутренний диаметр эксплуатационной колонны, равный 0,148 м.

F=3,14- 0,1482/4=0,017 м2,

тогда

Л=6/0,017=353 м.

Снижение давления на забой скважины составит

Лр=Р1—Рг,

где pi и р2 — соответственно гидростатическое давление раствора на забой скважины перед подъемом колонны промывочных труб и в конце него, МПа.

Р1=//рбр^=3290-1320-9,81=42,60 МПа,

р2= (H—h) рбр£= (3290—353) 1320 • 9,81 =38,77 МПа.

Тогда Др=42,60—38,77=3,83 МПа.

Для стабилизации давления в скважине в процессе подъема труб необходимо иметь запасной чан емкостью не менее 6 м3, полностью заполненный буровым раствором плотностью Рбр= =1320 кг/м3.

ОПРЕДЕЛЕНИЕ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ПО ДЛИНЕ ЭКСПЛУАТАЦИОННОЙ колонны

В некоторых технологических процессах по капитальному и текущему ремонту скважин необходимо знать изменение температуры по длине эксплуатационной колонны, так как от этого часто зависит качество проводимых операций.

Данны» о замерах температур в скважинах используют для выбора цемента и добавок к нему, реагентов для изготовления

21

нераспадающихся растворов при глушении скважин, определения темпов прокачки промывочной жидкости или бурового раствора и т. д.

В целях установления температуры на данной глубине скважины необходимо знать геотермический градиент района, где она пробурена.

Геотермический градиент — прирост температуры горных пород каждые 100 м углубления от зоны постоянной температуры (в среднем геотермический градиент равен 3°С)

(„.29)

где Т — температура на глубине, °C; t — средняя годовая температура воздуха в месте замера, °C; Я —глубина скважины, м; h— глубина слоя, имеющего постоянную температуру, м.

Чаще для характеристики увеличения температур с глубиной пользуются геотермической ступенью — величиной, обратной геотермическому градиенту.

Геотермическая ступень — расстояние по вертикали ' (ниже зоны постоянной температуры), на котором температура

Таблица II.7. Среднее значение геотермической ступени

Нефтегазоносная область (район, площадь) Месторождение Среднее значение ступени. м/»С

Апшеронская Прикаспийско-Кубинская Азербайджанская ССР Бинагады Сураханы Балаханы-Сабунчи-Рама-нинское, Кала Лок-Батан, Биби-Эйбат Нефтяные Камни О. Жилой Чандагар-Зорат, Сиазань-Нардаран, Саадан Нефтечала 33 32,9 32 27 23 21 32

Прикуринская 29

Терско-Дагестанская Кюровдаг Дагестанская АССР Октябрьское (Новогрозненское) 30 Н,7

Туймазинская Башкирская АССР Туймазинское 104,1

Бугурусланская Оренбургская область Бугурусланское 92,6

Сызранская Куйбышевская область Сызранское 54,9

22

повышается на 1 °C составляет 33 м). .

горных пород (среднее значение

_\Н -h 1 ~~,Т —

Геотермическая мический градиент бой следующим соотношением:

Г=100//. (11.31)

Средние значения геотермической ступени по некоторым нефтяным месторождениям СССР приведены в табл. П.7.

Задача 11.10. Определить среднее изменение температуры по глубине скважины (эксплуатационной колонны) при следующих данных: глубина забоя 2900 м; расстояние от устья ментного раствора 2000 м (А=900 м).

Решение. Приближенное значение средней температуры нагрева (или охлаждения) можно определить из соотношения (рис. 7):

(И.ЗО)

ступень и геотер-связаны между со-

2900

** зо5.

Рис. 7. Эпюра распределения температуры по глубине скважины

скважины до уровня це-

2

(II .32)

(11.33)

где ti — температура обсадной колонны на устье скважины по геотермическому градиенту; tz — температура обсадной колонны на границе с цементным камнем по геотермическому градиенту:

где Н — глубина скважины, м; Н—h — длина незацементирован-. ной части колонны, м; /заб— температура на забое скважины

/заб= /ср+(0,01-*-0,025)) Н, (11.34)

где /Ср — среднегодовая температура воздуха (принимается 10°C). Принимая второе слагаемое за 0,025/7, будем иметь:

Лаб=10+0,025 • 2900 = 82,5 °C.

Принимаем /заб=83 °C.

Значение Л принимаем равным 15 °C. Тогда

. 15 + (83 — 15)—62 °C.

Температуру обсадной колонны на границе с цементным камнем при эксплуатации скважины определим из выражения

. . , „ ^H-h (Ц.35)

н

23

где t3 — температура обсадной колонны на устье скважины при ее эксплуатации, которая была измерена и составила 50 °C.

/4== 50 + (83-50)-§21=73 °C.

Тогда

Ы = (50- 15) + (73-62)= 23 ос

ГЛАВА III

НАЗЕМНЫЕ СООРУЖЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ

ВЫБОР ВЫШКИ, ОБОРУДОВАНИЯ И ОСНАСТКИ TAJJEBOH СИСТЕМЫ

ДЛЯ ПРОИЗВОДСТВА РАБОТ В СКВАЖИНЕ

Выбор необходимого наземного сооружения, оборудования и инструмента для ремонта скважины производят исходя из категории и разновидности предстоящего текущего и капитального ремонта. Для ремонта скважин используют вышки или мачты: оставшиеся после бурения, специально сооружаемые стационарные, передвижные и телескопические. Основным критерием для выбора вышки и оборудования является их грузоподъемность.

В процессе ремонтных работ на вышку (мачту) действуют вертикальные и горизонтальные нагрузки. Выбор вышки производят по вертикальным нагрузкам, для чего определяют максимальное значение, которое может испытывать вышка в процессе ремонта, скважины. •

Задача III.1. Выбрать вышку, оборудование и оснастку талевой системы для производства работ в скважине, восстанавливаемой методом зарезки и бурения второго ствола при следующих данных: проектная глубина скважины 1830 м; диаметр колонны, в которой будут производиться работы, 168 мм; интервал глубины вскрытия окна 1627—1630 м; диаметр бурильных труб 89 мм; толщина стенки бурильных труб 11 мм; диаметр УБТ 108 мм; длина УБТ 25 м; диаметр спускаемой эксплуатационной колонны (хвостовика) длиной 230 м-—114 мм, плотность бурового раствора 1260 кг/м3.

Решение. Определим максимальную, вертикальную нагрузку, действующую на вышку, по формуле

Ртах==Ркр_|~Рхк +Рнк + Ртс, (III. 1)

где Рк₽ — максимальная нагрузка, действующая на крюк, кН; Рхк, Рни — натяжения соответственно ходового и неподвижного концов талевого каната, кН; Ртс — вес талевой системы, кН.

24

Определим вес наиболее тяжелой колонны бурильных или обсадных труб, спускаемых в скважину. Вес бурильной колонны

= *7бт^ 4“ ?з (^7^) “Ь ^уБТ ^УБТ» (III.2)

где <7бт — вес 1 м гладкой бурильной трубы (см. Приложения, таблЗб); L — длина колонны бурильных труб, м; qa — вес замкового соединения бурильной трубы, Н; I — средняя длина трубы, м; ^убт —вес 1 м УБТ (см. Приложения, табл. 5); —длина

УБТ, м.

G6k=212 • 1805+44 (1805/6)+630-25=411650 Н=411,7 кН.

Вес эксплуатационной колонны (хвостовика)

<?9К=(<7^ + <7з-г-)+(9оЛ + «7и^-), (Ш.З)

где Li — длина бурильных труб, на которых спускается хвостовик (1830—230=1600 м); Ь2— длина спускаемого хвостовика, м; q0T — вес 1 м обсадных труб, Н; qu— вес муфты, Н.

G3K = (212• 1600 + 44 +/197 230 +-51 -400 000 Н=+00 кН.

Как видно из приведенного расчета, наиболее тяжелой является бурильная колонна, вес которой равен 411,7 кН.

Определим статическую нагрузку, действующую на крюк, с учетом облегчения веса бурильных труб в буровом растворе

(1II.4)

где К — коэффициент, учитывающий затяжки и прихват колонны (К=1,25—1,30), GK — вес наиболее тяжелой колонны, . кН; рвР и рм — плотность соответственно бурового раствора и материала труб, кг/м3.

Тогда

Р^ 1,3-411,7 (1 - =449,3 кН.

Исходя из максимальной нагрузки на крюке, которая составляет 449,3 кН, для производства ремонтных работ в данной скважине выбираем подъемник типа ЛПТ-8, смонтированный на тракторе Т-130, и оборудование для талевой системы массой 50 т.

Техническая характеристика подъемников приведена в приложении (см. Приложения, табл. 10), а оборудования для талевой системы — в табл. 11, 12). Тогда вес талевой системы будет равен

Рц с==<?кб + ?т б+<7кр, (III.5)

где qK5 — вес кронблока КБЭР-50 (равен 7,64 кН); <?т б — вес талевого блока БТЭ-50 (равен 5,17 кН); q!q)— вес крюка КрЭ-50 (равен 2,69 кН); Рт с=7,64+5,17+2,69= 15,5 кН.

25

Рис. 8. Схема распределения усилий в струнах талевого каната

и талевого блока.

к

Число рабочих струн оснастки талевой системы определим по формуле

Л = /3кр/^>1 Т кГ]т с, (III.6)

где Ph к — наибольшее тяговое усилие на набегающем конце талевого каната на I скорости, для подъемника ЛПТ-8 PiTK=85 кН (см. Приложения, табл. 10); т]тс — к. п. д. талевой системы, равный 0,85.

шкивов, кронблока

. п. д. талевой системы зависит от числа

Число шкивов ..1 2 3 .4 56 7 89 10

К. п. д. талевой

системы ..... 0,97 0,94 0,92 0,90 0,88 0,87 0,85 0,84 0,82 0,81

/2=449,3/85-0,85=6,2.

Согласно расчету принимаем оснастку 3X4 с креплением неподвижного конца талевого каната диаметром 26 мм к рамному брусу вышки (п=6).

Определим допустимую глубину бурения второго ствола с учетом выбранной оснастки

Г _ ^l-TK(3я ~ О ^УБТ^УБТ

ьдоп— q>_

(I1I.7)

где р — коэффициент, учитывающий трение в подшипниках шкивов и каната о шкивы (равен 1,03—1,04, принимаем 1,03); q'—вес 1 м бурильной трубы с учетом высадки концов и веса замков, Н.

. 85000(1,03’—I)1

гдоп— 221 -1,03’( 1,03 — 1)

У£2:5=2087- 71 = 2016 м.

Таким образом, при выбранной нами оснастке 3X4 можно проводить работы в скважине с бурильными трубами диаметром 89 мм до глубины 2016 м.

Определим натяжение ходового и неподвижного концов, а также натяжение рабочих струн талевого каната. При подъеме колонны труб наибольшее натяжение возникает в ходовом конце талевого каната, наименьшее — в неподвижном.

Схема распределения усилий в струнах талевого каната приведена на рис. 8. При подъеме колонны натяжение ходового конца талевого каната определяем по формуле

' (Ш-8)

26

где Ров —- вес поднимаемого оборудования (Роб=8,0 кН).

Лк- (449,34-8) ° =84,7 кН.

Определим натяжение неподвижного конца талевого каната по формуле

Л.К- (Лр+Лб)j(|EAr=(449-3 + 8) ХдаЖ^Т)-=68’9 кН- (1П-9)

Определим натяжение рабочих струн:

Л — Лк4-=84,7-0,97 = 82,2 кН; р

Р2 = Р, -|-=82,2- 0,97 = 79,9 кН;

Л — Л 4~=79,9 • 0,97 = 77,6 кН;

Л = Р, 4=77,6 • 0,97 = 75,3 кН;

Р, = Л-“75,3-0,97 = 73,1 кН;

Р, = Р6 _2__73,1.0,97 = 70,1 кН р

Подставляя полученные цифровые значения в формулу (III.1), получим:

Ртах=449,3+84,74-68,9+15,5=618,4 кН^620 кН.

Принимаем Ртах=620 кН.

На основании проведенного расчета выбираем вышку типа ЭС-28-80, номинальная грузоподъемная сила которой равна 800 кН (см. Приложения, табл. 8).

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЗАПАСА ПРОЧНОСТИ ВЫШКИ

Задача Ш.2. Определить коэффициент запаса прочности вышки ЭС-28-80 при действующей на нее максимальной вертикальной нагрузке, равной 620 кН.

Решение. Определим усилие, действующее в нижнем сечении на одну ногу вышки.

рн=^-, (ШЛО)

н 4 cos л v '

где Рщах — максимальная нагрузка, действующая на вышку в вертикальном направлении, кН; а — угол наклона ноги вышки к вертикали.

Из прямоугольного треугольника АКА1 (рис. 9) имеем ctga=4iK/>l^,

27

АК= (11,32—2,83) /2=4,25 м, ctg а=28,07/4,25=6,6047 a=8W.

где А\К—НВ — высота вышки до подкронблочных балок (Нв= =28,07 м).

(ДС-Л1С1)/2,

где АС — диагональ нижнего осно« вания вышки, м; Л1С1—диагональ верхнего основания вышки, м.

АС-=У^АДг = /2ЛГ = 11,32 м;

Л,С, = /2ДД2, = ]/272г = 2,83 м.

Тогда

Подставляя полученные значения величин в формулу (ШЛО), получим:

Рн=0,62/ 4 cos 8°40'=0,62/4 • 0,9886=0,157 МН.

Для определения коэффициента запаса прочности вышки, который должен быть не менее 2, пользуемся формулой:

Х=Ркр/Ри, (Ш.11)

где Ркр — критическая нагрузка, действующая на стержень ноги вышки, кН.

Эту нагрузку можно определить по формуле Эйлера. Если гибкость стержня ноги вышки 100, то значение "ее определяем по формуле:

Ч=/с/г, (Ш.12)

где /с — длина стержня ноги вышки (/с=466 см); г — радиус инерции, см

r = (Ш.13)

где J — экваториальный момент инерции сечения трубы (ноги вышки),

J = -^-(D\-D\), (Ш.14)

где Da — наружный диаметр стержня ноги вышки (Z)H=16,8 см);

£>в — внутренний диаметр стержня ноги вышки (Ов= 14,8 см); F — площадь поперечного сечения ноги вышки, см2.

Р = Д-(Д’Н-Р2В). ‘ (Ш.15)

28

Подставляя данные в формулу (III.13), находим:

r = 1 У’£>2Н + £>2В =41/16,82+ 14,82 = 5,6 см.

Зная значения величин г и /с, определим Х=466/5,6=83,2.

Таким образом, расчет показывает, что формула Эйлера Bt данном случае неприменима. Поэтому коэффициент запаса прочности определим по формуле

АГ=СТкрГ/Р„, - (III.16)

где оКр — критическое напряжение, которое можно определить из выражения

0]ф=[-4326 + 312,26-^—3,803 0^+0,01335 (-у-)’] Ю'1-

(III.17).

Подставив числовые значения в формулу (III.17), получим: ^=[-4326 + 312,26-^1—3,803 ^J+0,01335X xf-S-Y] Ю-2 = 301,7 МПа, 0,0 J

К=0,785(0,1682—0,1482) =0,00496 м2.

Тогда

v 301,7-0,00496 о „

Л-------0J57------

ОПРЕДЕЛЕНИЕ ГОРИЗОНТАЛЬНОЙ СОСТАВЛЯЮЩЕЙ НАГРУЗКИ ОТ МАССЫ СВЕЧЕЙ

Когда ремонт скважины проводится с помощью бурильных труб диаметром 114 мм, то поднимаемые трубы устанавливают за пальцы. В этих случаях вышка будет испытывать дополнительную горизонтальную нагрузку от массы бурильных труб.

Задача III.3. Определить горизонтальную составляющую нагрузки, действующей на вышку ВМ-41М от массы 85 свечей диаметром 114 мм с толщиной стенки 11 мм, установленных за пальцы и составляющих с горизонталью угол а=86°.

Решение. Горизонтальную составляющую нагрузки от массы бурильных труб, установленных за пальцы, определяем по формуле тг=0,5т6 т cos а, (III. 18)

где Шет — масса бурильных труб, установленных за пальцами.

/ г I L \ тбт—п( тб TL + тм—\,

(Ш.19>

29»

где п — число свечей; mT— масса 1 м трубы; тм — масса муфты; I — средняя длина одной трубы, м.

^ = 85(28-254-9 -^-^-62688 кг = 62,7 т.

Тогда

/?гг=0,5-62,7-0,0698=2,19 т.

ВЫБОР ДИАМЕТРА И ТИПА КАНАТА ДЛЯ ОСНАСТКИ ТАЛЕВОЙ СИСТЕМЫ

Основное требование, предъявляемое к применяемым в подъемных механизмах стальным канатам, — обеспечение заданного расчетного разрывного усилия при оптимально-минимальном диаметре, минимальных массе и жесткости.

Задача III.4. Выбрать диаметр и тип каната для оснастки талевой системы применительно к условиям задачи II 1.1.

Решение. Из выбранного оборудования для талевой системы (см. Приложения, табл. 11) видно, что оно рассчитано на канат диаметром 26 мм. Значит, для производства работ в данной скважине выбираем талевый канат диаметром 26 мм.

Выберем тип талевого каната. Натяжение ходового конца талевого каната, определенное по формуле (III.8), /\к=84,7 кН. Определим необходимое разрывное усилие Рр талевого каната с учетом коэффициента запаса прочности К=3—5. Для нашего случая принимаем /(=3,5.

Тогда

Рр=КР*„=3,5-84,7=296,45 кН.

Исходя из полученного значения разрывного усилия, которое равно 296,45 кН, по табл. 13 (см. Приложения), выбираем талевый канат диаметром 26 мм с органическим (пеньковым) сердечником линейного касания (ЛК-0), который при пределе прочности ар=1600 МПа имеет расчетное разрывное усилие Рр=331,5 кН.

ОПРЕДЕЛЕНИЕ ЧИСЛА РЯДОВ ТАЛЕВОГО КАНАТА НА БАРАБАНЕ ЛЕБЕДКИ ПОДЪЕМНИКА

От правильной навивки талевого каната на барабан лебедки зависят равномерность и плавность спуско-подъемных операций, что очень важно во избежание непредвиденных динамических усилий в процессе ремонтных работ.

Задача III.5. Определить число рядов талевого каната, навиваемого на барабан лебедки подъемника ЛПТ-8, при следующих данных: диаметр бочки барабана /)д=420 мм; длина бочки барабана L6=800 мм; диаметр талевого каната dK=26 мм, оснастка талевой системы 3x4, высота подъема крюка /1кр=13 м.

Решение. Определим средние диаметры рядов навивки каната на барабан лебедки.

30

Средний диаметр первого ряда

D1==D6-|-dK=420+26=446 мм. . (III20)

Средний диаметр любого другого ряда

Dz=D6+d„+a(2z—2)dK, (II 1.21)

где а — коэффициент, учитывающий расстояние между рядами навивки каната (обычно а=0,90—0,93, принимаем 0,93); г—число рядов каната на барабане. Диаметры второго и третьего рядов составят

D„=D6+dK+a2dK=4204-264-0,93-2-26=494 мм,

JDIII=D6+dK+a4dK=420+26+0,93-4-26=543 мм.

Для определения числа рядов каната находим число витков в ряду, длину каната, навиваемого на барабан, и длину каната, которая навивается на каждый ряд.

Число витков каната в одном ряду на барабане m=L6$jt, (III 22)

где 0 — коэффициент неравномерности навивки каната на барабан лебедки подъемника (обычно 0=0,92—0,95, принимаем 0,92); t — шаг навивки каната, мм.

«=800-0,92/26=28,3.

Принимаем « = 28 витков.

Необходимую длину каната, навиваемого на барабан при подъеме бурильных труб на высоту 13 м, определяем по формуле £к=АНрП-]-/о> (III.23)

где п — число рабочих струн оснастки талевой системы; 1о — длина нерабочих витков каната первого ряда, постоянно навитого на барабан, м:

/0=«onZ)i, (III.24)

где /По — число нерабочих витков каната в первом ряду навивки («0=12). .

/0=12-3,14-0,446= 16,8 м (принимаем 17 м). Тогда

LK= 13-6+17=95 м.

Длина каната, навиваемого на каждый ряд: на I ряд

Z.i = mnZ)i = 28-3,14-0,446=39 м,

на II ряд

7п = «лД11 = 28-3,14-0,494 = 43 м, на III ряд

Ьш = £к—(Li + Ln) =95—(39 + 43) = 13 м.

31

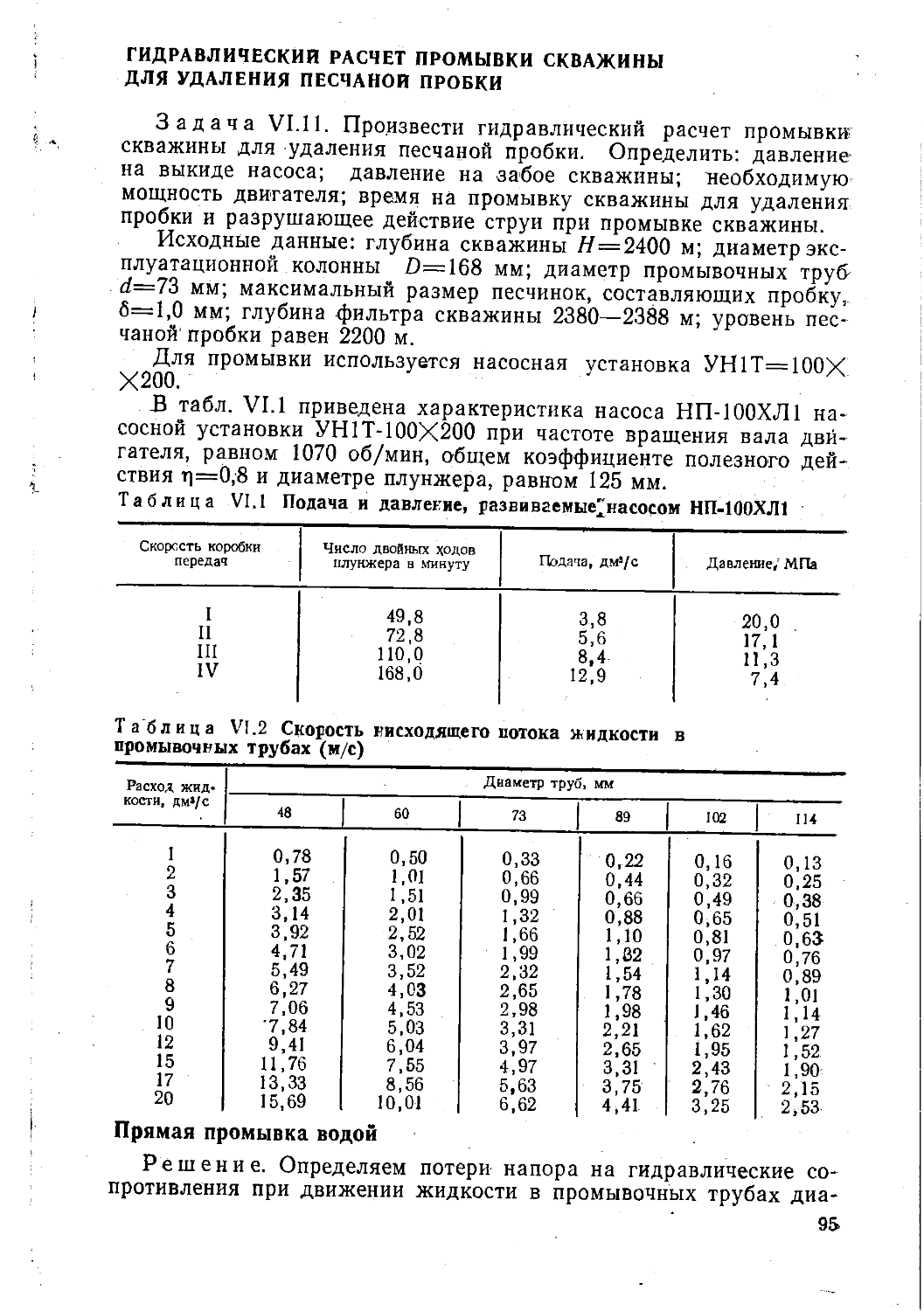

Таблица Ш.1. Частота вращения барабана и тяговое усилие на конце талевого каната подъемника ЛПТ-8

Скорость лебедки Частота вращения барабана, об/мин Скорость набегания каната на барабан» м/с Тяговое усилие каната (при навивке второго ряда), кН

I 44,6 0,98 85,0

II 75,8 1,67 49,4

III 124,2 2,73 30,3

IV 211,0 4,64 17,8

Обратный ход:

I 67,8 1,49 —-

II 188,8 4,15 —

Тогда число витков в третьем ряду будет

— О .л’п кич —8 ВИТКОВ.

• яОщ 3,14-0,543

Таким образом, при подъеме из скважины бурильной колонны на высоту /гкр= 13 м на барабан лебедки подъемника навиваются два полных ряда каната и 8 витков — на третий ряд.

ОПРЕДЕЛЕНИЕ СКОРОСТИ ПОДЪЕМА КРЮКА /

Задача III.6. Определить скорость подъема крюка на каждой скорости вращения барабана лебедки подъемника ЛПТ-8 при -оснастке талевой системы 3X4, используя данные ранее решенных задач.

Решение. Определим средний диаметр навивки трех рядов талевого каната на барабан лебедки Dj + Ощ 446 + 543 Аал Dcf, =----f—=494 мм.

Скорость подъема крюка

«^ср«б = 60п ’ где Пб — частота вращения барабана подъемника, (табл. III.1); п — число рабочих струн оснастки талевой При оснастке 3X4 п=6.

Скорость подъема крюка на I скорости лебедки:

пОсрПбт 3,14-0,494-44,6_n ln г

^=-б(й—=-^-60+----------------°’19м/с-

Аналогично находим скорость подъема крюка на II, скоростях подъемника.

На II скорости

(III.25) об/мин системы.

III и IV

3,14-0,494-75,8 л , *крИ =--------60+------=°’33 М^С-

На III скорости

3,14-0,494-124,2 п г, , , ”КР in=---------бсГб—: =0’54 м^с-

32

На IV скорости

Vxp IV

3,14-0,494-211

601

= 0,91 м/с.

При обратном ходе (II скорость)

, 3,14-0,494-188,8

икр11— 60-6

=0,81 м/с.

ОПРЕДЕЛЕНИЕ ЧИСЛА ТРУБ,

ПОДНИМАЕМЫХ НА КАЖДОЙ СКОРОСТИ ПОДЪЕМНИКА

Рациональное использование мощности подъемника и ускорение процесса спуско-подъемных операций достигается правильной оснасткой талевой системы и использованием всех скоростей подъемника. Принятая оснастка 3X4 должна обеспечить подъем наибольшего груза на крюке на I скорости подъемника. В дальнейшем скорость подъема по мере уменьшения веса поднимаемого груза увеличивается путем переключения скоростей подъемника.

Задача III.7. Определить число бурильных труб диаметром 89 мм, поднимаемых на каждой скорости подъемника ЛПТ-8.

Решение. Число труб, которые следует поднимать на каждой скорости, определяем по формуле:

на 1 скорости

7 _//[_ р Роб ПП 26)

'I - q,l. • «I qtlt ’ )

где th — частота вращения барабана на I скорости, юб/мин; Ц— длина поднимаемой тфубы (двухтрубки), /1=12 м.

6-0,85 44,6 ос 8,0 л

~i ““0,211-12 44,6 85 ~ 0,221-12 6 двухтрубка.

На II скорости

~ П71тс "l р _____ Ррб

II —' qjt хкп ’

6-0,85 44,6 . 8,0 го „ ,

0,221-12' 75,8 0,221-12 —°8 Двухтру КИ.

На III скорости

7 __ "In _ 6-0.85 • 44,6 о

~Ш qll1 r»IH qll1 0,221-12 124,8 ° ’

~0ТИ1ЛТ=18 Двухтрубок.

На IV скорости

__ «Ус "i D роб — 6-0,85 .44,6.7 Q

iv— 4,1, '«iv xfeIV 0,221-12 211 ’

-галг=4 двухтрубки.

3—3344 33

Общее число двухтрубок в колонне бурильных труб

z = J_=JgO_ = 153. (Ш.27)

Число двухтрубок, которое следует поднимать на каждой скорости подъемника, составит:

на I скорости 2i=2—2ц=153—53= 100,

на II скорости 2ц=2ц—2щ = 53—18=35,

на III скорости 2ш=2Ш—2iv=18—4=14, на IV скорости Ziv поднимают остальные 4.

ОПРЕДЕЛЕНИЕ ВРЕМЕНИ НА СПУСК И ПОДЪЕМ ИНСТРУМЕНТА

Задача III.8. Учитывая данные предыдущих задач, определить время на спуск и подъем долота диаметром 140 мм с глубины 1830 м при диаметре бурильных труб 89 мм.

Решение. Время подъема колонны бурильных труб

Тц /п Р+^1/[+2о/о+23/3+24/4+6 р, (III.28)

где /Пр —норма времени на подготовительные работы перед подъемом инструмента (/пр=7 мин); /зр— норма времени на заключительные работы после подъема долота из скважины (/зр=13 мин); /i, ti, t3, h — норма времени для подъема одной трубы в зависимости от скорости подъема крюка, с:

/=+м+/Р, (III.29)

где /„— время машинных операций, с; /р— время ручных операций при подъеме (/р=73 с).

tM = Kh/vKp, - (III.30)

где К—коэффициент, учитывающий замедление подачи крюка при включении'и торможении лебедки. При подъеме на I, II и III скоростях лебедки /(=1,2, на IV скорости К= 1,3:

на I скорости

/„i=l,2-12/0,19=76 с,

на II скорости

/„п = 1,2-12/0,33 = 44 с,

на III скорости

^111=1,2-12/0,54=26 с;

на IV скорости

/Miv=l,3-12/0,91 = 17 с.

Тогда

/1 = 76 + 73= 149 с,

6 = 44+73=117 с,

/3=26+73=99 с,

/4= 17+73=90 с.

34

Таким образом, общее время на подъем инструмента с забоя скважины согласно формуле (III.28) будет:

Тп==420+96-149+36-117+14-99+7-90+780=6 ч 2 мин. Время спуска

Д —Ср + -2 (^м + /р)+С р, (III.31)

где z — число двухтрубок, спускаемых в скважину; /пр=И мин; /3 р=7 мин;

, К1Х 1,3-1,2

.' = .=S=Tr’19''

— время ручных операций, 67 с (значения /пр, i3p, ip определяют по справочнику «Единые нормы времени на капитальный ремонт скважин»).

Подставляя цифровые значения в формулу (III.31), получим: 7’с=660+153 (1'9+67) +420=14238 с = 3 ч 57 мин.

РАСЧЕТ ТАЛЕВОГО КАНАТА НА ПРОЧНОСТЬ

Задача III.9. Произвести расчет выбранного талевого каната диаметром 26 мм на прочность.

Р е ш е н и е. Допустимую рабочую нагрузку на талевый канат определяют исходя из сопротивления разрыва данного каната по его заводскому паспорту и коэффициента запаса прочности, принимаемого равным не менее 3.

Действительное усилие, развивающееся в канате во время подъема или спуска наиболее тяжелой колонны бурильных или обсадных труб, определяют по формуле:

РК=РСТ+РД1Ш, (III.32)

где Рст — статическая нагрузка на талевый канат, развивающаяся при натяжении инструмента, но без его движения, кН; Рдин— дополнительная динамическая нагрузка на канат, развивающаяся во время подъема или спуска колонны Труб, кН.

Статическую нагрузку на талевый канат при подъеме инструмента, равную натяжению ходового конца талевого каната, определяем по формуле (III.8). Она составляет 84,7 кН (см. задачу III.1).

Динамическую нагрузку в ходовом конце каната находим по формуле

(Ш.ЗЗ)

где v — скорость подъема или спуска крюка, м/с; g— ускорение свободного падения; м/с2; t — время разгона или торможения (i= = 1 — 1,2 с).

Р«» = 84'79Ж2-=1’3кН'

3*

35

Подставляя цифровые значения в формулу (III.32), получим Рк=84,7+1,3=86 кН.

Коэффициент запаса прочности каната определяем по формуле К=Рразр/Рк, • (III.34)

где Рразр — расчетное разрывное усилие каната, кН.

Для талевого каната диаметром 26 мм Рразр=331,5 кН, при <тв= 1600 МПа запас прочности составит

К = ^--3,85,

что находится в допустимых пределах.

ПРОВЕРОЧНЫЙ РАСЧЕТ ТАЛЕВОГО КАНАТА НА ПРОЧНОСТЬ

Задача III.10. По условию задачи Ш.9 произвести проверочный расчет 26-мм талевого каната на прочность.

Решение. Проверочный расчет каната на прочность производится по формуле

<Тсум=Ор+СТизг! (III.35)

где осум — суммарные напряжения, которые возникают в канате, МПа: 0р — напряжения при растяжении, МПа; оизг — напряжения при изгибе, МПа.

oP=PXK/F, (Ш.36)

где F— площадь поперечного сечения всех проволок в канате, мм2. По данным табл. 13 (см. Приложения), К=243,98 мм2. Тогда Стр=84700/243,98 • 10~в=347,2 МПа;

(Ш.37)

где Ек — модуль упругости каната, 1,25-105 МПа; dnp— диаметр проволок в канате, м.

Выбранный тип каната состоит из проволок различного диаметра. Для расчета берется диаметр внешнего слоя пряди, который, по данным табл. 13 (см. Приложения), равен: dnp = 1,6 мм; Dm — диаметр канатного шкива или диаметр барабана лебедки, м.

Для расчета необходимо брать меньший диаметр. Оизг=41,25.105^- = 178,6МПа.

Подставив полученные цифровые значения в формулу (III.35), получим

Осум=347,2+178,6=525,8 МПа.

Определим коэффициент запаса прочности

К =^=44=3.04. (III.38)

®сум d2,u , о

36

ОПРЕДЕЛЕНИЕ ПОТРЕБНОЙ ДЛИНЫ ТАЛЕВОГО КАНАТА

Задача III.11. Определить необходимую длину талевого каната для оснастки талевой системы 3X4 на вышке ЭС-28-80 высотой 28 м.

Решение. Потребную длину каната определяем по формуле LK =/7В (п+2)+/о+/, (III.39)

где п+2 — число рабочих струн оснастки, с учетом ходового и неподвижного концов талевого каната; /о — длина каната, постоянно навитого на барабан лебедки, определяемая по формуле (III.24), 10= 17 м; Г — длина каната, необходимого на замену сработанной части ходового конца (/' = 30 м).

Тогда:

LK=28(6+2) + 17+30=271 м.

Это в случае, когда передвижной подъемник установлен около рамного бруса вышки. Если ходовой конец талевого каната протянут через направляющий (оттяжной) ролик, к вычисленной длине каната необходимо добавить длину, равную высоте вышки плюс 10 м, т. е. (//в+Ю м).

Тогда

Тк=271+(28+10) =309 (принимаем 310 м).

ОПРЕДЕЛЕНИЕ НАГРУЗКИ НА КРЮКЕ ПРИ СПУСКЕ КОЛОННЫ В ИСКРИВЛЕННУЮ СКВАЖИНУ

Задача III.12. Определить нагрузку на крюке при спуске эксплуатационной колонны диаметром 146 мм с толщиной стенок труб (средней) 10 мм, в скважину на глубину 2900 м, если угол искривления ствола скважины равен 10°. '

Таблица III.2. Значения коэффициента ц трения металла о породу

Порода Состояние поверхности горной породы

сухая смоченная водой покрыта буровым раствором Рбр=1183—1320 кг/м» Т=25-30 “С

Глина жирная 0,14—0,18 0,08—0,12 0,08—0,09

Глина песчаная 0,25—0,28 0,20—0,25 0,18—0,22

Глинистый сланец 0,20—0,25 0,15—0,20 0,11—0,13

Мергель 0,20—0,27 0,18—0,25 0,20—0,24

Известняк 0,35—0,40 0,33—0,38 0,31—0,35

Доломит 0,38—0,42 0,36—0,40 0,34—0,38

Ангидрит Песчаник слабо сцементи- — 0,30—0,45 0,37—0,40

рованный 0,32—0,42 0,27—0,40 0,25—0,35

Зерна окатанные 0,22—0,34 0,20—0,30 0,17—0,25

Песчаник крепкий 0,43—0,48 0,43—0,45 0,40—0,43

Кварцит 0,45—0,48 0,48—0,50 0,42—0,44

Г ранит 0,47—0,55 0,46—0,53 0,45—0,50

Каменный уголь 0,38—0,42 0,33—0,36 0,30—0,33

37

Решение. Вес спускаемой колонны определяем по формуле (Ш.2)

Оэк = 335 • 2900 + 80 = 994700 Н = 994,7 кН.

Нагрузку на крюке при спуске колонны определим по формуле

Ркр—вз к cos ct (1 — ptga), (111.40)

где a — угол наклона ствола скважины к вертикали; ц — коэффициент трения металла труб о породу (табл. III.2).

Тогда

Ркр = 994,7 cos 10°(1—0,4 tg 10°) =994,7-0,9848(1—0,4-0,1763). = =910 кН.

ГЛАВА IV

РЕМОНТНО-ИСПРАВИТЕЛЬНЫЕ РАБОТЫ

РЕМОНТ И ГЕРМЕТИЗАЦИЯ УСТЬЯ СКВАЖИН

Устьевое оборудование предназначено: для обвязки всех спущенных в скважину обсадных колонн с целью организации контроля за состоянием межтрубного пространства и при необходимости воздействия на возникающие в нем проявления; управления скважиной при возникновении осложнений; бурении второго ствола и промывки скважины от песчаной пробки газожидкостными смесями, пенами и продувкой воздухом; эксплуатации скважины существующими способами.

До начала работ по капитальному ремонту скважины необходимо обследовать ее устье и в случае неисправности отремонтировать его. Особенно это важно перед капитальным ремонтом газовой скважины, в которой давление в эксплуатационной колонне и на устье может быть значительным.

ИСПРАВЛЕНИЕ ДЕФЕКТОВ В КОЛОННЕ

Перед началом работ по исправлению дефекта колонны необходимо установить характер и причины, вызвавшие деформацию колонны (смятие, слом, трещина, пропуск в резьбовом соединении, отвод колонны), чтобы в дальнейшем предусмотреть проведение мероприятий по их устранению.

Смятия в обсадных колоннах после обследования и установления места и степени деформации исправляют с таким расчетом, чтобы спускаемые впоследствии в скважину инструменты проходили свободно.

Смятие колонны может быть различным и оценивается оно по изменению ее внутреннего диаметра. Если смятый участок колонны по длине равен одному — двум наружным ее диаметрам, а 38

Таблица IV. I. Осевая нагрузка на оправочный инструмент

Диаметр обсадной колонны, мм 114 127—146 168—191 219-299

Диаметр бурильных труб, мм 60 73 89 114

Осевая нагрузка на оправочный инструмент, кН 5—10 10—25 20—45 30—60

внутренний диаметр сузился до 0,85 его номинального значения, смятие считают Незначительным.

Смятия считают значительными, если длина смятого участка составляет три — двадцать диаметров колонны, а внутренний диаметр сузился до 0,8 и менее его номинального значения.

В зависимости от характера и длины смятой части применяют: оправочные долота, грушевидные и колонные конусные фрезеры. Исправление начинают инструментом, диаметр которого на 4— 5 мм больше минимального диаметра в смятой части колонны. После спуска инструмента до необходимой глубины начинают вращать его с помощью ротора при частоте 60—80 об/мин с одновременной промывкой скважины. Осевую нагрузку поддерживают согласно данным табл. IV. 1.

По мере расширения места смятия используют один за другим оправочный инструмент с последовательным увеличением диаметра на 5 мм. Выправленный участок изолируют от возможного проникновения посторонних вод и осыпания пород. Это достигается двумя способами:

1) нагнетанием под давлением через дефект в колонне тампонажного раствора;

2) установкой металлических гофрированных патрубков с помощью устройства «Дорн».

Если исправить дефект не удается, то при возможности спускают дополнительную колонну, или «летучку». •

Задача IV. 1. В скважину, имеющую эксплуатационную колонну диаметром 168 мм, для установления места дефекта спустили конусную печать диаметром 140 мм. При ее спуске с глубины 1128 до 1130,5 м по индикатору веса были отмечены посадки инструмента. После подъема диаметр печати оказался равным 117 мм. Определить степень смятия колонны.

Решение. По технической документации находим толщину стенки эксплуатационной колонны на глубине 1128 м. Толщина стенки колонны б составила 10 мм. Из этого следует, что внутренний диаметр колонны равен 148 мм.

Степень смятия колонны определяем по формулам

n=l/D-, n = dnldb, 7 (IV. 1)

где I — длина деформированной части колонны, м (/=1130,5— —1128=2,5 м); D — наружный диаметр обсадной колонны, м;с/в— внутренний диаметр обсадной колонны, м; dn — диаметр печати после подъема, м.

39

Тогда

п=2,5/0,168= 14,9; zi=0,117/0,148=0,79, т. e. смятие значительное.

МЕТОД ОДНОВРЕМЕННОГО ОПРЕДЕЛЕНИЯ МЕСТА НЕГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ И ЕЕ РЕМОНТА ЦИЛИНДРИЧЕСКИМИ ОБЕЧАЙКАМИ, ИЗГОТОВЛЕННЫМИ ИЗ ПОЛОСОВОЙ СТАЛИ И ДРУГИХ МАТЕРИАЛОВ

На рис. 10 показано устройство для ремонта обсадных колонн в период спуска в скважину при определении места негерметичности и установлении цилиндрической обечайки на внутреннюю поверхность эксплуатационной колонны. Место негерметичности 14 определяют следующим образом. Устройство на НКТ спускают на глубину, примерно равную половине глубины скважины, и под давлением закачивают в нее жидкость. При перепаде внутреннего

Рис. 10. Устройство для ремонта обсадных колонн:

а — в период спуска в скважину, б — при определении места негерметичности обсадной колонны, в — при установке цилиндрической обечайки на внутренней поверхности негерметичной обсадной колонны; / —насосно-компрессорные. трубы (НКТ); 2— резиновые кольца; 3 — обечайка; 4 — резинометаллический уплотнительный элемент; 5 —обсадная колонна; 6 — посадочное седло; 7, 10 — резинотканевые уплотнительные элементы; 8, // — радиальные отверстия; 9— штуцер; 12— прямой клапан; 13—-металлический шар; 14— место негерметичности обсадной колонны

40

давления в НКТ, равном 1,5—2,0 МПа, элементы 7 и 10 уплотняются, перекрывая затрубное пространство. Если эксплуатацией ная колонна между уплотнительными элементами 7 и 10 герметична, тогда ее герметичность проверяют в интервале от устья до . уплотнительного элемента 7 путем закачивания жидкости в затрубное пространство. Если и этот интервал герметичен, то эксплуатационная колонна имеет дефект в интервале от уплотнительного элемента 10 до верхних отверстий фильтра. Методом последовательного исключения герметичных интервалов эксплуатационной колонны при осевых перемещениях колонны НКТ вниз или вверх определяют место негерметичности колонны. Если интервал негерметичности определен выше уплотнительного элемента 7, то определяют негерметичность между уплотнительными элементами 7 и 10, а затем с помощью уплотнительного элемента 7 находят точное его местонахождение.

Задача IV.2. После спуска НКТ в скважину место негерметичности эксплуатационной колонны оказалось между уплотнительными элементами 7 и 10, расстояние между которыми равно 1 — 37 м. Определить число осевых перемещений НКТ в скважине.

Решение. Точное место дефекта в колонне будет найдено после исключения герметичной части всего этого интервала, кроме участка, длина которого равна длине рабочей части уплотнительного элемента, где колонна герметична.

Число осевых перемещений НКТ в скважине определяем по формуле

1пТ~

п = (IV.2)

где /—расстояние между уплотнительными элементами, м-, /о— длина уплотнительного элемента, м (/0=1—5 м).

Т огда

ln(37/5) n ол / о.

п = — —2,89 (принимаем п = 3).

Задача IV.3. Для устранения негерметичности эксплуатационной колонны диаметром 146 мм и толщиной стенки 7 мм (dB = = 132 мм) применили устройство для установки цилиндрической обечайки на внутреннюю поверхность колонны.

Определить внутреннее давление в резинометаллическом уплотнительном элементе 4 (см. рис. 10), необходимое для определения конечного контактного давления между обечайкой и эксплуатационной колонной, равного р*к = 3 МПа.

Решение. После разгрузки обечайки (рвн—0) с учетом условия деформации обечайки и эксплуатационной колонны

|Доб| + |ЛПоб| = |Пт| —|АПТ| (IV.3)

определим необходимое внутреннее давление рвн в обечайке. Радиальное перемещение наружной ее поверхности при разгрузке

41

(рвн=0) выражается формулой

(IV-4)

а внутренней поверхности эксплуатационной колонны —

Ift I (Рт Рян|)(^/2) Г (D/2)5 + (rf'2)2 I 1 /rvr

1 I ~--------£-------- (D/2)’-(rfZ2)’ ' ' J ’ V

где (Ts — предел текучести материала обечайки, 70 Ila '-c-1; D— наружный диаметр эксплуатационной колонны (£>=146 мм); d— внутренний диаметр эксплуатационной колонны (с/=132 мм); Еов — модуль упругости материала обечайки, равный 1,2-10sМПа; Е— модуль упругости материала колонны, равный 2,1 -105 МПа; ц — коэффициент Пуассона, равный 0,3.

Разность между давлениями в обечайке рвн и pBHi равна контактному давлению р1( между обечайкой и эксплуатационной колонной. Если | Ut | > | Поб |, то контакт между обечайкой и эксплуатационной колонной сохранится после разгрузки обечайки. Под действием остаточного контактного давления рк между эксплуатационной колонной и обечайкой наружная поверхность последней получит дополнительное радиальное перемещение | А£70б| в предположении, что в процессе разгрузки текучесть материала обечайки не выходит за предел d / d \г к 2 ( 2 8*°б ]

hU°61 = е 17—V з* V] ’ (IV'6)

£°б 2 у у 2 8 об J |

где 6*об — толщина обечайки после деформации. (6*об=6,6 мм). При этом внутренняя поверхность эксплуатационной колонны не восстановится до первоначального состояния, которое она занимала до контакта с обечайкой, на величину радиального перемещения

Р • (IV.7)

Подставив численные значения в формулы (1V.4), (IV.6) и (IV.7), получим:

1^об| = -1?тиг-0’038 мм’

, . , 2-3.65(66 — 6,6) = п П1 ,

I Д^об|— 1,2- 10а[66® — (66 — 6,6)2] —О’®14 мм’

1 лг? । 3-66 /732 4- 662 , п о си

!Д^1 = -2ДТ(7зГТббг + 0.3^0,01 мм.

Подставляя полученные значения в выражение (IV.3), получим: 0,038+0,014=(/т—0,01, откуда (+ = 0,062 мм. Расчеты по-42

казывают, что радиального перемещения обечайки практически не происходит.

При деформации обечайки до контакта с внутренней поверхностью эксплуатационной колонны максимальное внутреннее давление рВН1 несколько уменьшится по сравнению с максимальным внутренним давлением рвпо, при котором обечайка находится в предельном состоянии равновесия, когда дальнейшее увеличение давления невозможно до достижения ее контакта с эксплуатационной колонной и составит

п ____ °s (Фло/2)г + 2с ....

Ан. — 2 1П (аю/2)‘ + 2с ’

где 2<7 = (eZ/2)2 — (<О72)2;

dH о — наружный диаметр обечайки (</но=126 мм); dBQ— внутренний диаметр обечайки (dBQ = 112 мм).

70 , 63а + (66а —63а) ' и /’mu 2 In 56“ + (бба — 63a) —7,5 МПа.

Подставляя полученные данные в формулу (IV.5), определим внутреннее давление в резинометаллическом уплотнении:

Л лдо__ (Рнн — 7,5)66 /73а -|- об2 in о \

U,U02 — 2,1-Ю5 ^73а — 66а

рвн = 26,7 МПа.

Таким образом, при создании внутреннего давления в резинометаллическом уплотнительном элементе, равного или более 26,7 МПа, после разгрузки обечайки (рви = 0) контактное давление между обечайкой и эксплуатационной колонной составит р*к^3 МПа.

Задача IV.4. Определить конечное контактное давление рк между обечайкой и эксплуатационной колонной диаметром 168 мм с толщиной стенки 8 мм при внутреннем давлении в резинометаллическом уплотнении рвн=30 МПа. Наружный диаметр обечайки dHO=144 мм, внутренний 130 мм, толщина обечайки после деформации 6*об = 6,2 мм.

Решение. Радиальное перемещение наружной поверхности обечайки при ее разгрузке определим по формуле (IV.4) 1^1= тгт^=0'044 мм-

а на внутренней поверхности эксплуатационной колонны — по формуле (IV.5), для чего предварительно определим максимальное внутреннее давление рвп\ по формуле (IV.8):

70 . 72а + (76а — 72а) й л

Лн! — 2 I*1 65a + (76а — 72а) —6,4 МПа.

Тогда

,гг , (30 —6,4)76 /84а + 76s I п о \ OOQO

1^1= —27.:ioa + 0’3 >0’089 ММ-

43

Подставив численные значения в уравнение (IV.3), получим 0,044+1\Uo61 = 0,089— | Д(/т |, после чего определим конечное контактное давление р*к между обечайкой и эксплуатационной колонной. Для этого уравнение представим в явном виде: "

-0,045 = 0.

Подставив численные значения, получим: 2-р*к 76(76 — 6,2)2

1,2.106 [762 — (76 —6,2)2

0,007р*к+0,004р*к=0,045,

откуда р*к=4,1 МПа.

_ , Р**76 Г / 842 + 768 , о +1 - О 045 - 0

J + 2,1-10* s ( 842 — 762 U.U40—U,

РАСЧЕТ НАТЯЖЕНИЯ ОБСАДНЫХ КОЛОНН

В процессе эксплуатации и ремонта скважин обсадная колонна перетерпевает разнохарактерные дополнительные напряжения от влияния температуры и давления, нередко колеблющиеся в значительных пределах.

На эксплуатационную колонну влияет усилие, с которым она была натянута при обвязке устья скважины. Натяжение колонны следует производить с таким расчетом, чтобы дополнительные напряжения, возникающие в результате изменения температуры и давления в колонне, не ухудшали условий работы обсадных труб.

С ростом глубин скважин повышается температура горных пород и увеличивается влияние температуры на обсадные колонны. При фонтанировании скважины жидкостью или газом с высокой температурой нагрев колонны распространяется по всей ее длине. В процессе эксплуатации это может привести к деформации колонны вследствие возникновения осевых сжимающих сил, особенно на участке, расположенном над зацементированной частью. При этом деформация колонны уменьшается в направлении к устью скважины.

Понижение температуры колонны вследствие нагнетания в пласт большого количества жидкости низкой температуры, а также при промывке, продолжительном глушении и освоении скважин может привести к противоположному явлению — эксплуатационная колонна будет подвергаться воздействию дополнительных растягивающих сил.

Другим фактором, влияющим на напряженное состояние колонны, является изменение давления, действующего на колонну в процессе цементирования, эксплуатации, гидроразрыва и др. Эти изменения создают дополнительные осевые, а при искривлении Труб — изгибающие напряжения. Следовательно, изменение усло-44

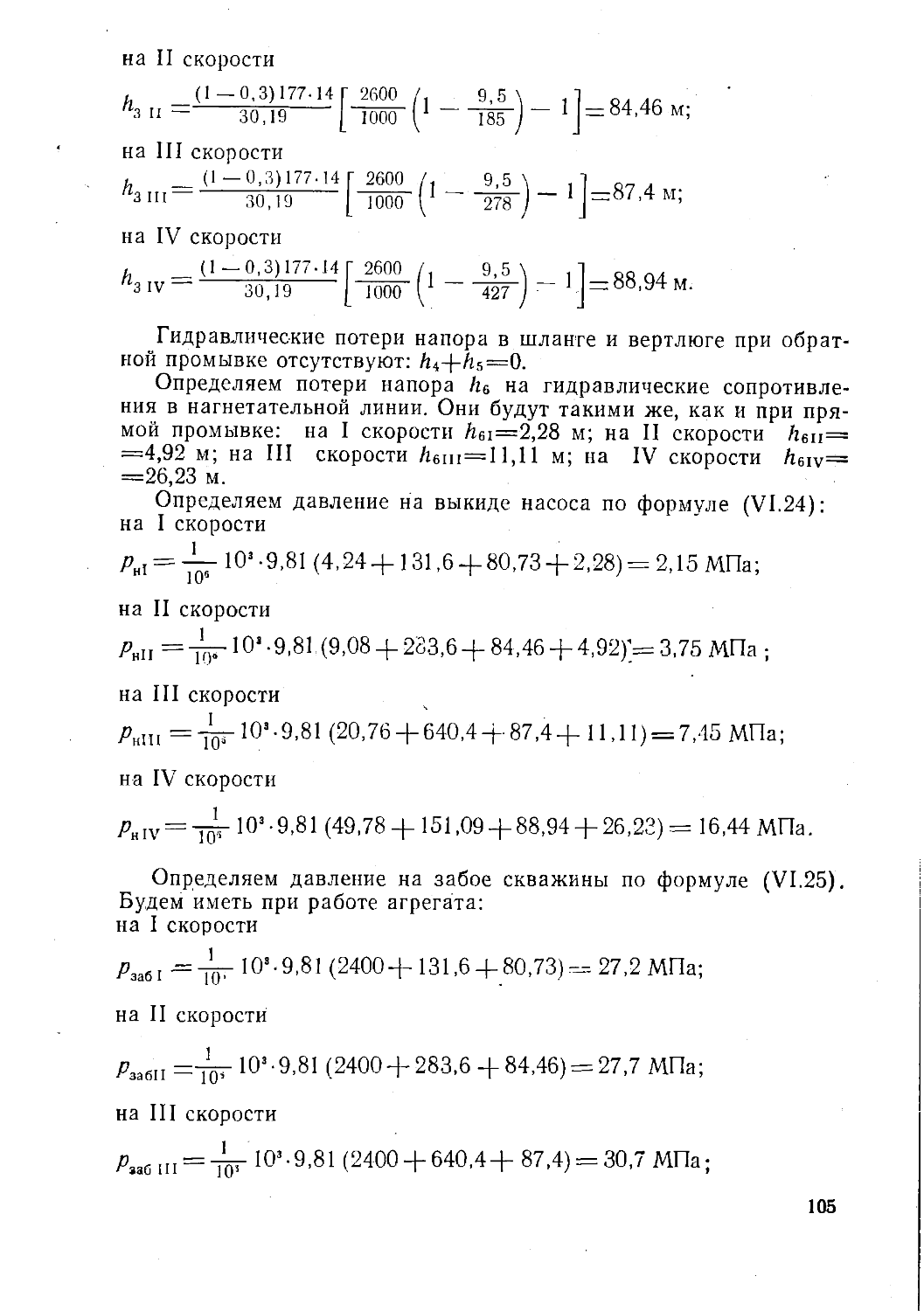

Таблица IV.2. Данные об эксплуатационной колонне

Номер секции Интервал спуска колонны, и Диаметр н толщина етеикн трубы, мм Длина секции, м Вес секций, кН

I 3400—2800 168X11 600 251,0

II 2800—2100 168ХЮ 700 279,3

ш 2100—750 168X9 1350 488,7

IV 750—0 168ХИ 750 32 5,3

вий работы обсадной колонны в зависимости от температуры и давления приводит к изменению напряженного состояния колонны.

Натяжение колонны должно быть таким, чтобы исключалась возможность искривления ее в результате потери устойчивости под влиянием температуры и давления.

Задача IV.5. В эксплуатационной колонне диаметром 168мм был обнаружен дефект на глубине 1720 м. Отвинчиванием извлекли колонну ниже дефекта, заменили негодную трубу и вновь соединили с оставшимся концом на глубине 1800 м.

Определить натяжение эксплуатационной колонны при оборудовании устья в фонтанирующей скважине при следующих условиях: глубина скважины L=3400 м; расстояние от устья скважины до уровня цементного раствора /=2100 м; плотность бурового раствора рбР=1380 кг/м3; плотность жидкости в колонне рж= = 860 кг/м3; температура на забое /3аб = 85°С; температура жидкости /3=50°С; давление на устье скважины ру=25,5 МПа; эксплуатационная колонна состоит из четырех секций, трубы из стали группы прочности К.

Счет секций ведется снизу вверх. Интервал спуска, диаметр и толщина стенки колонны приведены в табл. IV.2.

Решение. Натяжение <2Н эксплуатационной колонны находят из условия: QH>Q. -

QH^+^+0,3 W2-0,0545/ (D2ps р—^2рж)Я. (IV.9)

где Q — вес незацементированной части эксплуатационной колонны, кН; Pt — осевое усилие, возникающее вследствие температурных изменений, кН; ру — внутреннее давление на устье скважины при эксплуатации, Па; / — длина незацементированной части эксплуатационной колонны, м; Dud — соответственно наружный и внутренний диаметр эксплуатационной колонны, см.

Вес незацементированной части эксплуатационной колонны (см. табл. IV.2)

Q==Q1V+QIII=326,3-t-488,7=81.5 кН.

Осевое усилие, возникающее вследствие температурных изменений, определим по формуле

Pt=aEFM, (IV. 10)

где а — коэффициент линейного расширения, 1/°C; // — модуль упругости материала труб, Па; F— средняя площадь сечения ко-

45

лоины, м2; — средняя температура нагрева (охлаждения) ко-

лонны, °C.