Автор: Каплунов Р.С.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления инженерия механика инженерное дело издательство машиностроение

Год: 1966

hipmaker.ru

пчность

КОНТРОЛЬНЫХ

ПРИСПОСОБЛЕНИЙ

chipmaker.ru

Р. С. КАПЛУНОВ

Chi 'maker.ru

ТОЧНОСТЬ

КОНТРОЛЬНЫХ

ПРИСПОСОБЛЕНИЙ

Издание 2-е, переработанное и дополненное

Москва 1966

ИЗДАТЕЛЬСТВО

„МАШИНОСТРОЕНИЕ"

chipmaker.ru

УДК 621.91.08:621.753.1

Точность контрольных приспособлений, Каплунов Р. С.,

изд. 2-е переработанное и дополненное, М., «Машиностроение»,

1968, 219 стр.

В книге приводится методика аттестации контрольных при-

способлений, для чего установлен ряд показателей, характери-

зующих точность наладки и показаний этих приспособлений.

Рассмотрена также методика определения устойчивости показа-

ний контрольных приспособлений. Приводятся анализ погреш-

ностей установки деталей на типовые установочные узлы, а также

погрешностей в передачах, применяемых в контрольных при-

способлениях, и расчетные формулы для определения этих

погрешностей. Рассмотрена аттестация типовых установочно-

зажимных и установочных узлов и рычажных передач, а также

типовых контрольных приспособлений.

Книга предназначена для инженерно-технических работников,

связанных с разработкой технологических процессов механиче-

ской обработки деталей и их контроля.

Табл. 52, илл. 133, библ. 28 назв.

Редактор канд. техн, наук А. Н. Чеканов

Рецензент Д-р техн, наук проф. А. В. Подзей

3-12-4

238-68

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Контрольные приспособления находят широкое применение

для измерения деталей в процессе их обработки, при наладке

станков и станочных приспособлений, для пооперационной и

окончательной приемки деталей. Потребность в контрольных

приспособлениях особенно велика при изготовлении деталей

с высокой точностью. Из-за погрешностей показаний контроль-

ных приспособлений могут быть завышены или занижены требо-

вания к точности работы станков. Кроме того, возможны случаи

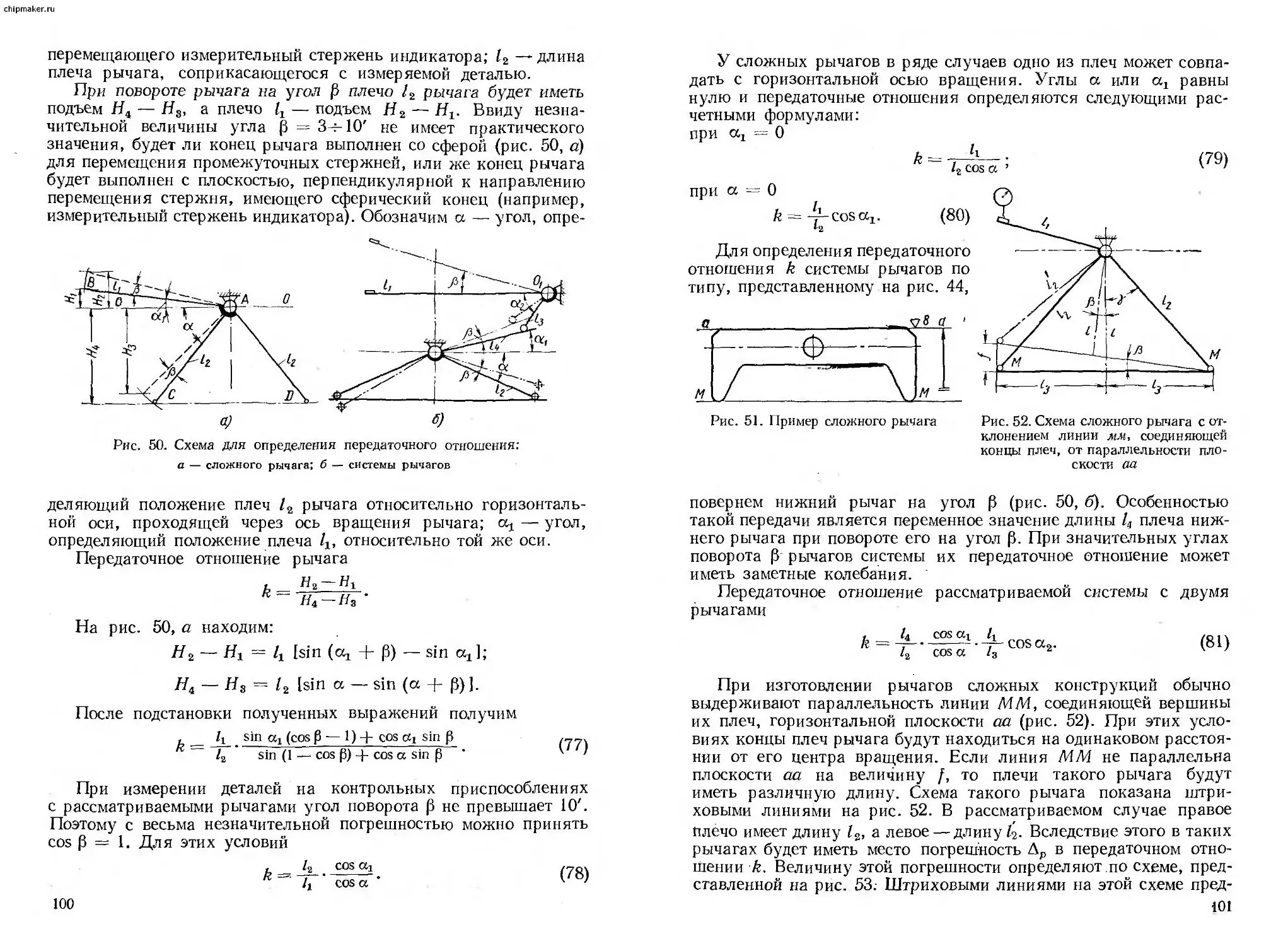

бракования годных деталей, или же пропуска на сборку деталей

с неправильными размерами. Чтобы учесть эти обстоятельства,

важно определить точность и устойчивость показаний контроль-

ных приспособлений с подробным анализом как отдельных погреш-

ностей, так и суммарного их значения на основе законов теории

вероятностей и математической статистики.

В настоящем труде рассмотрена методика аттестации контроль-

ных приспособлений с определением показателей точности и

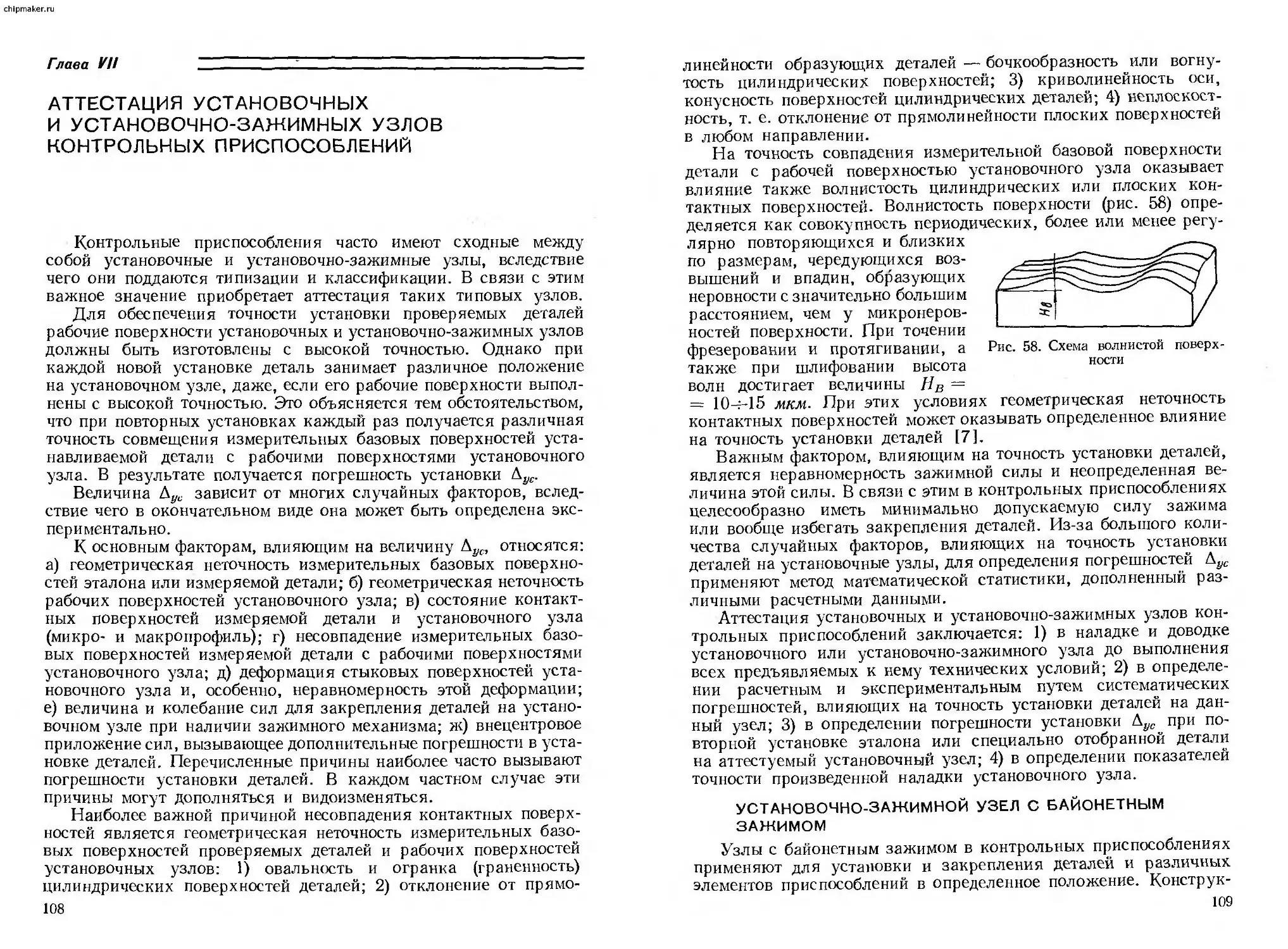

устойчивости измерений. Дан ряд теоретических положений и

практических рекомендаций, полученных на основе широких

экспериментальных исследований, являющихся базой аттеста"

ции контрольных приспособлений.

Второе издание книги дополнено новыми главами, в которых

освещены вопросы устойчивости показаний контрольных приспо-

соблений и дана их классификация. Переработаны гл. II и IV,

в которых рассмотрена методика аттестации контрольных при-

способлений. В гл. II приведены сведения, позволяющие оцени-

3

r.ru

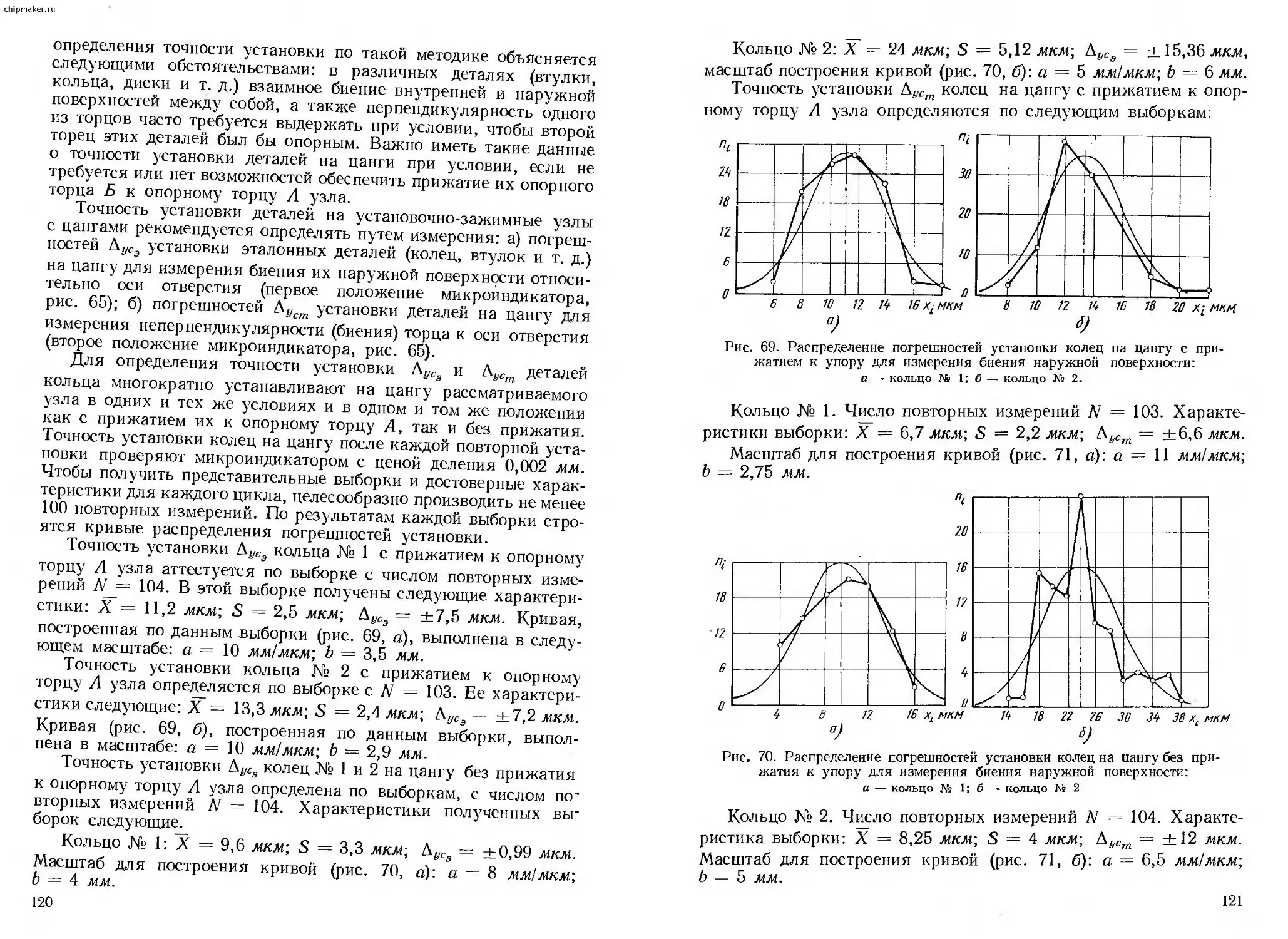

вать точность показаний контрольных приспособлений в про-

цессе их эксплуатации. В гл. XI дана оценка точности методов

измерения на контрольных приспособлениях, а также пределы

точности их показаний и устойчивости работы в зависимости

от сложности конструкций. Предлагаемая методика аттестации

контрольных приспособлений может быть широко использована

для определения точности показаний и устойчивости работы кон-

трольных приспособлений различных конструкций и назначения.

Глава /

ПОГРЕШНОСТИ ИЗМЕРЕНИЙ НА КОНТРОЛЬНЫХ

ПРИСПОСОБЛЕНИЯХ

Одним из факторов, непосредственно влияющих На качество

продукции машиностроительной промышленности, является точ-

ность показаний средств контроля, в частности контрольных при-

способлений. В большинстве современных машин, изготовляемых

в массовом, крупносерийном и серийном производстве, ответствен-

ные детали выполняют по 2 и 1-му классам точности. Иногда эти

детали имеют еще более высокую точность обработки. Допуски

на важнейшие размеры некоторых типовых деталей машин при-

ведены в табл. 1.

Таблица 1

Допуски на основные размеры некоторых типовых деталей

Наименование деталей и их характерные размеры в мм Класс точности Количество применяемых групп при сортировке в пределах общего допуска Допуск и а диаметр в пределах одной груп- пы в мм Какому классу точ- ности соот- ветствует допуск иа группы

Цилиндры двигате- лей диаметром 80—165 Поршни диаметром 80—165 Отверстия в поршнях для пальцев диаметром 19—25 Поршневые пальцы диаметром 19—25 . . . Поршневые кольца высотой 3—6 ... Коренные и шатунные шейки коленчатых валов диаметром 50—80 . , , Стержни клапанов диаметром 7—20 . . . Стержни толкателей диаметром 7—20 . . , Шпиндели станков 2; 2а 2; 2а 1 и точнее То же 2; 3 1; 2 2а 2а и точнее 0,003— 0,01 мм на посадоч- ные шейки 3—8 3—8 2—5 2-5 Не сорти- руется То же » » » 0.006—0,02 0,006—0,02 0,0025— 0,0075 0,0025— 0,0075 Точнее 1-го » 1-го Значи- тельно точнее 1-го То же

5

Продолжение табл. 1

Наименование деталей и их характерные размеры в мм Класс точности Количество применяемых групп прн сортировке в пределах общего допуска Допуск на диаметр в пределах одной группы в мм Какому классу точно- сти соответст- вует допуск иа группы

Отверстия диаметром 80—120 для гнезд под- шипников в картерах коробок передач, перед- них бабок, корпусов компрессоров, редукто- ров и т. д 2 Не сорти- руется — —

Таблица 2

Технические условия на изготовление некоторых ответственных деталей

Наименование детали Требования технических условий Допускаемые отклонения в мм

Блок цилиндров То же Поршень Шатун Коленчатый вал Распределительный вал Шпиндели » Картеры коробок пе- редач и передних ба- бок, картеры редукто- ров То же Гнезда для подшип- ников качения Перпендикулярность осей цилиндров к оси коренных подшипников Расстояние между осями подшипников для коленчатого и кулачкового валов Перпендикулярность обра- зующей поршня к оси отвер- стий для поршневого пальца Параллельность осей отвер- стий в большой и малой го- ловках Совпадение осей коренных шеек между собой Совпадение осей шеек меж- ду собой Биение посадочных шеек Совпадение осей конусного отверстия и посадочных шеек Расстояние между осями подшипников Параллельность осей под- шипников Совпадение осей отверстия и наружной поверхности 0.01—0.02 на 100 мм ±0,025 0.05—0,07 на 100 мм 0,025—0,05 на 100 мм 0,015—0,025 0,0125 0,005—0,01 До 0,01—0,02 на конце оправки длиной 300 мм ± (0,025—0,07) 0,02 на 100 мм 0,01—0,015

6

Для изготовления многих деталей современных машин наз-

начаются также технические условия, выполнение которых тре-

бует высокой точности обработки. Примеры технических усло-

вий на изготовление некоторых ответственных деталей машин

приведены в табл. 2.

Большинство допусков на размеры деталей, указанных в табл. 1,

не могут быть измерены жесткими калибрами. Проверка точности

выполнения этих размеров требует применения специальных или

универсальных контрольных приспособлений. Технические усло-

вия, приведенные в табл. 2, могут быть проверены на специаль-

ных контрольных приспособлениях.

НАЗНАЧЕНИЕ КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ

В контрольных приспособлениях предусмотрены установоч-

ные узлы для базирования проверяемых деталей, зажимные

устройства, прямые или рычажные передачи к индикаторам и из-

мерительные средства. Контрольные приспособления предназ-

начены для проверки точности выполнения размеров и технических

условий на изготовление деталей и узлов машин. Большим до-

стоинством контрольных приспособлений является возможность

определения действительных размеров деталей. При определен-

ных условиях контрольные приспособления обеспечивают тре-

буемую точность измерений при необходимой производительности.

На контрольных приспособлениях проверяют: а) линейные

размеры — наружные и внутренние диаметры у деталей класса

валов, втулок и др., высоту, глубину и ширину различных эле-

ментов деталей; б) геометрическую форму поверхностей — ци-

линдричность, прямолинейность, плоскостность, криволиней-

ность формы и т. д.; в) взаимное расположение поверхностей

между собой — параллельность, симметричность, угловое рас-

положение; г) размеры деталей, при необходимости сортировки

их на отдельные группы или классы в пределах заданного до-

пуска; д) взаимное положение осей (биение) различных поверх-

ностей между собой; е) отдельные параметры зацепления зубчатых

и червячных колес и параметры резьбовых соединений; ж) пра-

вильность сборки отдельных узлов и деталей машин. На кон-

трольно-измерительных приспособлениях измеряют также мно-

гие другие размеры деталей с различными допусками и классами

точности. При этом необходимо, чтобы контрольные приспособ-

ления обеспечивали оптимальную точность показаний, увязанную

с экономической целесообразностью их применения.

В контрольных приспособлениях применяют преимущест-

венно шкальные измерители (индикаторы, микроиндикаторы,

миниметры, обычные датчики, датчики с отсчетными шкалами,

пневматические измерительные приборы, светосигнальные при-

способления, оснащенные комбинированными измерителями, и

7

chipmaker.ru

т. д.). Применение шкальных измерительных приборов на кон-

трольных приспособлениях дает возможность определять дей-

ствительные размеры деталей. Создаются условия для обеспече-

ния наладки станков с высокой точностью, межоперационного

измерения деталей, осуществления статистических методов кон-

троля, своевременного пре- . ,

дупреждения брака.

Контрольные приспосо-

бления в основном приме-

няют для измерения деталей

после обработки. Не менее

важное значение имеет непо-

средственное измерение дета-

Рис. 2. Контрольное приспособление

средней сложности конструкции для

измерения деталей типа маховиков

Рис. 1. Контрольные приспособле-

ния простой конструкции для изме-

рения колец

лей в процессе обработки на станках. На рис. 1—3 приведены

различные типовые контрольные приспособления, по которым

можно получить представление о характерных конструкциях и

методах измерения деталей на них.

Несмотря на разнообразие конструкций контрольных приспо-

соблений, применяемых на машиностроительных заводах, в 'них

имеются отдельные элементы и узлы, выполняющие одинаковые

или сходные функции. По этому признаку в контрольных приспо-

соблениях можно различать следующие главные узлы: установоч-

ные, установочно-зажимные, зажимные, механизмы, передающие

движение к измерительным средствам, механизмы для вращения

деталей, для крепления измерительных средств, эталоны для

настройки измерительных средств, направляющие элементы, из-

мерительные средства.

Точность показаний контрольных приспособлений в значи-

тельной степени зависит от принятого метода измерения, от сте-

в

пени совершенства конструкции приспособлений, а также от

точности их изготовления. Не менее важным фактором, влияющим

на точность показаний контрольных приспособлений, является

точность изготовления измерительной базы у проверяемых де-

талей. При определении точности показаний контрольных при-

Рис. 3. Контрольное приспособление сложной конструкции для измерения

шлицевых валиков

способлений необходимо каждый раз анализировать погрешности

измерения, влияющие на эту точность. Под погрешностью изме-

рения следует понимать алгебраическую разность между пока-

заниями контрольного приспособления и действительным значе-

нием проверяемой им величины.

СОСТАВЛЯЮЩИЕ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ

На точность показаний контрольных приспособлений оказы-

вают влияние главным образом погрешности: а) базирования

деталей на установочные узлы контрольных приспособлений;

9

chipmaker.ru

б) передаточных устройств; в) изготовления эталонов, служащих

для настройки измерительных средств; г) случайные, свойствен-

ные данному методу измерения, вызываемые неточностью отсче-

тов по шкале измерительного прибора, неточностью зажатия де-

тали, температурными колебаниями и т. д.; д) вызванные непо-

стоянством зажимных сил при закреплении деталей на установоч-

ном узле; е) вызванные нарушением первичной настройки изме-

рительных средств.

Погрешности базирования деталей на установочные узлы

контрольных приспособлений характеризуются неточностью:

1. Изготовления установочного узла по линейным размерам

или по техническим условиям. Эта погрешность обозначается Дб.

При аттестации контрольных приспособлений погрешность Д6

определяется непосредственным измерением и является система-

тической ошибкой.

2. Изготовления измерительных баз у деталей, выполняемых

с определенными допусками 6; вследствие этой неточности воз-

никает погрешность установки деталей Д^ на установочные узлы

контрольных приспособлений. Предельное значение Л,, с учетом

допуска 6 на измерительную базу проверяемых деталей обычно мо-

жет быть определено расчетным путем. При таких расчетах сле-

дует учесть не только допуск 6, но также и величину гарантиро-

ванного зазора между измерительной базой и рабочей поверх-

ностью установочного узла. Без такого зазора невозможна лег-

кая и быстрая установка проверяемых деталей на установочные

узлы контрольных приспособлений. При измерении партии дета-

лей, у которых измерительная база изготовлена с полным исполь-

зованием всего поля допуска на ее размеры, погрешность Д^

является величиной переменной и должна суммироваться в соот-

ветствии с правилами суммирования независимых случайных

величин.

3. Совмещения измерительной базы проверяемой детали

с рабочими поверхностями установочного узла. Неточность сов-

мещения вызывается деформацией стыковых поверхностей, ми-

кронеровностью стыковых поверхностей, односторонним отжатием

деталей, перекосом деталей при установке и т. д. Эта величина

обозначается Д^. с зависит от многих случайных факторов и может

быть определена измерением положения детали на установочном

узле. Величина Д^. с определяется в результате многократной,

повторной установки одной и той же детали на один и тот же

установочный узел. Как переменная величина, она суммируется

по правилам суммирования независимых случайных величин.

Систематические погрешности передаточных устройств Др,

возникающие вследствие неточности изготовления рычагов и дру-

гих деталей, могут быть определены расчетным путем и проверены

экспериментально. Погрешности Др необходимо учитывать в каж-

дом данном приспособлении и суммировать с другими погрешно-

10

стями алгебраически с учетом соответствующего знака. Кроме

систематических погрешностей, при работе передач возникают

случайные погрешности А„. Они вызываются наличием зазоров

между осями и отверстиями рычагов, неточностью их перемеще-

ния и другими случайными причинами. Предельное значение А„

может быть определено экспериментальным путем. Величина Ап

должна суммироваться в соответствии с правилами суммирова-

ния случайных погрешностей.

В контрольных приспособлениях предусмотрены специаль-

ные эталоны для настройки приборов при измерении линейных

размеров, расстояний между осями и т. д.

При изготовлении эталонов их нецелесообразно изготовлять

с высокой точностью. Для настройки приспособлений аттестуют

их действительный размер. Отклонения установочных размеров

от номинального необходимо учитывать алгебраически с соот-

ветствующим знаком, как систематические ошибки Аэ. Такие по-

грешности, как несовпадение осей, непараллельность сторон,

неперпендикулярность торцов и т. д., обозначаемые Азс, также

оказывают влияние на точность настройки измерительных при-

боров контрольных приспособлений. Однако мало вероятно, что

на точность каждой данной настройки будет оказывать влияние

максимальное значение погрешности Азс эталонов. Поэтому рас-

сматриваемые погрешности должны суммироваться как случайные.

Погрешности, свойственные данному методу измерения Ал,

зависят от многих факторов, в том числе от метода измерения,

конструктивных особенностей приспособления, условий его экс-

плуатации, квалификации контролеров и т. д. Погрешность Ал

является случайной и независимой величиной.

В отдельных конструкциях контрольных приспособлений,

когда требуется обеспечить неизменность положения проверяемой

детали, применяют ручные, пневматические, гидравлические и

другие зажимные устройства. Зажимные механизмы в контроль-

ных приспособлениях должны развивать небольшие силы, чтобы

не нарушать постоянства установки деталей относительно изме-

рительных средств. При таких условиях будут получены мини-

мальные погрешности As, вызываемые этими механизмами. По-

грешность А3 имеет случайный и независимый харакер, так как

она определяется колебаниями прилагаемой силы, изменением

места ее приложения, отклонениями формы контактных поверх-

ностей и т. д. Вследствие этого данная погрешность должна сум-

мироваться по законам суммирования случайных и независи-

мых погрешностей.

Погрешности настройки измерительных средств возникают

в результате их неточной настройки. Кроме того, в процессе из-

мерения деталей может иметь место сбой первичной настройки.

Значение этих погрешностей устанавливают в процессе аттеста-

ции контрольных приспособлений.

1!

ОПРЕДЕЛЕНИЕ СУММАРНОЙ ПОГРЕШНОСТИ

Для определения точности показаний контрольных приспо-

соблений с учетом всех рассмотренных погрешностей производится

суммирование систематических погрешностей со случайными неза-

висимыми погрешностями. Исследования показывают, что неза-

висимые случайные погрешности процесса измерения, в том числе

и измерений на контрольных приспособлениях, следуют закону

нормального распределения. При этих условиях для определения

суммарной погрешности octJM метода измерения суммируют зна-

чения отдельных погрешностей [1 ]:

°сум = V Оу + О2уС + о„ + Озе 4- 4- Щ, (1)

где Оу, <зус, оп, оэс, о3 — средние квадратические погрешности

составляющих суммарной погрешности метода измерения деталей

на контрольных приспособлениях.

Предельные погрешности отдельных составляющих ДНп1 метода

измерения деталей па контрольных приспособлениях в резуль-

тате расчетов, экспериментальных и других исследований обычно

могут быть определены заранее. Используя полученные таким

образом данные, в процессе проектирования контрольных при-

способлений можно заранее рассчитать суммарную предельную

погрешность метода измерения на них по следующей формуле:

Д.. = Дй 4- Д 4- Д 4-

lim сум б • р 1 э 1

4- /А Нш у 4-Ди ГП ус 4- Дит л 4- Д1 im эс 4~ Alim м 4-Д1im з- (2)

Действительное значение ДИтедл контрольных приспособле-

ний определяется в процессе наладки и аттестации.

В последующих главах рассматриваются отдельные составляю-

щие расчетной формулы (2), а также методика определения соб-

ственной предельной погрешности показаний контрольных при-

способлений. Их определение имеет важное значение для оценки

относительной точности показаний контрольных приспособлений.

Под относительной точностью показаний контрольных при-

способлений следует понимать значение предельной погрешности

показаний, выраженное в долях или процентах от значения вели-

чины, измеряемой на них. Для оценки влияния погрешностей

метода измерения [1, 6, 14, 16, 23, 27] на правильность приемки

деталей важное значение имеет определение собственной точности

и устойчивости показаний контрольных приспособлений, которые

рассматриваются в настоящей работе.

Глава И

МЕТОДИКА АТТЕСТАЦИИ КОНТРОЛЬНЫХ

ПРИСПОСОБЛЕНИЙ

Аттестация контрольных приспособлений определяется рядом

показателей, основанных на теории вероятностей и математической

статистике. Совокупность этих показателей дает возможность

определить точность и устойчивость показаний каждого контроль-

ного приспособления.

Под аттестацией контрольных приспособлений следует пони-

мать весь комплекс работ по наладке, определению системати-

ческих погрешностей, оценке точности показаний, установлению

устойчивости и периодичности проверки первичной настройки.

Для контрольных приспособлений со шкальными измеритель-

ными средствами может быть принята следующая методика атте-

стации: 1) наладка и доводка отдельных узлов, а затем приспособ-

лений в целом, до удовлетворительного измерения на нем деталей;

2) образование наладочных выборок и определение показателей

точности произведенной наладки; 3) определение систематических

погрешностей; 4) образование базовой выборки и определение ха-

рактеристик для оценки точности показаний приспособления;

5) назначение показателей для периодической оценки точности

показаний контрольных приспособлений; 6) расчет показателей

для определения устойчивости показаний приспособления; 7) опре-

деление периодичности проверки первичной настройки измери-

тельных средств. Указанная методика позволяет оценивать точ-

ность показаний контрольных приспособлений в соответствии

с законами теориии вероятностей и на основе статистического ана-

лиза обеспечивать точность показаний контрольных приспособ-

лений в процессе их эксплуатации.

ТИПОВЫЕ ВЫБОРКИ ДЛЯ ОЦЕНКИ ТОЧНОСТИ НАЛАДКИ

И ТОЧНОСТИ ПОКАЗАНИЙ КОНТРОЛЬНЫХ

ПРИСПОСОБЛЕНИЙ

Точность производственной наладки, а также точность пока-

заний контрольных приспособлений определяют на основе харак-

теристик рассеяния случайных погрешностей при многократных

повторных измерениях одной и той же величины. Образование

выборки, определение ее назначения и условия проведения имеют

важное значение для правильной оценки точности произведенной

13

chipmaker.ru

наладки и точности показаний контрольных приспособлений,

т. е. для их аттестации.

При аттестации контрольных приспособлений под выборкой

следует понимать образование такого статистического ряда, со-

стоящего из многократных повторных измерений одной и той же

величины, который позволяет с достаточной достоверностью

получить данные о точности наладки и показаний приспособле-

ния по проверяемым размерам. При аттестации контрольных при-

способлений выборки необходимы для определения точности ра-

боты отдельных узлов и произведенной наладки, точности и устой-

чивости показаний приспособления в целом и т. д. Величина обра-

зуемой выборки должна отражать особенности исследуемого

объекта. Численные значения повторных измерений, условия

их проведения в значительной степени зависят от целевого назна-

чения такой выборки.

При аттестации контрольных приспособлений применяют сле-

дующие выборки:

1. Экспериментальные: а) для определения числа повторных

измерений, необходимых для обеспечения представительности

выборок; б) для выявления закономерностей, которые связывают

между собой точность показаний контрольных приспособлений

и факторов, влияющих на получение этой точности.

2. Наладочные: а) образуемые в процессе наладки отдельных

узлов или контрольного приспособления для определения пока-

зателей точности произведенной наладки; б) для определения ста-

бильности процесса контроля на контрольном приспособлении

при данной его наладке.

3. Базовая, образуемая после окончательной наладки кон-

трольного приспособления. По этой выборке определяют точ-

ность и устойчивость показаний приспособления. Базовая вы-

борка образуется в условиях обеспечения непрерывности ряда

с максимальным соблюдением постоянства условий получения

повторных измерений. При наличии однотипных приспособлений

для каждого из них образуется своя индивидуальная базовая

выборка.

4. Повторная базовая выборка — для контроля достовер-

ности полученных показателей. Опыт показывает, что при хорошо

налаженном контрольном приспособлении либо вообще не тре-

буется повторная базовая выборка, либо достаточно извлечь одну

такую выборку.

5. Периодическая — для проверки сохранения точности пока-

заний контрольного приспособления, полученной при его аттеста-

ции в процессе эксплуатации. Периодичность проверки зависит от

интенсивности эксплуатации контрольных приспособлений, от

сложности их конструкций, от класса точности измеряемых раз-

меров, условий эксплуатации и т. д. Число повторных измерений

при периодических выборках может быть значительно уменьшено.

14

Выборки, образуемые для аттестации контрольных приспо-

соблений, представляют собой эмпирические распределения слу-

чайной переменной. При аттестации их используют для нахожде-

ния закономерностей рассеяния случайных погрешностей, по-

строения эмпирической кривой распределения и сопоставления

ее с теоретической, а также для определения устойчивости пер-

вичной настройки измерительных средств. Число выборок, которые

необходимо образовать для аттестации, в значительной степени

зависит от точности изготовления и сложности конструкций

контрольных приспособлений. Обычно для аттестации приспособ-

лений средней сложности достаточно образовать две наладоч-

ные и одну базовую выборки.

Выбор измерительных средств для извлечения выборок. Выбор

измерительных средств для извлечения выборок, предназначае-

мых для аттестации контрольных приспособлений, сравнительно

ограничен. В большинстве контрольных приспособлений для из-

мерения деталей применяют нормальные индикаторы часового

типа с ценой деления 0,01 мм в сочетании с прямой или рычажной

передачей, имеющей передаточное отношение k = 1, для изме-

рения деталей с допусками более 0,03 мм. Для измерения деталей

с более точными допусками порядка 0,005—0,02 мм применяют

эти же индикаторы, но с рычажной передачей, имеющей k > 1.

Для аттестации контрольного приспособления по измеряе-

мому на нем размеру следует на место имеющегося обычного инди-

катора установить другой индикатор аналогичных габаритов,

но с более высокой точностью. Такими измерительными прибо-

рами являются микроиндикаторы с ценой деления 0,001—0,002 мм.

Микроиндикаторы с ценой деления 0,002 мм рекомендуется при-

менять при аттестации контрольных приспособлений, предназ-

наченных для измерения деталей с допусками более 0,05 мм.

У этих микроиндикаторов предельная погрешность на один оборот

стрелки (0,2 мм) не превышает 4 мкм. При аттестации указанных

приспособлений чаще всего используют участок шкалы 0,01 —

0,012 мм и менее.

Для аттестации приспособлений, предназначенных для изме-

рения размеров с допусками менее 0,5 мм, необходимо применять

микроиндикаторы с ценой деления 0,001 мм. Последние имеют

погрешность измерения на один оборот стрелки (0,1 мм) не более

2—3 мкм. При аттестации таких приспособлений обычно исполь-

зуют незначительный участок шкалы 0,006—0,01 мм.

При образовании повторных наладочных или базовых выбо-

рок большую и малую стрелку микроиндикатора необходимо

устанавливать в одно и то же положение, что важно для обеспе-

чения минимального влияния погрешностей микроиндикато-

ров на точность получаемых выборок.

Число разрядов выборки. Для извлечения выборки стрелку

микроиндикатора необходимо устанавливать на нуль. Эту нулевую

15

установку обозначают через хср, т. е. хср = 0. Результаты много-

кратных повторных измерений одной и той же величины фикси-

руют в виде остаточных погрешностей х£ от нулевой установки,

что значительно упрощает обработку результатов измерений.

По результатам полученных значений х, находят крайние зна-

чения лтах и xmin, необходимые для того, чтобы извлеченную вы-

борку разделить на определенное число групп (разрядов), с по-

мощью которых затем определяют статистические характеристики.

Цена каждого разряда с определяется делением полученной раз-

ности хтах — xmitl на выбранное число разрядов. Их должно быть

7—13, но не менее шести [1, 27]. Если число разрядов получается

менее шести, то необходимо применить измерительные средства

с меньшей ценой деления. Например, если для аттестации на кон-

трольном приспособлении был установлен микроиндикатор с це-

ной деления 0,002 мм, его необходимо заменить микроиндикато-

ром с ценой деления 0,001 мм.В некоторых случаях малое коли-

чество разрядов получается, если в данной выборке общее число /V

измерений недостаточно. Иначе говоря, такая выборка не является

представительной.

При группировании случайных погрешностей х£ на разряды

необходимо, чтобы цена с была не менее цены деления измеритель-

ного прибора, посредством которого производится аттестация

приспособления. Для обработки результатов многократных пов-

торных измерений полученные разряды записывают в следующем

порядке (табл. 3).

Таблица 3

Порядок записи разрядов

Разряды Отметка одинако- вых случаев Общее число одинаковых случаев

-''min (^min “h с) C^min Ч- с) ~ Очтйп 4" ^с) (-''min “к 2с) — (ХщШ Зс) (^min + ^с) (^min + 4с) 4- (-Kmin “F Зс) C*min 4 5с) 4- + 6с) (xmin Hr 6с) 4- (Xmin + 1111 1111111 1111111111 1111111111111 1111111111 111111111 1111111 «1 «2 «3 «4 «5 «в И7

2 «< = w

При таком порядке запись разрядов, например при xt = 0

и с = 2 мкм, будет иметь следующий вид: 1-й разряд 0—2 мкм,

2-й1разряд 2—4 мкм, 3-й разряд 4—6 мкм, 4-й разряд 6—8 мкм

и т. д.

Для упрощения расчетов целесообразнее записывать сред-

нее значение каждого данного разряда, понимая под этим весь

16

разряд. Например, при с = 2 мкм указанные выше разряды

будут записываться в таком порядке: 1-й разряд 1 мкм, 2-й раз-

ряд 3 мкм, 3-й разряд 5 мкм, 4-й разряд 7 мкм и т. д.

Рассмотренный порядок обработки выборок упрощает расчеты

и получение необходимых для аттестации статистических харак-

теристик.

СИСТЕМАТИЧЕСКИЕ ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

НА КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЯХ

Систематическими называют такие погрешности измерений Д,

которые входят постоянной величиной и с постоянным знаком в

результаты измерений или же изменяются по известному закону.

В контрольных приспособлениях систематические погреш-

ности могут вызываться главным образом неточностью: 1) изго-

товления размеров рабочих поверхностей установочных и устано-

вочно-зажимных узлов; 2) взаимного расположения рабочих по-

верхностей установочных и установочно-зажимных узлов (откло-

нение от перпендикулярности или параллельности, взаимное бие-

ние поверхностей, несовпадение осей, погрешности формы и т. д.);

3) изготовления длин плеч рычагов и отклонением от заданных

размеров; 4) основных размеров эталонов, применяемых для

настройки измерительных средств; 5) градуировки шкал измери-

тельных средств; 6) изготовления размеров измерительных баз

проверяемых деталей и т. д. При аттестации каждого приспособ-

ления эти погрешности могут видоизменяться. Ряд погрешностей

определяют непосредственным измерением и учитывают соответ-

ствующей настройкой измерительных средств. К таким система-

тическим погрешностям относятся, например, изготовление эта-

лонов с отклонением от номинального размера.

Для определения других систематических погрешностей, на-

пример, неточность изготовления рабочих поверхностей устано-

вочных и установочно-зажимных узлов, неточность изготовления

рычагов передач и т. д., в большинстве случаев требуются специ-

альные расчеты, а иногда и экспериментальные исследования.

Необходимо стремиться к тому, чтобы исключить влияние си-

стематических погрешностей на результаты измерений, так как их

обычно трудно учесть. При проектировании контрольного при-

способления это достигается рациональной схемой конструкции,

исключающей влияние систематических погрешностей на резуль-

таты измерений.

СЛУЧАЙНЫЕ ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

НА КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЯХ

Случайными называются такие погрешности, которые в резуль-

тате измерения принимают различные значения, величину которых

заранее оценить нельзя. Контрольные приспособления представ-

17

chipmaker.ru

ляют собой сложные измерительные средства, на которых в про-

цессе измерений возникает большое количество различных слу-

чайных погрешностей, независимых или весьма слабо зависимых

друг от друга.

Источниками случайных погрешностей измерений на контроль-

ных приспособлениях являются: 1) неточность совмещения изме-

рительных баз проверяемых деталей с рабочими поверхностями

установочных и установочно-зажимных узлов; 2) колебание сил

механизмов, зажимающих детали, измеряемые на данном кон-

трольном приспособлении; 3) колебание сил при измерении, соз-

даваемые индикаторами и дополнительными пружинами в пере-

дачах; 4) упругие деформации узлов для крепления измеритель-

ных средств; 5) погрешности форм и взаимного расположения по-

верхностей эталона (взаимное биение, непараллельность плоских

поверхностей, конусность, овальность базовых поверхностей г);

6) нарушение устойчивости первичной настройки измерительных

средств; 7) собственные погрешности измерительных средств;

8) погрешности отсчета по шкале прибора; 9) погрешности, свя-

занные с колебанием температуры деталей и контрольного при-

способления при измерениях в цеховых условиях и т. д.

Перечисленные источники наиболее часто служат причиной

случайных погрешностей при измерении деталей на контрольных

приспособлениях. Очевидно, что эти источники оказывают суще-

ственное влияние на точность показаний контрольных приспо-

соблений.

Если конструкция контрольного приспособления отвечает

необходимым техническим условиям, а наладка произведена с вы-

полнением всех показателей в требуемых пределах, то можно по-

лагать, что погрешности измерений будут зависеть от сравнительно

большого количества независимых или весьма слабо зависящих

друг от друга случайных величин. При таких условиях мало

вероятно влияние на результаты измерений каких-либо домини-

рующих факторов, резко изменяющих характер закона распреде-

ления, и получаемая эмпирическая совокупность должна подчи-

няться закону нормального распределения 1 2. Лишь в редких

случаях при аттестации контрольных приспособлений может быть

получена кривая Максвелла, например, при установке деталей

для измерения на установочные узлы, если между ними имеется

существенный зазор. Величина зазора при повторных установках

измеряемой детали может изменяться от нуля до максимума.

1 Вследствие указанных погрешностей настройка измерительных средств

будет носить случайный характер, например настройка измерительных средств

с помощью эталона, имеющего конусную поверхность вместо цилиндрической.

При этих условиях точность настройки будет зависеть от того, по какому сече-

нию этой поверхности производилась настройка.

2 Распределение ошибок измерений по нормальному закону является след-

ствием выполнения условий центральной предельной теоремы. (Прим. ред.).

18

В обычных случаях должна быть получена кривая, близко сов-

падающая с кривой нормального распределения [1, 3, 6, 14]. При

сложных методах измерения погрешности определяются суммой

большого количества независимых случайных величин, что яв-

ляется основным условием формирования нормального закона

распределения.

Распределение случайных погрешностей при измерении дета-

лей на контрольных приспособлениях подчиняется закону нор-

мального распределения, поэтому: а) положительные и отрица-

тельные случайные погрешности, равные по абсолютной величине,

одинаково вероятны; б) погрешности, большие по абсолютной

величине, встречаются реже, чем погрешности, меньшие по абсо-

лютной величине; в) с увеличением числа измерений одной и той

же величины выборочное среднее из случайных погрешностей

данного ряда стремится к нулю; г) предельное значение случай-

ных погрешностей практически не превосходит по абсолютной

величине известного предела ±3о.

Случайные погрешности могут быть выявлены в результате

многократных повторных измерений одной и той же величины на

данном контрольном приспособлении. Один и тот же размер

измеряют либо у эталона, либо у специально отобранной детали,

признанной отделом контроля годной, или же заранее аттесто-

ванной универсальными измерительными средствами. Случай-

ные погрешности выявляют в виде рассеяния показаний измери-

тельных средств при повторных измерениях одной и той же вели-

чины. При этом измерительные средства контрольных приспособ-

лений предварительно настраивают на измерение определенной

величины.

Чтобы обеспечить высокую точность повторных измерений одной

и той же величины для выявления случайных погрешностей,

эталон необходимо устанавливать в одинаковых условиях и из-

мерять в одном и том же сечении, на одной и той же поверхности.

Полученные результаты измерений должны быть математи-

чески обработаны для определения точности и устойчивости по-

казаний контрольных приспособлений.

ПРОМАХИ ПРИ ИЗМЕРЕНИИ НА КОНТРОЛЬНЫХ

ПРИСПОСОБЛЕНИЯХ

Под промахами следует понимать такие случайные погрешности

измерений, которые являются практически невозможными при

заданном уровне значимости, и их присутствие в наладочных или

базовых выборках, извлекаемых для аттестации контрольных

приспособлений, может исказить результаты статистического ана-

лиза измерений.

Промахи возможны чаще при извлечении наладочных выборок.

Такие ошибки измерений в процессе наладки контрольных при-

19

chipmaker.ru

способлений обычно появляются как следствие неудовлетвори-

тельной наладки установочных или установочно-зажимных узлов

и рычажных передач к измерительным средствам. Не менее важ-

ной причиной появления промахов является неудовлетворитель-

ное или же недостаточно жесткое крепление измерительных средств.

Следствием указанных дефектов наладки может быть не только

появление отдельных промахов в извлекаемых наладочных вы-

борках, но и перемена знака случайных погрешностей. В подоб-

ных случаях, например, в одной выборке все случайные погреш-

ности могут быть со знаком плюс. В другой повторной наладочной

выборке, извлекаемой последовательно за первой на том же кон-

трольном приспособлении, все случайные погрешности могут иметь

отрицательное значение, т. е. знак минус. В отдельных случаях,

в повторной выборке случайные погрешности получаются только

с одним знаком, например, с плюсом или минусом, в то время как

в предыдущих наладочных выборках они были представлены

с двумя знаками.

При хорошем навыке в наладке контрольных приспособлений

удается сравнительно быстро определить причины появления

промахов, а также перемены знака случайных погрешностей в

извлекаемых повторных наладочных выборках. Обычно в процессе

наладки эти причины устраняются. Если контрольное приспособ-

ление налажено удовлетворительно, то, как показывает практика

аттестации, промахи при извлечении базовых выборок появляются

сравнительно редко.

Главными причинами появления промахов в базовых выборках

являются случайные удары измеряемой детали при установке,

случайные внешние толчки, неправильный отсчет по шкале изме-

рительного прибора, неудовлетворительная работа (заедание)

пружины в прямой или рычажной передаче и т. д. При наличии

нескольких промахов целесообразнее повторить извлечение базо-

вой выборки. По принципу практической невозможности мало-

вероятных событий промахи в выборках должны быть исключены,

если они превышают величину [6; 14]

xt — х > 3S. (3)

В качестве примера необходимости исключения промахов

рассмотрим выборку, представленную в табл. 16 для аттестации

точности перемещения вала с байонетным зажимом. Статистичес-

кие характеристики этой выборки следующие: х — 1,8 мкм;

S = 1,47 мкм; 3S = 4,41 мкм.

Предположим, что при извлечении этой выборки была полу-

чена одна из величин xt = 7 мкм. Чтобы решить, является ли

эта погрешность промахом, определяем значение xt — х > 3S =

= 7,0 — 1,8 = 5,2 > 4,41 мкм. Из этих расчетов видно, что по-

грешность Xi = 7 мкм является явным промахом.

20

Статистические характеристики точности

ПОКАЗАНИЙ НА КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЯХ

Точность показаний контрольных приспособлений оценивается

статистическими характеристиками, которые вычисляют по ре-

зультатам математической обработки базовой выборки, извлечен-

ной для аттестации.

Статистическими характеристиками называются числовые ха-

рактеристики, подсчитанные по наблюденным значениям случай-

ной величины Xi [16].

Для аттестации контрольных приспособлений статистические

характеристики подсчитывают по базовой выборке. Наиболее

существенными характеристиками являются меры [27 ] положения,

рассеяния и меры, по которым оценивают форму эмпирической

кривой распределения.

Меры положения определяют те «центральные точки», около

которых концентрируются значения варьирующих величин. При

аттестации контрольных приспособлений такими основными ме-

рами являются выборочное среднее значение X и выборочная мода

7И0, определяемые по данным базовой выборки. Меры рассеяния

характеризуют группировку значений варьирующей величины

(разброс) относительно меры положения X и Л1о. Основными ме-

рами рассеяния являются среднее выборочное квадратическое

отклонение S и предельная погрешность метода измерения бцт.

При оценке точности показаний контрольных приспособлений

важное значение имеет форма полученной эмпирической кривой

распределения, которая строится по данным базовой выборки.

Форма эмпирической кривой оценивается путем ее сопоставления

с теоретической кривой, построенной в одинаковом масштабе.

Для приближенной оценки формы эмпирической кривой опреде-

ляется мера асимметрии а0 и эксцесс т0.

Правильное определение достоверных результатов аттестаций

непосредственно зависит от методики определения требуемых

статистических характеристик выборок.

Выборочное среднее значение случайных погрешностей. Выбо-

рочное среднее значение X является тем центром, около которого

группируются отдельные случайные погрешности xh полученные

при повторных измерениях одной и той же величины на контроль-

ных приспособлениях. Выборочное среднее значение X представ-

ляет собой сумму произведений случайных погрешностей xh

полученных при повторных измерениях, на число случаев

(частота), поделенную на сумму всех наблюдаемых значений

(объем выборки):

п

_nixi ~Ь п2Х2 -|- П3Х3 -|- — 4~ nixi _ \' ni %

N ~~ А 1' ' '

i=0

21

chipmaker.ru

На хорошо налаженном контрольном приспособлении и при

достаточном числе повторных измерений выборочное среднее зна-

чение X случайных погрешностей измерения одной и той же вели-

чины должно незначительно отличаться от хср.

Выборочная мода. Выборочной модой называется значение xh

которое встречается в ряду наблюдений наибольшее число раз.

При аттестации контрольных приспособлений модой будет то

значение xh которое имеет наибольшую частоту пг в базовой

выборке. Так, например, в выборке, представленной в табл. 6,

мода Л40 будет при xt = 0, где щ = 16 имеет максимальное зна-

чение. Модой пользуются для определения меры ассиметрии и

эксцесса полученной эмпирической кривой.

Дисперсия и выборочное среднее квадратичное отклонение.

Дисперсия характеризует однородность случайных величин

и является одной из наиболее употребительных мер рассеяния.

Для сгруппированных случайных погрешностей дисперсия

оценивается по зависимости

S2 = -1-nt (xt — хср)2 — (X — хср)2. (5)

Выборочное среднее квадратическое отклонение S случайной

величины, которым обычно пользуются на практике, опреде-

ляется, как корень квадратный из выражения (5). Для сгруппиро-

ванных случайных отклонений в наладочных и базовых выборках

при объеме N > 25 [14, 16]

s = /s* = y (6)

При аттестации контрольных приспособлений хср принимается

равным нулю. Следовательно,

Пример расчета S дается в табл. 6.

Выборочное среднее квадратическое отклонение как мера

рассеяния характеризует разброс показаний относительно X

и является одним из основных показателей, определяющих точ-

ность контрольных приспособлений. Чем выше точность их пока-

заний и меньше случайные погрешности, тем меньшее значение

имеет показатель S. Последний сохраняет размерность случайной

величины, для которой он вычисляется. Значения +S отделяют

область часто встречающихся погрешностей от области редко

встречающихся. В интервале ±1,1 5 находится 75% всех откло-

нений.

22

Среднее квадратическое отклонение малых выборок. Кон-

трольные приспособления, эксплуатируемые в заводских усло-

виях, через определенные промежутки времени осматривают

и ремонтируют. Обычно после

проведения таких работ неце-

лесообразно вновь аттестовать

контрольное приспособление.

Достаточно проверить, сохране-

ны ли полученные при аттеста-

ции данного приспособления

первичные значения X и5. Для

этой цели достаточно извлечь

малую выборку с числом изме-

рений п = 5-ь-10 и по ней опре-

делить новое значение X и S.

Значения Хи S малой выборки

в отличие от большой в даль-

нейшем будут обозначаться че-

рез х и s. Величину здля малых

выборок определяют по форму-

ле [25, 271

Таблица 4

Пример определения исходных данных

для расчета s

В МКМ ni

—2 —1 0 1 2 3 4 5 6 1 1 2 1 2 2 0 0 1 0,6 0,4 2,8 0,4 1,2 3,2 0 0 4,6

,л = —3-1-17 Результаты расчетов: х = ——— = — 1,4 мкм', у] [х- —х] =13,2; s = = 1,25 У п, Гх,- — Х1 = 0, 13 X Гп(п-1)^ 11 ‘ J X 13.2 = 1,71 мкм.

ИЛИ

S = v I’25 2! tiilXi — X]. (9)

V п(п— I)

По формуле (8) целесообразно рассчитывать s, если малая

выборка состоит из 20—25 повторных измерений, а по формуле

(9) — если в малой выборке не более 20 повторных измерений.

Квадратные скобки в формуле (9) показывают, что необходимо

брать абсолютную величину отклонения наблюденного значе-

ния х,- от среднего х. Для упрощения расчета s по формуле (9)

1,25

значения величины приведены ниже.

Пример. Определить показатель s в малой выборке п = 10, представлен-

ной в табл. 4.

При Xi = —2 значение гц [х; — х] = 0,6 мкм. Как было уже указано, для

этих расчетов необходимо брать абсолютную величину отклонения наблюден-

ного значения х/ от среднего х.

Определенные в малых выборках значения s применяют также

для расчета устойчивости показаний контрольных приспособле-

ний.

23

chipmaker, ru

Объем выборки п. to сч V п (га —1) Объем выборки п ю 04 | Т'п (га — 1)

4 0,36 12 0,11

5 0,28 13 0,10

6 0,23 14 0,093

7 0,19 15 0,086

8 0,17 17 0,076

9 0,15 20 0,064

10 0,13 25 0,050

11 0,12 30 0,042

Предельные отклонения при опреде-

лении X и S. В процессе аттестации

контрольных приспособлений нередко

приходится сравнивать между собой

статистические характеристики повтор-

ных наладочных или базовых выборок.

В тех случаях, когда имеются сущест-

венные расхождения между ними, дол-

жны быть определены вызвавшие их

причины.Такими причинами могут быть

погрешности измерений, которые могут

изменить результаты получаемых выбо-

рок и вызвать значительные расхожде-

ния между ними.

В повторных наладочных или базовых выборках могут быть

значительные расхождения между X и хср или значение S может

оказаться больше ожидаемого. Эти отклонения возможны также

вследствие погрешностей измерений, которые имели место при

извлечении выборок. В таких случаях рекомендуется в выборках

определить величину возможных погрешностей, полученных при

определении X и S, а затем проанализировать их влияние на те

или иные результаты. Определение погрешностей тем более не-

обходимо, что любая оценка значений X и S имеет некоторое сред-

нее квадратическое отклонение [18, 19, 26].

Среднее квадратическое отклонение выборочного среднего X

[1, 25]

S

О v = —7= •

х Vn

Предельное квадратическое отклонение выборочного сред-

него X [1 ]

, +3S

± OGv = -7=- .

х Vn

(10)

Среднее квадратическое отклонение выборочного значения S

при N > 25

os = —= 0,707От7.

V2N х

(П)

Предельное квадратическое отклонение выборочного значе-

ния S II ]

±3os = ^. (12)

Формула (12) справедлива только для нормального закона

распределения случайной величины х.

24

Предельная погрешность контрольных приспособлений и оценка

ее значения. При оценке точности показаний контрольных при-

способлений важнейшим показателем аттестации является пре-

дельная погрешность 6]im. Рассеяние случайных погрешностей

при измерении на контрольных приспособлениях подчиняется

закону нормального распределения и при расчете предельная

погрешность

6lim = ± tS, (13)

, х; — X

где t = .

Обычно в формуле (13) принимают t = 3. Функция F (t) опре-

деляет оценку погрешностей измерений в интервале +3S. Значе-

ния F (0 даны в приложении 1. Расчеты предельной погрешности

бит по формуле (13) требуют уточнения. Действительно, из фор-

мул (7) и (13) следует, что оценка точности измерения деталей на

контрольных приспособлениях с помощью выборочной средней

квадратической S имеет относительный характер, так как она за-

висит от числа N объема базовой выборки. Следовательно, пре-

дельная погрешность метода измерения бит = ± tS также имеет

относительный характер. В связи с этим для более точной оценки t

рекомендуется определять значение F (<) из выражения

<14>

где N — общее число повторных измерений базовой выборки,

извлеченной для аттестации контрольного приспособления.

Применяя для аттестации величину ±t = ±3, обеспечим

±F (t) = 0,9973 (см. приложение 1) х. При этих условиях в базо-

вой выборке должно быть извлечено N = 167 повторных измере-

ний.

Вероятность появления случайных погрешностей xh не ох-

ваченных базовой выборкой, т. е. превышающих значение, опре-

деленное зависимостью (13), при таком числе измерений будет

не больше 0,27%.

Для аттестации следует применять следующее число повтор-

ных измерений в базовых выборках: N = 60-г-80 для сложных

конструкций приспособлений; N = 100ч-120 для приспособлений

средней сложности и простой конструкции.

Практика аттестации показывает, что точность показаний

контрольных приспособлений простой и средней сложности кон-

струкции вполне удовлетворительно определяется уже при числе

повторных измерений в базовой выборке N = 100. Тогда

1 Так как кривая нормального распределения симметрична, то берется удво-

енное табличное значение F (/).

25

chipmaker.ru

При ±F (t) = 0,995 вероятность появления случайных по-

грешностей xh не охваченных базовой выборкой, не превышает

0,5%. Такая погрешность является несущественной. При этом

условии, согласно приложению I, при ±F (/) = 0,995 имеем

t = 2,81. Следовательно, при числе повторных измерений в ба-

зовой выборке N = 100 предельная погрешность показаний кон-

трольных приспособлений должна определяться по величине

6lim = ±2,81 S. Это уточнение является важным, так как точ-

ность оценки показаний аттестуемых контрольных приспособле-

ний в этом случае больше на 6,7%.

При аттестации сложных контрольных приспособлений число

повторных измерений в базовой выборке обычно колеблется

в пределах N = 60-4-80. При этих условиях (см. приложение I):

±F (0 = 0,992-4-0,994 и t = 2,64^-2,73.

Вероятность появления случайных погрешностей xh не охваты-

ваемых базовой выборкой, при указанном числе измерений нахо-

дится в пределах 0,64—0,84%. Учитывая сложность и дороговизну

отдельных конструкций сложных контрольных приспособлений

и контрольных полуавтоматов, ошибка в пределах 0,64—0,84%

не является существенной. Между тем при этих условиях оценка

точности их показаний повышается. В данном случае оценка пре-

дельной погрешности показаний должна производиться по зна-

чению бит = ±(2,64 -ь 2,73) S, что повышает точность оценки

показаний на 9—11,5% и существенно для аттестации таких при-

способлений.

Относительная точность показаний контрольных приспосо-

блений. После определения величины бит рассчитывается отно-

сительная точность показаний контрольного приспособления Л6,

которая является решающим при оценке его годности к эксплуа-

тации:

= <15>

где б — допуск на размер или же значения, заданные техническими

условиями, в мкм; k — коэффициент, зависящий от вида рас-

пределения; для нормального распределения k = 1. Значения

приведены в табл. 15.

Ассиметрия и эксцесс эмпирической кривой распределения.

При аттестации контрольных приспособлений обычно получен-

ная эмпирическая кривая, даже при наличии тех или иных откло-

нений, подчиняется закону нормального распределения. Однако

необходимо приближенно оценить степень отклонения эмпири-

ческой кривой от теоретической, так как по полученным откло-

нениям можно достаточно точно судить о степени совершенства

конструкции аттестуемого приспособления. Такими приближен-

ными оценками служат мера ассиметрии сс0 и эксцесс т0. Мера асси-

метрии позволяет оценить, насколько полученная эмпирическая

26

кривая в базовой выборке симметрична по сравнению с сопостав-

ляемой теоретической кривой. Она может быть определена по

известной формуле [6]

«0= g • (16)

Пример. В выборке, представленной в табл. 6, дано: X = 0,217 мкм; мода

Л40 будет при xt = 0, где nt = 16 имеет максимум, S = 1,69 мкм.

Мера ассиметрии

ао = 0^ = 0,129.

При сравнении необходимо помнить, что ассиметрия нормаль-

ного распределения равна нулю.

Для определения величины а0 по формуле (16) данные берутся

из базовой выборки. Величина а0 является отвлеченным числом.

Определение меры ассиметрии по другим формулам связано с до-

полнительными расчетами, которые не всегда удобно производить

в условиях производства.

Произведенные расчеты показывают, что найденные значе-

ния а0 незначительно (на 10—15%) отличаются от значеня,

определенного по способу моментов [19, 26], хотя последний тре-

бует более трудоемких вычислений.

Эксцесс т0 характеризует крутизну или плосковершинность

полученной эмпирической кривой. Эксцесс т0 можно также опре-

делить через центральные моменты распределения. Однако для

аттестации контрольных приспособлений более удобной характе-

ристикой эксцесса т0 служит степень концентрации остаточных

погрешностей xt- вокруг моды Мо базовой выборки. Тогда

пм ± п

% % (17)

где пм — частота погрешности моды Мо базовой выборки;

пс — частота погрешности двух интервалов одного до и од-

ного после моды Мо, полученных в базовой выборке;

N -— объем базовой выборки.

Величина т0 является отвлеченным числом. Чем меньше

величина т0, тем ближе эмпирическая кривая к кривой нормаль-

ного закона распределения. Для нормального закона т0 = 0.

Пример. Определить эксцесс т0 эмпирической кривой по выборке, представ-

ленной в табл. 6. В выборке дано: N = 60; мода будет при х = 0, где пм° = 16;

частота разряда лу = — 1 мкм до моды + пс = 12; частота разряда xi = + 1 мкм

после моды —пс = 10.

Эксцесс эмпирической кривой

16 + 12-10

60 = °13'

При аттестации контрольных приспособлений определять а0

и т0 следует в тех случаях, когда имеются существенные отклоне-

27

т0 =

chipmaker, ru

ния в форме эмпирической кривой при сопоставлении ее с кривой

нормального распределения.

Сопоставление эмпирической кривой с кривой нормального

распределения. Построение эмпирических кривых на основе

данных наладочной или базовой выборок и сопоставление их с

кривой нормального распределения всегда желательно при атте-

стации контрольных приспособлений. Если имеется значительное

несовпадение этих кривых между собой (значительная ассиметрия,

многовершинность, чрезмерная крутость и т. д.), то это является

Рис. 4. Кривая нормального рас-

пределения в установленном ма-

сштабе

следствием дефектов в наладке от-

дельных узлов или же контроль-

ного приспособления в целом.

В отдельных случаях причиной

несовпадения кривых могут быть

даже дефекты конструкции. Не-

редко при значительном несовпа-

дении кривых между собой в на-

ладочных и базовых выборках

получаются также повышенные

значения S.

По характеру отклонения

эмпирической кривой от кривой

нормального распределения мож-

но более или менее правильно

судить о дефектах в наладке от-

дельных узлов или приспособления в целом, а также о недостат-

ках конструкции контрольного приспособления. Кроме того, по

этим отклонениям можно нередко выявить те или иные домини-

рующие факторы, влияющие на точность показаний контрольных

приспособлений.

Поэтому целесообразно начинать оценку годности контроль-

ных приспособлений с определения точности работы отдельных

узлов. После получения удовлетворительных результатов следует

перейти к общей аттестации контрольных приспособлений.

Ниже рассматриваются наиболее удобная методика сопостав-

ления кривых fl ]. Согласно этой методике обе кривые должны быть

вычерчены в одном масштабе. При вычерчивании кривой нормаль-

ного распределения масштаб по оси абсцисс выбирается таким,

чтобы величина о изображалась отрезком длиной 25 м. Соответ-

ственно масштаб оси ординат выбирается таким, чтобы утах (при

о = 0) изображался отрезком длиной 100 мм. Тогда

о в мм ........................ 0,5 1,0 1,5 2 2,5 3

у в Лл1 ........................ 88 60,5 32,5 13,5 4,4 1,1

По этим параметрам на соответствующих бланках заранее пе-

чатают кривую нормального распределения (рис. 4). ЧтобьЛвпи-

сать эмпирическую кривую в кривую нормального распределения,

28

необходимо ее вычертить в масштабе рассчитанном по следующим

формулам:

масштаб по оси абсцисс

25

а = -у мм/мкм; (18)

масштаб по оси ординат

, 250S , _

о = мм на одно измерение, (19)

где S — берется из полученных результатов эмпирической вы-

борки в мкм;

N — число повторных из-

мерений выборки;

С — величина разряда

в мкм.

Пример. Согласно выборке,

приведенной в табл. 6, имеем: S =

= 1,69 мкм; N = 60; с = 1 мкм.

Тогда

25

а = 1 gg да 14,8 мм/мкм; прини-

маем а — 15 мм/мкм;

. 250-1,69

Ъ = —;— да 7 мм на

ЬО-1

Рис. 5. Эмпирическая кривая распреде-

ления и нормальная кривая

одно измерение.

Определим координаты точки К эмпирической кривой, пока-

занной на рис. 5 и построенной на основе табл. 6, при х£ = 1 мкм,

щ = 10:

абсцисса

xfi = 1 • 15 = 15 мм;

ордината

П(Ь = 10-7 = 70 мм.

Полученная эмпирическая кривая значительно отличается от

кривой нормального распределения, особенно в правой ветви.

В таких случаях целесообразно проверять степень близости эмпи-

рического распределения, по которому строилась кривая, к тео-

ретическому расчетным путем. Проверка необходима, чтобы быть

уверенным в возможности использования для эмпирического рас-

пределения значений характеристик, относящихся к нормальному

распределению. Особенно это относится к характеристике бига =

= ± 3S.

В литературе имеется ряд методов проверки, например метод

X2 и т. д. Однако по простоте вычислительных работ и точности

результата лучшим методом является критерий согласия А. Н. Кол-

29

chipmaker.ru

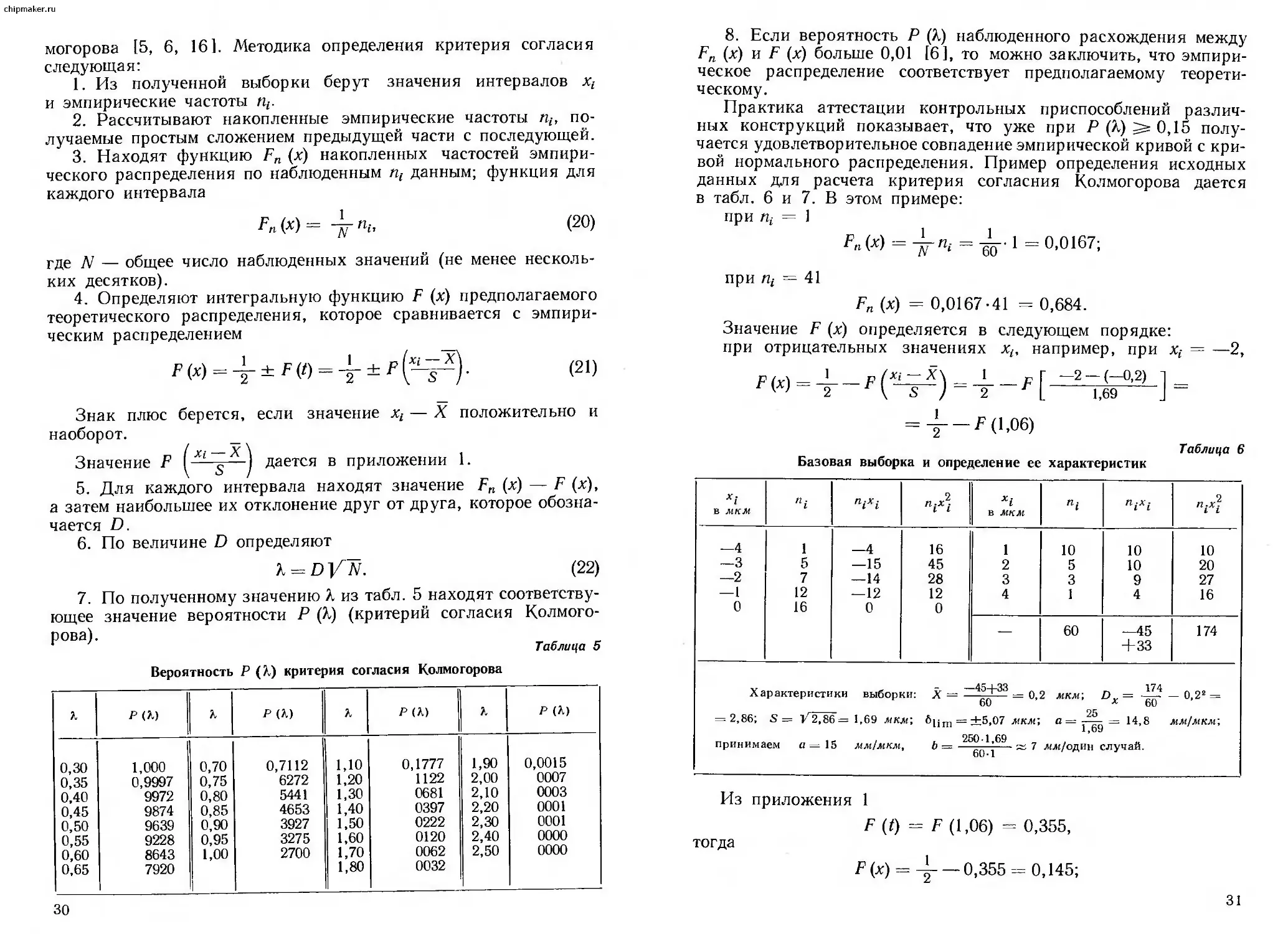

могорова [5, 6, 161. Методика определения критерия согласия

следующая:

1. Из полученной выборки берут значения интервалов xt

и эмпирические частоты н,-.

2. Рассчитывают накопленные эмпирические частоты nh по-

лучаемые простым сложением предыдущей части с последующей.

3. Находят функцию Fn (х) накопленных частостей эмпири-

ческого распределения по наблюденным nt данным; функция для

каждого интервала

F„(x)= (20)

где N — общее число наблюденных значений (не менее несколь-

ких десятков).

4. Определяют интегральную функцию F (х) предполагаемого

теоретического распределения, которое сравнивается с эмпири-

ческим распределением

F(x) = -^-±F(t) = -^±F^=^). (21)

Знак плюс берется, если значение xz — X положительно и

наоборот.

Значение F (х—~^ — j дается в приложении 1.

5. Для каждого интервала находят значение Fn (х) — F (х),

а затем наибольшее их отклонение друг от друга, которое обозна-

чается D.

6. По величине D определяют

X = D VN. (22)

7. По полученному значению X из табл. 5 находят соответству-

ющее значение вероятности Р (X) (критерий согласия Колмого-

рова).

Таблица 5

Вероятность Р (F) критерия согласия Колмогорова

X Р(Х) X Р (X) X Р (X) X Р (X)

0,30 1,000 0,70 0,7112 1,ю 0,1777 1,90 0,0015

0,35 0,9997 0,75 6272 1,20 1122 2,00 0007

0.40 9972 0,80 5441 1,30 0681 2,10 0003

0,45 9874 0,85 4653 I 1,40 0397 2,20 0001

0,50 9639 0,90 3927 1 1,50 0222 2,30 0001

0,55 9228 0,95 3275 1,60 0120 2,40 0000

0,60 0,65 8643 7920 1,00 2700 1,70 1,80 0062 0032 2,50 0000

30

8. Если вероятность Р (Л) наблюденного расхождения между

Fn (х) и F (х) больше 0,01 [6], то можно заключить, что эмпири-

ческое распределение соответствует предполагаемому теорети-

ческому.

Практика аттестации контрольных приспособлений различ-

ных конструкций показывает, что уже при Р (к) 0,15 полу-

чается удовлетворительное совпадение эмпирической кривой с кри-

вой нормального распределения. Пример определения исходных

данных для расчета критерия согласния Колмогорова дается

в табл. 6 и 7. В этом примере:

при nL = 1

F„ (х) = 4г = 0,0107;

при nt = 41

Fn (х) = 0,0167-41 = 0,684.

Значение F (х) определяется в следующем порядке:

при отрицательных значениях х,-, например, при х(- = —2,

= 4----Г (1,06)

Таблица 6

Базовая выборка и определение ее характеристик

в мкм ni nixi п1х} Х1 в мкм п1 nixi nix1

—4 —3 —2 — 1 0 1 5 7 12 16 —15 —14 —12 0 16 45 28 12 0 1 2 3 4 10 5 3 1 10 10 9 4 10 20 27 16

— 60 —45 +33 174

X арактеристики = 2,86; S= У^86 = принимаем а =15 выборки: 1,69 мкм; мм!мкм. X = ^lim b = =M=0.2 мкм; /,я= ™ 0,2« = 60 л 60 25 — ±5,07 мкм; а=—— = 14,8 мм/мкм; 1,69 250-1.69 ——— 7 лш/один случаи. 60-1

Из приложения 1

F (0 = F (1,06) = 0,355,

тогда

Р(х) = 4- —0,355 = 0,145;

31

chipmaker.ru

при положительных значениях х1у например при х,- = 4,

F(x) = 4 + F [ 4 / °’2) ] = 0,991.

По величине Fn (х) — F (х) из табл. 7 находим

значение D. В данном примере D = 0,132. Затем

значение X = D J/Jv = 0,132 V 60 1,02.

наибольшее

определяют

Таблица 7

Данные для расчета Р (X)

В мкм ni Накоплен- ная эмпи- рическая частота Функция накопленных эмпириче- ских частостей F„(x) Интеграль- ная функция распределе- ния F (х) Fn W - - F М

—4 1 1 0,0167 0,0130 0,0037

—3 5 6 0,1002 0,050 0,0502

—2 7 13 0,217 0,145 0,070

—1 12 25 0,4175 0,312 0,1055

0 16 41 0,684 0,552 0,132

1 10 51 0,851 0,764 0,087

2 | 5 56 0,935 0,903 0,032

3 3 59 0,985 0,971 0,014

4 1 60 1,002 0,991 0,008

По полученному значению X из табл. 5 Р (X) = 0,25. Это зна-

чение Р (X) выше допустимого, хотя отличается от оптимального,

стремящегося к единице.

Расчетом критерия согласия Р (X) подтверждается, что хотя

эмпирическая кривая на рис. 5 отклоняется от сопоставляемой

с ней нормальной кривой, однако существует достаточная бли-

зость эмпирического и теоретического распределения.

КЛАССИФИКАЦИЯ ЭМПИРИЧЕСКИХ КРИВЫХ

РАСПРЕДЕЛЕНИЯ

По предельной погрешности 6]|т с достаточной надежностью

оценивается точность показаний приспособлений. Между тем су-

дить о характере погрешностей и их источниках, о наличии до-

минирующих факторов, по полученной выборке и ее характери-

стикам достаточно сложно. В этом отношении некоторую ясность

может дать анализ эмпирических кривых, построенных по нала-

дочным или базовым выборкам. По характеру отклонений эмпи-

рической кривой от теоретической, по степени ее пологости или

островершинности, а также по ряду других отклонений можно

оценить особенности конструкции данного контрольного приспособ-

ления. По этим же признакам достаточно точно можно выявить

источники тех или иных дефектов контрольного приспособления

ил и отдельных его узлов. К таким дефектам относятся одностороннее

32

давление пружин, недостаточная жесткость отдельных узлов,

увеличенное давление зажимных механизмов, сбой первичной

настройки, деформация проверяемых деталей и т. д. Эмпиричес-

кие кривые, получаемые при аттестации контрольных приспособ-

лений или отдельных их узлов, можно разделить на следующие

группы (рис. 6):

1. Кривые, имеющие существенную островершинность, по

сравнению с сопоставимой теоретической (рис. 6, а). Такие кри-

вые получаются при аттестации простых приспособлений с высо-

кой точностью изготовления, или же контрольных приборов типа

микрокаторов и т. д. У данных приспособлений при измерении

должны отсутствовать доминирующие факторы, могущие иска-

зить характер эмпирической кривой. В этой группе кривых экс-

цесс т0 = 0,8 <-0,9 *.

* Приведенные значения т0 и а0 могут несколько изменяться в зависимости

от конструктивных особенностей того или иного контрольного приспособления,

точности его изготовления и наладки.

33

chipmaker.ru

2. Кривые, близко совпадающие с сопоставимой теоретической

кривой (рис. 6, б). Они получаются у контрольных приспособле-

ний с высокой точностью изготовления. В контрольных приспособ-

лениях не должно быть узлов, вызывающих какие-либо существен-

ные систематические погрешности. При этих условиях а0 =

= 0,054-0,15.

3. Эмпирические кривые распределения эксцентриситета,

торцового биения и других величин, при условии отсутствия

доминирующих факторов, искажающих полученную кривую

(рис. 6, в).

4. Эмпирические кривые, у которых ветви смещены в одну

или разные стороны относительно сопоставимой теоретической

кривой (рис. 6, г). Такие кривые могут быть получены при недо-

статочной точности изготовления установочных баз приспособле-

ния или же измерительных базовых поверхностей проверяемых

деталей. Они вызываются также доминирующими факторами, сме-

щающими ветви эмпирической кривой. У таких кривых а0 =

= 0,25ч-0,4.

5. Эмпирические кривые, у которых одна или обе ветви имеют

существенное усечение (рис. 6, д). Кривые такого вида вызываются

односторонними зазорами между проверяемой деталью и установоч-

ным узлом, односторонним увеличенным давлением пружин и т. д.

6. Эмпирические кривые с существенным смещением одной из

ветвей относительно сопоставимой теоретической кривой (рис. 6, е).

Главными причинами получения таких кривых являются одно-

стороннее действие зажимных механизмов приспособлений, одно-

стороннее повышение давления измерительных средств или пру-

жин рычажных передач. Асимметричность подобных кривых а0 =

= 0,4--0,5.

7. Эмпирические кривые со срезанной вершиной или же с при-

туплением (рис. 6, ж). Обычно они встречаются при наличии опре-

деленных доминирующих факторов, под действием которых по-

грешности близко концентрируются вокруг одной и той же вели-

чины, являющейся модой данного распределения. Эксцесс кривых

этой группы т0 = 0,6н-0,7.

8. Эмпирические кривые, существенно отличающиеся от со-

поставимой теоретической кривой (рис. 6, з). Кривые этой группы

встречаются при неудовлетворительной наладке приспособления

или отдельного его узла. Они могут быть получены также при чрез-

мерных зазорах проверяемых деталей на установочных узлах

или же при наличии чрезмерных зазоров в подвижных соединениях

отдельных узлов аттестуемого приспособления.

9. Многовершинные эмпирические кривые (рис. 6, и). Кривые

этой группы получаются при сбое первичной настройки измери-

тельных средств. Они могут быть получены также, если выборка

извлекалась при чрезмерно большом числе повторных измерений,

во время которых была нарушена первичная настройка, или же

34

если она была нарушена в результате случайного толчка, вибра-

ции и т. д.

Рассмотренная классификация охватывает значительную об-

ласть аттестации контрольных приспособлений. Она может быть

расширена и уточнена в зависимости от типажа и конструкции

контрольных приспособлений. Кроме того, в каждой группе может

быть много разновидностей эмпирических кривых с различным зна-

чением а0 и т0, позволяющих классифицировать их более подробно.

ДОМИНИРУЮЩИЕ ФАКТОРЫ И ИХ ВЛИЯНИЕ

НА РЕЗУЛЬТАТЫ АТТЕСТАЦИИ

При извлечении базовых выборок для аттестации контрольных

приспособлений может действовать ряд доминирующих факторов,

которые в той или иной степени будут оказывать влияние на форму

полученной эмпирической кривой и на статистические характери-

стики X, S и б. Главные из этих факторов следующие: 1) зазоры,

возникающие при проверке деталей на установочных узлах,

а также неточности формы измерительных базовых поверхностей

проверяемых деталей; 2) деформация проверяемых деталей при

их закреплении на контрольных приспособлениях, если для этого

предусмотрен установочно-зажимной механизм; 3) неточность из-

готовления установочных баз контрольных приспособлений; 4) по-

грешности, которые могут возникать вследствие изменения поло-

жения деталей на установочно-зажимном узле в процессе их из-

мерения; 5) недостаточная жесткость узлов для закрепления из-

мерительных средств и недостаточная надежность закрепления их

шкал. Указанные погрешности имеют главным образом переменное

значение, но они оказывают определенное влияние на статистиче-

ские характеристики S и бцт. В отдельных случаях, например,

под влиянием сил зажима, одностороннего давления пружин и

т. д., эти погрешности могут иметь существенную величину. В на-

ладочных или базовых выборках, извлекаемых для аттестации

приспособлений, будут превалировать погрешности, вызываемые

доминирующими факторами. По таким выборкам проводить атте-

стацию контрольных приспособлений не следует.

Чтобы выявить наличие доминирующих факторов, целесооб-

разно общее распределение наладочной или базовой выборки раз-

делить на небольшие группы (малые выборки), например по пять—

семь повторных измерений. Записывать их надо в той последова-

тельности, в какой они извлекались для выборки. В каждой вы-

борке необходимо определить выборочное среднее значение х

случайных погрешностей и найти разброс показаний, а затем про-

анализировать полученные данные (табл. 8).

Если конструкция контрольных приспособлений запроектиро-

вана правильно, а при наладке получены удовлетворительные по-

казатели, то опыт аттестации показывает следующее. Случайные

35

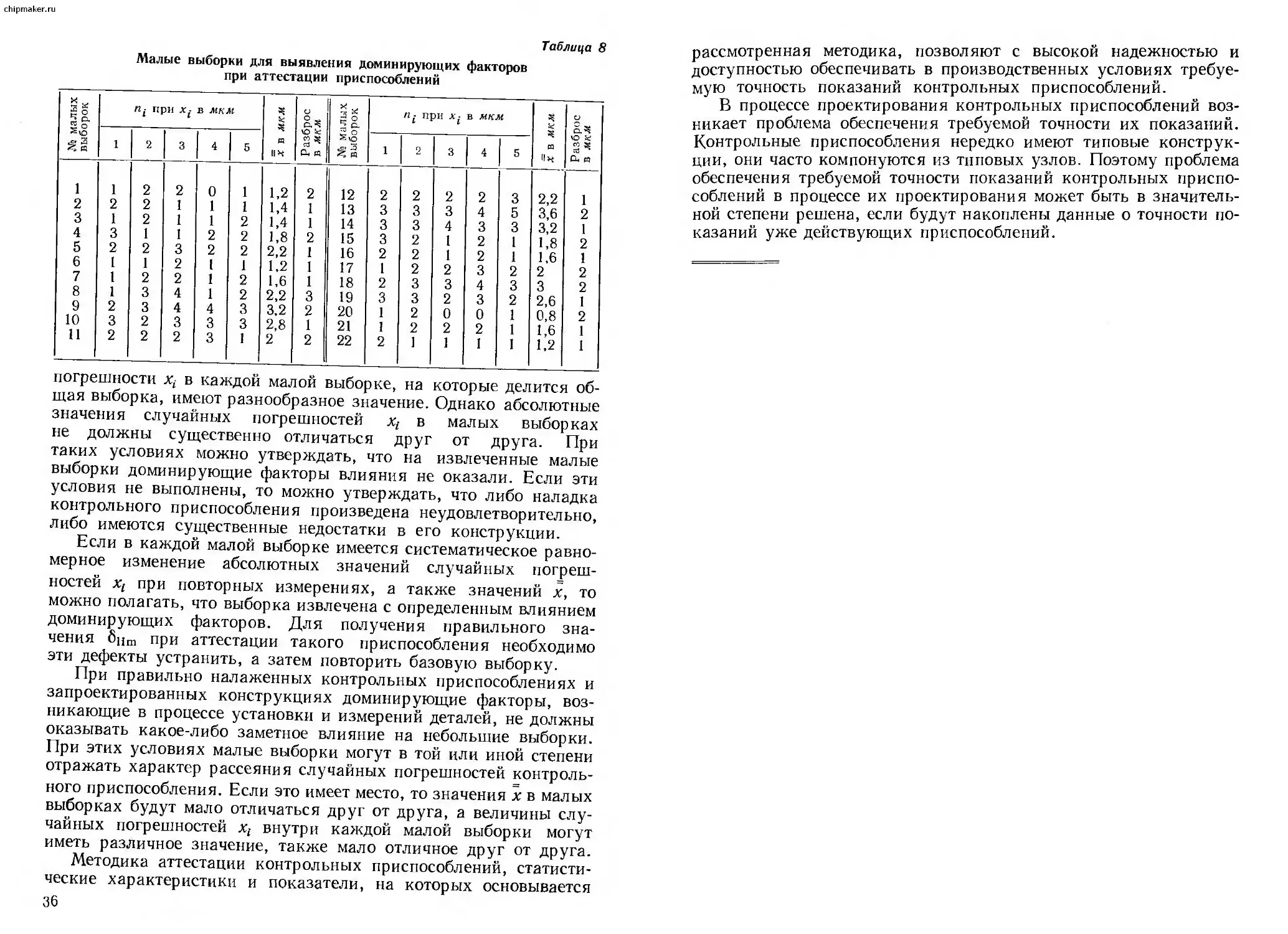

Малые выборки для выявления доминирующих факторов

при аттестации приспособлений

№ малых выборок rtj при X- в мкм 3 и НН Разброс в мкм № малых выборок п- при в мкм 3 5? и Пн Разброс в мкм

1 2 3 4 5 1 2 3 4 5

1 1 2 2 0 1 1,2 2 12 2 2 2 2 3 2,2 1

2 2 2 1 1 1 1,4 1 13 3 3 3 4 5 3,6 2

3 1 2 1 1 2 1,4 1 14 3 3 4 3 3 3,2 1

4 3 1 1 2 2 1,8 2 15 3 2 1 2 1 1,8 2

5 2 2 3 2 2 2,2 1 16 2 2 1 2 1 1.6 1

6 1 1 2 1 1 1,2 1 17 1 2 2 3 2 2 2

7 1 2 2 1 2 1,6 1 18 2 3 3 4 3 3 2

8 1 3 4 1 2 2,2 3 19 3 3 2 3 2 2,6 1

9 2 3 4 4 3 3.2 2 20 1 2 0 0 1 0,8 2

10 3 2 3 3 3 2,8 1 21 1 2 2 2 1 1,6 1

11 2 2 2 3 1 2 2 22 2 1 1 I 1 1,2 1

погрешности xt в каждой малой выборке, на которые делится об-

щая выборка, имеют разнообразное значение. Однако абсолютные

значения случайных погрешностей xt в малых выборках

не должны существенно отличаться друг от друга. При

таких условиях можно утверждать, что на извлеченные малые

выборки доминирующие факторы влияния не оказали. Если эти

условия не выполнены, то можно утверждать, что либо наладка

контрольного приспособления произведена неудовлетворительно,

либо имеются существенные недостатки в его конструкции.

Если в каждой малой выборке имеется систематическое равно-

мерное изменение абсолютных значений случайных погреш-

ностей х( при повторных измерениях, а также значений х, то

можно полагать, что выборка извлечена с определенным влиянием

доминирующих факторов. Для получения правильного зна-

чения 6цт при аттестации такого приспособления необходимо

эти дефекты устранить, а затем повторить базовую выборку.

При правильно налаженных контрольных приспособлениях и

запроектированных конструкциях доминирующие факторы, воз-

никающие в процессе установки и измерений деталей, не должны

оказывать какое-либо заметное влияние на небольшие выборки.

При этих условиях малые выборки могут в той или иной степени

отражать характер рассеяния случайных погрешностей контроль-

ного приспособления. Если это имеет место, то значения х в малых

выборках будут мало отличаться друг от друга, а величины слу-

чайных погрешностей xt- внутри каждой малой выборки могут

иметь различное значение, также мало отличное друг от друга.

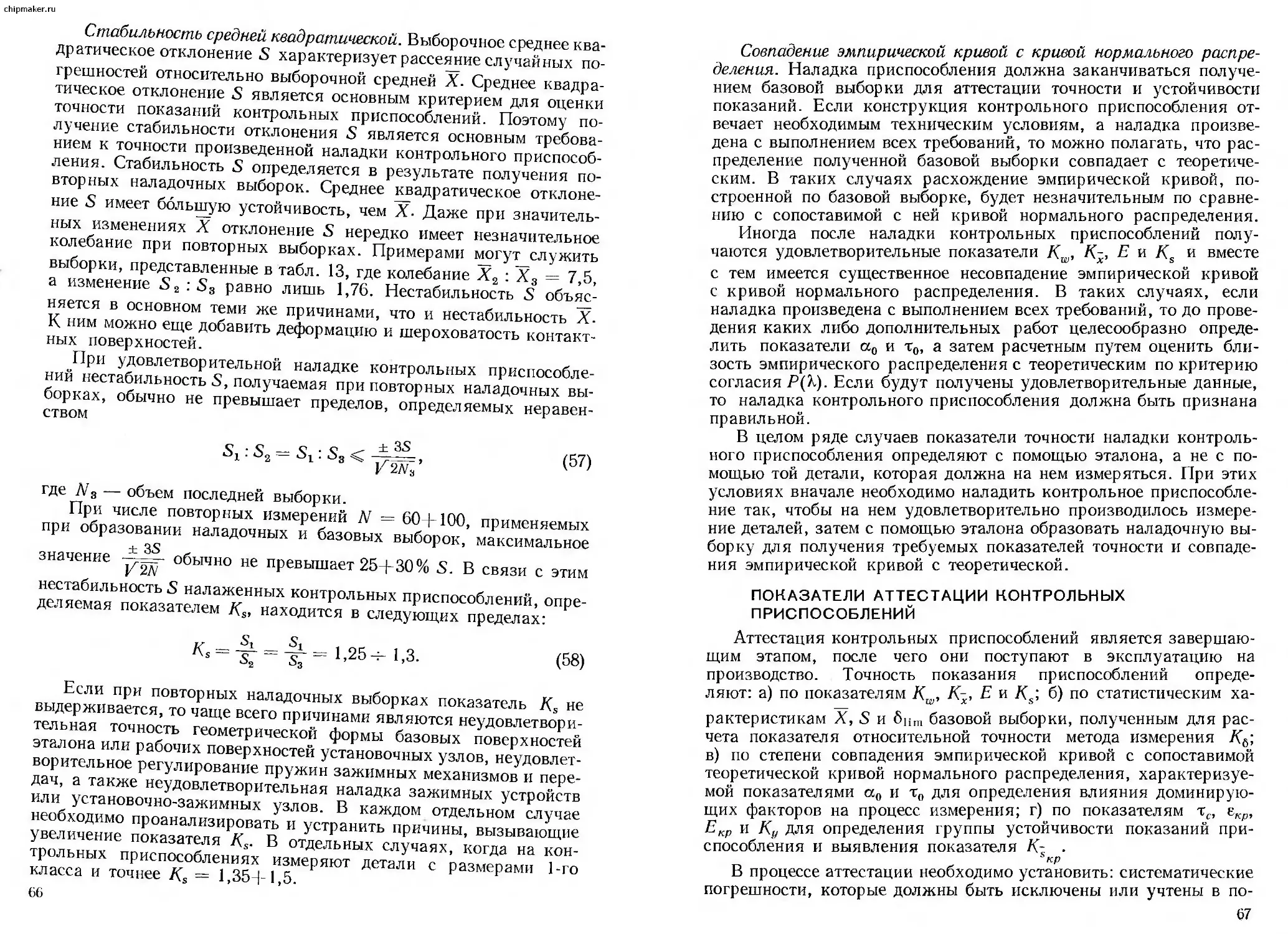

Методика аттестации контрольных приспособлений, статисти-

ческие характеристики и показатели, на которых основывается

рассмотренная методика, позволяют с высокой надежностью и

доступностью обеспечивать в производственных условиях требуе-

мую точность показаний контрольных приспособлений.

В процессе проектирования контрольных приспособлений воз-

никает проблема обеспечения требуемой точности их показаний.

Контрольные приспособления нередко имеют типовые конструк-

ции, они часто компонуются из типовых узлов. Поэтому проблема

обеспечения требуемой точности показаний контрольных приспо-

соблений в процессе их проектирования может быть в значитель-

ной степени решена, если будут накоплены данные о точности по-

казаний уже действующих приспособлений.

chipmaker.ru

Гпава III ________________

УСТОЙЧИВОСТЬ ПОКАЗАНИЙ

КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ

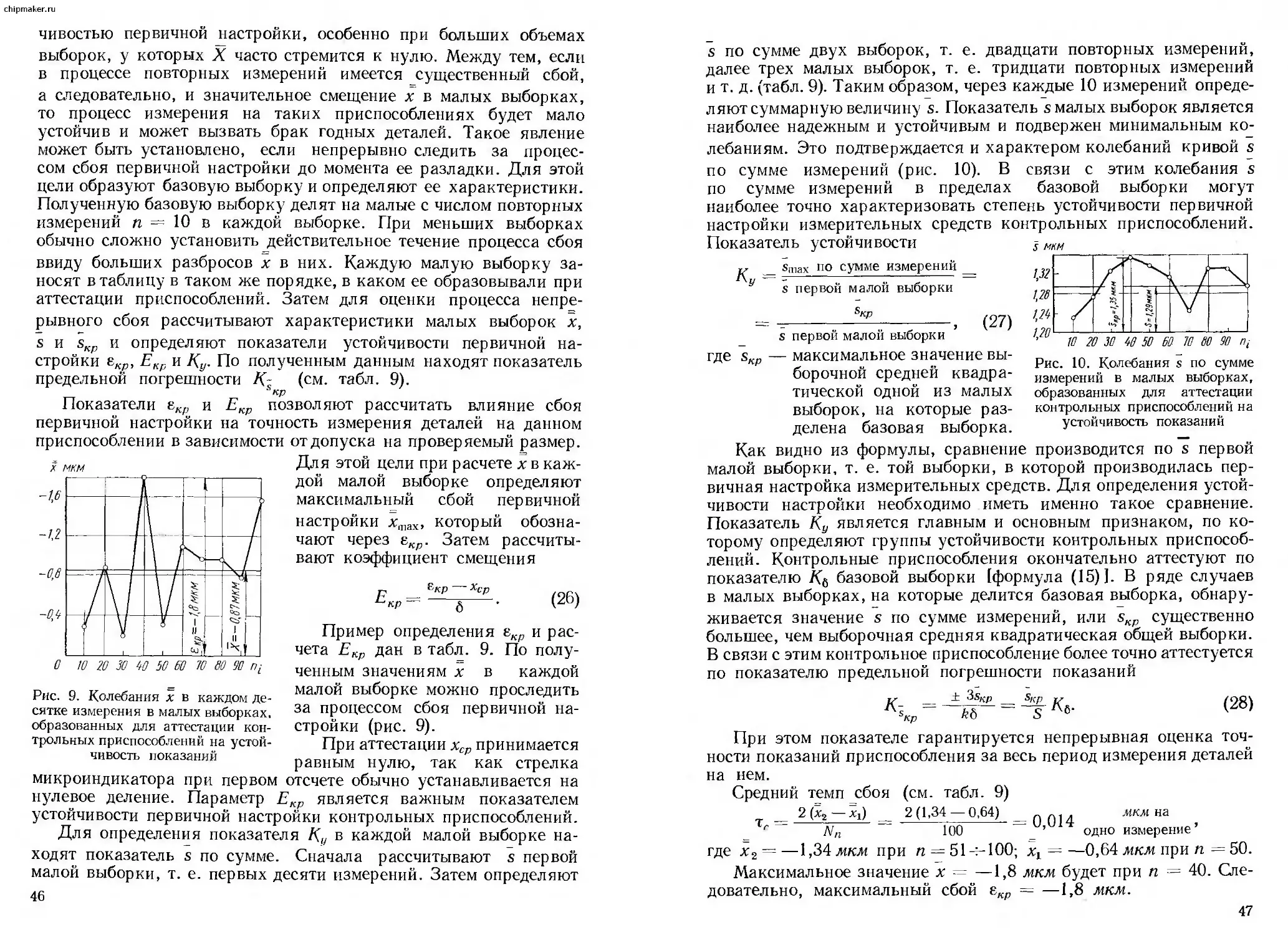

Устойчивость показаний контрольных приспособлений яв-

ляется одним из основных условий обеспечения устойчивого про-

цесса измерения деталей на них. В связи с этим важно определить

показатели, характеризующие устойчивость показаний контроль-

ных приспособлений.

Под устойчивостью показаний контрольных приспособлений

следует понимать устойчивость: а) первичной настройки их

измерительных средств; б) показателей точности, полученных при

аттестации, главными из которых являются X и 5.

В процессе эксплуатации происходит износ контрольных при-

способлений, нарушение точности их показаний и т. д. Поэтому

периодически производят плановый осмотр, мелкий ремонт, смену

отдельных деталей и т. д. Каждый раз после этого нет необходи-

мости производить повторную аттестацию их точности.

ПОНЯТИЕ ОБ УСТОЙЧИВОСТИ

Детали в контрольных приспособлениях измеряют индикато-