Теги: обработка полуфабрикатов обработка деталей из алюминия

Год: 1983

Текст

(Взамен инструкции № 904—67)

ТЕРМИЧЕСКАЯ ОБРАБОТКА ПОЛУФАБРИКАТОВ И ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ

I

УТВЕРЖДАЮ

Начальник В НАМ

Р. Е. Шалин

УТВЕРЖДАЮ

Начальник ВИЛС

А. Ф. Белов

29 декабря 1983 г.

28 декабря 1983 г.

УТВЕРЖДАЮ Начальник НИАТ ____________ 77. II. Белянин 25 августа 1983 г.

Срок введения с 7 июля 1985 г.

ПРОИЗВОДСТВЕННАЯ инструкция

ПИ 1.2.255—83

(Взамен инструкции № 904—67)

ТЕРМИЧЕСКАЯ ОБРАБОТКА ПОЛУФАБРИКАТОВ И ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ

1. Общие указания

1.1. Термической обработкой сплавов называется совокупность операций нагрева, выдержки и охлаждения, в результате которых меняются структура и, соответственно, свойства сплавов.

Настоящая инструкция предназначена для руководства по термической обработке полуфабрикатов и деталей из алюминия и алюминиевых деформируемых сплавов и является основанием для составления внутризаводских инструкций и технологических процессов.

Температурные режимы закалки, старения для всех сплавов и отжига сплавов АМг5, АМг5П, АМгб, АМгбпч, АМг61 для полуфабрикатов и деталей авиационного назначения являются обязательными для всех заводов.

Режимы отжига для всех сплавов, кроме сплавов АМг5, АМг5П, АМгб, АМгбпч и АМг61, и технологические приемы проведения термической обработки могут уточняться главным металлургом в зависимости от типа оборудования, по согласованию с ВИАМ и ВИЛС.

1.2. Алюминиевые деформируемые сплавы разделяются на группы.

1

Первая группа — не упрочняемые термической обработкой сплавы марок АМц, АМг1, АМг2, АМгЗ, АМг4, АМг5, АМг5П, АМгб, АМГбпч, АМг61, а также алюминий марок АД00, АДО, АД1, АД и другие сорта технического алюминия.

Все эти сплавы подвергаются только отжигу.

Вторая группа — упрочняемые термической обработкой сплавы марок АД31, АДЗЗ, АД35, АВ, АК6, АКбч, АК8, АК4, АК4-1, АК4-1Ч, В65, Д1, Д1ч, ДШ, 1161, Д16, Д16ч, Д16П, 1163, Д18, ВД17, 1193, Д19, Д19ч, Д19П, ВАД1, М40, Д20, 1201, Д21, ВАД23, ВАД23пч, 1420, 1915, 1925, 1911, В92Ц, В91, В93, В93пч, 1933, В95, В95пч, В95оч, В95П, В96Ц, В96Цпч, В96Ц-1, В96Ц-3.

Все эти сплавы подвергаются закалке с последующим старением (естественным или искусственным), а также отжигу. Сплав 1420 отжигу не подвергается.

Закалке с последующим естественным старением при комнатной температуре подвергаются спла1вы марок Д1, Д1ч, Д1П, Д16П, Д18, Д19П.

Закалке с последующим искусственным старением при повышенных температурах подвергаются сплавы АК4, АК4-1, АК4-1ч, ВД17, М40, Д20, 1201, Д21, ВАД23, ВАД23пч, 1420, 1911, В91, В93, В93пч, 1933, В95, В95пч, В95оч, В95П, В96Ц, В96Цпч, В96Ц-1, В96Ц-3.

Закалке с последующим естественным или искусственным старением подвергаются сплавы марок АД31, АДЗЗ, АД35, АВ, АК6, АКбч, АК8, В65, 1161, Д16, Д16ч, 1163, 1193, Д19, Д19ч, ВАД1, 1915, В92Ц, 1925.

1.3. Сплавы всех марок, режимы термической обработки которых не отражены в нижеприведенных таблицах, подвергают термической обработке по режимам, согласованным с соответствующими отраслевыми институтами.

1.4. Режимы термической обработки сплавов АМг5П, ДШ, Д16П, Д18, Д19П, В65, В95П приведены для проволоки, заклепок и крепежных деталей (болты, шпильки и др.).

1.5. Химический состав и механические свойства сплавов всех указанных марок должны соответствовать требованиям действующих ТУ, ОСТ и ГОСТ.

2. Условия нагрева при термической обработке

2.1. Для термической обработки (отжиг, закалка, старение) алюминиевых сплавов применяют электрические печи с принудительной циркуляцией воздуха, рециркуляционные печи типа ПАП и селитровые ванны.

Рабочее пространство печи должно быть отделено от электрических нагревательных элементов сплошным экраном.

Применение печей без экранирования электрических нагревательных элементов не допускается.

2

и разре-

Допустимость применения селитровых ванн для нагрева под закалку, для проведения полного отжига сплавов, не упрочняемых термической обработкой, сокращенного отжига и отжига для снятия технологического наклепа сплавов, упрочняемых термической обработкой, оговорена приказом министра № 309 от 31.12.1980 г. Эксплуатация селитровых ванн проводится в строгом соответствии с требованиями Отраслевых правил и норм по технике безопасности (Изд. «Машиностроение», 1977, т. 2, книга 2)

шается отраслевым технологическим институтом только под непосредственную ответственность главного инженера.

Конструкция селитровых ванн и приспособлений к ним должна удовлетворять требованиям указанных правил.

При нагреве в селитровых ваннах рекомендуется применять ванны с внутренним обогревом. Нагревательные элементы в этом случае располагать по внутренним стенкам ванны. Запрещается применять ванны с нагревателями, расположенными по дну.

2.2. Контроль точности выполнения режимов термической обработки проводить в соответствии с требованиями раздела 7 настоящей инструкции.

2.3. Перед загрузкой в воздушную печь или

ванну полуфабрикаты и детали должны быть тщательно очищены от грязи и масла во избежание загорания смазки, а также появления пятен и потемнения поверхности.

Загрузку полуфабрикатов и деталей в печь производить таким образом, чтобы обеспечить свободное обтекание горячим воздухом или расплавом селитры каждого изделия.

Плотная укладка, укладка навалом или плотная связка садки не допускается.

По усмотрению главного металлурга при старении массивных кованых и штампованных полуфабрикатов допускается их плотная укладка для обеспечения равномерности процесса нагрева. Однако при этом возможно увеличение длительности нагрева

в селитровую

Однако при этом возможно увеличение длительности садки до заданной температуры.

При загрузке садки в вертикальную печь для нагрева прессованных изделий и труб, проводимой через закалочный бак, крышку печи следует закрыть только после того, как вода полностью стечет с изделий.

В вертикальных печах профили и трубы рекомендуется подвешивать на индивидуальных подвесках.

2.4. Перед загрузкой садки печь (ванну) следует разогреть до заданной температуры.

Для повышения скорости нагрева при отжиге допускается проводить предварительный разогрев печи , вышающей температуру отжига ного разогрева печи должна быть не менее чем на 40°С ниже минимальной температуры нагрева сплава под закладку (для сплавов, упрочняемых термической обработкой) или не менее чем на 50°С ниже температуры начала оплавления сплава (для спла-

to температуры, пре-но температура предваритель-

bob, не упрочняемых термической обработкой). Для проведения полного отжига разрешается использовать две печи: одну — для быстрого нагрева садки до требуемой температуры и выдержки при этой температуре, другую—для медленного охлаждения

садки.

2.5. Максимальная масса садки при нагреве в воздушной печи зависит от технических возможностей печи (мощности нагревателей, скорости воздушного потока, длины или высоты печи и т. д.) и от типа изделия. В целях предотвращения роста зерна, диффузии в плакирующий слой, насыщения водородом и других отрицательных явлений желательно, чтобы длительность нагрева садки до заданной температуры не превышала 0,5—3 ч. Завышенная масса садки (по отношению к мощности нагревателей) резко

увеличивает время прогрева.

2.6. Прессованные полуфабрикаты малого поперечного сечения, имеющие большую вытяжку при прессовании, целесообразно нагревать садками малой массы для того, чтобы обеспечить особенно хорошее обтекание изделий воздухом и, сократив до минимума нахождение садки в печи, предотвратить снятие пресс-эф-фекта и снижение механических свойств.

2.7. Прессованные полуфабрикаты, нагреваемые под закалку в вертикальных печах, в которых горячий воздух в рабочем пространстве движется сверху вниз, целесообразно подвешивать выходным концом вверх. При такой подвеске утяжинный конец, легче поддающийся рекристаллизации, находится в с минусовым допуском по температуре и имеет

нижнеи зоне печи меньшую выдерж-

ку по сравнению с выходным концом.

Прессованные полуфабрикаты, имеющие массивные закон-цовки, для обеспечения надежности подвески и улучшения условий прогрева рекомендуется подвешивать за законцовочную часть.

2.8. В качестве нагревающей среды в селитровой ванне применяется смесь следующего состава (%):

Натриевая селитра (NaNOs)

66—35

35—65

Калиевая селитра (KNO3)...........................

Может быть также использована смесь, состоящая из 90% NaNO3 и 10% NaNOa или 100% NaNO3, или смесь состава 7% NaNO3 + 40% NaNO2+53% KNO3.

Щелочность селитровой ванны в пересчете на КгСО3 не должна превышать 1%.

Содержание в ванне хлоридов в пересчете на хлор-йон не должно превышать 0,5%.

Селитра, предназначенная для загрузки в селитровую ванну, обязательно должна иметь сертификат. С целью получения лучшей поверхности изделий, нагреваемых в селитровой ванне, рекомендуется в расплавленную селитру добавлять хромпик (К2СГ2О7) в количестве 1—3% от массы загружаемой селитры.

ния температуры в термических агрегатах, показаний регулирующих и рабочих термокомплектов. Порядок, график периодичности и объем этой работы устанавливают главный металлург и главный метролог завода. Результаты проверки заносятся в журнал или оформляются в виде актов и заключений.

7.14. При комплектовании контрольной садки из деталей, изготовленных из листов, образцами-свидетелями могут быть заготовки под стандартные разрывные образцы, изготовленные из листов того же сплава, той же партии и толщины.

Если контрольная садка комплектуется из массивных деталей, изготовленных из прессованных или штампованных полуфабрикатов, образцами-свидетелями могут быть припуски, оставляемые на деталях, толщина припуска должна быть не менее наибольшей толщины детали.

В качестве образцов-свидетелей могут быть использованы отходы от полуфабрикатов, из которых изготовлялись детали.

Из массивных образцов-свидетелей вырезаются стандартные образцы для испытания на растяжение.

При закалке неплакированного материала все контрольные образцы одной партии можно испытывать на твердость после старения, и те из них, которые имеют твердость, минимальную из партии, должны проверяться на растяжение.

Заклепки испытываются на сопротивление срезу и расклепы-ваемость. Испытание образцов-свидетелей проводить в состаренном состоянии. Механические свойства образцов должны удовлетворять требованиям соответствующих ОСТ, ГОСТ или технических условий.

7.15. Полуфабрикаты и детали после закалки следует контролировать на отсутствие пережога по микроструктуре. Наличие пережога является окончательным видом брака.

Высокие прочностные характеристики образцов-свидетелей не должны приниматься во внимание при определении наличия или отсутствия пережога в изделиях, поскольку в начальной стадии пережога материал сохраняет высокий уровень статической прочности.

В тех случаях, когда пережог обнаруживается только на деталях, изготовленных из тонких (менее 1,0 мм) листов, а на деталях больших толщин отсутствует, причиной пережога может быть дополнительный нагрев садки излучением экрана. При обнаружении пережога контролю подвергаются предшествующая и каждая последующая садка до тех пор, пока не будут точно установлены и надежно устранены причины, вызвавшие появление пережога.

7.16. Контроль на отсутствие пережога проводить методом микроанализа при 200—500-кратном увеличении (по МК 266-31—80 «Металлографический метод определения пережога в полуфабрикатах из алюминиевых деформированных сплавов», ВИЛС). При наличии на деталях крупнокристаллического ободка образец для микроанализа вырезать таким образом, 60

туры нижнего предела допустимого интервала, а при нагреве под закалку — достижение установленной температуры начала отсчета.

В процессе выдержки температура металла не должна выходить за пределы интервала — от температуры начала отсчета выдержки до верхнего значения допустимой температуры нагрева.

3. Отжиг

3.1. Общие положения

3.1.1. Отжиг — термическая обработка, заключающаяся в нагреве металла или сплава до определенной температуры, выдержке и последующем, как правило, медленном охлаждении, с целью получения более равновесной структуры. В зависимости от степени прохождения процессов рекристаллизации, возврата, полигонизации или распада пересыщенного твердого раствора в алюминиевых сплавах различают полный и неполный отжиг.

Отжиг применяется для повышения пластичности и снижения прочности сплавов в целях облегчения последующей холодной обработки давлением, для устранения остаточных напряжений, вызывающих коробление и поводки деталей в процессе их механической обработки, а также для повышения коррозионной стойкости.

3.1.2. Температура нагрева, длительность выдержки, скорость нагрева и охлаждения при отжиге выбираются в зависимости от природы сплавов и требований, предъявляемых к уровню механических и коррозионных свойств сплава.

Как правило, желательно достигать максимально высокой скорости нагрева деталей и полуфабрикатов при отжиге, чтобы избежать роста зерна. Однако при нагреве тонкостенных деталей сложной формы скорость нагрева при отжиге следует ограничить, чтобы избежать коробления, вызванного неравномерным нагревом.

Скорость охлаждения при отжиге ограничивают в тех случаях, когда необходимо избежать частичной закалки сплава, т. е. получения частичного пересыщения твердого раствора, сообщающего сплаву способность к старению, а также когда резкое охлаждение может привести к короблению полуфабриката (детали) или к возникновению в них значительных остаточных напряжений.

3.1.3. Для сплавов, не упрочняемых термической обработкой, применяют полный (высокий, рекристаллизационный) отжиг и неполный (низкий) отжиг.

6

Для сплавов, упрочняемых термической обработкой, применяют полный или сокращенный отжиги, а также неполный отжиг (отжиг для снятия технологического наклепа).

Все указанные

виды отжига могут применяться как в качестве

промежуточных, так и в качестве окончательных отжигов для всех сплавов за исключением сплавов АМг5, АМгб, АМгбпч,

АМг61, у которых режимы промежуточных и окончательных от-

жигов могут быть различными.

3.2. Режимы отжига полуфабрикатов и деталей из алюминия и алюминиевых сплавов, не упрочняемых термической обработкой

3.2.1. Полуфабрикаты и детали из алюминия и алюминиевых сплавов марок АД00, АДО, АД1, АД, АМц, АМг1, АМг2, АМгЗ могут подвергаться полному и неполному отжигу. Полуфабрикаты и детали из сплавов марок АМг4, АМгб, АМгб, АМгбпч, АМг61 подвергаются полному отжигу’

Полный

отжиг

3.2.2. Полным (высоким, рекристаллизационным) отжигом сплавов, не упрочняемых термической обработкой, называется отжиг нагартованного материала при температуре, превышающей температуру конца рекристаллизации, с целью устранения нагартовки.

3.2.3. При проведении полного отжига особое внимание обращают на выбор температуры и длительности выдержки с тем, чтобы избежать процесса собирательной рекристаллизации, т. е. образования крупнокристаллической структуры.

Полнота протекания рекристаллизации определяется скоростью диффузионных процессов в сплаве, резко возрастающей с повышением температуры. Поэтому с повышением температуры отжига появляется опасность образования крупнокристаллической структуры. Во избежание роста зерна при полном отжиге выдержка должна быть минимально необходимой.

Росту крупного зерна при рекристаллизации способствует неравномерное распределение легирующих элементов внутри зерен, а также неравномерная степень пластической деформации *в объеме полуфабрикатов и деталей.

Склонность к росту зерна особенно сильно проявляется при медленном нагреве, поэтому нагрев при полном отжиге должен проводиться с максимально возможной скоростью.

3.2.4. Режимы полного отжига приведены в табл. 1.

Таблица 1

Марка сплава

Допустимый интервал температуры отжига, °C

Длительность выдержки, мин, при толщине

<6 мм

6 мм

Охлаждающая среда

АДС'О;, АДЦ, АДГ, АД, ЛМц

АМг1, АМг2, АМгЗ

АМг4

АМг5, АМгб, АМгбпч,

АМгб 1

300—500

300—420

300—350

310-335

2-10

10-30

2— 10

30— 120

30-120

10—30

30— 180

30—180

Воздух или вода

То же Воздух

Примечания: I. По решению главного металлурга температура от жига полуфабрикатов из сплавов АМц, АМг1, АМг2, АМгЗ может быть повышена до 500—520°С с сокращением выдержки.

2. По решению главного металлурга длительность отжига может быть увеличена для сплавов АДОО, АД0ь АДГ, АД, АМц до 90 мин„ а для сплавов ЛМг1, АМг2, АМгЗ — до 60 мин.

3. Для холоднокатаных листов из сплавов АМг4, АМгб, АМгб, АМгбпч, АМгб! скорость охлаждения на воздухе в интервале температур ЗГО—25iO°C рекомендуется обеспечить не выше 120 град/ч во избежание снижения коррозионной стойкости полуфабрикатов.

4. Па металлургических заводах допускается охлаждение прессованных длинномерных полуфабрикатов и труб из сплавов АМг4, АМгб, АМгб, АМгбпч, АМг61 после отжига (в случае невозможности охлаждения на воздухе) проводить в воде.

3,2.5. На листах из алюминия марок АДОО, АДО, АД], АД при высоких температурах отжига возможно появление пузырей в результате выделения водорода из твердого раствора. Поэтому, если нет необходимости достигать предельного размягчения материала, то отжиг следует проводить при температурах ниже 450°С-

3.2.6. В тех случаях, когда пластическая деформация распре* деляется по детали неравномерно, количество отжигов следует ограничить из-за опасности укрупнения зерна и в связи с этим резкого снижения деформируемости материала. Особую склонность к росту зерна при нагреве материал имеет после критических степеней холодной деформации 2—15%•

3.2.7. Горячедеформированиые полуфабрикаты из сплавов ЛМг5, АМгб, АМгбпч, АМг61 (листы, трубы) перед холодным деформированием (прокаткой, волочением) рекомендуется подвергать отжигу при температурах 325—350°С. Допускается отжиг горяче-деформированных полуфабрикатов из сплавов АМг5, АМгб,

АМгбпч, АМг61 при температурах 325—440°С с обязательным окончательным отжигом при температурах 310—335°С после холодного деформирования.

Детали, изготовленные из горячедеформированных полуфабрикатов (трубы, панели, полосы, листы, плиты, профили) сплавов АМгб, АМгб, АМгбпч, АМг61, должны ставиться в конструкцию в отожженном состоянии после полного отжига по режиму, указанному в табл. 1. Для специальных целей допускается поставка и установка деталей в конструкции в нагартованном или правлен-ном состоянии по согласованию с ВИАМ.

3.2.8. Для повышения пластичности холоднокатаных листов и труб из сплавов АМг5, АМгб, АМгбпч, АМг61 при прокатке, волочении, гибке, штамповке, выколотке, а также при изготовлении проволоки из сплава АМг5П разрешаются промежуточные отжиги при температурах 380—440°С с обязательным последним отжигом при температурах 310—335°С (см. табл. 1).

В листах из сплавов АМгб, АМгбпч, АМг61 с технологической плакировкой в процессе отжига возможно возникновение подпланшетных пустот вследствие диффузии магния в плакировку (эффект Киркендалла). По этой причине длительность отжига плакированных листов из этих сплавов должа быть предельно короткой.

е п о л н ы й

отжиг

3.2.9. Неполным (низким) отжигом называется отжиг нагар-тованного материала при таких температурах и длительности выдержки, которые обеспечивают частичное устранение нагартовки за счет отдыха, полигонизации или неполной рекристаллизации.

3.2.10. Неполный отжиг применяется в том случае, если у хо-лоднодеформированных полуфабрикатов и деталей из алюминиевых сплавов, не упрочняемых термической обработкой, необходимо повысить пластические свойства, сохранив при этом часть упрочнения, полученного нагартовкой.

3.2.11. Режимы неполного отжига (с охлаждением садки на воздухе или в воде) приведены в табл. 2.

Таблица

Марка сплава

Допустимый интервал температуры отжига, °C

Длительность выдержки для всех толщин, ч

АДОЮ, АДО, АД1 АД

А Мд

АМг1, АМг2

АМгЗ

150—300 200—340 150—250 150—300

Примечание. Температура неполного отжига алюминия выбирается в зависимости от содержания в нем примесей. С увеличением содержания примесей температура отжига повышается в пределах, указанных в таблице.

9

3.2.12. В случае применения для сплавов АМг4, АМг5 и АМгб термомеханической обработки, состоящей из сочетания регламентированной нагартовки, полигонизационного отжига и низкотемпературного отпуска, режимы полигонизационного отжига выбираются в зависимости от марки сплава: для сплава АМгб — температура 240—280°С и длительность 2—6 ч, для сплавов АМг4 и АМгб — температура 230—260°С и длительность 2—5 ч. Режим низкотемпературного отпуска для всех указанных марок сплавов: температура 90—150°С, длительность 4—10 ч. Возможность применения сплава АМгб с термомеханической обработкой для агрессивных сред устанавливается в соответствии с принятым порядком.

3.3. Режимы отжига полуфабрикатов и деталей

из алюминиевых сплавов, упрочняемых термической обработкой

3.3.1. Полуфабрикаты и детали из сплавов марок АД31, АДЗЗ, АД35, АВ, АК6, АКбч, АК8, АК4, АК4-1, АК4-1ч, В65, Д1, Д1ч, Д1П, 1161, Д16, Д1бч, Д16П, 1163, Д18, ВД17, Д19, Д19ч, Д19П, ВАД1, М40, Д20, 1201, Д21, ВАД23, ВАД23пч, 1915, 1925, 1911, В91, В92Ц, В93, В93пч, 1933, В95, В95пч, В95оч, В95П, В96Ц, В96Цпч, В96Ц-1, В96Ц-3 могут подвергаться полному или сокращенному отжигу, а также неполному отжигу для снятия технологического наклепа.

о л н ы и

отжиг

3.3.2. Полным (высоким, рекристаллизационным) отжигом сплавов, упрочняемых термической обработкой, называется отжиг при таких температурах, которые обеспечивают протекание рекристаллизационных процессов, а также диффузионных процессов распада твердого раствора в сплаве и коагуляции продуктов распада.

3.3.3. Полный отжиг применяется для снятия упрочнения, полученного в результате закалки и старения, а также для снятия остаточных напряжений в полуфабрикатах и деталях, или нагартовки, полученной материалом в результате холодной пластической деформации.

После полного отжига полуфабрикаты могут подвергаться холодной обработке давлением с высокими степенями деформации.

Режимы полного отжига приведены в табл. 3.

Ю

Таблица 3

Марка сплава

1

Допустимый интервал температуры отжига, °C

Длитель-

ность выдержки для всех толщин, мин

Скорость охлаждения

АД31, АДЗЗ, АД35, АВ, АК6, АКбч, АК8, АК4, АК4-1, АК4-1ч, Д1, Д1ч, ДШ, 1161, Д16, Д16ч, Д16Ц 1163, ВД17, 1193, Д19, Д19ч, Д19П, ВАД1, Д20, 1201, Д21, ВАД23, ВАД23пч

380—420

М40

1915, 1925, 1911

395—425

350—420

В92Ц

В91, В93, В93пч, 1933,

В95, В95пч, В95оч,

В95П, В96Ц, В96Цпч, В96Ц-1 В96Ц-3

350—430

350—430

380

430

10—60

10—40

10—60

60—90

10—60

Не более 30 град/ч до тмпературы 260°С, затем на воздухе

На воздухе

Не более 30 град/ч до температуры 200°С, затем на воздухе

Не более 30 град/ч до температуры 200°С, затем на воздухе

Не более 30 град/ч до температуры 150°С, затем на воздухе

Примечания: 1. Для сплава АК4-1 во избежание роста зерна в области критических степеней деформации рекомендуется режим отжига: нагрев при температуре 300±10°С в течение 30—90 мин для листов толщиной 0,8—4 мм, при температуре 320±10°С в течение 90—120 мин для листов толщиной 4,1—10 мм и при температуре 300—350°С для профилей толщиной до 10 мм, охлаждение со скоростью не более 30 град/ч до 260°С, дальнейшее охлаждение на воздухе.

2. По решению главного металлурга допускается для холоднокатаных листов из сплавов Д1, Д1ч, Д16, Д16ч отжиг при температуре 320—370°С, охлаждение до 260°С со скоростью 30 град/ч, затем на воздухе.

3. Разрешается охлаждение полуфабрикатов и деталей из сплава 1915 после выдержки при температуре отжига проводить на воздухе, но в этом случае разупрочнение является временным и высокая пластичность сплава сохраняется в течение первых 24 ч после охлаждения.

3.3.4. При отжиге плакированных полуфабрикатов длительность выдержки следует устанавливать минимально необходимой, чтобы ограничить диффузию меди и магния ® плакирующий слой. Рекомендуется, чтобы суммарное время всех выдержек при пов-

торных отжигах для плакированного материала не превышало 10 мин на каждые 40 мкм номинальной толщины плакировки.

3.3.5. Общее время выдержки при повторных отжигах не плакированных полуфабрикатов и деталей не регламентируется. Однако следует учитывать, что в результате длительных и многократных нагревов (особенно если они чередуются с пластической деформацией) возможен рост зерна, приводящий, как правило, к снижению прочностных характеристик материала. Кроме того, при длительных отжигах прессованных полуфабрикатов возможна частичная потеря пресс-эффекта, в результате чего при последующей закалке и старении прочностные характеристики материала могут существенно снижаться.

3.3.6. При холодной прокатке плакированных листов для уменьшения диффузии меди в плакирующий слой целесообразно установить максимальное время выдержки при отжиге подката большой толщины, но впоследствии избегать или сокращать число промежуточных отжигов для тонкого материала.

3.3.7. Листы из сплавов Д1, Д1ч, Д16, Д16ч, 1163, Д19, Д19ч, ВАД1, М40, В95, В95пч, В95оч, 1201, упрочненные нагартовкой со степенью деформации 7—15% после закалки или после закалки и старения, отжигу подвергать не рекомендуется, так как такая деформация находится в области критической степени деформации, вызывающей образование крупного зерна во время нагрева при отжиге.

окращенный

отжиг

3.3.8. Сокращенным отжигом сплавов, упрочняемых термической обработкой, называется отжиг при температурах минимальной устойчивости переохлажденного твердого раствора, при которых обеспечивается наибольшая скорость процесса распада твердого раствора и разупрочнения материала. При сокращенном отжиге обеспечивается меньшая коагуляция выделившихся продуктов распада твердого раствора по сравнению с полным отжигом. Быстрое охлаждение с температуры сокращенного отжига всех сплавов кроме 1915, В91, В92Ц, В93, В93пч, 1933, В95, В95пч, В95оч, В96Ц, В96Цпч, В96Ц-1, В96Ц-3 не приводит к подкалке (частичной закалке).

3.3.9. Сокращенный отжиг применяется для полуфабрикатов и деталей с целью повышения пластичности и снятия упрочнения, полученного в результате закалки и старения или пластической деформации, а также для снятия остаточных напряжений.

3.3.10. Сокращенный отжиг может проводиться после предварительной механической обработки в целях устранения поводок и коробления при окончательной механической обработке деталей.

3.3.11. Все массивные (толщиной более 30 мм) полуфабрикаты (кроме полуфабрикатов из сплавов М40, 1915, В92Ц, В93, В93пч, 1933, В95, В95пч, В95оч, В96Ц, В96Цпч, В96Ц-1, В96Ц-3),

12

закалка и старение которых проводится на машиностроительных заводах, рекомендуется подвергать сокращенному отжигу на металлургических заводах с целью устранения возможности подка-ливания сплава при охлаждении после горячего деформирования, снятия остаточных напряжений.

3.3.12. Допустимый интервал температуры сокращенного отжига для полуфабрикатов и деталей приведены в табл. 4. Длительность выдержки для всех толщин материала указанных сплавов составляет 30—60 мин, в отдельных случаях может быть сокращена до 10 мин. Охлаждающая среда — воздух или вода.

При отжиге плакированных листов длительность выдержки не должна превышать 20 мин. В случае многократных отжигов суммарная длительность выдержки также не должна превышать 20 мин.

Таблица 4

> ——— — «>!

Марка сплава

АД31, АДЗЗ, АД35, АВ, АК6, АКбч, АК8, АК4, АК4-1, АК4-1ч, Д1, Д1ч, Д1П, 1161, Д16, Д16ч, Д16П, 1163, ВД17, 1193, Д19, Д19ч, Д19П, ВАД1, Д20, 1201, Д21, ВАД23, ВАД23ПЧ, В91, В93, В93пч, 1933, В95, В95пч, В95оч, В95П, В96Ц, В96Цпч,

Допустимый интервал температуры отжига, °C

350—370

В96Ц-1, В96Ц-3 1915, 1911, 1925, В92Ц

Примечание. В результате частичной закалки после сокращенного отжига при указанных в таблице температурах возможно упрочнение сплавов В91, 1915, В92Ц, В95, В95пч, В95оч, В95П, В96Ц, В96Цпч, В96Ц-1, В96Ц-3 в процессе вылеживания, поэтому холодное пластическое деформирование полуфабрикатов и деталей из этих сплавов должно проводиться в течение не более 10 сут после отжига. При хранении деталей и полуфабрикатов из указанных сплавов следует учитывать их пониженную коррозионную стойкость после сокращенного отжига.

Неполный

отжиг

3.3.13. Неполным отжигом (отжигом для снятия технологического наклепа) называется отжиг при температурах, лежащих ниже температурного интервала рекристаллизации, при которых частичное снятие наклепа происходит за счет процессов возврата и полигонизации.

3.3.14. Для снятия технологического наклепа, полученного в результате холодной обработки давлением отожженных полуфабрикатов всех упрочняемых стареющих сплавов кроме сплава

13

М40, рекомендуется применять отжиг при температурах 250 — 280°С в течение 1—4 ч с охлаждением на воздухе или в воде.

Отжиг при этих температурах не вызывает рекристаллизации и поэтому можно не ограничивать степень предшествующей деформации.

Кроме того, уменьшается опасность роста зерна при последующем нагреве под закалку.

Пластичность полуфабрикатов после такого нагрева несколько ниже, чем при полном или сокращенном отжиге, но позволяет проводить холодное пластическое деформирование в ограниченных пределах.

3.3.15. Технологический наклеп на деталях из сплавов Д1, Д1ч, Д19, Д19ч, ВАД1, ВАД23, ВАД23пч также можно снять путем кратковременного нагрева при более высокой температуре. Для этого детали из этих сплавов следует погрузить в селитровую ванну с температурой 350—380°С, выдержка 1—2 мин, затем охладить в воде. После этого тщательно промыть в теплой воде и насухо вытереть.

4. Закалка

4.1. Общие положения

4.1.1. Закалкой называется термическая обработка, заключающаяся в нагреве сплава до заданной температуры, выдержке и последующем быстром охлаждении с целью получения метаста-бильного состояния, т. е. получения пересыщенного твердого раствора на основе алюминия, способного к последующему упрочнению при старении.

4.1.2. При нагреве под закалку протекает процесс диффузионного перехода легирующих элементов из избыточных фаз в твердый раствор, вызывающий растворение избыточных фаз, образованных в результате взаимодействия легирующих элементов (Си, Mg, Zn, Si, Li) друг с другом и с алюминием. Длительность выдержки при нагреве под закалку обуславливается как природой, размером и характером распределения растворимых избыточных фаз в твердом растворе на основе алюминия, так и скоростью растворения, определяемой коэффициентом диффузии легирующих элементов в алюминии, повышающимся с ростом температуры. Чем выше температура, тем больше скорость растворения.

4.1.3. Обработка давлением (прессование, прокатка, ковка и т. д.), предшествующая термической обработке, оказывает существенное влияние на процессы, протекающие в сплаве при нагреве под закалку. Чем меньше степень деформации, тем грубее структура и тем медленнее протекает растворение упрочняющих фаз. Поэтому длительность нагрева под закалку таких полуфабрикатов и деталей следует увеличивать. При этом необходимо учитывать, что в крупногабаритных полуфабрикатах и деталях, 14

изготавливаемых со сравнительно малой степенью деформации, пережог (оплавление структурных составляющих сплава) может наступать при более низкой температуре, чем в деталях с высокой степенью деформации.

4.1.4. Предшествующая термическая обработка полуфабрикатов и деталей оказывает влияние на скорость растворения упрочняющих элементов при нагреве под закалку.

Предшествующая закалка, переводя основное количество упрочняющих элементов в твердый раствор, обеспечивает их более равномерное и дисперсное распределение при последующем распаде твердого раствора в результате естественного или искусственного старения.

торном нагреве под закалку протекает более быстро, и выдержка в случае перезакалки может быть значительно сокращена.

Предшествующий отжиг, огрубляя продукты распада и приводя сплав в более равновесное состояние, как правило, существенно замедляет процессы растворения упрочняющих фаз в сплавах по сравнению с деформированным состоянием, и поэтому для всех отожженных сплавов при последующем нагреве требуется более продолжительная выдержка.

4.1.5. В деталях, предварительно подвергавшихся

связи с этим процесс растворения при пов-

под закалку

пластическому деформированию, при нагреве под закалку наряду с процессом растворения протекает процесс рекристаллизации. Величина рекристаллизованного зерна в основном зависит от степени пластической деформации и скорости нагрева под закалку. Кроме того, в некоторых случаях может иметь место рост зерна при увеличении длительности выдержки при температуре нагрева

под закалку.

Чтобы не вызвать значительного роста зерна, нагрев под закалку необходимо проводить с возможно большей скоростью и избегать критических степеней деформации при обработке дета-пей перед закалкой.

В прессованных полуфабрикатах процесс рекристаллизации при длительном нагреве под закалку может привести к частичному или полному снятию пресс-эффекта и росту зерна, а следовательно, к снижению прочности в продольном направлении. Это обстоятельство необходимо учитывать при выборе длительности нагрева под закалку. Чем больше степень деформации при прессовании, тем меньше должна быть продолжительность выдержки.

4.2. Режимы нагрева под закалку

4.2.1. Температура нагрева под закалку выбрана с учетом природы сплава. Верхний и нижний пределы температуры нагрева под закалку обусловлены расположением границ области твердого раствора сплава на диаграмме состояния, а также возможным наличием в сплаве неравновесных легкоплавких составляющих. Верхним пределом температуры нагрева под закалку яв-

15

ляется температура, нагрев выше которой может вызвать пережог сплава (равновесный или неравновесный солидус). Нижний предел температуры нагрева под закалку определяется положением кривой предельной растворимости легирующих элементов в твердом растворе на диаграмме состояния и необходимостью обеспечения высокой скорости растворения, а также требуемых механических и коррозионных свойств сплава. Допустимый интервал температуры нагрева под закалку сплавов установлен внутри вышеуказанных пределов.

Температура начала отсчета длительности выдержки выбирается, как правило, несколько ниже нижнего предела допустимого интервала температуры нагрева под закалку, исходя из двух основных условий:

— при этой температуре скорость диффузионных процессов в сплаве уже достаточно велика;

— кривая нагрева садки при этой температуре имеет значительную крутизну, и время отсчета выдержки может быть определено с необходимой точностью.

Последнее условие вызвано тем, что при приближении температуры садки к температуре воздуха печи количество тепла, передаваемого воздухом садке, становится малым, и в связи с этим наклон кривой нагрева садки делается таким пологим, что повышение температуры на один градус соответствует нескольким минутам времени нагрева.

4.2.2. Температура нагрева под закалку полуфабрикатов из алюминиевых сплавов приведена в табл. 5, охлаждающая среда для всех сплавов — вода, а для сплава 1420 — воздух пли вода.

Особенности

при

Марка

сплава

Вид полуфабриката

нагреве под закалку

АД31

Все виды полуфабрикатов и деталей

520

Г (ре.ссова иные полуфабрикаты толщиной до 10 мм для закалки можно охлаждать на столе пресса на спокойном воздухе

АДЗЗ

Все виды полуфабрикатов и деталей, кроме вертолетных профилей.

Вертолетные профили

520

16

Продолжение табл. 5

Марка

сплава

Вид полуфабриката

Особенности при

нагреве под закалку

520

525 - 535

АД35, ЛК-4, ЛК4-1. ЛК4-1ч АВ ЛК6, АКбч ЛК8

Д1, Д1ч

Д16ч, Д16

Все виды полуфабрикатов и деталей

Прессованные полуфабрикаты, плиты и детали из них Холоднодеформи-рованные трубы, листы и детали

505

500

490

490

485

490

1161

1163

1193 «.... .... ... >

ВД17

Все виды полуфабрикатов и деталей

То же

490

ДЮ, ДЮч

Прессованные полуфабрикаты, плиты и детали из них.

Холоднодеформи-рованные трубы, листы и детали из них

•*ж- HIM — TV-4rf~ —< - Ц|

ВАД-1

Все

виды

полу-

фабрикатов и де-

талей

М40

То же

490

490

495

RHiPiiRW»» "*Ф Н-.1

495

495

510—530 505-525 495 -505

495--510

490—498

492—500

В случае содержания основных легирующих элементов ближе к ниж-

нему пределу по решению главного металлур-I а допускается повышение верхнего предела температуры нагрева под закалку до 503°С

Допускается повышение верхнего предела температуры нагрева под закалку до 503°С

Закалку полуфабрикатов и деталей рекомендуется проводить с температуры не ниже 500°С

Поковки из литых заготовок сплава М40 нагревать под закалку в интервале температур 495—503°С, отсчет выдержки начинать с температуры 495°С

2 - 2998

17

Продолжение табл. 5

*

Марка

сплава

Д20 1201

Д21 ВАД23, ВАД23пч

1420

Вид полу-

фабриката

Все виды полуфабрикатов и деталей

То же

<D

QJ <D

515

510

450

450—465

Особенности при

нагреве под закалку

опера-на воз-

Полуфабрикаты закаливаются в воде и на воздухе.

Закалка в воде является промежуточной цией, закалка

духе — окончательной. Листы и профили, предназначенные для изготовления деталей деформированием, рекомендуется закаливать в воде для обеспечения наибольшей пластичности сплава. Готовые детали, изготовленные из листов и профилей на заводах-потребителях, перезакаливают

лаждением на воздухе для обеспечения удовлетворительной коррозионной стойкости. Охлаждение на воздухе следует проводить в россыпи

*

ох-

1915, 1911

440

440—460

Прессованные полуфабрикаты из сплавов 1915 и 1925 10 мм можно

столе пресса на спокойном воздухе

толщиной до для закалки охлаждать на

В92Ц

445

450—470

Закалку полуфабрикатов и деталей рекомендуется проводить с температуры не ниже 460°С

18

Продолжение табл. 5

Марка

сплава

Вид полуфабриката

Особенности при

нагреве под закалку

В91

В93, ВЭЗпч 1933

В95, В95пч, В95оч, В96ЦО В96Цпч

Все виды полуфабрикатов и деталей

460 465—475

445 450—465

455 460—475

460 465—475

В96Ц-1, В96Ц-3

То же

460 460—470

Закалку полуфабрикатов и деталей проводить с температуры не ниже 465°С

Примечания: 1. При нагреве под закалку полуфабрикатов толщиной более 30 мм, а также деталей, имеющих крупнокристаллический ободок, рекомендуется пользоваться температурами, близкими к нижнему пределу рекомендуемого интервала температуры нагрева под закалку.

2. Закалку листов и труб толщиной до 5 мм рекомендуется проводить с температуры, близкой к верхнему пределу рекомендуемого интервала температуры нагрева под закалку.

3. В случае необходимости разрешается проводить закалку с температур, лежащих ниже нижнего предела допустимого интервала температур закалки, но пс ниже температуры начала отсчета длительности выдержки при нагреве под закалку. Качество термической обработки изделий в этих условиях необходимо контролировать определением механических свойств образцов, вырезанных из полуфабрикатов, или образцов-свидетелей.

4. Листы, нагартованные после закалки на металлургических заводах, подвергать повторной закалке не рекомендуется.

4.2.3. Ориентировочная длительность выдержки под закалку приведена в табл. 6.

при нагреве

Виды полуфабрикатов

Толщина

мм

10

15

25

35

40

Листы плакированные

До 1,4 1,5—1,9 2,0—4,0 4,1-6,0 6,1—10

5

10

15

20

Продолжение табл. 6

Виды полуфабрикате

Листы неплакирован-ные, трубы холодподе-формированные, плиты горячекатаные, профили, прутки, полосы, панели и втулки горячепрессованные

Штамповки и поковки

Толщина, мм

1,2

1,3—3,0 3,1-5,0 5,1—10 11—20

21 —30 31—50 51—75

76—100 101—150 151 —200 201—250 251 —300

До 2,5

2,6—5,0

5,1—15 16—30

31—50

51—75 76—100

101—150 151 —200 201—250 251 —'300

5

10

15

20

25

30

40

50

70

80

90

100

110

10 15

40

50

60

90 120

180 220 270

15

20

30 40

50 70

90 120 150 180 210 240 270

20 30

40

50

70 100 150 200 250 300 350

г

Й1Ч.1 >11

V 1. 4

4.2.4. Длительность выдержки при нагреве под закалку может быть увеличена (для неплакированных) или уменьшена (для плакированных и неплакированных полуфабрикатов и деталей) по ука

занию главного металлурга при условии, что свойства и структура

полуфабрикатов и

;еталей удовлетворяют заданным требова

НИЯМ.

Длительность выдержки при нагреве под закалку плит из сплава 1163Т1 для получения требуемого уровня вязкости разрушения рекомендуется увеличить в 1,5 раза.

Длительность выдержки для данной конструкции нагревательного агрегата уточняется в каждом отдельном случае и устанавливается главным металлургом завода на основании экспериментальных данных в зависимости от скорости нагрева садки до температуры начала выдержки. 20

;лительность выдержки

что

слоя и

иффузия меди в алюминий при

за больший промежуток времени

Для уточнения длительности выдержки при нагреве под закалку прессованных полуфабрикатов могут быть построены номограммы длительности выдержки в зависимости от степени деформации, формы сечения и температуры нагрева под закалку.

Наглядным признаком того

сильно завышена, является почернение поверхности полуфабрикатов. Особое внимание необходимо обращать на состояние поверхности полуфабрикатов, изготовленных из сплавов с высоким содержанием магния (например, АК4-1, Д16, Д19, ВАД1, М40, 1420).

При нагреве под закалку плакированных листов медь и магний из сплава диффундируют в плакирующий слой, что может привести к снижению защитных свойств плакирующего

к ухудшению внешнего вида листа. Поэтому длительность пребывания плакированного металла при температуре нагрева под закалку должна быть допустимо минимальной.

Ориентировочно считают, что

температуре 500°С идет со скоростью 1 мкм/мин и что необхо-

димо обеспечить чистую (без следов диффузии) плакировку с толщиной не менее 20 мкм.

4.2.5. Если подъем температуры воздуха в печи с момента начала отсчета длительности выдержки, при нагреве садки происходит за меньший промежуток времени, чем минимальное время выдержки, то в течение оставшегося времени садка должна быть выдержана в интервале температур, указанном в табл. 5. Если же подъем температуры печи с момента начала отсчета длительности выдержки садки происходит

чем минимальное время выдержки, то закалку проводить только по достижении в печи температуры закалки, указанной в табл. 5.

4.2.6. При закалке прессованных изделий

сечения которых имеют большую разницу по толщине, длительность выдержки выбирается по типичной для данного изделия толщине. Для кованых изделий длительность выдержки рекомендуется устанавливать по максимальной толщине.

4.2.7. Садки комплектуются по толщине материала каждой группы. Допускается укомплектовка садки по толщине материала двух рядом находящихся групп. Длительность выдержки при этом выбирается по наибольшей толщине материала.

4.2.8. Изделия, изготовляемые механической обработкой из массивных поковок, штамповок и крупногабаритных прессованных прутков, рекомендуется подвергать закалке после черновой механической обработки с целью увеличения скорости охлаждения.

Длительность выдержки при нагреве под закалку берется исходя из максимальной толщины полуфабрикатов, из которых изготовлена деталь. При выполнении предварительной механической обработки особое внимание необходимо обратить на обеспечение плавности переходов от массивных элементов детали к тонким.

элементы поперечного

4.2.8. Изделия

21

При резких переходах и грубых видах обработки возможно возникновение закалочных трещин в местах переходов.

4.2.9. При повторной закалке полуфабрикатов и деталей всех толщин длительность выдержки при нагреве под закалку, приведенная в табл. 6, может быть сокращена вдвое как при нагреве в воздушных печах, так и при нагреве в селитровых ваннах, если полуфабрикаты и детали после предыдущей закалки не подвергались отжигу.

Число перезакалок устанавливает главный металлург, если допустимое их количество не оговорено в соответствующих ОСТ и ГОСТ.

При повторных закалках плакированных полуфабрикатов и деталей из них общее суммарное время выдержки не должно превышать длительность выдержки, указанной в табл. 6.

Количество повторных закалок плакированных листов и деталей рекомендуется ограничить: для толщин свыше 3 мм — не более двух, для толщин от 0,5 до 3 мм — не более одной.

При повторной закалке листовых полуфабрикатов и деталей из них нагрев следует проводить при температуре, близкой к нижнему пределу рекомендуемого интервала температуры нагрева под закалку.

4.3. Условия охлаждения при закалке

4.3.1. Для обеспечения наилучших механических и коррозионных свойств полуфабрикатов и деталей время переноса садки из нагревательной среды в закалочный бак не должно превышать 15 с.

При толщине полуфабрикатов и деталей от 50 до 200 мм время переноса садки из селитровой ванны или шахтной печи в закалочный бак может быть увеличено до 30 с, а при больших толщинах деталей — до 45 с, за исключением деталей из сплавов 1161, Д16, 1163, Д16ч, Д19, Д19ч, 1193, В91, В92Ц, В93, В93пч, 1933, В95, В95пч, В95оч, В96Ц, В96Цпч, В96Ц-1, В96Ц-3.

Замедленное перемещение садки из нагревательного устройства в закалочный бак может приводить к частичному распаду твердого раствора и в связи с этим к снижению механических свойств и коррозионной стойкости деталей.

4.3.2. При выгрузке садки из селитровой ванны ее необходимо выдержать 2—3 с над ванной (дать стечь селитре), после чего перенести в закалочный бак.

4.3.3. Закалочные баки, наполненные водой, по своим размерам должны обеспечивать полное и быстрое погружение всей садки в воду. Неполное погружение садки в воду не допускается. Температура воды должна замеряться и записываться с помощью автоматических самопишущих потенциометров. Допускается с разрешения главного металлурга замерять температуру воды спиртовыми термометрами с регистрацией результатов в специальном журнале. Пользоваться ртутными термометрами для этих целей категорически запрещается.

22

10—40°С в течение

всего

Для обеспечения достаточно резкого охлаждения садки температура воды в закалочном баке (или душирующем устройстве) должна поддерживаться в интервале процесса охлаждения. С целью поддержания температуры воды в указанных пределах рекомендуется закалочные баки или водообратную систему оснащать охлаждающими устройствами.

4.3.4. При охлаждении крупногабаритных полуфабрикатов и деталей из сплава 1161, Д16, Д16ч и 1163 сложной конфигурации, а также толщиной более 30 мм и при наличии крупнокристаллического ободка для уменьшения коробления и предотвращения

закалочных трещин рекомендуется поддерживать температуру воды в закалочном баке в интервале 25—40°С.

4.3.5. Для снижения остаточных напряжений поводок и коробления полуфабрикатов (преимущественно поковок и штамповок) и деталей из них сложной конфигурации при термической и последующей механической обработке охлаждение при закалке ряда сплавов допускается в воде с различной температурой, согласно табл. 7. Охлаждение деталей и полуфабрикатов из сплава В93,

Марка

сплава

Температура охлаждающей

• воды, °C

Максимально допустимая толщина изделия, мм

Примечание

Д20

АК4-1, АК4-1ч

АК6, АКбч

75— 100

90—100 75—90

80—90

70—80

10

80

150

30

150

Для массивных сложной конфигурации кованых полуфабрикатов и деталей из них

В93, В93пч

75—85

Охлаждение в воде с температурой ниже 75°С не разрешается. После погружения садки температура воды не должна превышать 85°С

1933

АК8

В91, В95, В95пч,

В95оч, В96Ц, В96Цпч, В96Ц-1, В96Ц-3

М40

75—85

70—80

До 60

Толщина изделия определяется требуемым уровнем свойств

30

Толщина изделия определяется требуемым уровнем свойств

40—60 120

В93пч проводить телько в нагретой воде. Для сплавов типа дур-алюмин (Д1, Д16 и другие сплавы системы А1—Си—Mg) применять охлаждение в горячей воде (с температурой более 40°С) при закалке строго запрещается.

4.3.6. С целью снижения остаточных напряжений и коробления возможна закалка деталей и полуфабрикатов в водные растворы полимеров п жидком азоте, которые обеспечивают более медленное и равномерное охлаждение, чем вода.

Скорость охлаждения (соответственно, остаточные поводки, напряжения и коробления) в водных растворах полимеров снижается с увеличением их концентрации и может изменяться в пределах скоростей, достигаемых при закалке в холодной и кипящей

воде.

Возможность закалки в растворах полимеров определяется критической скоростью охлаждения сплава (наименьшей скоростью, позволяющей избежать распада твердого раствора), режимом старения, видом и толщиной полуфабриката и др.

Закалка в жидком азоте практически не приводит к короблению изделий за счет равномерного и медленного охлаждения, однако слишком низкая скорость охлаждения в жидком азоте, соответствующая, примерно, скорости охлаждения в кипящей воде, делает его применение возможным только для некоторых сплавов с низкой критической скоростью охлаждения.

Минимально допустимые скорости охлаждения при закалке изделий в водные растворы полимеров ограничиваются критической скоростью охлаждения сплава, определяемой его природой. Охлаждение со скоростью менее критической приводит к ухудшению механических свойств и коррозионной стойкости.

В связи с этим возможность опробования и применения раст-

воров полимеров и жидкого азота в качестве закалочных сред, должна согласовываться с ВИАМ.

4.3.7. Для надежного и равномерного охлаждения полуфабрикатов и деталей необходимо энергично перемешивать воду в закалочном баке или перемещать детали в течение всего процесса охлаждения. Перемешивание воды в баке необходимо начинать

раньше, чем выгрузку садки из печи. Перемешивание проводить

сжатым воздухом, перекачкой воды в закалочном баке или дру

гими способами.

4.3.8. Удовлетворительные механические свойства в продольном направлении массивных полуфабрикатов по всему сечению при закалке в воде комнатной температуры (15—25°С) достигаются при следующих толщинах, мм:

В96Ц-3, В96Ц, В96ЦПЧ............................... 80—100

В95, В95пч, В95оч, ВАД23, ВАД23пч, В91 . . . . 90—125

Д16. Д16ч, 1163, 1161 100—150

Д1, Д1ч, ВД17, Д19, Д19ч, ВАД1, М40, 1193,

Д20, 1201, АВ, АК6, АКбч, АК8, АК4, 1933 . . . 150—200

АК4-1, АК4-1Ч....................................... 200—250

21

Первая цифра показывает максимально допустимую толщину крупногабаритных плит или поковок, а вторая цифра — диаметр прутка или сторону квадрата, прокаливающихся по всему сечению. Пластичность и некоторые служебные характеристики (вязкость разрушения, сопротивление усталости и коррозионному растрескиванию), особенно в поперечном и толщинном направлении полуфабриката, могут быть более чувствительны к скорости охлаждения при закалке, чем прочностные свойства в продольном направлении. Поэтому максимальные значения указанных характеристик могут достигаться при закалке полуфабрикатов мепыпнх толщин, по сравнению с приведенными в настоящем пункте.

4.3.9. Для повышения коррозионной стойкости полуфабрикатов, особенно труб, закаливаемых из воздушной печи, закалка должна проводиться в воде, содержащей 0,05—0,4% бихромата или хромата калия или натрия (ГОСТ 2652—78, ГОСТ 2651—78). Допускается загрузку полуфабрикатов в вертикальную печь для нагрева под закалку производить через закалочный бак с раствором бихромата или хромата калия или натрия.

4.3.10. При укладке деталей или полуфабрикатов в приспособления необходимо между ними выдерживать зазоры, достаточные для свободного прохождения охлаждающей воды и обеспечивающие быстрое и равномерное охлаждение деталей в закалочном баке.

Укладку деталей и полуфабрикатов целесообразно производить «на ребро» (например, у поковок горизонтальное положение должна иметь толщина поковки) с зазорами между ними, равными их толщине плюс 30 мм.

При укладке массивных деталей и полуфабрикатов (массой более 30 кг) зазоры между ними должны быть не менее 50 мм. Укладка в два слоя (на одной полке) крупногабаритных деталей

не допускается.

Крупные поковки, штамповки и другие полуфабрикаты и детали (массой 8—30 кг) допускается укладывать в два ряда в шахматном порядке с применением прокладок. Зазоры между ними должны быть не менее 30 мм.

При закалке средних (массой 2—8 мелких (массой менее 2 кг) штамповок использовать корзины с ячейками для штамповок или деталей.

кг каждая) и особенно или деталей необходимо индивидуальной укладки

При укладке в садку полуфабрикатов сложной формы (штамповки с углублениями, коробчатые профили, панели с высокими ребрами и т. д.) допускается касание между ними в отдельных точках. Следует избегать образования закрытых сверху объемов, поскольку при закалке скапливающийся в этих объемах воздух или пары воды препятствуют обтеканию водой с внутренней сто

роны полуфабриката. В результате охлаждение металла в этой зоне будет происходить только с одной (внешней) стороны и возможна неполная закалка сплава.

4.3.11. При подвеске полых массивных полуфабрикатов методом нанизывания на стержень наряду с обеспечением требуемых зазоров между отдельными полуфабрикатами необходимо также обеспечить достаточные (не менее 30—60 мм) просветы между стержнем и внутренней поверхностью полуфабриката. При отверстиях менее 50 мм в поперечнике подвеска полуфабрикатов методом нанизывания на стержень не допускается.

4.3.12. Трубы авиационного и специального назначения из сплавов марок Д1, Д1ч, Д16, Д16ч, АДЗЗ, АК4-1, АК4-1ч, В96Ц, В96Цпч подвергать нагреву под закалку только в вертикальных воздушно-циркуляционных печах. Скорость погружения садки в воду должна быть не менее 0,9 м/с. Садка труб должна быть небольшая и рассредоточенная, чтобы обеспечить свободное омывание труб водой снаружи и внутри в процессе закалки.

На заводах-потребителях закалку и перезакалку авиационных труб разрешается проводить в горизонтальных воздушно-циркуляционных печах и в селитровой ванне при условии соблюдения следующих основных требований:

— садка должна быть небольшой и рассредоточенной, чтобы обеспечить свободное омывание труб водой в процессе охлаждения при закалке, система подвески или крепления труб в приспособлениях не должна затруднять свободного допуска воды во внутренние полости;

— трубы рекомендуется подвешивать на расстоянии друг от друга не менее 1—1,5 диаметров;

— время переноса садки в закалочный бак не должно превышать 10 с;

— угол наклона труб в садке должен быть не менее 30° от горизонтали;

— после полного охлаждения в закалочном баке садку следует промыть вначале в горячей (не выше 60°С), а затем в холодной воде до полного удаления селитры. Время пребывания садки в промывочном баке не должно превышать 1—2 мин, во избежание потери пластичности под влиянием старения при этой температуре.

4.3.13. После полного охлаждения в закалочном баке садку, которая нагревалась в селитровой ванне, следует промыть в промывочном баке с проточной водой для полного удаления селитры с поверхности деталей и просушить во избежание коррозии.

Температуру воды в промывочном баке необходимо поддерживать в интервале 40—60°С. Время пребывания садки в промывочном баке не должно превышать 1—2 мин для естественно стареющих сплавов, во избежание потери пластичности под влиянием старения при этой температуре.

26

Детали сложной конфигурации, с которых затруднено быстрое стекание воды после извлечения из промывочного бака, следует протереть чистыми салфетками.

4.3.14. В результате изменений удельных объемов при закалке и последующем старении в зависимости от природы сплава и условий охлаждения могут иметь место различные изменения (уменьшение или увеличение) размеров деталей или полуфабрикатов, особенно длинномерных. Поэтому окончательную механическую обработку и сверление стыковых отверстий следует проводить после полной термической обработки, т. е. после закалки и старения.

4.3.15. Прочность алюминиевых сплавов после закалки заметно возрастает по сравнению с отожженным состоянием, однако пластичность сплава достаточно высока и позволяет проводить холодное деформирование деталей. Холодное деформирование сплавов типа В95, В95пч, В95оч, В93, В93пч, 1933, В96Ц, В96Ц-3 проводится в соответствии с инструкцией № 1021—73, а сплава АК4-1 — в соответствии с инструкцией № 945—69.

4.3.16. В деталях, изготовленных с небольшими степенями холодной деформации 2—15%, а для сплава АК4-1 со степенью деформации 2—5% возможен рост зерна при нагреве под закалку. Последующая обработка такого материала (формовка, правка, вытяжка) может приводить к образованию шероховатой поверхности. Применение таких деталей в качестве высоконагруженных не допускается. Деформирование гибкой, правкой, выколоткой или вытяжкой при изготовлении деталей следует осуществлять в свежезакаленном состоянии. Для этих целей рекомендуется заказывать материал в холоднокатаном или горячепрессованном состоянии, чтобы термическую обработку проводить непосредственно перед деформацией.

Детали с большими степенями деформации изготовлять только из материала в отожженном состоянии.

5. Старение

5./. Общие положения

5.1.1. Старение — термическая обработка сплава, подвергнутого закалке, заключающаяся в нагревании и выдержке его при повышенной температуре с последующим охлаждением на воздухе (искусственное старение) или в выдержке при комнатной температуре (естественное старение) с целью получения более равновесного состояния и требуемого комплекса свойств.

27

5.1.2. Упрочнение алюминиевых сплавов в процессе старения происходит либо в результате образования зон Гинье-Престона (ГП) или Гинье-Престона-Багаряцкого (ГПБ)

других спла-

(111) или 1 инье-нрестона-ъагаряцкого (Ню)—зонное старение, либо в результате образования частиц метастабильных фаз и возникновения стабильных фаз — фазовое старение.

Зонное старение у некоторых сплавов (например, Д1 и Д16) протекает при комнатной температуре (15—25°С).

вах (например, В92Ц) при длительном вылеживании при комнатной температуре, наряду с зонными образованиями, могут возникать и зародыши метастабильных или стабильных фаз. У сплавов системы А1—Си—Мп, А1—Си—Li, Al—Li—Mg зонное старение

проходит в основном при повышенных температурах.

Фазовое старение, как правило, протекает только при повышенных температурах, однако для некоторых групп сплавов системы А1—Zn—Mg (например, В92Ц), как отмечалось выше, оно может проходить и при комнатной температуре при длительных выдержках.

Старение, приводящее к росту метастабильных фаз, к выделению и коагуляции равновесных фаз и сопровождающееся некоторым разупрочнением сплава наряду с возможным возрастанием пластических характеристик и коррозионной стойкости, называется коагуляционным старением.

5.1.3. Температура и длительность старения, при которых сплав приобретает требуемые механические и коррозионные свойства, зависят от природы сплава.

Длительность прогрева садки до заданной температуры может

оказывать заметное влияние на уровень прочностных характери-

стик, приобретаемых сплавом в процессе старения.

5.1.4. В процессе старения алюминиевых сплавов происходит изменение размеров полуфабрикатов и деталей, связанное с изменением удельного объема сплава, вызванным распадом пересыщенного твердого раствора. Особенно заметно изменение длины, поэтому во избежание коробления во время старения необходимо обеспечить свободное перемещение полуфабрикатов и деталей в садке, а окончательную механическую обработку проводить

после старения.

5.2. Режимы старения

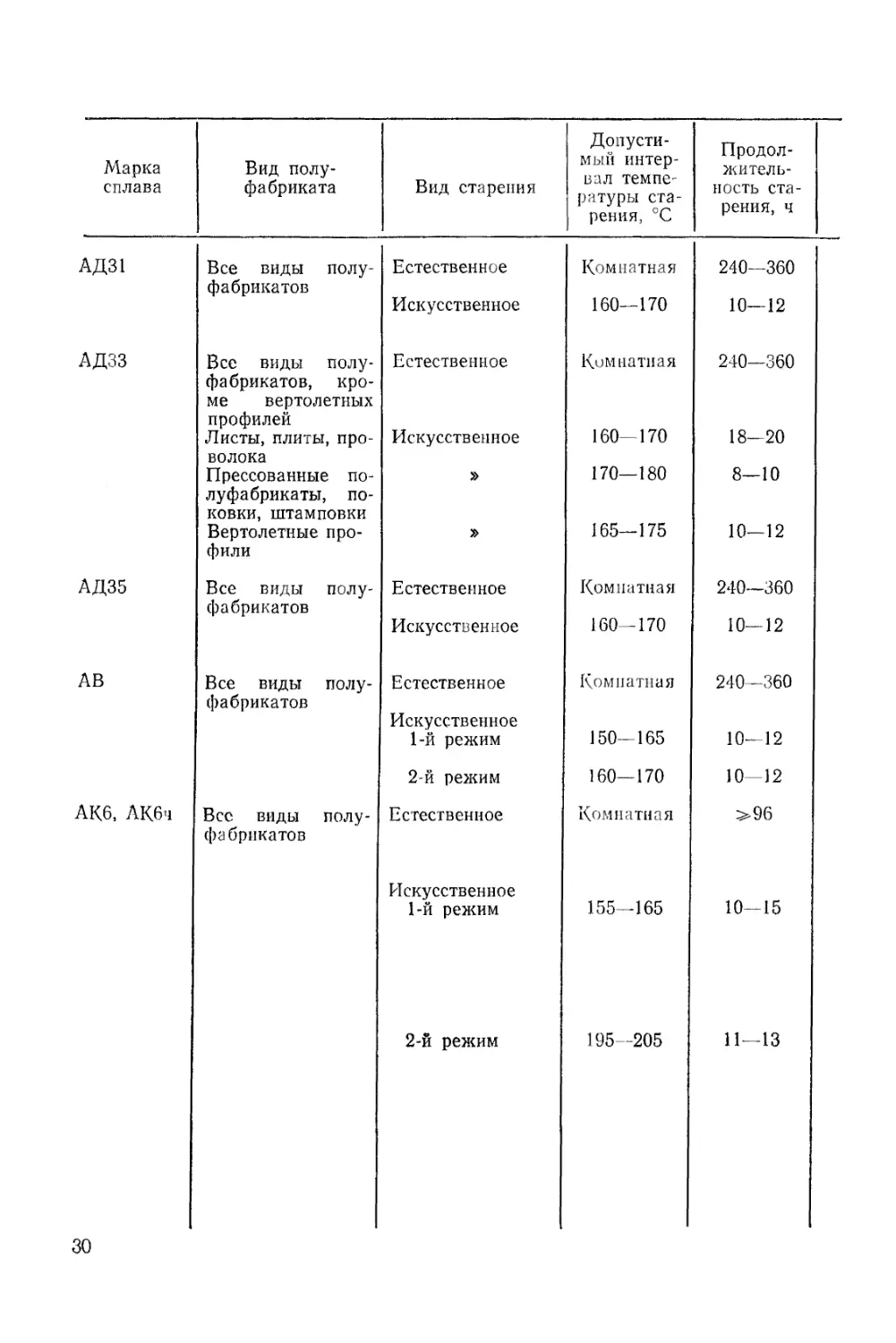

5.2.1. Режимы старения полуфабрикатов и деталей из алюминиевых сплавов указаны в табл. 8.

5.2.2. Перерыв между закалкой и искусственным старением полуфабрикатов и деталей большинства алюминиевых сплавов, у которых в течение этого периода начинается естественное ста-

рение, снижает прочность сплавов в искусственно состаренном состоянии на 1,5—2 кгс/мм2, для некоторых сплавов наблюдается большее снижение прочности. Для сплавов Л440, 1915, 1925, 1911 перерыв между закалкой и искусственным старением повышает

прочностные характеристики и поэтому является желательным. Перерыв между закалкой и началом искусственного старения, обеспечивающий наилучшие механические свойства полуфабрикатов и деталей из алюминиевых сплавов, указан в табл. 9.

5.2.3. Удовлетворительная пластичность большинства алюминиевых сплавов сохраняется в течение сравнительно небольшого периода времени после закалки (см. табл. 9). При выдержке сплавов при комнатной температуре в течение определенного времени после закалки их прочностные свойства заметно повышаются, при этом существенно снижается способность к деформированию.

5.2.4. С понижением температуры старения скорость протекания процессов структурных изменений уменьшается и удлиняется инкубационный период, характеризующийся высокой пластичностью. Поэтому для сохранения в закаленном материале высокой пластичности в течение длительного времени рекомендуется применять холодильные камеры с температурой ниже минус 5°С.

5.2.5. Холодное деформирование с высокими степенями деформации в состоянии полной термической обработки является опас-

ным, так как кроме возможного разрушения материала при изгибе образовавшиеся внутренние напряжения могут вызвать разрушение материала в коррозионной среде. Некоторые неслож-

ные операции холодного деформирования полуфабрикатов по раз

решению главного металлурга завода допускается проводить в состаренном состоянии.

Для сплавов В95, В95пч, В95оч, В93, В93пч, 1933, В96Ц, В96Цпч, В96Ц-1, В96Ц-3, АК4-1, АК4-1ч, Д16, Д16ч, 1163 они должны проводиться в соответствии с требованиями действующих отраслевых инструкций (№ 1021—73, № 945—69, ПИ-234—74).

5.2.6. При обработке резанием (фрезерование, обточка) разогрев обрабатываемой поверхности детали из алюминиевых сплавов до температуры более 100°С не допускается.

5.2.7. При перерыве процесса искусственного старения (прекращение подачи электроэнергии и др.) общее время выдержки вычисляется как сумма времени отдельных выдержек при условии соответствия механических свойств деталей предъявляемым требованиям.

29

|Ц| 11

Марка сплава

Вид полуфабриката

Вид старения

Допустимый интервал температуры старения, °C

Продолжительность старения, ч

АД31

АДЗЗ

АД35

АВ

АК6, АКбч

Все виды фабрикатов

полу-

Естественное

Искусственное

Все виды полуфабрикатов, кроме вертолетных профилей

Листы, плиты, проволока

Прессованные полуфабрикаты, поковки, штамповки Вертолетные профили

Все виды полуфабрикатов

Все виды полуфабрикатов

Все виды полуфабрикатов

Естественное

Искусственное »

Естественное

Искусственное

Естественное

Искусственное

1-й режим

2-й режим

Естественное

Искусственное

1-й режим

2-й режим

Комнатная 160—170

Комнатная

160— 170

170—180

165—175

Комнатная 160— 170

Комнатная

150—165

160—170

Комнатная

155—165

195—205

240—360

10—12

240—360

18—20

8—10

10—12

240—360

10—12

240—360

10—12

10—12

>96

10—15

11—13

30

Таблица 8

Рекомендации по применению режимов термообработки

Примечание

Для обеспечения повышенной пластичности

Для получения повышенной прочности

Для обеспечения повышенной пластичности

Допускается применение искусственного старения при температуре 190— 200°С в течение 2—6 ч при условии обеспечения требуемых свойств

Для обеспечения повышенной пластичности

Для получения повышенной прочности

Для обеспечения повышенной пластичности и коррозионной стойкости Применяется для профилей вертолетных конструкций

Для всех видов полуфабрикатов, кроме вертолетных профилей

Для других полуфабрикатов допускается длительность старения 8— 15 ч

Пластичность и коррозионная стойкость выше, а прочностные свойства

ниже, чем в искусственно состаренном состоянии

Допускается старение при температуре 150—165°С в течение 6—10 ч по согласованию с ВИАМ. Допу-

скается

применение

искусственного

старения при температуре 170— 175°С в течение 3 ч при условии обеспечения требуемого уровня механических свойств

Применяется по согласованию с ВИАМ в случае напряженного кре-

пежа или постановки с натягом. Обеспечивает повышение сопротивле-

ния коррозионному

растрескиванию

при некотором снижении механических свойств

31

*4

*

Марка

сплава

АК8

Вид полу-

фабриката

Штамповки ковки

по-

Листы, прессованные полуфабрикаты

АК4

Прессованные луфабрикаты

по

В и д с т а р с н и я

Естественное

Искусственное 1-й режим

2-й режим

Естественное

Искусственное

Искусственное

АК4-1, АК4-1ч

Штамповки ковки

Листы

по-

Искусственное 1-й режим

2-й режим

Искусственное 1-й режим

2-й режим

Профили, прутки

Искусственное 1-й режим

2-й режим

Допустимый интервал температуры старения, °C

Комнатная

155— 165

Комнатная

165—180

165—180

190—200

185—195

190—200

190—200

Продолжительность парения, ч

10—15

96

10

10-16

10-16

16-18

14

12—16

32

Продолжение табл. 8

Рекомендации по применению режимов термообработки

Примечание

Пластичность и коррозионная стойкость выше, а прочностные свойства ниже, чем в искусственно состаренном состоянии

Пластическое деформирование в свежезакаленном состоянии оказывает влияние на последующее старение и приводит к снижению значений предела прочности на 2—3 кгс/мм2 против значений после старения без деформирования в свежезакаленном состоянии

Допускается старение при температуре 150—160°С в течение 4—6 ч по согласованию с ВИАМ

Применяется по согласованию с ВИАМ, обеспечивает повышение сопротивления коррозионному растрескиванию при некотором снижении механических свойств

Пластичность и коррозионная стойкость выше, а прочностные свойства ниже, чем в искусственно состаренном состоянии

Для снижения остаточных напряжений поковки и штамповки, а также детали, изготовленные из них, подвергать стабилизирующему нагреву при 210—230°С с выдержкой не более 2—3 ч

2-й режим старения обеспечивает более высокую коррозионную стойкость, повышенный предел текучести и более низкое относительное удлинение по сравнению с 1-м режимом старения

Применяется в тех случаях, когда после закалки следует правка с остаточной деформацией ~2%

Для обеспечения высокого сопротивления коррозии под напряжением всех полуфабрикатов температуру старения следует поддерживать ближе к верхнему пределу

Для исправленных после закалки

Для исправленных после закалки с остаточной деформацией —2%

Для исправленных после закалки

3—2998

33

Марка

сплава

АК4-1, АК4-1Ч

Д1, Д1ч

Д16, Д16ч, 1163

Вид

полу-

фабриката

Трубы

Плиты

Поковки, штамповки

Все виды полуфабрикатов

Все виды полуфабрикатов Листы

Листы нагартован-ные на 5—7%

Прессованные полуфабрикаты

Плиты

Вид старения

Искусственное 1-й режим

Искусственнпое

1-й режим

2-й режим

Искусственное 1-й режим

2-й режим

Естественное

Естественное

Искусственное

Искусственное 1-й режим 2-й режим Искусственное

Допустимый интервал темпе-

ратуры старения, °C

195—205

190—200

190—200

185—195

195—205

Комнатная

Комнатная

185—195

185—195

185—195

185—195

185—195

Продолжительность старения, ч

24

7—9 20—24

8—12

20—22

>96

>96

11—13

7—9

11—13

15—17

11—13

31

Продолжение табл. 8

1^— И Ц||| ........................... I

Рекомендации по применению режимов термообработки

Примечание

Для правленных после закалки

Для правленных после закалки

Для обеспечения повышенного сопротивления коррозии под напряжением в высотном направлении и Кшр при снижении пластичности и вязкости разрушения. Для правленных после закалки рекомендуется выдержка 20 ч, а для неправленных 24 ч

Обеспечивает повышенную пластичность и вязкость разрушения при пониженной коррозионной стойкости под напряжением

Обеспечивает удовлетворительную коррозионную стойкость под напряжением в высотном направлении при повышенном пределе текучести и пониженной пластичности и вязкости разрушения

Пластическое деформирование в свежезакаленном состоянии оказывает влияние на последующее старение и приводит к снижению значений предела прочности на 2—3 кгс/мм2 против значений, полученных после старения без деформирования в свежезакаленном состоянии

После естественного старения детали приобретают наилучшее сочетание механических свойств

Правленные после закалки Исправленные после закалки Правленные после закалки

Контроль механических свойств деталей и полуфабрикатов, поставляемых в естественно состаренном состоянии, разрешается проводить на образцах, состаренных при температуре 20—45°С в течение 24 ч или при температуре 90—-100°С в течение 1—7 ч

Контроль механических свойств деталей и полуфабрикатов (листов, труб, профилей, прутков), поставляемых в естественно состаренном состоянии, разрешается проводить на образцах, состаренных при температуре 20—45°С в течение 24 ч или при температуре 90—100°С в течение 1—7 ч

После искусственного старения детали, изготовленные из любого вида полуфабриката, обладают повышенным сопротивлением коррозии под напряжением и повышенным пределом текучести при значительном понижении пластичности и вязкости разрушения по сравнению с естественным старением

35

Марка Вид полу-

сплава фабриката

Вид старения

Допустимый интервал температуры старения, °C

Продолжительность старения, ч

1161

ВД17

Д19, Д19ч

ВАД1 1193

1193

М40

Д20

Прессованные полуфабрикаты

Прессованные полуфабрикаты

Штамповки, поковки

Все виды полуфабрикатов

Все виды полуфабрикатов

Листы

Листы

Листы нагарто-ванные

Прессованные полуфабрикаты Поковки, штамповки

Все виды полуфабрикатов

Естественное Искусственное

Искусственное

1-й режим

2-й режим

Искусственное 1-й режим 2-й режим

Естественное

Искусственное 1-й режим 2-й режим

Естественное

Искусственное

Искусственное 1-й режим 2-й режим

Искусственное

Искусственное 1-й режим

2-й режим

Комнатная 185—195

165—175

190—200

180—190

195—205

Комнатная

185—195 185—’1)95

Комнатная

185—195

185—195

170—180

195—205

145—155

170—180

190—205

165—175

200—220

>96 8—10

15-17

16—18

10—12 8—12

120—240

12—14

15—17

120-240

12-14

23—25

18-22 8—10

10 -12

18—22

6—10

16—24

8—12

36

Продолжение табл. В

»***^^^— « I II р »*и " v—

Рекомендации по применению режимов термообработки

W* ' —* .« II »—- , I I ими

Примечание

2-й режим старения прессованных полуфабрикатов, поковок и штамповок обеспечивает удовлетворительную коррозионную стойкость под напряжением при пониженной пластичности и вязкости разрушения

Для правленных после закалки

Для исправленных после закалки

Детали приобретают наилучшее сочетание механических и коррозионных свойств

Крупные поковки и штамповки применяются только в искусственно состаренном состоянии

Контроль механических свойств деталей и полуфабрикатов, поставляемых в естественно состаренном состоянии, разрешается проводить на образцах, состаренных при температуре 90—100°С в течение 24 ч

Контроль механических свойств деталей и полуфабрикатов, поставляемых в естественно состаренном состоянии, разрешается проводить на образцах, состаренных при температуре 90—100°С в течение 24 ч

2-й режим старения приводит к по

вышению предела текучести на 4

6 кгс/мм2 с одновременным сниже-

нием 1,5-

относительного

удлинения

2 раза по сравнению с 1-м ре-

жимом старения

деталей и полу предназначенных

Применяется для

фабрикатов, предназначенных для кратковременной работы при повышенных температурах Применяется для фабрикатов, предназначенных длительной работы при повышенных

;еталей и полу-ля

температурах

37

Марка

сплава

1201

Д21

ВАД23, ВАД23пч

. *! и ич Hi ,1 НИ

Вид полуфабриката

Листы

Прессованные полуфабрикаты

Плиты

Поковки, штамповки

Все виды полуфабрикатов

Все виды полуфабрикатов

Вид старения

Искусственное 1-й режим

2-й режим

3-й режим

Искусственное 1-й режим 2-й режим

Искусственное 1-й режим 2-й режим 3-й режим

Искусственное 1-й режим 2-й режим

Искусственное

Искусственное 1-й режим

2-й режим

3-й режим

Допустимый интервал температуры старения, СС

185—195

175—185

165—175

185—195

185—195

185—195 1175—185 1175—185

185—195 175—185

180—195

140—150

160—170

200—220

Продолжительность старения, ч

20—36

18 -20

16—24

20—36

18—20

20—36 18—20 16—18

22—30 18—20

15-17

18—36

8—16

6—15

38

Продолжение табл, 8

Рекомендации по применению режимов термообработки

Примечание

1-й режим применяется для исправленных и ненагартованных после закалки полуфабрикатов и деталей

2-й режим для правленных со средней величиной остаточной деформацией 1,5—3% для листов и плит, 1—3% для прессованных полуфабрикатов и 1—5% для поковок и штамповок

3-й режим для нагартованных со средней величиной деформации 7— 10% полуфабрикатов и деталей

Применяется для деталей и полуфабрикатов, предназначенных для работы при комнатной температуре

Применяется для деталей и полуфаб-

1. Пластическое деформирование в свежезакаленном состоянии оказывает влияние на последующее старение и приводит к снижению значений предела прочности на 2—3 кгс/мм2 против значений после старения без деформирования в свежезакаленном состоянии

рикатов, предназначенных для крат-

ковременной работы при повышенных температурах, обеспечивает вы-

сокую коррозионную стойкость под

напряжением

Применяется для деталей и полуфабрикатов, предназначенных для дли-тельньой работы при повышенных температурах, обеспечивает высокую коррозионную стойкость под напряжением

2. Для листов вместо 2-го режима рекомендуется применять двухступенчатое старение:

I ступень — нагрев при 146—

154°С в течение 3 ч;

II ступень — нагрев при 181—

189°С в течение 3 ч

39

Марка

сплава

Вид полуфабриката

Вид старения

Допустимый интервал температуры старения, °C

Продолжительность старения, ч

1420

1915

1925

1911

В92Ц

Все виды полуфабрикатов

Все виды фабрикатов

Все виды фабрикатов

В се в иды фабрикатов

Все виды фабрикатов

Искусственное

115—125

полу-

полу-

полу-

полу-

Естественное

Искусственное ступенчатое 1-й режим Т1

I ступень

II ступень

2-й режим Т1

Т ступень

II ступень

Естественное

Искусственное ступенчатое

Режим Т1

I ступень

II ступень

Естественное

Искусственное ступенчатое 1-й режим Т1

I ступень

II ступень

Комнатная

95—105

95—105

170—180

Комнатная

170—180

Комнатная

95—105

155—165

720

10

2-й режим Т1

I ступень

II ступень Естественное

Искусственное ступенчатое I ступень II ступень

95—105 170—180 Комнатная

60—70

-10

720

40

Продолжение табл, 8

Рекомендации по применению

режимов термообработки

Примечание

А

Для обеспечения получения высоких механических свойств, повышенной пластичности и удовлетворительной коррозионной стойкости

Допускается применение сплава в закаленном состоянии по согласованию с ВИЛМ. В состоянии закалка в воде и правка до 5% прочность не менее 36 кгс/мм2, перезакалка

в воде или на воздухе — не менее 32 кгс/мм2

Применяется для деталей и полуфабрикатов, не подвергающихся сварке, обеспечивает предел прочности и текучести па 2—3 кгс/мм2 выше по сравнению со 2-м режимом старения

Перерыв между закалкой и старением должен быть пе менее 3 сут. Если старение проводится сразу после закалки, то предел прочности и текучести снижается на 2—4 кгс/мм2

Применяется для полуфабрикатов, предназначенных для изготовления сварных изделий, обеспечивает повышение коррозионной стойкости и стабильности механических свойств

Время выдержки на первой ступени можно сократить до 10 ч, если перерыв между закалкой и старением составляет не менее 3 сут

Время выдержки на I ступени можно сократить до 10 ч, если перерыв между закалкой и старением составляет пе менее 3 сут

Применяется для готовых сварных конструкций

Если перерыв между сваркой и старением превышает 30 сут, то допускается старение сварных соединений производить только по II ступени с выдержкой 4 ч

41

Марка

сплава