Автор: Буше Н.А. Чичинадзе А.В. Браун Э.Д. Буяновский И.А.

Теги: испытания материалов товароведение силовые станции общая энергетика общее машиностроение машиноведение физика механика

ISBN: 5-217-03053-4

Год: 2001

ФЕДЕРАЛЬНАЯ ЦЕЛЕВАЯ ПРОГРАММА

«ГОСУДАРСТВЕННАЯ ПОДДЕРЖКА

ИНТЕГРАЦИИ ВЫСШЕГО ОБРАЗОВАНИЯ

И ФУНДАМЕНТАЛЬНОЙ НАУКИ НА 1997-2000 ГОДЫ»

ОСНОВЫ

ТРИБОЛОГИИ

УЧЕБНИК

ДЛЯ ТЕХНИЧЕСКИХ ВУЗОВ

МОСКВА «МАШИНОСТРОЕНИЕ» 2001

ФЕДЕРАЛЬНАЯ ЦЕЛЕВАЯ ПРОГРАММА

«ГОСУДАРСТВЕННАЯ ПОДДЕРЖКА

ИНТЕГРАЦИИ ВЫСШЕГО ОБРАЗОВАНИЯ

И ФУНДАМЕНТАЛЬНОЙ НАУКИ НА 1997-2000 ГОДЫ»

ОСНОВЫ

ТРИБОЛОГИИ

(трение, износ, смазка)

Издание второе,

переработанное и дополненное

Под общ. редакцией

академика МИА и РИА, д-ра техн, наук,

лауреата Большой международной

золотой медали по трибологии

А.В. Чичинадзе

Ifiwi

МОСКВА «МАШИНОСТРОЕНИЕ» 2001

ФЕДЕРАЛЬНАЯ ЦЕЛЕВАЯ ПРОГРАММА

«ГОСУДАРСТВЕННАЯ ПОДДЕРЖКА

ИНТЕГРАЦИИ ВЫСШЕГО ОБРАЗОВАНИЯ

И ФУНДАМЕНТАЛЬНОЙ НАУКИ НА 1997-2000 ГОДЫ»

ОСНОВЫ

ТРИБОЛОГИИ

(трение, износ, смазка)

Издание второе,

переработанное и дополненное

Под общ. редакцией

академика МИА и РИА, д-ра техн, наук,

лауреата Большой международной

золотой медали по трибологии

А.В. Чичинадзе

Ifiwi

МОСКВА «МАШИНОСТРОЕНИЕ» 2001

УДК 620.179.112

ББК34.41я2

0-75

Учебник выпущен в соответствии

с Федеральной программой

"Интеграция"

Авторы: А.В. Чичинадзе, Э.Д. Браун, Н.А. Буше, И.А. Буяновский,

Ф.Р. Геккер, И Г. Горячева, В.В. Гриб, Н.Б. Демкин, М.Н. Добычин,

Ю.А. Евдокимов, С.М. Захаров, В.Я. Кершенбаум, Ю.М. Лужнов,

Н.М. Михин, А.Т. Романова, И.Г. Фукс

Рецензенты: академик РАН А.Ю. ИШЛИНСКИЙ,

д-р техн, наук, проф. Ю.И. ГУСТОВ

Основы трибологии (трение, износ, смазка): Учебник для

0-75 технических вузов. 2-е изд. переработ. и доп. I А.В. Чичннадзе,

Э.Д. Браун, Н.А. Буше и др.; Под общ. ред. А.В. Чичинадзе. - М.:

Машиностроение, 2001. - 664 с., ил.

ISBN 5-217-03053-4

УДК 620.179.112

ББК 34.41Я2

ISBN 5-217-03053-4 © Центр "Наука и техника", 1995

© Центр "Интеграция", 2001

© "Машиностроение", 2001, с изменениями и

дополнениями

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ (А.В. Чичинадзе).................... 13

Глава 1. ВВЕДЕНИЕ В ТРИБОЛОГИЮ И ПРЕДМЕТ

ТРИБОЛОГИИ (А.В. Чичинадзе)......................15

1.1. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ............15

1.2. КРАТКАЯ ИСТОРИЧЕСКАЯ СПРАВКА

О ВОЗНИКНОВЕНИИ И РАЗВИТИИ ТРИБОЛОГИИ

(И.А. Буяновский, А.В. Чичинадзе)..........25

1.3. ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕОРИИ ВНЕШНЕГО

ТРЕНИЯ ....................................... 37

1.4. АКТУАЛЬНЫЕ ЗАДАЧИ ТРИБОЛОГИИ

И ТРИБОТЕХНИКИ ................................39

Список литературы..............................45

Глава 2. ГЕОМЕТРИЯ ПОВЕРХНОСТЕЙ И КОНТАКТНОЕ

ВЗАИМОДЕЙСТВИЕ ТВЕРДЫХ ТЕЛ

(И.Г. Горячева, Н.Б. Демкин)..............46

2.1. ГЕОМЕТРИЯ ПОВЕРХНОСТЕЙ И ЕЕ ОПИСАНИЕ.........46

2.1.1. Виды неровностей на поверхностях деталей машин ...46

2.1.2. Методы измерения микрогео'метрии ....49

2.1.3. Характеристики микрогеометрии .......51

2.2. МЕХАНИКА КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ

ТВЕРДЫХ ТЕЛ ...................................58

2.2.1. Контактная задача Герца.............60

2.2.2. Контакт упругих тел при наличии трения.66

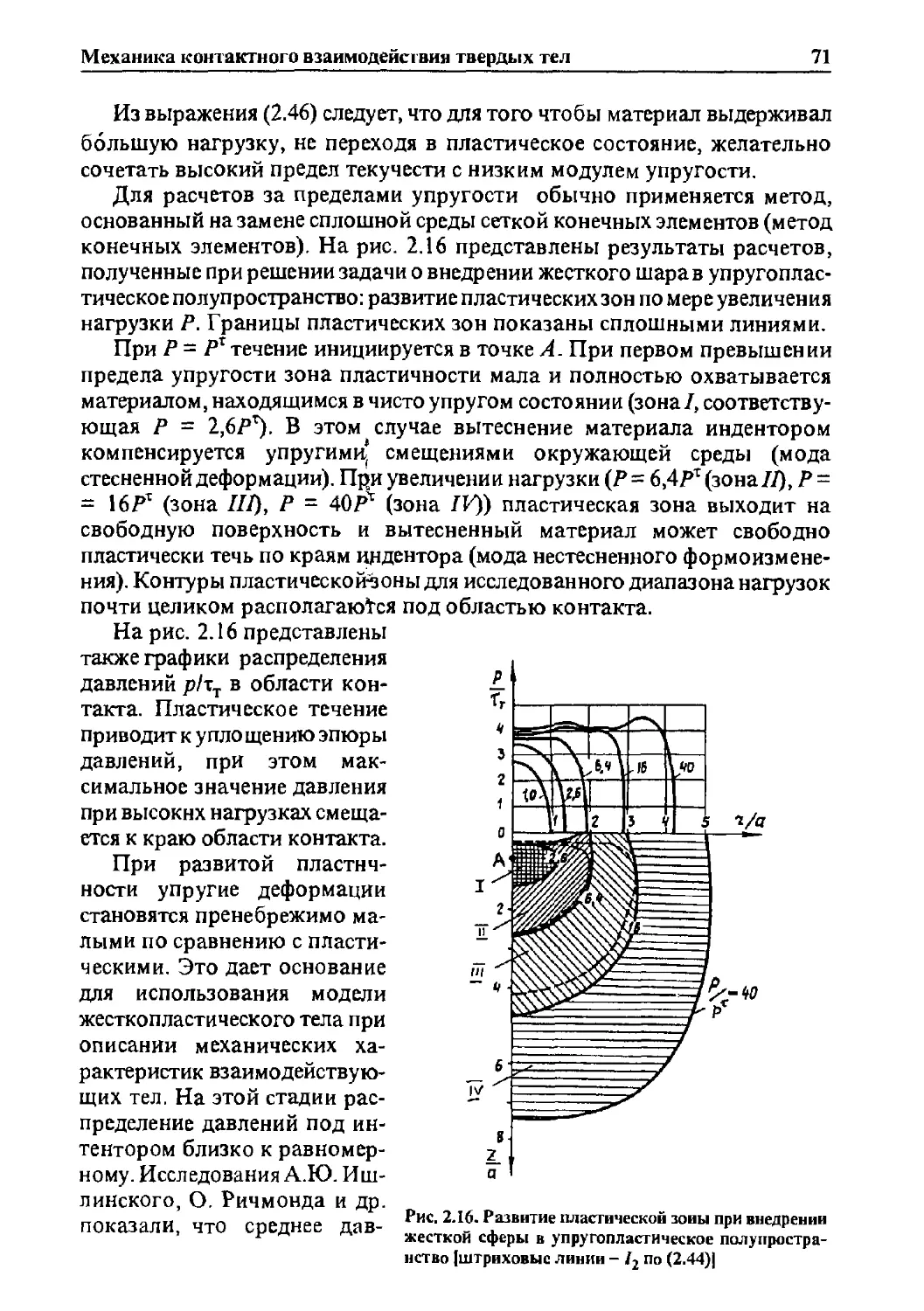

2.2.3. Контакт тел за пределами упругости..70

2.2.4. Задача о внедрении или смятии сферического тела

в условиях идеальной пластичности .........72

2.2.5. Закон Майера .......................74

2.3. МЕХАНИКА КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ

ШЕРОХОВАТЫХ ТЕЛ ...............................75

2,3.1. Расчет характеристик дискретного контакта при

различных способах описания микрорельефа

поверхности.................................76

2.3.2. Деформация шероховатых волн............87

2.3.3. Расчет номинального давления и площади контакта

с учетом параметров шероховатости..........88

2.4. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ

НЕКОТОРЫХ ХАРАКТЕРИСТИК КОНТАКТА...............90

Список литературы..............................93

Глава 3. СВОЙСТВА ТРУЩИХСЯ ТЕЛ И ИХ

ПОВЕРХНОСТЕЙ (Ю.М. Лужнов) .........................94

3.1. РАЗВИТИЕ ПРЕДСТАВЛЕНИЙ О ПРИРОДЕ

ВЗАИМОДЕЙСТВИЯ ТЕЛ ПРИ ТРЕНИИ ..................94

6

Оглавление

3.2. ХАРАКТЕР ВЗАИМОДЕЙСТВИЯ МЕЖДУ

ЧАСТИЦАМИ ВЕЩЕСТВА................................95

3.3. СТРОЕНИЕ И СВОЙСТВА ТВЕРДЫХ ТЕЛ,

ЖИДКОСТЕЙ И ГАЗОВ.................................99

3.3.1. Твердые тела ...........................99

3.3.2. Полимерные материалы...................106

3.3,3. Жидкости...............................107

3.3.4. Дисперсные системы.....................108

3.3.5. Газы....................................ПО

3.4. ВЛИЯНИЕ МЕХАНИЧЕСКИХ, ХИМИЧЕСКИХ

И ФИЗИЧЕСКИХ ВОЗДЕЙСТВИЙ НА СВОЙСТВА

ПОВЕРХНОСТЕЙ ТРУЩИХСЯ ТЕЛ........................112

3.4.1. Сорбционные процессы...................112

3.4.2. Химические механизмы ..................115

3.4.3. Физические механизмы ..................117

3.4.4. Адгезия и когезия контактирующих тел...122

3.4.5. Механохимические процессы при

трении твердых тел............................123

3.4,6. Напряженное состояние в материалах

контактирующих тел ...........................123

3.4.7. Явления переноса ......................125

3.4,8. Взаимодействие жидкости и твердого тела.

Угол смачивания и капиллярные явления ...130

3.4.9. Работа сил трения......................132

Список литературы................................133

Глава 4. ТРЕНИЕ ТВЕРДЫХ ТЕЛ........................ 134

4.1. РАЗВИТИЕ ТЕОРИИ ТРЕНИЯ ТВЕРДЫХ ТЕЛ

(Н.М. Михин).....................................134

4.2. МЕХАНИЗМ ВНЕШНЕГО ТРЕНИЯ (Н.М. Михин)........136

4.3. ПРЕДВАРИТЕЛЬНОЕ СМЕЩЕНИЕ ТВЕРДЫХ ТЕЛ

ПРИ ВНЕШНЕМ ТРЕНИИ (Н. М. Михин) ................139

4.3.1. Механизм предварительного смещения твердых тел 139

4.3.2. Контактное предварительное смещение при упругих

деформациях в зонах контакта микронеровностей ... 140

4.3.3, Контактное предварительное смещение при

пластических деформациях в зонах контакта

микронеровностей .............................142

4.3.4. Соотношение между фактическими площадями

касания и сближениями между поверхностями

контактирующих тел в статике и при скольжении .... 143

4.4. ОПРЕДЕЛЕНИЕ СИЛ И КОЭФФИЦИЕНТОВ

ВНЕШНЕГО ТРЕНИЯ (Н.М. Михин) ....................145

4.4.1. Силы и коэффициенты внешнего трения

при упругих деформациях в зонах контакта

микронеровностей ............................ 145

Оглавление

7

4.4.2. Силы и коэффициенты внешнего трения при

пластических деформациях в зоне контакта

микронеровностей ...........................151

4.5. ЗАВИСИМОСТЬ КОЭФФИЦИЕНТА ВНЕШНЕГО

ТРЕНИЯ ОТ ТЕМПЕРАТУРЫ ТВЕРДЫХ ТЕЛ

(А.В. Чичинадзе) ..................................... 158

4.6. ВЛИЯНИЕ КОНСТРУКЦИИ УЗЛА ТРЕНИЯ НА

КОЭФФИЦИЕНТ ВНЕШНЕГО ТРЕНИЯ

(А.В. Чичинадзе) ..................................... 160

4.7. ОБОБЩЕННАЯ ЗАВИСИМОСТЬ КОЭФФИЦИЕНТА

ВНЕШНЕГО ТРЕНИЯ ОТ СКОРОСТИ СКОЛЬЖЕНИЯ

(А.В. Чичинадзе) ..................................161

4.8. ДИНАМИЧЕСКИЕ ПРОЦЕССЫ ПРИ ТРЕНИИ

(Ф.Р. Геккер) ..................................162

4.8.1. Динамические процессы при скольжении твердых тел

без смазочцого материала....................163

4.8.2. Влияние внешних вибраций на процесс трения .170

4.8.3. Фрикционные автоколебания и устойчивость

скольжения при трении твердых тел ..........172

4.9. ТРЕНИЕ КАЧЕНИЯ.................................. 182

4.9.1. Механические аспекты трения качения и верчения

(И.Г. Горячева) ............................183

4.9.2. Трибологические аспекты трения качения

(Ю.М. Лужнов) ..............................194

4.9.3. ТРение качения в условиях атмосферного и

производственного воздействия (Ю.М. Лужнов) .... 199

Список литературы......................................204

Глава 5. ИЗНАШИВАНИЕ ТВЕРДЫХ ТЕЛ (В. В. Гриб) ...........205

5.1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ.

КЛАССИФИКАЦИЯ ВИДОВ ИЗНАШИВАНИЯ...............205

5.2. ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ ИЗНАШИВАНИЯ ... 208

5.3. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАЗРУШЕНИЯ

ПОВЕРХНОСТЕЙ ТРЕНИЯ.............................209

5.3.1. Модель разрушения фрикционного контакта ....210

5.3.2. Кинетика разрушения поверхностного слоя.. 213

5.3.3. Модель усталостного разрушения поверхностей

при изнашивании .............................214

5.3.4. Особенности разрушения и факторы, влияющие

на изнашивание материалов ...................215

5.3.5. Изменение вида разрушения поверхностей при

трении в зависимости от режимов эксплуатации..221

5.3.6. Термодинамика изнашивания...................223

5.4. ХАРАКТЕРИСТИКА ОСНОВНЫХ ВИДОВ

ИЗНАШИВАНИЯ.....................................226

8

Оглавление

5.4.1. Абразивное изнашивание .................226

5.4.2. Гидроабразивное изнашивание ............234

5.4.3. Кавитационное изнашивание...............237

5.4.4. Изнашивание при схватывании ............238

5.4.5. Изнашивание при усталостном выкрашивании.241

5.4.6. Коррозионно-механическое изнашивание ...243

5.4.7. Изнашивание при фреттинг-коррозии.......246

5.4.8. Электрокоррозионное изнашивание.........247

5.4.9. Водородное изнашивание .................247

5.4.10. Изнашивание при избирательном переносе.248

5.5. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАСЧЕТА УЗЛОВ

ТРЕНИЯ НА ИЗНОС...................................248

5.5.1. Общие положения.........................248

5.5.2. Методология расчета формоизменения сопряженных

деталей при изнашивании ......................250

5.5.3. Примеры расчета на износ сопряжений трущихся

деталей ..................................... 254

5.6. ОСНОВНЫЕ МЕТОДЫ ПОВЫШЕНИЯ

ИЗНОСОСТОЙКОСТИ УЗЛОВ ТРЕНИЯ И ДЕТАЛЕЙ

МАШИН.............................................267

Список литературы..................................269

Глава 6. СМАЗКА (И.А. Буяновский, С.М. Захаров) .....270

6.1. КЛАССИФИКАЦИЯ ВИДОВ СМАЗКИ....................270

6.2. ЖИДКОСТНАЯ СМАЗКА.............................277

6.2.1. Гидродинамическая смазка................277

6.2.2. Гидростатическая и гидростатодинамическая

смазка........................................307

6.2.3. Эластогидродинамическая смазка..........309

6.3. ГРАНИЧНАЯ СМАЗКА .............................315

6.3.1. Роль граничной смазки ..................315

6.3.2. Закономерности процесса граничной смазки.328

6.3.3. Износ при граничной смазке..............341

6.3.4. Специфические методы организации граничной

смазки........................................342

6.4. СМЕШАННАЯ И КОМБИНИРОВАННАЯ СМАЗКА .... 345

6.5. ГАЗОВАЯ СМАЗКА................................347

6.6. ПОДБОР СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ТЯЖЕЛО

НАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ ПО КРИТЕРИЮ

ПРЕДЕЛЬНОЙ ТЕМПЕРАТУРЫ РАБОТО-

СПОСОБНОСТИ ......................................349

Список литературы..................................351

Глава 7. ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ ТРЕНИИ,

ИЗНАШИВАНИИ И СМАЗКЕ (А В Чичинадзе)..................352

Оглавление

9

7.1. ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ФРИКЦИОННО-

ИЗНОСНЫЕ И ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ

ПАР ТРЕНИЯ ...............................352

7.2. ТЕПЛОВЫЕ ЗАДАЧИ ПРИ ТРЕНИИ И

ИЗНАШИВАНИИ ТВЕРДЫХ ТЕЛ..................355

7.2.1. Температурное поле, коэффициент трения и

интенсивность изнашивания пар трения при малом

и большом коэффициентах взаимного перекрытия ... 355

7.2.2. Общая постановка задачи теплопроводности

при трении .............................360

7.3. ПУТЬ ТРЕНИЯ И ВРЕМЯ СУЩЕСТВОВАНИЯ ПЯТНА

КОНТАКТА..................................363

7.4. ОПРЕДЕЛЕНИЕ ПОЛЯ ТЕМПЕРАТУР, СРЕДНЕЙ

ТЕМПЕРАТУРЬ^ ПОВЕРХНОСТИ ТРЕНИЯ И

ТЕМПЕРАТУРНОЙ ВСПЫШКИ ПРИ

НЕСТАЦИОНАРНОМ РЕЖИМЕ......................366

7.5. РАСЧЕТ ОБЪЕМНОЙ ТЕМПЕРАТУРЫ ПРИ ПОВТОР-

НО-КРАТКОВРЕМЕННОМ РЕЖИМЕ ТРЕНИЯ..........373

7.6. СПЕЦИФИКА РАСЧЕТА ТЕМПЕРАТУРНОГО РЕЖИМА

ОПОР СКОЛЬЖЕНИЯ ПРИ ДВИЖЕНИИ ПО

СВЕЖЕМУ СЛЕДУ ............................377

7.7. РАСЧЕТ ТЕМПЕРАТУР ПРИ СТАЦИОНАРНОМ

РЕЖИМЕ ...................................379

7.8. ВЗАИМОСВЯЗЬ ТЕМПЕРАТУР НА ФАКТИЧЕСКОМ

ПЯТНЕ КАСАНИЯ И НОМИНАЛЬНОМ ИЛИ

КОНТУРНОМ КОНТАКТЕ ......................383

7.9. ТЕПЛОВАЯ ДИНАМИКА ТРЕНИЯ И ИЗНОСА

ТВЕРДЫХ ТЕЛ .............................387

7.9.1. Общие представления............387

7.9.2. Расчетная модель тепловой динамики трения

и износа ............................... 388

7.10. ОПРЕДЕЛЕНИЕ ИЗНОСНЫХ ХАРАКТЕРИСТИК

ПРИ ТЕПЛОВЫХ РЕЖИМАХ ТРЕНИЯ ...............399

7.11. ОБРАТНЫЕ ТЕПЛОВЫЕ ЗАДАЧИ В ТРИБОЛОГИИ ... 402

Список литературы........................406

Глава 8. МОДЕЛИРОВАНИЕ ПРОЦЕССОВ ТРЕНИЯ И

ИЗНАШИВАНИЯ (Э.Д. Браун, Ю.А. Евдокимов).407

8.1. ТЕОРИЯ МОДЕЛИРОВАНИЯ ПРИМЕНИТЕЛЬНО

К ТРИБОЛОГИИ ............................407

8.2. ТРИБОЛОГИЧЕСКИЕ СИСТЕМЫ ............410

8.3. ВИДЫ ПОДОБИЯ В ТРИБОЛОГИЧЕСКИХ

СИСТЕМАХ.................................417

8.4. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПОДОБИЯ .......420

10

Оглавление

8.5. МЕТОД АНАЛИЗА РАЗМЕРНОСТЕЙ ......................428

8.6. ИСПОЛЬЗОВАНИЕ МЕТОДА АНАЛИЗА

РАЗМЕРНОСТЕЙ ПРИ МОДЕЛИРОВАНИИ

СЛОЖНЫХ СИСТЕМ...................................436

8.7. НЕКОТОРЫЕ ВОПРОСЫ ИЗНАШИВАНИЯ,

КОТОРЫЕ ЦЕЛЕСООБРАЗНО УЧИТЫВАТЬ ПРИ

МОДЕЛИРОВАНИИ ...................................444

Список литературы.....................................446

Глава 9. ТРИБОТЕХНИЧЕСКИЕ МАТЕРИАЛЫ И

ТРИБОТЕХНОЛОГИЯ....................................447

9.1. ТРИБОТЕХНИЧЕСКИЕ КОНСТРУКЦИОННЫЕ

МАТЕРИАЛЫ (Н.А. Буше) ............................Ml

9.1.1. Выбор конструкционных материалов трибосистем

с учетом их совместимости ...................447

9.1.2. Металлические материалы для узлов трения

различного назначения .......................463

9.1.3. Порошковые композиционные материалы для

антифрикционных и фрикционных узлов треиия .... 479

9.1.4. Полимерные и металлополимерные материалы

для подшипников, опор скольжения, тормозов и

муфт сцеплений...............................486

9.2. ТРИБОТЕХНОЛОГИЯ (В.Я. Кершенбаум) ...............492

9.2.1. Наплавка износостойких слоев ..............492

9.2.2. Напыление износостойких покрытий из порошковых

материалов...................................499

9.2.3. Лазерное упрочнение .......................504

9.2.4. Упрочнение ионно-плазменной обработкой ....507

9.2.5. Диффузионные покрытия .....................511

9.2.6. Механотермическое формирование износостойких

покрытий ....................................518

9.2.7. Электрохимические покрытия ................521

9.2.8. Некоторые новые методы получения покрытий .523

Список литературы.....................................524

Глава 10. СМАЗОЧНЫЕ МАТЕРИАЛЫ

(И. А. Бутовский, И.Г. Фукс) ...........................525

10.1. ТРЕБОВАНИЯ К СМАЗОЧНЫМ МАТЕРИАЛАМ

И ИХ КЛАССИФИКАЦИЯ ПО АГРЕГАТНОМУ

СОСТОЯНИЮ........................................525

10.2. ЖИДКИЕ СМАЗОЧНЫЕ МАТЕРИ АЛЫ (МАСЛА) ............528

10.2.1. Эксплуатационные свойства масел...........528

10.2.2. Состав масел..............................533

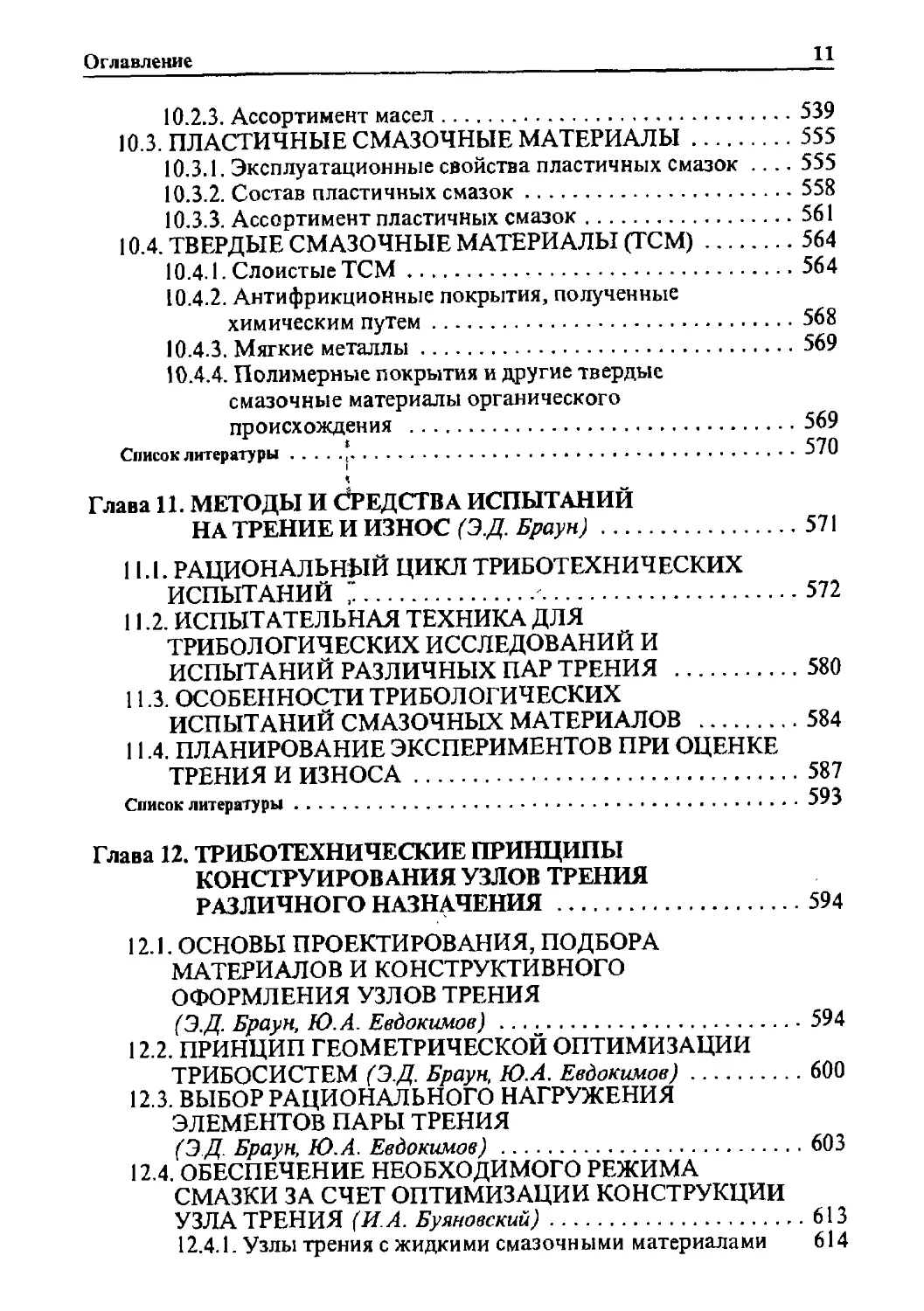

Оглавление

11

10.2.3. Ассортимент масел................539

10.3. ПЛАСТИЧНЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ.........555

10.3.1. Эксплуатационные свойства пластичных смазок .... 555

10.3.2. Состав пластичных смазок.........558

10.3.3. Ассортимент пластичных смазок....561

10.4. ТВЕРДЫЕ СМАЗОЧНЫЕ МАТЕРИАЛЫ (ТСМ)......564

10.4.1. Слоистые ТСМ.....................564

10.4.2. Антифрикционные покрытия, полученные

химическим путем.........................568

10.4.3. Мягкие металлы...................569

10.4.4. Полимерные покрытия и другие твердые

смазочные материалы органического

происхождения ...........................569

Список литературы.*.........................570

Глава 11. МЕТОДЫ И СРЕДСТВА ИСПЫТАНИЙ

НА ТРЕНИЕ И ИЗНОС (Э.Д. Браун)................571

11.1. РАЦИОНАЛЬНЫЙ ЦИКЛ ТРИБОТЕХНИЧЕСКИХ

ИСПЫТАНИЙ ;................................ 572

11.2. ИСПЫТАТЕЛЬНАЯ ТЕХНИКА ДЛЯ

ТРИБОЛОГИЧЕСКИХ ИССЛЕДОВАНИЙ И

ИСПЫТАНИЙ РАЗЛИЧНЫХ ПАР ТРЕНИЯ .............580

11.3. ОСОБЕННОСТИ ТРИБОЛОГИЧЕСКИХ

ИСПЫТАНИЙ СМАЗОЧНЫХ МАТЕРИАЛОВ .............584

11.4. ПЛАНИРОВАНИЕ ЭКСПЕРИМЕНТОВ ПРИ ОЦЕНКЕ

ТРЕНИЯ И ИЗНОСА..........................587

Список литературы...........................593

Глава 12. ТРИБОТЕХНИЧЕСКИЕ ПРИНЦИПЫ

КОНСТРУИРОВАНИЯ УЗЛОВ ТРЕНИЯ

РАЗЛИЧНОГО НАЗНАЧЕНИЯ ........................594

12.1. ОСНОВЫ ПРОЕКТИРОВАНИЯ, ПОДБОРА

МАТЕРИАЛОВ И КОНСТРУКТИВНОГО

ОФОРМЛЕНИЯ УЗЛОВ ТРЕНИЯ

(Э.Д. Браун, Ю.А. Евдокимов) ............594

12.2. ПРИНЦИП ГЕОМЕТРИЧЕСКОЙ ОПТИМИЗАЦИИ

ТРИБОСИСТЕМ (Э.Д. Браун, Ю.А, Евдокимов).600

12.3. ВЫБОР РАЦИОНАЛЬНОГО НАГРУЖЕНИЯ

ЭЛЕМЕНТОВ ПАРЫ ТРЕНИЯ

(Э.Д. Браун, Ю.А. Евдокимов) ............603

12.4. ОБЕСПЕЧЕНИЕ НЕОБХОДИМОГО РЕЖИМА

СМАЗКИ ЗА СЧЕТ ОПТИМИЗАЦИИ КОНСТРУКЦИИ

УЗЛА ТРЕНИЯ (ИА. Буяновский).............613

12.4.1. Узлы трения с жидкими смазочными материалами 614

12

Оглавление

12.4.2. Узлы трения с твердыми смазочными материалами 616

12.5. ТЕПЛОВОЙ РЕЖИМ В ЗУБЧАТЫХ ПЕРЕДАЧАХ

(А.В. Чичинадзе) ..........................619

12.6. ТЕПЛОВОЙ РЕЖИМ ТОРМОЗОВ, РАБОТАЮЩИХ

В МАСЛЕ (А.В. Чичинадзе)..................624

12.7. УЛУЧШЕНИЕ СЛУЖЕБНЫХ СВОЙСТВ УЗЛОВ

ТРЕНИЯ ЗА СЧЕТ ОПТИМИЗАЦИИ ТЕПЛОВЫДЕЛЕ-

НИЯ НА ФРИКЦИОННОМ КОНТАКТЕ

(ЭД. Браун, Ю.А. Евдокимов) .............630

12.8. РЕАЛИЗАЦИЯ ЗАЩИТЫ ФРИКЦИОННОГО

КОНТАКТА ОТ НЕЖЕЛАТЕЛЬНЫХ ВОЗДЕЙСТВИЙ

(ЭД. Браун, Ю.А. Евдокимов) .............631

12.9. ОЦЕНКА ВЕРОЯТНОСТИ БЕЗОТКАЗНОЙ РАБОТЫ

ИЗНАШИВАЮЩИХСЯ ДЕТАЛЕЙ ТРИБО-

СОПРЯЖЕНИЯ И ПРОГНОЗИРОВАНИЕ ЕГО РЕСУРСА

(ЭД. Браун, Ю.А. Евдокимов) ...............636

12.10. ИЗНАШИВАНИЕ ЦИЛИНДРИЧЕСКОГО

СОПРЯЖЕНИЯ С НАТЯГОМ (М.Н. Добычин) .......639

Список литературы...........................642

Глава 13. ЭКОНОМИЧЕСКАЯ И ЭКОЛОГИЧЕСКАЯ ОЦЕНКА

РАБОТЫ ТРИБОСИСТЕМ

(Ю.М. Лужков, А.Т. Романова) ..........643

13.1. ОБРАЗОВАНИЕ ОБЩЕСТВЕННОГО ПРОДУКТА,

ЕГО СЕБЕСТОИМОСТЬ И СВЯЗЬ С ОКРУЖАЮЩЕЙ

СРЕДОЙ ..................................643

13.2. ПРОИЗВОДСТВЕННЫЕ ЗАГРЯЗНЕНИЯ

ОКРУЖАЮЩЕЙ СРЕДЫ. ПРЕДЕЛЬНО ДОПУСТИМЫЕ

КОНЦЕНТРАЦИИ.............................644

13.3. МЕСТО И РОЛЬ ТРИБОТЕХНИКИ ПРИ РЕШЕНИИ

ЭКОЛОГИЧЕСКИХ И ЭКОНОМИЧЕСКИХ ЗАДАЧ

В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ

МАШИН И ОБОРУДОВАНИЯ...................... 645

13.4. НАПРАВЛЕНИЕ РАБОТ ДЛЯ УЛУЧШЕНИЯ

ЭКОЛОГИЧЕСКИХ И ЭКОНОМИЧЕСКИХ

ПОКАЗАТЕЛЕЙ РАБОТЫ МАШИН...................647

13.5. АЛГОРИТМ МЕТОДИКИ ОЦЕНКИ ЭКОНОМИЧЕС-

КОЙ ЭФФЕКТИВНОСТИ И ЭКОЛОГИЧЕСКОЙ

ЧИСТОТЫ ТРИБОТЕХНИЧЕСКИХ РЕШЕНИЙ.........654

Список литературы..........................660

Общий список литературы.......................660

Предметный указатель..........................661

ПРЕДИСЛОВИЕ

Инициатива Ассоциации инженеров трибологии России (АИТ) по

написанию и выпуску второго издания учебника (1-е изд. 1995 г.) была

поддержана Международным союзом научных и инженерных объединений

(СНИО), Российской инженерной академией (РИА) и руководствами

Московского государственного технического университета им. Н.Э. Баума-

на, Московского государственного технического университета "МАМИ",

Института проблем механики РАН, Института машиноведения им.

А.А. Благонравова РАН, Московского автодорожного института

(МАДИ) - технического университета. Минобразования России также

поддержало инициативу о срочном написании и издании переработанного

и дополненного учебника "Основы трибологии" в рамках федеральной

целевой программы.

Для работы над материалом 2-го издания учебника был создан

редакционный совет в составе Э.Д. Брауна, Н.А. Буше, И.А. Буяновского,

Ф.Р. Геккера, И.Г. Горячевой, Ю.М. Лужнова и А.В. Чичинадзе.

Во 2-м издании учебника приведены сведения по теоретическим основам

трения, изнашивания и смазки, по триботехническим материалам

(конструкционным и смазочным) и рациональным технологиям получения

износостойких антифрикционных и фрикционных покрытий и поверхнос-

тных слоев на различных элементах узлов трения и деталях машин,

практические рекомендации для расчета, конструирования, изготовления,

испытаний и эксплуатации узлов трения разного класса и назначения.

Рассмотрены наиболее опасные и вредные виды изнашивания (абразивное,

адгезионное, водородное), которые приводят к негативным технико-

экономическим последствиям.

На базе современных теорий контактного взаимодействия при внешнем

трении, в частности усталостной (энергетической) теории изнашивания,

изложены методики расчета сил, моментов и коэффициентов трения, а

также методики расчетной оценки интенсивности изнашивания твердых

тел при различных видах трения.

Теоретические и практические разделы в учебнике изложены взаимо-

связно таким образом, чтобы современные представления теории внешнего

трения, изнашивания и смазки наиболее рационально и эффективно

использовались в инженерной практике при разработке, изготовлении,

испытании и эксплуатации узлов трения различных машин и механизмов.

Вучебнике приведен общий список рекомендуемой литературы, а после

каждой главы даны тематические списки литературы.

Авторы надеятся, что это издание учебника успешно поможет в учебном

процессе при подготовке инженеров нового поколения, а также в

14

Предисловие

повседневной работе широкого круга инженерно-технических и научных

работников.

Изучение основ трибологии позволит обеспечить наряду с другими

общепрофессиональными дисциплинами преемственность знаний при

переходе от общенаучных к профилирующим учебным дисциплинам. В

современных условиях значение основ трибологии и ее практического

приложения-триботехники обязательно для каждого инженера: позволит

правильно рассчитать и применить конструкцию трибосопряжения,

подобрать соответствующие материалы пар трения, назначить оптималь-

ный режим работы конструкции, поможет изыскать оптимальные исходные

материалы и выбрать наиболее эффективные технологические методы

изготовления, обработки и упрочнения трибологических материалов

(включая смазочные материалы и присадки к ним) и обеспечить надлежа-

щий режим эксплуатации, ремонта и обслуживания машин.

Авторы будут признательны всем читателям за присланные замечания

и предложения по дальнейшему усовершенствованию учебника "Основы

трибологии", которые будут учтены при подготовке следующего издания.

Глава 1

ВВЕДЕНИЕ В ТРИБОЛОГИЮ И ПРЕДМЕТ ТРИБОЛОГИИ

1.1. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Трибология - наука о трении, износе, смазке и взаимодействии

контактирующих поверхностей при их взаимном перемещении. Название

этой научной дисциплины образовано от греческих слов "трибос" - трение

и "логос" - наука. Она охватывает теоретические и экспериментальные

исследования физических (механических, электрических, магнитных,

тепловых), химических, биологических и других явлений, связанных с

трением, изнашиванием и ^мазкой. Как наука, трибология имеет научно-

технические разделы: 1риботехнику, трибофизику, трибохимию,

триботехническое материаловедение, трибоинформатику и др.

Трибомутация - одно из явлений процессов физико-химической

механики, проявляющееся при изменении свойств материалов вследствие

контактного взаимодействия и изнашивания при трении, связанное с

атомарным перемещением частиц материалов в поверхностном слое под

влиянием силовых и тепловых воздействий.

Триботехника - прикладной раздел трибологии, который охватывает

конечную стадию процесса создания трибосопряжений (узлов, деталей и

элементов пар трения) с учетом достижений трибоанализа, трибоматериа-

ловедения и триботехнологии.

Принципы триботехники находят отражение в методах расчета и

конструирования, изготовления, испытания, смазки, эксплуатации,

диагностирования и ремонта узлов трения и изнашивающихся тел.

Трибосистема - сложная термодинамическая система, образуемая при

взаимодействии трущихся тел, а также промежуточной среды и части

окружающей среды. Это совокупность всех участвующих в процессах

трения, изнашивания и теплообразования элементов их свойств и связей,

параметров, воздействующих на эти элементы извне, а также характеристик

трения, изнашивания и теплообразования.

Трибосопряжение - сложная термодинамическая система, в которой

происходит преобразование энергии механического движения в другие

виды, в основном менее упорядоченные - теплоту, колебания и т.д. - и

передача преобразованной энергии внешней среде.

Трибоанализ - раздел трибологии, охватывающий проблемы накопления

и систематизации научной информации о фундаментальных исследованиях

основных трибологических процессов с целью прогнозирования

результатов контактного взаимодействия твердых тел при трении,

изнашивании и смазке в заданных условиях.

16

Глава 1. Введение в трибологию

Трибометрия - раздел трибологии, изучающий методы проведения

испытаний на трение, изнашивание при сухом трении и смазке, метрологи-

ческие требования к этим испытаниям, оборудование (например,

адгезиометры, твердомеры, профилографы, машины трения для модельных

испытаний, испытательные стенды и типовые системы для натурных

триботехнических испытаний), датчики, усилители, регистрирующие

приборы и методы оценки погрешности экспериментов и испытаний.

К трибометрии относятся: анализ условий равновесия, вероятность

возникновения в тех или иных точках реакционных сил, возможность

проявления на контакте сил диссипативного характера - сил трения,

особенно при основных видах движения (скольжении, качении). Примени-

тельно к задачам трения, изнашивания, смазки и теплообразования

рассматриваются законы сохранения энергии, импульса, а также

механическое подобие, релаксационные колебания при трении, знако-

переменное трение и др.

Трибодиагностика - это совокупность методов и средств контроля и

управления за состоянием фрикционно-износных характеристик деталей

и узлов трения. Наиболее часто применяются следующие методы:

акустоэмиссионные (акустоэлектрические), радиоактивные, электрофизи-

ческие (по интенсивности и амплитудно-частотному спектру трибоЭДС

и магнитной индукции), температурные (термопары, оптические

пирометры), виброакустические, феррографические и т.д.

Трибомониторинг - раздел трибологии, включающий трибометрию и

трибодиагностику. Он охватывает методы и средства измерения основных

параметров фрикционного взаимодействия: силы (момента) трения, износа,

температуры, шероховатости, волнистости, контурной и фактической

площади касания, контактной деформации и сближения, электрической

проводимости - является основой всех видов экспериментальных

(модельных, натурных, эксплуатационных) исследований (испытаний) в

триботехнике. В последние годы начинают широко применяться

компьютерные методы регистрации и обработки исследуемых параметров.

Триботехническое материаловедение - раздел трибологии, изучающий

поведение материалов при трении, изнашивании и смазке (изменение

структурно-фазовых особенностей поверхностных слоев металлов, сплавов,

композитов, полимеров и других материалов под воздействием силы

трения, изнашивания, температуры трения, окружающей и смазочной

среды и других производных от них факторов). Разрабатывает принципы

создания триботехнических материалов, обеспечивающих высокую

надежность в эксплуатации. Оценивает специфическую взаимосвязь меж-

ду физико-химическими закономерностями трения и триботехническими

свойствами материалов.

Интенсивность разрушения поверхностных слоев материалов при

трении (износ), как правило, мало зависит от исходных объемных

прочностных свойств материалов. Структура и фазовый состав в тонком

поверхностном слое всегда отличны от исходных свойств материалов.

Основные термины и определения

17

Исходные свойства материалов рекомендуется подбирать таким образом,

чтобы в результате контактного взаимодействия при трении с учетом

тепловыделения и физико-химического взаимодействия с материалом

контртела и окружающей средой создавался и воспроизводился на

поверхности трения рабочий слой со специфическими триботехническими

свойствами, так называемое "третье тело".

Триботехнология - это раздел трибологии, изучающий триботехничес-

кие аспекты формообразования деталей пары трения, обработки

материалов разрушающими и деформирующими способами, возможности

достижения требуемых свойств поверхности трения узлов и деталей за счет

различных упрочняющих методов и нанесения специальных покрытий и

т.п.

"Третье тело" - рабочий слой, создающийся в зоне фрикционного

взаимодействия контактирующих тел, в котором расположены фрикцион-

ные связи, а также запоЬняющие пространство между ними смазочный

материал и продукты 'износа. Таким образом, зона фрикционного

взаимодействия по И.В. Крагельскому рассматривается как "некое

физическое тело”, имеющее малую толщину и обладающее особыми

свойствами, отличны ми От свойств исходных тел.

Тепловая динамика трения и изнашивания - теоретическая и эксперимен-

тальная методика расчета выходных, рабочих характеристик, трибосопря-

жений, работающих в нестационарных режимах трения (по скорости

скольжения, нагрузке и температуре на дискретной поверхности трения),

позволяющая связать динамику процесса с непрерывно изменяющимися

фрикционно-износными характеристиками материалов пары трения.

Антифрикционные материалы - материалы, используемые для работы

в несущих или направляющих узлах трения (подшипниках скольжения,

радиальных и торцовых уплотнениях). Определение по функциональному

признаку позволяет более точно установить отличие этих материалов от

фрикционных материалов, так как диапазоны значений

коэффициентов трения для них иногда могут перекрываться. Принято

считать, что коэффициент трения антифрикционных материалов при

наличии смазки составляет 0,001...0,05, а без нее 0,004...0,3. Диапазон

условий применения антифрикционных материалов зависит от их состава

и, в первую очередь, обусловлен физическими свойствами входящих в них

базовых материалов (матрицы материала или связующего) и

специфических антифрикционных наполнителей. Для этих целей

используют металлические, порошковые, пористые спеченные с после-

дующей пропиткой, твердосплавные, полимерные, древесные, графитовые

и другие базовые материалы. Антифрикционные наполнители - твердые

кристаллические материалы со сложными решетками, легкоплавкие или

пластичные материалы, некоторые полимеры, например, фторопласты,

графит, дисульфид молибдена и вольфрама и ряд других. Антифрикци-

онные материалы применяют как в видеобмшшисздй^тодия# и в виде

тонких покрытий.

18

Глава 1. Введение в трибологию

При выборе материала контртела (обычно стали с различной

термической обработкой поверхности трения) для данного антифрикцион-

ного материала следует учитывать условия совместимости.

Совместимость - способность двух или нескольких материалов

выполнять совместно заданные функции в узлах трения. При этом не

должны ухудшаться их эксплуатационные свойства (по коэффициенту

трения и износу) и эффективность работы детали, узла или трибосопряже-

ния в целом ни в процессе эксплуатации, ни при хранении. Совместимость

компонентов необходимо учитывать при создании материалов, при

подборе материалов пар трения и смазочных материалов.

Совместимость антифрикционных и фрикционных материалов - это

способность этих материалов работать без схватывания с материалом

контртела при трении. Она оценивается по предельно допустимым

нагрузкам, скоростям, температурам в зоне трения, превышение которых

приводит к схватыванию, большому износу и нестабильному коэффици-

енту трения.

Совместимость смазочных материалов - это способность двух или

нескольких смазочных материалов смешиваться без ухудшения их

служебных характеристик при использовании в узлах трения и при

хранении.

Фрикционные материалы - материалы, предназначенные или исполь-

зуемые для работы в узлах трения, передающих или рассеивающих

кинетическую энергию движущихся масс (в тормозах, муфтах, сцеплениях,

демпферах, вариаторах и др.).

Эффективность работы таких материалов в значительной степени

определяется величиной и стабильностью коэффициента трения, а также

их износостойкостью. Фрикционные материалы применяются как при

сухом трении, так и при трении со смазкой.

Диапазон применения фрикционных материалов связан с их составом,

в первую очередь, с физическими свойствами базовых материалов и

специфических наполнителей. Наиболее широкое применение имеют

фрикционные полимерные материалы (пластмассы) на каучуковом,

смоляном и комбинированном каучуко-смоляном связующем и порошко-

вые материалы на железной, медной и никелевой основах. В качестве

контртела обычно используют фрикционные серые и легированные чугуны,

а также различные стали и сплавы. При выборе сочетания материалов в

паре трения надо учитывать условия их совместимости.

Последнее десятилетие начали широко применяться в качестве

фрикционных материалов углеродные фрикционные композиционные

материалы. Особенно успешно они используются в одноименной паре

трения в многодисковых колесных тормозах самолетов.

Основные термины и определения

19

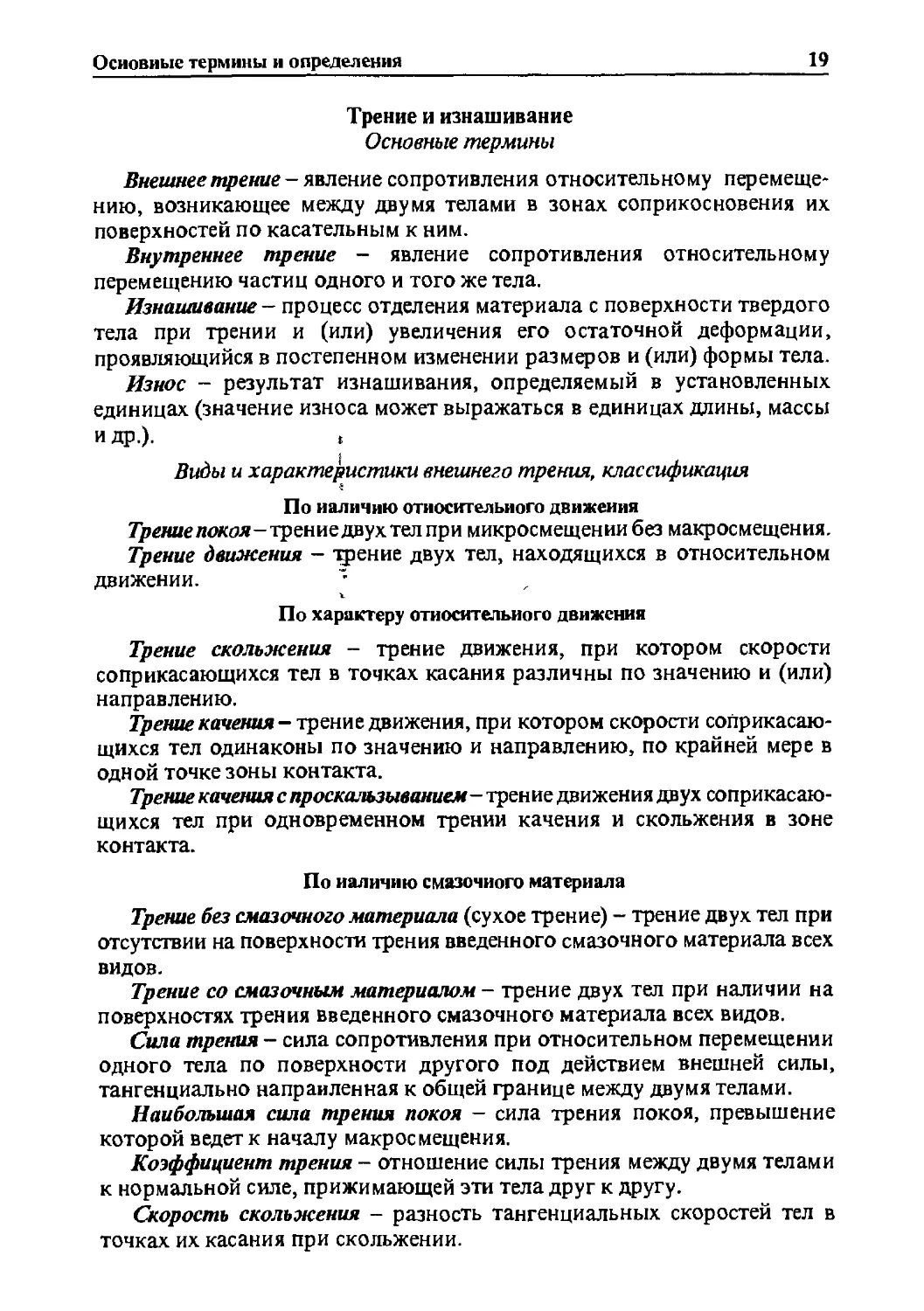

Трение и изнашивание

Основные термины

Внешнее трете - явление сопротивления относительному перемеще-

нию, возникающее между двумя телами в зонах соприкосновения их

поверхностей по касательным к ним.

Внутреннее трение - явление сопротивления относительному

перемещению частиц одного и того же тела.

Изнашивание — процесс отделения материала с поверхности твердого

тела при трении и (или) увеличения его остаточной деформации,

проявляющийся в постепенном изменении размеров и (или) формы тела.

Износ - результат изнашивания, определяемый в установленных

единицах (значение износа может выражаться в единицах длины, массы

и др.). ,

Виды и характеристики внешнего трения, классификация

По наличию относительного движения

Трение лтжоя-трениедвухтел при микросмещении без макросмещения.

Трение движения - трение двух тел, находящихся в относительном

движении.

По характеру относительного движения

Трение скольжения - трение движения, при котором скорости

соприкасающихся тел в точках касания различны по значению и (или)

направлению.

Трение качения - трение движения, при котором скорости соприкасаю-

щихся тел одинаковы по значению и направлению, по крайней мере в

одной точке зоны контакта.

Трение качения с проскальзыванием - трен ие движения двух соприкасаю-

щихся тел при одновременном трении качения и скольжения в зоне

контакта.

По наличию смазочного материала

Трение без смазочного материала (сухое трение) - трение двух тел при

отсутствии на поверхности трения введенного смазочного материала всех

видов.

Трение со смазочным материалом - трение двух тел при наличии на

поверхностях трения введенного смазочного материала всех видов.

Сила трения - сила сопротивления при относительном перемещении

одного тела по поверхности другого под действием внешней силы,

тангенциально направленная к общей границе между двумя телами.

Наибольшая сила трения покоя - сила трения покоя, превышение

которой ведет к началу макросмещения.

Коэффициент трения - отношение силы трения между двумя телами

к нормальной силе, прижимающей эти тела друг к другу.

Скорость скольжения - разность тангенциальных скоростей тел в

точках их касания при скольжении.

20

Глава 1. Введение и трибологию

Поверхность трения - поверхность тела, участвующая в трении.

Виды и характеристики изнашивания, классификация

Механическое изнашивание - изнашивание в результате механических

воздействий.

Абразивное изнашивание - механическое изнашивание материала в

результате режущего или царапающего действия твердых тел или твердых

частиц.

Гидроабразивное (газоабразивное) изнашивание - изнашивание в

результате воздействия твердых тел или твердых частиц, увлекаемых

потоком жидкости (газа).

Гидрозрозионное (газоэрозионное) изнашивание - изнашивание

поверхности в результате воздействия потока жидкости или газа.

Усталостное изнашивание - механическое изнашивание в результате

усталостного разрушения при повторном деформировании микрообъемов

материала поверхности трения (усталостное изнашивание может

происходить как при качении, так и при скольжении).

Кавитационное изнашивание - механическое изнашивание при движении

твердого тела относительно жидкости, при котором пузырьки газа

захлопываются вблизи поверхности, что создает местное высокое ударное

давление или высокую температуру.

Изнашивание при фреттинге; фреттинг - механическое изнашивание

соприкасающихся тел при колебательном относительном микросмещении.

Изнашивание при заедании - изнашивание в результате схватывания,

глубинного вырывания материала, переноса его с одной поверхности

трения на другую и воздействия возникших неровностей на сопряженную

поверхность.

Коррозионно-механическое изнашивание - изнашивание в результате

механического воздействия, сопровождаемого химическим и (или)

электрохимическим взаимодействием материала со средой.

Окислительное изнашивание - коррозионно-механическое изнашива-

ние, при котором преобладает химическая реакция материала с кислородом

или окисляющей средой.

Изнашивание при фреттинг-коррозии; фрепипинг-коррозия -

коррозионно-механическое изнашивание соприкасающихся тел при

малых колебательных относительных перемещениях.

Электроэрозионное изнашивание - изнашивание поверхности в

результате воздействия разрядов при прохождении электрического тока.

Скорость изнашивания - отношение значения износа к интервалу

времени, в течение которого он возник. (Различают мгновенную - в

определенный момент времени - и среднюю - за определенный интервал

времени - скорость изнашивания.)

Интенсивность изнашивания-отношение значения износа к обусловлен-

ному пути, на котором происходило изнашивание, или к объему

выполненной работы. Единицы объема выполненной работы выбираются

Основные термины и определении

21

в каждом конкретном случае. (Различают мгновенную и среднюю интенсив-

ность изнашивания.)

Явления и процессы при трении и изнашивании

Скачкообразное движение при трении-явление чередования относитель-

ного скольжения и относительного покоя или чередование увеличения и

уменьшения относительной скорости скольжения, возникающее самопроиз-

вольно при движении (например, движение, возникающее вследствие

автоколебаний при понижении коэффициента трения с увеличением

скорости скольжения).

Схватывание при трении; схватывание - явление местного соединения

двух твердых тел, происходящего при трении вследствие действия

молекулярных сил.

Перенос материала - явление при трении твердых тел, состоящее в том,

что материал одного тела соединяется с другим и, отрываясь от первого,

остается на поверхности второго.

Заедание-процесс возникновения и развития повреждений поверхнос-

тей трения вследствие схватывания и переноса материала (заедание может

завершаться прекращением относительного движения).

Задир - повреждение поверхности трения в виде широких и глубоких

борозд в направлении скольжения.

Царапание - образование углублений на поверхности в направлении

скольжения при воздействии выступов тела или твердых частиц.

Отслаивание - отделение с поверхности трения частиц материала в

форме чешуек при усталостном изнашивании.

Выкрашивание - образование ямок на поверхности трения в результате

отделения частиц материала при усталостном изнашивании.

Приработка (процесс) - процесс изменения геометрии поверхностей

трения и физико-механических свойств поверхностных слоев материала

в начальный период трения, обычно проявляющийся при постоянных

внешних условиях в уменьшении силы трения, температуры и интенсивнос-

ти изнашивания.

Смазка и смазочные материалы

Основные термины

Смазка - действие смазочного материала, в результате которого

уменьшаются износ, повреждения поверхности и (или) сила трения.

Смазывание-подведение смазочного материала к поверхности трения.

Смазочный материал-материал, вводимый на поверхности трения для

уменьшения износа, повреждений поверхностей и (или) силы трения.

Виды смазки, классификация

Смазка при различном физическом состоянии смазочного материала

Гчзовая смазка - смазка, при которой разделение поверхностей трения

деталей, находящихся в относительном движении, осуществляется газовым

смазочным материалом.

22

Глава 1. Введение в трибологию

Жидкостная смазка - смазка, при которой разделение поверхностей

трения деталей, находящихся в относительном движении, осуществляется

жидким смазочным материалом.

Твердая смазка - смазка, при которой разделение поверхностей трения

деталей, находящихся в относительном движении, осуществляется твер-

дым смазочным материалом.

Гидродинамическая смазка - жидкостная смазка, при которой полное

разделение поверхностей трения осуществляется в результате давления,

самовозникающего в слое жидкости при относительном движении

поверхностей.

Гидростатическая смазка - жидкостная смазка, при которой полное

разделение поверхностей трения деталей, находящихся в относительном

движении или покое, осуществляется жидкостью, поступающей в зазор

между поверхностями под внешним давлением.

Газодинамическая смазка - газовая смазка, при которой полное

разделение поверхностей трения осуществляется в результате давления,

самовозникающего в слое газа при относительном движении поверхностей.

Эластогидродинамическая смазка - смазка, при которой трение и

толщина пленки жидкого смазочного материала между двумя поверхностя-

ми, находящимися в относительном движении, определяются упругими

свойствами материалов, а также реологическими свойствами смазочного

материала.

Граничная смазка - смазка, при которой трение и износ между

поверхностями, находящимися в относительном движении, определяются

свойствами поверхностей и свойствами смазочного материала, отличными

от объемной вязкости.

Полужидкостная (смешанная) смазка - смазка, при которой осу-

ществляется частично гидродинамическая, частично граничная смазка.

Смазывание, классификация

По повторности использования смазочного материала

Циркуляционное смазывание - смазывание, при котором смазочный

материал после прохождения по поверхности трения вновь подается к ней

механическим способом.

Ресурсное смазывание - одноразовое смазывание на ресурс узла перед

началом работы.

Одноразовое проточное смазывание - смазывание, при котором

смазочный материал периодически или непрерывно подводится к

поверхности трения и не возвращается в смазочную систему.

По способу подачи смазочного материала к поверхности трения

Смазывание под давлением - смазывание, при котором смазочный

материал подается к поверхности трения под давлением.

Основные термины и определения

23

Смазывание погружением - смазывание, при котором поверхность

трения частично постоянно или периодически погружена в ванну с жидким

смазочным материалом.

Смазывание кольцом -смазывание, при котором смазочный материал

подается к поверхностям трения кольцом, увлекаемым во вращение валом.

(Смазывание может осуществляться свободным или закрепленным на валу

кольцом.)

Капельное смазывание- смазывание, при котором к поверхности трения

подается жидкий смазочный материал в виде капель через равные

промежутки времени.

Смазывание масляным туманом - смазывание, при котором смазочный

материал подается к поверхности трения в виде легкого или густого

тумана, образуемого путем введения смазочного материала в струю

воздуха или газа.

Смазывание набивкой j-смазывание, при котором жидкий смазочный

материал подается на большом участке поверхности трения с помощью

соприкасающегося с н£ей смазываемого материала, обладающего

капиллярными свойствами.

Фитильное смазывание- смазывание, при котором жидкий смазочный

материал подается к поверхности трения с помощью фитиля.

Ротапринтное смазывание- смазывание, при котором на поверхность

детали наносится твердый смазочный материал, отделяющийся от

специального смазывающего твердого тела, прижимаемого к поверхности.

Смазывание твердым покрытием - смазывание, при котором на

поверхность трения до работы детали наносится смазочный материал в

виде твердого покрытия.

Основные характеристики смазочных материалов

Индекс вязкости- безразмерная величина, определяемая по установлен-

ной шкале и характеризующая изменение вязкости масла в зависимости

от температуры. (Высокий индекс вязкости указывает на сравнительно

незначительное изменение вязкости в зависимости от температуры, и

наоборот.)

Вязкость - объемное свойство жидкого, полужидкого или полутвердого

вещества оказывать сопротивление при течении. Вязкость уменьшается

при повышении температуры.

Смазочная способность - свойство смазочного материала снижать износ

и силу трения, не зависящее от его вязкости.

Совместимость смазочных материалов; совместимость - способность

двух или нескольких смазочных материалов смешиваться между собой без

ухудшения их эксплуатационных свойств и стабильности при хранении.

Коясистиеиция-свойствопластичныхсмазочныхматериалов оказывать

сопротивление деформации при внешнем воздействии.

Составляющие смазочного материала

Базовое масло - масло, к которому добавляется одна или несколько

присадок с целью получения готового продукта.

Присадка - вещество, добавляемое к смазочному материалу для

придания ему новых свойств или усиления существующих.

24

Глава 1. Введение в трибологию

Связующее твердого смазочного материала; связующее - вещество,

способствующее сцеплению частиц твердого смазочного материала между

собой и с поверхностью трения.

Виды смазочного материала:

газообразный;

жидкий;

масло;

пластичный;

твердый;

с присадкой;

минеральный;

нефтяной;

растительный;

животный;

синтетический.

Присадки

Антикоррозионная присадка - присадка, препятствующая, ограничиваю-

щая или задерживающая время развития коррозии смазываемых

металлических поверхностей.

Антиокислительная присадка - присадка, препятствующая, ограни-

чивающая или задерживающая время окисления смазочного материала.

Противоизноснаяприсадка-присадка,препятствующая или уменьшаю-

щая скорость или интенсивность изнашивания трущихся поверхностей.

Противозадирная присадка- присадка, препятствующая или задержи-

вающая заедание трущихся поверхностей. (Иногда эту присадку называют

присадкой для сверхвысоких давлений.)

Депрессорная присадка - присадка, понижающая температуру

застывания жидкого смазочного материала.

Присадка, улучшающая индекс вязкости - присадка, обычно полимер,

уменьшающая зависимость вязкости от температуры и увеличивающая в

связи с этим индекс вязкости масла.

Противопенная присадка - присадка, уменьшающая или препятствую-

щая образованию стойкой пены в жидком смазочном материале.

Моющая присадка - поверхностно-активное вещество, помогающее

удерживать твердые частицы в масле во взвешенном состоянии.

Диспергирующая присадка- присадка к жидкому смазочном материалу,

повышающая дисперсность нерастворимых загрязнений и стабильность

суспензий преимущественно при низких температурах.

Многофункциональнаяприсадка-присадка, улучшающая одновремен-

но несколько свойств смазочного материала.

Композиция присадок — смесь нескольких присадок, готовых к

добавлению в смазочный материал.

Краткая историческая справка

25

1.2. КРАТКАЯ ИСТОРИЧЕСКАЯ СПРАВКА О ВОЗНИКНОВЕНИИ

И РАЗВИТИИ ТРИБОЛОГИИ

Уже начальный период развития инженерной мысли был ознаменован

такими гениальными открытиями в трибологии, как получение огня

трением (эпоха палеолита), замена трения скольжения трением качения

(изобретение колеса в IV тысячелетии до н.э.), создание конструкций

подшипников скольжения в древних колесницах, которые несомненно

смазывались (в гробнице Юки и Туйи была найдена колесница, на оси

которой даже сохранился смазочный материал, нанесенный до 1400 г. до

н.э.).

В начале I тысячелетия до н.э. появились блоки, ставшие важным

элементом подъемных механизмов, а около 700 лет до н.э. изобретен

полиспаст, который является ничем иным, как вариантом канатной

передачи, т.е. типичным фрикционным механизмом. Марк Витрувий

Поллион описал деревянный роликовый подшипник, а также мельницы

с различными узлами трения (подшипниками, зубчатыми передачами),

существовавшими в I веке до н.э.

Длительное время прогресс в трибологии был весьма незначителен, но

общий подъем в эпоху Ренессанса сказался,и на ее развитии.

В конце XV века проблемами трения заинтересовался гениальный

художник, ученый и инженер Леонардо да Винчи (1452-1519 гт.). Он провел

исключительно корректно поставленные эксперименты по исследованию

трения, результаты которых сохранились в недавно обнаруженном

Мадридском кодексе.

Леонардо да Винчи установил, что сила трения зависит от материала

соприкасающихся поверхностей, от степени их обработки и не зависит от

площади соприкасающихся поверхностей, она прямо пропорциональна

нагрузке, прижимающей одно трущееся тело к другому и может быть

уменьшена путем введения промежуточных тел качения (шариков или

роликов) или смазочных материалов между трущимися поверхностями.

Сила, необходимая для того, чтобы сдвинуть тело, лежащее на горизон-

тальной плоскости, согласно результатам исследований Леонардо да

Винчи, составляет порядка 1/4 его веса.

Замечательный французский исследователь Гильом Амонтои

(1663-1705 гт.) по результатам проведенных им экспериментов сформули-

ровал основные законы трения (законы Амонтона) - пропорциональность

силы трения нормальной нагрузке и независимость силы трения от

площади контакта трущихся тел. Г. Амонтон, подтвердивший его

результаты Ф. деля Гир, и их последователи связывали возникновение

трения с зацеплением неровностей поверхностей контактирующих тел и

подъемом тел по этим неровностям или их деформированием при

относительном перемещении твердых тел.

Несколько позже А. Паран (1666-1716 гг.) установил, что при движении

тела по наклонной плоскости с углом а отношение тангенциальной силы

к нормальной (коэффициент трения) равно tga. Это позволило рассматри-

26

Глава 1. Введение в трибологию

вать трение как результат подъема одного трущегося тела по неровностям

другого, моделируемым в виде наклонных плоскостей, и связать потери

на трение с углом наклона неровностей контактирующих тел.

Англичанин Дж. Т. Дезагюлье (1683-1744 гг.) предположил, что трение

в значительной степени определяется адгезией контактирующих тел по

поверхности контакта. Однако большинство ученых того времени

придерживалось представления о том, что причиной трения является

подъем одного трущегося тела по неровностям другого. Таких же

механических представлений придерживался Л. Эйлер (1707-1783 гг.),

получивший в 1745 г. уравнения для расчета коэффициента трения тела,

равноускоренно спускающегося по наклонной плоскости. Он же развил

теорию трения гибкой нити о круглый цилиндр.

Следует отметить, что еще в 1722 г. Ф. де Камю установил различие

между трением твердых тел при страгивании и установившемся скольже-

нии. В 1758 г. Я.А. Сегнером были введены понятия трения покоя и трения

движения.

Важнейшим этапом в развитии трибологии явились работы знаменито-

го французского инженера и физика Шарля Огюстена Кулона

(1736-1806 гг.). Блестяще владея экспериментальной техникой, он

всесторонне изучал трение скольжения, качения и верчения. Полученные

Ш. Кулоном результаты позволяют по праву считать его основателем

современной трибологии. Ш. Кулон установил, что сила трения состоит

из двух составляющих, одна из которых пропорциональна внешней

нагрузке, а другая - не зависит от нее, хотя эту составляющую он считал

незначительной. Он также показал, что продолжительность контакта

влияет на силу трения и этим объяснил различие между трением покоя и

трением движения, а также выполнил первые систематические исследова-

ния трения качения.

Если XVIII век - век Ш. Кулона, Д. Дезагюлье и Л. Эйлера был

ознаменован существенными достижениями в изучении трения без

смазочного материала, то XIX век был веком, когда были сделаны

крупнейшие открытия, положившие основы теории гидродинамической

смазки.

В 1847 г. Г.А. Хирн (1815-1890 гг.) на основании тщательных, хорошо

продуманных экспериментов установил, что трение в подшипниках

скольжения, смазанных как растительными и животными, так и нефтяными

маслами, не подчиняется закону Амонтона для твердых тел, а зависит от

некоторой величины, характеризующей каждое исследуемое масло и

уменьшающееся с ростом температуры.

В 1883 г. была опубликована статья Н.П. Петрова (1836-1920 гг.)

"Трение в машинах и влияние на него смазывающей жидкости", в которой

были изложены основы гидродинамической теории смазки. Н.П. Петровым

было установлено, что сопротивление относительному перемещению при

вращении одного цилиндра в другом, концентричном первому, разделен-

ных тонким слоем смазочной жидкости, определяется внутренним трением

Краткая историческая справка

27

этой жидкости. Он вывел простую формулу для расчета силы трения на

поверхности шипа, связывающую эту величину с вязкостью масла. Впервые

в истории науки о трении удалось связать силу трения с фундаментальной

характеристикой материала (в данном случае - с вязкостью масла).

Формула Н.П. Петрова до настоящего времени используется для оценки

силы трения в подшипниках скольжения.

Работы Г.А. Хирна и особенно Н.П. Петрова позволили отказаться от

применения в узлах трения растительных масел и перейти к более дешевым

н эффективным маслам нефтяного происхождения, осуществляя их подбор

по критерию вязкости.

Следует отметить, что в 1880-1881 гг. Д.И. Менделеев разработал

научные основы производства смазочных масел из мазута тяжелых

кавказских нефтей.

Всего через полгода после публикации упомянутой работы Н.П. Петро-

ва английский исследователь Б. Тауэр (1845-1904 гг.) установил, что в слое

жидкости при вращении вала, разделяющем цапфу вала и подшипник,

развивается давление, превышающее давление от внешней нагрузки.

Исследования Б. Тауэра легли в основу теории, разработанной английским

механиком О. Рейнольдсбм (1842-1912 гг.), который в 1886 г. зачитал

Королевскому обществу Доклад "Гидродинамическая теория смазки и ее

приложение к экспериментам Б. Тауэра", опубликованный в этом же году.

В этой знаменитой работе О. Рейнольдс на базе основных уравнений

гидродинамики получил приближенное дифференциальное уравнение

распределения давлений в смазочном слое, разделяющем вращающийся

шип и подшипник. Это фундаментальное уравнение, известное во всем

м ире как уравнение Рейнольдса, до сих пор является основным уравнением

гидродинамической теории смазки.

Дальнейшее развитие теории и Практики гидродинамической смазки

в XX веке связано с именами Н.Е. Жуковского, С.А. Чаплыгина,

А.И. Зоммерфельда, Р. Штрибека, М. Герси, Л .К. Гюмбеля, А.К. Дьячкова,

М.В. Коровчинского, X. Кшениньского-Фреды, С.М. Захарова и др.

Теорию смазки в условиях, когда гидродинамический эффект не может

проявиться и разделение трущихся поверхностей осуществляется

тончайшим слоем продуктов взаимодействия активных компонентов

смазочного материала с материалами поверхностных слоев трущихся тел,

в 1919-1934 гг. разработал У.Б. Харди (1864-1934 гг.). Этот вид смазки

получил название граничной. В последующие годы большую роль в

дальнейшем развитии теории граничной смазки сыграли работы

Б.В. Дерягина, А.С. Ахматова, Ф.П. Боудена, Д. Тейбора, Г.В. Виноградо-

ва, Г.И. Фукса, Р.М. Матвеевского, Ч. Кайдаса, И.А. Буяновского и др.

Открытие П.А. Ребиндером (1898-1972 гг.) эффекта адсорбционного

понижения прочности твердых тел позволило понять, что в процессе трения

при граничной смазке активно участвует не только адсорбционный слой,

но и тончайшие поверхностные слои трущихся тел, свойства которых

изменяются под действием активных компонентов смазочного материала.

28

Глава 1, Введение в трибологию

Это явление детально изучено П.А. Ребиндером, В.И. Лихтманом,

Б.Д. Щукиным, Г.И. Фуксом и др.

Весьма перспективна возможность значительного улучшения

фрикционно-износных характеристик некоторых пар трения при

граничной смазке за счет реализации эффекта избирательного переноса,

открытого Д.Н. Гаркуновым и И.В. Крагельским в 1965 г. Следует

отметить еще две работы отечественных трибологов, также удостоенных

дипломами за открытия: эффекта аномально низкого трения при

бомбардировке ядрами гелия некоторых материалов (А.А. Силин,

М.А. Тальрозе, Е.А. Духовской и др.) и явления водородного изнашивания

(А.А. Поляков, Д.Н. Гаркунов).

XX век ознаменовался значительным прогрессом в изучении процессов

трения и изнашивания. Тщательные экспериментальные исследования

перехода контактирующих тел от покоя к относительному движению

позволили А.В. Верховскому в 1926 г. и одновременно Д.С. Рэнкину

установить эффект предварительного смещения. Новые экспериментальные

данные привели к возрождению представлений Д. Дезагюлье в виде так

называемых адгезионных теорий, разработанных независимо У.Б. Харди,

Г.А. Томлинсоном и отечественным ученым Б.В. Дерягиным. Авторы этих

теорий рассматривали трение как результат молекулярного взаимодействия

контактирующих поверхностей.

Г.А. Томлинсон в 1929 г. впервые рассчитал коэффициент трения

твердых тел исходя из затрат энергии при разъединении пар молекул

трущихся тел по площади их упругого контакта, так что число взаимо-

действующих пар молекул предполагалось функцией геометрии контакта,

упругих констант контактирующих тел и приложенной нагрузки. Однако

прямая пропорциональность площади упругого контакта и силы трения,

вытекающая из его теории, экспериментально не была подтверждена.

Большое влияние на дальнейшее развитие представлений о молекуляр-

ном механизме процесса внешнего трения оказали работы Б.В. Дерягина

(1902-1994 гт.), предложившего в 1934 г. свой вариант двучленного закона

трения, основанного на учете молекулярной шероховатости поверхности

твердых тел и на влиянии на трение молекулярного притяжения этих тел

по площади их фактического контакта. Теория Б.В. Дерягина оказала

большое влияние на все последующие попытки создания теории в любой

современной работе по трибологии.

В дальнейшем исследователи трения пошли по пути учета как

адгезионных, так и деформационных явлений во фрикционном контакте.

За рубежом получила распространение адгезионно-деформационная теория

трения, развиваемая кембриджской школой трибологов, возглавляемой

Ф.П. Боуденом (1903-1968 гг.). Было установлено, что в условиях

скольжения фактическая площадь контакта трущихся тел представляет

собой ничтожную часть номинальной их площади и что на участках

фактического контакта возникают высокотемпературные вспышки. Было

сформулировано положение о том, что адгезионное взаимодействие

Краткая историческая справка

29

трущихся тел приводит к возникновению между контактирующими телами

на микроучастках контакта "мостиков сварки", которые разрушаются и

вновь образуются по мере относительного перемещения этих тел, что в

значительной степени обусловливает сопротивление относительному

перемещению твердых тел, т.е. процесс трения. В то же время Ф.П. Боуден

и его школа учитывали деформационную составляющую силы трения в

виде "пропахивающей" составляющей для пластических тел и гистерезис-

ных потерь для упругих тел.

Опубликованная в 1950 г. фундаментальная книга Ф.П. Боудена и его

ближайшего сотрудника Д. Тейбора "Трение и смазка твердых тел", в

которой с позиций этих представлений был изложен практически весь

фактический материал, накопленный к этому времени, оказала большое

влияние на дальнейшее развитие трибологии.

В нашей стране адгезионно-деформационная теория трения развита

И.В. Крагельским (1908-1^92гг.) в виде молекулярно-механической теории.

Согласно этой теории, трение обусловлено как преодолением сил

молекулярного взаимодействия между контактирующими поверхностями,

так и формоизменением рельефа контактирующих тел в результате упругих

и пластических деформаций их поверхностных слоев. И.В. Крагельский

выдвинул представление б двойственной (молекулярной и механической)

природе трения. Для реализации внешнего трения сдвиговые деформации

должны быть сосредоточены в тончайших поверхностных слоях трущихся

тел, причем эти слои должны иметь меньшую прочность на сдвиг, чем

основной металл (правило положительного градиента сдвигового

сопротивления). При этом в процессе трения для каждого трибосопряжения

устанавливается некая оптимальная шероховатость поверхности.

На базе представлений о молекулярно-механической природе трения

И.В. Крагельский предложил уравнение для расчета коэффициента трения

как без смазки, так и при граничной смазке.

В этой связи очень важны исследования адгезионных явлений при

трении (Б.В. Дерягин, Д. Бакли и др.), схватывания (А.П. Семенов,

С.Б. Айнбиндер и др.). Отсюда вытекают высокоэффективные триботехно-

логии: сварка трением (С.Б. Чудинов и др.) и наплавка трением (Я.М. Кер-

шенбаум и др.); деформационные процессы при трении (Н.М. Михин,

Д. Тайбор и др.).

Одновременно с развитием адгезионно-деформационных теорий тре-

ния развиваются энергетические представления о трибологическом

процессе. Система трения как самоорганизующаяся система с привлечением

положений неравновесной термодинамики и синергетики лежит в основе

представлений Б.И. Костецкого и Л.И. Бершадского, а также Д.Н. Гарку-

нова, А. А. Полякова, Г. Польцера и др.

Интенсивно развивается также теория трения качения. Первые

фундаментальные исследования в этой области, как уже отмечалось, провел

Ш. Кулон в 1785 г. В 1876 г. вышла классическая работа О. Рейнольдса о

связи сопротивления качению с проскальзыванием на площадке контакта.

30

Глава 1. Введение в трибологию

Прогресс в развитии теории трения качения связан также с развитием

представлений о том, что в основе трения качения лежит явление

несовершенной упругости взаимодействующих тел (гистрезисные потери),

теории развиты Д. Тейбором, Д. Гринвудом и др. Значительный вклад в

развитиетрения качения принадлежит А.Ю. Ишлинскому, Н.И. Глаголеву,

К. Джонсону, С.В. Пинегину, А.В. Орлову, И.Г. Г орячевой, Ю.М. Лужнову

и др.

Поскольку процесс трения реализуется в контакте перемещающихся

друг относительно друга тел, понимание и, тем более, описание происходя-

щих при этом явлений невозможны без развития представлений о площади

фактического контакта этих тел. Начало этим представлениям положено

Г. Герцем в 1882 г. решением задачи об упругом контакте криволинейных

твердых тел. Работы Ф.П. Боудена и Д. Тейбора позволили установить,

что фактический контакт твердых тел из-за неизбежных неровностей

поверхностей имеет дискретный характер, и показать экспериментально,

что фактическая площадь контакта составляет весьма малую долю от

номинальной. Впрочем, дискретность контакта следовала уже из

представлений Г. Амонтона, Л. Эйлера и др., а Б.Ф. Белидор в 1731 г.

моделировал поверхности трения твердая тел множеством полусферичес-

ких выступов и впадин, которые, однако, предполагал абсолютно

жесткими.

Первые современные модели поверхностей трения были созданы

И.В. Крагельским (см. рис. 1.1). Они учитывали дискретность контакта,

распределение выступов по высоте и упругость шероховатого слоя. Ценные

теоретические и экспериментальные работы в этой области были

выполнены В.А. Журавлевым, П.Е. Дьяченко, Дж.Ф. Арчардом и др.

Значительный вклад в представления о фактической площади контакта

внесли Н.Б. Демкин, Э.В. Рыжов, Я.И. Рудзит и др.

Одновременно с развитием представлений о трении твердых тел шло

изучение процесса их изнашивания. Систематическое изучение изнашива-

ния началось с работ М. Фюхзеля в 1929 г., М. Финка в 1930 г., Р. Майлен-

дерома и К. Диеса в 1942 г. Основополагающие исследования в этой

области были проведены М.М. Хрущевым, И.В. Крагельским, Б.И. Кос-

тецким, Дж. Арчардом, Г. Краузе, Е. Зибелем и др. И. Барвелл и С. Стронг,

В. Хирт, Дж. Арчард и другие ученые развили адгезионную теорию

изнашивания.

Значительный прогресс в трибологии был достигнут при разработке

усталостной теории изнашивания. Ее создание связано с именами

Д.В. Конвисарова, И.В. Крагельского, Е.Ф. Непомнящего, Г.М. Харача,

Л. Розеану и др. Основная концепция этой теории заключается в

необходимости многократного фрикционного воздействия для разруше-

ния поверхностей трения, причем число этих воздействий выражается

количественно и зависит от напряженного состояния фрикционного

контакта. Теории изнашивания, основанные на энергетике этого процесса,

были разработаны В.Д. Кузнецовым, Б.И. Костецким, В.В. Федоровым,

Г. Фляйшером и др.

Краткая историческая справка

31

Фундаментальные исследования одного из наиболее опасных видов

изнашивания-абразивного, проведенные М.М. Хрущевым, М.А. Бабиче-

вым, М.М. Тенненбаумом, В.Н. Виноградовым, Г.М. Сорокиным,

В.В. Грибом и др., позволили связать характеристики этого процесса с

физико-механическими свойствами изнашиваемых материалов. Другие

виды изнашивания изучались Д.Н. Гаркуновым, А.П. Семеновым,

Г.Е. Лазаревым, С.Б. Ратнером, Г. Краузе и др.

Большое влияние на трибологические процессы оказывает тепловыделе-

ние во фрикционном контакте. Уже первобытный человек знал, что при

трении имеет место интенсивное тепловыделение, обеспечивающее

возгорание некоторых материалов. Представление о превращении

механической энергии в теплоту посредством трения введено в науку

Б. Румфордом еще в 1798 г. Дальнейшее развитие исследований в этой

области основано на работах классиков термодинамики Р. Майера,

Д. Джоуля, Г. Гельмгольца и Р. Клаузиуса. Создание расчетных методов

оценки фрикционного разогрева тел связано с именами X. Блока, Д. Егера,

Р. Хольма, В.С. Щедрова, М.В. Коровчинского, А.В. Чичинадзе и др.

В нашей стране А.В. Чичинадзе создано и развивается новое научное

направление в трибологии: тепловая динамика трения и износа фрикцион-

ных пар при сухом трении-и граничной смазке. Эта новая теория позволила

создать современные методы расчета и моделирования трения, изнашива-

ния и теплообразования во фрикционном контакте благодаря учету

взаимосвязи динамических процессов в машинах с теплообразованием в

узлах трения (см. гл. 7).

В 1961 г. Д.М. Толстой экспериментальным путем показал, что с

увеличением скорости скольжения поверхностей трения происходит их

взаимное отжатие в пределах их сближения при статическом нагружении.

В дальнейшем Ф.Р. Геккер и С.И. Хайралиев это явление оценили

расчетным путем.

Негативным явлением при трении является возникновение фрикцион-

ных автоколебаний, которые нарушают плавную работу машины с

фрикционными узлами. Исследованию этого явления посвящены работы

Б. Ван-дер-Поля в 1930 г., Н.Л. Кайдановского и С.Э. Хайкина в 1933 г.,

А.Ю. Ишлинского и И.В. Крагельского в 1944 г., В.А. Кудинова в 1958 г.,

Ю.И. Костерина в 1960 г., А.П. Амосова в 1973 г., О.С. Темиша в 1970 г.

В работе Ф.Р. Геккера и С.И. Хайралиева в 1992 г. для сухого трения были

даны оценки областей, в которых обеспечивается устойчивость скольже-

ния поверхностей трения без колебаний.

Влияние внешних вибраций, воздействующих на процесс трения,

рассматривался во многих работах. Г.Ю. Джалелидзе и И.И. Блехман в

1958 г. ввели понятие "эффективного коэффициента трения", которым они

оценивали снижение сил сопротивления взаимному смещению тел при

вибрациях. В более поздних работах В.Л. Вейца, В.А. Кудинова и др. было

показано, что такой сложный динамический процесс нельзя оценивать

только введением некоторого эффективного коэффициента трения.

32

Глава 1. Введение в трибологию

Начиная с работ М. Финка в 1930 г., проводятся исследования

трибохимических реакций в процессе окисления рабочих поверхностей

трущихся тел. Окисление при трении и роль кислорода в трибологическом

процессе исследовали Б.И. Костецкий, Г.В. Виноградов, И.В. Крагельский

и др.

Уже в первой половине XX века стало ясно, что классическая теория

гидродинамической смазки не может быть применена при расчете тяжело

нагруженных узлов трения и, прежде всего, зубчатых передач вследствие

того, что в этих условиях деформируются контактирующие тела и м еняется

вязкость масла. Учет действия этих факторов позволил расширить область

применимости теории жидкостной смазки на условия высоких давлений,

которые вызывают повышение вязкости смазочных материалов и упругую

деформацию контактирующих тел.

Эту эластогидродинамическую теорию смазки предложили и развили

отечественные ученые А.М. Эртель в 1939 г., А.Н. Грубин в 1949 г.,

А.И. Петрусевич в 1951 г., Д.С. Коднир в 1963 г., М.В. Коровчинский в

1964 г., И.А. Тодер в 1970 г. и зарубежные исследователи Д. Даусон и

Г.В. Хиггинсон в 1950 г., X. Кшеминьски-Фреда в 1969 г. и др.

Уточнениеэтойтеории и распространение ее наусловия неизотермичес-

кого течения смазки, неньютоновского поведения смазочного материала,

учет шероховатости поверхностей трения содержатся в трудах

Ю.Н. Дроздова, М.А. Галахова, Д.С. Коднира, В.Д. Данилова и др.

А.И. Петрусевич также явился основателем теории микроэластогидроди-

намики, т.е. эластогидродинамики на дискретных пятнах контакта, на

которых по мере утонения слоя жидкости создаются свои масляные пленки,

несущая способность которых обусловлена вытеканием масла с этих пятен

за счет повышения давления. Эта теория позволяет в значительной степени

уточнить трибологические расчеты тяжело нагруженных трущихся

сопряжений, работающих при смазке.

В XX веке в качестве маловязкой смазочной среды успешно стали

использовать газы. Первые работы в этой области были проведены еще

А. Хириом в 1854 г. и А. Кингсбюри в 1897 г. Современные исследователи

С.В. Пинегин, М.В. Коровчинский, Ю.Б. Табычников, А.В. Орлов и др.

развили теорию газодинамической смазки и разработали конструкции

нашедших широкое применение в технике подшипников с газовой смазкой.

Прохождение тока через токопроводящие подвижные контакты

оказывает заметное влияние на трибологические характеристики этих

узлов трения. Ценные исследования трибологических процессов при

прохождении через контакт электрического тока были проведены в разное

время Р. Хольмом, А.В. Чичинадзе, Н.К. Мышкиным, А.М. Маханько,

В.Я. Берентом, М.А. Махмеговым и др.

Важным этапом изучения явлений, происходящих при трении и

изнашивании, является воспроизведение реальных трибологических

процессов на лабораторных машинах и стендах. Для этого необходимы,

во-первых, создание специальной измерительной аппаратуры, во-

Краткая историческая справка

33

вторых, - разработка методов воспроизведения условий с натурного узла

трения на лабораторную модель и перенесение результатов, полученных

на модели, на натурные узлы трения.

Методы трибологических испытаний и лабораторные установки для

их реализации разрабатываются еще со времен Леонардо да Винчи. В

последние годы в связи с ужесточением условий, в которых приходится

работать (космический вакуум, агрессивные среды, высокие и низкие

температуры и т.д.), требования к испытательным машинам усложняются.

Вторая половина XX века ознаменована разработкой методов моделирова-

ния внешнего трения. Основоположниками этих работ в нашей стране были

И.В. Крагельский, В.С. Щедров, Г.И. Трояновская, Ю.Я. Изаксон,

А.В. Чичинадзе, Ю.А. Евдокимов, Э.Д. Браун и др.

Значительное влияние на трибологические процессы оказывают

конструкция узла трения, материалы трущихся тел и смазочные материалы.

В XX веке удалось повысить несущую способность узлов трения,

обеспечить их высокую долговечность и надежность, снизить материалоем-

кость и уменьшить энергетические потери в этих сопряжениях благодаря

оптимизации состава и структуры антифрикционных сплавов (М.М. Хру-

щев, Н.А. Буше, А.Д. Курицына и др.), созданию и применению углерод-

ных антифрикционных материалов, включая силицированные графиты

(Ю.Н. Васильев, 3. Бройде.Е^А. Марченко), антифрикционных самосмазы-

вающихся материалов типа АМАН (В.В. Коршак, И.А. Грибова,

А.П. Краснов и др.), металлополимерных систем (В.А. Белый, Ю.М. Плес-

качевский, А.И. Свиреденок и др.), углерод-углеродных композиционных

материалов (В.И. Костиков, М.В. Малютин, А.В. Суворов, В.В. Кулаков,

Г.Е. Лазарев, С.С. Коконин и др.).

Спецификой трибологии является также создание композиционных

материалов, используемых для обеспечения высокого трения в тормозах,

муфтах сцепления и т.д. Такими материалами являются фрикционные

полимерные материалы и порошковые материалы (Г.А. Георгиевский,

И.В. Крагельский, А.В. Чичинадзе, М.М. Бородулин, М.В. Левит,

В.П. Мигунов, С.С. Каконин, М.В. Малютин, В.Г. Иноземцев, Л.А. Вуко-

лов, А.В. Суворов и др.).

Большую роль в прогрессе триботехнического материаловедения и в

понимании механизма процесса трения сыграли исследования изменений

в поверхностных слоях трущихся тел в трибологическом процессе,

проведенные И.М. Любарским, Л.С. Палатником, Д.Н. Гаркуновым,

И.И. Гарбаром, Л.М. Рыбаковой, Л.И. Куксеновой, З.В. Игнатьевой,

Е.А. Марченко и др.

В последние годы разработаны эффективные методы упрочнения

поверхностей деталей машин, в частности вакуумные и ионоплазменные,

лазерные, электронно-лучевые, электроискровая технология (А.П. Семенов,

Н.А. Воронин, М.Х. Шоршоров, В.Я. Кершенбаум и др.).

Смазочный материал уже давно заслуженно признан полноправным

конструкционным компонентом узла трения. Поэтому трибология тесно

34

Глава 1. Введение в трибологию

связана с химмотологией, отраслью знаний о свойствах, качестве и

рациональном использовании топлив, смазочных материалов и специаль-

ных жидкостей.

В создании новых высокоэффективных смазочных материалов, изучении

механизма их действия и разработки теоретических основ химмотологии

большую роль сыграли отечественные исследователи Н.И. Черножуков,

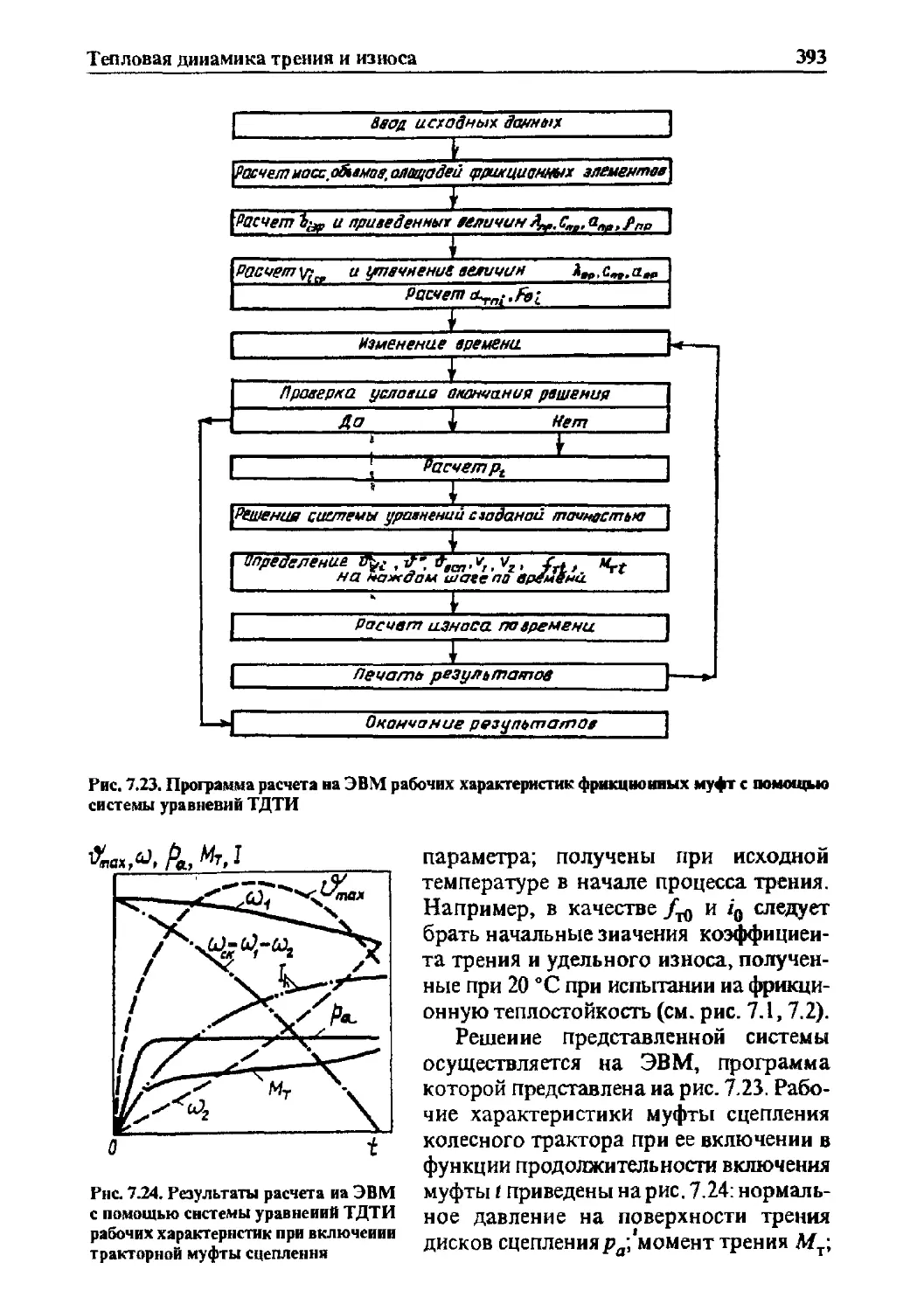

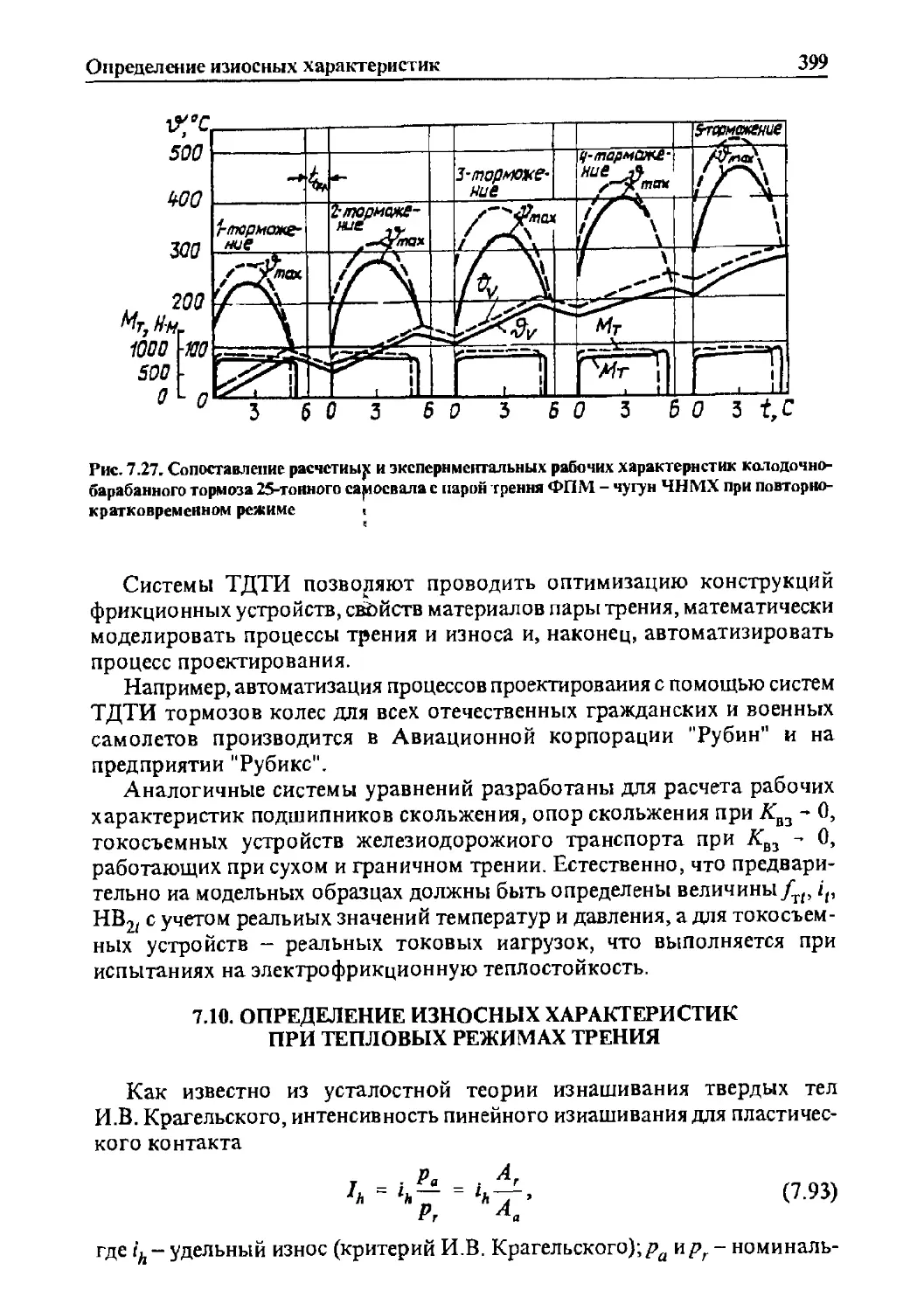

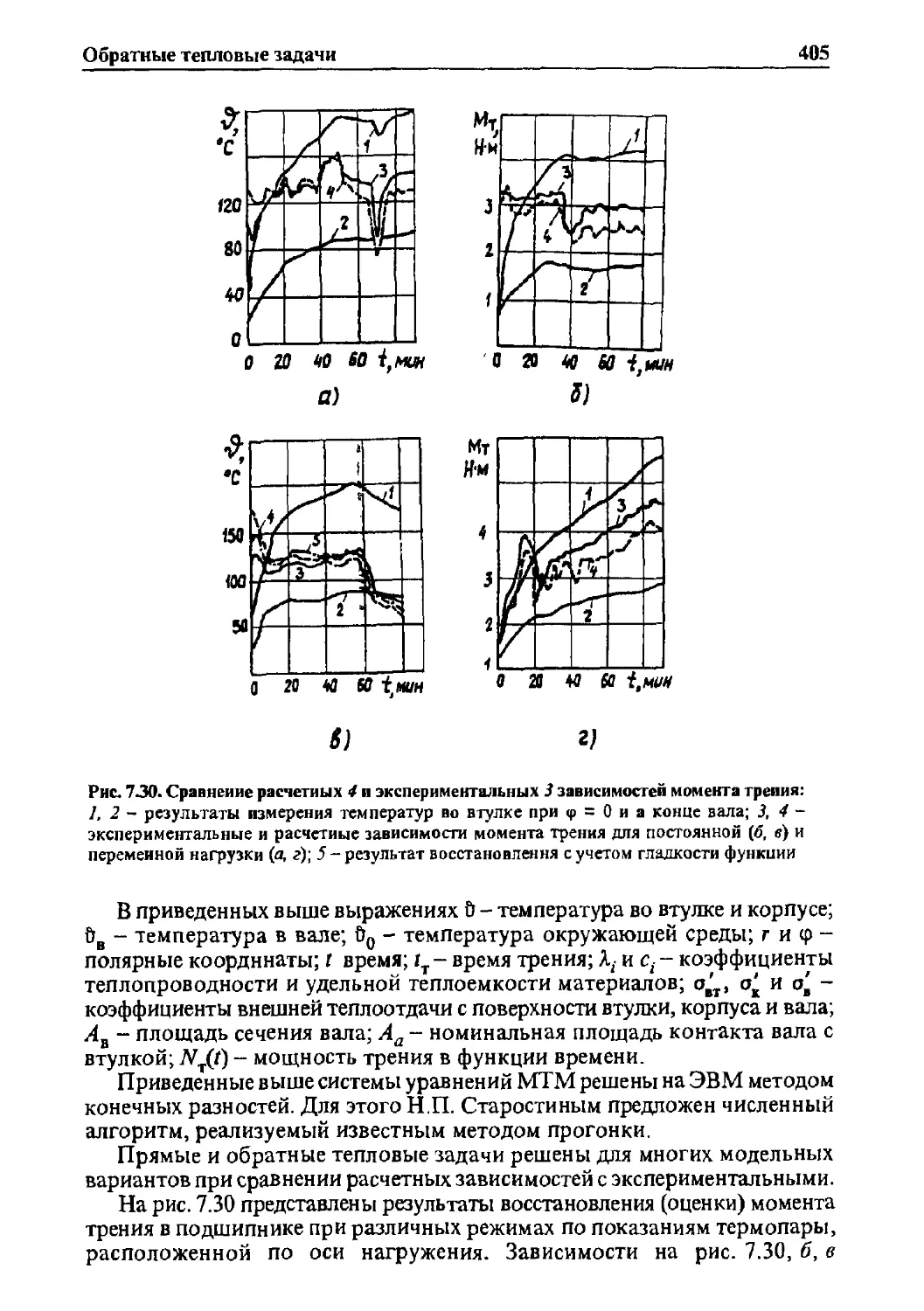

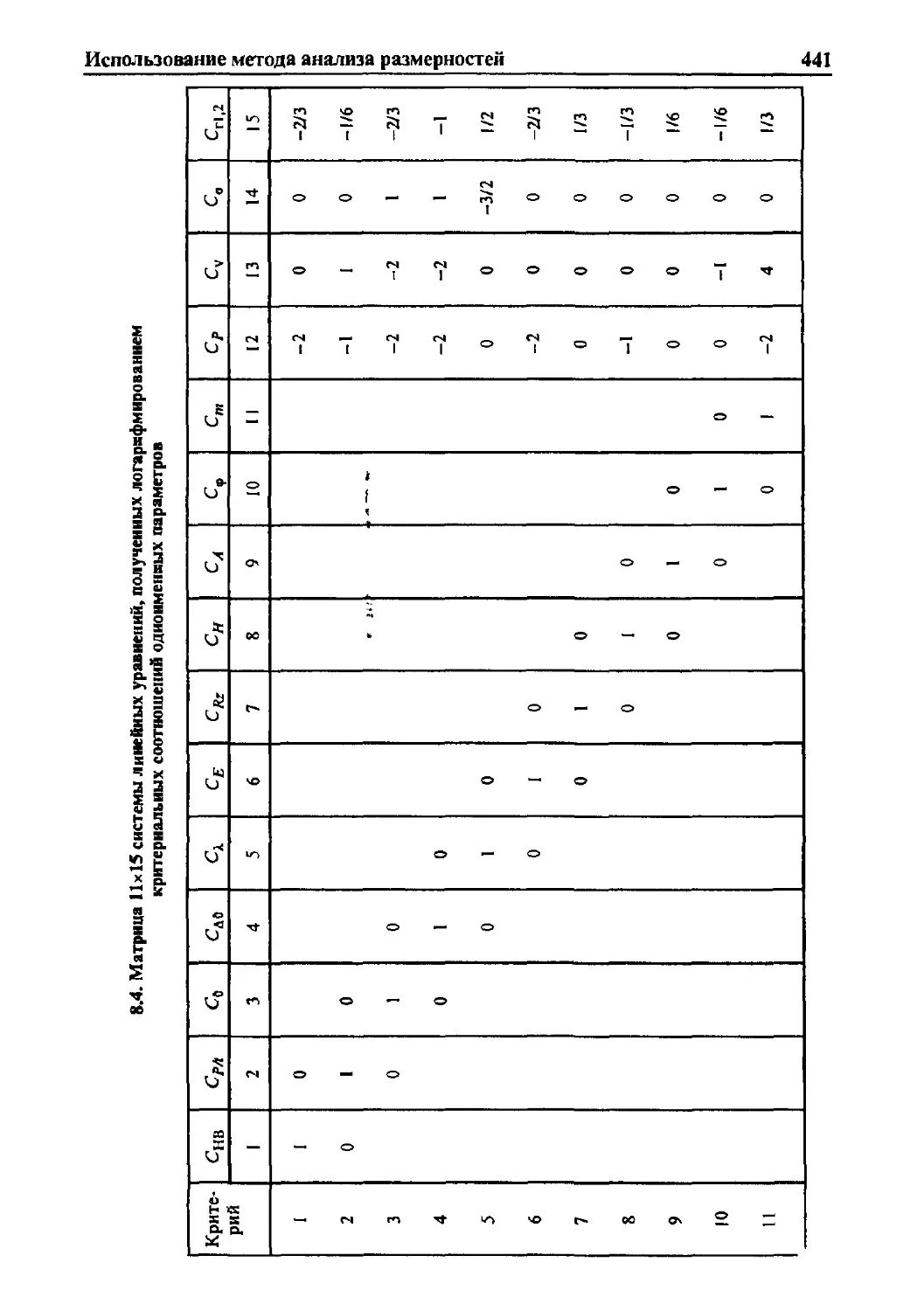

К.С. Рамайя, Б.В. Лосиков, С.Э. Крейн, Г.И. Фукс, П.П. Санин, Ю.Н. Шех-