Текст

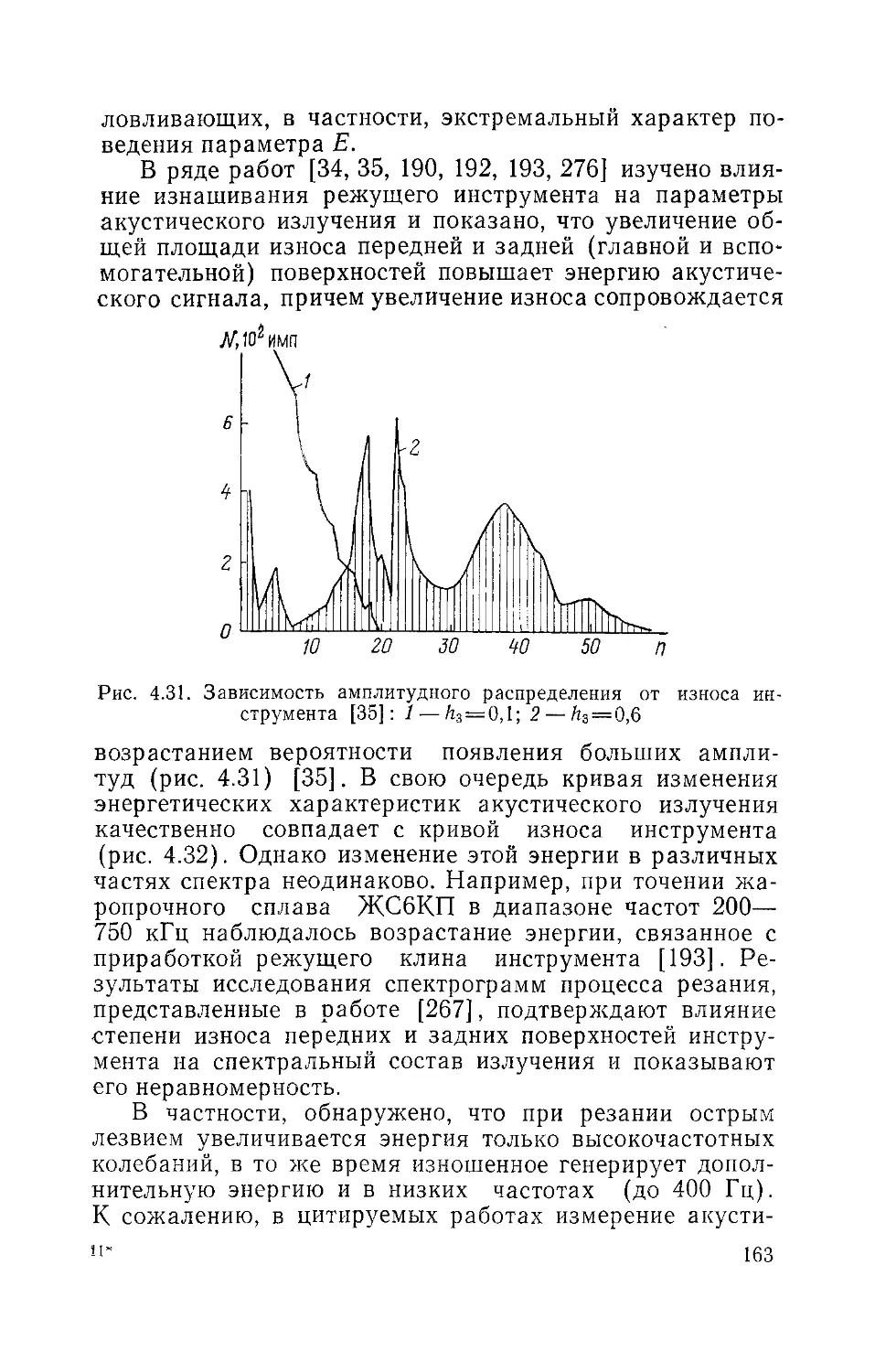

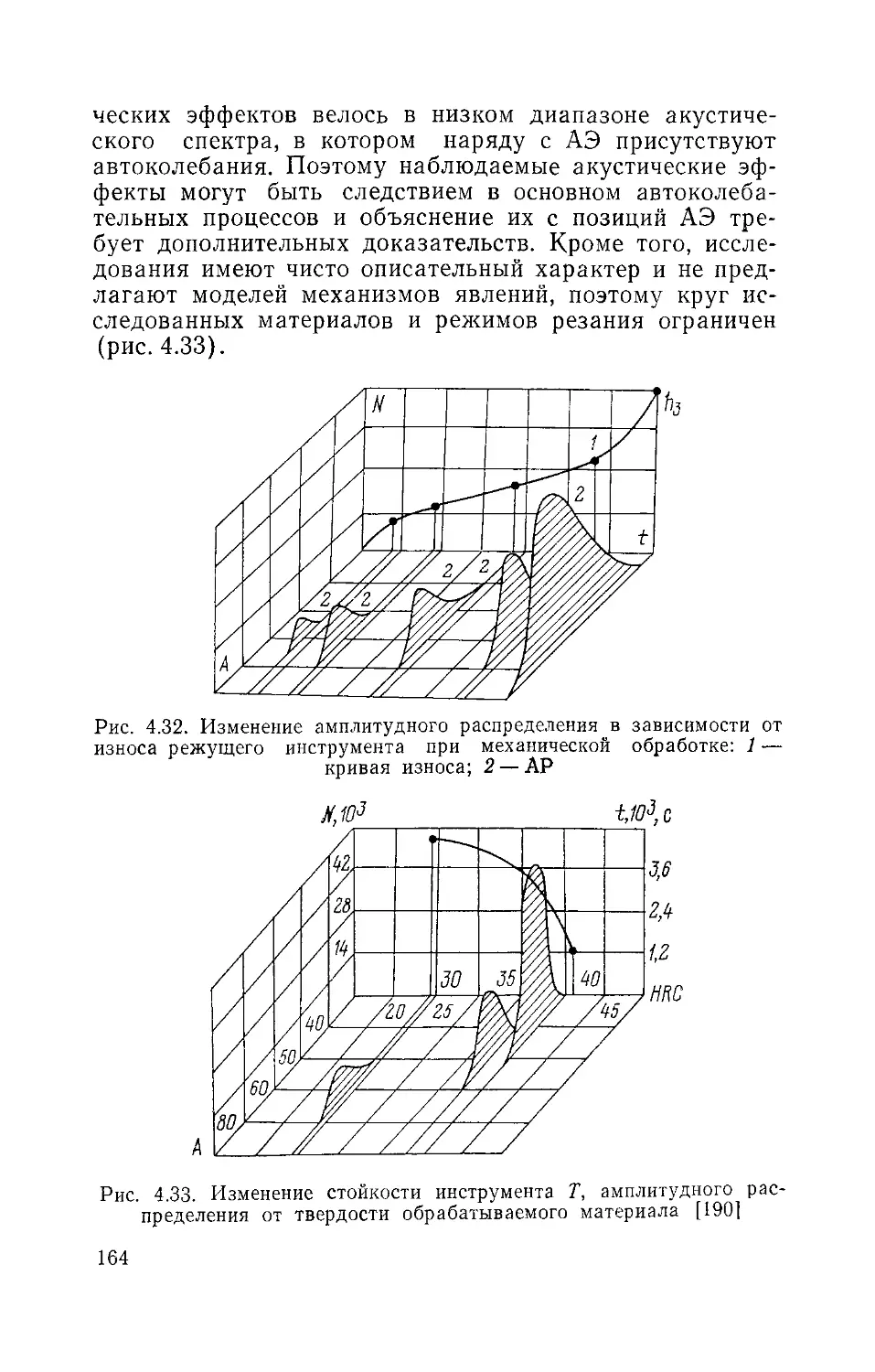

АКАДЕМИЯ НАУК БЕЛОРУССКОЙ ССР

ИНСТИТУТ МЕХАНИКИ МЕТАЛЛОПОЛИМЕРНЫХ

СИСТЕМ

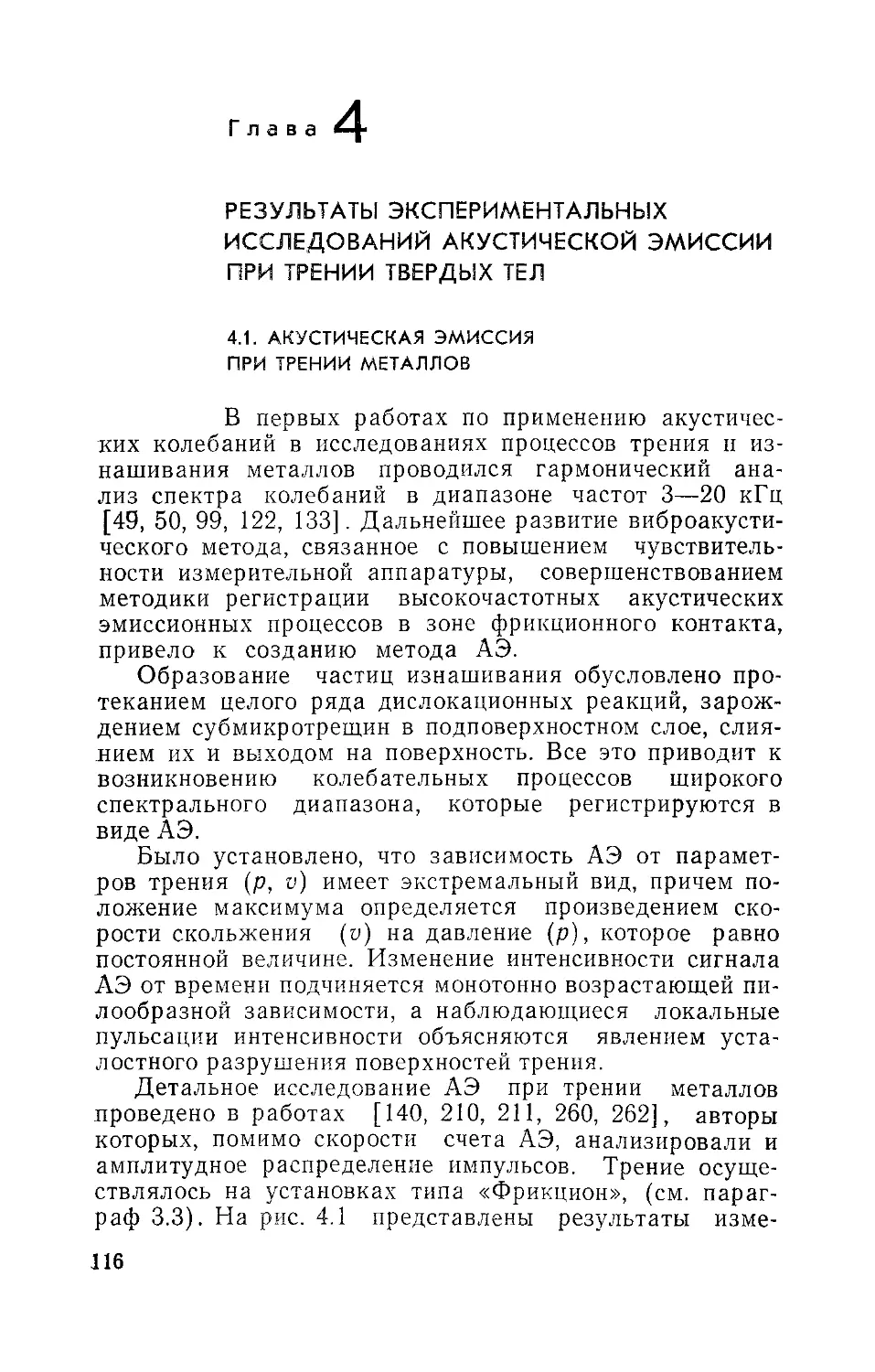

НАУКА И ТЕХНИЧЕСКИЙ ПРОГРЕСС

А. И. СВИРИДЕНОК, Н. К. МЫШКИН,

Т. Ф. КАЛМЫКОВА, О. В. ХОЛОДИЛОВ

АКУСТИЧЕСКИЕ

И ЭЛЕКТРИЧЕСКИЕ

МЕТОДЫ

В ТРИБОТЕХНИКЕ

Под редакцией

академика АН БССР

В. А. БЕЛОГО

минск

«НАУКА И ТЕХНИКА»

1987

Scan AAW

УДК 621.89:534:537.06

С в п р и д е н о к А. И., Мышкин Н. К., Калмыкова Т. Ф.„

Холодилов О. В. Акустические и электрические методы в трибо-

технике / Под ред. В. А. Белого.— Мн.: Наука и техника, ,1987.—280 с.

В книге излагаются перспективные методы исследования и конт-

роля фрикционного взаимодействия твердых тел. Обсуждаются основы

и принципы использования акустических и электрических методов в

исследованиях на трение и изнашивание. Даны рекомендации по вы-

бору диагностических параметров. Большое внимание уделено вопро-

сам разработки приборов и устройств для обеспечения рассматривае-

мых методов как в исследовательской практике, так и при эксплуата-

ционном контроле узлов трения машин и механизмов. Рассмотрены

предложенные авторами методы диагностики процессов трения и

изнашивания. Обсуждаются вопросы применения акустических и

электрических методов для управления фрикционными характеристи-

ками подвижных сопряжений.

Предназначена для научных и инженерно-технических работни-

ков, занимающихся вопросами трения и изнашивания, диагностики

технического состояния машин и механизмов, проблемами неразру-

шающего контроля, будет полезна аспирантам и студентам соответ-

ствующих специальностей.

Табл. 25. Ил. 122. Библиогр. — 332 назв.

Рецензенты:

Н. М. Алексеев, д-р техн, наук,

А. Ф. Климович, канд. техн, наук

2702000000—043

С-----------------89—87

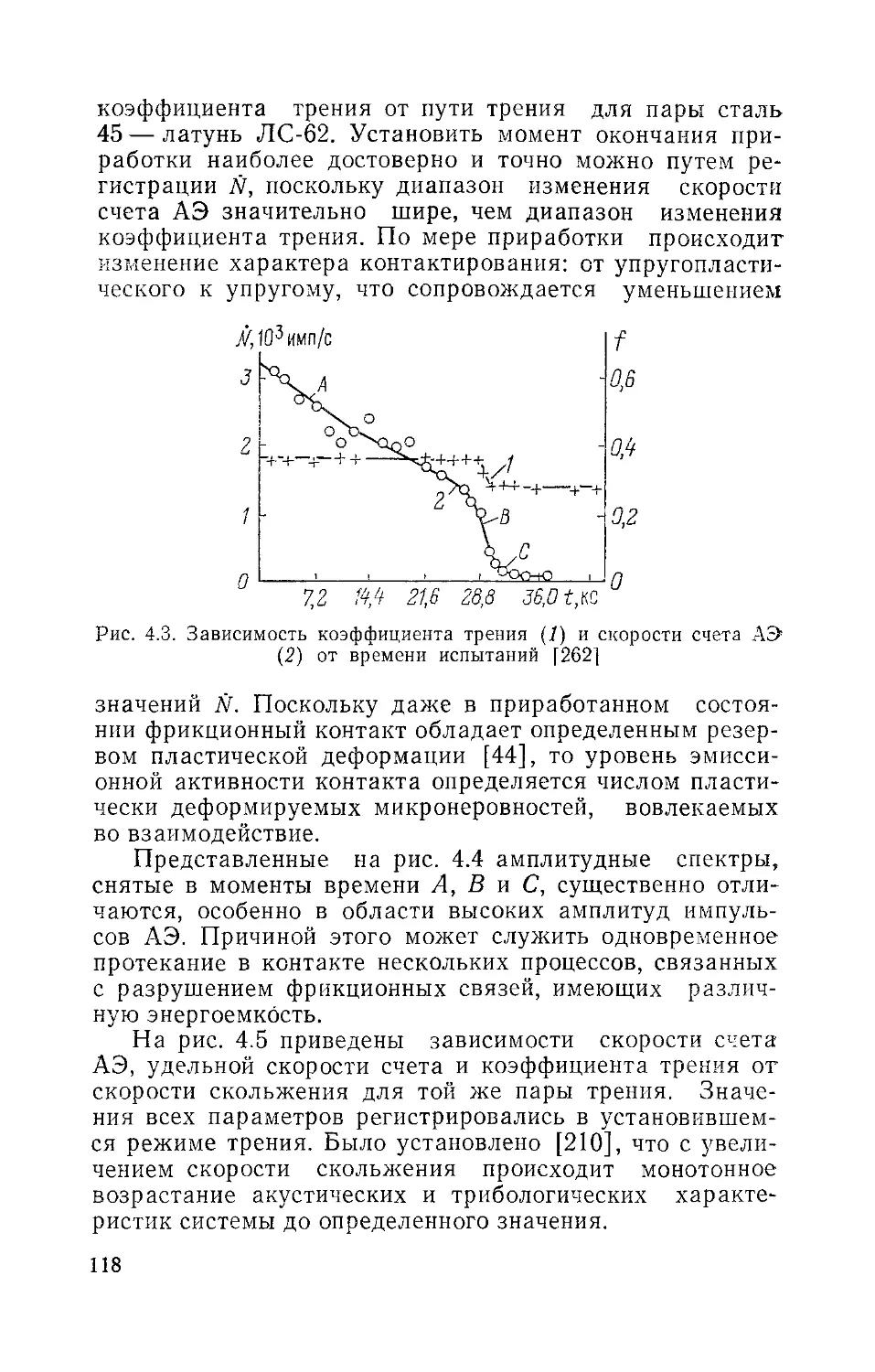

М316(03)—87

© Издательство

«Наука и техника», 1987,

ОТ НАУЧНОГО РЕДАКТОРА

В последнее время проблема повышения на-

дежности и долговечности машин и механизмов стала

одной из первостепенных в технике. Попытки ее реше-

ния предпринимаются по многим направлениям, и усо-

вершенствование методов и средств технической диагно-

стики является одним из них.

Несмотря на значительный прогресс, который достиг-

нут в науке о трении и износе на современном этапе,

многие вопросы, связанные с повышением износостойко-

сти и уменьшением потерь на трение, остаются нерешен-

ными. Это связано прежде всего с тем, что в контактной

зоне трущихся поверхностей одновременно возникает

комплекс механических и физико-химических явлений,

каждое из которых оказывает влияние на процесс тре-

ния и изнашивания. Одновременный многопараметриче-

ский анализ всех этих явлений не представляется воз-

можным, и поэтому стремятся ограничиться небольшим

набором информативных параметров, которые бы доста-

точно полно характеризовали трибологическую систему.

Однако, как показывает практика, такие традиционные

параметры, характеризующие состояние трибосистемы,

как коэффициент трения, температура в зоне контакта,

скорость и интенсивность изнашивания, не всегда в со-

стоянии дать удовлетворительную оценку состоянию три-

босистемы и не позволяют достаточно точно прогнозиро-

вать ресурс ее работы. При этом не всегда удается осу-

ществить контроль состояния трибосистемы без ее оста-

новки и разборки.

В предлагаемой вниманию читателей монографии сде-

лана попытка объединить имеющиеся в литературе раз-

розненные данные, относящиеся к применению акусти-

ческих и электрических методов в диагностике фрикци-

онного взаимодействия. Следует отметить, что авторы не

стремились дать описание всех существующих методов

3

контроля и диагностики. Цель книги — привлечь внима-

ние специалистов в области трения и износа к основным

тенденциям развития и новым перспективным способам

диагностики подвижных сопряжений, таким, как метод

акустической эмиссии, который еще не получил достаточ-

ного признания и применительно к задачам триботехни-

ки начал использоваться лишь в последнее десятилетие.

Авторы постарались изложить материал таким образом,

чтобы читатель получил представление о физической

основе описываемых методов и их возможностях для ис-

пользования в практической деятельности. Приводится

большое количество экспериментальных результатов, от-

ражающих закономерности акустических и электриче-

ских явлений при изменении эксплуатационных факто-

ров.

При написании монографии широко использовался

обширный материал, имеющийся в научной литературе,

а также результаты, полученные авторами. На наш

взгляд, книга должна заинтересовать научных работни-

ков, преподавателей и аспирантов, инженеров, работаю-

щих в области разработки, конструирования и эксплуа-

тации машин, поскольку вопросы диагностики, неразру-

шающего контроля и управления характеристиками

подвижных сопряжений машин находятся на острие на-

учно-технического прогресса.

Академик АН БССР В. А. БЕЛЫЙ

ПРЕДИСЛОВИЕ

Развитие науки о трении, смазках и изнаши-

вании твердых тел всегда шло в ногу с развитием тех-

ники, и на каждом новом этапе научно-технического про-

гресса перед специалистами в данной области возникал

комплекс проблем, обусловленных появлением новых

типов машин, усложнением условий их работы, требова-

ниями их более высокой эффективности. Особую акту-

альность решение триботехнических проблем приобрета-

ет в связи с поставленной в решениях XXVII съезда

КПСС задачей ускоренного развития машиностроитель-

ного комплекса страны, повышения надежности и долго-

вечности всех видов машин и оборудования.

Несмотря на несомненную практическую направлен-

ность науки о трении, о ней все с большим основанием

можно сказать словами Леонардо да Винчи: «Наука —

капитан, практика — его солдаты». Это особенно ярко

подтверждается в последние два десятилетия, когда при-

влечение к изучению проблем трения достижений и ме-

тодов естественных наук и попытки глубокого проникно-

вения в природу фрикционных явлений дали важные

практические результаты, связанные с открытием эф-

фектов аномального низкого трения и безызносности,

структурной приспосабливаемостью, трибополимериза-

цией, термоактивационным эффектом и т. д.

Все трибоэффекты проявляются в макромасштабе, но

явления, их вызывающие и сопровождающие, протекают

на микроуровне. В наши годы завершился переход от

чисто механических, известных еще в древности пред-

ставлений о физических процессах фрикционного взаимо-

действия твердых тел к атомно-молекулярным. Ведь со

времен Аристотеля, введшего более двух тысяч лет на-

зад понятие износа, процесс трения оценивался по чисто

внешним факторам, таким, как сопротивление движе-

нию, изменение размеров и формы, нагрев, шум, вибра-

5

ция п электризация взаимодействующих тел. Начиная с

Леонардо да Винчи, было сделано много попыток коли-

чественно описать законы трения, а в эпоху возникнове-

ния и развития машинного производства сознательно

применить накапливающиеся знания при создании ма-

шин и механизмов. Тридцатые годы и середина текуще-

го столетия стали началом нового импульса развития

теории трения и изнашивания, базирующегося на ре-

зультатах проникновения исследований на микроуровень

изучаемых явлений. Основным результатом этого про-

цесса явилось формирование молекулярно-механических

и деформационно-адгезионных представлений трения,

классификация изнашивания по элементарным физико-

механическим процессам разрушения поверхности.

Бурное развитие космонавтики, авиации, электрони-

ки, транспорта предъявило значительно более жесткие

эксплуатационные требования к узлам трения, что в

свою очередь привело к существенной активизации ра-

бот в области фундаментальных исследований, связан-

ных прежде всего с изучением структурных изменений,

происходящих на поверхностях контакта взаимодейству-

ющих тел. Возможность постановки таких исследований

стала реально?! только благодаря объединению усилий

ученых разных специальностей — физиков, химиков и

механиков на основе привлечения новейших физических

и физико-химических методов структурного анализа, ма-

тематических методов моделирования и обработки экс-

периментальных данных с использованием вычислитель-

ной техники.

Применение оптической, электронной, рентгеновской

и ионной микроскопии позволяет изучать изменения кри-

сталлического строения при трении, влияние дислокаций

и других дефектов на перестройку структуры; оже-спек-

трометрия и электронная спектроскопия химического

анализа дают возможность оценить элементный состав и

вид химической связи в тончайших поверхностных слоях;

трибоструктурные превращения в материалах и смазках

достаточно точно удается идентифицировать при помо-

щи ИК-спектрометрии, электронного парамагнитного ре-

зонанса и масс-спектрометрии, ядерного магнитного

резонанса и других методов анализа и их комбинаций.

Современный этап научно-технического прогресса в

области машиностроения характеризуется прежде всего

ускоренной автоматизацией, внедрением систем управ-

6

ления, процессорных и компьютеризованных комплексов.

В связи с этим резко возрос интерес к безынерционным

методам диагностики и неразрушающего контроля, ко-

торые могут быть использованы в системах с обратной

связью для гибкого приспособления их к изменению

внешних условий. Весьма эффективны в этой связи аку-

стические и электрические методы, так как физические

основы обработки электрических и акустических сигна-

лов и аппаратура для регистрации и анализа этих сиг-

налов хорошо разработаны.

Авторы считали своей основной задачей попытку си-

стематизации известных данных об акустических и

электрических явлениях при фрикционном взаимодейст-

вии твердых тел с целью выработки рекомендаций по их

практическому использованию. Основной акцент сделай

на то, что акустические и электрические методы могут

широко использоваться в контроле приработки, изнаши-

вания, режимов смазочного действия и т. д.

Приведены и обсуждаются основные закономерности

-акустических и электрических процессов при изменении

таких эксплуатационных факторов, как скорость, нагруз-

ка, путь трения, наличие и качество смазочной среды,

состав окружающей атмосферы, а также шероховато-

сти и физико-механических свойств материалов контак-

тирующих твердых тел.

При написании книги авторы старались по возмож-

ности широко охватить известные советские и зарубеж-

ные источники информации, в которых приводятся дан-

ные о теории и практике использования акустических и

электрических методов в триботехнике. Кроме того, в

книгу вошли результаты исследований, выполненных

авторами, описание методов акустической и электриче-

ской диагностики, приборов и оборудования для их реа-

лизации.

Авторы считают своим долгом выразить искреннюю

благодарность академику АН БССР В. А. Белому, ко-

торый внес большой вклад в постановку задач исследо-

ваний и их развитие в Институте механики металлопо-

лимерных систем АН БССР, а также сотрудникам ин-

ститута, помогавшим в проведении этих исследований и

обсуждении их результатов.

Глава

ОСНОВНЫЕ ПРОБЛЕМЫ ТРИБОТЕХНИКИ

1.1. СОВРЕМЕННЫЕ КОНЦЕПЦИИ ТРЕНИЯ,

СМАЗКИ И ИЗНАШИВАНИЯ

Создание и применение постоянно усложняю-

щихся механических систем с учетом современных зна-

ний в области трения, изнашивания и смазки позволяет

решать комплекс актуальных проблем и задач. С каж-

дым годом при проектировании триботехники удается

сократить затраты энергии, труда и материалов; повы-

сить производительность, надежность и долговечность;

расширить нагрузочно-скоростные параметры и диапа-

зон эксплуатационных сред; улучшить условия труда и

снизить вредные экологические последствия. Тем не ме-

нее следует констатировать, что развитие потенциала

фундаментальных и прикладных знаний в области тре-

ния и изнашивания во многих случаях отстает от потреб-

ностей научно-технического прогресса. Поэтому послед-

ние два-три десятилетия во всех промышленно развитых

странах уделяют большое внимание проблемам трения

и изнашивания, вредные последствия которых оценива-

ются многими миллиардами рублей [70, 85].

Анализ научных публикаций и тематики крупных

комплексных и специализированных научно-технических

конференций последних лет, мнения многих ведущих

ученых-трибологов дают основание для выделения в со-

временной трибологии как области знания и ее прило-

жений шести важнейших развиваемых и перспективных

направлений исследований: трибоанализ (теоретические

положения трибомеханики, физики и химии); трибома-

териаловедение (изучение и управление свойствами ма-

териалов подвижных сопряжений); триботехнология

(технологические методы управления фрикционными ха-

рактеристиками сопряжения); триботехника (совокуп-

ность технических средств, реализующих процессы тре-

ния и изнашивания); трибомониторинг (совокупность

8

средств и методов диагностики, контроля и испытаний

трибосистем); трибоинформатика (совокупность средств

и методов обработки и хранения трибологической ин-

формации).

Трибоанализ — важнейший раздел трибологии, ко-

торый охватывает проблемы накопления и систематиза-

ции научной информации о фундаментальных закономер-

ностях основных фрикционных процессов, а также по-

строения моделей этих процессов с целью прогнозиро-

вания результатов контактного взаимодействия твердых

тел в заданных условиях.

Современный этап развития трибоанализа характе-

ризуется дифференциацией фрикционных явлений,

стремлением к познанию глубины молекулярных процес-

сов, протекающих на взаимодействующих поверхностях,

применением эффективных физических, химических и

математических методов, электронной управляющей и

вычислительной техники. Достигнут существенный про-

гресс в понимании природы и механизма трения и изна-

шивания при разнообразных внешних условиях и раз-

личных состояниях взаимодействующих поверхностей и

наличии между ними разделительных твердых, жидких

и газовых смазочных слоев. Этому способствовали до-

стижения в области механики контакта, позволившие

оценить напряженно-деформированное состояние п гра-

ничные условия, при которых на контактирующих по-

верхностях протекают физические и химические процес-

сы; результаты систематического изучения адгезии при

трении, структурных превращений и реологии поверх-

ностных слоев; попытки унифицировать наблюдаемые

явления на основе энергетических соотношений в трибо-

сопряжениях и т. д. [27, 28, 37, 51, 78, 81, 134, 138, 206].

В исследованиях геометрии и механики контакта

трущихся поверхностей очень важным было введение по-

нятия о фактической площади касания, учитывающего

шероховатость реальных поверхностей. Это понятие лег-

ло в основу двух наиболее распространенных теорий тре-

ния— молекулярной и адгезионно-деформационной [51,

8,1, 136]. Расчеты фактической площади касания с уче-

том упругого, вязкоупругого и пластического поведения

соприкасающихся тел убедительно показали, что в зоне

контакта реализуются высокие давления, скорости пе-

ремещения и температурные вспышки [37, 78, 138, 256].

Но вводя в расчеты шероховатость как следствие обра-

9

ботки поверхности, мы сделали только первый шаг к

пониманию реальной картины контактного взаимодейст-

вия. Представляется перспективным развитие так назы-

ваемых «многоэтажных моделей» реальной поверхности

с целью приближения рассмотрения контактных задач

к атомно-молекулярному уровню физико-химических

фрикционных явлений [216].

Значительный прогресс и достоверность получаемых

данных обеспечивает применение статистических мето-

дов оценки шероховатости поверхностей и механическо-

го взаимодействия неровностей [173, 175, 218, 219].

Однако использование многоуровневых моделей шерохо-

ватости сдерживается отсутствием прямых эксперимен-

тальных методов оценки механической картины взаимо-

действия поверхностей на уровне «молекулярных шеро-

ховатостей».

В изучении физических и химических аспектов фрик-

ционного взаимодействия особое внимание привлекают

результаты, полученные на монокристаллических и юве-

нильных поверхностях с помощью современных методов

физических исследований [28, 168]. В частности, пря-

мыми методами подтвержден дислокационный механизм

скольжения поверхностных слоев и зарождения в них

трещин, оценена роль анизотропии межмолекулярных и

межатомных связей, окисных пленок и поверхностно-ак-

тивных веществ в трении [28, 153]. Однако до сих пор

дискуссионным остается вопрос о природе молекулярных

сил, приводящих к адгезии и ее аномальному проявле-

нию — схватыванию и заеданию трущихся поверхно-

стей. Весьма перспективно применение для описания и

расчета молекулярных сил теории флуктуационного

электромагнитного поля [81, 86, 230, 231]. В частности,

для полимерных контактов адгезионная составляющая

трения достаточно достоверно может быть оценена по

инфракрасным спектрам взаимодействующих материа-

лов [38].

Существенные структурные и фазовые перестройки,

происходящие в процессе фрикционного взаимодейст-

вия, и стремление всей поверхностной материальной си-

стемы найти наиболее выгодное энергетическое и струк-

турное состояние, названное явлением структурной при-

спосабливаемое™ [134], играют важную роль в изуче-

нии механизма трения и изнашивания. Характерным

проявлением структурных превращений материалов яв-

10

ляются разнообразные эмиссионные процессы, фиксиру-

емые в зоне фрикционного нагружения: триболюмине-

сценция, эмиссия быстрых и медленных электронов, аку-

стическая эмиссия, электромагнитные излучения и т. д.

[81, 93, 238].

Исследования, проведенные с помощью тонких физи-

ческих методов, показали многообразие форм переноса

веществ при трении, образование сплошных и очаговых

пленок—фрагментов «третьего тела», особенно в кон-

такте полимер—полимер, металл—полимер. Наиболее

интенсивен перенос в таких специфических условиях, как

вакуум и прохождение через контакт электрического

тока; наблюдается он и в технологических средах при

граничном трении. При отсутствии внешнего подвода

смазки образующаяся в результате фрикционного пере-

носа пленка «третьего тела», ее размеры, структура и

состав, срок «жизни» определяют коэффициент трения

и интенсивность изнашивания сопряженных тел [37,

249]. В последние годы советскими специалистами до-

стигнуты большие успехи в раскрытии механизма изби-

рательного переноса [70, 153].

Теория изнашивания включает большое количество

гипотез и концепций. Лучше других разработаны и ус-

пешно применяются адгезионная, усталостная и абра-

зивная теории [51, 138]. Однако в известных теориях

изнашивания недостаточно полно учитываются совре-

менные физические теории трения и новейшие достиже-

ния в области поверхностных явлений. Это, очевидно,

одна из основных причин часто наблюдаемого большого

расхождения расчетных и экспериментальных данных.

Трудности моделирования и аналитического описания

изнашивания можно объяснить и тем, что в этом специ-

фическом виде разрушения поверхности чаще всего со-

четается несколько механизмов: усталость с коррозией,

адгезия и абразивное воздействие, эрозия с кавитацией

и т. д. [120, 138].

Универсальностью, широкими возможностями для

моделирования и обобщения обладает энергетический

подход к описанию фрикционных явлений [134, 200].

Подавляющая часть затрагиваемой при трении и изна-

шивании механической работы превращается в тепловую

энергию [256]. Высокие плотности теплового воздейст-

вия могут способствовать переходу материалов в кон-

тактных микрообъемах из твердого в жидкое, газообраз-

П

ное и плазменное состояние. Температура является глав-

ным управляющим фактором большинства структурных

превращений на поверхностях трения, активирует обра-

зование микротрещин, все трибохимические реакции,

формирование «третьего тела».

В последние годы наблюдается существенное расши-

рение условий экспериментальных исследований (высо-

кие нагрузки и скорости, глубокий вакуум, высокие и

криогенные температуры, нетрадиционные жидкие и га-

зовые среды, высокоэнергетические излучения), что при-

водит к обнаружению интересных эффектов и явлений,

которые в свою очередь дают возможность изучать спе-

цифические механизмы трения и изнашивания: избира-

тельный перенос и аномально низкое трение, водородный

износ, трибополимеризацию, трение и износ в биологиче-

ских объектах, особенности трибологического поведения

при нулевой гравитации, мощных тепловых воздействи-

ях, высоких скоростях, электрических полях и др. [70,

115, 127, 256]. При этом можно отметить, что на совре-

менном этапе развития трибоанализа резко возрастает

роль безынерционных неразрушающих физических мето-

дов исследования фрикционного взаимодействия, важное

место среди которых занимают методы, основанные на

использовании акустических и электромагнитных излу-

чений.

Трибоматериаловедение составляет специфический

раздел общего материаловедения — науки о промыш-

ленных материалах, их строении и свойствах и является

связующим звеном между результатами трибологиче-

ских теоретических исследований и комплексом знаний,

составляющих научные основы триботехнологии и три-

ботехники.

Триботехнические материалы обычно классифициру-

ются по составу на следующие группы: металлы и спла-

вы, композиционные материалы (композиты) с металли-

ческой и полимерной матрицей, керамические композиты,

смазочные материалы и присадки, гибридные мате-

риалы. Они также делятся по назначению и по специфи-

ческим условиям эксплуатации. Большинство известных

триботехнических материалов пригодно для использова-

ния в качестве покрытий.

Основные исследования триботехнических металлов и

сплавов ведутся в направлении разработки структурных

критериев их модификации, совместимости с различны-

12

ми материалами фрикционных поверхностей в зависи-

мости от их твердости и качества обработки, сорта и

способа подачи смазки, способности мягкой фазы спла-

ва образовывать пластичные пленки переноса, усталост-

ной прочности [59, 134, 137]. Особое внимание уделя-

ется процессам приработки и заеданию, возникающему

при нарушении несущей способности смазочной пленки,

высокотемпературному трению [89, 160, 236, 256].

Композиционные материалы с металлической матри-

цей включают все те типы, в которых в качестве исход-

ного связующего элемента используются порошкообраз-

ные, волокнистые и литые металлы. Наибольшее рас-

пространение в последние годы получают спеченные из

металлических порошков антифрикционные и фрикцион-

ные композиты, содержащие легирующие элементы и

разнообразные функциональные добавки. В качестве до-

бавок в зависимости от ожидаемых условий эксплуата-

ции используются сухие смазки, твердые порошки, во-

локна и т. д. Часто такие композиты делают пористыми.

Современные материаловедческие исследования этого

класса материалов охватывают прежде всего вопросы

влияния химического состава и микроструктуры поверх-

ностных слоев, их молекулярной активности, пластично-

сти, упрочняемости; выделения из матрицы специаль-

ных продуктов, образующих «третье тело», на механизм

трения и изнашивания.

Композиционные материалы с полимерной матрицей

отличаются от материалов на металлической основе бо-

лее высокой во многих случаях удельной прочностью,

лучшими демпфирующими характеристиками и техноло-

гичностью, что в свою очередь позволяет использовать

при создании материала весьма широкий набор компо-

нентов, а следовательно, конструкционных и триботех-

нических характеристик. В качестве матрицы широко

применяются синтетические и природные органические

и неорганические полимеры и их смеси, термопластич-

ные и термореактивные. В качестве армирующих эле-

ментов используется практически все разнообразие

стеклянных, органических, угольных, керамических, бор-

ных, металлокерамических волокон, нитей, усов, тканей.

Фрикционные характеристики удается регулировать в

весьма широком диапазоне за счет введения в композит

ряда дисперсных веществ: графита, диселенидов, ди-

сульфидов, дителлуридов, окислов металлов, полимеров,

13

мягких металлов; масел, поверхностноактивных и дру-

гих веществ, снижающих трение и повышающих износо-

стойкость. Наиболее эффективно применение полимер-

ных композитов в узлах трения без внешнего подвода

смазочных сред. Это определяет нацеленность современ-

ных материаловедческих исследований на изучение

структурных изменений поверхностных слоев, прежде

всего механо- и термохимических превращений полимер-

ных матриц, строения продуктов триборазрушения и их

влияние на трение и износ [37, 281].

Керамические композиционные материалы — новый

класс триботехнических материалов, обязанный своим

появлением требованиям резко повысить несущую спо-

собность узлов и деталей трения в жестких нагрузочно-

скоростных высокотемпературных условиях. В настоя-

щее время это понятие охватывает широкий класс ма-

териалов на неорганической неметаллической матрице,

отличающихся прежде всего высокой термостойкостью,

жесткостью, твердостью, низким терморасширением и

химическим сопротивлением. Для изготовления деталей

трения все шире используются материалы на основе

оксидов алюминия, циркония и бериллия; титаната алю-

миния, нитридов и карбидов кремния, нитридов титана

и бора; керметы; стекло- и углекерамики.

Смазочные материалы были и остаются надежным

средством обеспечения высокой работоспособности высо-

конагруженных ответственных узлов трения и облегче-

ния механической обработки деталей.

Благодаря усилиям ученых и специалистов, прежде

всего химического профиля, разработана широкая но-

менклатура нефтяных, растительных, животных, синтети-

ческих, водных и других смазочных веществ. Особенно

эффективны в последние два-три десятилетия результа-

ты материаловедческих исследований, связанных с под-

бором и синтезом, изучением механизма действия разно-

образных присадок, существенно улучшающих физиче-

ские, химические и механические свойства основного

смазочного материала [324].

Необходимость эксплуатации новой техники в глу-

боком вакууме, при высоких давлениях и температурах,

ионизирующих облучениях, при ограниченном доступе к

трущимся сочленениям привела к разработке нового

класса материалов — твердых смазок. В качестве твер-

дых смазок широко используют вещества, имеющие ис-

14

ходные или приобретающие при трении в тонком слое

высокоанизотропные слоистые строения (графит, дисуль-

фид молибдена, термопластичные неполярные полиме-

ры, мягкие металлы и др.).

Гибридные материалы представляют собой сочетание

нескольких материалов в полуфабрикатной конструкции,

в которой основные составляющие выполняют достаточ-

но самостоятельные функции. В частности, к таким ма-

териалам триботехнического назначения следует отнести

ленточные металлофторопластовые полуфабрикаты, в

которых металлическая лента служит несущей конст-

рукцией, бронзовый слой выполняет роль промежуточ-

ного связующего элемента и резервуара для антифрик-

ционного слоя из полимера. С этой точки зрения гибрид-

ными являются магнитные смазочно-уплотняющие жид-

кости, слоистые материалы и т. д.

Разнообразие применяемых триботехнических мате-

риалов и условий их эксплуатации обусловливает акту-

альность разработки высокоэффективных методов испы-

таний и оценки характеристик данных материалов. Эта

задача непосредственно связана с совершенствованием

испытательной техники и ее методического обеспечения,

что в свою очередь обусловливает большой интерес к

использованию в триботехнических испытаниях методов,

основанных на регистрации быстропротекающих процес-

сов акустической и электрической природы.

Триботехнология охватывает две крупные области

приложений трибологии, связанные с изучением процес-

сов формообразования деталей, обработки материалов

разрушающими и деформирующими, преимущественно

механическими, методами во взаимосвязи с триботехни-

ческими характеристиками; с разработкой технологиче-

ских методов получения требуемых триботехнических

характеристик поверхностей трения [79].

В ряде технологических процессов в машиностроении

(резании, прессовании, экструзии и др.) процессы тре-

ния и изнашивания играют главную роль. Правильный

учет фрикционного взаимодействия в этих процессах по-

зволяет управлять качеством поверхности, снижать энер-

гетические затраты, повышать износостойкость инстру-

мента. Рациональное использование смазочно-охлажда-

ющих сред при обработке металлов резанием дает воз-

можность резко увеличить скорости обработки и съем

металла.

15

Многие проблемы триботехники удается успешно ре-

шить технологическими приемами. Различные методы

пластического деформирования, электроэрозионная, эле-

ктрохимическая, анодномеханическая, химическая, уль-

тразвуковая обработка; электронно-лучевое, лазерное,

плазменное, радиационно-химическое воздействие на по-

верхность — весь известный арсенал технологии маши-

ностроения используется для создания надежной трибо-

техники [70]. Но особенно эффективно формирование

на трущихся поверхностях специальных покрытий. Для

этих целей широко применяются химические и электро-

химические методы (нанесение электролитических и хи-

мических, металлических и полимерных, фосфатных,

оксалатных, оксидных и других неметаллических слоев);

физические способы (диффузионное насыщение, сульфи-

дирование, азотирование, нитроцементация, вакуумное

осаждение, эмалирование, наплавка, ионное распыле-

ние); механические методы (плакирование, наплавка,

напыление) [28, 70, 282].

Особое внимание исследователей и производственни-

ков привлекает появившаяся в 70-е годы ионная имплан-

тация, при которой ионы ускоряются до высоких скоро-

стей и внедряются в поверхностный слой обрабатывае-

мой детали на глубину в сотни и тысячи ангстрем, резко

улучшая ее триботехнические свойства [182].

Особенно тесно проблемы триботехнологии связаны

с образованием шероховатости поверхностей, которая во

многом определяет площадь фактического контакта, ко-

эффициент трения, интенсивность изнашивания, контакт-

ную жесткость и другие характеристики контакта твер-

дых тел. Влияние технологических методов обработки

материалов на макро- и микрогеометрические характе-

ристики поверхности изучают многие исследователи [79].

При этом все большую роль в развитии триботехнологии

играет совершенствование испытательной и исследова-

тельской базы, используемой в изучении протекающих в

динамике процессов формообразования поверхности, а

также в количественной оценке ее конечных свойств.

Триботехника, как раздел трибологии, охватывает

конечную стадию процесса создания узлов, деталей и

элементов трения, аккумулируя в них новейшие дости-

жения трибоанализа, трибоматериаловедения и трибо-

технологии. Прежде всего это находит отражение в ме-

тодах расчета и конструирования, так как от правиль-

16

ности определения конфигурации, назначения размеров,,

выбора материалов и технологии изготовления трибо-

технической конструкции и ее трущихся элементов зави-

сит работоспособность, срок службы и надежность тех-

нических средств передачи нагрузок и движения в ма-

шинах, механизмах и приборах [32].

При проектировании триботехники конструкторам

приходится всегда учитывать, что трение — источник

потерь энергии, а это весьма существенно для узлов тре-

ния микроэлектродвигателей, гироскопов, натяжных

элементов текстильных машин и т. д.; источник нагрева

трущихся поверхностей и деталей в целом, что важно в-

условиях плохого теплоотвода в вакууме; вызывает элек-

тризацию, например, полимерных нитей и тканей при их

производстве; источник вибраций и шума; износ иска-

жает геометрию сопряженных деталей и изменяет точ-

ность сопряжения, ослабляет рабочее сечение нагружен-

ных элементов деталей, образует вторичные продукты,

которые могут нарушить нормальную работу основных

узлов машин; патологические следствия фрикционного

заимодействия, например схватывание и расплавление

поверхностных слоев, прогрессирующий питтинг (выкра-

шивание) рабочих поверхностей, обычно ведут к ката-

строфическому разрушению узла трения.

Несмотря на длительное применение таких наиболее

распространенных традиционных машиностроительных

узлов и деталей, как зубчатые, цепные, винтовые, кон-

тактные и ременные передачи, опоры качения и сколь-

жения, цилиндропоршневая группа, кулачковые пары,

тормоза и муфты, электроконтактные устройства, по-

движные уплотнения, актуальность совершенствования

научно обоснованных методов их создания с учетом три-

ботехнических критериев работоспособности постоянно

повышается. Причины известны: ужесточение условий

эксплуатации, появление новых материалов и методов

упрочнения рабочих поверхностей, требования снижения

энерго- и материалоемкости новой техники.

Наблюдается заметное усиление тенденции создания

сложных комбинированных конструкций, в которых ос-

новные составляющие выполняют взаимосвязанные са-

мостоятельные функции. Так, с целью обеспечения дли-

тельной автономной работы в конструкции вводятся

устройства активного контроля основных параметров

и сигнализации об их изменении, обеспечивается авто-

2 Зак 1371

17

регулирование процессов трения и изнашивания за счет

специальных регулируемых смазывающих деталей и ре-

зервуаров, автоматизированной смены отработавших

•срок службы элементов, создания дублирующих рабо-

чих поверхностей. Широко применяются локальные

упрочнение и теплоотвод.

Устойчивой тенденцией развития триботехники явля-

ется усложнение и удорожание конструкций в связи с

повышением требований к их надежности и точности

исполнения функций, особенно в космической и авиаци-

онной технике, наземном транспорте, точном приборо-

строении, робототехнике, гибких обрабатывающих и сбо-

рочных системах и во многих других случаях, связанных

с возможными аварийными и дорогостоящими ситуация-

ми, возникающими в случае отказа узла трения. В сель-

скохозяйственном, строительном, мелиоративном и до-

рожном машиностроении, наоборот, наблюдается стрем-

ление к конструктивным упрощениям и к повышению

срока службы за счет новых самосмазывающихся мате-

риалов и упрочняющих технологий. Во многом прогресс

триботехники зависит от состояния испытательной ба-

зы и развития средств контроля и диагностики узлов

трения [32,318].

Трибоинформатика стала самостоятельной научной

областью трибологии только в последние 15—20 лет,

когда в мире усилился международный обмен информа-

цией о новейших научных достижениях между учеными

и специалистами-трибологами. На современном этапе ей

присущи многие основные элементы общей информатики

и прежде всего те направления, где изучаются законо-

мерности создания триботехнической информации, ее

преобразования, хранения и передачи для использования

в науке, образовании и производстве [85, 318].

Существенные изменения происходят в методологии

трибологических исследований. Наиболее характерное

проявление этих изменений — комплексный подход к

изучаемым явлениям и процессам на стыке многих на-

учных дисциплин, использование новейших аналитиче-

ских и экспериментальных методов прикладной матема-

тики и механики, физического и физико-химического

анализа, применение в трибологии системного анализа

[54, 255].

Актуальной проблемой получения, хранения и исполь-

зования информации о триботехнических свойствах ма-

18

териалов является создание банков данных на базе

стандартизированных методов и средств испытания в

связи с отсутствием или незначительными масштабами

применения унифицированных методик и накопления

важнейших триботехнических сведений. Недостаточные

возможности широкого доступа к ним потребителей

определяют сложность сопоставления и обобщения ре-

зультатов научных работ и инженерных оценок мате-

риалов, что приводит к очень большим потерям времени

и средств. Поэтому этим вопросам в последние годы уде-

ляется пристальное внимание. Особый интерес представ-

ляет опыт создания на базе широкого применения ЭВМ.

сети банков данных по материалам, в том числе трибо-

технического назначения. В круг решаемых при этом за-

дач входят разработка научно обоснованных методов

оценки паспортных характеристик, создание современно-

го технического обеспечения триботехнических испыта-

ний с использованием микропроцессоров, накопление

экспериментальных и литературных данных о свойствах

триботехнических материалов, их обработки и хранения

в виде, удобном для машинного поиска и использования

широкой абонентской сетью.

Трибомониторинг охватывает всю совокупность

средств и методов испытаний, диагностики, непрерывно-

го контроля и регулирования характеристик подвижных

сопряжений. В круг проблем, связанных с этим поняти-

ем, входит все большее число задач из всех областей

развития трибоанализа, трибоматериаловедения, трибо-

техники и триботехнологии, поскольку в каждом из этих

разделов интенсивно развиваются современные методы

исследований, выделяются унифицированные методики

испытаний материалов и сопряжений в целом, совершен-

ствуются способы оценки и регулирования заданных

эксплуатационных параметров. В свою очередь данные,

полученные с помощью трибомониторинга, служат осно-

вой развития трибоинформатики.

В трибомониторинге выделяются два основных на-

правления: трибометрия и трибодиагностика.

Трибометрия включает методы и средства измерения

основных параметров фрикционного контакта (сила тре-

ния, износ, температура, шероховатость, контурная и

фактическая площади касания, контактная деформация)

и является важнейшим элементом практически всех ви-

дов экспериментальных модельных и натурных исследо-

т

19

ваний образцов материалов и триботехники. Наиболее

характерно в современной трибометрии стремление к

определению параметров непосредственно в процессе

•фрикционного взаимодействия, к повышению точности,

применению дублирующих систем и одновременной оцен-

ке максимально возможного количества параметров, к

автоматизации экспериментов и обработки их результа-

тов. Такой подход позволил при моделировании теоре-

тических представлений элементарных механизмов тре-

ния и изнашивания и в материаловедческих исследова-

ниях объединить трибометры с точными физическими

приборами (электронными микроскопами, ЭПР, масс-

спектрометрами и т. д.) и научиться находить взаимосвя-

зи между строением материала и его трибологическими

характеристиками [28, 37].

Трибодиагностика, как совокупность методов и

•средств непрерывного контроля состояния фрикционных

параметров деталей и узлов машин,— одно из самых

молодых направлений в обеспечении создания современ-

ной надежной триботехники.

Среди методов непрерывной диагностики подвижных

соединений наиболее эффективны акустоэмиссионные,

дающие возможность оценить фрикционные параметры

по интенсивности, мощности и спектру эмиссии; электро-

физические — по интенсивности и амплитудно-частотно-

му спектру трибоэдс и эдс магнитной индукции; темпе-

ратурные — по тепловыделению в сопряжении; вибро-

акустические — по параметрам механических колебаний

детали трения. В связи с тем что значительное количест-

во ответственных нагруженных узлов трения смазывает-

ся, наибольшее развитие получили трибодиагностические

методы смазочно-охлаждающих сред и прежде всего

моторных масел. В этой области трибодиагностики уже

имеется широкий выбор специальных методов.

Качественный и количественный состав примесей в

маслах удается с достаточно высокой точностью опре-

делять при помощи спектрального эмиссионного анали-

за, электрооптического, атомно-адсорбционного, фото-

колориметрического, полярографического, микроскопиче-

ского, ультразвукового методов. Применение ИК-спек-

троскопии позволяет определять содержание продуктов

окисления среды; феррография и магнитометрия дают

возможность оценивать количество и дисперсный состав

ферромагнитных частиц в масле и т. д. [174].

20

Среди большого разнообразия методов трибодиагно-

стики особое место принадлежит акустическим и элек-

трическим методам, достоинства которых очевидны. Это

прежде всего безынерционность по отношению к процес-

су фрикционного взаимодействия, незначительная энер-

гоемкость, наличие хорошо апробированной теории об-

работки сигналов и чувствительной аппаратуры. В кар-

тине акустических и электрических процессов, как будет

показано ниже, отражаются все виды процессов дефор-

мации и разрушения при трении, их характеристики

весьма чувствительны к влиянию среды на поверхности

контакта твердых тел и физико-химическим процессам

на этой поверхности. Кроме того, к достоинствам ис-

пользования данных методов относится возможность со-

четания регистрирующих приборов с процессорной и вы-

числительной техникой.

Сочетание указанных достоинств определило круг

рассмотренных ниже задач, связанных с физикой воз-

никновения трибоакустических и электрических явлений

в подвижных сопряжениях и перспективами их приклад-

ного применения.

1.2. ТРИБОАКУСТИЧЕСКИЕ И ЭЛЕКТРИЧЕСКИЕ ЯВЛЕНИЯ

Вследствие дискретности фрикционного кон-

такта процесс трения в общем случае не является ста-

ционарным, поскольку площадь всех пятен фактического

контакта и площадь контурных площадок на вершинах

волн непостоянны, а изменяются относительно средних

значений, что приводит к соответствующим изменениям

и величины контактного давления. Нестационарность

процесса, приводящая к сложной динамической картине

распределения деформаций и напряжений в поверхност-

ных слоях трущихся тел, обусловливает и своеобразие

.акустических и электрических явлений при трении.

Акустические явления при трении. При трении твер-

дых тел обнаружено возникновение акустических коле-

баний трех видов: автоколебаний, возникающих в ре-

зультате изменения статистических, динамических или

кинематических условий сопряжений; эмиссионных коле-

баний (акустической эмиссии АЭ) — волн напряжений,

вызванных пластическим деформированием, структурно-

фазовой перестройкой и разрушением поверхности тре-

ния; поверхностных волн. Однако такое разделение явля-

21

ется весьма условным, так как многие из данных про-

цессов взаимосвязаны. Например, осцилляция сил трения

способствует возникновению в поверхностных и под-

поверхностных слоях АЭ и поверхностных волн широко-

го спектрального состава [101].

Установлено, что между трением и колебаниями су-

ществует обратная связь, т. е. трение порождает коле-

бания, которые в свою очередь влияют на трение [101,

192]. Исследования по трибоакустике развиваются по-

этому по двум основным направлениям: установление ме-

ханизма и закономерностей возникновения различных

видов фрикционных акустических колебаний и оценка

на их основе параметров трения; анализ возможностей

изменения фрикционного взаимодействия путем прину-

дительного осциллирования фрикционной пары.

Большинство исследований по акустической спектро-

метрии внешнего трения посвящено выявлению законо-

мерностей возникновения автоколебаний и скачков. Не-

которые теоретические аспекты фрикционных автоколе-

баний рассмотрены в работах [41, 82, 109, 110, 155].

Установлено, что скоростной эффект при трении качения

должен проявляться в большей степени в тех случаях,

когда выше амплитуда и частота колебаний нормальной

нагрузки и меньше жесткость вибрирующего тела при

его деформации в направлении движения.

Один из многочисленных случаев фрикционных коле-

баний — колебания маятника с муфтой на вращающем-

ся валу — обсуждается в работах [41, 226], в которых

подробно проанализировано решение уравнения фрик-

ционных автоколебаний при любой характеристике тре-

ния.

Изучению контактных колебаний ползуна относитель-

но контртела посвящен ряд работ [57, 82, 217, 234].

Автоколебания в процессе скольжения ползуна возни-

кают как следствие потери устойчивости заданного дви-

жения. Исторически первым сложилось представление

об этих колебаниях как системе с одной степенью сво-

боды. Показано, что в этом случае автоколебания мо-

гут появляться только при уменьшении силы трения с

ростом скорости или при наличии разницы силы трения

покоя и скольжения. В дальнейшем было введено пред-

ставление о зависимости силы трения покоя от времени

неподвижного контакта. Обобщающая теория этой моде-

ли трения дана в работе [82].

22

Важным шагом явилось представление о связанности

колебаний в сложных упругих системах [143—145]. Об-

наружено, что связанность определяется особенностями

упругой системы, близостью собственных частот соот-

ветствующих колебаний и характером связи.

Как показывает анализ, при изучении автоколебаний

основное внимание уделялось выявлению причин возник-

новения неплавности движений, изучению механизма об-

разования скачков и установлению факторов, влияющих

на их формирование. Наиболее широкое распростране-

ние получила теория Н. Л. Кайдановского и С. Э. Хай-

кина [ИО], объясняющая возникновение колебаний ре-

лаксационного типа уменьшением зависимости силы

трения скольжения от относительной скорости соприкаса-

ющихся элементов и наличием большого «переменного

трения» в системе, существенно нарушающего равенство

между силами инерции и восстанавливающей силой. Од-

нако, несмотря на достаточно большое количество экс-

периментальных и теоретических работ, единства во

взглядах на природу автоколебаний нет. Это связано с

тем, что на возникновение автоколебаний влияет ряд

факторов: трение, скорость скольжения, длительность

неподвижного контакта и т. д. Причем любого фактора

.достаточно, чтобы обосновать вероятность возбуждения

и поддержания колебаний в условиях трения. Так, А. Ю.

Ишлинский и И. В. Крагельский возникновение авто-

колебания объясняют наличием положительной разно-

сти между силами трения покоя и скольжения [109],

связывают с конструктивными особенностями системы,

фрикционными характеристиками пары трения. Путем

увеличения жесткости системы колебаний могут быть

сведены до минимальных значений. Несколько иное объ-

яснение причин происхождения автоколебаний при тре-

нии скольжения предложено В. А. Кудиновым [144].

Основано оно на том, что сила трения зависит от номи-

нального давления и особенностей упругой системы.

Автоколебания появляются в результате перенаклепа

металла на фрикционном контакте и перемещения мик-

рообъемов поверхностного слоя. Вследствие пластиче-

ской деформации микрообъемов происходит отставание

во времени изменений силы трения от изменений нор-

мального давления, которое и порождает автоколебания.

При этом считается необязательным наличие падающей

нелинейной характеристики силы трения от скорости

23

скольжения и зависимости силы трения от времени не-

подвижного контакта.

Данные исследований и обобщающие их теории по-

казывают, что автоколебания являются результатом

взаимодействия поверхностей трения и изменяются в за-

висимости от статических, динамических и кинематиче-

ских условий сопряжения.

В последнее десятилетие интенсивно проводятся ис-

следования по изучению закономерностей и механизмов-

возникновения акустической эмиссии при трении. Физи-

ческая основа данного явления заключается в том, что

фрикционное взаимодействие вызывает динамическое

локальное изменение полей механических напряжений в

контактирующих средах, которое проявляется в возник-

новении волн напряжений (акустической эмиссии). Так

как АЭ является непосредственной реакцией поверхно-

сти трения на контактное взаимодействие, то использо-

вание ее для создания непрерывных методов изучения

и контроля процесса трения и изнашивания подвижных

сопряжений весьма перспективно.

Большое количество экспериментальных работ посвя-

щено исследованиям основных закономерностей возник-

новения и развития акустической эмиссии при измене-

нии внешних параметров трения [112, 113, 204, 212,

243]. При этом замечена чувствительность параметров

эмиссии к свойствам дискретного контакта, которые во

многом определяют характер фрикционных процессов,

степень их влияния на фрикционные параметры узлов

трения.

С помощью специальных методик удалось исследо-

вать источники акустической эмиссии, являющейся ре-

зультатом необратимых актов пластической деформа-

ции при внешнем трении и разрушений поверхностного

слоя при изнашивании. Так, например, обнаружено

[73], что в момент появления на дорожках трения мо-

лекулярно-шероховатых кристаллов сурьмы и кремния

кольцевых микротрещин (подобных линиям Вальнера)

формировался устойчивый эмиссионный спектр, близкий

по форме к «гауссовой кривой» с максимумом на часто-

те 20—40 кГц при исследуемой области частот до

500 кГц.

Серия исследований по изучению фрикционного раз-

рушения поверхности трения в условиях сухого трения

и трения со смазкой выполнена в работах [87, 100, 211Г

24

215, 248, 249]. При этом показано, что схватывание,

фрикционный перенос, прорыв масляной пленки сопро-

вождается качественным изменением спектральных ха-

рактеристик акустической эмиссии.

Необходимо отметить, что в результате дифракцион-

ных и интерференционных явлений, контактного и вну-

треннего демпфирования фрикционных акустических ко-

лебаний поверхностные слои взаимодействующих мате-

риалов находятся в состоянии «виброактивизации» как

в зоне фактического касания, так и вне нее [100]. Это

приводит не только к активации поверхностных дефек-

тов и их частичному развитию (акустической усталости),

но и к модулированию главных контактных напряжений

виброполем, что в свою очередь способствует структур-

но-энергетическим изменениям в поверхностных слоях

пар трения, а также ряду специфических явлений в за-

зоре сопряжения. В частности, обнаружено, что наличие

широкополосного акустического поля при трении с жид-

кими смазками вызывает гидродинамическую и акусти-

ческую кавитацию [87]. Так как кавитация сопровожда-

ется выделением газообразного адсорбанта и ионизацией

газового промежутка, наблюдаются избирательные

трибохимические процессы со значительной энергией акти-

вации. Под действием пондеромоторных сил акустиче-

ского поля возможна коагуляция твердых микрокомп-

лексов, взвешенных в твердой смазке, что при определен-

ных условиях способствует созданию дополнительных

кавитационных центров, разрушающих граничные слои

смазки. Анализ исследований по акустоэмиссионной

спектрометрии внешнего трения свидетельствует о том,

что акустическая эмиссия, являясь следствием измене-

ния фононного спектра взаимодействующих тел, непо-

средственно связана с элементарными процессами внеш-

него трения. Так, например, в работах [34, 81, 90, 151,

246] обнаружена корреляция между акустическим излу-

чением, электрическими и электромагнитными явления-

ми, особенностями протекания пластической деформа-

ции и формированиями дислокационной структуры в

тонком поверхностном слое. Влияние на трибохимиче-

ские процессы электроакустического эффекта, являюще-

гося результатом увлечения элементарных носителей

электрического заряда волнами напряжений, обнаруже-

но в работе [151].

Однако сложность явлений, активирующих акусти-

25

ческую эмиссию на фрикционном контакте, приводит к

противоречивым мнениям о характере взаимосвязи меж-

ду параметрами возбуждаемых упругих волн и характе-

ристиками физических процессов при трении. Тем не ме-

нее очевидна важная роль акустических эмиссионных

явлений в понимании механизма фрикционного взаимо-

действия твердых тел. Кроме того, характеристики аку-

стического излучения, которые могут быть достаточно

четко идентифицированы с помощью современной радио-

электронной аппаратуры, обеспечивают возможность

широкого использования АЭ для диагностики трения и

изнашивания.

Электрические явления при трении. Появление элект-

рических зарядов при трении было известно еще в ан-

тичности. С изучения трибоэлектризации началась и

история науки об электричестве. Трение служило основ-

ным источником электричества до появления гальвани-

ческих батарей и электрических машин. Однако сам ме-

ханизм возникновения трибоэлектричества вплоть до

19 в. был неясен. Только в конце 19 в. Кельвин экспери-

ментально показал появление электрических зарядов в

контакте сухих металлов, а Милликен объяснил это су-

ществованием разности работ выхода электрона. В то

же время Зеебек открыл явление термоэлектричества и

связал его природу с электронной структурой металлов.

Исследования электрофизических процессов при тре-

нии всегда были тесно связаны с развитием теории тре-

ния, изнашивания и смазочного действия, поскольку

взаимодействие электромагнитной природы на микро-

скопическом уровне определяет характер любого кон-

тактного взаимодействия твердых тел.

В СССР этим вопросам было уделено большое вни-

мание А. С. Ахматовым [27], Б. В. Дерягиным [81],

Б. И. Костецким [134], И. В. Крагельским [138], за

рубежом — Боуденом и Тейбором [51, 279], Саломоном

[319], Шнурманом [323]. Признание двойственной, мо-

лекулярно-механической природы трения поставило

задачу расчета сил адгезии в контакте двух тел. Б. В.

Дерягину с сотрудниками удалось решить ее для случая,

когда на адгезионном контакте образуется двойной

электрический слой и основной вклад в адгезию вносит

электростатическая компонента [81]. Е. М. Лившицем

был предложен метод расчета сил адгезии, природа ко-

торой обусловлена ван-дер-ваальсовыми взаимодейст-

26

виями. Теория Лившица была в дальнейшем развита для

случая, когда между взаимодействующими телами нахо-

дится промежуточная среда [86]. На основе этой теории

удалось установить связь между величиной сил адгезии

и электрическими свойствами контактирующих тел и

среды, которая для случая полимерного контакта была

экспериментально подтверждена в работе [38].

Применительно к трению построение физической тео-

рии на основе расчета электромагнитного взаимодейст-

вия между телами не было успешным, несмотря на неод-

нократные попытки. В большинстве электромагнитных

теорий сила трения определялась по скорости диссипа-

ции энергии. В частности, диссипацию энергии при тре-

нии на модели магнитной стрелки, ориентирующейся в

однородном магнитном поле, иллюстрировал Бриллюэн.

Идея потенциального периодического молекулярного

взаимодействия лежит в основе теории трения Б. В. Де-

рягина.

В теории Е. Адировича — Д. Блохинцева [270] рас-

сматривался переход энергии поступательного движения

в энергию акустических колебаний среды. Квантово-ме-

ханическое рассмотрение подобной задачи проводилось

также для модели одномерного кристалла [231]. Пере-

ход работы трения в энергию тепловых колебаний рас-

смотрен в осцилляторной [58] и избирательно-резонанс-

ной моделях [196].

Впоследствии было показано, что передача импульса

преимущественно одного направления связана с асим-

метрией отклика среды на внешнее воздействие, обус-

ловленной реологическими эффектами (эффектами

запаздывания). В частности, асимметрия диэлектриче-

ских свойств движущихся сред (конвективная простран-

ственная дисперсия) приводит к возникновению танген-

циальной составляющей силы взаимодействия электриче-

ски нейтральных твердых тел. На базе данного подхода

вклад макроскопических ван-дер-ваальсовых взаимодей-

ствий в силу трения может быть оценен количественно

[230].

Наибольшее внимание специалистов электрические

процессы при трении привлекли в последние 40 лет. Здесь

следует отметить прежде всего работы [51, 81, 90, 93,

150, 196, 279, 304, 319]. Многие из отечественных работ

в данной области вошли в тематические сборники статей

[263, 264], обобщившие накопленный опыт. Обзор элек-

27

трических явлений при трении можно найти в работе

С. Н. Постникова [196]. Анализ литературы по электри-

ческим явлениям при трении полимеров содержится в

работе [118]. Электризация при трении хлопка освещена

в работе [178].

В последние годы исследованиям таких электрофизи-

ческих явлений было посвящено много эксперименталь-

ных работ, сопровождающих адгезию и трение твердых

тел, как экзоэлектронная и термоэлектронная эмиссии

при трении и резании, электроакустический эффект,

структурирование смазки на границе раздела металл—

смазка и обретение ею электрических свойств, отличных

от объемных; электризация смазки при движении ее в;

зазоре между трущимися поверхностями; термоэлектри-

ческие явления при трении [29, 45, 63, 65, 69, 84, 150, 157,

273].

В связи с развитием в трибологии представлений фи-

зико-химической механики и механохимии были начаты

исследования, связанные с ролью электрохимических,

трибохимических и электрокинетических явлений при

трении.

Особое внимание электрохимическим явлениям уде-

лялось в исследованиях трибоэлектрических процессов в

условиях действия адсорбционно-активных сред [128,

148, 164, 195, 197, 235, 259, 282]. Кроме того, были сде-

ланы попытки установить роль контактной разности по-

тенциалов при избирательном переносе, а также связать

характеристики этого процесса со статическими элект-

родными потенциалами трущихся металлов и сплавов

[259]. В работе [162] предложена эквивалентная элек-

трическая схема замещения фрикционного контакта, да-

на формула расчета фактической площади контакта,

основанная на учете различия величин гальвано- и тер-

моэдс, проводимостей смазочной прослойки и пятен ме-

таллического контакта.

Анализ избирательного переноса с точки зрения элек-

трических явлений был выполнен в работах [139, 153],

в которых оценены параметры электрических полей,

возникающих при граничном трении, и степень их влия-

ния на направленный перенос частиц вещества, облада-

ющих электрокинетическим потенциалом.

Вопрос о связи электрических явлений с износом вы-

зывал большой интерес в связи с большой практической

значимостью. Еще в 1952 г. были получены эксперимен-

28

тальные данные о влиянии направления термоэлектриче-

ского тока, возникающего при трении разнородных об-

разцов, на интенсивность изнашивания этих образцов

[72]. Подобный эффект был отмечен при резании ме-

таллов Аксером [272] и Опитцем [183]. Указанный эф-

фект интенсивно исследовался в последние годы, однако

следует отметить, что до сих пор нет однозначного ответа

на вопрос о степени воздействия термоэлектрических яв-

лений на трение и изнашивание [1, 45, 90, 91, 209, 263,

264, 266].

Таким образом, при анализе результатов исследова-

ний в области акустических и электрических явлений при

трении можно отметить следующие основные моменты.

Очевидна важная роль этих явлений во фрикционном

взаимодействии твердых тел, поскольку практически ни

один вид внешнего трения не может быть адекватно

рассмотрен без учета колебательных и трибоэлектриче-

ских процессов, особенно когда речь идет об активном

взаимодействии промежуточных фаз на поверхности

с контактирующими телами. Акустические и электриче-

ские эффекты при трении очень часто являются взаимо-

зависимыми, и их анализ может быть проведен с единых

физических позиций [34, 75, 151, 246].

Представляется интересным отметить диагностиче-

ский аспект использования акустических и электрофизи-

ческих процессов в триботехнике для оценки режимов

трения, свойств материалов и смазок, непрерывного кон-

троля изнашивания и т. д.

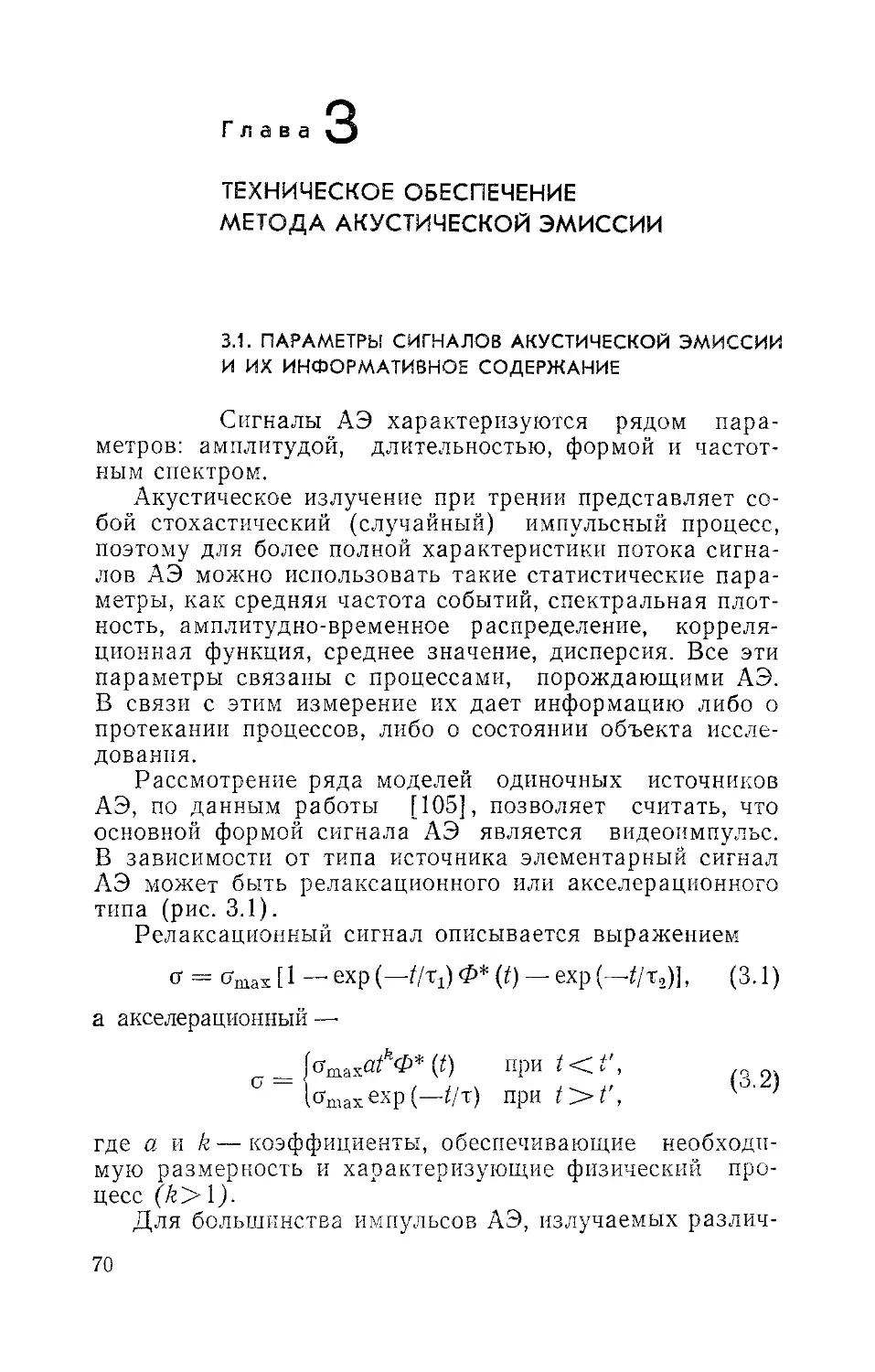

Глава

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ИСПОЛЬЗОВАНИЯ

АКУСТИЧЕСКОЙ ЭМИССИИ (АЭ)

В ТРИБОТЕХНИКЕ

2.1. ОСНОВНЫЕ ИСТОЧНИКИ

АКУСТИЧЕСКОЙ ЭМИССИИ ПРИ ТРЕНИИ

Комплекс физических процессов внешнего тре-

ния, составная часть которого — акустические явления,

развивается на пятнах фактического касания взаимо-

действующих тел. Отличительная особенность акустиче-

ских колебаний в динамическом фрикционном контакте

заключается в наличии множества одновременно воз-

буждаемых акустических источников различной энергии,

которые случайно распределены в области номиналь-

ного касания тел. Характеристики источников определя-

ются природой активирующего их физического процесса,

структурно-фазовым состоянием сопрягаемых поверхно-

стей и условиями взаимодействия. Акустические колеба-

ния при трении инициируются ударным взаимодействием

микровыступов сопрягаемых поверхностей, процессами

разрушения фрикционных связей и структурно-фазовой

перестройки материалов, образования и развития тре-

щин и микротрещин в поверхностных слоях взаимодей-

ствующих тел, отделения частиц износа [27, 33, 100, 122,

212, 249]. Исчерпывающее описание соотношений между

параметрами акустической эмиссии и характеристиками

фрикционного взаимодействия может быть проведено

при учете всех названных источников. Однако имеющих-

ся в настоящее время данных недостаточно, чтобы уста-

новить общие закономерности, количественно описываю-

щие феноменологию этого процесса. Теория акустиче-

ских эффектов контактного взаимодействия находится в

начальном периоде развития, на котором полезны част-

ные теории, идеализирующие явление. В частности, ис-

пользование последовательных приближений и методов

идеализации позволило в ряде случаев связать фрикци-

онные и акустические параметры трибосистем (табл. 2.1).

Очевидно, акустическую эмиссию при трении можно

30

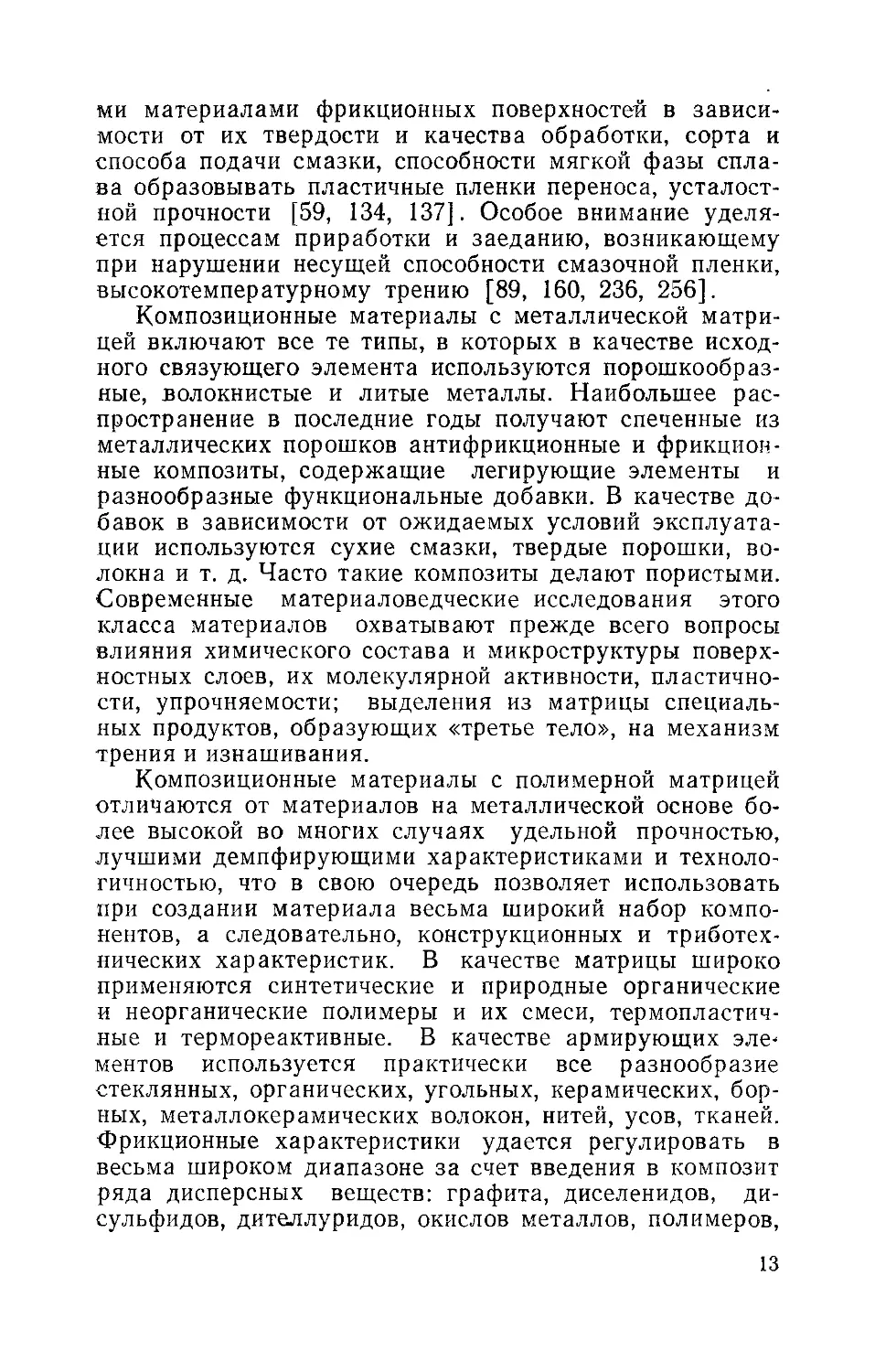

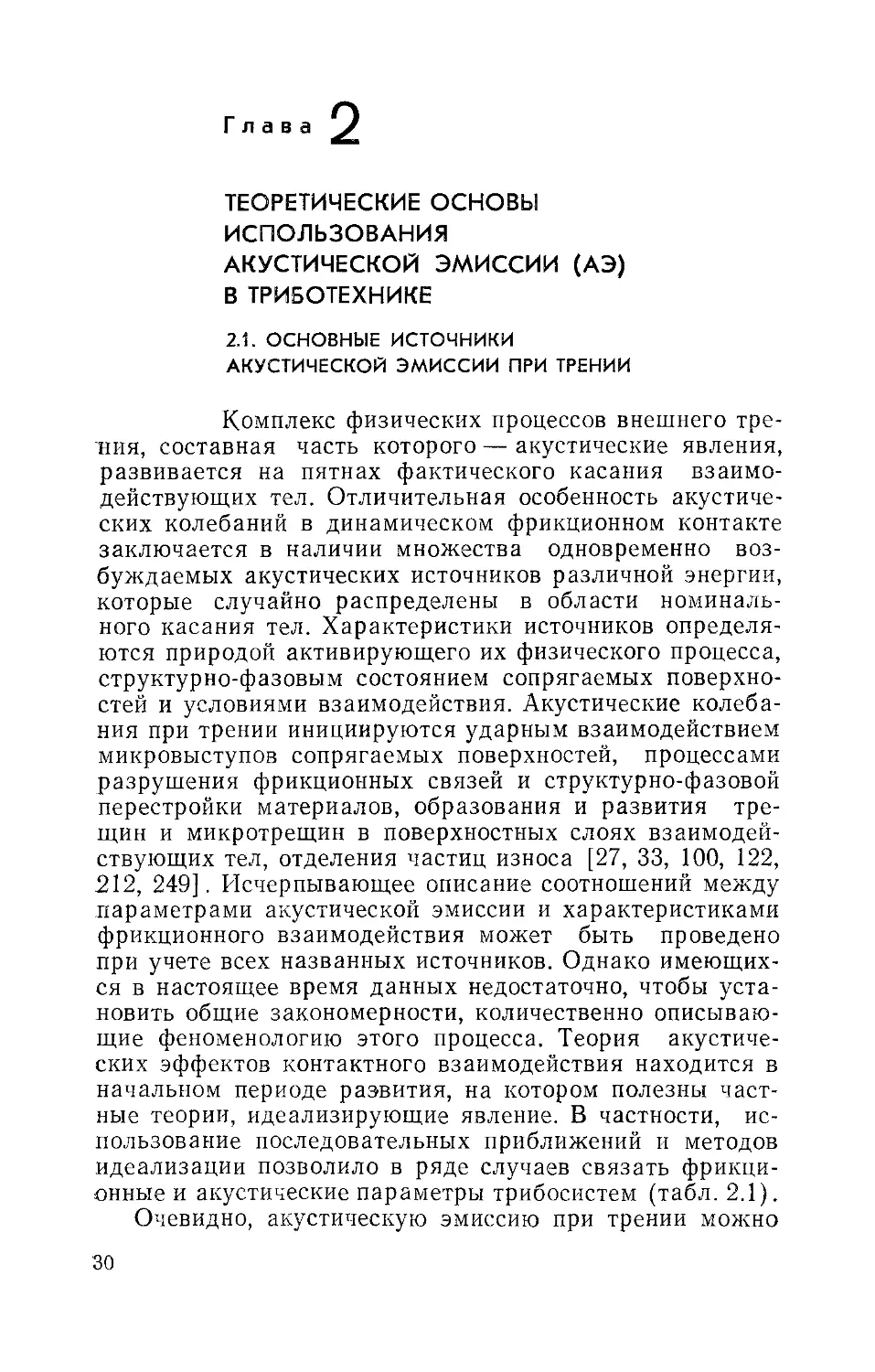

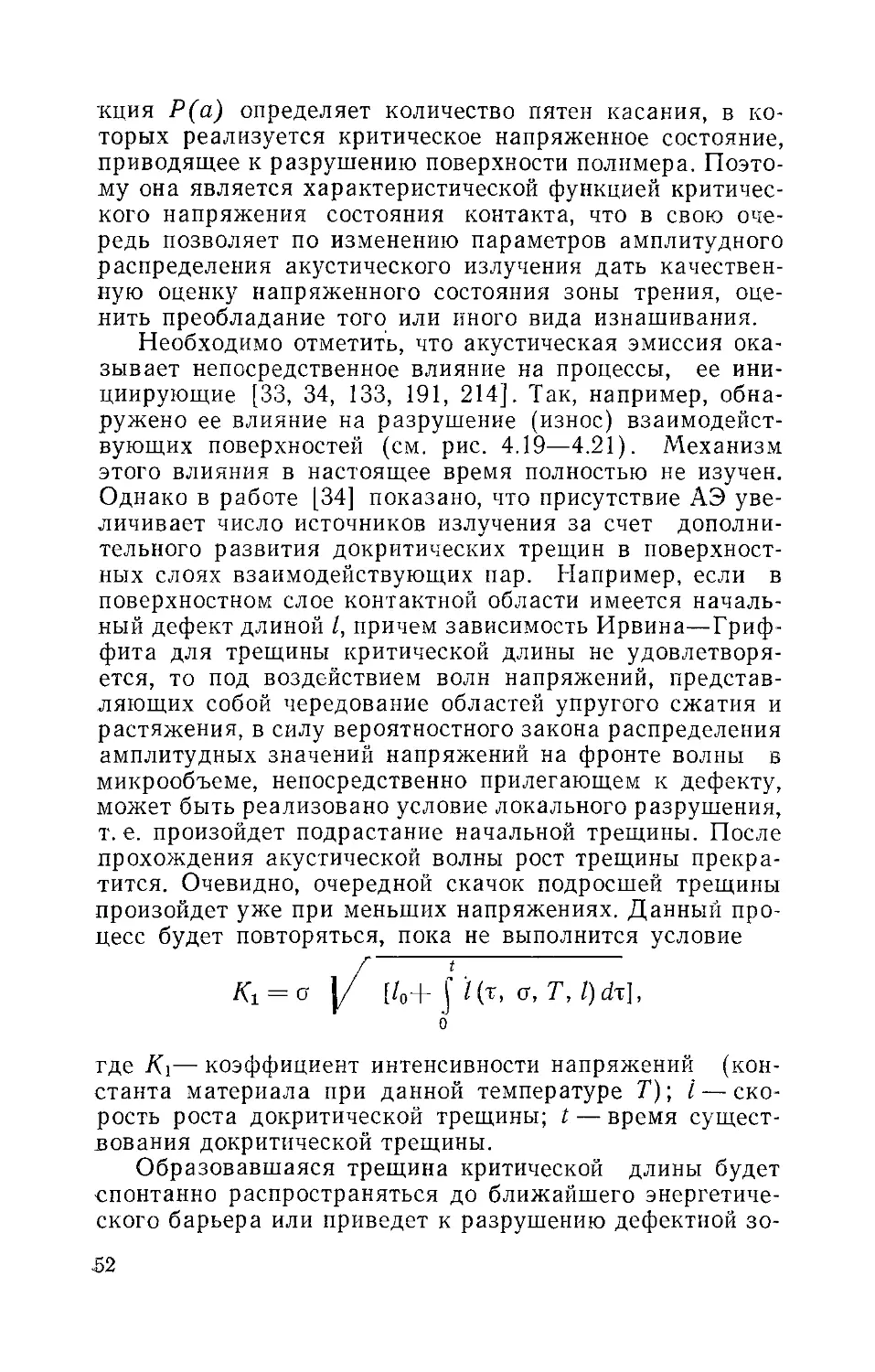

Таблица 2.1

Связь фрикционных и акустических параметров трибосистем

Акустические параметры Фрикционные характеристики Лите- ратура

Активность N (Р0)0,71 Л9,29

N = К-—„ г0’9^’6 [212]

Частота Размер частицы износа а^. с ifi [249].

Период изменения скорости счета А/ Площадь разрушения S: S ~ k\t [211].

Суммарный счет N Массовый износ ДО: ДО ~ Cj+ c2N [192].

Распределение огибаю- Распределение частиц износа по раз- [214].

щей спектра АЭ Р(В) меру Р (а): Р (а) — 1 2Л / Ру \ 2 С = —- J pi (В cos а) р2 (Bsin a) da \ k ] о

рассматривать на микро- и макроуровнях. В первом слу-

чае акустический сигнал обусловлен дислокационными

явлениями, локальной перестройкой дефектов в поверх-

ностных слоях взаимодействующих материалов, во вто-

ром — источниками излучения являются трансформации

фрикционных связей. Рассмотрим некоторые важные

модели элементарных механизмов и на их основе приве-

дем анализ энергии активируемых источников.

Ударное взаимодействие микронеровностей. Трение

можно рассматривать как результат упругих и неупру-

гих взаимодействий микрошероховатостей твердых по-

верхностей, при которых в микрообластях фактического

касания возникают мгновенные давления большой вели-

чины, т. е. процесс имеет ясно выраженный характер

удара. Действительно, одна из важнейших характеристик

элементарного акта трения — время, протекающее от

31

момента возникновения фрикционной связи до ее раз-

рыва, согласно оценкам [27], составляет 10-5—10~6 с.

В частности, для каждого конкретного случая оно может

быть определено по формуле

t = d/v, (2.1)

где v — скорость скольжения; d — средняя величина диа-

метра пятна касания, которая может быть рассчитана,

если известны форма неровностей и закон распределения

высот и вершин [208].

Оценим скорость деформации микровыступов при

трении. Пусть среднее напряжение на пятне касания

равно упругой твердости и не зависит в первом прибли-

жении от сближения. Тогда максимальная скорость де-

формации может быть вычислена по формуле [3]

етах= 0,3v/r, (2.2)

где г — радиус кривизны вершин микронеровностей.

Во фрикционном контакте помимо нормальных суще-

ствуют и сдвиговые деформации. Если на основе экспе-

риментальных данных предположить, что величина пре-

дельной деформации сдвига утах=0,20, то максимальная

скорость сдвига будет равна [3]:

Углах — J • (2-3)

(га') 2

Здесь о'— среднее квадратическое отклонение вершин

микронеровностей.

Как видно из табл. 2.2, уже при малых скоростях

скольжения (1 см/с) скорости деформации велики, а при

скоростях скольжения 100 см/с соответствуют ударным

нагрузкам. Это позволяет рассматривать удар в качестве

модели источника акустических колебаний при трении.

Анализ показывает, что энергия этого источника опреде-

ляется природой взаимодействующих материалов и усло-

виями взаимодействия.

Рассмотрим некоторые энергетические характеристи-

ки упругого удара, воспользовавшись стержневой мо-

делью микровыступа [136]. Так, возбуждаемая акусти-

ческая энергия Wzy в единичном стержневом микровы-

ступе с акустическим сопротивлением Z и площадью се-

32

чения s в отсутствие пластического течения может быть

оценена по формуле [66]:

Г

2

Zss2

2v

(2-4)

Из выражения (2.4) следует, что интенсивность пото-

ка упругой энергии пропорциональна акустическому со-

противлению взаимодействующих тел. Поэтому для поли-

мерных материалов (при прочих равных условиях) она

значительно меньше, чем для металлических тел вслед-

ствие их более низких акустических сопротивлений. Как

видно из табл. 2.3, активность акустического источника

эмиссии, возбуждаемого ударным взаимодействием мик-

Таблица 2.2

Значения скорости деформации в зоне контакта при различных

скоростях скольжения и шероховатости поверхности [3]

Параметр шероховатости, мкм V, см/с е, с-1 V, с-‘

Яа=0,32—0,63 1 0,8 -10 1,3-102

10 0,8 -102 1,3-Ю3

100 0,8 -Юз 1,3-Ю1

/?а=0,08—0,16 1 0,45-10 1,9-102

10 0,45-102 1,9-103

100 0,45-lQ3 1,9-10*

Таблица 2.3

Значения упругой энергии для некоторых триботехнических

материалов

Материал Акустическое сопротивление Z, 107 кг/(м2-с) uzy, 10-’ Дж

8—0,8-10, с-‘ Ё=0,8*103, с- 1

Сталь 15,2 81,2 81,2-103

Медь 3,2 18,2 18,2-Ю3

Алюминий 1,4 8,4 8,4-103

Серебро Полиэтилен высокой 2,8 16,8 16,8-102

плотности 1,8 10,4 10,4-102

Поликапроамид 3,2 18,2 18,2-102

Полиметилметакрилат 3,2 18,2 18,2-102

Полистирол 2,5 15 1,5-102

Фторопласт 4,1 24,6 24,6-102

3 Зак 1371

33

ронеровностей, невысока. Однако следует также учиты-

вать число ударов на единицу поверхности в единицу

времени. В частности, для 8-го класса шероховатости

число микрозацеплений на 1 см2 имеет порядок 106 в 1 с

[27].

Из изложенного выше следует, что потери энергии на

излучение упругих волн, инициируемых соударением не-

ровностей, в реальных условиях трения относительно ма-

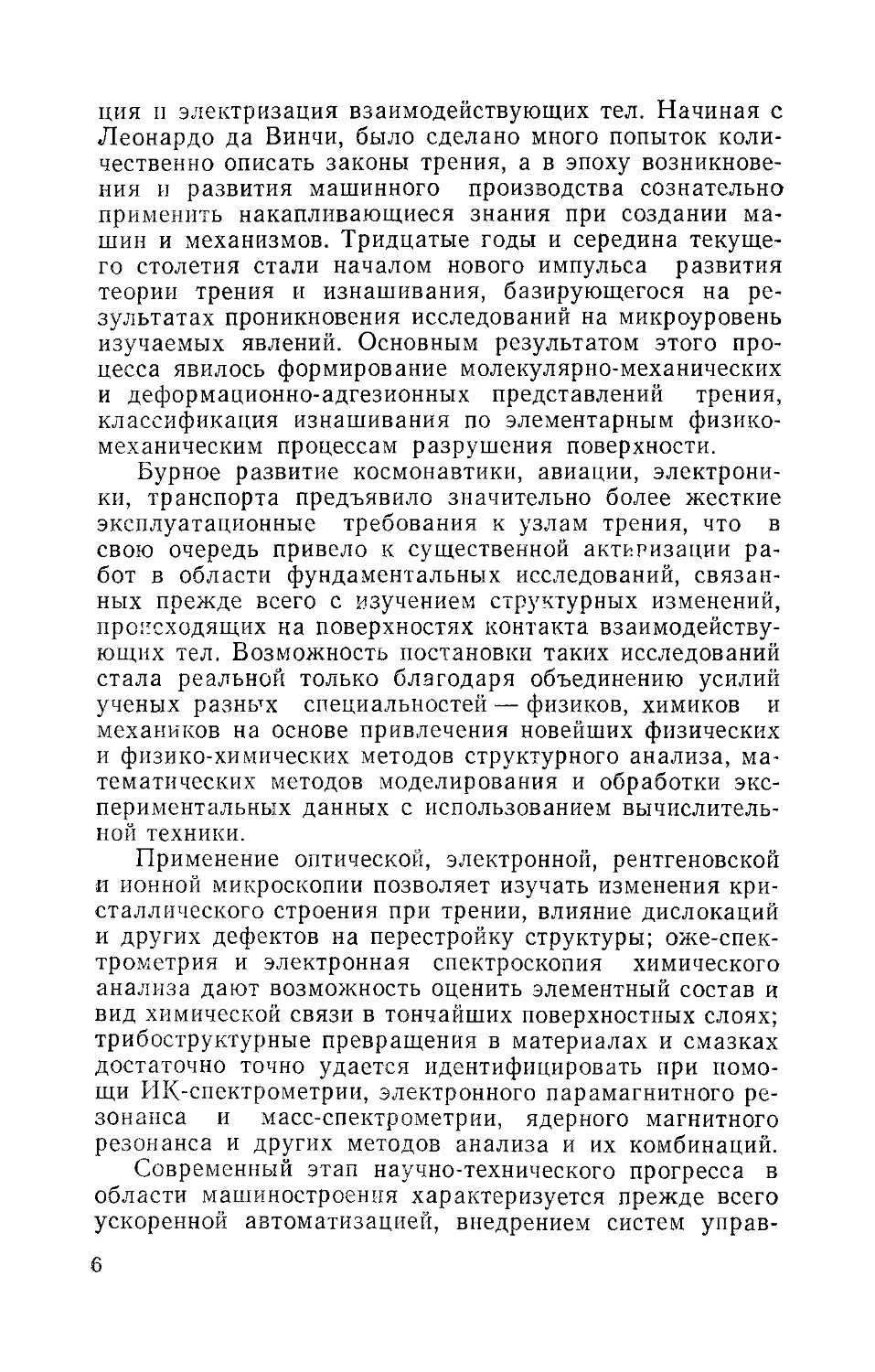

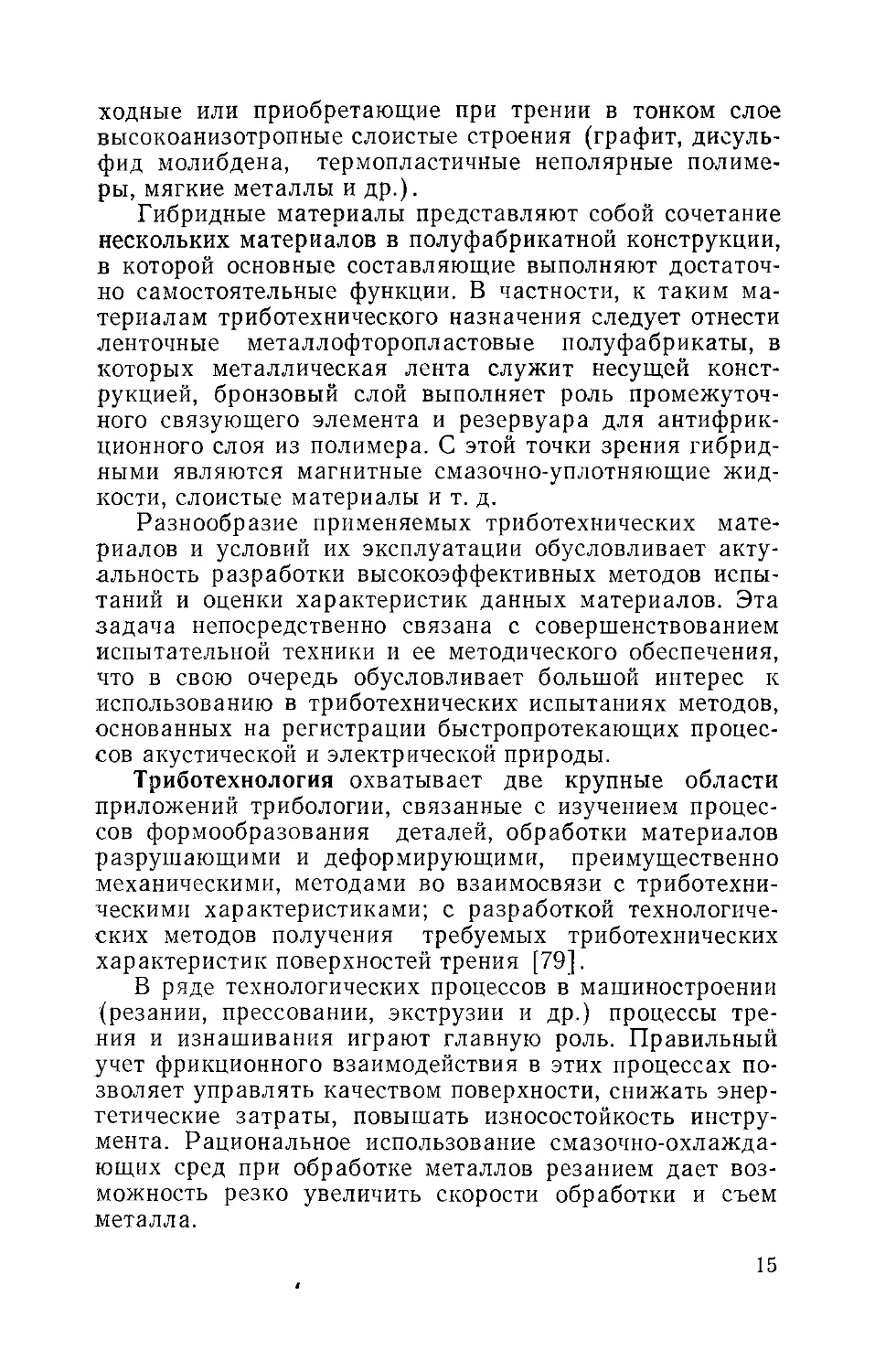

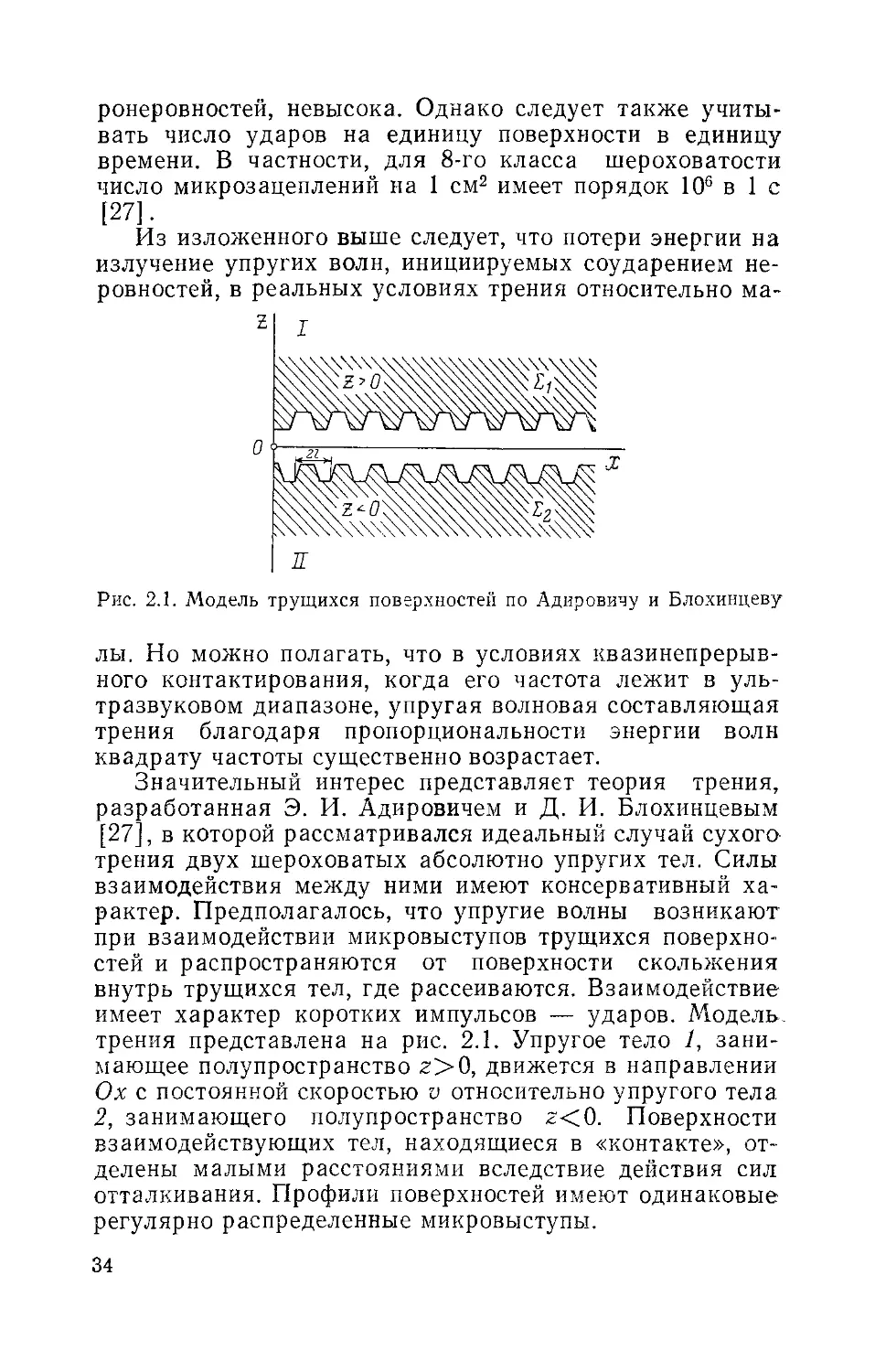

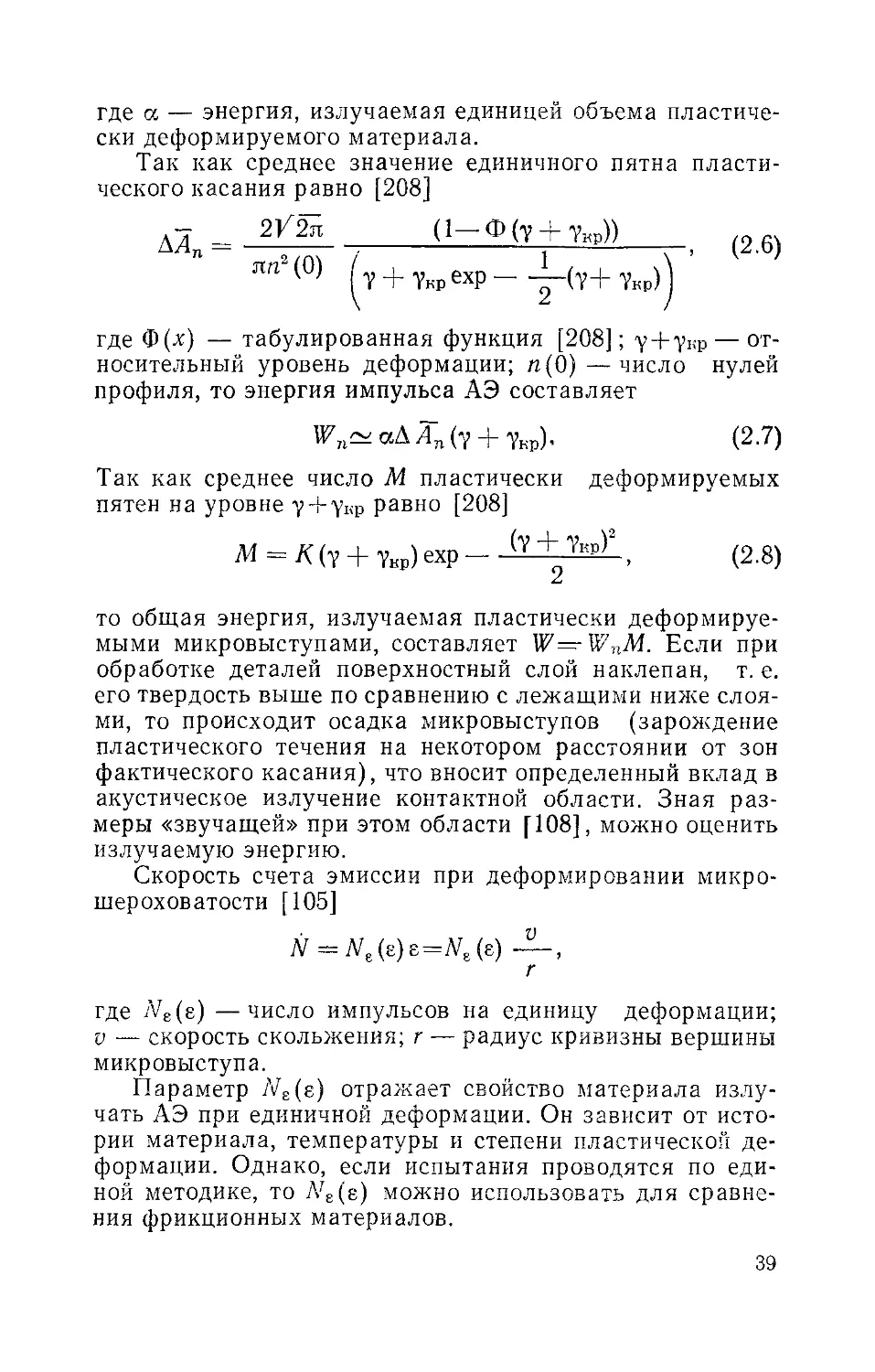

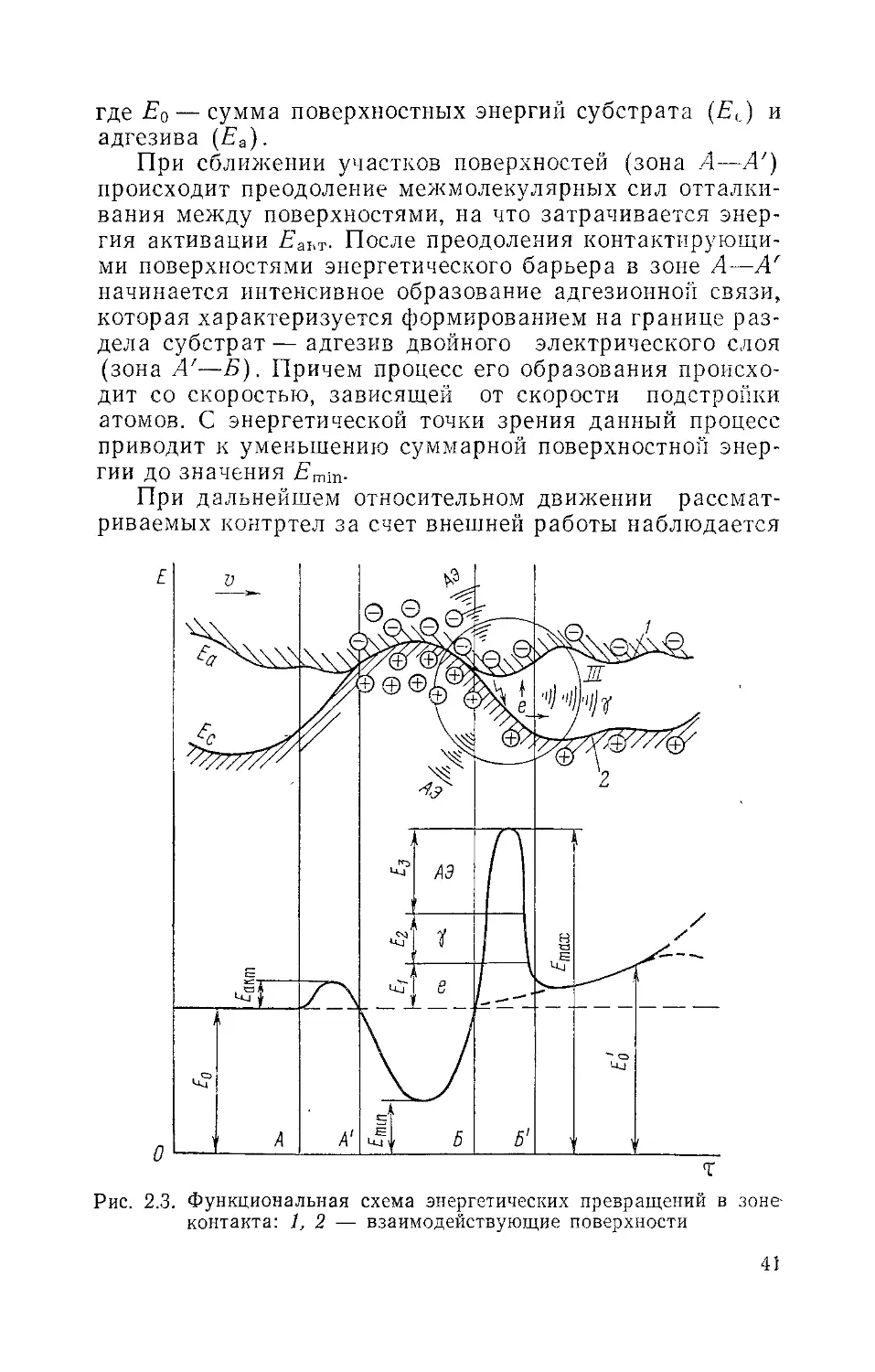

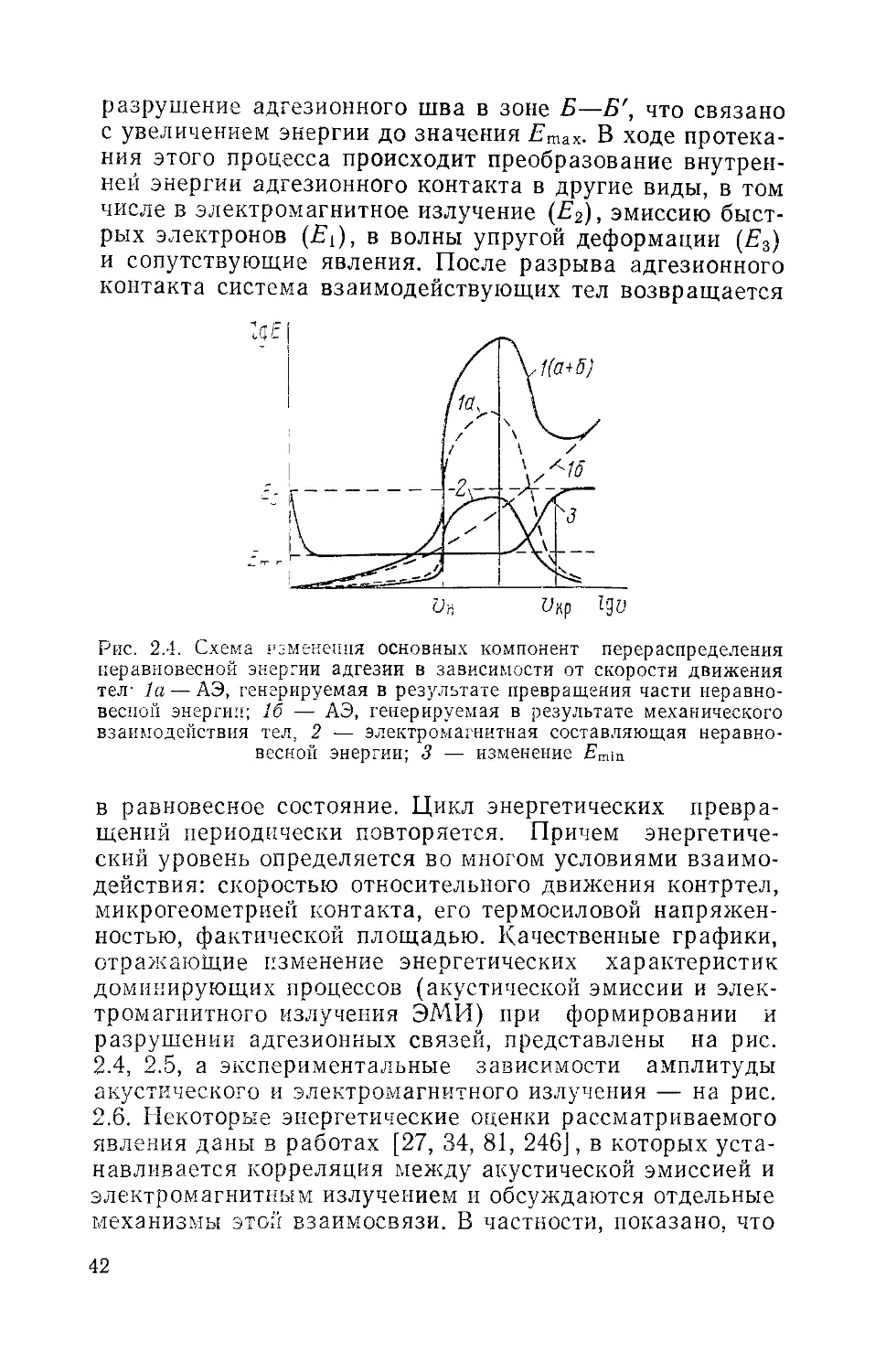

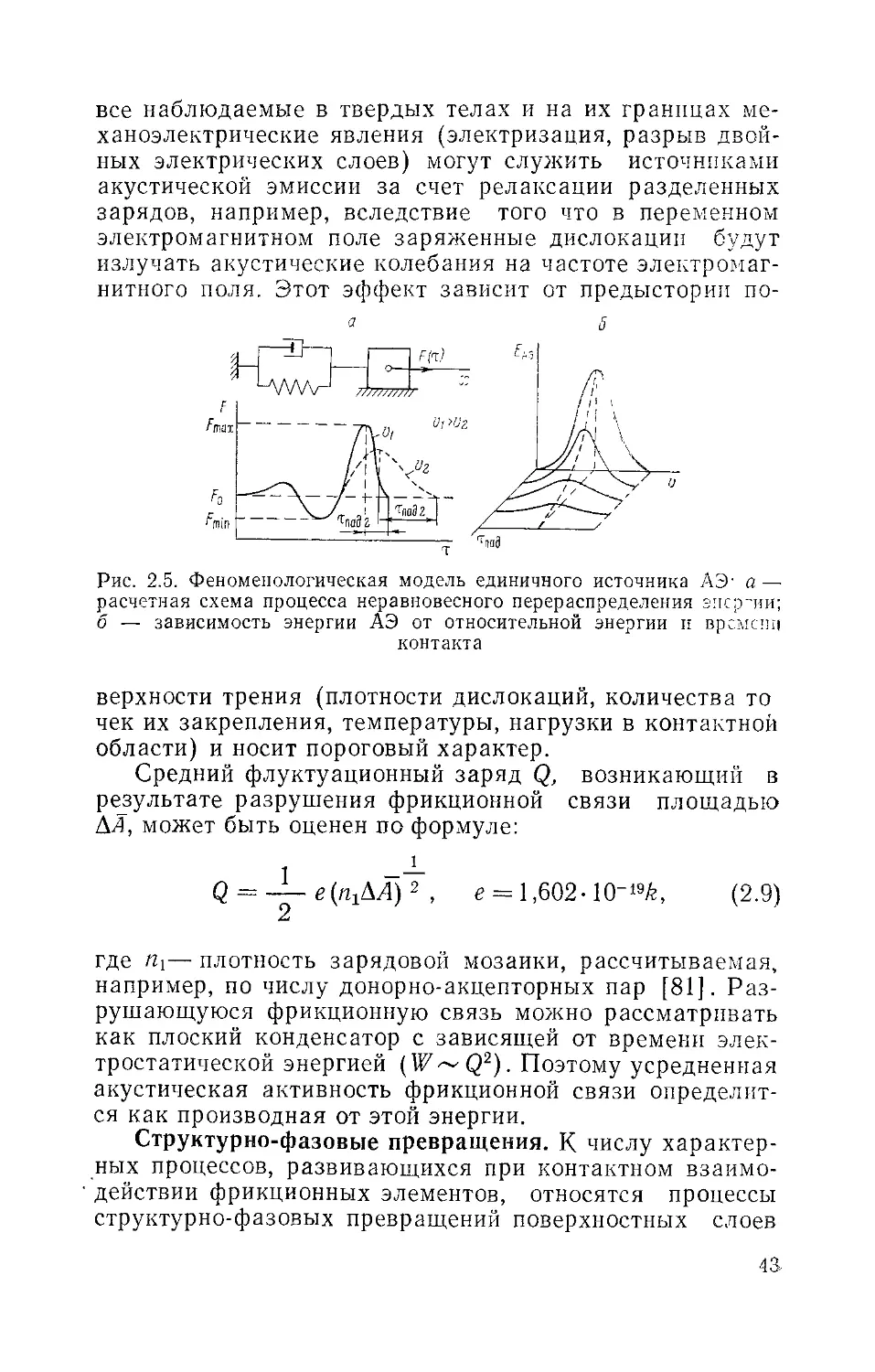

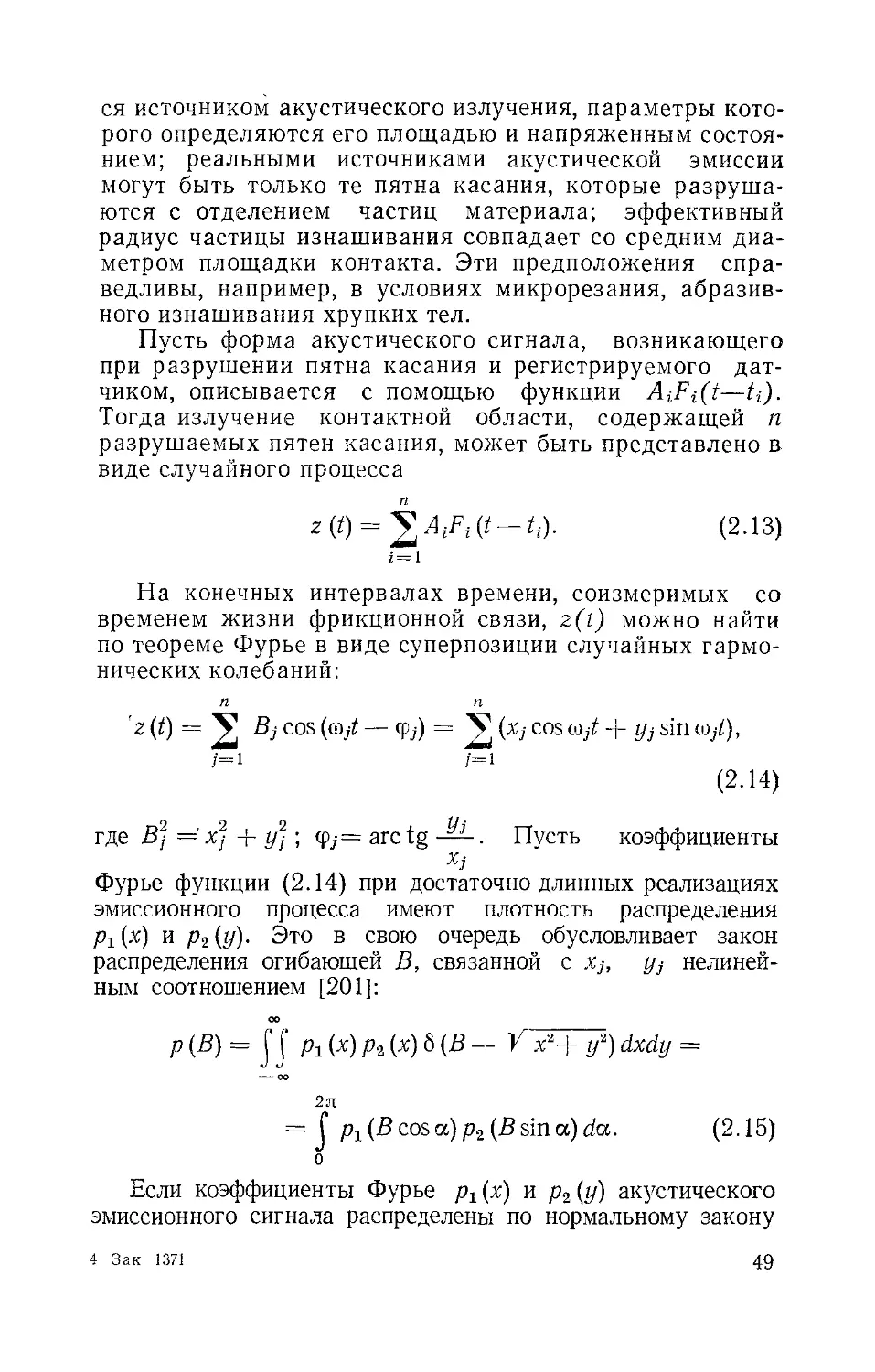

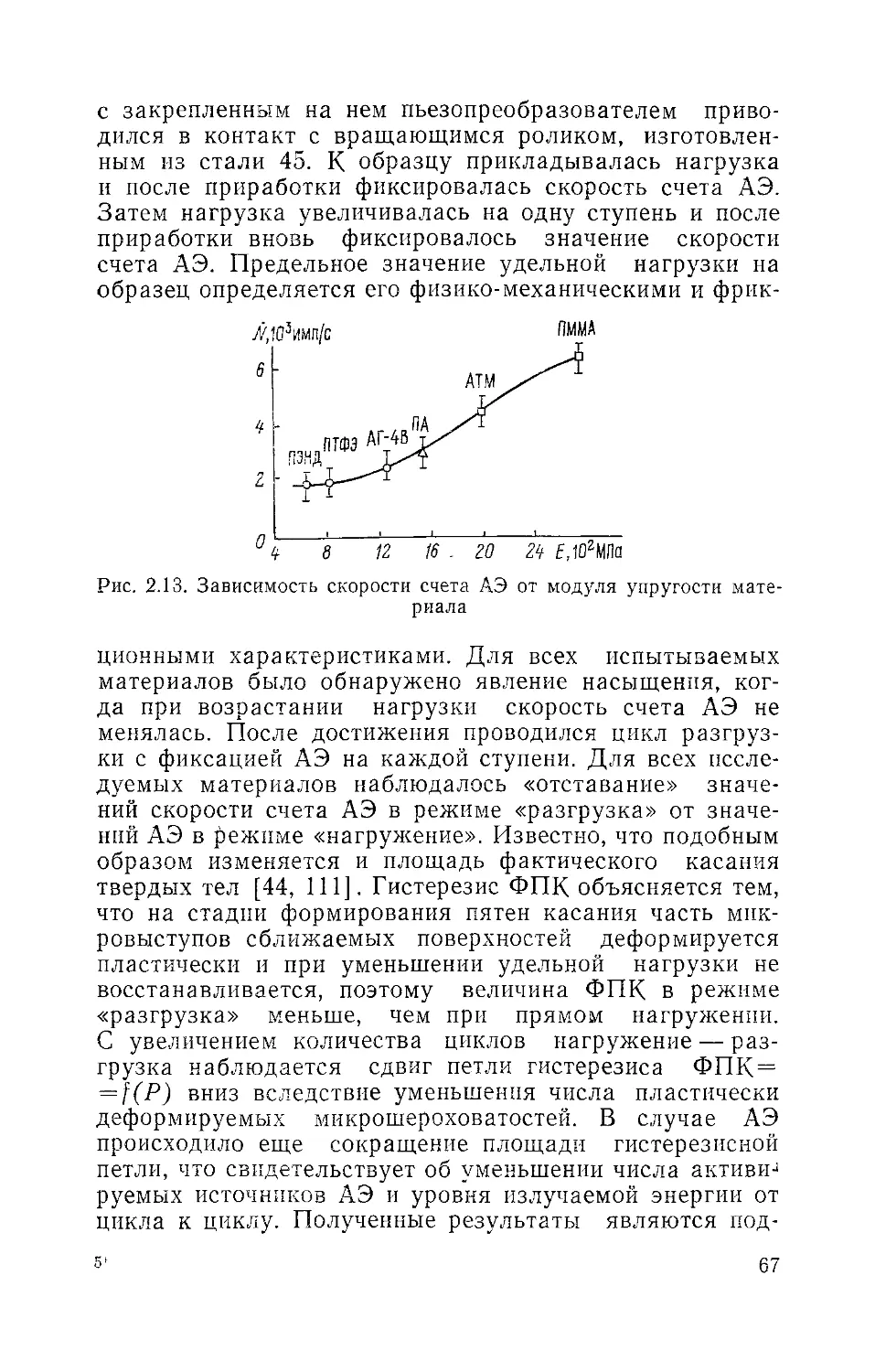

Рис. 2.1. Модель трущихся поверхностей по Адировичу и Блохинцеву

лы. Но можно полагать, что в условиях квазинепрерыв-

ного контактирования, когда его частота лежит в уль-

тразвуковом диапазоне, упругая волновая составляющая

трения благодаря пропорциональности энергии волн

квадрату частоты существенно возрастает.

Значительный интерес представляет теория трения,

разработанная Э. И. Адировичем и Д. И. Блохинцевым

[27], в которой рассматривался идеальный случай сухого-

трения двух шероховатых абсолютно упругих тел. Силы

взаимодействия между ними имеют консервативный ха-

рактер. Предполагалось, что упругие волны возникают

при взаимодействии микровыступов трущихся поверхно-

стей и распространяются от поверхности скольжения

внутрь трущихся тел, где рассеиваются. Взаимодействие

имеет характер коротких импульсов — ударов. Модель,

трения представлена на рис. 2.1. Упругое тело 7, зани-

мающее полупространство z>0, движется в направлении

Ох с постоянной скоростью v относительно упругого тела

2, занимающего полупространство г<0. Поверхности

взаимодействующих тел, находящиеся в «контакте», от-

делены малыми расстояниями вследствие действия сил

отталкивания. Профили поверхностей имеют одинаковые

регулярно распределенные микровыступы.

34

Действующие силы аналитически описываются периоди-

ческими функциями о1=о'(г1) и сг2 = о(г2) в плоскостях

и S2 с периодом 2/, а также /(гх—г2), выражающей зави-

симость сил от расстояния.

Сила, с которой бесконечно малая площадка dS2 дейст-

вует на бесконечно малую площадку dSx, определяется по

уравнению

dF = a (rj a (r2) f (гх— r2) ,

а внешнее напряжение, приложенное к телу 1:

S2 (Гц vt) =cr (гг) f cr (r')f (гх— ivt —г') dZ2.

В дальнейшем Sz и ее составляющие по осям х, у, z

выражаются в виде рядов Фурье и решается уравнение

упругого тела. Решение показывает, что в результате

взаимодействия тел 1 и 2 во время скольжения возника-

ют упругие волны, проникающие внутрь тел.

С физической точки важно учесть мощность q, рассеи-

ваемую при передвижении на 21. Такой процесс, время

которого <10~4 с, периодически повторяется. Плотность

потока энергии упругих волн, рассеивающихся в мате-

риале фрикционной пары, равна

т

+ (2-8)

где Т =21] v\ fa (vt) — напряжение среза на 1 см2 поверх-

ности Si; fp (vt) —• давление на 1 см2 поверхности S2; р —

плотность тела; р — коэффициент Пуассона.

Выдвигаемая в модели гипотеза генерации упругих

волн представляет собой интересную идею в теории тре-

ния упругих тел. Однако нельзя не учитывать несоответ-

ствие ее выводов экспериментам. Многочисленные иссле-

дования показывают, что если в подобных условиях тре-

ния происходит генерирование упругих волн, то удельный

вес такого процесса мал по сравнению с нелиней-

ными процессами взаимодействия микрошероховатостей.

В частности, согласно расчетам работ [51, 77], энергия

удара, необходимая для возникновения пластической де-

35

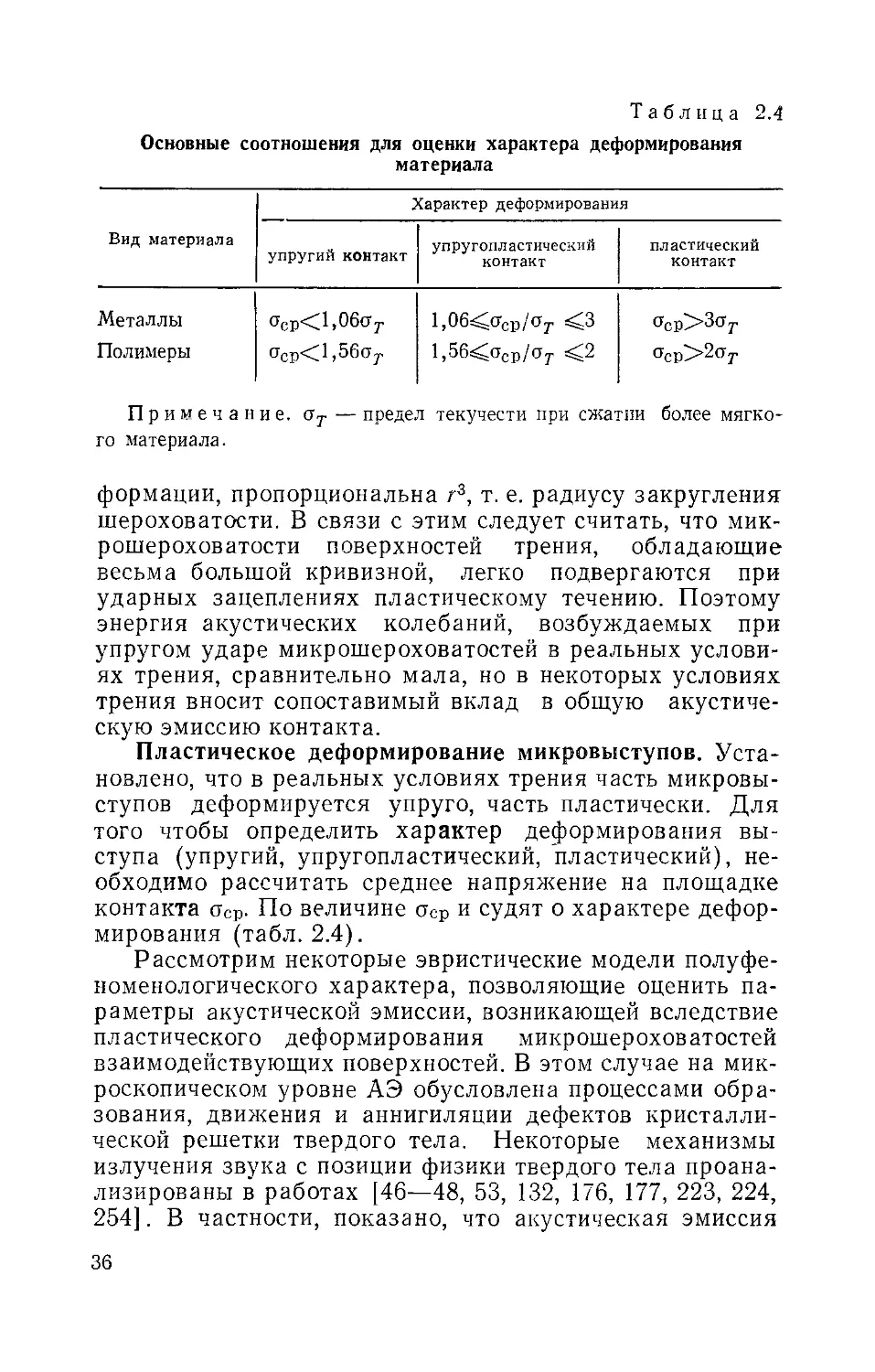

Таблица 2.4

Основные соотношения для оценки характера деформирования

материала

Вид материала Характер деформирования

упругий контакт упругопластический контакт пластический контакт

Металлы <^ср<1,06cFj' ПОб^сГср/Оу. <3 сгср>3<эу

Полимеры 1,56^ocp/<jj-

Примечание. от — предел текучести при сжатии более мягко-

го материала.

формации, пропорциональна г3, т. е. радиусу закругления

шероховатости. В связи с этим следует считать, что мик-

рошероховатости поверхностей трения, обладающие

весьма большой кривизной, легко подвергаются при

ударных зацеплениях пластическому течению. Поэтому

энергия акустических колебаний, возбуждаемых при

упругом ударе микрошероховатостей в реальных услови-

ях трения, сравнительно мала, но в некоторых условиях

трения вносит сопоставимый вклад в общую акустиче-

скую эмиссию контакта.

Пластическое деформирование микровыступов. Уста-

новлено, что в реальных условиях трения часть микровы-

ступов деформируется упруго, часть пластически. Для

того чтобы определить характер деформирования вы-

ступа (упругий, упругопластический, пластический), не-

обходимо рассчитать среднее напряжение на площадке

контакта оСр. По величине <тср и судят о характере дефор-

мирования (табл. 2.4).

Рассмотрим некоторые эвристические модели полуфе-

номенологического характера, позволяющие оценить па-

раметры акустической эмиссии, возникающей вследствие

пластического деформирования микрошероховатостей

взаимодействующих поверхностей. В этом случае на мик-

роскопическом уровне АЭ обусловлена процессами обра-

зования, движения и аннигиляции дефектов кристалли-

ческой решетки твердого тела. Некоторые механизмы

излучения звука с позиции физики твердого тела проана-

лизированы в работах [46—48, 53, 132, 176, 177, 223, 224,

254]. В частности, показано, что акустическая эмиссия

36

возникает при нестационарном движении одной дисло-

кации или системы дислокационных петель, переходе

дислокаций через границы модулей упругости, отрыве

дислокационных петель критического размера от точек

закрепления, двойниковании, развитии линий скольже-

ния или размножении дислокаций и т. д., т. е. природа

источника определяется конкретным дислокационным

механизмом на каждой стадии пластической деформации.

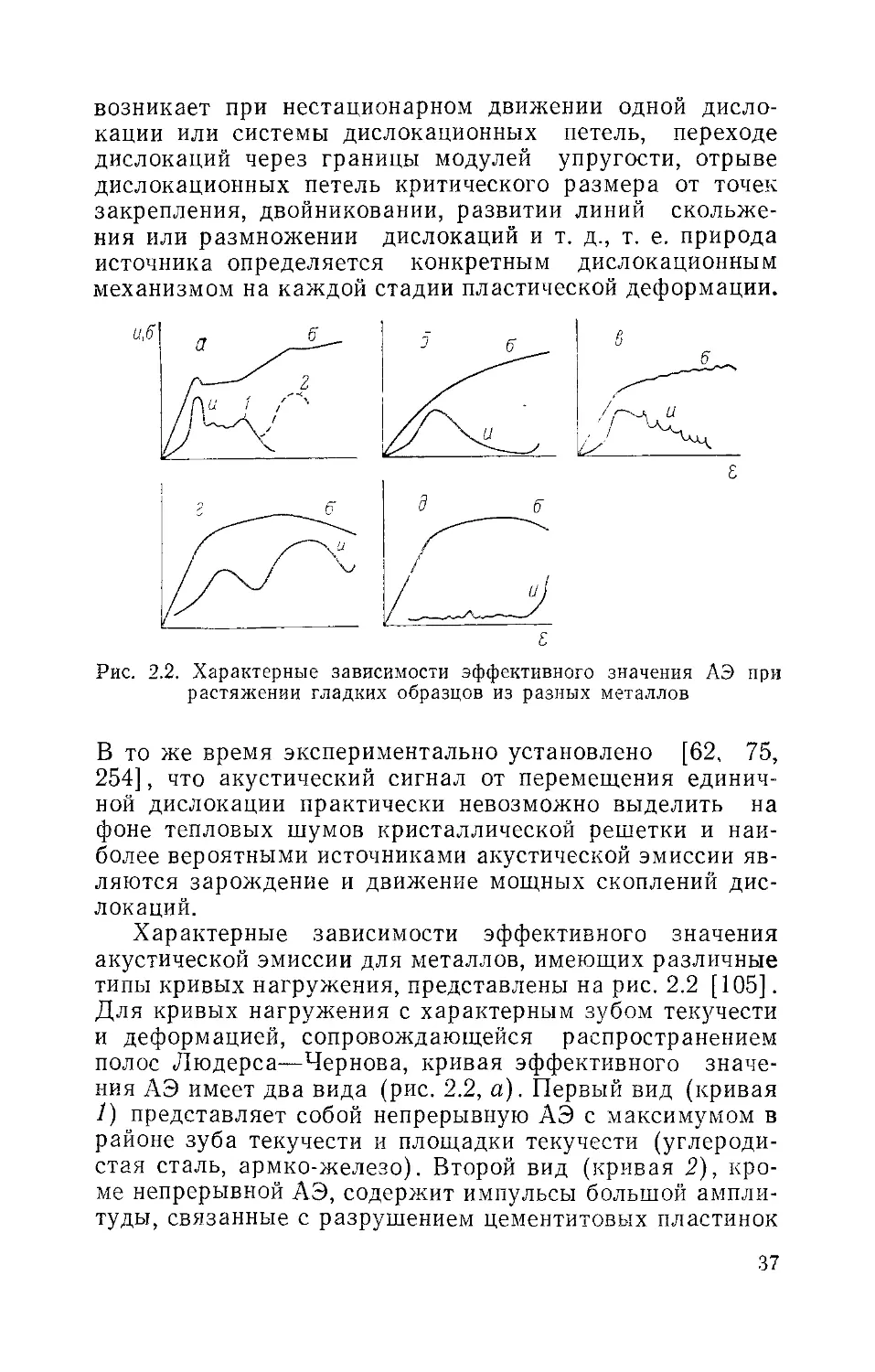

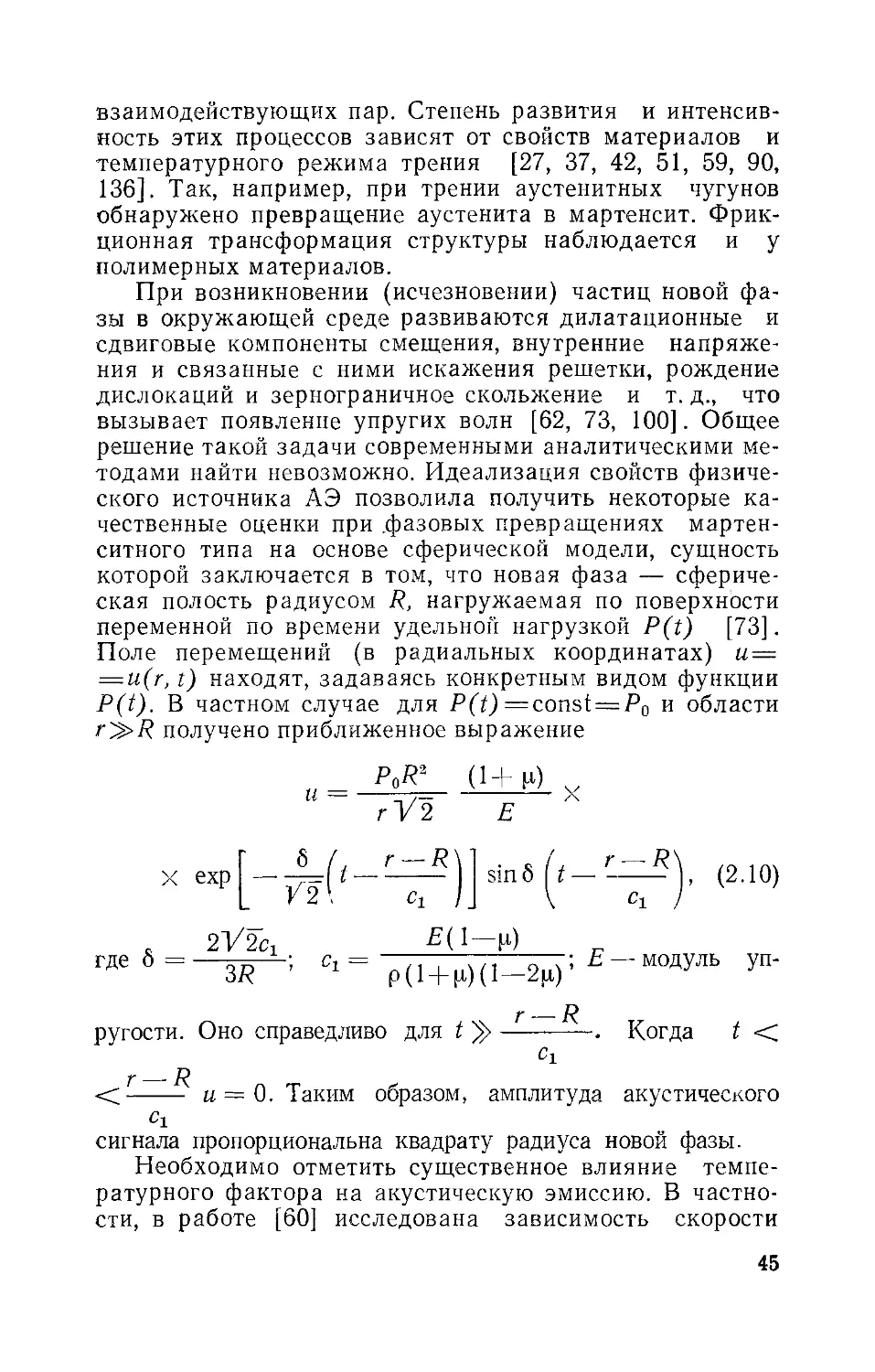

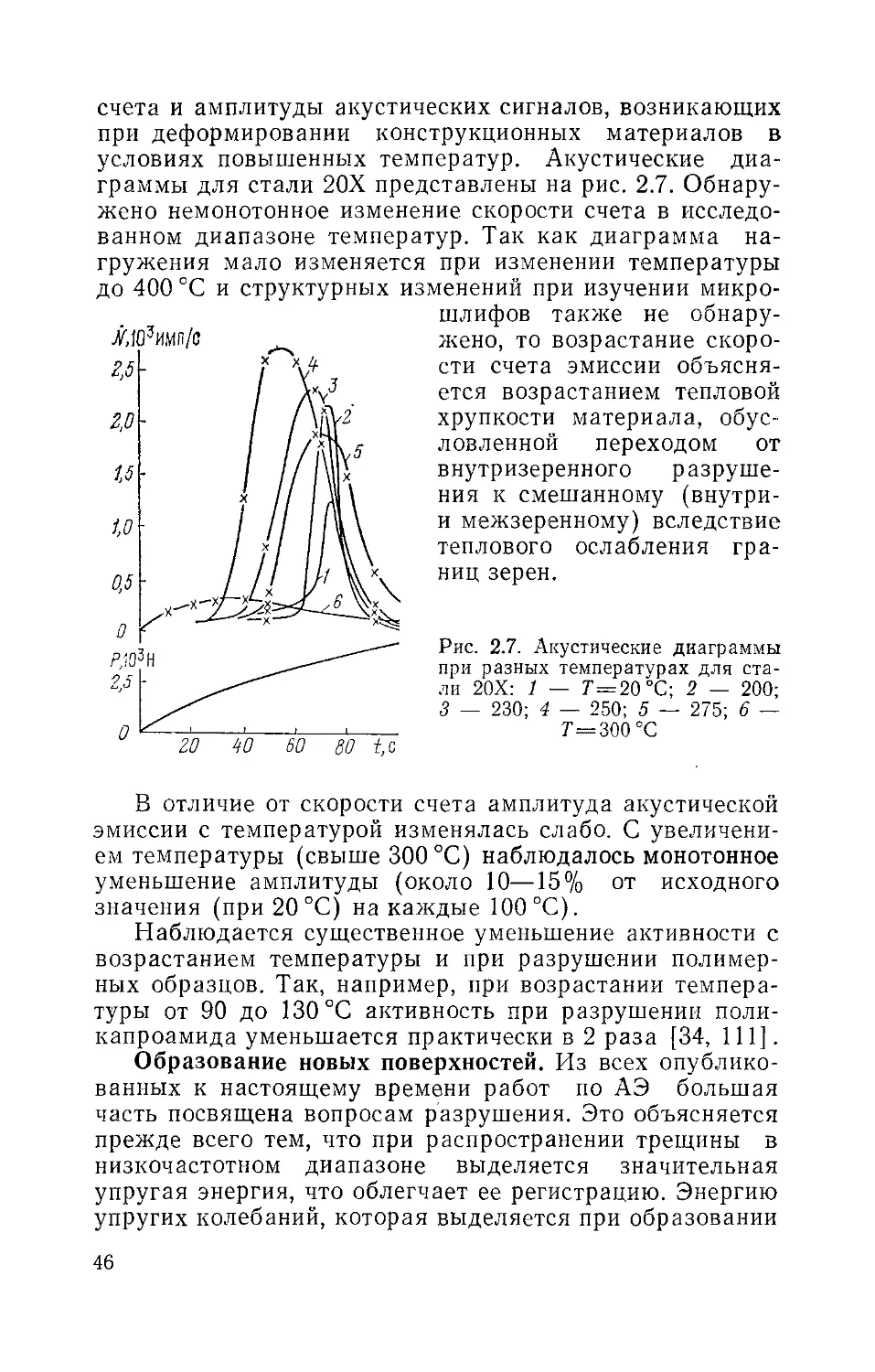

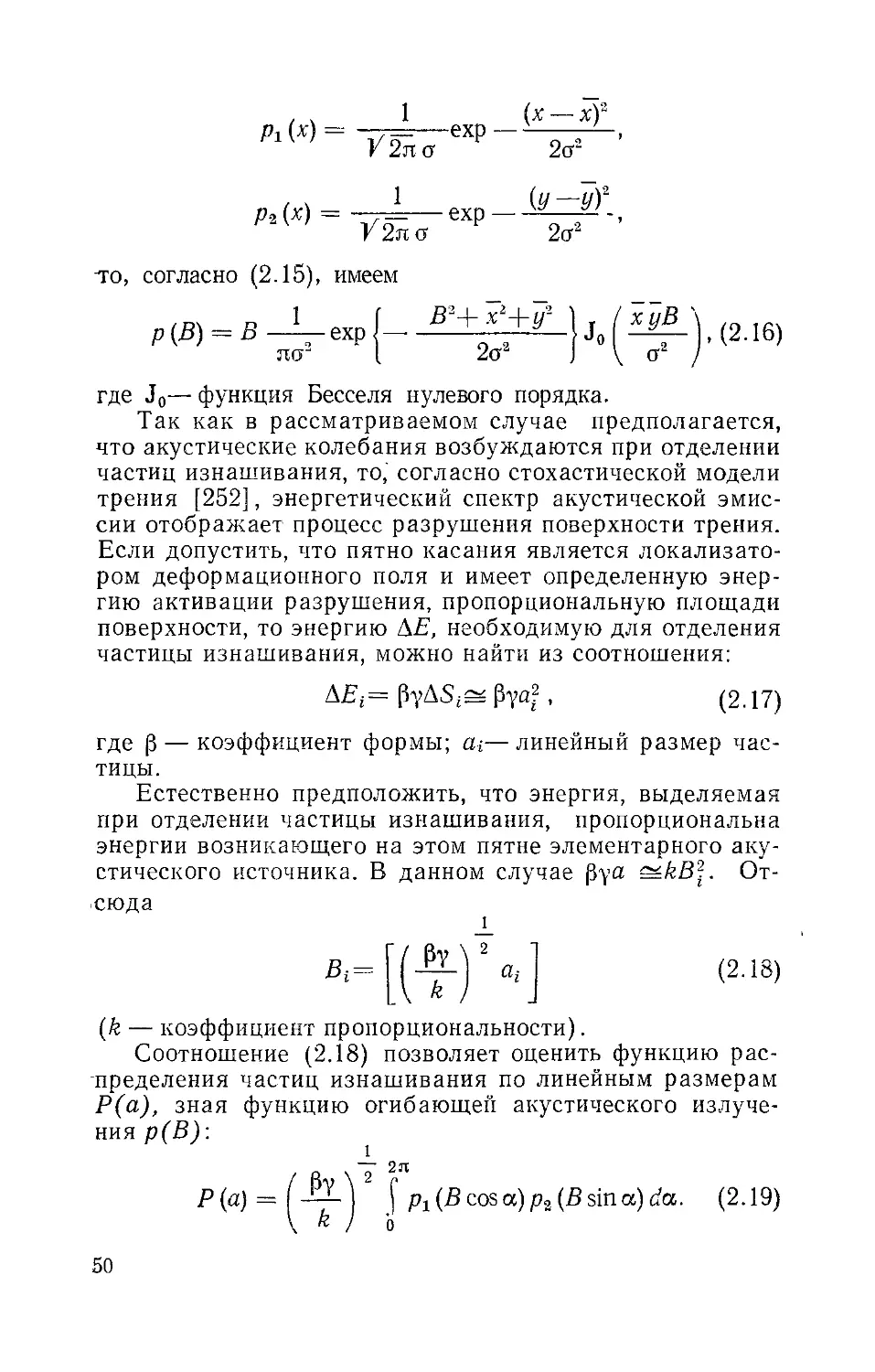

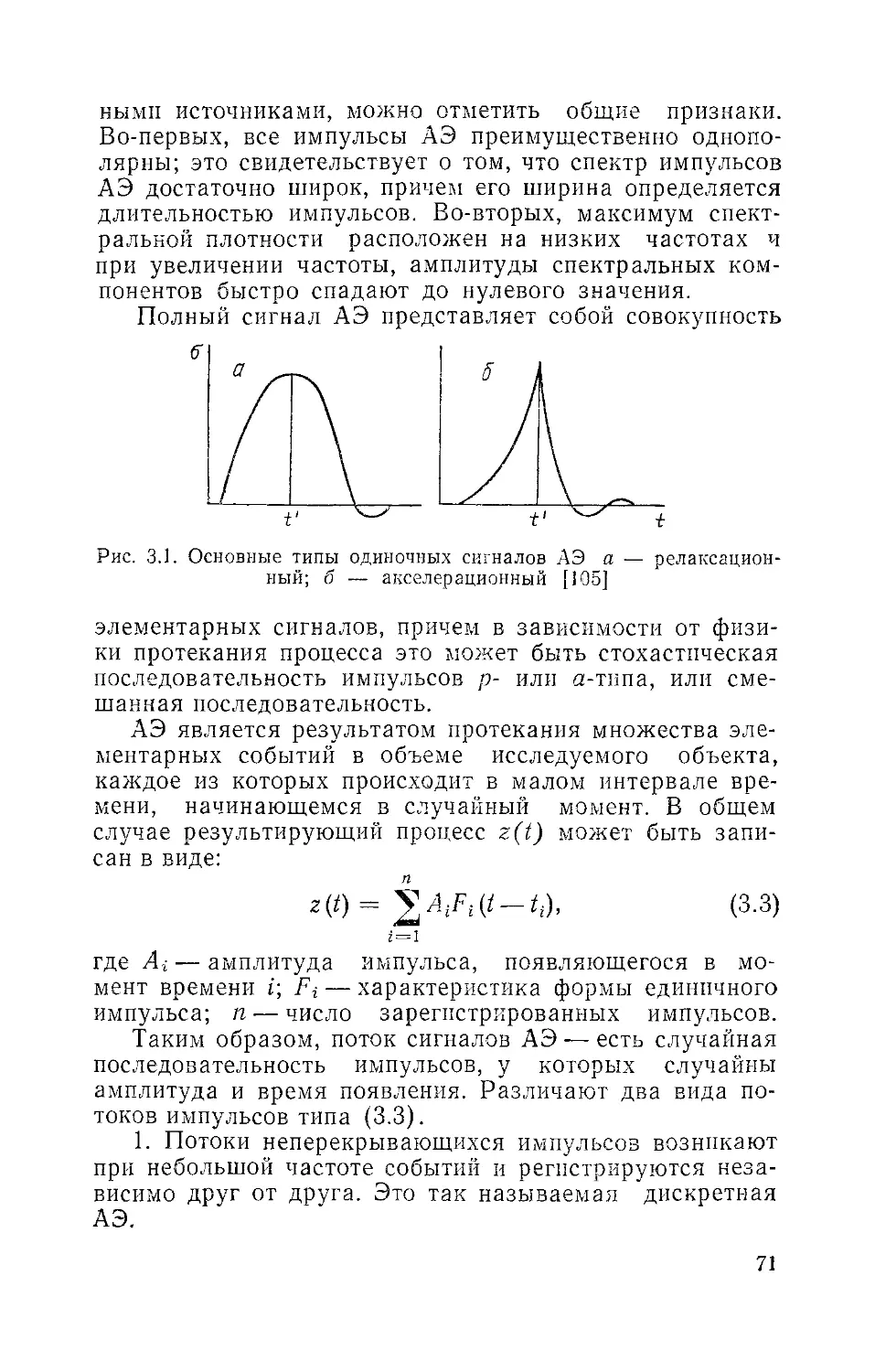

Рис. 2.2. Характерные зависимости эффективного значения АЭ при

растяжении гладких образцов из разных металлов

В то же время экспериментально установлено [62, 75,

254], что акустический сигнал от перемещения единич-

ной дислокации практически невозможно выделить на

фоне тепловых шумов кристаллической решетки и наи-

более вероятными источниками акустической эмиссии яв-

ляются зарождение и движение мощных скоплений дис-

локаций.

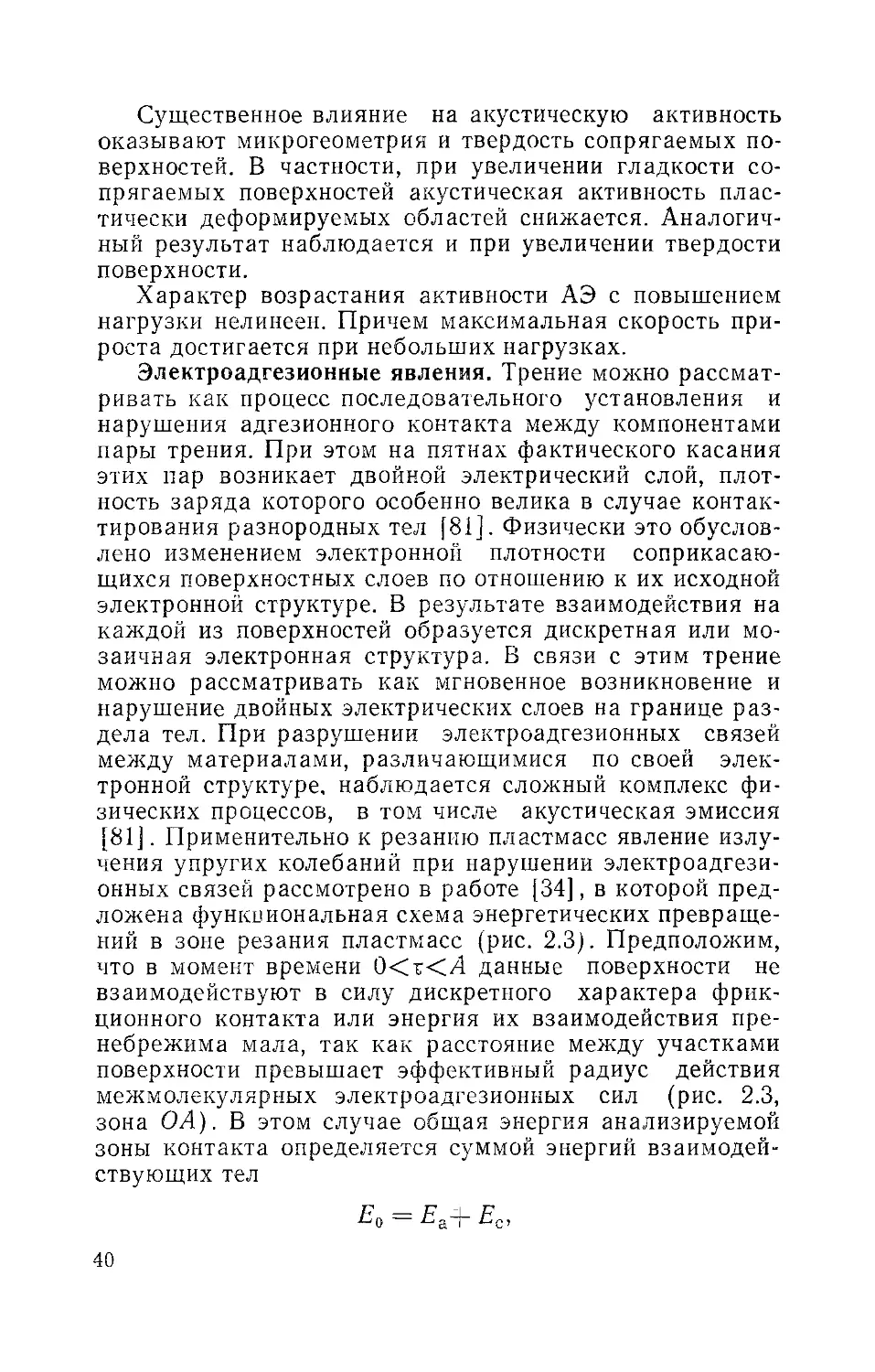

Характерные зависимости эффективного значения

акустической эмиссии для металлов, имеющих различные

типы кривых нагружения, представлены на рис. 2.2 [105].

Для кривых нагружения с характерным зубом текучести

и деформацией, сопровождающейся распространением

полос Людерса—Чернова, кривая эффективного значе-

ния АЭ имеет два вида (рис. 2.2, а). Первый вид (кривая

/) представляет собой непрерывную АЭ с максимумом в

районе зуба текучести и площадки текучести (углероди-

стая сталь, армко-железо). Второй вид (кривая 2), кро-

ме непрерывной АЭ, содержит импульсы большой ампли-

туды, связанные с разрушением цементитовых пластинок

37

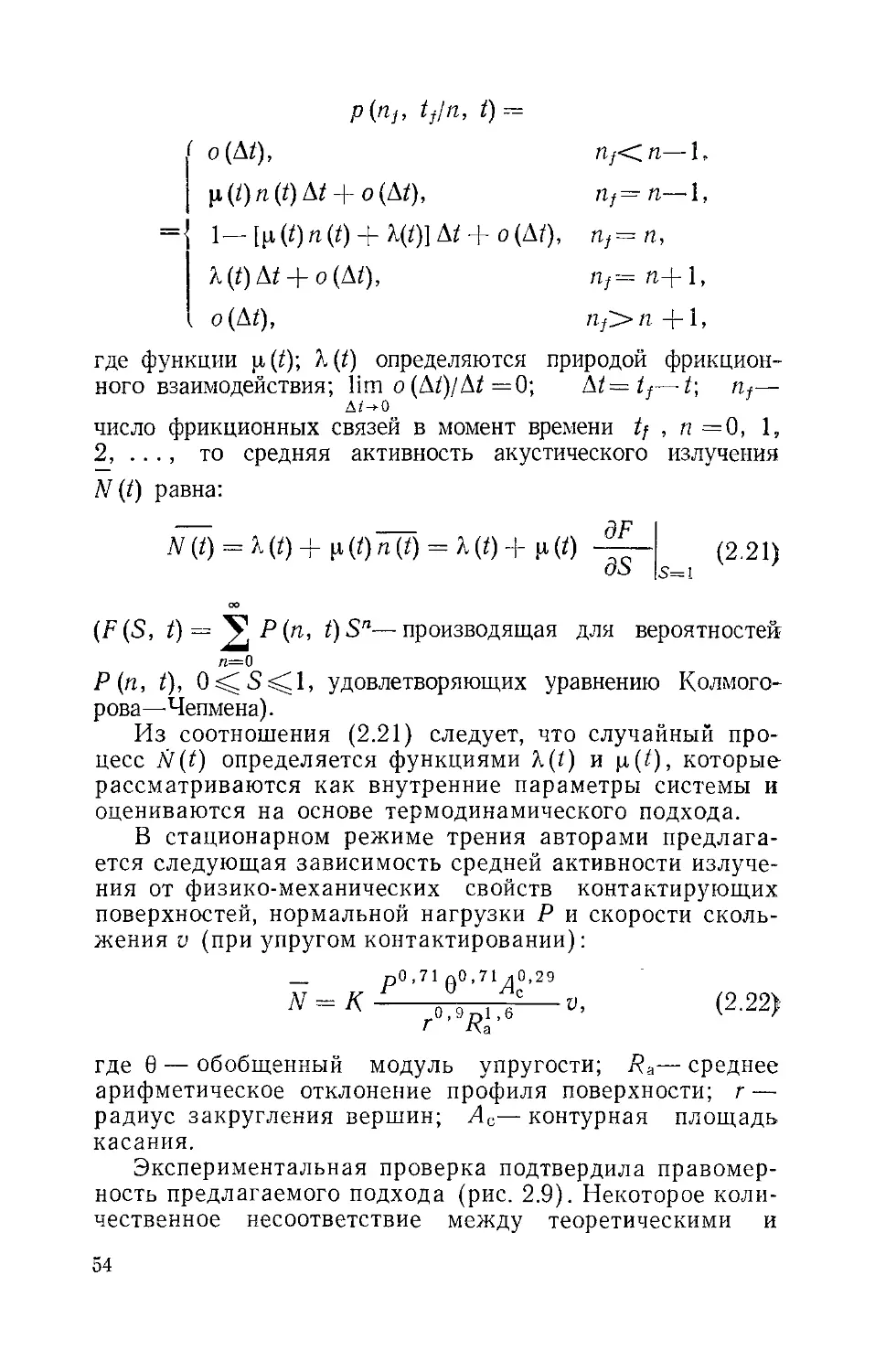

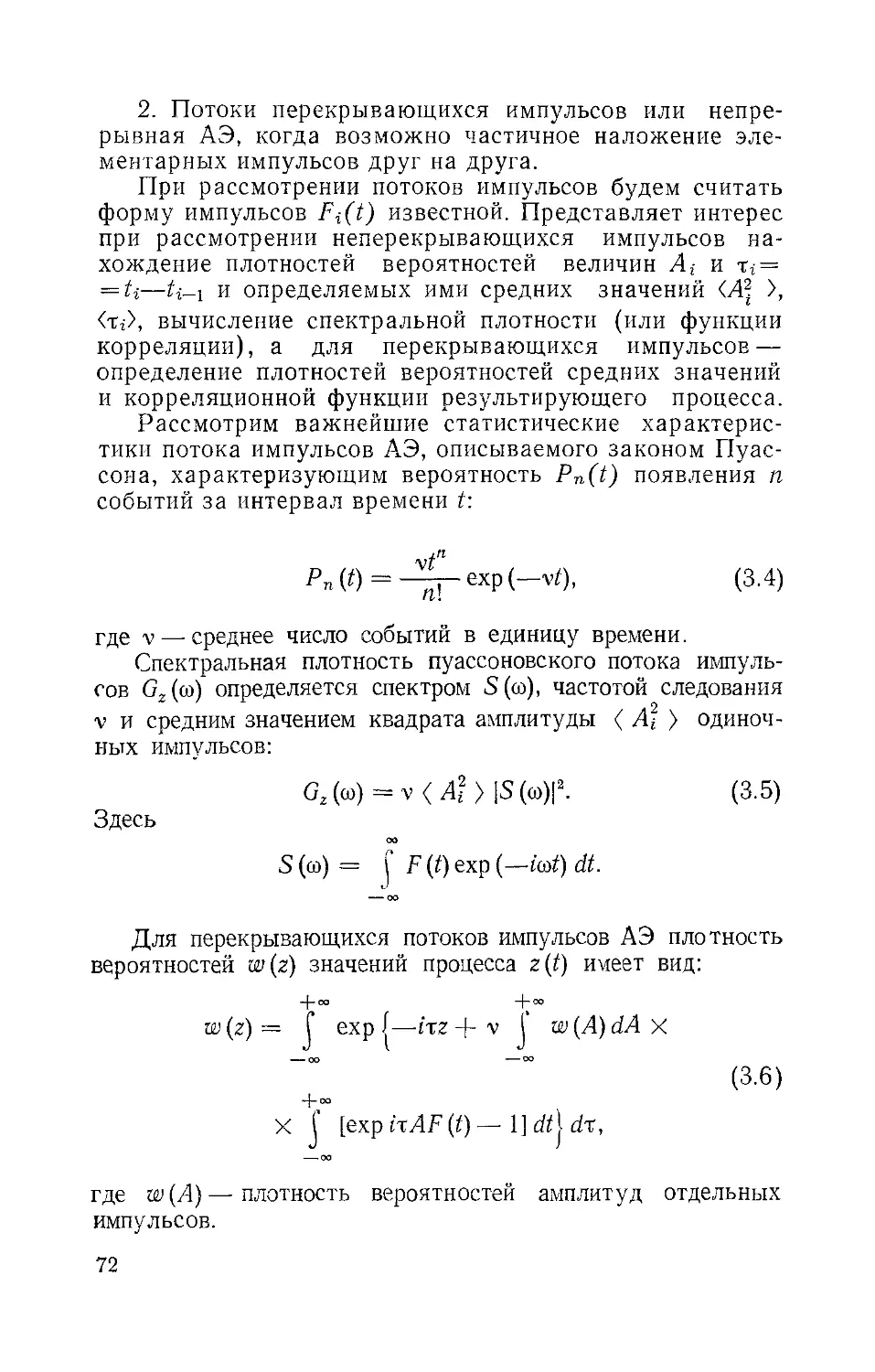

Таблица 2.5

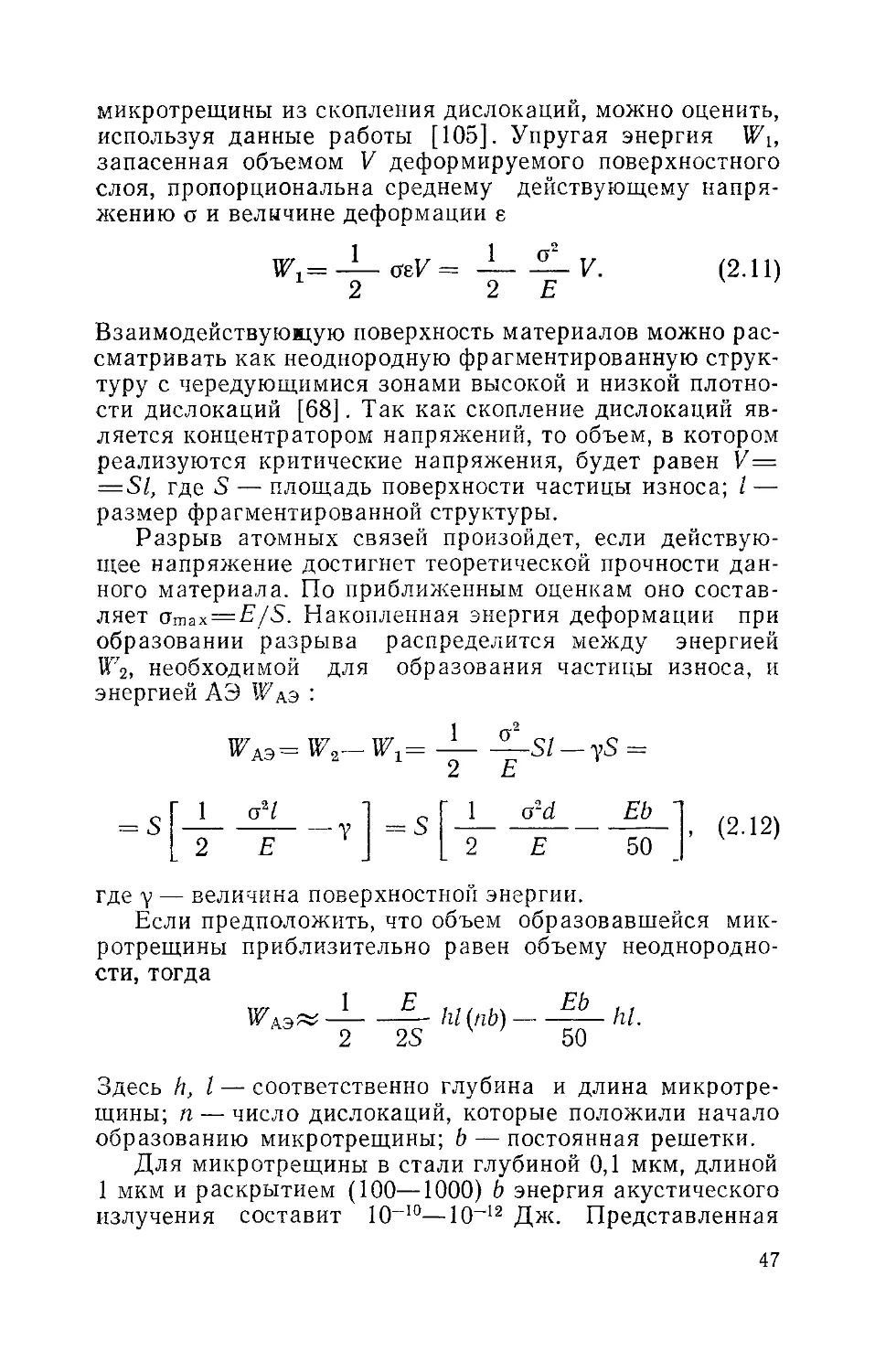

Параметры сигналов АЭ для некоторых источников [105]

Вид источника АЭ Амплитуда или энергия импульса АЭ, Дж Ширина спектра, сигнала, МГц

Аннигиляция дислокаций длиной

IO-6—10~4 см Исчезнование двойника размером 4(10-18—10-16)G Сотни

~1 мм3 Дислокационный источник Фран- 10-2— ю-3 —

ка—Рида Пластическая деформация объ- (10-’—10-8) 1

ема со стороной 0,1 мм 10-4 0,5

Образование микротрещины 10-ю—ю-12 50

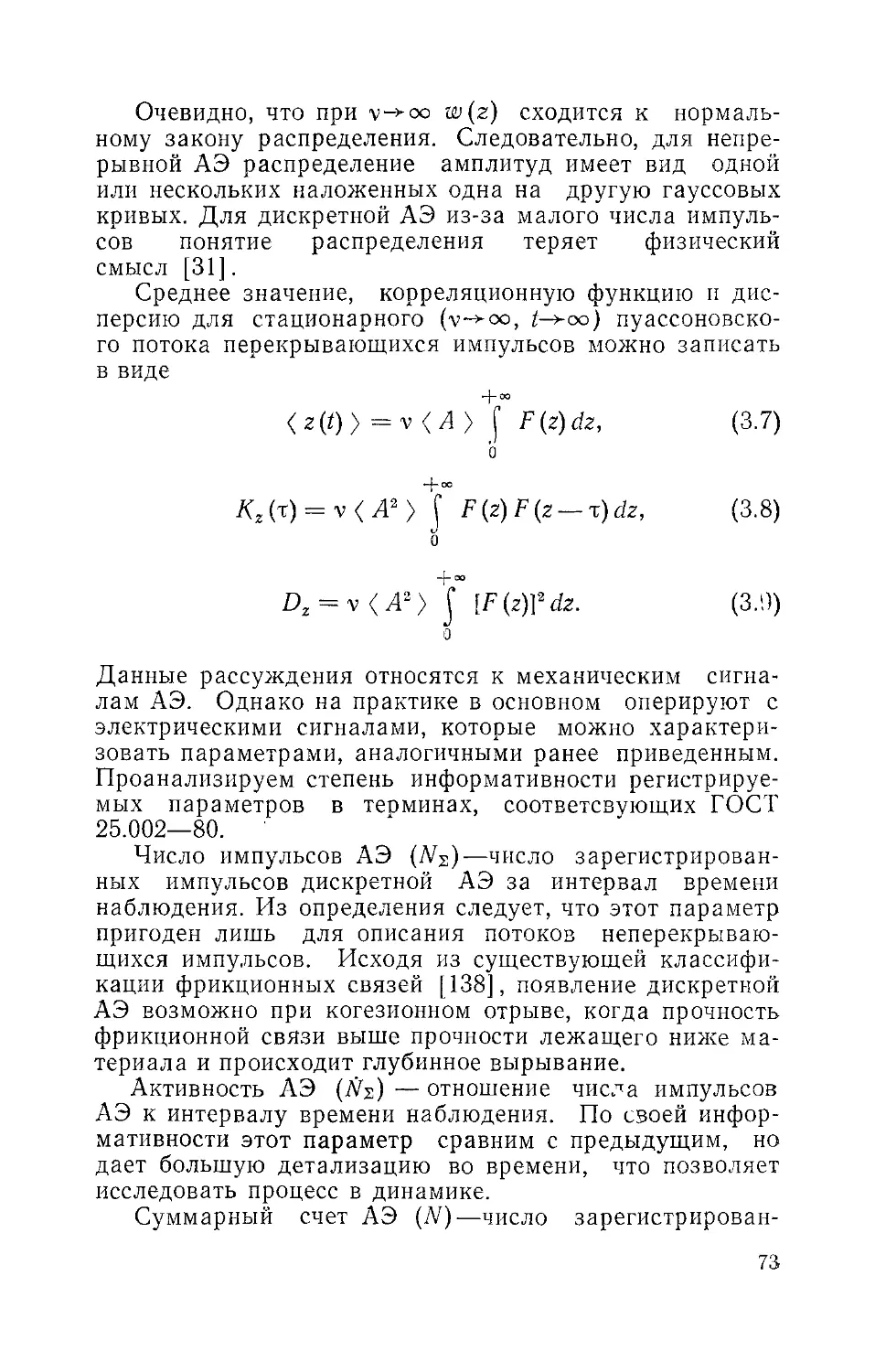

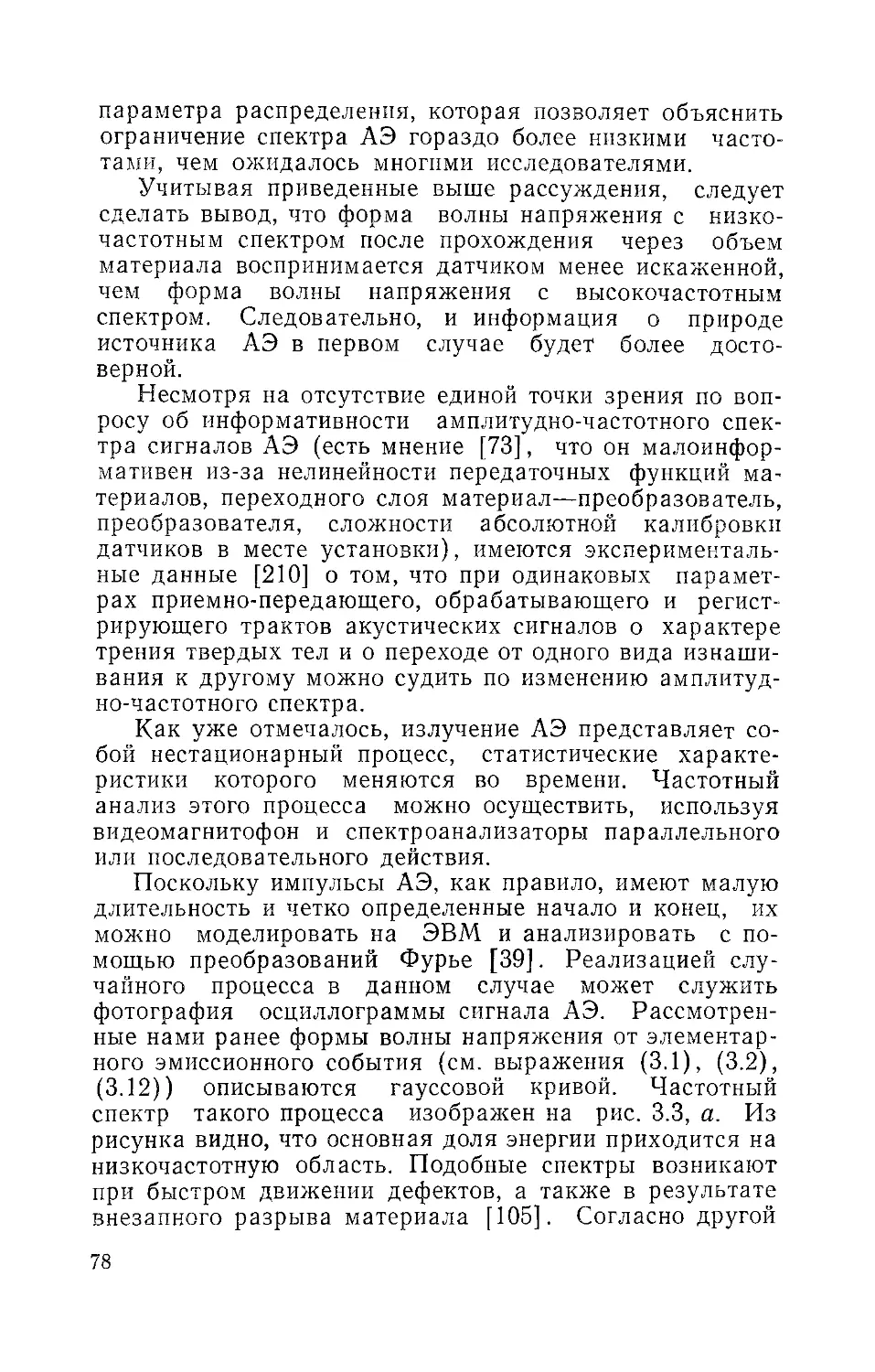

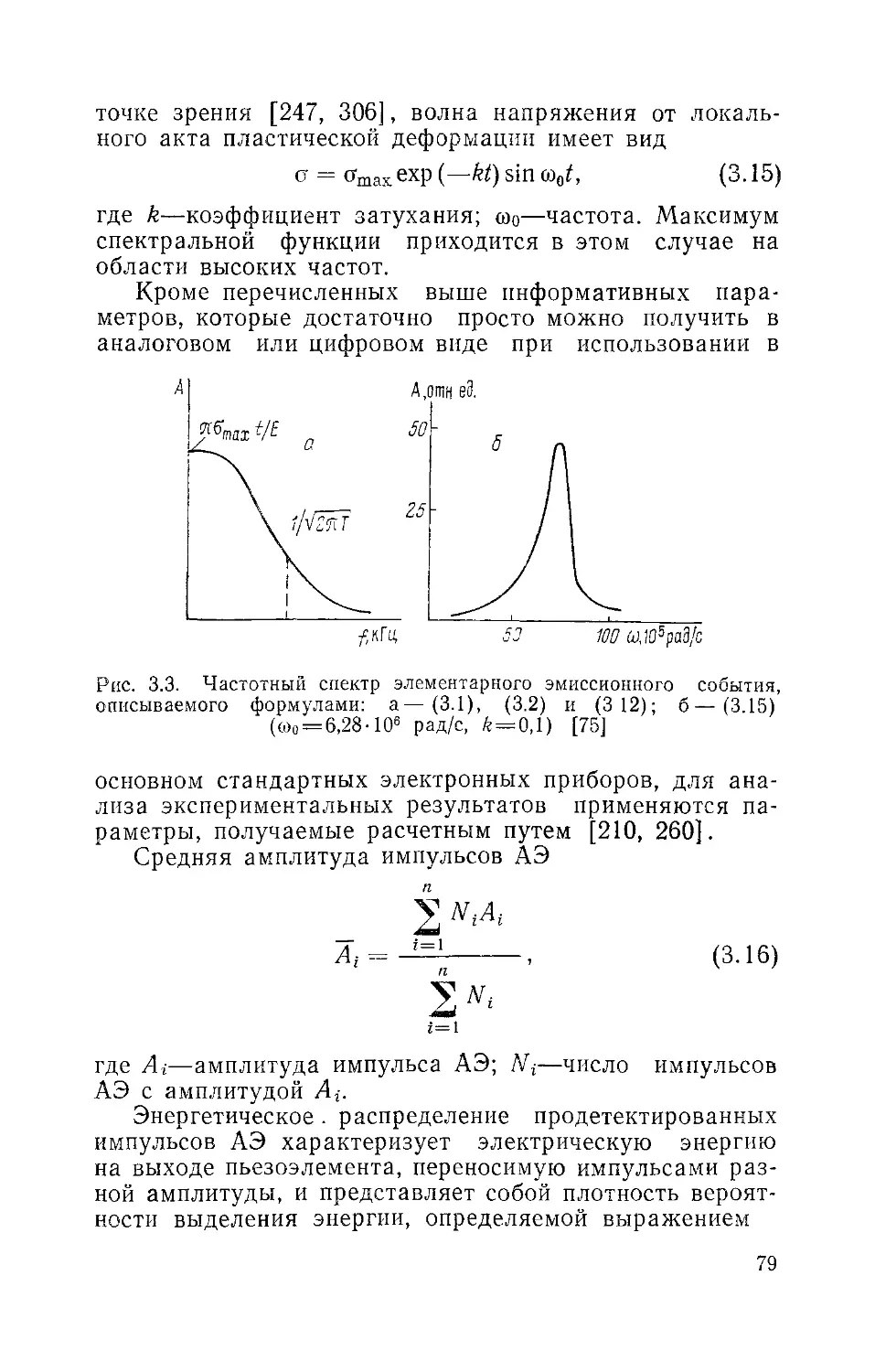

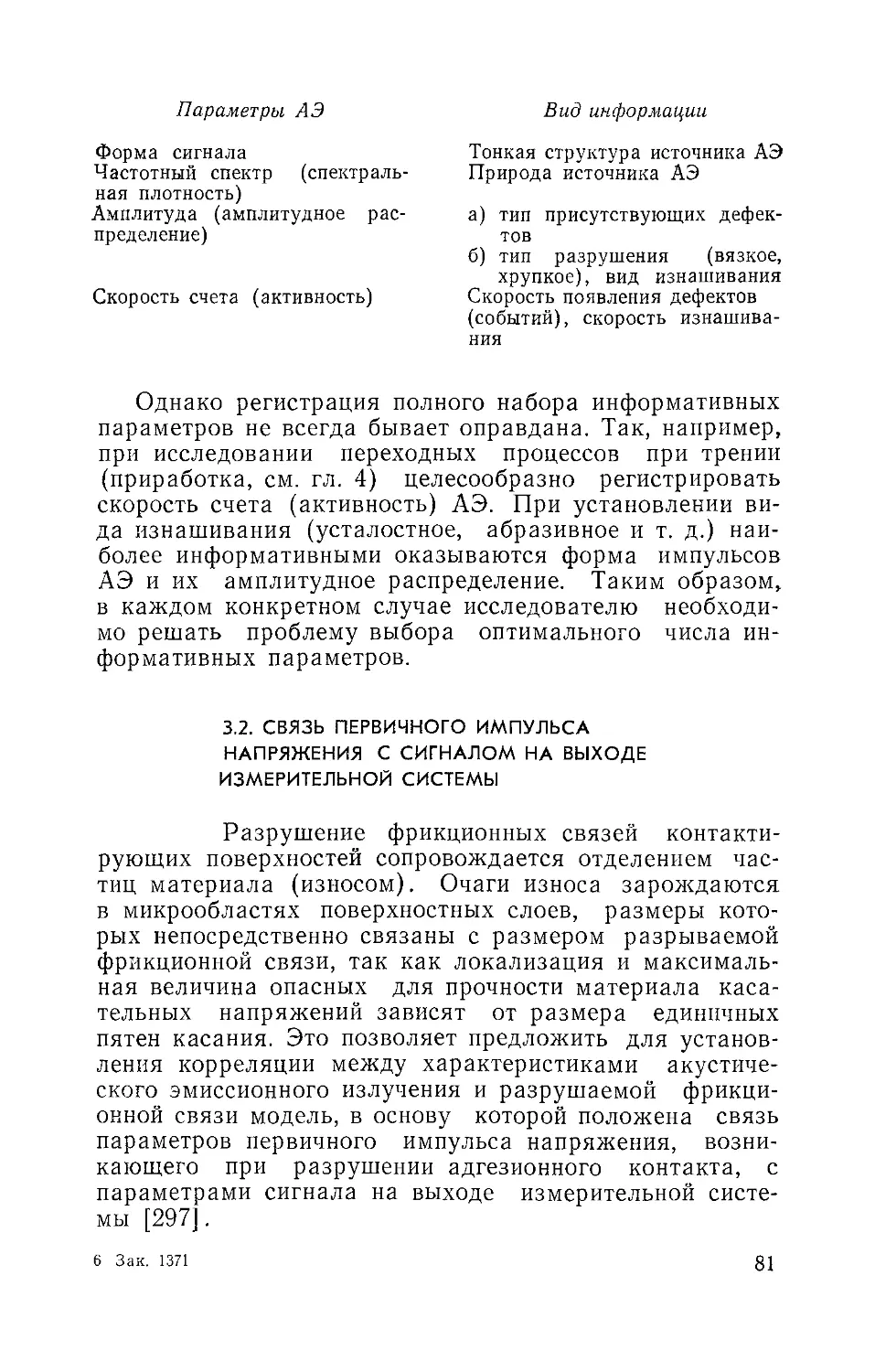

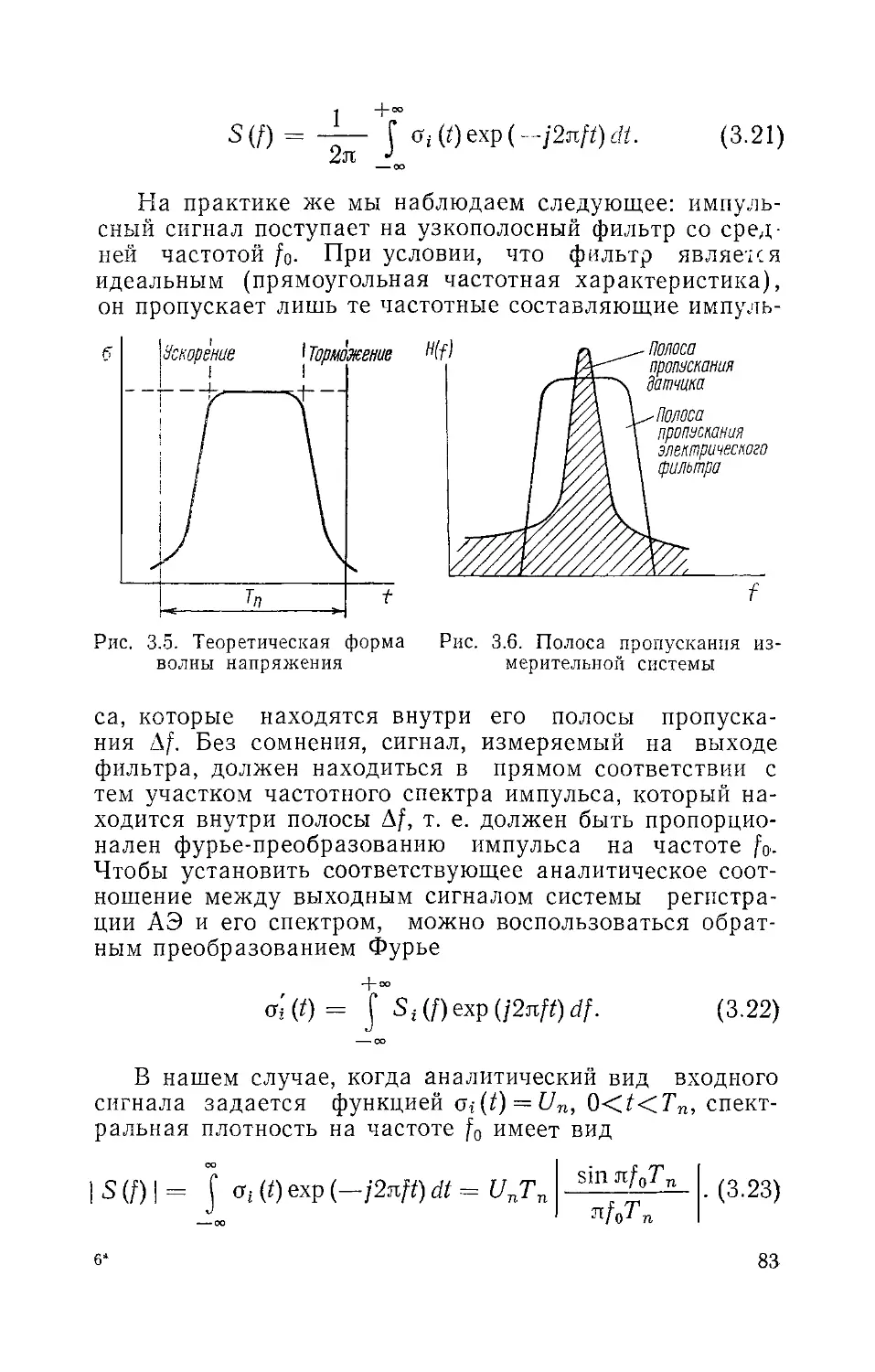

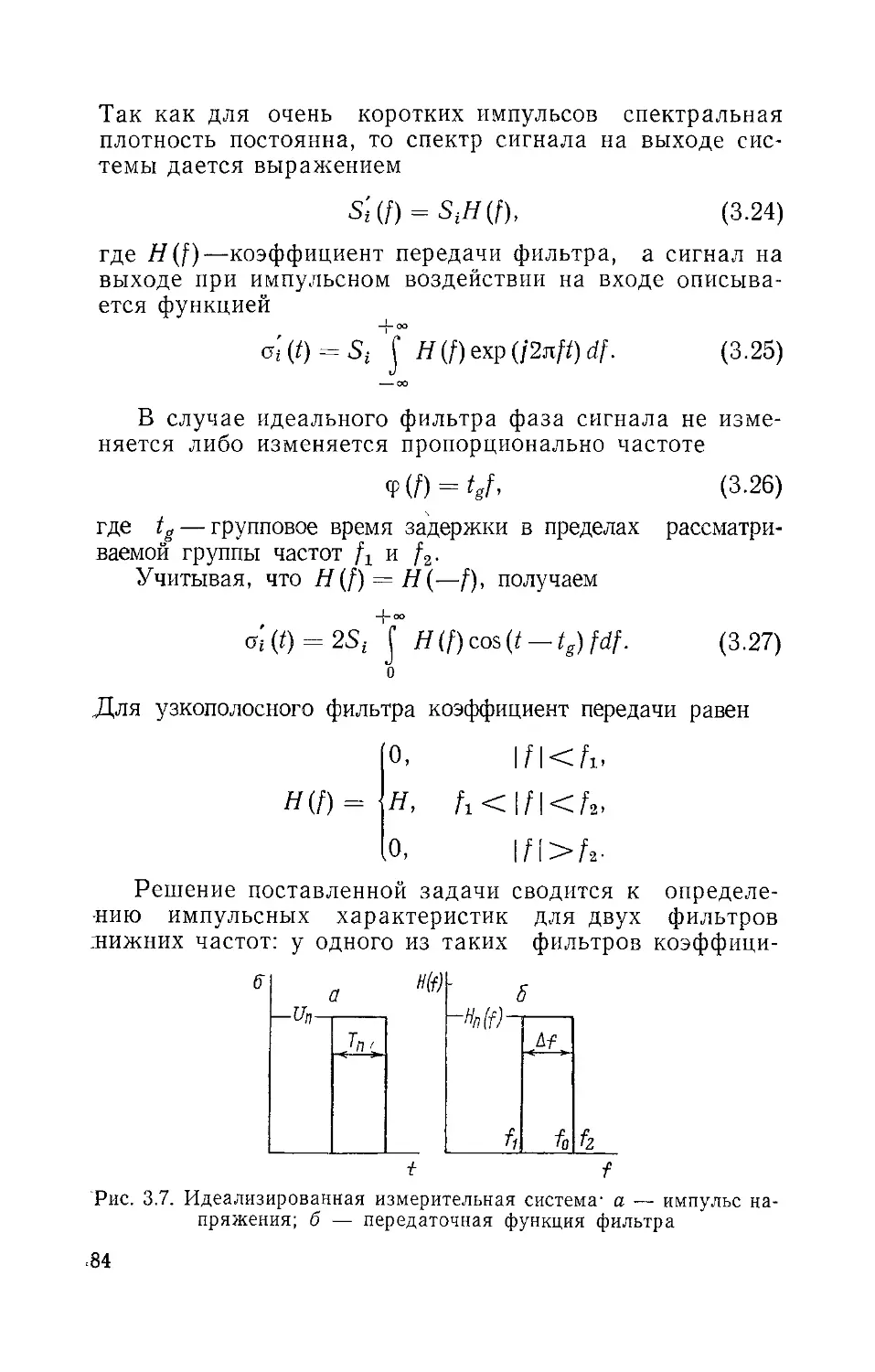

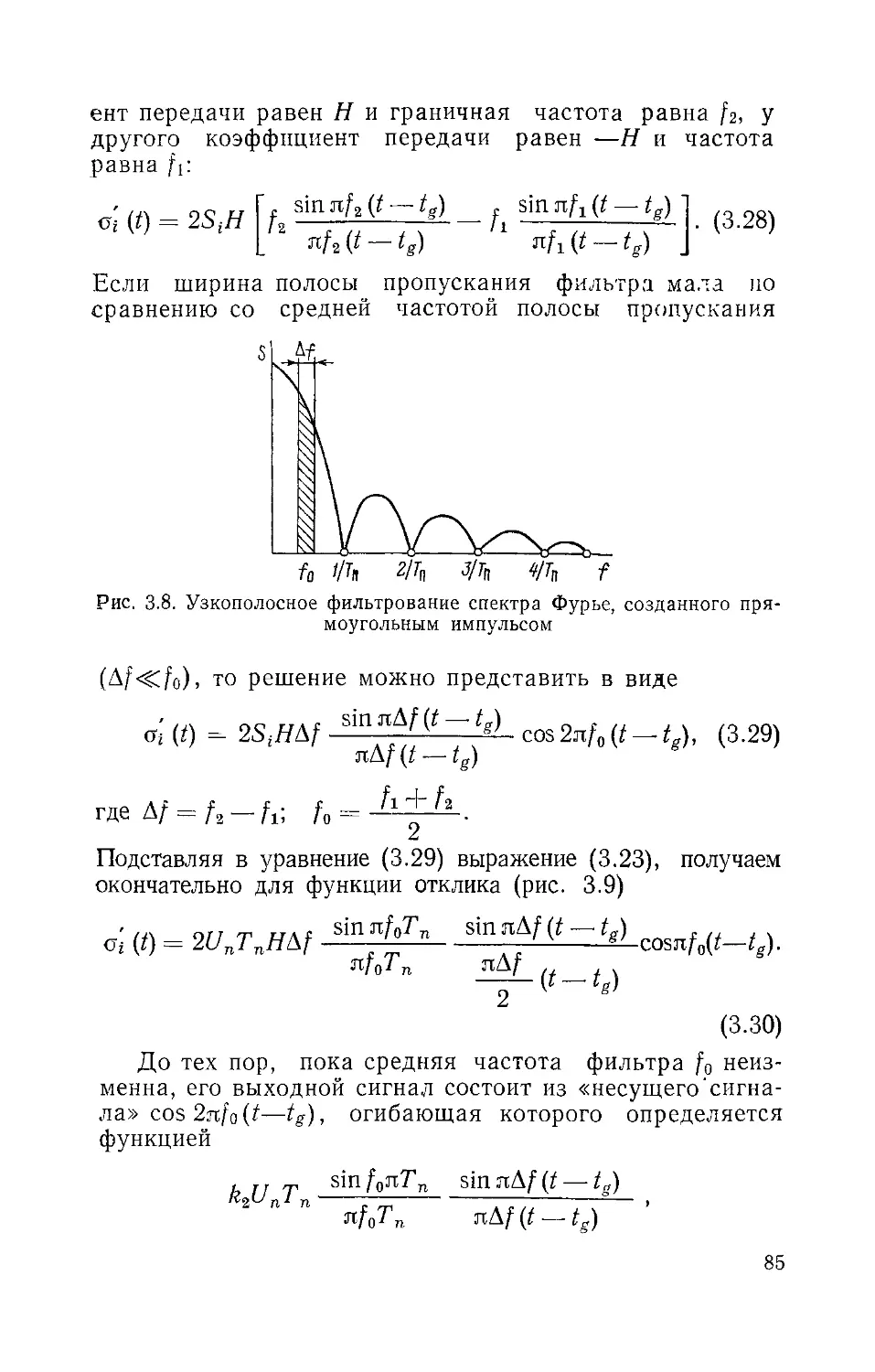

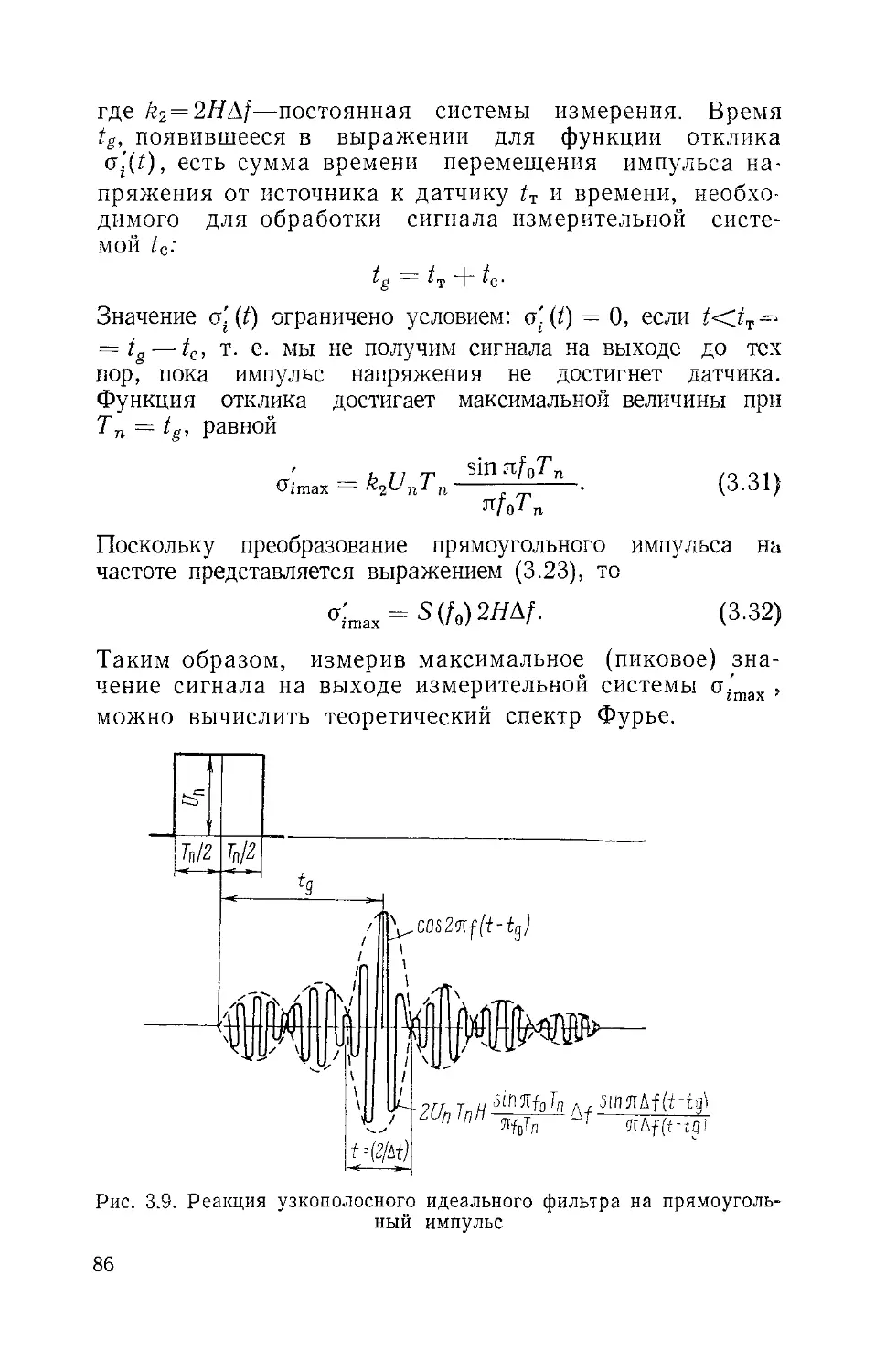

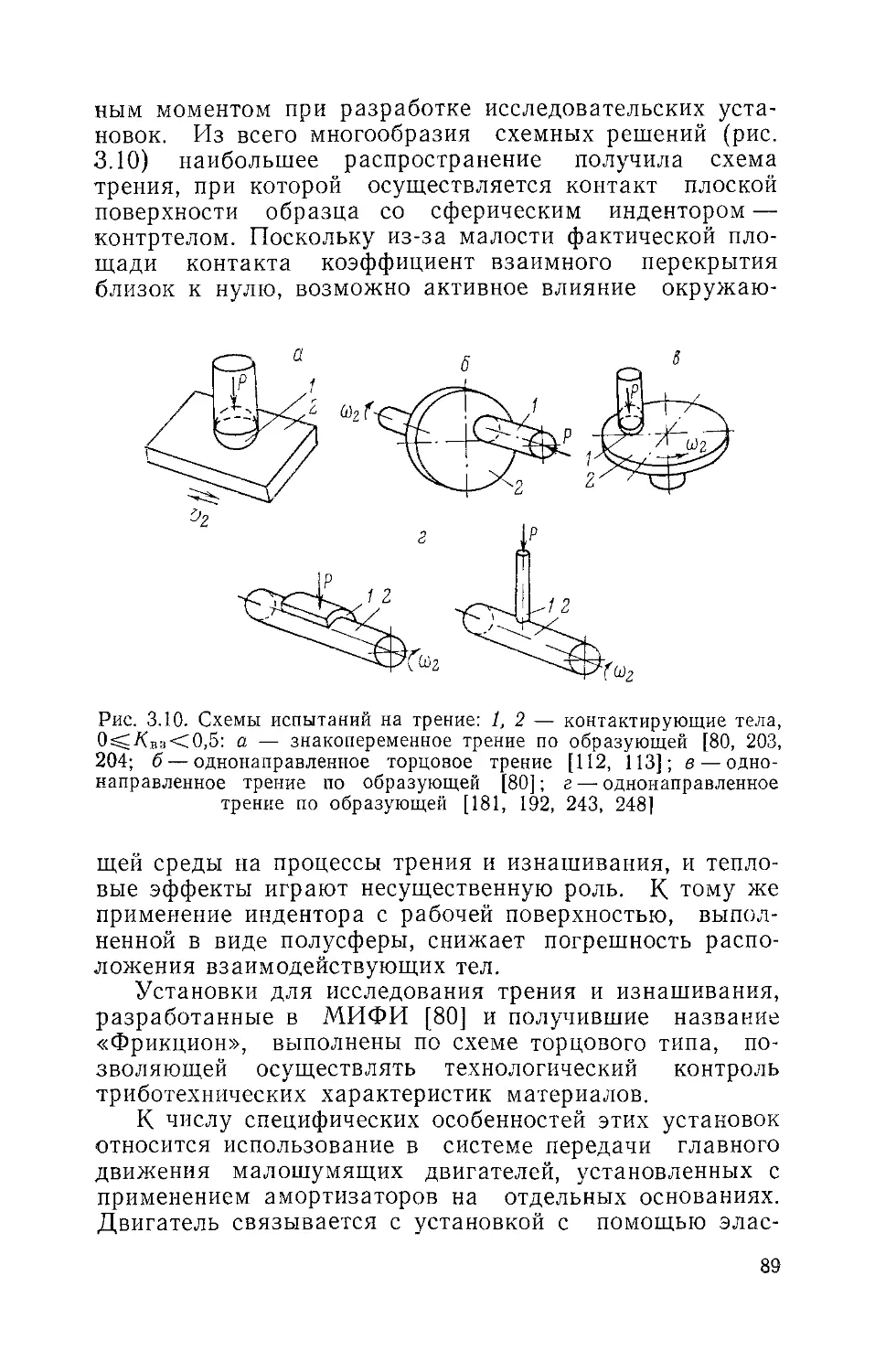

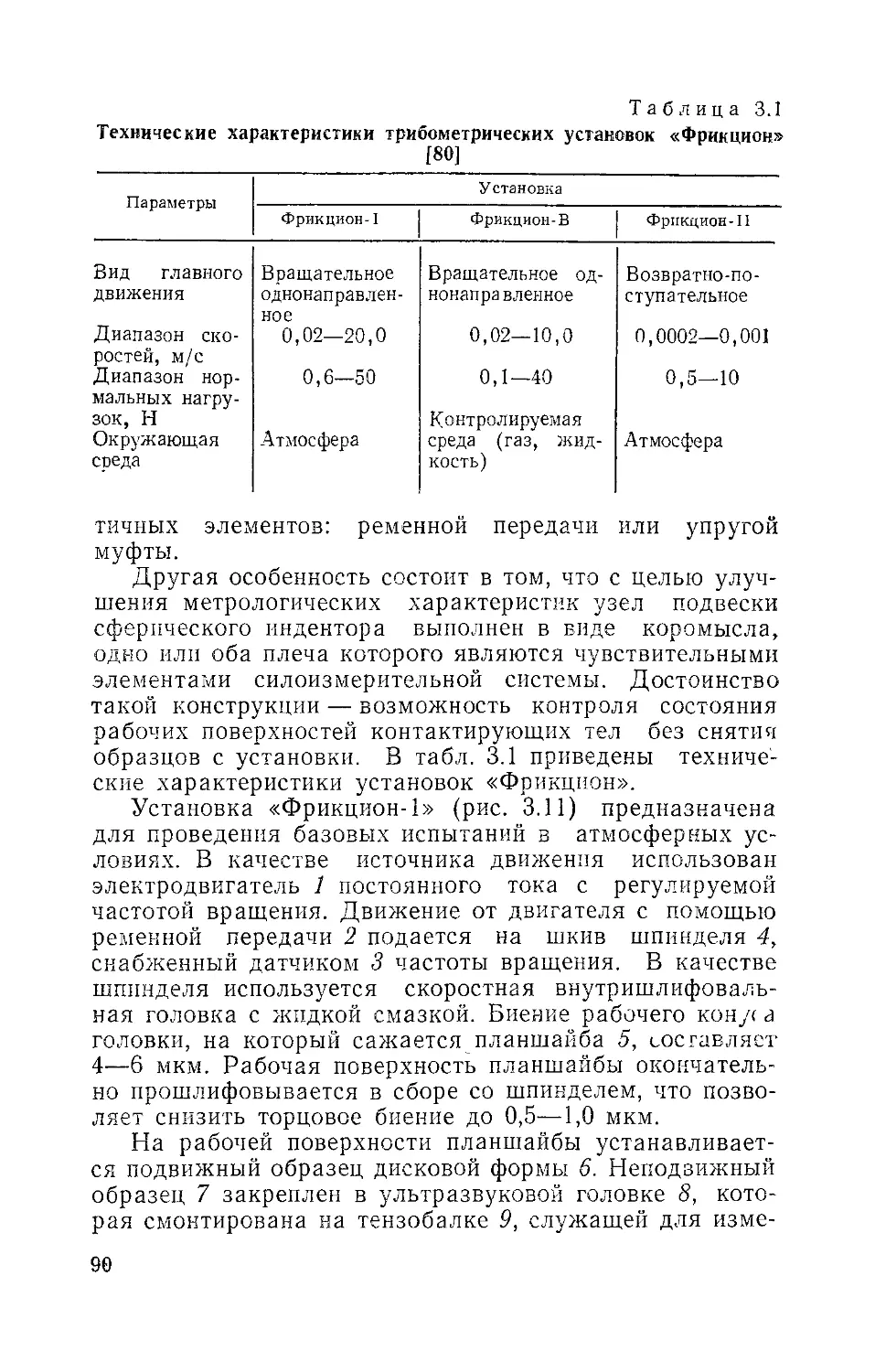

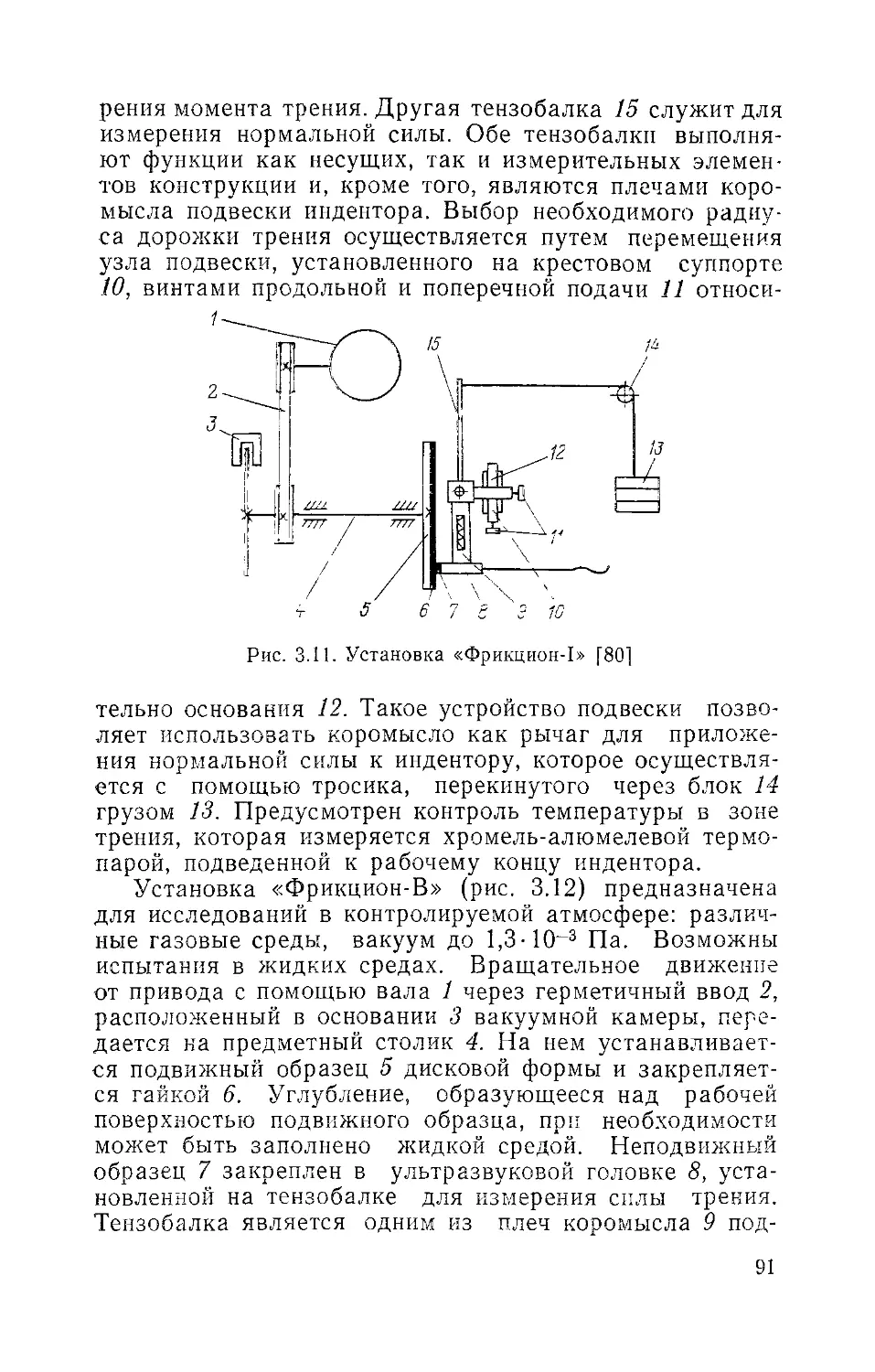

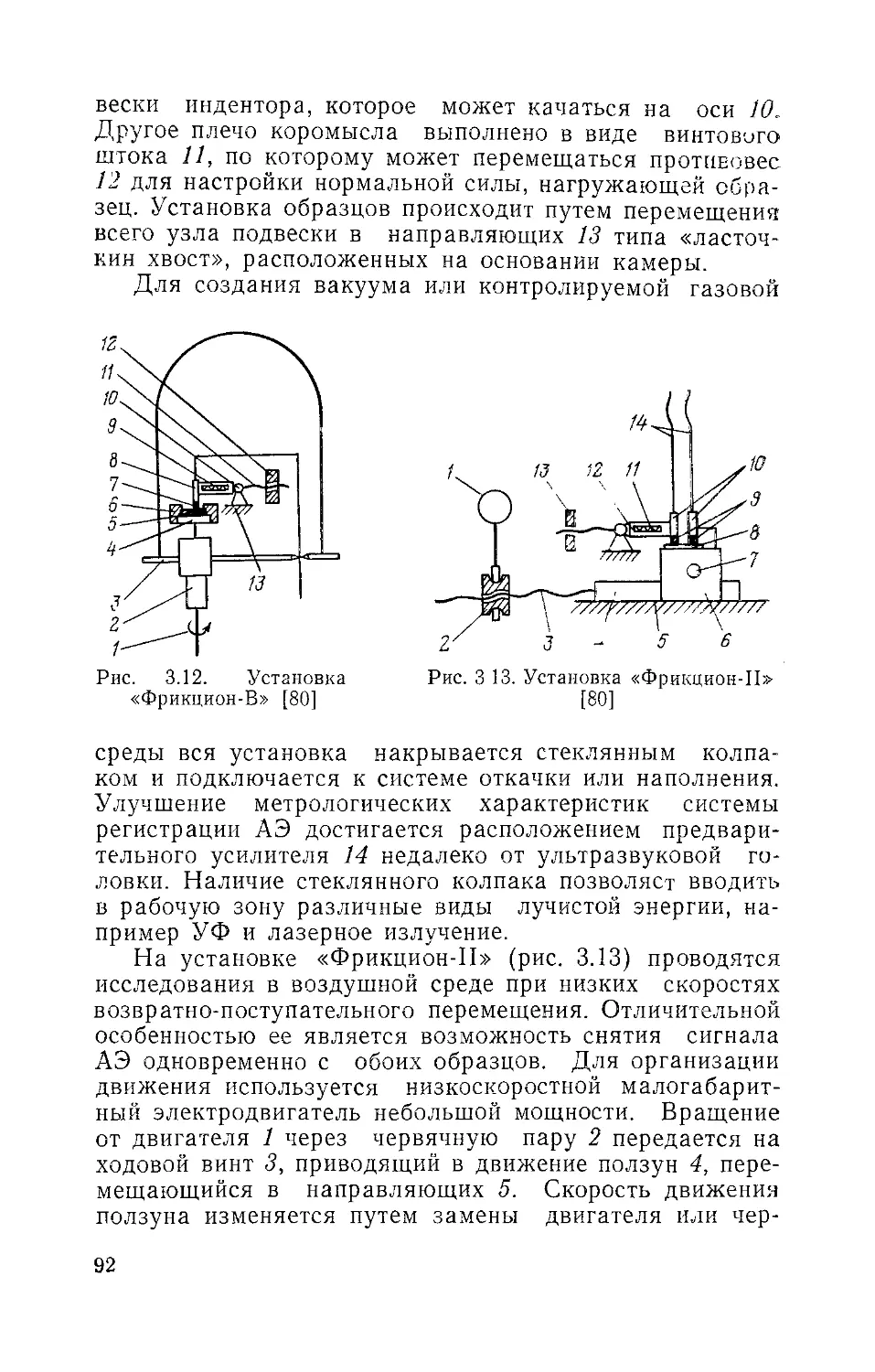

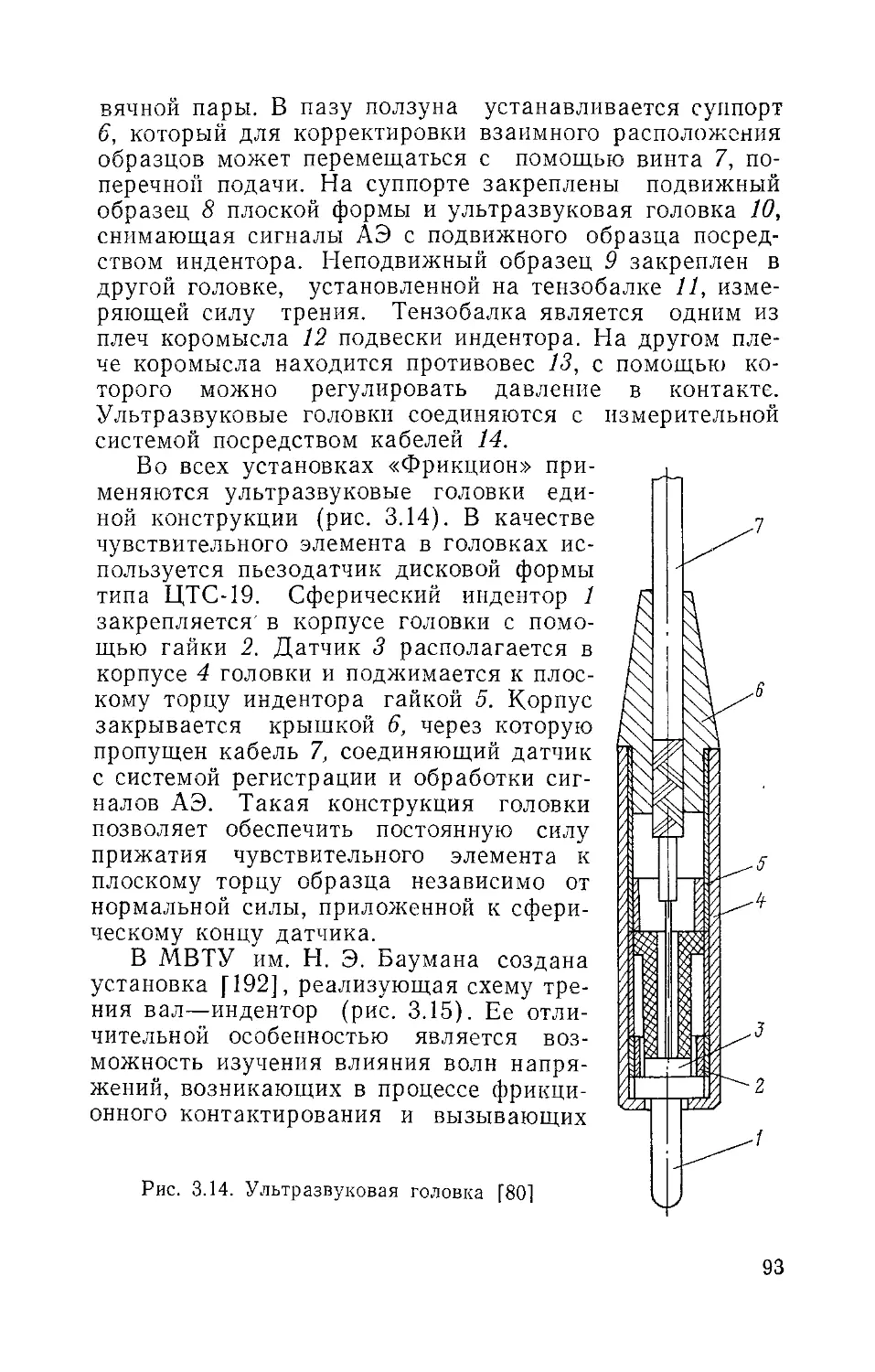

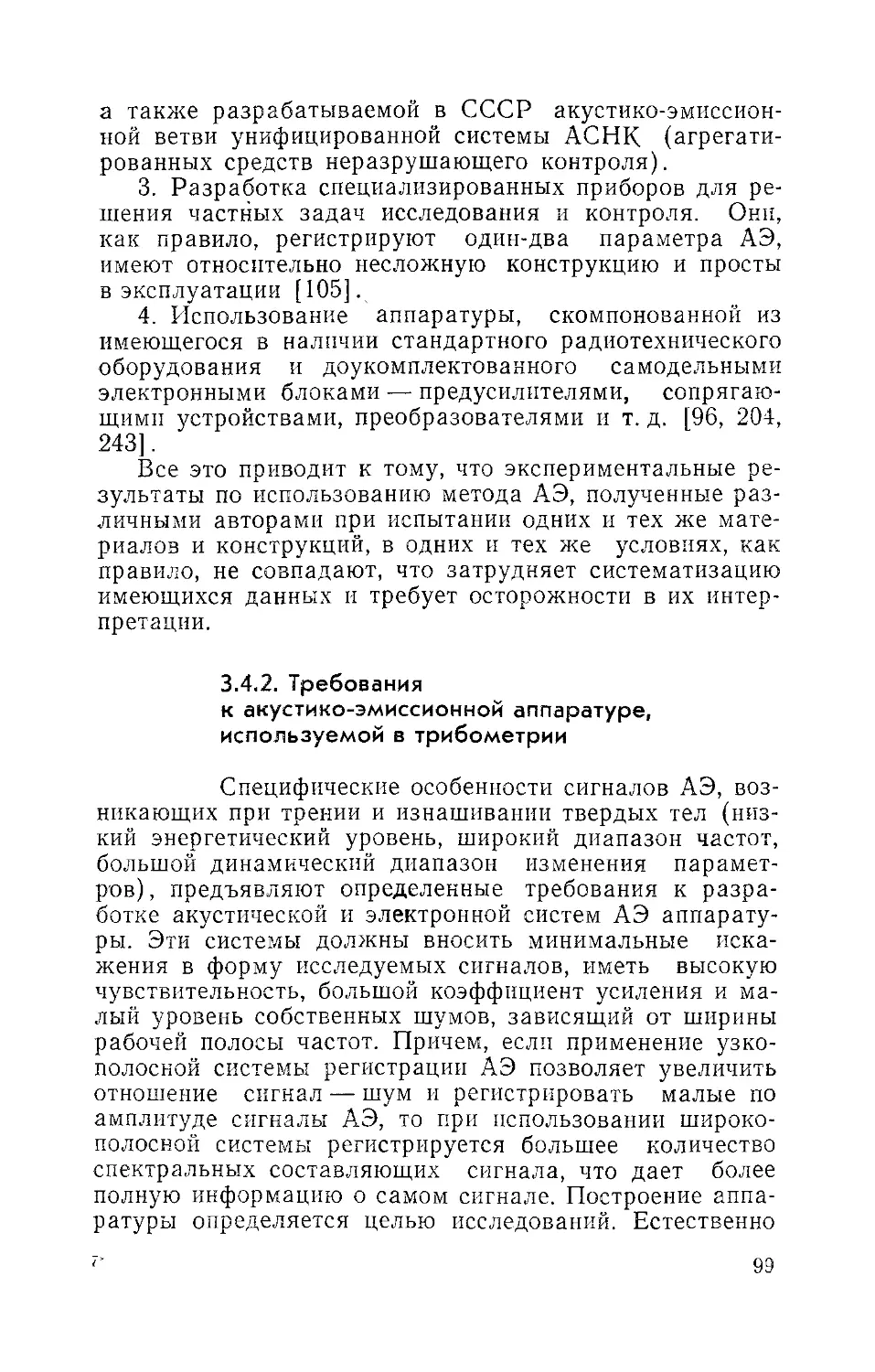

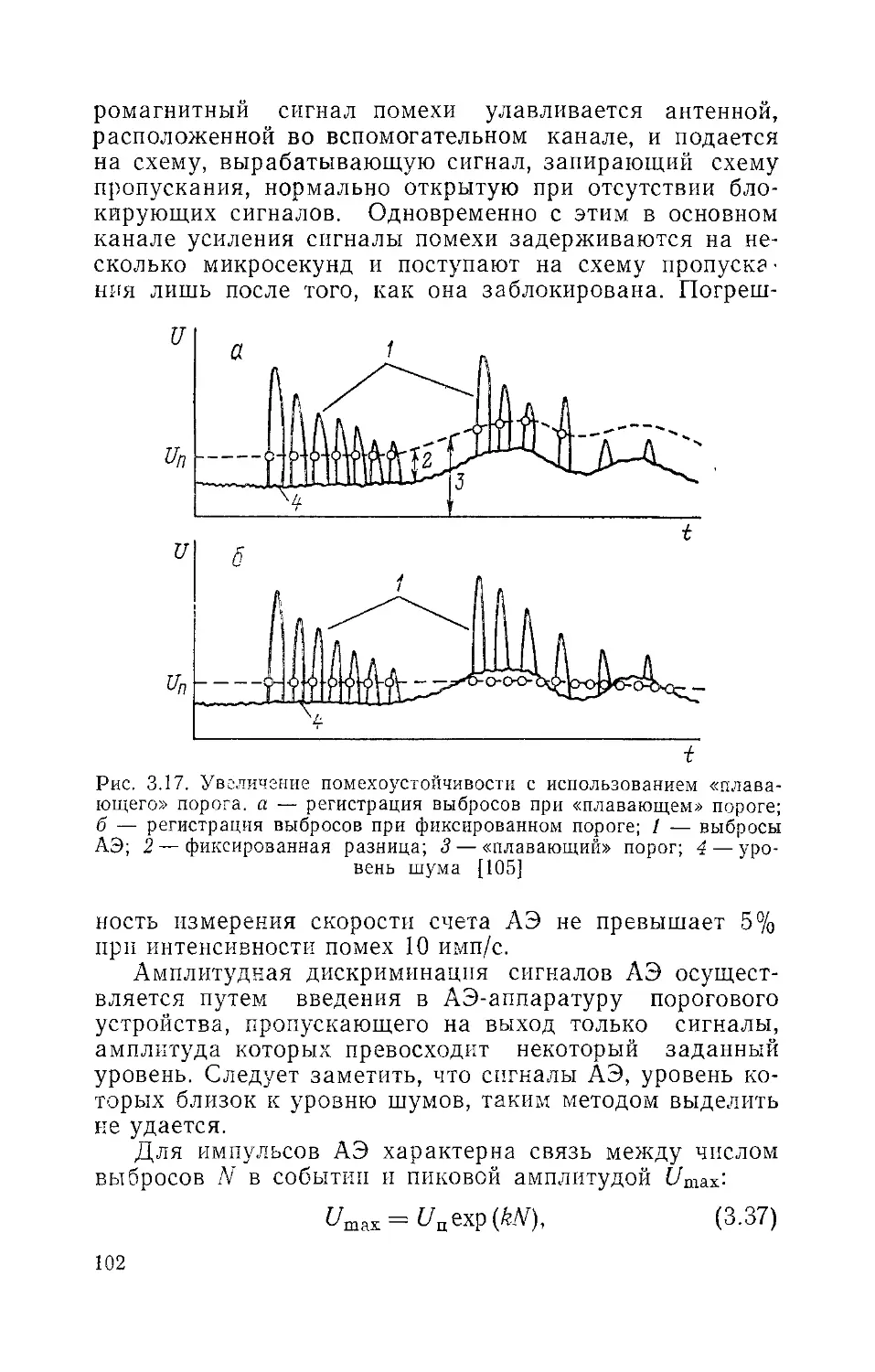

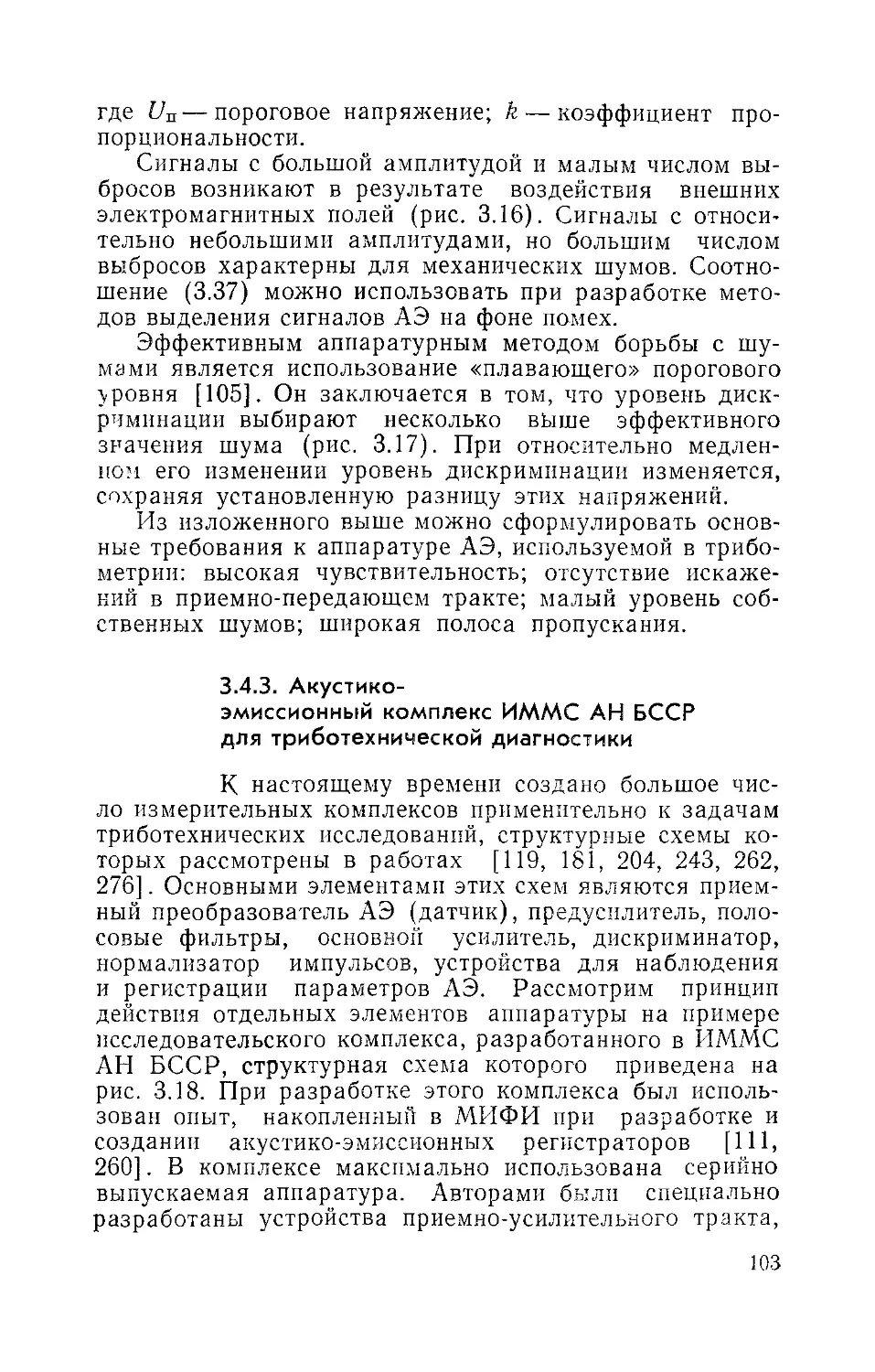

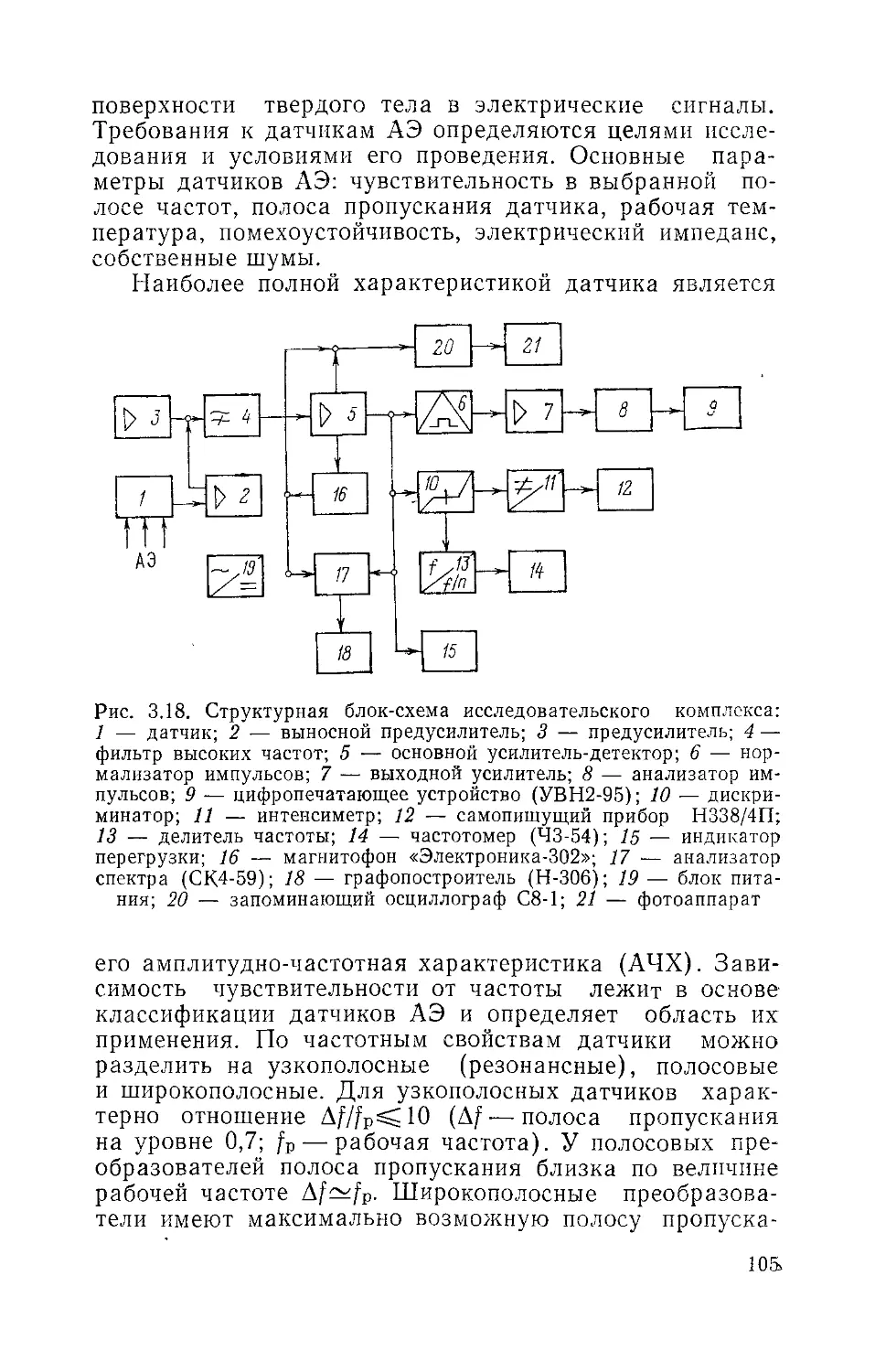

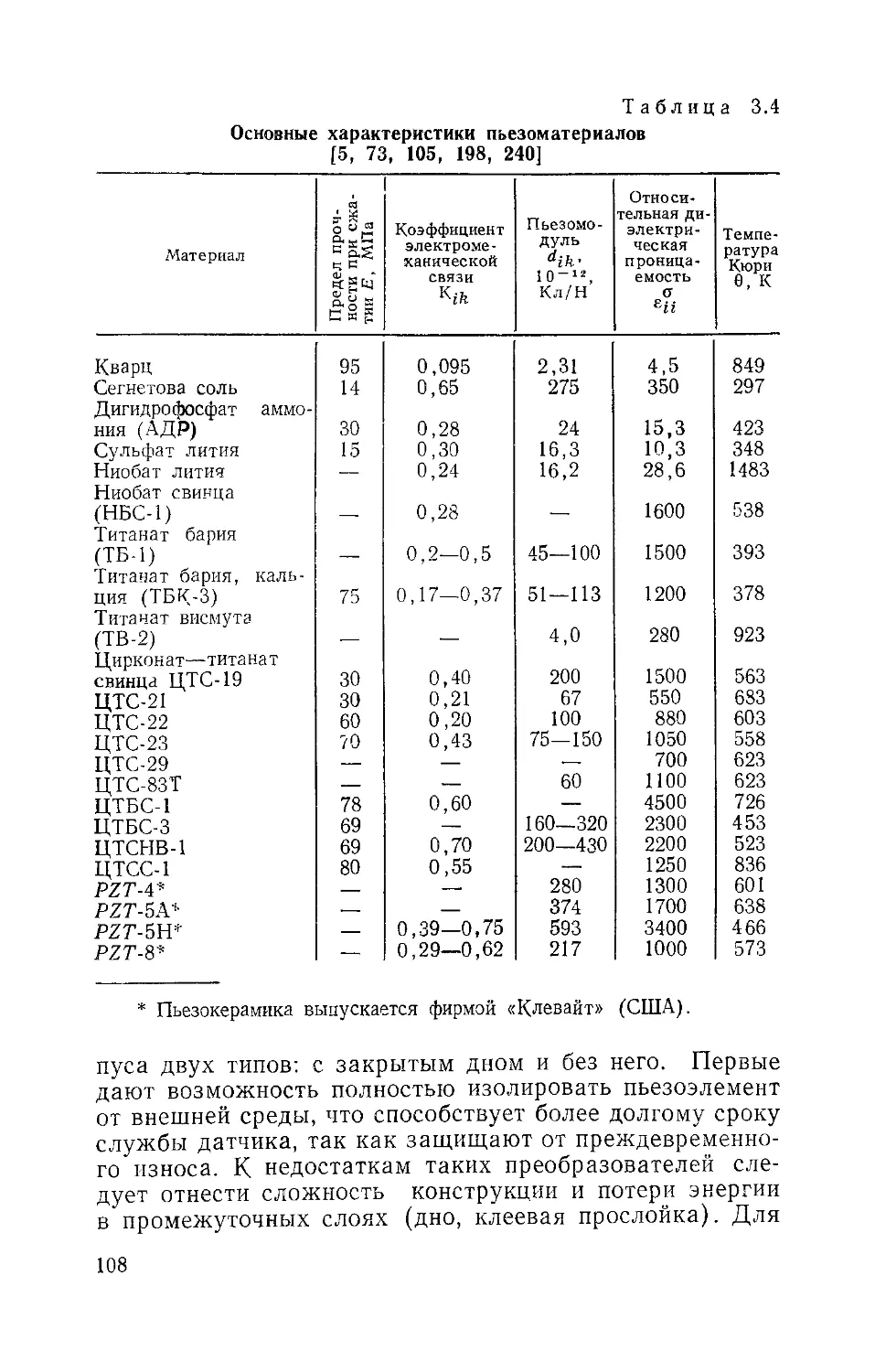

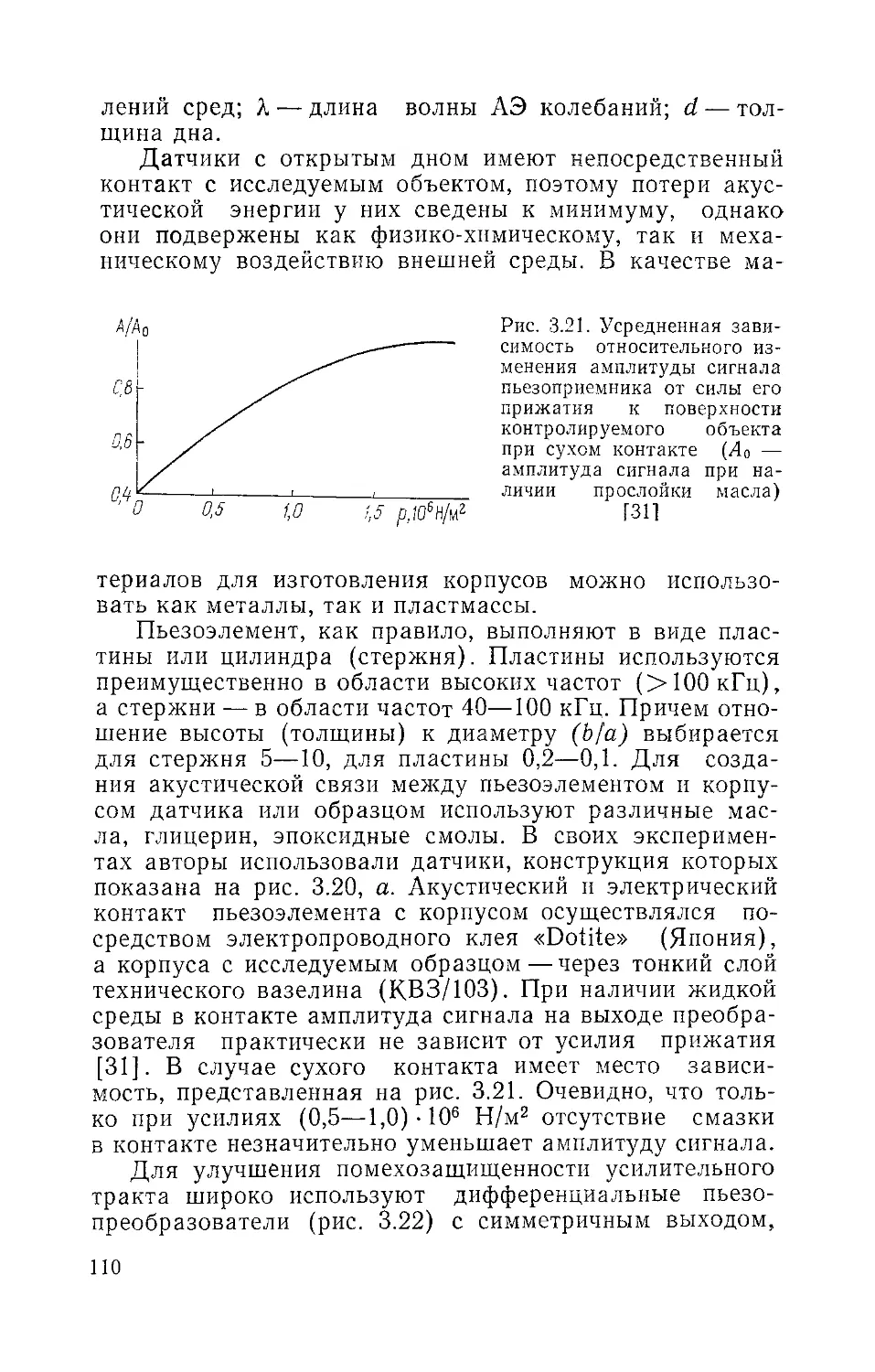

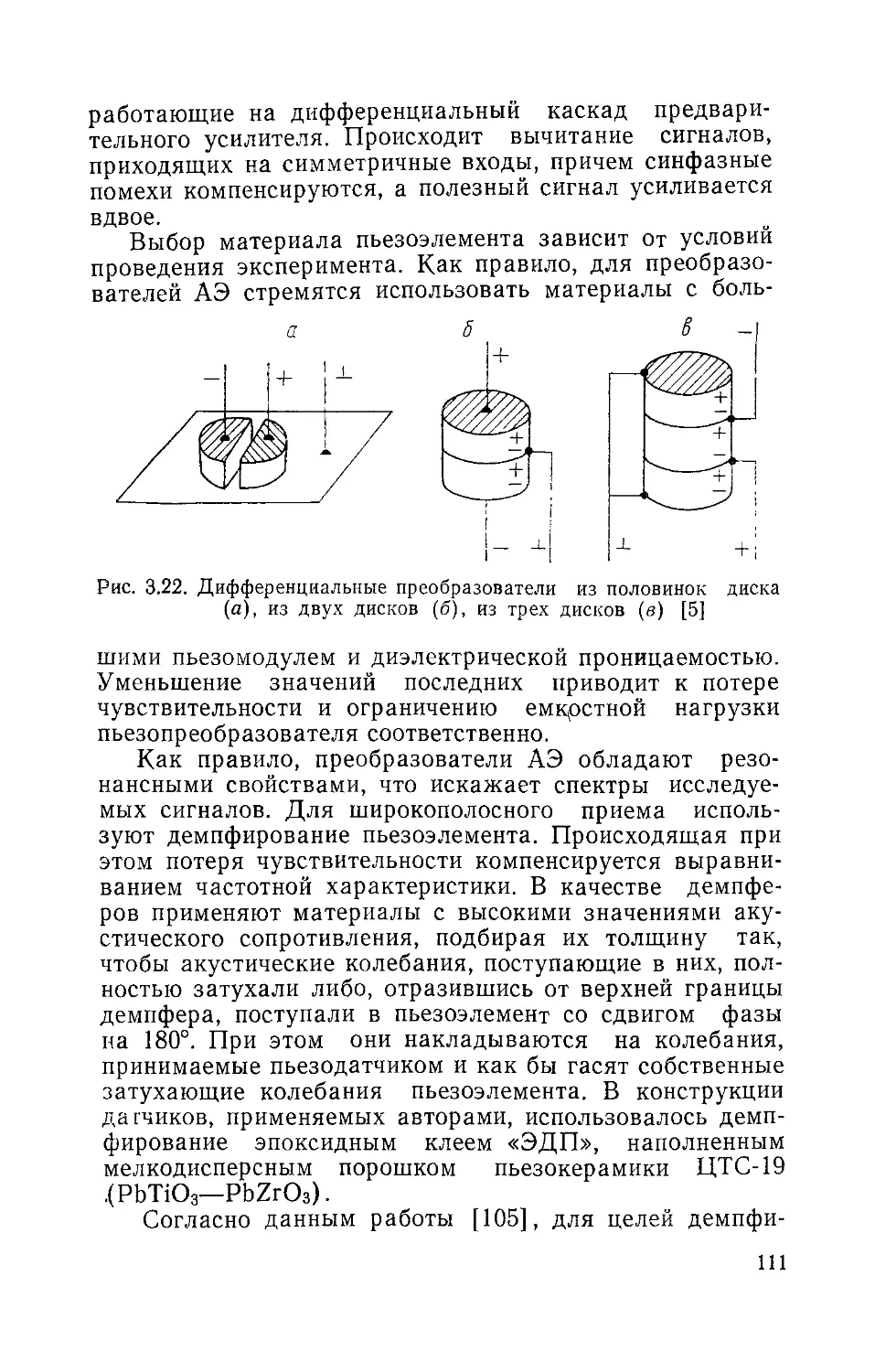

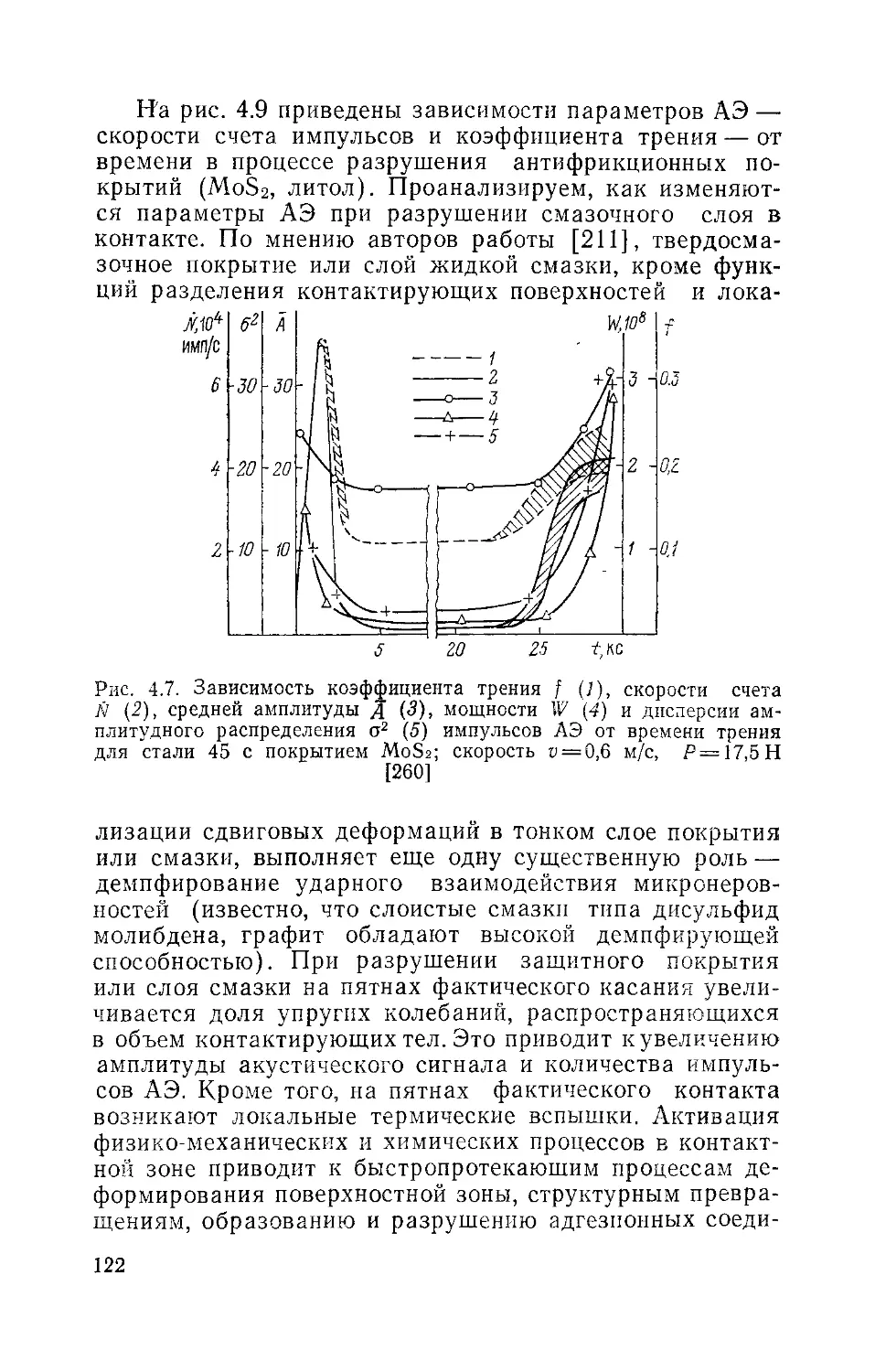

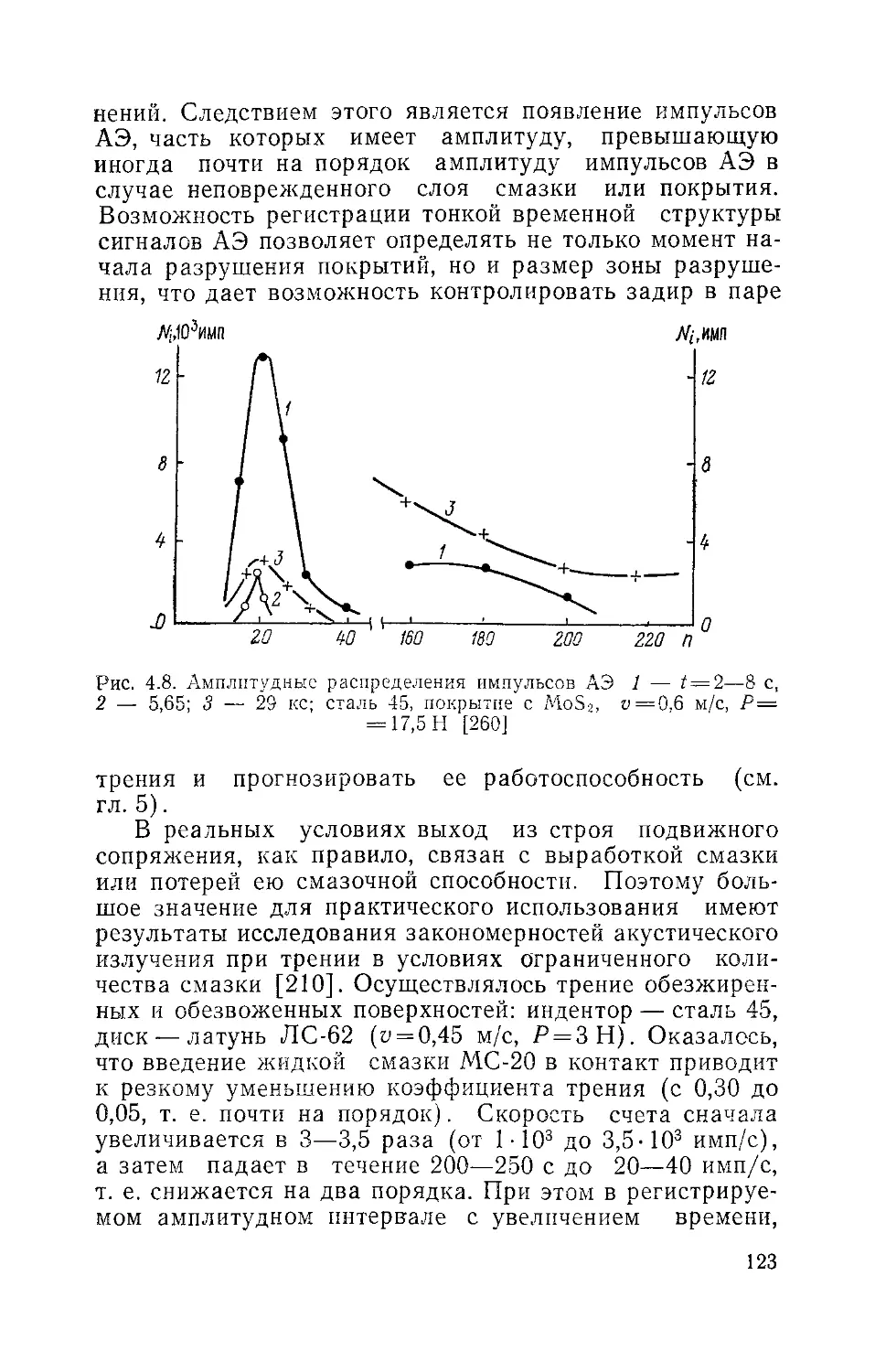

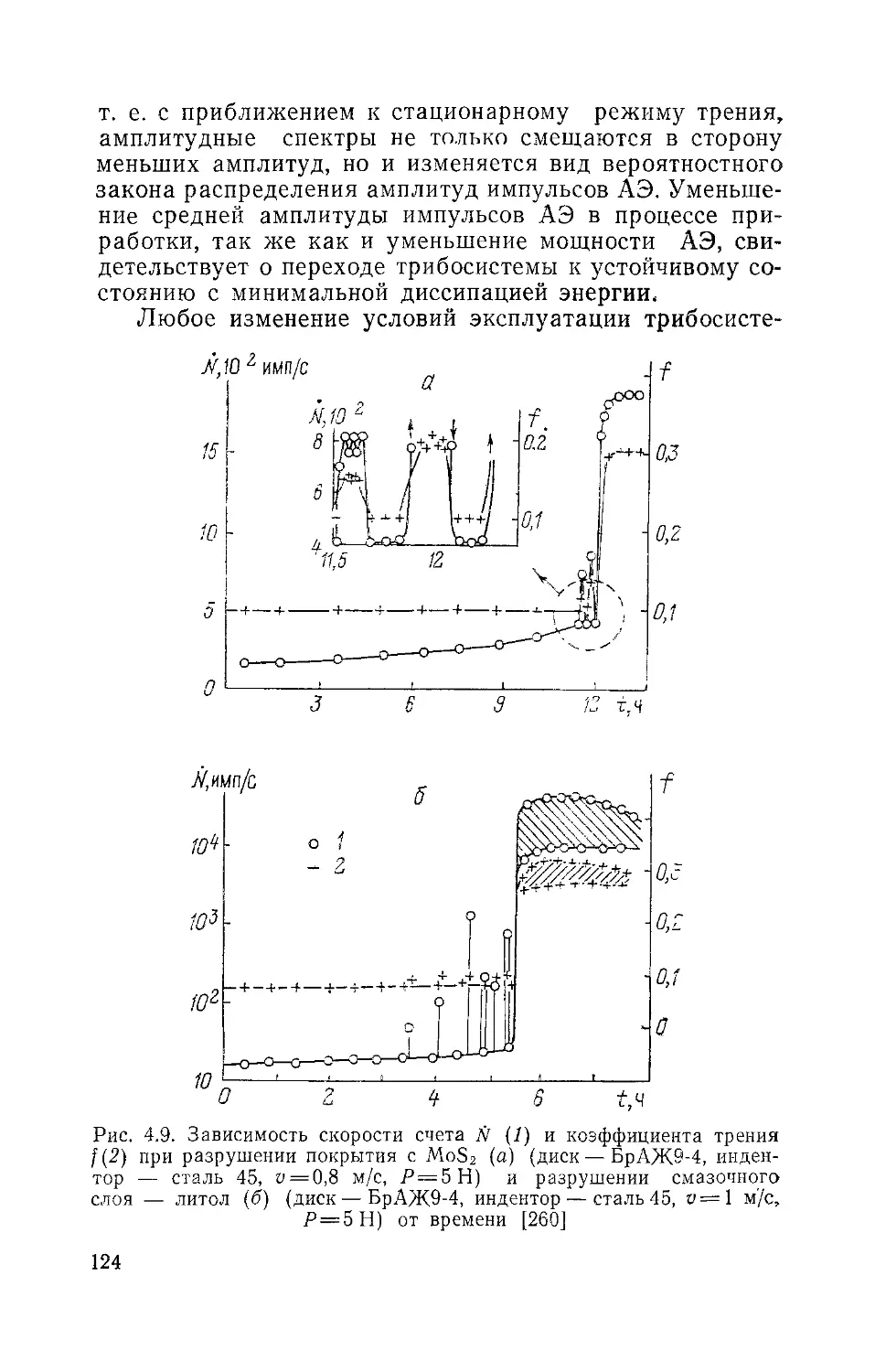

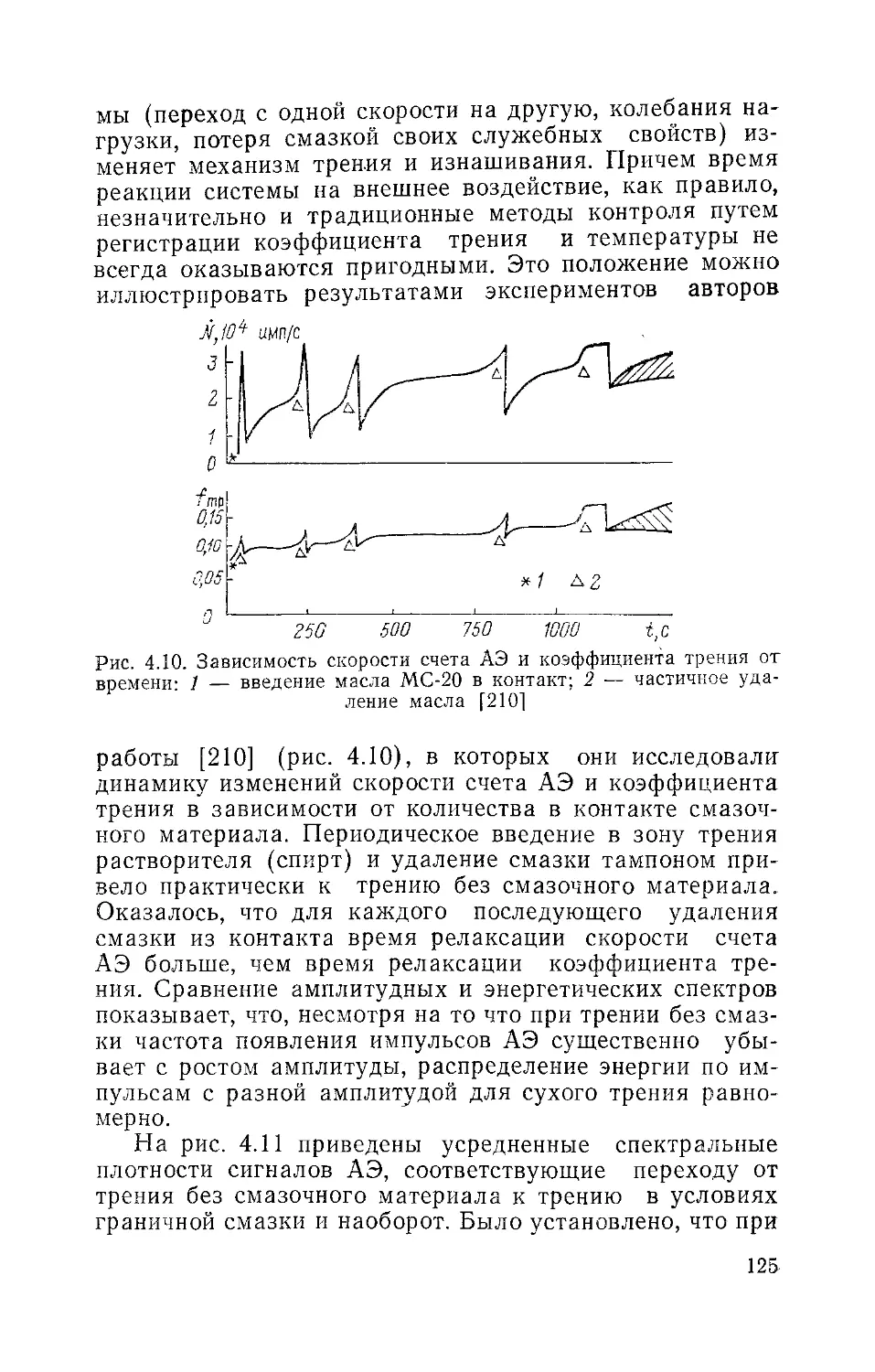

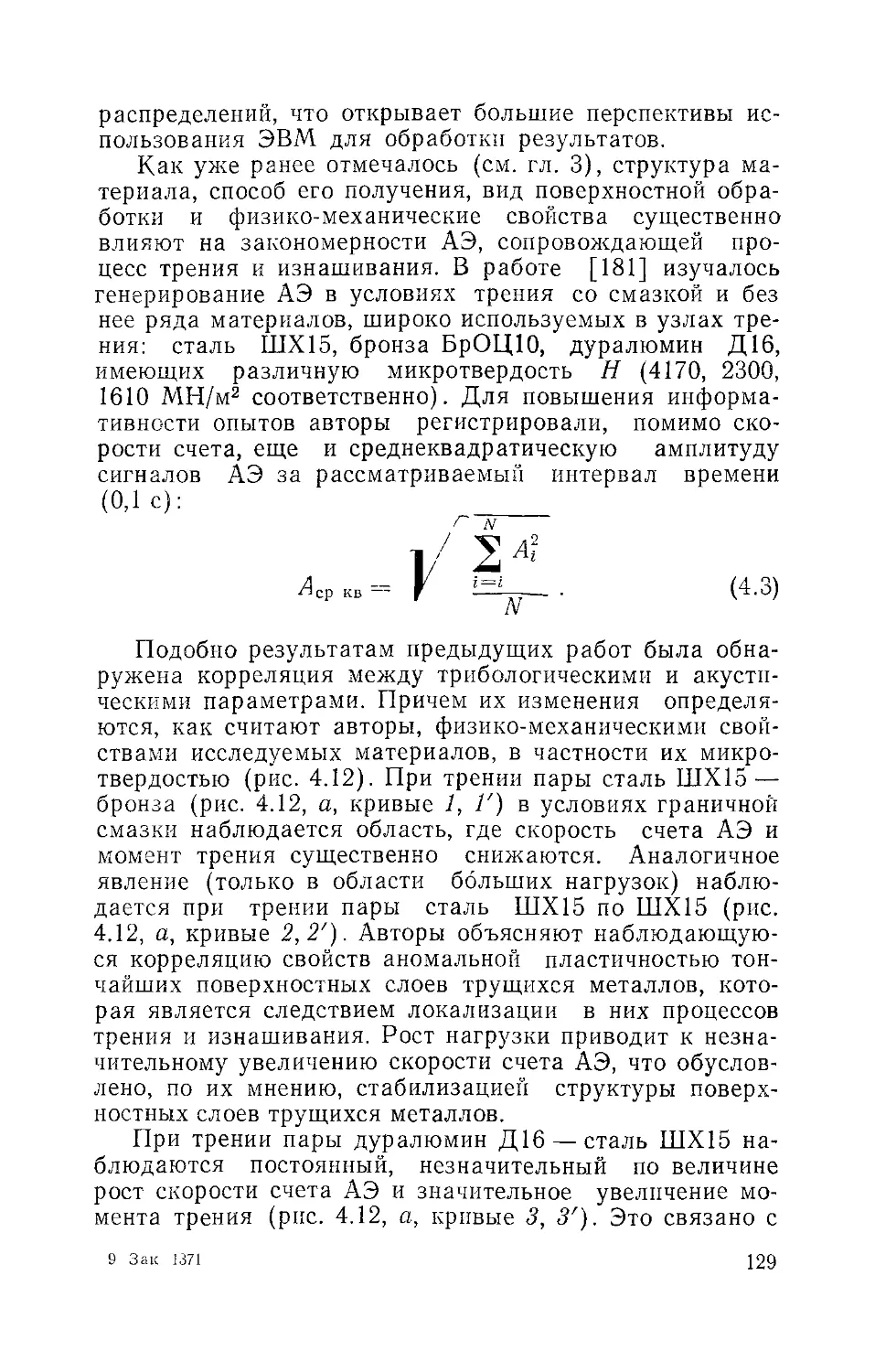

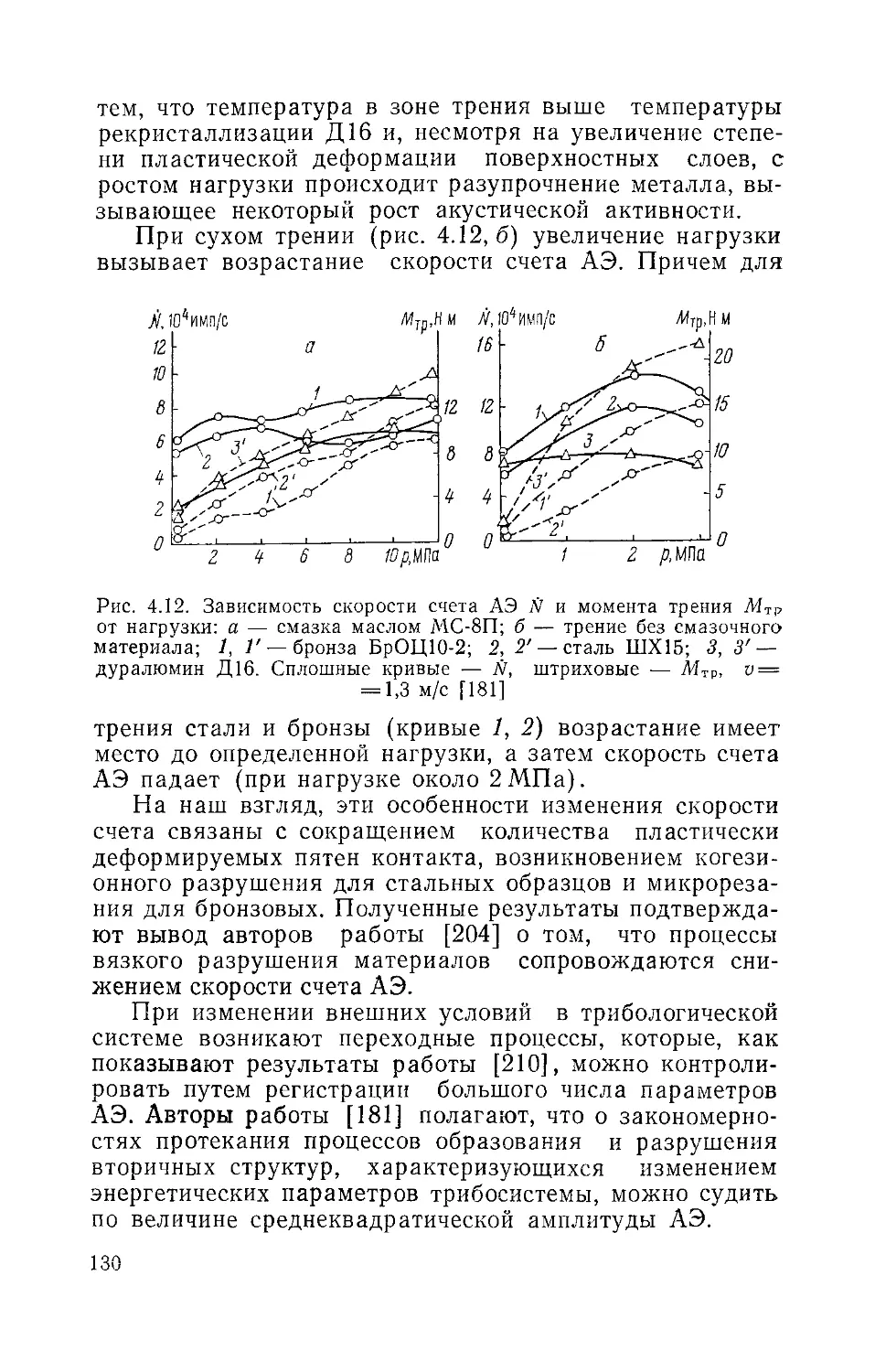

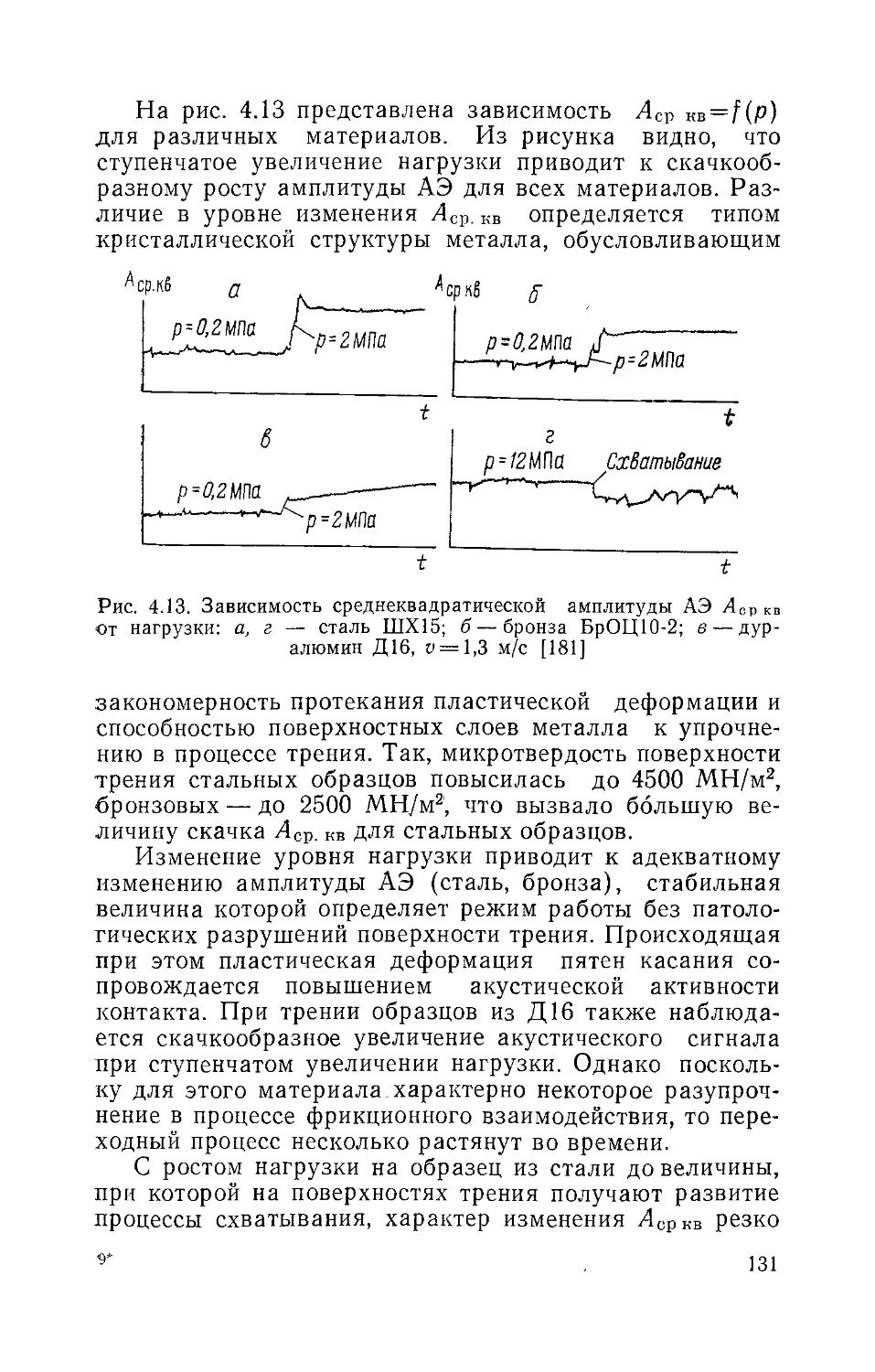

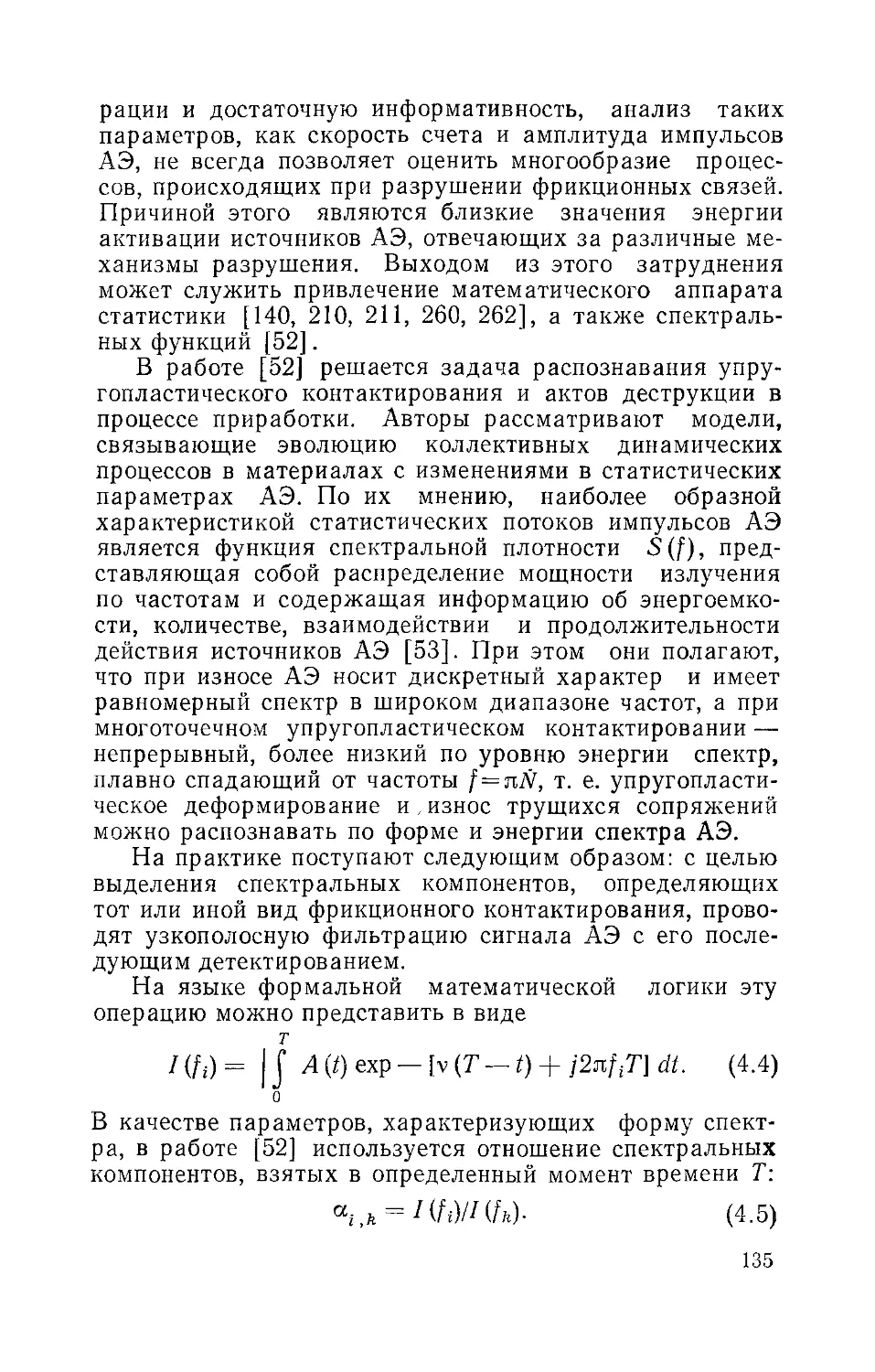

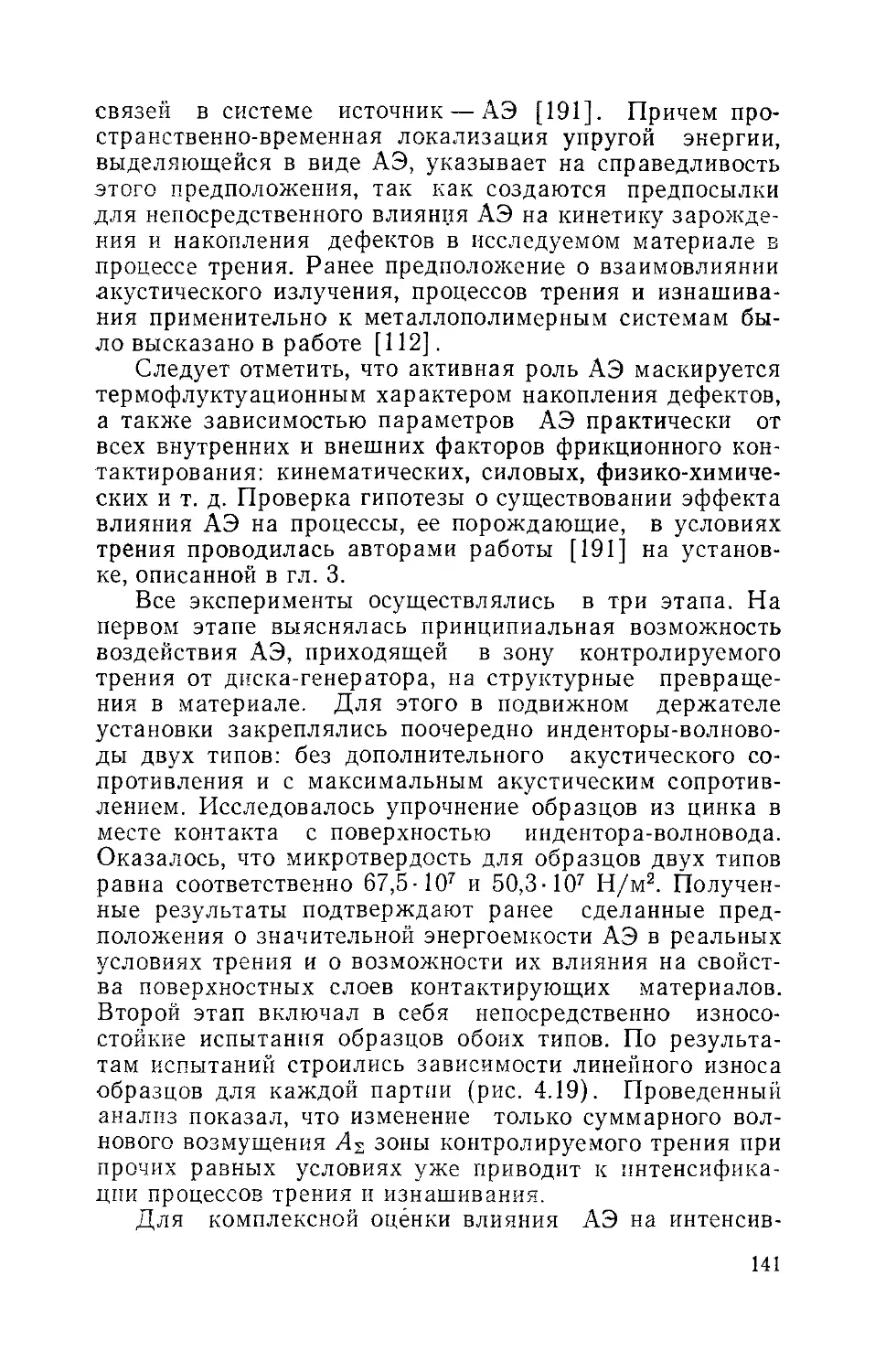

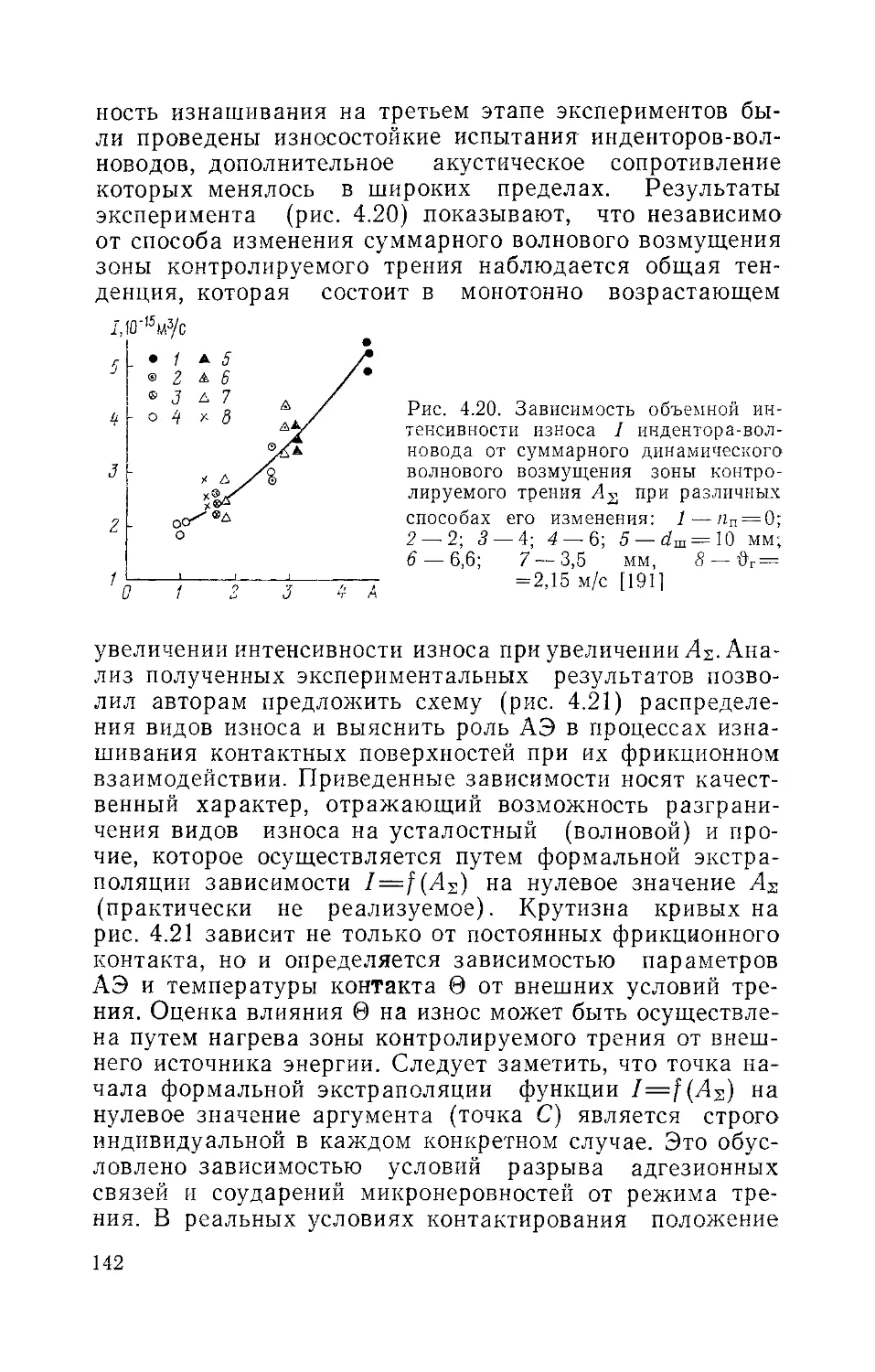

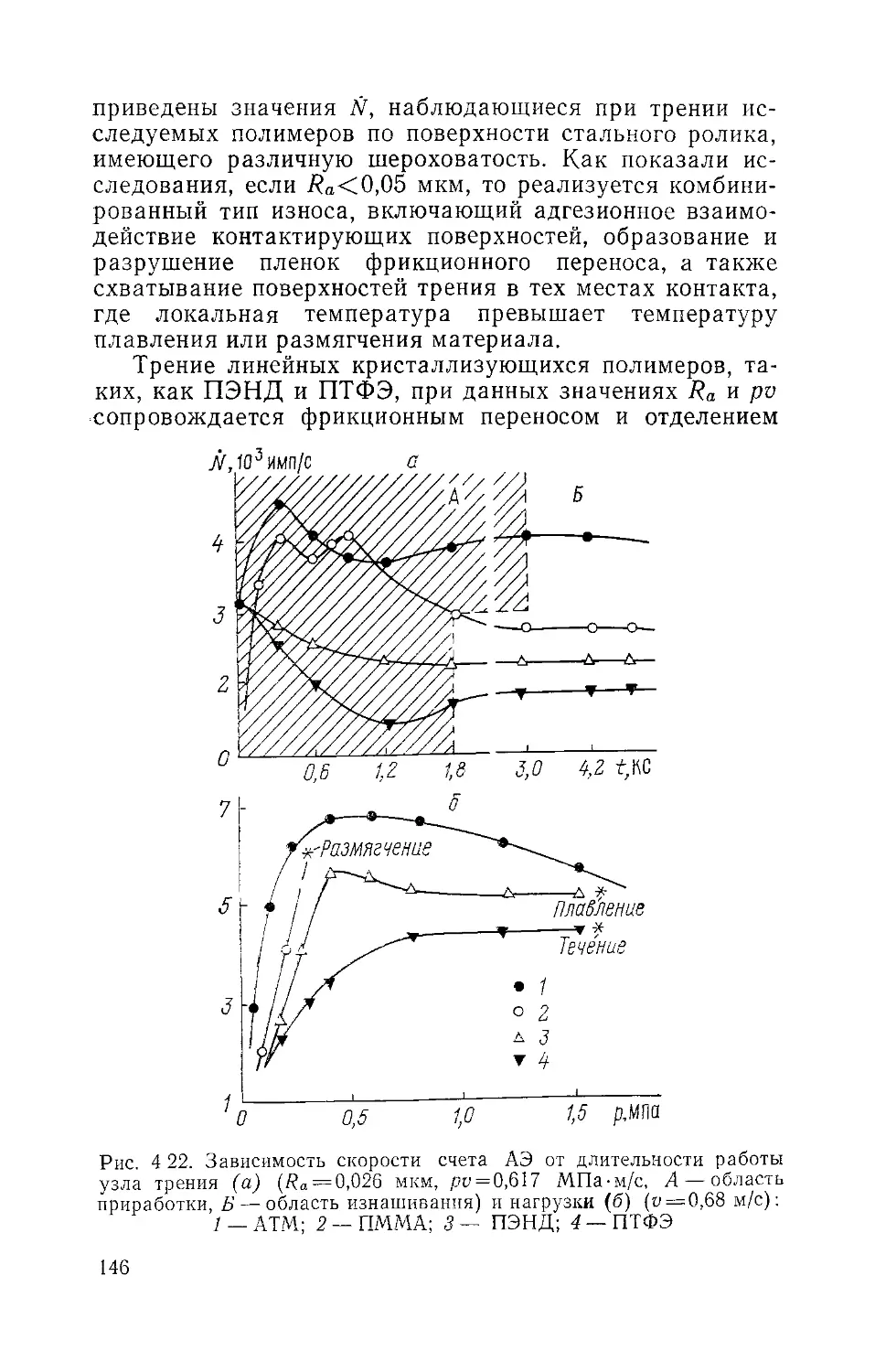

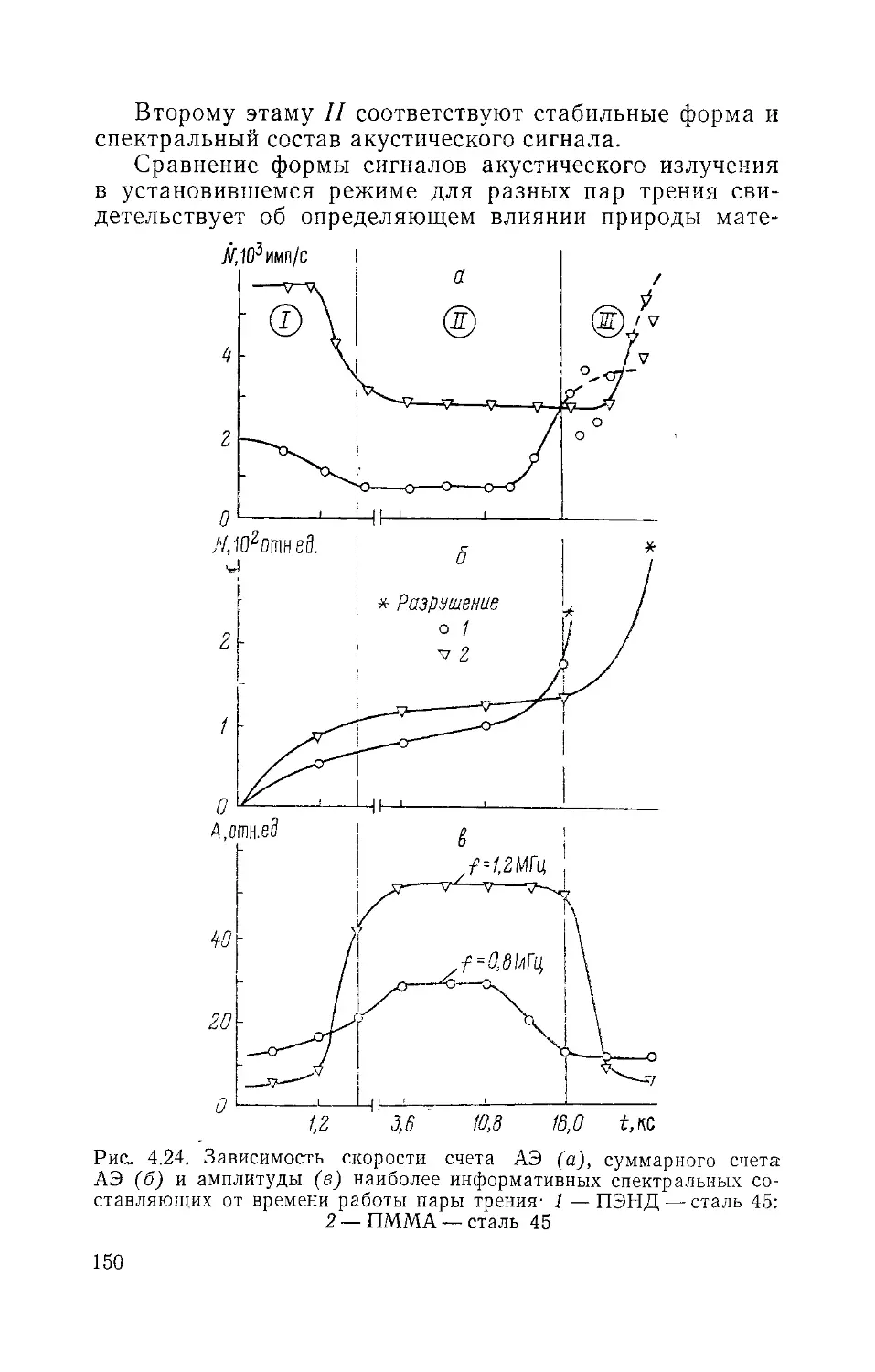

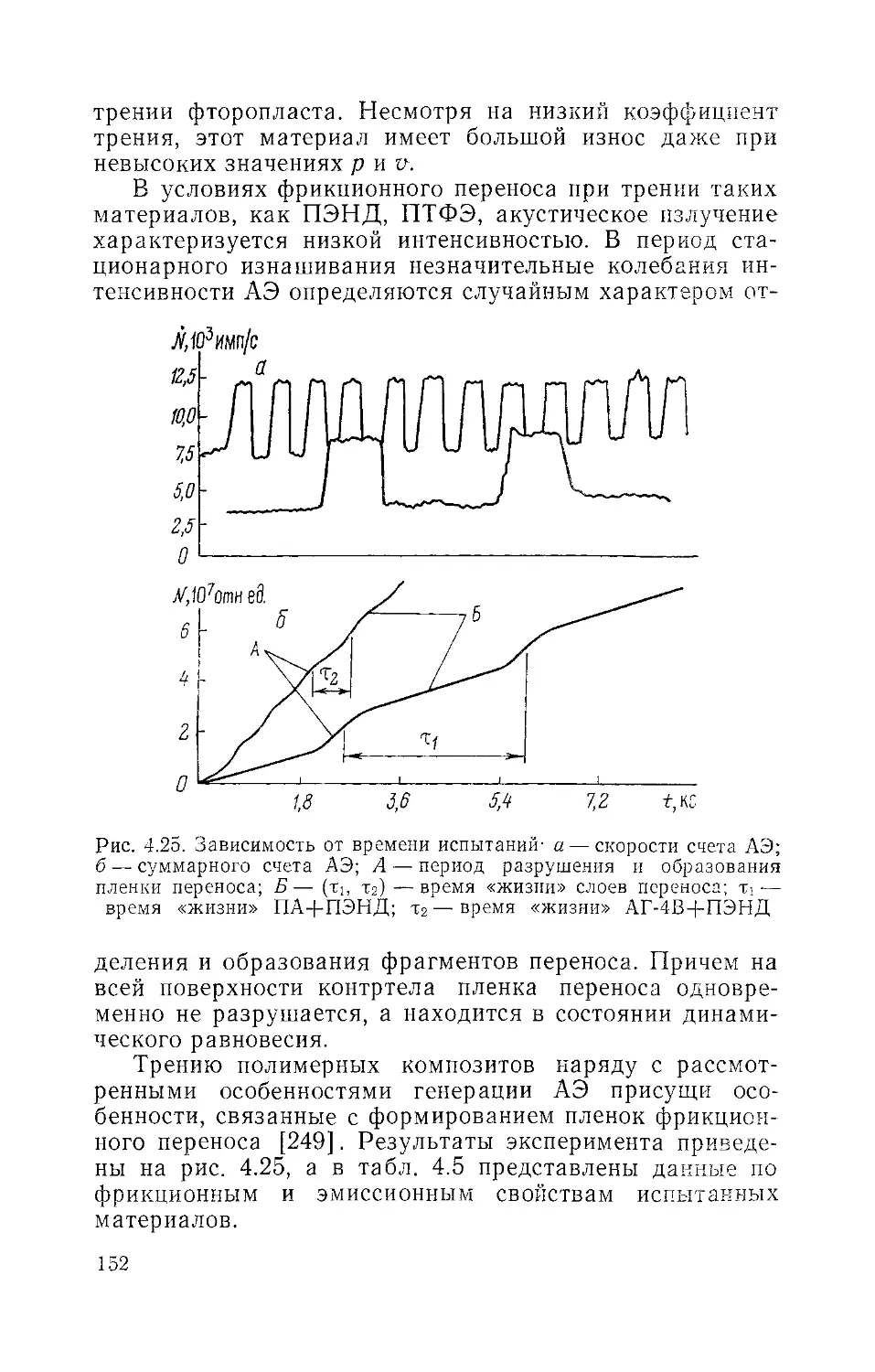

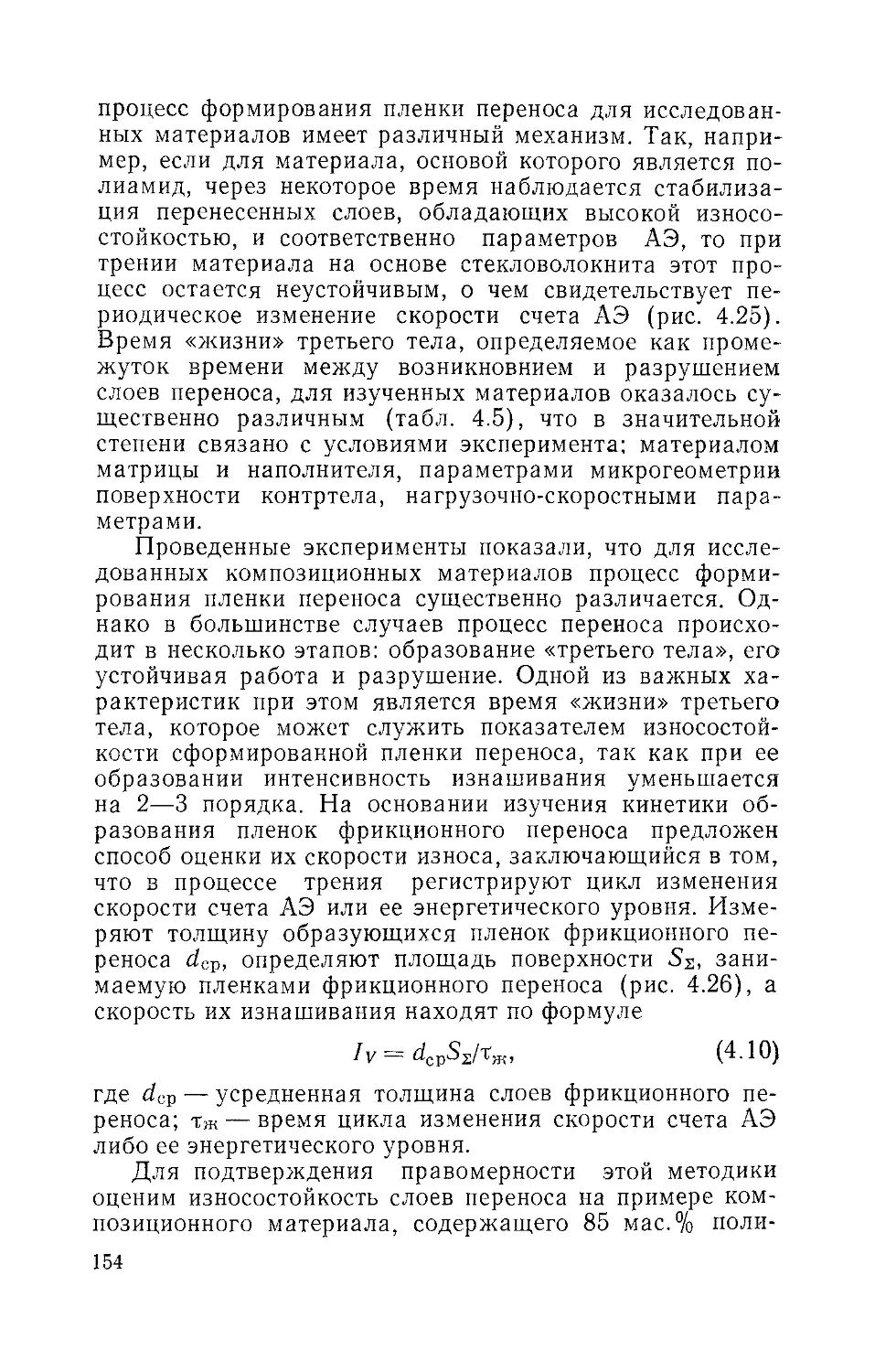

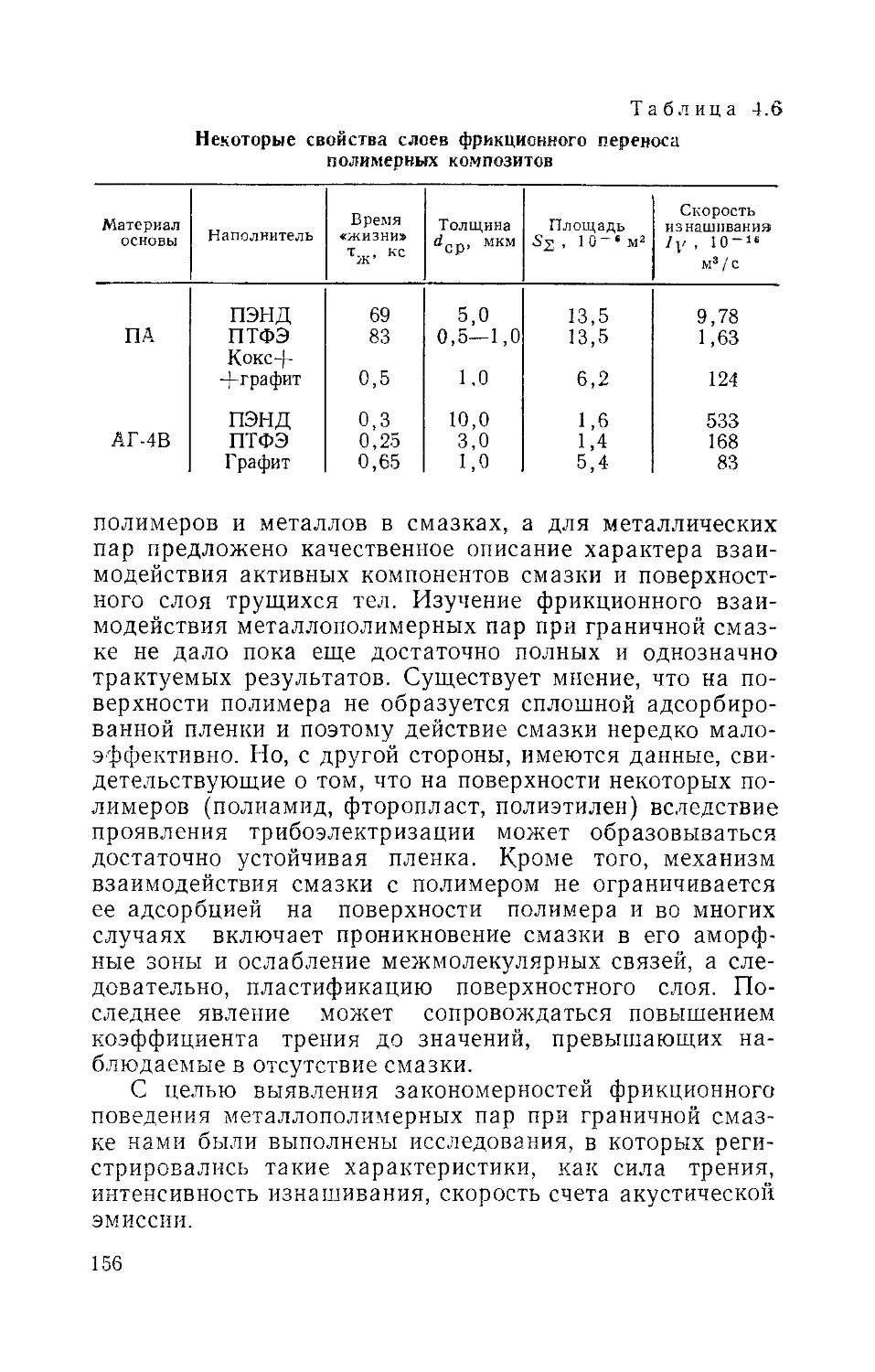

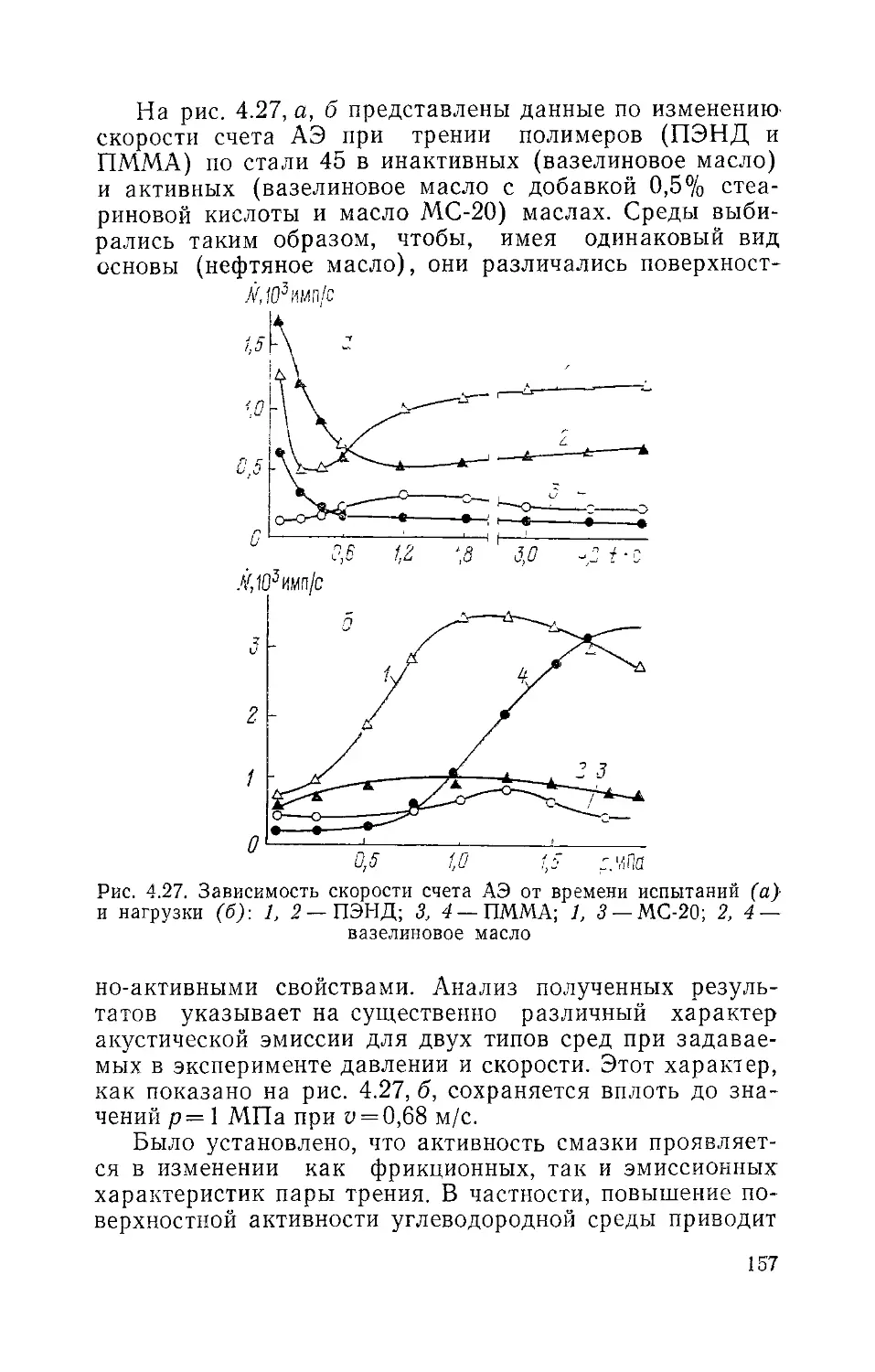

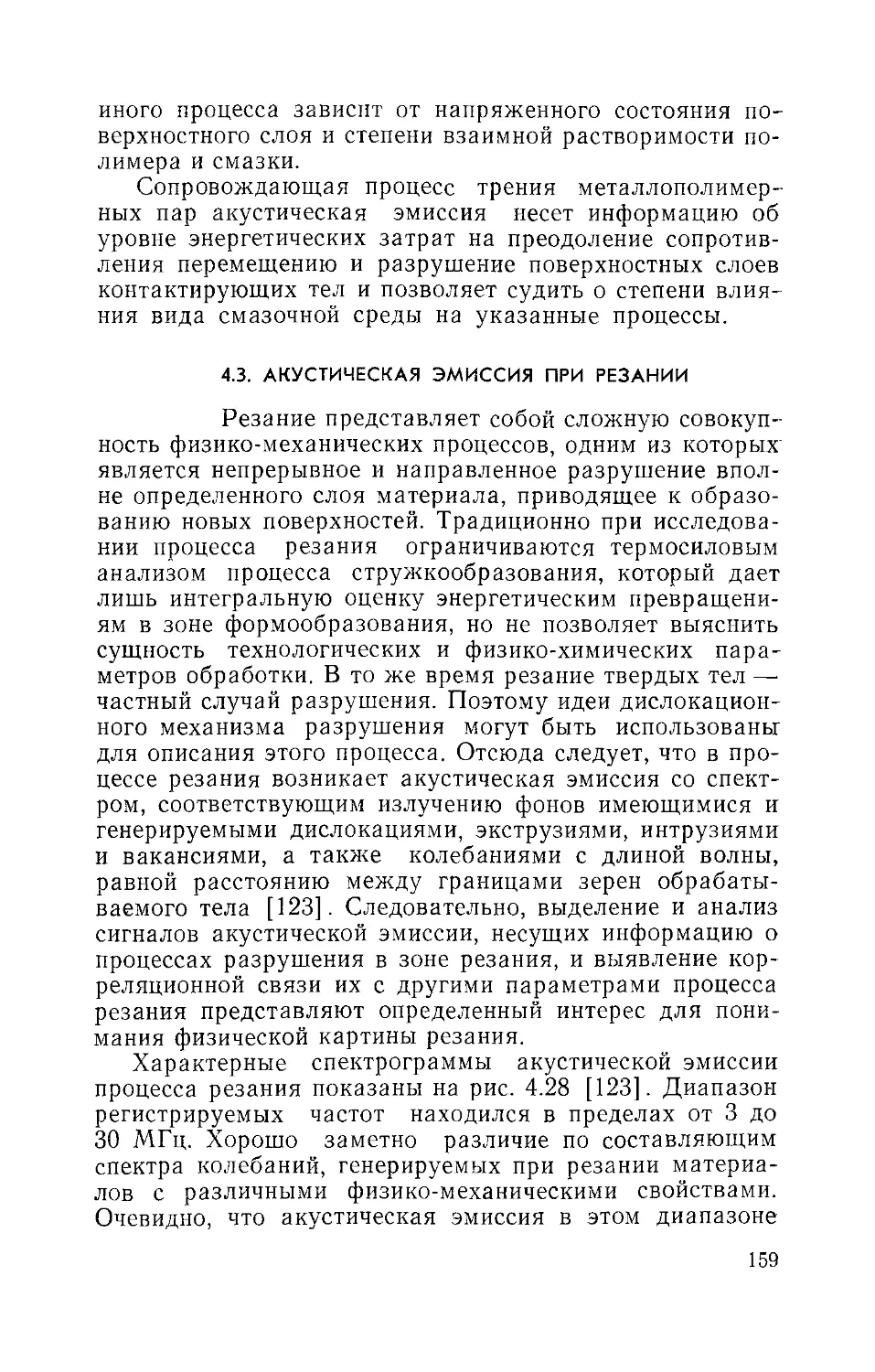

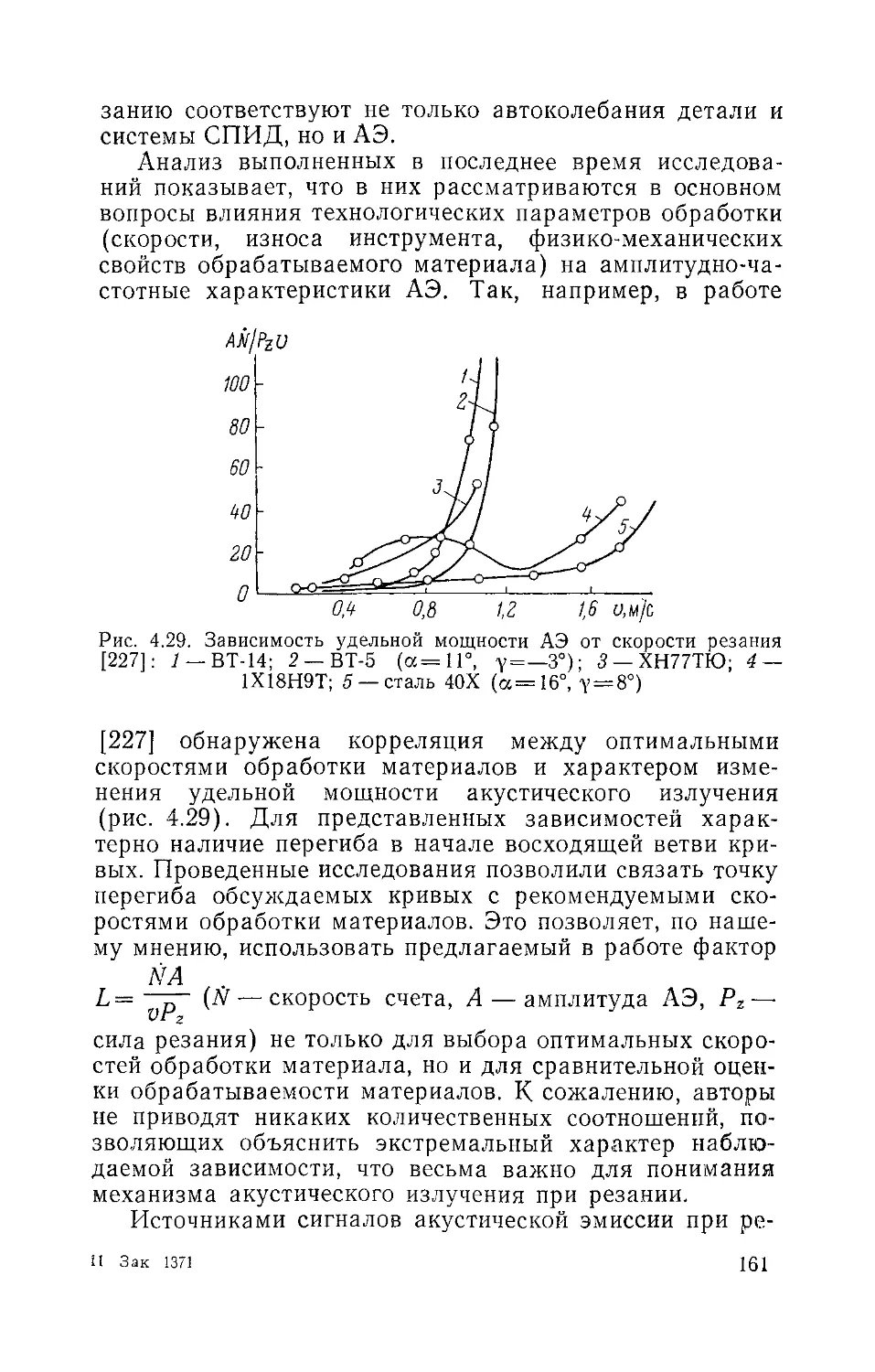

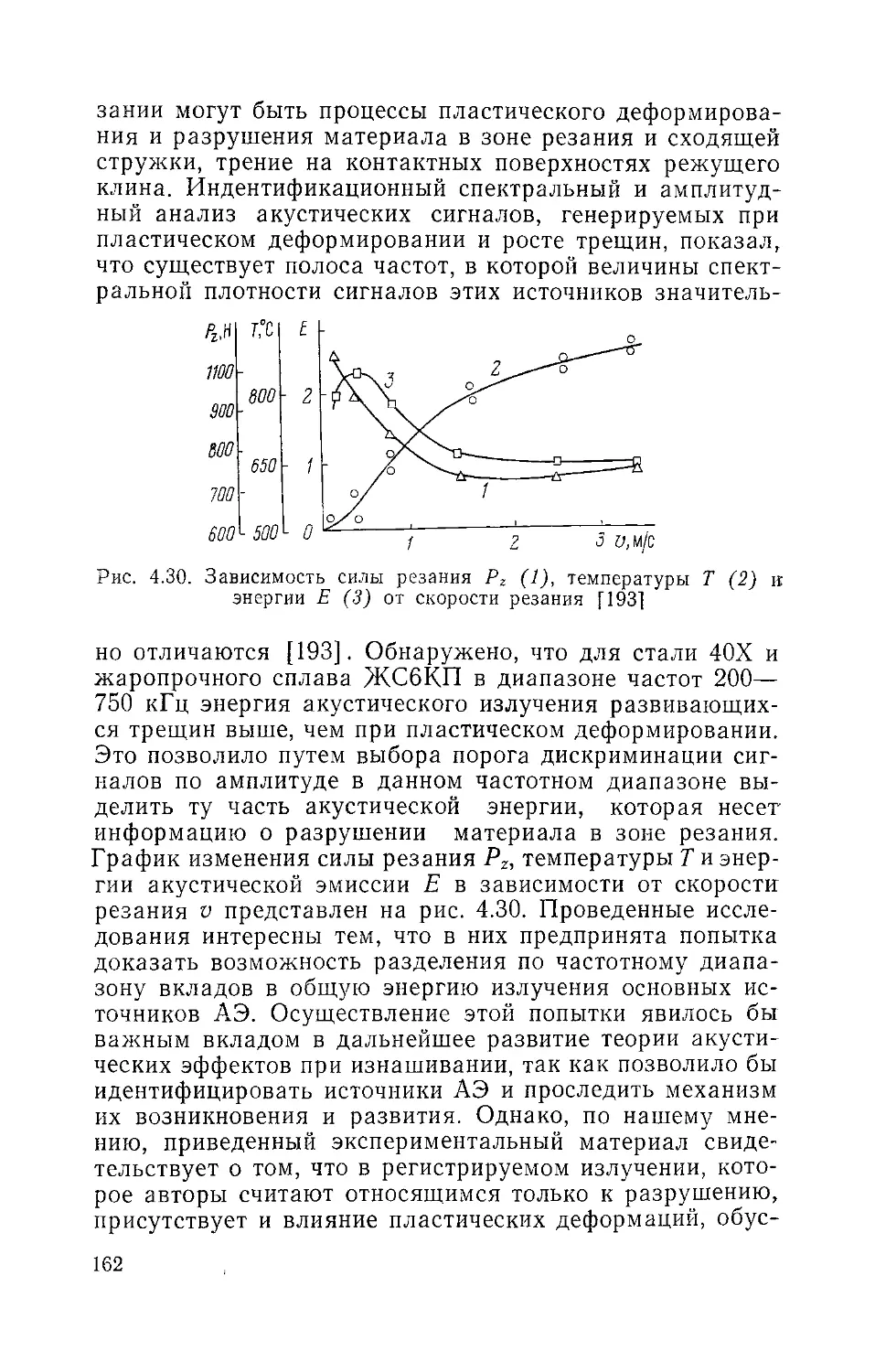

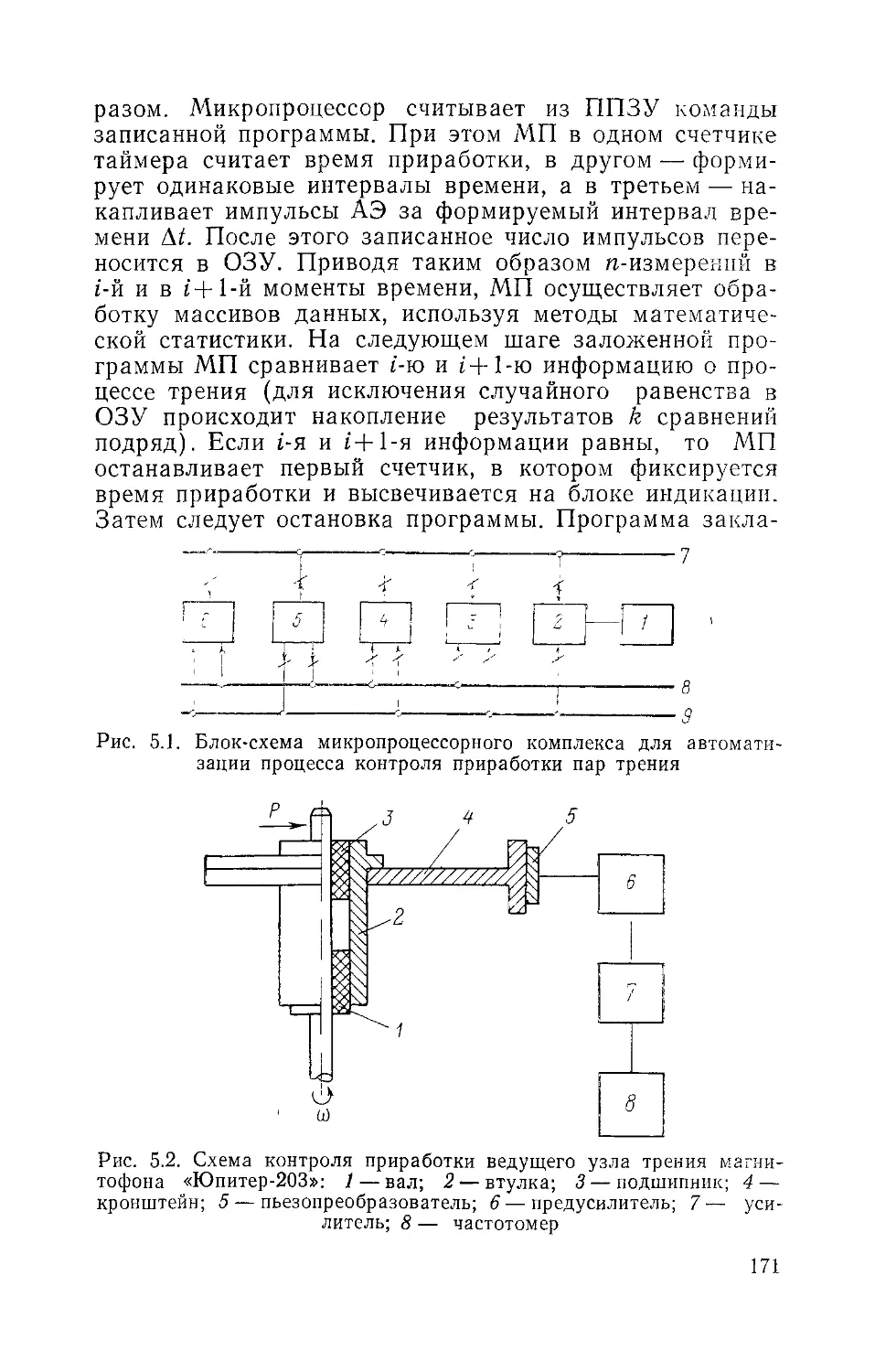

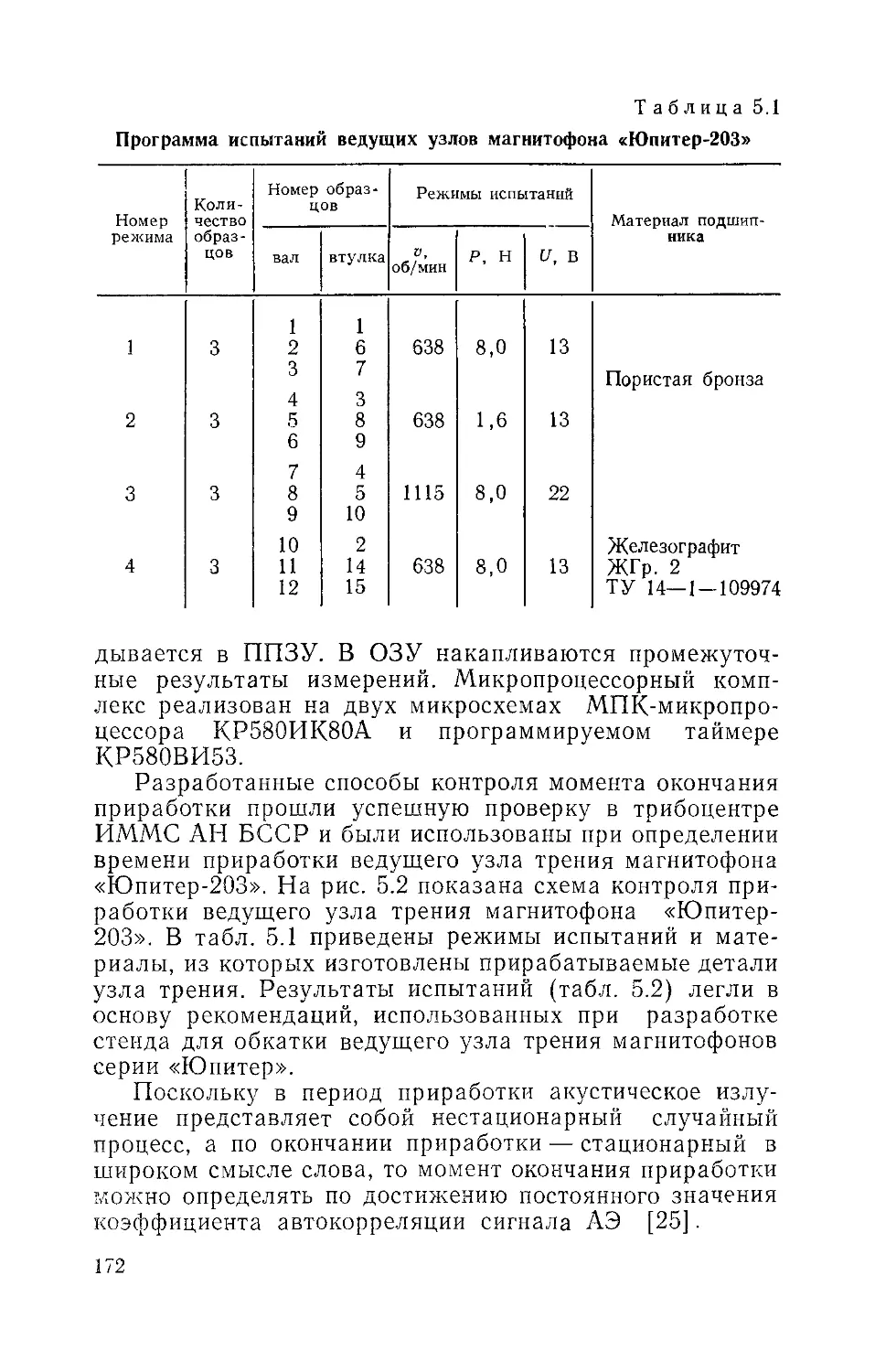

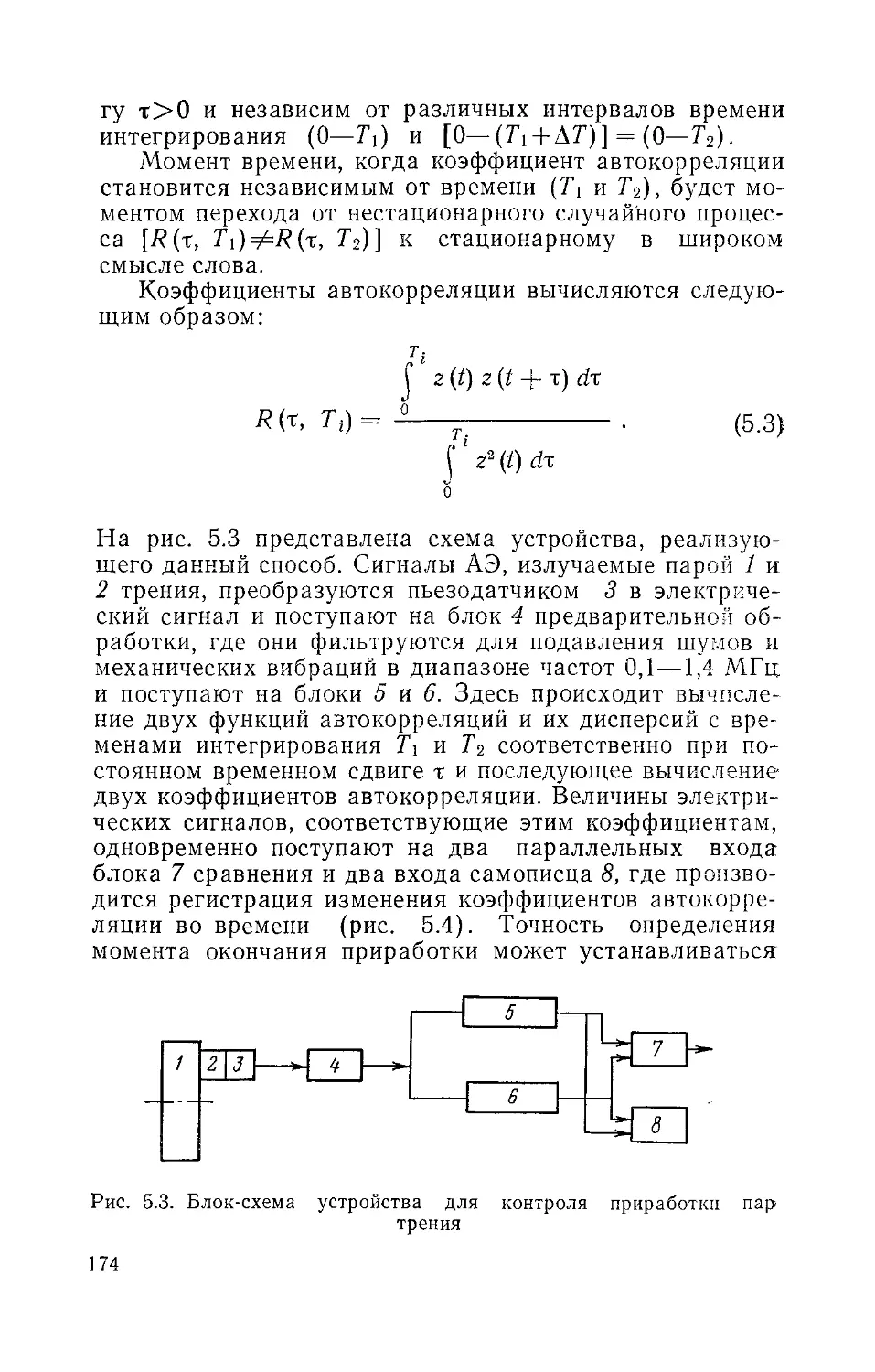

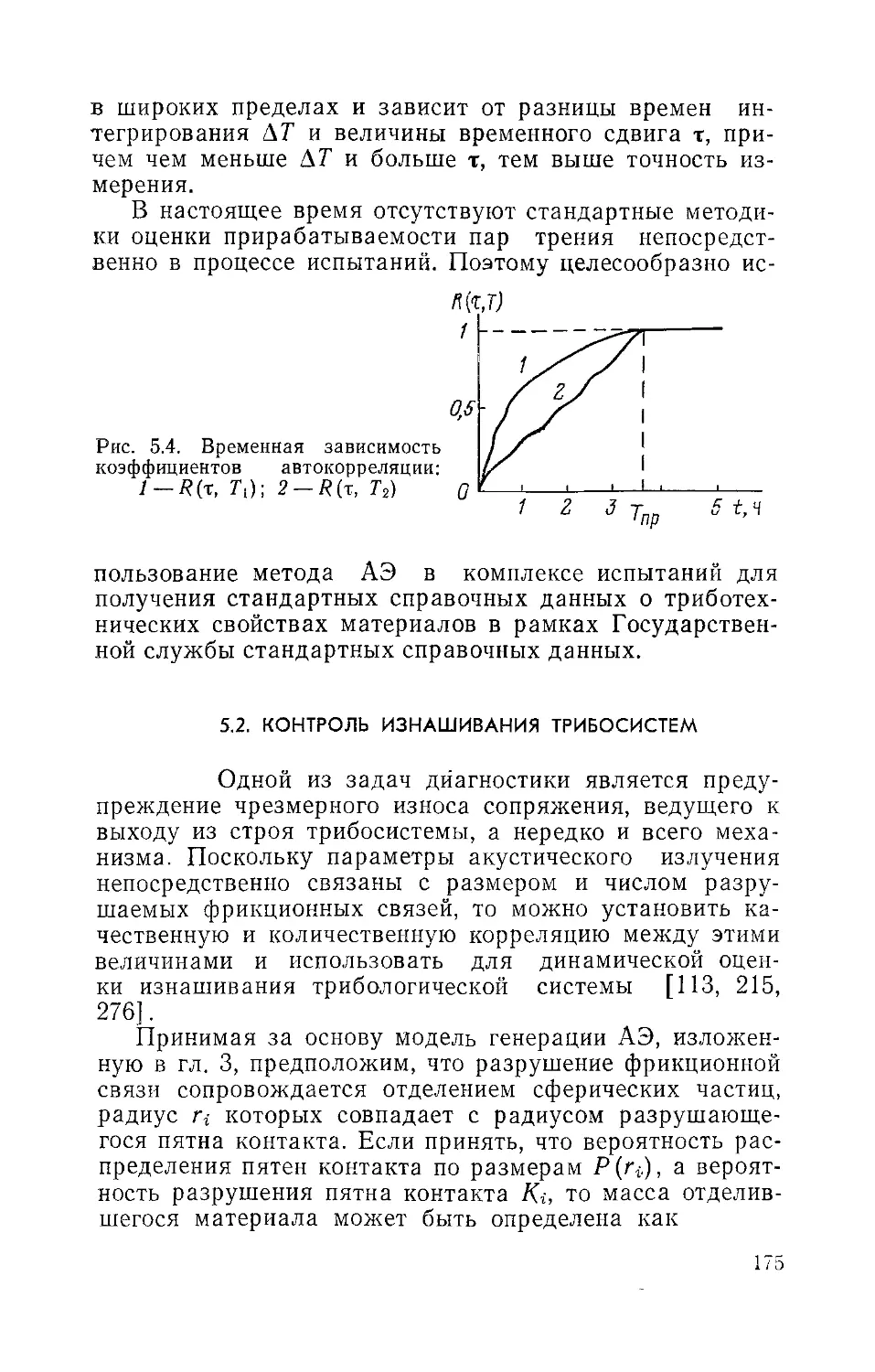

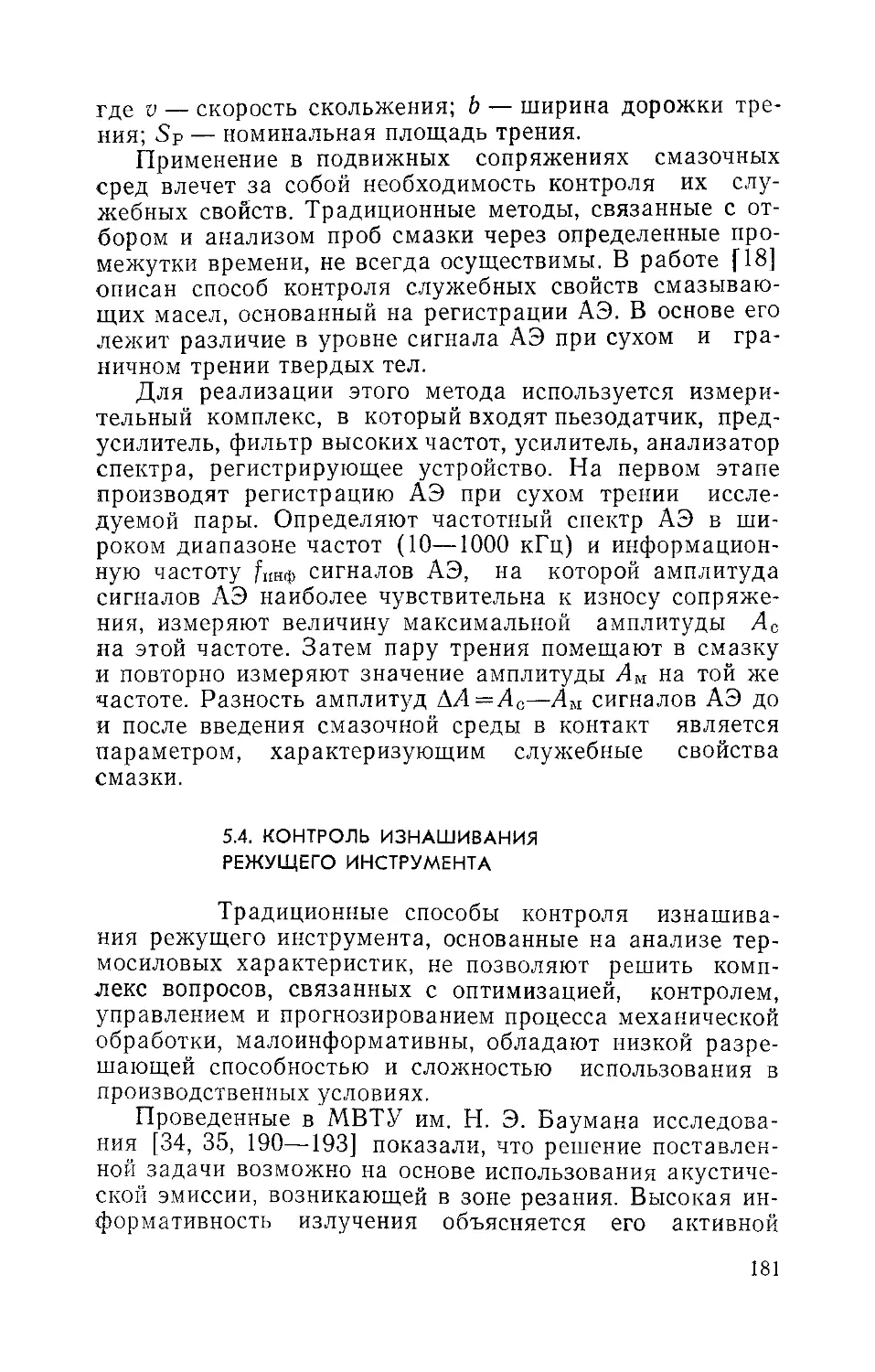

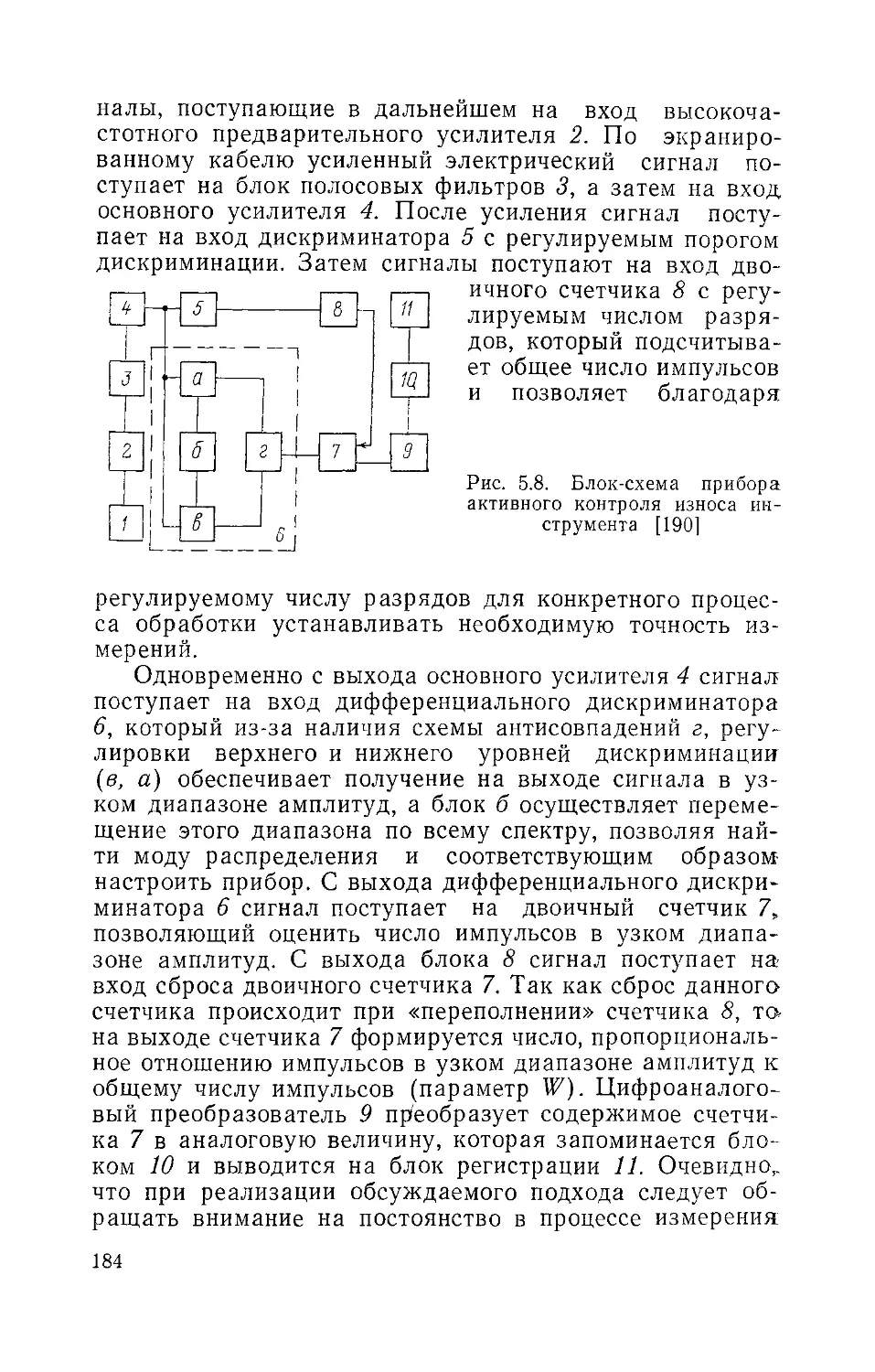

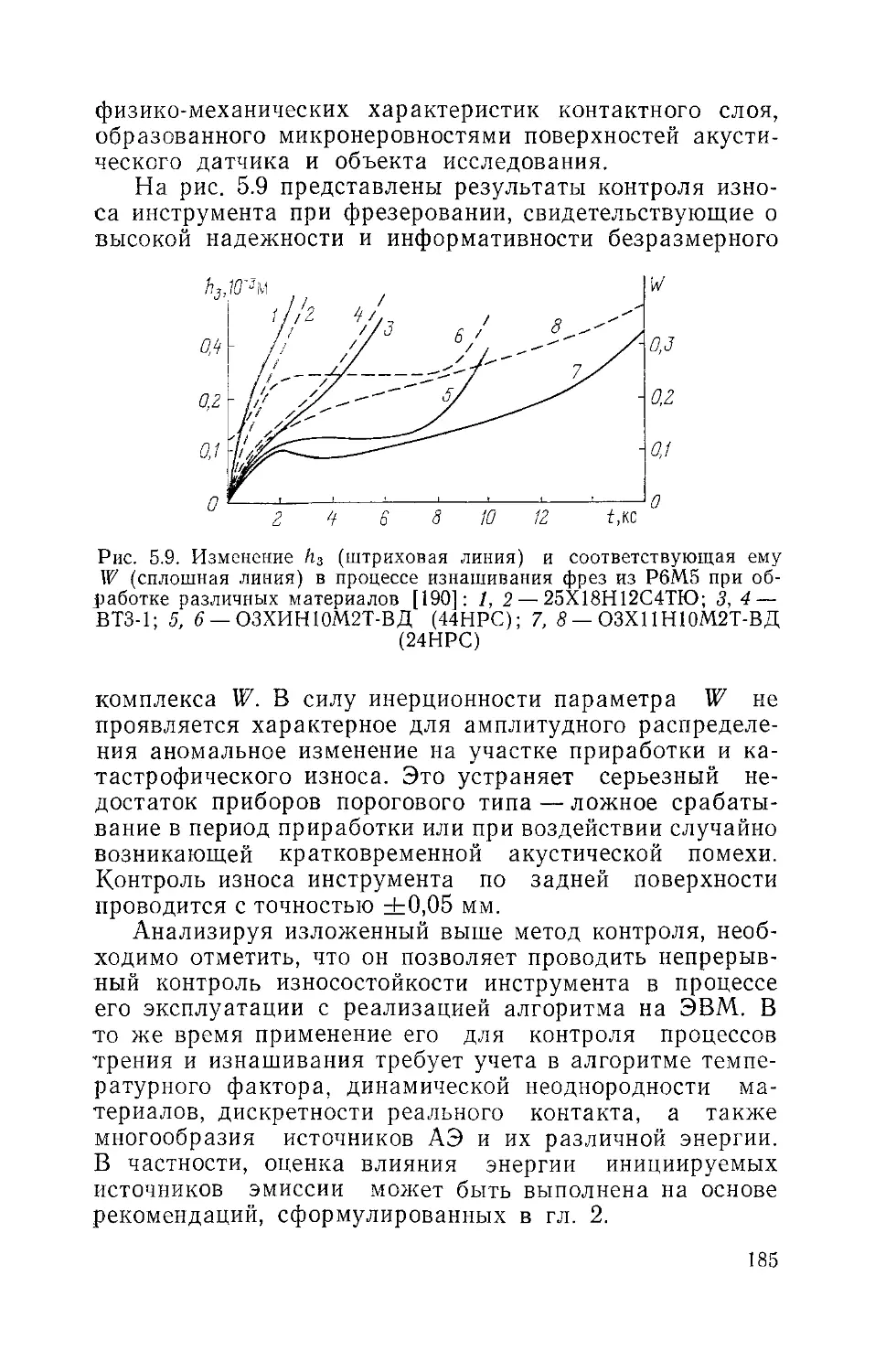

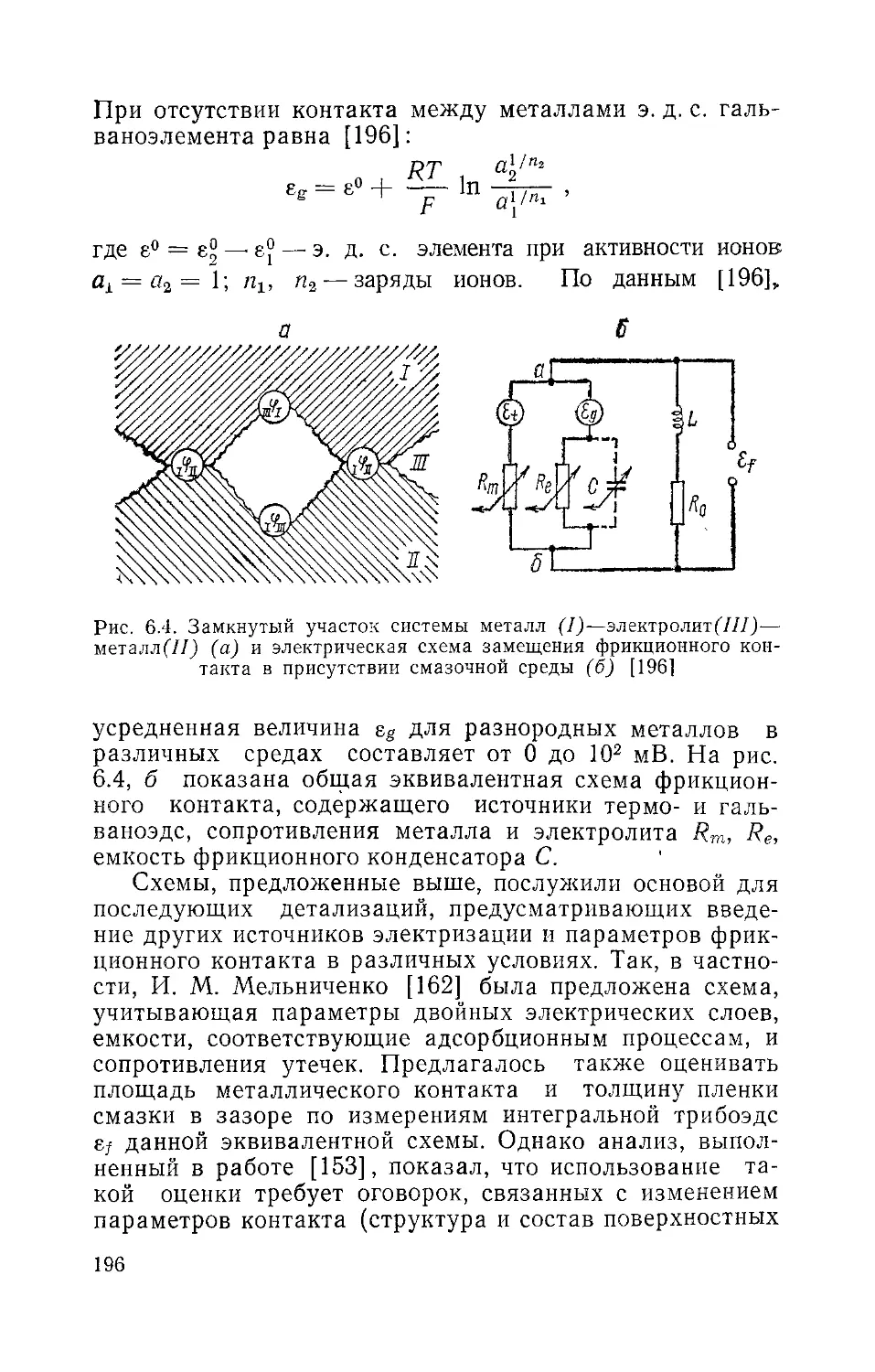

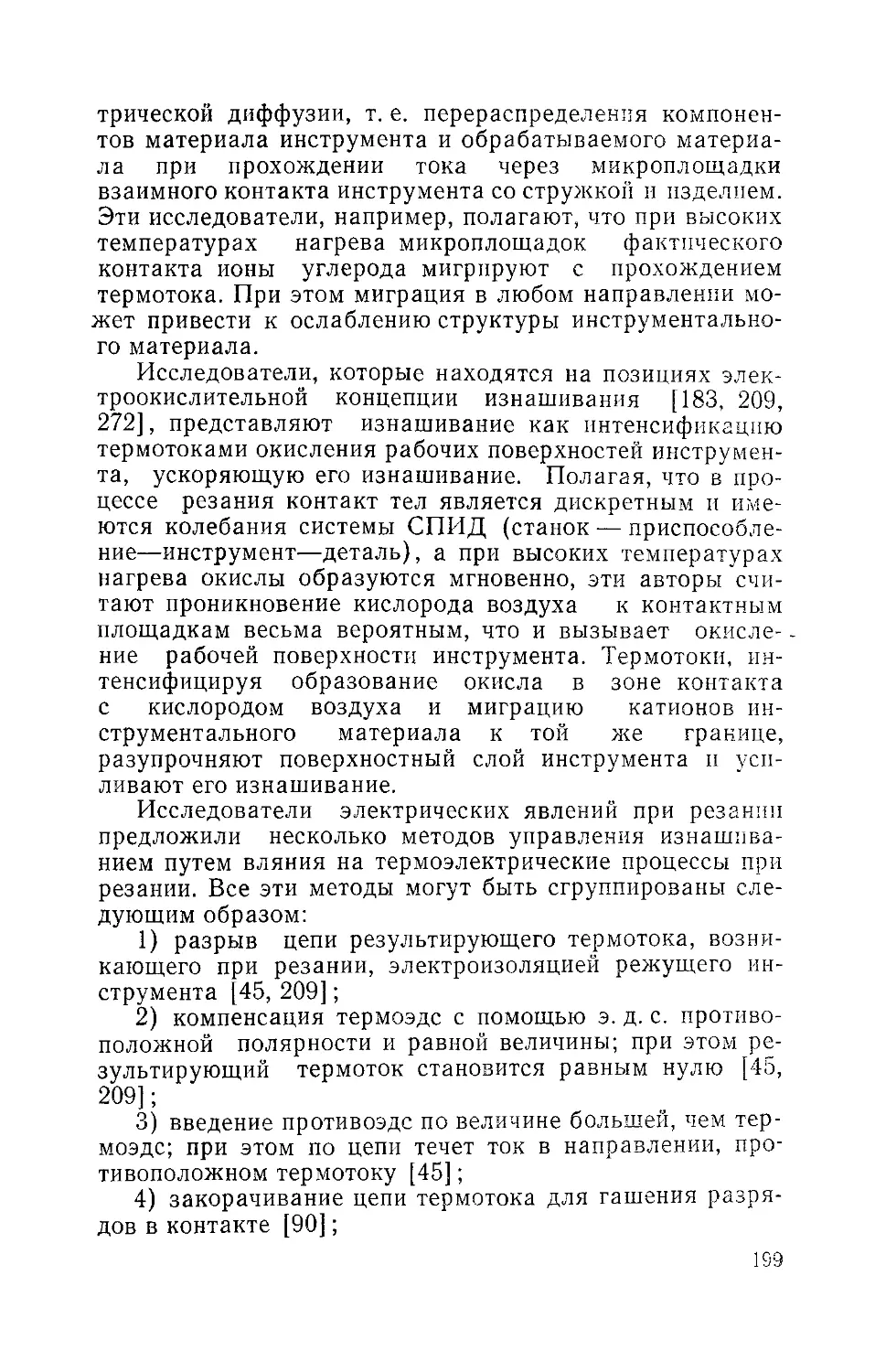

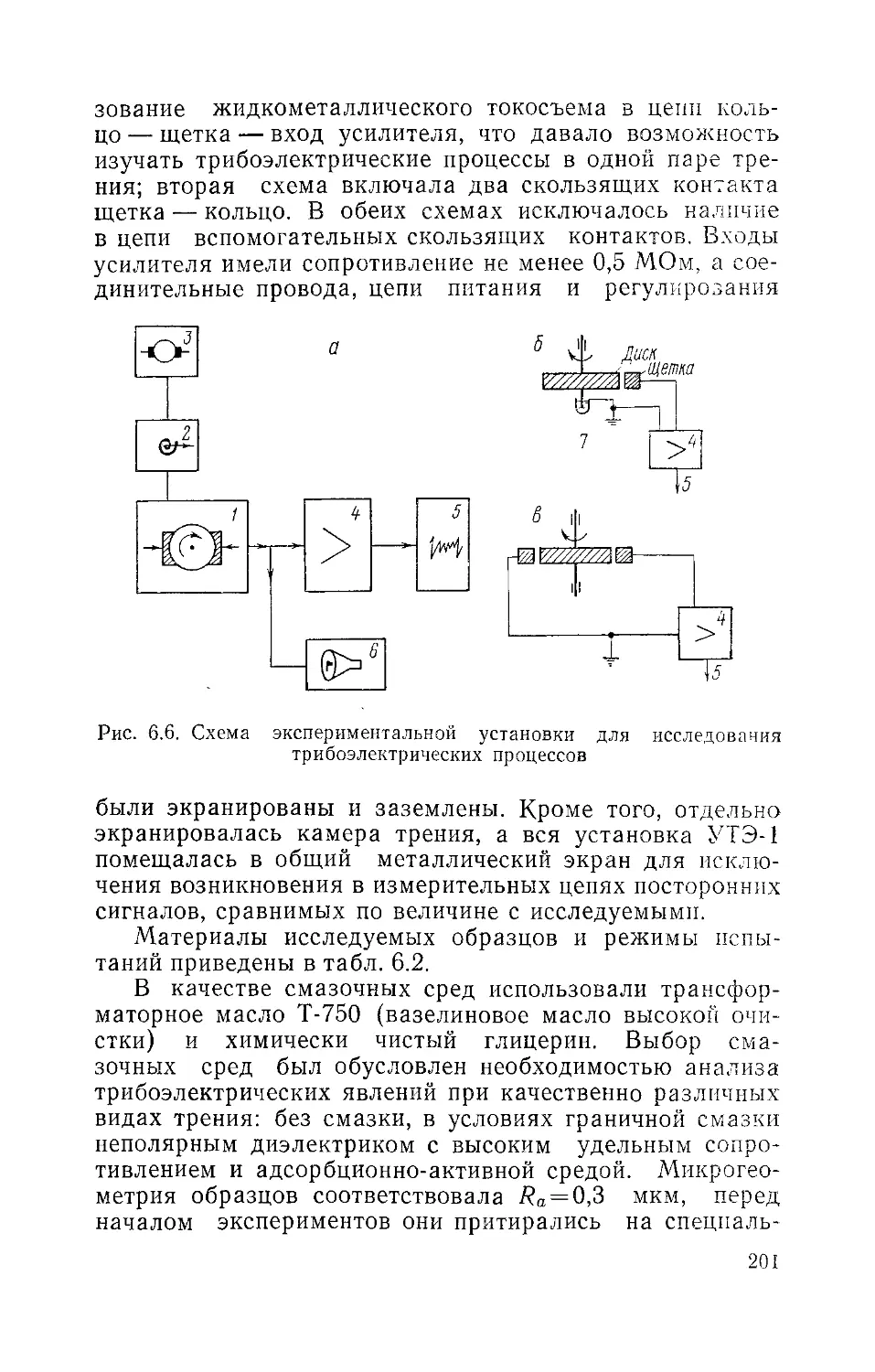

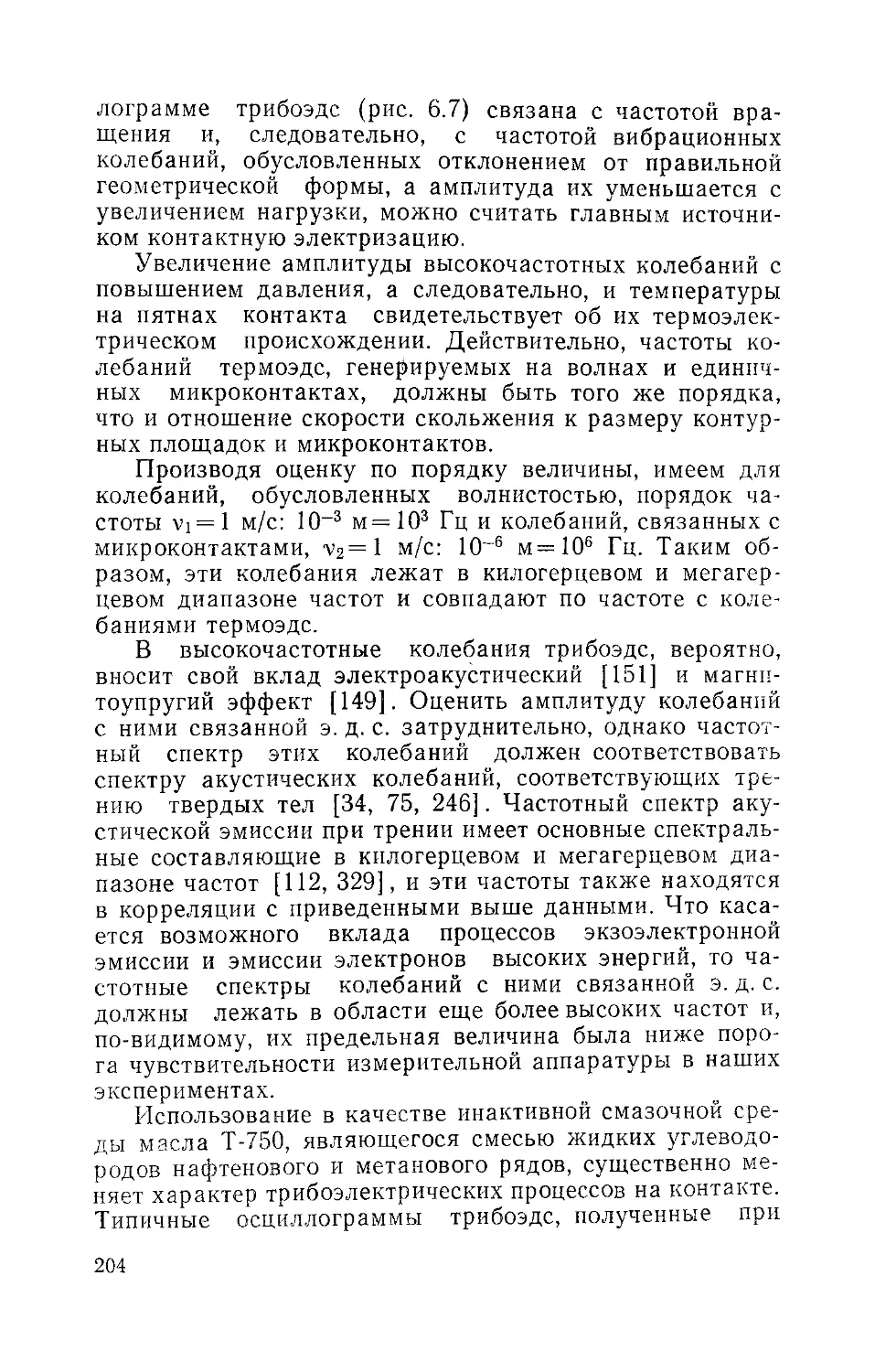

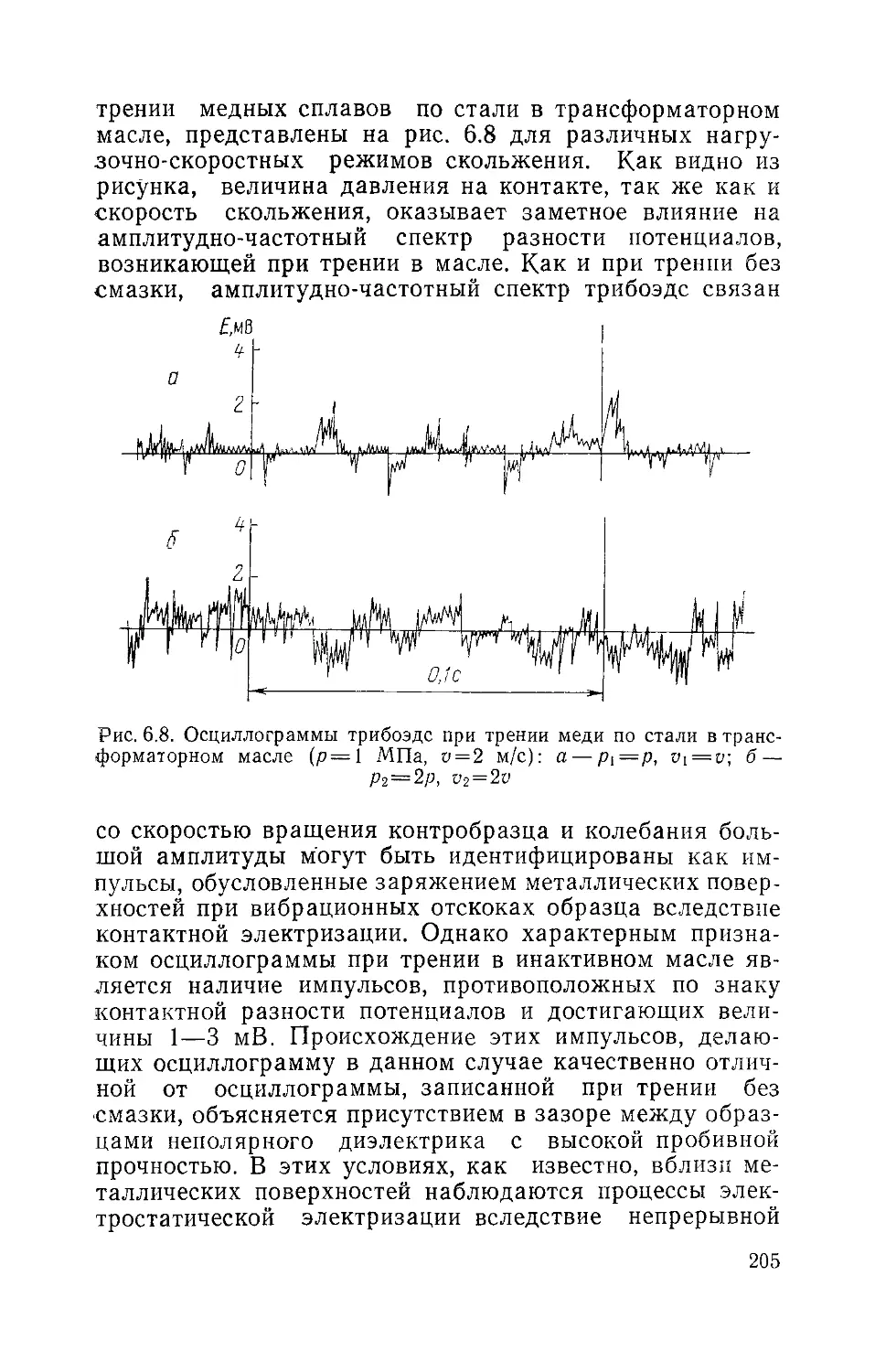

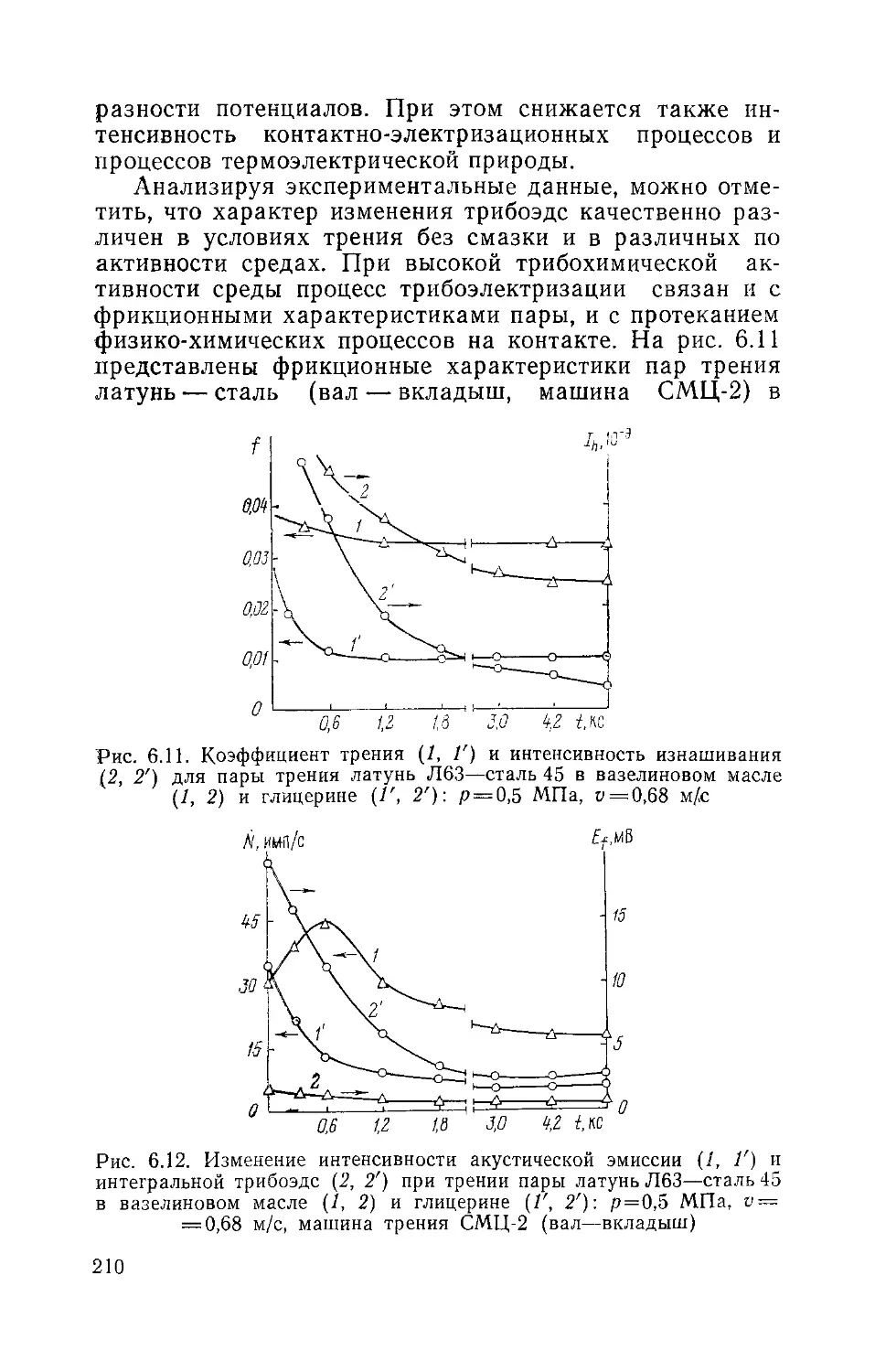

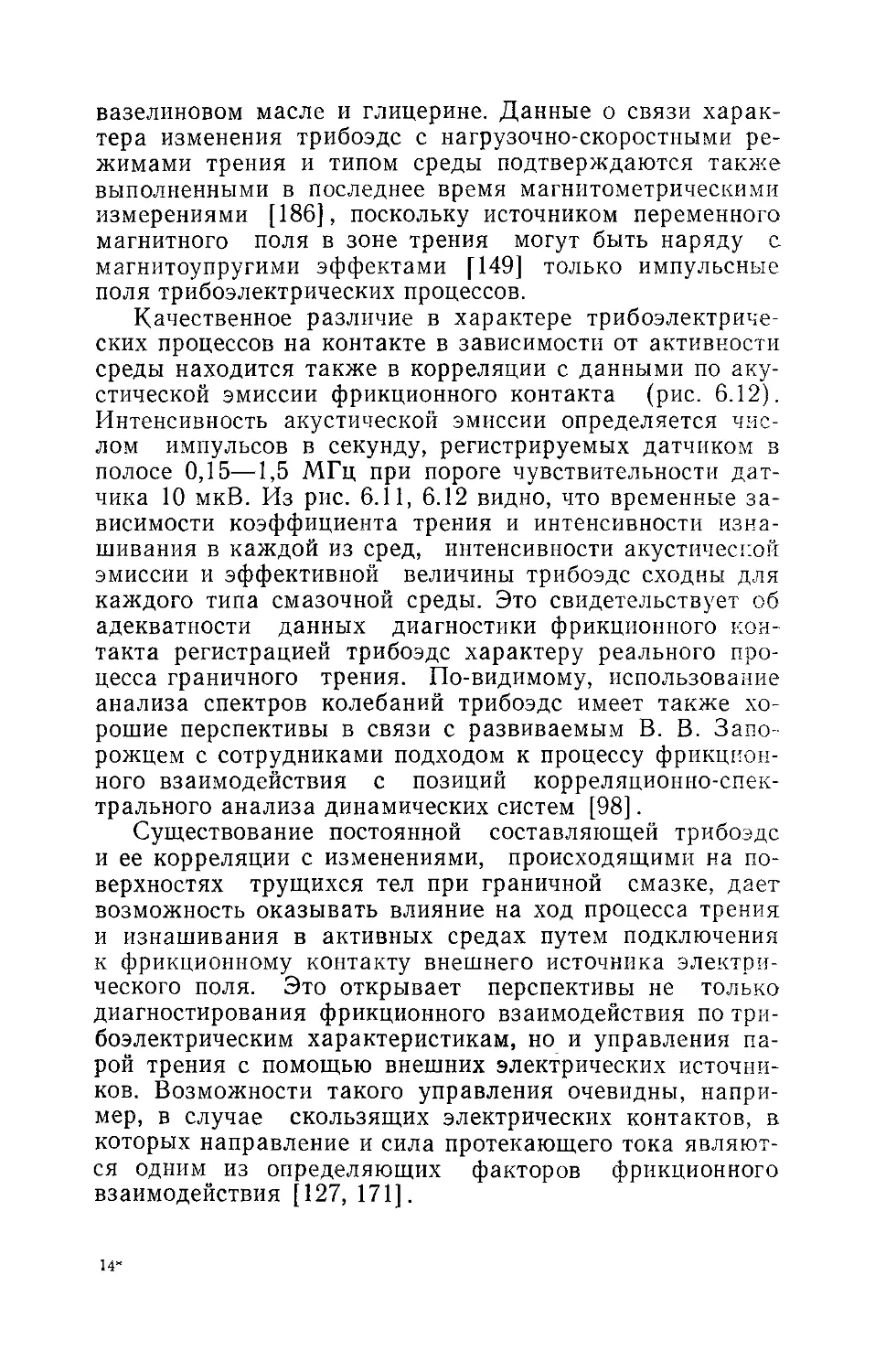

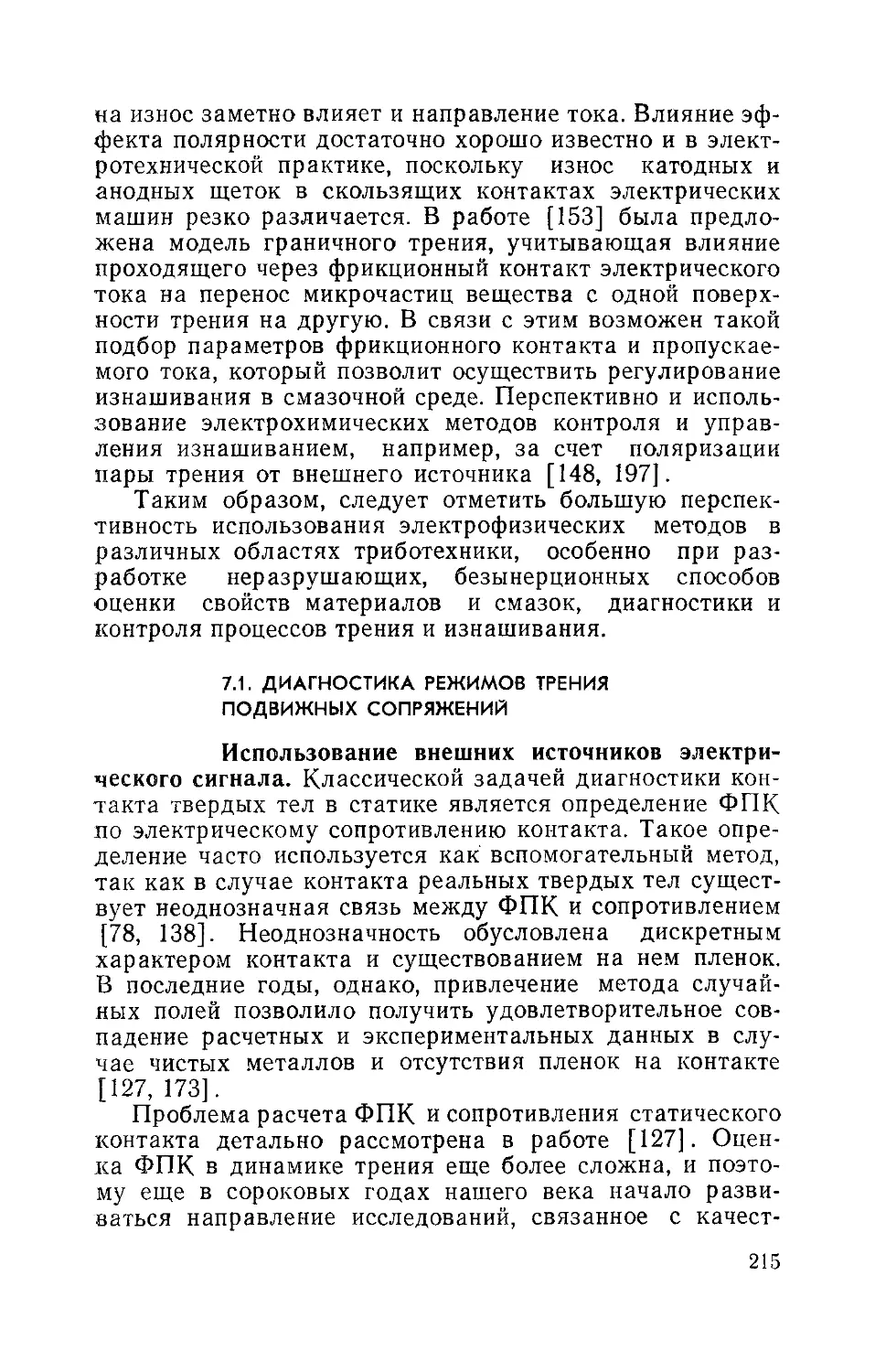

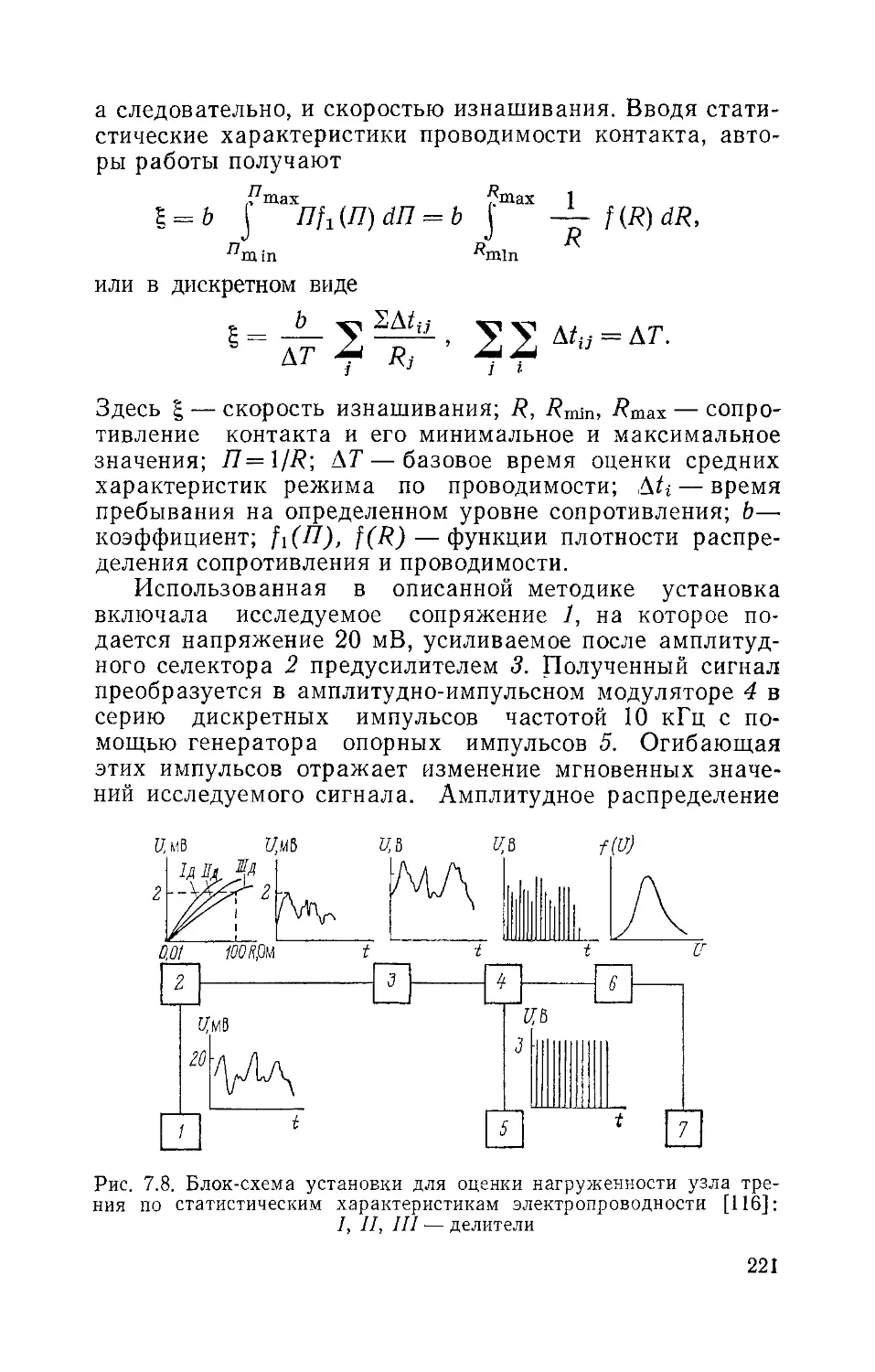

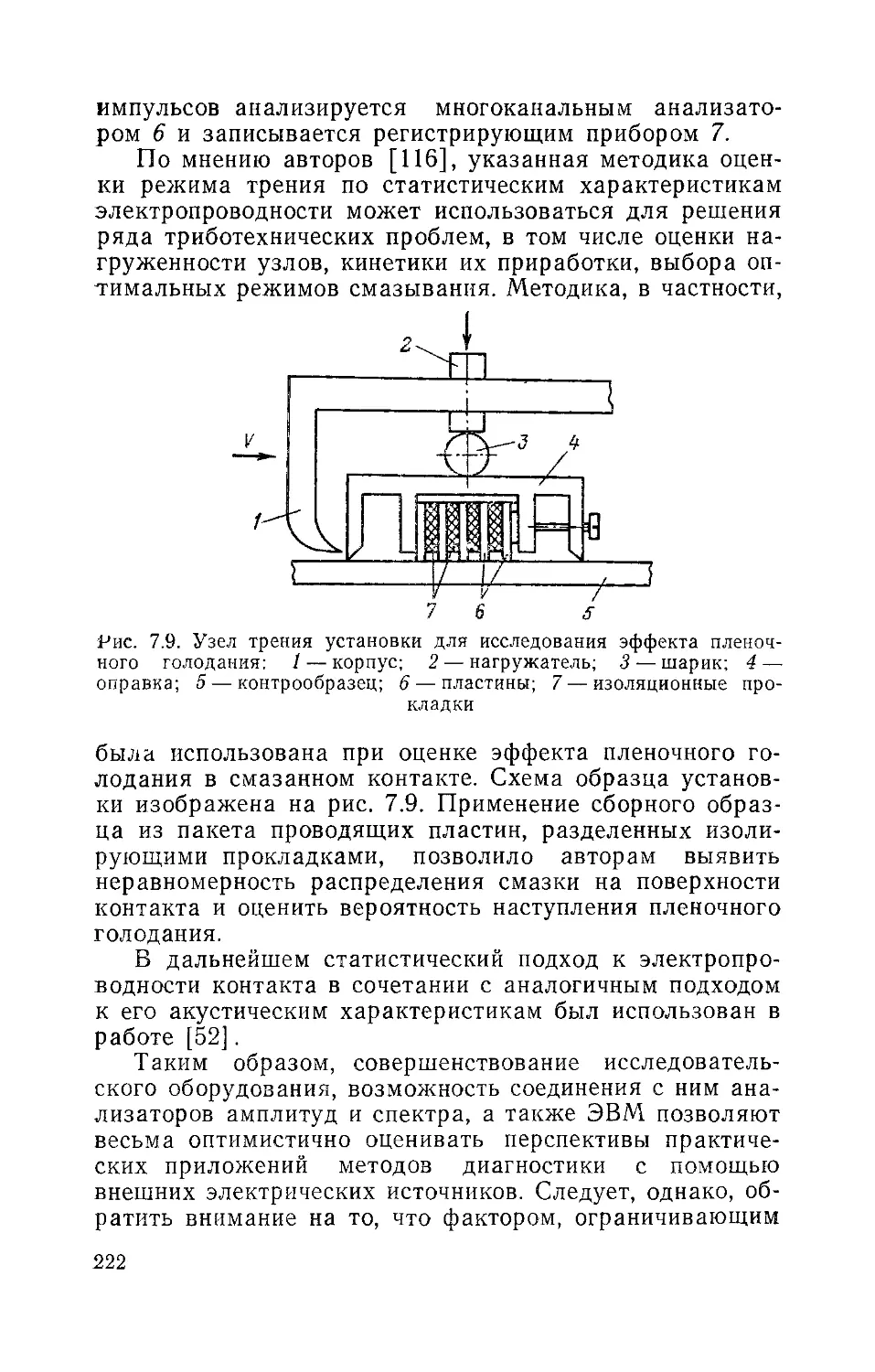

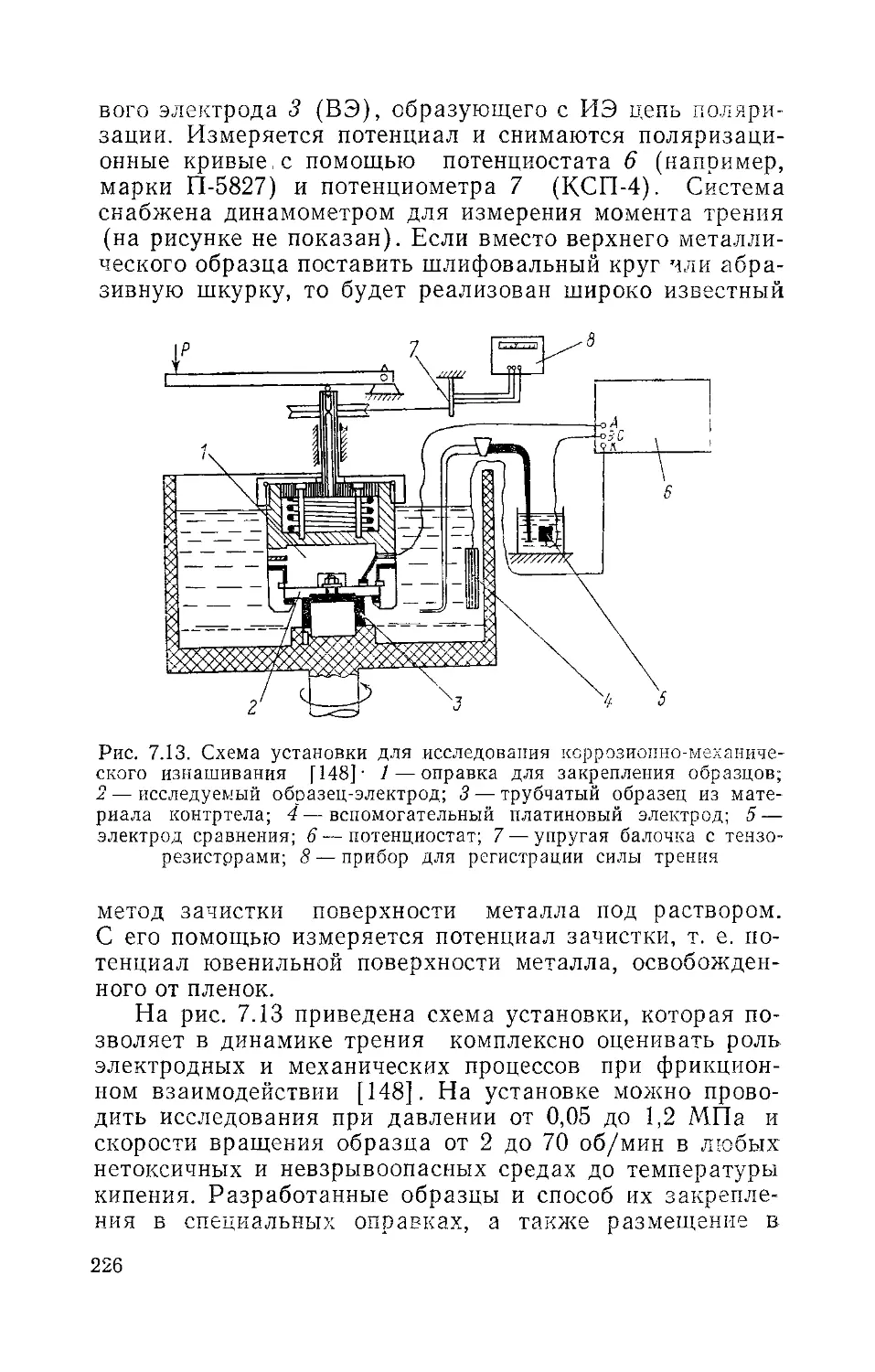

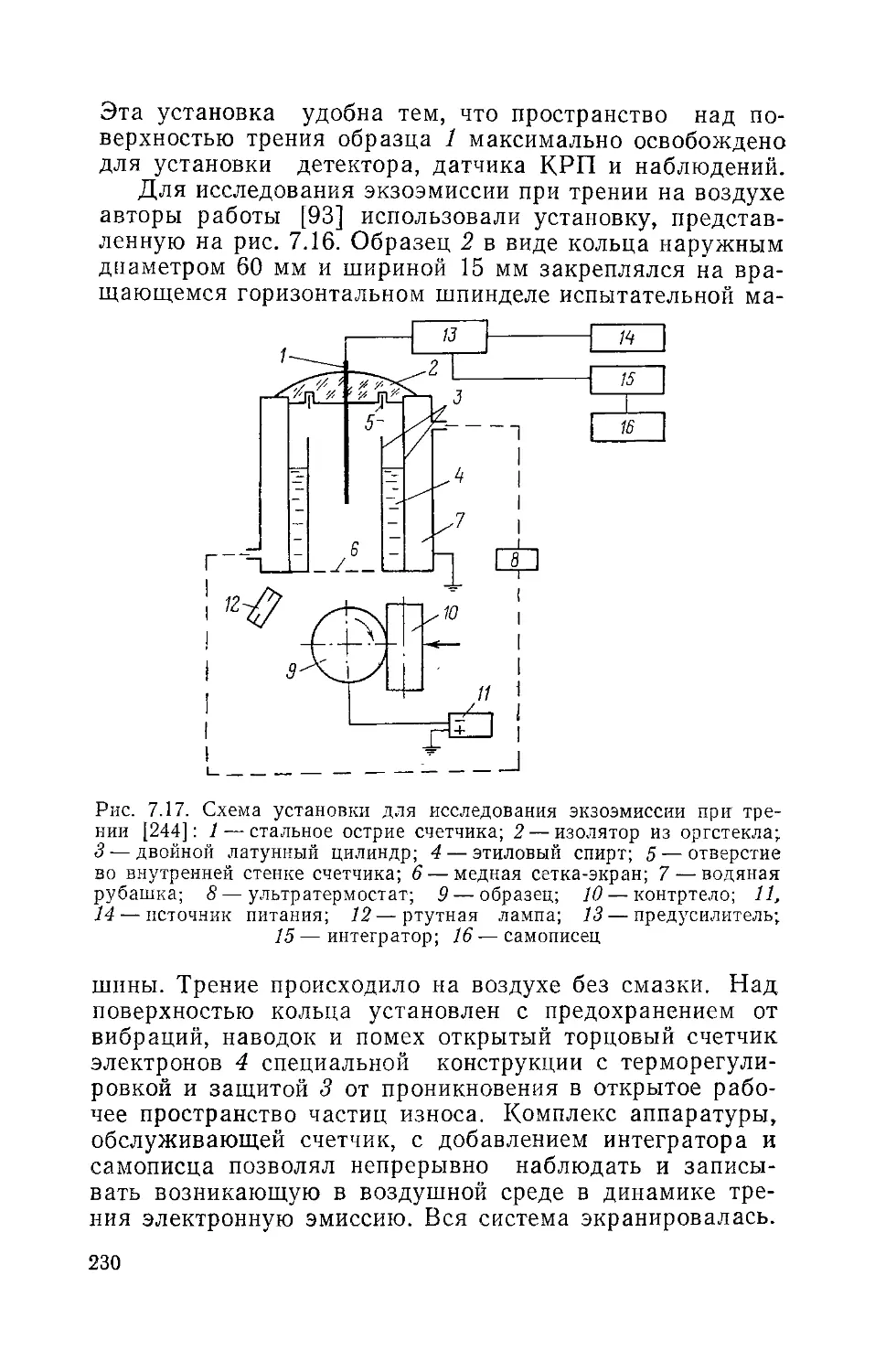

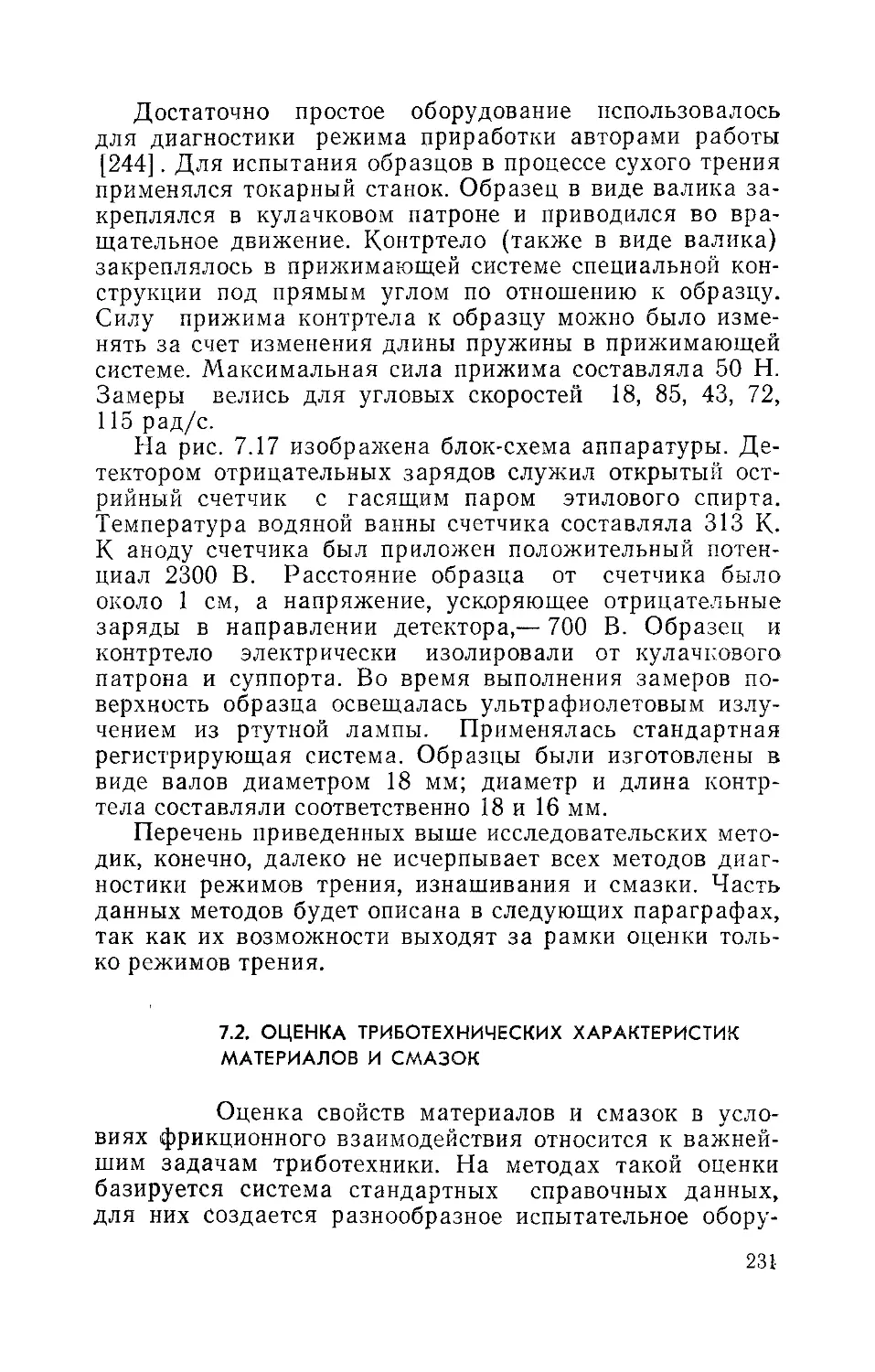

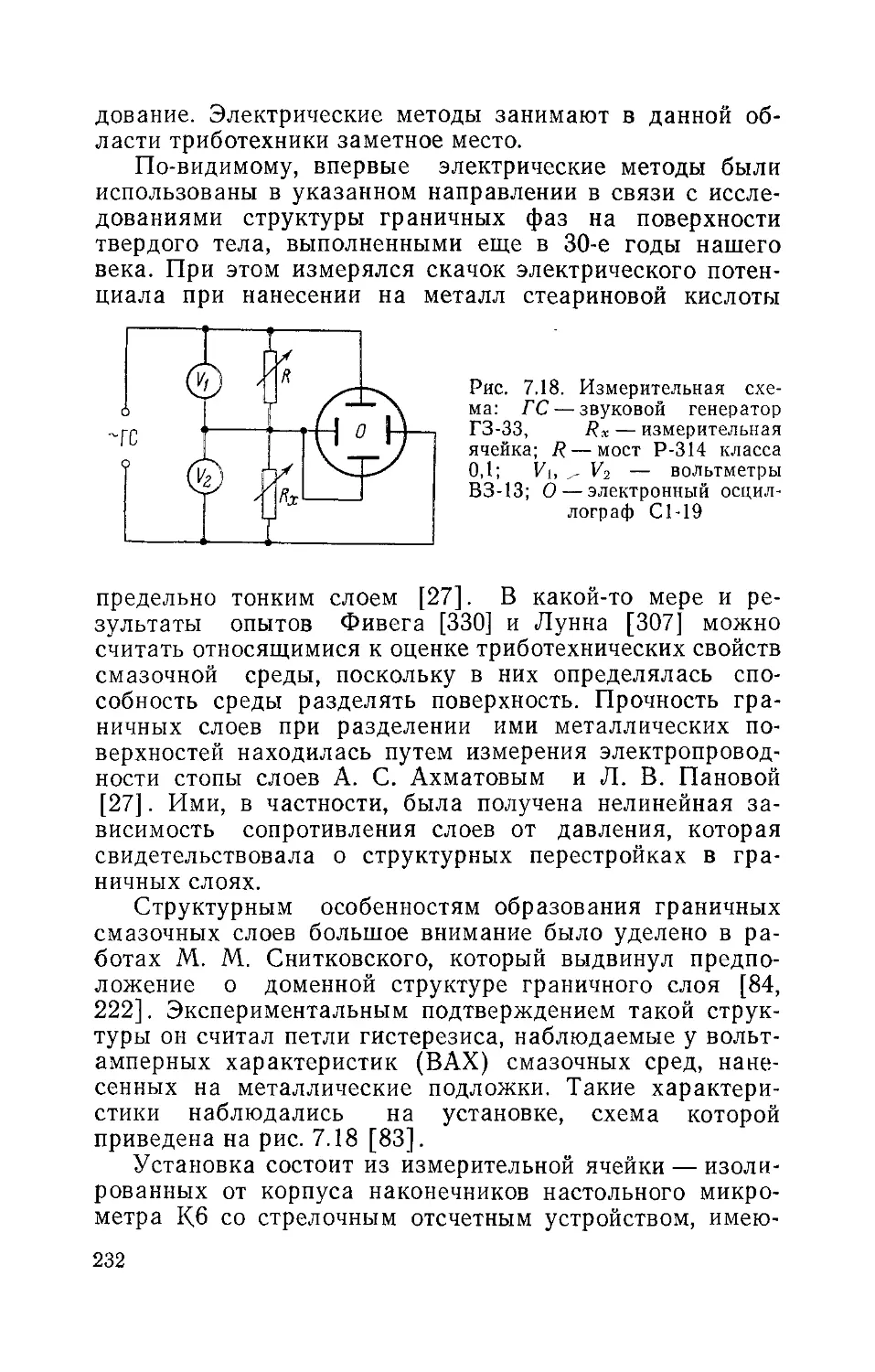

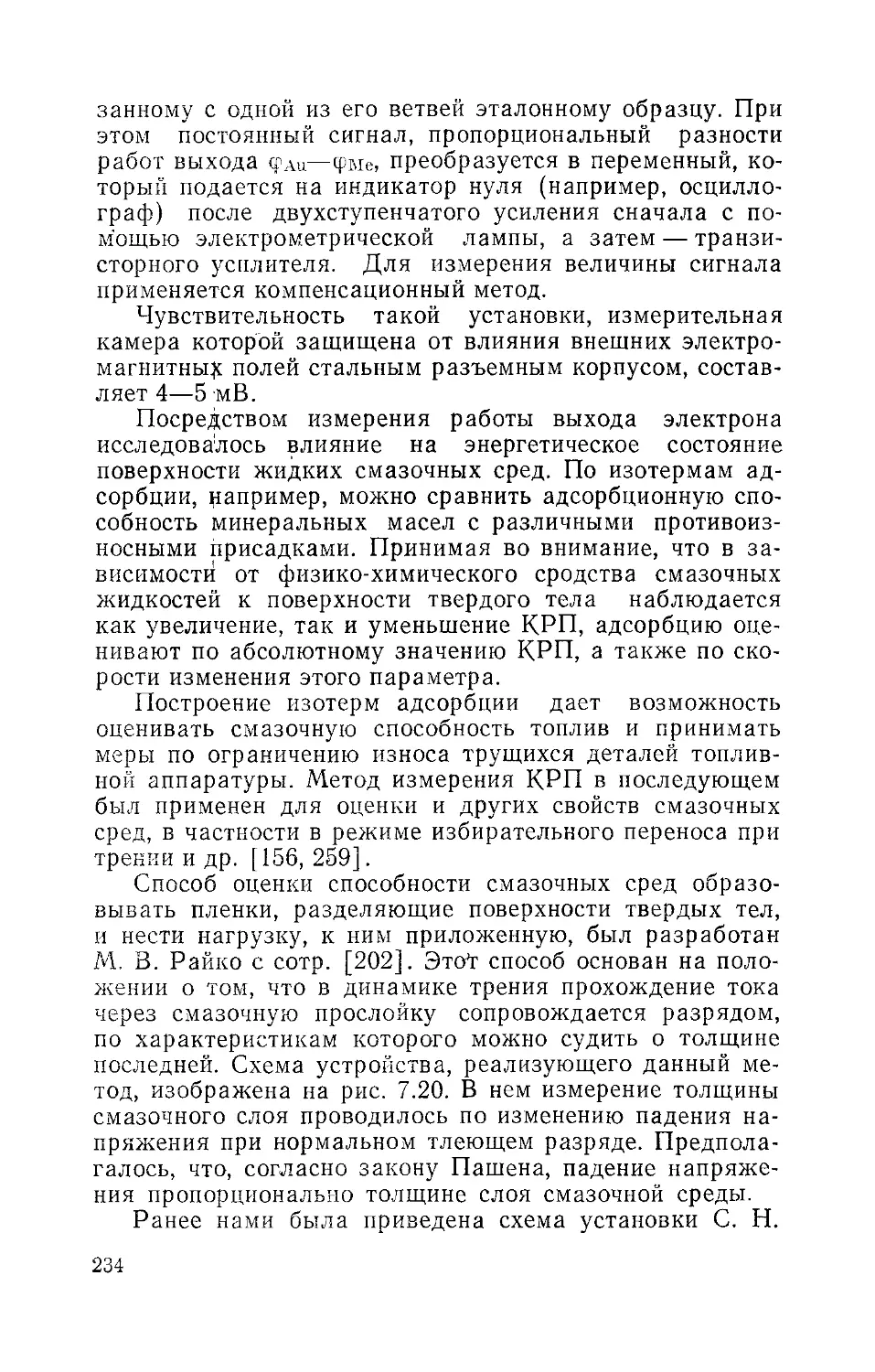

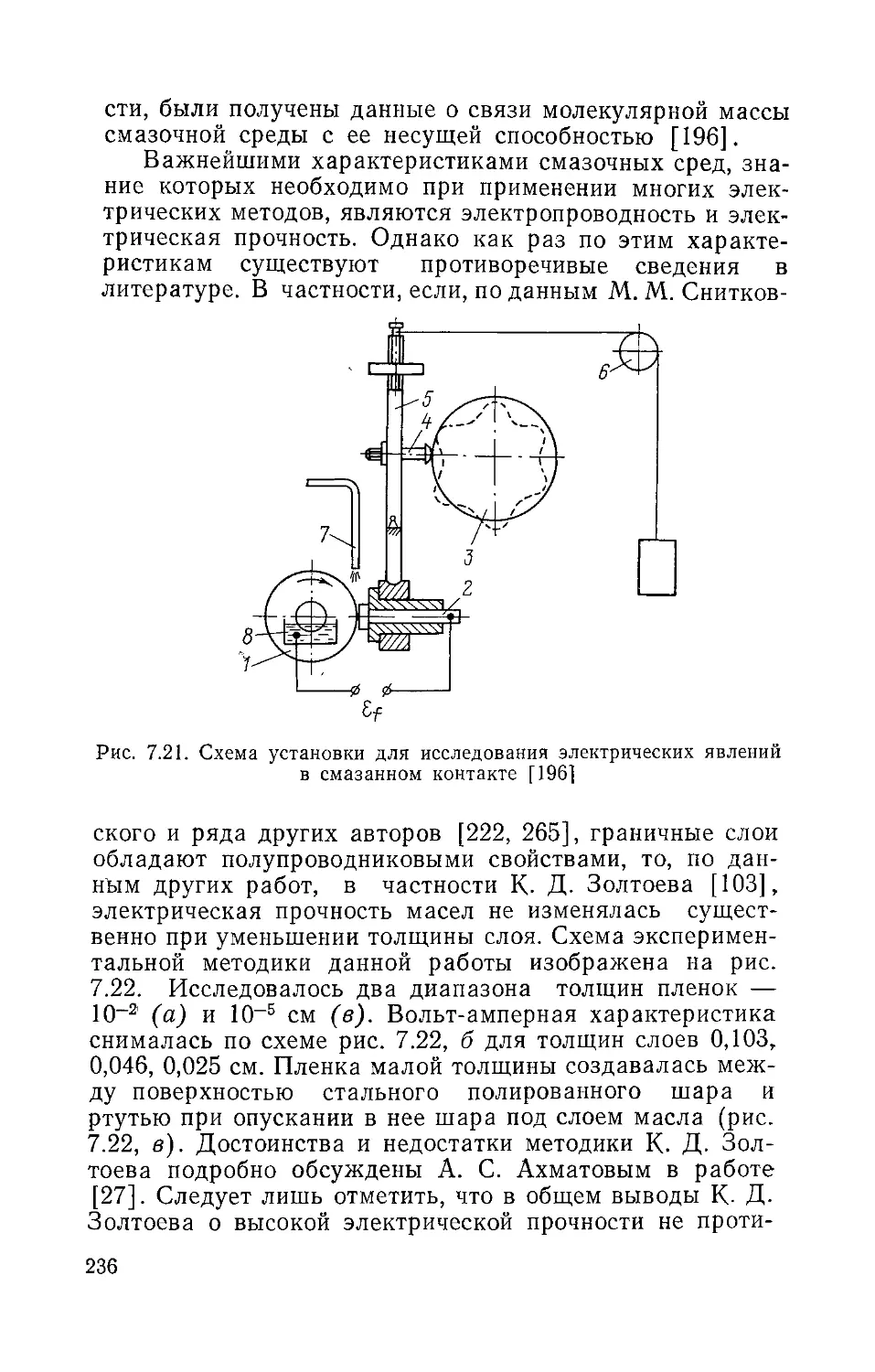

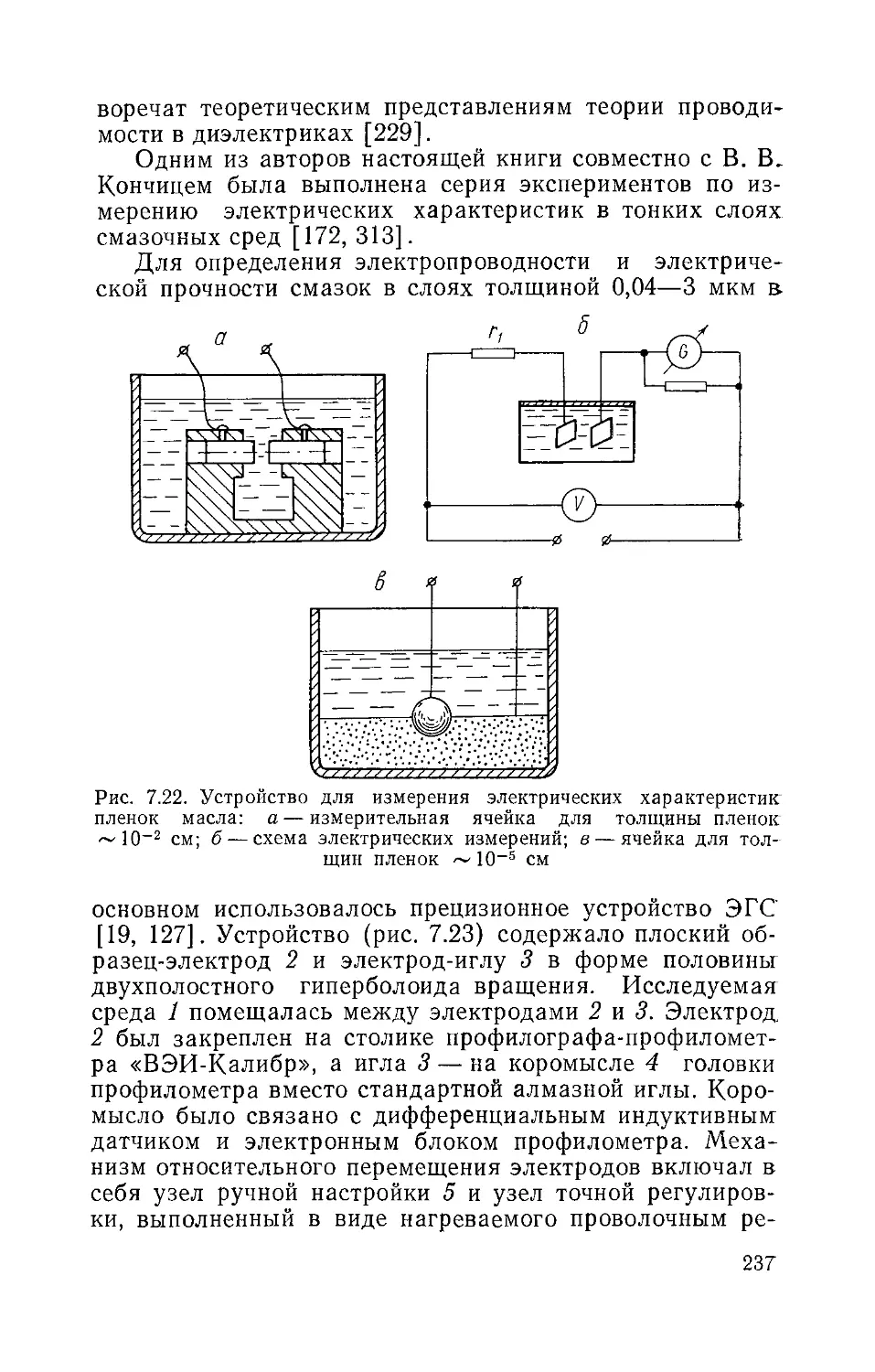

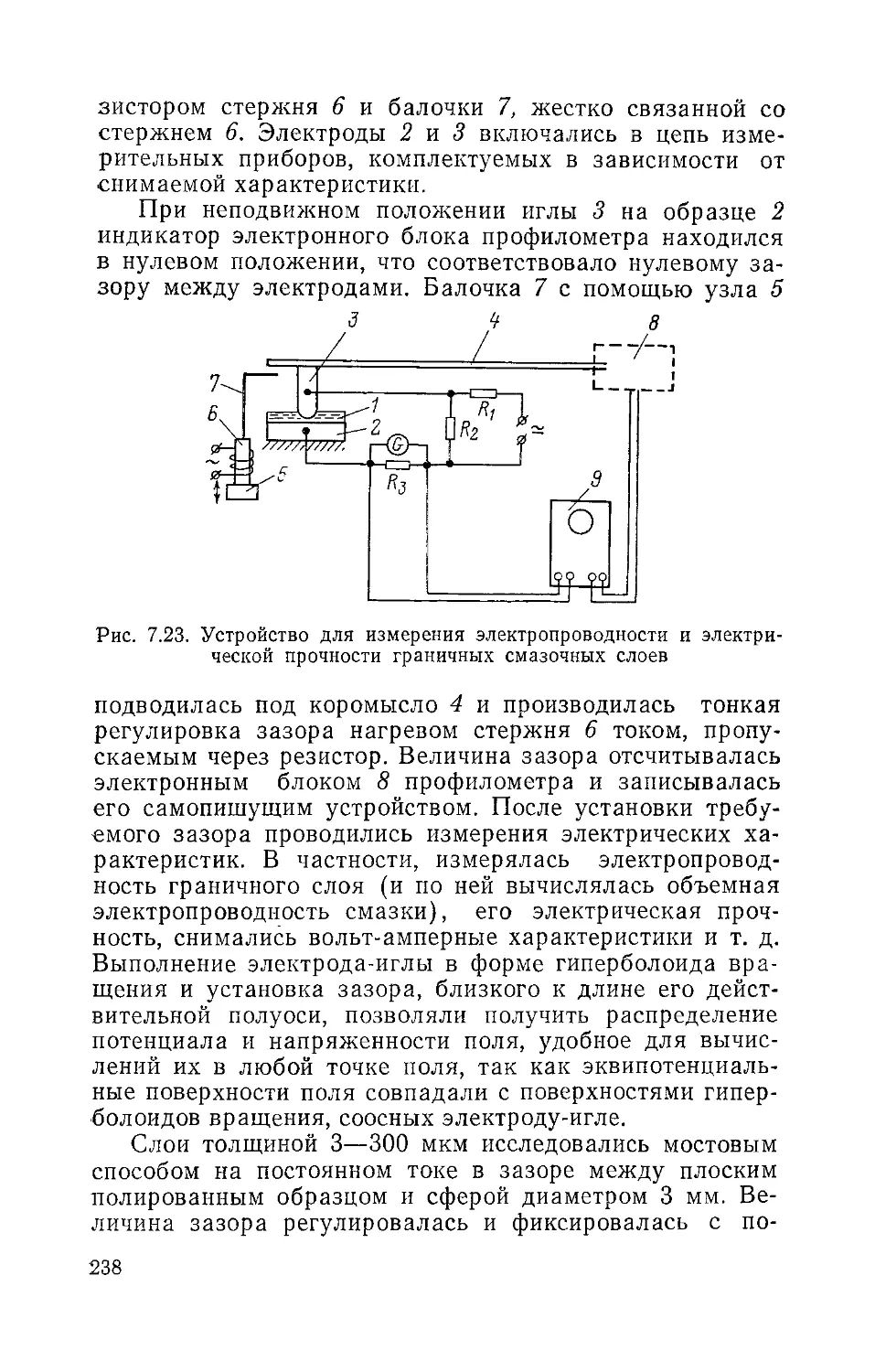

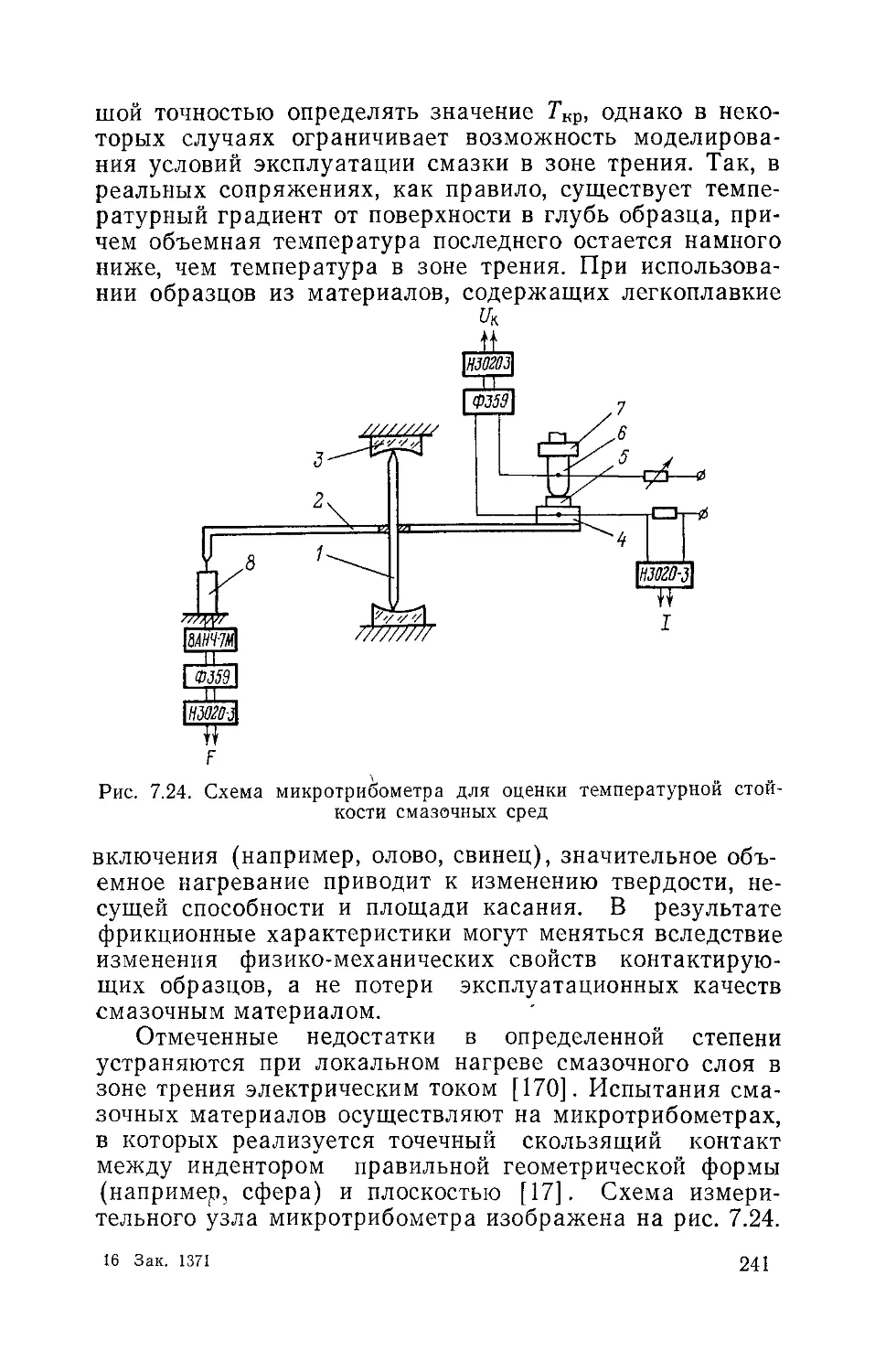

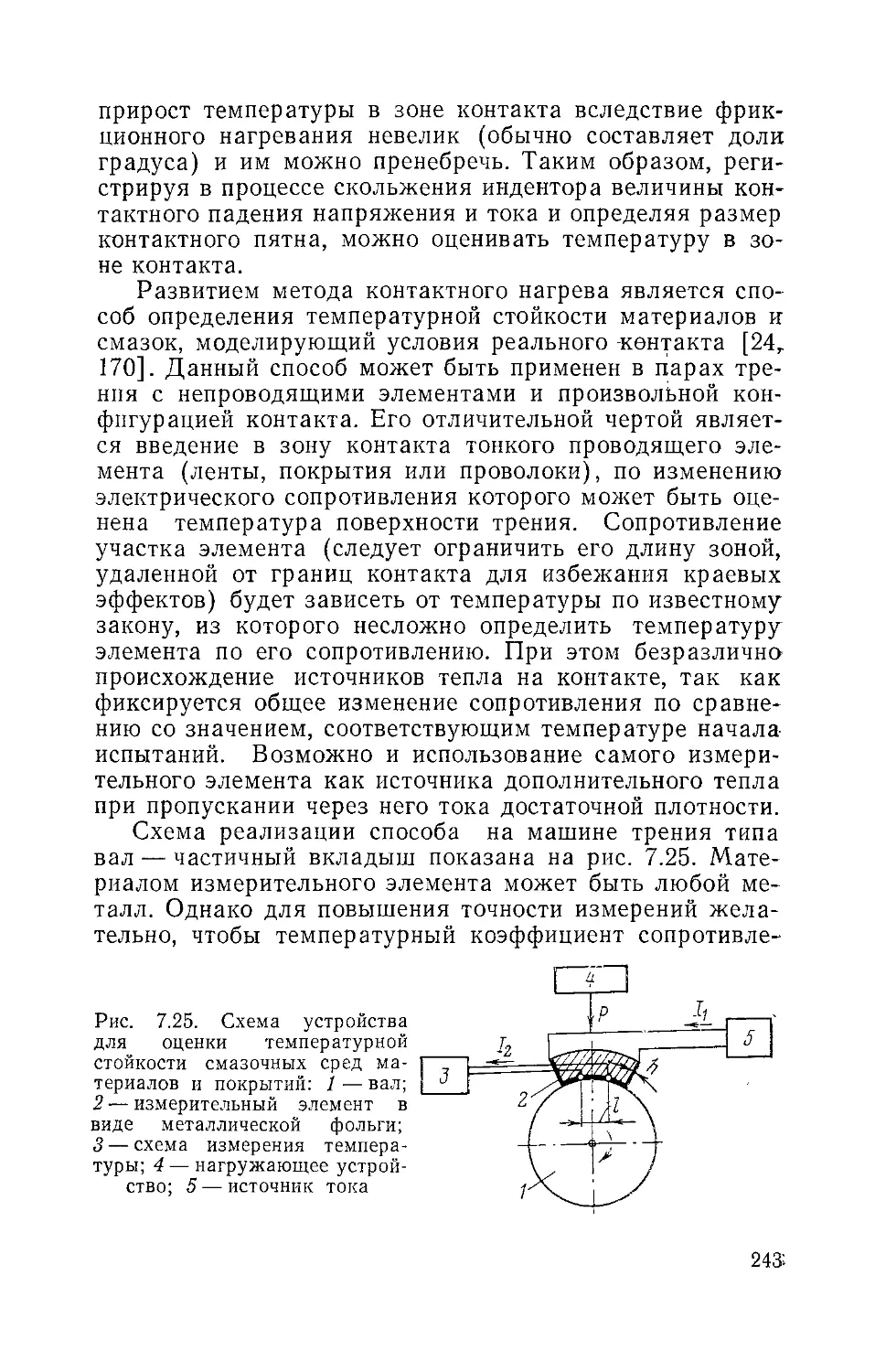

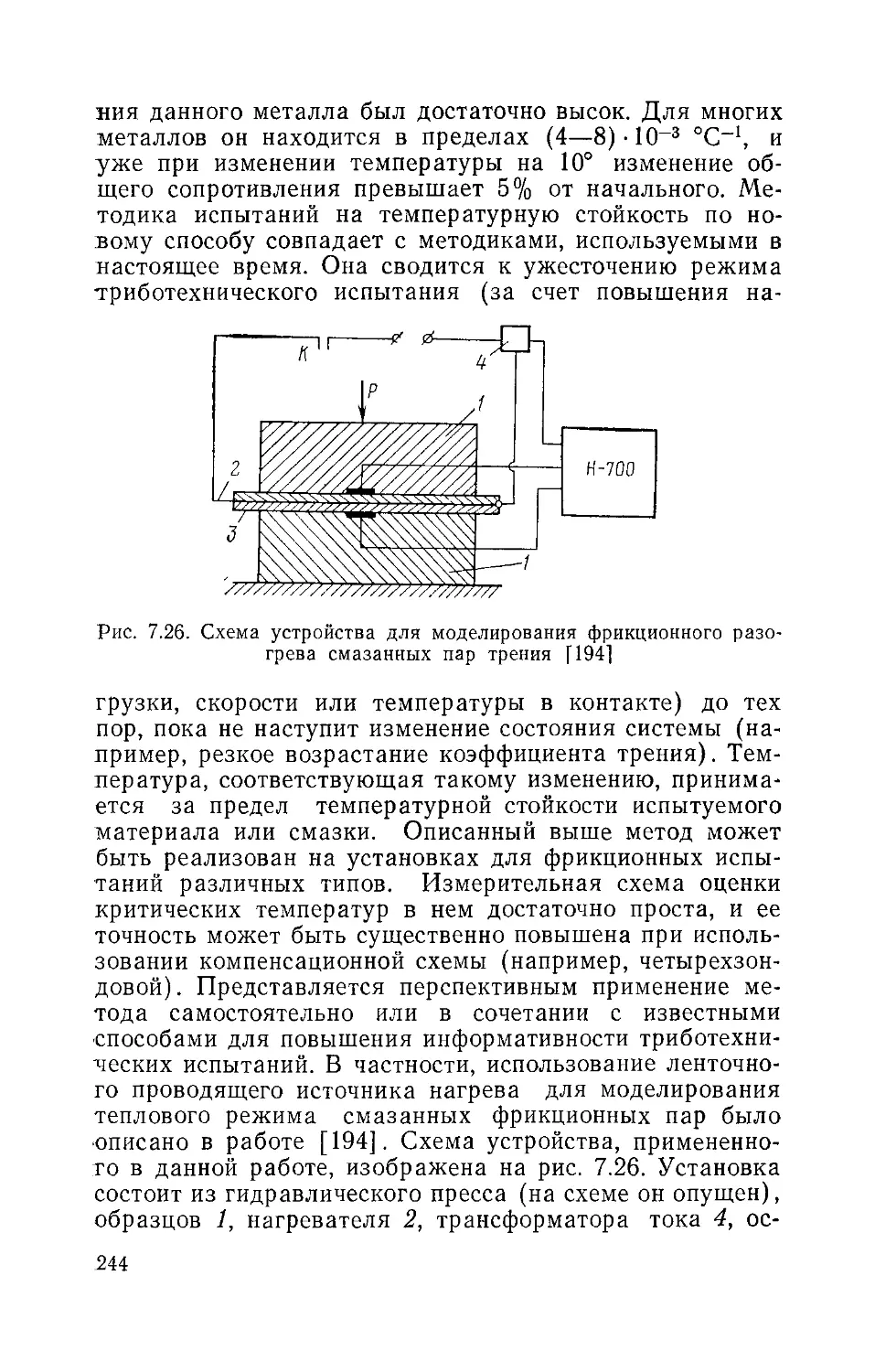

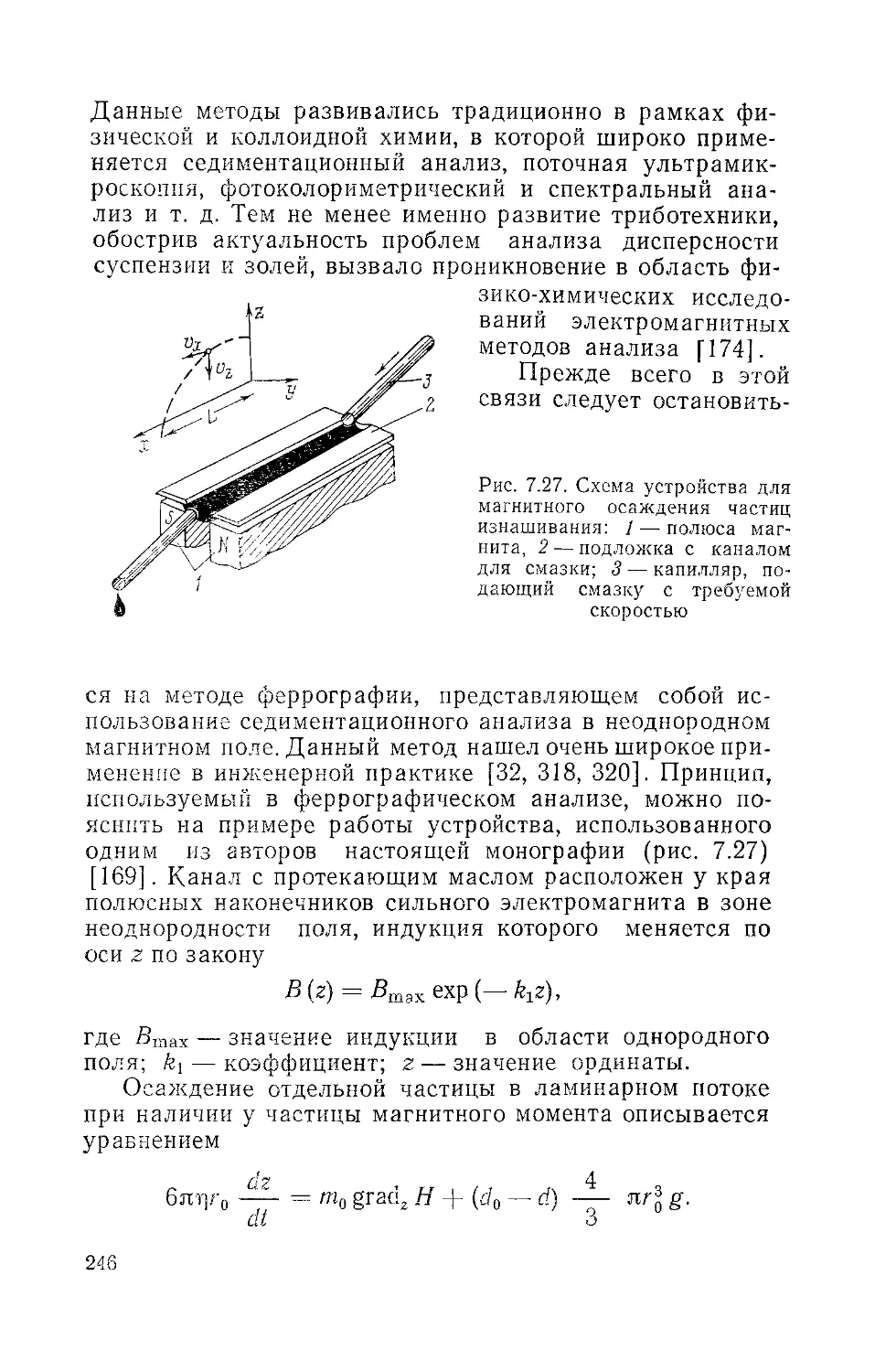

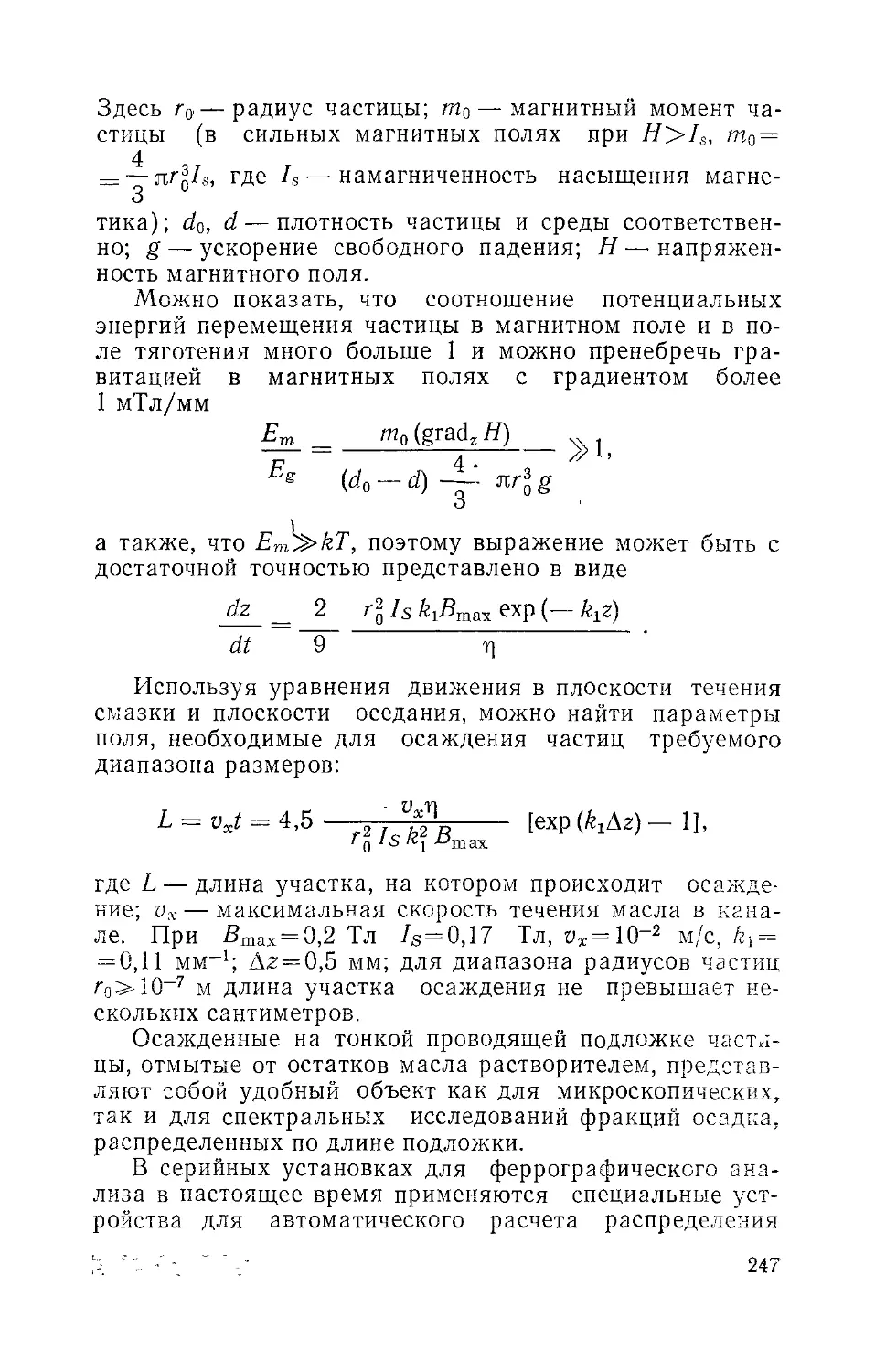

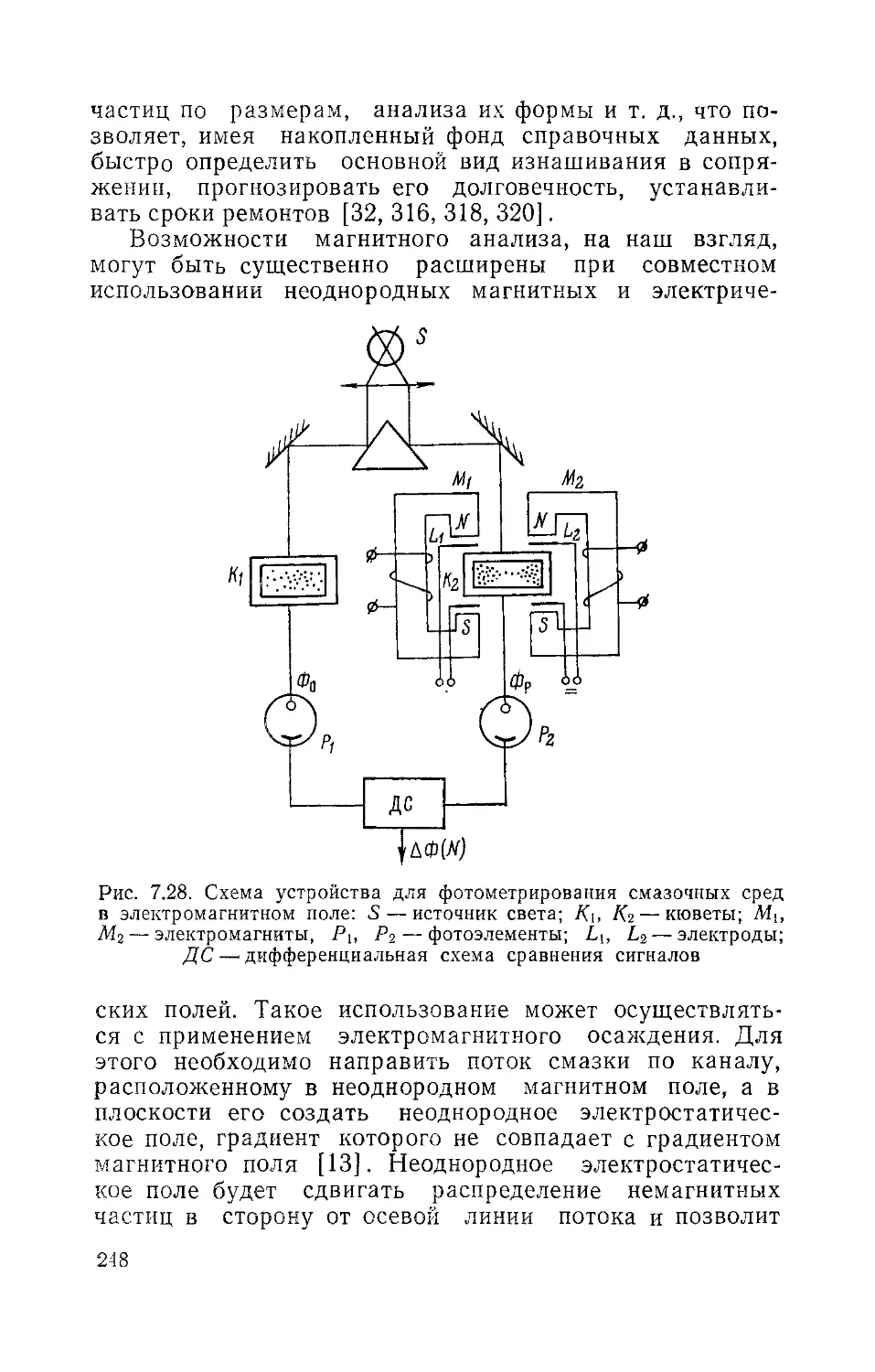

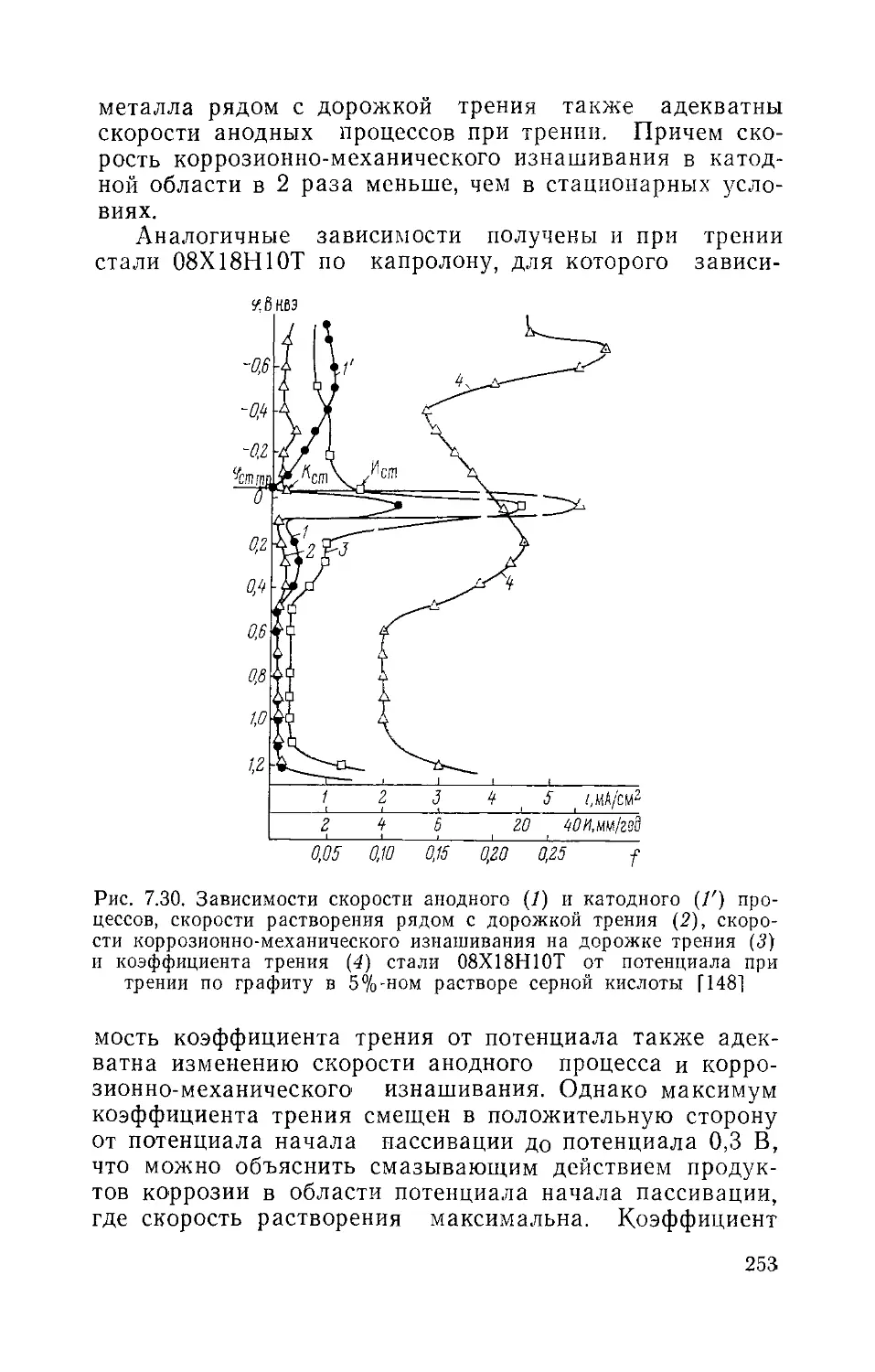

Энергия тепловых шумов 4,2-10-2! Дж/Гц Равномерный спектр до 107