Текст

11--79

G 2. с, ro Н. д. ТРОИЦКИЙ

rЛУ&ОИОЕ

СВЕРЛЕНИЕ

КОН:

::'. ..... L . .'\. I

ИЗДАТЕЛЬСТВО "МАШИНОСТРОЕНИЕ"

ЛЕнинrРАД 1971

Удк 621.9&2.8

rлубокое сверление. Т р о и цк" й Н. Д, п., «Машинострое-

НИе», 1971, 176 стр. Табл. 20. Илл. 92. Бllбл. 51 назв.

в книrе приведен большой фактическиЙ материал по исслеДО-

ванию CKOpocTHoro rлубокоrо сверления среднИХ и крупных

отверстий и проектированию сверл, обобщающий производствен-

ный опыт и научно-исследовательские работы в данной области.

Подробно рассмотрены различные конструкции сверл, их класси-

фикация, оборудование и оснастка, а также виды дефектов, воз-

никающих при сверлении rлубоких отверстий. Освещены вопросы,

связанные с разработкой технолоrических процессов, выбором

инструмента, оборудования и режимов свеРJlения. Приведены

указания по затачиванию сверл и контролю за проведением опе-

рации сверления.

Книrа предназначена для инженерно технических работ-

ников технолоrов и инструментальщиков. Она может быть

полезна для студентов вузов технолоrической специальности.

3 12 4

45 71

, 2

rOO'!I p;''''n )#,

1 ,[; T ',,jt.,,, '

H;':1 ;; fJ I

Рецензент канд. техн. наук 11. Ф. I 1, 11 11

ПРЕДИСЛОВИЕ

\

rлубокое сверление является специфической технолоrической

операцией, широко применяемой в современном производстве.

Для проведения этой операции требуется создание специальноrо

инструмента, оснастки и оборудования. Особенно сложно ВЫПОk

нимым является требование непрерывноrо удаления стружки из

зоны резания. За последние 30 лет как в Советском Союзе, так и за

рубежом производительность rлубокоrо сверления резко возросла

блаrодаря применению в качестве режущеrо материала металлоке

рамических твердых сплавов. Однако форсирование режимов CBep

лени я и примене IИе твердосплавных инструментов заметно снизило

надежность протекания процесса обработки. Поэтому повышение

режимов резания сделало необходимым проведение серьезной KOM

плексной отработки операции CKOpoCTHoro rлубокоrо сверления.

Целью отработки было изучение поведения различных типов сверл

при проведении процесса rлубокоrо сверления, выявление рацио-

нальных конструкций инструментов и их рабочих параметров, YCTa

новле IИе необходимых требований к оснащению станков rлубокоrо

сверления, выработка надежных рекомендаций для проведения этой

технолоrической операции и в том числе предотвращение появления

опасных дефектов rлубокоrо сверления уводов и оrранки.

Исследованием, отработкой и внедрением процесса rлубокоrо

сверления занимались мноrие исследователи, технолоrи, KOHCTPYK

торы и рабочие. В числе активных исследователей MorYT быть

отмечены И. С. Веремейчук, А. д. Тукмачев, С. А. Черничкин,

А. И. Павлючук, Л. п. Телятников, Т. К. Крылов, М. А. Минков,

В. Н. Подураев, М. Н. Улитин И др.

Специальных книr по rлубокому сверлению до настоящеrо

времени издавал ось мало. Моноrрафия И. С. Веремейчука [9] была

посвящена в основном только сплошному rлубокому сверлению

инструмент?ми, изrотовленными из быстрорежущей стали. В книrах

М. В. Потяrайло [28] и М. А. Минкова [22] дан обзор всеХ OCHOB

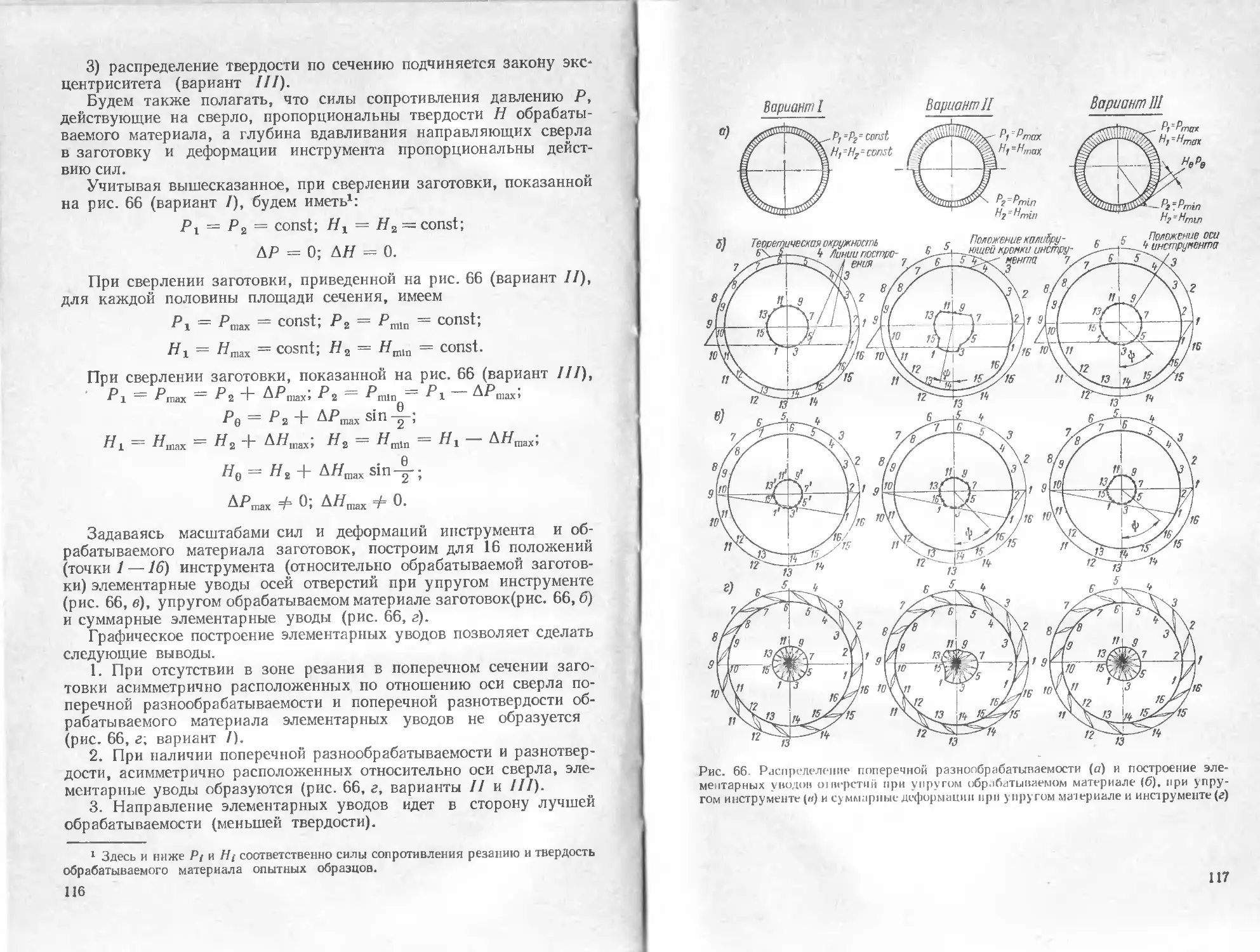

ных операций обработки точных rлубоких отверстий. Эти книrи

имели небольшой объем и поэтому в _них не моrло быть полноrо

освещения вопросов rлубокоrо сверления. Еще в меньшей степени

моrли ВОСПОЛШIТЬ пробел небольшие брошюры о rлубоком сверле-

нии, написанные Т, К. Крыловым [18] и Н. Д. Троицким [35].

Поэтому необходимо было обобщить опыт производственников и

исследователей по rлубокому скоростному сверлению, с тем чтобы

1* 3

(

1

сделать eI'o достоянием широкоrо Kpyra технолоrов, занимающихся

обработкой деталей типа труб и полых валов.

В предлаrаемой книrе не только собраны материалы, обобщающие

достиrнутые результаты по теории и практике rлубокоrо сверления,

которые необходимо использовать в производстве, но и рассмотрены

вопросы, ждущие CBoero решения. К таким вопросам в первую оче

редь относятся автоматизация заrрузки (установки) и снятия обра

батываемых заrотовок и контроля при проведении процесса сверле

ния за состоянием инструмента и заrотовок при крупносерийном и

MaCCOB M производстве деталей с rлубокими отверстиями. Требует

дальнеишеrо развития теория проектирования инструментов для

I'лубокоrо сверления, так как имеющийся опыт позволяет сделать

в этом отношении только первые шаrи.

.,

rлава I

ОБЩИЕ СВЕДЕНИЯ

О rЛУБОКОМ СВЕРЛЕНИИ

1. ПОЛУЧЕНИЕ ОТВЕРСТИй

БОЛЬШОй ДЛИНЫ

,

Во всех областях машино и приборостроения применяются дe

тали, имеющие rлубокие отверстия. Массовыми потребителями дeTa

лей с rлубокими отверстиями являются общее и специальное машино

строение, судостроение, авиастроение, нефтяное и химическое маши

ностроение, приборостроение и др.

Детали с rлубокими отверстиями встречаются самой разнообраз

ной формы. Производятся они различными методами, с различной точ

ностью и чистотой обработки, из различных материалов и имеют боль

шой диапазон диаметров и длин.

Большинство металлических и неметаллических деталей, имею-

щих rлубокие отверстия, изrотовляется без применения rлубокоrо

сверления. Чаще Bcero rлубокие отверстия выполняются металлур-

rическими методами: методами литья, rибкой или завивкой листовоrо

материала с последующей сваркой в трубы, различными методами

прокатки, волочением, экструзией [46] и др.

На рис. 1 в качестве примера показан корпус стеклоочистителя

трактора K 700, имеющий два rлубоких отверстия. Корпус стекло

очистителя изrотовлен литьем под давлением из сплава марки

ЦАМ4-1. Для получения rлубоких отверстий малых диаметров и rлу-

боких отверстий в труднообрабатываемых материалах в последнее

время успешно применяют физико-химические процессы: электро-

эрозионный, анодномеханический, ультразвуковой [21: 27, 29] и др.

На рис. 2 приведены три полых цилиндра, имеющих rлубокие

отверстия диаметром 20 80 .mK-М. Отверстия в них получены электро-

эрозионным методом. Материал цилиндров твердый сплав марки

ВК20.

В отличие от сверления, мноrие из указанных методов не требуют

для изrотовления отверстий относительноrо вращения заrотовки и

инструмента, а поэтому позволяют довольно просто получать цилин-

дрические отверстия не только круrлоrо сечения, но и друrих про-

филей.

Применение сверления вместо друrих упомянутых выше методов

образования rлубоких отверстий производится либо тоrда, коrда

оно является наиболее производительным, либо тоrда, коrда сверле

ние обеспечивает наиболее полные требования точности или чистоты

обработки. В ряде случаев rлубокое сверление, особенно скоростное,

превосходит по производительности и качеству выполнения опера

ций все друrие существующие технолоrические процессы.

Самым распространенным методом обычноrо (неrлубокоrо) свер-

ления является сверление так Ilазываемыми спиральными сверлами.

5

,

I

)

ОДII<IJШ ''НО(' МРIOД УСII1'1II110 III'"МI'IIШ'IL'II 10.111.1,0 "1'11 1,11\ "1111' I 11I'I'Jlе

ния, р.IDНОЙ не БОJlСС:3 5 Jt";]Ml' ('рам t'1I1'1',II.I. 111' 11 1 'II'Р'II'" 1111 il\I' (н!Лее

rлубоких отверстий приходитсSl пр 11 Мl'ШI1'1. "1II'p""I/l1 11.,ii "11I1ILl'CC,

так как необходимо часто ВЫВОДИТЬ спиралыlOl' l'II"I'./IO 11 I 01111'1'1.' rия

для очистки от стружки, смазки и охлаЖДСНШI. J IOJIпflllJII p,luoTa,

даже если она производится автоматически, резко ('1111/101('1 IIIЮИЗ

водительность сверления.

Важным фактором, от KOToporo зависит непрерьшноl."'J. IlpoTe

кания процесса свеРЛСНIIЯ, является отвод образующейся СI'jlУЖIШ.

. "1

"'"

t-' "

' \ \:

\1>; ,

. \ "' -

.,?

:.

:"

1..

:«......Н«- ....."'.... .

>,)

"

"

Рис. 1. Корпус стеклоочистителя трак-

тора K 700:

/ 2 rлубокие отверстия Qj 3,1 мм, дли

иой 70 мм

Рис. 2. Твердосплавные цИлиндры

с rлубокими отверстиями fZJ 20

80 мкм

Чем больше rлубина сверления, тем затруднительнее отвод стружки

ИЗ зоны резания. Спиральные сверла не обеспечивают надежноrо

стружкоотвода. Имеющиеся кОнструкции спиральных сверл (рис. 3)

с внутренними канавками для подвода к режущим кромкам смазочно

охлаждающей ЖИдкости [4, 10, 33] весьма сложны в изrотовлении

и не получили широкоrо распространения в промышленности.

В нрстоящее время некоторое распространение получили сверла

конструкции СКБ-8 (рис. 4), отличающиеся От обычных стандартных

сверл более крутыми l<анавками для отвода стружки (00 == 50+-650).

По своему виду данное сверло напоминает бурав для сверления дре-

весины. Стружкоотвод у сверл подобноrо типа лучше, чем у обычных

спиральных сверл, но не rарантирует от возможных заКлиниваний

удаляемой стружки [4, 33].

На практике rлубокие отверстия сверлятся обычно непрерывно

с при н у Д и т е л ь н ы М либо н а р у ж н ы м, либо в н У T

Р е н н и м о т в о Д о м с т р у ж к и. Принудительный отвод струж-

ки осуществляется обычно ЖИДКостью, подводимой в зону резания под

давлением. Весьма редко вместо жидкости применяют сжатый воз-

дух. Для создания циркуляции ЖИдкости применяется специальная

оснастка и оборудование.

На рис. 5 показаны упрощеНные схемы обоих методов l'лубокоrо

сверления.

6

==

.... ;. '1...

Рис. 3. Спиральное сверло с каналами для подвода

охлаждающей жидкости при rлубоком сверлении

,

Рнс. 1. Сверло конструкции СКБ 8

,

пJ

11

j

{J)

2

1

Рис. 5. Схемы отвода СIРУЖIIII Н.I .ЮНЫ резания при r убоком сверлении: а наруж-

ный оТlЮД CIPY/I{J,H; 6 внутреннии отвод стружки:

/ заrотовка; 2 стебель; 3 стеблевой суппорт; 4 иасос; 5. резервуар. ДJ ла; :

ющей жидкости; 6 СТРУЖКОПРllеМIIIШ; 7 люиет; 8 сверло, 9 патрон, м

приемник

7

Ilpll II.IРУЖIIОМ ОIIlОДt' I'IРУЖI,II (1'11'. '1,/1) ЖIIДhUСТЬ поступает

.11' 1I.It'Ut',1 IH'Pt'.J IIIIY1IH'IIIIIIII0 110.llOI'lu tlt'n.'lll 111'III'pJI<1 13 зону резания

11 ВМСС1'С СО сrРУЖI\C)ij ОШUДIIН'Н 'II'PI'J 111 11'1"" МI'il\ДУ t'lI\.'pJIOM со стеб

лем и поверхностью обраЗУЮЩ\.'I'Ut'Н 1 JIY(IIIIIIIIII О IIII'pe 111 н 11 стружко

приемник. СтружкоприеМlIИК заД\.'IНI\ 11 Ш1' 1 IIРУЖI,У. а ЖII)ЩUСТЬ

стекает в отстоЙник резервуара. n резеРIlУ;II'" (1';1111') Жlljtl,щ'п. очи

щается от механических примесей, охлаждаl.'lt'Н 11 11110111, lIaCOCOM

направляется через трубопровод (rибкий шлаш) 11 СН'(Н':JII. сверла

в зону резания.

При внутреннем оТводе стружки (рис. 5, б) жидкость направ

ляется насосом в специальное устройство маслоприеМIIИК. Из

маслоприемника жидкость поступает в зону рt'заlШН ч\.'рсз зазоры

между наружной поверхностью стебля со Сl3срлом 11 оGразующейся

поверхностью rлубокоrо отверстия. Затем стружка I3месте с жидко-

стью вымывается в стружкоприемник через внутреннюю полость

сверла и стебля. Далее путь жидкости до насоса аналоrичен описан-

ному выше.

Таким образом, с о в р е м е н н ы й про Ц е с с r л у б о к о r о

с в е р л е н и я в общих чертах характеризуется как н е п р еры в

ный процесс образования в сплошном мате-

риале заrотовки отверстиЙ с относительной

Д л и н о й б о л е е 3 5 д и а м е т р о в с в е р л е н и я с при-

м е н е н и е м с п е Ц и а л ь н ы х с в е р л, о с н а с т к и и

о б о Р у д о в а н и я, о б е с п е ч и в а ю Щ и х при н у Д и _

т е л ь н ы Й о т в о Д с т р у ж к и и з з о н ы рез а н и я.

Под относительной длиной отверстия понимают отношение длины

(rлубины) сверления [с к диаметру сверления d c . Соrласно приведен-

ной выше характеристике, при rлубоком сверлении относительная

Длина должна быть равной

б 1 == : ;::: 5,

или более cTporo, учитывая малую надежность стружкоотвода у

спиральных сверл,

б 1 == : >3.

rлубокое сверление занимает особое место среди операциЙ, при-

меняемых при обработке деталей, имеющих большую относительную

длину. Специфичность этой операции заКЛЮЧается как в том, что

инструмент должен прокладывать себе путь 13 сплошном материале,

не имея заранее подrотовленной опоры и жесткоrо направления,

так и в том, что от качества проведения rлубокоrо сверления сущест-

венно зависит структура последующеrо технолоrическоrо процесса.

Типичным для rлубокоrо сверления также является невозможность

непосредственноrо наблюдения за ходом процесса и трудность вы-

полнения данной операuии на универсальном оборудоваllИИ без

ero основательной подrотовки.

В

При rлубоком сверлении различают с п л о ш н о е и к о ль Ц е -

в о е с в е р л е н и е.

При сплошном сверлении (рис. 6, а) весь материал, расположен-

ный в объеме будущеrо отверстия, измельчается в струж у. При коль-

цевом сверлении, которое иноrда называют трепанациеи, в стружку

переводится только кольцевая полость (рис. 6, 6). В центре оuбразую-

щеrося отверстия остается стержень (или керн), используемыи иноrда

в качестве заrотовки для раз-

личных деталей.

Если сверление сквозное,

то высверливаемый стержень

. ' .

.....,)

;

ща + $

,.

" ::...,

'<I;;:- ,

'Ibf,.,. .,<

j

m f;i

Стержень

:'''':if'

.

":=;<t-..

"'%: :'

Рис. 6. Разновидности rлубокоrо

сверления: а сплошное сверле-

ние; б кольцевое сверление

Рис. 7. Поковка и высверленный стер-

жень при двустороннем rлубоком

сверлении

U I<ОIще прохода. Если же

удалять специальными прие-

}

,

полностыо ОТДСЛНСТСН от заrотоВlOl

сверление rлухое, то 1.'1'0 необходимо

мами.

В большинстве случаев при необходимости сверления rлухих

отверстий предпочитают применять только сплошное сверление.

Коrда же необходимо просверлить сквозное отверстие очень боль-

шой относительной длины (б l ;::: 80) или сверлить детали из трудно-

обрабатываемых материалов, применяют двустороннее сверление.

На рис. 7 показана крупная стальная поковка, предназначенная

для двустороннеrо кольцевоrо сверления, а слева от нее расп ложен

высверленный стержень. полученный при сверлении подобнои заrо

товки. На торце заrотовки показана полость, превращаемая при

кольцевом сверлении в стружку.

Запроектированный технолоrический процесс rлубокоrо сверле-

ния обычно ОНСlIипается по трем показателям:

1) по производительности;

2) по соотвеТСТ131110 К<1чсства выполнения отверстия техническим

требованиям на операцию;

3) по общей стоимости ИЗl'отовления детали с rлубоким OTBep

стием.

9

О производительности процесса rлубокоrо сверления укрупненно

судят по величине часовоrо прохода сверла

5 ч == О, 065 0 п е м/ ч

Перечисленные дефекты, кроме эллиптичности, Sl:вляются следст-

вием уводов сверла от заданноrо направления. Под у в о Д о м оси

отверстия в данном сечении или на торцах заrотовки после сверле

ния (растачивания) понимают отклонение оси полученноrо отверстия

от оси отверстия, намеченноrо чертежом.

На рис. 8 показаны детали с правильно просверленным OTBep

стием (рис. 8, а) и отверстиями с дефектами, полученными при rлу

боком сверлении (рис. 8, б 8, и).

или

5 ч == 19,1 : V c м/ч.

Здесь 50 подача на один оборот сверла в мм/об;

V e скорость резания при сверлении в м/мин;

d e диаметр сверления в мм;

п е уrловая скорость вращения заrотовки при сверлении

в об/мин.

Более полно производительность сверления характеризуется ко-

личеством деталей, просверленных за смену,

К 60 (Те То)

д.с == t/C шт/смену,

rде Тс продолжительность работы в смену в ч;

То потери времени за смену, предусмотренные режимом ра-

боты, в ч;

t/C калькуляционное время на операцию сверления одной де-

тали в мин.

При выполнении любой технолоrической операции MorYT быть

получены дефекты, в ряде случаев приводящие к неисправимому

браку. Дефекты, которые MorYT сопровождать операцию rлубокоrо

сверления, весьма разнообразны и им поэтому посвящен следующий

параrраф данной rлавы.

От качества сверления, а следовательно, и от назначения припус-

ков на последующие операции зависит дальнейший процесс обра-

ботки не только отверстия, но и всей детали в uелом. Поэтому стои-

мость выполнения операции rлубокоrо сверления необходимо рассмат-

ривать не изолированно, а с учетом стоимости всей обработки

детали.

т е" Ш

@ ..... . @)

c:;:= "@ E :3

т lт

,; . Ж)@

0)' ') 1

m [:/::= =+ . ; -

yc-wr (!) и)

". . . "' ftEEEE.

2. ДЕФЕКТЫ ОБРАБОТКИ

rЛУБОКИХ ОТВЕРСТИй

Все дефекты, образующиеся в результате сверления rлубоких

отверстий, можно разделить на пять rрупп, исходя из природы их

возникновения.

К пер в о й r р у п п е необходимо отнесrи следующие де-

фекты:

1) собственно уводы оси отвеРСТIlН на торцах заrотовки или в дан-

ном сечении;

2) криви:шу оси отверстия в сечениях заrотовки;

3) разностешlOСТЬ заrотовки в данном сечении;

4) уступы отверстий на стыке при двустороннем еверЖ'IIIIIJ;

5) излом оси, просверленноrо с двух сторон ОI'Щ'IН'('ШI;

6) эллиптичность (некруrлость) отверстиЙ.

Рис. 8. Дефекты, полученные при rлубоком сверлении отверстий: а IIравилыlO

просверленное отверстие (без увода); б увод расположен в плоскости X Y;

в увод расноложен между плоскостями Х у и Х Z; z кривизна оси отверстия,

вызванная уводом; д кривизна оси отверстия, вызванная короблением; е уступ

от двустороннеrо сверления; ж излом оси отверстия от двусторОllнеrо сверления;

з конусиость; и бочкообразность отверстия

Общий увод ус отверстия на ВЫХОДНОМ торце для детали, представ-

ленной на рис. 8, б,

у е == У мм,

для детали, представленной на рис. 8, в,

у е == yy2 + Z2 мм,

или для i-ro сечения

Y Ci == V Y + Z мм,

rде Yi и Zi координаты центра отверстия в заданном i-M сечении в мм.

у деталей, приведенных на рис. 8, а, б и в, оси отверстий не

имеют искривлений (прямолинейны), т. е. кривизна оси отверстий

отсутствует. При этом увод оси отверстия в сечении заrотовки m m

(рис. 8, 6) будет равен

11 Х т У

<УСт == т е мм

10

11

или

Ву by

У Сm =:: 2 ММ.

Здесь Х m расстояние от входноrо торца заrотовки до сечения m m

в ММ;

lc длина заrотовки (сверления) в ММ;

BII' Ь у соответственно наибольшая и наименьшая ТОЛЩИНЫ

стенок заrотовки в сечении m m в ММ.

Под раз н о с т е н н о с т ь ю , заrотовки в сечении m m пони-

мают разность толщин стенок просверленной (расточенной) заrо-

товки:

'11 == ВII ы l ММ; '2 == В 2 Ь 2 ММ;

'с =:: V (Ву by)Z + (В2 b 2 )Z ММ.

Из рисунка видно, что общая разностеююсть 'с может быть выра-

жена через общий увод в том же сечении, т. е.

'с == 2У с .

На рис. 8, е и д представлены просверленные заrотовки с непря-

молинейными (искривленными) осями отверстий, т. е. в этом слу-

чае отверстие имеет кривизну х.

Под к р и в и з н о й оси отверстия х в данном сечении понимают

расстояние от центра отверстия в данном сечении до прямой, соеди-

няющей центры отверстий на торцах заrотовки.

Исправление кривизны отверстия производят либо правкой на

прессе, либо rлубоким растачиванием. Исправление разностенности,

полученной от уводов, следует производить наружным обтачиванием

заrотовки. Центрирование заrотовки в этом случае должно произ-

водиться от отверстия.

Случай кривизны, представленный на рис. 8, д, должен быть отне-

сен ко в т о рой r р у п п е Д е Ф е к т о В, определяемых короб-

лением (старением) заrотовки. Здесь искривлена вся заrотовка. Это

определяют по отсутствию уводов и разностенности. Исправление

кривизны оси отверстия в данном случае следует производить прав-

кой заrотовки или растачиванием отверстия, если позволяет при-

пуск. Коробление сравнительно часто имеет место после наружной

обточки, сверления и растачивания отверстиЙ, т. С. IЮСЛС съема боль-

ших ПрИПУСI<ОВ, обусловливающих Ilерер<iспрсделение внутренних

напряжениЙ в М;Jfерналс заrотовкн.

Ни рис. 8, е и ж ПОК<Jзаны заrотовки с уступом и изломом осей

отвсрстий. Ilрнчинuй этих дефектов является увод и двустороннее

сверленис (растачивание). Если увод при двустороннем сверлснии раз-

вивается относитсльно заrотовки в одном направлении, ТО произой-

дет излом оси отверстия, если в противоположном Н;lIIраВJIСIIИИ

то получится уступ.

12

Оба эти дефекта весьма неприятны и MorYT быть устранены только

растачиванием. В ряде случаев MHoroKpaTHbIM, требующим повы-

шенноrо припуска.

Эллиптичность отверстий возникает в результате явления «копи-

рования» при растачивании отверстий снеравномерным припуском

или при сверлении заrотовки с поперечной разнообрабатываемостью

(разнотвердостью). Устранить эллиптичность можно хонинrованием,

или, если позволяет припуск, чистовым или черновым растачи-

ванием. Иноrда эллиптичность устраняют протяrиванием.

К т р е т ь е й r р у п п е Д е Ф е к т о в следует отнести orpaHKY,

являющуюся вибрационным следом, образованным на поверхности

отверстия заrотовки вследствие колебаний стебля. Следы оrранки,

если они значительны по веЛИЧине, необходимо удалять растачива-

нием; если они незначительны, то рационально применять хонинrо-

вание. При невысоких требованиях к чистоте просверленной ПО13ерх-

ности orpaHKY оставляют без последующей обработки. В rл. IV

приведено описание специальных муфт, препятствующих возник-

новению оrранки.

К ч е т в е р т о й r р у п п е дефектов относятся I<OllYCIlOCTb

(рис. 8, з) и бочкообразность (рис. 8, и) отверстиЙ.

Конусность отверстий при сверлении возникает из-за ПОПЫШСНlюrо

износа либо базовых направляющих сверл, либо их калибрующих

периферийных кромок (см. рис. 15). Поэтому при возникновении

конусности следует особое внимание обращать на материал режущих

и направляющих элементов сверл, а также на смазываЮЩС-ОХЛ<Jждаю-

щую жидкость. Замечено, что инструменты с Ilаружным отводом

стружки склонны образовывать большую конусность, чем инстру-

менты с внутренним отводом стружки. При работе с сульфофрсзолом

конусность получается, как правило, меньше, чем прп работе на

ВОДНОМ растворе эмульсола. Конусность можно исправить расточкой

или хонинrованием.

Б о ч к о о б раз н о с т ь и л и у ш и р е н и е отверстпй прп

сверлении является весьма неприятным дефектом. БОЧI<ообразность

отверстий возникает только тоrда, коrда в процессе работы состав-

ляющая силы резания Ру, действующая на режущие кромки сверла

перпендикулярно ero оси, направлена от оси к периферии в направ-

лении калибрующих кромок. Под действием этой силы происходит

«растачивание» уширение отверстия. При этом сверло теряет опору

в отверстии и быстро выходит из строя, а уширение может привести

к браку дороrостоящей заrотовки.

Можно указать два случая, приводящих к бочкообразности или

уширению отверстий.

Первый случай наблюдается при работе однорезцовым сверлом,

коrда дополнительные уrлы при вершине сверла 'Рl и 'Pz выбраны

неправильно (рис. 9). Для предотвращения этоrо дефекта необхо-

димо соблюдать следующие неравенства:

'Рl > 'Pz, аl > QZ.

13

Соблюдение неравенств должно обеспечить направление силы ру

от периферийной кромки сверла к базовой направляющей и, следо-

вательно, предохранить отверстие от уширения.

Второй случай бочкообразности отверстий наблюдается при ра-

боте кольцевыми сверлами. Если у кольцевоrо сверла HeMHoro вы-

крошатся центральные кромки, калибрующие стержень, то это

неминуемо приведет к увеличению ero. При этом создаются условия,

которые MorYT привести к уширен ию отверстия, так как диаметр

высверливаемоrо стержня увеличивается.

Бочкообразность отверстий может дости-

raTb в этом случае значительных разме-

ров. Предотвратить ее в таких случаях

очень тяжело, так как определить выкра-

шивание центральных кромок сверла

2 можно только путем наблюдения за вы-

мываемой стружкой. Реrистрирующие

приборы (ваттметр и механизм предохра-

нения от переrрузки подачи) недостаточно

чувствительны к подобным повреждениям

режущеrо инструмента.

Кпятой rруппе дефектов

относятся поверхностные пороки обра-

/ перифериl!ная режущая ботки: надиры, крупные царапины и по-

кромка; в-;р :правляющая вышенная шероховатость обработанной

поверхности отверстия.

Эти дефекты возникают вследствие плохоrо состояния направ-

ляющих у сверл, повышенноrо износа режущих периферийных кро-

мок или повреждения поверхности отверстия при обратном выводе

инструмента после завершения прохода. На повышение шерохова-

тости может влиять также плохая фильтрация охлаждающей жидко-

сти, работа на водных растворах эмульсола, вместо сульфофрезола,

наружный отвод стружки. Надиры возникают и при выкрашивании

режущих кромок и направляющих и при заклинивании вымывае-

мой стружки между отверстием и направляющими сверла при наруж-

ном отводе стружки.

LLля борьбы с этими дефектами следует внимательно осмотреть

инструмент перед проходом, если можно (при сверлении отверстий

крупных и средних диаметров) снимать инструмент через патрон

(см. rл. 111, п. 12), применять ПО возможности внутренний отвод

стружки и работать на сульфофрезоле.

Контроль качества просверленных заrо-

т о в о к производится мноrочисленными приборами и инструментами.

Наружный осмотр отверстий и выявление поверхностных дефек-

тов производится смотровыми оптическими трубами. Чистота обра-.

ботки сравнивается с эталонами или определяется методом слепков.

Размеры просверливаемых отверстий, конусность, бочкообразность,

эллиптичность выявляются обычно клиновыми НОI1ИУСIII,IМИ И./II1 инди-

каторными звездками (рис. 10).

14

ОСЬ сВерла

972

Рис. 9. Профиль однорезцо-

Boro напайноrо сверла в

плане:

'"

:.

"')

t>::

'"

'"

...., g

:s:

"=

:.::;'

о

><

:s:

:>::

о

\о

;>,

...

:s:

f-o

t)

О

:<:

t)

;>,

:<:

о

:>::

:s:

:s:

f-o

t)

О

:<:

'"

'"

о..

\о

О

О

:>::

D'

о

\о

:s:

f-o

t) ..

о .:

g:

:s: ..

f-o ..

t:::.::s;: CL)

:s::s: :J5

f-o '"

t) ...

'" о.. <:

Q) 6)

со

8..0

f-o :11

Q) '"

::;; ..

'"

:s:

"1i ."

<>:

::s:: с;

:<: ...

Q) '"

...

Q)

о.. со!

t::

О

<>:

o=r

'"

:>::

o=r

'"

Q)

'"

'"

t3

:s:

а.

..

..

<:

.:

">

о;

..

'"

!Е

>.

'"

1::

'"

......

to

LQ'

и

>.

'"

'"

с>

..

с:;

....,

:>::

о

'"

о

f-o

О

...

'"

'"

><

:iS

:<:

:<:

Q)

о..

Q)

'"

t)

о

о..

t:: '"

..

'" <:

6)

:s: '"

f-o ..

t) ..

g I

."

f-o

t) .,

о '"

:<: .:

'" '"

'" '"

0..:11

:s: I

(О....

:s: :;

t! '"

C>

1::

:iS с>

:<: 6)

'" :J5

@

:s: .:

0....

:>:: <:

<>:8-

gj I

Q)

0.....

QJ

::::

m

:s:

<>:

"=

I=tj

:!s

о..

о

\о

:s:

о..

r:::

t)

:s:

а.

.5

В массовом и крупносерийном производстве для контроля диа

метров сверления мелких отверстий применяют предельные калибры.

Уводы на выходном торце заrотовки определяются с помощью обыч-

Horo штанrенциркуля замером разностенности (см. формулу на

стр. 12).

Кривизна в любом сечении определяется оптическим методом при-

бором Симонова (рис. 11, а) или рычажными приборами типа прибора

Аваева (рис. 11, б) [2, 22]. На рис. 11, а показан метод измерения:

положение 1 перекрестие нивелира совпадает с центром, положе-

ние 1 1 перекрестие нивелира не совпадает с центром марки, т. е.

в этом случае просверленное отверстие имеет кривизну.

Уводы в любом сечении заrотовки определяются рычажными при

борами замером разностенности (рис. 11, в).

I

rлава 11

ИНСТРУМЕНТЫ, ПРИМЕНЯЕМЫЕ

ПРИ rпY60KOM СВЕрпЕНИИ

3. КЛАССИФИКАЦИЯ СВЕРЛ

ДЛЯ r ЛУБокоrо СВЕРЛЕНИЯ

l

Из всей системы СПИД станок, приспособление, инструмент и

деталь при rлубоком сверлении в наиболее тяжелых условиях

работает инструмент сверло. Замкнутый объем и мноrочисленные

функции, выполнение которых должна обеспечивать конструкция

инструмента и форсированные режимы, заставляют работать корпус

сверла, ero режущие и направляющие элементы с высокими напря-

жениями. Этим можно объяснить обилие всевозможных конструкций

сверл, имеющих часто ориrинальные элементы. Авторы этих сверл,

каждый по-своему и не всеrда достаточно обоснованно, пытаются

решать проблемы, не решенные еще исследователями и конструкто-

рами.

Существующие сверла для rлубокоrо сверления можно разделить

на две rруппы: 1) с в е р л а Д л я с п л о ш н о r о с в е р л е н и я

и 2) с в е р л а Д Jt я к о л ь Ц е в о r о с в е р л е н и я.

Сплошное и кольцевое сверление известны уже давно. Хотя метод

кольuевоrо сверления следует считать проrрессивнее, сплошное

сверление в промышленности распространено больше. В нашей

стране кольцевое сверление применяется, начиная С диаметров свер-

ления d c > 80 ММ. Однако следует ожидать, что этот метод будет

постепенно вытеснять сплошное сверление и при меньших диаметрах

сверления. Об этом свидетельствуют мноrочисленные попытки при-

менения кольцевых сверл даже для диаметров сверления меньших

30 ММ. Причиной недостаточноrо внедрения в производствепную прак-

тику кольцевоrо сверления является меньшая ero надежность и боль-

шая сложность осуществления.

Сверла для rлубокоrо сверления можно также разделить на две

большие rруппы п о с п о с о б у и х б а з и р о в а н и я в о

в р е м я с в е р л е н и я.

Базирование инструмента при rлубоком сверлении весьма сущест-

венно, так как сверло в этом случае может иметь опору только на

поверхность отверстия, которое оно само образует. Причем по отно-

шению к сверлу базирование может быть постоянным (определен-

ным) или может периодически меняться. При постоянном базиро-

вании силы сопротивления, Dозникающие во время сверления в

поперечной плоскости сверла, действуют все время в одном направле-

нии по отношению к сверлу (рис. 12, а). При неопределенном бази-

ровании эти силы либо отсутствуют вообще, либо меняют в работе

свое направление относительно инструмента (рис. 12, 6 и в).

Это важное положение будет в дальнейшем рассмотрено более

подробно. Сейчас отметим только, что при определенном базировании

2 н. д. троицкий 17

')

'1

f

на инструмент действует поперечная сила R, которая постоянно при

жимает инструмент к поверхности просверленноrо отверстия. Если

же инструмент не имеет определенности базирования, то переменная

по направлению поперечная сила R в процессе сверления будет ero

раскачивать. В этом случае, особенно при форсированном режиме

работы, инструмент не обеспечивает не бходимоrо качества сверле

ния. Однако, несмотря на это, в дальнеишем будет показано, что эти

инструменты можно успешно использовать, введя дополнительные

устройства, повышающие надежность их работы.

а)

небольШОМ уЧастке режущей кромки влечет значительные потери

твердоrо сплава. При делении же ширины реза несколькими резцами

поврежденный участок сменной режущей кромки можно леrко BOCCTa

новить заменой вышедшеrо из строя резца. К достоинствам метода

деления ширины реза следует отнести также леrкость получения KOH

струкций инструментов, имеющих постоянное (определенное) бази

рование.

Число режущих кромок (зубьев), участвующих в делении ширины

реза, можно определить по формуле

КВ

z

ь sin (jJ'

rде Ь ширина пластины, образующая режущую кромку резца, вмм;

qJ половина уrла при вершине сверла верад;

К коэффициент, учитывающий необходимость перекрытия pe

жущих кромок резцов (К == 1,2--7--1,4).

При м е т о Д е Д е л е н и я п о Д а ч и имеют в виду число

режущих кромок (зубьев), участвующих в делении подачи сверла

oceBoro перемещения сверла за один оборот заrотовки 50 в мм/об.

Существуют два способа деления подачи.

При первом способе деления подачи инструмент имеет несколько

подобных режущих кромок и все они расположены на одной кони-

ческоil ПОПСрХIIОСТИ, ОПlIСЫl3аlOщей режущий торец сверла. CYMMap

lIая подача, с которой работает сверло, в этом случае равна сумме

подач, приходящихся на каждую из режущих кромок, т. е.

Рис. 12. Действие сил в плоскости, перпендикулярнОЙ оси сверла: а

сила постоянная по величине и направлению (R const; 'Фi О);

б сила не постоянная как но величине, так и по направлению

(R 1: const; 'Фi =F О); в сила R ==с О, R :/0, 'Ф i:/ О

в соответствии с з а r р у з к о й р е ж у Щ и х к р о м о к

сверла, как и мноrие друrие режущие инструменты, можно также

разделить на две rруппы. При этом различают м е т о Д Д е л е н и я

ш и р и н ы рез а и м е т о Д Д е л е н и я п о Д а ч и.

Под шириной реза В .применительно к сплошному сверлению по

нимают величину

В dc

== 2 мм,

т. е. максимальная ширина Сl3срления равна радиусу ОТDсрстия.

При сверлении по м е т о Д у д е л е 11 и Я Ш и р и н ы р е 3 а

имеют в виду число автономных режущих кро;:юк (число зубьев

инструмента), необходимых для перекрытия всеи ширины реза В.

Этот метод следует считать проrрессивным направлен. ем в кон труи:

ровании сверл, так как перекрытие одной режущеи I{POMKO всеи

I11ИРIlI1I,I ]1С.IaНШI, осоБСlIlIО 11]111 СJl./ЮIIlIIOМ CII(']1.11('1I1I1I оrllСРСТИИ диа-

МI'I'!ЮМ 11Ш111' '1() ./1/1./, \;нI'У }tllll 1'1'.111,110. !'I'il<УIIЩ(' I'РОМКИ обычно

С()СI'aIl./IIIIОП'Н 11\ IIII'РДШ'II.II;IIIIII,IХ Jl./I;ICI'IIII, 1IIIIрИl1а которых оrрани-

'11'11.1. 111'{'MIII']111 lIa 1'0, 1J 1'0 стаl1дар 10М предусматриваются тонкие

IIJI.I{'fIIIH.1 (iOJl!.1I10 ii ШJlрllllЫ в производственных условиях они не

IIC('I'}t:J IIMt'IOH':\I.

Применсние широких пластин оказывается в большинстве слу

чаев экономически нецелесообразным, так как любое нсзнС\чительное

выкрашиванu е твердоrо сплава или повышенный износ пластины на

18

z

50 == :Е 5 ц мм/об.

1

r Iодача на один зуб

'Фi

5 Zi == 3600 50 мм/зуб,

IIЛИ при 'Фl == 'Фz == .., == 'ФZ

(1)

80 б

5 Zi == Z мм/зу .

Из фuрмулы (1) ПIIДНО, что подача на один зуб 5 Zi в рассматриваемом

случае всеrда будет пропорциональна подаче на оборот сверла 50 и

уrлу между зубьями инструмента 'Фi'

При втором способе деления подачи зубья инструмента хотя и

подобны, но не располаrаются на одной поверхности описываемоrо

конуса. В этом случае суммарная подача на оборот сверла будет

также равна 50 (рис. 13), но подача на каждый зуб будет зависеть не

только от уrла между зубьями 'Фi' но и от величины превышения h i

одной кромки относительно друrой.

Ниже приводятся формулы для определения подачи на один зуб

и величины превышения h i для применяемых на практике инстру-

ментов.

2*

19

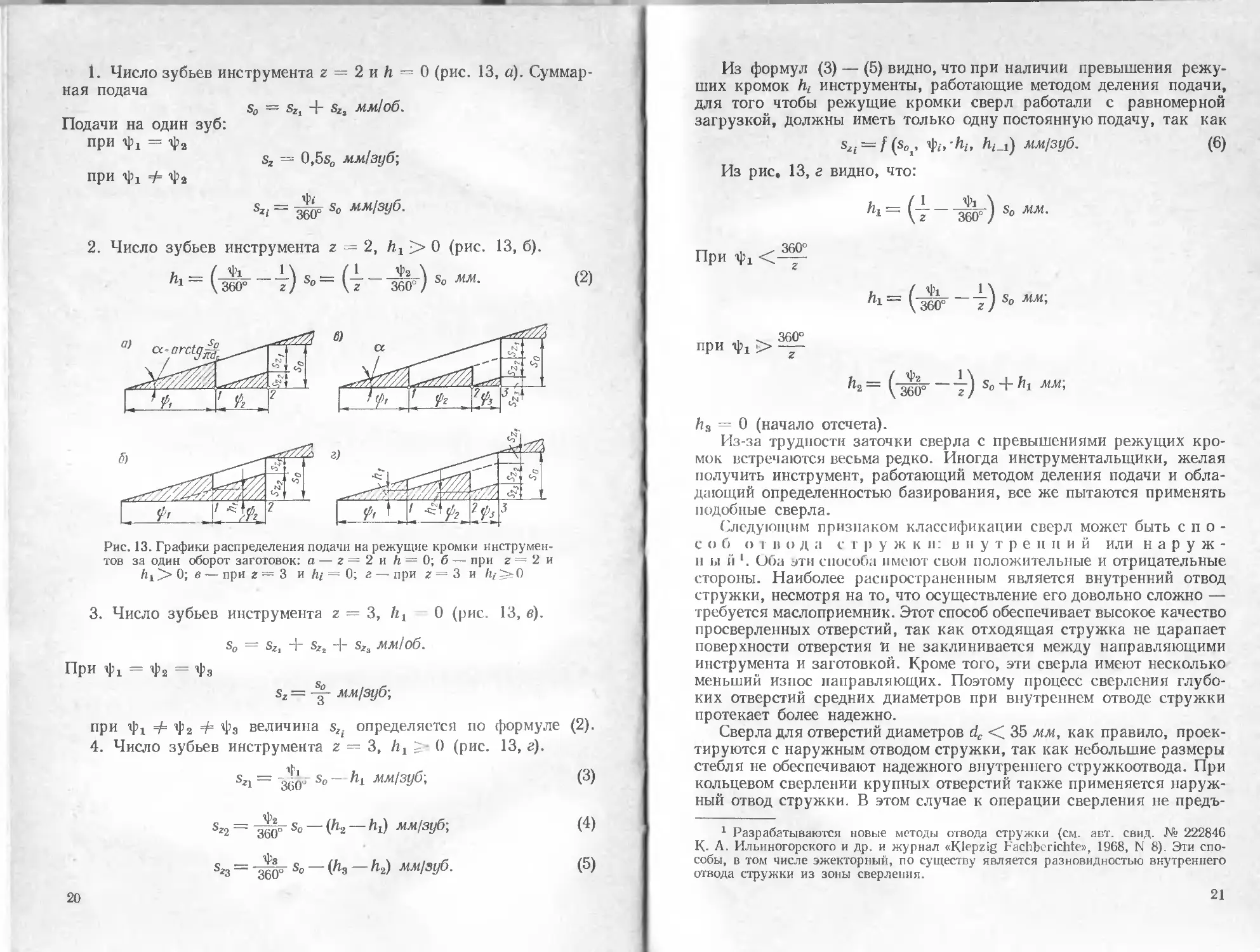

1. Число зубьев инструмента z == 2 и h == О (рис. 13, а). Суммар-

ная подача

50 == 5 z , + 5 z . мм/об.

Подачи на один зуб:

при 'Фl == 'Ф2

5z == 0,550 мм/зуб;

при 'Фl =F 'Ф2

'Фi

5 ч == 3600 50 мм/зуб.

2. Число зубьев инструмента z == 2, h 1 :> о (рис. 13, б).

h ( 'Фl 1 ) ( 1 'Ф2 )

1 == 3600 z 50 == z 3600 50 мм.

а)

.;:;

,:;:;

J..,

.;f

со

с.!;' '"

.,

t;'

Рис. 13. rрафики распределения подачи на режущие кромки инструмен-

тов за один оборот заrотовок: а z == 2 и h == о; б при z == 2 и

hl> о; в при z == 3 и hi == О; z при z == 3 и 11; О

3. Число зубьев инструмента z == 3, /ll

о (рис. 13, в).

50 == 5 z , + 5 z . + 5 z . мм/об.

При 'Фl == 'Ф2 == 'Фз

80 б

5z == 3 мм/зу ;

при 'Фl =1= 'Ф2 =1= 'Фз величина 5ч определяется по формуле (2).

4, Число зубьев инструмента z == 3, /ll;: О (рис. 13, е).

11'. h 6 .

5 Z1 3(;0" 50 1 мм/зу ,

5 Z2 == з% о 50 (h2 h 1 ) мм/зуб;

'Фз

5 zз == 3600 50 (h з h 2 ) мм/sуб.

20

Из формул (3) (5) видно, что при наличии превышения режу-

ших кромок h i инструменты, работающие методом деления подачи,

для Toro чтобы режущие кромки сверл работали с равномерной

заrрузкой, должны иметь только одну постоянную подачу, так как

5 Zi == f (50.' 'Фi' 'h i , h ц ) мм/зуб. (6)

Из рис. 13, е видно, что:

h 1 == (+ з о ) 50 мм.

(2)

3600

При 'Фl <

Z

h 1 == (з% о ) 50 мм;

3600

при 'Фl ;>

z

(3)

h 2 == (з% о +) 50 + h 1 мм;

h3 == О (начало отсчета).

Из за трудности заточки сверла с превышениями режущих кро-

мок встрсчаются весьма редко. Иноrда инструментальщики, желая

получить инструмент, работающий методом деления подачи и обла

ДаюЩИЙ определенностью базирования, все же пытаются применять

надобные сверла.

Слсдующим пrизщlКОМ классификации сверл может быть с п о -

с о () О.' 11 () Д а t' l' JI У ж 1< 11: u 11 У т Р е н н и й или н а р у ж -

н ы ii 1. UGa зти Сllосоиа IIМСIOТ спuи положительные и отрицательные

стороны. Наиболее распространснным является внутренний отвод

стружки, несмотря на то, что осуществление ero довольно сложно

требуется маслоприемник. Этот способ обеспечивает высокое качество

просверленных отверстий, так как отходящая стружка не царапает

поверхности отверстия tI не заклинивается между направляющими

инструмента и заrотовкой. Кроме Toro, эти сверла имеют несколько

меньший износ направляющих. Поэтому процесс сверления rлубо-

ких отверстий средних диаметров при внутреннем отводе стружки

протекает более надежно.

Сверла для отверстий диаметров d c < 35 мм, как правило, проек-

тируются с наружным отводом стружки, так как небольшие размеры

стебля не обеспечивают надежноrо BHYTpeHHero стружкоотвода. При

кольцевом сверлении крупных отверстий также применяется наруж-

ный отвод стружки. В этом случае к операции сверления не предъ-

(4)

1 Разрабатываются новые методы отвода стружки (см. авт. свид. N2 222846

к:. А. Ильиноrорскоrо и др. и журнал «КJepzig Fachberichte», 1968, N 8). Эти спо-

собы, в том числе эжекторный, по существу является разновидностью BHYTpeHHero

отвода стружки из зоны сверления.

(5)

21

В нашей стране при обработке rлубоких отверстий часто приме-

нялись сверла и друrие инструменты с наружными хвостовиками

для присоединения к стеблям. В этом случае на хвостовиках Наре-

залась мноrоходовая резьба [9, 22, 28]. Однако опыт эксплуатации

этих инструментов послужил основанием предложить для присоеди-

нения инструментов к стеблям внутреннюю полоrую одноходовую

резьбу.

Для присоединения крупных инструментов к стеблям резьба

неприrодна, так как имеет тенденцию к заклиниванию на стебле.

Поэтому в таких случаях обычно применяют торцевое присоедине-

ние винтами и торцевыми шпонками или штифтами.

Схема классификации сверл для rлубокоrо сверления приведена

на рис. 14,

йвJ1яется Повышенных требований относителЬно чистоты обработкй,

а размеры сверл и стеблей позволяют надежно осуществлять наруж

ный стружкоотвод. К этому необходимо добавить и то, что процесс

кольцевоrо сверления отверстий крупных диаметров до настоящеrо

времени производится с меньшей подачей, чем при сверлении OTBep

стий средних диаметров. Это также облеrчает стружкоотвод. Кроме

оля колщеВОl:О

с(jерления

4. СВЕРЛА СРЕДНИХ ДИАМЕТРОВ,

ОБЛАДАЮЩИЕ ОПРЕДЕЛЕННОСТЬЮ

БАЗИРОВАНИЯ

Силы, действующие на сверло при сверлении. В процессе резания

на сверло действуют следующие силы (рис. 15):

1. Силы сопротивления резанию, приложенные к режущим кром-

кам сверла. К ним относятся:

<1) сила сопротивления резанию, равная Pz и действующая парал-

л лыlO скорости резания V c и в том же направлении;

б) сила сопротивления подаче, равная Р х, направленная парал-

лельно оси сверла в сторону обратную подаче;

в) сила Ру, действующая в плоскости перпендикулярной оси

CB<,p.n:l. ()nl,I'IIЮ СI1Л:l Ру, которую Ш1ЗЬШЮОТ радиальной составляю-

Iщ'ii СII.1J1,1 ('IIIIРОТlJIIЖ'IIШI 11(':1<1111110, деЙствует по радиусу сверла от

lIериферийных (Jl'L!\УЩIlХ I\rюмuк.

2. Силы трения па базовых направляющих сверла. Они MorYT

быть также разложены на составляющие, действующие на сверло

n плоскостях, перпендикулярных (Р tj) и параллельных (F oj ) оси

сверла. Силы F ti напр влены по вращению заrотовки, силы Р О;

В обратную сторону подачи инструмента.

3. Силы веса стебля и сверла а с (на рисунке не показаны). Эти

силы приложепы к центру тяжести стебля со сверлом. Так как вели

чина а с в большинстве случаев значительно меньше, чем силы сопро

тивления сверлению, то ею можно пренебречь.

4. Центробежные силы инерции Р Цi' действующие на сверло,

если сверление производится при быстром вращении ПJюхо уравнове-

шенноrо сверла со стеблем. Практически плохое уравновешение сверла

со стеблем может быть только у ружейных сверл. Однако этими CBep

лами в большинстве слуЧ<lев производят работу без вращения стебля,

а поэтому силой Рц; можно также пренебречь.

Все перечисленные выше силы воспринимаются стеблем в виде

Момента резания Мр и силы подачи Р;, а также поверхностью про-

23

Внутренний 3

отбоlJ ·

стружки .

В"утр,тй

отбоlJ .J;. ·

стружкц .

Рис. 14. Классификация сверл rлубокоrо сверления.

На рисунке приняты следующие условные обозначения:

1 сверла, работающие методом деления ширины реза; 2 сверла, работающие методом

деления подачи; 3 сверла, работающие комбииироваиным методом (сверла 2 и 3-11 [рупп

должиы иметь число режущих кромок 2 ? 2); о сверла с определенностью базиропания;

<81 сверла без определеииости базироваиия; . сверла иапайные; 11 с мехаиическим

креплеиием; ... комбинироваиные

Toro, при сверлении отверстий крупных диаметров с наружным от-

водом стружки получается значительная экономия на оснастке, так

как не требуется дороrостоящий для больших деталей маслопри

емник.

Классифицировать сверла можно также и по различным к о н

с т р у к т и в н ы м э л е м е н т а м. Наиболее существенными из

них являются конструкции резцов и направляющих сверл и KOHCTPYK

ции элементов присоединения сверл к стеблям.

у малых сверл режущие кромки и направляющие напайные,

твердосплавные. Реже применяются прессопанные и спе'lеllllые метал-

локерамические сверла, присоеДИl1енные к стеблю методом пайки.

Сверла из быстрорежущей и Иl1струментаJIЫIOЙ стали для обычноrо

сверления также изrотоuлюотсн цельными в виде насадок к стеб

лям.

У сверл для сверленин отверстий d c >40 мм чаще Bcero резцы и

направляющие сменные. В большинстве случаев пластины твердоrо

сплава припаиваются к державкам резцов и колодкам напрапляю

щих. Реже применнются сверла с механическим креплением TBepдo

сплавных пластин лезвий и направляющих.

22

Было также установлено, что износ базовых направляющих про-

исходит lIеравномерно. Наибольшему износу подверrается направ

ляющая, расположенная под режущей кромкой сверла (рис. 15,

поз. 1). Направляющая, расположенная на одном диаметре с режу

щей кромкой, приrара почти никоrда не имела и изпашивалась зна

чительно медленнее нижней направляющей.

На основании этих наблюдений было проведено усовершенствова

ние однокромочных сверл. Вначале необходимо было заставить рабо

тать обе базовые направляющие с \ а

одинаковой наrрузкой. Для этоrо

следовало равнодействующуюсилу ,

действующую на сверло перпен

дикулярно ero оси (RI. на рис. 16)

и воспринимаемую поверхностью

просверленноrо отверстия через

базовые направляющие, располо

жить по биссектрисе централыюrо

уrла между базовыми направляю-

щими. Кроме Toro, в связи с тем,

что направляющие работают только

одним концом, следовало прове

рить длину и установку базовых

направляющих и обеспечить воз-

МОЖIЮСТЬ l1ерестановки этих напра

вляющих таким образом, чтобы

заставить их работать обеими кон-

цами.

На рис. 16 представж'па схема

JtеiiСТВШI СIIJI ва сверло в 1IJ1t'("I\()

сти, неРНСllДНhулнрноii ОСII Ojtll(l

кромочноrо сверла в предположении, что действие силы RI. направ-

лено по биссектрисе uентральноrо уrла 'Ф.

На схеме приняты следующие обозначения:

Ro су мма рная сила сопротивления резанию (Ro

+ Ру кп;

RI. полная суммарная сила, действующая

CТI перпендикулярной оси сверла

+ рт. кп;

'ф уrол между базовыми направляющими 1 и 2 в zрад;

'\' отклонения направляющей 1 от вертикали аа в zрад;

w режущая кромка сверла, перпендикулярна вертика

ли аа;

CG уrол между вертикалью аа и силой R1:. В zрад;

б уrол между вертикалью аа и силой Ro в zрад;

уrол между силами R1:. и Ro в zрад.

Базовая направляющая 2 должна быть расположена, как это

было указано выше, на одном диаметре с режущей кромкой w сверла,

25

сверливаемоrо отверстия, на которое базируется сверло при свер-

лении.

ОДНОКрОr.lочное сверло. Самым простым и, видимо, потому и самым

распространенным в промышленности является однокромочное

сверло с внутренним отводом стружки. При рассмотрении большоrо

количества таких сверл, поступающих после сверления на ремонт,

z

Нр

f.r,

Pz

Рис. 15. Схема действия сил на

сверло: а сверло и стебель;

б вид сверла в плане.

/ и 2 базовые направляющие;

3 пружиииая иаправляющая;

4 режущая пластина (напайная);

5 периферийная режущая кромка

'f

переоснащение и заточку, было установлено, что почти у всех этих

сверл, работающих па высоких режимах свсрления, опорпые (базо

вые) направляющне (рис. 15, Н03. 1 11 2) имсли, как правило, приrар

и растрескивания, особенно в местах, примыкающих к переднему

торцу сверла. Высокое давление на базовые направляющие вызывает

не только их ускоренный изиос, но сказывается также и на обрабо-

танной поверхности образуемоrо отверстия; она имеет повышенный

наклеп. Однако lIа это следует обращать особое внимание лишь в том

случае, если сверление является заключительной операцией обра-

ботки rлубокоrо отверстия.

24

С F.B

1:,

Fr z

Рис. 16. Схема действия сил на одно-

кромочное сверло в плоскости, перпен-

ДIIКУЛЯРНОЙ ero оси

Pz +

на сверло в плоско-

(i& == Ro + Рт, +

так как в ПрОТШНIOМ: tлуtJ:а в пртJ:3ВоДс'tвеПJlЫХ условиях замерить

диаметр сверла будет трудно.

Из рис. 16 видно, что полная суммарная сила

Однако, рассматривая треуrольники АОВ, САВ и ОДК, можно

установить, что уrол АОВ == 900, а уrол является уrлом трения,

так как

R}; == 2N 1 cos == 2N 2 cos кТ,

АВ == R}; tg ,

а из треуrольника САВ

[де N 1 И N 2 нормальное давление от силы R}; па направляющие

в Kr (N 1 == N 2 == R}; кп.

2COS

Силы трения, деЙствующие на направляющих,

АВ == 2F"i cos '

Учитывая формулу (7), получаем

fJ. == tg ,

/1R};

Р"1 == Р,,2 == 'ф кТ,

2cos2'

(7)

откуда

[де fJ. коэффициент трения между направляющими и поверх-

ностью просверленноrо отверстия.

Анализ формул показывает, что сила R};, как правило, не на-

правлена по биссектрисе уrла 'Ф, и поэтому отмеченный на практике

неравномерный износ направляющих является хотя и нежелатель-

ным, но закономерным. Действительно, уrол между силами Ro и R};

R};==Rocos == V P +PZcos == y кТ. (10)

1 + /12

Выражая в формуле (8) уrол через коэффициент трения fJ.,

определяем соотношение составляющих Ру и Р z

arctg fJ. == 0,96 (arctg : + 0,35).

'ф

==2 (6 +,\,).

(8)

О()ЫЧIIII кuэффнциент трепия направляющих сверла по материалу

заrотовки стремится к величине fJ. == 0,1. В этом случае отношение

составляющих

Исследования модели сверла в ПОЛЯРИЗUВdllllOМ свете показали,

что уrол между направляющими должен быть не более 120°, т. е.

'Ф < 120° или 'Фоnm::::::: 110°. Если направляющая 2 расположена на

одном диаметре с режущей КрОМl<ОЙ, то '\' == 'Фоnт 90° == 20°.

Из рис. 16 видно, что

Ру

l' == 0,51,

(11)

Ру

6 == arctg p .

;1 утл I'Pl'llIIH 1\ ('Yjtt'" р.lIIеlI 11(' 2,5". а 5 60.

Приведепныи расчет 1101<аЗLШ<lет, что нри обычных условиях свер-

.III'IIIIЯ невозможно достичь отношения, paBHoroO,51 [см. формулу (11)].

II",JТOMY с в е р л а, и м е ю Щ и е о Д н у р е ж у Щ у ю к р о м к у,

IIрактически Всеrда будут иметь неравно-

1\1 (' Р Н ы й и з н о с Н.а п р а в л я ю Щ и х.

При работе сверл на пониженных режимах резания износ менее

заметен. Например, при сверлении отверстий малых диаметров ру-

жейными сверлами подача не должна превосходить 80 == 0,04 мм/об,

а скорость резания V c == 100+150 м/мин. При форсировании режима

обработки износ нижней направляющей (находящейся под режущей

кромкой) Достиrает больших размеров и оrраничивает производи-

тельность сверления. Поэтому рассмотренная кОнструкция сверл

для сверления отверстий средних диаметров требует существенноrо

улучшения.

Для сокращения длины базовых направляющих был изrотовлен

макет сверла с направляющими из оптически активноrо материала

(целлулоида). Этот макет исследовался в поляризованном свете.

Направляющие просматривались как в продольном, так и в попереч-

27

Уrол 6 зависит от уrла при вершине сверла 21(10' который обычно при-

нимается в следующих пределах: 1l0° 2{jJo 170°. Поэтому при

сверлении всеrда существует следующее неравенство:

Pz> Рх:> Ру; Ру == РХ ctg (jJo. (9)

l'lз формулы (9) IН1ДIЮ, что чем больше YI'OJI ((10' тем меньше сила Ру.

Следует также иметь 13 виду, что pe<lJlbll;1SI снла Ру будет еще меньше

тоЙ, которая указана в формуле (9), так как на рt':жущих кромках

у центра сверла всеrда имеются уrлы {jJ2 (рис. 9). Обычно при сверле-

нии ВСЛИЧНШI отношения радиальной составляющей силы Ру к Pz

не превышает 0,2 0,25, откуда 6 == (11+14)0.

Подставляя полученные значения уrлов '\' и 6 в формулу (7),

получаем == 22,5('.

26

ном направлениях 1. При этuм базовые направляющие находились

под наrрузкой, иммитирующей действие сил на инструмент при свер-

лении.

Опытами было установлено, что базовые направляющие (и пер-

вая, и вторая) работают в основном только на небольшом уча

стке, примыкающем к переднему торцу сверла. Пuэтому изrотовлять

базовые направляющие большой длины нет основаниЙ. В дальней

шем направляющие сверл (и расточных rоловок) изrотовлялись

сменными и укороченными. Была предусмотрена также возможность

переворачивать их по мере износа передней части.

В настоящее время однокромочные сверла с напайными пластин-

ками твердоrо сплава применяются для сверления сквозных и rлу

хих отверстий .l\иаметром 30 60 мм. На рис. 17 представлен общий

вид и разрез сверла, а в табл. 1 приведены основные конструктивные

размеры ero.

,

"t:i

L

Таблица 1

4 A

B B

Основные размеры (в мм) однокромочных сверл

D (С.) I d (С.) I L I 1 (А,) I 1, (А,) I Н (А,) I h (А,) I d, (А.) I d. (А.) I S (С.)

30 29 65 35 6 2 4,5 22 21 26

32 30 68 40 7 2 4,5 24 23 28

35 33 68 40 7 2 5,0 26 25 30

38 36 76 40 7 2,5 5,5 28 27 32

40 38 78 40 8 2,5 6,0 30 29 35

42 40 78 40 8 2,5 6,0 30 29 36

45 43 88 45 8 2,5 7,0 34 33 40

48 45 92 45 8 2,5 7,0 36 35 42

50 47 92 45 8 3 7,5 36 35 42

55 52 98 50 10 3 8,0 42 41 46

60 57 98 50 10 3 9,0 45 44 52

При м е ч а ни е. Здесь и в табл. 2 10 S размер ПОД ключ.

..;;

ос <-.i

(:;:)... 1:$'

I I

ес, ....

t:;,

;:,..

с::,

Е::

:t:

Для изrотОВЛСНИЯ режущих пластин ЩНlмсняется твердый сплав

марки Т15К6, а армирование сменных колодок базовых направляю-

щих производилось твердым сплавом марки ВК8. Сверление этими

сверлами необходимо проводить с маслоприемниками. Охлаждающая

жидкость сульфофрезол подается под давлением Р == 20....;-..-8 кrlсм 2 .

Требуемая производительность насоса Q == 200 л/мин.

3

.-<:::

120

ДПП'lI/(Of'тся одfютffОЯ

/(ОIf.'jСIfОСIПЬ 000,2/"7/"7 Ifa fOОмм

ОЛlJlfЫ

L

Рис. 17. Сверло однокромочное:

1 корпус; 2 направляющие; 3 резец

1 В работе принимал участие канд. техн. наук А. д. МИХiJЙJЮIJ.

8

29

При этом средняя производительность сверления 1 заrотовок из

стали твердостью Н В 179 229 кП мм 2 при скорости резания V c ==

== 70+90 м/мин и подаче 80 == 0,08+0,15 мм/об достиrает 2,5

3,5 м/ч.

При эксплуатации однокромочных сверл (особенно g 50 60 мм),

кроме неудовлетворительной стойкости направляющих, были выяв-

лены и друrие существенные недостатки. Это в OCllOl3IlOM трудность

напайки твердосплавных пластин и затачивания передНИх торцевых

уступов режущей кромки, приме

няемых для разделения стружки

по ширине. Было замечено также,

что толстые твердосплавные пла

стины мало технолоrичны при на-

пайке.

Шлифование базовых направляющих и калибрующих режущих

кромок проводится В сборе с корпусом сверла на специаuльных кон:

сольных оправках с коническим хвостовиком и приемнои резьбовои

частью для навинчивания сверл.

Затачивание переднеrо торцевоrо уступа вызывало большую по

терю твердоrо сплава. Поэтому была I1\Ю 11 сде 11 а rЮllыrка составлять

режущую кромку сверла из двух пластин (рIlС. 18). 13 lюследствии от

этоrо отказались, так как при переточке ОДНОКРОМОЧ110rо сверла

с двумя напайнымИ пластинами 1 и 2 (снимаемый слой твердоrо сплава,

отмечен на рисунке штриховкой) между пластинами обнажается

стык 3. В этот стык заклинивается стружка и разрушает режущую

кромку сверла, выводя ero из строя. Кроме ТUП>, при перепайке

пластин корпус сверла требует ДОПОЛI\II f{'ЛЫIUП> ремонта, так как

часто происходило ero короuленне.

В связи с отмеченными нсдостатками возникла необходимость

в переходе от напайных твердосплавных пласти к cMeHH!,IM резцам.:

Однако опыт показал, что изrотовление однои сменнои режущеи

3

Рис. 18. Эскиз составной режу-

щей кромки сверла:

/ и 2 пласТИИЫ твердоrосплава;

3 стык между пластинами

КрОМки с торцевым уступом ИЛИ двух режущих кромок, образующих

торцевой уступ, не оправдывает себя. Для изrотовления сменных

кромок можно применять либо стандартные пластины одноrо типо-

размера, закрепляя их в корпусе сверла механически, либо припаи-

вая пластины к металличеСl<ОЙ державке, имеющей устройство для

надежноrо закрепления в корпусе инструмента. Механическое креп

ление проrрессивнее пайки, однако оно требует для каждоrо диаметра

сверления наличия пластин одноrо типоразмера. Это сильно оrрани

чивает применение механическоrо крепления, которое целесообразно

только при централизованном изrотовлении сверл rлубокоrо сверле-

ния, коrда формы и размеры твердосплавных пластин, удобные для

осуществления механическоrо крепления, предусмотрены [ОСТом.

Применение одной державки для резцов однокромочных сверл

lIеконструктивно, держав ка должна быть достаточно жесткой, а

это можно получить лишь за счет ослабления корпуса сверла.

ДBYX и трехрезцовые сверла. Для разrрузки базовых направ

ляющих сверла было принято решение разделить режущую кромку

lIа две (или три) части и расположить эти части одна относительно

друrой под уrлом (см. рис. 20 и 21). Так были созданы вначале двух-

резцuвые, а затем для более крупных диаметров сверления, и трех-

резцовые сверла, которые обладали способностью без торцевых усту-

нол Д('ЛIIТЬ стружку по ширине. Кроме Toro, они имели разrруженные

11() <'P;lIIII('IIHIO С ОДIIОКРОМОЧIIЫМИ сверлами базовые направляющие.

Ре:ЩI,1 и Ililllраllлтощне у двух- и трехкромочных сверл были выбраны

IIСТШШЫМИ, сменнымИ.

Схема сил, действующих в плоскости, перпендикулярной оси

ДIlУлl\\10l\10Чllоrо (двухрезцовоrо) сверла, приведена на рис. 19.

у H()I'() CII\')1./I;I, 1\;11\ IIIЩIIО 11:\ P"CYIII{,I, СУММ<lрll<lН раВlIодейст-

BYIIIIII.,I!! 111111\'1""1111.1\ {'IIJI

F"

1Ft

Рис. 19. Схема сил, действующих в

плоскости, перпендикулярной оси

двухрезцовоrо сверла

/ }; ::::; N"1 /- N"2 +- Р Ч I J-''t2 к/'

(12)

Очень важно то, что 1l0переЧШJЯ равнодействующая сила R:r.2

11\) отношению к аналоrичной силе R:r., действующей на однокромоч-

lI()е сверло, здесь существенно меньше, если оба сверла работают

11<1 одном и том же режиме, т. е.

О R:r.2 < R:r.. (13)

Неравенство (13) показывает, что сила R:r.2 может быть доведена

11 до нуля. Величина R:r.2 зависит от уrла между режущими KpOM

ками: при (U == 1800 R:r.2 == О (здесь влиянием скорости резания на

силы сопротивления Р zi пренебреrаем).

Эти сверла можно проектировать как с одинаковыми, так и с раз

личными по ширине резцами. Во втором случае следует центральный

резец делать шире, чем периферийный. Основанием для этоrо является

то, что центральный резец снимает припуск примерно в три раза мень-

ший по объему, чем периферийный резец, работая при этом со значи

('ельно меньшей скоростью.

1 Средняя производительность при хорошо освоенном процессс может быть

значительно увеличена за счет повышения скорости резания. u()лыная IIрОИЗВОДИ

тельность соответствует сверлам большеrо диаметра.

30

31

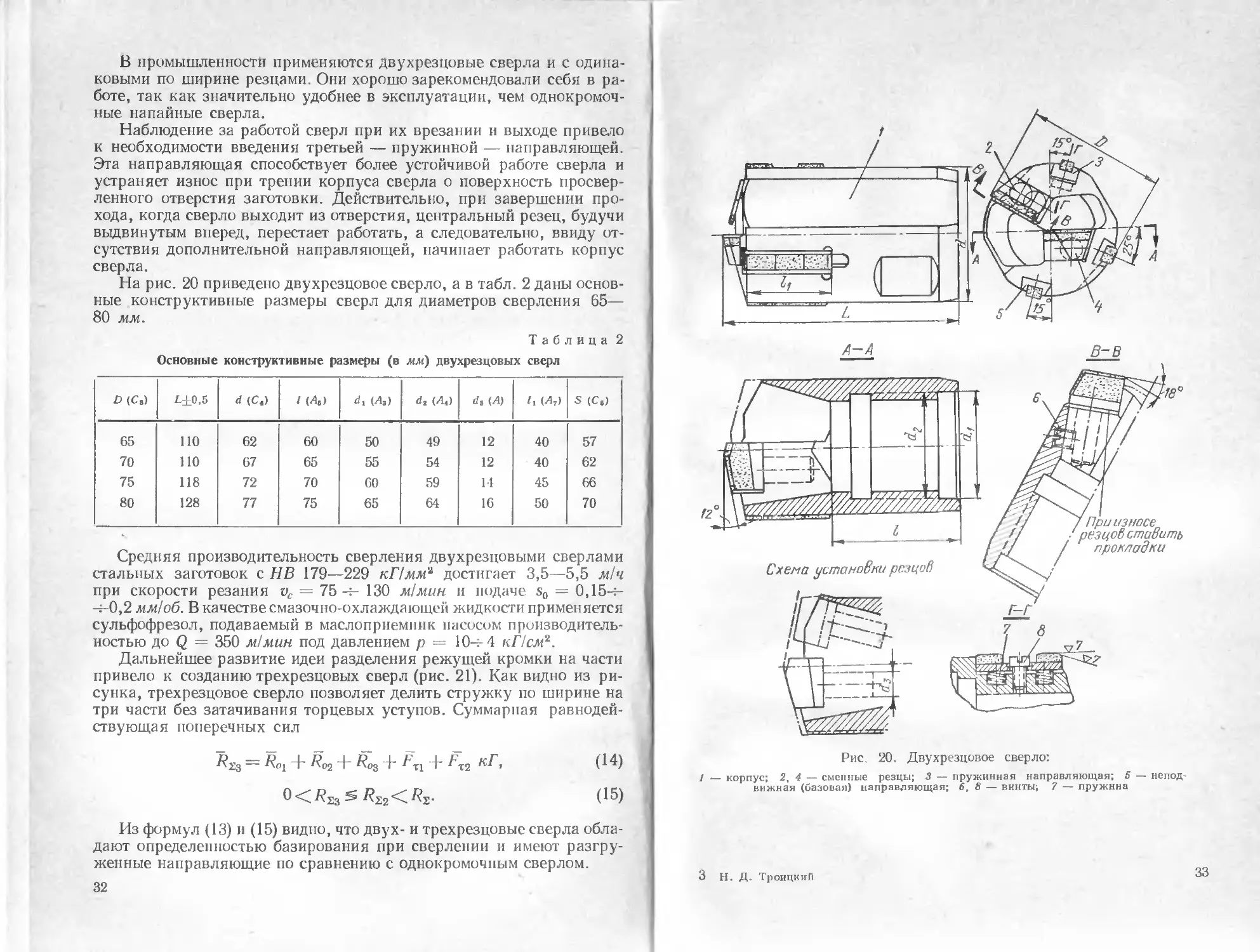

в промышленносТtI применяются двухрезцовые сверла и с ОДИНа-

ковыми по ширине резцами. Они хорошо зарекомендовали себя в ра-

боте, так как значительно удобнее в эксплуатации, чем однокромоч-

ные напайные сверла.

Наблюдение за работой сверл при их врезании и выходе привело

к необходимости введения третьей пружинной направляющей.

Эта направляющая способствует более устойчивой работе сверла и

устраняет износ при трении корпуса сверла о поверхность просвер-

ленноrо отверстия заrотовки. Действительно, при завершении про-

хода, коrда сверло выходит из отверстия, центральный резец, будучи

выдвинутым вперед, перестает работать, а следовательно, ввиду от-

сутствия дополнительной направляющей, начинает работать корпус

сверла.

На рис. 20 приведено двухрезцовое сверло, а в табл. 2 даны основ-

ные конструктивные размеры сверл для диаметров сверления 65

80 мм.

Таблица 2

Основные конструктивные размеры (в мм) двухреЗЦО8ЫХ сверл

D (Са) I L:l::O,5 I d (С 4 ) I 1 (А.> I d, (А.) I d. (А.> I d. (А) I 1, (А 7 > I S (С.)

65 110 62 60 50 49 12 40 57

70 110 67 65 55 54 12 40 62

75 118 72 70 60 59 J.1 45 66

80 128 77 75 65 64 16 50 70

Средняя производительность сверления двухрезцовыми сверлами

стальных заrотовок с НВ 179 229 кПмм 2 достиrает 3,5 5,5 м/ч

при скорости резания V c == 75 + 130 м/мин н подаче 50 == 0,15+

+0,2 мм/об. В качестве смаЗОЧlю-охлаждающсii жидкости применяется

сульфофрезол, подаваемый в маслопр"еМНIIК насосом ПРОllзводитель-

ностью до Q == 350 м/мин под давлением р == 10 1 кЛсм 2 .

Дальнейшее развитие идеи разделения режущей кромки на части

привело к созданию трехрезцовых сверл (рис. 21). Как видно из ри-

сунка, трехрезцовое сверло позволяет делить стружку по ширине на

три части без затачивания торцевых уступов. Суммарная равнодей-

ствующая поперечных сил

R};З == -ЙО 1 + Й О2 + Ro 3 + 1 + f 2 KF,

О <R};З 5 R};2<R};.

(14)

(15)

Из формул (13) 11 (15) видно, что двух- и трехрезцовые сверла обла-

дают определенностью базирования при сверлении и имеют разrру-

женные направляющие по сравнению с однокромочным сверлом.

32

L

A A

B B

"t:;'"

....

"c::i

t

ПРUll3110се

. резцоtJ ста8ить

,/ ПРOl(//{J8КlI

Схема !/стаНDВКИ рсзцо8

Рис. 20. Двух резцовое сверло:

1 корпус; 2, 4 сыеIlные резцы; 3 пружинная направляющая; 5 непод.

вижная (uазовая) направляющая; 6, В ВИНТЫ; 7 пружнна

3 н. д. Троицкий

33

Таблица 3

Основные размеры (в мм) трехрезцовых сверл (рис. 21)

о

..,.,

\;

5

Основные размеры трехрезцовых сверл g 85 120 мм приведсны

в табл. 3.

Средняя ПРОИЗВОДIlтельность сверления стальных заrотовок

(НВ 179 229 кПмм 2 ) достиrает 2,5 5 м/ч 1 .

Сверлами, имеющими резцы армированные твердым сплавом

МарКИ Т15К6, рекомендуется работать при следующих режимах

резания: V c == 70+120 м/мин, 50 == 0,18+0,22 мм/об. Производитель-

ность насоса Q == до 450 л/мин при давлении жидкости (сульфофре

зола) р == 3+8 кПсм 2 .

7

о

L

A A

D (св) I L I 1 (А.) I d (с.) I d, (Аз) I d. (А.) I d з (А) I 1, (А,) I S (С.)

85 135 80 82 70 69 13 44 75

90 135 80 86 70 69 13 44 80

95 150 90 90 75 74 14 50 80

100 155 95 95 80 79 14 50 80

105 102 95 100 80 79 15 54 90

110 167 100 105 85 84 15 54 95

115 172 100 110 85 84 16 55 100

120 177 I 105 115 95 93 16 55 105

..

<,

'"

I\ \

,,\\ ,\

fO

...,

;/

.

/ /

/,

Преимуществом трехрезцовых сверл является возможность исполь-

зования твердосплавных пластин небольших размеров.

Перепаивание резцов у двух- и трехрезцовых сверл производится

раздельно от корпусов. После переточки резцы устанавливаются

в корпусе и выставляются с помощью неподвижных компснсаторов

прокладок из листовой стали. Вначале дЛЯ ЭТОI'О нрнменяли подвиж-

ные компенсаторы винты. НО ЭКСНJlуаТ:ЩIIЯ нх 1I0казала, что они

не надежны в работе: винты «сдают» llUД деЙСТllНСМ осевых сил со-

противления резанию. Поэтому для установки резцов в сверлах

со вставными резцами применяют только неподвижные компен-

саторы.

Шлифование направляющих и калибрующих кромок периферий-

ных резцов сверл производится на спеЩl3ЛЫIЫХ ОНР:lllках и центрах.

Для этоrо оправка ввинчивается в задниЙ TUpCIL свсрла и центрируется

центрирующими поясками резьбuвоru крепления сверла, а обратный

центр с цанrовым разжимом вставляется в корпус сверла вместо

центральноrо резца (рис. 22).

Пружинную направляющую сверла следует шлифовать OДHOBpe

мен но с базовыми направляющими и периферийпым резцом. Поэтому

1'11' '1 II"'\I"'ЩII'"II' ,"11'1"1'"

111

11,

I 111"''''' "111"'''''.111111111'111'' .,. '1 1 111' 110.1. ........ "РУ 11\.11 11 IIЫС

11'11 " l' 1111111101. I IIIJV 1;,11111.

,

/

J

1 Меньшая производительность для сверл большеrо диаметр".

Рис. 22. Оправка для шлифования периферийных резцов и направляю-

щих у сверл:

J оправка; 2 сверло; 3 вставной центр; 4 шшраВЛЯlOщая CBepJJa

34

.\'

35

перед шлифованием пр ужинную направляющую устаНС!ВЛИваЮI' lIа

прокладку толщиной в 1 ММ, вынув предварительно пружины. После

шлифования прокладку снимают, а вместо нее снова вставляют пру-

жины. Винт пружинной направляющей необходимо завинчивать

на эмалевой краске. Превышение пружинной нанравляющей над

базовыми направляющими t::. == 0,5 ММ.

Затачивание резцов, в том числе и периферийных резцов, произ

водится раздельно от корпуса сверла. У периферийных кромок сле

дует оставлять калибрующую ленточку (контрольную ленточку)

шириной не более 0,03 O,05 ММ. ДЛЯ компенсации износа периферий

вых резцов и сохранения диаметра сверления неизменным у ДBYX

и трехрезцовых свер.'1 периферийные резцы располаrаются под уrлом

к оси сверла. Поэтому перемещение резца с помощью прокладок

увеличивает диаметр сверла на величину

t::.d c == Ь х siп ММ,

rде уrол между осью хвостовика перифеРИЙНОl'О резца и осью

сверла в 2рад;

Ь х ТО.'1щина прокладки (компенсатора) в М.М.

Конструкция базовых направляющих сверла также дает вuзмож

lЮСТЬ компенсировать их износ за счет небольшоrо съема материала

с одной из боковых стенок колодок и введения прокладки под направ-

лЯющие. Очевидно, что толщина прокладки, а следовательно, и при-

ращение диаметра сверления будет равно

, l1b

t::.d c == == 5,ВДЬ .ММ,

SШ 8

Из опыта проведения различных операций, например точения,

известно, что обдирочные режимы проводятся с большой подачей,

но с пониженной скоростью резания, по сравнению с чистовой обточ

кой. Работая с высокой скоростью резания, чистовые резцы обычно

имеют тонкую подачу. По аналоrии с точением было спроектировано

комбинированное сверло, которое рассчитано таким образом, что

центральный (один) резец работает на обдирочном режиме, т. е.

имеет большую подачу при низкой скорости резания, а периферий

ные резцы (два резца) на чистовом, т. е. 2

на повышенных скоростях резания и с по- 3'

дачей вдвое меньшей, чем у центральноrо q

резца. Таким образом, периферийные резцы

должны работать методом деления подачи. 5

На рис. 23 приведена компоновочная

схема комбинированноrо сверла. Из ри-

сунка видно, что сверло предстаВ.'1яет ин- 7

струмент с определенностью базирования

(R};/C > О).

Комбинированные сверла были изrотов

лены, опробованы и показали высокую Рис. 23. Компоновочная

производительность сверления. Однако схема комбинированноrо

рекомендовать подобное сверло для при сверла:

б J п 5 перпферийиые резцы;

менения в промышленности не Ы.'10 OCHO 2 пружпнная направляющая;

ваний, так как оно имело несколько суще- 3 корпус сверла; 4 цен-

тральный резец; 6 и 7 базо-

ственных недостатков: вые направляющие

1) тяжелые условия в центре сверле

ния при высокой подаче и работе с «нулевой» скоростью;

2) все три резца должны бы.'1п иметь различные ширины и требо-

вали ТОЧllоrо соrЛ<1СОВ<1I1ИЯ К(1(1М(lК 1111 псрифеРlII1 и по торцу;

3) для измельчения СТРУЖI\11 по шириие неllтральный резец дол-

жен был иметь торцевой уступ, а перифериЙные резцы стружко

разделительные канавки, располаrаемые в шахматном порядке;

4) затачивание резцов должно производиться последовата.'1ЬНО

в сборе с корпусом сверла, за исключением центральноrо реЗll ,

который должен был по rоняться по ширине к парному периферии-

ному резцу.

При сверлении в непосредственной близости от оси сверла и при

скорости резания близкой к нулю происходит не резание металла,

а скорее, ero выжимание, выдавливание. Такая своеобразная экстру

зия материала заrотовки в осевой зоне сверления подтверждается

удлинением высверливаемых стержней, сходящих вместе со стружкой,

в случае незначительноrо занижения режущей кромки у оси сверла.

Так, например, при сверлении стальной отожженной заrотовки,:

имеющей длину 6 М, сверлом с занижением центральной режущеи

кромки на 0,6 ММ, был получен стержень длиной около 9 м.

Особенно тяжелые условия возникают у центра сверла при повы

шенных подачах. Таким образом, испытания описываемых сверл

Подтвердили невозможность работы при нулевой скорости.

[де 8 уrол уклона боковой стенки колодок базовых направляющих

в 2рад (8 == 10°);

ДЬ толщина съема материала с боковой поверхности направляю-

щей в ММ.

Приведенные конструкции ДBYX и трехрезцовых сверл успешно

решая некоторые эксплуатационные вопросы (понижевие износа

направляющих, возможность замены изношенных резцов, компен-

сация; уменьшения диаметра сверления при износе, раздельная

заточка резцов и т. д.) существенно не повышают производительности

сверления. Опытом установлено, что для средних диаметров сверле

ния подача на зуб 8 z , а следовательно, и подача на оборот 80 для сверл,

работающих методом деления ширины реза, должна составлять для

сталей не аустенитноrо класса: 0,13 < 8z 0,22 мм/зуб.

Комбинированное сверло. Если учесть, что режущие кромки лю-

боrо свер.'1а работают в диапазоне скоростей от О до V e , являющейся

максимальной скоростью на периферии сверла, то становится ясным,

что тепловой и динамический режим работы различных участков KpO

мок неОДина ов. При изrотовлении режущих KPOMOI{ из одноrо режу-

щеrо материала, а это в подавляющем большинстве случаев так и

бывает, периферийная часть (периферийный резец) будет всеrда рабо-

тать в более тяжелых условиях, чем центральный резец.

36

37

При высокой производительнuсти (высоких режимах) сверления

особенно высокие требования должны предъявляться к надеж

насти следующих элементов конструкции сверл rлубокоrо CBep

ления:

1) сопряжения опор rоловок резцов с корпусами сверл;

2) закрепления хвостовиков сменных резцов;

3) перекрытия стыка центральноrо резца с узким периферийным

с помощью BToporo (широкоrо) периферийноrо резца;

4) выдерживания шахматности расположения стружкораздели

тельных канавок на торцах периферийных резцов и др.

Отмеченные выше мноrочисленные недостатки можно было бы

устранить либо путем повышения надежности инструментов, рабо

J'so тающих в основном Meтo

180 дом деления ширины реза

и имеющих определенное

базирование при сверле-

нии, либо путем использо-

вания метода деления по-

дачи. Предварительные

опыты с этими инструмен-

тами показали, что про-

цесс сверления сверлами,

работающими методом де-

ления подачи, имеет MHoro

неясноrо: особенно отход

от определенности базиро-

вания, который, как казалось мноrим практикам и исследовате-

лям rлубокоrо сверления, приведет к большим уводам.

Однако высокая производительность, получаемая инструмен-

тами, работающими методом деления подачи, была настолько заман-

чива, что мы предпочли основное внимание уделить изучению и со-

вершенствованию данноrо типа сверл.

Однокромочные сверла с внутренним отводом стружки. На рис. 24

приведено одно кромочное сверло, предназначенное для сверления от-

верстий s25 18 35 мм. Это сверло позволяет сверлить rлубокие OT

верстия в высоколеrированных сталях при скорости V c == 60....;.--

....;.--80 м/мин и подаче 80 == 0,08....;.--0,12 мм/об с производительностью

sч == 2,3....;.--4 м/ч [22].

Сверло, изображенное на рис. 24, по сравнению со сверлом, по

казанным на рис. 17, имеет следующие отличня:

1) большую относительную длину ( 2,5 раза);

2) наружный хвостовик с мноrозаходной резьбой, вместо внутрен-

ней полоrой однозаходной резьбы;

3) более длинные направляющие ( 2,5 раза);

4) уrол между направляющими (вместо уrла'Ф == 110....;.--120°), рав-

ный 'ф == 90°;

5) закрепление направляющей одним винтом посередине, вместо

плотной посадки в корпус на ласточкин хвост;

А

.........

Вu8А

/'.'

О:"

" ., ."",,"

6) ОДНа из БОkОВЫХ сторон наnраВЛ$Iющей (твердосплавная) дол-

жна приrоняться по всей длине к пазу корпуса сверла;

7) большие размеры режущих пластин;

8) уrол при вершине сверла {jJ == 21 о вместо 12° и др.

Длинные сверла в эксплуатации хуже коротких во всех отноше-

ниях. Кроме Toro, увеличение длины сверла заметно сказывается на

ero стоимости: короткие сверла не только быстрее, но и удобнее из-

rотовлять. Наружный хвостовик, принятый по нормали, действующей

до марта 1960 [., был нетехнолоrичен: требовалось нарезание MHoro-

заходных резьб, в эксплуатации имел тенденцию к заклиниванию

в стебле, для свинчивания приходилось применять ключи с увели-

ченными рычаrами и т. д. Применение BHYTpeHHero хвостовика делает

сверла более технолоrичными, позволяя производить необходимые

выборки в корпусе для лучшеrо отвода стружки. Одноходовая резьба

с крупным шаrом, как показали мноrочисленные опыты, не склонна

к заеданию. Приемный конец стебля при наличии внутренней резьбы

у сверл не выходит быстро из строя, так как он защищен достаточно

жестким корпусом сверла.

Конструкция направляющих у сверла (рис. 24) и их длина техни'

чески не обоснованы, так как они работают только одним концом,

используя 15 20% своей полной длины. Кроме Toro, их нельзя пере-

ворачивать, как у сверла, приведенноrо на рис. 17, так как при пере-

вороте стальная колодка направляющих имела бы повышенный из-

нос, вступая в контакт с материалом заrотовки раньше твердоrо

сплава. Крепление направляющих одним винтом не обеспечивает жест-

Koro соединения их с корпусом сверла. Приrонять твердый сплав

по пазу корпуса направляющих также нецелесообразно. Поэтому

твердый сплав необходимо симметрично разместить на колодке, как

это сделано у свсрла (рнс. 17), а но назу корпуСR прнrонять только

стальную колодку.

Раньше среди производствеШ1llКОВ было распространено мнение,

что чем длиннее у инструмента направляющие, тем меньше увод при

сверлении (растачивании) и тем основательнее базирование сверла

в отверстии. Для базирования сверла в отверстии не плохо было бы

иметь третью верхнюIp заднюю направляющую, которая распола-

rалась бы на окружности корпуса сверла примерно на расстоянии

120° от друrих базовых направляющих. В этом случае была бы важна

не длина направляющих, а расстояние от передних направляющих

до задней направляющей [Н'

Действительно, если сила резания действует на расстоянии [р от

передних направляющих, то можно написать следующее соотношение

(пренебреrая весом стебля):

М оn == Pzlp == Р з l н ,

[де М оn опрокидывающий момснт, действующий на сверло, вслед-

ствие консольноrо закреплсиия режущей кромки на корпусе сверла,

в кТ ,мм; Р з реакция обработанной поверхности на третью базо-

вую направляющую в кТ.

Рис. 24. Однокромочное напайное сверло с вну-

тренним отводом стружки

38

39

Очевидно, чем больше база [но тем м('ныпе p , так Kak

1

Р з == Pz l: Kr.

rлубокое сверление производят в большинстве случаев в rори-

зонтальной плоскости. Так как момент от веса стебля при этом урав-

новешивается моментом реакции Р з , то третью базовую направляю-

щую не применяют. Необходимо заметить также, что при больших

7 1..

с

17.8

Рис. 25. Однорезцовое

сверло со сменным рез-

цом и направляющими

Оценивая проведенные мероприятия по усовершенствованию свер-

ла можно сделать следующие выводы:

1) новое сверло (рис. 25), как и сверло (рис. 24), по сравнению

со сверлом (рис. 17) имеет удлиненные корпус и базовые направляю-

щие (в 2,5 раза); v

2) хвостовик для соедипения со стеблем остался без изменении;

3) новый сменный резец (вместо напайной режущей кромки) вы-

полнен конструктивно весьма неудачно: не жесткий; место заделки

хвостовика отнесено далеко от режущей кромки; хвостовик резца

слишком тонок; наклон BCTaBHoro резца на 100 малоэффективен для

компенсации износа и служит только для образования уrла 'Рl ==

=== 1,50 по периферии «носика». v

Как известно, затачивание торцевых уступов краине нетехноло-

rично, а образование выдвинутоrо вперед носика тем более затрудни-