Текст

Н.Д. СУШКОВА

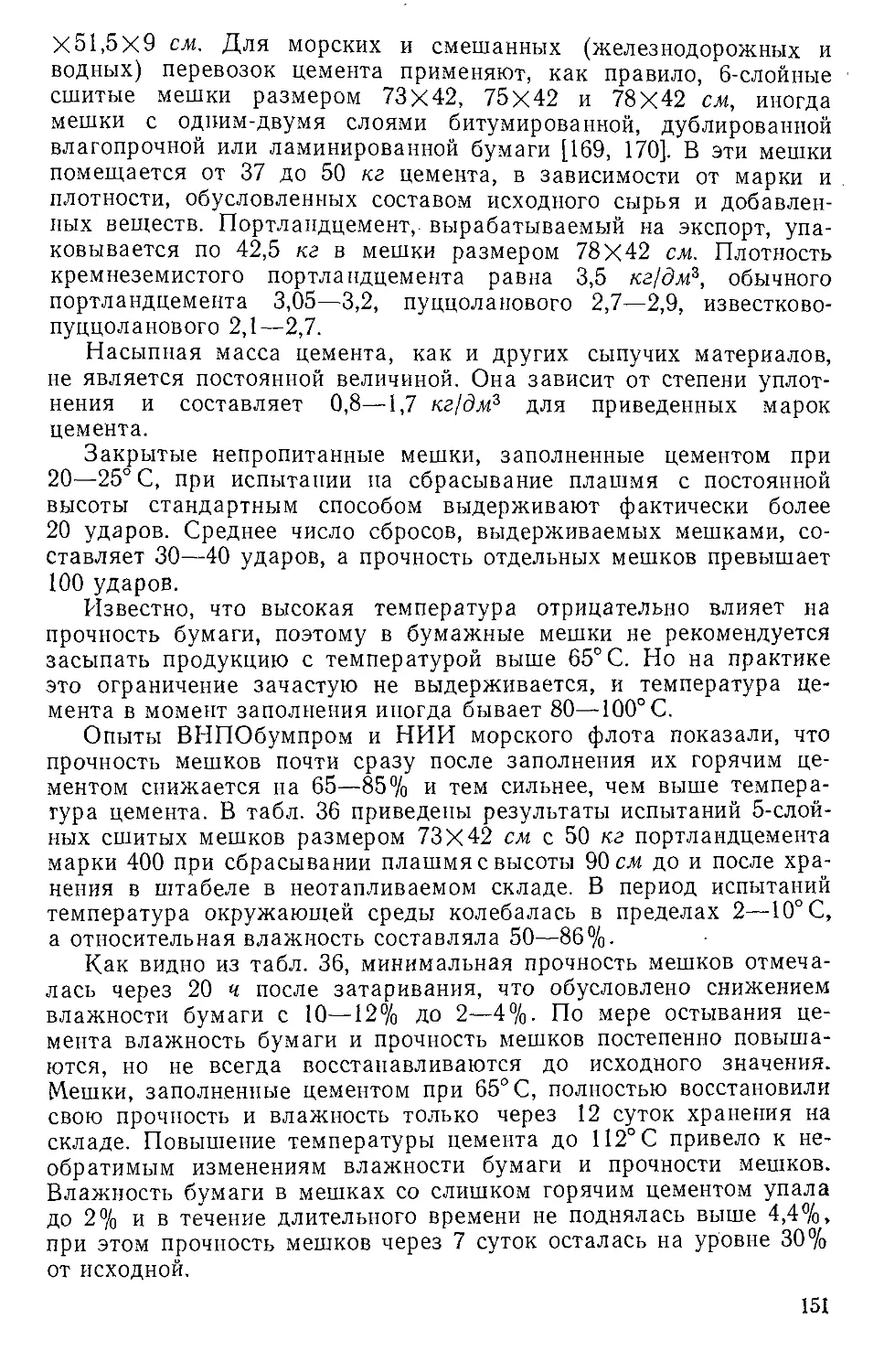

БУМАЖНЫЕ

МЕШКИ

Н.Д.СУШКОВА

БУМАЖНЫЕ

МЕШКИ

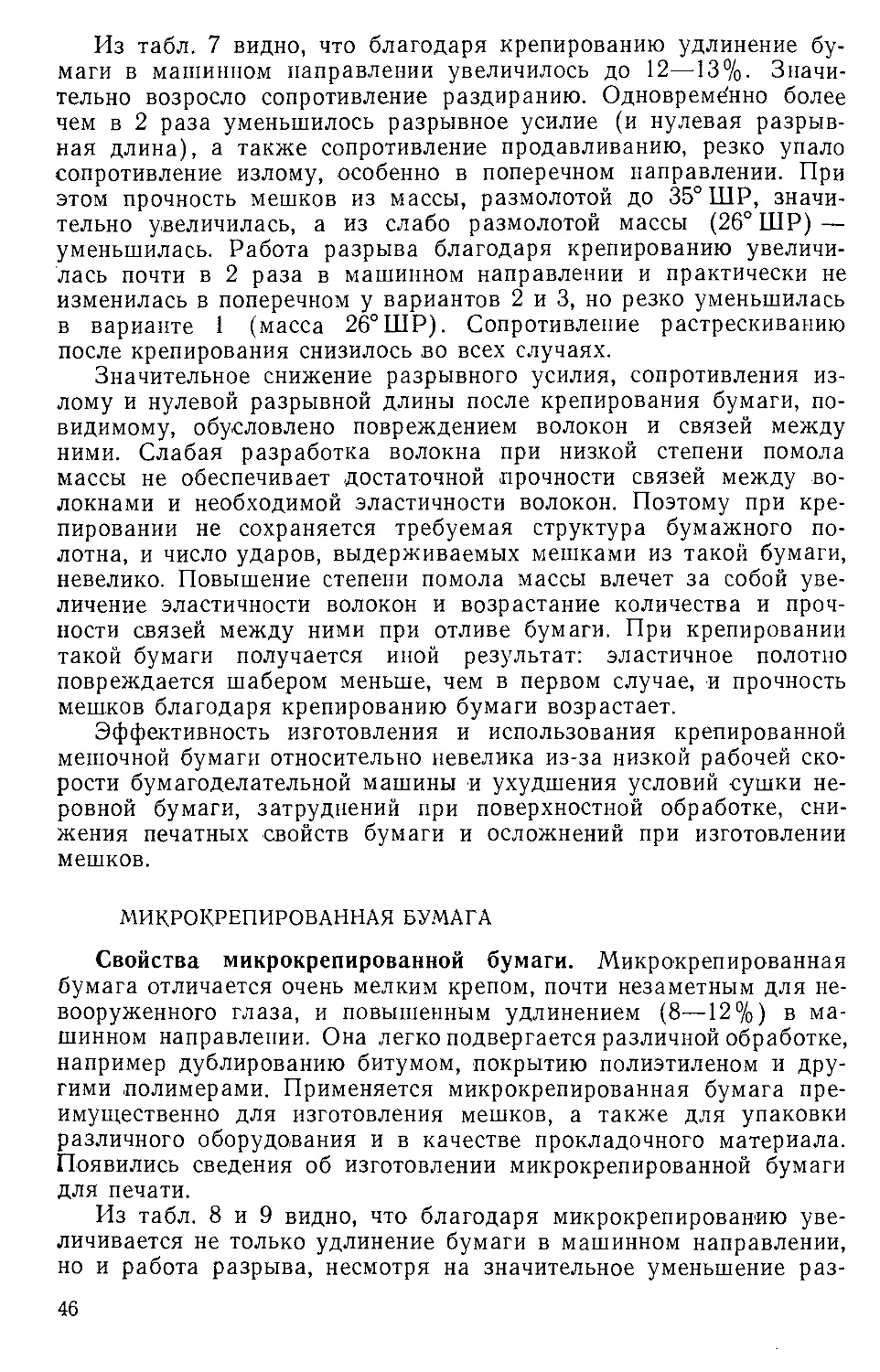

ПРОИЗВОДСТВО, СВОЙСТВА

И ПРИМЕНЕНИЕ МЕШОЧНОЙ

БУМАГИ И МЕШКОВ

Издательство «ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ»

Москва 1974

УДК 676.821

Бумажные мешки. Производство, свойства и приме-

нение мешочной бумаги и мешков. Сушкова Н. Д.

«Лесная промышленность», 1974 г., 168.

Освещены технологические процессы производства,

свойства и применение различных видов мешочной бу-

маги и мешков, описаны специфические методы их

испытаний, поведение мешков в условиях эксплуатации.

Приведены требования к применяемым материалам и

основные особенности оборудования.

Таблиц 43, иллюстраций 50, библиография— 176 на-

званий.________________

«Л? ' I Гос. публичная

........ 1 иаучно-техничвсийя

J библиотека cuvr

I ЭКЗЕМПЛЯР

‘ I ЧИТАЛЬНОГО ЗАЛА

~ мм?

НОРА ДМИТРИЕВНА СУШКОВА

Бумажные мешки

(Производство, свойства и применение

мешочной бумаги и мешков)

Редактор издательства Е. Д. Хиврич

Технический редактор Г. Л. Карлова

Корректоры: В. И. Аралова, Л. Я. Фаенсон

Переплет художника Б. К. Шаповалова

Сдано в набор 22/XI 1973 г. Подписано к печати

10/IV 1974 г. Т-04985. Формат 60Х90'/|6. Бумага

типограф. № 3. Печ. л. 10,5. Уч.-изд. л. 12,07.

Тираж 1100 экз. Издат. № 60/72. Цена 74 коп. Зак. 728.

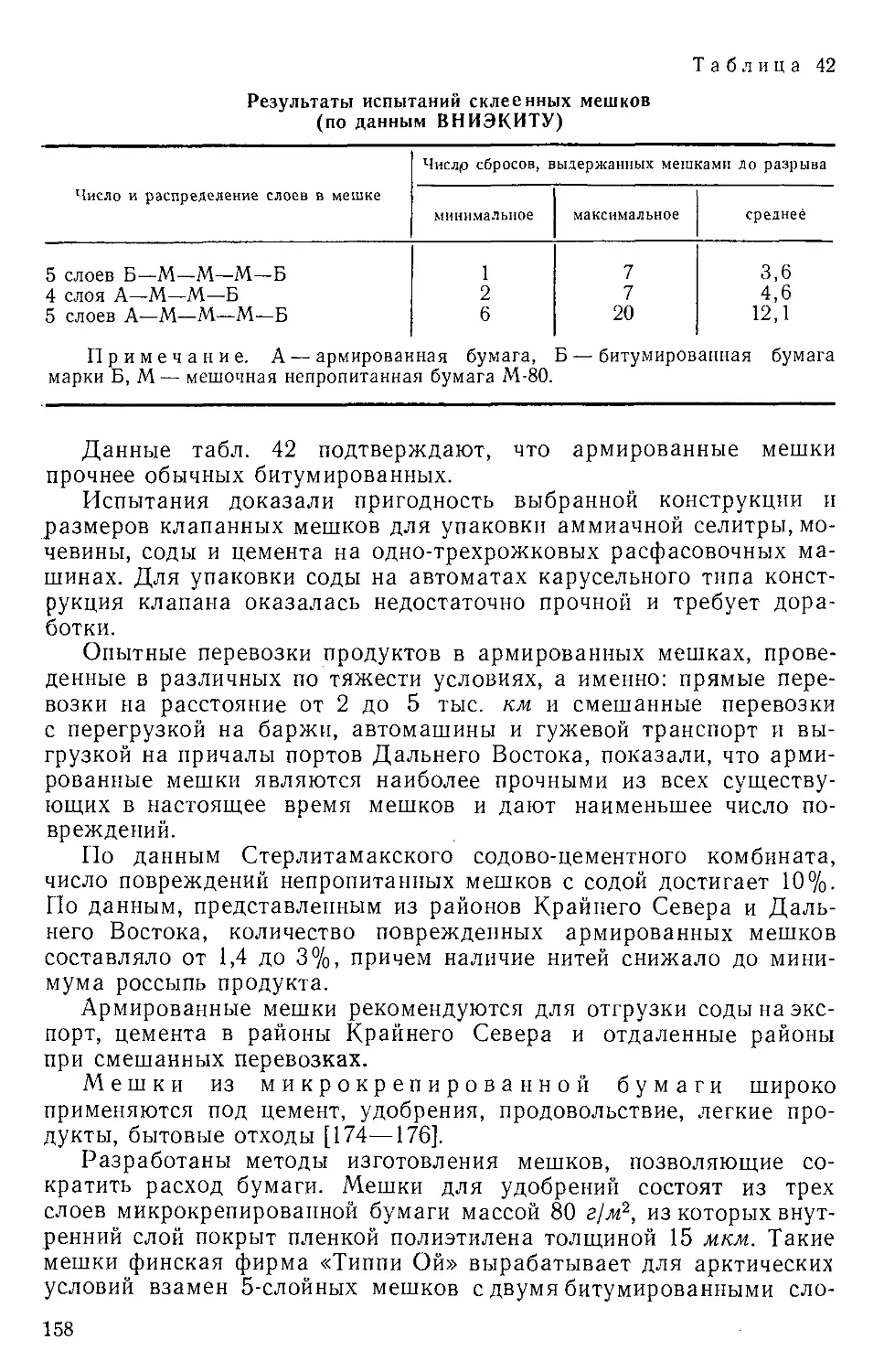

Издательство «Лесная промышленность»,

Москва, Центр, ул. Кирова, 40а.

Ленинградская типография № 8 «Союзполиграфпрома»

при Государственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли.

190000, Ленинград, Прачечный пер., 6.

31414—062

С 037(01)—74 125—73

© Издательство «Лесная промышленность», 1974 г.

ПРЕДИСЛОВИЕ

Бумажные мешки — один из наиболее массовых

и рациональных видов тары. Они применяются в самых

разнообразных условиях для упаковки, хранения и тран-

спортирования сыпучих продуктов более 300 наимено-

ваний. На мировом рынке многослойные бумажные

мешки получили наибольшее распространение в 1950—

1970 гг. В странах с развитой промышленностью произ-

водится по 10—18 мешков в год надушу населения [1, 3].

Мировое производство многослойных бумажных мешков

(по ориентировочным подсчетам) в 1970 г. составило

около 12 млрд. шт.

В последние годы для затаривания сыпучих грузов

наряду с бумажными мешками стали применять мешки

из пластмассовых пленок и специализированные кон-

тейнеры. Однако использование новых видов бумаги,

обладающей повышенной прочностью и различными за-

щитными свойствами, позволило значительно увеличить

ассортимент и расширить сферу применения бумажных

мешков.

В связи с интенсивным развитием отечественной про-

мышленности, увеличением внешней и внутренней тор-

говли потребность народного хозяйства в бумажных

мешках все возрастает. К концу девятой пятилетки зна-

чительно увеличится производство мешков и расширится

их ассортимент.

Несмотря на многочисленные исследования по отдель-

ным проблемам теории и технологии мешочной бумаги

и мешков, большой опыт их производства и применения,

книги, в которой бы обобщались имеющиеся сведения

по данным вопросам, нет. В настоящем издании впервые

сделана попытка систематизировать имеющиеся сведе-

ния о производстве, свойствах и применении мешочной

бумаги и многослойных мешков с учетом накопленного

опыта, литературных данных и результатов эксперимен-

тальных исследований.

Кни^а предназначена для научных и инженерно-тех-

нических работников целлюлозно-бумажной промышлен-

ности и может быть полезна специалистам других от-

раслей, интересующимся технологией и применением

мешочной бумаги и мешков.

1*

3

ЧАСТЬ ПЕРВАЯ

МЕШОЧНАЯ БУМАГА

ГЛАВА I

ОСНОВНЫЕ СВОЙСТВА МЕШОЧНОЙ БУМАГИ

ВИДЫ МЕШОЧНОЙ БУМАГИ

Бумага, предназначенная для изготовления многослойных

мешков, — один из наиболее массовых и прочных видов бумаги.

Производство ее все возрастает.

Требования, предъявляемые к мешочной бумаге, должны учи-

тывать весьма разнообразные условия изготовления и эксплуата-

ции бумажных мешков. Но создать универсальный вид бумаги,

удовлетворяющий всех потребителей, практически невозможно,

да и нецелесообразно.

Многослойная конструкция бумажного мешка позволяет до-

стигать требуемых свойств готовых изделий, комбинируя не-

сколько видов бумаги в различных сочетаниях. При этом все виды

мешочной бумаги должны обладать достаточной прочностью, эла-

стичностью и максимально возможной равномерностью свойств.

В настоящее время существует около 20 видов мешочной бу-

маги. К основным из них относятся: непропитанная бумага ма-

шинной гладкости массой 1 м2 65—90 г из сульфатной небеленой

целлюлозы и бумага повышенной растяжимости. Подавляющее

большинство мешочной бумаги вырабатывается массой 70—75

и 80 г/м2. Бумага 90 а/м2 применяется лишь в отдельных случаях

для наружного слоя мешков. Значительное количество как глад-

кой мешочной бумаги, так и микрокрепированной подвергается

поверхностной обработке с целью повышения паро-, водо- и газо-

непроницаемости. Наибольшее распространение получила бумага,

дублированная (склеенная) битумом и ламинированная (покры-

тая) полиэтиленом. Часть бумаги вырабатывается с повышенной

влагопрочностью благодаря добавкам, введенным в массу.

Специальные виды бумаги, отличающиеся специфическими за-

щитными, или хорошими печатными свойствами, или очень вы-

сокой прочностью, выпускаются по особым заказам. Бумага, обла-

дающая защитными свойствами, применяется, как правило, только

в качестве наружного или внутреннего слоев мешка.,Непропитан-

ная бумага используется во всех видах бумажных мешков.

Вырабатываются следующие виды мешочной бумаги:

а) непропитанная машинной гладкости массой 70, 80, 90 г)м2,

преимущественно из небеленой, редко из беленой сульфатной цел-

люлозы;

4

б) основа для дублирования (склеивания) односторонней глад-

кости массой 45—50 а/ж2;

в) непропитанная микрокрепированная массой 70—120 г/лг2;

г) непропитанная легкокрепированная (т. е. крепированная

на прессе бумагоделательной машины);

д) вл^гопрочная с добавкой смол или каучуковых латексов;

е) битумированная (пропитанная битумно-масляной смесью);

ж) дублированная битумом (два слоя по 50 г/м2, склеенные

битумом);

з) лакированная битумом;

и) покрытая полиэтиленом толщиной 10—40 мкм\

к) покрытая полихлорвинилом толщиной 20—40 мкм\

л) покрытая дисперсией поливинилиденхлорида;

м) покрытая парафином или микровосками;

и) покрытая смесью на основе микровоска и сополимеров эти-

лена;

о) антилипкая (покрытая силиконами в виде растворов или

эмульсий и мелованная);

и) армированная;

р) кэшированная алюминиевой фольгой;

с) склеенная с пластмассовыми пленками (из полиэтилена,

полипропилена, сарана);

т) непропитанная двухслойная, наружный слой из беленой,

внутренний — из небеленой сульфатной целлюлозы.

Мешочная бумага выпускается в рулонах шириной 960—

1300 мм. Ширина рулонов предопределяется заказом, зависящим

от требуемых размеров мешков и ширины бумагоделательных ма-

шин. Диаметр рулонов достигает 1200 мм, масса 400—800’ кг.

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА

НЕПРОПИТАННОЙ БУМАГИ

Поискам взаимосвязи между прочностью бумаги и мешков уде-

ляется очень много внимания. В итоге экспериментальных работ,

проведенных в разных странах, исследователи пришли к едино-

душному выводу, что четкой зависимости между прочностью меш-

ков и физико-механическими свойствами бумаги не существует.

Это вызвано различиями в условиях приложения нагрузки, кон-

структивными особенностями мешков и свойствами затаренного

продукта.

Выбор оптимальной массы 1 м2 мешочной бумаги в пределах

65—90 г продиктован требованиями прочности и эластичности.

С одной стороны, повышение количества волокон на единицу

площади прямо пропорционально увеличивает разрывное усилие,

сопротивление продавливанию и раздиранию бумаги, с другой

стороны, увеличение массы 1 м2 приводит к возрастанию жест-

кости пропорционально третьей степени увеличения толщины

бумаги согласно формуле

EI=bh3ll2,

5

где £ —модуль Юнга, или модуль упругости;

/ — момент инерции;

b — ширина полоски бумаги;

h — толщина бумаги.

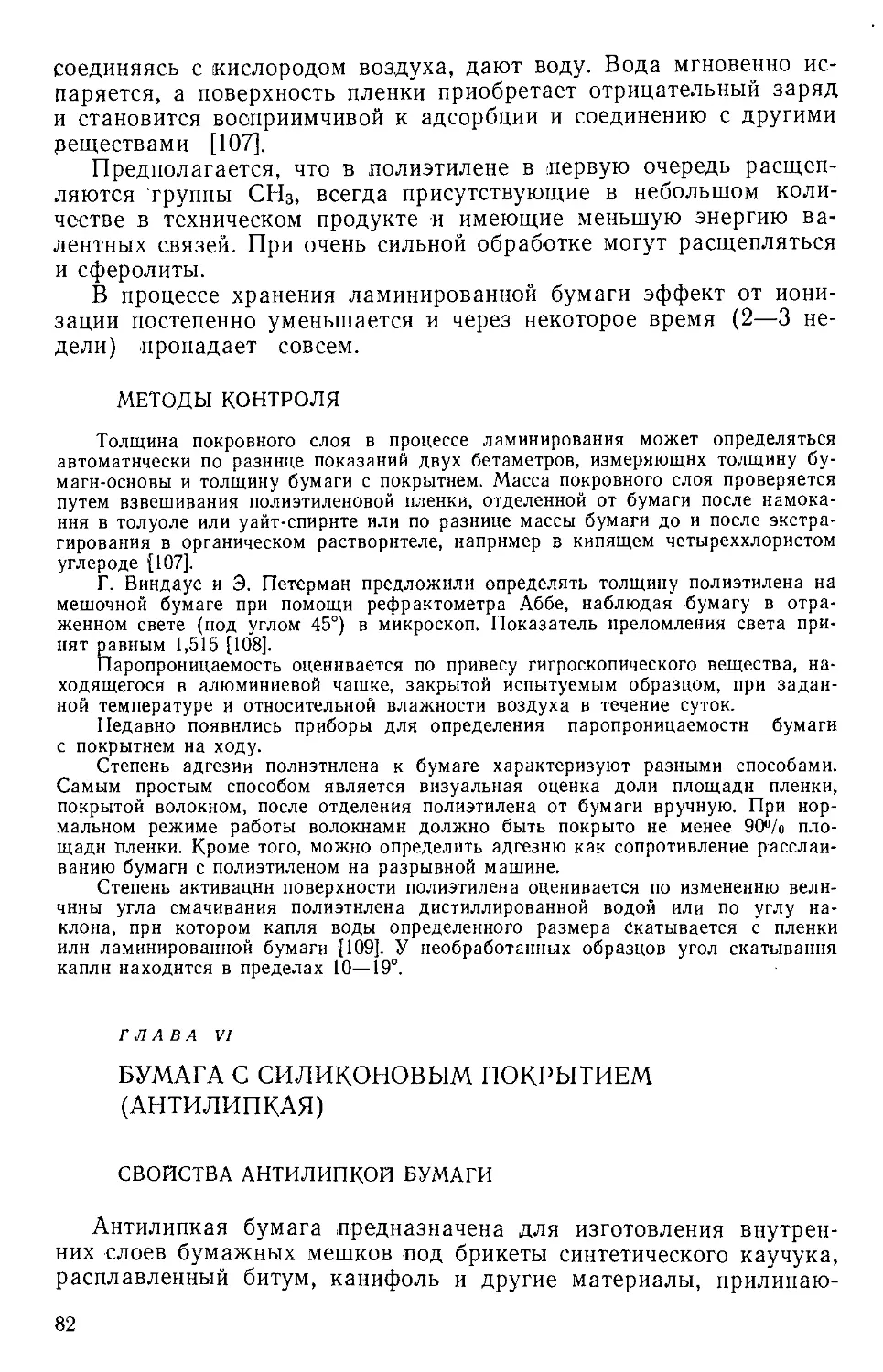

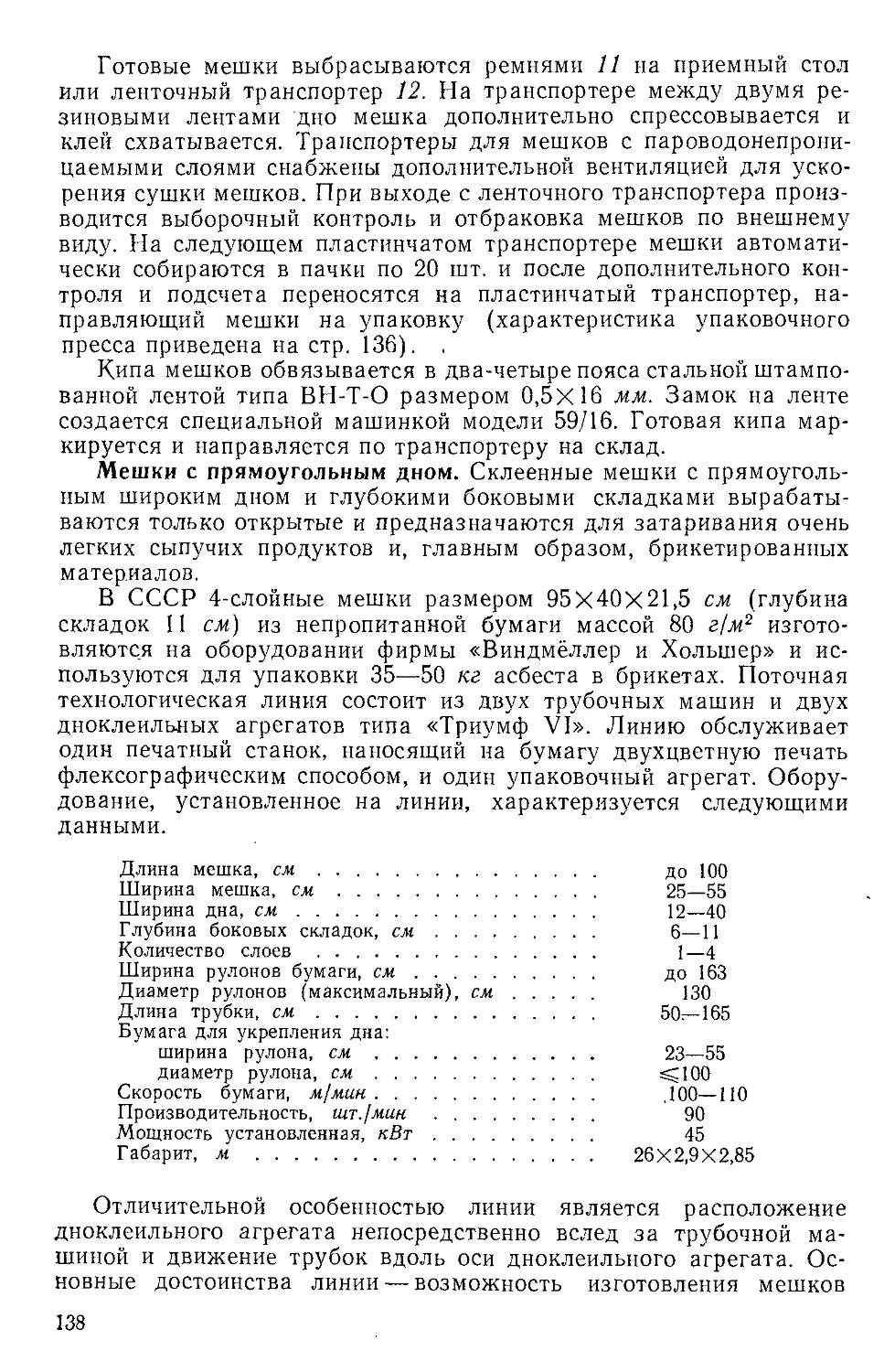

Влияние массы 1 м1 и влажности воздуха на жесткость мешоч-

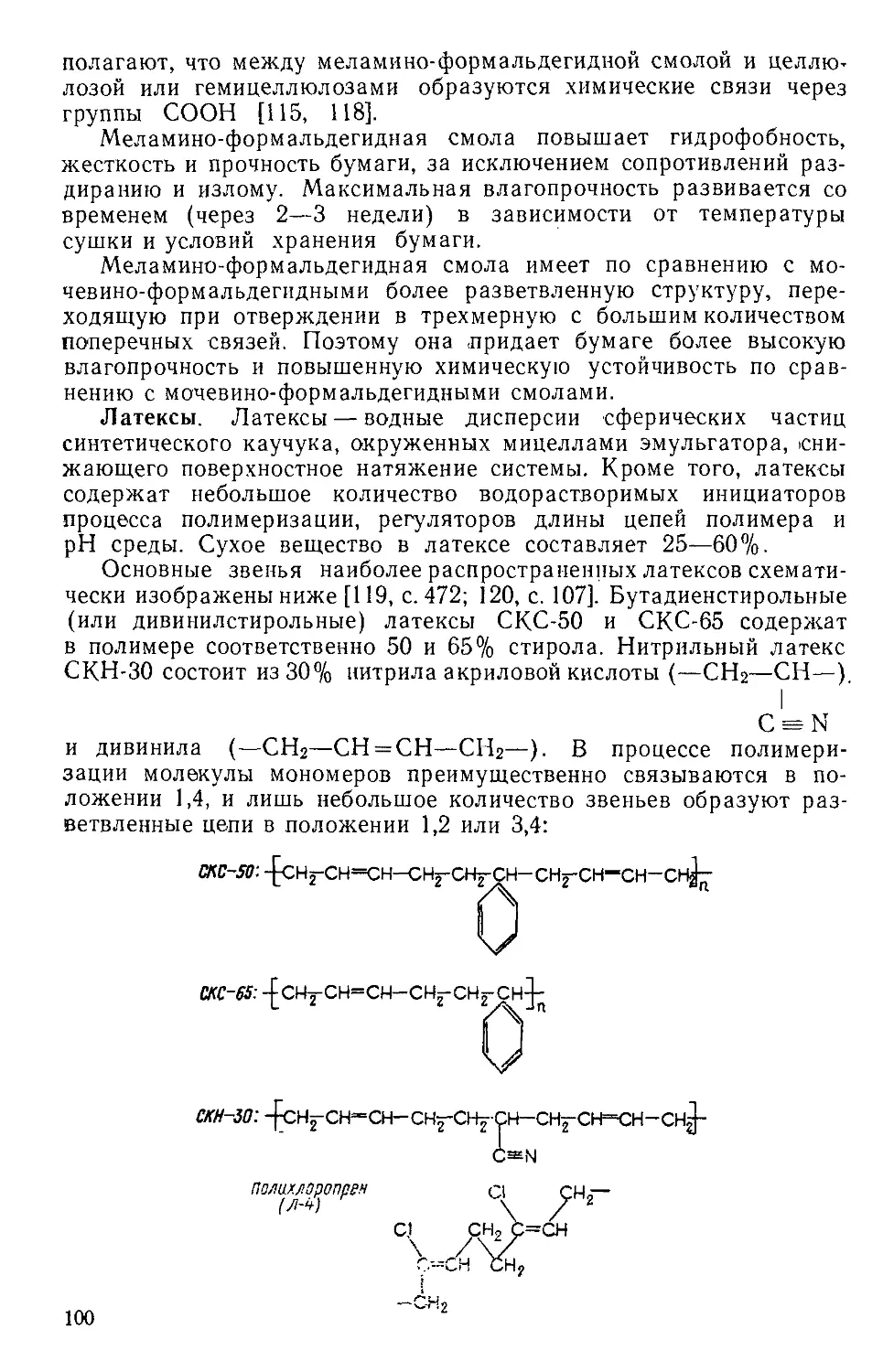

ной бумаги показано на рис. 1.

Жесткость бумаги можно понизить за счет повышения ее

объемной массы усилением размола волокна и уплотнения бу-

30 СО 50 60 70 80 90 /00

Относительная влажность Оозддха, %

Рис. 1. Зависимость жесткости от

массы 1 л(2, содержания лигнина и

влажности бумаги:

1 — влияние массы 1 м? бумаги (лигнин

8—10%); 2 —то же (лигнин 4—6%); 3 —

влияние влажности на бумагу 80 г/л<2

(лигнин 8—10%)

мажного листа на прессах и ка-

ландре. Но так как чрезмерное уп-

лотнение сопровождается сниже-

нием удлинения и сопротивления

раздиранию, объемную массу бу-

маги стремятся поддерживать

в рациональных пределах (0,5—

0,6 г/сл/3).

В связи с тем, что единая обще-

принятая методика оценки качества

мешочной бумаги до сих пор не

разработана, в технической доку-

ментации разных государств ме-

шочная бумага характеризуется

различными показателями, так как

мнения о важности ее отдельных

свойств не однозначны. Характери-

стика непропитанной мешочной бу-

маги представлена в табл. 1.

Следует отметить, что лучшие

образцы мешочной бумаги отлича-

ются равномерностью свойств, боль-

шей плотностью, высоким удлине-

нием, значительным сопротивлением

раздиранию при относительно низ-

кой воздухопроницаемости и не

слишком высокой степени проклей-

ки. Показатели других видов ме-

шочной бумаги приведены ниже

в соответствующих разделах книги.

Упруго-пластические свойства.

Бумагд относится к упруго-пласти-

ческим материалам, которые после снятия нагрузки не полностью

восстанавливают свою первоначальную форму.

Циклическое приложение нагрузки приводит к увеличению на-

пряжения и возрастанию деформации бумаги с увеличением

числа циклов. Общая деформация бумаги, как показано на рис. 2

(кривая 2), включает упругую, или. полностью обратимую, дефор-

мацию ci, эластичную, или частично обратимую, деформацию е2

и пластическую, или необратимую (остаточную), деформа-

цию е3 [4].

6

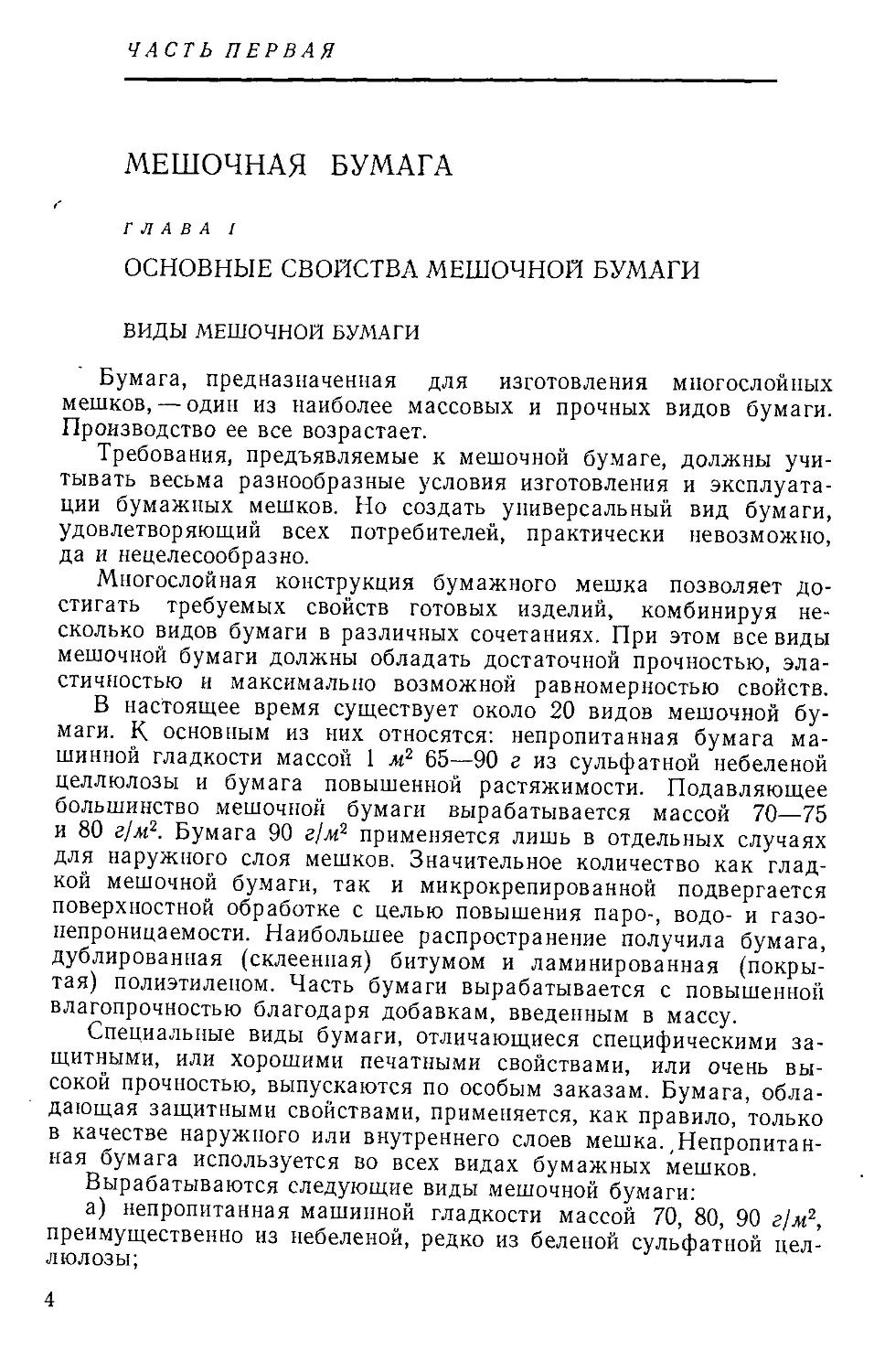

Таблица 1

Физико-механические свойства мешочной бумаги

Наименование показателей Масса 1 .и2, г

68-75 76—82

Разрывное усилие, кгс: >

в машинном направлении в поперечном направлении 7,5—10,5 3,5-5,5 8,5-11,5 3,5-6,0

Удлинение, %:

в машинном направлении в поперечном направлении 2,2-3,3 3,3-6,5 2,0-3,0 3,0-6,0

Сопротивление раздиранию, гс:

в машинном направлении в поперечном направлении 80-110 90-120 90-120 100-140

Сопротивление излому (число двойных переги- бов) :

в машинном направлении в поперечном направлении Сопротивление продавливанию, кгс)см2 Воздухопроницаемость, мл!мин Проклейка, мм 2500-5500 1500-3000 2,2-3,0 200-600 1,5-2,0 3000-4500 1000-2500 2,4-3,4 200-850 1,5-2,0

Упругая деформация проявляется при приложении нагрузки,

не превышающей 20% разрывного усилия, и не зависит от про-

должительности нагружения. Примерно до 0,2% общего удлине-

ния деформация si в обоих направлениях прямо пропорциональна

напряжению для большинства видов бумаги, в том числе и ме-

шочной.

Эластичная деформация ег тоже пропорциональна напряже-

нию, ио зависит и от продолжительности приложения нагрузки.

После снятия нагрузки часть ег исчезает, а часть деформации со-

храняется. До 2—2,5% от общего удлинения эластичная деформа-

ция больше пластической 83.

С возрастанием нагрузки бумага проявляет способность к те-

кучести, т. е. при неизменном напряжении бумага может удли-

няться до разрыва. Деформация 83, обусловленная текучестью, за-

висит от продолжительности действия нагрузки и после снятия

напряжения не исчезает. Начиная с 1 % общего удлинения оста-

точная деформация повышается почти прямолинейно. Отношение

83 к общему удлинению 80бщ в поперечном направлении бумаги

несколько выше, чем в машинном.

С увеличением общего удлинения до 5% доля пластической

деформации достигает 75% и сохраняется на этом уровне для

всех видов бумаги, исследованных В. Брехтом с сотрудниками [4].

7

Повышение влажности усиливает текучесть бумаги благодаря

пластифицирующему действию воды, ослабляющему прочность

межволоконных связей,

Прогрессирующее снижение

напряжения во времени, необхо-

димое для поддержания удлине-

ния на постоянном уровне, ха-

рактеризует скорость релаксации

бумаги. Высокая скорость релак-

сации позволяет амортизировать

нагрузку, которой подвергаются

мешки в условиях эксплуатации.

Поэтому для мешков предпоч-

тительнее бумага с высокой

скоростью релаксации и отно-

сительно небольшим разрывным

усилием.

При ударной нагрузке напря-

жение и деформация распростра-

няются, как ударные волны, что

/ — для упругого; 2 — упруго-пластического

материала (по В. Брехту); OF— участок

кривой, соответствующий закону Гука;

(Гр — разрывное напряжение; tga=£—0^/8^

может привести к разрушению бумаги в нескольких точках и не

всегда в самых слабых местах. При так называемой критической

скорости деформации возникающее напряжение не успевает равно-

Рис. 3. Механические модели,

иллюстрирующие зависимость

между усилием и деформацией

бумаги:

а — модель Пойнтинга — Томсона;

б — модель В. Брехта; элементы:

/ — Максвелла; 2 — Кельвина —

Фойгта; 3 — Сен-Венаиа

мерно распределиться по всем эле-

ментам структуры и разрыв бумаги

происходит непосредственно в точке

удара. Критическая скорость дефор-

мации для газетной бумаги близка

23 м/с, а для мешочной бумаги она

достигает 500—600 м/с [5, 6].

В связи со сложностью структуры

бумаги до сих пор не существует об-

щепринятой методики оценки ее рео-

логических свойств. Для характери-

стики реологических свойств требуется

определить долю участия каждого

элемента структуры бумаги в обеспе-

чении вязкости ц и эластичности ли-

ста. Релаксация напряжений в одних

элементах листа всегда сопровожда-

ется ползучестью в других. В первую

очередь принимают во внимание меж-

волоконные силы связи между моле-

кулами.

Изменение свойств бумаги при нагружении можно иллюстри-

ровать механической моделью (рис. 3), состоящей из пружины

с амортизатором (элемент Максвелла) и параллельной пружины.

В модели (рис. 3,6) элемент Сен-Венана 3 символизирует силы

трения. В начальной стадии приложения нагрузки вытягиваются

8

только пружины и зависимость нагрузка — деформация имеет

прямолинейный характер. С увеличением нагрузки начинает дви-

гаться поршень амортизатора и кривая зависимости нагрузка —

деформация приближается к оси абсцисс [5, 7, 8].

Если для вычисления реологических параметров мешочной бу-

маги по методике А. Б. Израелита [9] воспользоваться стандарт-

ной трехэлементной реологической моделью Пойнтинга — Том-

сона (рис 3, а), то, определив экспериментальным путем дефор-

Козффйциент разработки.

Подокна, К-л Ш Р/л до

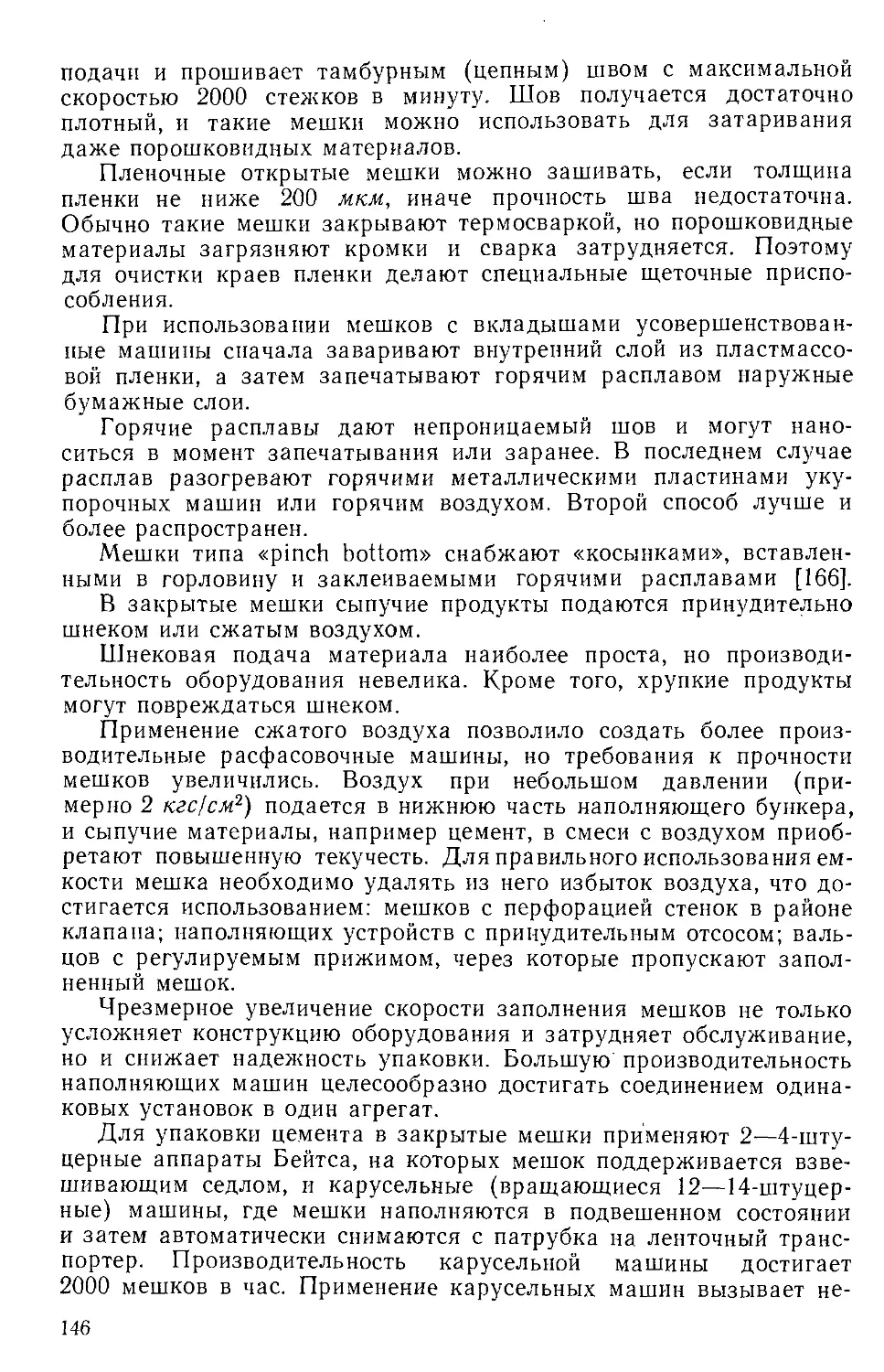

Рис. 4. Влияние степени разра-

ботки волокна на свойства мешоч-

ной бумаги и прочность мешков:

• — • режим размола I, X — X режим

размола II

мацию (или ползучесть) бумаги

при постоянном нагружении,

можно вычислить реологические

параметры бумаги в зависимости

4 6 в 10 12 /4 16 18 20 22

Влажность думаеи,°/,

Рис. 5. Влияние влажности и массы

1 м2 бумаги на ее реологические пара-

метры и прочность мешков:

------масса 1 м2 86 г; ---- масса 1 м2

68 г

от различных технологических факторов, например от условий

размола.

Ползучесть мешочной бумаги лабораторного отлива снижается

при повышении степени помола массы и зависит от характера

режима размола. Влияние характера обработки волокна на неко-

торые свойства мешочной бумаги и прочность мешков из нее по-

казано на рис. 4. Пропорционально увеличению степени разра-

ботки волокна возрастает прочность мешков, коэффициент вяз-

кости бумаги р и ее динамический модуль упругости (В = Е1 + Е2),

9

включающий модули упругости параллельной и последовательной

пружин (рис. 3, а). Изменение статического модуля упругости Ei

характеризуется при тех же условиях некоторой областью раз-

броса. Модуль упругости и коэффициент вязкости возрастают

с повышением массы 1 м2 и снижаются при увеличении влаж-

ности бумаги (рис. 5).

Влияние реологических параметров бумаги на прочность меш-

ков при изменении массы 1 м2 и влажности не идентично: проч-

ность мешков и реологические параметры изменяются пропорцио-

нально массе 1 м2, но при повышении влажности, несмотря на сни-

жение всех реологических параметров (особенно динамического

модуля упругости), прочность мешков сначала возрастает до мак-

симума, соответствующего влажности бумаги 12—14%, а затем

падает [9]. Из этого следует, что на прочность мешков существенно

влияют не только реологические, но и другие свойства бумаги.

Значения основных реологических параметров мешочной бу-

маги, вычисленные по разным методикам [9, 10], лежат в пре-

делах: £1 = (0,94-4,1) • 1010 дин!см2= (0,9-4,1 )• 109 Н/м2, В =

= (!—7)-1010 дин/см2=(1 + 7) • 109 Н/м2, ц= (0,6-8,1) • 1012П =

= (0,6 —8,1) • 10й Н'с)м2. Время релаксации T = [i/E2 = 3,3 — 45 мин.

Известно, что реологические свойства бумаги зависят не только

от исходного состава сырья и характера его обработки, но и от

условий работы бумагоделательной машины. Преимущественная

ориентация волокон вдоль полотна бумаги сопровождается повы-

шением упругости вдоль и увеличением Пластичности поперек

листа. Кромки бумаги отличаются от середины полотна большей

необратимостью свойств. С увеличением натяжения на бумагоде-

лательной машине снижается способность бумаги к удлинению.

Минимальное удлинение наблюдается у мешочной бумаги одно-

сторонней гладкости, высушенной па большом цилиндре, препят-

ствующем усадке. Сушка на воздухе под натяжением обеспечивает

получение бумаги с максимальным удлинением в поперечном на-

правлении.

Изменения, внесенные в последние годы в конструкцию бумаго-

делательных машин с учетом реологии бумаги, позволили резко

улучшить динамическую прочность мешочной бумаги за счет по-

вышения ее удлинения. Тем не менее значения реологических па-

раметров бумаги подлежат уточнению при непременном совершен-

ствовании механической модели и методики испытания.

Сопротивление разрыву, удлинение и работа на разрыв. Проч-

ность бумажного листа, как известно, зависит от прочности цел-

люлозных волокон и связи между ними. В процессе размола во-

локна укорачиваются, гидратируются и силы связи между ними

увеличиваются. Увеличению прочности связей между волокнами

способствуют также прессование и сушка бумаги, хотя и в мень-

шей степени, чем размол.

Сопротивление разрыву отдельных волокон целлюлозы из раз-

ных пород древесины достигает 40—70 кгс/мм2, что соответствует

разрывной длине 35—55 км [11]. Так как разрывная длина боль-

10

шинства видов бумаги значительно ниже указанной величины, при-

нято считать, что при разрыве бумаги повреждаются главным обра-

зом межволоконные связи и лишь 10—20% волокон.

Силы связи в бумажном листе подразделяются на три основ-

ных вида: механические силы трения между волокнами, силы

межмолекулярного электромагнитного взаимодействия (силы ван

дер Ваальса) и водородные силы связи типа ОН •••О.

Водородная связь возникает между атомами на расстоянии

2,55—2,75 А, а силы ван дер Ваальса проявляются на расстоянии

3—5 А между полярными и неполярными группами макромолекул

целлюлозы. Энергия этих сил связи составляет соответственно 3—

8 ккал/моль и 1—2 ккал!моль [12, с. 43—65].

По данным С. Н. Иванова [12, с. 48—50], прочность связей

в листе из неразмолотой целлюлозы не превышает 1 кгс1см2. После

размола сульфатной целлюлозы

до 30° ШР силы связи в листе

увеличиваются более чем в 10 раз

и достигают 12—15 кгс!см2. По-

вышение влажности бумаги от

8 до 15% вызывает уменьшение

прочности листа и снижение сил

связи до 6 кгс!см2.

В начальной стадии развития

производства бумажных мешков

па предприятиях стремились уве-

личить разрывную длину бумаги

в соответствии с господствовав-

шим тогда мнением о преоблада-

ющем влиянии сопротивления

разрыву на прочность бумажных

мешков. Однако одного показателя разрывной длины для оценки

качества бумаги оказалось недостаточно.

Ф. Бургшталлер и Р. А. Краус [13] рекомендовали оценивать

качество бумаги в первую очередь по ее способности поглощать

энергию при растяжении до разрыва. Энергия, поглощенная по-

лоской бумаги, измеряется обычно на динамометре, снабженном

регистрирующим устройством. Растягивающее усилие и величина

удлинения вплоть до разрыва фиксируются в виде диаграммы

нагрузка—удлинение (рис. 6). Площадь, ограниченная проведен-

ной кривой и осью абсцисс на этой диаграмме, представляет собой

работу разрыва А и принимается в качестве меры энергии:

А = kPe. кгс • мм,

где k — коэффициент полноты заполнения диаграммы напряже-

ние— деформация; Р — разрывное усилие полоски бумаги шири-

ной 15 мм, кгс, е —удлинение полоски бумаги длиной 180 мм, мм.

Для расчетов принимают в машинном направлении бумаги

& = 0,62, в поперечном направлении k — Q,72, хотя выявленные

колебания коэффициента k в пределах 0,58—0,67 для разных

12345078 1 2 3 4 5В

Удлинение, °/о

Рис. 6. Влияние нагрузки на удлине-

ние мешочной бумаги:

а — в машинном; б — в поперечном направ-

лениях; 1— бумага обычная; 2 — микрокре-

пированная

11

образцов мешочной бумаги в машинном направлении заставляют

отдавать предпочтение непосредственному измерению работы раз-

рыва по площади диаграммы [14]. Влияние работы разрыва бумаги

на прочность бумажных мешков особенно наглядно проявляется

при сопоставлении бумаги нормального формирования с легко- и

микрокрепированной бумагой. Несмотря на снижение разрывного

усилия после крепирования бумаги, площадь диаграммы (работа

разрыва) значительно увеличивается благодаря повышению удли-

нения бумаги вдоль полотна (см. рис. 6). В поперечном направле-

нии эти показатели почти не изменились. Вместе с тем мешки

из микрокрепированной бумаги по прочности превосходят мешки

из обычной мешочной бумаги [15].

Л. Гетшинг [16] установил, что с ростом скорости приложения

нагрузки v от 0,05 см/мин. до 1,5 м/с (90 м/мин) разрывное уси-

лие Р и работа разрыва А мешочной и упаковочной бумаги увели-

чиваются по экспоненциальному закону:

P=bva-, A = dvc,

где а = 0,034-0,04 для всех испытанных видов мешочной бумаги,

в том числе марки «Clupak» (при размере полосок 100X15 мм);

b — разрывной груз при скорости растяжения 1 см/мин; с = 0,035н-

= 0,050 для всех исследованных видов мешочной бумаги; d —ра-

бота разрыва, определенная в стандартных условиях.

Между прочностью бумаги, определенной в статических и ди-

намических условиях на существующих приборах, Л. Гетшинг вы-

явил взаимосвязь и отметил, что из-за конструктивных недостат-

ков приборов показатели динамической прочности имеют большой

разброс. Оптимальным методом испытания бумаги при изменении

технологических факторов и конструкций мешков автор считает

испытание сбрасыванием (см. с. 119).

И. Пенцкофер [5] рекомендует для испытания мешочной бу-

маги прибор Гриммингера, позволяющий оценивать прочность бу-

маги при статическом и динамическом приложении нагрузки в на-

правлении, перпендикулярном плоскости листа. Установка вклю-

чает свободно падающий по направляющим копер (массой 15 кг),

в котором закрепляется образец бумаги диаметром 7,5 см. Бумага

разрывается при ударе о шарообразный сегмент диаметром 3,5 см,

укрепленный на неподвижном стержне, соединенном с динамомет-

ром. Скорость деформации бумаги 4,4 ж/с при высоте падения копра

1 м. Осциллограф регистрирует нагрузку и удлинение во времени

в виде диаграммы работы разрыва.

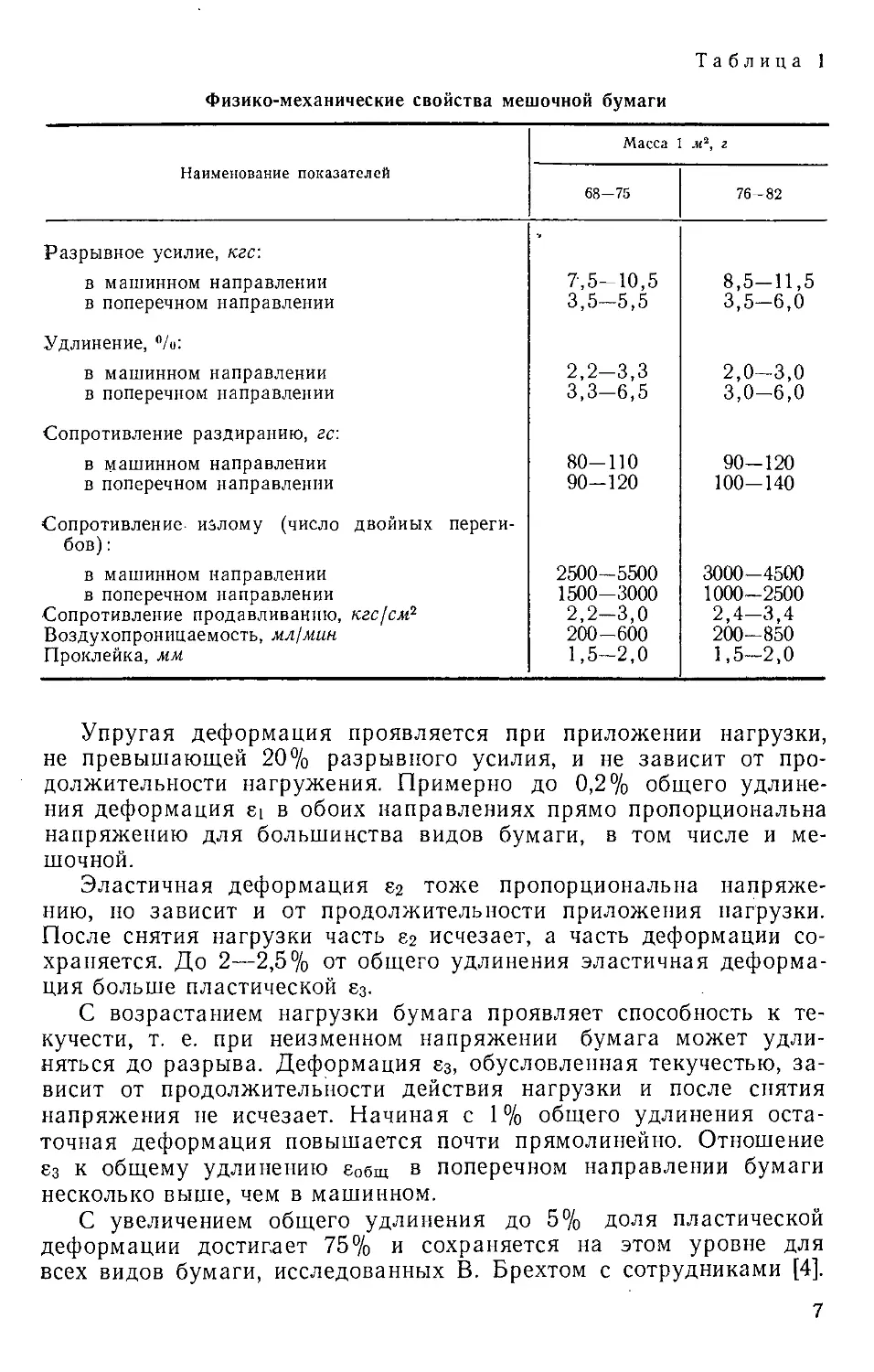

Характер кривых изменения динамической работы разрыва

(рис. 7) и разрывного усилия по прибору Гриммингера аналогичен

изменению прочности мешков при увеличении влажности бумаги

(ср. рис. 5 и 7). Следовательно, биаксиальная динамическая ра-

бота разрыва позволяет предсказывать поведение бумаги в меш-

ках наиболее надежно, с учетом влияния влажности воздуха и

изменений структуры бумаги, вызываемых технологическими фак-

торами, например крепированием.

12

М. Джексон и Ж. Гэйвелин [17] выявили, что путем измерения

скорости звукового импульса и объемной массы можно оценить

прочность мешочной бумаги и предсказывать разрывное усилие

и удлинение при разрыве. Анизотропия прочности, измеряемая

звуковым импульсом, хорошо коррелирует с анизотропией проч-

ности бумаги на разрыв. Так как толщину, массу 1 ж2 и скорость

распространения звука можно измерять без разрушения бумаги,

этот способ является перспективным для оценки качества бумаги

непосредственно на бумагоделательной машине.

Сопротивление продавливанию. Сопротивление продавливанию

мешочной бумаги колеблется в пределах 2,5—4 кгс/слг2 и зависит

главным образом от прочности свя-

зей между вблокнами, длины во-

локон и их жесткости. Как пра-

вило, сопротивление продавлива-

нию соответствует прочности на

разрыв, но на него влияет также и

удлинение бумаги. В зависимости

от соотношения удлинения бумаги

в машинном и поперечном направ-

лениях изменяется направление раз-

рыва бумаги при продавливании:

обычная бумага повреждается по-

перек полотна, микрокрепирован-

ная — вдоль. Для расчета сопроти-

вления продавливанию М. Э. Бемер

[18] предлагает несколько уравне-

ний:

для бумаги ручного отлива

Влажность Оумаеи,е/о

Рис. 7. Влияние влажности на ди-

намическую прочность мешочной

бумаги:

/ — бумага обычная; 2 — слабокрепиро-

ванная; 3 — микрокрепированная

для бумаги машинного отлива, у которой ед~2е;,

A1=K2PZ+P9 (е//^)0’5 У^;/(1 Ч-еО1’5;

для бумаги крепированной, у которой е/> 15%,

для бумаги микрокрепированной, когда Р и е определяются

из диаграммы напряжение — деформация,

М------К±Р (1 -he)1’5,

где Кь Л’2, Кз, К4 — постоянные; Р — разрывное усилие, кгс;

е—-удлинение при разрыве, саг, I — машинное, q — попереч-

ное направления бумаги; а — радиус испытываемого образца бу-

маги.

13

К сожалению, невозможно рассчитать разрывное усилие л

удлинение, даже если известно сопротивление продавливанию.

Сопротивление продавливанию увеличивается пропорционально

содержанию лигнина при использовании жесткой целлюлозы.

С повышением степени помола сопротивление продавливанию воз-

растает до максимума, а затем снижается.

При увеличении плотности бумаги (за счет прессования)

и влажности сопротивление продавливанию уменьшается, а с по-

вышением скорости испытания значение сопротивления продавли-

ванию увеличивается.

С развитием производства целлюлозы высокого выхода роль

сопротивления продавливанию бумаги возросла. Но вскоре выяс-

нилось, что, несмотря на увеличение этого показателя, например

за счет повышения жесткости целлюлозы, прочность мешков из та-

кого полуфабриката относительно невелика. Кроме того, учитывая

невысокую воспроизводимость результатов испытаний, большин-

ство исследователей считают сопротивление продавливанию менее

пригодным показателем для характеристики мешочной бумаги,

чем зависимость напряжение — деформация, полагая, что мешоч-

ная бумага обычно имеет достаточно большой запас прочности

на продавливание [19].

Сопротивление излому. Сопротивлению излому мешочной бу-

маги всегда уделяли меньше внимания, чем разрывной длине

или сопротивлению продавливанию. Отчасти это объясняется недо-

статочной воспроизводимостью результатов, зависящих даже

от незначительных колебаний влажности воздуха.

Основными факторами, влияющими на сопротивление излому,

являются длина и гибкость волокон. Дж. Бергман и Дж. Реннел

[20] установили, что присутствие ослабленных волокон в листе

особенно отрицательно сказывается на сопротивлении излому:

уменьшение прочности волокон на 10% снижает число двойных

перегибов на 30%. Это, по-видимому, объясняется разрывом от-

дельных волокон до момента полного разрушения листа. Сопро-

тивление излому достигает максимума при 50—60° ШР, но

на точку перегиба кривой будет влиять жесткость исходных во-

локон и характер их обработки. В процессе старения бумаги

из физико-механических показателей наиболее быстро снижается

сопротивление излому.

Несмотря на отдельные высказывания о влиянии сопротивле-

ния излому на прочность мешков [30], удовлетворительной корре-

ляции между этими показателями установить не удалось.

Сопротивление раздиранию. Последнее время к сопротивле-

нию надрыву и раздиранию упаковочных видов бумаги предъяв-

ляются все более высокие требования, что обусловлено возрастаю-

щей скоростью машин и усложняющимися условиями перевозок.

Сопротивление надрыву характеризует противодействие бумаги

повреждению по краям листа и по существу хорошо согласуется

с разрывным усилием [6, с. 45—49]. Сопротивление раздиранию

показывает способность бумаги выдерживать прилагаемую на-

14

грузку после предварительного повреждения. Это — один из важ-

нейших показателей прочности мешочной бумаги и повышению его

величины придается большое значение. Так как при размоле цел-

люлозы, не подвергавшейся высушиванию, сопротивление разди-

ранию неуклонно снижается, прежде предполагалось, что главную

роль в этом процессе играет длина волокна. Оказалось, что со-

противление раздиранию зависит не только от работы, необходи-

мбй для разрыва волокон, но и от работы, затраченной на вытя-

гивание волокон из листа [21]. По мере повышения степени помола

массы число разорванных волокон постепенно увеличивается и мо-

жет достигать 76%, а доля вытянутых волокон падает. Так как

энергия, затрачиваемая на разрыв волокон, меньше энергии, рас-

ходуемой на вытягивание волокон из листа, то сопротивление раз-

диранию снижается.

X. Гиртц и Т. Хелле [21] пришли к выводу, что сопротивление

раздиранию зависит больше от прочности, чем от длины волокон,

а также от работы, выполняемой волокнами, расположенными

не только на линии раздирания, но и на некотором расстоянии

от нее. Они установили, что у бумаги, высушенной на воздухе

без натяжения, сопротивление раздиранию практически не зависит

от степени помола массы. Это объясняется повышенным удлине-

нием бумаги за счет возникновения дополнительных сил связи

при свободной усадке по сравнению с обычной мешочной бумагой,

высушенной на поверхности цилиндров. Более высокое сопротивле-

ние раздиранию обнаружено также у микрокрепированной бумаги

благодаря значительному увеличению удлинения в машинном на-

правлении.

С. Р. Парсонс [22] установил, что при увеличении сил связей

в, бумаге сопротивление раздиранию сначала возрастает, а затем

снижается и что чем короче длина волокна, тем выше теорети-

ческое значение критической силы связи. С. Н. Иванов и И. Г. Ле-

щенко [23] считают оптимальной силу связи 6 кгс/см2.

Ф. Вангаард и Д. Уильямс [24] обнаружили, что при использо-

вании лиственной целлюлозы максимальное сопротивление раз-

диранию наблюдается при разной объемной массе в зависимости

от длины волокон: чем короче волокно, тем выше допускается

объемная масса у, но если у = 0,68 г/см3, то сопротивление раз-

диранию не зависит от длины волокон.

Высокое сопротивление раздиранию достигается при использо-

вании древесины лиственницы, но остальные показатели бумаги

и прочность мешков получаются гораздо ниже, чем при употребле-

нии целлюлозы из сосны. X. Гиртц и Т. Хелле [21] отмечают, что

сопротивление раздиранию и разрывная длина бумаги связаны

между собой обратной прямолинейной зависимостью.

В тех случаях, когда имеется, резерв разрывной длины, а со-

противление раздиранию ниже предъявляемых требований,

В. Суревич с соавторами [25] рекомендуют для увеличения, сопро-

тивления раздиранию без ущерба для других свойств бумаги

часть целлюлозы размалывать в дисковой мельнице незначительно

15

(до 15° ШР) и смешивать ее с остальной целлюлозой, подвергну-

той размолу до 25—28° ШР.

Сопротивление раздиранию удается повысить также при ис-

пользовании добавок в массу, повышающих степень помола и по-

зволяющих применять менее размолотую целлюлозу [19, с. 226].

Попытки увязать сопротивление раздиранию с другими свойствами

бумаги предпринимались неоднократно. Т. Нерихлевский [26] пред-

ложил оценивать мешочную бумагу по сопротивлению растрески-

ванию, рассчитываемому по формуле

K^VRM[q,

где R— сопротивление раздиранию, гс; М — сопротивление про-

давливанию, гс)см2-, q—-масса 1 м1 бумаги, г.

У. Э. Карлсон [27] рекомендует предопределять прочность бу-

мажных мешков по уравнению

n=kx+^p*+K2R+c,

где Ki и Ki— постоянные коэффициенты; Р, е — разрывное усилие

и удлинение; R— сопротивление раздиранию; С — постоянная

(по оси у). Однако эти формулы не дают исчерпывающих сведе-

ний о прочности бумаги.

Л. Гетшинг [16] установил, что произведение работы разрыва

по аппарату типа «Инстрон» и сопротивления раздиранию по Эль-

мендорфу прямо пропорционально работе на пробой по Эйху и,

следовательно, пропорционально прочности мешков.

Факторы, вызывающие снижение сопротивления раздиранию,

следующие: использование целлюлозы повышенного выхода; при-

менение целлюлозы из лиственных пород древесины взамен хвой-

ной; слишком интенсивный размол массы при низкой концентра-

ции; сильное прессование и каландрирование бумаги; снижение

влажности бумаги; введение в массу химикатов с крупными ча-

стицами, затрудняющими образование связей между волокнами.

Повысить сопротивление раздиранию можно использованием

равномерно сваренной целлюлозы из древесины хвойных пород;

осторожным размолом ее на дисковых мельницах при высокой

концентрации; применением листоотливного устройства типа вер-

тиформа; сушкой бумаги на воздушной подушке в установках

Флект-фабрикен; микрокрепированием бумаги.

ВЛИЯНИЕ ВЛАЖНОСТИ И ТЕМПЕРАТУРЫ

НА ПРОЧНОСТЬ БУМАГИ

В зависимости от влажности и температуры окружающей

среды бумага приобретает равновесную влажность, величина ко-

торой обусловлена составом использованного сырья и техноло-

гией производства. Основное количество влаги поглощается бума-

гой в первые 2—3 ч, но время установления равновесной влажности

может достигать 48—-72 ч, в зависимости от условий циркуляции

16

воздуха, начального содержания воды в бумаге, ее химического

состава и структуры. Повышение степени помола и объемной

массы, введение гидрофобных веществ в массу и поверхностная

обработка бумаги битумом, полиэтиленом замедляют скорость

адсорбции.

Адсорбция влаги протекает значительно быстрее, чем десорб-

ция. X. Якобсен [28] отметил, что гистерезис выражается сильнее

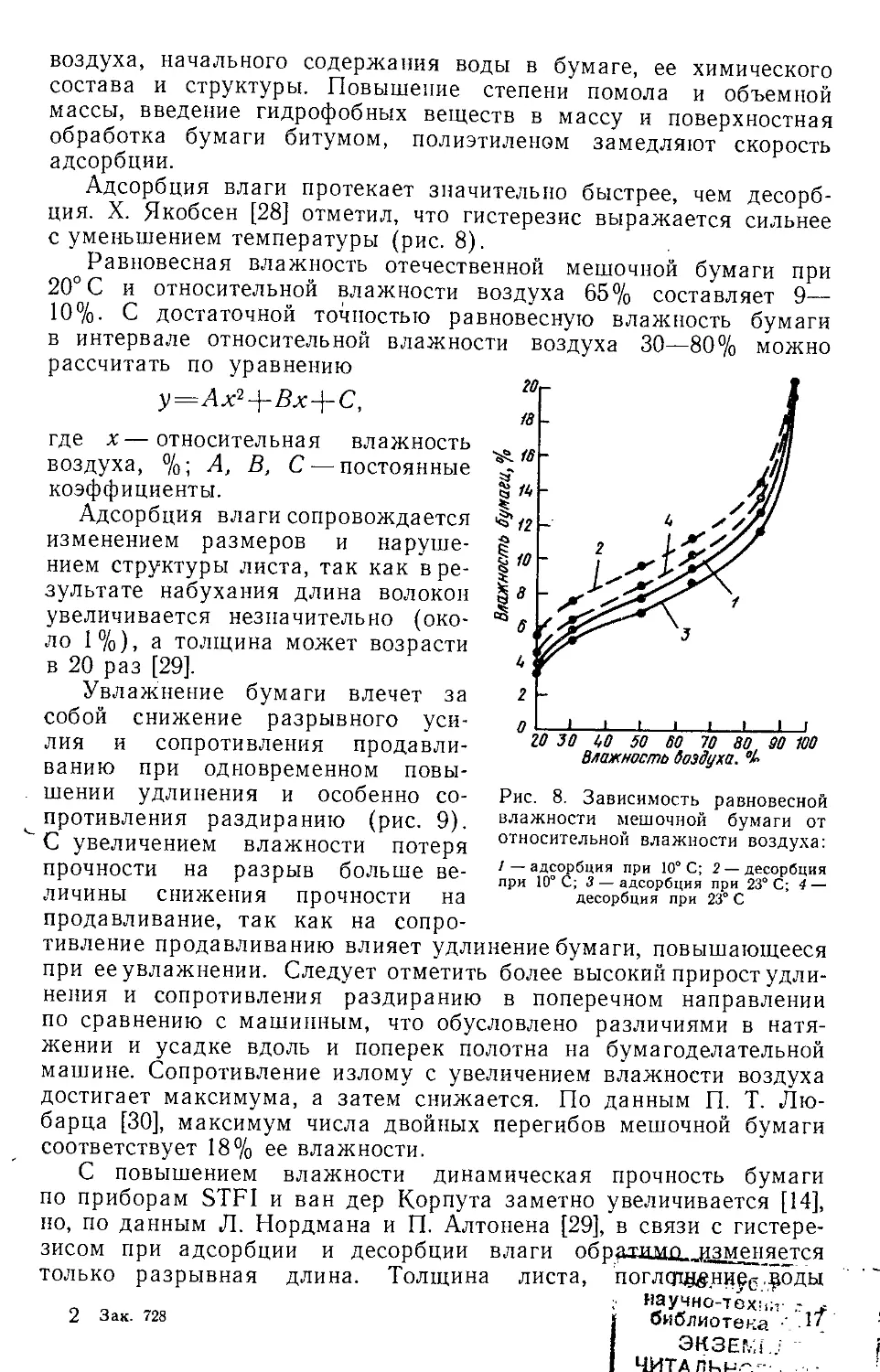

с уменьшением температуры (рис. 8).

Равновесная влажность отечественной мешочной бумаги при

20°С и относительной влажности воздуха 65% составляет 9—

10%. С достаточной точностью равновесную влажность бумаги

в интервале относительной влажности воздуха 30—80% можно

рассчитать по уравнению

у=Ах1АгВхАгС,

где х—относительная влажность

воздуха, %; А, В, С — постоянные

коэффициенты.

Адсорбция влаги сопровождается

изменением размеров и наруше-

нием структуры листа, так как в ре-

зультате набухания длина волокон

увеличивается незначительно (око-

ло 1%), а толщина может возрасти

в 20 раз [29].

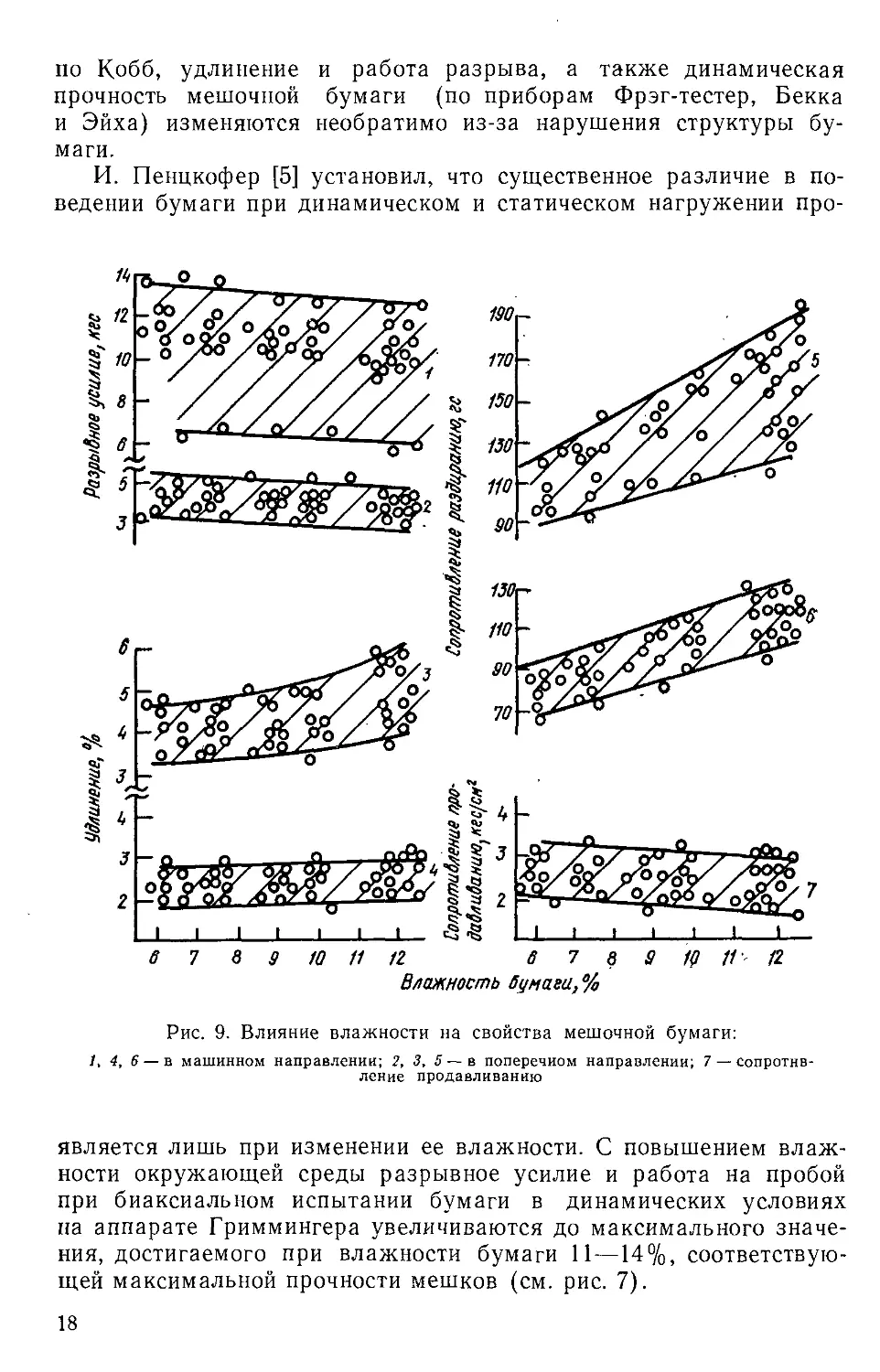

Увлажнение бумаги влечет за

собой снижение разрывного уси-

лия и сопротивления продавли-

ванию при одновременном повы-

шении удлинения и особенно со-

противления раздиранию (рис. 9).

С увеличением влажности потеря

прочности на разрыв больше ве-

личины снижения прочности на

Рис. 8. Зависимость равновесной

влажности мешочной бумаги от

относительной влажности воздуха:

/—адсорбция при 10° С; 2 — десорбция

при 10° С; 3 — адсорбция при 23° С; 4 —

десорбция при 23° С

продавливание, так как на сопро-

тивление продавливанию влияет удлинение бумаги, повышающееся

при ее увлажнении. Следует отметить более высокий прирост удли-

нения и сопротивления раздиранию в поперечном направлении

по сравнению с машинным, что обусловлено различиями в натя-

жении и усадке вдоль и поперек полотна на бумагоделательной

машине. Сопротивление излому с увеличением влажности воздуха

достигает максимума, а затем снижается. По данным П. Т. Лю-

барца [30], максимум числа двойных перегибов мешочной бумаги

соответствует 18% ее влажности.

С повышением влажности динамическая прочность бумаги

по приборам STFI и ван дер Корпута заметно увеличивается [14],

но, по данным Л. Нордмана и П. Алтонена [29], в связи с гистере-

зисом при адсорбции и десорбции влаги обралшШ—изменяется

только разрывная длина. Толщина листа, поглсод&ни^ щоды

; научно-тёхьи .-

2 Зак. 728 | библиотека ' 17

| ЭКЗЕГ.-.!

I ЧИТА ПК,и-.- -

по Кобб, удлинение и работа разрыва, а также динамическая

прочность мешочной бумаги (по приборам Фрэг-тестер, Бекка

и Эйха) изменяются необратимо из-за нарушения структуры бу-

маги.

И. Пенцкофер [5] установил, что существенное различие в по-

ведении бумаги при динамическом и статическом нагружении про-

/4

190

Ю

170-

150-

8 Г

5?

130

1ЮХ-'о

90

130

до

70 -

4 Г

§

§

12 -

ю

4 I-

3

3

3

2 -

I

О 7 8 9 10 11 12

6 7 8 9 19 1Г' 12

Влажность 5унаси,а/о

по-

6 -

Рис. 9. Влияние влажности на свойства мешочной бумаги:

/, 4, 6 — в машинном направлении; 2, 3, 5—в поперечном направлении; 7 — сопротив-

ление продавливанию

является лишь при изменении ее влажности. С повышением влаж-

ности окружающей среды разрывное усилие и работа на пробой

при биаксиальном испытании бумаги в динамических условиях

па аппарате Гриммингера увеличиваются до максимального значе-

ния, достигаемого при влажности бумаги И —14%, соответствую-

щей максимальной прочности мешков (см. рис. 7).

18

ГЛАВА II

ТЕХНОЛОГИЯ НЕПРОПИТАННОИ МЕШОЧНОЙ БУМАГИ

ТРЕБОВАНИЯ К ЦЕЛЛЮЛОЗЕ

Для изготовления мешочной бумаги обычно применяется вы-

сокопрочная сульфатная небеленая целлюлоза, сваренная, как пра-

вило, из хвойных пород древесины и обладающая высокой прочно-

стью. Показатели этой целлюлозы при 60° ШР в виде листов мас-

сой 100 г/м2 характеризуются следующими данными:

Степень делигнификации (число Каппа)................. 34—60

Разрывная длина, км................................... 9—12

Удлинение, «/о......................................... 3—4

Сопротивление раздиранию, гс........................ 90—130

Сопротивление продавливанию, кгс/см2................... 6—8

Сопротивление излому (число двойных перегибов) . . 4000—6000

Свойства сульфатной целлюлозы предопределяются в первую

-очередь качеством использованной древесины и технологией варки.

Морфологическая характеристика волокна имеет при этом суще-

ственное значение.

Известно, что снижение плотности сосновой древесины зависит

от повышения доли весенних волокон, которые обычно короче

и шире осенних. Малая толщина стенок, гибкость и ленточная

структура волокон весенней древесины положительно влияют

на разрывную длину и сопротивление продавливанию, но отрица-

тельно сказываются на сопротивлении раздиранию целлюлозы.

Как правило, изменение технологии варки целлюлозы с целью

повышения разрывной длины почти прямо пропорционально сни-

жает сопротивление раздиранию.

В. Суревич [25] рекомендует оценивать целлюлозу по числу

прочности Z, представляющему собой произведение разрывной

длины L (или сопротивления продавливанию) на сопротивление

раздиранию R образцов из массы с определенной степенью помола.

Нормальный выход сульфатной целлюлозы для мешочной бу-

маги из балансовой хвойной древесины составляет 48%. При таком

выходе в технической целлюлозе содержится 5—6% лигнина и

около 10% пентозанов. Повышение выхода до 54% влечет за собой

значительные колебания в содержании непровара (от 0 до 75%)

и лигнина (7—15%). Хотя непровар сравнительно легко размалы-

вается, отсортированная целлюлоза содержит довольно много

костры и имеет повышенную щелочность [31]. С увеличением коли-

чества лигнина и непровара разрывное усилие и, главным обра-

зом, сопротивление продавливанию целлюлозы существенно повы-

шаются, а сопротивление раздиранию и особенно сопротивление

излому падают.

Отрицательное влияние повышенного выхода обусловлено бо-

лее высокой жесткостью целлюлозы, меньшей удельной внешней

2*

19

поверхностью волокон (в 1,5—2 раза) и сокращением сил связи

на 66—75% при одинаковых условиях размола за счет повышения

количества лигнина с 6 до 10% [32].

Экспериментальным путем установлено, что для достижения

приемлемой прочности мешочной бумаги целлюлозу повышенного

выхода требуется размалывать до более высокой степени помола

(рис. 10). При этом бумажная масса содержит много мелочи, зна-

чительная часть которой при отливе уходит сквозь сетку с оборот-

ной водой, что повышает

160

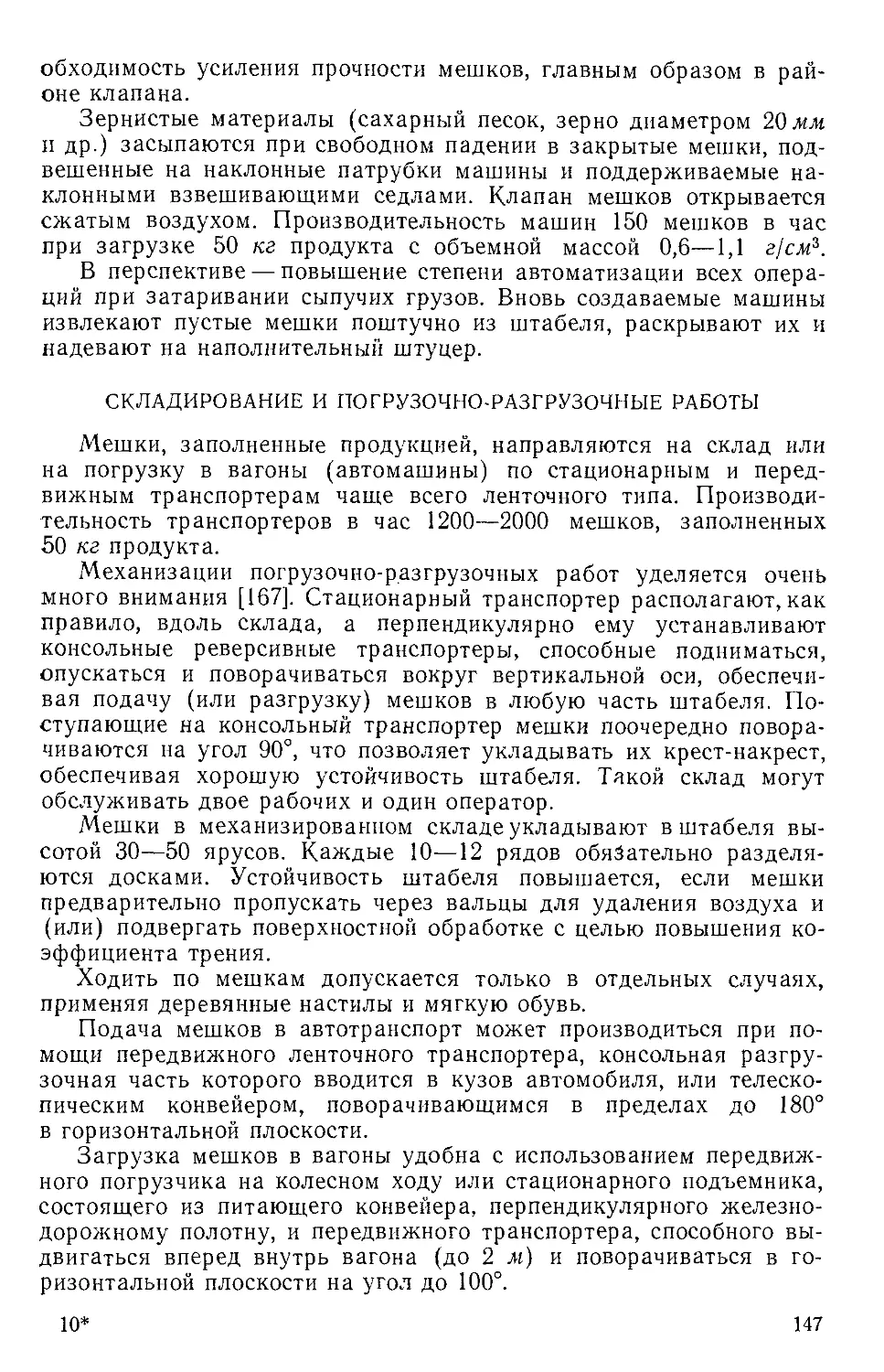

Рис. Ю. Влияние качества цел-

люлозы на прочность бумаж-

ных мешков:

воздухопроницаемость и ухудшает каче-

ство бумаги.

Из рис. Ю видно, что для получе-

ния мешков равной прочности, харак-

теризуемой числом сбросов п, из цел-

люлозы нормального выхода можно

иметь бумагу массой 70 а/лг2, а при

более высоком выходе (52—54%) мас-

су бумаги необходимо увеличить до

80 г/лг2. Чрезмерный размол массы не-

желателен в связи с понижением тер-

мостойкости бумаги [33].

Повышение температуры затарива-

емого продукта до 60—80° С снижает

прочность мешков, причем тем силь-

нее, чем больше лигнина и непровара

в целлюлозе [33]. С увеличением тем-

пературы свыше 80° С свойства бу-

маги меняются необратимо.

Практика работы ряда предприя-

тий показала, что повышение выхода

хвойной целлюлозы до 52—54% при-

/, 2 — 5% лигнина, бумага 80 е/лс2 и

70 а/ле2; 3, 4—Н% лигнина, бумага

80 е/ле2 и 70 г/м2; 5 — 15% лигнина,

бумага 70 г/м2; 6 и 7 — после термо-

обработки образцов бумаги 1 и 3.

водит к получению прочной, но жест-

кой бумаги и снижению потребитель-

ских свойств мешков.

На передовых предприятиях суль-

фатную целлюлозу для мешочной

бумаги варят непрерывным способом в аппаратах типа Ка-

мюр. Кроме балансовой древесины и отходов лесопиления, доля

которых на некоторых комбинатах составляет около 30—40%, ши-

роко применяют дровяную древесину. При условии должной

окорки древесины, нормальной рубки и правильного сортирования

щепа из отходов лесопиления является вполне доброкачественным

сырьем. Дровяная древесина или древесина, пораженная некото-

рыми видами гнили, должна использоваться только после облаго-

раживания и удаления пораженной древесины, иначе снижается

механическая прочность целлюлозы.

С целью увеличения сырьевых ресурсов за рубежом начинают

варить целлюлозу из опилок или щепы в виде «спичек». Выход цел-

люлозы из этого сырья на 2—3% меньше, а сопротивление разди-

ранию ниже, чем целлюлозы из обычного сырья. Для мешочной

20

бумаги такая целлюлоза не рекомендуется. Лишь в исключитель-

ных случаях ее можно добавлять к обычной целлюлозе не более

10—20% [34].

Попытки использовать лиственницу для мешочной бумаги не

дали положительных результатов. По данным ВНПОбумпром, при

одинаковой степени провара выход целлюлозы из лиственницы

оказался на 2—6% ниже, чем целлюлозы из сосновой и еловой

древесины. Целлюлоза с выходом более 45% для бумаги вообще

мало подходит из-за большого количества непровара, требующего

полумассного размола. Лиственничная целлюлоза имеет более

длинное волокно, чем сосновая и еловая, размалывается труднее

и обладает меньшей способностью к связеобразованию. Бумага

из древесины лиственницы по сравнению с бумагой из сосновой

и еловой древесины получается более пухлой, с меньшей механиче-

ской прочностью (по разрывному усилию, сопротивлению продавли-

ванию и излому), за исключением высокого сопротивления разди-

ранию. Прочность мешков при использовании целлюлозы из лист-

венницы резко снижается.

Древесину лиственных пород стараются не использовать для

мешочной бумаги, так как волокна лиственных пород короткие и

прочность их ниже, чем у хвойной древесины. Березовая древесина

делигнифицируется хуже, чем хвойная, и требует на варку боль-

шего расхода щелока, поэтому при совместной варке лиственной

и хвойной древесины приходится увеличивать расход щелочи и ва-

рить целлюлозу до меньшей жесткости, по сравнению с сосной.

Хотя выход целлюлозы при этом получается выше, размалывае-

мость ее лучше и разрывное усилие на требуемом уровне, уже

5—10% березовой древесины от общего количества сырья отрица-

тельно влияют на удлинение, сопротивление раздиранию, продавли-

ванию и излому, динамическую прочность мешочной бумаги [35].

Однако из-за дефицита сосны и ели иногда хвойные породы ча-

стично заменяются лиственными (березой, осиной). Опыт Сканди-

навских стран показал, что в композицию мешочной бумаги можно

добавлять до 20% целлюлозы из березы, но при обязательном

условии раздельной варки разных пород и значительном запасе

прочности сосновой целлюлозы.

РАЗМОЛ БУМАЖНОЙ МАССЫ

Масса для мешочной бумаги должна состоять из довольно

длинных, хорошо гидратированных волокон, позволяющих полу-

чить прочный лист бумаги достаточно равномерной структуры.

Размол целлюлозы для мешочной бумаги производится непре-

рывным способом, как правило, в две-три ступени. На старых пред-

приятиях на I ступени применяются гидрофайнеры, на II и III сту-

пенях— конические мельницы типа Жордан. Производительность

гидрофайнеров и мельниц составляет 20—100 т в сутки, мощность

электродвигателей от 150 до 330 кВт. Ширина ножей у гидрофай-

неров чаще всего 16 мм, а у конических мельниц 10 мм. Концен-

21

трация размалываемой массы 2,5—3,5%. В результате размола

степень помола массы увеличивается с 14—16 до 28—32° ШР,

а весовой показатель средней длины волокна, по С. Н. Иванову,

снижается с ^200 до 90—НО дг. Расход электроэнергии на раз-

мол колеблется в пределах 330—450 кВт- ч/т, в зависимости' от кон-

кретных условий предприятий [36].

В последние 10 лет конические мельницы постепенно уступают

место дисковым, которые обладают рядом преимуществ [37]:

а) широкой сферой применения для размола различных во-

локнистых полуфабрикатов при концентрации от 3 до 35%;

б) более эффективной гидратацией волокна при меньшем уко-

рачивании, что обеспечивает получение бумаги с более высоким

сопротивлением раздиранию;

в) меньшим удельным расходом электроэнергии (в случае раз-

мола при низкой концентрации) благодаря снижению доли за-

трат на гон массы и созданию агрегатов более высокой произво-

дительности и мощности;

г) меньшим габаритом при одинаковой производительности;

д) простотой обслуживания.

Дисковые мельницы стали вытеснять конические сначала

на первой ступени размола, а затем появились на второй и даже

на всех трех ступенях подготовки массы. Наибольшее распростра-

нение получили мельницы с одним вращающимся и вторым непод-

вижным диском, обладающие наиболее универсальной конструк-

цией. Для массного размола нашли применение также сдвоенные

мельницы — с одним вращающимся и двумя неподвижными дис-

ками и двухдисковые мельницы с дисками, вращающимися в про-

тивоположные стороны.

Подробные сведения о конструкциях мельниц изложены в спе-

циальной литературе. Здесь целесообразно отметить, что совер-

шенствование конструкций мельниц, помимо повышения надеж-

ности в работе отдельных узлов, идет по пути увеличения произ-

водительности и мощности единичных агрегатов, увеличения

окружной скорости дисков, подбора оптимального материала

и рисунка размалывающей гарнитуры (см. табл. 2) [38—40].

Эффект размола зависит от типа размалывающей гарнитуры,

концентрации и вида волокнистой массы, скорости вращающегося

диска, зазора между дисками и давления массы на входе. Дис-

ковые мельницы работают обычно параллельно, так как последо-

вательное включение затрудняет регулировку давления массы,

поддерживаемого на входе на уровне 2 кгс/см2. Зазор между

дисками регулируется в пределах 0,1—0,2 мм и увеличивается

с повышением концентрации массы.

Гарнитура дисковых мельниц весьма разнообразна по рисунку

и до сих пор не унифицирована, поскольку еще не найдены исчер-

пывающие характеристики, позволяющие предопределять опти-

мальный рисунок и материал ножей для разных видов бумаги.

Обычно гарнитура дисковых мельниц изготовляется из легирован-

ной стали или чугуна. Срок ее службы колеблется от 3 месяцев

22

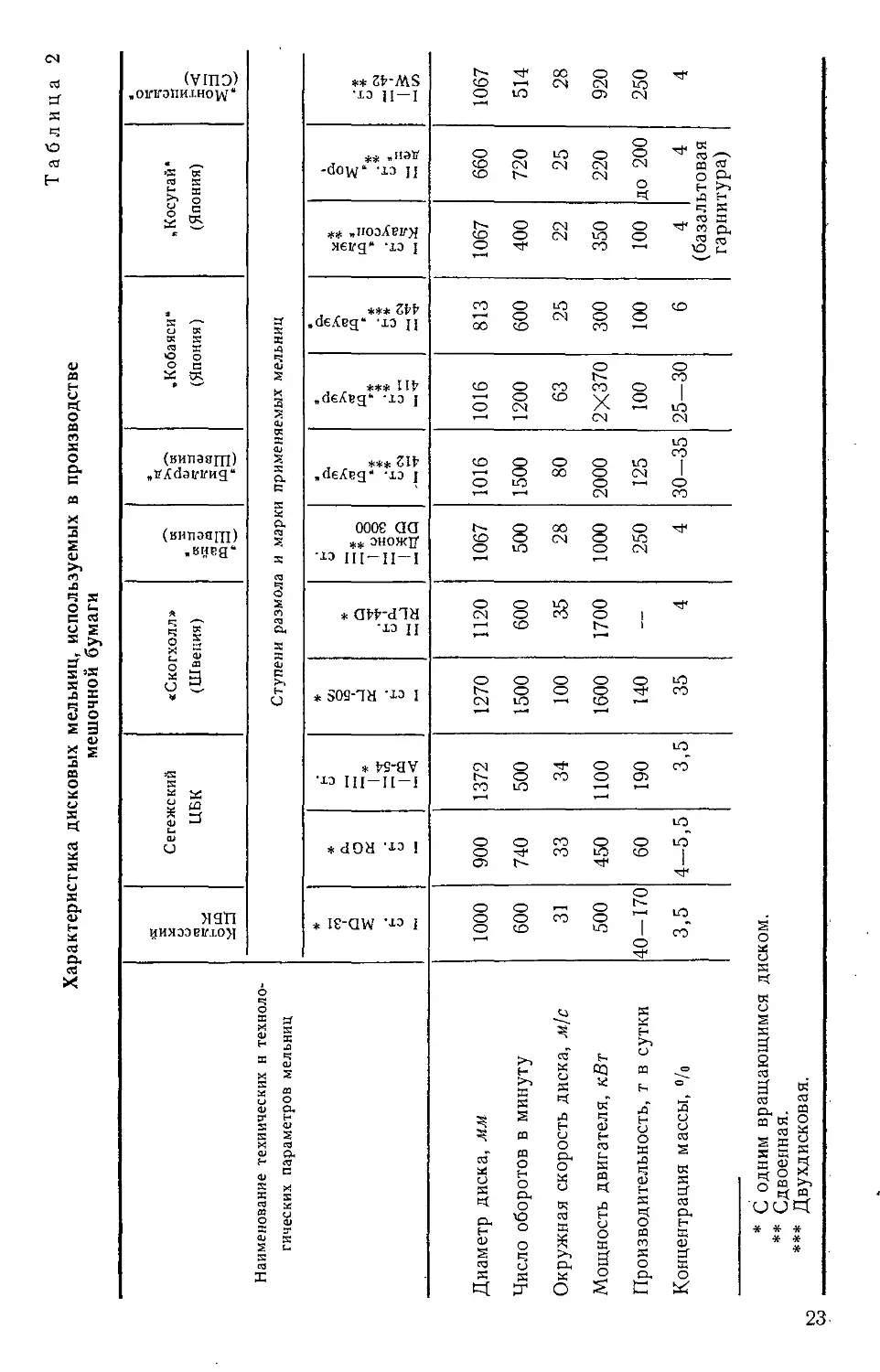

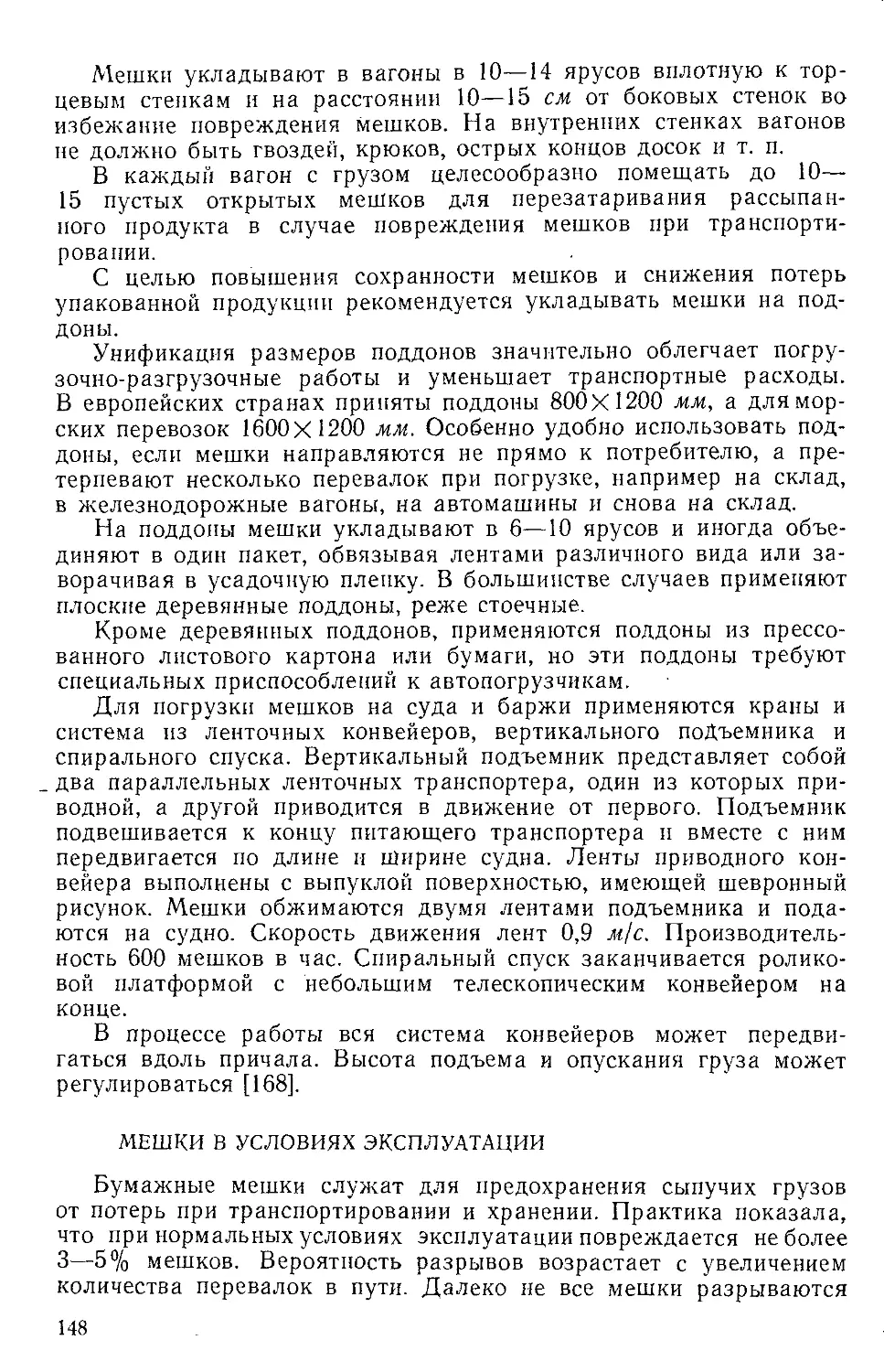

Характеристика дисковых мельииц, используемых в производстве

мешочной бумаги

Таблица 2

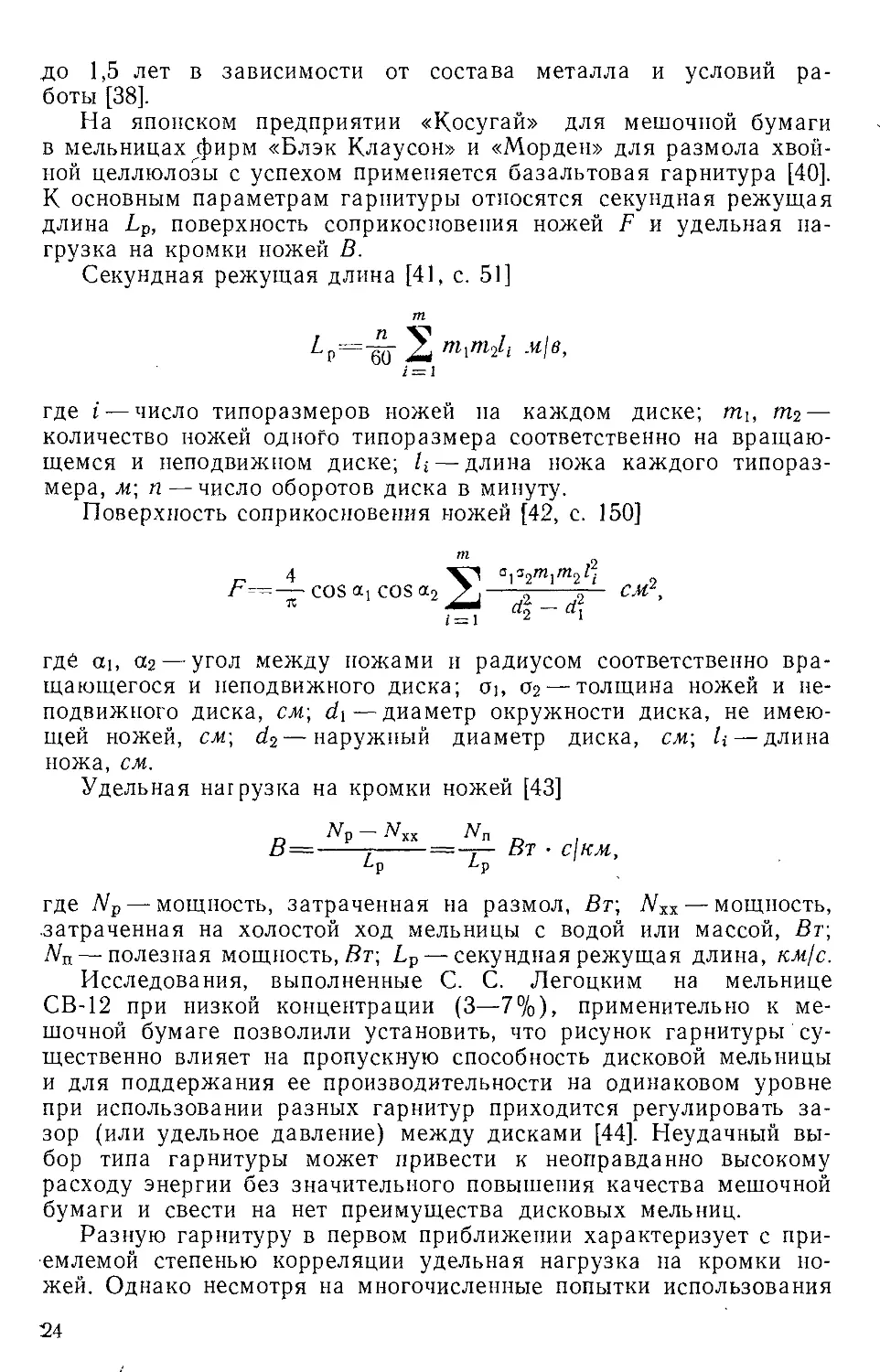

Котласский ЦБК Сегежский ЦБК «Скогхолл» (Швеция) „Вайя“ (Швеция) „Биллеруд* (Швеция) „Кобаяси* (Япония) „Косугай* (Япония) 1 .Монтицелло* (США)

Наименование технических н техноло- гических параметров мельниц Ступе ни размола и марки применяемых мельниц

I ст. MD-31 * 1 I ст. RGP * 1 I-11-III ст. i АВ-54 * 1 I ст. RL-50S * II ст. RLP-44D * I —II —III ст. I Джонс ** [ DD 3000 I ст. „Бауэр* ! 412 *** I ст. „Бауэр" । 4j] *** , II ст. „Бауэр* I 442 *** I ст. .Блэк Клаусон* ** I II ст. „Мор- ден“ ** I —II ст. SW-42 **

Диаметр диска, мм 1000 900 1372 1270 1120 1067 1016 1016 813 1067 660 1067

Число оборотов в минуту 600 740 500 1500 600 500 1500 1200 600 400 720 514

Окружная скорость диска, м/с 31 33 34 100 35 28 80 63 25 22 25 28

Мощность двигателя, кВт 500 450 1100 1600 1700 1000 2000 2X370 300 350 220 920

Производительность, т в сутки 40-170 60 190 140 — 250 125 100 100 100 до 200 250

Концентрация массы, % 3,5 4-5,5 3,5 35 4 4 30-35 25-30 6 4 (базал гарни 4 ьтовая тура) 4

* С одним вращающимся диском.

** Сдвоенная.

*** Двухдисковая.

до 1,5 лет в зависимости от состава металла и условий ра-

боты [38].

На японском предприятии «Косугай» для мешочной бумаги

в мельницах ^фирм «Блэк Клаусон» и «Морден» для размола хвой-

ной целлюлозы с успехом применяется базальтовая гарнитура [40].

К основным параметрам гарнитуры относятся секундная режущая

длина Lp, поверхность соприкосновения ножей F и удельная на-

грузка на кромки ножей В.

Секундная режущая длина [41, с. 51]

т

m^li м/в,

где i — число типоразмеров ножей па каждом диске; mi, m2 —

количество ножей одного типоразмера соответственно на вращаю-

щемся и неподвижном диске; Ц — длина ножа каждого типораз-

мера, м; п — число оборотов диска в минуту.

Поверхность соприкосновения ножей [42, с. 150]

4

— COS at

т 9

аътхт211 слр

А -- А

где он, аг — угол между ножами и радиусом соответственно вра-

щающегося и неподвижного диска; щ, щ— толщина ножей и не-

подвижного диска, см; di— диаметр окружности диска, не имею-

щей ножей, см; d2 — наружный диаметр диска, см; Ц— длина

ножа, см.

Удельная нагрузка на кромки ножей [43]

D - Na

& L

-j— Вт с км,

где Np — мощность, затраченная на размол, Вт; jVxx— мощность,

.затраченная на холостой ход мельницы с водой или массой, Вт;

Nn— полезная мощность, Вт; Lp — секундная режущая длина, км/с.

Исследования, выполненные С. С. Легоцким на мельнице

СВ-12 при низкой концентрации (3—7%), применительно к ме-

шочной бумаге позволили установить, что рисунок гарнитуры су-

щественно влияет на пропускную способность дисковой мельницы

и для поддержания ее производительности на одинаковом уровне

при использовании разных гарнитур приходится регулировать за-

зор (или удельное давление) между дисками [44]. Неудачный вы-

бор типа гарнитуры может привести к неоправданно высокому

расходу энергии без значительного повышения качества мешочной

бумаги и свести на нет преимущества дисковых мельниц.

Разную гарнитуру в первом приближении характеризует с при-

емлемой степенью корреляции удельная нагрузка на кромки но-

жей. Однако несмотря на многочисленные попытки использования

24

дополнительных параметров, кроме указанных величин Lp, F и Ву

пригодность гарнитуры для конкретных целей приходится прове-

рять экспериментальным путем.

Еще недавно было принято считать, что для размола бумаж-

ной массы на дисковых мельницах достаточна скорость 25—35 м/с.

Более высокие скорости (до 100 м/с) применялись только при раз-

моле щепы или полуцеллюлозы. Экспериментальным путем уста-

новлено, что повышение скорости размалывающего диска от 30

до 50 м/с позволяет получить хорошо гидратированную массу

с большей длиной волокна и за счет этого повысить прочность

мешочной бумаги. Однако удельный расход энергии (на 1 т-°ШР)

заметно увеличивается. Это обусловлено снижением удельной на-

грузки на кромки ножей благодаря возрастанию секундной режу-

щей длины и повышению затрат энергии на вращение диска

с большей скоростью при сохранении потребляемой мощности

на одном уровне [44].

При повышении окружной скорости ротора требуется увеличе-

ние либо мощности электродвигателя, либо числа циклов раз-

мола из-за повышения расхода энергии на гон массы пропорцио-

нально числу оборотов диска в степени 2,27—3 и изменения

удельного давления размола. Следует подчеркнуть, что оптималь-

ное качество массы для мешочной бумаги может быть получено

при поддержании концентрации массы на уровне 5 и 7% при ско-

рости диска соответственно 33 и 50 м/с [44].

Практически установлено, что минимальный удельный расход

электроэнергии (300 кВт-ч/т) достигается при комбинированном

размоле массы с концентрацией 3—5% на дисковых и конических

мельницах [45]. Доля энергии, затраченной на I ступени размола,

составляет 45—50%, на II ступени 35—40% и на III ступени 10—•

20%. Степень помола соответственно равна 18—20, 24—27

и 28—32° ШР.

Использование дисковых мельниц на двух или трех ступенях

размола обычно несколько снижает степень помола массы и уве-

личивает расход энергии, но при этом улучшается качество массы

и повышается прочность бумаги.

Увеличение концентрации массы до 35% влечет за собой даль-

нейшее повышение скорости ротора до 100 м/с и сопровождается

значительным возрастанием затрачиваемой мощности на гон и уве-

личением температуры массы [46]. Размол при высокой концентра-

ции требует дополнительных капитальных затрат на оборудование

для сгущения, дозировки и подачи массы в дисковые мельницы,

но ускоряет обработку волокна и улучшает качество бумаги. Раз-

мол при высокой концентрации дает возможность получить хорошо

гидратированную длинноволокнистую массу с очень незначитель-

ным количеством мелкой фракции; мешочная бумага, выработан-

ная из такой массы, имеет высокие показатели удлинения и со-

противления раздиранию при относительно небольшой объемной

массе [47]. Особенно выгодно размалывать при высокой концен-

трации целлюлозу из лиственных пород древесины, состоящую

25

из коротких волокон и требующую более осторожной обработки,

чем хвойная целлюлоза [48].

Под дополнительным воздействием сил трения и сжатия, воз-

никающих между отдельными волокнами, при размоле массы

происходит деформация клеточной стенки и длина даже неповреж-

денных волокон уменьшается па несколько процентов. С увеличе-

нием концентрации доля деформированных волокон повышается.

Оболочки неповрежденных волокон разделяются на концентри-

ческие слои, разделенные микроскопическими' промежутками,

и хотя общие очертания волокна сохраняются, толщина клеточной

стенки и гибкость волокон увеличиваются. Расщепляемая на слои

клеточная стенка во время сушки снова уплотняется. Считают,

что расслоению клеточной стенки способствует различная актив-

ность роста древесины в дневное и ночное время.

Высокая концентрация массы применяется обычно на 1 сту-

пени размола (до18°ШР), после чего следует размол до 25—30° ШР

при нормальной концентрации (3—4%) на конических илц диско-

вых мельницах. Удельный расход энергии на размол при высокой

концентрации несколько превышает затраты энергии па размол

при нормальной концентрации, причем на I ступени размола расхо-

дуется 60—70% от общего количества энергии, затрачиваемой

на размол.

ПРОКЛЕЙКА

С целью повышения гидрофобности мешочную бумагу проклеи-

вают, применяя обычный белый канифольный, высокосмоляной,

пековый или клей из сульфатного мыла (типа бурого) и укреплен-

ные клеи.

Белый и высокосмоляной канифольные клеи приготовляют общепринятым

способом [12, с. 175—178]. Пековый клей получают из кубового остатка после

вакуумной перегонки таллового масла [49, 50]. Талловый пек состоит из полиме-

ризованных жирных и смоляных кислот и их эфиров, стеринов, оксикислот, мыла

и неорганических солей. Состав пека зависит от состава древесины и условий

перегонки. Пек из монжуса, обогреваемого паром, при 105° С перекачивается

в клееварочный котел, где предварительно готовится горячий раствор кальцини-

рованной соды в соответствии с числом омыления пека. Варка пека при непре-

рывном перемешивании длится 3—4 ч. Коней? варки определяется по цвету и со-

держанию свободной щелочи. Содержимое котла разбавляется горячей водой

до концентрации 200 г/л и при помощи парового инжектора перекачивается

в бак при концентрации 25—50 г/л [50]. Эмульсия клея грязно-белого цвета не

должна содержать комочков смолы.

Пековый клей быстрее коагулирует, более чувствителен к ка-

честву свежей и оборотной воды и электролитам, чем белый кани-

фольный, пригоден только для проклейки темной бумаги при мяг-

кой производственной воде. Расход пекового клея несколько выше,

чем канифольного, но стоимость его значительно ниже.

Канифольный клей несколько снижает прочность бумаги в су-

хом состоянии, что объясняют преобладанием отрицательного влия-

ния сравнительно крупных частиц клея (500—2600 А), разделяю-

26

щих волокна бумаги, над положительным влиянием координацион-

ных связей между волокнами [51].

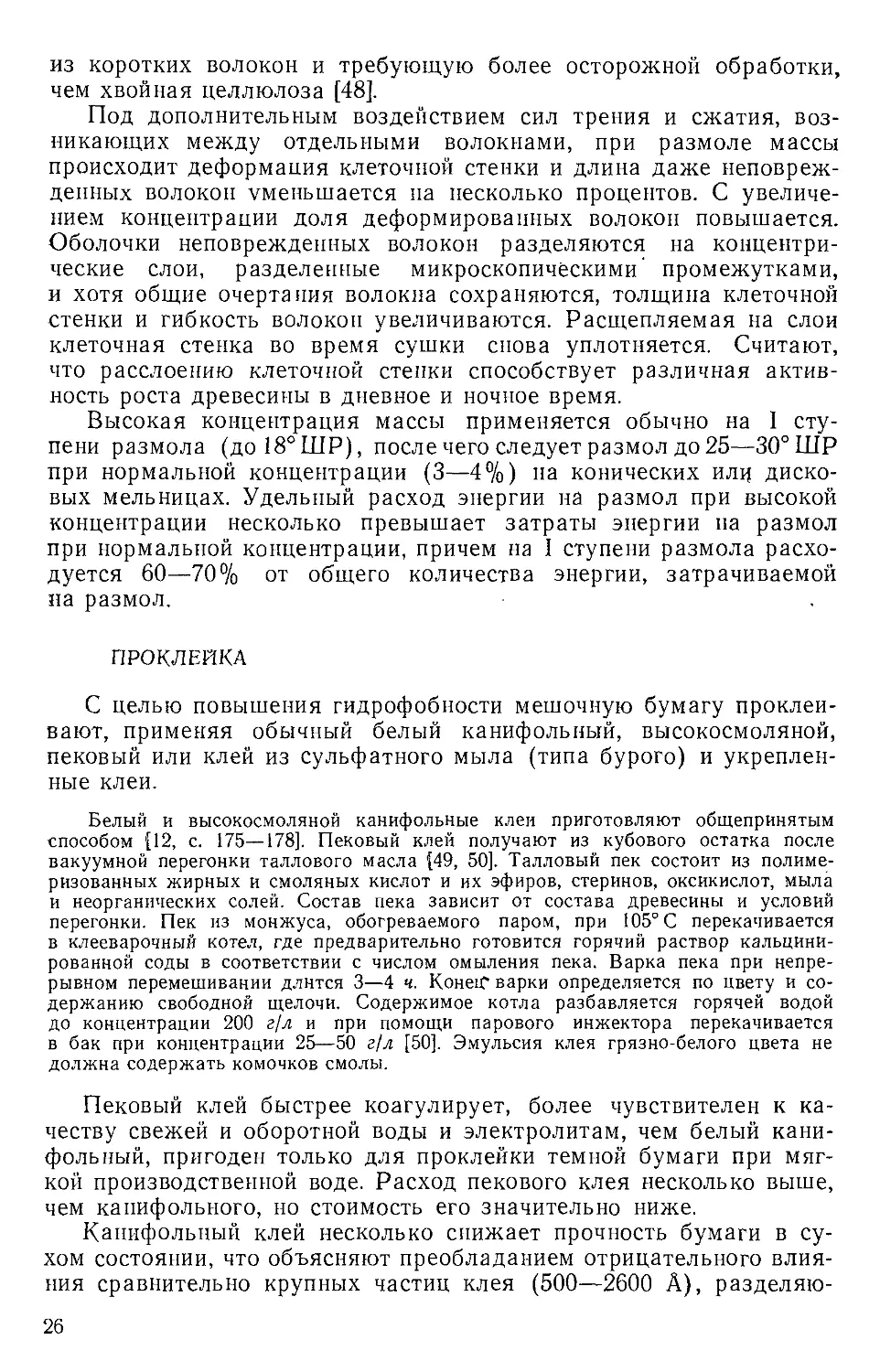

С целью улучшения качества бумаги и экономии дефицитной

канифоли широкое распространение получили укрепленные клеи

из канифоли, модифицированной малеиновым ангидридом либо фу-

маровой кислотой [52]. Для приготовления укрепленного клея

используют живичную канифоль или живицу. При нагревании

до 200° С с малеиновым ангидридом реагируют левопимаровая

и абиетиновая кислота, изомеризующаяся при высокой темпе-

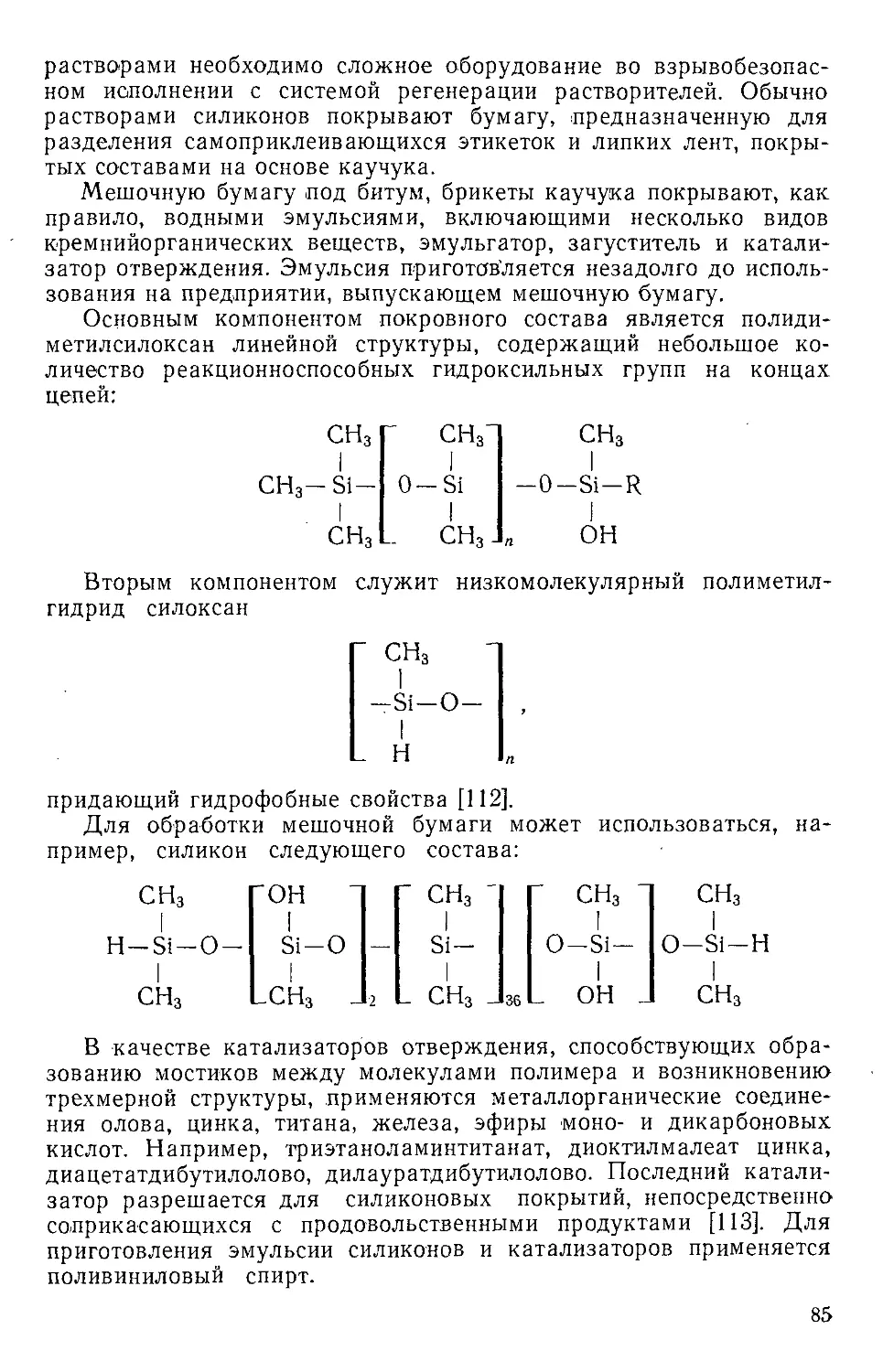

ратуре в левопимаровую:

'Левопимаровая

кислота

Малеиновый Малеино - пимаровая

ангидрид кислота

После омыления каустической или кальцинированной содой по-

лучают пасту, содержащую 50—70% сухих веществ, которую тран-

спортируют в железных бочках или цистернах. Иногда из пасты

получают сухой порошкообразный клей, по такой клей легко окис-

ляется со снижением растворимости и эффективности и поэтому

применяется редко.

Пасту, поступающую на бумажные фабрики, переводят в жид-

кое состояние при нагревании до 85°С и перекачивают насосом

в котел, предварительно заполненный горячен водой (90—95°С).

Растворяют клей до концентрации 150—200 г/л при непрерывном

перемешивании. Затем клей разбавляют холодной водой до получе-

ния прозрачного раствора концентрацией 15—20 г/л. .Укреплен-

ный клей применяется в виде добавки (10—50%) к обычному кани-

фольному, что экономически выгодно, так как расход канифоли

на проклейку бумаги снижается на 30—50%.

Благодаря модификации количество карбоксильных групп ка-

нифоли может увеличиваться в 3 раза, что способствует лучшей

фиксации частиц клея на волокне. Небольшие размеры клеевых

частиц (150—300 А) благоприятствуют более равномерному рас-

пределению клея на волокнах, повышению степени проклейки

и улучшению прочности бумаги [52].

Канифольный клей при концентрации около 20 г/л обычно вво-

дят в массу в промежуточном смесительном бассейне после пер-

вой ступени размола. Для осаждения клея на волокне применяют

сернокислый глинозем или алюмокалиевые (алюмоаммониевые)

квасцы в виде 5—10%-ного раствора, дозируемого в смесительный

насос или ящик постоянного напора (иногда в сборник регистро-

вой воды) до создания pH массы 5—6.

27

Расход канифоли на проклейку мешочной бумаги составляет

2—5 кг/т. Расход глинозема, в зависимости от степени промывки

целлюлозы и жесткости воды, колеблется на уровне 23—45 кг/т.

Так как кислая среда и ионы алюминия отрицательно влияют

на прочность бумаги, особенно в процессе хранения или при воз-

действии высоких температур, желательно проводить проклейку

в нейтральной или слабощелочной среде. Для этой цели рекомен-

дуется применять алюминат натрия, димеры алкилкетена, поли-

меры акриловых кислот и фторорганические соединения [53].

Алюминат натрия в соотношении А12Оз: Na2O = 1,3ч-1,7 : 1 рас-

творяют в воде до концентрации 2—3% и вводят в размолотую

массу из сульфатной целлюлозы в конце проклейки перед напор-

ным ящиком бумагоделательной машины. Оптимальный pH массы

5,9—6,3. Расход алюмината натрия 0,2—0,3% к абс. сухому во-

локну при соотношении алюмината натрия к глинозему 1:8ч-10.

Применение алюмината натрия позволяет сократить расход глино-

зема почти в 2 раза, увеличить удержание мелкого волокна и бла-

годаря этому повысить сопротивление продавливанию и излому

бумаги. Кроме того, алюминат натрия облегчает работу массо-

улавливающей аппаратуры [19, с. 92—96; 53—55].

Применение алюмината натрия для частичной замены глино-

зема при проклейке бумаги смесью канифольного высокосмоля-

ного клея и 1—3% поливинилацетатной эмульсии при pH 6,9 зна-

чительно улучшает качество бумаги: впитываемость бумаги сни-

жается, влагопрочность достигает 10% [55].

ВЕЩЕСТВА, ДОБАВЛЯЕМЫЕ В МАССУ

С целью повышения качества мешочной бумаги и в связи

с дефицитностью канифоли наблюдается тенденция к введению

в массу различных химикатов, в том числе карбамидных и эпок-

сидных смол, эфиров целлюлозы, синтетических каучуков, произ-

водных крахмала, синтетических и искусственных волокон.

Карбоксиметилцеллюлоза. Попытки использовать NaKMH Для

повышения прочности мешочной бумаги предпринимались неодно-

кратно. NaKMH хорошо растворяется в воде и в виде 2—5%-ного

раствора вводится в размолотую бумажную массу перед глино-

земом, добавляемым до получения pH 5. 1—2% средневязкой

NaKMH увеличивают разрывной груз, удлинение и сопротивле-

ние продавливанию.

Сопротивление раздиранию и воздухопроницаемость снижаются

мало. Прочность мешков из бумаги, содержащей NaKMH, не-

сколько увеличивается [56].

В связи с более высокой эффективностью других материалов

NaKA4H в массу добавляется очень редко.

Поливиниловый спирт. Производство и применение поливини-

лового спирта и волокон из него наиболее широко развито в Япо-

нии. Там же предполагается освоить мешочную бумагу с добав-

кой поливинилспиртовых волокон (ПВС).

28

ПВС является гидрофильным веществом, способным к образо-

ванию водородных связей с целлюлозой. Для снижения гидро-

фильности волокна ПВС подвергают термообработке и используют

вместе со связующим — поливиниловым спиртом, не подвергав-

шемся обработке, и карбамидными смолами. Известно, что добавка

10—30% волокон из ПВС позволяет получать разные виды бумаги

обычным способом [57].

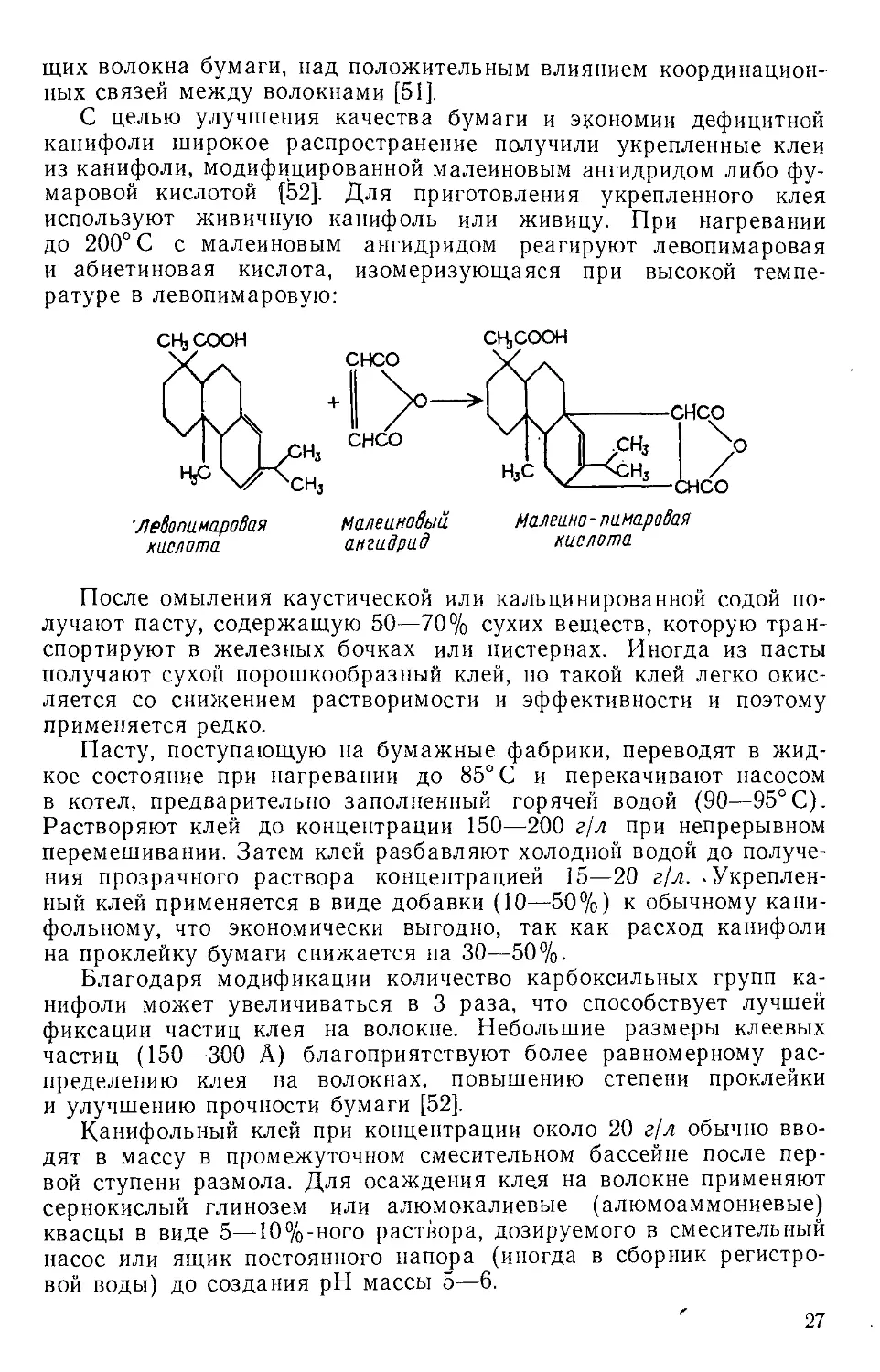

Исследования, проведенные в ВНПОбумпром, показали, что

2—5% волокон термообработанного винола (ПВС), введенные

в массу до обычной канифольной проклейки, повышают прочность

мешочной бумаги и мешков из нее (см. табл. 3). Для повышения

гидрофобности применяли карбамидную смолу КС-11.

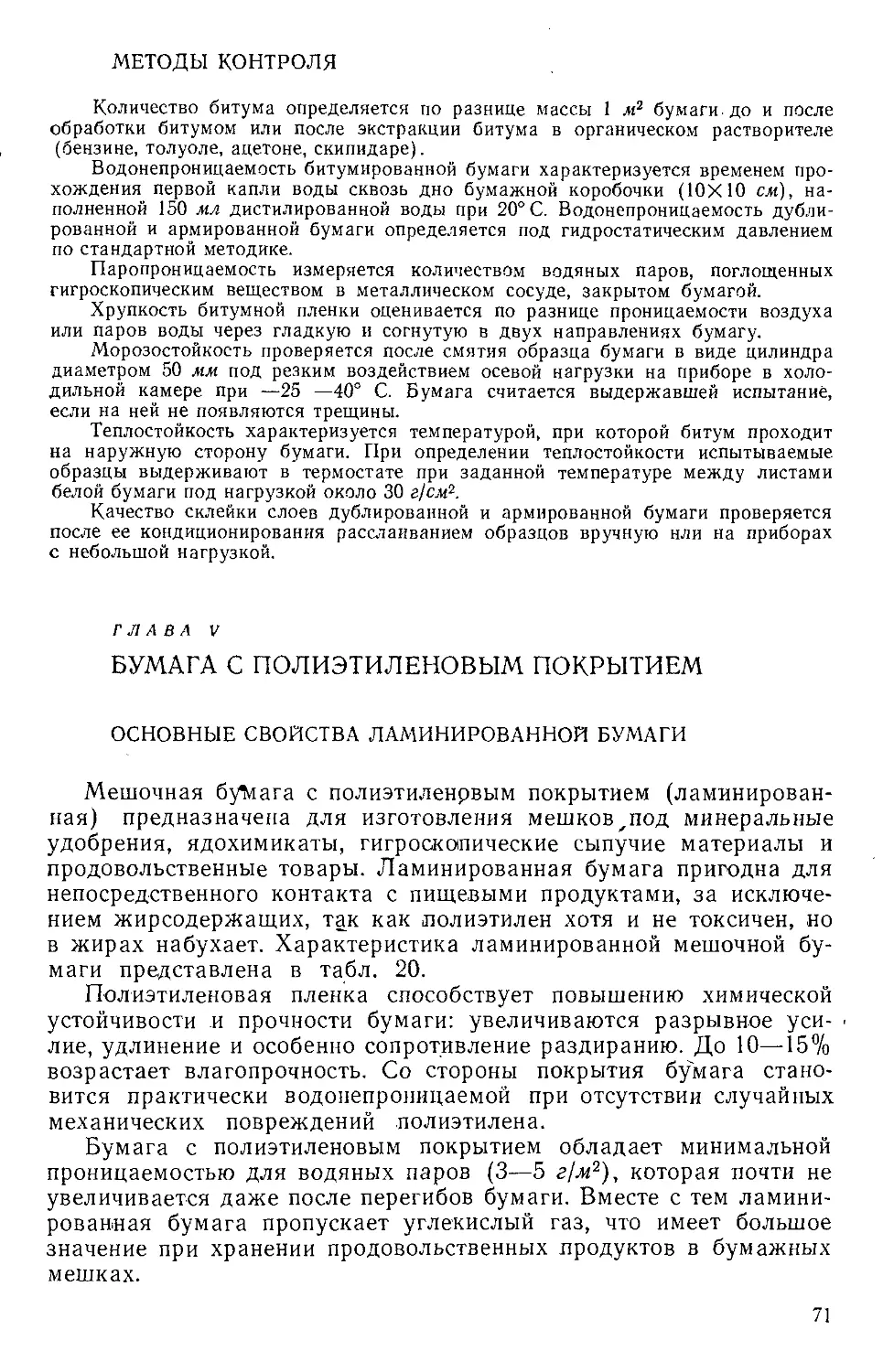

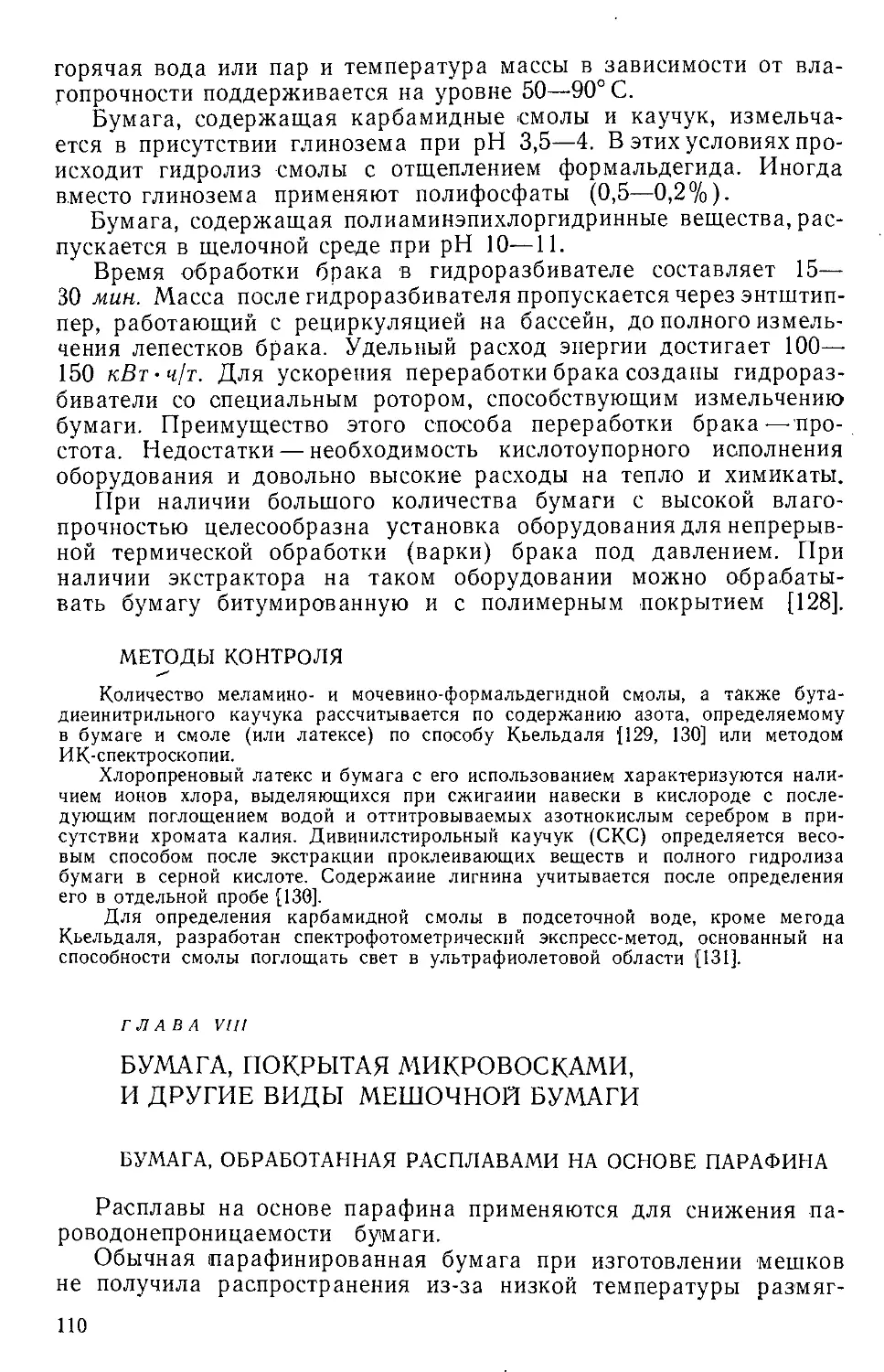

Таблица 3

Характеристика опытной мешочной бумаги с добавкой волокон винола

Наименование показателей бумаги Без добавки волокон ви- нола Добавлено 0,5% КС-ll и винола, % к абс. сухому волокну

0 2,5 5,0

Масса 1 м2, г Разрывное усилие, кгс: 80,2 80,5 80,8 81,0

в машинном направлении 6,8 7,1 7,7 7,9

в поперечном направлении Удлинение, °/о: 4,2 5,2 5,6 5,6

в машинном направлении 1,1 1,3 1,4 1,5

в поперечном направлении Сопротивление раздиранию, гс\ 4,2 4,6 4,8 5,4

в машинном направлении 112 92 92 96

в поперечном направлении Сопротивление продавливанию, 116 92 92 104

кгс!см2 Число сбросов, выдержанных мешоч- 1,6 2,0 2,0 2,1

ками 9 13 14 18

К недостаткам винола, как и других синтетических волокон,

относится высокая стоимость и необходимость предварительного

измельчения на отрезки, длина которых соизмерима с длиной цел-

люлозных волокон. При существующей технике ррзка волокон за-

трудняет применение винола в массовых видах бумаги.

Крахмал. Введение крахмала в бумажную массу повышает

прочность бумаги и удержание проклеивающих веществ, увеличи-

вает гладкость и жесткость бумаги, снижает пылимость.

В бумажной промышленности чаще всего применяют карто-

фельный и кукурузный крахмал, различающиеся формой, разме-

рами и химическим составом зерен.

29

Зерна кукурузного крахмала мельче, содержат больше ами-

лозы (кроме специальных гибридных сортов), клейстеризуются

при более высокой температуре (65—75°С), чем картофельного,

и дают менее вязкий клейстер с худшими клеящими свойствами,

склонный к ретроградации (переходу в гель) [58].

Натуральные крахмалы клейстеризуют варкой 20—30 мин при

температуре 80—90°С в присутствии щелочи или буры (до 5%).

Сваренный клейстер 2—4 %-ной концентрации должен содержать

набухшие и частично лопнувшие зерна. Крахмал вводится в раз-

молотую массу и осаждается на волокне глиноземом при pH

4,5—5. Удерживается такой крахмал плохо. Большой расход на-

турального крахмала (около 2% к абс. сухому волокну) ограни-

чивает возможность использования дефицитного продукта в мас-

совых видах бумаги.

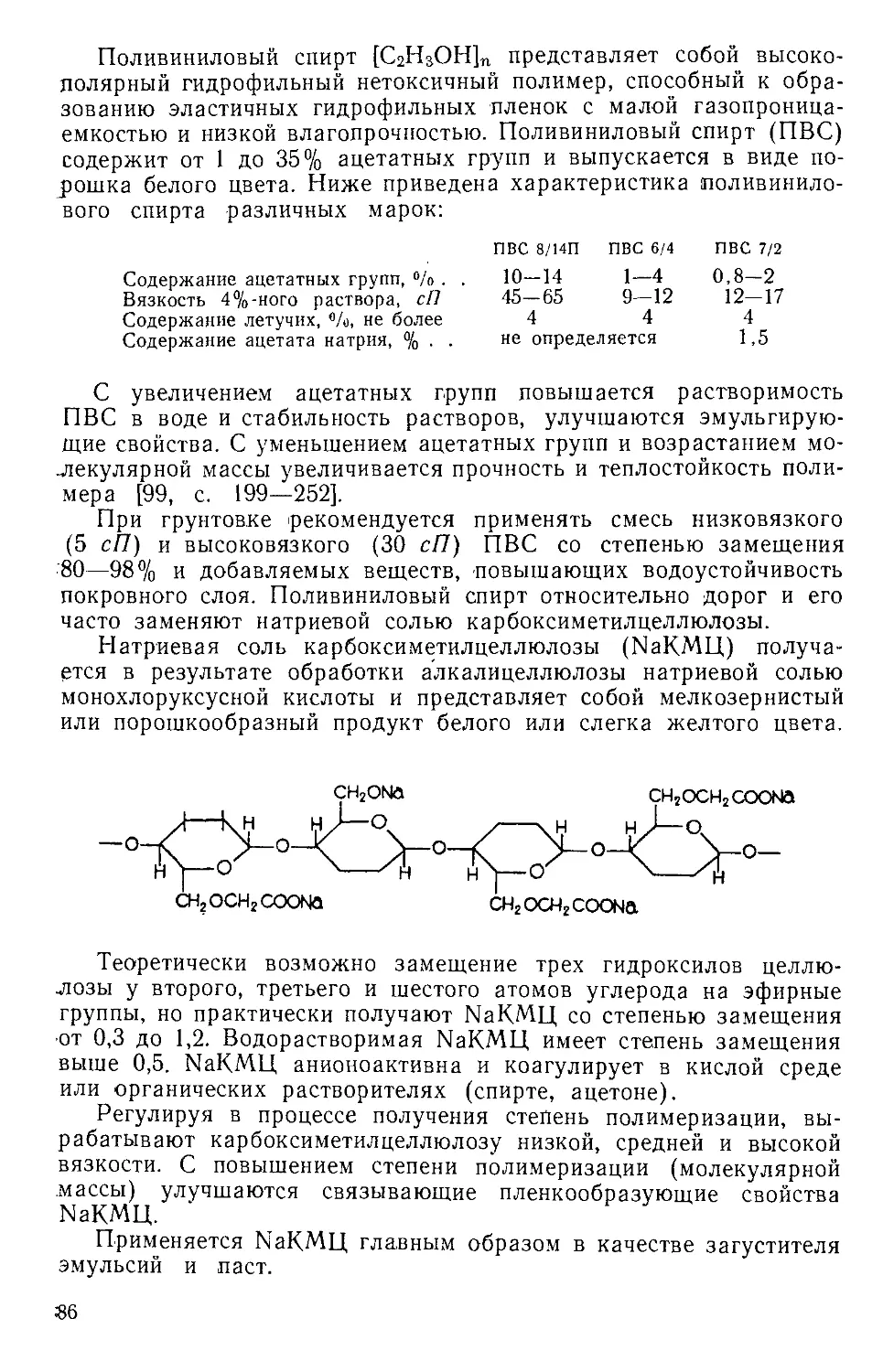

Окисление крахмала гипохлоритом [12, с. 203—204] позволяет

увеличить в нем число карбоксильных групп (до 2—3%), что спо-

собствует снижению вязкости клейстера и повышению удерживае-

мое™ за счет увеличения числа водородных связей между крах-

малом и целлюлозой:

Окисленный крахмал клейстеризуется сразу по получении и

вводится в массу так же, как натуральный. Эффективность исполь-

зования окисленного крахмала выше, чем натурального: при мень-

шем расходе (почти вдвое) достигается более высокая прочность

и необходимая степень проклейки бумаги.

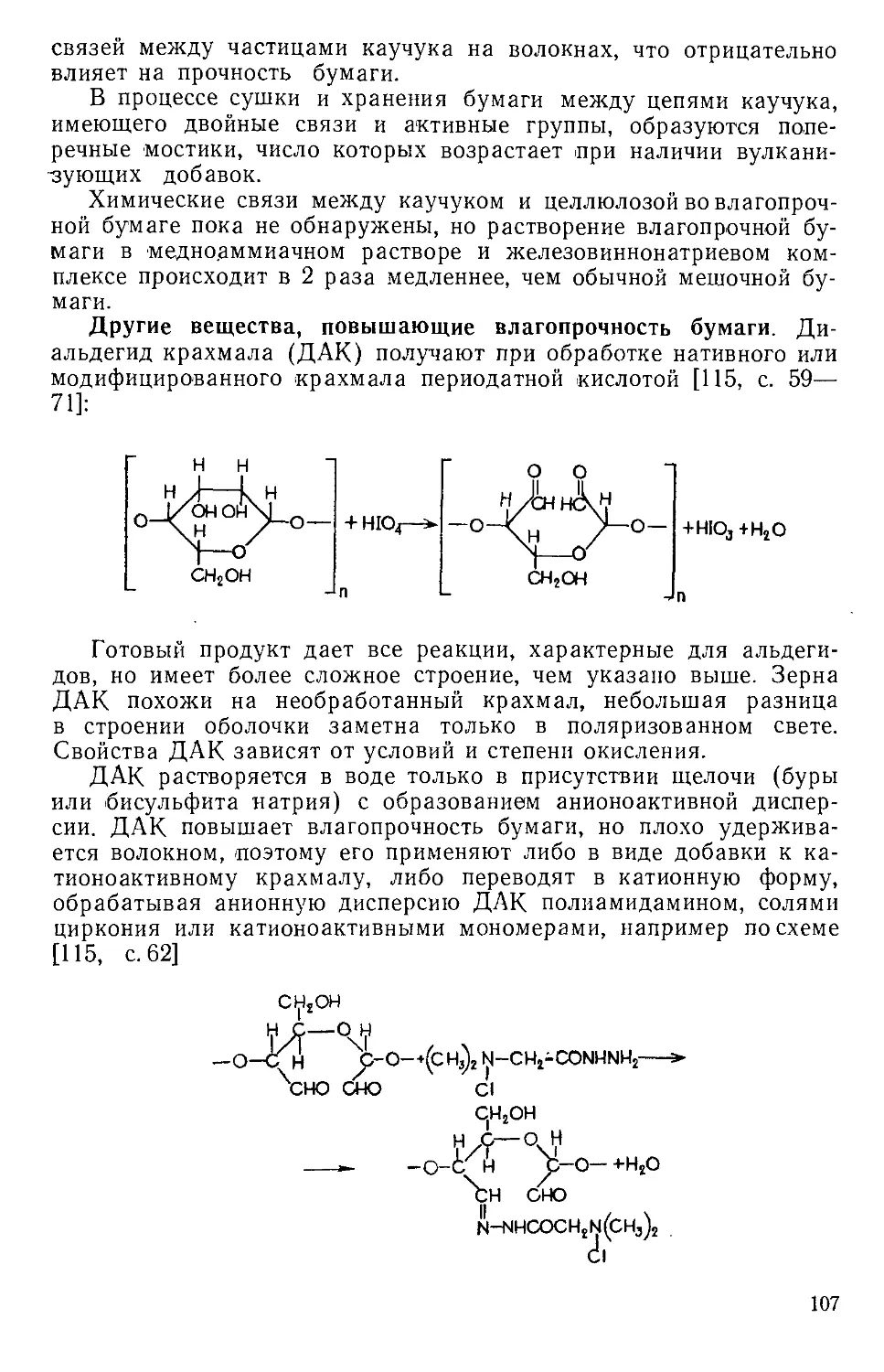

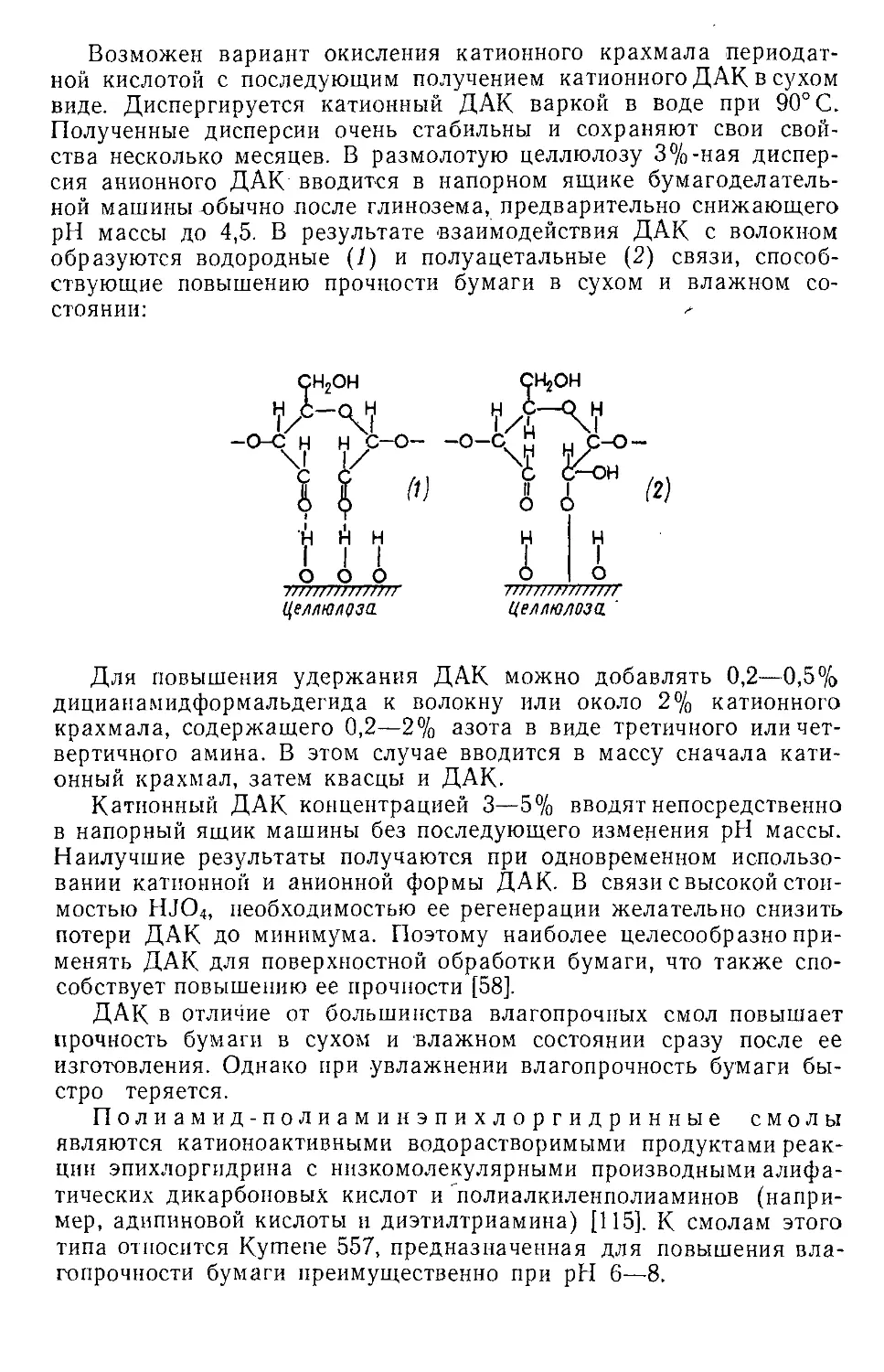

Для получения модифицированного крахмала в него вводят

функциональные группы, существенно изменяющие свойства. Для

введения в массу применяют эфиры крахмала, например поли-

оксиэтилкрахмал, диальдегидный крахмал (ДАК), катионный

и диальдегидный в катионной форме. Растворимость этих моди-

фикаций в воде ограниченна, поэтому перед использованием их

растворяют в слабощелочной среде.

Благодаря модификации возрастает способность крахмала

к образованию связей с целлюлозой (водородных или апеталь-

ных), увеличивается прочность влажного полотна бумаги, повы-

шается степень "Удержания крахмала и расход его снижается

до 0,2—0,5% к волокну [58].

30

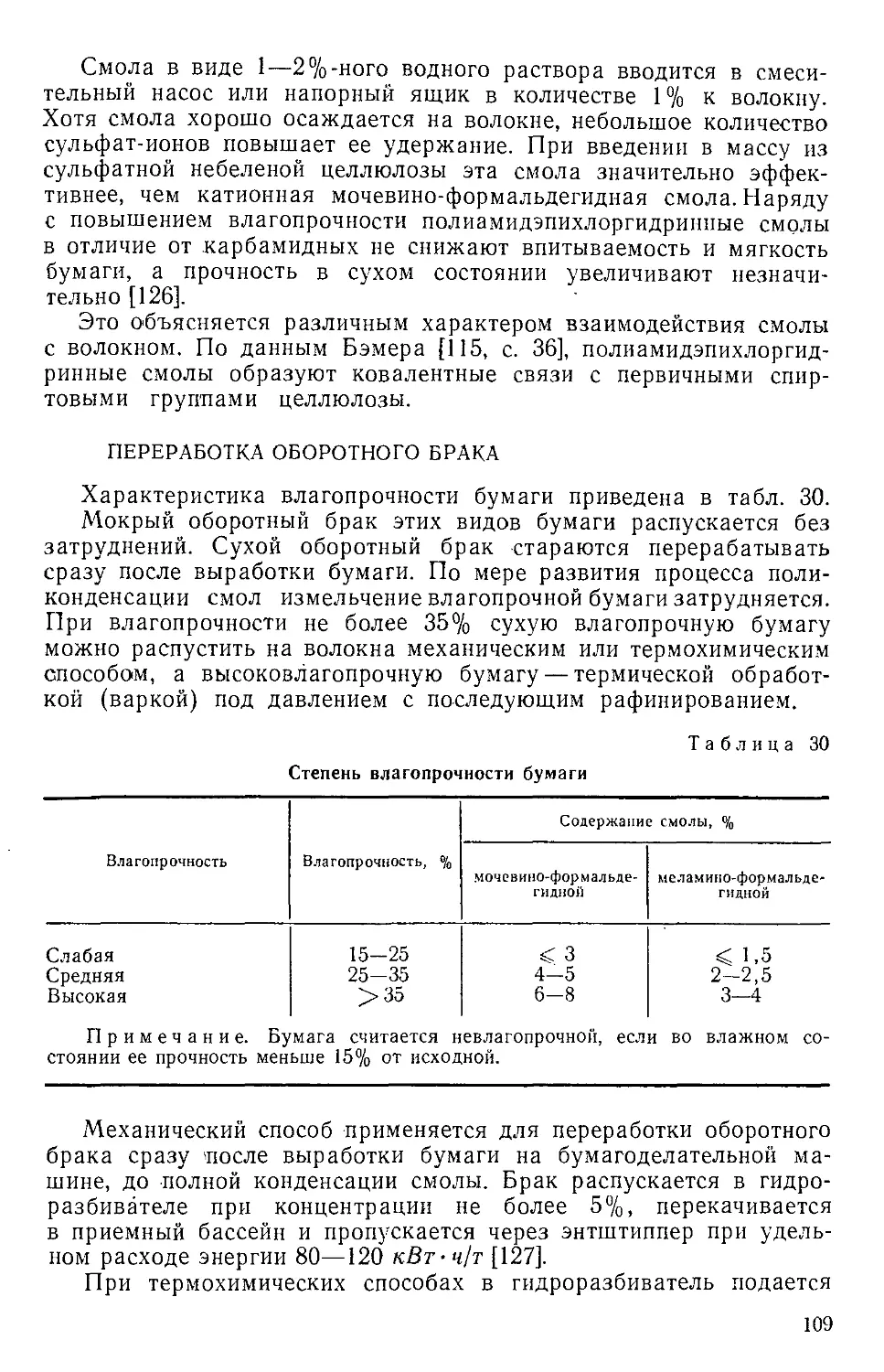

Из табл. 4 видно, что крахмал по сравнению с ЫаКМЦ и ПВС

более эффективно влияет на свойства мешочной бумаги.

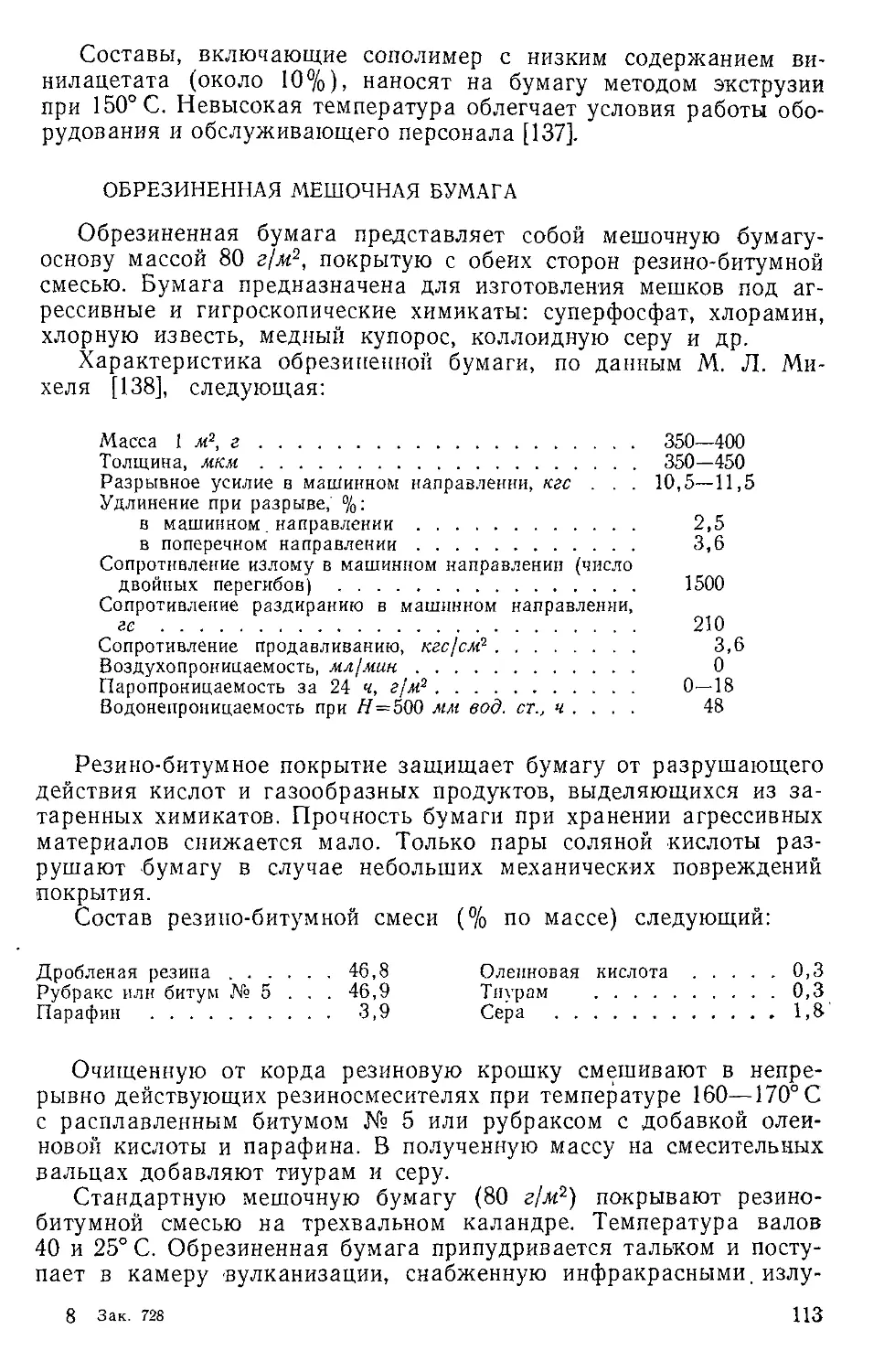

Таблица 4

Влияние различных добавок на свойства мешочной бумаги

Наименование показателей бумаги Без добавок Добавлено (3% к абс. сухому волокну)

NaKMU техничес- кой крахмала кар- тофельного клейстеризо- ванного винола термообра- ботанного

Масса 1 м2, г Разрывное усилие, кгс: 79,7 78,3 80,0 79,8

в машинном направлении 7,4 9,4 10,6 10,1

в поперечном направлении Удлинение, fl/o: 3,6 3,9 4,4 4,0

в машинном направлении 2,0 2,3 2,4 2,1

в поперечном направлении Сопротивление раздиранию, гс\ 4,2 5,1 5,5 4,7

в машинном направлении 104 88 90 96

в поперечном направлении Сопротивление излому: 130 116 124 130

в машинном направлении 1280 2160 2400 2400

в поперечном направлении 440 460 1500 880

Сопротивление продавливанию, кгс /см2 2,3 2,8 3,5 3,0

Воздухопроницаемость, мл/мин 490 460 400 450

Число сбросов, выдержанных ме- шочками 3 6 18 5

Димеры алкилкетенов. Эти синтетические вещества, применяе-

мые для проклейки в нейтральной или щелочной среде, реагируют

с гидроксильными группами на поверхности целлюлозных волокон

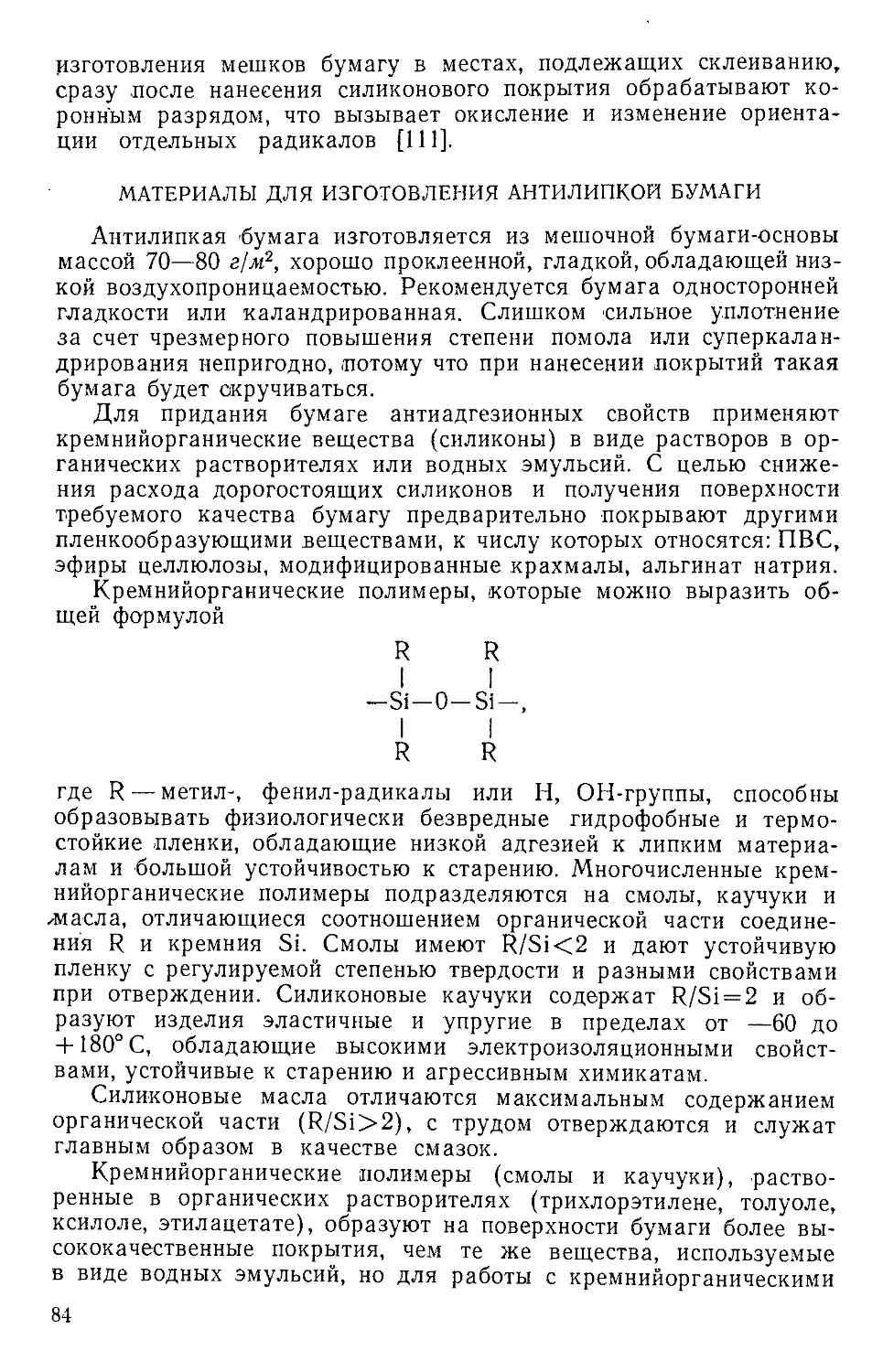

по схеме [19]

R-CH=C-CH-p'

6-i=o

RCHj-C-CH-R1

о с=о

он о

(R— алкил, содержащий 16—18 атомов углерода).

Клей под торговым названием Аквапель применяют в виде вод-

ной эмульсии с добавкой в массу катионоактивных веществ, на-

пример катионного крахмала или полиамидэпихлоргидрина. Аква-

пель вводят в массу после очистных устройств перед напорным

ящиком бумагоделательной машины при pH 7—9. Для заверше-

31

пия реакции с целлюлозой необходима либо термообработка

бумаги в течение нескольких минут, либо отлежка не менее суток.

Частицы клея очень мелкие и при расходе 0,05—0,2% к во-

локну удерживаются на .65—85%, обеспечивая хорошую про-

клейку бумаги даже в сложных условиях — при использовании

плохо проклеиваемой целлюлозы и машины типа Янки. Проклейка

отличается устойчивостью и целесообразна для бумаги, подлежа-

щей длительному хранению.

Полиакриламид. С целью повышения удержания мелкого во-

локна и улучшения свойств бумаги в напорный ящик бумагодела-

тельной машины вводят полиакриламид (ПАА).

Полиакриламид

-СН2-СН-

CONH2

выпускается в виде

8%-него водного коллоидного раствора с содержанием от 3 до

12% групп СООН и молекулярной массой до 3 000 000. В зависи-

мости от соотношения мономеров и степени полимеризации вяз-

кость, растворимость и коагулирующая способность ПАА суще-

ственно изменяются. Полиакриламид вызывает флокуляцию ме-

лочи и наполнителей и ускоряет процесс обезвоживания массы.

Амидные и карбоксильные группы ПАА образуют водородные

связи с целлюлозой, что повышает прочность бумаги в сухом

и влажном состоянии. Дополнительное введение ПАА в воду перед

массоулавливающей установкой в количестве 1,25 г/ж3 осветляе-

мой воды способствует повышению эффективности работы флота-

ционной аппаратуры, фильтров и отстойников.

Для повышения прочности бумаги рекомендуется использовать

ПАА с молекулярной массой 2,6 • 106, слабо гидролизованный.

Эффективность применения ПАА оптимальна при pH 4,5—6. Рас-

ход ПАА для повышения прочности разных видов бумаги состав-

ляет 1—6 кг/т.

Добавка перед смесительным насосом 0,25—0,75 кг ПАА на 1 т

мешочной бумаги, по данным С. Ф. Примакова с соавторами [59],

способствовала повышению прочности бумаги и мешков.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПОДГОТОВКИ

БУМАЖНОЙ МАССЫ

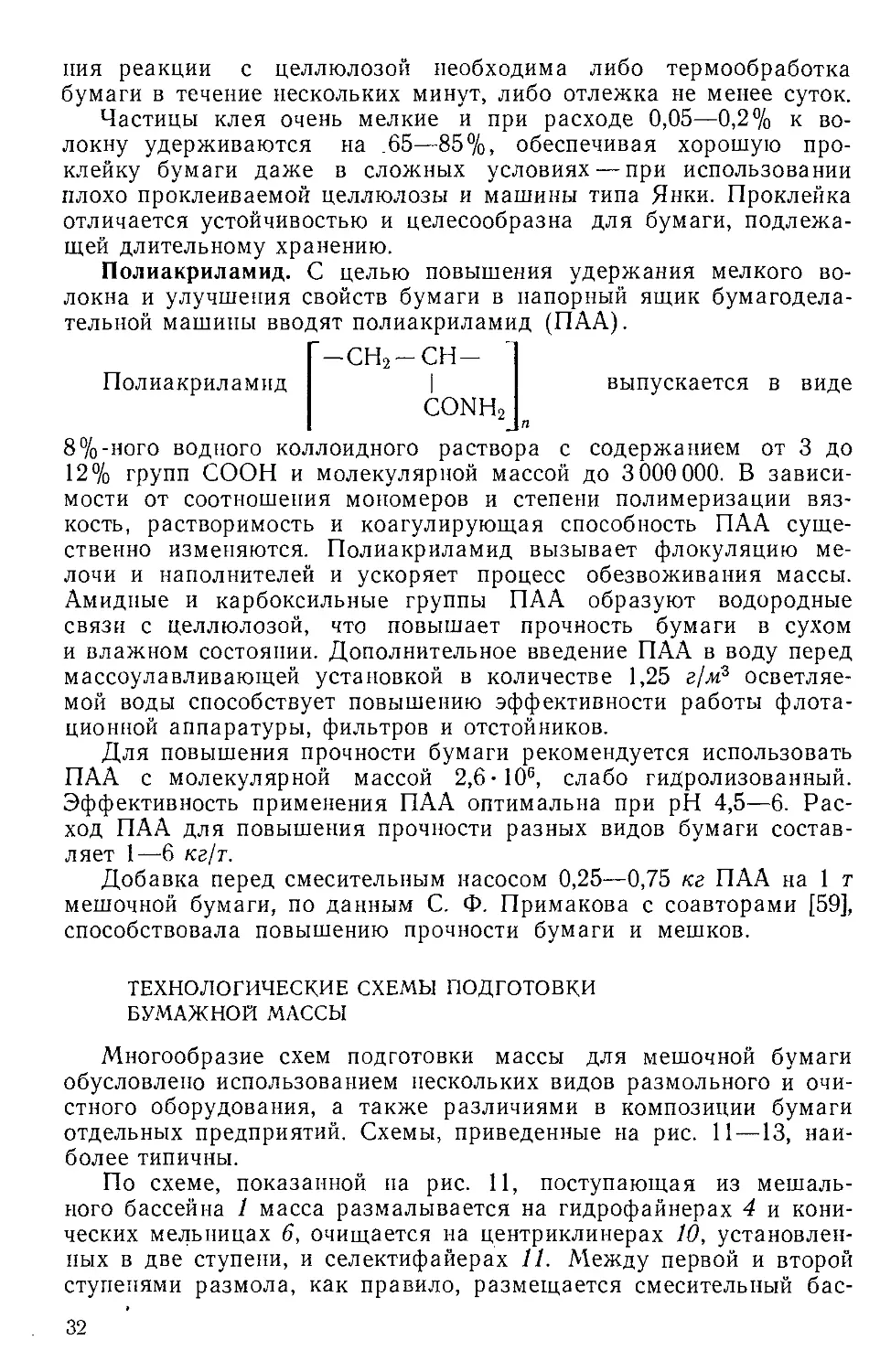

Многообразие схем подготовки массы для мешочной бумаги

обусловлено использованием нескольких видов размольного и очи-

стного оборудования, а также различиями в композиции бумаги

отдельных предприятий. Схемы, приведенные на рис. 11 —13, наи-

более типичны.

По схеме, показанной на рис. 11, поступающая из менталь-

ного бассейна 1 масса размалывается на гидрофайнерах 4 и кони-

ческих мельницах 6, очищается на центриклинерах 10, установлен-

ных в две ступени, и селектифайерах 11. Между первой и второй

ступенями размола, как правило, размещается смесительный бас-

32 '

\Z0

nxj—d

Hi машину

И. Схема подго-

сейн 5, куда дозируются клей 17 и оборотный брак.

В ряде случаев канифольный клей вводится в неразмолотую

массу, но это осложняет размол и ухудшает качество проклейки

бумаги.

После машинной мельницы 6 масса поступает в ящик постоян-

ного уровня 8, откуда перелив возвращается в машинный бассейн,

а основной поток массы через регулятор концентрации поступает

в смесительный насос 9 для разбавления

оборотной (регистровой) водой 20 до кон-

центрации 0,2—0,5% и смешения с глино-

земом 18. Иногда глинозем подают в ма-

шинный бассейн 7 или сборник регистро-

вой воды 19, что затрудняет регулировку

проклейки и ведет к перерасходу химикатов.

Разбавленная масса под давлением

3,5 кгс)см2 подается на центриклинеры 10

для очистки от песка и тяжелых частиц.

Очищенная масса с обеих ступеней центри-

клинеров направляется после разбавления

на селектифайеры и далее в напорный

ящик бумагоделательной машины. Отходы

от селектифайеров поступают в гауч-ме-

шалку 12, а отходы II ступени центрикли-

перов — в сток. Для разбавления массы

между отдельными ступенями очистки при-

меняется оборотная вода из сборника из-

быточных оборотных вод 19.

На отечественных предприятиях, выпу-

скающих мешочную бумагу, применяются

центриклинеры ,типа КО-3200 и КО-2400

пропускной

3200 “ ' ‘'

ные

ные

стий

теля

пость—до 100 т в сутки, перепад давления

0,3 кгс/см2.

Из гауч-мешалки 12 масса перекачива-

ется на сгуститель 14, куда поступает так-

же оборотный брак, измельченный в гидро-

разбивателе 13. Сгущенная масса из бассейна брака 15 через ре-

гулятор концентрации 2 насосом 3 направляется на окончательное

рафинирование в мельницу или энтштиппер 16 и присоединяется

к основному потоку массы.

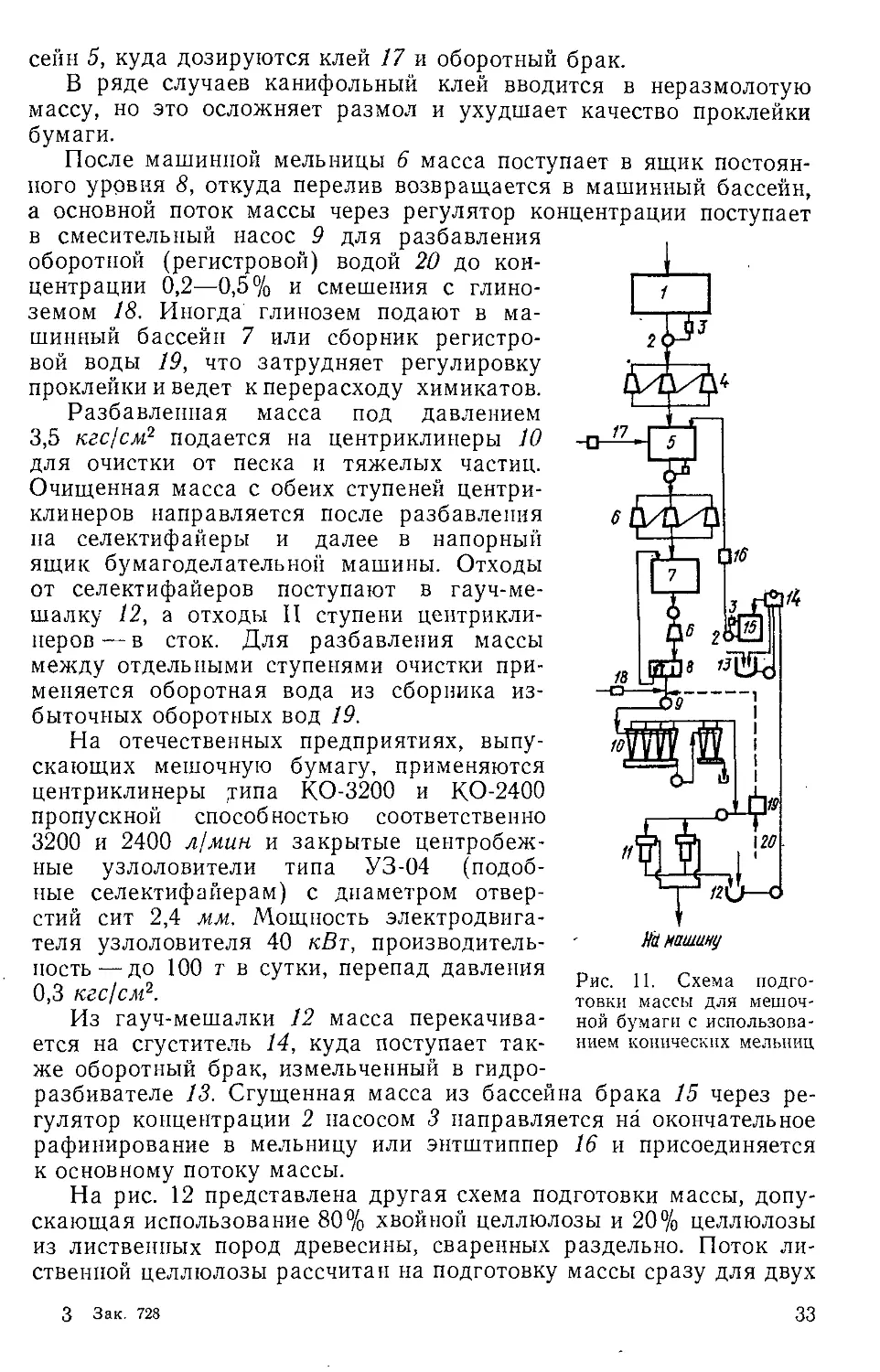

На рис. 12 представлена другая схема подготовки массы, допу-

скающая использование 80% хвойной целлюлозы и 20% целлюлозы

из лиственных пород древесины, сваренных раздельно. Поток ли-

ственной целлюлозы рассчитан на подготовку массы сразу для двух

3 Зак- 728 33

способностью соответственно

и 2400 л/мин и закрытые центробеж-

узлоловители типа УЗ-04 (подоб-

селектифайерам) с диаметром отвер-

сит 2,4 мм. Мощность электродвига-

узлоловителя 40 кВт, производитель- '

Рис.

товки массы для мешоч-

ной бумаги с использова-

нием конических мельниц

бумагоделательных машин (позиции 1—9 рис. 12). Лиственная

целлюлоза 11 подается в бассейн регулированной масы 10 и раз-

малывается вместе с хвойной.

Хвойная целлюлоза концентрацией 1,5—2% из приемного бас-

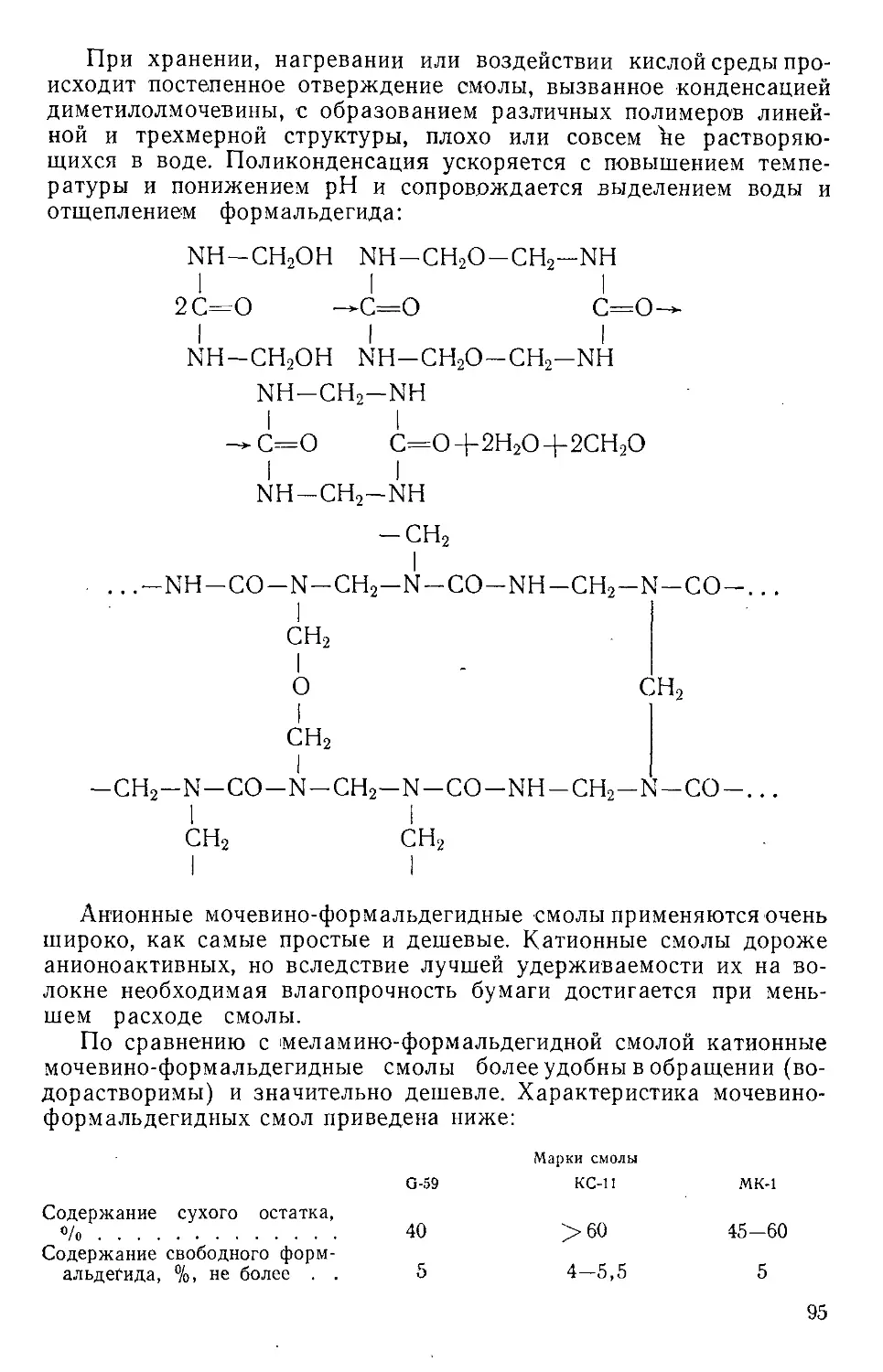

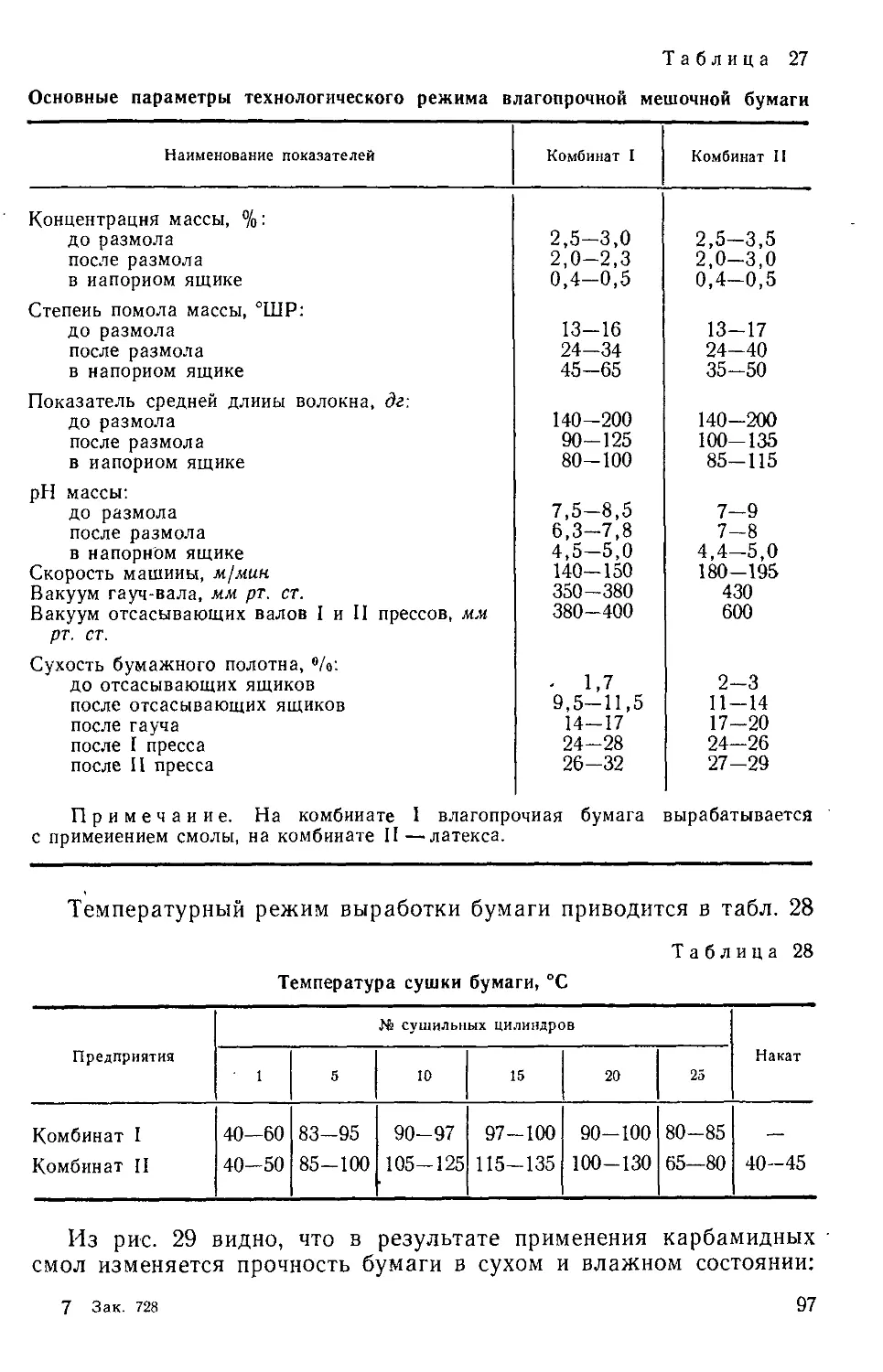

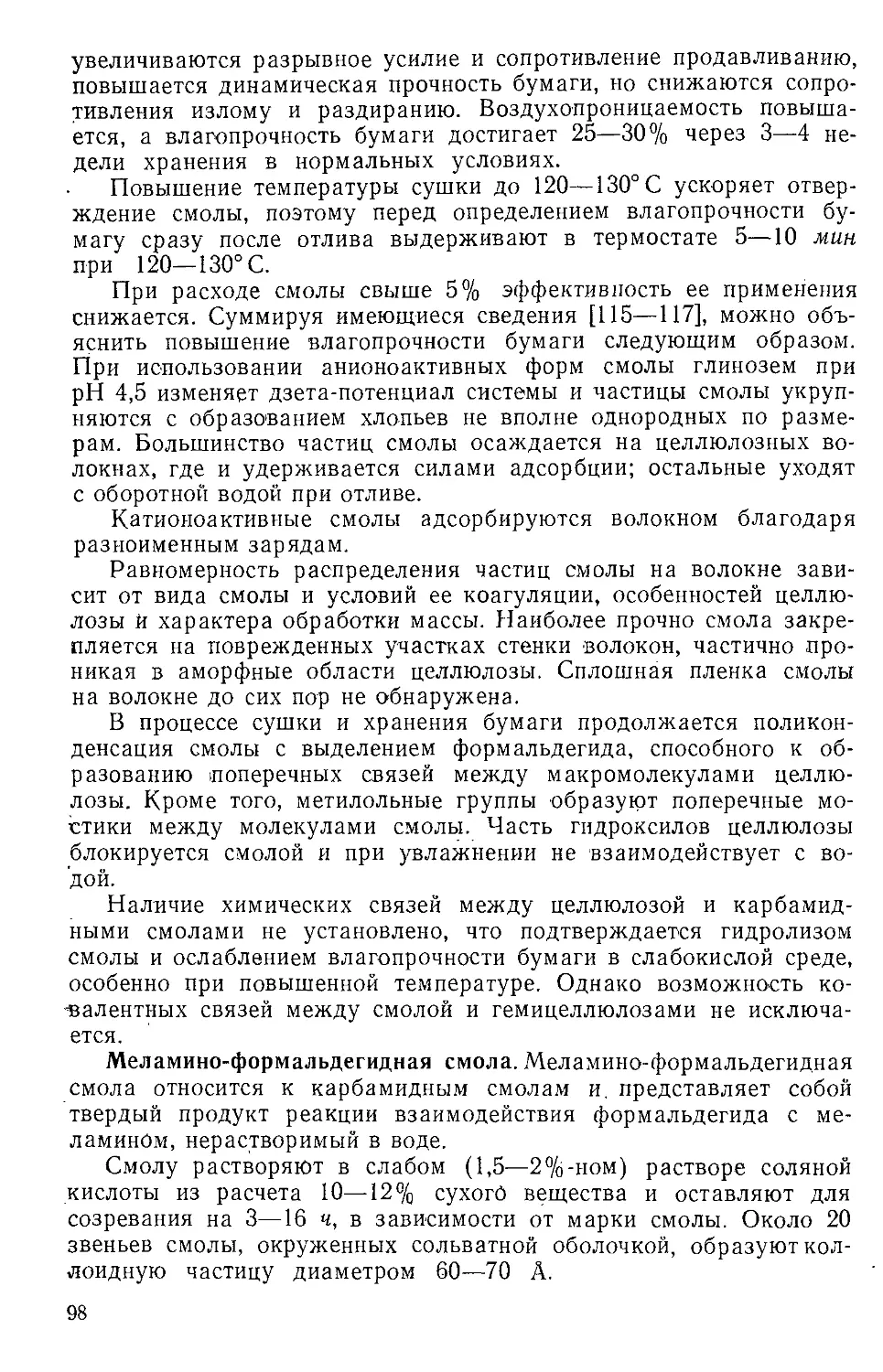

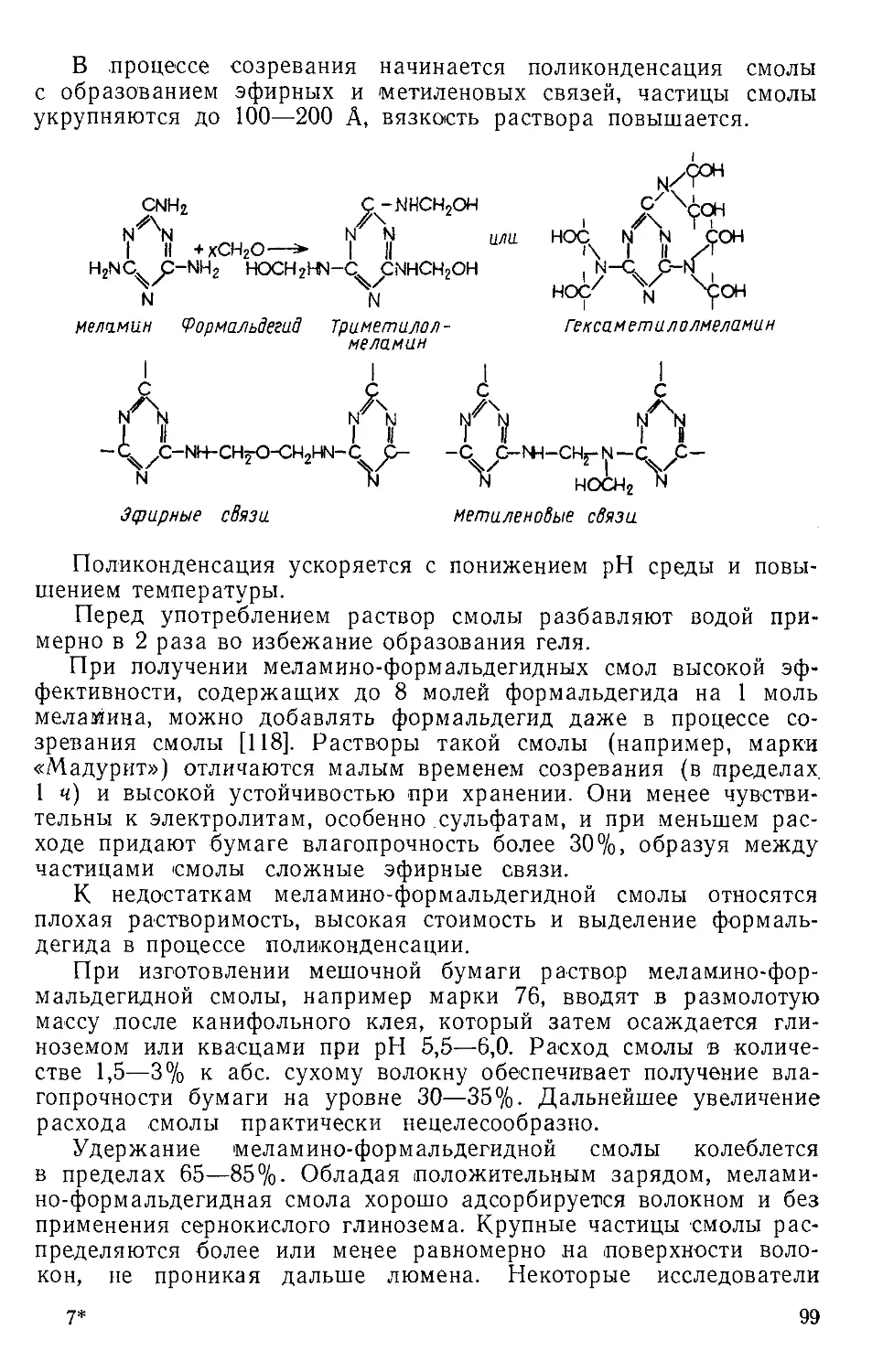

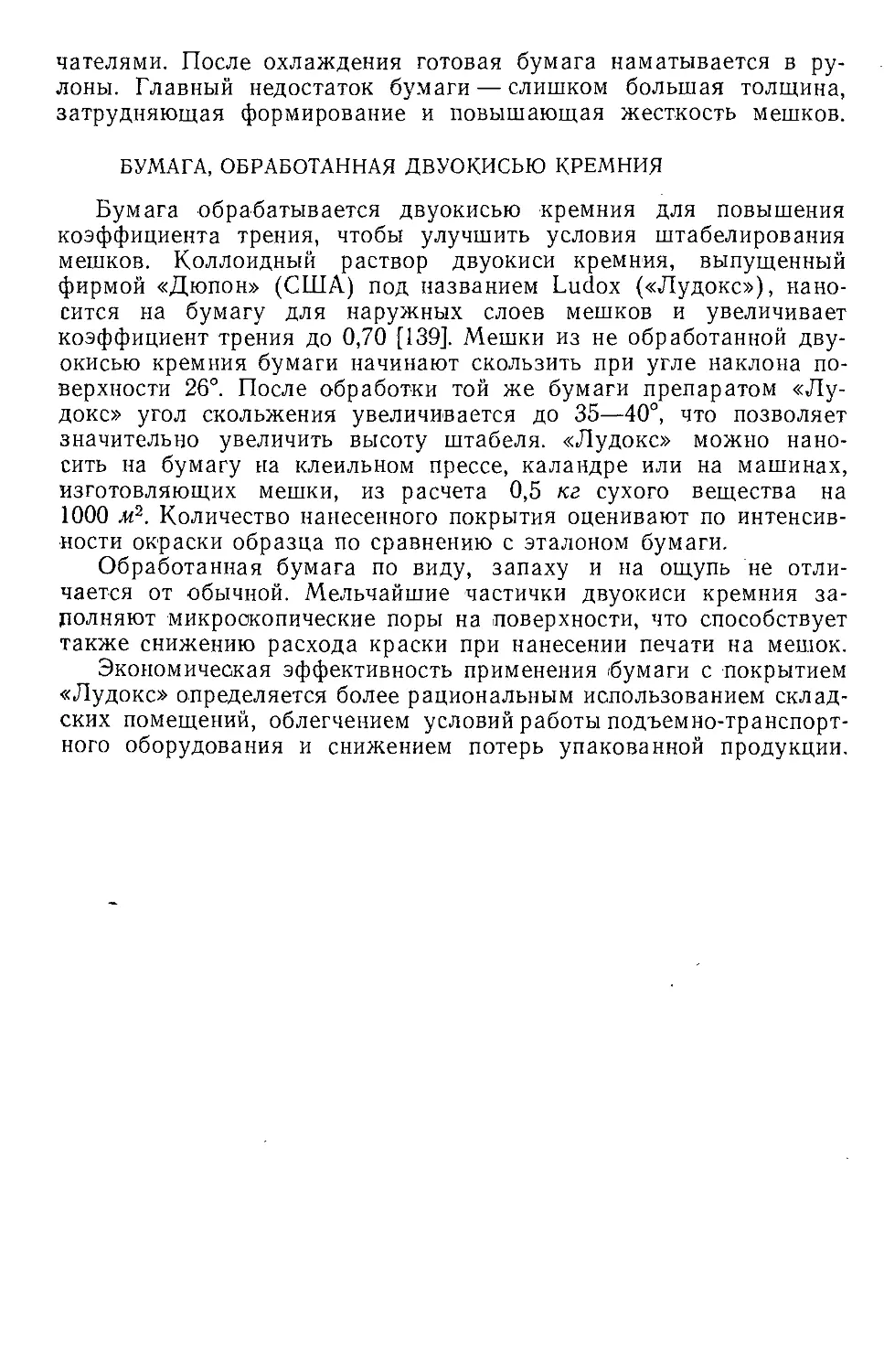

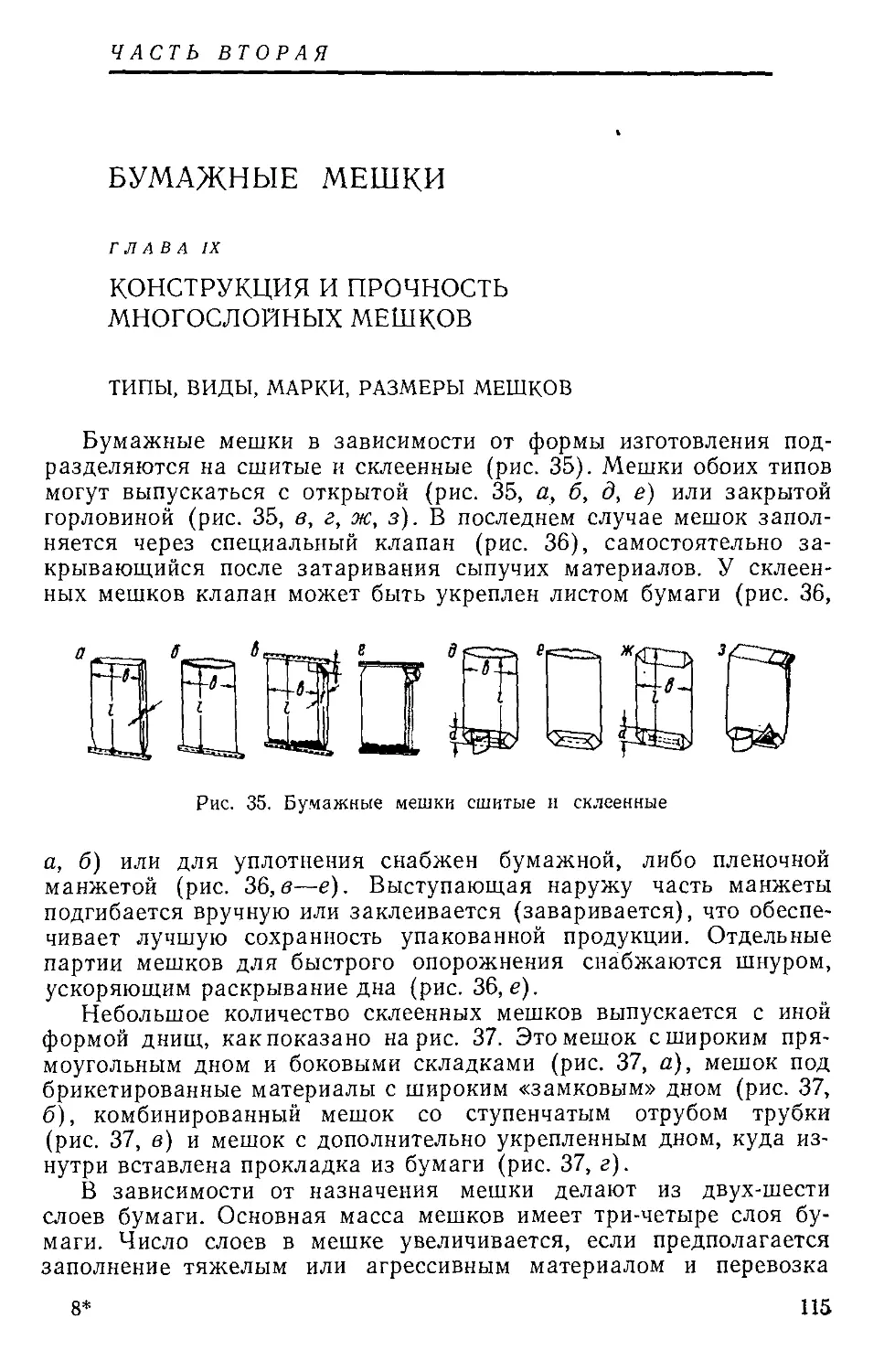

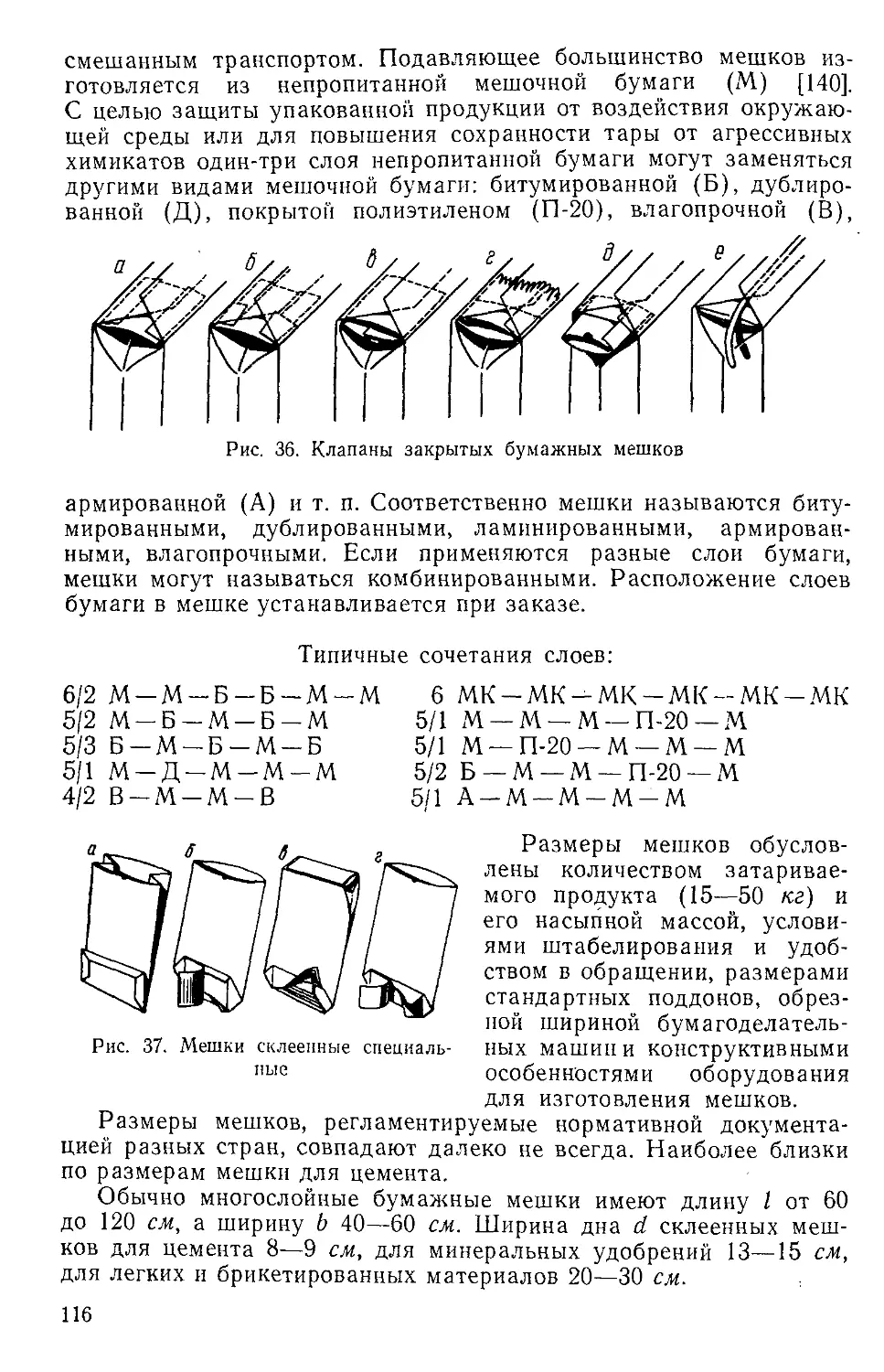

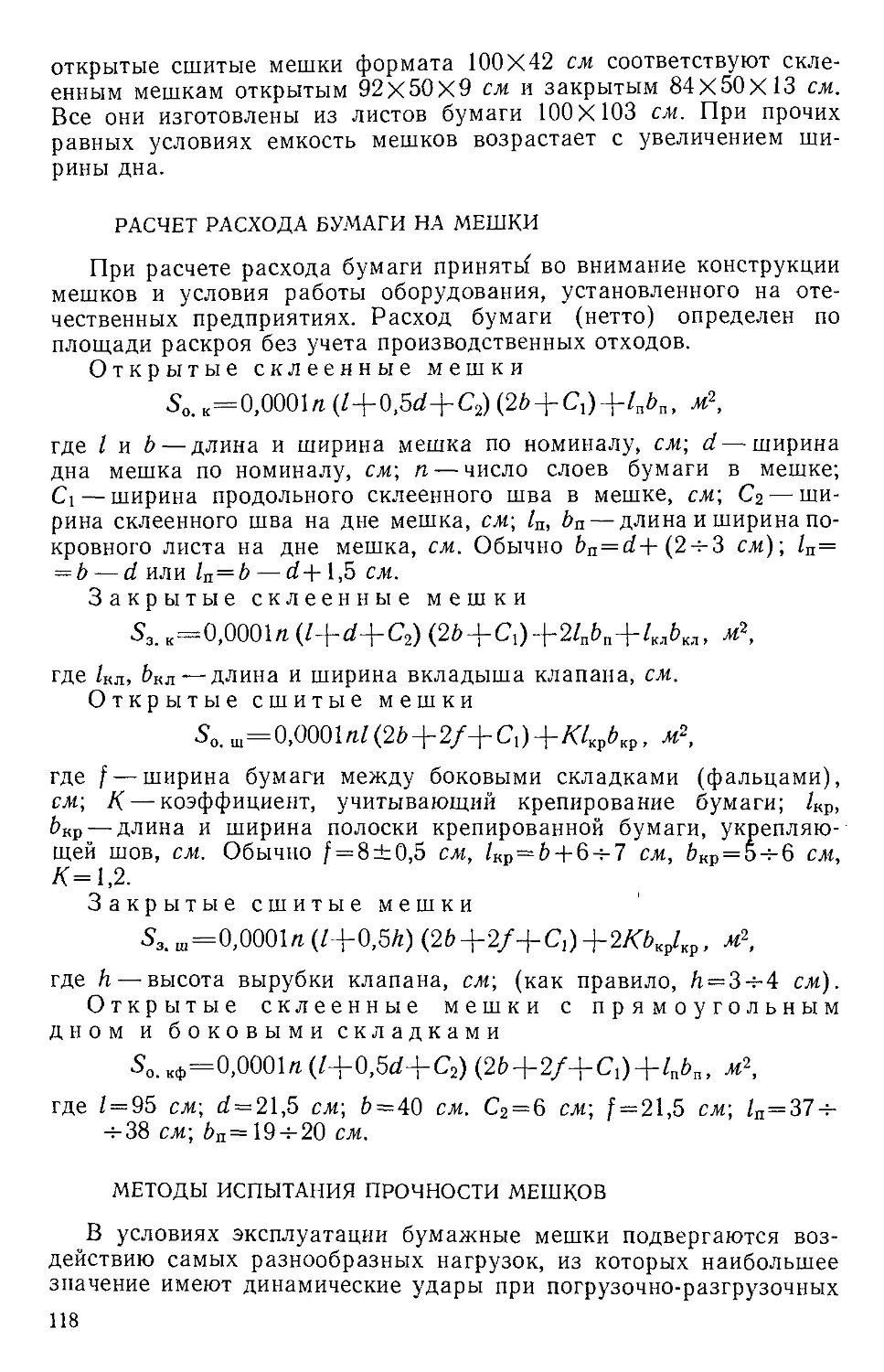

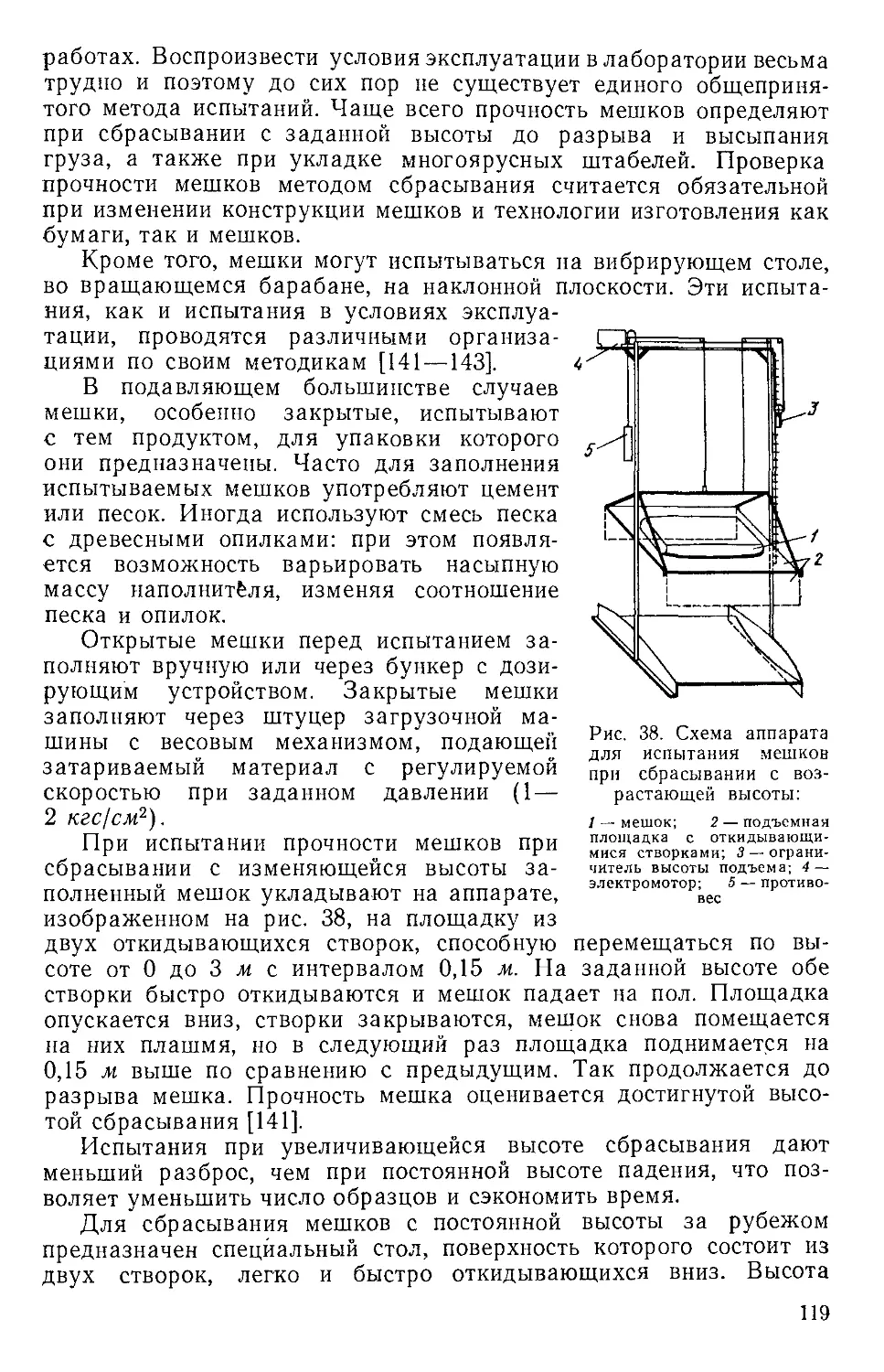

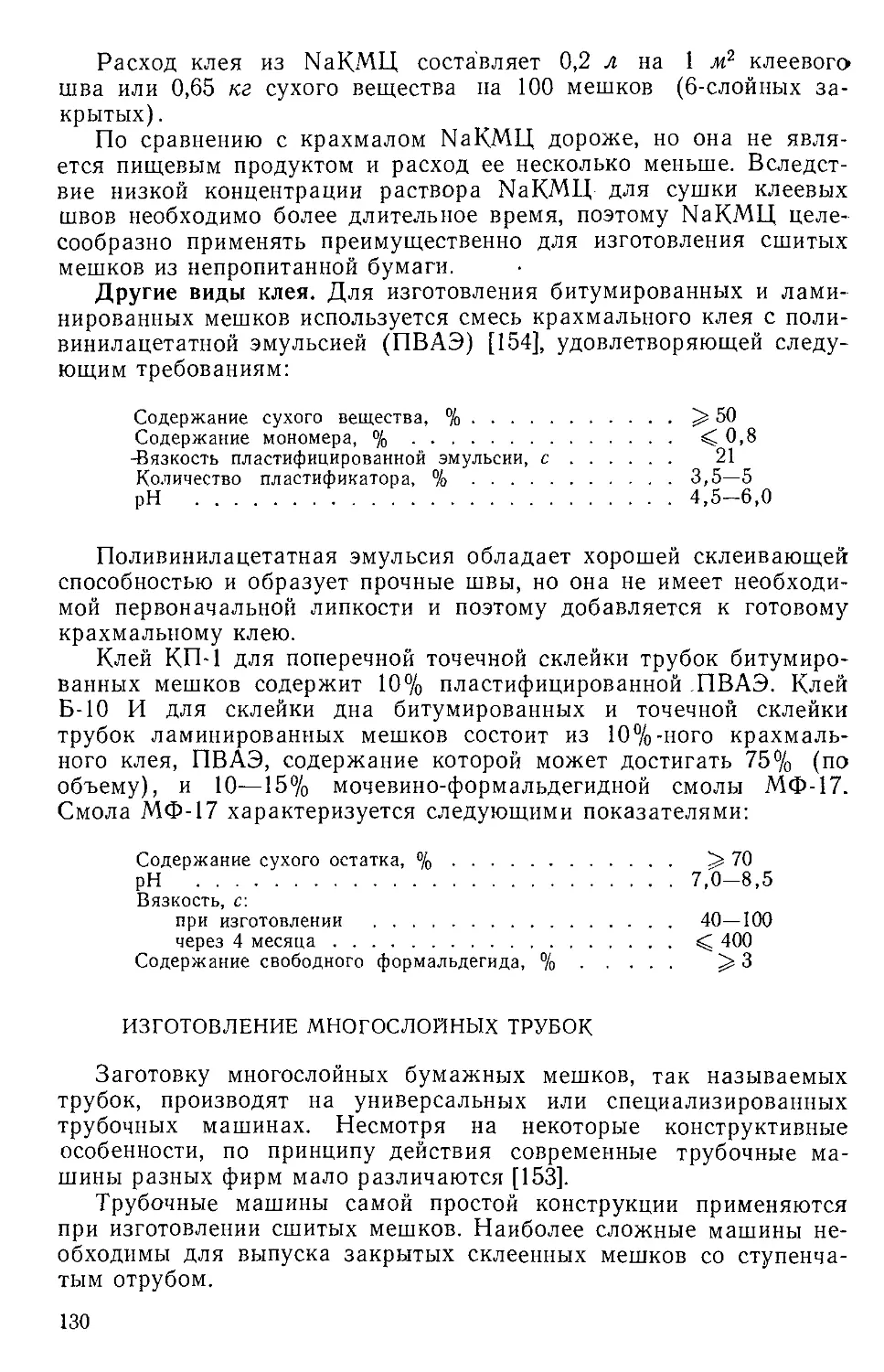

сейна 1 через напорный ящик 4 подается на магнитную ловушку 5,