Автор: Рамачандран П.А. Чаудхари Р.В.

Теги: основы химической технологии химия химическая промышленность

ISBN: 5-7623-0532-5

Год: 1992

Текст

P.A.Ramachandran

and RV.Chaudhari

Часть II

THREE-PHASE

CATALYTIC

REACTORS

П.А.Рамачандран,

Р.В.Чаудхари

ТРЕХФАЗНЫЕ

КАТАЛИТИЧЕСКИЕ

РЕАКТОРЫ

НОВОСИБИРСК

1992

РОССИЙСКАЯ АКАДЕМИЯ НАУК

СИБИРСКОЕ ОТДЕЛЕНИЕ

Институт катализа им. Г.К.Борескова

ПАРамачандран,

Р.В.Чаудхари

ТРЕХФАЗНЫЕ

КАТАЛИТИЧЕСКИЕ

РЕАКТОРЫ

часть П

Перевод с английского

М.В.Перковец

Под редакцией

доктора технических, наук В.А.Кириллова

НОВОСИБИРСК

1992

УДК 66.01 + 66.09

P.A.Ramachandran, R.V.Chaudhari. Three-phase catalytic reactors

Трехфазные каталитические реакторы: Пер. с англ./

П.А.Рамачандран, Р.В.Чаудхари

Под редакцией В.А.Кириллова - Новосибирск: Институт

катализа СО РАН, 1992. — 497 с.

ISBN 5—7623—0532—5.

Книга индийских авторов, известных специалистов в области химической

технологии, посвящена анализу важного класса промышленных процессов, в которых

используются реакции типа газ—жидкость—твердый катализатор.

В ней рассмотрены все типы реакторов, в которых реализуются эти процессы.

Значительный объем посвящен анализу математических моделей, выбору на их

основании соответствующего типа реакторов и их расчету для конкретных

каталитических систем.

Приведены иллюстрации примеров решения задач, возникающих при разработке

реакторов. s

Книга предназначена для студентов, инженеров и научных работников,

специализирующихся в области химической технологии. Она состоит из двух частей

общим объемом 497 страниц, содержит 114 рисунков и 544 литературные ссылки.

Перевод с английского М.В.Перковец

P.A.Ramachandran and R.V.Chaudhari:

THREE-PHASE CATALYTIC REACTORS

Gordon and Breach Science Publishers

New York London Paris 1983

ISBN 5—7623—0532—5

© Gordon and Breach,

Science Publishers, Inc. 1983

© Перевод на русский язык,

Институт катализа СО РАН, 1992

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

7. РЕАКТОРЫ С НЕПОДВИЖНЫМ

ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

7.1. Введение

Понятие неподвижного орошаемого слоя обычно используется для

описания оеактора, в котором жидкая и газовая фаза движутся со-

направлено вниз через неподвижный слой частиц катализатора. Эти

реакторы используются в химической, нефтехимической и нефтяной

промышленности, а также для очистки сточных вод (орошаемые фи-

льтры) . Некоторыми из широко известных областей применения в

химических процессах являются гидрообессеривание нефтяных

фракций (Генри и Гилберт, 1973), синтез 2-бутин-1.4 диола из аце-

тилена и формальдегида (Брусай и Хорт, 1963; Бонди, 1971) и се-

лективное гидрирование ацетиленовых углеводоподов (Кронинг,

1963).

По физическим параметрам реакторы с орошаемым слоем ана-

логичны адсорбционным колоннам с неподвижным слоем. Однако,

имеется ряд существенных отличий, которые необходимо рассмот-

реть. (а) Адсорберы с неподвижным слоем работают при довольно

высоких скоростях жидкости и газа, а реак горы с орошаемым слоем

работают при низких скоростях жидкости и газа, (б) В адсорберах

слой состоит из инертного непористого материала, который имеет

основной целью улучшение контакта между жидкостью и газом, в то

время как в реакторах с орошением слой состоит из пористого актив-

ного катализатора, который может иметь форму цилиндрических

или сферических таблеток. В этой главе рассматриваются особен-

ности реакторов с неподвижным орошаемым слоем и соотношения

для расчета параметров переноса

3

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

7.2. Гидродинамические режимы

Максимальная скорость жидкости, используемая в реакторах с

неподвижным орошаемым слоем, лежит в области от 0.01 до 0.3 см/с

для пилотных реакторов и от 0.1 до 2 см/с для промышленных реак-

торов. Аналогично, предельная скорость газа, основанная на рабочем

давлении, может быть от 2 до 45 см/с для пилотной установки и от 15

до 300 см/с для промышленных реакторов, эти скорости являются

показательными, но не определяющими. В реакторах с неподвижным

орошаемым слоем в зависимости от скорости газового и жидкого

потоков и физических свойств жидкости, важных для понимания

гидродинамики и характеристик массопереноса, могут быть осуще-

ствлены различные гидродинамические режимы. Сатоссотр. (1 973б)

рассмотрели различные режимы при нисходящем прямотоке через

неподвижный слой с использованием стеклянных шариков диамет-

ром 2.59 - 16.5 мм. Они разделили полученные режимы на три четких

класса:

а) при низких скоростях жидкости осуществляется режим оро-

шения, при котором жидкость ламинарным потоком орошает не-

подвижный слой. В данном случае поток в одной фазе существенно

не влияет на поток в другой фазе, и этот режим известен как область

слабого взаимодействия;

б) при более высоких скоростях газа и/или жидкости наблюдается

ручейковый или пульсирующий поток. Взаимодействие между жид-

кой и газовой фазами в этой области будет очень сильным, и таковой

режим получил название режима сильного взаимодействия;

в) при очень высоких скоростях жидкости более 3 см/с и низких

скоростях газа жидкость становится сплошной фазой, а газ движется

как дисперсная фаза в виде пузырьков. Этот случай называется дис-

персным пузырьковым режимом.

Обыкновенные лабораторные и промышленные реакторы работа-

ют в режимах орошающего и пульсирующего потоков (режимы а и

б). Переход от орошения к пульсации обычно характеризуется рез-

ким увеличением среднеквадратичной флуктуации давления при не-

большом увеличении скорости жидкого или газового потоков.

Шарпентьер и Фейвиер (1975) расчитали переходные условия

между режимами слабого и сильного взаимодействия в виде одной

4

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

кривой, справедливой для пенообразующих и непенообразующих

систем. Их данные были получены для частиц диаметром 3 мм и

пористости слоя, равной 0.39. Изучены следующие системы: воз-

дух—вода, воздух—циклогексан, газолин или петролейный эфир.

Для пенообразующихся систем Шарпентьер и Фейвиер (1975)

разделили режим пульсации на три подкласса в зависимости от ско-

рости газа: режим пенообразования, режим пенообразования и пуль-

сации и поршневой режим. Карта для идентификации различных

режимов согласно этим авторам показана на рис.7.1. Карта режимов

приведена в координатах, которые известны как координаты Бейкера

(1934), то есть построена зависимость pL X ф/ ug pG от ug pG/XsB.

Параметры А и ф определяются по формулам

Рис. 7.1. Границы гидродинамических режимов для

(а) непенообразующих и (б) пенообразующих жидкостей

(Согласно Карпентьеру и Фейвиеру, 1975)

5

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

' PG PL И*

АиГЗД. ^ОДЫ )

(7.1)

Sy

, $TW

Ф =

^воды\ 2

PL J

1/3

(7.2)

Результаты более поздних исследований, проведенных Спеккиа и

Балди (1977) со стеклянными шариками на системах воздух—вода и

воздух—водный раствор глицерина согласуются с результатами

Шарпентьера и Фейвиера (1975) для непенообразующих систем. Для

пенообразующих систем переход наблюдался при более низких ско-

ростях жидкости, чем это было для пенообразующих систем у Спек-

киа и Балди (1977) (см. рис. 7.1).

Чау с corp. (1977) показали, что использование координат Бейке-

ра может быть недостаточно для распознавания режимов. Для опре-

деления перехода между режимами слабого и сильного взаимодей-

ствия также могут быть важны характеристики смачивания. На-

пример, для несмачиваемого твердого вещества переход происходит

при более высоких скоростях жидкости и газа, чем для смачиваемого.

Фукушима и Кусака (1977а) рассмотрели различия между следу-

ющими режимами для реакторов с неподвижным слоем в условиях

нисходящего прямотока: (а) режимом орошения, (б) поршневым ре-

жимом, (в) дисперсным пузырьковым режимом, (г) волновым ре-

жимом и (д) режимом распыления. При низких скоростях газа (то

есть при Rec < 300—400) с возрастанием скорости жидкости режимы

менялись в следующем порядке: режим орошения, поршневой ре-

жим, дисперсный пузырьковый режим. Карта режимов, предложен-

ная этими авторами, показана на рис.7.2 в виде кривой зависимости

Rec от Re£.

Уравнения, определяющие границы между различными режи-

мами, приведены в табл. 7.1.

6

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

«

Таблица 7.1

Уравнения для расчета перехода между различными режимами

(Фукушима и Кусака, 1977а).

'раница перехода уравнение *

распыление-поршнсвой поршневой-орошение y>c01Re}f2 Rec047 = 0.34 /^Re^Re^fdp/^-0-5^!»

распыление-орошение ?с01 ReL075 Re°G67 (<у</гУ °-5 = 52

распыление- чолнк Re^45 Re£° = 10

волны-орошение поршневой-пузырьковая дисперсия ?c01 Re®-2 Re?;3 (dp/dTy 05 = 520 Vc™ Re£13 Rec0-2 (dp/dTy 0£ = 790

aReG и ReL основаны на эквивалентном размере частиц, а фактор формы поверх-

ности у>с определяется как отношение геометрической площади поверхности непод-

вижного слоя к квадрату диаметра слоя.

Рис. 7.2. Карта гидродинамических режимов, поедложснная

Фукушимой и Кусакой (1977а) для dp - 1.28 см,

dp/dT-0.112 '

7

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

Особый практический интерес в случае реакторов с неподвижным

орошаемым слоем представляет расчет грайицы между режимами

орошения и поршневым.

Тэлмор (1977а) изучал гидродинамические режимы в реакторах с

орошаемым слоем для пенообразующих и непенообразующих систем

с использованием слоя, состоящего из частиц диаметром 29.2 см.

Пользуясь данными предшествующих исследователей и своими соб-

ственными экспериментами на колоннах больших диаметров с ис-

пользованием некоторых систем, он построил карту режимов и пред-

ложил, что она должна иметь вид кривой зависимости Ug/ U[ от

(1 + \/ Frlg) / (Welg + \/ Rtlg). Эти параметры определены в

таблице 7.2.

Таблица 7.2

Значение параметров для расчета карт протоков, показанных

на рис. 7.3 и 7.4 (Тэлмор, 1977а)

параметр значение

Frlg ((uzpL + ugPQ) v[g]2 gdh

dhvig(uiPL + u8 pg)2 Sj’

Relg dh (ulPL + ugPG) Pig

vlg MPL (ulPL/ugPG) + (1/Pg) 1 + (“lPL/ugPG)

Pig PdulPL/ugPG) + PG 1 + <FlPL/ugPG

dk 28В dT 2 + 3(1- eB)dT/dp

Член (1 + 1 / Fr[g) / (Weig + \/Re^ представляет отношение сил

инерции + гравитации к межфазным + вязкостным силам.

Для непенообразующих систем наблюдалось пять гидродинами-

ческих режимов, а именно: (а) режим орошения ( две сплошные

фазы"), (б) режим сплошного газового потока (режим пятен или рас-

8

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

пыления), (в) поршневой режим, (г) пузырьковый и пульсационный

режим и (д) режим непрерывного жидкого потока (пузырьковая дис-

персия). Карта режимов, разработанная Тэлмором для непенообра-

зующих систем показана на рис. 7.3.

Для пенообразующих систем были определены пять режимов: (а)

режим орошения, (б) режим сплошного газового потока, (в) поршне-

вой режим со вспениванием, (д) режим пенообразования. Карта ре-

жимов для этого случая показана на рис. 7.4. В этой работе были четко

установлены границы поршневого режима. Это позволяет так вы-

брать условия работы реактора, чтобы получить необходимый ре-

жим. Кроме того, при масштабном переходе необходимо проверять,

будет ли осуществляться аналогичный режим в пилотном и промыш-

ленном реакторах.

инерция + гравитация

межфазное + вязкостное

сопротивление

1+Н / Big)

We|g + ( 1 / Re|g)

Рис. 7.3. Карта гидродинамических режимов для непенообра-

зующих систем в условиях нисходящего прямотока

через неподвижный слой (Тэлмор, 1977а)

9

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

Гианетто с corp. (1970) предложили следующий критерий для

перехода в поршневой режим

log10^-+^>1 llog^. (7.3)

ев ъ Pl ui

Сикарди с corp. (1979) изучили переход между режимами в реакторе

с неподвижным орошаемым слоем. Они предложили приближенный

критерий для определения границы перехода к поршневому режиму.

(1 -£// ЕВ\

£l! ев

= от 0.8 до 3

пульс.

(7-4)

инерция + гравитация

межфазное + вязкостное

сопротивление

1 -*• ( 1 / Fr|g)

Welg+( 1 / Relg)

Рис. 7.4. Карта гидродинамических режимов для пенообразу-

ющих систем в условиях нисходящего прямотока че-

рез неподвижный слой (Тэлмор, 1977а)

10

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗлТОРА

7.3. Перепад давления

Перепад давления является важным параметром при проекти-

ровании оеакторов с неподвижным орошаемым слоем, поскольку

коэффициенты массопереноса зависят от сообщенной энергии, кото-

рая является функцией перепада давления. Для расчета потерь дав-

ления на трение Sg[, требуется знать градиент давления в непод-

вижном слое при условии, что через него движется либо чистая жид-

кость, либо чистый газ. Эта величина Sg или <5/ может бы гь вычислена

по уравнению, предложенному Эргуном (1952)

150(1 -гя)2 Ид 1.75(1 -sB) и2р (7J

4 “ 4 4 V

Один из методов нахождения потерь давления на трение 6g[ ана-

логичен подходу, предложенному Локкартом и Мартинелви (1949)

для двухфазного потока. В этом методе соотношения записываются

через параметр которой равен

' ЗА 0.5

(7.6)

Ларкине с corp. (1961) предложили сведу ющую корреляцию для 3gi

А^=_о>пб

Sg + Si 0.666 +(log it1

для 0.05 < x < 30.

Сато c corp. (1973а) использовали другую Формулу

, 0.70

10g---6-- =-----г----------у

Sg+Si 1 + [log (У 1.2^]

7 для 0.1 < х < 20

(7.7)

(7.8)

или

М„Д0-5

-f- =1.3+1.85 А'-0-85 для 0.1 < х < 20.

д/

(7,9)

11

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

Мидоукс с сотр. (1976) предложили следующее соотношение для

непенообразуюших систем, которое, как они утверждают, справед-

ливо во всем гидродинамическом интервале.

I а1

1 1 14

~ + 54 для 0-1 <Х < 80.

X X

(7.10)

Уравнение (7.10) применимо и для пенообразующих систем при ра-

боте в режиме слабого взаимодействия. Для пенообразующих систем

в режиме сильного взаимодействия эти авторы предложили другое

соотношение.

При использовании приведенных выше корреляций важно пом-

нить о точности определения параметра/, и, следовательно, одно-

фазные перепады давления <3 и <3/ должны быть известны заранее.

Чтобы преодолеть, эти сложности Турпин и Хантингтон (1967) ис-

пользовали для определения <3^/ метод коэффициента трения. Ко-

эффициент трения для двухфазного потока определяется по формуле

f _ &gl ^ре

Jgl э 2 ’

2 ugpG

где dpe эквивалентный диаметр частицы, определяемый как

, . <1р£в

Upe~ 3 1 -

Числа Рейнольдса для жидкого и газового потоков можно записать в

виде

(7.П)

(7 12)

Rec =

° flG

’ (7.13)

и

ReL = • (7.14

Турпин и Хантингтон для определения фактора трения использовали

параметр Z, котопыи равен

12

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

Rec 1167

Re, 0767

(7.15)

Тогда коэффициент трения двухфазного потока получается в виде

In fgl = 7.96 - 1.34 In Z + 0.0021 (In Z}2 + 0.0078 (InZ)3 . (7.16)

Зная fgi по уравнению (7.11), можно вычислить Sgl.

Спеккиа и Балди (1977) предложили отдельные соотношения для

режимов слабого и сильного взаимодействия. Для режима слабого

взаимодействия была использована корреляция эргуновского типа

при условии, что газовый поток через слой катализатора движется в

присутствии жидкости. Этот метод аналогичен подходу Хаттона и

Льюнга (1974). Соотношение имеет вид

С1 (1 -£В +els+ £ld)2 + С2 (1 ~ еВ + £ls + £ld) Pg

^B-£is-£id^ (7.17)

Значение констант Cj и С2 зависят от формы и размера зерен не-

подвижного слоя; для некоторых особых случаев Спеккиа и Балди

(1977) приводят эти значения. Экспериментально данные величины

могут быть получены путем измерения перепада давления для чисто-

го газа, движущегося через увлажненный слой (то есть, когда в не-

подвижном слое присутствует только статическая доля).

Для режима сильного взаимодействия используется метод коэф-

фициента трения, и соотношение для fgj, предложенное Спеккиа и

Балди (1977) имеет вид

1п/„/= 7.82 - 1.30 In-=4-- 0.0573 (1п, (7.18)

где Z и %определяются уравнениями (7.15) и (7.2) соответственно.

Тэлмор (1977в) определил перепад давления в реакторе с не-

подвижным орошаемым слоем для поршневого режима. Было обна-

ружено, что увеличение перепада давления, связанное с пульса-

циями, колебалось в интервале 0 - 100%. Если пульсации сопровож-

дались пенообразованием, наблюдалось дальнейшее увеличение пе-

репада давления. Тэлмор сделал вывод, что пенообразующие систе-

13

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

мы сложны для характеристики при отсутствии универсальных под-

ходов и поэтому нуждаются в дальнейших исследованиях.

Кан и Гринфилд (1978) получили интересные результаты, что

одним и тем же скоростям жидкости и газа соответствовало множест-

во значений перепада давления и доли жидкости. В этом случае

перепад давления становится функцией максимальной скорости га-

зового потока при данном режиме, которая наблюдалась в непод-

вижном слое. Для заданной скорости потока перепад давления будет

меньше, если скорость газового потока будет достигнута со стороны

ее меньших значений. Аналогично максимальный перепад давления

для данной скорости потока наблюдается, когда скорость газового

потока увеличивается от нуля до заданного значения для затоплен-

ного неподвижного слоя. Эти эффекты не наблюдаются при более

высоких скоростях жидкости и для более крупных частиц (то есть

крупнее 2-3 мм). Множественность значений перепада давления бы-

ла объяснена как следствие эффектов поверхностного натяжения в

слоях из мелких частиц. По мере увеличения скорости газа в затоп-

ленном неподвижном слое, мениски жидкости между частицами

рвутся и образуют пленки на поверхности катализатора. Когда же

скорость газа уменьшается, эти пленки не соединяются снова с обра-

зованием менисков из-за сил поверхностного натяжения, и следова-

тельно, перепад давления снижается. Кривая, иллюстрирующая

множественность значений перепада давлений, наблюдавшуюся Ка-

ном и Гринфилдом (1978), показана на рис. 7.5. В последующей

работе Кан и Гринфилд (1979) описали данные по перепаду давления

с использованием метода коэффициента трения. Двухфазный ко-

эффициент трения для случая, когда скорость газового потока снижа-

ется с более высокого значения записывается в виде

In fgl.R = 9.15 + 1.67 In + 0.094 (In ZR)2, (7.19)

где

Dp0.39

ZR=(7'20)

KeG KeCmax

где Rig>max - число Рейнольдса для Ugunax и fst,R - коэффициент

трения для неподвижного слоя в условиях сниженной скорости газо-

вого потока.

14

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

2

массовая скорость газа, G (кг/м с)

Рис. 7.5. Типичные кривые перепада давления в реакторах с

неподвижным слоем, иллюстрирующие множествен-

ность гидродинамических режимов

Клементс и Шмидт (1976, 1980а) получили данные по перепаду

давления для систем воздух - силиконовое масло. По физическим

свойствам силиконовое масло (///_ = 1.5-8 сантипуаз,р/ = 0.9 г/см3 и

$7 = 18 - 20 дин/см) сравнимо с тяжелыми нефтяными и керосино-

выми фракциями и, следовательно, можно считать, что эти данные

представляют системы гидрообессеривания. Были рассмотрены пор-

шневой режим и режим орошения, и они не оказывали существенного

влияния на перепад давления.

В поршневом режиме амплитуда флуктуаций давления превыша-

ла + 10 мм Hg. А так же несмотря на использование мелких частиц

(сферы диаметром 0.8 - 1.6 мм и цилиндры размером 0.8 мм), наблю-

15

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

дался эффект гистерезиса, что противоречило результатам Кана и

Гринфилда (1978). Полученные данные были связаны соотношением

<5С/ / =1507 Kdp °g ' £в 1 3 (ReG WeG L ReL j -1/3 . (7.21)

где WeQ - число Вебера для газовой фазы, которое определяется как

2 ,

Wec = "* У Т (7.22)

При гидропереработке нефтяных остатков в неподвижном ороша-

емом слое могут образовываться сульфаты ванадия, никеля и железа

скорость жидкости на полное сечение, U; см /с

Рис. 7.6. Различные соотношения для перепада давления в

реакторе с неподвижным орошаемым слоем.

1 — Ларкине с сотр. (1961); 2 — Сато с corp. (1973а);

3 — Турпин и Хантингтон (1967); 4 — Клементс и Шмидт (1980а)

16

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

из металл опорфиринов, содержащихся в сырой нефти, а также про-

дукты коррозии железа и стали, и это будет приводить к увеличению

перепада давления. Модель закупоривания неподвижного слоя, вы-

званного этими эффектами, была рассмотрена в работе Ньюсона

(1972) и сопоставлена с данными для промышленных реакторов.

Сравнение различных соотношений для системы воздух - вода в

неподвижном орошаемом слое диаметром 20 см, состоящем из частиц

диаметра 0.3 см, показывает, что между ними нет достаточного сог-

ласия. Соотношения Ларкинса с сотрудниками (1961), Сато с сот-

рудниками (1973а), а также Клементса и Шмидта (1976) близки

между собой. Их сравнение показано на рис. 7.6. В то же время

соотношение Турпина и Хантингтона (1967) при больших значениях

U{ дает значительно более высокие значения <5gl по сравнению с

другими зависимостями. Далее, во многих корреляциях не учиты-

вается наличие разных гидродинамических режимов. Для предва-

рительного расчета можно рекомендовать соотношение Ларкинса с

corp. (1961).

Пример 7.1.

Требуется расчитать двухфазный перепад давления <5^ в реакторе

с неподвижным орошаемым слоем для системы воздух - вода. Имеют-

ся следующие данные: температура - 25°С, ев ж 0.4, dp = 0.5 см,

L - 500см, Ug** 10см/с, £// = 0.5 см/с, /^ = 8 х Ю"3 г/см/с, /^=1.8

х 10-4 г/см/с и pL- 1 г/см3, pG = 1.2 10'3 г/см3.

Решение.

а) Однофазный перепад давления. Для потока чистой жидкости

по уравнению (7.5) получим

с _ 150 (1 - 0.4)2 0.5 х 8 х 10“3 1.75 (1 - 0.4) х 0.52 х 1

о /-------5---- X-------------- Ч---------------------=

0.43 0.52 0.43 х 0.5

= 21.7 дина/см3

или

5/ =217 Н/м3

Для потока чистого газа по уравнению (7.5) имеем

<5g = 10.01 дина/см3

17

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

б) Параметр X- Из уравнения (7.6) получим

= ( 21-7 °'5

х 10.01 J

= 1.47

в) Вычисление двухфазного перепада давления. Из уравнения

(7.7) имеем

log —-----------------------= 0.599

8g +5Z {log 1.47)2 +0.666

Следовательно,

8gi = (21.7 + 10.01) х 10° 590 = 125.9 дина/см3

или

8gl = 1259 Н/м3

Общий перепад давления на трение в реакторе равен

125.9 х 500 =6.295 х 104 дина/см2 =6.295 кН/м2

7.4. Доля жидкости

Доля жидкости является парциальным объемом жидкости в реак-

торе и определяется как объем жидкости, содержащийся в единице

объема колонны. Насыщение жидкостью - это объем жидкости, со-

держащийся в единице пустого объема колонны. Если частицы не-

подвижного слоя являются пористыми, как это и наблюдается в боль-

шинстве реакторов с неподвижным орошаемым слоем, общая доля

жидкости будет представлять собой сумму внутренней (жидкость в

порах катализатора) и внешней долей. Внешняя доля может быть

разделена на статическую или остаточную долю и динамическую

или долю свободно текущей жидкости е^. Статическая доля - это

часть жидкости, которая остается в неподвижном слое, после того как

он был полностью смочен и осушен. Динамическая доля — это часть

жидкости, которая собирается на дне колонны после внезапного пре-

кращения подачи жидкости. Общая внешняя доля жидкости равна

£l = £ls + £ld • (7.23)

18

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

На долю жидкости влияют следующие параметры:

а) скорость жидкого потока, которая является основным парамет-

ром;

б) распределитель жидкости на входе в большие колонны;

в) форма и размер частиц;

г) характеристики смачиваемости неподвижного слоя и природа

жидкости;

д) скорость газового потока.

Статическая доля жидкости зависит от физических свойств жид-

кости, размера, формы и смачиваемости частиц. Шарпентьер с сот-

рудниками (1968) представили как функцию числа Этвиша, которое

равно Pjjgdj/ST. Если это число меньше четырех, статическая доля

будет порядка 0.05 (для непористого катализатора). Верхойвен и ван

Ремпай (1974) также использовали число Этвиша как переменную в

соотношении для статической доли в непористом катализаторе при

реакции гидрообессеривания (см. рис. 7.7). Их значения для по-

ристых частиц, по-видимому, включают долю, находящуюся в объе-

ме пор, и для получения общей статической доли ее следует вычесть.

Рис. 7.7. Зависимость статической доли от числа Ютвоса

19

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

Мерсман (1972) представил данные по статической доле для стек-

лянного биссера диаметром 0.57 и 1.13 мм в виде функции числа

Бонда (Вп = р^/ ST ар).

То есть

— =3.7 х Ю~2

ев

Pl $т п

(7.24)

аР t

где п = - 0.07, когда Вп меньше единицы и п - - 0.65, когда Вп больше

единицы.

Для доли жидкости был предложен целый ряд соотношений, и их

обобщение можно найти в работе Гианетто с сотр. (1978). В некото-

рых из этих корреляций используется общая доля ев например, в

соотношениях Сато с сотр. (1973а), Сэттерфилда и Вэя (1972), Вай-

джффелса с сотр. (1974), Шарпентьера и Фейвиера (1975), Мидоукса

с сотр. (1976), Фукушимы и Кусаки (1977а), а также Морей с сотр.

(1978).

Соотношение Сато с сотр. (1973а) для стеклянных сфер диамет-

ром от 2.6 до 24.3 мм имеет вид

^-=0.4а(1/3/22,

ев

где at - площадь поверхности частиц на единицу объема колонны,

основанная на модифицированном объеме частиц.

6(1 - ев)

at =-------

Up

где dp - диаметр частицы модифицированный для учета эффекта

стенки

(7.25)

(7.26)

(7.27)

а* =__________i__________

р 1 + [4dp/6dT(l -ев)] •

Мидоукс с сотр. (1976) предложили следующее соотношение для S[

при использовании сфер из стекла и катализатора диаметром 3 мм и

цилиндров катализатора размером 1.8 х 6и1.4 х 5 мм.

20

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

е/ _ 0.66 /81

ев 1 +0.66/81

для 0.1 < х < 80.

(7.28)

Это соотношение справедливо для непенообразующих систем во всех

гидродинамических режимах и для пенообразующих систем в ре-

жимах слабого взаимодействия. Для пенообразующих систем в ре-

жима: сильною взаимодействия эти авторы предложили отдельные

соотношения.

В некоторых корреляциях и eld представлены по отдельности,

и такие соотношения имеют более важную теоретическую основу,

поскольку на cdd влияют все параметры работы реактора, в то время

как зависит главным образом от физических свойств жидкости и

твердого вещества. Спеккиа и Балди (1977) предложили следующее

соотношение для расчета е^, основанное на обширном эксперимен-

тальном материале для стеклянных сфер диаметром 6 мм, стеклян-

ных цилиндров размером 2.7 и 5.4 мм и колец Рашига диаметром 6.4,

10.3 и 22 мм

= 3.86 Re®'545 (Ga*)-°-42 ° “ для 3 < ReL <470 , (7-29)

£в ьв

где Ga модифицированное число Галилея, которое равно

Ga* = dP Pl + ; (7.30)

Уравнение (7.29) справедливо как для пенообразующих, так и для

непенообразующих систем в режиме слабого взаимодействия. Для

непенообразующих систем в режиме сильного взаимодействия Спек-

киа и Балди (1977) предло жили следующее соотношение

f/j / 7 \-0.312 (andn\0-65 7

-- =0.125 -4,1 Для 1 <^т <500 . (7-31)

^1! ев ф1Л

Для пенообразующих систем в режиме сильного взаимодействия

справедливо соотношение

21

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

— = 0.0616 0172 [а£^0-65 для 0.6 <-£- <80 . (7.32)

sB U1-1! £в фхл

Клементс и Шмидт (1976) также предложили независимые соот-

ношения для пенообразующих и непенообразующих систем в режиме

сильного взаимодействия, основанные на данных для размолотых

частиц размером 1, 1.9 и 3.4 мм. Для непенообразующих систем

eld =0.111

' We0 Rec^ -6.15

Rer

(7.33)

Рис. 7.8. Соотношение для доли жидкости в реакторе с непод-

вижным орошаемым слоем

22

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

для пенообразующих систем

sid — 0.245

'WeGRec'

Rer

ь /

-0.034

(7.34)

Клементс и Шмидт (19806) предложили следующее соотношение

для £[d, основанное на данных для систем воздух—силиконовое мас-

ло.

— =0.84

£в

/Rec -0.034

Rer

(7.35)

Кроме того, корреляции для динамической доли получили след у -

ющие авторы: Отэйки и Окада (1953), Ларкине с сотр. (1961), Мохан-

та и Ладдха (1965), Турпин и Хантингтон (1967), Мичелл и Фезер

(1972), Коломбо с сотр. (1976) и Мацуура с сотр. (1979)

Сопоставление различных соотношений по расчету доли жид-

кости для системы воздух - вода показывает, что корреляция Кле-

ментса и Шмидта (1976, 19806) дает очень высокое значение eld.

Соотношения Сато с сотр. (1973а) и Мидоукса с сотр. (1976) хорошо

согласуются для общей доли жидкости. Это показано на рис. 7.8, где

также приведена динамическая доля жидкости, рдсчитанная по

Спеккиа и Балди (1977) (уравнение 7.29). Эти соотношения могут

быть использованы для практических целей.

7.5. Массопе^нос газ — жидкость

По определению коэффициентов массопереноса газ - жидкость в

условиях противотока фаз через неподвижные слои, обычно исполь-

зуемые для процессов адсорбции и десорбции газов, опубликовано

значительное количество литературы. Однако информация по пря-

мотоку в реакторах с неподвижным орошаемым слоем является ог-

раниченной. Информация о последних исследованиях по kLaB в не-

подвижном орошаемом слое приведена в табл. 7.3.

23

Таблица 7.3

Основные исследования по кцс® в пеакторе с прямотоком через неподвижный орошаемый слой.

Исследователи Использованная система Область uz, см/с Область ur см/с Неподвижный слой

Рейсс (1967) Десорбция О2 из воды 0-0.3 6 Кольца Раши.а

Сато с сотр. (1972) Абсорбция О2 водой 1 -20 5-100 Стеклянные сферы

УфЛорд и Перона (1973) Абсорбция СО2 водой 0.45 - 9 4.5-13 Седла Берла, кольца Рашига

Гианетти с сотр. (1973) Десорбция О2 из растворов NaOH 0.2-5 30 - 250 Стеклянные сферы, кольца Раши.а, седла

Хирозссотр. (1974) Десорбция О2 из воды 1 -20 5-100 Стеклянные сферы

Сильвестер и Питаягулсарн (1975) Абсорбция СО2 ведой 0.35 - 2 15- 52 Цилиндрические таблетки

Гото и Смит (1975а) Абсорбция и десорбция О2 во- дой 0.05 - 0.5 0.2-0.8 Катализатор CuO ZnO, стеклянный биссер

Гото с сотр. (1975) Десорбция О2 0.02 - 2.0 02-5 Катализатор CuO • ZnO

Фукушима и Kvcaxa (1977а, 19776) Абсорбция О2 раствором су- льфита натрия 0.2-10.0 2.0 - 200 Керамические кольца Рашига, сферы

Махаджани и Шарма (1979) Абсорбция СО2 растворами NaOH, моноэтав оламина и циклогексиламчна 0.1-0.35 6-30 Активированный уголь

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

7.5.1. Режим прямотока

Рейсс (1967) измерил скорость десорбции кислорода из воды для

колец Рашига разного размера и предложил соотрошение

kLaB =5.48 х 10~3£?? 5, (7.36)

где е/ - диссипация энергии в жидкости (г/см/с3) в двухфазном пото-

ке, которая равна

el = ul sgb (7.37)

Перепад давления 8gi, необходимый для уравнения (7.37), может

быть получен из подходящих соотношений, приведенных в разделе

7.3 или может быть экспериментально измерен в рабочих условиях.

В работе Рейсса охвачена область скоростей жидкого потока вплоть

до 0.3 см/с, а скорость газа варьировалась до 6 см/с.

Поскольку соотношение (7.36) основано на даных по адсорбции

кислорода при 25°С, более общим выражением для kLaв„ основанным

на модели проникновения, будет

kLaB =5.48 х 1О~3е/0 5 (------—т)°'5.

п * 1 \2.4xl0’5/ (7.38)

Уффорд и Перона (1973) измерили скорость абсорбции СО2 водой

при ug = 4.5 - 13 см/с и ui = 0.45 - 9.0 см/с в колонне с неподвижным

слоем*, образованным седлами Барля размером 3/4 дюйма и кольцами

Рашига размером от 1/4 до 1/2 дюйма. Измеренные коэффициенты

для каждого вида упаковки были представлены уравнением

kL ав = С4 и] usg , (7.39)

где С4, г и s - константы из работы Уффорда и Перона (1973). Зна-

чение г близко к единице, as приблизительно равно 0.5. Для области

очень высоких скоростей газа (режимы пульсации и распыления)

Гианетто с сотр. (1973) предложили отдельные соотношения для kL и

ав. Выражение для к^ имеет вид

£В

= 0.0305

0.068

(7.40)

Соотношение для ав дано в выражении (7.52).

25

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

Сильвестер и Питаягу лсарн (1975) измерили kLaB ПРИ абсгрбнии

СС>2 водой и по полученным данным построили корреляции. Хироз с

corp, (1974) предложили следующие соотношения для kLaB d режиме

пульсации (режим сильного взаимодействия)

- — = 2.06 х Ю“3

Е

(^\°6 /е/\0 31

\ SB) \ El)

(7.41)

Для к^ав в дисперсном пузырьковом режиме эти авторы предложили

отдельное соотношение. Сато с сотр. (1972? предложили следующее

соотношение для

kL о# = 6.185 х ЦТ3 d~°-5 ut 08 ug °8. (7.42)

Г ото и Смит (1975а) изучили абсопбцию и десорбци ю О2 водой в

колонне с неподви *ным слоем из частиц катализатора размером от

0.0541 до 0.291 см и стеклянным бисером величиной 0.413 см при

ug ж 0.2 - 0 8 см /с и щ ж 0.05 - 0.5 см/с. По полученным данным было

составлено уравнение, аналогичное соотношению Шервуда и Холло-

вея (1940), которое имело вид

где и п - константы относящиеся к геометрии частиц и удельной

поверхности. Значения aL я п, полученные Гото и Смитом (Г975а),

были следующие

частицы диаметр, см aL n

стеклянный биссер 0413 2.8 0.40

CuO • ZnO 0.291 6.0 0.41

CuO • ZnO 0.0541 7.8 0.39

Фукушима и Кусака (1977б) измерили kLaB в условиях прямотока

через реактор с неподвижным слоем и предложили следующее соот-

ношение для различных гидродинамических режимов:

а) режим орошения

kLaBdi

Ъ(1 - El / ЕВ)

(S

,dP

Re?73 Re?3

' da °-2

A,

(7.44)

= 2

26

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

где Sp - удельная поверхность частиц, а фактор Sp/dp2 равен тгдля

сферических частиц;

б) поршневой режим

кь ав dp

D (1 - £// ев)

= 0.11ReLRe%4

' Pl Р-5

(d

ZE.

dr

‘I

-0.3

(7.45)

Сравнение различных соотношений для kLaB показано на рис. 7.9.

Видно, что корреляция Рейсса (1967) в общем дают более высокие

скорость ЖИДКОСТИ, Uj , СМ / С

Рис. 7.9. Различные соотношения для kjaB в реакторе с не-

подвижным орошаемым слоем:

1. Хироз с сотр. (1974); 2. Гото и Смит (1975а); 3. Гианетто с

сотр.(1973); 4. Рейсс (1967); 5. Сато с сотр. (1972); 6. Фукушима

и Кусака (19776)

27

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

значения. Соотношения Гианетто с сотр. (1973) и Гото со Смитом

(1975а) дают более низкие значения kLaB по сравнению с другими

корреляциями. Остальных три соотношения, показанные на рис.7.9,

в области условий, взятых для сравнения, относительно неплохо

согласуются между собой, и их можно использовать для расчетов. В

завершении следует сказать, что эта область нуждается в дальней-

шем проведении иследований с использованием катализаторов раз-

личных типов и размеров и в условиях различных гидродинами-

ческих режимов.

7.5.2. Режим противотока

Режим прямотока в реакторах с неподвижным орошаемым слоем

обычно является предпочтительным при контроле за загрязнением,

когда целью является удаление газообразного компонента. Шервуд

и Холловей (1940) исследовали десорбцию О2, Н2 и СО2 из воды в

условиях противотока через колонну с неподвижным слоем в виде

колец Рашига и седел Берля размером 0.5 - 2 дюйма. Их результаты

показывают, что kLaB являлось функцией скорости жидкости, но не

зависало от скорости газа вплоть до точки захлебывания. Из этих

данных было выделено уравнение (7.43). Константы aL и п, отно-

сящиеся к размеру и геометрии неподвижного слоя, обобщены в дру-

гом месте (Перри и Чилтон, 1973). Шулман с сотр. (1955) также

предложили соотношение для kLaB.

Онда с сотр. (1968) обобщили большое количество данных с ис-

пользованием уравнения

£/. ав( Pl'

aw S Pl

= 0.0051

' Pl“i\

aw Pl]

2/3

' UL -0.5

Pl D

(7.46)

(ap dp)ai,

где aw—смоченная поверхность твердых частиц, которая может быть

вычислена по уравнению (7.82) (см. раздел 7.9.1). Гото с corp. (1977)

сравнили эти три соотношения и обнаружили, что они довольно хо-

рошо согласуются между собой. Однако, рекомендуется использовать

соотношение Онды с corp. (1968), поскольку оно основано на об-

ширном материале. И все-таки здесь опять недостаточно данных по

28

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

конкретным типам катализатора, и в этом направлении требуется

проводить дальнейшие исследования.

7.5.3. Коэффициент массопереноса в газовой фазе

Основные соотношения для к^ав в условиях прямо- и противотока

обобщены в работе Гото с corp. (1977). Для режима противотока

могут быть использованы соотношения Шулмана и Робинсона (1960)

или Онды с corp. (1968). Основные корреляции для режима прямото-

ка предложены в работах Рейсса (1967) и Гианетто с сотр. (1973).

Сопоставление этих соотношений проведено Гото с сотр. (1977) и

было обнаружено хорошее согласование двух корреляций для ус-

ловий противотока. Плохое согласование между соотношениями для

режима прямотока показывает, что эта область нуждается в дальней-

шем изучении. Фукушима и Кусака (1978) также определили коэф-

фициент массопереноса в газовой фазе для различных гидродина-

мических режимов в реакторах с неподвижным орошаемым слоем.

7.5.4. Межфазная поверхность газ - жидкость

Хироз с сотр. (1974) определили удельную межфазную поверх-

ность ав в условиях нисходящего прямотока через неподвижный

слой, состоящий из стеклянных сфер различного размера. Для этой

цели использована абсорбция СО2 раствором NaOH. Предложенное

ими эмпирическое уравнение для поршневого режима имеет вид

ав = 175 8 иГ° 5 иО-6. (7.47*)

Все величины в уравнении (7.47) приведены в системе СИ. Было

обнаружено, что межфазная поверхность газ - жидкость превышала

геометрическую удельную поверхность неподвижного слоя, что ука-

зывает на большой вклад мелких пузырьков в поршневом режиме и

дисперсном пузырьковом режиме.

Фукушима и Кусака (1977а) определили удельную межфазную

поверхность для абсорбции кислорода раствором сульфита натрия с

использованием хлорида кобальта в качестве гомогенного катализа-

тора. Они предложили уравнения для расчета межфазной поверх-

ности в условиях различных режимов:

29

Т^ЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

а) режим орошения

ИМ)

Re^ здесь основывается на эквивалентном диаметре неподвижного

слоя;

б) поршневой режим

= 5 9 Х 10-2 Й) " 3 R<# Re" 2; (7-49)

1 £1' еВ 'ар/

д) дисперсный пузырьковый режим

, aedp, =4.5 х 10“4(4) ° 9 Re}8 (7.50)

1 -ет/ев \d2l ь v '

Фукушима и Кусака (1977в) получили значения kj путем деления

наблюдаемых величин KLaB на ав. Полученные данные были записа-

ны в виде соотношения

кт dn /S . л «а m td \ 2-2 > ц. \ 0.5

-^-ЛхЮ2 -f Reg333 Reg2 /) . (7.51)

U \d*/ \ат>

Гианетто с сотр. (1970) предложили следующее соотношение для

межфазной поверхности газ - жидкость

—гг5—т = [ S(\£B )]°5- (7.52*

Это уравнение применимо главным образом для поршневого режима

и приводится в единицах системы СИ (коэффициент пересчета для

величины в квадратных скобках равен 1 дина/см2 = 10' И/м2).

Шарпентьер (1976) предложил для ав в условиях режима оро

тения следующую корреляцию

.................... =0.05[- ,^-с]1'2

ар{\-ев) 1^(1-^))

для

^gl£B -

< 12Н/м2.

(7.53*)

Морей с сотр. (1980) определили межфазную поверхность >аз -

жидкость в реакторе с неподвижным орошаемым слоем с исполь-

зованием стеклянного биссера циаметром 1.16 мм и стеклянных ко-

30

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

лец Рашига диаметром 6.48 мм. Для этого были выбраны три процес-

са, а именно карбонилирование гипохлорита натрия, окисление су-

льфита натрия и карбонилирование циклогексил а ми на. Для стек-

лянного биссера малого диаметра ав для циклогексамина было ниже

в пять раз. Этот результат был объяснен на основании различия

характеристик смачиваемости и распределения жидкости, связанно-

го с влиянием физических свойств водных и органических систем.

При использовании колец Рашига значения ав для двух систем замет-

но не отличались.

Соотношения Фукушимы и Кусаки (1977в) (уравнение 7.48) и

Шарпентьера (1976) (уравнение 7.53) могут быть использованы для

расчета ав в режиме орошения. Эти соотношения достаточно хорошо

согласуются между собой. Для поршневого режима основные корре-

ляции были предложены Хирозом с сотр. (1974), Фукушимой и Ку-

сакой (1977а) и Гианетто с сотр. (1970). Все они показаны на

рис. 7.10, откуда видно, что между ними нет соответствия. Можно

Рис. 7.10. Соотношения для ав в реакторе с неподвижным оро-

шаемым слоем при поршневом режиме

31

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

сказать, что для развития этой области необходимы исследования, в

которых используются частицы катализатора и различные гидро-

динамические режимы.

7.6. Массоперенос жидкость - твердое вещество

Коэффициент массопереноса жидкость - твердое вещество ks яв-

ляете. 1жным параметром для проектирования реакторов с непод-

вижным орошаемым слоем. Основные работ ы по изучению kf. в реа* -

горах с орошением представлены в таблице 7.4.

Ван Кревелен и Крекелс (1948) определили ks путем исследования

растворения бензойной кислоты в воде и на с-сновании полученных

данных вывели соотношение

Daf

= 1.8 (Я<4)1/2

1/3

для 0.013 < Re£ < 12.6 ,

(7.54)

Г

' PL '

Pl d

где

ReL =

PlUi

PLat

(1.55)

Лемай с сотр. (1975) предложили следующее уравнение для ks

к* 1 PL 2/3 = 0.2 0.25

!' Pl i

(7.56*)

где е/ - энергия, сообщенная жидкости, которая рассчитывается по

уравнению (7.37). Гото и Смит (1975а) полу чили соотношение для ks

для реактора с неподвижным орошаемым слоем, которое имеет вид

( Pl “Л ( pl ) 1/3

D as I J Pl D \ ь У

(7.57)

Величины констант as и ns зависят от природы и формы частиц. В

работе Гото и Смита (1975а) приводятся значения as и ns для двух

размеров частиц /3- нафтола. Сильвестер и Питаягулсари (1975)

записи ти данные для ks в виде соотношения

32

Таблица 7.4

Основные исследования по к3 в реакторе с прямотоком через неподвижный орошаемый слой

Исследователь Твердая фаза Жидкость Размер частиц, см Область и/, см/с Область иж, см/с

ван Кревелен и Крекелс (1948) Бензойная кислота Вода 0.29-1.45 0.012-0.37 -

Сато с сотр. (1978) Бензойная кислота Вода 0.12 0.01 - 10 1 - 100

Гото и Смит (1975а) /?-нафтанол Вода 0.054 - 0.24 0.05 - 0.5 0.2 - 0.8

Лемай с сотр. (1975) Бензойная кислота Вода 0.6 1.3-4.0 29-80

Сильвестер и Питаягул- сарн (1975) Бензойная кислота Вода 0.3 цилиндр 0.35 - 2.0 12-52

Гото с сотр. (1975) Нафталин Вода 0.05 - 0.29 0.02 - 2.0 0.2-5

Хирозссотр. (1976) Бензойная кислота Вода 0.28-1.27 0.05 - 25 0.7- 100

Спеккиа с сотр. (1978) Бензойная кислота Вода 0.3 х 0.3 0.6 х 0.6 цилиндры 0.16-0.83 0.16-0.83 0-160

Сеттерфилд с сотр. (1978) Бензойная кислота Вода 0.3 х 0.6 диам. цилиндры 0.05 - 2.5 0-160

Разерссотр. (1980) Бензойная кислота на седлах Берла Вода 0.635 0.21 - 9.8 33 - 177

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

=0.0113 (7350uz)< (7-58)

где

-0.78

(7.59)

Хироз с сотр. (1976) опубликовали обширный материал по ks в

реакторах с орошаемым слоем для различных гидродинамических

режимов и предложили обобщенное соотношение

к* dP =08 Re^5 0 333 (7.60)

D Ei \pLD)

Дхарвадкар и Сильвестер (1977), используя данные разных исследо-

вателей по коэффициентам массопереноса жидкость - твердое веще-

ство в реакторах с неподвижным орошаемым слоем, предложили

соотношение

ks = 1.637 щ Ref0 331 (^) . (7.61)

Сеттерфилд с corp. (1978) определили ks для широкой области скоро-

стей жидкости и газа, так что были охвачены все гидродинамические

режимы. Они обнаружили, что природа потока оказывает существен-

ное влияние на скорость массопереноса. Рекомендуемые ими соотно-

шения для различных гидродинамических режимов имеют вид:

а) режим орошения (неполное смачивание)

/(г dn U,., л 033 / Uf \ 0-333

-4г2 — =0.815 Re?-822 -^,

О ар ь \p^D)

б) поршневой режим

= 0.334 Ко 0 202 (-2U °'333

D ар 0 \pLDI

(7.62)

(7.63)

где dp - диаметр сферы, имеющей такую же удельную поверхность

как и рассматриваемая частица, Ко - число Колмогорова для жидкой

фазы, определяемое как

34

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

х- -d*

SlA'

В работе этих авторов сообщается, что в реакторах с неподвижным

орошаемым слоем плотность газа не влияет на ks. Спеккиа с сотр.

(1978) предложили следующее соотношение для ksaw в условиях нис-

ходящего прямотока

Рис. 7.11 Различные соотношения для ks в реакторе с не-

подвижным орошаемым слием.

1. ван Кревелен и Крекелс (1948); 2. Лемай с сотр. (1975); 3.

Сильвестер и Питаягулсарн (1975); 4. Хироз с сотр. (1976); 5.

Дхарвадкар и Сильвестер (1977); 6. Режим орошения; 7 «Порш-

невой режим Сеттерфилдссотр. (1978); 8. Спеккиассотр. (1978);

9. Чоу с сотр. (1979)

35

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

rks aw dn( ш \ -1/3, ,

In ---п£ -^7 1 = 1.84 +0.311'ln (WeL х Ю3) -

L ар D j ь '

6.33 (7.65)

(In WeL x 103)2 ’

где We^ - модифицированное число Вебера для жидкости, которое

определяется как

We = ц? АЛ (7.66)

St4

Чоу с corp. (1979) измерили мгновенные и осредненные значения ks

в условиях нисходящего потока через колонну с неподвижным слоем

для поршневого режима и предложили соотношение

ksa“d^B = 0.72 Re?54Reg16(^)°'ЗИ. (7.67)

На рис. 7.11 проведено сравнение различных соотношений для ks,

которое показывает, что корреляции ван Кревелена и Крекелса

(1948), Лемая с сотр. (1975), Джарвадкара и Сильвестера (1977) и

Чоу с corp. (1979) довольно неплохо согласуются между собой. Соот-

ношение Сильвестера и Питаягулсарна (1975) и Спеккиа с сотр.

(1978) при малых скоростях жидкости дают более низкие значения

Лу, а при более высоких скоростях жидкости хорошо согласуются с

перечисленными выше соотношениями. Корреляции Хироза с сотр.

(1976) и Сеттерфилда с сотр. (1978) практически совсем не согласу-

ются с другими соотношениями.

7.7. Продольная дисперсия

7.7.1. Коэффициент продольной дисперсии

В некоторых случаях при проектировании реакторов с непод-

вижным орошаемым слоем бывает важно учитывать продольную дис-

персию. Как рассматривалось в главе 3, для реакций, имеющих пер-

вый порядок по газофазному реагенту и нулевой по жидкофазному,

эффекты дисперсии не являются существенными. Когда же скорость

36

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

зависит от концентрации жидкого компонента В, и желательно по-

тупить его высокую конверсию, эффект продольного смешения мо-

жет стать важным фактором.

Для расчета коэффициента аксиальной дисперсии DEL можно

использовать соотношения, предложенные Сэтером и Левенспиелом

(1966), Хофманом и Эффроном (1969), Фезером и Мичелом (1970),

а также Мичелом и Фезером (1872). Соотношение Фезера и Мичела

(1970) может быть записано в виде

P^=^ = 13Re24Ga,:0 33, (7.68)

del

где число Галилея Gaj определяется как

Ga£=4«4. (7.69)

А

В последующей работе Мичел и Фезер (1972) на основании большого

количества ранее опубликованных данных и собственных результа-

тов вывели соотношение

p.>u/^££ = [^j0-W32. <7-70>

Величины числа Пекле составляют приблизительно от одной трети

до одной шестой navin от числа Пекле при течение одной жидкости

при гом же самом значении Re/,. Это указывает на го, что дисперсия

является более существенной цля трехфазных систем, чем для двух-

фазных (жидкость - твердое вещество) с неподвижным слоем. Сатер

и Левеншпиль (1966) предложили следующее соотношение для Ре^

PeL = 77^ = 7.58 х 10~3 Re?,703. (7.71)

Хофман и Эффрон (1969) по экспериментальным данным для дис-

персии составили уравнение

PeL = 0.034 Re?;5 lOo oo3R4 (7.72)

Ачвал и Сгепанек (1979) определили коэффициенты жидкофазной

дисперсии в условиях прямотока через неподвижный слой. Для обра-

37

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

ботки данных были использованы модель продольной дисперсии и

модель, следующая из теории цепей Маркова. Фарид и Ганн (1979)

определили жидкофазную дисперсию для широкой области размеров

неподвижного слоя. По их данным были составлены соотношения,

учитывающие как радиальную, так и продольную дисперсию. Для

больших значений d?/ dp пристеночный по^ок не вноси г существен-

ного вклада в дисперсию, но в лабооаторных реакторах он может

становиться важным. Слсдователпно, этот фактор следует учитывать

при масштабном переходе.

Баффхэм и Разор (1978) изучили влияние вязкости на продольное

смешение в реакторах с орошаемым слоем и предложили соси но-

шение

UldP _Л AC Ли1/еЬ2^-21

—-=f— - 0 45 —-----

£lDEL L dp g J

(7.73)

Большинство этих исследований проводились в условиях режима

орошения. Основные публика ции по поршневому режиму - это рабо-

жидкоспп в

поршни

А) поршневой режим

Б) мидель поршневого

режима

Рис. 7.12. Схематическая диаграмма поршневого режима и мо-

дели для его описания, предложенные Лероу с сотр.

38

PEAK! ОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

ты Мацууры с сотр. (1976), Фукушимы и Кусаки (1977а) и Лероу с

сотр. (1980). Лероу ссотр. (1980) предложили теоретическую модель

и сравнили ее с экспериментальными результатами. В этой модели

жидкая фаза представлена в виде двух отдельных сплошных фаз,

движущихся сона прав тено с разными скоростями и постоянно об-

менивающихся веществом. С тематические диаграммы реального ре-

жима пульсации и предложенной модели показаны на рис. 7.12.

Было обнаружено, что в режиме пульсации дисперсия меньше,

чем в режиме орошения. Причина э^ого явления в том, что пулосация

вызывает перемешивание между различными параллельно движу-

щимися потоками. Следовательно, в условиях поршневого режима в

реакторе может установиться идеальное вытеснение.

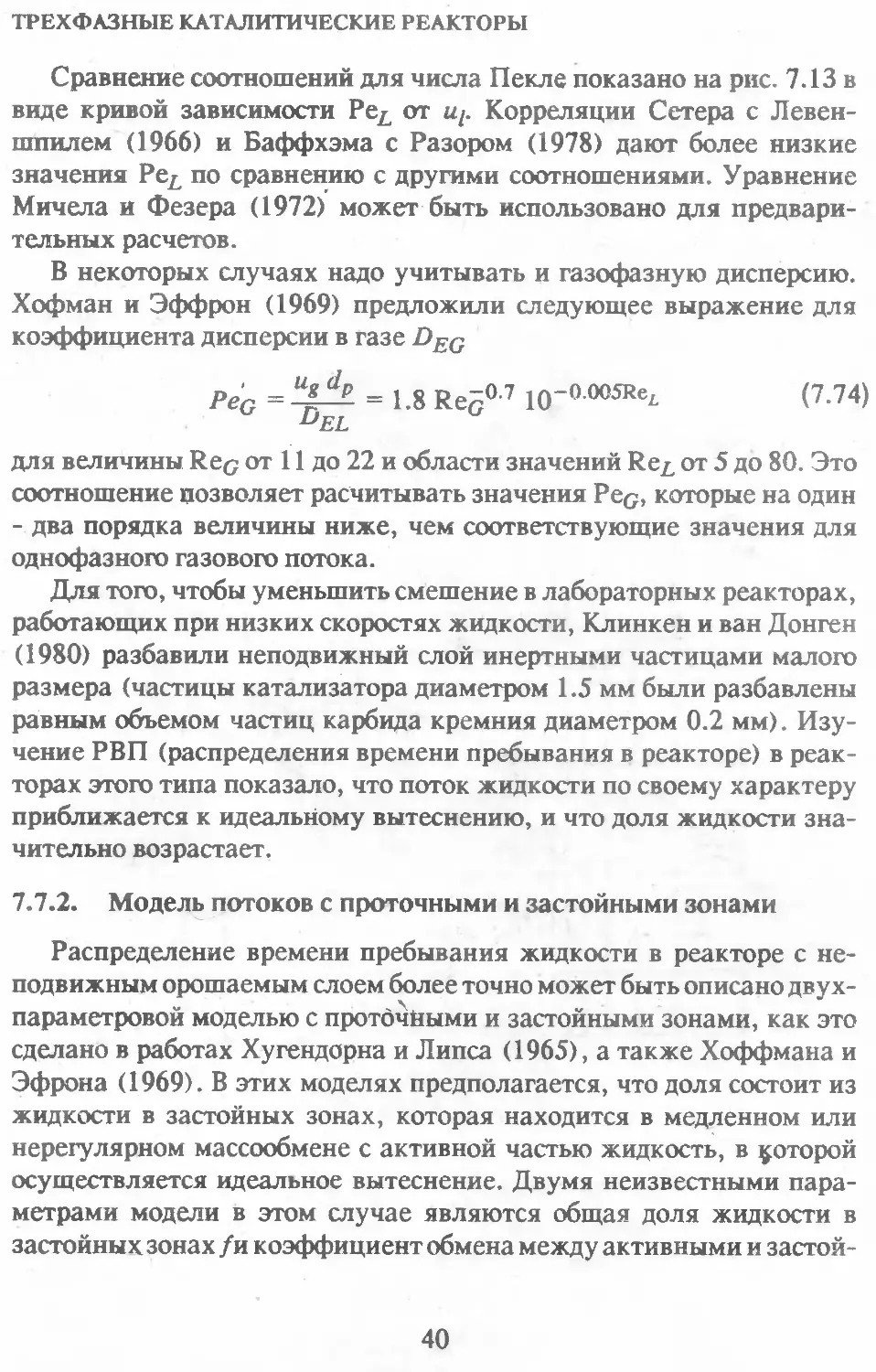

Рис. 7.13. Cooi ношение для Ре^ ( GaL = 2.78 х 106, apdp -2.22)

1 - Ферзер (1970), 2 - Мичел (1972),

3 - Хофман (1969), 4 - Сетер (1966)

39

ТРЕХФАЗНЫЕ КАТ/ЛИТИЧЕСКИЕ РЕАКТОРЫ

Сравнение соотношений для числа Пекле показано на рис. 7.13 в

виде кривой зависимости PeL от и/. Корреляции Сетера с Левен-

шпилем (1966) и Баффхэма с Разором (1978) дают оолее низкие

значения Ре^ по сравнению с другими соотношениями. Уравнение

Мичела и Фезера (1972) может быть использовано для предвари-

тельных расчетов.

В некоторых случаях надо учитывать и газофазную дисперсию.

Хофман и Эффрон (1969) предложили следующее выражение для

коэффициента дисперсии в газе DEG

PeG = '^. = l S Reg»-7 10"» »»5R'i (7.74)

для величины Rep от 11 до 22 и области значений Re^ от 5 до 80. Это

соотношение дозволяет расчитывать значения Рер, которые на один

- два порядка величины ниже, чем соответствующие значения для

однофазного газового потока.

Для того, чтобы уменьши гь смешение в лабораторных реакторах,

работающих при низких скоростях жидкост::, Клинкен и ван Донген

(1980) разбавили неподвижный слой инертными частицами малого

размера (частицы катализатора диаметром 1.5 мм были разбавлены

равным объемом частиц карбида кремния диаметром 0.2 мм). Изу-

чение РВП (распределения времени пребывания в реакторе) в реак-

торах этого типа показало, что поток жидкости по своему характеру

приближается к идеальному вытеснению, и что доля жидкости зна-

чительно возрастает.

7.7.2. Модель потоков с проточными и застойными зонами

Распределение времени пребывания жидкости в реакторе с не-

подвижным опошаемым слоем более точно может быть описано двух-

параметровой моделью с проточными и застойными зонами, как это

сделано в работах Хугендорна и Липса (1965), а также Хоффмана и

Эфрона (1969). F этих моделях предполагается, что доля состоит из

жидкости в застойных зонах, которая находится в медленном или

нерегулярном массообмене с активной частью жидкость, в которой

осуществляется идеальное вытеснение. Двумя неизвестными пара-

метрами модели в этом случае являются общая доля жидкости в

застойных зонах/и коэфс] ициент обмена между активными и застой-

40

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

ными зонами жидкости кобм. Этой модели аналогична модифи-

цированная ячеистая модель смешения, предложенная Деансом и

Лапидусом (1960). Ее схематическая диаграмма показана на рис.

7.14. Типичное распределение времени пребывания жидкости, полу-

ченное Хугендоорном и Липсом (1965) изображено на рис. 7.15. Они

показали, что параметры / и к^ могут быть получены из этой

кривой следующим образом

/=1”7 (7.75)

где tr время прохождения метки трассера и t - среднее время пребы-

вания жидкости в реакторе. Параметр ко^м определяется формулой

кобм. = (7-76)

А2

где Д2 " второй центральный момент кривой отклика. к0^м - это

коэффициент обмена, определяемый как объем жидкости, обменива-

емый за единицу времени в единице объема, с'1. Хофман и Эффрон

(1969) предложили соотношение

Рис. 7.14. Схематическая диаграмма модели с проточными и за-

стойными зонами

41

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

кобм. = 001 М6- (7-77)

И

( 1 - /) = 0.52 Re?,08 lOo oolReG (7.78)

Параметр (1-/) соответствует отношению динамической доли к

общей доле жидкости в пределах экспериментальной ошибки.

Рис. 7.15. Кривая отклика системы на импульсный ввод трассера

при режиме орошения в реакторе с неподвижным сло-

ем из полудюймовых колец Рашига.

Высота слоя - 150 см, щ - 0.51 см /с (Хогендорн и Липе, 1965)

42

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

В недавней работе Сикарди с сотр. (1980 б) получили параметры

для модели потоков с застойными зонами с использованием трассер-

ного метода. Экспериментальные данные были также описаны на

основании модели РДЕ (модель с проточными и запойными зонами

и продольной дисперсией). Было проведено сравнение различных

методов оценки параметров и оказалось, что получаемые величины

зависели от использованного метода. Было обнаружено, что сопоста-

вление кривых во временном пространпве являегся наиболее удач-

ным методом. По результатам экспериментов для трассеров с раз-

личными коэффициентами диффузии (KCI и ZnSO4) был сделан

вывод, что коэффициент обмена кобм не зависит от коэффициента

диффузии трассера; это указывает на то, что обмен главным образом

происходит за счет конвективного движения жидкости между про-

точными и застойными зонами. Если отбросить хвост кривой

отклика, то модело пересекающихся потоков (модель поршневого

обмена) вполне может быть использована для представление экс-

периментальных данных.

Шварц и Робертс (1973) провели сравнение влияния запойной

доли на производительность реактора, рассчитанного по этой модели

и модели продольной дисперсии. Для этих целей была выбрана

реак дня, имеющая нулевой порядок по газообразному и первый по

жидкофазному реагенту. Было сделано допущение, что скорость ре-

акции в каждой из зон пропорциональна объему жидкопи (доле) в

этой зоне. Полученные результаты показывают что для значений

Re/, равных 8 и 66, отношение требуемого объема катализатора,

рассчитанного по дисперсной модели, к соответствующему количес-

тву, полученному для модели потоков с проточными и запойными

зонами, равно 1.03 - 1.09 при конверсии 80% и 1.11 - 1.22 при кон-

веосии 90%. Это позволяет сказать, что модель продольной дис-

персии в общем случае является более консервативной.

Когда массоперенос твердое вещество - жидкопь является ли-

митирующим процессом, скоропь реакции будет зависеть от удель-

ной поверхнопи, допупной для массопереноса. Поверхнопь обмена

между проточной (динамической) и застойной (патической) зонами

будет различной, и общая величина смоченной поверхнопи может

быть предпавлена в виде суммы поверхнопи обмена с динамической

и патической зонами, то епь

43

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

^-wd "+ &u>s • (7.79)

Модель для оценки aw была предложена Сикарди с сотр. (1980Б).

Она является геометрической моделью, основанной на предложении,

что статическая жидкость собирается в точках контакта между час-

тицами. На этом основании может быть выведено уравнение для

£ls и aws

[2(1 - 2 aws/n)3 - 3(1 -2 aws/n)2 + 1 J(1 - £B) n

€ls 4 ’ ' * '

где n - число точек контакта, которое можно считать равным шести

для правильной упаковки из одинаковых сфер. Как отмечалось

Сикарди с сотр. (1980в) и Крайком с сотр. (1980) коэффициенты

массопереноса жидкость - твердое вещество для статической и ди-

намической зон ks d и ks s, соответственно, могут различаться между

собой. К райн с corp. (1980) предложили уравнения для расчета kStd и

Л s, хотя и не оговорили основания для этих уравнений. Сикарди с

сотр. (1980б) также опубликовали значения aws и ks>s, aws и

показали, что последнее из них значительно меньше первых. Следо-

вательно, для учета конверсии нужна более сложная модель, осно-

ванная на модели перекрестных потоков с учетом транспортных эф-

фектов.

Был предложен целый ряд моделей, включающих до шести пара-

метров, и все они рассмотрены в работе Гианетто с сотр. (1978). С

практической точки зрения модели, которые включают более трех

параметров, неудобны в использовании, особенно если принять во

внимание гетерогенную природу системы. Модель перекрестных по-

токов и дисперсная модель являются вполне достаточными для ре-

шения многих практических задач.

7.8. Распределение жидкости

Эффект распределения жидкости в реакторах с неподвижным оро-

шаемым слоем является важным фактором как с точки зрения про-

изводительности реакторов, так и для интерпретации данных, полу-

ченных в лабораторных реакторах. Радиальное распределение жид-

кости может также влиять на эффективное смачивание частиц ка-

44

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

тализатора. Обычно оно определяется путем сбора жидкости, теку-

щей по различным кольцевым секциям, на дне колонны.

В литературе встречается целый ряд публикаций по распреде-

лению жидкости в неподвижном слое, и их обзор проведен в работе

Гианетто с corp. (1978). Большинство этих исследований проведено

для неподвижных слоев, используемых при абсорбции газов. Основ-

ными работами по каталитическим орошаемым слоям являются ис-

следования Прчлика с сотр. (1975а, 1975б), Спеккиа с сотр. (1974), а

также Херсковица и Смита (1978), в которой рассмотрены данные

для 14 типов частиц катализатора различной формы и размера.

Обычно профиль скорости жидкости достигает стационарного рас-

пределения на определенной длине слоя. Эта длина зависит от раз-

мера и формы упаковки, диаметра колонны, физических свойств

жидкости и конструкций распределителя жидкости на входе. Длина,

на которой выравнивается профиль, меньше для равномерного расп-

ределителя, чем для точечного. Изменение скоростей жидкого и га-

зового потоков в пределах от 0.1 до 0.5 см/с и от 0.1 до 5 см/с

соответственно не влияет заметным образом на распределение жид-

кости (Херсковиц и Смит, 1978). Размер частиц и диаметр реактора

влияет как на равновесное распределение, так и на глубину слоя,

необходимую для его достижения.

В общем случае колонна может быть разделена на две зоны в

радиальном направлении: зону неподвижного слоя, которая занима-

ет практически всю колонну, и пристеночную зону, которая пред-

ставляет собой тонкий слой возле стенки. Потоки в этих двух зонах

будут иметь различный характер, поскольку доля пустот в присте-

ночной зоне намного больше, чем в зоне неподвижного слоя. Тол-

щина пристеночного слоя обычно составляет порядка половины диа-

метра частицы. Если dp меньше 6 мм или если dT/dp лежит в интер-

вале 12 - 18, то как это было показано целым рядом исследователей,

поток в обеих зонах можно считать однородным. Если dTldp больше

12 - 18, то распределение будет неоднородным.

Для того, чтобы количественно охарактеризовать распределение

жидкости Херсковиц и Смит (1978) предложили модель, включаю-

щую два параметра: (а) фактор распределения, который определяет-

ся как доля жидкости, движущейся в радиальном направлении, и (б)

фактор стенки, который учитывает долю избыточного потока вдоль

45

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

стенок. Эта модель основана на более ранней работе Джеймсона

(1966б) . Были получены соотношения для этих двух параметров как

функций диаметра реактора, диаметра и формы частицы. Используя

эти параметры можно рассчитать распределение потока в зависи-

мости от глубины слоя.

Беймеш и Кесслер (1971) с помощью метода по электропровод-

ности определили распределение жидкости и газа при поршневом

режиме. Эти результаты схематически показаны на рис. 7.16. Жид-

кость стремится сконцентрироваться возле стенки и в центре. Вблизи

стенки на расстоянии около г/гт = 0.833 существует область высокой

концентрации газа (газовый поршень), а дальше следует область

жидкости. Пульсация происходит в пространстве между двумя зо-

нами жидкости. Аналогичные наблюдения были сделаны Бикманом

и Майерсом (1964).

Рис. 7.16. Модель распределения жидкости при поршневом

режиме, предложенная Беймешем и Кесслером (1971)

46

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАГАЛИЗАТОРА

Ганн (1978) предложил модель распределения жидкости в колон-

нах с неподвижным слоем, а Фарид и Ганн (1978) подтвердили ее

экспериментально. Крайн с corp. (1976б) предложили модель расп-

ределения жидкости, основанную на теории перколяций.

Конструкция устройства для распределения жидкости и газа по

работе Сато с corp. (1973а) показана на рис. 7.17. Эта конструкция

пригодна для лабораторных и пилотных реакторов с целью обе с

печиьания однородного распределения жидкости и газа й умень-

шения входной зоны в реакторе.

КЛАПАН

ПОДАЧИ

ГАIA

НЕПОДВИЖНЫЙ

СЛОЙ

Рис. 7.17. Схема жидкостного и газового распределителя для

реактора с неподвижным орошаемым слоем (Сато с

сотр., 1973а)

47

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

7.9. Частичное смачивание и его влияние

на производительное гь реактора

7.9.1. Данные по степени смачивания

В абсорбционных колоннах наблюдалось частичное (неполное)

смачивание неподвижного слоя и были предложены соотношения для

расчета доли смоченной поверхности. Это явление оказывает суще-

ственное влияние на производительность каталитических реакторов

с неподвижным орошаемым слоем. Существует два типа смачивания

пористых катализаторов:

1. Внутреннее смачивание. Оно представляет собой площадь

внутреннюю поверхность, смоченную жидкостью, и является мерой

активной поверхности, доступной для жидких реагентов и, следова-

тельно, мерой максимального использования объема катализатора,

когда диффузионные эффекты пренебрежимо малы.

2. Эффективное внешнее смачивание. Это доля внешнее по-

верхности, смоченной жидким потоком. Хотя большинство реакций

и происходит на внутренней поверхности, неполное смачивание

внешней поверхности может существенно влиять на скорость ре-

акции, в случае когда наблюдается сильное сопротивление внешнему

массопереносу.

Коломбо с сотр. (1976) определили площадь смоченной внешней

поверхности и обнаружили, что в большинстве случаев поры ка-

тализатора полностью заполнены жидкостью даже при самой низкой

скорости, равной 0.05 см/с. Шварц с corp. (1976а) обнаружили, что

доля смоченной внутренней поверхности постоянна и равна 0.92. Из

этих данных вытекает, что практически вся внутренняя поверхность

является смоченной, и это можно отнести на счет капиллярного яв-

ления в порах катализатора. Однако, это может и не иметь места при

условиях плохого распределения жидкости, При протекании высоко-

экзотермичных реакций может происходить некоторое испарение

ж идкости в порах, что приведет к неполному внутреннему смачи-

ванию.

Соотношения для доли смоченной внешней поверхности Fw были

получены Пураником и Вогелполом (1974) иОндойссотр. (1967) для

непористых неподвижных слоев, обычно используемых при аб-

сорбции газов. Пураник и Вогелпол (1974) показали, что

48

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

_ aW _о

аР

= 0.758 'ЛрРьЩ 1 0.047 dppLuf [ ST j °135(1 -^)’0182 'st,c St 0.206 У

(7.81)

где S- с - критическое поверхностное натяжение жидкости на повер-

хности материала неподвижного слоя. Эти данные были обобщены в

работе Перри и Чилтона (1973). Уравнение (7.81) является моди-

фицированной формой соотношения Пураника и Чилтона (1974) с

использованием традиционного определения числа Рейнольдса. Пу-

раник и Вогелпол (1974) взяли следующее определение

Re

Pl“1

Pl ар'

Соотношение Ондь. с corp. (1967) имеет вид

aw

aP

= 1 — exp -1.45

8

(7.82)

Для спавнения этих уравнений на рис. 7.18 показана кривая за-

висимости Fw от ui. Из этого рисунка видно, что даже при высоких

скоростях жидкости смочено лишь 60% слоя.

Шварц с сотр. (1976а) изучали долю смоченной поверхности с

помощью динамических методов и обнаружили, что в широкой об-

ласти скоростей жидкости наблюдается смачиваемость 60-66%.

Спеккиа с сотр. (1978) определили долю смоченной поверхности

химическим методом (растворением таблеток фталевого ангидрида в

реакционном буферном растворе). Они обнаружили увеличение Fw с

возрастанием скоростей жидкости и газа. Наблюдаемая площадь смо-

ченной поверхности была больше рассчитанной по соотношению Пу-

раника и Волгелпола (1974). Морита и Смит (1978) и Херсковиц с

сотр. (1979) оцени ти Fw с использованием данных по скорости ре-

акции, полученных при идентичных условиях на двух катализаторах

49

ТРЕХФ\ЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

с разной активностью (0.75% и 2.5%Pd на окиси алюминия). Морита

и Смит (1978) получили, что Fw не зависит от скорости жидкого

потока и имеет значение порядка 0.89, Хартман и Кофлин (1972) для

реакции окисления SO2 в неподвижном слое из активированного угля

получили, что значение Fw при очень низких скоростях жидкого

потока равно 0.94 Левек и Павко (1978) также определили эффек-

тивность смачивания для этой реакции и получили, что значение Fw

равно 0.75 и не зависит от скорости жидкого потока и диаметра

частиц Седрике и Кенией (1973) получили Fw = 0.86 для реакции

гидрирования кретоновою альдегида в реакторе с неподвижным оро-

шаемым слоем. Херсковиц с corp. (1979) обнаружили, что Fw возра-

стает с увеличением скорости жидкости, и при 2см/с наблюдается

полное смачивание. Эти результаты согласуются с результатами

Сэттерфилда (1975), предложенными на основании анализа некото-

рых опубликованных данных, показанных на рис. 7.18 в виде за-

Рис. 7.18. Зависимость доли смоченной поверхности aw/ар от и/

в реакторе с неподвижным орошаемым слоем

50

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

штрихованной области. Ваиджффелдс с corp. (1974) с помощью трас-

сера определили долю смоченной поверхности в реакторе с непод-

ви жным орошаемым слоем для разных размеров частиц Л - 9.5 мм).

Доля смоченной поверхности возрастает с уменьшением размера час-

тиц. Для учета эта о явления была предложена модель, основанная

на принципе минимальной энергии.

Крайн с сотр. (1979а, 1980) с помощью теории перколяций г роа-

налиьировали распределение жидкости в реакторе с неподвижным

орошгемым слоем и предложили соотношение вида

ш

= 1.961 —-1.275 [-V-1.598 [• —V +

ulm ulm, ulm J

' ui \ 5

/

+ 3.3261- —

1т

1.417

для 0 < щ/ uim < 1

(7.83)

и

Fw = 1 для щ/Щт > 1, (7.84)

где uim ~ минимальная скорость жидкого потока, необходимая для

полного смачивания частиц. Следовательно, экспериментальные ре-

зультаты могут быть выражены через один параметр u/m, который

является функцией свойств жидкости и размера катализатора.

7.9.2. Влияние смачивания на производительность реактора

7.9.2.1. Эмпирические модели

Для учета частичного смачивания Мааре (1974) предложил мо-

дель, основанную на допущении, что скорость пропорциональна доле

катализатора, смоченного жидкостью. Можно показать, что для ре-

акции, имеющей первый порядок по жидкому реагенту и нулевой по

газофазному, конверсия, полученная на основании этой модели, за-

висит от технологических переменных следу ющим образом

In (1 - Хв) « L0 32 L HSV -0-68 dp 018 т]с. (7.85)

При выведении этого уравнения было использовано соотношение для

доли смоченной поверхности Пураника и Вог^льпола (1974), а ?7С -

51

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

это степень использования катализатора, которая является функ-

цией dp.

Параскос с сотр. (1975), Монтагна и Шах (1975а) и Монтагна с

corp. (1977) оценили применимость этой модели к реакциям обес-

серивания , диметаллизации и деазотирования для различных нефтя-

ных остатков и масел. В соответствии с уравнением (7.85) данные

были представлены в виде кривой зависимости In (1 - Хв) от X/LHSV

в log - log масштабе. Наклон этих кривых варьировался от 0.532 до

0.922. Если модель частичного смачивания является применимой, то

наклон должен быть равен 0.68. Аналогично результаты были пред-

ставлены в виде зависимости In (1 - Хв) от L в log - log масштабе.

Наклоны этих кривых варьировались от 0.5 до 0.55, а согласно модели

наклон должен быть равен 0.32. Колебание в широких пределах зна-

чений наклонов показывает, что модель частичного смачивания не

является удовлетворительной. Эта модель по своей природе является

эмпирической и не учитывает гетерогенной системы. Влияние непол-

ного смачивания прямым образом зависит от вклада сопротивлений

внешнему массопереносу. Кроме того, в уравнении (7.85) предпола-

гается, что порядок реакции равен единице, а если он отличен от

единицы, то зависимость конверсии от LHS Vили L может отличаться

от рассчитанной по уравнению (7.85).

Ранее Генри и Гилберт (1973) предложили другую эмпирическую

модель, в которой предполагается, что скорость реакции пропор-

циональна доле жидкости (долевая модель). Эта модель предполага-

ет следующую зависимость конверсии жидкого реагента от различ-

ных технологических параметров

1п[1 —Хв] « Li/3LHSV ~2/3 d~2t3.

7.9.2.2 Теоретические модели

Для учета влияния неполного смачивания в последнее время было

предложено несколько теоретических моделей, принимающих во

внимание гетерогенную природу процесса. Когда частица катализа-

тора смочена неполностью, концентрация вблизи внешней поверх-

ности частицы не является постоянной. Далее, профили концент-

рации внутри частицы по угловой координате тоже не являются

52

РЕАКТОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗАТОРА

гладкими. Традиционные сравнения для степени использования ка-

тализатора в этом случае будут неприменимы.

Для того, чтобы рассчитать общую степень использования непол-

ностью смоченного катализатора, Рамачандран и Смит (1979в) пред-

ставили пористую частицу в виде бесконечно длинной прямоуголь-

ной пластины с тоемя сторонами (х= Ls, у=0, у ~ ш), непроницаемыми

для реагентов и четвертой стороной (х = 0), покрытой жидкостью до

уровня WFw и газом до уровня W( 1 - Fw) (см. рис. 7.19).

Уравнение стационарной конверсии газа А в таблетке катализа-

тора, которую можно считать полностью смоченной изнутри, имеет

вид

De

'd-Л d2A\

k dx dy1 ,

= Pp A.

(7.87)

Граничные условия на трех непроницаемых гранях записываются

как

(7.88)

dx

Рис. 7.19. Схематическая диаграмма прямоугольной пластины

катализатора, используемой для описания неполного

смачивания (Рамачандран и Смит, 1979б)

53

ТРЕХФАЗНЫЕ КАТАЛИТИЧЕСКИЕ РЕАКТОРЫ

= 0 при у = 0 и у = W.

(7.89)

Граничное условие при х = 0 зависит от того, где находится ли-

митирующий компонент, в жидкой или газовой фазах. Когда ли-

митирующий компонент находится в газовой фазе, массоперенос к

поверхности катализатора может осущест вляться как из смоченной,

так и из несмоченной частей. Массоперснос из несмоченной части

происходит прямо из газа к твердому веществу и может быть записан

уравнением

нл (А* - Лх=0 ) = -De (^) *_о для WFw < у < W. (7.90)

Массоперенос из части, смоченной жидкостью, осуществляется пу-

тем комбинации процессов массопереноса газ—жидкость и ж идкость

- твердое вещество и мож ет представлен в виде

kgls (А' - А х_0) = - De (^) х=о дляО<у<И'Рш. (7.91)

В уравнении (7.91) kg[s представляет общий коэффициент иассопе-

реноса из газовой фазы к твердой равен

^gls ( jr + £ )

(7.92)

Уравнение (7.92) справедливо, когда объемная жидкофазная кон-

центрация А не изменяется существенно по длине реактора (т.е.

имеют место дифференциальные условия).

Если лимитирующий реагент находится в жидкой фазе, то для

массопереноса доступен лишь тот участок, который покрыт жидко-

стью. Тогда граничные условия имеют вид

ks (Ai — As) = - De *=o для 0 < у < WFw

(7.93)

x=0

= 0 для WFw <y<W.

(7.94)

54

PEAK ГОРЫ С НЕПОДВИЖНЫМ ОРОШАЕМЫМ СЛОЕМ КАТАЛИЗА ГОРА

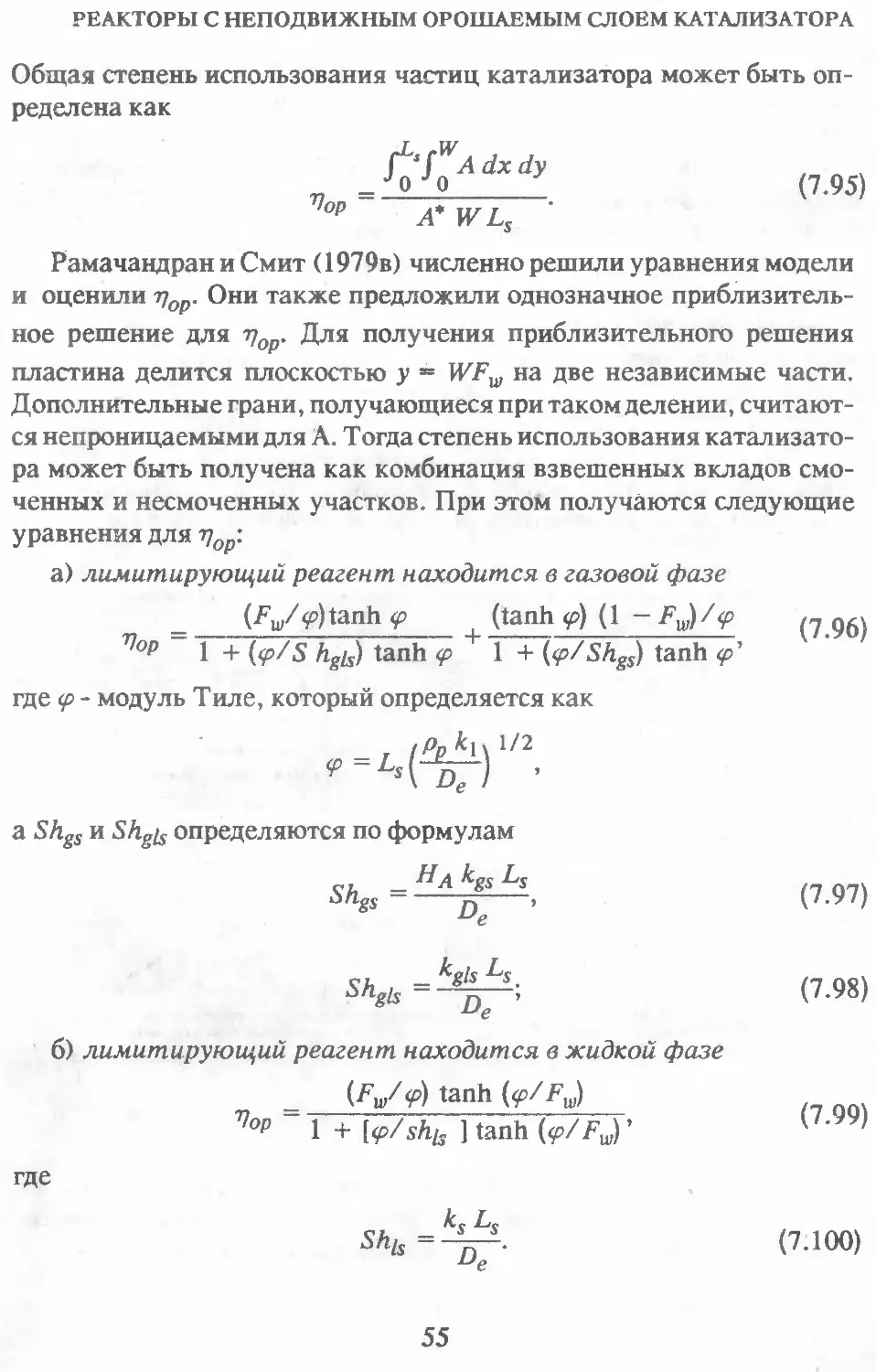

Общая степень использования частиц катализатора может быть оп-

ределена как

_rQj^Ad*dy

v°p A* WLS

(7.95)

Рамачандоан и Смит (1979в) численно решили уравнения моде-пи

и оценили vop. Они также предложили однозначное приблизитель-

ное решение для т/ор. Для получения приблизительного решения

пластина делится плоскостью у « WFw на две независимые части.

Допе пнительные грани, получающиеся при таком делении, считают-

ся непроницаемыми для А Тогда степень использования катализато-