Текст

В.И.БАЖЕНОВ

МАТЕРИАЛЫ

ДЛЯ

ШВЕЙНЫХ

ИЗДЕЛИИ

ИЗДАНИЕ ТРЕТЬЕ,

ИСПРАВЛЕННОЕ И ДОПОЛНЕННОЕ

Учебник для учащихся средних

специальных учебных заведений

специальностей «Швейное

производство» и «Моделирование

и конструирование одежды»

Библиотека

легкой промышленности

www.t-stile.info

«осквд

.ЛЕГКАЯ И ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ»

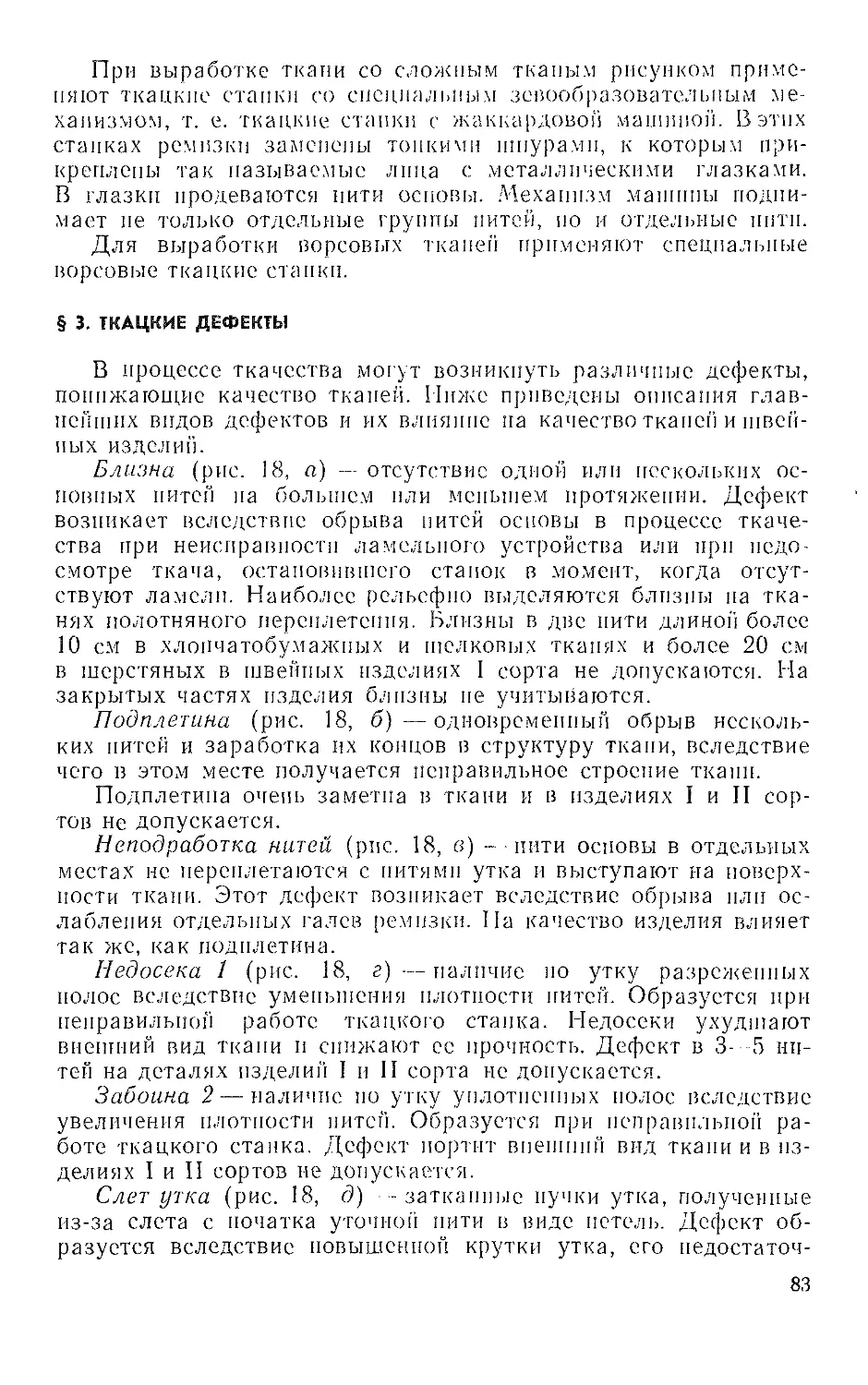

1902

БВК 37.2

D16

УДК 687.1.03@75.8)

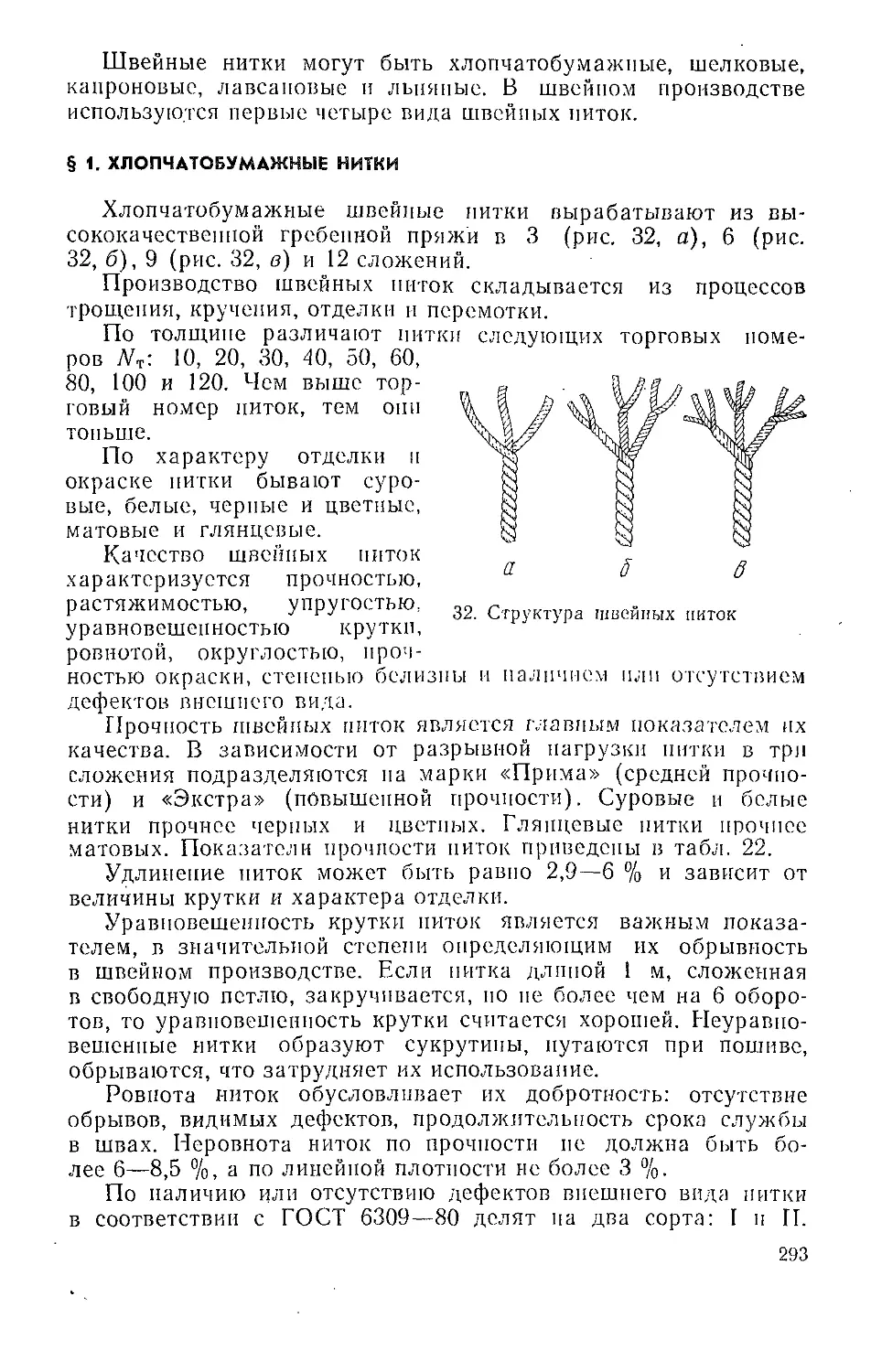

Баженов В. И.

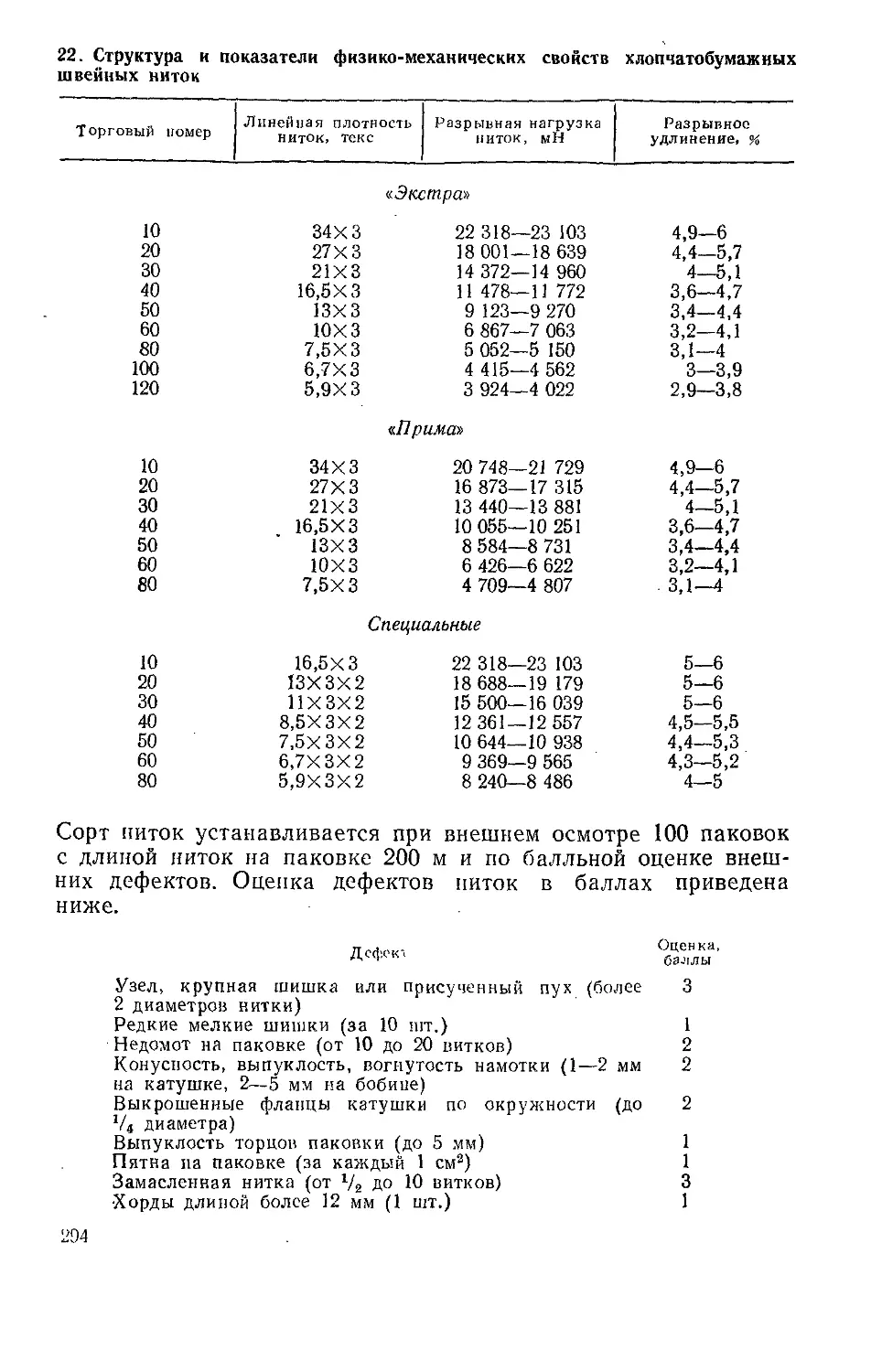

Б16 Материалы для швейных изделий: Учебник для сред,

спец. учеб. заведений.— 3-е изд., испр. и доп.— М.:

Легкая и пищевая пром-сть, 1982.— 312 с, ил.

В учебнике описаны структура и свойства сырья и материалов для

одежды. Приведены краткие сведения о производстве основных швейных

материалов, даны характеристика их ассортимента и оценка качества.

Первое издание книги вышло в 1964 г., второе — в 1972 г. Настоящая

книга содержит описание новых материалов, используемых при

производстве одежды,— трикотажных и нетканых полотен, искусственной кожи,

дублированных материалов.

Для учащихся техникумов легкой промышленности.

3103000000-049 ББК 37.2

044@1)—82 6П9

Рецензенты: Е. Я- Командрикова, Р. М. Федорова, И. С. Аникашина

Владимир Иванович Баженов

МАТЕРИАЛЫ ДЛЯ ШВЕЙНЫХ ИЗДЕЛИЙ

Редактор И. С. Тарасова

Художественный редактор В. В. Зеркаленкова

Технический редактор Г. Г. Хацкевич

Корректор В. Б. Грачева

И Б № 772

Сдано в набор 05.12.81. Подписано в печать 22.04.82. Т-07748.

Формат 60x90'/i6- Бумага типографская № 2. Литературная

гарнитура. Высокая печать. Объем 19,5 печ. л. Усл. п. л. 19,5. Усл.

л. кр.-отт. 19,69. Уч.-изд. л. 20,99. Тираж 70 000 экз. Заказ № 2554.

Цена 80 коп.

Издательство «Легкая и пищевая промышленность:»,

113035, Москва, М-35, 1-й Кадашевский пер., д. 12.

Ленинградская типография № 4 ордена Трудового Красного

Знамени Ленинградского объединения «Техническая книга> им.

Евгении Соколовой Союзполиграфпрома при Государственном комитете

СССР по делам издательств, полиграфии и книжной торговли.

191126, Ленинград, Социалистическая ул., 14.

© Издательство «Легкой и пшценпя

промышленное rii», 1082

ВВЕДЕНИЕ

XXVI съезд КПСС наметил на 1981 —1985 годы и на период

до 1990 года дальнейшее расширение и совершенствование

ассортимента и повышение качества товаров народного

потребления, увеличение объема выпуска продукции легкой

промышленности на 18—20%, наращивание выпуска

высококачественных товаров, пользующихся повышенным спросом, прежде

всего различных видов хлопчатобумажных, шерстяных,

шелковых, льняных тканей и одежды из них, бельевого и верхнего

трикотажа, искусственных меха и кожи, нетканых и других

материалов для одежды.

Одежда является предметом первой необходимости

человека. В многообразной жизнедеятельности человека она

представлена совокупностью предметов, защищающих тело

человека от воздействий внешней.среды и украшающих его.

Одежда классифицируется по следующим признакам:

по материалу — из тканей, из трикотажа, из дублированных

и пленочных материалов, из натуральной и искусственной кожи,

из натурального и искусственного меха;

по половозрастному признаку — мужская, женская и

детская;

по сезону — летняя, демисезонная и зимняя;

по назначению — бытовая, форменная, спортивная и

специальная.

При изготовлении одежды в зависимости от перечисленных

признаков используются соответствующие материалы,

обладающие необходимыми свойствами и отвечающие

определенным требованиям.

Все материалы, используемые в швейном производстве,

могут быть разделены на следующие группы.

1. Основные материалы для верха изделий — ткани

(хлопчатобумажные, льняные, шерстяные и шелковые), нетканые

материалы, дублированные материалы, трикотаж, натуральный

и искусственный мех, натуральная и искусственная кожа.

2. Подкладочные ткани (шелковые и хлопчатобумажные).

3. Прокладочные материалы — ткани бортовые (льняные,

хлопчатобумажные, капроновые, волосяные), нетканые типа

флизелина, ленты (бортовые, обшивочные и др.)> тесьмы

(бельевая, подвязочная и др.).

4. Утепляющие материалы — мех натуральный и

искусственный, вата, ватин, пенополиуретан (поролон).

5. Отделочные материалы —ленты, тесьмы, шнуры,

кружева, шитье, тюль и др.

6. Одежная фурнитура — пуговицы, крючки, кнопки,

пряжки, застежки.

7. Материалы для соединения деталей одежды — швейные

нитки, клеи.

Для правильного и рационального использования материа

лов швейного производства необходимо знать, какими

свойствами они обладают, и уметь определять эти свойства.

Одежда . должна удовлетворять определенным

гигиеническим, технологическим, эстетическим и экономическим

требованиям.

Гигиенические требования одежды заключаются в том, что

она должна обладать теплозащитными свойствами,

гигроскопичностью, воздухопроницаемостью, водонепроницаемостью,

незагрязняемостью, предохранять тело человека от резкого

перепада температур, от воздействия вредных веществ, от

механических повреждений. Гигиенические требования,

предъявляемые к одежде, зависят от ее назначения. Так, летняя одежда

и белье должны обладать хорошей воздухопроницаемостью,

гигроскопичностью, легко поддаваться чистке и отстирываться,

а зимняя одежда должна хорошо сохранять тепло. Правильно

сконструированная и отвечающая гигиеническим требованиям

одежда не должна стеснять движений человека, мешать

кровообращению, дыханию, вызывать неприятные ощущения.

Технологические требования включают в себя требования

к механическим свойствам, предъявляемым к материалу в

процессе обработки изделия. К таким свойствам относятся прору-

баемость, драпируемость, осыпаемость, раздвигаемость нитей

в швах, жесткость при изгибе и растяжении. Основные и

вспомогательные материалы, из которых изготовляют одежду,

должны соответствовать требованиям стандартов или

технических условий. Пошив изделия должен производиться в

соответствии с утвержденными методами обработки. Одежда

должна хорошо сохранять приданную ей форму, быть прочной

в носке, устойчивой к действию стирки и химической чистки

по прочности окраски.

Эстетические требования направлены на обеспечение

высокого качества оформления и внешнего вида материалов в

соответствии со стилем, направлением моды и национальными

традициями.

Одежда должна быть простой, удобной, изящной и красивой.

Экономические требования характеризуются стоимостью

материалов, сроком службы, легкостью ухода за изделием из

них и т. п.

Ассортимент тканей и других швейных материалов,

существующий в настоящее время, представляет широкие

возможности для разнообразного оформления одежды. Хорошее

знание этого ассортимента, умение определять их качество и

правильно использовать при изготовлении той или иной одежды —

один из показателей высокой квалификации специалиста-

швейника.

Поставщиками материалов для изготовления одежды

являются текстильная и трикотажная промышленность,

промышленность искусственных кож и пленочных материалов,

текстильно-галантерейная и меховая промышленность.

Основной поставщик материалов для швейной

промышленности— текстильная промышленность, получившая за годы

Советской власти большое развитие: производство

хлопчатобумажных тканей возросло более чем в 3 раза; льняных — более

чем в 6 раз, шерстяных — более чем в 5 раз, шелковых —

в 33 раза. Увеличение производства тканей было достигнуто

в результате строительства новых текстильных предприятий,

особенно в Средней Азии, Закавказье и Западной Сибири,

а также реконструкции действующих предприятий, оснащения

их новейшей техникой и обеспечения высококачественными

натуральными (хлопок, лен, шерсть, натуральный шелк) и

химическими (капрон, лавсан, нитрон и др.) волокнами.

Наряду с увеличением объема производства тканей

значительно обновился их ассортимент и повысилось качество.

Созданы ткани новых структур, красивых расцветок и, рисунков,

со специальными отделками, придающими малоусадочность,

несминаемость, водоупорность, молеустойчивость и др.

Значительно улучшилось качество тканей, содержащих

химические волокна и объемные нити (эластик, мэрон, гофрон,

шелон и др.).

В настоящее время созданы и развиты трикотажная

промышленность, промышленность нетканых материалов, дающая

дешевые, высококачественные и красивые материалы,

промышленность искусственных кож, а также отрасли

промышленности, выпускающие искусственный мех, дублированные и

пленочные материалы, пользующиеся большим спросом населения.

На базе развития отраслей промышленности, производящих

материалы для одежды, за годы Советской власти по существу

была создана и значительно развилась швейная

промышленность.

Предусматривается дальнейшее увеличение выпуска

швейных изделий из тканей и других материалов, содержащих

химические волокна (особенно лавсан и нитрон), из тканей с

различными видами отделок, а также из дублированных,

нетканых материалов, искусственной кожи, искусственного меха.

5

Раздел первый. ТЕКСТИЛЬНЫЕ ВОЛОКНА

Глава I

ОБЩИЕ СВЕДЕНИЯ О ТЕКСТИЛЬНЫХ ВОЛОКНАХ

Волокнами называются тонкие, гибкие и прочные тела,

у которых длина во много раз превышает очень малый

поперечный размер. Волокна, используемые для выработки

пряжи, из которой могут быть изготовлены трикотаж, ткани,

швейные нитки, ленты, кружево и другие текстильные изделия,

называются текстильными волокнами.

Одиночное волокно, которое не делится на более мелкие

волокна, называется элементарным (хлопковое, шерстяное и др.).

Волокно, которое состоит из нескольких элементарных волокон

и может делиться на более мелкие волокна, называется

техническим (волокна льна, пеньки и др.). Волокна, длина которых

измеряется сотнями метров, называются текстильными нитями.

Нити могут быть одиночными, или элементарными

(мононитями), и комплексными, состоящими из нескольких

элементарных нитей (натуральный шелк, искусственные нити муслин,

креп и др.). Короткие отрезки искусственных или

синтетических нитей (длиной 35—150 мм) называют штапельными

волокнами.

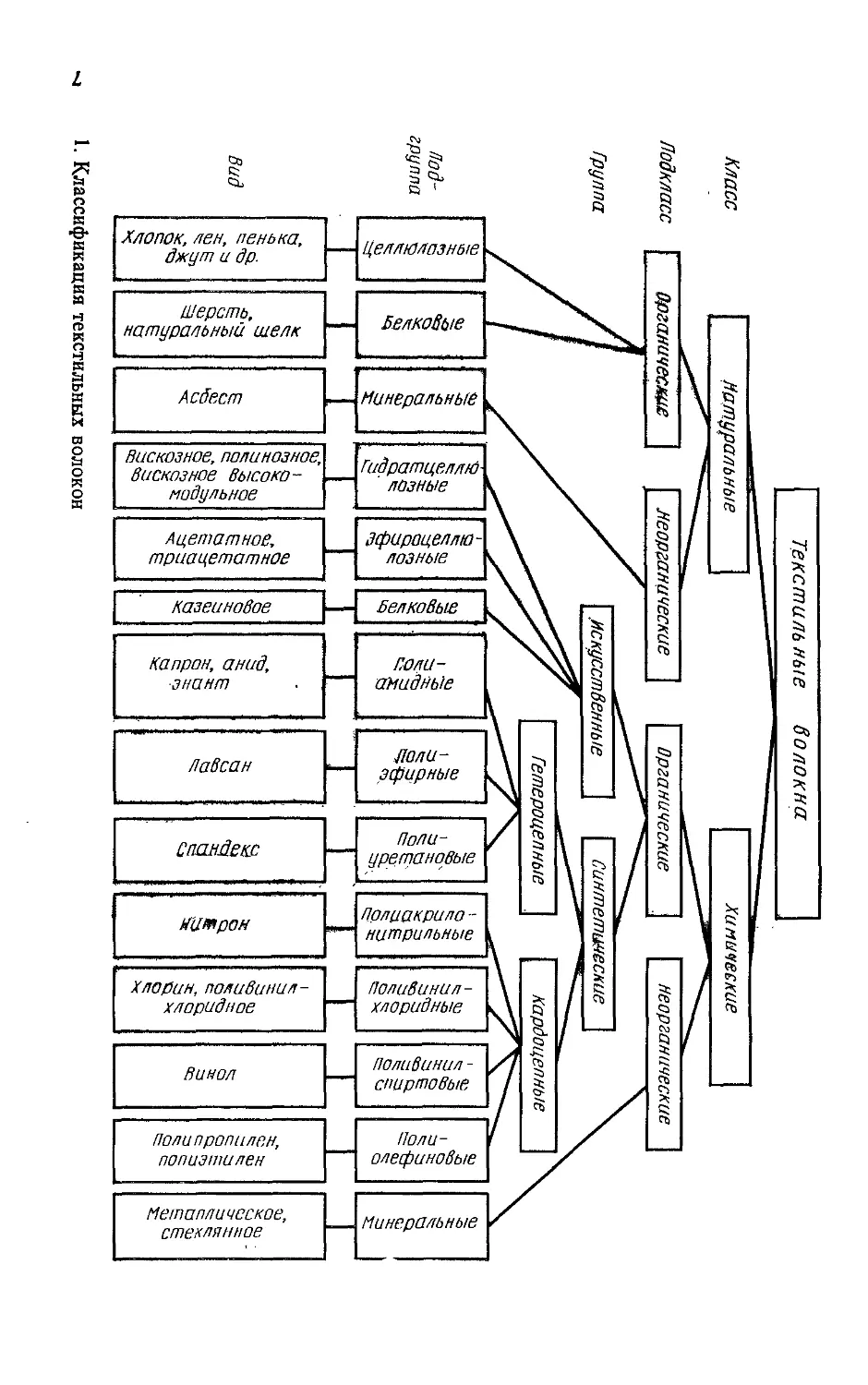

§ 1. КЛАССИФИКАЦИЯ ТЕКСТИЛЬНЫХ ВОЛОКОН

Текстильные волокна многообразны по своему

происхождению и химическому составу.

По происхождению все волокна делятся на натуральные,

сырьем для получения которых служат растения, волосяной

покров животных, выделения желез гусеницы шелкопряда,

а также асбест, добываемый из горных пород, и на химические,

получаемые путем промышленного производства. Если

химические волокна получают из природных веществ (целлюлозы,

белка), то их называют искусственными (вискозное, ацетатное

волокно и др.), а если из синтетических соединений (капролак-

тама, акрилонитрила и др.) в результате синтеза простых

веществ— синтетическими (капрон, нитрон и др.). По

химическому составу все волокна можно разделить на органические

2

to

g

•е-

0

Б

i

б

Хлопок, лен, пенька,

джут и др.

Шерсть,

натуральный шелк

Асбест

Вискозное, полинозное,

вискозное высоко -

модульное

Ацетатное,

триацетатное

казеиновое

Капрон, анид,

энант

Лавсан

Спанйекс —

нитрон „_

Хлорин, пояивинил-

хлоридное

Винол

Полипропилен,

полиэтилен

Металлическое,

стеклянное

(хлопок, шерсть, капрон, лавсан и др.) и

неорганические, или минеральные (асбестовые, стеклянные,

металлические).

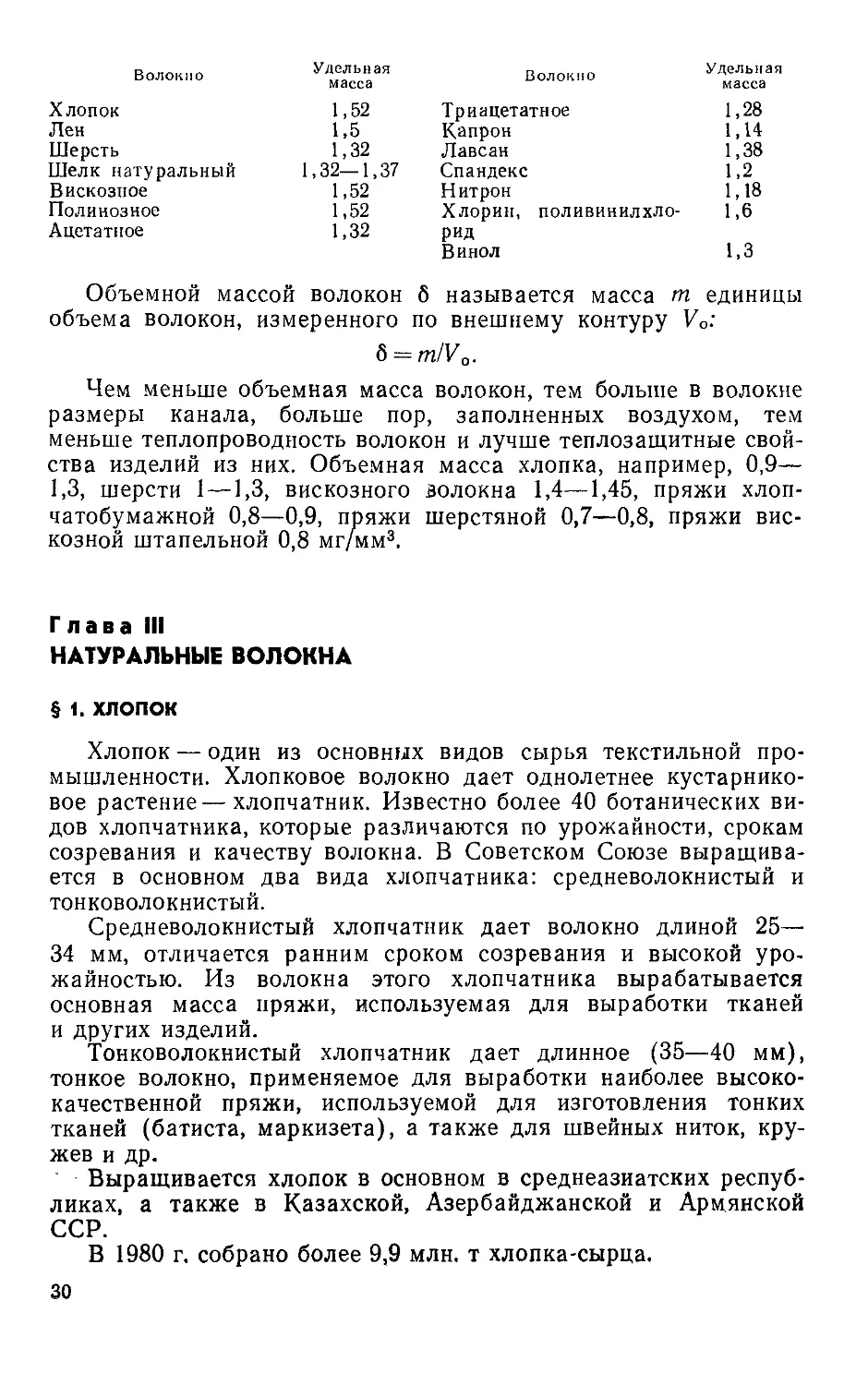

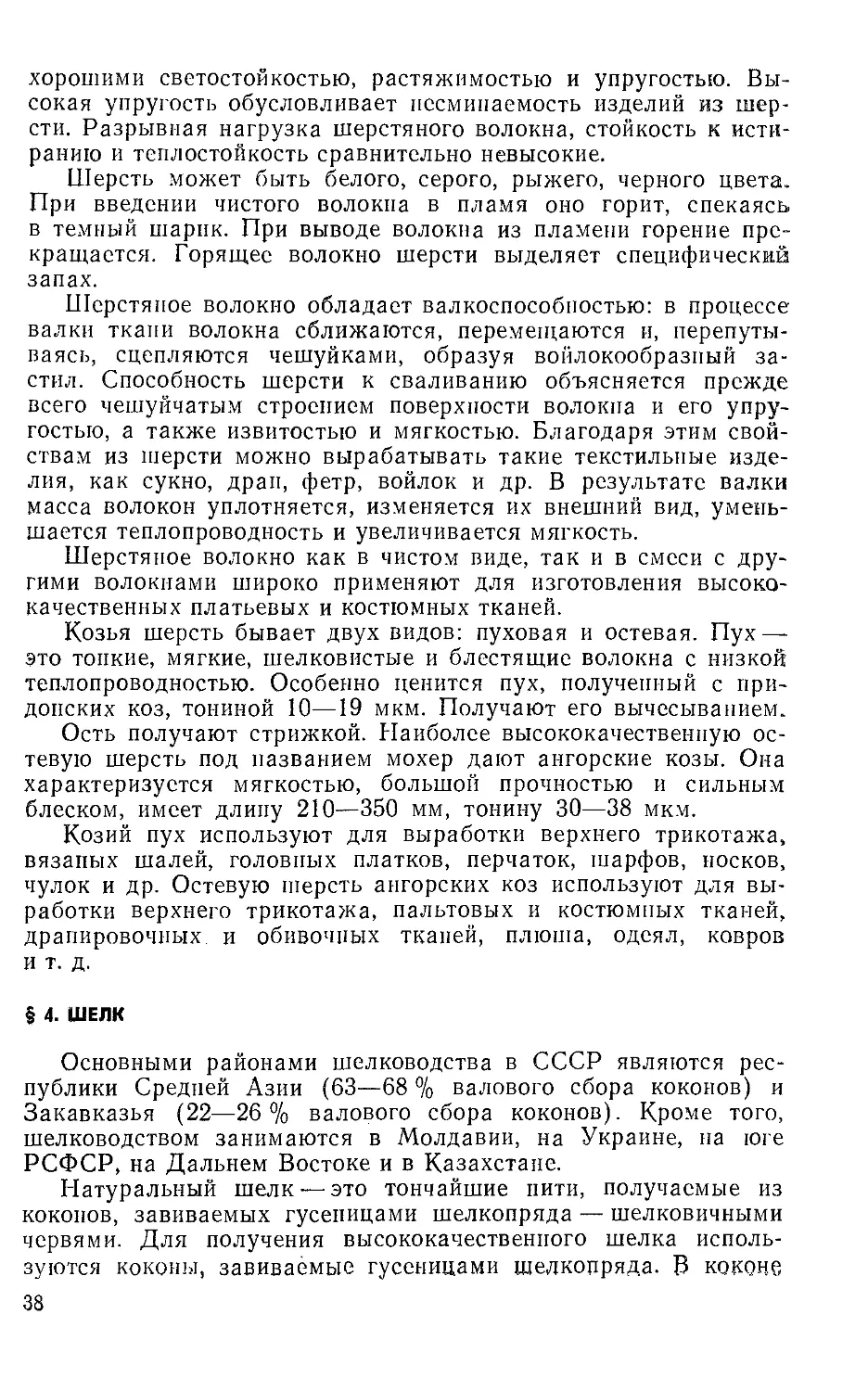

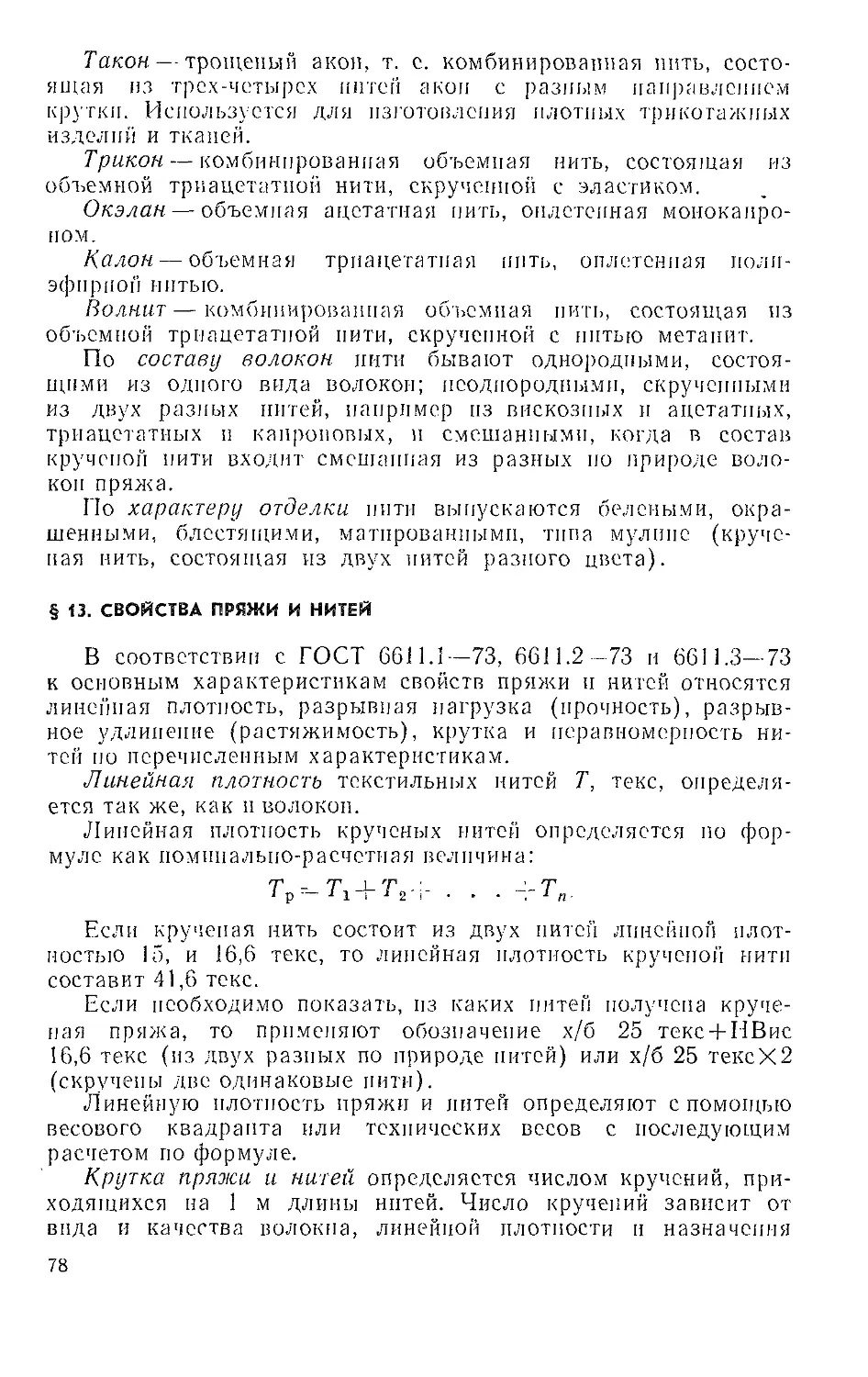

Классификация текстильных волокон в упрощенном виде

приведена на рис. 1.

За рубежом производится большое количество химических

волокон, аналогичных волокнам, вырабатываемым в нашей

стране, но названных по-другому (см. приложение).

§ 2. СТРУКТУРА ВОЛОКОН

Молекулярная структура. Волокна представляют собой

комплекс молекул, расположенных хаотично или ориентированно

вдоль волокна. Свойства волокна зависят от того, какова

длина молекул и как они расположены в волокне.

Молекулы волокон обладают большой длиной, поэтому их

принято называть макромолекулами. Их молекулярная масса

может находиться в пределах от нескольких десятков тысяч до

нескольких миллионов. Молекулярная масса оказывает

влияние на механические свойства волокон и вязкость расплава

(раствора), из которых получают химические волокна. Так,

с увеличением молекулярной массы волокон возрастают их

прочность и вязкость расплава.

Макромолекулы (полимеры) образуются из отдельных

звеньев повторяющихся групп атомов (мономеров), число

которых называется степенью полимеризации

(поликонденсации). Степень полимеризации может составлять величину от

нескольких сотен до нескольких десятков тысяч.

Макромолекулы бывают природные (целлюлоза хлопка,

белок шерсти или натурального шелка) и синтетические (по-

ликапролактам, полиэтилентерефталат, полиакрилонитрил, по-

ливинилхлорид и др.).

Синтетические полимеры могут быть получены реакцией

полимеризации, т. е. соединением одиночных молекул без

изменения их элементарного состава, и поликонденсации, т. е.

соединением одиночных молекул с изменением их элементарного

состава, происходящего в результате выделения каких-либо

простых веществ (воды, спирта, аммиака и др.).

Структура полимеров может быть линейной, разветвленной

и сетчатой. Обозначив мономер буквой А, структуру

макромолекулы можно изобразить в следующем виде:

Линейная структура —А—А—А—А—А—А—А—

А—А—А- А—А—А-

I I

Разветвленная структура —А—А—А—А—А—А—А—А—А—А—

А_А—А-

Сетчатая структура | |

-А—А—А—А—А - А-А-

I I I I

-А—А—А—А—А—А—А-

I I I

-А—А—А—А-А-А—А-

I I I I

Полимеры с сетчатой структурой не растворяются и не

плавятся, поэтому для производства волокон их не используют.

Если в образовании полимера участвуют два или более

разных мономера (А + В) или (А + В + С), то полученные

макромолекулы называют сополимерами (вииилхлорид + винилаце-

тат; винилхлорид + акрилонитрил и др.). Чередование

мономеров в макромолекуле может быть различным:

—А—В—А—В—А—В—А-В—А—В— —А—А—В—В—В—А—В—В—

В-В-В—

I

- А—А—А—А—А—А—А—А— —А-А-В—С—А—С—С—В—В—А-

В—В—В —

Если второй полимер сополимера образует боковые цепи,

то такой сополимер называется привитым. Изменяя

содержание разных мономеров или полимеров, получают волокна,

обладающие теми или иными свойствами.

Молекулы натуральных волокон ориентируются вдоль оси

волокна, однако расположение их в разных, волокнах может

быть различным. В хлопке макромолекулы целлюлозы

линейной структуры частично расположены параллельно оси

волокна, а значительная часть их лежит под различными углами

к этой оси. Такие молекулы удерживаются одна около другой

благодаря межмолекулярным силам, действующим в

поперечном направлении. В шерсти макромолекулы кератина менее

ориентированы и более изогнуты, что обусловливает меньшую

прочность и большую растяжимость волокна. Макромолекулы

белка шерсти представляют собой сложную сетчатую

структуру, образованную из изогнутых в виде спиралей главных

цепей (модификации а-кератина) и соединенных между собой

боковыми дисульфидными (—S—S—), солевыми (—ЫНз+~ООС—)

и водородными ( = 0. ..Н—) связями. При растяжении шерсти

цепи макромолекул кератина распрямляются, вследствие чего

боковые цепи разрываются, а затем при охлаждении

образуются в новом положении, фиксируя распрямленное положение

макромолекул (модификации р-кератина). Это препятствует

обратному сокращению волокон после охлаждения шерсти.

На этом свойстве шерсти основан процесс оттягивания,

посредством которого швейному изделию придается определенная

форма. Если первичная влажно-тепловая обработка ткани ит

шерстяного волокна была непродолжительной (не более

2 мин), то после такой же вторичной обработки в свободном

состоянии волокно сокращается примерно до %

первоначальной длины. Это явление называется сверхсокращением шерсти.

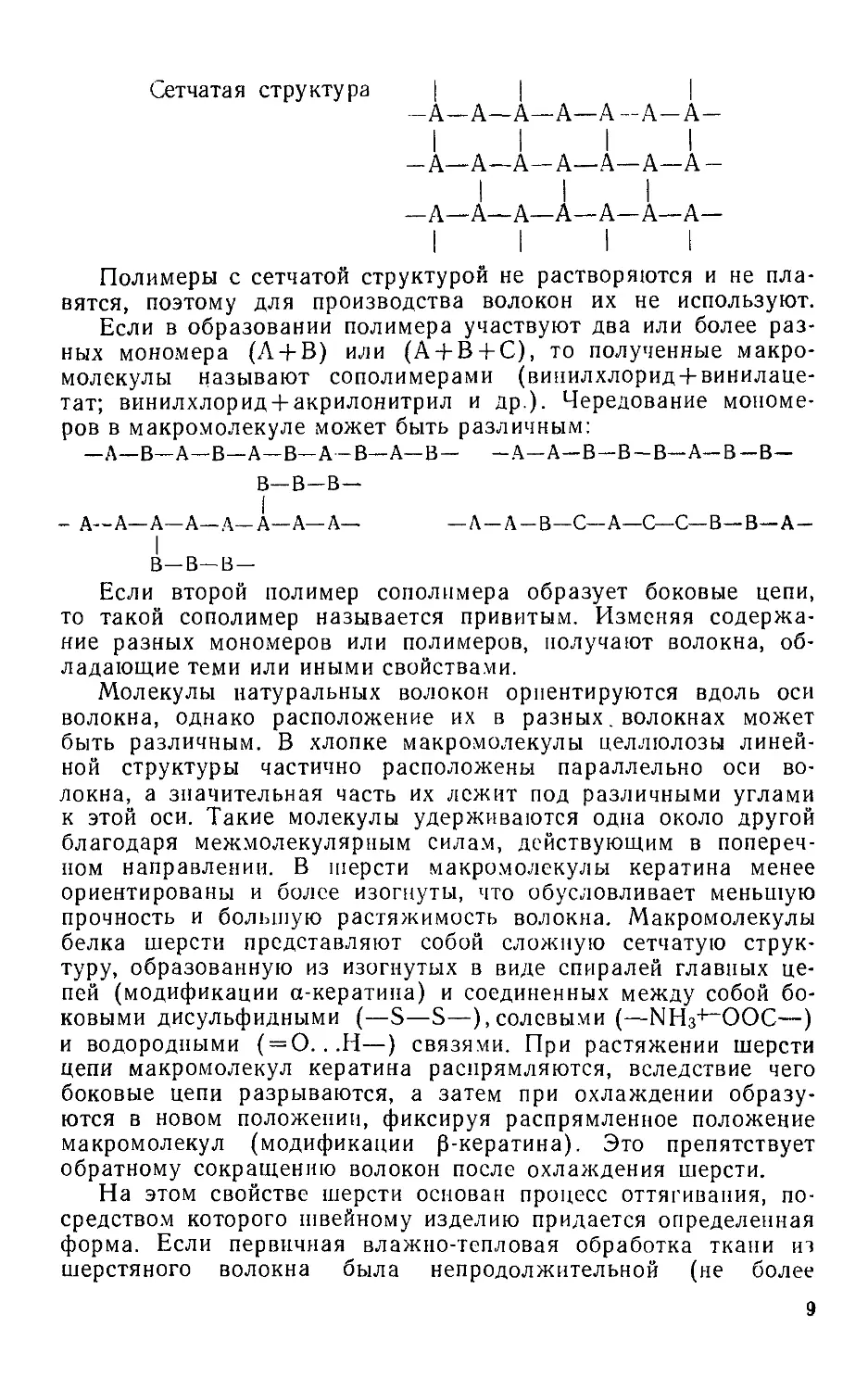

У химических волокон расположение молекул может быть

хаотичное, частично ориентированное и полностью

ориентированное в зависимости от величины вытягивания волокна в

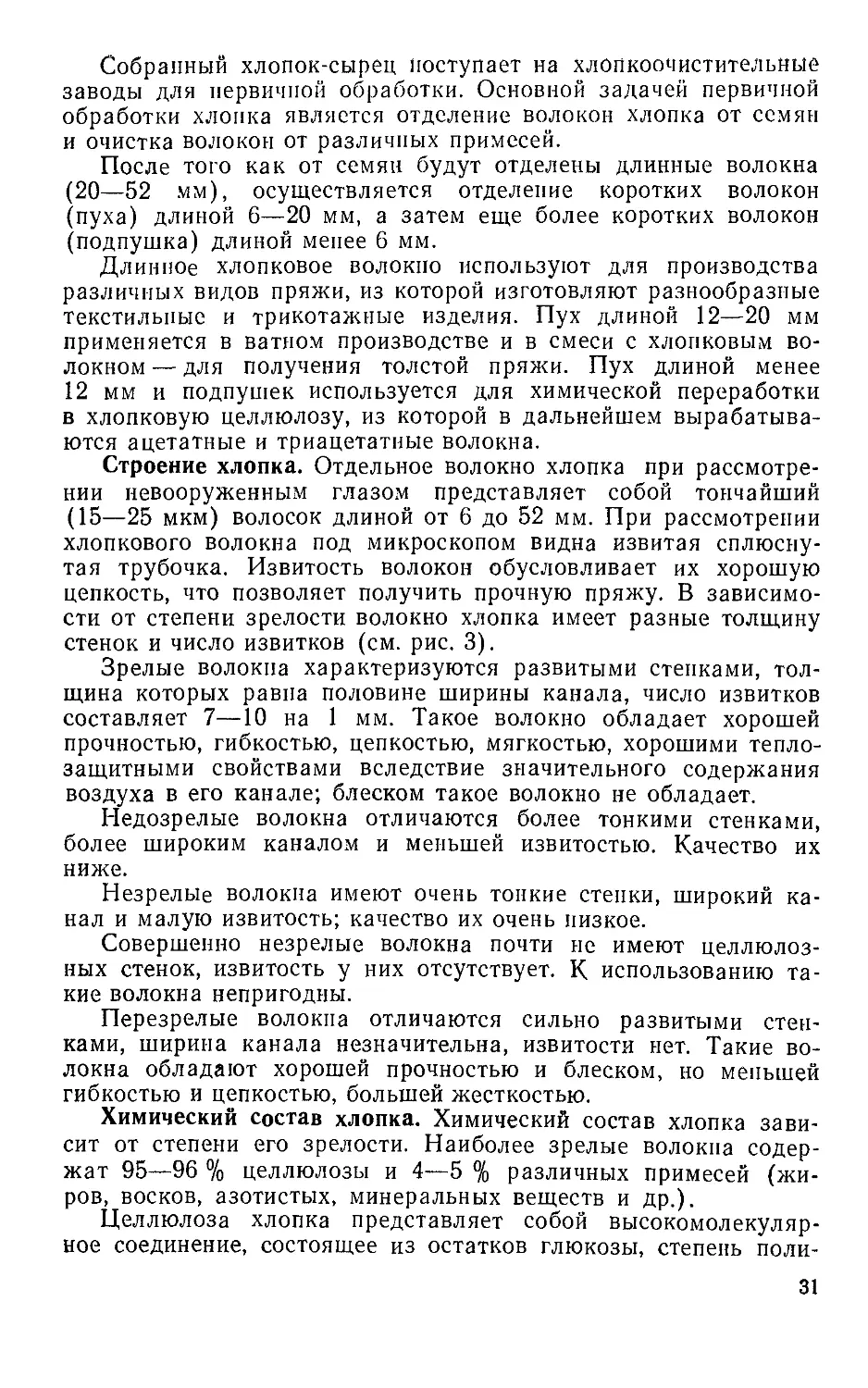

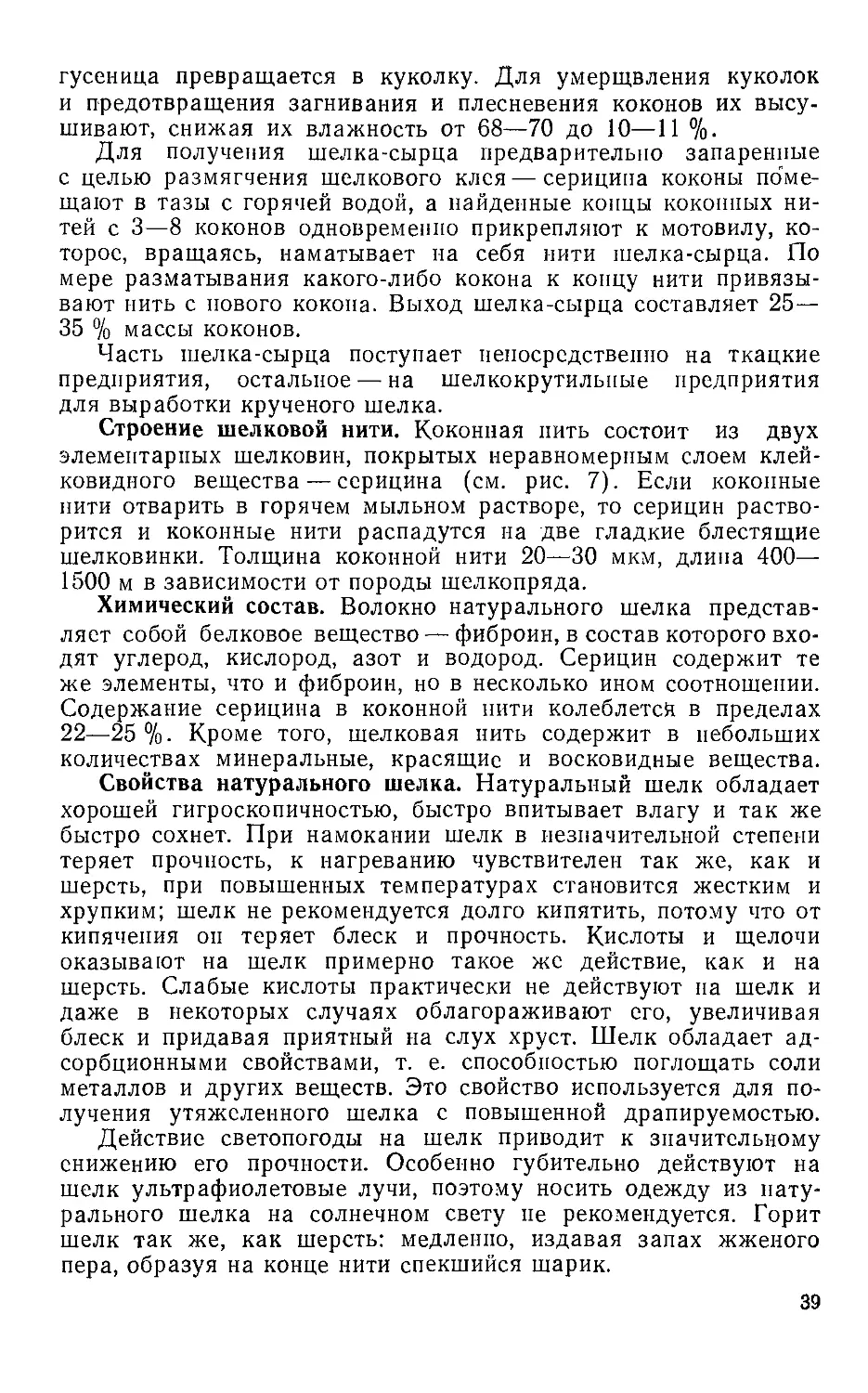

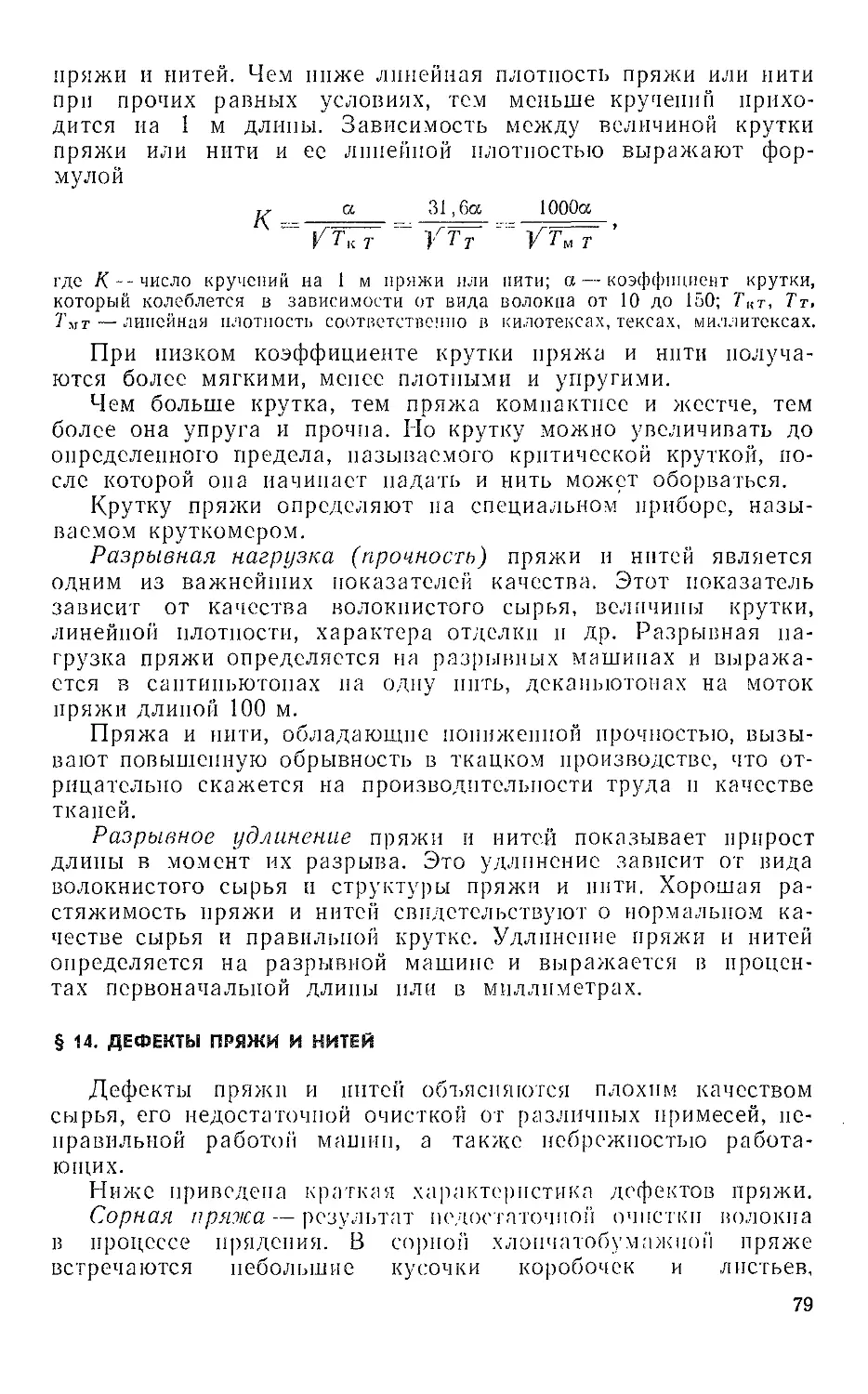

период формования (рис. 2). Молекулы в волокне могут

находиться в распрямленном состоянии, изогнутом, спиральном,

скрученном. Однако если даже моле-

",?л^7у*_> кула и распрямлена, то все же отдель-

~-УД7^ ные ее звенья или атомы располагаются

—,-— ¦¦ '.ч~~" \ {. под определенными углами, называе-

а ' мыми валентными. Поэтому даже во-

- _- __¦ , локна с распрямленными молекулами

^7/\~/~_ч\~/~<ДГ<сх^ обладают способностью к некоторому

_~^1—С-С^К^С^У^-^ удлинению.

"$ ~ Волокна, в которых молекулы

расположены хаотично, обладают большой

-_. _ ^_. ^ растяжимостью. Если такое волокно вы-

-сг—"^г"Зг~-сГ 5 "В- ~ ~-~ тягивать, то макромолекулы начнут сме-

?5^^5^^"^_?-^_? щаться и ориентироваться. При этом

=~j " возникают и растут силы

межмолекулярного взаимодействия. В хорошо ори-

2. Расположение моле- ентированном волокне эти силы могут

кул в химическом во- быть настолько велики, что легче разор-

Г-^'аотичное- б-частично вать Макромолекулу, Чем СДВИНУТЬ ее ОТ-

ориентированн'ос; в - пол° НОСИТеЛЬНО ДРУГИХ МОЛекуЛ. При ТЭКОЙ

ностью ориентированное структуре волокна достигается его

максимальная прочность.

Однако межмолекулярные силы достигают максимальных

значений лишь для линейных ориентированных макромолекул,

обладающих большим числом сильнополярных групп (—ОН,

—СООН, —CONH, —NH2). Наличие же неполярпых или

слабополярных групп ( = СН2, —СНз, —СОО—) снижает

межмолекулярные силы.

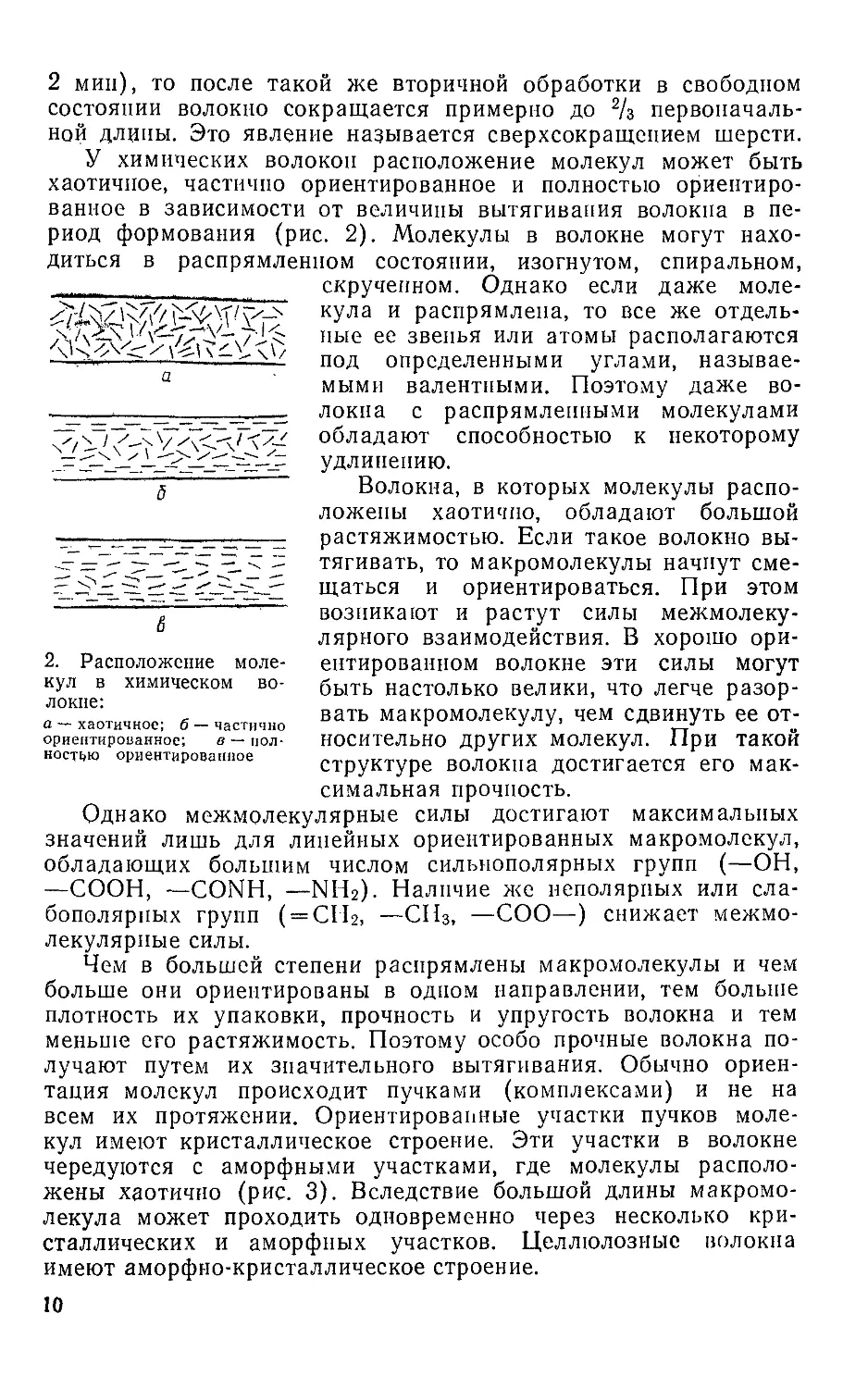

Чем в большей степени распрямлены макромолекулы и чем

больше они ориентированы в одном направлении, тем больше

плотность их упаковки, прочность и упругость волокна и тем

меньше его растяжимость. Поэтому особо прочные волокна

получают путем их значительного вытягивания. Обычно

ориентация молекул происходит пучками (комплексами) и не на

всем их протяжении. Ориентированные участки пучков

молекул имеют кристаллическое строение. Эти участки в волокне

чередуются с аморфными участками, где молекулы

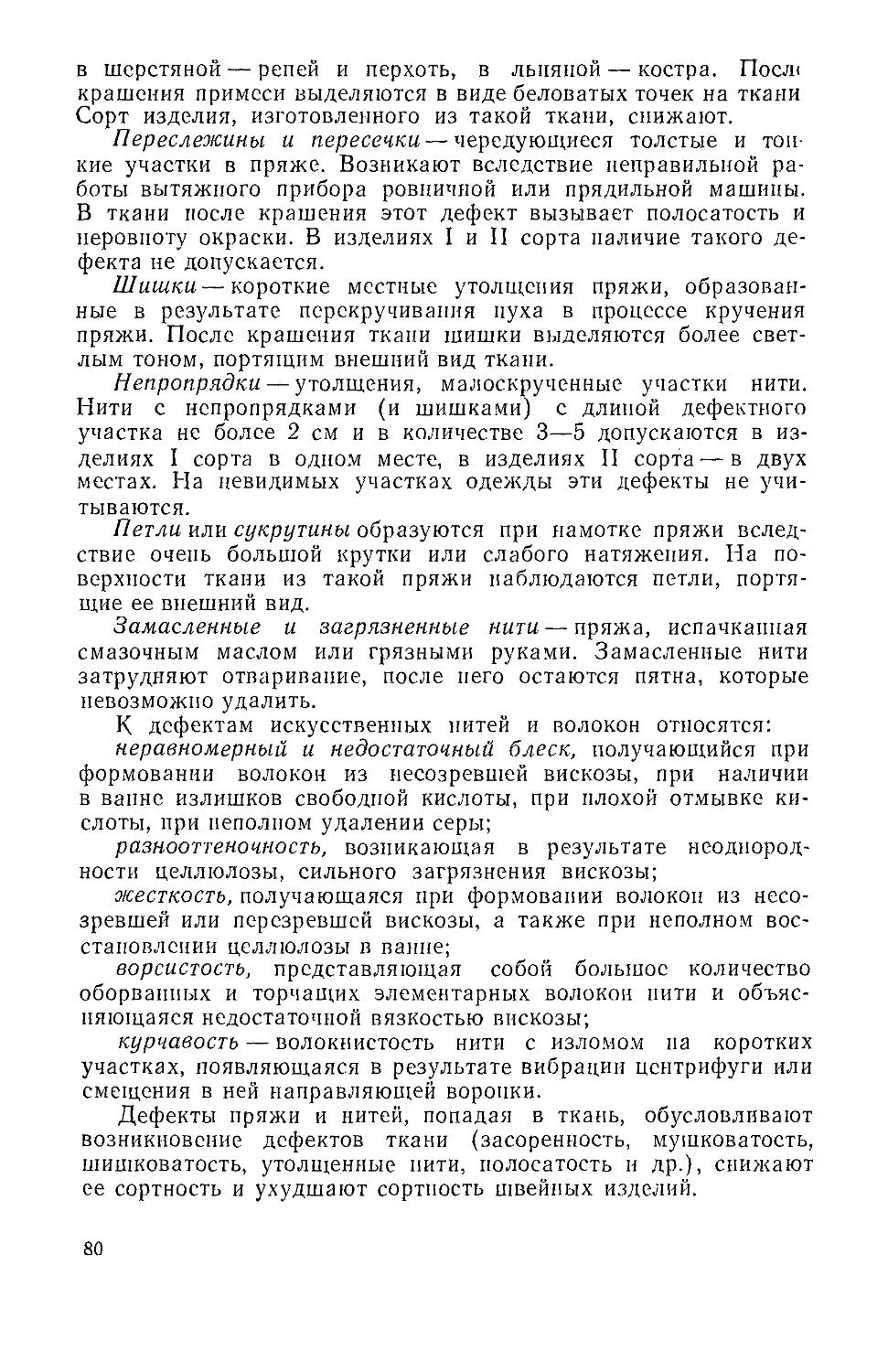

расположены хаотично (рис. 3). Вследствие большой длины

макромолекула может проходить одновременно через несколько

кристаллических и аморфных участков. Целлюлозные полокна

имеют аморфно-кристаллическое строение.

10

Пучки макромолекул соединяются в более крупные

формирования, называемые микрофибриллами, которые в свою

очередь группируются в макрофибриллы, называемые просто

фибриллами. Фибриллы располагаются в волокне вдоль оси

волокна или под небольшими углами к ней. Между фибриллами

образуется большое количество продольных трещин и пор

разных размеров. Чем больше размеры трещин и пор у волокон,

тем выше их намокаемость и окрашиваемость (хлопок,

вискозное волокно), и наоборот, волокна с порами меньших

размеров труднее намокают и прокрашиваются (лавсан, нитрон).

В природных волокнах между

фибриллами залегают

пигменты и другие спутники

основного вещества.

Фибриллы в волокне

хлопка располагаются

кольцевыми слоями, число которых

достигает сорока.

Фибриллы в волокне

шерсти образуют

веретенообразные клетки, расположенные

вдоль волокна и склеенные

межклеточным веществом.

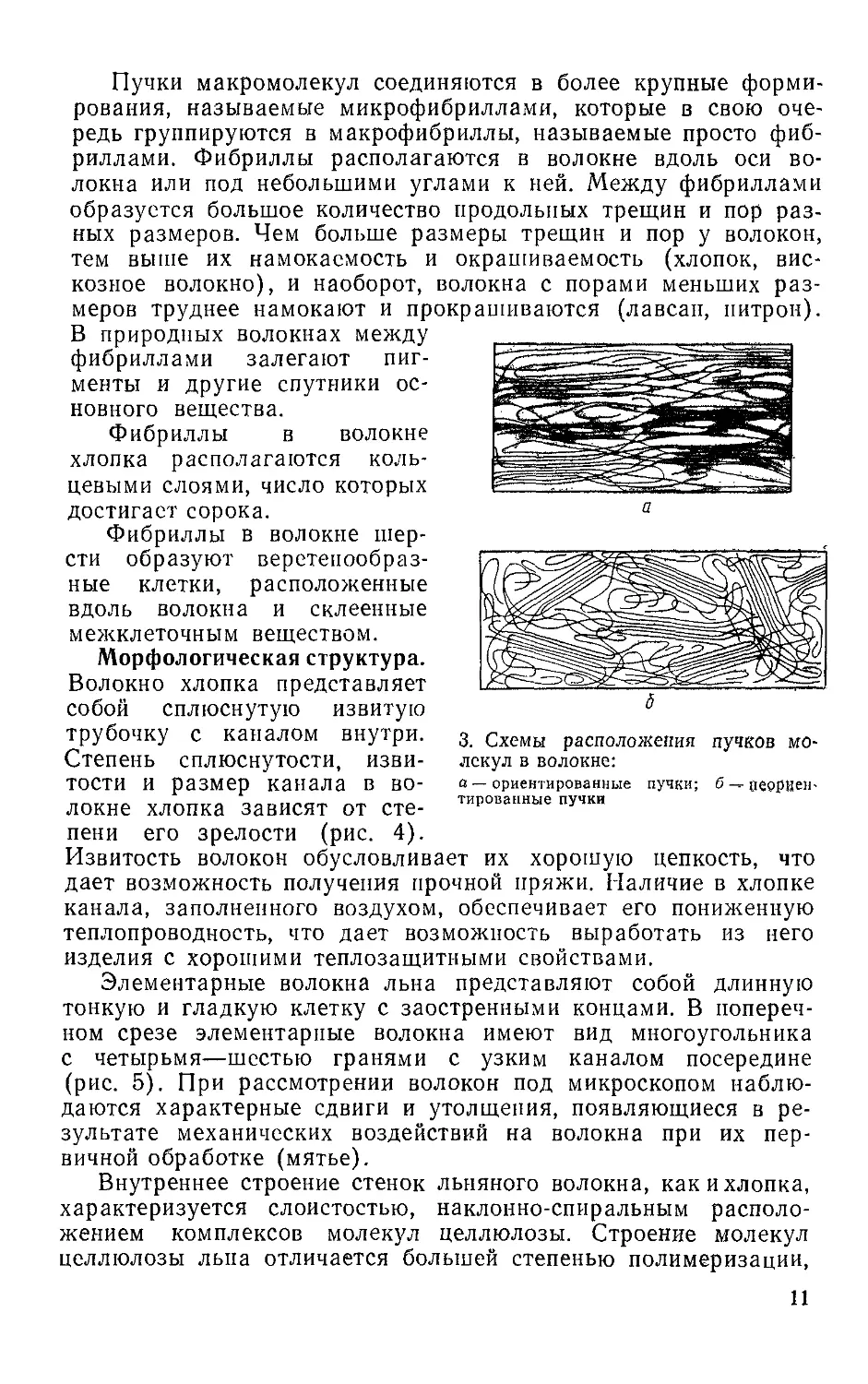

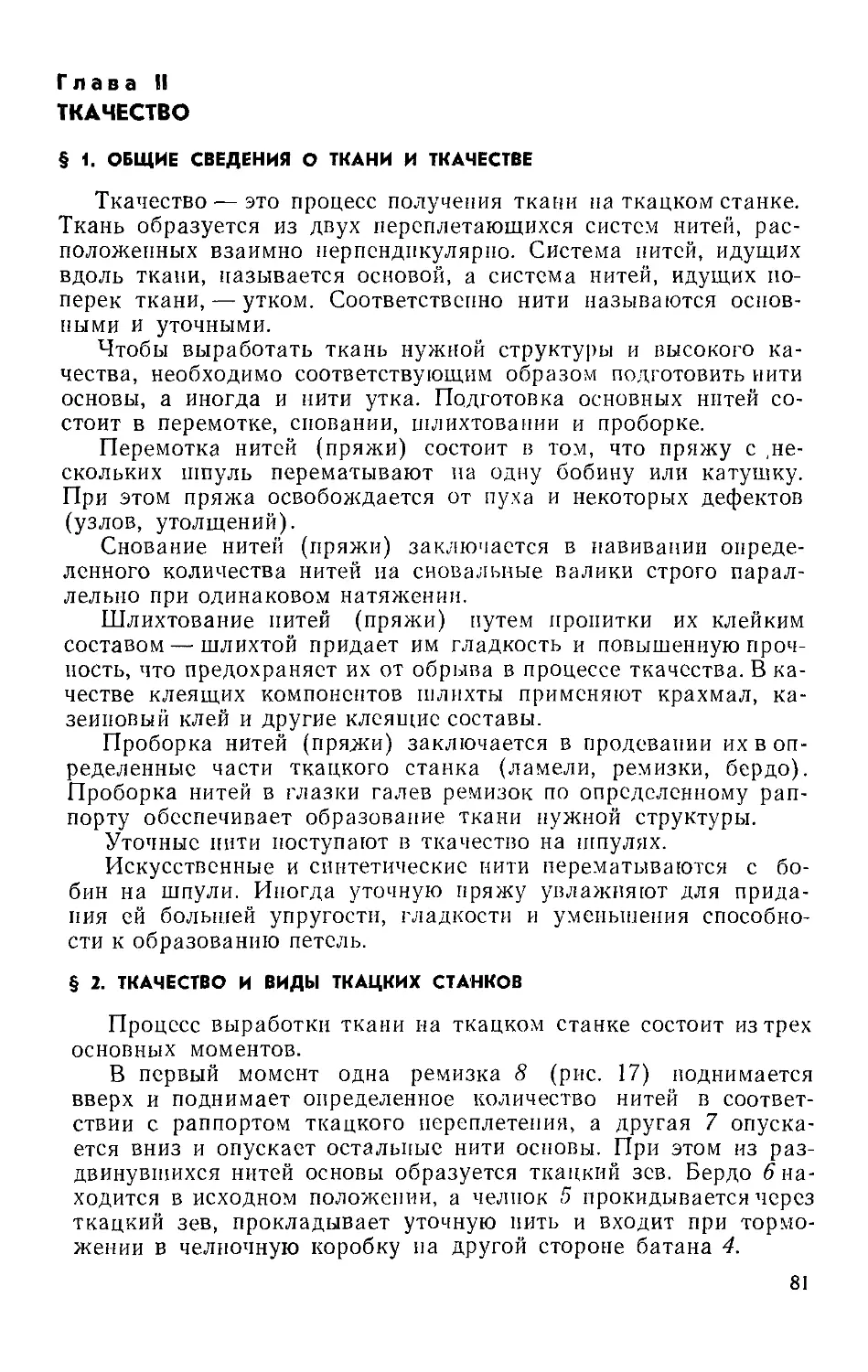

Морфологическая структура.

Волокно хлопка представляет

собой сплюснутую извитую

трубочку с каналом внутри. 3. Схемы расположения пучков мо-

Степень сплюснутости, изви- лекул в волокне:

тости и размер канала в

волокне хлопка зависят от

степени его зрелости (рис. 4).

Извитость волокон обусловливает их хорошую цепкость, что

дает возможность получения прочной пряжи. Наличие в хлопке

канала, заполненного воздухом, обеспечивает его пониженную

теплопроводность, что дает возможность выработать из него

изделия с хорошими теплозащитными свойствами.

Элементарные волокна льна представляют собой длинную

тонкую и гладкую клетку с заостренными концами. В

поперечном срезе элементарные волокна имеют вид многоугольника

с четырьмя—шестью гранями с узким каналом посередине

(рис. 5). При рассмотрении волокон под микроскопом

наблюдаются характерные сдвиги и утолщения, появляющиеся в

результате механических воздействий на волокна при их

первичной обработке (мятье).

Внутреннее строение стенок льняного волокна, как и хлопка,

характеризуется слоистостью, наклонно-спиральным

расположением комплексов молекул целлюлозы. Строение молекул

целлюлозы льна отличается большей степенью полимеризации,

11

а — ориентированные пучки; б -^

неориентированные пучки

чем хлопка, что обусловливает большую прочность волокна.

Более толстые стенки волокна также свидетельствуют о его

большей, чем у хлопка, прочности. Более узкий, чем у хлопка,

канал объясняет его большую теплопроводность.

Замкнутое строение волокна препятствует прониканию

внутрь красителя, что затрудняет окраску льняных тканей.

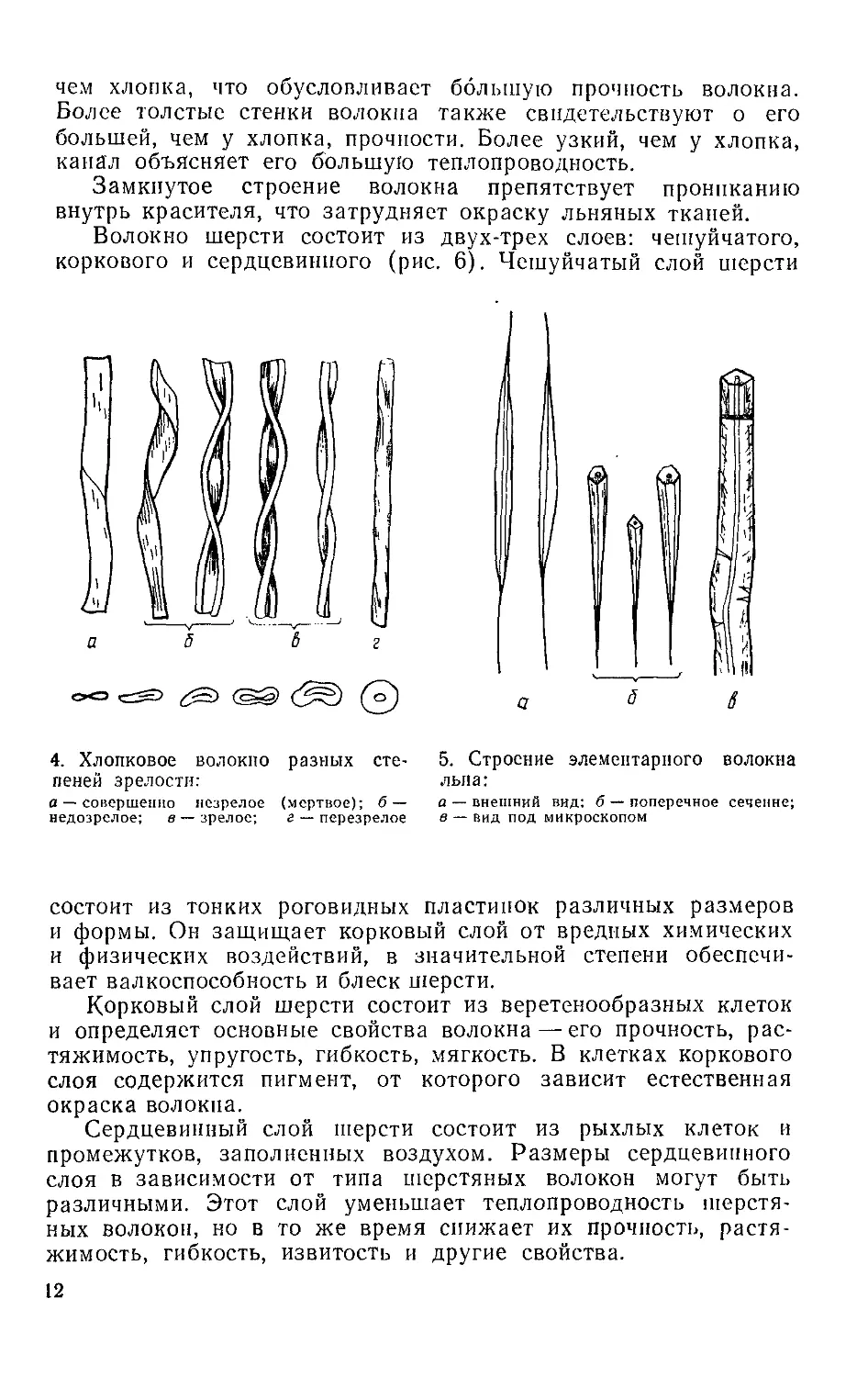

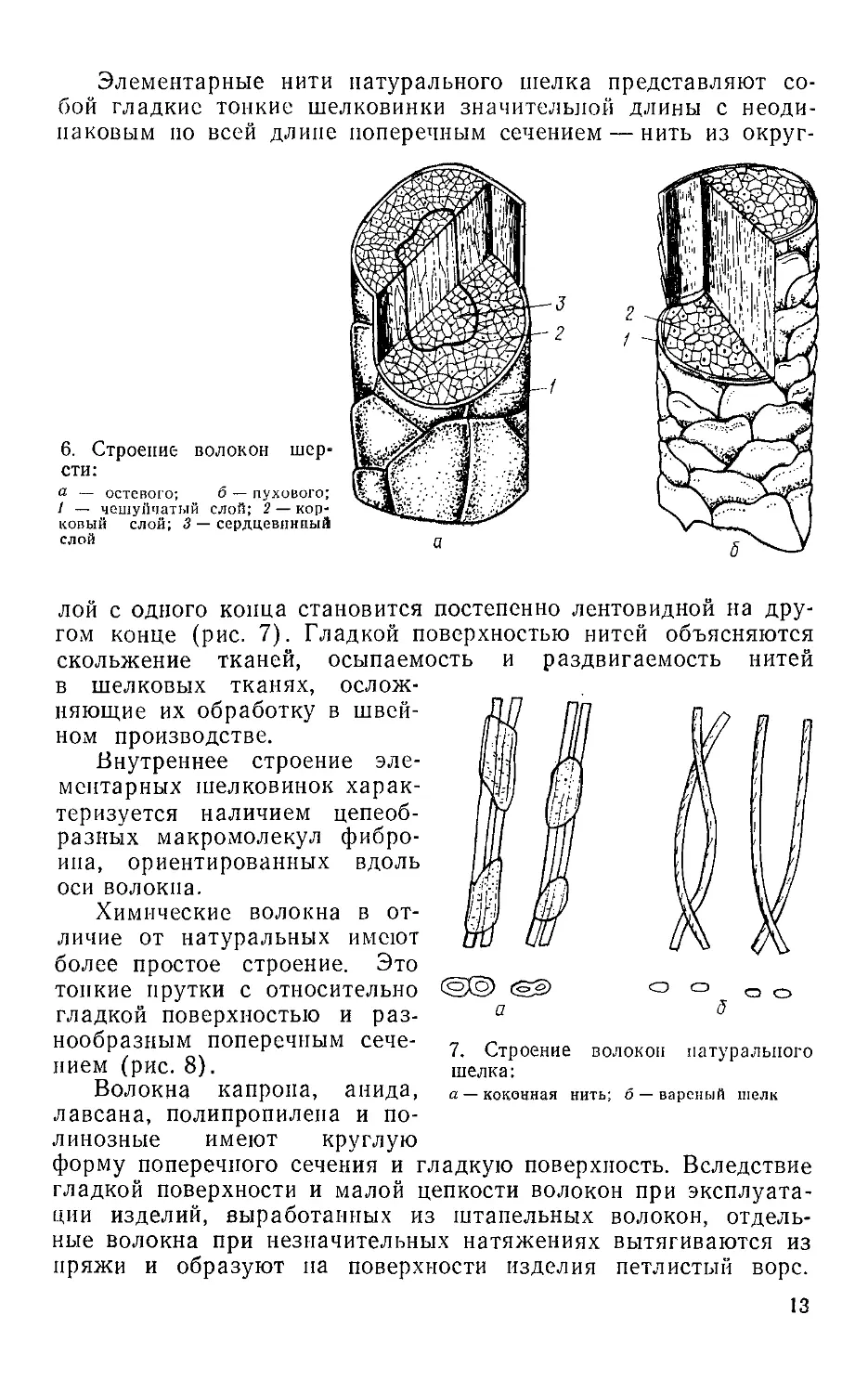

Волокно шерсти состоит из двух-трех слоев: чешуйчатого,

коркового и сердцевинного (рис. 6). Чешуйчатый слой шерсти

4. Хлопковое волокно разных сте- 5. Строение элементарного волокна

пеней зрелости: льна:

а — совершенно незрелое (мертвое); б— а — внешний вид; б — поперечное сечение;

недозрелое; в — зрелое; г — перезрелое в — вид под микроскопом

состоит из тонких роговидных пластинок различных размеров

и формы. Он защищает корковый слой от вредных химических

и физических воздействий, в значительной степени

обеспечивает валкоспособность и блеск шерсти.

Корковый слой шерсти состоит из веретенообразных клеток

и определяет основные свойства волокна — его прочность,

растяжимость, упругость, гибкость, мягкость. В клетках коркового

слоя содержится пигмент, от которого зависит естественная

окраска волокна.

Сердцевинный слой шерсти состоит из рыхлых клеток и

промежутков, заполненных воздухом. Размеры сердцевинного

слоя в зависимости от типа шерстяных волокон могут быть

различными. Этот слой уменьшает теплопроводность

шерстяных волокон, но в то же время снижает их прочность,

растяжимость, гибкость, извитость и другие свойства.

12

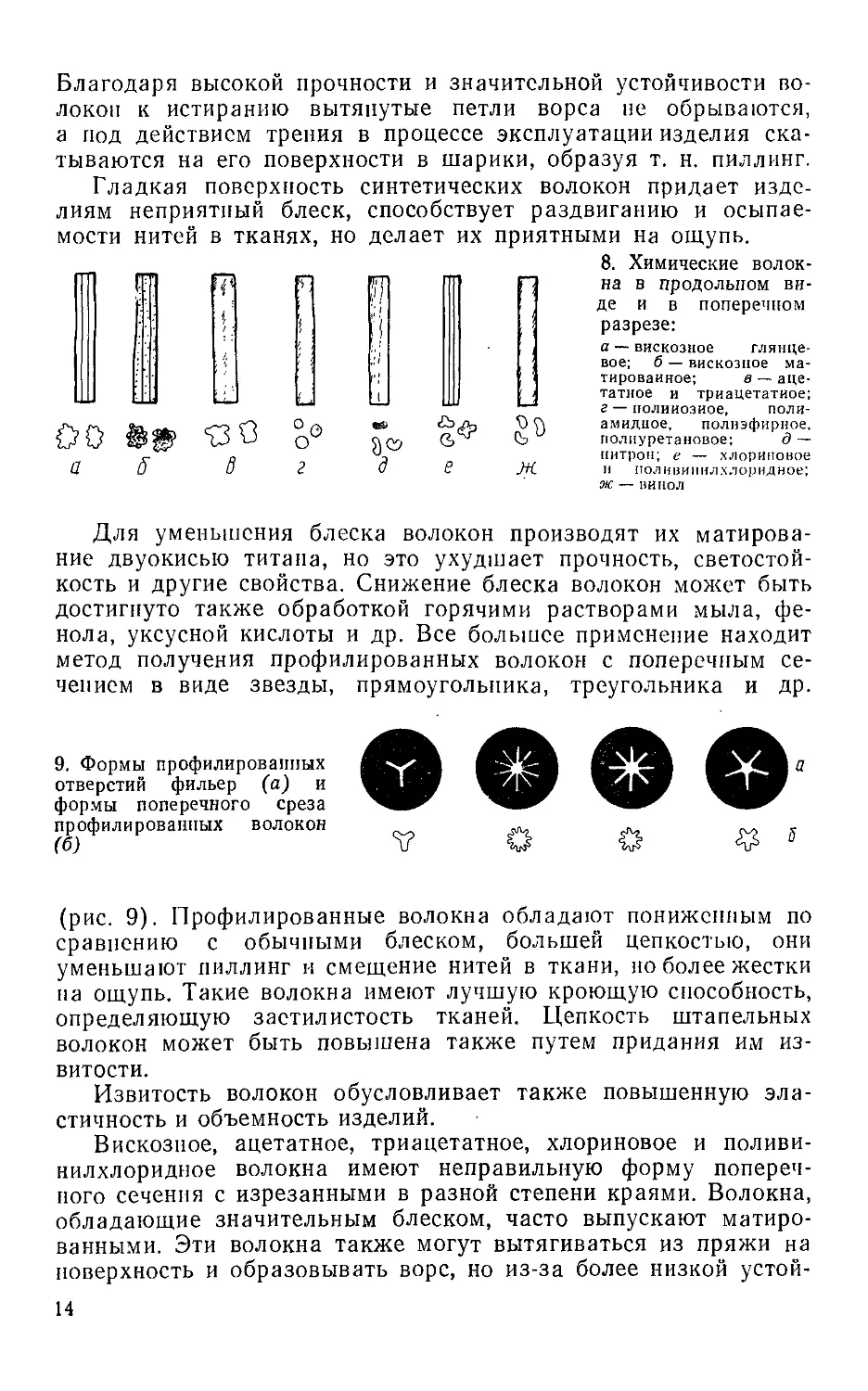

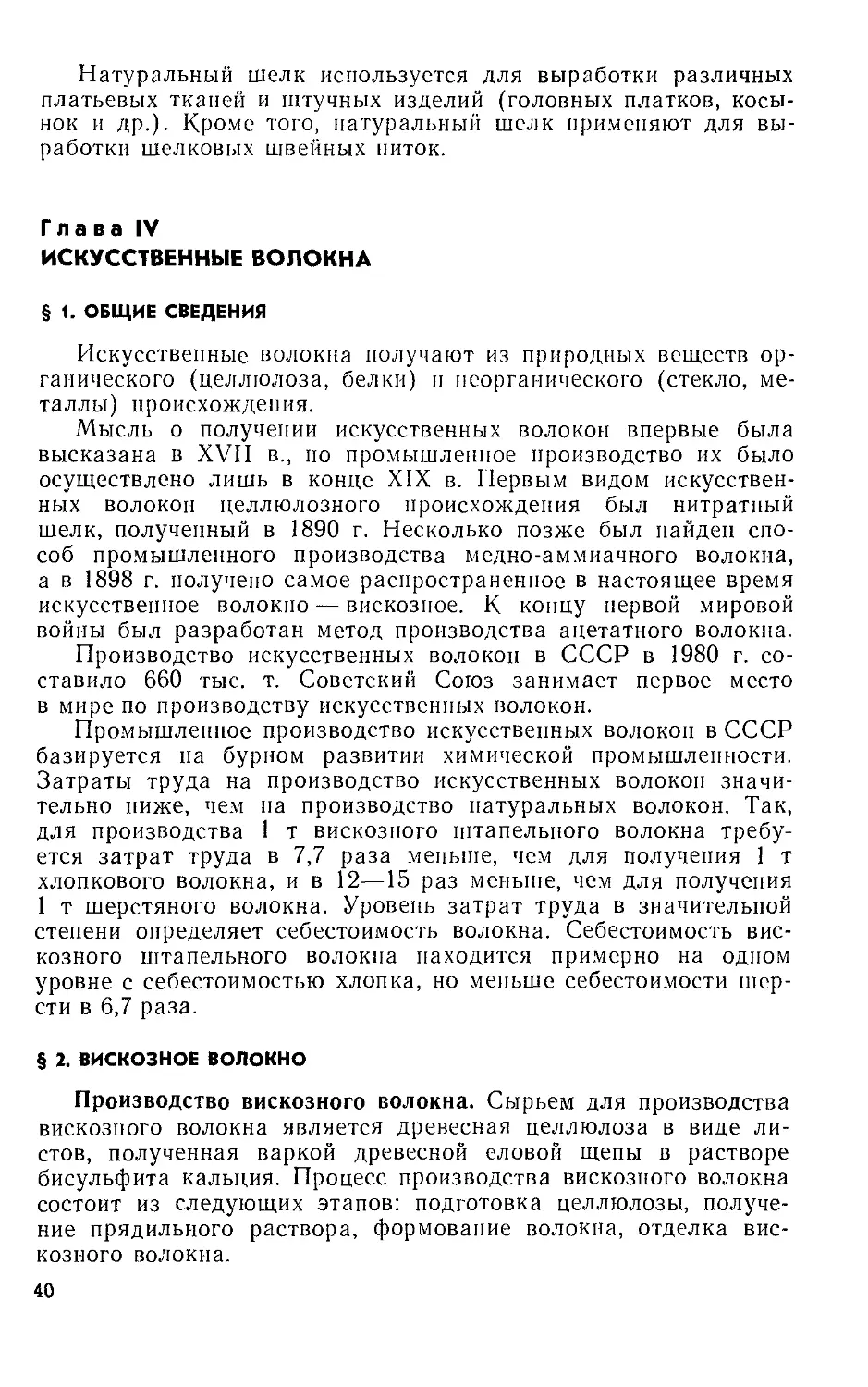

Элементарные нити натурального шелка представляют

собой гладкие тонкие шелковинки значительной длины с

неодинаковым по всей длине поперечным сечением — нить из округ-

6. Строение волокон

шерсти:

а — остевого; б — пухового;

/ — чешуйчатый слой; 2 —

корковый слой; 3 — сердцевинный

слой

лой с одного конца становится постепенно лентовидной на

другом конце (рис. 7). Гладкой поверхностью нитей объясняются

скольжение тканей, осыпаемость и раздвигаемость нитей

в шелковых тканях,

осложняющие их обработку в

швейном производстве.

Внутреннее строение

элементарных шелковинок

характеризуется наличием цепеоб-

разных макромолекул

фиброина, ориентированных вдоль

оси волокна.

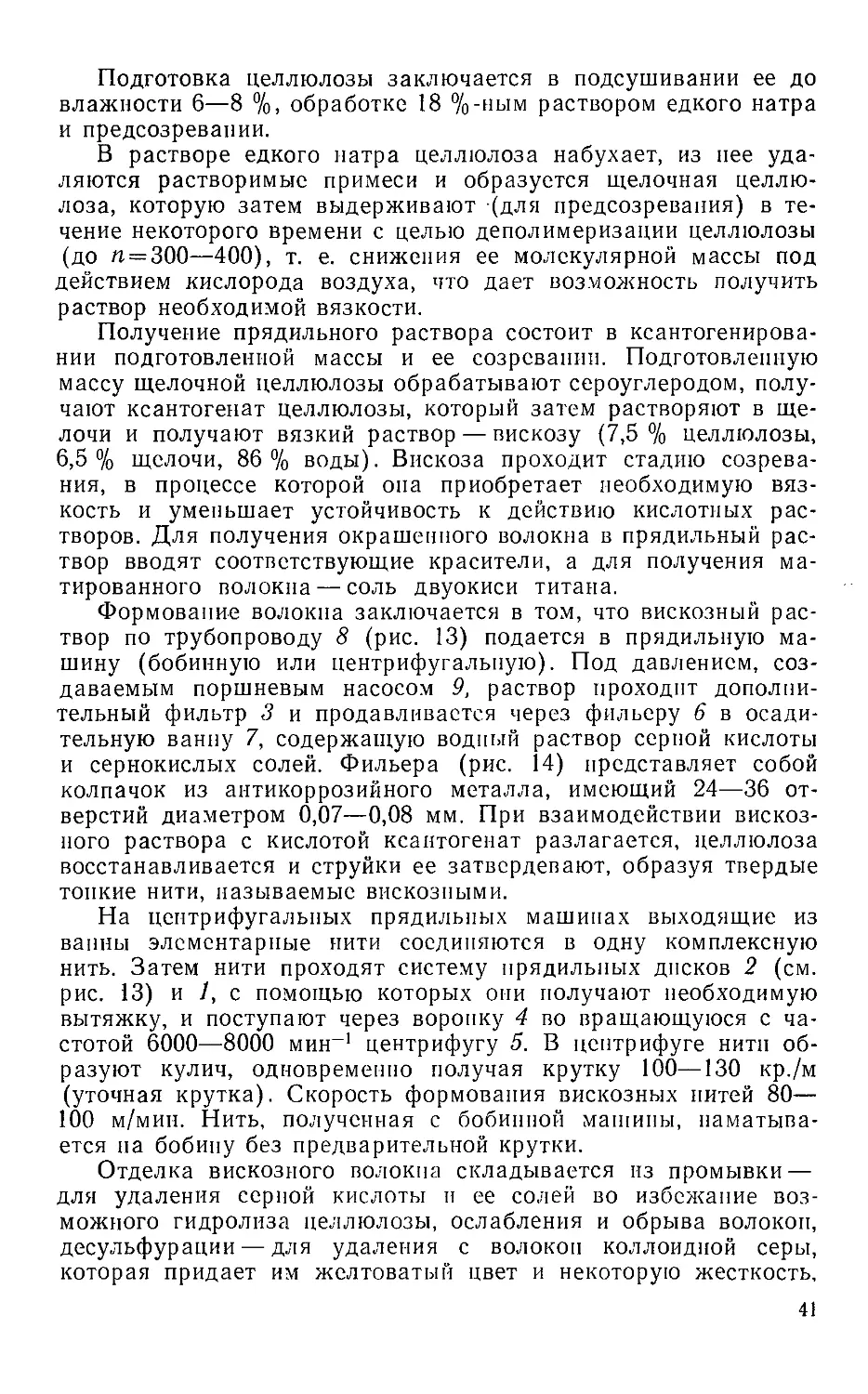

Химические волокна в

отличие от натуральных имеют

более простое строение. Это

тонкие прутки с относительно

гладкой поверхностью и

разнообразным поперечным

сечением (рис. 8).

О О

Строение волокон натурального

шелка:

(р ) шелка:

ВоЛОКНа Капрона, аНИДа, а- коконная нить; б-вареный шелк

лавсана, полипропилена и по-

линозные имеют круглую

форму поперечного сечения и гладкую поверхность. Вследствие

гладкой поверхности и малой цепкости волокон при

эксплуатации изделий, выработанных из штапельных волокон,

отдельные волокна при незначительных натяжениях вытягиваются из

пряжи и образуют на поверхности изделия петлистый ворс.

13

Благодаря высокой прочности и значительной устойчивости

волокон к истиранию вытянутые петли ворса не обрываются,

а под действием трения в процессе эксплуатации изделия

скатываются на его поверхности в шарики, образуя т. н. пиллинг.

Гладкая поверхность синтетических волокон придает

изделиям неприятный блеск, способствует раздвиганию и

осыпаемости нитей в тканях, но делает их приятными на ощупь.

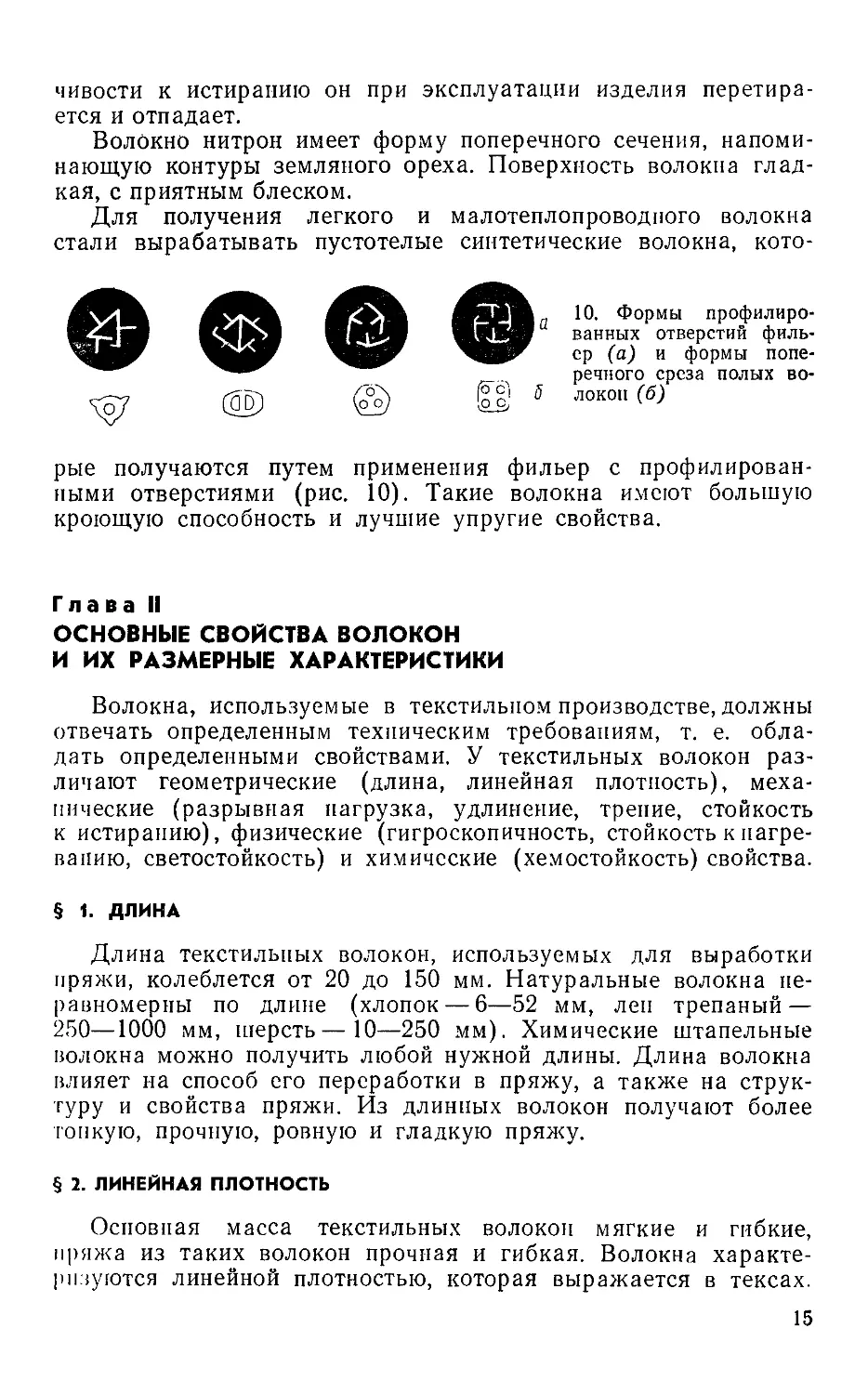

8. Химические

волокfin

00 *г

а 5

о

г

ж

на в продольном

виде и в поперечном

разрезе:

а — вискозное

глянцевое; б — вискозное

матированное; в —

ацетатное и триацетатное;

г — полинозное,

полиамидное, полиэфирное,

полиуретановое; д —

нитрон; е — хлориновое

и полнвимилхлоридное;

ж — ни нол

Для уменьшения блеска волокон производят их

матирование двуокисью титана, но это ухудшает прочность,

светостойкость и другие свойства. Снижение блеска волокон может быть

достигнуто также обработкой горячими растворами мыла,

фенола, уксусной кислоты и др. Все большее применение находит

метод получения профилированных волокон с поперечным

сечением в виде звезды, прямоугольника, треугольника и др.

9. Формы профилированных

отверстий фильер (а) и

формы поперечного среза

профилированных волокон

(б)

(рис. 9). Профилированные волокна обладают пониженным по

сравнению с обычными блеском, большей цепкостью, они

уменьшают пиллинг и смещение нитей в ткани, но более жестки

на ощупь. Такие волокна имеют лучшую кроющую способность,

определяющую застилистость тканей. Цепкость штапельных

волокон может быть повышена также путем придания им

извитости.

Извитость волокон обусловливает также повышенную

эластичность и объемность изделий.

Вискозное, ацетатное, триацетатное, хлориновое и поливи-

нилхлоридное волокна имеют неправильную форму

поперечного сечения с изрезанными в разной степени краями. Волокна,

обладающие значительным блеском, часто выпускают

матированными. Эти волокна также могут вытягиваться из пряжи на

поверхность и образовывать ворс, но из-за более низкой устой-

14

чивости к истиранию он при эксплуатации изделия

перетирается и отпадает.

Волокно нитрон имеет форму поперечного сечения,

напоминающую контуры земляного ореха. Поверхность волокна

гладкая, с приятным блеском.

Для получения легкого и малотеплопроводного волокна

стали вырабатывать пустотелые синтетические волокна, кото-

10. Формы

профилированных отверстий

фильер (а) и формы

поперечного среза полых во-

5 локон (б)

рые получаются путем применения фильер с

профилированными отверстиями (рис. 10). Такие волокна имеют большую

кроющую способность и лучшие упругие свойства.

Глава II

ОСНОВНЫЕ СВОЙСТВА ВОЛОКОН

И ИХ РАЗМЕРНЫЕ ХАРАКТЕРИСТИКИ

Волокна, используемые в текстильном производстве, должны

отвечать определенным техническим требованиям, т. е.

обладать определенными свойствами. У текстильных волокон

различают геометрические (длина, линейная плотность),

механические (разрывная нагрузка, удлинение, трение, стойкость

к истиранию), физические (гигроскопичность, стойкость к

нагреванию, светостойкость) и химические (хемостойкость) свойства.

§ 1. ДЛИНА

Длина текстильных волокон, используемых для выработки

пряжи, колеблется от 20 до 150 мм. Натуральные волокна

неравномерны по длине (хлопок — 6—52 мм, лен трепаный —

250—1000 мм, шерсть—10—250 мм). Химические штапельные

волокна можно получить любой нужной длины. Длина волокна

влияет на способ его переработки в пряжу, а также на

структуру и свойства пряжи. Из длинных волокон получают более

тонкую, прочную, ровную и гладкую пряжу.

§ 2. ЛИНЕЙНАЯ ПЛОТНОСТЬ

Основная масса текстильных волокон мягкие и гибкие,

пряжа из таких волокон прочная и гибкая. Волокна

характеризуются линейной плотностью, которая выражается в тексах.

15

Текс Т — это отношение массы волокна т, г, к его общей

длине L, км:

Т -= tn/L

Если в качестве единицы массы использовать миллиграмм,

то линейная плотность волокна будет выражена в миллитек-

сах (мтекс). Чем ниже линейная плотность, тем меньше

поперечное сечение волокна, т. е. тем тоньше волокно.

Раньше для оценки поперечных размеров волокон (тонины)

использовался метрический номер N, который определялся

отношением длины волокна к его массе. Чем выше номер, тем

тоньше волокно. Между метрическим номером и тексом

существует следующая зависимость:

= 1000.

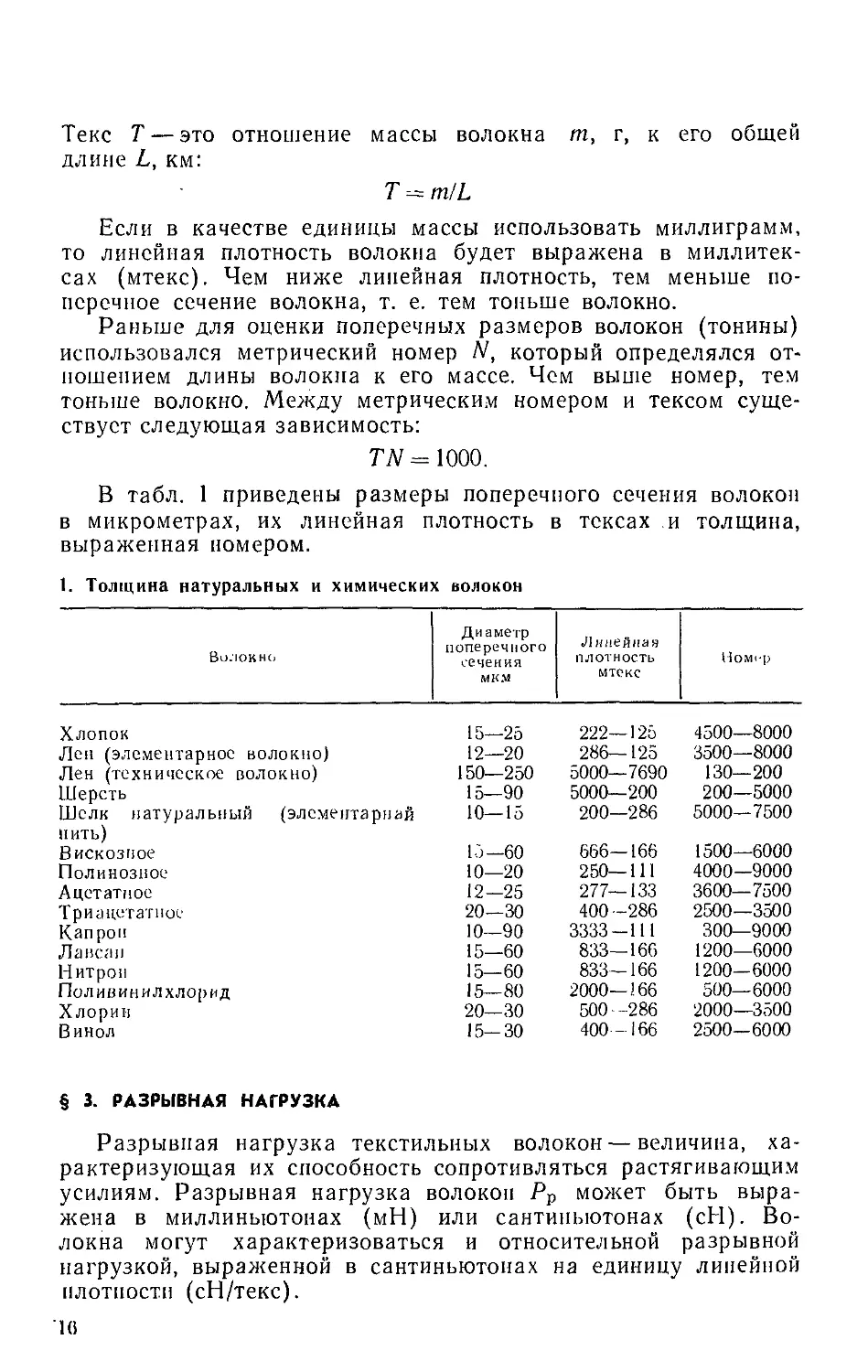

В табл. 1 приведены размеры поперечного сечения волокон

в микрометрах, их линейная плотность в тексах и толщина,

выраженная номером.

1. Толщина натуральных и химических волокон

Во.'ЮКНС;

Диаметр

поперечного

сечения

мкм

Линейная

плотность

мтекс

Хлопок

Лен (элементарное волокно)

Лен (техническое волокно)

Шерсть

Шелк натуральный (элементарнай

нить)

Вискозное

Полинозное

Ацетатное

Триацетатное

Капрон

Лавсан

Нитрон

Поливинилхлорид

Хлорин

Винол

15—25

12—20

150—250

15—90

10—15

15—60

10—20

12—25

20—30

10—90

15—60

15—60

15—80

20—30

15—30

222—125

286—125

5000—7690

5000—200

200—286

666—166

250—111

277—133

400 -286

3333-111

833—166

833—166

2000—166

500-286

400-166

4500—8000

3500—8000

130—200

200—5000

5000—7500

1500—6000

4000—9000

3600—7500

2500—3500

300—9000

1200—6000

1200—6000

500—6000

2000—3500

2500—6000

§ 3. РАЗРЫВНАЯ НАГРУЗКА

Разрывная нагрузка текстильных волокон — величина,

характеризующая их способность сопротивляться растягивающим

усилиям. Разрывная нагрузка волокон Рр может быть

выражена в миллиныотонах (мН) или сантиныотонах (сН).

Волокна могут характеризоваться и относительной разрывной

нагрузкой, выраженной в сантиньютонах на единицу линейной

плотности (сН/текс).

1A

Чем прочнее волокно, тем более прочную и тонкую пряжу

можно из него выработать, тем более высокого качества

изделия можно получить.

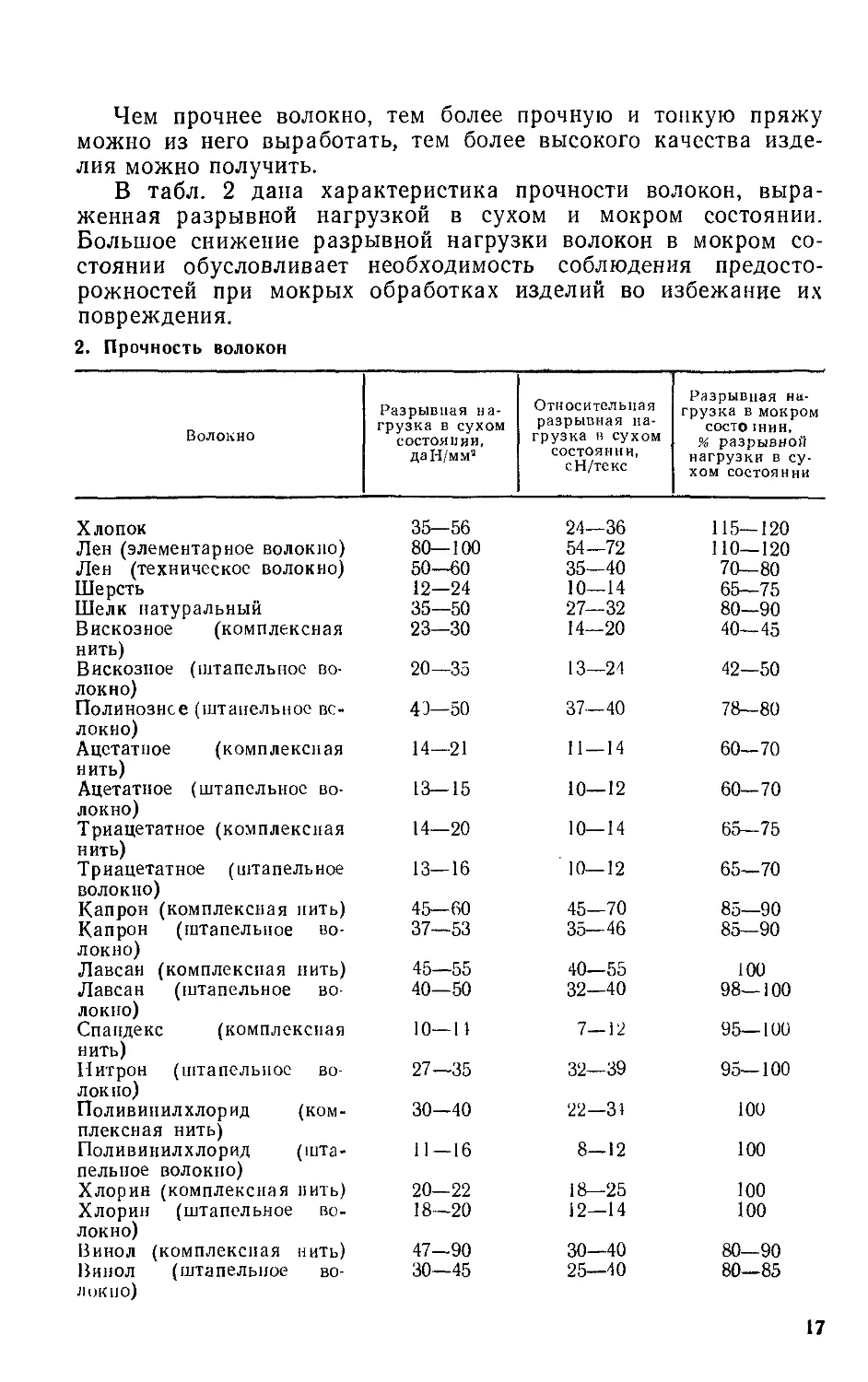

В табл. 2 дана характеристика прочности волокон,

выраженная разрывной нагрузкой в сухом и мокром состоянии.

Большое снижение разрывной нагрузки волокон в мокром

состоянии обусловливает необходимость соблюдения

предосторожностей при мокрых обработках изделий во избежание их

повреждения.

2. Прочность волокон

Волокно

Разрывная

нагрузка в сухом

состоянии,

даН/мм9

Относительная

разрывная

нагрузка н сухом

состоянии,

сН/текс

Разрывная ни-

грузка в мокром

состо шии,

% разрывной

нагрузки в

сухом состоянии

Хлопок

Лен (элементарное волокно)

Лен (техническое волокно)

Шерсть

Шелк натуральный

Вискозное (комплексная

нить)

Вискозное (штапельное

волокно)

Полинознсе (штапельное вс-

локно)

(комплексная

(штапельное во-

Ацетатиое

нить)

Ацетатное

локно)

Триацетатное (комплексная

нить)

Триацетатное (штапельное

волокно)

Капрон (комплексная нить)

Капрон (штапельное

волокно)

Лавсан (комплексная нить)

Лавсан (штапельное

волокно)

Спандекс (комплексная

нить)

Нитрон (штапельное

волокно)

Поливинилхлорид

плексная нить)

Поливинилхлорид

пелыюе волокно)

Хлорин (комплексная пить)

Хлорин (штапельное

волокно)

Винол (комплексная нить)

Винол (штапельное

волокно)

(ком-

(шта-

35—56

80—100

50—60

12—24

35—50

23—30

20—35

43—50

14—21

13—15

14—20

13—16

45—60

37—53

45—55

40—50

10—11

27—35

30—40

11—16

20—22

18—20

47—90

30—45

24—36

54—72

35-40

10—14

27—32

14—20

13—24

37—40

11 — 14

10—12

10—14

10—12

45-70

35—46

40—55

32—40

7—12

32—39

22—31

8—12

18—25

12—14

30—40

25—40

115—120

110—120

70—80

65—75

80—90

40—45

42—50

78-80

60—70

60—70

65—75

65—70

85—90

85—90

100

98—100

95—100

95—100

100

100

100

100

80—90

80—85

17

Разрывная нагрузка химических волокон зависит от

степени их вытягивания и стабилизации. С увеличением степени

вытягивания волокон прочность их возрастает. Стабилизация

волокон (действием высокой температуры) приводит к

ориентации макромолекул, а вследствие этого — к увеличению

разрывной нагрузки волокна. Например, для специальных целей

получают упрочненные волокна с относительной разрывной

нагрузкой, сН/текс: капрон — 70—90, лавсан — 55—70, нитрон —

40—50, хлорин — 60—80, винол — 80—ПО, вискозное— 22—62.

Прочность натуральных волокон зависит от линейной

плотности волокна. Чем тоньше и плотнее волокно, тем выше его

относительная разрывная нагрузка. Например, относительная

разрывная нагрузка средневолокнистого хлопка 24—28сН/текс,

а тонковолокнистого — 29—36, тонкой шерсти — 13—14, а

грубой— 10—12 сН/текс.

§ 4. УДЛИНЕНИЕ

Удлинение текстильных волокон—это их свойство

увеличивать свою длину под влиянием растягивающих усилий.

Удлинение измеряется приростом длины волокна, выраженным

в миллиметрах или в процентах первоначальной длины.

Прирост длины нити в момент ее разрыва называется удлинением

при разрыве, или разрывным удлинением. Способность волокон

к удлинению улучшает формование пряжи и ткани.

Удлинение волокна при последующей разгрузке определяет

полную деформацию и три ее составные части: деформацию

упругую, эластическую и пластическую.

Деформация, исчезающая сразу после снятия нагрузки,

называется упругой. Чем выше доля упругой деформации в

волокне, тем выше качество изделий из этого волокна, тем лучше

они будут сохранять свою форму, меньше будут сминаться.

Упругая деформация возникает вследствие изменения

расстояний между частицами полимеров, между соседними звеньями

и атомами макромолекул при сохранении межмолекулярных и

межатомных связей, при увеличении валентных углов.

Деформация, исчезающая после снятия нагрузки

постепенно, в течение некоторого времени, называется эластической.

Эластическая деформация возникает вследствие изменения

конфигурации и перегруппировки макромолекул полимеров.

Однако в обычных условиях часть эластической деформации

фиксируется и может исчезнуть лишь при нагреве или увлажнении,

что обычно является причиной усадки волокон.

Деформация, не исчезающая после нагрузки, называется

пластической, или остаточной. Пластическая деформация

возникает вследствие необратимых смещений звеньев

макромолекул на большие расстояния, сопровождающихся разрывом

одних межмолекулярных связей и образованием других.

18

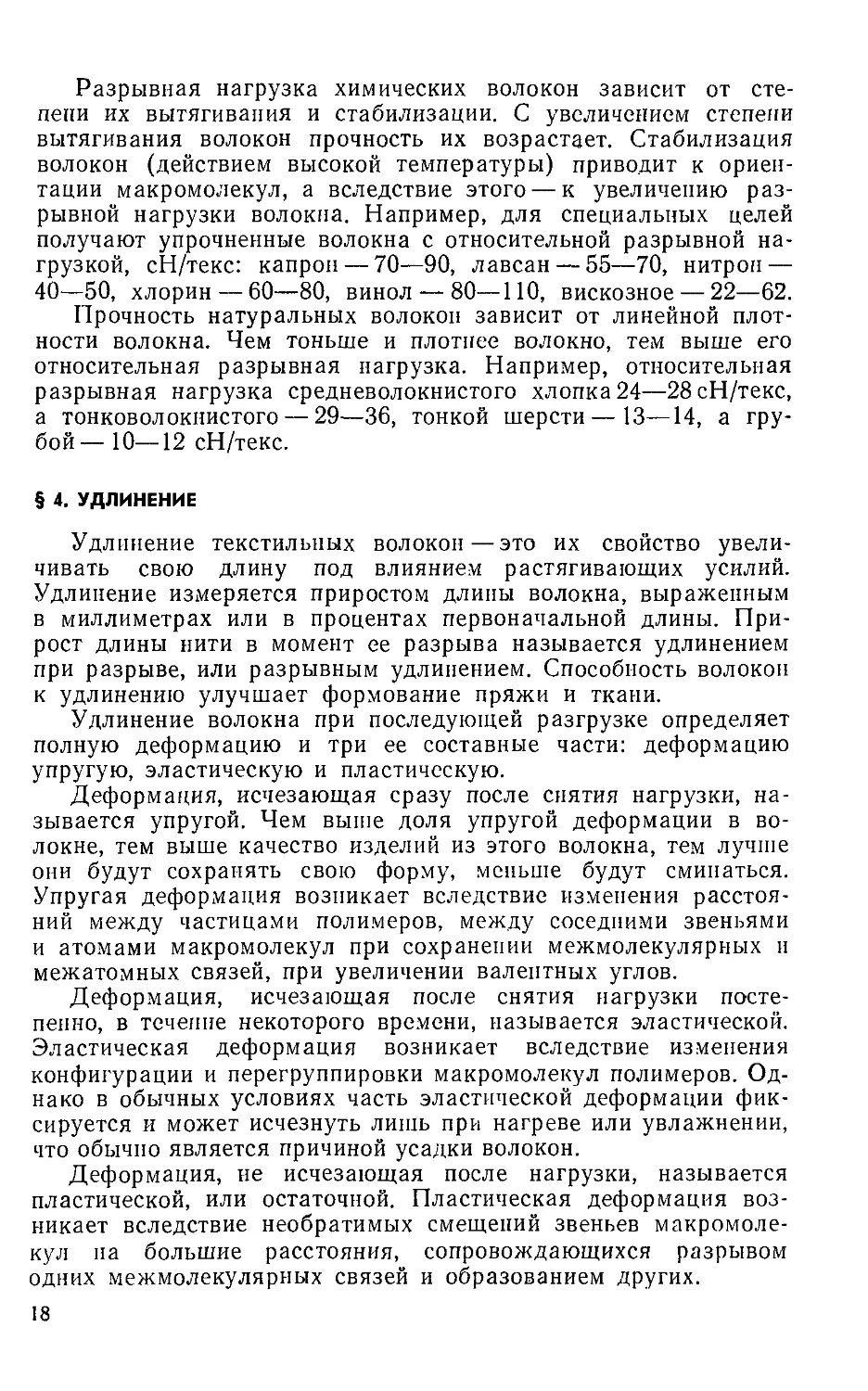

С увеличением удлинения волокна доля упругой

деформации уменьшается, а эластической и пластической деформаций

возрастает, поэтому при значительном удлинении волокон

изделия сильно сминаются и теряют форму.

3. Деформация удлинения волокон

Волокно

Удлинение при разрыве,

в сухом

состоянии

в мокрол;

состоянии

Полностью

обратимое

удлиненно, %

Хлопок

Лен (техническое волокно)

Шерсть

Шелк натуральный

Вискозное (комплексная нить)

Вискозное (штапельное волокно)

Полинозное (штапельное волокно)

Ацетатное (комплексная нить)

Ацетатное (штапельное волокно)

Трлацетатное (комплексная нить)

Триацетатное (штапельное волокно)

Капрон (комплексная нить)

Капрон (штапельное волокно)

Лавсан (комплексная нить)

Лавсан (штапельное волокно)

Спандекс (комплексная нить)

Нитрон (штапельное волокно)

Поливинилхлорид (комплексная

нить)

Поливинилхлорид (штапельное

волокно)

Хлорин (комплексная нить)

Хлорин (штапельное волокно)

Винол (комплексная нить)

Винол (штапельное волокно)

В табл. 3 приведены виды удлинений волокон при

деформации растяжения и после освобождения от нее. Из данных

таблицы видно, что наилучшими упругими свойствами

обладают капрон, лавсан, нитрон и шерсть.

§ 5. ТРЕНИЕ

Трение волокон имеет большое значение для технологии их

переработки и для оценки качества получаемых из них изделий.

Под трением понимается сила противодействия

перемещению соприкасающихся волокон (тел), находящихся под

действием нормального давления. Сила трения прямо

пропорциональна нормальному давлению. Согласно молекулярно-меха-

нической теории сила трения есть результат механического и

молекулярного взаимодействия соприкасающихся тел.

Перемещению волокон оказывают сопротивление их микро- и

макрошероховатости, а также силы межатомного взаимодействия на

19

7—8

2—2,5

25—45

22—25

18—22

20—26

7—13

18—25

20—30

20—25

20—32

20—25

45—60

20—25

40—60

500—800

20—26

23—28

150—180

20—25

30—40

10—25

15—35

8—10

2,5—3,5

30—50

25—30

21—26

22—за

10—15

28—35

31—38

25—30

28—38

25—30

50—65

20—25

40—60

500—800

25—31

23—28

150—180

20—25

30—40

15—27

23—38

1

2

2

2

2

2

2

2

1,5

—

3—6

2—4

,5—1,7

1,5

2—2,5

2—2,5

2—2,5

,5—3

,5—3

6—8

6—8

5—6

5—6

90—99

4—5

,5—3

,5—3

,5—3

,5—3

,5-3

площади их фактических контактов. Связи, действующие в

местах контакта, характеризуют силу тангенциального

сопротивления соприкасающихся волокон. Основной характеристикой,

определяющей тангенциальное сопротивление скольжению,

является коэффициент тангенциального сопротивления /(т. с,

представляющий собой отношение силы трения к силе

нормального давления для двух скользящих друг по другу тел.

т. е. Kt.c = T/N. Чем выше этот коэффициент, тем лучше

сохраняется форма ткани, меньше вероятность образования пил-

линга, выше носкость изделий. Наибольшим коэффициентом

обладают волокна шерсти @,73) и хлопка @,29), далее идут

волокна лавсан, хлорин, нитрон, капрон, ацетатное, вискозное.

§ 6. СТОЙКОСТЬ ВОЛОКОН К ИСТИРАНИЮ

Истирание текстильных волокон происходит в результате

их соприкосновения с истирающим материалом. Вследствие

истирания волокна изделия изнашиваются. Волокна обладают

разной устойчивостью к истиранию, наиболее устойчивы

полиамидные волокна. Если принять устойчивость к истиранию

капрона за 100%, то этот показатель для других волокон

составит: винола 50—60%, лавсана 22—25%, вискозных и поли-

винилхлоридных нитей, а также хлопка 12—10%, хлорина,

ацетатного и триацетатного волокна, шерсти 9—5%, нитрона,

вискозного штапельного волокна 4—2 %•

Добавляя к хлопку, шерсти, нитрону, вискозному

штапельному волокну 10—20% капрона, 20—50% винола или 30—67%

лавсана, достигают значительного увеличения стойкости

тканей к истиранию и повышают их износостойкость.

§ 7. ГИГРОСКОПИЧЕСКИЕ СВОЙСТВА

Гигроскопичность — это способность материала поглощать

из окружающей среды и отдавать в окружающую среду

водяные пары и воду. Гигроскопичность волокна характеризуется

его влажностью при нормальных условиях (температура 20 °С,

относительная влажность воздуха 65%). Количество

гигроскопической влаги в волокне зависит от его химической

структуры, от относительной влажности и температуры воздуха.

Наличие в волокнах полярных групп —ОН, —NH2, —СООН,

—CONH обусловливает большую гигроскопичность и хорошую

окрашиваемость волокон. Отсутствие таких групп в

большинстве синтетических волокон является причиной их малой

гигроскопичности, трудности окрашивания и значительной

химической стойкости. Чем больше относительная влажность воздуха,

тем больше влажность волокон. Чем выше температура

воздуха, тем ниже влажность волокон.

Впитываемая волокном влага проникает между макромоле-

20

кулами и ослабляет связи между ними, вследствие чего

уменьшается прочность волокон и увеличиваются их мягкость,

гибкость и удлинение. Исключением являются волокна хлопка,

у которых при увеличении влажности разрывная нагрузка

увеличивается примерно на 15 %.

Влажность волокон W, %, определяют путем их

высушивания в сушильном шкафу от массы при фактической влажности

воздуха Шф до сухой массы тс и рассчитывают по формуле

W = тф~тМ00.

тс

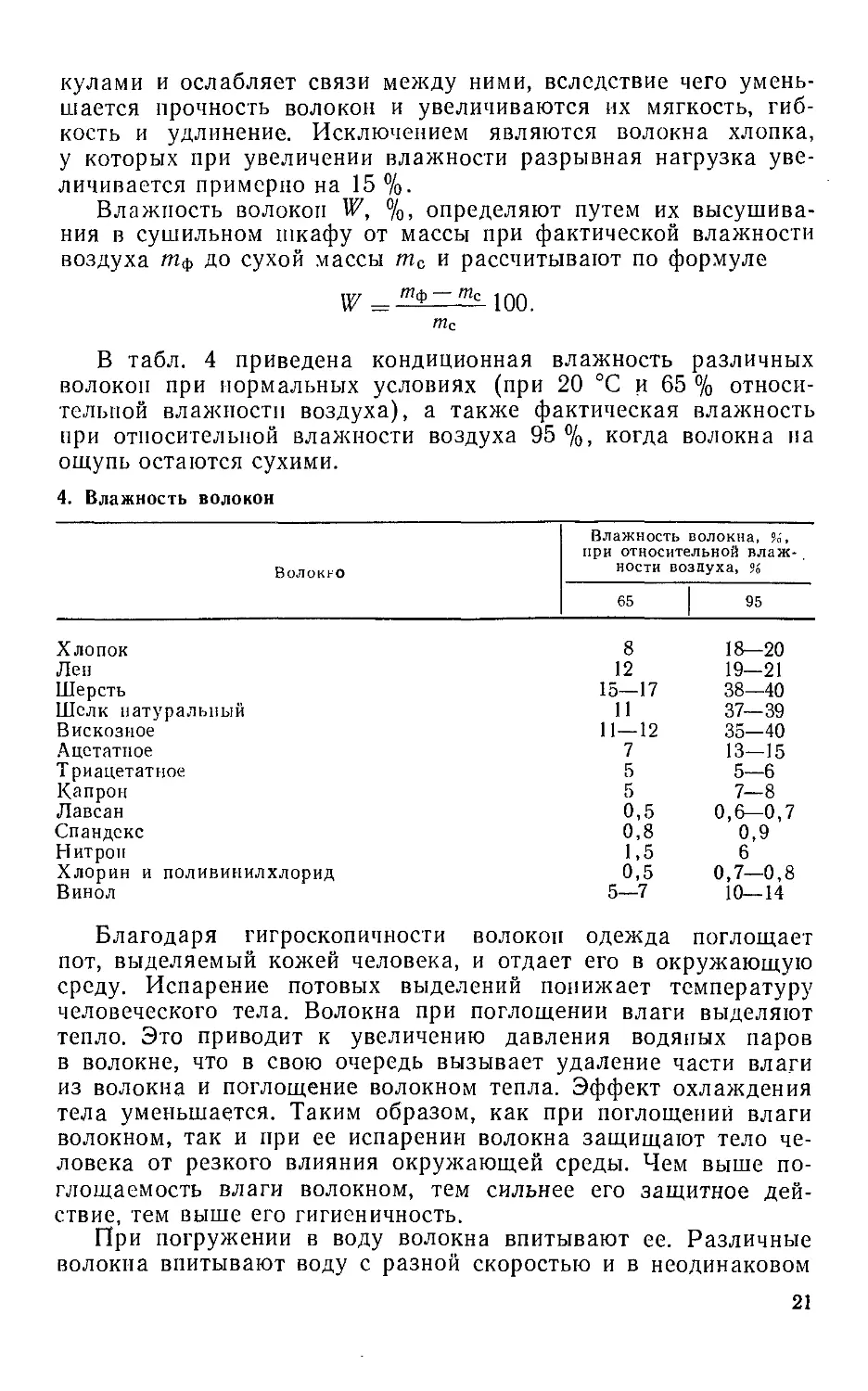

В табл. 4 приведена кондиционная влажность различных

волокон при нормальных условиях (при 20 °С и 65 %

относительной влажности воздуха), а также фактическая влажность

при относительной влажности воздуха 95%, когда волокна на

ощупь остаются сухими.

4.

Влажность волокон

Волокно

Влажность волокна, %,

при относительной

влажности воздуха, %

65

95

8

12

15—17

11

11—12

7

5

5

0,5

0,8

1,5

0,5

5—7

18—20

19—21

38—40

37—39

35—40

13—15

5—6

7—8

0,6—0,7

0,9

6

0,7—0,8

10—14

Хлопок

Лен

Шерсть

Шелк натуральный

Вискозное

Ацетатное

Триацетатное

Капрон

Лавсан

Спандекс

Нитрон

Хлорин и поливинилхлорид

Винол

Благодаря гигроскопичности волокон одежда поглощает

пот, выделяемый кожей человека, и отдает его в окружающую

среду. Испарение потовых выделений понижает температуру

человеческого тела. Волокна при поглощении влаги выделяют

тепло. Это приводит к увеличению давления водяных паров

в волокне, что в свою очередь вызывает удаление части влаги

из волокна и поглощение волокном тепла. Эффект охлаждения

тела уменьшается. Таким образом, как при поглощений влаги

волокном, так и при ее испарении волокна защищают тело

человека от резкого влияния окружающей среды. Чем выше

поглощаемость влаги волокном, тем сильнее его защитное

действие, тем выше его гигиеничность.

При погружении в воду волокна впитывают ее. Различные

волокна впитывают воду с разной скоростью и в неодинаковом

21

количестве. Целлюлозные волокна, например, впитывают воду

быстро и в большом количестве, волокна шерсти впитывают

ее медленно и еще в большем количестве, синтетические

волокна впитывают воду очень мало. При впитывании воды

волокна набухают, размеры их изменяются.

Различная способность волокон к набуханию объясняется

их химическим составом и молекулярной структурой. Так, при

погружении в воду целлюлозных волокон молекулы воды

проникают между молекулярными цепями целлюлозы, раздвигают

их и вызывают набухание волокна. В волокнах хлопка

молекулы целлюлозы уложены более плотно, чем в искусственных

волокнах, и связи между ними более прочны, поэтому их на-

бухаемость меньше набухаемости вискозных волокон.

При набуха,нии волокон несколько увеличивается их длина;

у хлопка, шерсти, капрона — на 1,2, у шелка — на 1,7, у

вискозного волокна — на 3—5 %.

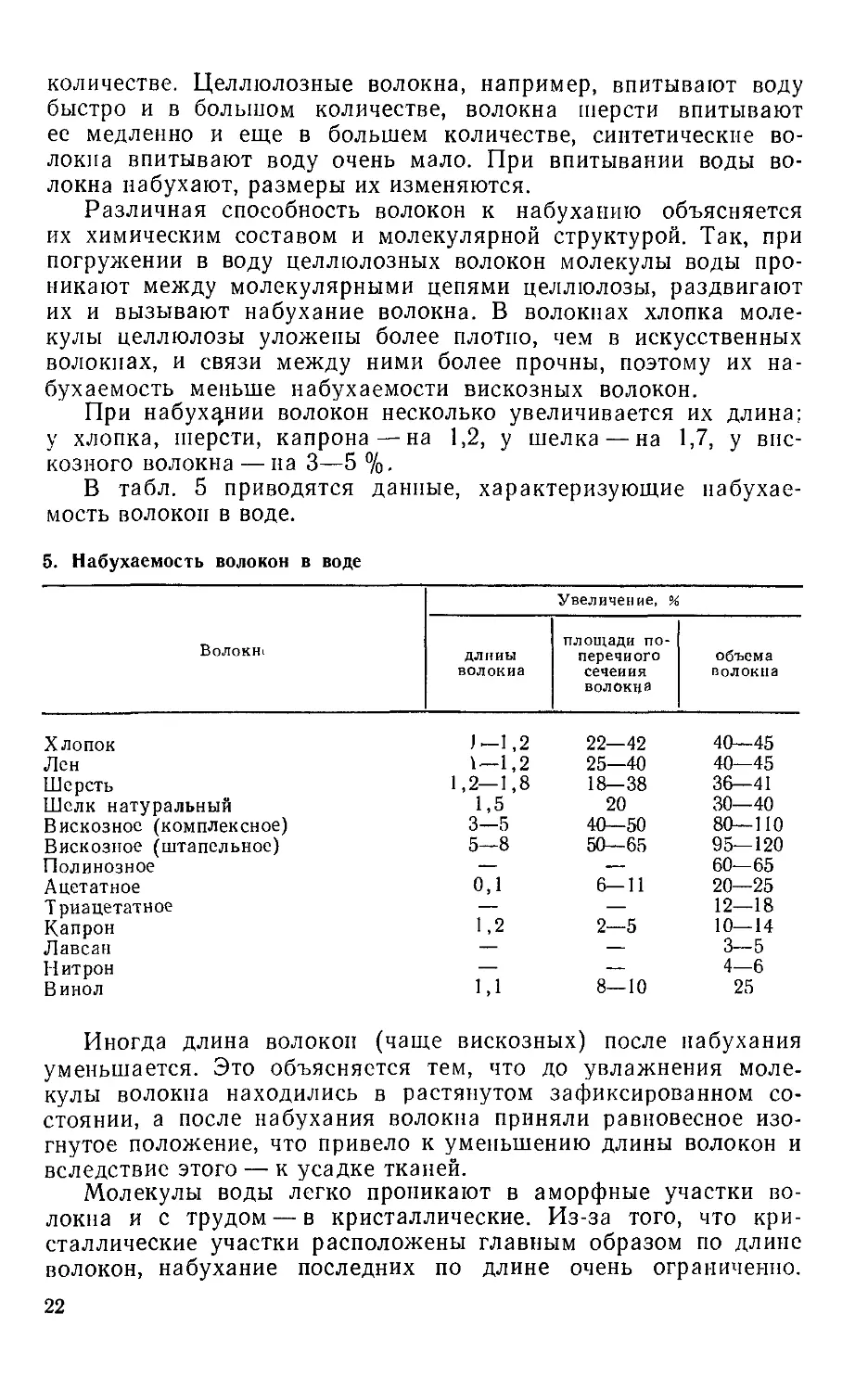

В табл. 5 приводятся данные, характеризующие набухае-

мость волокон в воде.

5. Набухаемость волокон в воде

Волокне

Увеличение,

длины

волокна

площади

поперечного

сечения

волокиа

объема

полокна

Хлопок

Лен

Шерсть

Шелк натуральный

Вискозное (комплексное)

Вискозное (штапельное)

Полинозное

Ацетатное

Триацетатное

Капрон

Лавсан

Нитрон

В и нол

J —1,2

1—1,2

2—1,8

1,5

3-5

5—8

0,1

1,2

—

1.1

22—42

25—40

18-38

20

40—50

50—65

6—11

2 5

8—10

40—45

40—45

36—41

30—40

80—110

95—120

60—65

20—25

12—18

10—14

3—5

4-6

25

Иногда длина волокон (чаще вискозных) после набухания

уменьшается. Это объясняется тем, что до увлажнения

молекулы волокна находились в растянутом зафиксированном

состоянии, а после набухания волокна приняли равновесное

изогнутое положение, что привело к уменьшению длины волокон и

вследствие этого — к усадке тканей.

Молекулы воды легко проникают в аморфные участки

волокна и с трудом — в кристаллические. Из-за того, что

кристаллические участки расположены главным образом по длине

волокон, набухание последних по длине очень ограниченно.

22

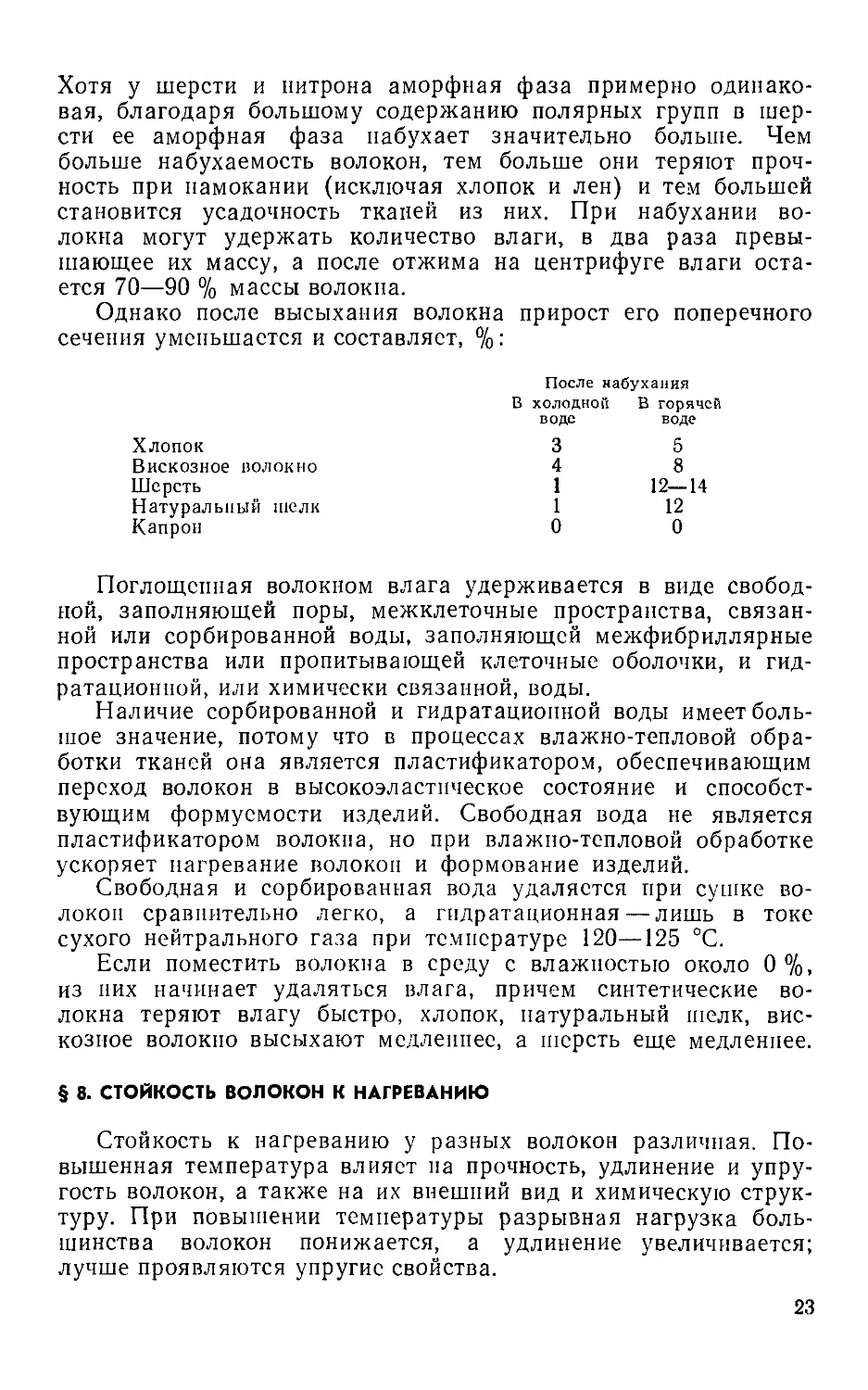

После набухания

В холодной

воде

3

4

1

1

0

В горячей

воде

5

8

12—14

12

0

Хотя у шерсти и нитрона аморфная фаза примерно

одинаковая, благодаря большому содержанию полярных групп в

шерсти ее аморфная фаза набухает значительно больше. Чем

больше набухаемость волокон, тем больше они теряют

прочность при намокании (исключая хлопок и лен) и тем большей

становится усадочность тканей из них. При набухании

волокна могут удержать количество влаги, в два раза

превышающее их массу, а после отжима на центрифуге влаги

остается 70—90 % массы волокна.

Однако после высыхания волокна прирост его поперечного

сечения уменьшается и составляет, %:

Хлопок

Вискозное волокно

Шерсть

Натуральный шелк

Капрон

Поглощенная волокном влага удерживается в виде

свободной, заполняющей поры, межклеточные пространства,

связанной или сорбированной воды, заполняющей межфибриллярные

пространства или пропитывающей клеточные оболочки, и гид-

ратационной, или химически связанной, воды.

Наличие сорбированной и гидратационной воды имеет

большое значение, потому что в процессах влажно-тепловой

обработки тканей она является пластификатором, обеспечивающим

переход волокон в высокоэластическое состояние и

способствующим формуемости изделий. Свободная вода не является

пластификатором волокна, но при влажно-тепловой обработке

ускоряет нагревание волокон и формование изделий.

Свободная и сорбированная вода удаляется при сушке

волокон сравнительно легко, а гидратационная — лишь в токе

сухого нейтрального газа при температуре 120—125 °С.

Если поместить волокна в среду с влажностью около 0%,

из них начинает удаляться влага, причем синтетические

волокна теряют влагу быстро, хлопок, натуральный шелк,

вискозное волокно высыхают медленнее, а шерсть еще медленнее.

§ 8. СТОЙКОСТЬ ВОЛОКОН К НАГРЕВАНИЮ

Стойкость к нагреванию у разных волокон различная.

Повышенная температура влияет на прочность, удлинение и

упругость волокон, а также на их внешний вид и химическую

структуру. При повышении температуры разрывная нагрузка

большинства волокон понижается, а удлинение увеличивается;

лучше проявляются упругие свойства.

23

В зависимости от характера изменения свойств волокон под

действием повышенных температур различают теплостойкость

и термостойкость волокон.

Теплостойкость волокон характеризуется обратимыми

изменениями их свойств от действия высоких температур и

измеряется при повышенной температуре. Она определяет

предельные температуры, которые в течение длительного времени не

ухудшают свойства волокон (разрывную нагрузку,

эластичность и др.), обусловливает режимы тепловых обработок

тканей в текстильном производстве.

Термостойкость волокон характеризуется необратимыми

изменениями их свойств от действия высоких температур и

определяется после охлаждения волокна до нормальной

температуры. Она определяет возможную потерю прочности и

удлинения в зависимости от степени нагревания и его

продолжительности, обусловливает возможность использования тканей для

изготовления тех или иных изделий.

И тепло-, и термостойкость имеют большое значение для

определения режимов влажно-тепловой обработки тканей

в швейном производстве.

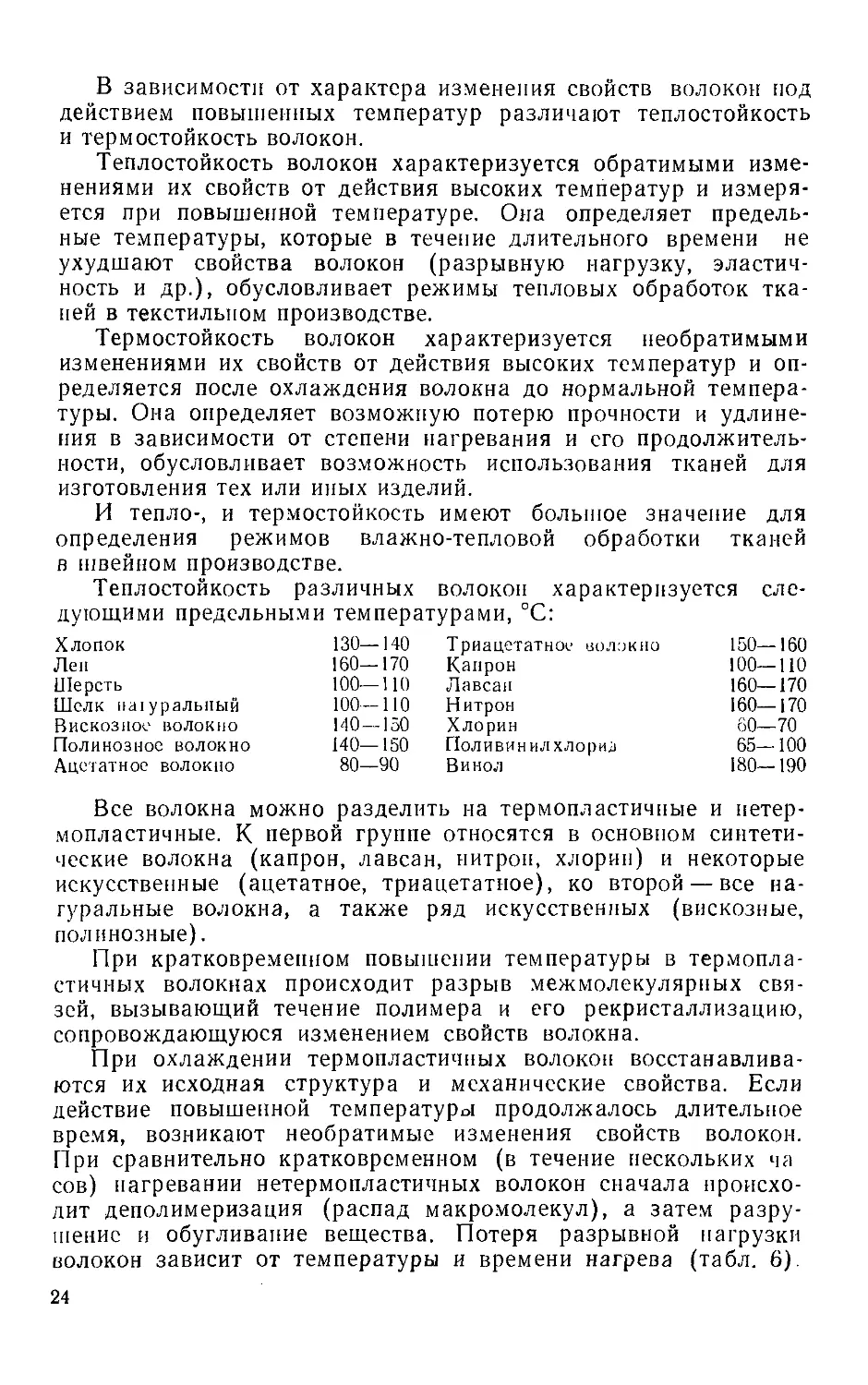

Теплостойкость различных волокон характеризуется

следующими предельными температурами, °С:

Хлопок

Леи

Шерсть

Шелк натуральный

Вискозное волокно

Полинознос волокно

Ацетатное волокно

Все волокна можно разделить на термопластичные и

нетермопластичные. К первой группе относятся в основном

синтетические волокна (капрон, лавсан, нитрон, хлорин) и некоторые

искусственные (ацетатное, триацетатное), ко второй — все

натуральные волокна, а также ряд искусственных (вискозные,

полинозные).

При кратковременном повышении температуры в

термопластичных волокнах происходит разрыв межмолекулярных

связей, вызывающий течение полимера и его рекристаллизацию,

сопровождающуюся изменением свойств волокна.

При охлаждении термопластичных волокон

восстанавливаются их исходная структура и механические свойства. Если

действие повышенной температуры продолжалось длительное

время, возникают необратимые изменения свойств волокон.

При сравнительно кратковременном (в течение нескольких

часов) нагревании нетермопластичных волокон сначала

происходит деполимеризация (распад макромолекул), а затем

разрушение и обугливание вещества. Потеря разрывной нагрузки

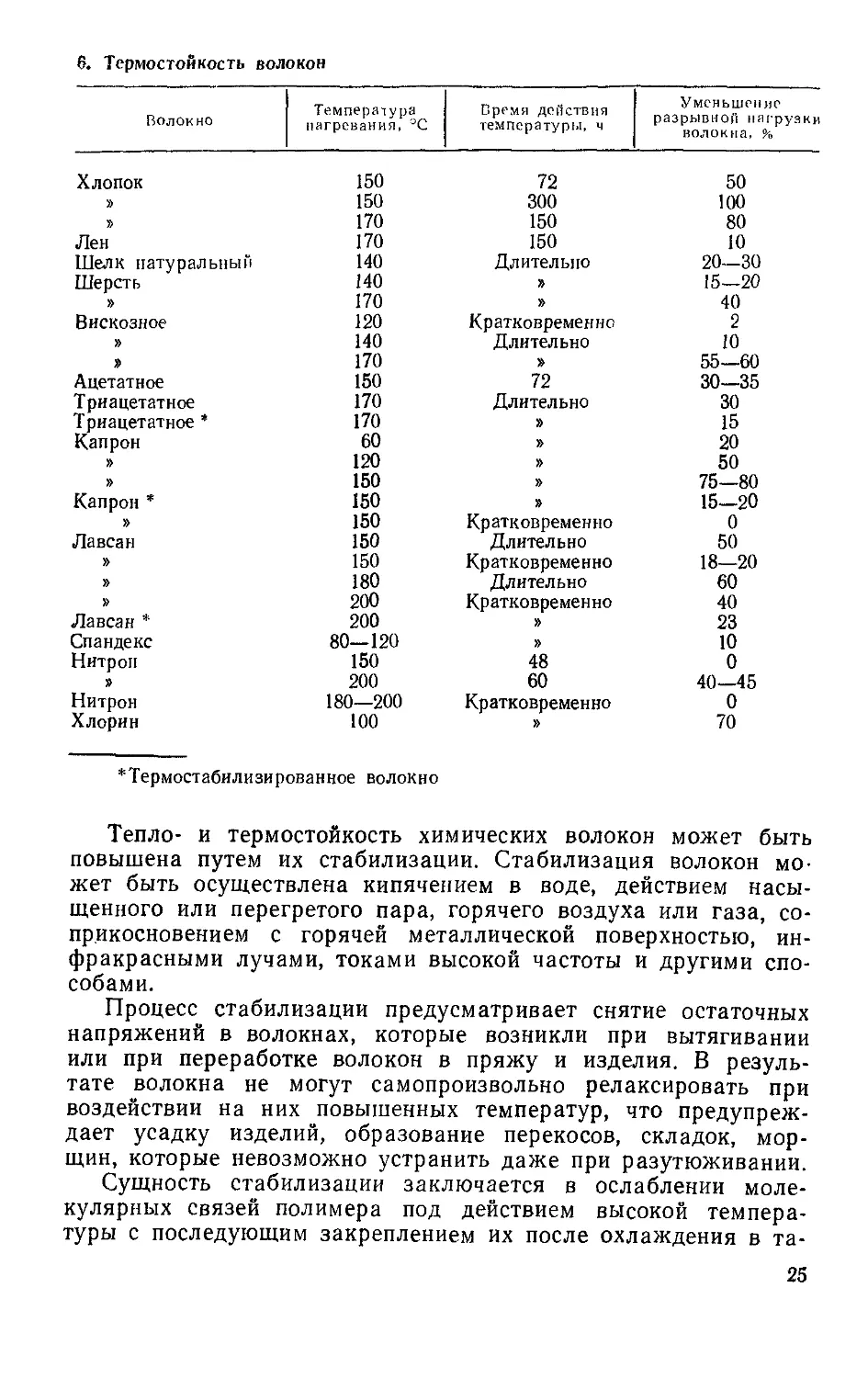

волокон зависит от температуры и времени нагрева (табл. 6).

24

130—140

160—170

100—110

100—110

140—150

140—150

80—90

Триацетатное аол:жно

Капрон

Лавсан

Нитрон

Хлорин

Поливинил хлорид

Винол

150—160

100—110

160—170

160—170

60—70

65—100

180—190

6. Термостойкость волокон

Волокно

Температура

нагревания, °С

Время действия

температуры, ч

Уменьшен ие

разрывной нагрузки

волокна, %

Хлопок

»

»

Лен

Шелк натуральный

Шерсть

»

Вискозное

»

»

Ацетатное

Триацетатное

Триацетатное *

Капрон

»

»

Капрон *

»

Лавсан

»

»

»

Лавсан *

Спандекс

Нитрон

»

Нитрон

Хлорин

150

150

170

170

140

140

170

120

140

170

150

170

170

60

120

150

150

150

150

150

180

200

200

80—120

150

200

180—200

100

72

300

150

150

Длительно

»

»

Кратковременно

Длительно

»

72

Длительно

»

»

»

»

»

Кратковременно

Длительно

Кратковременно

Длительно

Кратковременно

»

»

48

60

Кратковременно

»

50

100

80

10

20—30

15—20

40

2

10

55—60

30—35

30

15

20

50

75—80

15—20

0

50

18—20

60

40

23

10

0

40—45

0

70

*Термостабилизированное волокно

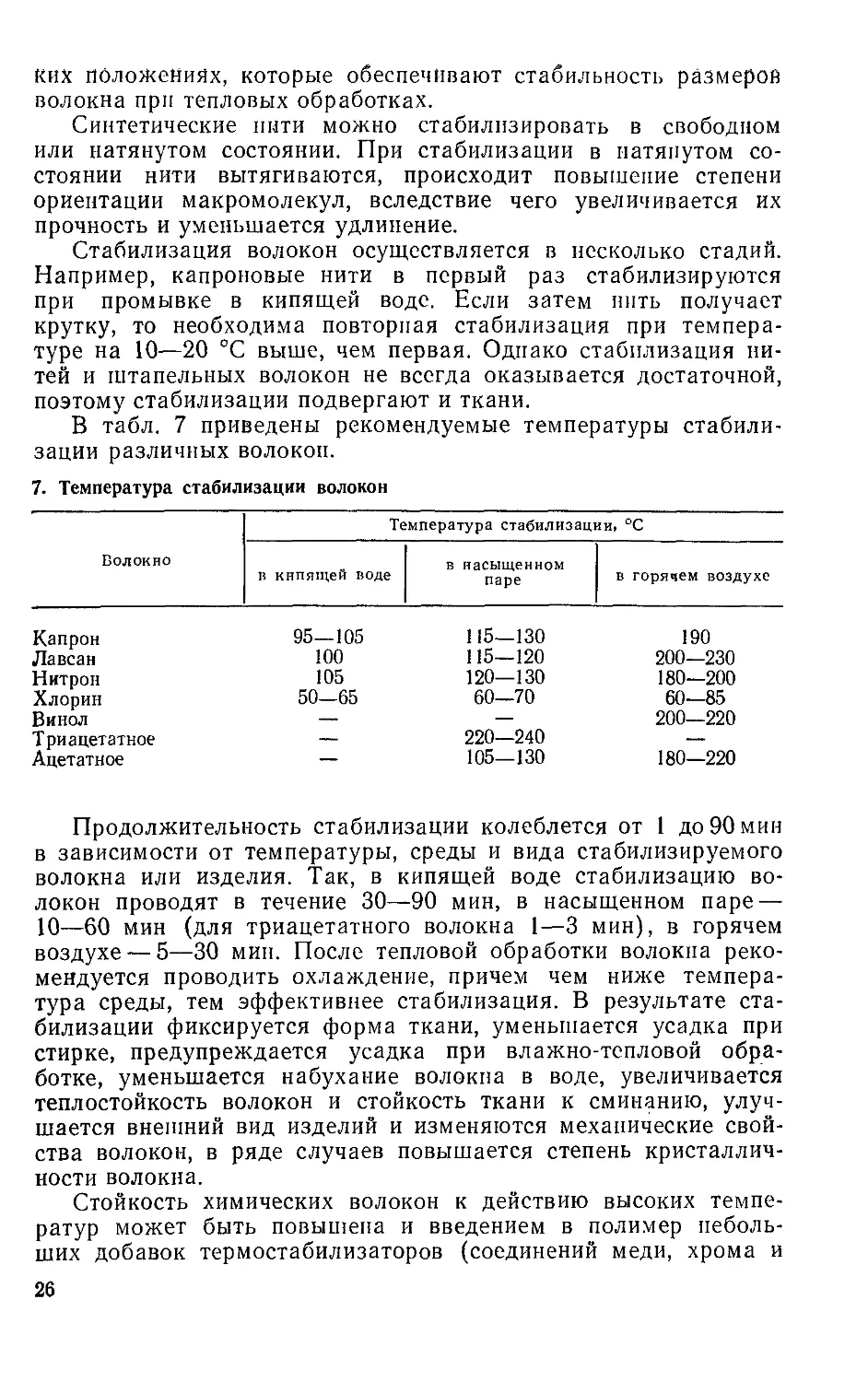

Тепло- и термостойкость химических волокон может быть

повышена путем их стабилизации. Стабилизация волокон

может быть осуществлена кипячением в воде, действием

насыщенного или перегретого пара, горячего воздуха или газа,

соприкосновением с горячей металлической поверхностью,

инфракрасными лучами, токами высокой частоты и другими

способами.

Процесс стабилизации предусматривает снятие остаточных

напряжений в волокнах, которые возникли при вытягивании

или при переработке волокон в пряжу и изделия. В

результате волокна не могут самопроизвольно релаксировать при

воздействии на них повышенных температур, что

предупреждает усадку изделий, образование перекосов, складок,

морщин, которые невозможно устранить даже при разутюживании.

Сущность стабилизации заключается в ослаблении

молекулярных связей полимера под действием высокой

температуры с последующим закреплением их после охлаждения в та-

25

ких положениях, которые обеспечивают стабильность размеров

волокна при тепловых обработках.

Синтетические нити можно стабилизировать в свободном

или натянутом состоянии. При стабилизации в натянутом

состоянии нити вытягиваются, происходит повышение степени

ориентации макромолекул, вследствие чего увеличивается их

прочность и уменьшается удлинение.

Стабилизация волокон осуществляется в несколько стадий.

Например, капроновые нити в первый раз стабилизируются

при промывке в кипящей воде. Если затем нить получает

крутку, то необходима повторная стабилизация при

температуре на 10—20 °С выше, чем первая. Однако стабилизация

нитей и штапельных волокон не всегда оказывается достаточной,

поэтому стабилизации подвергают и ткани.

В табл. 7 приведены рекомендуемые температуры

стабилизации различных волокон.

7. Температура стабилизации волокон

Волокно

Температура стабилизации. °С

в кипящей воде

в насыщенном

паре

в горячем воздухе

Капрон

Лавсан

Нитрон

Хлорин

Винол

Триацетатное

Ацетатное

95—105

100

105

50—65

—

—

115—130

115—120

120—130

60—70

—

220—240

105—130

190

200—230

180—200

60—85

200—220

—

180—220

Продолжительность стабилизации колеблется от 1 до 90 мин

в зависимости от температуры, среды и вида стабилизируемого

волокна или изделия. Так, в кипящей воде стабилизацию

волокон проводят в течение 30—90 мин, в насыщенном паре —

10—60 мин (для триацетатного волокна 1—3 мин), в горячем

воздухе — 5—30 мин. После тепловой обработки волокна

рекомендуется проводить охлаждение, причем чем ниже

температура среды, тем эффективнее стабилизация. В результате

стабилизации фиксируется форма ткани, уменьшается усадка при

стирке, предупреждается усадка при влажно-тепловой

обработке, уменьшается набухание волокна в воде, увеличивается

теплостойкость волокон и стойкость ткани к сминанию,

улучшается внешний вид изделий и изменяются механические

свойства волокон, в ряде случаев повышается степень

кристалличности волокна.

Стойкость химических волокон к действию высоких

температур может быть повышена и введением в полимер

небольших добавок термостабилизаторов (соединений меди, хрома и

26

магния, а также гидрохинона, салициловой кислоты и др.).

Например, при введении в поликапролактам (капрон)

небольшого количества оксифенилбензоксазола после нагревания

в течение 2 ч при температуре 200 °С разрывная нагрузка

волокна падает только на 20—22 %, в то время как то же

волокно без стабилизатора снижает свою разрывную нагрузку

на 80%. Кроме того, теплостойкость волокна может быть

повышена добавлением небольшого A2—15%) количества иных

полимеров. Например, теплостойкость поливинилхлоридных

волокон может быть повышена добавлением диацетилцеллюлозы,

нитроцеллюлозы и др.

При воздействии на нестабилизированные химические

волокна повышенной температуры или при превышении

температуры стабилизации проявляется тепловая усадка, что очень

важно учитывать при влажно-тепловой обработке швейных

изделий во избежание искажения формы изделия. Из

натуральных волокон только шерсть способна к небольшой тепловой

усадке при действии температур выше 240 °С. Однако уже при

120 °С начинается разложение шерстяного волокна, которое

особенно интенсивно происходит при 170—180 °С.

В связи с тем что влажно-тепловая обработка изделий

проводится кратковременно (в течение долей минуты), ее режим

может быть значительно выше теплостойкости волокон.

К пониженным температурам различные волокна имеют

неодинаковую устойчивость. Хорошо выдерживают пониженные

температуры натуральные и искусственные волокна.

Синтетические волокна в этом отношении менее устойчивы. Например,

хлорин уже при —20 °С теряет эластичность, начиная с —25 °С

становится хрупким; капрон становится хрупким при —40, ви-

нол при —50, лавсан при —70 °С.

§ 9. СВЕТОСТОЙКОСТЬ

Светостойкость волокон имеет большое значение при

определении возможности их использования для изготовления

различных текстильных изделий. Длительное воздействие света

(инсоляция) в атмосферных условиях вызывает понижение

прочности, уменьшение удлинения и других свойств вследствие

фотохимического распада основного вещества. Чем выше

температура и влажность воздуха, тем быстрее происходит

разрушение волокна. Различные волокна обладают неодинаковой

устойчивостью к действию света. По устойчивости к действию

света волокна можно расположить в следующий ряд: нитрон,

поливинилхлоридное, шерсть, лавсан, винол, лен, хлопок,

триацетатное, ацетатное, полинозное, вискозное, капрон, спандекс,

натуральный шелк, хлорин.

Светостойкость волокон может быть увеличена крашением

и стабилизацией пигментами. Так, светостойкость капрона уве-

27

личивают, добавляя к нему соли марганца или хрома.

Матирование химических волокон двуокисью титана также

несколько понижает светостойкость волокон.

Светостойкость натуральных волокон характеризуется

следующими цифрами: разрывная нагрузка волокон понижается

на 50 % после инсоляции хлопка в течение 940 ч, льна — после

990 ч, шерсти — после 1120 ч, натурального шелка — после

200 ч.

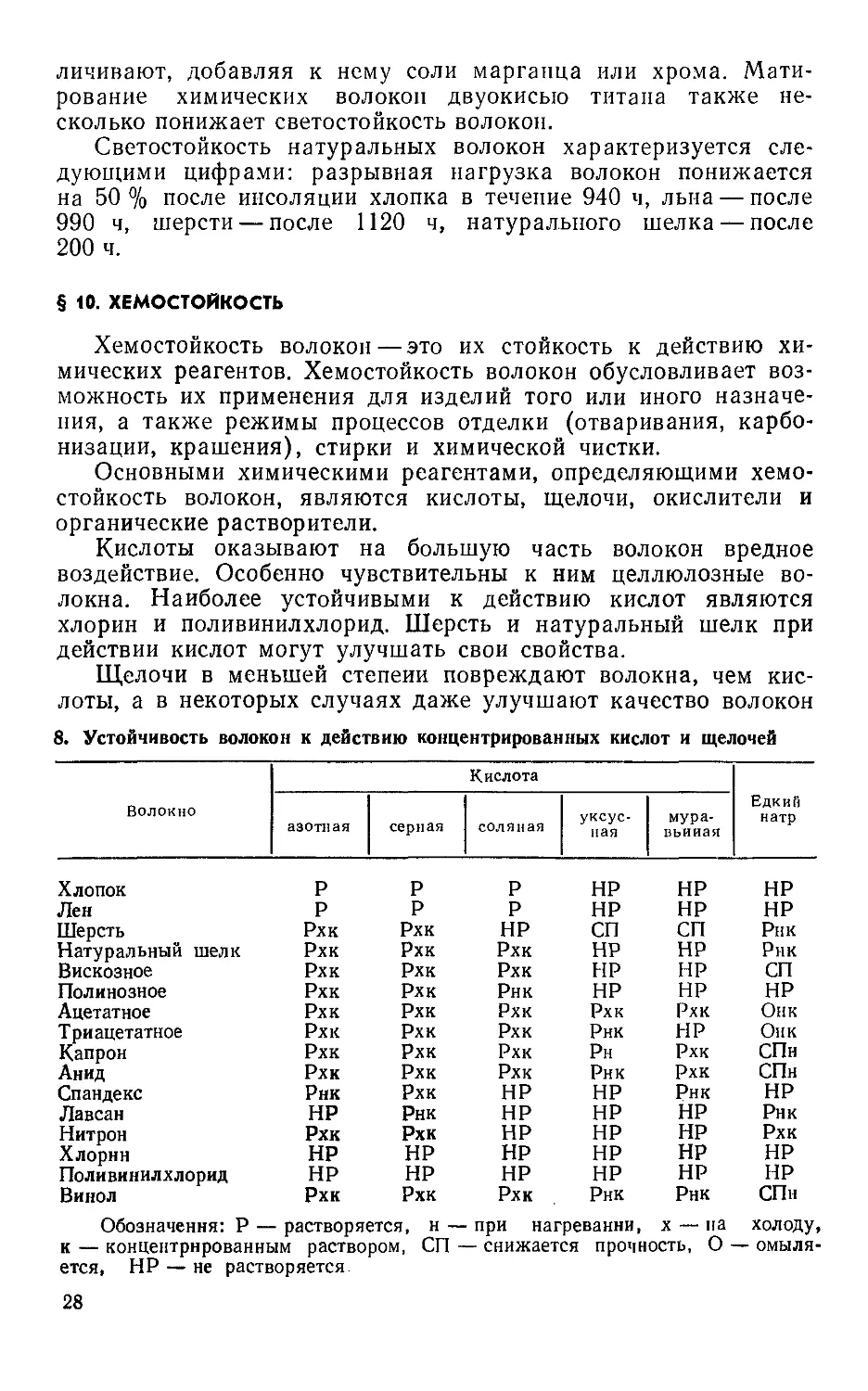

§ 10. ХЕМОСТОЙКОСТЬ

Хемостойкость волокон — это их стойкость к действию

химических реагентов. Хемостойкость волокон обусловливает

возможность их применения для изделий того или иного

назначения, а также режимы процессов отделки (отваривания,

карбонизации, крашения), стирки и химической чистки.

Основными химическими реагентами, определяющими

хемостойкость волокон, являются кислоты, щелочи, окислители и

органические растворители.

Кислоты оказывают на большую часть волокон вредное

воздействие. Особенно чувствительны к ним целлюлозные

волокна. Наиболее устойчивыми к действию кислот являются

хлорин и поливинилхлорид. Шерсть и натуральный шелк при

действии кислот могут улучшать свои свойства.

Щелочи в меньшей степени повреждают волокна, чем

кислоты, а в некоторых случаях даже улучшают качество волокон

8. Устойчивость волокон к действию концентрированных кислот и щелочей

Волокно

Хлопок

Лен

Шерсть

Натуральный шелк

Вискозное

Полинозное

Ацетатное

Триацетатное

Капрон

Анид

Спандекс

Лавсан

Нитрон

Хлорин

Поливинилхлорид

Винол

Обозначения: Р —

Кислота

азотная

Р

Р

Рхк

Рхк

Рхк

Рхк

Рхк

Рхк

Рхк

Рхк

Рнк

HP

Рхк

HP

HP

Рхк

серная

Р

Р

Рхк

Рхк

Рхк

Рхк

Рхк

Рхк

Рхк

Рхк

Рхк

Рнк

Рхк

HP

HP

Рхк

- растворяется, н —

к — концентрированным раствором, СП -

соляная

р

р

HP

Рхк

Рхк

Рнк

Рхк

Рхк

Рхк

Рхк

HP

HP

HP

HP

HP

Рхк

уксусная

HP

HP

СП

HP

HP

HP

Рхк

Рнк

Рн

Рнк

HP

HP

HP

HP

HP

Рнк

при нагревании,

муравьиная

HP

HP

СП

HP

HP

HP

Рхк

HP

Рхк

Рхк

Рнк

HP

HP

HP

HP

Рнк

x — на

- снижается прочность, U -

Едкий

натр

HP

HP

Рнк

Рнк

СП

HP

Он к

Он к

СПн

СПн

HP

Рнк

Рхк

HP

HP

СПн

холоду,

— омыля-

ется, HP — не растворяется

28

(например, хлопка). Устойчивость волокон к действию кислот

и щелочей приведена в табл. 8.

Окислители, используемые при белении волокон (гипохло-

рид натрия, перекись водорода и др.), вызывают деструкцию

волокна, поэтому ими пользуются кратковременно. Особенно

чувствительны к окислителям шерсть, ацетатные волокна и ви-

нол, а наиболее устойчивы — лавсан, нитрон, поливинилхлорид

и хлорин.

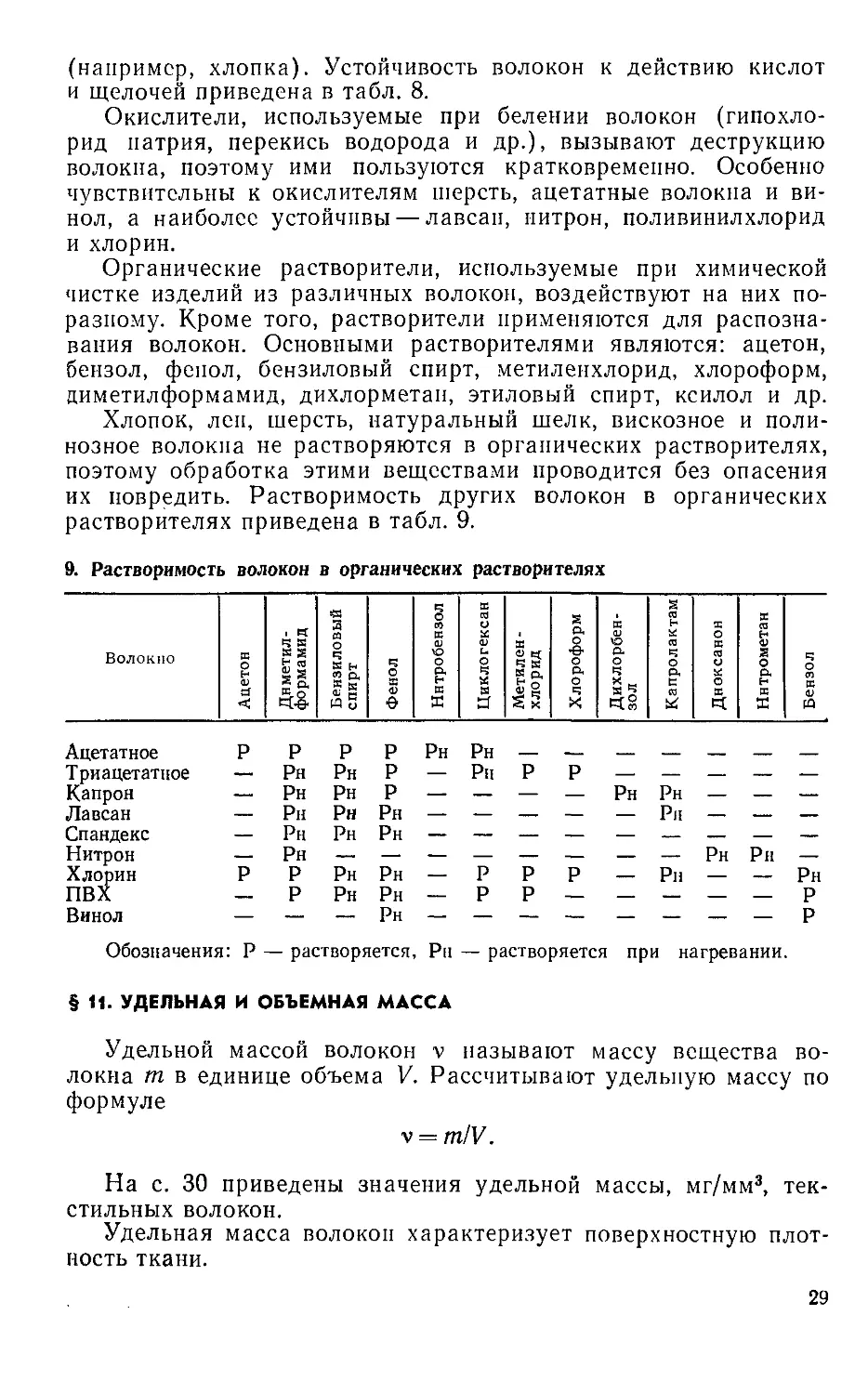

Органические растворители, используемые при химической

чистке изделий из различных волокон, воздействуют на них по-

разному. Кроме того, растворители применяются для

распознавания волокон. Основными растворителями являются: ацетон,

бензол, фенол, бензиловый спирт, метиленхлорид, хлороформ,

диметилформамид, дихлорметан, этиловый спирт, ксилол и др.

Хлопок, лен, шерсть, натуральный шелк, вискозное и поли-

нозное волокна не растворяются в органических растворителях,

поэтому обработка этими веществами проводится без опасения

их повредить. Растворимость других волокон в органических

растворителях приведена в табл. 9.

9. Растворимость волокон в органических растворителях

Волокно

Ацетатное

Триацетатное

Капрон

Лавсан

Спандекс

Нитрон

Хлорин

ПВХ

Винол

Обозначения:

Р

—

—

—

Р

—

Р-

Р

Рн

Рн

Рн

Рн

Рн

р

р

—

Р

Рн

Рн

Рн

Рн

—

Рн

Рн

—

р

р

р

Рн

Рн

—

Рн

Рн

Рн

— растворяется,

Рн Рн

— Рн

— —

— —

— —

р

р

— —

Рп — ра

Р

Р

Р

СТЕ

р —

— — — — Рн

р —

растворяется при нагревании.

§ 11. УДЕЛЬНАЯ И ОБЪЕМНАЯ МАССА

Рн

Рн

z

Рн

—

Рн

—

Рн

—

Z

Рн

р

р

Удельной массой волокон v называют массу вещества

волокна т в единице объема V. Рассчитывают удельную массу по

формуле

v = mlV.

На с. 30 приведены значения удельной массы, мг/мм3,

текстильных волокон.

Удельная масса волокон характеризует поверхностную

плотность ткани.

29

Волокно

Хлопок

Лен

Шерсть

Щелк натуральный

Вискозное

Полинозное

Ацетатное

Удельная

масса

1,52

1,5

1,32

1,32—1,37

1,52

1,52

1,32

Волокно

Триацетатное

Капрон

Лавсан

Спандекс

Нитрон

Хлорин, поливинилхло-

рид

Винол

Удельная

масса

,28

,14

,38

,2

,18

,6

1,3

Объемной массой волокон б называется масса т единицы

объема волокон, измеренного по внешнему контуру Vo:

Чем меньше объемная масса волокон, тем больше в волокне

размеры канала, больше пор, заполненных воздухом, тем

меньше теплопроводность волокон и лучше теплозащитные

свойства изделий из них. Объемная масса хлопка, например, 0,9—

1,3, шерсти 1 —1,3, вискозного волокна 1,4—1,45, пряжи

хлопчатобумажной 0,8—0,9, пряжи шерстяной 0,7—0,8, пряжи

вискозной штапельной 0,8 мг/мм3.

Глава III

НАТУРАЛЬНЫЕ ВОЛОКНА

§ 1. ХЛОПОК

Хлопок — один из основных видов сырья текстильной

промышленности. Хлопковое волокно дает однолетнее

кустарниковое растение — хлопчатник. Известно более 40 ботанических

видов хлопчатника, которые различаются по урожайности, срокам

созревания и качеству волокна. В Советском Союзе

выращивается в основном два вида хлопчатника: средневолокнистый и

тонковолокнистый.

Средневолокнистый хлопчатник дает волокно длиной 25—

34 мм, отличается ранним сроком созревания и высокой

урожайностью. Из волокна этого хлопчатника вырабатывается

основная масса пряжи, используемая для выработки тканей

и других изделий.

Тонковолокнистый хлопчатник дает длинное C5—40 мм),

тонкое волокно, применяемое для выработки наиболее

высококачественной пряжи, используемой для изготовления тонких

тканей (батиста, маркизета), а также для швейных ниток,

кружев и др.

Выращивается хлопок в основном в среднеазиатских

республиках, а также в Казахской, Азербайджанской и Армянской

ССР.

В 1980 г. собрано более 9,9 млн. т хлопка-сырца.

30

Собранный хлопок-сырец поступает на хлопкоочистительные

заводы для первичной обработки. Основной задачей первичной

обработки хлопка является отделение волокон хлопка от семян

и очистка волокон от различных примесей.

После того как от семян будут отделены длинные волокна

B0—52 мм), осуществляется отделение коротких волокон

(пуха) длиной 6—20 мм, а затем еще более коротких волокон

(подпушка) длиной менее 6 мм.

Длинное хлопковое волокно используют для производства

различных видов пряжи, из которой изготовляют разнообразные

текстильные и трикотажные изделия. Пух длиной 12—20 мм

применяется в ватном производстве и в смеси с хлопковым

волокном — для получения толстой пряжи. Пух длиной менее

12 мм и подпушек используется для химической переработки

в хлопковую целлюлозу, из которой в дальнейшем

вырабатываются ацетатные и триацетатные волокна.

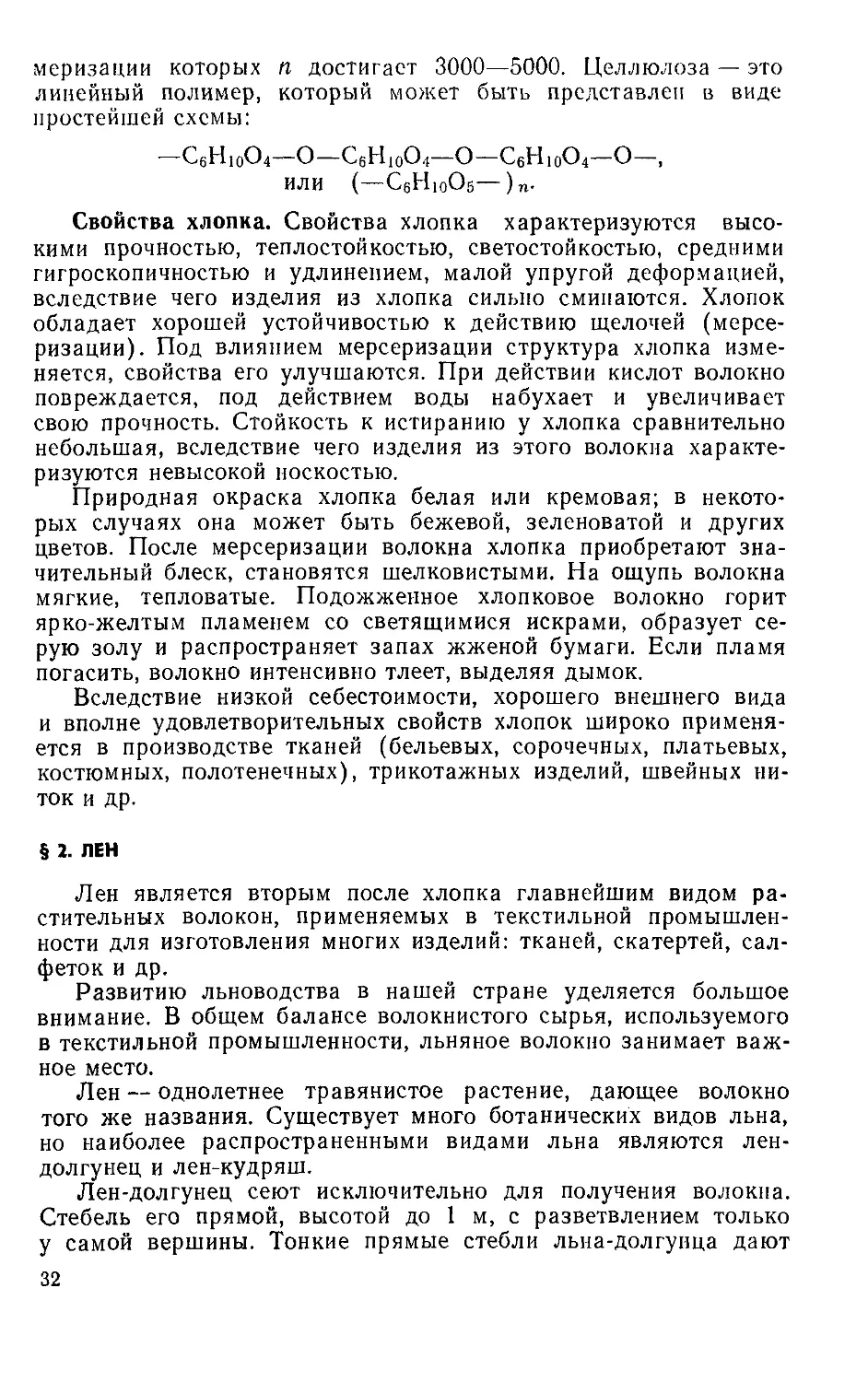

Строение хлопка. Отдельное волокно хлопка при

рассмотрении невооруженным глазом представляет собой тончайший

A5—25 мкм) волосок длиной от 6 до 52 мм. При рассмотрении

хлопкового волокна под микроскопом видна извитая

сплюснутая трубочка. Извитость волокон обусловливает их хорошую

цепкость, что позволяет получить прочную пряжу. В

зависимости от степени зрелости волокно хлопка имеет разные толщину

стенок и число извитков (см. рис. 3).

Зрелые волокна характеризуются развитыми стенками,

толщина которых равна половине ширины канала, число извитков

составляет 7—10 на 1 мм. Такое волокно обладает хорошей

прочностью, гибкостью, цепкостью, мягкостью, хорошими

теплозащитными свойствами вследствие значительного содержания

воздуха в его канале; блеском такое волокно не обладает.

Недозрелые волокна отличаются более тонкими стенками,

более широким каналом и меньшей извитостью. Качество их

ниже.

Незрелые волокна имеют очень тонкие стенки, широкий

канал и малую извитость; качество их очень низкое.

Совершенно незрелые волокна почти не имеют

целлюлозных стенок, извитость у них отсутствует. К использованию

такие волокна непригодны.

Перезрелые волокна отличаются сильно развитыми

стенками, ширина канала незначительна, извитости нет. Такие

волокна обладают хорошей прочностью и блеском, но меньшей

гибкостью и цепкостью, большей жесткостью.

Химический состав хлопка. Химический состав хлопка

зависит от степени его зрелости. Наиболее зрелые волокна

содержат 95—96 % целлюлозы и 4—5 % различных примесей

(жиров, восков, азотистых, минеральных веществ и др.).

Целлюлоза хлопка представляет собой

высокомолекулярное соединение, состоящее из остатков глюкозы, степень поли-

31

меризации которых п достигает 3000—5000. Целлюлоза — это

линейный полимер, который может быть представлен в виде

простейшей схемы:

—С6Н,о04—О—С6Н10О4—О—С6Н10О4—О—,

или (—СбН10О5—)„.

Свойства хлопка. Свойства хлопка характеризуются

высокими прочностью, теплостойкостью, светостойкостыо, средними

гигроскопичностью и удлинением, малой упругой деформацией,

вследствие чего изделия из хлопка сильно сминаются. Хлопок

обладает хорошей устойчивостью к действию щелочей

(мерсеризации). Под влиянием мерсеризации структура хлопка

изменяется, свойства его улучшаются. При действии кислот волокно

повреждается, под действием воды набухает и увеличивает

свою прочность. Стойкость к истиранию у хлопка сравнительно

небольшая, вследствие чего изделия из этого волокна

характеризуются невысокой носкостью.

Природная окраска хлопка белая или кремовая; в

некоторых случаях она может быть бежевой, зеленоватой и других

цветов. После мерсеризации волокна хлопка приобретают

значительный блеск, становятся шелковистыми. На ощупь волокна

мягкие, тепловатые. Подожженное хлопковое волокно горит

ярко-желтым пламенем со светящимися искрами, образует

серую золу и распространяет запах жженой бумаги. Если пламя

погасить, волокно интенсивно тлеет, выделяя дымок.

Вследствие низкой себестоимости, хорошего внешнего вида

и вполне удовлетворительных свойств хлопок широко

применяется в производстве тканей (бельевых, сорочечных, платьевых,

костюмных, полотенечных), трикотажных изделий, швейных

ниток и др.

§ 2. ЛЕН

Лен является вторым после хлопка главнейшим видом

растительных волокон, применяемых в текстильной

промышленности для изготовления многих изделий: тканей, скатертей,

салфеток и др.

Развитию льноводства в нашей стране уделяется большое

внимание. В общем балансе волокнистого сырья, используемого

в текстильной промышленности, льняное волокно занимает

важное место.

Лен — однолетнее травянистое растение, дающее волокно

того же названия. Существует много ботанических видов льна,

но наиболее распространенными видами льна являются лен-

долгунец и лен-кудряш.

Лен-долгунец сеют исключительно для получения волокна.

Стебель его прямой, высотой до 1 м, с разветвлением только

у самой вершины. Тонкие прямые стебли льна-долгуица дают

32

длинное, эластичное волокно с выходом около 25 % массы

стебля. Выращивается этот леи главным образом в

центральных районах страны.

Лен-кудряш сеют в основном с целью получения семян для

выработки льняного масла. Стебель его более низкий,

ветвящийся от основания. Он дает грубое, короткое волокно,

используемое для выработки толстой пряжи. Лен-кудряш имеет более

развитую корневую систему и может произрастать в южных

засушливых районах.

Кроме этих сортов, имеется промежуточная разновидность

льна — межеумок, который дает волокно и семена среднего

качества. Разводят лен-межеумок на Украине, в Поволжье, в

Сибири и других районах страны.

Уборку льна-долгунца производят в период ранней желтой

спелости, когда семенные коробочки пожелтеют, а стебли

приобретут ровный желтый оттенок. Уборка в этот период

позволяет получать льняное волокно наилучшего качества.

При более позднем сборе льна в волокнах накапливается

большое количество лигнина, в результате чего оно сильно

одревесневает, делается грубым, жестким и теряет прядильную

способность.

Убирают лен тереблением — выдергиванием растения с

корнем с целью сохранения естественной длины льна-волокна,

заложенного в лубяном слое растения. Собранный лен очесывают

для удаления семенных коробочек, а стебли связывают в снопы,

которые направляются на первичную обработку.

Первичная обработка льна-долгунца необходима для

выделения из льняных стеблей волокна, пригодного для дальнейшей

переработки в пряжу. Она состоит из мочки льняной соломы,

сушки тресты, мятья тресты, трепания льна-сырца.

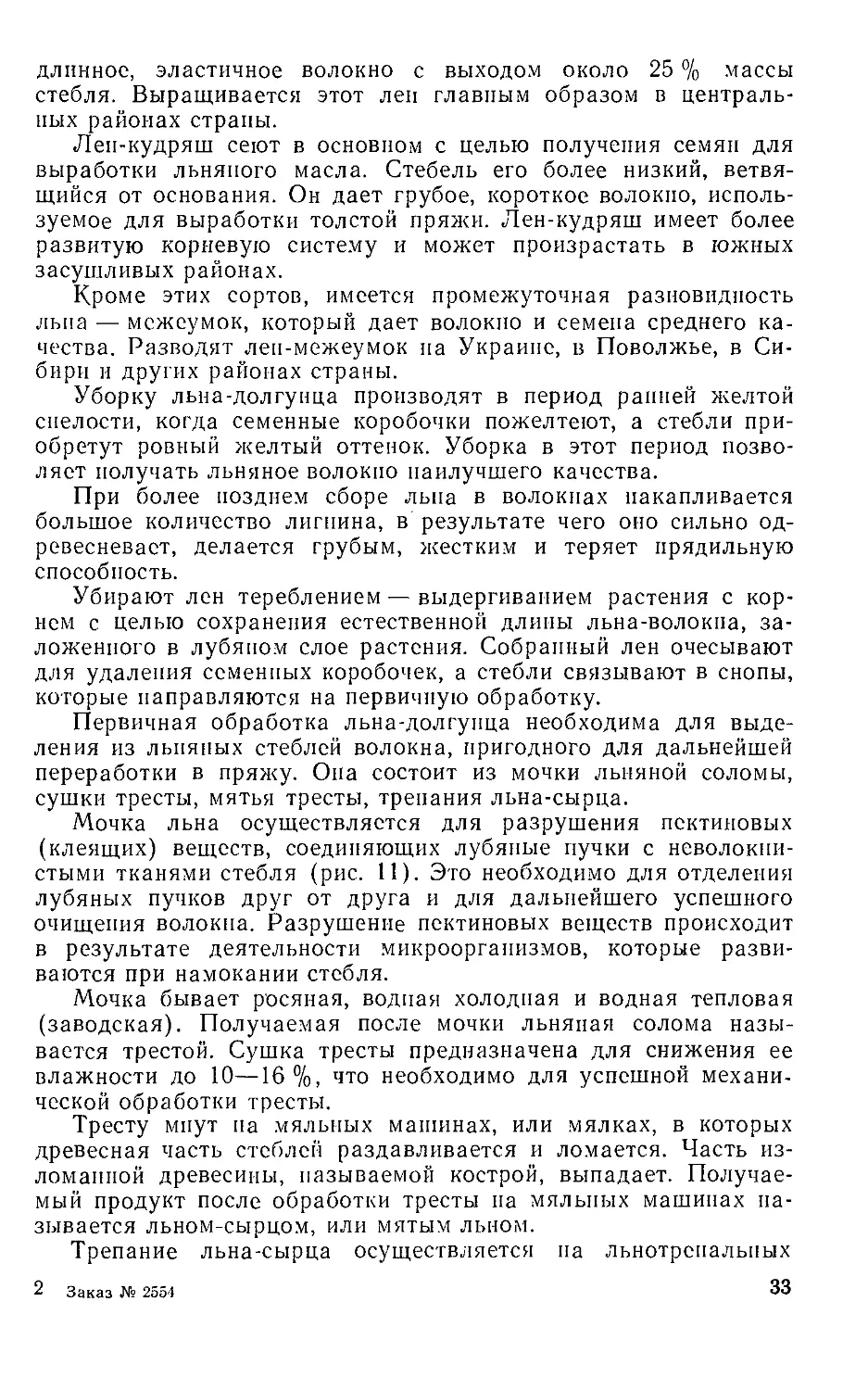

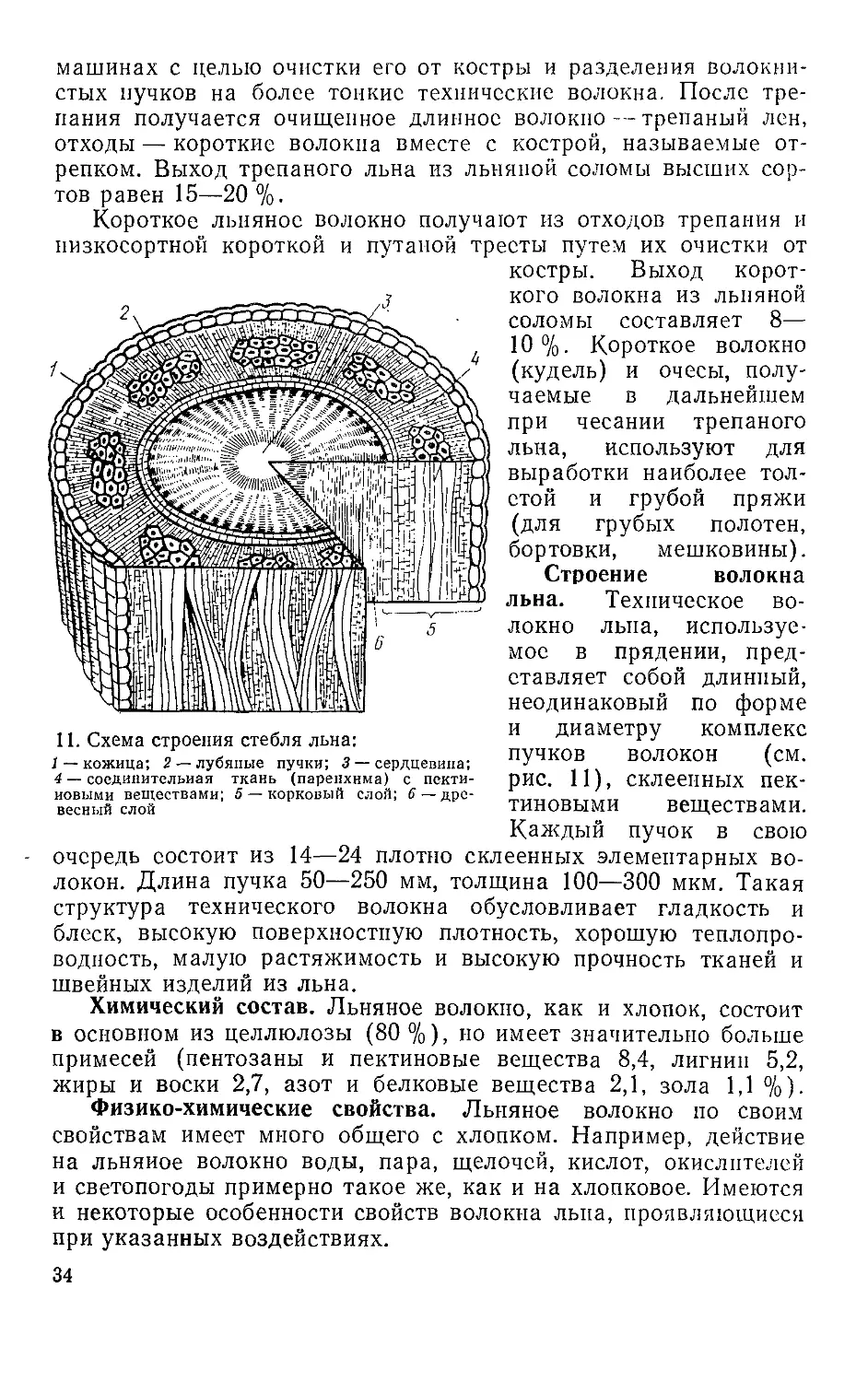

Мочка льна осуществляется для разрушения пектиновых

(клеящих) веществ, соединяющих лубяные пучки с

неволокнистыми тканями стебля (рис. 11). Это необходимо для отделения

лубяных пучков друг от друга и для дальнейшего успешного

очищения волокна. Разрушение пектиновых веществ происходит

в результате деятельности микроорганизмов, которые

развиваются при намокании стебля.

Мочка бывает росяная, водная холодная и водная тепловая

(заводская). Получаемая после мочки льняная солома

называется трестой. Сушка тресты предназначена для снижения ее

влажности до 10—16%, что необходимо для успешной

механической обработки тресты.

Тресту мнут па мяльных машинах, или мялках, в которых

древесная часть стеблей раздавливается и ломается. Часть

изломанной древесины, называемой кострой, выпадает.

Получаемый продукт после обработки тресты на мяльных машинах

называется льном-сырцом, или мятым льном.

Трепание льна-сырца осуществляется на льнотрепальных

2 Заказ № 2554 33

машинах с целью очистки его от костры и разделения

волокнистых пучков на более тонкие технические волокна. После

трепания получается очищенное длинное волокно — трепаный лен,

отходы — короткие волокна вместе с кострой, называемые от-

репком. Выход трепаного льна из льняной соломы высших

сортов равен 15—20 %.

Короткое льняное волокно получают из отходов трепания и

низкосортной короткой и путаной тресты путем их очистки от

костры. Выход

короткого волокна из льняной

соломы составляет 8—

10%. Короткое волокно

(кудель) и очесы,

получаемые в дальнейшем

при чесании трепаного

льна, используют для

выработки наиболее

толстой и грубой пряжи

(для грубых полотен,

бортовки, мешковины).

Строение волокна

льна. Техническое

волокно льна,

используемое в прядении,

представляет собой длинный,

неодинаковый по форме

и диаметру комплекс

пучков волокон (см.

рис. 11), склеенных

пектиновыми веществами.

Каждый пучок в свою

очередь состоит из 14—24 плотно склеенных элементарных

волокон. Длина пучка 50—250 мм, толщина 100—300 мкм. Такая

структура технического волокна обусловливает гладкость и

блеск, высокую поверхностную плотность, хорошую

теплопроводность, малую растяжимость и высокую прочность тканей и

швейных изделий из льна.

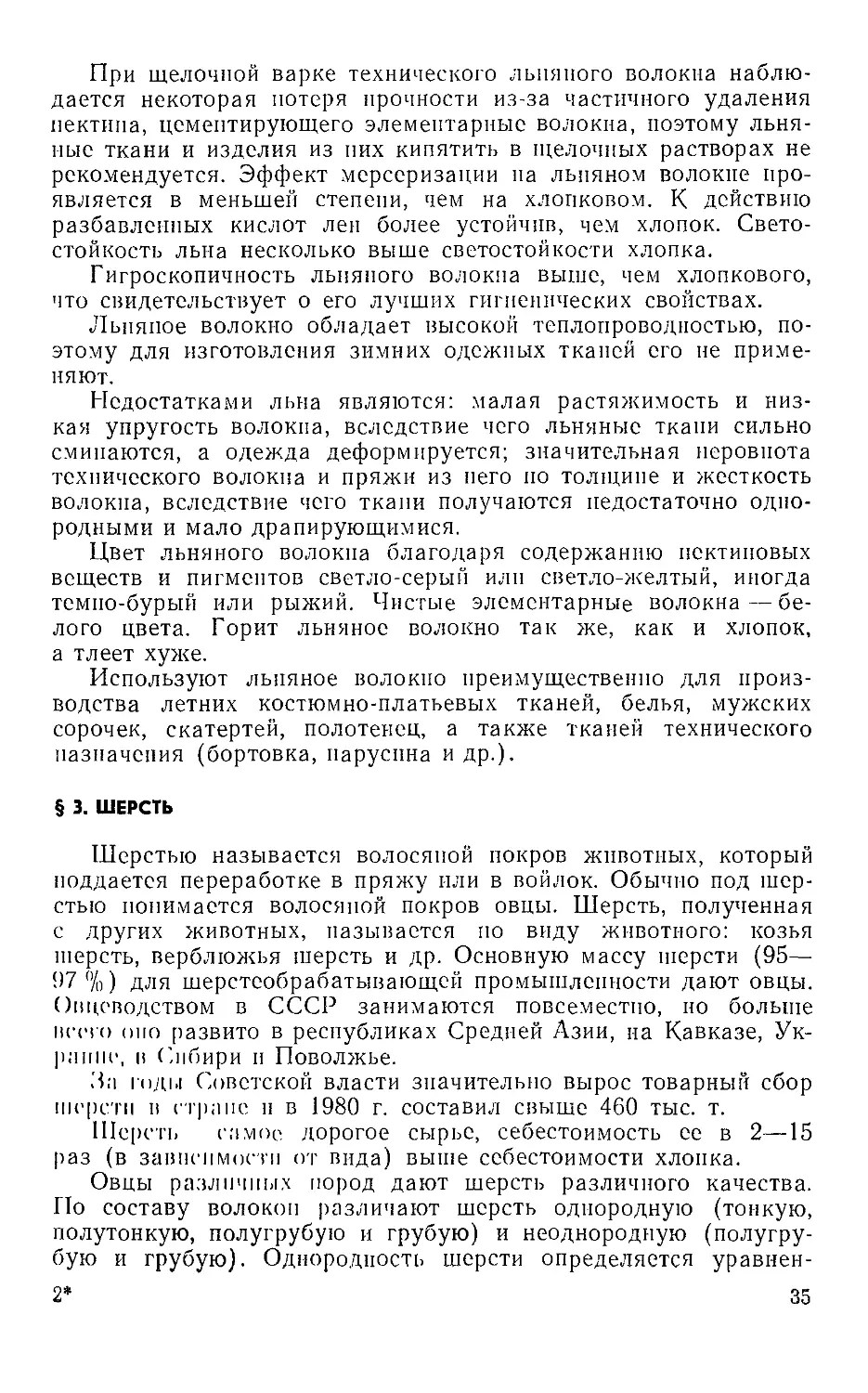

Химический состав. Льняное волокно, как и хлопок, состоит

в основном из целлюлозы (80 %), но имеет значительно больше

примесей (пентозаны и пектиновые вещества 8,4, лигнин 5,2,

жиры и воски 2,7, азот и белковые вещества 2,1, зола 1,1 %).

Физико-химические свойства. Льняное волокно по своим

свойствам имеет много общего с хлопком. Например, действие

на льняное волокно воды, пара, щелочей, кислот, окислителей

и светопогоды примерно такое же, как и на хлопковое. Имеются

и некоторые особенности свойств волокна льна, проявляющиеся

при указанных воздействиях.

34

11. Схема строения стебля льна:

1 — кожица; 2— лубяные пучки; 3 —сердцевина;

4 — соединительная ткань (паренхима) с

пектиновыми веществами; 5 — корковый слой; 6 —

древесный слой

При щелочной варке технического льняного волокна

наблюдается некоторая потеря прочности из-за частичного удаления

пектина, цементирующего элементарные волокна, поэтому

льняные ткани и изделия из них кипятить в щелочных растворах не

рекомендуется. Эффект мерсеризации на льняном волокне

проявляется в меньшей степени, чем на хлопковом. К действию

разбавленных кислот лен более устойчив, чем хлопок.

Светостойкость льна несколько выше светостойкости хлопка.

Гигроскопичность льняного волокна выше, чем хлопкового,

что свидетельствует о его лучших гигиенических свойствах.

Льняное волокно обладает высокой теплопроводностью,

поэтому для изготовления зимних одежных тканей его не

применяют.

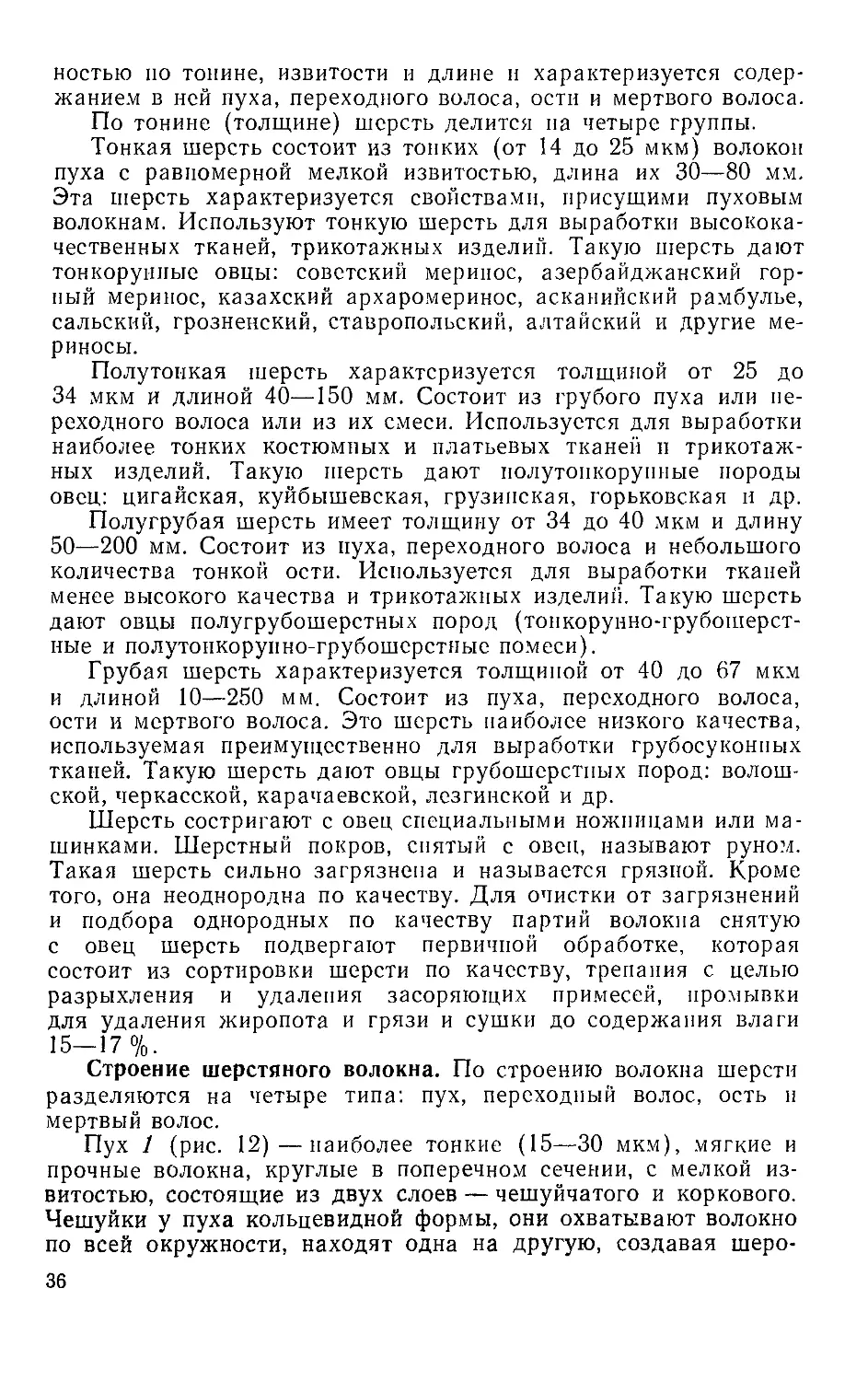

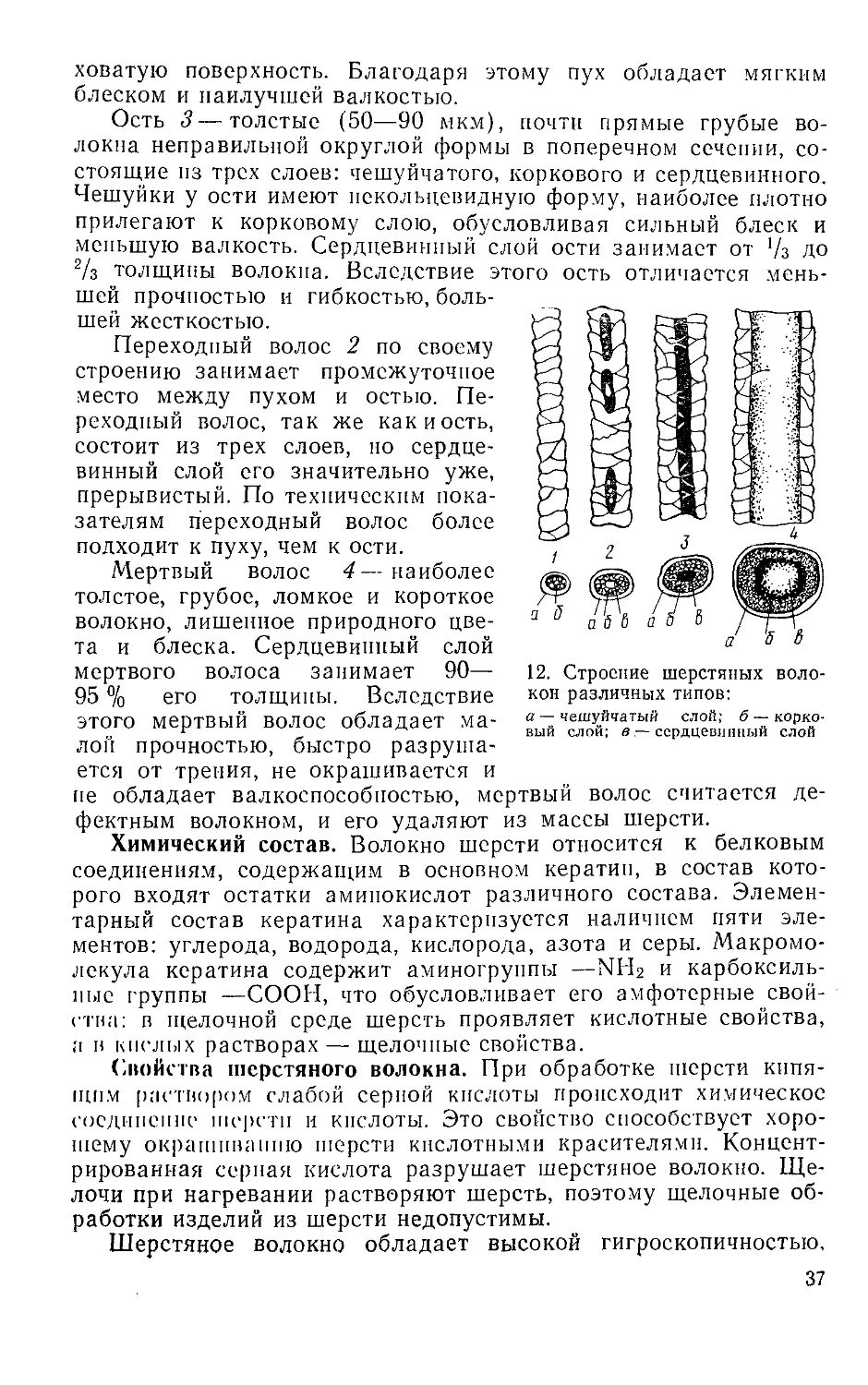

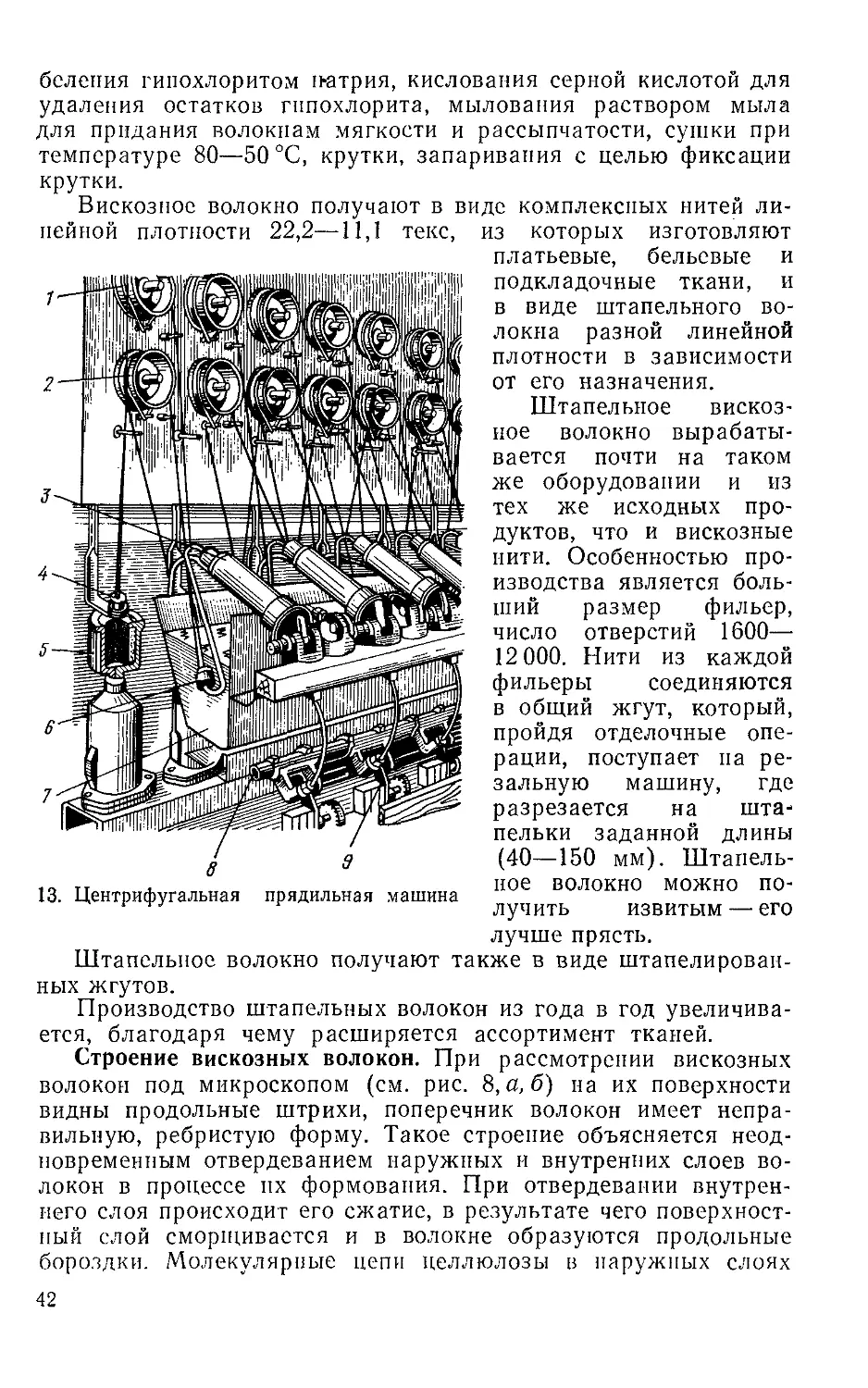

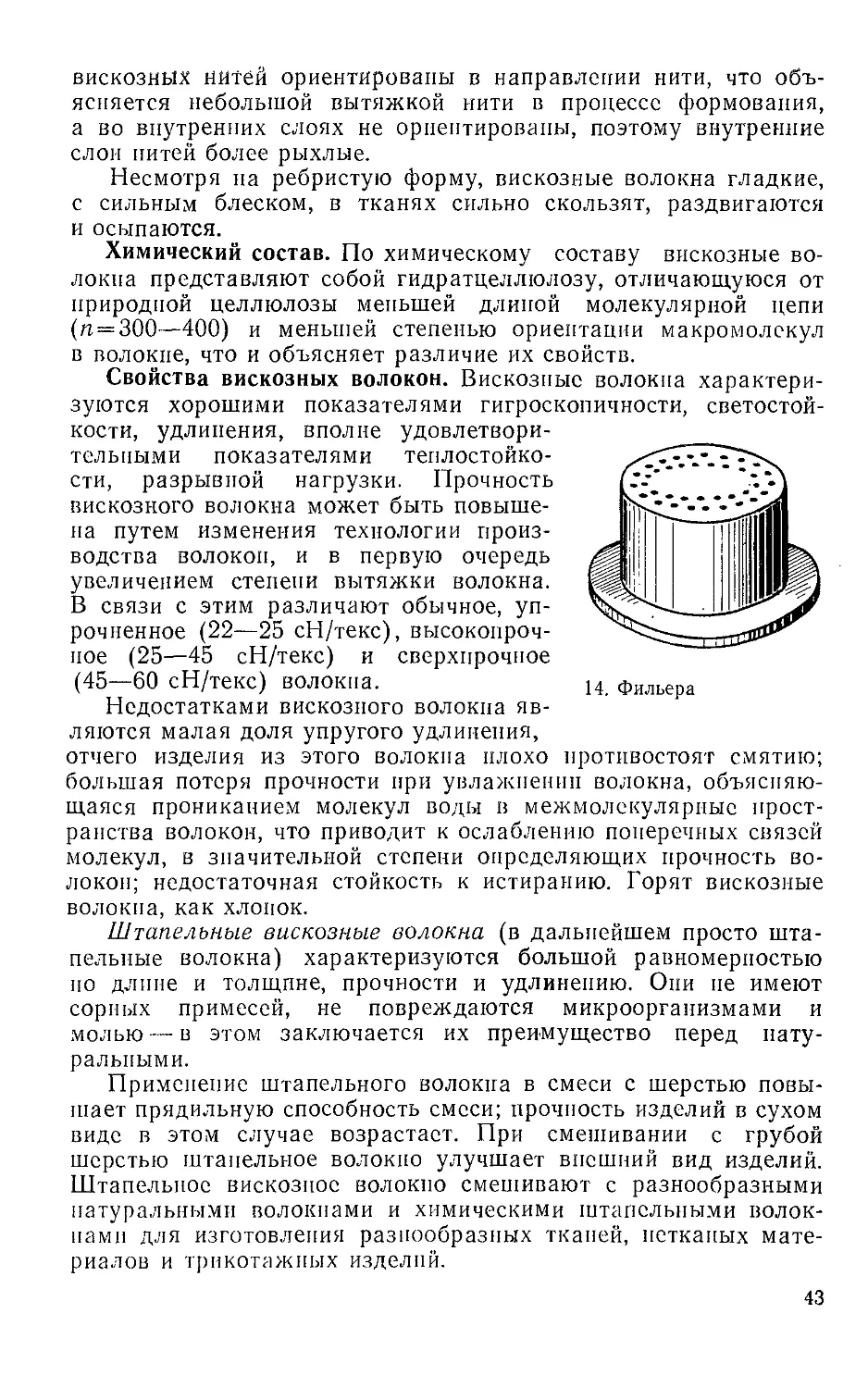

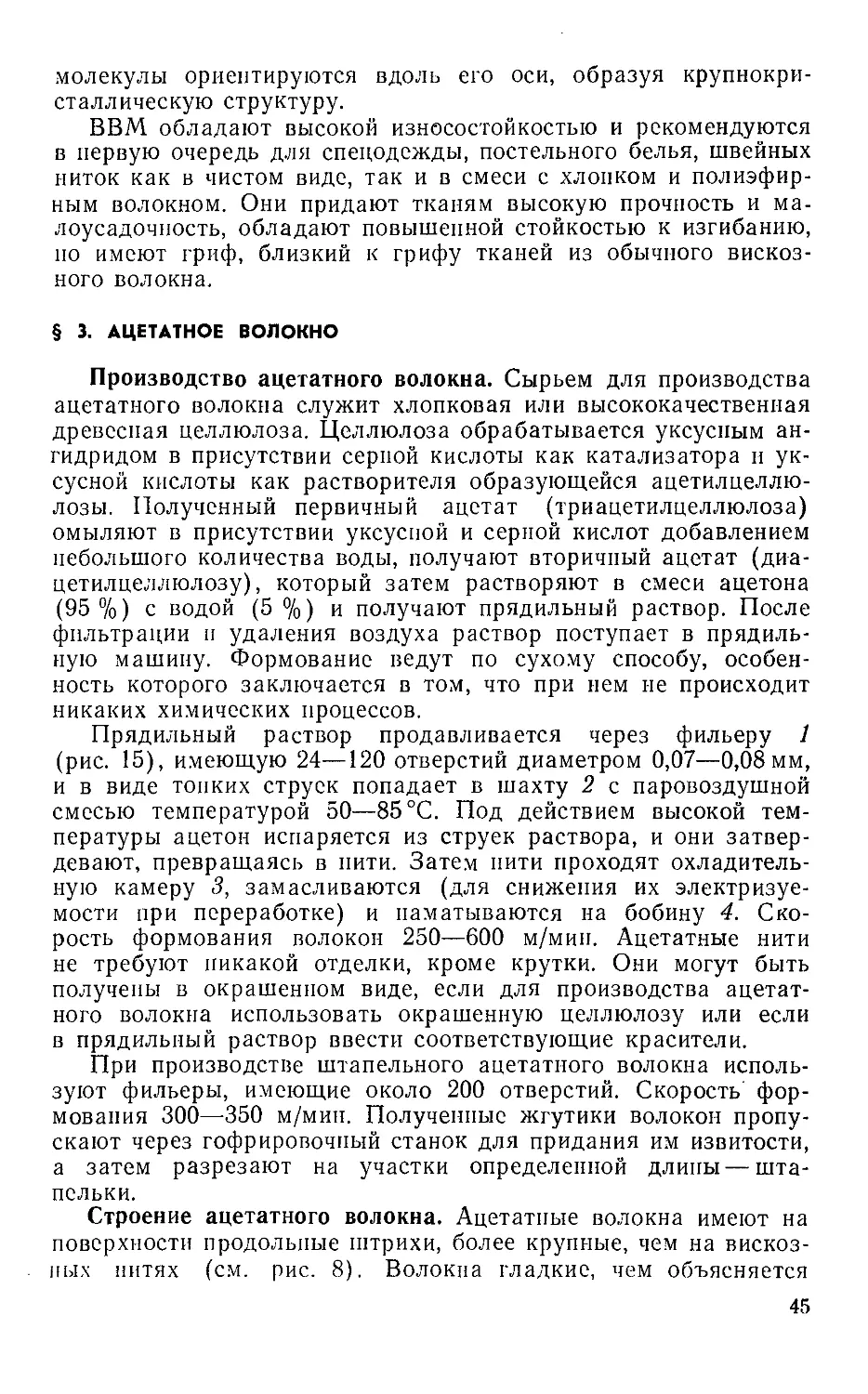

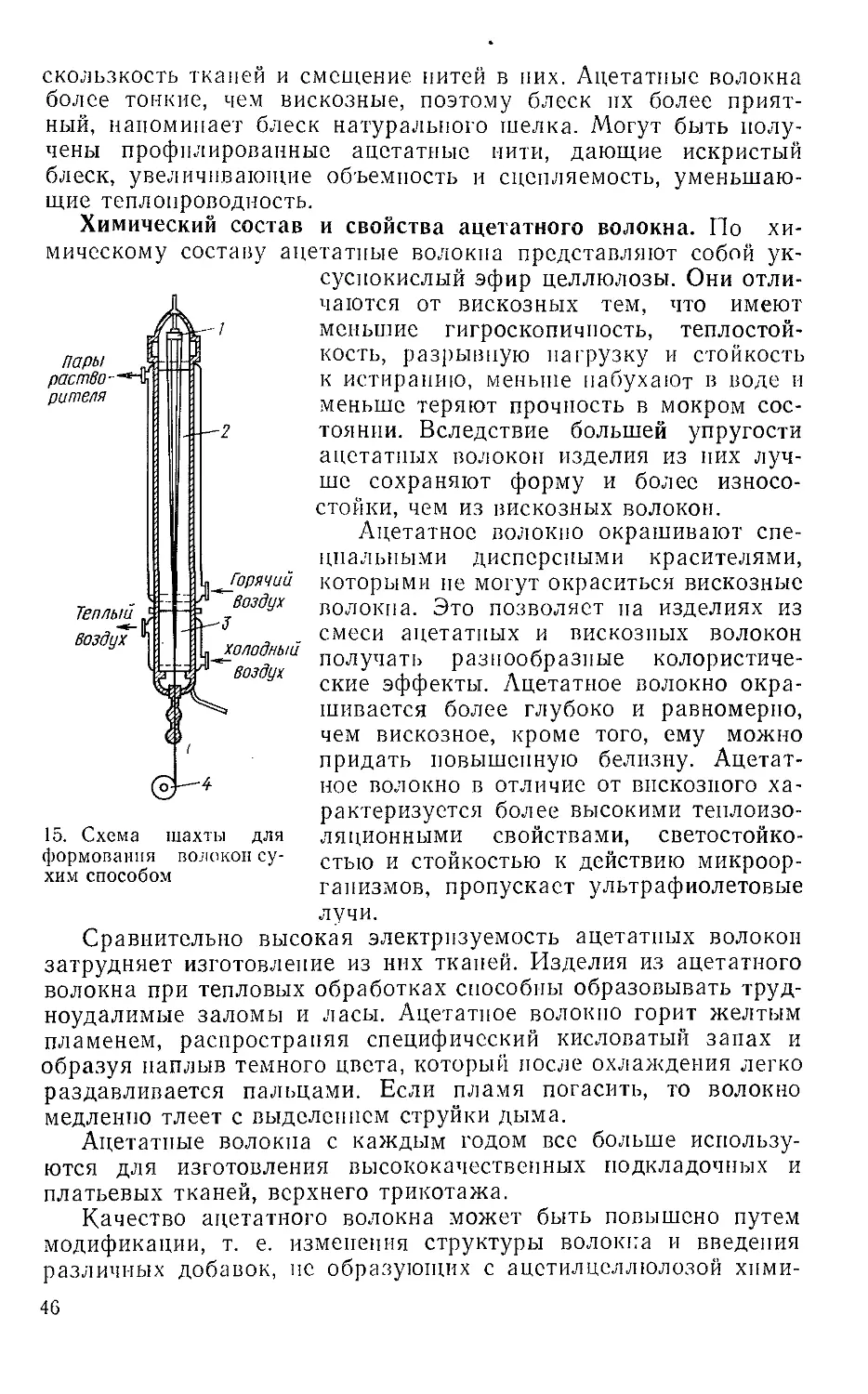

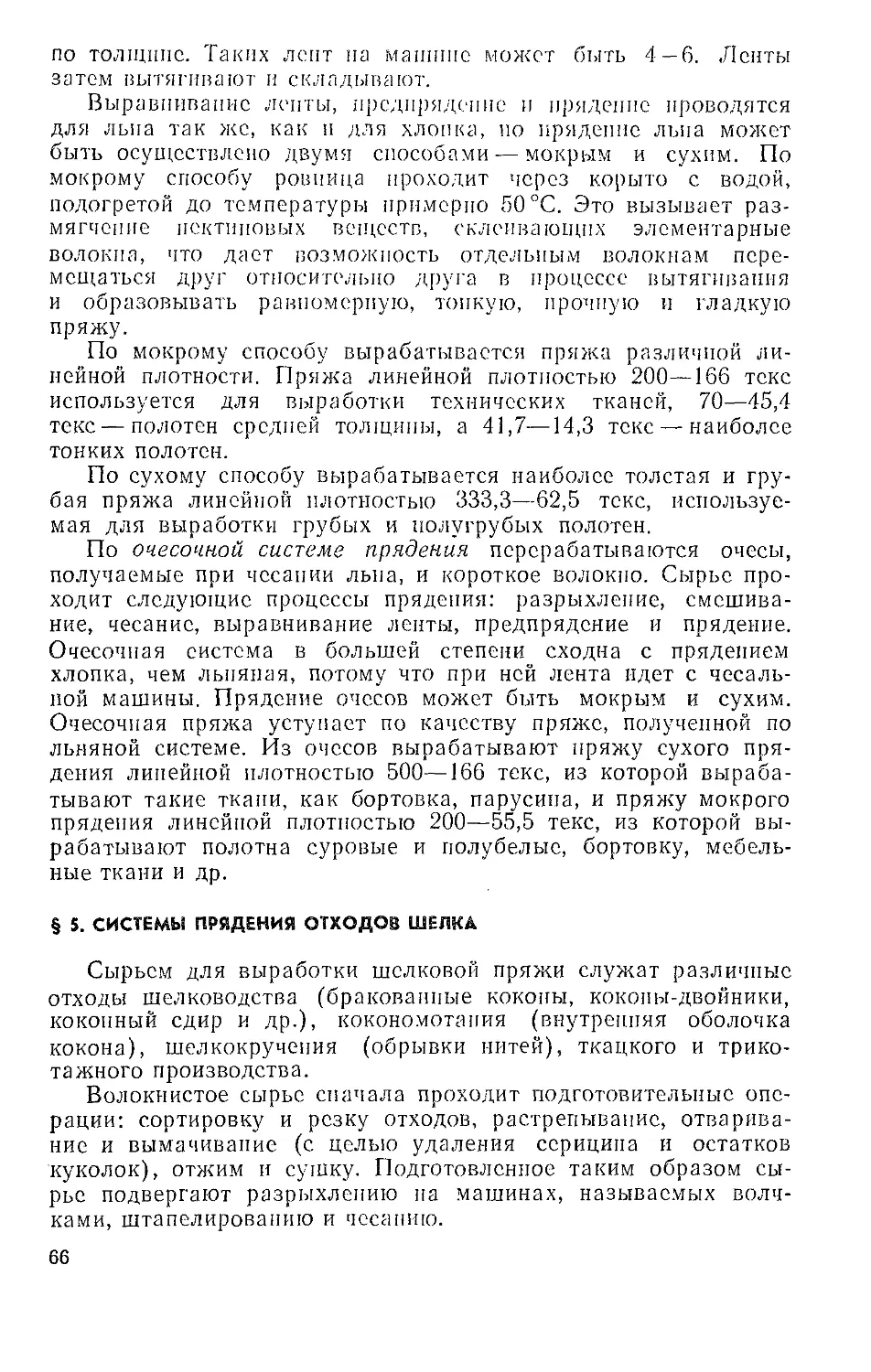

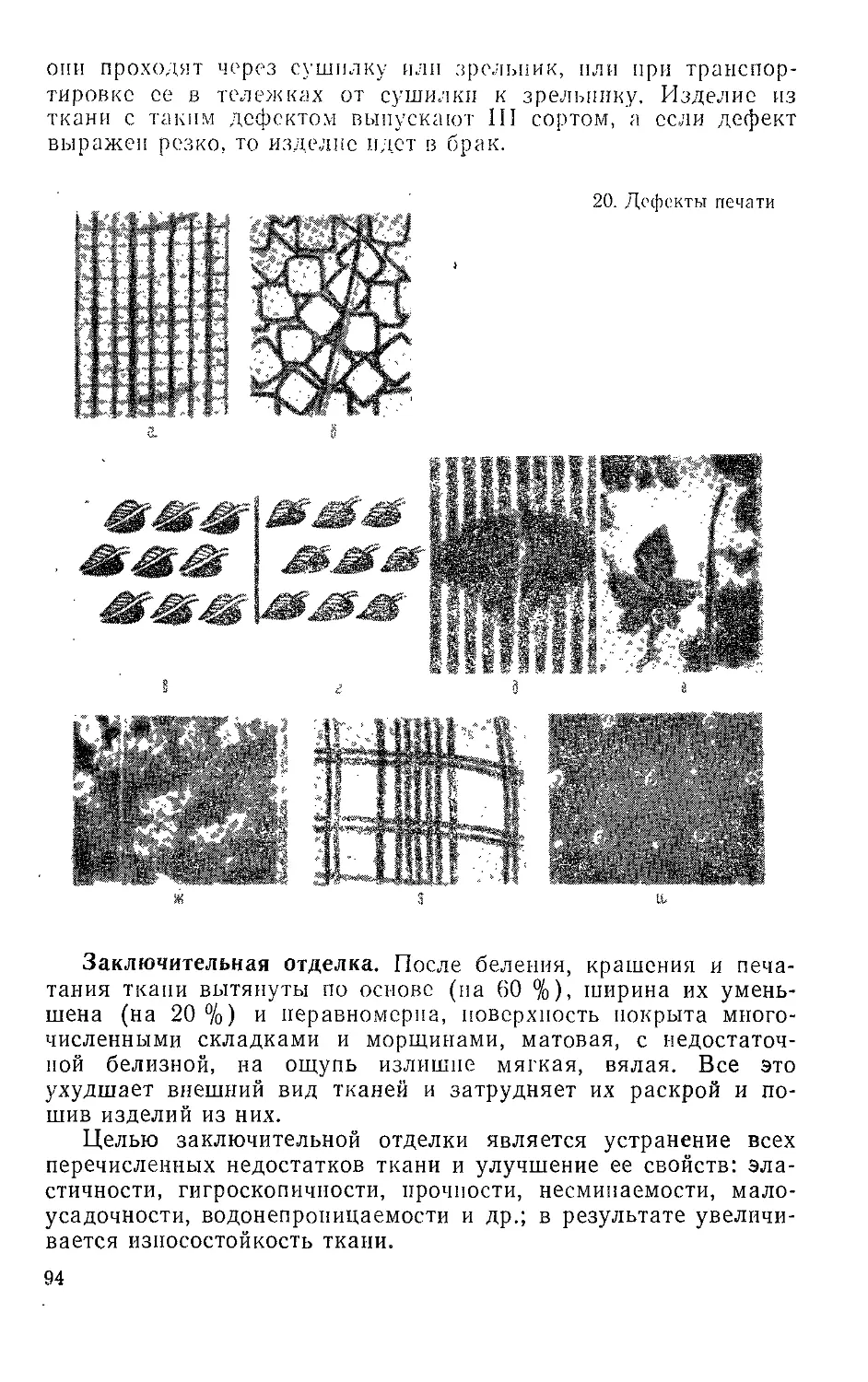

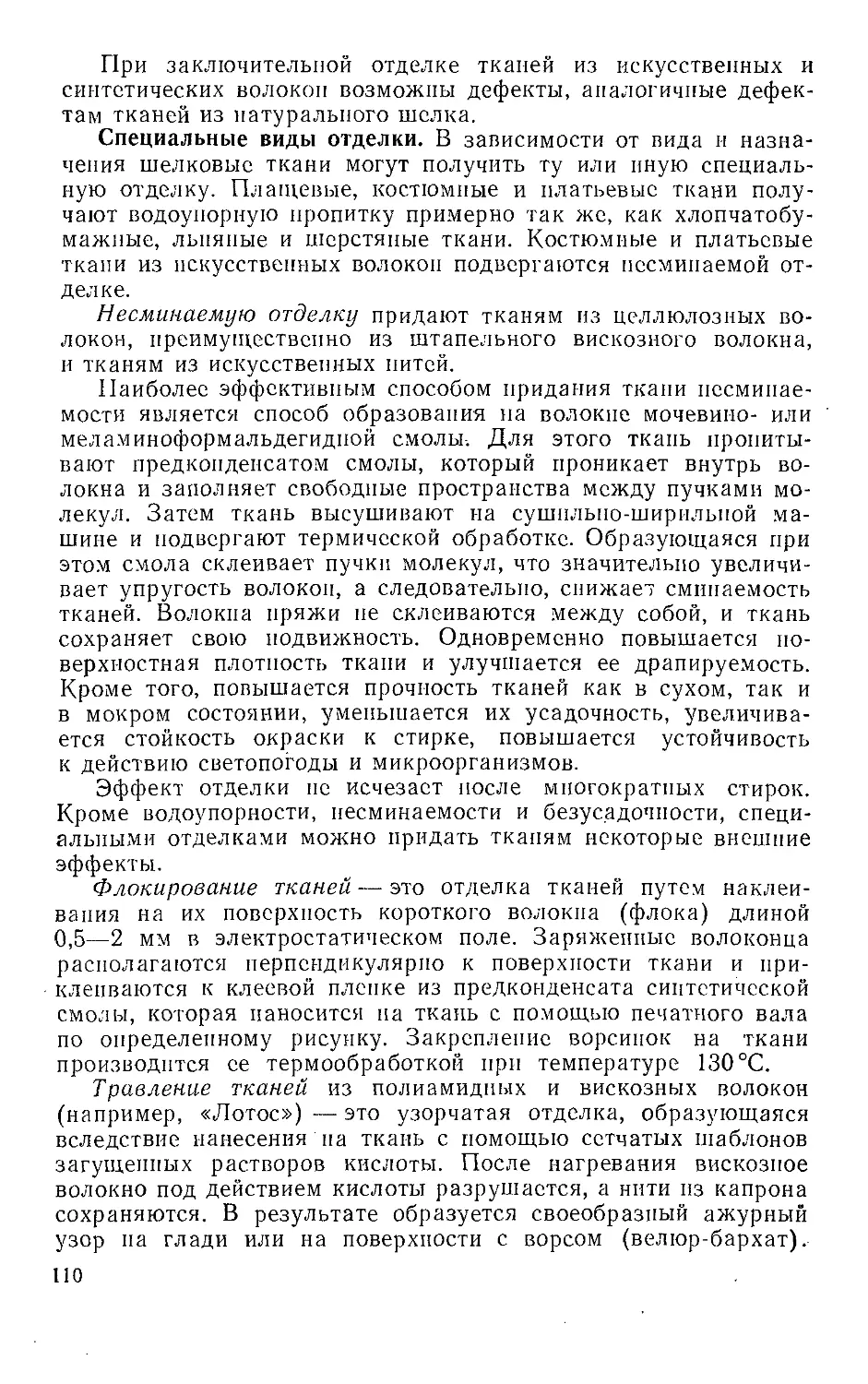

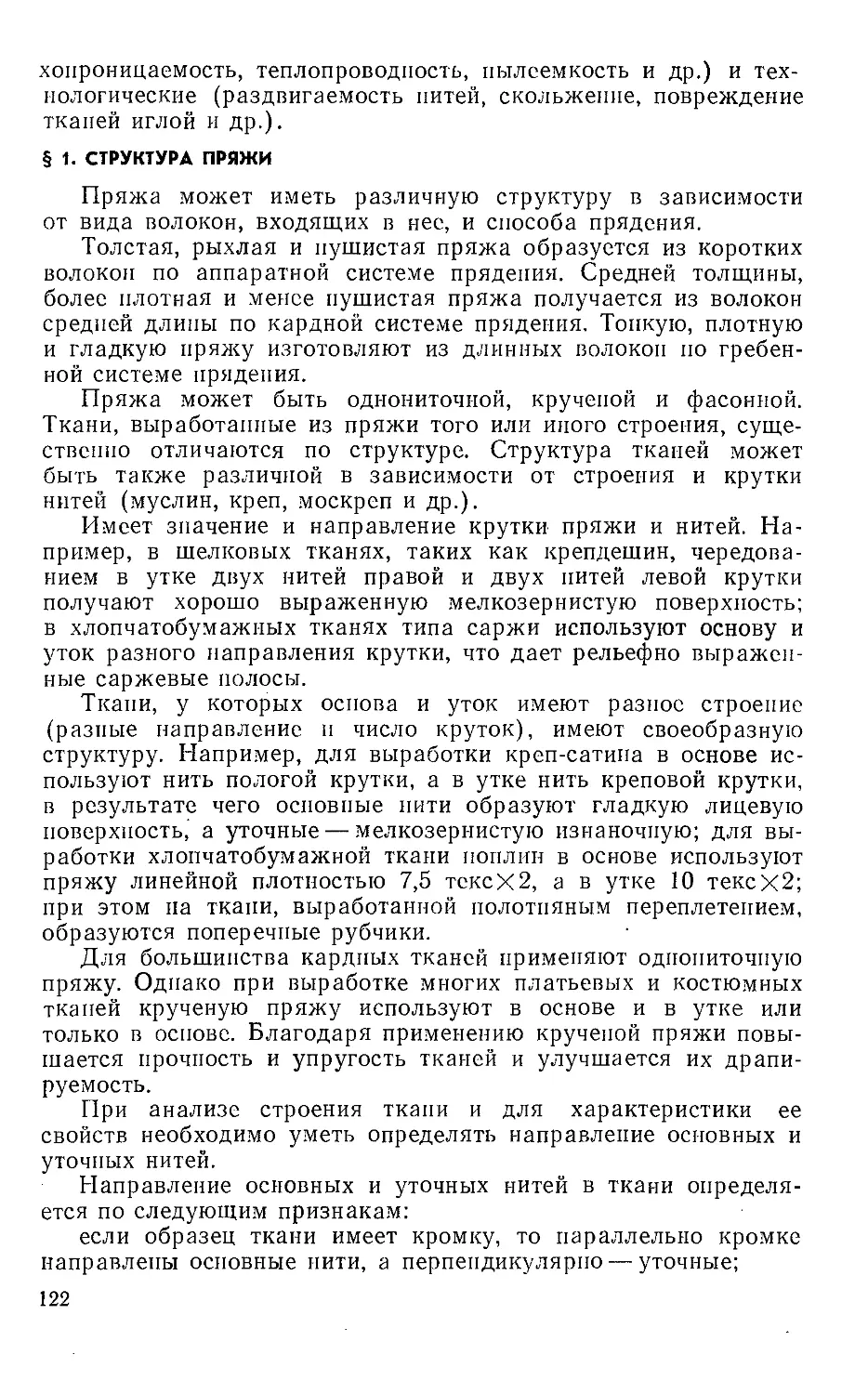

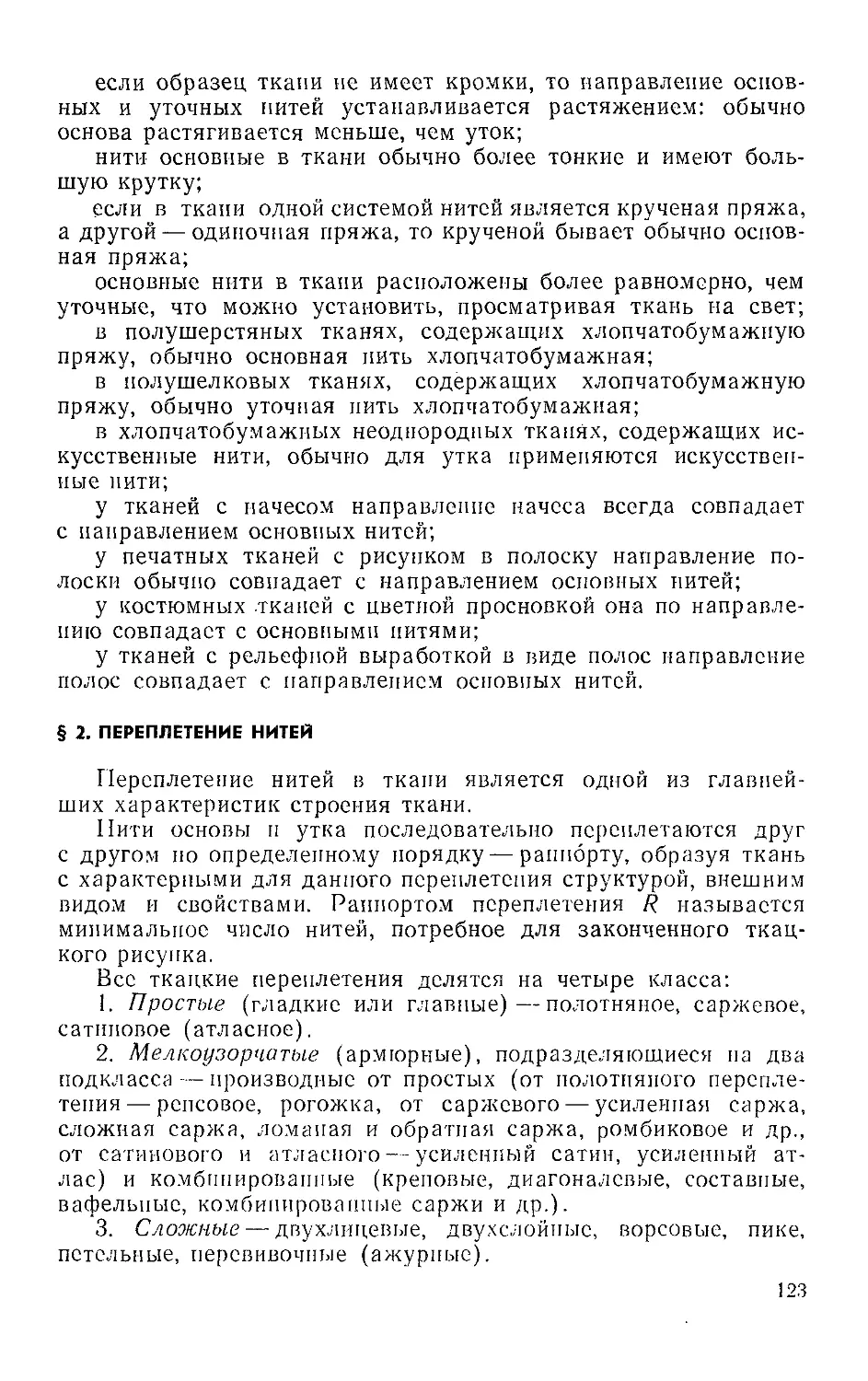

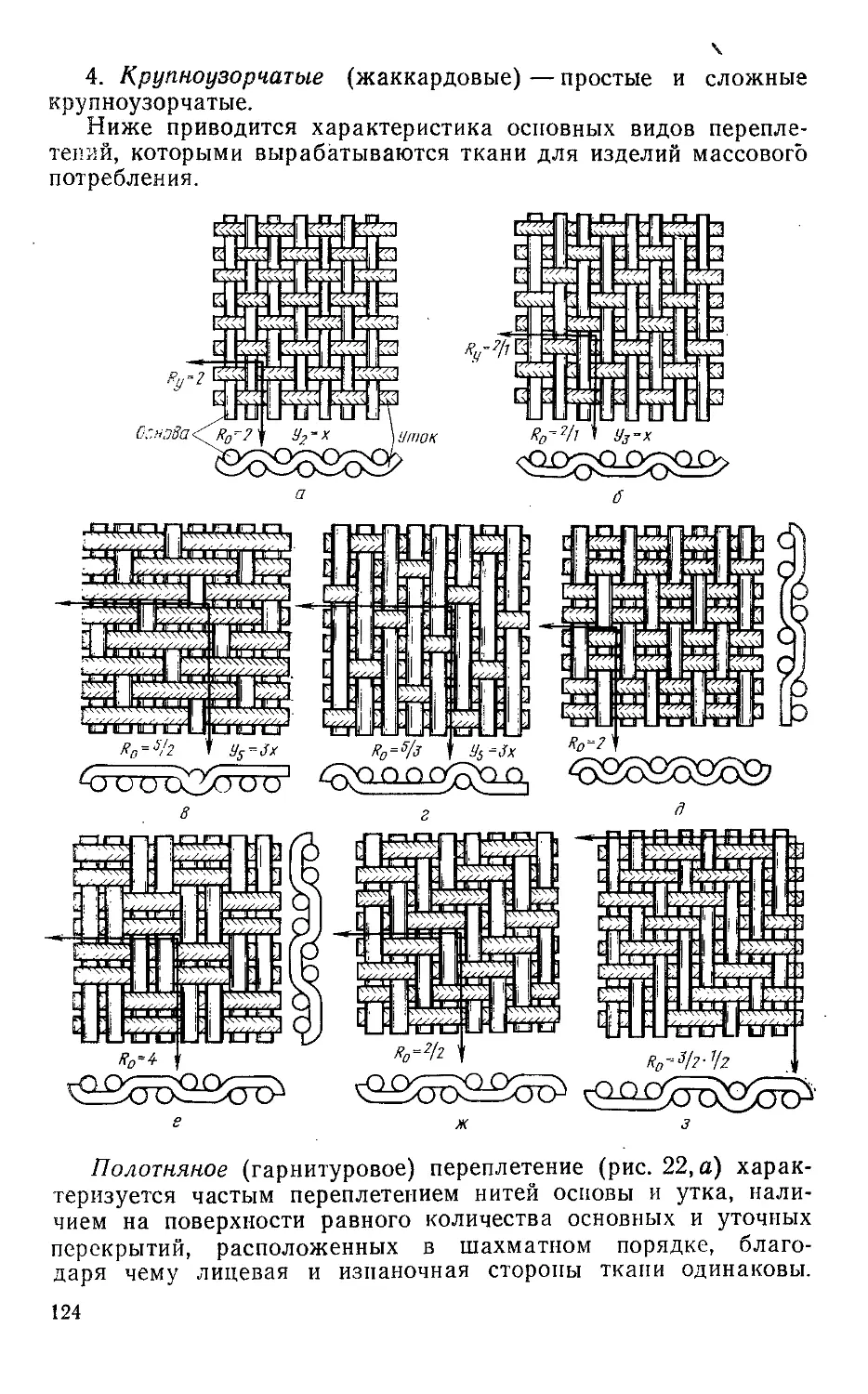

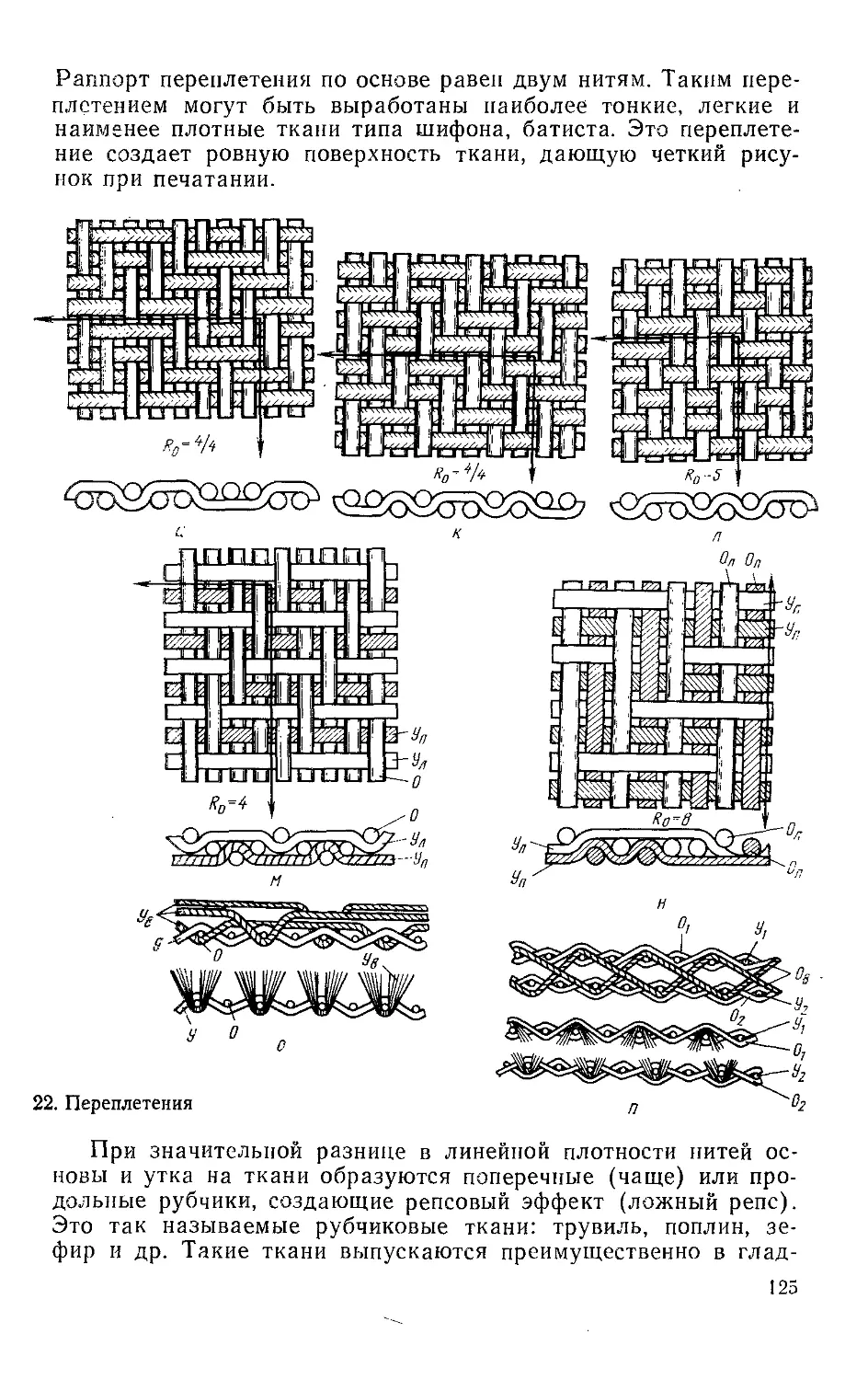

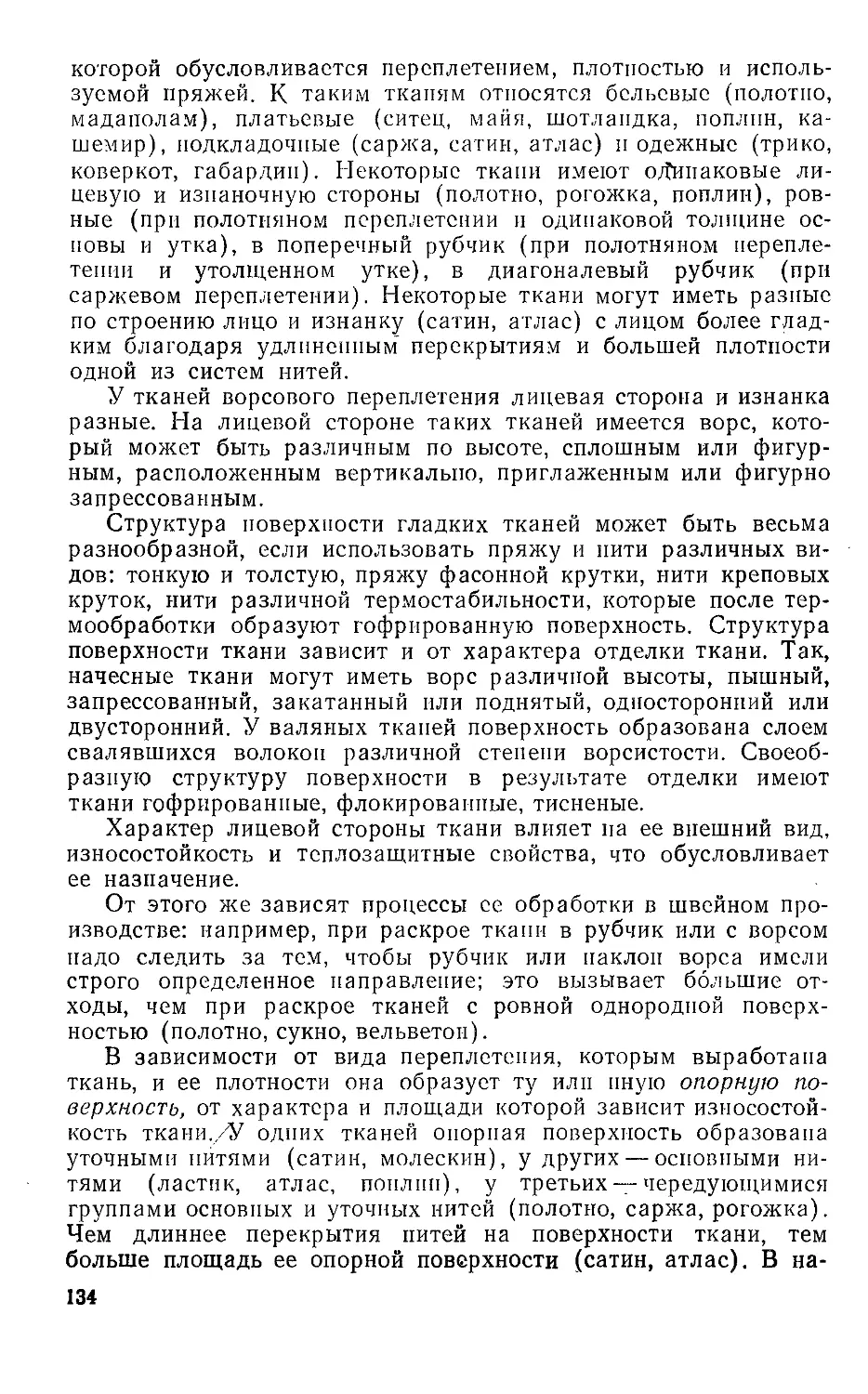

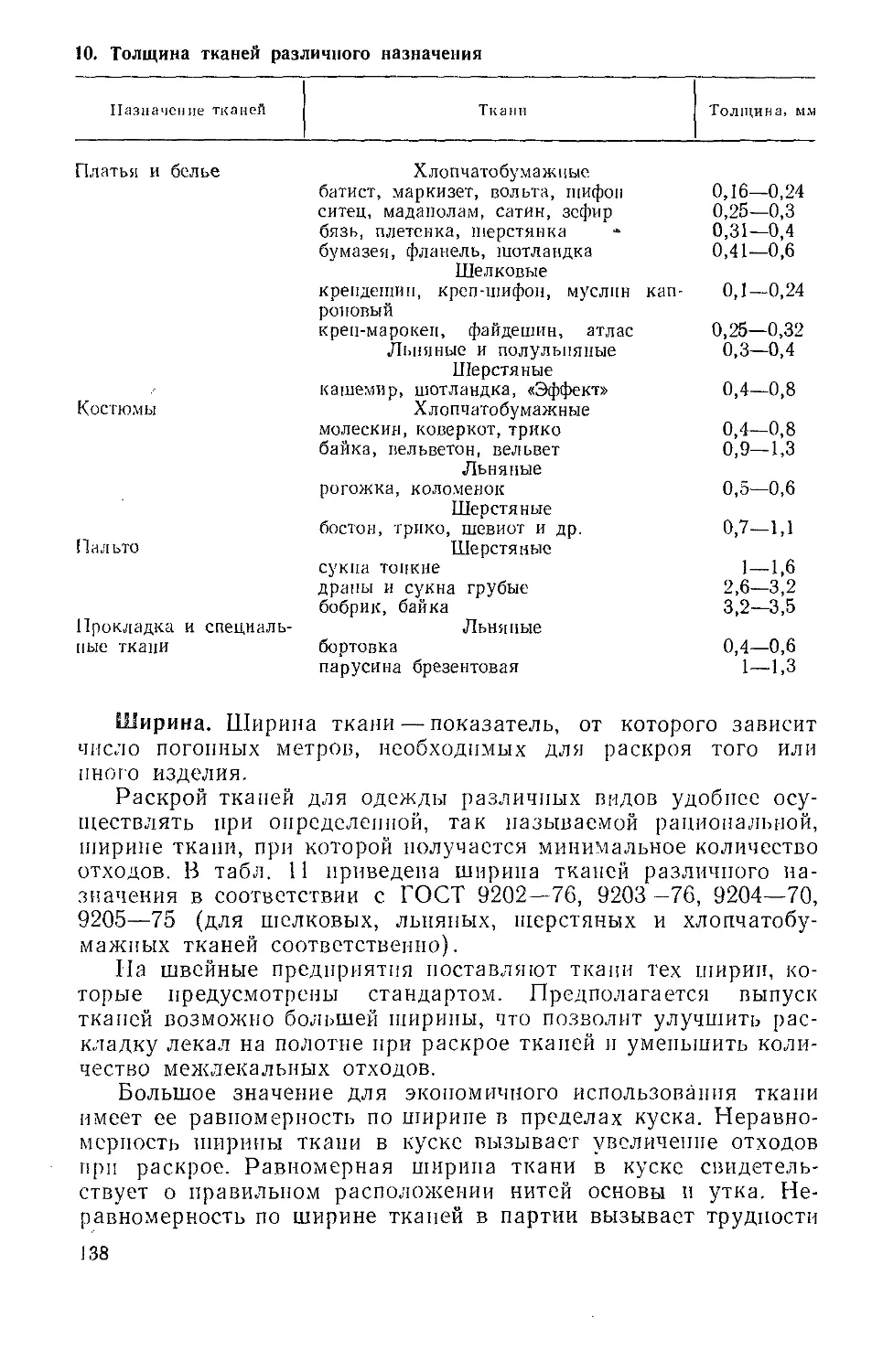

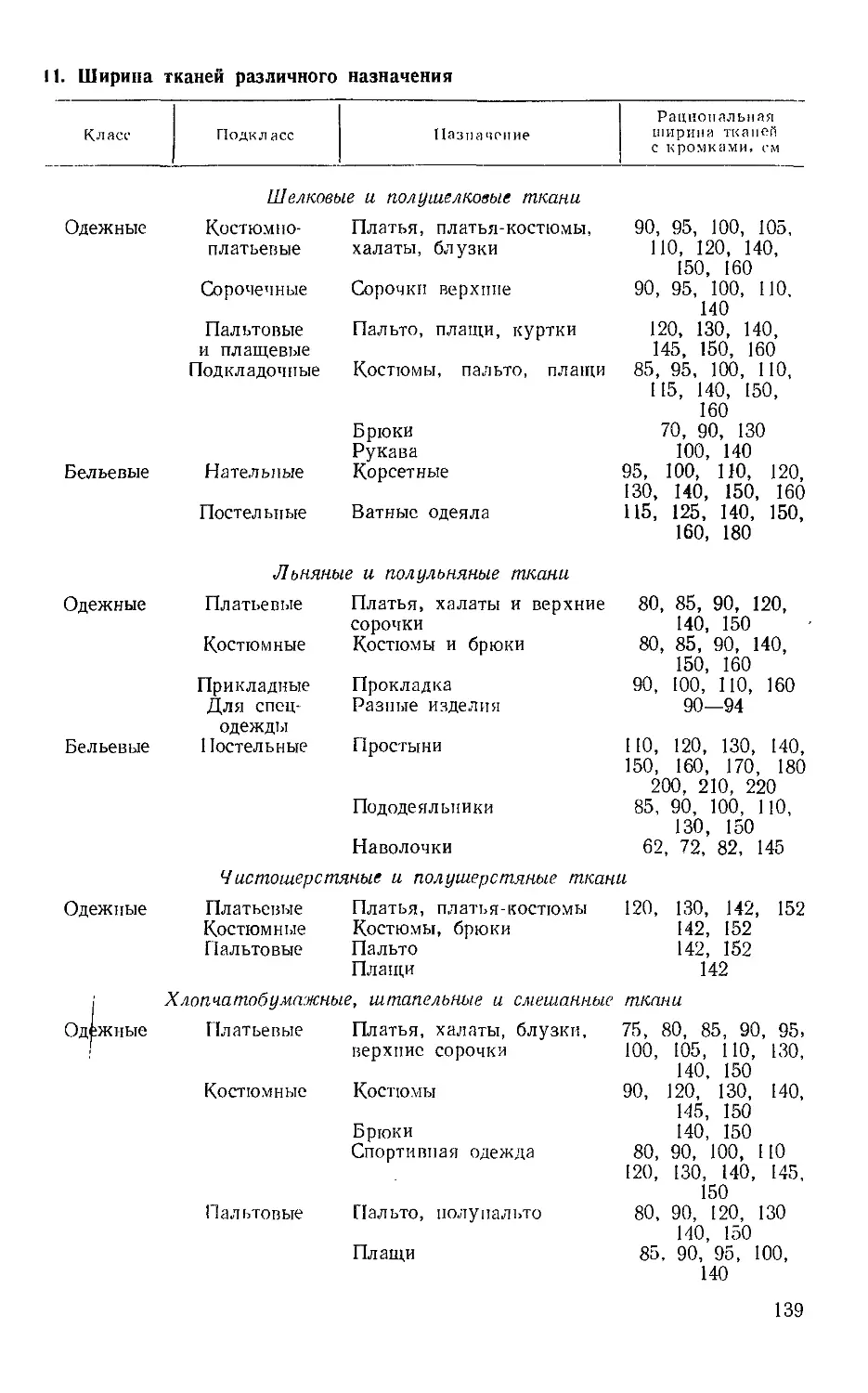

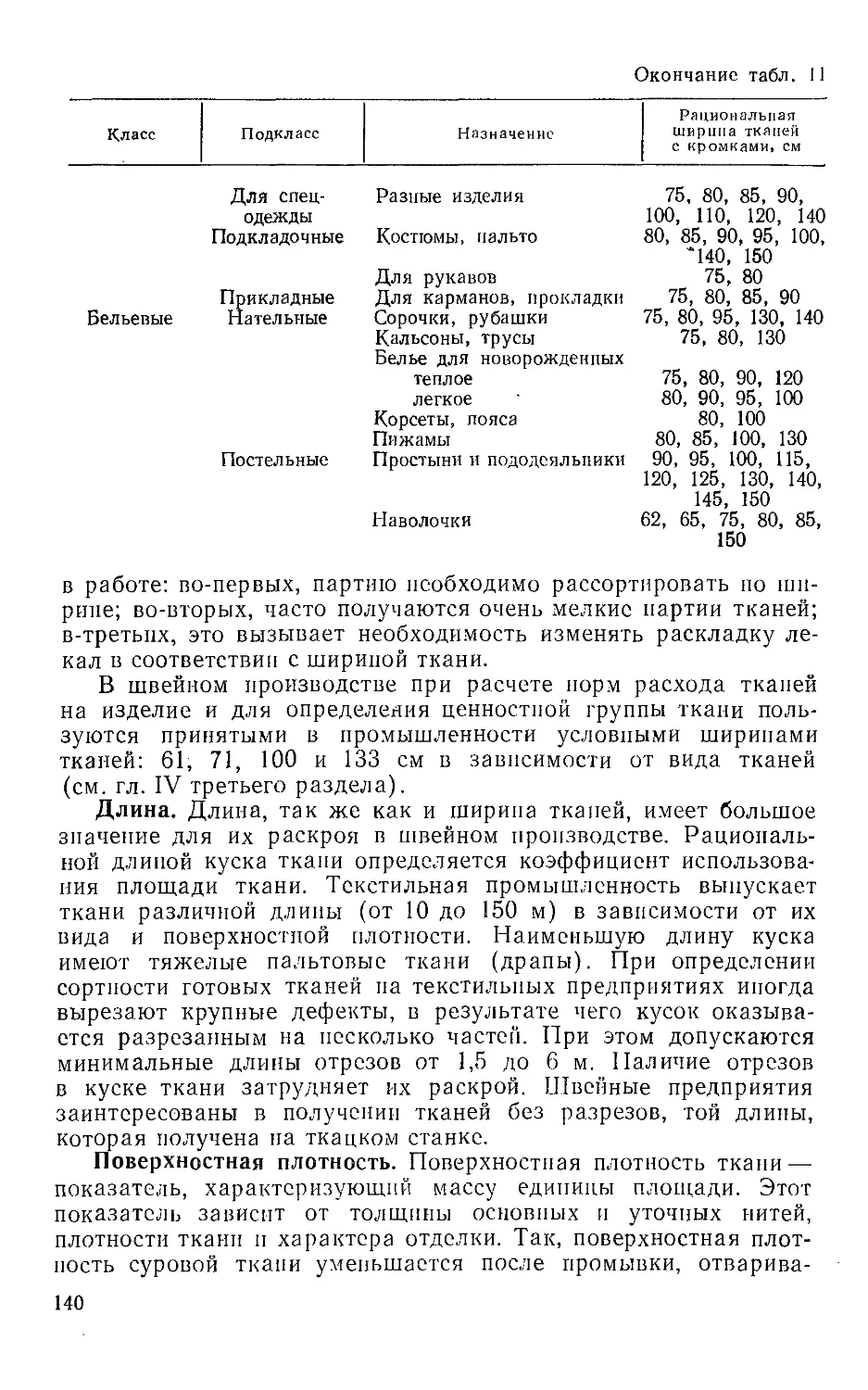

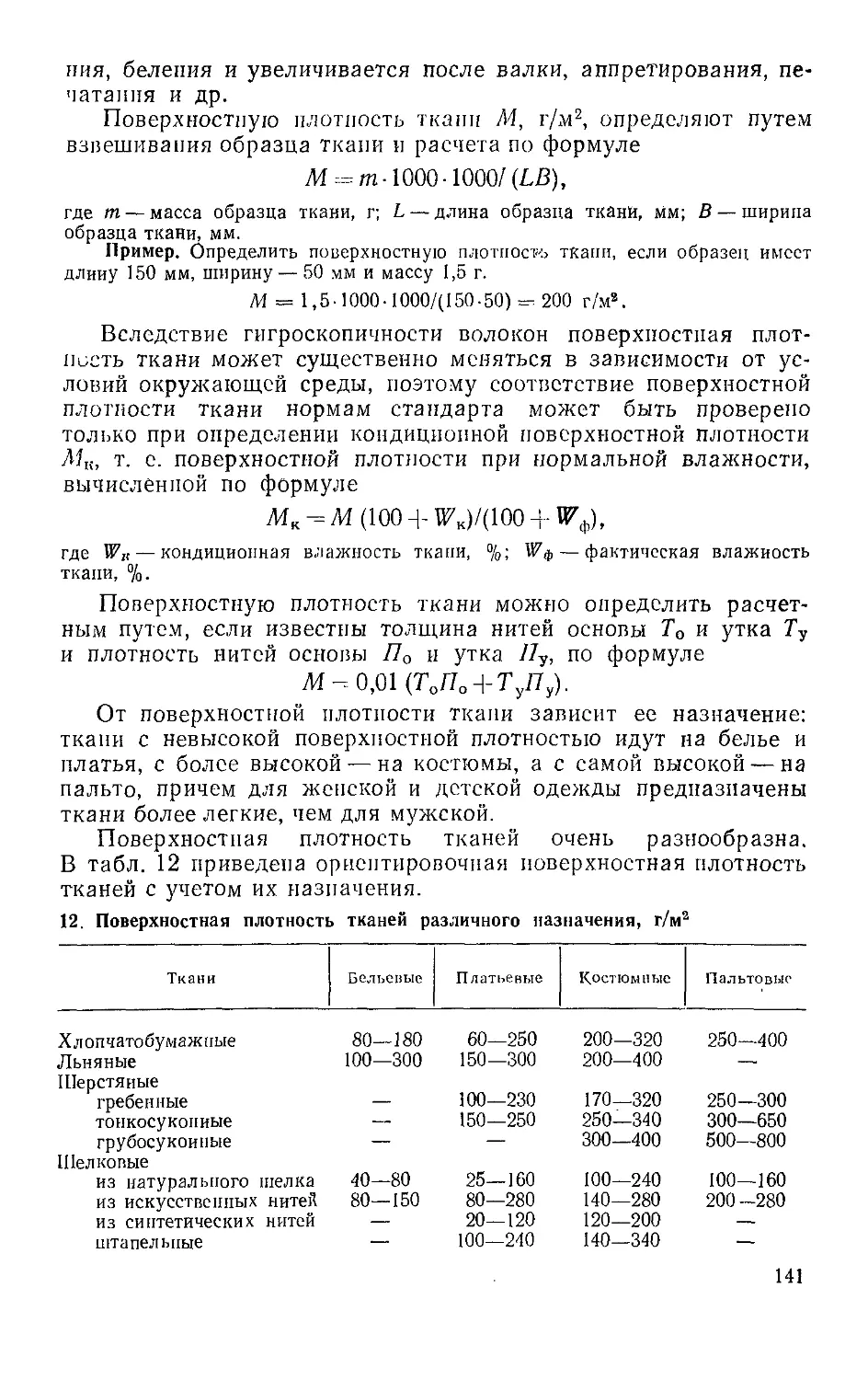

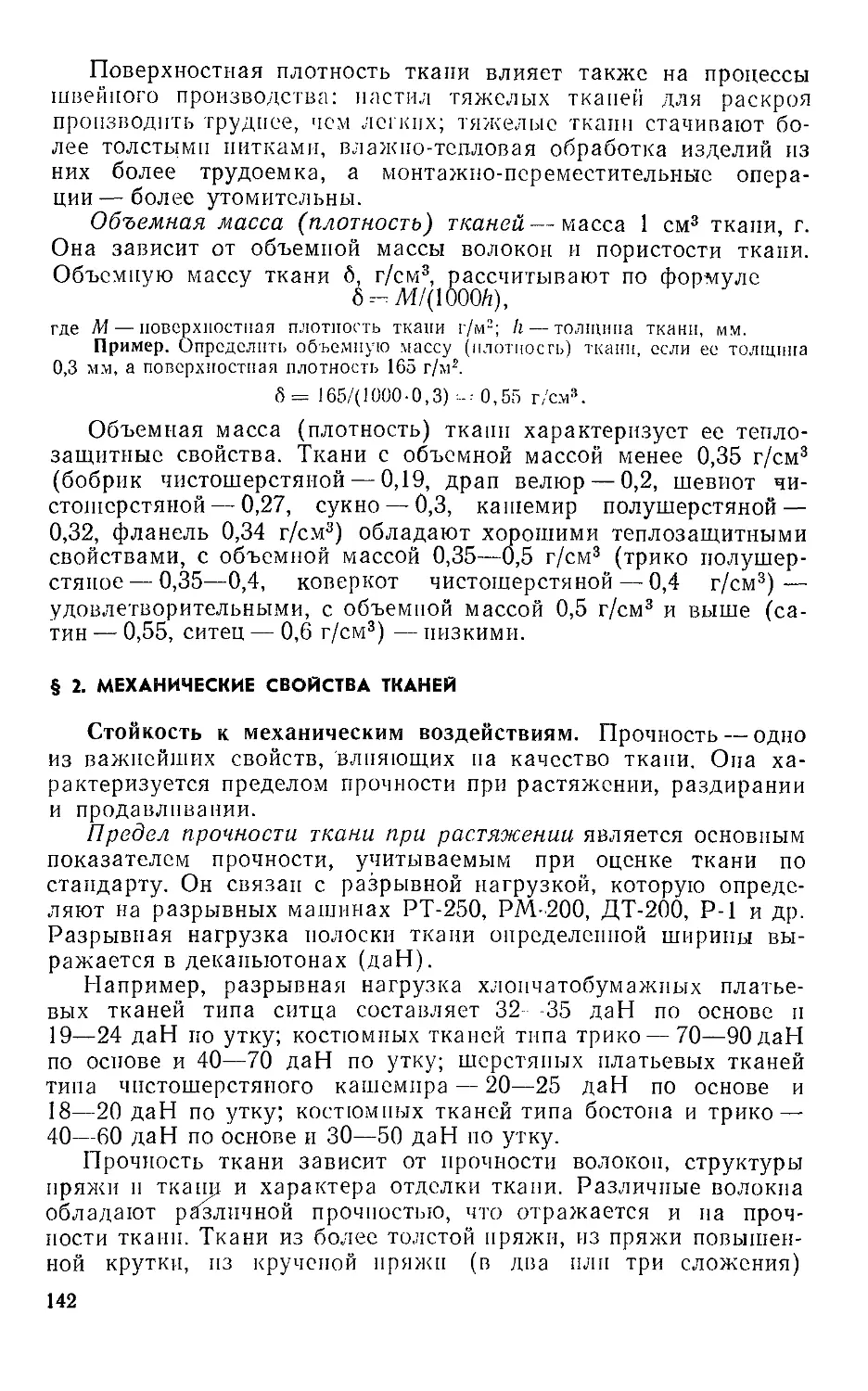

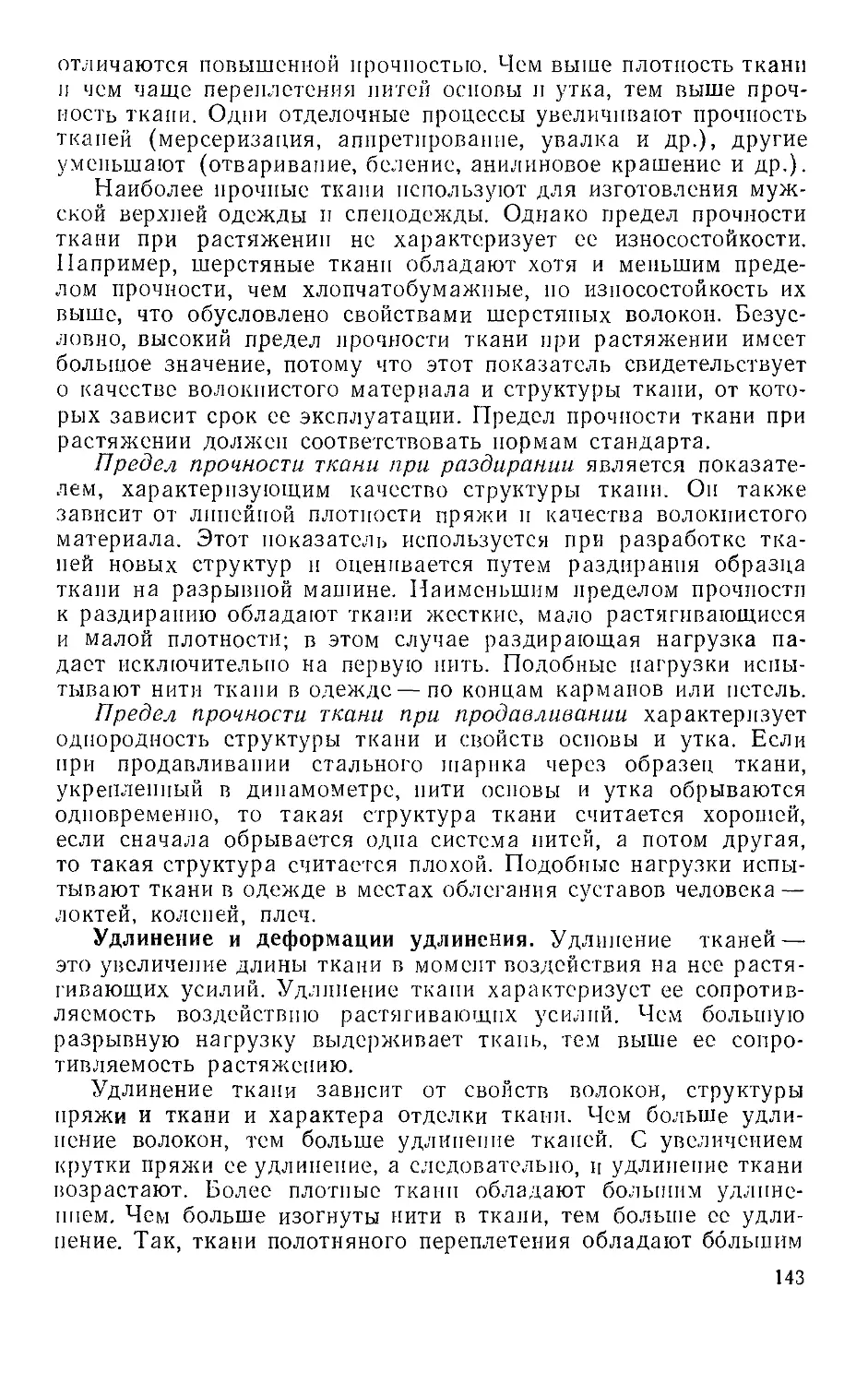

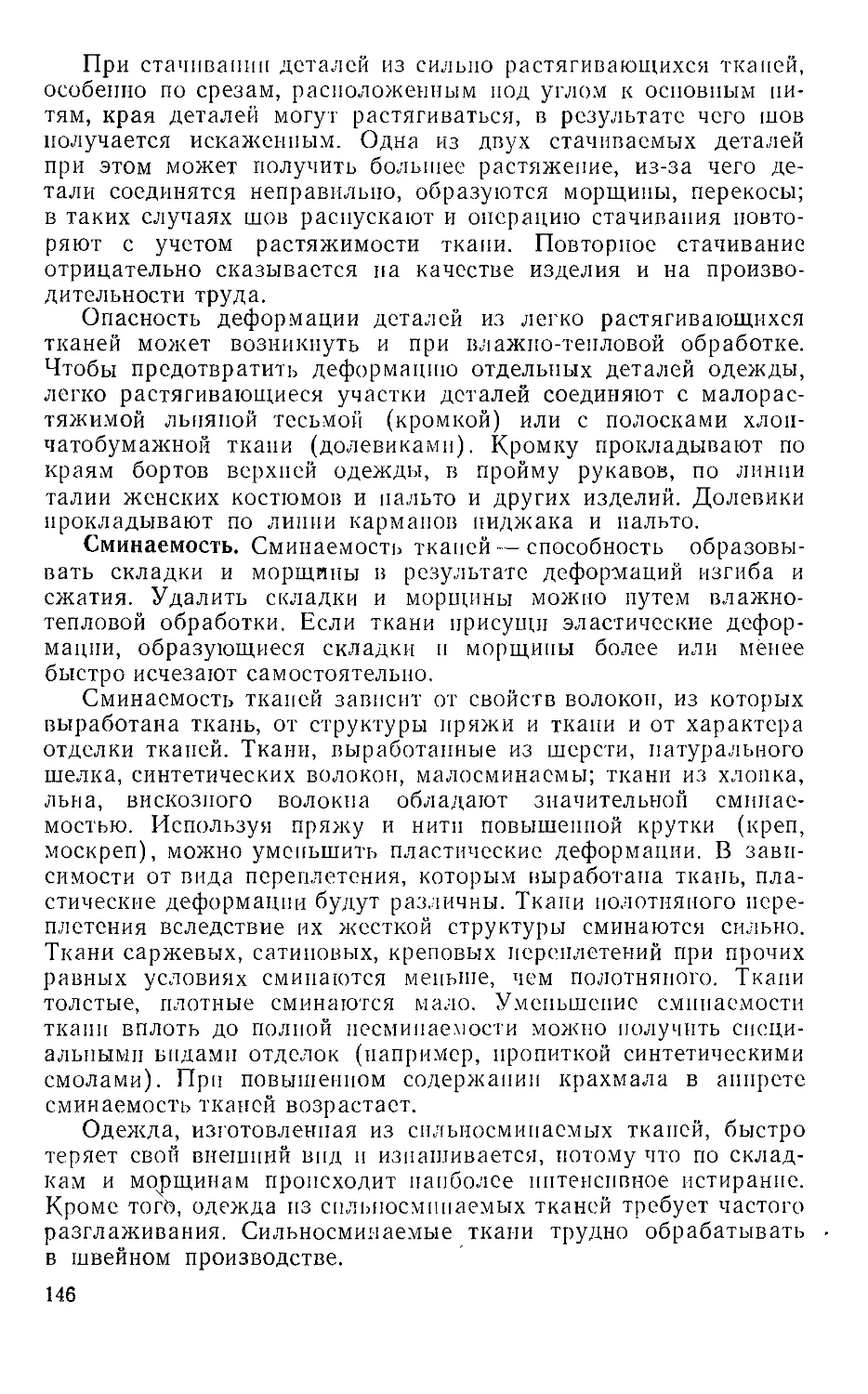

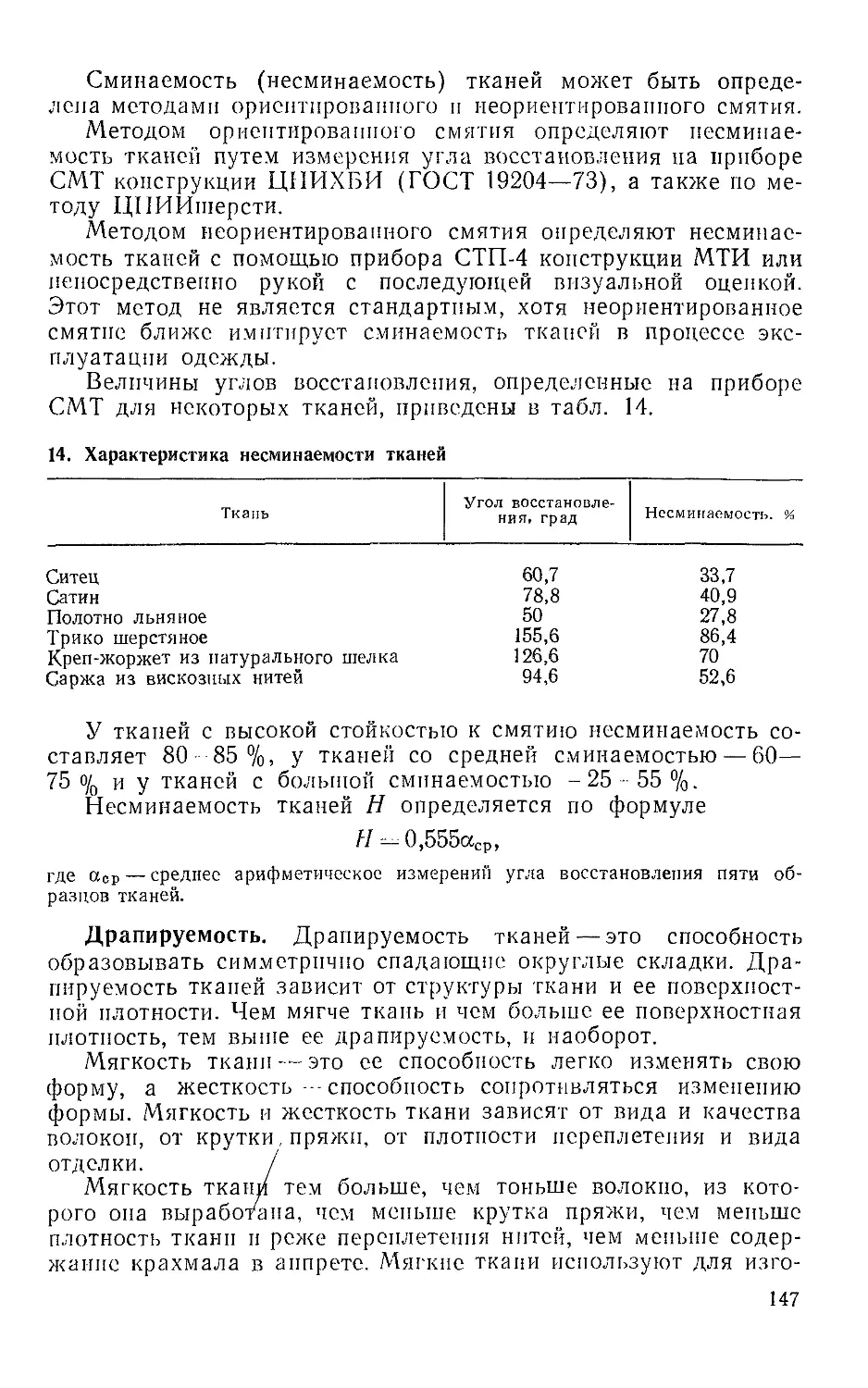

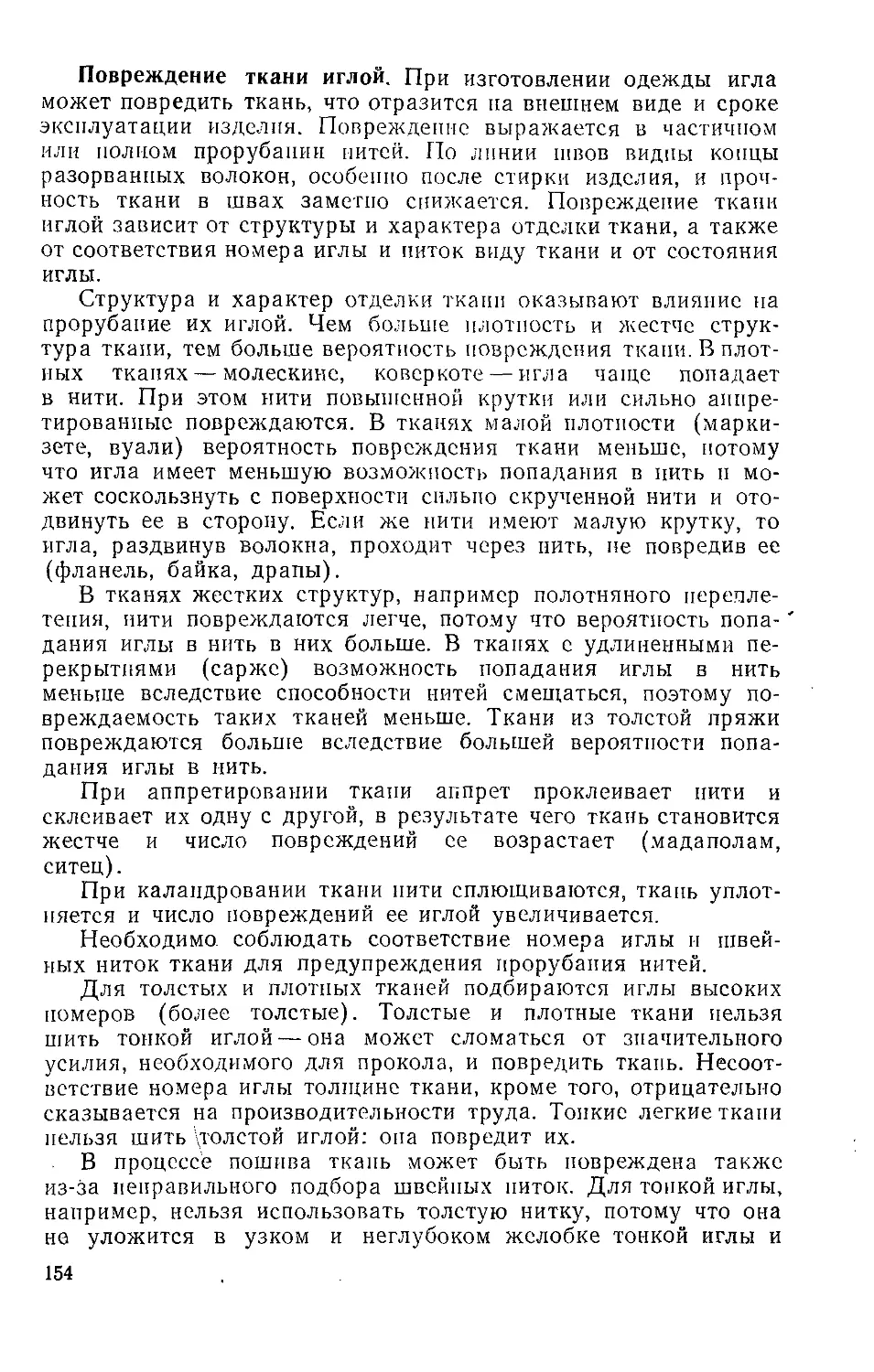

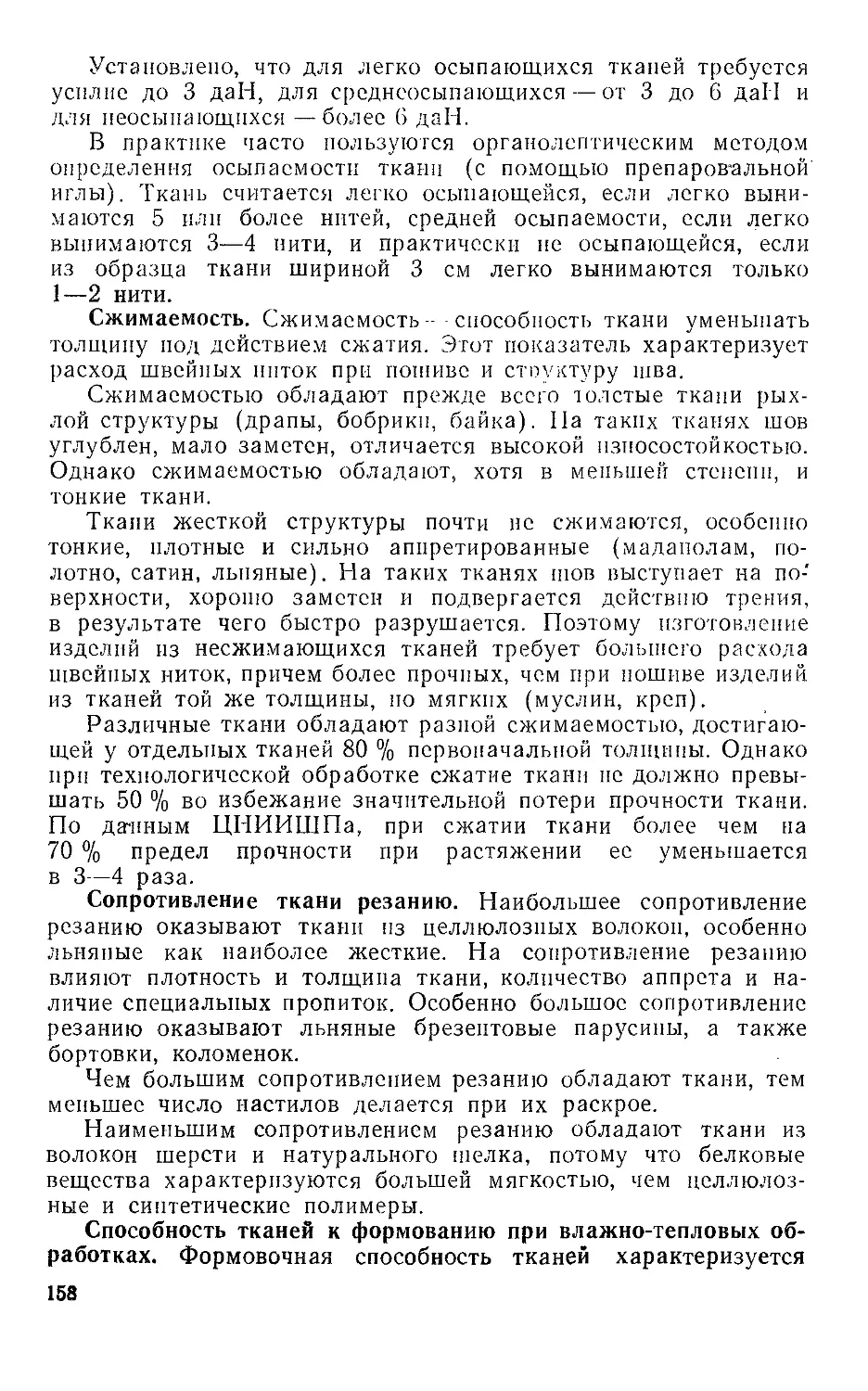

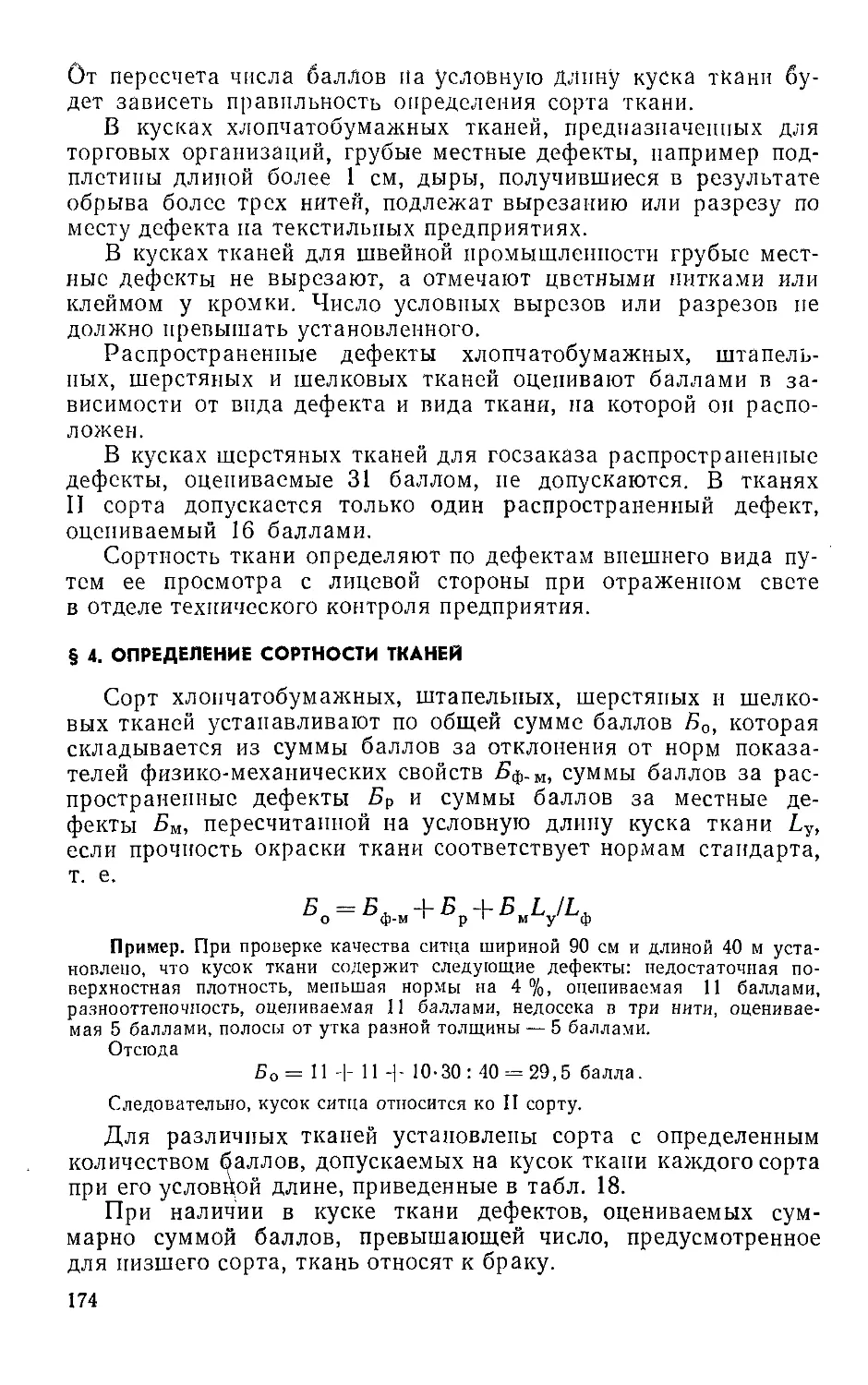

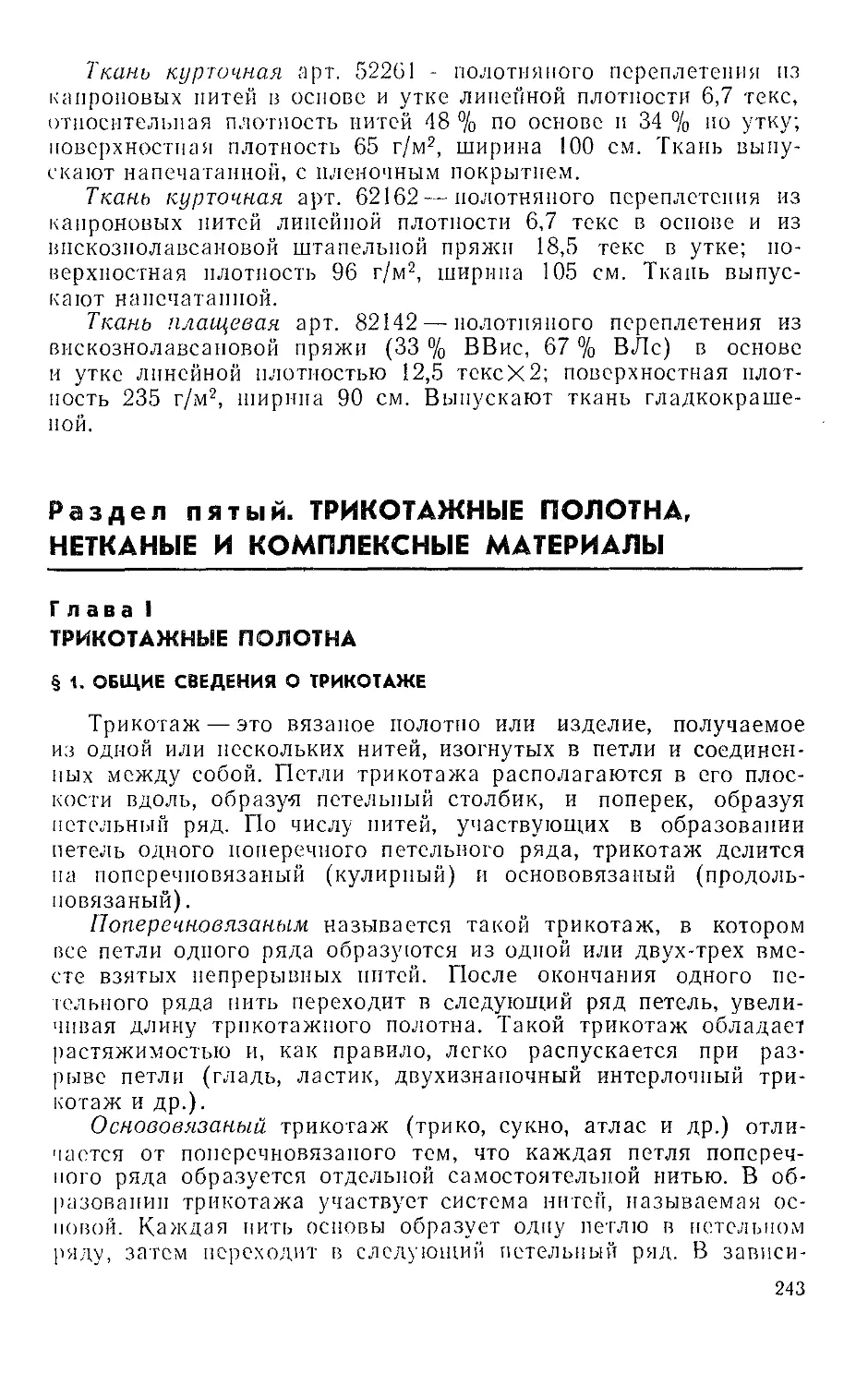

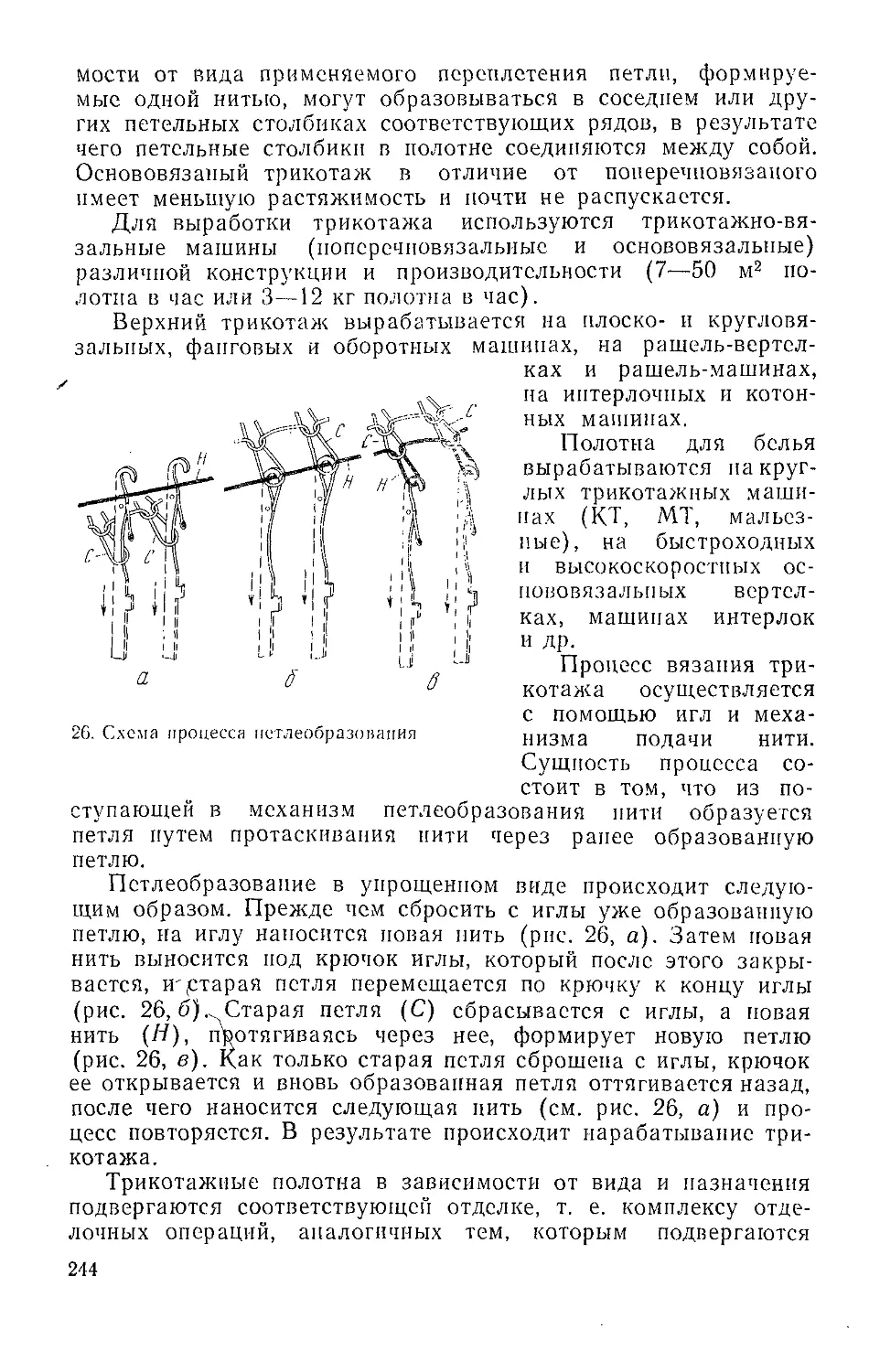

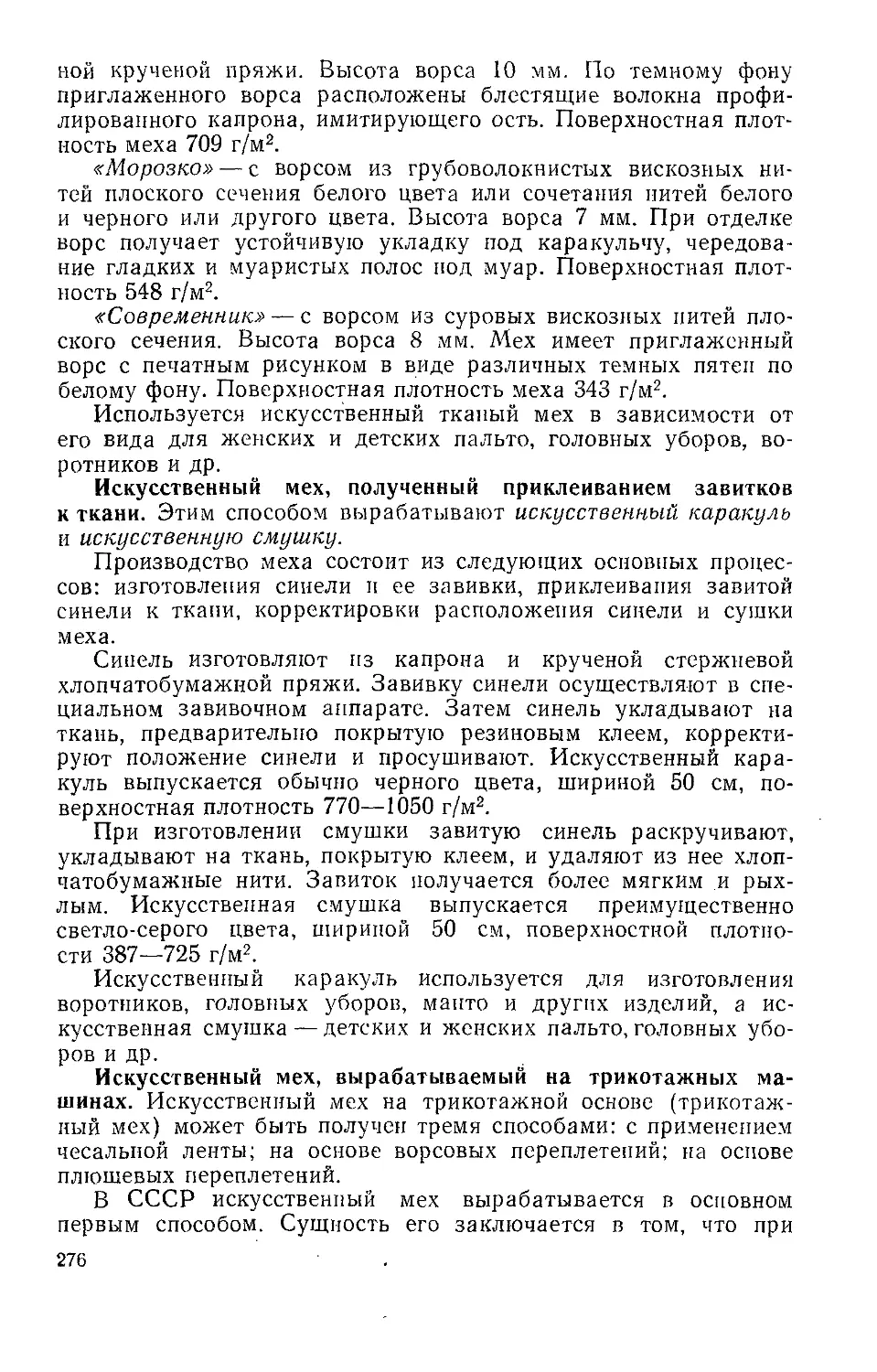

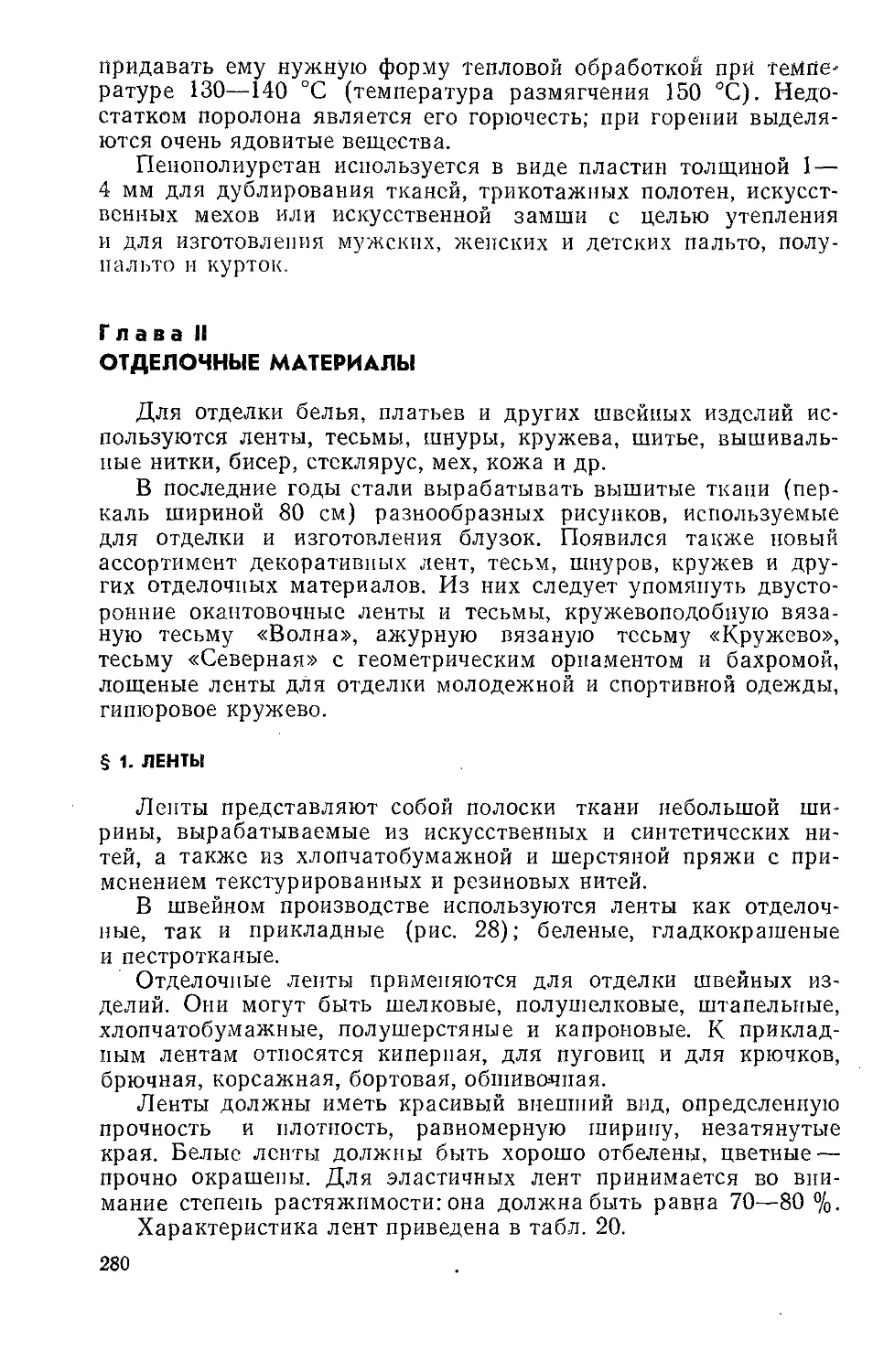

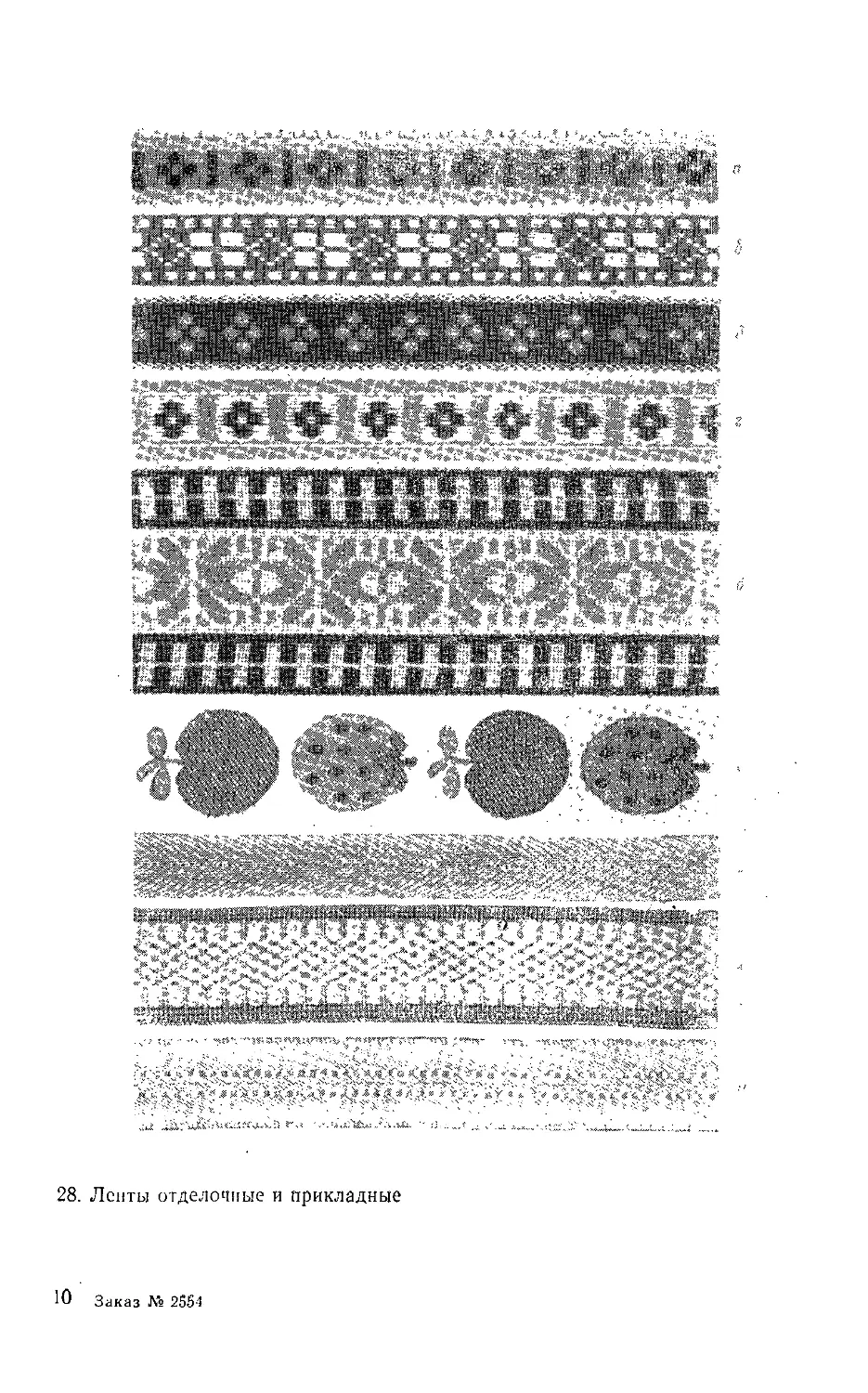

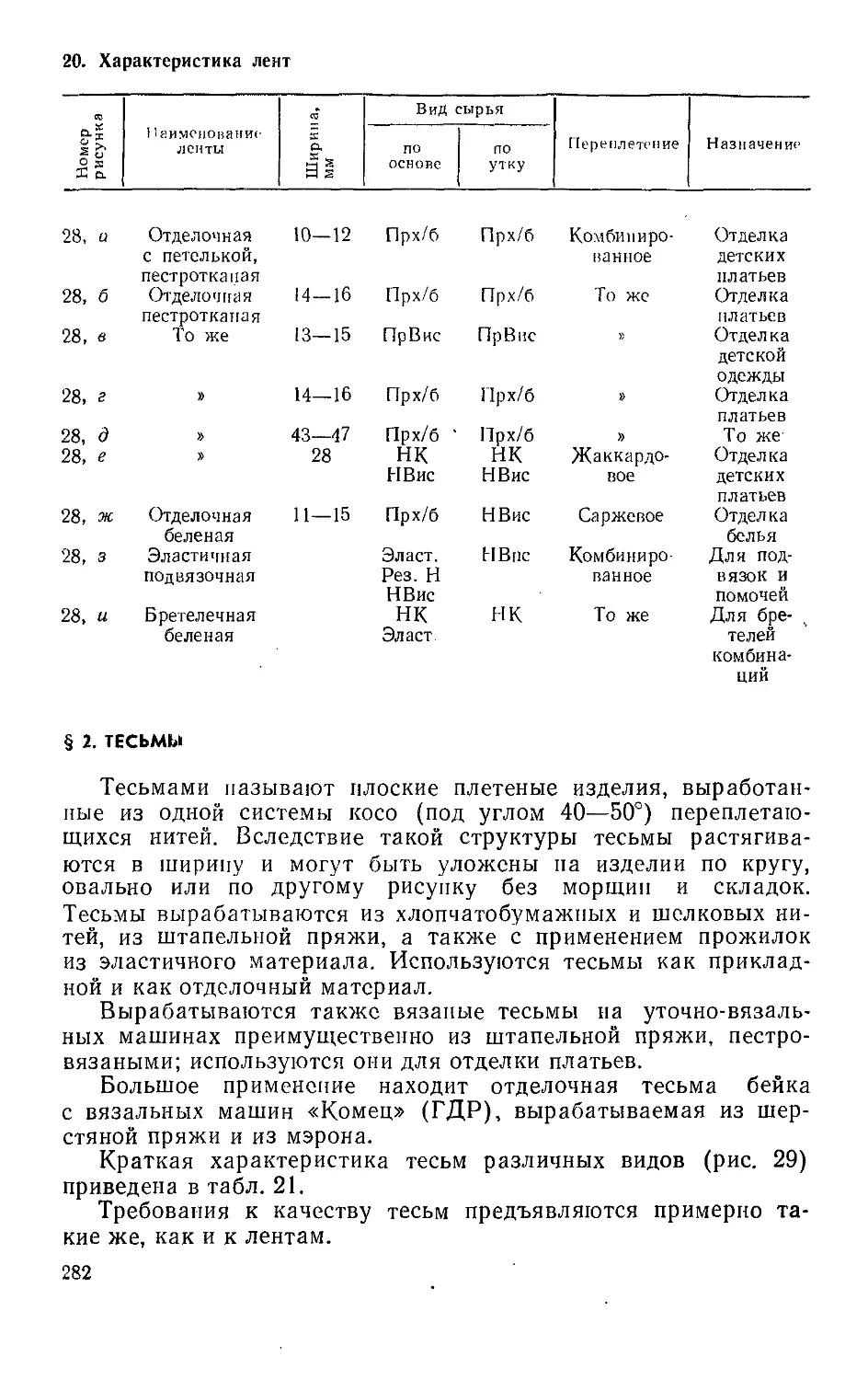

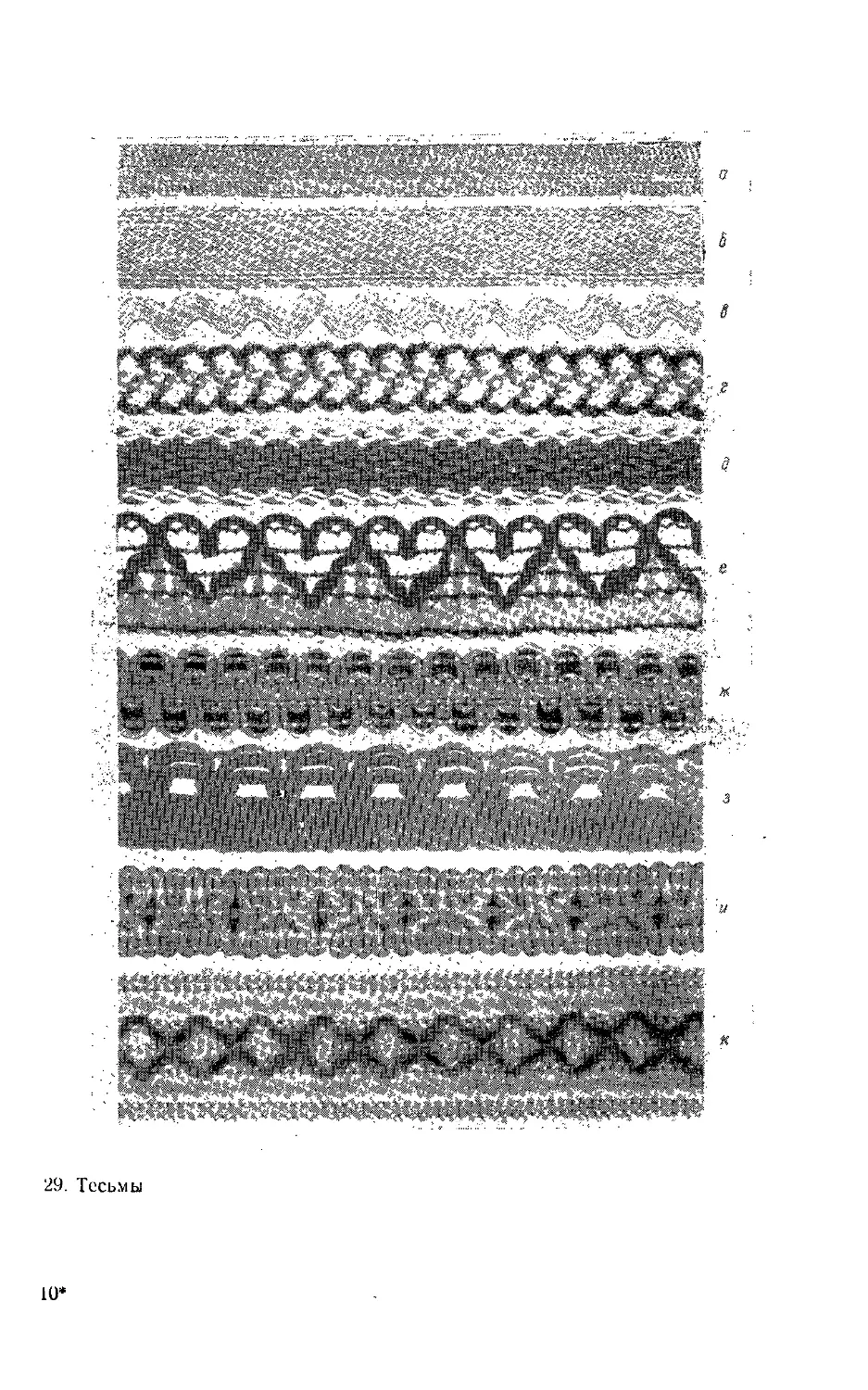

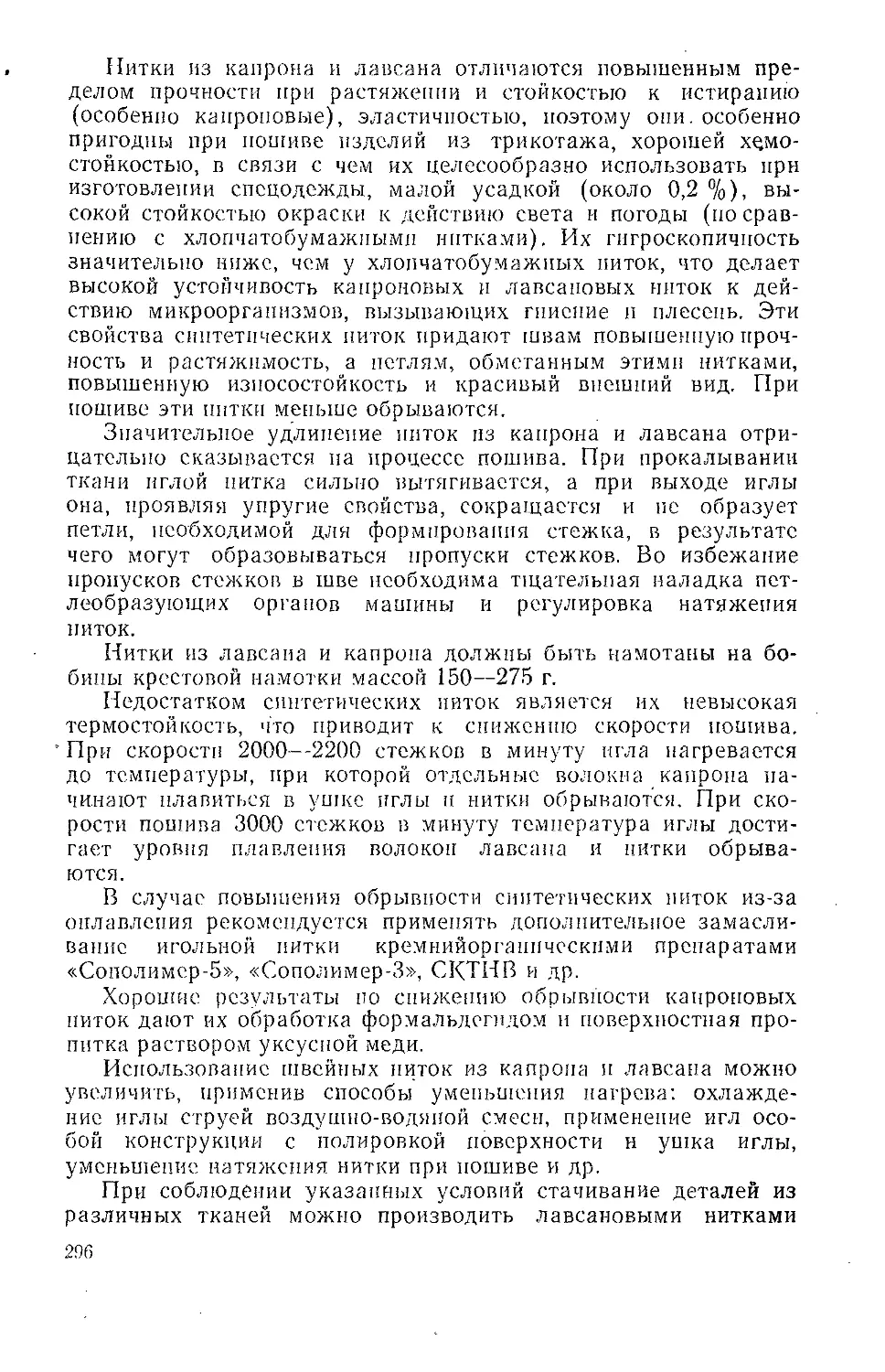

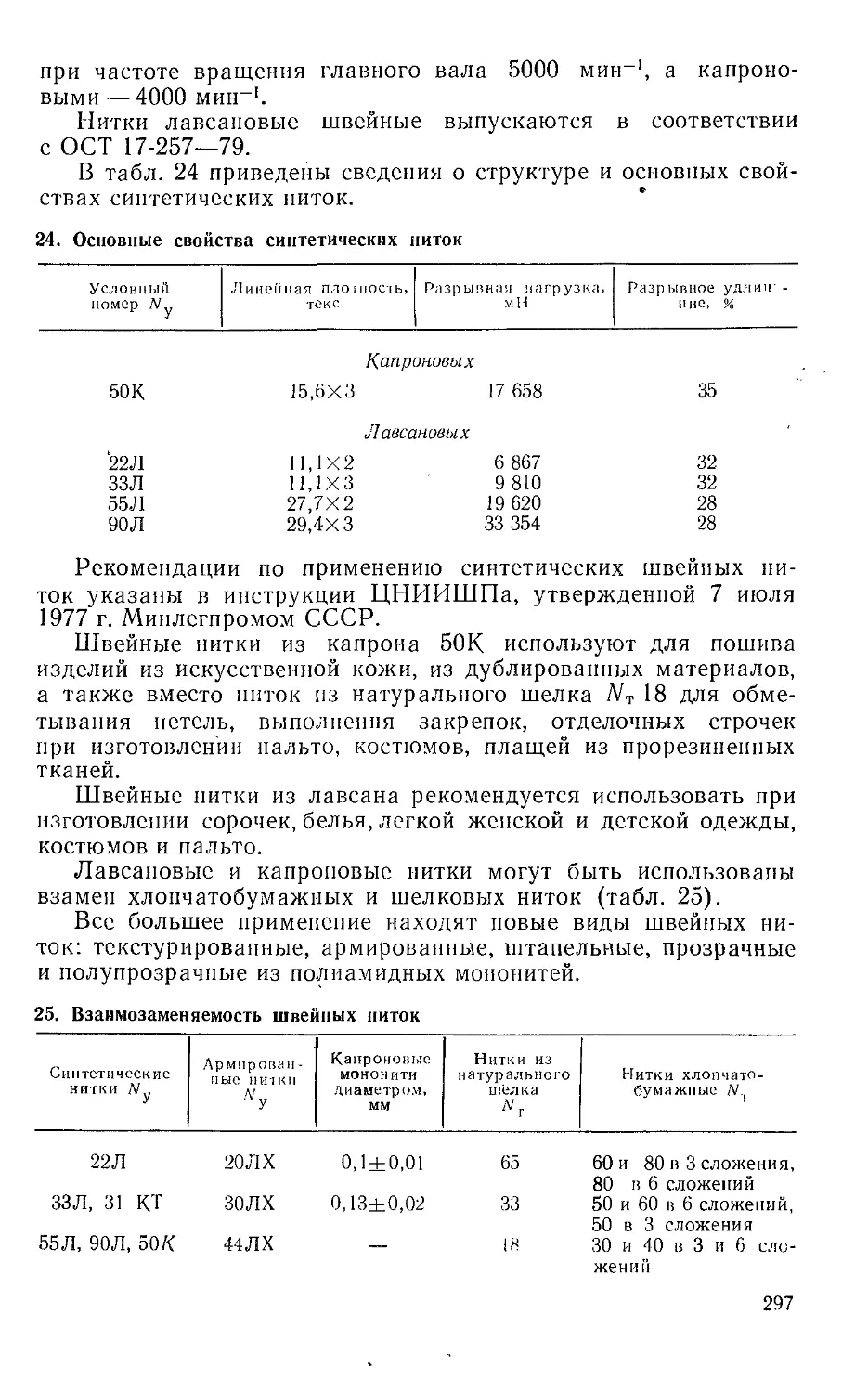

Недостатками льна являются: малая растяжимость и