Текст

Т. А. МОДЕСТОВА, Л. Н. ФЛЕРОВА, Б. А. БУЗОВ

МАТЕРИАЛОВЕДЕНИЕ

ШВЕЙНОГО ПРОИЗВОДСТВА

Издание второе, переработанное и дополненное

Допущено

Министерством высшего и среднего специального образования СССР

в качестве учебника для вузов легкой и текстильной

промышленности

Библиотека

http://T-STILE.info

легкой промышленности

ИЗДАТЕЛЬСТВО «ЛЕГКАЯ ИНДУСТРИЯ»

Москва ■ 1969

УДК 687

Т. А. М о д е с т о в а, Л. Н. Флерова, Б. А. Б у з о в.

Материаловедение швейного производства. Изд-во «Легкая индустрия»,

1969. 472 стр., тираж 40 000 экз., цена 1 р. 17 коп.

В книге рассматриваются структура, свойства, ассортимент и

сортность материалов для одежды — тканей, трикотажа, нетканых

материалов, натуральных и искусственных мехов, а также

теплозащитных, скрепляющих, отделочных, подкладочных и прокладочных

материалов и фурнитуры.

Вопросы материаловедения изложены применительно к

технологии швейных изделий. Наряду с теоретическими положениями

в книге значительное место отведено влиянию каждого свойства

материала на процессы моделирования, конструирования и

изготовления швейных изделий. Так же, с учетом свойств материала

рассматривается ассортимент тканей, трикотажных полотен и нетканых

материалов. Кроме того, в книге имеются сведения о сортности

материалов, их приемке и разбраковке на предприятиях швейной

промышленности.

При изложении свойств швейных ниток и предъявляемых к ним

требований дан анализ нагрузки, испытываемой ими на швейных

машинах и в швах изделий.

Краткие сведения по технологии текстильного производства, без

которых невозможно изучать особенности структуры и свойств

текстильных материалов, приведены в главе VII.

Книга предназначена в качестве учебника для студентов

швейной специальности вузов легкой промышленности.

Рисунков 215, таблиц 62, библиографии 141 название

Рецензенты: Г. Н. Кукин, В. В. Я ценно

3—16—3

53—68

МОДЕСТОВА ТАТЬЯНА АЛЕКСЕЕВНА,

ФЛЕРОВА ЛЮДМИЛА НИКОЛАЕВНА,

БУЗОВ БОРИС АЛЕКСАНДРОВИЧ

Материаловедение швейного производства

Редактор Рычкова О. И. -

Переплет художника Зыкова Н. Ф.

Техн. редактор Зеркаленкова В. В.

Корректор Постарнак А. И.

Сдано в набор 10/1 1969 г. Подписано к печати 12/VI 1969 г. Т-09315 Формат

60х90'/16 Объем 29,5 печ. л. Уч.-изд. л. 30,67. Тираж 40 000 экз. Цена 1 р. 17 к.

Изд. № 234. Заказ 364. Бумага типографская № 2. Тем. план 1969 г. № 53.

Ленинградская типография № 4 Главполиграфпрома Комитета по печати при

Совете Министров СССР, Социалистическая, 14.

ПРЕДИСЛОВИЕ

Швейная промышленность является одной из ведущих

отраслей легкой промышленности Советского Союза. Созданная за

годы советской власти, швейная промышленность насчитывает

около 700 предприятий с числом работающих более 1,7

миллиона человек. Непрерывно расширяется

материально-техническая база швейной промышленности, повышается ее техниче-

'ский уровень, сокращаются ручные операции, внедряются новые

прогрессивные формы организации производства.

XXIII съезд КПСС наметил программу ускоренного развития

отраслей, производящих товары народного потребления. К 1970 г.

путем увеличения мощностей и повышения производительности

труда объем продукции швейной промышленности должен

возрасти в 1,35 раза.

С каждым годом расширяется ассортимент швейных изделий

массового производства, улучшается их качество. В настоящее

время швейная промышленность перерабатывает более 60% всех

вырабатываемых тканей.

Для изготовления швейных изделий используются

разнообразные материалы: ткани, трикотажные полотна, нетканые

материалы, мех, искусственная кожа и пленки, швейные нитки,

клеевые материалы и др. Непрерывно расширяется ассортимент

швейных материалов, создаются материалы новой структуры,

обладающие новыми свойствами, появляются материалы,

полученные на основе применения новых видов химических волокон.

Специалисты швейной промышленности, работающие на всех

этапах швейного производства должны хорошо знать строение,

свойства и ассортимент материалов. Не зная ассортимента

материалов, вырабатываемых промышленностью, их свойств и

поведения в процессах швейного производства, трудно изготовить

швейное изделие, отвечающее современным требованиям. Уже

на первом этапе швейного производства, т. е. при разработке

модели изделия модельер должен знать не только

ассортимент, рисунок, цвет, но и свойства материалов, чтобы создать

технологичную модель. Еще более глубокие знания

материаловедения требуются от специалистов, занимающихся

конструированием швейных изделий. При разработке конструкций

деталей, исходя из назначения изделия и его конструктивных

особенностей, необходимо учитывать свойства материалов

(толщину, усадку, осыпаемость и др.).

Режимы обработки швейных изделий на швейных машинах и

прессах (частота строчки, способ обработки открытых срезов,

температура при влажно-тепловой обработке и др.) также

устанавливают с учетом строения и свойств материала.

Курс материаловедения при подготовке

инженеров-технологов и конструкторов для швейного производства является одной

из специальных дисциплин.

Основное внимание в курсе материаловедения уделяется

свойствам материалов, причем свойства рассматриваются с точки

зрения значения и влияния на процессы швейного производства,

создания красивой удобной одежды. С этих же позиций

рассматривается структура материалов. При изучении ассортимента

большое внимание уделяется определению рационального

назначения материала с учетом его свойств и требований,

предъявляемых к изделию.

Для лучшего и более глубокого понимания особенностей

строения и свойств материалов сначала следует изучить

технологию текстильного и трикотажного производства. Изучение

технологии носит вспомогательный характер и призвано лишь

помочь студентам разобраться в строении и свойствах материалов.

Учитывая это, авторы сочли возможным рассмотреть технологию

в последней главе учебника.

Авторы приносят благодарность проф. Г. Н. Кукину и

инж. В. В. Яценко за ценные указания и советы, сделанные при

рецензировании рукописи. Замечания и предложения просим

направлять по адресу: Москва К-31, Кузнецкий мост, 22,

издательство «Легкая индустрия».

ГЛАВА !

СТРУКТУРА ТКАНЕЙ, ТРИКОТАЖА

И НЕТКАНЫХ МАТЕРИАЛОВ

НИТИ КАК ЭЛЕМЕНТ СТРОЕНИЯ МАТЕРИАЛОВ

ДЛЯ ОДЕЖДЫ

§ 1. СТРУКТУРА И РАЗНОВИДНОСТИ НИТЕЙ

Большинство материалов для одежды состоит из нитей.

Внешний вид и свойства тканей, трикотажа, нетканых материалов.

искусственного меха, а также таких отделочных и прокладочных

материалов, как ленты, тесьма, шнуры, кружева в большой

степени определяются видом формирующих их нитей.

Нити, используемые при производстве материалов для

одежды, можно подразделить на три основных вида: пряжу,

комплексные (филаментные) нити и мононити.

Пряжей называют нити, образованные из волокон

ограниченной длины и соединенных в процессе прядения

скручиванием.

Комплексные нити состоят из нескольких продольно

сложенных элементарных нитей, соединенных между собой

скручиванием или склеиванием.

Мононить образована из одного волокна, не делящегося

в продольном направлении без разрушения.

Пряжа

В зависимости от назначения пряжи к ее внешнему виду

и свойствам предъявляются разные требования. Для выработки

одних материалов нужна пряжа очень тонкая, гладкая,

равномерная по толщине, для других — наоборот, более толстая,

пушистая, рыхлая. Таким разнообразным требованиям могут

удовлетворять только разные по структуре виды пряжи.

Структура пряжи определяется видом волокнистого сырья,

формой и размерами волокон, их расположением в нитях,

количеством в поперечном сечении, равномерностью распределения

по длине нити и круткой.

В зависимости от волокнистого состава пряжа

подразделяется на: 1) однородную, состоящую из одноименных волокон —

хлопка, шерсти, льна и т- д.; 2) смешанную — из волокон

5

разного происхождения, соединенных в процессах прядильного

производства — шерстяных с хлопковыми, шерстяных с

вискозными и лавсановыми и т. д.; 3) неоднородную из

строщенных * или скрученных нитей разного волокнистого состава —

шерстяных с хлопчатобумажными, шерстяных с вискозными и т. д.

Хлопчатобумажная и льняная пряжа обычно бывает

однородной. При выработке пряжи для сорочечных, платьевых и

костюмных тканей к хлопковым волокнам добавляют вискозные,

лавсановые и нитроновые штапельные волокна, а к льняным —

лавсановые. Особенно много смешанной пряжи вырабатывает

шерстяная промышленность. При этом целью добавления к

шерсти хлопковых и искусственных штапельных волокон является

получение определенных эффектов, смягчение грубошерстного

материала, а главным образом удешевление изделий из

шерстяной пряжи. Добавление синтетических волокон улучшает

механические свойства шерстяной пряжи и повышает ее

износоустойчивость.

Волокнистый состав оказывает существенное влияние на

структуру пряжи. Длинные, грубые, прямые волокна (лен,

грубая гребенная шерсть) располагаются в пряже компактно, нить

получается плотной, жесткой, ее поверхность в большинстве

случаев гладкая, только иногда на гладкой поверхности нити

выступают отделившиеся концы прямых волокон. Тонкие, сильно

извитые волокна, трудно поддающиеся распрямлению в

прядении, образуют нить мягкую, более рыхлую, с пушистой

поверхностью.

Существенно влияют на структуру нити и расположение

волокон в ней процессы прядильного производства.

Наиболее правильную структуру нити обеспечивает гребенное

прядение (рис. 1-1, а). Волокна, равномерно распределенные по

длине и поперечному сечению пряжи, распрямленные и

ориентированные, дают нить плотную и равномерную по толщине.

Гребенная пряжа (для данного вида волокон наиболее тонкая)

используется для производства высококачественных тканей и

трикотажа, некоторых видов лент и кружев. Из гребенной пряжи

изготовляются также швейные нитки.

В кардной пряже волокна распрямлены и ориентированы,

но не так тщательно, как в гребенной. Поэтому кардная

хлопчатобумажная пряжа менее равномерная, чем гребенная;

выступающие кончики неудаленных коротких волокон делают ее

поверхность пушистой. Штапельная же кардная пряжа, выработанная

из очень равномерных по длине и толщине химических волокон,

обладает гладкой поверхностью и незначительными колебаниями

по толщине. Кардная пряжа вырабатывается средней толщины

* Трощеной называется пряжа, полученная соединением без крутки

одной, двух или более нитей. Трощеная пряжа используется главным образом

в трикотажном производстве.

6

и широко используется при производстве тканей и трикотажных

полотен массового ассортимента, а также прошивных нетканых

материалов, некоторых видов лент, тесьмы, шнуров и кружев.

Волокна в аппаратной пряже почти не распрямлены и

недостаточно ориентированы (рис. 1-1, б). Рыхлая, слабо скрученная

аппаратная пряжа сообщает изделиям из нее хорошие

теплозащитные свойства-Аппаратная пряжа

имеет значительную неравномерность по

толщине. Но вырабатываемые из нее

материалы в большинстве случаев

подвергают валке или начесу, поэтому

неравномерность толщины нитей мало заметна.

Существенное влияние на структуру

пряжи оказывает крутка. При

скручивании волокна располагаются по

винтовым линиям переменного шага и

радиуса. Каждое волокно по своей длине

лежит не в одном слое пряжи, а в ряде

слоев, переходя от центра пряжи к

периферии и обратно. При этом участки

волокон, находящиеся в наружных слоях

нити, напрягаются сильнее, чем участки

в центре нити. Это создает

неуравновешенность структуры, в результате

которой сматывающаяся с початка или

бобины пряжа скручивается и петляет.

Наклон витков, лежащих в

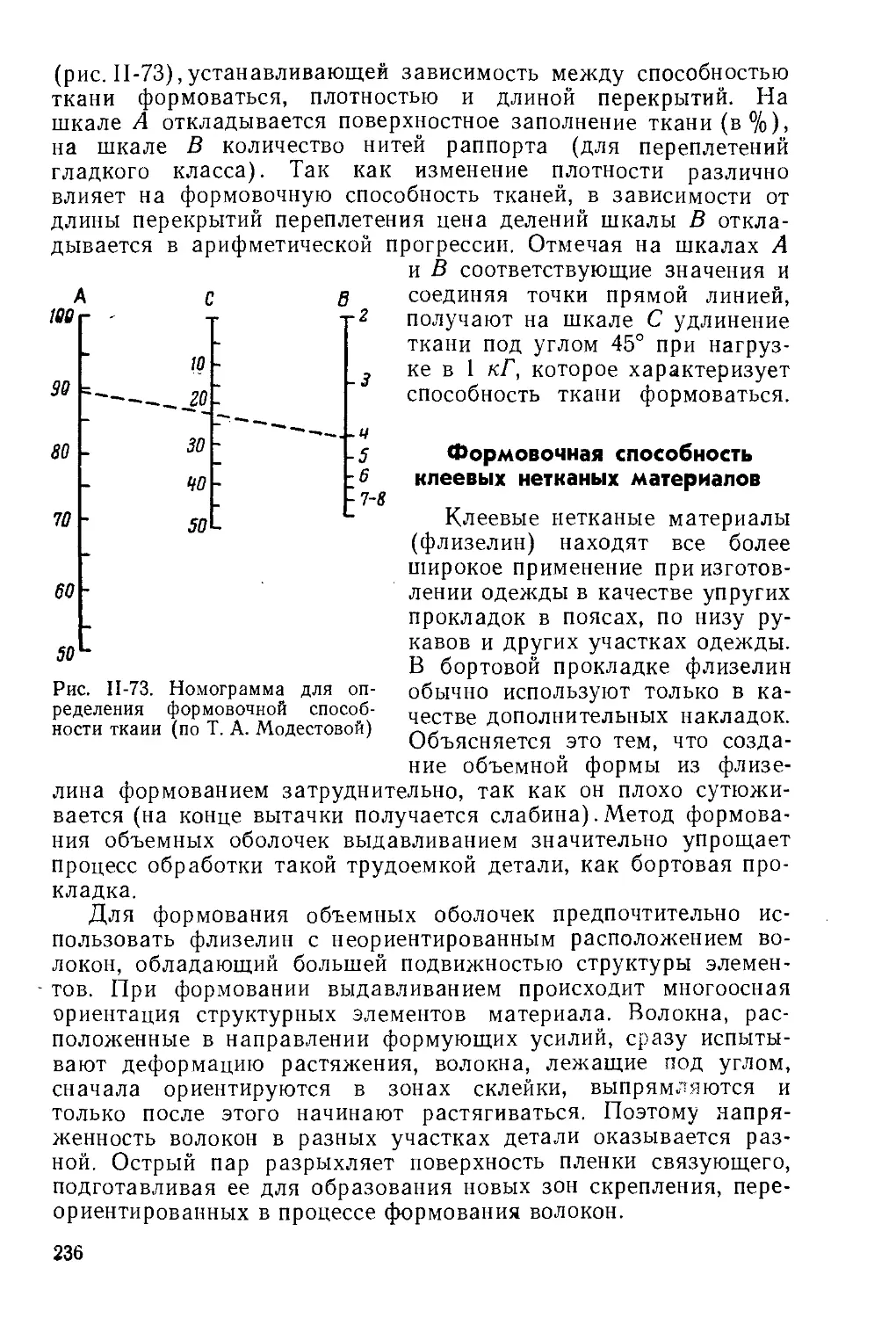

определенном слое нити, подвержен

колебаниям и изменяется вместе с ее

диаметром. Таким образом, чем менее

равномерны по толщине нити, тем

неравномернее распределяются по их длине витки

крутки.

Получаемая в процессе прядения

одинарная пряжа в зависимости от

требований может иметь слабую или

сильную крутку. При слабой крутке пряжа получается менее

прочной, но более мягкой, при сильной крутке — плотной и

жесткой. Волокна под действием радиальных давлений,

возникающих в процессе скручивания, сжимаются плотнее, трение между

ними растет, благодаря чему они прочнее закрепляются в нити.

Поэтому при увеличении крутки прочность пряжи

увеличивается.

В тканях для основы, от которой требуется большая

прочность, обычно используется пряжа более высокой крутки,

чем для утка. Из пряжи высокой крутки получают более

жесткие, упругие ткани. Обычно такие ткани обладают большей

О

Рис. 1-1. Схема строения

пряжи:

а — гребенного и кардного

прядения; б ~- аппаратного

прядения

'///Л

Рис. 1-2. Расположение витков

нитей в ткани:

а — при крутке Z в основе н в утке;

б — прн крутке Z в основе н S в утке.

пористостью, а следовательно, лучшей воздухопроницаемостью

и применяются для изготовления летней одежды. Из одинарной

пряжи средней и пониженной крутки вырабатывают бельевые

ткани, которые должны быть мягкими и хорошо впитывать влагу;

ткани, предназначенные для начеса и валки; многие платьевые

ткани. В трикотажном производстве при повышенной крутке

нити в процессе петлеобразования закручиваются, петли

получаются неравномерными, а обрывность нитей на машинах

увеличивается. Поэтому трикотаж вырабатывается из пряжи

пониженной крутки. Пряжа невысокой крутки используется также

для производства нетканых

материалов.

В зависимости от

направления крутку обозначают

латинскими буквами Z и S. При

крутке Z витки идут снизу слева

вверх направо, при крутке S —

снизу справа вверх налево.

Направление крутки пряжи влияет

на внешний вид вырабатываемых

из нее материалов. Например, при

крутке нитей основы и утка в

одну сторону витки пряжи в ткани располагаются в разных

направлениях (рис. 1-2, а), вследствие чего рисунок переплетения

получается более рельефным- При крутке нитей основы и утка

разного направления волокна в ткани располагаются в одном

направлении (рис. 1-2, б), благодаря чему легче осуществляется

начес и валка.

Крученая пряжа образуется при скручивании двух или

более нитей одинаковой длины (пряжа простой крутки) или

разной длины (пряжа фасонной крутки). Пряжа простой крутки

гладкая, фасонной крутки — с узелками, петлями, спиралями.

Направление прядильной и окончательной крутки простой

крученой пряжи должно быть разное (Z/S или S/Z), в

противном случае нить оказывается неуравновешенной и петляет. При

окончательной крутке по направлению обратной прядильной

крутке составляющие нити раскручиваются до тех пор, пока не

оказываются закрепленными витками повторной крутки.

Благодаря этому они соединяются, образуя плотную нить, округлую

по форме, равномерно заполненную волокнами.

Располагаясь спиральными витками, составляющие нити

огибают друг друга, что дает волокнам дополнительное

закрепление, пряже большую прочность, а изделиям из нее большую

износоустойчивость. Поэтому лучшие костюмные, платьевые и

сорочечные ткани вырабатывают из крученой пряжи.

Нити фасонной крутки (фасонные нити) состоят из

сердцевинной или основной нити, которую обвивает нагонная или

8

эффектная нить большей длины, чем основная нить. Для

закрепления полученного эффекта некоторые фасонные нити

подвергают крутке с закрепительной нитью.

В узелковых фасонных нитях (рис. 1-3, а) образуются

узелки — одноцветные из одной нагонной нити или

многоцветные из нескольких нагонных нитей. В зависимости от

соотношения длины сердцевинной и нагонной нитей, а также толщины

и интенсивности крутки последней узелки могут быть больше

или меньше, круглые или продолговатые.

Рис. 1-3. Нити фасонной крутки:

а —узелковая; б — спиральная; в — эпонж; г — петлистая

В спиральных фасонных нитях нагонные нити ложатся вокруг

сердцевинной по винтовым линиям (1-3, б). Этот эффект может

быть получен при одной или двух крутках.

В фасонных нитях эпонж витки нагонной нити местами

сгущаются, образуя рыхлые узелки (рис. 1-3, в). При разноцветной

окраске нагонных и сердцевинных нитей создается впечатление,

рябоватости. Нить эпонж образуется при двух крутках.

В петлистых фасонных нитях нагонная нить ложится петлями

в виде колечек (рис. 1-3, г). Эффект получается при двух

крутках.

Нити фасонной крутки широко используются при выработке

платьевых, костюмных и пальтовых тканей из волокон всех

видов. Они позволяют получать сравнительно недорогие и

внешне эффектные материалы.

Высокообъемная пряжа обладает повышенной

объемностью, пушистостью и мягкостью. Она получается из смеси раз-

ноусадочных химических волокон, перерабатываемых на обычном

прядильном оборудовании. Выпряденная пряжа подвергается

термообработке, при которой высокоусадочные волокна

укорачиваются и благодаря трению сообщают низкоусадочным

волокнам волнообразную извитость, увеличивающую пористость,

толщину и объем пряжи. Изделия из такой пряжи получаются с

хорошими теплозащитными свойствами.

Комплексные нити

Строение комплексных нитей определяется количеством и

расположением волокон в нитях и способом их соединения.

Склеиванием коконных нитей, вырабатываемых

шелковичными червями при завивке кокона, образуется шелк-сырец.

В зависимости от требуемой толщины шелка-сырца соединяют

коконные нити с 4—8 коконов. В процессе размотки коконов

размягченный горячей водой серицин склеивает шелковины в одну

общую нить. Так как серицин распределяется по поверхности

коконных нитей неравномерно, шелковины в нити шелка-сырца

местами склеены плотнее, местами совсем не склеены.

Колебания формы и размеров самих шелковин и неодинаковое их

натяжение при сматывании с коконов отражаются на строении

нитей шелка-сырца, а следовательно, и на равномерности

поверхности ткани.

В шелковых тканях шелк-сырец используется только в одной

системе нитей, обычно в основе, для утка применяют крученый

шелк. При производстве трикотажа натуральный шелк не

применяется.

Крученый натуральный шелк может быть получен при одной

или двух крутках. Однократным слабым скручиванием

нескольких нитей шелка-сырца образуется шелк пологой крутки — уток,

при повышенной крутке получается муслин, и путем очень

сильного скручивания — креп. В результате двухкратного

скручивания получают крученый натуральный шелк, называемый

основой.

Скручиванием химических волокон образуют

искусственные и синтетические комплексные нити. Искусственным нитям

сообщают невысокую первичную крутку, цель которой —

скрепление отдельных филаментных нитей. Синтетические нити

подвергают двух- или трехкратному скручиванию в процессе их

получения, совмещая в некоторых случаях крутку с вытяжкой.

Для производства Тканей, трикотажа, искусственного меха,

прошивных нитей для нетканых материалов используют как

искусственные, так и синтетические нити первичной крутки.

10

Толщина комплексных нитей зависит от числа и толщины

■формирующих ее элементарных нитей. При этом комплексные

нити одинаковой толщины могут быть получены из большего

числа тонких волокон или меньшего числа более толстых

волокон. Тонковолокнистые шелковые нити придают тканям большую

мягкость и гибкость.

Крученые шелковые нити из химических волокон получают

при вторичном скручивании. При простой повышенной крутке

получают муслин, при очень высокой крутке — креп.

Применение креповой крутки расширяет возможность

получения структурных эффектов тканей, делает нити жесткими и

более упругими, что снижает сминаемость тканей. Поэтому,

несмотря на то что слишком напряженные круткой волокна теряют

свою прочность, в производстве шелковых тканей нити креповой

крутки имеют большое применение.

Для улучшения внешнего вида материалов комплексным

нитям из химических волокон сообщают фасонную

крутку—-узелковую, спиральную, эпонж.

Мягкие шерстистые материалы с хорошими теплозащитными

свойствами получают из мооскрепа и текстурированных

нитей.

Мооскреп представляет собой нить двойной крутки, в

которой вискозная комплексная нить креповой или муслиновой

крутки обвивается комплексной вискозной или ацетатной нитью

пологой крутки. В тканях при их отделке креповая нить сильно

усаживается, а нить пологой крутки выходит на поверхность

материала. Ткани из мооскрепа обладают небольшой сминае-

мостью и хорошей драпируемостью. К их недостаткам следует

отнести излишнюю растяжимость.

Текстурированные нити из синтетических

комплексных нитей бывают высокообъемные, извитые и петлистые.

Высокообъемные комплексные нити имеют поверхность,

покрытую перепутанными извитками, увеличивающими их объем.

В зависимости от числа извитков и их глубины различают нити

эластик, более пушистые (рис- 1-4, а), и нити мерон с меньшей

извитостью. Получение эффекта достигается дополнительным

скручиванием нитей крутки Z и S с последующей фиксацией

спирального расположения витков термообработкой.

Зафиксированные нити раскручивают, стращивают по две нити

противоположного направления крутки и подкручивают. При

раскручивании витки отстают от основания нити и образуют петли, делающие

структуру нити объемной и рыхлой. Так, благодаря

образованию воздушных прослоек улучшают теплозащитные свойства

и увеличивают способность к влагопоглощению синтетических

нитей и изделий из них.

Извитые нити (типа гофрон) —напоминают шерстяные (рис.

Т-4, б), они имеют рыхлую структуру с более редким и менее

11

Рис. 1-4. Текстурированные иити:

а — высокообъемные (эластик); б — извитые (типа гофрон); в — петлистые (типа

таслан).

12

глубоким извитком, чем у эластика. Для создания такой

структуры нить расплющивают до разделения на отдельные

филаментные нити, запрессовывают и помещают в специальный

нагреватель, где филаментные нити получают зигзагообразную

извитость с неравномерной частотой и амплитудой.

Аналогичный эффект может быть получен воздействием на

нить острой грани нагретой пластины.

Петлистые нити (типа таслан) имеют более плотную

структуру с отдельными петлями на поверхности (рис. 1-4, в). Такую

структуру получают при действии на комплексную нить струи

воздуха, которая разъединяет и изгибает в петли отдельные фи-

ламенты, перепутывая их между собой. Такие нити обладают

свойствами полушерстяной нити, но отличаются от нее большей

равномерностью.

Текстурированные нити широко используют при производстве

трикотажа, тканей и искусственного меха.

Мононити

Мононити из синтетических волокон могут иметь

разный диаметр. Очень тонкие мононити используют для

изготовления тканей для блузок и летних платьев, очень толстые

типа конского волоса — для волосяных прокладочных тканей.

Мононити обладают большой жесткостью и упругостью, которые

повышаются при увеличении толщины нити.

Алюнит (люрекс) представляет собой фольгу в виде

ленточек шириной 1—2 мм, покрытых клеями различных цветов.

Алюнит используют в тканях для декоративного эффекта, и особенно

часто применяют в шелковых тканях для вечерних платьев. К

недостаткам алюнита относят его малую прочность. Поэтому

алюнит заменяют пластилексом — полиэтиленовой пленкой, на

которую в вакууме наносят распыленный металл. Такая пленка не

только прочнее алюнита, но и обладает некоторой

эластичностью.

Мишура состоит из сплющенной медной посеребренной или

позолоченной проволоки, которой обвивают текстильные нити

(хлопчатобумажные, шелковые или капроновые)- Мишуру

используют при выработке галунов, парчи. В настоящее время

мишуру в ряде изделий заменяют алюнитом или пластилексом.

§ 2. КРАТКИЕ СВЕДЕНИЯ О НЕКОТОРЫХ СВОЙСТВАХ НИТЕЙ

Толщина

Единицей измерения толщины нитей является текс.

Толщина нитей Т в системе текс определяется величиной

массы (весом), приходящейся на единицу ее длины

rr g lOOOg . .

Lo L

13

где g — масса (вес в г);

Lo — длина нити в км;

L — длина нити в м.

Размерность текса — г/км.

Система текс является прямой, поэтому чем толще и

тяжелее нити, тем больше их численные характеристики.

Тонину нитей обозначают номером. Это—величина,

обратная тексу.

Тонина нити, обозначаемая номером, представляет собой

отношение длины нити L к ее весу g.

N

L Vkm _ м ммЛ

g у кг ' г ' мг у

Номер показывает длину нити в единице веса (количество

метров в грамме или километров в килограмме). Поэтому чем

тоньше нить, тем выше ее номер.

Связь между тексом и номером выражается следующим

образом:

TN = 1000,

откуда

т_ юоо . д, _ юоо

~ N ' ~~ Т

Запроектированная толщина (в текс) или номер нити

называются номинальными. По номинальной толщине или

номеру рассчитывают вес материала, указываемый в

прейскурантах и ГОСТах.

Фактическая, т. е. установленная при лабораторной

проверке, толщина или номер нитей не всегда соответствует

номинальной. Отклонение показателей, полученных при лабораторной

проверке, не должно превышать 2% от указанных в ГОСТах.

Отклонение определяют по формулам:

ДГ=—1* ЛГЛГ

Т Т

Ю0[%],

о ф No

где То и No—номинальная толщина нити в текс и номинальный номер;

Тф и ЛГф — фактическая толщина нити в текс и фактический номер;

AT и AN — отклонение фактической толщины нити и номера от

номинального.

Толщина (тонина) пряжи и комплексных нитей даны в табл.

1-1, 1-2.

Для крученых нитей можно определять номинально-расчетную

толщину или номинально-расчетный номер без учета укрутки,

т. е. укорачивания от спирального расположения скручиваемых

нитей и нормальную толщину (или номер) с учетом укрутки.

14

Таблица 1-1

Толщина (тонина) пряжи

Волокнистый состав и

характеристика сырья

Хлопок:

длинноволокнистый

средневолокнистый

коротковолокнистый н угары . .

Пан.

длинноволокнистый

То же

коротковолокнистый и очес . .

То же

Шерсть:

однородная тонкая и

полутонкая; чистая и смешанная с

химическими штапельными

волокнами;

однородная и неоднородная;

полугрубая и грубая; чистая

и смешанная с химическими

штапельными волокнами . . .

однородная и неоднородная;

короткая, тонкая и полутонкая;

чистая и смешанная с

хлопком и химическими

волокнами; отходы гребнечесания,

утильная;

неоднородная короткая;

полугрубая и грубая; чистая и

смешанная с хлопком и

химическими штапельными

волокнами; отходы

гребнечесания, утильная

Шелк натуральный:

отходы кокономотания,

кручения н дефектные коконы,

отходы гребенного прядения

Химические штапельные волокна . .

Способ прядения

Гребенной

Кардный

Аппаратный

Гребенной мокрый

Гребенной сухой

Кардный мокрый

» сухой

Гребенной для

тонкой шерсти

Гребенной для

грубой шерсти

Аппаратный для

тонкой шерсти

Аппаратный для

грубой шерсти

Гребенной

Гребенной

Аппаратный

Кардный

Толщина (тонина)

пряжи в текс (N)

16—5(65—200,0)

71—12(14—85,0)

250—85(4—12,0)

330—18(3—35,0)

330—117(3—8,5)

330—55(3—18,0)

400—170(2,5—6)

41—16(24—64,0),

85—28(12—36,0)

170—50(6—20,0)

670—125(1,5—8,0)

7—3,5(140—300)

10—7(100—140)

166—83,0(6—12)

25—12(40—85)

При скручивании нитей одинаковой толщины номинально-

расчетную толщину или номер определяют по формуле:

Тр= 1 оп; Np = — ,

где Гр — номинально-расчетная толщина нити в текс;

То — номинальная толщина одиночной иити в текс;

Np — номинально-расчетный номер;

No — номинальный номер одиночной ннти;

п — число скручиваемых нитей.

Толщина (тонина) комплексных нитей

Таблица 1-2

Волокнистый состав

Натуральный шелк:

тутового шелкопряда . .

дубового » . .

Искусственные волокна . . .

Синтетические волокна . . .

Вид нитей

Шелк сырец

» »

Комплексные нити

пологой крутки

Муслин

Креп

Комплексные ннти

пологой крутки

Муслин

Толщина (тоиина)

нитей в текс (N)

2,3—1,5(429—643)

4,1 (245)

223—6,6(45—150)

22—11,0(45—90)

16—8,5(60—120)

10—3,3(100—300)

5—3,3(200—300)

При скручивании двух нитей различной толщины

номинально-расчетную толщину (тонину) определяют по формулам:

Для вычисления нормальной толщины или тонины должна

быть определена величина укрутки, в результате которой из

нитей длиной Lt получается крученая нить длиной L2.

и =

L,— i, ,nn;n/\ т Li (100 — и)

1 М00(%), откуда L2= 1V >

L2 ~" ч "" --"•'"- * ЮО

Отсюда нормальная толщина Тя и тонина Nn нити равны:

Т = —^ [текс];

и (100 —и)

., _ЛГ1(100-и)

Для некоторых расчетов необходимо знать величину

поперечника нити. При одинаковой толщине в тексах нити из разных

волокнистых материалов, с разной степенью распрямленности и

ориентированности волокон, при разной интенсивности крутки,

сжимающей волокна в нитях, имеют разный объемный вес и

неодинаковые размеры видимого поперечника. Так как опреде-

16

ление фактической величины поперечника нити под микроскопом

сопряжено с большой затратой времени, обычно подсчитывают

диаметр нити расчетным путем.

Вес нити g находят, умножая ее объем на объемный вес р

(вес, отнесенный к объему, измеренному по внешнему контуру):

Условно принимая нить за правильный цилиндр, можно

написать:

_ lOOOg _

L 4L 4

N= L ^ 4L 4

g

Решая уравнение относительно диаметра d, имеем:

4Г 1,13Тг d =

1000-3,14? 31,|р ^p

Принимая ■ ' _ =Л, получаем конечную формулу расчетного

КР

диаметра нити:

. аУт

Экспериментально найденные значения А приведены ниже:

Пряжа хлопчатобумажная 1,19—1,26

Пряжа льняная 1,00—1,19

Пряжа шерстяная 1,26—1,36

Крутка

Под круткой К нити понимается среднее число витков

периферийного слоя нити, приходящееся на 1 м ее длины. При

скручивании волокна в пряже или составляющие нити в крученой

пряже располагаются по винтовым линиям под углом б (рис.

1-5) к оси нити. Высота шага витка при числе кручений К на

1000 мм равна:

h 100°

h

К

Заказ 364

При развертывании одного витка ннти получаем:

h 1000

Подставляя в формулу значение d, имеем:

, » тс-1.1

Откуда

31,6 Кр -1000

__ tg 5 1/^31,6-1000 _ 282 tgо Ур-31,6

тт. 1,13 Ут Ут

Рис. 1-5. Развертка одного

периферийного витка крутки

Решая аналогичное уравнение для случая, когда нить

характеризуется тониной (номером), получаем следующее равенство:

1,13т:

Обозначая tg6]/[3 через а и называя эту величину

коэффициентом крутки, получаем следующую

зависимость:

„ а-31,6 КУТ

/С _ —_j_ или а —

Ут

31,6

или а = —-= .

Ум

Так как коэффициент крутки прямо пропорционален tg б,

можно считать, что при неизменном объемном весе р

интенсивность скручивания нити характеризуется углом наклона

периферийных витков к ее оси. При одинаковом коэффициенте крутки

а и, следовательно, одинаковых углах наклона витков, число

кручений тонкой нити больше, чем толстой.

18

Величина коэффициента крутки устанавливается в

зависимости от назначения пряжи и свойств формирующих ее волокон,

главным образом в зависимости от их длины. Короткие волокна

на меньшей длине обвивают друг друга, вследствие чего

оказываются слабее закрепленными в пряже. Чтобы их лучше

закрепить и тем самым повысить прочность пряжи из коротких

волокон, ей сообщается более сильная крутка. В табл. 1-3 даны

ориентировочные значения коэффициентов крутки для различных

нитей.

Таблица 1-3

Коэффициент крутки для различных нитей

Вид и волокнистый состав нитей

Коэффициент

крутки

80—140

75—115

45—150

30—90

95—120

7—9

27—34

180—240

12—16

26—30

85—90

190—260

Пряжа:

хлопчатобумажная

льняная

шерстяная

шелковая

штапельная из химических волокон . . •

Комплексные нити:

шелк натуральный

уток

основа

креп

вискозные

уток

основа

муслин

креп

Неравномерность

Неравномерность нитей по толщине, крутке, прочности,

растяжимости ухудшает внешний вид и свойства вырабатываемых

из них материалов.

Неравномерность нитей по толщине может возникнуть из-за

непостоянного числа волокон в их поперечных сечениях и

изменения толщины волокон. В свою очередь колебания то толщине

нити вызывают неравномерное распределение крутки, колебания

прочности и удлинения нити на разных участках ее длины.

Неравномерность волокон по длине, толщине, извитости,

прочности и удлинению передается выпрядаемой из них пряже-

Поэтому большое значение имеет правильный подбор компонентов

смески, особенно при выработке смешанной пряжи из

разноименных волокон.

Неравномерность пряжи по толщине может возникать в

процессах прядильного производства на любом этапе переработки,

начиная с трепания и кончая окончательным прядением.

19

Встречающиеся в пряже колебания по толщине могут иметь

местный характер или же повторяться по длине нити через

равные или неравные участки. В зависимости от того, на каких

переходах прядения возникает периодически повторяющаяся

неравномерность, тонкие и толстые места пряжи чередуются через

участки большей или меньшей длины.

Химические волокна значительно равномернее по всем своим

свойствам. Поэтому как комплексные нити из химических

волокон, так и пряжа из штапельных волокон отличается большей

равномерностью, чем пряжа из натуральных волокон или

комплексные нити натурального шелка.

Неравномерность нитей по толщине портит внешний вид

вырабатываемых из них материалов и неблагоприятно отражается

на их свойствах. Особенно заметны колебания по толщине

нитей в трикотажных полотнах, а также тканях с небольшой

плотностью.

Механические свойства нитей см. на стр. 106—107.

СТРУКТУРА ТКАНЕЙ

§ 1. ПЕРЕПЛЕТЕНИЯ ТКАНЕЙ

Ткань представляет собой пространственную сетку из

прямоугольных или квадратных ячеек, образуемых двумя взаимно

перпендикулярными системами нитей — основными,

расположенными вдоль ткани, и уточными, лежащими поперек

ткани.

Различной последовательностью переплетения основных и

уточных нитей в тканях создаются разнообразные рисунки —

нити основы и утка огибают одна другую или перекрывают

сразу несколько нитей, располагаясь то с лицевой, то с

изнаночной стороны ткани. Переплетение не только придает тканям

различный внешний вид, но и изменяет их свойства. Так, чем чаще

переплетаются нити, переходя с лицевой стороны на изнаночную

и обратно, тем больше они связаны между собой, .сильнее

напряжены, структура ткани жестче, а прочность больше. Нити

с частыми изгибами придают поверхности ткани матовость,

а длинные перекрытия, проходящие над несколькими нитями,

делают ее гладкой и блестящей. Ткани, поверхность которых

образована длинными перекрытиями, устойчивее к истиранию, но

нити, слабее закрепленные в общей структуре ткани, легче

осыпаются по ее срезу.

Все ткацкие переплетения подразделяются на четыре класса:

1) простые (гладкие) переплетения, придающие ткани

гладкую однородную поверхность;

2) мелкоузорчатые переплетения с узорами из мелких

фигур, образованных видоизменением, усложнением и

комбинированием гладкого переплетения;

20

класс

Простые

(глабные)

Подкласс

вид

Мелкоузорчатые

1

1/

тл а сное

CD

g a

зводные поло,

лереплетен

51 Са

CD C«

«о*

<*а Ещ

"Эо С;

-3 о С;

CD Q. Оэ

С: <t>

/

\

=§ 5

со 3

я

Р

\ /

С>

гу

о а:

зводные атл

переплете

§■

НрепоЗые

Крупноузорчатые

CQ

3?

-о

=§

51

Ш

Е

О

О

Е

о

со 5f

3 ci.

I °

Л*

50 =гз

fa.

1

ере

t:

9 QJ

*" 5

=» E

f Сз

г-з Со

-■- ti

§g

^.$

«o

fa

3-

a

C;

=I>

oa

K—

3

«a.

к

13

* Cl

>a £'

» Й,

_!

5 5

С: С)

Cl **>

со X.

с

=5.

Рис. 1-6. Классификация ткацких переплетений

3) с л о ж и ы е переплетения, образующиеся из нескольких

систем основных и уточных нитей;

4) к р у п н о у з о р ч а т ы е переплетения, образующие на

ткани разнообразные крупные узоры; в простых крупиоузорчатых

переплетениях рисунки создаются одной основой и одним утком,

в сложных — несколькими системами основных и уточных нитей.

Классификация ткацких переплетений приводится на рис. 1-6.

Графическое изображение переплетения нитей ткани

называется рисунком переплетения. Зарисовка ведется на

клетчатой бумаге, на которой каждый вертикальный ряд клеток

соответствует основной нити, горизонтальный — уточной. Каждая

о

9

о

1

tea.

\

;

J_

' (/(■

Рис. 1-7. Ткацкое переплетение и его зарисовка на

канвовой бумаге

клетка представляет собой пересечение основной нити с уточной.

Если в этом пересечении сверху лежит основа, т. е. основное

перекрытие, клетку закрашивают, при уточном перекрытии клетку

оставляют незакрашенной (рис. 1-7).

Для образования рисунков требуется различное количество

основных и уточных нитей. Число нитей, образующих

законченный рисунок переплетения, называется раппортом

переплетения R. Различают раппорт по основе Ro, определяемый числом

образующих его основных нитей, и раппорт по утку RY,

определяемый числом уточных нитей.

Построение ткацких переплетений ведется в системе

прямоугольных координат. В теории ткацких переплетений,

разработанной М. Н. Никитиным и принятой как стандартная, для

каждого переплетения может быть найдена строящая его диагональ,

состоящая из основных перекрытий, от которых ведется весь

дальнейший отсчет при построении переплетения.

Для условного обозначения переплетения используется

формула уравнения прямой:

yR = ax± b,

22

где R — величина раппорта переплетения; при несимметричном раппорте

может иметь дробное обозначение.

а — угловой коэффициент, характеризующий тангенс угла наклона

диагонали, идущей из точки пересечения осей координат (в

зависимости от величины углового коэффициента диагональ

переплетения может быть более крутой илн пологой);

6 — параметр, указывающий величину смещения второй прямой по

отношению к первой (применяется при построении

переплетений мелкоузорчатого и сложного класса);

хну — оси координат.

На рис. 1-8, а показано переплетение, соответствующее

уравнению г/5 = х. Индекс 5 показывает, что раппорт переплетения

равен пяти. Отсутствие цифры

перед х означает, что угловой

коэффициент равен 1. Известно, что tg

45°= 1, следовательно, при а=\

диагональ рассматриваемого

переплетения располагается под углом

45° (при условии одинаковой тол-

щины нитей основы и утка и оди-

наковой плотности нитей в обеих ^&£^£££Г?±

системах). саржевое переплетение уъ=х;

Переплетение, изображенное на б — сатиновое переплетение

рис. 1-8,-б, соответствует уравнению </5=2х

у5 = 2х. Оно имеет раппорт, равный

пяти, и угловой коэффициент, равный двум, вследствие чего

диагональ, образованная из основных перекрытий,

располагается более круто.

Направление диагонали определяется величиной сдвига,

показывающего, на сколько нитей сместилось перекрытие

рассматриваемой нити относительно предыдущей. Как построение

рисунка переплетения, так и отсчет сдвига ведется по вертикали.

На рис. 1-8, а сдвиг основных перекрытий происходит на одну

нить, на рис. 1-8, б—на две нити.

Таким образом, цифровое выражение величины углового

коэффициента одновременно показывает и величину сдвига.

Простые (главные) переплетения

Отличительной особенностью всех простых переплетений

является следующее:

1) раппорт по основе всегда равен раппорту по утку;

2) каждая основная нить переплетается с каждой уточной

нитью в раппорте только один раз.

В пределах одного раппорта каждая нить образует две связи,

переходя один раз с изнанки на лицевую сторону ткани и один

раз с лицевой стороны на изнанку. Поэтому число связей в

раппорте простого переплетения равно удвоенному числу нитей

23

раппорта, т. е- 2R. Чем меньше раппорт простого переплетения,

тем чаще переходят нити с одной стороны ткани на другую, тем

больше связей между основными и уточными нитями, тем жестче

ее структура и больше прочность.

Для переплетений простого класса цифровую характеристику

слитности структуры ткани дает коэффициент переплетения F,

представляющий собой отношение общего числа основных и

уточных перекрытий раппорта (при Ro = Rj = R), равного /?»/? = R2,

к числу связей раппорта 2R.

2R 2

Чем больше число нитей раппорта, тем длинее перекрытия,

реже связи и выше коэффициент переплетения.

Простые переплетения могут быть равносторонними только

при R = 2. С увеличением числа нитей раппорта разница в

количестве основных и уточных нитей, выступающих с лицевой и

изнаночной стороны ткани, делается все больше.

К простым переплетениям относятся полотняное, саржевое

и атласное (сатиновое).

Полотняное переплетение. Из всех существующих

переплетений полотняное, отвечающее уравнению г/2 = х, имеет самый

маленький раппорт: 2 нити по основе и 2 нити по утку, откуда

общее число перекрытий раппорта Ro Ry = 2-2 =4. Каждая

основная нить переплетается с каждой уточной через одну нить (см.

рис. 1-7), что обеспечивает наибольшую слитность структуры

ткани, а благодаря этому и наибольшую ее прочность.

Полотняное переплетение имеет однообразную гладкую

поверхность, одинаковую на лицевой и изнаночной стороне ткани.

Так как нити основы и утка распределяются поровну с обеих

сторон, ткань получается двусторонней.

При увеличении плотности по основе нити сжимаются в

вертикальном направлении, при увеличении плотности по утку —

в горизонтальном, вследствие этого ячейки, образуемые

полотняным переплетением, перестают быть симметричными и

вытягиваются в том или ином направлении.

При значительной разнице в толщине основных и уточных

нитей на ткани полотняного переплетения образуются

продольные или поперечные рубчики, создающие репсовый эффект.

Тонкие нити изгибаются вокруг толстых и закрывают их. Вследствие

этого толстые нити остаются внутри ткани, а тонкие — на ее

поверхности. При такой структуре поверхность ткани может быть

и при полотняном переплетении образована из какой-то одной

системы нитей.

Полотняное переплетение является самым распространенным.

Им вырабатываются хлопчатобумажные ткани: ситцы, бязи,

бельевые и многие платьевые ткани, большая часть льняных тка-

24

ней (полотно, парусина, бортовка), а также многие ткани из

натурального шелка и химических волокон. Реже полотняное

переплетение используется для шерстяных тканей, среди

которых преобладают ткани большой плотности. Достичь такой

плотности при слитности полотняного переплетения, не сделав

ткань излишне жесткой, очень трудно.

Саржевое переплетение. При саржевом переплетении на

ткани образуются косые диагональные полоски, получающиеся

вследствие того, что при каждой последующей прокидке утка

происходит сдвиг ткацкого рисунка на одну нить (см. рис. 1-8,а).

Саржевое переплетение может иметь в раппорте 3 нити и

больше RQ = Ry ^> 3. Направление диагонали бывает

положительным вправо и отрицательным влево. Почти все вырабатываемые

нашей промышленностью ткани саржевого переплетения имеют

правое направление диагонали.

Раппорт саржевого переплетения обозначают дробью, в

которой числитель показывает количество основных, а знаменатель —

количество уточных перекрытий каждой нити в пределах

раппорта. Так как каждая основная нить только один раз в

раппорте выступает на лицевой стороне среди уточных или одна

уточная только один раз среди основных, в дробном обозначении

саржи простого класса всегда или в числителе, или в

знаменателе стоит единица.

Саржа 1/2, 1/3, 1/4 и т. д. называется уточной, так как

лицевую сторону ткани закрывают преимущественно уточные

перекрытия. Такими переплетениями вырабатывают ткани с

выявленным на лицевой стороне утком. Например, полушерстяные ткани

с хлопчатобумажной основой и шерстяным утком.

Саржа 2/1, 3/1, 4/1 называется основной, так как на ее

лицевой стороне преобладает основа. Такими переплетениями

вырабатывают ткани, имеющие, например, шелковую основу и

хлопчатобумажный уток.

Саржа с небольшим раппортом переплетения имеет мелкий

рубчик; с увеличением раппорта рубчик делается крупнее и

рельефнее. Более рельефной саржевая диагональ получается в том

случае, когда направление витков крутки обратно направлению

саржевых полос, а также в уточной сарже, где уточные нити

пологой крутки, располагаясь поперек саржевых полос, лучше

отражают свет-

Так как саржевое переплетение соответствует уравнению

\)r=x, его диагональ должна располагаться под углом 45°.

Практически угол подъема саржевой диагонали в ткани

совпадает с направлением диагонали ячейки и может меняться в

зависимости от соотношения толщины основных и уточных нитей

и плотности по основе и утку.

Чем меньше раппорт саржевого переплетения, тем чаще связи,

больше слитность ткани и жестче ее структура. При выработке

25

плотных тканей обычно применяют саржевые переплетения

с большим раппортом, образующим более крупный рубчик. С

увеличением раппорта саржевого переплетения прочность ткани

уменьшается.

Атласное (сатиновое) переплетение. Атласное переплетение

придает ткани гладкую блестящую поверхность благодаря

редким изгибам основных и уточных нитей. Лицевая сторона

атласного переплетения состоит из настилов основных нитей. Каждая

основная нить только один раз в раппорте проходит под

уточной нитью. В сатине (уточном атласе), наоборот, лицевая

сторона ткани образуется из уточных нитей,

которые только по одному разу в раппорте на

изнанке ткани проходят под основной нитью.

Атласное переплетение соответствует

уравнению yR = ax. Раппорт атласного переплетения

R не может быть меньше 5. Наибольшее

распространение имеет атлас и сатин с

раппортом 5, 8 и 10.

При построении атласного переплетения

угловой коэффициент а, а следовательно, и

.2-2-2* сдвиг должны иметь следующую зависимость:

^ZRl) С б

уу

Рис. 1-9. Атласное ^aZ(R-l). Сдвиг не должен быть крат-

переплетение, со- ным числу нитей раппорта и иметь с ним об-

ответствующее щие делители. Поэтому при раппорте, рав-

уравнению уа=3х НОм 4 и 6, правильный атлас получить нельзя.

Отсчет сдвига ведется по вертикали

независимо от того, строят переплетение по основным или уточным

перекрытиям. На рис. 1-9 показан основной атлас,

соответствующий формуле ув = 3х. В этом случае отсчет ведется по

уточным перекрытиям со сдвигом 3 по вертикали, внутри

раппорта проходит три диагонали.

Ткани атласных переплетений благодаря редким связям

могут вырабатываться с большой плотностью. При этом большая

плотность сообщается системе нитей, выступающей на лицевой

стороне ткани, т. е. в сатине (уточном атласе) — утку, а в

атласе— основе. Поэтому на лицевой стороне ткани образуется

плотный, ровный пастил из длинных перекрытий,

обеспечивающий ткани блеск, с изнанки же ткань не получается такой

гладкой и не имеет блеска.

Ткани этих переплетении (сатин, атлас) благодаря гладкой

поверхности более устойчивы к трению, хорошо скользят и

поэтому применяются в качестве подкладки.

Так как вследствие длинных перекрытий нити слабее

закреплены в общей структуре ткани, они легко осыпаются. Особенно

большой осыпаемостью отличаются ткани, выработанные

атласным переплетением из комплексных химических волокон.

Длинные, свободно лежащие перекрытия делают ткань толще.

26

Сатиновым переплетением вырабатывают большую группу

хлопчатобумажных тканей, называемых сатином. В шелковой

промышленности большое распространение имеет атлас.

В этом случае на ткацком станке ткани обычно

вырабатывают лицевой стороной вниз. Для шерстяных гребенных тканей,

поверхность которых должна быть матовой, атласное

переплетение применяется очень редко; иногда вырабатывают сатиновым

переплетением шерстяные суконные ткани, подвергающиеся

сильной валке и ворсовке.

Мелкоузорчатые переплетения

Переплетения, относящиеся к классу мелкоузорчатых,

подразделяют на два подкласса: производные гладкого класса

и комбинированные переплетения.

tO О О О/о о\О о о О/о рЛ ур О/О ~О\О о/о~~р\

Рис. 1-10. Производные полотняного переплетения:

п — репс основной или поперечный; 6 — репс уточный или продольный; в — рогожка

Производные переплетения. К производным простых

переплетений относятся переплетения, получаемые видоизменением и

усложнением полотняного, саржевого и атласного переплетений.

В большинстве случаев производные переплетения сохраняют

признаки, характерные для переплетений, из которых они

образованы, но их раппорт по основе не всегда равен раппорту по

утку.

К производным полотняного переплетения относятся репс

и рогожка.

Репсовые переплетения образуются путем усиления

(удлинения) основных или уточных перекрытий полотняного

переплетения. При этом несколько нитей основы или утка

переплетаются как одна нить, в результате чего раппорт рисунка

увеличивается по усиливаемой системе.

Различают репс основной и уточный. В основном репсе

основные нити могут перекрывать две, три и более уточных нитей,

создавая на ткани поперечный рубчик (рис. 1-10, а). Поверх-

27

ность ткани в этом случае образуется из настилов основных

нитей, уток же остается внутри и не виден ни с лицевой, ни с

изнаночной стороны. В уточном репсе уточные нити перекрывают

несколько основных, рубчик при этом получается продольным. В

зависимости от количества перекрываемых нитей ширина

рубчика может меняться (рис. 1-10, б). В тканях репсового

переплетения система нитей, образующая длинные перекрытия,

создающие застил, должна быть из более тонких, легко изгибающихся

нитей и иметь повышенную плотность с тем, чтобы полностью

закрывать нити противоположной системы, более толстые, редко

расположенные.

Рогожка представляет собой двойное или тройное

полотняное переплетение, образованное усилением (удлинением)

перекрытий одновременно по основе и по утку (рис. 1-10, б). Для

получения шашек правильной формы необходимо, чтобы ткань

по основе и утку имела одинаковую плотность и нити были

одинаковой толщины. При одинаковом направлении крутки по

основе и утку шашки выделяются рельефнее. Благодаря более

длинным перекрытиям ткань может быть выработана с

большой плотностью, сохраняя мягкость.

Производные саржевого переплетения более разнообразны.

К ним относится саржа усиленная, сложная, ломаная,

обратная и др.

Усиленная саржа получается при увеличении длины

одиночных перекрытий саржи простого класса. По сравнению

с простой усиленная саржа имеет более отчетливые и широкие

диагоналевые полосы. С увеличением числа нитей раппорта

ширина полос возрастает.

Усиленная саржа, как и простая, обозначается дробью. Она

может быть уточной — 2/3, 2U и т. д., основной — 3/г, 4/г и

двусторонней— 2/2, 3/з (рис. 1-11, а). Особенно широкое

распространение имеет двусторонняя саржа.

Усиленным саржевым переплетением вырабатывают

большинство хлопчатобумажных тканей одежной группы и

некоторые платьевые ткани. Широкое применение усиленная саржа

имеет при выработке шерстяных, костюмных и пальтовых

тканей.

Сложная или многорубчатая саржа образует

на ткани рубчики различной ширины. Дробное обозначение

этой саржи имеет в числителе и в знаменателе несколько цифр.

311

Например, саржа -— (рис. 1-11, б), т. е. она как бы состав-

1 • О* 1

лена из саржи 3/1, саржи 1/3 и 1/1. Раппорт сложной саржи по

основе равен раппорту по утку и соответствует сумме чисел,

указанных в числителе и знаменателе. В зависимости от

соотношения чисел дробного обозначения сложная саржа может

иметь на лицевой стороне ткани основной или уточный застил.

28

Ломаная саржа строится на базе простой, усиленной

или сложной саржи с изменением направления диагоналей,

в результате чего образуется узор в виде зубцов. Различное

отражение света саржей, имеющей наклон диагонали вправо

и влево создает на ткани продольные полосы. Излом диагонали

может быть по основе или по утку через произвольное количе-

Рис. 1-11. Производные саржевого переплетения:

а — саржа усиленная; б — саржа сложная; в — саржа ломаная; г —саржа обратная

ство нитей К. Раппорт переплетения саржи с изломом по

основе равен по утку раппорту базовой саржи (из которой

образовано данное переплетение), а по основе 2/(— 2.

Например, на рис. 1-11, в излом диагонали происходит на восьмой

нити, следовательно,

Я = 2/( — 2 = 2-8 — 2 = 14 нитей.

Разновидность ломаной саржи представляет собой обратная

саржа, отличающаяся от нее лишь тем, что диагонали, имеющие

29

различное направление, смещены относительно друг друга на

несколько нитей так, что в смежных полосах напротив

основных перекрытий приходятся уточные нити и напротив

уточных — основные, благодаря чему полосы выделяются с

большей четкостью.

При изломе по основе RY равен раппорту базовой саржи,

а #0 = 2К. Например, на рис. 1-11, г обратная саржа образована

из саржи 2/2, у которой /?у=4, /( = 8, Ro = 2 • 8= 16.

Ломаной и обратной саржей вырабатывают

хлопчатобумажные и шерстяные костюмные ткани типа трико, а также

некоторые пальтовые ткани.

К производным атласного переплетения относится

усиленный сатин (усиленный уточный атлас). Для усиления связи

между основными и уточными нитями к

каждому основному перекрытию добавляется еще

одно или несколько дополнительных

перекрытий (рис. 1-12). При такой стуктуре уточные

нити лучше закреплены, что особенно

необходимо для тканей, подвергаемых начесу.

Усиленным сатином из хлопчатобумажных

тканей вырабатывают молескин и некоторые

хлопчатобумажные сукна.

Комбинированные переплетения. К комби-

Рис 1-12. Произ- нированным переплетениям относятся крепо-

водное атласного вые, рельефные, просвечивающие, а также пе-

переплетения — реплетения, образующие на ткани продольные

усиленный сатин и поперечные полосы, клетки и др.

(уточный атлас) „ v ' *

Креповые переплетения образуют

мелкозернистую поверхность, которая имитирует

эффект, создаваемый нитями креповой крутки в шелковых

тканях. Переплетение образуется разбросанными в разных

сочетаниях перекрытиями основных и уточных нитей. Креповые

переплетения могут быть получены на базе простых переплетений

различными способами, некоторые из которых приводятся

ниже.

Переплетение, изображенное на рис. 1-13, а, образовано на

базе восьмиремизного сатина путем добавления к каждому

основному перекрытию еще четырех основных перекрытия.

Креповое переплетение (рис. 1-13, б) получено методом

совмещения переплетений. На площади раппорта саржи

строится независимо от него другое переплетение — сатина

с раппортом #5 = 3 х, в результате чего получается креповое

переплетение.

Креповые переплетения особенно широко применяются при

изготовлении платьевых, хлопчатобумажных, шерстяных н

шелковых тканей.

30

Рельефные переплетения образуют из нитей основы и утка

на поверхности ткани рельефно выступающий рисунок. К

рельефным относятся вафельное, диагоналевое и рубчиковое

переплетения.

Вафельное переплетение создает на ткани узор из

прямоугольных ячеек, грани которых выступают, а середина

углублена (рис. 1-14). Места с короткими перекрытиями

соответствуют углубленной части ячейки, длинные основные и

уточные перекрытия образуют выступающие рельефные грани

прямоугольника.

а

Рис. 1-13. Креповое

а — образованное на базе восьм

лученное методом

Вафельное переплетение прим

выработке полотенечных тканей,

перекрытия основных и уточных

ткани к впитыванию влаги.

Диагоналевое перепле

выпуклые, рельефные рубчики, и

переплетением для образования

саржа, сдвиг которой по вертикал

На рис. 1-15 показано диагон

7-2-2

ванное из сложной саржи . Для получения в диагона-

3-1-3

левом переплетении сдвига, равного 2, из переплетения

сложной саржи исключены все четные основные нити.

Яу = 7 + 3 + 2 + 1 + 2 + 3 = 18, Я0 = -у- = 9.

Диагоналевое переплетение может быть также образовано

на базе уточного атласа путем добавления к каждому основному

31

1 3 5 7 9 II 13 15 П

перекрытию дополнительных, определенным образом

расположенных, перекрытий-

Диагоналевым переплетением вырабатывается шароварная

и мундирная диагональ, а также некоторые другие ткани.

Рубчиковое

переплетение (ложное пике) образует на

поверхности ткани выпуклые

продольные рубчики. В каждом

раппорте переплетения получаются два

рубчика. На рис. 1-16, а показан

рисунок рубчикового переплетения,

а на рис. 1-16,6 — его разрез вдоль

уточных нитей.

Рубчиковым переплетением

вырабатывают хлопчатобумажные и

шелковые ткани под названием

пике.

Просвечивающие (канвовые)

переплетения образуют на ткани

клетки из просвечивающих полос,

получающихся сочетанием длинных

/ Z 3 1 5 6 7 8 д Ш ПК 13 14 15 16 П 18

Рис. 1-14. Вафельное переплетение Рис. 1-15. Диагоналевое

переплетение

перекрытий, стягивающих нити в группы, с полотняным

переплетением, разъединяющим эти группы. В местах разъединения

нитей и образуются просветы (рис. 1-17).

Ткани просвечивающих переплетений вырабатываются обычно

с небольшими плотностями и представляют собой легкую про-

32

зрачную ткань, имитирующую ажурную. Применяют эти ткани

для летних платьев и летних мужских сорочек.

Продольно- и поперечнополосатые переплетения получают

сочетанием нескольких различных переплетений. Чтобы

сочетающиеся переплетения образовывали полосы с достаточно

четким контуром, уточные перекрытия одной полосы должны гпа-

фрагмент

Рис. 1-16. Рубчиковое

переплетение (ложное пике):

а — канвовый рисунок; б — разрез

вдоль уточных нитей

Рис. 1-17.

Просвечивающее переплетение

ничить с основными перекрытиями другой полосы. Часто для

такого переплетения берут сочетание основной и уточной саржи,

атласа и сатина. В зависимости от последовательности чередо-

SB

тм

Рис. 1-18. Продольнополосатое переплетение

вания переплетения полоски могут итти вдоль или поперек

ткани и иметь большую или меньшую ширину.

На рис. 1-18 показано продольнополосатое переплетение,

образованное сочетанием обратной саржи и рогожки. Такого

рода переплетения довольно часто используют при выработке

тканей типа трико.

Одновременное сочетание в ткани продольных и поперечных

полосок из разных переплетений образует клетки или шашки.

Чаще всего ткани таких переплетений применяют для

скатертей, салфеток и реже для платьев.

33

Сложные переплетения

Ткани сложных переплетений вырабатывают из нескольких

систем основных и уточных нитей, которые в процессе

формирования ткани образуют несколько

слоев, располагающихся один над

другим.

К сложным относят двойные,

ворсовые и перевивочные (ажурные)

переплетения.

Двойные переплетения. Двойные

переплетения могут быть двухлицевые,

мешковые и двухслойные.

Двухлицевые {полутораслоиные)

переплетения являются простейшими в

группе двойных переплетений; для их

образования требуется одна основа и два

утка или же две основы и один уток.

Наличие второй системы основных

или уточных нитей позволяет

вырабатывать ткани, имеющие на лицевой и

изнаночной сторонах различные переплетения и пряжу различного

качества и цвета. Если ткань имеет два утка, то для верхнего

утка берется переплетение, образующее на лицевой стороне

Рис. 1-19. Двухлицевое

(полуторослойное)

переплетение

Рис. 1-20. Мешковые переплетения:

а — с соединением полотен по краям; б — со сменой

слоев по рисунку

уточный настил, а для нижнего утка — переплетение, при

котором уток выявляется в основном на изнанке. При этом

переплетения должны располагаться так, чтобы нижний уток не был

виден на лицевой стороне ткани, а верхний — на изнанке. Для

этого нижний уток может располагаться поверх основы только

в местах, закрываемых длинными перекрытиями верхнего утка.

На рис. 1-19 изображено двухлицевое переплетение с чередова-

34

нием утков 1 : 1, переплетение верхнего утка — саржа '/з,

нижнего—саржа 3/Г, ^о = 4, Ry = 8.

Двухлицевые переплетения дают возможность увеличивать

толщину и вес материала и применяются при выработке тканей

типа драпа.

Мешковые переплетения образуются двумя системами

основных и двумя системами уточных нитей. Получаются два

самостоятельных, расположенных одно над другим, полотна.

Эти полотна соединяют только

по краям или по рисунку.

При соединении полотен

только по краям образуется

замкнутая полая ткань. На

рис. 1-20, а показан разрез

ткани, верхнее и нижнее

полотна которой имеют

полотняное переплетение.

Таким переплетением

вырабатывают ламповые фитили,

пожарные рукава и другие

изделия.

На рис. 1-20, б показан

разрез мешковой ткани, в

которой связь осуществляется

путем взаимной смены слоев.

При смене слоев по контуру

рисунка образуются полые

замкнутые мешочки. Если нити

разных слоев имеют разный

цвет, получается двусторонний

разноцветный узор.

Такое переплетение применяют при выработке скатертей,

декоративных и некоторых платьевых тканей.

Двухслойные переплетения, как и мешковые, образуются

двумя системами основных и двумя системами уточных нитей.

Связь полотен происходит на всем пространстве ткани.

Связывать полотна можно при помощи нижней основы Он

(рис. 1-21, а), которая располагается в местах связей С над

верхним утком Ув, или при помощи верхней основы Ов, которая

для связи располагается под нижним утком Ун (рис. 1-21, б).

Полотна могут быть также связаны между собой при помощи

отдельной прижимной основы Опр (рис. 1-21, в). Нити,

осуществляющие связь между полотнами, наиболее напряженные,

поэтому их следует распределять в ткани равномерно, без

резких изгибов.

Двухслойными переплетениями образуют очень толстые,

тяжелые ткани, в которых для верхнего полотна используют

Рис. 1-21. Разрез ткани двухслойного

переплетения с разными способами

связи полотен:

а — нижняя основа над верхним утком; б—•

верхняя основа под нижним утком; 8 —

связь полотен с помощью прижимной ос-

35

более высококачественную пряжу, а для нижнего изнаночного —

менее качественную, дешевую. Таким образом, можно

увеличить толщину и теплозащитные свойства ткани без

значительного ее удорожания. Кроме того, лицевая сторона и изнанка

ткани могут иметь различный рисунок переплетения и цвет.

Переплетение пике. Переплетение пике представляет

разновидность двухслойной ткани. Для его образования требуются

две основы или два утка. Лицевая сторона такой ткани имеет

полотняное переплетение. Рельефный рисунок на ткани

создается благодаря тому, что нижняя, коренная, основа О1(

(рис. 1-22), располагаясь по контуру узора над нитями

верхнего утка У, оттягивает их вниз, образуя углубление, как

у ватного стеганого одеяла. Рисунки тканей пике могут быть

Он 0н

Рис. 1-22. Разрез ткаии переплетения пике

очень разнообразны. Переплетением пике вырабатывают ткани

для детских изделий, покрывал и др.

Ворсовые переплетения. Ткани ворсовых переплетений имеют

на своей поверхности ворс, образованный из разрезанных

волокон (разрезной ворс) или из нитяных петель (петельный

ворс). Ворс можно получить при разрезании уточных нитей

(уточноворсовые ткани) или основных нитей (основоворсовые

ткани). Разновидностью ворсовых тканей являются махровые

ткани с петельным, чаще двусторонним, ворсом из основных

нитей.

Ткани с уточным ворсом вырабатывает

хлопчатобумажная промышленность. Основание ткани образуется

коренной (грунтовой) основой Ок, переплетающейся с коренным

утком Ук (рис. 1-23, а), чаще всего полотняным переплетением.

Ворсовый уток Ув ложится длинными перекрытиями, которые

разрезают затем в процессе отделки.

Уточноворсовые ткани вырабатывают с очень большой

плотностью по утку, причем число нитей ворсового утка в несколько

раз превышает число нитей коренного утка. Таким образом,

получают хлопчатобумажные ворсовые ткани, называемые

полубархат, вельвет-корд и вельвет-рубчик.

Ткани с ворсом из основы вырабатывает шелковая

промышленность на двухполотных саморезных станках и на

станках с прутками. При образовании двухполотного бархата

36

две коренные основы Ок и Ок (рис. 1-23, б) переплетаются

каждая со своим утком <У„ и У , создавая два самостоятель-

ных полотна. Ворсовая основа Ов переходит из верхнего

полотна в нижнее и обратно, связывая полотна между собой. Нож

самореза движется между полотнами, разрезает нити ворсовой

основы и разделяет полотна на две самостоятельные ткани.

Рис. 1-23. Разрез ворсовых переплетений:

и — уточноворсовое переплетение до и после разрезания ворсовых нитей;

б — основоворсовое переплетение, полученное по двухполотному

способу; в — основоворсовое переплетение до и после разрезания ворса,

полученное по прутковому способу

Прутковым способом получают однополотные ворсовые

ткани с разрезным или петельным ворсом. При подъеме нитей

ворсовой основы в зев закладывают пруток Я (рис. 1-23, в).

После того как петлю закрепляют последующие прокидки

коренного утка, пруток вытаскивают. Для получения разрезного

ворса на конце прутка имеется нож, разрезающий петли при

вытаскивании прутка.

37

Для ворсовой основы используют искусственные и

синтетические волокна, а также шерсть. С ворсом из основы

вырабатывают такие ткани, как бархат, плюш, искусственный мех.

Бархат имеет короткий ворс (до 2 мм), ворс у плюша длиннее;

еще более высокий ворс (10 мм и более) имеет искусственный

мех.

Махровые переплетения образуют на поверхности

ткани петли большей или меньшей высоты. По сравнению с

петлями ворсовых тканей петли махровых тканей менее

равномерны и располагаются наклонно под различными углами

к поверхности ткани. Махровые

переплетения образуются без прутков при

помощи особого механизма,

регулирующего движение батана. Махровые ткани

хорошо впитывают влагу и применяются

для полотенец, купальных халатов и др.

Перевивочные переплетения.

Перевивочные переплетения применяют при

выработке прозрачных — ажурных тканей.

Для образования переплетения

необходимы две системы основных нитей —

основа стоевая Ос (рис. 1-24), ажурная,

Рис 1-24 Перевивочное или перевивочная, основа Оп и один уток,

или ажурное переплете- Стоевые нити служат основанием, около

иие которого происходит перевивка

ажурных нитей.

Перевивочные переплетения очень разнообразны, они могут

образовывать на ткани различные узоры с одиночной и

групповой перевивкой.

Крупноузорчатые переплетения

Крупноузорчатыми называются переплетения, создающие на

ткани узоры из разнообразных орнаментов, фигуры которых

образованы сочетанием различных переплетений (рис. 1-25).

Ткани крупноузорчатых переплетений вырабатывают на

ткацких станках с жаккардовыми (лицевыми) машинами, отчего

иногда ткани называют жаккардовыми.

Некоторые крупноузорчатые переплетения имеют очень

большие раппорты. Число различно переплетающихся основных

нитей в раппорте ограничивается числом крючков лицевой

машины и может достигать нескольких сотен нитей. В некоторых

рисунках раппорт переплетения повторяется по ширине ткани

несколько раз, но бывают рисунки, раппорт переплетения

которых занимает всю ширину ткани. Раппорт по утку является

неограниченным и в отдельных случаях может состоять не только

из нескольких сотен, но даже тысяч нитей.

38

Простые крупноузорчатые переплетения образуются из

одной основы и одного утка. Такими переплетениями

вырабатывают некоторые шелковые, хлопчатобумажные и шерстяные

ткани для женских платьев, шелковые и полушелковые

подкладочные ткани, камчатные полотенца, салфетки, скатерти и др.

Сложные крупноузорчатые переплетения образуют узор

на ткани из нескольких систем основных и уточных нитей.

Различают двухлицевые, двухслойные и ворсовые

крупноузорчатые переплетения. Такими переплетениями вырабатывают

Рис. 1-25. Крупиоузорчатое переплетение

ткани для платьев, мебельные и некоторые другие

декоративные ткани с разнообразными узорами.

§ 2. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ СТРОЕНИЯ ТКАНЕЙ

Плотность тканей

Плотность тканей характеризуется абсолютным числом

основных или уточных нитей, расположенных на единице длины

ткани. Чаще всего плотность определяется на отрезке 100 мм

отдельно по основе Яо и по утку Яу.

Ткани могут быть равноплотными, т. е. иметь

одинаковую или почти одинаковую плотность в обеих системах нитей

и неравноплотными с различной плотностью по основе

и по утку. Соотношение абсолютной плотности по основе

и утку определяет форму ячейки ткани и является одним из

основных параметров, определяющих сходство или различие

свойств ткан» в долевом и поперечном направлениях.

39

При одинаковой фактической плотности, т. е. одинаковом

количестве нитей на единицу длины ткани, степень ее

заполнения нитями может быть различной в зависимости от толщины

последних. Поэтому для получения сравнимых характеристик

вводится понятие линейного и поверхностного заполнения ткани

нитями.

Линейным заполнением или относительной

плотностью называется отношение фактического количества нитей

основы или утка к максимально возможному количеству нитей

того же диаметра, которое может быть теоретически

расположено без промежутков, сдвигов и смятий на аналогичной длине

ткани (рис. 1-26).

L

Рис. 1-26. Схема расположения нитей при

максимальном заполнении

Максимальная плотность ткани равна:

Я = ±-

"max , >

а

где L — длина участка ткани, на котором определяют плотность, в мм;

d — диаметр нити в мм.

Расстояние между центрами нитей при такой плотности

соответствует минимально возможному или минимальной

геометрической плотности:

Если нити расположены на определенном расстоянии одна

от другой, заполнение ткани характеризуется отношением

диаметра нити d к расстоянию между двумя соседними нитями

(рис. 1-27). На длине L при плотности Я это расстояние-

равно —, а при условии, что L=100 мм, оно равно

Линейное заполнение по основе и утку равно:

d0 - ЮО tin о-Ю0 , п

100

7Г

Ео=-

100

100

Р _dr 100

у~~Тоо~

100

dyny,

где Ео и Еу — линейное заполнение по основе и утку в %;

do и dy — диаметр основных и уточных нитей в мм;

По и Пу — плотность ткаии по основе и утку на длине 100 мм.

40

По формуле, приведенной на стр. 17.

А aVt~0 а

31,6 yj

Подставляя значение d в формулы линейного заполнения,

получаем:

F — А Ут°п° — АП°

°~ 31,6 ~1 дГ

ляу

31,6

м fl с

а з

к и

Рис. 1-27. Ячейка ткаии

Линейное заполнение тканей по основе и утку меняется от

25 до 150% (табл. 1-4).

Таблица 1-4

Ориеитировочиое лииейиое заполнение тканей различного назначения

Назначение и волокнистый состав ткани

Линейное заполнение в

по утку

Бельевые:

хлопок, штапельные волокна

Платьевые:

хлопок, шерсть, шелк, химические

комплексные и штапельные волокна

Костюмные:

хлопок, шерсть, хнмнческне штапельные

волокна

Пальтовые:

хлопок, шерсть, химические штапельные

волокна

40—60

40—70

65—125

50—150

40—50

35—60

50—90

40—130

41

Ни линейное, пи максимальное заполнение не зависит от

переплетения, оно указывает лишь, какой процент площади

ткани заполнен параллельно лежащими нитями одной системы.

Если линейное заполнение больше максимальной плотности,

т. е. больше 100%. то нити или сплющиваются, принимая

эллиптическую форму, или располагаются со сдвигом на

разной высоте.

По линейному заполнению может быть подсчитан размер

сквозных пор ткани (см. рис. 1-27).

Уток ^-^ „_J°°__.,

а = cL =

П0с10

, /100 Л , ,

= do[- 1 [мм];

lOOdv

/100

1) [мм].

Уток

Основа

100

Пу

Линейное наполнение

показывает, какой процент длины

ткани вдоль основы или утка занят

поперечниками нитей обеих систем

с учетом их переплетения. При

переплетении между нитями одной

системы проходят нити другой

системы. Каждая связь, т. е. переход

нити с лицевой стороны ткани на

изнанку и с изнанки на лицевую

сторону, влечет за собой

раздвигание на какое-то расстояние нитей

противоположной системы.

Поэтому, чем больше связей имеет переплетение в пределах

раппорта, тем меньше может быть максимальная плотность ткани.

Определим максимально возможное наполнение ткани Ямах

при полотняном переплетении (рис. 1-28).

Известно, что ОВ2 = ОА2 — АВ2,

а так как

OB = Fmin; О А = d0 H- dy и OB - h,

где h — высота волны, то

Рис. 1-28. Схема расположения

нитей ткани полотняного

переплетения при максимальном

наполнении

и соответственно для уточной системы нити

42

Так как максимальное наполнение обратно пропорционально

минимальной геометрической плотности, то на длине 100 мм

Н Ш

max p