Похожие

Текст

Приспособления для школьных мастерских

Ю. Г. Афиногенов. Э. Д. Новожилов. В. Г. Уланов

Приспособления

для школьных

мастерских

Ю. Г. Афиногенов, Э. Д. Новожилов,

В. Г. Уланов

Приспособления

для школьных

мастерских

(с альбомом чертежей)

МОСКВА «ПРОСВЕЩЕНИЕ» 1974

Scan AAW

373.09

А94

ОТ РЕДАКЦИИ

В книге описаны приспособления для обработки деталей из

различных материалов, которые целесообразно использовать в

школьных мастерских, приведены общие методические и органи-

зационные советы по конструированию и изготовлению приспо-

соблений. Многие из этих приспособлений могут изготовить

школьники, что позволит расширить их политехнический кру-

гозор и одновременно укрепить материальную базу учебных

мастерских.

В конце книги помещен альбом чертежей описанных прис-

пособлений.

Книга рассчитана на учителей труда, но она полезна и для

мастеров-инструкторов учебных цехов и комбинатов.

Афиногенов Ю. Г. и др.

А94 Приспособления для школьных мастерских (с альбомом

чертежей). М., «Просвещение», 1974.

240 с. с ил.

Перед загл. авт.: Ю. Г. Афиногенов, Э. Д. Новожилов, В. Г. Уланов.

В книге рассмотрены вопросы проектирования и изготовления приспособлений,

даны практические советы по изготовлению и использованию приспособлений на

уроках труда в школьных мастерских.

0065-223

М103 (03)-74 167-73

373.09

(g) Издательство «Просвещение», 1974 г.

ПРЕДИСЛОВИЕ

Современное развитие социалистического производства ха-

рактеризуется быстрыми темпами технического прогресса, внед-

рением механизации и автоматизации, прогрессивной техноло-

гии и научной организации труда.

В этих условиях исключительное значение приобретает роль

общеобразовательной школы в формировании у молодежи пра-

вильных представлений о методах и приемах труда в современ-

ном производстве.

XXIV съезд КПСС поставил перед общеобразовательной

школой задачи: активнее и целеустремленнее готовить школьни-

ков к общественно полезному труду, усилить работу по их про-

фессиональной ориентации.

Главные задачи трудового обучения и профориентации —

формировать у школьников интерес к рабочим профессиям,

растить технически грамотную молодежь, приобщать её к совре-

менной технике и технологии, воспитывать любовь и уважение

к труду рабочего.

Для решения задач, поставленных XXIV съездом КПСС

перед общеобразовательной школой, необходимо обеспечить

повышение уровня организации труда учащихся в школьных ма-

стерских, устранение его монотонности, уменьшение утомляемо-

сти, создание благоприятных условий, способствующих повыше-

нию интереса учащихся к рабочим профессиям. Для этого необ-

ходимо механизировать трудоемкие работы, последовательно

сокращать удельный вес ручного труда, широко использовать

различные приспособления.

Трудовое обучение в школе надо строить, учитывая реальные

приемы и методы труда на промышленных предприятиях, а со-

временное промышленное производство нельзя представить без

использования разнообразных приспособлений.

Особенно велико их значение в машиностроении. Так, в се-

рийном и массовом производствах на каждую обрабатываемую

деталь в среднем приходится до десяти приспособлений. По ме-

ре расширения технического прогресса неуклонно растет число

3

применяемых приспособлений. Рабочие-машиностроители поль-

зуются различными приспособлениями, постоянно их совершен-

ствуют, создают новые, более удобные и производительные.

Ознакомить школьников с проектированием, изготовлением и

использованием приспособлений в процессе трудового политех-

нического обучения посильно для учителя труда.

Проектирование приспособлений требует от школьников тех-

нической наблюдательности, развивает у них стремление к раци-

онализации и изобретательству.

В процессе изготовления приспособлений школьники при-

обретут хорошие трудовые навыки и умения. Кроме того, это

укрепит материальную базу школьных мастерских, позволит

значительно расширить технологические возможности имеющих-

ся в них оборудования и инструмента.

Использование приспособлений позволяет включить учащих-

ся в производительный труд и обрабатывать детали, в иных ус-

ловиях непосильные для школьников из-за слабых трудовых

умений и навыков.

Задача настоящей книги — помочь учителю труда в ознаком-

лении школьников с проектированием, изготовлением и исполь-

зованием различных приспособлений, способствовать быстрей-

шему изготовлению и внедрению необходимой оснастки в

школьных мастерских.

В книге даны чертежи некоторых приспособлений для обра-

ботки деталей из различных материалов.

Краткое описание каждого приспособления раскрывает его

назначение и принцип работы, устройство и область использова-

ния.

В альбоме отсутствуют чертежи на простейшие детали (глав-

ным образом крепежные). Учитель труда может предложить

учащимся разработать чертежи на эти детали.

Большинство рекомендуемых нами приспособлений могут

полностью или частично изготовить учащиеся пятых—десятых

классов. Отдельные приспособления помогут изготовить шефы.

Учитель труда в зависимости от оборудования школьных ма-

стерских, наличия материалов, инструмента должен выбрать, из-

готовить и внедрить необходимое приспособление.

Целесообразно предложить учащимся усовершенствовать

или упростить то или иное приспособление, спроектировать по-

добное. Подробнее о проектировании и использовании приспо-

соблений описано в литературе, список которой помещен в кон-

це книги.

Ввиду того что в методической литературе для учителя труда

не рассматриваются вопросы проектирования и изготовления

приспособлений, мы сочли возможным вкратце познакомить с

ними читателя. В книге даны некоторые практические полезные

советы.

Часть первая

ОБЩИЕ МЕТОДИЧЕСКИЕ И ОРГАНИЗАЦИОННЫЕ

СОВЕТЫ

Глава I

ОБЩИЕ СВЕДЕНИЯ О ПРИСПОСОБЛЕНИЯХ

§ 1. Классификация приспособлений

При обработке металлов и других материалов в промышлен-

ности используют различные приспособления, которые можно

разделить на приспособления для обработки вручную и станоч-

ные. Приспособления, используемые для установки и закрепле-

ния режущего инструмента, называют вспомогательным ин-

струментом.

Наиболее распространены приспособления для механической

обработки, предназначенные для установки и закрепления дета-

лей и инструмента.

Приспособления позволяют: обрабатывать заготовки без раз-

метки с заданной точностью, обеспечивать необходимое поло-

жение заготовки относительно режущего инструмента, одно-

временно обрабатывать несколько заготовок.

Кроме того, приспособления дают возможность повысить про-

изводительность труда за счет снижения затрат времени на вспо-

могательные работы, расширяют технологические возможности

станков (например, позволяют фрезеровать на токарном станке,

нарезать резьбу на сверлильном) и обеспечивают безопасность

труда работающих.

По степени специализации различают приспособления уни-

версальные, специализированные, специальные, универсально-

сборные, универсально-наладочные и другие.

Универсальными считают приспособления, используемые для

установки и закрепления разных по форме и размерам загото-

вок, обрабатываемых на универсальных металлорежущих стан-

ках, в единичном, мелкосерийном и серийном производствах.

К универсальным приспособлениям относятся машинные тис-

ки, токарные и сверлильные патроны, делительные головки, по-

воротные столы, планшайбы и другие (рис. 1—4).

Их основное преимущество—постоянная готовность к исполь-

зованию.

5

Рис. 2. Токарный, 3-кулачко-

вый, самоцентрирующийся

патрон.

Рис. 1. Машинные тиски.

Специализированные приспособления выполняют на базе уни-

версальных (рис. 5 и 6). Они предназначены для установки, за-

крепления и обработки заготовок определенной формы и раз-

меров.

Подготовка этих приспособлений к использованию заключа-

ется в следующем. На универсальное приспособление (напри-

мер, машинные тиски) устанавливают специальные детали (на-

пример, губки) или узлы, позволяющие закреплять заготовки

определенной конфигурации и размеров.

Рис. 3. Сверлильный патрон.

Рис. 4. Универсальный кондуктор для

сверления отверстий по окружности.

6

Рис. 5. Тиски для закрепления обрабатываемых заго-

товок сложной конфигурации.

Преимущество этих приспособлений — быстрая подготовка и

настройка на другой вид работы, что уменьшает сроки и затраты

на технологическую подготовку производства.

Специализированные приспособления применяют в мелкосе-

рийном и серийном производствах.

Специальные приспособления используют для установки и

закрепления заготовок только одной формы и определенных раз-

меров (рис. 7). Ввиду дороговизны эти приспособления применя-

ют в крупносерийном и массовом производствах.

Рис. 6. Станочные тиски с многогранной подвижной губкой.

7

Рис. 7. Использование специального

приспособления для токарных работ:

1 —приспособление; 2 — обрабатываемая

заготовка; 3 — резец.

В настоящее время в

машиностроении распрост-

ранены универсально-сбор-

ные приспособления

(УСП), универсально-на-

ладочные (УНП) и другие

виды приспособлений

(рис. 8).

УСП собирают из гото-

вых нормализованных эле-

ментов (базовых, корпус-

ных, установочных, направ-

ляющих, прижимных, кре-

пежных и других деталей),

изготовляемых с высокой

точностью. Из этих элемен-

тов можно многократно со-

бирать различные приспо-

собления. Так, из комплек-

та в 20 000 деталей можно собрать одновременно 200—250

приспособлений для обработки заготовок на различных стан-

ках.

Процесс использования различных приспо-

соблений из элементов (деталей) УСП состоит из следующих

этапов: 1) разработка монтажной схемы приспособления в соот-

ветствии с требованиями технологического процесса обработки

детали; 2) сборка приспособления из нормализованных деталей;

3) эксплуатация приспособления; 4) разборка приспособления;

5) раскладка и хранение деталей УСП.

Элементы УСП изготовляют из легированных или высокоуг-

леродистых инструментальных сталей, подвергают закалке и

точной обработке по сопрягаемым поверхностям. УСП применя-

ют в опытном и серийном производствах.

УНП используют для установки и закрепления определенной

группы схожих деталей, обрабатываемых на токарных, фре-

зерных, сверлильных и других

Рис. 8. Кондуктор для сверления, со-

бранный из деталей УСП.

станках. УНП состоят из

двух частей: универсаль-

ной (постоянной) и нала-

дочной (сменной). Универ-

сальная часть включает

корпус и базовые элементы

для установки сменных ча-

стей. Наладочная часть со-

стоит из сменных элемен-

тов, которые изготовляют в

соответствии с формой и га-

баритами обрабатываемых

заготовок.

8

По назначению различают приспособления станочные (для

токарных, сверлильных, фрезерных и других станков) и неста-

ночные (для слесарных, электромонтажных и других работ),

контрольные и т. д.

По степени механизации и автоматизации приспособления

делят на ручные, механизированные, полуавтоматические и ав-

томатические.

§ 2. Проектирование приспособлений

Необходимость проектирования и изготовления приспособле-

ний зависит от .наличия, вида и состояния оборудования, коли-

чества, размеров, формы и точности обрабатываемых деталей.

В проектируемых приспособлениях следует по возможности

максимально использовать нормализованные детали или узлы.

При этом надо стремиться, чтобы приспособления были просты

в изготовлении, удобны и безопасны в использовании.

В данном параграфе рассматриваются лишь наиболее общие

элементы проектирования, без знания которых учитель труда не

может 'Приступить к (Созданию нужных приспособлений.

До проектирования решают вопрос об экономической целесо-

образности использования приспособления. Решающими факто-

рами при этом являются количество, точность и сложность обра-

батываемых деталей, наличие оборудования и т. д.

Иногда разработка приспособления определяется не эконо-

мической, а педагогической целесообразностью, когда перед учи-

телем стоит задача обучить школьников навыкам проектирова-

ния и показать преимущества использования приспособлений.

При проектировании приспособлений следует придерживать-

ся определенной последовательности: вначале определяют базо-

вые поверхности обрабатываемой детали, затем выбирают эле-

менты конструкции (детали или простейшие узлы, предназначен-

ные для выполнения определенных функций приспособления).

Поэтому для успешного проектирования прежде всего необ-

ходимо ознакомиться с основными деталями и узлами приспо-

соблений и их назначением. Различают следующие группы де-

талей и узлов приспособлений: корпуса приспособлений, уста-

новочные и направляющие детали, зажимные устройства.

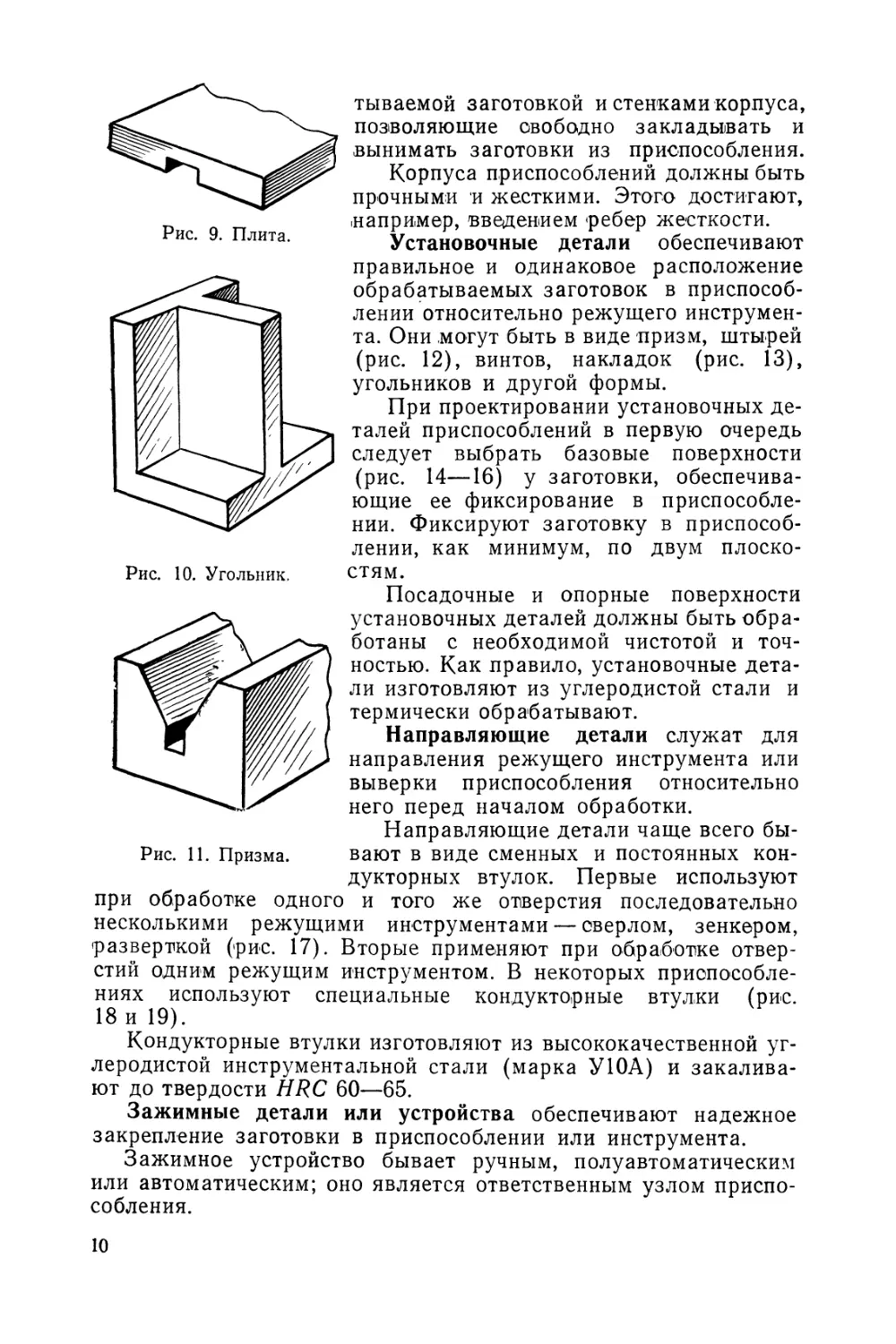

Корпуса приспособлений. Назначение корпуса — связать во-

едино все детали приспособления. Корпус воспринимает основ-

ные силы, возникающие при закреплении и обработке заготовки

в приспособлении. Корпуса (рис. 9—11) чаще всего бывают чу-

гунные или стальные в виде плиты, угольника, призмы и т. д.

При проектировании корпусов приспособлений вначале пре-

дусматривают места посадки установочных деталей, а затем спо-

собы и места установки остальных деталей, обеспечивающих

точную установку приспособления на столе станка. Одновремен-

но должны быть предусмотрены: возможность выхода инстру-

мента и удаление стружки, необходимые зазоры между обраба-

9

тываемой заготовкой и стенками корпуса,

позволяющие свободно закладывать и

вынимать заготовки из приспособления.

Корпуса приспособлений должны быть

прочными и жесткими. Этого достигают,

например, введением ребер жесткости.

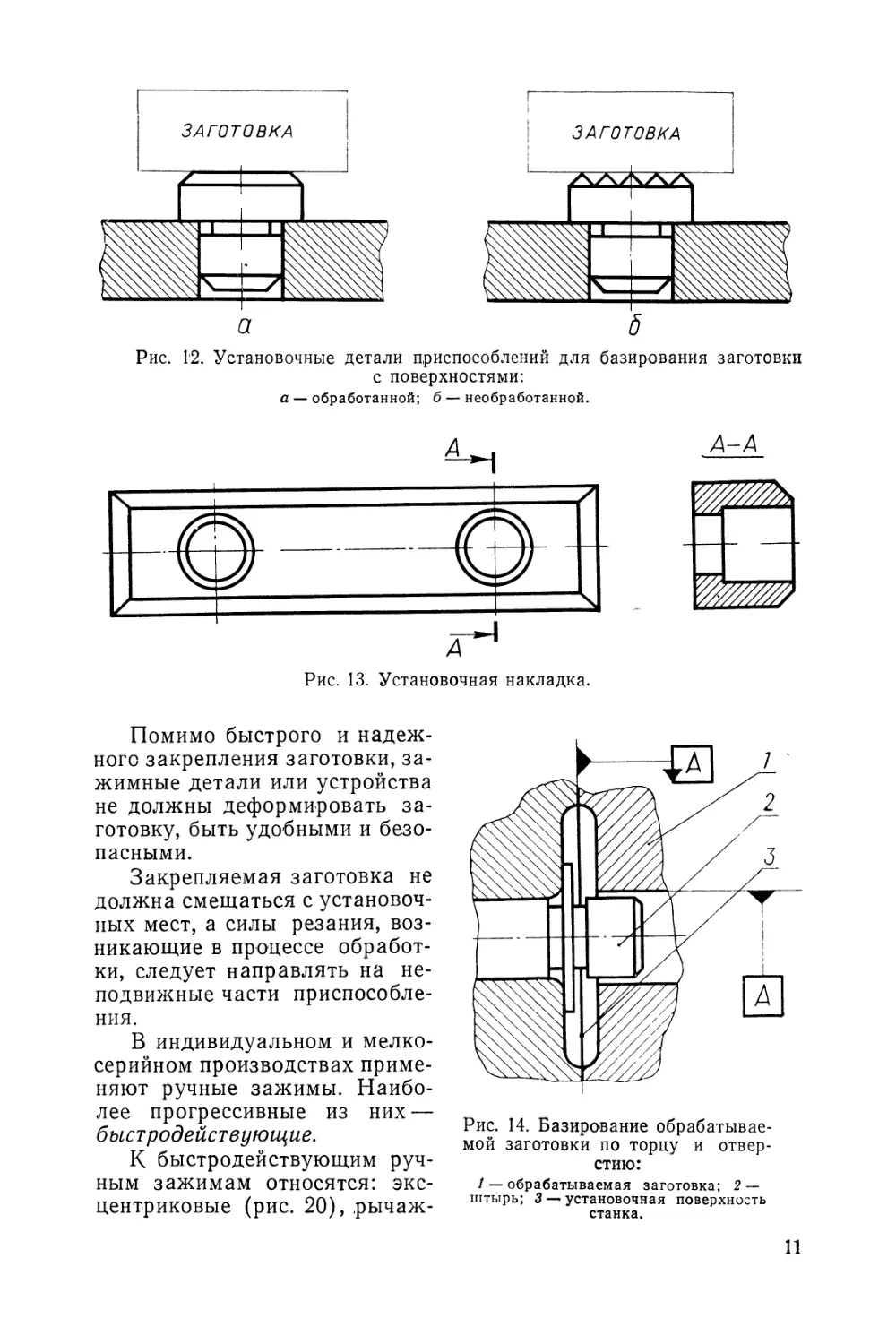

Установочные детали обеспечивают

правильное и одинаковое расположение

обрабатываемых заготовок в приспособ-

лении относительно режущего инструмен-

та. Они могут быть в виде призм, штырей

(рис. 12), винтов, накладок (рис. 13),

угольников и другой формы.

При проектировании установочных де-

талей приспособлений в первую очередь

следует выбрать базовые поверхности

(рис. 14—16) у заготовки, обеспечива-

ющие ее фиксирование в приспособле-

нии. Фиксируют заготовку в приспособ-

лении, как минимум, по двум плоско-

Рис. 10. Угольник.

стям.

Посадочные и опорные поверхности

установочных деталей должны быть обра-

ботаны с необходимой чистотой и точ-

ностью. Как правило, установочные дета-

ли изготовляют из углеродистой стали и

термически обрабатывают.

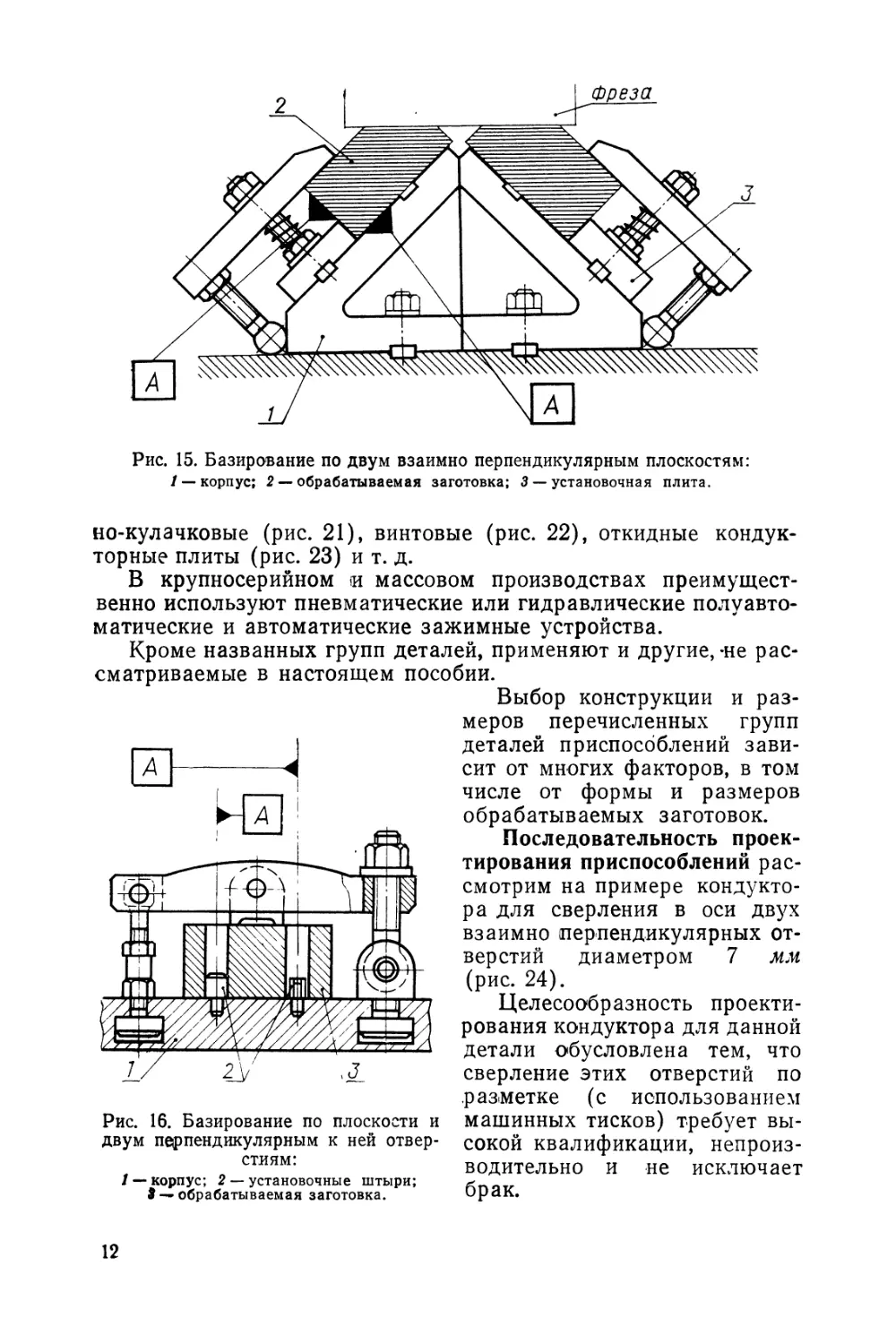

Направляющие детали служат для

направления режущего инструмента или

выверки приспособления относительно

него перед началом обработки.

Направляющие детали чаще всего бы-

Рис. 11. Призма. вают в виде сменных и постоянных кон-

дукторных втулок. Первые используют

при обработке одного и того же отверстия последовательно

несколькими режущими инструментами — сверлом, зенкером,

разверткой (рис. 17). Вторые применяют при обработке отвер-

стий одним режущим инструментом. В некоторых приспособле-

ниях используют специальные кондукторные втулки (рис.

Кондукторные втулки изготовляют из высококачественной уг-

леродистой инструментальной стали (марка У10А) и закалива-

ют до твердости HRC 60—65.

Зажимные детали или устройства обеспечивают надежное

закрепление заготовки в приспособлении или инструмента.

Зажимное устройство бывает ручным, полуавтоматическим

или автоматическим; оно является ответственным узлом приспо-

собления.

10

Рис. 1'2. Установочные детали приспособлений для базирования заготовки

с поверхностями:

а — обработанной; б — необработанной.

Помимо быстрого и надеж-

ного закрепления заготовки, за-

жимные детали или устройства

не должны деформировать за-

готовку, быть удобными и безо-

пасными.

Закрепляемая заготовка не

должна смещаться с установоч-

ных мест, а силы резания, воз-

никающие в процессе обработ-

ки, следует направлять на не-

подвижные части приспособле-

ния.

В индивидуальном и мелко-

серийном производствах приме-

няют ручные зажимы. Наибо-

лее прогрессивные из них —

быстродействующие.

К быстродействующим руч-

ным зажимам относятся: экс-

центриковые (рис. 20), рычаж-

Рис. 14. Базирование обрабатывае-

мой заготовки по торцу и отвер-

стию:

/ — обрабатываемая заготовка; 2 —

штырь; 3 — установочная поверхность

станка.

И

Рис. 15. Базирование по двум взаимно перпендикулярным плоскостям:

1 — корпус; 2 — обрабатываемая заготовка; 3 — установочная плита.

но-кулачковые (рис. 21), винтовые (рис. 22), откидные кондук-

торные плиты (рис. 23) и т. д.

В крупносерийном и массовом производствах преимущест-

венно используют пневматические или гидравлические полуавто-

матические и автоматические зажимные устройства.

Кроме названных групп деталей, применяют и другие,-не рас-

сматриваемые в настоящем пособии.

Рис. 16. Базирование по плоскости и

двум перпендикулярным к ней отвер-

стиям:

/ — корпус; 2 — установочные штыри;

9 —- обрабатываемая заготовка.

Выбор конструкции и раз-

меров перечисленных групп

деталей приспособлений зави-

сит от многих факторов, в том

числе от формы и размеров

обрабатываемых заготовок.

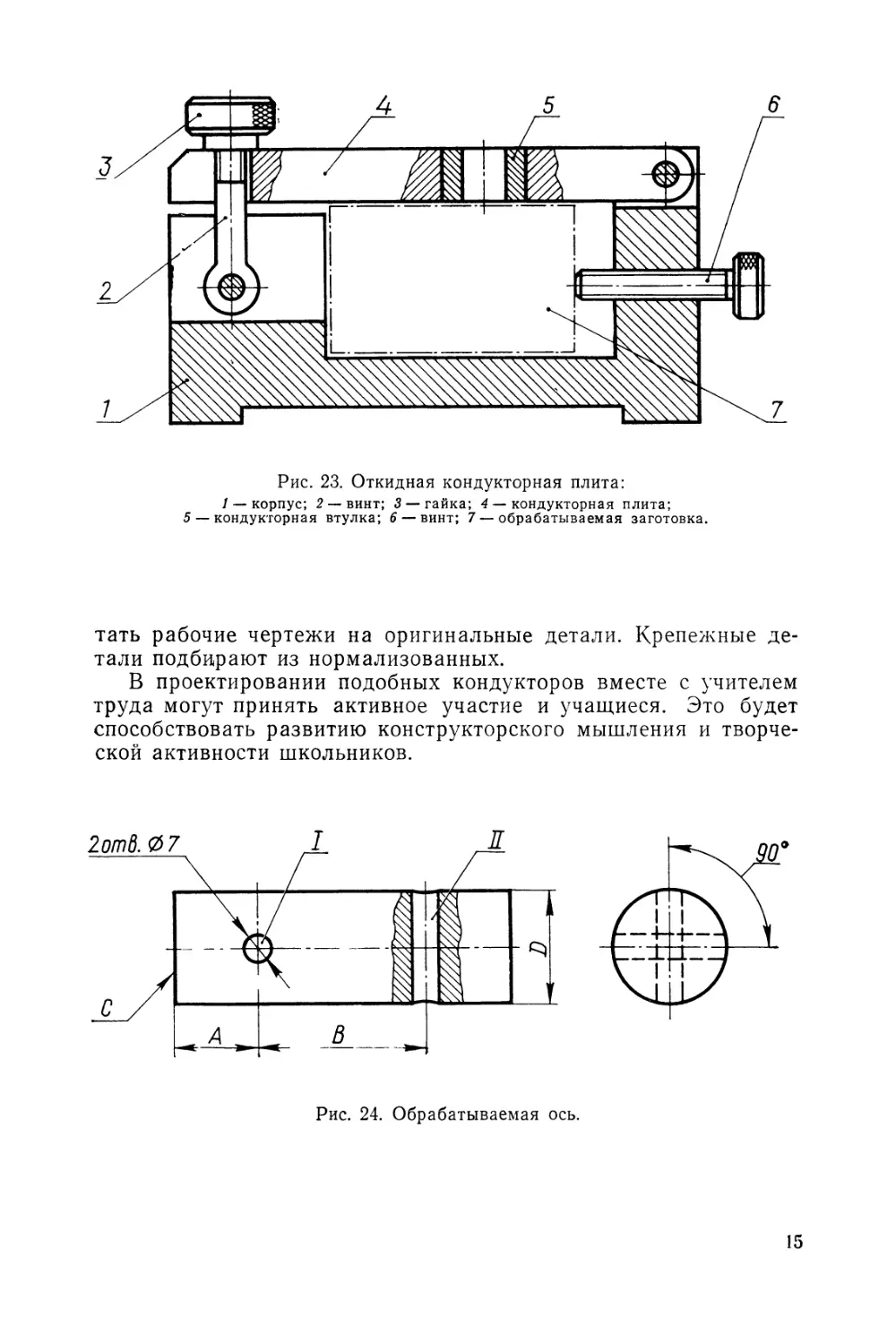

Последовательность проек-

тирования приспособлений рас-

смотрим на примере кондукто-

ра для сверления в оси двух

взаимно перпендикулярных от-

верстий диаметром 7 мм

(рис. 24).

Целесообразность проекти-

рования кондуктора для данной

детали обусловлена тем, что

сверление этих отверстий по

разметке (с использованием

машинных тисков) требует вы-

сокой квалификации, непроиз-

водительно и не исключает

брак.

12

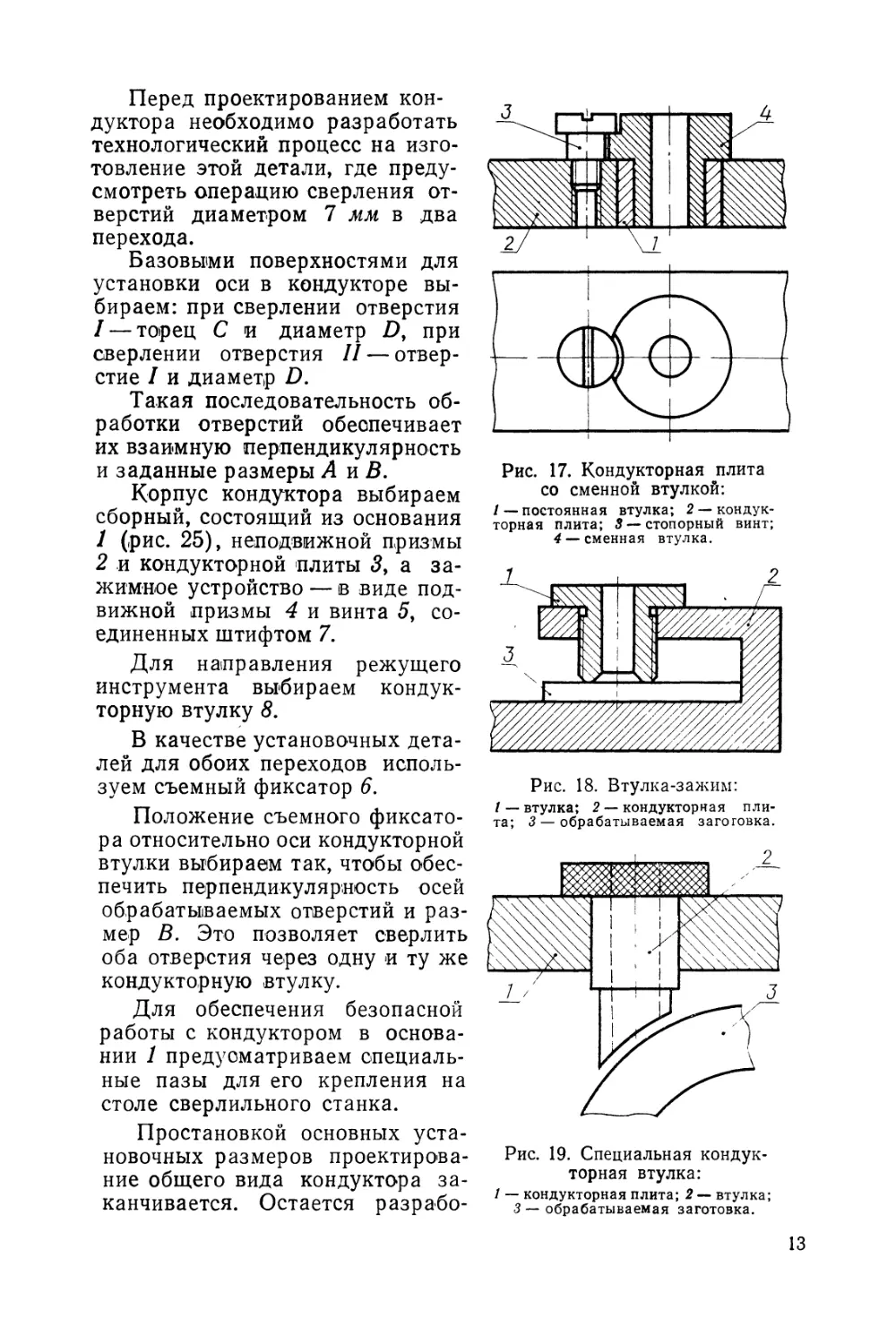

Перед проектированием кон-

дуктора необходимо разработать

технологический процесс на изго-

товление этой детали, где преду-

смотреть операцию сверления от-

верстий диаметром 7 мм в два

перехода.

Базовыми поверхностями для

установки оси в кондукторе вы-

бираем: при сверлении отверстия

I — торец С и диаметр D, при

сверлении отверстия II — отвер-

стие I и диаметр D.

Такая последовательность об-

работки отверстий обеспечивает

их взаимную перпендикулярность

и заданные размеры А и В.

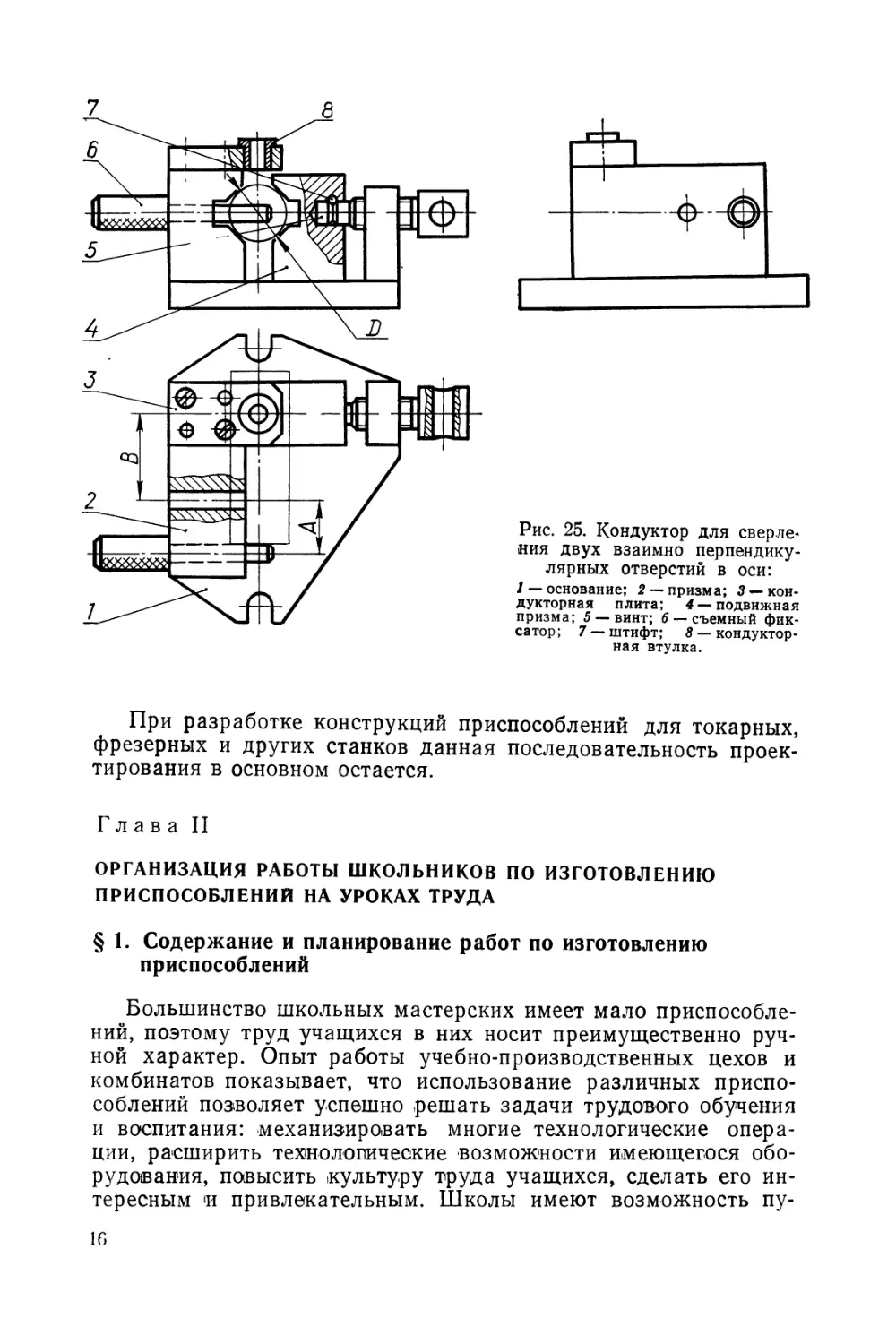

Корпус кондуктора выбираем

сборный, состоящий из основания

1 (рис. 25), неподвижной призмы

2 и кондукторной плиты 3, а за-

жимное устройство — в виде под-

вижной призмы 4 и винта 5, со-

единенных штифтом 7.

Для направления режущего

инструмента выбираем кондук-

торную втулку в.

В качестве установочных дета-

лей для обоих переходов исполь-

зуем съемный фиксатор 6.

Положение съемного фиксато-

ра относительно оси кондукторной

втулки выбираем так, чтобы обес-

печить перпендикулярность осей

обрабатываемых отверстий и раз-

мер В. Это позволяет сверлить

оба отверстия через одну и ту же

кондукторную втулку.

Для обеспечения безопасной

работы с кондуктором в основа-

нии 1 предусматриваем специаль-

ные пазы для его крепления на

столе сверлильного станка.

Простановкой основных уста-

новочных размеров проектирова-

ние общего вида кондуктора за-

канчивается. Остается разрабо-

Рис. 17. Кондукторная плита

со сменной втулкой:

/ — постоянная втулка; 2 — кондук-

торная плита; 5 —стопорный винт;

4 — сменная втулка.

Рис. 18. Втулка-зажим:

/ — втулка; 2 — кондукторная пли-

та; 3 — обрабатываемая заготовка.

Рис. 19. Специальная кондук-

торная втулка:

1 — кондукторная плита; 2 — втулка;

3 — обрабатываемая заготовка.

13

Рис. 20. Эксцентриковый зажим:

1 —прижимная планка; 2 — эксцентрик; 3 — обрабатываемая заготовка; 4 — опора

эксцентрика; 5 — винт; 6 — гайка; 7 — опора.

Рис. 21. Рычажно-кулач-

ковый зажим:

1 — рычаг; 2 —гайка; 3 —

винт; 4 — гайка; 5 —подвиж-

ный кулачок; 6 — рукоятка;

1 — неподвижный кулачок;

8 — сухарь.

Рис. 22. Приспособление с быстродействующим винтовым зажимом:

/ — корпус; 2 — установочная призма; 3 — обрабатываемая заготовка; 4 —

пружина; 5 — винт; 6 — плита с гайкой; 7 — рукоятка.

Рис. 23. Откидная кондукторная плита:

/ — корпус; 2 —винт; 3 — гайка; 4 — кондукторная плита;

5 — кондукторная втулка; 6 — винт; 7 — обрабатываемая заготовка.

тать рабочие чертежи на оригинальные детали. Крепежные де-

тали подбирают из нормализованных.

В проектировании подобных кондукторов вместе с учителем

труда могут принять активное участие и учащиеся. Это будет

способствовать развитию конструкторского мышления и творче-

ской активности школьников.

Рис. 24. Обрабатываемая ось.

15

Рис. 25. Кондуктор для сверле-

ния двух взаимно перпендику-

лярных отверстий в оси:

/ — основание; 2 — призма; 3 — кон-

дукторная плита; 4 — подвижная

призма; 5 — винт; 6 — съемный фик-

сатор; 7 — штифт; 8 — кондуктор-

ная втулка.

При разработке конструкций приспособлений для токарных,

фрезерных и других станков данная последовательность проек-

тирования в основном остается.

Глава II

ОРГАНИЗАЦИЯ РАБОТЫ ШКОЛЬНИКОВ ПО ИЗГОТОВЛЕНИЮ

ПРИСПОСОБЛЕНИЙ НА УРОКАХ ТРУДА

§ 1. Содержание и планирование работ по изготовлению

приспособлений

Большинство школьных мастерских имеет мало приспособле-

ний, поэтому труд учащихся в них носит преимущественно руч-

ной характер. Опыт работы учебно-производственных цехов и

комбинатов показывает, что использование различных приспо-

соблений позволяет успешно решать задачи трудового обучения

и воспитания: механизировать многие технологические опера-

ции, расширить технологические возможности имеющегося обо-

рудования, повысить культуру труда учащихся, сделать его ин-

тересным и привлекательным. Школы имеют возможность пу-

16

тем планомерного изготовления необходимых приспособлений

расширить материальную базу своих мастерских. Причем в раз-

работке чертежей и в изготовлении приспособлений могут актив-

но участвовать и учащиеся.

Опыт показывает, что привлечение школьников к разработке

чертежей и изготовлению приспособлений возможно, если эта

работа хорошо спланирована еще до начала учебного года. Суть

планирования заключается в выборе приспособления в качестве

объекта труда учащихся в предстоящем учебном году, в своевре-

менной технологической подготовке производства и определении

участников изготовления выбранных объектов, в приобретении

материалов, инструмента и т. д.

При выборе объектов труда необходимо, во-первых, руковод-

ствоваться учебными программами по трудовому обучению, во-

вторых, исходить из оснащенности школьных мастерских. Преж-

де чем запланировать изготовление приспособления, учитель

труда должен ясно представлять место этого приспособления в

учебно-производственном процессе.

В школьных мастерских педагогически и экономически целе-

сообразно использовать приспособления:

а) для получения высококачественных деталей;

б) при выполнении наиболее трудоемкой или сложной опе-

рации;

в) для обеспечения взаимозаменяемости изготовляемых де-

талей;

г) как средство исключения монотонности в работе;

д) для расширения технологических возможностей станков;

е) для демонстрации преимуществ механизации труда.

Только учитывая это, учитель труда может заранее предви-

деть необходимость и целесообразность использования приспо-

соблений при изучении той или иной темы программы, изготов-

лении определенных деталей.

Приспособления, точность изготовления которых обычно на

1—2 класса выше точности обрабатываемых при их помощи за-

готовок, являются сравнительно сложными объектами труда для

учащихся. Поэтому естественно, что учителю труда, мастеру

приходится сталкиваться с определенными трудностями при ор-

ганизации работ учащихся по изготовлению приспособлений.

К основным трудностям относятся:

1. Невозможность получения в школьной мастерской литья,

выполнения сварки, нарезания зубчатых колес и других специ-

альных видов работ из-за отсутствия необходимого оборудова-

ния и специалистов.

2. Сложность отдельных технологических операций при из-

готовлении деталей приспособлений (высокая точность и чисто-

та обработки).

3. Отсутствие или недостаток инструмента, материалов, нор-

малей и т. д.

2 Заказ 1759

17

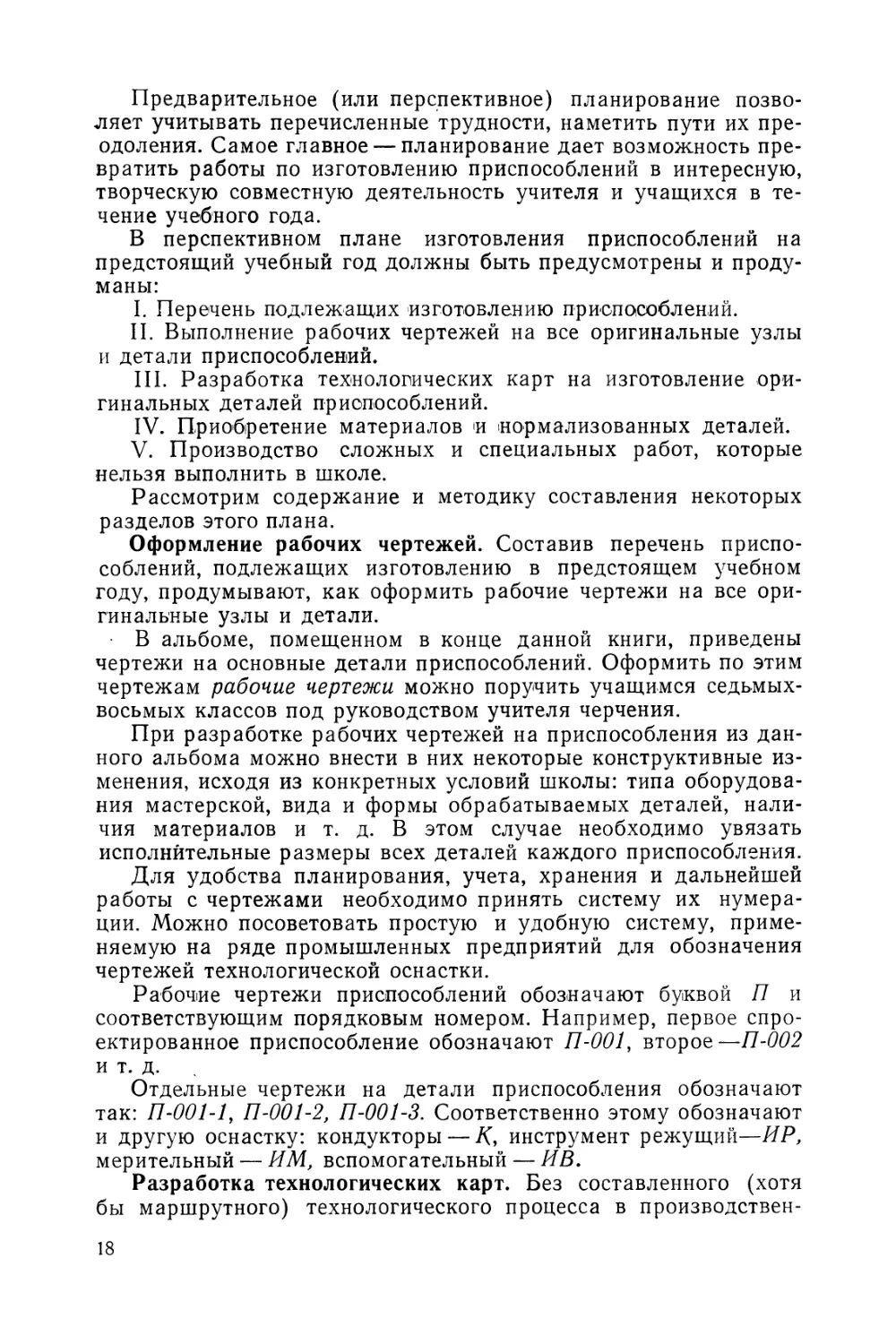

Предварительное (или перспективное) планирование позво-

ляет учитывать перечисленные трудности, наметить пути их пре-

одоления. Самое главное — планирование дает возможность пре-

вратить работы по изготовлению приспособлений в интересную,

творческую совместную деятельность учителя и учащихся в те-

чение учебного года.

В перспективном плане изготовления приспособлений на

предстоящий учебный год должны быть предусмотрены и проду-

маны:

I. Перечень подлежащих изготовлению приспособлений.

II. Выполнение рабочих чертежей на все оригинальные узлы

и детали приспособлений.

III. Разработка технологических карт на изготовление ори-

гинальных деталей приспособлений.

IV. Приобретение материалов и нормализованных деталей.

V. Производство сложных и специальных работ, которые

нельзя выполнить в школе.

Рассмотрим содержание и методику составления некоторых

разделов этого плана.

Оформление рабочих чертежей. Составив перечень приспо-

соблений, подлежащих изготовлению в предстоящем учебном

году, продумывают, как оформить рабочие чертежи на все ори-

гинальные узлы и детали.

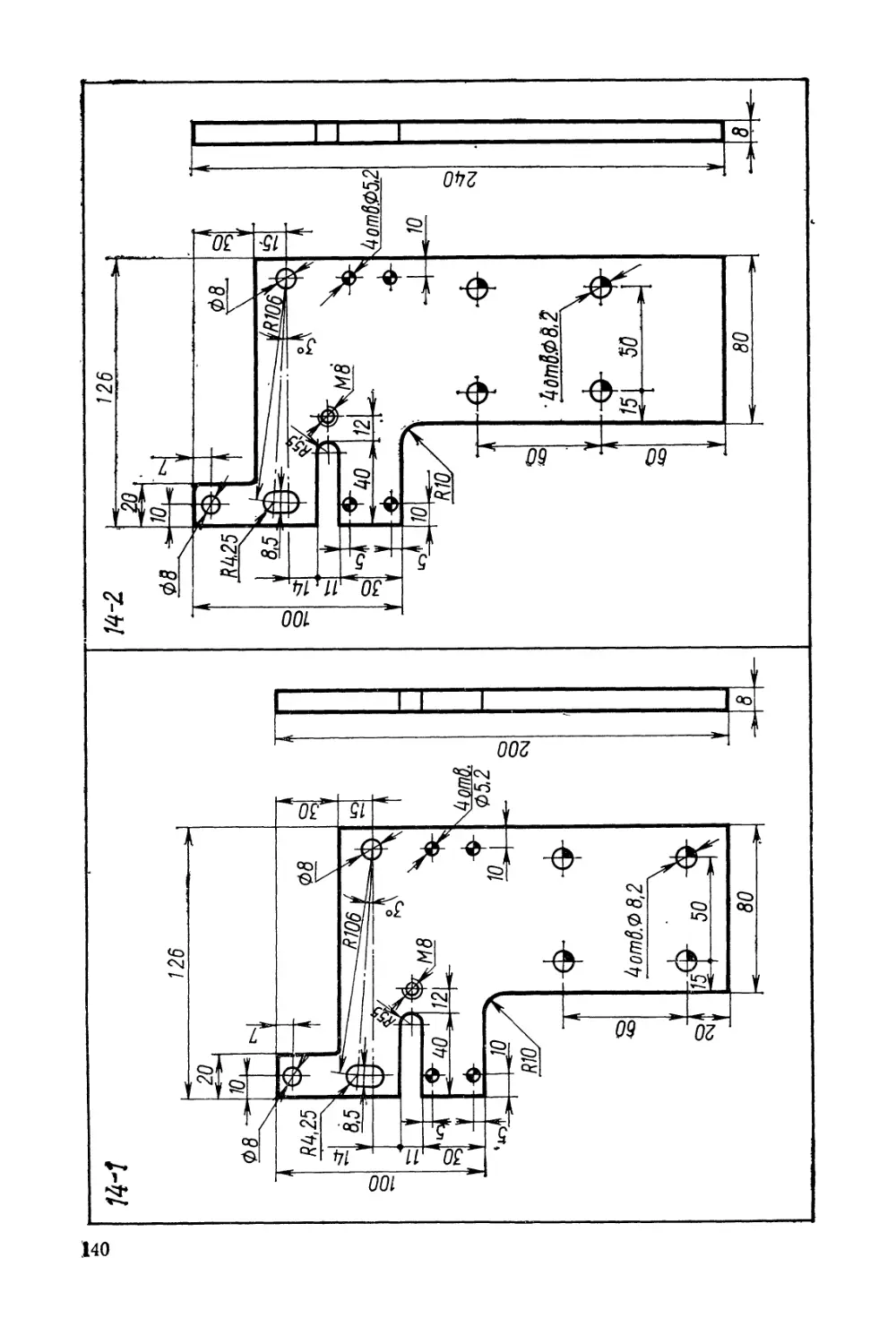

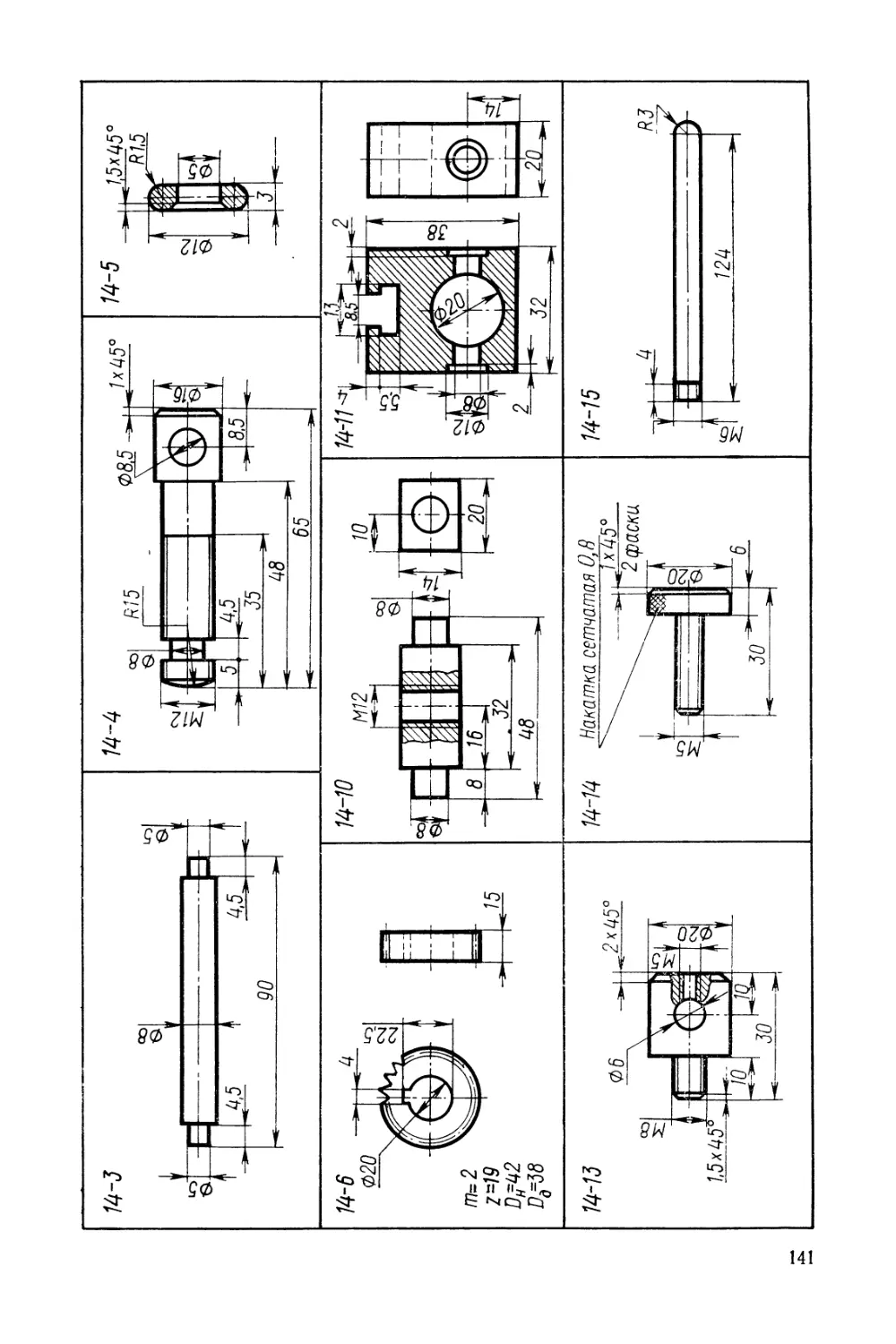

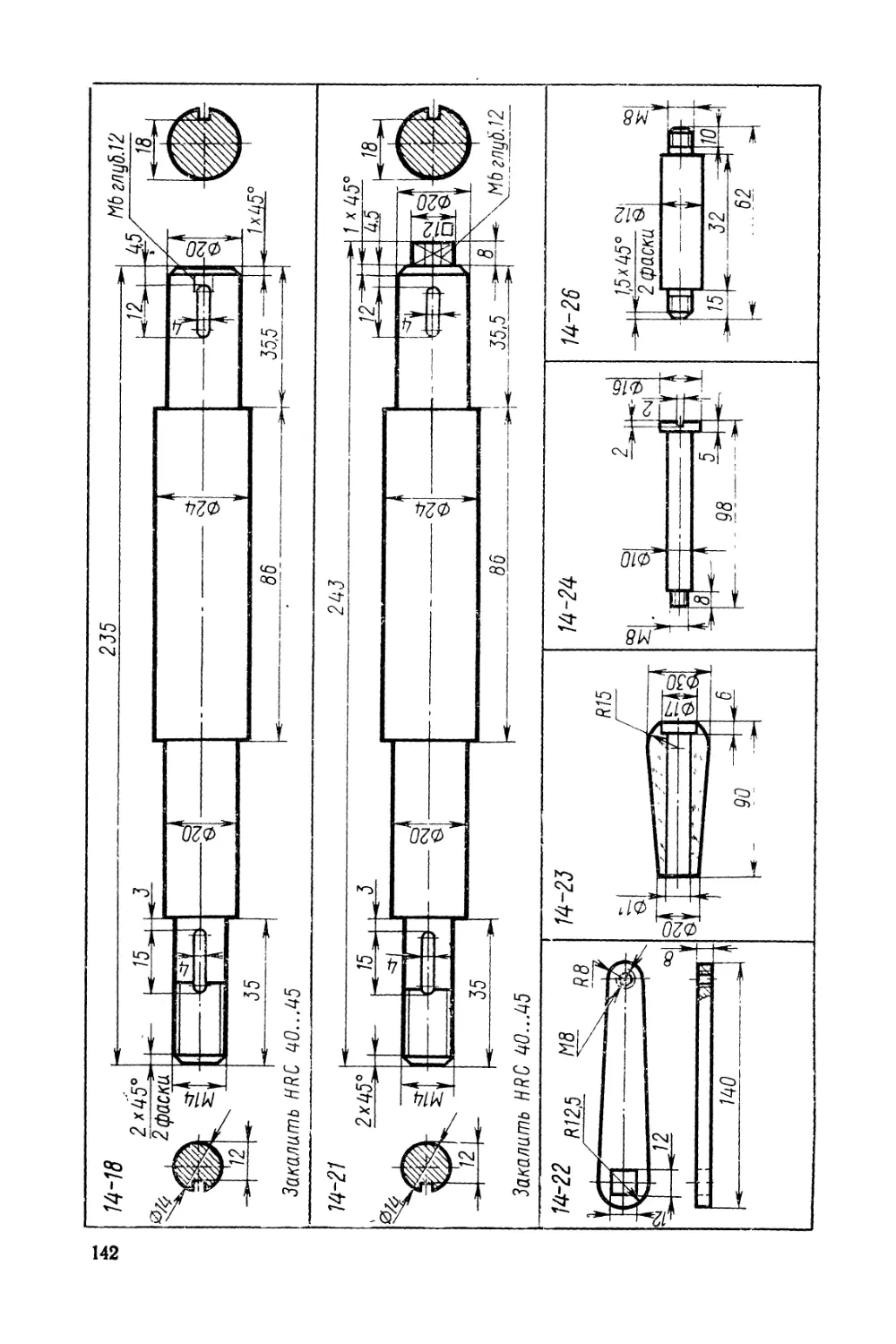

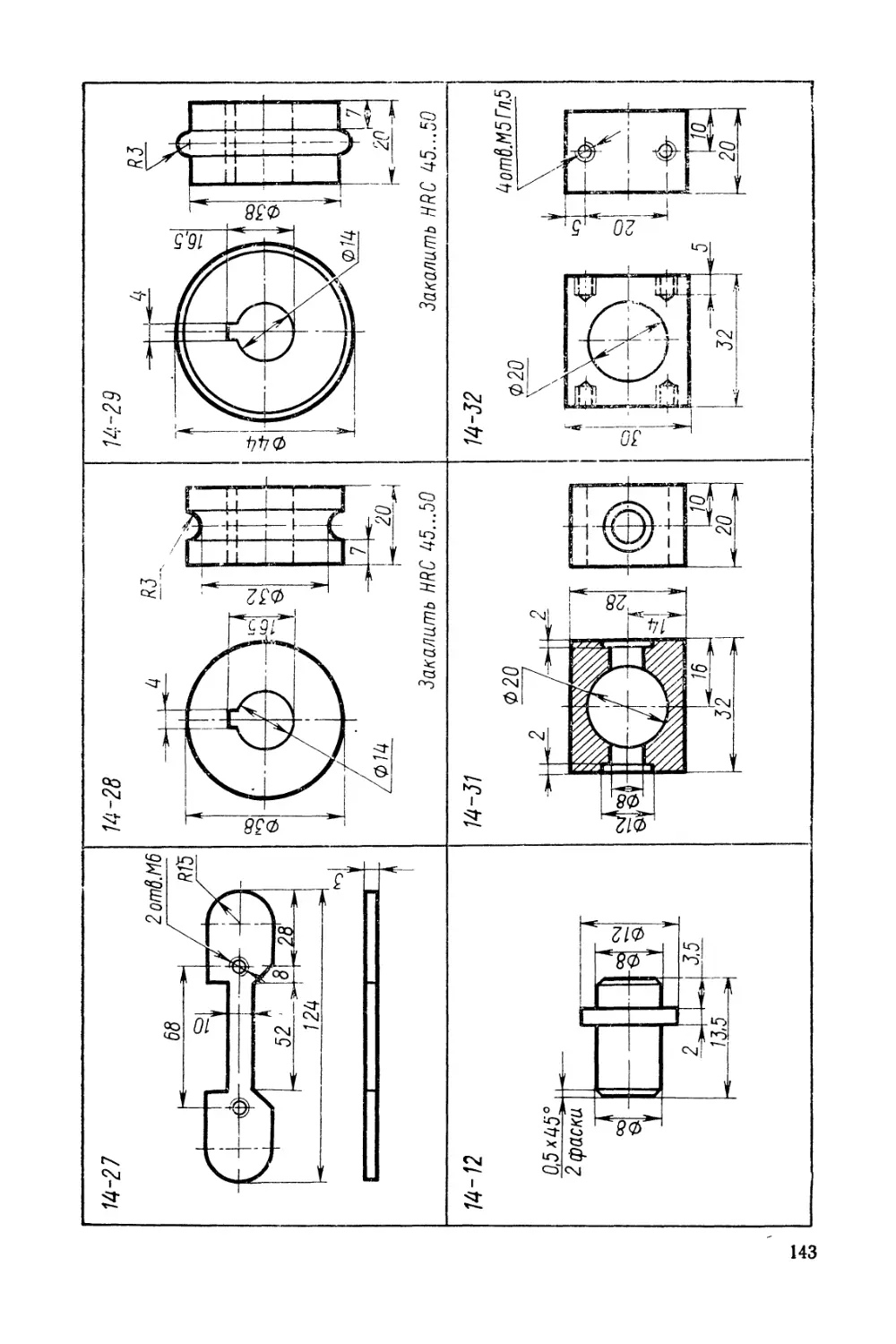

В альбоме, помещенном в конце данной книги, приведены

чертежи на основные детали приспособлений. Оформить по этим

чертежам рабочие чертежи можно поручить учащимся седьмых-

восьмых классов под руководством учителя черчения.

При разработке рабочих чертежей на приспособления из дан-

ного альбома можно внести в них некоторые конструктивные из-

менения, исходя из конкретных условий школы: типа оборудова-

ния мастерской, вида и формы обрабатываемых деталей, нали-

чия материалов и т. д. В этом случае необходимо увязать

исполнительные размеры всех деталей каждого приспособления.

Для удобства планирования, учета, хранения и дальнейшей

работы с чертежами необходимо принять систему их нумера-

ции. Можно посоветовать простую и удобную систему, приме-

няемую на ряде промышленных предприятий для обозначения

чертежей технологической оснастки.

Рабочие чертежи приспособлений обозначают буквой П и

соответствующим порядковым номером. Например, первое спро-

ектированное приспособление обозначают П-001, второе—П-002

и т. д.

Отдельные чертежи на детали приспособления обозначают

так: П-001-1, П-001-2, П-001-3. Соответственно этому обозначают

и другую оснастку: кондукторы — К, инструмент режущий—ИР,

мерительный — ИМ, вспомогательный — ИВ.

Разработка технологических карт. Без составленного (хотя

бы маршрутного) технологического процесса в производствен-

18

ных условиях не изготовляют ни одно изделие. Трудно это сде-

лать и в школьных мастерских. Поэтому учителю труда необхо-

димо спроектировать заранее маршрутно-технологические карты

на детали каждого запланированного к изготовлению приспо-

собления, что поможет определить вид и размеры заготовок, вы-

явить номенклатуру потребных режущих и мерительных инстру-

ментов, установить объем сложных и специальных работ, кото-

рые не могут быть выполнены в школьной мастерской, а также

учащимися.

Как отмечено выше, в большинстве школьных мастерских не-

возможно выполнить ряд специальных видов работ (например,

получение поковок, литья, прессование деталей из пресс-порош-

ков, фрезерование зубьев, производство сварки, гальванических

покрытий, термической обработки) при изготовлении деталей

приспособлений. Следовательно, учитель труда должен, с одной

стороны, учитывать возможности мастерской, а с другой — по-

стараться построить технологический процесс так, чтобы макси-

мально возможное число операций выполнить в школе силами

учащихся или при их активном участии.

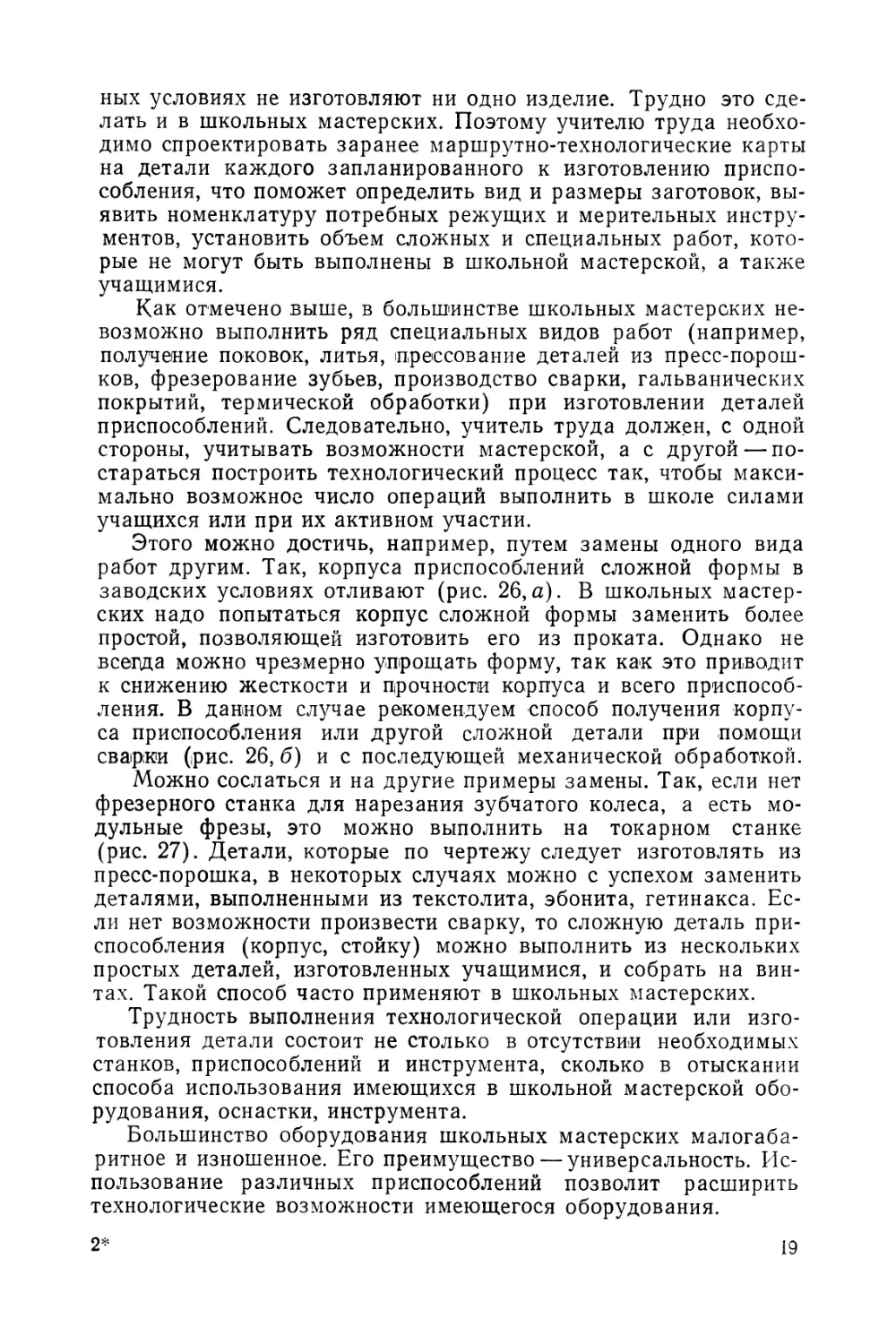

Этого можно достичь, например, путем замены одного вида

работ другим. Так, корпуса приспособлений сложной формы в

заводских условиях отливают (рис. 26,а). В школьных мастер-

ских надо попытаться корпус сложной формы заменить более

простой, позволяющей изготовить его из проката. Однако не

всегда можно чрезмерно упрощать форму, так как это приводит

к снижению жесткости и прочности корпуса и всего приспособ-

ления. В данном случае рекомендуем способ получения корпу-

са приспособления или другой сложной детали при помощи

сварки (рис. 26, б) и с последующей механической обработкой.

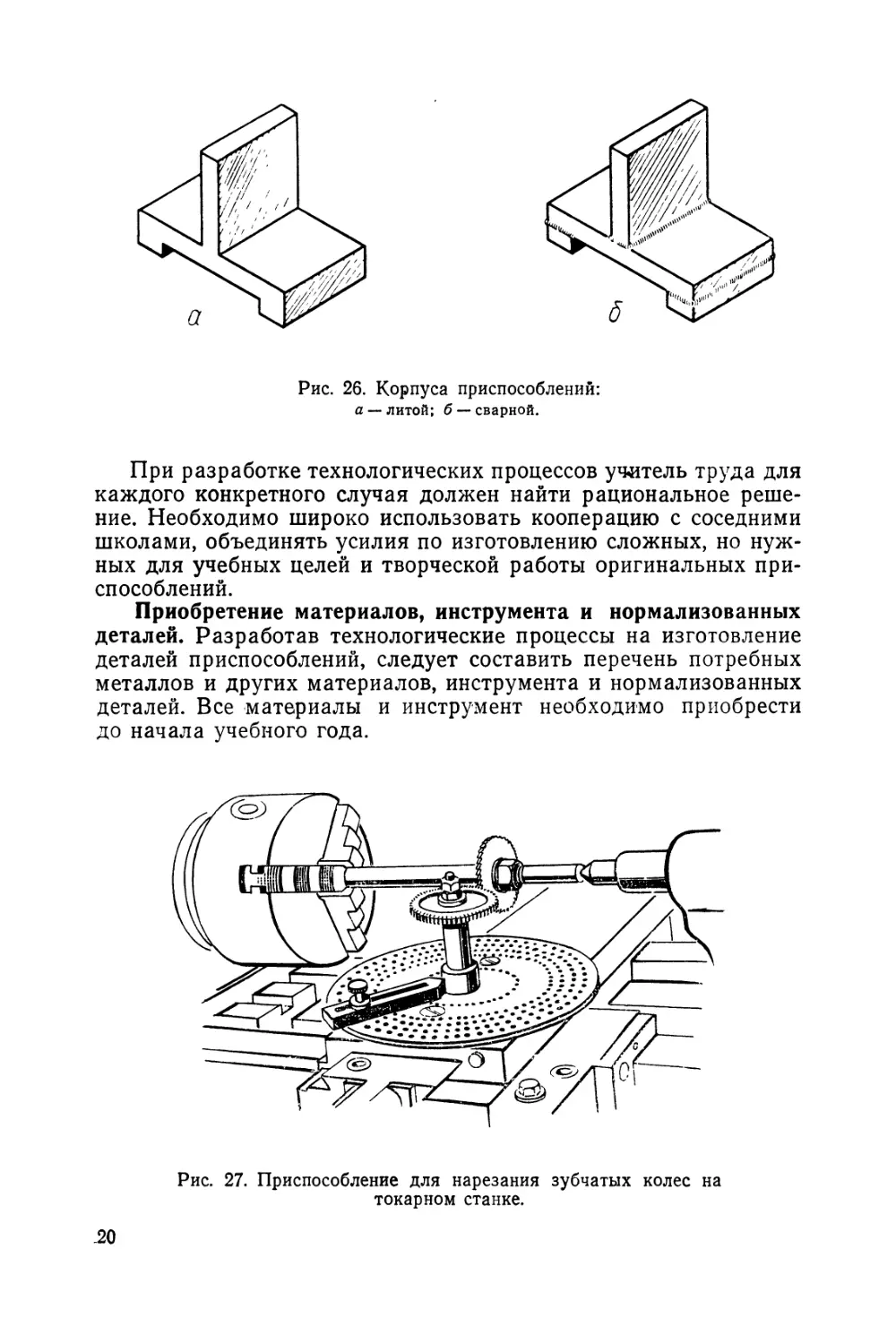

Можно сослаться и на другие примеры замены. Так, если нет

фрезерного станка для нарезания зубчатого колеса, а есть мо-

дульные фрезы, это можно выполнить на токарном станке

(рис. 27). Детали, которые по чертежу следует изготовлять из

пресс-порошка, в некоторых случаях можно с успехом заменить

деталями, выполненными из текстолита, эбонита, гетинакса. Ес-

ли нет возможности произвести сварку, то сложную деталь при-

способления (корпус, стойку) можно выполнить из нескольких

простых деталей, изготовленных учащимися, и собрать на вин-

тах. Такой способ часто применяют в школьных мастерских.

Трудность выполнения технологической операции или изго-

товления детали состоит не столько в отсутствии необходимых

станков, приспособлений и инструмента, сколько в отыскании

способа использования имеющихся в школьной мастерской обо-

рудования, оснастки, инструмента.

Большинство оборудования школьных мастерских малогаба-

ритное и изношенное. Его преимущество — универсальность. Ис-

пользование различных приспособлений позволит расширить

технологические возможности имеющегося оборудования.

2*

19

Рис. 26. Корпуса приспособлений:

а — литой; б — сварной.

При разработке технологических процессов учитель труда для

каждого конкретного случая должен найти рациональное реше-

ние. Необходимо широко использовать кооперацию с соседними

школами, объединять усилия по изготовлению сложных, но нуж-

ных для учебных целей и творческой работы оригинальных при-

способлений.

Приобретение материалов, инструмента и нормализованных

деталей. Разработав технологические процессы на изготовление

деталей приспособлений, следует составить перечень потребных

металлов и других материалов, инструмента и нормализованных

деталей. Все материалы и инструмент необходимо приобрести

до начала учебного года.

Рис. 27. Приспособление для нарезания зубчатых колес на

токарном станке.

.20

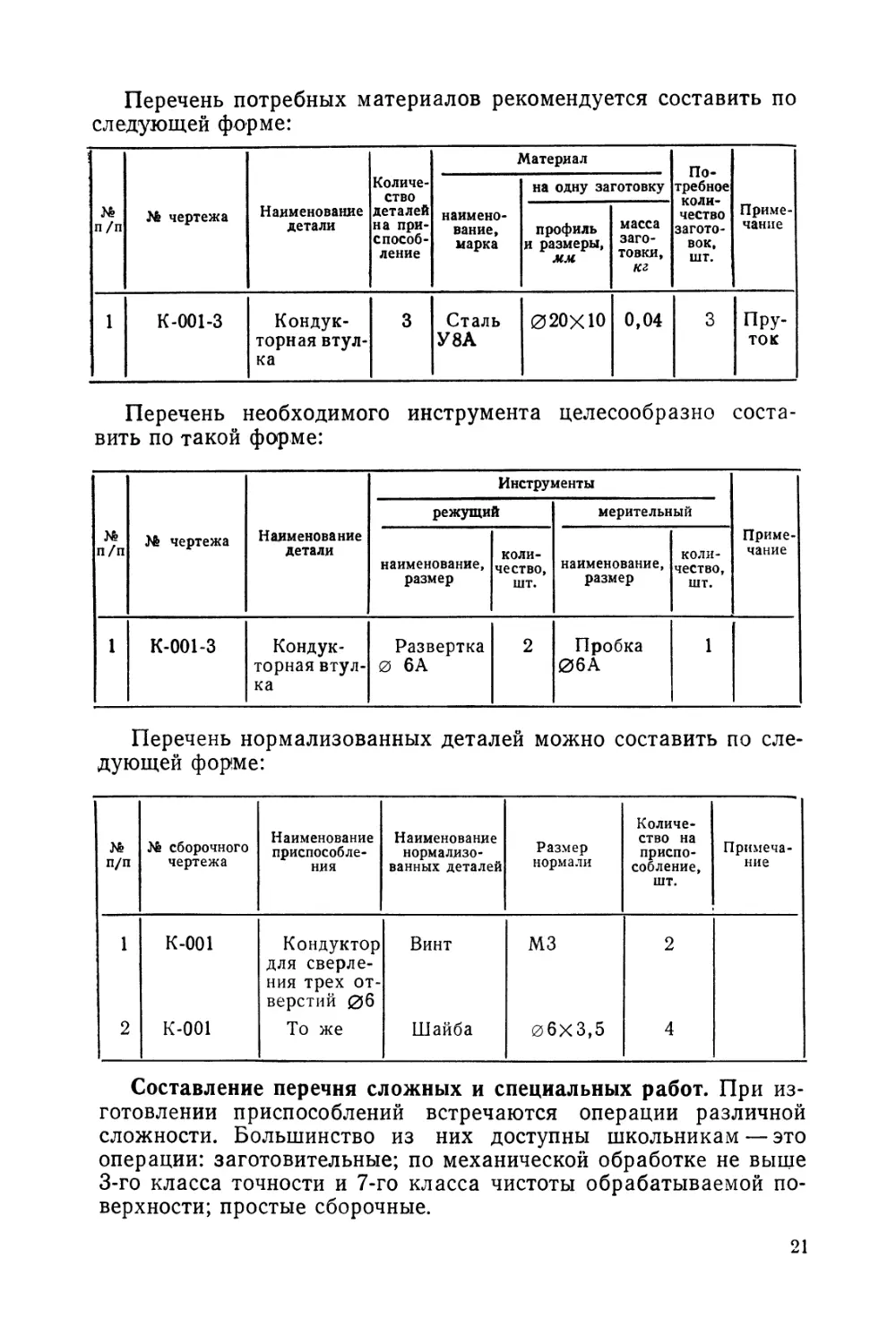

Перечень потребных материалов рекомендуется составить по

следующей форме:

№ п /п № чертежа Наименование детали Количе- ство деталей на при- способ- ление Материал По- требное коли- чество загото- вок, шт. Приме- чание

наимено- вание, марка на одну заготовку

профиль и размеры, мм масса заго- товки, кг

1 К-001-3 Кондук- торная втул- ка 3 Сталь У8А 020X10 0,04 3 Пру- ТОК

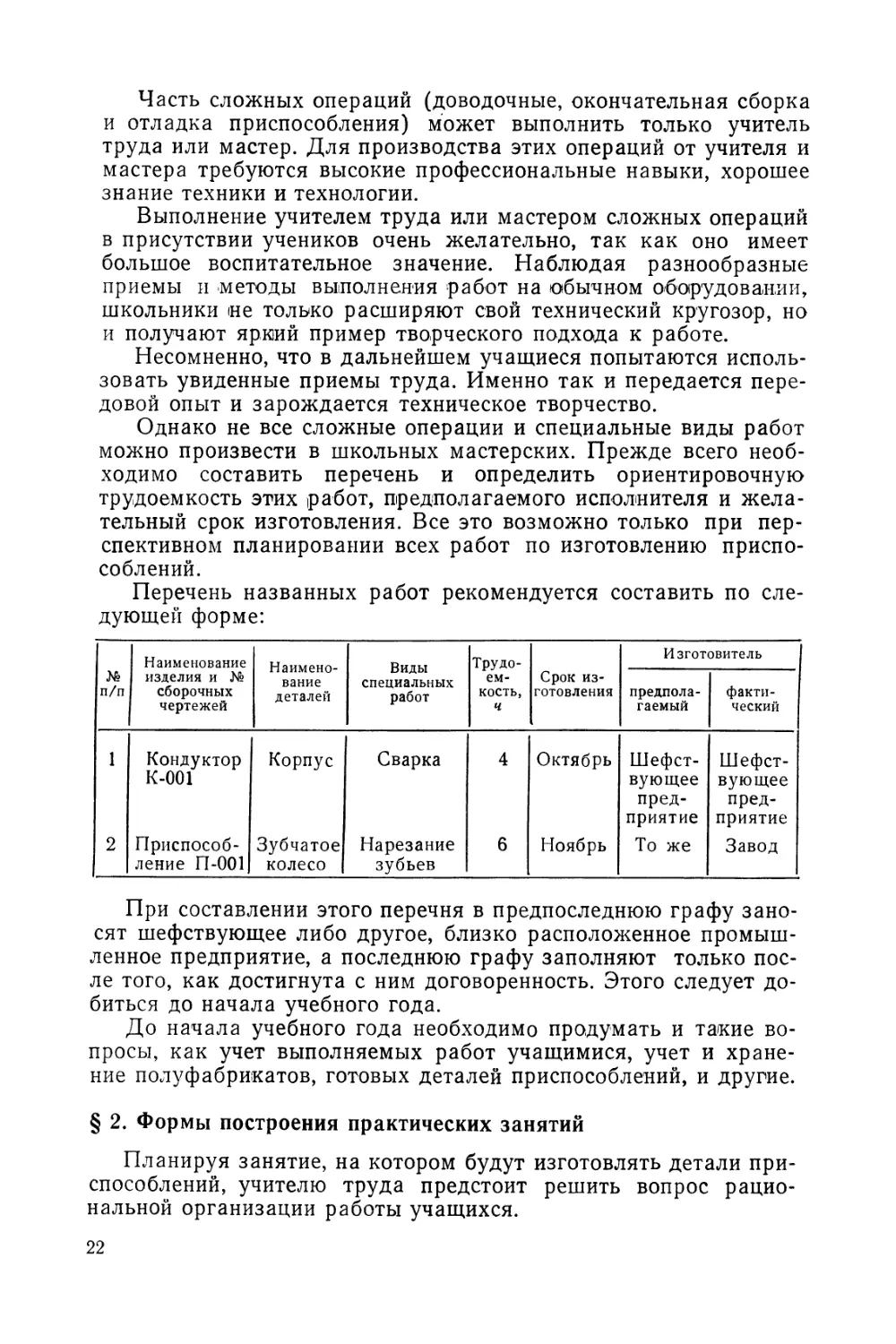

Перечень необходимого инструмента целесообразно соста-

вить по такой форме:

№ п/п № чертежа Наименование детали Инструменты Приме- чание

режущий мерительный

наименование, размер коли- чество, шт. наименование, размер коли- чество, шт.

1 К-001-3 Кондук- торная втул- ка Развертка 0 6А 2 Пробка 06А 1

Перечень нормализованных деталей можно составить по сле-

дующей форме:

№ п/п № сборочного чертежа Наименование приспособле- ния Наименование нормализо- ванных деталей Размер нормали Количе- ство на приспо- собление, шт. Примеча- ние

1 К-001 Кондуктор для сверле- ния трех от- верстий 06 Винт М3 2

2 К-001 То же Шайба 06x3,5 4

Составление перечня сложных и специальных работ. При из-

готовлении приспособлений встречаются операции различной

сложности. Большинство из них доступны школьникам — это

операции: заготовительные; по механической обработке не выше

3-го класса точности и 7-го класса чистоты обрабатываемой по-

верхности; простые сборочные.

21

Часть сложных операций (доводочные, окончательная сборка

и отладка приспособления) может выполнить только учитель

труда или мастер. Для производства этих операций от учителя и

мастера требуются высокие профессиональные навыки, хорошее

знание техники и технологии.

Выполнение учителем труда или мастером сложных операций

в присутствии учеников очень желательно, так как оно имеет

большое воспитательное значение. Наблюдая разнообразные

приемы и методы выполнения работ на обычном оборудовании,

школьники не только расширяют свой технический кругозор, но

и получают яркий пример творческого подхода к работе.

Несомненно, что в дальнейшем учащиеся попытаются исполь-

зовать увиденные приемы труда. Именно так и передается пере-

довой опыт и зарождается техническое творчество.

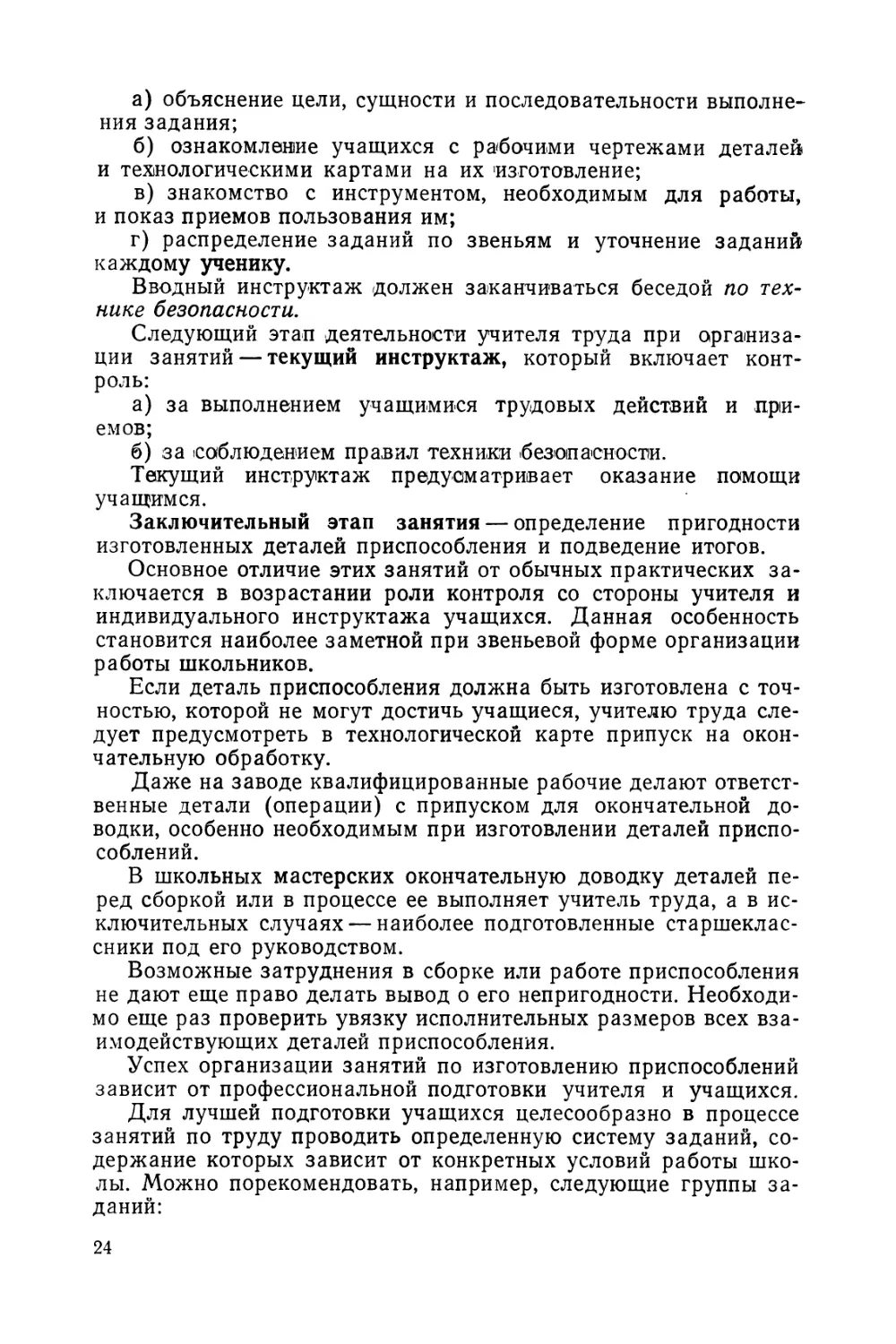

Однако не все сложные операции и специальные виды работ

можно произвести в школьных мастерских. Прежде всего необ-

ходимо составить перечень и определить ориентировочную

трудоемкость этих работ, предполагаемого исполнителя и жела-

тельный срок изготовления. Все это возможно только при пер-

спективном планировании всех работ по изготовлению приспо-

соблений.

Перечень названных работ рекомендуется составить по сле-

дующей форме:

№ п/п Наименование изделия и № сборочных чертежей Наимено- вание деталей Виды специальных работ Трудо- ем- кость, ч Срок из- готовления Изготовитель

предпола- гаемый факти- ческий

1 Кондуктор К-001 Корпус Сварка 4 Октябрь Шефст- вующее пред- приятие Шефст- вующее пред- приятие

2 Приспособ- ление П-001 Зубчатое колесо Нарезание зубьев 6 Ноябрь То же Завод

При составлении этого перечня в предпоследнюю графу зано-

сят шефствующее либо другое, близко расположенное промыш-

ленное предприятие, а последнюю графу заполняют только пос-

ле того, как достигнута с ним договоренность. Этого следует до-

биться до начала учебного года.

До начала учебного года необходимо продумать и такие во-

просы, как учет выполняемых работ учащимися, учет и хране-

ние полуфабрикатов, готовых деталей приспособлений, и другие.

§ 2. Формы построения практических занятий

Планируя занятие, на котором будут изготовлять детали при-

способлений, учителю труда предстоит решить вопрос рацио-

нальной организации работы учащихся.

22

В зависимости от сложности приспособления можно посове-

товать некоторые организационные формы занятий.

Если приспособление состоит из немногих простых деталей,

а изготовить надо не более трех приспособлений, организовать

фронтальные работы нельзя.

Предположим, что эту работу будут выполнять восьмиклас-

сники. В этом случае класс делят на звенья по числу приспособ-

лений. Каждому звену поручают полностью изготовить все дета-

ли одного приспособления. Операции, которые учащиеся этого

класса выполнить не могут, поручают старшеклассникам.

Окончательную сборку, подгонку, регулировку и пробное ис-

пытание приспособления поручают звену, изготовлявшему дета-

ли этого приспособления. Разумеется, что эту работу школьники

выполняют под непосредственным руководством учителя.

Звеньевая форма занятий в школьных мастерских труднее

для учителя в части контроля. В этом случае целесообразно на-

значить звеньевых, которые должны координировать работу сво-

их товарищей по звену и осуществлять предварительный конт-

роль работ.

В воспитательных целях можно рекомендовать организацию

соревнования учащихся по качественному и быстрому изготовле-

нию однотипных приспособлений в параллельных классах.

Когда приспособление состоит из многих простых деталей,

появляются условия для организации фронтальных работ. В этом

случае весь класс изготовляет одно приспособление. Сборку и

отладку его можно (в порядке поощрения) поручить лучшим

учащимся (разумеется, под руководством учителя).

Опыт показывает, что непрерывная работа учащихся над од-

ной деталью не должна длиться свыше трех-четырех занятий.

Если на обработку требуется больше времени, целесообразно

сделать перерыв в 1—2 занятия, переключив школьника на вы-

полнение иной краткосрочной работы.

Когда приспособление состоит из многих деталей различной

сложности и изготовить его невозможно силами одного класса,

необходимо спланировать и скоординировать изготовление дета-

лей в разных классах, а окончательную сборку и регулировку

приспособления поручить учащимся того класса, которые приня-

ли наибольшее участие в изготовлении деталей.

Первое занятие по изготовлению приспособления надо начи-

нать с предварительного ознакомления учащихся с его назначе-

нием, конструкцией, особенностью эксплуатации, с чертежами и

технологическими картами на узлы и детали приспособления.

При этом можно показать экономическую целесообразность его

применения, раскрыть связь конструктивных и технологических

особенностей с приспособлениями, имеющимися в мастерской.

Практические занятия по изготовлению деталей приспособле-

ния надо начинать (как и обычно) с вводного инструктажа, ко-

торый должен включать:

23

а) объяснение цели, сущности и последовательности выполне-

ния задания;

б) ознакомление учащихся с рабочими чертежами деталей

и технологическими картами на их изготовление;

в) знакомство с инструментом, необходимым для работы,

и показ приемов пользования им;

г) распределение заданий по звеньям и уточнение заданий

каждому ученику.

Вводный инструктаж должен заканчиваться беседой по тех-

нике безопасности.

Следующий этап деятельности учителя труда при организа-

ции занятий — текущий инструктаж, который включает конт-

роль:

а) за выполнением учащимися трудовых действий и при-

емов;

б) за соблюдением правил техники |безо1пасности.

Текущий инструктаж предусматривает оказание помощи

учащимся.

Заключительный этап занятия — определение пригодности

изготовленных деталей приспособления и подведение итогов.

Основное отличие этих занятий от обычных практических за-

ключается в возрастании роли контроля со стороны учителя и

индивидуального инструктажа учащихся. Данная особенность

становится наиболее заметной при звеньевой форме организации

работы школьников.

Если деталь приспособления должна быть изготовлена с точ-

ностью, которой не могут достичь учащиеся, учителю труда сле-

дует предусмотреть в технологической карте припуск на окон-

чательную обработку.

Даже на заводе квалифицированные рабочие делают ответст-

венные детали (операции) с припуском для окончательной до-

водки, особенно необходимым при изготовлении деталей приспо-

соблений.

В школьных мастерских окончательную доводку деталей пе-

ред сборкой или в процессе ее выполняет учитель труда, а в ис-

ключительных случаях — наиболее подготовленные старшеклас-

сники под его руководством.

Возможные затруднения в сборке или работе приспособления

не дают еще право делать вывод о его непригодности. Необходи-

мо еще раз проверить увязку исполнительных размеров всех вза-

имодействующих деталей приспособления.

Успех организации занятий по изготовлению приспособлений

зависит от профессиональной подготовки учителя и учащихся.

Для лучшей подготовки учащихся целесообразно в процессе

занятий по труду проводить определенную систему заданий, со-

держание которых зависит от конкретных условий работы шко-

лы. Можно порекомендовать, например, следующие группы за-

даний:

24

а) на развитие технической наблюдательности;

б) на закрепление знаний и умений основных способов обра-

ботки материалов;

в) по рационализации технологических процессов;

г) на самостоятельный выбор оборудования и инструмента в

зависимости от способа обработки, формы, размеров детали и

технических требований к ней;

д) по рациональному использованию инструмента, приспо-

соблений, оборудования.

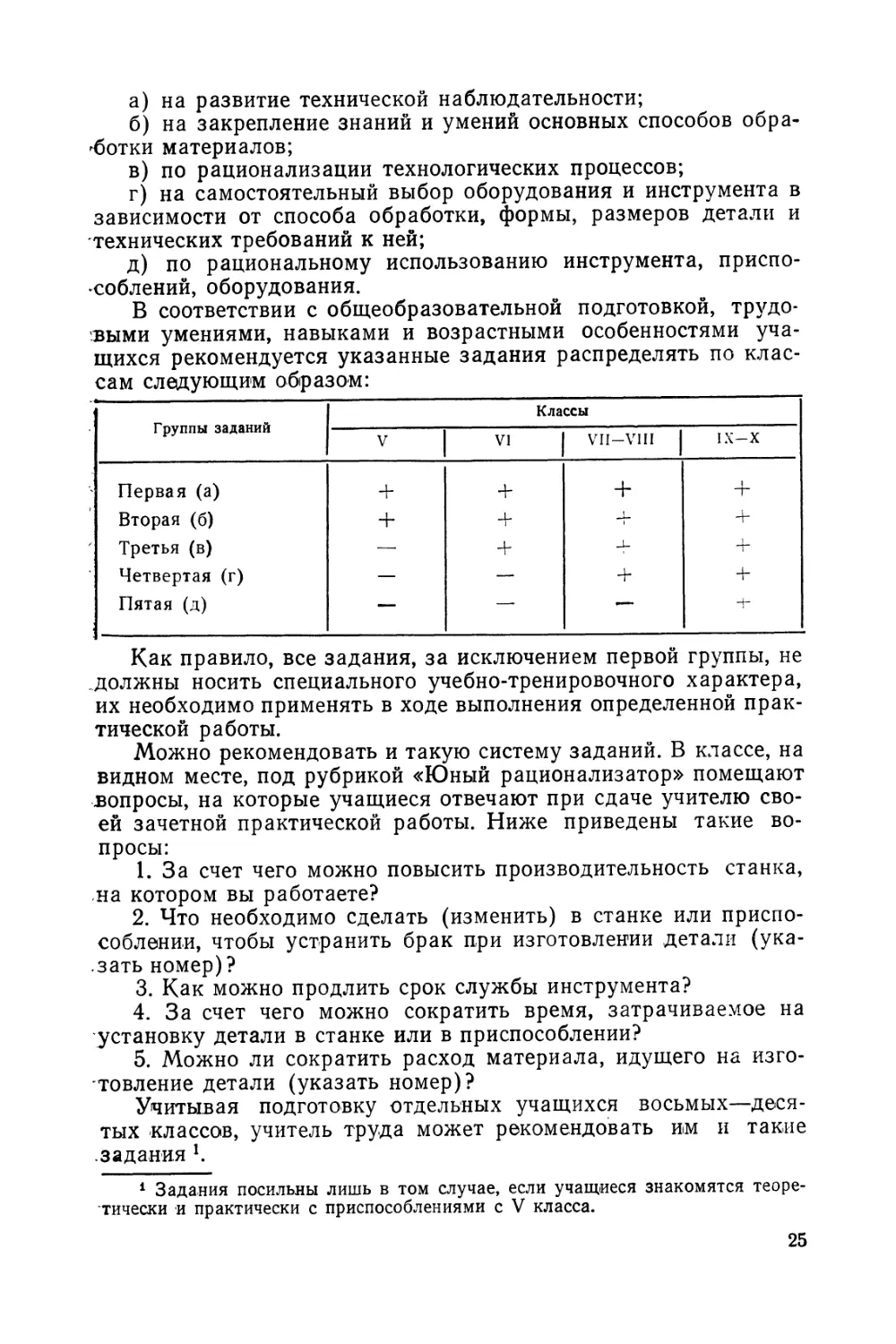

В соответствии с общеобразовательной подготовкой, трудо-

выми умениями, навыками и возрастными особенностями уча-

щихся рекомендуется указанные задания распределять по клас-

сам следующим образом:

Группы заданий Классы

V VI VII-V1H IX-X

Первая (а) + 4- + 4-

Вторая (б) + 4- 4- 4-

Третья (в) — 4- -j- 4-

Четвертая (г) — — 4- 4-

Пятая (д) — — н-

Как правило, все задания, за исключением первой группы, не

должны носить специального учебно-тренировочного характера,

их необходимо применять в ходе выполнения определенной прак-

тической работы.

Можно рекомендовать и такую систему заданий. В классе, на

видном месте, под рубрикой «Юный рационализатор» помещают

вопросы, на которые учащиеся отвечают при сдаче учителю сво-

ей зачетной практической работы. Ниже приведены такие во-

просы:

1. За счет чего можно повысить производительность станка,

на котором вы работаете?

2. Что необходимо сделать (изменить) в станке или приспо-

соблении, чтобы устранить брак при изготовлении детали (ука-

.зать номер)?

3. Как можно продлить срок службы инструмента?

4. За счет чего можно сократить время, затрачиваемое на

установку детали в станке или в приспособлении?

5. Можно ли сократить расход материала, идущего на изго-

товление детали (указать номер)?

Учитывая подготовку отдельных учащихся восьмых—деся-

тых классов, учитель труда может рекомендовать им и такие

.задания L

1 Задания посильны лишь в том случае, если учащиеся знакомятся теоре-

тически и практически с приспособлениями с V класса.

25

Рис. 28. Приспособление типа «Коло-

кол» для разметки заготовок из

прутка:

Рис. 29. Механический клин к свер-

лильному станку:

1 — скоба; 2 — неподвижный клин; 3 —

подвижной клин; 4 — рычаг; 5 и 6 —

заклепки.

а — технический рисунок (1 — конусооб-

разный колпак; 2 — кернер; 3 — втулка;

4 — заготовка с прямым срезом); б —

чертеж (5 — заготовка с косым срезом).

Для учащихся VIII класса. При разметке заготовок при по-

мощи приспособления типа «Колокол» (рис. 28, а) возможны

ошибки. Причина их — в косом срезе торца размечаемой заго-

товки 5 (рис. 28,б).

Предложить усовершенствовать данное приспособление,

чтобы полностью исключить брак при разметке.

Для учащихся IX класса. Предложить конструкцию приспо-

собления 1 для закрепления и обработки на токарном станке за-

готовки (указать номер детали и размер заготовки).

Приспособление должно отвечать следующим техническим

требованиям:

1. Устанавливаться и крепиться на планшайбе.

2. Обрабатываемая заготовка крепится прижимными план-

ками или специальными зажимами.

3. Обеспечивать безопасную работу на станке и быть удоб-

ным при эксплуатации.

Для учащихся X класса. Изучить сборочный чертеж механи-

ческого клина к сверлильному станку (рис. 29), принцип его ра-

боты и предложить технологию его изготовления.

§ 3. Некоторые советы по использованию приспособлений

Отдельные детали любого из представленных в альбоме при-

способлений, а некоторые приспособления и полностью являются

1 При оригинальной конструкции учителю труда в воспитательных целях

следует организовать изготовление данного приспособления.

26

хорошими объектами для производительного труда учащихся

пятых — десятых классов. В каждом приспособлении, каким бы

оно сложным ни было, нетрудно найти детали, которые могут

изготовить школьники средних и старших классов. Мы считаем

неправильным давать конкретные рекомендации, какие приспо-

собления или отдельные детали посильны для учащихся пятых,

шестых, седьмых, восьмых, девятых или десятых классов. Это мо-

жет сделать лишь учитель труда, учитывая .конкретные условия

школы (оснащение школьных мастерских, уровень технической

подготовки школьников, возможность использования помощи ше-

фов и (предприятий, (расположенных близ школы и т. д.).

Однако мы ориентировочно сгруппировали приведенные в

альбоме приспособления как объекты производительного труда

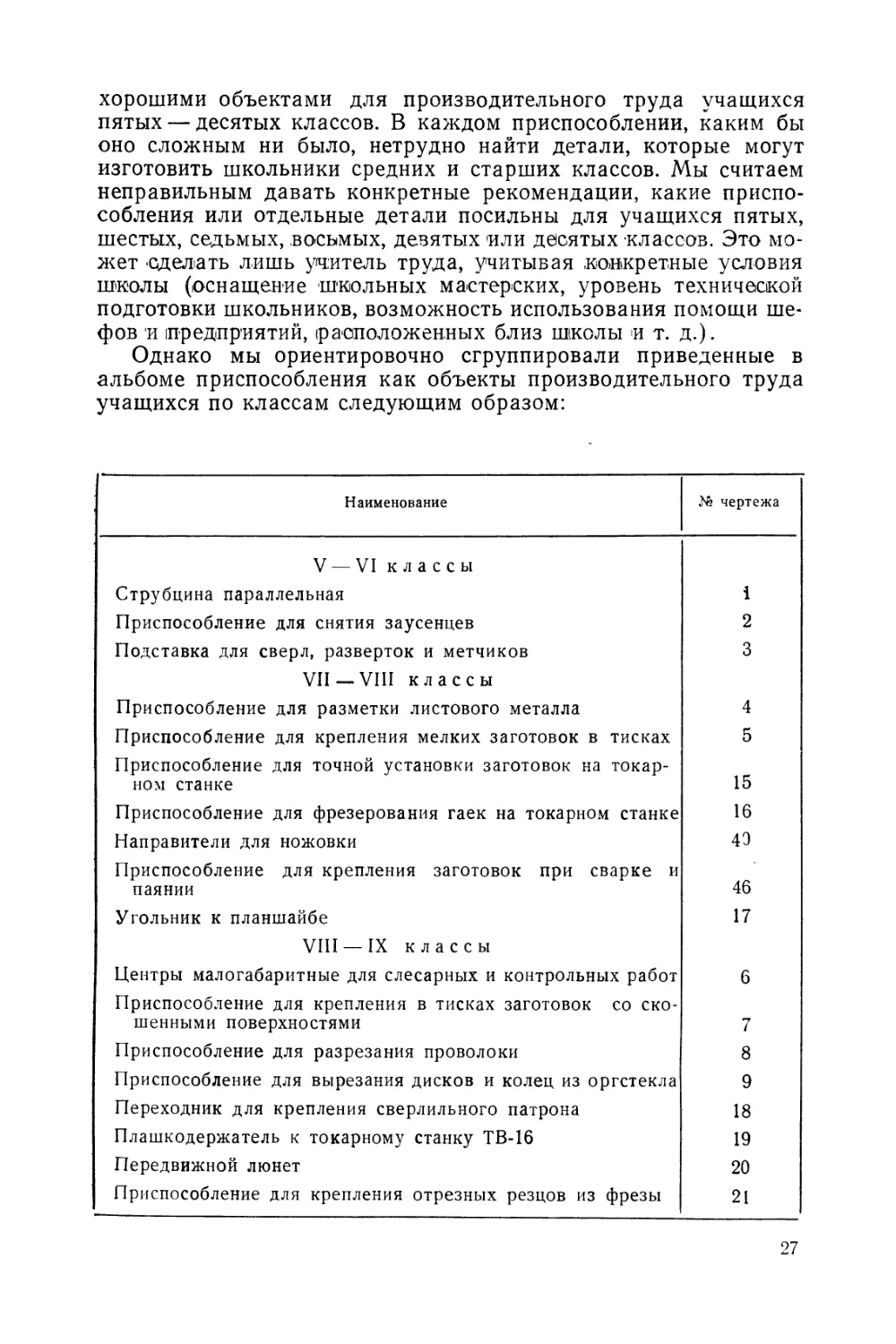

учащихся по классам следующим образом:

Наименование № чертежа

V — VI классы

Струбцина параллельная 1

Приспособление для снятия заусенцев 2

Подставка для сверл, разверток и метчиков 3

VII —VIII классы

Приспособление для разметки листового металла 4

Приспособление для крепления мелких заготовок в тисках 5

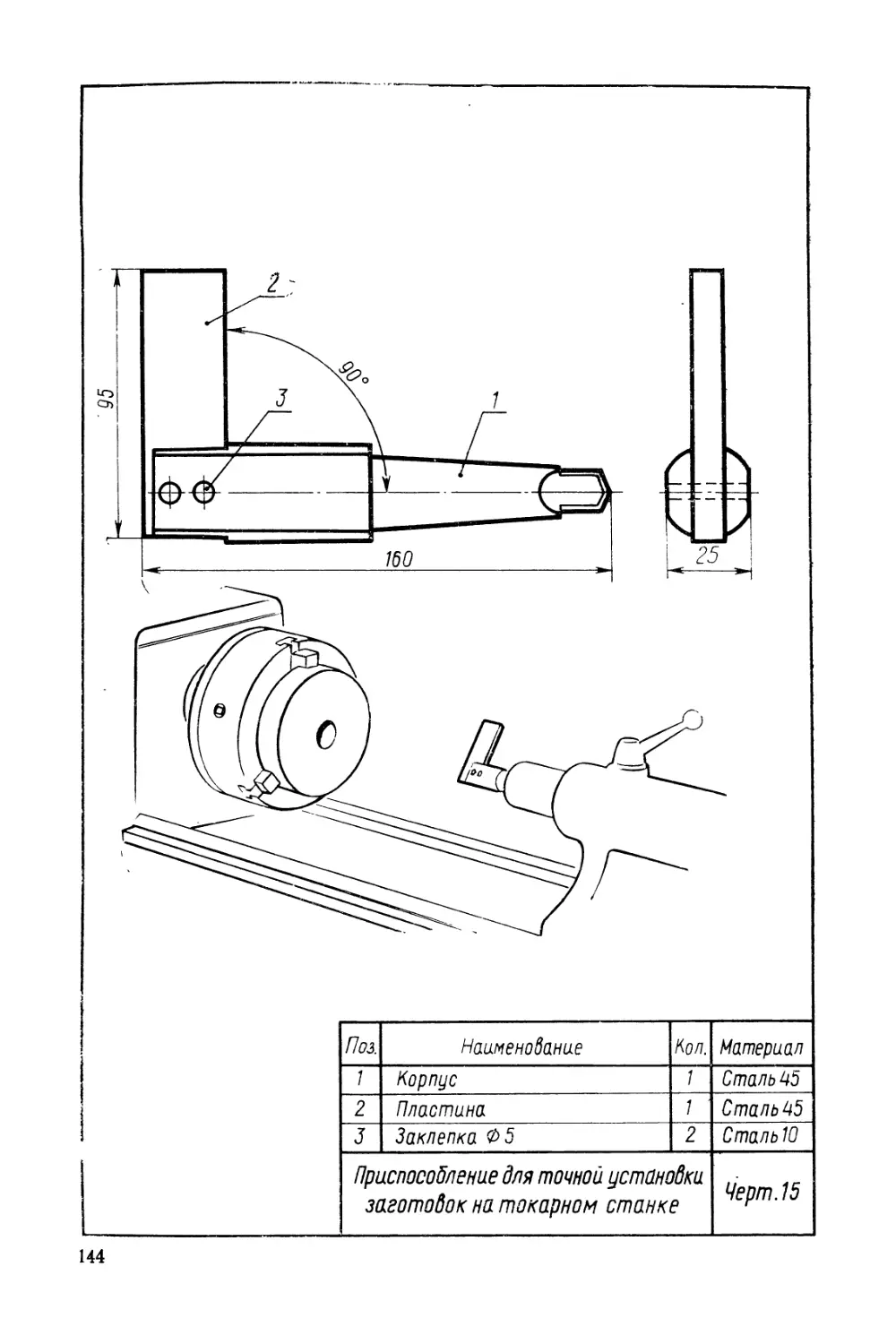

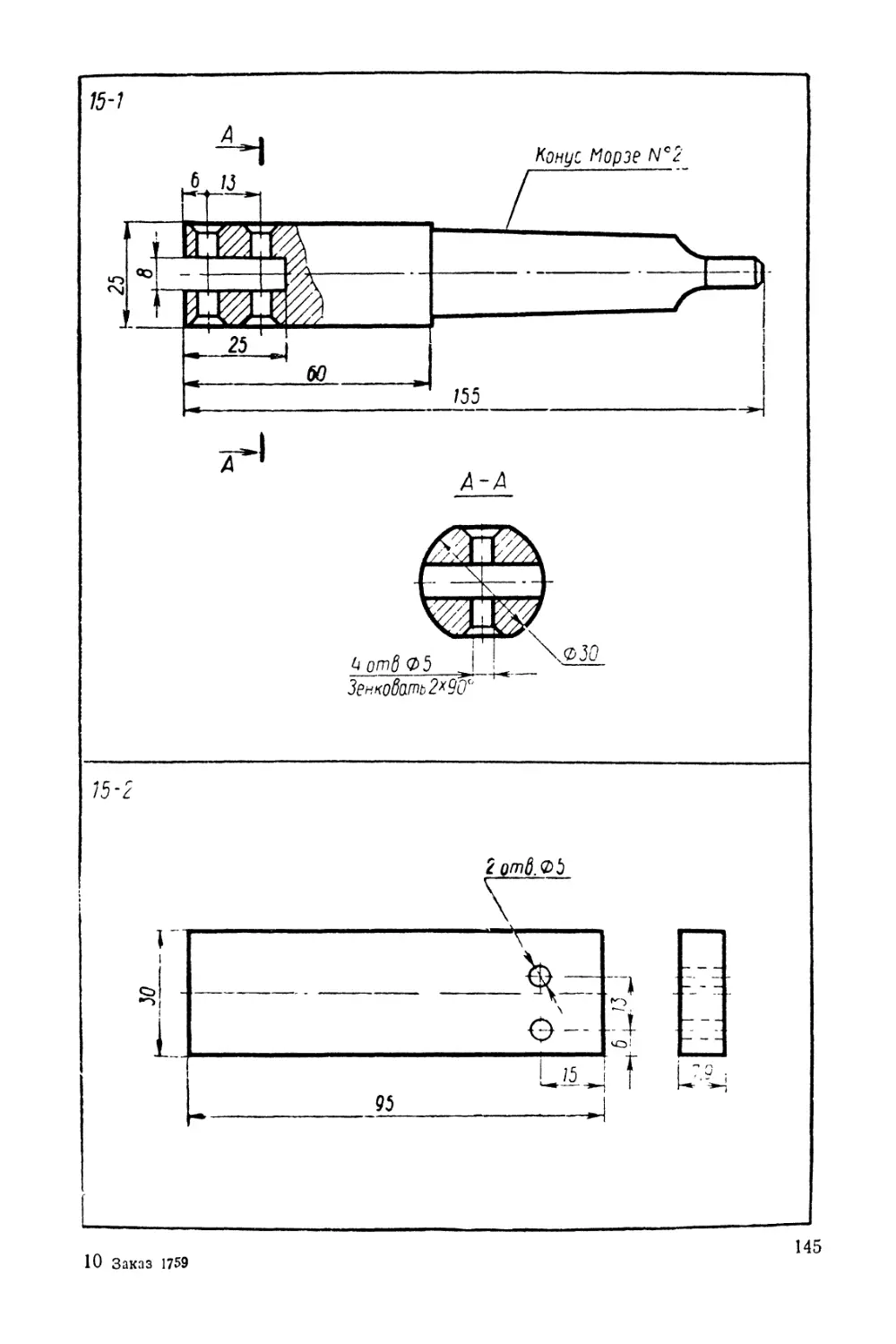

Приспособление для точной установки заготовок на токар- 15

ном станке

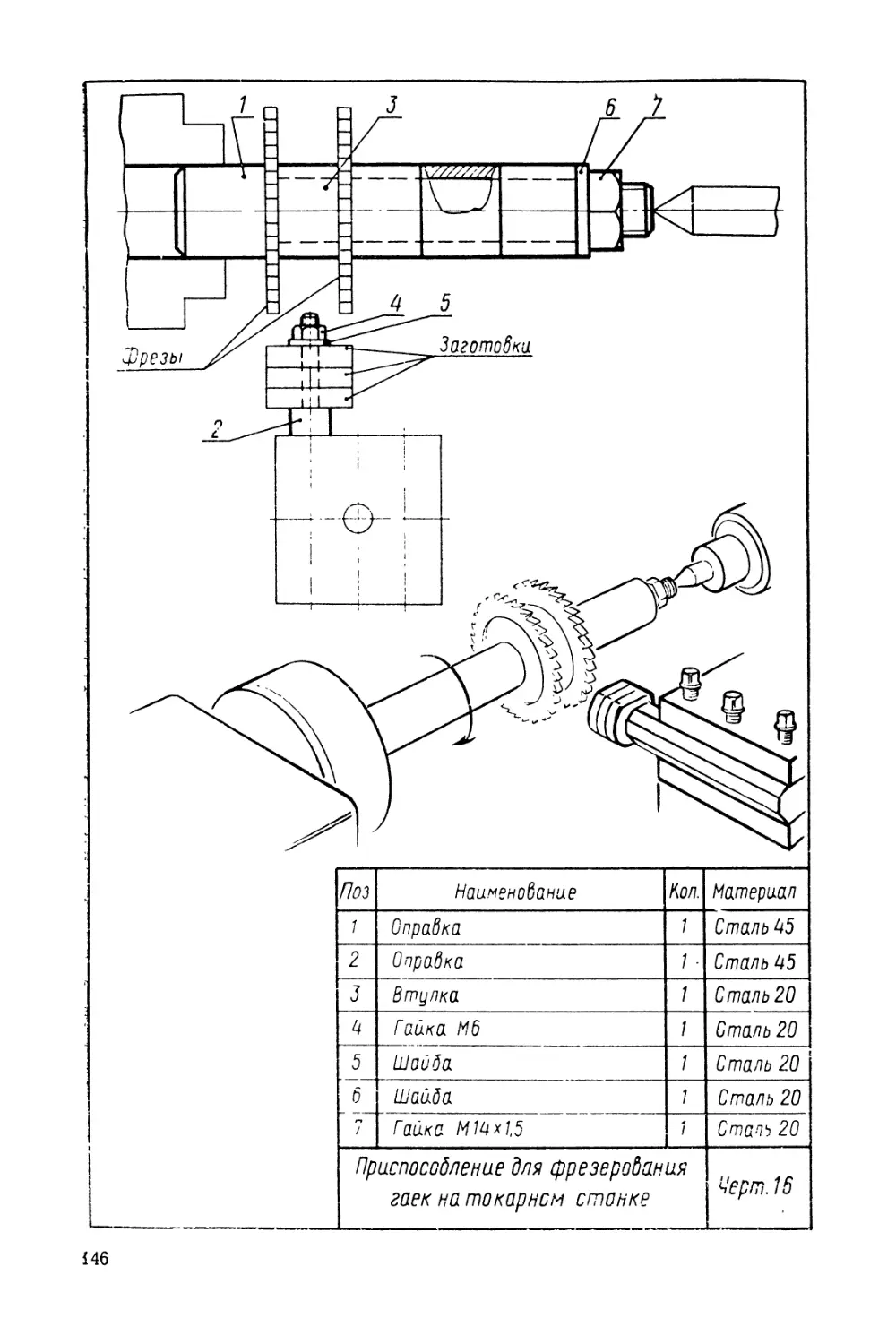

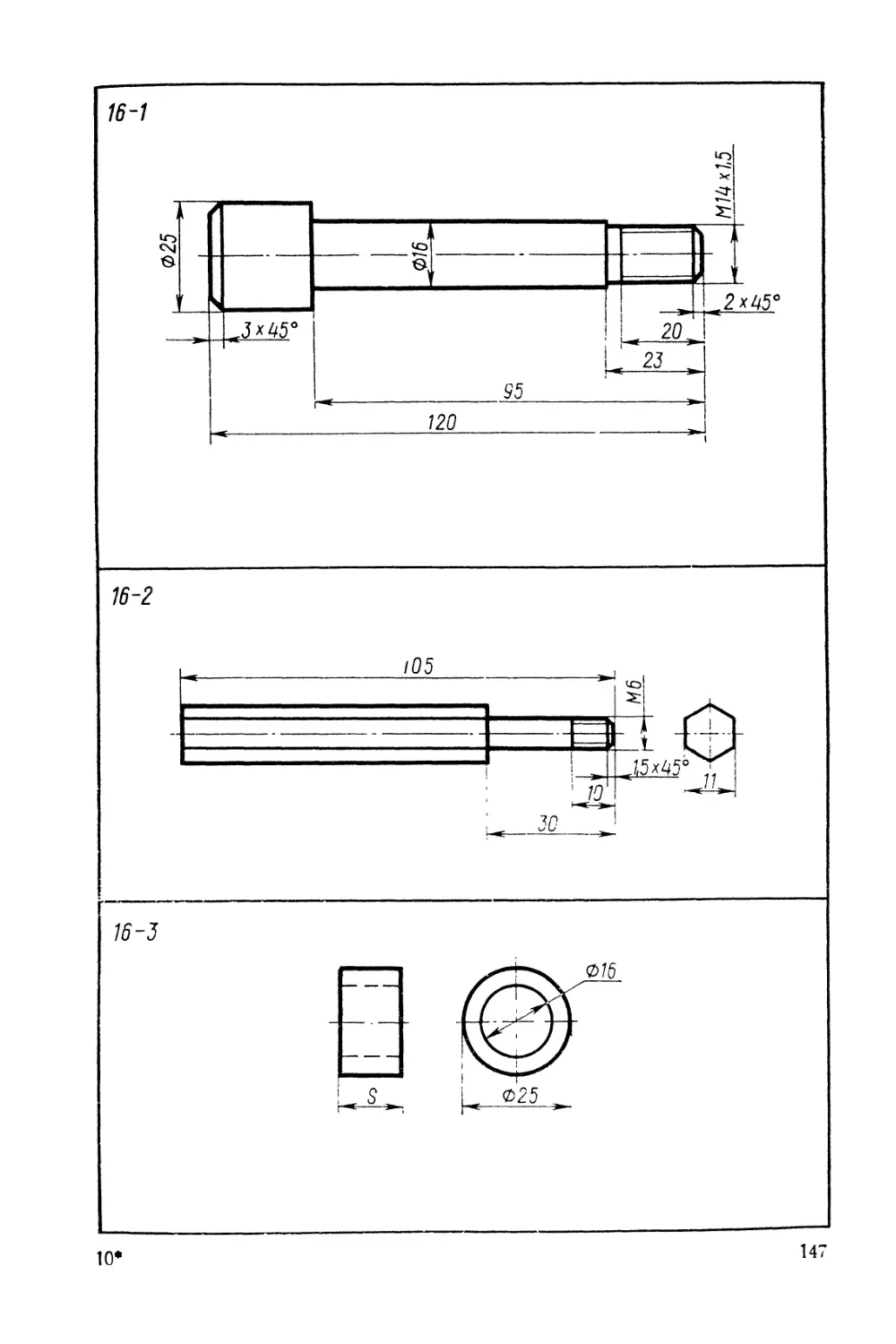

Приспособление для фрезерования гаек на токарном станке 16

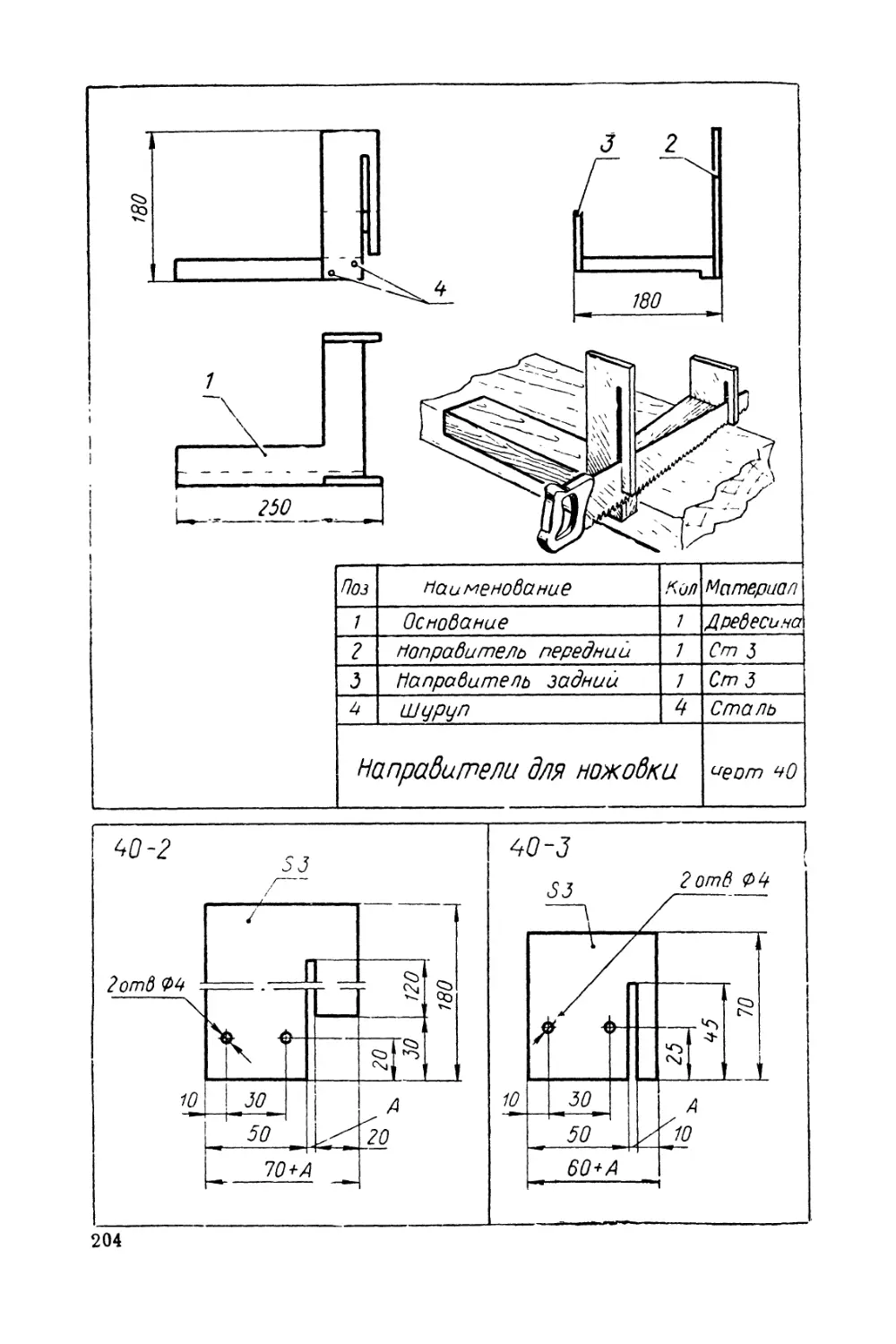

Направители для ножовки 4Э

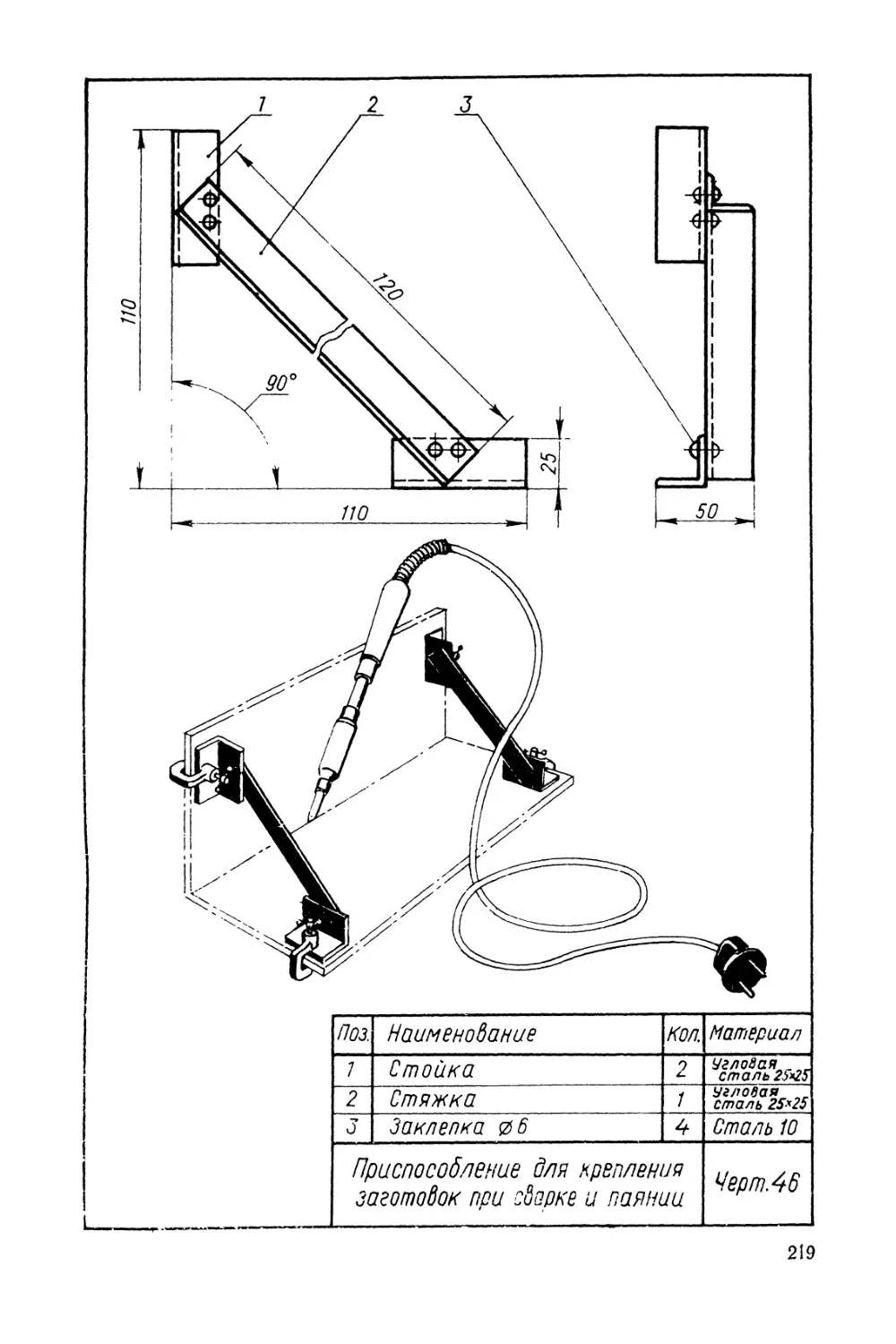

Приспособление для крепления заготовок при сварке и

паянии 46

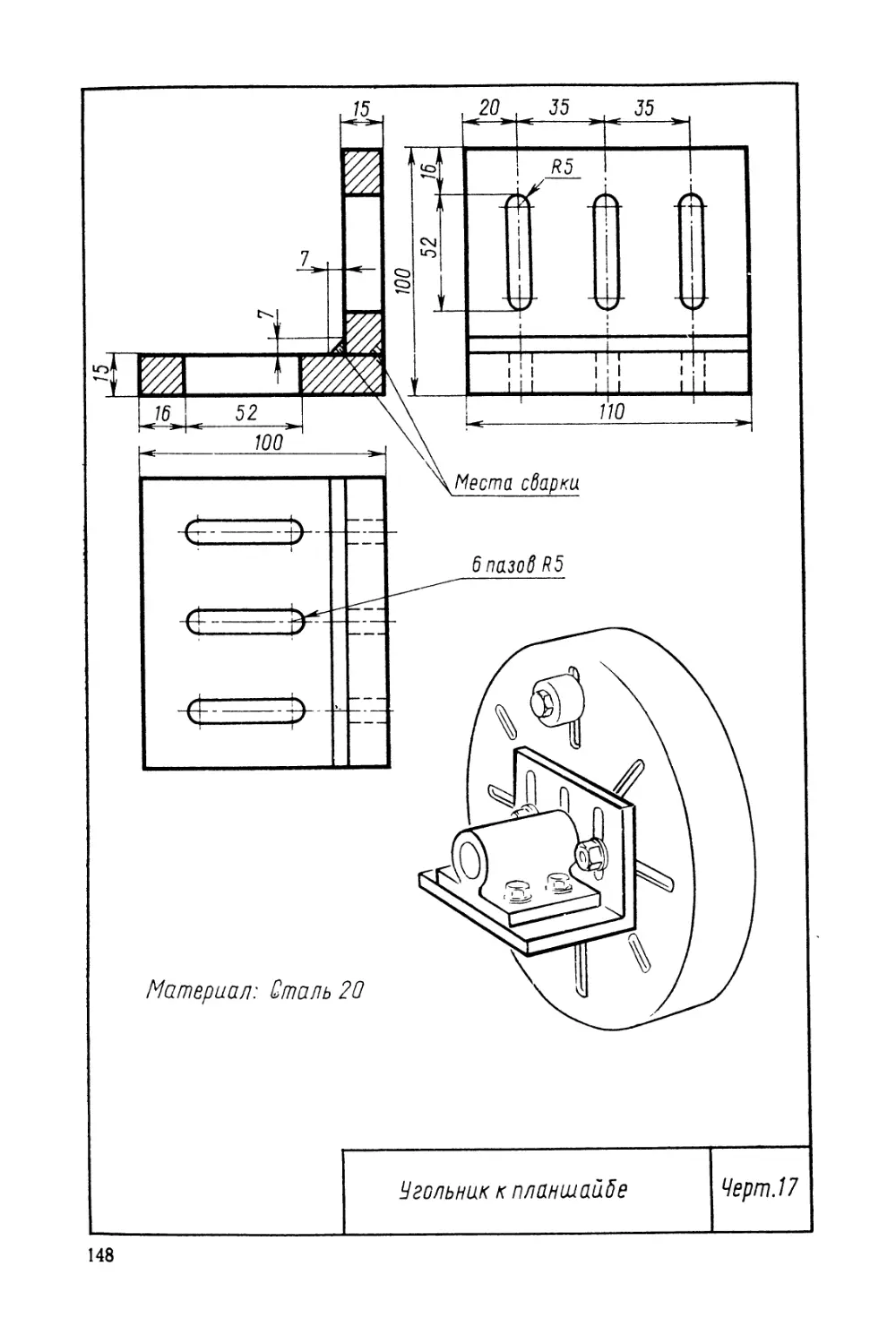

Угольник к планшайбе 17

VIII —IX классы

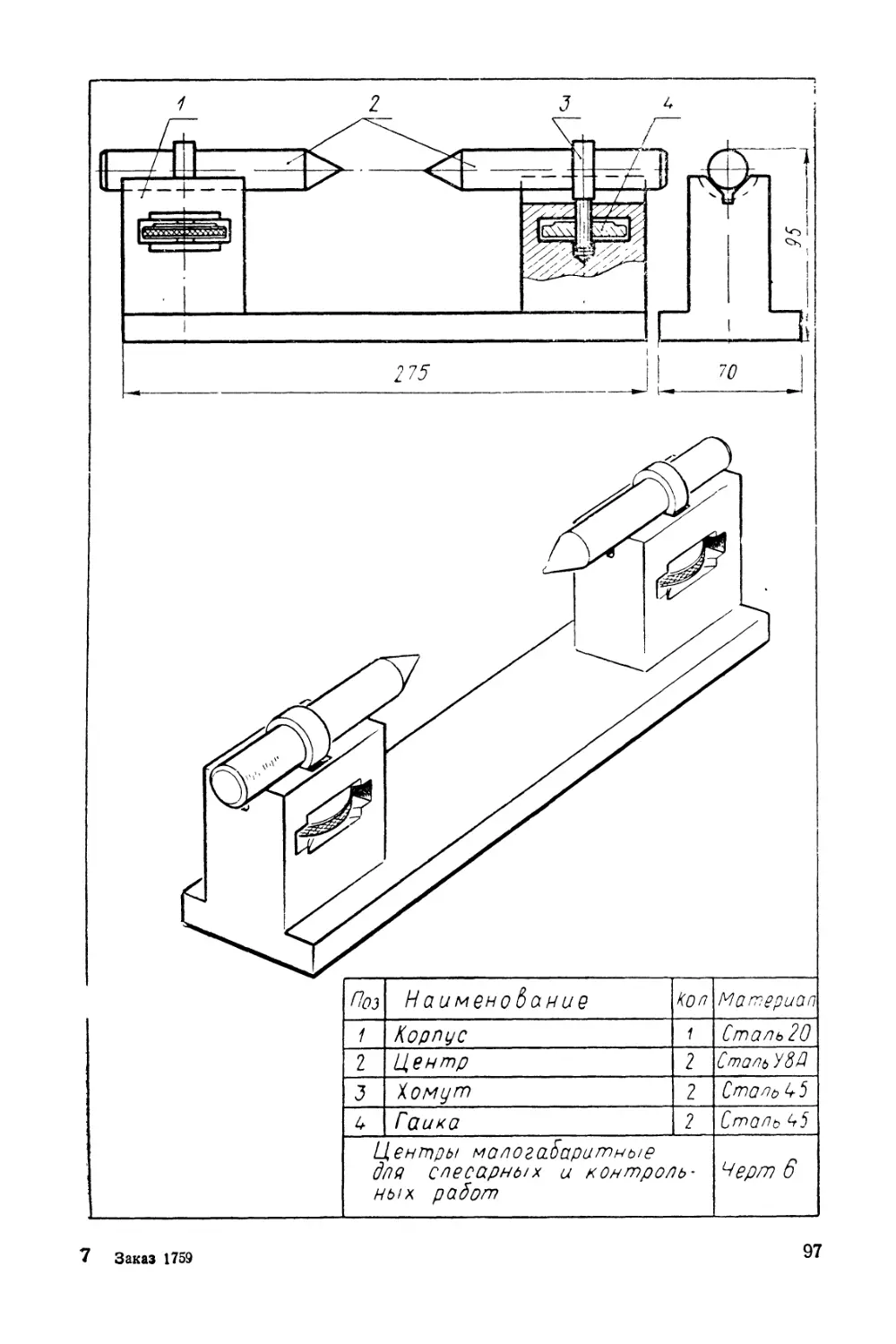

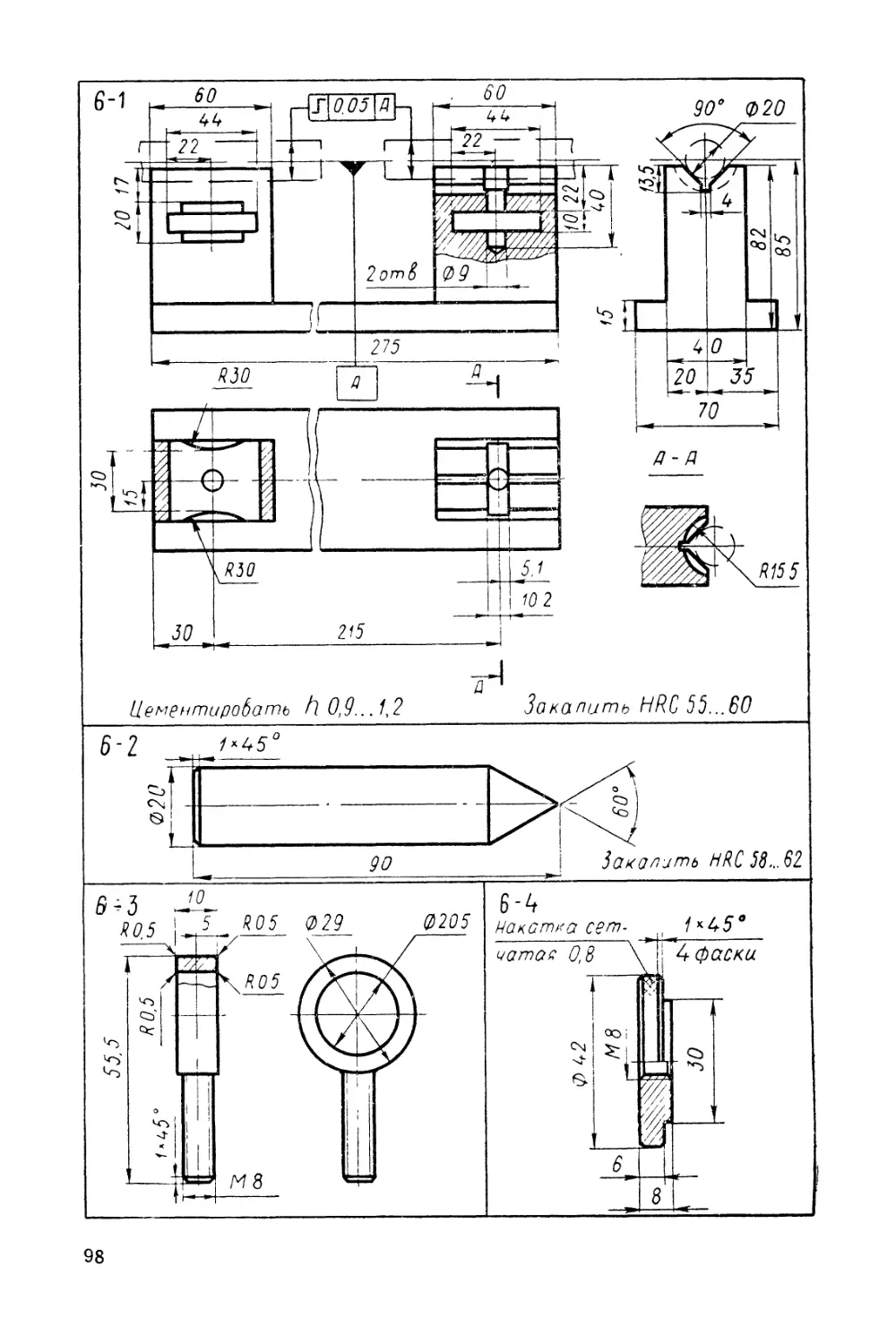

Центры малогабаритные для слесарных и контрольных работ 6

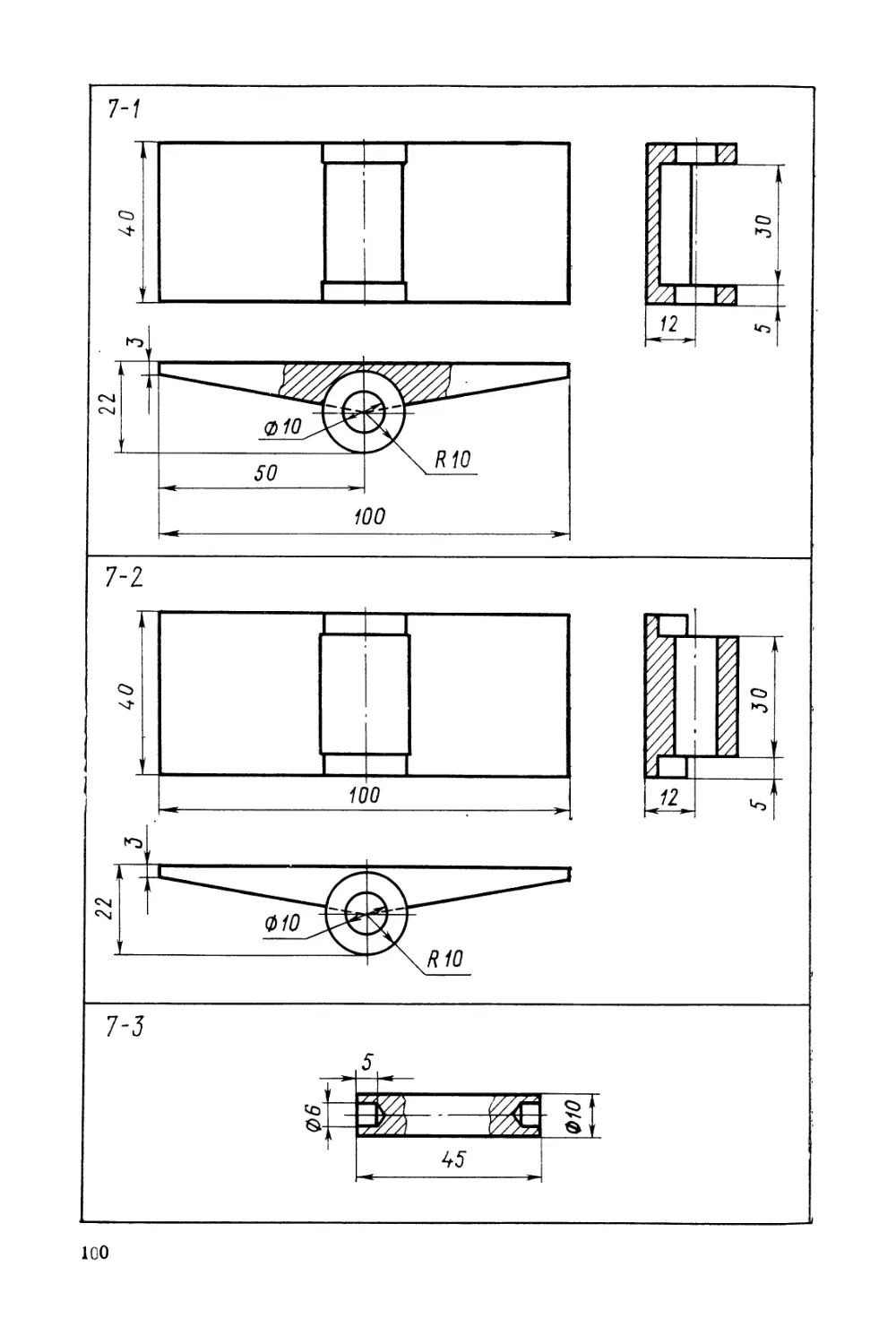

Приспособление для крепления в тисках заготовок со ско-

шенными поверхностями 7

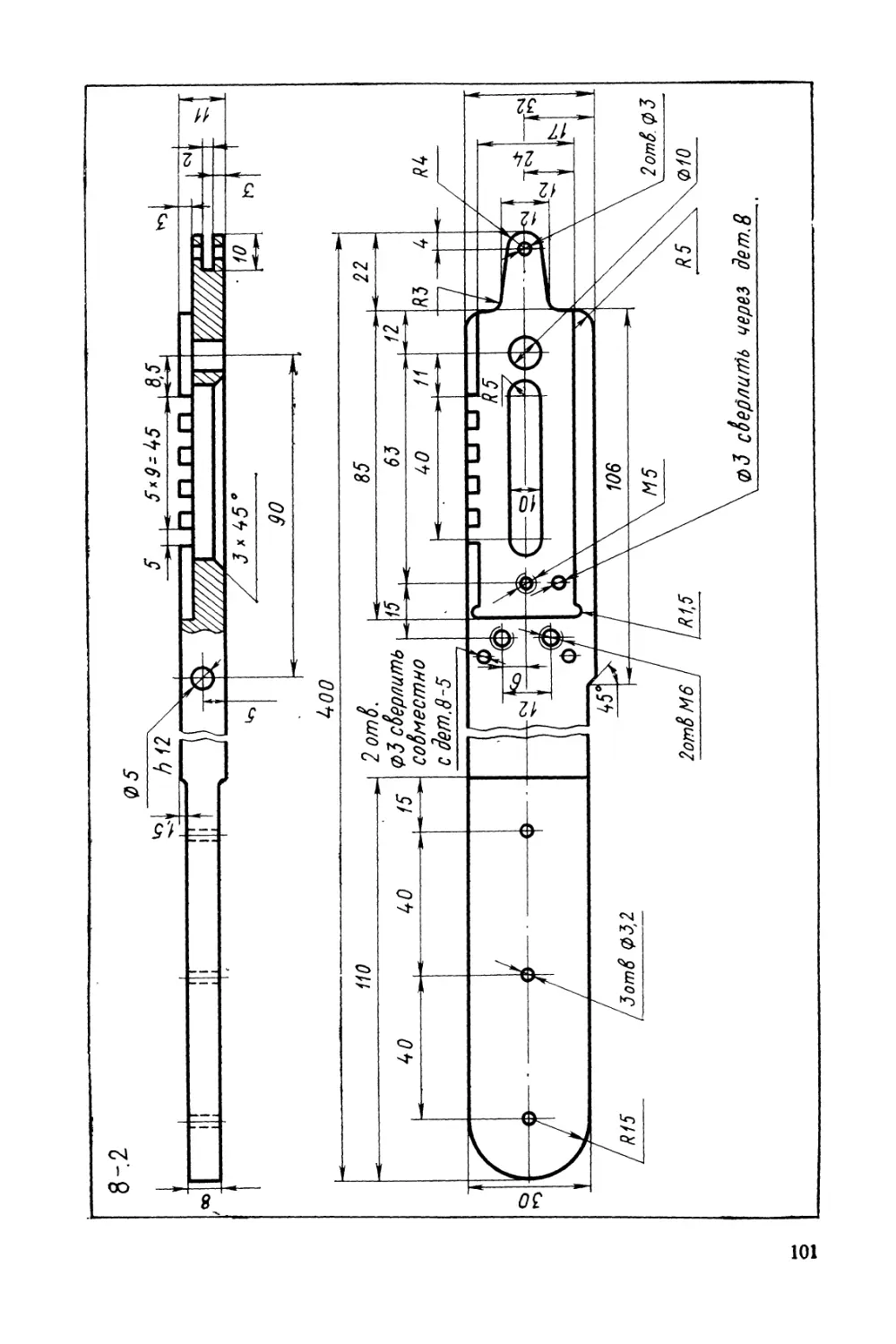

Приспособление для разрезания проволоки 8

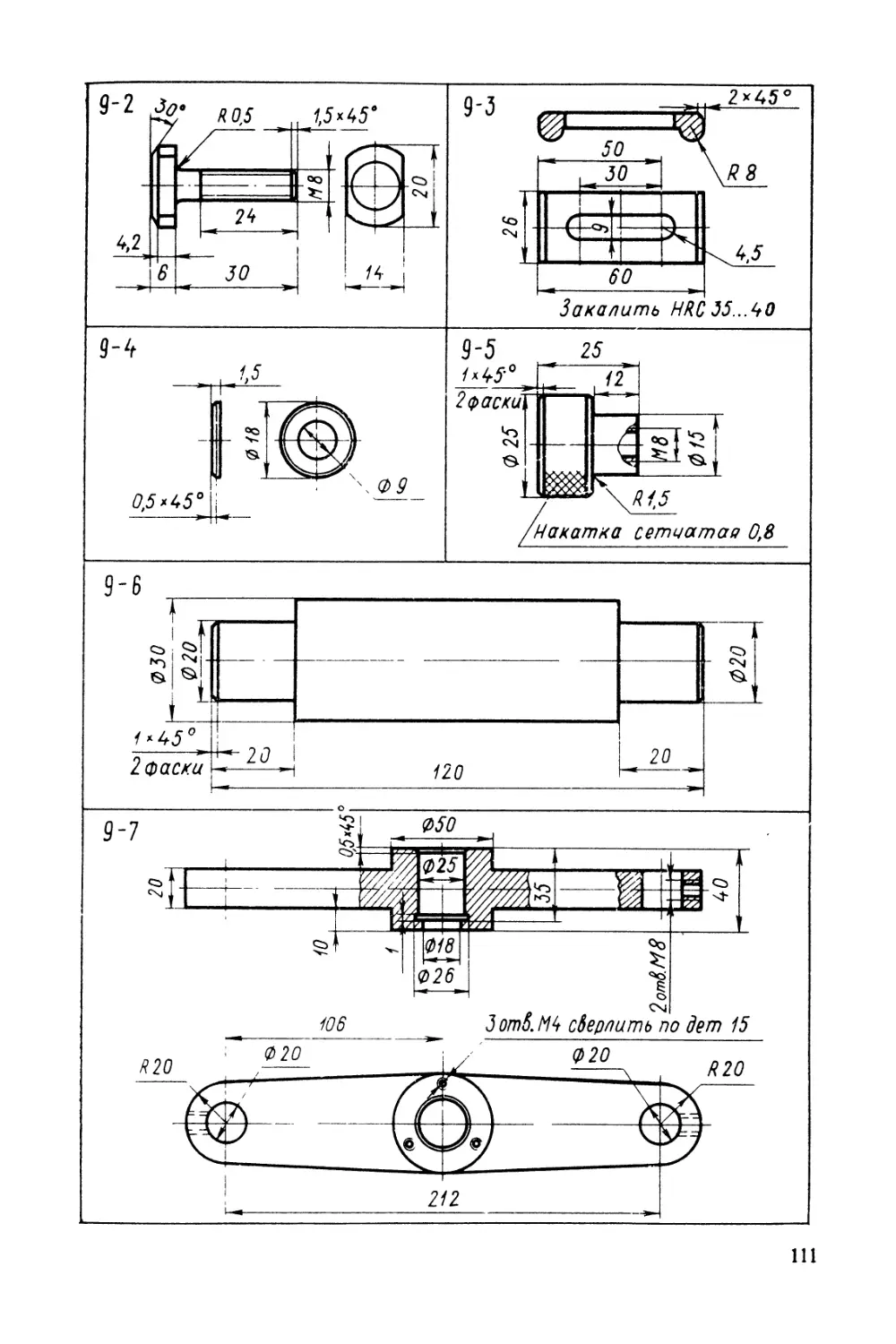

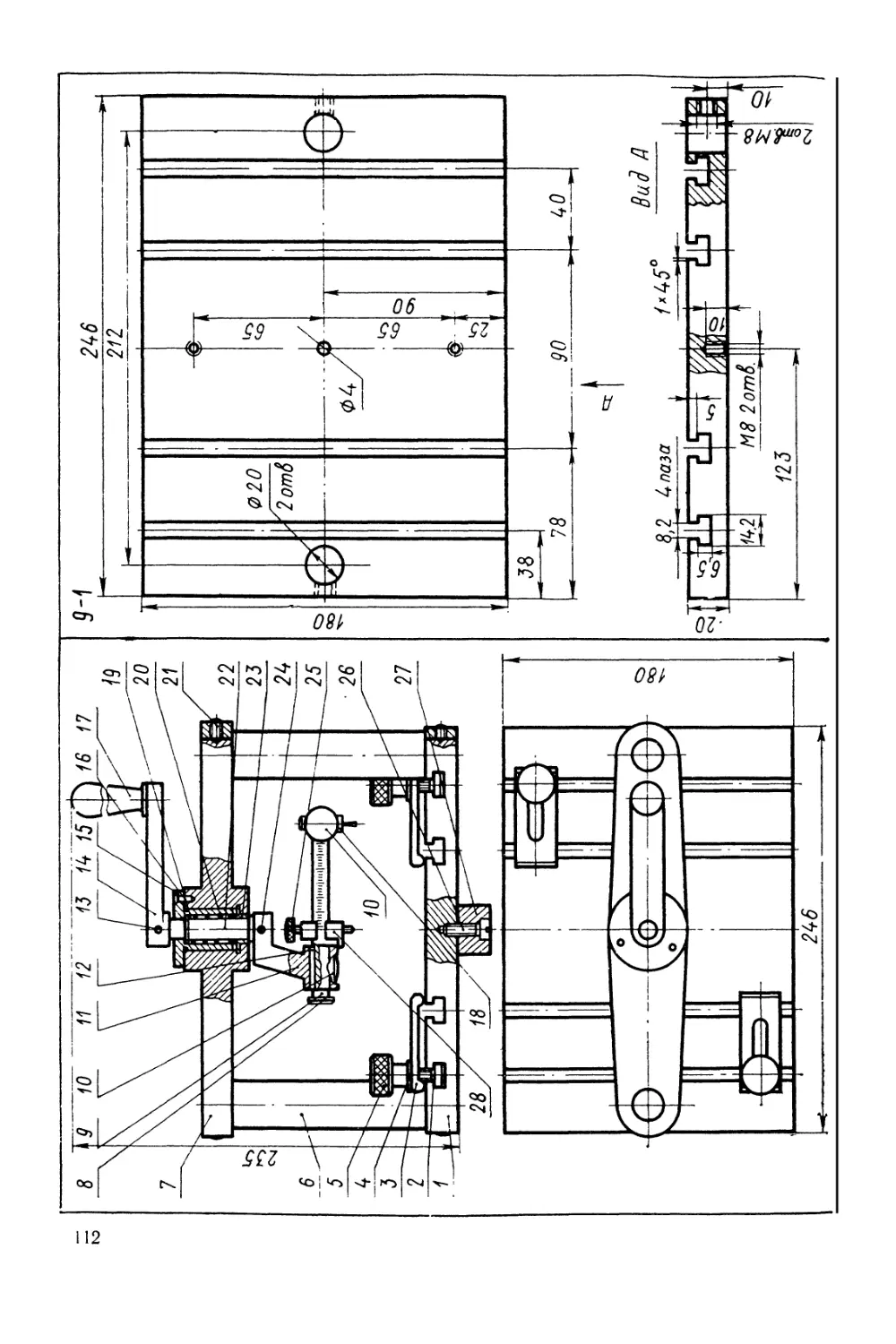

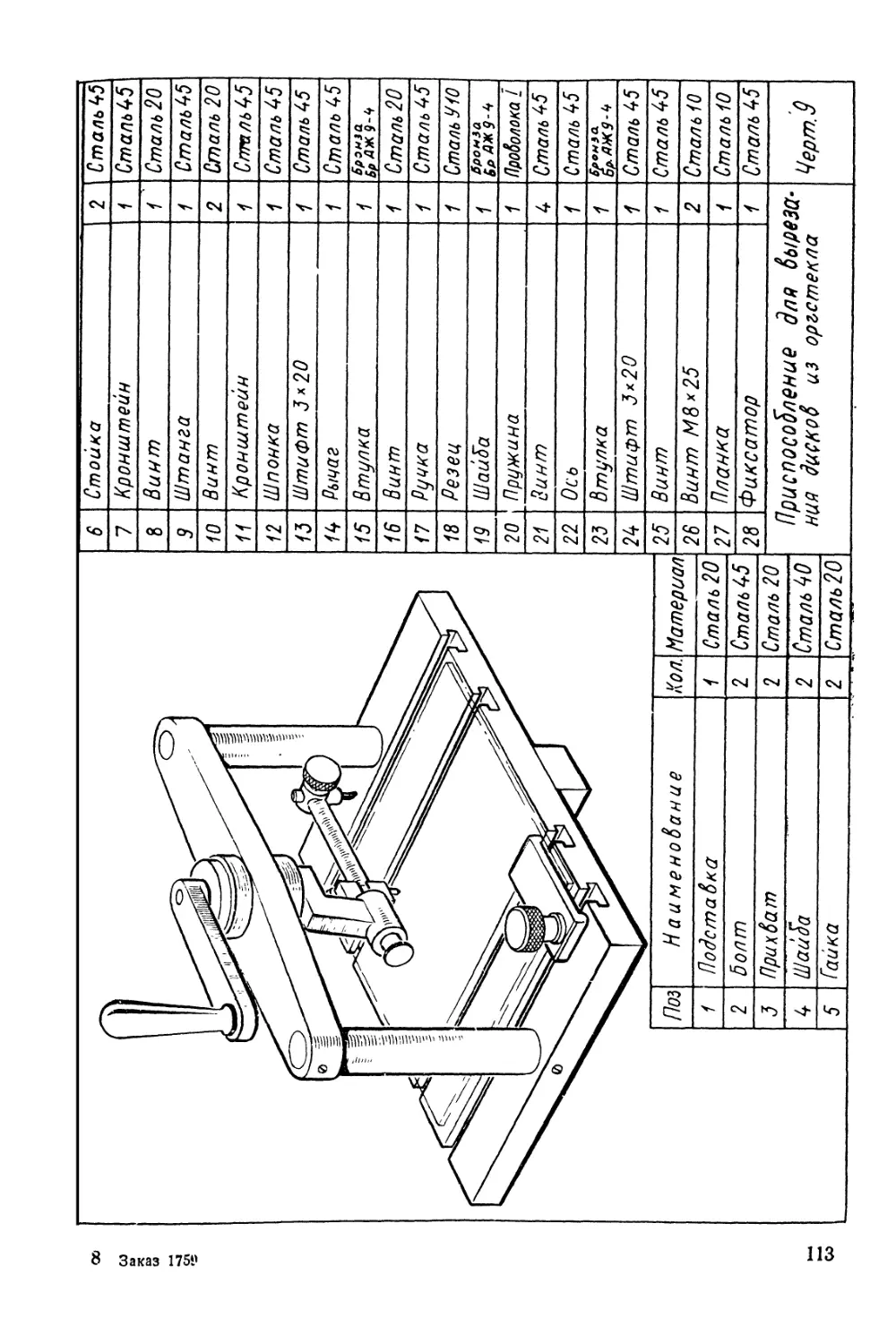

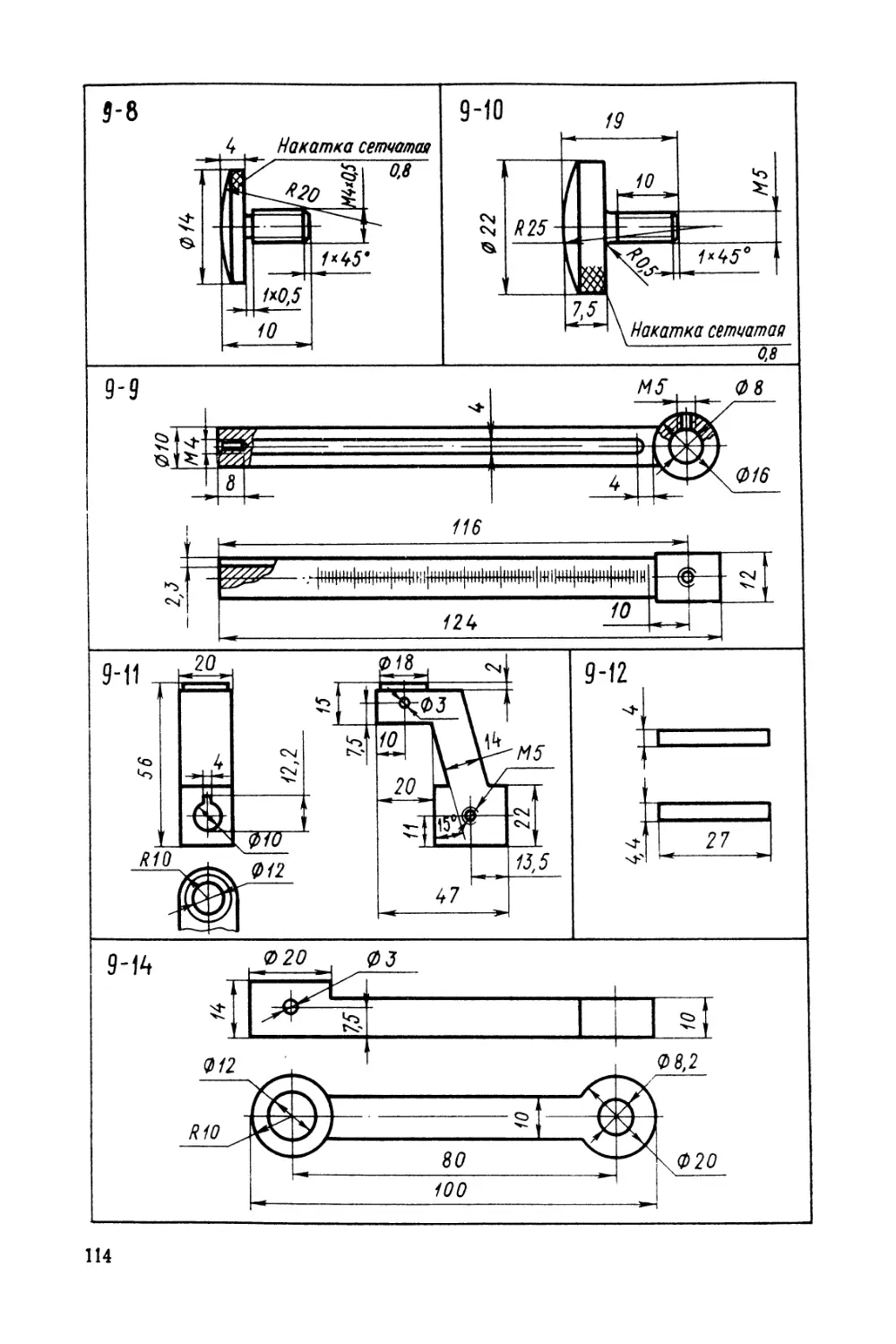

Приспособление для вырезания дисков и колец из оргстекла 9

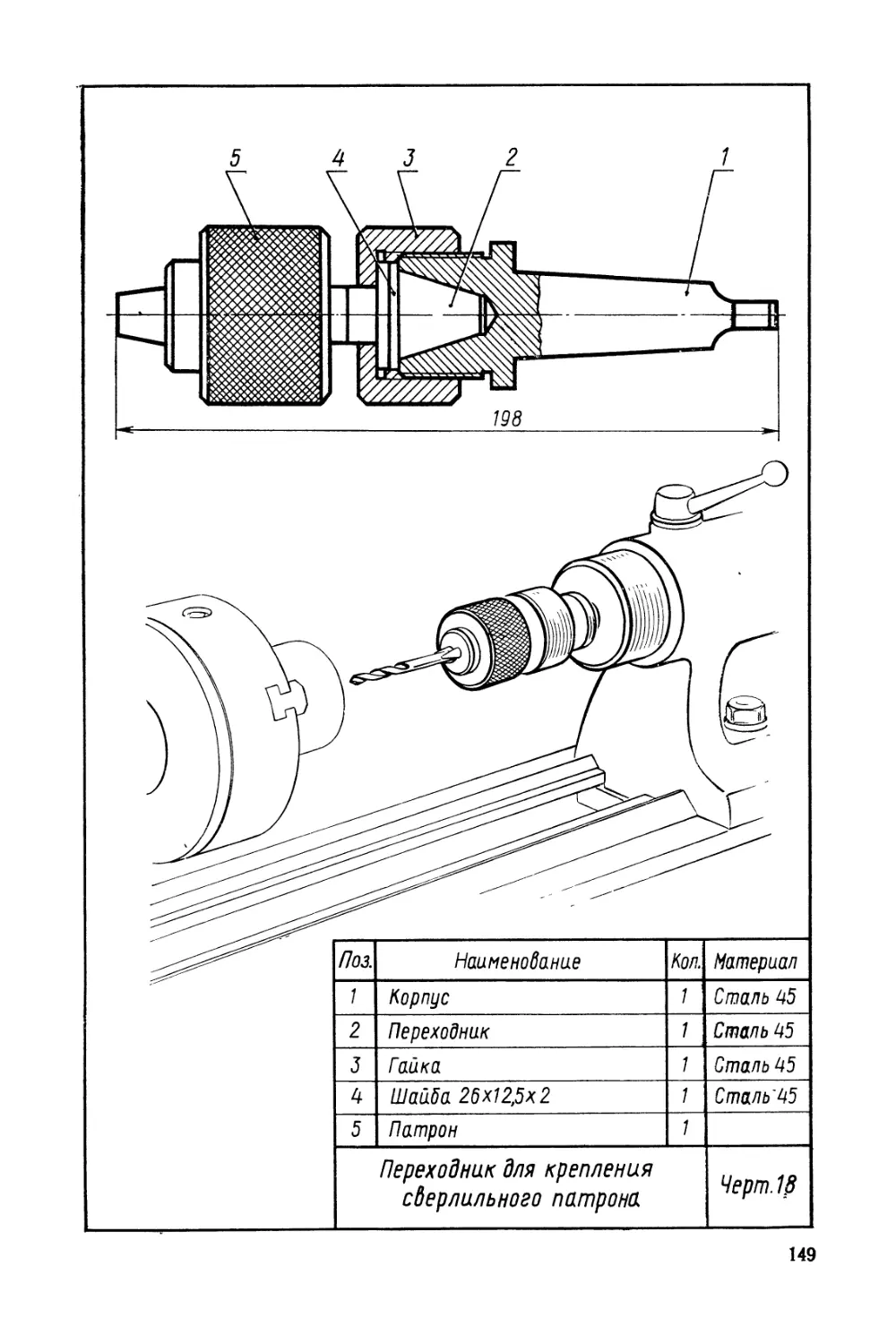

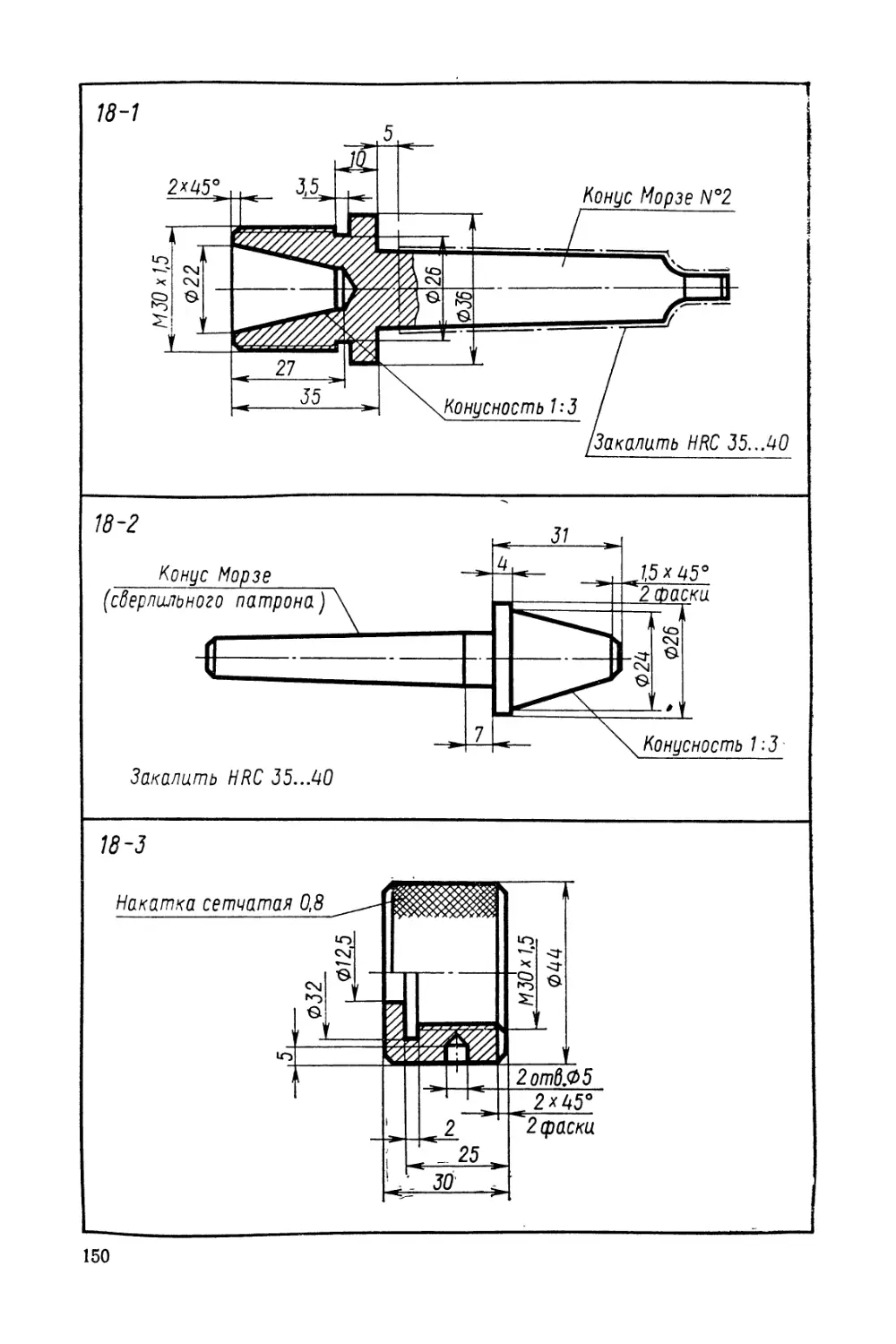

Переходник для крепления сверлильного патрона 18

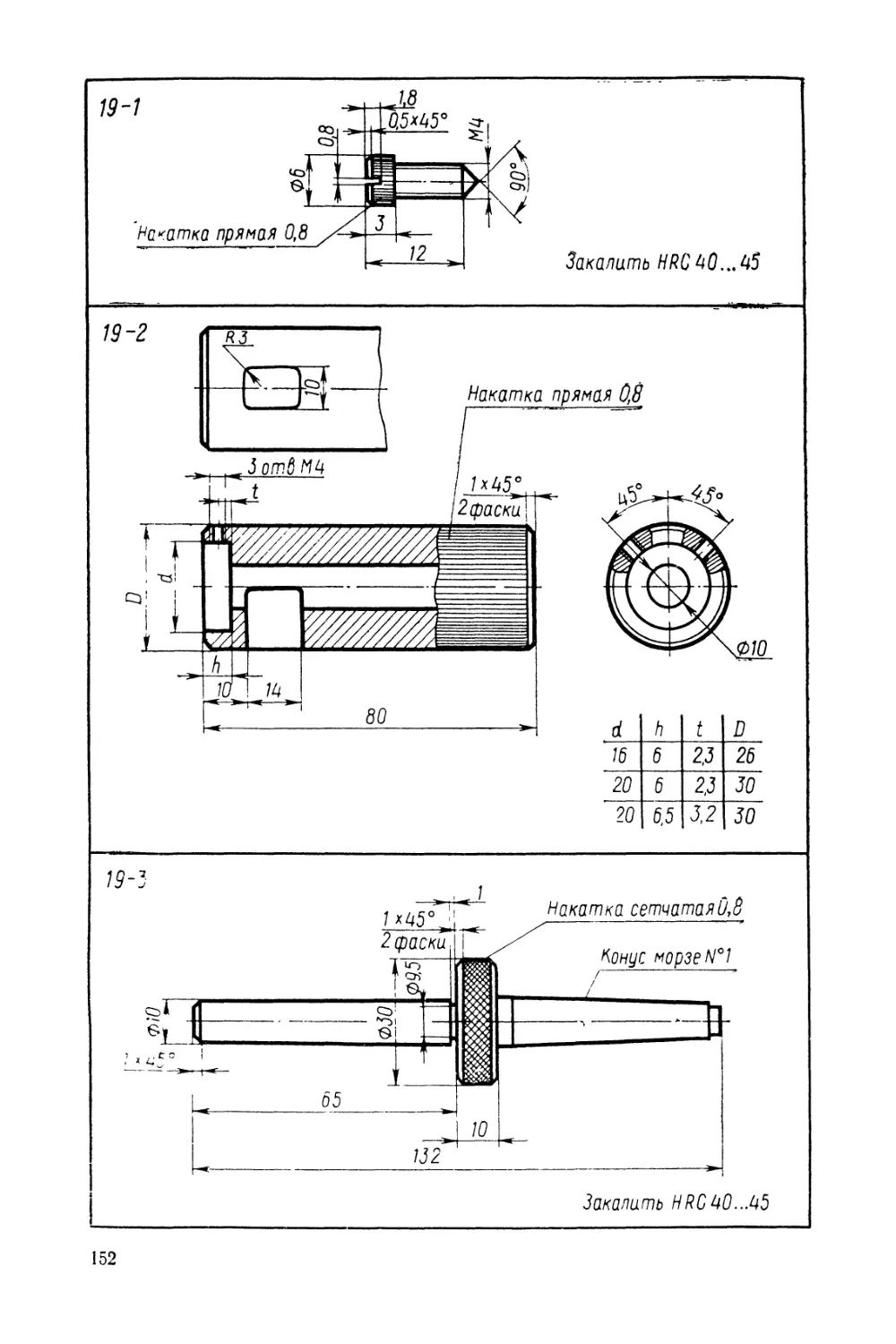

Плашкодержатель к токарному станку ТВ-16 19

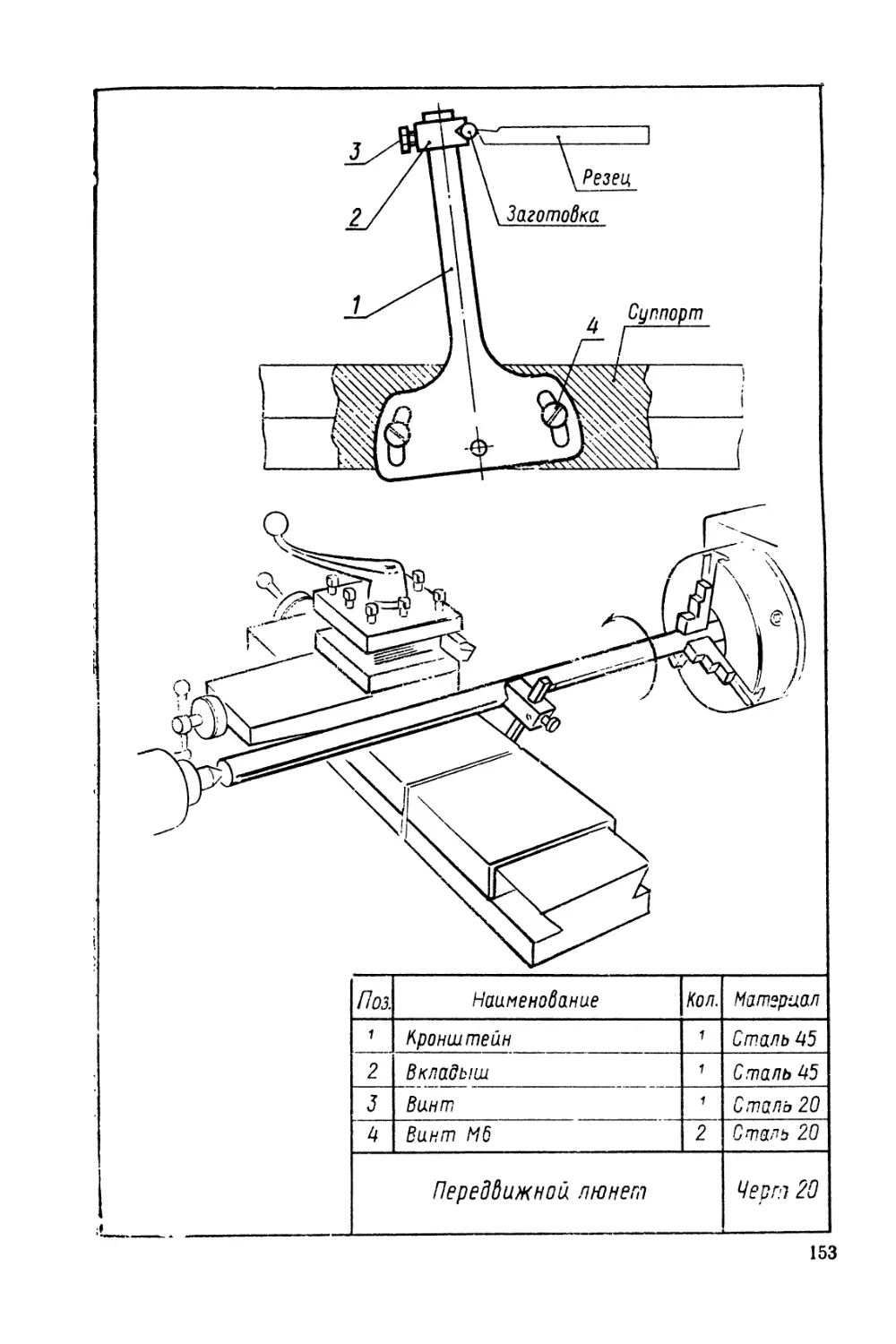

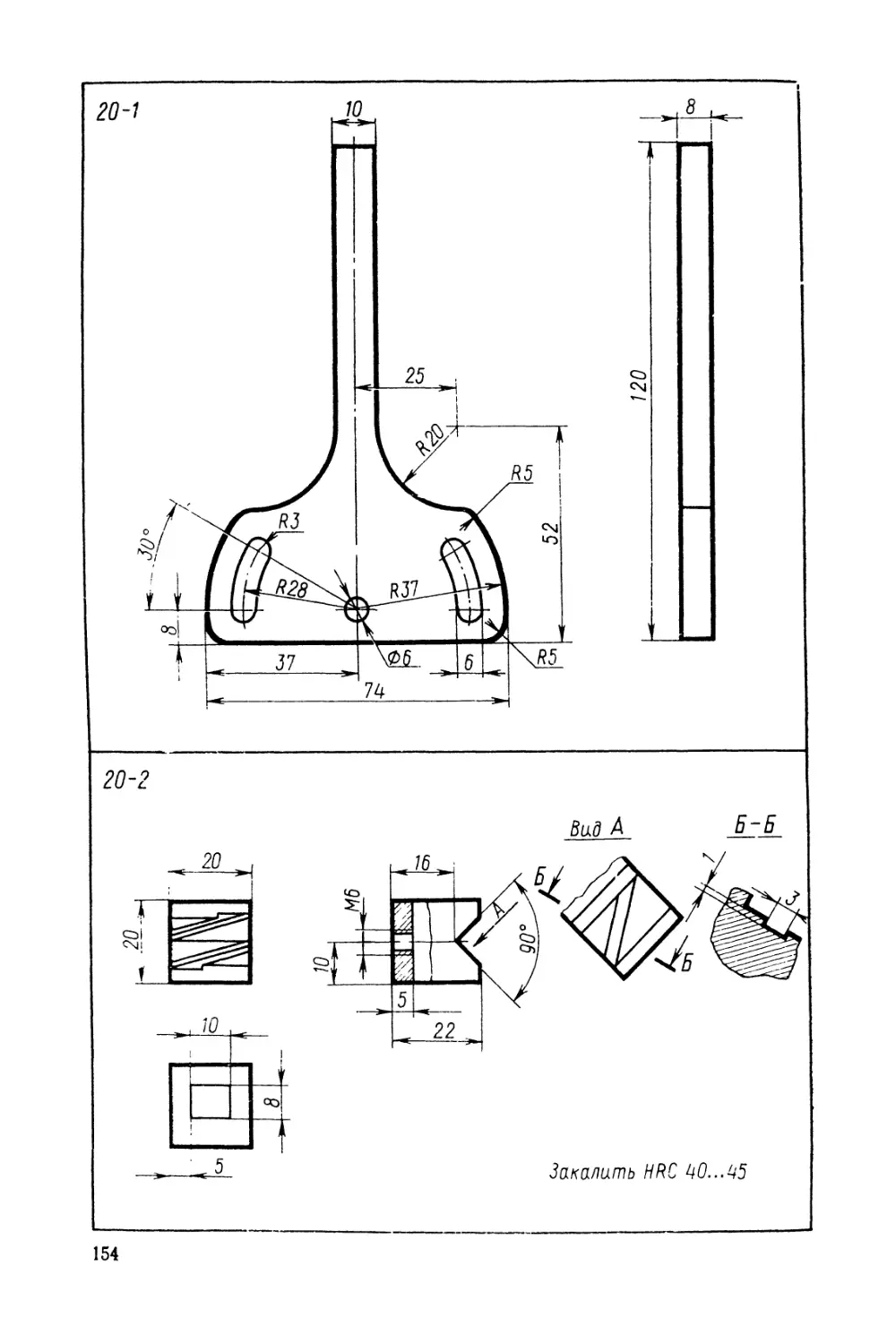

Передвижной люнет 20

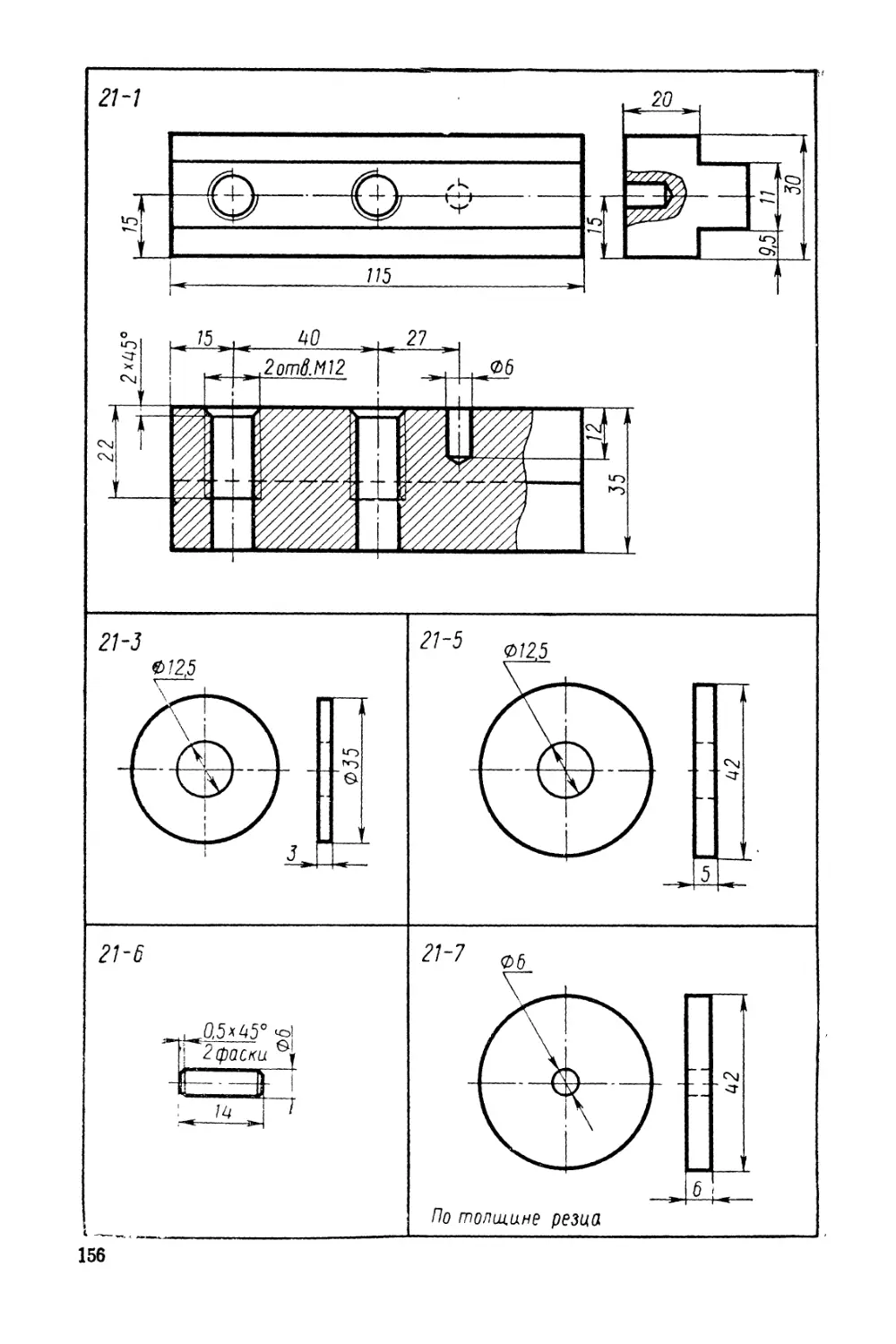

Приспособление для крепления отрезных резцов из фрезы 21

27

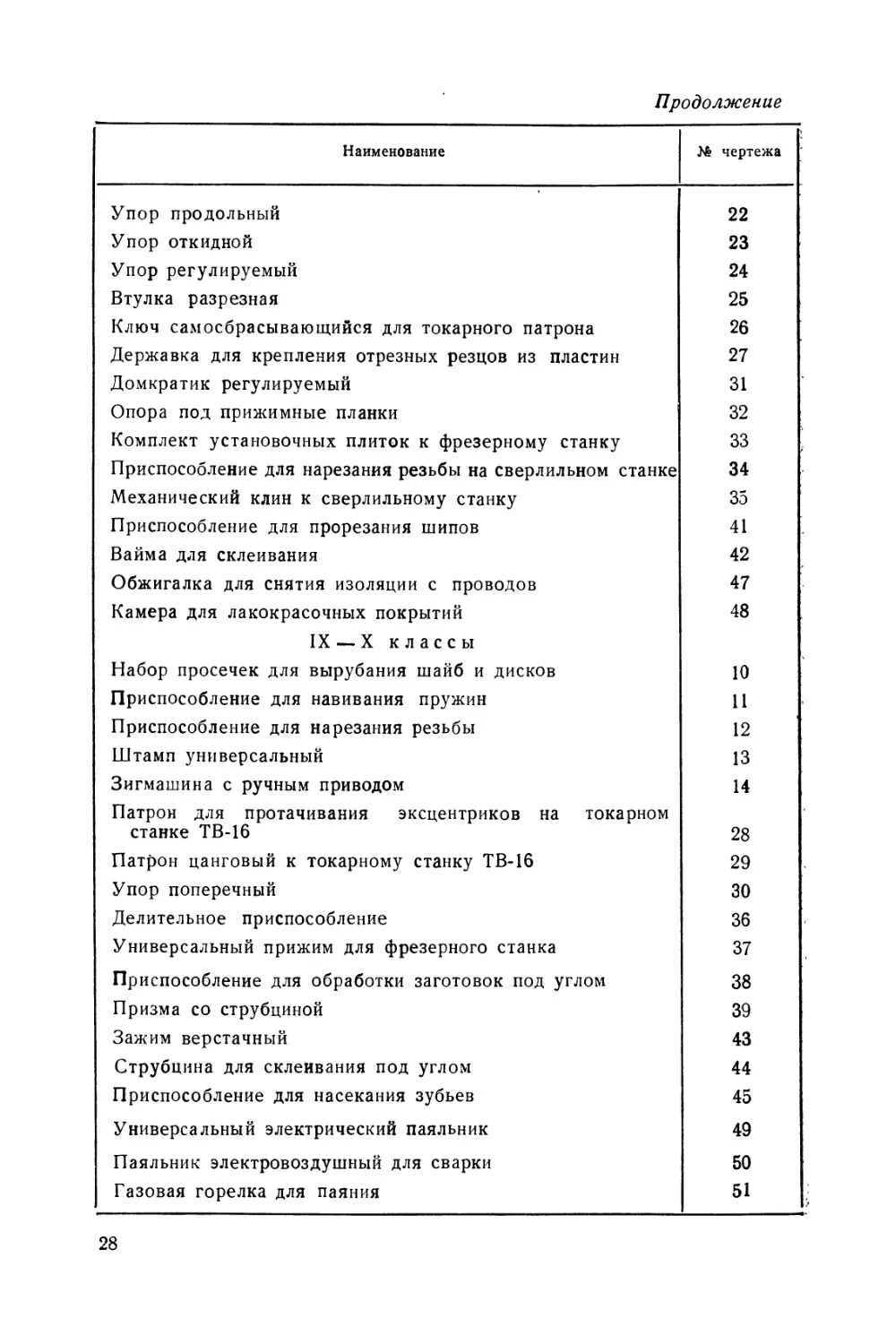

Продолжение

Наименование № чертежа

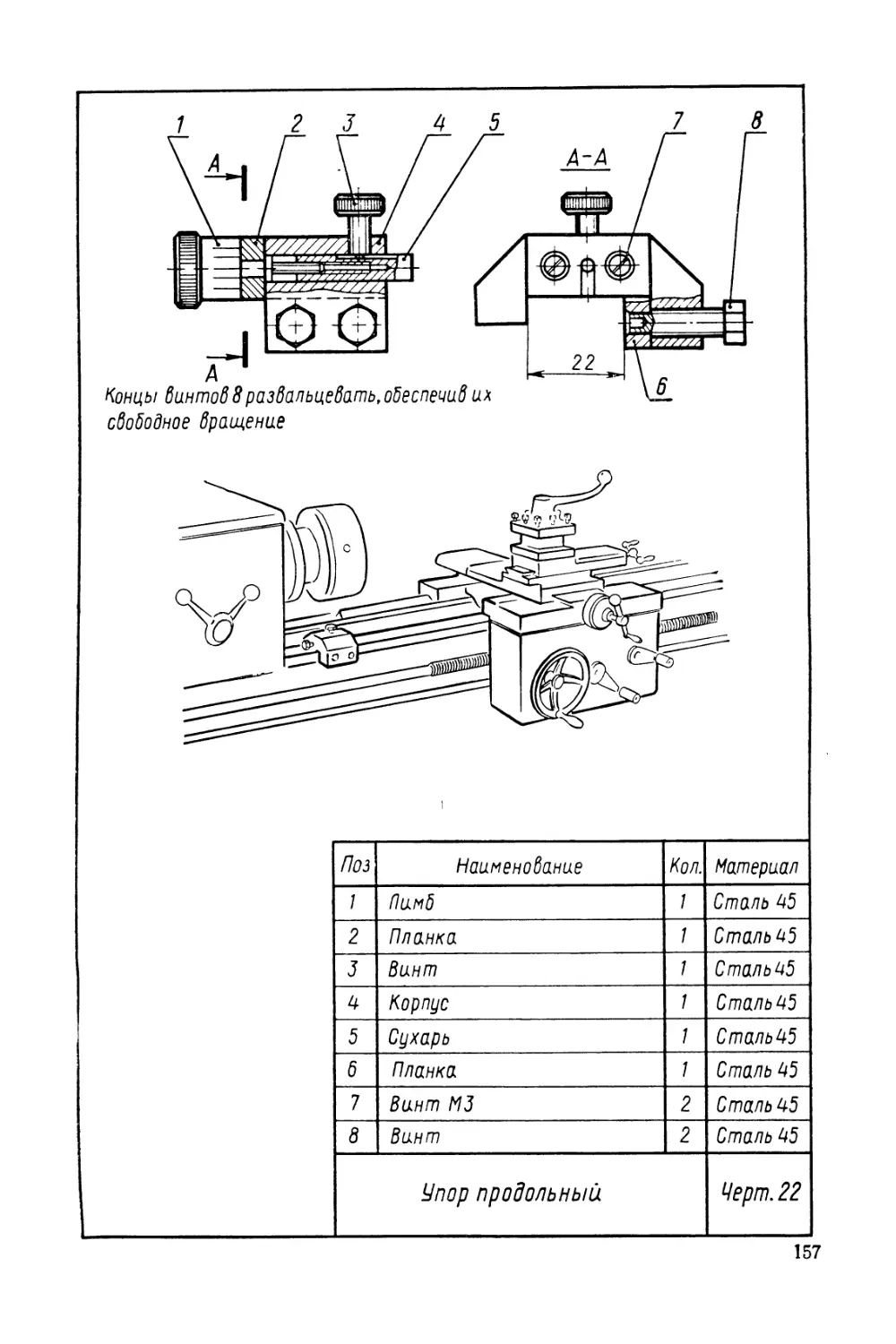

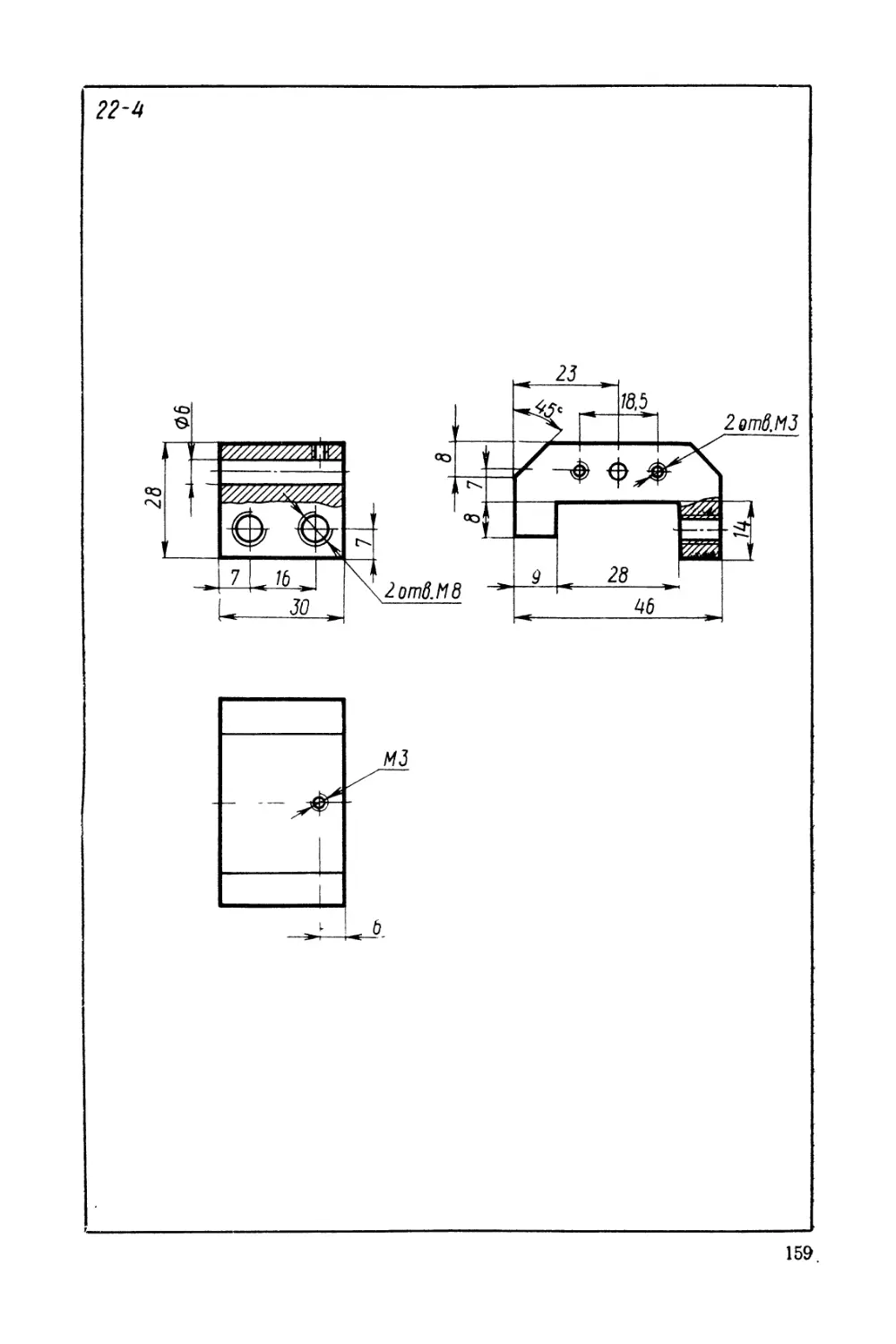

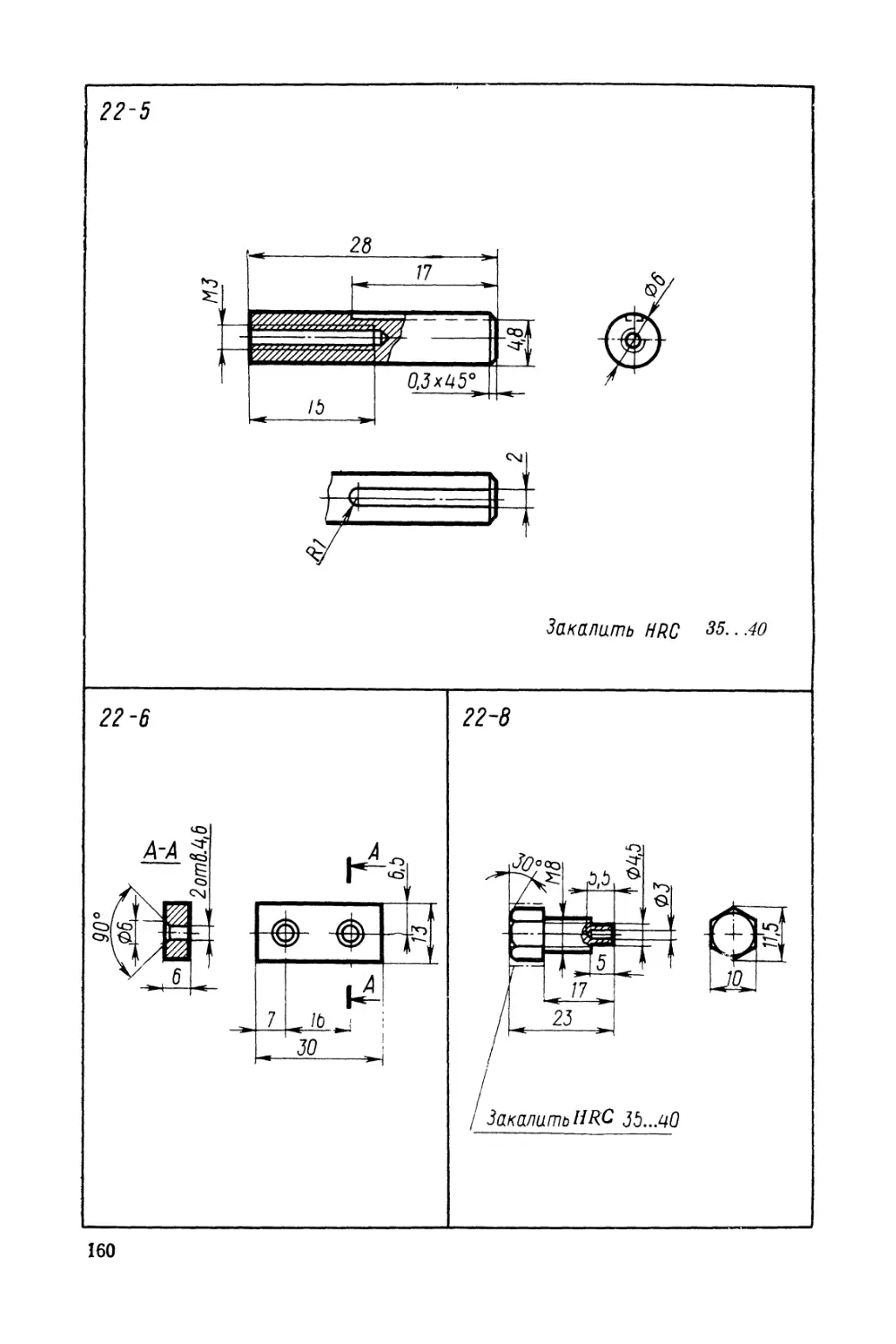

Упор продольный 22

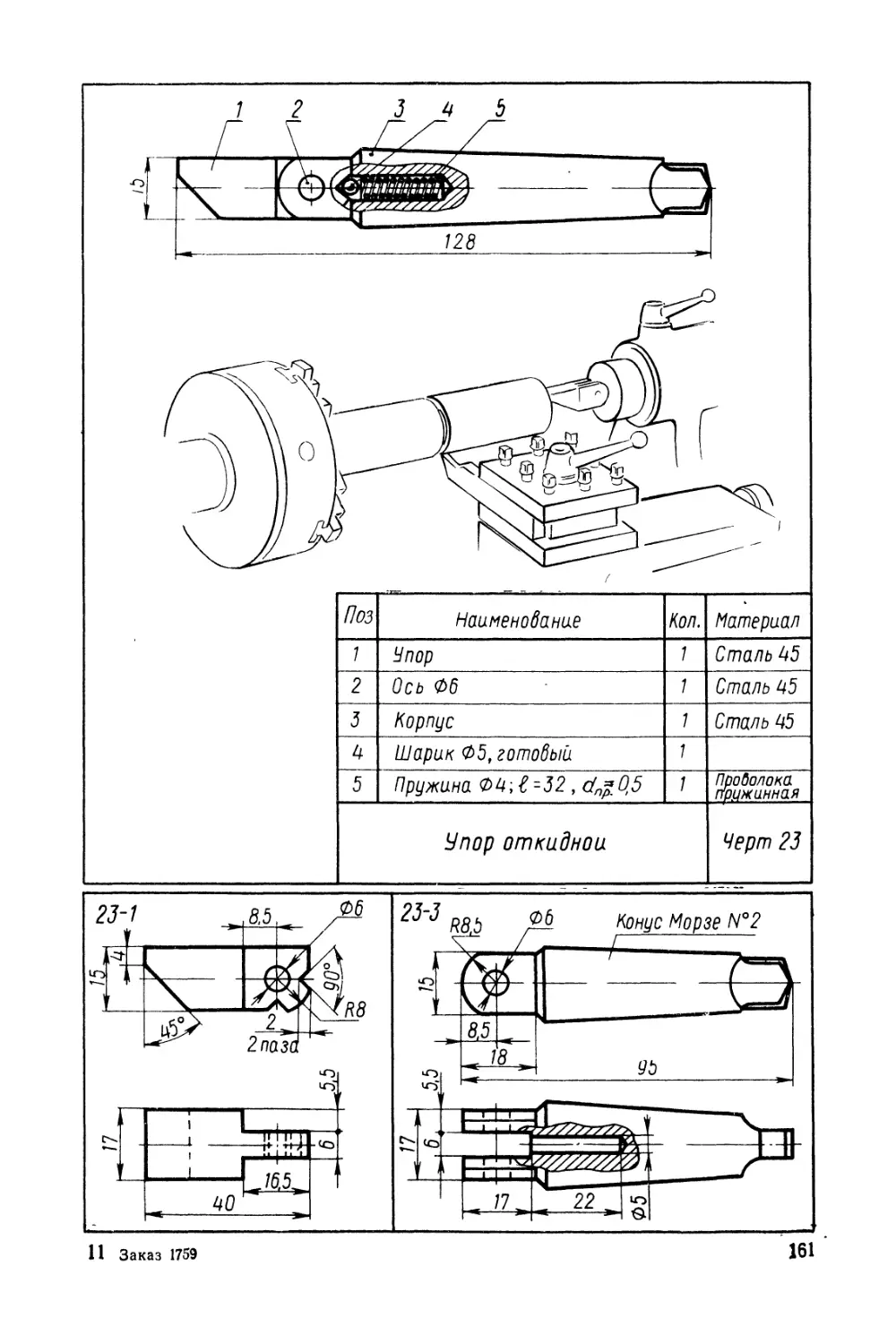

Упор откидной 23

Упор регулируемый 24

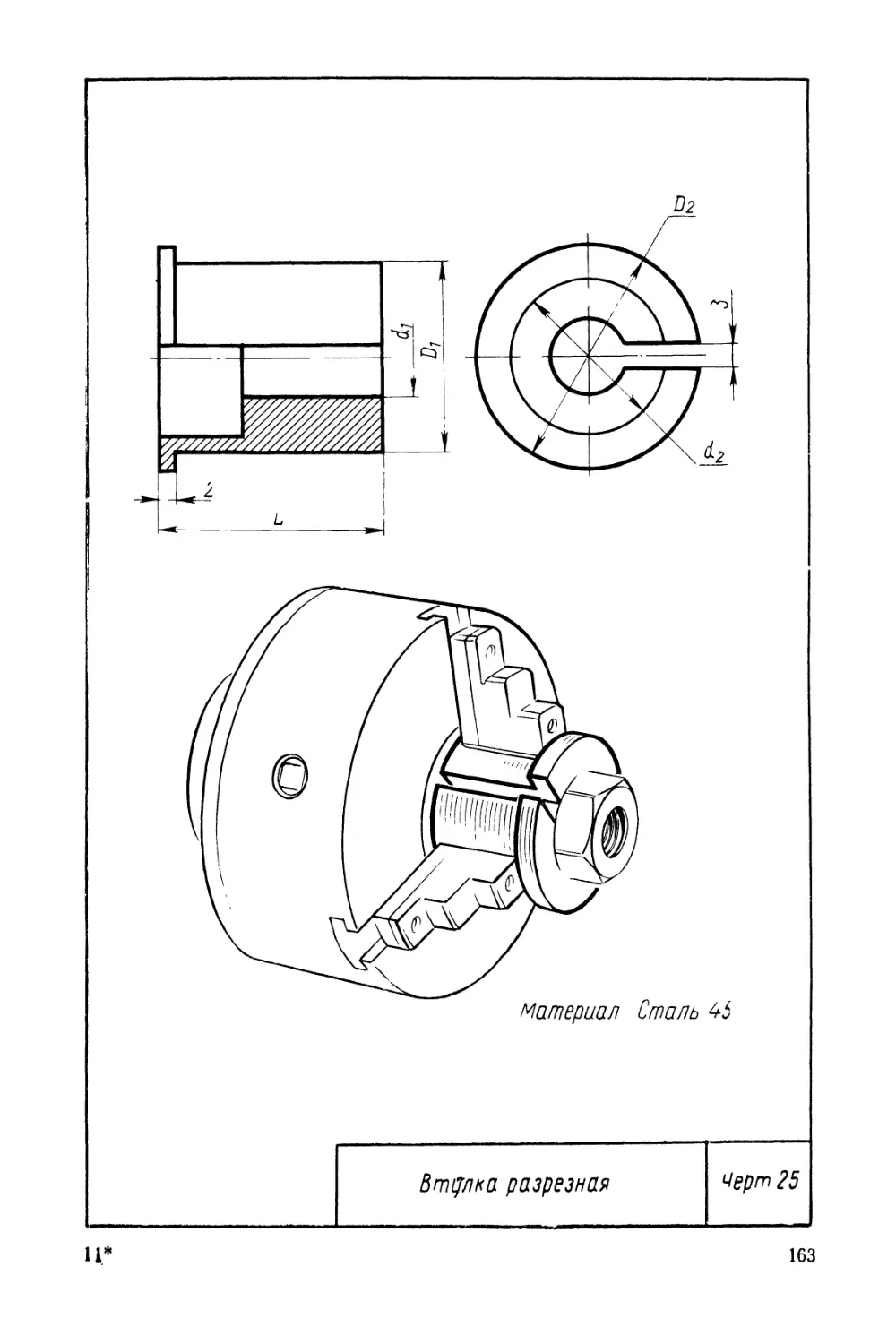

Втулка разрезная 25

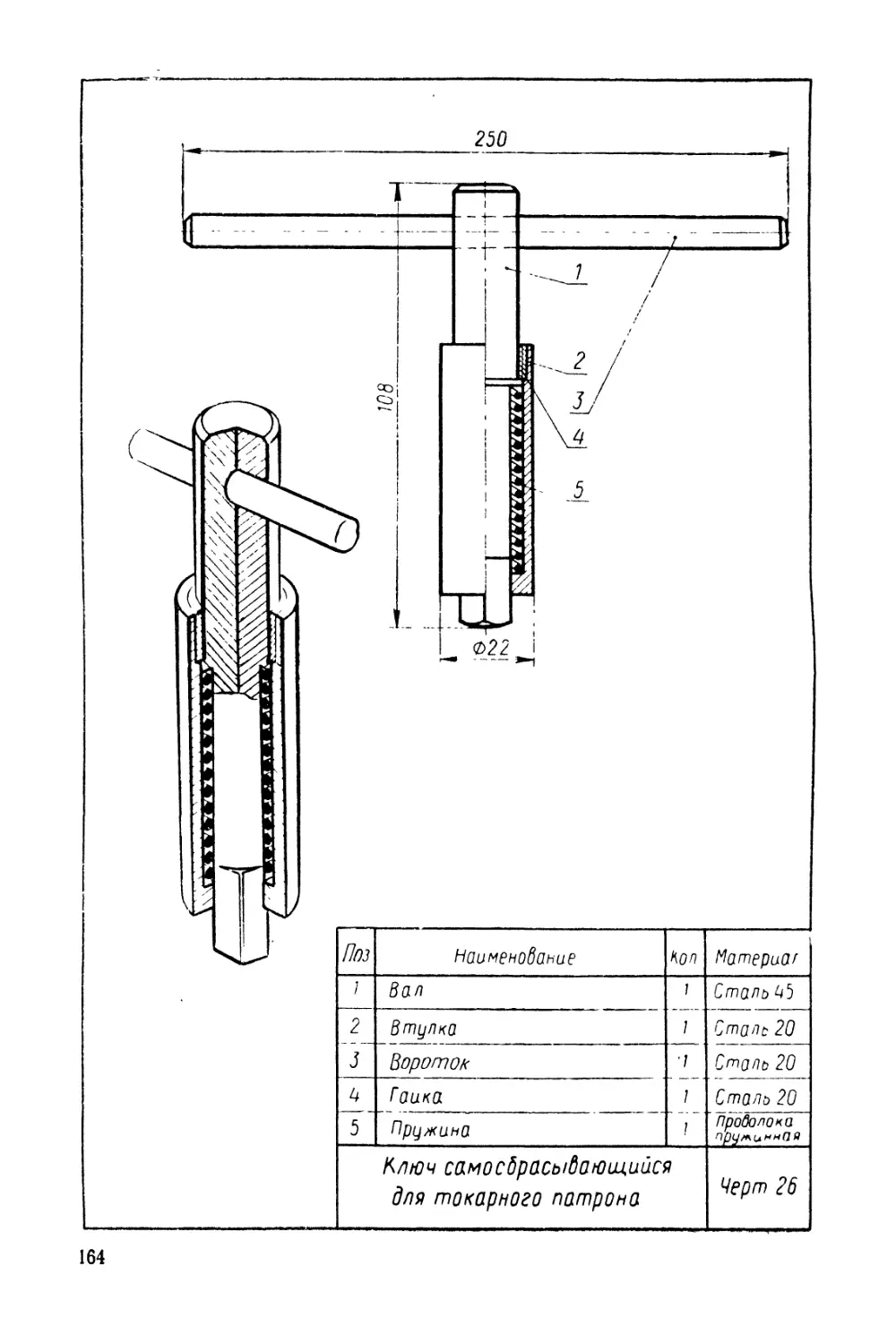

Ключ самосбрасывающийся для токарного патрона 26

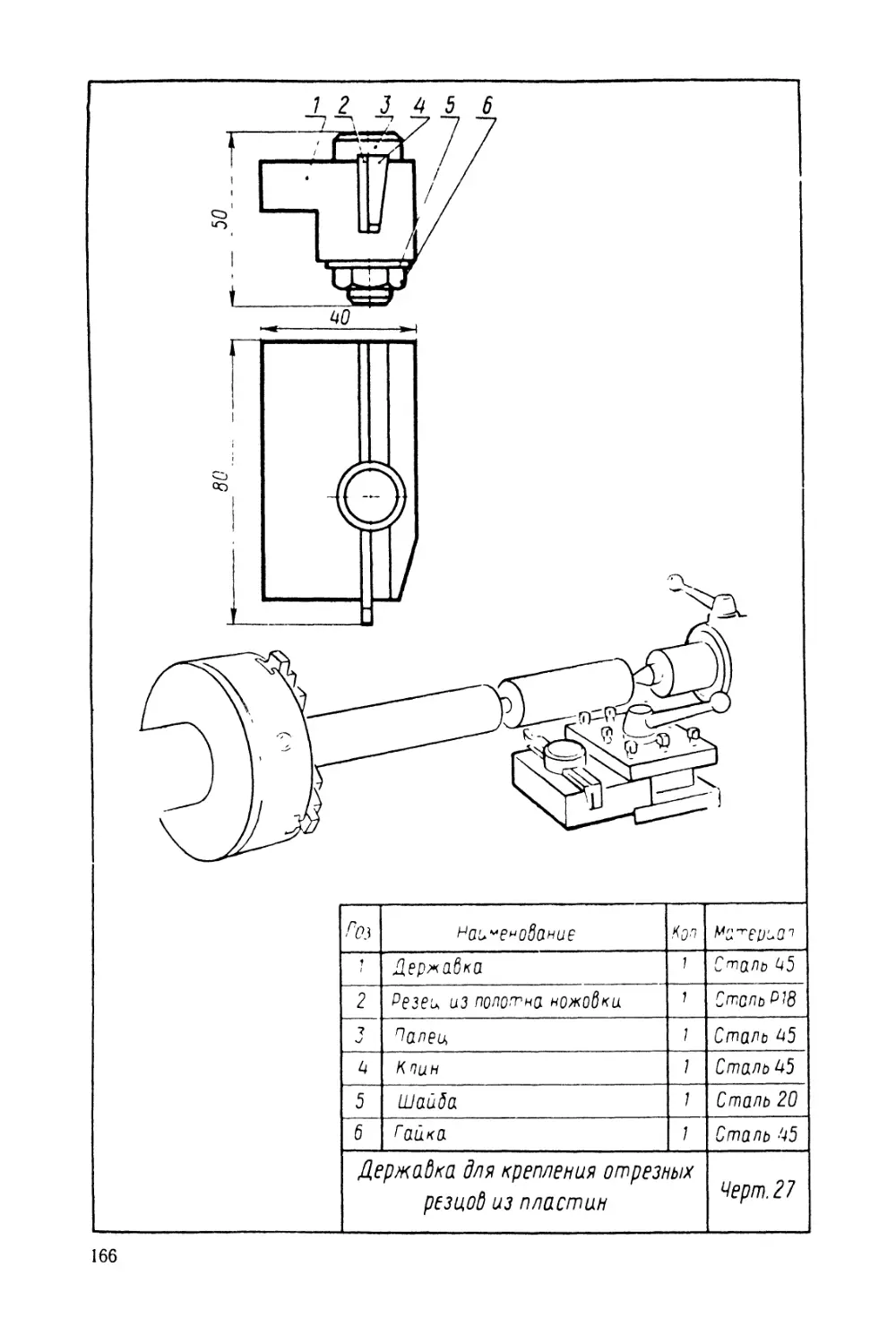

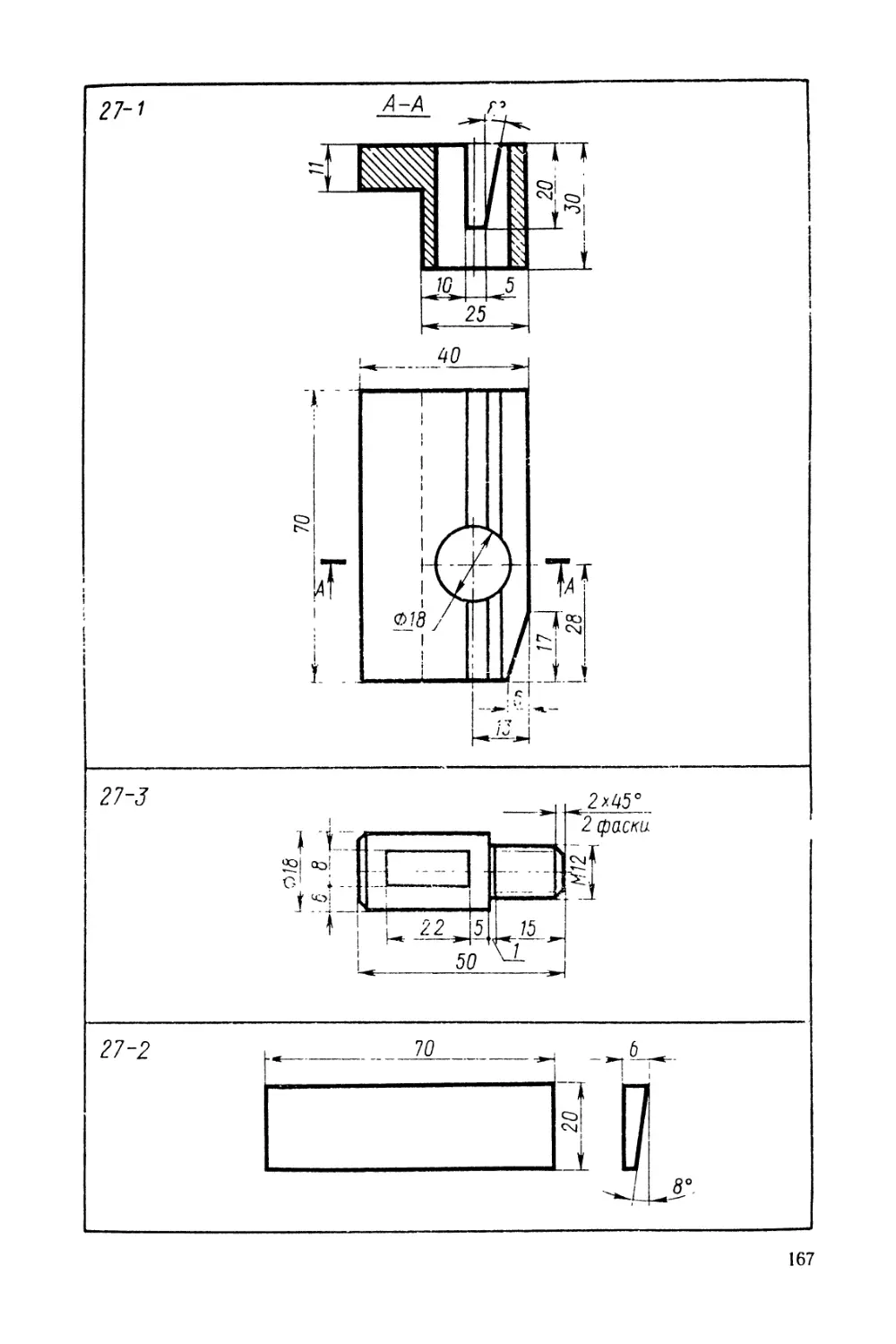

Державка для крепления отрезных резцов из пластин 27

Домкратик регулируемый 31

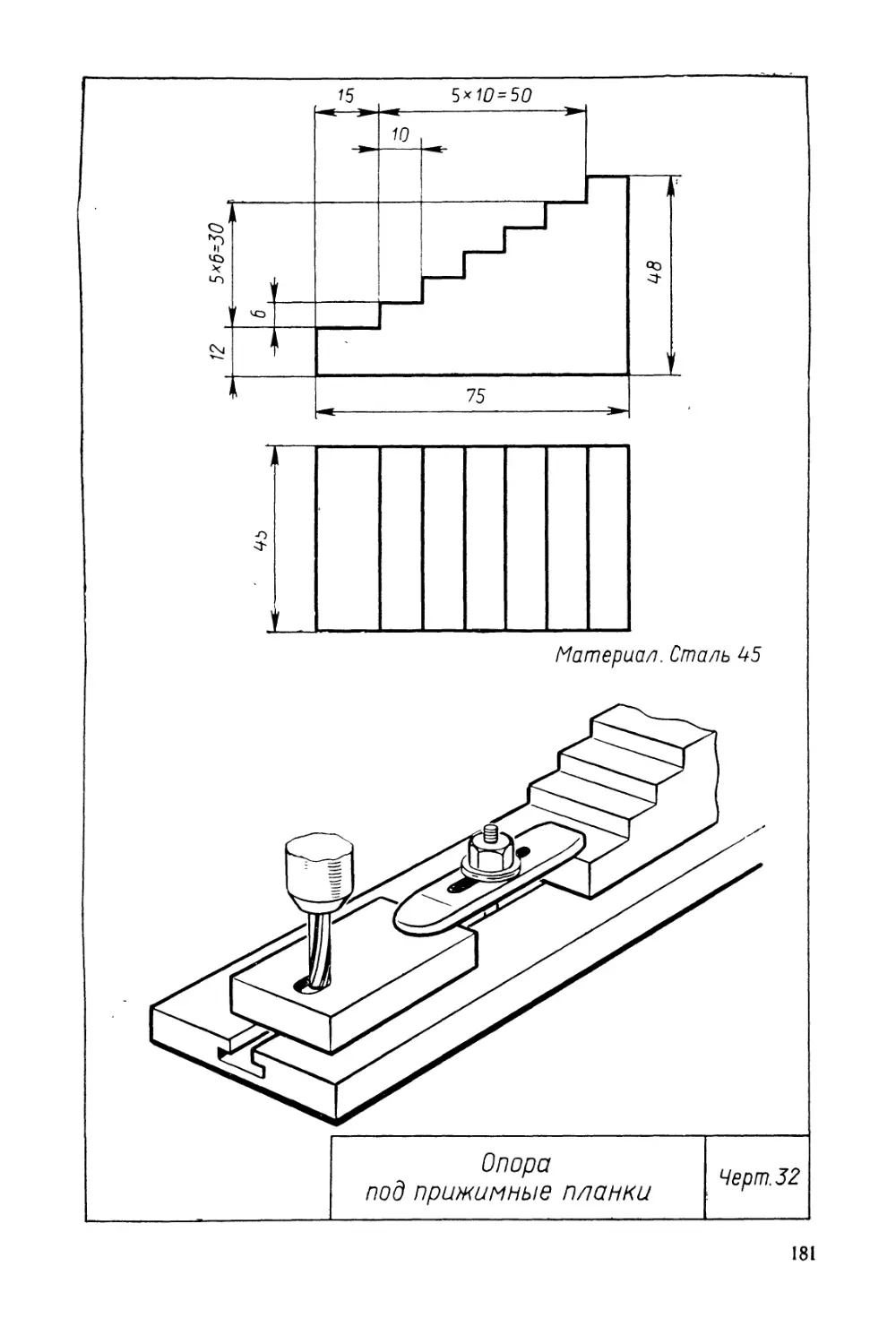

Опора под прижимные планки 32

Комплект установочных плиток к фрезерному станку зз .

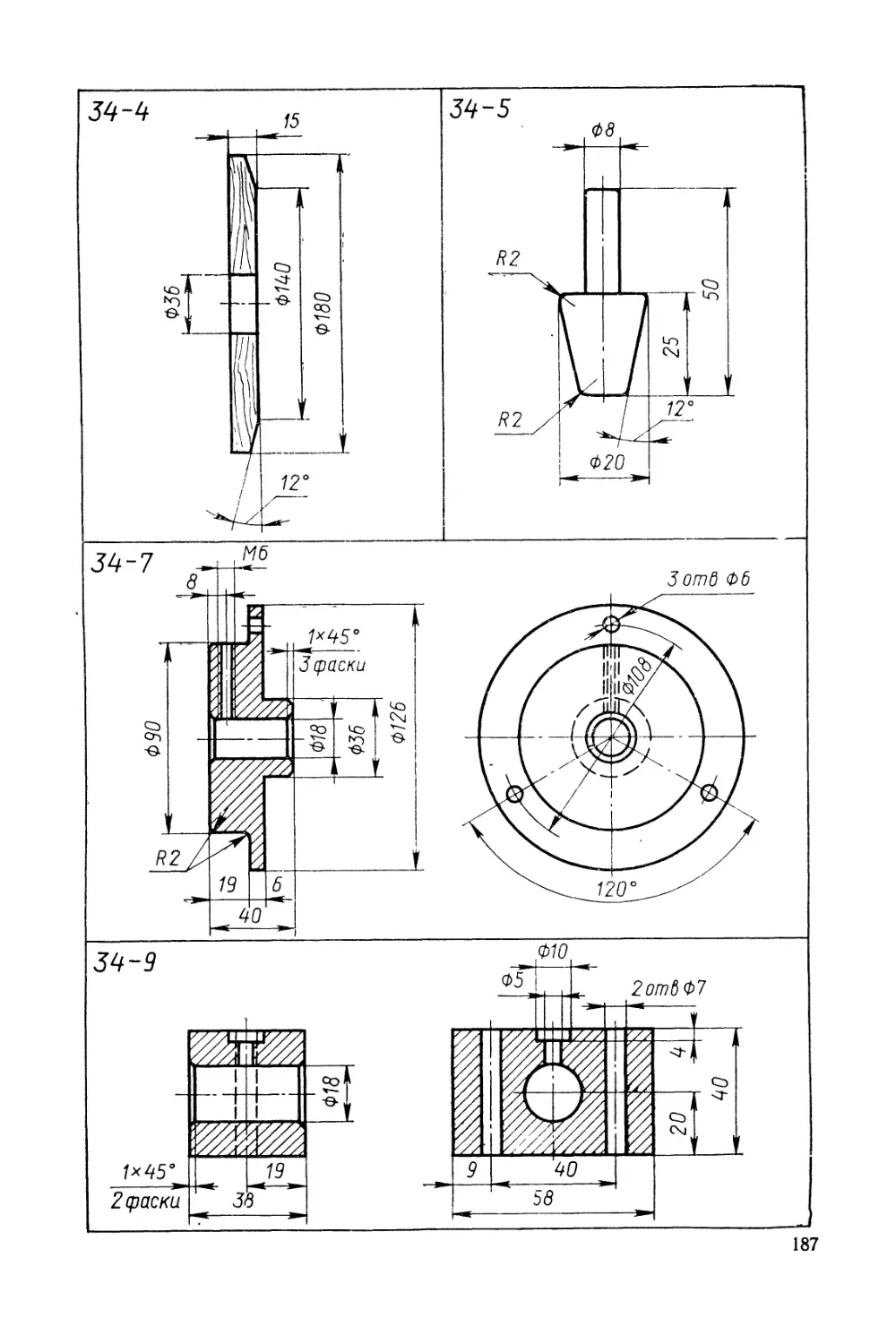

Приспособление для нарезания резьбы на сверлильном станке 34

Механический клин к сверлильному станку 35

Приспособление для прорезания шипов 41

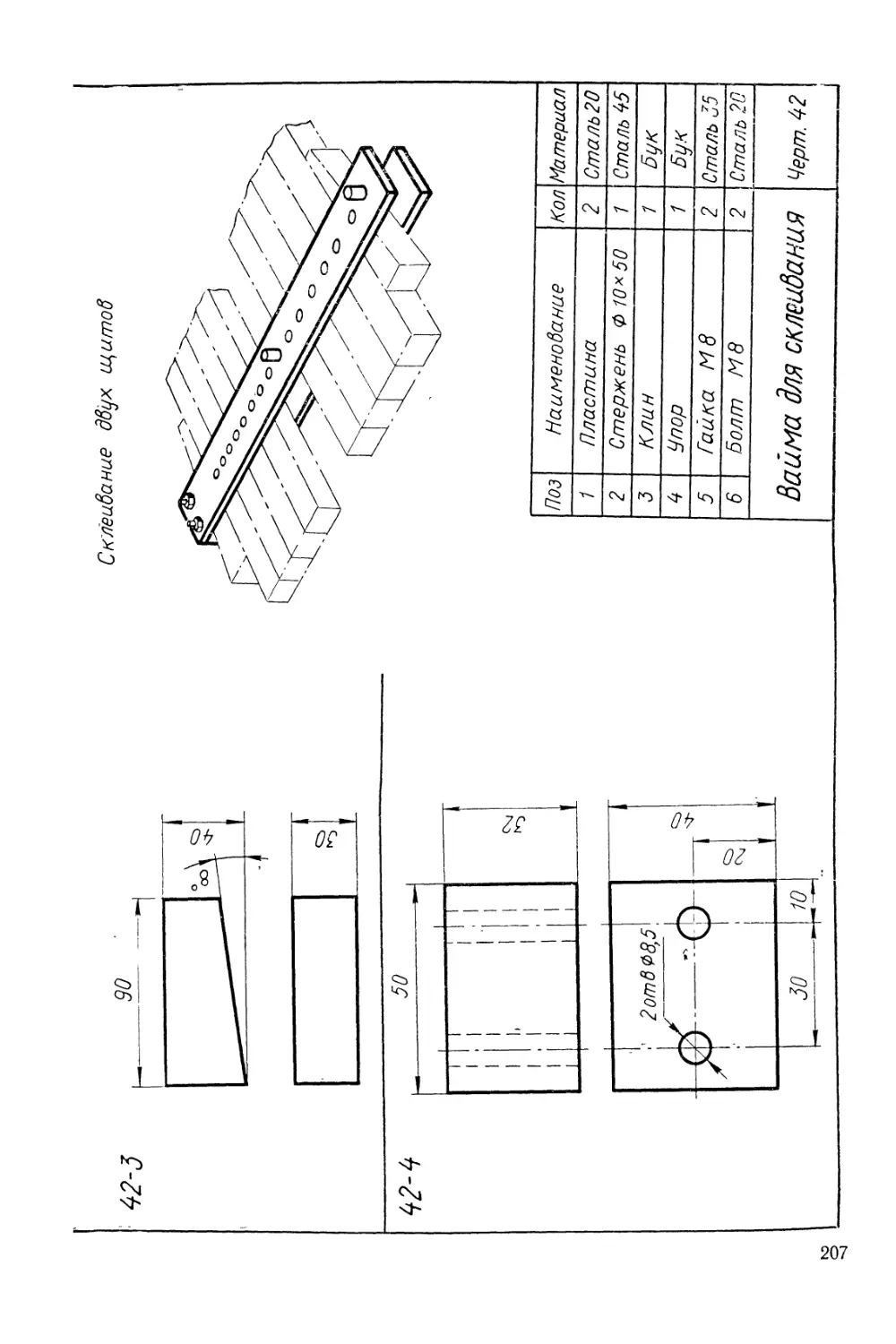

Вайма для склеивания 42

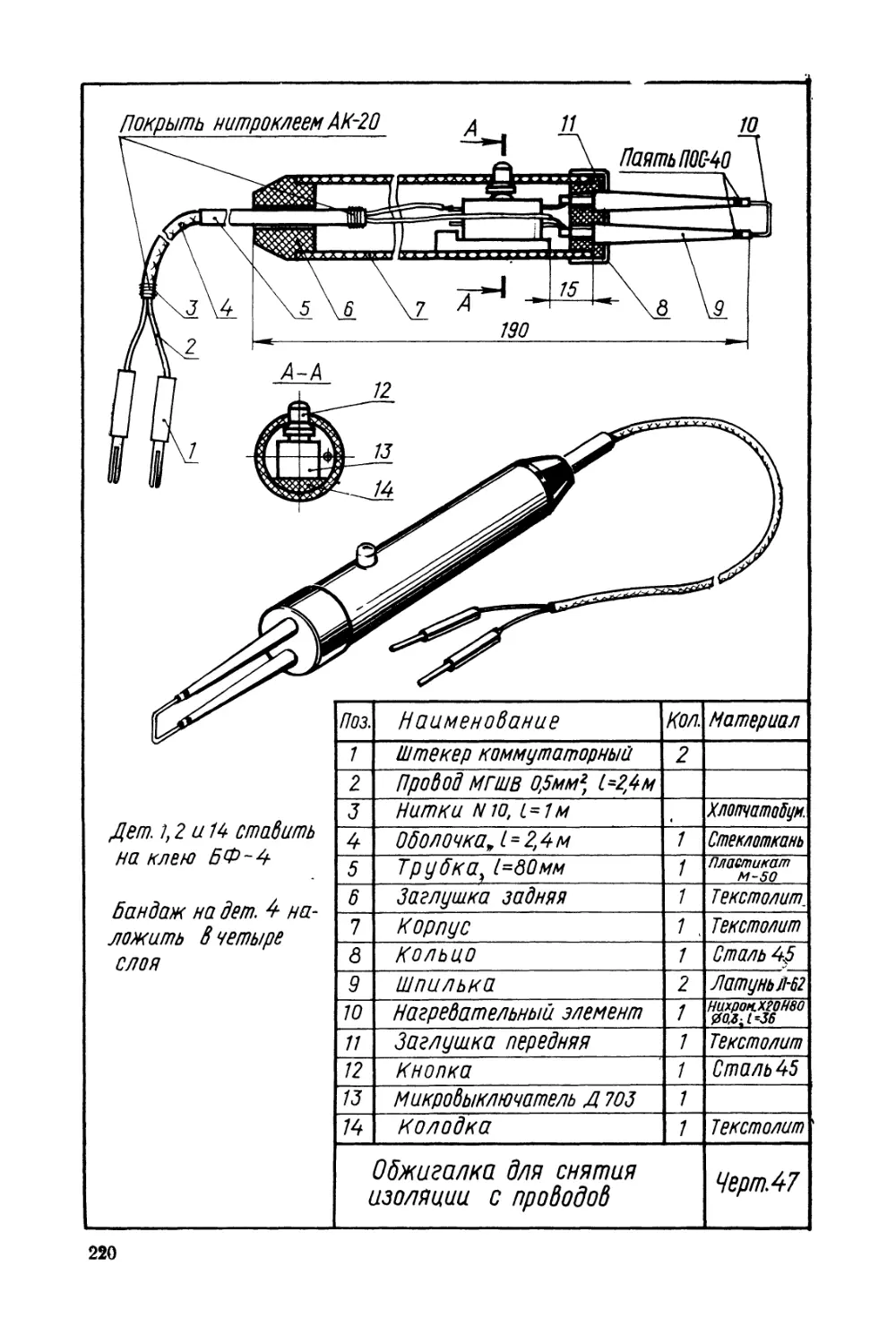

Обжигалка для снятия изоляции с проводов 47

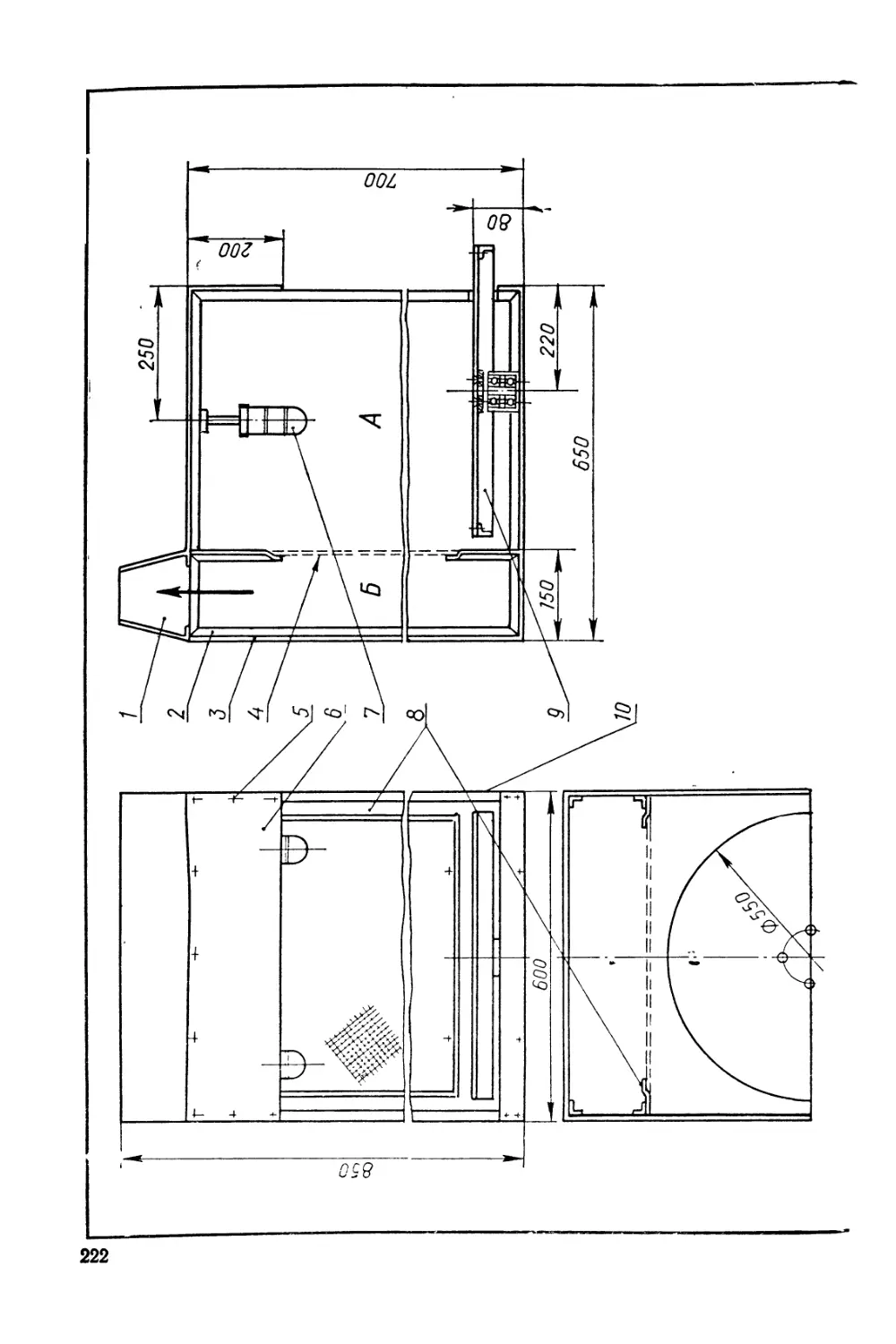

Камера для лакокрасочных покрытий 48

IX — X классы

Набор просечек для вырубания шайб и дисков 10

Приспособление для навивания пружин 11

Приспособление для нарезания резьбы 12

Штамп универсальный 13

Зигмашина с ручным приводом 14

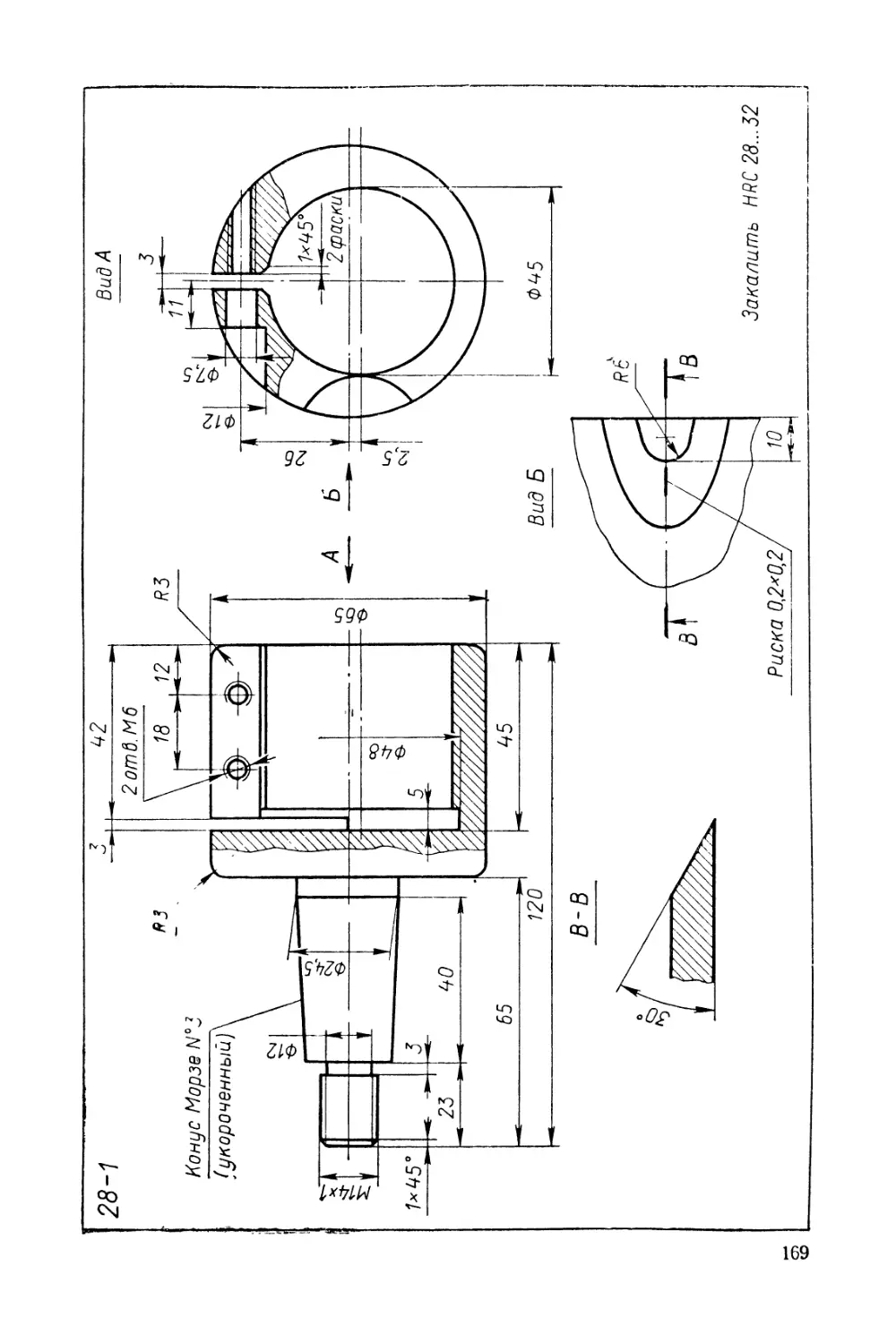

Патрон для протачивания эксцентриков на токарном станке ТВ-16 28

Патрон цанговый к токарному станку ТВ-16 29

Упор поперечный 30

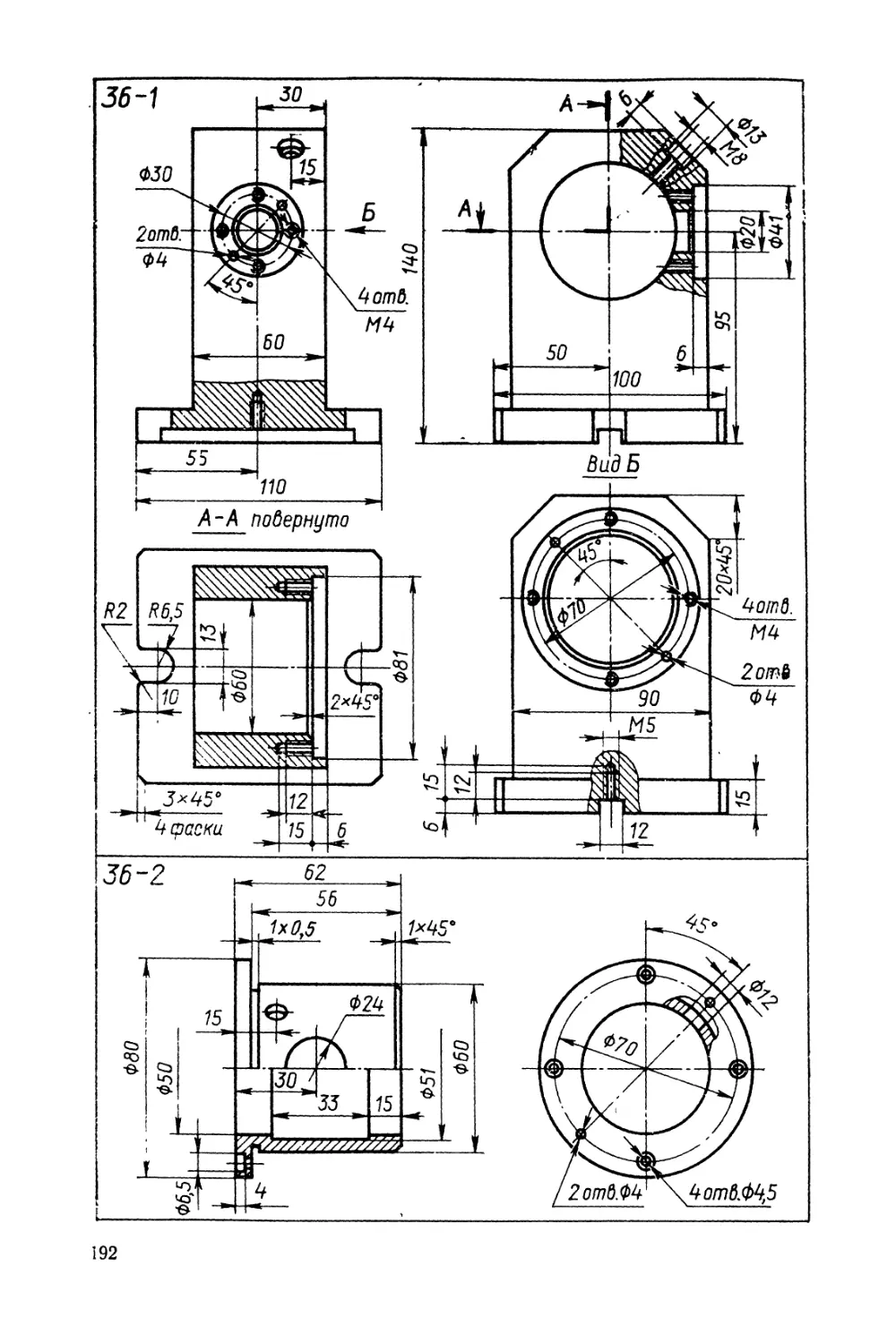

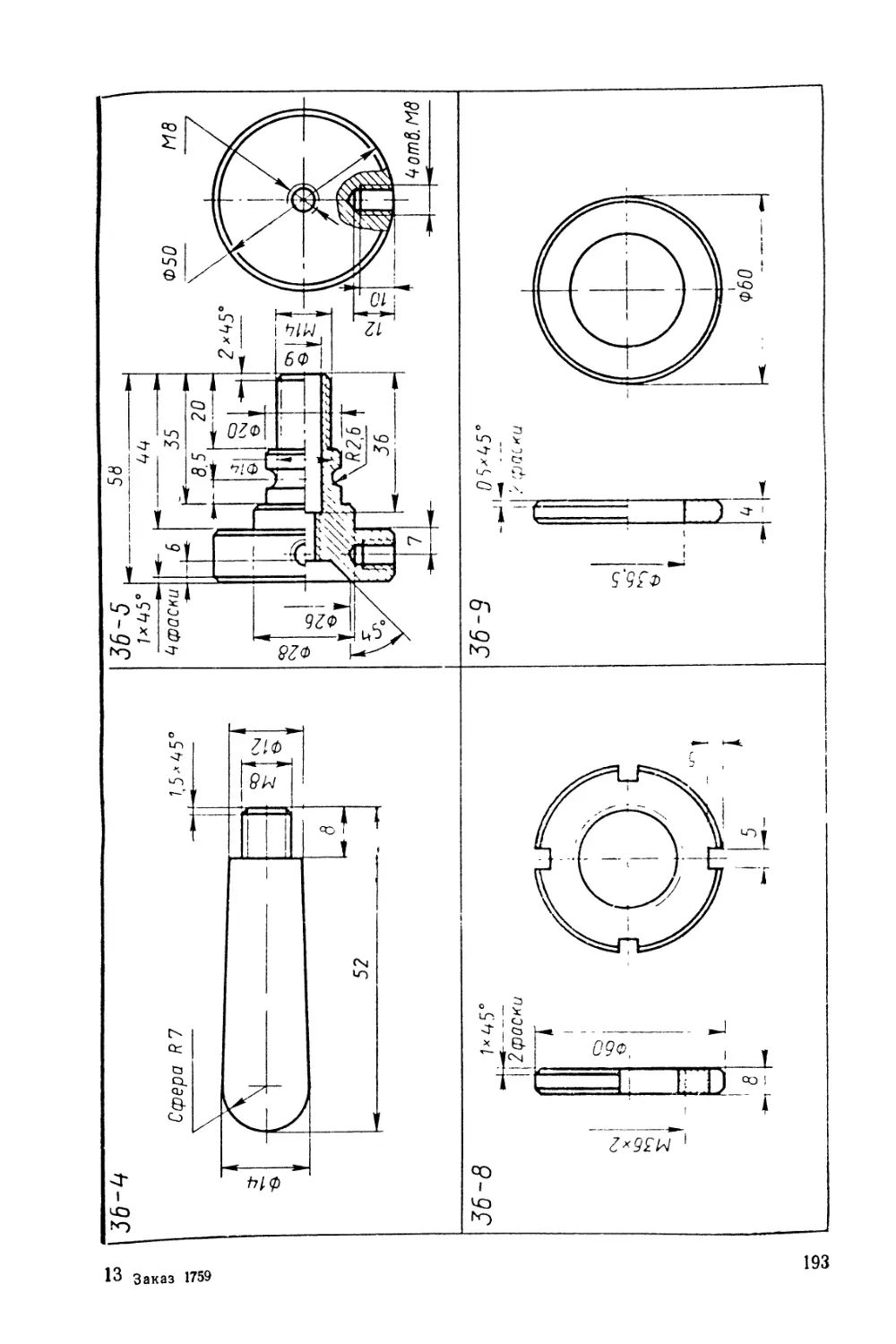

Делительное приспособление 36

Универсальный прижим для фрезерного станка 37

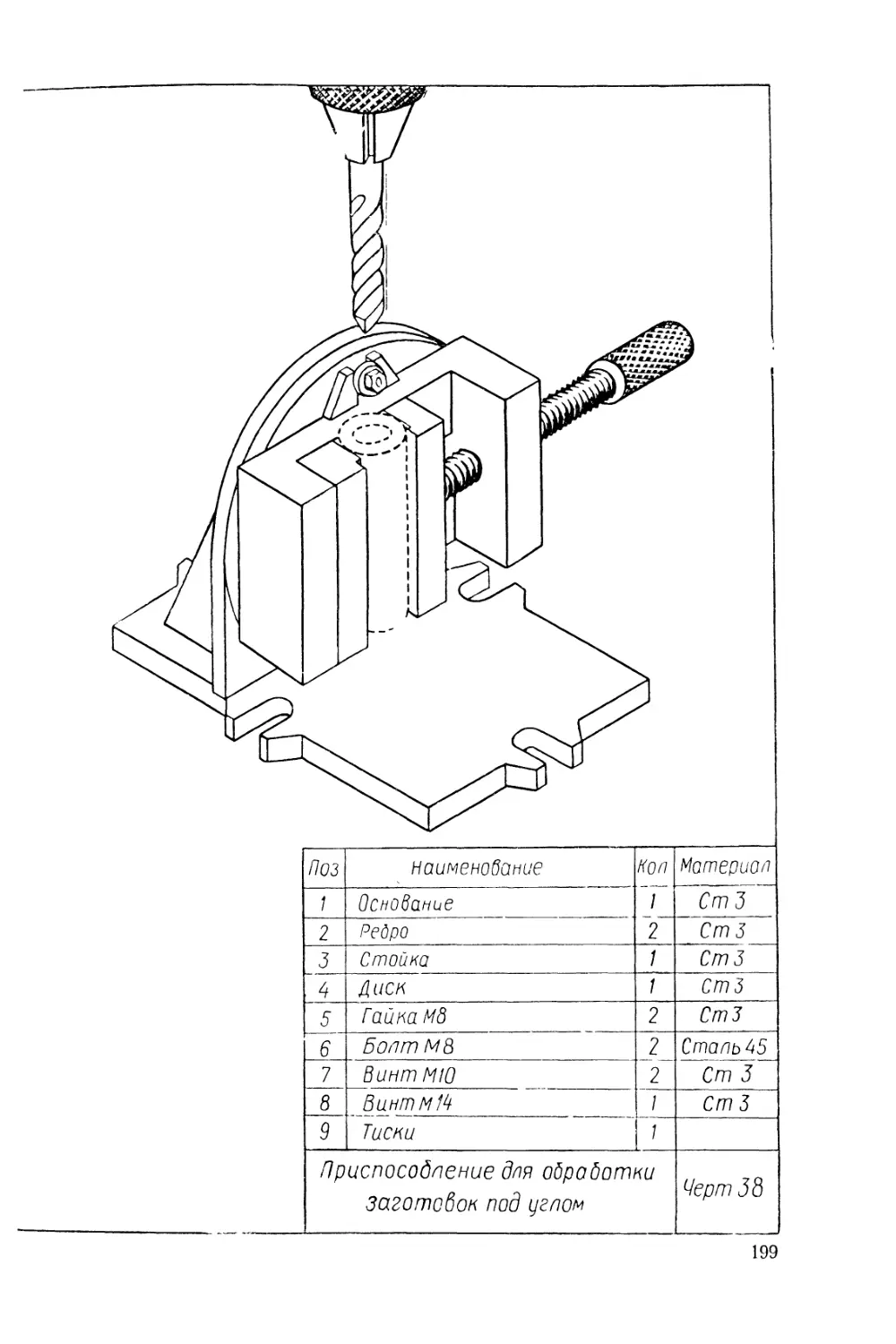

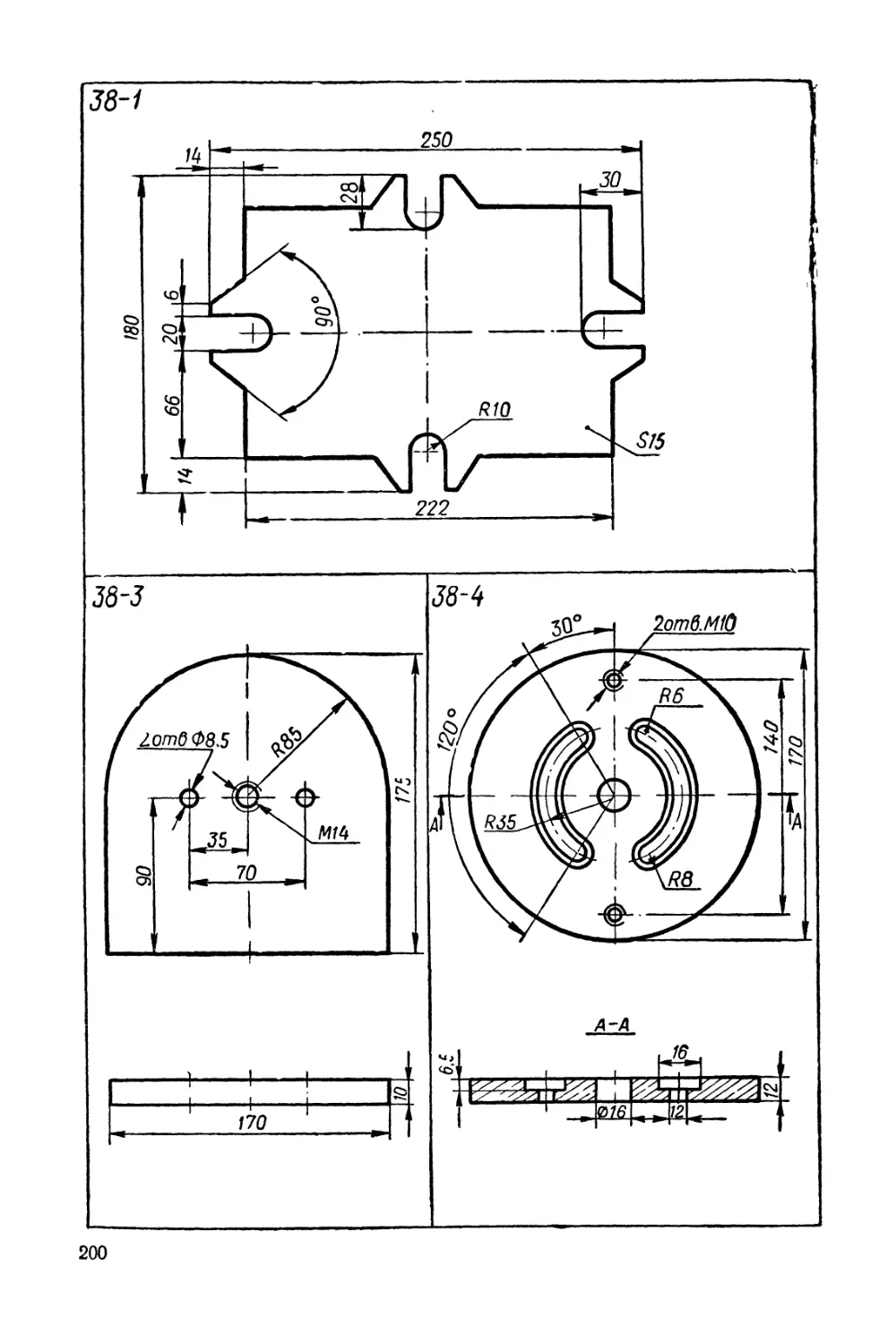

Приспособление для обработки заготовок под углом 38

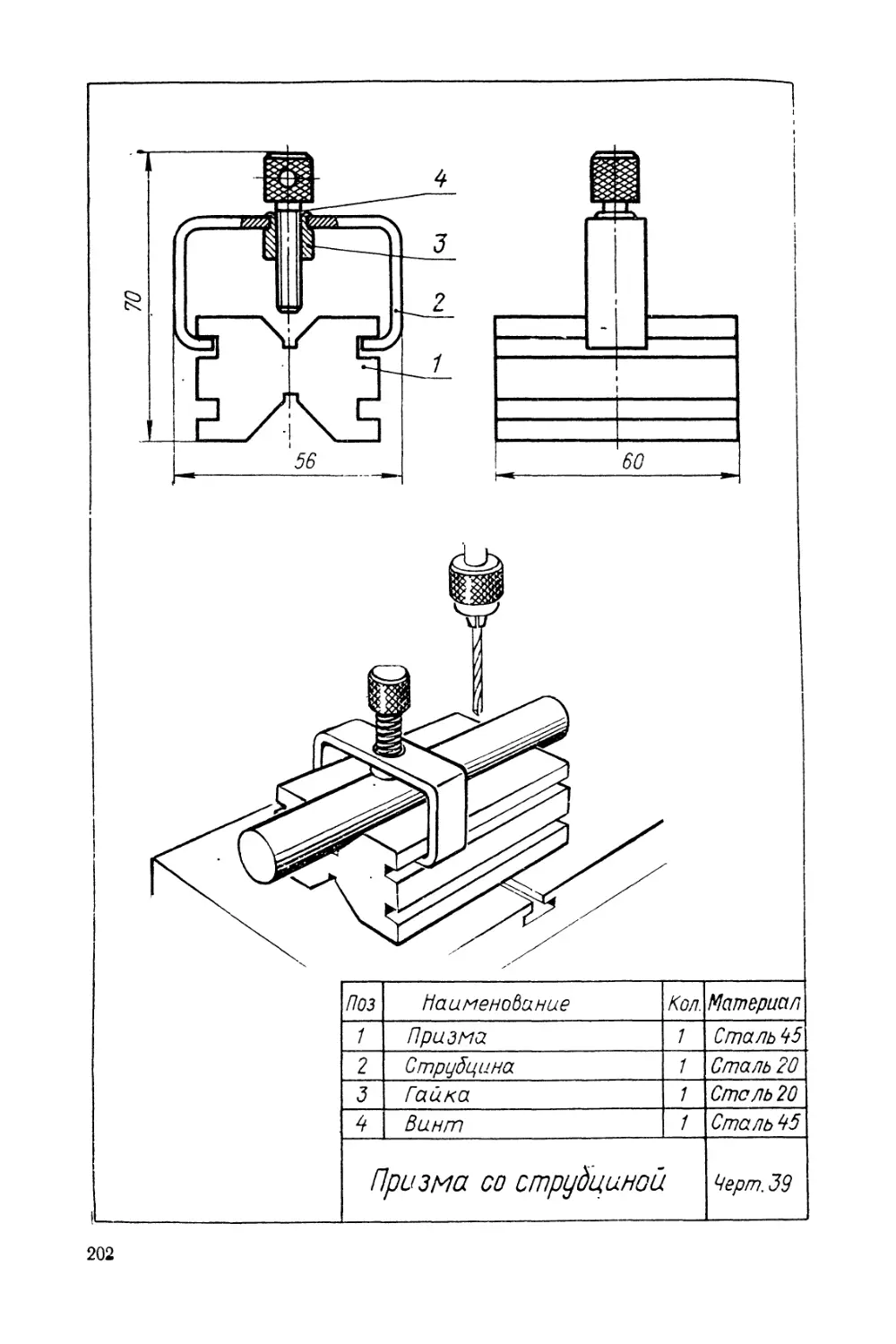

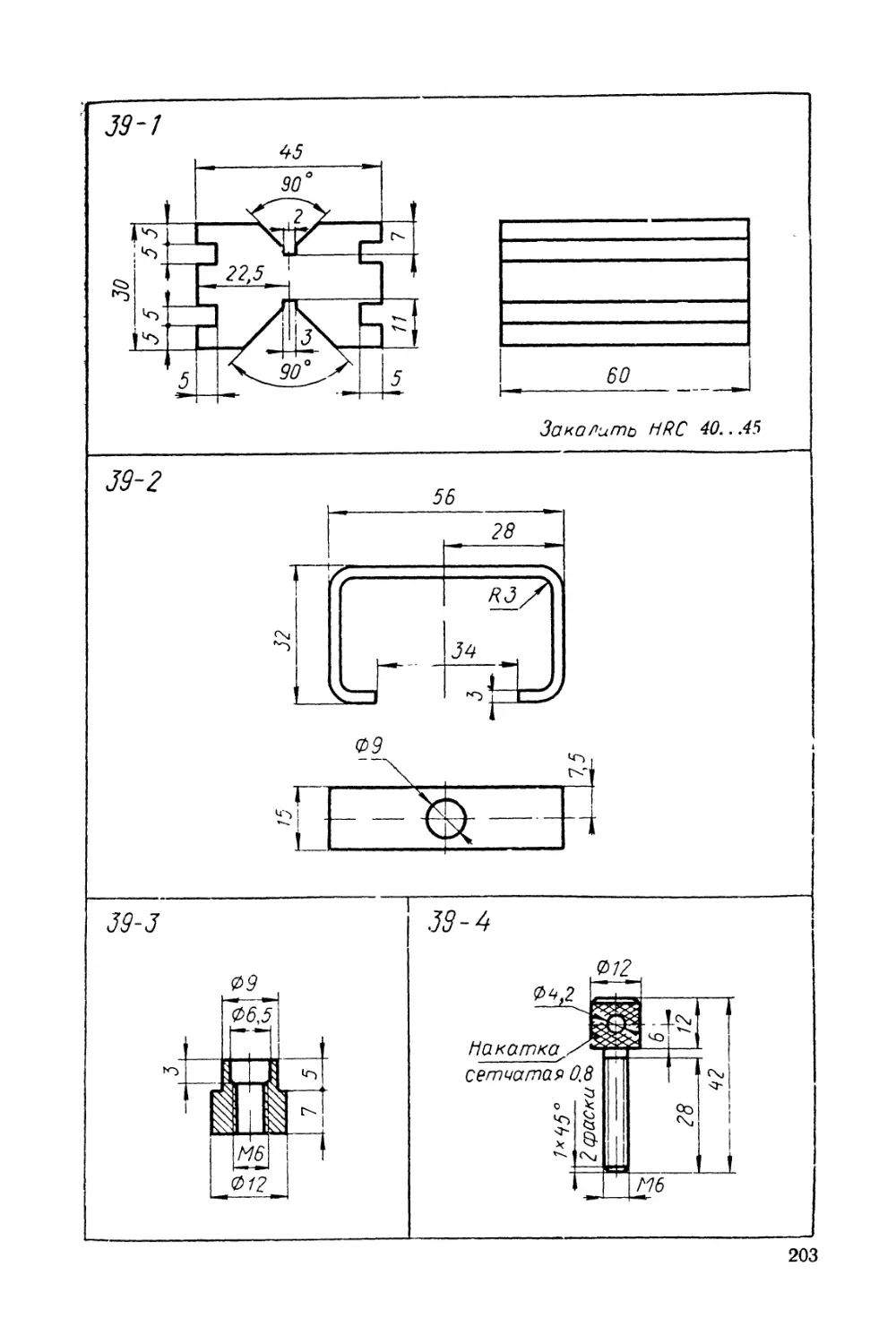

Призма со струбциной 39

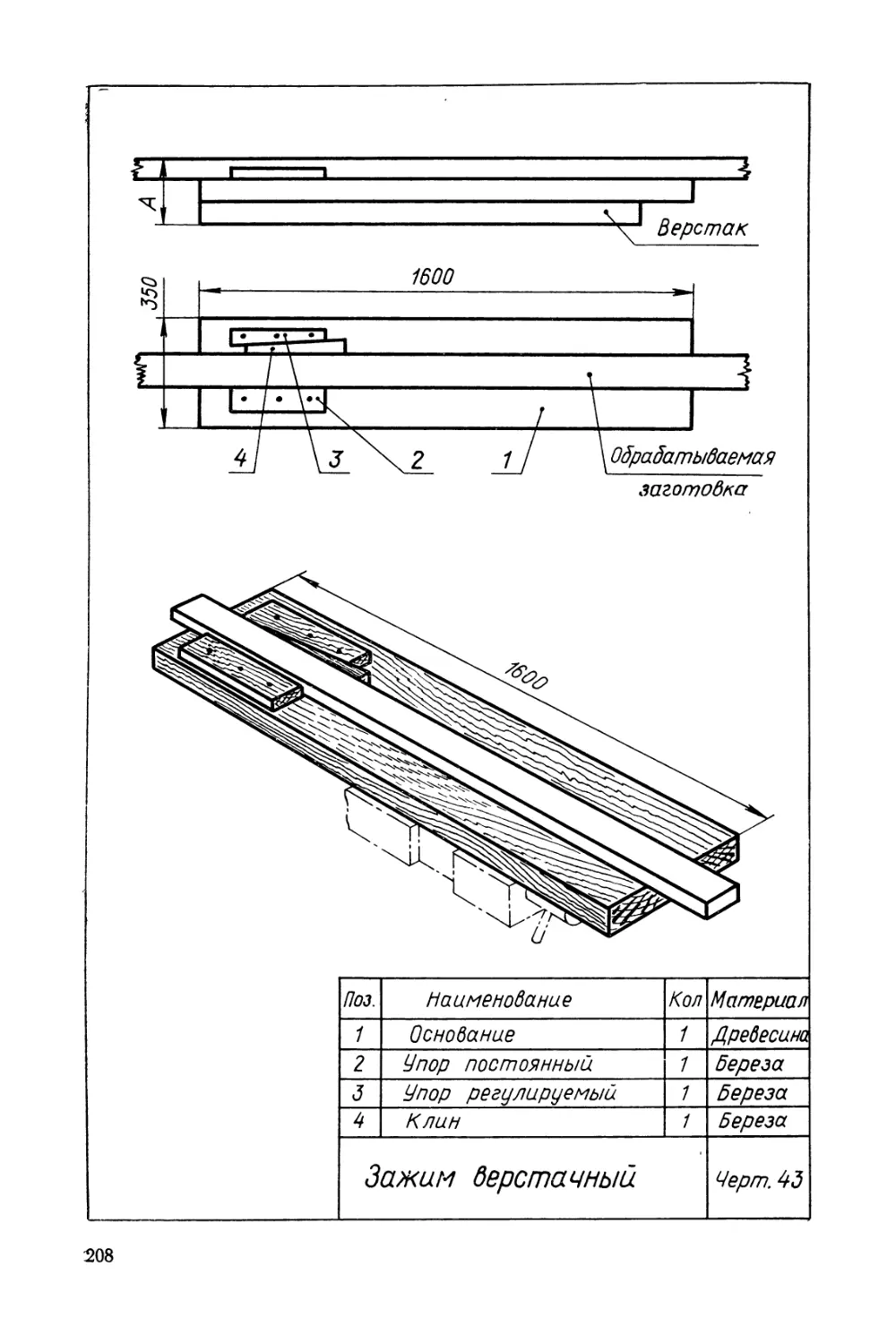

Зажим верстачный 43

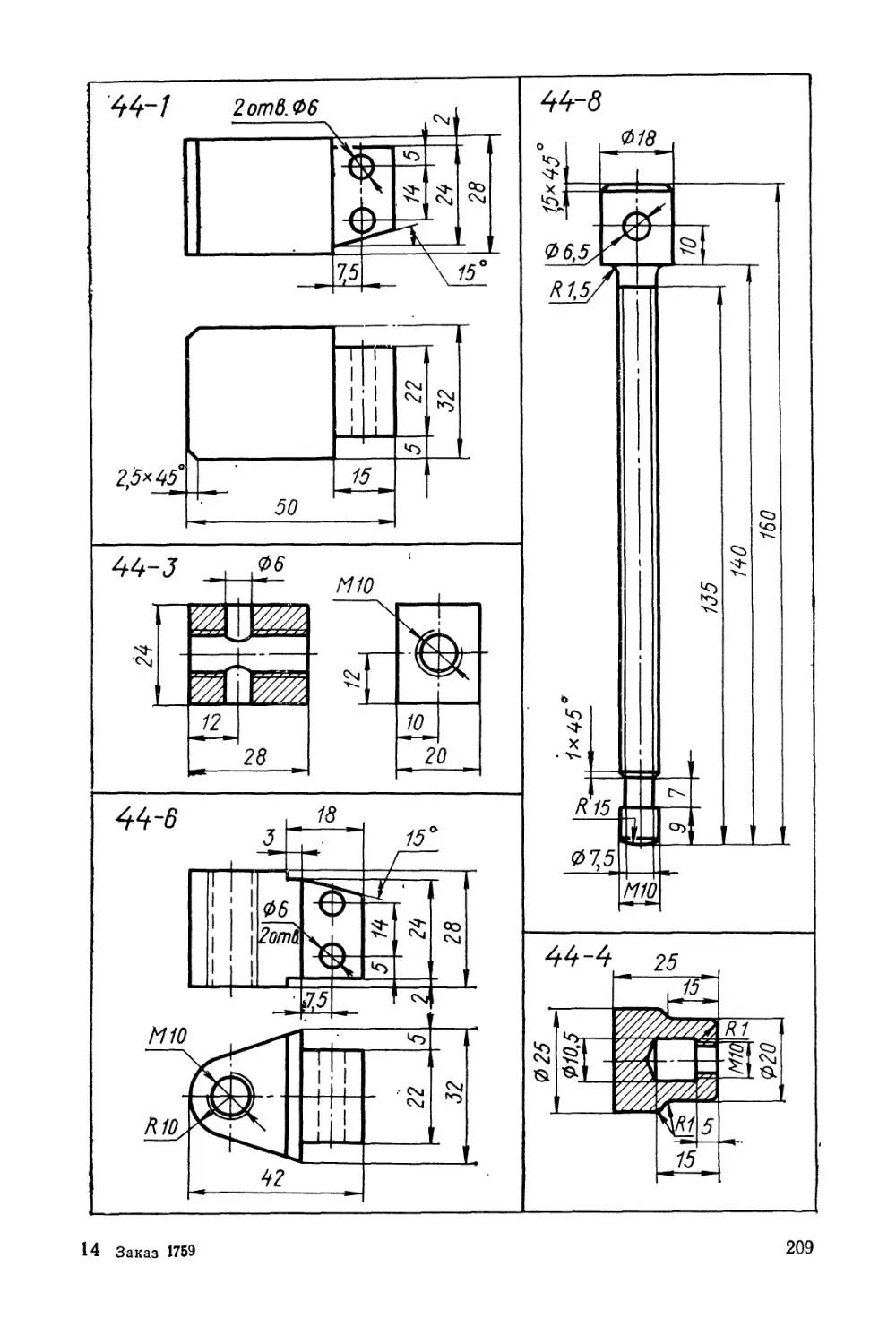

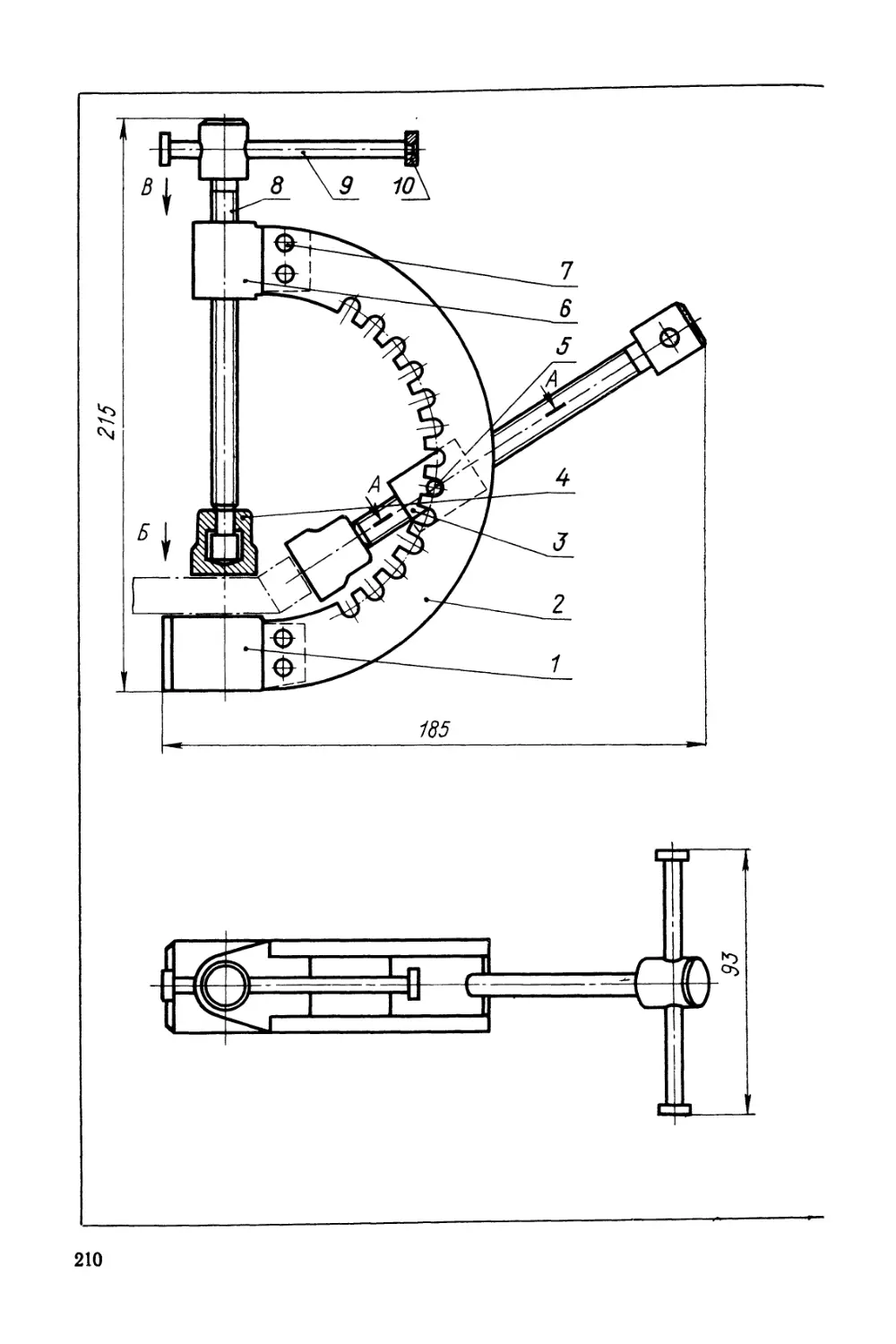

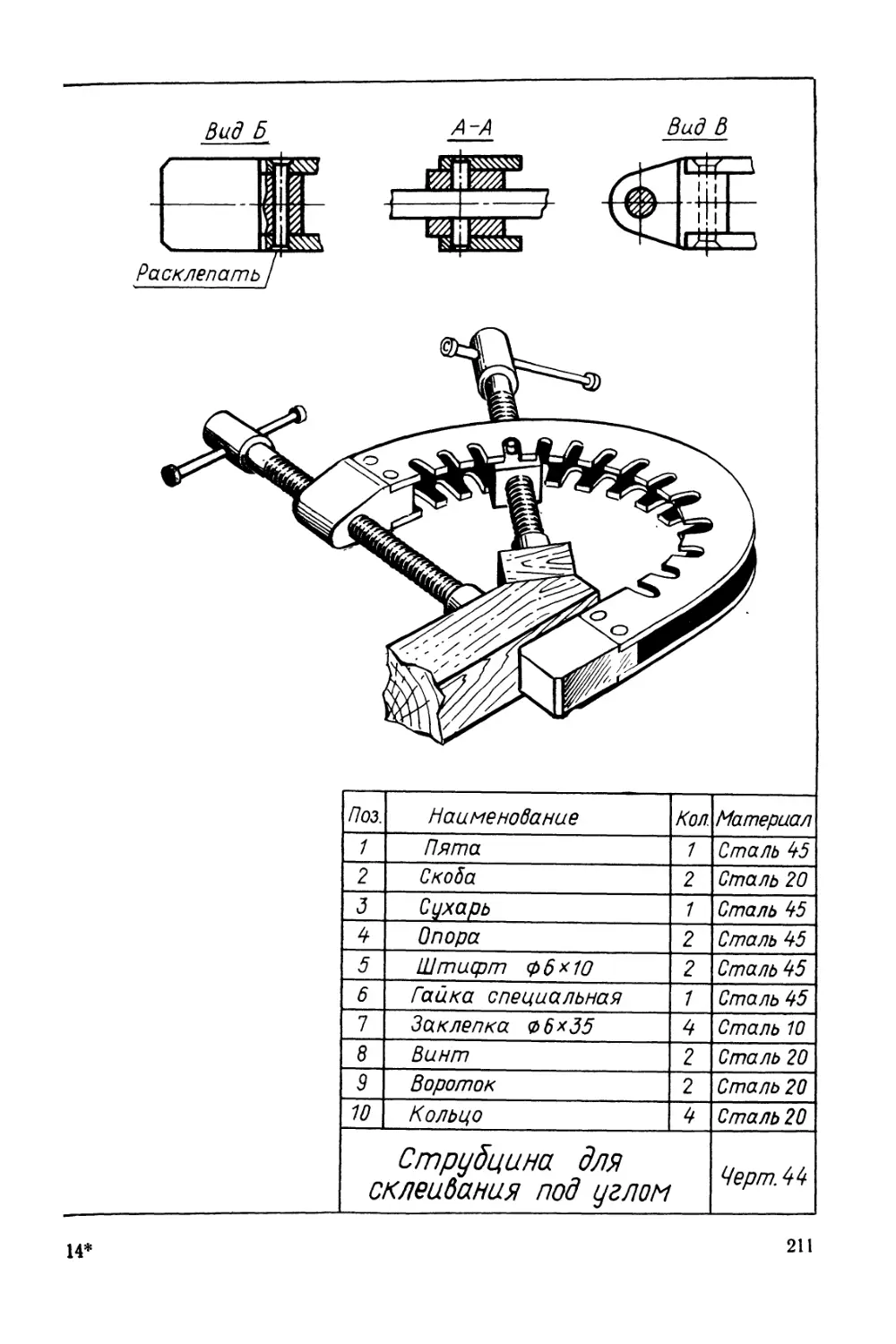

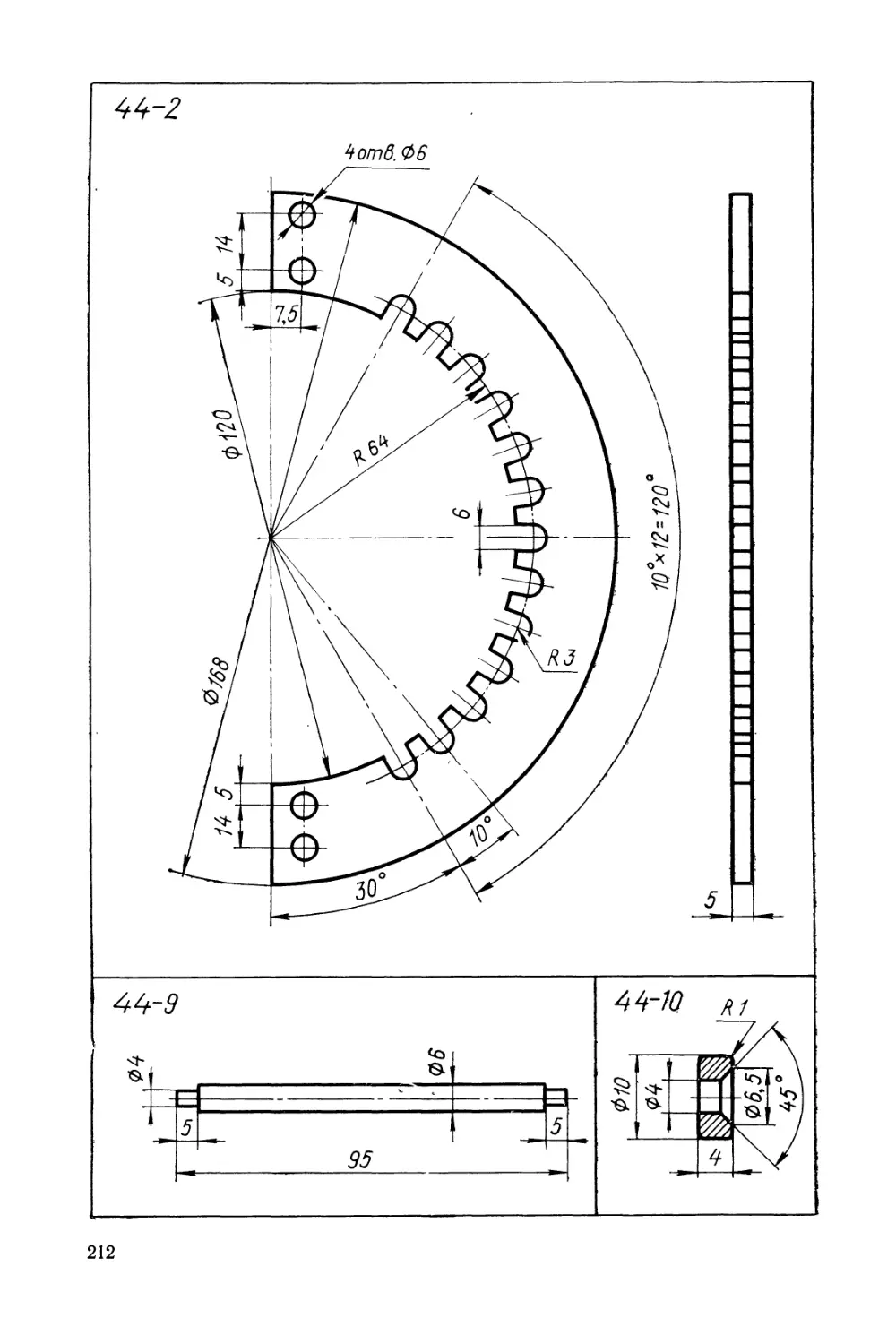

Струбцина для склеивания под углом 44

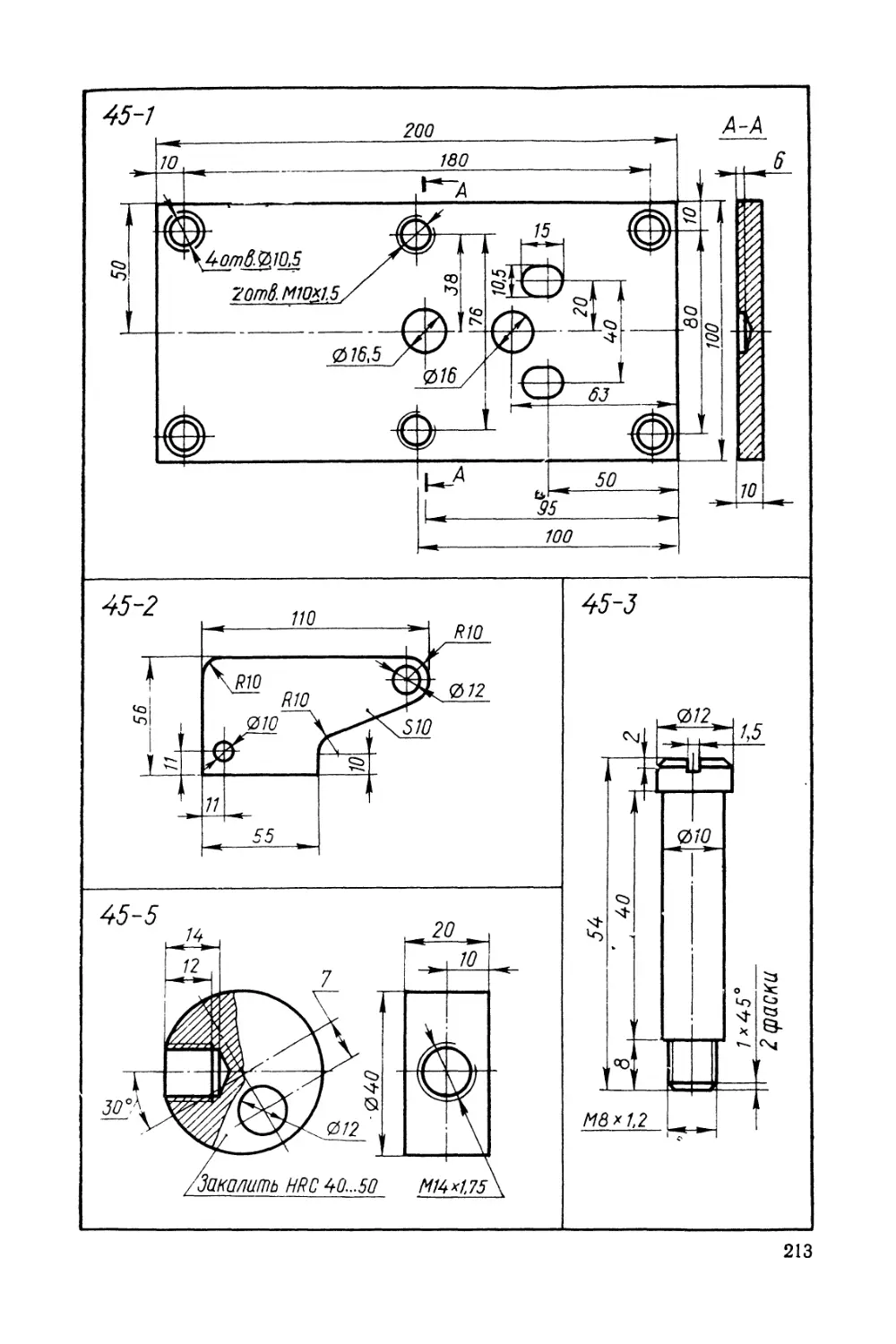

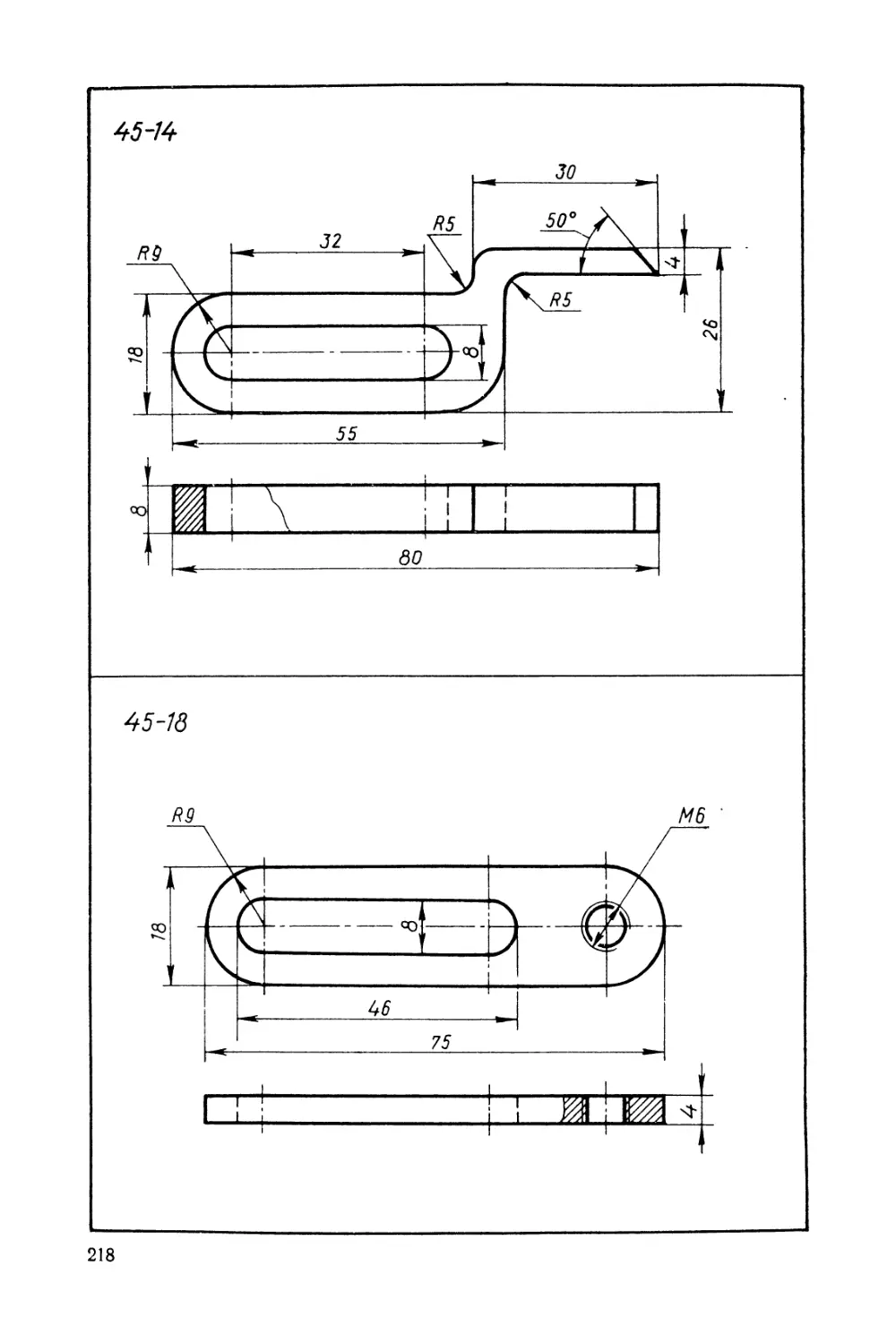

Приспособление для насекания зубьев 45

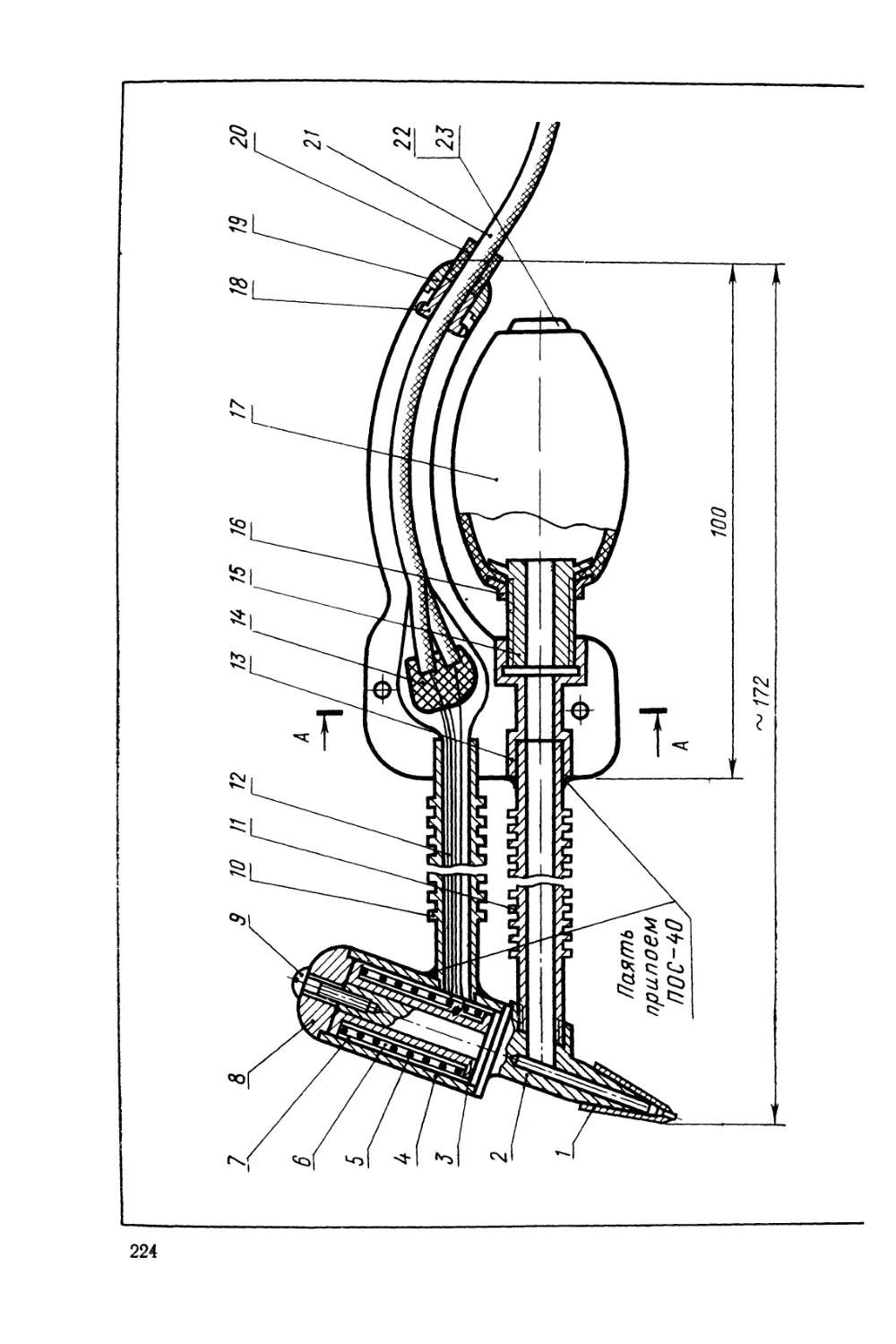

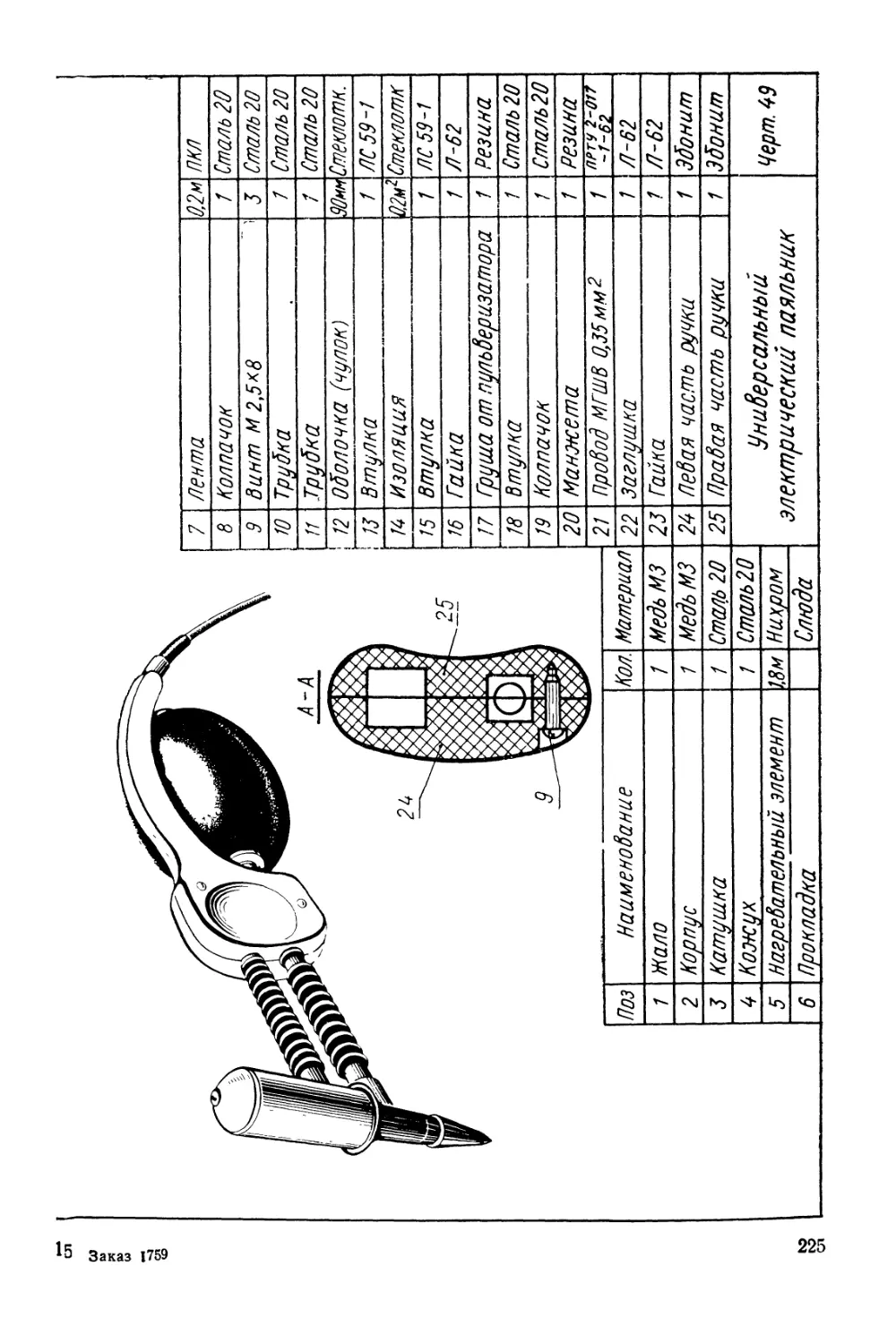

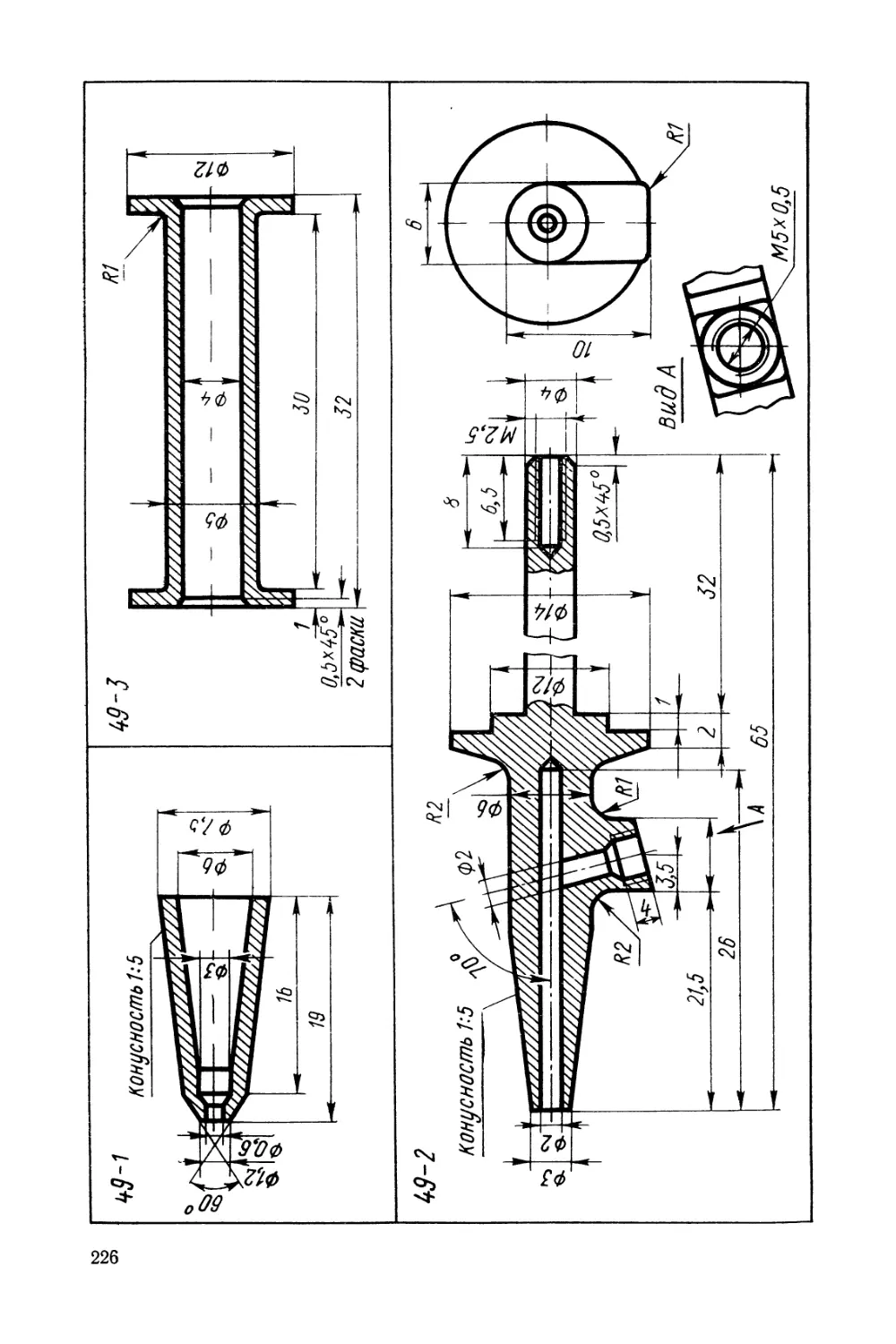

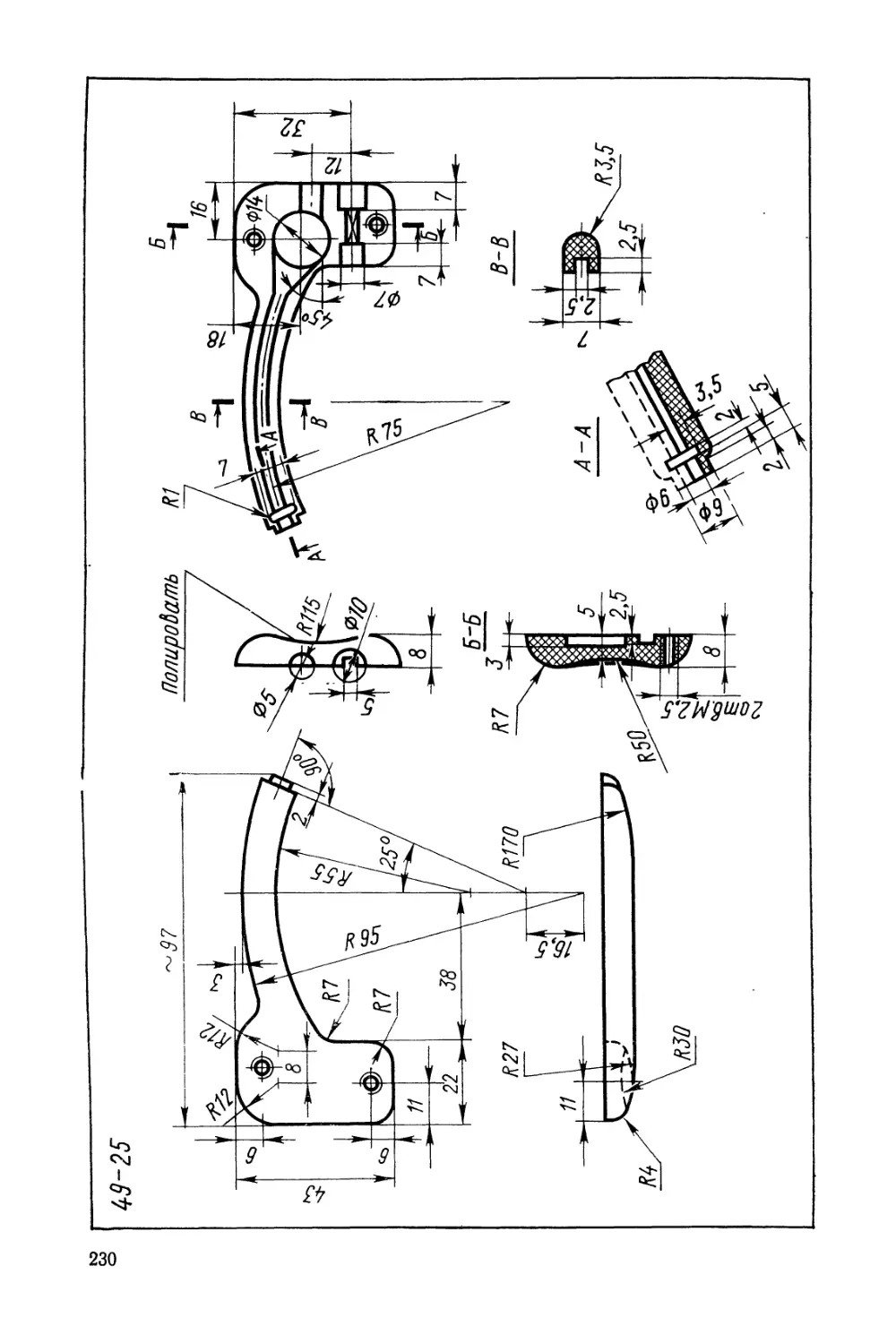

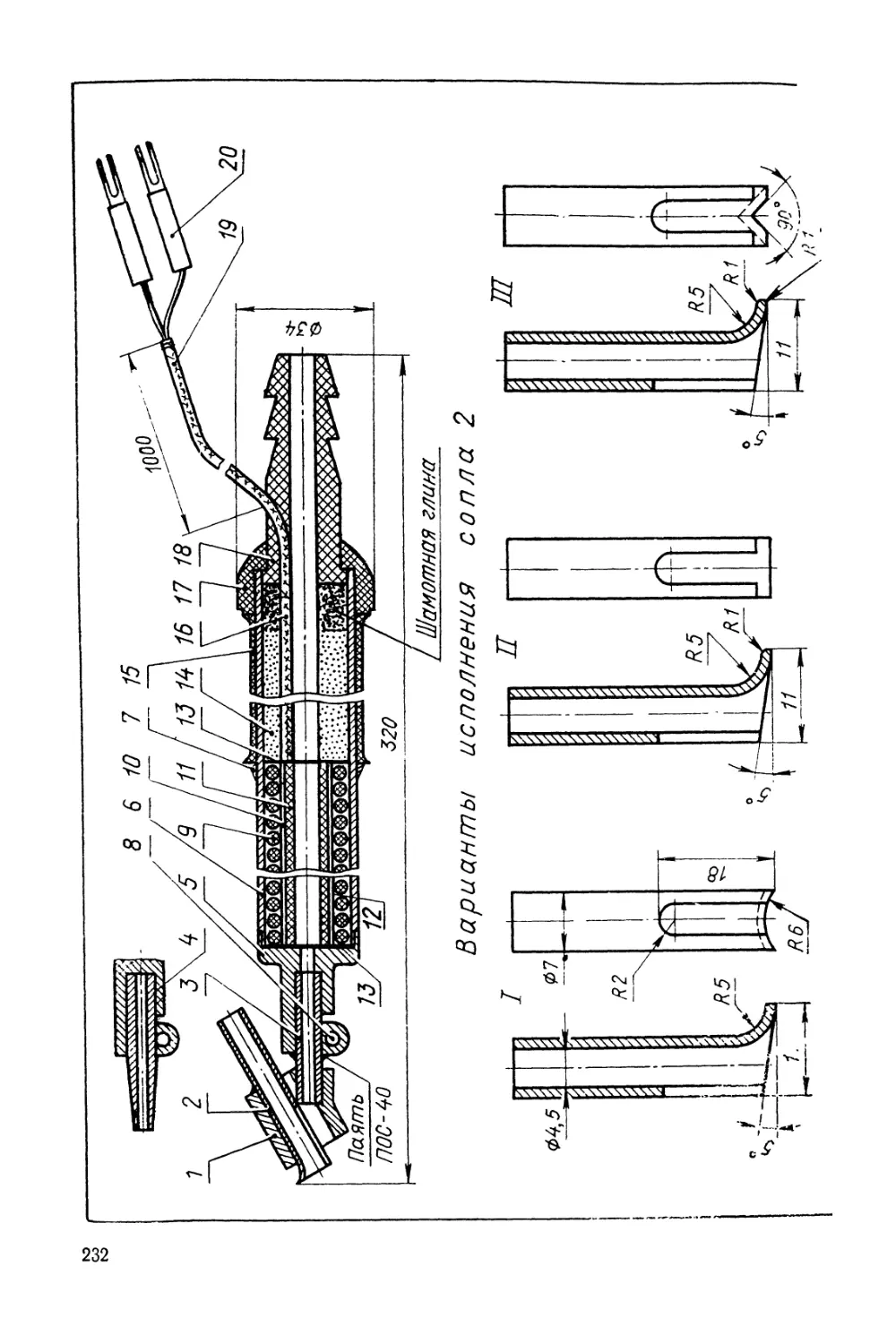

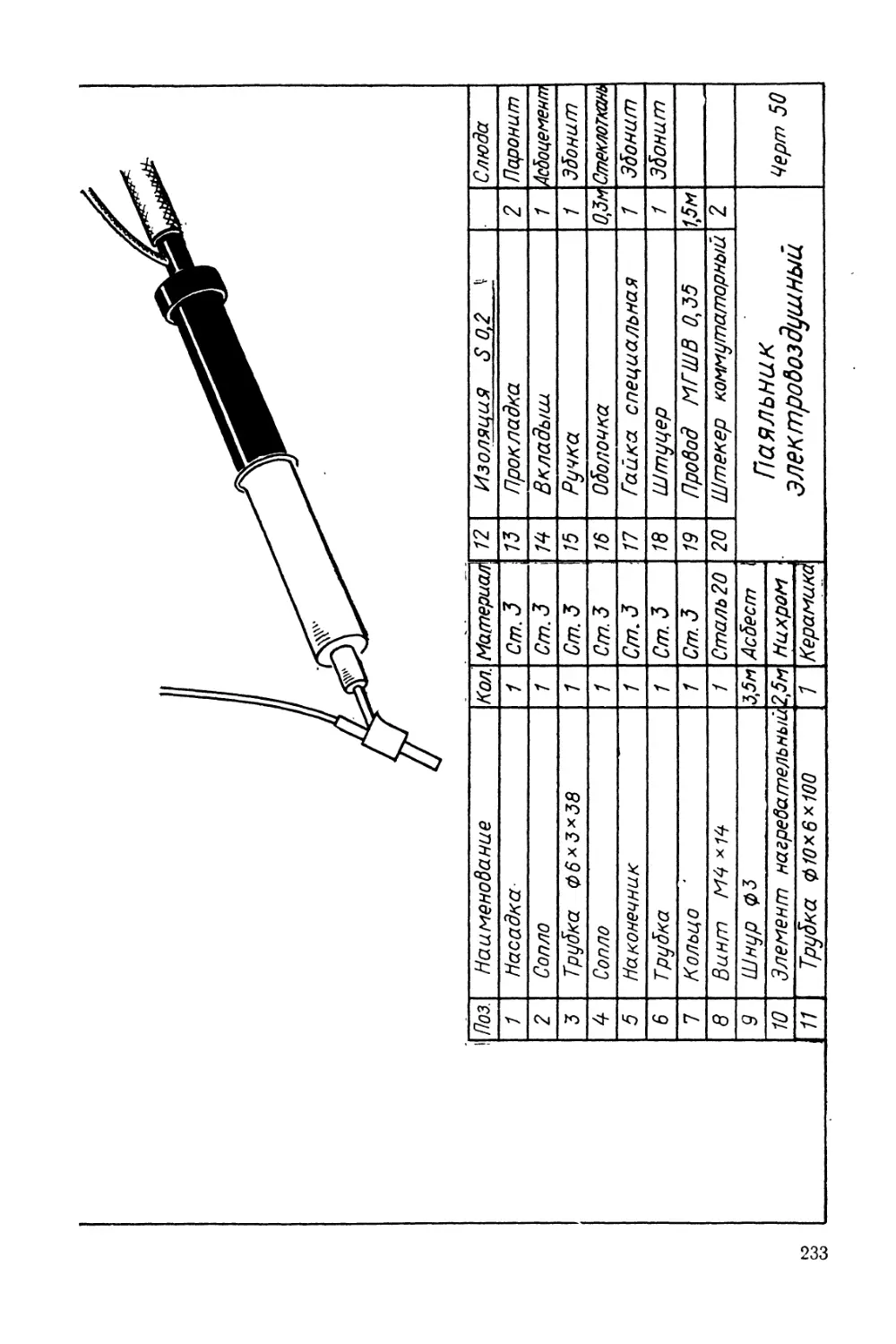

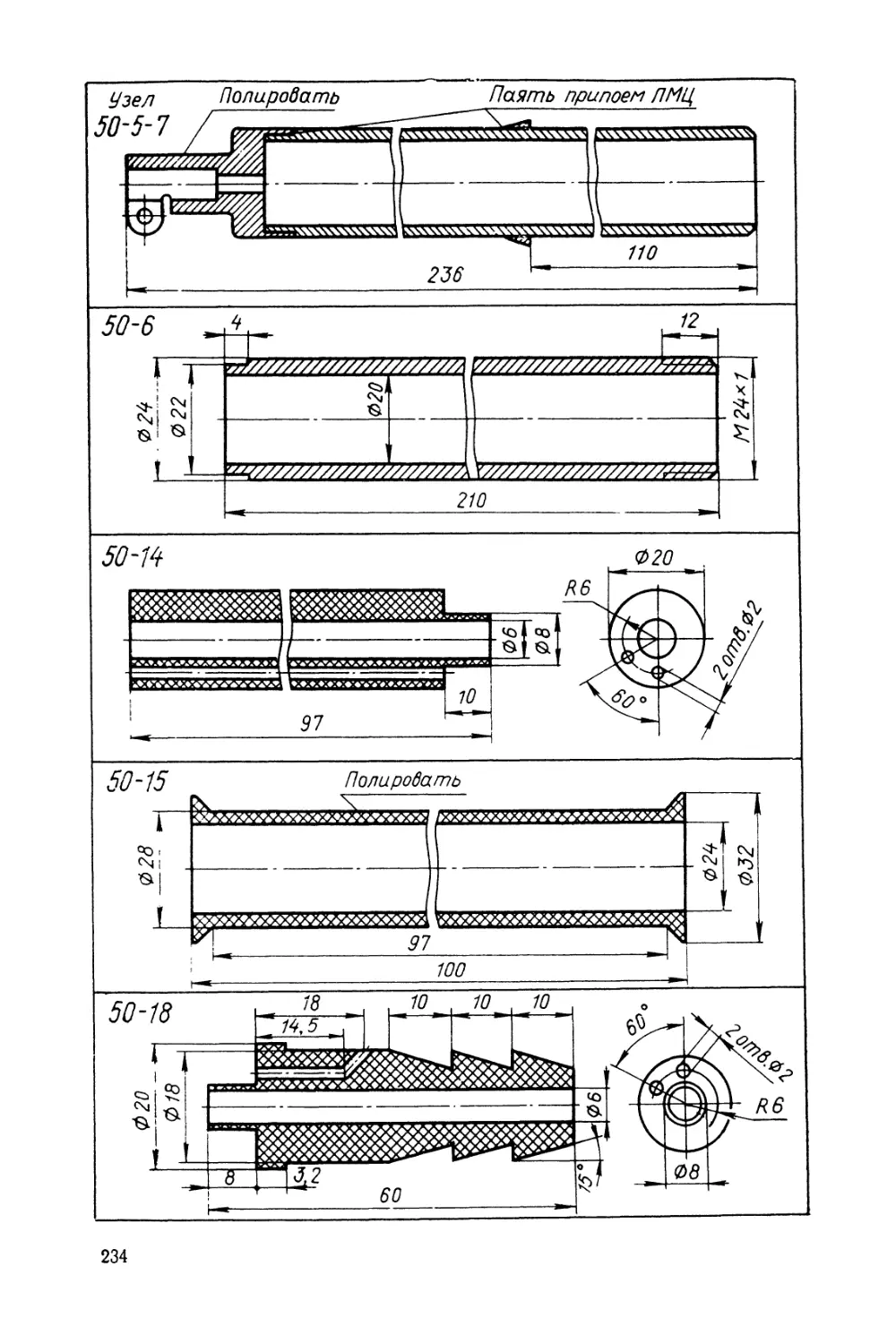

Универсальный электрический паяльник 49

Паяльник электровоздушный для сварки 50

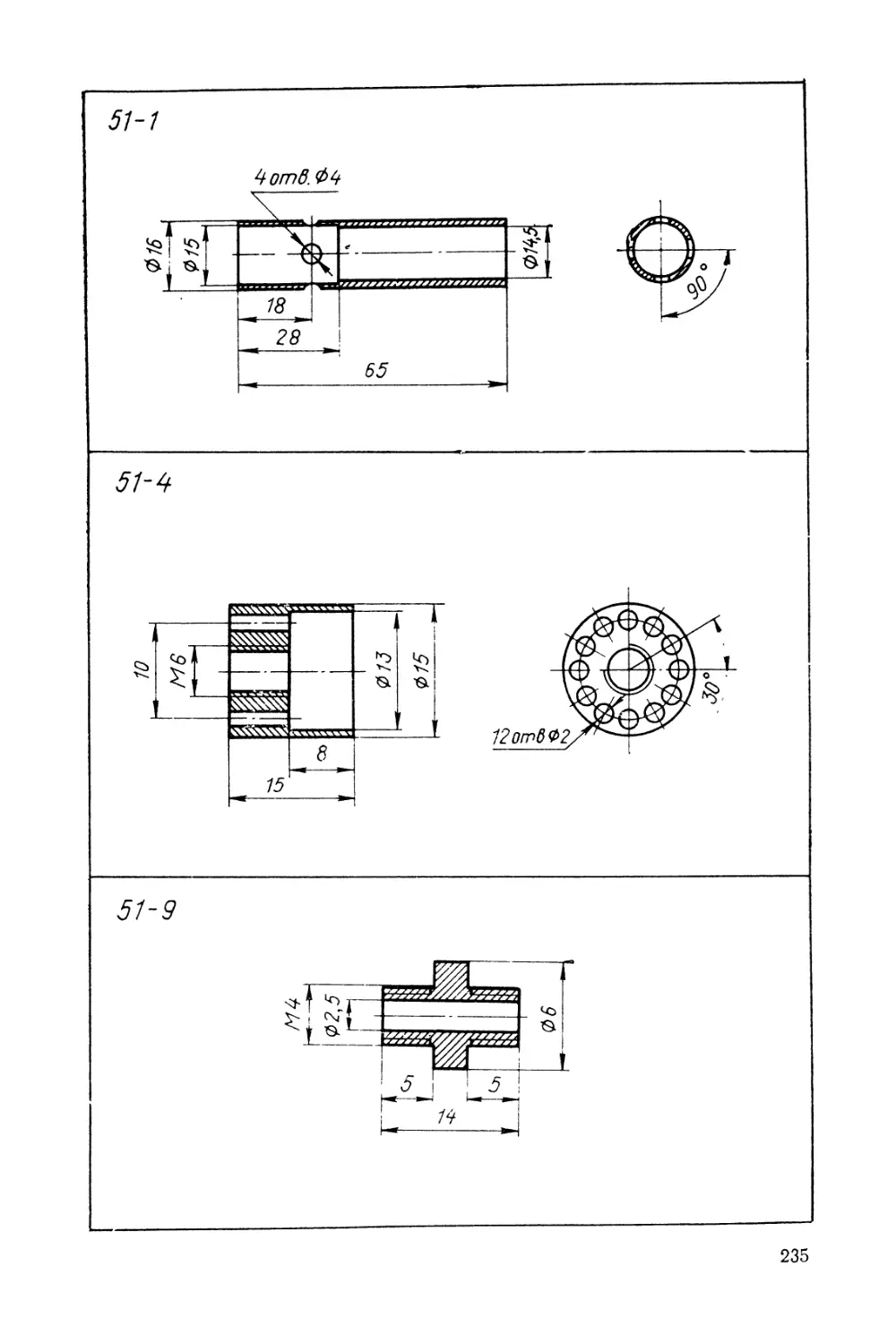

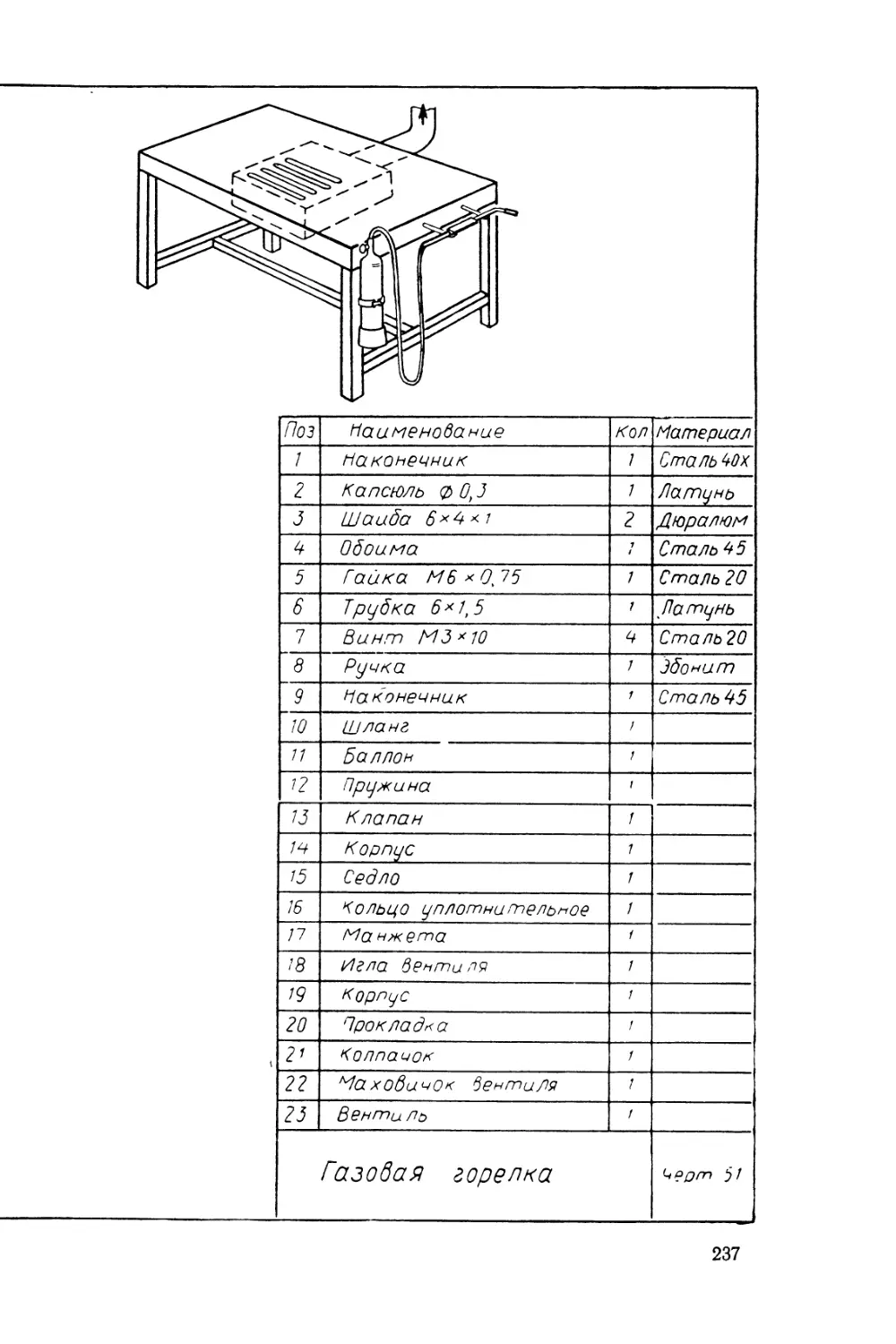

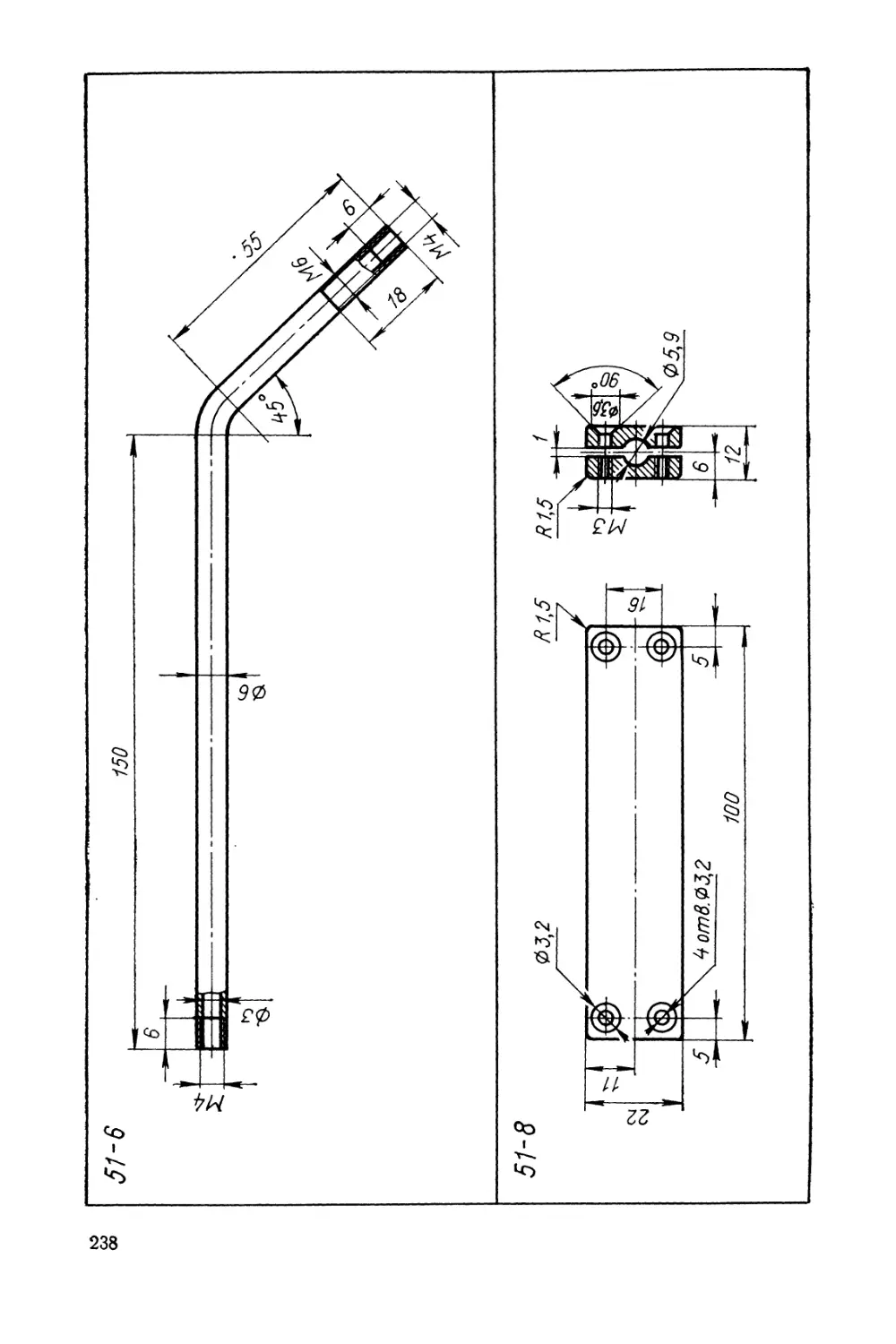

Газовая горелка для паяния 51

28

Эта примерная разбивка приспособлений по классам не ис-

ключает того, что некоторые детали того или иного приспособле-

ния могут изготовлять учащиеся старших или средних классов.

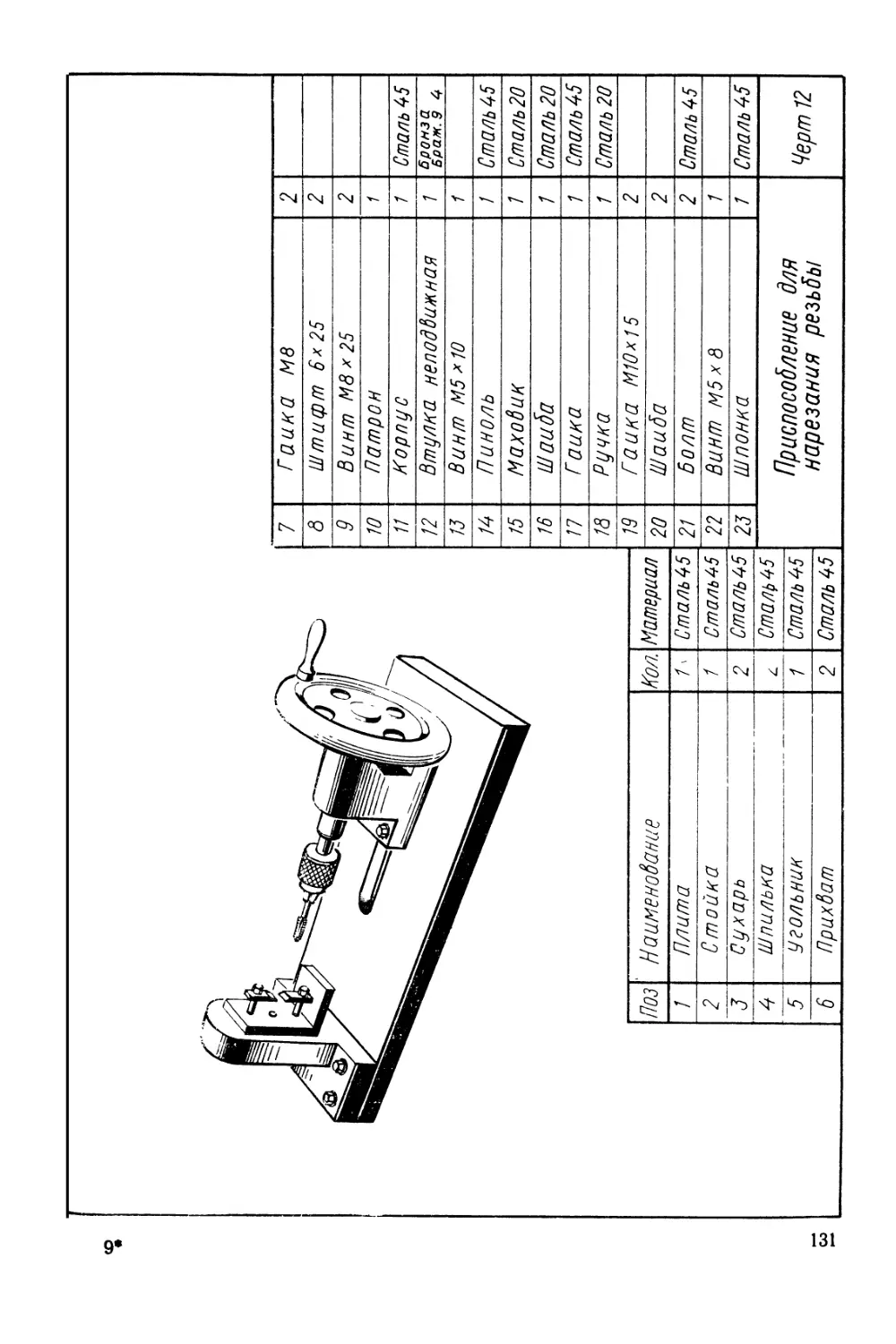

Так, приспособление для нарезания резьбы (черт. 12) мы со-

ветуем как объект производительного труда для учащихся девя-

тых-десятых (Классов. При этом полагаем, что основные ра-

боты могут выполнить учащиеся этих классов, но такие детали,

как шпилька 4 *, шпонка 23, прихват 6, винты, гайки и шайбы,

могут изготовить учащиеся седьмых-восьмых классов. Это спра-

ведливо и для остальных приспособлений, помещенных в аль-

боме.

Планировать участие в изготовлении любого приспособления

учащихся средних и старших классов целесообразно и в воспи-

тательных целях. Учащиеся средних классов ответственнее от-

носятся к порученной работе, если знают, что изготовленные

ими детали необходимы для приопоооблений, с которыми будут

работать и старшеклассники.

Считаем необходимым дать и советы по использованию чер-

тежей настоящего альбома. В них не всегда указаны точность и

чистота обработки, виды антикоррозийных покрытий. Мы исхо-

дили из того, что простановка жестких допусков и посадок на ис-

полнительные размеры деталей, чистоты обработки поверхно-

стей и вида покрытия может ввести в заблуждение учителя тру-

да, неправильно сориентировать его при выборе приспособления

в качестве объекта труда учащихся.

Часто изготовление деталей высокой точности и с высокой чи-

стотой обработки для учителя труда является трудной, а иногда

и непосильной задачей. Ведь его возможности ограничены тех-

ническим оснащением мастерских и низким уровнем профессио-

нальной подготовки учащихся. Поэтому мы допускаем некото-

рую вариативность точности изготовления деталей приспособ-

лений.

В качестве примера определения точности обработки деталей

рассмотрим черт. 12 (приспособление для нарезания резьбы

вручную в гайках, планках и других деталях).

Пиноль 14, жестко соединенная с маховиком 15, должна сво-

бодно вращаться и поступательно двигаться относительно непод-

вижной втулки 12 без значительного люфта./Требуется опреде-

лить, с какой точностью следует обрабатывать наружный диа-

метр пиноли 14 и внутренний диаметр втулки 12. На чертежах

эти два номинальных размера равны 26 мм. Естественно, что ес-

ли изготовить обе детали в точном соответствии с указанными

размерами, то приспособление работать не будет. Чтобы оно мог-

ло работать, необходимо предусмотреть определенный зазор

между этими деталями. Каким же должен быть этот гарантируе-

мый зазор? Величина указанного зазора определится как раз-

ность между наименьшим предельным внутренним диаметром

* Здесь и далее следует читать «деталь 4».

29

втулки 12 и наибольшим предельным наружным диаметром пи-

ноли 14. Разность предельных размеров будет являться допусти-

мым отклонением от номинального размера, а характер двух вза-

имодействующих деталей, вставленных одна в другую, — по-

садкой. Следовательно, нам требуется определить посадку пи-

ноли 14 относительно втулки 12.

Допустим, что в школьной мастерской можно обработать

названные детали по третьему классу точности.

Для данного приспособления это будет наивысший класс

точности. Чтобы обеспечить гарантированный зазор между дву-

мя сопряженными деталями, выбираем ходовую посадку (Х3).

По таблице допусков и посадок (ОСТ-1013) определяем допуск

для внутреннего диаметра втулки 12, т. е. 026Д3. Он будет равен

+0,045 мм, а допуск для наружного диаметра пиноли 14,

т. е. 026X3— -о’,085 мм. Таким образом, зазор между двумя

этими деталями будет находиться в пределах 0,025—0,130 мм.

При этом зазоре приспособление должно работать хорошо.

Если в школьных мастерских нельзя обработать указанные

детали по третьему классу точности, их можно обработать по

четвертому классу точности. Тогда допуск на втулку 12 составит

+ 0,140 мм, а для пиноли 14 соответственно 1=0’210 мм и зазор

между двумя деталями уже будет в больших пределах, нежели

в первом случае, т. е. 0,070—0,350 мм. Однако и в этом случае

приспособление удовлетворяет техническим требованиям.

Из опыта известно, что данное приспособление удовлетворяет

потребности школьных мастерских даже тогда, когда вышеука-

занные детали были изготовлены по пятому классу точности. Чи-

стоту обрабатываемых поверхностей обеих деталей можно вы-

полнить в пределах V5—V7.

Мы рассмотрели три варианта изготовления двух сопрягае-

мых деталей по точности, и во всех трех случаях приспособление

будет удовлетворять потребности школы.

Учителю труда предоставляется возможность самому вы-

брать классы точности и чистоты обработки этих деталей в зави-

симости от конкретных условий.

То же самое можно сказать и о выборе антикоррозийного ви-

да покрытия деталей. Для данного приспособления оно не требу-

ется. В других случаях в зависимости от возможностей учитель

труда должен сам назначить вид антикоррозийного покрытия

или отделки детали.

Существуют два основных вида антикоррозийных покрытий

поверхностей деталей — гальваническое и лакокрасочное. Галь-

ваническое покрытие долговечнее лакокрасочного, но не всегда

выполнимо в условиях школы или с помощью шефов. Поэтому

можно ограничиться и покраской.

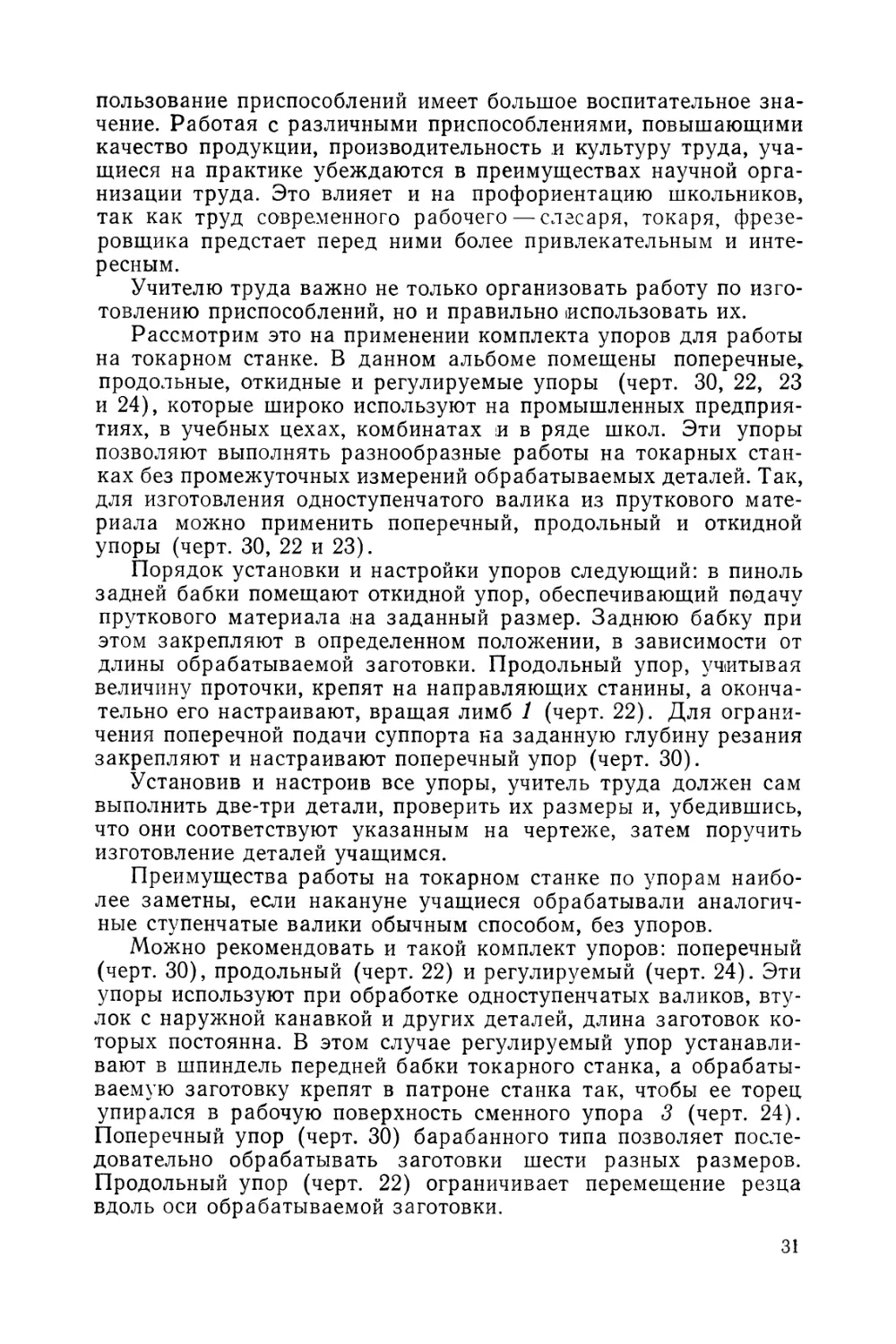

Опыт работы передовых школ, учебных цехов и комбинатов

показывает, что, наряду с экономической эффективностью, ис-

30

пользование приспособлений имеет большое воспитательное зна-

чение. Работая с различными приспособлениями, повышающими

качество продукции, производительность и культуру труда, уча-

щиеся на практике убеждаются в преимуществах научной орга-

низации труда. Это влияет и на профориентацию школьников,

так как труд современного рабочего — слесаря, токаря, фрезе-

ровщика предстает перед ними более привлекательным и инте-

ресным.

Учителю труда важно не только организовать работу по изго-

товлению приспособлений, но и правильно использовать их.

Рассмотрим это на применении комплекта упоров для работы

на токарном станке. В данном альбоме помещены поперечные,,

продольные, откидные и регулируемые упоры (черт. 30, 22, 23

и 24), которые широко используют на промышленных предприя-

тиях, в учебных цехах, комбинатах и в ряде школ. Эти упоры

позволяют выполнять разнообразные работы на токарных стан-

ках без промежуточных измерений обрабатываемых деталей. Так,

для изготовления одноступенчатого валика из пруткового мате-

риала можно применить поперечный, продольный и откидной

упоры (черт. 30, 22 и 23).

Порядок установки и настройки упоров следующий: в пиноль

задней бабки помещают откидной упор, обеспечивающий подачу

пруткового материала на заданный размер. Заднюю бабку при

этом закрепляют в определенном положении, в зависимости от

длины обрабатываемой заготовки. Продольный упор, учитывая

величину проточки, крепят на направляющих станины, а оконча-

тельно его настраивают, вращая лимб 1 (черт. 22). Для ограни-

чения поперечной подачи суппорта на заданную глубину резания

закрепляют и настраивают поперечный упор (черт. 30).

Установив и настроив все упоры, учитель труда должен сам

выполнить две-три детали, проверить их размеры и, убедившись,

что они соответствуют указанным на чертеже, затем поручить

изготовление деталей учащимся.

Преимущества работы на токарном станке по упорам наибо-

лее заметны, если накануне учащиеся обрабатывали аналогич-

ные ступенчатые валики обычным способом, без упоров.

Можно рекомендовать и такой комплект упоров: поперечный

(черт. 30), продольный (черт. 22) и регулируемый (черт. 24). Эти

упоры используют при обработке одноступенчатых валиков, вту-

лок с наружной канавкой и других деталей, длина заготовок ко-

торых постоянна. В этом случае регулируемый упор устанавли-

вают в шпиндель передней бабки токарного станка, а обрабаты-

ваемую заготовку крепят в патроне станка так, чтобы ее торец

упирался в рабочую поверхность сменного упора 3 (черт. 24).

Поперечный упор (черт. 30) барабанного типа позволяет после-

довательно обрабатывать заготовки шести разных размеров.

Продольный упор (черт. 22) ограничивает перемещение резца

вдоль оси обрабатываемой заготовки.

31

Часть вторая

КОНСТРУКЦИИ И ОПИСАНИЯ ПРИСПОСОБЛЕНИЙ

Глава I

ПРИСПОСОБЛЕНИЯ ДЛЯ СЛЕСАРНОЙ ОБРАБОТКИ

§ 1. Описания приспособлений

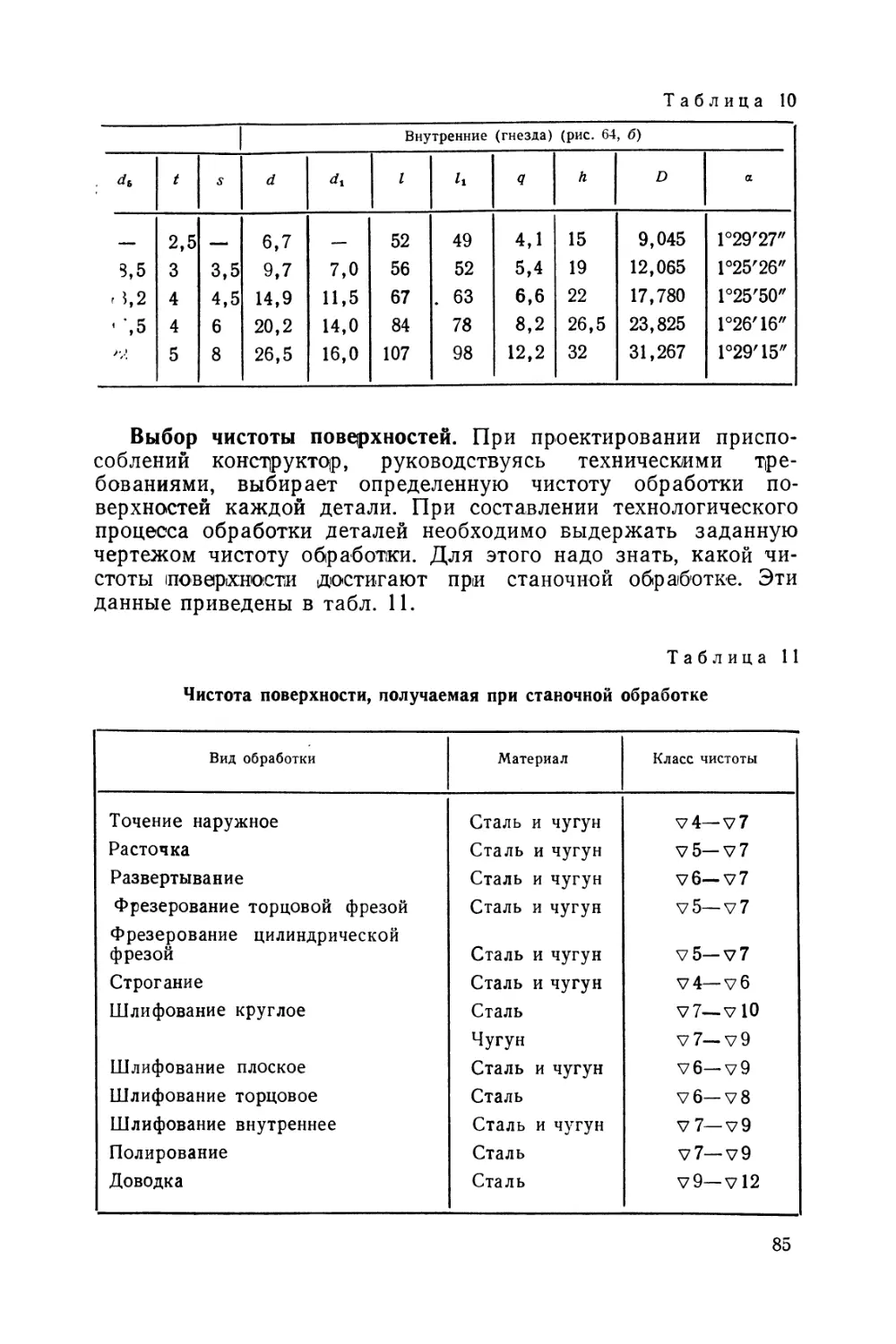

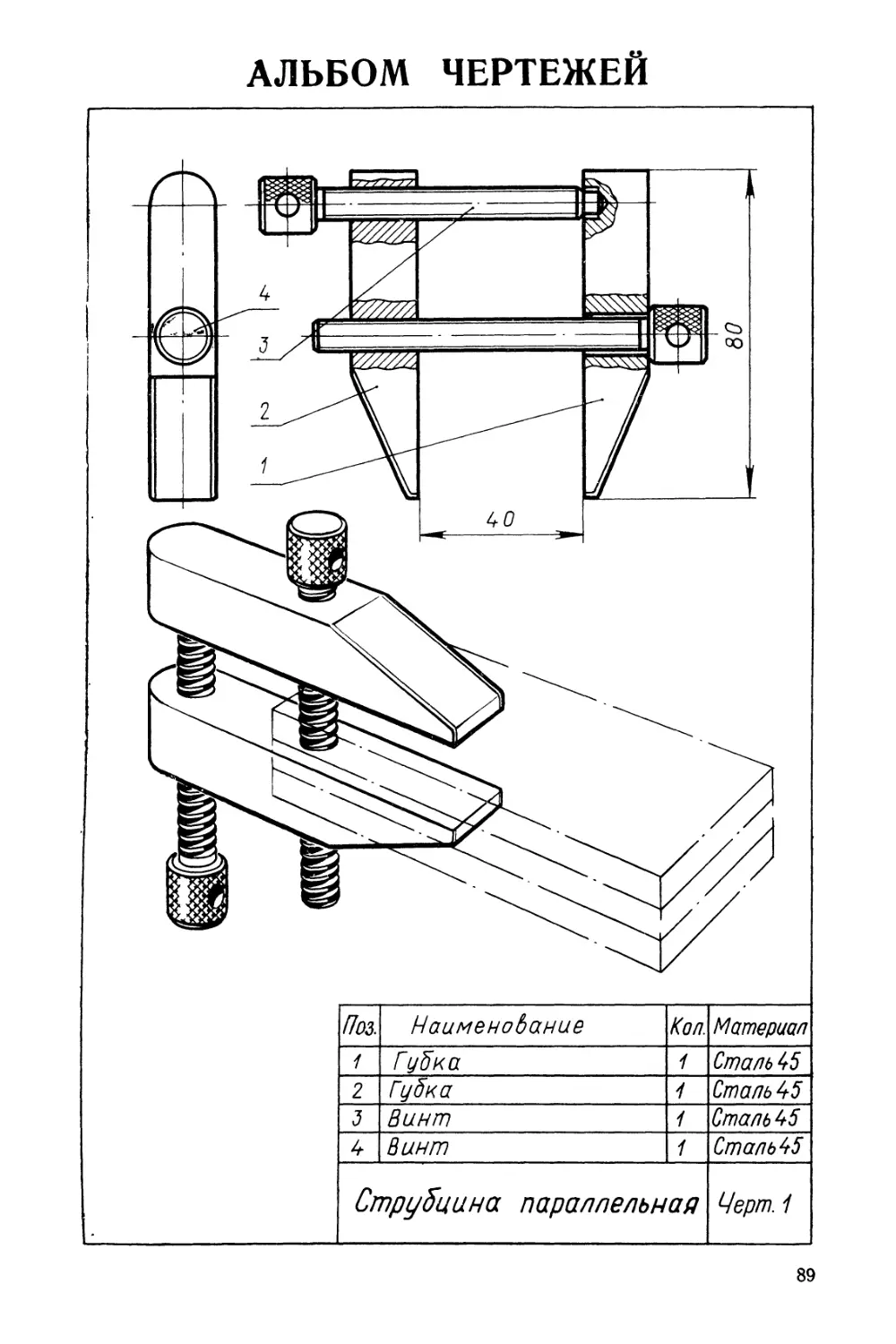

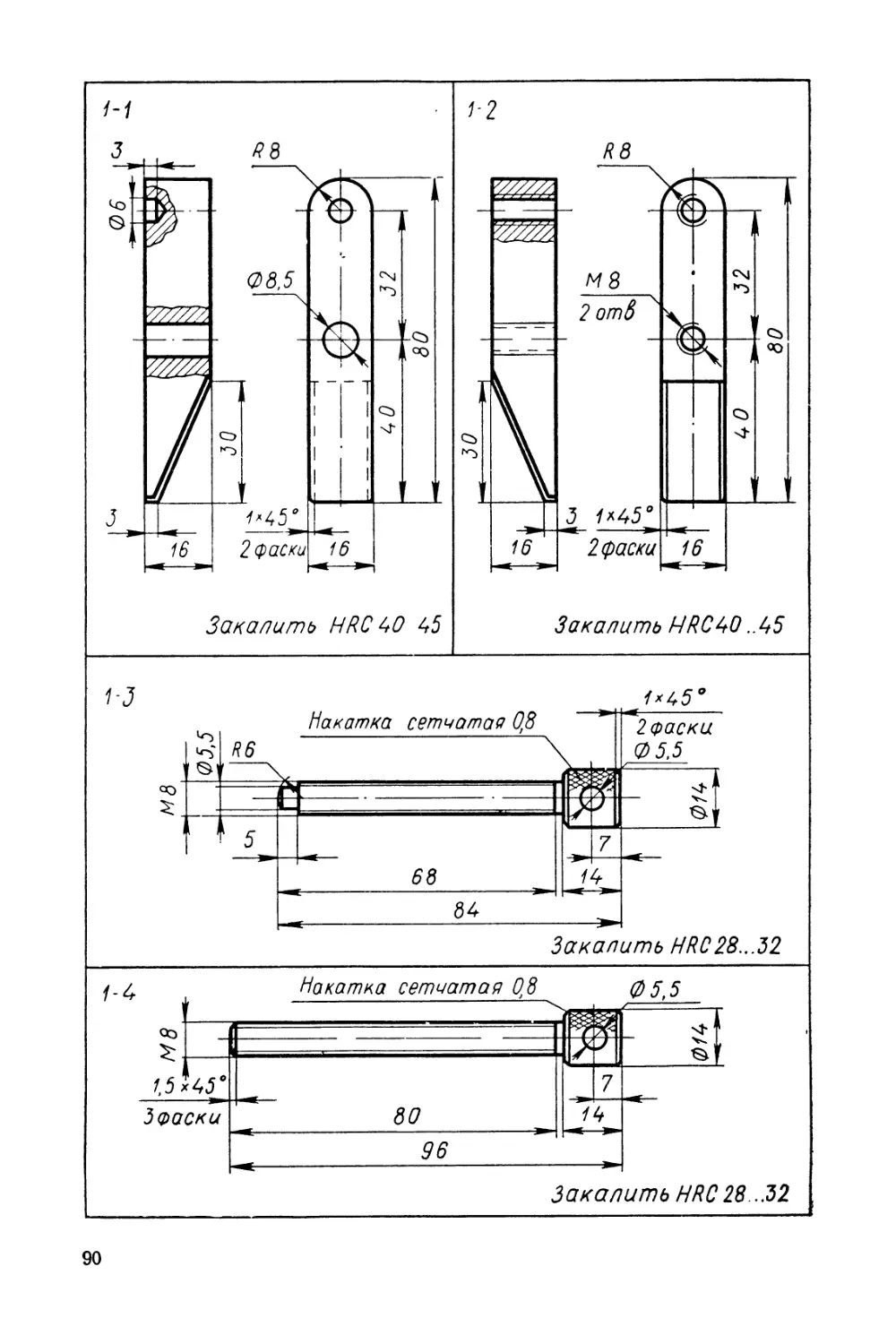

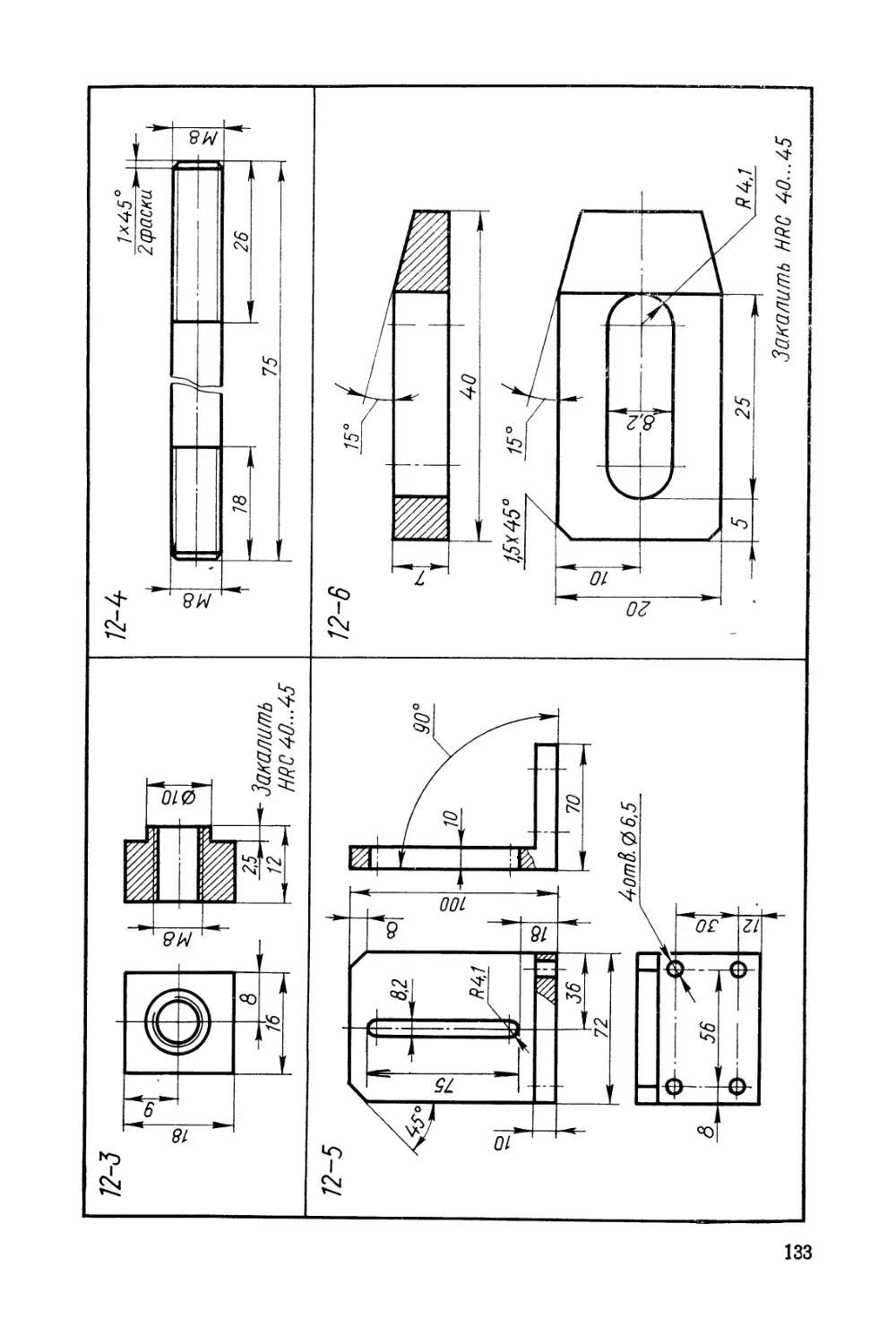

Струбцина параллельная (черт. 1, см. стр. 89) предназначена

для скрепления друг с другом двух или более обрабатываемых

заготовок на сверлильном станке. Ее можно также использовать

для зажатия двух и более склеиваемых деталей.

Приспособление состоит из пары губок / и 2 одинаковых раз-

меров и двух винтов 3 и 4. В губке 2 сделано два сквозных отвер-

стия с резьбой М8, в губке 1 одно сквозное отверстие диаметром

8,5 мм, а другое — глухое диаметром 6 мм.

Цилиндрической проточкой винт 3 входит в глухое отверстие

губки 1, чем исключается перекос губок при работе.

Обрабатываемые заготовки помещают между губками и за-

тягивают винтами. Отверстия в головках винтов используют в

случае необходимости применения рычага.

Надежного закрепления достигают при полном прилегании

рабочих поверхностей губок 1 и 2 к поверхностям обрабатывае-

мых заготовок.

Это приспособление может быть объектом труда учащихся

пятых-шестых классов.

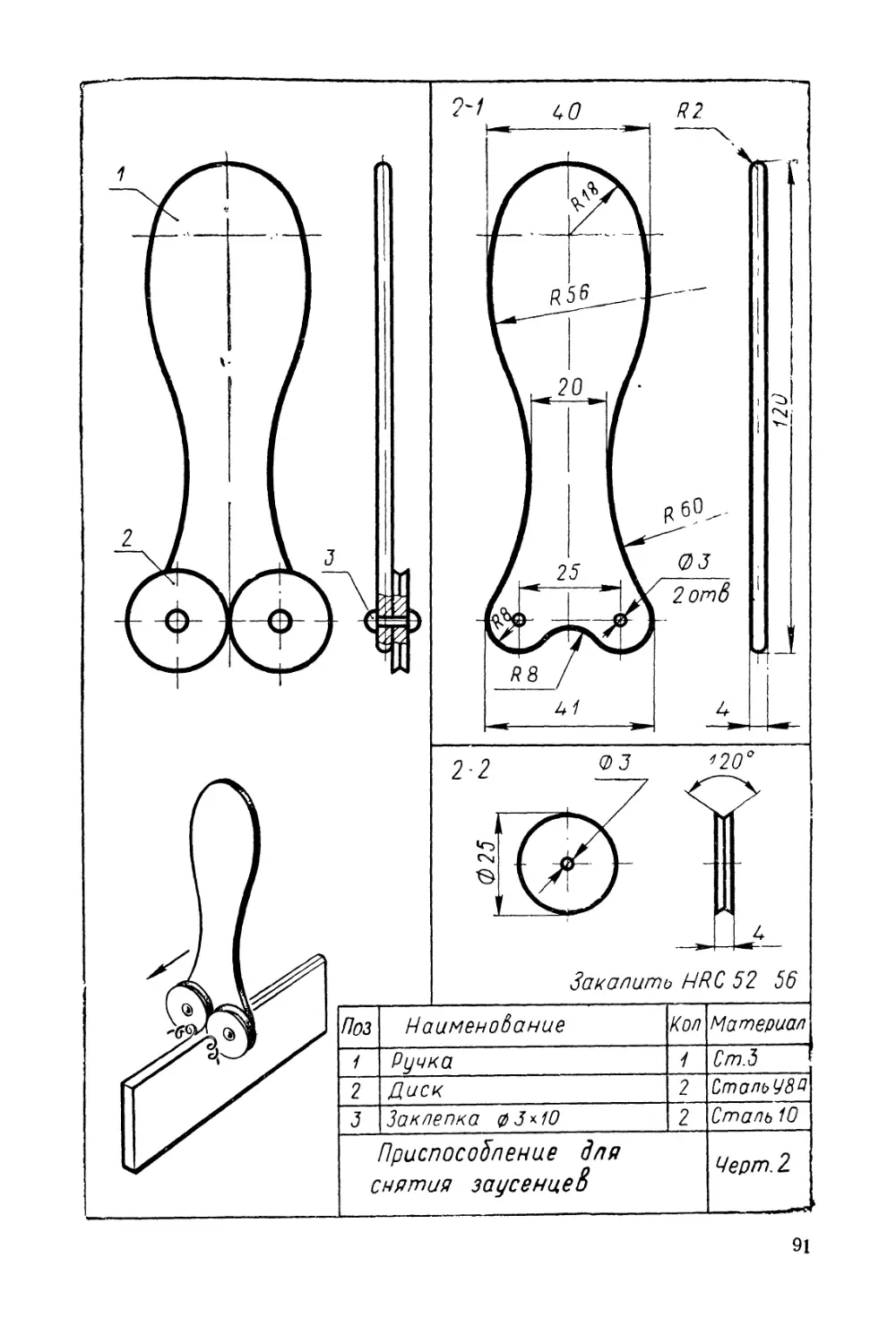

Приспособление для снятия заусенцев (черт. 2, см. стр. 91).

Снятие заусенцев с кромок заготовок из листового металла —

трудоемкая и утомительная операция.

Производительность труда повышает рекомендуемое приспо-

собление, которое можно применять на уроках труда в школьных

мастерских.

Приспособление состоит из ручки 1 и двух дисков из углеро-

дистой инструментальной стали, в последующем подвергнутых

закалке. При расклепывании дисков на ручке необходимо обе-

спечить их свободное вращение вокруг своей оси.

Работают с приспособлением так: по кромке заготовки, за-

крепленной в тисках или удерживаемой левой рукой, проводят

диски 2 так, чтобы они сняли заусенцы с обеих кромок.

32

Максимально допустимая толщина заготовок при работе дан-

ным приспособлением — 3 мм.

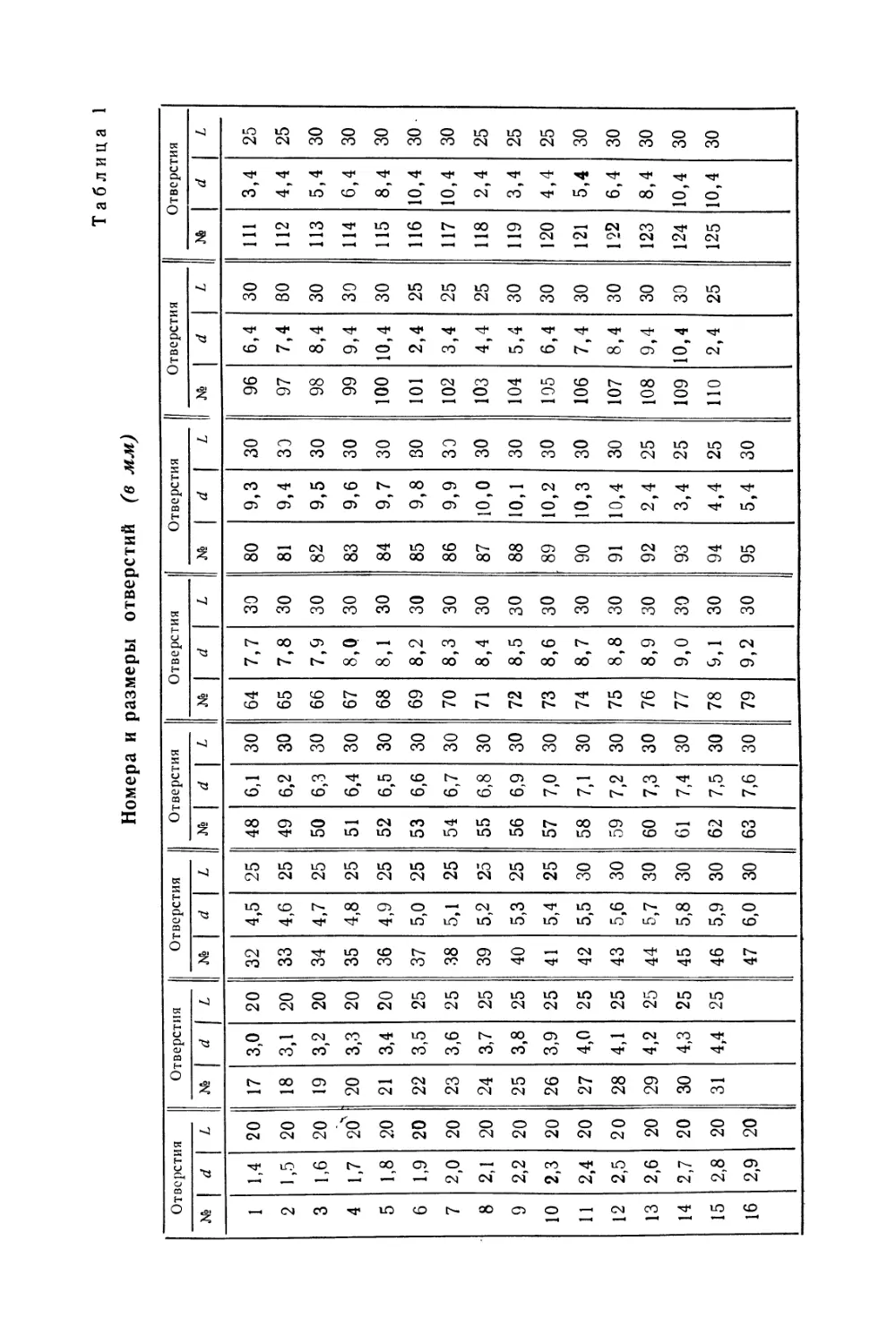

Подставка для сверл, разверток и метчиков (черт. 3, см.

стр. 92) предохраняет их режущие кромки от забивания и за-

тупления, а также необходима для быстрого отыскания ин-

струмента нужного размера. Ее можно изготовить из древе-

сины, а к верхней поверхности прикрепить винтами дюралю-

миниевую пластину. После этого на дюралюминиевой пластине

разметить и просверлить 125 отверстий согласно табл. 1 (см.

стр. 34).

Число и размеры отверстий обеспечивают хранение наибо-

лее ходовых сверл, метчиков и разверток в необходимом для

шкальной мастерской количестве. Все отверстия рекомендует-

ся замаркировать для быстрого нахождения нужного инстру-

мента.

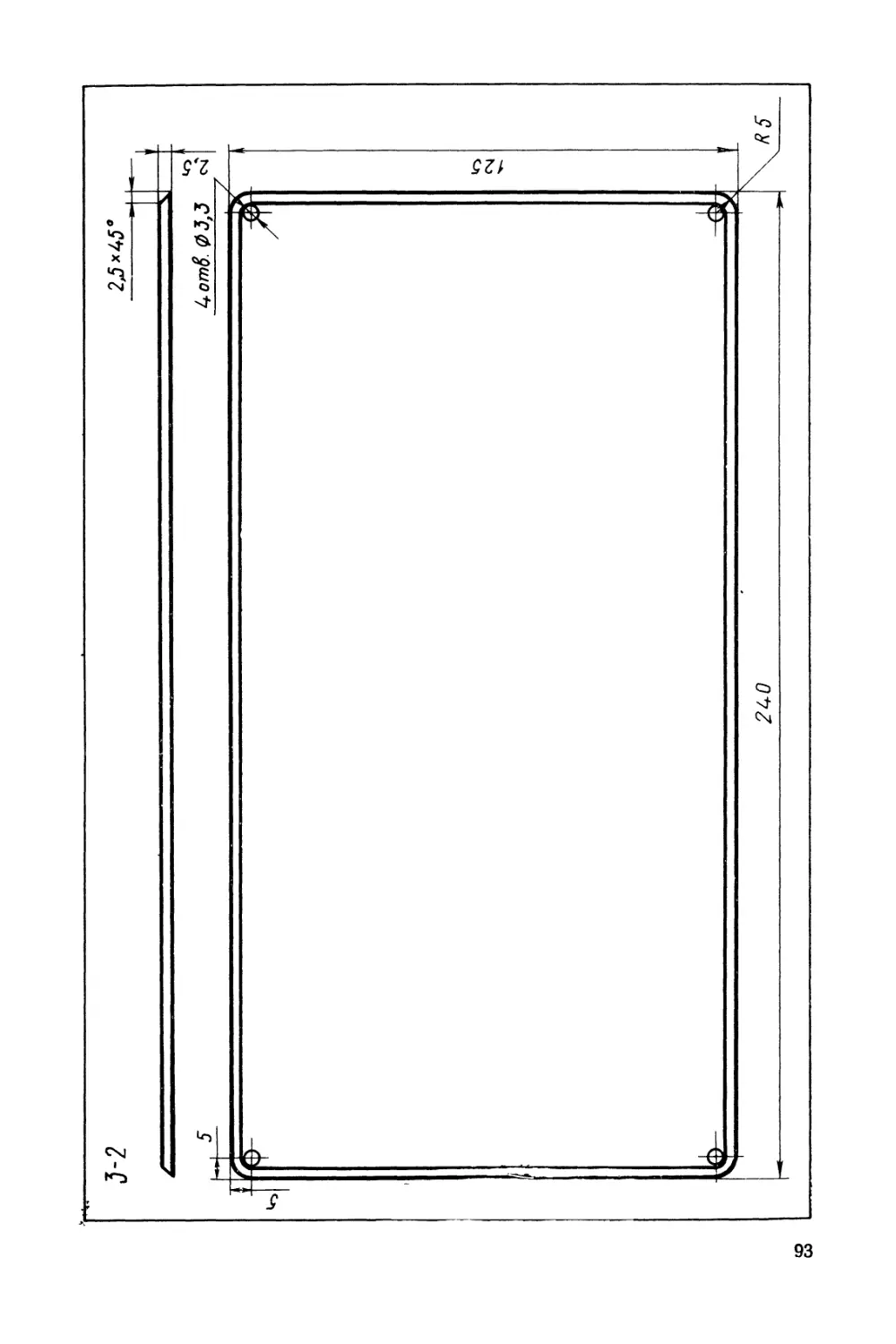

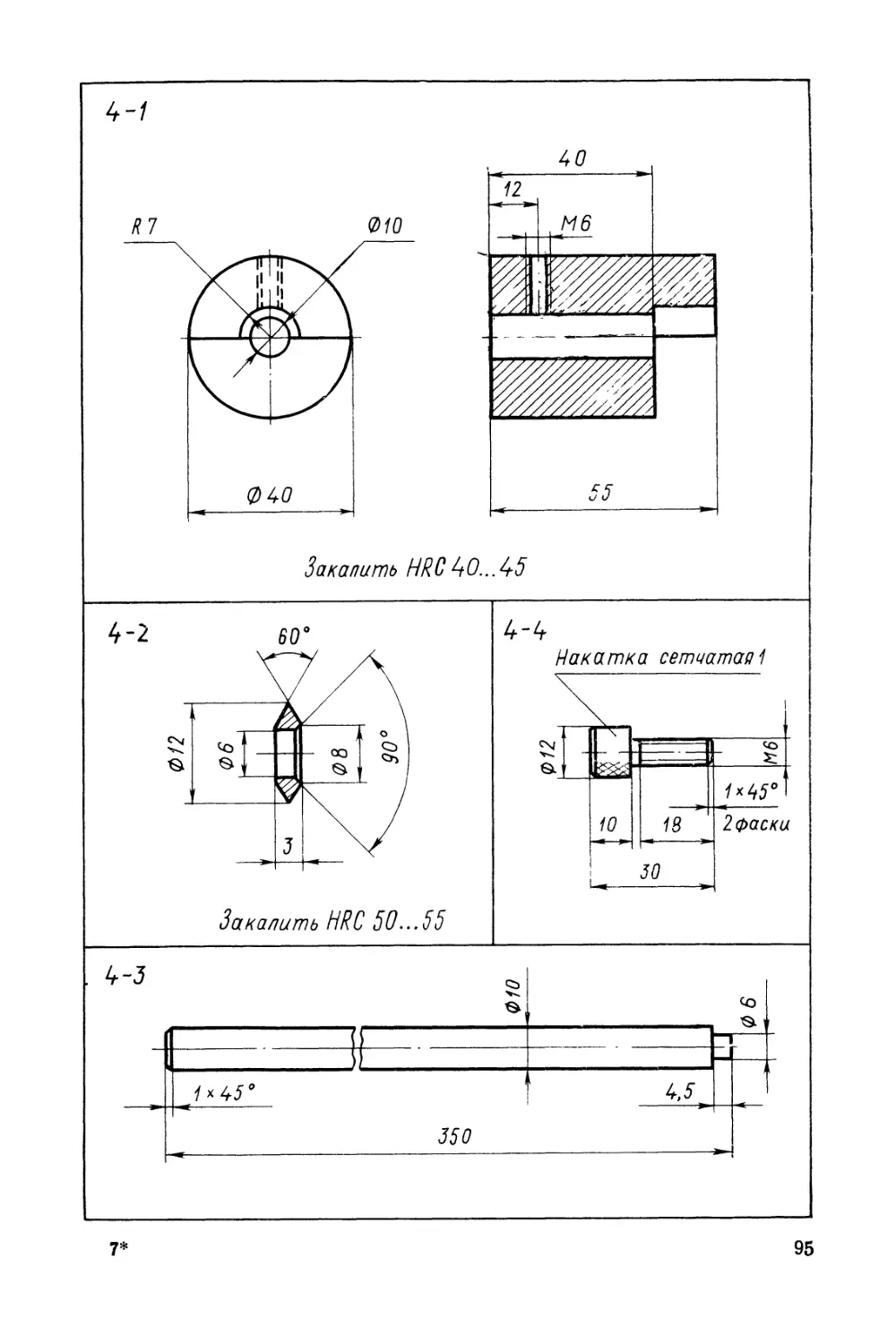

Приспособление для разметки листового металла (черт. 4,

см. стр. 94) служит для разметки листового металла на полосы.

Оно ускоряет и упрощает разметку, обеспечивает одинаковые

размеры заготовок.

В корпусе/ перемещается стержень3, закрепляемый в нуж-

ном положении винтом 4, На одном конце стержня неподвижно

закрепляют резец 2, изготовляемый из углеродистой инструмен-

тальной стали с последующей закалкой.

Перед началом работы с приспособлением ослабляют винт 4,

устанавливают ширину размечаемой заготовки, пользуясь ме-

таллической линейкой, как показано на чертеже. Стержень,

установленный на заданный размер, закрепляют винтОхМ 4,

После этого, прижимая корпус к кромке размечаемого листа, а

резец к материалу, проводят приспособлением по листу и на нем

остается риска. Чтобы получить следующую риску, повторяют

те же действия. За базу всегда принимают одну и ту же кромку

размечаемого листа.

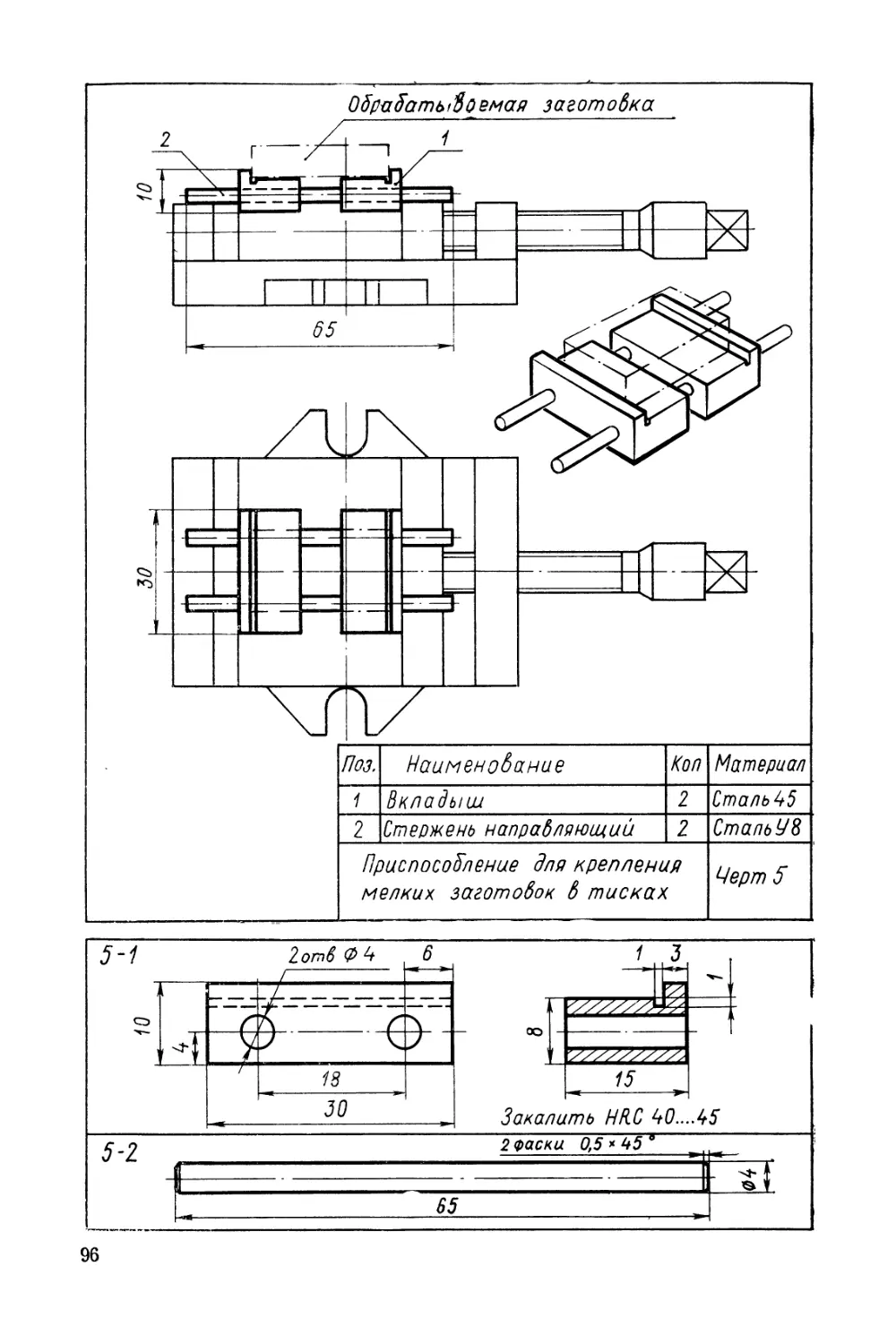

Приспособление для крепления мелких заготовок в тисках

(черт. 5, см. стр. 96) можно использовать для слесарных работ

или при обработке на фрезерных станках.

Приспособление состоит из двух вкладышей / и двух напра-

вляющих стержней 2, которые поддерживают приспособление на

губках тисков.

Форма и размеры вкладышей и направляющих стержней за-

висят от размеров и формы обрабатываемых заготовок. Заготовку

устанавливают во вкладыши и, придерживая их в соединенном

состоянии, зажимают в губках машинных или слесарных тисков.

Это приспособление позволяет обрабатывать мелкие детали

в больших тисках.

Направляющие стержни 2 можно сделать из углеродистой

стальной калиброванной проволоки. Отверстия в обоих вкла-

дышах целесообразно обрабатывать совместно.

3 Заказ 1759

33

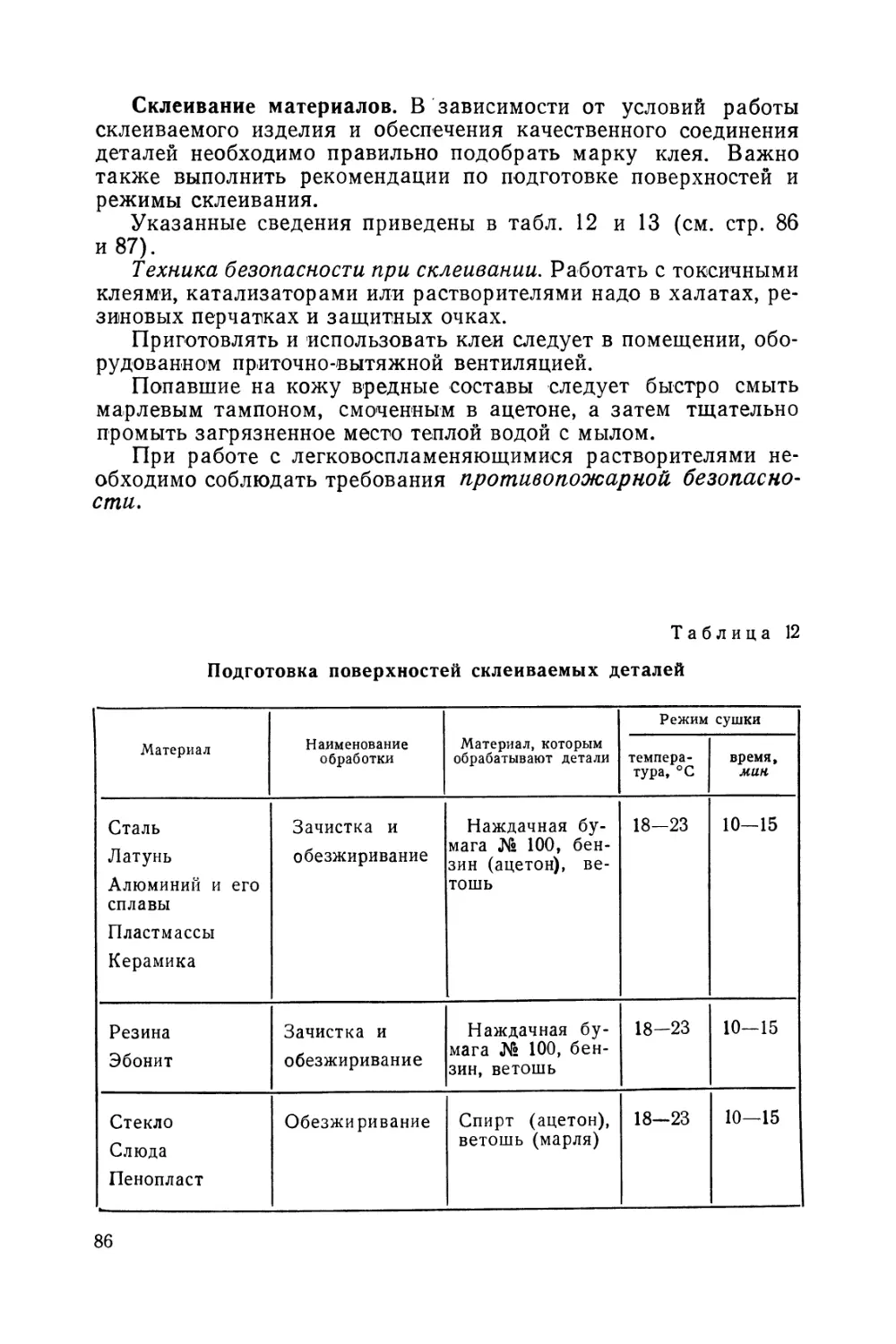

Таблица 1

Номера и размеры отверстий (в мм)

Отверстия Отверстия Отверстия Отверстия Отверстия Отверстия Отверстия Отверстия

№ d L № d L № d L № d L № 1 d 1 L № 1 d 1 L № 1 d 1 L № 1 d 1 L

1 1,4 20 17 3,0 20 32 4,5 25 48 6,1 30 64 7,7 30 80 9,3 30 96 6,4 30 111 3,4 25

2 1,5 20 18 3,1 20 33 4,6 25 49 6,2 30 65 7,8 30 81 9,4 30 97 7,4 30 112 4,4 25

3 1,6 20 19 3,2 20 34 4,7 25 50 6,3 30 66 7,9 30 82 9,5 30 98 8,4 30 113 5,4 30

4 1,7 2(Г 20 3,3 20 35 4,8 25 51 6,4 30 67 8,0 30 83 9,6 30 99 9,4 30 114 6,4 30

5 1,8 20 21 3,4 20 36 4,9 25 52 6,5 30 68 8,1 30 84 9,7 30 100 10,4 30 115 8,4 30

6 1,9 20 22 3,5 25 37 5,0 25 53 6,6 30 69 8,2 30 85 9,8 30 101 2,4 25 116 10,4 30

7 2,0 20 23 3,6 25 38 5,1 25 54 6,7 30 70 8,3 30 86 9,9 30 102 3,4 25 117 10,4 30

8 2,1 20 24 3,7 25 39 5,2 25 55 6,8 30 71 8,4 30 87 10,0 30 103 4,4 25 118 2,4 25

9 2,2 20 25 3,8 25 40 5,3 25 56 6,9 30 72 8,5 30 88 10,1 30 104 5,4 30 119 3,4 25

10 2,3 20 26 3,9 25 41 5,4 25 57 7,0 30 73 8,6 30 89 10,2 30 105 6,4 30 120 4,4 25

И 2,4 20 27 4,0 25 42 5,5 30 58 7,1 30 74 8,7 30 90 10,3 30 106 7,4 30 121 5,4 30

12 2,5 20 28 4,1 25 43 5,6 30 59 7,2 30 75 8,8 30 91 10,4 30 107 8,4 30 122 6,4 30

13 2,6 20 29 4,2 25 44 5,7 30 60 7,3 30 76 8,9 30 92 2,4 25 108 9,4 30 123 8,4 30

14 2,7 20 30 4,3 25 45 5,8 30 61 7,4 30 77 9,0 30 93 3,4 25 109 10,4 30 124 10,4 30

15 2,8 20 31 4Г4 25 46 5,9 30 62 7,5 30 78 9,1 30 94 4,4 25 ПО 2,4 25 125 10,4 30

16 2,9 20 47 6,0 30 63 7,6 30 79 9,2 30 95 5,4 30

Центры малогабаритные для слесарных и контрольных работ

(черт. 6, см. стр. 97) можно использовать при разметке и про-

верке на биение цилиндрических заготовок и деталей, а так-

же для зажатия двух и более склеиваемых заготовок.

Корпус 1 приспособления изготовляют цельным, сварным или

сборным из трех деталей — основания и двух призм.

На левой и правой призматических частях корпуса 1 хому-

тами 3 и гайками 4 крепят два центра 2.

Соосность 0,05 мм можно выдержать одновременной обра-

боткой призматических поверхностей корпуса 1 за одну уста-

новку.

Чтобы установить обрабатываемые заготовки или проверя-

емые детали в приспособлении, необходимо освободить центры

2, вращая гайки 4 против движения часовой стрелки. Затем,

установив обрабатываемую заготовку, закрепляют оба центра,

вращая гайки по движению часовой стрелки.

Приспособление для крепления в тисках заготовок со ско-

шенными поверхностями (черт. 7, см. стр. 99) служит для уста-

новки и крепления в тисках деталей неправильной формы при

слесарной и фрезерной обработке. Оно состоит из двух сталь-

ных створок 1 и 2, соединенных шарнирно осью 3. На рабочих

поверхностях створки имеют насечку.

Форма и размеры створок приспособления позволяют закреп-

лять и прочно удерживать обрабатываемые заготовки с углом

скоса до 25°.

Заготовку, придерживая рукой, крепят вместе со створками

в тисках.

При обработке большой партии заготовок одну из створок

приспособления целесообразно прикрепить к тискам двумя вин-

тами, предварительно сняв одну губку тисков. В этом случае

следует просверлить отверстия в створке под крепежные винты.

В зависимости от размеров обрабатываемых заготовок габа-

рит приспособления можно изменить.

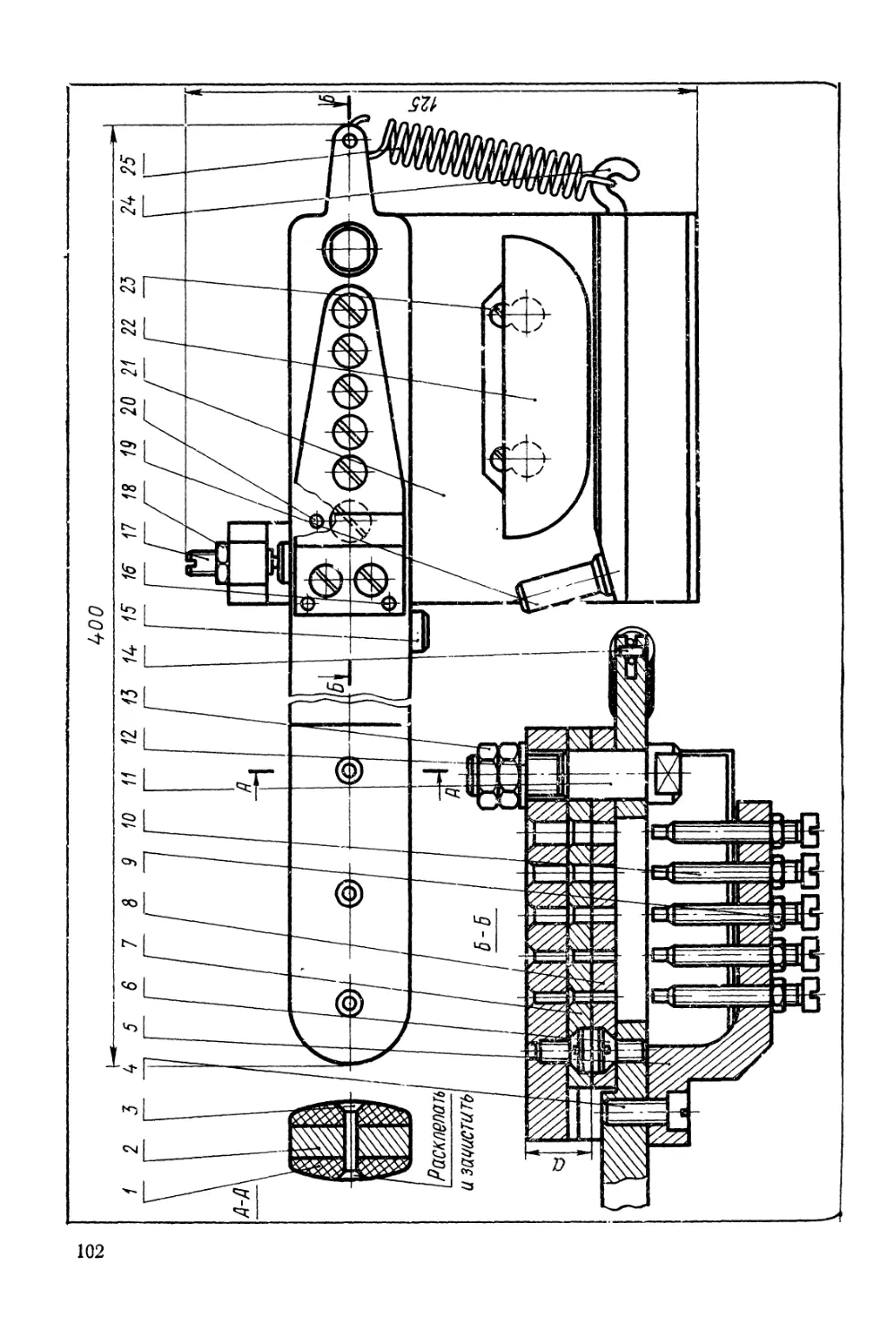

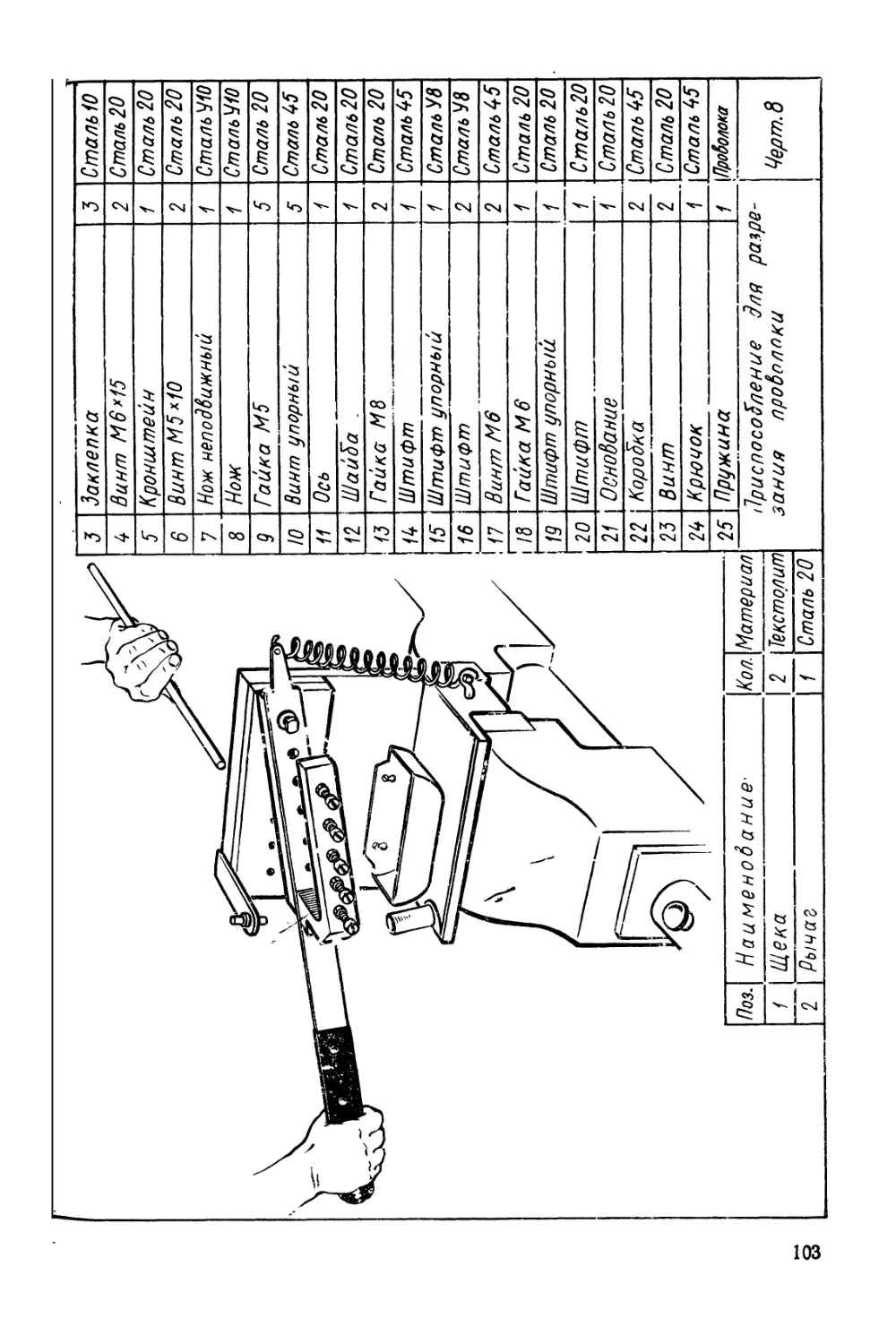

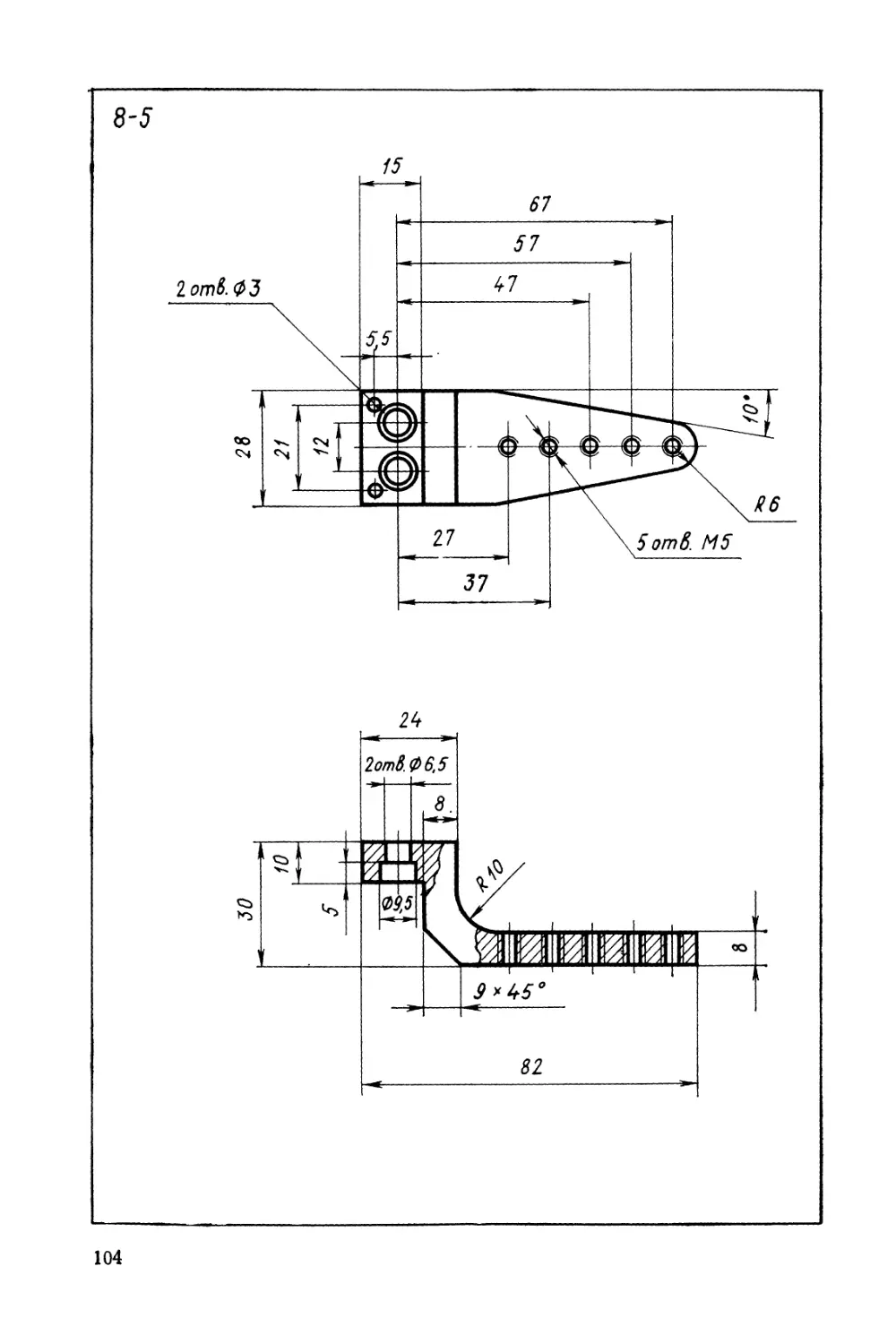

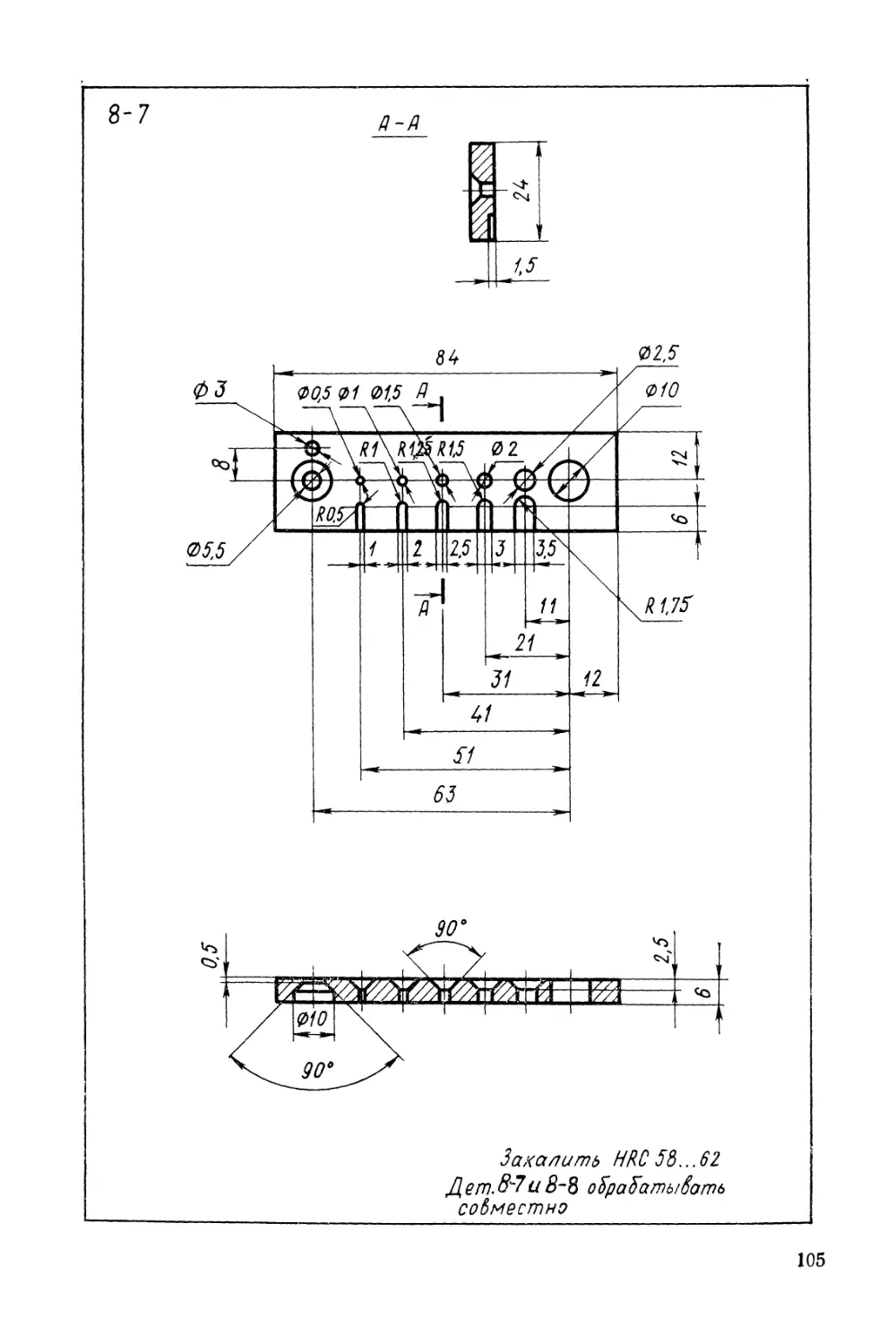

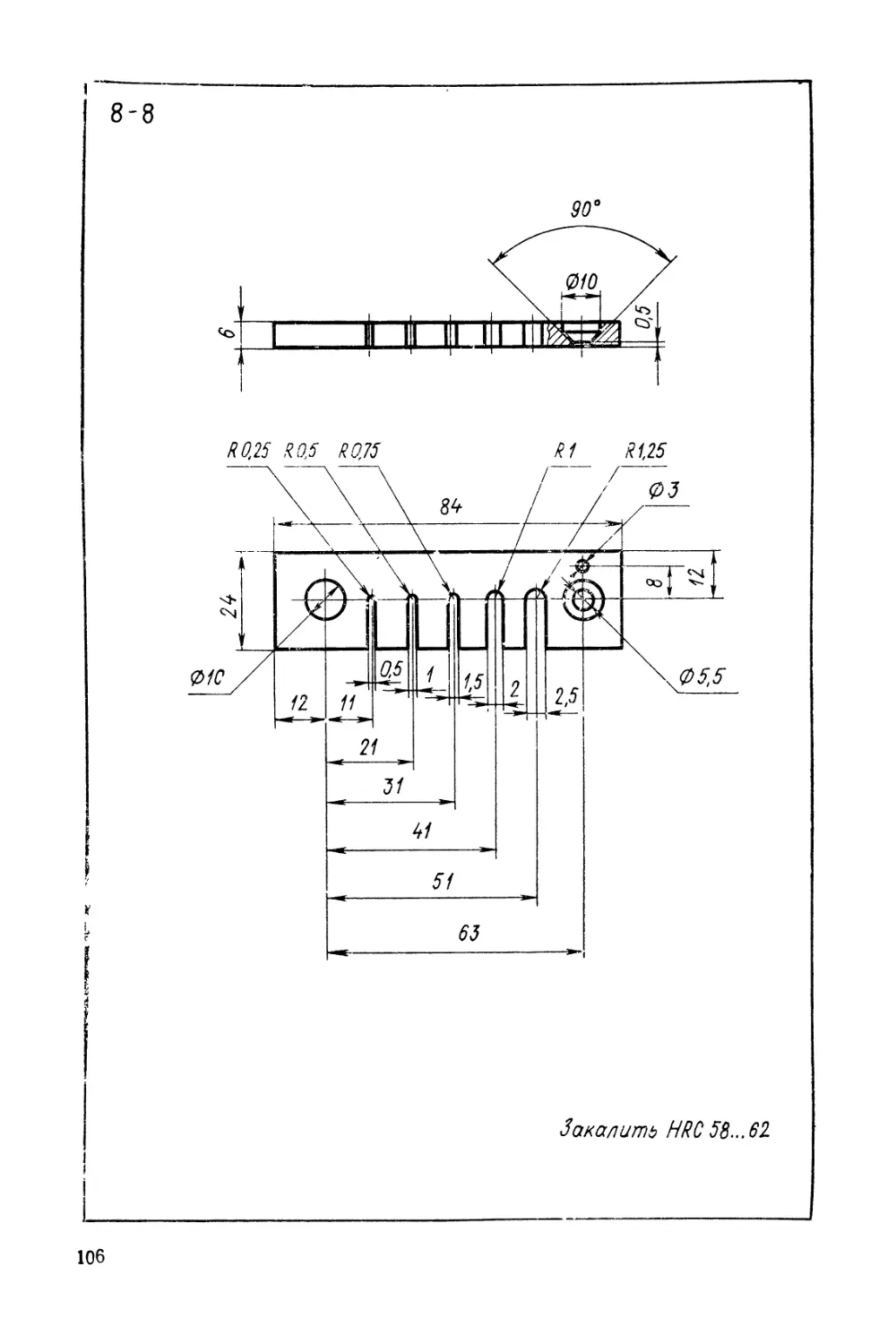

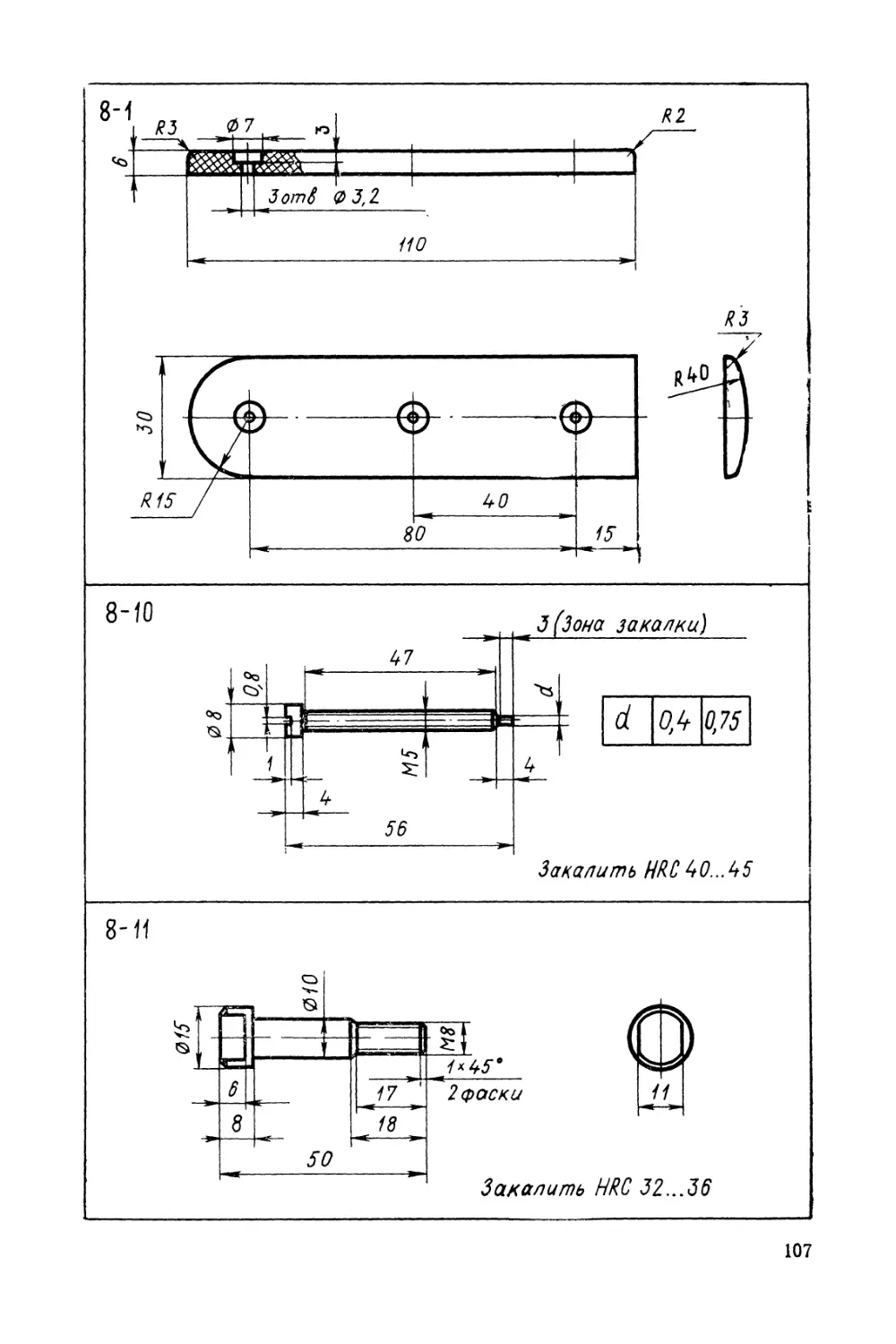

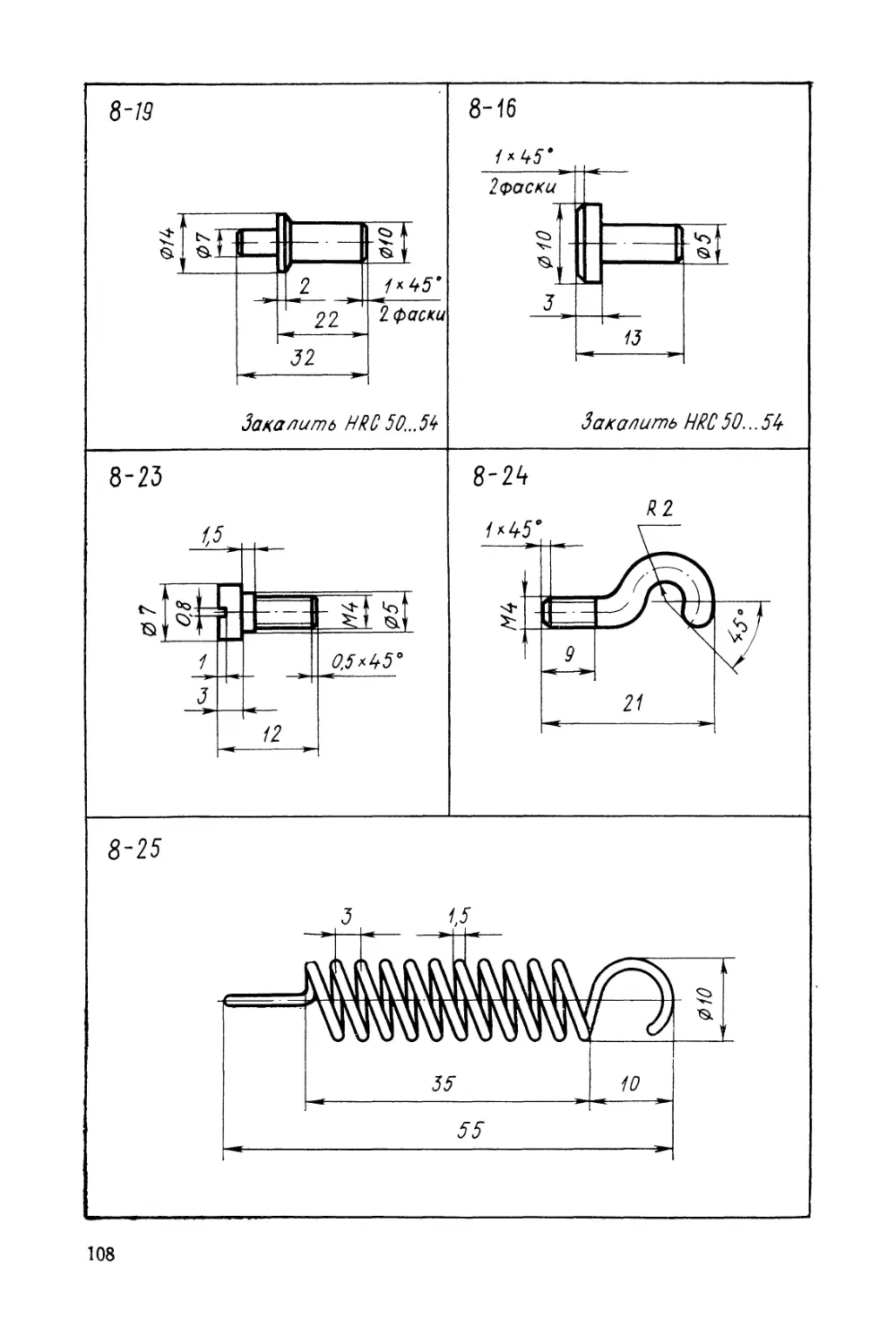

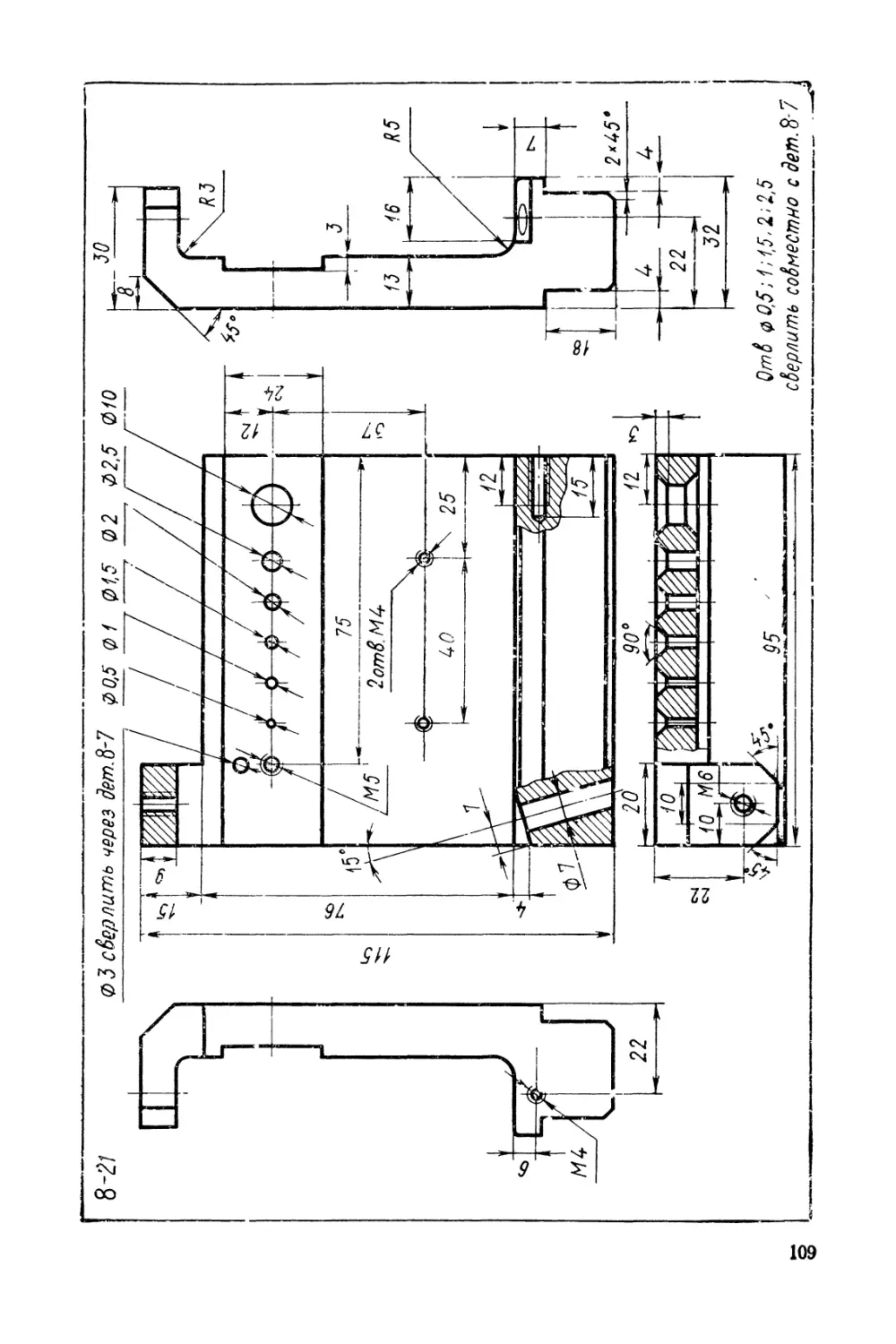

Приспособление для разрезания проволоки (черт. 8, см.

стр. 103) значительно облегчает школьникам младших клас-

сов работу с проволокой. Оно позволяет нарезать заготовки из

проволоки диаметром 0,5; 1,0; 1,5; 2,0; 2,5 мм практически лю-

бой длины.

На основании 21 приспособления смонтированы все его де-

тали: рычаг 2, установленный на оси 11, неподвижный нож 7,

съемная коробка 22 для сборки мелких нарезаемых заготовок,

упорный штифт 19, ограничивающий холостой ход рычага 2,

крючок 24 для крепления пружины 25. С одной стороны рыча-

га 2 укреплен нож 8, а с другой — кронштейн 5 с винтами 10,

которые служат упорами при нарезании заготовок из прово-

локи. Их можно регулировать в пределах 0—40 мм.

Если необходимо, можно изготовить другой кронштейн (вза-

мен кронштейна 5), позволяющий нарезать проволоку в боль-

3*

35

ших пределах, или совсем его удалить и нарезать заготовки по

разметке, без упора.

Один конец рычага 2 штифтом 14 прикреплен к пружине 25,

которая возвращает рычаг в рабочее положение до упора —

винта 17.

Другой конец рычага 2 для удобства работы облицован с

двух сторон текстолитовыми щеками 1, которые тщательно за-

чищают и полируют наждачной шкуркой.

На чертежах даны технологические указания, которыми не-

обходимо руководствоваться при изготовлении деталей. На кре-’

пежные детали чертежи не даны, их можно поручить выполнить

учащимся.

Работать с приспособлением могут даже учащиеся младших

классов. Приспособление крепят за специальный выступ осно-

вания 21 в слесарных тисках. Настраивают соответствующий

(в зависимости от диаметра разрезаемой проволоки) упор-

ный винт 10 на требуемую длину заготовки. Разрезаемую про-

волоку подают через отверстие основания 21 до упорного

винта 10.

При разрезании проволоки без упора необходимо к требуе-

мой длине заготовки прибавлять величину а (толщину непод-

вижного ножа 7 плюс глубину направляющего отверстия в осно-

вании 2/), равную 16 мм.

Подав на необходимую длину проволоку, ее отрезают, нажав

рукоятку рычага 2 вниз до упора 19. При работе с приспособле-

нием моток проволоки держат в левой руке, а рукоятку рычага

2 в правой.

Приспособление для вырезания дисков и колец из оргстекла

(черт. 9, см. стр. 113). Вырезать диски и кольца из листового

оргстекла, полистирола, текстолита и других материалов на

станках сложно.

Предлагаемое приспособление с ручным приводом обеспечи-

вает качественное выполнение указанных операций в школьных

мастерских.

Приспособление состоит из подставки 1, на стойках 6 которой

установлен кронштейн 7 с устройством для вращения и опуска-

ния на необходимую величину резца 18.

Устройство состоит из оси 22, на одном конце которой за-

креплен рычаг 14, .на другом — кронштейн 11. В этот кронштейн

вставлена штанга 9 с закрепленным на ее конце резцом 18, ко-

торую можно устанавливать на заданный размер и фиксировать

винтом 10.

Для установки по центру обрабатываемой заготовки на штан-

ге 9 предусмотрен фиксатор 28, который можно отводить в поло-

жение, не мешающее при других видах работ.

Поднимает резец в исходное положение пружина 20.

При работе приспособление крепят в тисках, используя план-

ку 27, а затем настраивают на требуемый размер.

36

Если необходимо вырезать кольцо, заготовку устанавлива-

ют на подставку, фиксируют по отверстию, заранее просвер-

ленному в ней, и зажимают прихватами 3. Вращая устройство

ручкой /7, создают вертикальную силу, за счет которой и выре-

зается деталь. Это делают за два перехода: сначала заготовку

прорезают на половину толщины с одной стороны, затем пере-

ворачивают и прорезают окончательно с другой стороны.

При вырезании дисков фиксатор 28 снимают.

Приспособление позволяет обрабатывать детали из материа-

ла толщиной до 8 мм, максимальный габарит заготовки

190X180 мм (или диаметром не более 150 мм).

При сборке приспособления необходимо обеспечить касание

кромки резца по всей поверхности подставки при вращении на

360°. Трущиеся поверхности должны быть смазаны машинным

маслом.

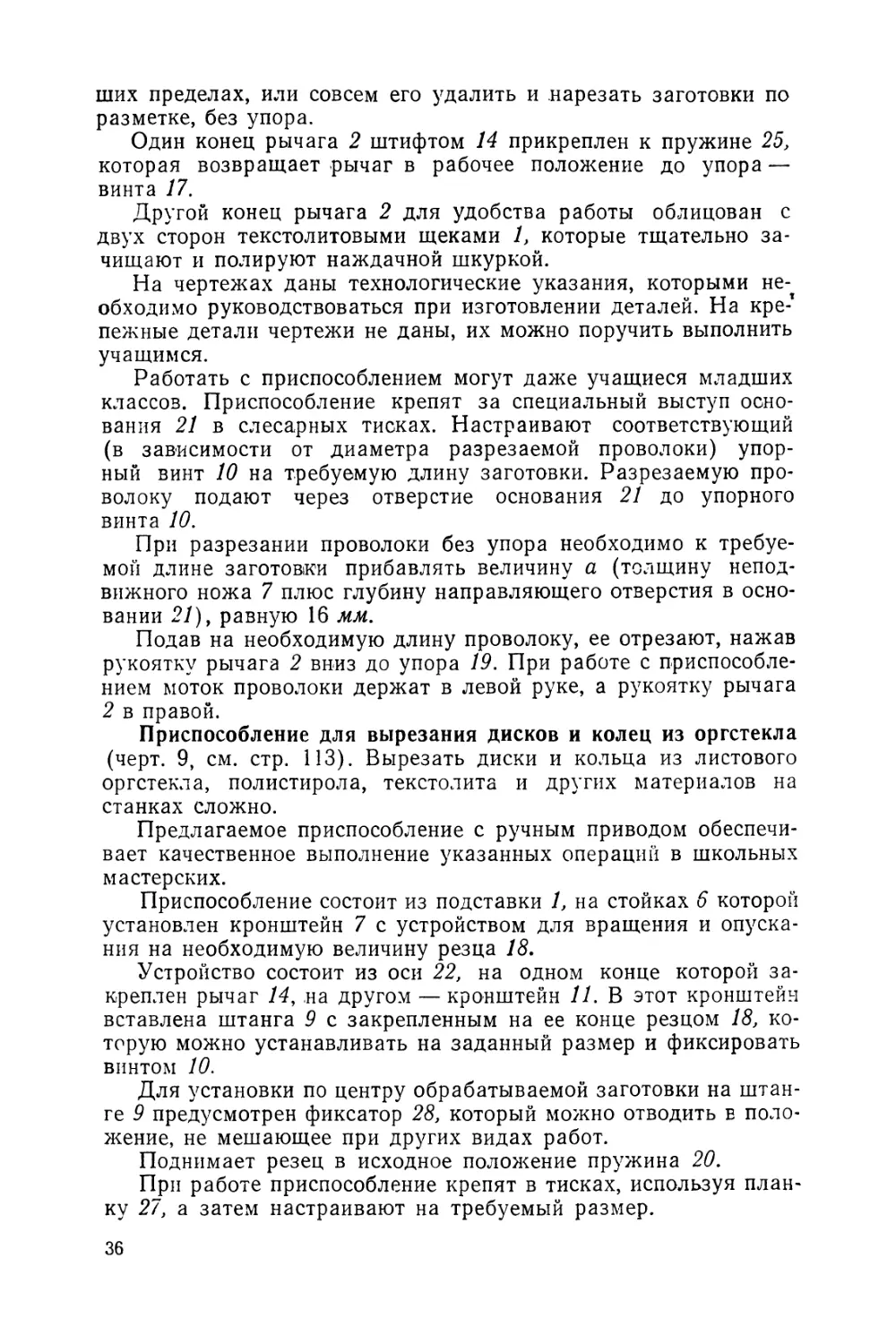

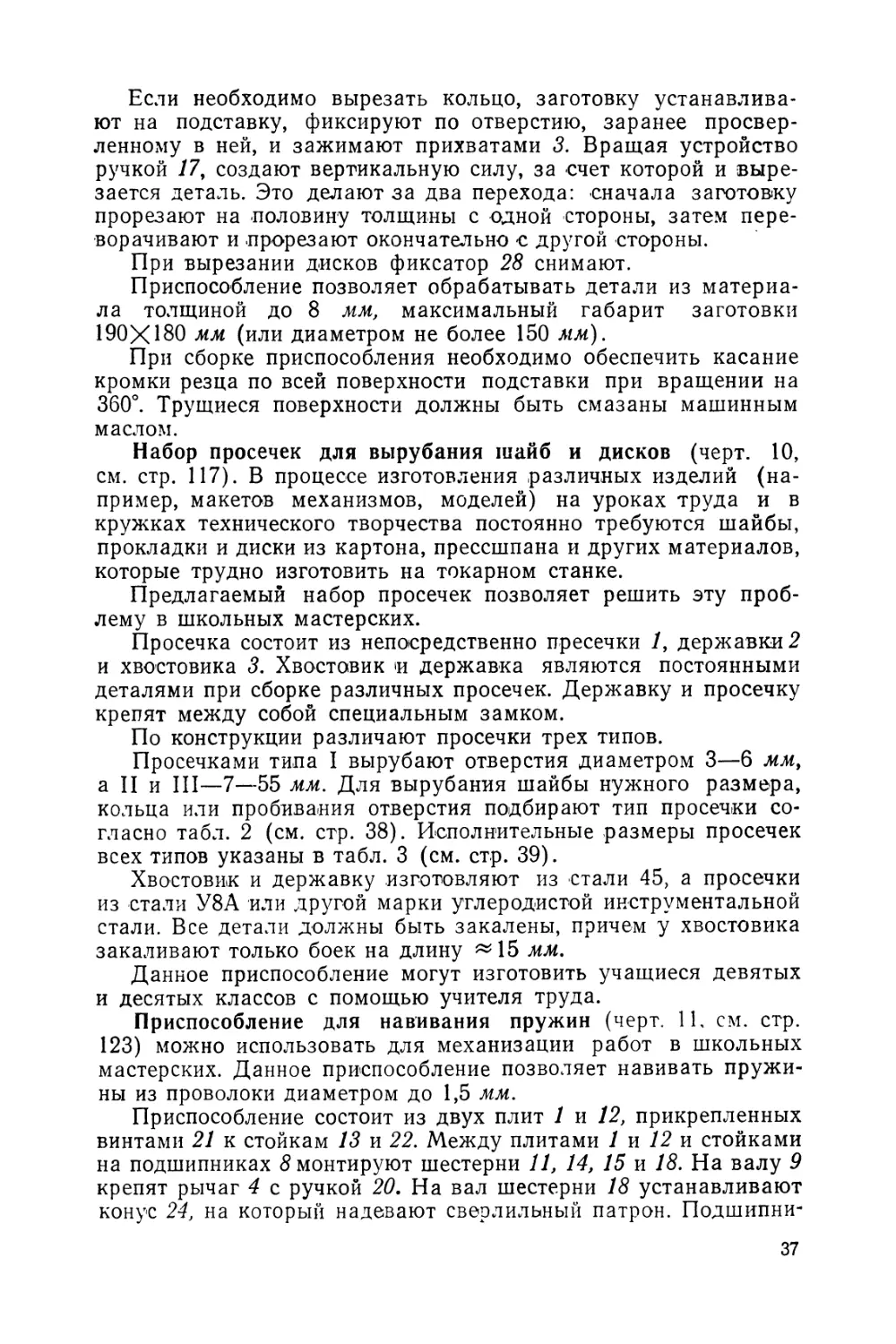

Набор просечек для вырубания шайб и дисков (черт. 10,

см. стр. 117). В процессе изготовления различных изделий (на-

пример, макетов механизмов, моделей) на уроках труда и в

кружках технического творчества постоянно требуются шайбы,

прокладки и диски из картона, прессшпана и других материалов,

которые трудно изготовить на токарном станке.

Предлагаемый набор просечек позволяет решить эту проб-

лему в школьных мастерских.

Просечка состоит из непосредственно пресечки 1, державки 2

и хвостовика 3. Хвостовик и державка являются постоянными

деталями при сборке различных просечек. Державку и просечку

крепят между собой специальным замком.

По конструкции различают просечки трех типов.

Просечками типа I вырубают отверстия диаметром 3—6 мм,

а II и III—-7—55 мм. Для вырубания шайбы нужного размера,

кольца или пробивания отверстия подбирают тип просечки со-

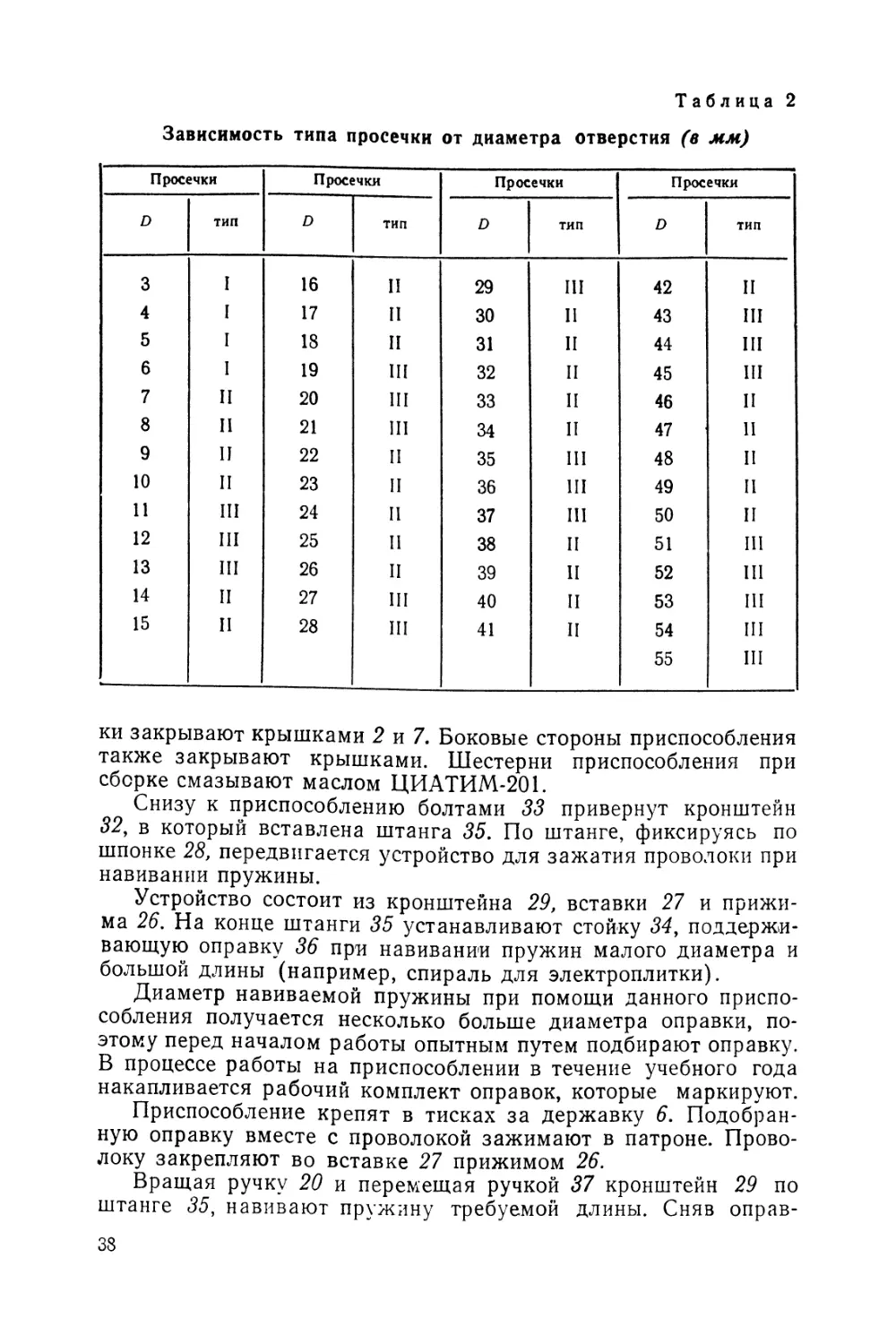

гласно табл. 2 (см. стр. 38). Исполнительные размеры просечек

всех типов указаны в табл. 3 (см. стр. 39).

Хвостовик и державку изготовляют из стали 45, а просечки

из стали У8А или другой марки углеродистой инструментальной

стали. Все детали должны быть закалены, причем у хвостовика

закаливают только боек на длину ~15 мм.

Данное приспособление могут изготовить учащиеся девятых

и десятых классов с помощью учителя труда.

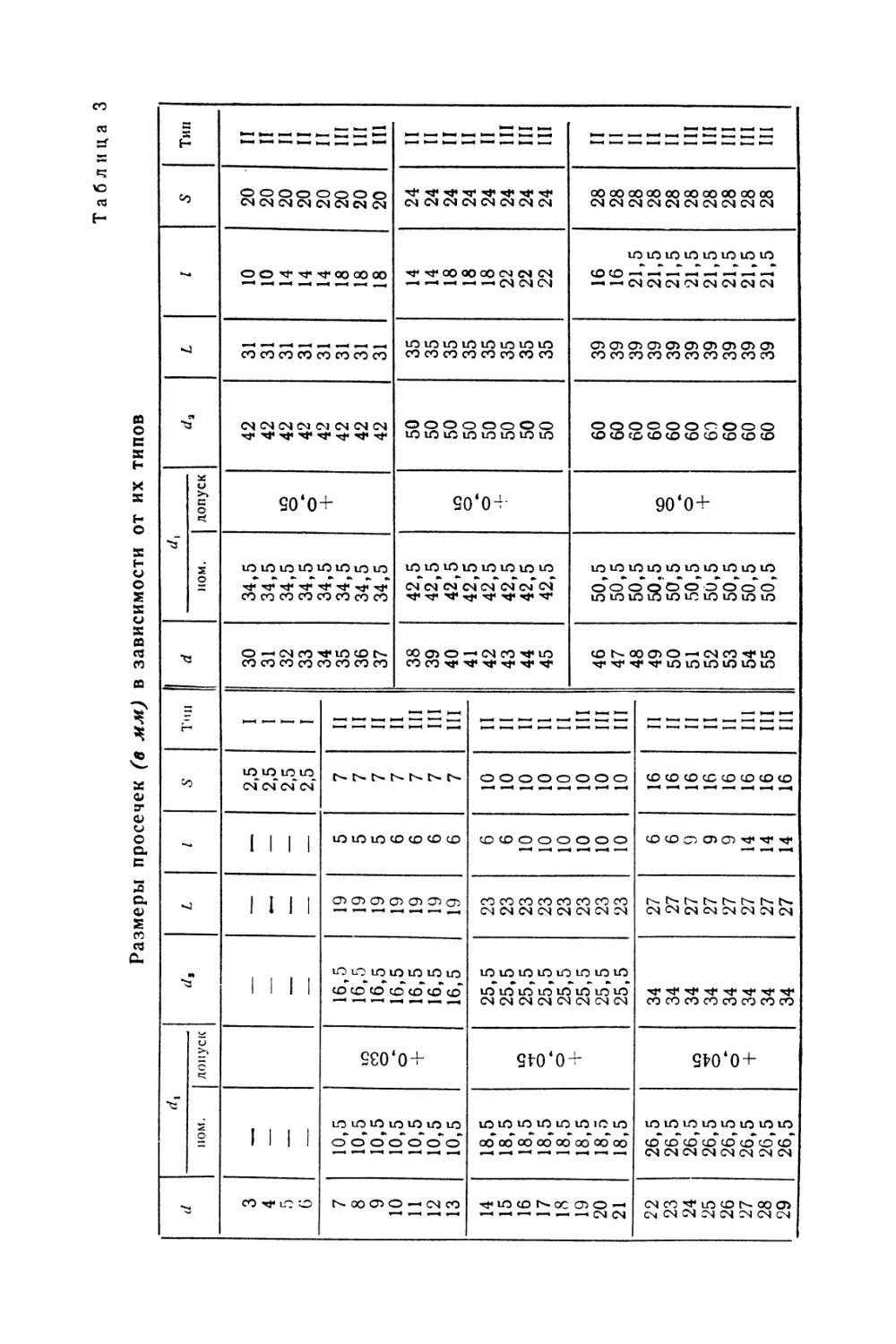

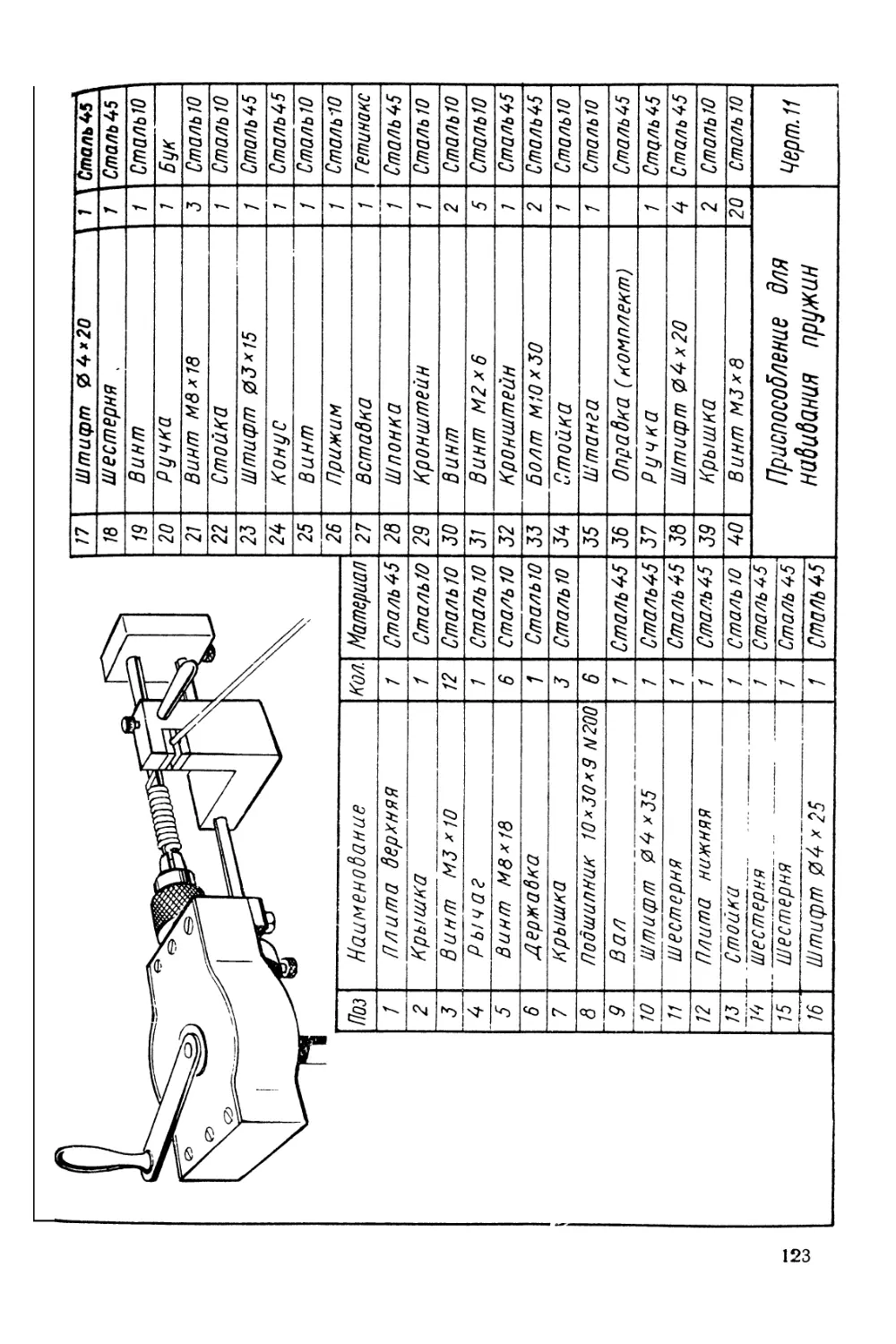

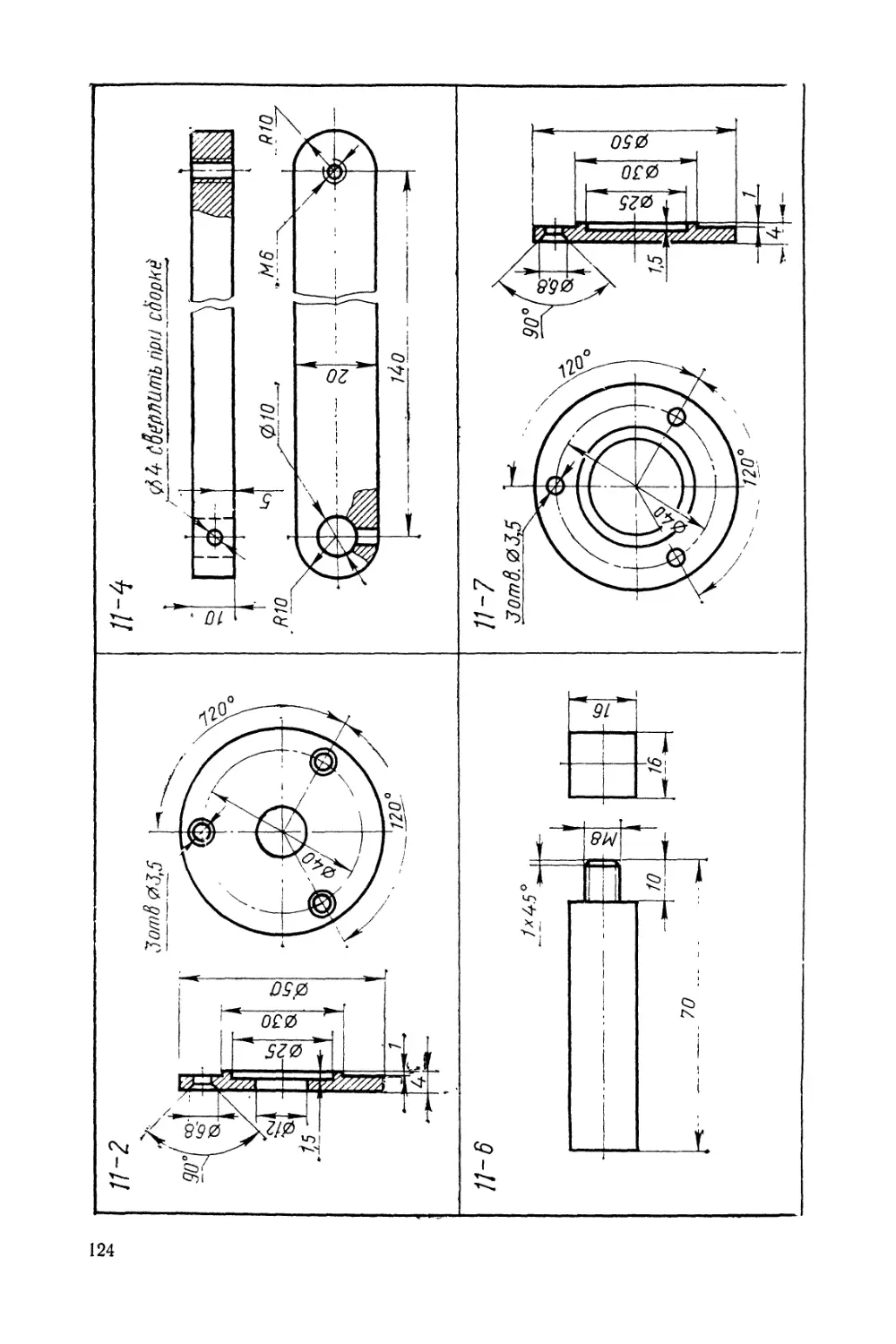

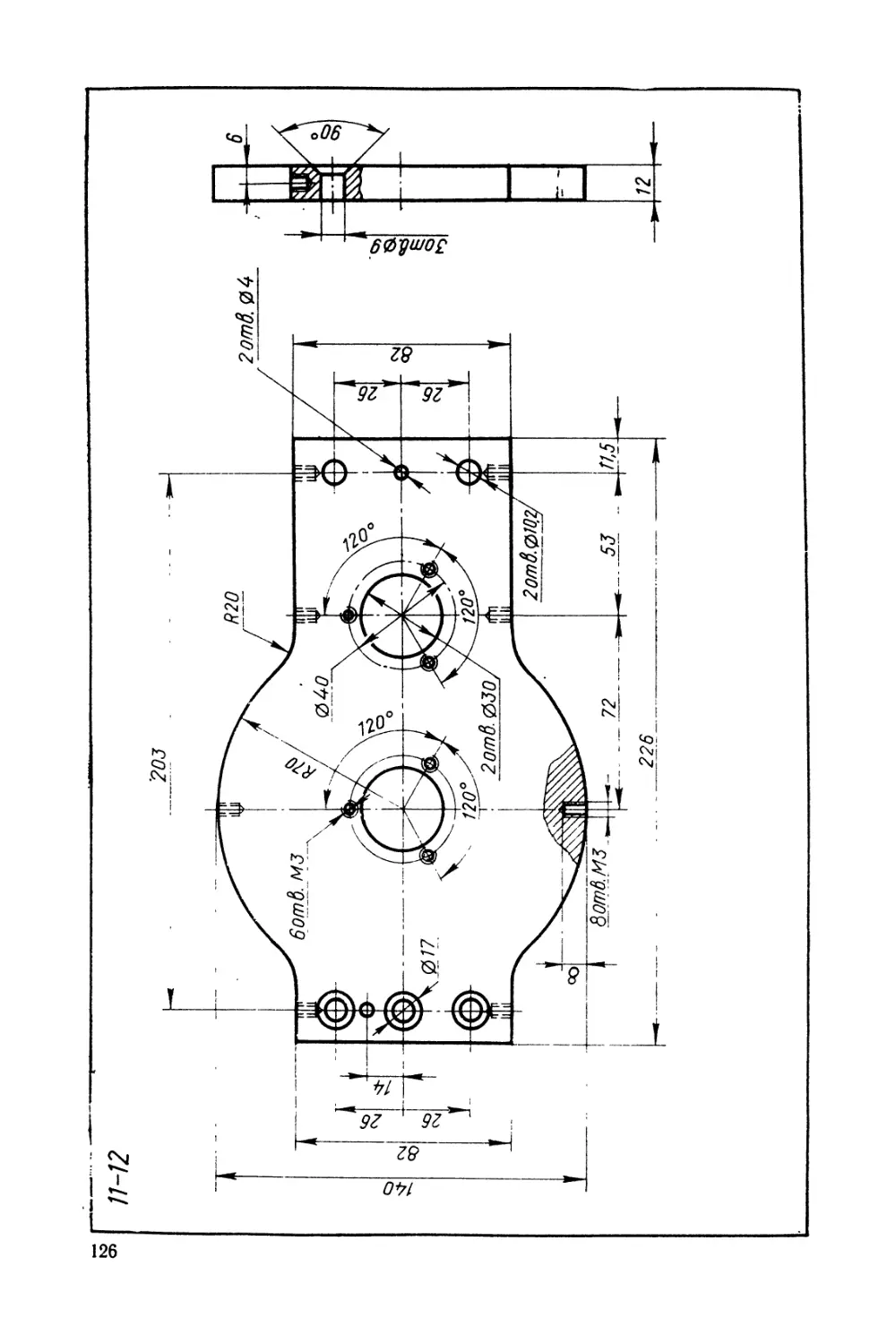

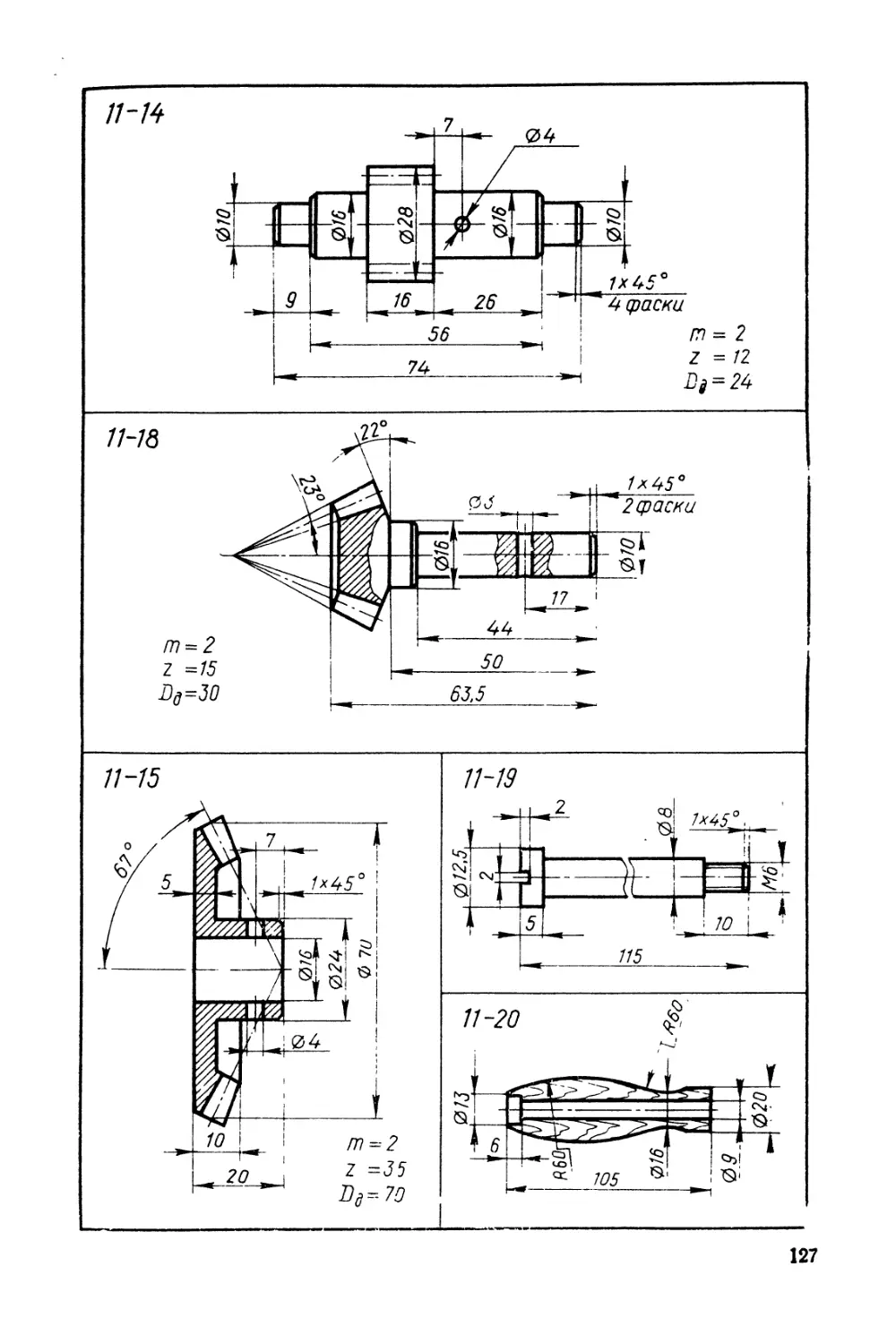

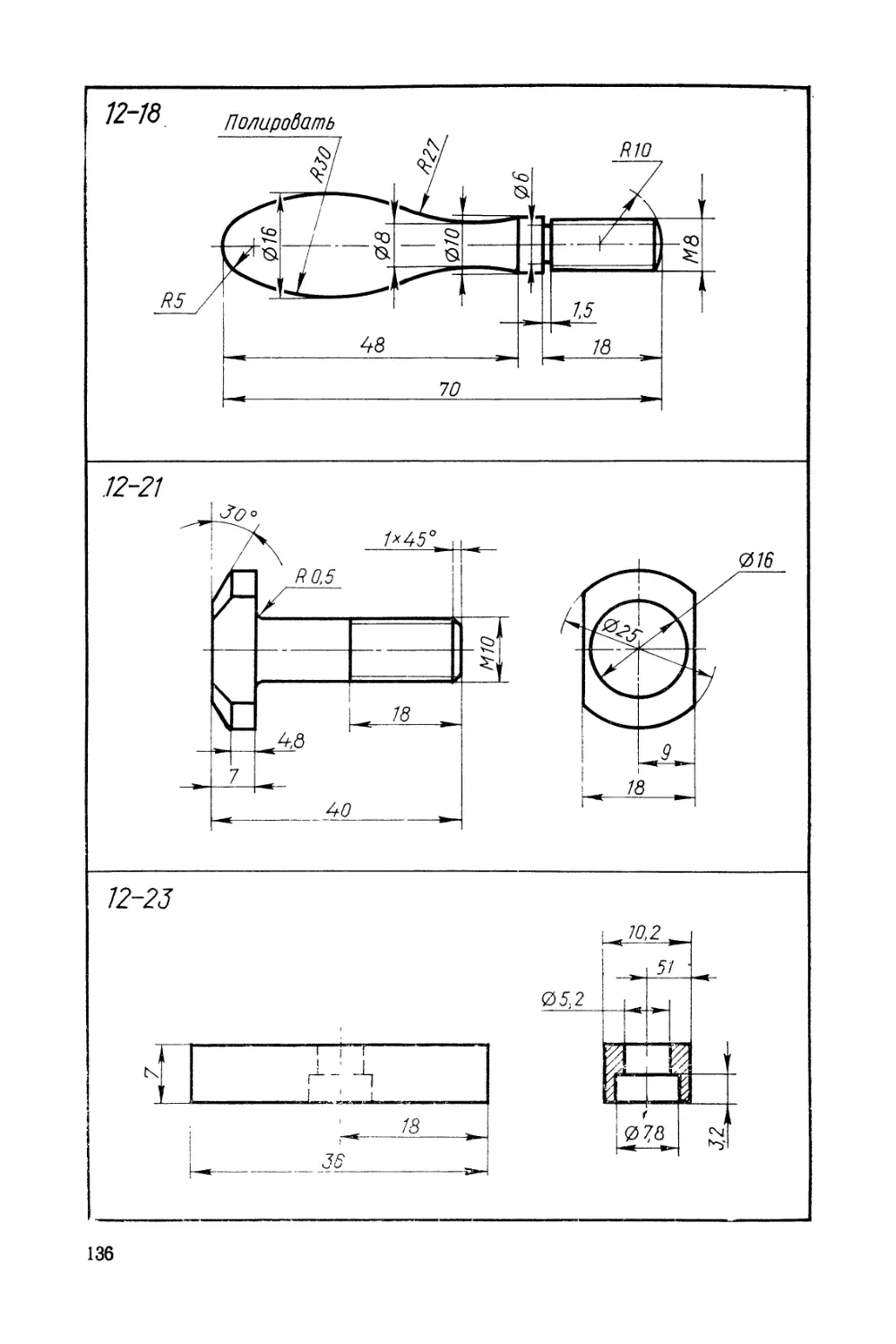

Приспособление для навивания пружин (черт. 11. см. стр.

123) можно использовать для механизации работ в школьных

мастерских. Данное приспособление позволяет навивать пружи-

ны из проволоки диаметром до 1,5 мм.

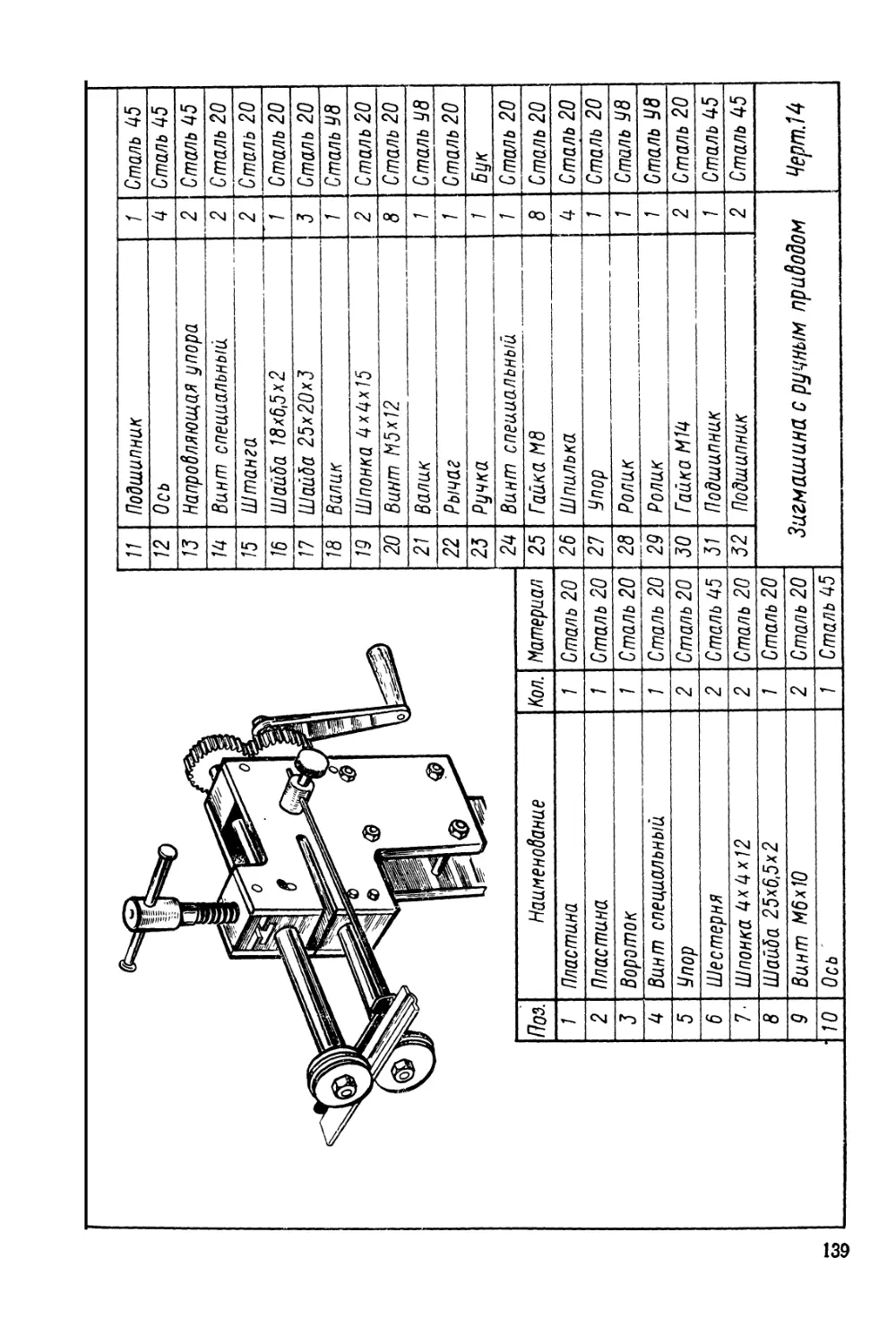

Приспособление состоит из двух плит 1 и 12, прикрепленных

винтами 21 к стойкам 13 и 22. Между плитами 1 и 12 и стойками

на подшипниках вмонтируют шестерни 11, 14, 15 и 18. На валу 9

крепят рычаг 4 с ручкой 20. На вал шестерни 18 устанавливают

конус 24, на который надевают сверлильный патрон. Подшипни-

37

Таблица 2

Зависимость типа просечки от диаметра отверстия (в мм)

Просечки Просечки Просечки Просечки

D тип D тип D тип D тип

3 I 16 II 29 III 42 II

4 I 17 II 30 II 43 III

5 I 18 II 31 II 44 III

6 I 19 III 32 II 45 III

7 II 20 III 33 II 46 II

8 11 21 III 34 II 47 II

9 II 22 II 35 III 48 II

10 II 23 II 36 III 49 II

11 III 24 II 37 III 50 II

12 III 25 II 38 II 51 III

13 III 26 II 39 11 52 III

14 II 27 III 40 II 53 III

15 II 28 III 41 II 54 III

55 III

ки закрывают крышками 2 и 7. Боковые стороны приспособления

также закрывают крышками. Шестерни приспособления при

сборке смазывают маслом ЦИАТИМ-201.

Снизу к приспособлению болтами 33 привернут кронштейн

32, в который вставлена штанга 35. По штанге, фиксируясь по

шпонке 28, передвигается устройство для зажатия проволоки при

навивании пружины.

Устройство состоит из кронштейна 29, вставки 27 и прижи-

ма 26. На конце штанги 35 устанавливают стойку 34, поддержи-

вающую оправку 36 при навивании пружин малого диаметра и

большой длины (например, спираль для электроплитки).

Диаметр навиваемой пружины при помощи данного приспо-

собления получается несколько больше диаметра оправки, по-

этому перед началом работы опытным путем подбирают оправку.

В процессе работы на приспособлении в течение учебного года

накапливается рабочий комплект оправок, которые маркируют.

Приспособление крепят в тисках за державку 6. Подобран-

ную оправку вместе с проволокой зажимают в патроне. Прово-

локу закрепляют во вставке 27 прижимом 26.

Вращая ручку 20 и перемещая ручкой 37 кронштейн 29 по

штанге 35, навивают пружину требуемой длины. Сняв оправ-

38

Таблица 3

Размеры просечек (в мм) в зависимости от их типов

d dx f/, L 5 Тип £ 1 5 Тип

пом. допуск НОМ. допуск и а

3 2,5 I 30 34,5 42 31 10 20 II

4 — 2,5 I 31 34,5 42 31 10 20 II

5 2,5 I 32 34,5 ю о 42 31 14 20 II

6 — — — — 2,5 I 33 34,5 34,5 о* 42 А О 31 31 14 1 А 20 20 II II

34 + 14

7 10,5 16,5 19 5 7 II 35 34,5 42 31 18 20 III

8 10,5 Ю 16,5 19 5 7 II 36 34,5 42 31 18 20 III

9 10,5 10,5 СО о 16,5 19 5 7 II 37 34,5 42 31 18 20 III

10 о 16,5 19 6 7 II

11 10,5 + 16,5 19 6 7 III 38 42,5 50 35 14 24 11

12 10,5 16,5 19 6 7 III 39 42,5 50 35 14 24 II

13 10,5 16,5 19 6 7 III 40 42,5 50 35 18 24 II

42,5 г Г\ 35 18 24 11

41 о 50

14 18,5 25,5 23 6 10 II 42 42,5 о 50 35 18 24 II

15 18,5 25,5 23 6 10 II 43 42,5 50 35 22 24 III

16 18,5 ю 25,5 23 10 10 11 44 42,5 50 35 22 24 III

17 18,5 о 25,5 23 10 10 11 45 42,5 50 35 22 24 III

18 18,5 18,5 о 25,5 25,5 23 10 10 ц

19 23 10 10 III 16

20 18,5 25,5 23 10 10 III 46 50,5 60 39 28 II

21 18,5 25,5 23 10 10 III 47 48 50,5 50,5 60 60 39 39 16 21,5 28 28 II II

22 26,5 34 27 6 16 II 49 50.5 СО 60 39 21,5 28 II

23 26,5 34 27 6 16 II 50 50,5 о 60 39 21,5 28 II

24 26,5 iO 34 27 9 16 II 51 50,5 о 60 39 21,5 28 III

25 26,5 о 34 27 9 16 II 52 50,5 69 39 21,5 28 III

26 26,5 о 34 27 9 16 II 53 50,5 60 39 21,5 28 III

27 26,5 + 34 27 14 16 III 54 50,5 60 39 21,5 28 III

28 26,5 34 27 14 16 III 55 50,5 60 39 21,5 28 III

29 26,5 34 27 14 16 III

ку с навитой пружиной с приспособления, растягивают пружину

до получения необходимого шага. Отрезав пружину требуемого

размера и подогнув концы, ее подвергают, если необходимо, тер-

мической обработке.

Сведения по термической обработке пружинной стали поме-

щены в § 3 главы VI.

Приспособление для нарезания резьбы (черт. 12, см. стр.

131) обеспечивает получение качественной резьбы в отверстиях

диаметром 1—6 мм. Приспособление почти полностью исклю-

чает поломку режущего инструмента.

Основа приспособления — сборный корпус, состоящий из пли-

ты 1, корпуса 11 и стойки 2. На левой части плиты 1 двумя вин-

тами 9 на двух штифтах 8 крепят стойку 2, на которой установ-

лен угольник 5 с прихватами 6. На правой части плиты 1 при по-

мощи шпонки 23 .и болтов 21 крепят корпус 11. В отверстии этого

корпуса свободно вращается и перемещается в продольном на-

правлении пиноль 14. На правый ее конец насажен маховик 15

с ручкой 18, а в левый конец посредством конуса Морзе № 2 уста-

навливают сверлильный патрон 10, в котором крепят метчик.

При настройке приспособления для нарезания резьбы на за-

данную длину можно, освободив болты 21, свободно перемещать

по плите 1 корпус И в продольном направлении.

Свободное перемещение и вращение пиноли 14 в корпусе 11

обеспечивает запрессованная бронзовая втулка 12, выполняющая

роль подшипника скольжения.

После запрессования втулки 12 в корпус 11 в ней сверлят от-

верстие диаметром 2 мм для подачи смазки, которое закрывают

от попадания стружки винтом 13.

Для работы с приспособлением необходимо закрепить его на

верстаке болтами, а затем выполнить следующее:

1. Установить заготовку на угольнике 5 и закрепить ее пред-

варительно прихватами 6.

2. Закрепить машинный метчик в сверлильном патроне и

вставить последний в пиноль 14.

3. Отрегулировать положение корпуса 11 на плите 1 так, что-

бы обеспечить нарезание резьбы на всю длину и выход метчика

из заготовки после нарезания резьбы.

4. Подвести метчик к нарезаемому отверстию и, освободив

заготовку, установить центр ее отверстия по метчику. После это-

го окончательно закрепить заготовку прихватами 6.

5. Поворачивая маховик 15 по движению часовой стрелки и

прилагая к нему небольшую силу в продольном направлении, на-

резать 1—2 нитки резьбы, затем, свободно вращая маховик за

ручку 18, нарезать резьбу на всю длину. После этого, вращая ма-

ховик 15 против движения часовой стрелки, вывести метчик из

обработанного отверстия.

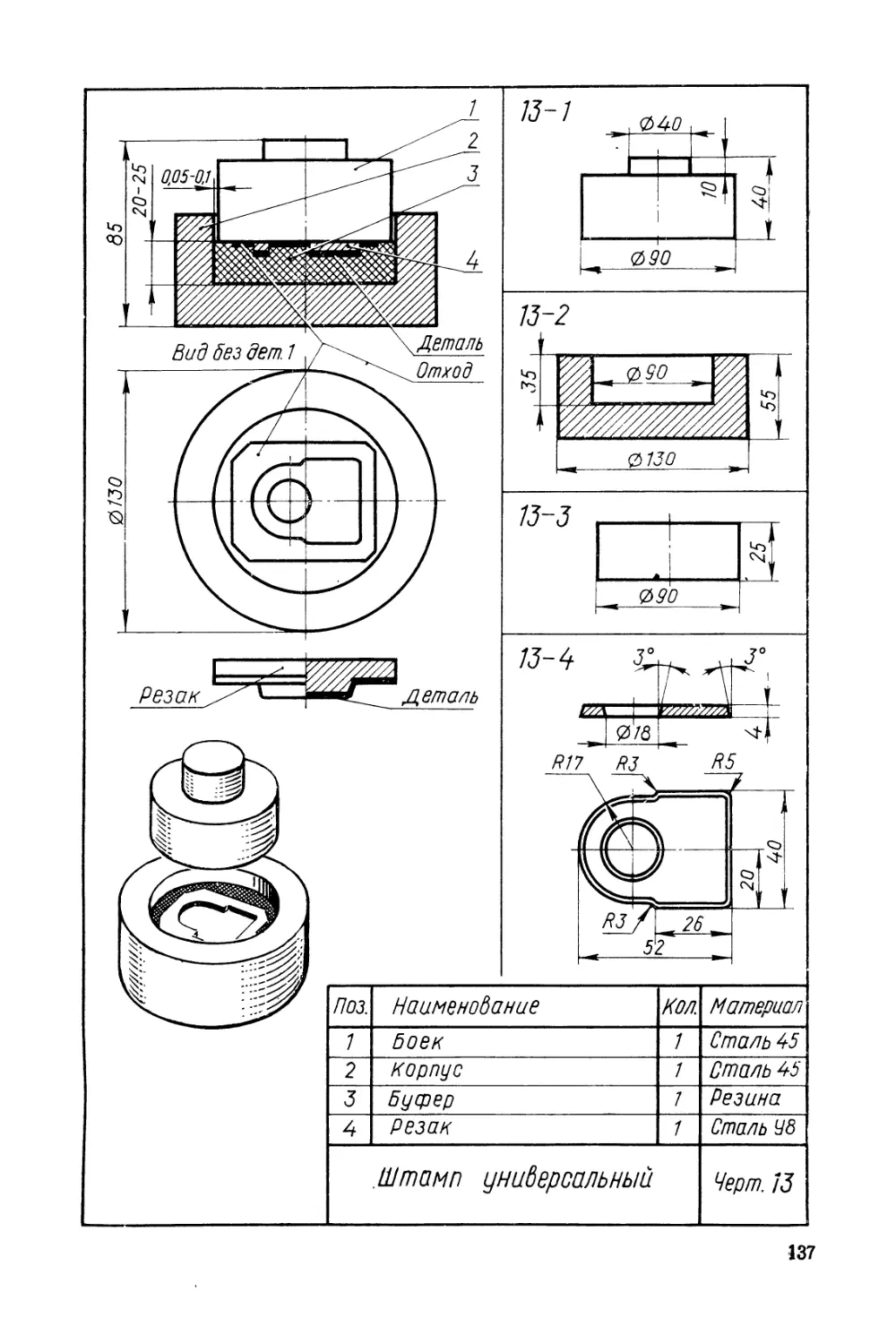

Штамп универсальный (черт. 13, см- стр. 137). Вырезание ме-

таллических деталей из листового материала при помощи рези-

40

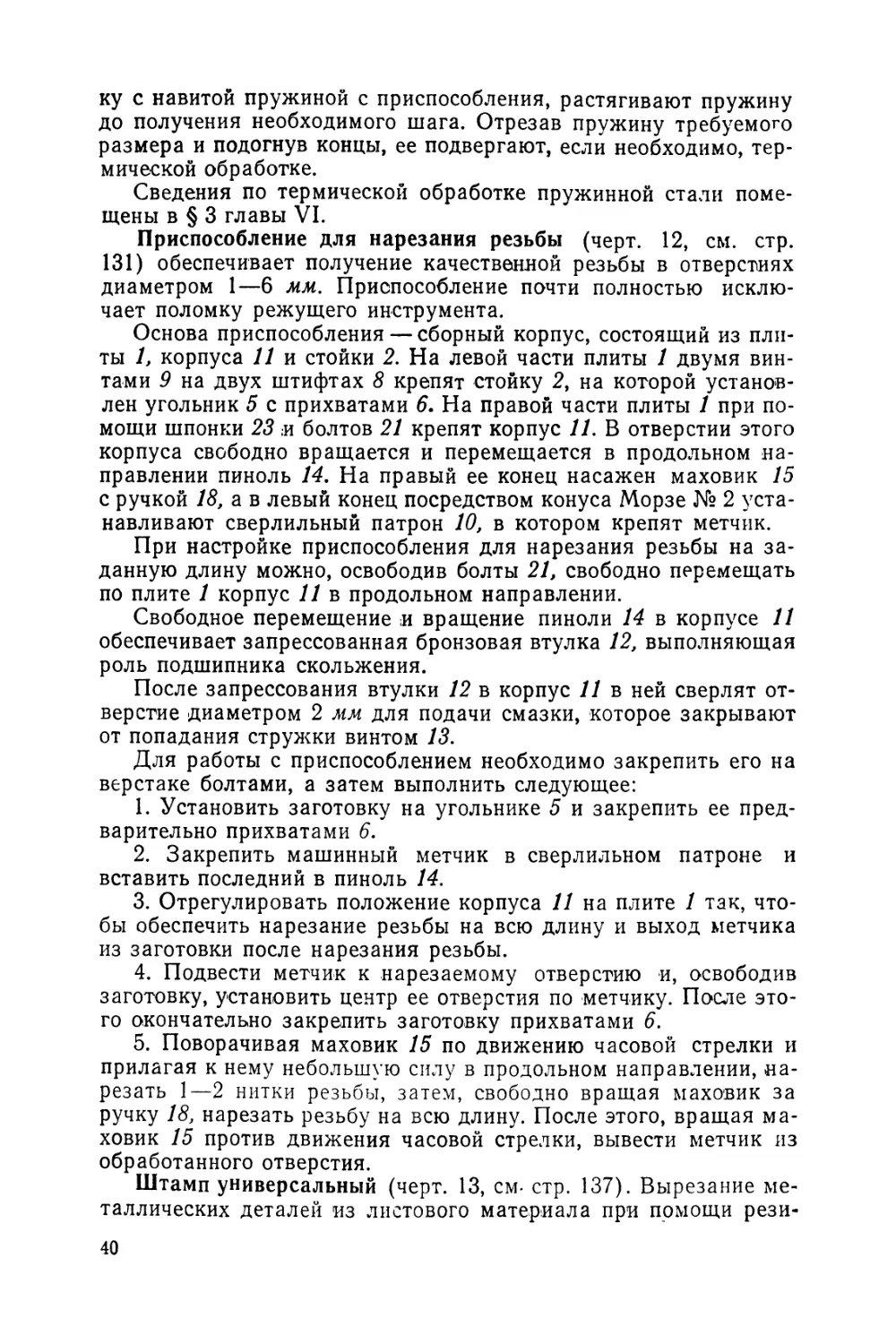

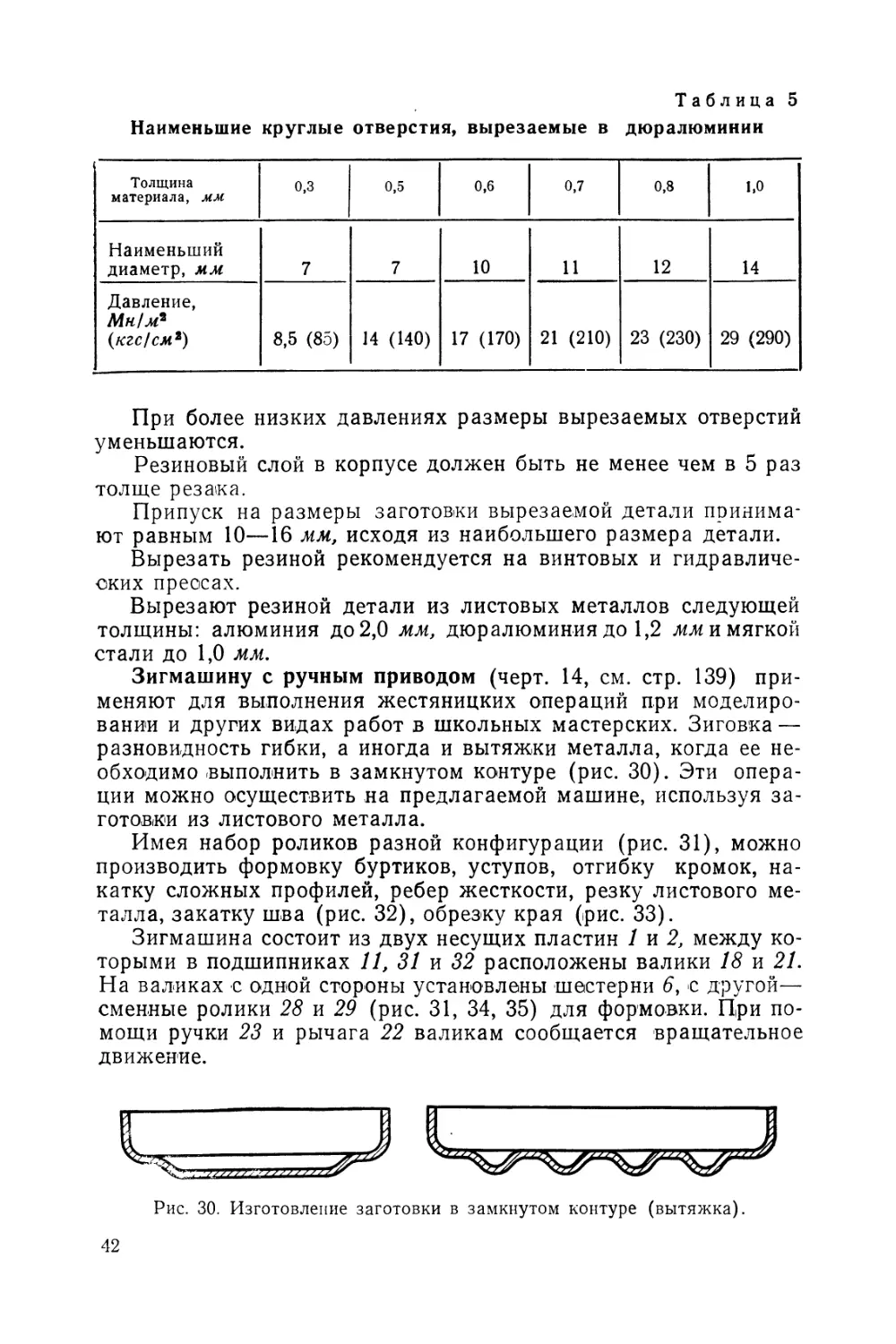

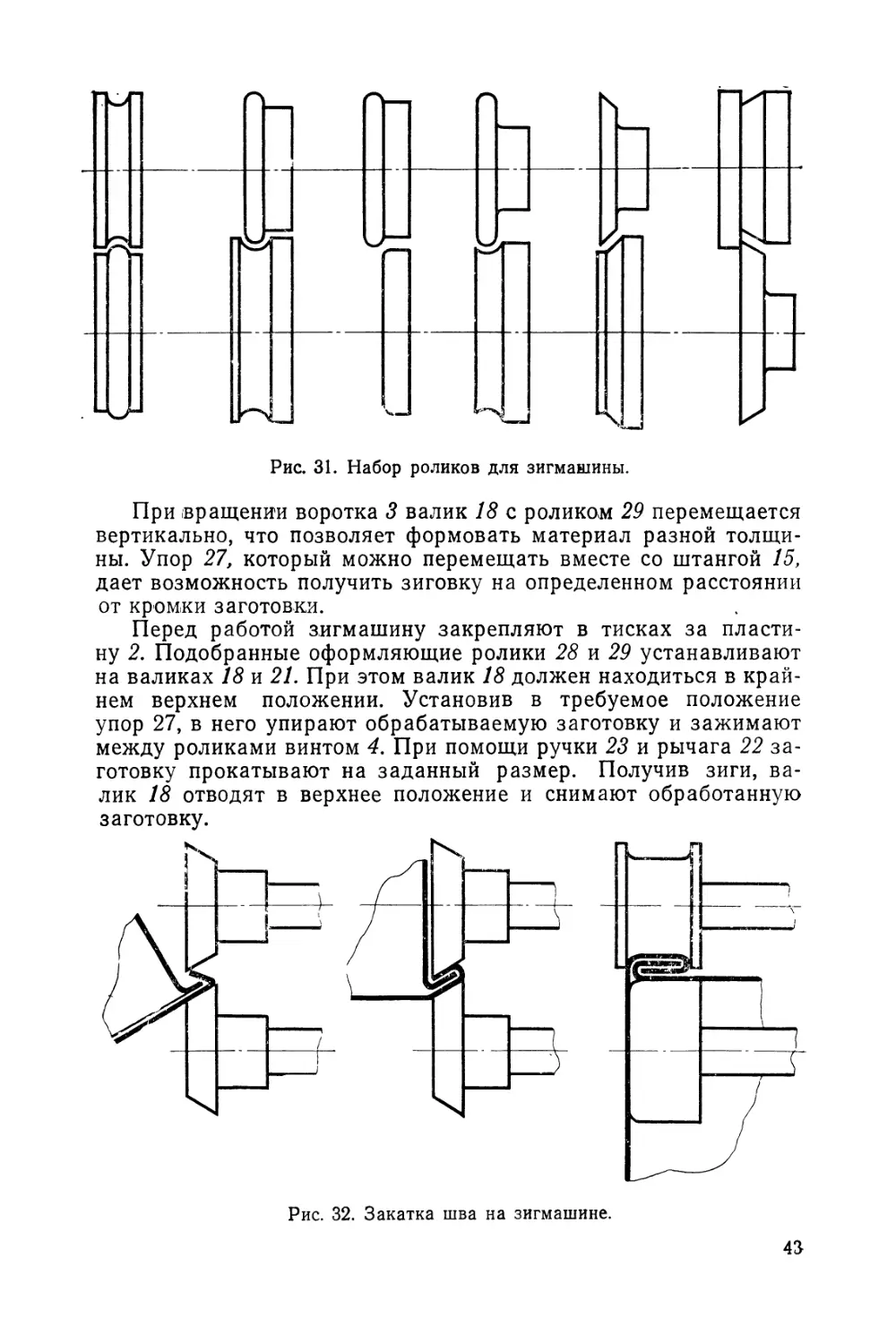

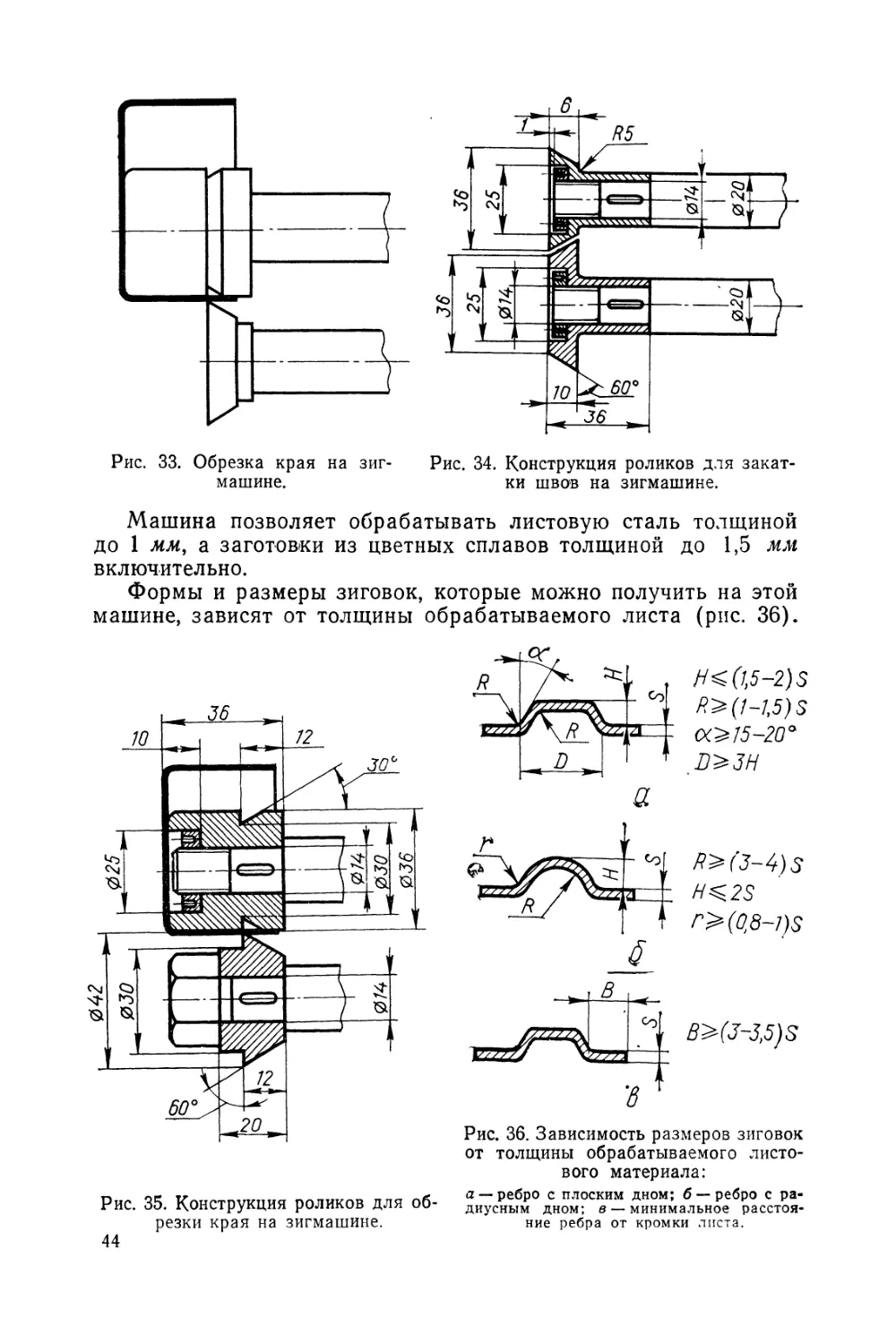

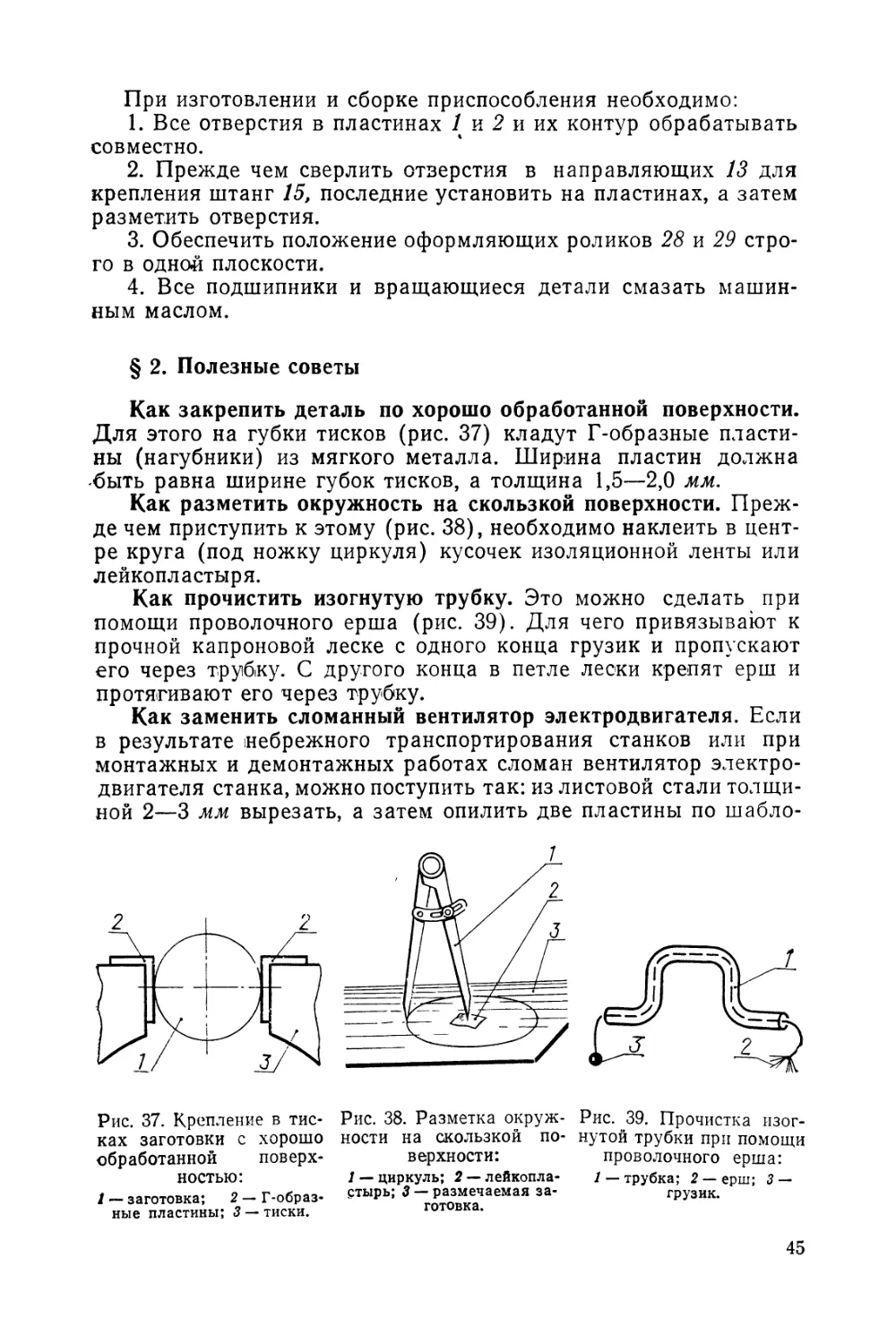

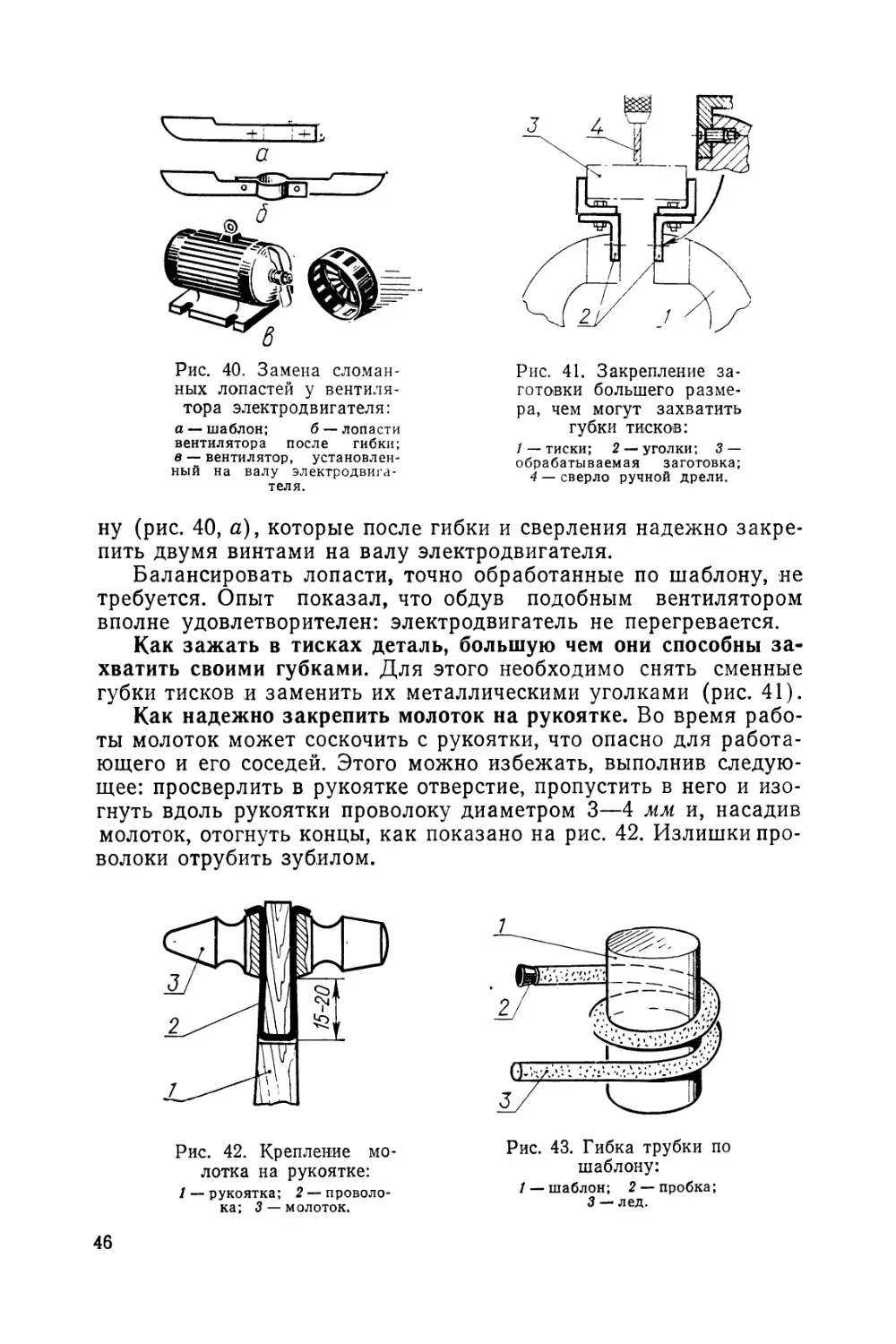

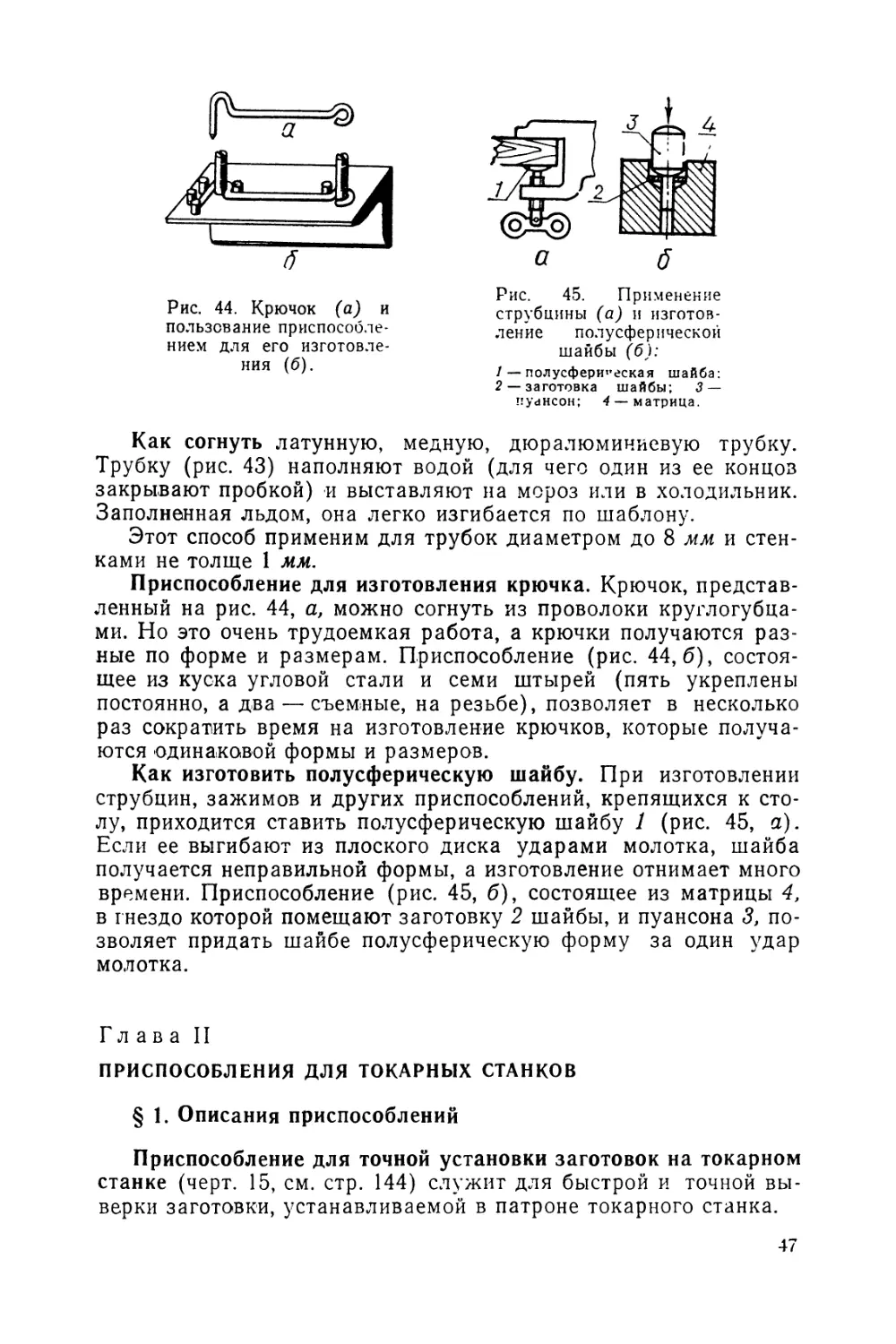

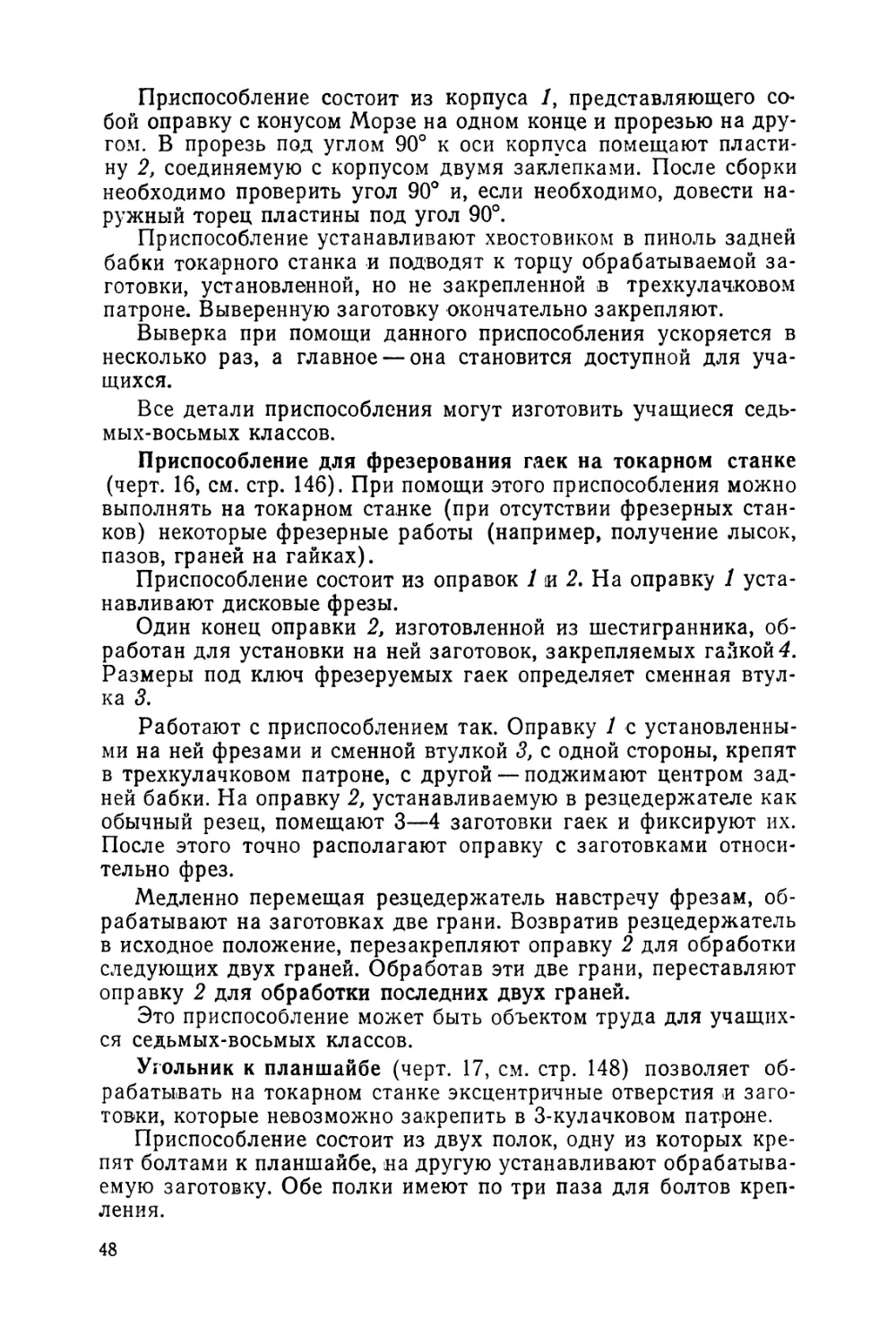

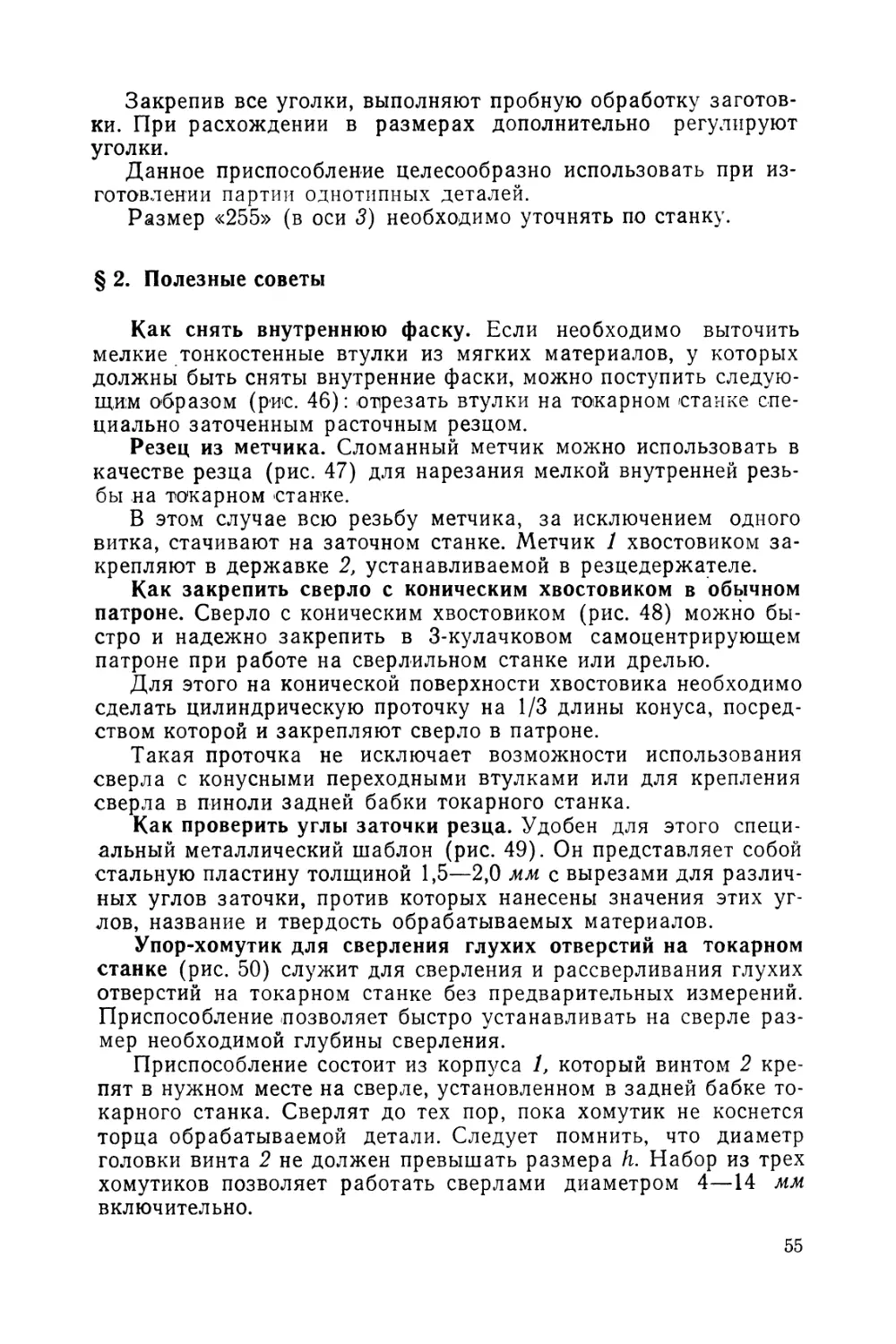

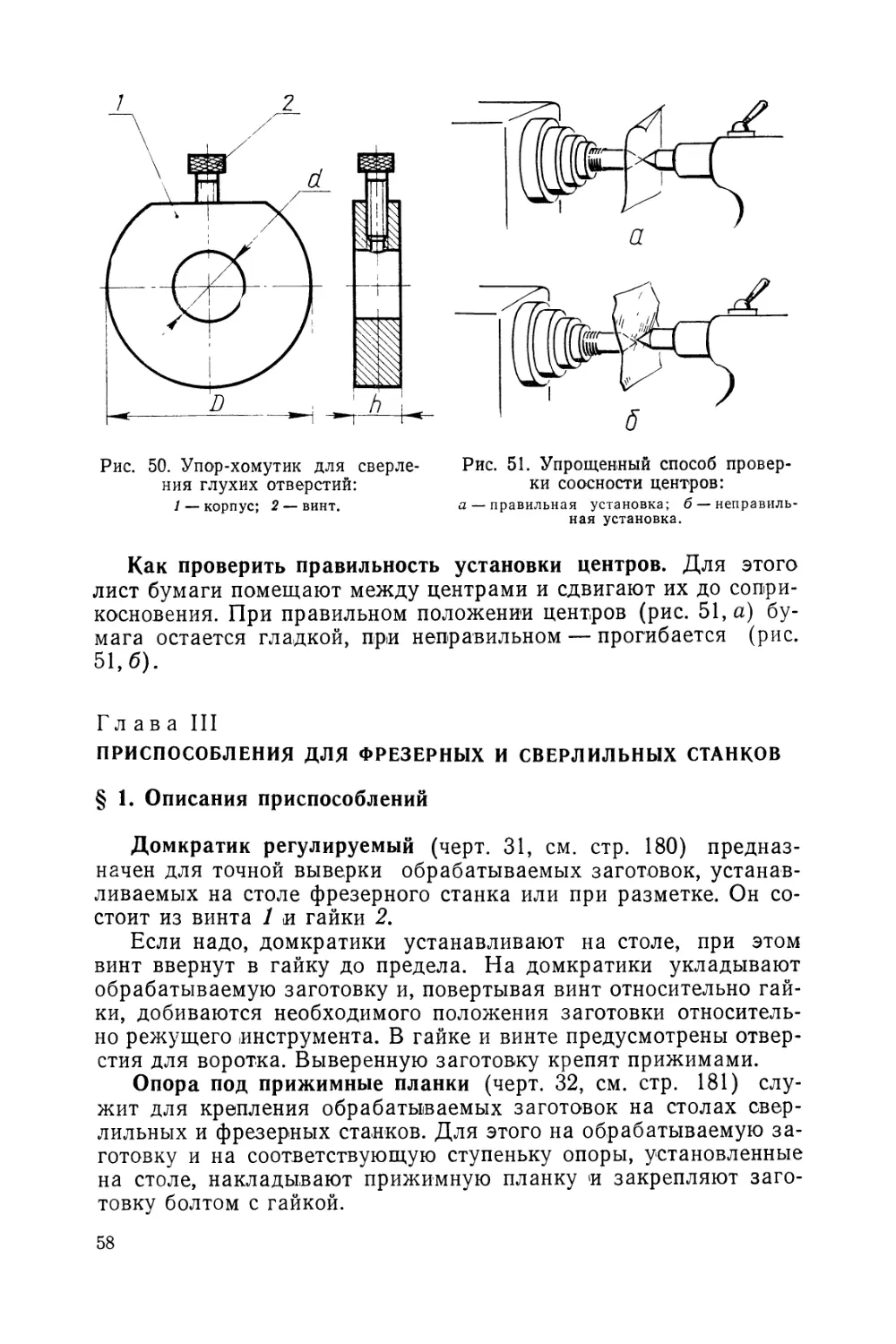

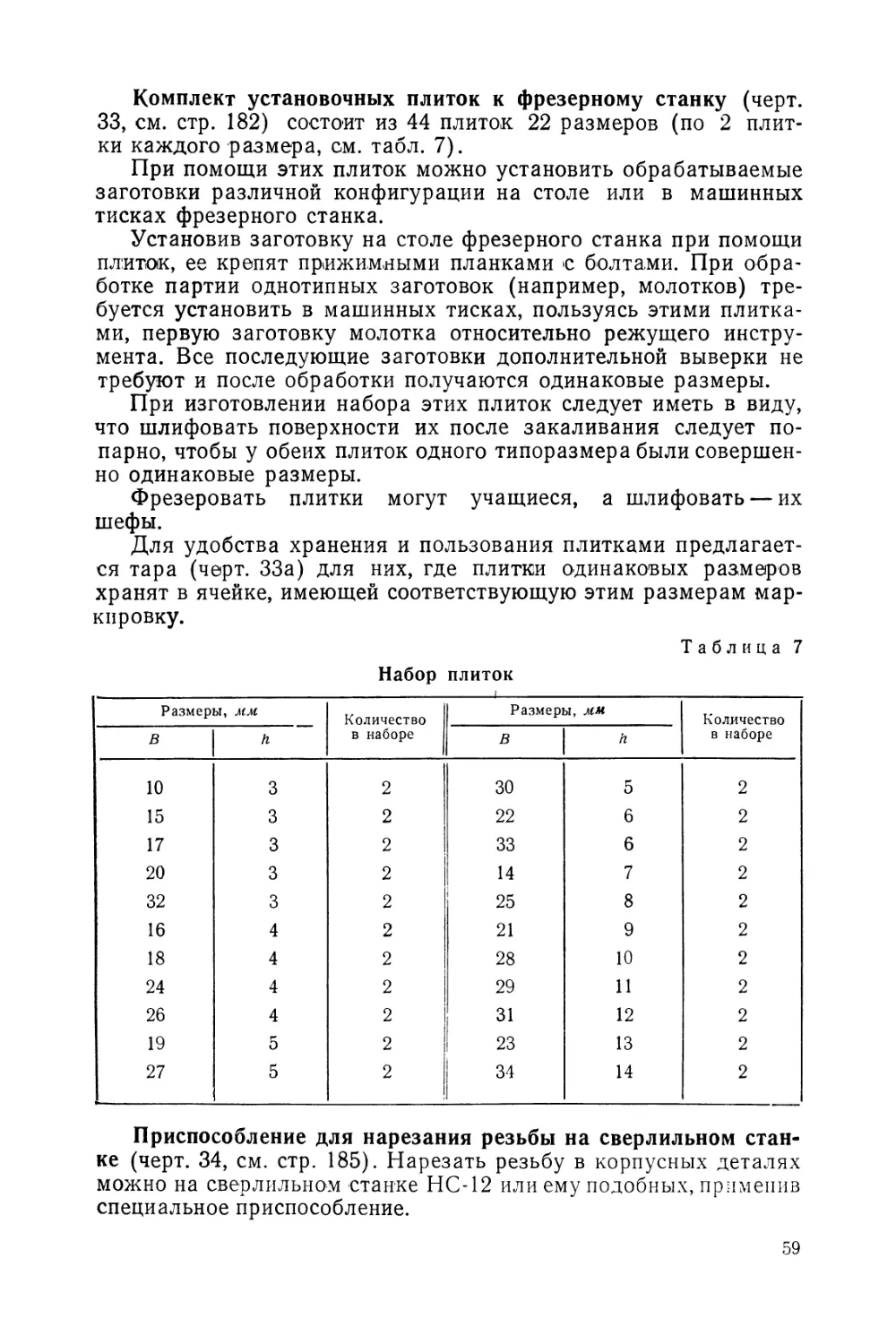

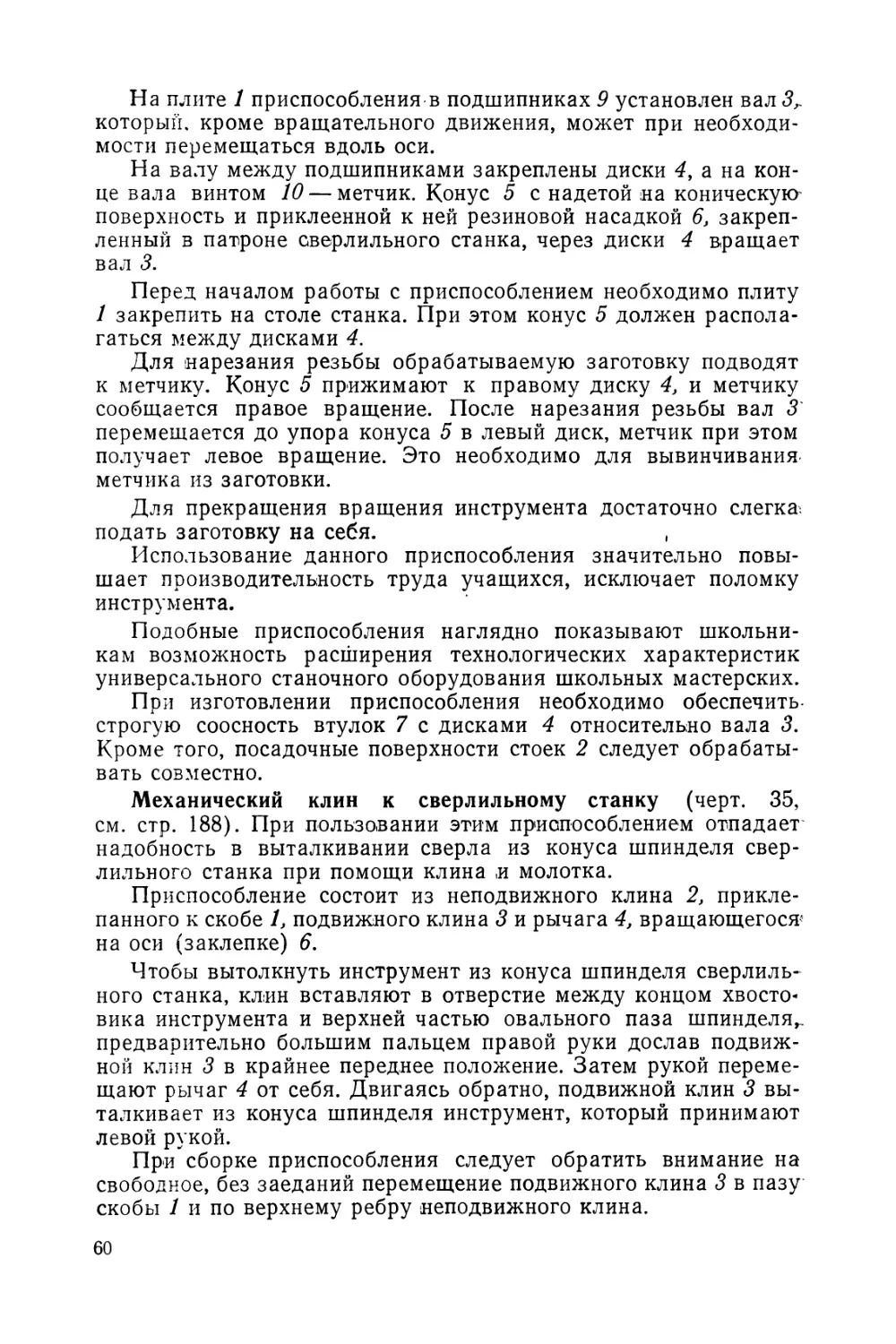

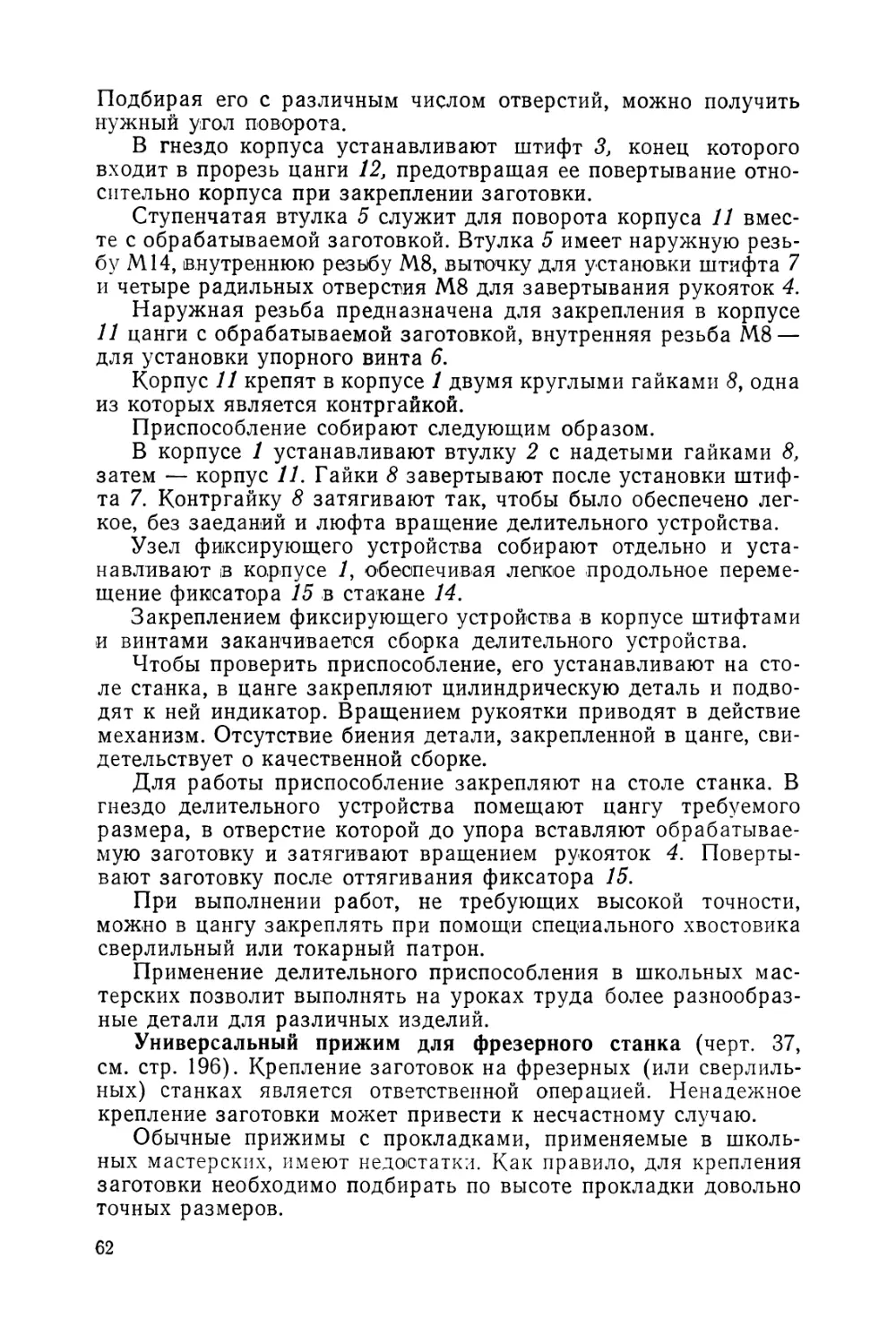

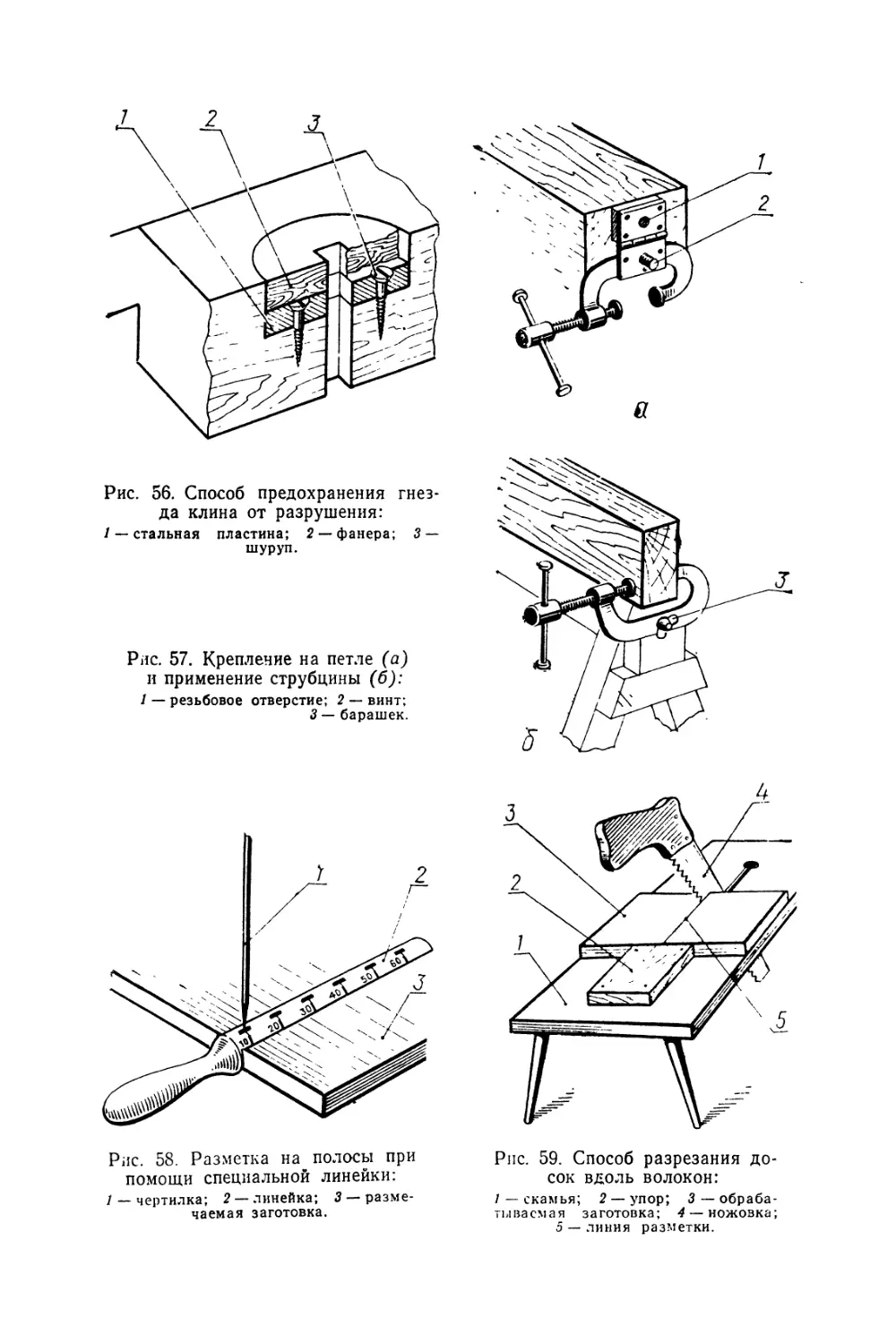

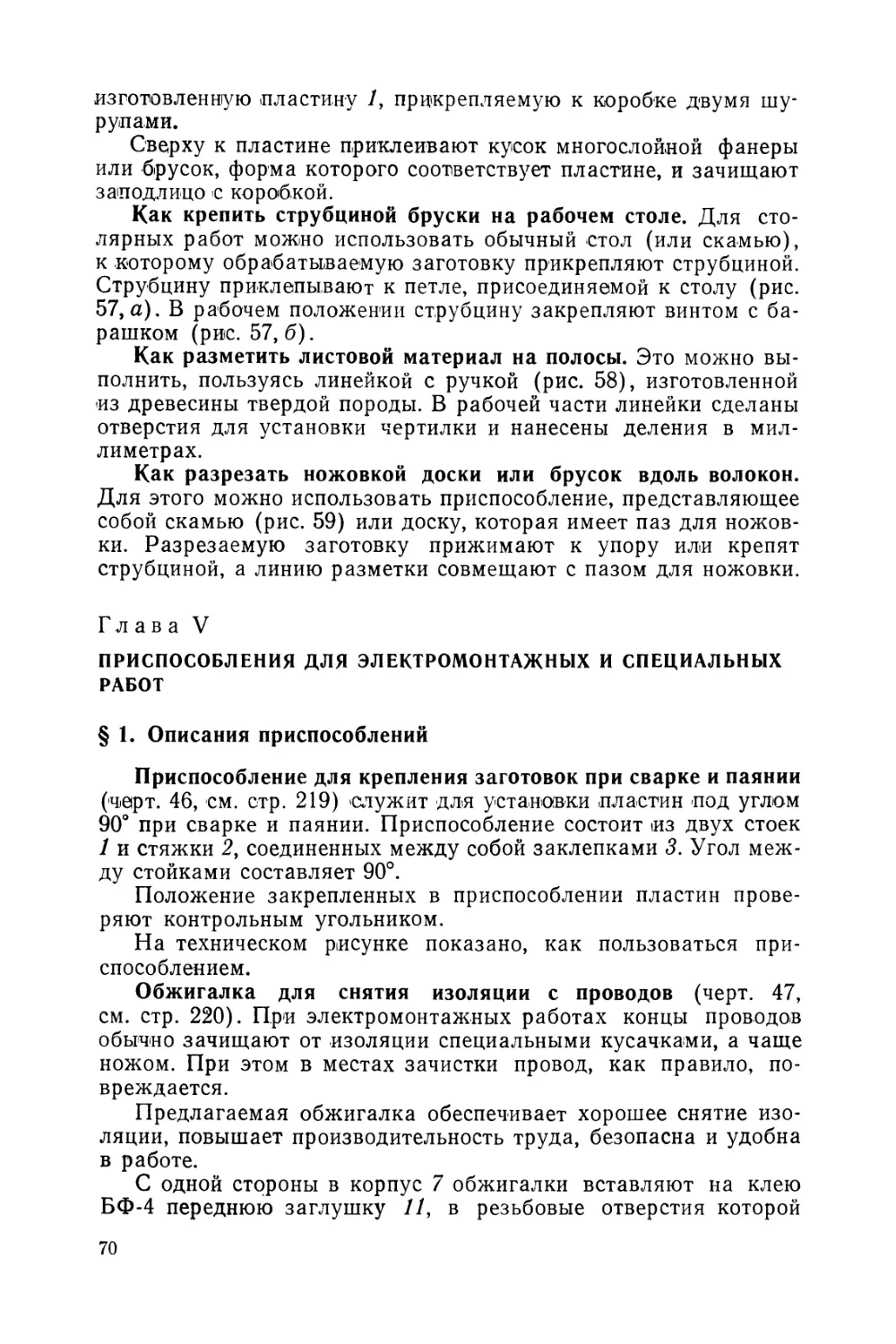

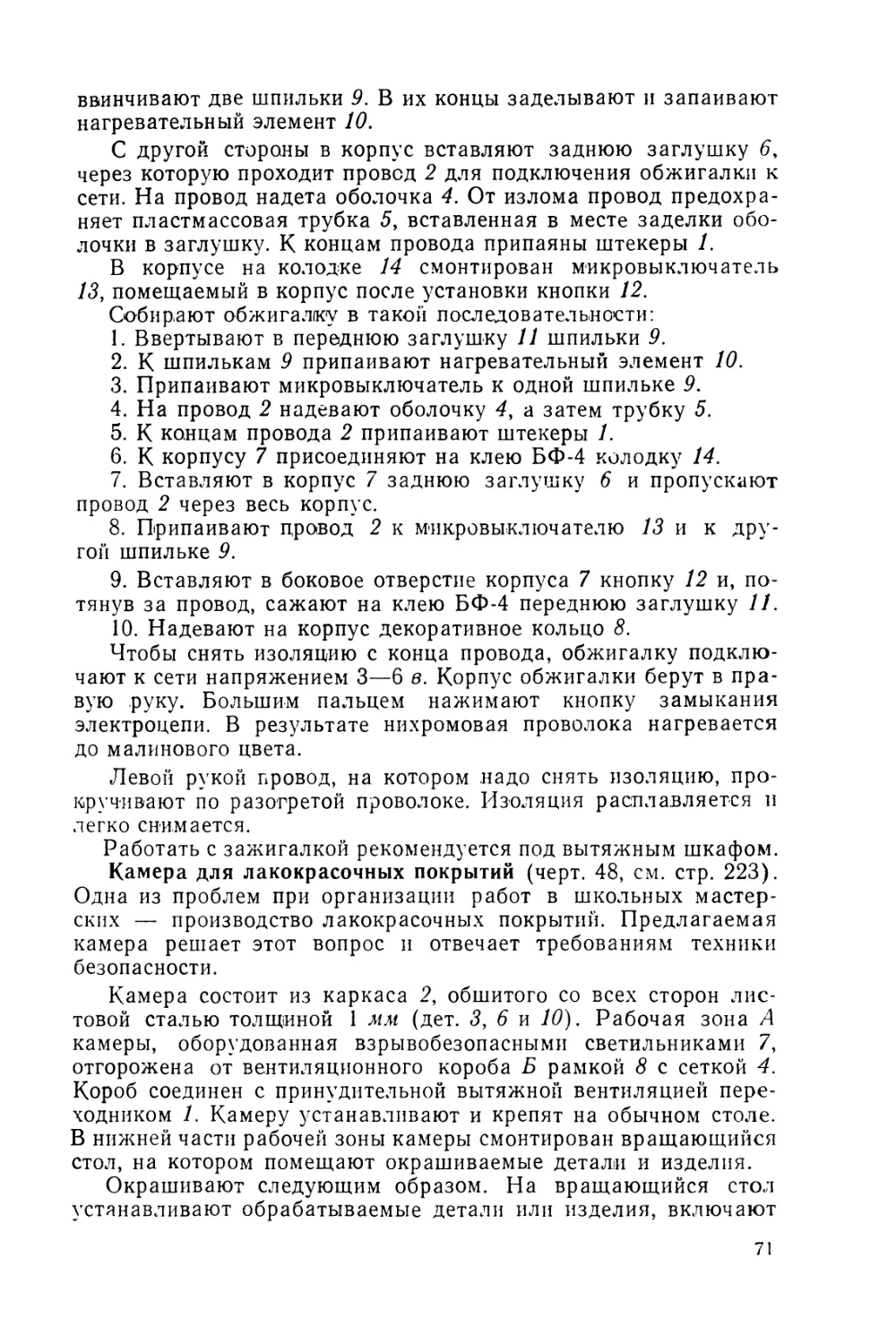

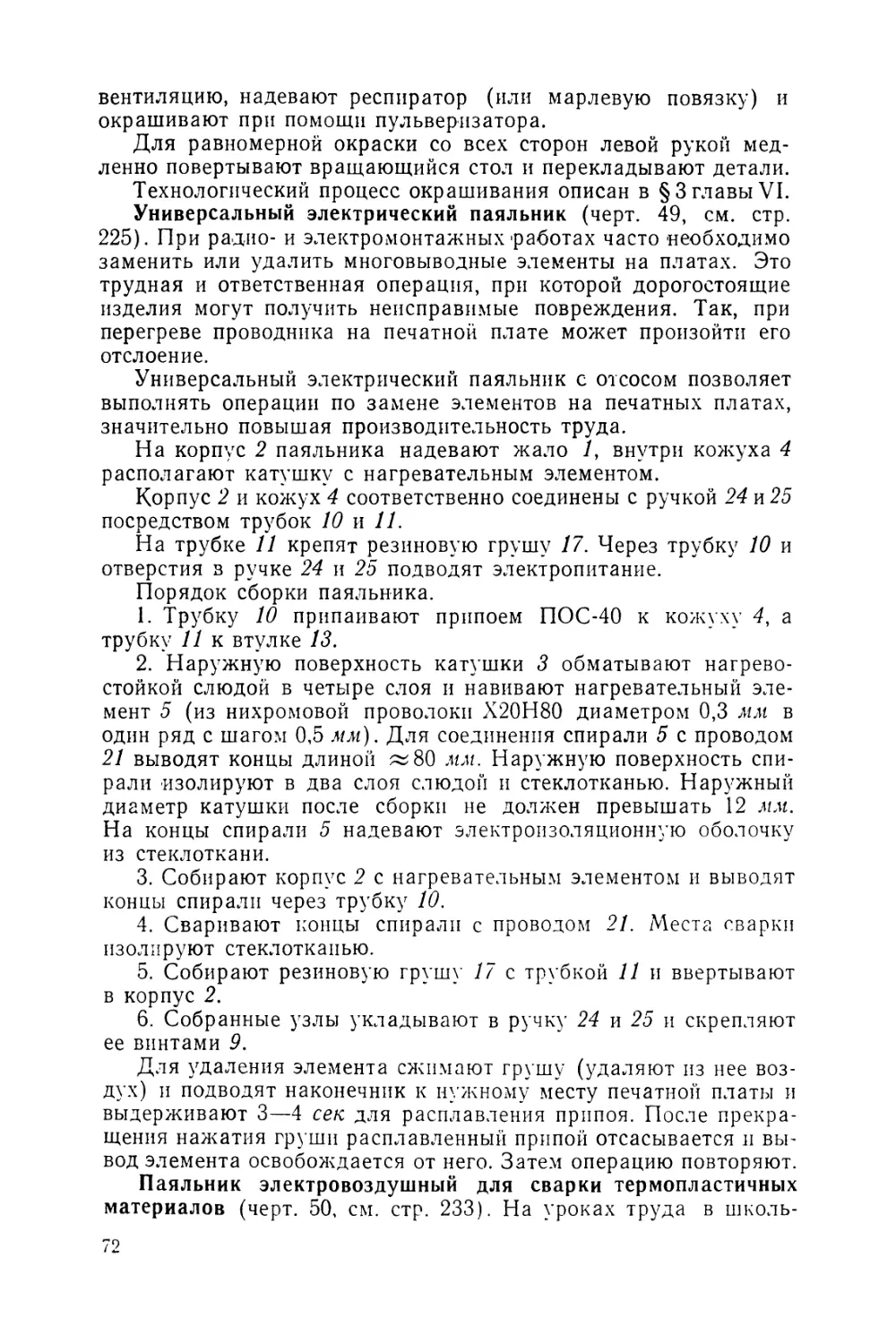

ны — наиболее простой метод штамповки, выгодный не только