Автор: Рихвк Э.В.

Теги: методика преподавания учебных предметов в общеобразовательной школе способы переработки древесины производственные процессы промышленные предприятия развитие творческих способностей изобретательности воспитанию эстетического вкуса и бережного отношения к дарам природы

Год: 1984

Э.В.РИХВК

ОБРАБОТКА

ДРЕВЕСИНЫ

В ШКОЛЬНЫХ

МАСТЕРСКИХ

Э. В. РИХВК

ОБРАБОТКА

ДРЕВЕСИНЫ

В ШКОЛЬНЫХ

МАСТЕРСКИХ

Книга для учителей

технического труда

и руководителей кружков

МОСКВА

«ПРОСВЕЩЕНИЕ»

1984

ScanAAW

ББК 74.268.5

Р55

Рецензенты:

доцент МЛТИ, канд. техн, наук В. Ю. БАШИНСКИЙ.

учитель труда В. С. ТЕРЕХИН

Эндель Васильевич Рихвк

ОБРАБОТКА ДРЕВЕСИНЫ В ШКОЛЬНЫХ

МАСТЕРСКИХ

Заведующая редакцией Т. С. Дагаева

Редактор Т. А. Чамаева

Младший редактор Т. Н. Клюева

Художники С. Ф. Л у хин, М. С. Серебряков, В. А. Сайчук

Художественный редактор Л. Г. Баку шее а

Технический редактор Г. Е. Петровская

Корректоры Н. В. Лепендина, М. Ю. Сергеева

ИБ № 7765

Сдано в набор 22.12.83. Подписано к печати 19.07.84 А12329 Формат 60 X 90'/i6 Бум. офсетная.

Гарнит. литер. Печать офсетная Усл печ. л. 11 + 1 вкл +0,25 форз. Усл кр.-отт 14,25. Уч-изд. л.

12,64 +0,96 вкл.+ 0,30 форз Тираж 108 000 экз. Заказ 735 Цена 65 коп

Ордена Трудового Красного Знамени издательство «Просвещение» Государственного комитета РСФСР

по делам издательств,полиграфии и книжной торговли. 129846, Москва, 3-й проезд Марьиной рощи, 41.

Смоленский полиграфкомбинат Росглавполиграфнрома Государственного комитета РСФСР по делам

издательств, полиграфии и книжной торговли Смоленск-20, ул. Смольянинова, 1

Рихвк Э. В.

Р55 Обработка древесины в школьных мастерских: Книга

для учителей техн, труда и руководителей кружков.—

М.: Просвещение, 1984.— 175 с., ил.

Древесина является одним из доступнейших, универсальных и красивых конструк-

ционных материалов. Обладая многими уникальными особенностями и свойствами, она

широко используется для изготовления десятков тысяч самых разнообразных предметов.

Изучение многообразия способов переработки древесины в школе позволяет ознакомить

учащихся с производственными процессами на промышленных предприятиях и служит

развитию их творческих способностей, изобретательности, воспитанию эстетического вкуса

и бережного отношения к дарам природы.

Автор — заведующий методическим кабинетом технического труда Таллинского инсти-

тута усовершенствования учителей — не только подобрал фактический материал, необходи-

мый учителю труда для учебной и внеклассной работы по разделу программы «Обработка

древесины», но и дал методические рекомендации по организации этой работы, реали-

зации воспитательных целей трудового обучения

4306011900- 630 ББК 74.268.5

103(03)—84 6П6

© Издательство «Просвещение», 1984 г.

ПРЕДИСЛОВИЕ

В природе, наверное, нет более универсального, доступного

и красивого материала, чем древесина. Она обладает удивитель-

ными свойствами, легко поддается обработке. И хотя в народном

хозяйстве нашей страны применяется очень много новых, синтети-

ческих материалов, древесина и сегодня не потеряла своего зна-

чения: она незаменима в мебельном производстве, строительстве

и т. п. Изделия из древесины — красивого и живого материала —

украшают наш быт. Причем на первое место сегодня выдвигается

не столько утилитарная, сколько их декоративная ценность, удо-

влетворяющая эстетические потребности человека.

Большое место обработке древесины отводится в программах

трудового обучения учащихся IV—VIII классов. В школах, где

имеются соответствующие условия, работают специальные круж-

ки, ведутся факультативные курсы. В этом случае у учащихся

появляется возможность расширить знания по предмету, научить-

ся изготавливать более сложные изделия, чем предусмотренные

программой, заниматься декоративной обработкой древесины.

Оказать помощь учителям технического труда и руководителям

подобных кружков в организации творческого труда школьников

и призвана данная книга.

Литературы, где рассматриваются традиционные приемы обра-

ботки древесины, а также технологический процесс современной

промышленной деревообработки, издано сравнительно много.

Поэтому в данной книге не все вопросы рассматриваются с оди-

наковой подробностью, а некоторые, не имеющие прямого от-

ношения к школе, вообще опущены. Критерием такого отбора

служила степень значимости отдельных технологических приемов

для деревообработки именно в условиях школьных мастерских

и их относительная новизна или общеизвестность, а также и

многолетний опыт работы автора методистом, учителем труда

и руководителем кружков.

При описании технологии ручной и станочной обработки

древесины даны конструкции многих приспособлений, нашедших

применение в школьных мастерских. Как известно, они имеют

большое значение для организации производительного труда

школьников: позволяют расширить технологические возможности

использования инструментов и станочного парка, снизить за-

траты труда и времени на работу, экономить материалы и умень-

шать количество бракованных деталей. Конструкция некоторых

(специальных) приспособлений для обработки древесины бази-

руется на форме и размерах изготовляемых деталей, используе-

мых инструментах и станках, целях и задачах работы. Но чаще

применяются универсальные приспособления, которые можно ис-

пользовать для изготовления разных изделий. Из-за трудности

з

определения подлинного автора каждого усовершенствования их

имена не названы. Ведь многие из конструкторских идей, опубли-

кованных в печати, развивались дальше учителями-рационали-

заторами и являлись основой совсем новых решений.

Естественно, что описанные в книге приемы работы и кон-

струкции оснастки не являются единственно возможными. Педа-

гоги в зависимости от местных условий могут (и, наверное, даже

должны) искать новые решения, шире вовлекая в рационализа-

торскую и изобретательскую работу школьников.

Довольно серьезной проблемой в учебных заведениях являет-

ся подбор объектов для работы. Зачастую в школах изготавли-

вают изделия, дублирующие выпускаемые промышленностью.

Но они не имеют большого практического значения, так как в

большинстве случаев по качеству не могут соперничать с по-

следними. По мнению автора, в школах могли бы больше внимания

уделять изделиям с чисто декоративным уклоном — призам,

подаркам и объектам для украшения школы.

Одним из методов изучения принципов оформления изделий и

художественного конструирования является анализ положитель-

ных и отрицательных качеств различных готовых изделий. Чтобы

расширить круг анализируемых объектов, на вклейке помещены

фотографии изделий учеников общеобразовательных школ Эстон-

ской ССР, студентов Таллинского пединститута и автора этой

книги.

Что касается экспонированных на фотоснимках объектов

труда и осмысливаемых оформительских проблем, у читателя

может возникнуть вопрос, почему изделия с чисто утилитарным

(прикладным) уклоном представлены в книге в меньшинстве.

Последнее обстоятельство обусловлено тем, что подобные изделия

в большинстве случаев имеют общеизвестную или стандартную

форму, не требующую комментариев. Хочется подчеркнуть, что

художественное оформление изделий во многом основывается на

стиле и традициях национальной культуры. Поэтому, учитывая

многонациональность нашей огромной страны, подробных, деталь-

ных разработок дать невозможно.

Приведенный в книге технологический порядок изготовления

некоторых поделок совсем не означает, что именно эти изделия

заслуживают особого внимания. Они являются лишь примером, на

котором прослеживается, что каждое изделие при изготовлении

требует единственно рациональной технологии и особых при-

способлений. Если учителя правильно воспримут этот принцип и

направят мысли учеников в этом направлении, содержание ра-

боты по обработке древесины в школьных мастерских наполнит-

ся новым смыслом, разовьет инициативу, творческие способности

и техническое мышление школьников.

В книге приведены и некоторые методические советы по орга-

низации той или иной работы учащихся, организации их деятель-

ности во избежание возможных ошибок, повышения качества

трудового обучения и воспитания.

I. ОСНОВНЫЕ СВЕДЕНИЯ

О ДРЕВЕСИНЕ

1. Строение древесины

Древесина — изумительный материал, обладающий уникаль-

ными свойствами. Свойства эти во многом определяются строени-

ем древесины. Поэтому для правильной обработки этого природ-

ного материала, сознательного использования его особенностей,

а также для индент'ификации отдельных древесных пород надо

знать и учитывать микро- и макростроение древесины.

В Советском Союзе все породы деревьев подразделяются на

хвойные и лиственные. Лиственйые породы делятся на кольце-

сосудистые и рассеяннососудистые, которые, в свою очередь,

подразделяются на породы с твердой и мягкой древесиной.

В хвойных породах деления на мягкие и твердые нет.

К кольцесосудистым относятся только породы с твердой дре-

весиной (дуб, ясень, вяз гладкий, ильм, карагач, каштан съедоб-

ный, бархатное дерево, или бархат амурский, димофрант, или

белый орех).

Рассеяннососудистые делятся на породы с мягкой древе-

синой (береза, ольха, осина, липа, тополь, ива) и породы с

твердой древесиной (бук, орех грецкий и орех маньчжурский,

граб обыкновенный, клен, платан, или чинара, груша, самшит).

Микростроение древесины. Древесина, или ксилема (от греч.

xylon — срубленное дерево), — ткань высших растений, служа-

щая для проведения воды и растворов минеральных солей от

корней к листьям и другим органам. Состоит из проводящих

элементов (трахеид, сосудов), механических (либриформ) и па-

ренхимных клеток.

Итак, если рассматривать древесину под микроскопом, мы

увидим растительные клетки, преимущественно мертвые даже в

растущем дереве. В таких клетках оболочки утолщены и в них

содержится особое вещество — лигнин, вызывающее одревесне-

ние. (В древесине лиственных пород 20—30% лигнина, хвой-

ных— до 50%.) Совокупность клеток-одинакового строения и

выполняющих одни и те же функции образует ткани древесины.

Основные ткани древесины — проводящие, или сосудистые,

запасающие, опорные, или механические.

Проводящие ткани лиственных пород состоят из вытянутых

тонкостенных клеток с широкими внутренними просветами

5

Рис. 1. Микростроение древесины:

а — членик сосуда; б — волокно из коротких

запасающих клеток; в — клетка механической

ткани; г, д — тонкостенная и толстостенная тра-

хеиды.

(рис. 1, а). Эти клетки, соеди-

няясь, образуют трубки — со-

суды/ (рис. 2, а). У некоторых

пород крупные сосуды видны

невооруженным глазом.

Запасающие ткани, или

паренхима, состоят из коротких

клеток, связанных в волокна

(рис. 1, б). Эта ткань рыхлая

и легко загнивает, так как

содержит питательные ве-

щества.

Механические ткани, или

либриформ, у лиственных пород

состоят из сильно заостренных

на концах толстостенных кле-

ток с малыми внутренними просветами (рис. 1, в). Эти клетки и

обеспечивают прочность, твердость древесины. Либриформ у

хвойных пород отсутствует.

Древесина хвойных пород не имеет сосудов и волокон механи-

ческой ткани и состоит из довольно однообразных проводящих

элементов — клеток, которые называются трахеидами (рис. 1, г,

д). Они организованы в более упорядоченную структуру (рис. 2,

б), чем клетки в древесине лиственных пород. Каждый годичный

слой имеет ранние, тонкостенные трахеиды (сосуды) и поздние,

толстостенные, заменяющие волокна механической ткани.

Рис. 2. Схемы расположения микроэлементов древесины березы (а) и сосны (б):

1 — сосуды; 2 — сердцевинные лучи; 3 — трахеиды, 4 — смоляные ходы.

Основная масса клеток в растущем дереве расположена вер-

тикально — вдоль оси ствола. Но имеются и ряды элементов

(преимущественно паренхимных) в радиальном направлении;

их совокупность образует сердцевинные лучи 2. По ширине они

могут иметь от одного (хвойные породы) до тридцати (дуб)

рядов клеток, а по высоте еще больше вариантов.

В древесине многих хвойных пород имеется система длинных

межклеточных каналов, заполненных смолой, которые называются

смоляными ходами 4.

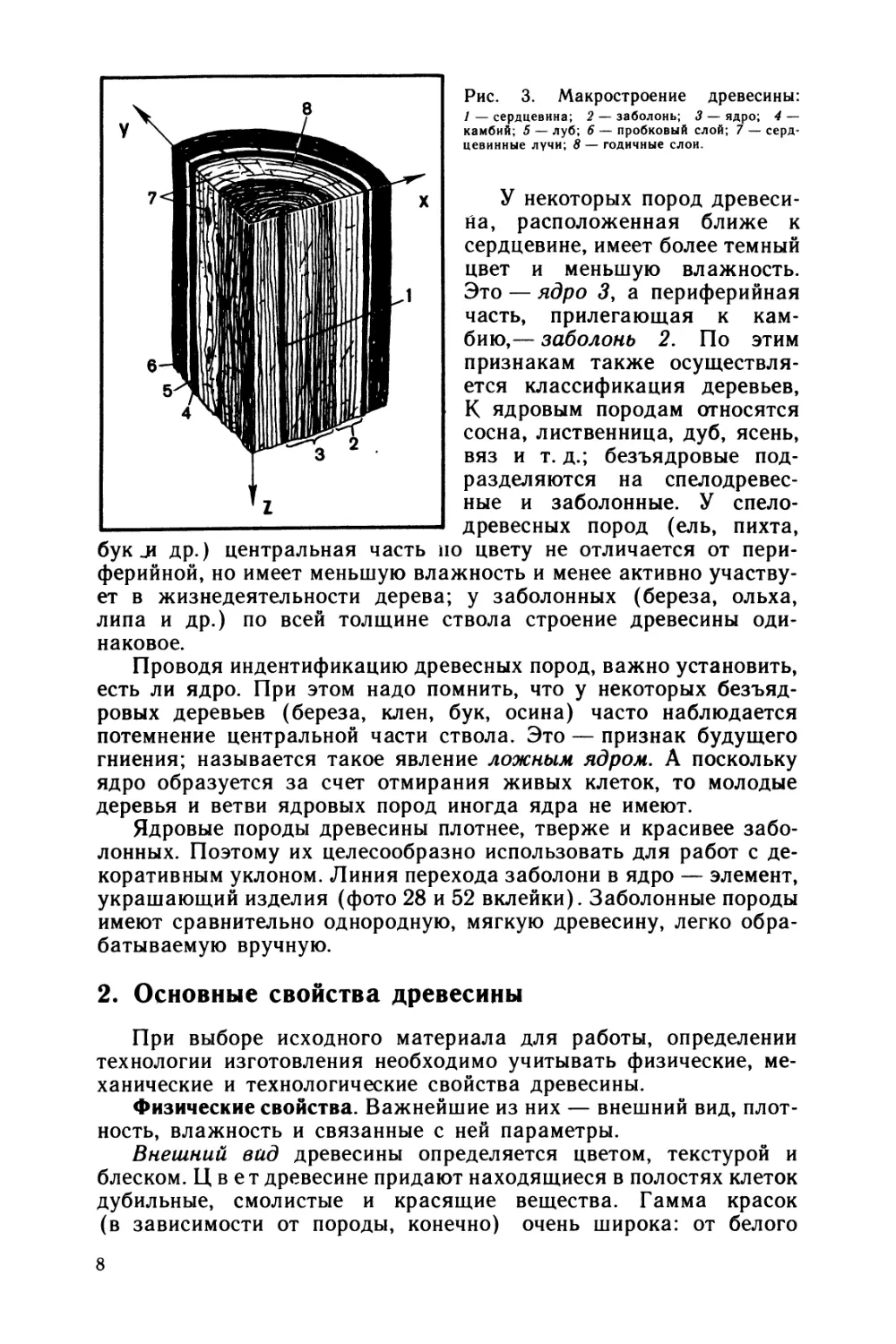

Макростроение древесины. Представление о строении древе-

сины можно получить, рассматривая три главных разреза ство-

ла (рис. 3): радиальный (XZ), тангентальный (KZ) и торцовый

(ХГ).

В растущем дереве древесину окружает кора, которая состо-

ит из двух слоев: наружного — пробкового слоя 6 и внутрен-

него — луба 5. Пробковый слой защищает дерево от вредных

влияний внешней среды и механических повреждений. По лубу

проходят органические вещества, синтезируемые главным обра-

зом в листьях.

Между лубом и древесиной находится тонкий невидимый

невооруженным глазом слой — камбий-#. Он состоит из живых

клеток, которые на протяжение всего периода роста отклады-

вают новые клетки в сторону древесины и в сторону коры, благо-

даря чему дерево растет.

В центральной части ствола по всей его длине расположена

сердцевина 1. Она содержит в основном запасающие тонко-

стенные клетки и поэтому имеет рыхлое строение, легко выкра-

шивается и быстро загнивает. Диаметр сердцевины у хвойных

пород 2—3 мм, у некоторых лиственных кустов может дости-

гать 8—10 мм.

Древесина нарастает вокруг сердцевины концентрическими

слоями, которые являются продуктом жизнедеятельности камбия.

Годичный с л о й 8 имеет неоднородное строение: различается

ранняя (ближе к сердцевине) и поздняя (ближе к коре) дре-

весина. Ранняя древесина (см. рис. 2) нарастает весной и

в начале лета, когда в почве много влаги; поздняя — появля-

ется в конце лета и осенью. Поэтому в ранней части годичного

слоя древесины в основном крупные сосуды (у лиственных

пород) или широкополосные тонкостенные трахеиды (у хвойных),

а в поздней соответственно механические ткани или толстостен-

ные трахеиды. По внешнему виду ранняя часть годичного слоя

более светлая (у хвойных пород) или более пористая (у листвен-

ных пород), чем поздняя. Ширина годичных слоев зависит от

возраста дерева, условий роста, породы. Годичные слои хорошо

различаются почти у всех хвойных пород и у кольцесосудистых

лиственных пород.

На торцовом разрезе ствола годичные слои имеют вид концен-

трических окружностей (рис. 3), на радиальном — продоль-

ных полос, а на тангентальном — извилистых линий.

7

Рис. 3. Макростроение древесины:

/ — сердцевина; 2 — заболонь; 3 — ядро; 4 —

камбий; 5 — луб; 6 — пробковый слой; 7 — серд-

цевинные лучи; 8 — годичные слои.

У некоторых пород древеси-

на, расположенная ближе к

сердцевине, имеет более темный

цвет и меньшую влажность.

Это — ядро 3, а периферийная

часть, прилегающая к кам-

бию,— заболонь 2. По этим

признакам также осуществля-

ется классификация деревьев,

К ядровым породам относятся

сосна, лиственница, дуб, ясень,

вяз и т. д.; безъядровые под-

разделяются на спелодревес-

ные и заболонные. У спело-

древесных пород (ель, пихта,

бук л др.) центральная часть но цвету не отличается от пери-

ферийной, но имеет меньшую влажность и менее активно участву-

ет в жизнедеятельности дерева; у заболонных (береза, ольха,

липа и др.) по всей толщине ствола строение древесины оди-

наковое.

Проводя индентификацию древесных пород, важно установить,

есть ли ядро. При этом надо помнить, что у некоторых безъяд-

ровых деревьев (береза, клен, бук, осина) часто наблюдается

потемнение центральной части ствола. Это — признак будущего

гниения; называется такое явление ложным ядром. А поскольку

ядро образуется за счет отмирания живых клеток, то молодые

деревья и ветви ядровых пород иногда ядра не имеют.

Ядровые породы древесины плотнее, тверже и красивее забо-

лонных. Поэтому их целесообразно использовать для работ с де-

коративным уклоном. Линия перехода заболони в ядро — элемент,

украшающий изделия (фото 28 и 52 вклейки). Заболонные породы

имеют сравнительно однородную, мягкую древесину, легко обра-

батываемую вручную.

2. Основные свойства древесины

При выборе исходного материала для работы, определении

технологии изготовления необходимо учитывать физические, ме-

ханические и технологические свойства древесины.

Физические свойства. Важнейшие из них — внешний вид, плот-

ность, влажность и связанные с ней параметры.

Внешний вид древесины определяется цветом, текстурой и

блеском. Ц в ет древесине придают находящиеся в полостях клеток

дубильные, смолистые и красящие вещества. Гамма красок

(в зависимости от породы, конечно) очень широка: от белого

8

(осина), светло-серого (граб), желтого (лимон) и светло-ко-

ричневого (яблоня) до бурого (дуб), темно-красного (махагони)

и темно-зеленого, иногда черного (эбеновое дерево). На цвет дре-

весины влияет еще целый ряд факторов, например климат и

условия произрастания, возраст дерева. Полностью окраска дре-

весины проявляется лишь после отделки поверхности, нанесения

на нее прозрачного покрытия. А под влиянием света и воздуха

древесина многих пород теряет свою яркость, меняет окраску.

И хотя цвет светлой древесины можно изменять, подвергая

заготовки или готовые изделия различной обработке (пропарива-

нию, протравливанию или окрашиванию), искусственные оттенки

нельзя сравнивать с природными.

Текстура — естественный рисунок разреза древесины, кото-

рый определяет ее декоративную ценность и служит для распо-

знавания пород. На текстуру влияют направление разреза по от-

ношению к размещению волокон и особенности анатомического

строения отдельных пород. Интереснейший рисунок получается на

тангентальном разрезе и на кривых поверхностях таких древес-

ных пород, которые имеют хорошо заметные элементы, признаки,

например лиственница, дуб, вяз и др. (фото 28 и 48 вклейки).

Красивой текстурой обладает свилеватая древесина наростов

и карельской березы (фото 51 и 49 вклейки).

Цвет и текстура — основные параметры при визуальном опре-

делении древесных пород.

Блеск и запах — не столь важные признаки древесины,

поскольку они в значительной мере присущи лишь некоторым

породам. Кроме того, запах срубленного дерева при высыхании

постепенно уменьшается. Однако блеск материала следует учи-

тывать при изготовлении декоративных изделий. Значительным

блеском обладает древесина клена, липы и бука, а своеобраз-

ным запахом — можжевельник.

Плотность1 древесины, т. е. отношение массы древесины к ее

объему, играет большую роль: от нее зависят многие меха-

нические и технологические свойства. Установлено, что плот-

ность древесного вещества (т. е. вещества, из которого образо-

ваны клеточные оболочки) для всех древесных пород почти оди-

накова и равна 1540—1560 кг/м1 * 3. А поскольку в древесине имеют-

ся пустоты (полости клеток, межклеточные пространства), плот-

ность деловой древесины значительно меньше этого значения.

Плотность зависит от породы, влажности, условий произрас-

тания дерева и не бывает постоянной даже на различных участ-

ках одного и того же ствола. Поэтому в справочниках приводят-

ся усредненные показатели, измеренные при определенной влаж-

ности — 12%.

1 Надо учитывать, что в изданной ранее литературе вместо плотности упот-

реблялось понятие «объемный вес», что в сущности обозначает то же самое. Но

поскольку стандартной влажностью раньше считали 15% (по новым ГОСТам —

12%), то средние параметры плотности в таких источниках по сравнению с

современными несколько выше.

9

Средние величины плотности древесных пород колеблются в

широких пределах: от 120 кг/м*5 (бальза) до 1300 кг/м3 (бакаут);

у пород, произрастающих на территории нашей страны,— от

375 кг/м3 (пихта сибирская) до 1040 кг/м3 (саксаул).

По плотности породы древесины условно делят на три группы:

породы малой плотности (до 545 кг/м3), породы средней плот-

ности (550—745 кг/м3) и породы высокой плотности (свыше

750 кг/м3).

В природе и в условиях производства древесина всегда

содержит в себе то или иное количество влаги. Абсолютно сухую

древесину в небольших образцах можно получить лишь в лабора-

ториях. Под влажностью (абсолютной} древесины понимают отно-

шение массы влаги, находящейся в данном объеме древесины, к

массе абсолютно сухой древесины, выраженное в процентах.

В свежесрубленном дереве влажность иногда достигает почти

100%. В благоприятных условиях влага из древесины испаряется

естественным путем, ее содержание в материале уменьшается.

На открытом воздухе, например, в теплую сухую погоду при опре-

деленной выдержке этот показатель может снижаться до

15—18%. Древесину, подвергнутую такой обработке, называют

воздушно-сухой. В отапливаемых помещениях или в спе-

циальных сушильных камерах влажность доводят до комнат-

но-сухой — 8—12%.

В лабораторных условиях влажность древесины определяется

последовательным взвешиванием образца до и после просушки и

соответствующим расчетом. Но сушка требует много времени,

поэтому этот показатель чаще находят косвенными методами.

В промышленности, например, влажность древесины определяют с

помощью специальных приборов — влагомеров, принцип действия

которых основан на измерении электропроводимости, электро-

емкости и других параметров древесины, находящихся в прямой

зависимости от содержания влаги в материале.

В школьных мастерских при проведении лабораторно-практи-

ческих работ ученики определяют влажность древесины при-

близительно по плотности изучаемого образца. Для этого анали-

за преподаватель должен заранее подготовить брускообразные

образцы нескольких пород древесины с разной степенью влаж-

ности. Школьникам придется вычислить объем образца, измерить

массу на рычажных весах и найти плотность.

Влажность можно определить по формуле

В= л~л . 100%,

/о

где: Л — Плотность влажного образца древесины; Л — плотность

абсолютно сухой древесины данной породы.

Если влажность воздуха повышается, древесина поглощает

пары воды из атмосферы. Эта способность вещества называется

гигроскопичностью.

10

Рис. 4. Коробление и растрескивание изделий при сушке и разбухании дре-

весины.

Изменение влажности древесины называется усушкой или

разбуханием, что влечет за собой уменьшение или увели-

чение объема и линейных параметров образца, заготовки. Из-за

неодинакового коэффициента уменьшения (увеличения) размеров

в разных направлениях и различных частях ствола усушка

(разбухание) приводит к короблению и растрескиванию изделий

(рис. 4). Поэтому для работы надо брать заготовки, предва-

рительно высушенные до требуемой эксплуатационной влажности.

А покрытие поверхности готового изделия лакокрасочными мате-

риалами замедляет проникновение влаги в древесину.

В некоторых случаях, варьируя влажностью древесины, этот

параметр можно обратить на пользу дела. Так, если предваритель-

но подпарить или размочить заготовку, то процесс гибки облег-

чается и качество работы заметно повышается. При изготовлении

сосуда из сырой заготовки дно в его утор можно поставить без

разъединения боковой части

(рис. 5): после усушки диаметр

изделия уменьшится и герме-

тичность соединения обеспече-

на. Есть еще немало оригиналь-

ных решений использования

этих удивительных свойств

древесины.

Механические и технологи-

ческие свойства древесины. Они

очень тесно связаны между

собой. При выборе материала

Рис. 5. Размещение дна сосуда в утор

(штриховой линией показан контур со-

суда после усушки).

11

для конкретного изделия в первую очередь приходится учитывать

его твердость, износостойкость, прочность, раскалываемость.

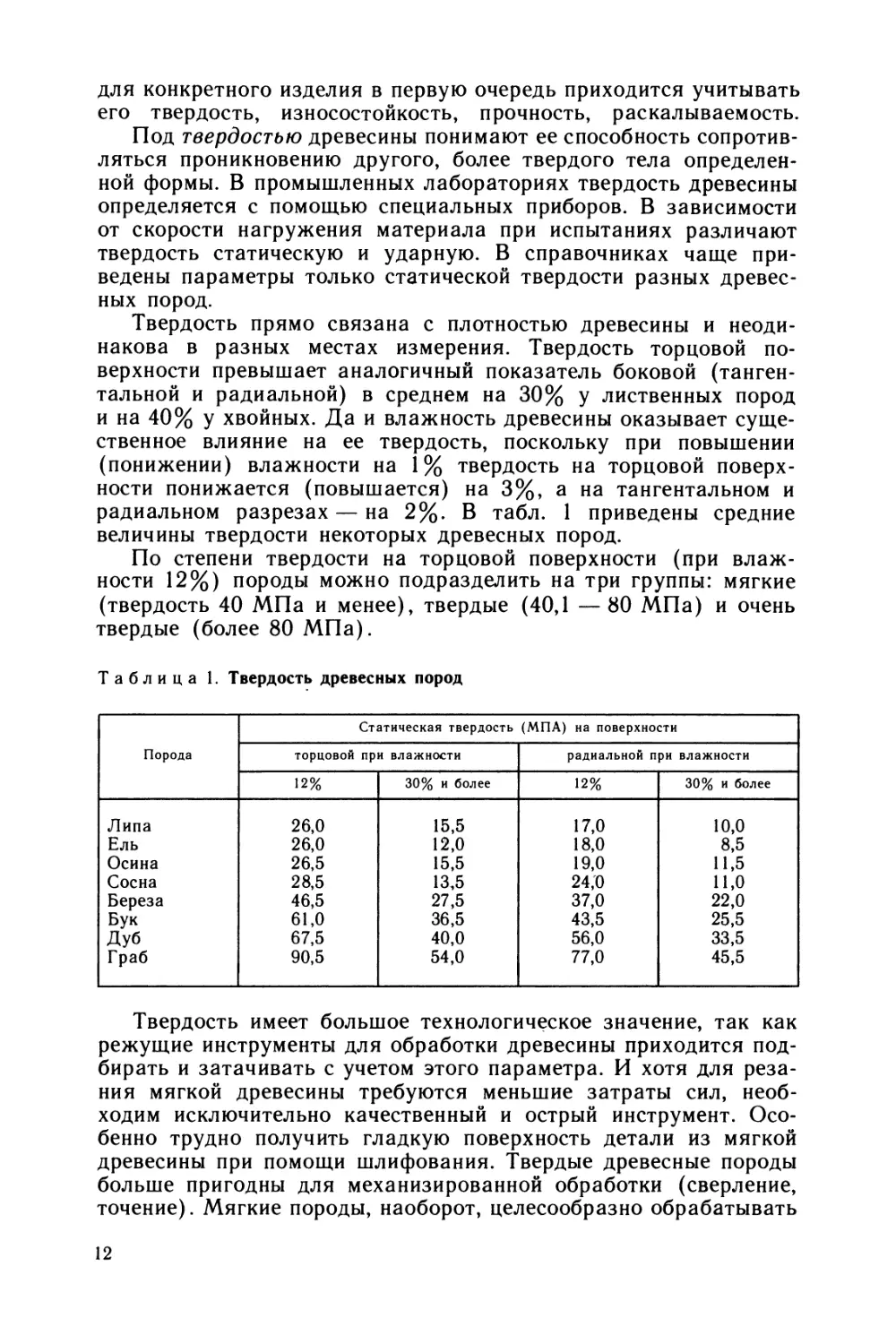

Под твердостью древесины понимают ее способность сопротив-

ляться проникновению другого, более твердого тела определен-

ной формы. В промышленных лабораториях твердость древесины

определяется с помощью специальных приборов. В зависимости

от скорости нагружения материала при испытаниях различают

твердость статическую и ударную. В справочниках чаще при-

ведены параметры только статической твердости разных древес-

ных пород.

Твердость прямо связана с плотностью древесины и неоди-

накова в разных местах измерения. Твердость торцовой по-

верхности превышает аналогичный показатель боковой (танген-

тальной и радиальной) в среднем на 30% у лиственных пород

и на 40% у хвойных. Да и влажность древесины оказывает суще-

ственное влияние на ее твердость, поскольку при повышении

(понижении) влажности на 1% твердость на торцовой поверх-

ности понижается (повышается) на 3%, а на тангентальном и

радиальном разрезах — на 2%. В табл. 1 приведены средние

величины твердости некоторых древесных пород.

По степени твердости на торцовой поверхности (при влаж-

ности 12%) породы можно подразделить на три группы: мягкие

(твердость 40 МПа и менее), твердые (40,1 — 80 МПа) и очень

твердые (более 80 МПа).

Таблица 1. Твердость древесных пород

Порода Статическая твердость (МПА) на поверхности

торцовой при влажности радиальной при влажности

12% 30% и более 12% 30% и более

Липа 26,0 15,5 17,0 10,0

Ель 26,0 12,0 18,0 8,5

Осина 26,5 15,5 19,0 11,5

Сосна 28,5 13,5 24,0 11,0

Береза 46,5 27,5 37,0 22,0

Бук 61,0 36,5 43,5 25,5

Дуб 67,5 40,0 56,0 33,5

Граб 90,5 54,0 77,0 45,5

Твердость имеет большое технологическое значение, так как

режущие инструменты для обработки древесины приходится под-

бирать и затачивать с учетом этого параметра. И хотя для реза-

ния мягкой древесины требуются меньшие затраты сил, необ-

ходим исключительно качественный и острый инструмент. Осо-

бенно трудно получить гладкую поверхность детали из мягкой

древесины при помощи шлифования. Твердые древесные породы

больше пригодны для механизированной обработки (сверление,

точение). Мягкие породы, наоборот, целесообразно обрабатывать

12

такими ручными инструментами, как ножи, резаки, стамески,

т. е. теми, которые можно затачивать под острым углом.

Износостойкость древесины находится в прямой зависимости

от ее твердости. Это положение надо учитывать при выборе

материала для изготовления инструментов и приспособлений

(например, угольников, рубанков и т. д.).

Прочностью называется способность материала сопротивлять-

ся разрушению, а также необратимому изменению формы при

действии внешних нагрузок. Прочность древесины зависит

от направления приложения силы, породы древесины, ее влаж-

ности, наличия пороков. Различают пределы прочности (момент

разрушения образца) при сжатии, растяжении, изгибе, кручении,

сдвиге. Значения этих параметров во многом зависят от направ-

ления волокон в детали, на которую действует нагрузка. Так,

предел прочности древесины при сжатии поперек волокон ниже,

чем вдоль волокон примерно в 8 раз, а при растяжении поперек

волокон — в 20 раз ниже, чем вдоль волокон.

Деталей и изделий, которые во время эксплуатации подверга-

ются большим нагрузкам, в школьных мастерских делают не очень

много. Но при изготовлении, например, рукояток для молотков и

топоров надо выбирать древесину, имеющую высокий предел

прочности при изгибе, и большую твердость, следить за направле-

нием волокон и наличием сучков в заготовке.

С прочностью связано еще одно технологическое свойство

рассматриваемого материала — способность сопротивляться рас-

калыванию. Раскалывав мост ъю называют способность древесины

разделяться на части вдоль волокон под действием клина и на-

грузки. Это свойство имеет практическое значение при подготовке

материала из тонкоствольных пород; его надо учитывать и при вы-

боре деталей, соединяемых на гвоздях и шурупах, поскольку при

малом сопротивлении раскалыванию они могут сломаться. Сле-

дует знать, что сопротивление раскалыванию по радиальной

плоскости у древесины лиственных пород меньше, чем по танген-

тальной. У хвойных пород наоборот: раскалывание по тангенталь-

ной плоскости меньше, чем по радиальной.

Остальные механические и технологические свойства древеси-

ны, такие, например, как упругость, пластичность, способность

гнуться и другие, при изготовлении небольших изделий в школь-

ных мастерских не имеют существенного значения. Но иногда

(например, при склеивании с гнутьем или при плетении) с неко-

торыми из них приходится считаться. В этом случае необходимо

обратиться к соответствующим справочникам.

Скажем только, что лучше гнутся кольцесосудистые и рас-

сеяннососудистые древесные породы. Хвойные породы обладают

этим свойством в меньшей степени. Влажная древесина гнется

легче, чем сухая.

13

3. Основные древесные породы

Древесные породы северной и средней полосы СССР. По запа-

сам древесины и общей площади лесного фонда Советский Союз

занимает ведущее место в мире. Но лесные богатства распреде-

лены по территории нашей страны весьма неравномерно — преоб-

ладающее большинство из них находится в северной и средней

зоне. Поэтому и разговор пойдет о породах, пооизрастающих в

этих районах.

Из множества древесных пород промышленное значение имеет

около двух десятков наиболее распространенных. А в школьных

мастерских наряду с описанными может быть использована и дре-

весина пород, растущих в данной местности, но из-за мало-

численности или тонких непрямых*стволов не имеющая производ-

ственного значения.

Поскольку территория нашей страны довольно большая, то в

разных регионах встречаются разновидности одной породы или

отдельные породы одного семейства, древесина которых друг от

друга мало отличается. Поэтому ниже даны лишь общее название,

средняя величина плотности и описаны характерные признаки

общеизвестной породы либо только семейства.

Хвойные породы. Древесина хвойных пород находит широкое

применение в народном хозяйстве: строительстве, деревообраба-

тывающей и лесохимической промышленности. Годовые слои в

древесине этой группы пород хорошо видны на всех разрезах, так

как поздняя часть слоя плотнее, тверже и более темного цвета.

По макроструктуре некоторые породы трудно различить. В пило-

материалах для определения породы принимают во внимание ко-

личество, расположение, форму и вид сучков. Остатки коры на

кромках служат дополнительным признаком.

Лиственница сибирская (650 кг/м3) — ядровая поро-

да, у которой заболонь сравнительно узкая (до 20 годичных

слоев). Поздняя древесина темно-бурого цвета, сильно развита и

очень резко отличается от ранней. Из-за хорошо видимых доволь-

но широких годичных слоев и прямолинейности стволов древесина

в радиальном разрезе кажется полосатой. Сучки, которые имеют

горизонтальное направление, разбросаны поодиночке, беспорядоч-

но. Древесина сравнительно тяжелая и твердая, склонна к силь-

ному растрескиванию.

Сосна (520 кг/м3) имеет более узкую, чем у лиственницы,

ядровую часть ствола и в свежесрубленном состоянии по цвету

почти не отличается от желтовато-белой широкой заболони. Но

при сушке и хранении ядро темнеет и принимает буровато-

красноватый оттенок. Поздняя древесина явственно отделима от

светлой ранней. Расположение сучков специфично; они исходят

только из отдельных мутовок, которые располагаются в сердце-

вине в концах годичного прибавления в росте. Побеги направле-

ны вверх под острым углом к оси ствола и поэтому в разрезе

(на пиломатериалах) имеют овальную форму.

14

Древесина сосны довольно мягкая и хорошо обрабатывается.

Последнее объясняется и тем, что сучки у этого дерева доволь-

но мягкие и волокна вокруг них ч не очень свилеватые.

Кедр, или кедровая сосна (420 кг/м3), из ядровых

пород, обладает самой легкой и мягкой древесиной. Узкое ядро

отличается от широкой желтовато-белой заболони розоватым от-

тенком. Поздняя древесина слабо развита и переходит в раннюю

постепенно. Многочисленные смоляные ходы очень крупные по

сравнению с другими хвойными породами. Расположение сучков

мутовчатое, с большим количеством отдельных побегов, направ-

ленных вверх. Древесина имеет красивую текстуру, легко под-

дается обработке.

Ель (450 кг/м3) наряду с сосной распространена на большой

территории нашей страны. Древесина ее безъядровая, спелодре-

весная, однородно-белая, со слабым желтоватым оттенком. Позд-

няя древесина имеет вид узкой светло-бурой полосы, которая пере-

ходит в раннюю постепенно. Сучки расположены мутовчато,

почти под прямым углом к оси ствола; из-за этого они в танген-

тальном разрезе кажутся круглыми. По качеству древесина ели

несколько уступает сосне, ее труднее резать и шлифовать. В не-

которых случаях можно использовать свойство древесины ели

сохранять в течение длительного времени натуральный цвет.

Пихта (375 кг/м3) по внешнему виду и по основным свой-

ствам похожа на ель. Она равномерно спелодревесна, однород-

ного цвета, имеет одинаковые годичные слои. По внешнему виду

отличить древесину пихты от ели можно лишь по тем признакам,

что первая, кроме мутовчатых, имеет большое количество отдель-

ных сучков, растущих горизонтально. Поскольку древесина пихты

не содержит смолы, материал не имеет скипидарного запаха, свой-

ственного, например, лиственнице, сосне или ели. Пихту легче

всего отличить от ели по тонкой, гладкой серой коре. Так как

пихта, кроме недостатков, свойственных ели, еще и легче коробит-

ся и растрескивается, использовать ее в качестве основного ма-

териала в школьной учебной мастерской не рекомендуется.

Можжевельник (630 кг/м3) в северном и умеренном поясе

растет в виде невысокого кустарника; в Средней Азии, Крыму и на

Кавказе встречается в виде дерева. У этого растения розовато-

белая узкая заболонь, серовато-коричневое или желтовато-бурое

ядро. В связи с тем что стволы можжевельника часто имеют

ребристую форму, годичные слои и линии перехода заболони в

ядро извилистые. Поэтому у можжевельника особенно красивая

текстура именно в торцовом разрезе. Из-за небольших размеров

ствола можжевельник используют преимущественно для изготов-

ления мелких изделий с декоративным уклоном (украшения,

сувениры). Чтобы сделать более крупные предметы, используют

склеенные заготовки или специальные соединения (фото 46 и 55

вклейки). Обладающую приятным запахом и антисептическими

свойствами, древесину можжевельника в древние времена исполь-

зовали для изготовления посуды — ложек, блюд и пр. В кружко-

15

вой работе можно продолжить это направление, хотя подобные

объекты сегодня носят преимущественно декоративный характер.

Тис (670 кг/м3) —одна из самых редких поэод. Древесина

имеет очень узкую желтую заболонь и плотное буровато-красное

ядро. Ксилема тиса очень красивая, вязкая и хорошо поддается

обработке. Тис растет очень медленно, и поэтому годичные

слои узкие, но легко различимы во всех разрезах.

Лиственные породы. В зависимости от особенностей располо-

жения сосудов в годичных слоях и их величины лиственные

породы подразделяют на кольцесосудистые и рассеяннососу-

дистые.

У кольцесосудистых пород крупные сосуды расположены коль-

цевыми рядами в ранней части годичного слоя. Из кольцесосу-

дистых пород самую изящную по текстуре древесину имеет се-

мейство ильмовых (вяз, карагач, ильм). Это ядровые породы,

древесина которых в различных слоях имеет неодинаковый отте-

нок. Особенностью строения всех ильмовых является то, что мел-

кие сосуды в поздней древесине расположены группами, которые

в торцовом разрезе образуют волнистые полосы; из-за этого на

кривых поверхностях образуется тонкий красивый узор.

Вяз (650 кг/м3) имеет довольно широкую заболонь, плавно

переходящую в светло-бурое ядро.

У ильма (670 кг/м3) заболонь узкая, ядро темнее и пере-

ход в ядро резкий.

Карагач, или берест (740 кг/м3), по макроструктуре по-

хож на ильм, но ядро еще темнее — красновато-бурого цвета.

Так как берест растет лишь в южных районах нашей страны —

в Крыму, на Кавказе и в Средней Азии, достать эту чрезвычайно

красивую древесину в северных районах трудно.

Вот краткая характеристика еще нескольких пород, относя-

щихся к группе кольцесосудистых.

Дуб (690 кг/м3) произрастает в европейской части СССР.

Он имеет узкую (8—10 годичных слоев) желтовато-белую забо-

лонь и от светло- до темно-бурого цвета ядро. Мелкие сосуды в

поздней части годичного слоя расположены радиальными ря-

дами. Сердцевинные лучи сильно развиты и хорошо видны на

всех разрезах. Древесина дуба отличается высокой прочностью,

устойчивостью против гниения и красивой текстурой. Из-за этого

она издавна применяется в производстве паркета, мебели и

декоративно-прикладных изделий.

Высоко ценится и так называемый мореный дуб, который

получается из стволов обычных деревьев, долго выдержанных

в воде, богатой солями железа. При морении цвет древесины

изменяется почти до черцого.

Каштан (590 кг/м5) растет на Кавказе, в Крыму и в южной

части Украины. Его древесина по цвету напоминает древесину

дуба, но в ней не видны сердцевинные лучи. По механическим

свойствам каштан значительно уступает дубу, но зато лучше

обрабатывается.

16

Ясень (680 кг/м3) имеет древесину, напоминающую по строе-

нию древесину дуба, но без характерных для него крупных серд-

цевинных лучей. Кроме того, заболонь ясеня больше, без желто-

го оттенка, ядро светлее и зона крупных сосудов в годичных

слоях шире. Ясень высоко ценится из-за прочности и вязкости:

из тонких досок можно изготовлять гнутые детали и изделия.

Большинство лиственных пород, растущих в северном и сред-

нем поясе нашей страны, относятся к рассеяннососудистым: у

них сосуды мелкие и равномерно распределены по всей ширине

годичного слоя.

Береза (630 кг/м3) — самая распространенная порода среди

лиственных. Ее древесина заболонная, однородно-белая, с незна-

чительным красноватым оттенком, средней твердости, легко под-

вергается гниению и короблению. В промышленности широко

употребляется для производства клееной фанеры, в школьных

мастерских используется чаще других лиственных пород. Чтобы

разнообразить внешний вид изделий из березы, их иногда окра-

шивают, украшают резьбой, выжиганием и пр. В отличие от

обыкновенной березы, ее разновидность, называемая карельской

березой, имеет очень красивую текстуру (фото 49 вклейки).

К сожалению, встречается это чудо природы крайне редко и в

наши дни леса, где растет карельская береза, являются запо’-

ведными.

Бук (670 кг/м3) произрастает в Карпатах, на Кавказе и в

Крыму. Это безъядровая порода светло-бурого цвета с красным

оттенком. Годичные слои хорошо видны. Сердцевинные лучи

широкие, на радиальном разрезе имеют вид блестящих полосок,

а на тангентальном — вкраплений.

Древесина бука обладает высокой прочностью и в пропарен-

ном состоянии хорошо гнется. Очень часто применяется в произ-

водстве гнутой мебели, для изготовления строганого шпона,

паркета, корпусов музыкальных инструментов и др.

Граб (800 кг/м3) — одна из самых твердых и износостойких

пород, имеющих промышленное значение. Это дерево произраста-

ет в юго-западных районах СССР.

Древесина граба — безъядровая, серовато-белая, но в ней

хорошо видны блестящие сердцевинные лучи. Из-за механических

свойств древесина граба высоко ценится в производстве инстру-

ментов (угольников, рейсмусов, рубанков и пр.).

Орех бывает нескольких видов. Из произрастающих в СССР

следует отметить: орех грецкий (640 кг/м3) — распространен на

Кавказе и в Средней, Азии, а также орех маньчжурский

(570 кг/м3) — на Дальнем Востоке. По механическим свойствам

древесина ореха маньчжурского значительно уступает ореху грец-

кому.

Древесина ореха имеет ядро коричневато-серой неравномер-

ной окраски, нерезко ограниченное от широкой сероватой за-

болони. Невооруженным глазом видны крупные сосуды, которые

распределены равномерно по всей толщине годичного слоя. Дре-

17

весина отличается высокими декоративными качествами и хорошо

поддается обработке резанием.

В школе ореховый шпон — незаменимый материал для мар-

кетри.

Осина (490 кг/м3) —одна из самых мягких лиственных

пород. Древесина белая, годичные слои почти незаметны. В школе

этот материал может быть использован на уроках в V—VI классах

для отработки навыков строгания или вырезания объемных фигур.

Топол ь (450 кг/м3), в отличие от осины, ядровая порода, у

которой широкая белая заболонь нерезко разграничена со светло-

или желтовато-бурым ядром. Комлевая часть стволов тополя

часто бывает с небольшими наплывами вследствие разрастания

под корой спящих почек. Древесина этого отрезка отличается

особенно красивой текстурой.

Липа (500 кг/м3) относится к безъядровым мягким листвен-

ным породам. Ее древесина имеет розовый оттенок и много-

численные сердцевинные лучи, которые в радиальном разрезе

придают материалу заметный блеск. Несмотря на мягкость,

древесина липы обладает достаточной вязкостью, почти не коро-

бится и не растрескивается, поэтому липу считают одним из

самых подходящих материалов для резьбы.

Ольха произрастает в средней полосе нашей Родины в виде

серой (520 кг/м3) и черной (550 кг/м3) разновидностей. Обе

породы имеют красновато-бурую безъядровую древесину, более

твердую, чем у осины, липы и тополя, .но несколько мягче, чем у

березы. По твердости древесина ольхи весьма пригодна для из-

готовления самых различных изделий в школьных мастерских, в

том числе точением. Отличить разновидности ольхи друг от друга

можно лишь по темным широким сердцевинным лучам, которых у

черной ольхи больше.

Из мягких лиственных пород можно назвать еще семью ивовых.

Самые распространенные породы ивовых — ива козья, или

б р ед и н а (430 кг/м3), и ива ломкая (445 кг/м3). Это ядро-

вые породы, у которых годичные слои различаются довольно ясно,

ядро розоватое или красноватое, полосатое.

Клен (690 кг/м3) считается твердым и прочным материалом,

хотя и относится к заболонным породам. Так как у этого дере-

ва имеются многочисленные узкие сердцевинные лучи, то его бе-

лая с красноватым оттенком древесина обладает блеском и доволь-

но заметной текстурой. Учитывая, что у древесины клена малая

усушка и материал почти не коробится, его используют для

изготовления столярных инструментов (рубанков, угольников

и пр.)

Черемуха (720 кг/м3) —ядровая порода, у которой широ-

кая белая заболонь плавно переходит в светло-бурое ядро. Го-

дичные слои хорошо видны и образуют заметную текстуру.

Рябина (750 кг/м3), как и черемуха, не имеет большого

промышленного значения, но для школьных работ представляет

определенный интерес. По текстуре рябину можно сравнить с

18

черемухой, но ядро у этой породы более темного (сероватого)

цвета.

Среди твердых и прочных рассеяннососудистых пород особое

место занимают плодовые деревья, произрастающие почти во всех

районах нашей страны. Кроме того, плодовые деревья из-за ста-

рости или повреждения часто срубают и их древесину успешно

можно использовать для поделок в школах.

Яблоня (750 кг/м3) растет в природном и культивирован-

ном виде. Древесина ядровая, с широкой светло-бурой заболонью

и темно-бурым ядром. Из-за кривизны ствола, наклона волокон и

склонности к растрескиванию подготовка материала из яблони

довольно сложна.

Груша (730 кг/м3) — спелодревесная порода, светло-бурого

цвета, похожая на заболонь яблони. Древесина твердая и одно-

родная, поэтому хорошо полируется и прозрачным покрытием ей

можно придать вид некоторых тропических пород.

Вишня (610 кг/м3) и ее разновидности — ядровые породы.

Заболонь желтоватого цвета, ядро желтовато-бурое, нередко име-

ет слои с разными оттенками. В отличие от яблони и груши у

вишни годичные слои ясно просматриваются и сердцевинные лучи

развиты. Благодаря этому вишня, кроме хороших механических

свойств, обладает своеобразной текстурой.

Слива (630 кг/м3) по свойствам и строению похожа на виш-

ню, но ядро у нее гораздо темнее и у старых стволов имеет темно-

коричневый цвет.

Кроме названных, на территории нашей огромной страны

растет большое количество других древесных растений (в том чис-

ле и кустарников), древесина которых часто может быть исполь-

зована в школьных условиях.

Иноземные породы. В других природных условиях (особенно в

тропиках) встречаются породы деревьев, которые по быстроте

роста, качеству, красоте и другим характерным свойствам пред-

ставляют значительный интерес. Некоторые из них уже давно

культивируются в нашей стране, проводится работа по акклимати-

зации других «заморских» деревьев в южных районах СССР.

Древесину отдельных экзотических растений до сих пор экс-

портируют (хотя и в незначительном количестве) для изготовле-

ния спортивного инвентаря, высококачественной мебели и т. п.

Ниже дана характеристика некоторых распространенных инозем-

ных пород, так как шпон из этой древесины можно использовать

для составления мозаики — маркетри.

Секвойя (450 кг/м3) — хвойная ядровая порода с узкой бе-

лой заболонью. Ядро от светло-красного до красновато-корич-

невого цвета. Годичные слои хорошо заметны благодаря более

темной поздней древесине; ранняя ксилема мягкая и рыхлая. По

механическим свойствам секвойя близка к ели. Секвойя — самое

крупное дерево на земном шаре — произрастает в Северной

Америке. Разводится и хорошо культивируется на Южном берегу

Крыма и на Черноморском побережье Кавказа.

19

Пихта дугласов а, или лжетсуга (510 кг/м3),—

быстрорастущая хвойная порода. Древесина по цвету похожа на

ксилему секвойи, но имеет многочисленные (хотя и узкие) сердце-

винные лучи. По механическим и технологическим свойствам

подобна сосне. Родина этого дерева — Тихоокеанское побережье

Северной Америки. В СССР насаждения лжетсуги имеются на

Украине, в Белоруссии.

Акация белая (810 кг/м3) интродуцирована в нашу страну

из Северной Америки. Сейчас эта порода широко распростра-

нена в населенных пунктах и в лесозащитных полосах на юге

Украины, на Кубани, Кавказе, в Крыму и Средней Азии. Ака-

ция — лиственная кольцесосудистая ядровая порода. Заболонь

узкая, желтовато-белая, ядро желтовато-бурое или зеленовато-

коричневое. Сердцевинные лучи заметны только на радиальном

разрезе. Большие сосуды в ранней древесине образуют светлые

желтые пятна. Древесина белой акации по прочности превосходит

древесину дуба.

Эвкалипты (720 кг/м3) — лиственные рассеяннососудистые

породы, исключительно быстрорастущие деревья. Цвет ядра от

светло- до темно-бурого. Годичные слои различаются только на

торце, сердцевинные лучи не видны. Древесина относится к твер-

дым и прочным породам, стойким против гниения. Родина эвка-

липтов — Австралия. В Советском Союзе эти деревья культи-

вируют на Черноморском побережье Крыма и Кавказа.

Бальза (120 кг/м3) — самая легкая древесина в мире, белая

с буроватым оттенком. Многочисленные сердцевинные лучи

придают ей шелковистый блеск. Сосуды большие, расположены

неравномерно, группами. Бальза растет в Южной и Центральной

Америке. Ее используют как хороший теплоизоляционный и пла-

вучий материал. У нас этой древесиной особенно интересуются

авиамоделисты.

Палисандр (1005 кг/м3) —ядровая лиственная порода,

обладающая большой плотностью, твердостью, однородной

структурой и красивой текстурой. Ядро красновато-коричневого

цвета с фиолетовым отливом, черными и темно-коричневыми

полосами. Родина этого дерева — Бразилия.

Под названием черное дерево обычно понимают породы

семейства эбеновых деревьев (1015 кг/м3), произрастающих

в тропиках. Все эти породы ядровые, рассеяннососудистые, с

узкой белой заболонью и почти одинаковыми свойствами.

Ядро черного цвета с коричневым оттенком, годичные слои неза-

метны. Сосуды мелкие, собраны в радиальные группы по 2—3 вмес-

те; заполнены темным веществом с металлическим блеском.

Махагони (620 кг/м3) —ядровая лиственная рассеянно-

сосудистая порода, произрастающая в Центральной Америке.

Плотность и механические свойства ее зависят от места культи-

вации. Ядро этого дерева от буровато-красного до красно-корич-

невого цвета. Особенностью строения махагони является и то,

что наклон в отдельных слоях ствола неодинаковый, в результа-

20

те чего по плоскости радиального разреза (полосами) меняется

блеск (в зависимости от угла падения света). Из-за красивого

цвета и своеобразной текстуры махагони применяют в мебель-

ном производстве. От этой породы пошло название красное

дерево, которое часто применяют и для других тропических

пород.

В настоящее время для облицовки мебели в СССР вместо

махагони из южных стран импортируют краснодревесные поро-

ды, причем многие из них по свойствам схожи друг с другом.

Далее приведена характеристика некоторых пород, явно отли-

чающихся по внешним признакам. А так как названия этих

пород происходят от африканских диалектов, то в литературе

(а еще чаще в товарных документах) можно встретить различ-

ные варианты названий.

Акажу, или африканские махагони (550 кг/м3),

имеют большое сходство с настоящим махагони, но цвет немного

светлее. В акажу много кремния, и из-за этого материал плохо

поддается обработке режущими инструментами.

М а коре (700 кг/м3) можно сравнить с махагони по цвету,

но текстура менее выразительная, без свойственного для первого

изменения блеска продольными полосами. Часто встречается

свилеватость, в общем не свойственная тропическим породам.

Бубинга (800 кг/м3) —порода однородного строения, без

многостороннего наклона волокон и исходящего от этого блеска

продольных полос. От макоре бубинга отличается лиловато-фио-

летовым оттенком древесины и более заметной текстурой.

Окуме (410 кг/м3) является самым легким и мягким среди

краснодревесных пород. Цвет древесины на свежесрезанной по-

верхности нежно-розоватый, но под влиянием света постепенно

темнеет. Поскольку сосуды у окуме довольно большие, то его

текстура несколько напоминает бальзу.

Оз иго (600 кг/м3) по текстуре похож на махагони, но цвет,

как у заболони, так и у ядра, серый с желтым или розовым от-

тенком.

И рок о (620 кг/м3) на свежесрезанной поверхности имеет

блестящий желтый цвет, который начинает вскоре темнеть и через

некоторое время переходит в коричневый.

Большинство из описанных здесь материалов импортируется

в нашу страну для производства строганого шпона.

4. Природные формы и пороки древесины

Наряду с так называемой деловой древесиной, получаемой из

прямых качественных стволов, в школе (особенно в кружковой

работе) может найти применение и такая древесина, которую в

производстве в качестве конструкционного материала не исполь-

зуют. Сюда относятся тонкие стволы, ветви, корни деревьев и

кустов, а также древесина с некоторыми пороками. Именно с

этих позиций и будут рассмотрены пороки древесины.

21

Природные формы древесины. Наибольший интерес с худо-

жественной точки зрения представляют ветви деревьев и кустов,

корни, а также замысловатой формы стволы и т. п.

Ветви соприкасаются со стволом и между собой под разными

углами. Такие природные формы служили ранее для изготовле-

ния изделий, требующих прочных угловых соединений (например,

сиденья, подставки для мотовила, вешалки, рукоятки и т. д.).

В аналогичных целях подходящие ветви можно использовать и в

наше время (фото 5 вклейки), особенно если ветви образуют

интересные фигуры. Такими изделиями целесообразно украшать

детские игральные площадки, летние открытые помещения.

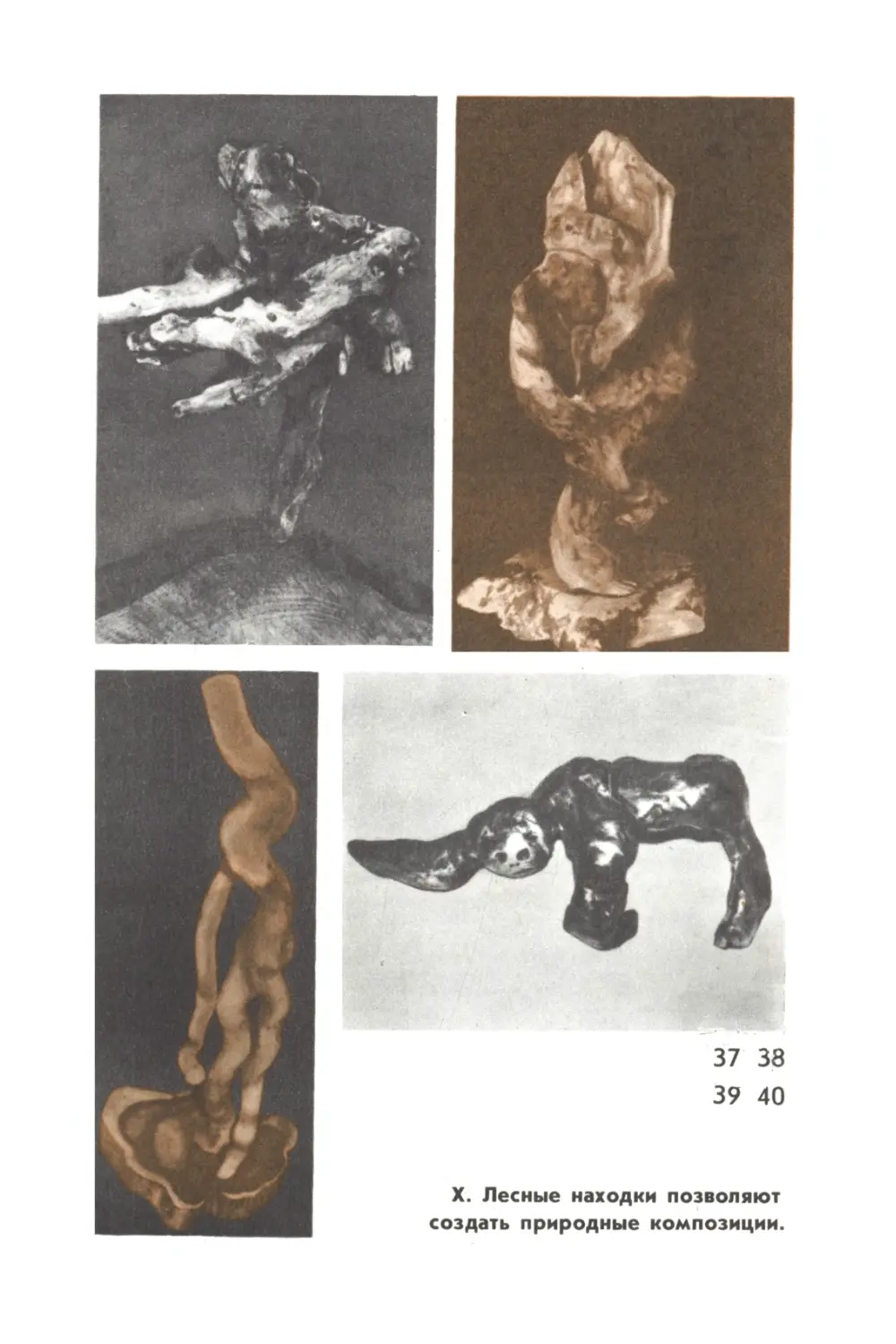

Еще большие возможности для творчества представляют

корни деревьев и кустов, поскольку они образуют очень изящные

природные формы. При минимальной доработке из них можно

получить различные декоративные фигуры и изделия (фото

37—40 вклейки). Причем совсем не обязательно искать в поделках

сходство с реальными объектами: они декоративны и в виде

абстрактных фигур.

Для изготовления объемных изделий иногда следует собирать

корневища вместе с пнями’, все зависит от конкретных условий,

преследуемых целей, наблюдательности и воображения человека.

Поэтому какие-либо рекомендации тут не уместны.

Материал своеобразной формы часто называют лесными на-

ходками, а полученные из них декоративные фигуры — лесными

скульптурами. В связи с этим хочется обратить внимание на

следующее: опытные взрослые умельцы из таких заготовок могут

вырезать сложные сюжетные композиции, похожие на скульпту-

ры, но учеников не стоит привлекать к подражанию. Ребят надо

научить ценить искусство природы и при демонстрации лесных

находок подчеркивать именно эту их сторону. Это касается и от-

делки таких объектов. Излишнее украшение, шлифовка и лаки-

ровка намного снижают ценность подобных природных форм.

Пороки древесины. В целом пороками называют отклонения в

форме и в строении, нарушения целостности тканей и другие не-

достатки, сужающие возможность использования древесины в про-

мышленном производстве. Но в школьных условиях некоторые из

таких отклонений не имеют существенного значения, а иные,

наоборот, повышают ценность древесины для изготовления изде-

лий с декоративным уклоном. Ниже дана краткая характеристика

лишь самых распространенных пороков древесины.

Сучки представляют собой основания ветвей, заключенные в

древесину ствола. Они являются органическими элементами каж-

дого дерева, и пороками их можно считать только с позиции

оценки древесины как делового материала. Древесина сучков от-

личается от основной массы ствола более темным цветом и имеет

самостоятельную систему годичных колец.

По форме разреза на поверхности сортимента сучки подраз-

деляют на круглые, овальные и продолговатые. По степени сраста-

ния сучки бывают сросшиеся, частично сросшиеся, несросшиеся,

22

выпадающие несросшиеся. По состоянию древесины сучки делятся

на здоровые, светлые здоровые, темные здоровые, здоровые с

трещинами, загнившие, гнилые и табачные.

Для изделий и деталей, от которых не требуется большой

прочности, в принципе может быть использована древесина со

здоровыми сросшимися сучками. Следует только принимать во

внимание, что волокна в сучках и вокруг них имеют иное на-

правление по сравнению с материнским материалом, что часто

древесина там гораздо тверже и поэтому ручная обработка за-

готовок усложняется. Именно поэтому такая древесина для ра-

боты (строгания, например) в средних классах не пригодна.

Но при изготовлении декоративных изделий сучки и происхо-

дящие от них изменения текстуры могут быть использованы

в качестве элементов оформления (фото 6 вклейки).

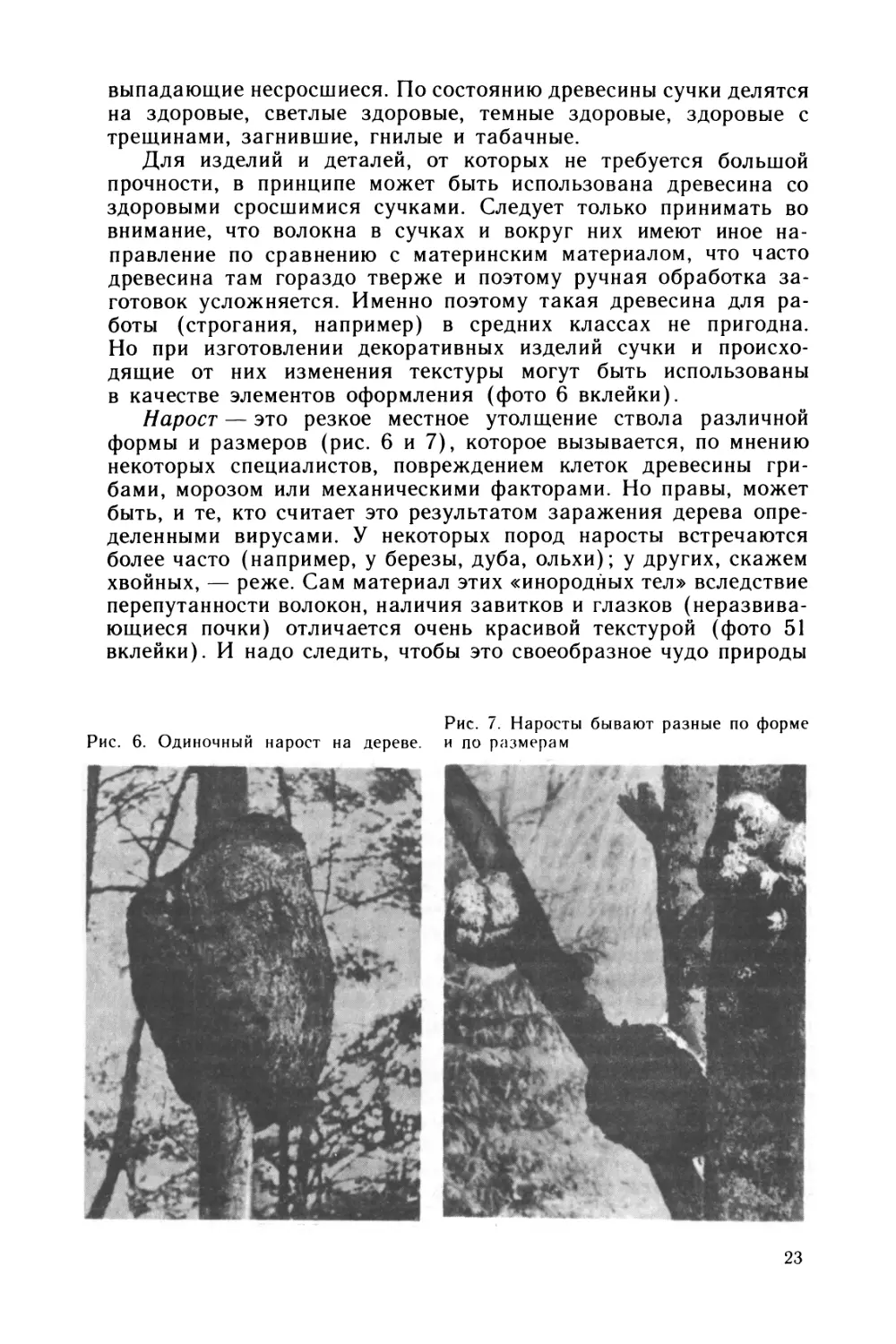

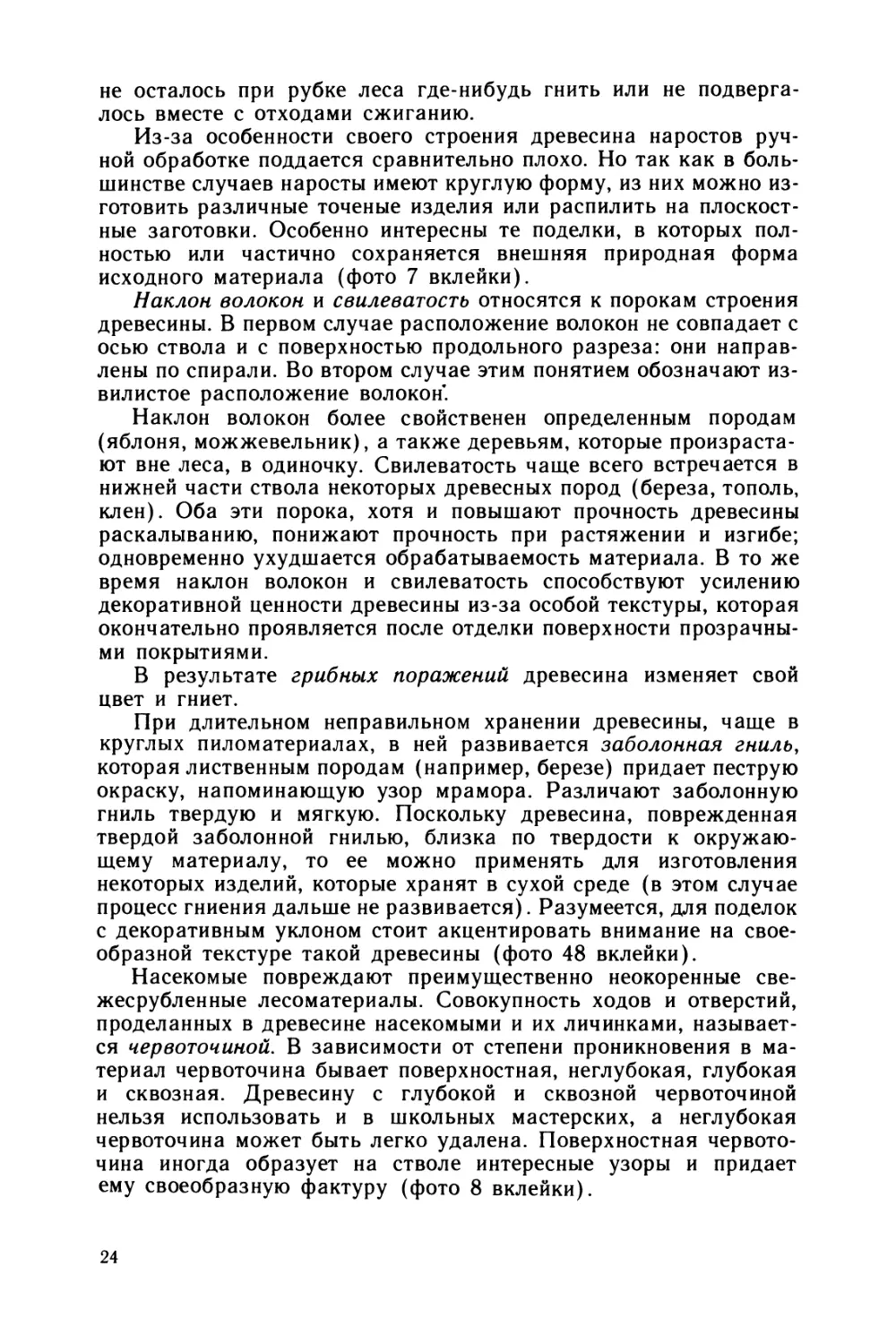

Нарост — это резкое местное утолщение ствола различной

формы и размеров (рис. 6 и 7), которое вызывается, по мнению

некоторых специалистов, повреждением клеток древесины гри-

бами, морозом или механическими факторами. Но правы, может

быть, и те, кто считает это результатом заражения дерева опре-

деленными вирусами. У некоторых пород наросты встречаются

более часто (например, у березы, дуба, ольхи); у других, скажем

хвойных, — реже. Сам материал этих «инородных тел» вследствие

перепутанности волокон, наличия завитков и глазков (неразвива-

ющиеся почки) отличается очень красивой текстурой (фото 51

вклейки). И надо следить, чтобы это своеобразное чудо природы

Рис. 6. Одиночный нарост на дереве.

Рис. 7. Наросты бывают разные по форме

и по размерам

23

не осталось при рубке леса где-нибудь гнить или не подверга-

лось вместе с отходами сжиганию.

Из-за особенности своего строения древесина наростов руч-

ной обработке поддается сравнительно плохо. Но так как в боль-

шинстве случаев наросты имеют круглую форму, из них можно из-

готовить различные точеные изделия или распилить на плоскост-

ные заготовки. Особенно интересны те поделки, в которых пол-

ностью или частично сохраняется внешняя природная форма

исходного материала (фото 7 вклейки).

Наклон волокон и свилеватость относятся к порокам строения

древесины. В первом случае расположение волокон не совпадает с

осью ствола и с поверхностью продольного разреза: они направ-

лены по спирали. Во втором случае этим понятием обозначают из-

вилистое расположение волокон.

Наклон волокон более свойственен определенным породам

(яблоня, можжевельник), а также деревьям, которые произраста-

ют вне леса, в одиночку. Свилеватость чаще всего встречается в

нижней части ствола некоторых древесных пород (береза, тополь,

клен). Оба эти порока, хотя и повышают прочность древесины

раскалыванию, понижают прочность при растяжении и изгибе;

одновременно ухудшается обрабатываемость материала. В то же

время наклон волокон и свилеватость способствуют усилению

декоративной ценности древесины из-за особой текстуры, которая

окончательно проявляется после отделки поверхности прозрачны-

ми покрытиями.

В результате грибных поражений древесина изменяет свой

цвет и гниет.

При длительном неправильном хранении древесины, чаще в

круглых пиломатериалах, в ней развивается заболонная гниль,

которая лиственным породам (например, березе) придает пеструю

окраску, напоминающую узор мрамора. Различают заболонную

гниль твердую и мягкую. Поскольку древесина, поврежденная

твердой заболонной гнилью, близка по твердости к окружаю-

щему материалу, то ее можно применять для изготовления

некоторых изделий, которые хранят в сухой среде (в этом случае

процесс гниения дальше не развивается). Разумеется, для поделок

с декоративным уклоном стоит акцентировать внимание на свое-

образной текстуре такой древесины (фото 48 вклейки).

Насекомые повреждают преимущественно неокоренные све-

жесрубленные лесоматериалы. Совокупность ходов и отверстий,

проделанных в древесине насекомыми и их личинками, называет-

ся червоточиной. В зависимости от степени проникновения в ма-

териал червоточина бывает поверхностная, неглубокая, глубокая

и сквозная. Древесину с глубокой и сквозной червоточиной

нельзя использовать и в школьных мастерских, а неглубокая

червоточина может быть легко удалена. Поверхностная червото-

чина иногда образует на стволе интересные узоры и придает

ему своеобразную фактуру (фото 8 вклейки).

24

5. Производство, сушка и хранение

древесных материалов

Производство материалов. Древесину используют на стройках

и в промышленности преимущественно в виде пиломатериалов,

шпона, фанеры, древесноволокнистых и древесностружечных

плит.

Пиломатериалы получают при продольном распиливании бре-

вен на лесопильных рамах (реже на круглопильных и ленточно-

пильных станках). Основная рабочая часть лесорамы (рис. 8) —

пильная рамка с натянутыми в ней пилами, к которым бревна

подают при помощи тележек, передвигающихся по рельсовым

путям.

Распиливание бревен на лесопильной раме осуществляется за

один или два прохода (рис. 9). В зависимости от этого и полу-

чается различная продукция.

У пиломатериалов различают следующие элементы (рис. 10):

п л а с т ь — продольная широкая сторона сортимента, а также

Рис. 8. Лесопильная рама.

Рис. 9. Виды пилопродукции:

1 — пластина; 2 — двухкантный брус; 3 — шпала;

4 — необрезная доска; 5 — горбыль; 6 — четвер-

тина; 7 — четырехбитный брус; 8 — доска.

25

Обзол Ребра Пласть

Рис. 10. Элементы пиломатериалов.

Хотя в школьных столярных

любая продольная грань пило-

материалов квадратного сече-

ния; кромка — продольная

узкая сторона; ребро — линия

пересечения двух смежных гра-

ней; торец — сторона, обра-

зующаяся при поперечном раз-

резе материала; обзол — не-

обрезанная часть внешней по-

верхности бревна.

мастерских основную часть ма-

териалов составляют преимущественно доски, бруски и т. п.,

поставляемые централизованно, в некоторых учебных заведениях

есть возможность запасать нужную древесину своими силами.

Это особенно желательно, потому что можно подготовить мате-

риал необходимых размеров (например, для точения), выбрать

те породы, свойства которых больше всего подходят для изго-

товления предусмотренных изделий, и выгодно использовать дре-

весину, не имеющую по различным признакам производствен-

ного значения.

В первую очередь для соз-

дания запаса древесины сле-

дует применять обычные дрова,

но в некоторых случаях стоит

получить разрешение руководи-

телей лесного хозяйства для

рубки отдельных деревьев.

Самое подходящее время

года для рубки — зима, по-

скольку клетки древесины со-

держат меньше сока и веществ,

благоприятствующих развитию

грибов и насекомых. Если же

по объективным причинам это

придется делать летом, то

лиственные деревья необходи-

мо подготовить следующим

образом. В двух местах — у

пня и под первыми ветвями —

со стволов удаляют ободок

коры (самые нижние ветки

срезают). Листья быстро сох-

нут, и дерево избавляется от

лишней влаги; через 6—8 не-

дель его можно срубить. Ана-

Рис. 11. Лущение (а) и строгание (б)

шпона.

26

логичный процесс в ускоренном виде происходит и тогда, когда

дерево валят: сразу же снимают верхний ободок коры и выдер-

живают некоторое время на месте рубки.

Под корой довольно быстро начинают развиваться грибы и

насекомые, но обдирка верхнего слоя может привести к растрес-

киванию древесины. Поэтому сразу надо думать о поперечной

распиловке ствола, раскалывании Или продольной распиловке

кряжей и чураков.

Шпон — тонкий листовой материал, получаемый из кряжей

или брусьев (рис. 11) строганием (строганый шпон) или лущением

чураков (лущеный шпон). Строганый шпон обычно изготовляют

из ценных древесных пород и применяют для облицовки мебели

и других изделий. Из лущеного шпона делают фанеру.

Фанера состоит из трех или более листов лущеного шпона,

склеенных между собой, причем волокна в прилегающих плоскос-

тях расположены перпендикулярно друг другу.

Фанера по сравнению

с пиломатериалами обла-

дает рядом преимуществ:

имеет почти равную проч-

ность при изгибе во всех

направлениях по плоско-

сти; мало коробится и ко-

робление легко выправля-

Рис. 12. В этой игрушке также

использованы как цельная дре-

весина, так и фанера.

Рис. 13. В модели ракеты ста-

билизатор из фанеры присоеди-

нен к корпусу из цельной дре-

весины.

27

ется; незначительно подвергается усушке по ширине и растрес-

киванию; имеет довольно большие размеры, что упрощает изго-

товление широких и сравнительно тонких деталей.

Шпон и фанера широко применяются в школьных мастерских.

Но следует отметить, что хотя фанера и легко поддается обработке

(пилению, сверлению, шлифованию и т. п.), детали из этого мате-

риала неудобно соединять под углом. Поэтому фанеру в конст-

рукциях целесообразно использовать в сочетании с деталями из

цельной древесины (рис. 12 и 13). Шпон служит преимущест-

венно для облицовки изделий из низкокачественной древесины.

А в кружках по маркетри шпон — основной материал. Но об

этом мы поговорим несколько позже.

Древесноволокнистые и древесностружечные плиты находят

все большее применение в строительстве, промышленном произ-

водстве древесных изделий (в том числе мебели). Их делают из

измельченной древесины, соединяемой клеевыми составами под

значительным давлением и при высокой температуре.

Сушка и хранение древесины. Сушат древесину естественным

и искусственным путем. Естественная, или атмосферная, сушка

наиболее распространена. В этом случае пиломатериалы сортиру-

ют по породам, размерам, а затем укладывают в правильные шта-

беля. Штабеля следует размещать в тени, но в хорошо продувае-

мом месте, лучше всего на складе. Если такого помещения нет,

то материалы необходимо складировать под специальной крышей

(рис. 14).

При постройке штабеля надо учитывать следующие положе-

ния: основание должно быть плоским и находиться на расстоянии

не менее 30 см выше от поверхности земли; тонкие доски и по-

роды, склонные к короблению, надо класть внизу; слои древесных

материалов отделяются поперечными рейками одинаковой тол-

щины, находящимися на определенном расстоянии друг от друга.

Рис. 14. Атмосферная сушка пиломатериалов.

28

l^l^l

Рис. 15. Консольные стеллажи на школьном складе для пиломатериалов.

Поскольку растрескивание древесных материалов обычно на-

чинается с торца, то эти места целесообразно покрыть известковым

раствором или специальной мастикой, изготовленной из битума и

парафина. Особенно важно избежать растрескивания коротких

расколотых чураков, поэтому у подобных материалов торцы

следует заклеить плотной бумагой на водостойком клею.

Сушка древесины на открытом воздухе — самый простой

способ. Однако в этом случае на испарение влаги требуется

довольно много времени (несколько месяцев, а иногда и лет)

и процесс высушивания почти не поддается регулированию.

Ведь срок сушки зависит от породы древесины (плотные листвен-

ные породы высыхают медленнее, чем хвойные), толщины пило-

материалов и климатических условий данной местности. Поэтому

более прогрессивным способом является искусственное удаление

влаги из древесины.

Искусственная сушка в промышленном производстве осущест-

вляется в сушильных камерах, где к пиломатериалам подается го-

рячий воздух или отработанные топочные газы. Срок сушки в этом

случае сокращается до 2—30 суток, но иногда из-за слишком

высокой температуры меняется натуральный цвет и снижается

прочность древесины.

В школьных условиях сушку древесины можно продолжать в

отапливаемом и хорошо вентилируемом помещении, куда следует

поставить несколько дополнительных радиаторов. В таком складе

необходимо также смонтировать специальные консольные

стеллажи (рис. 15). Во избежание возможного коробления тон-

кие доски кладут внизу или прижимают их к основанию.

29

II. ОБРАБОТКА ДРЕВЕСИНЫ

6. Рабочее место ученика

Для обработки древесины ручным инструментом с соблюде-

нием основных правил безопасности необходимо специально осна-

щенное рабочее место с жестким основанием. Оно должно позво-

лять надежно фиксировать заготовку и обеспечивать исполнителю

удобное положение в работе. Этим требованиям по всем парамет-

рам отвечает верстак, который является основным оборудованием

школьных столярных мастерских.

Чтобы сэкономить площадь, отводимую для каждого рабочего

места, верстаки для подобных помещений иногда изготовляют

двухместными (рис. 16, а). В последнее время школы оснащают

одноместными верстаками небольших размеров с усовершенство-

ванной конструкцией зажимов (рис. 16, б). Из-за малой массы

Рис. 16. Школьные верстаки:

а — двухместный, б — одноместный, в — универсальный. 1 — подверстачье, 2 — передний зажим;

3 — лоток, 4 — верстачная доска, 5 — отверстия для клиньев, 6 — задний зажим, 7 — выдвижной

ящик

30

такие рабочие места неустойчивы, поэтому их следует прочно

прикреплять к полу. Для малокомплектных школ и школ, имеющих

комбинированные мастерские, выпускаются универсальные вер-

стаки УСВ-М (рис. 16, в), которые предназначены для выполнения

всех работ, проводимых вручную. К недостатку конструкции уни-

версальных верстаков можно отнести малую толщину (массив-

ность) верстачной доски.

Несколько подробнее остановимся на устройстве рабочего

места школьника. Верстак (см. рис. 16) состоит из верстачной

доски 4 (столешницы) и основания 1 (подверстачья).

У верстаков традиционной конструкции верстачная доска обору-

дована передним зажимом 2 с подкладной доской и

задней зажимной коробкой 6. У одноместных школьных

верстаков оба этих зажима одинаковой конструкции, что не

позволяет надежно фиксировать заготовки в вертикальном по-

ложении.

Универсальный верстак УСВ-М оснащен лишь одними тисками

для закрепления изделий из древесины.

На верстачной доске вблизи ее переднего края, а также в

бруске заднего зажима (зажимной коробке) имеется ряд квадрат-

ных или овальных отверстий 5, предназначенных для установки

упоров, называемых клиньями. Вдоль верстачной доски

(с задней стороны) выполнен л ото к 3, в котором во время рабо-

ты размещают инструменты, приспособления, заготовки и детали.

Основание (подверстачье) состоит из стоек, связанных

между собой брусками. Обычно в подверстачье оборудуется

выдвижной ящик/ или шкаф для инструмента и материала.

В условиях школы держать инструмент в подверстачье нецеле-

сообразно, так как в этом случае учителю трудно осуществлять

контроль за его хранением. Кроме того, там часто собираются

опилки, стружки, которые очень неудобно извлекать. Поэтому

в учебных мастерских советуем применять другие способы хра-

нения инструмента и материалов. Целесообразнее всего хранить

инструменты в шкафу или на стеллаже, где у каждого инстру-

мента есть свое место (гнездо). В этом случае инструменты

могут располагаться на поддонах; их удобно вынимать и быстро

оборудовать рабочие места учащихся. При этом есть возмож-

ность комплектовать укладки так, чтобы там находилось все

необходимое для каждого ученика, или складывать на одну уклад-

ку все одинаковые инструменты (например, ножовки, угольники,

стамески и т. д.). В первом случае укладки выдают в начале ра-

боты и школьники ставят их в подверстачье, выкладывая нуж-

ный инструмент в лоток. При другом варианте дежурные раз-

дают до начала работы лишь те инструменты, которые нужны

для данной работы и собирают их в конце урока. С методической

точки зрения из7за хорошей обзорности (сразу видно, все ли

инструменты на месте или нет) последний способ хранения ин-

струментов считается довольно удачным.

При подготовке верстака к работе (и затем периодически)

31

болты и клинья, скрепляющие каркас, надо затягивать, а винты

и ходовые части смазывать консистентной смазкой.

Бережного отношения требует верстачная доска: ровная и чи-

стая ее поверхность необходима как в технологическом, так и в

эстетическом плане. При выполнении ряда работ, в ходе которых

можно повредить доску (пиление, долбление, сверление и т. п.),

необходимо подкладывать дощечку под обрабатываемые заго-

товки.

Один раз в год верстачную доску следует очищать и по-

крывать олифой. По внешнему виду верстаков легко судить о

дисциплине на занятиях и о том, как учитель труда относится к

своей работе.

Особого внимания требуют гнезда и клинья, поскольку от их

состояния зависит надежность фиксации заготовок и качество

обработки.

Гнезда для упоров должны быть одинакового размера, чтобы

клин можно было поставить в любое из них. То же самое относит-

ся и к упорам.

Клинья делают из древесины

или металла (рис. 17, а). Так

как на упор приходится доволь-

но большая нагрузка, для его

изготовления подходит лишь

особенно прочная древесина

(граб, груша, яблоня). Но

все равно верхние кромки дере-

вянного клина быстро изнаши-

ваются. Поэтому в верхней час-

ти упора маленькими шурупами

прикрепляют накатанную или

зубчатую металлическую плас-

тинку (рис. 17, б). О слишком

высоко поднятый клин из твер-

дого металла, а также о плас-

тинку, привинченную к дере-

вянному упору, можно повре-

дить лезвие режущего инстру-

мента, особенно рубанка. По-

этому наилучшим материалом

для упоров является алюминий.

Большое значение для удоб-

ной работы имеет установка

клиньев на требуемую высоту.

Разработано много различных

Рис. 17. Приспособления для фиксации

заготовок на верстачной доске:

а — металлический упор; б — деревянный клин со

стальной пластинкой; в — упор — гребенка; г, д —

зажимы; е — струбцина

32

конструкций упоров и рекомендации по их использованию. Несмот-

ря на особенности конструкций, каждую из них можно отнести к

одной из двух групп. Особенности первой группы заключаются в

том, что под установочным отверстием для упора прикреплена ме-

таллическая планка с вертикальным винтом. Такое решение отлич-

но подходит для клина, который постоянно находится в зажимной

коробке, но изготовлять аналогичное приспособление для каждого

отверстия слишком неэкономично.

Упоры другой группы предназначены для ограничения слиш-

ком высокой установки клиньев, которые постоянно находятся в

каждом отверстии, и предотвращения их выпадения. Ограничи-

телем служат горизонтальный стержень или планка, прикреплен-

ные к столешнице, а в упорах сделана соответствующая врезка.

После освобождения от нагрузки такой клин сам опускается в

гнездо. Но надо отметить, что прихватить заготовку в случае, если

упор не удерживается на требуемой высоте, крайне неудобно.

Поэтому самыми подходящими все-таки надо считать клинья,

которые остаются на требуемой высоте за счет сил упругой дефор-

мации и трения, например тонколистовой пружины или согнутой

полосы резины от автомобильной камеры (см. рис. 17, а, б).

Есть и другие решения упоров. Один из упоров оригинальной

конструкции показан на рис. 17, в. Его могут изготовить школь-

ники на уроках слесарного дела. Однако в случае применения

такого приспособления на боковой стороне верстачной доски сле-

дует просверлить ряд отверстий.

Рис. 18. Способы закрепления заготовок на верстаке:

а — в переднем зажиме, б — в задней зажимной коробке, в — при помощи клиньев, г — с помощью

упоров, д — быстродействующим зажимом, е — струбциной

2 Зак 735 Рихвк

33

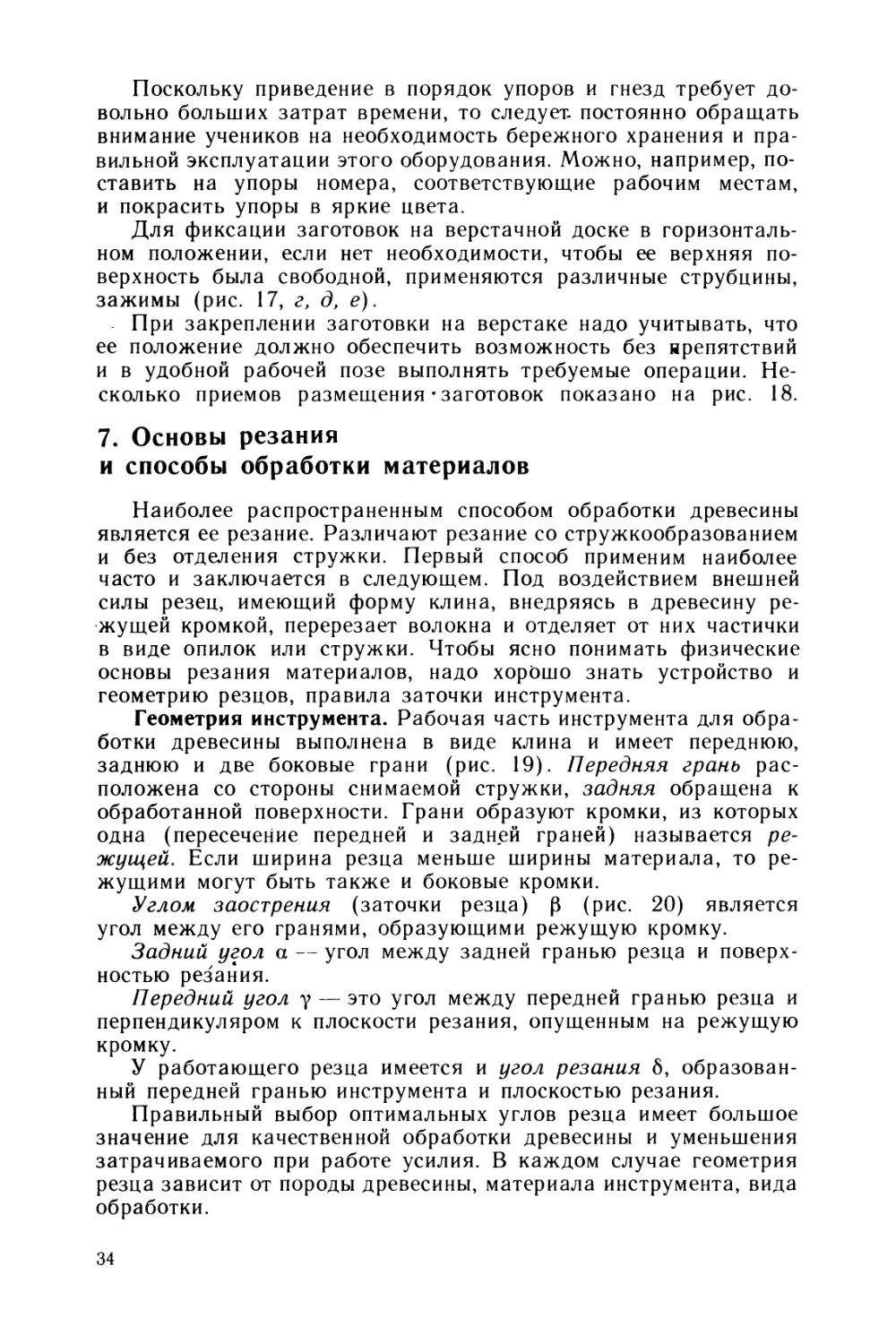

Поскольку приведение в порядок упоров и гнезд требует до-

вольно больших затрат времени, то следует постоянно обращать

внимание учеников на необходимость бережного хранения и пра-

вильной эксплуатации этого оборудования. Можно, например, по-

ставить на упоры номера, соответствующие рабочим местам,

и покрасить упоры в яркие цвета.

Для фиксации заготовок на верстачной доске в горизонталь-

ном положении, если нет необходимости, чтобы ее верхняя по-

верхность была свободной, применяются различные струбцины,

зажимы (рис. 17, г, д, е).

При закреплении заготовки на верстаке надо учитывать, что

ее положение должно обеспечить возможность без препятствий

и в удобной рабочей позе выполнять требуемые операции. Не-

сколько приемов размещения • заготовок показано на рис. 18.

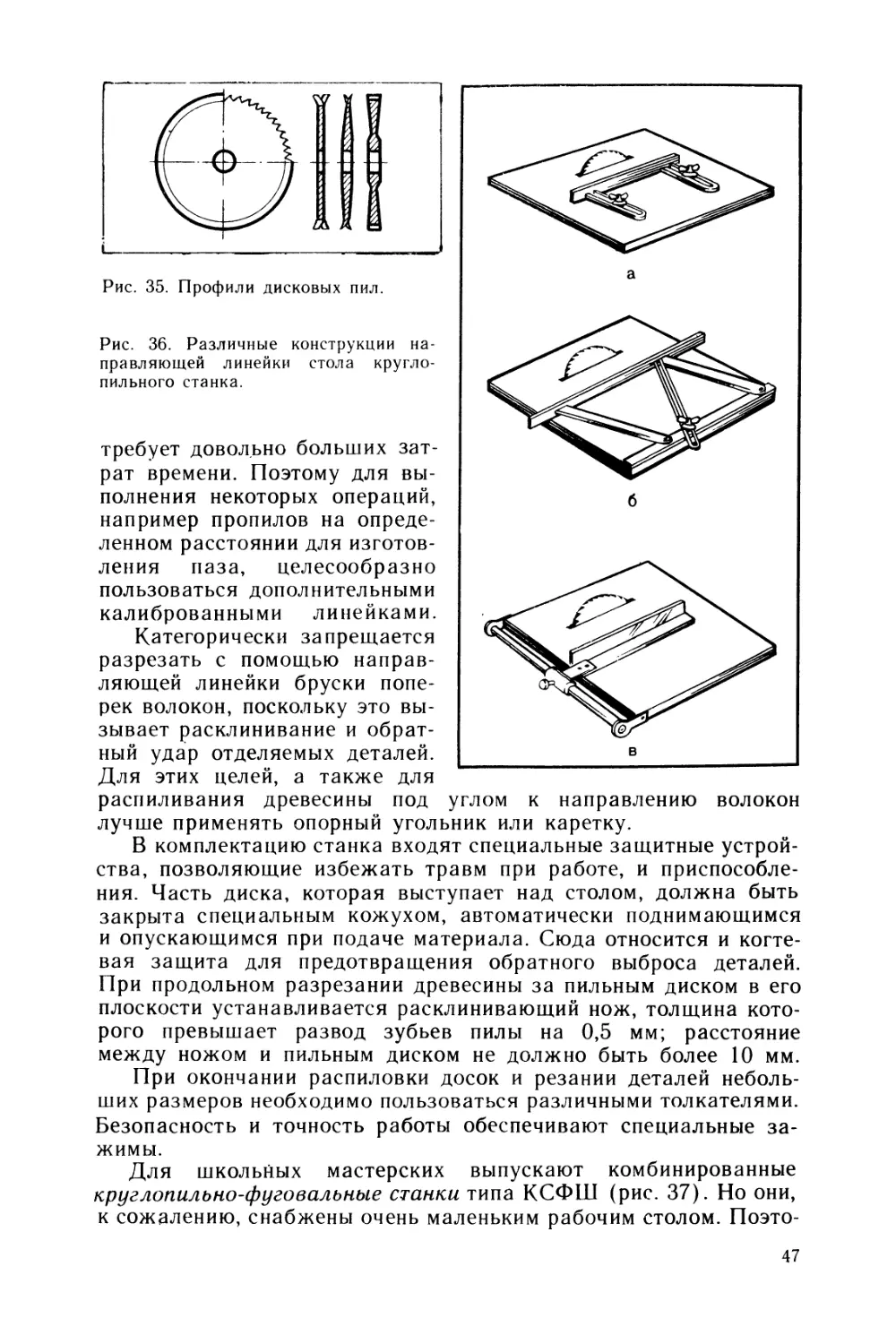

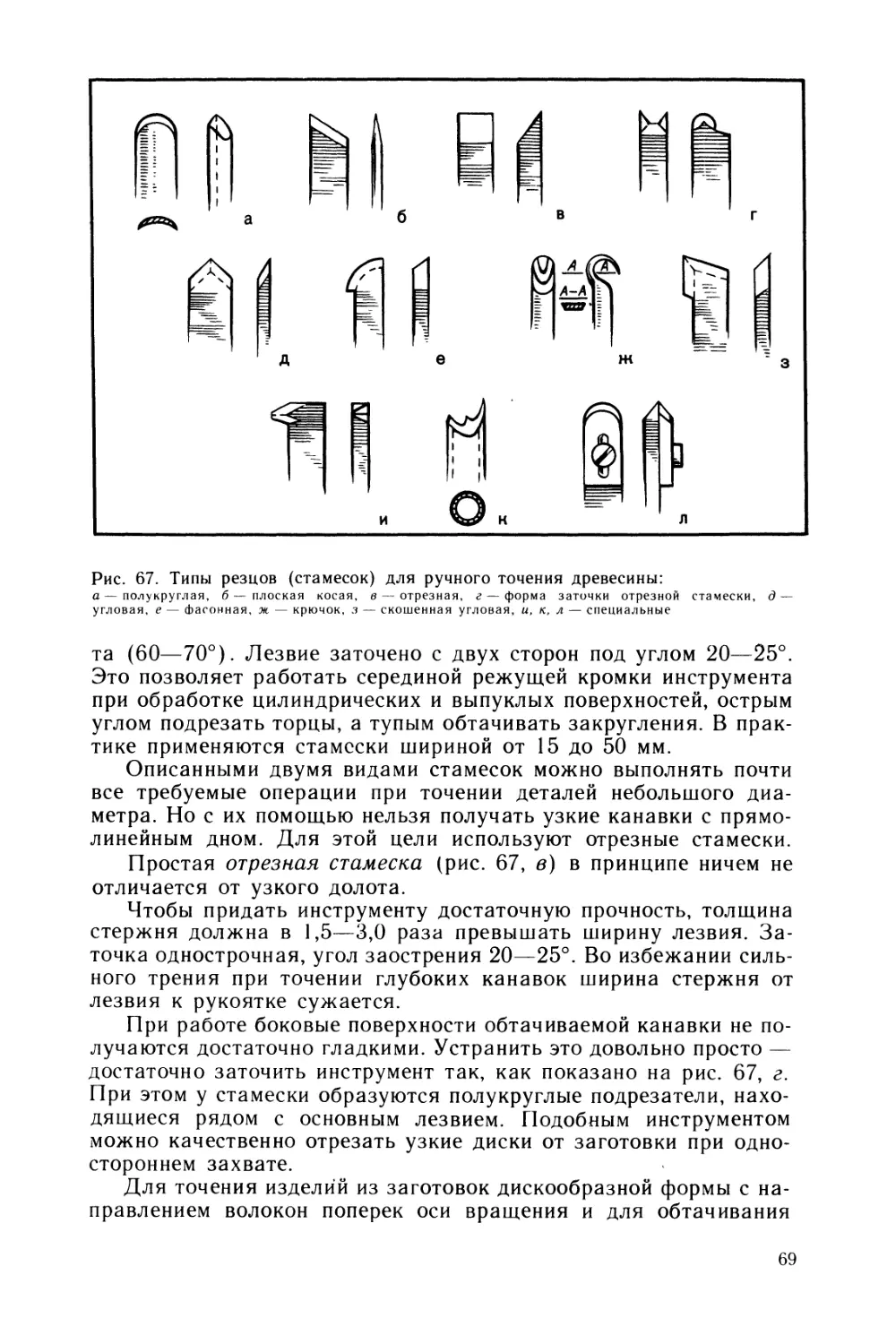

7. Основы резания

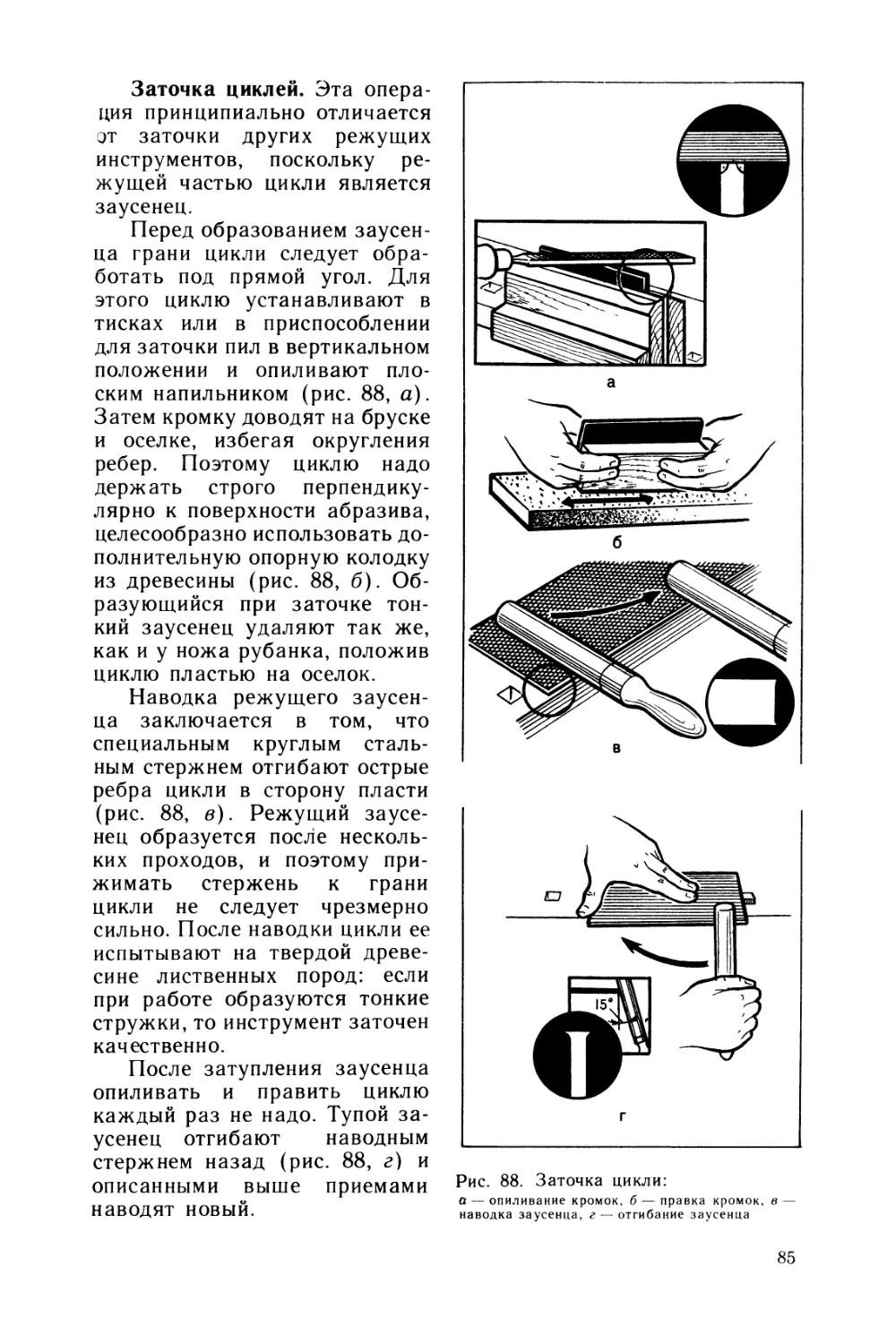

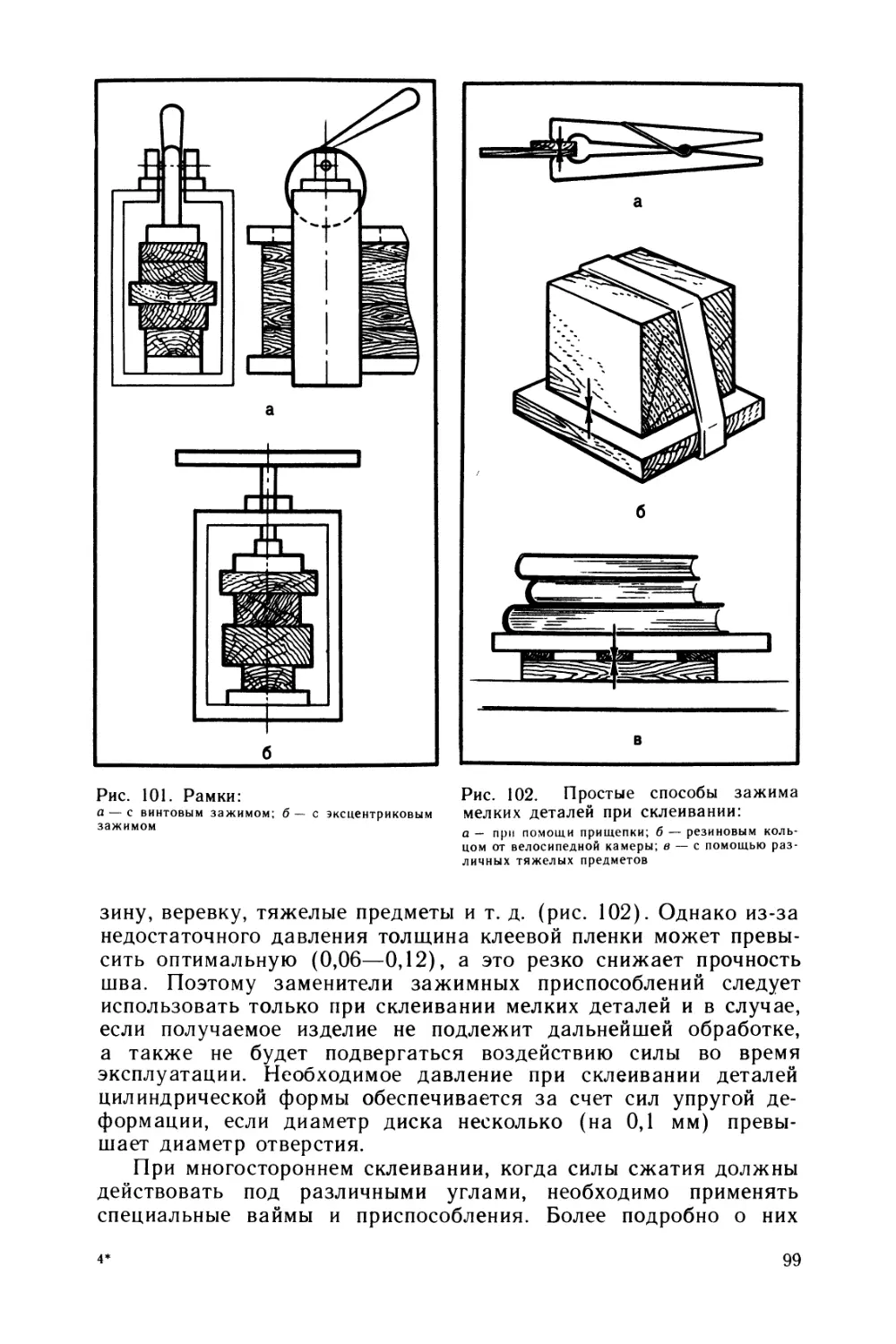

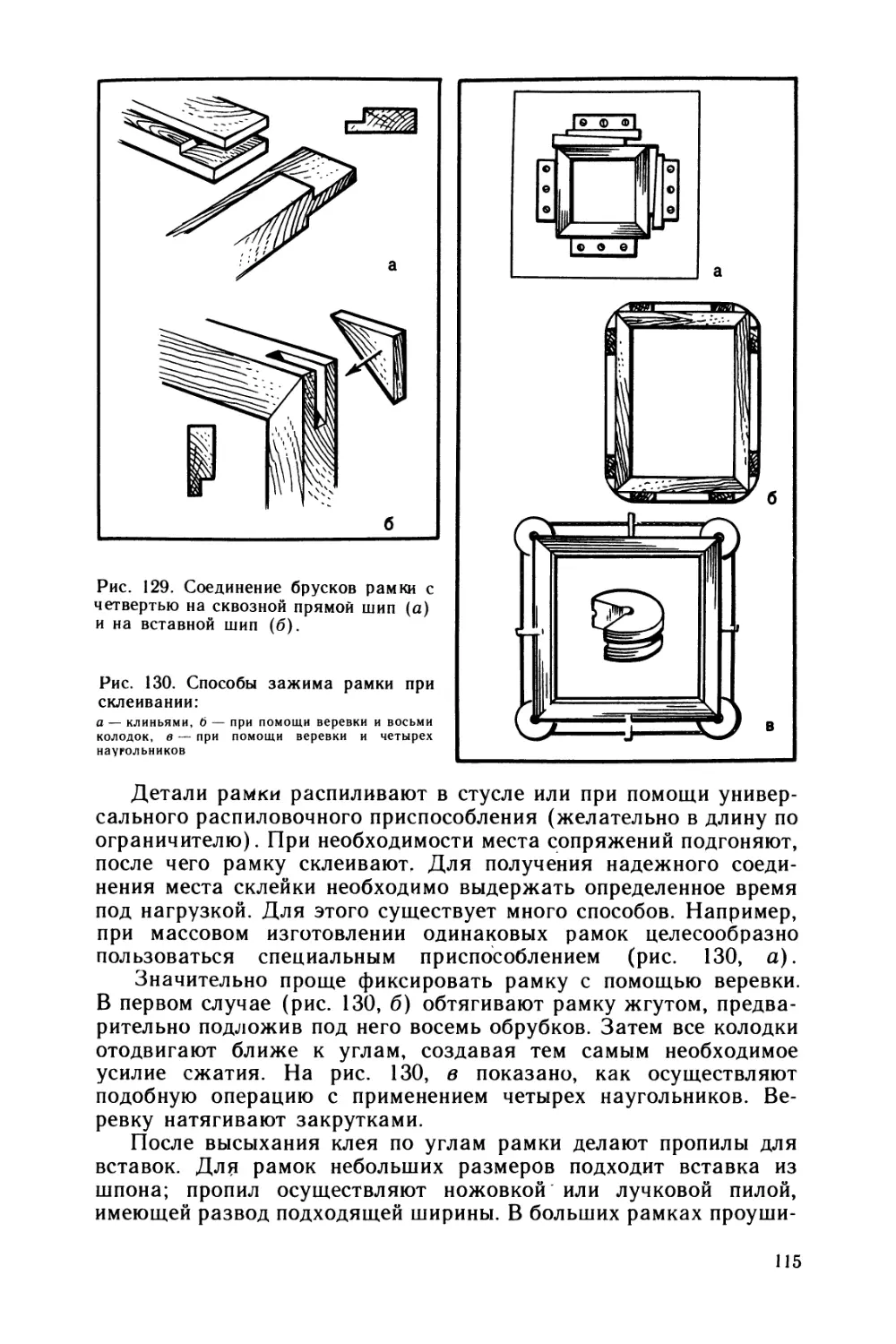

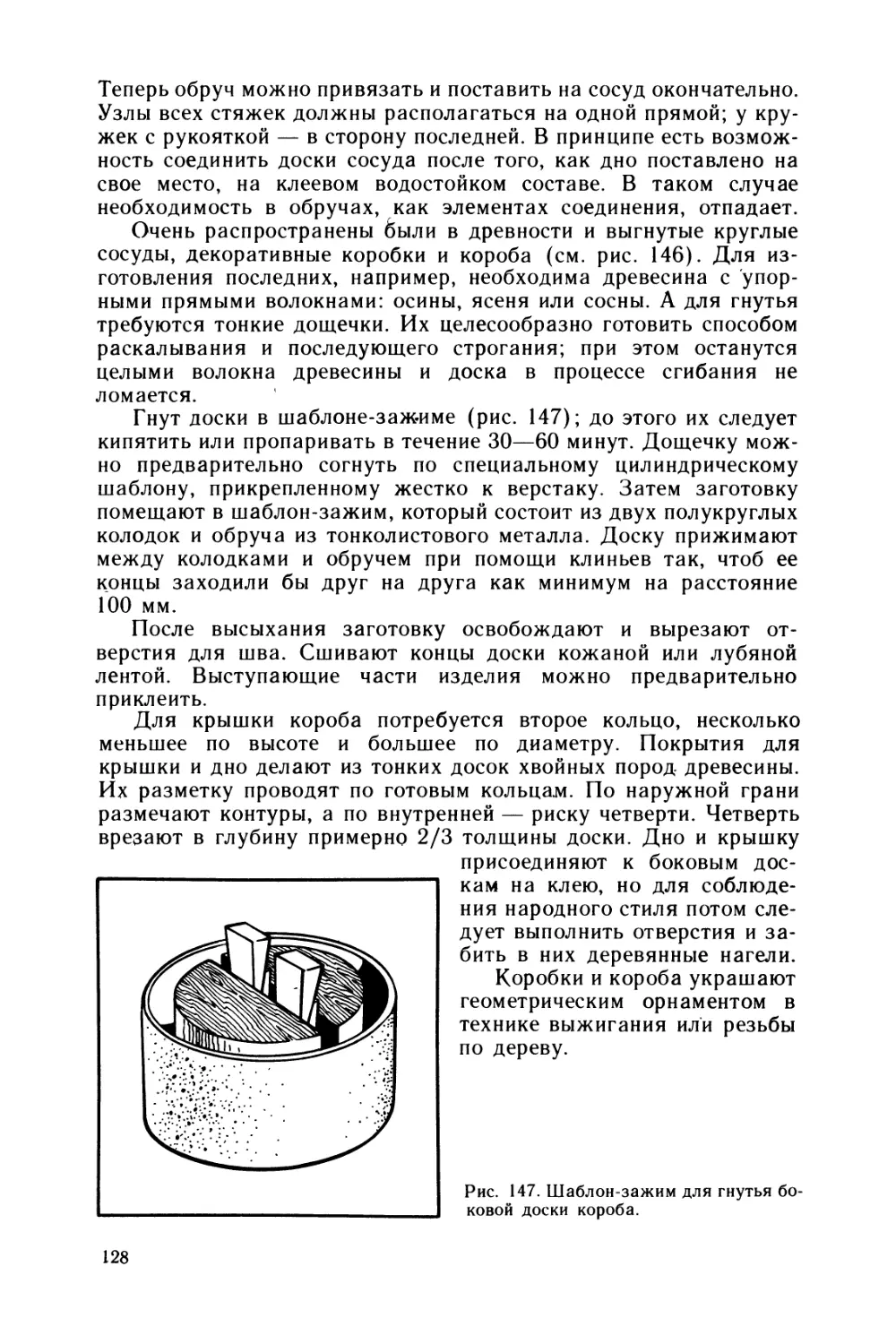

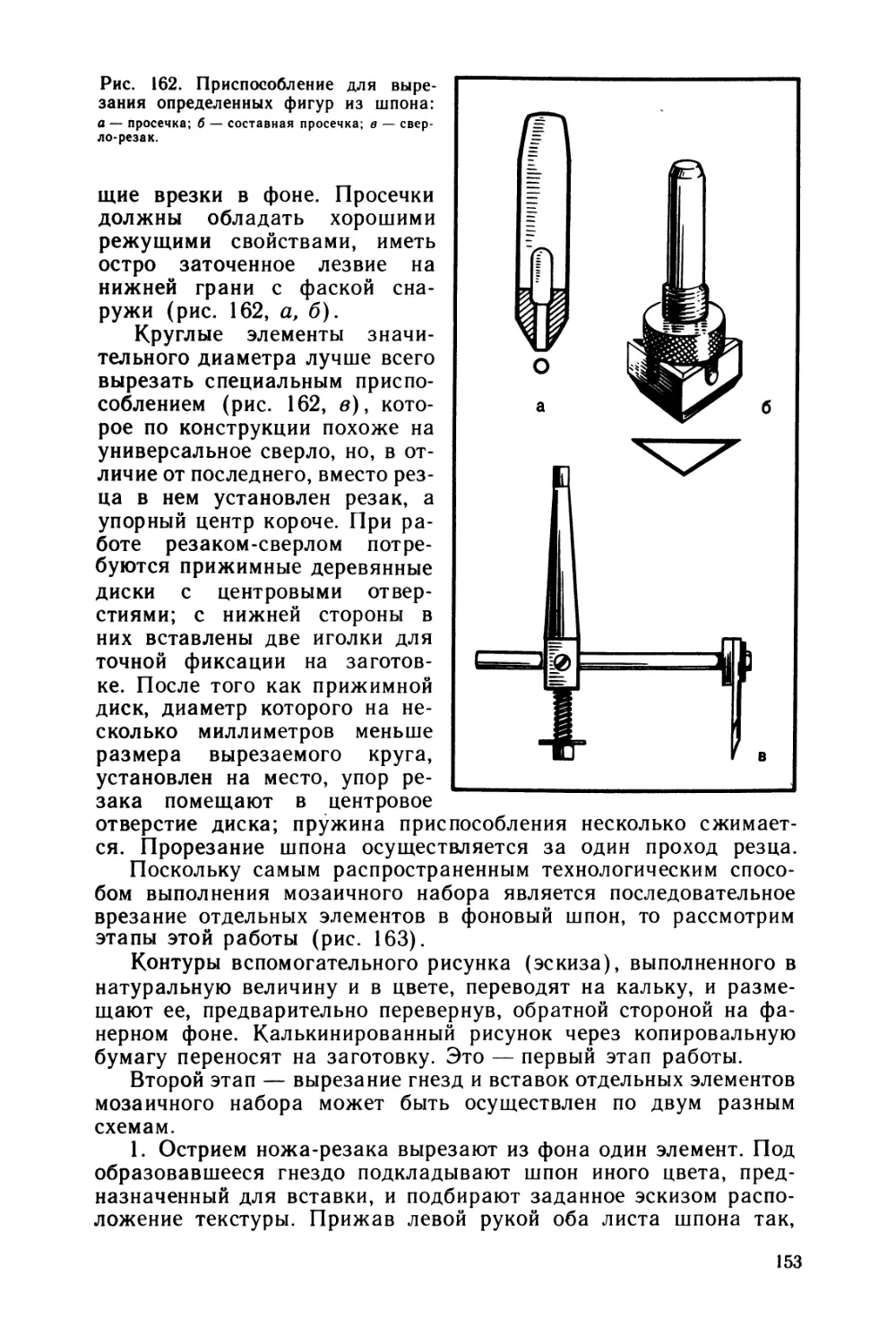

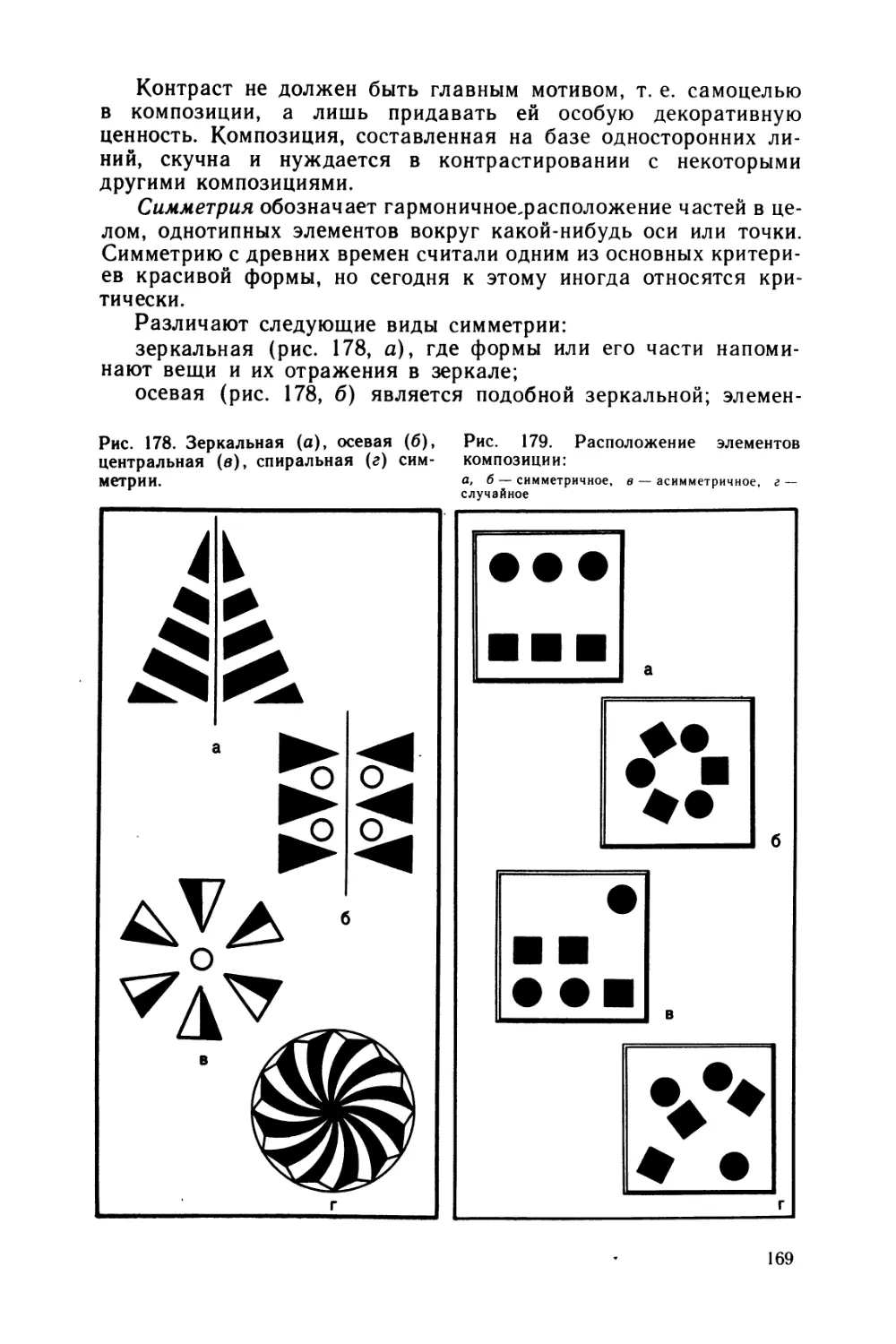

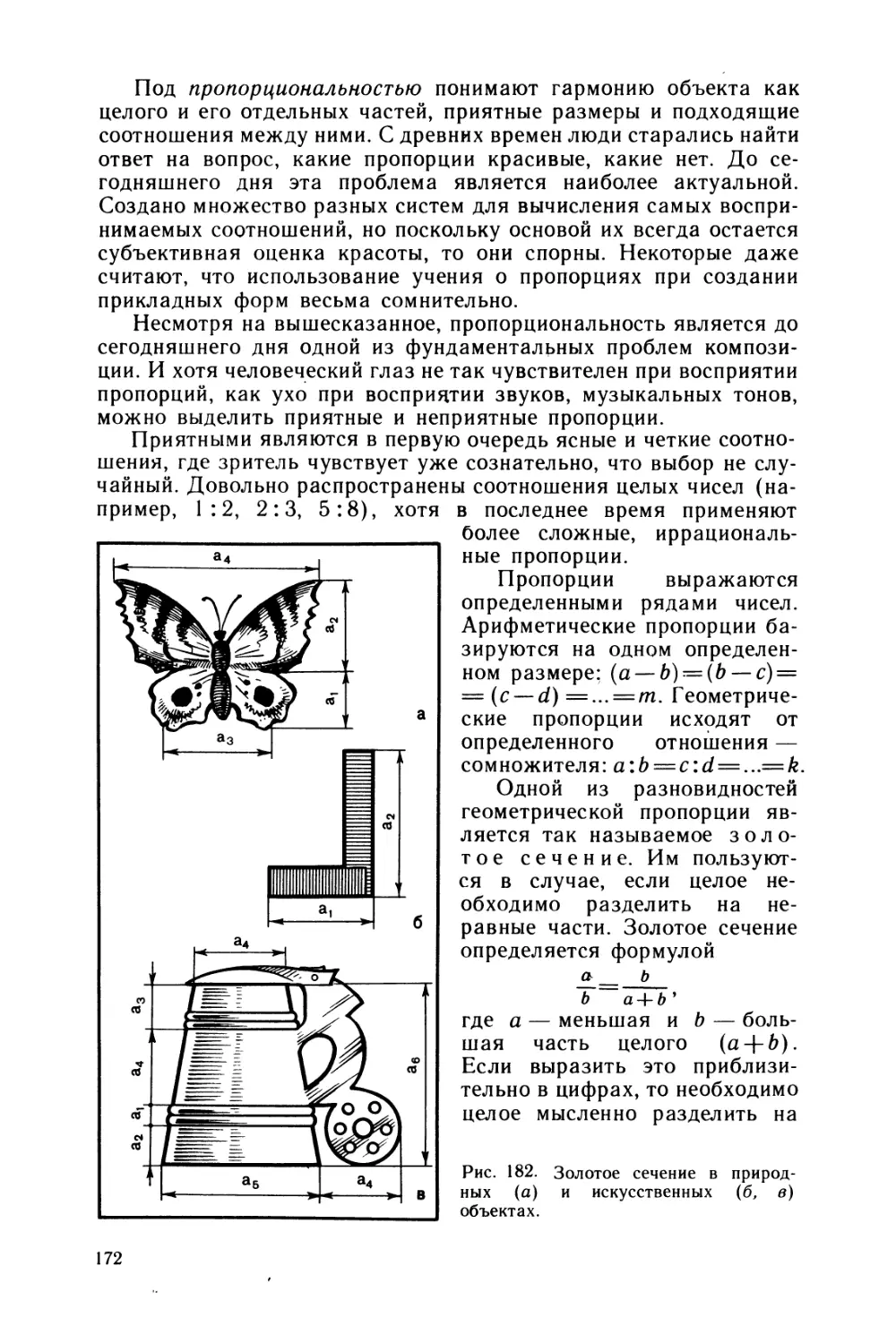

и способы обработки материалов