Текст

ТЕРМОДИНАМИЧЕСКИЕ ОСНОВЫ

РАЗДЕЛЕНИЯ ВОЗДУХА,

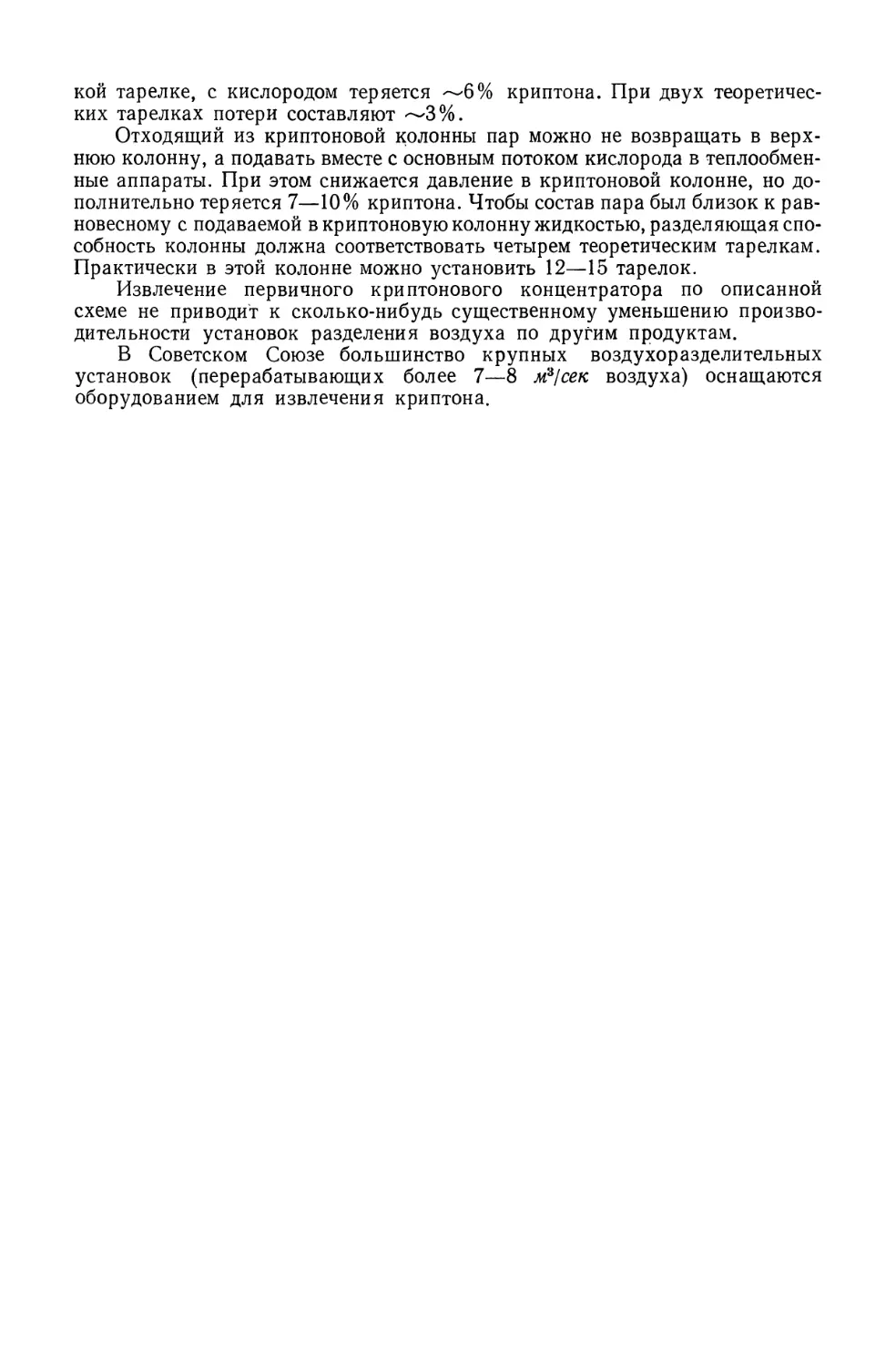

СХЕМЫ И АППАРАТЫ

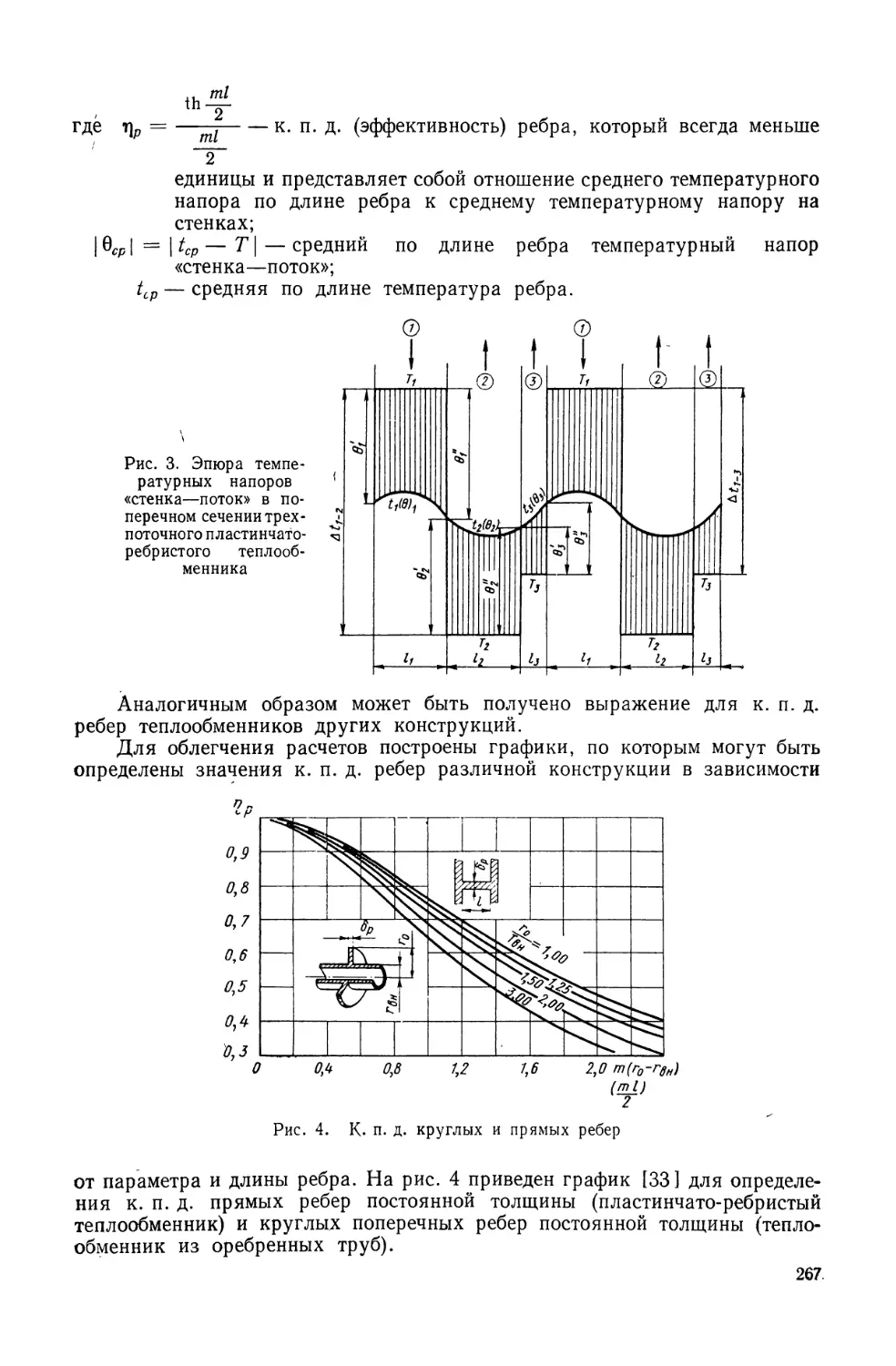

ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ

УСТАНОВОК

Том 1

ИЗДАНИЕ 2-е,

ПЕРЕРАБОТАННОЕ Й ДОПОЛНЕННОЕ

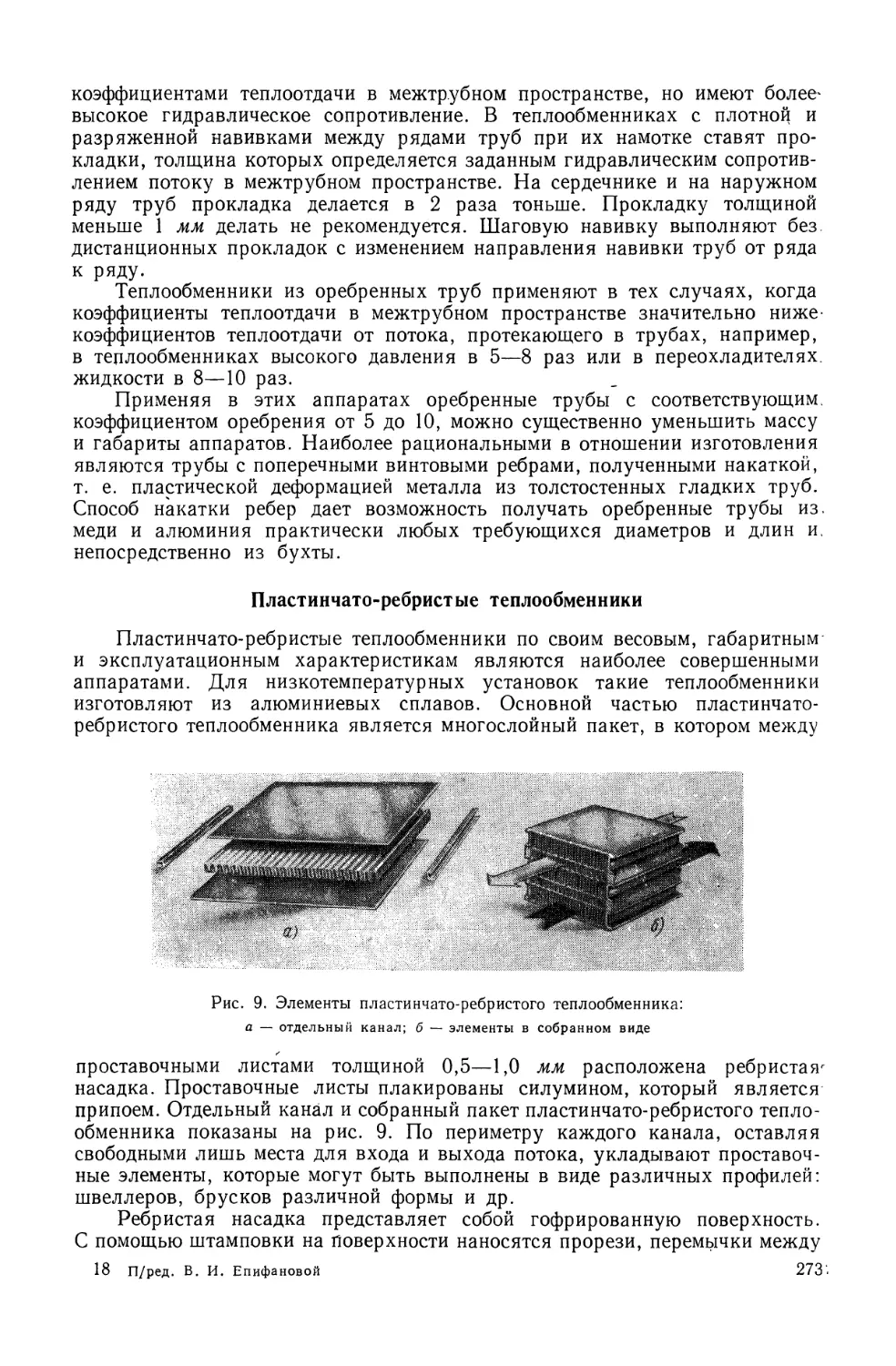

М О С к в А • М А Ш И НО СТРОЕ НИ Е“ • 1973

Р 17

УДК 621 593:546,217

Разделение воздуха методом глубокого охлаждения. Технология

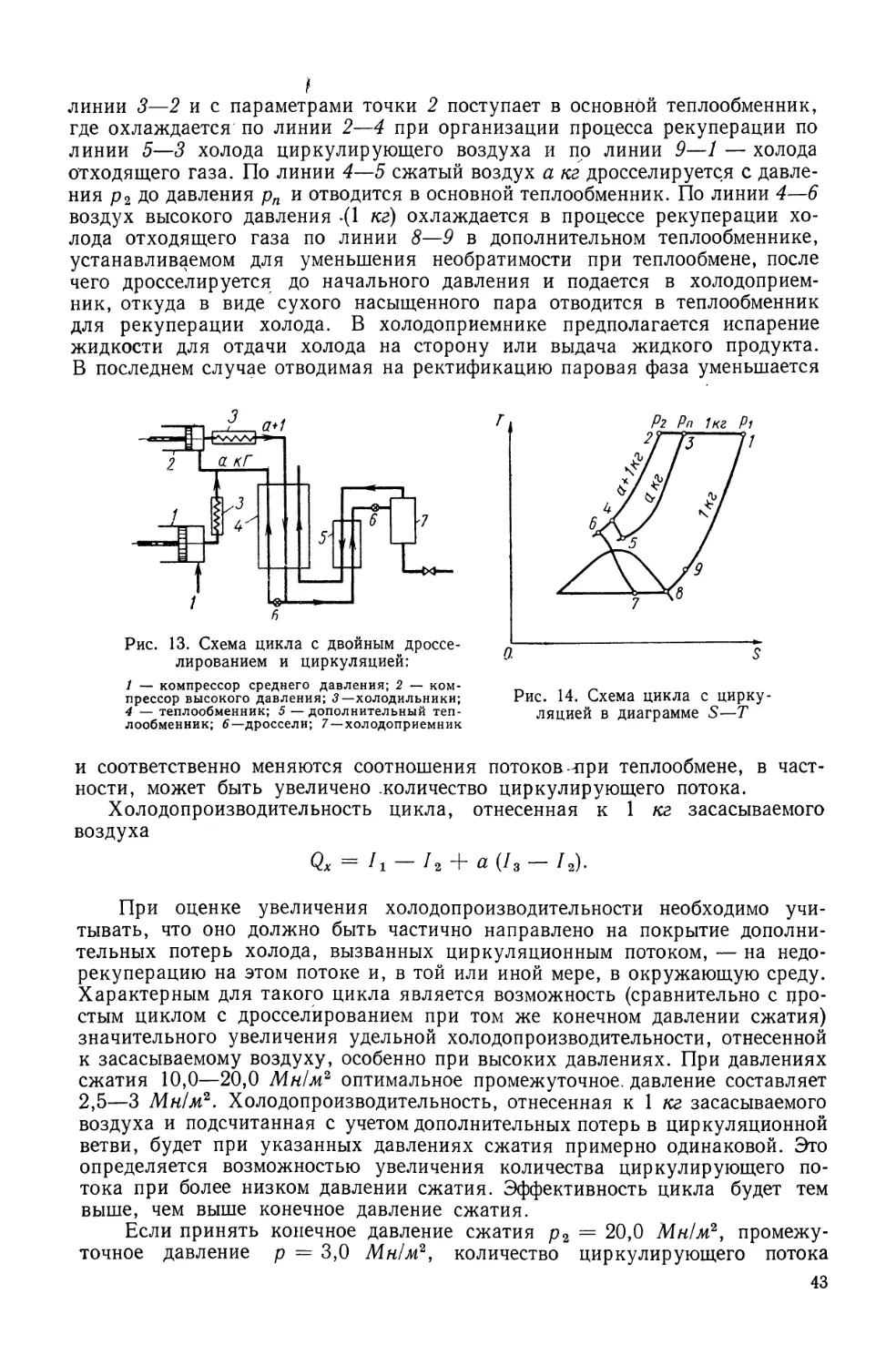

и оборудование. В двух томах. Под ред. д-ров техн, наук профес-

соров В. И. Епифановой и Л. С. Аксельрода. Т. 1. Термодинамиче-

ские основы разделения воздуха, схемы и аппараты воздухораз-

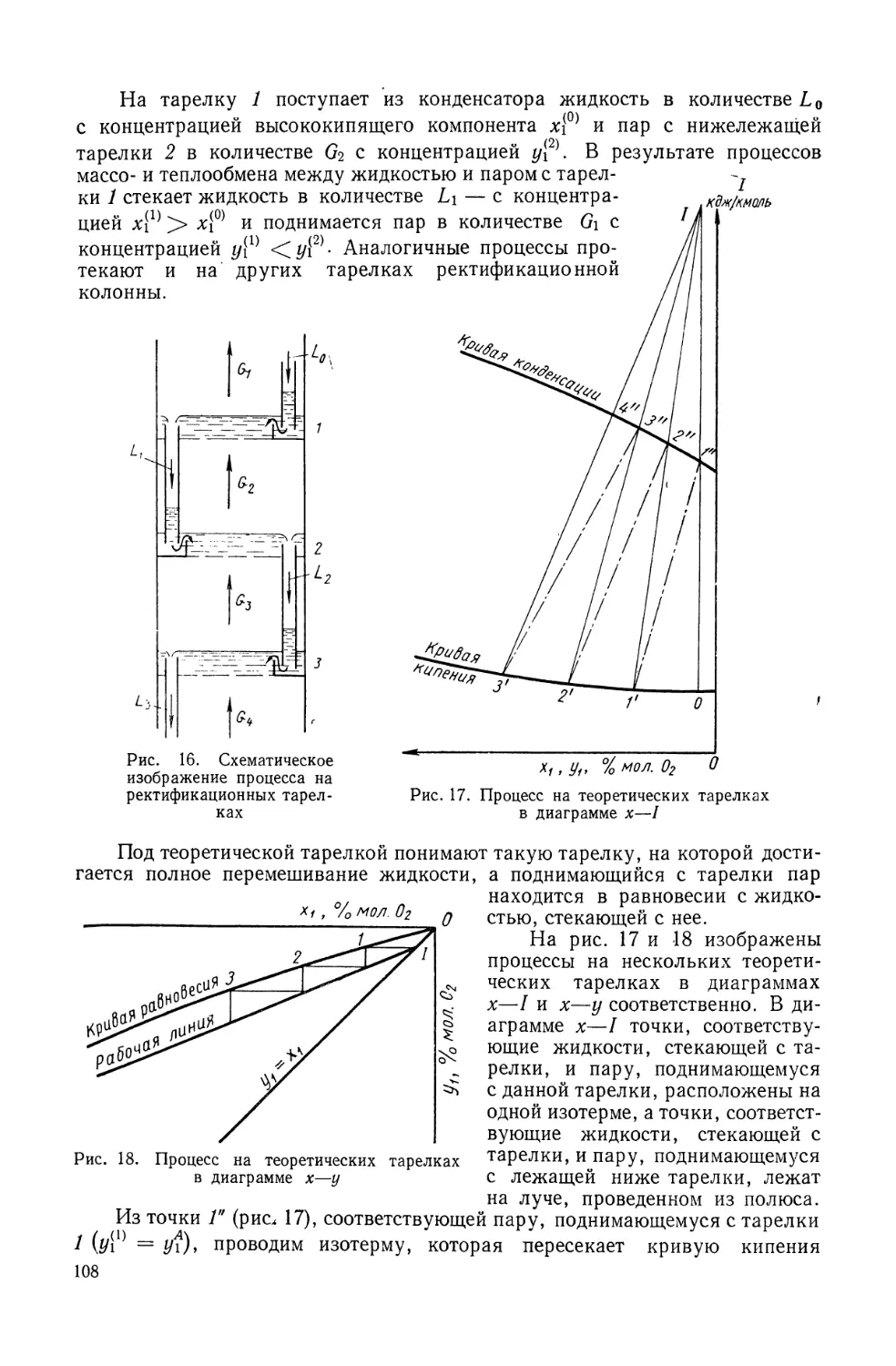

делительных установок. Изд. 2-е, перераб. и доп. М., «Машино-

строение», 1973, 468 с.

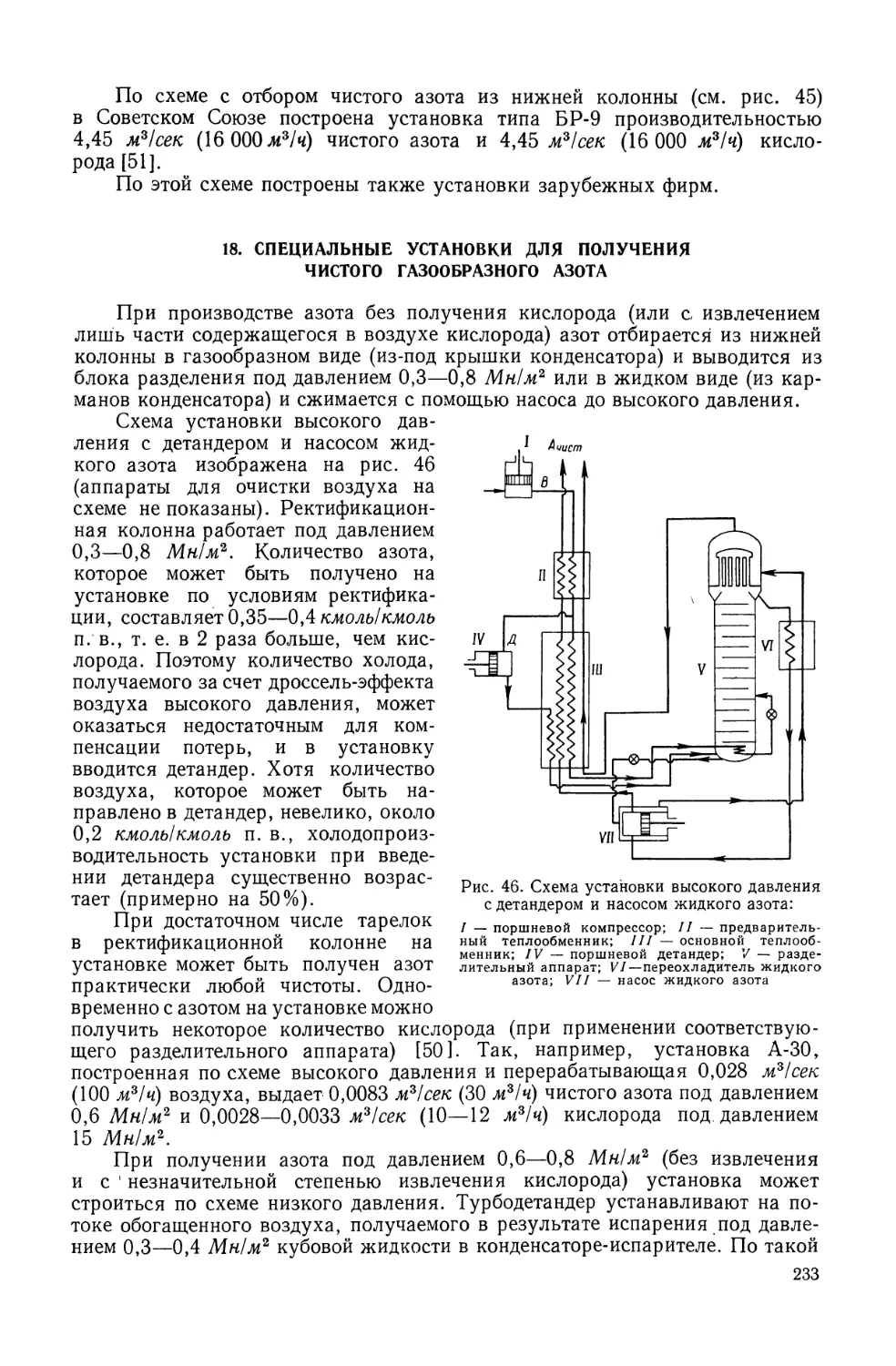

В монографии рассмотрены термодинамические основы процессов

глубокого охлаждения и разделения воздуха, а также основная

аппаратура для осуществления этих процессов.

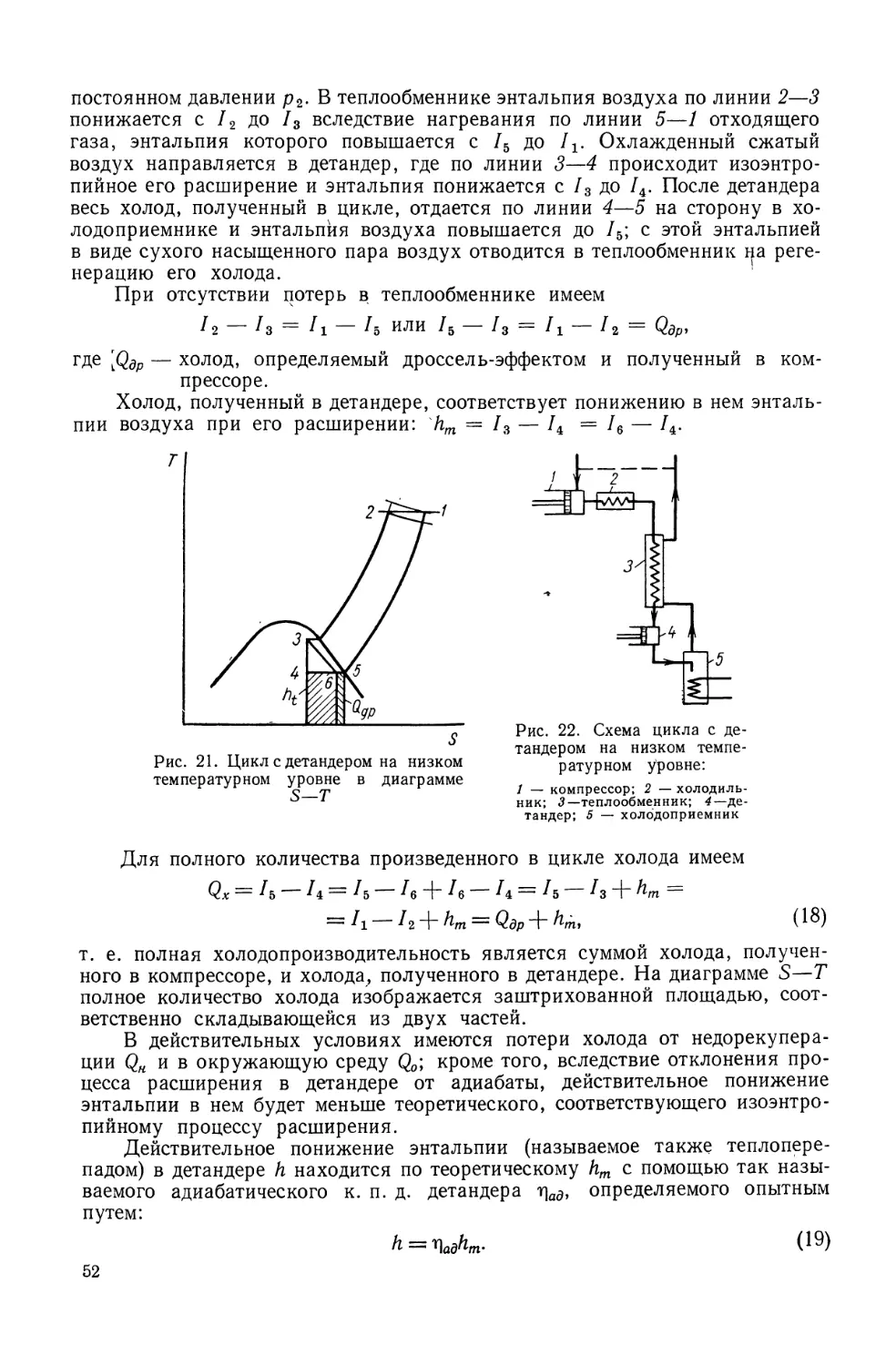

Описаны циклы глубокого охлаждения и принципиальные схемы

воздухоразделительных установок различного назначения, их энер-

гетические показатели, а также соотношения между основными

параметрами. Рассмотрены процессы тепло- и массообмена в аппара-

тах воздухоразделительных установок, конструкции основных

типов теплообменников, регенераторов и ректификационных колонн.

Приведены методы расчета схем воздухоразделительных уста-

новок, процессов теплообмена и ректификации, а также необходи-

мые для выполнения расчетов диаграммы и таблицы.

Монография предназначена для научных и инженерно-техни-

ческих работников, занимающихся вопросами глубокого охлажде-

ния и разделения воздуха, и может быть использована студен-

тами вузов соответствующих специальностей.

Табл. 48 ил. 300, список лит. 71 назв.

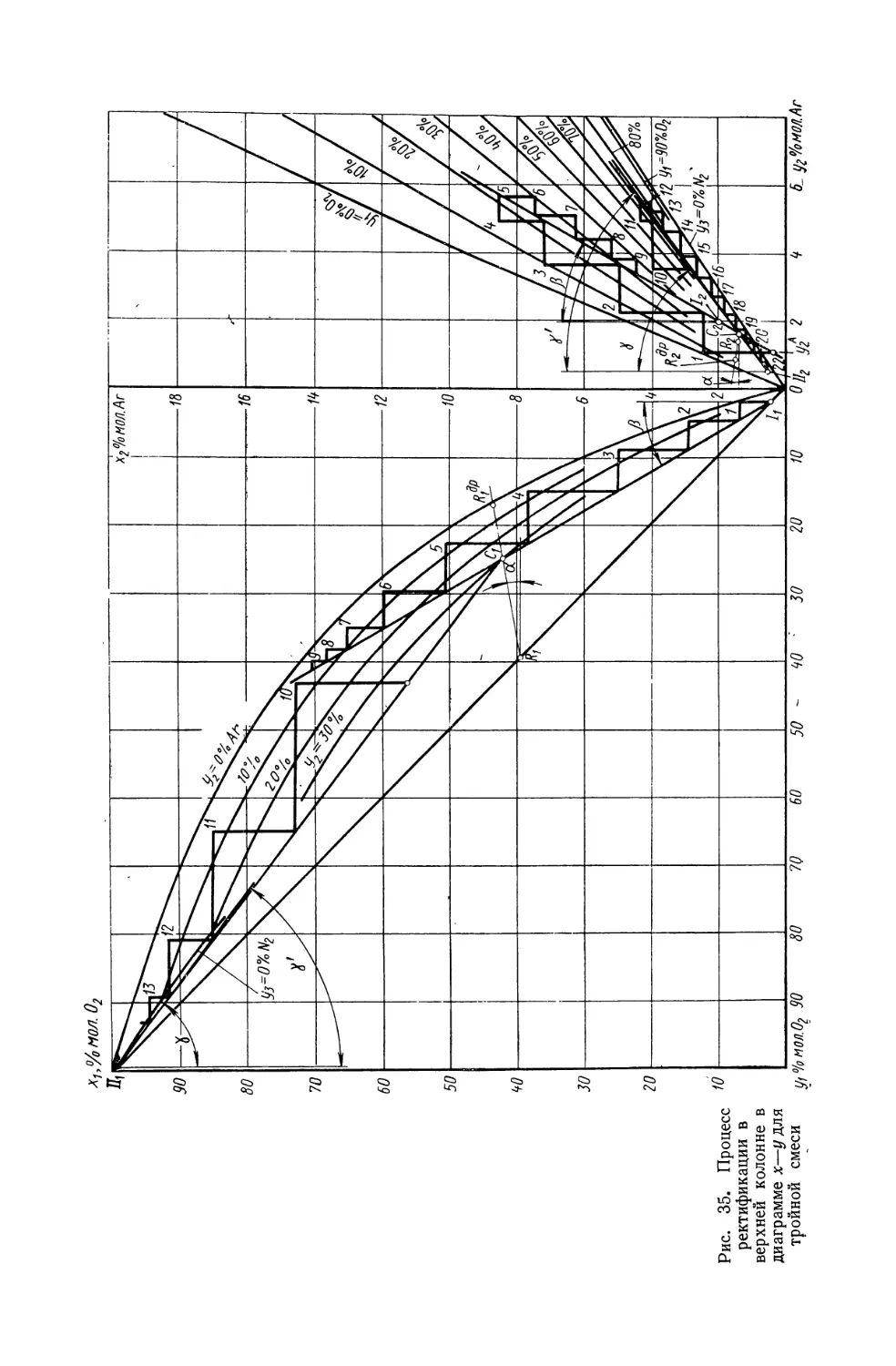

АВТОРЫ ТОМА

д-р техн, наук В. И. ЕПИФАНОВА и д-р техн, наук Л. С. АКСЕЛЬРОД (предисловие и

введение); канд. техн, наук | А. И. МОРОЗ | (главы I—II); д-р техн, наук Г. Б. НАРИН-

СКИЙ (главы III—IV); канд. техн, наук |Н. К- ЕЛУХИН| и канд. техн, наук И. Н. ЖУ-

РАВЛЕВА (глава V); канд. техн, наук В. Ф. ГУСТОВ (глава VI); д-р техн,

наук Л. С. АКСЕЛЬРОД (глава VII).

Рецензенты: д-р техн, наук М. П. МАЛКОВ и канд. техн, наук К- И. ЛЕБЕДЕВ

3142-272

038 (01)-72 '

ПРЕДИСЛОВИЕ

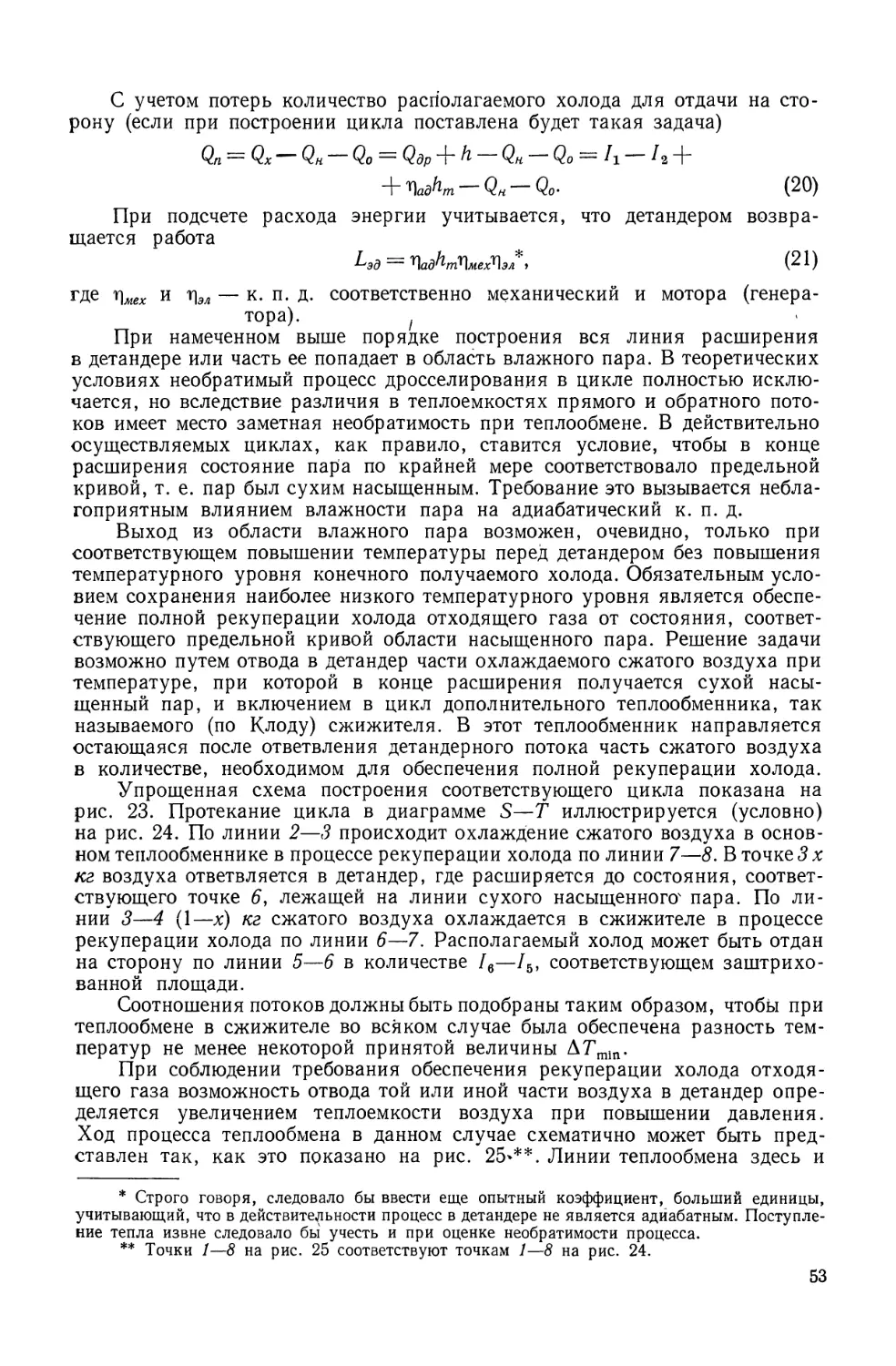

При подготовке второго издания книги авторы стремились учесть послед-

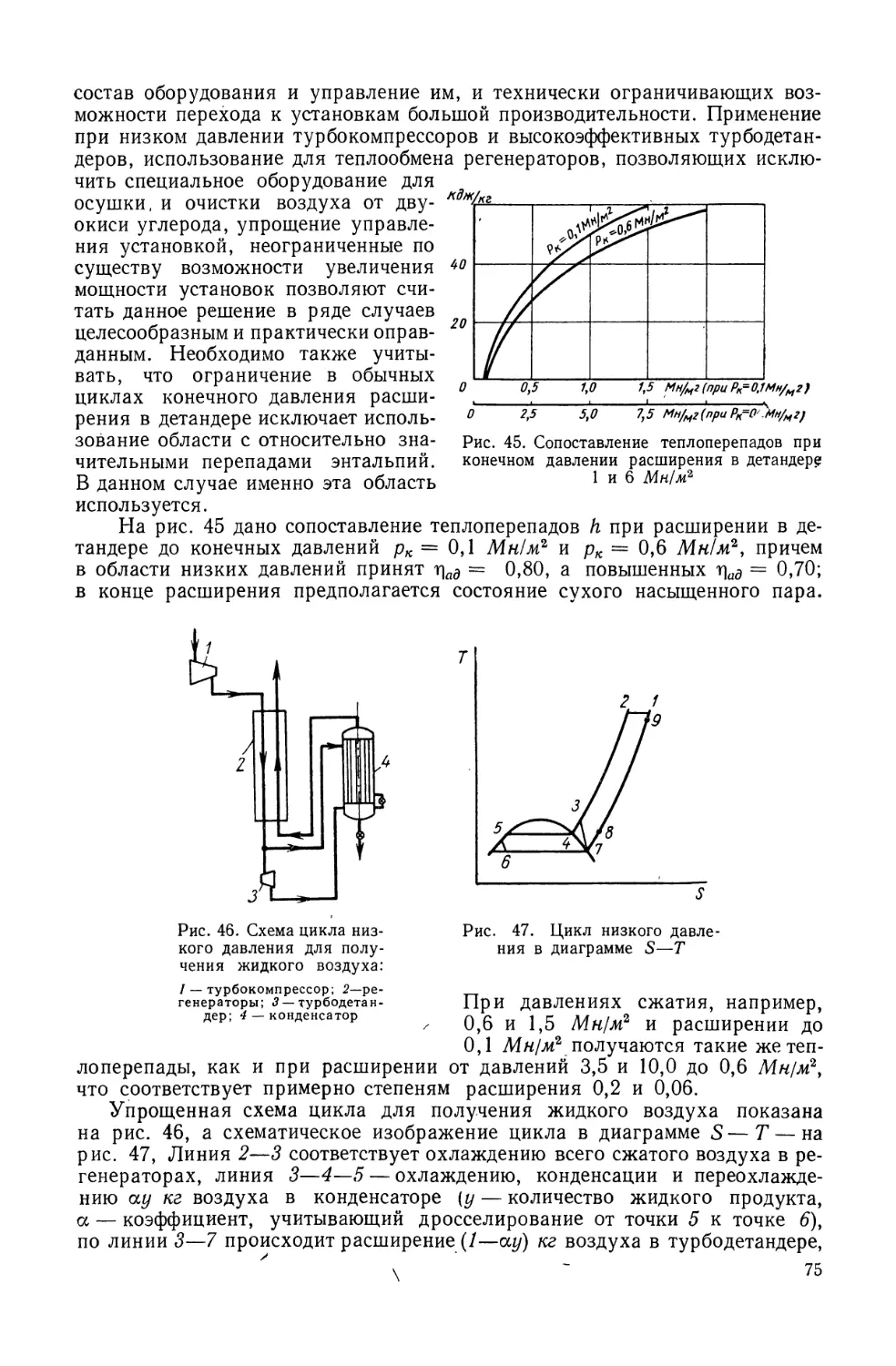

ние достижения в технике разделения воздуха. Во втором издании освещены

новые результаты научно-исследовательских и конструкторских разработок

и промышленного производства установок, машин, аппаратов и вспомогатель-

ного оборудования. Отражены современные технические тенденции — воз-

можность использования холодильных газовых машин как источника холода

в установках для разделения воздуха (глава IV первого тома и глава V вто-

рого тома), возможность и перспективность применения турбо детандеров

в установках среднего и высокого давления (глава VII второго тома), исполь-

зование эффективных теплообменных аппаратов (главы V и VI первого тома),

применение комплексной очистки воздуха от примесей (глава XIV второго

тома), шйрокое применение нержавеющей стали для изготовления аппаратов

(главы V—VII первого тома, первая глава второго тома) и др.

Описания устаревших типов оборудования исключены.

В новом издании использована международная система единиц измере-

ния СИ. Приложения 1 —15 переработаны канд. техн, наук М. Е. Лебе-

девым.

Все замечания и пожелания просим направлять в адрес издательства

«Машиностроение».

ВВЕДЕНИЕ

Развитие техники разделения, воздуха методом глубокого охлаждения

с целью получения кислорода, азота, аргона и криптоно-ксеноновой смеси

в последнее двадцатилетие привело к формированию самостоятельной отрасли

промышленности.

В настоящее время в эксплуатации находится большое количество

воздухоразделительных установок, перерабатывающих более 30 тыс. м3/ч

воздуха в одном агрегате. Годовой объем производства кислорода в мире

превышает -50 млрд. м3.

Быстрое развитие кислородного машиностроения обусловлено высокой

эффективностью использования кислорода, а также и других продуктов

разделения воздуха, во многих важнейших отраслях современной техники.

Народнохозяйственное значение и масштабы производства кислорода,

азота и аргона определяются главным образом развитием черной и цветной

металлургии и химической промышленности.

Советские металлурги занимают ведущие позиции в мировой науке и

технике, как в разработке технологии интенсификации кислородом метал-

лургических процессов, так и в промышленном его использовании в про-

цессах выплавки чугуна и стали.

В 1970 г. с применением кислорода выплавлено около 50% от объема

выплавки стали и около 40% от объема выплавки чугуна.

С кислородом связано развитие одного из важнейших направлений на-

учно-технического прогресса в сталеплавлении — конвертерной выплавки

стали. ,

Решениями XXIV съезда КПСС намечено увеличение объема выплавки

кислородно-конвертерной стали до 30% от общего объема. В 1975 г. объем

выплавки кислородно-конвертерной стали составит около 50 млн. т.

Кислород значительно интенсифицирует и мартеновский процесс. Вне-

дрение освоенного на заводе «Запорожсталь» комбинированного способа

подачи кислорода в факел и ванну и переоборудование мартенов с соору-

жением двухванных печей позволит повысить производительность мартенов-

ских печей на 50—70%.

Вот почему использование кислорода в черной металлургии является

одним из важных направлений увеличения производства чугуна и стали

в стране.

В связи с этим на металлургических заводах расширяются существую-

щие и строятся новые кислородные станции с производительностями, изме-

ряющимися сотнями тысяч кубометров кислорода в час. Строительство стан-

ций с крупными воздухоразделительными агрегатами открыло новые воз-

можности для дальнейшего усовершенствования металлургических процес-

сов на основе использования кислорода. В перспективе намечается весь

чугун и всю сталь выплавлять с применением кислорода.

Наметились контуры заводов будущего с непрерывным доменным и

сталеплавильным производством.

6

Не меньшее значение имеет применение кислорода в цветной металлур-

гии. Использование кислорода в процессах выплавки цинка, меди, свинца,

никеля при конвертировании медных штейнов, шахтной плавке окисленных

никелевых руд и свинцового агломерата, при обжиге цинковых концентра-

тов в «кипящем слое» и в других процессах обеспечивает повышение произ-

водительности плавильных агрегатов на 50—70%. Химическая промышлен-

ность применяет кислород и азот в процессах производства аммиака, мета-

нола, ацетилена, азотной кислоты и других химических продуктов.

Кислород широко используется в процессах резки и сварки металла

в машиностроении и металлообработке.

Кислород в последние десятилетия сыграл немаловажную роль и в раз-

витии авиации и ракетной техники, являясь одним из лучших окислителей

топлива в реактивных двигателях и ускорителях.

Наряду с кислородом широкое применение в различных отраслях про-

мышленности находит азот в газообразном и жидком виде. Газообразный

азот испрльзуется в черной и цветной металлургии, химической и нефтехи-

мической промышленности в качестве инертной среды для выплавки спе-

циальных сталей и сплавов и при производстве различных продуктов.

Жидкий азот широко применяется в современной криогенной технике,

в сельском хозяйстве для сохранения семени животных, в медицине, в пище-

вой промышленности для замораживания пищевых продуктов при длитель-

ном хранении и транспортировании, в машиностроении для упрочнения

металлов и в других областях техники.

Все большее значение приобретают выделяемые из воздуха инертные

газы. Аргон широко используется в новых металлургических процессах вы-

плавки сталей, в титано-магниевой промышленности, при производстве полу-

проводников, в процессах аргоно-дуговой сварки металлов. Криптон, ксе-

нон, неон находят широкое применение в электроламповой промышленности,

а жидкий неон может быть использован в криогенной технике.

Достигнутые за последние 10—15 лет успехи в развитии техники низких

температур и расширение базы кислородного машиностроения позволили

разработать и освоить промышленное производство широкой номенклатуры

воздухоразделительных установок и кислородного оборудования с доста-

точно высокими технико-экономическими показателями.

Отечественная промышленность выпускает крупные установки произ-

водительностью 5000, 12 500, 35 000 м?/ч кислорода, которые одновременно

с кислородом выдают азот и другие продукты разделения воздуха, а также

различные типы мелких и средних кислородных и азотно-кислородных уста-

новок, оборудование для хранения, транспортирования и газификации кисло-

рода и азота.

Крупные современные установки разделения воздуха строятся по схе-

мам одного низкого давления с использованием турбомашин. Основополож-

ником этого направления является академик П. Л. Капица, под руковод-

ством которого были созданы первые установки низкого давления и высоко-

эффективные радиальные турбодетандеры реактивного типа. Советские ученые

и конструкторы непрерывно ведут работы по усовершенствованию техноло-

гических схем аппаратов и машин воздухоразделительных установок.

РАЗДЕЛ ПЕРВЫЙ

ТЕРМОДИНАМИЧЕСКИЕ ОСНОВЫ

И ПРИНЦИПИАЛЬНЫЕ ТЕХНИЧЕСКИЕ СХЕМЫ

Глава I

ТЕРМОМЕХАНИЧЕСКИЕ ОСНОВЫ ПРОЦЕССОВ

ГЛУБОКОГО ОХЛАЖДЕНИЯ

•

Глава II

ОСНОВНЫЕ ЦИКЛЫ ГЛУБОКОГО ОХЛАЖДЕНИЯ

И СЖИЖЕНИЯ ВОЗДУХА

•

Глава III

ТЕРМОДИНАМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

РАЗДЕЛЕНИЯ ВОЗДУХА

•

Глава IV

ПРИНЦИПИАЛЬНЫЕ СХЕМЫ

ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВОК

ГЛАВА 1

ТЕРМОДИНАМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССОВ

ГЛУБОКОГО ОХЛАЖДЕНИЯ

ТЕРМОДИНАМИЧЕСКИЕ СВОЙСТВА ВОЗДУХА И ЕГО КОМПОНЕНТОВ

1. СОСТАВ ВОЗДУХА

Атмосферный воздух в основном состоит из азота (78,09%), кислорода

(20,95) и аргона (0,93%). К постоянным компонентам воздуха можно отцести

также неон, гелий, криптон, ксенон и водород, содержащиеся в нем в не-

большом количестве. Довольно зна-

чительной примесью является дву-

окиси углерода, содержание которой

в приземных слоях атмосферы в сред-

нем составляет 0,03% по объему.

В очень небольшом количестве в воз-

духе содержится озон.

В промышленных районах со-

держание двуокиси углерода в воз-

духе несколько больше 0,03%.

С поверхностей морей и матери-

ков в атмосферный воздух попадает

водяной пар, содержание которого

является переменным и зависит от

многих факторов. В небольших и пе-

ременных количествах в состав воз-

духа входят такие примеси, как

Состав сухого воздуха

Г аз Содержание в % об Молеку- лярная масса

Азот (N2) • • Кислород (О2) Аргон (Аг) • • • Двуокись углеро- да (СО2) • • Неон (Ne) Гелий (Не) Криптон (Кг) Ксенон (Хе) Водород (Н2) Озон (О3) • 78,09 20,95 0,93 0,03 1,8-10-» 5,24-10-4 1,0- ю-4 8,0- IO’» 5,0- IO'5 1,0- 10~6 28,016 32,00 39,944 44,010 20,183 4,003 83,80 131,3 2,016 48,00

метан, окись углерода, закись азота и другие природные и промышленные

газы, а также пыль (твердые частицы земного и космического происхож-

дения) разнообразного состава, формы и размеров.

Международным соглашением в 1947 г. в качестве стандартного принят

состав сухого воздуха, приведенный в'таблице.

Средняя молекулярная масса сухого воздуха 28.966.

2. ТЕРМИЧЕСКИЕ ПАРАМЕТРЫ И УРАВНЕНИЯ СОСТОЯНИЯ

Основные физические свойства газа, определяющие его состояние,

обычно задаются, как это принято в термодинамике и удобно на практике,

так называемыми термическими параметрами состояния, — давлением р,

удельным объемом v и температурой Т, любые два из которых могут быть

приняты в качестве независимых.

9

Для воздуха и его компонентов, как и для любого реального газа, урав-

нения состояния, выражающие связь между термическими параметрами

в виде функции F (р, и, Т) = 0 могут быть установлены только опытным

путем.

В области небольших.давлений и не очень низких температур с доста-

точной практически точностью можно пользоваться термическим уравне-

нием (отнесенным к 1 кг газа) состояния идеальных газов — уравнением

Клапейрона:

pv = RT, (1)

где Т — абсолютная температура в градусах Кельвина, равная 273,15 + t

(t — температура, выраженная в °C); R — газовая постоянная в дж!кг-град,

если давление р выражено в н!м2 и удельный объем v в мЧкг.

Уравнение состояния, отнесенное к произвольному количеству G кило-

граммов газа, получим умножением левой и правой частей выражения (1)

на G

pV = GRT, (2)

где V = Gv — объем G килограммов газа.

Уравнение состояния, отнесенное к одному киломолю газа, впервые

данное Менделеевым, получим умножением левой и правой частей уравне-

ния (1) на массу киломоля ц:

pv[L = ilRT. (3)

Величина р,/? является универсальной постоянной и согласно послед-

ним измерениям равна 8,314 кдж/(кмоль-град); газовую постоянную R для

1 кг данного вещества, получаем делением универсальной постоянной на его

молекулярную массу.

Для реального г&за уравнения (1)—(3) справедливы в пределе — при

р —> 0. Дать вполне точное уравнение состояния реальных газов не пред-

ставляется возможным.

Отступления реальных газов от законов идеальных газов хорошо охва-

тываются с качественной, а отчасти и с количественной стороны, уравнением

Ван-дер-Ваальса:

(p + -±-)(v-b) = RT. (4)

Членом приближенно учитывается наличие внутреннего давления

в газе, вызываемого взаимным притяжением молекул, величиной b — конеч-

ный объем молекул. Величины а и b в первом приближении являются кон-

стантами, характерными для каждого газа [35].

Свойства газов описываются также универсальной формой уравне-

ния (4):

(л + -^)(3ф-1) = 8й, (5)

которая выражает так называемый закон соответственных состояний по

Ван-дер:Ваальсу.

В уравнение (5) давление, удельный объем и температура входят в виде

приведенных величин, отнесенных к соответствующим критическим пара-

метрам:

р v

л = ; ф —-------;

Ркр икр

Т кр

10

Постоянные а, b и R исключаются при помощи следующих соотношений:

о 2 . у п 8 РкрУкр п а РкрУкп

а = 3pKpvKp, b = — ; ---т^~ 2,67 ~т^~'

Эти соотношения получают дифференцированием уравнения Ван-дер-

Ваальса для условий критической точки, соответствующей'точке перегиба

изотермы в координатах v и р или решением кубического уравнения Ван-

дер-Ваальса для точки, в которой три вещественных корня имеют сов-

падающие значения. Иногда для описания свойств какого-либо газа

в неизученной области пользуются экспериментальным законом соответ-

ственных состояний, приписывая газу такие же связи между приведен-

ными величинами, какие установлены по опытным данным для соответст-

вующих, состояний подобного ему газа.

Уравнение Ван-дер-Ваальса, хорошо описывая связи между терми-

ческими параметрами с качественной стороны, в количественном отноше-

нии не является достаточно удовлетворительным. После уравнения Ван-

дер-Ваальса было предложено очень много эмпирических или полуэмпиричес-

ких уравнений. Некоторые из этих уравнений имеют высокую точность, но,

как правило, сложны по форме и пригодны для отдельных газов и только

^пределах относительно узких областей состояний.

; Удобной мерой отклонений свойств реального газа от идеального яв-

ляется коэффициент сжимаемости

г=-^г. (6)

Используя значения коэффициента сжимаемости, можно расчеты для

р еального газа в ряде случаев производить по формулам для идеального газа,

подставляя в них вместо R произведение zR. Коэффициент сжимаемости

подсчитывается на основании опытных данных; его значения обычно даются

в табличной или графической форме или в виде уравнения состояния.

От термических параметров, взаимосвязь между которыми установлена

опытным путем, и используя также данные, например, по изобарной

теплоемкости в идеально-газовом состоянии, можно перейти к функциям

состояния, включающим тепловые или энергетические величины. Для такого

перехода используется ряд термодинамических уравнений, вывод которых

базируется на первом начале термодинамики и втором начале, рассматри-

ваемом применительно к обратимым процессам.

О располагаемых экспериментальных данных по термическим свойствам

воздуха и его компонентов и полученных на основании их обработки кало-

рических свойствах подробнее сказано ниже.

3. ПЕРВОЕ НАЧАЛО ТЕРМОДИНАМИКИ

Все количественные энергетические и тепловые связи в процессах, осу-

ществляемых над термодинамическим телом, основываются на законе сохра-

нения и превращения энергии, являющимся по существу первым началом

термодинамики. Согласно этому закону сумма всех работ, произведенных

внешней средой над телом, и количества тепла, подведенного к телу извне

за некоторый промежуток времени, равна приращению энергии тела за этот же

промежуток времени.

В общем виде закон сохранения и превращения энергии можно выразить

следующим образом [12, 26]:

l;+l;+...+(?=д£=/ид-(4-+^)+ду, (7)

11

где Le, Le, . . — количества подведенных работ;

Q — количество подведенного тепла;

.ЛЕ — общее приращение энергии тела;

Л4 — масса тела;

w — скорость центра инерции тела;

h — высота центра тяжести над условным уровнем;

ТИЛ —г gh} — приращение внешней механической энергии тела —

кинетической и потенциальной;

ЛЕ — приращение внутренней энергии тела.

Потенциальной энергией поля силы тяжести, как правило, можно пре-

небречь.

Обычно первым началом термодинамики называют частный, но очень

распространенный случай указанного общего закона, когда воздействие на

тело ограничивается только механической работой и передачей тепла, при-

чем центр масс не смещается и нет изменения кинетической энергии. В этом

случае первое начало термодинамики принимает вид

Le + Q = ЛЕ (8)

или, вводя взамен Le — работы, производимой над телом внешней средой,

механическую работу Е, которую тело производит против сил внешней

среды:

Q = ЛЕ + L (9)

и в дифференциальной форме

dQ = dU + dL. (10)

В дальнейшем изложении предполагается, что это уравнение и вытекаю-

щие из него относятся не к М кг, а к 1 кг, т. е. связывают удельные величины.

Работа, производимая телом, сводится к внешней механической работе

против распределенного по его поверхности давления со стороны внешней

среды.

Основными являются следующие два случая.

Первый случай — рабочее тело в течение процесса находится под равно-

мерно распределенным внешним давлением и кинетическая энергия тела не

изменяется; в этом случае уравнение можно написать в следующем виде:

dQ = dU + pdv (11)

и для перехода из одного состояния в другое

2

Ql,2 = ^2-^1 + \pdv. (12)

1

К этому случаю относятся, в частности, процессы, протекающие в ци-

линдрах поршневых машин.

^Второй случай — рабочим телом является элемент стационарного по-

тока сжимаемой жидкости (газа); в этом случае действительно полученная

внешняя работа или, так называемая, техническая работа dLT

будет меньше полной внешней работы, совершаемой выделенным из потока

элементом, на работу вытеснения d (pv) (нагнетания и выталкивания)

dLT = dL — d (pv), (13)

или, с учетом возможного изменения кинетической энергии,

dLT = dL — d(pv)-d-^~. (14)

12

Уравнение сохранения энергии для 1 кг протекающей жидкости (газа)

получим в виде

dQ = dU+ d(pv) + d-^- + dLT. (15)

Это уравнение обычно дается в следующем виде:

dQ= dI + d~ + dLT, (16)

где ,

di = dU + d (pv) (17)

— дифференциал функции состояния I, называемой энтальпией.

Для потока, ограниченного любыми двумя сечениями, будем иметь

а>2 — ОД?

Q1.2 = fJz + PiV2-(U1 + Р1Р1) Н--2---1"

9 9

+ £г = /2_/1 + ^-+1.г <>8)

ИЛИ

2 2

— Wy

LT — Iv —12-\- Qx 2 2---- (18a)

или, без учета изменения кинетической энергии

LT = /i-/2 + Qi,2 (186)

и при отсутствии подвода или отвода тепла

LT = Л - /2. (18в)

Отсчет значений функции I можно вести от любого состояния, условно

принятого за начальное, так как в технических расчетах приходится поль-

зоваться только разностью ее значений.

При постоянном давлении изменение функции I соответствует количе-

ству подведенного или отведенного тепла. Это следует из уравнения (11),

которое после введения функции / принимает вид

dQ = di — v dp (19)

и при dp = О

dQ = dI = CpdT и Qlt2 = /2 — dT,

i

где Сп — теплоемкость при постоянном давлении в кдж1(кг-град).

Использование функции состояния I — энтальпии — имеет исключи-

тельно важное значение для количественного анализа холодильных и энер-

гетических балансов и работы машин в процессах и циклах глубокого охла-

ждения, практически всегда связанных с потоками газов. Энтальпия при

этом имеет смысл, аналогичный внутренней энергии в условиях, соответст-

вующих рассмотренному выше первому случаю.

4. ВТОРОЕ НАЧАЛО ТЕРМОДИНАМИКИ ДЛЯ ОБРАТИМЫХ ПРОЦЕССОВ

В термодинамике может быть дан полный анализ только обратимых

процессов изменений состояния тела, если известны свойства этого тела.

Процесс называется обратимым, если возможно представить такое про-

текание его в прямом и обратном направлениях, что при возвращении тела

13

в исходное состояние во всех взаимодействующих с ним телах не возникает

каких-либо остаточных конечных изменений и они также приводятся к своим

исходным состояниям. Обеспечение обратимости требует представления о про-

цессе как о последовательности термодинамически равновесных состояний

в системе взаимодействующих тел. В соответствии с таким представлением,

являющимся, конечно, только приближенным, процесс называют также

квазистатическим.

Первого начала термодинамики недостаточно для полного описания

термодинамических процессов. Позволяя точно найти их энергетические

балансы, оно не дает никаких указаний об их направлении. Ответ на этот

вопрос дает второе начало термодинамики, одну из наиболее общих форму-

лировок которого можно дать в следующем виде: «теплота не может само-

произвольно переходить от менее нагретого тела к более нагретому».

К математическому выражению второго начала, применительно к обра-

тимым процессам, можно подойти следующим образом [26].

Количественной мерой энергетического воздействия внешней среды на

какое-либо тело или систему является величина работы. В термодинамике

энергетические воздействия внешней среды сводятся к механическим воз-

действиям, обусловливающим изменение положения или формы, и к пере-

даче тепла. Мерой механического воздействия является механическая работа.

Элементарное количество механической работы dL в общем случае выра-

жается в виде произведения некоторой обобщенной силы у на приращение

соответствующей обобщенной координаты х:

dL = у dx. (20)

В частных случаях это может быть скалярное произведение силы на

путь, произведение момента сил на угол поворота, произведение равномерно

распределенного давления на объем и т. д.

Анализ способов количественной оценки любых других энергетических

воздействий показывает, что выражение (20) для определения количества

механической работы можно считать общим и для других видов работы.

Фактор интенсивности, напряженности, потенциала играет при этом роль

обобщенной силы, а соответствующий ему второй фактор, называемый,

иногда, фактором экстенсивности, играет роль обобщенной координаты. Так,

например, затрата электрической энергии — работа электрических сил —

представляется в виде произведения разности потенциалов на количество

электричества; работа магнитных сил при намагничивании представляется

в виде произведения напряженности магнитного поля на магнитную индук-

цию и т. д.

Хотя в процессе передачи теплоты, никаких силовых эффектов не воз-

никает, можно и для этого вида энергетического воздействия дать количе-

ственное выражение, соответствующее уравнению (20). Если принять в этом

случае в качестве фактора интенсивности абсолютную температуру, то для

количества подведенной теплоты можно написать

dQ = TdS. (21)

Анализ обратимого кругового цикла показывает, что интеграл от

взятый по замкнутому контуру цикла, равен нулю:

^-^- = <^dS = 0, (22)

откуда следует, что величина S, называемая энтропией, есть функция со-

стояния.

14

(23)

Характерным для этой функции является то, что она указывает на не-

обходимость протекания в Цикле теплообмена с внешней средой по крайней

мере при двух различных температурах. Действительно, если бы на всех

участках цикла, предназначенного для получения работы за счет затраты

теплоты, тело находилось бы при одной и той же температуре Т, то dQ =

= T$)ctS = 0 и не было бы возможности превратить конечное количество

теплоты в работу.

Сказанному соответствует следующее положение, являющееся одной из

формулировок второго начала термодинамики: исключена возможность та-

кого кругового процесса, в результате которого происходит превращение

теплоты в работу без перехода некоторого количества теплоты от более нагре-

того тела к менее нагретому.

Таким образом, с помощью функции S, для которой при обратимых про-

цессах

dS__ dQ __dU + pdv

.дается математическое выражение второго начала термодинамики для таких

процессов.

Для обратного цикла справедлива, очевидно, следующая формулировка,

соответствующая приведенной выше: исключена возможность такого круго-

вого процесса, в результате которого происходит перенос тепла от менее

нагретого тела к более нагретому без превращения некоторого количества

работы в тепло.

Из выражения dS =-^~ следует, что энтропия может быть определена

с точностью до постоянной интегрирования, соответствующей ее значению

для некоторого начального состояния. Термодинамика не указывает возмож-

ных способов определения численного значения этой постоянной, но для

технических расчетов в этом нет необходимости, так как для всех случаев

достаточно пользоваться только разностью значений этой функции. Поэтому

отсчет энтропии, так же как и энтальпии, можно» вести от любого ее числен-

ного значения, принятого для некоторого состояния, условно считаемого

начальным.

Использование координат S и Т является очень удобным и наглядным

-средством для представления простейшим образом наиболее часто встречаю-

щихся в технике глубокого холода процессов и циклов. Облегчая теоретиче-

ский анализ этих процессов и циклов, энтропийная диаграмма позволяет

очень наглядно наметить и характер действительного их протекания на осно-

вании величин и данных, полученных из опыта. Для анализа отдельных

процессов имеет широкое применение энтропийная диаграмма в координа-

тах S и /.

На основании первого начала и второго начала в части, относящейся

к обратимым изменениям состояния, в термодинамике выводятся дифферен-

циальные уравнения, позволяющие связать функции I/, / и Sc термическими

параметрами состояния (калорические уравнения) и ряд других дифферен-

циальных уравнений, связывающих между собой эти функции и параметры

с величинами, производными от них. Эти уравнения позволяют сократить

количество опытных данных, необходимых для определения всех термодина-

мических характеристик расчетным путем.

В частности, используя соответствующие дифференциальные уравнения,

можно расчетным путем определить термодинамические свойства реальных

15

газов, исходя из непосредственного опытного измерения эффекта Джоуля —

Томсона, — эффекта дросселирования, играющего часто решающую роль

в построении процессов глубокого охлаждения.

5. ЭФФЕКТ ДЖОУЛЯ - ТОМСОНА

Джоуль и Томсон, проводя опыты по проталкиванию непрерывно под-

водимого газа через пористую пробку (ватный тампон), установленную в изо-

лированной трубке, впервые обнаружили, что этот процесс сопровождается

изменением температуры газа; при относительно небольших давлениях и

обычных температурах для двуокиси углерода, воздуха, кислорода и азота

наблюдалось понижение температуры, для водорода — повышение. Такой

процесс адиабатного расширения газа (рис. 1) без отдачи работы, обычно

называемый дросселированием, характеризуется одинаковыми значениями

Рис. 1. Схема процесса адиабатного

дросселирования

энтальпии до и после дросселирования.

Равенство начальной и конечной энталь-

пий вытекает из уравнения (18), которое

применительно к данному случаю, т. е.

при QL2 = 0; LT = 0, и при возможности

пренебречь изменением кинетической

энергии потока, принимает вид

(^2"Ь GA + Pi^i) = А — А — 0'

Течение самого процесса дросселирования в тампоне не удовлетворяет

условию I = const. Так как живое сечение тампона намного меньше сечения

трубки, то газ через его поры проходит с большей скоростью. Следовательно,

в порах имеет место значительное увеличение кинетической энергии потока

и уменьшение энтальпии. Восстановление энтальпии происходит при умень-

шении скорости движения газа по выходе из тампона; при этом предпола-

гается, что изменением кинетической энергии потока газа в трубке до и после

тампона можно пренебречь. На практике дросселирование имеет место при

протекании газа через местные сопротивления, в частности, через специально

устанавливаемые для снижения давления дроссельные вентили.

Изменение температуры при дросселировании называется эффектом

Джоуля — Томсона, эффектом дросселирования или дроссель-эффектом. Это

изменение характеризуется обычно величиной дифференциального дрос-

сель-эффекта;

Дифференциальный дроссель-эффект практически выражается измене-

нием температуры, соответствующим понижению давления на единицу и опре-

деляемым опытным путем при относительно небольшом изменении давления:

(25)

Интегральный дроссель-эффект для значительного изменения давления

ввиду невозможности дать аналитическое выражение для интеграла J a^dp

Ри

находят как сумму изменений температуры, получающихся при конечных,

но небольших изменениях давления:

Т2-7\ = £аг.Др. (26)

1

16

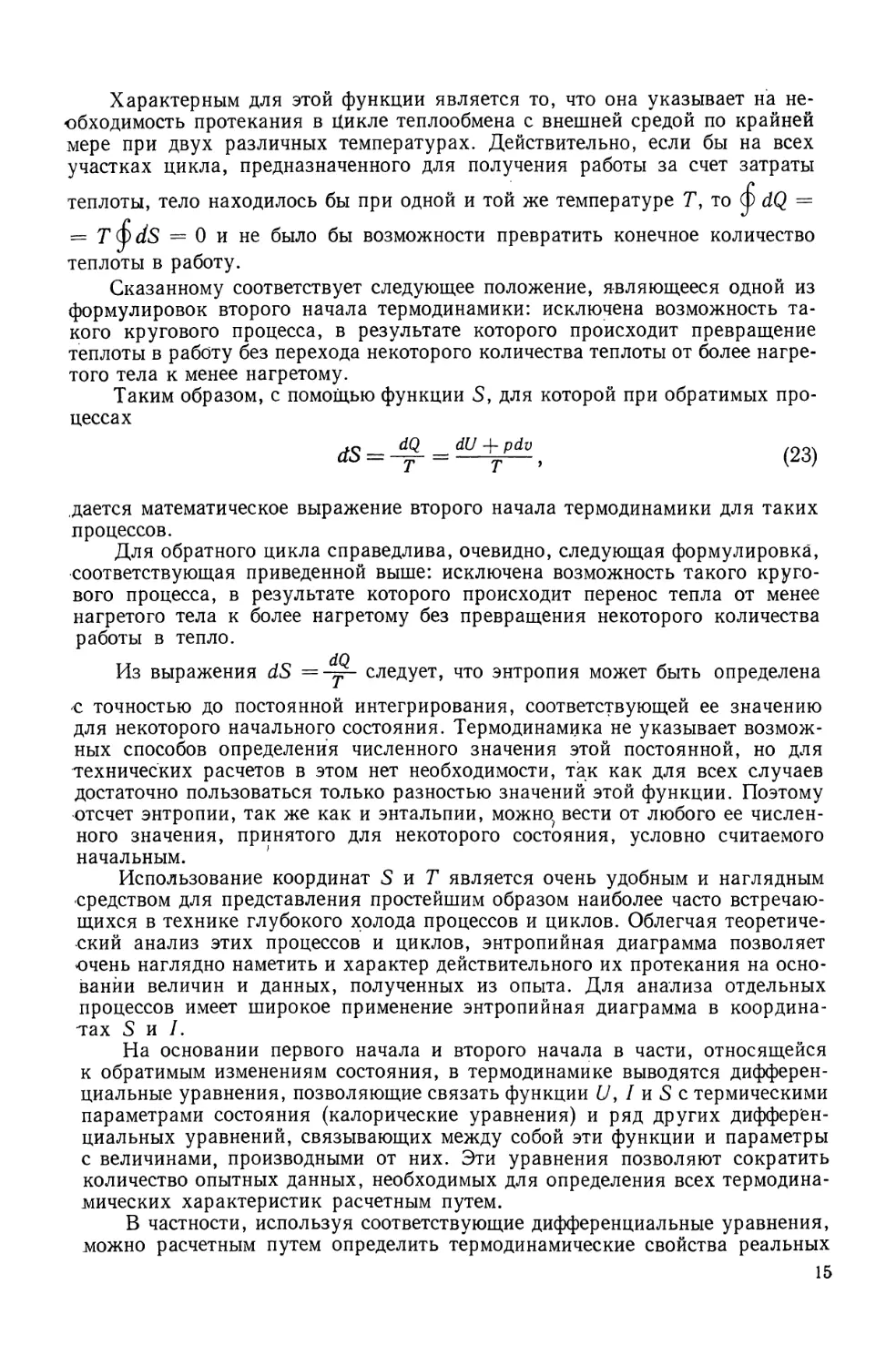

Влияние факторов, определяющих изменение температуры при дроссе-

лировании, удобнее проследить, видоизменив схему процесса включением

после дросселя (рис. 2) подогрева (или охлаждения) газа для приведения

его температуры к начальному значению.

В этом случае

Qt = (t/2 — t/i) + P2V1 — = h — 71, (27)

где значения (Л, и соответствуют давлению р2 и температуре Л.

Для идеального газа при Т2 = Т\ U2 = так как внутренняя энер-

гия идеального газа зависит только от температуры и не зависит от объема

и давления и p2v2 = piVi в соответствии с уравнением состояния идеаль-

ного газа. Следовательно, в этом случае QT = 0 и Г2 = /1, т. е. дроссель-

эффект должен быть равен нулю.

Между молекулами реального газа всегда действуют силы притяжения,

и внутреннюю энергию газа можно рассматривать как состоящую из двух

частей, — кинетической энергии тепло-

вого движения молекул, являющейся

функцией температуры, и потенциаль-

ной энергии взаимодействия молекул.

Потенциальная энергия, определяю-

щаяся силами притяжения,'зависит от

объема и повышается с увеличением

объема. Рис. 2. Схема процесса изотермического

Если бы при рассматриваемом про- дросселирования

цессе изменялась только внутренняя

энергия, т. е. работа нагнетания р^г была бы равна работе выталкива-

ния р2у2, то Для поддержания начальной температуры Т\ необходимо было бы

сообщить газу количество тепла Qt = U2 — U\. В противном случае уве-

личение потенциальной энергии газа могло бы происходить только за счет

кинетической энергии теплового движения молекул и температура газа по-

нижалась бы. Очевидно, данный фактор всегда действует в этом направлении.

На изменение температуры реального газа при дросселировании должен

влиять также характер изменения произведения pv. Для реального газа p2v2

может быть и меньше и больше р^г.

Если совершаемая газом работа p2v2 больше работы нагнетания pivlf то

количество тепла QTi необходимое для поддержания температуры Л, будет

больше изменения внутренней энергии U2 — Ui на величину p2v2 — piV\.

Следовательно, в термически изолированной системе этот фактор будет содей-

ствовать охлаждению газа. При p2v2 т. е. если работа нагнетания

больше работы выталкивания, то количество тепла QTi необходимое для

поддержания температуры Л, будет меньше U2 — Ui> Иначе говоря, этот

фактор будет содействовать нагреванию газа. Когда p\V\ — p2v2 окажется

больше U2 — (71, то Qt будет иметь отрицательное значение и при дроссели-

ровании должно наблюдаться нагревание газа. Это, например, имеет место

для гелия в области температур выше примерно 40° К.

Величина Qr, называемая изотермическим дросселем-эффектом, взятая

с обратным знаком, равна, как следует из уравнения (27), изменению энталь-

пии при изотермическом сжатии газа от давления р2 до давления Как

будет видно из дальнейшего, именно эта величина является определяющей

в ряде холодильных процессов.

Аналогично выражению (25) для дифференциального йеотермического

дроссель-эффекта можно написать

2 П/ред. В. И. Епифановой

17

Связь между величинами az и ат может быть дана в виде следующего

выражения:

ar = cpaz. (29)

Сделанный выше вывод, что для идеального газа дроссель-эффект равен

нулю, непосредственно вытекает из термодинамического дифференциального

уравнения энтальпии, согласно которому

.Рис. 3. Инверсионная кривая

az

ср

Для идеального газа (ру = RT) получим

Состояния реального газа, ( удовлетворяющие

уравнению (30), при которых дифференциальный

эффект дросселирования меняет свой знак, назы-

ваются точками инверсии. Геометриче-

ское место точек инверсии — инверсионная кривая, определяемая уравне-

нием (30), имеет вид, показанный на рис. 3. При давлениях ниже некото-

рого предельного, наблюдаются две точки инверсии — одна при более высо-

кой температуре, другая — при более низкой.

В области, ограниченной кривой, при дрос-

селировании может наблюдаться только

охлаждение газа. При давлениях выше ртах,

точно так же, как и при температурах выше

Ттах и ниже Тт1п может иметь место при дрос-

селировании только нагревание газа. Для

воздуха ртах 43,0 Мн/м2 и соответствует

температуре примерно 300° К. При неболь-

ших давлениях Ттах 600° К.

Наиболее полные исследования по непо-

средственному определению эффекта Джоу-

ля—Томсона для воздуха были проведены

Гаузеном.

1,5

р,1Мн/„1

0,5

3,0

100 150 200 250

Рис. 4. Дифференциальный джоуль-томсоновский эффект для воздуха

1,0

О

~о,1

18

На рис. 4 приведена диаграмма зависимости дифференциального дрос-

сель-эффекта от температуры при разных давлениях, построенная по таблич-

ным данным, полученным в результате обработки опытных данных Гаузена

и других исследователей.

В соответствии со сказанным выше дифференциальный эффект дроссе-

лирования также можно рассматривать состоящим из двух частей: az =

= + ари> где — часть, определяющаяся действием внутренних моле-

кулярных сил; apz) — часть, зависящая от изменения произведения pv при

постоянной энтальпии; величина аи, связанная с увеличением потенциаль-

ной энергии, всегда дает понижение температуры.

Согласно подробному анализу, выполненному Гаузеном [35], часть apv,

за исключением области температур 100—160° К и небольших давлений,

всегда имеет отрицательное значение и уменьшает эффект, вызываемый дей-

ствием молекулярных сил притяжения. В большей части области температур

и давлений, исследованной Гаузеном, величина аи является основной в общем

эффекте az и только при низких температурах, в области жидкости и высоких

давлений, дроссель-эффект становится отрицательным; точки инверсии на

диаграмме (рис. 4) определяются пересечениями оси абсцисс изобарами.

6. ТАБЛИЦЫ И ДИАГРАММЫ ТЕРМОДИНАМИЧЕСКИХ ФУНКЦИЙ

Связь между термическими параметрами и другими термодинамическими

величинами, устанавливаемая на основании опытных данных, дается обычно*

в форме таблиц или в графическом изображении. Графическое изображение

термодинамических зависимостей в виде; диаграмм состояния позволяет на-

глядно представить все основные термодинамические процессы и достаточно'

точно произвести необходимые отсчеты.

Выбор координат может быть различным, но наиболее наглядным полу-

чается представление холодильных процессов и циклов в энтропийных диа-

граммах. Наиболее полное и ясное представление, как всего цикла в целом,

так и всех его частей, получается с помощью диаграммы, построенной в коор-

динатах S и Т. Широко используется также диаграмма состояния, построен-

ная в координатах Т—/, удобная для подсчёта дроссель-эффекта и анализа

теплообмена.

Ряд отсчетов, выполняемых с помощью диаграмм S—Т и Т—/, являю-

щихся основными при анализе холодильных циклов, показан на рис. 5 и 6.

Экспериментальные исследования термодинамических, в основном тер-

мических, свойств воздуха и его компонентов — азота, кислорода и аргона —

проводились во многих лабораториях мира, разными исследователями, по

различным методикам и в различных диапазонах температур и давлений.

На основании опытных данных рядом исследователей составлялись различ-

ного вида уравнения и диаграммы состояния и таблицы термодинамических

свойств. К сожалению накопленный материал не был в достаточной мере

систематизирован; разрозненные попытки систематизации приводили к тому,

что при сопоставлении их результатов наблюдались заметные расхождения

[35]. В связи с этим в последние годы по поручению ВНИИкимаша на

кафедре термодинамики Одесского института инженеров морского флота

(ОИИМФ) была проведена работа по анализу, обобщению и увязке между

собой всех имеющихся опытных данных по термодинамическим свойствам

воздуха и его основных компонентов — азота, кислорода и аргона —

с составлением уравнений состояния, подробных таблиц термодинамических,

свойств и диаграмм состояния.

Частично результаты выполненной на кафедре ОИИМФ работы осве-

щены авторами исследований в выпущенных ими монографиях [8, 9].

2* 1&

после дросселарсб.ЯЗ/^ Р

Рис. 5. Отсчеты на диаграмме S—Т

Рис. 6. Отсчеты на диаграмме Т—I

20

В приложениях II, III и IV даны построенные в ОИИМФ диаграммы

Т—/, S—Т и S—/ для воздуха, в приложениях V, VI и VII — диаграммы S—

Т для кислорода, азота и аргона.

По табличным данным ОИИМФ построены приведенная выше на рис. 4

диаграмма зависимости дифференциального дроссель-эффекта от темпера-

туры и диаграмма S—Т, приведенная на рис. 7 для иллюстрации характера

протекания изоэнтальпий воздуха в области давлений выше 20 Мн/м?..

ПРИНЦИПЫ ПОСТРОЕНИЯ ПРОЦЕССОВ ГЛУБОКОГО ОХЛАЖДЕНИЯ

7. НАЗНАЧЕНИЕ ПРОЦЕССОВ ГЛУБОКОГО ОХЛАЖДЕНИЯ

Установки для разделения воздуха являются сложными техническими

комплексами, включающими разнообразные аппараты и машины. Оборудова-

ние и рабочие процессы принципиально аналогичны применяемым в других

отраслях техники; их своеобразие и специфика определяются главным обра-

зом температурной областью, в которой протекают основные процессы. Зна-

чительная их часть имеет вспомогательный характер и предназначена для

обеспечения непрерывного и безопасного протекания основных процессов.

21

Основой комплекса процессов разделения воздуха является процесс

ректификации — физический способ, базирующийся на различии в темпера-

турах кипения отдельных компонентов воздуха. Этот процесс требует, оче-

видно, перехода через жидкое состояние и, следовательно, получения и под-

держания очень низких температур, что и является основной задачей орга-

низации цикла глубокого охлаждения. Выделение этого процесса для само-

стоятельного анализа в виде низкотемпературного холодильного цикла носит

несколько условный характер, особенно при рассмотрении таких воздухораз-

делительных установок, как установка низкого давления. Однако оно яв-

ляется методически целесообразным для сравнительной оценки различных

возможных решений, так как в ряде случаев организация холодильного цикла

сильно влияет на построение всей технологической схемы, а иногда полностью

ее определяет.

8. НЕОБХОДИМОСТЬ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДА

Сжижение воздуха большей частью служит только промежуточной ста-

дией всего цикла разделения и осуществление его носит регенеративный

характер — сжижение происходит в основном вследствие последующего ис-

парения получаемой жидкости и нагрева газообразных продуктов разделе-

ния. В теоретическом случае при отсутствии теплообмена с окружающей сре-

дой и потерь давления сжижение газа с последующим его испарением и нагре-

вом до исходного температурного уровня не требовало бы никакого расхода

холода. В самом деле, при условии отвода всего количества получаемого

после испарения газа и полной рекуперации его холода, весь поступающий

газ был бы охлажден до температуры конденсации отходящим газом, кон-

денсация же происходила бы за счет испарения такого же количества ранее

сжиженного газа и цикл сжижения был бы замкнут сам на себя.

В действительных условиях такое протекание цикла неосуществимо и

прежде всего по следующим двум основным причинам: 1) вследствие необ-

ходимости обеспечения температурного напора отходящий газ не может быть

нагрет до исходного температурного уровня — происходит неполная реку-

перация холода; 2) при протекании процессов ниже температурного уровня

окружающей среды имеет место поступление тепла извне. Поэтому для обес-

печения перехода через жидкое состояние необходимо отнять соответствую-

щее количество тепла, иЛи, что то же, произвести холод в количестве, соот-

ветствующем двум его потерям: от недорекуперации и в окружающую среду.

Особенно существенным при этом является то обстоятельство, что холод,

требующийся для покрытия первой потери, а большей частью и всей второй

потери, должен быть создан таким образом, чтобы он мог быть перенесен

на самый низкий температурный уровень цикла. Подробнее этот вопрос

будет рассмотрен ниже.

Состав холодильного баланса и порядок определения необходимой холо-

допроизводительности остаются такими же и в том случае, когда сжижение

воздуха является промежуточной стадией цикла его разделения. Процесс

разделения воздуха на отдельные компоненты с балансом холода не связан,

но требует для своего осуществления определенных физических условий и

потому влияет на построение холодильного цикла, ограничивая возможные

его параметры. Дополнительная расходная статья в холодильном балансе

появляется при получении части продуктов разделения в жидком отстоянии.

В ^отдельных случаях в балансе холода приходится учитывать необхо-

димость производства холода в данной системе для использования его в дру-

гой системе, или, как говорят, отдачу холода из данного цикла на сто-

рону.

22

Под производством холода понимается обеспечение возможности переноса

тепла на температурный уровень окружающей среды с некоторого более низ-

кого температурного уровня. Согласно второму началу термодинамики осу-

ществление такого направления в переходе терла требует затраты работы.

Задача, очевидно, должна сводиться к отысканию такого построения соот-

ветствующего цикла, при котором затрата работы была бы наименьшей.

9. ИДЕАЛЬНЫЙ ХОЛОДИЛЬНЫЙ ЦИКЛ

В цикле, предназначенном для получения работы за счет затраты теп-

лоты, теплообмен с внешней средой должен протекать, по крайней мере, при

двух различных температурах. Наиболее простым и теоретически наиболее

эффективным является цикл Карно, который очерчивается двумя изотермами

и двумя идеальными адиабатами и в координатах S и Т представляется в виде

прямоугольника abed (рис. 8). При прямом протекании цикла линия ab соот-

ветствует изотермическому расширению с со-

вершением телом внешней работы и получению

тепла от источника с температурой 7\ в коли-

честве Qi = 7\ДЗ; линия cd соответствует изо-

термическому сжатию с затратой внешней

работы и отдачей теплоты приемнику с темпе-

ратурой Т2 в количестве |Q2| — T2&S. По-

скольку линии расширения be и сжатия da

являются идеальными адиабатами, для коли-

чества полученной в цикле работы можно

написать

L = Qi-\Qz\ = (Л-Л) Д5. (32)

Количеству теплоты Q± соответствует пло-

щадь прямоугольника abef, количеству теплоты

Q2 — прямоугольника deef и количеству работы

К. п. д. цикла Карно

Рис. 8. Изображение цикла

Карно в диаграмме S—Т

L —прямоугольника abed.

_ Q1---- I @2 I _ -- ^2 _1 ^2

“ Qi ~ Qi “ Л ~ Л ’

(33)

При обратном протекании цикла происходит перенос тепла на более

высокий температурный уровень; при этом линия de соответствует изотерми-

ческому расширению с совершением телом внешней работы и получению им

тепла в количестве Q2 = T2hSt которое отнимается от источника с темпера-

турой 7\; линия Ьа соответствует изотермическому сжатию с затратой внеш-

ней работы и отдачей тепла приемнику с более высокой температурой 7\,

в количестве | Qx | = T\\S.

Количество затраченной в цикле работы

L = |Q1|-Q2 = (T1-T2)AS. (34)

Величина Q2 является, очевидно, количеством тепла, перенесенным

с температурного уровня Т2 на уровень 7\ за счет затраты работы | L |.

В холодильном цикле Тг соответствует температурному уровню окружающей

среды, Т2 — температурному уровню получаемого холода, Q2 — количеству

холода, полученного на этом уровне. В некоторых случаях для самостоя-

тельного рассмотрения может быть выделен промежуточный холодильный

цикл с температурным уровнем 7\, ниже уровня окружающей среды.

Эффективность холодильного цикла обычно характеризуется отноше-

нием количества полученного холода к количеству затраченной работы, назы-

ваемым холодильным коэффициентом е.

23

В рассматриваемом цикле

& —___________

b“|L|

(35)

Превышение этой величины холодильного коэффициента при задан-

ных 7\ и 7\ невозможно. Холодильный коэффициент обратного цикла Карно,

как следует из выражения (35), при заданном температурном уровне 7\

зависит от уровня Т2 и резко падает с его понижением.

Цикл, осуществляемый между источником тепла с температурой 7\

и теплоприемником с температурой Т2, не обязательно должен быть очерчен

двумя изотермами и двумя идеальными адиабатами. Он может быть построен

из двух изотерм и двух произвольных процессов, изображаемых в диа-

грамме S—Т эквидистантными в горизонтальном направлении линиями

(рис. 9). Линии ab и cd соответствуют изотермам, а линии Ьс и da являются

Рис. 9. Изображение в диаграмме S—Т

регенеративного цикла Карно

Рис. 10. Изображение в диаграмме

S—Т цикла сжижения

эквидистантными; площади adhg и cbef под линиями ad и cb соответствуют

отдаче и получению тепла.при протекании процессов, изображаемых этими

линиями. Для к. п. д. этого цикла остается В силе выражение (35), так как

очевидно, что площади под линиями Ьс и da равны между собой. Цикл, по-

строенный по приведенному выше принципу, называется регенеративным

циклом Карно; его называют также обобщенным циклом Карно.

Обратный цикл Карно, характеризующийся наивысшей эффективностью,

принимается за эталон для оценки степени совершенства действительных

холодильных циклов; предназначенных для осуществления процессов глу-

бокого охлаждения. В соответствии с определением такое использование

цикла Карно возможно, если холод должен быть произведен на одном тем-

пературном уровне, обычно самом низком уровне в цикле. Получение именно

такого холода и является большей частью целью построения циклов глубо-

кого охлаждения в установках, выдающих продукты разделения воздуха

в газообразном виде. Это наиболее частый случай. Обратный цикл Карно не

может быть принят за эталон для сравнения, если продукты разделения,

обычно часть их, должны быть выданы на сторону в жидком виде.

Для сжижения газа, находящегося при температуре окружающей

среды То, его необходимо предварительно охладить до температуры конден-

сации Тк, соответствующей исходному давлению, и затем ‘Сконденсировать

при этой температуре, отняв количество тепла, равное скрытой теплоте

испарения г.

24

Процесс сжижения в координатах S и Т представлен на рис. 10 изоба-

рой 1—2—3 (1—2 соответствует охлаждению газа до температуры конден-

сации, 2—3 — конденсации). Количество тепла, которое необходимо отнять,

или количество холода, которое необходимо сообщить для осуществления

процесса, изображаемое площадью, лежащей под изобарой 1—2—3, будет

равно

ЯсЖ --

[ TdS +7\(S3-S3) =

Г*

к JP

J CpdT 4

Тк

+ г— /1 — /2"Т"Л— Л — Л— Л- (36)

Для получения холода, необходимого для конденсации, в идеальном

случае мог бы быть применен обратный цикл, очерченный прямоугольни-

ком 5—4—3—2\ затрата работы при этом соответствовала бы площади этого

прямоугольника и была бы равна

^i = ^o(S5-S4)-Tk(52-S3) = To(S5-S4)-(/2-/3). (37)

Холод, необходимый для охлаждения газа, должен быть сообщен при

разных температурах. Это в принципе исключает возможность идеального

решения с помощью одного обратного цикла Карно. В данном случае можно

было бы говорить только о бесконечном числе элементарных обратных циклов

Карно, соответствующих изменяющимся по линии /—2 температурам. Легко

убедиться, что суммарная затрата работы в этих циклах соответствовала бы

площади 1—5—2—1. Для охлаждения газа вместо бесконечного числа эле-

ментарных обратных циклов Карно можно было бы применить обратимый

круговой цикл с той же затратой работы, составленный из изотермы /—5

идеальной адиабаты 5—2 и линии, соответствующей изобаре 2—1.

Работа при этом была бы равна

= Т, (S, - S5) - (Л - /2), (38)

где Т0 (S4 — S5) — тепло, отданное при изотермическом сжатии;

1± — /2 — тепло, полученное при охлаждении газа, соответствую-

щее площади, лежащей под изобарой 1—2.

Очевидно, вместо двух намеченных выше циклов для сжижения газа

можно было бы применить один круговой обратимый цикл, состоящий из

изотермы 1—4, идеальной адиабаты 4—3, изотермы 3—2 и изобары 2—1.

Этот цикл, следовательно, следует рассматривать как идеальный цикл сжи-

жения газа, обладающий максимальной эффективностью.

Непосредственно из рассмотрения этого цикла, или из выражений (37)

и (38), следует

ьсж = То (Si - s4) - (К - /з); (39)

холодильный коэффициент

&сж = ’ (40)

/

При рассмотрении идеального холодильного цикла для сжижения газа

предполагалось, что холодильный цикл является самостоятельным циклом

со своим собственным хладоагентом.

Теоретически хладоагентом может быть такой же газ, как и газ, подле-

жащий сжижению. В этом случае, очевидно, нет необходимости замыкать

цикл для сжижения газа — достаточно осуществить его изотермическое сжа-

25

тие по линии 1—4 и изоэнтропийное расширение по линии 4—3 с той же за-

тратой работы [см. формулу (39)].

Работа, затраченная на сжижение воздуха при давлении 0,1 Мн!м?

и начальной температуре 303,15° К (+30° С) в этом идеальном случае состав-

ляет (см. диаграмму состояния) 754 кдж!кг. Практически такой идеальный

процесс сжижения воздуха неосуществим, так как он требует сжатия до

давления порядка 50 000 Мн1м\

Показатели эффективности эталонных идеальных циклов в действи-

тельности недостижимы. Это связано прежде всего с теми принципиальными

положениями, которые составляют основное содержание второго начала тер-

модинамики применительно к характеристике протекания реальных про-

цессов.

Невозможность достижения эффективности эталонных идеальных цик-

лов связана также с теми отклонениями от них действительных циклов, ко-

торые определяются располагаемыми техническими средствами и технико-

экономическими факторами, вытекающими из условий решения той или

иной конкретной задачи.

10. ВТОРОЕ НАЧАЛО ТЕРМОДИНАМИКИ ДЛЯ НЕОБРАТИМЫХ ПРОЦЕССОВ

Все реальные процессы, протекающие в неравновесных условиях, яв-

ляются нестатическими, а происходящие при этом изменения состояния не-

обратимыми. Приведенные выше формулировки второго начала термодина-

мически справедливы как для обратимых, так и для необратимых процессов.

Для необратимых процессов математическое выражение второго начала

приобретает следующий вид [26]:

dS>f- (41}

1 е

и для конечного изменения состояния

2

AS = S2-Sx>j^, (42)

1 е

где Те — температура внешней среды.

Наибольший интерес, практически, представляет случай, когда внешней

средой является окружающая нас среда (природные теплоприемники — атмо-

сфера, водоемы, почва и пр.), т. е. когда адиабатной областью является сово-

купность рабочего тела и окружающей среды.

Для этого случая можно написать

AS = S2-SX>^, (43)

1 о

где То — постоянная температура окружающей среды.

Для обратимого перехода тела из одного состояния в другое из выра-

жения (23) получим

AS = S2-SX=^, (44)

1 о

где Q' — тепло, подведенное к телу при обратимом переходе.

Уменьшение энтропии среды в этом случае равно увеличению энтропии

тела.

При тех же начальном и конечном состояниях при необратимом про-

цессе подведенное к телу тепло и, соответственно, полученная от тела работа,

26

очевидно, меньше, чем при обратимом; потеря работы в первом случае сравни-

тельно со вторым составляет

Lnom = Q’ -Q = TobS-Q. (45)

Действительный процесс условно можно рассматривать как частично

обратимый и изменение энтропии тела представить в виде суммы:

AS = bSo6p + bSHCrn, (46)

где ASo6p — соответствует частичной обратимрсти;

ASttCm — полностью определяется нестатичностью процесса.

В ряде практических случаев можно при соответствующих допущениях

выделить величину AStt<?m и рассматривать ее как меру необратимости.

Часть увеличения энтропии ASo6p, связанная с частичной обратимостью

процесса, должна быть равна уменьшению энтропии среды, опрёделяемому

подводом к телу тепла

Q = TobSo6p. (47)

Подставляя в уравнение (45) величины AS и Q в соответствии с выраже-

ниями (46) и (47), получим

Lnom = TobS- То bSo6p = То bSHCtn, (48)

т. е. потеря работы равна произведению температуры окружающей среды на

изменение энтропии, являющееся мерой необратимости.

Следовательно, при обратимом изменении состояния уменьшение энтро-

пии внешней среды больше на величину ASrtC7n, чем при необратимом. Иначе

говоря, увеличение энтропии рабочего тела, определяемое необратимостью,

равнозначно такому же приращению энтропии окружающей среды. Опре-

деление hSHCm во многих технических задачах не представляет трудности.

/Такие, например, изменения состояния рабочего тела, как дросселиро-

вание и расширение в машине, можно рассматривать как адиабатные, про-

исходящие без теплообмена с окружающей средой. В этих случаях ASo6p = О

и все увеличение энтропии тела определяется нестатичностью процесса.

При теплообмене нестатичность характеризуется суммарным изменением

энтропий, участвующих в процессе теплообмена потоков рабочего тела, и

энтропии окружающей среды; последней величиной часто можно пренебречь.

Рассматривая процессы теплообмена в диаграмме S—Т, легко видеть, что

суммарное увеличение энтропии тем больше, чем больше разности темпера-

тур при теплообмене, причем влияние разности температур тем сильнее,

чем ниже температурный уровень.

Разности температур в процессе теплообмена позволяют судить о сте-

пени необратимости этого процесса. Теплообмен относится к основным про-

цессам, определяющим и характеризующим циклы глубокого, охлаждения,

которые являются регенеративными и замыкаются процессами теплообмена.

Степень необратимости теплообменных процессов в значительной мере харак-

теризует и эффективность всего цикла в целом. Поэтому, как подрббнее будет

показано в дальнейшем, в ряде случаев для сравнительной оценки степени

совершенства той или иной модификации цикла достаточно использовать

такой простой, предложенный нами [40] метод, _как анализ температурных

напоров,, имеющих место при теплообмене.

11. МИНИМАЛЬНАЯ ЗАТРАТА РАБОТЫ

При сравнительной оценке различный циклов глубокого охлаждения,

а также отклонений действительного их протекания от теоретического необ-

ходимо бывает определить минимальную работу, которую требуется затра-

тить для перевода рабочего тела из состояния равновесного с окружающей

27

средой в некоторое заданное состояние; совокупность рабочего тела и окру-

жающей среды рассматривается при этом как адиабатная область.

Обозначая через L3 работу, затрачиваемую на перевод рабочего тела из

состояния с параметрами pQ и То в некоторое заданное состояние при непре-

рывном потоке, согласно уравнению (18) можем написать

W2,—

Q=/-/o +-------(49)

На основании второго начала

S —So —^-^0. (50)

1 о

Исключая из выражений (49) и (50) величину Q, получим

9 2

W — Шп

T0(S-S0)^/-/0+---------

откуда

2 ‘2

-Т05)-(/0-Т030) + -Ц^-, (51)

или, если изменением кинетической энергии потока можно пренебречь,

L3 (/ - Т 0S) - (/0 - T0S0). (52)

Следовательно, минимальная затрата работы

Чш = - Т<& - ('о - ToSo) = TQ (So - S) - (/0 - /). (53}

Такая затрата работы соответствует обратимому изменению состояний.

Действительная работа, очевидно, всегда больше минимальной.

Величину I—TQS при постоянной TQ можно рассматривать как функцию

состояния. Если параметры 10, То, So соответствуют состоянию равновесия

с окружающей средой, то выражение (53) дает величину минимальной за-

траты работы, необходимой для перехода тела из состояния равновесия

с окружающей средой в заданное состояние. Справедлива, очевидно, также

следующая формулировка: выражение (53) определяет величину максималь-

ной работы, которая может быть получена при обратимом переходе из задан-

ного состояния в состояние равновесия с окружающей средой. Эту величину

максимальной работы, т. е. значение функции I—T0S, отсчитанное от со-

стояния с окружающей средой, называют эксергией.

Понятие об эксергии тела, системы, теплового потока, как максимальной

способности к совершению работы в обратимом процессе с окружающей

средой в последнее время находит все большее применение в анализе тепло-

энергетических процессов. Это можно считать вполне логичным, поскольку

основным назначением этих процессов является получение работы.

Иногда предлагается использовать функцию I—T0S не только при ре-

шении отдельных технических задач в соответствии со смыслом вывода выра-

жения (53), но и положить ее, с приведенным выше определением как эксер-

гии, в основу всего термодинамического анализа низкотемпературных про-

цессов. Однако такой метод анализа сравнительно с обычным, базирующимся

на применении в явном виде основной функции второго начала — энтропии,

в области процессов, подлежащих рассмотрению в данном случае и связан-

ных прежде всего с затратой работы, преимуществ не имеет. Можно, конечно,

потери от необратимости определять по изменению значения функции I—Т0S,

но легко убедиться, что в конечном счете такое применение этой функции

сводится прежде всего к определению изменений энтропии. При выполнении

28

технических расчетов с помощью обычных диаграмм точность расчетов будет

выше, чем при использовании диаграмм, включающих функцию I—TQS.

Возможности применения этой функции, кроме того, ограничены некоторой

условностью ее определения, связанной с принятым температурным уровнем

окружающей среды и необходимостью внесения соответствующих поправок

при его изменении.

12. ОСНОВНЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ХОЛОДА, ИСПОЛЬЗУЕМЫЕ

В ДЕЙСТВИТЕЛЬНЫХ ЦИКЛАХ ГЛУБОКОГО ОХЛАЖДЕНИЯ

Процессы глубокого охлаждения, непосредственно связанные с разде-

лением воздуха, имеют регенеративный характер и включение их в холо-

дильный цикл принципиально не противоречит термодинамически правиль-

ному направлению в его построении.

Совмещение процессов, связанных с разделением, и холодильного цикла

значительно упрощает весь технический комплекс установки разделения

воздуха. Положительной стороной такого совмещения является также то,

что исключаются потери холода, которые дополнительно имелись бы в отдель-

ном холодильном цикле. Поэтому в циклах глубокого охлаждения воздухо-

разделительных установок в качестве хладоагента большей частью исполь-

зуется сам перерабатываемый воздух. Посторонние хладоагенты применяют

обычно только в случаях включения в общую технологическую схему про-

межуточных холодильных циклов на промежуточных температурных уров-

нях. В некоторых случаях часть воздуха (или выделенной из него фракции)

является хладоагентом в дополнительном холодильном циркуляционном

цикле.

При сравнительной оценке холодильных циклов для упрощения ана-

лиза их рассматривают как воздушные циклы с параметрами, соответствую-

щими в основном конечной цели их построения. При этом приближенно при-

нимают, что процессы отдачи холода во внешнюю среду и регенерации (реку-

перации) холода происходят по изобаре исходного (атмосферного) давления.

Задача создания необходимого холода сводится, очевидно, к соответствующему

уменьшению энтальпии перерабатываемого воздуха. Организация осталь-

ной части цикла должна быть такой, чтобы это уменьшение энтальпии в конеч-

ном счете могло быть реализовано на замыкающей цикл изобаре атмосфер-

ного давления.

Для уменьшения энтальпии воздуха применяют два основных способа.

1. Использование расширительной машины (детандера). Включение

в цикл процесса изоэнтропийного расширения с совершением внешней ра-

боты, как следует из анализа обращенного цикла Карно, является наиболее

правильным направлением при решении поставленной задачи. При этом про-

цессе происходит понижение температуры расширяющегося газа и он, оче-

видно, может быть использован как хладоагент для отвода тепла. Уменьше-

ние энтальпии газа, получающееся при адиабатном расширении и определяю-

щее, согласно сказанному выше, количество созданного холода, равно совер-

шаемой газом работе (при = аух) [см. уравнение (18)]. Температурный уро-

вень полученного холода определяется теми температурами, между которыми

происходит последующий нагрев хладоагента и повышение его энтальпии

по замыкающей цикл изобаре конечного давления расширения.

Принцип построения холодильного цикла с расширительной машиной

(детандером) показан на рис. 11 и 12. Сжатый газ, охлажденный водой, по-

ступает в детандер и после расширения в нем направляется в холодоприем-

ник, где используется в качестве хладоагента; в замкнутом цикле газ после

холодоприемника вновь поступает в компрессор. В теоретическом случае

29'

•сжатие предполагается изотермическим, расширение — изоэнтропийным и

холодоотдача — с нагревом газа до исходной температуры.

В диаграмме S—Т (рис. 12) линиями 1—2, 2—3 и 3—1 показано проте-

кание цикла в идеальном случае: линия 1—2 соответствует изотермическому

сжатию, линия 2—3 — изоэнтропийному рас-

ширению и линия <3—1 — нагреву газа при

холодоотдаче. В действительности протекание

всех процессов в цикле существенно отличается

Рис. 11. Схема холодильного

цикла с детандером:

/ — компрессор; 2 — холодильник;

3 — детандер; 4 — холодоприемник

Рис. 12. Изображение

в диаграмме S—Т

холодильного цикла

(теоретического)с теп-

лообменником и де-

тандером

Рис. 13. Схема холодильного

цикла с теплообменником и де-

тандером:

1 — компрессор; 2 — холодильник;

3 — теплообменник; 4 — детандер;

5 — холодоприемник

от теоретического, что характеризуется соответствующими к. п. д. и по-

терями холода. Эти отступления тщательно анализируют, так как они при-

водят, например, к тому, что воздушная холодильная машина, построенная

по указанному выше принципу, при относительно небольшом давлении,

сжатия оказывается значительно ме-

нее экономичной, чем равная ей по

холодопроизводительности паровая

Рис. 15. Характеристика эффек-

та дросселирования в диаграмме

S—T

Рис. 14. Изображение в диаг-

рамме S—Т холодильного цикла

(теоретического) с детандером

компрессионная холодильная машина, в которой холод получается на

низком температурном уровне, т. е. более ценный.

Первые воздушные холодильные машины были построены во второй поло-

вине прошлого столетия, но вследствие своей неэкономичности были вытес-

нены паровыми компрессионными машинами и сейчас применяются только

в тех случаях, когда основное значение имеет удобство использования воз-

духа в качестве охлаждающей среды.

30

Холод при намеченном выше построении цикла получается на высоком

температурном уровне. Понизить этот уровень можно включением тепло-

обменника, использованием процесса регенерации (рис. 13 и 14). В этом

случае холод получается на более низком температурном уровне и экономич-

ность цикла значительно повышается (подробнее будет показано ниже).

Развивая теплообмен, можно получать холод на все более низком темпера-

турном уровне. Это направление, намеченное еще в конце прошлого столе-

тия, своевременно не получило развития в связи с тем, что, по-видимому,

из-за неудачных конструктивных решений не удавалось дойти до температур

ниже —95° С и на первой промышленной установке в воздушном холодиль-

ном цикле для сжижения газа был использован эффект Джоуля—Томсона.

2. Использование эффекта Джоуля — Томсона. Эффект Джоуля—Томсона

выражается в том, что при дросселировании сжатого воздуха, т. е. в адиа-

батном его расширении без совершения внешней работы, в интересующей

нас области давлений и температур происходит понижение его температуры.

Расширенный до начального давления воздух при последующем его нагреве

может быть использован как хладоагент для понижения температуры дру-

гого тела или системы. Определяется этот эффект тем, что при данном тем-

пературном уровне энтальпия сжатого воздуха меньше, чем при начальном

давлении. Количество тепла, которое может быть, в пределе, подведено к рас-

ширенному воздуху, т. е. количество располагаемого холода, равно пониже-

нию энтальпии сжатого воздуха (рис. 15). Количество располагаемого холода

характеризуется заштрихованной площадкой и определяется, очевидно, по-

нижением энтальпии при сжатии на исходном температурном уровне.

Как будет рассмотрено ниже, и в данном случае, путем включения в цикл

регенеративного теплообмена можно снизить температурный уровень полу-

чаемого холода.

На этом принципе и был основан простой холодильный цикл с дроссе-

лированием, использованный Линде в первой установке для сжижения воз-

духа и нашедший широкое применение в промышленности, несмотря на термо-

динамически очевидную его низкую эффективность. Решающим фактором

в данном случае была практическая осуществимость такого цикла.

ГЛАВА II

ОСНОВНЫЕ ЦИКЛЫ ГЛУБОКОГО ОХЛАЖДЕНИЯ

И СЖИЖЕНИЯ ВОЗДУХА

ХОЛОДИЛЬНЫЕ ЦИКЛЫ С ДРОССЕЛИРОВАНИЕМ

1. ЦИКЛ С ОДНОКРАТНЫМ ДРОССЕЛИРОВАНИЕМ

Принцип, на котором основано построение простого холодильного цикла

с дросселированием, был указан выше.

Можно наметить следующий постепенный переход к такому циклу для

установки разделения воздуха, который соответствовал бы пусковому пери-

оду включения установки в работу. Предположим для упрощения, что имеем

дело только с воздухом, рассматриваемым как однокомпонентный газ и что

задачей является сжижить воздух в том или ином количестве, а затем вер-

нуть его к начальному состоянию.

При изотермическом сжатии и последующем дросселировании воздуха

его температура понижается, т. е. получается холод. Количество холода

определяется разностью энтальпий воздуха до сжатия и после сжатия:

Ох = Л - /2. (1)

Разность энтальпий и, следовательно, количество получаемого холода

тем больше, чем выше конечное давление сжатия (в пределах давлений,

применяемых на практике) и, как это будет подробно рассмотрено ниже, чем

ниже исходный температурный уровень.

В диаграмме S—Т (рис. 1) количество получаемого холода характери-

зуется площадью 1—3—3'—Г\ прямая 1—2 соответствует изотермическому

сжатию, по линии постоянной энтальпии /2 определяется конечное состоя-

ние после дросселирования, изображаемое точкой 3.

Количество тепла, отводимого при изотермическом сжатии, соответствует

площади 1—2—2'—Г и равно Q = Т\ (S* — S2). Затрата работы на изотер-

мическое сжатие при непрерывном потоке и обратимом протекании процесса

без учета-изменения кинетической энергии, согласно уравнениям (18) или

(25) главы I, составит

Lus = Q - (Л - /2) = Л (Sx - S2) - (I. - 12). (2)

На рис. 1 затрата работы изображается площадью 1—2—2'—3'—3—1.

При обычных параметрах процесса эта работа с достаточной точностью может

быть подсчитана по формуле:

£из = рЛ1п-^ = Я7\1п^-,

Pl Р1

(3)

32

где р — давление в нам ,

vi — удельный объем в м3/кг\

R — газовая постоянная- в дж! (кг-град).

Эффективность цикла, построенного, как показано на рис. 1, будет

очень низкой, так как холод получается на высоком температурном уровне

и является малоценным. Характеризуя эффективность цикла холодильным

коэффициентом, можно написать

__Qx —/2 _ площадь 1-3—3'— Г—1

8 “ L^3 ~ 7\ (Sj. — S2) — (/j. — /2) “ площадь 1—2—2'—3'—3—1 ’ ' '

Согласно уравнению (52) главы I минимальная затрата работы для

перехода из состояния, соответствующего точке /, в состояние, соответствую-

щее точке 5, должна была бы составить

Lmln = Л (S, - S3) - (Iг - /3) = Л («х - S8) - (7Х - /2) (5)

и соответствовала бы площади 1—3"—3—1.

Рис. 1. Эффект дросселирования

в диаграмме S—Т

Рис. 2. Схема цикла с дроссе-

лированием:

1 — компрессор; 2 — холодильник;

3 — теплообменник; 4 — дроссель;

• 5 — холодоприемник

Холодильный коэффициент в идеальном случае был бы

__ Qx 4 — /2 _площадь 1—3—3'—Г—1

~ ~ 7\ (Si-SJ-fli-Is) ~ площадь 1—3"—3—1

(6)

Относительная эффективность, т. е. отношение минимальной затраты

работы в идеальном цикле (при обратимом протекании процесса) к затрате

работы в рассматриваемом цикле, которое можно назвать относительным

термодинамическим к. п. д. последнего, для цикла с дросселированием

(см. рис. 1) составляет

Р 8 ^min ^1(^1 — $з)— (Л — 'з) площадь 1—31'—3—1 /у\

0 “ гид — Lu3 ~~ 7\ - S2) - (Л — /2) площадь 1-2-2'-3'— 3—1 ’ 7

т. е. и при теоретическом построении — изотермическом сжатии и полном

использовании полученного малоценного холода — является очень низкой.

Потеря работы определяется, очевидно, тем увеличением энтропии, ко-

торое получается при дросселировании (процессе полностью необратимом),

и составляет согласно уравнениям (2) и (5)

Lnom= ^из ^mln ~ ^1 (*^3 *^2)- (^)

Температурный уровень получаемого холода можно понизить (рис. 2)

включением в цикл теплообменника для охлаждения сжатого воздуха рас-

ширенным в дросселе воздухом. Если весь холод, соответствующий дроссе-

3 П/ред. В. И. Епифановой 33

лированию без предварительного охлаждения, передать сжатому воздуху, то

энтальпия последнего понизится на такую же величину. При последующем

дросселировании может быть получено прежнее количество холода, но уже

на более низком температурном уровне; эффективность цикла повысится.

В установившемся состоянии в диаграмме S—Т получается следующий тео-

ретический цикл (рис. 3). Воздух изотермически, при температуре 7\, сжи-

мается от давления рг до давления р2, причем его энтальпия уменьшается

на величину — 12. Сжатый воздух при постоянном давлении р2 охла-

ждается в теплообменнике, где его энтальпия понижается с 12 до /3 за счет

повышения энтальпии расширенного воздуха от /4 = 12 до /4 при нагре-

вании от температуры Т4 до температуры Т\; при этом 12 — /3 = /х — /4.

Расширенный в дросселе воздух отдает холод Qx = /4 — /5, получая тепло

Рис. 3. Цикл с теплообменни-

ком и с дросселированием в

диаграмме S—Т

извне между температурами Т5 и Т4, а затем

охлаждает сжатый воздух, нагреваясь от Т4

до 7\.

На диаграмме цикл изображается фигу-

рой 1—2—3—5—4—1. Количество произведен-

ного и отданного на сторону холода соответ-

ствует площади 4—5—5'—4—4 и равно

Qx = Л Л ~ Ji (71 Ю ~

= Л-/5-(/2-/з) = /1-/2, (9)

так как 1Ъ = /3, т. е. оно равно разности

энтальпий на исходном температурном уровне.

Таким образом, включение теплообменни-

ка позволяет получить то же количество холода

при более низких температурах, а так как зат-

рата работы остается прежней, то относитель-

ная эффективность цикла, характеризующая

степень его совершенства, его термодинамический к. п. д., становится выше.

В идеальном случае для получения холода, соответствующего изменению

энтальпии /4—/5, т. е. для изменения состояния, соответствующего точке 4,

до состояния точки 5, согласно уравнению (52) главы I, необходимо затратить

работу

Lmln = T1(S4-S5)-(Z4-/5),

(10>

соответствующую площади 4—4"—5"—5—4.

Относительная эффективность цикла была бы равна

о ^min___ — S5) — (/4 — /6) _ площадь 4 4 5 5 4

°~ Lu3 ~ TiiSL-SJ-Ui-IJ “площадь 1-2-2’-4'-4-1 ’

(11)

т. е. заметно больше, чем в предыдущем случае.

Потеря работы

Lnom — LU3 — Lmln — 7\ (Sx S2) (1г I2)

- (S4 - S5) - (/4 - /5)] = 7\ (S4 - S2) - 7\ (S4 - S5) =

= T1(S6-S2) + T1(S1-S4). (12)

Прибавляя и отнимая в правой части уравнения величину 7\S3, получим

^ = T1(S5-S3) + T1[(S1-S4)-(S2-S3)], - (13)

где Ti (S6 — S3) — потеря работы, определяющаяся увели-

чением энтропии воздуха при дроссели-

ровании;

34

7i [(Sx — S4) — (S2 — S3)] — потеря работы, определяющаяся сум-

марным изменением энтропии воздуха

при теплообмене.

Продолжая развивать теплообмен между расширенным и сжатым воз-

духом, можно получить все большее понижение конечной температуры. При

этом потеря от необратимости в теплообменнике будет увеличиваться, а по-

теря при дросселировании уменьшаться и на

столько, что будет уменьшаться сумма потерь

и, следовательно, повышаться к. п. д. цикла.

Понижая температуру, можно, наконец,

перейти в область влажного пара, когда

часть воздуха, пройдя дроссель, будет по-

ступать в холодоприемник уже в жидком

виде. Такое протекание цикла в диаграмме

S—7 изображается линиями 1—2—3—4—

5—1 (рис. 4). Здесь площадь 5—1—Г—5'—5

соответствует рекуперированному холоду

отходящего расширенного воздуха, т. е.

направленному на охлаждение сжатого воз-

духа и равному /х — /5. Количество тепла,

отнятого от сжатого воздуха, соответствует

площади 2—3—3'—2'—2 и равно /2— 1з-

Очевидно, /2 —13 = /х — /5, откуда следует,

что /6 — 13 = /5 — /4 = Qx = /1 —12, т. е.

7

Рис. 4. Изображение протекания

цикла в диаграмме S—Т с перено-

сом холода на самый низкий темпе-

। ратурный уровень

холодопроизводительность, соответствующая

площади 4—5—5'—4'—4, и в данном случае определяется понижением

энтальпии при изотермическом сжатии. В этом количестве холод может быть

отдан на сторону (в холодоприемник 5, см. рис. 2) при почти постоянной

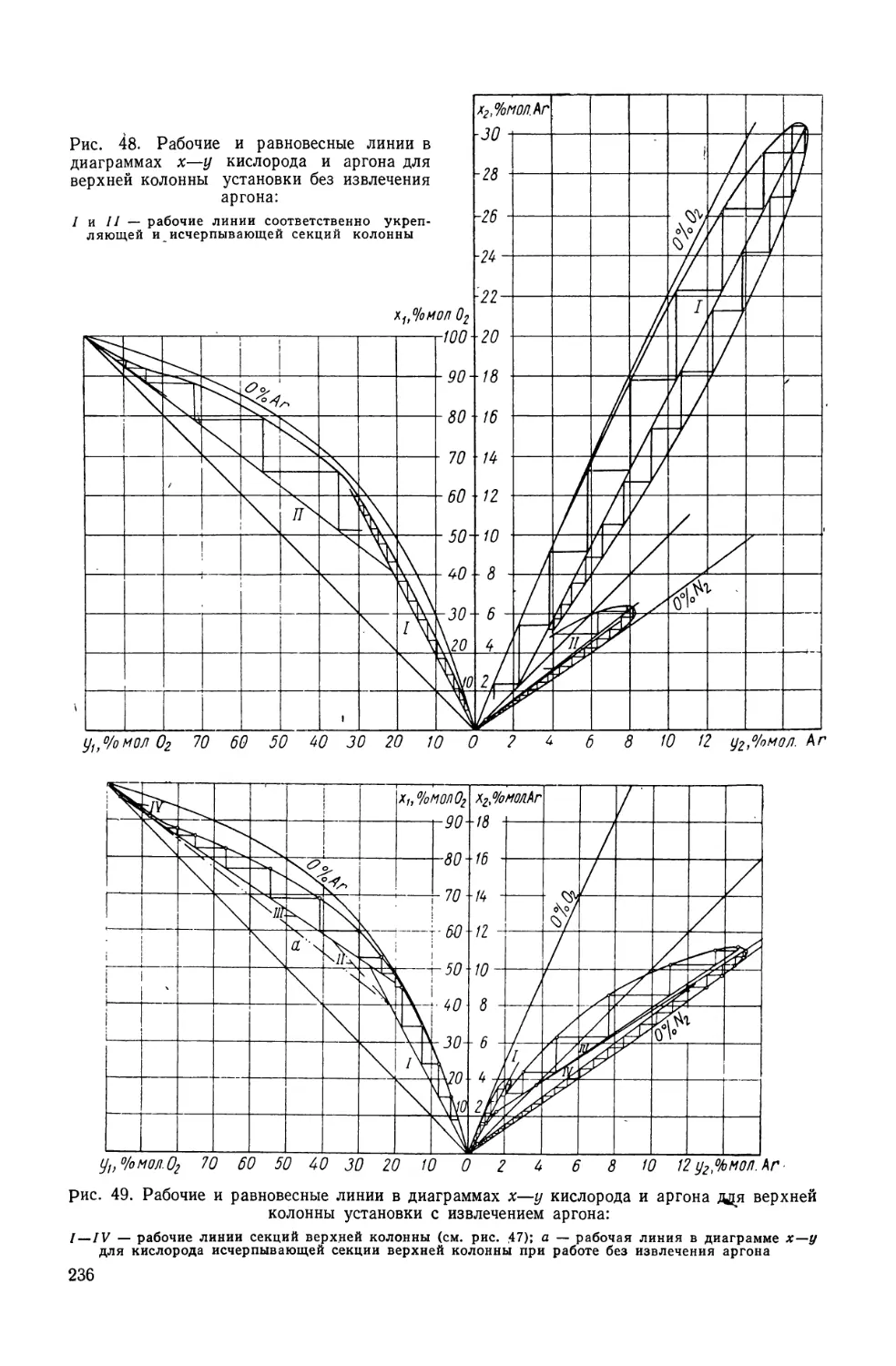

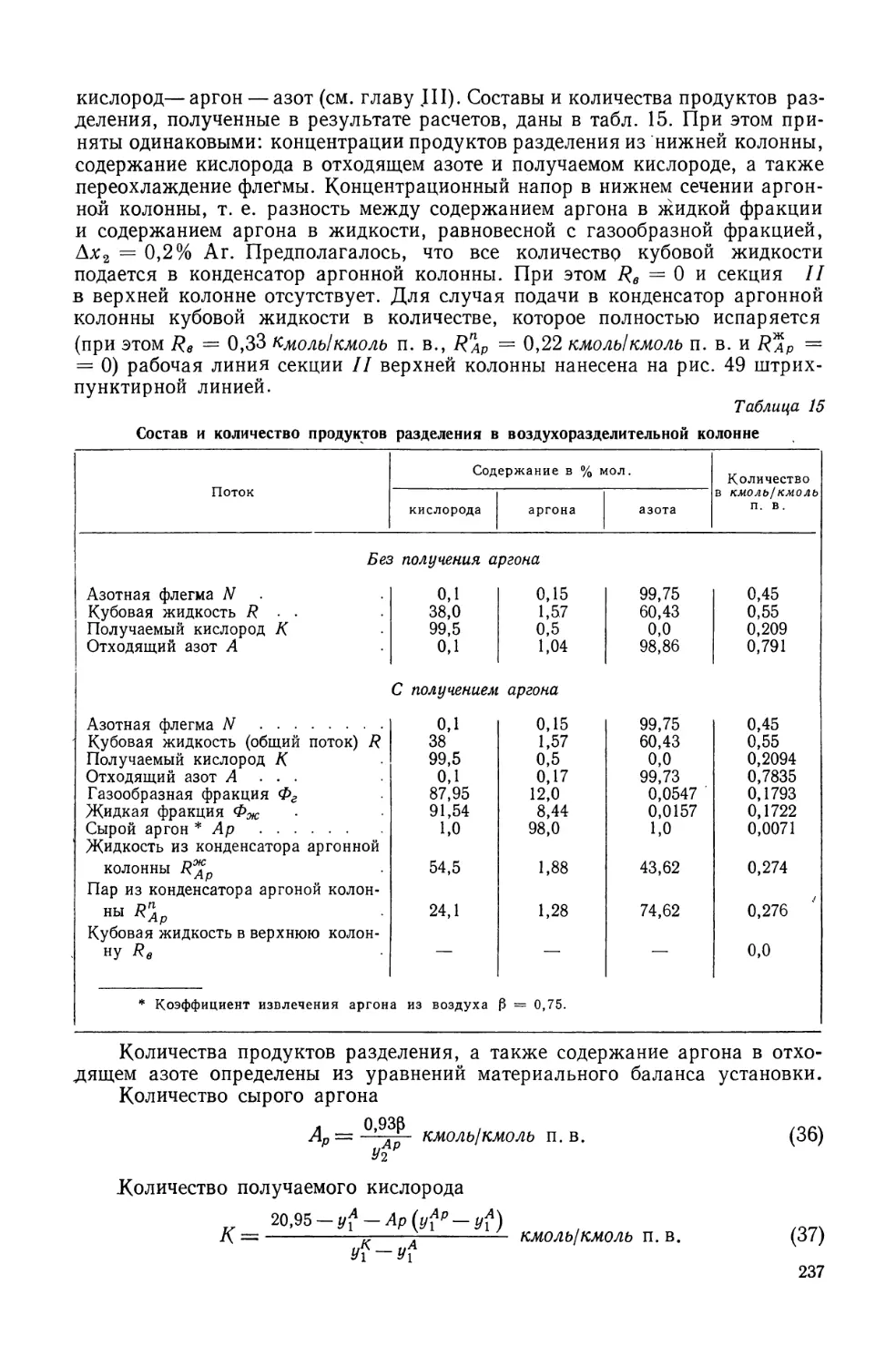

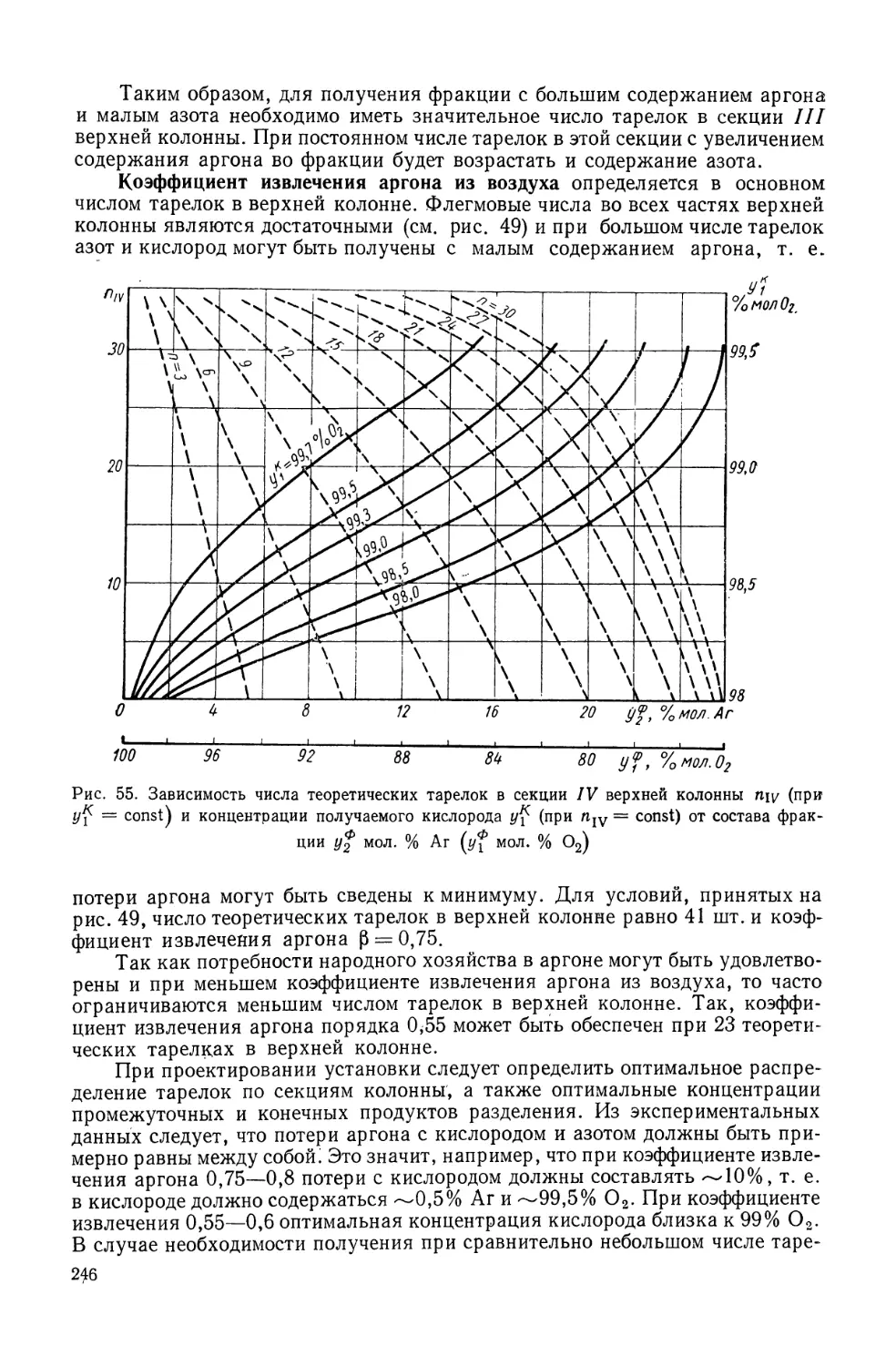

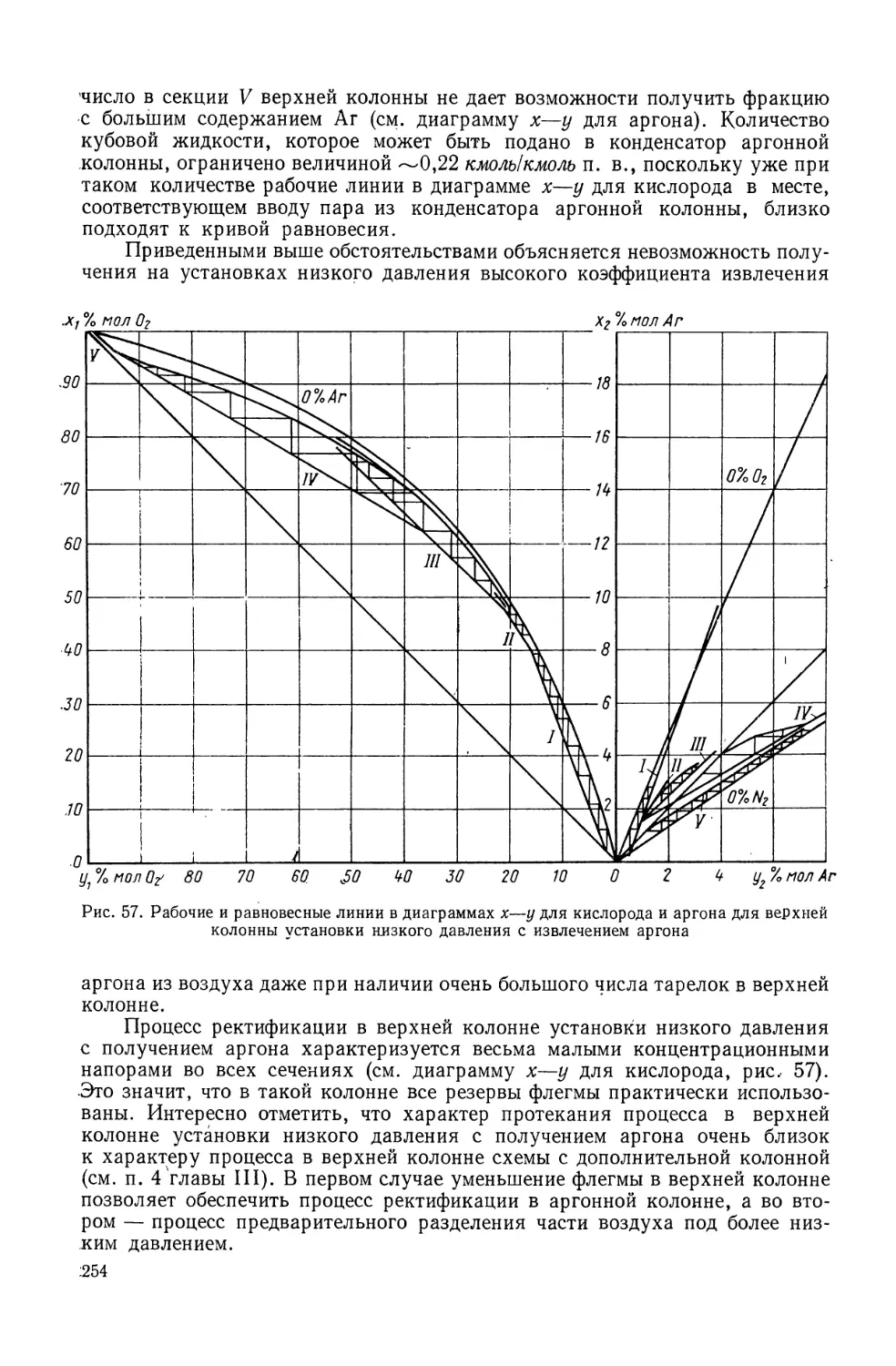

температуре 7б, соответствующей температуре кипения под давлением рх.