Автор: Синопальников В.А. Григорьев С.Н.

Теги: общее машиностроение технология машиностроения общая технология машиностроения обработка металлов машиностроение технологические процессы

ISBN: 5-06-004422-Х

Год: 2005

Текст

С.Н.Григорьев

НАДЕЖНОСТЬ

И ДИАГНОСТИКА

ТЕХНОЛОГИЧЕСКИХ

СИСТЕМ

В.А.Синопальников

С.Н.Григорьев

НАДЕЖНОСТЬ

И ДИАГНОСТИКА

ТЕХНОЛОГИЧЕСКИХ

СИСТЕМ

Допущено

Мин ст рством образования

Российском Федерации

в качестве учебника для студентов

высших учебных заведений,

обучающихся по специальности

•Металлообрабатывающие станки

и комплексы» направления подготовки

диплом-рованных сп ниалистов

•Конструкторско-технологическое обеспечение

машиностроительных производств*

Москва

«Высшая школа»

2005

УДК 621

ББК 34.5-5

С38

Рецензенты:

Б.И. Черпаков, д-р техн, наук, проф.,

зам. директора по научной работе ОАО «ЭНИМС»;

В.Г. Митрофанову д-р техн, наук, проф., зам. директора

Института конструкторско-технологической информатики РАН

Синопалышков, В.А.

С38 Надежность и диагностика технологических систем: Учеб-

ник / В.А. Синопальников, С.Н. Григорьев. — М.: Высш, шк.,

2005. — 343 с.: ил.

ISBN 5-06-004422-Х

Изложены основные понятия и определения надежности, ее количествен-

ные показатели. Даны схемы формирования отказов и подробно рассмотрена

классификация повреждений в технологических системах (тепловых, сило-

вых, динамических повреждений) и отказов режущего инструмента. Приведе-

на схема обеспечения надежности на стадиях проектирования, изготовления,

эксплуатации и рассмотрен процесс диагностирования как одного из наибо-

лее эффективных средств повышения надежности технологической системы

на стадии эксплуатации.

Представлены АСНИ при обработке резанием, ее структура и состав. Все-

сторонне рассматривается диагностика инструмента: критерии состояния,

диагностические признаки, модели и др. Особое внимание уделено диагнос-

тике тепловых, силовых и динамических повреждений узлов станков. Приве-

дены технологические алгоритмы диагностирования и управления.

Для студентов машиностроительных вузов.

УДК 621

ББК 34.5-5

ISBN 5-06-004422-Х

© ФГУП «Издательство «Высшая школа», 2005

Оригинал-макет данного издания является собственностью издательства

«Высшая школа», и его репродуцирование (воспроизведение) любым способом без

согласия издательства запрещается.

ВВЕДЕНИЕ

Учебник по дисциплине «Надежность и диагностика техноло-

гических систем» предназначен для студентов, обучающихся по

направлению «Конструкторско-технологическое обеспечение ма-

шиностроительных производств». Необходимость изучения этой

дисциплины диктуется потребностями производства. Надежность —

свойство изделий сохранять в период эксплуатации способность

выполнять заданные функции. Всевозрастающие требования к ка-

честву обрабатываемых деталей, рост скоростей рабочих движений

и стоимость технологического оборудования вызывают повышен-

ные требования к его надежности. Недостаточная надежность при-

водит к большим материальным потерям. По этой причине даже в

технологически развитых странах ежегодно теряется около 10 % на-

ционального дохода. Убытки в нашей стране еще выше. В настоя-

щее время за весь срок эксплуатации металлорежущего станка зат-

раты на ремонт и техническое обслуживание превышают его сто-

имость в 8 раз.

Надежность технологических систем приобретет еще большее

значение в XXI в. как один из основных показателей качества. По

многочисленным прогнозам определяющим условием технического

прогресса в новом веке станет качество. И не только качество това-

ра, но и качество технологии, производства товаров. Все взаимосвя-

зано. Качественную, надежную деталь для надежной машины мож-

но изготовить только на надежном оборудовании.

По стандарту ИСО-8402 качество — это совокупность характе-

ристик объекта, относящихся к его способности удовлетворять ус-

тановленные или предполагаемые потребности. Надежность — ос-

новная характеристика качества.

Ряд специалистов предлагает [1] возвести решение проблемы ка-

чества в ранг Российской национальной идеи. «Спасение России — в

качестве», — говорил русский философ И.А. Ильин. Выпускники

технологических вузов должны владеть основами обеспечения на-

дежности объектов машиностроения, а инженеры — настроить себя

на постоянное решение задач повышения качества — надежности

своего труда, понимая, что от этого зависит в конечном итоге каче-

ство жизни людей. При обсуждении вопросов надежности рассмат-

ривается в основном параметрическая надежность технологической

з

системы и ее элементов, обеспечивающая изготовление деталей не-

обходимого качества.

Современные прикладные науки представляют собой комплек-

сы знаний. Надежность также «впитала» в себя теорию вероятнос-

тей и случайных процессов, физику повреждений и разрушений, в

данном случае элементов технологических систем, способы повы-

шения надежности, теорию технологических процессов Поэтому

надежность разделяют на математическую теорию надежности, фи-

зическую и прикладную. Последний раздел формируется на основе

первых двух.

В ряде вузов эти разделы изучают в дисциплине «Основы теории

надежности и долговечности машин», которой в соответствии с ут-

вержденной программой отведено значительное учебное время. При-

нято считать, что диагностика есть часть прикладного раздела тео-

рии надежности. Однако в упомянутой дисциплине диагностике не

уделяется должного внимания, а в ряде работ она рассматривается

как самостоятельная отрасль знаний, направленная, в частности, иа

повышение надежности и производительности технологических си-

стем, качества обрабатываемых деталей и сокращение расхода де-

фицитных инструментальных материалов.

Значительная часть данного учебника посвящена прикладному

разделу надежности — диагностике технологических систем, другие

разделы теории надежности рассмотрены лишь в объеме, необходи-

мом для изучения диагностики.

В современной металлообрабатывающей промышленности до-

минируют мелкосерийное и серийное производства. Прогрессив-

ные технологии в этом случае основаны иа применении автомати-

зированного оборудования — станков с ЧПУ, ГПМ и ГПС.

Одной из задач, решаемых любой технологической системой,

является контроль. При обработке заготовок на станках с ручным

управлением оператор контролирует в основном параметры обра-

ботанной детали: измеряет размеры, при необходимости — шерохо-

ватость, волнистость. Иное содержание приобретает контроль в ус-

ловиях автоматизированного трудосберегающего технологического

процесса. Помимо измерения выходных параметров для надежного

функционирования автоматизированного оборудования (станков с

ЧПУ, обрабатывающих центров) необходимо обеспечить контроль

н диагностирование состояния станка и режущего инструмента в

реальном времени всего технологического процесса.

Контроль и диагностирование также осуществляются при обра-

ботке на станках с ручным управлением. Оператор следит за состо-

янием инструмента, подсознательно прислушивается к шумам ра-

4

встающих механизмов станка, замечая отклонения от нормальной

работы. Сенсорно-мониторные действия оператора выполняют орга-

ны чувств: глаза замечают начало катастрофического износа резца;

уши фиксируют начало недопустимых колебаний в станке или

«скрип» сверла, который является предвестником его разрушения;

пальцы определяют недопустимый перегрев, например, шпиндель-

ных подшипников.

Эти действия оператора не могут быть реализованы на автома-

гизированном оборудовании, так как, во-первых, обработка ведется

в основном в отсутствие оператора и, во-вторых, на оборудовании

закрыт доступ к рабочей зоне и участкам вероятного повреждения

станка. В таком случае действия оператора и его органы чувств за-

меняет чувствительная контрольно-измерительная аппаратура Дат-

чики колебаний — акселерометры — контролируют колебания во

всем возможном диапазоне частот; терморезисторы и тепловизоры

определяют температуру и температурные поля станка; приборы

технического зрения заменяют зрение оператора.

Эвристический анализ информации, поступающей из зоны об-

работки, вместо оператора выполняет ЭВМ. С ее помощью рас-

познаются повреждения в элементах технологической системы и

принимаются решения по прекращению работы или управлению

повреждениями. Отсюда следует, что в автоматизнроваиных тех-

нологических системах контрольно-диагностические функции с эле-

ментами управления должны выполнять средства технического «ин-

теллекта». В их функции входит ие только измерение уровня сиг-

налов датчиков для их сравнения с эталонным сигналом (функции

контроля), но также оценка и распознавание состояния объекта

(функции диагностирования). Эта функции в станках с ЧПУ вы-

полняются ЭВМ. В 80-х годах станки отечественного производства

были оснащены ЭВМ типа «Электроника-60», которые выполняли

ограниченный круг контрольно-диагностических задач, и надежность

их была невысока.

В настоящее время в связи с быстрым устареванием систем уп-

равления необходимо регулярно производить модернизацию элект-

ронной части станков, заменять программно-аппаратные средства

управления. В последнее десятилетие в этой области произошли

существенные изменения, что связано, в первую очередь, с появле-

нием на российском рынке более совершеииых импортных компь-

ютеров и информационно-измерительных систем. Так, например,

на современных станках устанавливают системы управления на базе

персонального компьютера с операционной системой Windows и

контроллера движения РМАС фирмы «Delta Таи». Программное

5

обеспечение позволяет выполнять диагностирование станка и про-

цесса резания.

Техническая диагностика — относительно молодая отрасль зна-

ний. В технологии металлообработки она получила заметное раз-

витие начиная со второй половины 70-х годов прошлого столетия.

В 80-е годы отмечался рост лабораторных и производственных реа-

лизаций систем диагностирования. Анализ большого количества пуб-

ликаций по диагностике свидетельствует о том, что пик выполнен-

ных работ (причем значительное их число выполнялось в СССР)

приходится на конец 80-х годов. В эти годы в ЭНИМСе был создан

универсальный многоканальный монитор КДР (контроль — диагно-

стирование — принятие решений). В НПО «Измеритель» разработа-

ны датчики, встраиваемые в станок: диагностические подшипники,

втулки опор ходовых винтов и др. К сожалению, в 90-х годах эти

достижения не нашли дальнейшего развития и имели ограниченное

применение на действующем отечественном технологическом обо-

рудовании. Работы по созданию контрольно-диагностической ап-

паратуры активно велись зарубежными фирмами. Создавались мо-

ниторы для контроля инструмента и процесса резания.

Ряд фирм предлагает датчики функциональных параметров про-

цесса обработки: фирма «Kistler» и «Prometec GmbH Aachen» — пьезо-

электрические датчики для измерения сил резания и колебаний;

«Sandvik» — тензометрические втулки ходовых винтов; «Promess» —

диагностические подшипники; «National Instrument» разработала ин-

терфейс системы диагностирования. Контрольно-диагностические сред-

ства этих и других фирм будут рассмотрены в соответствующей главе.

Работы по диагностированию технологического оборудования

выполнялись в технических вузах Саратова, Ростова-на-Дону, Комсо-

мольска-на-Амуре, Ульяновска и др.

Актуальность задач разработки станочных систем автоматичес-

кого диагностирования привела в 90-е годы экономически развитые

страны к участию в реализации единого для всех проекта SIMON

(Sensor Fused Intelligent Monitoring System for Machining), который

является составной частью программы создания технологий XXI в.

Сотни ведущих промышленных фирм и научно-исследовательских

центров приняли участие в выполнении проекта под руководством

Международного комитета. Направленность и содержание работ

определялись следующей тематикой: интеллектный мониторинг фре-

зерных и токарных работ; интерфейсы интеллектных датчиков; ди-

намическая модель сил резания для мониторинга фрезерных работ;

система диагностирования и управления для шлифовальных стан-

ков и др.

Из перечисленных тем видно, что эффективная эксплуатация

любой автоматизированной технологической системы невозможна

без двух составляющих: оценки ее состояния — диагностирования и

по результатам оценки — выработки решения по управлению.

Страны-участники проекта, достигшие развитого индустриаль-

ного и постиндустриального технологического уклада, могут обес-

печить свойственные им пропорции занятости трудоспособного на-

селения за счет использования современных технологий автомати-

зированного производства. Всего 10 % трудоспособного населения

постиндустриальных стран занято в промышленности, при этом

85 % работает в сфере услуг и 5 % в сельском хозяйстве. При таких

ограничениях достигнуть высоких показателей роста производства

и качества продукции можно только за счет многократного повы-

шения производительности по сравнению с производительностью

обработки на универсальных станках. На станках с ЧПУ произво-

дительность повышается в 5 раз; в ГАП — в 7,5 раз; в автоматизиро-

ванных цехах и на участках — 10 раз и более [2]. Эти сложные тех-

нологические системы требуют постоянного диагностирования их

состояния.

Диагностика в качестве приоритетной темы с высокой степенью

значимости отмечена в японском прогнозе развития техники и тех-

нологии до 2025 г. Уже сейчас появилась возможность дистанцион-

ной диагностики и дистанционного обслуживания станков на базе

Интернета. Спрос на такие системы растет, и специалисты из Япо-

нии считают, что они будут работать в ближайшем будущем [3].

Структурный сдвиг в сторону серийного производства высоко-

технологичной продукции, наблюдающийся в конце прошлого века

в высокоразвитых странах, произойдет в рамках процесса глобали-

зации и в России. Это вызовет широкое применение вышеупомяну-

тых гибких автоматизированных систем, оснащенных диагности-

ческими устройствами.

В подготовке инженерных кадров по металлообработке должны

обязательно учитываться наблюдаемые тенденции. Поэтому в обра-

зовательный стандарт введена дисциплина «Надежность и диагнос-

тика технологических систем», которая поможет студентам, буду-

щим современным инженерам приобрести знания в этой области.

Особенность дисциплины состоит в том, что овладение ею и за-

тем решение практических задач основано на использовании дости-

жений современных технических и естественных наук. Дисциплину

изучают на пятом курсе, и опирается она на элементы теории вероят-

ностей и случайных процессов, теории резания, металловедения, тех-

нологии машиностроения, станковедения, приборостроения и др.

В основу учебника положены исследования и практические раз-

работки в области надежности и диагностики режущего инструмен-

та, выполненные на кафедре резания материалов Ml ГУ «Станкин»

и опубликованные в ряде учебных пособий. На примерах обработки

режущим инструментом излагаются научно-методический подход к

созданию систем диагностирования и необходимые для этого све-

дения из теории надежности.

Вопросы диагностики станков изучаются по литературным ис-

точникам, главным образом по работам, выполненным в ЭНИМСе

и в Институте машиноведения им. А.А Благонравова

Значительный вклад в становление дисциплины внесли своими

работами сотрудники и бывшие аспиранты кафедры резания мате-

риалов МГТУ «Станкин» В.Д. Гурин, И.В. Еременко, М.В. Тера-

шин, С.Г. Ляпусов

РАЗДЕЛ 1

НАДЕЖНОСТЬ

ТЕХНОЛОГИЧЕСКИХ СИСТЕМ

Глава 1

ОСНОВНЫЕ ПОНЯТИЯ, ТЕРМИНЫ,

ОПРЕДЕЛЕНИЯ,ГОСТ

При обсуждении и решении проблем обеспечения надежности

технологических систем единообразие в основных понятиях, тер-

минах и определениях обеспечивают государственные стандарты.

В учебнике используются стандарты двух уровней:

• ГОСТ 27.002—89. Надежность в технике Термины и определе-

ния. Это обшетехнический головной стандарт, положения которого

распространяются на все отрасли техники.

• Стандарты группы однородной продукции — ГОСТ 27.004—85.

Надежность в технике. Технологические системы. Термины и опре-

деления. Сюда также относят ГОСТ 25.751—83. Инструменты режу-

щие. Термины и определения общих понятий. Стандарт включает

раздел «Надежность режущих инструментов».

Далее из перечисленных стандартов приводятся формулировки

понятий, терминов и определений, использующихся в учебнике.

Технологический процесс и особенно процесс обработки иа со-

временных автоматизированных металлорежущих станках должен

обладать высокой надежностью. Надежность технологического про-

цесса органически связана с надежностью технологической системы.

Технологическая система — совокупность функционально взаи-

мосвязанных средств технологического оснащения, предметов про-

изводства и исполнителей для выполнения в регламентированных

условиях производства заданных технологических процессов и опе-

раций.

Важным в теории надежности является понятие техническое со-

стояние, определяющееся совокупностью подверженных изменению

в производстве или эксплуатации свойств, которые характеризуют-

ся установленными признаками — критериями состояния. Различа-

ют следующие виды технического состояния: работоспособное, не-

работоспособное, исправное, неисправное и предельное.

Работоспособное состояние — состояние технологической систе-

мы, прн котором значения параметров и показателей качества изго-

товляемой продукции, производительности, материальных и сто-

имостных затрат на изготовление продукции соответствуют требо-

ваниям, установленным в нормативно-технической, конструкторской

и технологической документации.

Параметры и показатели качества изготовляемых деталей ха-

рактеризуют их точность, шероховатость и волнистость обрабо-

танных поверхностей и показателей качества поверхностного слоя

деталей. Это выходные параметры технологической системы. К ма-

териальным и стоимостным затратам относятся: расход сырья,

материалов, энергии, инструментов, стоимость технического об-

служивания и т. д.

Надежность технологической системы — ее свойство сохранять

во времени работоспособное состояние.

Неработоспособное состояние — это состояние технологической

системы, при котором значение хотя бы одного параметра, характе-

ризующего способность выполнять заданные функции, не соответ-

ствует требованиям нормативно-технической, конструкторской и

технологической документации.

Основным понятием теории надежности является отказ. Это со-

бытие, заключающееся в нарушении работоспособного состояния.

Критерии отказа — признак или совокупность признаков нару-

шения работоспособного состояния объекта, установленные в нор-

мативно-технической и конструкторской документации.

Следует отметить, что технологическая система состоит из ряда

элементов: станка, инструмента, приспособления н др. Элемент —

это часть технологической системы, условно принимаемая недели-

мой на данной стадии ее анализа. Естественно, что отказ одного нз

элементов означает отказ всей технологической системы.

К понятиям, связанным с изменениями в технологической сис-

теме, относится повреждение, заключающееся в нарушении исправ-

ного состояния прн сохранении работоспособного состояния. Ис-

правное состояние — это состояние, при котором технологическая

система соответствует всем требованиям нормативно-технической

и конструкторской документации.

Различие работа пособного и исправного состояний заключается в

следующем: переход объекта из исправного состояния в неисправ-

ное, но еще работоспособное происходит из-за повреждений. На-

пример, пригодный к работе инструмент будет неисправным при

ю

величине износа, которая не препятствует применению инструмен-

та по назначению.

К этой же группе понятий относится определение предельного

состояния объекта, т. е. состояния, прн котором его дальнейшая

эксплуатация недопустима или нецелесообразна, либо восстановле-

ние его работоспособного состояния невозможно или нецелесооб-

разно. Из определения следует, что переход в предельное состояние

означает временное или окончательное прекращение эксплуатации

объекта.

Работоспособное состояние технологической системы, как вид-

но из определения, это не только ее способность функционировать,

но, функционируя, обеспечивать заданные технической документа-

цией параметры качества обрабатываемой детали. В связи с этим

отказы технологической системы подразделяют на функциональ-

ные и параметрические.

функциональный отказ — отказ технологической системы, в ре-

зультате которого наступает прекращение ее функционирования,

непредусмотренное регламентированными условиями производства

ияи в конструкторской документации.

Функциональный отказ наступает в результате разрушения дета-

лей станка, приспособления, инструмента, что приводит к невоз-

можности обеспечения, например, формообразующих движений

резания или транспортировки заготовки. Полностью исключить

функциональные отказы невозможно, но большая часть функцио-

нальных отказов является следствием ошибок при конструирова-

нии, изготовлении или назначении условий эксплуатации техноло-

гической системы. Они ие связаны с временем, легко обнаружива-

ются.

Параметрический отказ — отказ технологической системы, при

котором сохраняется ее функционирование, ио происходит выход

значений одного или нескольких параметров технологического про-

цесса за пределы, установленные в нормативно-технической или

конструкторской и технологической документации. При эксплуата-

ции технологическая система подвержена механическим, тепловым

и другим воздействиям, которые вызывают повреждения и изменя-

ют значения параметров ее начального состояния: снижается точ-

ность, нарушается стабильность работы. Параметрический отказ

связан с временем и присущ всякой технологической системе, ко-

торая должна обеспечить заданные точность, шероховатость, про-

изводительность. Высокие требования к качеству обрабатываемых

Деталей делают параметрические отказы главным объектом иссле-

дований в теории надежности н в связи с этим — главным объектом

И

изучения в дисциплине. Такие требования определяют параметри-

ческую (технологическую) надежность технологической системы.

Функционирование всех элементов технологической системы

обеспечивает выполнение технологического процесса. Но качествен-

ные показатели обрабатываемых деталей формирует в основном тех-

нологическое оборудование — станок с приспособлением и инстру-

мент. В связи с этим рассматривается параметрическая (технологи-

ческая) надежность станков и инструментов, их свойство сохранять

во времени в заданных пределах значения параметров, определяю-

щих необходимое качество обработки деталей.

ГОСТ 27.002—89 предусматривает ряд временных понятий при

эксплуатации объекта.

Наработка — продолжительность или объем работы технологи-

ческой системы. Единицы измерения наработки могут быть вре-

менные (часы, минуты) и штучные. Последние используются в свя-

зи с тем, что скорость развития повреждений зависит не только от

времени, но и от интенсивности эксплуатации технологической

системы, от количества изготовленных деталей в единицу времени.

Наработка до отказа — наработка от начала эксплуатации до

возникновения первого отказа.

Ресурс — суммарная наработка от начала эксплуатации техноло-

гической системы или ее возобновления после ремонта до перехода

в предельное состояние.

Остаточный ресурс — это суммарная наработка от момента оп-

ределения технического состояния объекта до перехода в предель-

ное состояние.

Если технологическая система получает повреждения даже тог-

да, когда она не работает (например, коррозия), то календарная

продолжительность до предельного состояния называется сроком

службы.

Для того чтобы обеспечить заблаговременное, предупредитель-

ное прекращение эксплуатации технологической системы, исходя

из технико-экономической целесообразности, устанавливают рег-

ламентированные временные показатели, например, назначенный

ресурс. Это суммарная наработка, при достижении которой эксплу-

атация технологической системы должна быть прекращена незави-

симо от ее технического состояния. Назначенный ресурс (или срок

службы) не является показателем надежности, хотя при его уста-

новлении учитываются показатели надежности. Назначенный ре-

сурс относится к порядку технического обслуживания технологи-

ческой системы.

При изложении материала будут также использованы понятия

безотказности и долговечности.

Безотказность — свойство технологической системы непрерыв-

но сохранять работоспособное состояние в течение некоторого вре-

мени или наработки.

Долговечность — свойство технологической системы сохранять

работоспособное состояние до наступления предельного состояния

при установленной системе технического обслуживания и ремонта.

Между последними двумя понятиями существуют различия во

временных показателях. В первом определении принимается неко-

торое время или наработка непрерывной работы технологической

системы без подналадок и ремонта, т. е. без перерывов, вызванных

отказами. Во втором — суммарное время, состоящее из нескольких

наработок до отказа. Для невосстанавливаемых объектов понятия

безотказности и долговечности совпадают.

Время в этих определениях отображает некоторое обобщающее

свойство технологической системы и ее элементов, которое позво-

ляет противостоять воздействию рабочих нагрузок, приводящих к

отказу. Но если основные физические свойства объекта можно оп-

ределить в любой момент, то время — наработку до отказа или ре-

сурс — лишь после того, как наступил отказ или достигнуто пре-

дельное состояние. До этого момента можно только прогнозировать

их время появления, которое зависит от многих разнообразных, ча-

сто недоступных контролю и сложно взаимодействующих между

собой факторов.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Сформулируйте определения понятий надежности, характеризующих состоя-

ние технологической системы и ее элементов: надежность, работоспособное и нера-

ботоспособное состояния, отказ, критерий отказа, повреждение, исправное (его от-

личие от работоспособного) и предельное состояния, функциональный и парамет-

рический отказы, параметрическая надежность станка и инструмента.

2. Дайте определение временных показателей надежности: наработка, наработка

до отказа, ресурс, остаточный ресурс, срок службы, назначенный ресурс, назначен-

ная наработка.

3. Каковы различия между свойствами технологической системы — безотказ-

ность и долговечность?

12

Глава 2

КОЛИЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ

НАДЕЖНОСТИ ТЕХНОЛОГИЧЕСКИХ

СИСТЕМ И ИХ ЭЛЕМЕНТОВ

В теории надежности для решения основной задачи — обеспече-

ние надежности технических объектов — используются методы тео-

рии вероятностей и статистики. В общем случае их применение ог-

раничено крупносерийными и массовыми объектами. Примером

могут служить массовые изделия металлообработки. Применение

этих методов к мелкосерийным объектам ограничено.

Автоматизированные технологические системы, надежность ко-

торых изучается в дисциплине, являются объектами мелкосерийно-

го и серийного производства. По этому признаку можно было бы

считать, что к ним статистические методы неприменимы. Однако

надежность технологической системы определяется надежностью

элементов ее составляющих, из которых режущий инструмент явля-

ется объектом массового производства. Рассчитанные показатели

надежности инструмента будут определять показатели надежности

технологической системы в целом.

Возникает еще ряд задач при эксплуатации технологических

систем, решение которых достигается математическими методами.

К ним относится, например, определение оптимальных сроков под-

наладки оборудования или остаточного ресурса.

Приложение теории вероятностей к решению задач надежности

очевидно, поскольку надежность технических объектов определяет-

ся случайным протеканием в них различных явлений, вызывающих

повреждения и отказы. Рассмотрим основные количественные по-

казатели надежности.

Ввиду того что главным объектом в изучаемой дисциплине яв-

ляется параметрическая надежность, работоспособное состояние

технологической системы следует характеризовать совокупностью

значений ряда параметров обработанной детали: точностью, шеро-

ховатостью, производительностью, стоимостью обработки и др.

Выход значения одного из параметров за пределы, установленные в

14

технической документации, означает отказ. Текущие значения ука-

занных выходных параметров зависят от множества случайных фак-

торов, физических явлений, а также повреждений, возникающих в

технологической системе при ее функционировании. В связи с этим

случайный характер будет иметь и время выхода параметра на пре-

дельный уровень. Ясно, что наработку до отказа и другие нерегламен-

тированные временные показатели надежности следует рассматривать

как случайные величины. Их можно прогнозировать с помощью ме-

тодов теории вероятностей. Точно определить их значения возмож-

но при диагностировании технологической системы.

Как случайная величина наработка до отказа Т будет полностью

описана, если известен закон ее распределения. Законом распреде-

ления Т называется соотношение, устанавливающее связь между

возможными значениями Т и соответствующими им вероятностя-

ми. Закон распределения может быть задан в виде функции распре-

деления наработки до отказа F(T), определяющей вероятность Р

того, что Т не превысит некоторого значения Tf ,т.е.Т попадет на

временной шкале на участок от — ~ до Tf.

F(T) = Р(Т< Т).

Функция F(T), называемая интегральным законом распределе-

ния, имеет следующие свойства:

1. F(T) — неубывающая функция своего аргумента, т. е. при Тг > Tt

F(T) > F(T). Отсюда следует, что чем больше принята Т., тем боль-

ше вероятность отказа технологической системы.

2. При Т —> 0 функция распределения стремится к нулю.

3. - При -> +- F(T) = F(+~) = 1.

Из перечисленных свойств следует, что график функции F(T) —

график неубывающей функции, значения которой начинаются от

нуля и достигают единицы (рис. 2.1).

Если принять любое значение Тр то событие Т < Tt означает

отказ в течение времени ТР а вероятность Р(Т< Т) — вероятность

отказа за время Tf — ордината на графике F(T). Статистически

вероятность отказа за время Tt определяется как отношение числа

отказов п(Т) с наработкой до отказа менее Tt к общему числу отка-

зов N:

7(7])

Основным показателем безотказности технологической системы

является вероятность безотказной работы Р(Т). Это вероятность

того, что наработка до отказа Г не будет ниже некоторого назначен-

15

ного значения 7’, т. е. Т попадет на участок графика от Tt до +«>.

Если задано время Tt, то все случаи, когда работоспособное состо-

яние технологической системы сохраняется при Т > Tt, относятся к

безотказной работе.

Статистически вероятность безотказной работы в течение вре-

мени 7] рассчитывается как отношение числа отказов с наработкой

больше к общему числу отказов:

plp\_ N ~ _ j _ л(Т))

V '' N N ’

Тогда Р(Т) = Р(Т> Т) = 1 - F(T).

Вероятность отказа F(T) = 1 - Р(Т).

16

На рис. 2.1 показана зависимость Р(Т). Точка пересечения F(T) и

р(Т) определяет среднюю (медианную) наработку до отказа. В этой

точке Р(Т) и F(T) равны 0,5.

Каждой технологической системе в зависимости от ее надежно-

сти соответствует своя кривая Р(Т). Для более надежной — кривая

Р(Т) и соответственно F2(T). Это означает, что при Т< /^вероят-

ность отказов равна 0, а вероятность безотказной работы равна 1.

Точка Т2 определяет срок эксплуатации без отказов.

Вероятность безотказной работы в течение времени Т. может

быть найдена через плотность распределения случайной величины —

наработки до отказа. Вычислим вероятность попадания наработки

до отказа на участок от Tf до Tt + дТ:

Р(7\ <T<Tf + &Т) = /’(Г + ДТ) - F(7]).

Это приращение функции распределения на участке ДГ. Тогда

средняя вероятность приращения на участке Д7' при Д7’ -> 0 дает

производную от функции распределения:

.. F(T + ДТ) - F(Tt) р./гру.

lim = —= F (Г).

ЛТчО ДГ "

Обозначим F\T) = f(T). Функция f(T) — производная функ-

ции распределения F( Т) — характеризует плотность, с которой рас-

пределяются значения случайной величины наработки до отказа

технологической системы по принятому критерию (выходному пара-

метру). Эта функция называется плотностью распределения наработ-

ки до отказа f(T) и отображается кривой, приведенной на рис. 2.1.

Вероятность попадания наработки до отказа на элементарный

участок ДТ-» dTравна f(T)dT. Это следует из предыдущего соотно-

шения. f(T)dT — площадь элементарного прямоугольника, опира-

ющегося на отрезок dT. Тогда вероятность попадания наработки до

отказа (вероятность отказа) на участок от 7", до Т2 равна сумме эле-

ментов вероятности на этом участке, т. е. интегралу

определяющему площадь под кривой плотности распределения на

участке 1\ — Т2.

Выразим функцию распределения через плотность распределе-

ния. По определению, F(T) = Р(Т< 7}) = /’(—«> < Т < Т). Отсюда

2-5125

17

Эта формула определяет вероятность того, что наработка до от-

каза не превышает некоторого значения 1\, т. е. вероятность отказа

F(T) равна площади под кривой f(T) на участке от до Т(. Тогда

вероятность безотказной работы технологической системы в тече-

ние времени Т. будет равна площади под кривой f(T) на участке от

Tt до +о° и рассчитывается по формуле

т,

P{Tt) = \-\f{T)dT.

-00

Таким образом, получено выражение для определения вероят-

ности безотказной работы через плотность распределения наработ-

ки до отказа. Для определения показателя безотказности плотность

распределения наработки до отказа получают в результате статисти-

ческих исследований.

Для анализа причин отказов, например, партии режущего инст-

румента, работающего в технологической системе, определяют та-

кой показатель надежности, как интенсивность отказов Х(Т) — ве-

роятность отказа в единицу времени ДТ после времени Т при усло-

вии, что до этого времени отказов не было. Интенсивность отказов

выражают формулой

Х(Т) = Ж

Для определения статистической оценки интенсивности отказов

(по П.Г. Кацеву) правую и левую части формулы умножим на ДТ:

P(T)N

где N — число объектов, работоспособных в момент времени Т;

f(T) &T — вероятность попадания наработки до отказа на участок

ДТ, вероятность отказа на этом участке;f(T)^T N- среднее число

отказов за время ДТ; Р(Т)- N — среднее число случаев безотказной

работы. Тогда статистически интенсивность отказов определится по

формуле

Х(Т) =---,

2Уср(дт)дТ’

л(дт)

где ——- — число отказов в единицу времени, и по формуле

ДТ

I II ill

Рис. 2.2. Зависимость

интенсивности отказов

от времени

где N(T) + N(T+ ДТ) — число случаев бе-

зотказной работы соответственно в начале и

конце интервала ДТ

Зависимость интенсивности отказов от

времени может иметь три зоны, каждая из

которых отображает особенности отказов, из-

меняющиеся с течением времени работы

партии объектов (рис. 2.2).

В зоне 7Л( Т+ Д Т) < Л( Т). Здесь высокая,

но уменьшающаяся с течением времени ин-

тенсивность отказов связана с наличием де-

фектов, приобретенных при изготовлении

объектов. Происходит отбор ненадежных объектов. Это зона прира-

ботки. В зоне III, где Л(Т+ ДТ) > А(Т), повышение интенсивности

отказов связано с повреждениями, приобретенными при эксплуата-

ции за длительный период времени. Например, усталостные повреж-

дения приводят к отказу.

Зона II — основной временной участок работы, где Х(Т + ДТ) =

= Х(Т’). Интенсивность отказов стабильна и отказы носят в основ-

ном случайный характер.

Таким образом, склонность элементов технологической систе-

мы к изменению состояния с течением времени работы удобно оце-

нивать зависимостью к(Т).

2.1. СХЕМА ФОРМИРОВАНИЯ ОТКАЗА

Отказ технологической системы наступает в результате комп-

лексного воздействия повреждений, накопленных в станке, инстру-

менте, приспособлении. Повреждения U приводят к изменению во

времени выходного параметра X, достигающего при отказе предель-

ного значения Хтах. Изменение Х(Т) по своему характеру может су-

щественно отличаться от временных зависимостей повреждений U( Т).

Линейный закон изменения повреждения во времени может приве-

сти к нелинейной временной зависимости выходного параметра. Это

вызвано тем, что Xформируется рядом взаимосвязанных и взаимо-

зависимых повреждений Ц. X = /|ЕЦ(Т)] — сложная зависимость.

Так, например, размерный, или радиальный износ hr (поврежде-

ние Ц) твердосплавного проходного резца, обрабатывающего кон-

струкционную углеродистую сталь, имеет линейную зависимость во

времени в период установившегося износа (рис. 2.3):

= кТ+ hr0.

18

2*

19

Рис. 2.3. Зависимость радиального износа hr от времени Т

В результате такого повреждения резца обработанная поверх-

ность валика должна получиться конической, но зачастую она при-

обретает более сложную форму. Вызвано это тем, что погрешность

обработки валика определяется не только размерным износом рез-

ца, но и другими повреждениями технологической системы, возра-

стающими с ростом износа Лз. Возрастают упругие деформации (по-

вреждение Ц) формообразующих элементов станка, так как растет

радиальная составляющая силы резания:

Р = CSt+ C'thv

У У у 3

Тепловые деформации резца (повреждение Ц) возрастают по мере

его прогревания и в результате увеличения мощности источника

теплоты на задней поверхности Q3 в связи с ростом износа h3. По

формуле А.Н. Резникова

£ = C^bVh3, (2.1)

где Се — тепловой эквивалент работы; ов — предел прочности обра-

батываемого металла; b — ширина среза; V — скорость резания.

В результате действия повреждений U{, иг и Ц выходной пара-

метр технологической системы — размер обработанного валика —

будет определяться функцией А' = /[1/1(7,);Ц(Т);(/3(7’)], в общем

случае выходной параметр X = /ДЦ „(Г), ..., Ц Л(Т)], где U. п —

z’-e повреждение, влияющее на величину zz-ro выходного параметра.

Таким образом, Х(Т) формируется под воздействием случай-

ных функциональных повреждений U. и некоторой передаточной

функции.

20

Общая схема формирования выходного параметра X и отказа

технологической системы, показанная на рис. 2.4, представляет

значительный интерес для решения задач надежности, поскольку

позволяет определить функции распределения выходного параметра

f(X) и наработки до отказа f(T), а по ним — основные показатели

надежности.

Положим, производится обработка партии однотипных деталей

с начала эксплуатации технологической системы или после восста-

новления до регламентированной наработки Т. Поскольку повреж-

дения U, носят случайный характер, изменения выходного парамет-

ра % во времени будут тоже случайными и могут пойти по одной из

реализаций случайной функции А'(Г); тХ(Т) — математическое

ожидание этой функции (см. рис. 2.4). Начало координат для тХ(Т)

смещено в точку (а0, Тк). Смещение по оси ординат связано с на-

чальными повреждениями в элементах технологической системы,

например, с деформациями под действием сил резания и др.

Поскольку сила резания и жесткость случайны, смещение может

иметь разброс с распределением f(a) и математическим ожиданием а0.

В результате исходный резерв технологической системы по выход-

ному параметру X (например, резерв точности) сокращается и ста-

новится равным Лтах — а0, где — предельное значение выходно-

го параметра.

Рис. 2.4. Схема формирования отказов (из А.С. Проникова, 1978)

21

В ряде случаев изменение X может начаться после наработки

— случайной величины с плотностью распределения f(Tt). Это

возможно в случае, если U. носит усталостный характер.

При назначенной наработке Т X может принимать различные слу-

чайные значения, соответствующие точкам пересечения линии Т с

реализациями функции Х(Т). Плотность распределения X - f(X]

отображает, например, рассеивание размера обработанных деталей

или погрешностей обработки.

Выход реализаций за пределы Хтах при Т< означает отказ техно-

логической системы. Тогда вероятность отказа F(X) = Р(Х > X )

будет равна площади под кривой f(X) при X > Хтах- Те реализации,

которые не выходят за пределы Хтах при Т < Т, означают безотказ-

ную работу. Тогда Р(Х) = Р(Х< Xmax) = 1 — /’(У) будет равна площа-

ди под кривой f(X) при X < Хтах.

Выход реализаций Х(Т) на уровень А"тах определяет величину

наработки до отказа Т, которая, так же как и X, имеет случайный

характер с плотностью распределения f(T). Для того же значения

Т аналогично определяют вероятность отказа технологической

системы — F(Т) = Р(Т < Т) и вероятность безотказной работы —

Р(Т) = Р(Т> Т).

Таким образом, Р(Т) = 1 — F(T) рассчитывают либо по f(X),

либо по f(T), для описания которых используют ряд теоретических

функций распределения, соответствующих эмпирическим гисто-

грзммзм.

2.2. РЕШЕНИЕ ПРАКТИЧЕСКИХ ЗАДАЧ

ПО НАДЕЖНОСТИ

При известной функции f(T) — плотности вероятности распре-

деления наработки до отказа — может решаться ряд практических

задач. Рассмотрим некоторые из них, но прежде получим математи-

ческие зависимости для их решения.

Положим, что /(Т) подчиняется нормальному распределению

(Т-тТ)2

f(T) = —L=e ,

тогда функция распределения — интегральный закон — имеет вид

т. , ; :У-тт)2

F(T) = \f(T)dT = —^Je 2п' dT,

ffjp— математическое ожидание наработки до отказа; ит — сред-

не квадратическое отклонение наработки до отказа.

Не Нормальное распределение случайных величин довольно часто

пользуется в задачах надежности. Наработка восстанавливаемых

ИСделий до ремонта и невосстанавливаемых изделий до отказа в

Ияде случаев приближенно распределена по нормальному закону.

Нормальное распределение часто используется для приближенных

расчетов в тех случаях, когда имеет место биномиальное распреде-

ление или распределение Пуассона. Точного соответствия теорети-

ческого закона фактическому распределению наработки до отказа

здесь не может быть, так как наработка — это положительная вели-

чина, а при нормальном распределении случайная величина может

принимать и отрицательные значения. Однако если у нормально

распределенного события коэффициент вариации мал

'mT<з],

то вероятность

о

Р(Т <0) = [f(T)dT получения отрицательных зна-

чений, как будет показано далее, настолько мала, что ею можно

пренебречь. В этом случае используют нормальное распределение

для существенно положительных величин. Тогда достоверно, что Т

может принимать любые численные значения в пределах от 0 до

+°°, поэтому

+с0 (.Т-гиГ)2

Р(0<Т< + оо) = —2а} dT = l.

Вероятность попадания Т в интервал Тх — Т2 будет равна

г, (Т-тТ)2

Р(7] <7,<7’2) = -4=fe М dT.

Для расчета этой вероятности произведем замену переменной Т:

~rn.I- = х, тогда Т = mT + orV2x; dT = cT>l2dx.

cit42

Получим

Tj-mT T2-mT

oT4i . oj-Tl

Р(ТХ <T <T2) = —f e-xIGT42dx = -7= J e^dx.

T\-mT

22

23

Неопределенный интеграл J е dx не выражается через элемен-

тарные функции. Для его вычисления пользуются таблицами таь

называемой функции Лапласа или интеграла вероятностей:

С помощью функции Лапласа может быть выражена вероятность:

Рис. 2.5. Пояснения к примерам 1, 2, 3

Функция Лапласа обладает рядом свойств: 1) Ф(0) = 0; 2) Ф(°°) = 1;

3) Ф(—х) = —Ф(х), т. е. функция Лапласа есть нечетная функция х.

Рассмотрим ряд примеров, которые решаются с помощью функ-

ции Лапласа.

Пример 2. Наработка до отказа технологической системы имеет нормальное

распределение с параметрами тТ = 100 ч и ог = 20 ч Определить вероятность

безотказной работы для ряда значений наработки. Для Т = 20 ч (см. рис. 2.5) по

формуле (2.2)

Пример 1. Определить вероятность попадания нормально распределенной вели-

чины Т-наработки до отказа в интервал mT — 3or < Т < тТ + Зог (рис. 2.5) по

формуле (2.2)

1Г foo-ЮоА <2O-1OoYI 1

m < т < .> - -Ч'ТЗГЛ=7

ф(оо)-Ф

80

20 • 1,415

P(mT - 3or < Т < тТ + За,) = —

2

= 1[ф(«>) + Ф(2,82)].

2

По таблице значений функции Лапласа Ф (2,12) = 0,9972, т. е. вероятность по-

падания Тв указанный интервал близка к 1. Отсюда следует правило 6ог. Границы

±3ст принимаются за границы практически предельно возможных значений нор-

мально распределенной случайной величины.

Для решения следующих задач приведены значения функции Лапласа — Ф (х)

для нескольких величин х:

>А.

В соответствии со свойствами функции Лапласа Ф(~) = 1. По таблице значений

Функции Лапласа Ф(2,82) = 0,9999, т. е. вероятность безотказной работы при нара-

ботке Г» 20 ч (вероятность того, что Убудет принимать значения больше 20 ч) близка

к«>. ;

s, Аналогично решается задача для других значений наработки. Например, для

Т Г. 40 ч:

Л40 <Т <») = ! ф(оо)-ф

2

40 - 100

20-1/2

_ 1 + ф —

2 [_ 11.415/

= -[1 + 0,9972] = 0,9986;

Для Т = 120 ч:

X 0,00 0,50 0,706 1,16 2,12 2,82 3,00

Ф{х) 0,00 0,5205 0,899 0,681 0,9972 0,999 1,00

У(120 < Т <<») = —

2

, , (120- 100 А

ф(“)-фГ5Г)

= -[1 - Ф (0,70б)] = -[1 - 0,6811] = 0,159.

2 2

25

24

Такие задачи, как в примере 2, решаются тогда, когда исходя и

организационно-технических соображений принимают регламенти.

рованную наработку Т, например, наработку до смены инструмент;

или до подналадки станка. По полученному значению Р( Т) — веро.

ятности безотказной работы — оценивают, достаточна ли надеж-

ность технологической системы.

В ответственных случаях при высоких требованиях к надежнос-

ти технического объекта решается обратная задача.

Пример 3. Для условий примера 2 требуется определить наработку Т, в теченщ

которой с вероятностью Р(Т) = у — 0,95 отказа не произойдет. (Эту наработку еще

называют гамма-процентной наработкой, тогда у выражают в %.)

По формуле (2.2) имеем

/ \ 1 / х ( Т ~ 100

Р(Т < 7 < = - ф(оо) - Ф -1- =.

2 ( 20V2

г - юо

---Ф

2 2

= 0,95.

28,3

0,45 = -0,5Ф

I 1VV — я

с учетом свойств функции Лапласа зависимость будет записана: 0,9 = Ф --------—

V 28,3

По таблице значений функции Лапласа для Ф(х) = 0,9 имеем

100-7

1,16 =-------т = 67,2 ч.

28,3 т

Таким образом, в задаче установлено, что безотказная работа с

вероятностью 0,95 будет выполнена технологической системой в

течение 67,2 ч. Вероятность отказов за это время работы равна 0,05

(см. рис. 2.5).

При высокой, равной 0,95(Р(7’) = 0,95), вероятности безотказ-

ной работы технологической системы через каждые 67,2 ч необхо-

димо предупредительно устранять возникшие в ней повреждения.

Попадание наработки в интервал от 0 до 67,2 ч означает отказ, веро-

ятность появления которого равна 0,05, т. е. F( Т) = 0,05; 67,2 ч — это

назначенная наработка, при достижении которой работа технологи-

ческой системы прекращается независимо от ее состояния. Назна-

ченная наработка устанавливается для таких систем, переход кото-

рых в предельное состояние недопустим в связи с возможными тя-

желыми последствиями. Поэтому вероятность безотказной работы

системы в течение назначенной наработки не должна сильно от-

26

личаться от единицы. Назначенная наработка определяется для пре-

дупредительной подналадки технологической системы или смены

инструмента.

Для удобства расчета показателя надежности Т используют бо-

лее простую формулу, чем формула (2.2). Как следует из примера 3,

время безотказной работы с вероятностью у = 0,95 при нормаль-

ном распределении Т равно

Гг = тТ -1,164/207-.

Численный коэффициент перед ог обозначенный через wy, опре-

деляется для вероятности у по таблицам надежности. Таким образом,

(2.3)

где иу называется квантилью нормального распределения.

Пример 4. Для условий примера 3 нужно рассчитать Т по формуле (2.3). Для веро-

ятности безотказной работы у = 0,95; и = 1,645. Тогда Т = 100 — 1,645 20 = 67,2 ч.

2.3. УПРОЩЕННАЯ СХЕМА ФОРМИРОВАНИЯ ОТКАЗА

Рассмотренные примеры расчета показателей надежности отно-

сятся к случаям, когда распределение наработки до отказа подчиня-

ется нормальному закону. Однако, как указывалось, нормальный

закон только приближенно может описать распределение наработ-

ки до отказа сложных систем. В отличие от нормального распреде-

ления функция f(T) получается несимметричной, что видно на уп-

рощенной схеме формирования отказа (рис. 2.6). На схеме приняты

следующие упрощения по сравнению со схемой, представленной на

рис. 2.4:

— реализации случайной функции выходного параметра X от

времени Т — прямые линии. X = а0 + кТ, т. е. принята линейная

модель параметрических отказов, к — случайная величина;

- т; = о;

— плотность распределения выходного параметра f(X) при Г,

подчиняется нормальному распределению. Это допущение оправ-

дано, например, тем, что если X — контролируемый размер партии

деталей, то его случайные погрешности обработки обычно подчи-

няются нормальному распределению.

При этих условиях полученная в результате построения на схеме

несимметричная функция f(T) была математически подтверждена

А.С. Прониковым и Л.И. Волчкевичем.

27

Рис. 2.6. Упрощенная схема формирования отказа

(из Л.И. Волчкевича, 1969)

Для определения показателей надежности экспериментально

получают гистограмму, для которой далее подбирают теоретичес-

кую кривую плотности распределения наработки до отказа f(T).

Работа эта трудоемкая, так как эффективная технологическая сис-

тема должна иметь значительную наработку до параметрического

отказа. Обнаруживается парадоксальное положение — чем выше

надежность системы, тем труднее ее определить.

Для оценки показателей надежности нужно иметь отказы. Чем

выше надежность, тем реже случаются отказы. Поэтому требуется

длительное время для получения f(T) высоконадежных систем.

Для облегчения решения этой задачи предлагаются ускоренные

испытания на форсированных режимах. Но это возможно в том слу-

чае, если надежность объекта определяется функциональными от-

казами, а форсированные режимы работы не изменяют характер

физических процессов, приводящих к отказам. Не изменяется вме-

сте с этим закон распределения наработки до отказа. При оценке

параметрической надежности, которая является объектом нашего

изучения, ускоренные испытания недопустимы.

28

Однако получить основные показатели параметрической надеж-

ности вероятность отказа F(T) и вероятность безотказной работы

р(Т) возможно без определения f(T). На рис. 2.4 и 2.6 видно, что

шествует непосредственная связь между вероятностью выхода па-

раметра X на Xmiu и вероятностью отказа F( Т) при Т = Т. Вероят-

ность безотказной работы технологической системы можно опреде-

лить как вероятность того, что параметр X при данной Т = Т. не

выйдет за пределы Хтах. Тогда Р(Т) = Вер (X< Хтях).

Если эксплуатационная статистическая информация обеспечи-

вает возможность получения теоретического распределения вероят-

ностей наработки до отказа, то определение показателей надежнос-

ти объекта, а также решение задач подобных тем, которые приведе-

ны в подразд. 2.2, не представляет трудностей. Примеры их решения

для экспоненциального распределения, распределения Вейбула, Пу-

ассона и др. даны в литературе по надежности.

Итак, было рассмотрено определение показателей надежности

технологической системы, исходя из того, что параметрические от-

казы являются результатом комплексного воздействия различных

повреждений в ее элементах и узлах. Но отказ технологической

системы может быть вызван также отказом лишь одного из этих

элементов. Таким элементом, как показывает производственный

опыт, чаще других является режущий инструмент. Его наработка

до отказа значительно меньше, чем у других элементов. Поэтому в

учебнике вопросам надежности инструмента будет уделено особое

внимание.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Дайте обоснование случайному характеру выходных параметров и нерегла-

ментированных временных показателей надежности технологической системы.

2. Сформулируйте определение и свойства функции распределения наработки

до отказа. Изобразите ее графически.

3. Дайте определения и приведите статистические оценки вероятности отказов

и вероятности безотказной работы.

4. Выразите вероятность отказов и вероятность безотказной работы через плот-

ность распределения наработки до отказа. Определите их графически.

5. Изобразите схему формирования отказа и покажите ее связь с показателями

надежности. Приведите упрощенную схему.

6. Как решается задача по определению вероятности безотказной работы для

принятого значения наработки? Решите обратную задачу: определите наработку Г,

= течение которой с вероятностью у отказа не произойдет.

7. Рассмотрите такие показатели надежности, как интенсивность отказа, коэф-

фициент вариации, гамма-процентная наработка.

Таблица 3.1

Отказы технологической системы

1

Функциональные отказы

Глава 3

ПОВРЕЖДЕНИЯ В ЭЛЕМЕНТАХ

ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ,

ПРИВОДЯЩИЕ К ОТКАЗУ

Повреждения, приводящие к отказу технических объектов, а [

рамках дисциплины повреждения в режущем инструменте и стан

ках, изучает физическая теория надежности.

Цели изучения:

— выявление возможных повреждений и, как следствие, — измене-

ний в состоянии технологической системы в процессе эксплуатации;

— определение мероприятий по предотвращению повреждений

и возможности управления ими для повышения безотказности;

— выявление удельного веса влияния каждого повреждения на

выходные параметры X и определение критерия состояния и крите-

рия отказа объекта. Под критерием состояния, по аналогии с приве-

денным в гл. 1 определением «критерий отказа», принят признак,

количественное значение которого наиболее полно характеризует

состояние объекта.

Уровень влияния повреждения на X зависит от скорости про-

цессов, вызывающих повреждения.

3.1. КЛАССИФИКАЦИЯ ПРОЦЕССОВ,

ДЕЙСТВУЮЩИХ В ЭЛЕМЕНТАХ ТЕХНОЛОГИЧЕСКОЙ

СИСТЕМЫ, ПО СКОРОСТИ ИХ ПРОТЕКАНИЯ

По скорости протекания процессы, сопровождающие обработку

резанием и вызывающие повреждения, делят на три скоростные

группы: быстропротекающие, средней скорости и медленные про-

цессы. Классификация процессов по скорости протекания и по-

вреждений, вызванных ими, приведена в табл. 3.1. В классифика-

ции не отмечены процессы, например электромагнитные, повреж-

дения от которых пока не выявлены.

В таблице отмечены временные характеристики каждой скорост-

ной группы процессов и повреждений. Быстропротекающие процессы,

30

f

Параметрические отказы

Быстропротекающие

процессы, вызывающие

повреждения

(секунды, доли секунд)

I

I

Средней скорости

процессы,

вызывающие

повреждения

(минуты, часы)

I

Медленные

процессы,

вызывающие

повреждения

(месяцы, годы)

I

1. Колебания

при резании -

динамические

повреждения

2. Периодическое

изменение сил

резания - силовые

повреждения

3. Изменение сил

трения - силовые

повреждения

4. Тепловые

процессы

в инструменте -

тепловые

повреждения

5. Наростообразо-

вание - размерные

повреждения

1. Тепловые

процессы

в станках-

тепловые

повреждения

2. Изменение

сил резания

из-за износа

инструмента -

силовые

повреждения

1. Изнашивание

инструмента -

размерные

повреждения

2. Выкрашивание

инструмента -

размерные

повреждения

1. Изнашивание

деталей станка -

размерные

повреждения

2. Релаксация

напряжений -

размерные

повреждения

3. Ползучесть

металла -

размерные

повреждения

4. Коррозия

t ♦

Обратимые процессы

и повреждения

Не зависят от времени

I

I

Необратимые процессы

и повреждения

♦ "---------------

Зависят от времени

возникающие при обработке деталей, имеют периодичность измене-

ния, измеряемую долями секунды и секундами. Средней скорости про-

цессы имеют периоды нарастания до отказа, измеряемые минутами,

часами, а медленные — месяцами и годами. Отмечены обратимые и

необратимые процессы и повреждения, зависящие и не зависящие от

времени.

Все процессы трех скоростных групп, представленные в класси-

фикации, изменяют положение режущей кромки резца относитель-

31

но базовых поверхностей обрабатываемой детали, траекторию дви

жения размерного формообразования. Это нарушает точность, по.

вышает шероховатость и волнистость обработанной детали, что при.

водит к параметрическим отказам. Функциональные отказы в таб.

лице не рассматриваются

Оценим влияние повреждений различных скоростных групп

Хи на показатели надежности, определим, как расходуется в про.

цессе эксплуатации резерв точности.

Предположим, что в каждый момент времени работы техноло-

гической системы значение Хявляется результатом суммарного воз-

действия повреждений всех скоростных групп, при этом воздей-

ствия их независимы друг от друга. Тогда при отказе примем

А;ах = х(Ц) + х((/2) + %(Ц),

где X(U), X(U2), X(U3) — приращения X от воздействия поврежде-

ний соответственно быстропротекающих {/р средне- U2 и медлен-

нопротекающих U3 процессов. X достигнет предельного значения

Лпах в среднем через отрезок времени Т = Тг

Для анализа влияния повреждений на Хи Г (наработку до от-

каза) воспользуемся упрощенной схемой формирования отказа

(рис. 3.1), при этом прямые линии X=f(T, L\, U2, U3); X=f(T, Ut, U2)

и X=f(T, U3) являются математическими ожиданиями соответству-

ющих случайных функций. Повреждения Uv U2 рассматриваются

совместно, поскольку повреждения I/, не зависят от времени.

Рис. 3.1. Схема, иллюстрирующая влияние повреждений Ut на X

32

Из схемы видно следующее:

1 В течение одной наработки до отказа доля приращения X за

ri и U значительно больше, чем за счет повреждений LL. По-

C4v* 2 w _ а

этому для повышения показателей надежности необходимо прежде

всего сокращать повреждения I/, и U2. После наработки до отказа

вследствие обратимости повреждений, смены или подналадки ин-

струмента Ux и U2 ликвидируются.

2. После каждой наработки до отказа резерв X (резерв точности)

сокращается на величину X(U3) за счет медленных необратимых

процессов повреждений. При длительной эксплуатации технологи-

ческой системы остаточный резерв X, равный Х^ — ХХ((/3), стано-

вится небольшим. Доля повреждений С/3 будет возрастать.

3. Если принять, что в течение каждой наработки скорость из-

менения X одинакова, то с сокращением резерва X уменьшается

продолжительность наработки до отказа Тг

4. Плотность распределения наработки до отказа/(Г) смещается

влево по оси Ти, несмотря на то, что ст становится меньше, гаран-

тийная наработка Г может стать незначительной.

5. Восстановление резерва X и показателей надежности техноло-

гической системы достигается за счет ремонта металлорежущего

станка, устраняющего повреждения от медленных процессов.

Таким образом, надежность при данном резерве А"зависит преж-

де всего от тепловых деформаций станка и инструмента; силовых

повреждений; динамических повреждений; изнашивания и выкра-

шиваний режущего инструмента, т. е. от процессов быстропротека-

ющих и средней скорости.

3.2. ТЕПЛОВЫЕ ПОВРЕЖДЕНИЯ

В каждый момент времени работы технологической системы к

исходным погрешностям траектории формообразования и погреш-

ностям из-за необратимых повреждений добавляются погрешности

от процессов быстропротекающих и средней скорости протекания —

погрешности от тепловых повреждений. Тепловые деформации, име-

ющие место во всех основных элементах технологической системы:

в станке, инструменте, приспособлении, детали — снижают показа-

тели качества обрабатываемых деталей, значительно сокращают ре-

зерв точности технологической системы.

Чтобы представить величины тепловых деформаций, на рис. 3.3, б

показано смещение шлифовального круга на торцешлифовальном

станке, произошедшее за счет тепловых деформаций [4].

J-5125 33

Основные источники теплоты, от которых нагреваются элементу

технологической системы:

— источник в зоне резания, образующийся в результате превра.

щения механической энергии в тепловую (от него нагреваются ин.

струмент, деталь, СОТС и детали станка);

— источники трения в подшипниках, муфтах, направляющих,

гидросистеме (от них нагреваются детали станка);

— источник в электроприводе.

В различных зонах станка и инструмента рост температуры 6° во

времени —0° =f(T) подчиняется одному из трех вариантов кривых,

показанных на рис. 3.2.

Зависимость 0 =f(T) (см. рис. 3.2, а) отображает изменение тем-

пературы в деталях станка и в режущей части инструмента, располо-

женных в зонах образования источников теплоты. Характерна высо-

ко

кая скорость роста температуры — в начале работы и стабилизация

dT

JO

за относительно короткий период времени. Величина — до стабили-

dT

зации зависит от мощности теплового источника, массы объекта, вос-

принимающего теплоту, его теплофизических свойств. Далее будет

de „

показано, что —для режущей части зуба фрезы чрезвычайно высока

dT

и дос игает 25 000 °C. Это быстропротекающие процессы.

Детали станка нагреваются медленнее. Зависимости, приведен-

ные на рис. 3.2, бив, характеризуют скорости нагревания деталей,

удаленных от источников на различные расстояния. Для них харак-

терна длительная стабилизация температуры, а в случае, показан-

ном на рис. 3.2, в, нагревание происходит с запаздыванием относи-

тельно начала обработки. Это процессы средней скорости.

Рис. 3.2. Зависимость изменения температуры (6°) с течением времени (Г)

нагревания деталей станка и инструмента

Рис. 3.3. Тепловые смещения шпинделя токарного станка (а);

шлифовального круга на торцешлифовальном станке (б)

В соответствии с зависимостью 0 = f(T) различны скорости и

величины деформаций узлов и деталей станка, а также время их

стабилизации, в течение которого смещение режущей части инст-

румента неоднозначно, а точность обработки труднопрогнозируема.

Далее приводится ряд примеров, характерных для тепловых по-

вреждений в металлорежущих станках.

Тепловое смещение шпинделя токарного станка (рис. 3.3), дос-

тигающее 5 = 0,05 мм, или шлифовальной бабки круглошлифоваль-

ного станка происходит в соответствии с зависимостью 0 — f{T),

представленной на рис. 3.2, 6. Это вызывает появление конусности

на обрабатываемой детали.

Принудительный отвод генерируемой в опорах теплоты умень-

шает тепловое смещение оси шпинделя. Система стабилизации тем-

пературы опор шпинделя состоит из холодильника для охлаждения

масла, поступающего в опоры и терморегулятора. Тепловой режим

опор шпинделя должен контролироваться на современных высоко-

оборотных станках.

Тепловые деформации могут вызвать поворот шпиндельной бабки

круглошлифовального станка (рис. 3.4, а), а различие скорости на-

гревания, отображенной на графике 0 = f(T) (см. рис. 3.2, б), при-

водят к перекосу стола (см. рис. 3.4, б).

з*

а — поворот шпиндельной бабки; б — перекос стола

35

34

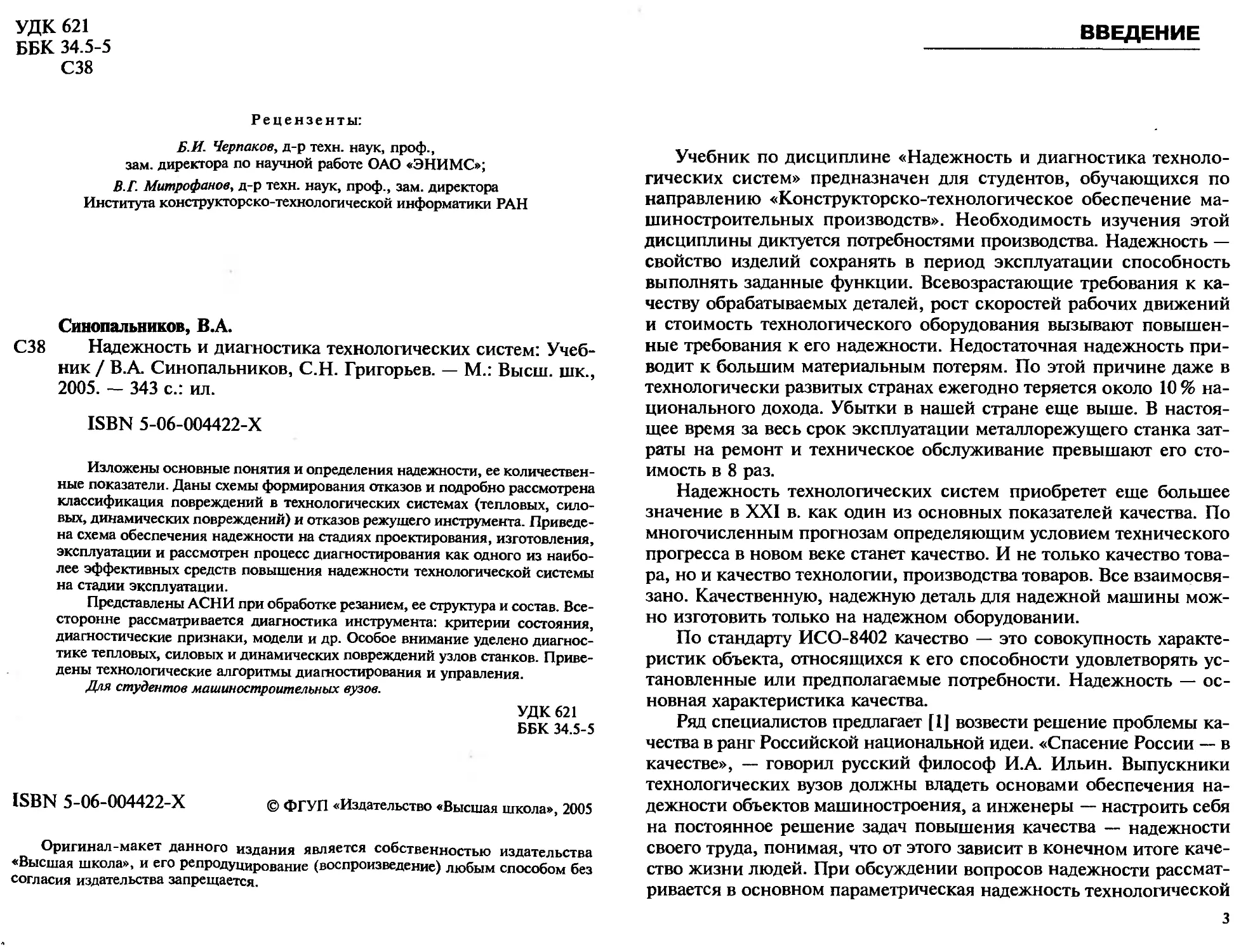

Рис. 3.5. Тепловые деформации стола (а) и стойки (6)

плоскошлифовального станка

Существенное влияние на тепловые деформации деталей стан-

ков оказывает теплота, излучаемая гидроприводом. Трение в сило-

вых гидроцилиндрах повышает их температуру, а также температу-

ру масла. Неравномерное нагревание стола плоско шлифовального

станка от этого источника теплоты вызывает его деформации, по-

казанные на рис. 3.5, а. Тепловая деформация стойки, неравномер-

но нагретой от того же источника теплоты в станине, приведет к

нарушению углового положения шпинделя (см. рис. 3.5, б).

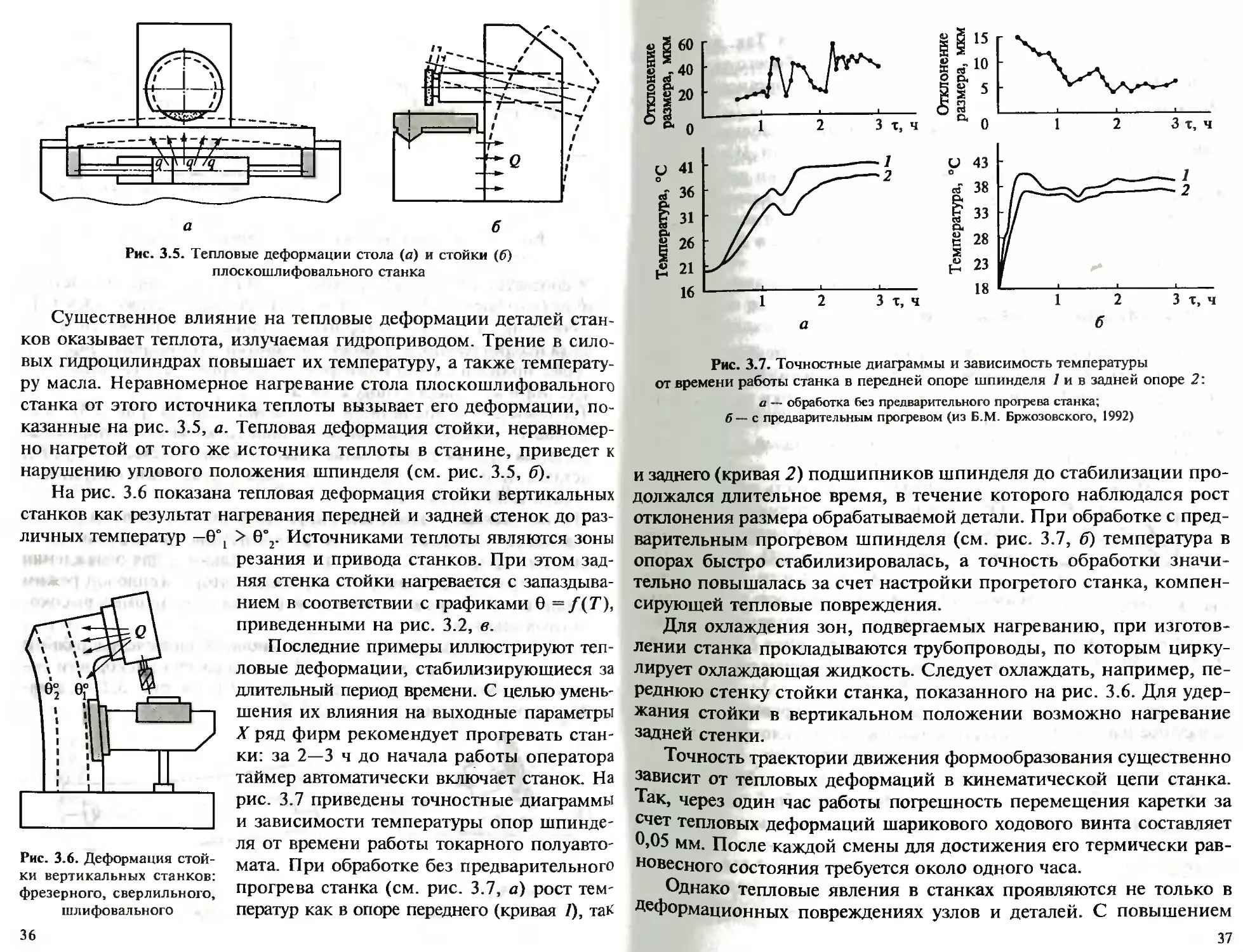

На рис. 3.6 показана тепловая деформация стойки вертикальных

станков как результат нагревания передней и задней стенок до раз-

личных температур —0°1

Рис. 3.6. Деформация стой-

ки вертикальных станков:

фрезерного, сверлильного,

шлифовального

> 6°2. Источниками теплоты являются зоны

резания и привода станков. При этом зад-

няя стенка стойки нагревается с запаздыва-

нием в соответствии с графиками 0 =/(/’),

приведенными на рис. 3.2, в.

Последние примеры иллюстрируют теп-

ловые деформации, стабилизирующиеся за

длительный период времени. С целью умень-

шения их влияния на выходные параметры

X ряд фирм рекомендует прогревать стан-

ки: за 2—3 ч до начала работы оператора

таймер автоматически включает станок. На

рис. 3.7 приведены точностные диаграммы

и зависимости температуры опор шпинде-

ля от времени работы токарного полуавто-

мата. При обработке без предварительного

прогрева станка (см. рис. 3.7, а) рост тем-

ператур как в опоре переднего (кривая Г), так

Рис. 3.7. Точностные диаграммы и зависимость температуры

от времени работы станка в передней опоре шпинделя 1 и в задней опоре 2:

а — обработка без предварительного прогрева станка;

б — с предварительным прогревом (из Б.М. Бржозовского, 1992)

и заднего (кривая 2) подшипников шпинделя до стабилизации про-

должался длительное время, в течение которого наблюдался рост

отклонения размера обрабатываемой детали. При обработке с пред-

варительным прогревом шпинделя (см. рис. 3.7, б) температура в

опорах быстро стабилизировалась, а точность обработки значи-

тельно повышалась за счет настройки прогретого станка, компен-

сирующей тепловые повреждения.

Для охлаждения зон, подвергаемых нагреванию, при изготов-

лении станка прокладываются трубопроводы, по которым цирку-

лирует охлаждающая жидкость. Следует охлаждать, например, пе-

реднюю стенку стойки станка, показанного на рис. 3.6. Для удер-

жания стойки в вертикальном положении возможно нагревание

задней стенки.

Точность траектории движения формообразования существенно

зависит от тепловых деформаций в кинематической цепи станка.

Так, через один час работы погрешность перемещения каретки за

счет тепловых деформаций шарикового ходового винта составляет

0,05 мм. После каждой смены для достижения его термически рав-

новесного состояния требуется около одного часа.

Однако тепловые явления в станках проявляются не только в

Деформационных повреждениях узлов и деталей. С повышением

37

36

температуры изменяются рабочие свойства смазки. Так, вследствие

температурных изменений свойств масла как рабочего тела гидро,

привода изменяются скорости движения рабочих органов, точность

позиционирования и др.

На точность обработки оказывают влияние тепловые деформа,

ции инструмента и особенно обрабатываемой детали. Изменение ее

температуры на ±2,5 °C дает погрешность обработки стального ва-

лика диаметром 50 мм в 1/5 поля допуска по 7-му квалитету.

Таким образом, тепловые повреждения технологической систе-

мы вызывают погрешности обработки, относящиеся в основном к

систематическим.

3.3. СИЛОВЫЕ ПОВРЕЖДЕНИЯ

Силовые повреждения возникают под действием сил резания.

Они изменяют относительное положение инструмента и заготовки

за счет упругих деформаций деталей станка; выборки зазоров в сты-

Рис. 3.8. Нагрузочно-

разгрузочные кривые,

характеризующие жест-

кость технологической

системы

Кривые на этом

ках между деталями; смятия контактирующих

поверхностей; поворота деталей и узлов отно-

сительно друг друга.

Все это влияет на точность обработки.

Обобщающей характеристикой склонности

технологической системы к силовым повреж-

дениям является ее жесткость. Для станков

разработаны нормы жесткости. В результате

испытаний станков на жесткость получают на-

грузочно-разгрузочную характеристику «сила-

перемещение» — перемещение 5 режущей ча-

сти инструмента под действием составляющей

силы резания Ру (рис. 3.8).

рисунке позволяют прогнозировать возможное

начальное нарушение точности обработки из-за силовых поврежде-

ний. Однако с течением времени работы инструмента 8 возрастает,

так как растет составляющая силы резания при затуплении инстру-

мента. Это необходимо учитывать при чистовой обработке и прежде

всего при шлифовании. Так, при врезном шлифовании жестких дета-

лей на круглошлифовальном станке 3153А правленным кругом си-

ловое перемещение равно 0,004 мм, а затупленным — 0,015 мм. Мно-

гократный рост 8 вызывается значительным ростом составляющей

силы резания Ру при шлифовании вследствие особенностей работы

38

бразивных кругов, заключающихся по срав-

3 нию с работой лезвийного инструмента в

том что режущие элементы — абразивные

ерна — имеют неблагоприятную для струж-

кообразования геометрию. Среднестатичес-

кий передний угол отрицательный, равен

Рис. 3.9. Схема сил, дей-

ствующих на заготовку при

круглом шлифовании, и гео-

метрия режущих зерен

изменение перемеще-

45° что вызывает высокие значения силы

р (рис. 3.9). Для правленного круга соот-

ношение — = 2 — 2,5. Затупление круга,

Р?

проявляющееся в износе режущих зерен

(увеличение радиуса округления р, образо-

вание площадки износа) и в забивании шла-

мом пор между зернами (засаливание), при-

водит к ускоренному росту Р относитель-

р

но Р Соотношение — возрастает до 4—5,

что определяет значительные силовые де-

формации при шлифовании. Поэтому не-

обходима своевременная правка круга.

При обработке лезвийным инструментом

Рис. 3.10. Зависимость

силовых перемещений от

износа лезвийного инст-

румента

ний 8 во времени неоднозначно и зависит от превалирующего разви-

тия очагов износа рабочей части инструмента. Величина 8 растет про-

порционально росту Р. На рис. 3.10 зависимость 7 соответствует пре-

валирующему износу на задней поверхности Лз, а зависимость 2 — на

передней.

При обработке с малыми подачами замет-

ное влияние на радиальную составляющую

силы резания Р и, следовательно, на 8 ока-

зывает радиус округления режущей кромки,

существенно возрастающий для ряда инстру-

ментов с течением времени их работы.

Влияние на точность обработки оказыва-

ют силовые повреждения в кинематической

цепи станка. Они нарушают траекторию фор-

мообразующих движений.

Повреждения, вызванные ростом сил в ре-

зультате износа инструмента, — обратимые по-

вреждения средней скоростной группы.

39

3.4. ДИНАМИЧЕСКИЕ ПОВРЕЖДЕНИЯ

Динамические повреждения — это повреждения в технологичес.

кой системе, вызванные колебаниями. Колебания изменяют траекто.

рию формообразующего движения, вследствие чего повышаются

шероховатость и волнистость обрабатываемой поверхности. При этом

и точность обработки снижается, так как динамическое воздействие

приводит к увеличению силовых перемещений за счет снижения ко-

эффициента трения на поверхностях сопряженных деталей станка.

Колебания, параметры которых зависят от жесткости техноло-

гической системы, разделяются на вынужденные и самовозбуждаю-

щиеся. Вынужденные колебания возникают из-за периодичности дей-

ствия возмущающей силы по следующим причинам:

— вследствие прерывистого характера процесса резания, кото-

рый определяется особенностью работы инструмента (например, при

фрезеровании) или прерывистостью обрабатываемой поверхности;

— дисбаланса вращающихся частей станка, детали или инстру-

мента, при котором периодически изменяется направление действия

центробежной силы;

— наличия дефектов в передачах станка, возникающих, напри-

мер, при изготовлении или монтаже зубчатых зацеплений;

— передачи колебаний от рядом работающих объектов.

Причины вынужденных колебаний легко обнаруживаются и могут

быть устранены.

Самовозбуждающиеся колебания (автоколебания) происходят при

отсутствии внешней периодической силы. Периодически действую-

щая сила, поддерживающая эти колебания, создается и управляется

самими колебаниями.

Параметры вынужденных и самовозбуждающихся колебаний —

амплитуда А и частота f — зависят от состояния элементов технологи-

ческой системы, поэтому они могут служить признаками динамичес-

ких повреждений и применяться для их диагностирования. Обосно-

вание такого использования колебаний можно получить при изуче-

нии их природы, а также выявлении конкретных причин, влияющих

на параметры колебаний.

Рассмотрим природу самовозбуждающихся колебаний.

При удалении резцом металла толщиной а1 со стороны заготовки

на резец действует сила резания R. Отталкиванию резца от детали

препятствуют упругие элементы станка, обозначенные на рис. 3.11

пружинами, воздействующими на деталь с силой R'.

40

б

Рис. 3.11. Упругая модель токарного станка (л); изменение силы резания

при врезании и отталкивании резца в процессе колебаний (б)

Рис. 3.12. Теоретическая

зависимость изменения

силы Л от л

При стабильном положении режущей кромки резца относитель-

но заготовки устанавливается равновесие между этими силами, т. е.

при а = а{ Л, = Л/; пружины сжаты.

Положим, нарушается равновесие. Например, сила R' получит

случайное приращение АЛ'. Ее мгновенное значение R1 — Л/ + АЛ'

станет больше силы R. Резец начнет врезаться в заготовку, что вы-

зовет рост силы резания R по теоретичес-

кой зависимости 1—2, показанной на рис.

3.12. При а — + Да значение R возрастет

до значения в точке 2.

В следующий момент времени мгновен-

ное действие АЛ' прекратится. Тогда Л > Л',

и резец переместится в положение аг Сила

Уменьшится по той же зависимости 2— 1

До значения в точке 7. Изменение Л' будет

подчиняться линейной зависимости от а, ха-

рактерной для пружин сжатия. При а = а(

опять Л = Л'.

41