Автор: Тимонин А.С.

Теги: водоснабжение очистка воды водопотребление здравоохранение медицинские науки экология справочник охрана природы

ISBN: 5-89552-072-3

Год: 2003

Текст

Московский государственный

университет инженерной экологии

А С. ТИМОНИН

ИНЖЕНЕРНО-

ЭКОЛОГИЧЕСКИЙ

СПРАВОЧНИК

Министерство образования

Российской Федерации

Московский государственный университет

инженерной экологии

А.С. ТИМОНИН

ИНЖЕНЕРНО-

ЭКОЛОГИЧЕСКИЙ

СПРАВОЧНИК

Том 2

Рекомендован Редакционно-издательским советом

университета в качестве учебного пособия по

специальностям:

32.07.00— Охрана окружающей среды и рациональное

использование природных ресурсов;

33.02.00 — Инженерная защита окружающей среды

flW» Лательетвоед

II. Бочкаревой

КАЛУГА

2003

УДК [551.510.42+628.15/I6]:(O75.8)

ББК 6П7.1:57(069)

Т41

Рецензенты:

Л.Г. Ветошкин, доктор технических наук, академик МАНЭБ, профессор кафедры

«Инженерная экология» Пензенского государственного университета архитектуры и

строительства

В.М. Ульянов, доктор технических наук, профессор кафедры «Машины и аппараты

химических и нишевых производств» Дзержинского филиала Нижегородского

государственного технического университета

Тимонин А.С.

Т41 Инженерно-экологический справочник. Т. 2. — Калуга: Издательство

Н. Бочкаревой, 2003. — 884 с.

В справочнике изложены основные методы зашиты воздушного и водного

бассейнов и литосферы от вредного влияния промышленных газовых выбросов,

сточных вод и твердых отходов в теплоэнергетике, черной и цветной металлургии,

химической, нефтехимической, нефтеперерабатывающей промышленности,

производстве строительных материалов и многих других отраслях и производствах,

оказывающих значительное влияние на состояние окружающей среды. Глубоко

проанализированы основные технологические решения по очистке газовых

выбросов, сточных вод, утилизации твердых отходов в вышеперечисленных

отраслях и производствах. Приведено типовое и оригинальное оборудование защиты

. воздушного и водного бассейнов и литосферы от влияния вредных выбросов,

даны методы его расчета и выбора, приведены многочисленные примеры расчета

данного оборудования.

ББК 6П7.1:57(069)

ISBN 5-89552-072-3

© Тимонин А.С., 2003

© МГУИЭ, 2003

© Издательство Н. Бочкарсвой, 2003

© ГП «Издательство «Мир», 2003

Оглавление

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ...............................................................8

ЧАСТЬ V. ПДК ВРЕДНЫХ ВЕЩЕСТВ В ВОДЕ ВОДОЕМОВ.............................. 12

ЧАСТЬ VI. ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ

ОЧИСТКИ СТОЧНЫХ ВОД.......................................52

Глава 1. Очистка сточных вод в теплоэнергетике........................66

1.1. Угольные и сланцевые шахты

и углеобогатительные фабрики........................................66

1.2. Теплоэнергетические предприятия................................69

1.2.1. Очистка сточных вод от водоподготовительных

установок (ВПУ) и конденсатоочисток...............................69

1.2.2. Очистка сточных вол от нефтепродуктов......................74

1.2.3. Очистка сточных вод от обмывок

поверхностей котлов...............................................74

1.2.4. Очистка сточных вод химических промывок

и консервации оборудования........................................78

1.2.5. Очистка сточных вод систем гидрозолоудаления...............84

Глава 2. Очистка сточных вод в черной металлургии....................86

2.1. Агломерационное производство...................................86

. 2.2. Доменное производство..........................................86

2.3. Сталеплавильное производство...................................88

2.4. Непрерывная разливка стали.....................................89

2.5. Прокатное производство.........................................90

2.6. Коксохимические заводы.........................................91

Глава 3. Очистка сточных вод в цветной металлургии................... 106

3.1. Предприятия обогащения руд цветных металлов.................... 106

3.2. Предприятия алюминиевой промышленности.........................115

• 3.3. Предприятия производства магния и титана. 120

3.4. Заводы цветной металлургии.....................................122

3.5. Золотоизвлскательные фабрики................................... 126

Глава 4. Очистка сточных вод в химической

промышленности........................................ 132

4.1. Производства азото продукте в.................................. 132

4.1.1. Производство аммиака....................................... 132

4.1.2. Производство карбамида.....................................:. 134

4.1.3. Производство аммиачной селитры.............................138

' 4.2. Производства серной и соляной кислот........................... 141

4.3. Производства соды и содопродуктов.............................. 142

4.4. Производства фосфорной кислоты, фосфорных

удобрений и фосфора...-............................................. 146

4.5. Производства основного органического

и нефтехимического синтеза.......................................... 155

4.5.1. Производство акрилонитрила................................. 155

3

Оглавление

4.5.2. Производство синтетических жирных кислот...... 158

4.5.3. Производство бутадиена.......................164

4.5.4. Производство изопрена каталитическим

дегидрированием изопентана..........................168

4.5.5. Производство изопрена из изобутилена

и формальдегида.................................... 172

4.5.6. Производства фенола и ацетона................176

4.6. Производства искусственных волокон..............180

4.6.1. Производство химических волокон..............180

4.6.2. Производство синтетических волокон...........187

4.7. Производства синтетических полимеров и пластмасс.189

4.7.1. Производство суспензионного полистирола

и сополимеров стирола...............................189

4.7.2. Производство фенолформальдегидных смол.......194

4.7.3. Производство мочевиноформальдегидных смол....197

4.7.4. Производство эпоксидных смол.................199

4.7.5. Производство поливинилацетатных полимеров....200

4.7.6. Производство поливинилхлорида................204

4.8. Производство минеральных пигментов..............216

4.9. Производство художественных масляных

и водоэмульсионных красок............................218

4.10. Производство капролактама......................219

4.11. Производство метанола..........................221

4.12. Производство порошкообразных синтетических

моющих средств.......................................223

4.13. Производство товаров для применения

в аэрозольной форме..................................225

4.14. Производство жидких и пастообразных моющих

и чистящих средств...................................228

4.15. Производство горного воска.....................233

4.16. Производство товаров культурно-бытового назначения.... 235

Глава 5. Очистка сточных вод нефтеперерабатывающих

заводов, нефтепромыслов и нефтебаз.....................238

5.1. Нефтеперерабатывающие заводы....................238

5.1.1. Общезаводские системы очистки................238

5.1.2. Локальная очистка сточных вод................257

5.2. Нефтепромыслы и нефтебазы.......................271

Глава 6. Очистка сточных вод в нефтехимической

промышленности....................................... 278

6.1. Производство синтетического каучука.............278

6.2. Предприятия резиновой промышленности............286

6.3. Производство лаков и синтетических красок.......289

Глава 7. Очистка сточных вод предприятий

целлюлозно-бумажной и лесохимической промышленности

и гидролизных заводов..................................294

4

Оглавление

7.1. Предприятия целлюлозно-бумажной промышленности.....294

7.2. Предприятия лесохимической промышленности..........303

7.3. Гидролизные заводы.................................308

Глава 8. Очистка сточных вод в микробиологической

и химико-фармацевтической промышленности..................316

8.1. Предприятия микробиологической промышленности......316

8.2. Предприятия по производству лекарственных

препаратов..............................................320

Глава 9. Очистка сточных вод машиностроительных

предприятий...............................................325

9.1. Механические производства..........................325

9.2. Гальванические производства.....;..................330

Глава 10. Очистка сточных вод заводов

строительных материалов...................................340

10.1. Заводы мягкой кровли и гидроизоляционных

материалов (кровельного картона, толя, рубероида,

изола, пороизола).......................................340

10.2. Заводы железобетонных конструкций.................342

10.3. Цементные заводы..................................343

10.4. Стекольные заводы и производства..................344

10.5. Производства строительной керамики и фаянса.......345

Глава 11. Замкнутые системы водоснабжения

промышленных предприятий............................................................. 346

11.1. Основные принципы создания замкнутых

систем водоснабжения....................................346

11.2. Примеры схем использования воды

в замкнутых системах....................................349

11.3. Технологические схемы очистки сточных вод

для повторного использования............................367

ЧАСТЬ VII. ОСНОВНОЕ ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ

СТОЧНЫХ ВОД...................................................390

Глава 1. Оборудование для механических методов очистки....390

1.1. Оборудование для процеживания......................390

1.1.1. Решетки........................................390

1.1.2. Барабанные сетки...............................392

1.2. Оборудование для отстаивания.......................395

1.2.1. Песколовки.....................................395

1.2.2. Горизонтальные отстойники............'.........401

1.2.3. Вертикальные отстойники........................404

1.2.4. Радиальные отстойники..........................409

1.2.5. Тонкослойные отстойники........................416

1.2.6. Отстойники с аэрацией (осветлители).......... 419

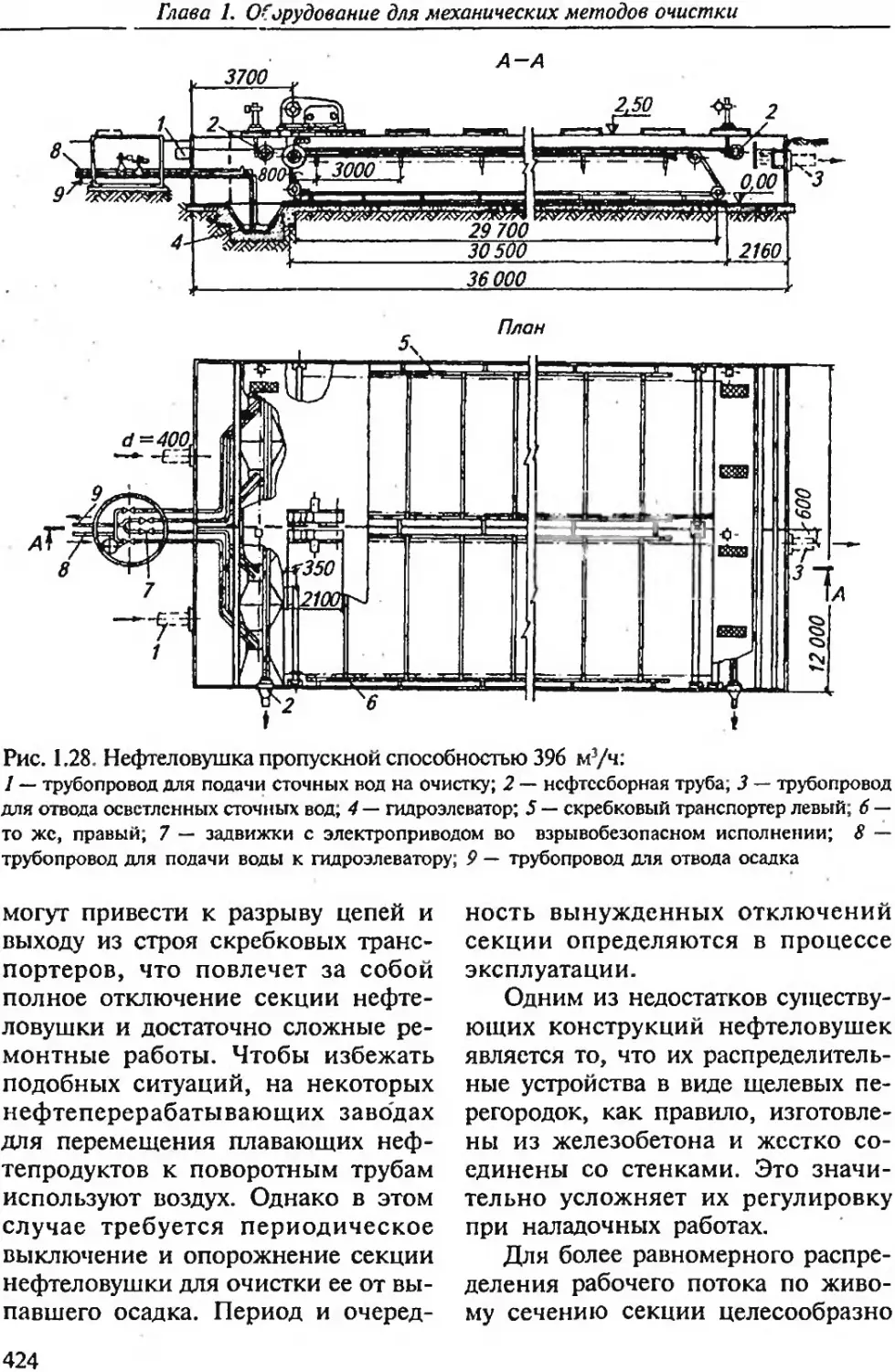

1.2.7. Нефтеловушки................................. 423

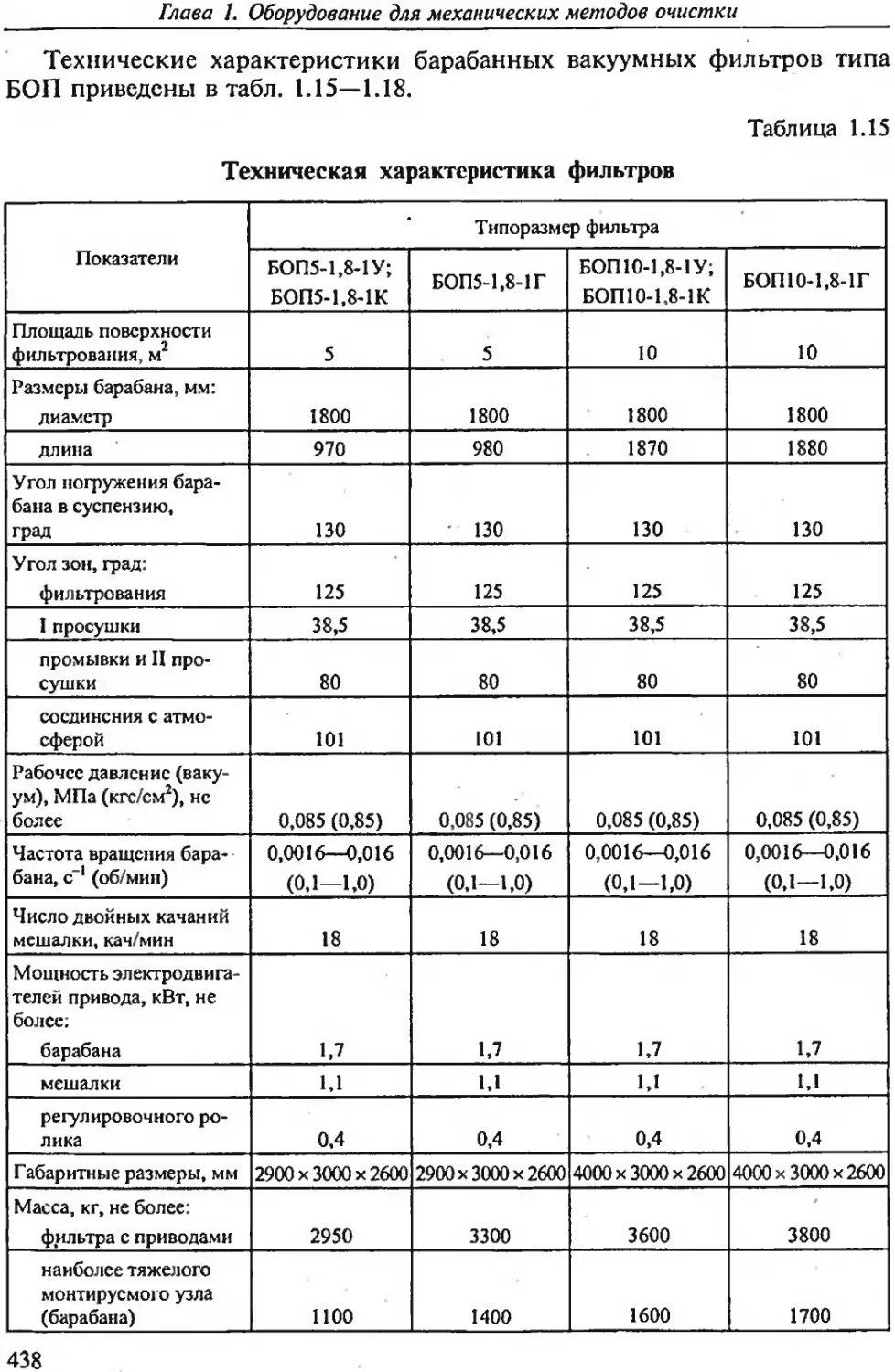

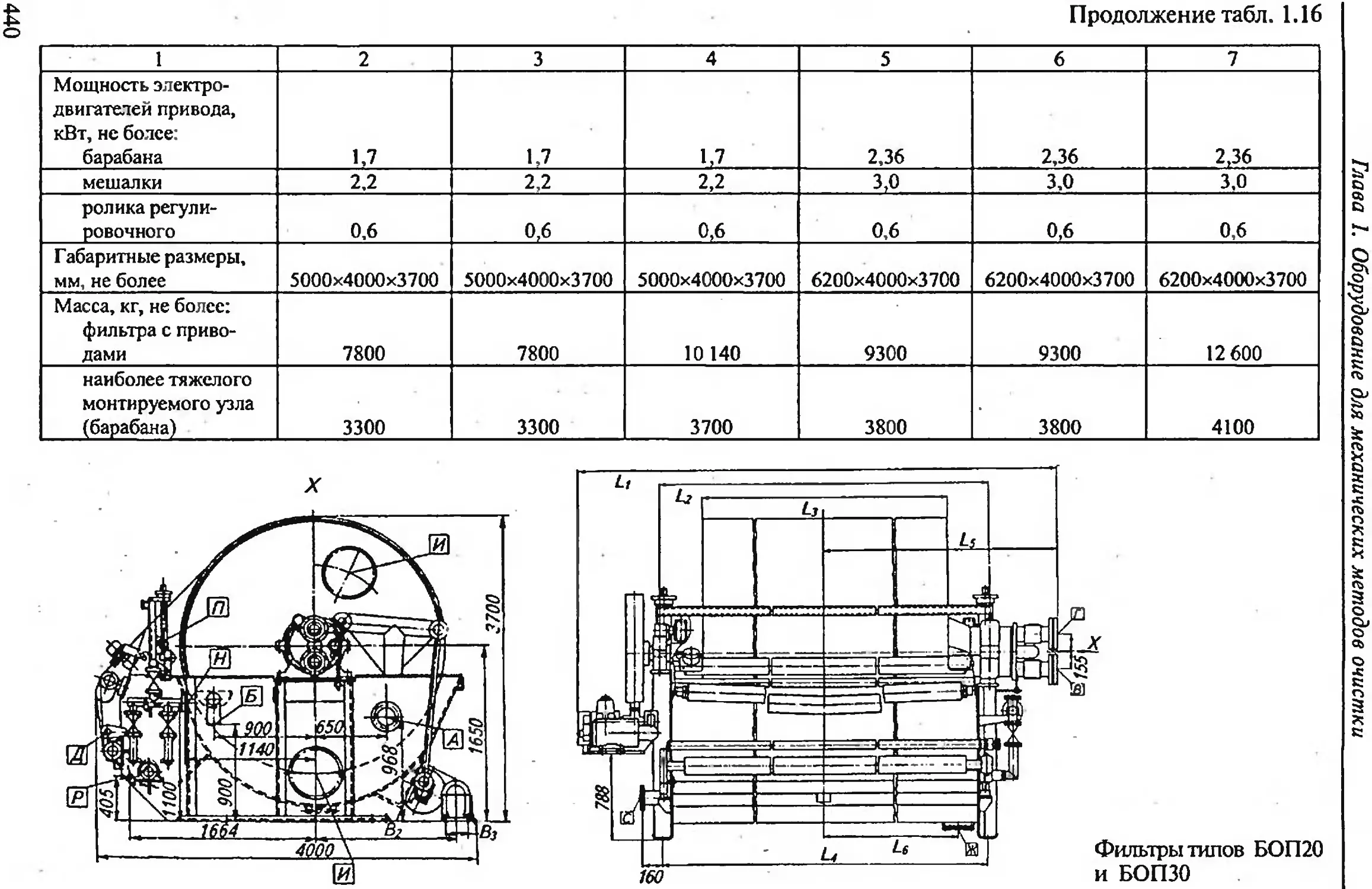

1.3. Оборудование для фильтрования......................433

1.3.1. Барабанные фильтры со сходящим полотном........434

5

Оглавление

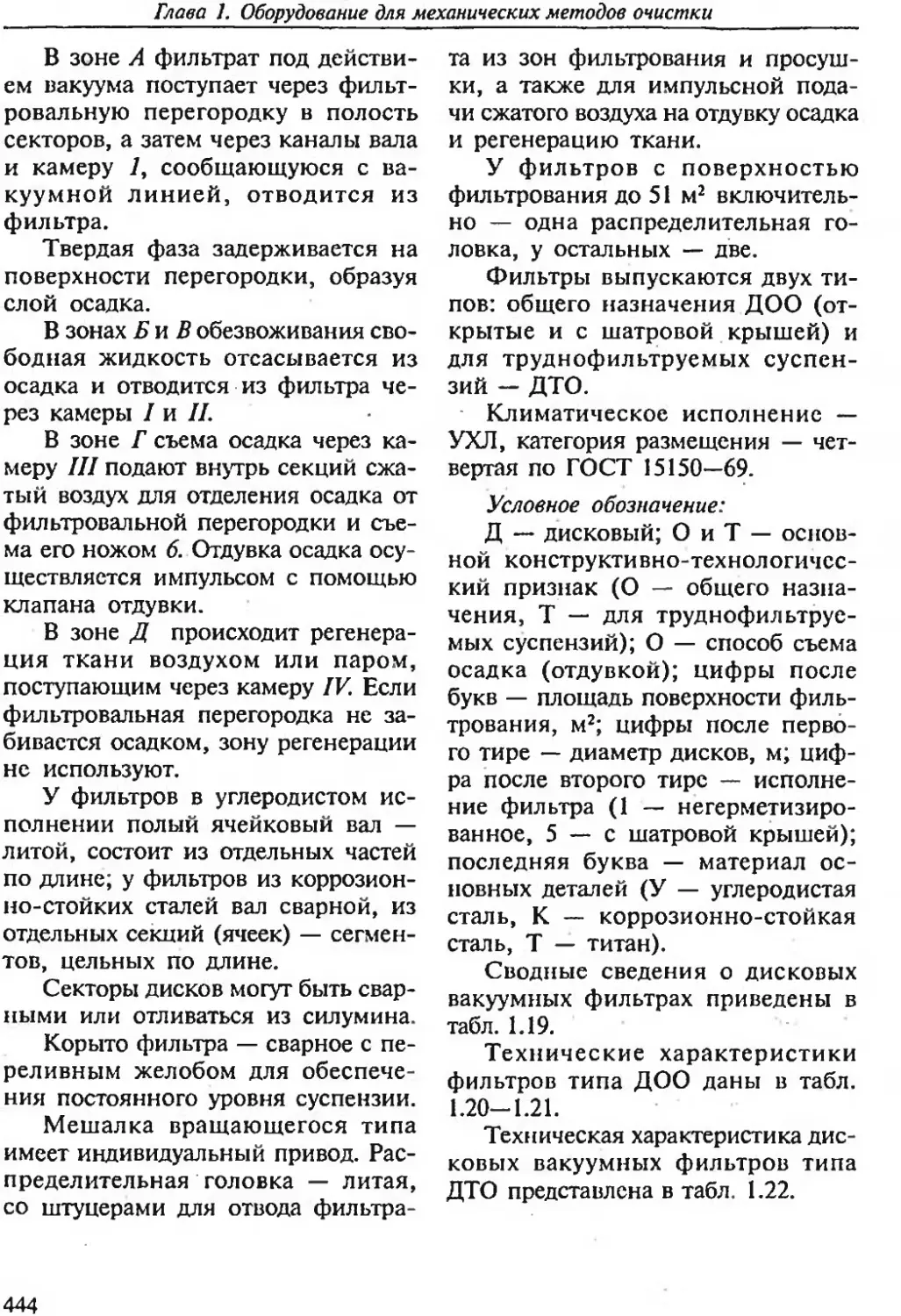

1.3.2. Фильтры вакуумные дисковые....................................443

1.3.3. Ленточные фильтры.............................................457

1.3.4. Фильтры листовые..............................................460

1.3.5. Фильтры патронные.............................................464

1.3.6. Камерные фильтр-прессы........................................472

1.3.7. Фильтры с зернистым слоем.....................................478

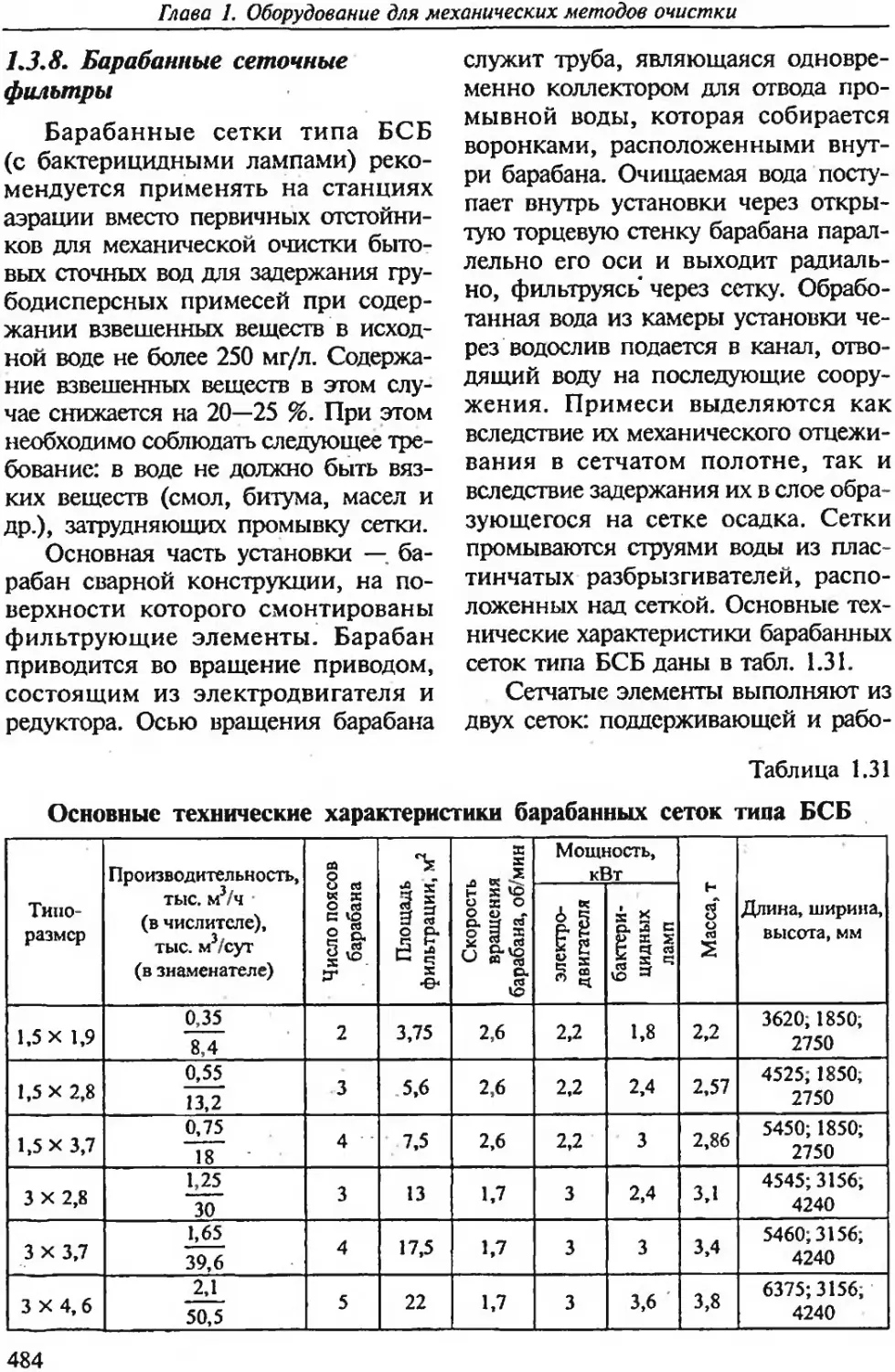

1.3.8. Барабанные сеточные фильтры...................................484

1.4. Оборудование для центробежного разделения.........................486

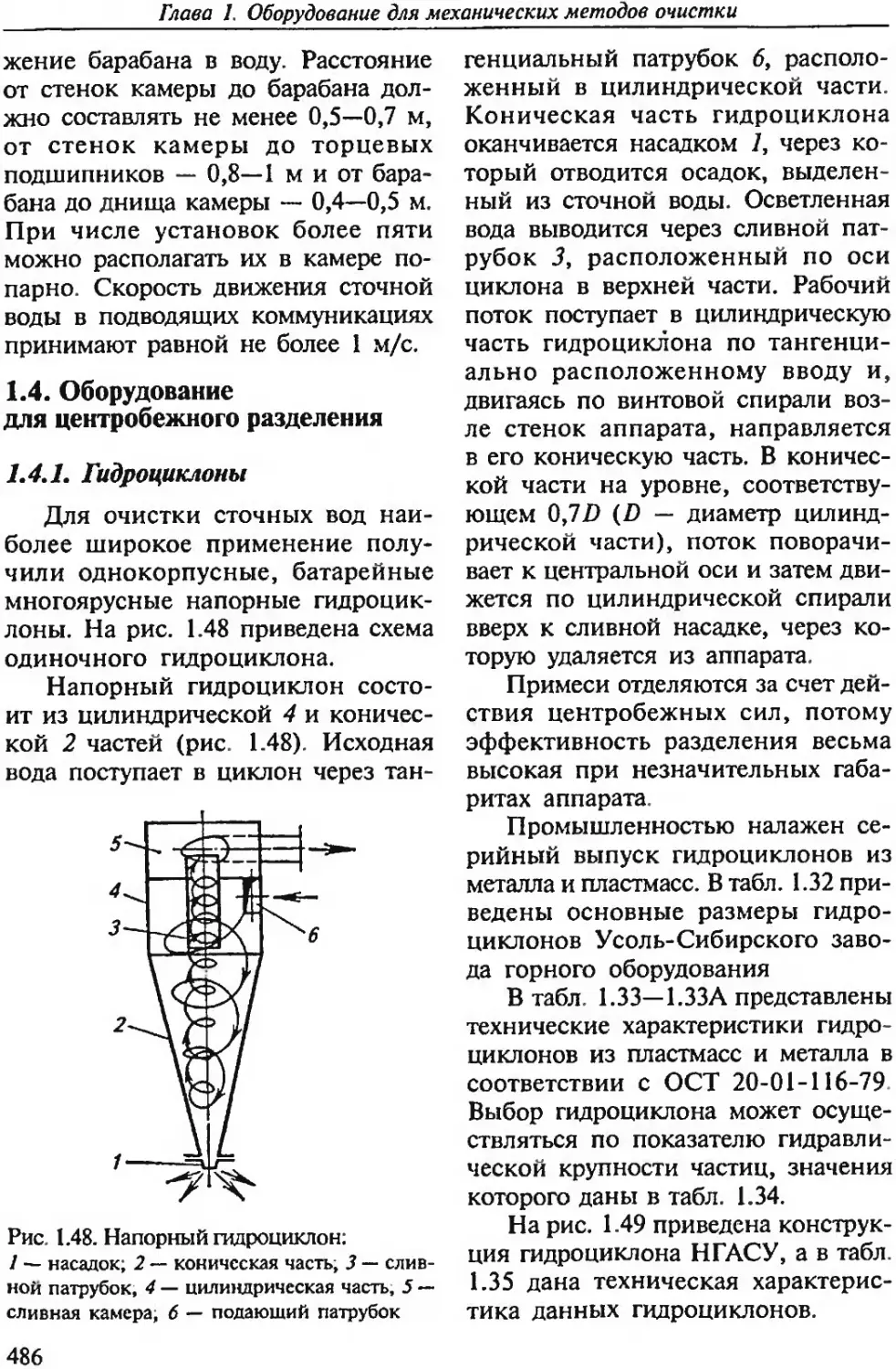

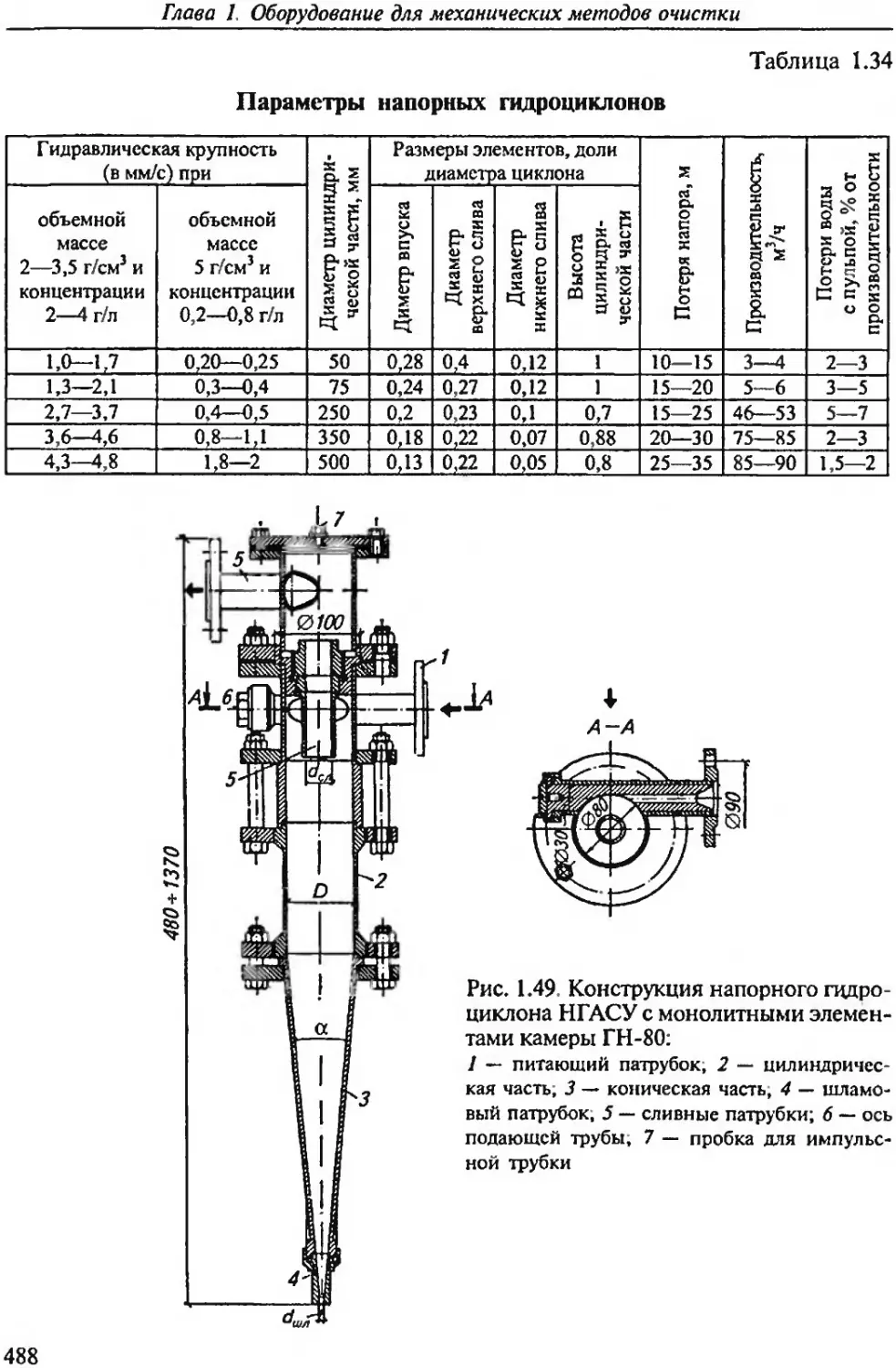

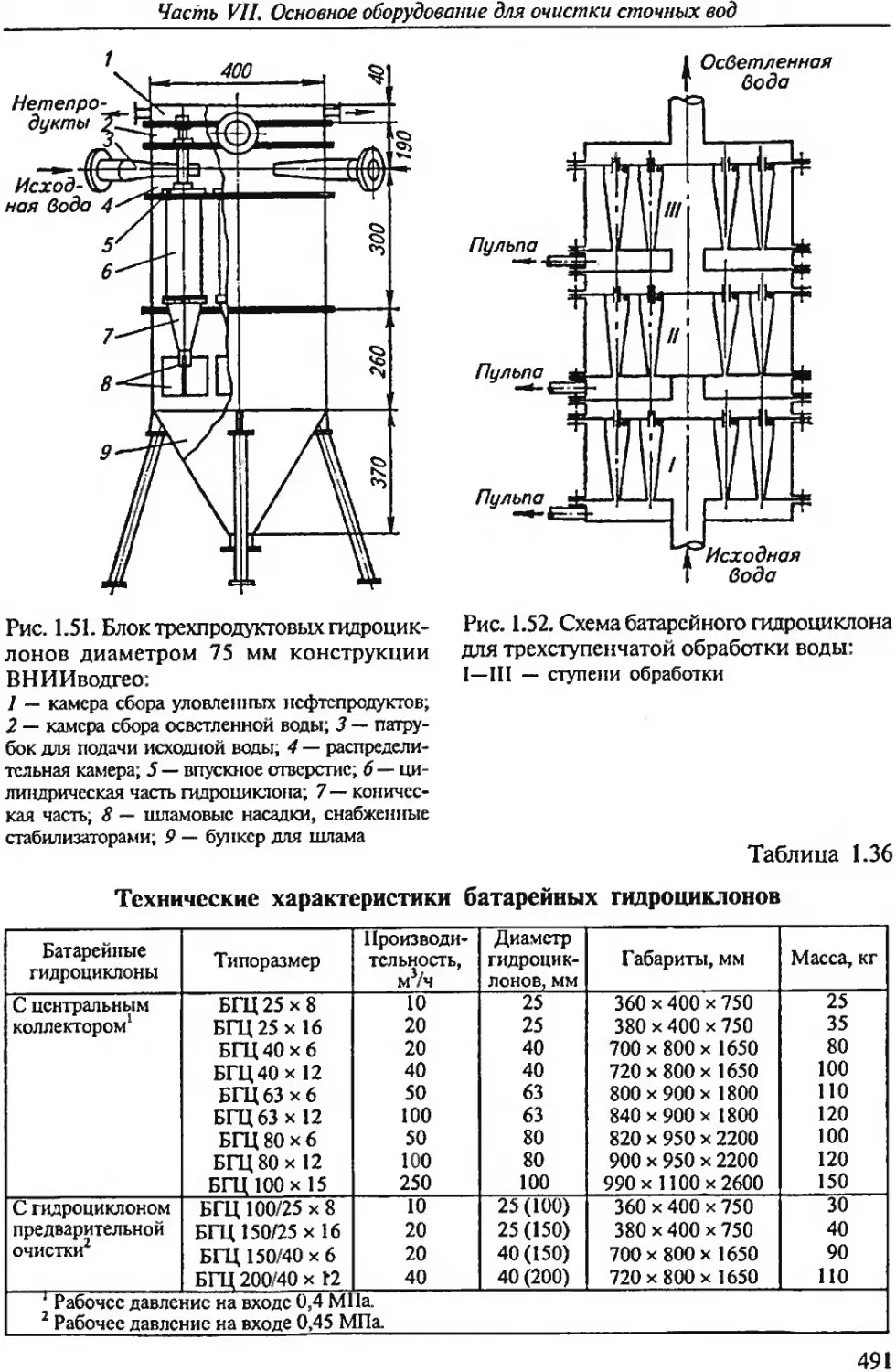

1.4.1. Гидроциклоны..................................................486

1.4.2. Центрифуги....................................................493

1.4.3. Жидкостные центробежные сепараторы............................496

Глава 2. Оборудование для физико-химических

методов очистки .......................................................:.504

2.1. Оборудование для коагуляции и флокуляции..........................504

2.2. Оборудование для флотации.........................................516

2.2.1. Напорные флотаторы............................................517

2.2.2. Импеллераые флотаторы.........................................522

2.3. Адсорбционное и ионообменное оборудование.........................524

2.3.1. Аппараты с неподвижным слоем..................................535

2.3.2. Аппараты с движущимся слоем...................................549

2.3.3. Аппараты с псевдоожиженным слоем..............................555

2.3.4. Расчет адсорбционной установки (по В.Н. Клушину)... 559

2.3.5. Расчет ионообменной установки

(по Ю.И. Дытнерскому)................................................562

2.4. Экстракционное оборудование.......................................566

2.4.1. Экстракционные колонны без подвода

внешней энергии......................................................571

2.4.2. Экстракторы с подводом внешней энергии........................572

2.4.3. Расчет экстракционной установки

(по Ю.И. Дытнерскому и Г.А. Ягодину).................................577

2.4.4. Пример расчета распылительной экстракционной

колонны..............................................................584

2.5. Выпарное оборудование.............................................591

2.5.1. Трубчатые выпарные аппараты...................................592

2.5.2. Роторно-пленочные аппараты....................................614

2.5.3. Выпарные аппараты погружного горения.........................626

2.6. Кристаллизационное оборудование...................................637

2.6.1. Аппараты для изогидрической кристаллизации....................638

2.7. Мембранное оборудование...........................................665

2.7.1. Аппараты с плоскими мембранными элементами....................675

2.7.2. Аппараты с трубчатыми мембранными элементами.. 678

2.7.3. Аппараты с рулонными мембранными элементами... 680

2.7.4. Аппараты с полыми волокнами...................................681

2.7.5. Электродиализные установки....................................686

2.8. Дегазационное оборудование........................................705

6

Оглавление

Глава 3. Оборудование для электрохимических

методов очистки........................................722

3.1. Электролизеры...................................722

3.2. Электрокоагуляторы..............................726

3.3. Электрофлотаторы................................730

Глава 4. Оборудование для биохимических методов очистки.736

4.1. Биохимическая очистка в естественных условиях...776

4.2. Биохимическая очистка в искусственных

сооружениях..........................................781

4.2.1. Биофильтры..................................795

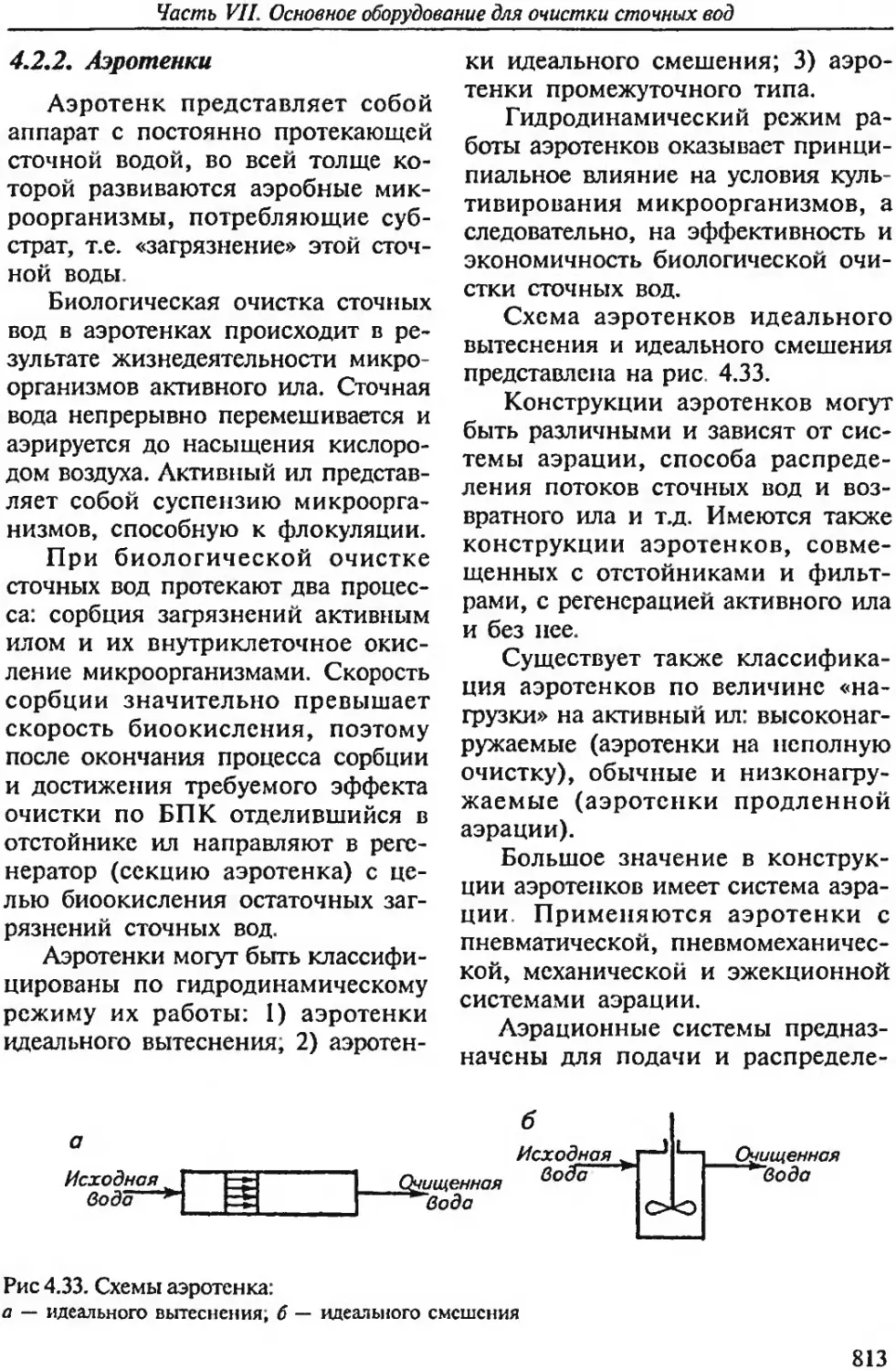

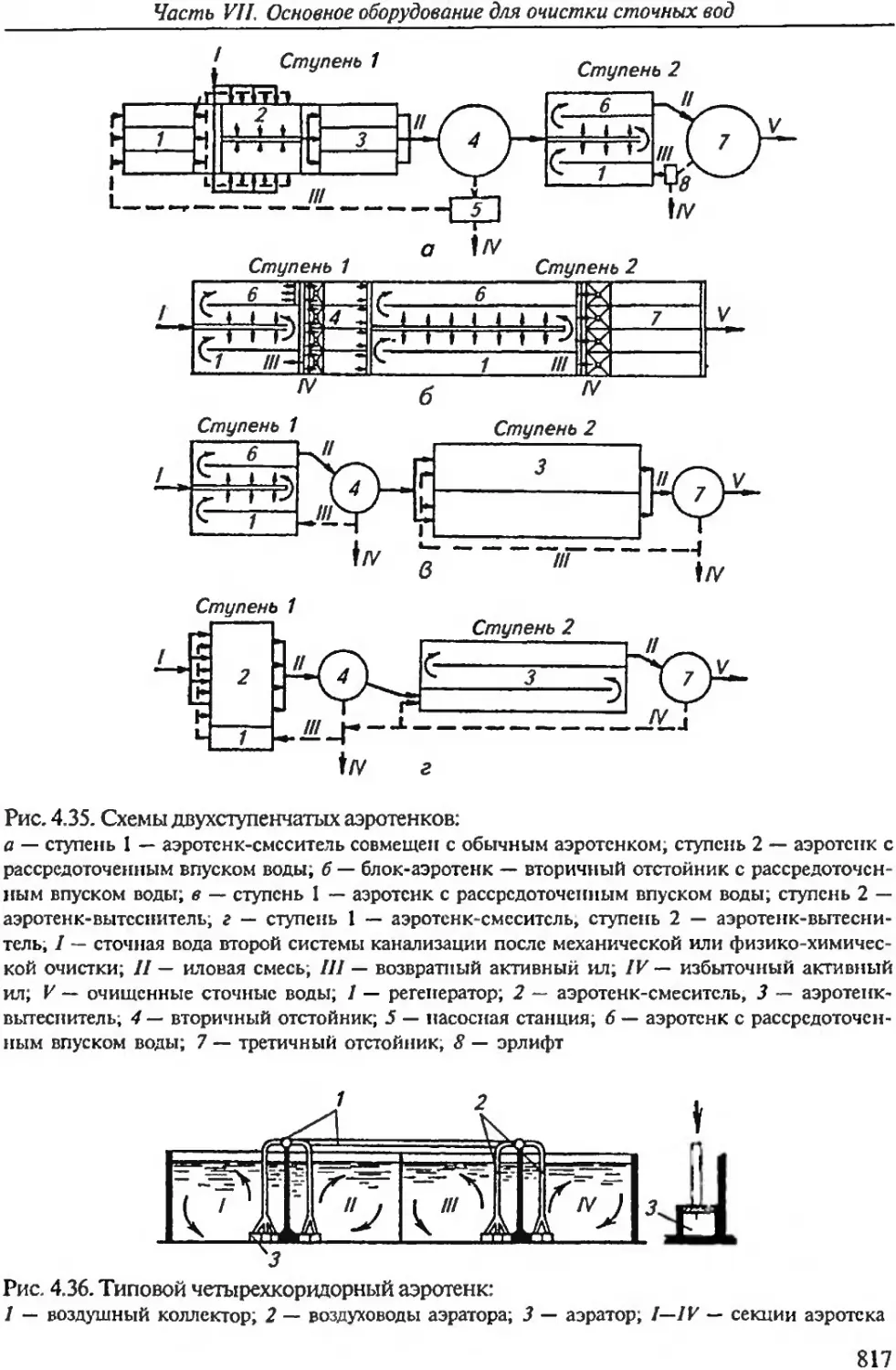

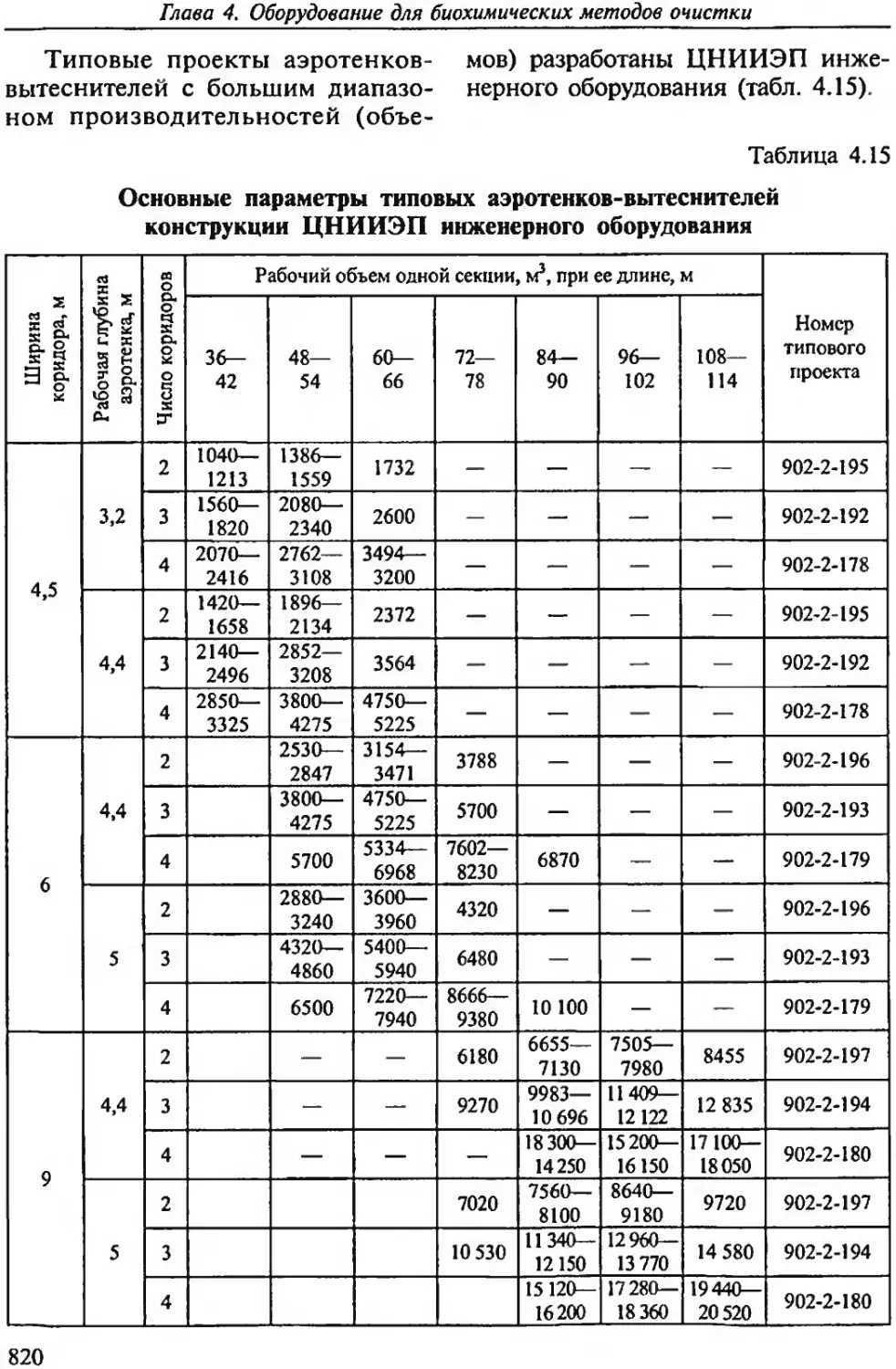

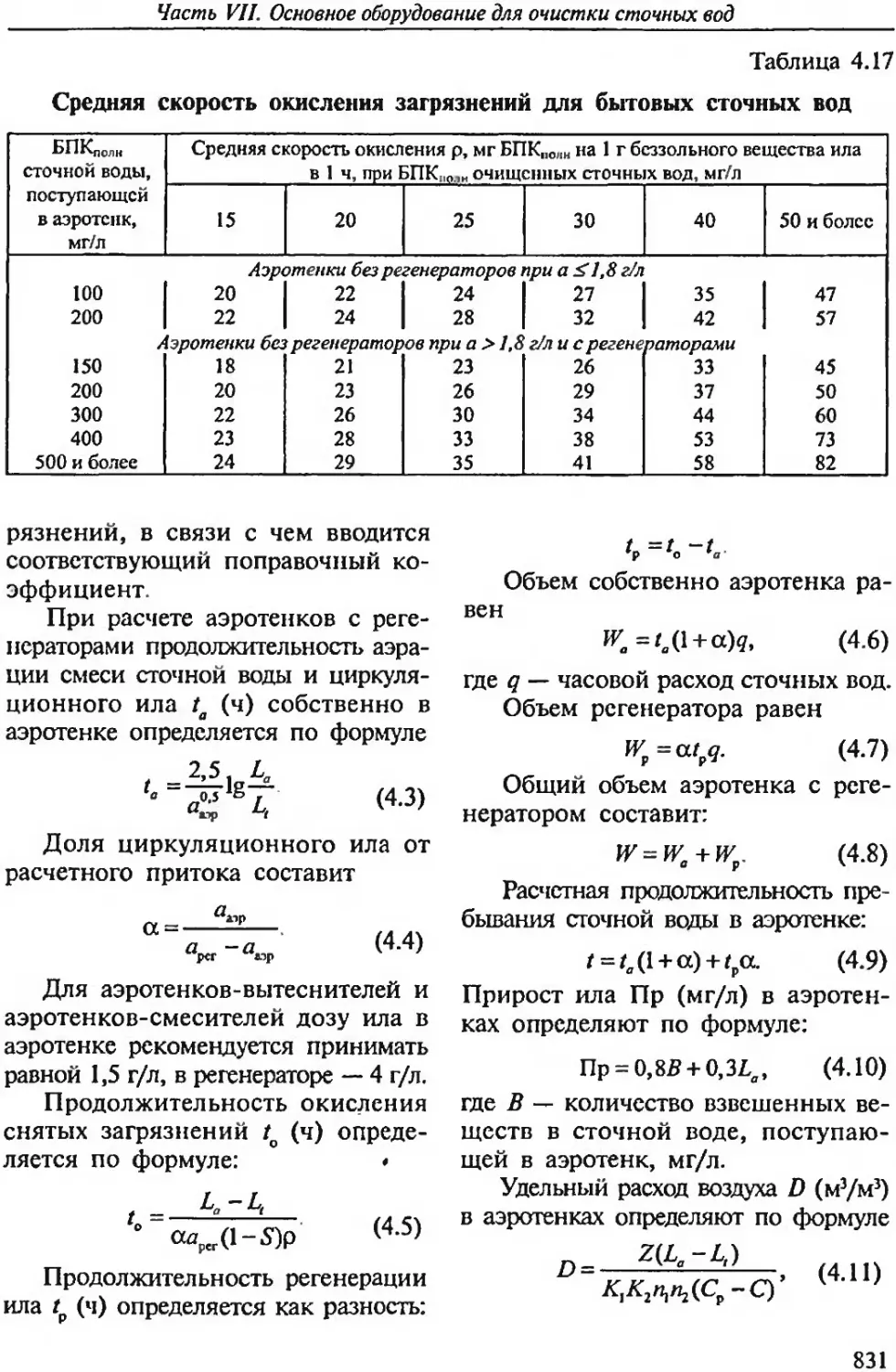

4.2.2. Аэротенки...................................813

4.2.3. Биотенки....................................837

Глава 5. Оборудование для химических методов очистки....841

5.1. Установки для хлорирования сточных вод..........841

5.2. Озонаторные установки...........................847

5.3. Установки нейтрализации.........................856

Глава 6. Оборудование для термического обезвреживания

сточных вод..........................................: 868

6.1. Огневое обезвреживание..........................868

6.2. Жидкофазное окисление...........................874

СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ...............................878

7

Предисловие

ПРЕДИСЛОВИЕ

Предлагаемый справочник яв-

ляется первой попыткой провести

широкое обобщение результатов

деятельности академических, учеб-

ных, научных, проектных и кон-

структорских организаций и пред-

приятий в области инженерных ме-

тодов защиты окружающей среды.

В научно-технических источниках и

нормативных документах имеется ог-

ромное количество сведений по

методам и способам защиты воздуш-

ного и водного бассейнов и земель-

ных ресурсов. Но эти сведения име-

ют явно отраслевую направленность.

Например, наиболее значительные

результаты в области охраны воз-

душного бассейна достигнуты в на-

учно-исследовательских и конструк-

торских организациях теплоэнерге-

тики, черной и цветной металлур-

гии, так как эти отрасли являются

основными загрязнителями атмос-

феры и вынуждены постоянно про-

водить работы по защите воздуш-

ного бассейна. Основными загряз-

нителями водного бассейна также

являются черная металлургия и теп-

лоэнергетика, целлюлозно-бумаж-

ная, нефтеперерабатывающая от-

расли промышленности и городское

хозяйство, поэтому в подведом-

ственных научно-исследовательских

8

и конструкторских структурах по-

лучены наиболее существенные ре-

зультаты. Наиболее токсичные заг-

рязнители в атмосферу и водный

бассейн выбрасывают предприятия

химического и нефтехимического

профиля, поэтому в рамках данных

отраслей разрабатывались и разра-

батываются наиболее эффективные

методы борьбы с этими выброса-

ми. Основными источниками твер-

дых отходов являются горно-

металлургические и горно-добыва-

ющие предприятия, химическая

промышленность, предприятия

строительного комплекса, город-

ское коммунальное хозяйство, по-

этому в их структурах рождались

перспективные технологии утили-

зации и переработки твердых от-

ходов. Данную аналогию можно

продолжать и дальше. Справочник

содержит самые перспективные

технологические и технические ре-

шения защиты окружающей среды

из целого ряда отраслей, поэтому

специалисту дается возможность

сравнивать и выбирать наиболее

подходящие разработки для реше-

ния стоящих проблем

По своей структуре справочник

состоит из трех томов. Первый том

содержит сведения о предельно до-

Предисловие

пустимых концентрациях вредных

веществ в атмосферном воздухе, ос-

новных источниках загрязнения воз-

душного бассейна, в нем приведе-

ны многочисленные технологичес-

кие решения борьбы с вредными

газовыми выбросами в различных

отраслях и производствах. В матери-

алах тома широко представлено раз-

нообразное типовое и оригинальное

оборудование для борьбы с вред-

ными газовыми выбросами физико-

механическими и физико-химичес-

кими методами, приведены мето-

ды расчета и выбора данного обо-

рудования, материал тома широко

иллюстрирован конкретными при-

мерами расчета оборудования.

Во втором томе содержатся све-

дения о предельно допустимых кон-

центрациях вредных веществ в сточ-

ных водах предприятий и произ-

водств, определены основные источ-

ники загрязнения водного бассейна,

проанализированы многочисленные

технологические решения по очист-

ке сточных вод предприятий различ-

ных отраслей. Приведены обширные

сведения о типовом и оригинальном

оборудовании по очистке сточных

вод физико-механическими, физико-

химическими, электрохимическими,

биохимическими, химическими и

термическими методами. В материа-

лах тома содержатся конкретные ре-

комендации по методам расчета и

выбора оборудования защиты водного

бассейна. Даны сведения об органи-

зации систем замкнутого водоснаб-

жения промышленных предприятий.

Третий том посвящен проблемам

утилизации и переработки промыш-

ленных и бытовых твердых отходов.

Материал тома содержит сведения

об основных источниках твердых

промышленных и бытовых отходов,

классификацию отходов по классам

опасности, основные технологичес-

кие решения по утилизации и пе-

реработке твердых отходов. В нем

широко представлено технологичес-

кое оборудование по переработке и

утилизации твердых отходов, при-

ведены примеры его расчета и вы-

бора. На конкретных примерах даны

рекомендации по организации без-

отходных и малоотходных производ-

ственных технологий.

Справочник базируется на со-

временных достижениях отече-

ственных и зарубежных научно-ис-

следовательских, проектно-конст-

рукторских организаций и предпри-

ятий, сферой деятельности которых

является защита окружающей сре-

ды от вредного влияния газовых

выбросов, жидких стоков и твердых

отходов.

К отечественным организациям и

предприятиям, внесшим и вносящим

исключительный вклад в защиту воз-

душного бассейна, следует отнести:

ВНИИОТ, ВНИИтехуглерод, ВНИ-

ПИчерметэнергоочистка, ВНИИ-

стром, ВТИ им. Ф.Э. Дзержинского,

ВЦНИИОТ, ГИНцветмет, ГИПРО-

газоочистка, ГИПРОмез, ГИПРО-

хим, ЛИОТ, ЛенГИПРОхим, Лен-

промвентиляция НИИОгаз, НИИ-

промвентиляция, НИИцемента,

Проектпромвентиляция, Семибра-

товский филиал НИИОгаз, СИОТ,

ЦНИИпромзданий, ЭНИН и ряд

других.

Среди организаций и предпри-

ятий, игравших и играющих клю-

чевую роль в охране водного бас-

сейна, следует отмстить: ВНИИ-

водгео, бывшую систему предпри-

ятий «Союзводоканалпроект», и

9

Предисловие

в первую очередь Мосводоканал-

НИИпроскт, НИПИОТстром и ряд

других.

Наибольший вклад в разработ-

ку техники и технологии утилиза-

ции твердых отходов внесли и вно-

сят следующие организации: АКХ

им. КД. Памфилова, ВНИИВ, ВНИИ-

промвторцветмет, ГИПХ, Техэнср-

гохимпром и другие.

Комплексные задачи по защите

окружающей среды успешно решали

и решают ГИАП, НИИхиммаш,

ДзсржинскНИИхиммаш, ЛенНИИ-

химмаш, НИУИФ, СвердНИИхим-

маш, а также целый ряд высших

учебных заведений: КГТУ, МГУИЭ,

МГСУ, МГУЛ, МЭИ, МИСиС,

НГАСА, РХТУ им. Д И. Менделее-

ва, РГУНиГ им. И.М. Губкина,

УГТУ-УПИ, с.-пгти, с.-пгги

им. Г.В. Плеханова, С.-ПГЛТА им.

С.М. Кирова и другие.

Среди ученых и специалистов,

внесших наибольший вклад в разви-

тие техники и технологии зашиты

воздушного бассейна, следует отме-

тить: Алиева Г.М.-А., Банита Ф.Г.,

Вальдберга А.Ю., Гордона Г.М.,

Коузова П.А., Ладыгичсва М.Г.,

Мазуса М.Г., Мальгина А.Д., Мор-

гулиса М.Л., Мягкова Б.И., Нико-

лайкина Н.И., Пейсахова И.Л., Пи-

румова А.И., Приходько В.Н., Ру-

санова А.А., Скрябина Г.М., Ужо-

ва В.Н., Ульянова В.М., Швыдко-

го В.С., Юдашкина М.Я. как разра-

ботчиков оборудования по пыле-

улавливанию; Беспамятного Г.П.,

Власенко В.М., Дытнерского Ю.И.,

Мухленова И.П., Ксльцева Н.В.,

Клушина В.Н., Ковалеву О.С.,

Кузнецова И.Е., Курочкину М.И., Лу-

кина ВД., Петрянова-Соколова И.В.,

Рамма В.М, Родионова А.И., Ро-

манкова П.Г., Спейшера В.А., Та-

рата Э.Я., Тищенко Н Ф., Торочеш-

никова Н.С., Троицкую Т.М., Хол-

панова Л.П., Чохонелидзе А Н. как

разработчиков технологии и обору-

дования физико-химических мето-

дов очистки газов; Сигала И.Я., Хо-

дакова Ю.С. как разработчиков тех-

нологий снижения выбросов окси-

дов азота в теплоэнергетике; а так-

же многих других.

В разработку современных техно-

логий и техники защиты водного

бассейна внесли значительный

вклад следующие специалисты:

Аракчеев Е.П., Бернадинер М.Н.,

Ветошкин А.Г., Волков Э.П., Во-

робьев О.Г., Воронов Ю.В., Голо-

ванчиков А.Б., Гордеев Л.С., Гор-

дин И.В., Гребенюк В.Д., Губа-

нов Л Н., Дытнерский Ю.И.,

Иоакимис Э.Г., Калицун В.И., Ка-

релин Я.А., Кишневский В.А., Кога-

новский А.М., Ксенофонтов Б.С ,

Ковалева И.Г., Ковалев В Г., Кожи-

нов В.Ф., Ласков Ю.М., Мазо А.А.,

Монгаит И Л., Найденко В.В., По-

кровский В.Н., Пономарев В.Г.,

Рихтер Л.А., Родионов А.И., Само-

хин В.Н., Соковнин О.М., Шуры-

гин А.П., Яковлев С.В. и многие

другие. Следует отметить особую роль

Беличенко Ю.П., Гладкова В.А.,

Гордеева Л.С., Комиссарова Ю.А. и

Кучеренко Д.И. в разработке теории

и практики замкнутых и оборотных

систем водообсспечения.

В разработку современных мето-

дов и технологий утилизации твер-

дых отходов внесли наибольший

вклад следующие специалисты:

Абрамов Н.Ф., Бернадинер М.Н.,

Бобович Б.Б., Быстров Г.А., Галь-

перин В.М., Гришаев И.Г., Девят-

кин В.В., Евилевич А.З., Евиле-

10

Предисловие

вич М.А., Иванов В.В., Классен П.В.,

Клушин В.Н., Любешкина Е.Г.,

Матросов А.С., Мирный А.Н., Нар-

кевич И.П., Никогосов Х.Н., Печ-

ковский В.В., Пальгунов П.П., Пу-

рим В.Р., Систср В.Г., Скворцов Л.С.,

Сумароков М.В., Титов Б.П., Фе-

доров Л.Г., Шомин И.П., Шуры-

гин А.П. и ряд других.

Хотелось бы отметить особую роль

ученых МГУИЭ в деле защиты окру-

жающей среды Большой вклад в раз-

работку теории и практики очистки

сточных вод внесли Баранов Д.А.,

Бирюков В.В., Булатов М.А., Бу-

латов С.Н., Кутепов А.М., Лагут-

кин М.Г., Терновский И.Г., в ре-

шении проблем по очистке отходя-

щих газов химических производств

весьма значимыми являются резуль-

таты работ Бондаревой Т.И., Ващу-

ка В.И., Клюшенковой М.И., Ни-

колайкиной Н.Е., Павлова В.П.,

Плановского А.Н., Рудова Г.Я., Се-

менова П.А., Соломахи Г.П., Че-

хова О.С., Шевченко А.А.; по пе-

реработке твердых отходов — Ба-

лашова М.М., Генералова М.Б.,

Гонопольского А.М., Гусева Ю.И.,

Калыгина В.Г., Макарова Ю.И.,

Назарова В.И., Систера В.Г., Су-

риса А.Л., Шорина С.Н. Значитель-

ный вклад в совершенствование тех-

нологии подготовки к сжиганию твер-

дых топлив внесли Беренгартен М.Г.,

Евстафьев А.Г., Караваев Н.М., Ка-

талымов А.В., Кобяков А.И.

Благодаря трудам вышеназванных

организаций и вышеперечисленных

ученых удалось создать данный спра-

вочник, являющийся первой попыт-

кой более глубокого обобщения ре-

зультатов исследований в области

охраны окружающей среды.

Пользуясь случаем, автору хоте-

лось бы выразить искреннюю благо-

дарность руководству университета

в лице ректора М.Б. Генералова и

первого проректора А.В. Каталымо-

ва за поддержку проекта издания

данного справочника, а также заве-

дующему кафедрой «Промышленная

экология» проф. М.Г Веренгартену,

оказавшему всемерную поддержку и

помощь в работе над справочником.

Особую благодарность автор вы-

ражает проф. А.Г. Ветошкину и проф.

В.М Ульянову — рецензентам спра-

вочника, советы и замечания кото-

рых существенно улучшили содер-

жание и форму представления ма-

териала.

Исключительную благодарность

автор выражает В.В. Ларченкову —

заместителю генерального директо-

ра ЗАО «Москва Золотоглавая», Ма-

карееву С.М. — генеральному ди-

ректору фирмы «Розфарм», Калити-

евскому В.Е. — заместителю генераль-

ного директора фирмы «Розфарм»,

Киселеву ГФ— генеральному дирек-

тору АО «Агрохимреммаш», Тупико-

ву В. Г — финансовому директору

ООО «Дадон» и Юдинцеву Б.М. —

заместителю генерального директо-

ра ЗАО «Трест Коксохиммонтаж»,

являющимся выпускниками МИХМа,

за организацию финансовой поддер-

жки издания справочника.

Автор будет весьма признате-

лен всем читателям, которые выс-

кажут в любой форме свои замеча-

ния по содержанию справочника

Замечания и пожелания следует

направлять по адресу: 105066, ГСП,

г Москва, ул. Старая Басманная, 21/4,

МГУИЭ, кафедра «Промышленная эко-

логия», проф. А.С. Тимонину

E-mail: timonin@msuie.ru

11

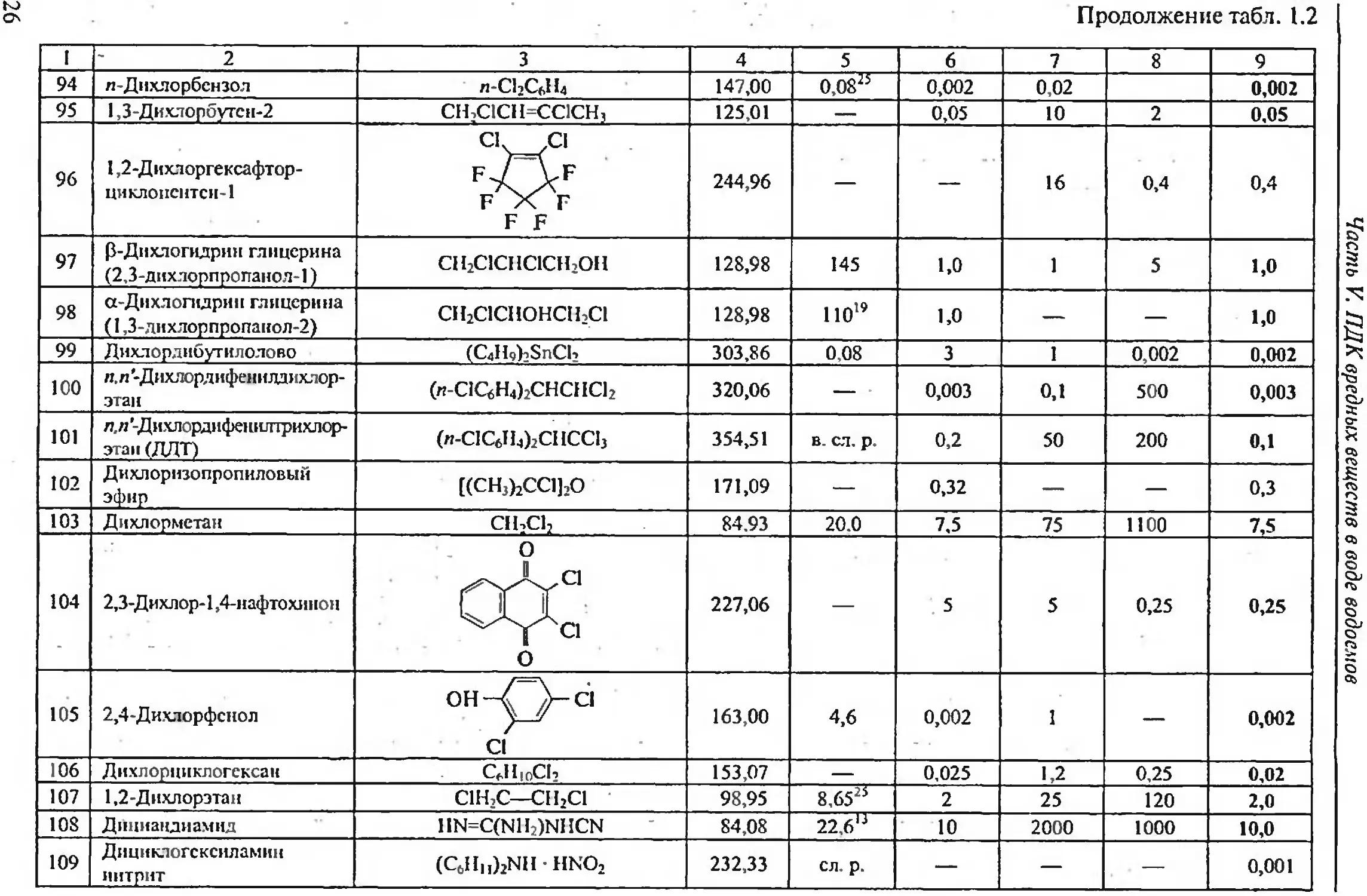

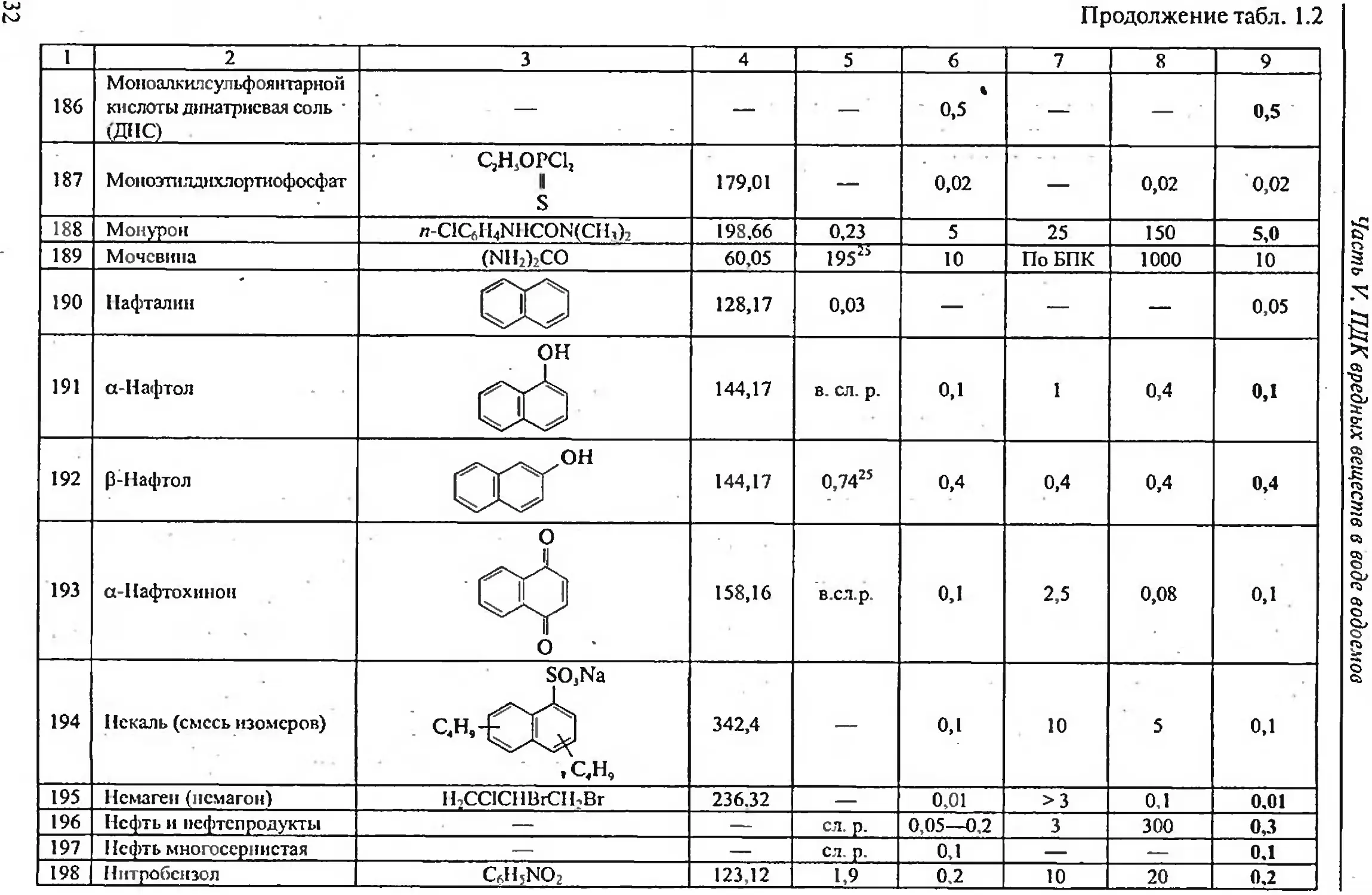

Часть V. ИДК вредных веществ в воде водоемов

ЧАСТЬ V

ПДК ВРЕДНЫХ ВЕЩЕСТВ В ВОДЕ ВОДОЕМОВ

В соответствии с действующим за-

конодательством все сточные воды

должны перед сбросом в водоем под-

вергаться очистке от токсичных про-

дуктов. Для выполнения этих требо-

ваний в зависимости от состава про-

изводственных сточных вод (ПСВ)

применяются биологические, хими-

ческие, механические, физико-хими-

ческие, термические, а также ком-

бинированные методы очистки. Для

правильного выбора известного метода

или при разработке нового метода

очистки воды нужно знать предельно

допустимые и подпороговые концен-

трации вредных веществ в воде водо-

емов. В табл. 1.1 и 1.2 приведены значе-

ния ПДК, ППКорл, ППК рв, ППКТ со-

ответственно для вредных неоргани-

ческих и органических соединений.

Основные обозначения

При установлении ПДК вредных

веществ в воде водоемов ориенти-

руются на минимальную концент-

рацию вещества по одному из сле-

дующих показателей:

ППК — подпороговая концен-

трация (1 балл) вещества в водо-

еме, определяемая по изменению

органолептических характеристик

(запах, цвет, привкус), мг/л;

ППКсрв — подпороговая концен-

трация вещества, определяемая по

влиянию на санитарный режим во-

12

доема (сапрофитная микрофлора,

биологическая потребность в кис-

лороде и др.), мг/л;

ППКт — подпороговая концент-

рация вещества в водоеме, опреде-

ляемая по токсикологическим ха-

рактеристикам, мг/л;

ПДКв — предельно допустимая

концентрация вещества в воде во-

доема, мг/л;

БПК — биохимическая потреб-

ность в кислороде, или количество

кислорода, использованного при био-

химических процессах окисления орга-

нических веществ (не включая про-

цессы нитрификации) за определен-

ное время инкубации пробы (2, 5, 8,

10, 20 суток), мг О2/мг вещества;

БПК5 — биохимическая потреб-

ность в кислороде за пять суток,

мг О,/мг вещества,

Б ПК,, — полная биохимическая

потребность в кислороде до начала

процессов нитрификации, т.е. до

появления нитритов в количестве

0,1 мг/л (примерно двадцать суток),

мг Оумг вещества;

ХПК — химическая потребность

в кислороде, определенная бихро-

матным методом, т.е. количество

кислорода, эквивалентное количе-

ству расходуемого окислителя, не-

обходимого для окисления всех вос-

становителей, содержащихся в воде,

мг О2/мг вещества.

Таблица 1.1

Предельно допустимые концентрации вредных неорганических веществ в воде водоемов

Вещества располагаются в таблице по алфавиту названий элементов или их соединений (в русской номенклатуре), при-

чем названия солей начинаются с катионов.

Значения ПДК и подпороговых концентраций (ППК , ППКср , ППК,) даются для всего соединения в целом. Утверж-

денные значения ПДК выделены полужирным шрифтом.

№ п/п Соединение Формула Молеку- лярная масса M Раствори- мостьд', г/л Концентрации, мг/л

ППКррп ППКср. ппкт ПДК.

1 2 3 4 5 6 7 8 9

1 Азотной кислоты соли в пересчете на азот — — — — — — 10

2 Азотной кислоты соли в пересчете на NO3 — — — 8 <50 <50 —

3 Алюминий азотно-кислый Al(NOj)j 9НгО 375,13 241025 0,1 2 20 0,1

4 Алюминий фтористый A1F3 83,98 5.О25 120 — 2,2 —

5 Алюминий хлористый AlClj 133,34 449 4 — >4 —

6 Аммоний азотно-кислый NH4NO3 64,04 180019,5 7,2 2 2 2

7 Аммоний азотно-кислый в пересчете на азот nh4no3 64,04 180019-5 10 10 2 2

8 Аммоний роданистый nh4scn 76,12 1200 100 10,0 0,1 0,1

9 Аммоний хлористый в пересчете на азот nh4ci 53,49 294 10 10 2 2

10 Аммоний хлорно-кислый nh4cio4 117,49 120 45 150 5 5

11 Аммония фосфорно-кислые соли в пересчете на азот (NH4)2HPO4; (NH4)jPO4 — — 10 10 2 2

12 Барий азотно-кислый Ba(NO3)2 229,35 9020 5 — 4

13 Барий уксусно-кислый Ba(CH3COO)2 255,43 587 5 — — — .

14 Барий хлористый в пересчете на Ва2* BaCl2 208,25 312 4 10 50 4

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табп. LI

1 2 3 4 5 6 7 8 9

15 Бериллия соединения в пересчете на Вс2* — — — 0,01 (по БПК) 0,0002 0,0002

16 Ванадия соединения в пересчете на V (V) —— — — — — — 0,1

17 Вольфрама соединения в пересчете на W (VI) — — — <6,25 0,1 1 0,1

18 Вольфрама окись в пересчете на W (VI) wo3 231,85 H.p. <6,25 0,1 1 0,1

19 Гидразингидрат N2H4H2O 50,06 00 250 0,1 0,01 0,01

20 Гидроксиламин соляно-кислый NH2OH • НС1 69,49 830'7 — 5 (по БПК) — 5

21 Железа соединения в пересчете на Fe2* —— — — 0,5 0,5 >50 0,5

22 Железисто-синеродистой кислоты соли в пересчете на [Fe(CN)6]4- — — — — — 1,25 1,25

23 Кадмий хлористый в пересчете на Cd2* CdCI2 183,31 900 2 0,01 0,01 0,01

24 Калий железисто- синеродистый K4Fe(CN)6] • ЗН2О 422,41 248'° 2,5 25 1,25 1,25

25 Калий роданистый в пересчете на SCN - KSCN 97,18 217O20 100 10 0,1 0,1

26 Калий цианистый KCN 65,12 716“ 0,6 0,1 0,1 0,1

27 Кальций фтористый в пересчете на F- CaFj 78,08 0,0l618 1000 50 1,5 1,5

28 Кальция цианамид CaCN2 80,1 Pear с вы- делением аммиака — • 1 — 1

29 Кобальт хлористый в пересчете на Со2* C0CI2 129,84 529м 1000 1 >3 1

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.1

1 2 3 4 5 6 7 8 9

30 Марганца соединения в пересчете на Мп2* —• — 1 100 — 1

31 Марганца соединения в пересчете на Мп4* — — — 10 5 100 — 10

32 Медь серно-кислая в пересчете на Си2* CuSO4 159,60 20220 3 0,1 10 0,1

33 Молибдена соединения в пересчете на Mo (VI) — — — 10 5 0,5 0,5

34 Мышьяка окись в пересчете на As3* as20j 197,84 20,4725 100 0,1 0,05 0,05

35 Натрий вольфрамово-кис- лый в пересчете на W (VI) Na2WO4 293,83 575 <6,25 0,1 1 0,1

36 Натрий крс.мнсфтористый Na2SiF4, Na2SiF6 150,07, 188,07 — 1 18 2,5 1

37 Натрий теллурово-кислый Na2TeO4 • 2H,0 273,60 0,8818 10 0,5 0,01 0,01

38 Натрий уксусно кислый NaOOCCHj 82,03 12320 500 1 — 1

39 Натрий фтористый в пересчете на F- NaF 41,99 40,5420 10 100 1,5 1,5

40 Натрий хлористый в пересчете на С1— NaCl 58,44 35710 — 350 >350 350

41 Натрий хлорновато-кислый NaClO3 106,44 1005“ 20 20 200 20

42 Натрий цианистый в пересчете на С№ NaCN 49,01 81835 — 0,1 0,01 0,01

43 Никель серно-кислый в пересчете на Ni2* NiSO4 154,78 38320 50 0,1 >3,75 0,1

44 Никель хлористый в пересчете на Ni2* NiCl2 129,62 59510 50 0,1 >3,75 0,1

45 Ртути окись в пересчете на Hg2+ HgO 216,59 0,05125 5 0,01 0,005 0,005

46 Ртуть в пересчете на Hg2*. Hg — — 5 0,01 0,005 0,005

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табч. 1.1

1 2 3 4 5 6 7 8 9

47 Ртуть сернистая в пересчете на Hg2* HgS 232,65 — 5 0,01 0,005 0,005

48 Ртуть серно-кислая HgSO4 296,65 600 1 — — —

49 Свинец азотно-кислый в пересчете на РЬ2* Pb(NOj)2 331,20 52220 2 0,8 0,1 0,1

50 Свинца соединения в пересчете на РЬ2* — — — —- — 0,1 0,1

51 Селена соединения в пересчете на ScOj- — — — 0,1 10 0,001 0,001

52 Серебро Ag 107,87 H.p, — — 0,05 0,05

53 Сернистой кислоты соли — — — — 16 —- —

54 Серной кислоты соли в пересчете на SO2- — — — 500 — 500

55 Сероводородной кислоты соли в пересчете на S2- — — — — 1 Отсутствие

56 Сероуглерод cs2 76,14 1,72u 1 5 7,5 1,0

57 Стронций серно-кислый SrSO4 183,68 0,132“ 11.5 >11,5 >11,5 11,5

58 Стронций стабильный в пересчете на Sr2* — — — — 26 2,5 2

59 Стронций хлористый SrCi2 158,53 52720 13 > 13 > 13 13,0

60 Сурьмы соединения в пересчете на Sb3* — — — 0,6 0,5 0,05 0,05

61 Сурьмы соединения в пересчете на Sb (V) — — — 0,6 0,5 0,05 0,05

62 Теллура соединения в пересчете на Те2* — — — — — 0,01 0,01

63 Титан четыреххлористый TiCl4 189,71 p- 12,5 0,1 1 0 1

Продолжение табл. 1.1

1 2 3 4 5 6 7 8 9

64 Титана соединения в пересчете на Ti (IV) — — — 4,5 0,1 20 0.1

65 Уран естественный и 238,03 — • — — 0,05

66 Фтора соединения в пересчете на F- — — — — —- 1,5 1,5

67 Хлор активный С12 70,91 720 0,3 Отсутств IC 0,3 Отсутствие

68 Хрома соединения в пересчете на Сг3+ — — — 0,5 10 >0,5 0,5

69 Хрома соединения в пересчете на Cr (VI) — — — 0,1 0,1 6 0,1

70 Цинка окись ZnO 81,37 . 0,001629 30 5 >30 5

71 Цинка соединения в пересчете на Zn2+ — — 5 1 30 1

72 Цнановодородной кислоты соли в пересчете на HCN — — — — 0,1 — 0,1

73 Циановодородной кислоты соли в пересчете на СЬГ — — — 0,6 1 (по БПК) 0,5 0,5

Часть И ПДК вредных веществ в воде водоемов

Дополнение к табл. 1.1

№ п/п Соединение Формула Молеку- лярная масса М Раствори-. мость а\ г/л Концентрации, мг/л

ППКррл ППКс.рв ппкт пдкв

1 2 3 4 5 6 7 8 9

1 Алюминия соединения в пересчете на А13* — ' — — — — ъ • Истоке.

2 Аммиак в пересчете на азот NH3 17,03 52620 — — — 2,0

3 Аммония перхлорат NH4CIO4 117,49 120° —- — 5,0

4 Бария соединения в пересчете на Ва2* — — — — — 4,0

5 Бора соединения — — — — — — 0,3

6 Бром Вг2 159,81 35,820 — — 0,2 0,2

7 Висмута соединения в пересчете на Bi3+ — — — — —— — 0,5

8 Висмута соединения в пересчете на Bis+ — — — — — — 0,1

9 Вольфрама соединения в пересчете па W6+ — — — — 0,01 — 0,1

10 Германия соединения — — — — — — 100

11 Гидразин n2h4 32,05 со — — — 0,01

12 Железа соединения в пересчете на Fe3+ — — — 0,5 1,25 0,5

13 Калий марганцово-кислый в пересчете на Мп7* КМпО4 158,04 63,620 -• - — 2,0 2,0

14 Лантан азотно-кислый La(NO3)3 - 6Н2О 433,02 151,125 1,0 1,0 0,01 0,01

Часть V. ПДК вредных веществ в воде водоемов

Продолжение дполнения к табл. 1.1

р_ 2 3 4 5 6 7 8 9

15 Лития гидроокись в пересчете на Li+ LiOH 23,94 12425 — — — 5,0

16 Марганца двуокись МпО2 86,94 в. сл. p. — 10,0 — 10

17 Марганец хлористый MnCl, 125,87 73920 — 1,0 — 1,0

18 Меди соединения в пересчете на Си2+ — — — 0,5 0,005 —— 1,0

19 Натрия силикат в пересчете на SiO3— Na2SiO3 122,06 923м — — 50,0

20 Натрийтриполифосфат в пересчете на P20s Na3HP2O6 9Н2О 390,06 46,725 2,5 — — 2,5

21 Никеля соединения — — — — 1,0

22 Радон Rn [222] 4,59 — — — 3 10~9*

23 Роданиды — — — — — 0,1

24 Свинца соединения в пересчете на РЬ2+ — — — 2,0 0,1 0,04 0,1

25 Селена соединения в пересчете на Sc6+ — — —— — — — 0,001

26 Селена двуокись ScO2 110,96 264,022 0,1 10,0 — 0,01

27 Стронций азотно-кислый Sr(NO3)2 211,63 704,020 12,0 — — 2,0

28 Теллура соединения — — — 10,0 0,1 0,01

29 Тория соединения — — — 0,1 0,1

30 Хлора двуокись C1O2 67,45 рсаг 0,4 — 5,0 0,4

* Вещество радиоактивно, ПДКВ выражено в Ки/л.

Часть И ПДК вредных веществ в воде водоемов

Таблица i 2

Предельно допустимые концентрации вредных органических веществ в воде водоемов

Вещества приводятся в таблице по алфавиту названий В некоторых случаях даются также синонимы названий Ряд соеди

нений объединен по следующим группам арборициды кислоты органические поверхностно активные вещества, полиорга

носиликонаты фосфорорганические инсектициды В группу поверхностно активных веществ включены органические веще

ства используемые для процессов флотации (флотореагенты) и коагуляции (коагулянты)

Утвержденные значения ПДК выделены полужирным шрифтом

Г ' fs'o п/п < оединсние Формула Mo леку ’Раствори 1 Концентрации мпл

вес M г/л ППКоР„ ППК^р.,, ППК, пдк.

L1 - 2 3 4 5 6 7 8 9

Авадекс ClCH=CClCH2SCONfCH(CH4hb 270.22 0.04 0.03 1 > 1 0,03

1 2 Адипиново-кислый гсксамс- гилендиамии (соль AI > Н2М( H2)6NHj Н(Х)С(С:Нг;Д ООН 26» if ЮОО 1 < юо ко

1 < 4 Адипиново-кислый натрий Адипонитрил MaOOCfCH2)4COONa NC(CH2j4CN 188 12 108,15 ' 60В 62S 31 1 1 1 0,1 1.0 0,1

5 Акрилонитрил ch2=chcn 53,06 Р 50 5 2 2,0

6 Акролеин сн2-снсно 56,06 400 0.01 — 0,01

7 Аллнлхлорид CH2-CHCH2CI 76,52 3,620 •4 700 0,3 0,3

8 Альдрин ° ( .1 .z''*' "Г JcoJchJ Cl 4х —Cl -J 164 94 0.00012' 0.002 । 0 0.02 0.002

Амилацетат CHjCOOCsH,, 130,19 1,8 0,08 0,08

10 лг Аминофенол 4t-H,NC6H4OH 109.14 . 26. 0,05 0,05

11 о-Аминофснол O-H2NC6H4OH 109,14 17е* 0,0) 0,01

12 п- Амннофснол n-H2NC6H4OH Ю9..4 J । 0 0.05 0,05

13 Амины (Ст -С9) 0,1 0,5 1 <м J

1 14 Амины (С10- <|б> RNH-, 1 0,04 0,5 * 1 0,04

Часть V ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

15 Амины (С]?—С?г) rnh2 — — 0,03 0,05 >1 0,03

16 Анизол C6H5OCHj 108,14 1.5 0,02 1,0 0,05 0,05

17 Анилин c6h5nh2 93,14 50 0.5 0,1 0,1

18 Анилин + нитробензол с61кь:н2+с6н<мо2 —. — 0,2 < 15 — 0,2

19 Арборициды 2,4-Д бутиловый эфир Cl OCH,COOC4H, <21 277,17 — 0,5 5 5 0,5

20 2,4-Д Na-соль Cl XZf" OCHjCOONa Cl 243,03 20 1,0 5 1000 1,0

21 2,4,5-Т Na-соль Cl Cl OCHjCOONa Cl 277,46 — — — — 0,5

22 Ацетон CHjCOCH) 58,08 OO 40,9 По БПК 20 000 По БПК

23 Ацетонитрил CH,CN 41,05 co 0,7 5 — 0,7

24 Ацетонциангидрин (CHj);C(OH)CN 85,11 — 0,06 1.0 0,001 0,001

25 Ацетофенон (метил фенил кетон) CH3COC6HS 120,15 В. СЛ. p 0,1 0,1 0,1 0,1

26 Бензантрон ООО II 0 230,27 — 0,05 — 0,05 0,05

27 Бензин — —• — 0.1 •— — 0,1

28 Бензоат калия C6HSCOOK 160,22 — 7,5 50 — 7,5

29 Бензол c6H6 78,12 0 8222 5,0 25 0,5 0,5

30 Бснзолсульфамид CftHsSOjNH? 157,19 сл p 6.0 30 6,0 6,0

31 Бензоясульфохлорил C6H5SO2CI 176,63 разл 0,5 2,0 6,0 0.5

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

32 Биомицин (7-хлортстра- циклин) С1 СН, НО он 0 он N(CH,h он T CONH3 о OH 478,88 0,55 2 0,1 — 0,1

33 1,4-Бутандиол НОСН2(СН2)2СН2ОН 90,12 co 15 — 5 5,0

34 Бутен-1 СН3СН2СН=СН2 56,10 СЛ p 0,2 10 240 0,2

35 Бутилакриват СН2=СНСООС4Н9 128,17 1,6 0,01 1 60 0,01

36 Бутилацстат СН3СООС4Н9 116,16 5 02S 0,3 0,1 — 0,1

37 Бутилбензол С6Н5СН2(СН2)2СНз 134,22 10 10'3 0,1 10 0,1 0,1

38 н-Бутилмеркаптан CH,(CH2)2CH2SH 90,18 — 0,006 — — 0,006

39 л-тпрет-Бугилфенол л-(СН0хСС6Н4ОН 150,22 — 3,2 10 — 3,2

40 Винилацетат СН3СООСН=СН2 86,09 2520 0,25 3 0,2 0,2

41 Винилацетилен нс-ссн=сн2 52,08 1,0 0,5 > 1 0,5

42 Г ексамстн лендиами н H2NH2C(CH,)4CH2NH2 116,21 500 1 0 01 0,01

43 Гсксанат — — — 4,69 10 5 5,0

44 Гексахлоран (гексахлор- циклогсксан, ГХЦГ) С6Н6С1б 290,86 8,5-10“3 0,02 2,5 1,0 0,02

45 Г ексахлорбе изол CftCl6 284,77 — 0,06 0,2 0,05 0,05

46 Г ексахлорбутадиен CI2C-CC1CCI=CCI2 260,77 — 0,01 0,3 0,08 0,01

47 Гексахлорбутаи С4Н4С16 264,81 — 0,01 0,3 0,8 0,01

48 Гсксахлорциклопентадиен С1 ,С1 А С1"><Л'С1 Cl Cl 272,78 — 0,001 0,6 — 0,001

49 Гексахлорэтан С2С16 236,72 — 0,01 Й 2 1 0,01

50 Гептахлор Cl 1сс,зС / Cl C1 373,30 0,001 0,065 — 0,05 0,05

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

51 Гидрохинон л-НОСД14ОН 110,12 59,0*5 0,2 0,5 10 0,2

52 Далапон (натриевая соль 2,2-дихлорпропионовой кислоты) CH3CCl2COONa 164,96 “° 2 5 20 2,0

53 Дианат —— —- 1' — 15 15,0

54 Дибутнллилаурат олова 8п(Сд119):>(С| jIIi СОО)"> 631,55 — — — 0,01 0,01

55 Дибутилфталат о-СбЩСООСдНо), 278,35 0,425 — 0,2 0,2

56 Диизобутила.мип (изо-С4Н9)2КН 129,25 сл. р. 0.07 -— 0,07

57 Диизопропнламип [(CHjhCHhNH 101,20 сл. р. 2 5 0,5 0,5

58 JH- Диизопропилбензол ,u-(u3o-C3I ЫэСД 1д 162,27 —- — — 0,05 0,05

59 л-Диизопропилбеизол п-(изо-С 17)->С6Н4 162,27 — — 0,05 0,05

60 Динзопропилдитиофос- форпо-кислый калий (СНОСНО х р — (СНОСНО Х 1! S 252,39 — 0,02 3 — 0,02

61 Дикотскс — — — 23,25 — — 0,25

62 Диметиламин (CHi),NH 4509 X- р. 0,2 0,7 0,1 0,1

63 М.М-Диметияанилнн Сб115К(СН3Ъ 121,19 сл. р. 0,5 £0,5 — 0,1

64 Днмстилдиоксан Н,С \_О 0=\ Xs0 о~\ СН3 144,13 200 5 30 0,005 0,005

65 Диметилдитиокарбамат аммония (CHj)2N- с - snh4 1 S 138,26 — 2 0,5 0,5 0,5

66 Димстн.лдитиофосфорная кислота (CH3O);PSSII 158,18 — — 10 — 0,1

67 Димстилдихлорвинилфос- фат (CH3O);P(O)OCH-CCI2 220,99 — 1 20 — 1,0

68 Диметилсульфид (CH&S 62,13 в. сл. р. 0.01 0,3 12 0,01

69 Димстилтсрсфталат л-(С1ЬООС)3С6114 194,19 3,3 гор. 1,81 Влияет 40 000 1,5

Часть V ПДК вредных веществ в воде водоемов

ю

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

70 Димстилфенилкарбинол (СН?)2С(ОН)С6Н5 137,22 — 3,0 0,5 0 05 0,05

71 2,5-Диметияфснол Н3С сн3 122,18 — 0,12 — — 0,12

72 2,6-Д и мстил фенол Н3С Н3С 122,18 e—— 0,12 — — 0,12

73 3,4-Ди мстил фенол сн, но-<С/-сн3 122,18 — 0,25 — — 0,25

74 3,5-Димстил фенол снэ но-0 сн3 122,18 — 0,25 — — 0,25

75 Диметил формам ид HCON(CH3)2 73,10 — 50 10 1000 10,0

76 л.и-Димстоксидифенил- трихлорэтан (метоксихлор) (лСН3ОС6Н4)2СНСС1з 345,67 0,1 10~3 0,0057 o.l 500 0,005

77 Динитробензол C6H4(NO2)2 168,11 0,4915 0,5 1 30 0,5

78 2,4-Д и н итро-6 -втор- бутилфенол (диносеб) C,H,-emop o2n-^~Voh NO, 240,23 — — 20 —

79 Динитронафталин C,oII6(N02)2 218,17 в сл. p. 1 30 70 1,0

80 Динитророланбсизол (NO2)2C6HjSCN 225 19 — — 0.5 — 0,5

81 Динитротолуол (NO2)2C6lhCIlj 182,14 0,322 — — 0,5 0,5

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

82 2,4-Динитрофенол o2n-/>oh 184,11 5,618 г 0,012 4 0,03 0,03

83 1,2-Динитро-4-хлорбснзол o2n 202,55 В. СЛ p. 0,5 0,5 30 0,5

84 Диоктилфталат ©-(CsHiTOOCbCJU 393,40 — — 1 — 1,0

85 Дипропиламин (CH3CH2CH2)2NH 101,20 p- 0,5 — — 0,5

86 Диурон Cl Cl —NHCObRCH,), 233,11 0,04 1 10 45 1,0

87 Дифенилгуаниднн HN=C(NHCaH5)2 211,27 СЛ. p. — 1 M

88 Дифеиилгуанидин соляно-кислый (NHC6HshC=NH HC1 247,63 СЛ. p. — 1,0 — 1,0

89 Дифснилпропан (СбН5СН3)2СН2 196,31 — 0,01 0,5 50 0,01

90 2,2-Дифеннлолпропан CH, HO-ЛА- cYVoH \=/ 1 \=/ CHj 228,30 В. СЛ. p. 0,01 — — 0,01

91 3,4-Дихлоран илин Cl H>N-O Cl 162,02 — 0,05 5 4 0,05

92 2,5-Дихлоранилии Cl Cl 162,02 В СЛ. p 0,05 5 4 0,05

93 о-Дихлорбензол о-СЬСДЬ 147,00 0,1425 0 002 0,02 0,1 0,002

О

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

94 л-Дихлорбензол л-С12СбН4 147,00 О,О825 0,002 0,02 0,002

95 1,3-Дихлорбутсн-2 СН2С1СН=СС1СН, 125,01 — 0,05 10 2 0,05

96 1,2-Дихлоргексафтор- цмклопснтси-1 C1..CI FOF F F F F 244,96 — — 16 0,4 0,4

97 Р-Дихлогидрин глицерина (2,3-дихлорпропаноя-1) СН2С1СНС1СН2ОН 128,98 145 i,o 1 5 1,0

98 а-Дихлогидрип глицерина (1,3-дихлорпропанол-2) СН2С1СНОНС1ЬС1 128,98 НО19 1,0 — 1,0

99 Дихлордибутилолово (C4Hg)2SnCb 303,86 0,08 3 1 0,002 0,002

100 л.л-Дихлордифенидаихлор- этаи (л-С1СбН4)2СНСНС12 320,06 — 0,003 0,1 500 0,003

101 л.л-Дихлордифешиприхлор- этаи (ДДТ) (л-С1С6Н4)2СНСС13 354,51 в. сл. р. 0,2 50 200 0,1

102 Дихлоризопропиловый эфир [(СН3)2СС1]2О 171,09 — 0,32 — 0,3

103 Дихлорметан CIbClj 84.93 20.0 7,5 75 1100 7,5

104 2,3-Дихлор-1,4-нафтохиион О о 227,06 — 5 5 0,25 0,25

105 2,4-Дичлорфснол ОН-^^-С1 С1 163,00 4,6 0,002 1 — 0,002

106 Дихлорциклогексаи CellioCI, 153,07 — 0,025 1,2 0,25 0,02

107 1,2-Дихлорэтан С1Н,С—СН2С1 98,95 8,652S 2 25 120 2,0

108 Дициандиамид 11N=C(NH2)NHCN 84,08 22,6В 10 2000 1000 10,0

109 Дициклогсксиламин нитрит (C6Hn)2NH-HNO2 232,33 сл. р. — — — 0,001

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

110 Диэтаноламин IIN(CH2CH2OH), 105,14 co 0,77 1,0 20 0,8

111 Диэтнламин (C2H5)2NH 73,14 00 8 5 10 2 2,0

112 Диэтилдикаприяат олова (C2H5)2Sn(C7Hi5COO)2 463,63 — — 1 — 0,01 0,01

ИЗ Днэтилдитиофосфорная кислота (C2HsO)2PSSH 186,24 — 0,2 5 — 0,2

114 Диэтилдитиофосфорный калий (C2HsO)2PSSK 224,33 — 0,5 2,5 — 0,5

115 Диэтиленгликоль (HOCIbCHjhO 106,12 — 2050 1,0 1,0 1,0

116 Диэтиловый эфир (C2HS)2O 74,12 65м 0,3 5,0 4 0,3

117 Диэтиловый эфир малеиновой кислоты HC-COOCjH, II HC-COOCJH, 172,18 ел. p. 4 10 1 1,0

118 Диэтилртуть (C2Hs)2Hg 258,73 В. СЯ. p. 0,0005 0,005 0,0001 0,0001

119 Диэтилхлортиофосфат (C2H5O)2PSCI 188,62 — 0,02 — — 0,02

120 Изобутилен (2-метилпро- пен) (CH3)2C=CH2 56,10 в. ел. p. 0,5 10 £240 0,5

121 Изокротонитрил CHjCH=CHCN-tpc 67,10 — — 0,1 0,1

122 Изопрен (2-метилбута- диен-1,3) II2C=C(CHj)CH=CH2 68,12 031 -io-3 0,005 30 50 0,005

123 Изопропиламин (CIh)2CHNH2 59,11 co 2,0 6 3 2

124 Изопропилбензола гидро- перекись (кумола гидро- перекись) C6H5C(CH3)2OOH 152,19 — — — 0,5 0,5

125 Изоп роп и л октадецил ами н (CHj)2C„NHC|RHJ7 311.66 — 0,4 — — 0,1

126 Изопропил-Ы-фенилкар- бамат QH$NHCOOCH(CIl3)2 179,1 0,032м 0,2 2 3 0,2

127 Изопропил-М-(л<-хлорфе- нмл)-карбамат JW-CICJUNIICOOCI 1(CH3)2 213,66 0,08м 1,0 £0,5 12 1,0

128 Интратион (CH3O)2PS(CIb),SC»H$ 214,27 — 0,125 2,5 0,125

129 Капролактам CNH 113,16 1,2 360 1 30 1,0

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

FJ

сю

1 2 3 4 5 6 7 8 9

130 Карбин лг-С1СбН4 226,66 0.0125 0,03 — — 0,03

131 Керосин — — сл. р. 0,1 —- — 0,1

132 Кислоты органические: акриловая Н2С=СНСООН 72,06 00 5,0 0,5 0,5 0,5

133 2-амино-5-нафтол-7- сульфокислота HO5S .. X) он 239,25 — — — — 1,5

134 бензойная СбН5СООН 122.05 2.718 100 5 300 По БПК

135 2,4-дихлорфеноксимас- ляная С1 а оссн^соон 249,11 — 1 10 >1 1,0

136 диэтилциануровая • NHQH, N-< НоЧ7 XN N— NHCjH, 183,22 0,01 — 10 1000 По цвету воды

137 жирные (С5 Сб, С7 С9, Сю—С16. C17—Сзо) RCOOH — — 3 5 — 0,02

138 малеиновая НООССНСНСООН 116.07 7882S 1 60 60 1,0

139 масляная аыснжсоон 88,10 56,2“1,1 100 5 >300 По БПК

140 молочная CHjCHOHCOOH 90,08 Р- 100 5 300 По БПК

141 мукохлорная НООССС1=СС1СНО 169 27 250 10 1 1,0

142 муравьиная нсоон 46,03 00 10 5 >300 По БПК

143 нафтеновые кислоты R(CH2)„(COOII)m, R — нафтеновый радикал — х.р. 0,3 100 >200 оз

144 2-нафтиламин-1 -сульфо- кислота SO3H 223,25 г в. сл. р. — — .— 8,0 ’

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

145 Кислоты органические (прод.): 2-нафтол-1 -сульфокис- лота Яг О ~ X 224—24 — — — •—• 4,0

146 пикриновая (2,4,6-три- нитрофенол) O,N он 1NO, NO, 229,11 14,0 0,1 25 0,5 0,5

147 сульфаниловая n-H2NC6H4SO3H 2HjO 209,24 1O,820 — 2,0

148 терефталевая ноос-^^-соон 166,14 0,016 — 0,1 40 000 0,1

149 2,3,6-трихлорбсизойная Cl Cl HOOC-^2^ Cl 225,45 ел. p. — — 1,0 1,0

150 уксусная СНэСООН 60,05 oo 24,3 5 >300 ПоБПК

151 фталевая COOH ^COOH 166,13 5,720 — 0,5 — 0,5

152 п-хлорбснзолсульфо- кислота n-CICUhSOjH 192,62 x. p. 5 ' \ — 5,0

153 хлорпсларгоновая С1СН2(С1Ь)7СООН 192,68 — 0,3 — — 0,3

154_ (о-хлорундскановая С1С1Ь(С1Ь)9СООН 220,73 — 0,1 0,5 — 0,1

155 (С-хлорэнантовая С1СН2(С1Ь)5СООН 164,63 — 0,05 0,5 100 0,05

156 циануровая он HO-f N N^on 129,07 1,2518 6 10 60 6,0

157 Л1-Крезол лг-СН}С6Н4ОН 108,14 24,225 0,002 0,1 0,004 0,004

Часть V. ПДК вредных веществ в воде водоемов

J

о

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

158 о-Крезол о-СН,С6Н4ОН 108,14 31,O40 0.05 0,1 — 0,05

159 Кротонитрил CH?CH=CHCN-m/xwe 67,10 — — — 0.1 0,1

160 Ксилол С6Н4(СН?)2 106,17 0,1322 0.05 1 0,1 0,05

161 2,5-Лутидин HjC^ ZP Ci s 107,16 0,5 > 1 0,05 0,05

162 Малеиновый ангидрид 5 /> 4 98,06 — 1 1 10 1,0

163 Масло встлужское — — — 0.02 20 1 0,02

164 Масло ИС-45 — — —- 0.4 -—- — 0,4

165 Масло сосновое — — — 0.2 — — 0,2

166 Масло талловое — СЛ. p. 0,16 1 (по БПК) 30 0,2

167 Мезидин н,с ^-СНз NH, 135,21 — 0,1 1 0,01 0,01

168 Мезитилен Н,С CH, Oi CH, 120,19 в. сл p. 0,027 — — 0,02

169 2-Мсркаптобснзотиазол (каптакс) Г £>-sH 167,25 — —— — — Отсут- ствие

170 р-Мсркаптоэтилдиэтил- амин (C2H5)2NCH2CH2SH 133,27 — 0,1 10 10 0,1

171 2-Меркаптоэтанол HOCH2CIbSH 78,14 — 0,64 • - ' 0,64

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

172 Мстила кр ила мил CH3CH=CHCONH2 85,11 — — 0,1 0,1 _....

173 Метилкрилат СН2=СНСООСН3 86.09 В. СЛ. p. 0,001 — — 0,02

174 Метиламин (аминомстан) CH3NH2 31,06 133025 1,0 2.5 — 1,0

175 Метил ацетат CHjCOOCIb 74,07 319 — — 0,1 0,1

176 Метилбензоат C6H5COOCII3 136,15 O,15730 0,001 0,1 — 0,001

177 Метил винил пиридин N CH, 119,17 — 0,5 >1 >0,2 0,5

178 Метилдигидропиран CH, 130,16 — 0,4 1 — 0,4

179 Метиддитиокарбамат натрия CHjNHCSNa 1 s 119,17 — 0,026 . 0,5 0,5 0,02

180 Метилол мета крилам ид (I IOII2C)HOCCH3CONH2 115.14 — — — 0,1 0,1

181 N-Метил-а-пирролидоп 0 // I^N-CH, 99,13 x. p. — 0,5 — 0,5

182 5-Метилрезорцин (орцин) H,C HC) 124,14 p- 1 0,1 100 1,0

183_ а-Метнл стирол СбН5С(СН3)=СН2 118,19 - 0,1 1 0,5 0,1

184 Метилэтилкстон CH3COC2lh 72,10 292 I 50 166 1,0

185 Метилэтилпиридин b< CH, 121,19 В. СЛ. p. 0,5 > 1 >0,2 0,5

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

UJ

b->

I 2 3 4 5 6 7 8 9

186 Моноалкилсульфоянтарной кислоты динатрисвая соль • (Д»С) — — — « 0,5 — — 0,5

187 Моноэтилднхлортиофосфат QH.OPCl, 1 S 179,01 — 0,02 — 0,02 0,02

188 Монурон п C1C6H4NHCON(CH02 198,66 0,23 5 25 150 5,0

189 Мочевина (NH2)2CO 60.05 195“ 10 По БПК 1000 10

190 Нафталин 128,17 0,03 — — — 0,05

191 а-Нафтол он 144,17 в. сл. р. 0,1 1 0,4 0,1

192 р-Нафтол 144,17 0,7425 0,4 0,4 0,4 0,4

193 а-Нафтохинон О О 158,16 в.сл.р 0,1 2,5 0,08 о,1

194 Некаль (смесь изомеров) SOjNa е.н.-сЛ .С.н, 342,4 — 0,1 10 5 0,1

195 Нсмагеи (немагон) Н2СС1СНВгСН2Вг 236.32 — 0,01 >3 0.1 0,01

196 Нефть и нефтепродукты — — сл. р. 0 05—0,2 3 300 0,3

197 Нефть многосернистая — — сл. р. 0,1 — -— 0,1

198 Нитробензол C415NO2 123,12 1,9 0,2 10 20 0,2

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

199 Нитрометан CHjNO, 61,04 0,09525 0,01 5 1 0,005

200 Нитропропан ch3ch2ch2no2 89,10 0,01420 1,12 5 1 1,0

201 л<-, л-Нитротолуол CIHCelHNCh 137,15 O,4430 0,01 — — 0,01

202 о-Нитротолуол o-CH3C6H4NO2 137,15 0,6536 0.05 — — 0,05

203 л-1 Ьпрофениламиноэтанол (о ксиамии) h-NO2C6H4NH(CH2)2OII 168,15 — 0,5 — — 0,5

204 л-1 Ьггрофснюацстиламм- ноэтанол (оксиацетиламин) CJi4NO,-n CHjCONCHjCHjOH 224,22 — 1,0 — — 1,0

205 л-1 Ьггрофсиилхлормстил- карбинол (карбинол) CH2C1CH(OH)C6H4NO2-M 201,61 — 0,2 — — 0,2

206 л<-11итрофснол 3<-NO2C6H4OH 133,12 13,525 165,4 3 0,06 0,06

207 о-Нитрофсноя о NO2C6H4OH 139,12 2,1 8,6 0,6 0,06 0,06

208 л-Нитрофспоя n-NO2C6H4OH 139,12 16,025 43,4 0,4 0,02 0,02

209 Нитроформ CH(NOj)j 151,04 x. p. 0,01 0,1 0,2 0,01

210 11итрохло рбензол cic6h4no2 157,56 0,01 0,05 5 0,05 0,05

211 Нитрониклогсксан CeHiiNOj 129,17 — -— — 0,1 0,1

212 Нитроэтан CHjCH2NO2 75,07 0.04520 2,19 5 1 1,0

213 Норсульфазол N-д дЗ h-H2NC4H4SO2NH s 255,31 0,520 150 0,1 10 1,0

214 Пснтанат Cl СН3СС12СООС,Н4О Cl Cl 366,45 — 5 50 2,5 2,5

215 Пептахлорбутан C4H5C1S 230,36 — 0,02 0,5 0,3 0,02

216 Пентахлорфенол C6C15OH 266,35 25025 0,3 5 20 0,3

217 Пситахлорфенолят натрия C6ClsONa 278,30 x- P- 5 — — 5,0

218 Перфторизобугснил этило- вый эфир (F3C)2C=CFOC2H5 226,11 0,4 — 6 — 0,3

Часть V ПДК вредных веществ в воде водоемов

U->

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

219 а-Пиколин n'ch, 93,14 x. p. 0,5 25 0,05 0,05

220 Пирен 202,26 СЛ. p. — <1000 18 800 1000

221 Пиридин 79,11 OO 2,5 0,5 0,2 0,2

222 Поверхностно-активные вещества: ал килбензолсул ьфонаты натрия (АБС) RCfiHdSOjNa — — 0,5 <5 < 1—2 0,5

223 алкилсульфаты R2SO4; RHSO4 — — 0,5 — —• 0,5

224 алкилсульфонаты RSOjNa — — 0,5 <5 — 0,5

225 АНП-1 — — — 0,005 <2,5 0,2 0,05

226 бутилксантогенат натрия C4H9OCSSNa 172,25 — 0,001 — — 0,001

227 ВА-102 — — 14 .—» — 2,0

228 ВА-212 - - “ - — — 14 5 2 2,0

229 додецилбснзолсульфонат натрия CI2H2SC6H4SO3Na 348,52 — 200 5 Образ, пены, 05

230 ИМ-11 —— — • 0,1 <12,5 0,4 0,1

231 ИМ-68 — — — 0,03 — 28 0,03

232 додецилбснзолсульфонат — — в. СЛ. p. 100 5 Образ, пены, 0,05

233 крезилдитиофосфат (CHjC6H4O)2PSSH 310,38 СЛ. p. 0,001 1,0 0,05 0,001

234 «Новость» (натри вые со- ли серно-кислых эфиров жирных кислот — 60 % и сульфат натрия — 40 %) CHj(CH2)BOSOjNa 1 +Na2SO4 J — — 100 10 — 10,0

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

ПАВ (продолжение)'.

235 ОП-7 RC6H4O(CH2CH2O)nH — — 0,45 —« — 0,4

236 ОП-Ю — — —« 1,8 — —- 1,5

237 ОПС-Б (смесь мономе* тиловых эфиров поли- пропил енгликолей) — — — 7 3 14 2,0

238 ОПС-М (смесь мономс- тиловых эфиров пропи- леигликолей) — — — 250 490 0,5 0,5

239 СПАВ — — — — — 0,5

240 Сульфаноль 50 — — 12 20 5 5,0

241 Полиакриламид АМФ — — — » — 2,0

242 Полиакриламид ППА 1-сн-сн-\ * он /ж — — 2 — 20 2,0

243 Поливиниловый спирт -сн-сн- 1 CONHJ я (44,06)„ — 63 100 — 0,5

244 Полиорганосиликонаты: ГКЖ-10 (этилсиликонат натрия) — — в. сл. р. 2 20 50 2,0

245 ГКЖ-11 (метиясиликонат натрия) — — в. сл. р. 2 5 50 2,0

246 ГКЖ-12 (вииилсиликонэт натрия) — — в. сл. р. 2 5 50 2,0

247 ГКЖ-94 (полиэтилгидро- силоксан) — — в. сл. р. 8 20 Токе. 10,0

248 ГКЖ-94М (полимстилгид- росилоксан) — — в. сл. р. 2 20 Истоке. 2,0

249 смазка № 3 (полиэтил- силоксан) — — в. сл. р. 10 80 — 10,0

250 X С-2-1 (полиметил- лихлорфспилсилоксан) — — в. сл. р. 10 100 — 10,0

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

LU

04

1 2 3 4 5 6 7 8 9

251 Полистирол СНП-2, УП-1, ПС-СУ (водные вытяжки) — — — JL — — Нетокс.

252 Полихлорпинен — “ 0,25 1 0,2 0,2

253 Полиэтилен низкого и среднего давления (водные вытяжки) (-СН2-€Н2-)л — — — — — Нетокс.

254 Прометрин ПНСЩСН,), л?"/ H3CS N К~^Г4НСН(СН3)г 241,37 O,O4820 3,55 5 12,5 3,0

255 Пропазин —— 229,71 0,0086 1 5 100 1,0

256 Пропиламин CH?(CH2)2NH2 59,11 P- 0,5 — — 0,5

257 Пропилбензол СбН6С3Н7 120,19 O,O1715 0,2 10 0,5 0,2

258 Пропилен (пропен) СН3СН=СН2 42,08 0,835 0,5 10 1,5 0,5

259 Пропиленгликоль СН2ОНСНОНСНз 76,09 00 1000 10 £200 По ВПК

260 Сапонины — — 1,0 0,2 10 2 0,2

261 Севин OCNHCII, СО6 201,23 1,0 0,1 0,5 0,14 0,1

262 Семазин n_<nhc.h. Cl -(Z_XN 201,66 0,003 Внеш, вид 3,5 400 Отсут- ствие

263 Семазина 2-оксипроизвод- ное — — — Отсут- ствие — — Отсут- ствие

264 Скипидар C10H16 — 1,5 0,2 5 700 0,2

265 Смола черемховская — — сл. p. 0,002 1 20 0,002

266 Спирты: амиловый CH3(CH2)3CH2OH 88,15 1920 1,3 __ 1,3

267 бутиловый CH3(CH2)2CH2OH 74,12 90ls 1 20 > 100 1,0

268 гептиловый CH3(CH2)5CH2OH 116,21 2,8100 0,5 0,5 0,005 0,005

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

269 изобутиловый (CHi)2CHCH2OH 74,12 9518 1 100 > 100 1,0

270 метиловый CIIjOH 32,04 00 30 2 3,0 3,0

271 нониловый СН3(СН,)7СН2ОН 158,28 0,075 0,1 0,1 0,01 0,01

272 октиловый вторичный СН3(С112)5СН(О~Н)СН3 130,23 P- 0,05 — — 0,05

273 октиловый первичный СН3(СН2)6СН2ОН 130,23 0,56825 0,05 — — 0,05

274 тетрагидрофуриловый НОх L 0 86,10 — 8,6 0,5 100 0,5

275 Стирол СбН5СН=СН2 104,15 O,12520 0,14 10 1000 0,1

276 Стрептомицин Н,с\| ОН О НО ) О 1/сн.он \ г\ сн»ь*н/ W он [HNCNH, HNCNH. nh NH — — <150 0,1 40 0,1 (по БПК)

277 Стрептоцид белый (амидсульфаниловой кислоты, сульфаниламид) H2N -^y-SOjNH, 172,21 4'5 0,5 0,5 0,5

278 Сукциноннтрил NCCIbCILCN 80,08 — — 2,5 0,2 0,2

279 Сульгин NH n-H.NCJhSOjNH-C^ nh2- H2O 232,27 — 0,01 0,01 — 0,01

280 Сульфадимезин N—(CHj «-HjNCASOjNH-^Jn n-<ch, 278,34 — 1 1,0 — 1,0

281 СТЭК (натриевые соли | нефтяных сульфокислот) — £290 — 1 30 — 1,0

Часть V. ПДК вредных веществ в воде водоемов

оо ' Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

282 а-Терпинеол Н,С -<^2>-С(СН,)2ОН 154,25 в. сл. p. 0,05 — — 0,05

283 Тетрагидрофуран (фуранидин)) с° 72,10 p- — £0,5 >5 0,5

284 Тетрагидрохинон 112,12 — 0,05 — - — 0,05

285 Тстранитромстан C(NO2)4 196.04 в. сл. p. 0,1 2,0 6 0,5

286 Тетрапропилбензо лсул ь- фонат натрия (СзН7)4Сб1 ISOjNa 348,52 сл. p. — 20 — —

287 Тетрахлорбензол C6H2CI4 215.89 в. сл. p. 0013 0,02 0.02 0,01

288 Т страхлоргептан С7Н12С14 238,01 — 0,0025 1 >600 0,0025

289 Т етрахлорнонан C9H16CI4 266,07 — 0,003 1 600 0,003

290 Тетрахлорпентан С5Н8С14 209,95 — 0,005 2 >600 0,005

291 Тстрахлорпропан C3H4CI4 181,89 — 0,01 3 >600 0,01

292 Тетрахлорундекан СцН2оС14 294,13 — 0.007 3 >600 0,007

293 Тетрахлорэтан С2Н2С14 167,86 В. СЛ. p. 0 25 £5 5 0,2

294 Тетраэтилолово (C2H5)4Sn 234,97 — 0.5 — 0,0002 0,0002

295 Тетраэтилсвинец (C2H5)4Pb 323,44 — — 0,001 0,0001 Отсут- ствие

296 Тиофен 0 84,13 2,820 2 40 20 2,0

297 о-Тилуидин CH, 107,16 15,025 — <1 — <1,0

298 Толуил ендиамин CH?C6H,(NH2)2 122,17 P — < 1 — < i.o

299 Толуол CVH5CH3 92,14 0,4716 0,5 25 200 0,5

300 Т рибутил фосфат (С4Н<?О)чРО 266,32 0,02 0,01 < 10 - .—. 0,01

301 Триметиламин (CH,)?N 59,11 x. p- 0,2 04 — 0.2

Часть V. ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

302 2,4,6-Тринитротолуол NO, o,n сп, NO, 227,13 0,1615 1,0 >0,5 5 0,5

303 Трихлорацстат натрия CCljCOONa 185,37 P- — 50 — 5,0

304 1,2,4-Трихлорбензол Cl C1~^“C1 181,45 O,l20 0,03 0,2 0,1 0,03

305 1,1,3-Трихлорпропен-1 CI2C=CHCH2C1 145,42 — 0.25 — — 0.25

306 2,4,6-Трихлорфенол Cl НО-^^-С1 Cl 197,44 0,825 0,0004 1,0 — 0,0004

307 Трихлорэтилен ChOCHCl 131,38 1,0 0,5 100 10 0,5

308 Триэтаноламин (HOCH:CHj)3N 149,20 00 1,4 5 40 1,4

309 Триэтиламин (C3H5)jN 101,19 19,765 3 10 2 2,0

310 6 о (CH2OCH2CH2OH)2 150,18 00 1000 10 £200 По БПК

311 Углерод четыреххло- ристый ecu 153,81 O,7720 1,25 20 0,3 0,3

312 Уксусный альдегид (ацетальдегид) CH3CHO 44 co 0,2 1 10 0,2

313 Уротропин (CH2)6N4 140,19 81312 60 0,5 2 0,5

314 Феназон О Cl у/ CJI-Nfy-NH, N 221,59 1 170 20 2 2,0

315 Фенантрен 178,24 в сл p 0,4 40 40 0,4

Часть V ПДК вредных веществ в воде водоемов

о

Продолжение табл 1.2

1 2 3 4 5 6 7 8 9

316 Фснилгидразин C6H5NHNH2 108,14 126 0,01 0,1 0,01 0,01

317 л-Фснилендиамин (урсол) n-IbNC6H4NH2 108,14 3824 0,1 5 0,1 0,1

318 Фенол С6Н5ОН 94,12 67,016 0,001 0,3 > 1 0,001

319 Фенолы летучие (С6ЩОН)л — — 0,05 0,25 1000 0,05

320 Фенолы нелетучие (C6H5OH)n — — 0,14 1 1400 0,14

321 Фенолы сланцевые (С6Н5ОН)л — 0,001 0,04 — 0,001

322 Формальдегид нсно 30,03 _JL_ 20 5 0,05 0,05

323 Фосфорорганические инсектициды ацетофос (C2H5O)2P(O)SCH2COOC2H5 256,28 0,03 0,03

324 карбофос (CHJO)1P(S)SCHCOOCJH, 1 СН2СООС,Н3 352,38 0,145 0,05 5 20 0,05

325 ко-рал (C2H5O)2P(S)OCnIl6ClO2 367,77 0.0015 — — 1,6 1,0

326 М-81 (О,О-диметил-8- этилмеркаптоэтилди- тиофосфат) (CH3O)2P(S)SCH2CH2SC2H5 246,36 — 0,001 10 30 0,001

327 меркаптофос [смесь тионового (I) и тиоло- вого (II) изомеров 70:30] (C2HsO)2P(S)OCH2CH2SC2H5 (I) (C2I IsO)2P(O)SCH2CH2SC2IIs (II) 258,34 0,1 0,0) 3 1 0,01

328 метафос (CH3O)2P(S)O NOj 249,2) 0,02 0,02 5 0,5 0,02

329 метилацстофос (CH?O)2P(0)SCH2COOC2H5 228 21 — — — — 0,03

330 мстилнитрофос (CH3O)2P(S)O N0? CHj 270,40 СЛ p 0,25 — — 0,25

331 метилсистокс (мстилмср- каптофос) [смесь тионо- вого (I) и тиолового (II) изомеров 70 30] (CH3O)2P(S)OCH2CIl2SC2H5 (I) (CH3O)2P(O)SCH2CH2SC2H5 (II) 230,29 0,1 0,01 2 2 0,01

332 тиофос (C2H5O)2P(S)OC6ll4NO2 291,27 O,O520 0,003 1 200 0,003

Часть Г ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

Часть V. ПДК вредных веществ в воде водоемов

О'. с > 100*0 0,03 1 0,03 1 <ч © 0,05 ЧП о* сч © © о с г о

00 с с г* > > 1 I о о SO о ЧЭ сч о“ о о STS SO. сГ

г* 1 о v> о* о (N •-Ч V

ч? о" 0,001 сП о о СП о о* СЧ О 3 о о О о *-ч еч o' о

О. X 1 о ЧП (N гч О чп м в. сл. р. ° сп еч о гч СП 00 в. сл. р. о.

'Т 335,7 367,81 1 229,25 257,42 148,12 68,07 60*96 г> с St с > 138,13

сП 0 о z-*S СЮ X-** О *М и 1 ZN W30)dSrHD о и о 1 *л и Z о о X и 00 сю, ST /**» о X и и О Z** о о z—ч о '»«✓ Си о гЛ и °н° О гп Я о ф о h°N=Q=noh

СЧ трихлорметафос-3 1 фозалон фосбутил фосфамид фталофос хлорофос Фталевый ангидрид Фуран Фурфурол Хинон S о X о S о S X f с

СП сп сп м* СП СП СП СП SO СП со сП СП ОО СП СП Os СП ел о 'Г сП Tf СП сч СП СП xf СП

41

Продолжение табл 1.2

1 2 3 4 5 6 7 8 9

344 Хлораль (трихлоруксус- ный альдегид) С13ССНО 147,40 700 16 50 0,2 0,2

345 Хлоранил (тетрахлорхинон) CL С1 О О CI С1 245.89 в. сл р 0,01 — —• 0,01

346 л«-Хлоранилин л»-С1СбН4МИ2 127,58 — 3 0,75 0,2 0,2

347 о-Хлоранилин o-C1C6H4NH2 127,58 и. р. — — — 0,1

348 и-Хлоранилин л-С1СбН4МН2 127,58 ...... Р1 1,5 0,75 0,2 0,2

349 Хлорбензол С6Н5С1 112,56 0,493° 0,02 0,02 — 0,02

350 л-Хлорбензолсульфокис- лоты натриевая соль п-С1С6Н450зКа 214,6 250 20 50 2 2,0

351 Хлоргидрин глицерина (3- хлорпропандиол-1,2) СН2С1СНОНСН2ОН 110,54 — 0,6 5 — 0,7

352 Хлорид четвертичного аммониевого основания — 747,5 0,0120 1 £0,05 2 1 0,05

353 Хлорнитрозоциклогексан С6Н,о(ЫО)С1 147,61 — 0,005 1,25 2 0,005

354 Хлоропрен (3-хлорбуга- диен-1,3) СН2=СНСС1=СН2 88,53 0,5 0,1 10 30 0,1

355 1 -Хлор-3,3,3 -трифтор лро- пан (фреон-253) СРзСН2СН2С1 132,51 1,3320 52,4 £50 0,1 0,1

355а л-Хлорфснол л-С1СбН4ОН 128,56 27,1 1,24 — — 1,0

356 Хлорциклогексан СбНпС! 118,62 0,520 0,05 0,1 — 0,05

357 Хлорэндиковый ангидрид — — 1,0 — — 1.0

358 Целатокс — — — 0,5 5 0,5

359 Целлозольв (моноэтиловый эфир этиленгликоля) С2Н5ОСН2СН2ОН 90.12 со 4 2 10 1,0

360 Циануровой кислоты натриевая соль он НО~\ _ N ONa 109,04 0,720 25 40 200 25,0

Часть V ПДК вредных веществ в воде водоемов

Продолжение табл. 1.2

1 2 3 4 5 6 7 8 9

361 Циклогексан СбН,; 84,16 0,1220 1 100 0,1 0,1

362 Циклогексанол С6НнОН 100,16 56,7IS 3,5 1 0,5 0,5

363 Циклогексанон С6Н,оО 98,15 2431 1 50 0,2 0,2

364 Цнклогексанонокснм Q-N0H 113,17 1518 7,8 7,5 1 1,0

365 Циклогексен 82,15 h. p. 1 0,1 0,02 0,02

366 Циклотриметилентринит- рамин (гексоген, циклонит) O2NX < N-NO, O2Nz 222,13 0,1 12,5 50 0,1 0,1

367 Эпихлоргидрин (1-хлор- 2,3-эпоксипропан) CHjCl о 92,52 50 0,1 5 0,01 0,01

368 Этаноламии H2NCH2CH2OH 61,09 co 0,5 5 0,5 0,5

369 Этнлакрилат СН2=СНСООС2Н5 100,12 в. сл. p. 0,005 — 0,005

370 Этиламин c2h5nh2 45,09 co 0,5 — — 0,5

371 Этилацетат СН3СООС2Н5 88,10 p- 5 10 0,1 0,1

372 Этилбензол QUsCJI, 106,17 0,1415 0,01 <, 10 2 0,01

373 Этилен CHj=CH2 28,05 0,32° 0,5 10 1,5 0,5

374 Этиленгликоль HOCH2CH2OH 62,07 co 450 1 1 1,0

375 Этилендиамин h2nch2ch2nh2 60,09 p- 0,21 >0,21 — 0,2

376 Этирмсркурхлорид C2H5HgCI 265,13 0.06 0,001 0,0001 0,0001

377 1 -Этоксиперфторизобути- лен (CF3)2OCF(OC2H5) 226,11 — —• — 0,03

378 Эфирсульфонат ci S0j0 ~^=У~cl 303,17 0,0001 0,2 — — 0,2

Часть V. ПДК вредных веществ в воде водоемов

Дополнение к табл 1.2

№ п/п Соединение Формула Молеку- лярный вес М Раствори- мость а\ г/л Концентрации, мг/л

ППКорл ППК.Р.. ППКг ПДК.

1 2 3 4 5 6 7 8 9

1 Алкомон ОС-20 — — — 0,5 — 0,5

2 Аллил цианистый (аллил- цианид, 3-бугенонитрил) CH2=CHCH2CN 67,09 — — — 0,1 0,1

3 Анилид салициловой кислоты (N-фенилсали- циламид) /^.CONHQH, ( Т 213,24 сл. р. 2,5 — — 2,5

4 Ы-4-Бромфенил-М'-метил- бромурал (паторан) n-BrCfclLjNHCONfOCHjjCHj 259,12 0,33 0,2 50 2,0 0,2

5 Бутадиен с4н6 54,09 — 0,05 — — 0,05

6 Бутиловый эфир метакри- ловой кислоты (бутил- метакрилат) СН2=С(СН3)СООС4П9 142,20 II р 0,02 — — 0,02

7 Винилмстиладипат СН2=СНООС(СН2)4СООСН3 186,21 — — 0,2 — 0,2

8 Выравниватель А —- ‘— 0,3 —- — 0,3

9 N-(3a, 4, 5,6, 7, 7а-Гек- сагидро-4,7-метаноиндан- 5-ил)-М'. N’-димстил- мочевина (гербан, геркулес 7531, нореа) КНСМ(СН,)1 QchJ £ 221,32 — — — 2,0 2,0

10 ДД (дауфум Н, нсмафум), смесь 1,2-дихлорпропан (30—50 %) 1,3-дихлорпропен (50—70 %) СН2С1СНС1СН3 СН2С1СН=СНС1 112,98 110,97 2,7 1 — — 0,4 0,4

11 ДДБ — — — — — 0,4 0,4

12 Диамид малоновой кислоты CH2(CONH2)2 102,09 83.0s 1,0 1,0

Часть V ПДК вредных веществ в воде водоемов

Продолжение дополнения к табл. 1.2

1 2 3 4 5 6 7 8 9

13 2,2-Диаминодиэтила.мин (диэтилентриамин) (H2NCH2CH2)2NH 103,16 x. p. 0,2 1 512 0,2

14 Дибутилолова сульфид (CaH-^SnS 264 98 0,12 20 0.02 0,02

15 Дивнниладипат СН2=СНООС(СН2)4СООСН=СН2 198,22 — — 02 — 0,2

16 Дивинилбензольная смесь 11 — 0,01 20 12 0,01

17 Дигндроперекись дс-ди* нзопропилбензола л*-С6Н4[С(СН3)2ООН]2 226,27 p- 50 2 1 1

18 Диизопропилгуанддин [(CH3)2CH]3C=NH 113,18 —— 43,8 1 £1 I

19 Диизопропилгуанидин солянокислый [(CH3)2CH]2C=NH • НС1 149,64 — 41 1 £1 1

20 Димстилдисульфид CH3SSCH, 94,19 H. p. 0,04 — — 0,04

21 3,5-Диметилтетрагндро- 1,3,5-тиадназин-2-тион (дазомет, краг 974, милон, Н-5 21, тиазон) H3C CH, 162,28 12025 0,01 — — 0,01

22 Динитродиэтиленгликоль — — — — 1,0 1

23 Диспергатор НФ — — — — — — По БПК

24 Дитио-бпс-бензотназол (альтакс) ( Се», 332,48 сл. p. Отсутст- вие — — Отсутст- вие

25 1.2-Днхлор-2-мстилпропан (CHj)2CC1CH2CI 137,0 — — 0,4 0,4

26 1,3-Дихлор-2-мстилпропен CHC1=CH(CH3)CH2CI 124,99 — — — 0,4 0,4

27 3,3-Дихл ор-2-метил про- пен-1 CH2=CH(CH3)CHCI2 124,99 — — — 0,4 0,4

28 1,2-Дихлорпропан CIH2CCHC1CH3 112,98 2,7 — — 0,4 0,4

29 1,3 Дихлорпропен CHC1=CHCH2C1 110 96 — — — 0,4 0,4

30 2,3-Дихлорпропсн-1 CH2=CC1CH2CI 110 96 H.p. —1 — 0,4 0,4

31 Дифтордихлорметан ’(фреон-12) CF2C12 120,92 H. p. — — 10,0 10,0

32 Дифторхлорметан (фреон-22) chf2ci 86,47 X. p. — — 10,0 10,0

гасть V. ПДК вредных веществ в воде водоемов

О\

Продолжение дополнения к табл. 1.2

1 2 3 4 5 6 7 8 9

33 Дициклопентадисн (За, 4, 7, 7а-тетрагидро-4,7-ме- таио-1Н-инден) feO 132,21 26 — — — 0,0001

34 Диэтилбензольная смесь — — — 0,04 10 30 0,04

35 Ы,М-Диэтил-2-бензотиа- золсульфенамид (сульфон- амид БТ) N . Г £ ^CSN(C,H,). 238,38 СЛ. p. 0,05 3 — 0,05

36 Диэтилолова дихлорид (C2H$)2SnSl2 247,71 — — 0 02 0,02

37 Диэтилфекилмочевина (централит) (QH3)2N\ C,HtNHx 187,21 — — — — 0,5

38 Закрепители (в текс- тильной промыш- ленности): ДЦМ /NHCONH NHCONH 1 \ / 1 C-NH, -Cu-’ HjN-C 1 1 N N 1 1 СН,- СН,- >• V CCH, < (409,85)„ — 0,5 — — 0,5

39 ДЦУ NHCONH, 1 H,N “C 1 — — NCH,— /0. f CCH, \ox ) (174,16)n — —_ — — По БПК

40 Изобутиламин (1-а.миио-2- мстилпропан) (CH3)2CHCH2NH2 73,14 00 0,04 — — 0,04

41 Изобутилацетат W30-C4H900CHJ 116,16 6,325 — — — По БПК

42 Изопропилбензол C6HSCH(CH3)2 120.19 H- P- 1 0 — — 1,0

43 Индотолуидин — — 20 5 1 0 1,0

44 Карбозон О * - — — 1,0 — 1,0

45 Карбомол * — — — — — По БПК

46 Карбомол ЦЭМ — — — —— — По БПК

47 Кислоты органические и их соли метакриловая CH2=C(CH3)COOH 86,09 p- > 100 >10 1,0 1,0

48 а-хлорпропионовая CHjCHClCOOH 108,52 co 0,8 • — — 0,8

Часть V. ПДК вредных веществ в воде водоемов

Продолжение дополнения к табл. 1.2

1 2 3 4 5 6 7 8 9

49 а-хлорпропионовой кислоты натриевая соль CHjCHClCOONa 130,50 — 2,0 — — 2,0

50 полихлорбензойные (2КФ) — — — 5,0 5,0

51 пропионовой кислоты натриевая соль CHjCH2COONa 96,062 co — — — По БПК

52 Р, Р, Р-трихлорпропионо- вая СС13СН2СООН 177,41 — 0,01 — — 0,01

53 Р, р, Р-трихлорпропионо- вой кислоты натриевая соль CCl3CH2COONa 199,39 — 1,0 — — 1,0

54 л-хлорбснзойная л-ClCJUCOOH 156,57 0.07725 — — — 5,0 5,0

55 Кислоты органические и их соли: этилен-бис-дшиокарбами- новой кислоты цинковая соль (аспор, дитан Z-78, дитскс, карбадин, лонакол, парзат, цинеб) S II HjC—NHCSx 1 xZn H2C- NHCSZ II s 275,73 0,01 0,03 • — 0,03

56 этилен-бис-тиокарбамино- вой кислоты аммиачная соль (ЭДТК) s fl h2c-nhcs-nh4 HjC—NHCS—NH4 я s 246,44 — 0,01 — — 0,01

57 Красители: коричневый — — СЯ. p. 0,5 2 — 0,5

58 коричневый б/м — — — — — 0,8

59 синий 3 — — СЛ. p. 10,0 — 10,0

60 тиозоль коричневый Бс (бисульфитное соедините продукта варки 2,4-динит- ро4*чжсцдифсииламина или 2,4-динитро-2'-окси- дифениламина с поли* сульфидом натрия) — — — 0,5 2 — 0,5

Часть И ПДК вредных веществ вводеводоемов

ею

Продолжение дополнения к табл 1.2

1 2 3 4 5 п 6 7 8 9

61 л-Крезол »-СН3С6Н4ОН 108,14 24,040; 53,0100 — — 0,004 0,004

62 Л уд и гол — — — — — По БПК

63 Малононитрил (нитрил малоновой кислоты) CH2(CN)2 66,06 133,0 — — 0,02 0,02

64 Метазин — — 0,3 —* — 0,3

65 Метакриламид CH2=C(CH3)CONH2 85.1 — — — 0,1 0,1

66 Метилмеркаптан CHjSH 48,10 — 0,0002 — 0,0002

67 Метилметакрилат СН2=С(СН3)СООСН3 102,12 сл. р. — — — 0,01

68 Моногидроперекись лг-диизопропилбензола 195,28 — — 0,6 — 0,6

69 Моногидропсрскись п-динзопропилбензола л-С3Н7С6Н4С(СН3)2ООН 195,28 — — 0,3 — 0,3

70 Нитрозофенол HOC6H4NO 123,11 р- 0,15 1 0,1 0,5

71 Пентахлорпропан С3Н3С15 216,31 0,03 — -— 0,03

72 Пиперидин ^NH 85,15 00 — — 0,06 0,06

73 Препарат AM ‘— — — — — — По БПК

74 Препарат ОС-20 — — — 0,1 —• .— 0,1

75 Спирты. аллиловый (пропен-1 - -ол-2) СН2=СНСН2ОН 58,08 оо 0,1 — — 0,1

76 изопропиловый (про- панол-2) (CHjhCHOH 60,09 00 0,25 — — 0,25

77 резорцин (1,3-диокси- бензол) он 110,12 229O30 — — — 0,1

Часть V ПДК вредных веществ в воде водоемов

Продолжение дополнения к табл. 1.2

1 2 3 4 5 6 7 8 9

78 пентаднол-1,2 (1,2-диок- сипснтан) С3Н7СНОНСН2ОН 104,15 00 0,4 1 25 0,4

79 пентадиол-1,5 Н2С(С1ЬСН2ОН)2 104.15 00 0,4 1 25 0,4

80 пснтатриол-1,4.5 НОСН2(СН2)2СНОНСН2ОН 120,14 — 0.8 3 16 0,8

81 пентаэритрит (тстраокси- метилметан) (СН2ОН)4С 136,15 55,615 — — — 0,1

82 пирогаллол (1,2,3-триокси- бснзот) он АуОН 126,12 62525 0,1 — — 0,1

83 пирокатехин (1,2-диокси- бснзол) ( JL 110,12 451 0,1 — — 0,1

84 пропиловый (пропанол-1) CHjCHiCHaOH 60,09 оо 0,25 — — 0,25

85 Стеарокс-6 — — — 1,0 — — 1,0

86 Сульфолен — — — 0.1 — 0,1

87 1,2,5,6-Тетрагидро- бензальдегид ^СНо 110,16 0,25 0,1 1,0 0,1

88 Тетрагидро-1,4-оксазин (морфолин, окись ди- этилснимцда) °C3nh 87,12 00 0,04 — — 0,04

89 Тстрагидротиофен-1,1- дноксид (сульфолан) о // о о 120,17 — 0,5 1 1000 0,5

90 Тетрахлоргидрохинон НО он 247,89 н Р 0,05 0,1 >0,5 0,05

Часть V. ПДК вредных веществ в воде водоемов

Продолжение дополнения к табл 1 2

1 2 3 4 5 6 7 8 9

9) N-o-Толил-1,2,3.4.7 7-гекса- хлор-1.4-мстано-1.4.5.6-тет рагидрофталимид (гек- симид) 9 ? Н1С a у- jjcchf N -С Л а 'Г Y а о 457.9) O.i 0,1

92 1.5,5 Трихлор-4.5-дибром- пентен-1 (бромтан) ВгС12ССНВгСН2СН=СНС1 331,25 0.04 - 0,04

93 Трихлорпентен С5Н7С13 173,43 0,04 - — 0,04

94 Трихлорпропан С3Н3С13 145,41 0,07 — 0,07

95 3.3.3 Трифтор-1 хлор пропан (фреон-253) cf,ch2ch2ci 135.5 1.33м - —• 0,1

96 Триэтиленгликоля динитраз (CH2OCH2CH2ONO2)2 194 16 — - 1.0 1,0

97 Ускорители вулканизации гетрам етилтиурамди- сульфид (тиурам Д) (CHJjNCSSCNCCHj, 1 1 s s 240.34 3 0.05 Отсутст- вие

98 гетраэтилтиурамди сульфид (тиурам Е) (C^HjjNCSSCNfCiHj), 1 1 s s 296.62 0.02 - 5 - Отсутст- вие

99 Флокулянты ВА 2 - — 0,5 0,5

100 ВА-2 Т — — — — 0,5 0,5

10) полиакриламид I - CH, - CH - | ’ CONHj 1. (7l.07)„ - — 2,0

102 Флотореагенты АНП-2 — 0,4 — 0,4

103 АПН-1 — 0,05 0,05

104 Т-66 — - 0,2 0,2

105 гидро тизованный бутиловый аэрофлот — — - 0.00) - — 0,001

Продолжение дополнения к табл. 1.2

1 2 3 4 5 6 7 8 9

106 Фосфорорганические инсектициды: дибугилдитиофосфор- вый калий (С4ВДД< хок 280,43 — J 27,0 — — 27,0

107 дибутилмонотиофос- форный калий ^0 (C4HsS)(C4B,O)P^ хок 225,27 — 0,1 — — 0,1

108 дибутилфенилфосфат (С4В,О)Р(ОС4В,) п О 286,34 — — — — По БПК

109 0,Одимеви-5-(4,6-диало1- но-13>5-триаз1П1-2ч1.1ме- П1л)-дигиофосфат (ма озон, ПП-175, сай(|к>с, сафиюн) (СН,О),Р5СнД >1 s N 'nh2 281,30 — — — 0,1 0,1

ПО дихлорфснилфосфат С12С6НзОР(ОН)2 в О 243,01 — — — -— По БПК

111 БДБ-трибутил- тритиофосфат (Б-1776, бугифос, ДЕФ) (C4B9S)3P=O 318,51 сл. p. 0,0003 0,3 — 0,0003

112 три крезил фосфат (о-СН3С6Н4О)3Р=О 368,36 H. p- — •— 0,005 0,005

113 три ксил ci < и л фосфат КСН,)2СбН,О],Р=О 413,4 H. p. 0,05 — — 0,05

114 Хлорамп — — — — —> 10,0 10,0

115 2-Хлор-4-нитроанил„н CR H2N-/^\'N°1 158,57 — — 0,05 0,5 0,05

116 2-Хлор-4-этиламино-6- изопропиламино-сиии- триазин (атразин) .NHCHCCH,), N 'NHCjH, 215,69 0,07 — 0,5 — 0,5

117 Хромолан — — — — — — По БПК

118 5-Этил-М,М-дипропилтио- карбамат (эптам) CH3CI I2SCON(CI i2ci I2CI I3)2 289,33 H. p. 0,1 — — 0,1

Часть V. ПДК вредных веществ в воде водоемов

Часть VI. Технологические решения очистки сточных вод

ЧАСТЬ VI

ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ

ОЧИСТКИ СТОЧНЫХ ВОД

Сточная вода — это вода, быв-

шая в бытовом, производственном

или сельскохозяйственном упот-

реблении, а также прошедшая че-

рез какую-либо загрязненную тер-

риторию. В зависимости от условий

образования сточные воды делят-

ся на бытовые, или хозяйственно-

фекальные, атмосферные и про-

мышленные.

Хозяйственно-бытовые воды — это

стоки душевых, бань, прачечных,

столовых, туалетов, от мытья по-

лов и др. Они содержат примеси,

из которых примерно 58 % — орга-

нические вещеста и 42 % — мине-

ральные.

Атмосферные воды — это воды,

образующиеся в результате выпа-

дения атмосферных осадков и

стекающие с территорий пред-

приятий. Они загрязняются орга-

ническими и минеральными ве-

ществами.

Промышленные сточные воды

представляют собой жидкие отхо-

ды, которые возникают при добы-

че и переработке органического и

неорганического сырья, эксплуата-

ции оборудования, получении раз-

личной промышленной продукции.

52

Сточные воды могут содержать

в растворенном и нерастворенном

виде большое количество примесей

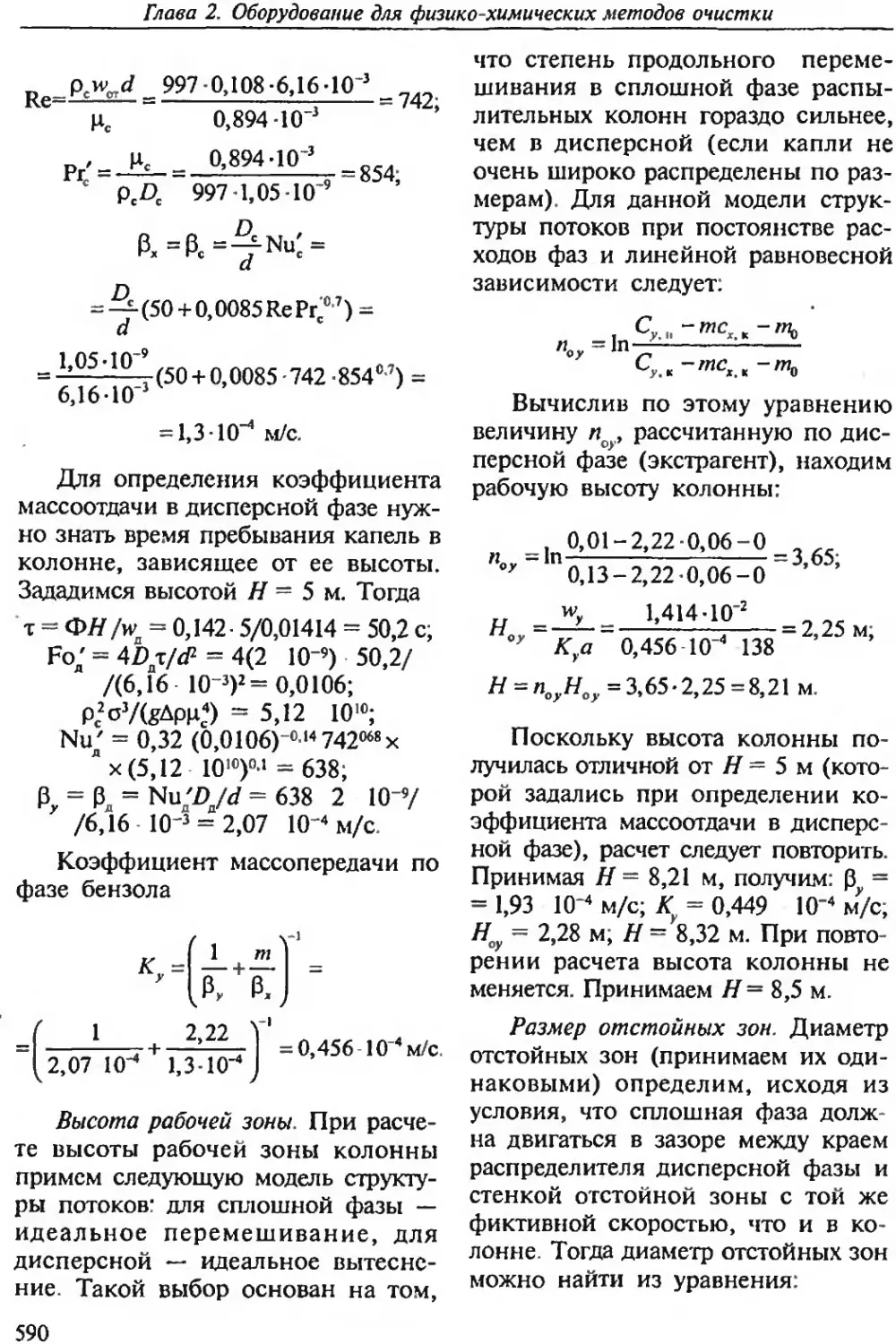

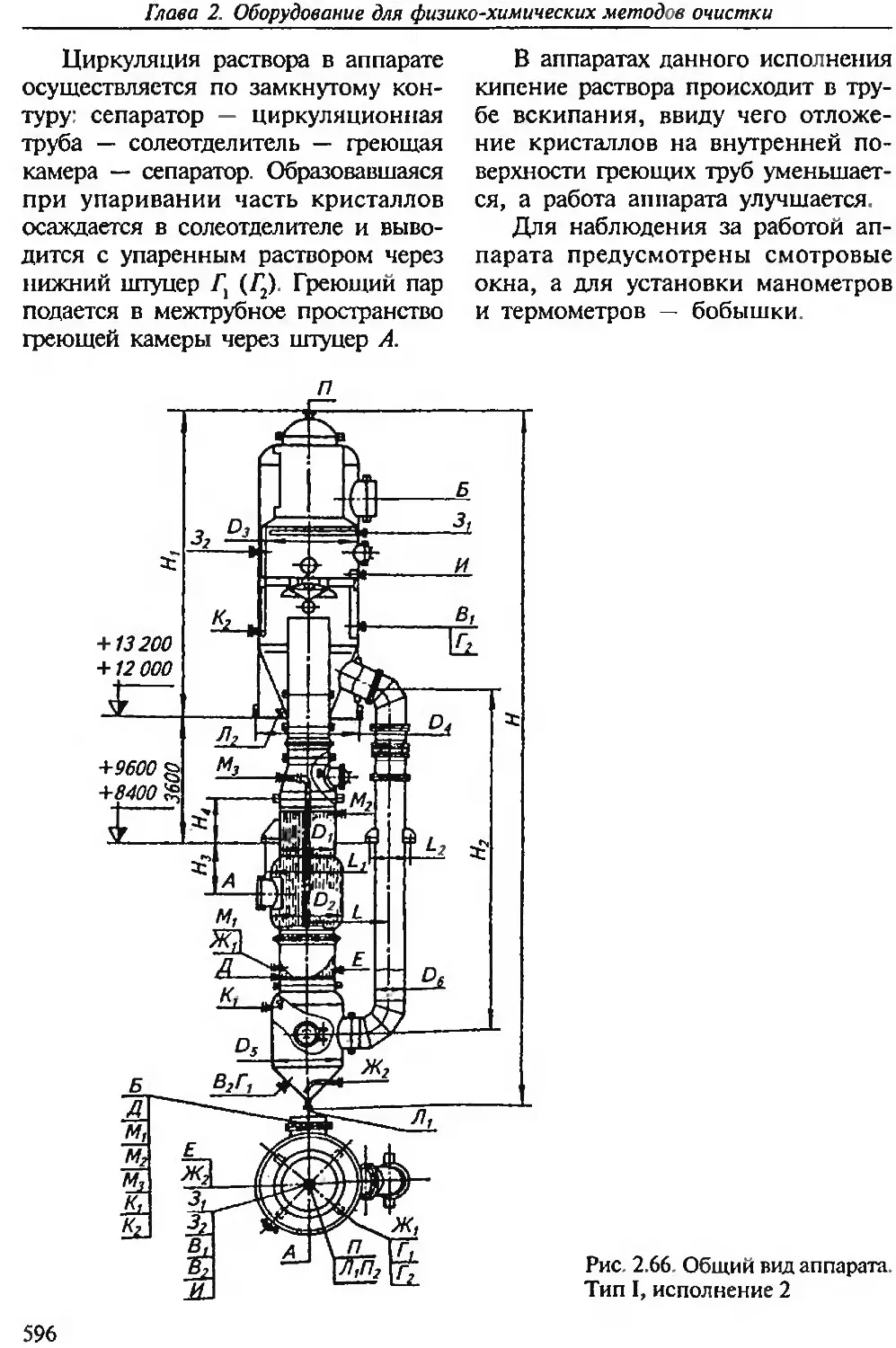

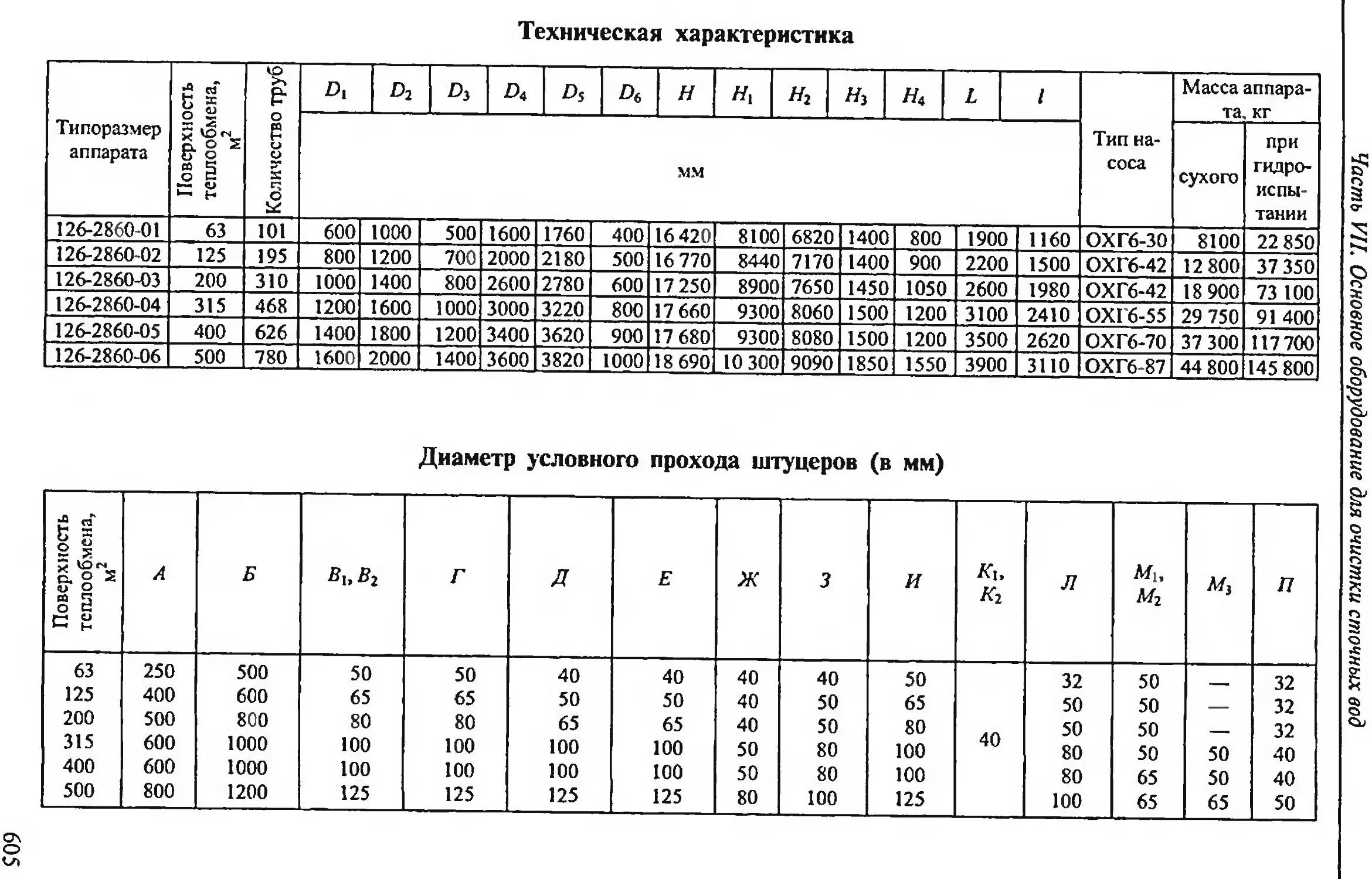

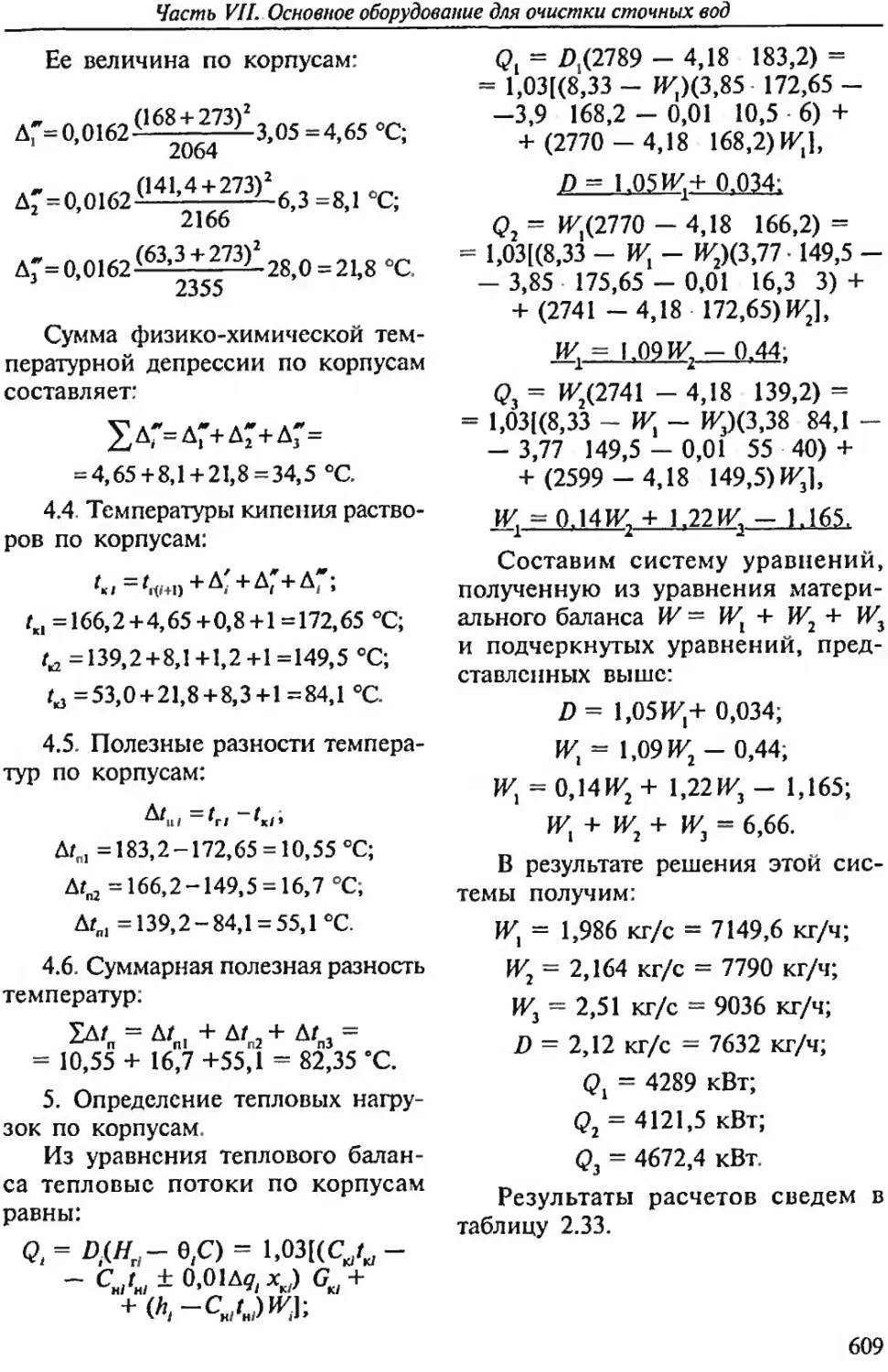

различного химического и фазово-