Текст

ПРОИЗВОДСТВО

из с

РОДУКТОВ

V

ВЕТЧИННЫЕ И КОПЧЁНЫЕ

ИЗДЕЛИЯ

Общая технология

К копченостям относятся натуральные

изделия, изготовленные нз свиного мяса и

подвергшиеся варке, копчению и сушке

после предварительного посола или запе-

канию и варке в свежем несоленом виде

В группу копченостей входят также

сыросолсныс изделия и бекон.

Копчености возможно подразделить на

ветчинные, запеченные и вареные.

Ветчинные изделия. Ветчинные изделия

получили свое название благодаря тому,

что с истечением некоторого времени и

при благоприятных условиях происходит их

естественная ароматизация и размягчение

мышечной ткани.

Специфический привкус свиного мяса

уступает место приятному и только свойс-

твенному высококачественным ветчинным

изделиям аромату и нежному вкусу.

Аромат ветчинностн особенно выражен

в копчено-вареных или копчено-запеченных

окороках и рулетах, выдержанных в посоле

Н—21 сутки и подкопченных перед варкой

или запеканием.

При кратковременном повышении те-

мпературы во время копчения процессы

ароматизации изделий интенсифицируются.

Выраженный ветчинный аромат наблю

дастся у всех сырокопченых изделий —

шейки, филея, корейкн, грудинки, бекона,

а также сырокопченой колбасы.

Оптимальные условия для усиления

ароматизации, та, ветчинностн, происходят

при охлаждении сырья перед посолом до

2”С, посоле при 2—3”С, копчении при 30—

35”С, сушке и хранении при 8—124}.

При понижении температуры ниже 0

или выше 50—6ОС действие ароматизирую-

щих ферментов прекращается, поэтому при

производстве вареных окороков, рулетов,

ветчины в форме необходимо обеспечить

получение ароматных и вкусных изделий

до направления в варку, что достигается

не менее чем при двухнедельной продол-

жительности посола.

Наоборот, в сырокопченых и сыросо-

леных изделиях ароматизация продолжае-

тся не только в процессе производства, но

и при перевозках и хранении. Максималь-

ное усиление аромата ветчинностн и не-

жности мышечной ткани наблюдается у

сырокопченых колбас, беконе, грудинок,

кореек, шеек и филеев через 30—50 суток

со дня их посола.

Ветчинные изделия, кроме выражен-

ного аромата и приятною вкуса, должны

обладать ярким естественным цветом мяса.

Быстрое обесцвечивание изделий и поя-

вление серых пятен недопустимо и являе-

тся показателем недоброкачественности из-

делий или нарушения технологического ре-

жима.

Особое внимание при производстве ве-

тчинных и других изделий, входящих в

группу копченостей, следует уделять каче-

С । ну сырья и посолочных ингредиентов,

санитарному состоянию помещений, тары

н ннгентаря.

Самые лучшие по качеству ветчинные,

запеченные и вареные изделия можно по-

лучить только от охлажденной свинины

беконной, мясной и жирной упитанностей,

имеющих нежную светлую мышечную

ткань.

Непригодно для производства копчено-

стей мясо, полученное от убоя старых сви-

ней в возрасте более 1 года с грубой мы-

шечной тканью темно-красного цвета, под-

сосных и несколько раз поросившихся

свиноматок с растянутым животом, хряков,

тощих и больных животных.

Из окороков, полученных при разделке

жирной свинины, возможно получить ве-

тчину высокого качества, так как мыше-

чная ткань в жирной свинине в возрасте

не более 1 года нежная и светлая.

Излишек жира, имеющийся в торцевой

части окорока, следует удалить в сыром

виде косым срезом.

Корейки и грудинки, полученные при

разделке этой свинины вполне пригодны

для производства копченых изделий и

пользуются, наряду с нежирными изде-

лиями, спросом определенной категории

потребителей, особенно занятых тяжелым

физическим трудом, ощущающих потреб-

ность в высококалорийной пище.

Посолочные материлы должны подби-

раться только высокого качества.

Поваренная соль является основным

материалом, однако не всякая соль пригод-

на для этой цели.

Каменная соль, хотя и имеет мало заг-

рязнений и высокое содержание NaCI,

однако непригодна для посола мясопродук-

тов, так как имеет в своем составе примеси

магния и кальция, сообщающие изделиям

горьковатый привкус.

Самосадочную соль, не имеющую при-

месей магния, можно применять только

для приготовления заливочных рассолов,

после длительного отстаивания и фильтра-

ции.

Выварочная соль свободна от примесей

магния и загрязнений, поэтому является

самой лучшей для производства всех видов

мясопродуктов.

Поваренная соль, хотя и нс является

абсолютным консервантом, однако в опре-

деленных температурных условиях спо-

собствует подавлению жизнедеятельности

бактерий и удлиняет сроки хранения,

поэтому в теплый период времени рекомен-

дуется небольшое увеличение содержания

соли в изделиях.

Нитрат и нитрит несомненно обладают

антисептическими свойствами и широко

применяются не только в мясной промыш-

ленности, но и в медицине в качестве анти-

септиков. Одновременно нитраты и нитри-

ты способствуют сохранению яркого естес-

твенного цвета мяса, усиливающегося

действием глюкозы и аскорбината натрия.

Кроме того, глюкоза является также

препаратом, способствующим образованию

нежного вкуса, так как смягчает соленость.

Аскорбинат натрия также улучшает

вкусовые достоинства копченостей. Поэто-

му добавление этих ингредиентов необхо-

димо осуществлять при посоле в установ-

ленных дозировках, что будет являться

гарантией получения изделий высокого

качества, яркого цвета и приятного вкуса.

Добавление при посоле разных прянос-

тей нс практикуется, гак как может завуа-

лировать естественный вкус и запах мяса.

Соленость ветчинных и копченых изде-

лий — важнейший фактор качества продук-

ции.

Все ветчинные изделия должны быть

малосолеными, т.е. с содержанием поварен-

ной соли в мышечной ткани от 2 до 3%.

Однако в таких распространенных и

нежных изделиях, как вареные окорока,

ветчина в форме и рулеты, содержание

соли должно быть на уровне, допустимом

для сосисок и докторской колбасы, тс.

1,8—2,2%.

В копчено-вареных изделиях содер-

жание соли немного выше и может быть в

пределах 2,2—2,5%, а в копченых около 3%.

Максимальные показатели содержания

соли, установленные ГОСТами и техничес-

кими условиями, даны в случае длительных

задержек с реализацией изделий или от-

грузкой их на большие расстояния, тре-

бующие повышенной стойкости, а следова-

тельно, и увеличения процентного содержа-

ния соли.

Технологическая схема производства

ветчинных издений следующая: охлажде-

ние свинины, разделка свинины, доохлаж-

дение разделанных частей до посола, посол,

сточка и созревание, копчение, варка,

сушка.

Ветчинные изделия возможно выраба-

тывать разными методами в зависимости

от наличия производственных условий.

Мокрым посолом — при котором изде-

лия после нагнетания в них рассола через

кровеносную систему или в мышечную

ткань заливаются рассолом.

Смешанным посолом — при котором

изделия после нагнетания в них рассола

через кровеносную систему или в мышеч-

ную ткань натирают посолочной смесью и

после 2—3-суточного срока заливают рассо-

лом.

Сухим — при котором изделия солят в

штабелях сухой посолочной смесью.

Запеченные изделия. Запеченные изде-

лия в отличие от ветчинных изготовляются

из свежего несоленого сырья, которое запе-

кается при высокой температуре.

В результате этого в изделиях обра-

зуется приятный запах и вкус, свойствен-

ные жареному или запеченному мясу.

Однако нельзя вырабатывать запечен-

ные изделия из несозревшего сырья, имею-

щего недостаточно размягченную мышеч-

ную ткань. 2—3-суточный период охлажде-

ния является достаточным для этой цели.

За этот период в мясных волокнах

происходит накопление молочной кислоты,

которая способствует размягчению межмы-

шечной соединительной ткани.

Технологическая схема производства

запеченных изделий следующая: охлажде-

81

ние и созревание сырья в течение 2—3 су-

ток, разделка и подготовка сырья, запе-

кание, охлаждение, упаковка.

Вареные изделия. Вареные изделия вы-

рабатывают из несоленого сырья, приправ-

ленного пряностями.

Это повышает вкус изделий, ибо в

процессе варки, в отличие от запекания, не

достигается ароматизации изделий.

Технологическая схема производства

вареных изделий следующая: охлаждение

сырья, разделка, заправка пряностями,

наполнение форм, прессование, варка, ох-

лаждение и упаковка.

Контроль качества готовой продукции.

Ветчинные, запеченные и вареные изделия

тщательно проверяют на свежесть и для

изъятия не соответствующих ГОСТам и

техническим условиям продукции.

Не допускаются в реализацию изделия,

имеющие загрязнения, слизь или плесень,

с выхватами мяса и жира, с бахромками и

остатками щетины, с серыми пятнами, с

пересолом, горьковатым привкусом, засмо-

ленные при копчении, а также с призна-

ками несвежести и недовара.

В случае необходимости производятся

химические и бактериологические анализы

и также систематические органолептичес-

кие исследования на свежесть, вкус и цвет.

Доброкачественность копченостей опре-

деляется по следующим органолептическим

признакам.

Внешний вид. Поверхность копченос-

тей — сухая чистая, без пятен, без плесени.

Запах и вкус. Свойственные для дан-

ного вида копченостей, без запаха загара,

затхлости, посторонних привкуса и запаха.

Вид на разрезе. Мышечная ткань рав-

номерно окрашена, без серых пятен, жир

белого цвета или с розоватым оттенком,

без пожелтения.

Консистенция — плотная.

Запах целых окороков, в частности

копченых, определяют путем прокола слоев

мышечной ткани, прилегающей к сочлене-

нию костей, сухой деревянной иглой.

Особые условия. Применение красящих

веществ, а также свиного мяса, не иссле-

дованного согласно утвержденным прави-

лам, запрещается.

Все посолочные материалы (соль,

нитрат, нитрит, глюкоза и аскорбинат нат-

рия), поступающие на предприятия мясной

промышленности, должны быть подвергну-

ты лабораторному анализу и применяться

в производство только с разрешения ОПВК.

Хранение нитрита и приготовление

растворов производятся лабораториями

предприятий в соответствии со специальной

инструкцией.

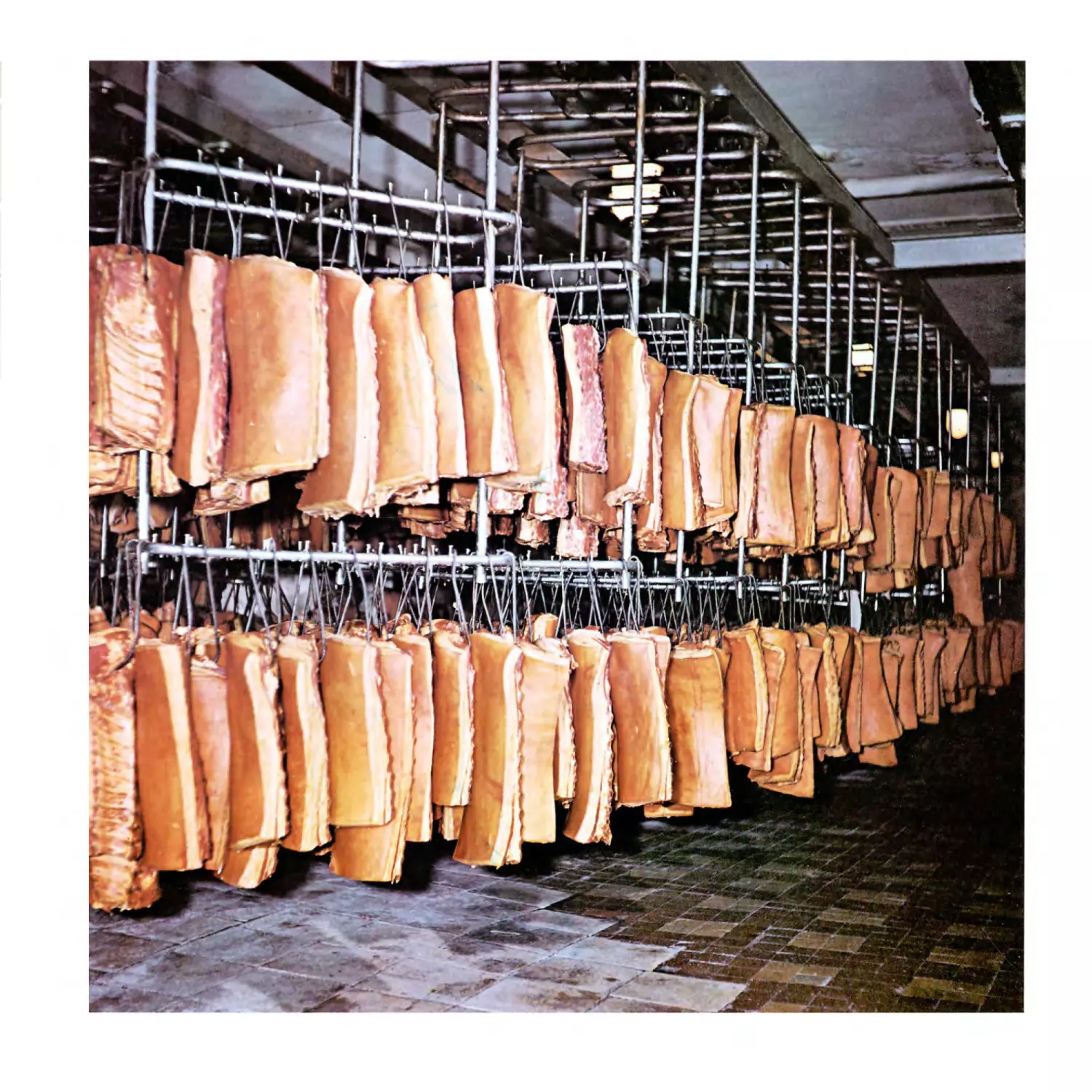

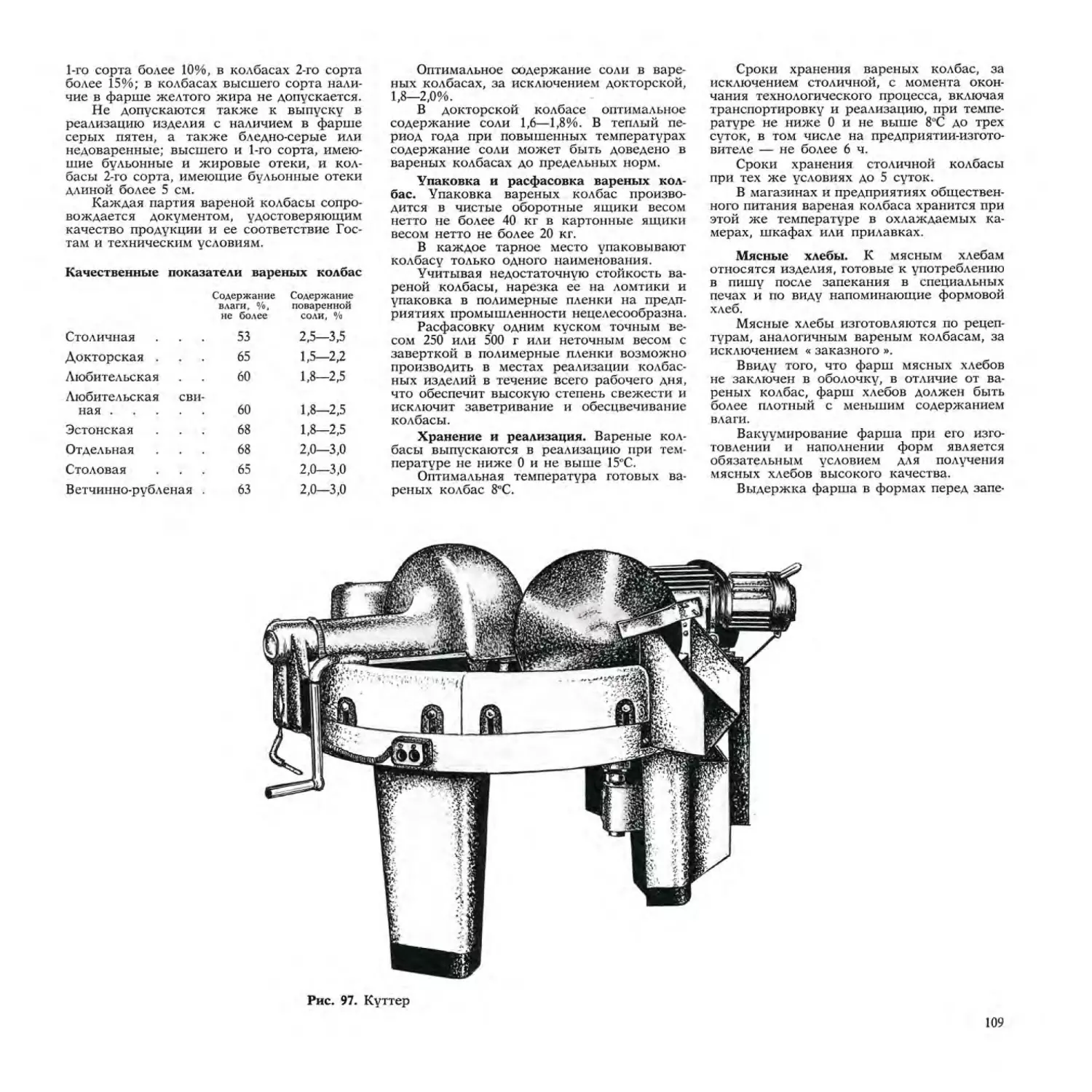

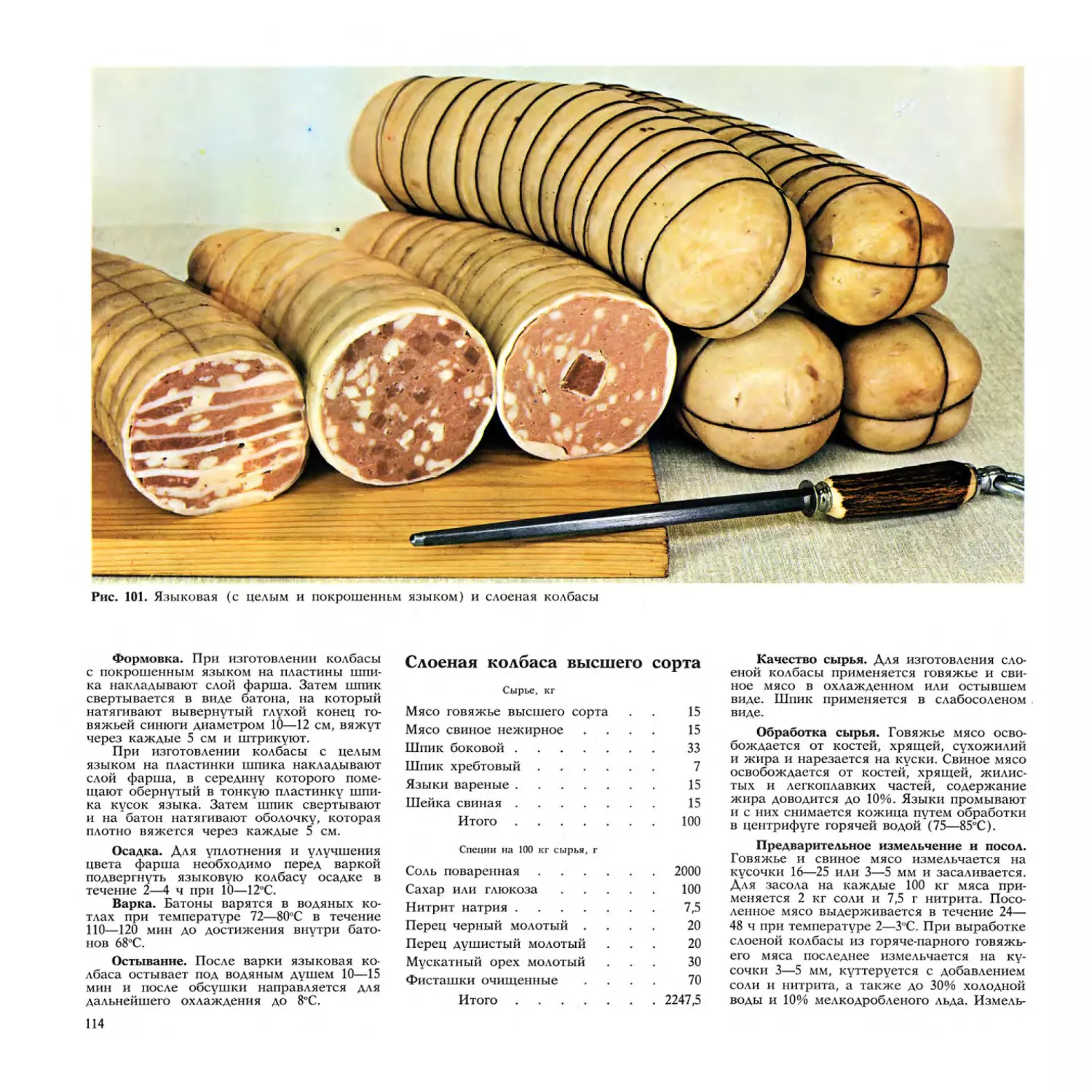

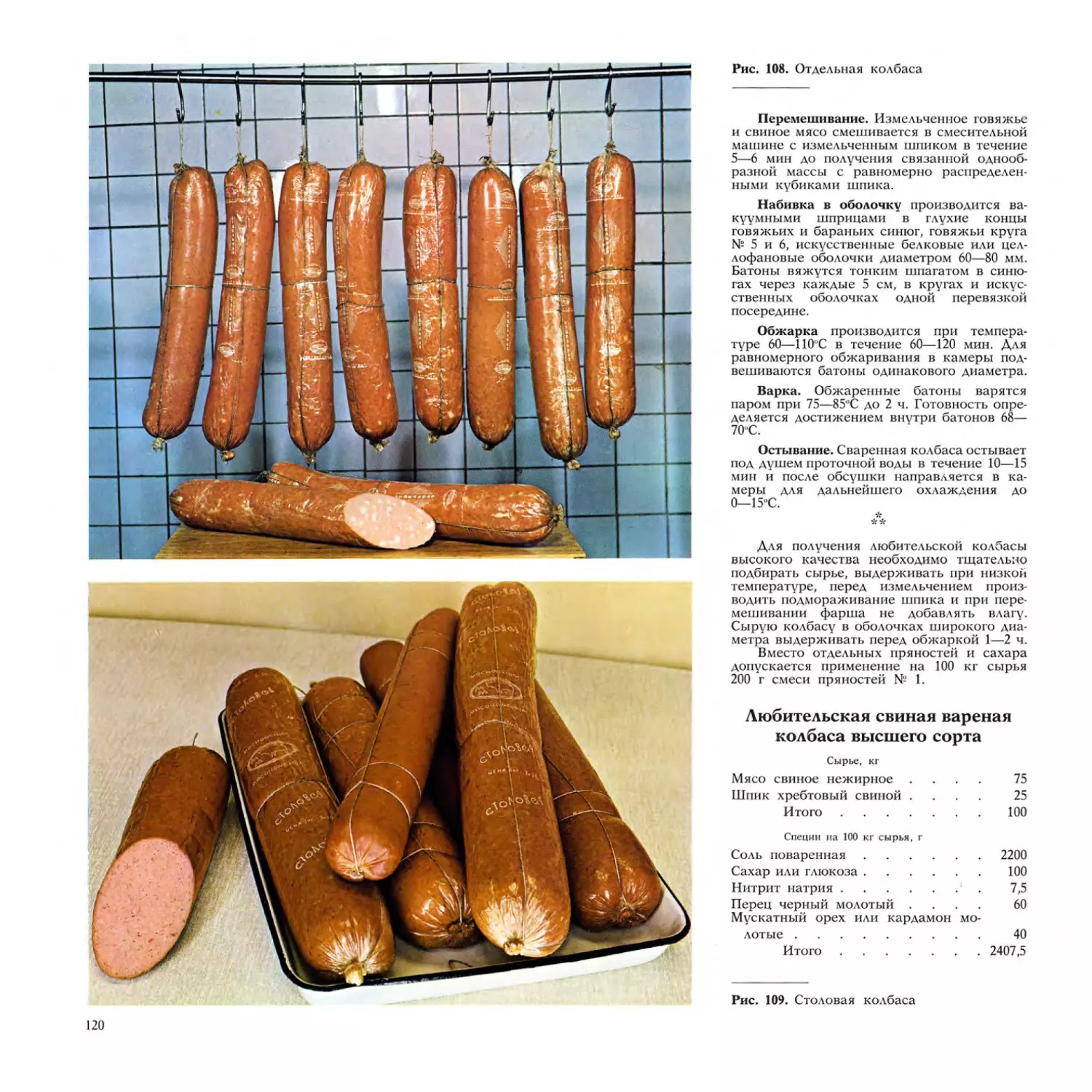

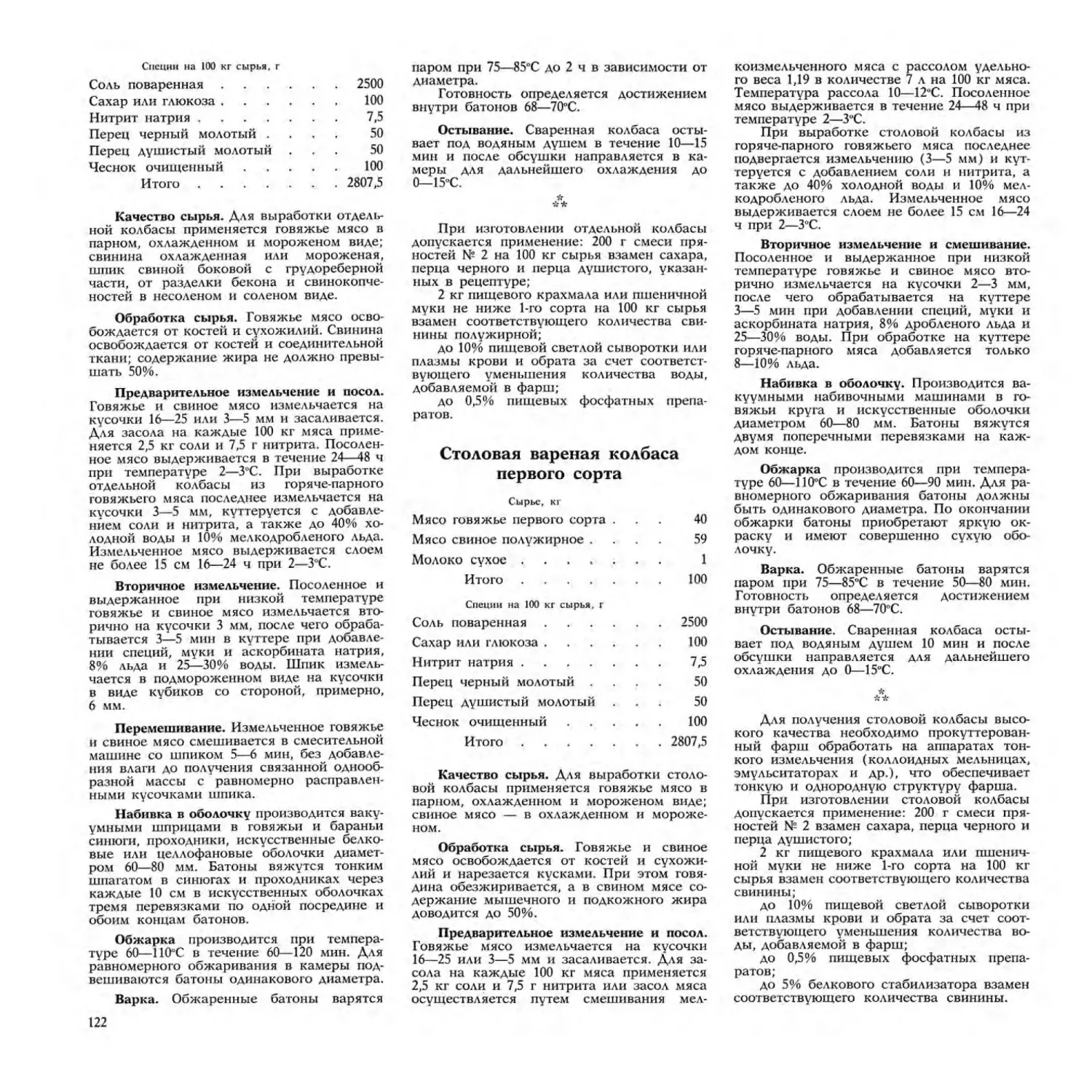

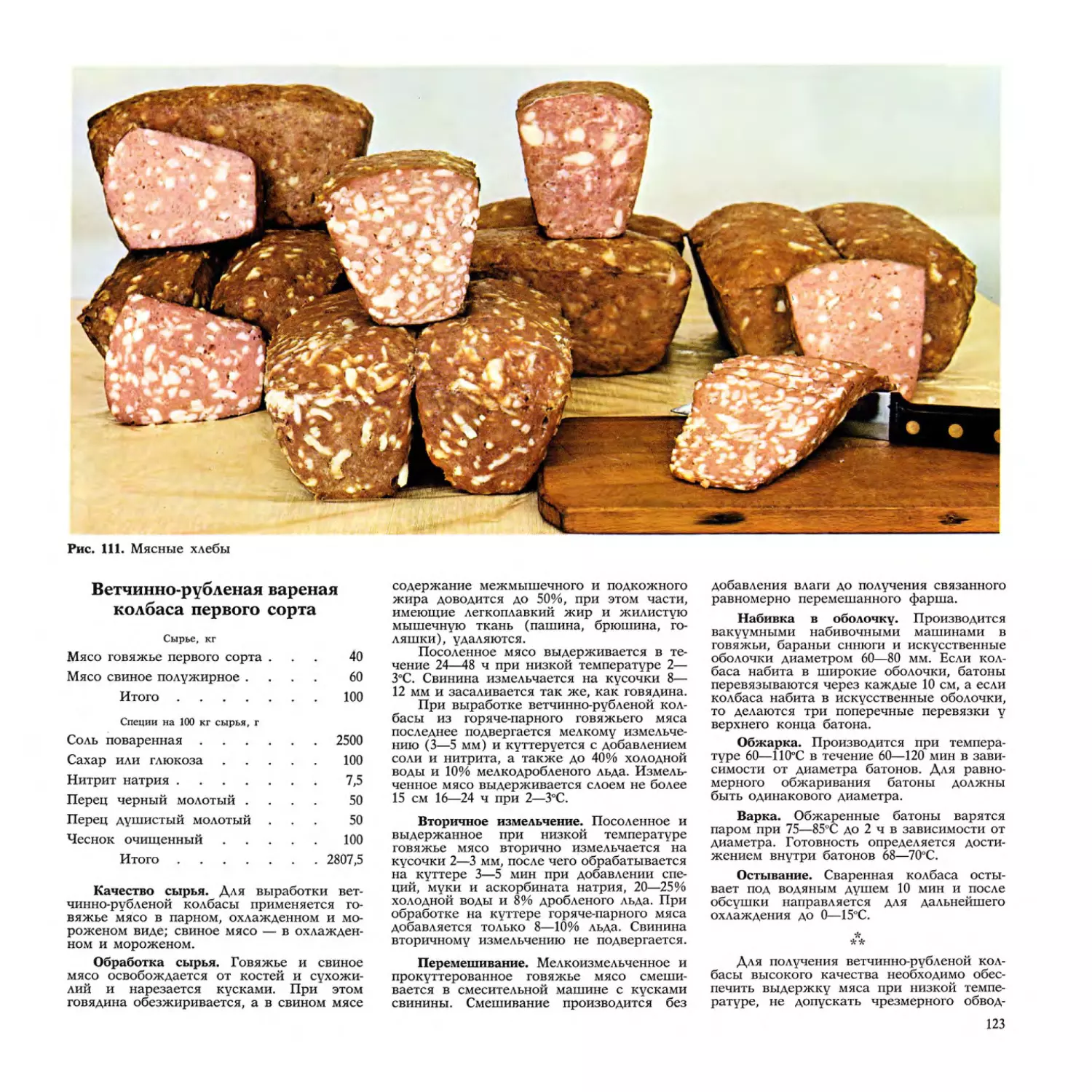

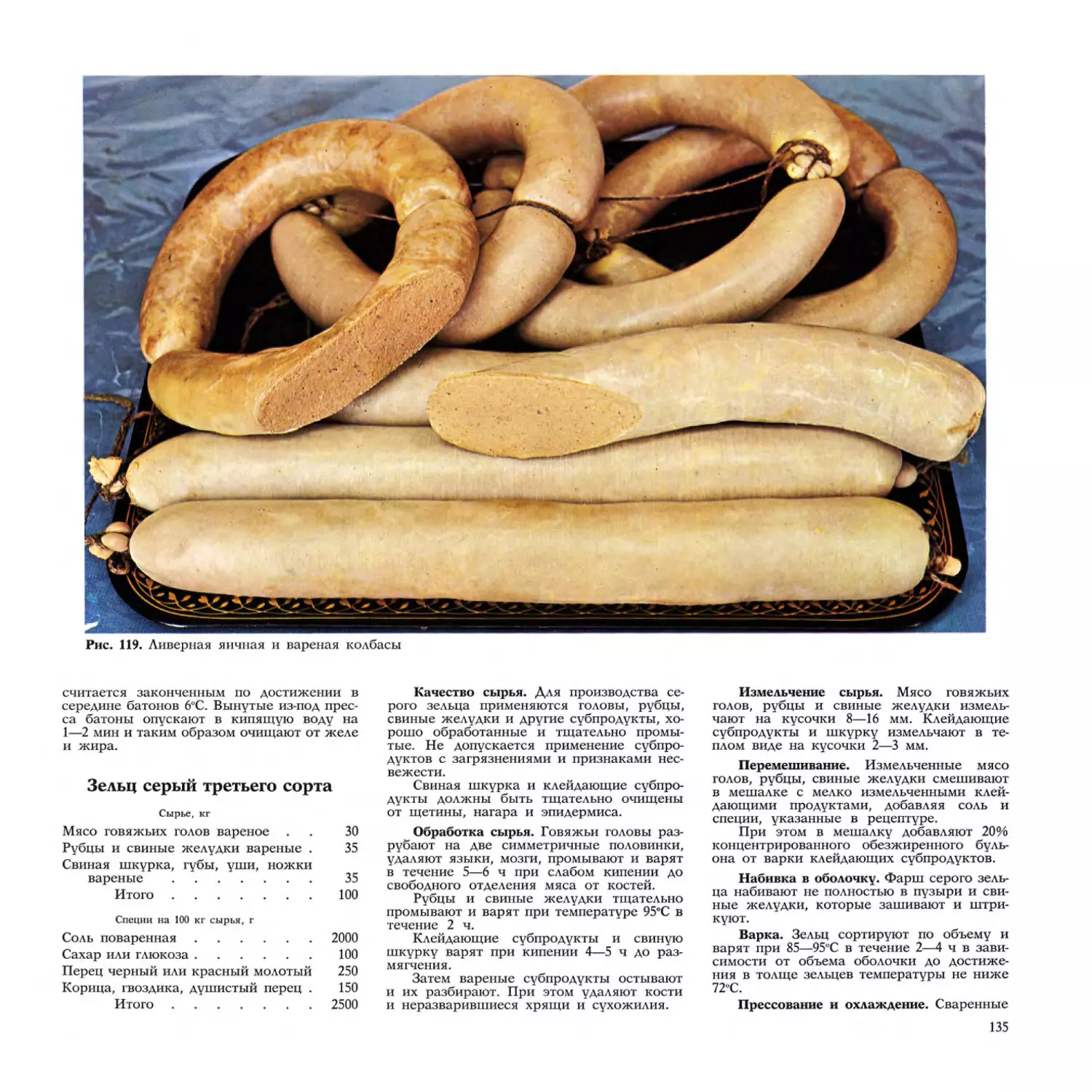

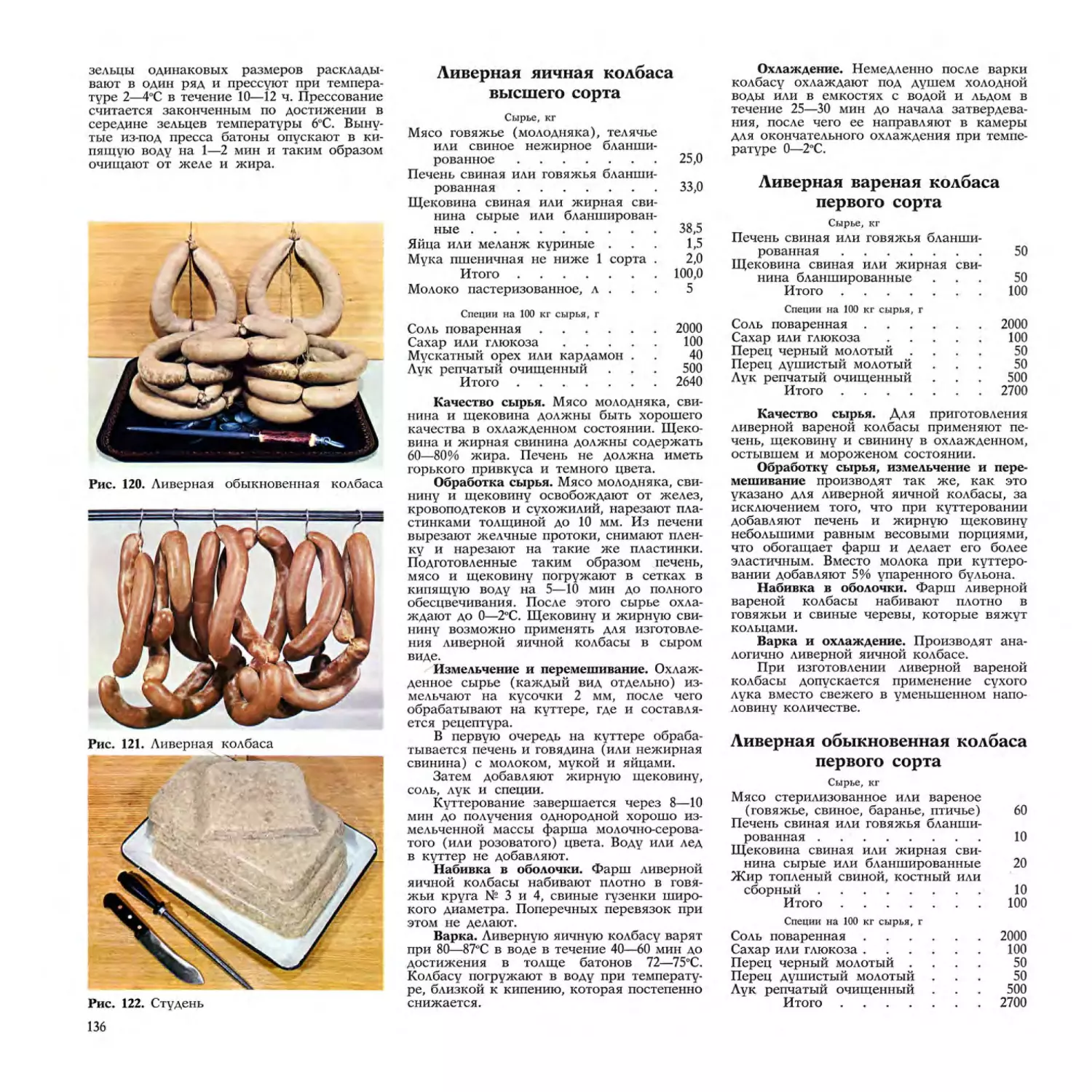

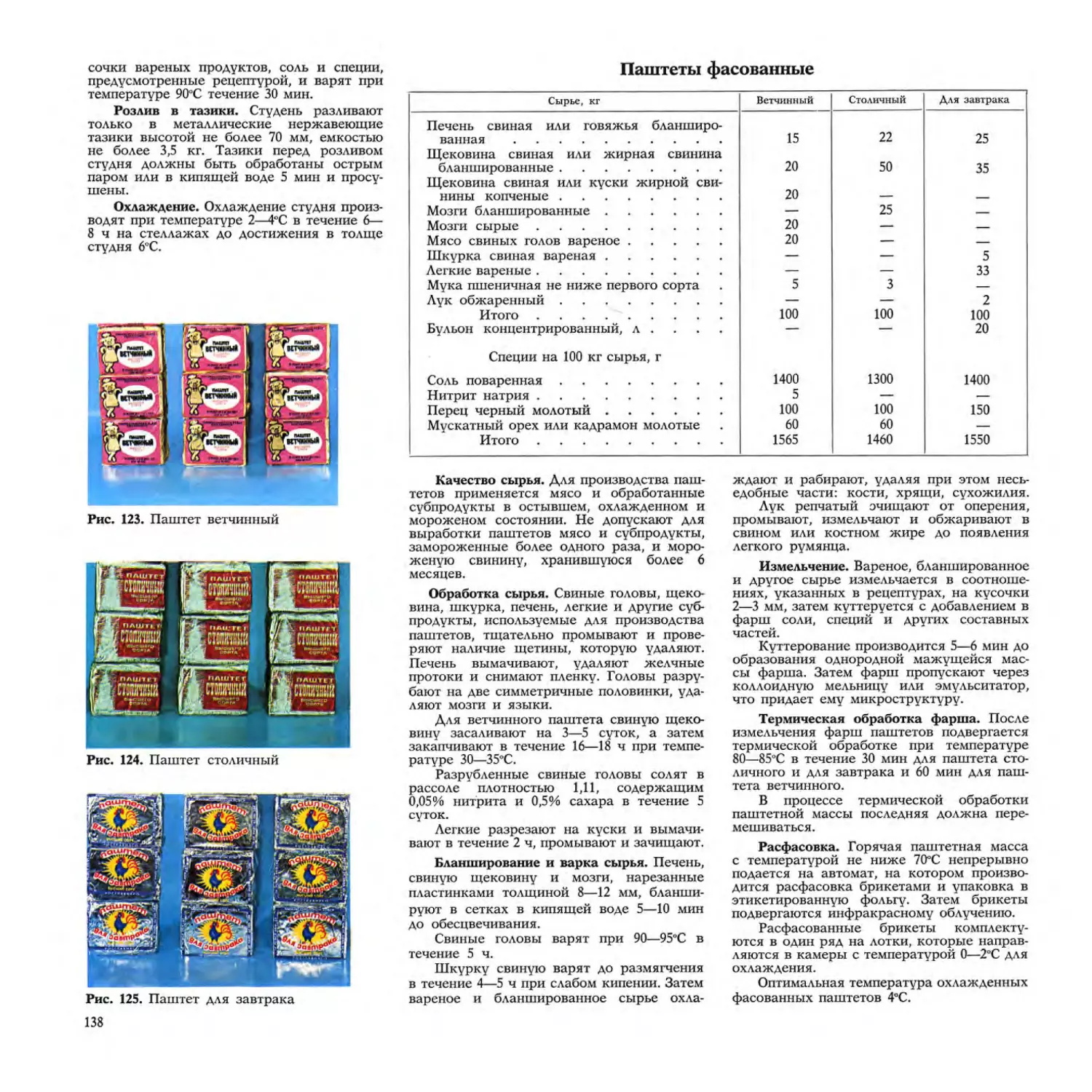

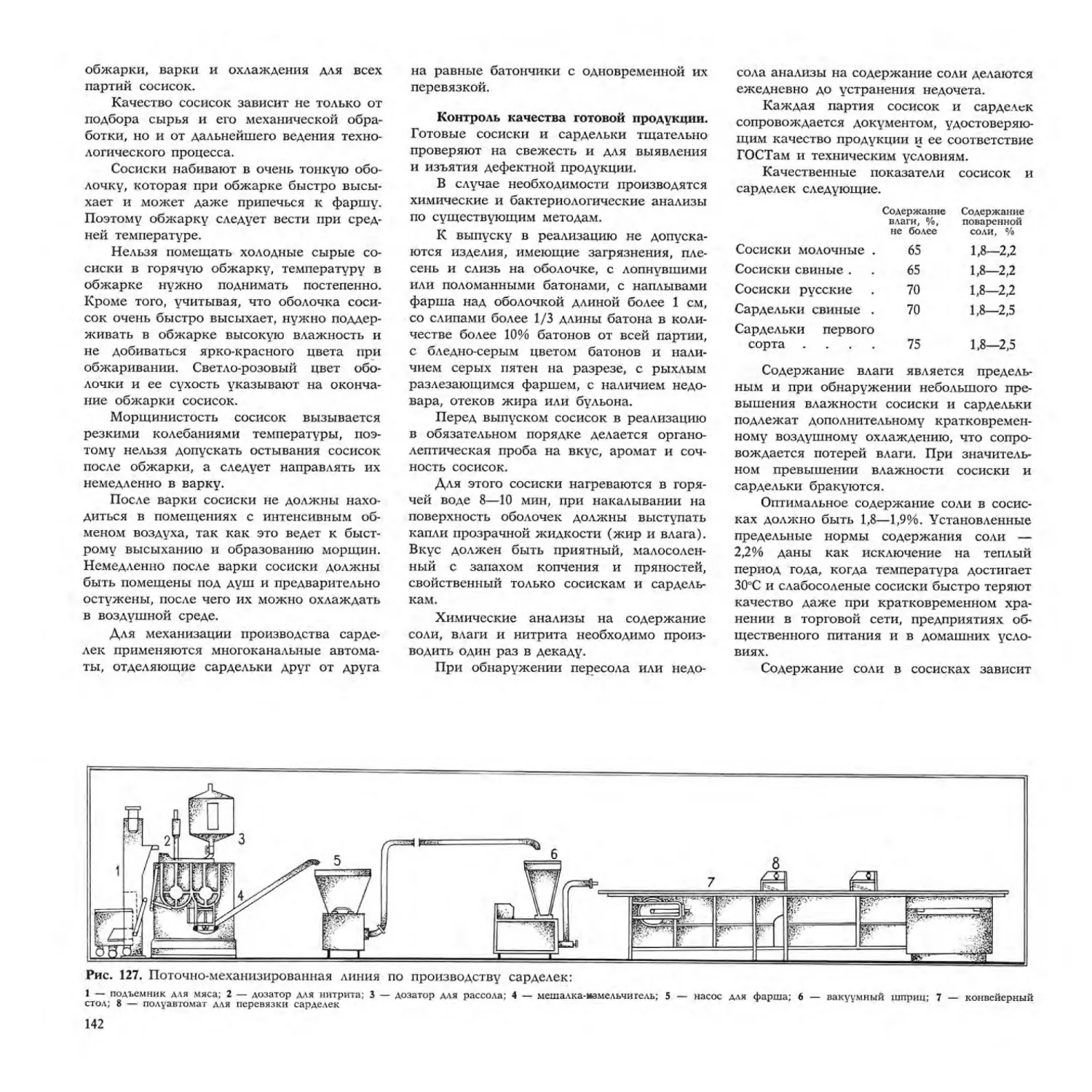

Рис. 73. Выдержка кореек и грудинок

после копчения

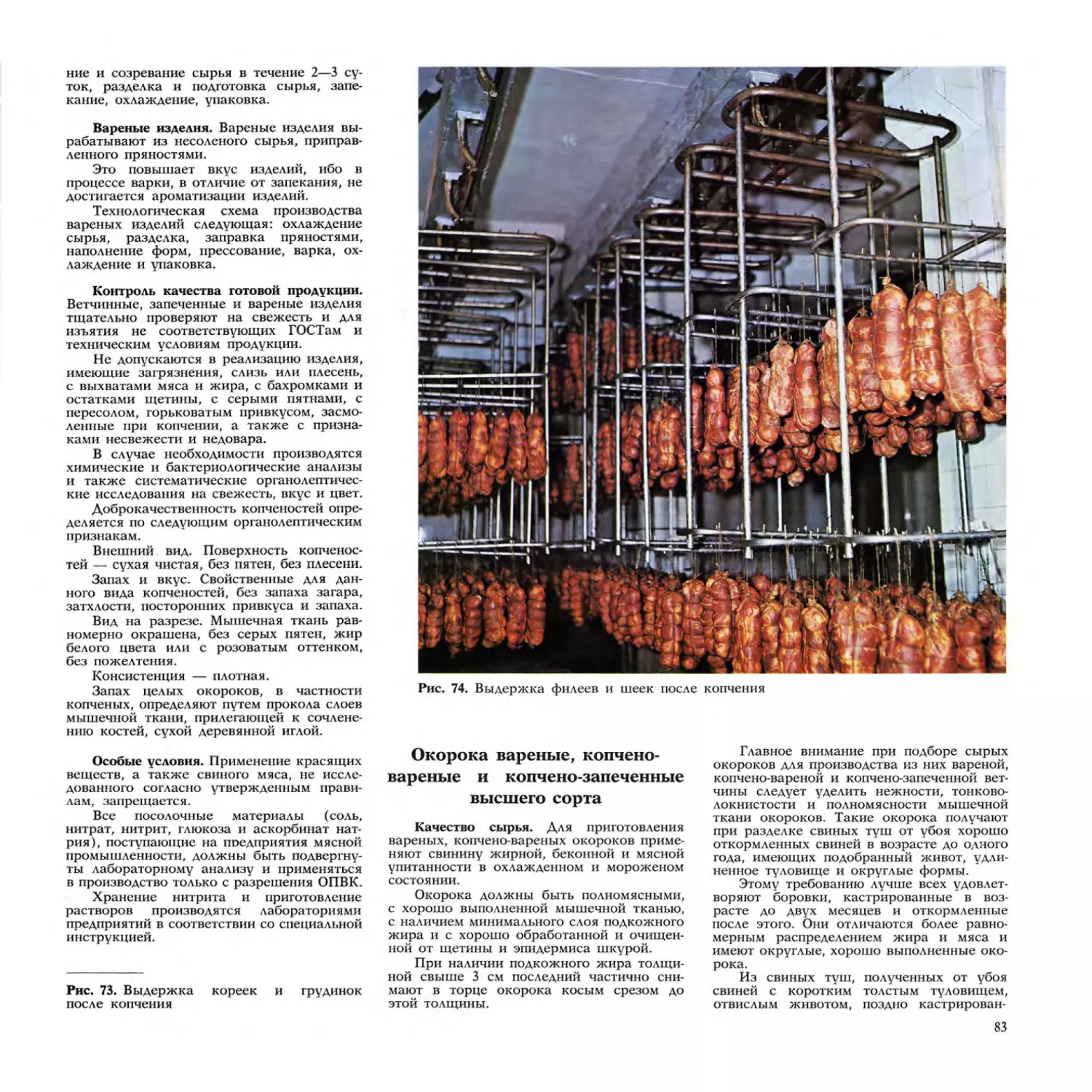

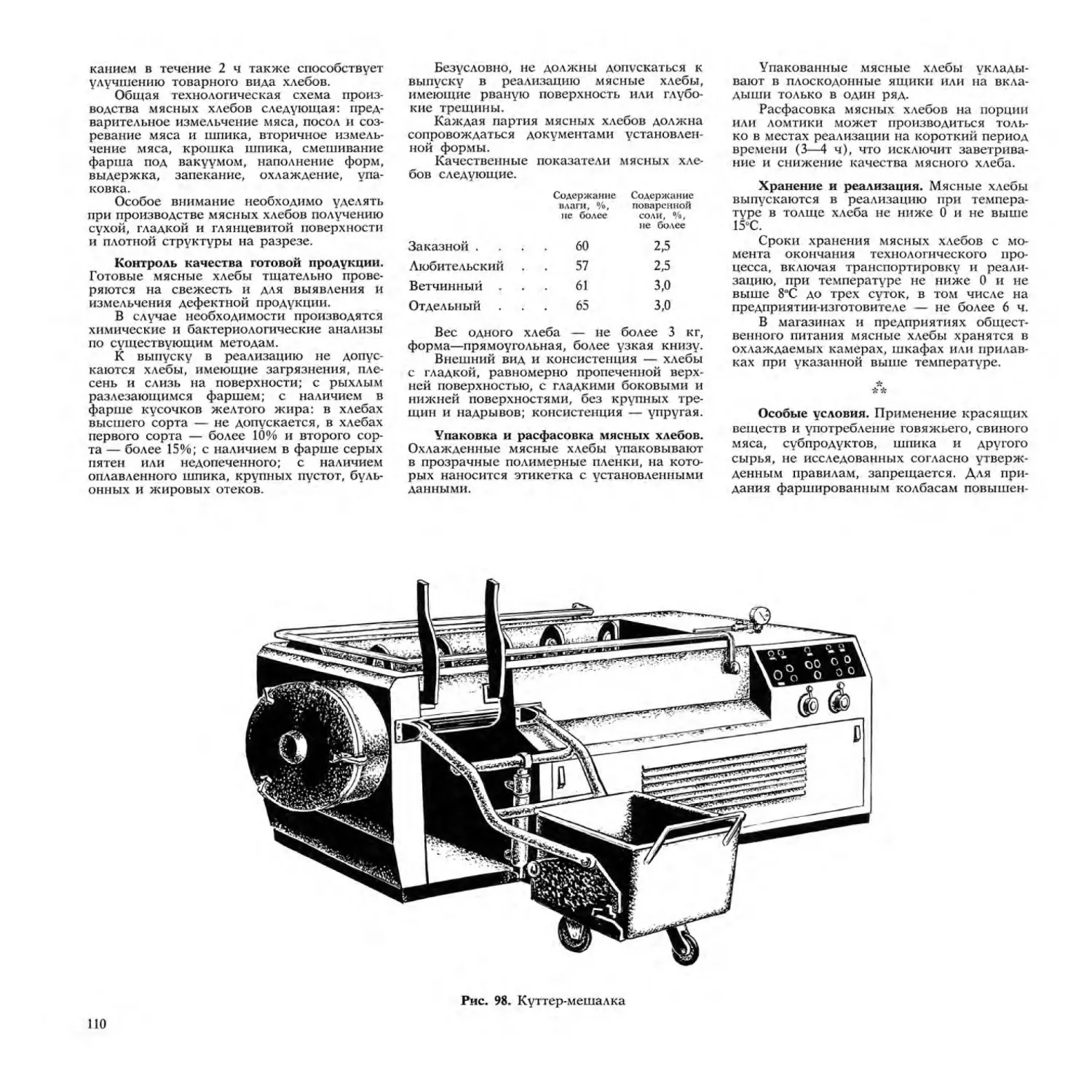

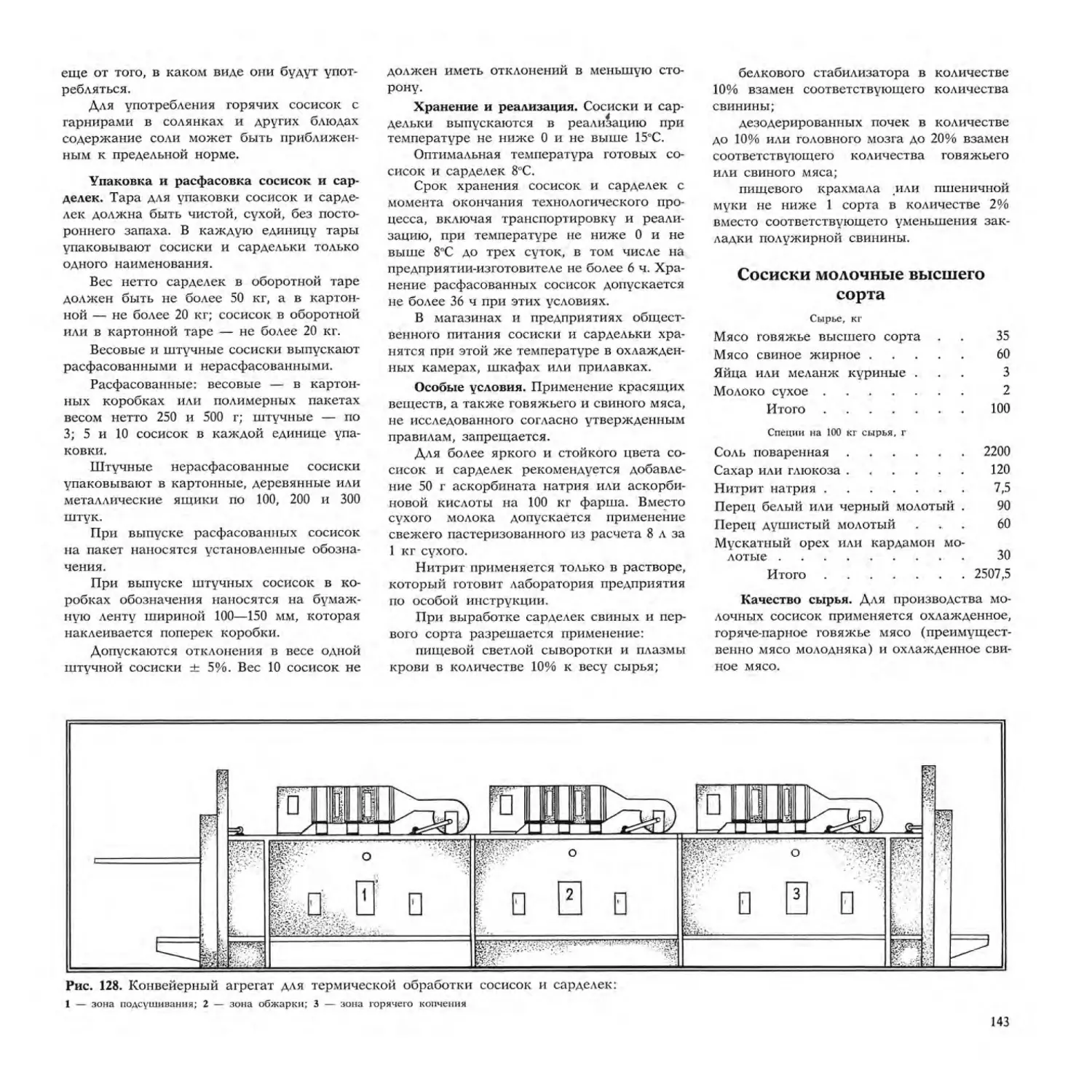

Рис. 74. Выдержка филеев и шеек после копчения

Окорока вареные, копчено-

вареные и копчено-запеченные

высшего сорта

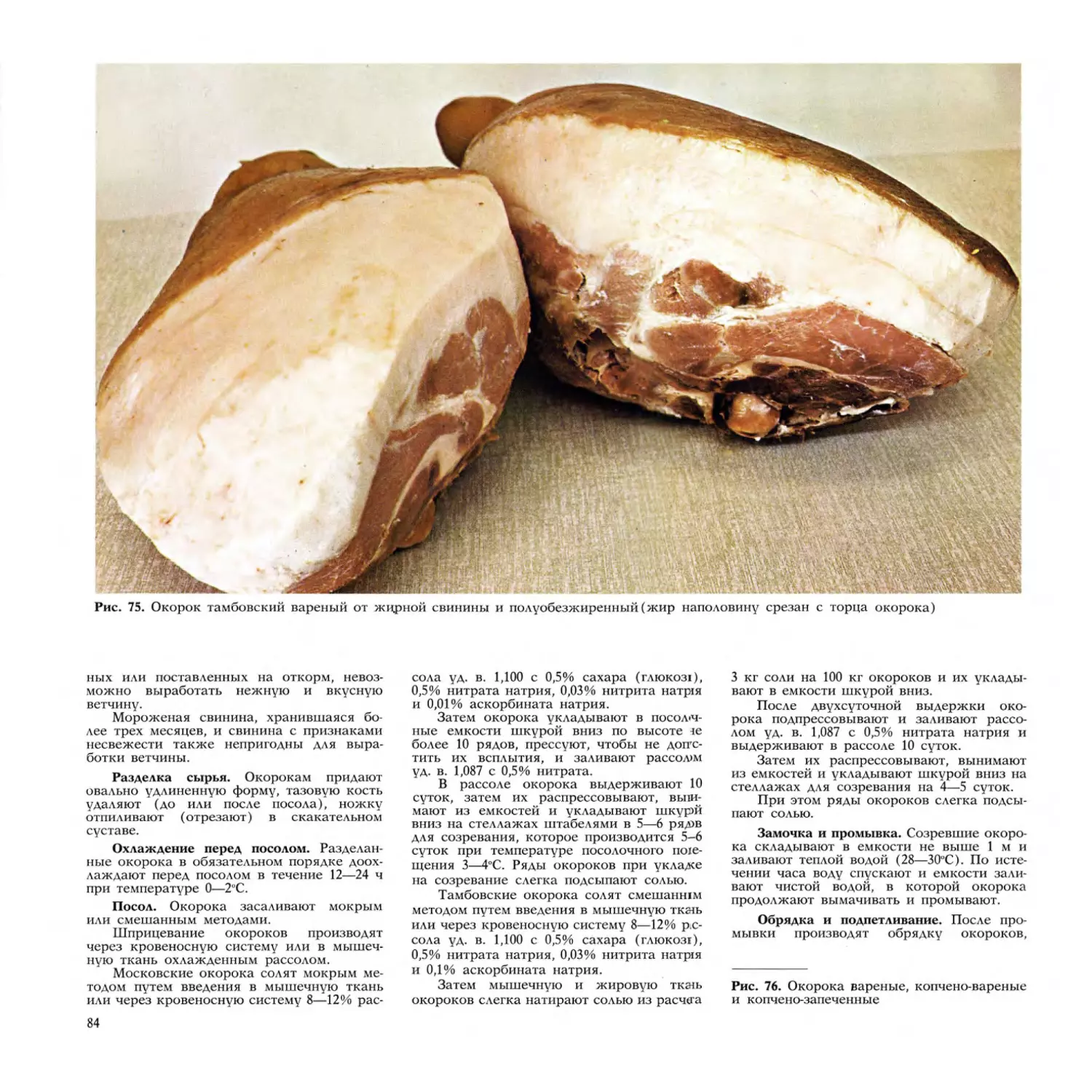

Качество сырья. Для приготовления

вареных, копчено-вареных окороков приме-

няют свинину жирной, беконной и мясной

ушгтанности в охлажденном и мороженом

состоянии.

Окорока должны быть полномясными,

с хорошо выполненной мышечной тканью,

с наличием минимального слоя подкожного

жира и с хорошо обработанной и очищен-

ной от щетины и эпидермиса шкурой.

При наличии подкожного жира толщи-

ной свыше 3 см последний частично сни-

мают в торце окорока косым срезом до

этой толщины.

Главное внимание при подборе сырых

окороков для производства из них вареной,

копчено-вареной и копчено-запеченной вет-

чины следует уделить нежности, тонково-

локнистости и полномясности мышечной

ткани окороков. Такне окорока получают

при разделке свиных туш от убоя хорошо

откормленных свиней в возрасте до одного

года, имеющих подобранный живот, удли-

ненное туловище и округлые формы.

Этому требованию лучше всех удовлет-

воряют боровки, кастрированные в воз-

расте до двух месяцев и откормленные

после этого. Они отличаются более равно-

мерным распределением жира и мяса и

имеют округлые, хорошо выполненные око-

рока.

Из свиных туш, полученных от убоя

свиней с коротким толстым туловищем,

отвислым животом, поздно кастрирован-

83

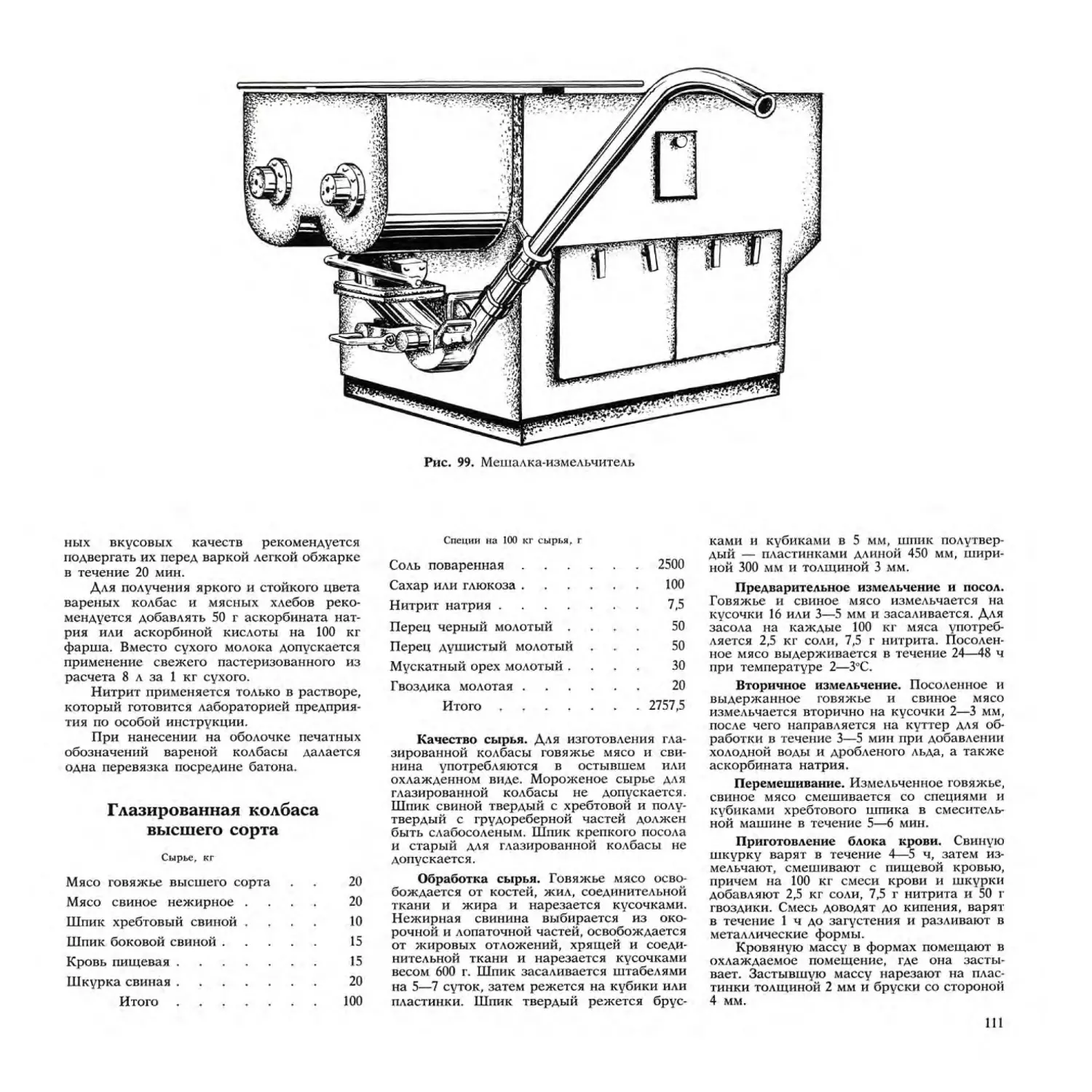

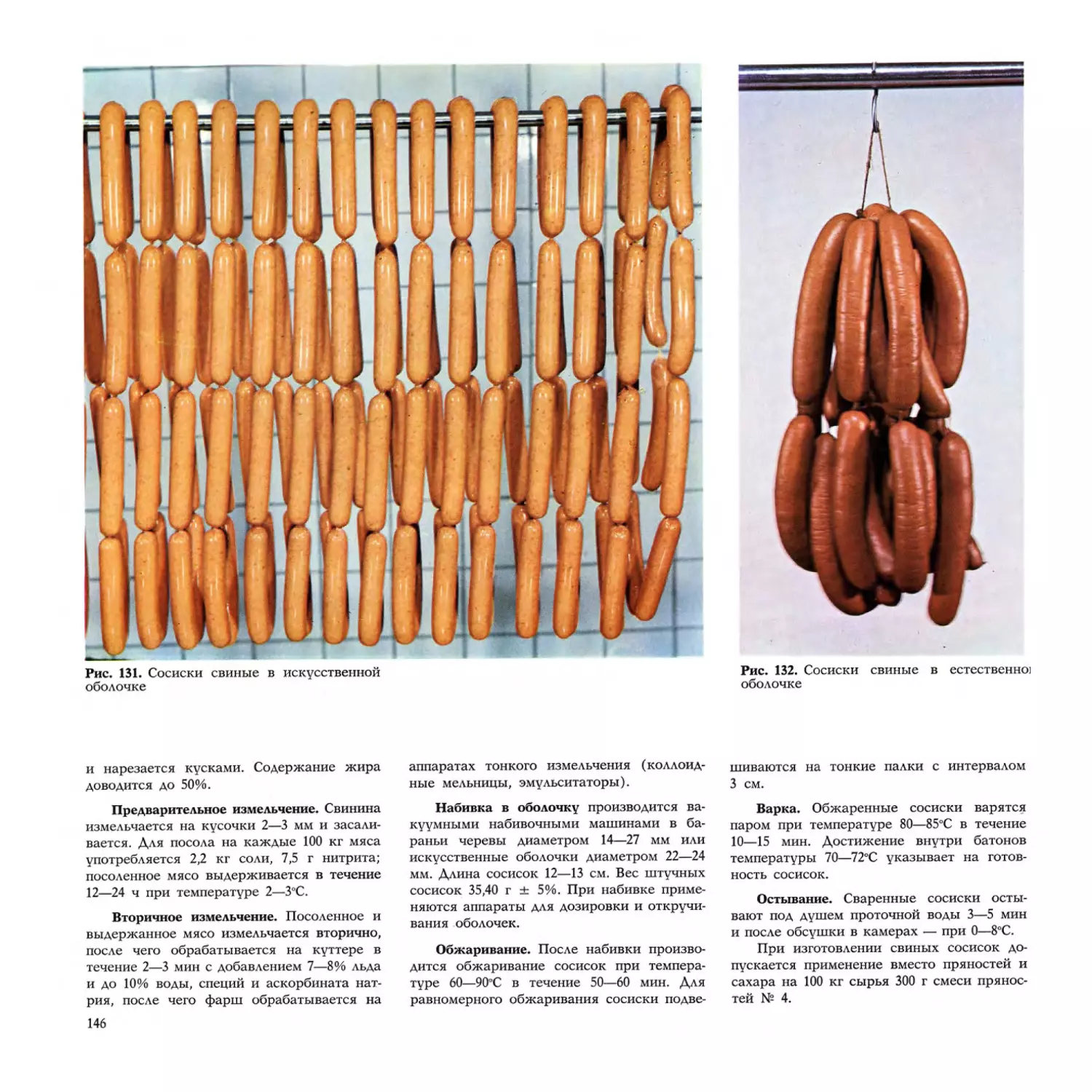

Рис. 75. Окорок тамбовский вареный от жирной свинины и полуобезжиренный(жир наполовину срезан с торца окорока)

пых или поставленных на откорм, невоз-

можно выработать нежную и вкусную

ветчину.

Мороженая свинина, хранившаяся бо

лее трех месяцев, и свинина с признаками

несвежести также непригодны для выра-

ботки ветчины.

Разделка сырья. Окорокам придают

овально удлиненную форму, тазовую кость

удаляют (до или после посола), ножку

отпиливают (отрезают) в скакательном

суставе.

Охлаждение перед посолом. Разделан-

ные окорока в обязательном порядке доох-

лаждают перед посолом в течение 12—24 ч

при температуре 0—2“С.

Посол. Окорока засаливают мокрым

или смешанным методами.

Шприцевание окороков производят

через кровеносную систему или в мышеч-

ную ткань охлажденным рассолом.

Московские окорока солят мокрым ме-

тодом путем введения в мышечную ткань

или через кровеносную систему 8—12% рас-

сола уд. в. 1,100 с 0,5% сахара (глюкоз!),

0,5% нитрата натрия, 0,03% нитрита натр!я

и 0,01% аскорбината натрия.

Затем окорока укладывают в посол>ч-

ные емкости шкурой вниз по высоте те

более 10 рядов, прессуют, чтобы не допус-

тить их всплытия, и заливают рассо.мм

уд. в. 1,087 с 0,5% нитрата.

В рассоле окорока выдерживают 10

суток, затем их распрессовывают, вьии-

мают из емкостей и укладывают шкурй

вниз па стеллажах штабелями в 5—6 рядтв

для созревания, которое производится 5-6

суток при температуре посолочного noie-

щения 3—4*С. Ряды окороков при укладсе

на созревание слегка подсыпают солью.

Тамбовские окорока солят смешащим

методом путем введения в мышечную ткгнь

или через кровеносную систему 8—12% р.с-

сола уд. в. 1,100 с 0,5% сахара (глюкоз!),

0,5% нитрата натрия, 0,03% нитрита иатртя

и 0,1% аскорбината натрия.

Затем мышечную и жировую ткать

окороков слегка натирают солью из раечтга

3 кг соли на 100 кг окороков и их уклады-

вают в емкости шкурой вниз.

После двухсуточной выдержки око-

рока подпрессовывают и заливают рассо-

лом уд. в. 1,087 с 0,5% нитрата натрия и

выдерживают в рассоле 10 суток.

Затем их распрессовывают, вынимают

из емкостей и укладывают шкурой вниз на

стеллажах для созревания на 4—5 суток.

При этом ряды окороков слегка подсы-

пают' солью.

Замочка и промывка. Созревшие окоро-

ка складывают в емкости не выше I м и

заливают теплой водой (28—ЗО'С). По исте-

чении часа воду спускают и емкости зали-

вают чистой водой, в которой окорока

продолжают вымачивать и промывают.

Обрядка и подпетливание. После про-

мывки производят обрядку окороков,

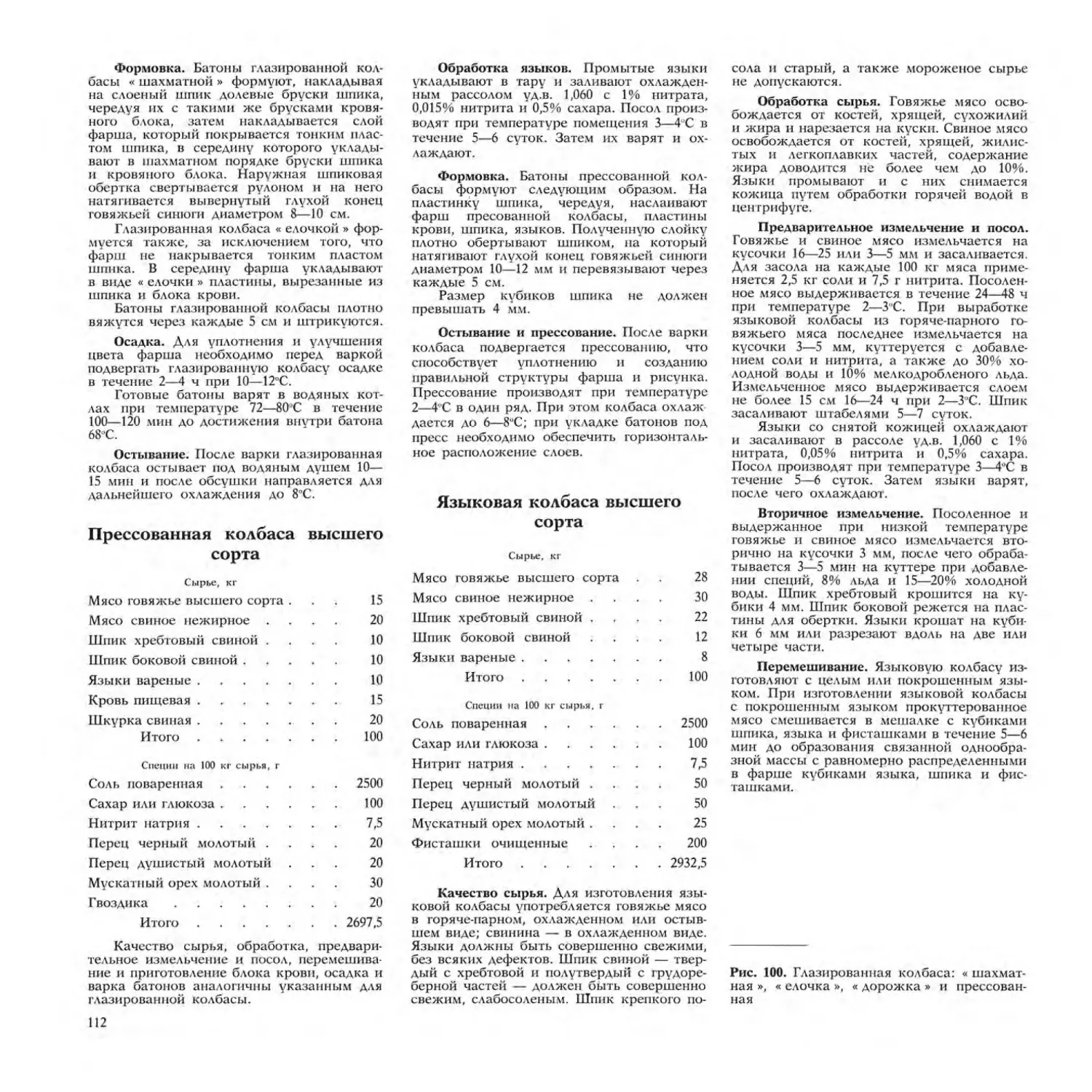

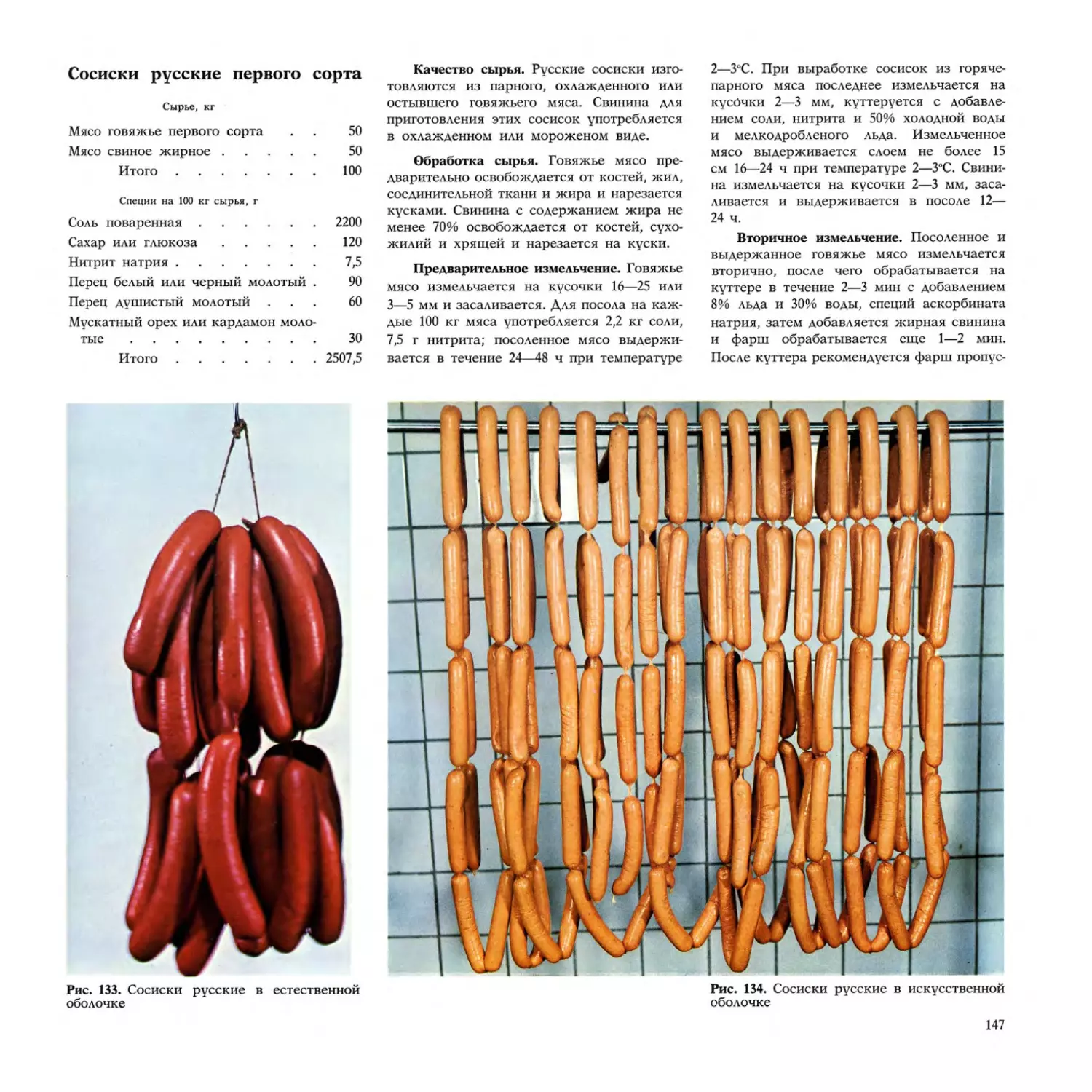

Рис. 76. Окорока вареные, копчено-вареные

и копчено-запеченные

84

1, t

Качественные показатели основного ассортимента

свинокопченостей

Наименование изделий Метол посола Содержание 0ОМ в мы шейной тка- ни. Ч не более Содержание влаги в средней пробе, % in: более Толщина слом шинка без \чета толщины шкуры

Окорок московский вареный Мокрый 3,0 Не норми- руется Не более 30 мм в торцевой части

Окорок московский копчено-вареный То же з,5 То же То же

Окорок тамбовский вареный Смешанный 3,0 То же То же

Окорок тамбовский копчено-вареный То же 3.5 » »

Окорок тамбовский копченый в 4.0 » а

Окорок воронежский копченый » 4,0 » »

Ветчина в форме Мокрый и смешанный 3,0 » Не более 20 мм

Рулет ленишрадскнй вареный То же 3,0 » Не более 30 мм в торце- вой части

Рулет ленинградский копчено-вареный То же 3,5 » То же

Рулет ленинградский копченый » 4,0 » в

Рулет ростовский копченый * 4.0 » »

Рулет советский вареный Смешанный 2,5 Не норми- руется Не более 30 мм в торце- вой части

Филей копченый То же 4,0 45 Нс более 5 мм

Балыковая колбаса копчено- вареная » 2,5 Нс норми- руется То же

Шейка копченая » 4,0 45 Не норми- руется

Корейка копченая > 4.0 (в средней пробе) Нс норми- руется Не более 60 мм в спин- ной части

Шпик соленый торговый Сухой 0,5-1 Д (в средней пробе) То же Не менее 25 мм

Шпик венгерский То же 0,5-1,8 » То же

Буженина — Нс норми- руется в Не более 20 мм

Карбонад —— То же » Не более 5 мм

Свинина прессованная — Нс более 3 » Не норми- руется

Свиные головы прессованные — То же » То же

Рульки и голяшки копченые Мокрый и смешанный Нс норми- руется » •

удаляя при этом бахромки, отставшие ку-

сочки жира и мышечной ткани.

Затем окорока подвешивают на рамы

за металлические крючки или подпетлн-

вают шпагатом путем аккуратного прокола

подбедерка.

Термическая обработка. Дальнейшую

обработку окороков производят следую-

щим образом.

Вареные окорока. После подпетливания

окорока погружают в варочные котлы

таким образом, чтобы вода целиком по-

крыла окорока. Через 2 ч уровень воды в

котлах понижают на 7—10 см и оголяют

подбедерок. Это делается для того, чтобы

не допустить перевара тонкой части око-

рока. Погружают окорока при 95”С, затем

варку производят при 82"С в течение 4—7 ч

в зависимости от их веса.

Средняя продолжительность варки 50

мин на 1 кг веса окорока.

Копчено-вареные окорока. После под-

петливания окорока завешивают в коптиль-

ные камеры, где подкапчивают густым

дымом от сжигания опилок лиственных

пород дерева в течение 6 ч при температуре

30—354?.

После копчения производят варку око-

роков таким же образом, как это указано

выше.

Копчено-запеченные окорока. После

подпетливания окорока завешивают в коп-

тильные камеры, оборудованные усилен-

ным паровым обогревом, и коптят их при

высокой температуре, что обеспечивает не

только закапчивание, но и доведение око-

роков до готовности, т.е. до температуры

684} в толще мышечной ткани у кости.

Весь процесс копчения и запекания

длится 10—12 ч.

Охлаждение. После выгрузки окороков

из варочных котлов их промывают горячей

водой. Затем окорока в подвешенном сос-

тоянии охлаждают при 0—2“С в течение 12 ч

и выдерживают при этой температуре не

менее суток для уплотнения мышечной

ткани.

Упаковка. Вареные, копчено-вареные и

копчено-запеченные окорока упаковывают в

плоскодонные ящики в один ряд не больше

чем по 4—6 окороков.

Хранение и реализация. Окорока вы-

пускают в реализацию при температуре нс

ниже 0 и не выше 84?.

Оптимальная температура вареных око-

роков 64?.

Срок хранения при температуре 6—84?,

включая транспортировку и реализацию,

трое суток для вареных и пять суток для

копчено-вареных и копчено-запеченных око-

роков.

Нарезка ветчины в торговой сети и

предприятиях общественного питания на

тонкие ломтики должна производиться в

поперечном направлении расположения

волокон.

Ветчина в форме высшего сорта

Качество сырья. Для приготовления

ветчины в форме применяют свинину бе-

конной и мясной упитанности в охлажден-

ном и мороженом состоянии, а также со-

леный бекон в полутушах.

Свинина, хранившаяся более трех

месяцев, для приготовления ветчины в

форме непригодна.

Разделка сырья. От свиных полутуш и

бекона отделяют задние окорока, которые

зачищают и им придают овальную форму.

Посол. Окорока засаливают мокрым

или смешанным посолом, так как это

предусмотрено д\я московских и тамбовс-

ких окороков.

Разделка окороков. Соленые окорока

весом 6—8 кг с толщиной шпика в торцевой

части не более 2 см проверяют на пригод-

ность для производства ветчины в форме,

после чего отрезают подбедерок (голяшку),

86

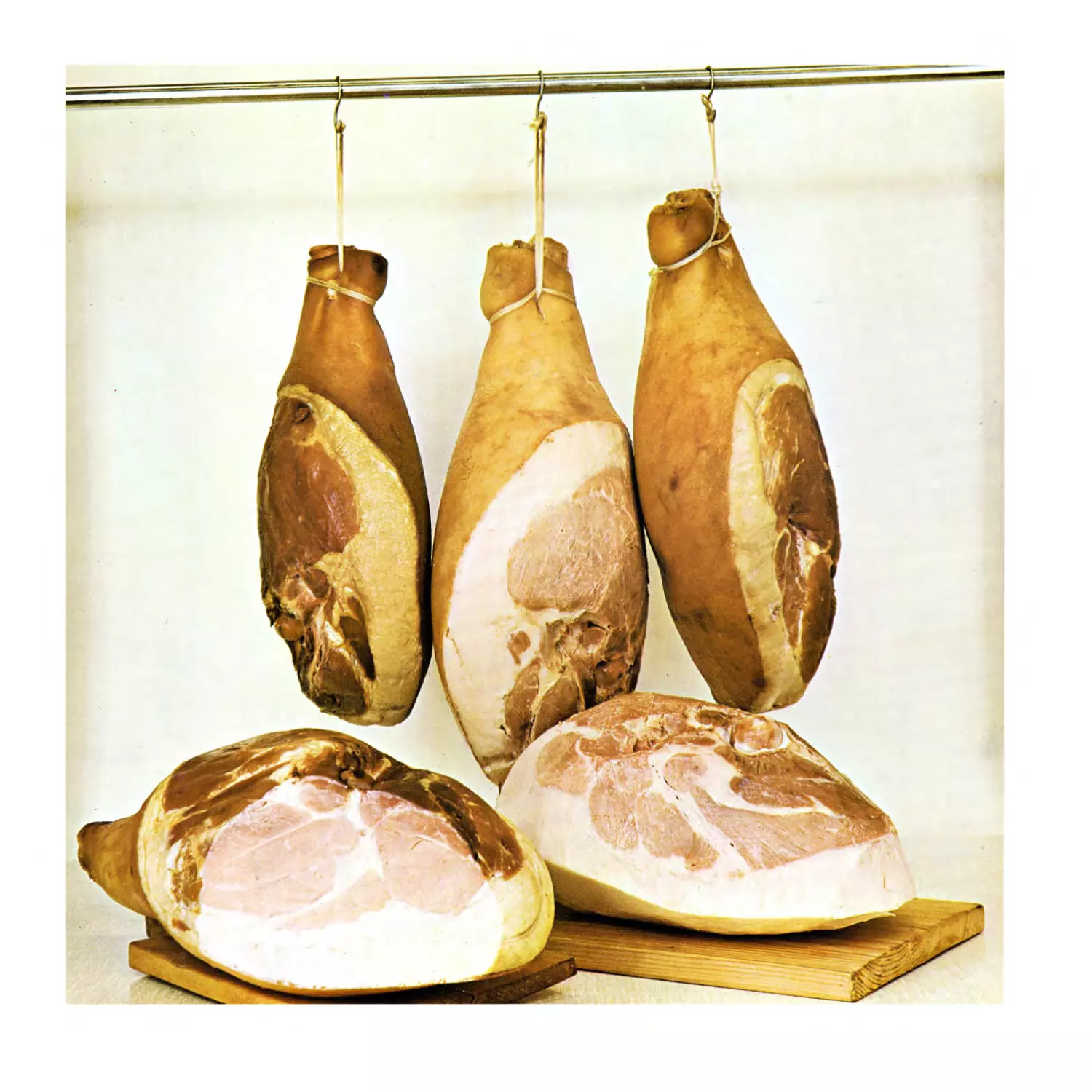

Рис. 77. Ветчина в форме

тщательно вырезают седалищную и бедрен-

ную кости, без повреждения мышечной

ткани.

Формовка. Бескостный окорок плотно

укладывают в пресс-форму в долевом

направлении по расположению волокон.

Образовавшиеся пустоты от удаления кос-

тей заполняют мышечной тканью, взятой

от другого окорока так, чтобы направление

их мышечных волокон совпадало с направ-

лением волокон окорока.

При наличии шкуры бескостный око-

рок укладывают шкурой на дно формы.

Заполненную форму накрывают крыш-

кой и прессуют специальным прессом.

Варка. После прессования ветчину в

форме варят паром или в воде, при варке

паром температуру доводят при загрузке

до 100“С и поддерживают на этом уровне

30 мин, затем ее снижают до 75”С и остав-

ляют без изменения до конца варки.

При варке ветчины в форме в котлах

температуру воды в момент загрузки дово-

дят до 95"С. Варку производят при 82”С. Про-

должительность варки на I кг веса ветчи-

ны в форме 50 мин.

Охлаждение. После варки формы опро-

кидывают над спецальнымн ванночками

для стекания расплавленного жира и буль-

она, подпрессовывают до отказа крышку

и охлаждают при 0—2*С в течение 12 ч.

После охлаждения ветчину в форме по-

гружают на 3/4 высоты формы в горячую

воду на 2—3 мин для обогрева стенок фор-

мы, после чего распрессовывают крышку,

форму опрокидывают и ветчина выпадает

из нее на приемный стол или конвейер.

Обогревать форму возможно и под

горячим душем, при этом форму опрокиды-

вают вверх дном.

Упаковка. Вынутую из форм ветчину

зачищают от застывшего жира и бульона и

завертывают в прозрачные полимерные

пленки с нанесением на них соответствую-

щих этикетных данных.

Затем ветчину упаковывают в плоско-

донные оборотные ящики в один ряд по 4—6

штук в каждом.

Хранение и реализация. Ветчину в

форме выпускают в реализацию при темпе-

ратуре не ниже 0 и не выше 8°С; опти-

мальная температура ветчины 6"С.

Срок хранения при температуре 6—8”С,

включая транспортировку и реализацию,

трое суток.

Нарезка ветчины в форме на тонкие

ломтики в торговой сети и предприятиях

общественного питания должна произво-

диться в поперечном направлении. При

этом ветчина не должна расслаиваться.

Рулет ленинградский вареный,

копчено-вареный

и копченый высшего сорта

Качество сырья. Для приготовления

ленинградских рулетов применяют задние

окорока от жирных, беконных и мясных

свиных полутуш, а также соленых бекон-

ных половинок.

При наличии толстого подкожного жи-

ра после,уний частично удаляют с торца

окорока косым срезом до толщины 3 см.

Разделка сырья. Окорок разделывают

и придают ему удлиненно-овальную фор-

му. Ножку отрезают в скакательном сус-

таве.

Охлаждение перед посолом. Разделан-

ные окорока доохлаждают перед посолом в

течение 12—24 ч при 0—2"С.

Посол. Окорока засаливают мокрым

или смешанным посолом таким же обра-

зом, как это указано для посола тамбов-

ских и московских окороков.

Замочка и промывка. Производят ана-

логично московским и тамбовским окоро-

кам.

Формовка рулетов. Из окороков уда-

87

Рнс. 78. Окорока копченые тамбовские

ляют бедренную и тазовую кости точным

надрезом по линии соединения костей с

мышечной тканью, не допуская при этом

глубоких надрезов мышц. Затем рулеты

свертывают в долевом направлении шкурой

наружу, чтобы разрезанная мышечная

ткань после удаления костей была внутри

рулетов.

Из рулетов, предназначенных для вы-

пуска в вареном и копчено-вареном виде,

берцовую кость не удаляют. От рулетов,

предназначенных для выпуска в копченом

виде, отрезают подбедерок (голяшку). От

передних окороков отрезают предплечье

(рульки).

Для уплотнения мясной ткани рулеты

туго перевязывают толстым шпагатом с

двух сторон через каждые 3—5 см или зап-

рессовывают в специальные металлические

формы. Края рулетов должны быть ровно

обрезаны.

Рулеты, предназначенные для реализа-

ции в копченом виде, в формы не вклады

вают. Мякоть задних и передних соленых

окороков разрезают вдоль на 2—3 куска,

которые свертывают шкурой наружу, и

вяжут небольшие рулеты весом не более

2,5 кг. При вязке рулетов делаются петли

для их подвешивания.

Термическая обработка. Дальнейшая

обработка рулетов производится следую-

щим образом.

Вареные рулеты. Перевязанные или

запрессованные рулеты погружают цели-

ком в варочные котлы. Через 2 ч уровень

воды понижают и оголяют подбедерок.

Варка рулетов продолжается 4—5 ч при

температуре 82”С, в зависимости от их

объема. При погружении рулетов в воду

температура доводится до 95“С.

Копчено-вареные рулеты. Перед варкой

связанные шпагатом рулеты подкапчивают

в течение 6 ч при температуре 30—35“С.

После копчения производят варку рулетов

таким же образом, как это указано выше.

Копченые рулеты. Небольшие, плотно

связанные рулеты закапчивают при 30—35*С

в течение 48 ч, затем рулеты выдерживают

при температуре 12—15°С в течение 1—2 су-

ток для остывания мышечной ткани и ра-

вномерного распределения аромата копче-

ния.

Охлаждение. Вареные и копчено-варе-

ные рулеты после окончания процесса

варки выгружают из варочной аппаратуры

и промывают горячей водой. Затем рулеты

в подвешенном состоянии охлаждают при

0—2“С в течение 12 ч и выдерживают при

этой температуре в течение суток для

уплотнения мышечной ткани.

После этого с прессованных рулетов

снимают формы.

Упаковка. Вареные и копчено-вареные

рулеты упаковывают в чистые оборотные

ящики в один ряд по 4—6 штук. Копченые

рулеты упаковывают в оборотные или кар-

тонные ящики весом нетто не более 20 кг.

Хранение и реализация. Копченые ру-

леты выпускают в реализацию при темпе-

ратуре не ниже 0 и не выше 15“С, вареные

и копчено-вареные рулеты—при температу-

ре 0—8 С.

Срок хранения, включая транспорти-

ровку и реализацию, при температуре 6—

8‘С для вареных рулетов — 3 суток, для

копчено-вареных — 5 суток, а для копченых

10 суток.

Однако следует иметь в виду, что копче-

ные рулеты не пригодны для железнодо-

рожных перевозок, так как в складках мы-

шечной ткани возможно образование плё

сени.

Нарезка рулетов в торговой сети и

предприятиях общественного питания на

тонкие ломтики производится в поперечном

направлении. При нарезке рулеты не долж-

ны расслаиваться.

Окорок тамбовский копченый

высшего сорта

Качество сырья. Для производства

ко!гченых окороков применяют охлажден-

ную свинину беконной и мясной упитан-

ности в шкуре, а также соленый бекон.

Мороженая свинина для производства

копченых окороков не должна применять-

ся, так как эти окорока предназначены

для хранения, для чего требуется абсолютно

свежая свинина. Окорока не должны быть

тяжелого веса и зажиренными. Окорока

весом не более 8 кг со шпиком толщиной

не более 3 см плоской невыпуклой формы

наиболее пригодны для выработки копче-

ных окороков.

Разделка сырья. Окорокам придают

удлиненную форму, ножки отрезают в ска-

кательном суставе. Тазовая кость не уда-

ляется.

Охлаждение перед посолом. Разделан-

ные окорока охлаждают перед посолом в

течение 12—24 ч при температуре 0—2"С.

88

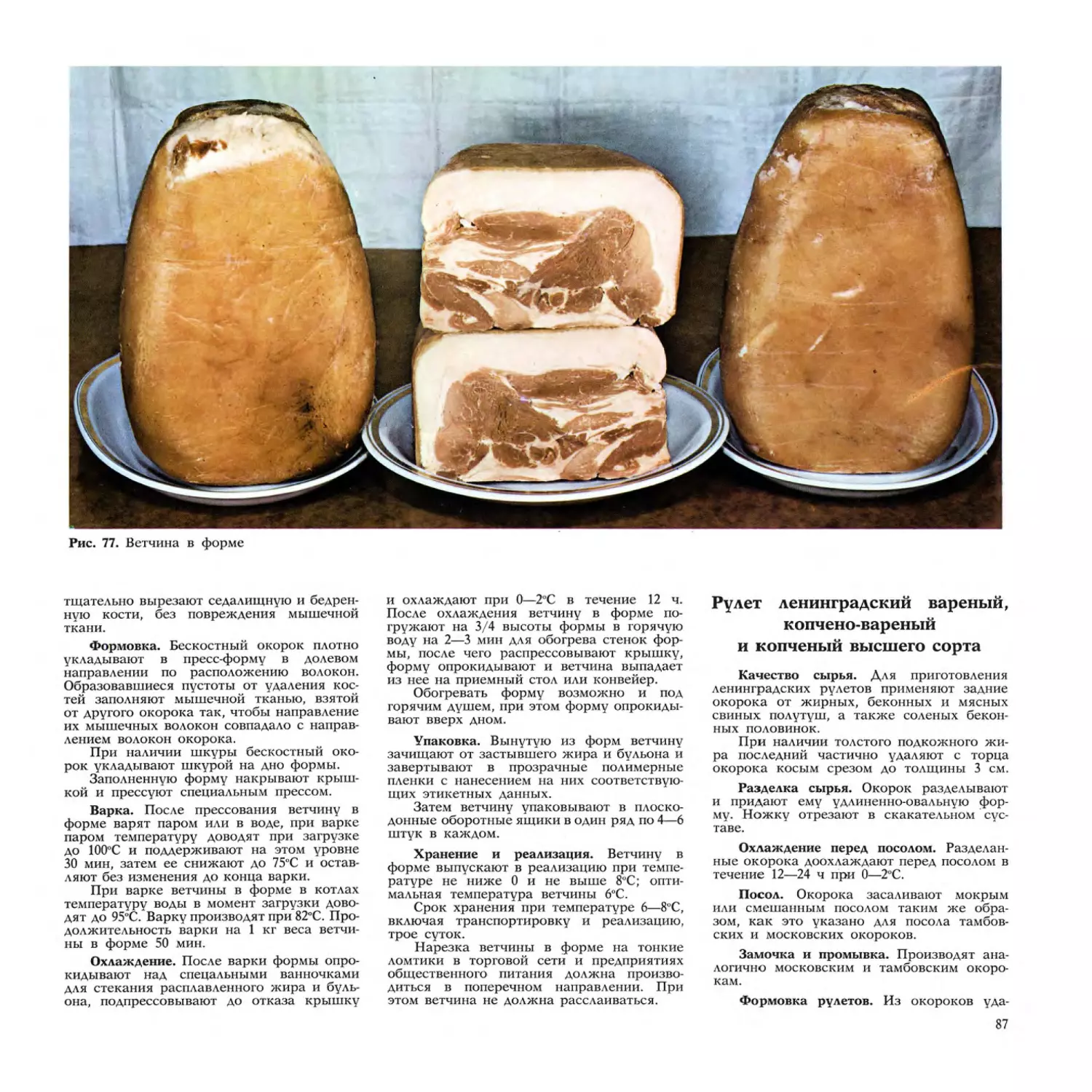

Рис. 79. Рулет ленинградский в форме

Посол окороков. Окорока засаливают

смешанным посолом. Шприцевание произ-

водят в мышечную ткань 6—8% рассола

уд.в. 1,151 с 0,5% сахара и 0,5% нитрата нат-

рия. Затем окорока натирают посолочной

смесью, состоящей из 93% соли, 5% сахара

и 2% нитрата натрия и укладывают шку-

рой вниз в емкости, подсыпая при этом

соль.

Окорока прессуют и выдерживают трое

суток.

По истечении этого срока окорока

заливают рассолом уд.в. 1,118 с 0,5% нитра-

та натрия и выдерживают в посоле 20

суток.

После этого окорока распрсссовывают,

выкладывают штабелем на стеллажах и

выдерживают на созревании 5 суток. При

этом ряды слегка подсыпают солью.

Замочка и промывка. Созревшие и

соленые беконные окорока складывают в

емкости и вымачивают в холодной воде в

течение 4 ч, затем их промывают теплой

водой.

Обрядка и подпетливанне. После про-

мывки окорока подвергаются обрядке —

удаляют отставшие кусочки мышечной и

жировой ткани, затем их подвешивают на

рамы или на гребенки автокоптилок за

металлические крючки и выдерживают для

стекания и обсушки не менее 4 ч.

Для придания окорокам глянцевитой

красивой поверхности рекомендуется перед

загрузкой в коптилки ошпаривать их в

кипящей воде 1—2 мин.

Копчение. Окорока закапчивают густым

дымом от сгорания опилок бука, дуба,

ольхи, ясеня в течение двух суток при

30—35”С.

Сушка. После копчения окорока осты-

вают и загружают в сушилки, где их вы-

держивают трос суток при температуре

12— 15"С.

За период выдержки окороков в су-

Рис. 80. Форма для рулетов

89

Рис. 81. Ассорти

шилке происходит уплотнение мышечной

ткани и равномерное распределение арома-

та копчения по всему окороку.

Упаковка. После сушки копченые око-

рока упаковывают в ящики емкостью не

более 40 кг.

Хранение и реализация. Окорока коп-

ченые выпускают в реализацию при темпе-

ратуре не выше 15"С. Хранение окороков

в подвешенном состоянии при температуре

8—124? может производиться до одного

месяца. В упакованном виде копченые око-

рока хранят при температуре минус 7 —

минус 9°С три месяца и перевозят на даль-

ние расстояния при этих же условиях.

Реализация копченых окороков произ-

водится вразруб, т.е. вместе с костью.

Балыковая колбаса высшего

сорта

Качество сырья. Свинина в охлажден-

ном виде, употребляемая для выработки

балыковой колбасы, должна быть от полно-

весных жирных, беконных или мясных

свиней.

Использование мороженой свинины

разрешается в том случае, если она храни-

лась не более трех месяцев и не обнару-

живает признаков вторичного заморажи-

вания, пожелтения или прогоркания жира.

Разделка сырья. Для производства ба-

лыковой колбасы из свиной туши вырезают

спинную мышцу и тщательно ее заравни-

вают. На подкожной части оставляют слой

жира толщиной 10 мм.

Сухой посол. Охлажденная до 2“С спин-

ная мышца натирается посолочной смесью.

Рецептура смеси на 100 кг сырья следую-

щая: 2 кг 500 г соли, 40 г нитрата и 125 г

сахара. Натертые спинные мышцы плотно

укладываются в емкости (от 100 до 200 л)

на 2 суток, каждый слой пересыпается по-

солочной смесью, после чего их прессуют и

заливают рассолом.

Мокрый посол производится рассолом

уд.в. 1,087 с содержанием 0,5% нитрата и

0,5% сахара к весу рассола; заливочный

рассол должен составлять 40—50% от веса

филея. Продолжительность посола 5—6 су-

ток, температура посолочной 3—44?.

Вымочка производится после посола в

холодной питьевой воде 1—2 ч.

Формовка. Балыковая колбаса выраба-

тывается из двух филеев, которые плотно

складываются вместе жировой поверхнос-

тью наружу и вкладываются в глухой

конец говяжьей синюги.

Вязка. Батоны плотно перевязываются

тонким шпагатом через каждые 5 см. Обо-

лочка при этом прокалывается в несколь-

ких местах.

Ошпаривание. Перевязанные батоны

ошпаривают' путем опускания на 1—2 мин

в кипящую воду, затем в течение 30—40

мин подсыхают.

Копчение. Батоны с подсохшей оболо-

чкой помещаются в коптильные камеры,

где коптятся густым дымом от сгорания

сухих опилок лиственных пород при темпе-

ратуре 30—35°С в течение 10—12 ч.

Варка. После копчения колбасу поме-

щают в водяные котлы, где варят в подве-

шенном состоянии в течение 1,5—2 ч при

температуре 70—824?. Готовность определяе-

тся достижением температуры 684?.

Перетяжка вязки. Вследствие усадки

продукта необходимо после варки подтя-

нуть вязку.

90

Прессование и остывание. Сваренные

батоны прессуют в один ряд на столах иди

стеллажах специальными прессами или

чистыми крепкими досками при темпера-

туре 6—8”С в течение 8—10 ч; при этом они

охлаждаются. Укладка под пресс должна

производиться подкожной поверхностью.

Упаковка. Балыковую колбасу упако-

вывают в оборотные ящики или в картон-

ные короба емкостью не более 20 кг.

Хранение и реализация. Балыковая ко-

пчено-вареная колбаса выпускается в реа-

лизацию при температуре 8°С. Срок хра-

нения, включая транспортировку и реали-

зацию, при температуре 6—8"С не более 5

суток.

*

Балыковую колбасу возможно выпус-

кать в копчено-запеченном виде. Для этого

посоленные филеи плотно укладывают вме-

сте жировой поверхностью наружу и заве-

ртывают в 2—3 слоя целлофана, который

перевязывают через каждые 5 см. Затем

балыковую колбасу завешивают в копти-

льные камеры, оборудованные усиленным

подогревом, и запекают при одновременном

копчении.

Копчено-запеченной колбасе в устано-

вленном порядке присвоен Государствен-

ный знак качества.

Условия, предусмотренные для аттесто-

ванной балыковой колбасы, следующие:

вкус и запах — 12 баллов, вид на разрезе —

9, консистенция — 6—4 и внешний вид —

3—2 балла. Общая сумма качественной

оценки—не ниже 27 баллов.

Филей, применяемый для производства

балыковой копчено-запеченной колбасы, до-

лжен быть от охлажденной беконной, мяс-

ной и жирной свинины.

Содержание поваренной соли должно

быть не более 25%. Каждый батон должен

иметь красочную этикетку или бандероль

с нанесением на них установленных дан-

ных. Государственный знак качества нано-

сится на этикетку, бандероль, ящик и това-

росопроводительные документы. Срок хра-

нения копчено-запеченной балыковой колба-

сы при температуре 10—12°С нс более 6

суток.

Шейка копченая высшего сорта

Качество сырья. Для производства шей-

ки копченой употребляется охлажденная

свинина от жирных, мясных и беконных

свиней.

Рис. 82. Балыковая копчено-вареная

Использование мороженого сырья раз-

решается в том случае, если оно хранилось

нс более трех месяцев и не обнаруживает

признаков вторичного замораживания, про-

горкания или пожелтения жира.

Разделка сырья. Для производства шей-

ки копченой применяется шейная часть

туши, вырезанная по линии расслоения

мышц, которая тщательно заравнивается.

Шпик полностью срезают.

Сухой посол. Тщательно охлажденные

шейки натирают посолочной смесью, состо-

ящей из 2 кг 500 г соли, 40 г нитрата и

125 г сахара на 100 кг шейки. Натертые

шейки плотно укладывают в емкости (от

100 до 200 л) на двое суток; каждый слой

пересыпается посолочной смесью, после

чего их прессуют и заливают рассолом.

Мокрый посол производится рассолом

крепостью уд.в. 1,087, содержащим 0,5%

нитрата и 0,5% сахара к весу рассола; зали-

вочный рассол должен составлять 40—50%

от веса шейки. Продолжительность посола

5—6 суток, температура посолочной 3—4*С.

Вымочка производится после посола в

холодной питьевой воде в течение 1—2 ч.

Оболочка. Вымоченные шейки стекают,

затем зачищаются от бахромок мяса, после

чего вкладываются в глухие концы говя-

жьих синюг.

91

Рис. 83. Шейка (ветчинная) копченая

Содержание влаги в шейке копченой

не должно превышать 45%, содержание

соли — не более 6%.

Каждое изделие обертывается в кра-

сочную этикетку или к нему прикрепляют

поясок или бандероль с нанесением на них

установленных данных.

Государственный знак качества нано-

сится на этикетку, бандероль, ящик и то-

варосопроводительные документы.

Шейка московская запеченная

высшего сорта

Шейку московскую запеченную изгото-

вляют из несоленой шейной части свиной

туши, которую натирают' солью, молотым

черным перцем и чесноком.

После этого шейку укладывают на сма-

занные жиром противни и запекают в ро-

тационных печах или электрошкафах в

течение 2 ч.

Затем шейку охлаждают и упаковывают'

в этикетированный целлофан.

Шейку запеченную выпускают в реали-

зацию при температуре в толще продукта

8”С.

Срок хранения, включая транспортиро-

вку и реализацию, при температуре не выше

8“С не более 72 ч.

В торговой сети и предприятиях общес-

твенного питания шейку нарезают поперек

волокон.

Шейке московской запеченной в уста-

новленном порядке присвоен Государствен-

ный знак качества.

Вязка. Оболочки плотно перевязывают

тонким шпагатом через каждые 5 см. При

этом оболочка прокалывается в нескольких

местах.

Ошпаривание. Перевязанные батоны

ошпариваются путем опускания в кипящую

воду на 1—2 мин, затем в течение 30—40

мни подсыхают.

Копчение. Шейки с подсохшей оболоч-

кой помешают в коптильные камеры, где

коптят густым дымом от сгорания сухих

опилок при температуре 30—35“С в течение

24—48 ч, затем они остывают.

Сушка. Остывшие шейки сушат при

температуре 12—15”С и относительной влаж-

ности воздуха 75% в течение 10—15 суток.

Перетяжка вязки. После сушки вязка

перетягивается.

Упаковка. Копченые шейки упаковы-

вают в чистые ящики емкостью не более

40 кг или картонные короба емкостью не

более 20 кг.

Расфасовка. Копченые шейки расфасо-

вывают на тонкие ломтики с упаковкой в

этикетированные полимерные пакеты по-

рциями 100 г или неточным весом.

Хранение и реализация. Копченые шей-

ки в подвешенном состоянии возможно

хранить при температуре 10—12“С не более

одного месяца. Упакованные в ящиках

шейки возможно хранить при температуре

не выше 8С не более двух месяцев.

Более продолжительное хранение не

рекомендуется из-за сильного высыхания.

Хранение расфасованных на тонкие

ломтики шеек рекомендуется при 4—8°С не

более 5 суток.

Копченым шейкам в установленном

порядке присвоен Государственный знак

качества.

Условия, предусмотренные для аттесто-

ванных шеек следующие: сумма качест-

венной оценки должна быть не ниже 27

баллов, в том числе: вкус и запах — 12,

консистенция — 6—4, внешний вид — 3—2,

вид на разрезе — 9 баллов.

Свиное мясо, применяемое для приго-

товления шеек, должно быть охлажденное,

мясной н беконной упитанностей.

Качественные требования к аттестован-

ной шейке московской запеченной следую-

щие:

шейка должна быть изготовлена из

охлажденной свинины мясной упитанности;

внешний вид — поверхность чистая,

сухая, без пятен, плесени и загрязнения,

форма овальная удлиненная;

запах и вкус — вкус приятный, свойст-

венный доброкачественному свежему про-

дукту, с выраженным запахом специй, без

постороннего привкуса и запаха;

вид на разрезе — натурального запечен-

ного мяса с прослойками межмускульного

жира;

консистенция — упругая;

содержание поваренной соли — не бо-

лее 2%.

Сумма балльной оценки органолепти-

ческих показателей для шейки московской

запеченной должна быть не ниже 27 бал-

лов, в том числе: внешний вид — 3—2, запах

и вкус — 12, вид на разрезе — 9 и консис-

тенция — 6—4 балла.

После охлаждения шейку зачищают и

упаковывают в красочную салфетку из

пергамента, подпергамента или целлофана

с соответствующими этикетными данными.

92

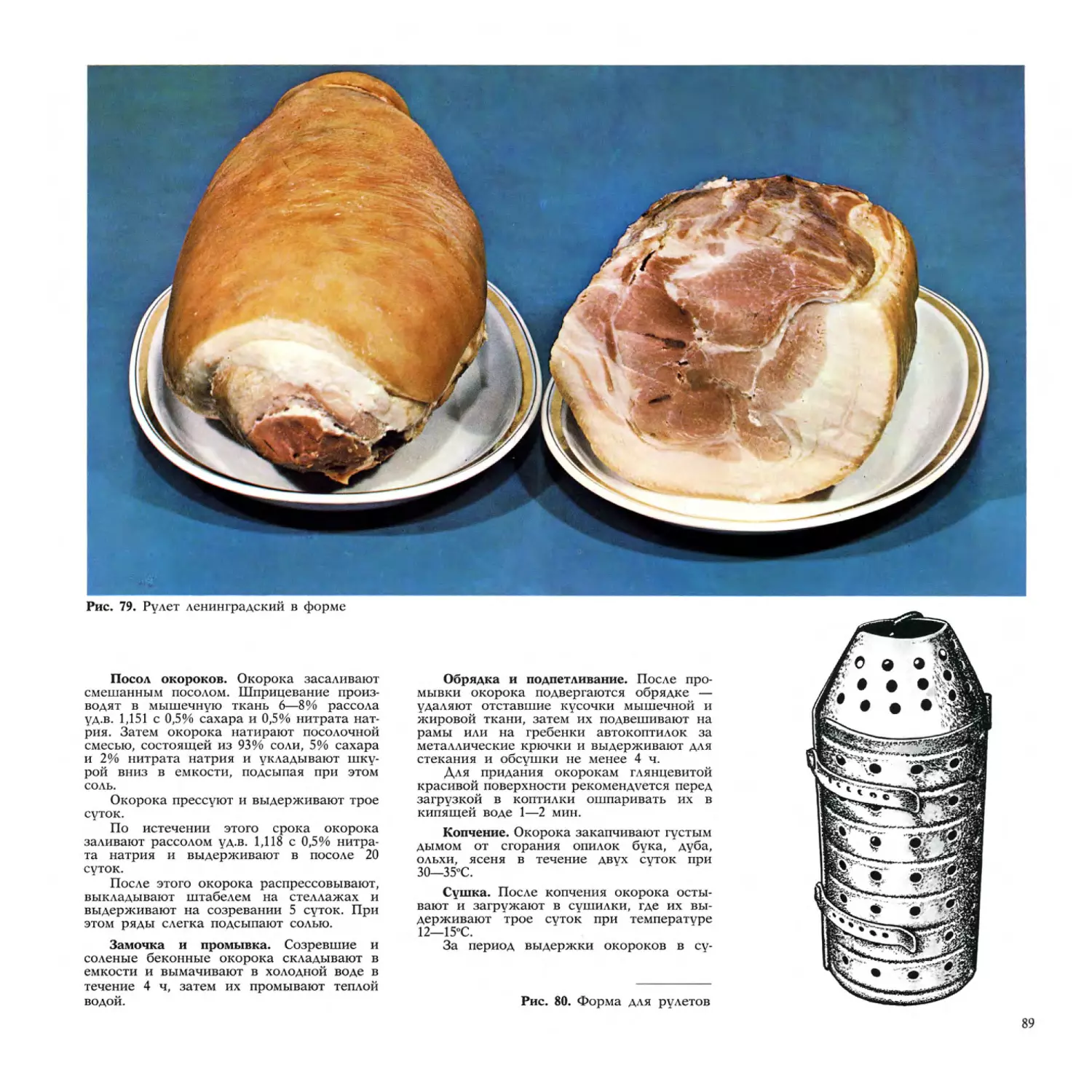

Рис. 84. Карбонад запеченный

Государственный знак качества должен

наноситься на этикетку, ящик и товаросо-

проводительные документы.

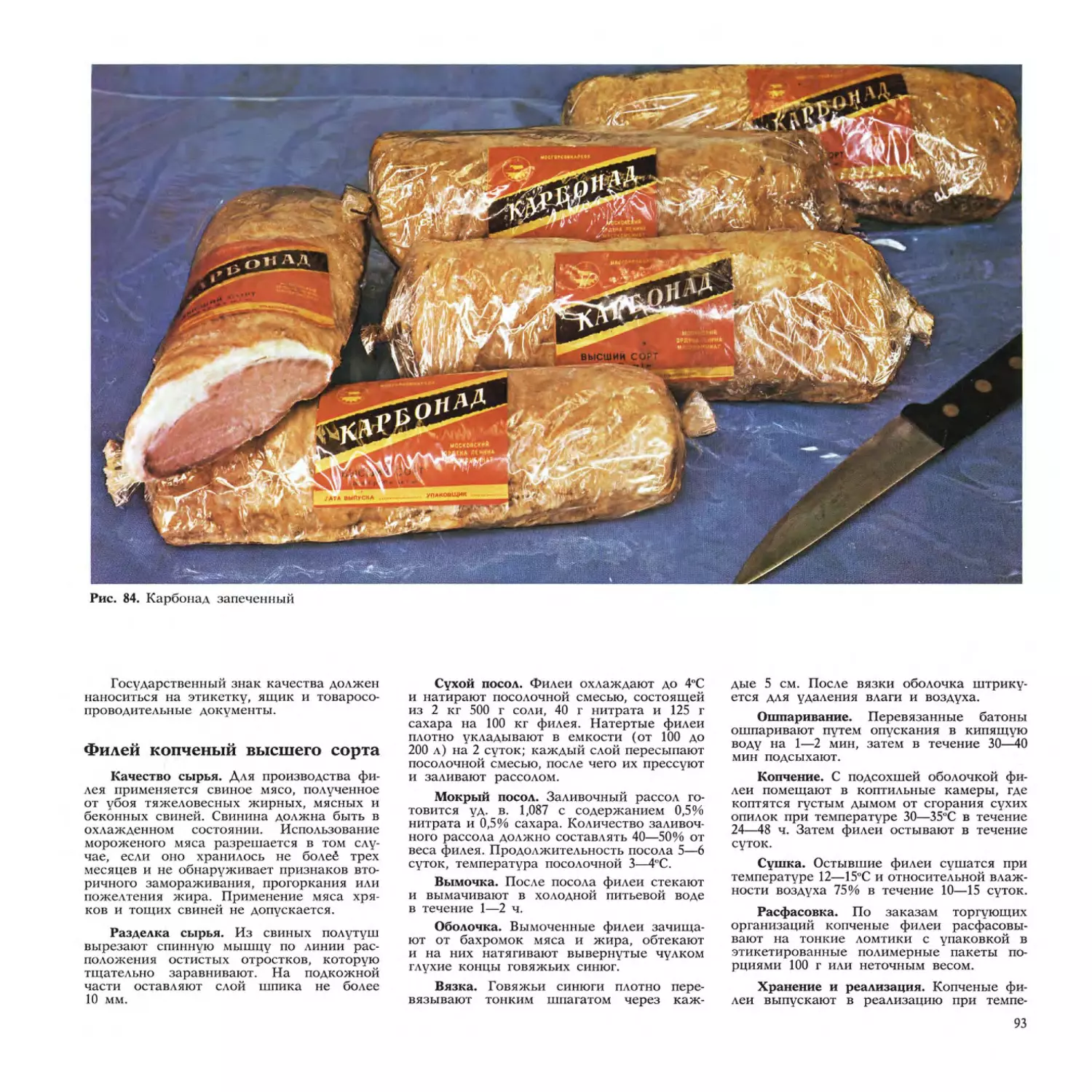

Филей копченый высшего сорта

Качество сырья. Для производства фи-

лея применяется свиное мясо, полученное

от убоя тяжеловесных жирных, мясных и

беконных свиней. Свинина должна быть в

охлажденном состоянии. Использование

мороженого мяса разрешается в том слу-

чае, если оно хранилось не болей трех

месяцев и не обнаруживает признаков вто-

ричного замораживания, прогоркания или

пожелтения жира. Применение мяса хря-

ков и тощих свиней не допускается.

Разделка сырья. Из свиных полутуш

вырезают спинную мышцу по линии рас-

положения остистых отростков, которую

тщательно заравнивают. На подкожной

части оставляют слой пшика не более

10 мм.

Сухой посол. Филеи охлаждают до 4"С

и натирают посолочной смесью, состоящей

из 2 кг 500 г соли, 40 г н игра та и 125 г

сахара на 100 кг филея. Натертые филеи

плотно укладывают в емкости (от 100 до

200 л) на 2 суток; каждый слой пересыпают

посолочной смесью, после чего их прессуют

и заливают рассолом.

Мокрый посол. Заливочный рассол го-

товится уд. в. 1,087 с содержанием 0,5%

нитрата и 0.5% сахара. Количество заливоч-

ного рассола должно составлять 40—50% от

веса филея. Продолжительность посола 5—6

суток, температура посолочной 3—4"С.

Вымочка. После посола филеи стекают

и вымачивают в холодной питьевой воде

в течение 1—2 ч.

Оболочка. Вымоченные филеи зачища-

ют от бахромок мяса и жира, обтекают

и на них натягивают вывернутые чулком

глухие концы говяжьих синюг.

Вязка. Говяжьи синюгн плотно пере-

вязывают тонким шпагатом через каж-

дые 5 см. После вязки оболочка штрику-

ется мя удаления влаги и воздуха.

Ошпаривание. Перевязанные батоны

ошпаривают путем опускания в кипящую

волу на 1—2 мин, затем в течение 30—40

мнн подсыхают.

Копчение. С подсохшей оболочкой фи-

леи помещают в коптильные камеры, где

коптятся густым дымом от сгорания сухих

опилок при температуре 30—35°С в течение

24—48 ч. Затем филеи остывают в течение

суток.

Сушка. Остывшие филеи сушатся при

температуре 12—15’С и относительной влаж-

ности воздуха 75% в течение 10—15 суток.

Расфасовка. По заказам торгующих

организаций копченые филеи расфасовы-

вают на тонкие ломтики с упаковкой в

этикетированные полимерные пакеты по-

рциями 100 г или неточным весом.

Хранение и реализация. Копченые фи-

леи выпускают в реализацию при темпе-

93

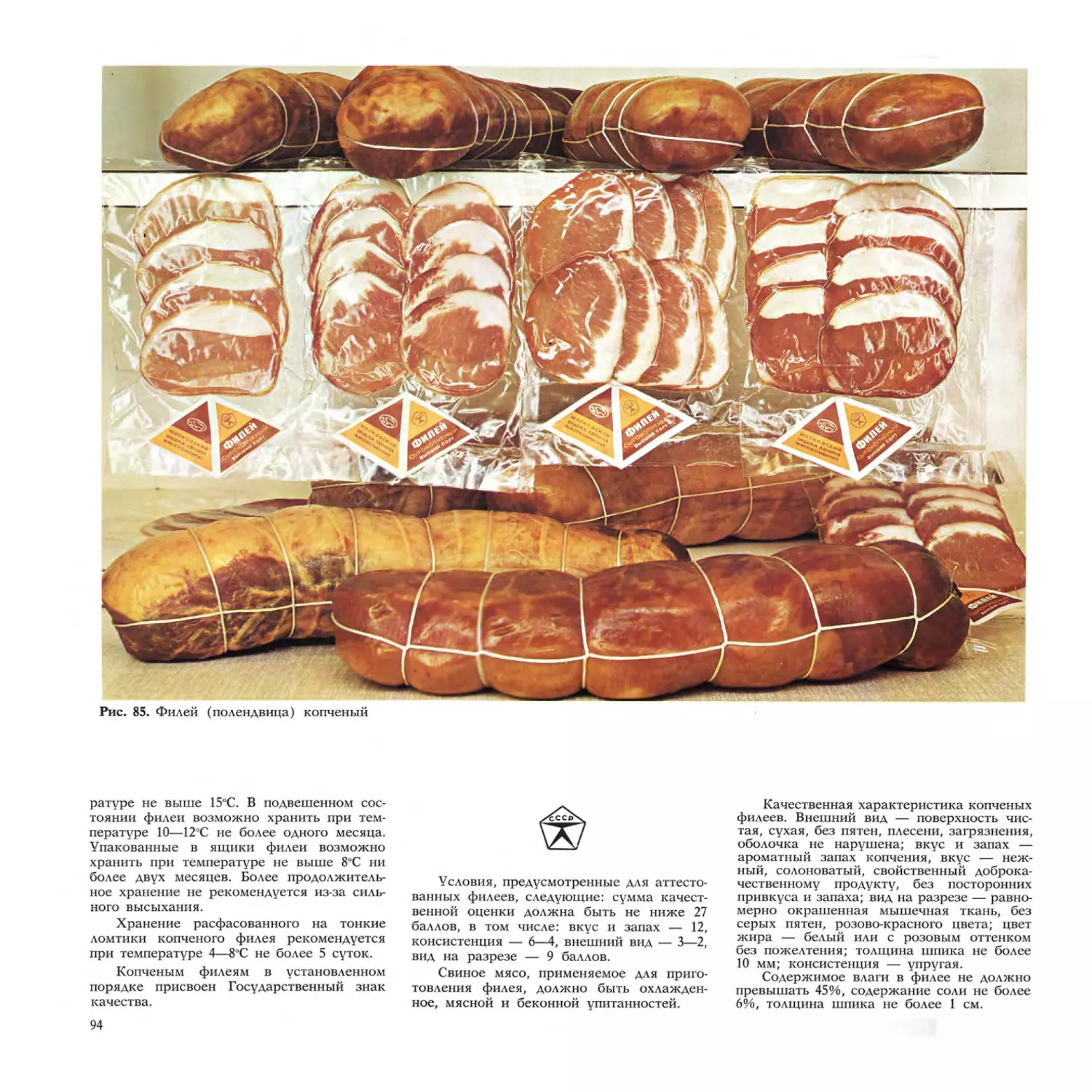

Рис. 85. Филей (полендвица) копченый

ратуре не выше 15*С. В подвешенном сос-

тоянии филеи возможно хранить при тем-

пературе 10—12X2 не более одного месяца.

Упакованные в ящики филеи возможно

хранить при температуре нс выше 8"С ни

более двух месяцев. Более продолжитель-

ное хранение не рекомендуется из-за силь-

ного высыхания.

Хранение расфасованного на тонкие

ломтики копченого филея рекомендуется

при температуре 4—8“С не более 5 суток.

Копченым филеям в установленном

порядке присвоен Государственный знак

качества.

Условия, предусмотренные для аттесто-

ванных филеев, следующие: сумма качест-

венной оценки должна быть не ниже 27

баллов, в том числе: вкус и запах — 12,

консистенция — 6—4, внешний вид — 3—2,

вид на разрезе — 9 баллов.

Свиное мясо, применяемое для приго-

товления филея, должно быть охлажден-

ное, мясной и беконной упитанностей.

Качественная характеристика копченых

филеев. Внешний вид — поверхность чис-

тая, сухая, без пятен, плесени, загрязнения,

оболочка не нарушена; вкус и запах —

ароматный запах копчения, вкус — неж-

ный, солоноватый, свойственный доброка-

чественному продукту, без посторонних

привкуса и запаха; вид на разрезе — равно-

мерно окрашенная мышечная ткань, без

серых пятен, розово-красного цвета; цвет

жира — белый или с розовым опенком

без пожелтения; толщина шинка не более

10 мм; консистенция — упругая.

Содержимое влаги в филее не должно

превышать 45%, содержание соли не более

6%, толщина шпика не более 1 см.

94

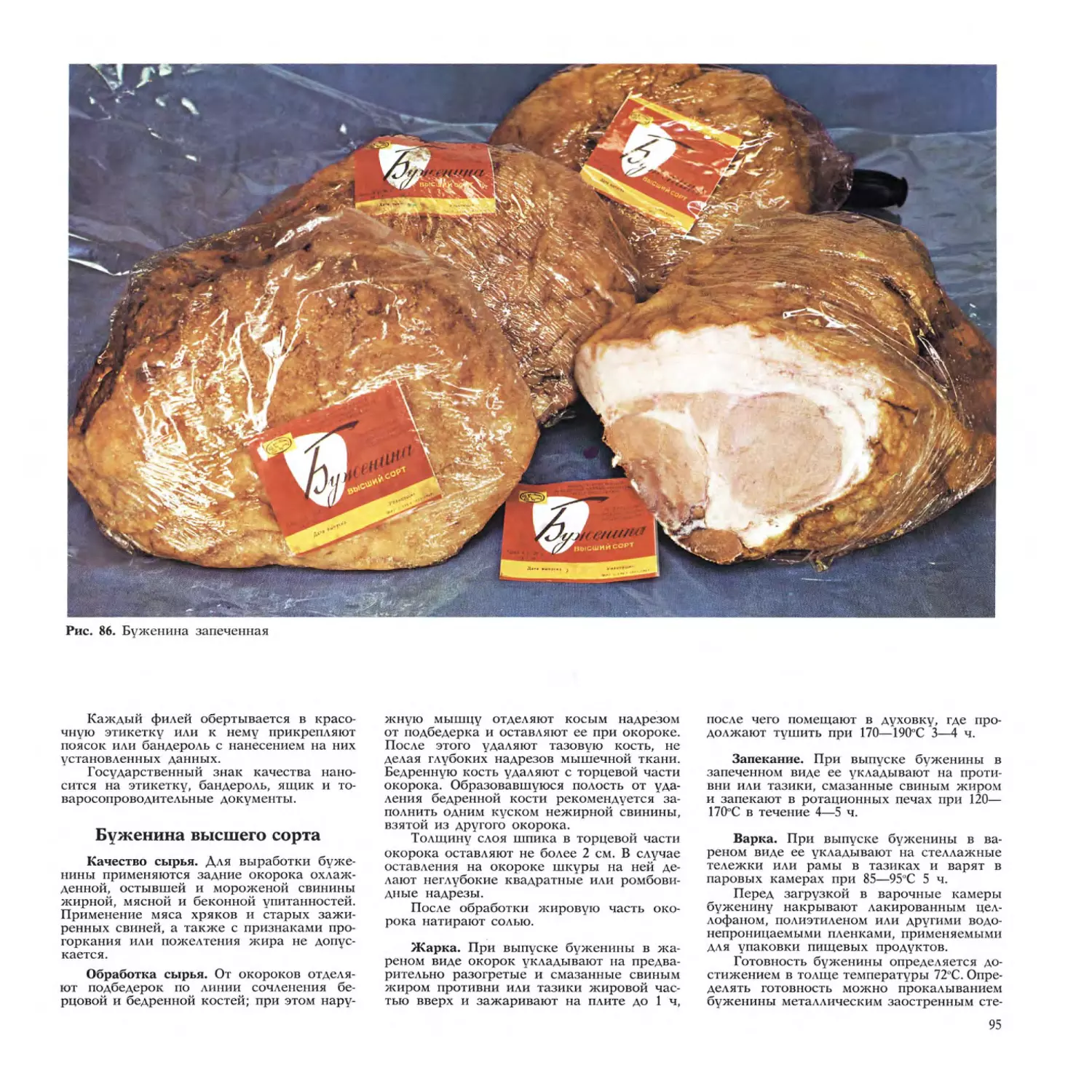

Рис. 86. Буженина запеченная

Каждый филей обертывается в красо-

чную этикетку или к нему прикрепляют

поясок или бандероль с нанесением на них

установленных данных.

Государственный знак качества нано-

сится на этикетку, бандероль, ящик и то-

варосопроводительные документы.

Буженина высшего сорта

Качество сырья. Для выработки буже-

нины применяются задние окорока охлаж-

денной. остывшей и мороженой свинины

жирной, мясной и беконной упитанностей.

Применение мяса хряков и старых зажи-

ренных свиней, а также с признаками про-

горкания или пожелтения жира не допус-

кается.

Обработка сырья. От окороков отделя-

ют подбедерок по линии сочленения бе-

рцовой и бедренной костей; при этом нару-

жную мышцу отделяют косым надрезом

от подбедерка и оставляют ее при окороке.

После этого удаляют тазовую кость, не

делая глубоких надрезов мышечной ткани.

Бедренную кость удаляют с торцевой части

окорока. Образовавшуюся полость от уда-

ления бедренной кости рекомендуется за-

полнить одним куском нежирной свинины,

взятой из другого окорока.

Толщину слоя шпика в торцевой части

окорока оставляют не более 2 см. В случае

оставления на окороке шкуры на ней де-

лают неглубокие квадратные или ромбови-

дные надрезы.

После обработки жировую часть око-

рока натирают солыо.

Жарка. При выпуске буженины в жа-

реном виде окорок укладывают на предва-

рительно разогретые и смазанные свиным

жиром противни или тазики жировой час-

тью вверх и зажаривают на плите до 1 ч.

после чего помещают в духовку, где про-

должают тушить при 170—190"С 3—4 ч.

Запекание. При выпуске буженины в

запеченном виде ее укладывают на проти-

вни или тазики, смазанные свиным жиром

н запекают в ротационных печах при 120—

170"С в течение 4—5 ч.

Варка. При выпуске буженины в ва-

реном виде ее укладывают на стеллажные

тележки или рамы в тазиках и варят в

паровых камерах при 85—95'1С 5 ч.

Перед загрузкой в варочные камеры

буженину накрывают лакированным цел-

лофаном, полиэтиленом или другими водо-

непроницаемыми пленками, применяемыми

для упаковки пищевых продуктов.

Готовность буженины определяется до-

стижением в толще температуры 72“С. Опре-

делять готовность можно прокалыванием

буженины металлическим заостренным сте-

95

ржнем. При свободном прохождении стер-

жня термическая обработка должна быть

закончена.

По требованию потребителей разреша-

ется приправлять буженину в горячем виде

тонкомолотым порошком красного перца

или смесью красного перца и чеснока (су-

хого или свежего).

Охлаждение и упаковка. После терми-

ческой обработки буженину охлаждают до

8“С, завертывают в этикетированный целло-

фан и укладывают в один ряд на вклады-

шах ящиков, общим весом каждого гарно-

го места не более 20 кг.

В каждое тарное место вкладывается

ярлык с указанием даты выработки, коли-

чества штук и веса нетто продукта.

Хранение и реализация. Выпуск в реа-

лизацию буженины производят при темпе-

ратуре 8“С в толще продукта.

Срок хранения, включая транспортиро-

вку и реализацию, при температуре 6—8"С

рекомендуется не более трех суток, так как

при более длительном хранении происходит

дальнейшее обезвоживание буженины, за-

вегривание и потемнение поверхности.

Особые условия. Для получения сочной

высококачественной буженины необходимо

подбирать окорока от крупных, но не ста-

рых свиней со светлой мышечной тканью

и жировыми прослойками. Излишний жир

необходимо срезать с торца окорока специ-

альным фигурным ножом.

Карбонад высшего сорта

Качество сырья. Для производства ка-

рбонада применяется охлажденная и осты-

вшая свинина от тяжеловесных жирных,

мясных и беконных свиней.

Использование мороженой свинины до-

пускается в том случае, если она хранилась

не более трех месяцев и не обнаруживает

признаков вторичного замораживания, про-

горкания или пожелтения жира.

Разделка сырья. Для производства ка-

рбонада применяется спинная и поясничная

мышцы, вырезанные по линии расположе-

ния остистых отростков, которые тщатель

но заравниваются. На подкожной части

филея оставляют слой жира толщиной не

более 10 мм.

Жарка. При выпуске карбонада в жа-

реном виде филей укладывают на предва-

рительно разогретые н смазанные свиным

жиром противни или тазики жировой час-

тью вверх и зажаривают на плите 30 мин.

после чего помещают в духовку, где тушат

при 170—190'С до I ч.

Запекание. При выпуске карбонада в

запеченном виде филей укладывают на

противни или тазики, смазанные свиным

жиром, и запекают в ротационных печах

при 120—17()”С в течение 60—90 мин.

Готовность карбонада определяется до-

стижением в толще продукта температуры

96

72“С. Определять готовность можно прока-

лыванием продукта металлическим заост-

ренным стержнем. При свободном прохож-

дении стержня термическая обработка дол-

жна быть закончена.

По требованию потребителей разреша-

ется приправлять карбонад в горячем виде

тонкомолотым порошком красного перца

или смссыо красного перца и чеснока (су-

хого или свежего).

Охлаждение и упаковка. После терми-

ческой обработки карбонад охлаждают при

температуре 0—2“С в течение 6—8 ч до 8-С,

завертывают в этикетированный целлофан

и упаковывают в ящики емкостью не более

20 кг или укладывают в один ряд на вкла-

дышах ящиков.

В каждое тарное место вкладывается

ярлык с указанием даты выработки, коли-

чества штук и веса нетто продукта.

Хранение и реализация. Карбонад вы-

пускают в реализацию при температуре в

толще продукта не выше 8С. Срок хране-

ния, включая транспортировку и реализа-

цию, при температуре 6—8JC не более трех

суток. Более длительное хранение карбо-

нада не рекомендуется из-за возможного

заветривания и потемнения поверхности.

Особые условия. Для получения сочно-

го высококачественного карбонада необхо-

димо подбирать филеи от крупных, но не

старых свиней со светлой мышечной тка-

нью. При термической обработке нельзя

допускать передержки в духовых или ро-

тационных печах.

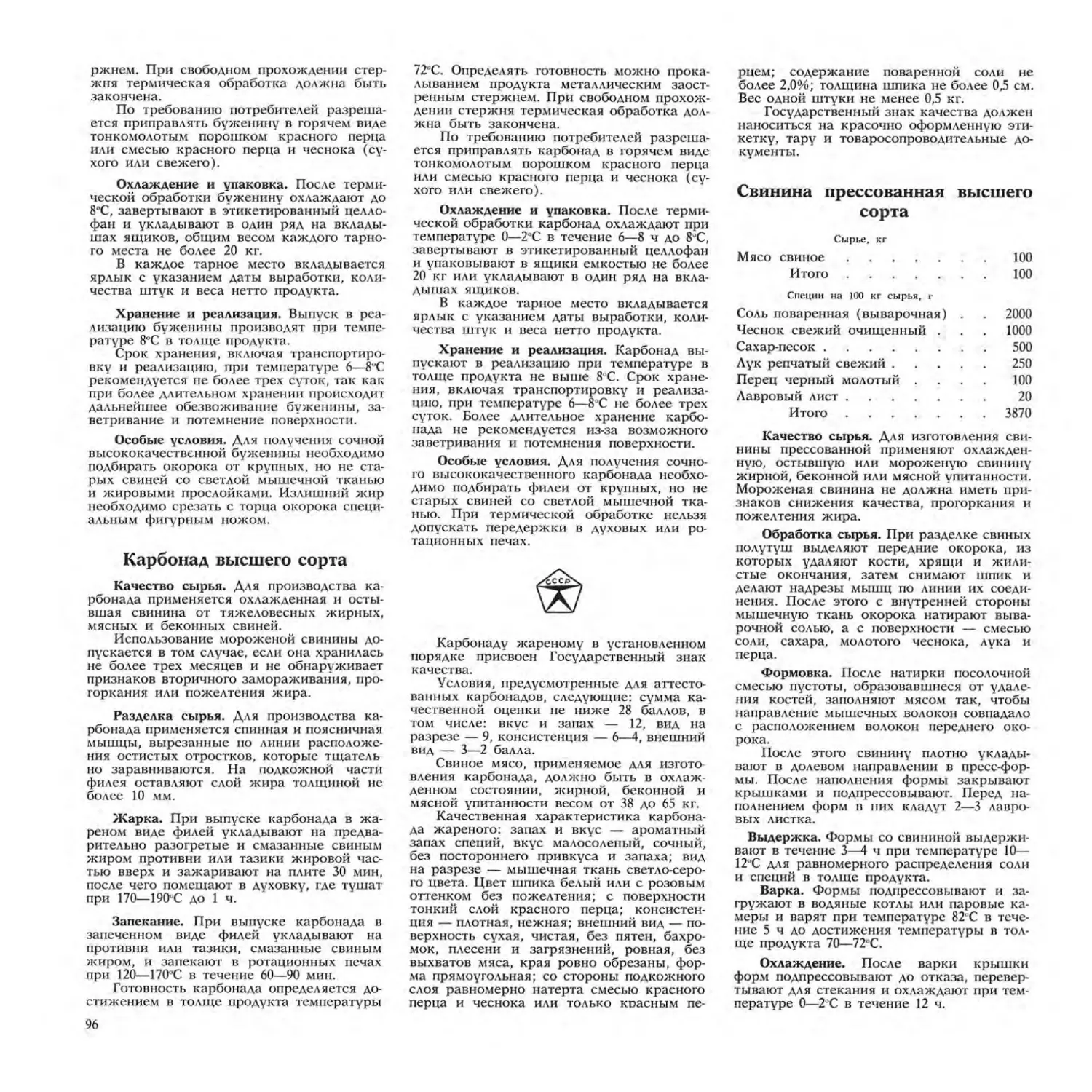

Карбонаду жареному в установленном

порядке присвоен Государственный знак

качества.

Условия, предусмотренные для аттесто-

ванных карбонадов, следующие: сумма ка-

чественной оценки не ниже 28 баллов, в

том числе: вкус н запах — 12, вид на

разрезе — 9, консистенция — 6-—4, внешний

вид — 3—2 балла.

Свиное мясо, применяемое для изгото-

вления карбонада, должно быть в охлаж

денном состоянии, жирной, беконной и

мясной упитанности весом от 58 до 65 кг.

Качественная характеристика карбона-

да жареного: запах и вкус — ароматный

запах специй, вкус малосоленый, сочный,

без постороннего привкуса и запаха; вид

на разрезе — мышечная ткань светлосеро-

го цвета. Цвет шпика белый или с розовым

оттенком без пожелтения; с поверхности

тонкий слой красного перца; консистен-

ция — плотная, нежная; внешний вид — по-

верхность сухая, чистая, без пятен, бахро-

мок, плесени и загрязнений, ровная, без

выхватов мяса, края ровно обрезаны, фор-

ма прямоугольная; со стороны подкожного

слоя равномерно натерта смесью красного

перца и чеснока или только коасным пе-

рцем; содержание поваренной соли не

более 2,0Н; толщина шпика не более 0,5 см.

Вес одной штуки не менее 0,5 кг.

Государственный знак качества должен

наноситься на красочно оформленную эти-

кетку, тару и товаросопроводительные до-

кументы.

Свинина прессованная высшего

сорта

Смрье. кг

Мясо свиное........................100

Итого.......................100

С|ьщим на 100 кг сиръя, t

Соль поваренная (выварочная) . . 2000

Чеснок свежий очищенный . . . 1000

Сахар-песок........................500

Лук репчатый свежий................250

Перец черный молотый .... 100

Лавровый лист...................... 20

Итого..................... 3870

Качество сырья. Для изготовления сви-

нины прессованной применяют охлажден-

ную, остывшую или мороженую свинину

жирной, беконной или мясной упитанности.

Мороженая свинина не должна иметь при-

знаков снижения качества, прогоркания и

пожелтения жира.

Обработка сырья. При разделке свиных

полутуш выделяют передние окорока, из

которых удаляют кости, хрящи и жили

стые окончания, затем снимают шпик и

делают надрезы мышц по линии их соеди-

нения. После этого с внутренней стороны

мышечную ткань окорока натирают выва-

рочной солью, а с поверхности — смесью

соли, сахара, молотого чеснока, лука и

перца.

Формовка. После натирки посолочной

смесью пустоты, образовавшиеся от удале-

ния костей, заполняют мясом так, чтобы

направление мышечных волокон совпадало

с расположением волокон переднего око-

рока.

После этого свинину плотно уклады-

вают в долевом направлении в пресс-фор-

мы. После наполнения формы закрывают

крышками и подпрессовывают. Перед на-

полнением форм в них кладут' 2—5 лавро-

вых листка.

Выдержка. Формы со свининой выдержи-

вают в течение 3—4 ч при температуре 10—

12"С для равномерного распределения солн

и специй в толще продукта.

Варка. Формы подпрессовывают и за-

гружают в водяные котлы или паровые ка-

меры и варят при температуре 82"С в тече-

ние 5 ч до достижения температуры в тол-

ще продукта 70—72"С.

Охлаждение. После варки крышки

форм подпрессовывают до отказа, перевер-

тывают для стекания и охлаждают при тем-

пературе 0—2“С в течение 12 ч.

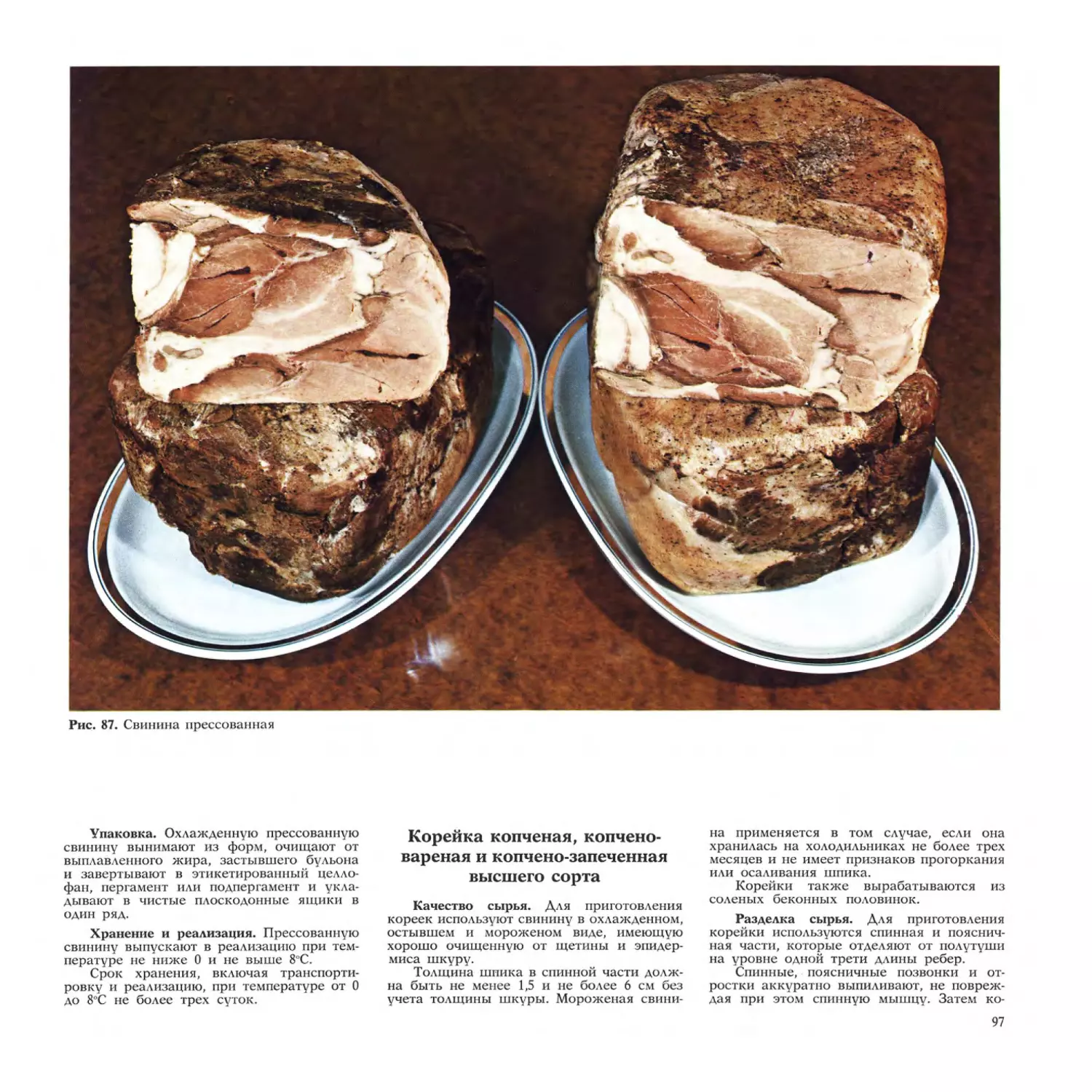

Рис. 87. Свинина прессованная

Упаковка. Охлажденную прессованную

свинину вынимают из форм, очищают от

выплавленного жира, застывшего бульона

и завертывают в этикетированный целло-

фан, пергамент или подпергамент и укла-

дывают в чистые плоскодонные ящики в

один ряд.

Хранение и реализация. Прессованную

свинину выпускают в реализацию при тем-

пературе не ниже 0 и нс выше 8“С.

Срок хранения, включая транспорти-

ровку и реализацию, при температуре от О

до 8*С не более трех суток.

Корейка копченая, копчено-

вареная и копчено-запеченная

высшего сорта

Качество сырья. Для приготовления

кореек используют свинину в охлажденном,

остывшем и мороженом виде, имеющую

хорошо очищенную от щетины и эпидер-

миса шкуру.

Толщина шпика в спинной части долж-

на быть не менее 1,5 н не более 6 см без

учета толщины шкуры. Мороженая свини-

на применяется в том случае, если она

хранилась на холодильниках не более трех

месяцев и не имеет признаков прогоркания

или осаливания шпика.

Корейки также вырабатываются из

соленых беконных половинок.

Разделка сырья. Для приготовления

корейки используются спинная и пояснич-

ная части, которые отделяют от полутушн

на уровне одной трети длины ребер.

Спинные, поясничные позвонки и от-

ростки аккуратно выпиливают, не повреж-

дая при этом спинную мышцу. Затем ко-

97

рейку заравнивают и придают ей прямоу-

гольную форму.

Посол. Корейки засаливают смешан-

ным посолом. Перед посолом необходимо

охладить корейки до 2“С и рассортировать

их в зависимости от толщины шпика на

две группы с толщиной шпика от 4 до 6

см и остальные. Корейки первой группы

следует солить отдельно более продолжи-

тельное время.

Корейки, предназначенные для отгруз-

ки, солят также более длительное время без

шприцевания, так как от этого в известной

степени снижается стойкость продукта.

Корейки, предназначенные для местной

реализации, возможно подшприцовывать с

торцевой части тонкой иглой в спинную

мышцу рассолом уд.в. 1,087 с 0,5% нитрата,

2% сахара и 0.03% нитрита. При этом де-

лают с каждой стороны по 2 укола и вво-

дят 4—5% рассола к весу корейки.

Корейки натирают посолочной смесью,

состоящей из 93% соли, 5% сахара и 0,5%

нитрата, и укладывают шкурой вниз в раз-

ные емкости в зависимости от толщины

шпика, при этом верхний ряд кореек укла-

дывают шкурой вверх. В таком состоянии

корейки выдерживают 2—3 суток, затем их

подпрессовывают и заливают рассолом.

Натирка посолочной смесью и выдер-

жка кореек производятся независимо от

предварительного шприцевания кореек за

тем исключением, что нешприцованные

корейки при укладке в емкости пересы-

паются посолочной смесью. Заливку рассо-

лом производят уд.в. 1,087, содержащим

0,5% сахара и 05% нитрата, и выдерживают

в рассоле 10—12 суток для местной реали-

зации и 12—15 суток для отгрузки в зави-

симости от толщины шпика.

Выдержка для стекания. После мокрого

посола корейки выкладывают штабелем

шкурой вниз на стеллаж в посолочном

помещении для стекания рассола и созре-

вания на 2—3 суток.

Промывка и подпетливание. После соз-

ревания корейки промывают в теплой воде

и завешивают на рамы или гребенки авто-

коптилок, где они подсушиваются.

Копчение. Корейки, предназначенные к

выпуску в копченом или копчено-вареном

виде, закапчивают — первые при 30—35"С в

течение 36 ч, а вторые — в течение 6 ч.

Варка. После предварительного слабого

копчения корейки варят в водяных котлах

при низкой температуре 68—72"С в течение

45—60 мин.

Сушка. Корейки, предназначенные для

отгрузок, сушат в сушилках или коптиль-

ных камерах (под легким дымом) при 12—

15"С в течение 7—10 суток, а для местной

реализации — 3—5 суток.

Копчено-запеченные корейки. После

посола корейки завертывают в 2—3 слоя

целлофана, который перевязывают в нес-

кольких местах и завешивают в коптилки,

оборудованные усиленным паровым обогре-

вом. где их закапчивают и одновременно

доводят до готовности.

Охлаждение. Копчено-вареные и копче-

но-запеченные корейки охлаждают до тем-

пературы в толще 8— 12"С.

Упаковка. Копченые корейки, предназ-

наченные для отгрузки, упаковывают в

чистые ящики весом нетто 40 кг. Корейки,

предназначенные для местной реализации,

упаковывают в оборотные ящики весом

нетто не более 20 кг.

Перед упаковкой на шкуре каждой

корейки накладывается ветеринарное клей-

мо предприятия, выработавшего продукт.

Клеймение необходимо производить фиоле-

товой краской, четкое н ясное.

Хранение и реализация. Копченые ко-

рейки выпускают в реализацию с темпера-

турой в толще продукта не ниже 0 и нс

выше 15*С. Копчено-вареные и копчено-за-

печенные корейки выпускают в реализа-

цию при температуре 8—12С.

В подвешенном сотоянии копченые ко-

рейки хранятся в затемненных помещениях

при температуре не выше 10'С нс более

двух месяцев. Упакованные в ящики при

температуре минус 7—9*С — до 6 месяцев.

Срок хранения копчено-вареных н ко-

пчено-запеченных кореек при температуре

не выше 12"С не более 6 суток.

В торговой сети и предприятиях общес-

твенного питания корейки нарезают попе-

рек спинной мышцы целым куском или

ломтиками вместе с ребрами и шкурой.

Корейке копчено-запеченной в установ-

ленном порядке присвоен Государственный

знак качества.

Условия, предусмотренные для аттесто-

ванных кореек, следующие: сумма качест-

венной оценки должна быть не ниже 28

баллов, в том числе: вкус и запах — 12 бал-

лов, вил на разрезе — 9, консистенция —

6—4, внешний вид — 3—2 балла.

Свиное мясо, применяемое для произ-

водства аттестованных кореек копчено-за-

печенных, должно быть в шкуре в охлаж-

денном состоянии беконной и мясной упи-

танности весом туши от 38 до 65 кг.

Качественная характеристика копчено-

запеченных кореек: запах и bkvc — запах

ароматный, ветчинный; вкус сочный, мало-

соленый, без посторонних привкусов и

запаха;

вид на разрезе — равномерно окрашен-

ная мышечная ткань бледно-розового цвета

без серых пятен, цвет жира белый или с

розовым оттенком, без пожелтения;

консистенция — нежная.

Внешний вид — поверхность сухая

глянцевидная чистая, без пятен, слизи, бах-

ромок, плесени, остатков щетины и загряз-

нений. Края ровно обрезаны. Форма — пря-

моугольная. Позвонки удалены. Толщина в

тонкой части не менее 4 см. Толщина шпи-

ка нс более 25 см. Корейка обернута в цел-

лофан и перевязана шпагатом или ниткой

продольно-поперечно через каждые 10—12

см.

Содержание поваренной соли (хлорис-

того натрия) — 13—2,5%.

Содержание нитрита натрия на 100 г

продукта, мг, нс более 5,0.

Вес I шт. готового изделия не менее 1 кг.

Государственный знак качества должен

наноситься на упаковочный целлофан, бан-

дероль, ящик н товаросопроводительные

документы.

Грудинка копченая, копчено-

вареная и копчено-запеченная

высшего сорта

Качество сырья. Для приготовления

грудинок используют беконную, мясную и

жирную свинину в охлажденном, остывшем

и мороженом виде, со шкурой, хорошо очи-

щенной от щетины и эпидермиса.

Мороженая свинина применяется для

производства грудинок, если срок ее хра

нения не превышал трех месяцев и она не

обнаруживает признаков прогоркания или

осаливания шпика.

Грудинки также вырабатывают из со-

леных беконных половинок.

Разделка сырья. Для приготовления

грудинки используется грудореберная часть

толщиной не менее 2 см. Брюшина с сос-

ками удаляется форма грудинки прямоу-

гольная.

Посол. Грудинки засаливают смешан-

ным посолом, перед посолом их охлаждают

до 2*С. Затем их натирают посолочной

смесью, состоящей из 93% соли, 5% сахара

и 0,5% нитрата натрия и укладывают в

емкости шкурой вннз, пересыпая каждый

ряд небольшим количеством посолочной

смеси. Грудинки выдерживают 2—3 суток,

после чего их подпрессовывают и заливают

рассолом уд. в. 1,087 с 0,5% сахара н 0,5%

нитрата и выдерживают 10—12 суток.

Выдержка для стекания. Грудинки вык-

ладывают на стеллажи для стекания и соз-

ревания на 2—3 суток.

Промывка и подпетливание. После соз-

ревания грудинки промывают в теплой воде

и завешивают на рамы пли гребенки авто-

коптилок, где они подсушиваются.

Копчение. Грудинки, предназначенные

к выпуску в копченом виде, закапчивают

при 30—35“С в течение 24—36 ч; предназна-

ченные для варки — 5—6 ч.

Варка. Слабо закопченные грудинки

варят в водяных котлах при низкой темпе-

ратуре 68—72*С в течение 30—40 мин. При

варке нельзя допускать форсированного

режима, что приводит к расплавлению

жира, деформации и оголению ребер. Тем-

пература в толще продукта 64—65“С — впол-

не достаточна для вареных грудинок.

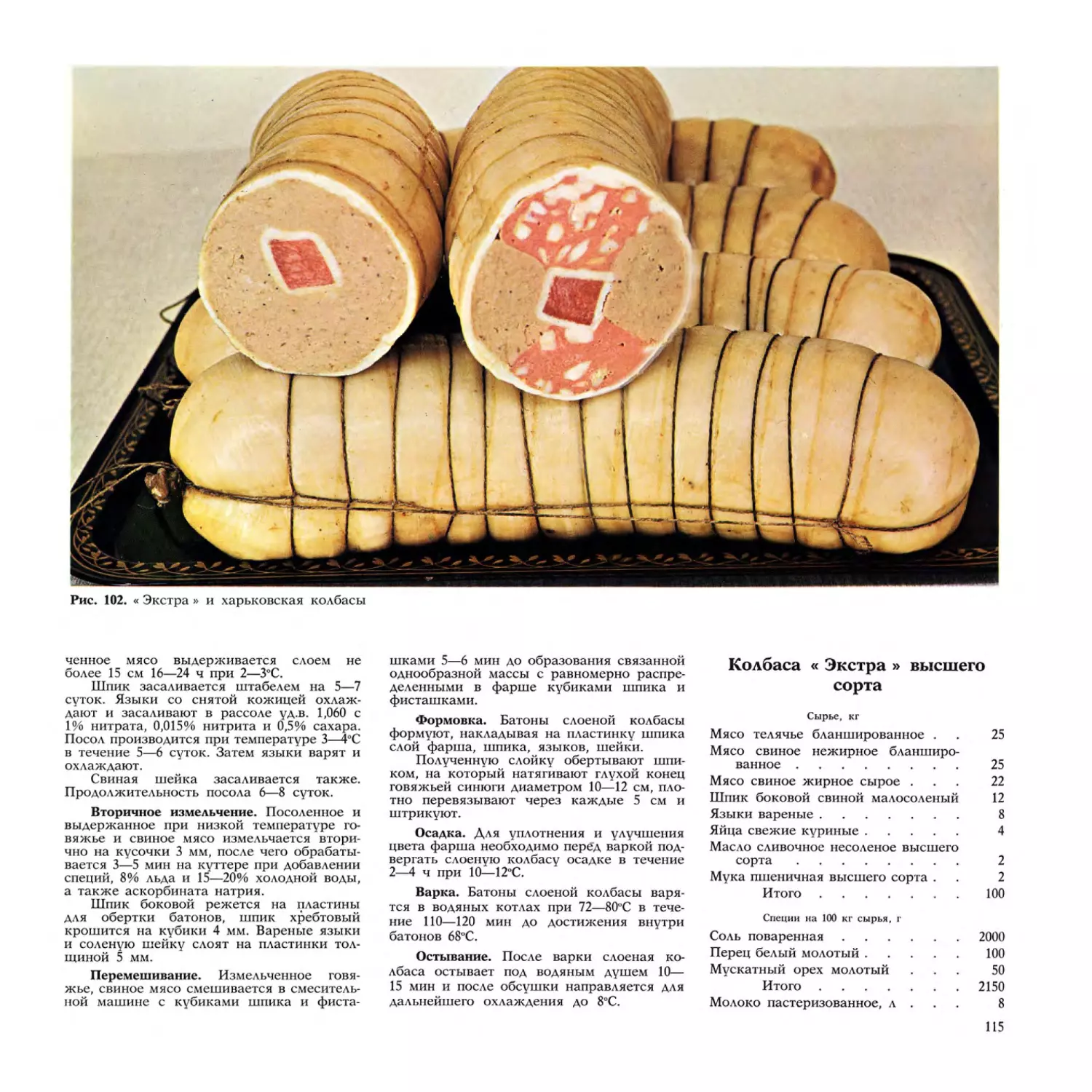

Рис. 88. Языки в шпике

98

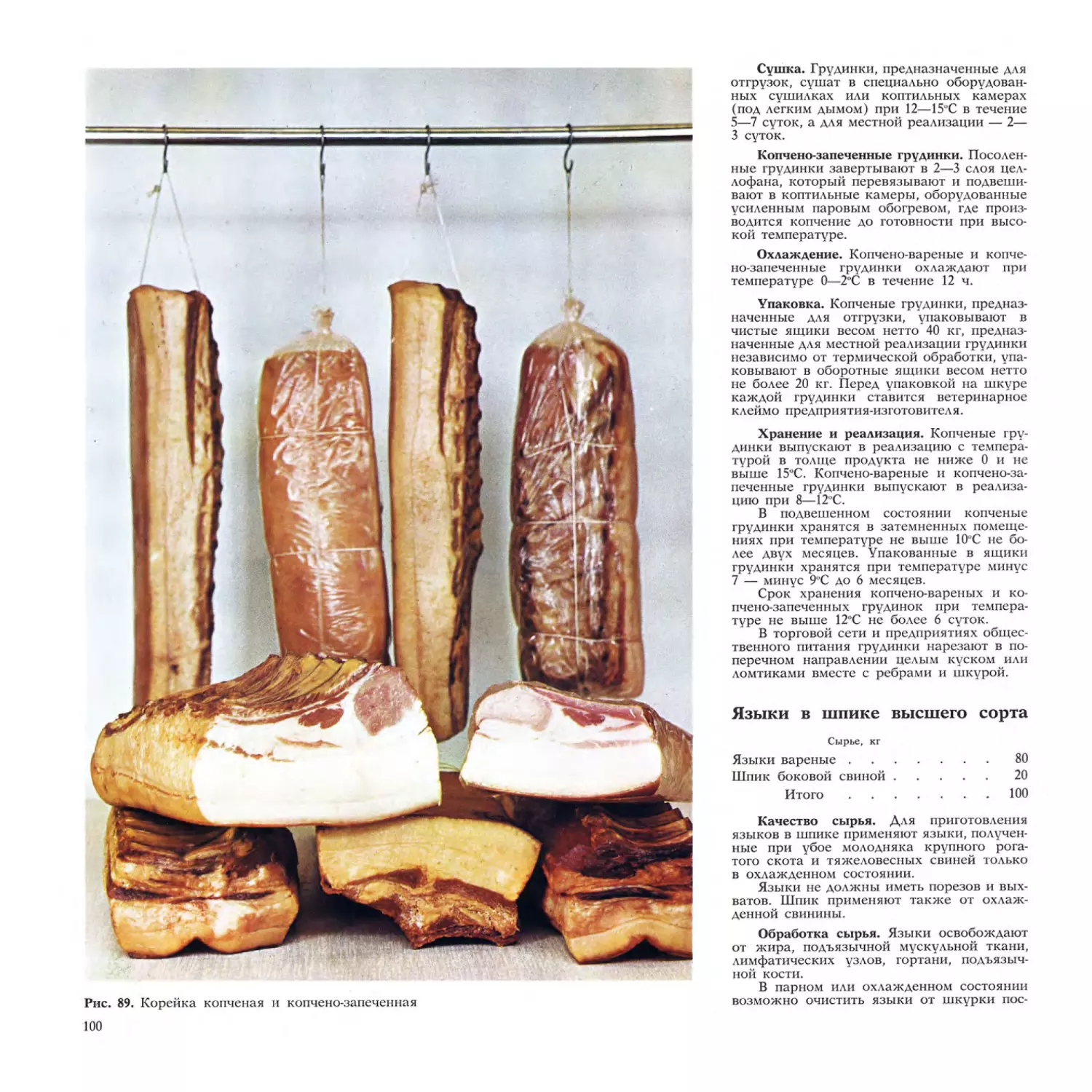

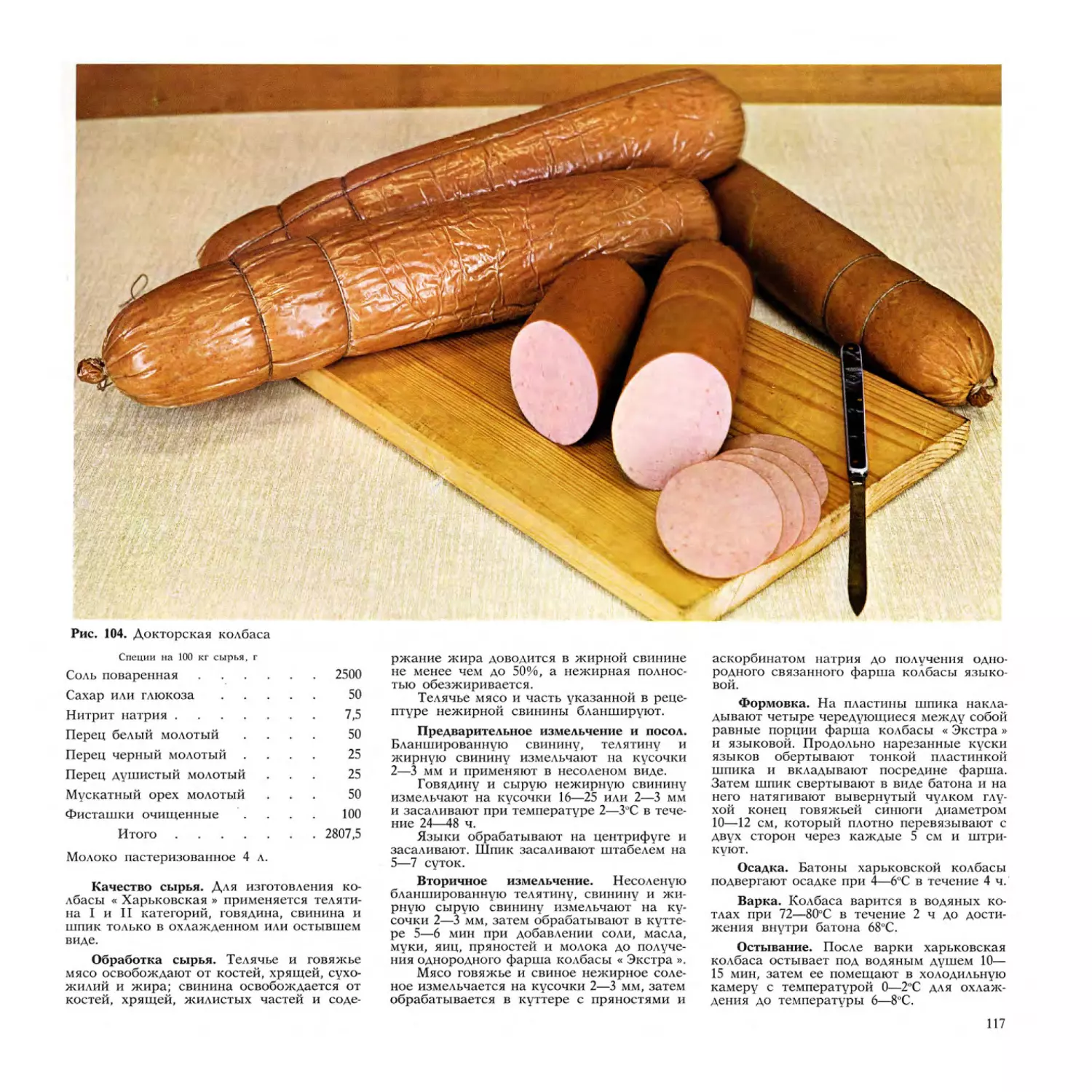

Рис. 89. Корейка копченая и копчено-запеченная

100

Сушка. Грудинки, предназначенные для

отгрузок, сушат в специально оборудован-

ных сушилках или коптильных камерах

(под легким дымом) при 12—15"С в течение

5—7 суток, а для местной реализации — 2—

3 суток.

Копчено-запеченные грудинки. Посолен-

ные грудинки завертывают в 2—3 слоя цел-

лофана, который перевязывают и подвеши-

вают в коптильные камеры, оборудованные

усиленным паровым обогревом, где произ-

водится копчение до готовности при высо-

кой температуре.

Охлаждение. Копчено-вареные и копче-

но-запеченные грудинки охлаждают при

температуре 0—2“С в течение 12 ч.

Упаковка. Копченые грудинки, предназ-

наченные для отгрузки, упаковывают в

чистые ящики весом нетто 40 кг, предназ-

наченные для местной реализации грудинки

независимо от термической обработки, упа-

ковывают в оборотные ящики весом нетто

нс более 20 кг. Перед упаковкой на шкуре

каждой грудинки ставится ветеринарное

клеймо предприятия-изготовителя.

Хранение и реализация. Копченые гру-

динки выпускают в реализацию с темпера-

турой в толще продукта не ниже 0 и не

выше 15“С. Копчено-вареные и копчено-за-

печенные грудинки выпускают в реализа-

цию при 8—12°С.

В подвешенном состоянии копченые

грудинки хранятся в затемненных помеще-

ниях при температуре не выше 10“С не бо-

лее двух месяцев. Упакованные в ящики

грудинки хранятся при температуре минус

7 — минус 9°С до 6 месяцев.

Срок хранения копчено-вареных и ко-

пчено-запеченных грудинок при темпера-

туре не выше 12*С не более 6 суток.

В торговой сети и предприятиях общес-

твенного питания грудинки нарезают в по-

перечном направлении целым куском или

ломтиками вместе с ребрами и шкурой.

Языки в шпике высшего сорта

Сырье, кг

Языки вареные.....................80

Шпик боковой свиной...............20

Итого.....................100

Качество сырья. Для приготовления

языков в шпике применяют языки, получен-

ные при убое молодняка крупного рога-

того скота и тяжеловесных свиней только

в охлажденном состоянии.

Языки не должны иметь порезов и вых-

ватов. Шпик применяют также от охлаж-

денной свинины.

Обработка сырья. Языки освобождают

от жира, подъязычной мускульной ткани,

лимфатических узлов, гортани, подъязыч-

ной кости.

В парном или охлажденном состоянии

возможно очистить языки от шкурки пос-

редством обработки в центрифуге. Для

этого в центрифугу подают горячую воду с

температурой 75—854? и загружают до 50 кг

языков: говяжьи обрабатывают 3—4 мин,

СВННЫе — 2 мин. При обработке шкурка

ошпаривается и снимается с языков.

После этого языки немедленно охлаж-

дают в холодной воде и подвергают даль-

нейшей обработке.

Посол языков, шпика. Охлажденные

языки отдельно по видам укладывают в

чистые емкости и заливают охлажденным

рассолом уд.в. 1.060. содержащим 1% нит-

рата натрия, 0,05% нитрита натрия и 0,5%

сахара. После заливки рассолом емкости

закрывают решетчатой крышкой без прес-

сования.

Количество рассола должно быть нс

менее 30% от емкости посолочной тары.

Температура посолочной 2—4'С.

Посол производится в течение 5—6 су-

ток до равномерно-розовой окраски мышеч-

ной ткани языков (при пробной варке).

После мокрого посола языки выклады-

вают для стекания на 2—3 ч в решетчатые

емкости или сетки.

Если с языков не была предварительно

снята шкурка, то срок посола удлиняется

до 10—12 суток.

Боковой шпик обрезают от мясной

ткани и засаливают штабелем на выше 1 м

на 5—7 суток.

Варка языков. Соленые языки с не-

снятой шкуркой варят в кипящей воде 45—

60 мин, после чего с них снимают' шкурку.

Со снятой шкуркой языки подваривают в

кипящей воде 15—20 мин. Затем языки

остывают.

Слойка шпика. Боковой шпик очищают

от соли путем быстрого ошпаривания в

кипящей воде и слоят на пластинки 2 мм.

Формовка. Вареный язык тщательно

обертывают пластинкой слоенного шинка

и на него натягивают вывернутый конец

телячьей или бараньей слепой кишки (си-

нюги) таким образом, чтобы узкий глухой

конец оболочки был одет на лизун языка.

Оболочки перевязывают посредине и

открытый конец завязывают узлом и под-

несли ва ют шпагатом.

Варка. Языки, помещенные в оболочки,

варят в водяных котлах при температуре

воды 75“С в течение 1 ч.

Остывание. После варки языки в горя-

чем виде погружают в пищевую кровь или

форменные элементы на 1—2 мин для при-

дания оболочке яркого цвета. Кровь пред-

варительно селитруют путем добавления в

нее 5% соли и 0,5% нитрата натрия. Затем

языки стекают и остывают до 12—15“С.

Копчение. Остывшие языки слегка

подкапчивают при 18—224? в течение 5—6 ч.

Охлаждение. Языки охлаждают при тем-

пературе 0—24? в течение 12 ч. Для дальней-

шего уплотнения и равномерного распреде-

ления аромата копчения рекомендуется

выдержать языки при этой температуре

еще 24 ч.

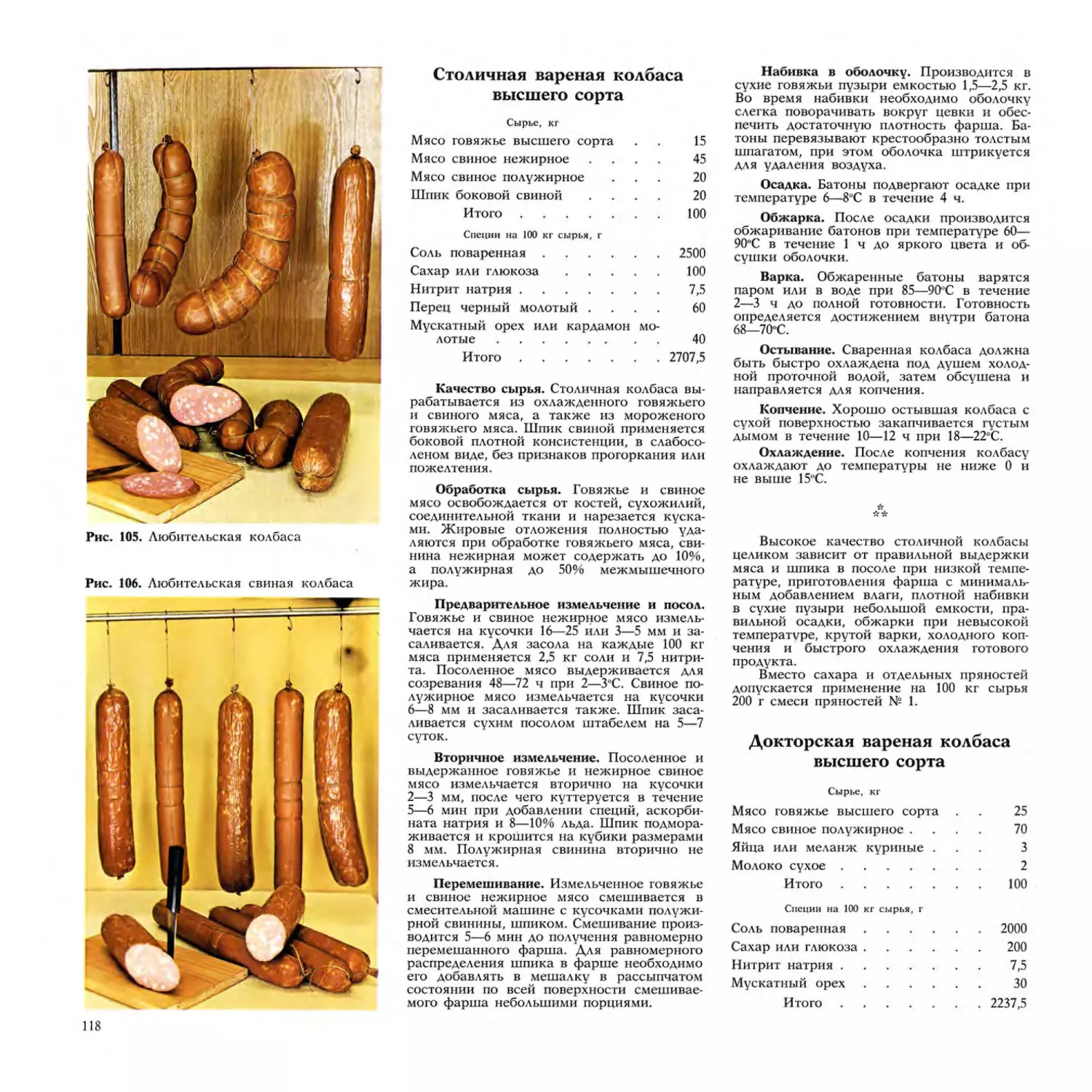

Рнс. 90. Грудинка копченая и копчено-запеченная

Качественная характеристика языков в

шпике. Внешний вид — оболочка сухая,

плотно прилегающая к фаршу. Цвет ярко-

красный или коричневато-красный. Запах

и вкус — ароматный запах, свойственный

высококачественным мясопродуктам. Вкус

нежный малосоленый.

Вил на разрезе — разово-красная

окраска языков, шпик белый или с ро-

зовым оттенком.

Консистенция — упругая. При разрезе

шпик не должен отставать от языка.

Содержание соли в мышечной ткани

языков — 2—2,5%.

Содержание влаги не нормируется.

Упаковка. Языки в шпике упаковывают

в оборотные ящики весом нетто не более

20 кг.

Хранение и реализация. Языки в шпике

выпускают в реализацию при температуре

в толще продукта не выше 84?.

Срок хранения, включая транспорти-

ровку и реализацию, при температуре 84?

не более 5 суток.

В торговой сети языки в шпике могут

быть нарезаны на тонкие ломтики или реа-

лизуются в целом виде.

*

**

Копченые языки. Копченые языки воз-

можно изготовлять из крупных свиных

языков, которые после обрядки тщательно

промывают и солят следующим образом.

Языки укладывают в небольшие ем-

кости (100—200 л) н заливают охлажден-

ным рассолом уд.в. 1,116, содержащим 0,5%

сахара и 0,36% нитрата натрия.

В этом рассоле языки находятся трое

суток, после чего их перекладывают в дру-

гую тару и заливают свежим рассолом та-

кой же плотности и выдерживают 8—10

суток.

Температура рассола и посолочного по-

мещения должна быть в пределах 2—4'С.

После посола языки вымачивают в

холодной воде 2—3 ч.

101

Рис. 89. Корейка копченая и копчено-запеченная

100

Сушка. Грудинки, предназначенные для

отгрузок, сушат в специально оборудован-

ных сушилках или коптильных камерах

(под легким дымом) при 12—15“С в течение

5—7 суток, а мя местной реализации — 2—

3 суток.

Копчено-запеченные грудинки. Посолен-

ные грудинки завертывают в 2—3 слоя цел-

лофана. который перевязывают и подвеши-

вают в коптильные камеры, оборудованные

усиленным паровым обогревом, где произ-

водится копчение до готовности при высо-

кой температуре.

Охлаждение. Копчено-вареные и копче-

но-запеченные грудинки охлаждают при

температуре 0—2“С в течение 12 ч.

Упаковка. Копченые грудники, предназ-

наченные для отгрузки, упаковывают в

чистые ящики весом нетто 40 кт, предназ-

наченные для местной реализации грудинки

независимо от термической обработки, упа-

ковывают в оборотные ящики весом нетто

не более 20 кг. Перед упаковкой на шкуре

каждой грудннкн ставится ветеринарное

клеймо предприятия-изготовителя.

Хранение и реализация. Копченые гру-

динки выпускают в реализацию с темпера-

турой в толще продукта не ниже 0 и не

выше 15“С. Копчено-вареные и копчено-за-

печенные грудинки выпускают в реализа-

цню при 8—124?.

В подвешенном состоянии копченые

грудинки хранятся в затемненных помеще-

ниях при температуре не выше 10'С не бо-

лее двух месяцев. Упакованные в ящики

грудинки хранятся при температуре минус

7 — минус *>'С до 6 месяцев.

Срок хранения копчено-вареных и ко-

пчено-запеченных грудинок при темпера-

туре не выше 12"С не более 6 суток.

В торговой сети и предприятиях общес-

твенного питания грудинки нарезают в по-

перечном направлении целым куском или

ломтнкамн вместе с ребрами и шкурой.

Языки в шпике высшего сорта

Сырье, кг

Языки вареные.....................80

Шпик боковой свиной...............20

Итого.....................100

Качество сырья. Для приготовления

языков в шпике применяют языки, получен-

ные при убое молодняка крупного рога-

того скота и тяжеловесных свиней только

в охлажденном состоянии.

Языки не должны иметь порезов и вых-

ватов. Шпик применяют также от охлаж-

денной свинины.

Обработка сырья. Языки освобождают

от жира, подъязычной мускульной ткани,

лимфатических узлов, гортани, подъязыч

ной кости.

В парном или охлажденном состоянии

возможно очистить языки от шкурки пос-

редством обработки в центрифуге. Для

этого в центрифугу подают горячую волу с

температурой 75—-85'С и загружают до 50 кг

языков: говяжьи обрабатывают 5—4 мин,

свиные — 2 мин. При обработке шкурка

ошпаривается и снимается с языков.

После этого языки немедленно ох

дают в холодной воде и подвергают даль-

нейшей обработке.

Посол языков, шпика. Охлажденные

языки отдельно по видам укладывают в

чистые емкости и заливают охлажденным

рассолом уд.в. 1,060, содержащим 1% нит-

рата натрия, 0,05% нигрита натрия и 0,5%

сахара. После заливки рассолом емкости

закрывают решетчатой крышкой без прес-

сования.

Количество рассола должно быть не

менее 30% от емкости посолочной тары.

Температура посолочной 2—4"С.

Посол производится в течение 5—6 су-

ток до равномерно-розовой окраски мышеч-

ной ткани языков (при пробной варке).

После мокрого посола языки выклады-

вают для стекания на 2—3 ч в решетчатые

емкости или сетки.

Если с языков не была предварительно

снята шкурка, то срок посола удлиняется

до 10—12 суток.

Боковой шпик обрезают от мясной

ткани и засаливают штабелем на выше 1 м

на 5—7 суток.

Варка языков. Соленые языки с не-

снятой шкуркой варят в кипящей воде 45—

60 мин, после чего с них снимают шкурку.

Со снятой шкуркой языки подваривают в

кипящей воде 15—20 мин. Затем языки

остывают.

Слойка шпика. Боковой шпик очищают

от соли путем быстрого ошпаривания в

кипящей воде и слоят на пластинки 2 мм.

Формовка. Вареный язык тщательно

обертывают пластинкой слоенного шпика

и на него натягивают вывернутый конец

телячьей или бараньей слепой кишки (си-

нюпг) таким образом, чтобы узкий глухой

конец оболочки был одет на лизун языка.

Оболочки перевязывают посредине и

открытый конец завязывают узлом и под-

петлнвают шпагатом.

Варка. Языки, помещенные в оболочки,

варят в водяных котлах при температуре

волы 75'С в течение 1 ч.

Остывание. После варки языки в горя-

чем виде погружают- в пищевую кровь или

форменные элементы на 1—2 мин для при-

дания оболочке яркого цвета. Кровь пред-

варительно селитруют путем добавления в

нее 5% соли и 0,5% нитрата натрия. Затем

языки стекают и остывают до 12—15"С.

Копчение. Остывшие языки слегка

подкапчивают при 18—22С в течение 5—6 ч.