Текст

В.Б.РайцесЕРМИЧЕСКАЯОБРАБОТКА

В. Б. РАЙЦЕСТЕРМИЧЕСКАЯ

ОБРАБОТКАВ ПОМОЩЬ РАБОЧЕМУ-ТЕРМИСТУМОСКВА «МАШИНОСТРОЕНИЕ» 1980

ББК 34.651

Р12

УДК 621.78Рецензент канд техн. наук Р. П. ШубинРайцес В. Б.Р12 Термическая обработка: В помощь рабочему-

термисту.—М.: Машиностроение, 1980.— 192 с., ил.В книге в доступной для рабочих форме дано понятие о природе

прочности и влиянии термической обработки на строение и свойства

стали. Рассмотрено влияние различных факторов на условия нагрева

и охлаждения при термической обработке. Дано описание современной

технологии и оборудования, применяемых на передовых заводах. Про¬

анализированы виды брака и меры по его предупреждению. Приве¬

дены примеры технологии термической обработки типовых деталей.

Книга рассчитана на рабочих и мастеров термических цехов и может

быть полезна учащимся профтехучилищ.Вениамин Борисович Райцес

ТЕРМИЧЕСКАЯ ОБРАБОТКАРедактор 11. Г. Сальникова

Технический редактор И. В. Балашова

Корректоры Усачева и И. Г. БогомоловаОбложка художника В. Б. ИсаевойСдано в набор 21.12.79. Подписано к печати 28.04.80. Т-08334 Формат 84XI08V3Z.

Бумага типографская № 2. Гарнитура литературная. Печать высокая.

Уел. печ. л. 10,08. Уч.-изд. л. 10,1. Тираж 35 000 экз. Заказ № 24. Цена 50 к.Издательство «Машиностроение»107076, Москва, Б-76, Стромынский пер., 4Московская типография № 32 Сорозполиграфпрома при Государственном

комитете СССР по делам издательств, полиграфии и книжной торговли.

Москва, 103051, Цветной бульвар, 2*3.50 К.2704070000ББК 34.651

6П4.51ИБ № 3176© Издательство «Машиностроение», 1980 г.

ПРЕДИСЛОВИЕМы живем в век технического прогресса. Создаются

все новые высокопроизводительные машины, строятся

высотные здания, увеличиваются скорости транспортных

машин, вздымают ввысь реактивные самолеты. Все это

требует повышения прочности и надежности материалов,

из которых изготовляются такие машины и сооружения.

Основным материалом во всех отраслях промышленности

является сталь. Трудно назвать область народного хо¬

зяйства, будь то машиностроение, строительство, прибо¬

ростроение, сельское хозяйство и т. д., где бы не при¬

менялась сталь. Вот почему усилия ученых, инженеров

и рабочих постоянно направлены на то, чтобы повысить

качество стали, увеличить ее прочность и долговечность.

Термическая, т. е. тепловая, обработка является мощ¬

ным фактором повышения всех эксплуатационных

свойств стали.Повышение качества продукции и эффективности

производства требует непрерывного совершенствования

технологии, оборудования и оснастки. Направления, по

которым должно осуществляться такое совершенство¬

вание в области термической обработки, приведены ниже.1. Максимальная механизация и автоматизация про¬

цессов. Внедрение высокопроизводительных автомати¬

зированных агрегатов непрерывного действия.2. Применение герметизированных установок, позво¬

ляющих производить весь цикл термической обработки

в защитной контролируемой атмосфере.3. Максимальное расширение области применения

индукционного нагрева с использованием закалочных

станков, работающих в автоматическом и полуавтома¬

тическом режимах.4. Использование при закалке теплоты нагрева пред¬

шествующих операций (цементации, ковки, штамповки).5. Закалка в горячих средах (изотермическая, сту¬3

пенчатая) с автоматическим регулированием заданного

режима охлаждения.6. Применение приборов для автоматического регу¬

лирования температурного режима с высокой точностью

(±2—3°С), что необходимо при работе печей с контро¬

лируемой атмосферой.7. Внедрение в производство прогрессивных процес¬

сов (нагрева и охлаждения в кипящем слое, термоцикли-

рования, ионной химико-термической обработки, термо¬

механической обработки и др.)«В условиях бурного развития техники опыт и мастер¬

ство термиста сохраняют важное значение, однако одно¬

го этого уже недостаточно. Чтобы в полной мере исполь¬

зовать возможности современной техники, нужно хорошо

понимать сущность превращений, происходящих в стали

при термической обработке, а для этого необходимо

овладеть элементами теории, изучить устройство и прин¬

цип работы основных средств механизации и автомати¬

зации. Это поможет современному термисту самому

изыскивать пути и средства усовершенствования произ¬

водства и успешно перенимать передовой опыт других.Цель настоящей книги — помочь рабочим-термистам

овладеть элементами теории и технологии термической

обработки, с тем чтобы они могли стать активными

участниками технического прогресса на производстве.

I. ИЗМЕНЕНИЕ СТРОЕНИЯ И СВОЙСТВ

СТАЛИ ПРИ РАЗЛИЧНЫХ ВИДАХ

ТЕРМИЧЕСКОЙ ОБРАБОТКИ1. ПРОЧНОСТЬ МЕТАЛЛОВ И ПУТИ ЕЕ ПОВЫШЕНИЯКак можно сравнить два металла по прочности?

Очевидно, прочнее будет тот металл, который выдержи¬

вает более высокую нагрузку. Если испытывать на рас¬

тяжение два образца из одной и той же стали, но разных

диаметров, то, конечно, более высокую нагрузку вы¬

держит образец, имеющий больший диаметр. Но если

нагрузку, которую выдержал образец до разрушения,

разделить на площадь его поперечного сечения, то ре¬

зультат для обоих образцов будет одинаковый. Вели¬

чина, получающаяся от деления нагрузки на площадь

поперечного сечения образца, называется напряжением.

Поскольку нагрузка измеряется в килограммах, а пло¬

щадь поперечного сечения — в квадратных миллиметрах

(или в квадратных сантиметрах), то напряжение, полу¬

чающееся от деления нагрузки на площадь, измеряется

в кгс */мм2 или кгс/см2. Отсюда ясно, что сравнивать

надо два различных металла не по нагрузке, которую

они выдерживают при испытаниях, а по напряжению.

Предельное напряжение, которое выдерживает данный

металл до разрушения, называется пределом прочности.

Этот предел измеряется, как и напряжение, в кгс/мм2

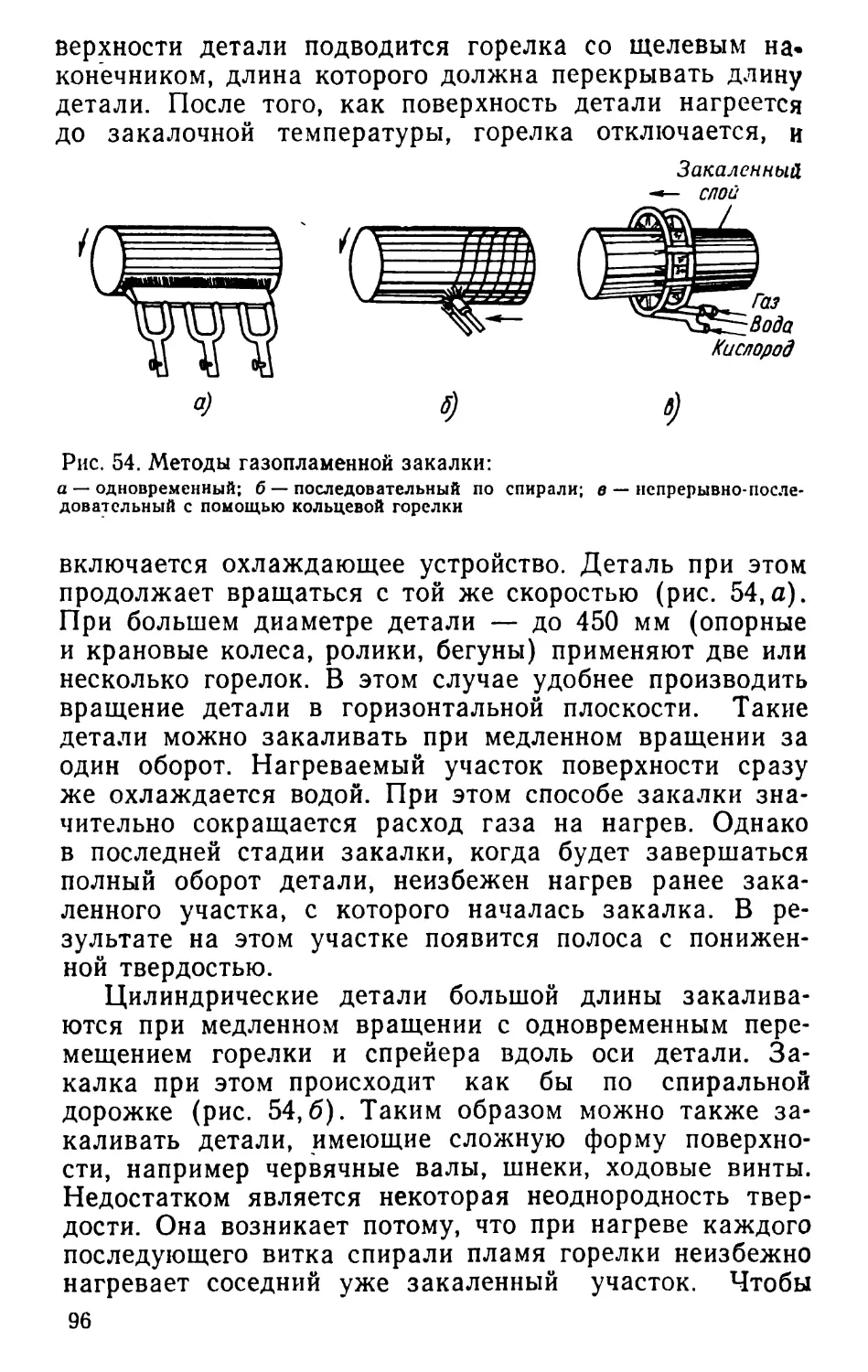

и обозначается ав. В справочниках для каждой стали

приводится величина предела прочности.Почему же разные стали, особенно после различных

видов термической обработки, имеют разную прочность?

Чтобы ответить на этот вопрос, нужно разобраться,

в чем заключается природа прочности металлов.Одной из наиболее важных особенностей, отличаю¬

щей металл от других материалов (пластмассы, дерева,

бетона), является его пластичность или ковкость, т. е.

способность под действием каких-либо сил изменять

свою форму без разрушения и сохранять затем придан¬* Нагрузка в килограммах обозначается буквами «кгс» в отли¬

чие от массы, которая обозначается буквами «кг»,5

ную форму. На этом свойстве основана обработка ме¬

таллов давлением (прокатка, ковка и штамповка).

Идеальный пример пластичного материала — глина.станавливает первоначальную форму. Это можно на¬

блюдать на примере работы пружины.Во всех случаях при работе деталей машин пласти¬

ческая деформация недопустима. В самом деле, пред¬

ставим себе, что при работе шестерни по каким-то при¬

чинам изогнулся (пластически деформировался) один

зуб. Очевидно, при дальнейшем вращении шестерни этот

зуб не сможет войти в зацепление, что нарушит нормаль¬

ную работу или даже может стать причиной аварии.1 2 3 4 51 2 3 4 5 'Рис. 2. Сдвиг в кристалле путем движения дислокацийСледовательно, металл тем прочнее, чем больше его

сопротивление пластической деформации. Для того что¬

бы знать, каким путем можно повысить сопротивлениеРис. 1. Атомная решеткаОднако в отличие от нее ме¬

талл обладает не только

пластичностью, но и высо¬

кой прочностью. Деформа¬

ция, остающаяся и после

прекращения действия сил,

называется пластической

или остаточной. В отличие

от этого существует упругая

деформация, при которой

металл под действием на¬

грузки изменяет свою фор¬

му, но после прекращения

ее действия полностью вос-6

такой деформации и таким об-разом увеличить прочность

металла, необходимо выяснить, как же осуществляется

пластическая деформация.Металл имеет кристаллическое строение, т. е. состоит

из большого количества плотно прилегающих друг к

другу отдельных кристаллов (зерен). В каждом кри¬

сталле атомы располагаются в определенном порядке,

образуя атомную решетку (рис. 1). Атомы, располо¬

женные в одной плоскости, образуют так называемую

атомную плоскость. Пластическая деформация металла

происходит в результате пластической деформации

отдельных кристаллов. В кристалле же деформация осу¬

ществляется путем сдвига (скольжения) по атомным

плоскостям. Такой сдвиг, однако, происходит не сразу

по всей плоскости, как, например, это можно наблюдать

при сдвиге стопы монет. Вначале (рис. 2) плоскость 2

сдвигается в промежуточное положение, а плоскость 1

становится на ее место. Далее в промежуточное поло¬

жение сдвигается плоскость 3, а плоскость 2 становится

на ее место и т. д. Плоскость, находящуюся в проме¬

жуточном (нерегулярном) положении, называют дисло¬

кацией. Таким образом пластическая деформация в кри¬

сталле осуществляется как бы путем движения дисло¬

кации. Когда дислокация, двигаясь, выходит на край

кристалла, в нем происходит сдвиг на одно межатомное

расстояние. Одновременно друг за другом могут дви¬

гаться не одна, а сотни и тысячи дислокаций, и благо¬

даря этому происходит сдвиг на конечные расстояния.

Такое объяснение имеет экспериментальное подтвержде¬

ние. Дислокации можно наблюдать с помощью электрон¬

ного микроскопа. Отсюда можно сделать важный вы¬

вод: все то, что затрудняет движение дислокаций, пре¬

пятствуя их перемещению, способствует повышению

сопротивления пластической деформации, т. е. увеличи¬

вает прочность металла. Что же может препятствовать

движению дислокаций? Это прежде всего любые иска¬

жения атомной решетки, которые обусловлены различ¬

ными причинами. Такие искажения можно создать

искусственно, например путем термической обработки.

Это будет способствовать повышению прочности стали.

Для того чтобы более полно уяснить сёбе этот вопрос,

рассмотрим внутреннее строение (структуру) стали и

влияние на нее термической обработки.7

2. СТРОЕНИЕ И СВОЙСТВА СТАЛИСталь представляет собой сплав железа с углеродом.

Основу стали составляет железо, а содержание угле¬

рода обычно не превышает 1,5%. Если нужно получить

сталь с какими-нибудь специальными свойствами (вы-Рис. 3. Объемно-центрированная (а) и гранецентрированная (б)

решеткисокой прочностью, устойчивостью против коррозии, жа¬

ропрочностью и т. п.), то в нее добавляют различные

элементы: хром, никель, вольфрам и др. Элементы, вво¬

димые в сталь, называются легирующими, а стали, имею¬

щие специальные свойства, легированными или спе¬

циальными. Суммарное содержание легирующих эле¬

ментов обычно не превышает 30%, а часто бывает всего

лишь 1—2%, и поэтому во всех случаях основой стали

остается железо. Рассмотрим структуру железа.Железо, как и все металлы, имеет кристаллическое

строение. В каждом кристалле атомы железа распо¬

лагаются в закономерном порядке, на определенном

расстоянии друг от друга, образуя атомную решетку.

Для того чтобы изобразить такую решетку, достаточно

нарисовать кубик и расположить в нем девять атомов:

восемь — на вершинах углов и один в центре (рис. 3,а).

В самом деле, вся решетка представляет собой повто¬

рение такого кубика. Решетка такого типа, когда в

центре каждого кубика располагается один атом, назы¬

вается объемно-центрированной.Если теперь нагреть железо, то по достижении опре¬

деленной температуры (91 ГС) произойдет перестройка

атомов в более выгодное (в энергетическом отношении)

положение, и образуется решетка, состоящая из куби-8

ков с четырнадцатью атомами: восемью по вершинам

углов и шестью — в центре каждой грани (рис. 3,6).

Решетка такого типа называется гранецентрированной.Если в расплавленное же¬

лезо добавить небольшое ко¬

личество углерода, например

1%, то ттри затвердевании бу¬

дут образовываться кристаллы

железа с гранецентрированной

атомной решеткой, внутри ко¬

торой располагаются атомы

углерода (рис. 4). Получится

так называемый твердый рас¬

твор углерода в железе —

аустенит. При повышенной

температуре, когда железо

имеет гранецентрированную

решетку, в нее может внедриться до 2,14% С.При снижении температуры до определенного пре¬

дела атомная решетка железа перестраивается из гра-1500-1300-1100 -97РS700-А~500 ,0,2 И 0.6 0.8 1.0 і 1.4 М 2П' ' WРис. 5. Часть диаграммы состояния железо-углерод:А — аустенит; Ф — феррит; П — перлит; Ц — цементитнецентрированной в объемно-центрированную. В такую

решетку может внедриться всего лишь 0,025% С. Обра¬

зующийся при этом твердый раствор углерода в железеРис. 4. Твердый раствор

углерода в железе—аус¬

тенит9

с объемно-центрированной решеткой называется ферри¬

том. Где же находится остальной углерод? Ведь мы

добавили к железу 1%. Остальная часть углерода обра¬

зует с железом химическое соединение F3C, которое

носит название цементит.При охлаждении расплавленной стали формирование

структуры ее происходит в определенной последователь¬

ности. Графическое изображение состояния стали и ее

структуры в зависимости от температуры и содержания

в ней углерода называется диаграммой состояния. Такая

диаграмма изображена на рис. 5. Посмотрим, как ею

можно воспользоваться для определения структуры ста¬

ли с заданным содержанием углерода при той или иной

температуре.Возьмем, например, образец стали, в которой содер¬

жится 0,45% С, т. е. сталь 45. Нагреем его до расплав¬

ления, а затем будем постепенно охлаждать. Какие при

этом будут происходить превращения в стали? Какую

структуру и какие, следовательно, свойства будет иметь

образец после охлаждения до комнатной температуры?

На эти и многие другие вопросы, касающиеся термиче¬

ской обработки, поможет ответить диаграмма состояния.Найдем на нижней горизонтальной линии диаграммы,

где отложено содержание углерода в %, точку, соот¬

ветствующую 0,45% С. Это будет точка М. Проведем

из нее вертикальную прямую. По этой прямой можно

на диаграмме проследить за всеми превращениями, про¬

исходящими в стали. При любой температуре выше

линии АС сталь находится в расплавленном состоянии.

При охлаждении ниже температуры точки 1 начнется

ее затвердевание, и из жидкого расплава будут выде¬

ляться кристаллы аустенита. При температуре ниже

точки 2 затвердевание полностью завершится, и сталь

будет иметь структуру, состоящую только из аустенита.

Затем, когда температура опустится ниже точки 3, на¬

чнется перестройка атомной решетки железа из гране-

центрированной в объемно-центрированную. Это значит,

что появится феррит — твердый раствор углерода в же¬

лезе с объемно-центрированной решеткой. Но в ферри¬

те, как мы уже теперь знаем, может содержаться лишь

ничтожно малое количество углерода, и поэтому почти

весь углерод сохраняется в оставшемся еще аустените.Поскольку количество аустенита по мере снижения

температуры нснрерывно убывает, то, очевидно, про¬ю

центное содержание углерода в оставшемся аустените

должно повышаться. Диаграмма построена таким обра¬

зом, что линия GS показывает, как изменяется содержа¬

ние углерода в остающемся аустените. При температуреточки 4, лежащей на линии PSK, содержание углерода

в аустените будет соответствовать точке S, т. е. равно0,8%. При снижении температуры ниже точки 4 (727°С)

из аустенита будут одновременно выделяться кристал¬

лики феррита и цементита, образуя как бы механиче¬

скую смесь из двух видов кристалликов. Такая структура

получила название перлит, так как после полировки и

травления она по окраске шлифов напоминает перла¬

мутр. Таким образом, структура стали 45 после медлен¬

ного охлаждения до комнатной температуры должна

состоять из перлита и ранее выделившегося феррита.

Подобную структуру будут иметь и другие стали, со¬

держащие до 0,8% С (например, стали 10, 20, 50 и др.).

Различие будет лишь в том, что в сталях с небольшим

содержанием углерода мало перлита, но много ферри¬11

та, а в сталях с высоким содержанием углерода, наобо¬

рот,— мало феррита, но много перлита. На рис. 6 пока¬

зан вид этих структур.Рис. 7. Микроструктура перлита при большом увеличенииЧтобы правильно оценить свойства таких сталей,

нужно учесть, что феррит мягок и пластичен, а перлит

тверд, но более хрупок. Эти свойства перлиту придает

цементит, входящий в его состав. В самом деле, перлит¬

ную структуру можно представить в виде слоеного пиро¬

га, состоящего из кристалликов мягкого феррита с про¬

слойками твердого цементита. Вид такой структуры

показан на рис. 7. Пластины цементита придают перли¬

ту высокую твердость и износостойкость.Таким образом, с повышением содержания углерода

в стали увеличивается объем, занимаемый перлитом, и в

результате повышается твердость и прочность. И наобо¬

рот, с понижением содержания углерода увеличивается

доля феррита, и сталь становится мягкой и пластич¬

ной. В связи с этим детали, от которых не требуется

высокой прочности (шайбы, гайки и т. п.), изготовляют

из низкоуглеродистой стали, а детали, от которых тре¬

буется высокая прочность, твердость или износостой¬

кость (валы, оси и др.),— из стали с более высоким

содержанием углерода.Мы рассмотрели структуры и свойства сталей, со¬

держащих менее 0,8% С и применяемых для изготовле¬

ния деталей разнообразных машин и конструкций.12

Такие стали называют конструкционными. Теперь рас¬

смотрим стали, содержащие более 0,8% С. Их применяют

для изготовления разнообразного инструмента (преиму¬

щественно слесарного) и называют инструментальными.Возьмем, например, образец из стали, в которой

содержится 1% С. На диаграмме состояния (см. рис. 5)

этому содержанию углерода соответствует точка L. На¬

греем до расплавления такой образец и затем проследим

за структурными превращениями, которые будут проис¬

ходить при охлаждении. Когда температура будет ниже

точки 1', из жидкого расплава начнут выделяться кри¬

сталлы аустенита. Затвердевание полностью закончится,

когда температура станет ниже точки 2'. Теперь весь

углерод, имеющийся в стали (1%), будет находиться

в аустените в виде твердого раствора. С понижением

температуры растворимость углерода будет снижаться,

и при температуре ниже точки 3' часть углерода, кото¬

рая уже не может оставаться в твердом растворе, будет

выделяться в виде химического соединения — цементита.

По мере выделения цементита процентное содержание

углерода в остающемся еще аустените будет понижать¬

ся. Диаграмма построена экспериментально так, что

линия SE показывает уменьшение содержания углерода

в аустените по мере снижения температуры. Когда тем¬

пература снизится до точки 4\ т. е. до линии PSK

(727°С), содержание углерода в оставшемся аустените

будет равно 0,8% (точка S). Теперь при дальнейшем

снижении температуры из аустенита будут одновремен¬

но выделяться кристаллы феррита и цементита, и обра¬

зуется структура перлита точно так же, как это было

в предыдущем примере со сталью 45. Различие будет

лишь в том, что в первом случае кроме перлита в струк¬

туре был еще феррит, а во втором — наряду с перлитом

будет ранее выделившийся цементит. Это различие, одна¬

ко, существенно сказывается на свойствах. В сталях,

содержащих менее 0,8% С, феррит, залегая между

кристаллами перлита, повышает пластичность стали,

снижая в то же время твердость и прочность. В сталях

же, содержащих более 0,8% С, цементит, располагаю¬

щийся в виде тонких прослоек по границам перлитных

участков, повышает прочность и твердость, но снижает

пластичность. Это обусловливает повышенную хрупкость

высокоуглеродистых сталей. На рис. 8 показана струк¬

тура стали, содержащей более 0,8% С.13

Таким образом с повышением содержания углерода

в конструкционных сталях увеличивается объем, зани¬

маемый перлитом, что повышает прочность и твердость.

В инструментальных же сталях основной объем всегдаРис. 8. Микроструктура инструментальной углеродистой стали: свет¬

лая каемка по границам зерен — цементит; остальное — перлитзанят перлитом, а с повышением содержания углерода

увеличивается количество твердого, но хрупкого цемен¬

тита, и это приводит к повышению твердости и хруп¬

кости стали.Однако в таком состоянии до проведения термиче¬

ской обработки сталь не обладает достаточно высокой

твердостью и прочностью и потому не пригодна для

изготовления ответственных деталей и инструмента. Для

получения стали с наибольшей прочностью и твердостью

необходима термическая обработка — закалка. Почему

же после закалки сталь приобретает такие свойства?

Какие превращения происходят при этом в ней? Какую

структуру она приобретает после закалки? На все эти

вопросы дает ответ следующая глава.3. СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ ПРИ ЗАКАЛКЕСвойства стали зависят от ее химического состава

и структуры. С помо'щью термической обработки мы

изменяем структуру, а следовательно, и свойства стали.14

В качестве примера рассмотрим конструкционную

сталь 45. Нагреем ее до аустенитного состояния, т. е.

выше температуры точки 3 на диаграмме состояния

(см. рис. 5). В результате такого нагрева, как мы уже

знаем, атомная решетка железа из объемно-центриро¬

ванной превратится в гранецент-

рированную. При этом весь угле¬

род, который раньше входил в со¬

став перлита в виде кристалли¬

ков химического соединения Fe3C

(цементита), перейдет в состоя¬

ние твердого раствора, т. е. ато¬

мы углерода окажутся внедрен¬

ными в гранецентрированную ре*1

шетку железа. Теперь резко охла¬

дим сталь, например, погруже¬

нием в воду, т. е. проведем закал¬

ку. Температура стали быстро

снизится до комнатной. При этом

неминуемо должна произойти об¬

ратная перестройка атомной ре¬

шетки — из гранецентрированной

в объемно-центрированную. Нопри комнатной температуре ПОД- Рис. 9. Атомная решетка

вижность атомов углерода НИ- тетрагонального мартен*чтожно мала, и они не успевают сита: светлые кружки —

^ J атомы железа; черныйпри быстром охлаждении выити кружок-атом углерода

из раствора и образовать цемен¬

тит. В этих условиях углерод как бы насильственно удер¬

живается в решетке железа, образуя пересыщенный

твердый раствор. При этом атомы углерода распирают

решетку железа, создавая в ней большие внутренние

напряжения. Решетка вытягивается вдоль одного на¬

правления так, что каждая ячейка из кубической превра¬

щается в тетрагональную, т. е. принимает форму прямо¬

угольной призмы (рис. 9). Такое превращение сопро¬

вождается и структурными изменениями. Возникает

игольчатая структура, известная под названием мартен-

сит. Кристаллы мартенсита представляют собой очень

тонкие пластины. В поперечном сечении, которое получа¬

ется на микрошлифе, такие пластины под микроскопом

представляются в виде игл (рис. 10). Мартенсит имеет

очень высокую твердость и прочность. Это объясняется

причинами, приведенными ниже.15

1. Удельный объем мартенсита (т. е. объем, зани¬

маемый единицей массы, например, 1 г) больше удель¬

ного объема аустенита, из которого этот мартенсит обра-Рис. 10. Микроструктура игольчатого мартенсита: темные участки —

мартенситные иглы; светлые — остаточный аустенитзуется, поэтому возникающая пластина мартенсита

оказывает давление на окружающий ее со всех сторон

аустенит. Последний же, сопротивляясь, создает ответ¬

ное давление на мартенситную пластину. В результате

образование мартенсита сопровождается возникнове¬

нием больших внутренних напряжений, а это, в свою

очередь, приводит к появлению большого числа дисло¬

каций в кристаллах мартенсита. Если теперь закален¬

ную сталь с мартенситной структурой попытаться де¬

формировать, то многочисленные дислокации, двигаясь

в различных направлениях, будут встречаться и блоки¬

ровать друг друга, взаимно препятствуя их дальнейшему

перемещению. Нечто подобное будет наблюдаться, если

расставить кегли в правильном порядке, аналогично

атомам в решетке, и катить между рядами в разных

направлениях шары (вдоль, поперек, по диагонали) по

аналогии с движением многочисленных дислокаций.

Сталкиваясь, шары будут останавливаться, блокируя

друг друга. Сказанное схематически поясняет рис. И.Таким образом создаются многочисленные препят¬

ствия для движения дислокаций, что повышает сонро-16

тивление пластической деформации, а следовательно,

увеличивает твердость и прочность стали.Рис. 11. Схема пересечения и вза¬

имной блокировки дислокаций.

Значком _1_ обозначены дислокацииРис. 12. Блоки мозаик в мартен-

ситном кристалле2. Под действием больших внутренних напряжений

кристаллы мартенсита разбиваются на отдельные блоки

(рис. 12). Как можно видеть на этом рисунке, атомныеплоскости, которые в

пределах одного крис¬

талла должны быть

строго параллельными,

в действительности

оказываются много¬

кратно «надломленны¬

ми» на очень неболь¬

шой угол. Такая струк¬

тура напоминает моза¬

ику, а возникающие

блоки называются бло¬

ками мозаик. Теперь

поясним, почему это

способствует повыше¬

нию прочности и твер¬

дости.Представим себе несколько зерен, плотно прилегаю¬

щих друг к другу, как это действительно имеет место

в металле (рис. 13). В пределах каждого зерна атомы

располагаются на определенном расстоянии друг от дру¬

га, образуя атомную решетку. Такая решетка в каждом

из зерен оказывается произвольно повернутой на какой-17Рис. 13. Искажение атомной ре¬

шетки на границах зерен

то угол. Очевидно, ближайшие к границе атомы, при¬

надлежащие двум соседним зернам, не могут находить¬

ся на равном расстоянии друг от друга. В результате

на границе зерен нарушается равновесное взаимодейст-Рис. 14. Дислокации в мелкозернистой (а) и крупнозернистой (б)

структурахвие между атомами, и решетка в этих местах искажает¬

ся. Искажения же решетки, как мы знаем, препятствуют

перемещению дислокаций.С учетом сказанного теперь уже нетрудно уяснить,

почему мелкозернистая сталь обладает большей проч¬

ностью, чем крупнозернистая. Во-первых, при мелко¬

зернистой структуре число границ зерен, которые лежат

на пути движения дислокаций, больше, т. е. создается

больше препятствий для их перемещения. Во-вторых,

если предположить, что в одинаковых условиях нагру¬

жения в среднем в каждом зерне возникает одинаковое

число дислокаций, то, очевидно, в одном и том же

объеме металла при мелкозернистой структуре будет

получаться больше дислокаций, чем в крупнозернистой

(рис. 14). Как одно, так и другое способствует повы¬

шению прочности.4. ЗНАЧЕНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ

ПРИ ЗАКАЛКЕАустенитная структура неустойчива. Так, если взять

сталь с 0,8% С, нагреть ее до аустенитного состояния,

а затем быстро охладить до температуры 700°С, то не

пройдет и минуты, как начнется распад аустенита и18

превращение его в перлит, наподобие того, как это про¬

исходит при медленном охлаждении стали.Если и дальше поддерживать постоянную темпера¬

туру 700°С, погрузив, например, для этого сталь в соля¬

ную ванну с такой температурой, то распад аустенитаРис. 15. С-образные кри¬

вые для углеродистой

стали800ОIэ 6008-

с

£Л2001Нач іалоJКоні \КЩYhус^2ЧнNsv< VfKМн, ту//хv//<УУУ/УУУ/УУУУУУУУУ/%Время, сQ) С5 9

§ % §

^ ^ £будет длиться примерно 8—9 мин, после чего весь угле¬

род выйдет из раствора, и аустенит полностью превра¬

тится в перлит. Это так называемый изотермический

распад аустенита, т. е. превращение его в перлит при

постоянной температуре (изо — по гречески означает

одинаковый, постоянный).Если теперь проследить за таким же превращением

аустенита при температуре 600°С, то окажется, что оно

начнется через 1 с и закончится через 6—7 с. Но уже

при температуре 400°С картина снова изменяется: начало

распада наступит через 10 с, а конец — через 2,5—3 мин.

Все это можно изобразить графически. Для этого на

горизонтальной оси отложим время, а на вертикаль¬

ной — температуру. Проведем горизонтальные линии на

уровнях, соответствующих различным температурам от

200 до 700°С через каждые 100°. На эти линии нанесем

точки: н — начало распада и к — конец распада аусте¬

нита для каждой температуры. Теперь соединим плав¬

ными кривыми одноименные точки и получим известные

С-образные кривые (рис. 15). Как можно видеть, в интер¬

вале температур 550—600°С аустенит обладает мини¬19

мальной устойчивостью, и не проходит и секунды, как

начинается его распад с образованием перлитной струк¬

туры. При более низкой и при более высокой темпе¬

ратурах устойчивость аустенита против распада оказы¬

вается выше. Это можно объяснить следующими при¬

чинами. С повышением температуры увеличивается

устойчивость аустенита. Выше температуры 727°С он

может существовать неопределенно долго. При пониже¬

нии же температуры до 550—600°С устойчивость аусте¬

нита, т. е. время его существования до начала распада,

уменьшается. Но уже, начиная от этой температуры,

проявляется действие другого фактора — уменьшение

подвижности атомов по мере снижения температуры.

Это задерживает перестройку решетки и выход из нее

углерода. В результате устойчивость аустенита повы¬

шается. Очевидно, для того чтобы избежать распада

аустенита, охлаждение при закалке нужно проводить

с такой скоростью, чтобы время пребывания стали в

опасном интервале температур (550—600°С) было менее

1 с. Для этого необходимо, чтобы скорость снижения

температуры при закалке была примерно 200°С/с, что

легко достигается при охлаждении в воде. После про¬

хождения опасного интервала минимальной устойчи¬

вости аустенита большая скорость охлаждения уже не

нужна. В самом деле, как это видно по тому же гра¬

фику, уже при температуре 300°С начало распада аусте¬

нита наступает, спустя более чем 2 мин.Если на графике отмечать через каждую секунду

температуру образца при закалке, а затем соединить

эти точки, то получим линию, которая покажет падение

температуры за каждую секунду или, иначе говоря,

скорость охлаждения. При закалке в различных охлаж¬

дающих средах (воде, масле и др.) скорости охлаждения

будут разными, а следовательно, углы наклона соответ¬

ствующих линий на графике будут различными. Теперь

проведем на графике линию, касательную к С-образной

кривой.-Очевидно, при такой скорости охлаждения про¬

должительность пребывания образца в опасной зоне

минимальной устойчивости аустенита (550—600°С) будет

меньше 1 с. В связи с этим распада аустенита не

произойдет, и он превратится в мартенсит. Если скорость

охлаждения будет меньше и соответствующая линия

пересечет С-образную кривую (и2), то произойдет рас¬

пад аустенита на ферритно-цементитную смесь, которая,20

как нам уже известно, называется перлитом. Закалка,

следовательно, не получится. Если же скорость охлаж¬

дения будет больше (ui) и линия не пересечет С-образ-

ную кривую, то закалка

на мартенсит будет обес¬

печена.Минимальная ско-

скорость охлаждения, не¬

обходимая для закалки

на мартенсит, называется

критической скоростью

закалки (vK).Превращение аустени-

та в мартенсит соверша¬

ется с большой скоро¬

стью, но происходит не

сразу по всему объему.Для того чтобы весь

аустенит превратился в

мартенсит, требуется не¬

которое время. Темпера¬

тура начала-и конца мар-

тенситного превращения зависит от химического состава

стали (рис. 16). Для каждой марки стали оно начина¬

ется всегда при одной и той же температуре (Л4П) и за¬

канчивается при другой постоянной температуре (Мк)

вне зависимости от скорости охлаждения.Для большинства сталей температура завершения

мартенситного превращения лежит ниже 0°С. При за¬

калке же охлаждение обычно проводят до комнатной

температуры, поэтому не весь аустенит успевает пре¬

вратиться в мартенсит. Часть его остается и носит назва¬

ние остаточного аустенита. Правда, количество его в

конструкционных углеродистых сталях обычно невелико

и не превышает 5—6%. При таком содержании оста¬

точный аустенит по микроструктуре даже трудно вы¬

явить.Как же получается, что аустенит с его гранецентри-

рованной решеткой сохраняется и при комнатной тем¬

пературе? Ведь раньше, в условиях замедленного охлаж¬

дения, как указано на с. И, при снижении температуры

ниже 727°С аустенит распадался с образованием фер-

ритно-цементитной смеси — перлита. Все дело в том,

что образующийся при быстром охлаждении мартенсит21Рис. 16. Влияние содержания

углерода на температуру на¬

чала (jWh) и конца (А/к) мар-

тенситного превращения

имеет больший удельный объем, и потому остаточный

аустенит оказывается как бы сдавленным со всех сто¬

рон мартенситом. В условиях же всестороннего сжатия

не могут происходить сдвиги, необходимые для пере¬

стройки атомной решетки из гранецентрированной в

объемно-центрированную (рис. 17).Рис. 17. Крупноигольчатый мартенсит (темные участки) и остаточ¬

ный аустенит (светлые участки)Известно, что для закалки легированных сталей тре¬

буется меньшая скорость охлаждения, чем для закалки

углеродистых. Большая часть легированных сталей за¬

каливается в масле, а некоторые — даже на воздухе.

Это объясняется тем, что в легированных сталях аусте¬

нит более устойчив против распада вследствие действия

легирующих элементов. Они так же, как и углерод,

растворяются в аустените, с той лишь разницей, что

атомы углерода располагаются внутри ячеек, или, как

говорят, в междоузлиях атомной решетки железа, в то

время как атомы легирующих элементов замещают ато¬

мы железа. Наряду с этим легирующие элементы, как

и железо, могут образовывать химические соединения

с углеродом, которые называются карбидами. В леги¬

рованных сталях при распаде аустенита также обра¬

зуется перлит, но. в отличие от углеродистых сталей он

состоит из карбидов и феррита.Таким образом, для осуществления распада аусте¬

нита нужно, чтобы атомы углерода и легирующих эле¬22

ментов вышли из состояния твердого раствора и, сбли¬

зившись, образовали химическое соединение — карбид.

Но дело в том, что атомы легирующих элементов обла¬

дают очень низкой подвижностью — в десятки тысяч раз

меньшей, чем углерод. К тому же некоторые легирую¬

щие элементы, такие как вольфрам и молибден, TOPMO¬

ST800Єв 600

2“Рис. 18. С-образные крн- <

вые для углеродистой к-

стали (а) и для легиро-

ванной хромистой ста¬

ли (б)2 0010 ^ £зят перемещение (диффузию) углерода, а иные, как,

например, хром и никель, замедляют перестройку атом¬

ной решетки железа. Благодаря этому аустенит в леги¬

рованных сталях обладает большей устойчивостью, т. е.

сохраняется до начала распада более длительное время.

За это время сталь успевает охладиться до низкой тем¬

пературы, при которой подвижность углерода стано¬

вится ничтожно малой, и поэтому он уже не может

выйти из состояния твердого раствора. Атомная решетка

же перестраивается из гранецентрированной в объемно-

центрированную, и углерод опять оказывается «насиль¬

ственно» удержанным в твердом растворе. Таким обра¬

зом возникает пересыщенный твердый раствор углерода

в железе — мартенсит.Графически большая устойчивость аустенита выра¬

жается тем, что С-образные кривые для легированных

сталей располагаются на диаграмме значительно пра¬

вее, чем для углеродистых (рис. 18). Линия, соответ¬

ствующая критической скорости закалки, на такой

диаграмме имеет небольшой наклон, т. е. скорость23

охлаждения, необходимая для закалки, в этом случае

требуется меньшая. Благодаря этому детали из легиро¬

ванных сталей при закалке менее склонны к короблению

и трещинам. В этом заключается одно из важных преи¬

муществ легированных сталей перед углеродистыми.5. ЧТО ТАКОЕ ЗАКАЛИВАЕМОСТЬ

И ПРОКАЛИВАЕМОСТЬЗакаливаемость. Под закаливаемостью понимают

способность стали приобретать высокую твердость после

закалки. Такая способность зависит главным образом

от содержания углерода в стали: чем больше углерода,

тем выше твердость. Объясняется это тем, что с повы¬

шением содержания углерода увеличивается число ато¬

мов, насильственно удерживаемых при закалке в атом¬

ной решетке железа. Иными словами, увеличивается

степень пересыщения твердого раствора углерода в же¬

лезе. В результате возрастают внутренние напряжения,

что, в свою очередь, способствует увеличению числа

дислокаций и возникновению блочной структуры.Если в углеродистой стали содержание углерода

будет меньше 0,3% (сталь 20, СтЗ), то такая сталь уже

не закалится. Для того чтобы понять это, следует вспом¬

нить, что образование мартенситной структуры связано

с перестройкой атомной решетки железа из гранецентри¬

рованной в объемно-центрированную. Температура, при

которой происходит такая перестройка, зависит от со¬

держания углерода. Роль углерода сводится к тому, что

атомы его, находясь в решетке железа, как бы препят¬

ствуют перегруппировке атомов, которая необходима для

перестройки решетки. Чем больше содержание углерода,

тем ниже будет температура, при которой произойдет

перестройка, т. е. образуется мартенситная структура.

Зависимость температуры мартенситного превращения

от содержания углерода в стали была показана на

рис. 16. Как можно видеть, при содержании углерода

0,2% мартенситное превращение должно происходить

при сравнительно высокой температуре — примерно

350—400°С. При такой температуре углерод еще сохра¬

няет достаточно высокую подвижность и при перестройке

решетки выходит из состояния твердого раствора, обра¬

зуя химическое соединение — цементит. Пересыщение

твердого раствора получается совсем незначительным,24

и потому структура закалки — мартенсит — не обра¬

зуется.Прокаливаемость. Под прокаливаемостью понимают

глубину проникновения закаленной зоны, т. е. свойство

стали закаливаться на определенную глубину от по¬

верхности. Если, например, сверло диаметром 50 мм,изготовленное из инструментальной углеродистой стали,

закалить в воде, а затем замерить твердость его в

поперечном сечении, то окажется, что во внутренней

зоне, расположенной вдоль оси сверла (сердцевине),

твердость будет почти такой же, как до закалки, в то

время как в наружной зоне, расположенной у поверх¬

ности, твердость резко повысится. Проверив затем микро¬

структуру, можно будет убедиться, что в сердцевине

она будет перлитного типа, а у поверхности — мартен-

ситного. Несквозная закалка объясняется неравномер¬

ным охлаждением детали при закалке: поверхность

всегда охлаждается быстрее, чем сердцевина. Неравно¬

мерность охлаждения вызывается различными условия¬

ми теплоотвода у поверхности и в сердцевине. При

погружении раскаленной детали в закалочную среду

поверхность, соприкасаясь с холодной жидкостью,

охлаждается с большой скоростью, в то время как отвод

теплоты от сердцевины затруднен толщей горячего ме¬

талла, и потому она охлаждается медленно. В результа¬

те скорость охлаждения поверхности оказывается выше

критической, и поверхность закаливается, а скорость

охлаждения сердцевины получается ниже критической,

и последняя не закаливается. Очевидно, можно пред¬

ставить себе, что на некоторой глубине от поверхности НРис. 19. Скорость охлаждения при за¬

калке на поверхности (t>i), в промежу¬

точном слое (v2) и в центре (у3) :t»i>U2>U325

(рис. 19) скорость охлаждения будет равна критиче¬

ской. Тогда ясно, что слои металла, расположенные на

большей глубине, не закалятся, а слои, расположенные

на меньшей глубине, т. е. ближе к поверхности, зака¬

лятся.Глубина проникновения закаленной зоны, т. е. про-

каливаемость, зависит главным образом от химического

состава стали. С повышением содержания углерода до

0,8% прокаливаемость стали повышается. Дальнейшее

повышение его содержания несколько снижает прока¬

ливаемость.За исключением кобальта все легирующие элементы,

растворенные в аустените, затрудняют его распад и,

следовательно, уменьшают критическую скорость закал¬

ки. В результате увеличивается прокаливаемость.Для улучшения прокаливаемости в сталь вводят

марганец, хром, никель, молибден и др. элементы. Осо¬

бенно эффективно действует комплексное легирование,

при котором полезное влияние отдельных элементов на

прокаливаемость взаимно усиливается. Например, для

стали с 0,4% С и 3,5% Ni критическая скорость закалки

равна 150°С/с, а добавка 0,75% Мо снижает эту ско¬

рость до 4°С/с.Те легирующие элементы, которые с углеродом могут

давать химические соединения в виде карбидов (вольф¬

рам, ванадий, титан и др.), повышают прокаливаемость

только в том случае, если они при температуре закалки

оказываются растворенными в аустените. Если же они

будут оставаться в составе карбидов, то прокаливаемость

снижается. В связи с этим с целью наиболее полного

растворения карбидов и повышения благодаря этому

прокаливаемости иногда значительно увеличивают тем¬

пературу нагрева при закалке.Из всего сказанного о влиянии легирующих элемен¬

тов на прокаливаемость стали следуют два очень важ¬

ных вывода:1) при использовании легированных сталей можно

получить сквозную прокаливаемость в деталях большого

сечения, которые невозможно закалить насквозь при

изготовлении их из углеродистой стали;2) применение легированной стали вместо углеро¬

дистой позволяет снизить скорость охлаждения, необхо¬

димую для закалки, и использовать в качестве охла¬

дителя взамен воды — масло. В результате снижаются26

закалочные напряжения, уменьшается коробление и

опасность образования трещин.Наряду с химическим составом на прокаливаемость

оказывают влияние и некоторые другие факторы: одно¬

родность аустенита, отсутствие в нем карбидов и иных

примесей и включений, величина зерна и др. Чем одно¬

роднее аустенит и больше размер его зерен, тем выше

будет прокаливаемость.6. КАК И ПОЧЕМУ ВОЗНИКАЮТ ВНУТРЕННИЕ

НАПРЯЖЕНИЯ ПРИ ЗАКАЛКЕПри закалке возникают внутренние напряжения, ко¬

торые по величине могут быть настолько большими, что

это приводит к трещинам и разрушению стали без вся¬

кого дополнительного воздействия. Коробление дета¬

лей — это также результат воздействия внутренних на¬

пряжений. Различают три рода внутренних напряжений.Напряжения 1-го рода. Единственная причина возник¬

новения таких напряжений — неравномерность охлажде¬

ния деталей при закалке. Как мы уже видели, поверх¬

ностные слои металла охлаждаются быстрее, внутрен¬

ние — медленнее; тонкие части детали охлаждаются

быстрее, массивные — медленнее. Почему же это при¬

водит к внутренним напряжениям? Представим себе

кольцо, в которое плотно вставлен стержень (рис. 20).

Поместим такой стержень с кольцом в печь и разогреем

до закалочной температуры. Теперь выгрузим их из печи

и начнем холодным водяным душем поливать кольцо.

При понижении температуры объем тела, как известно,

уменьшается (тело сжимается). Следовательно, и кольцо

при охлаждении должно уменьшиться по объему, а зна¬

чит и по диаметру. Но стержень препятствует этому,

так как температура его почти не изменилась, а значит

и диаметр остался прежним. В этих условиях кольцо

начинает давить на стержень, сжимая его со всех сторон.

Поэтому в стержне и возникают сжимающие напряже¬

ния. Кольцо же при этом может даже разорваться.

Нечто подобное может произойти при насаживании го¬

рячей обечайки на бочку. Таким образом, в кольце

возникают растягивающие напряжения.^Аналогичная картина получается при закалке сплош¬

ной детали цилиндрической формы (рис. 21). Наружная

поверхность ее в виде кольцевого слоя охлаждается27

быстро и уменьшается в объеме. Внутренняя же зона

охлаждается замедленно и потому препятствует сжатию

наружного кольцевого слоя. В результате внутренняяРис. 20. Возникновение Рис. 21. Возникновение термичее-

внутренних напряжений при ких напряжений при закалке ци-зона металла окажется сжатой, а наружная — растяну¬

той. В последующий период внутренняя зона, охлаж¬

даясь, уменьшится в объеме и потянет к центру наруж¬

ный кольцевой слой, стремясь уменьшить его диаметр.

Но металл снаружи уже остыл и потому утратил пла¬

стичность. Теперь наружная зона играет роль жесткого

кольца, которое уже не может уменьшиться по диаметру.

Поэтому в заключительный период охлаждения в на¬

ружных слоях металла возникнут сжимающие напряже¬

ния. Внутренняя же зона металла, будучи связана с

наружными слоями, не сможет уменьшиться в объеме,

хотя и будет стремиться к этому. В результате в ней

возникнут растягивающие внутренние напряжения. Рас¬

тягивающие напряжения являются более опасными, чем

сжимающие. При закалке массивных деталей, когда раз¬

личие в температуре внутренних и наружных слоев

достигает значительной величины, такие напряжения

могут вызвать трещины или даже привести к полному

разрушению металла, как это, например, бывает при

закалке молотовых штампов.Внутренние напряжения 1-го рода, как теперь уже

ясно, вызываются объемными изменениями металла при

понижении или повышении температуры, и потому их

называют термическими напряжениями.закалкелиндрическои детали28

Напряжения 2-го рода. Такие напряжения вызывают¬

ся структурными изменениями при закалке. Как уже

указывалось, различные структуры стали имеют раз¬

личный удельный объем: мартенсит — максимальный,

аустенит—минимальный, перлит — средний между ними.Представим себе цилиндрическую деталь из угле¬

родистой стали, которая прокаливается не насквозь.

Тогда после закалки в наружном кольцевом слое такой

детали будет мартенситная структура, а в центральной

части—перлитная. При образовании мартенсита объем

стали возрастает, и поэтому наружное мартенситное

кольцо будет стремиться увеличиться в диаметре. Но

этому препятствует центральная зона, стремясь стянуть

кольцо к центру. В результате в наружном мартенсит-

ном слое металла возникнут сжимающие напряжения,

а в центральной зоне, наоборот,— растягивающие.Эти напряжения также связаны с изменениями

объема металла, но такие изменения в данном случае

вызваны структурными превращениями. Поэтому и на¬

пряжения называются структурными.Таким образом, окончательная картина распределе¬

ния внутренних напряжений весьма сложная и зависит

от соотношения термических и структурных напряжений

в данном участке детали.Напряжения 3-го рода- Это напряжения, возникающие

в атомной решетке. Мы уже знаем, что в атомной ре¬

шетке по различным причинам могут возникать искаже¬

ния с нарушением правильного порядка расположения

атомов, например дислокации. Дислокацию можно рас¬

сматривать как лишнюю плоскость, вклинившуюся меж¬

ду двумя соседними плоскостями и как бы распирающую

атомную решетку в этом месте. Атомы, расположенные

в прилегающих к дислокации плоскостях, сдвигаются из

своего нормального (равновесного) положения в данной

решетке. Стремление этих атомов к упорядоченному

расположению и вызывает появление внутренних меж¬

атомных напряжений. Мартенситная структура, возни¬

кающая в стали после закалки, характеризуется боль¬

шим числом дислокаций. Кроме того, мартенсит имеет

атомную решетку, в которой между атомами железа

расположены атомы углерода (см. рис. 9). Это приводит

к распиранию решетки, к ее искажению, а следователь¬

но, также вызывает внутренние межатомные напря¬

жения.29

Подводя итог всему сказанному, следует ответить на

вопрос — всегда ли внутренние напряжения являются

опасными и нежелательными? Нет, в ряде случаев они

являются полезными и способствуют повышению проч¬ности деталей. Такое благоприятное действие оказы¬

вают, например, сжимающие напряжения на поверхно¬

сти деталей. Поясним это. Представим себе динамометр

(силоизмеритель), который растягивают два человека

в разные стороны с помощью тросов (рис. 22). Пред¬

положим, что стрелка динамометра показывает при этом

растягивающее усилие, равное 50 кгс. Если теперь еще

два человека возьмутся за тросы и будут их тянуть

к динамометру, прикладывая усилие 30 кгс, то стрелка

на нем покажет 20 кгс. Аналогично действуют внутрен¬

ние сжимающие напряжения, образующиеся в деталях

при закалке. Например, если к стержню приложить

растягивающие усилия, которые создадут в нем напря¬

жения 40 кгс/мм2, и если в этом стержне внутренние

сжимающие напряжения, полученные путем закалки,

равны 15 кгс/мм2, то напряжения, растягивающие в

действительности стержень, составят 25 кгс/мм2. Таким

образом, внутренние напряжения в данном случае как

бы разгружают стержень от внешнего напряжения.Почему же именно у поверхности внутренние сжи¬

мающие напряжения оказываются особенно полезными?

Во-первых, максимальные напряжения при работе де¬

тали возникают почти всегда у поверхности. Во-вторых,

наиболее опасными являются растягивающие напряже¬

ния, особенно при наличии каких-либо дефектов на по¬

верхности. Это наглядно иллюстрирует следующий при¬

мер. Возьмем школьный резиновый ластик для стирания

и сделам на нем с двух сторон небольшие поперечные

надрезы. Теперь, сдавливая двумя пальцами с торцовых

сторон этот ластик, изогнем его по дуге. Легко можно30

заметить, что при этом надрез, расположенный на внеш¬

ней, выгнутой стороне, будет расширяться и углубляться.

Это происходит под действием растягивающих напря¬

жений на данной поверхности. Края надреза, располо¬

женного на вогнутой стороне, наоборот,— будут сбли¬

жаться. Так происходит потому, что на этой поверх¬

ности действуют менее опасные сжимающие напряжения.

Теперь должно быть понятным, почему во многих слу¬

чаях для повышения эксплуатационных свойств дета¬

лей достаточно произвести поверхностное упрочнение,

например, путем закалки ТВЧ или химико-термической

обработкой. Как одно, так и другое не только упроч¬

няет поверхность деталей, но создает внутренние сжи¬

мающие напряжения.7. ПРИЧИНЫ ДЕФОРМАЦИИ ДЕТАЛЕЙ ПРИ ЗАКАЛКЕВ результате закалки может произойти изменение

формы и размеров деталей. Кольцо шарикоподшипника,

например, может принять форму овала, ось валика мо¬

жет изогнуться по дуге и т. п. Кроме тог®, возможно

изменение объема детали, в результате чего изменяются

точные размеры, приданные ей предшествовавшей ме¬

ханической обработкой.Под короблением обычно понимают искажение фор¬

мы изделий, а поводкой называют нарушение размеров,

вызванное изменением объема. Такое толкование, ко¬

нечно, несколько условно, поскольку любое изменение

формы неизбежно сопровождается изменением размеров.Рассмотрим, какие причины вызывают коробление.

Оно может возникнуть при нагреве изделий. Это проис¬

ходит в том случае, если они при укладке в печи про¬

гибаются под действием собственной массы или массы

других деталей, а также при неравномерном нагреве в

печи, когда одна сторона детали нагревается быстрее

другой. Например, если со стороны загрузочного окна

печи происходит подстуживание, то поверхность детали,

обращенная к окну, будет иметь более низкую темпе-

РатУРУ, и в результате произойдет выгиб ее, коробление.

Из этого можно заключить, что в условиях правильного

нагрева коробление можно свести к минимуму.При закалке, когда происходят резкое охлаждение

и структурные превращения в стали, избежать коробле¬

ния и поводки практически невозможно. Однако можно31

свести их к минимальным значениям. Посмотрим, как

это сделать. Главная причина коробления — неравно¬

мерность охлаждения деталей при закалке. Это вызы¬

вает неравномерность объемных изменений, что, в свою

очередь, приводит к внутренним напряжениям, а они-то

уже и вызывают коробление. Так происходит, например,

при закалке стержня, показанного на рис. 23. Как бы

быстро ни опускали его в закалочную жидкость, вначалеРис. 23. Изгиб стержня

при закалкепогрузится нижняя сторона, а затем верхняя. В момент,

когда нижняя часть стержня окажется в охладителе,

а верхняя будет еще над его поверхностью, произойдет

объемное сжатие нижней части, и стержень изогнется,

как показано на рисунке. В последующий момент, когда

в охладитель погрузится и верхняя часть, она также

будет стремиться уменьшиться в объеме — сжаться и

выгнуть стержень в другую сторону. Однако выпрям¬

ления его уже не произойдет, так как металл в этот

момент уже остыл и потому утратил прежнюю пластич¬

ность. Очевидно, коробление можно уменьшить, если

погружать такой стержень в закалочную жидкость в

вертикальном положении. фИзменение размеров деталей, вызванное структур¬

ными превращениями, по своей величине сравнительно

небольшое. Оно зависит от содержания углерода в ста¬

ли. Повышение содержания углерода на 0,1% вызывает

увеличение объема при сквозной закалке на мартенсит

всего на 0,1%. Значит, при закалке стали У10, содержа¬

щей 1% С, объем увеличится на 1%. Тем не менее

при изготовлении точных изделий (калибров, мерных

плиток) и такое малое изменение размеров недопустимо.

В этих случаях иногда применяют бездеформационную

закалку. Такое название, конечно, условное, поскольку

полностью избежать деформации практически невоз¬

можно. Можно лишь свести ее к желаемому минимуму.32

Сущность бездеформационной закалки заключается в

следующем. Деталь подвергается полной механической

обработке на точные размеры до закалки, когда стальимеет перлитную структуру. При нагреве под закалку

перлит превратится в аустенит. Если бы после закалки

удалось полностью сохранить аустенитную структуру,

то объем детали стал бы меньше исходного, который

был при перлитной структуре. Если же при закалке

аустенит полностью превратится в мартенсит, то объем

станет больше исходного. Очевидно, если закалку про¬

извести так, чтобы получить количество мартенсита и

остаточного аустенита в определенном соотношении, то

объем детали, а значит и ее размеры, не будут изме¬

няться. Правда, получить требуемое количество оста¬

точного аустенита в углеродистой стали трудно. Так,

например, в стали У13 его должно быть 60%, а в стали

У8 — 35%, что вообще недостижимо. Зато в легиро¬

ванных сталях, например марки ХГ, это вполне осуще¬

ствимо.^Регулирование количества остаточного аустенита

достигается изменением температуры закалки и ско¬

рости охлаждения.Несмотря на то, что при закалке на мартенсит объем

увеличивается, это не означает, что все размеры детали

возрастают. Так, при закалке цилиндра большой высоты

диаметр, особенно в средней части, уменьшается, а вы¬

сота увеличивается; при закалке цилиндров, у которых

высота меньше диаметра,— наоборот, уменьшается вы¬

сота, но увеличивается диаметр; полосы и листы увели¬

чиваются по ширине, а по длине иногда уменьшаются;

кольца увеличиваются по ширине и толщине, а по

Диаметру — уменьшаются.Термические напряжения стремятся так изменить

Форму изделия, чтобы она приближалась к форме шара.

2^24 33

Например, в детали в виде куба в результате терми-

ческих напряжений грани становятся выпуклыми

(рис. 24,а), цилиндр сокращается по длине и увеличи¬

вается по диаметру (рис. 24,6). В результате общая

картина деформаций настолько усложняется, что заранее

предвидеть все возможные изменения размеров детали

после закалки во многих случаях не представляется

возможным, и вопрос решается опытным путем.8. ВЫБОР ТЕМПЕРАТУРЫ ЗАКАЛКИСущность закалки заключается в превращении аусте¬

нита в мартенсит. В связи с этим, чтобы осуществить

закалку, нужно нагреть сталь до аустенитного состояния.Температуру нагрева

углеродистых сталей

легко определить по

диаграмме состояния

(рис. 25). При закалке

конструкционных ста¬

лей, содержащих до

0,8% С, достаточно!

провести нагрев выше

линии GS. Точки, ле*]

жащие на этой линии

обозначаются буквам*

Асз и называются верх■

ними критическими

точками. Для каждоі

стали будут свои кри

тические точки. Но !

любой стали содержа

ние углерода в разных плавках может колебаться в не¬

которых пределах, поэтому, чтобы наверняка получить

аустенитную структуру, сталь нужно нагревать несколь¬

ко выше Ас3 (на 30—50°С). На рис. 25 температура на¬

грева при закалке конструкционных сталей показана в

виде заштрихованной полосы. Если сталь нагревать да

температуры ниже Асз, то в структуре такой недогретоЙ

стали наряду с аустенитом будут сохраняться участки

феррита. Содержание углерода в феррите не бывает вы-,

ше 0,025%, поэтому при закалке в этих участках не по¬

лучится пересыщенного твердого раствора углерода в

железе, т. е. мартенсита. Аустенитные же участки пре340,2 ЦЦ 0J5 Qfi \0 и Vi 1,6 18Рис. 25. Температурным интервал

нагрева углеродистых сталей при

закалке

вратятся в мартенсит. Таким образом, в закаленной ста¬

ли в этом случае наряду с твердым мартенситом будет

присутствовать мягкий феррит (рис. 26). В результате

твердость стали будет пониженной. Такая закалка назы¬

вается неполной.Рис. 26. Микроструктура стали при неполной закалке: мартенсит

(темные участки) и феррит (светлые участки)Проводить нагрев значительно выше точки Асг также

не следует, так как при этом происходит рост зерен

аустенита, в результате чего после закалки сталь при¬

обретает хрупкость.При закалке инструментальных углеродистых сталей,

содержащих более 0,8% С, нагрев следует проводить

на 30—50°С выше линии PSK (см. рис. 25). Точки,

лежащие на этой линии, обозначаются буквами Ас\

и называются нижними критическими точками. При

таком нагреве, как это видно по диаграмме состояния,

структура стали будет состоять из аустенита и цемен¬

тита. После закалки аустенит превратится в мартенсит,

и тогда структура будет состоять из мартенсита и це¬

ментита. В отличие от феррита цементит обладает очень

высокой твердостью, и потому наличие его в структуре

закаленной стали не снижает твердость. Нагрев выше

линии SE до чисто аустенитного состояния в данном

случае не нужен. Более того, он приводит к отрица¬

тельным последствиям. Во-первых, при этом прибли¬

жаемся к линии АС (см. рис. 5), выше которой начп-

нается плавление стали и возникает опасность пере¬

грева. Во-вторых, при таком нагреве весь углерод, имею¬

щийся в стали, переходит в аустенит, и после закалки

мартенсит оказывается сильно пересыщенным углеро¬

дом, что приводит к трещинам.При закалке легированных сталей температуру нагре¬

ва также выбирают в зависимости от температуры кри¬

тических точек. Однако диаграммы состояния для таких

сталей получаются довольно сложными, поскольку кроме

железа и углерода в их состав входят еще элементы —

хром, никель, вольфрам и др., поэтому критические

точки или же непосредственно температуру закалки

для легированных сталей определяют по справочной

литературе. Здесь следует заметить, что при закалке

некоторых легированных сталей температура нагрева

устанавливается значительно выше критических точек.

Например, для инструментальной легированной стали

Х12М температура критической і очки Ас\ составляет

810°С, а нагрев при закалке проводят до 1000—1050°С;

для быстрорежущей стали Р18 температура Ас\ равна

830°С, а температура закалки — 1270°С. Объясняется

это тем, что в таких сталях содержится балыиое коли¬

чество карбидов, которые трудно растворяются в аусте¬

ните. Требуемые свойства в этих сталях могут быть

получены лишь в том случае, если легирующие элемен¬

ты, содержащиеся в карбидах, перейдут в аустенит, в

состояние твердого раствора. Для ускорения этого\

перехода и повышают температуру нагрейа. !9. ИЗМЕНЕНИЕ СТРУКТУРЫ И СВОЙСТВ

ПРИ ОТПУСКЕ ЗАКАЛЕННОЙ СТАЛИОперация отпуска проводится после закалки стали.

Само название этой операции говорит о том, что сталь

как бы отпускается из напряженного, закаленного со¬

стояния. В результате снижается хрупкость, повышается ;

вязкость и сопротивление ударной нагрузке.Посмотрим, какие же изменения происходят в зака¬

ленной стали при отпуске. Как мы уже видели, струк¬

тура закаленной стали представляет собой пересыщен¬

ный твердый раствор углерода в железе, что вызывает

сильные внутренние напряжения. Вследствие этого атом-(

пая решетка искажается, превращаясь из кубической

в тетрагональную, а сталь приобретает хрупкость и легко:36 і

разрушается при ударных нагрузках. Если же устранить

внутренние напряжения, то, не снижая прочности и

твердости стали, можно уменьшить хрупкость и тем са¬

мым существенно улучшить ее эксплуатационные свой¬

ства, что и достигается операцией отпуска с нагревом

до температуры 150—200°С. Это так называемый низкий

отпуск. Что же происходит при низком отпуске? Под

действием повышенной температуры атомы углерода

приобретают более высокую подвижность и благодаря

этому выходят из твердого раствора. Они образуют с

атомами железа химическое соединение — карбид їїегС.

При этом внутренние напряжения в атомной решетке

железа уменьшаются, и в результате снижается хруп¬

кость закаленной стали. Образующиеся карбиды имеют

настолько малые размеры, что их невозможно обнару¬

жить с помощью микроскопа, поэтому видимых изме¬

нений в микроструктуре после низкого отпуска не наблю¬

дается. Зато свойства стали существенно улучшаются.Низкий отпуск применяют в тех случаях, когда после

закалки необходимо сохранить высокую твердость и

износостойкость стали. Для завершения всех процессов,

происходящих при низком отпуске, достаточно дать

выдержку при температуре 200°С в течение 1 ч. Хотя

при этом не весь углерод выходит из раствора, однако

продолжение выдержки не дает существенных измене¬

ний. Твердость стали после низкого отпуска зависит

от содержания в ней углерода. В высокоуглеродистых

сталях, содержащих более 0,7% С, она бывает обычно

в пределах HRC 59—63.При повышении температуры отпуска до 200—300°С

происходят изменения в структуре: остаточный аустенит

превращается в отпущенный мартенсит. В легированных

сталях это превращение происходит при более высокой

температуре. В некоторых высоколегированных сталях,

например, в быстрорежущих, которые содержат до 35%

остаточного аустенита, превращение его в мартенсит

происходит при нагреве свыше 500°С.При дальнейшем повышении температуры до 300—

400°С в углеродистой закаленной стали полностью за¬

вершается процесс выделения углерода из твердого

раствора. Карбид Fe2C преобразуется в знакомый нам

Цементит Fe3C. Иными словами, в результате отпуска

при 300—400°С происходит распад мартенсита и обра¬

зуется структура, состоящая из феррита, в котором37

будут равномерно распределены мельчайшие кристалли¬

ки цементита. Такая структура называется трооститом.

Твердость троостита приблизительно HRC 45—50.При повышении температуры отпуска до 450°С и бо¬

лее происходят существенные изменения как в струк¬

туре, так и в свойствах закаленной стали, обусловлен¬

ные укрупнением цементитных частиц: мелкие частицы

как бы сливаются с более крупными. Такой процесс

называется коагуляцией цементита. При температуре

отпуска свыше 450°С частицы цементита становятся на¬

столько крупными, что их без труда можно различить

при наблюдении под микроскопом. Такую ферритно-

цементитную структуру, полученную в результате за¬

калки и отпуска при указанной температуре, называют

сорбитом. Таким образом, сорбит отличается от троости¬

та только тем, что частицы цементита в нем более

крупные. Твердость сорбита приблизительно HRC 30—45.Если теперь повысить температуру отпуска до 600—

650°С, то частицы цементита укрупнятся настолько, что

структура по виду будет приближаться к обычному

перлиту, который был до закалки. Тем не менее будут

и отличия: перлит, полученный после закалки и отпуска,

будет иметь более однородное мелкодисперсное строе¬

ние. Это способствует улучшению свойств стали, и по¬

тому сочетание закалки с высоким отпуском носит

название улучшения.Отпуск закаленной стали в интервале температур

300—450°С принято называть средним, а отпуск в интер¬

вале температур 500—600°С — высоким.При среднем отпуске закаленной стали образуется

трооститная структура, и сталь приобретает наиболее

упругие свойства. Поэтому такой отпуск применяют при

обработке рессорно-пружинных сталей.При высоком отпуске образуется сорбитная струк¬

тура. При этом значительно снижается твердость стали,

но зато существенно повышается ее вязкость и сопро¬

тивление ударной нагрузке (ударная вязкость). Кроме

того, как установлено исследованиями, высокий отпуск

почти полностью (на 90—95%) устраняет внутренние

напряжения, поэтому его применяют для многих ответ¬

ственных деталей и инструментов, работающих в усло¬

виях динамической нагрузки: валов, шатунов, молотовых

нггампор и др,39

Отпуск легированных сталей имеет существенные

особенности. До температуры 150°С легирующие элемен¬

ты не оказывают существенного влияния на процесс

отпуска. Но при более высоких температурах такие

элементы, как хром, молибден, вольфрам, ванадий, ти¬

тан и кремний, тормозят распад мартенсита, а также

образование и рост (коагуляцию) карбидных частиц.

Объясняется это тем, что как для распада мартенсита,

так и для роста карбидных частиц необходима диффу¬

зия (перемещение) атомов углерода, а легирующие эле¬

менты препятствуют этому. Поэтому в углеродистых

сталях мартенсит сохраняется только до 300—350°С,

в легированных сталях — до 450—500°С, а в высоко¬

легированных он может сохраняться до еще более высо¬

ких температур. Это имеет важное практическое зна¬

чение для деталей и инструментов, от которых требуется

сохранение высокой твердости и износостойкости в усло¬

виях повышенной температуры.Однако при отпуске легированных сталей наблюдает¬

ся отрицательное явление, известное под названием

отпускной хрупкости. Оно заключается в том, что в

случае отпуска таких сталей при температурах 250—

400°С или 500—550°С происходит падение сопротивле¬

ния стали ударной нагрузке, т. е. возникает хрупкость.

В первом случае хрупкость вызывается тем, что в интер¬

вале температур 250—400°С при распаде мартенсита

образуются карбиды, которые выделяются преимущест¬

венно по границам кристаллов мартенсита. Это приводит

к возникновению больших внутренних напряжений,

а следовательно, к хрупкости. Для устранения такой

хрупкости нужно провести повторный нагрев выше

400°С, однако при этом уже получится пониженная твер¬

дость. Во втором случае при отпуске в интервале темпе¬

ратур 500—550°С хрупкость наблюдается, если охлажде¬

ние после отпуска было замедленным. Ученые полагают,

что такая хрупкость вызывается диффузией к границам

зерен фосфора и некоторых других элементов. Одни из

легирующих элементов, например хром в сочетании с

никелем, марганцем или кремнием, усиливают такую

Диффузию, а значит повышают хрупкость. Другие, как,

например, вольфрам или молибден, тормозят диффузию,

а следовательно, подавляют отпускную хрупкость. При

быстром охлаждении после отпуска диффузия не успе¬

вает произойти, и отпускная хрупкость не наблюдается.39

Однако резкое охлаждение после высокого oftiycka, 6Є0*

бенно крупных деталей, может вызвать внутренние на¬

пряжения и потому не всегда допустимо. Именно в таких

случаях в сталь вводят небольшое количество вольфрама

или молибдена, и тогда отпускная хрупкость даже в

условиях медленного охлаждения после отпуска не воз¬

никает.10. ОТЖИГ И НОРМАЛИЗАЦИЯОтличительной особенностью операции отжига явля¬

ется замедленное охлаждение. При нормализации охлаж¬

дение проводится на воздухе. В зависимости от того,

какие требуется получить свойства стали, применяют

различные виды отжига: 1) диффузионный, 2) полный,3) неполный, 4) сферондизпрующий, 5) рекристаллиза-

ционный, 6) изотермический. Рассмотрим, какие проис¬

ходят изменения в структуре и свойствах при каждом

из этих видов отжига.Диффузионный отжиг. Такой отжиг называют иногда

гомогенизирующим. Слово гомогенный означает одно¬

родный. Слитки, особенно из легированной стали, имеют

неоднородное строение. Углерод и железо образуют с

легирующими элементами химические соединения —

карбиды. Вследствие этого легирующие элементы ока¬

зываются неравномерно распределенными по объему

стали: в местах образования карбидов их больше. Воз¬

никает неоднородность стали, называемая карбидной

ликвацией. Кроме того, в образующихся при затверде¬

вании слитка кристаллах (они имеют древовидную

форму и потому называются дендритами) возникает

химическая неоднородность. Содержание тугоплавких

легирующих элементов, таких как хром, вольфрам, ва¬

надий, в средней части дендрита больше, чем по краям.

Такая химическая неоднородность носит название денд¬

ритной ликвации. Для выравнивания химического соста¬

ва слиток нагревают до высокой температуры, при кото¬

рой атомы элементов приобретают высокую подвиж¬

ность. Благодаря этому происходит перемещение атомов

из мест с большей концентрацией к местам с меньшей

концентрацией. В результате такой диффузии и происхо¬

дит выравнивание химического состава. Отсюда и назва¬

ние диффузионный отжиг. Чтобы ускорить диффузию,

нагрев проводят до очень высокой температуры (1100—40

1200°С). Длительность всей операции достигает 100 я

и более, поэтому такой отжиг сравнительно редко при¬

меняют в производстве.Рис. 27. Крупнозернистая структура литой сталиПолный отжиг. Такой отжиг осуществляется путем

нагрева стали до температуры выше Ас3, т. е. до аусте-

нитного состояния, с последующим замедленным охлаж¬

дением. Он применяется для конструкционных сталей с

целью получения однородной мелкозернистой структуры,

снижения твердости, повышения пластичности и устра¬

нения внутренних напряжений. Например, при изготовле¬

нии стальных отливок получается очень грубая крупно¬

зернистая структура (рис. 27). Полный отжиг можно

применить для измельчения зерна. При изготовлении

поковок получается неоднородная структура: в тонких

сечениях, где обжатие было большим, зерно получается

мелким, а в крупных сечениях, где обжатие было незна¬

чительным, структура более крупнозернистая. Для полу¬

чения однородной структуры по всему объему поковки

также применяют полный отжиг. Почему же при таком

отжиге происходит измельчение структуры, и зерна по

размерам получаются более однородными? Чтобы

уяснить это, проследим за структурными превращениями

при нагреве и охлаждении. При нагреве стали выше

температуры Асз перлит превращается в аустенит. Это

кристаллизационный процесс. Он происходит путем обра¬

зования в начальной стадии мельчайших зародышей41

кристалликов аустенита и постепенного их роста по

мере повышения температуры. Следовательно, если на¬

грев проводить лишь немного выше температуры Асз

(всего на 30—50°С), то вновь образовавшиеся кристал¬

лы аустенита остаются мелкими. В дальнейшем, при

охлаждении ниже температуры Асх образуется одно¬

родная мелкозернистая структура ферритно-перлитного

типа. При этом в пределах одного аустенитного зерна

возникает несколько перлитных зерен, и поэтому перлит

получается еще более мелкозернистым, чем аустенит,

из которого он образовался.Полный отжиг можно применять как предваритель¬

ную термическую обработку перед закалкой. Так как

такой отжиг обеспечивает образование более однородной

структуры, то и после закалки получаются более одно¬

родные свойства.Неполный отжиг. При неполном отжиге, как и при

неполной закалке, нагрев проводится выше температуры

Ас\ на 30—50°С. После выдержки осуществляется за¬

медленное охлаждение. Если исходная структура была

ферритно-перлитной, как, например, в конструкционной

стали, то после нагрева до такой температуры она пре¬

вратится в ферритно-аустенитную. Иначе говоря, лишь

перлит и частично феррит превратятся в аустенит,

а остальная часть феррита останется без изменений.

Очевидно, если зерна феррита имели неоднородные раз¬

меры или вытянутую форму в виде строчек (как, напри¬

мер, после прокатки), то все это останется неизменным

и после отжига. Следовательно, такой отжиг не обеспе¬

чивает полной перекристаллизации и получения одно¬

родной структуры. Но зато при неполном отжиге, как

и при полном, происходит снижение твердости, повыше¬

ние пластичности, улучшение обрабатываемости реза¬

нием, а температура нагрева требуется меньшая. В связи

с этим меньше образуется окалины, меньше тратится

времени, ниже расход энергии. Следовательно, такой

отжиг экономичнее. Схематически структурные измене¬

ния при неполном отжиге показаны на рис. 28.Высокоуглеродистые стали типа инструментальных,

шарикоподшипниковых и др. подвергаются неполному

отжигу. Полный отжиг с нагревом до аустенитного со¬

стояния не дает никаких преимуществ, поскольку после

охлаждения получается также перлитно-цементитная

структура, с той лишь разницей, что в условиях за-42

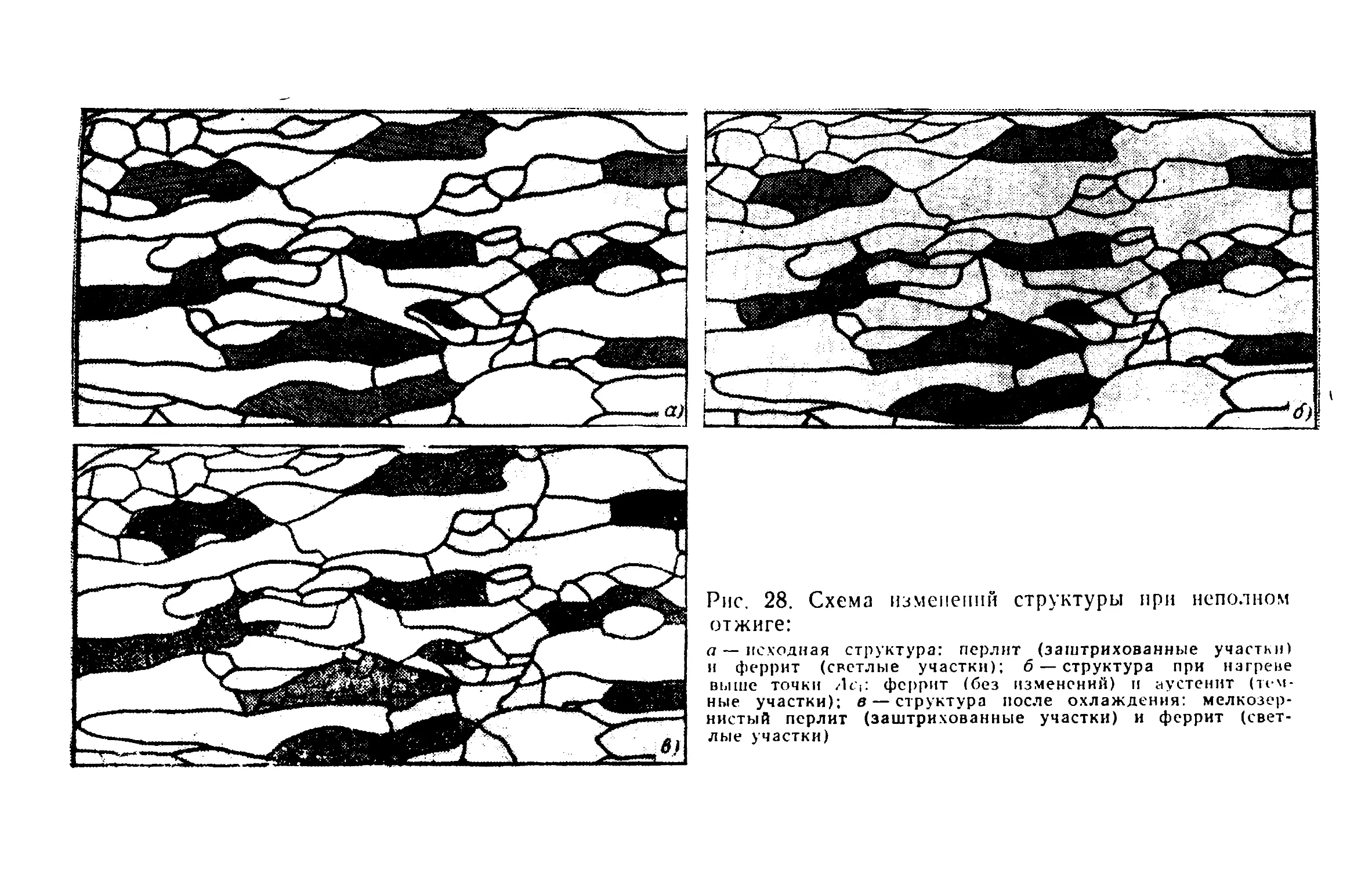

Рис. 28. Схема изменений структуры при неполном

отжиге:а — исходная структура: перлит (заштрихованные участки)

и феррит (светлые участки); б — структура при нагреве

выше ТОЧКИ Ас |! феррит (без изменений) и аустенит (Тем¬

ные участки); в — структура после охлаждения: мелкозер¬

нистый перлит (заштрихованные участки) и феррит (свет¬

лые участки)

медленного охлаждения цементит выделяется по грани¬

цам перлитных зерен, что повышает хрупкость стали

после закалки.Сфероидизирующий отжиг. Такое название отжиг

получил, потому что‘целью его является превращениеJРис. 29. Микроструктура зернистого перлитапластинчатого перлита в зернистый — сфероидизирован-

ный. Это улучшает обрабатываемость резанием инстру¬

ментальных сталей.В результате сравнительно быстрого охлаждения

таких сталей после прокатки они приобретают структу¬

ру пластинчатого перлита или сорбита. В пластинчатом

перлите цементит имеет форму тонких пластинок, рас¬

положенных в виде слоев в поле феррита. Сталь с такой

структурой имеет повышенную твердость, что затруд¬

няет ее обработку режущим инструментом. Если же це¬

ментит располагается в феррите в виде мелких округлых

зернышек, то твердость стали снижается, и обработка

ее режущим инструментом значительно облегчается.

Перлит, в котором цементит имеет форму мелких зерны¬

шек, называется зернистым (рис. 29). Главное при

отжиге — не нагревать сталь значительно выше Ас\,

иначе будет получаться не зернистый, а пластинчатый

перлит.Сфероидизацию можно осуществить также путем

нагрева ниже температуры Ас\, как при высоком от¬

пуске. В этом случае выдержка при повышенной темпе-44

потуре будет способствовать переходу пластинчатого