Автор: Жиркин Ю.В.

Теги: металлургия машиностроение металлические конструкции

ISBN: 5-89514-331-8

Год: 2002

Текст

Магнитогорский государственный технический университет

Ю.В.Жиркин

Надежность, эксплуатация и ремонт ме

таллургических машин

Учебник для студентов вузов,

обучающихся по специальности

«Металлургические машины и оборудование»

Магнитогорск

2002

Код: {5B14407E-3600-4A73-A5A2-CF89E0A73CCC} (хранится с 21.07.2004)

Жиркин, Юрий Васильевич

Надежность, эксплуатация и ремонт металлургических машин: Учебник для студентов вузов,

обучающихся по специальности «Металлургические машины и оборудование». - Магнитогорск:

Магнитогорский государственный технический университет, 2002,- 330 с. : ил.

ISBN 5-89514-331-8, 500 экз.

Рассмотрены вопросы теории надежности и ее применения при эксплуатации металлургических

машин. Решаются вопросы оптимизации при планировании ремонтных работ. На многочисленных

примерах показана возможность решения практических задач производства по поддержанию обо-

рудования в работоспособном состоянии. Учебник предназначен для студентов, обучающихся по

специальности 170300 «Металлургические машины и оборудование», может быть полезен студен-

там других специальностей, изучающим вопросы надежности и эксплуатации машин и оборудо-

вания, а также инженерно-техническим работникам, занимающимся техническим обслуживанием

и ремонтом механического оборудования металлургических заводов.

Металлургические агрегаты

Промышленное оборудование

УДК 669.002.5-192(076)

2

Оглавление

Предисловие 9

Методические указания 11

Введение 12

ЧАСТЬ 1. НАДЕЖНОСТЬ МЕТАЛЛУРГИЧЕСКИХ МАШИН

Раздел 1. Основы теории надежности

Глава 1. Основные понятия и определения 14

Глава 2. Показатели надежности 17

Глава 3. Надежность невосстанавливаемого элемента

3.1. Вероятность отказа и вероятность безотказной работы 18

3.2. Интенсивность отказов 19

3.3. Средняя наработка до отказа и другие числовые характеристики надежности 25

Глава 4. Распределения, используемые в теории надежности

4.1. Распределения и область их применения 26

4.2. Экспоненциальный (показательный) закон 28

4.3. Нормальный закон 32

4.4. Логарифмически нормальный закон 37

4.5. Закон Вейбулла 40

4.6. Непараметрические классы распределений наработки 42

Упражнения 43

Глава 5. Надежность восстанавливаемого элемента

5.1. Восстанавливаемый элемент в случае мгновенного восстановления 45

5.2. Распределение Пуассона 48

5.3. Восстанавливаемый элемент с конечным временем восстановления 51

Упражнения 53

Глава 6. Надежность систем 54

6.1. Система с последовательным соединением элементов 55

6.2. Система с параллельным соединением элементов 56

3

6.2.1. Система с нагруженным резервом 57

6.2.2. Система с ненагруженным резервом 58

Упражнения 61

Глава 7. Ремонтопригодность машин 62

Глава 8. Испытание на надежность

8.1. Сбор информации 66

8.2. Биноминальный план испытаний 69

8.3. Планы испытаний на надежность с измерением наработки 71

Выводы 74

Раздел 2. Повышение надежности

Глава 1. Пути повышения безотказности 75

Глава 2. Повреждения деталей металлургических машин

2.1. Механические повреждения 77

2.2. Термические повреждения 78

2.3. Коррозионные повреждения 79

2.4. Эрозионные повреждения 80

2.5. Кавитационные повреждения 80

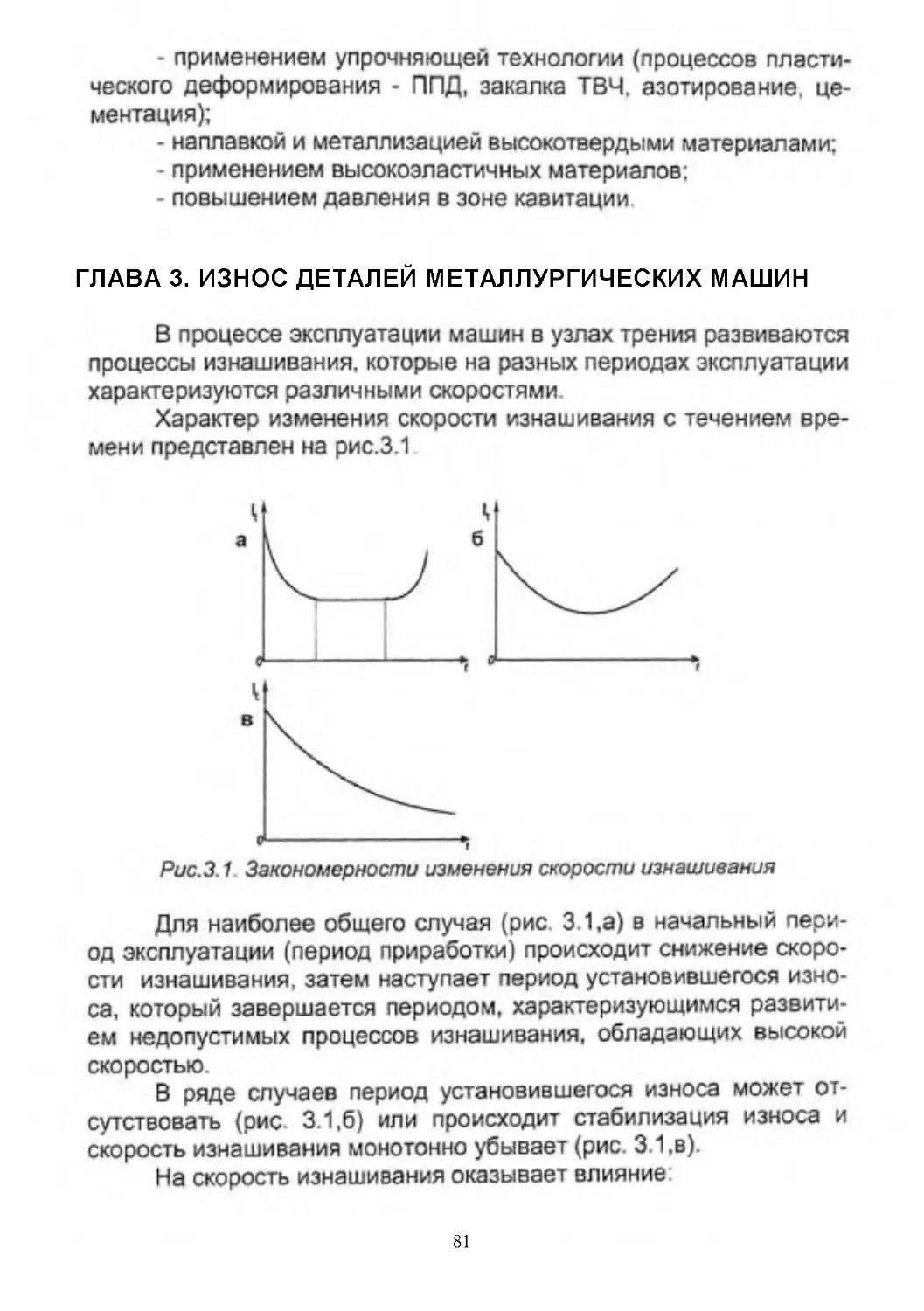

Глава 3. Износ деталей металлургических машин 81

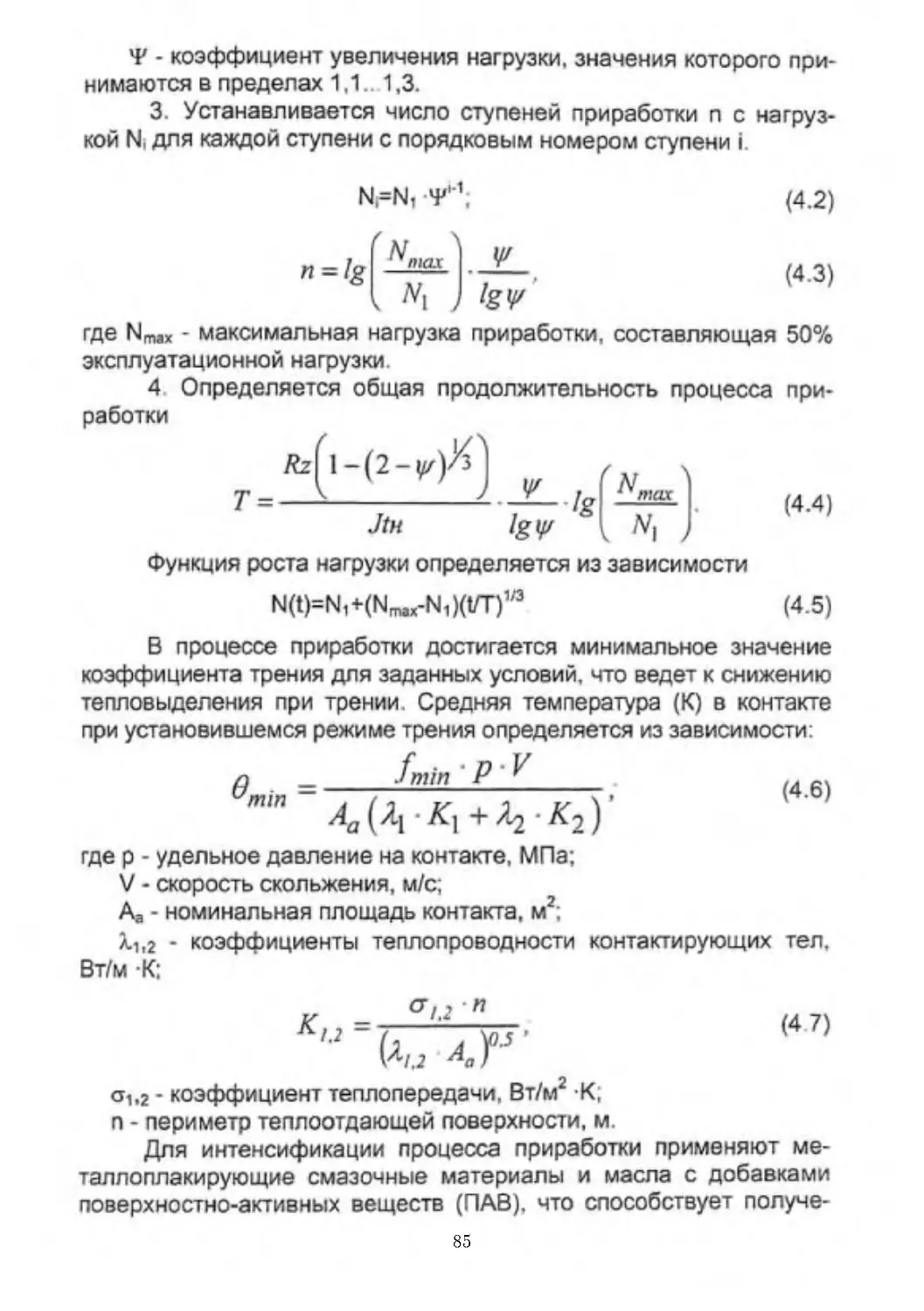

Глава 4. Приработка трущихся поверхностей 84

Глава 5. Подбор материалов для узлов трения 86

Глава 6. Виды изнашивания

6.1. Характеристики нагруженности узла трения 89

6.2. Адгезионное изнашивание 93

6.3. Абразивное изнашивание 94

6.4. Окислительное изнашивание 94

6.5. Усталостное изнашивание 97

6.6. Фреттинг-коррозия 98

6.7. Избирательный перенос 98

Глава 7. Смазка и смазочные материалы

7.1. Виды смазки 100

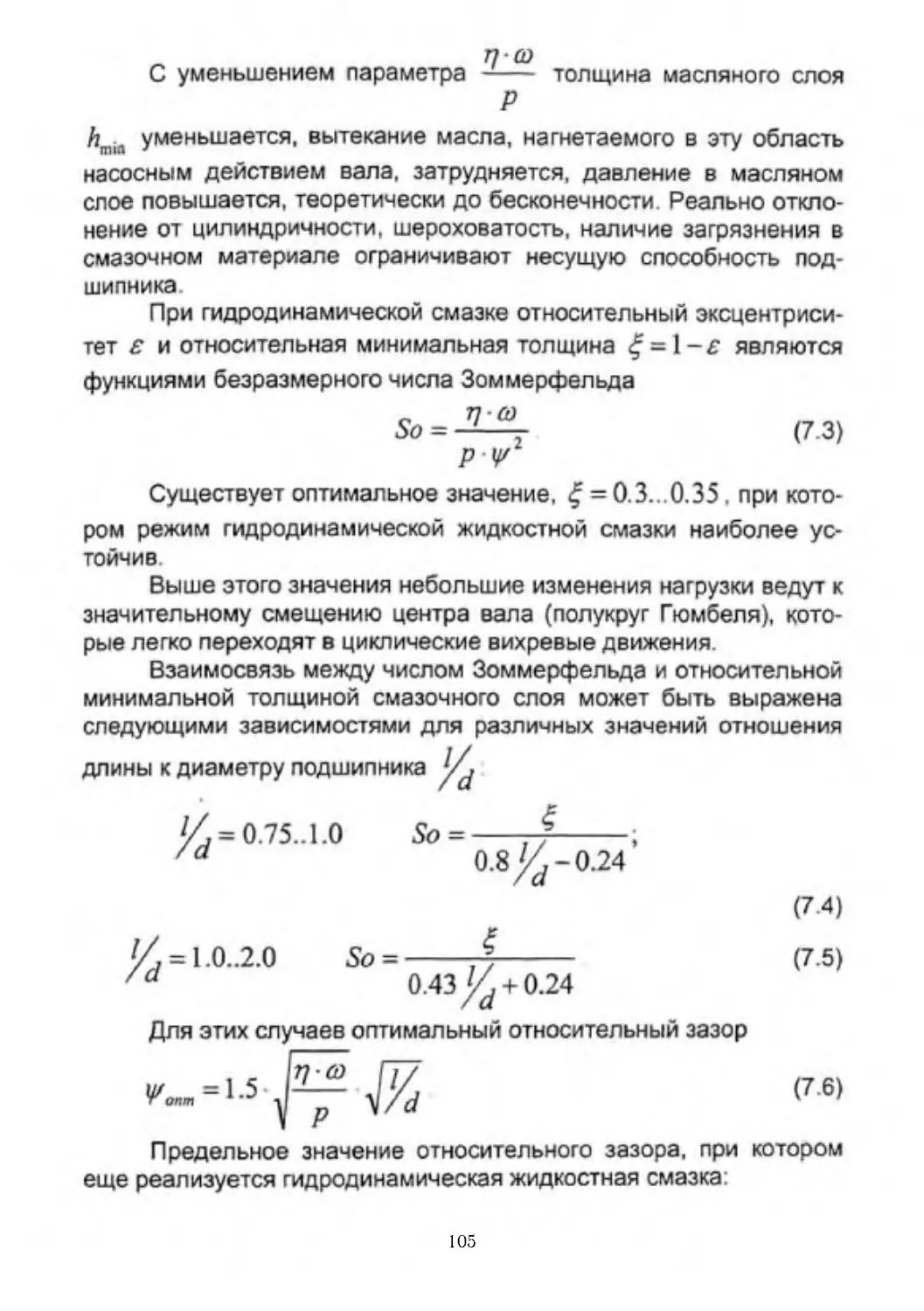

7.2. Гидродинамическая жидкостная смазка 102

7.3. Гидростатическая жидкостная смазка 106

7.4. Эластогидродинамическая смазка 106

7.5. Граничная смазка 108

7.6. Смазочные материалы

7.6.1. Общая характеристика 112

7.6.2. Классификация минеральных масел 114

4

7.6.3. Показатели физических свойств минеральных масел 116

7.6.4. Фильтрация масел 118

7.6.5. Регенерация минеральных масел 118

7.6.6. Пластичные смазочные материалы и их свойства 120

7.6.7. Твердые смазочные материалы 121

Глава 8. Выбор смазочных материалов для узлов трения

8.1. Методика выбора смазочных материалов 122

8.2. Выбор вида смазочного материала

8.2.1 Общая характеристика смазочных материалов 123

8.2.2. Выбор вида смазочных материалов для узлов трения 125

8.3. Выбор марки минерального масла

8.3.1. Выбор марки минерального масла для подшипников скольжения 128

8.3.2. Выбор марки минерального масла для подшипников качения 131

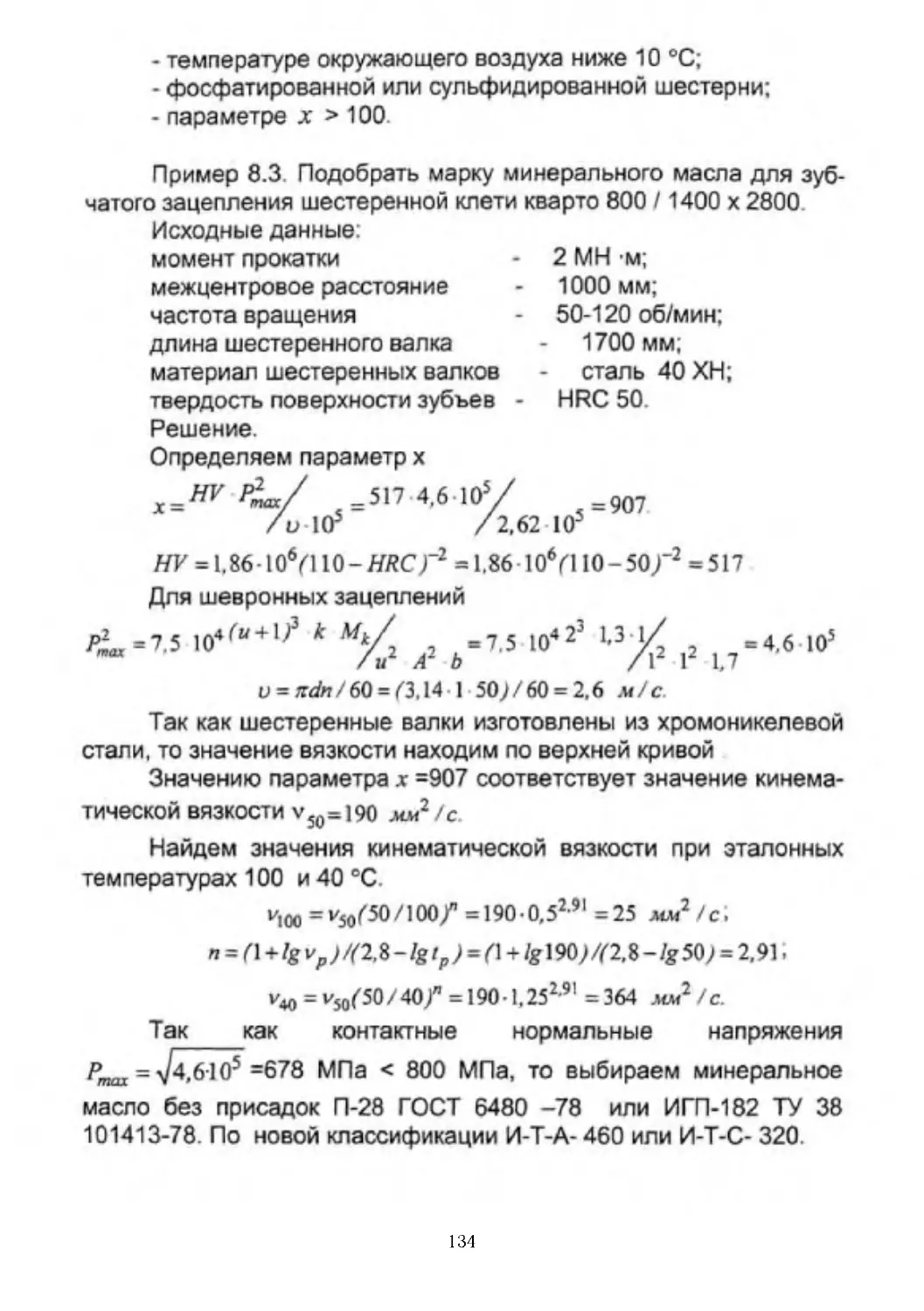

8.3.3. Выбор марки минерального масла для зубчатых зацеплений 132

8.3.4. Выбор марки минерального масла для червячных передач 136

Задачи 137

ЧАСТЬ 2. ЭКСПЛУАТАЦИЯ И РЕМОНТ МЕТАЛЛУРГИЧЕСКИХ МАШИН

Раздел 1. Эксплуатация металлургических машин

Глава 1. Система технического обслуживания и ремонта металлургических машин

1.1. Содержание системы ТО и Р 145

1.2. Техническое обслуживание 146

Глава 2. Восстановление работоспособности состояния машин

2.1. Стратегии восстановлений 148

2.2. Стратегии восстановлений при внезапных отказах 148

2.3. Восстановление при постепенных отказах 155

2.4. Восстановление на основе задания лимита затрат 157

2.5. Оценка эффективности принимаемых решений при техническом обслуживании 159

Глава 3. Оценка предельного состояния изделия

3.1. Предельное состояние по степени повреждения и по выходному параметру 161

3.2. Критерии оценки предельного состояния по выходному параметру 163

3.3. Критерии предельного износа 163

Глава 4. Предельные износы в сопряжениях узлов трения

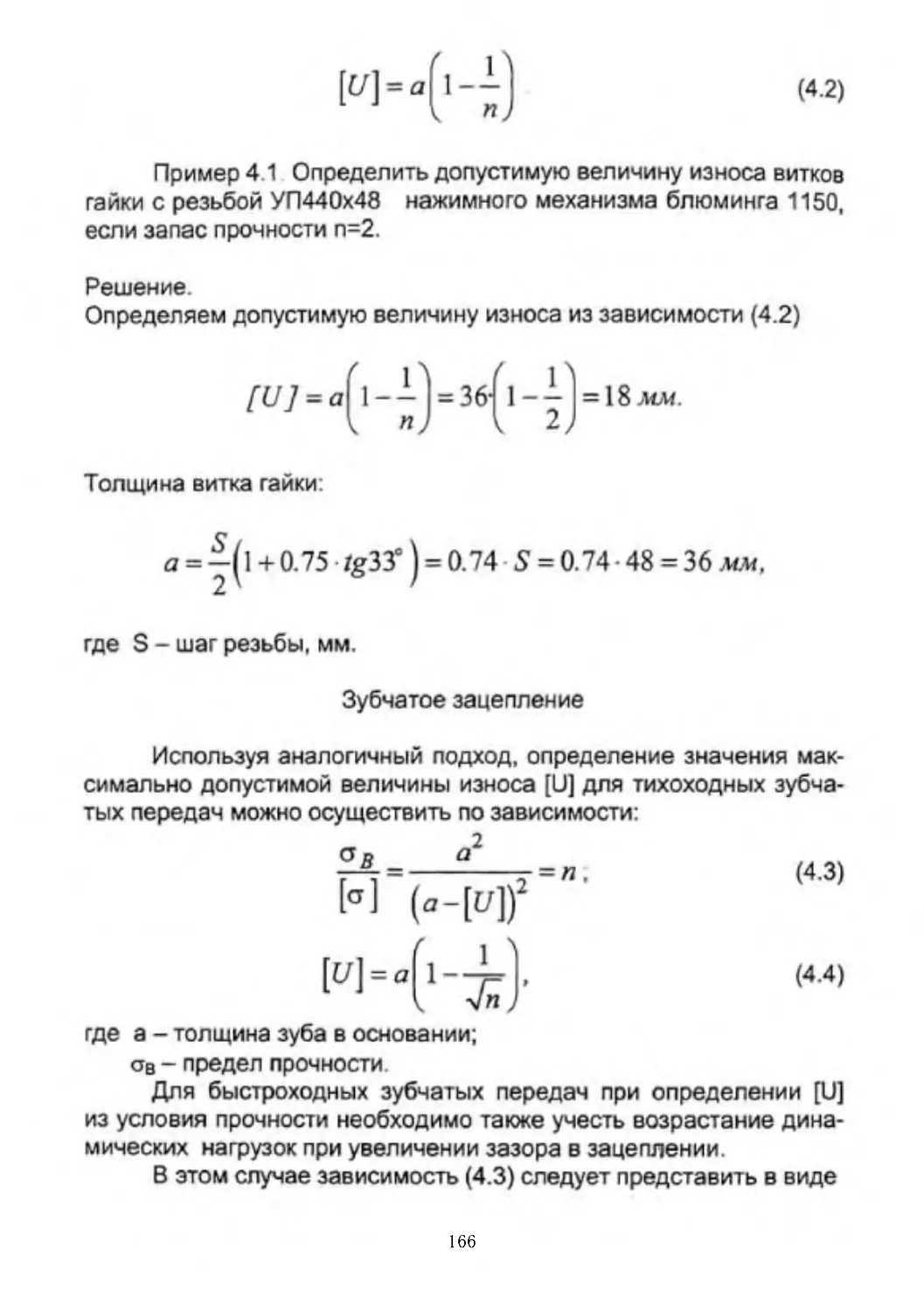

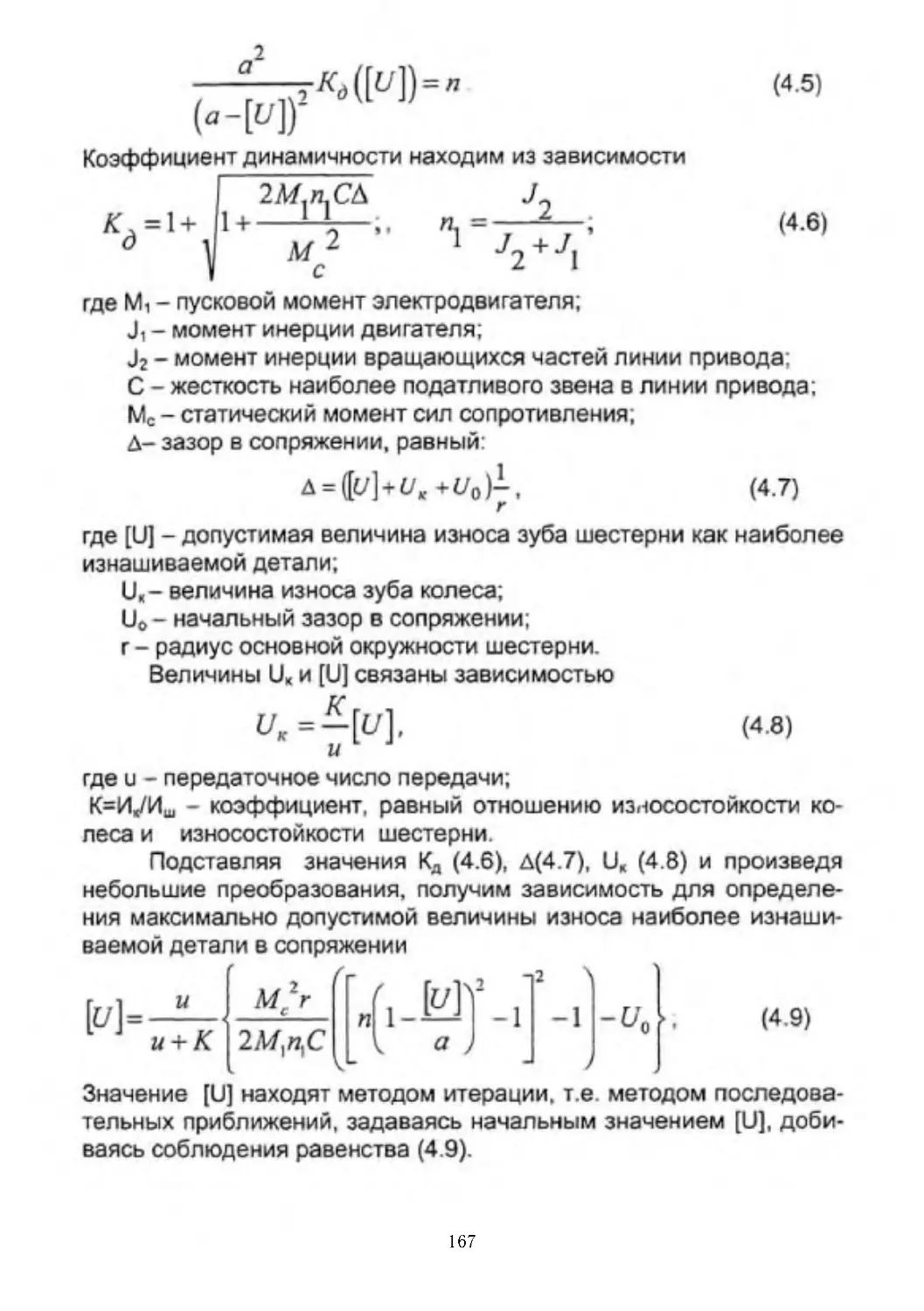

4.1. Предельные износы по условию прочности 165

4.2. Предельный износ в подшипниках скольжения 169

4.3. Предельные углы перекоса в валковой системе клети кварто 172

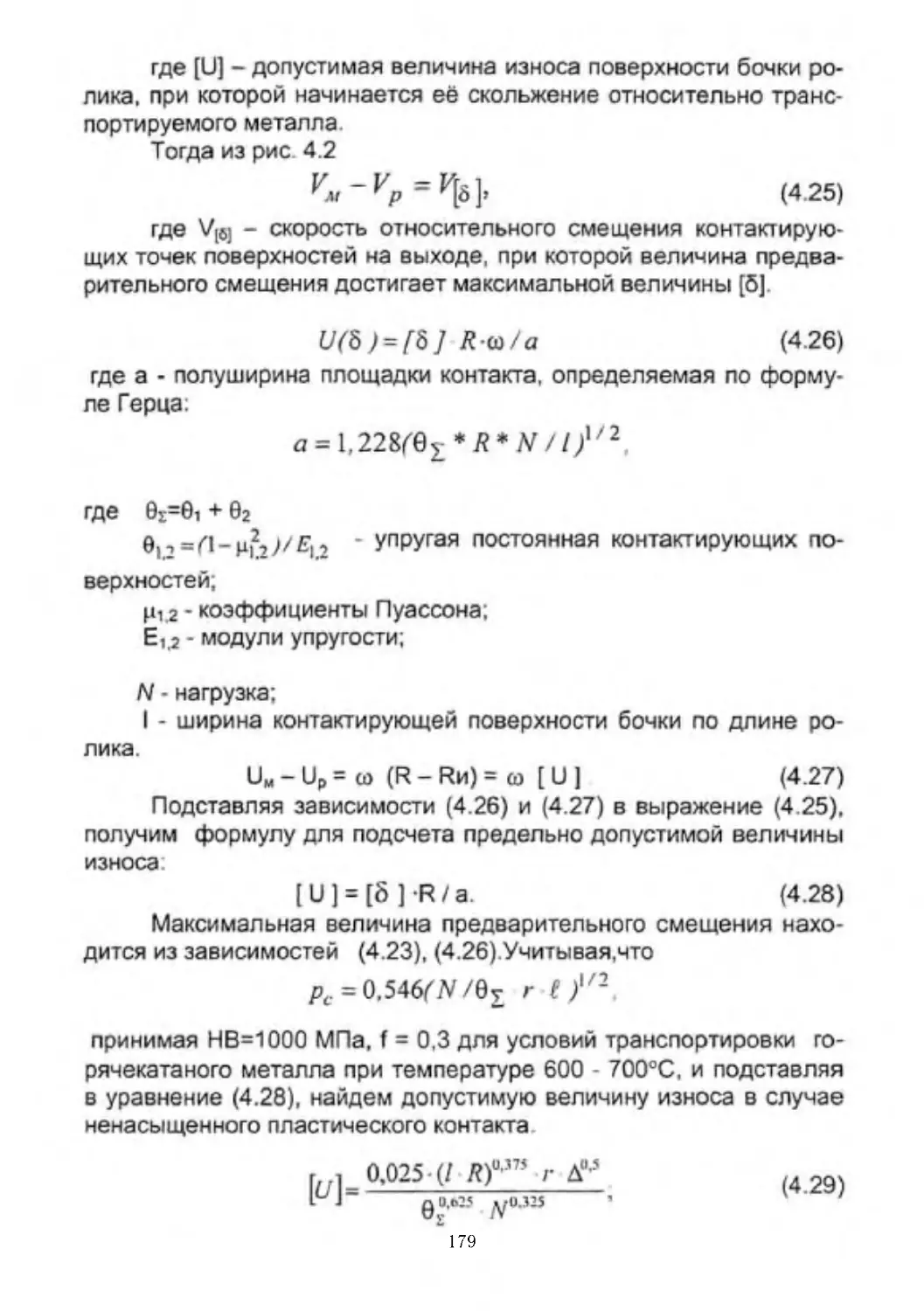

4.4. Предельный износ ролика транспортного рольганга 177

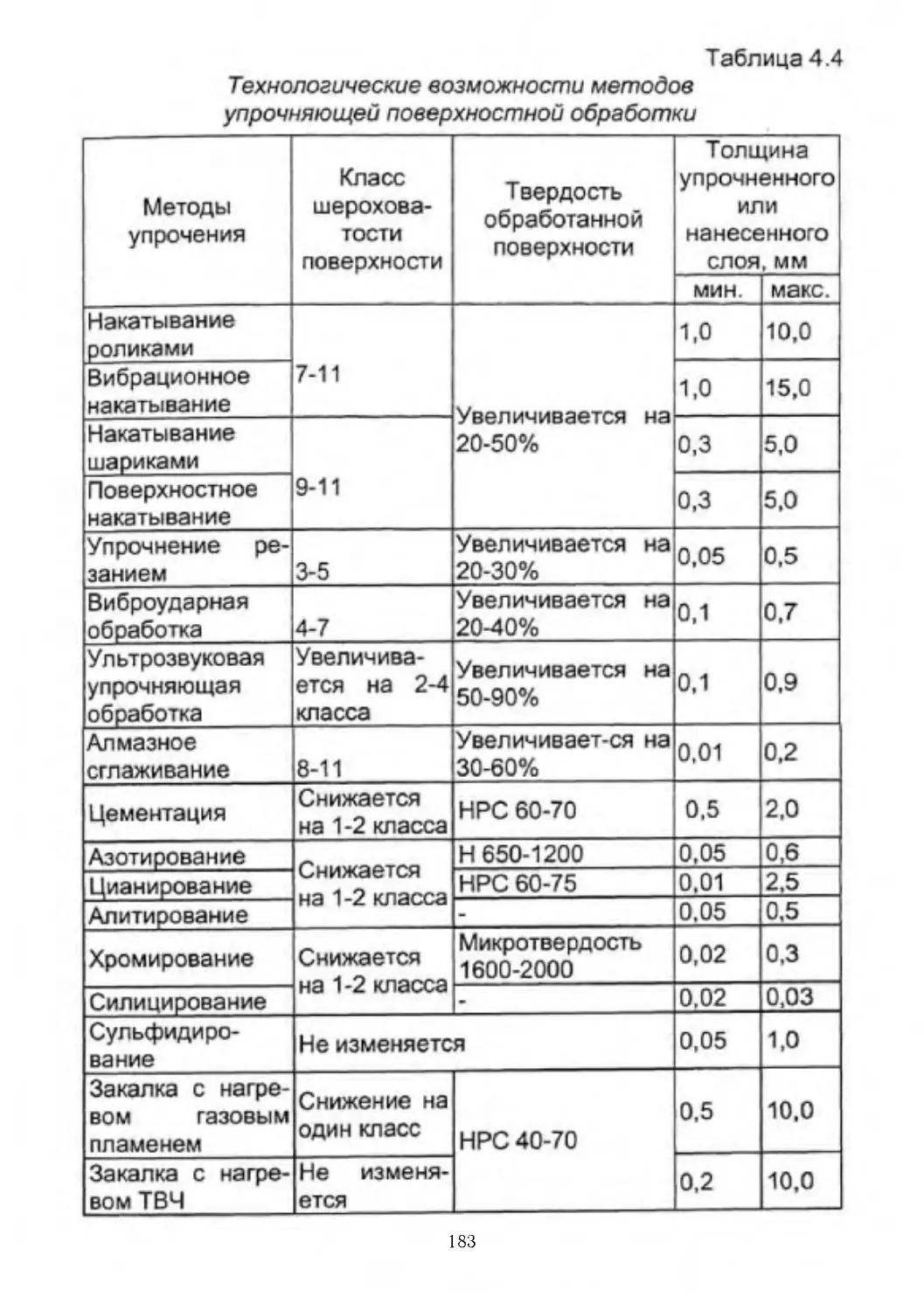

4.5. Предельные износы, определяемые толщиной упрочненного слоя 182

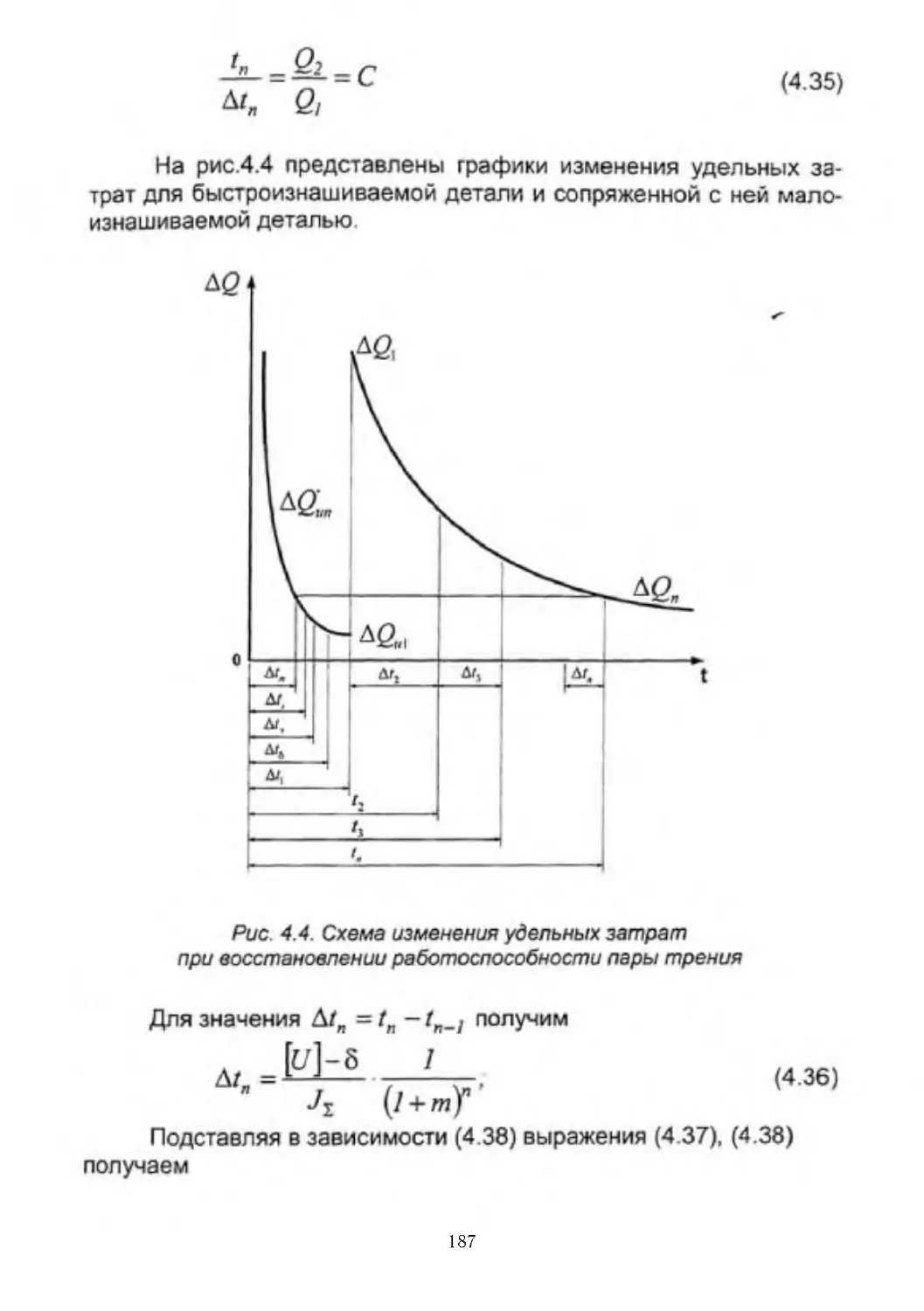

4.6. Расчет допустимой величины износа детали, работающей в паре трения

с быстроизнашиваемой деталью 185

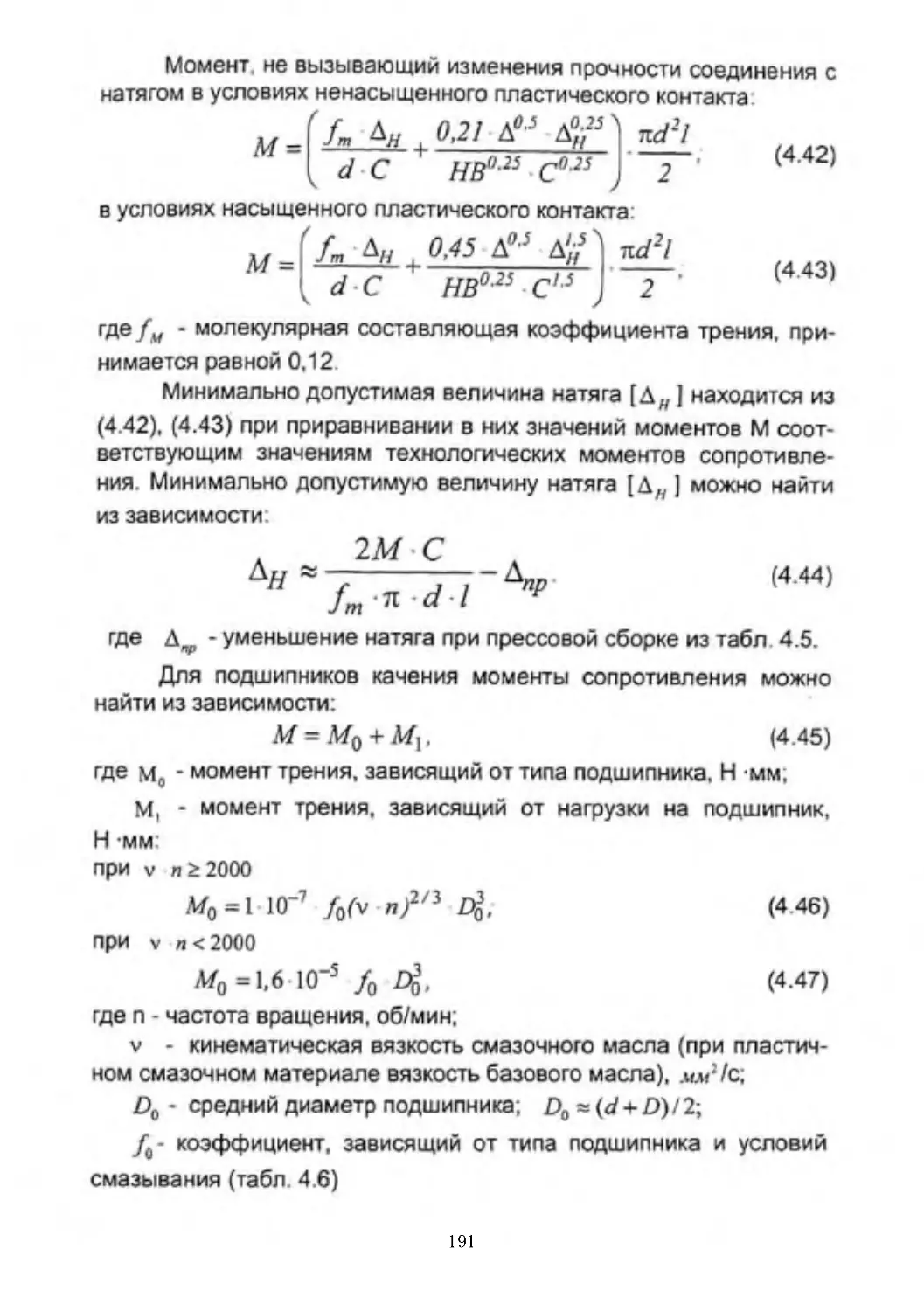

4.7. Обеспечение работоспособности соединений с натягом 190

5

Глава 5. Техническая диагностика

5.1. Технология диагностирования 195

5.2. Методы диагностирования 196

5.2.1. Вибродиагностика 197

5.2.2. Виброакустическая диагностика 198

5.2.3. Бесконтактная тепловая диагностика 199

Раздел 2. Ремонт узлов и деталей машин

Глава 1. Технологический процесс ремонта узлов 201

Глава 2. Методы восстановления деталей

2.1. Способы восстановления изношенных деталей 204

2.2. Способы наращивания поверхностных слоев 205

2.3. Способы восстановления поврежденных деталей и корпусов 207

Глава 3. Ремонт деталей общего назначения

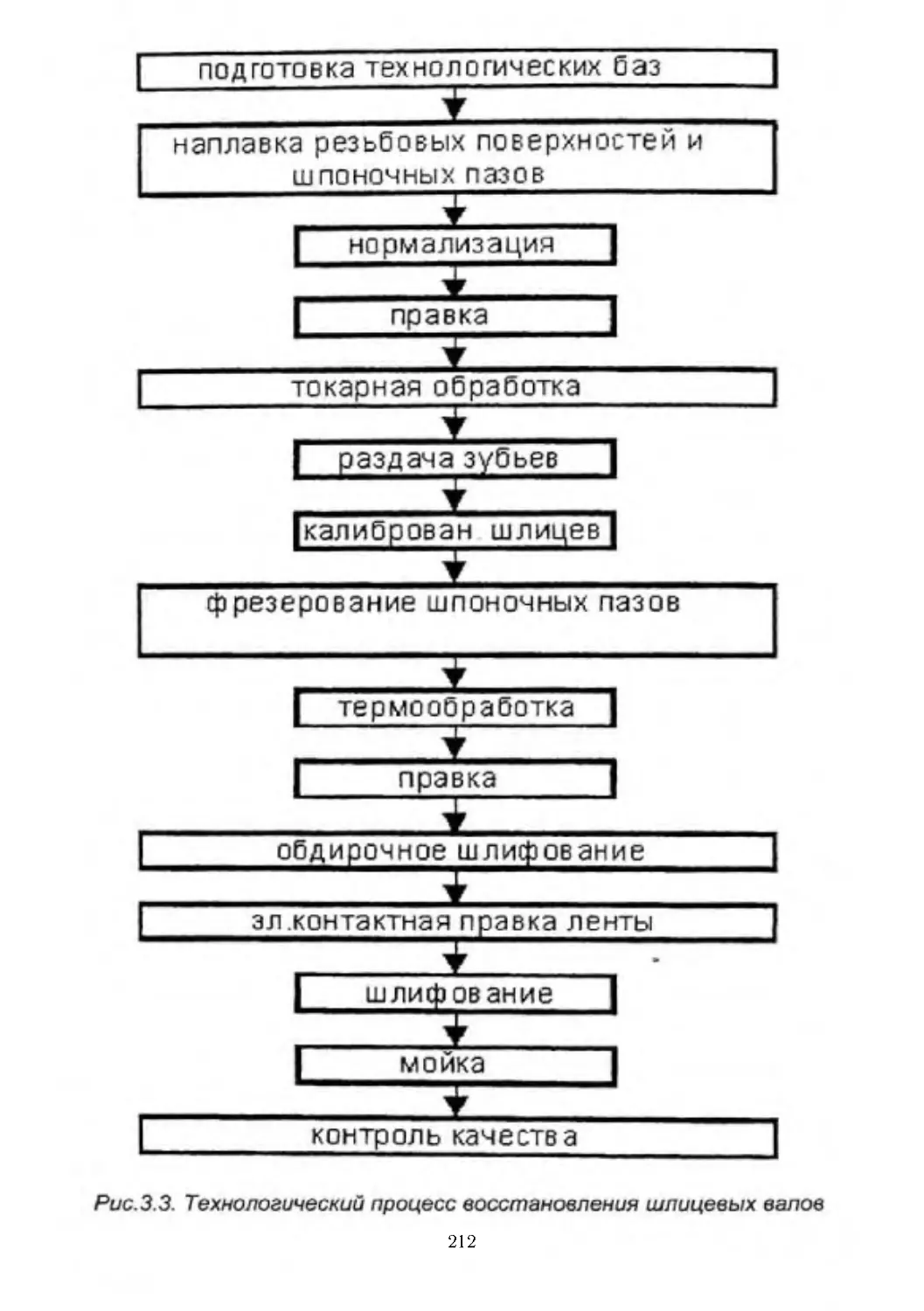

3.1. Валы и оси 209

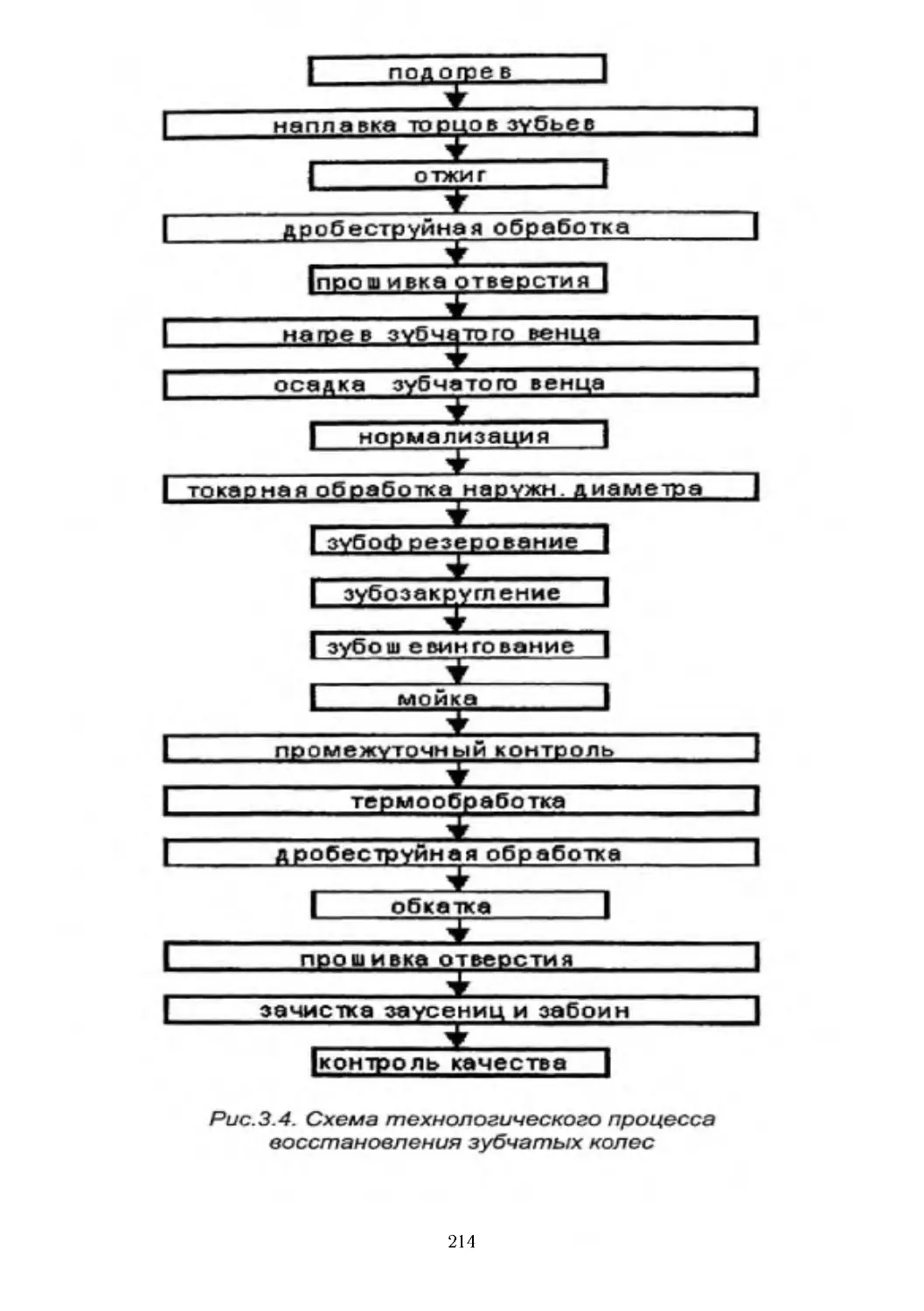

3.2. Зубчатые колеса 210

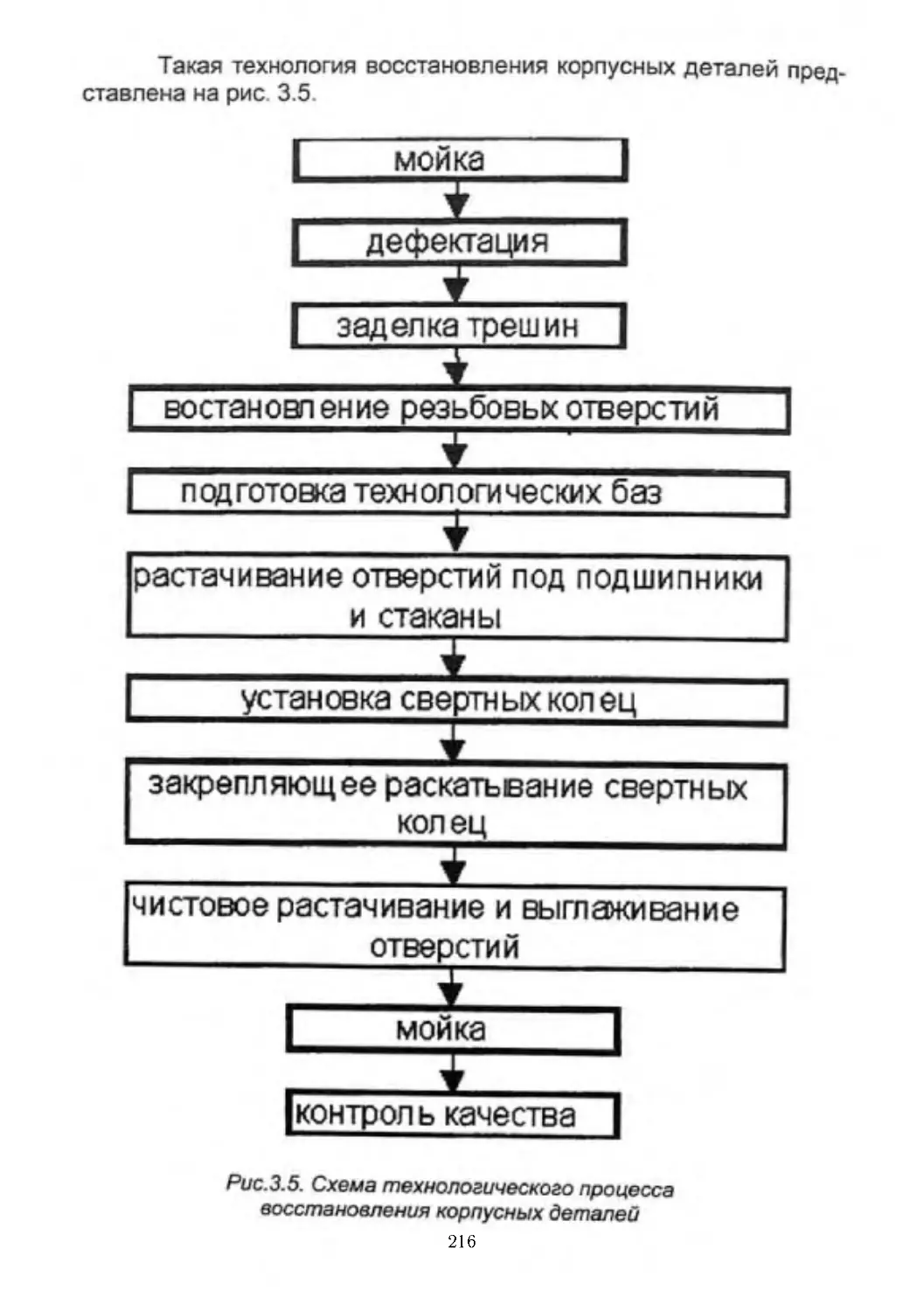

3.3. Базовые детали 213

Глава 4. Сборка типовых узлов

4.1. Способы сборки узлов и соединений 217

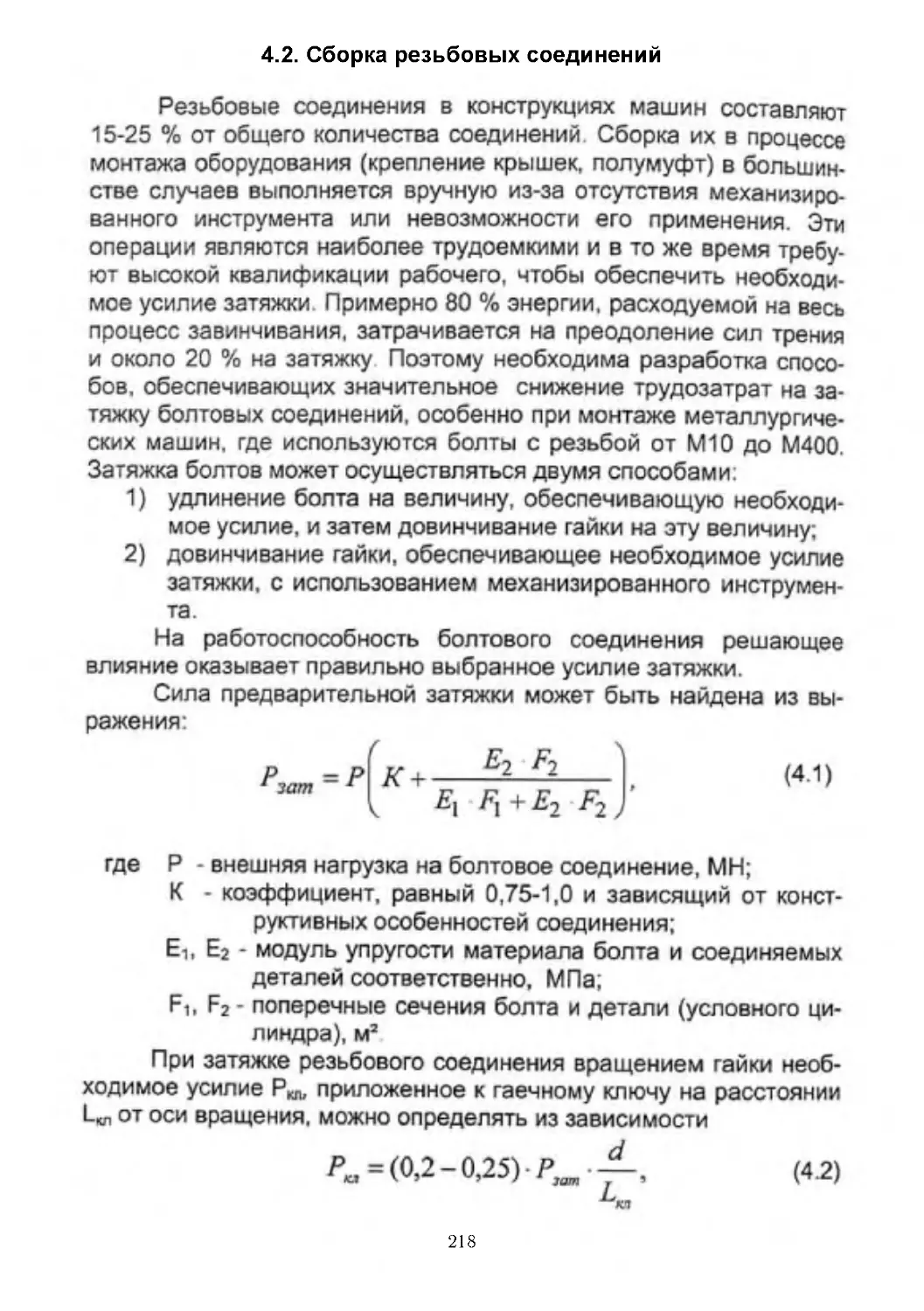

4.2. Сборка резьбовых соединений 218

4.3. Сборка соединений с гарантированным натягом 220

4.4. Сборка узлов с подшипниками качения 222

4.5. Сборка подшипников скольжения 224

Глава 5. Сборка редукторов

5.1. Регулировка цилиндрических зацеплений 226

5.2. Регулировка конических зацеплений 227

5.3. Регулировка червячных зацеплений 228

5.4. Регулировка глобоидных зацеплений 230

Раздел 3. Основы монтажа оборудования

Глава 1. Геодезическое обоснование монтажа 233

Глава 2. Способы установки оборудования 235

2.1. Установка оборудования на плоских подкладках 237

2.2. Установка оборудования на регулируемых по высоте элементах 238

2.3. Бесподкладочный способ установки оборудования 239

6

Глава 3. Способы выверки оборудования

3.1. Оптико-геодезический метод 239

3.2. Инструментальный метод 242

3.3. Центровка валов 243

Глава 4. Монтаж типовых узлов и оборудования

4.1. Монтаж прокатной клети 245

4.2. Монтаж многоопорных трансмиссионных валов 247

4.3. Монтаж централизованных систем смазывания 252

Библиографический список 255

Приложение А. Оценивание показателей надежности 257

Глава 1. Определение параметров планов испытаний 258

Глава 2. Оценивание показателей безотказности

2.1. Оценивание показателей безотказности на основе параметрических методов 266

2.2. Оценивание показателей безотказности на основе непараметрических методов 276

2.3. Оценивание показателей безотказности при испытании

с измерением определяющего параметра (величины износа) 281

Глава 3. Оценивание показателей долговечности

3.1. Модели оценивания 286

3.2. Непараметрические модели оценивания 287

3.3. Оценивание среднего ресурса на основании информации о величине износа 289

3.4. Оценивание остаточного ресурса 296

Приложение Б. Значение функций и квантилей распределений 299

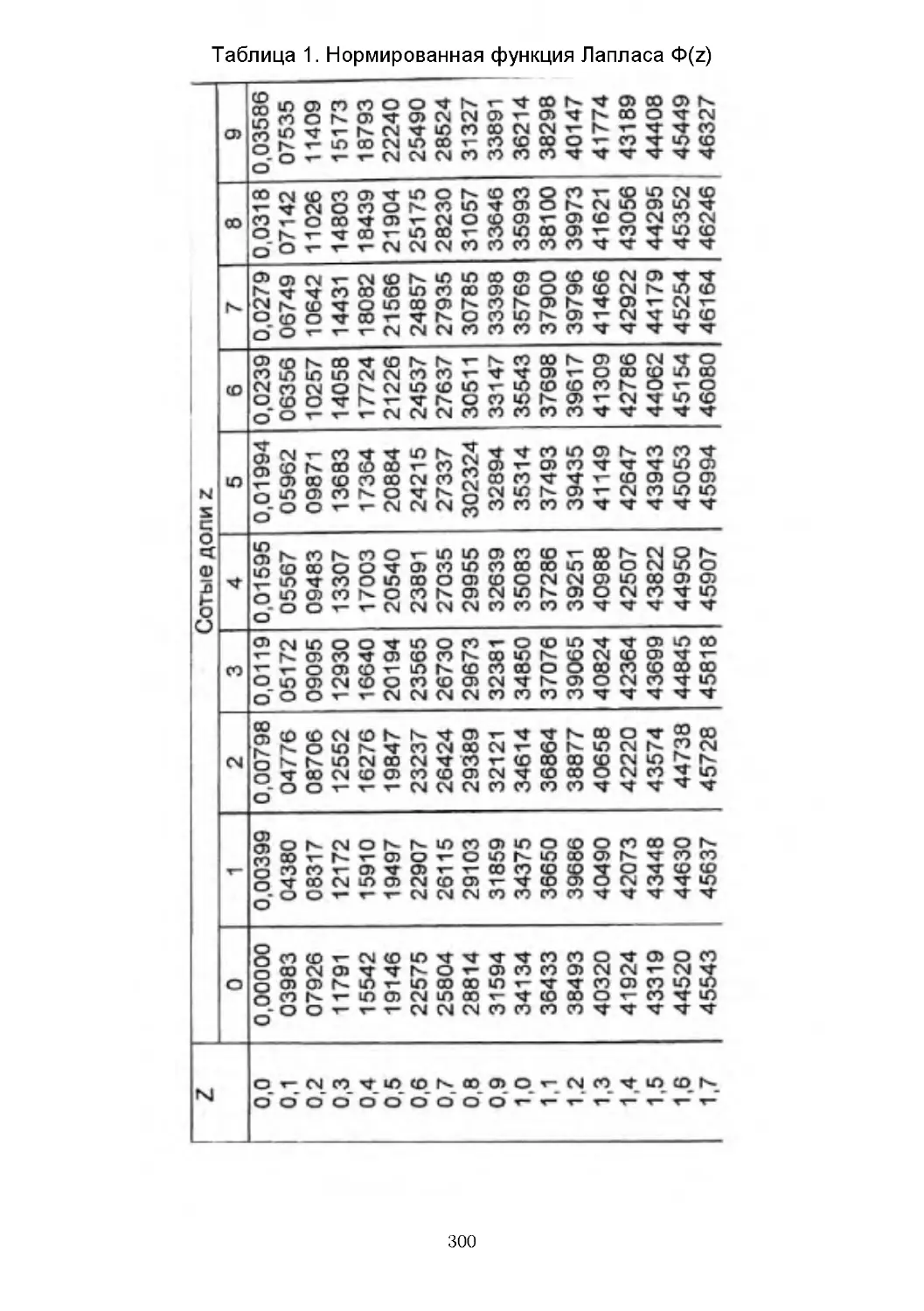

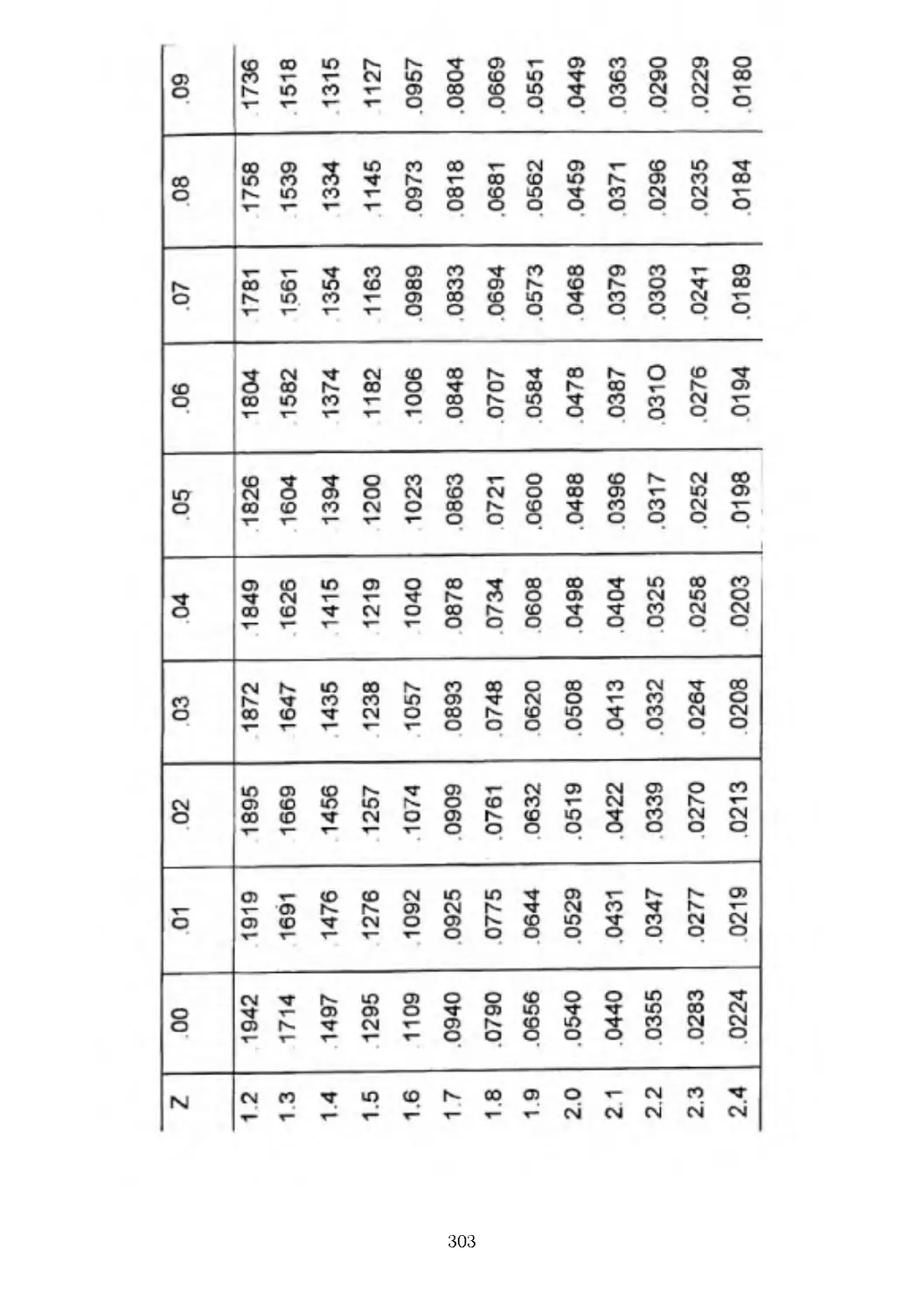

Таблица 1. Нормированная функция Лапласа <t>(z) 300

Таблица 2. Значения ординат плотности нормированного

нормального распределения <p(z) 302

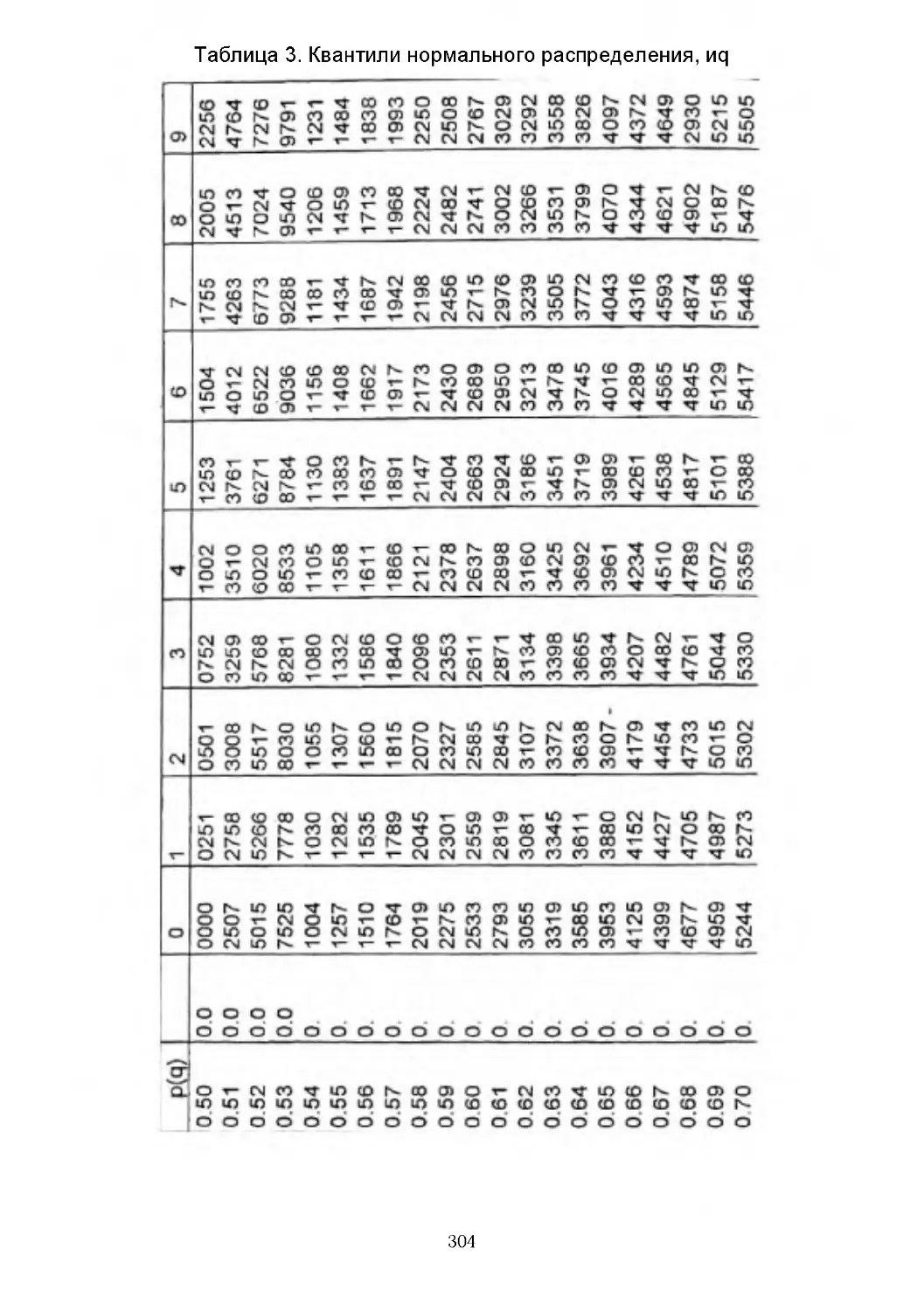

Таблица 3. Квантили нормального распределения, Hq 304

Таблица 4. Квантиль распределения Стьюдента, tqm 307

Таблица 5. Квантиль распределения %2 309

Таблица 6. Значения Гамма-функции, Г(х) 311

Таблица 7. Распределение Пуассона 312

Таблица 8. Квантили распределений статистик Vq и Vqy 313

Таблица 9. Значения коэффициента K(q, у, N) 315

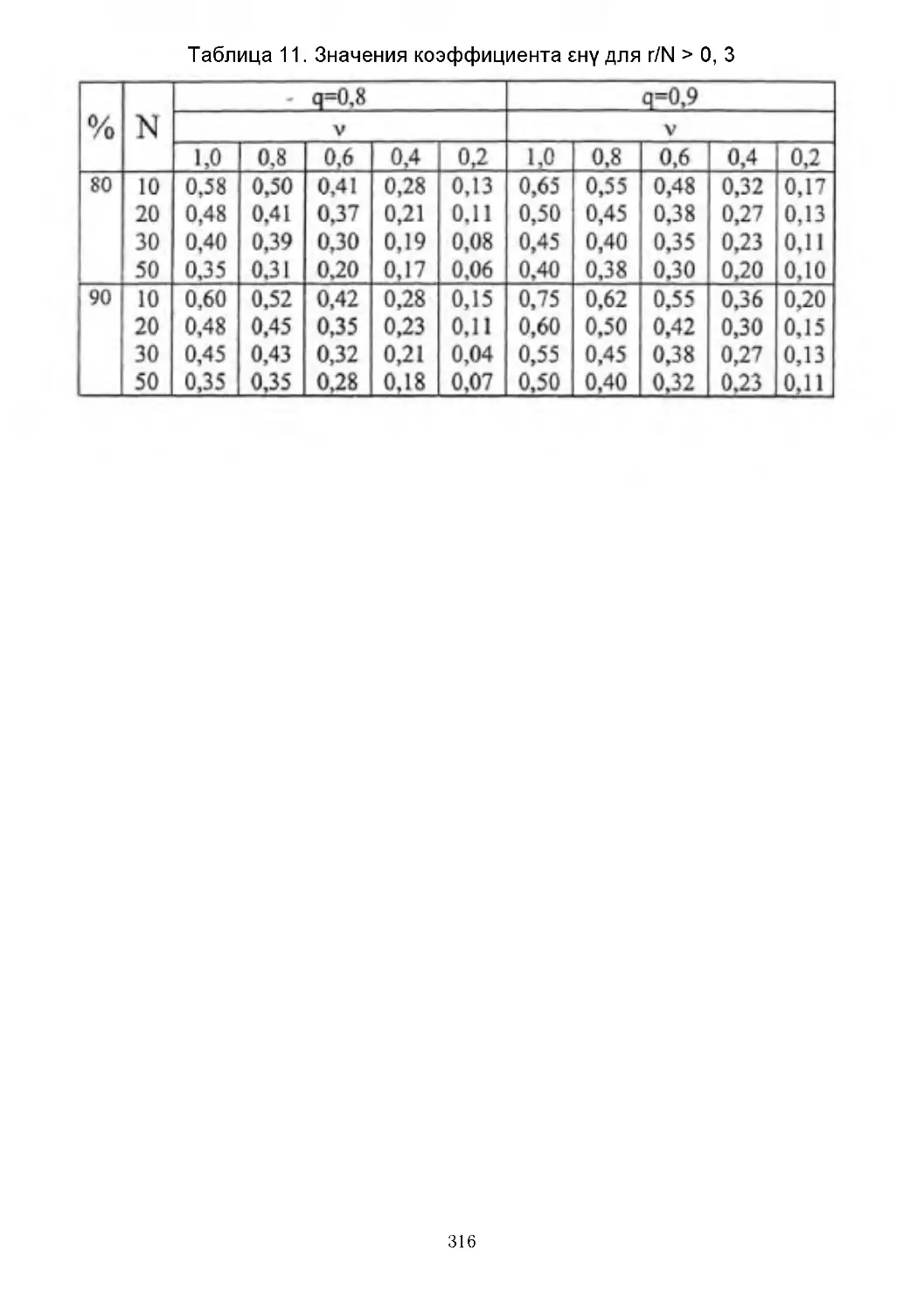

Таблица 10. Значения коэффициента ен для r/N > 0, 3 316

Таблица И. Значения коэффициента ену для r/N > 0, 3 316

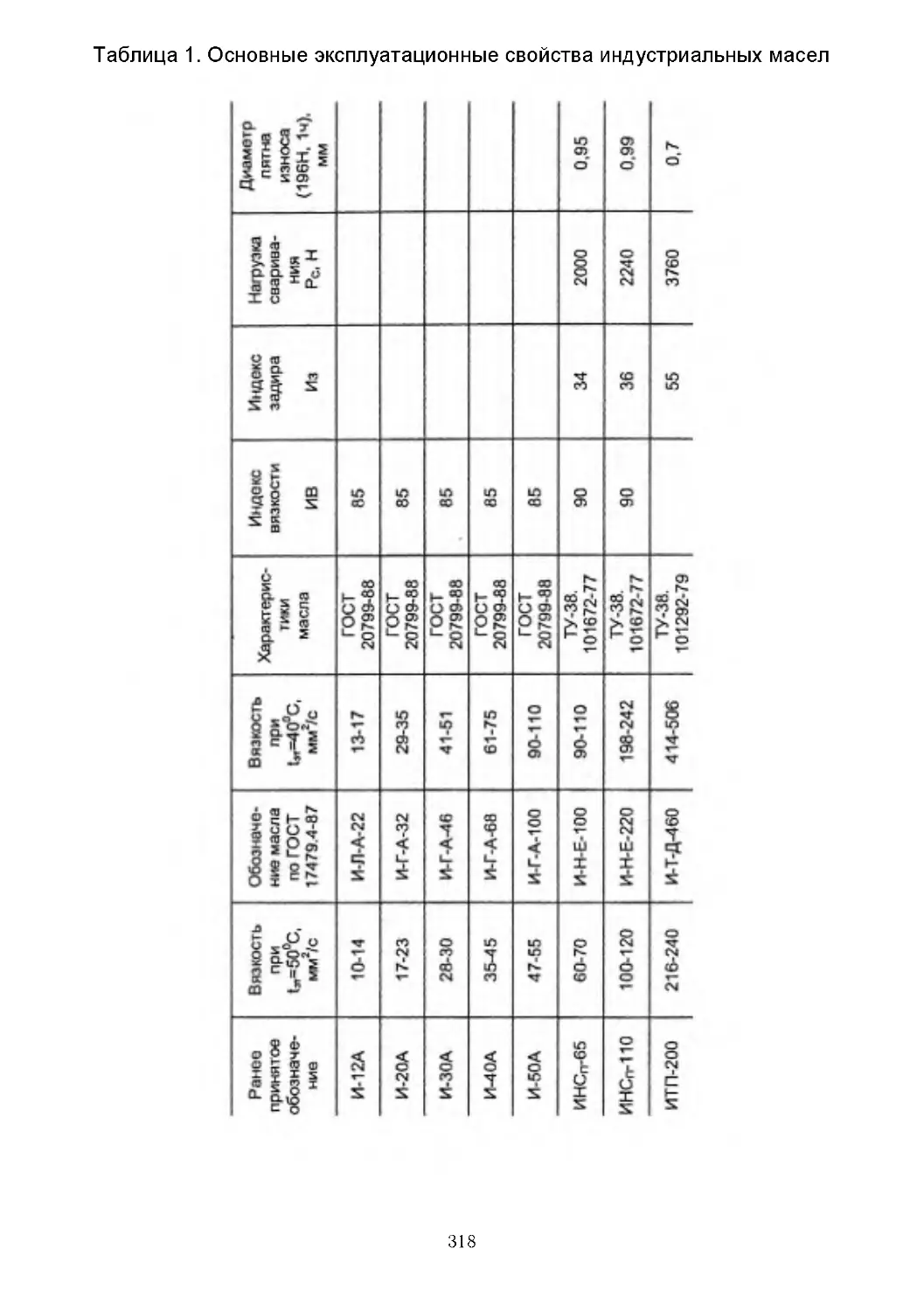

Приложение В. Основные эксплуатационные свойства смазочных материалов 317

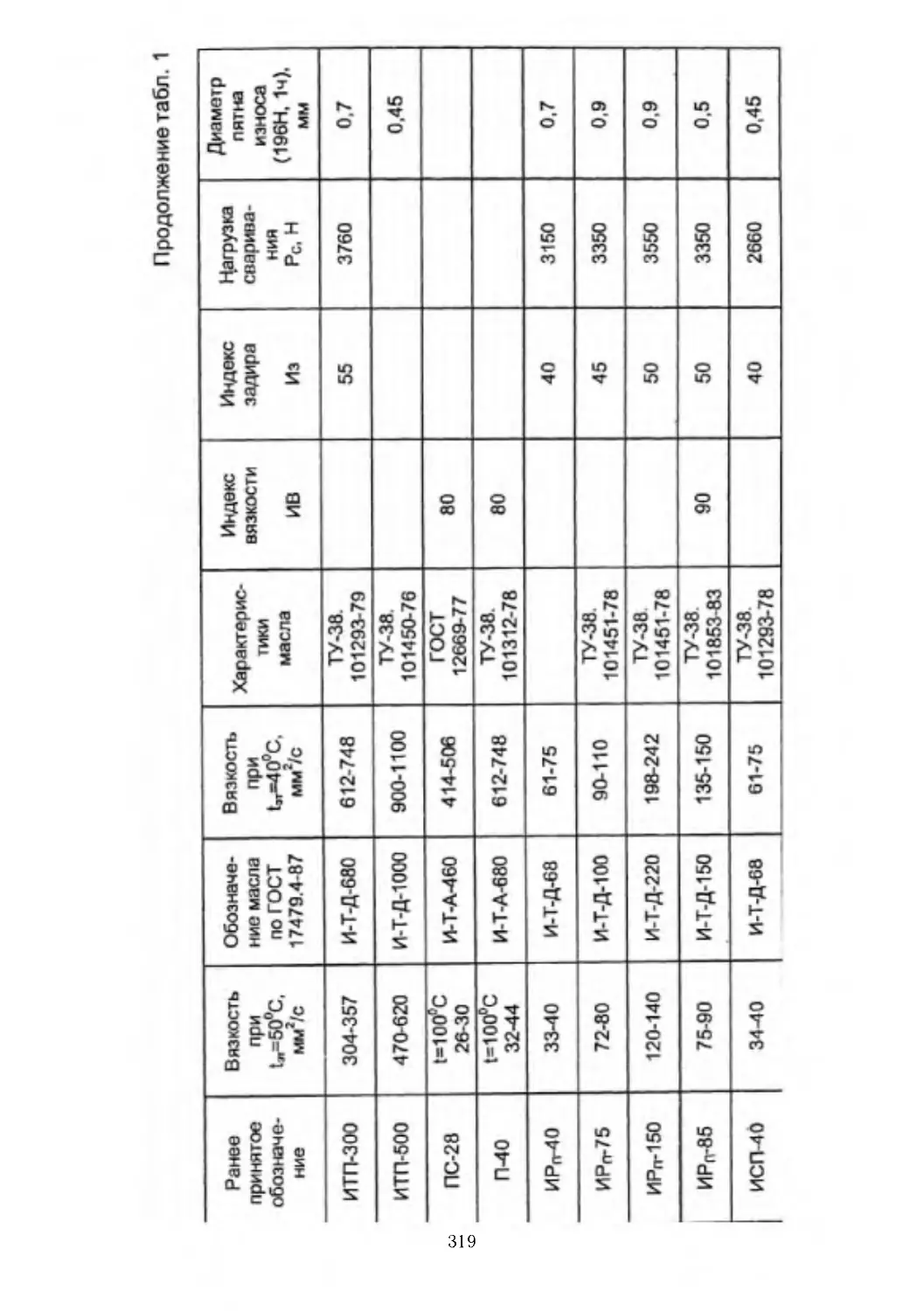

Таблица 1. Основные эксплуатационные свойства индустриальных масел 318

Таблица 2. Основные эксплуатационные свойства масел

для ПЖТ и редукторов прокатных станков 321

Таблица 3. Основные эксплуатационные свойства специальных масел 322

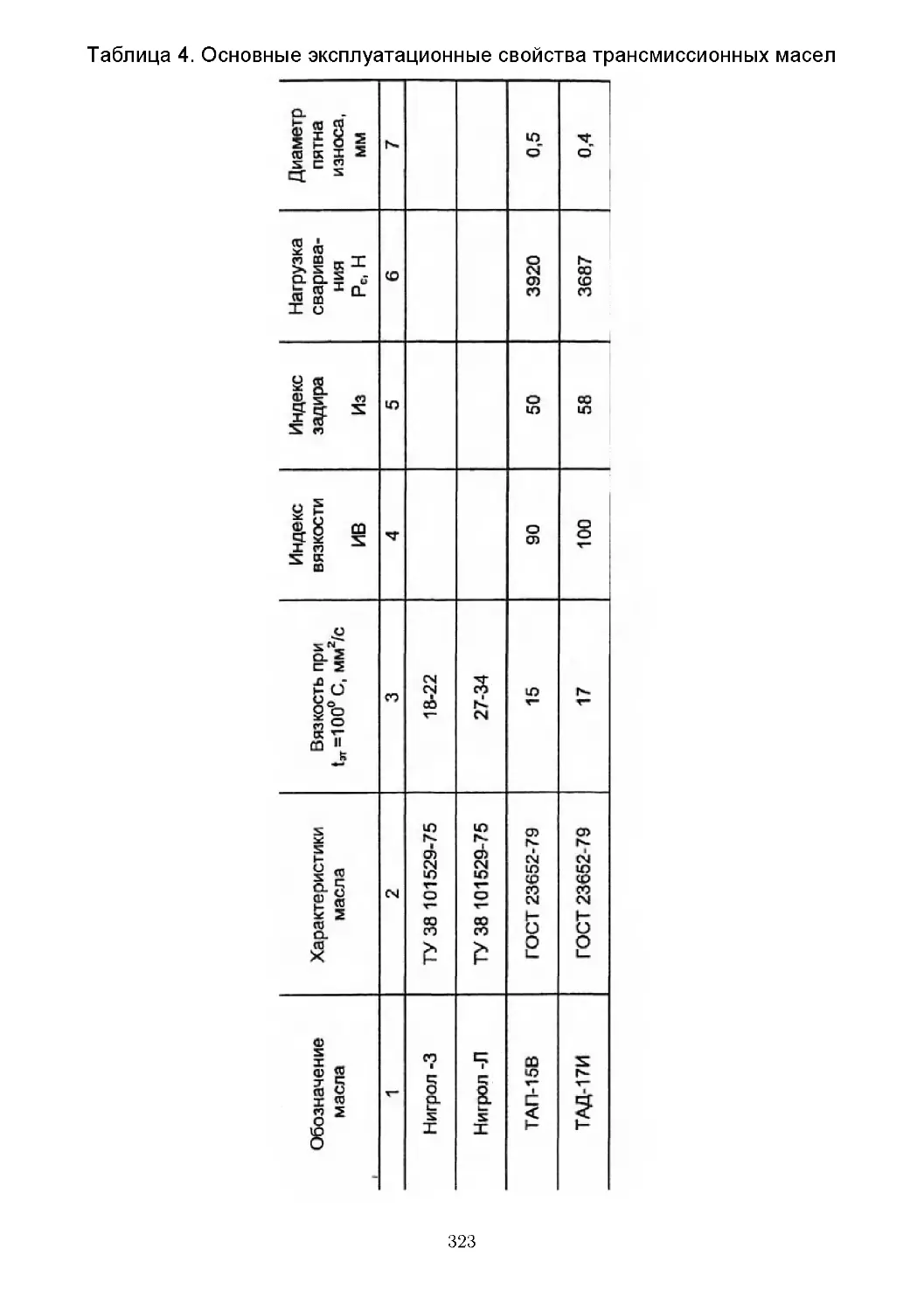

Таблица 4. Основные эксплуатационные свойства трансмиссионных масел 323

7

Таблица 5. Основные характеристики пластичных смазочных материалов на мыльных загустителях 324

Таблица 6. Основные характеристики пластичных смазочных материалов с присадками 326

Таблица 7. Основные характеристики пастообразных и твердых смазочных материалов 327

Таблица 8. Основные характеристики самосмазывающихся и металлокерамических материалов 329

8

ПРЕДИСЛОВИЕ

За последние годы произошли существенные изменения в

экономике страны Металлургические предприятия работают в ус-

ловиях рыночных взаимоотношений. Качество продукции и рента-

бельность определяют выживание и развитие предприятия Дос-

тичь этого возможно как на основе обновления основных фондов,

соответствующих мировым стандартам, так и путем снижения за-

трат на поддержание металлургических машин в работоспособном

состоянии

Возрастает потребность в специалистах, а именно в инжене-

рах-механиках по специальности «Металлургические машины и

оборудование», изучающих методологию решения таких задач в

рамках дисциплины «Надежность, эксплуатация и ремонт метал-

лургических машин».

За последние годы (последнее издание учебника по данной

дисциплине было в 1982 году) получены новые научные знания и

накоплен богатый опыт по эксплуатации и оемонту оборудования

как на отечественных предприятиях, так и на предприятиях зару-

бежных фирм

Изданием данного учебника предполагается отразить со-

временные достижения, обеспечивающие поддержание оборудо-

вания в работоспособном состоянии, наряду с зарекомендовав-

шими себя на предприятиях традиционными техническими и орга-

низационными решениями

Учебник состоит из двух частей и трех приложений

В первой части сосредоточен материал по основам теории

надежности и путям повышения надежности машин, а рассмотрен-

ные многочисленные примеры позволят студентам лучше вникнуть

в суть рассматриваемых проблем

Во второй части учебника рассматриваются проблемы экс-

плуатации и ремонта металлургических машин и пути их решения

Важными составляющими этих проблем являются оценка

технического состояния металлургических машин и принятие оп-

тимальных решений То есть решений, обеспечивающих необхо-

димый уровень надежности с минимальными затратами

В приложении А рассмотрена методика оценивания показа-

телей надежности, что позволяет студентам оценивать техниче-

ское состояние машин на основе статистических данных об отка-

зах оборудования.

Приложение Б содержит справочный материал, необходи-

мый при решении задач надежности

9

Приведенный в приложении В материал позволяет осущест-

влять подбор марки смазочного материала в узлы трения метал-

лургических машин

Справочный материал, содержащийся в учебнике, позволяет

в большинстве случаев решать задачи, не прибегая к специальной

справочной литературе.

Представленный в учебнике материал может быть полезен и

студентам других специальностей при изучении вопросов надежно-

сти и эксплуатации оборудования, которые являются общими для

механических систем независимо от их конструктивного исполнения

Учебник может быть рекомендован слушателям курсов по

переподготовке специалистов, осуществляющих эксплуатацию и

ремонт металлургических машин.

Автор выражает искреннюю признательность Синицкому

В.М профессору, доктору технических наук, заведующему кафед-

рой "Автоматизированные металлургические машины и агрегаты"

МГТУ им Баумана Э.Н за высказанные критические замечания,

позволившие повысить качество изложения материала и благода-

рит за поддержку Чиченева Н.А. профессора, доктора технических

наук, заведующего кафедрой "Машины и агрегаты металлургиче-

ского производства" МИСиС.

Автор сердечно благодарит за набор компьютерной версии

учебника Азаренкова В.А.

Существенную помощь в издании учебника оказали Хребто

B E., главный механик ОАО *ММК" Чирков В.А.. генеральный ди-

ректор ОАО "Прокатмонтаж". Жиниленко А.Л.. технический дирек-

тор ОАО “Прокатмонтаж" Дубровский Б.А.. генеральный директор

ОАО "МММЗ’. Веремеенко В.В., главный инженер ОАО "МММЗ"

ю

Методические указания

Изучение любой дисциплины идет успешнее, когда студент

не только прослушает курс лекций, усвоит материал учебника, но и

самостоятельно решит конкретные задачи из практики эксплуата-

ции и ремонта оборудования.

Очень важно освоить термины и определения теории на-

дежности. усвоить физический смысл основных показателей на-

дежности Так как их неверная трактовка существенно затруднит

изучение материала в последующем

Для закрепления теоретического материала необходимо

решить несколько задач и упражнений Осмысление полученных

результатов позволит понять взаимосвязи различных показателей

надежности и принимать верные решения при эксплуатации и ре-

монте металлургических машин.

Изучение материала должно идти последовательно от раз-

дела к разделу

Усвоив материал раздела, приступайте к решению 2-3 задач

или упражнений. Если решение задач не вызывает затруднений,

приступайте к изучению следующего раздела. При появлении за-

труднений еще раз внимательно вникните в смысл рассмотренных

вопросов и в методику решения рассмотренных вопросов. Затем

решите еще 2-3 задачи.

Самостоятельно выполненное решение не менее 30% задач

и упражнений от общего их числа позволит почувствовать уверен-

ность в своих силах по решению конкретных вопросов надежности,

эксплуатации и ремонта металлургических машин

Изучение дисциплины предусматривает выполнение лабо-

раторного практикума и курсового проекта на базе материала, из-

ложенного в учебнике

Качество выполнения курсового проекта позволяет оценить

способность студентов технически грамотно решать практические

задачи на основе приобретенных знаний

и

ВВЕДЕНИЕ

Металлургические машины являются сложными технически-

ми системами непрерывного действия, большой единичной произ-

водительности, работающими в условиях интенсивного нагруже-

ния и неблагоприятной окружающей среды.

В состав агрегатов входят десятки машин, сотни единиц уз-

лов и тысячи деталей, каждая из которых имеет свой определен-

ный, заранее неизвестный срок службы Поэтому время нахожде-

ния оборудования в работоспособном состоянии является величи-

ной случайной и с течением времени отказ неизбежен.

Для поддержания оборудования в работоспособном состоя-

нии на металлургических предприятиях действует система техни-

ческого обслуживания и ремонтов машин и агрегатов, призванная

обеспечить безотказную работу в межремонтный период.

В период плановых остановок оборудования проводится

большой объем ремонтно-восстановительных работ и тем не ме-

нее не удается избежать отказов, приводящих к потерям произ-

водства и дополнительным затратам на восстановление Другая

проблема заключается в том, что при существующей системе уче-

та отказов оборудования нет объективной информации о техниче-

ском состоянии оборудования и, следовательно, присущ субъек-

тивный подход к определению содержания и объема ремонтных

работ Оптимальное планирование объема ремонтных работ, в

принципе, невозможно, так как имеющаяся информация не при-

способлена для обработки на ЭВМ.

Следует заметить, что только наличие объективной инфор-

мации о техническом состоянии оборудования, возможность обра-

ботки ее на ЭВМ позволяют использовать возможности, предос-

тавляемые теорией надежности.

В противном случае теория надежности остается только

теорией, позволяющей понимать закономерности возникновения

отказов, взаимосвязь элементов системы, поведение системы с

течением времени, но не способной прогнозировать и выдавать

рекомендации для принятия решений.

То есть отсутствие информации о работоспособном состоя-

нии машины с течением времени есть отсутствие информации о

свойстве, присущем любой машине

Это несколько абстрактное, но важное свойство машины по-

лучило название надежность.

Содержание понятия надежность в соответствии с ГОСТ

27.002.-89 («Надежность в технике. Понятия и определения») оп-

12

ленных пределах значения всех параметров, характеризующих

способность выполнять требуемые функции в заданных режимах

и условиях применения, технического обслуживания, ремонтов,

хранения и транспортирования

Надежность является сложным свойством, которое в зави-

симости от назначения объекта и условия его применения являет-

ся сочетанием таких свойств, как безотказность, долговечность,

ремонтопригодность и сохраняемость

Для металлургических машин характерным является сочета-

ние первых трех вышеперечисленных свойств.

Под безотказностью понимается свойство объекта непре-

рывно сохранять работоспособное состояние в течение некоторого

времени или некоторой наработки

Долговечность - свойство объекта сохранять работоспо-

собное состояние до наступления предельного состояния при ус-

тановленной системе технического обслуживания и ремонта

Ремонтопригодность - свойство объекта, заключающееся

в приспособленности к предупреждению, обнаружению причин

возникновения отказов, повреждений, а также поддержанию и вос-

становлению работоспособного состояния путем проведения тех-

нического обслуживания и ремонтов.

Знание этих свойств и закономерностей их изменения с те-

чением времени позволяет решать многие практические задачи не

только по обеспечению определенного уровня надежности, но и по

его повышению

Решение задач надежности должно тесно увязываться с

экономическими вопросами

Как правило, мероприятия, направленные на повышение по-

казателей надежности, требуют существенных затрат на их реали-

зацию. которые в ряде случаев могут превысить затраты, связан-

ные с поддержанием оборудования в работоспособном состоянии

на прежнем уровне. И в этом случае необходимо отказаться от та-

ких мероприятий (если не идет речь о здоровье людей), либо ис-

кать другие приемлемые решения.

И только тогда, когда выбрано направление повышения на-

дежности оборудования, установлены критерии его предельного

состояния и обоснована стратегия восстановления, возможно по-

вышение эффективности принимаемых технических решений по

ремонту узлов и деталей. Для металлургических машин, как машин

с длительным сроком службы (десятки лет) такие решения должны

обеспечивать не только поддержание определенного уровня на-

дежности, но и приводить к его росту

13

ЧАСТЬ I. НАДЕЖНОСТЬ МЕТАЛЛУРГИЧЕСКИХ МАШИН

РАЗДЕЛ 1. ОСНОВЫ ТЕОРИИ НАДЕЖНОСТИ

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Теория надежности - это теория, которая устанавливает за-

кономерности возникновения отказов объектов и методы их про-

гнозирования; изыскивает способы повышения надежности изде-

лий при конструировании, изготовлении и поддержания их работо-

способного состояния во время эксплуатации; разрабатывает ме-

тоды контроля надежности изделий.

Под работоспособным состоянием объекта понимается та-

кое состояние, при котором значения всех параметров, характери-

зующих способность выполнять заданные функции, соответствуют

требованиям нормативно-технической и (или) конструкторской до-

кументации.

Нарушение работоспособного состояния объекта является

событием, получившим название отказ.

Отказы, по характеру своего проявления, подразделяются на:

- внезапные;

- постепенные

Внезапный отказ - отказ, характеризующийся скачкообраз-

ным изменением значений одного или нескольких параметров объ-

екта

Постепенный отказ - отказ, обусловленный естественными

процессами старения, изнашивания, коррозии и усталости при со-

блюдении всех установленных правил и (или) норм проектирова-

ния, изготовления и эксплуатации

Отказы могут являться и являются следствием ошибок или

недостаточного уровня знаний конструктора, или нарушения уста-

новленных правил и норм проектирования и конструирования. Та-

кие отказы носят название конструктивные отказы.

Отказ, возникший по причине, связанной с несовершенством

или с нарушением установленного процесса изготовления или ре-

монта, выполняемого на ремонтном предприятии, получил назва-

ние производственный отказ.

Если нарушения установленных правил и (или) условий экс-

плуатации приводят к возникновению отказа, то такой отказ назы-

вается эксплуатационным отказом.

Для металлургических машин при пуске их в эксплуатацию

наиболее характерными являются внезапные конструктивные отказы.

14

При установившемся процессе эксплуатации наиболее часто

возникают внезапные эксплуатационные отказы

Если прочностные свойства детали не изменяются, то вне-

запный отказ связан с перегрузкой Если же в результате много-

кратного воздействия предельных нагрузок происходит снижение

прочностных свойств, то происходит внезапный отказ, связанный с

развитием усталостных трещин.

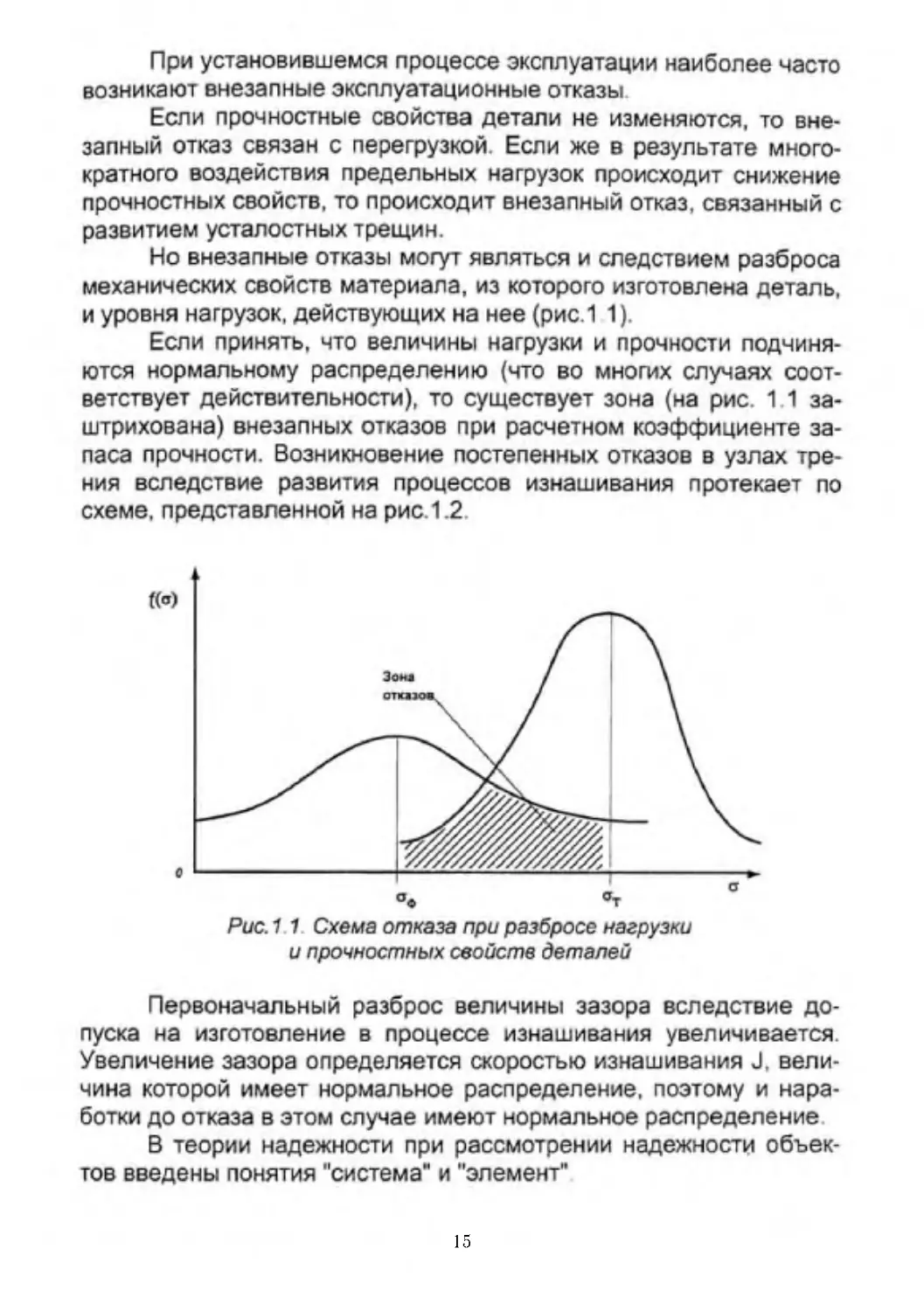

Но внезапные отказы могут являться и следствием разброса

механических свойств материала, из которого изготовлена деталь,

и уровня нагрузок, действующих на нее (рис.1 1).

Если принять, что величины нагрузки и прочности подчиня-

ются нормальному распределению (что во многих случаях соот-

ветствует действительности), то существует зона (на рис. 1 1 за-

штрихована) внезапных отказов при расчетном коэффициенте за-

паса прочности. Возникновение постепенных отказов в узлах тре-

ния вследствие развития процессов изнашивания протекает по

схеме, представленной на рис. 1.2

Рис. 1 1 Схема отказа при разбросе нагрузки

и прочностных свойств деталей

Первоначальный разброс величины зазора вследствие до-

пуска на изготовление в процессе изнашивания увеличивается.

Увеличение зазора определяется скоростью изнашивания J, вели-

чина которой имеет нормальное распределение, поэтому и нара-

ботки до отказа в этом случае имеют нормальное распределение

В теории надежности при рассмотрении надежности объек-

тов введены понятия "система" и "элемент"

15

Рис. 1.2. Схема возникновения постепенных отказов:

[U]=U тех- максимально допустимая величина износа (отказ);

Л - исходный зазор в соединении;

f (Л) - плотность распределения зазора в соединении,

f (J) - плотность скорости изнашивания;

f(t)- плотность вероятности отказов;

Т - средняя наработка

Под системой будем понимать множество элементов и

связь между ними, образующих некоторую целостность. Под эле-

ментом понимают часть системы, предназначенную для выполне-

ния определенных функций и неделимую на составные части при

данном уровне рассмотрения

То есть только уровень рассмотрения определяет отнесение

того или иного объекта, образующего некоторую целостность, к

системе или элементу

Например, линия привода горизонтальных валков может

рассматриваться как элемент, входящий в систему, - рабочая

клеть. В то же время линия привода горизонтальных валков может

рассматриваться как система с входящими в нее элементами: узел

валков, узел шпиндельного соединения, узел шестеренной клети,

электропривод. Все зависит от того, какие задачи мы ставим при

исследовании надежности того или иного объекта

Как правило, при исследовании надежности металлургиче-

ских машин в процессе эксплуатации в качестве элементов прини-

маются детали или узлы, которые подвергаются замене или вос-

становлению в процессе технического обслуживания или ремонта

металлургических агрегатов.

16

Элементы и системы, которые в случае отказа заменяются

новыми, называются невосстанавливаемыми

Элементы и системы, которые в случае отказа подвергаются

восстановлению, называются восстанавливаемыми

Важнейшим понятием теории надежности является понятие

наработка, под которым понимается продолжительность или объ-

ем работы Различают наработку до отказа и наработку между от-

казами или наработку на отказ

Наработка до отказа - наработка объекта от начала его экс-

плуатации до возникновения первого отказа.

Наработка между отказами (на отказ) - наработка объекта от

окончания восстановления его работоспособного состояния после

отказа до возникновения следующего отказа Относится только к

восстанавливаемым объектам

ГЛАВА 2. ПОКАЗАТЕЛИ НАДЕЖНОСТИ

Для характеристики свойств надежности введены показатели

надежности, которые подразделяются на единичные, характери-

зующие одно из свойств, составляющих надежность объекта, и

комплексные, характеризующие несколько свойств, составляющих

надежность объекта

К показателям, характеризующим безотказность объекта,

относятся:

- вероятность безотказной работы Р (t);

- вероятность отказа Q (t);

интенсивность отказов A. (t);

- средняя наработка до отказа Т.

- гамма-процентная наработка до отказа Т„

- параметр потока отказов со (t);

средняя наработка на отказ Т

Для характеристики долговечности объекта введены показа-

тели:

- средний ресурс Т р,

- гамма-процентный ресурс Тт.

средний срок службы Т w,

гамма-процентный срок службы Т,

Ремонтопригодность характеризуется показателями

- вероятность восстановления Р СЦ);

- среднее время восстановления Тв,

- средняя трудоемкость восстановления QB.

17

К комплексным показателям надежности относятся:

- коэффициент готовности Кг.

- коэффициент оперативной готовности К^.

- коэффициент технического использования Кти-

ГЛАВА 3. НАДЕЖНОСТЬ НЕВОССТАНАВЛИВАЕМОГО

ЭЛЕМЕНТА

3.1. Вероятность отказа и вероятность безотказной работы

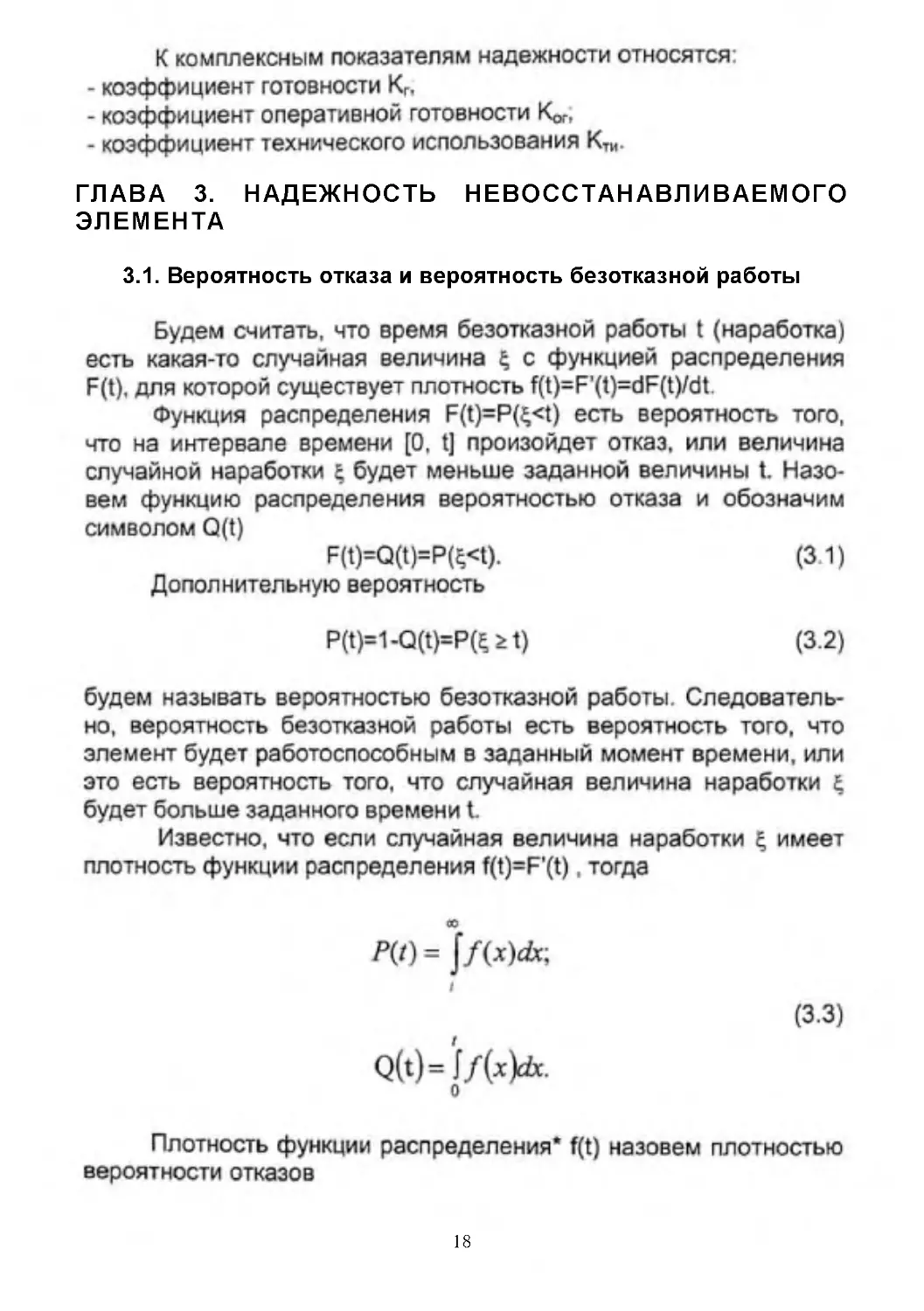

Будем считать, что время безотказной работы t (наработка)

есть какая-то случайная величина с функцией распределения

F(t). для которой существует плотность f(t)=F’(t)=dF(t)/dt

Функция распределения F(t)=P(^<t) есть вероятность того,

что на интервале времени [0, t] произойдет отказ, или величина

случайной наработки 4 будет меньше заданной величины t. Назо-

вем функцию распределения вероятностью отказа и обозначим

символом Q(t)

F(t)=Q(t)=P(£<t). (3.1)

Дополнительную вероятность

P(t)=1-Q(t)=P(^t) (3.2)

будем называть вероятностью безотказной работы. Следователь-

но, вероятность безотказной работы есть вероятность того, что

элемент будет работоспособным в заданный момент времени, или

это есть вероятность того, что случайная величина наработки £

будет больше заданного времени t.

Известно, что если случайная величина наработки Е, имеет

плотность функции распределения f(t)=F’(t), тогда

во

W = J/(x)A;

I

Q(t)=

о

(3.3)

Плотность функции распределения* f(t) назовем плотностью

вероятности отказов

18

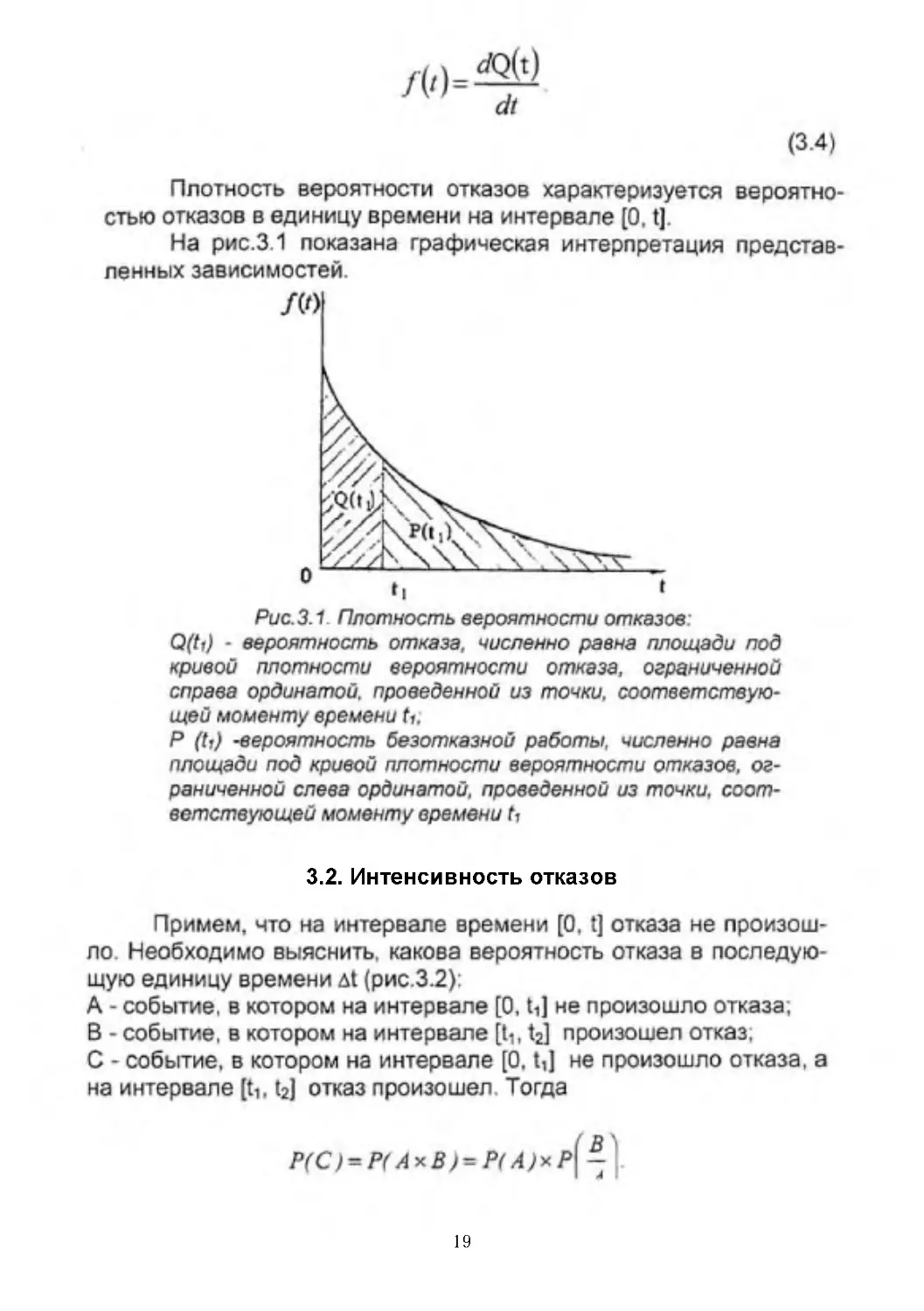

(3.4)

Плотность вероятности отказов характеризуется вероятно-

стью отказов в единицу времени на интервале [0. t]

На рис.3.1 показана графическая интерпретация представ-

ленных зависимостей.

Рис. 3.1 Плотность вероятности отказов:

Q(ti) - вероятность отказа, численно равна площади под

кривой плотности вероятности отказа, ограниченной

справа ординатой, проведенной из точки, соответствую-

щей моменту времени ti,

Р (ti) -вероятность безотказной работы, численно равна

площади под кривой плотности вероятности отказов, ог-

раниченной слева ординатой, проведенной из точки, соот-

ветствующей моменту времени 6

3.2. Интенсивность отказов

Примем, что на интервале времени [0, t] отказа не произош-

ло Необходимо выяснить, какова вероятность отказа в последую-

щую единицу времени At (рис.3.2):

А - событие, в котором на интервале [0, ti] не произошло отказа,

В - событие, в котором на интервале [Ц, t2] произошел отказ,

С - событие, в котором на интервале [0. t,J не произошло отказа, а

на интервале (Ц, t2] отказ произошел Тогда

( В}

Р(С)^Р(A-кВ)-Р(А)^Р\ —

19

Рис. 3.2 К расчету вероятности появления события С

В этом случае вероятность события С запишется как

В}=Р(С)

А) Р(А)

(3.5)

Вероятность отказа машины в промежутке времени [Ц, t2]

можно выразить через вероятность безотказной работы

ОШ = - J/W dt = P(tt)~ P(t2 ) (3.6)

Тогда вероятность того, что в этом интервале произойдет

отказ за единицу времени t2 - t, , при условии, что отказа не было

до момента времени Ц, примет вид

р\ L} (3.7)

Zj - (/ 2 G )Х Р С| )

Если записать интервал [/7 12] как [/»,/. + А/]. то

Л t Д i х Р (/)

Это соотношение характеризует ни что иное, как вероят-

ность отказов за единицу времени на интервале [t2 - ti] при усло-

вии, что до момента времени t, отказа не было То есть характери-

зует интенсивность отказов на интервале [t,. t2].

Мгновенное значение интенсивности отказов определяется

как предел интенсивности отказов на интервале, когда длина ин-

20

P(t)-P(t + Al)

Al P(t)

1

Л')

' /w

I dl J P(t)

(3.8)

И ее можно трактовать как вероятность того, что элемент,

доживший до момента t, откажет за последующую (малую) единицу

времени. Важность мгновенного значения интенсивности отказов

состоит в том, что оно показывает изменение интенсивности отка-

зов на протяжении срока службы некоторой совокупности объектов

(механизмов, узлов, деталей).

Характерное изменение интенсивности отказов во времени

представлено на рис. 3.3.

Рис. 3.3. Интенсивность отказов за период службы машины

Для начального периода времени [0, tj характерны ранние

отказы вследствие дефектов материала, конструкторских недора-

боток, дефектов изготовления. Этот отрезок кривой получил на-

звание период "детской смертности"

Второй отрезок кривой на интервале [t,. t2] отображает слу-

чайные внезапные отказы, вызванные неожиданным увеличением

нагрузок, предельно тяжелыми условиями работы и т.д.

Отрезок кривой после момента времени t2. характеризует

старение объекта, являющееся следствием, как правило, проявле-

ния износовых отказов.

Иными словами, интенсивность отказов характеризует изме-

нение качества изделия в процессе эксплуатации

Интенсивность отказов связана с вероятностью безотказной

работы соотношением

21

P(i) = exp( -|Л(г)^г) . (3.9)

о

а с плотностью вероятности отказов соотношением

f (t) = Л (Г) exp

- | 2 (г )d г

о

(ЗЮ)

Интенсивность отказов, рассматриваемая на каком-то про-

межутке времени, называется накопленной интенсивностью отка-

зов \(т) и связана с мгновенным значением интенсивности отказов

соотношением

д (t) = |\(т)с1т,

о

(3.11)

а с вероятностью безотказной работы соотношением

Л (О = - In P(t) (3.12)

Найдем накопленную интенсивность отказов на интервале

[/.,/ + *]

Из выражения (3.9) следует, что вероятность безотказной ра-

боты в момент времени t+x

P(g >х)-ехр - J Л(т)с/г

(313)

где $ - остаточное время жизни элемента, т.е. случайная ве-

личина, равная (£-/) при условии, что £>/ g - время безот-

казной работы элемента.

То есть вероятность отказа элемента, дожившего до момен-

та времени t , на очередном интервале [t,t+x] зависит только от

значения функции Z( т) на этом интервале и не зависит от ее по-

ведения вне этого интервала и может характеризоваться накоп-

ленной интенсивностью отказов Л (t.t+х) на интервале [t,t+x].

A(t,t + x) = P(t + x)~ P(i). (3.14)

22

Пример 3.1 Долговечность комплекта вкладышей шпинделей

со стороны валков в линии привода чистовой группы клетей (7 кле-

тей) имеет нормальное распределение с математическим ожидани-

ем ц=60 сут и средним квадратичным отклонением а =10 сут

1 Построить график плотности распределения отказов и

интенсивности отказов на интервале [О, 70 сут].

2 Определить возможное число п, отказавших комплектов

вкладышей к моменту времени t=50 сут

3 Определить возможное число отказавших комплектов

вкладышей п2 на интервале [50 - 60] сут

4 Определить возможное число отказов вкладышей п3 на

интервале [50-60] сут, если до момента времени

t=50 сут отказов не было

Решение.

Построение графиков осуществим, используя зависимости

/(/)=

Р(г) = 0,5-Ф

Возможное число отказавших комплектов вкладышей л1 для

t=50, ц=60 учитывая, что Q(t)=1-P(t) и Ф(-г)=-Ф(г):

«I = N *Q(t ) = N х

0,5+Ф

= 14х

0,5 + Ф

50-60

10

= 14х(0,5-0,341) = 2,23.

где N - число комплектов вкладышей в чистовой группе клетей со

стороны валков;

Ф - нормированная функция Лапласа, т.е. функция распреде-

ления (см. табл 1 прил.Б).

Возможное число отказавших комплектов вкладышей п2 на ин-

тервале [50-60] сут, если были отказы в интервале [0-50] сут

п2 = Р(/2)] = 14х(0,841-0,5) = 4,77.

23

т.к.

60-50

10

= 0,5 + 0,341 = 0,841.

Р(Ъ)=0.5

Возможное число отказов комплектов вкладышей п3 на интер-

вале [50-60] сут, если до отказов не было, найдем, используя гра-

Рис.З 4 Гоафик плотности распределения отказов

и интенсивности отказов для условий примера 3.1

Площадь под кривой интенсивности отказов на интервале [50-

60] сут есть вероятность отказов вкладышей на этом интервале

при условии, что до этого отказов не было Тогда возможное число

отказов комплектов вкладышей п3 при использовании накопленой

интенсивности отказов, определенной по площади ограниченной

кривой л (/), т.е приближено в виде трапеции, будет равно

24

ч . ч (80 ч-29)х 10“3

п3 = N х л(/1/2) = 14 х (60 - 50) х 1i-----= 7,6

или, более точно, принимая во внимание формулу (3 12):

/jj = Nx(/wP(f1)-/n/>(f2))=14xf—0,173 + 0,693; = 7,3.

3.3. Средняя наработка до отказа и другие числовые

характеристики надежности

Очень часто на практике затруднительно оценивать надеж-

ность функциональными характеристиками, и в этом случае на-

дежность элемента характеризуют числовыми характеристиками.

Наиболее важными из них являются: среднее время безотказной

работы (средняя наработка до отказа) Т(<£) и дисперсия

£)(£) = ст2 (£), где cr2(f) - среднее квадратичное отклонение

случайной величины

Т = Т; = = p/^J^Z (3.15)

о

00

Г = Г{ = /Р{Й-Л. (3 16)

о

30

т=т5 = Jq;(z)(з,17)

о

D = <j2 = D. = jp-Tj <Л)г(г); (3.18)

о

D< = р2 (3.19)

о

Следовательно, средняя наработка на отказ есть математи-

ческое ожидание Мс, случайной величины наработки а диспер-

сия или среднее квадратичное отклонение служит мерой отклоне-

ния случайной величины наработки от ее математического ожи-

дания М* или, что то же самое, от средней наработки

25

На рис.3.4, представлена графическая интерпретация сред-

ней наработки и среднего квадратичного отклонения.

Для характеристики степени разброса величин случайной

наработки применяют коэффициент вариации, равный отношению

среднего квадратичного отклонения к средней наработке

Рис. 3.4. Графическая интерпретация средней наработки:

Ц.Т - центр тяжести площади сечения под кривой плотности

вероятности отказов

Значения случайной наработки практически не выходят за

пределы интервала [Т±3а].

Это правило носит название “правило трех сигм"

В ряде случаев для характеристики надежности изделия ис-

пользуют медианное* значение наработки Ме$. Медиана - это

квантиль порядка 0.5. То есть Meq - это значение наработки для

вероятности безотказной работы P(t)=0,5

Значения же наработки для любого заданного значения у в %

вероятности безотказной работы получили название “гамма-

процентной наработки Т,"

ГЛАВА 4. РАСПРЕДЕЛЕНИЯ, ИСПОЛЬЗУЕМЫЕ В

ТЕОРИИ НАДЕЖНОСТИ

4.1. Распределения и область их применения

Для анализа надежности машин в процессе эксплуатации

необходимо иметь сведения о наработках до отказа элементов, на

основании которых осуществляют оценивание показателей надеж-

ности исследуемого объекта. Получение же оценок надежности

основано на различных предположениях о законах распределения

наработок до отказа.

26

Выдвижение гипотезы о принадлежности наработок к тому

или иному распределению может основываться либо на изуче-

нии физики явлений, приводящих к отказу, либо на основе ана-

литического исследования статистических данных об отказах

оборудования.

Исследование надежности металлургического оборудования

показало, что наработки оборудования можно описать в большин-

стве случаев следующими распределениями:

- экспоненциальным (показательным);

- нормальным;

- логарифмически нормальным;

- Вейбулла

Экспоненциальное распределение характерно для внезап-

ных отказов, когда элемент не стареет, а также для отказов слож-

ных технических систем независимо от причины их возникновения

Нормальным распределением описываются наработки, дли-

тельность которых определяется процессами изнашивания (старе-

ния).

Логарифмически нормальное распределение точнее, чем

нормальное, описывает наработки до отказа вследствие развития

усталости, а также время восстановления работоспособности из-

делия.

Если элемент подвержен как внезапным, так и постепенным

отказам, то наиболее приемлемым является распределение

Вейбулла.

В каждом конкретном случае только на основании исследо-

вания характера повреждения можно принять решение о принад-

лежности полученных наработок к тому или иному распределению.

Например, мы исследуем надежность линии привода фор-

мирующего ролика моталки стана горячей прокатки полос.

Рис. 4.1 Кинематическая схема линии привода

формирующего ролика моталки:

1 - карданный вал;

2 - подшипники качения;

3 - формирующий ролик

Опыт эксплуатации линии привода формирующего ролика

показал, что отказы возникают по следующим причинам

- износ боонзовых втулок в шарнире Гука;

- износ шлицевого соединения карданного вала;

- разрушение подшипника качения;

- износ бочки ролика;

- поломка цапфы ролика

Примем в качестве элемента, надежность которого изучаем,

ролик В этом случае наиболее вероятным является предположе-

ние об использовании распределения Вейбулла, так как отказы

ролика происходят как по износу бочки, так и по поломкам цапфы.

Для изучения надежности элемента - карданный вал - наи-

более вероятным является использование нормального

распределения

Если же мы хотим исследовать надежность элемента - под-

шипника качения, то следует принять логарифмически нормаль-

ное распределение, так как его разрушение есть следствие разви-

тия усталостных трещин.

Исследование же надежности элемента - линии привода

формирующего ролика - будет основываться на экспоненциаль-

ном распределении, так как это сложная техническая система

Принимаемые решения (гипотезы) не являются окончатель-

ными и должны проходить проверку по критериям согласия*

Распределения, используемые в теории надежности, назы-

вают законами надежности

4.2. Экспоненциальный (показательный) закон

Так называют распределение (рис.4.2). для которого

Р(Г) = е’д'; (4.1)

Это однопараметрическое распределение с параметром X -

интенсивность отказов Ввиду своей простоты оно получило широ-

кое распространение при исследованиях надежности машин. Но

произвольное его использование может приводить к грубым ошиб-

кам

Для экспоненциального распределения:

плотность вероятности отказов

/(г) = 2е-Л/; (4.2)

интенсивность отказов

x(t) = X = Const: (4 3)

28

числовые характеристики:

(4.4)

Т = М$;

1

Коэффициент асимметрии А=2

Эксцесс Е=6.

Характерным признаком экспоненциального распределения

является равенство коэффициента вариации v единице Экспонен-

циальное распределение является распределением без последствий,

так как X = Const. т е. вероятность отказа в каждую последующую еди-

ницу времени остается неизменной сколько бы ни проработал безот-

казно элемент до данного момента времени Но необходимо отметить,

что вероятность безотказной работы с течением времени снижается,

т.е чем дальше рассматривается момент времени от начала эксплуа-

тации, тем меньше вероятность того, что объект будет находиться в

работоспособном состоянии (см. рис.4.2).

Но если объект не отказал к рассматриваемому моменту време-

ни, то вероятность его отказа в последующую единицу времени будет

та же, что и в начальный момент эксплуатации.

Пример 41 Наработка пружин механизма уравновешивания

верхнего шпинделя имеет экспоненциальное распределение со сред-

ней наработкой Т =40 сут

Построить график плотности данного распределения и функ-

цию распределения.

Решение

Построение графиков осуществляем, используя формулы

(4.1)-(4.3)

29

Рис. 4.2 Экспоненциальное распределение:

а — вероятность безотказной работы;

б — плотность вероятности отказов;

в — интенсивность отказов

30

Плотность вероятности отказа (плотность функции распределения)

/(/ = Ю) = — е 40 = 19,4х10’\

f(t=20)=15.2*1 О’3;

f(t=30)=11.8*10’3;

f(t=40)=9,2“103;

f(t=50)=7,2*103;

f(t=60)=5,6*103;

f(t=70)=4.3*10’3:

f(t=80)=3.4*104

Плотность отказа (функция

распределения)

io

Q(t = l0) = l-e4o=0,22;

Q(t=20)=0,393;

Q(t=30)=0,528;

Q(t=40)=0,632;

Q(t=50)=0,713;

Q(t=60)=0,777;

Q(t=70)=0,826;

Q(t=80)=0,865

Пример 4.2 В линии привода формирующих роликов мотал-

ки происходят внезапные отказы роликов

Определить, в какой момент времени может быть обеспече-

на вероятность безотказной работы P(t) = 0.8. если в межремонт-

ный период t = 30 сут вероятность отказа Q(t) = 0.632

Решение

Из-за отсутствия другой информации предполагаем, что на-

работки роликов описываются экспоненциальным распределением

(отказы происходят внезапно).

Для экспоненциального распределения значение Q(t) = 0,632

соответствует моменту времени, равному средней наработке:

tp=T

Для экспоненциального распределения

ПТГ.ЮПЯ

31

t = --in?(o = -Tin P(r);

A

тогда

t=-30ln0.8 = 6.7 сут

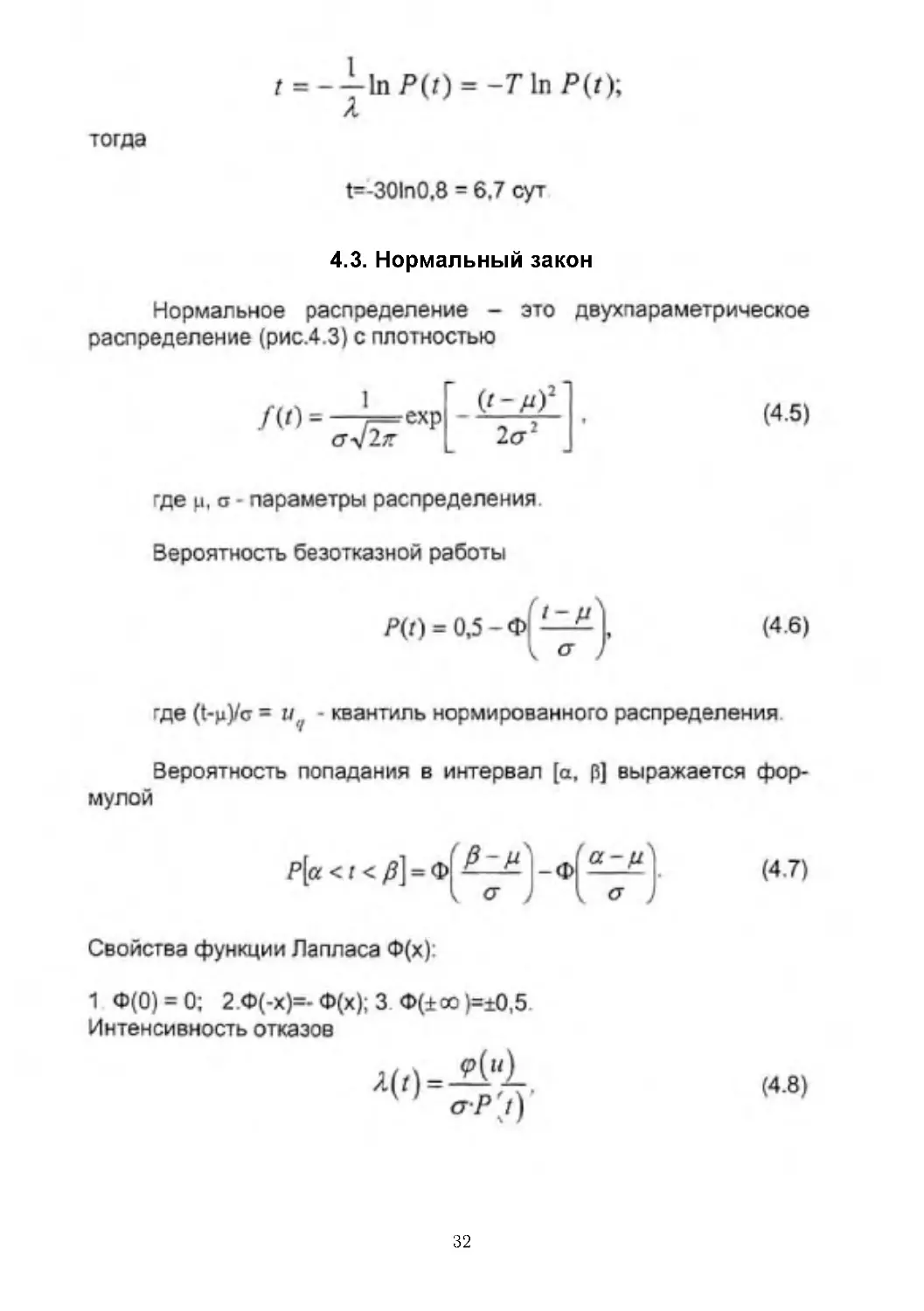

4.3. Нормальный закон

Нормальное распределение - это двухпараметрическое

распределение (рис.4.3) с плотностью

/(') = —4=ехр . (4 5)

cry 2 л- L

где р, а - параметры распределения

Вероятность безотказной работы

Р(0 = 0,5-Ф|(4.6)

где (t-рУо = иt/ - квантиль нормированного распределения

Вероятность попадания в интервал [a, р] выражается фор-

мулой

(4.7)

Свойства функции Лапласа Ф(х):

1 Ф(0) = 0; 2.Ф(-х)=-Ф(х); 3 Ф(±оо )=±0,5

Интенсивность отказов

(4.8)

32

Рис.4.3. Нормальное распределение:

а - вероятность безотказной работы,

б — плотность вероятности отказов;

в - интенсивность отказов

33

Числовые характеристики распределения:

средняя наработка

Т=М£=щ

дисперсия

коэффициент вариации

коэффициент асимметрии

эксцесс

D=a2;

ст

v=—;

Р

А=0;

Е=0.

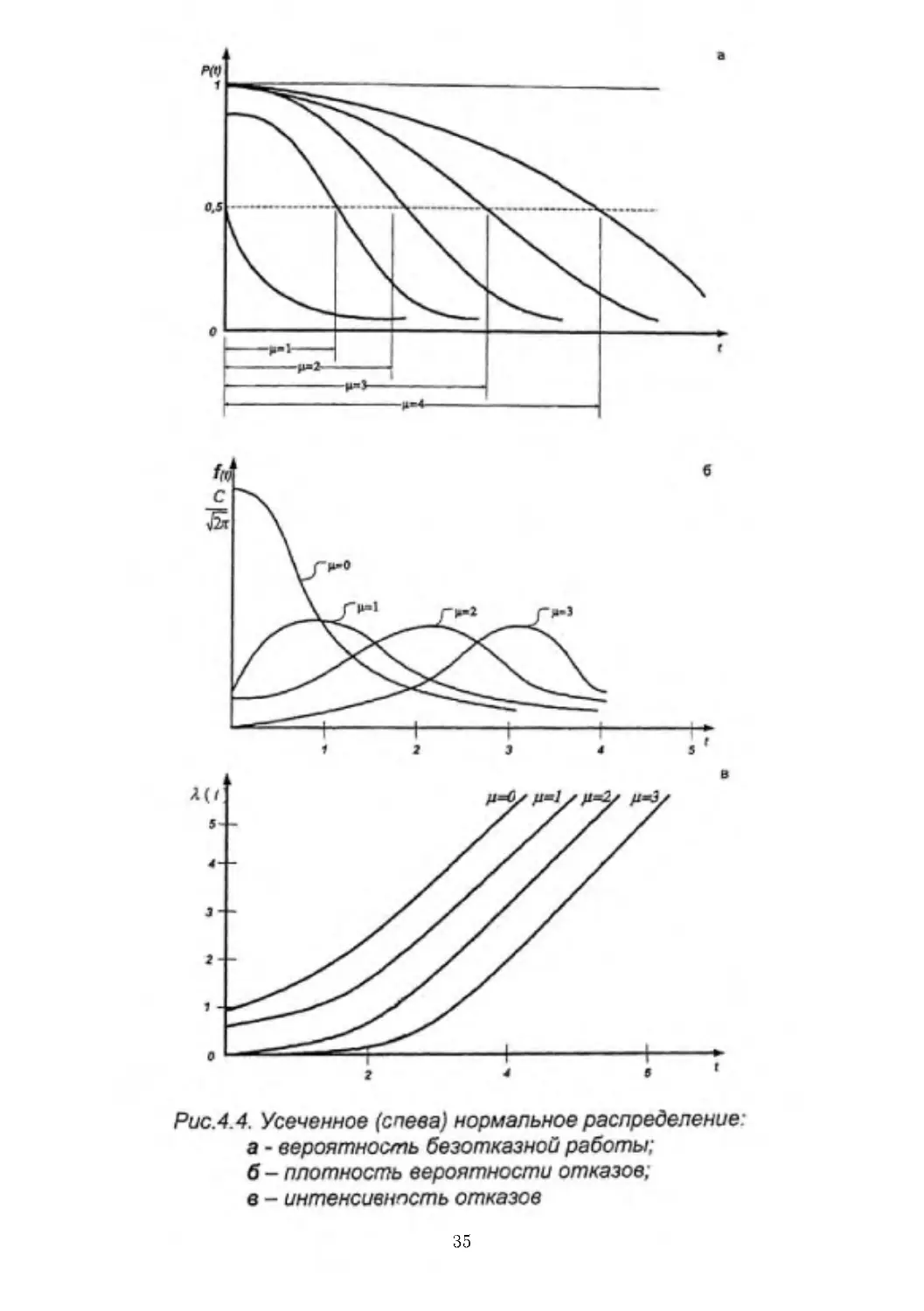

Строго говоря, в теории надежности должен использоваться

усеченный (слева) нормальный закон (рис.4.4) с плотностью

f(t) = ““7= СХР “

(t-n)1 (

2a2 J

так как наработки являются неотрицательными величинам, где

(4.9)

С = 1-Ф; -Ь

Вероятность безотказной работы

/-р

/*(/) = Сх 1-Ф

Интенсивность отказов

-I

(4 10)

(4 11)

1-Ф

2"

х ехр

2а2

(4 12)

стх <2^

На графике рис.4.4 видно, что с увеличением срока эксплуа-

тации интенсивность отказов растет, т.е снижается надежность

изделия

Для усеченного нормального распределения при (ц 1а)>3 ха-

рактеристики практически совпадают с нормальным распределе-

нием

1 2 3

С 1,189 1,023 1,001

34

б

Рис.4.4. Усеченное (слева) нормальное распределение:

а - вероятность безотказной работы;

б - плотность вероятности отказов;

в - интенсивность отказов

35

Поэтому широко используются более простые зависимости

нормального распределения для стареющих элементов

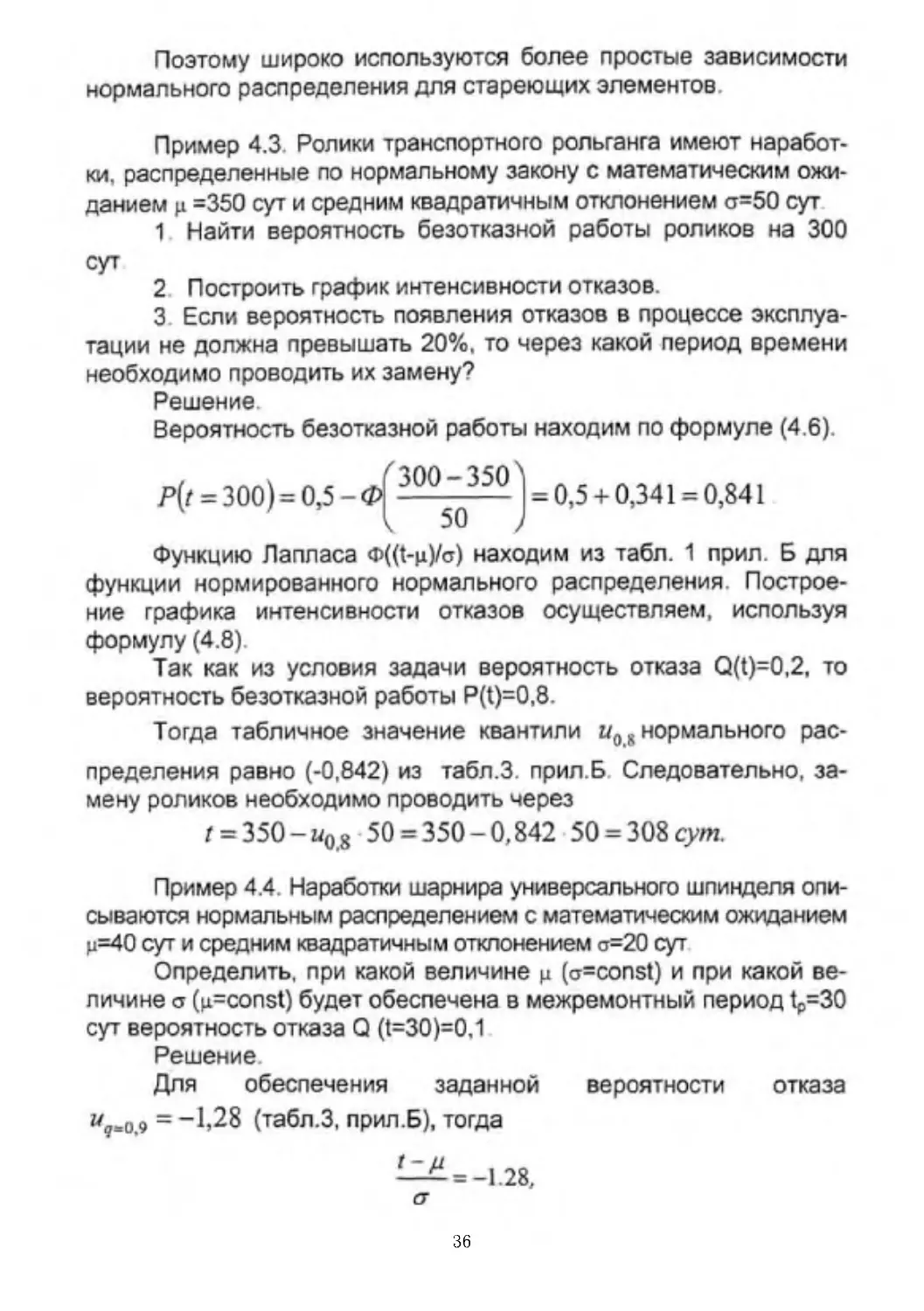

Пример 4.3 Ролики транспортного рольганга имеют наработ-

ки. распределенные по нормальному закону с математическим ожи-

данием ц =350 сут и средним квадратичным отклонением а=50 сут

1 Найти вероятность безотказной работы роликов на 300

сут

2 Построить график интенсивности отказов.

3 Если вероятность появления отказов в процессе эксплуа-

тации не должна превышать 20%. то через какой период времени

необходимо проводить их замену?

Решение

Вероятность безотказной работы находим по формуле (4.6).

/ v /300-350")

P(t = 300) = 0,5 - -—---

= 0,5 + 0,341 = 0,841

Функцию Лапласа Ф((Ьц)/о) находим из табл. 1 прил. Б для

функции нормированного нормального распределения. Построе-

ние графика интенсивности отказов осуществляем, используя

формулу (4.8).

Так как из условия задачи вероятность отказа Q(t)=0,2, то

вероятность безотказной работы P(t)=0,8.

Тогда табличное значение квантили uo t нормального рас-

пределения равно (-0,842) из табл.З. прил.Б Следовательно, за-

мену роликов необходимо проводить через

г = 350-ы08 50 = 350-0,842 50 = 308 сути.

Пример 4.4. Наработки шарнира универсального шпинделя опи-

сываются нормальным распределением с математическим ожиданием

ц=40 сут и средним квадратичным отклонением сг=20 сут

Определить, при какой величине ц (o=const) и при какой ве-

личине ст (n=const) будет обеспечена в межремонтный период tp=30

сут вероятность отказа Q (t=30)=0,1

Решение

Для обеспечения заданной вероятности отказа

ид=о.9 = ~1,28 (табл.З, прил.Б), тогда

77. = _|28,

ег

36

отсюда

р = t + 1,28сг = 30 + 1,28 X 20 = 55,6 сут.

Следовательно, для обеспечения вероятности безотказной

работы P(t=30)=0,9 необходимо выполнить мероприятия либо по

повышению средней наработки шарнира универсального шпинде-

ля в 1,4 раза, либо по снижению стандарта до 7.8 сут

Как правило, повышение средней наработки связано с суще-

ственными затратами, направленными на повышение износостой-

кости.

Величина среднего квадратичного связана с нарушениями

технологического процесса получения материала, процесса

изготовления изделия и правил его технической эксплуатации

Поэтому достижение более низких значений среднего квад-

ратичного является следствием не только чисто технических, но и

организационных мероприятий

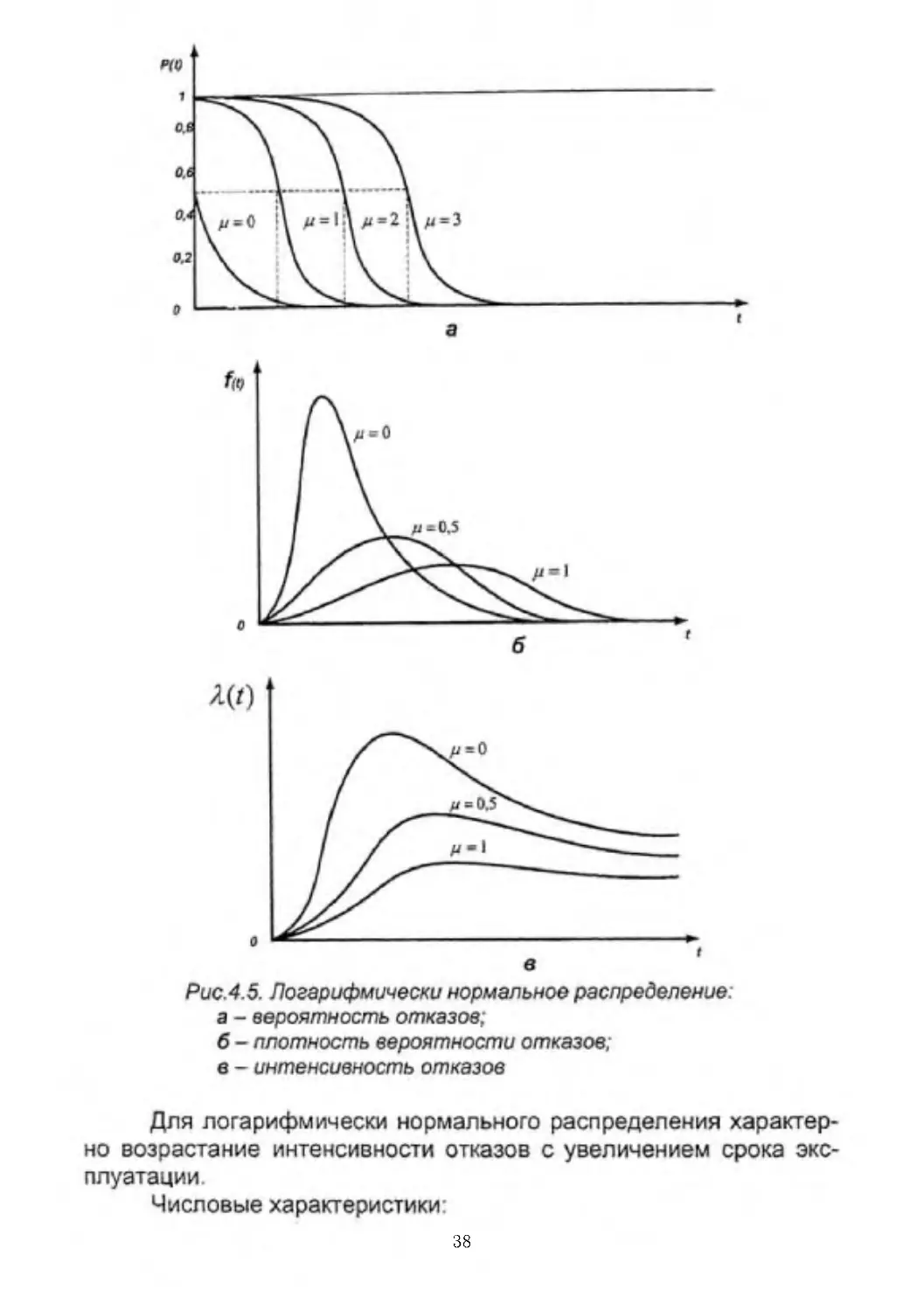

4.4. Логарифмически нормальный закон

Логарифмически нормальное распределение - распределе-

ние двухпараметрическое (рис.4.5) с плотностью распределения

где ст и m - параметры распределения.

Вероятность безотказной работы

Р(/) = 0,5 - Ф

In t - т

(4 14)

Интенсивность отказов

In t - т

(415)

37

Л(/)

t

в

Рис.4.5. Логарифмически нормальное распределение:

а - вероятность отказов;

б - плотность вероятности отказов;

в - интенсивность отказов

Для логарифмически нормального распределения характер-

но возрастание интенсивности отказов с увеличением срока экс-

плуатации.

Числовые характеристики:

38

средняя наработка

дисперсия

(4.16)

(4 17)

коэффициент вариации

Пример 4.5 Наработка до отказа подшипника скольжения

механизма уравновешивания шпинделей имеет логарифмически

нормальное распределение с параметрами т=4, а=1

1 Найти вероятность безотказной работы и интенсивность

отказов при наработке t =60 сут

2 . Определить величину средней наработки.

Решение.

Подставляя в формулу (4 14) численные значения гл. о и t,

получим

Р(г = 60) = 0,5-Ф ln6^-~4 j = 0,5-0,036= 0,464,

где Ф(о.о4)=О,О36 из табл.1 прил.Б нормированного нормаль-

ного распределения.

Используя выражение (4 15), находим интенсивность отка-

зов.

( In 60 - 4 >

1 J _ 0,3973

60 х 1 х 0.464 ~ 60 х 0.464

= 0,014

1

где Ф(о,м)=О.3973 из табл.2 прил.Б.

Значение величины средней наработки аходим по формуле

(416)

( I2)

Т = ехр 4 ч— =90 сут

2

39

4.5. Закон Вейбулла

Закон Вейбулла - это двухпараметрическое распределение

(рис.4.6) с плотностью отказов

где b - параметр формы; а - ресурсная характеристика.

Вероятность безотказной работы

( \ 6' P(r) = exp - I — 1 a J Интенсивность отказов . . . Ь ( t V-' Л(/) = — X — а 1 а ) Числовые характеристики средняя наработка Г = а х Г| 1 + — 1 Ъ) дисперсия Г ( 2 \ ( 1 V D = аг Г 1 + — - Г2 1 + - ; L 1 ь) 1 dJJ’ коэффициент вариации v = 1 b' A bJ - г(1+б) T+d (4.19) (4.20) (4.21) (4.22) (4.23)

40

Рис. 4.6. Распределение Вейбулла.

а - вероятность безотказной работы,

б - плотность вероятности отказов;

в — интенсивность отказов

Для закона Вейбулла интенсивность отказов имеет различ-

ный характер изменения с течением времени в зависимости от па-

раметра b

41

При b =1 интенсивность отказов есть величина постоянная и

распределение Вейбулла переходит в экспоненциальное распре-

деление.

Для Ь=2 распределение Вейбулла переходит в распределе-

ние Релея, и интенсивность отказов описывается уравнением пря-

мой

Л (г) = —Ц-Х t (4.24)

2 a i

Для Ь>2 интенсивность отказов растет с течением времени.

Если же Ь<1. интенсивность с течением времени снижается, что.

как указывалось выше, характерно для начального периода экс-

плуатации новых изделий.

Пример 4.6. Наработка 7 секции транспортного рольганга

имеет распределение Вейбулла с параметрами а=60 сут, b =1,9.

Найти вероятность безотказной работы и интенсивность от-

казов при наработке t= 40 сут

Найти среднюю наработку на отказ.

Решение.

Подставляя исходные данные в формулу (4 19). получим

Р (I = 40 ) = ехр

= 0,629

Интенсивность отказов находим по формуле (4.20)

19 ( 40 Y'*’'

Л(г = 40) = — х — I =0,022

40 к 60 J

Средняя наработка на отказ в соответствии с формулой

(4.21)

Г = 60 X 1 + = 60 X 0,887 = 5ду32

где Г(1+1/1,9) - гамма-функция, значение которой находится из

табл.6. прил.Б.

4.6. Непараметрические классы распределений наработки

Рассматривая вышеприведенные распределения, мы виде-

ли, что интенсивность отказов x(t) может быть как возрастающей,

так и убывающей Поэтому в основу кпассисбикаиионных поизна-

42

ков распределений наработки можно положить характер измене-

ния интенсивности отказов. И в этом случае различают

- распределения с возрастающей функцией интенсивности

отказов (ВФИ - распределения);

- распределения с возрастающей в среднем функцией ин-

тенсивности отказов (ВСФИ - распределения').

В классе ВСФИ-распределений содержатся, например, усе-

ченное нормальное, экспоненциальное, Вейбулла при значении

параметра формы Ь>1

ВФИ- и ВСФИ-распределения являются непараметрически-

ми. когда неизвестен вид функции распределения - F(t).

Наработки можно отнести к классу ВСФИ при работе изде-

лия в условиях ударных нагрузок. Предполагается, что система

подвергается воздействию ударов, которые возникают случайным

образом и вызывают повреждения (перегрузки) системы. Повреж-

дения накапливаются до тех пор, пока не будет достигнут или пре-

взойден некоторый критический уровень, при этом в системе на-

ступает отказ (постепенный).

Упражнения

1 Средняя наработка подшипника скольжения уравновеши-

вания шпинделей равна 44 сут Вероятность безотказной работы в

момент времени t=44 сут, P(t)=0,368

Определить вероятность отказа в межремонтный период

tp=30 сут

2 . Секция транспортного рольганга содержит 20 роликов.

Наработки роликов описываются распределением Вейбулла с па-

раметрами а=150, Ь=2

Определить возможное число отказов роликов.

а) на интервале [0,120] сут;

б) на интервале [120, 150] сут;

в) на интервале [120, 150] сут при безотказной работе до

момента времени t=120 сут

3 . Известно, что время восстановления работоспособности

линии привода валков описывается логарифмически нормальным

распределением т=0.5. ст=0,2

Определить среднее время восстановления работоспособ-

ного состояния и вероятность восстановления работоспособного

состояния за 2 ч.

43

4 Зубчатые муфты распределительного редуктора в количе-

стве 5 шт выходят из строя по износу Известно, что их средняя

наработка Т=100 сут, стандарт ст=30 сут

Определить возможное число отказов муфт в межремонтный

период t=60 сут

5 По условиям примера 4 определить возможное число от-

казов муфт в следующий межремонтный период, если принято

решение не проводить текущий плановый ремонт

6 Наработки секции транспортного рольганга описываются

распределением Вейбулла с параметрами а=60, Ь=2,0 В межре-

монтный период tp=60 сут отказов не было. Было принято решение

не проводить плановый ремонт

Определить вероятность отказа в следующий межремонт-

ный период.

7 По условиям примера 6 определить величину средней на-

работки и интенсивность отказов в конце межремонтного периода.

8 . По условиям примера 6 найти показатели безотказности в

момент времени t=50 сут

9 Наработка пружин механизма уравновешивания верхнего

шпинделя описывается экспоненциальным распределением с па-

раметром Х=0,025.

В какой момент времени с начала эксплуатации вероятность

безотказной работы будет равна 0,8 и какова вероятность отказа в

данный момент времени?

10 . Наработки подшипников качения механизма уравнове-

шивания шпинделей описываются логарифмически нормальным

распределением с параметрами т=5,5, а=1

Найти интенсивность отказов в момент времени t=60 сут и

вероятность отказа на интервале [60, 90] сут

11 Карданные валы формирующих роликов моталки имеют

ресурсную характеристику а=80 (сут) и коэффициент вариации

v=0,6. Межремонтный период t=30 сут

определить вероятность отказа в межремонтный период

определить вероятность отказа на 30 сутки

определить вероятность отказа в следующий межремонт-

ный период, если в предыдущем отказов не было.

44

ГЛАВА 5. НАДЕЖНОСТЬ ВОССТАНАВЛИВАЕМОГО

ЭЛЕМЕНТА

Значительная часть элементов металлургического оборудо-

вания при отказах не заменяется на новые, а восстанавливается

В качестве примера рассмотрим линию привода прокатных

валков, включающую узел валков, узел шпиндельного соединения,

шестеренную клеть,

Линия привода, принятая за элемент при анализе надежно-

сти, является восстанавливаемым элементом, так как любой отказ

устраняется путем замены либо конкретной детали, либо узла, в

состав которого входит отказавшая деталь. Если же линию приво-

да при анализе надежности считать системой, а входящие в нее

узлы - элементами и отказы устраняются путем замены узлов, то

такая система называется восстанавливаемой, а элементы (узлы)

- невосстанавливаемыми.

Например, при износе вкладышей универсального шпинделя

происходит замена шпинделя в сборе Шпиндель в сборе принят

за элемент

Возможен вариант, когда отказы устраняются путем восста-

новления элемента (узла), а не его заменой Например, в элемен-

те (узел шпинделя) заменяются вкладыши Тогда такой элемент

называется восстанавливаемым.

При анализе надежности восстанавливаемого элемента рас-

сматриваются два случая:

- мгновенное восстановление (когда время восстановления

мало и им можно пренебречь);

- конечное время восстановления

Будем различать два типа восстановления замену и ре-

монт Предполагаем, что восстановление полное, те после вос-

становления элемент имеет такую же надежность, что и в началь-

ный момент

5.1. Восстанавливаемый элемент в случае мгновенного

восстановления

Рассмотрим случай мгновенного восстановления.

Пусть 0<ti<t2< <tn - последовательные моменты отказов (и

восстановлений) элемента, a 5i=ti, ^2=t2-ti. £n=tn-Ui- - время без-

отказной работы до первого отказа, после первого восстановле-

ния, второго восстановления и т.д.

45

Последовательность случайных моментов t1t t2, tn называ-

ют процессом восстановления, а раздел теории надежности, в ко-

тором изучается этот процесс, называют теорией восстановления

Характеристики процесса восстановления являются харак-

теристиками надежности восстанавливаемого объекта Основные

из этих характеристик следующие:

- число отказов до момента t - v (t), имеющее распределение:

p[v(() = r] = F,(/)-Fr„(0, (5.1)

где

F,(l) = ₽[', <

- функция восстановления (поток отказов) - среднее число

отказов до момента t - H(t), n(t):

Я(/)=Л/и(Г) = J £,(/).

(5.2)

Отсюда среднее число отказов на интервале [t, t+ х] равно

H(t+x)-H(t);

- интенсивность отказов (плотность восстановления) - h(t),

»(t)

*«) = Я'(/) <5-3)

*-1

Интенсивность отказов (параметр потока отказов) имеет

двойной смысл.

С одной стороны, h(t) есть среднее число отказов за малую

единицу времени, следующую за моментом t. С другой стороны,

h(t) есть вероятность отказа за малую единицу времени;

- остаточное время жизни - - это интервал от момента t до

ближайшего справа отказа.

Как известно, наработки на отказ сложных технических сис-

тем распределены по экспоненциальному закону

В этом случае число отказов в интервале продолжительно-

стью t является случайной величиной, распределенной по закону

Пуассона. Процесс восстановления будет пуассоновским процес-

сом

Во многих случаях восстанавливаемый элемент функциони-

рует в течение времени t, которое во много раз больше средней

наработки на отказ. В этом случае среднее число отказов на ин-

тервале [0. t] приближенно равно

(5.4)

Если элемент восстанавливается путем замены входящей в

его состав отказавшей части (например, вкладыш в шпиндельном

соединении) и функционирует время t, то v(t)<n0 есть число запас-

ных элементов, необходимых для непрерывной работы элемента

до момента t. Тогда

t Icr2 •!

п° = т + и^~тг' (5'5)

где uq - квантиль берется из табл.1 прил.Б, q = 0,95...0,975

Среднее остаточное время

(5.6)

Пример 5.1 Восстановление работоспособного состояния

шпиндельного соединения осуществляется путем замены ком-

плекта изношенных вкладышей со средней наработкой Т=46 сут и

среднеквадратичным отклонением ст=14 сут

Определить среднее число замен, необходимых для непре-

рывной работы шпиндельного соединения в течение года и в тече-

ние месяца.

Решение

Подставляя исходные данные в формулу (5.5), получим

— + «0 955 " ~У~ = 7-93 + 165 ' °'857 = 93 ’

46 ' V 463

30 Il42 30

+ «о,975 хр—— = 0,65 + 2 0,24 -1,13.

46 у 46

Значение квантили uq находим из табл.З, прил.Б.

47

5.2. Распределение Пуассона

Распределение Пуассона является дискретным (рис.5.1) с

распределением

/>[,(,) = (5.7)

v и!

где nr=Xt

При ц-юо распределение Пуассона приближается к нор-

мальному (см. рис 5.1).

Среднее число отказов до момента времени t

Mv(f) = Я = Я(/) = At. (5.8)

Интенсивность отказов

h(t)=k, (5.9)

т.е среднее число событий, появляющихся в единицу вре-

мени, есть величина постоянная

Дисперсия

Dv(/) = я

Коэффициент асимметрии

Эксцесс Е - —

Я

Коэффициент вариации

Параметр пуассоновского распределения ц,. равен одновре-

менно математическому ожиданию и дисперсии случайной вели-

чины

Распределение Пуассона позволяет подсчитать вероят-

ность отказов менее г. или равных г. за определенный промежуток

времени:

48

(5Ю)

U J 0 r!

и вероятность отказов более г

г -1 Г/х л гСф(-л)*^г

Р[у (г) > г] = 1 - Р[ v(/) < г] = 1 - £ К J-------- (5.11)

49

Данные зависимости можно использовать для определения

гарантированного количества запасных частей, предотвращающее

их истощение за определенный промежуток времени

Пример 5.2 По данным примера 5 1 определить гарантиро-

ванное количество запасных частей на 1 месяц.

Решение

Определяем вероятность того, что за месяц потребуется не

более одной замены (г=1).

р[у(/) а 1] = W*11 ? + 1.13‘ = 0 73

Из примера 5.1 |1г=1,13.

То есть вероятность того, что потребуется только одна за-

мена, не так высока и существует риск, равный 27%, что одного

комплекта вкладышей окажется недостаточно для обеспечения

работоспособного состояния.

Определим вероятность появления за месяц более 2 отка-

зов:

P[v(/) > 2] =1 -P[v(t <2)] = 1-ГО,734.g^~U^*1’13 j=0,0б

То есть остается риск, равный 6%, что наличие двух ком-

плектов вкладышей не обеспечит гарантированное работоспособ-

ное состояние

При наличии 3 комплектов вероятность их истощения равна 0:

ф(t) >3]=1-Г0>94+ар<<~1,1^*1,1- ;=Q

2 3

Поэтому возможная политика пополнения запасных ком-

плектов вкладышей может состоять в следующем: с учетом вре-

мени на изготовление вкладышей создается их полугодовой запас

в количестве 5 комплектов (см. пример 5.1). В дальнейшем не до-

пускается снижение запаса комплектов вкладышей менее 3.

В общем случае принятие риска в 27. 6 или 0% определяет-

ся экономической составляющей потерь производства и требует

nooTRfiTCTRvini11ягг> пРпг.нпвамия

Пример 5.3 Наработки 6-й секции транспортного рольганга

подчиняются экспоненциальному закону с параметром Л =0,016

1 Определить вероятность появления хотя бы одного отказа

за 120 сут

2 Определить вероятность появления за этот же срок не

менее 2-х отказов

Решение

Если наработка на отказ имеет показательное распределе-

ние, то число отказов в заданном интервале описывается распре-

делением Пуассона.

Подставляя исходные данные в формулу (5.10), получим

значение вероятности появления хотя бы одного отказа

P(r > 1) = 1 - P(v(t) < 1) = 1 - 0,525 = 0,475

, , . * . ехр(~Л г)(Л/)’ ехр(-Л г) Л l

Р( v(t) < 1) = P(r = 0) + P(r = 1) = —---- + ———!-------=

(0,016 1001* ех/?(-0.016 100)J 0.016 100 ехр(-0,016 100)

_i + _

Вероятность появления не менее 2-х отказов получим из

формулы (5.11).

, ч / . /(*•/)* (Л/)2]

Р(г>2) = \-ехр(-Л t) *----+^------------- =

k j

= 1-0,2(1 + 1,6+1,28) = 0,224.

Значение P(v(t)=n) можно находить из табл.7 прил.Б

5.3. Восстанавливаемый элемент с конечным временем

восстановления

Предположим, что время восстановления элемента конечно

и им пренебречь нельзя. Тогда последовательные интервалы без-

отказной работы, как и в предыдущем случае (мгновенное восста-

новление). обозначим через а последовательные участ-

ки восстановления через i)1t пз. . Пп-

Предполагаем, что все величины и ц, независимы в сово-

купности:

PUi<t)=Q(t); Ме(=Т,. D^,=<ji2;

51

Р(п i<t)=G(t); Mr] i=T2; Dn i=ct2x

В этом случае моменты отказов и моменты восстановлений

не совпадают Обозначим число отказов до момента t -v^t), число

восстановлений до момента t - v2(t). Тогда среднее число отказов и

восстановлений

H,(t)=Mv,(t); H2(t)=Mv2(t).

Эти величины могут описываться формулами, аналогичными

формулам предыдущего параграфа.

Остаточное время определяется здесь несколько иначе

=0, если момент t попал на участок восстановления; в про-

тивном случае есть время до первого после момента t отказа.

Тогда

р(4, <5-13>

+ /2

есть величина, называемая коэффициентом готовности, характе-

ризующая вероятность того, что в наугад взятый момент в стацио-

нарном режиме элемент будет исправен.

Для элемента с конечным временем восстановления важную

роль играет еще одна характеристика, которую обычно называют

суммарной наработкой Sl( - суммарное время работы элемента до

момента t

х». (5.14)

Г1 + Г2

Пусть h„ есть момент, в который суммарная наработка дос-

тигнет величины х, тогда справедлива следующая формула:

(5.15)

Пример 5.4. Средняя наработка линии привода валков про-

катной клети Т = 30 сут Среднее время восстановления работо-

способного состояния линии привода валков Т2 = 0,1 сут

Определить коэффициент готовности линии привода валков.

Решение.

Коэффициент готовности определяем по формуле (513).

Л-г=-^-

т\+тг

30

30 + 0,1

= 0,997.

52

Упражнения

1 Отказы в секции транспортного рольганга, состоящей из

20 роликов, происходят с интенсивностью X=0,04=const. Восста-

новление работоспособного состояния осуществляется путем за-

мены ролика в сборе Межремонтный период tp=30 сут

Определить вероятность появления хотя бы одного отказа в

этот период. Определить вероятность появления одного отказа за

тот же период.

2 Отказы в механизме уравновешивания шпинделей связа-

ны с поломкой пружин и описываются экспоненциальным распре-

делением с параметром А=0,05. Межремонтный период tp=30 сут

Определить необходимое количество пружин на год.

3 Отказы шарнира универсальных шпинделей рабочей кле-

ти прокатного стана описываются распределением Вейбулла с па-

раметрами а=80 сут, Ь=3. Восстановление работоспособного со-

стояния осуществляется путем замены комплекта вкладышей.

Определить необходимое количество комплектов вклады-

шей на 1 месяц.

4 В результате осуществления технических мероприятий

было достигнуто повышение средней наработки комплекта вкла-

дышей (данные примера 3) в 2 раза Коэффициент вариации ос-

тался неизменным Стоимость комплекта вкладышей возросла в

1,5 раза.

Определить, является ли эффективным проведенное меро-

приятие (без учета затрат на замену и потерь производства).

5 Для условий примера 3 затраты на восстановление рабо-

тоспособного состояния шарнира универсального шпинделя со-

ставляют 10 усл.ед., потери производства 15 усл.ед. Стоимость

комплекта вкладышей 200 усл.ед.

Определить, какие расходы можно понести на проведение

мероприятий:

а ) по повышению средней наработки в 2 раза.

и неизменном коэффициенте вариации.

б ) по снижению коэффициента вариации в 2 раза

и неизменной средней наработки

6 Наработки подшипника скольжения механизма уравнове-

шивания шпинделей описываются экспоненциальным распреде-

лением с параметром х=0,02

Установить, на сколько должна быть повышена средняя на-

работка до отказа, чтобы снизить расход подшипников за год в 2

раза.

53

7 Для условий примера 6 определить вероятность безотказ-

ной работы подшипника скольжения в межремонтный период tp=60

сут до и после повышения средней наработки

8 Средняя наработка комплекта вкладышей шарниров

универсальных шпинделей линии привода валков Т=50 сут

Межремонтный период t=30 сут

Определить гарантированное количество комплектов вкла-

дышей на межремонтный период

9 Ходовые колеса (в количестве 8 колес) механизма пере-

движения моста крана имеют среднюю наработку Т=600 сут Ниж-

няя, доверительная граница средней наработки Т=500 сут при до-

верительной вероятности q=0,95.

Определить необходимое количество запасных колес на 1 год.

10 . Медианное значение наработки подшипников скольжения в

механизме уравновешивания шпинделей прокатки t=60 сут Коэффи-

циент вариации v=0,35. Межремонтный период t=30 сут

Определить необходимое количество запасных подшипников

скольжения на межремонтный период

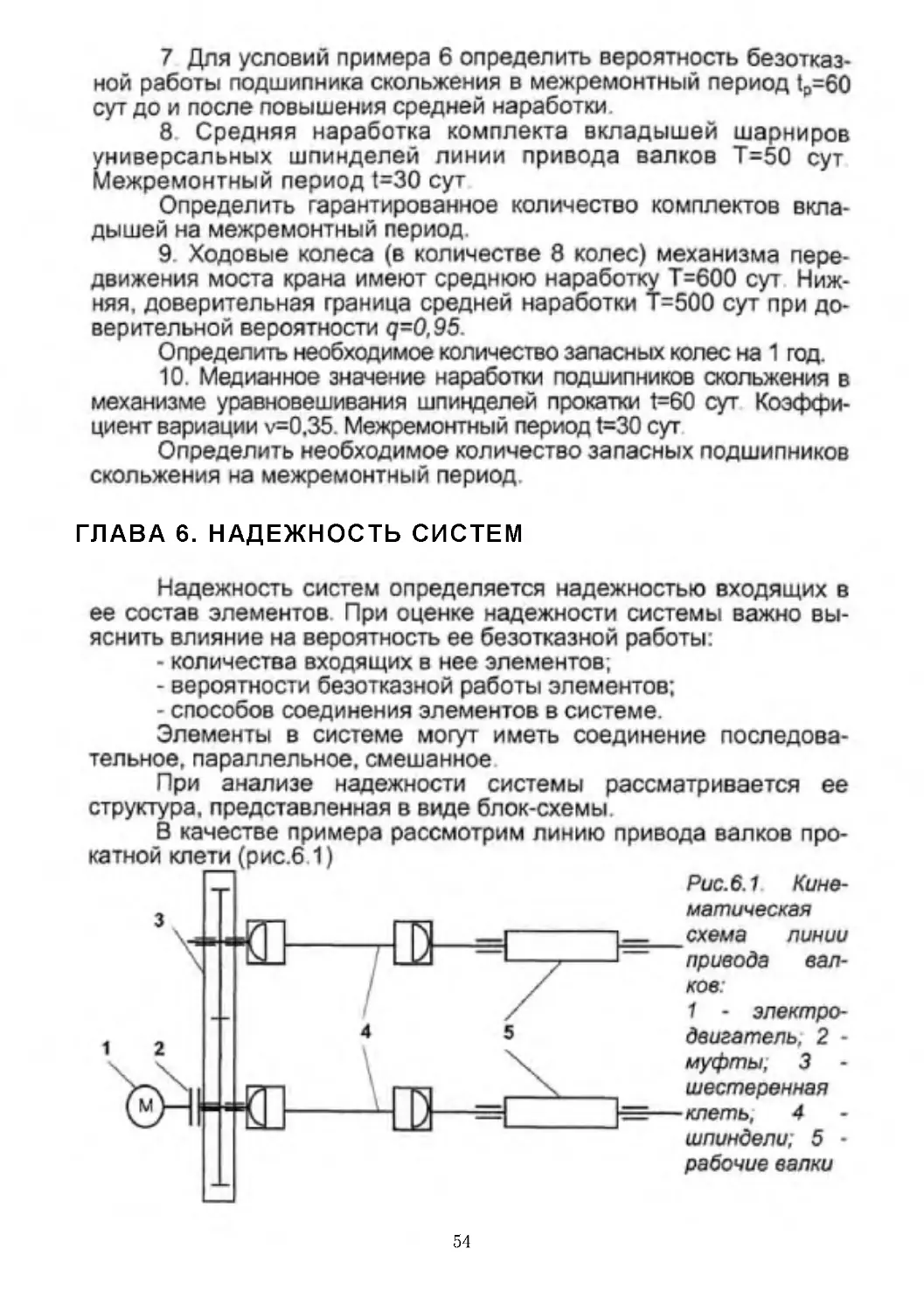

ГЛАВА 6. НАДЕЖНОСТЬ СИСТЕМ

Надежность систем определяется надежностью входящих в

ее состав элементов При оценке надежности системы важно вы-

яснить влияние на вероятность ее безотказной работы:

- количества входящих в нее элементов;

- вероятности безотказной работы элементов;

- способов соединения элементов в системе.

Элементы в системе могут иметь соединение последова-

тельное, параллельное, смешанное

При анализе надежности системы рассматривается ее

структура, представленная в виде блок-схемы.

В качестве примера рассмотрим линию привода валков про-

катной клети (рис.6 1)

Рис.6.1 Кине-

матическая

схема линии

привода вал-

ков:

1 - электро-

двигатель. 2 -

муфты, 3 -

шестеренная

клеть, 4

шпиндели; 5 -

рабочие валки

54

В этом случае блок-схема может быть представлена в виде

последовательно соединенных элементов (рис.6.2).

Рис.6.2 Блок-схема линии привода валков

Последовательное соединение

Если же предположить, что возможно осуществление про-

цесса прокатки через привод одного валка, то блок-схема будет

представлена в виде последовательно-параллельного соединения

элементов (рис.6.3).

Рис. 6.3. Блок-схема линии привода валков

Смешанное соединение

6.1. Система с последовательным соединением элементов

Система с последовательным соединением элементов яв-

ляется наиболее распространенной для металлургических машин

и наиболее простой для анализа надежности Для такой системы

при известной вероятности безотказной работы элементов Р ве-

роятность ее безотказной работы Ps находится из зависимости

(6 1)

где правая часть представляет собой произведение вероят-

ностей безотказной работы элементов

К сожалению, надежность такой системы быстро убывает

при увеличении числа последовательно соединенных элементов,

надежность системы всегда меньше надежности наименее надеж-

ного входящего в ее состав элемента

Рассмотренная нами выше модель относится к состоянию

системы в определенный момент времени (в статике).

Определим вероятность безотказной работы системы изме-

няющейся с течением времени

55

Если • случайная величина, обозначающая наработку до

отказа i-ro элемента, то вероятность безотказной работы системы,

состоящей из п последовательно соединенных элементов, равна

Л (0 = Р(& > 0 х Ptfi >0* •• х > О

или

РЛП = П (62)

/•I

где P,(t) - вероятность безотказной работы i-ro элемента

Интенсивность отказов системы l,(t) находится из зависимо-

сти

<(/) = £ ЯД/), (6.3)

/-1

где Xj(t) - интенсивность отказов i-ro элемента.

Таким образом, при допущении о независимости отказов

элементов интенсивность отказов системы равна сумме интенсив-

ностей отказов отдельных элементов при любом распределении

наработки элементов до отказа.

6.2. Система с параллельным соединением элементов

Система с параллельным соединением элементов - это та-

кая система, которая не выходит из строя, пока не отказали все ее

элементы Блок-схема такой системы представлена на рис.6.4

Рис. 6.4 Блок-схема системы

с параллельным соединением элементов

56

Вероятность безотказной работы системы Ps с параллель-

ным соединением элементов с вероятностью безотказной работы

Р находится из зависимости

р, = (6.4)

i-1

При анализе системы с параллельным соединением эле-

ментов подразумевается, что при включении системы включаются

все элементы и что отказы не влияют на надежность элементов,

продолжающих работать

6.2.1. Система с нагруженным резервом

Параллельное соединение возникает обычно тогда, когда

все элементы выполняют одну и ту же функцию Для ее выполне-

ния достаточно одного элемента, остальные играют роль резерв-

ных. Такой тип резервирования называют горячим или нагружен-

ным резервом В такой ситуации элементы, как правило, бывают

одинаковыми и имеют равную надежность Вероятность безотказ-

ной работы такой системы

Л(о=1-[1 -лоГ (ад

Средняя наработка системы в случае экспоненциального

распределения

(6.6)

где п - число элементов в системе

Если каждый элемент имеет экспоненциальное распределе-

ние наработки и одинаковую интенсивность отказов, то вероят-

ность безотказной работы системы для п=2 (дублирование) най-

дем из зависимости

Р,(Г) = 2еЛ-е’2Л, (67)

а средняя наработка системы до отказа

7>— (6.8)

1 2Я

57

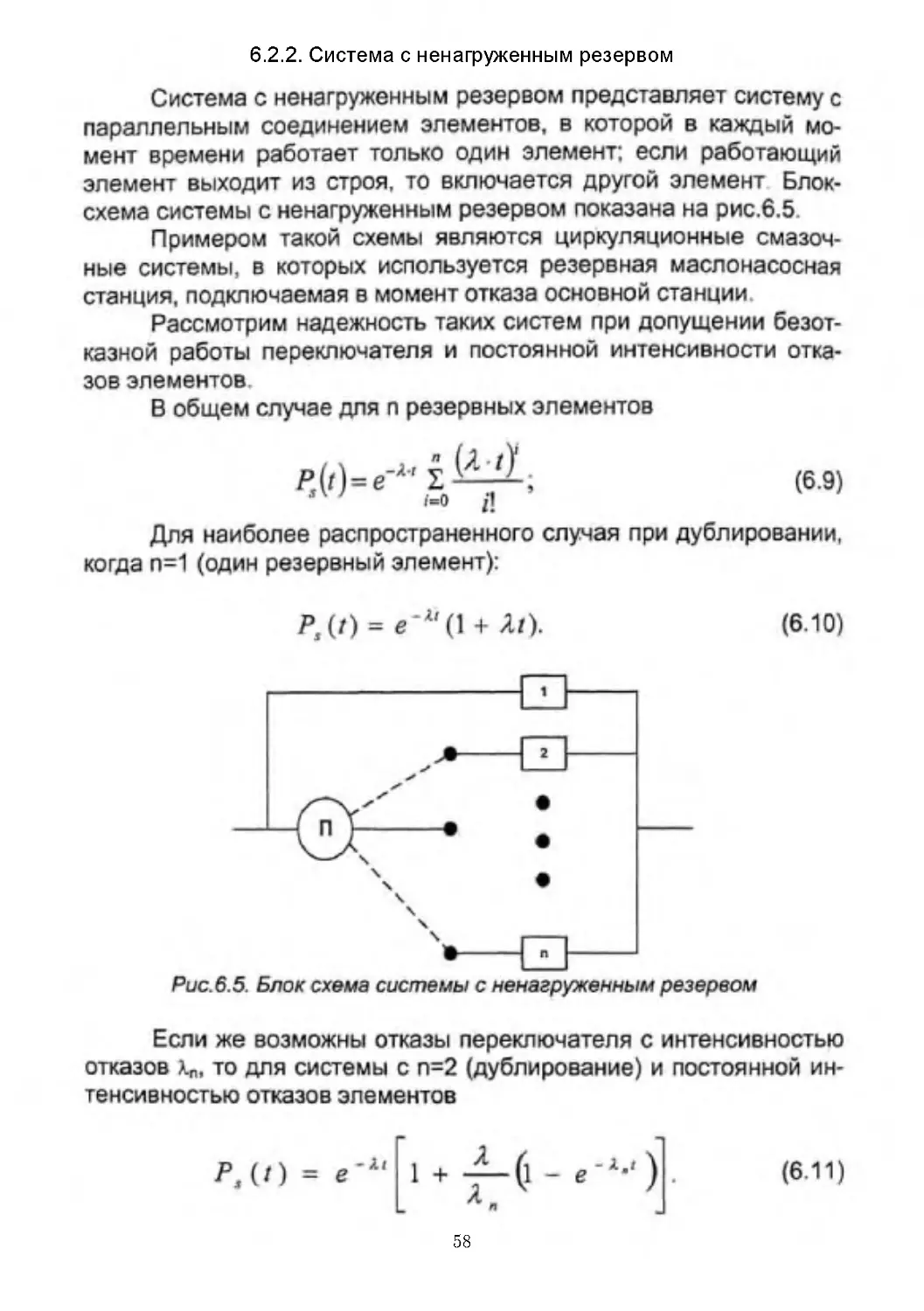

6.2.2. Система с ненагруженным резервом

Система с ненагруженным резервом представляет систему с

параллельным соединением элементов, в которой в каждый мо-

мент времени работает только один элемент: если работающий

элемент выходит из строя, то включается другой элемент Блок-

схема системы с ненагруженным резервом показана на рис.6.5

Примером такой схемы являются циркуляционные смазоч-

ные системы, в которых используется резервная маслонасосная

станция, подключаемая в момент отказа основной станции

Рассмотрим надежность таких систем при допущении безот-

казной работы переключателя и постоянной интенсивности отка-

зов элементов

В общем случае для п резервных элементов

(6.9)

Для наиболее распространенного случая при дублировании,

когда п=1 (один резервный элемент):

РД/) = е‘А/(1 + Ы-

(6.10)

Рис. 6.5. Блок схема системы с ненагруженным резервом

Если же возможны отказы переключателя с интенсивностью

отказов >.п, то для системы с п=2 (дублирование) и постоянной ин-

тенсивностью отказов элементов

(6.11)

58

Рассмотрим влияние на надежность системы различных

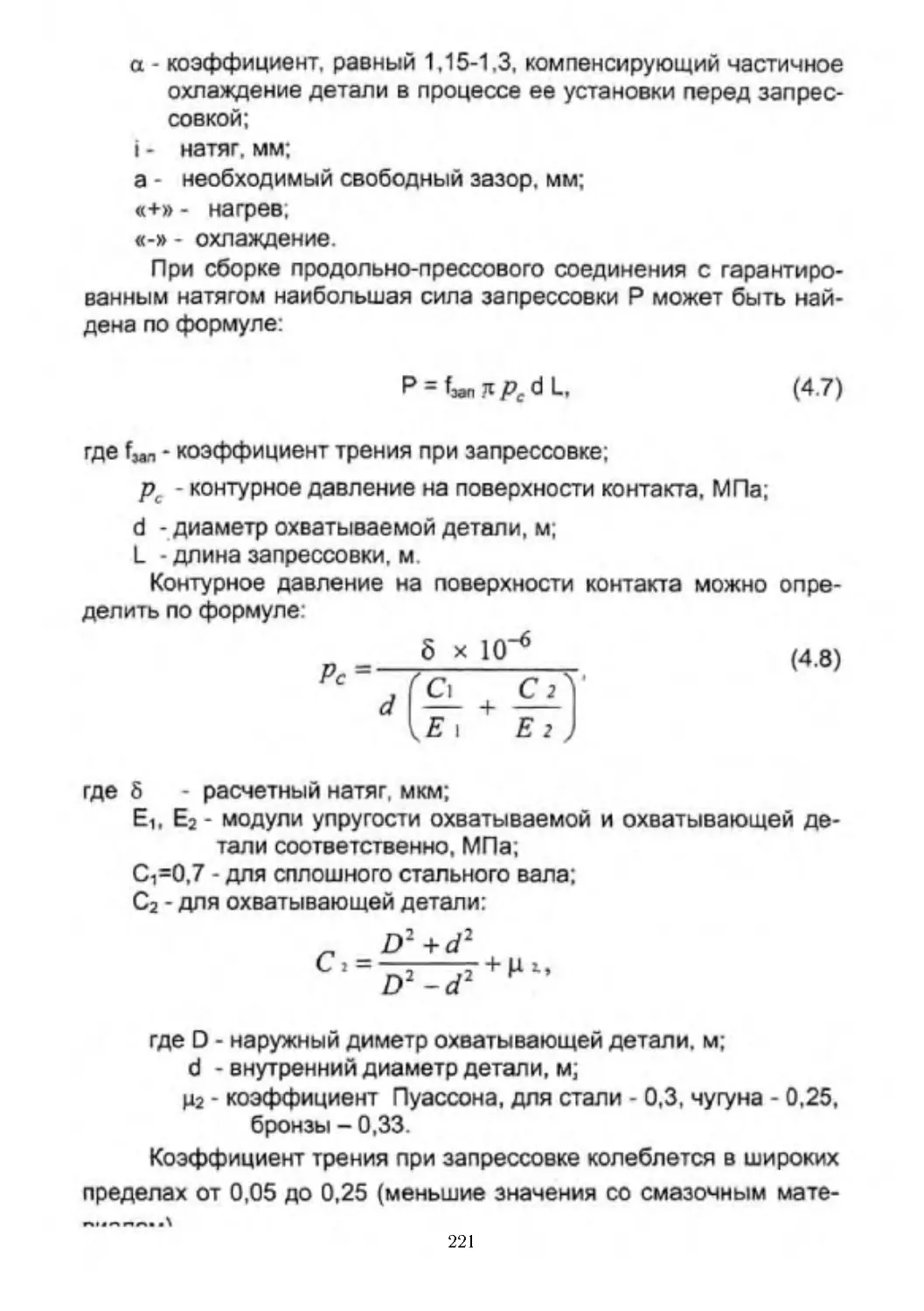

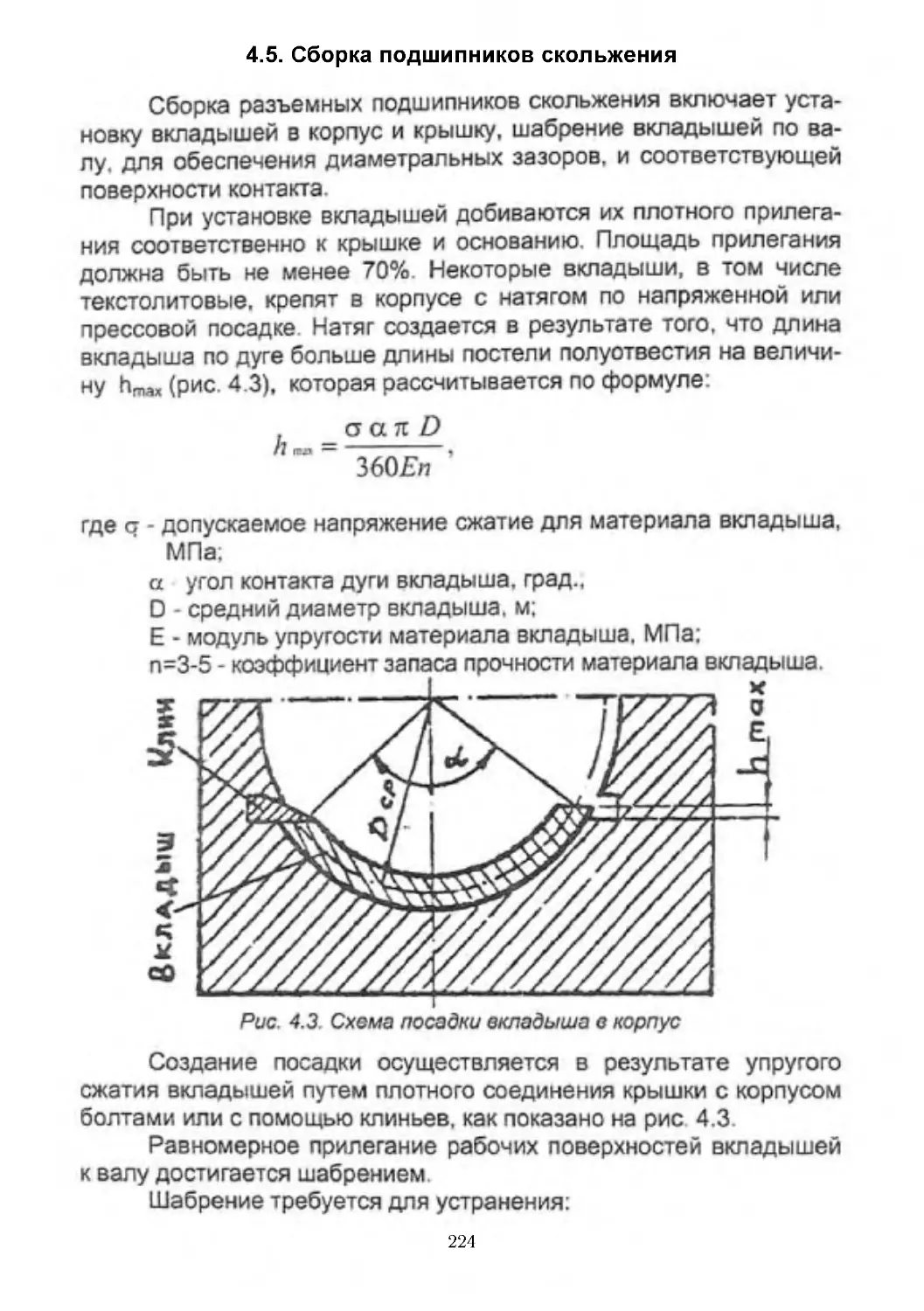

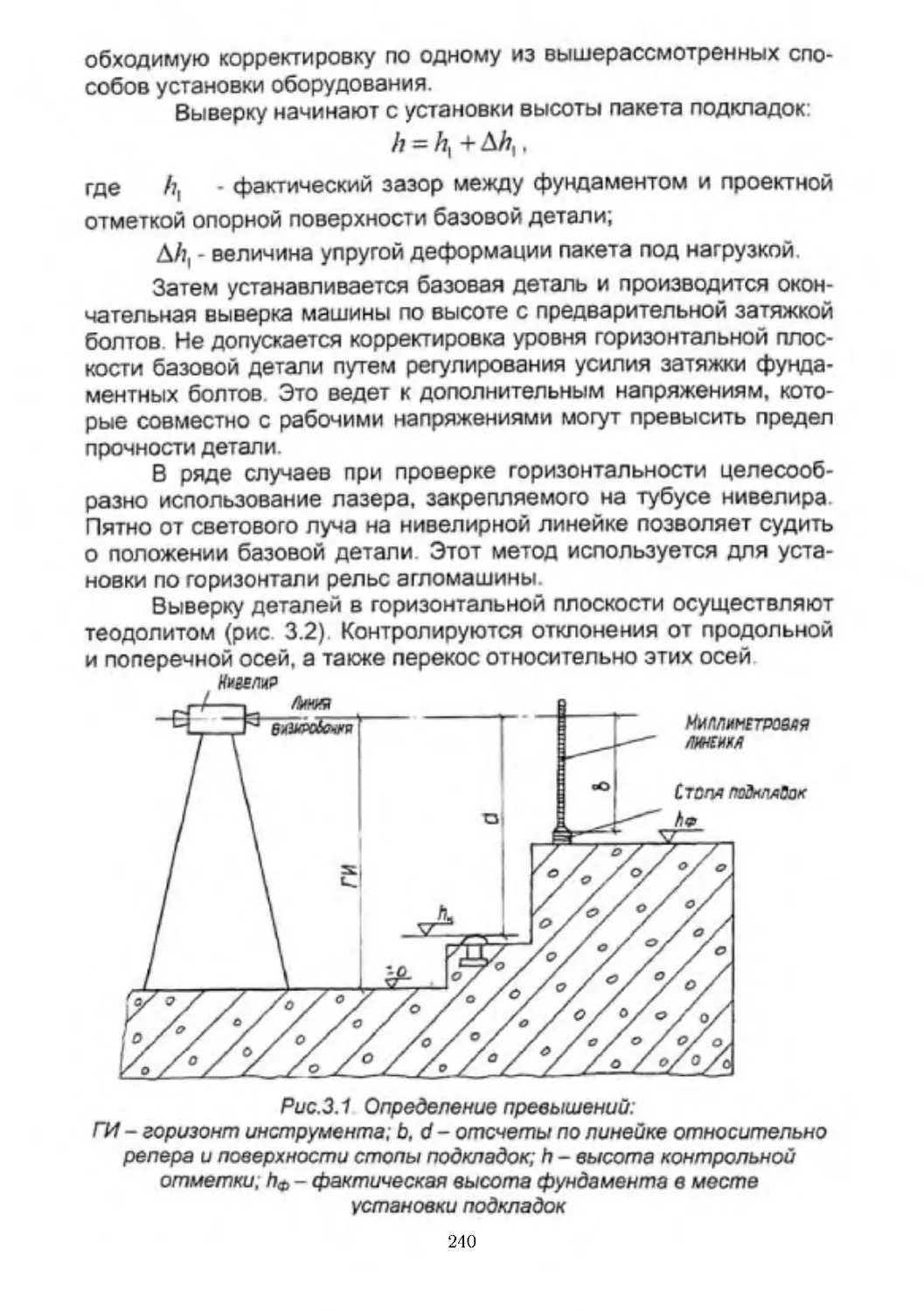

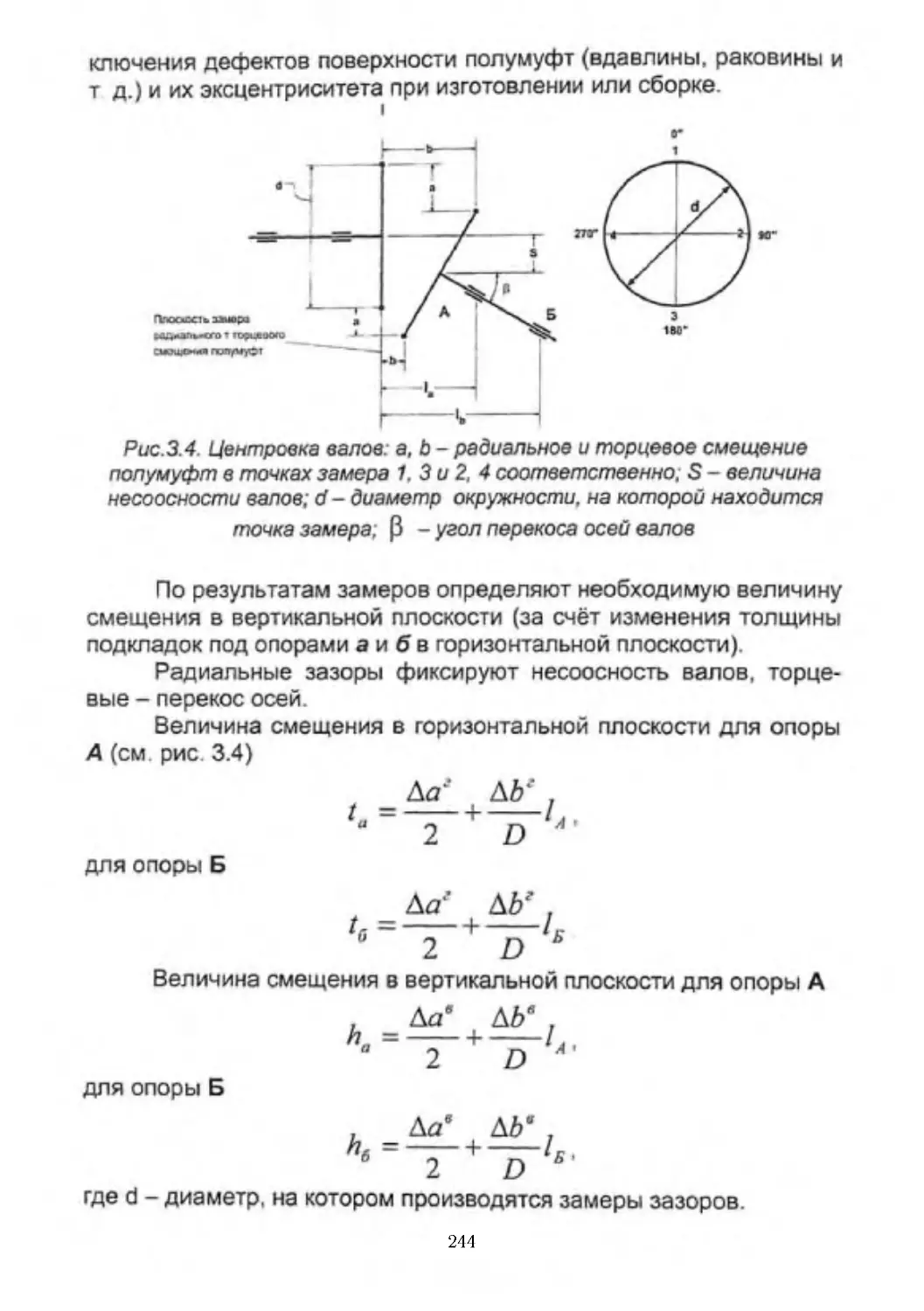

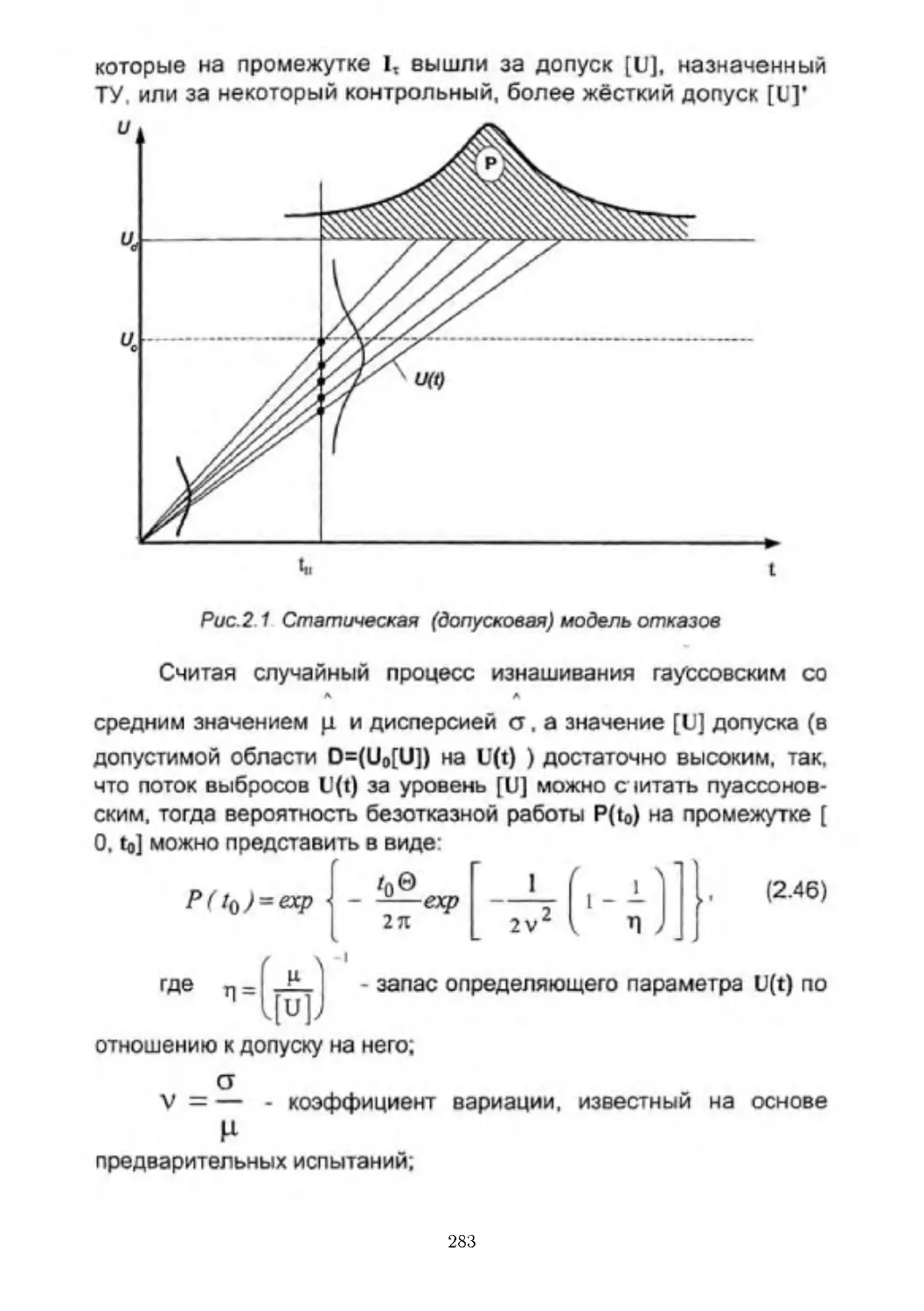

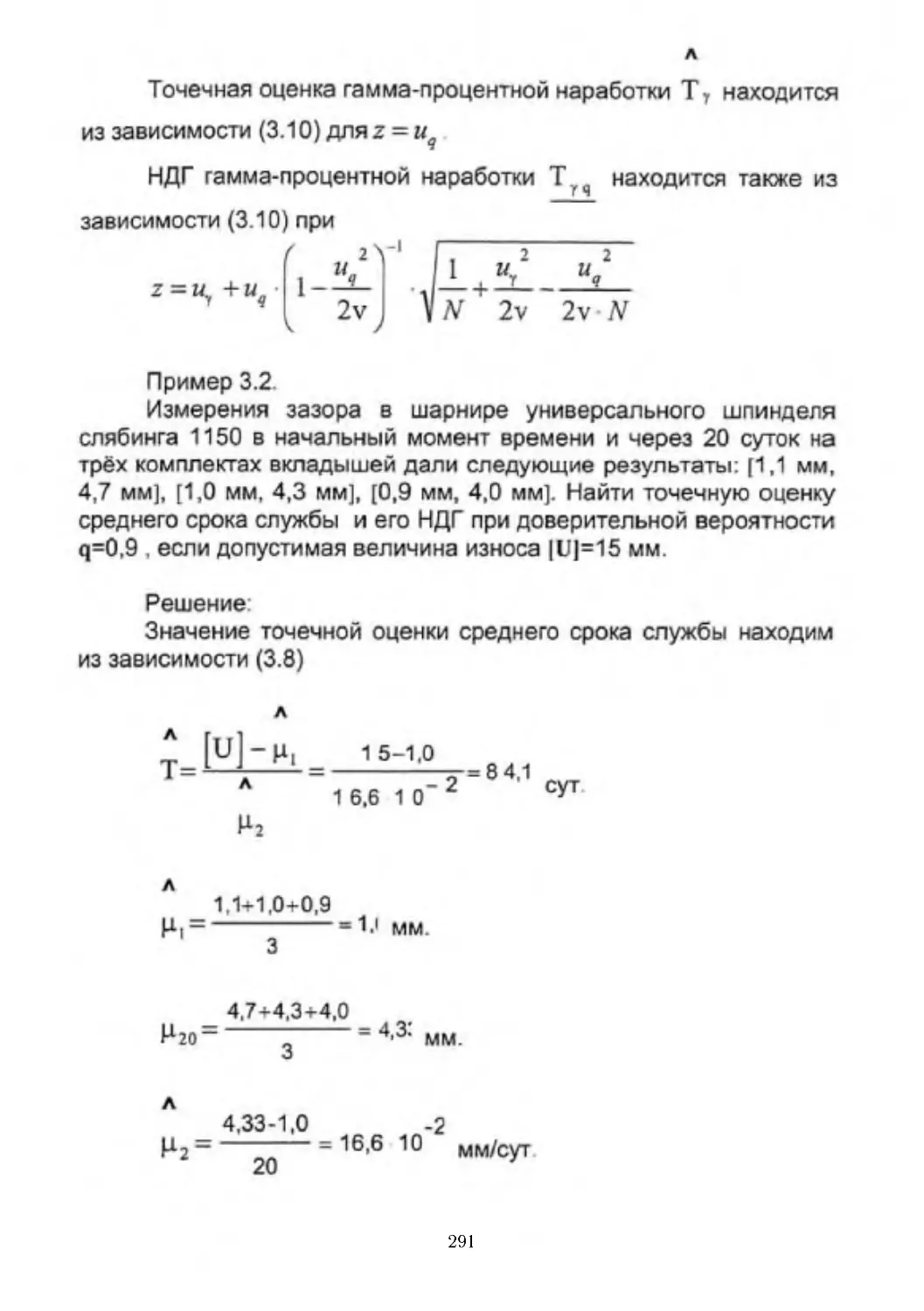

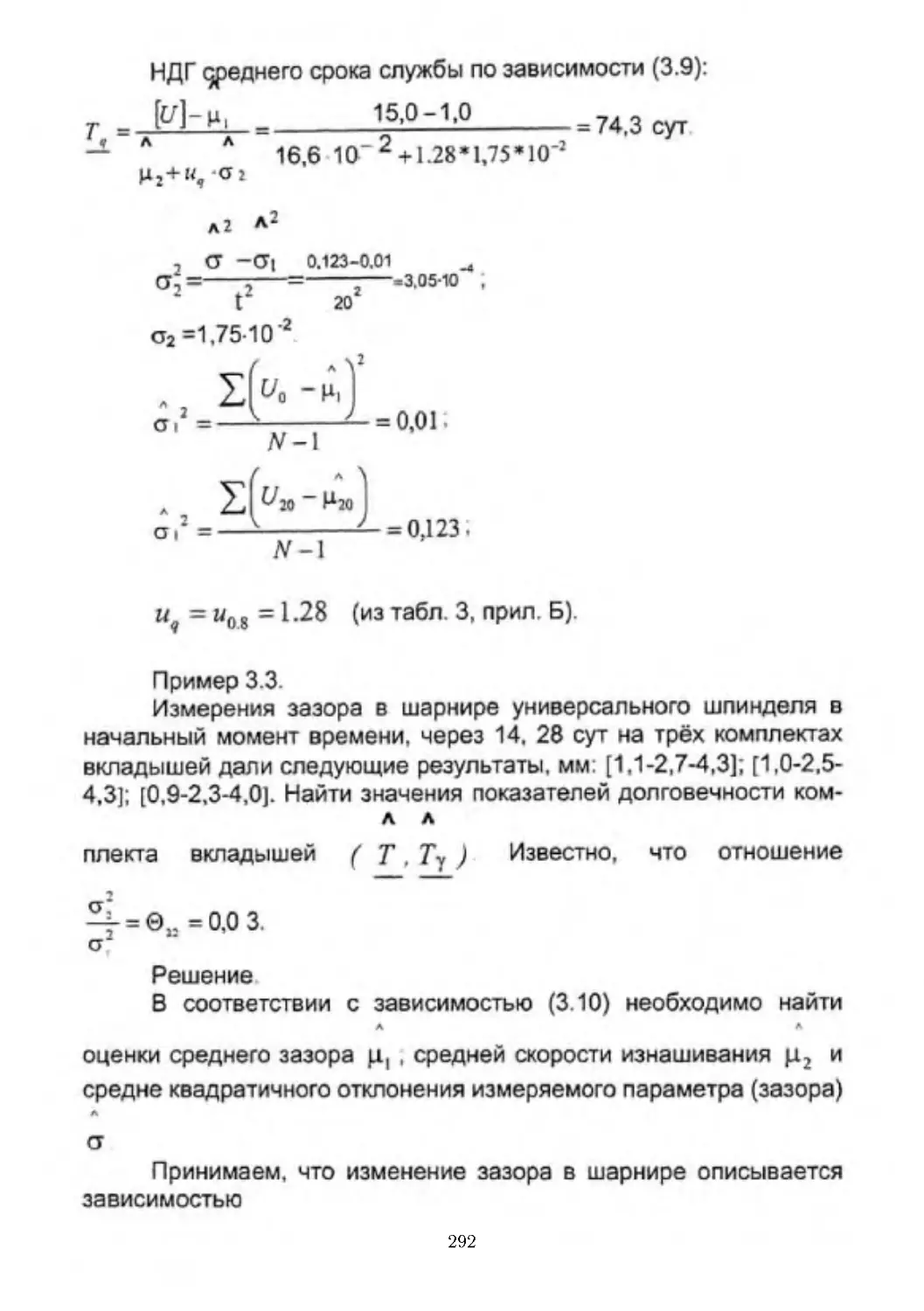

схем включения, входящих в ее состав элементов