Текст

А.Е КАСА"

осаовнщ:

процессы д аппараты

ХИМИЧЕСКОЙ

ТЕХНОЛОГИИ

А. Г. КАСАТКИН

ОСНОВНЫЕ

ПРОЦЕССЫ И АППАРАТЫ

ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

ИЗДАНИЕ СЕДЬМОЕ

Допущено Министерством

высшего и среднего специального образования СССР

в качестве учебника

для химико-технологических специальностей

высших учебных заведений

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ

МОСКВА-1961

17-6-2

66

К-28

В книге изложены основы курса «Процессы и аппараты хими -

ческой технологии», читаемого в химико-технологических вузах.

Книга содержит следующие разделы: гидравлика и гидроди-

намические процессы (перемещение жидкостей, сжатие газов, раз-

деление газообразных и жидких гетерогенных систем, перемешива-

ние), теплопередача и тепловые процессы (нагревание, охлажде-

ние и конденсация, выпаривание), массопередач'а и диффузионные

процессы (сорбционные методы разделения газов, перегонка жид-

костей, экстрагирование, кристаллизация и сушка), холодильные

процессы (охлаждение до низких температур и глубокое охлаж-

дение) и механические процессы (измельчение, грохочение и дози-

рование твердых материалов).

В каждом разделе изложены теоретические основы и методы

расчета технологических процессов и описана основная химическая

аппаратура.

Книга предназначается в качестве учебника для студентов

химико-технологических вузов и факультетов и может также слу-

жить пособием для инженерно-технических работников химической

про мыш лен ности.

К ЧИТАТЕЛЮ

Издательство просит присылать Ваши замечания и отзывы

об этой книге по адресу. Москва, К.-12,

Новая площадь, 10, Госхимиздат.

содержание

Предисловие..............................•.............................. 12

Введение .............................................................. 13

1. Предмет химической технологии и задачи курса..................... 13

2. Классификация процессов................................ ... 14

3. Материальные и энергетические расчеты............................ 15

Общие понятия о материальном балансе. Выход. Производительность.

Интенсивность производственных процессов. Энергетический баланс.

Мощность и коэффициент полезного действия.

4. Размерность физических величин.................... . 18

ЧАСТЬ ПЕРВАЯ. ГИДРОДИНАМИЧЕСКИЕ ПРОЦЕССЫ

Глава первая. Основы гидравлики ......................................... 21

А. Гидростатика.......................................................... 21

5. Основные определения............................................. 21

Капельно-жидкое и газообразное состояние вещества. Удельный вес.

Плотность. Сжимаемость. Давление.

6. Уравнения равновесия жидкостей................................... 23

Гидростатическое давление. Дифференциальные уравнения равновесия

Эйлера. Основное уравнение гидростатики. Закон Паскаля. Сообщаю-

щиеся сосуды. Давление жидкости на дно и стенки сосуда.

Б. Гидродинамика......................................................... 29

7. Основные факторы движения жидкостей.............................. 29

Скорость протекания и расход жидкости. Вязкость. Поверхностное на-

тяжение. Режим движения жидкости. Гидравлический радиус. Устано-

вившийся и неустановившийся поток.

8. Основные уравнения движения жидкостей............................ 39

Уравнение неразрывности потока. Дифференциальные уравнения дви-

жения' Эйлера. Уравнение движения Навье—Стокса.

9. Уравнение Бернулли ............................................. 43

10. Истечение жидкостей............................................. 48

Истечение через отверстие в дне сосуда при постоянном уровне жидко-

сти в сосуде. Истечение через боковое отверстие в стенке сосуда при

постоянном уровне жидкости в сосуде. Истечение при переменном уров-

не жидкости в сосуде. Истечение через водослив

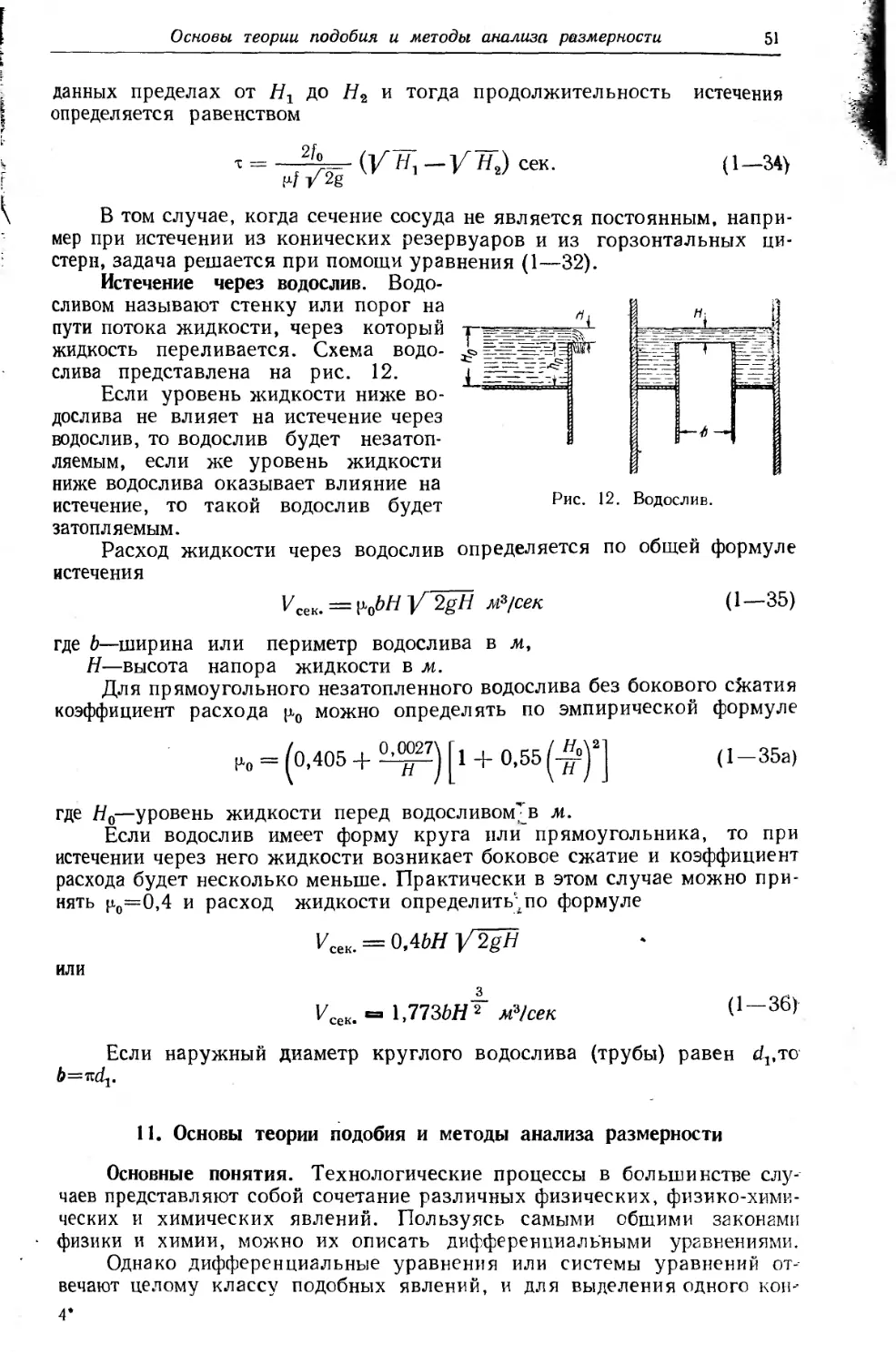

II. Основы теории подобия и методы анализа размерности.............. 51

. Основные понятия. Теоремы подобия. Преобразование дифференциаль-

ных уравнений методом подобия. Основные принципы теории

размерности.

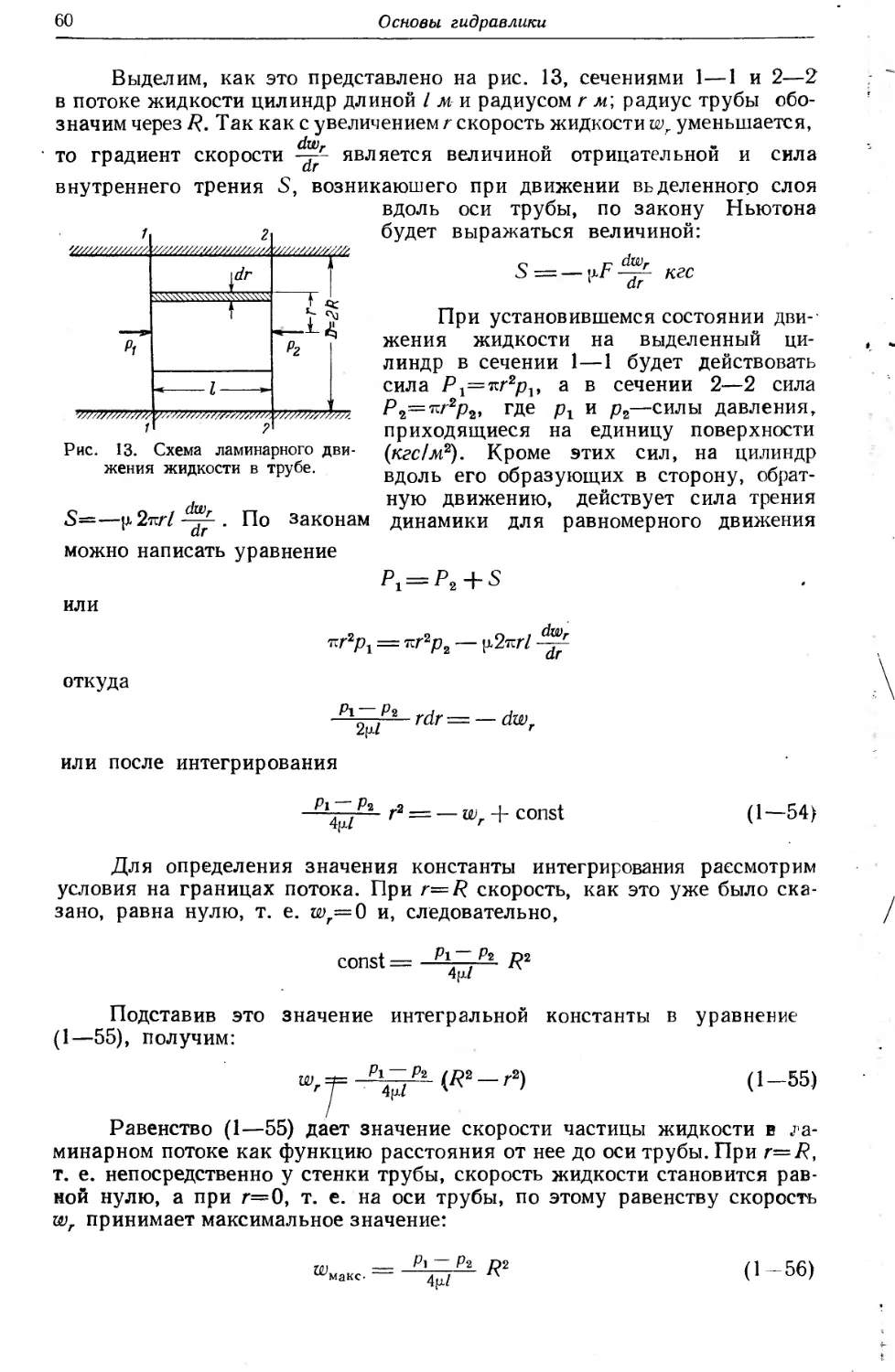

12. Скорость и расход при ламинарном потоке в трубе................. 59

13. Гидродинамическое подобие....................................... 62

14. Сопротивление в трубопроводах................................... 64

Общие уравнения сопротивления. Сопротивление трения при ламинар-

ном движении жидкости в трубах. Сопротивление трения при турбулент-

ном движении жидкости в трубах. Влияние шероховатости стенок труб

на сопротивление. Местные сопротивления.

15. Выбор диаметра трубопровода...................................; ;з

16. Измерение скорости и расхода жидкости в трубопроводах........... 75

Манометры. Пневмометрические трубки. Дроссельные приборы.

17. Гидродинамика зернистых материалов.............................. 79

Сопротивление слоя зернистого материала. Скорость витания. Скорость осаждения

4

Содержание

Глава вторая. Перемещение жидкостей ... . ......................... 89

18. Объемные насосы................................................... 89

Насосы простого действия. Насосы двойного действия. Дифференциаль-

ные насосы. Производительность. Объемный к. п. д. Графическое изоб-

ражение подачи насоса. Размеры цилиндра и число, оборотов насоса.

19. Высота напора и мощность поршневого насоса.......г................ 95

Высота всасывания. Воздушные колпаки. Мощность и коэффициент

полезного действия насоса.

20. Конструкция объемных насосов.................................... 101

Поршневые насосы. Роторные насосы.

21. Центробежные насосы.............................................. 104

Принцип действия. Движение жидкости в насосе. Основное уравнение

центробежного насоса. Высота всасывания. Производительность, мощ-

ность на валу насоса и коэффициент полезного действия. Характери-

стика насосов. Подобие центробежных насосов. Коэффициент быстро-

ходности.

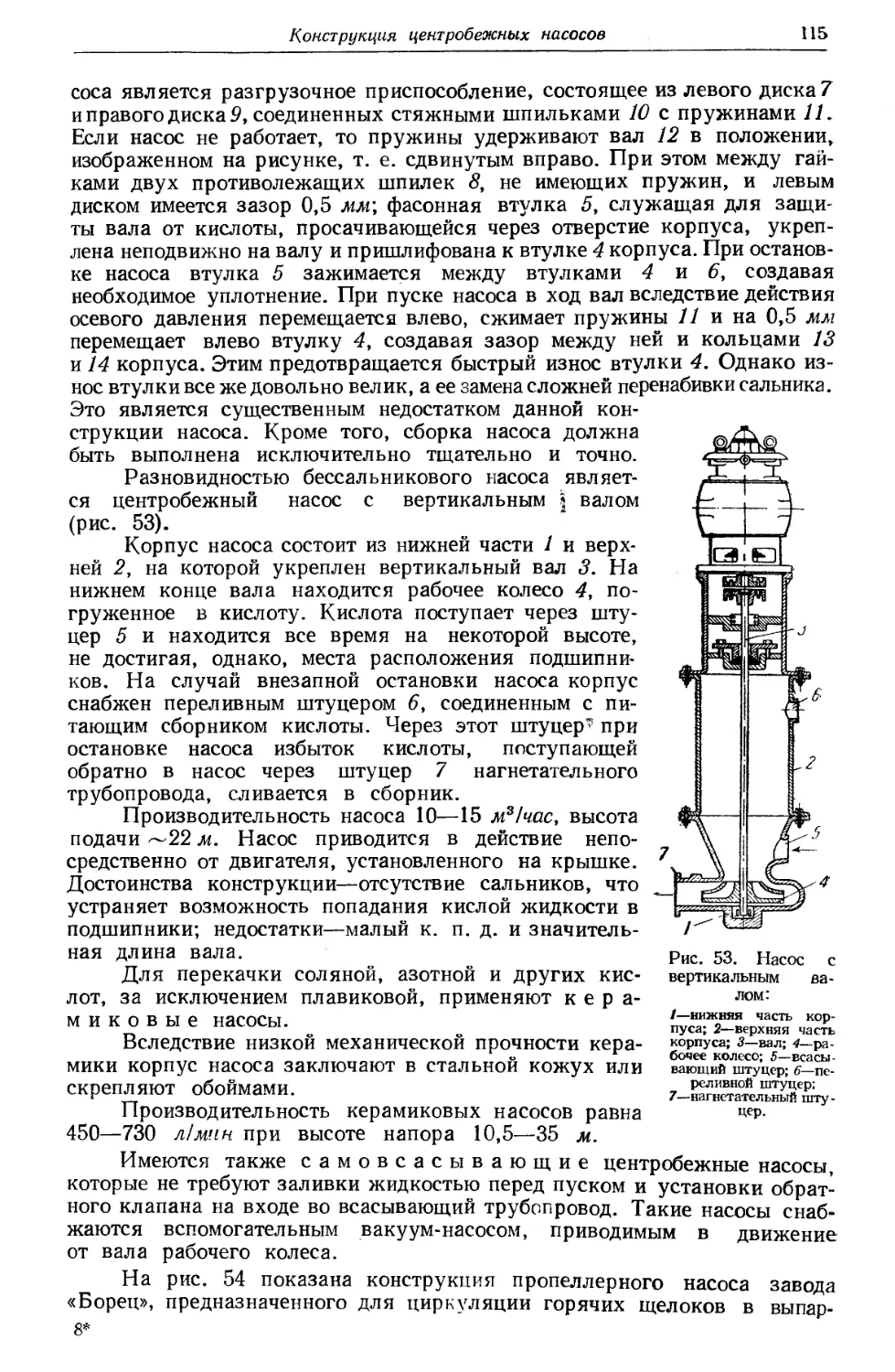

22. Конструкция центробежных насосов................................. 112

Типы насосов. Сравнительная оценка центробежных и поршневых на-

сосов.

23. Насосы других типов. Сифоны....................................... Ц7

Вихревые насосы. Монтежю. Струйные насосы. Воздушные подъемники

(эрлифты). Сифоны.

Глава третья^жагие газов . ................................ 123

24. Основные понятия................................................. 123

Адиабатическое, изотермическое и политропическое сжатие и разреже-

ние. Классификация машин.

25. Поршневые компрессоры............................................ 127

Принцип действия. Теоретическая и индикаторная диаграммы работы

компрессора. Многоступенчатое сжатие. Производительность компрес-

сора. Мощность, потребляемая компрессором.

26. Конструкция поршневых компрессоров....................*.......... 135

Классификация поршневых компрессоров. Одноступенчатые компрес-

соры. Двухступенчатые, и многоступенчатые компрессоры. Поршневые

вакуум-насосы. Ротационные компрессоры и газодувки. Ротационные

вакуум-насосы. Установка поршневых компрессоров и вакуум-насосов.

27. Турбогазодувки и турбокомпрессоры................................. 145

Принцип действия и классификация. Высота напора. Производитель-

ность. Мощность и к. п. д. Конструкция турбогазодувок и турбоком-

прессоров.

28. Струйные газовые насосы и компрессоры............................. 152

\ Пароструйные насосы и компрессоры. Водоструйные насосы.

29,/ Вентиляторы....................................................... 156

Центробежные вентиляторы. Осевые (пропеллерные) вентиляторы.

— Естественная тяга

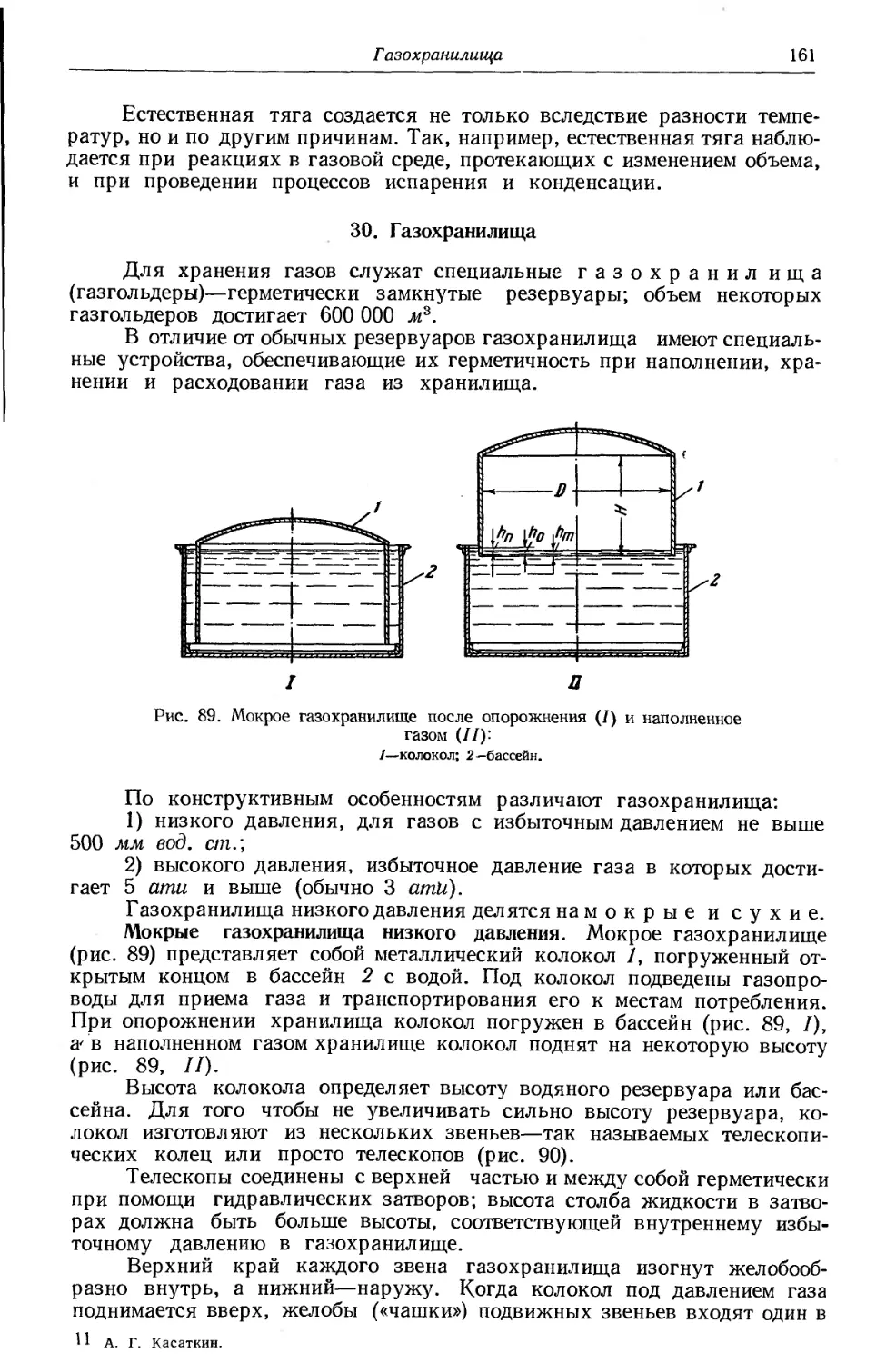

30. Газохранилища...................................................... 161

Мокрые газохранилища низкого давления. Сухие газохранилища низ-

кого давления. Газохранилища высокого давления.

Г лава четвертая. Разделение газовых гетерогенных систем............................ 167

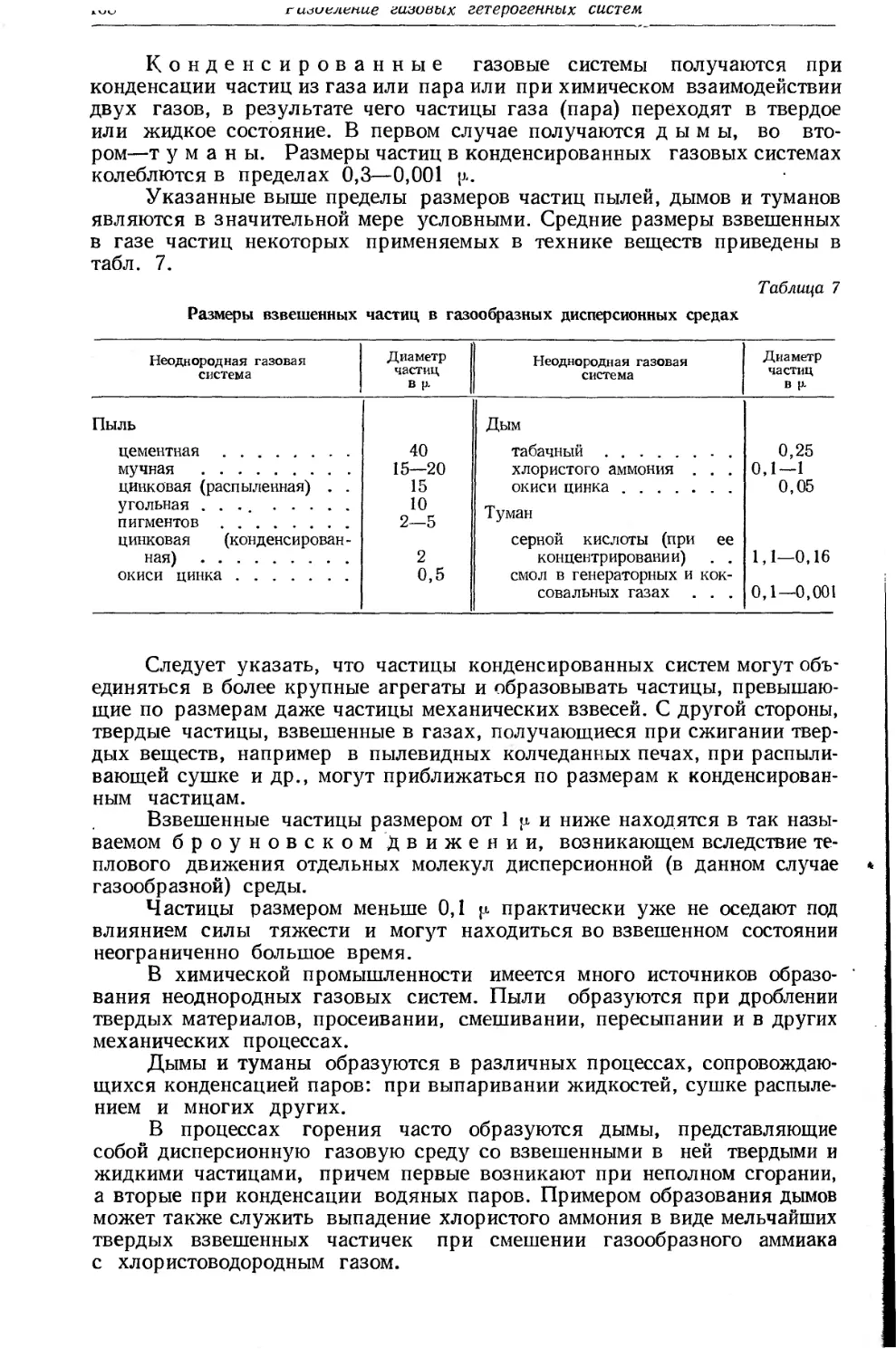

31. Газовые гетерогенные системы.................................... 167

Характеристика газовых гетерогенных систем

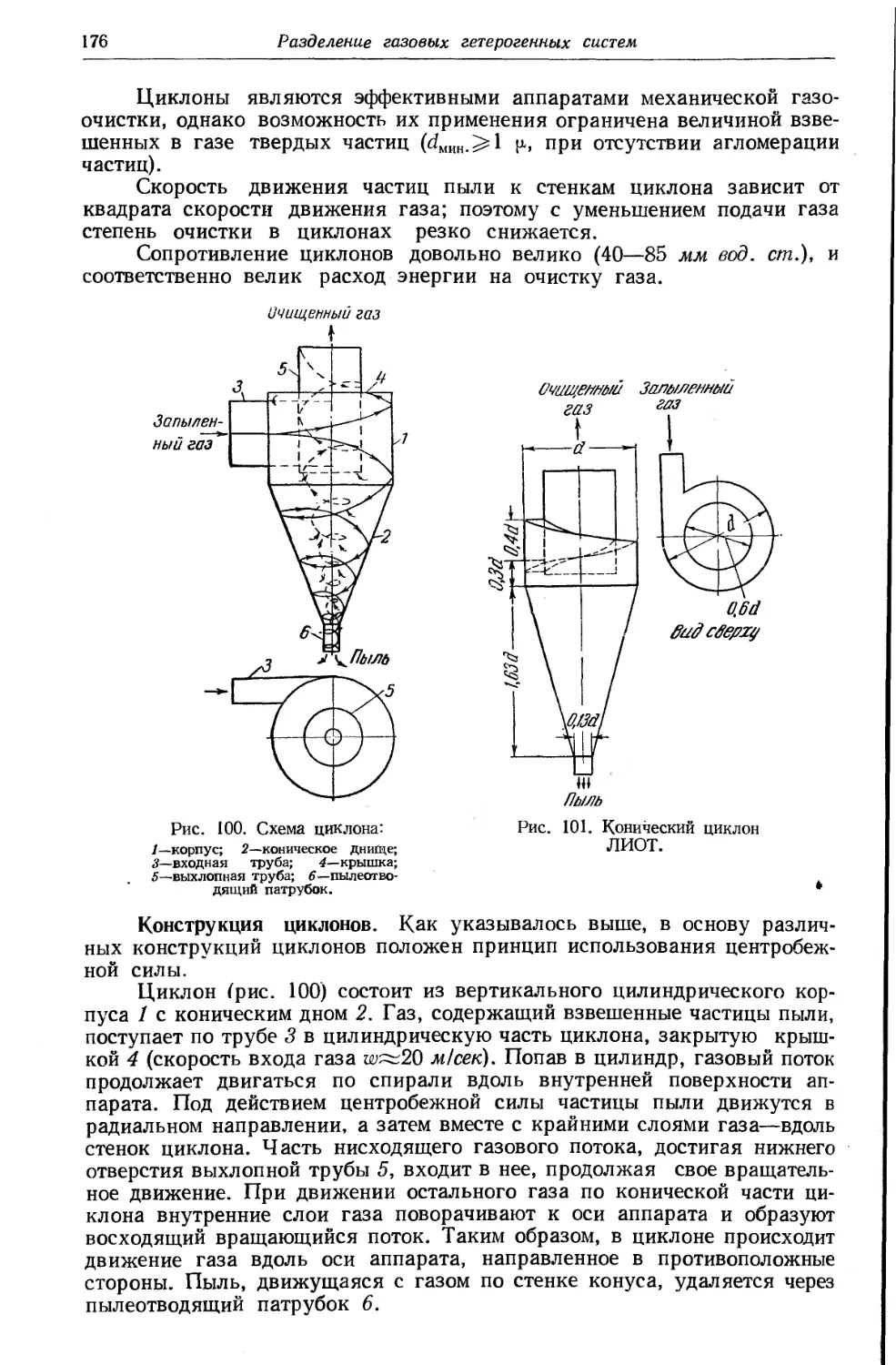

32. Механическая очистка газов...................................... 169

Отстойные камеры. Принцип действия центробежных пылеосадителей.

Центробежная сила и фактор разделения. Скорость осаждения. Размеры

циклонов и их к. п. д. Конструкция циклонов.

33. Мокрая очистка газов............................................ 179

Конструкция аппаратов для мокрой очистки газов. Пенные аппараты.

34. Фильтрация газов................................................ 185

Конструкция газовых фильтров.

Б. Электрическая очистка газов ......................................... 187

35. Теория электроочистки.................’......................... 187

Физические основы процесса. Сила тока и напряжение. Скорость осаж-

дения. Расход электроэнергии.

36. Конструкция электрофильтров ................................. 193.

Содержание

5

Глава пятая. Разделение жидких гетерогенных систем................... 200

37. Жидкие гетерогенные системы.................................. 200

Суспензии. Эмульсии.

А. Отстаивание...................................................... 202

38. Отстаивание и декантация..................................... 202

Скорость осаждения. Производительность отстойников.

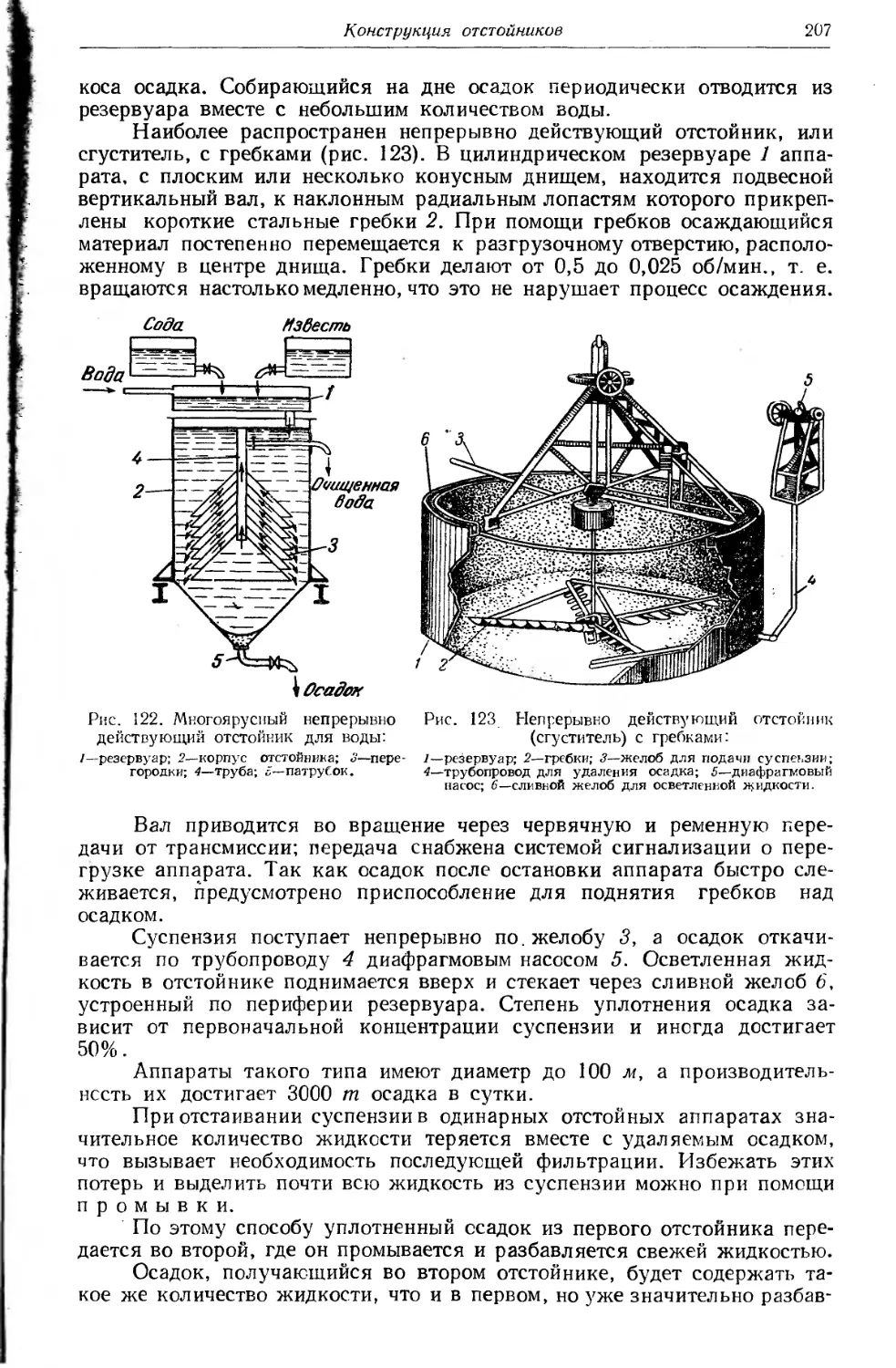

39. Конструкция отстойников...................................... 205

Б. Фильтрация........................................................ 209

40. Основные сведения............................................ 209

Скорость фильтрации. Промывка осадка.

41. Уравнения фильтрации ........................................ 211

42. Фильтры периодического действия.............................. 218

Классификация фильтров. Фильтры с несвязанной или зернистой пере-

городкой. Фильтры с тканевой перегородкой. Фильтры с неподвижной

жесткой перегородкой.

43. Фильтры непрерывного действия................................ 230

Барабанные вакуум-фильтры с наружной фильтрующей поверхностью.

Барабанные вакуум-фильтры с внутренней фильтрующей поверхностью.

Дисковые вакуум-фильтры. Ленточные вакуум-фильтры. Ленточные

капиллярные фильтры. Фильтры непрерывного действия, работающие

под давлением.

В. Центрифугирование............................................. 240

44. Основы расчета центрифуг.................................. 240

Центробежная сила; фактор разделения. Поверхность жидкости в ба-

рабане. Характеристика процессов центрифугирования. Производи-

тельность центрифуг. Мощность на валу центрифуги.

45. Конструкция центрифуг..................................... 249

Классификация центрифуг. Периодически действующие центрифуги.

Непрерывно действующие центрифуги.

Глава шестая. Перемешивание материалов........................... 261

А. Перемешивание в жидкой среде........................ 261

46. Механическое перемешивание................................ 261

Гидродинамическое подобие в процессах перемешивания. Рабочая мощ-

ность. Пусковая мощность. Влияние различных факторов на величину

потребляемой мощности.

47. Конструкция мешалок....................................... 269

Лопастные мешалки. Пропеллерные мешалки. Турбинные мешалки.

Специальные мешалки.

48. Пневматическое перемешивание.............................. 275

Б. Перемешивание в твердой сыпучей и тестообраз-

ной среде (смешивание)...................................... 276

49. Смесители для твердых сыпучих и тестообразных тел......... 276

Смесители с вращающимися лопастями. Шнековые смесители. Смесо-

вые барабаны.

ЧАСТЬ- ВТОРАЯ. ТЕПЛОВЫЕ ПРОЦЕССЫ

Глава седьмая. Теплопередача.................................................. 280

50. Теплопроводность..................................................... 281

Температурное поле и температурный градиент. Закон Фурье и коэф-

фициент теплопроводности. Коэффициент теплопроводности твердых

тел. Коэффициент теплопроводности жидкостей и газов. Дифферен-

циальные уравнения теплопроводности. Теплопроводность плоской

стенки при установившемся тепловом потоке. Теплопроводность цилин-

дрической стенки при установившемся тепловом потоке. Теплопровод-

ность при неустановившемся тепловом потоке.

51. Тепловое излучение................................................. 290

Основные понятия. Закон Стефана—Больцмана. Закон Кирхгофа. Вза-

имное излучение двух твердых тел. Тепловое излучение газов.

52. Передача тепла конвекцией (теплоотдача)............................ 299

Общие положения. Закон теплоотдачи. Дифференциальное уравнение

конвективного перехода тепла. Тепловое подобие.

6

Содержание

53. Опытные данные по теплоотдаче....................................... 307

Коэффициент теплоотдачи при вынужденном турбулентном потоке

в прямой трубе круглого сечения. Коэффициент теплоотдачи при пере-

ходном режиме движения. Коэффициент теплоотдачи при вынужденном

ламинарном потоке в прямой трубе круглого сечения. Коэффициент

теплоотдачи в трубе любой формы сечения. Коэффициент теплоотдачи

в изогнутой трубе. Коэффициент теплоотдачи для жидкости, переме-

шиваемой механическими мешалками. Коэффициент теплоотдачи при

вынужденном поперечном потоке жидкости относительно одиночной

трубы. Коэффициент теплоотдачи при вынужденном поперечном потоке

жидкости относительно пучка труб. Коэффициент теплоотдачи при сво-

бодном движении жидкости. Коэффициент теплоотдачи при стекании

жидкости пленкой по вертикальной поверхности. Коэффициент тепло-

отдачи при вынужденном потоке газа вдоль плоской стенки. Коэффи-

циент теплоотдачи при конденсации паров. Коэффициент теплоотдачи

при кипении жидкости. Коэффициент теплоотдачи при непосредствен-

ном соприкосновении потоков.

54. Теплопередача при постоянных температурах........................... 322

Суммарная теплоотдача лучеиспусканием и конвекцией. Уравнение

теплопередачи при> постоянных температурах для плоских стенок. Урав-

нение теплопередачи при постоянных температурах для цилиндриче-

ских стенок.

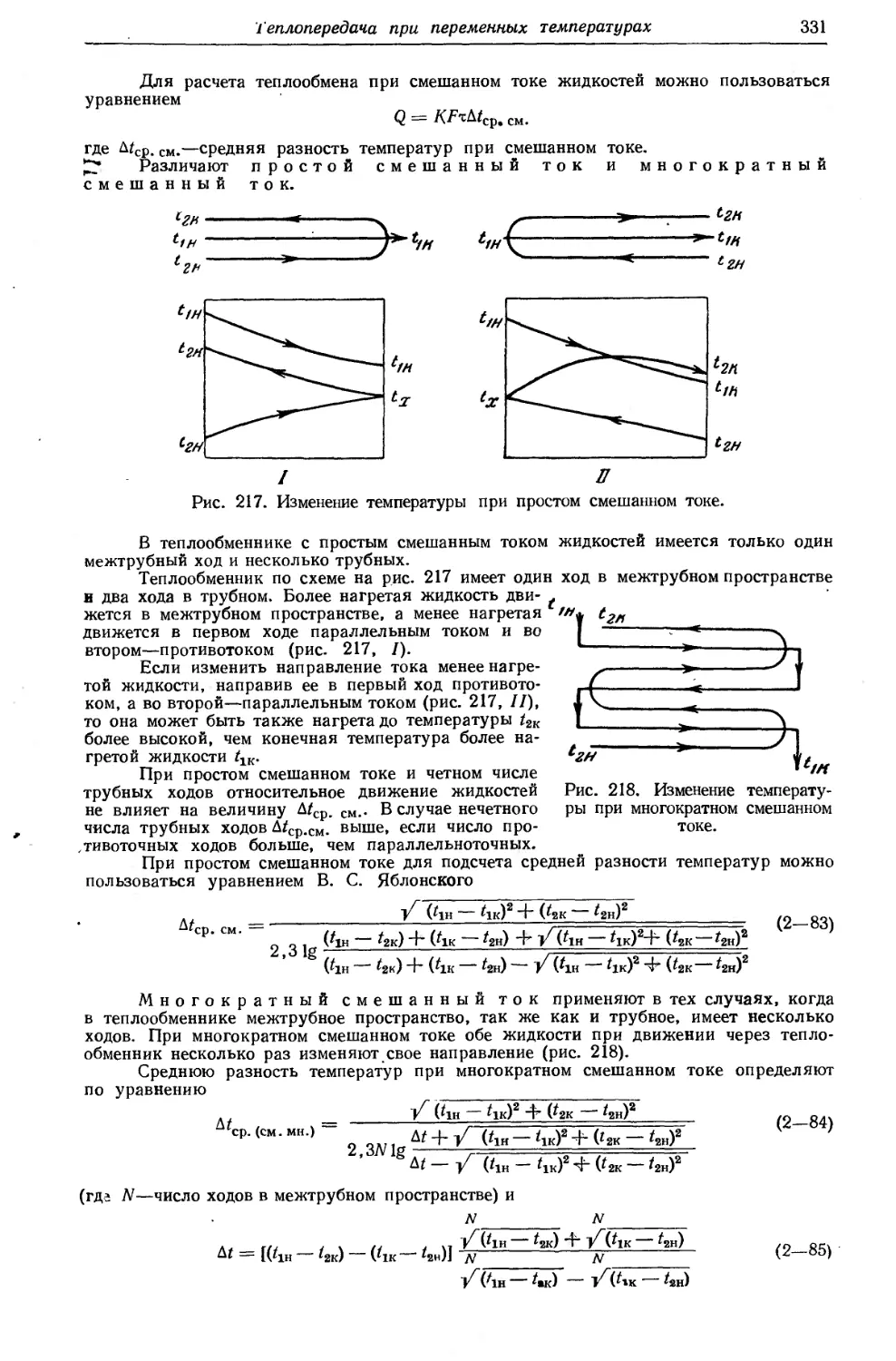

55. Теплопередача при переменных температурах........................... 326

Направление тока жидкостей. Уравнение теплопередачи при парал-

лельном токе жидкостей; Уравнение теплопередачи при движении жид-

костей противотоком. Уравнения теплопередачи при перекрестном токе

жидкостей. Уравнения теплопередачи при смешанном токе жидкостей.

Выбор направления тока жидкостей. Температура стенок. Средняя тем-

пература теплоносителей. Определение поверхности нагрева при пере-

менных теплоемкостях и переменных коэффициентах теплопередачи.

Уравнения теплопередачи для неустановившегося процесса теплооб-

мена. Потери тепла в окружающую среду.

Г лава восьмая. Нагревание, охлаждение и конденсация....... 338

А. Нагревание.............................................. 338

56. Источники тепла и методы нагревания............................. 338

57. Нагревание водяным паром........................................ 340

Нагревание «острым» паром. Нагревание «глухим» паром. Отвод кон-

денсата и газов.

58. Теплообменники.................................................. 345

Аппараты с рубашками. Змеевиковые теплообменники. Двухтрубные

теплообменники. Кожухотрубные теплообменники. Гидравлическое

сопротивление кожухотрубных теплообменников. Спиральные тепло-

обменники. Теплообменники с двойными трубами. Теплообменники с

ребристой поверхностью.

59. Нагревание дымовыми газами...................................... 362

Характеристика топлива. Расчет процесса горения топлива. Тепловой

баланс печи и расход топлива. Размеры топок. Температура горения.

Конструкция нагревательных печей.

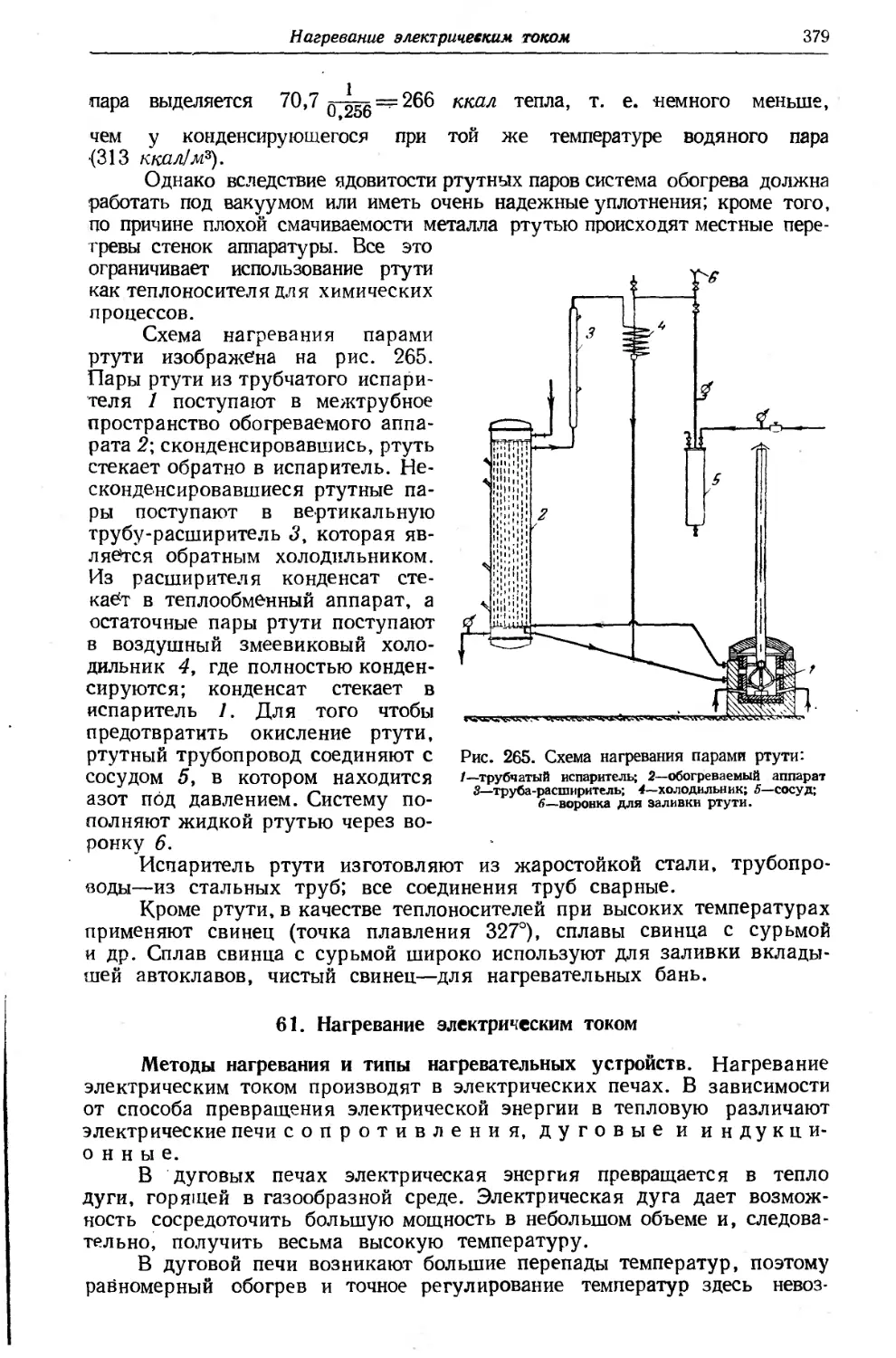

50. Нагревание промежуточными теплоносителями....................... 370

Нагревание минеральными маслами. Нагревание перегретой водой.

Нагревание органическими теплоносителями. Нагревание расплавлен-

ными солями. Нагревание ртутью и жидкими металлами. _

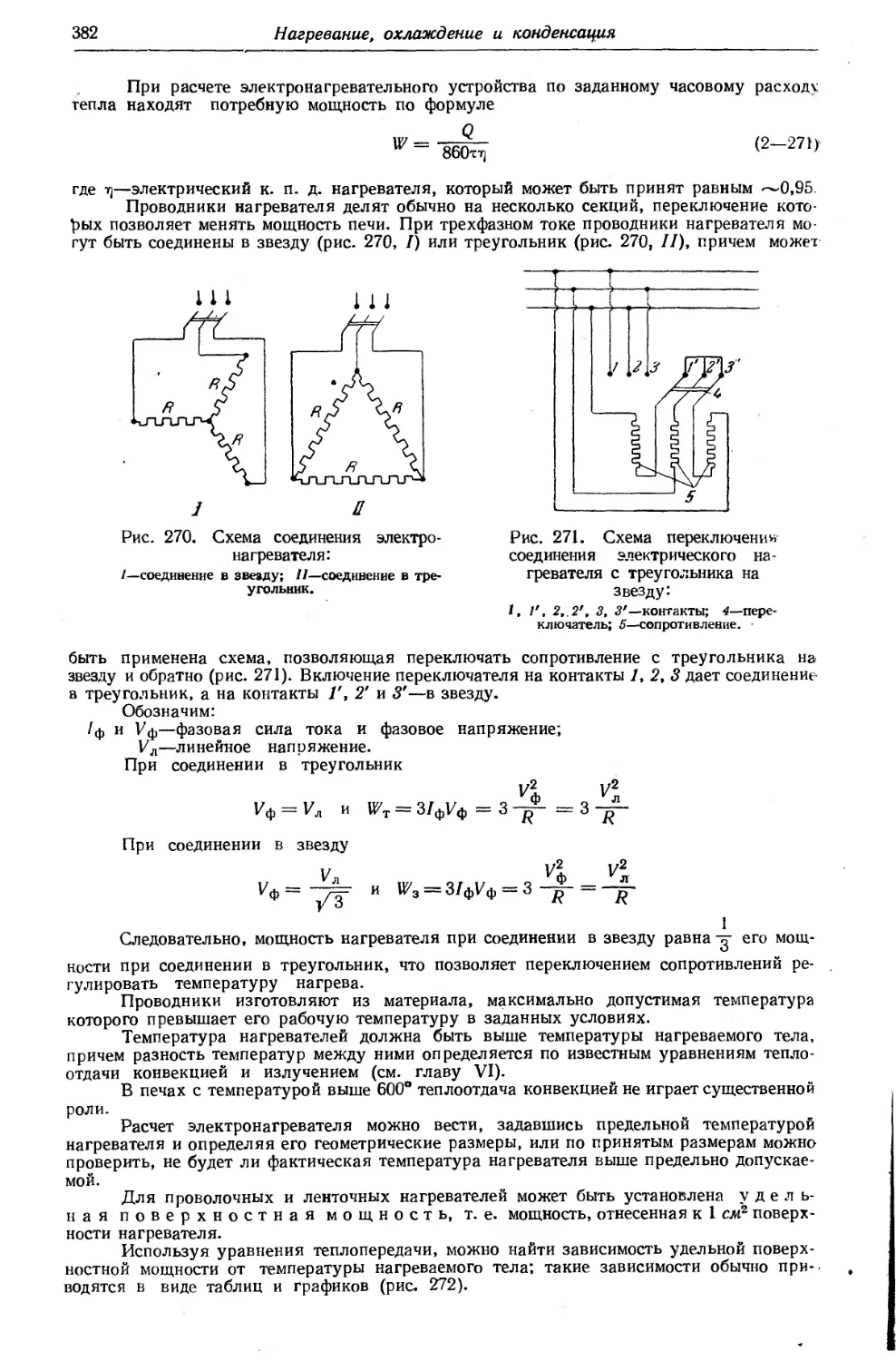

61. Нагревание электрическим током............................... 379

Методы нагревания и типы нагревательных устройств. Электрические

печи сопротивления. Расчет электрических печей сопротивления. На-

гревание индукционными токами. Нагревание диэлектриков.

Б Охлаждение и конденсация.............................................. 386

62. Охлаждение до обыкновенных температур........................... 386

Охлаждение естественным путем вследствие отдачи тепла в окружаю-

щую среду. Охлаждение путем самоиспарения. Охлаждение путем не-

посредственного внесения льда и воды. Охлаждение в поверхностных

холодильниках. Расход охлаждающей воды.

S3. Конденсация паров в поверхностных конденсаторах................. 390

Основные понятия. Поверхностные конденсаторы с водяным охлаждением.

Содержание

7

64. Конденсаторы смешения.............................................. 394

Конструкция конденсаторов смешения. Нагревание воды в конденса-

торах смешения. Объем воздуха, отсасываемого из конденсатора. Раз-

меры конденсаторов смешения.

Г лава девятая. Выпаривание................................................ 404

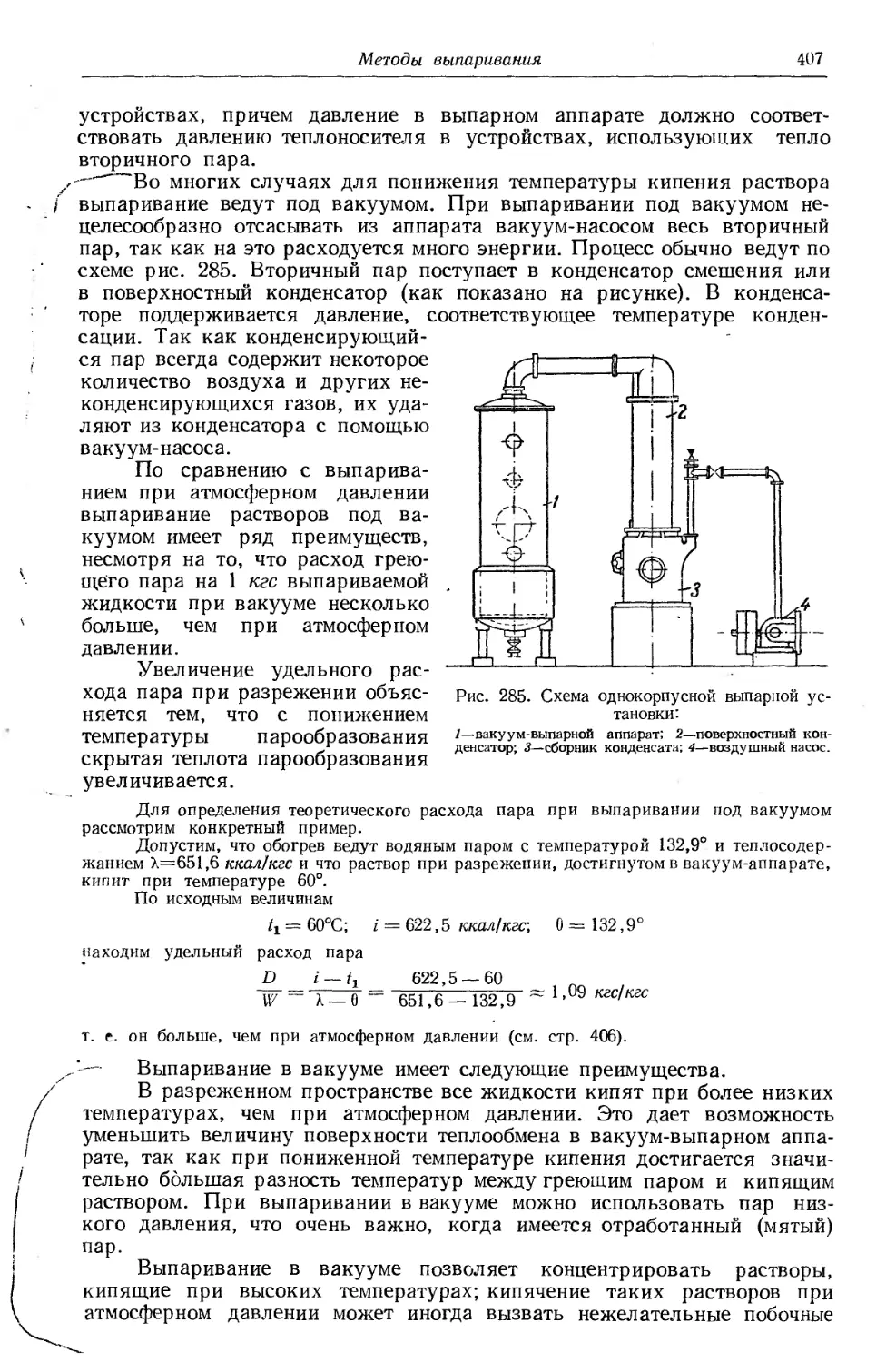

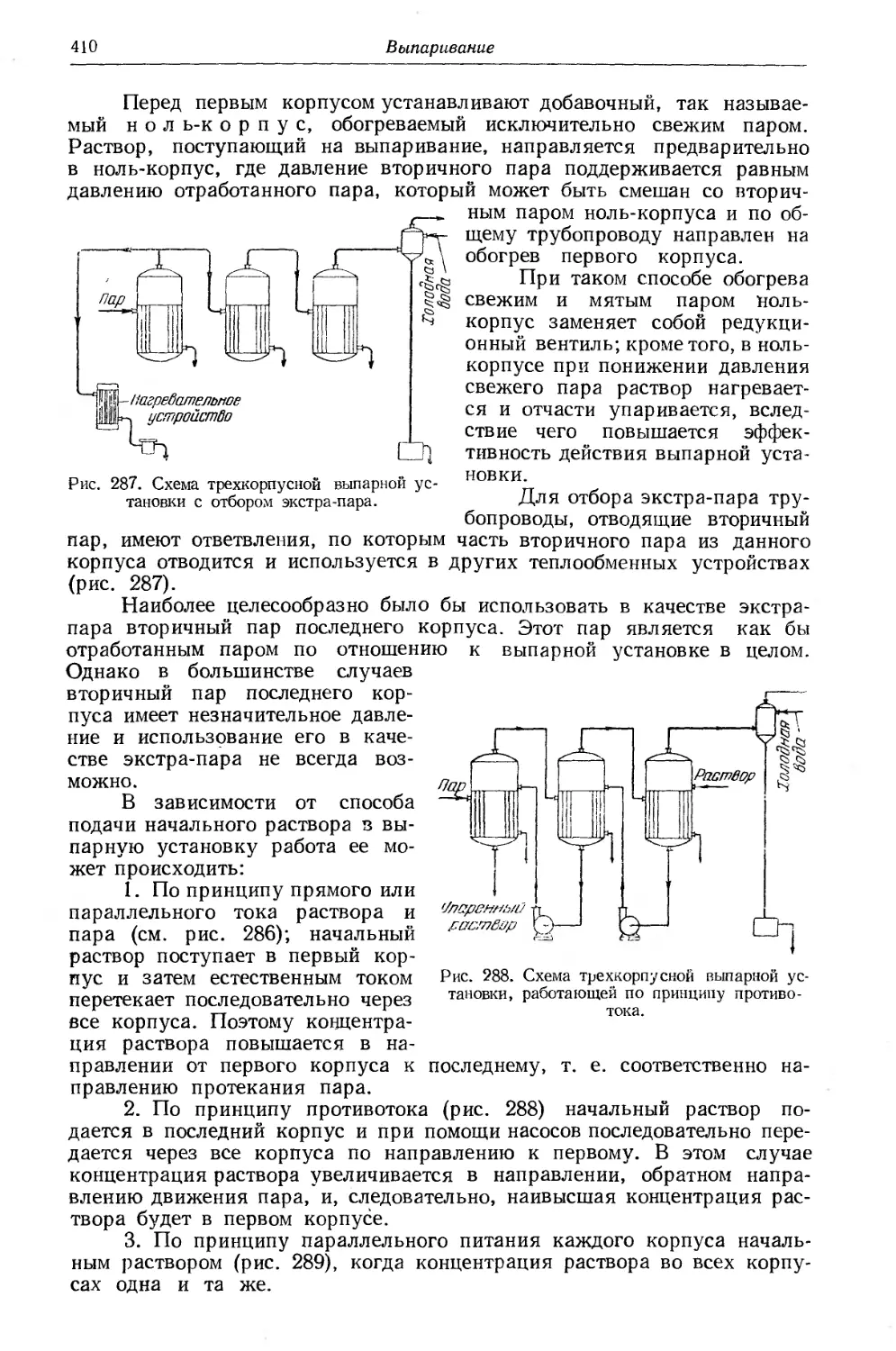

65. Методы выпаривания................................................. 404

Общие сведения. Однократное выпаривание. Многократное выпарива-

ние. Выпаривание в аппаратах с тепловым насосом.

66. Материальный и тепловой балансы многокорпусной выпарной установки. 414

Материальный баланс выпарной установки. Тепловой баланс выпар-

ной установки. Расход греющего пара в первом корпусе выпарной

установки.

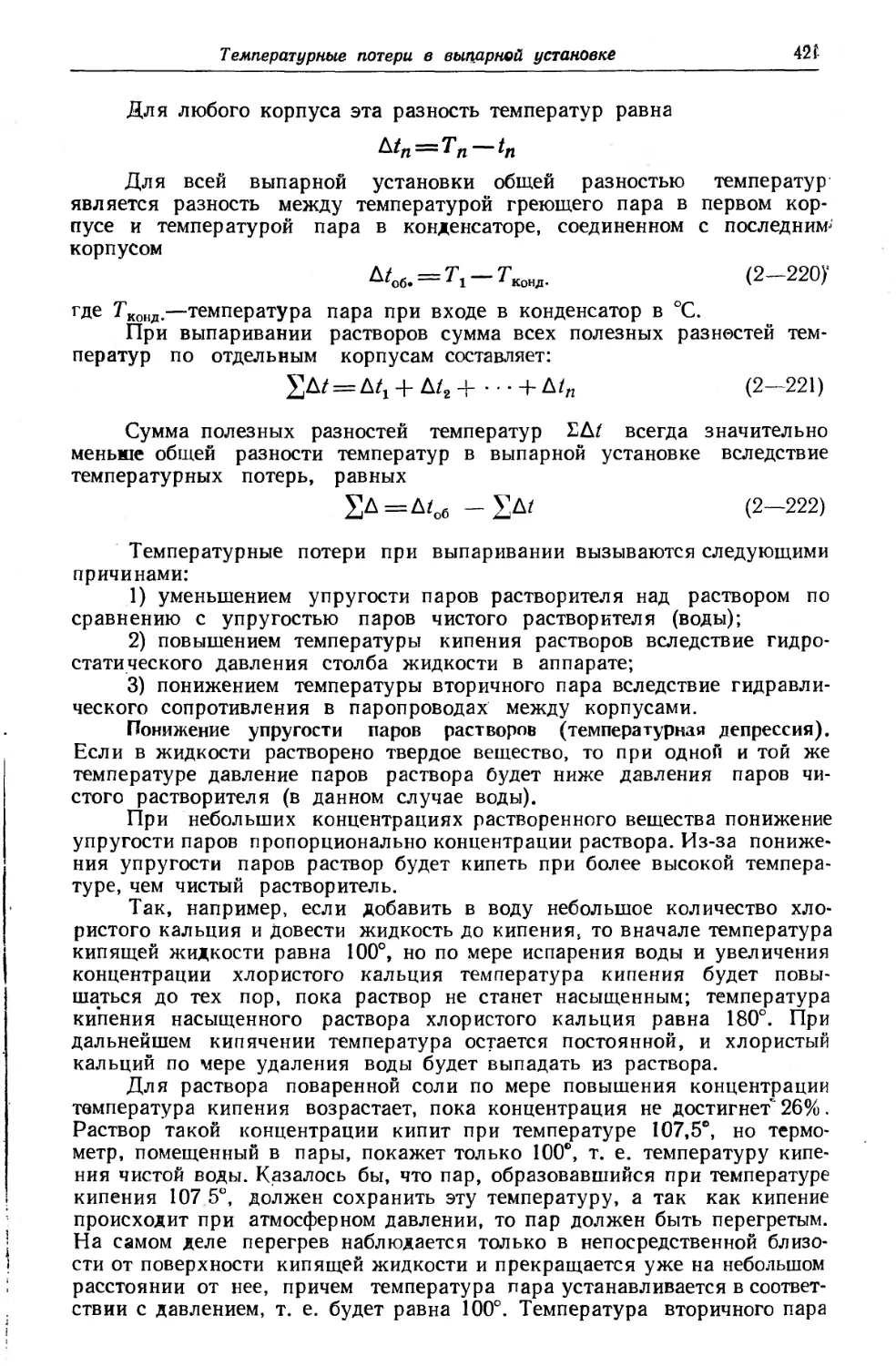

67. Температурные потери в выпарной установке.......................... 426

Понижение упругости паров растворов (температурная депрессия).

Повышение температуры кипения растворов вследствие гидростати-

ческого давления. Охлаждение вторичного пара в паропроводах между

корпусами. Общие температурные потери.

68. Распределение полезной разности температур по корпусам............. 425

Распределение полезной разности температур по корпусам из усло-

вия минимальной суммарной поверхности нагрева выпарной установки.

Распределение полезной разности температур по корпусам из усло-

вия равенства поверхностей нагрева во всех корпусах. Распределение

полезной разности температур по корпусам, исходя из заданной тем-

пературы вторичного пара. Предел числа корпусов установки.

69. Факторы, влияющие на производительность и интенсивность работы

выпарных аппаратов..................................................... 431

Коэффициенты теплопередачи в выпарных аппаратах. Скорость цирку-

ляции жидкости. Прочие факторы, влияющие на интенсивность вьпта-

ривания.

70. Конструкция выпарных аппаратов..................................... 435

Общие сведения. Выпарные аппараты с паровыми рубашками и змееви-

ками. Горизонтальные выпарные аппараты. Вертикальные выпарные

аппараты с внутренней нагревательной камерой. Выпарные аппараты

с выносной нагревательной камерой. Пленочные выпарные аппараты.

Выпарные аппараты с принудительной циркуляцией. Выпарные аппа-

раты с тепловым насосом.

ЧАСТЬ ТРЕТЬЯ. ДИФФУЗИОННЫЕ ПРОЦЕССЫ

Г лава десятая. Массопередача............................................ 448

71. Основные понятия................................................. 448

Гомогенные системы. Состав фаз.

72. Фазовое равновесие............................................... 449

Фактор интенсивности. Правило фаз. Однокомпонентные системы.

Двухкомпонентные системы. Закон Генри. Закон Рауля.

73. Законы диффузии ................................................. 458

Молекулярная диффузия. Конвективная диффузия.

74. Движущая сила и скорость диффузионных процессов.................. 462

Уравнение линии рабочих концентраций. Скорость массопередачи.

75. Уравнения массопередачи.......................................... 465

Основные уравнения массопередачи. Уравнения массопередачи для

насадочных диффузионных аппаратов. Общее число единиц переноса.

Ступени изменения концентрации. Определение теоретического числа

ступеней изменения концентрации графическим методом.

76.. . Подобие диффузионных процессов................................ 473

77. Коэффициенты масеопередачи....................................... 476

Глава одиннадцатая. Сорбционные'методы разделения газовых смесей......... 477

78. Физические основы абсорбции...................................... 478

Растворимость газов в жидкостях. Уравнения абсорбции. Расход погло-

щающей жидкости (абсорбента). Влияние упругости паров поглотителя.

Неизотермическая абсорбция. Промышленные методы абсорбции.

79. Поверхностные и пленочные абсорберы.............................. 484

80. Насадочные абсорберы ............................................ 488

Схемы абсорбционных установок. Насадки. Оптимальный режим рабо-

ты насадочных колонн. Диаметр насадочных колонн и высота насадки.

Гидравлическое сопротивление насадочных колонн.

8

Содержание

81. Барботажные колонны............................................ 500

Колонны с колпачковыми тарелками. Колонны с ситчатыми тарелками.

Колонны с провальными тарелками.

82. Число тарелок тарельчатой колонны.............................. 508

Общие сведения. Графический метод определения числа тарелок на

основе общих положений массопередачи. Определение числа тарелок по

поверхности фазового контакта.

83. Конструктивные размеры и параметры тарельчатых колонн.......... 516

Диаметр колонны. Скорость газа или пара в колонне. Расстояние между

тарелками. Конструктивные элементы. Гидравлическое сопротивление ,

тарельчатых колонн.

84. Распыливающие и разбрызгивающие абсорберы...................... 522

Сравнительная оценка, абсорберов

85. Адсорбция . ................................................... 524

Основные понятия. Адсорбенты. Статическая и динамическая актив-

ность адсорбентов. Селективные свойства адсорбентов. Изотерма адсорб-

ции. Массопередача при адсорбции. Схемы и аппаратура адсорбционных

процессов. Гиперсорбция. Адсорбция в кипящем (псевдоожиженном) слое.

Расчет адсорберов периодического действия. Расчет адсорберов непре-

рывного действия.’ Десорбция. Область применения адсорбционных

методов разделения газовых смесей.

Глава двенадцатая. Перегонка жидкостей................................ 546

86. Фазовое равновесие жидких смесей............................... 547

Классификация двухкомпонентных смесей. Жидкости, взаимно раство-

римые в любых отношениях. Жидкости, частично растворимые друг в

друге. Жидкости взаимно нерастворимые.

87. Простая перегонка.......................................... . 556

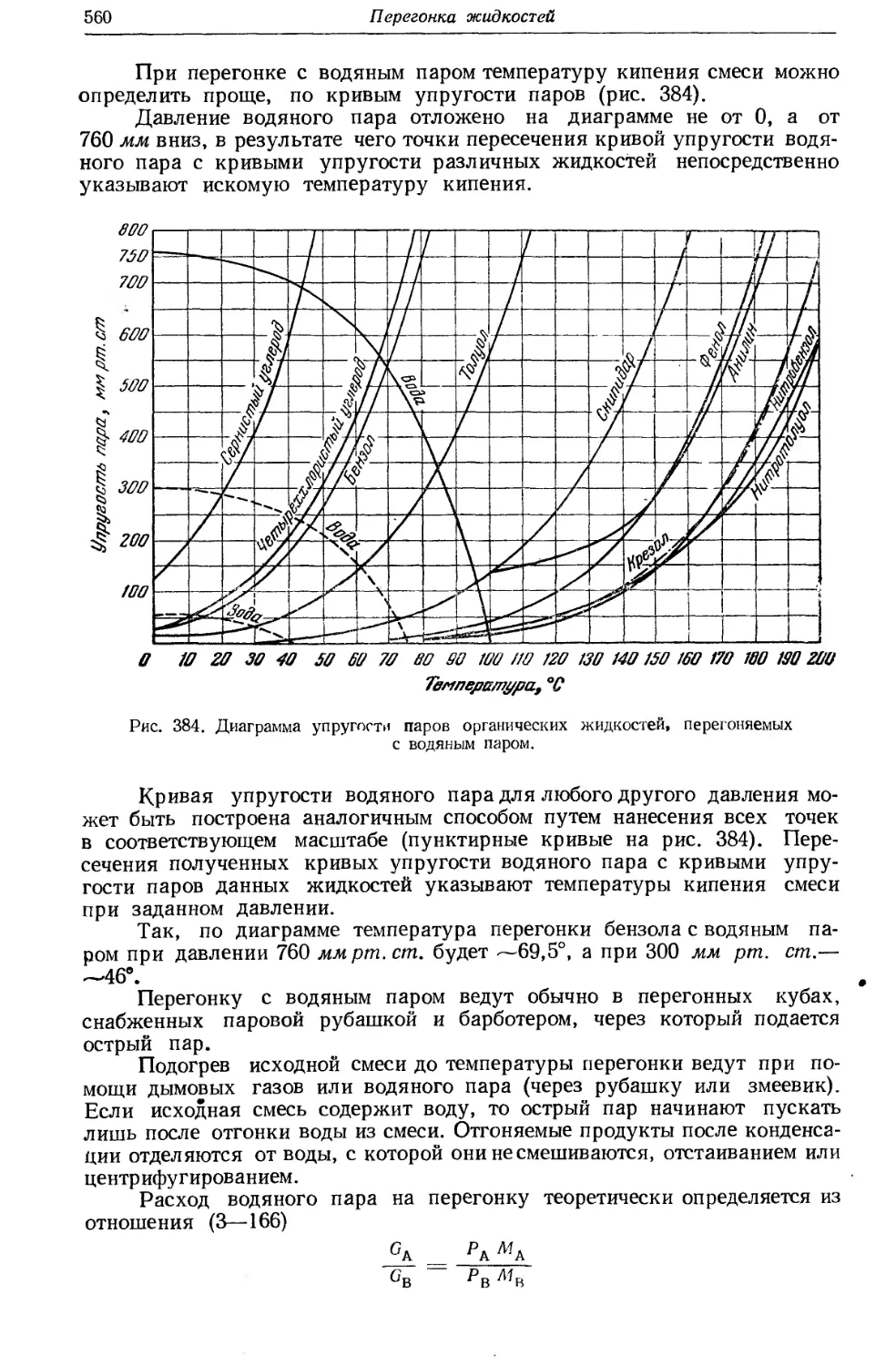

88. Перегонка с водяным паром . . . ........... . . . 559

89. Ректификация................................................... 562

Принцип ректификации. Периодическая ректификация. Непрерывная

ректификация. Аппаратура перегонных установок. Экстрактивная и

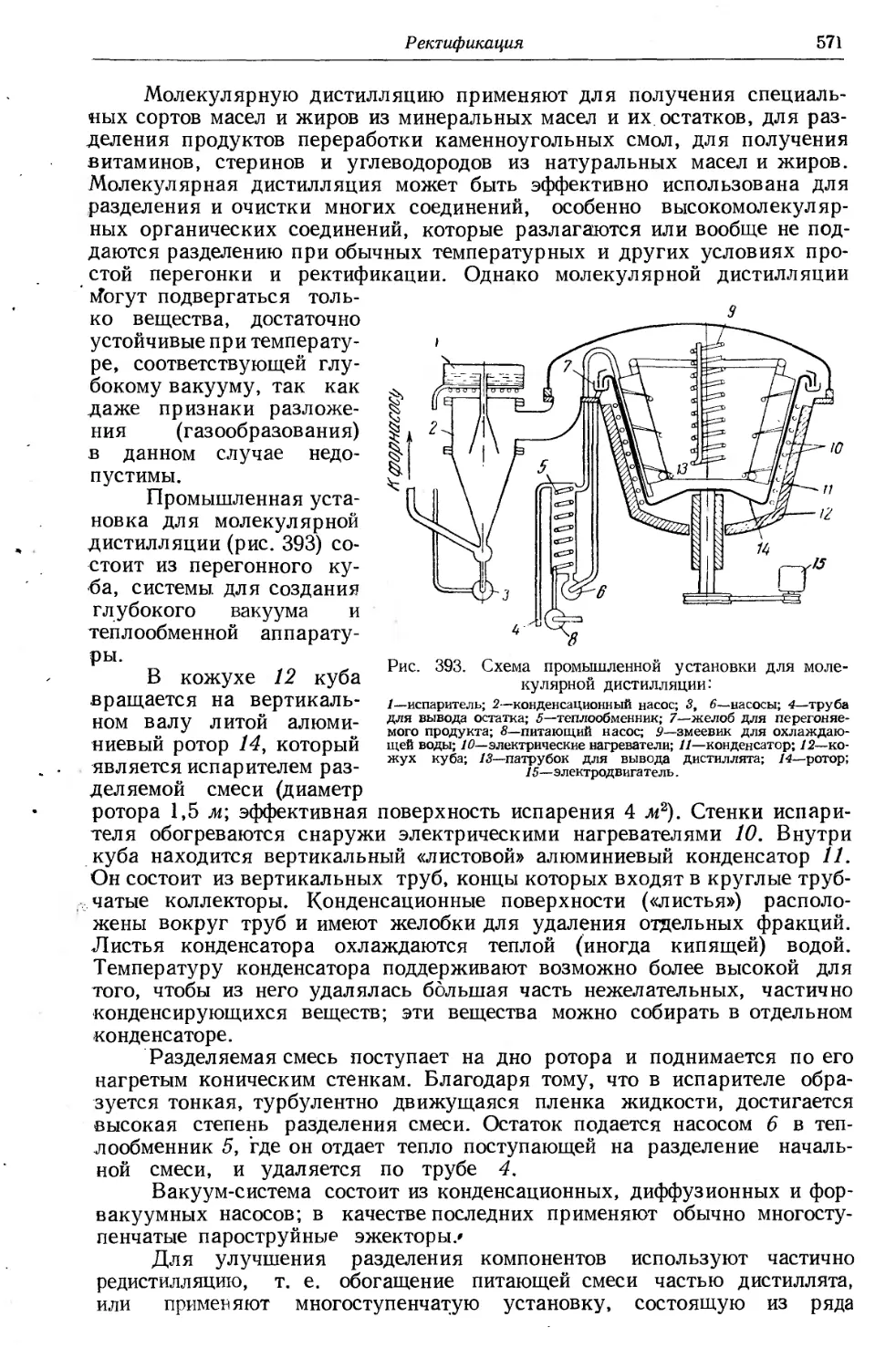

азеотропная дистилляция. Молекулярная дистилляция.

90. Анализ работы ректификационных колонн.......................... 572

Допущения и обозначения. Уравнение линии рабочих концентраций

укрепляющей части колонны. Уравнение линии рабочих концентра-

ций исчерпывающей части колонны. Построение линий рабочих концен-

траиий.

91. Определение числа тарелок ректификационных колонн для разделения

двухкомпонентных смесей............................................ 577

Колонны непрерывного действия. Колонны периодического действия.

Графический метод определения числа тарелок на основе общих

уравнений массопередачи.

92. Определение числа тарелок ректификационных колонн для разделения

многокомпонентных смесей.......................................... 581

93. Расчет ректификационных колонн по тепловым диаграммам......... 585

94. Тепловые балансы перегонных установок....................... 587

Простая перегонка. Ректификация............................ 588

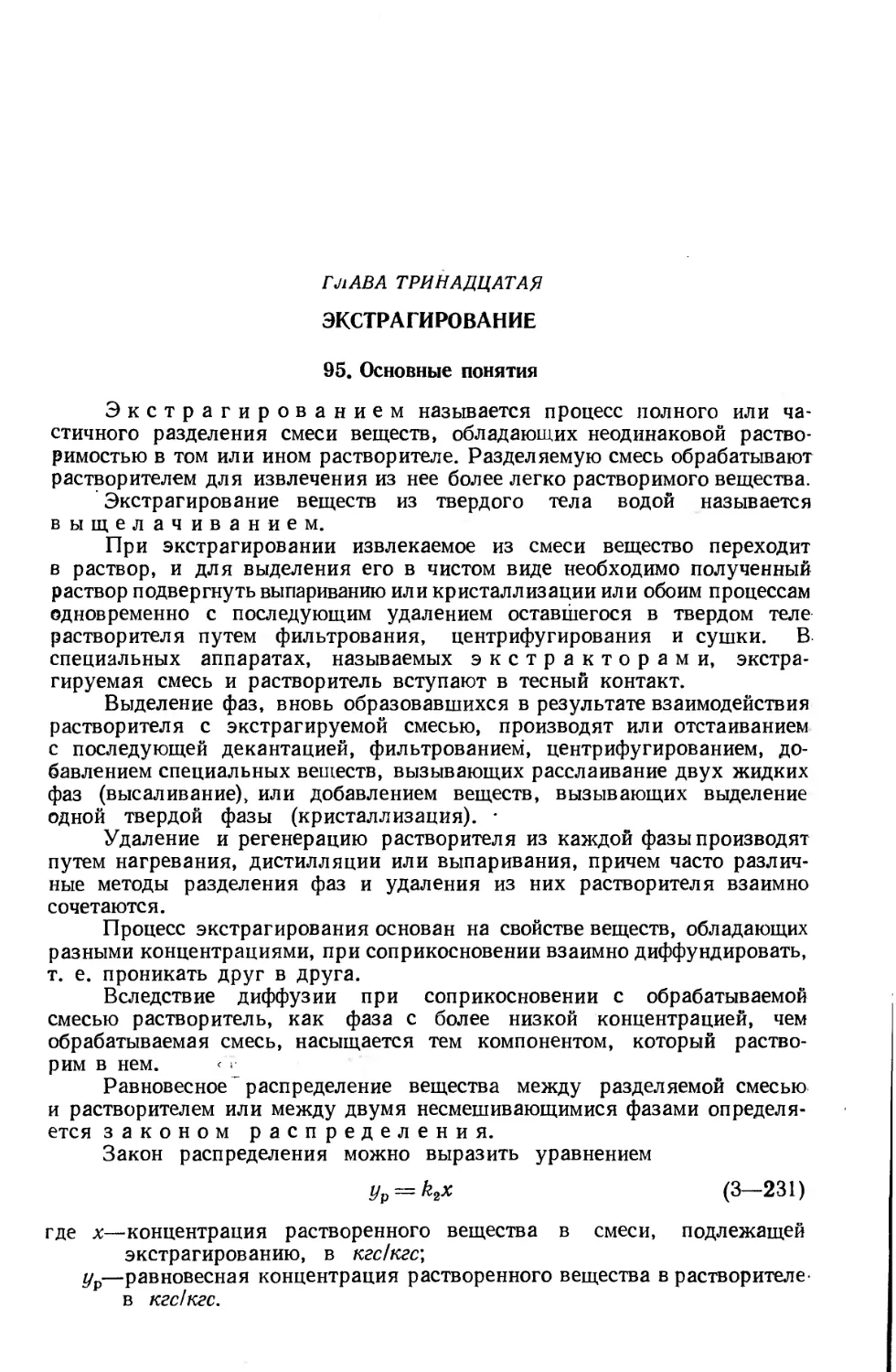

Г лава тринадцатая. Экстрагирование..................................... 590

95. Основные понятия ........................................... 590

А. Экстрагирование твердых тел......................... 591

96. Схемы и аппараты экстракционных установок.................... 591

97. Расчеты процесса экстрагирования твердых тел................... 597

Треугольная диаграмма тройных смесей. Одноступенчатое экстрагиро-

вание. Многоступенчатое противоточное экстрагирование. Материаль-

ные потоки и объем экстракторов.

Б. Экстрагирование жидкостей.......................................... 604

98. Фазовое равновесие............................................. 605

Диаграммы фазового равновесия. Ступень изменения концентрации при

экстрагировании. Промышленные методы экстрагирования.

99. Экстрагирование перекрестным током с одним растворителем....... 611

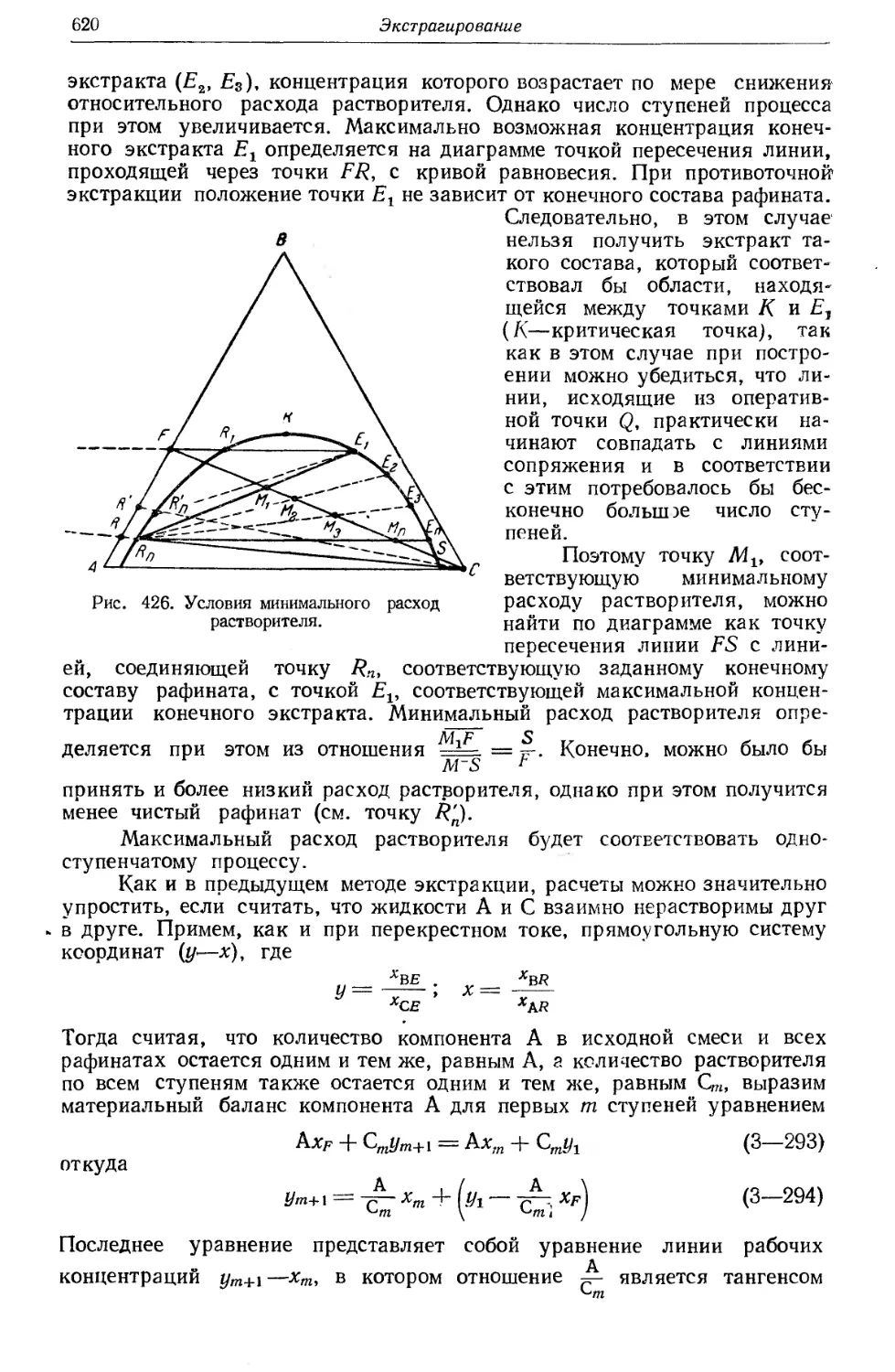

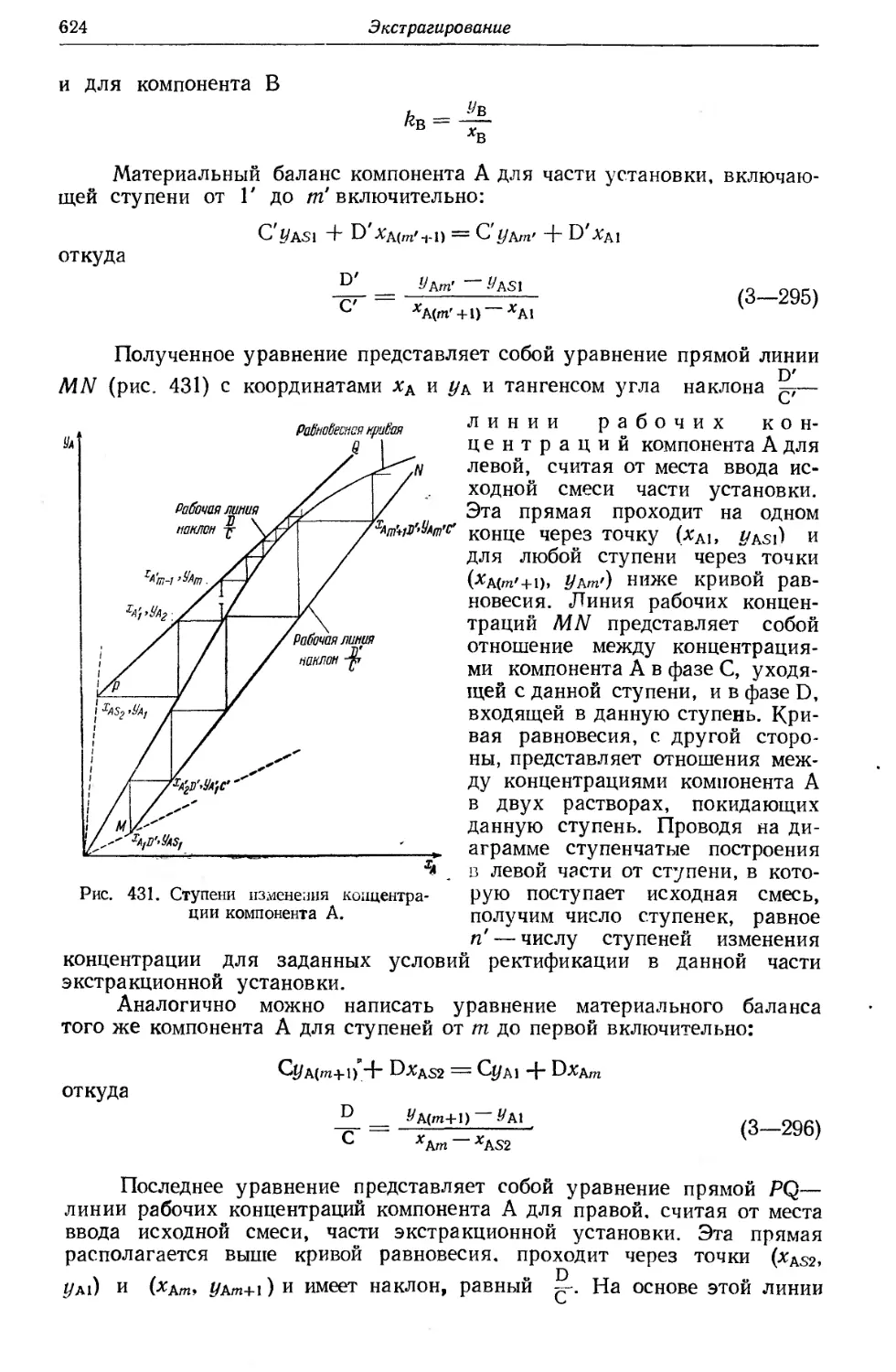

100. Экстрагирование противотоком с одним растворителем............ 617

101. Экстрагирование двумя растворителями.......................... 621

Содержание

9

102. Аппаратура экстракционных установок............................. 626

Массопередача при экстрагировании. Гравитационные дифференци-

ально-контактные экстракционные аппараты. Распылительные колонны.

Механические дифференциально-контактные экстракционные аппараты.

Ступенчатые экстракционные аппараты без дополнительного сообщения

потокам энергии. Ступенчатые смесительно-отстойные экстракторы.

Глава четырнадцатая. Кристаллизация ...........’........................ 637

103. Физические основы процесса..................................... 637

Основные понятия. Равновесие фаз и растворимость. Образование

кристаллов.

104. Методы кристаллизации и аппаратура.............................. 641

Кристаллизация с удалением части растворителя. Кристаллизация без

удаления растворителя. Расчеты по процессу кристаллизации.

Г лава пятнадцатая. Сушка................................................652

105. Основные сведения............................................... 652

Способы удаления влаги и виды сушки. Статика и кинетика процесса

сушки.

А. Статика сушки........................................................ 653

106. Смеси паров с газами............................................ 653

Основные понятия. Абсолютная влажность газа. Относительная влаж-

ность газа. Влагосодержание газа. Теплосодержание влажного газа.

Точка росы. Температура мокрого термометра. Объем и вес влажного

газа и воздуха. Диаграмма /—х состояния влажного воздуха.

107. Материальный и тепловой балансы воздушной сушилки .............. 661

Принцип действия воздушной сушилки. Материальный баланс воздуш-

ной сушилки. Расход воздуха. Тепловой баланс воздушной сушилки.

Теоретическая сушилка.

108. Определение удельного расхода воздуха и тепла по I—х-диа-

грамме............................................................... 666

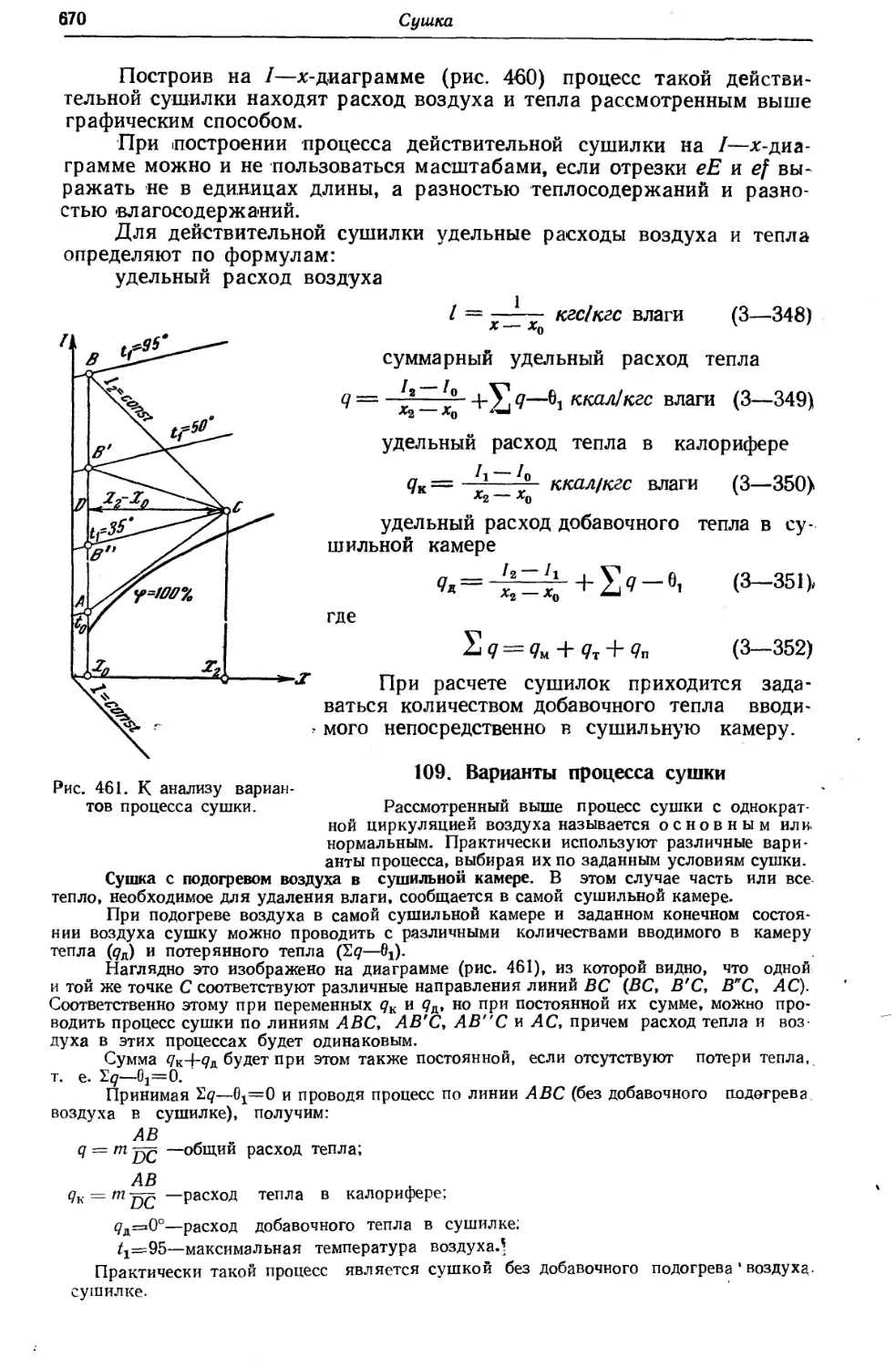

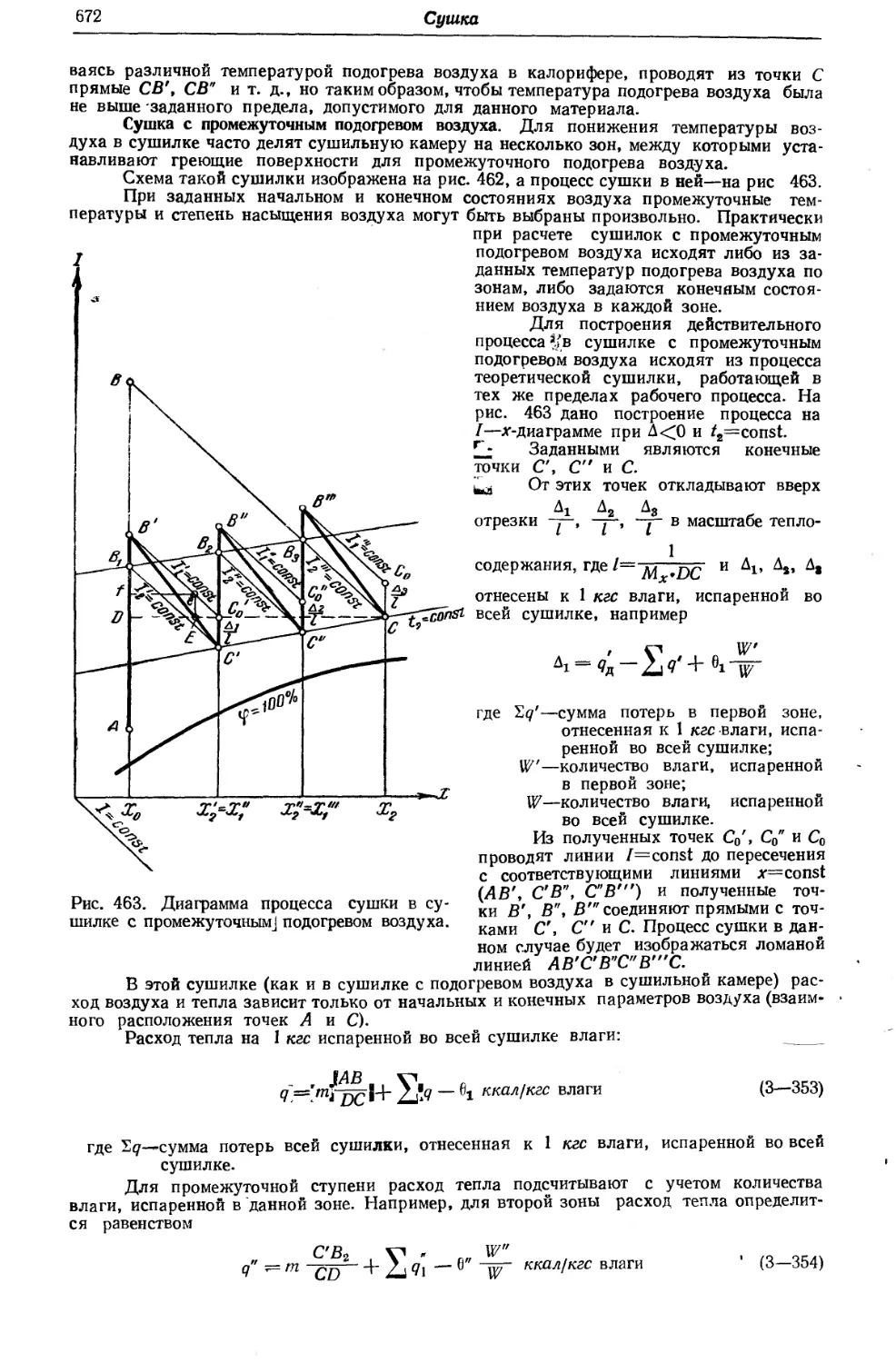

109. Варианты процесса сушки......................................... 670

Сушка с подогревом воздуха в сушильной камере. Сушка с промежу-

точным подогревом воздуха. Сушка с возвратом отработанного возду-

ха. Другие варианты процесса сушки. Сушка дымовыми газами.

Б. Кинетика сушки....................................................... 675

ПО. Скорость процесса сушки ......................................... 675

Состояние влаги в материале. Общие понятия о скорости сушки. Ско-

рость сушки при постоянном влагосодержании сушильного агента.

Скорость сушки при переменном влагосодержании сушильного агента.

111. Конструкция сушилок............................................. 687

Классификация сушилок. Атмосферные сушилки непрерывного дей-

ствия. Пневматические сушилки. Сушилки с кипящим слоем высуши-

ваемого материала. Распылительные сушилки. Турбинные сушил-

ки. Атмосферные сушилки периодического действия. Вакуум-сушилки.

Радиационные сушилки. Сушка токами высокой частоты.

ЧАСТЬ ЧЕТВЕРТАЯ. ХОЛОДИЛЬНЫЕ ПРОЦЕССЫ

Глава шестнадцатая. Охлаждение до низких температур....................... 714

112. Физические основы процесса........................................ 714

Коэффициент холодопроизводительности.

113. Компрессионные паровые холодильные машины......................... 716

Принцип действия. Цикл идеальной холодильной машины. Действи-

тельная компрессионная холодильная машина. Влажный и сухой про-

цессы. Переохлаждение. Холодильные агенты. Холодопроизводитель-

ность. Двухступенчатое сжатие.

114. Элементы компрессионной холодильной машины. Рассолы............... 726

Компрессоры. Конденсаторы. Испарители. Холодильные рассолы.

115. Воздушные, абсорбционные и пароводяные эжекторные холодильные

машины . .............................................................. 730

Воздушные холодильные машины. Абсорбционные холодильные маши-

ны. Пароводяные эжекторные холодильные машины.

10

Содержание

116. Сжижение газов с применением умеренного холода............... 734

Основные понятия. Методика расчета процесса сжижения с приме-

нением умеренного холода.

Глава семнадцатая. Глубокое охлаждение............................... 737

117. Дроссельный эффект........................................... 737

Основные понятия. Термодинамическое выражение дроссельного эф-

фекта. Физическая сущность дроссельного эффекта. Инверсионная тем-

пература. Расширение газа с отдачей внешней работы. Диаграмма

Т—S для воздуха

118. Минимальная работа сжижения газов............................ 743

119. Циклы с расширением газа без отдачи внешней работы........... 746

Простой регенеративный цикл. Усовершенствованный регенеративный

цикл с циркуляцией газа под давлением. Усовершенствованный реге-

неративный цикл с циркуляцией газа под высоким давлением и с пред-

варительным охлаждением.

120. Циклы с расширением газа и отдачей внешней работы............ 751

Цикл среднего давления с расширительной машиной и однократным

расширением газа.

121. Комбинированные циклы........................................ 754

Цикл высокого давления с расширительной машиной. Сравнительная

оценка методов сжижения газов. Каскадный метод сжижения газов.

122. Методы разделения газовых смесей............................. 757

Фракционированная конденсация. Ректификация.

ЧАСТЬ ПЯТАЯ. МЕХАНИЧЕСКИЕ ПРОЦЕССЫ ।

Глава восемнадцатая. Измельчение, грохочение и дозирование твердых тел .... 763

I. Измельчение........................................................ 763

123. Теория измельчения........................................... 763

Основные понятия. Расход энергии. Основные принципы измельчения.

Классификация машин.

А. Крупное (предварительное) дробление................................ 766

124. Щековые дробилки............................................. 767

Конструкция дробилок. Угол захвата. Число оборотов. Производитель-

ность. Потребная мощность.

125. Конусные и дисковые дробилки................................. 771

Конусные дробилки с верхней опорой для вертикального вала. Конус-

ные дробилки с неподвижным вертикальным валом. Конусные дро-

билки с консольно расположенным вертикальным валом. Сравнитель-

ная оценка конусных дробилок. Дисковые дробилки.

Б. Среднее и мелкое дробление........................................ 774

126. Дробильные валки............................................. 774

Принцип действия. Угол захвата. Производительность и потребная мощ-

ность. Конструкция валков.

127. Бегуны...................................................... 777

Принцип действия. Угол захвата. Производительность и потребная

мощность. Конструкция бегунов.

128. Ударно-центробежные мельницы................................. 780

Молотковые мельницы. Ударно-дисковые мельницы.

В. Тонкое измельчение................................................. 783

Схемы измельчения.

129. Шаровые и стержневые мельницы................................ 784

Принцип действия. Число оборотов барабана. Размер и вес шаров.

Производительность и потребная мощность. Конструкция шаровых

мельниц. Стержневые мельницы.

130. Кольцевые мельницы........................................... 790

Маятниковые мельницы. Вальцево-пружинные мельницы. Центро-

бежно-шаровые мельницы. Трехвалковые кольцевые мельницы.

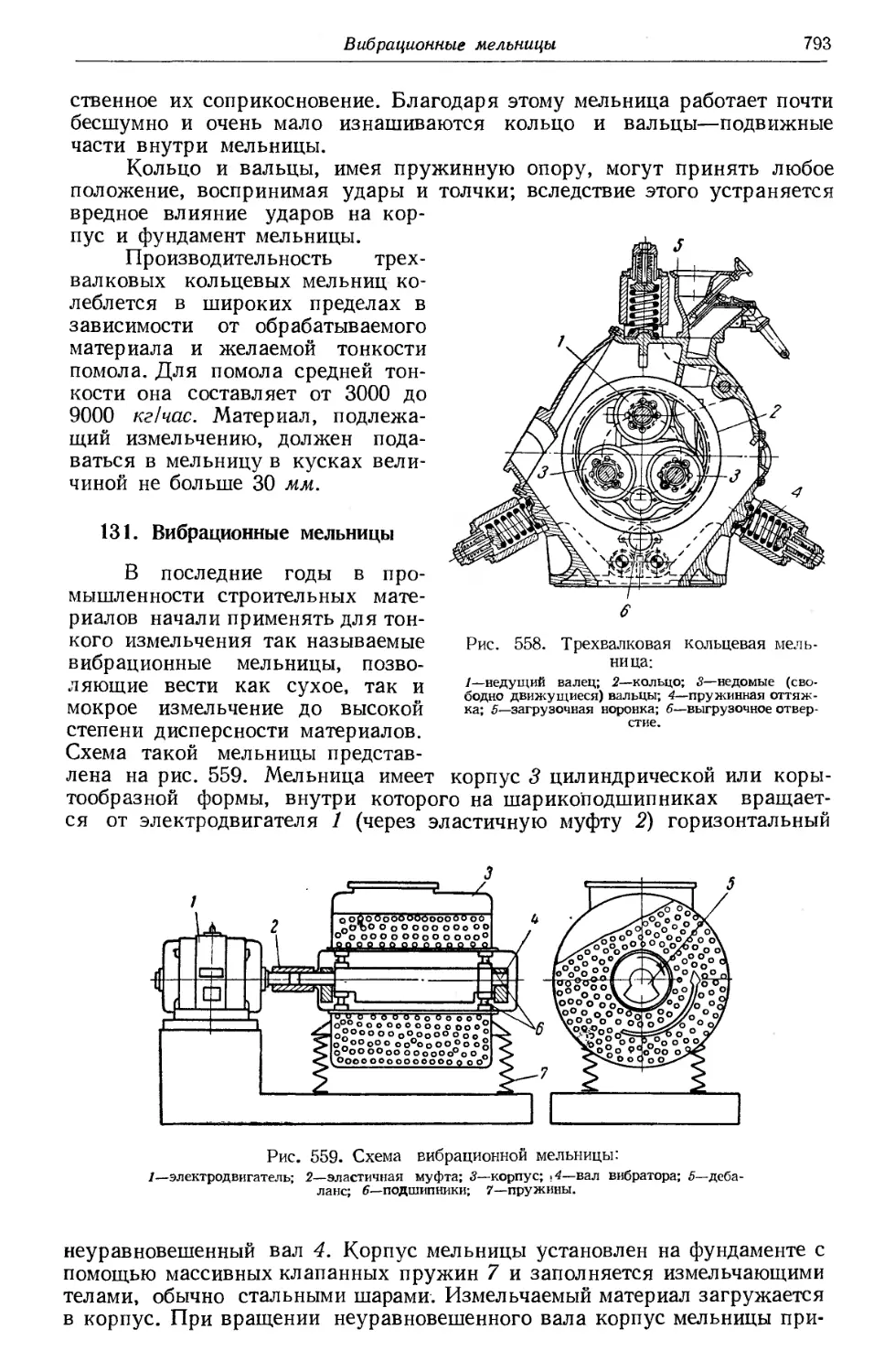

131. Вибрационные мельницы........................................ 793

132. Коллоидные мельницы.......................................... 796

Коллоидные мельницы для мокрого помола. Коллоидные мельницы для

сухого помола.

133. Воздушные сепараторы..........................................797

Содержание 11

И. Грохочение............................................................. 799

134. Сита............................................................. 799

135. Конструкция грохотов............................................. 802

Неподвижные грохоты. Подвижные грохоты. Электромагнитные сепа-

раторы.

III. Дозирование твердых тел.............................................. 806

136. Питатели......................................................... 807

Шнековые питатели. Барабанные питатели. Секторные питатели. Валь-

цевые питатели. Тарельчатые питатели. Качающиеся (лотковые) пита-

тели. Плунжерные питатели. Плужковые питатели. Вибрационные пи-

татели.

Литература................................................................ 811

. Предметный указатель ................................................... 816

ПРЕДИСЛОВИЕ К СЕДЬМОМУ ИЗДАНИЮ

При подготовке седьмого издания книги «Основные процессы и ап-

параты химической технологии» наибольшей переработке подверглась

глава, посвященная процессам экстрагирования, в связи с тем, что за

последние годы в промышленной практике более широко применяется

экстрагирование жидкости жидкостью и методы проведения этих про-

цессов значительно усовершенствованы.

Переработаны также на основе опубликованных за последние годы

материалов следующие разделы книги: уравнения фильтрации—в качест-

ве основной характеристики удельного сопротивления осадков принята

их пористость; теплоотдача при кипении жидкостей—коэффициент тепло-

отдачи определяется в связи с эбулиоскопической константой и отношени-

ем фактической тепловой нагрузки поверхности теплообмена к крити-

ческой нагрузке; перегонка с водяным паром—дана зависимость коэф-

фициента насыщения водяного пара парами перегоняемого вещества от

гидродинамического режима процесса. Несколько переработаны главы,

посвященные сорбционным методам, особенно раздел адсорбции.

В книгу введен ряд дополнений: в главу «Основы гидравлики»—гид-

родинамика зернистых материалов (сопротивление слоя зернистого ма-

териала, скорость витания, скорость осаждения) и зависимость коэффи-

циента расхода при истечении жидкостей из сосудов от значения крите-

рия Рейнольдса; в раздел, посвященный адсорбции,—схемы устройства

и действия адсорберов с кипящим слоем адсорбента; в главу «Сушка»—

описание сушилок с кипящим слоем, радиационных сушилок и сушки

токами высокой частоты; в главу, посвященную измельчению твердых ма-

териалов,—описание вибрационных мельниц, нашедших широкое приме-

нение в промышленности строительных материалов.

Исправлены также неточности, обнаруженные в предыдущем из-

дании.

, А. Г. Касаткин

ВВЕДЕНИЕ

1. Предмет химической технологии и задачи курса

В окружающей нас природе протекают сложные и разнообразные

изменения или явления, которые мы называем естественными

процессами.

Естественные процессы в большинстве случаев весьма сложны, и

протекание их в определенном направлении зависит от многих факторов.

Изучение естественных процессов составляет предмет и задачи физики,

математики, химии и других наук.

На основе данных, полученных в результате изучения естествен-

ных процессов, осуществляют многочисленные промышленные процессы

с целью переработки продуктов природы (сырья) в средства производ-

ства и предметы потребления.

Промышленные процессы переработки продуктов природы в сред-

ства производства и предметы потребления называют производствен-

ными или технологическими процессами.

Изучение технологических процессов и отыскание наиболее эффек-

тивных способов их проведения составляет предмет технологи и—

науки, возникшей как самостоятельная отрасль прикладных знаний

в конце XVIII столетия в связи с развитием крупной машинной промыш-

ленности. Технология является комплексом дисциплин, изучаю-

щих практическое применение законов физики, химии, механики и дру-

гих наук для наиболее эффективного проведения разнообразных технологи-

ческих процессов.

Технология, как наука, накапливает в процессе своего развития

обширный теоретический и опытный материал, на основе обобщения ко-

торого разрабатываются новые и совершенствуются старые производст-

венные процессы.

Технология, в отличие от естественных наук, непосредственно свя-

зана с производством, а производство, как известно, никогда не стоит

на одном месте и находится всегда в состоянии изменения и развития.

Поэтому в современной промышленности существующая форма извест-

ного технологического процесса никогда не рассматривается и не трак-

туется как окончательная.

Развитие технологии в условиях социалистического хозяйства

подчинено основным политическим и хозяйственным задачам, стоящим

перед страной, и определяется народнохозяйственным планом, устанав-

ливающим направление развития отдельных отраслей промышленности.

В области химической технологии конкретными задачами ее развития

являются: освоение производства новых химических продуктов, особен-

но полимеров и пластмасс, разработка и внедрение новых технологических

процессов и интенсификация существующих, всесторонняя механизация

тяжелых и трудоемких работ, комплексная автоматизация производства,

улучшение условий труда, снижение расхода сырья, топлива и энергии,

полное использование побочных продуктов и отходов производства

14

Введение

В отличие от механической технологии, изучающей процессы, при

проведении которых перерабатываемые материалы изменяют только свою

внешнюю форму или физические свойства, химическая технология рас-

сматривает процессы, в которых исходные материалы претерпевают бо-

лее глубокие превращения, вызывающие изменения не только физических

свойств, но также агрегатного состояния и химического состава вещества.

Разделение технологии на механическую и химическую является

условным, так как техника по существу едина и всякое открытие или

усовершенствование в какой-либо области производства неизбежно

находит применение везде, где оно технически выполнимо и экономиче-

ски целесообразно.

В химической технологии применяют разнообразную аппаратуру

соответственно условиям проведения процессов и свойствам обрабатывае-

мых материалов. Важнейшими факторами, определяющими тип аппара-

та, являются: химические свойства веществ, участвующих в процессе, и

их агрегатное состояние, температура, давление, тепловой эффект, интен-

сивность теплообмена и др.

По мере развития химической промышленности происходит деле-

ние химической технологии на ряд отделов, охватывающих более или

менее узкий круг родственных процессов, свойственных только опреде-

ленным отраслям этой промышленности. Однако, независимо от такого

деления химической технологии, имеются процессы и аппараты, общие

для различных отраслей. Кроме того, разнообразные технологические

процессы представляется возможным объединить в определенные груп-

пы и рассмотреть общие начала, которые лежат в основе процессов данной

группы.

Изучение процессов, свойственных всем отраслям химической тех-

нологии, и общих начал этих процессов составляет предмет и задачу

курса «Основные процессы и аппараты»,. В этом курсе рассматриваются

теоретические и практические обоснования технологических процессов,

методы их расчета, а также типовые аппараты и машины, в которых осу-

ществляются данные процессы.

2. Классификация процессов'

До настоящего времени нет еще какой-либо вполне установившейся

классификации процессов химической технологии. Практически целесо-

образно объединять их в зависимости от основных закономерностей, ха-

рактеризующих протекание процессов, в следующие группы:

1) гидродинамические процессы;

2) тепловые процессы;

3) диффузионные процессы;

4) холодильные процессы;

5) механические процессы, связанные с обработкой твердых

тел;

6) химические процессы, связанные с химическими превраще-

ниями обрабатываемых материалов.

Процессы подразделяются также на: 1) периодические, 2) непре-

рывные, 3) комбинированные.

Периодический процесс характеризуется единством

места протекания отдельных его стадий и неустановившимся состоянием в®

времени. Периодические процессы осуществляют в аппаратах периоди-

ческого действия, из которых конечный продукт выгружается полностью

или частично через определенные промежутки времени. После разгрузки

аппарата в него загружают новую порцию исходных материалов, и про-

Введение

15

изводственный цикл повторяется снова. Вследствие неустановившегося

состояния при периодическом процессе в любой точке массы обрабатыва-

емого материала или в любом сечении аппарата отдельные физические

величины или параметры (например, температура, давление, концентра-

ция, теплоемкость, скорость и Др.), характеризующие процесс и состоя-

ние веществ, подвергающихся обработке, меняются во время протекания

процесса.

Непрерывный процесс характеризуется единством вре-

мени протекания всех его стадий, установившимся состоянием и непре-

рывным отбором конечного продукта. Непрерывные процессы осуще-

ствляют в аппаратах непрерывного действия. Вследствие установившегося

состояния в любой точке массы обрабатываемого материала или в любом

сечении непрерывно действующего аппарата физические величины или

параметры в течение всего времени протекания процесса остаются

практически неизменными.

Комбинированный процесс представляет собой либо

непрерывный процесс, отдельные стадии которого проводятся периоди-

чески, либо такой периодический процесс, одна или несколько стадий

которого проводятся непрерывно.

Непрерывные процессы имеют ряд существенных преимуществ по

сравнению с периодическими и комбинированными. К таким преимуще-

ствам в первую очередь относятся:

1) возможность осуществления полной механизации и автомати-

зации, что позволяет сократить до минимума применение ручного труда;

2) однородность получаемых продуктов и возможность повышения

их качества;

3) компактность оборудования, необходимого для осуществления

процесса, что позволяет сократить как капитальные затраты, так и рас-

ходы на ремонт.

Поэтому в настоящее времяТво всех отраслях техники стремятся

перейти от периодических к непрерывным производственным про-

цессам.

3. Материальные и энергетические расчеты

Для каждого производственногот процесса, помимо затрат труда,

требуются: 1) материалы, подвергающиеся обработке; 2) энергия для

обработки материалов; 3) аппараты и машины, при помощи которых

осуществляются процессы.

Материалы, используемые в производственных процессах, будь то

сырье, полуфабрикаты или готовые продукты, практически никогда не

бывают абсолютно чистыми и представляют собой смесь нескольких

индивидуальных веществ (компонентов).

Состав смесей обычно выражают в весовых процентах либо в весо-

вых частях или долях. Однако во многих случаях при проведении техно-

логических расчетов представляется более удобным вместо обычных

весовых долей и весовых процентов пользоваться для выражения состава

материалов и их смесей молекулярными процентами и молекулярными

долями (долями моля).

Общие понятия о материальном балансе. Для определения расхода

исходных материалов, выхода готовых продуктов, размеров и производи-

тельности аппаратов необходимо предварительно провести материальные

расчеты на основе закона сохранения материи и стехиометрических от-

ношений, выраженных в химических уравнениях.

16

Введение

По закону сохранения материи вес Gx материалов, поступающих

на переработку, должен быть равен весу G2 материалов, получающихся

в результате переработки, т. е.

Gx = G2

Однако в практически осуществляемых процессах всегда проис-

ходят потери материалов, вследствие чего вес продуктов, получающихся

в результате проведения процесса, всегда меньше веса исходных мате-

риалов, поступающих на переработку, и, следовательно,

G1=G2 + Gn (I)

где Gn—потери материалов в кгс.

Уравнение (I) называют уравнением материального

баланса. Оно в одинаковой степени применимо как к определенной

операции или целому процессу, так и к любой его стадии.

Материальный баланс может быть составлен для всех материалов,

участвующих в процессе, или для какого-либо одного, компонента.

Так, например, баланс одного компонента для процесса сушки

влажного материала может быть составлен по весу сухого вещества в

высушиваемом материале или по весу влаги, содержащейся в материале.

При составлении материальных балансов химических процессов

пользуются уравнениями, выражающими реакции, протекающие в этих

процессах.

Данные материального баланса обычно сводят в таблицу прихода

и расхода материалов, а иногда, для большей наглядности, составляется

еще диаграмма, на которой в определенном масштабе изображаются потоки

материалов.

На практике материальный баланс имеет большое значение для пра-

вильного проведения технологических процессов. При проектировании

новых производств он позволяет правильно выбрать схему технологи-

ческого процесса и размеры аппаратов. В процессе производства по ма-

териальному балансу выявляют непроизводительные потери материалов,

устанавливают состав и количество побочных продуктов и примесей и

намечают пути их уменьшения.

Материальный баланс отражает степень совершенства производ-

ственных процессов и состояние производства. Чем полнее составлен ма-

териальный баланс, тем, следовательно, детальнее изучен данный техно-

логический процесс; чем меньше потерь и побочных продуктов, тем пра-

вильнее проводится процесс.

Если материальный баланс составить невозможно, то это показы-

вает, что данный процесс мало изучен. Выявление в материальном балансе

больших потерь показывает, что технология данного процесса должна

быть усовершенствована.

Выход. Отношение количества продукта, полученного в результате

проведения процесса, к количеству исходного материала, поступившего

на переработку, выраженное в процентах, называется выходом.

Для химических процессов, протекание которых может быть количе-

ственно выражено известными стехиометрическими уравнениями, выход

конечного продукта представляет собой выраженное в процентах отноше-

ние практически полученного количества продукта к теоретически воз-

можному его количеству, которое строго соответствует стехиометрическому

уравнению реакции.

Вследствие потерь выход практически всегда меньше 100%. Чем вы-

ход ближе к 100%, тем, очевидно, совершеннее процесс, тем меньше рас-

ход исходных материалов и тем ниже стоимость готового продукта.

Введение

17

В тех случаях, когда точного уравнения протекания химических про-

цессов нет, выход готового продукта выражают иначе, а именно: отноше-

нием количества готового продукта к общему количеству поступивших

на переработку исходных материалов либо к весу какого-либо одного из

исходных материалов; в первом случае выход численно всегда меньше

100%; во втором случае выход может быть как меньше, так и больше 100%.

Производительность. Основной характеристикой аппаратов и машин

является их производительность. Ее выражают количеством

материалов, поступающих на переработку в единицу времени (сек., мин.,

часы, сутки) или же получающихся в результате переработки, также

в единицу времени. Количество перерабатываемых материалов выражают:

1) в весовых единицах—килограммах, тоннах;

2) в объемных единицах—литрах, кубических метрах;

3) в штуках—при обработке штучных материалов.

Так, например, производительность дробилок и мельниц обычно

выражают в кгс/часъ тс/час, производительность насосов для жидкостей—

в л!мин, мЧсек, мЧмин, мЧчас, производительность прессов для

прессования изделий из пластических масс—в шт/час. шт/сутки и т. д.

При всех прочих равных условиях производительность аппаратов

и машин зависит от их размеров и скорости протекания процесса в них.

Чем больше размеры аппаратов и машин и чем больше скорость проте-

кания процесса, тем большей производительностью они обладают.

Интенсивность производственных процессов. Производительность

аппарата или машины, отнесенная к какой-либо основной единице, харак-

теризующей данный аппарат или машину, называют интенсив-

ностью процесса. Так, например, интенсивность выпарных аппаратов

характеризуется количеством воды, выпариваемой с 1 л/2 поверхности

нагрева аппарата в течение одного часа, интенсивность башен в серно-

кислотном производстве характеризуется количеством серной кислоты,

получающейся в сутки на 1 ж3 объема башни, и т. д.

При повышении интенсивности процесса может быть сокращено

количество оборудования, необходимого по масштабам производства,

или же уменьшены его габариты; соответственно меньшими будут затраты

на капитальное строительство, на ремонт и эксплуатацию оборудования

и тем выше будет производительность труда—основной показатель

экономичности производства.

Интенсификация производства, т. е. повышение ин-

тенсивности производственных процессов, является одним из важнейших

условий перевода промышленности на более высокий технический уровень

и увеличения производительности труда. Интенсифицируя производ-

ственные процессы, стремятся на одной и той же аппаратуре, на одном и

том же оборудовании, за одно и то же время, с одним и тем же обслужива-

ющим персоналом получить возможно большее количество готовой про-

дукции.

Энергетический баланс. Переработка материалов в технологических

процессах связана с затратой энергии (тепловой, механической, элек-

трической и др.).

Для определения расхода энергии составляют энергетические

балансы. В табл. 1 (стр. 19) приведены основные эквиваленты, расчет

которых проведен исходя из следующих основных величин:

1) ускорение силы тяжести=9,81 м/сек2',

2) механический эквивалент тепл а=427 кгс-м/ккал-,

3) метрическая лошадиная сила (л. с.)=75 кгс-м/сек’,

4) мощность—1 киловатт (квт)=102 кгс-м/сек.

Энергетический баланс составляют на основе закона сохранения

2 А. Г. Касаткин.

18

Введение

энергии, согласно которому количество энергии, введенной в процесс,

должно быть равно количеству энергии, полученной в результате прове-

дения процесса, или, иными словами, в любом процессе приход энергии

равен расходу ее.

Такое равенство соблюдается и практически, если учесть все потери

энергии, которые неизбежны в любом производственном процессе.

Обозначим:

Qi—количество тепла, введенного в процесс с материалами в виде

физического тепла, в ккал;

Q2—количество тепла, введенного в процесс извне, в ккал;

Q3—количество тепла, выделяющегося в результате проведения про-

цесса, в ккал;

Q4—количество тепла, выведенного из процесса с материалами в виде

физического тепла, в ккал;

Q5—количество тепла, теряемого в окружающую среду, в ккал.

Тогда уравнение теплового баланса будет иметь следующий вид:

Qi + Qa +Q3=Q4 + Q5 (И)

Из этого уравнения можно определить любую из пяти величин при

условии, что известны остальные четыре. При проектировании обычно

приходится определять по уравнению теплового баланса количество тепла,

которое необходимо подводить извне, а при обследовании действующих

аппаратов и машин—потери тепла.

Мощность и коэффициент полезного действия. Аппараты и ма-

шины, кроме производительности, характеризуются также м о щ но-

ет ь ю, т. е. работой, затрачиваемой или получаемой в единицу времени.

Обычно мощность выражают в киловаттах (кет) или в лошадиных силах

(л. с.). Необходимо отличать мощность, затрачиваемую на валу данной

машины, от мощности двигателя, который приводит машину в движение.

Мощность двигателя вследствие потерь энергии в передаточных механиз-

мах всегда должна быть больше мощности, требующейся на валу аппарата

или машины.

Таким образом, полезная работа или полезная мощность всегда

меньше фактически затрачиваемой работы или мощности. Отношение

полезной мощности N к мощности Ne, фактически затрачиваемой, с уче-

том всех потерь, называется коэффициентом полезного

действия (к. п. д.) машины или аппарата:

.= £ (Ш)

Практически к. п. д. всегда меньше единицы. Чем совершеннее ра-

ботает данный аппарат или машина, тем ближе к. п. д. к единице.

4« Размерность физических величин

Участвующие в технологических процессах вещества обладают раз-

личными физическими свойствами (плотностью, вязкостью и др.), а их

состояние и условия проведения процессов характеризуются различными

параметрами (скоростью, температурой, давлением и др.). Эти физиче-

ские величины и параметры могут измеряться в различных единицах.

При построении системы единиц исходят из трех основных,

независимых друг от друга единиц, а именно: единиц длины, време-

ни, массы или силы. По действующему государственному стандарту*

ГОСТ № 7664—55. Механические единицы.

Введение

19

допускается применение трех систем единиц для измерения механиче-

ских величин:

а) система МКС, основными единицами которой являются метр,

килограмм (масса), секунда;

б) система СГС, основными единицами которой являются санти-

метр, грамм (масса), секунда;

в) система МКГСС, основными единицами которой являются метр,

килограмм-сила, секунда.

В технике практически чаще всего приходится пользоваться си-

стемой единиц МКГСС.

Допускается также применение внесистемных единиц измерения,

являющихся кратными или дольными от основных и производных единиц.

Основные и производные механические единицы измерения в различ-

ных системах приведены в табл. 1.

Таблица 1

Механические единицы измерения в различных системах

Величина Выражение единиц в системе Формула размерности в системе

сантиметр, грамм, секунда СГС метр, килограмм-сила, секунда МК1 СС СГС МКГСС

Длина . . . Масса . . . Время . . . Скорость Ускорение . Сила . . . Работа . . . Мощность Давление 1 см 1 г 1 сек. 1 см/сек 1 см/сек2 „ 2'СМ 1 дн~' сек3 г-см2 1 . , г-см2 1 эрг/сек— 1 сек3 1 бар (б)—1 дн/см2= = 1 - см-сек2 1 М кгс• сек2 1 кг~ 9,80665 -м 1 сек. 1 м/сек 1 м/сек2 1 кгс 1 кгс-м кгс-м 1 сек кгс 1 М2 L м т LT~l LT~2 LMT~2 L2MT~2 L2MT~S L'lMT~2 L FT2L~' T LT~' LT~2 F LF LFT~* L~2F

Так как результаты измерения всякой физической величины зави-

сят от масштаба измерений, то для определения количественных соот-

ношений между физическими величинами должно быть заранее обуслов-

лено, какая система единиц положена в основу измерений.

Выражение данной физической величины через велечины, положен-

ные в основу определенной системы единиц, называется размер-

ностью данной величины. При этом размерность физической величины

зависит не только от природы самой величины, но и от того, какой си-

стемой единиц пользуются. Одна и та же физическая величина может

иметь разную размерность в различных системах единиц.

При изучении технологических процессов размерность физических

величин в ряде случаев позволяет сделать некоторые обобщения. Для

2*

20

Введение

этого целесообразно три основные величины—длину, время и массу

(или силу), независимо от системы единиц, в общем виде обозначать:

Л—длина, Т—время, М—масса, F—сила, при этом любую физическую

величину можно выразить следующим образом:

скорость [ay] = [LT-1]

ускорение [а] = [LT~2]

сила [/’] = [M.LT—2 ]

мощность [N] = [MLzT—3\

Эти формулы называются формулами размерности, а показатели

степеней в них и есть размерность данной величины относительно к вели-

чине, принятой за основную

ЧАСТЬ ПЕРВАЯ. ГИДРОДИНАМИЧЕСКИЕ ПРОЦЕССЫ

ГЛАВА ПЕРВАЯ

ОСНОВЫ гидравлики

В химических производственных процессах материалы подвер-

гаются обработке чаще всего в жидком и газообразном состояниях. За-

коны равновесия и движения жидкостей и газов изучаются прикладной

механикой в разделе гидр а в л и к а.

Большое распространение в химической технологии имеют также

процессы, связанные с разделением неоднородных систем гидромехани-

ческими методами—отстаивание, фильтрация и центрифугирование,

а также перемешивание.

Для проведения гидромеханических процессов используются сила

тяжести (отстаивание и разделение суспензий), давление (фильтрация)

и центробежная сила (центрифугирование). Несмотря на кажущееся

различие, все эти процессы основаны на общих законах движения жид-

костей, газов или твердых частиц в определенных средах и могут быть

названы гидродинамическими процессами.

Для их изучения необходимо знание основ гидравлики.

А. Гидростатика

5. Основные определения

Капельно-жидкое и газообразное состояние вещества. Вещество в

жидком состоянии характеризуется почти неограниченной подвиж-

ностью частиц и почти полным отсутствием сопротивления разрыву или

изменению формы.

Различают капельно-жидкое и газообразное состояния вещества.

К а п е л ь н о-ж и д к и м называется состояние, отличающееся почти

полной несжимаемостью тела и весьма малой его температурной расши-

ряемостью; плотность капельно-жидких тел остается почти неизменной,

не зависящей от давления и температуры.

Наоборот, газообразное состояние характеризуется весьма

значительной сжимаемостью и сравнительно большим коэффициентом

объемного расширения вещества; поэтому с изменением температуры и

давления плотность газов изменяется в широких пределах. Движение

газов происходит по законам, аналогичным законам для капельных жид-

костей, но до тех пор, пока скорость газового потока не достигнет опре-

деленного предела, а именно скорости звука.

При рассмотрении ряда теоретических вопросов, касающихся со-

стояния покоя и движения жидких тел, в гидравлике оперируют с так

называемой идеальнойжидкость ю—абсолютно не сжимаемой

под действием давления, не изменяющей своего объема с изменением тем-

пературы и не обладающей силами внутреннего трения частиц. «Идеаль-

ная жидкость» обладает постоянной плотностью, а коэффициенты

22

Основы гидравлики

1Т1 = [

температурного расширения и внутреннего трения ее принимаются рав-

ными нулю.

Удельный вес. Вес единицы объема жидкости или газа называют

их удельным весом (у).

Обозначим:

G—вес жидкости или газа в кгс\

V—объем жидкости или газа в м3.

Тогда размерность удельного веса найдем из равенства

G = tV

откуда

= [кгс/м3] (1—1)

Удельный вес выражают не только в технических единицах (кгс/м3),.

но также и в других единицах: кгс/дм3, гс/см3, тс/м3. Зависимость

между отдельными единицами удельного веса выражается следующим

образом:

1000 кгс/м3 =\ кгс/дм3 = 981 дн/см3

Практически для технических расчетов, не требующих особой точ-

ности, принимая свойства жидкостей аддитивными, можно удельные веса

растворов, так же как и смесей газов, определять по формуле

Трас. =0,01 (Ti^i Тг^2 +’ • • Т" Т/г^тг) (1 2)

где Т1, Тг» • • • —УД- вес компонентов смеси;

а2, ... ап—процентное содержание компонентов в смеси.

Плотность. Массу единицы объема жидкости или газа называют их

плотностью и обозначают через р. Размерность плотности находят из

равенства

m = pV

от к уда

Подставив значение т —— (где g—ускорение силы тяжести

в м/сек2), получим

_т _ G_

р_——

или

Сжимаемость. Уменьшение объема жидкости при повышении давле-

ния на ее поверхность на 1 ат называют коэффициентом сжа-

тия. Этот коэффициент равен для воды (44-4-47)-10-6 и для бензола

82-10-6.

Считая капельные жидкости практически несжимаемыми, можно

в дальнейшем при всех выводах принимать, что плотность их и удельный

вес с изменением давления не изменяются.

Газы и пары, в отличие от капельно-жидких тел, обладают большой

сжимаемостью, вследствие чего их плотность и удельный вес изменяются

в зависимости от температуры и от давления. Объем идеальных газов

Уравнения равновесия жидкостей

23

изменяется с изменением температуры и давления согласно уравнению

состояния

pv = RT

где р—давление газа в кгс/м2-,

v—уд. объем газа в мЧкгс;

R—газовая постоянная, равная^ (М—молекулярный вес газа);

Т—температура газа в ° К.

Давление. Давление жидкости, приходящееся на единицу поверх-

ности, называют удельным давлением. Если Р—сила, дей-

ствующая на поверхность жидкости, F—площадь поверхности и р—удель-

ное давление, то

p = ~jr кгс/м2 (1—4)

Удельное давление измеряют в атмосферах (ат), миллиметрах ртут-

ного столба (мм рт. ст.), в метрах или миллиметрах водяного столба

(м вод. ст. или мм вод. ст.). Различают атмосферы физическую и техни-

ческую. Физическая атмосфера соответствует давлению столба ртути вы-

сотой 760 мм при 0°С или давлению столба воды высотой 10,33 м при

4°С и равна давлению 1,033 кгс на 1 см2 поверхности. В технике для

удобства вычислений принимают так называемую техническую атмосферу,

равную давлению 1 кгс на 1 см2 поверхности или 981 000 дин.

Таким образом, между единицами давления существует зависи-

мость:

1 ат физическая = 760 мм рт. ст. = 10,33 м вод. ст. = 1,033 кгс/см2‘,

1 ат техническая = 735,6 мм рт. ст. = 10 м вод. ст. = \ кгс/см2.

Приборы, служащие для измерения давления жидкостей и газов

в трубопроводах и сосудах (манометры), обычно показывают разность

между абсолютным давлением внутри сосуда и давлением атмосферы.

Это давление называют и з б ы т о ч ными выражают, вати. Абсолют-

давление (в атмосферах) равно избыточному плюс барометрическое

давление (обычно 1 ат) и выражается в ата.

6. Уравнения равновесия жидкостей

Раздел гидравлики, посвященный изучению покоя и равновесия

жидкостей и газов, называют гидростатикой. В случае покоя

жидкости силы внутреннего трения отсутствуют и5 следовательно, будучи

в равновесии, масса реальной жидкости находится в условиях, близких

к идеальной жидкости.

Гидростатическое давление. Внутри жидкости, находящейся в рав-

новесии, можно представить себе элементарную площадку ДЕ. На эту

площадку по нормали к ней внутрь жидкости будет действовать сила ДР

давления столба жидкости. Если бы эта сила была направлена под углом

к элементарной площадке жидкости, на которую она действует, то ее

можно было бы разложить на две составляющих: направленную нормаль-

но и направленную касательно к площадке. Последняя вызвала бы

перемещение элемента жидкости и вывела бы жидкость из состояния

равновесия.

ДР

Силу ДР, отнесенную к единице площади, т. е. называют сред-

ним гидростатическим давлением.

24

Основы гидравлики

Предел этого отношения lim — Р будет характеризовать

напряжение гидростатического давления в дан-

ной точке. Последнюю величину в дальнейшем будем называть просто

гидростатическим давлением и обозначать буквой р.

гт ДР

Из отношения следует, что гидростатическое давление измеряется

в единицах силы, отнесенных к единице площади, т. е. в кгс 1м2.

Величина гидростатического давления в ка-

к о й-н ибудь произвольно взятой точке жидкости

не зависит от выбранного направления. Иными

словами, как бы мы ни проводили плоскость через данную точку жидкости,

величина давления на плоскость

будет одна и та же. Это положение

доказывается при выводе урав-

нений равновесия жидкости.

Однако гидростатическое да-

вление в. разных точках жидко-

сти будет различным в зависи-

мости от положения этих точек

в жидкости.

Давление в точках жидкости,

расположенных ближе к поверх-

ности, будет иным, чем в точках,

удаленных от этой поверхности.

Математически это выражается

так: p—f(x, у, z), т. е. гидроста-

тическое давление является в об-

щем виде функцией простран-

ственных координат точки.

Дифференциальные уравне-

ния равновесия Эйлера. Выделим

Рис. 1. К выводу дифференциального урав-

нения равновесия Эйлера.

в жидкости, находящейся в равновесии, элементарный параллелепипед

объемом dV с ребрами dx, dy, dz (рис. 1).

Согласно основному принципу статики сумма проекций на оси

координат всех сил, действующих на выделенный и находящийся в равно-

весии параллелепипед, должна быть равна нулю.

В жидкости, находящейся в покое, действуют объемные силы (силы

тяжести) и силы гидростатического давления.

Рассмотрим проекции этих сил на ось г. Действие силы тяжести

на элементарный объем жидкости пропорционально массе жидкости dm,

заключенной в этом объеме, и ускорению силы тяжести g. Сила тяжести

направлена вниз и параллельно оси г. Поэтому она будет проектиро-

ваться на эту ось со знаком минус:

— gdm = — pgdV = — pg dx dy dz

где p—плотность жидкости.

Сила гидростатического давления, равная pdxdy, проектируемая на

ось г, действует по нормали к грани dx,dy. На противоположную грань

действует сила, равная

(р + dz^dxdy

др ,

где £ dz—изменение гидростатического давления в направлении оси г

по всей длине ребра dz.

Уравнения равновесия жидкостей

25

Проекция равнодействующей силы давления на ось г, очевидно, будет

равна

pdxdy — (р + dzj dxdy — — ^-dzdxdy = —

и, следовательно, сумма проекций всех действующих сил на ось г равна

После сокращения на dV получим

dp А

— PJ?----------------------г = О

dz

Суммы проекций сил на оси х и у будут содержать лишь члены,

учитывающие изменение гидростатического давления в направлении со-

ответствующих осей, так как проекции сил тяжести в данном случае

равны нулю.

Соответственно получим:

для оси х

-|£=о О-5)

для оси у

~|=° (1—ба)

и по предыдущему для оси г

= O (1-56)

Эти уравнения носят название д ифференциальныхурав-

нений равновесияЭйлера. Они определяют условия равно-

весия элементарного объема жидкости и вместе с тем показывают пра-

вильность приведенного выше важного положения гидростатики о том,

что гидростатическое давление в произвольно взятой точке жидкости не

зависит от выбранного направления.

Указанные уравнения выведены при условии, что элементарный

объем жидкости находится под действием силы тяжести, направленной

параллельно оси z.

Если сила тяжести направлена под некоторым углом к осям координат,

она будет проектироваться также и на оси х и у и в уравнения (1—5)

и (1—5а) войдут величины проекции этой силы.

Для того чтобы получить в конечной форме выражение законов

распределения гидростатического давления р во всем объеме покоящейся

жидкости, необходимо проинтегрировать систему уравнений (1—5),

(1—5а), (1—56). Интегрирование приводит к основному уравнению гидро-

статики, широко используемому в технике.

Основное уравнение гидростатики. В системе дифференциальных

„ др др др

уравнении равновесия Эйлера частные производные опреде-

ляют изменение гидростатического давления в точках, расположенных

по направлениям соответствующих осей координат.

Для того чтобы найти изменение гидростатического давления не

в точках, а по длине ребер dx, dy и dz элементарного параллелепипеда

(см. рис. 1), необходимо, как и при выводе уравнений Эйлера, умножить

частные производные на соответствующие длины ребер—

др , . др , , дР ,

dx, dy, dz, -^dx, -fidy, -g^dz.

26

Основы гидравлики

Совокупность одновременного изменения гидростатического давле-

ния в трех направлениях определяет изменение давления во всем объеме

жидкости, заключенной в параллелепипеде с ребрами dx, dy, dz, и пред-

ставляет собой полный дифференциал гидростатического давления:

dp = ~ dx 4- -5^ dy + dz

г дх ду ^ dz

С учетом действия объемной силы (силы тяжести) получим общее

выражение закона распределения гидростатического давления в объеме

жидкости, заключенной в параллелепипеде с ребрами dx, dy, dz и нахо-

дящейся в равновесии под действием объемной силы:

— dx 4- dy 4- dz —pg dz = 0

удх dy ^ dz J

или

— dp — pgdz = Q (1—6)

Таким образом, система уравнений Эйлера может быть заменена

одним уравнением (1—6).

Для того чтобы определить изменение гидростатического давления

во всем объеме покоящейся жидкости, достаточно проинтегрировать это

уравнение. С этой целью перепишем его в таком виде:

pg dz 4~ dp = О

Но так как

£ = Т

то получаем

dz-\-~dp = 0 (1—7)

Удельный вес несжимаемой однородной жидкости является вели-

чиной постоянной, поэтому сумма дифференциалов в уравнении (1—7)

может быть заменена дифференциалом суммы

d (z 4- — = О

откуда после интегрирования получим

z 4-у = const = С (1—8)

Константа интегрирования С определяется по известным значе-

ниям г и р в какой-либо точке жидкости. Обозначим эти величины че-

рез z0 и р0, тогда

С==го + т

и уравнение (1—8) примет вид:

г + ^=го + ^ (1-9)

Уравнение (1—9) является основным уравнением гид-

ростатики. В нем z и г0—высота погружения двух точек жидкости,

р и р0—гидростатическое давление в этих точках.

Уравнение (1—9) можно представить в следующем виде:

(1-10)

Уравнения равновесия жидкостей

27

Из уравнения (1—10) следует, что частное от деления гидростати-

ческого давления на удельный вес жидкости имеет размерность длины,

так как

р ] Г сила сила

у I J площадь ' объем

= [длина] = [L] = [ж]

Размерность длины имеет также и правая часть уравнения (1—10),

выражающая разность высот погружения г0—г:

[г] = [£]

Правую часть уравнения (1—10), представляющую высоту, соот-

ветствующую разности давлений р—р0 при р0, равном давлению на

поверхности жидкости, называют пьезометрической в ы с о-

т о й.

Закон Паскаля. Решая основное уравнение гидростатики (1—10)

относительно величины р, получим:

Р = Ро + т(2о —г) (1 — 11)

Из последнего равенства следует, что при изменении дав-

ления (р0) в любой точке (г0) жидкости на каку ю-л и-

бовеличину давление (р)вовсякой другой точке

жидкости изменяется на ту же величину.

Равенство (1—11) является математической формулировкой закона

Паскаля, согласно которому давление, производимое на жидкость, за-

полняющую сосуд, передается во все стороны с одинаковой силой.

Сообщающиеся сосуды. Основное уравнение гидростатики позволяет

выяснить условия равновесия жидкости в сообщающихся сосудах.

6

I Л

Рис 2. Сообщающиеся сосуды, заполненные жидкостью:

I—одного удельного веса; II—разного удельного веса.

Пусть два открытых сообщающихся между собой сосуда (рис. 2,/)

заполнены однородной жидкостью удельного веса у. Примем некоторую

произвольную точку О за начало осей координат. Обозначив ординаты

точек, лежащих на поверхности жидкости в сосудах А и Б, через zx и г2,

можно для точки О написать: рх = ра 4- yzx (ра—атмосферное давление),

если рассматривать точку О как относящуюся к сосуду А, и р2=ра + Тг2>

если рассматривать ее как точку, относящуюся к сосуду Б.

При наличии равновесия жидкости

следовательно

отсюда

Р1=Рг

Ра +'[Z1 = pa + yZ2

^=2,

28

Основы гидравлики

(1-13)

Такимобразом, в открытых сообщающихся сосудах за-

полняющая их однородная жидкость распола-

гается на одинаковом уровне.

Если один из сосудов, например сосуд А, будет закрыт и давление

над поверхностью жидкости в нем будет рп, то из условия равновесия

Pi = р2, и> следовательно,

Ро Tzi= Ра 4“ Tz2

откуда

^ = г2~*х (1-12}

т. е. в этом случае разность высот уровней в сосудах

будет характеризоваться пьезометрической вы-

сотой.

Если, наконец, оба сосуда будут открыты, но наполнены различ-

ными жидкостями, взаимно нерастворимыми одна в другой, с удельным

весом и у2, то, располагая точку О на границе между двумя слоями

жидкости, как это показано на рис. 2, 77, и принимая эту точку за начало

осей координат, получим

Pl == Ра 4~ I1ZV Р2 == Ра + Тг22

При условии равновесия, т. е. при р1=р2, имеем

Ра “Ь Т 1^1 == Ра 4” Т 2^2

откуда

Y2

*2 71

т. е. в этом случае значения высоты уровней жидко-

стей, отсчитываемые от поверхности раздела,

обратно пропорциональны удельным весам жид-

костей.

Давление жидкости на дно и стенки сосуда. Если жидкость помеще-

на в какой-либо сосуд, то гидростатическое давление на отдельные части

площади горизонтальногодна сосуда везде одинаково, давление же на бо-

ковые стенки возрастает с увеличением глубины погружения; при этом

давление на дно сосуда не зависит от формы или угла наклона боковых

стенок.

Гидростатическое давление р на уровне дна сосуда при высоте

жидкости в сосуде, равной Н, определится следующим образом.

.Как было показано выше (1—11):

Р = Ро + т(го — г)

но

z0 — z = Н

и, следовательно,

Р = Ро + т^ (1—14)

гдер—давление на дно в кгс/м2-,

рп— давление на поверхности (верхнем уровне) жидкости в кгс/м2-,

у — уд. вес жидкости в кгс/м3-,

Н— высота (уровень) жидкости в м.

Общее давление Р на горизонтальное дно не зависит от формы со-

суда и объема жидкости в нем. При данном удельном весе жидкости

Основные факторы движения жидкостей

29

это давление определяется лишь высотой столба жидкости Н и пло-

щадью F дна сосуда:

P = pF кгс

или

р = {ро +1Н)Р кгс

(1-15)

Так как гидростатическое давление жидкости на вертикальную

стенку сосуда изменяется по ее высоте, то общее давление на нее распре-

деляется неравномерно и равно

р = (РоН Т*) Р кгс

(1—15а)

где г—расстояние от верхнего уровня жидкости до центра тяжести смо-

ченной поверхности стенки; это расстояние зависит от геометри-

ческой формы стенки.

Внешнее давление р0 передается жидкостью в одинаковой степени

каждому элементу стенки, независимо от глубины его погружения, и, сле-

довательно, равнодействующая внешнего давления имеет точку приложе-

ния в центре тяжести поверхности стенки. Давление веса жидкости на

вертикальную или наклонную стенку неодинаково по высоте стенки, и

чем глубже расположен элемент стенки, тем большее давление веса жид-

кости он испытывает. Поэтому центр давления жидкости на верти-

кальную стенку расположен всегда ниже центра тяжести смоченной

поверхности стенки.

Центр давления на прямоугольную стенку располагается от верхнего

уровня жидкости на расстоянии

С = (1—156)

О

Б. Гидродинамика

7. Основные факторы движения жидкостей

Перемещение жидкостей и газов по закрытым трубопроводам или

каналам происходит под действием давления, создаваемого разностью

уровней жидкости или работой насосов. Движение жидкостей и газов

характеризуется рядом факторов, с рассмотрения которых и начнем изу-

чение законов движения жидкостей.